Текст

А. А. ЖУКОВ, канд. техн, наук,

Л. П. ЛУЖНИКОВ, канд. техн, наук,

с. Я. ДЫНКИНА, инж.

МАШИНОСТРОИТЕЛЬНЫЕ

МАТЕРИАЛЫ

Карманный справочник

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

Москва 1967

1’ДК 621.002.3 (083)

Машиностроительные материалы. Карманный справоч-

ник. А. А. Жуков, Л. П Лужников, С. %. Дынкина,

1967.

В справочнике приведены основные характеристики

стандартизованных, а также некоторых новых машино-

строительных материалов, их состав, физико-механиче-

ские свойства, а в необходимых случаях — стойкость

в агрессивных средах, технологические и эксплуатацион-

ные свойства, области применения. Даны общие принципы

выбора основных материалов и ссылки на более полные

источники информации.

Справочник предназначен для конструкторов, техноло-

гов и мастеров машиностроительных заводов и ремонт-

ных предприятий. Он может быть полезен также сту-

дентам высших и средних технических учебных заведений.

Табл. 85, илл. 1, библ. 17 названий.

ОГЛАВЛЕНИЕ

Обозначения ................. ................. 4

Глава I. Черные металлы и металлокерамиче-

ские материалы (А. А. Жуков)................... 5

Сталь ....................................... 6

Конструкционная сталь ..................... 8

Углеродистая сталь......................... 8

Легированная сталь ....................... 15

Инструментальная сталь.................... 31

Стали и сплавы со специальными магнитными и

электрическими свойствами.................. 34

Коррозионностойкие, окалиностойкие и жа-

ропрочные стали и сплавы................... 35

Чугун ....................................... 41

Белый чугун ............................... 41

Серый чугун .............................. 42

Ковкий чугун ............................. 43

Чугун с шаровидным графитом................ 44

Чугуны со специальными свойствами .... 47

Металлокерамические материалы .............. 49

Глава II. Цветные металлы „ и сплавы

(Л. /7. Лужников)............................ 56

Алюминиевые сплавы ......................... 56

Магниевые сплавы ........................... 93

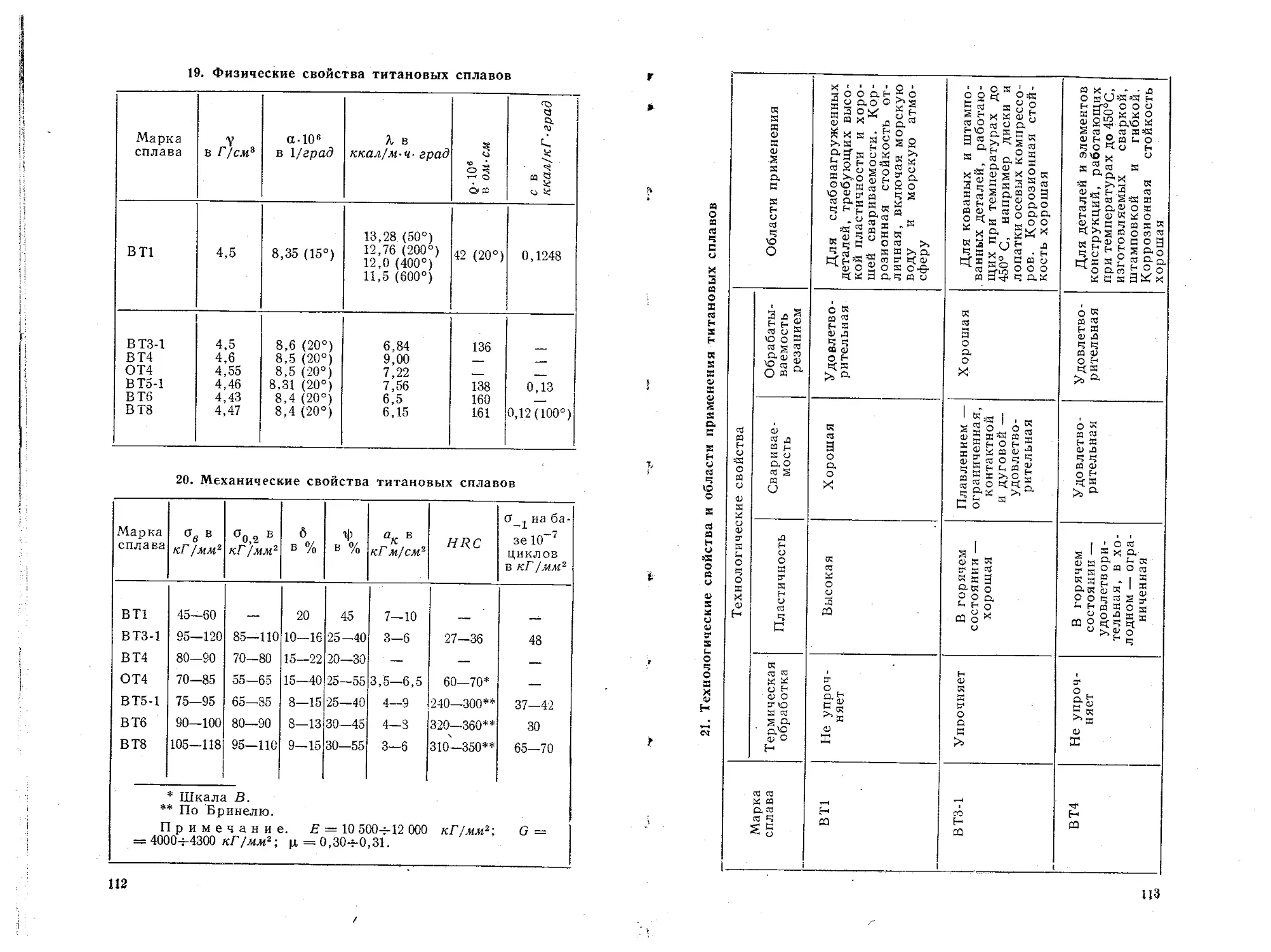

Титановые сплавы............................. 111

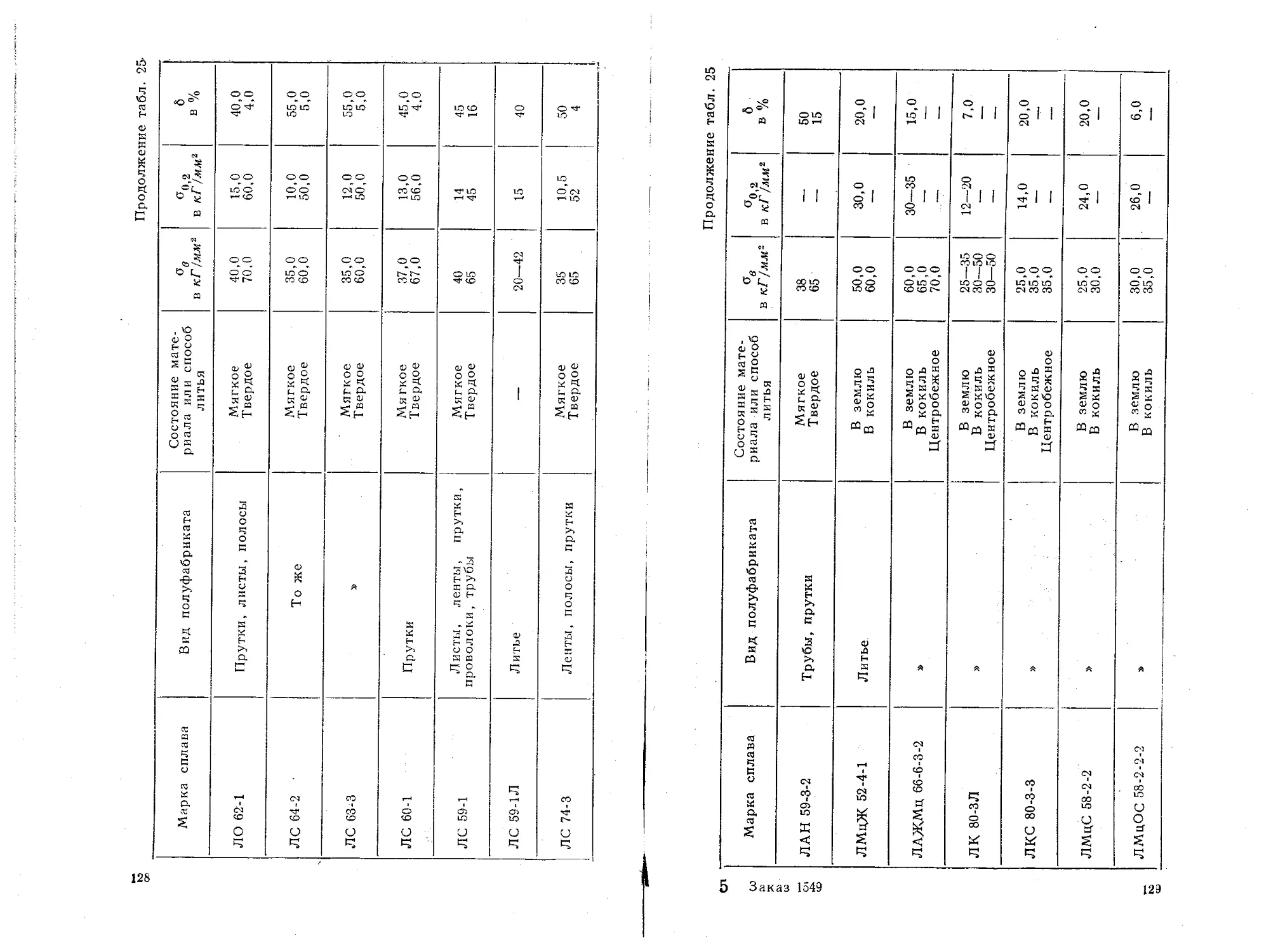

Медные сплавы .............................. 129

Никелевые сплавы ............................ 135

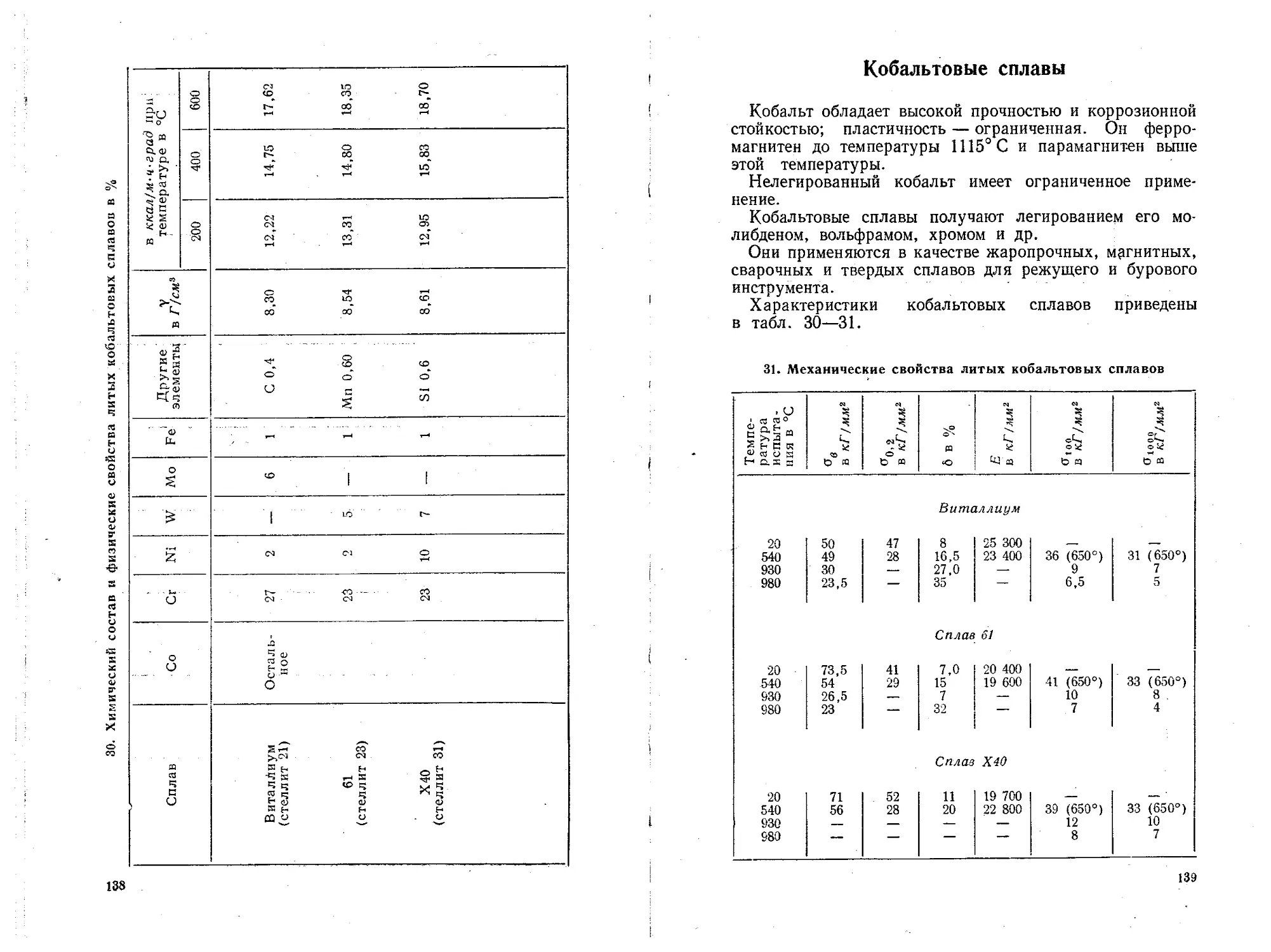

Кобальтовые сплавы .......................... 139

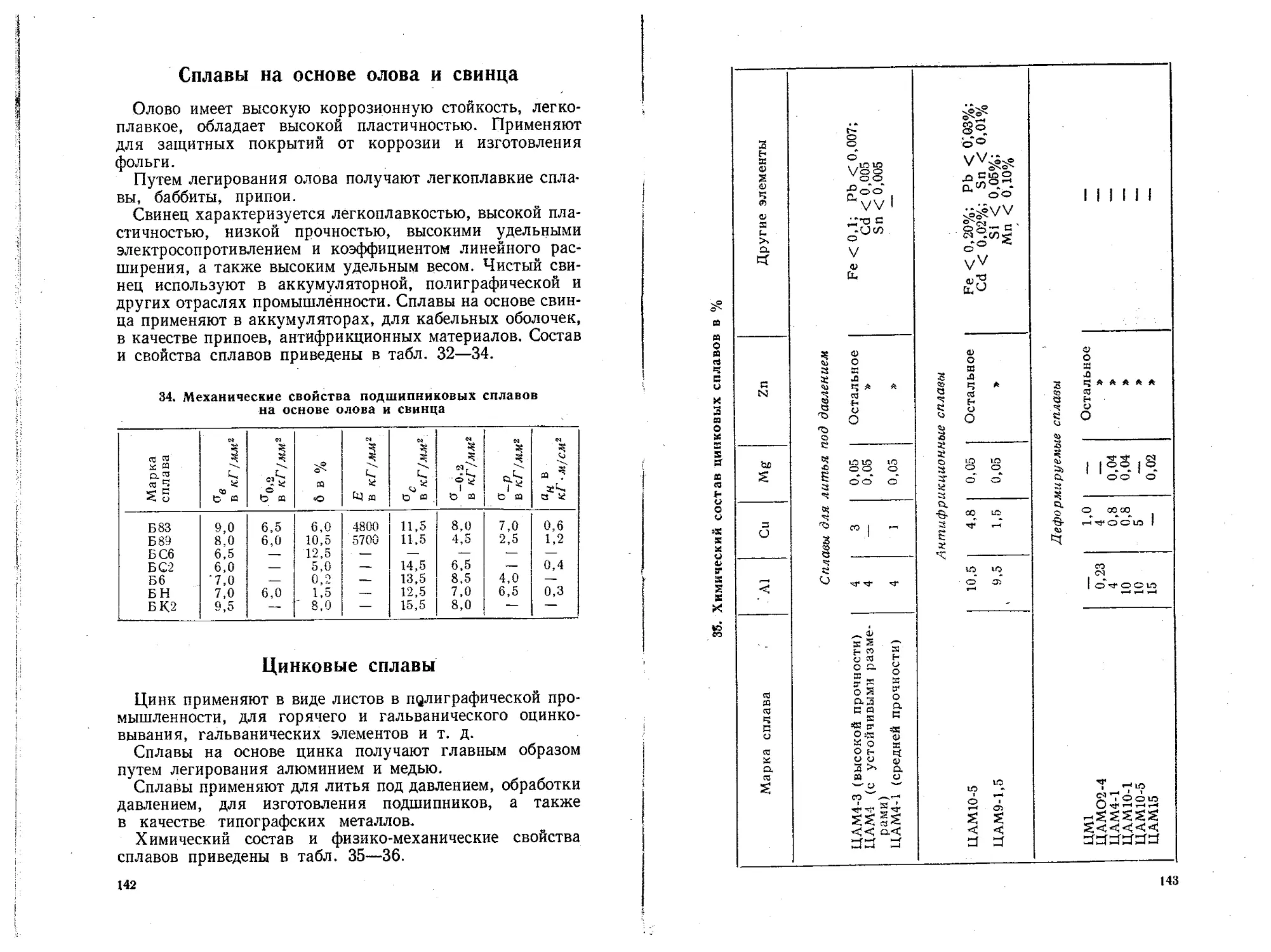

Сплавы на основе олова и свинца.............. 142

Цинковые сплавы . ..................... . 142

Тугоплавкие металлы ....................... 145

Глава III. Неметаллические материалы

(С. Л- Дынкина) ............................ 153

Пластмассы ................................ 153

Резина .................................... 176

Стекло ................................... 183

Клеи ...................................... 183

з

I

ОБОЗНАЧЕНИЯ

a — коэффициент линейного расширения;

у — удельный вес;

р — удельное электрическое сопротивление;

с — удельная теплоемкость; ।

К — удельная теплопроводность;

6 — относительное удлинение;

ф — относительное сужение при разрыве;

ан — ударная вязкость образца с надрезом;

ак — ударная вязкость образца без надреза; ;

Е — модуль продольной упругости;

G — модуль упругости при сдвиге;

и — коэффициент Пуассона;

HRC, НВ, HV — твердость соответственно по Роквеллу,

Бринелю и Виккерсу;

ов — предел прочности при растяжении;

ос — предел прочности при сжатии;

ои — предел прочности при изгибе;

ао,2 — условный предел текучести при пласти-

ческой деформации 0,2%;

0-о,2 — условный предел текучести при сжатии;

о_! — предел выносливости при изгибе с сим-

метричным циклом;

о_р — предел пропорциональности при сжа-

тии;

aioo — предел длительной прочности за 100 ч; 1

^юоо — предел длительной прочности за

1000 ч;

тср — предел прочности при срезе.

В таблицах рядом с величинами, характеризующими <

физические свойства материалов, в скобках указаны ин-

тервалы температур, при которых определены эти ве-

личины.

J

Глава I

ЧЕРНЫЕ МЕТАЛЛЫ

И МЕТАЛЛОКЕРАМИЧЕСКИЕ

МАТЕРИАЛЫ

Черными металлами называют сплавы, содержащие не

менее 45% железа. Железо создает основу твердых раство-

ров — феррита (с объемно центрированной решеткой)

и аустенита (с гранецентрированной решеткой) и входит

в большинство соединений (с углеродом — цементит

Fe3C, с азотом — нитриды и т. п.).

Технически чистое железо при комнатной температуре

состоит практически из одного феррита. С повышением со-

держания углерода увеличивается доля перлита (тонкая

смесь феррита и цементита). В углеродистых сталях,

содержащих 0,7—0,8% С, присутствует один перлит,

а с более высоким содержанием углерода — вторичный

цементит.

При нагреве до температур выше критических все эти

структурные составляющие переходят в аустенит. При мед-

ленном охлаждении они вновь выделяются (с размельче-

нием зерна при оптимальных режимах отжига и нормали-

зации), при быстром — появляются новые типы структур

(мартенсит, бейнит, троостит, сорбит). Отпуск приводит

к возврату к структурам типа исходных, но с лучшим рас-

положением частиц и зерен, поэтому закалку и высокий

отпуск называют улучшением.

Под влиянием некоторых компонентов (никеля, марган-

ца) аустенит становится стабильным при комнатной и более

низких температурах. Аустенитные стали и чугуны.не-

магнитны.

В отличие от сталей чугуны не могут приобрести при на-

греве чисто аустенитную структуру. Еще до полного рас-

творения высокоуглеродистой фазы наступает начало

плавления. Высокоуглеродистой фазой в чугунах может

5

быть цементит (первичный и входящий в состав ледебу-

рита) в случае белых чугунов и графит — в серых.

Феррит имеет невысокую прочность и твердость, но вы-

сокую пластичность. Перлит тверже, но менее пластичен,

ледебурит тверд, но хрупок. Мартенсит и бейнит обла-

дают высокой прочностью и твердостью. Графит не

прочен и хрупок, но имеет хорошие антифрикционные

свойства.

Максимальным модулем упругости обладает феррит

(21 000 кГ/мм2), с повышением содержания перлита в стали

модуль упругости немного снижается (до 20 000 кГ/мм2).

Закаленные на мартенсит высокопрочные стали имеют

наинизший модуль упругости (~ 19 000 кГ/мм2). Модуль

упругости чугунов колеблется от 8000 кГ/мм2 (серый чу-

гун с крупным пластинчатым графитом) до 17 000 кГ/мм2

(высокопрочный чугун с шаровидным графитом).

Объемный вес феррита составляет 7,8 г/см3, аустенитных

сталей до 8 г!см2, высокоуглеродистых сталей ~7,6 а/см3

(закаленных на мартенсит ~7,5 г/см3), чугунов 7,0—

7,4 г/см3.

Теплопроводность и электропроводность — максималь-

ные у феррита и снижаются с легированием углеродом и

другими элементами.

Сталь

Сталями называют сплавы железа, содержащие до 2% С

(за исключением нескольких марок, например Х12,

с большим содержанием С). Марки углеродистых сталей

обыкновенного качества начинаются с обозначения Ст.,

после которого следует номер (от 0 до 7). Приставка М

в начале марки означает мартеновскую сталь (например,

МСт.З), Б — бессемеровскую, К — конвертерную (с про-

дувкой кислородом). Приставка кп в конце марки обозна-

чает кипящую сталь, пс — полуспокойную, сп — спокой-

ную.

Марки качественных углеродистых конструкционных

сталей, а также легированных конструкционных сталей

начинаются с обозначения содержания углерода в сотых

долях процента, например, сталь 08 содержит в среднем

0,08% С, легированная сталь 38ХМЮА содержит в сред-

нем 0,38% С.

Углеродистые марки инструментальной стали обозна-

чают буквой У, после которой указывается среднее содер-

жание углерода в десятых долях процента. Легированные

марки начинаются либо с обозначения содержания угле-

6

рода й Десятых долях процента, либо сразу с буквенных

обозначений легирующих элементов, без указаний на

содержание углерода; примеры: У7 с 0,7% С; 9Х с 0,9% С;

ХВГ. Некоторые инструментальные стали, применяемые

иногда так же, как конструкционные, имеют марки с обо-

значением содержания углерода в сотых долях процента,

например 55Х, 60ХГМ и др.

В марках высоколегированных сталей содержание угле-

рода обычно не отражается. Когда оно играет существен-

ную роль, то обозначается в начале марки цифрами 0,

1, 2, 3 или 4, соответствующими среднему содержанию

углерода в десятых долях процента.

Примеры. 0X13 с содержанием углерода в количестве

сотых долей процента; 1X13 с 0,1% С; 4X13 с 0,4% С. Цифры 00,

000 обозначают высокую чистоту сплава по содержанию угле-

рода.

Буква А в конце марки обозначает высококачественную

сталь, буква Л — литейную марку, а буква К — сталь для

котлостроения; примеры: У7А, 1Х13Л, 22К. Буква А

в начале марки относится к автоматным сталям; напри-

мер А12.

Легирующие элементы обозначают буквами: азот — А

(в этом случае буква А ставится внутри; например,

Х17АГ14), алюминий — Ю, бор — Р, ванадий — Ф,

вольфрам — В, кремний — С, кобальт — К, марганец —

Г, медь — Д, молибден — М, никель — Н, ниобий — Б,

селен — Е, титан — Т, фосфор — П, хром — X, цирко-

ний — Ц. Цифры после буквенных обозначений легиру-

ющих элементов соответствуют среднему содержанию

последних в процентах. При содержании около 1%

элемента или меньше (а в случае таких модификаторов,

как титан, азот, бор, при содержании десятых, сотых

и тысячных долей процента) после буквенного символа

цифр не ставят.

Пример. Сталь 45ХЦ содержит в среднем 0,45% С,

1 % Сг и долю процента циркония в качестве модификатора

(0,15 — 0,25%). Сталь 0Х23Н28МЗДЗТ содержит до 0,06% С,

около 23% Сг, 28% Ni, 3% Мо, 3% Си и долю процента титана

в качестве модификатора (0,4 —0,7%).

Марка быстрорежущих сталей начинается с буквы Р

и цифрового обозначения содержания вольфрама в про-

центах (без приведения буквы В); например, сталь

Р18К5Ф2 содержит в среднем 18% W, 5% Со и 2% V.

Из приведенных правил обозначения марок стали суще-

ствует большое количество исключений.

7

Конструкционная сталь

Углеродистая сталь

Сталь обыкновенного качества (ГОСТ 380—60*). Постав-

ляется в виде проката — круглого, квадратного, поло-

сового, горячекатаной ленты, толстого и тонкого листов,

угловых и гнутых профилей, фасонного проката специаль-

ных профилей, швеллеров и балок, проволоки.

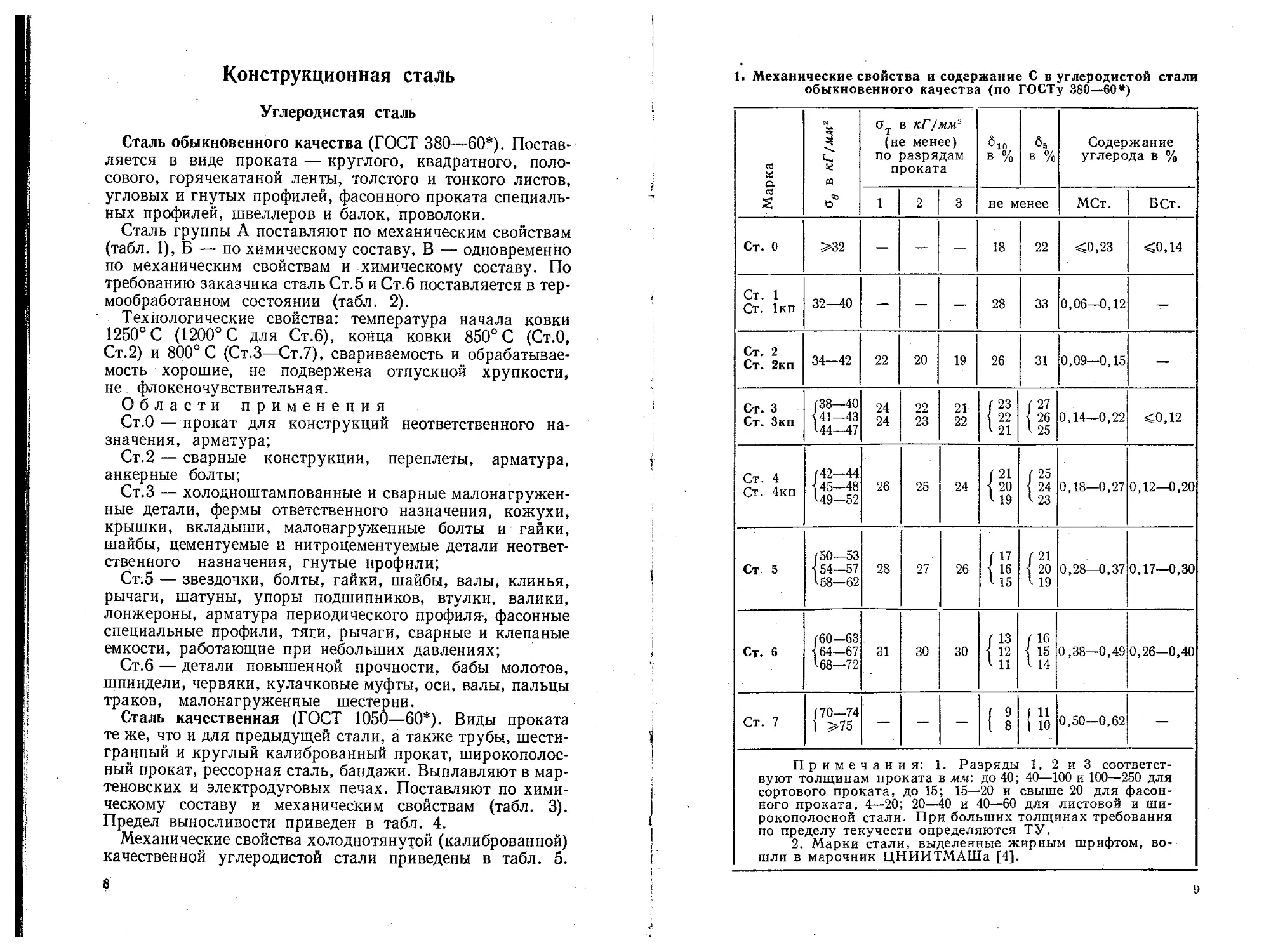

Сталь группы А поставляют по механическим свойствам

(табл. 1), Б — по химическому составу, В — одновременно

по механическим свойствам и химическому составу. По

требованию заказчика сталь Ст.5 и Ст.6 поставляется в тер-

мообработанном состоянии (табл. 2).

Технологические свойства: температура начала ковки

1250° С (1200° С для Ст.6), конца ковки 850° С (Ст.0,

Ст.2) и 800° С (Ст.З—Ст.7), свариваемость и обрабатывае-

мость хорошие, не подвержена отпускной хрупкости,

не флокеночувствительная.

Области применения

Ст.0 — прокат для конструкций неответственного на-

значения, арматура;

Ст.2 — сварные конструкции, переплеты, арматура,

анкерные болты;

Ст.З — холодноштампованные и сварные малонагружен-

ные детали, фермы ответственного назначения, кожухи,

крышки, вкладыши, .малонагруженные болты и гайки,

шайбы, цементуемые и нитроцементуемые детали неответ-

ственного назначения, гнутые профили;

Ст.5 — звездочки, болты, гайки, шайбы, валы, клинья,

рычаги, шатуны, упоры подшипников, втулки, валики,

лонжероны, арматура периодического профиля-, фасонные

специальные профили, тяги, рычаги, сварные и клепаные

емкости, работающие при небольших давлениях;

Ст.6 — детали повышенной прочности, бабы молотов,

шпиндели, червяки, кулачковые муфты, оси, валы, пальцы

траков, малонагруженные шестерни.

Сталь качественная (ГОСТ 1050—60*). Виды проката

те же, что и для предыдущей стали, а также трубы, шести-

гранный и круглый калиброванный прокат, широкополос-

ный прокат, рессорная сталь, бандажи. Выплавляют в мар-

теновских и электродуговых печах. Поставляют по хими-

ческому составу и механическим свойствам (табл. 3).

Предел выносливости приведен в табл. 4.

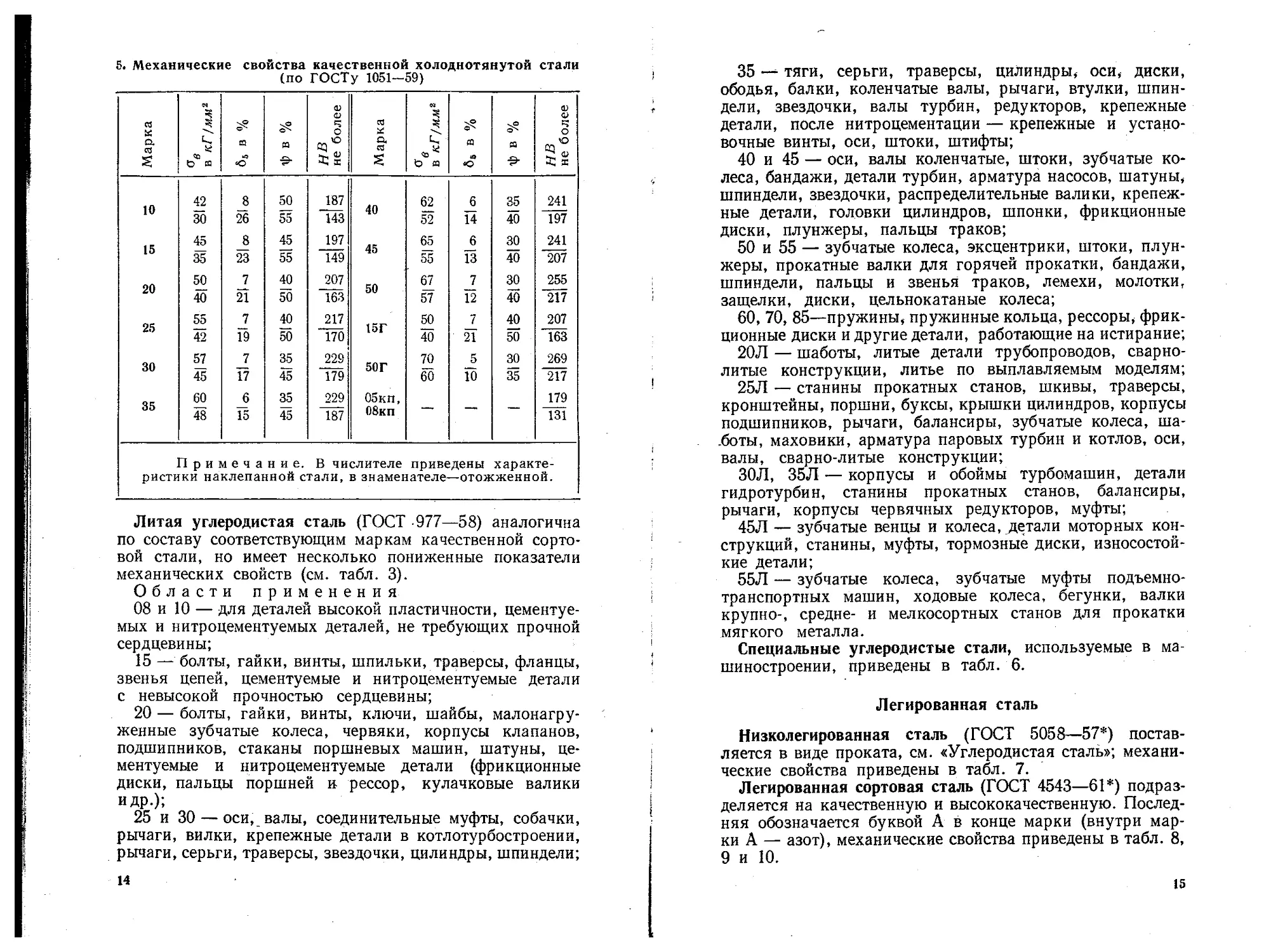

Механические свойства холоднотянутой (калиброванной)

качественной углеродистой стали приведены в табл. 5.

s

1. Механические свойства и содержание С в углеродистой стали

обыкновенного качества (по ГОСТу 380—60*)

Марка -HW/Я SD 0Т в кГ/мм2 (не менее) по разрядам проката ^10 В % 6. в % Содержание углерода в %

1 2 3 не м енее МСт. БСт.

Ст. 0 >32 — — 18 22 <0,23 <0,14

Ст. 1 Ст. 1кп 32—40 — — 28 33 0,06—0,12 —

Ст. 2 Ст. 2кп 34—42 22 20 19 26 31 0,09—0,15 —

Ст. 3 Ст. Зкп /"38—40 <41—43 144—47 24 24 22 23 21 22 ( 23 < 22 21 ( 27 < 26 25 0,14—0,22 <0,12

Ст. 4 Ст. 4кп (42—44 (45—48 '49—52 26 25 24 f 21 < 20 119 f 25 < 24 1 23 0,18—0,27 0,12—0,20

Ст 5 (50—53 ! 54—57 '58—62 28 27 26 ( 17 1 16 1 15 ( 21 < 20 1 19 0,28—0,37 0,17—0,30

Ст. 6 (60—63 (64—67 '-68—72 31 30 30 f 13 < 12 1 11 ( 16 < 15 V 14 0,38—0,49 0,26—0,40

Ст. 7 (70—74 ( >75 — — — ( 9 I 8 f И 1 10 0,50—0,62 —

Примечания: 1. Разряды 1, 2 и 3 соответст-

вуют толщинам проката в мм: до 40; 40—100 и 100—250 для

сортового проката, до 15; 15—20 и свыше 20 для фасон-

ного проката, 4—20; 20—40 и 40—60 для листовой и ши-

рокополосной стали. При больших толщинах требования

по пределу текучести определяются ТУ.

2. Марки стали, выделенные жирным шрифтом, во-

шли в марочник ЦНИИТМАШа [4].

2. Механические свойства углеродистой стали обыкновенного качества после термообработки [4J

ТУ Марка Режим термо- обработки Сечение заготов- ки в мм а 2 о в кГ/мм2 6 в % в % zKj/wjn я «в НВ

Операция Темпера- тура нагрева в °C

не 4енее

Нормаль СКМЗ МСт. 3 Нормали- зация 850—880 Поковки <100 100—300 300—500 25 24 23 48 47 45 18 18 17 43 40 32 3,5 3,0 3,0 <170

™ 26-62 МСт. 5 Нормали- зация Отпуск 850—880 660 Поковки. 500—800 Лист 60—160 22 26 45 48 16 14 32 2,5 5,0 <170

Примечание. Образцы продольные.

05кп 08кп 08 Юкп 10 15кп 15 20кп 20 25 30 35 40 45 50 55 60 65 70 75 80 85 15Г 20Г 25Г зог 35Г 40Г 45Г 50Г 60Г 65Г 70Г Марка

Прокат и г при диамег, <0,06 0,05—0,11 0,05—0,12 0,07—0,14 0,07—0,14 0,12—0,19 0,12—0,19 0,17—0,24 0,17—0,24 0,22—0,30 0,27—0,35 0,32—0,40 0,37—0,45 0,42—0,50 0,47—0,55 0,52—0,60 0,57—0,65 0,62—0,70 0,67—0,75 0,72—0,80 0,77—0,85 0,82—0,90 0,12—0,19 0,17—0,24 0,22—0,30 0,27—0,35 0,32—0,40 0,37—0,40 0,42—0,50 0,48—0,56 0,57—0,65 0,62—0,70 0,67-0,75 Содержание углерода В %

я Q г о> л л> о в кГ/мм2 нормализован- ных Механические свойства образцов

и (п< ли т 30 33 32 34 36 38 39 42 46 50 54 58 61 64 66 69 71 73 110 110 115 42 46 50 55 57 60 63 66 71 75 80 ав в кГ/мм2

5 ГО 0ЛЩ1 35 33 33 31 29 27 27 25 23 21 20 19 16 14 13 12 10 9 7 6 6 26 24 22 20 18 17 15 13 П 9 8 в в %

СТу ше с 60 60 55 55 55 55 55 55 50 50 45 45 40 40 35 35 30 30 30 30 30 55 50 50 45 45 45 40 40 35 30 30 1|) в %

1 | 1ф-СЛ СО 40 1 | [ 1 1 1 | | | фь СЛСП -q СОСО 1 1 1 i 1 | 1 | 1 ... ъ. 1 термообработанных ан в кГ'М/см2

-60*) 1М 131 131 137 137 143 143 156 156 170 179 187 217 241 241 255 255 255 269 286 285 302 163 197 207 217 229 229 241 255 269 285 285 горячеката- ных . НВ не более

totototototoi—*<-*1 I itotototototototoi-‘>-‘i i i । । । < । i । । i to to Ю»—H-c> CO CO 1 | | СЛ 4^ Jx to to to H-о <O CO 1 1 1 1 I I 1 I I отожженных

3. Состав и механические свойства углеродистой стали

Продолжение табл. 3

Механические свойства образцов

нормализован- ных X 2 я я НВ нс более

Марка углерода о *•

В % /мм '/мм % % а? а я нны

Г L. к) м 0)

ье а “ 0) £

to и to и «с S а 55 Ъй 0.2 О

si о л

не менее U я

Литые стали (по ГОСТу 977—65

15Л 0,12—0,20 20 40 24 35 5 109-136

20Л 0,17—0,25 22 42 22 35 5 — 116—144

25Л 0,22—0,30 24 45 19 30 4 — 124—151

ЗОЛ 0,27—0,35 26 48 17 30 3,5 —~ 131—157

35Л 0,32—0,40 28 50 15 25 3,5 — 137—166

40Л 0,37—0,45 30 53 14 25 3 —- 146—173

45Л 0,42—0,50 32 55 12 20 3 — 153—179

50Л 0,47—0,55 34 58 11 20 2,5 — 159—190

55Л 0,52—0,60 35 60 10 18 2,5 170—199

Примечания: 1. Марки от 20 до 50 включи-

тельно с приставкой Р легированы 0,002—0,006% бора.

Марки стали с пониженной прокаливаемостью обозна-

чаются буквами ПП, например 55ПП.

2. Для марок 75, 80 и 85 нормализацию заменяют

улучшением (см. ГОСТ 2052—53**).

3. Значения ан

закалка в воде (или

пуск при 600° С.

4. Марки стали,

шли в [4].

5. Вид термической обработки стальных отливок

(отжиг, нормализация, нормализацияотпуск) факуль-

тативен по ГОСТу 977—65.

6. Рекомендации по замене спокойной стали полу-

спокойной для сварных конструкций см. [2].

для термообработанных образцов:

масле для марок 45Г и 50Г) и от-

выделенные жирным шрифтом, во-

12

4. Предел выносливости качественной углеродистой стали

(на базе 10е циклов) в зависимости

от предела прочности [4]

Марка Термообработка '-к у «0 & to 0-1 1 в кГ/мм2 Примечание

10 Нормализация при 900—920° С 16—22

15 Нормализация ..... 48,2 21,7 —

20 После прокатки .... 43—46 19,7—26 0,18-0,20% С

Нормализация — 29-34 ^исп = « —124—40° С

25 После прокатки .... — 23 0,24% С; 0,46% Мп

30 Нормализация при 875° С 50,4 26 —

40 Закалка и отпуск . . . 66,3 31,7 —

50 Нормализация 63,4 23,2 * 0,49% С

55 Закалка и отпуск . . . 78,2 38,6 —

60 То же 72,3 38,1 —

20Г После прокатки .... 49,7 23,5 0,21% С; 0,82% Мп

зог Отжиг 50,1—58,9 24—27 0,31—0, 33% С

40Г Закалка с 800° С в воде, отпуск (570° С) . . . . 81 37,5 0,42% С; 0,74% Мп

То же, отпуск (380° С) 118 52,5 —

50Г Закалка и высокий от- пуск 68 34

60Г Закалка и отпуск (400° С) 74 0,6% С; 0,77% Мп

* Образцы с надрезом. 1

13

5. Механические свойства качественной холоднотянутой стали

(по ГОСТу 1051—59)

I Марка О аз 03 О'" И НВ не более

42 8 50 187

10 30 26 55 143

45 8 45 197

15 35 23 55 149

50 7 40 207

40 21 50 163

25 55 7 40 217

42 19 50 170

30 57 7 35 229

45 17 45 179

35 60 6 35 229

48 15 45 187

Примечание. В чис ристики наклепанной стали,

Марка ° в в к.Г/mm* с4 •о •ф в % НВ не более

лп 62 6 35 241

52 14 40 197

65 6 30 241

55 13 40 207

50 67 7 30 255

57 12 40 217

1 4Г 50 7 40 207

101 40 21 50 163

50 Г 70 5 30 269

60 10 35 217

05кп, 179

08кп 131

слителе приведены характе-

в знаменателе —отожженной.

Литая углеродистая сталь (ГОСТ 977—58) аналогична

по составу соответствующим маркам качественной сорто-

вой стали, но имеет несколько пониженные показатели

механических свойств (см. табл. 3).

Области применения

08 и 10 — для деталей высокой пластичности, цементуе-

мых и нитроцементуемых деталей, не требующих прочной

сердцевины;

15 — болты, гайки, винты, шпильки, траверсы, фланцы,

звенья цепей, цементуемые и нитроцементуемые детали

с невысокой прочностью сердцевины;

20 — болты, гайки, винты, ключи, шайбы, малонагру-

женные зубчатые колеса, червяки, корпусы клапанов,

подшипников, стаканы поршневых машин, шатуны, це-

ментуемые и нитроцементуемые детали (фрикционные

диски, пальцы поршней и рессор, кулачковые валики

и др.);

25 и 30 — оси, валы, соединительные муфты, собачки,

рычаги, вилки, крепежные детали в котлотурбостроении,

рычаги, серьги, траверсы, звездочки, цилиндры, шпиндели;

14

35 — тяги, серьги, траверсы, цилиндры, оси, диски,

ободья, балки, коленчатые валы, рычаги, втулки, шпин-

дели, звездочки, валы турбин, редукторов, крепежные

детали, после нитроцементации — крепежные и устано-

вочные винты, оси, штоки, штифты;

40 и 45 — оси, валы коленчатые, штоки, зубчатые ко-

леса, бандажи, детали турбин, арматура насосов, шатуны,

шпиндели, звездочки, распределительные валики, крепеж-

ные детали, головки цилиндров, шпонки, фрикционные

диски, плунжеры, пальцы траков;

50 и 55 — зубчатые колеса, эксцентрики, штоки, плун-

жеры, прокатные валки для горячей прокатки, бандажи,

шпиндели, пальцы и звенья траков, лемехи, молотки,

защелки, диски, цельнокатаные колеса;

60, 70, 85—пружины, пружинные кольца, рессоры, фрик-

ционные диски и другие детали, работающие на истирание;

20Л — шаботы, литые детали трубопроводов, сварно-

литые конструкции, литье по выплавляемым моделям;

25Л — станины прокатных станов, шкивы, траверсы,

кронштейны, поршни, буксы, крышки цилиндров, корпусы

подшипников, рычаги, балансиры, зубчатые колеса, ша-

-боты, маховики, арматура паровых турбин и котлов, оси,

валы, сварно-литые конструкции;

ЗОЛ, 35Л — корпусы и обоймы турбомашин, детали

гидротурбин, станины прокатных станов, балансиры,

рычаги, корпусы червячных редукторов, муфты;

45Л — зубчатые венцы и колеса, детали моторных кон-

струкций, станины, муфты, тормозные диски, износостой-

кие детали;

55Л — зубчатые колеса, зубчатые муфты подъемно-

транспортных машин, ходовые колеса, бегунки, валки

крупно-, средне- и мелкосортных станов для прокатки

мягкого металла.

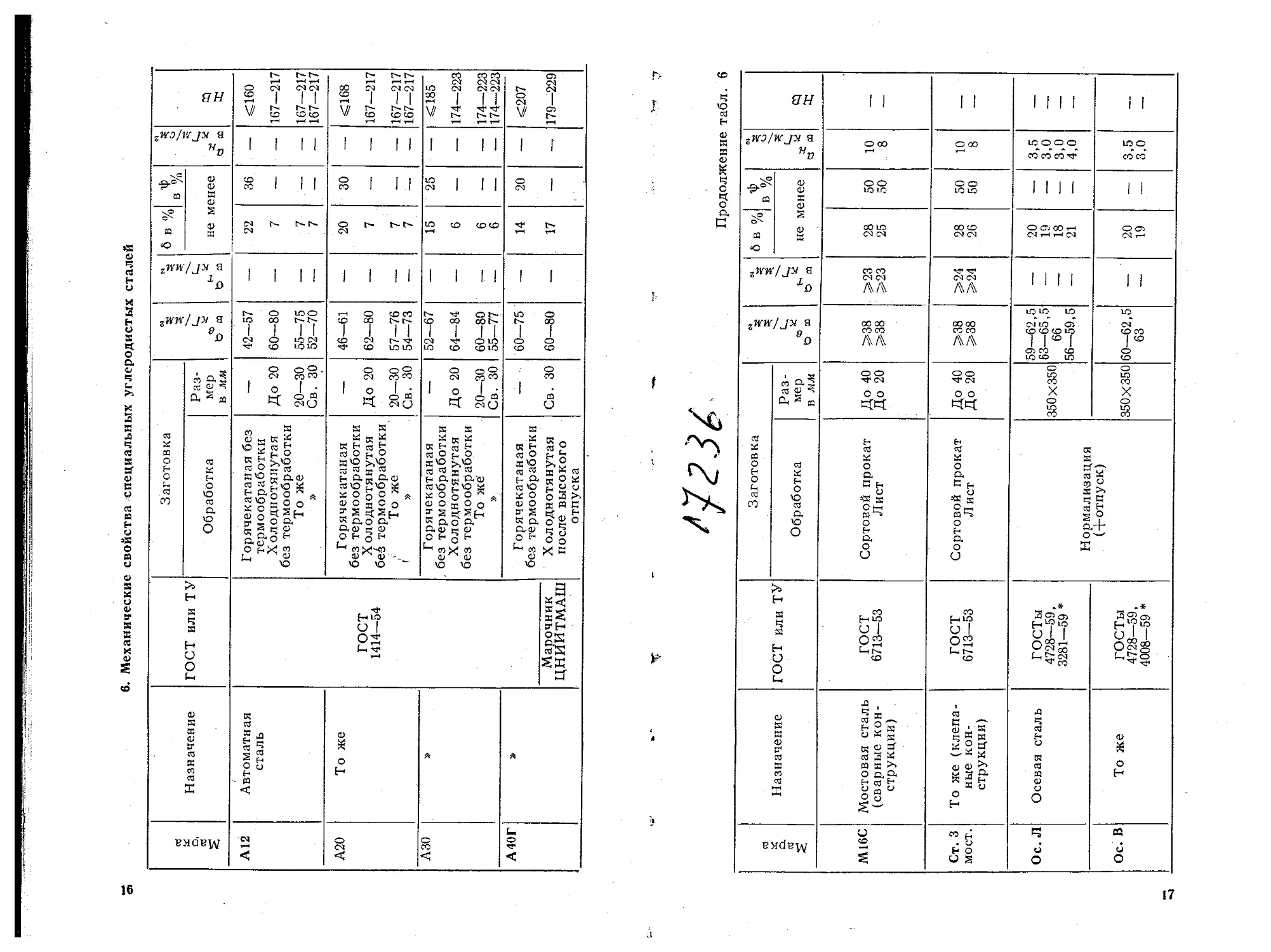

Специальные углеродистые стали, используемые в ма-

шиностроении, приведены в табл. 6.

Легированная сталь

Низколегированная сталь (ГОСТ 5058—57*) постав-

ляется в виде проката, см. «Углеродистая сталь»; механи-

ческие свойства приведены в табл. 7.

Легированная сортовая сталь (ГОСТ 4543—61*) подраз-

деляется на качественную и высококачественную. Послед-

няя обозначается буквой А в конце марки (внутри мар-

ки А — азот), механические свойства приведены в табл. 8,

9 и 10.

is

6. Механические свойства специальных углеродистых сталей

Марка Назначение ГОСТ или ТУ Заготовка Обработка Раз- мер в мм % ; в кГ/мм.2 3 е> а 6 в % не м •ф в % енее ан в кГм/см2 cq и:

А12 Автоматная сталь ГОСТ 1414—54 Горячекатаная без термообработки Холоднотянутая без термообработки То же » До 20 20—30 Св. 30 42—57 60—80 55—75 52—70 — 22 7 7 7 36 — <160 167—217 167—217 167—217

А20 То же Горячекатаная без термообработки X олоднотянутая бе4 термообработки У То же f » До 20 20—30 Св. 30 46—61 62—80 57—76 54—73 — 20 7 7 7 30 — <168 167—217 167—217 167—217

АЗО » Горячекатаная . без термообработки Холоднотянутая без термообработки То же' » До 20 20—30 Св. 30 52—67 64—84 60—80 55—77 — 15 6 6 6 25 <185 174—223 174—223 174—223

А40Г » Горячекатаная без термообработки Холоднотянутая после высокого отпуска Св. 30 60—75 60—80 — 14 17 20 —• <207 179—229

Марочник ЦНИИТМАШ

Продолжение табл. 6

Марка Назначение ГОСТ или ТУ Заготовка в кГ!мм2 °т в кГ/мм2 6 в % ф В % § НВ

Обработка Раз- мер в мм не менее х * а м

М16С Мостовая сталь (сварные кон- струкции) ГОСТ 6713—53 Сортовой прокат Лист Ro 40 До 20 >38 >38 сч сЗ л\/\ 28 25 50 50 10 . 8 —

Ст. 3 мост. То же (клепа- ные кон- струкции) ГОСТ 6713—53 Сортовой прокат Лист До 40 До 20 >38 >38 >24 >24 28 26 50 50 10 8 —

Ос. Л Осевая сталь ГОСТы 4728—59, 3281—59 * Нормализация (4-отпуск) 350X350 59—62,5 63—65,5 66 56—59,5 — 20 19 18 21 — 3,5 3,0 3,0 4,0 —

Ос. В То же ГОСТы 4728—59, 4008—59 * 350X350 60—62,5 63 — 20 19 — 3,5 3,0 —

Продолжение табл.

ЯН 440—600 1 1 1 1

гКЭ/Kjyi Я "о 1 7—5 : 6 3 1 40 Ю

% я ф | не менее 1 1 I 1 1

6 в % 1 12 92—Ос 2 1

^k/j'j я 1 23—25 >22 : 1 1

„ww/jx я ®о 1 А ДА гр оо А А

Заготовка « <D CU о- 7 До 60 70—80

Обработка Закалка с 800—820° С, отпуск при 410—430° С Нормализация, поперечные обоазцы при 20° С То же То же, при 320° С Нормализация, отпуск, поперечные образцы при 20° С То же, при 320° С

ГОСТ или ТУ гост 8531—57 * гост 5520—62, СТУ62 01 То же ТУ1-28ИЗ, МТУ-2798 !

Назначение Лемехи, кор- пусы, пред- плужники Котловая сталь (для работы от —40 до 4-475° С под давлением) 1 1 То же (для работы от —40 до +450° С , под давлением)

Л-53 ! 20К 22К

<8

7. Механические свойства низколегированной стали

(по ГОСТам 5058—57*, 5520—62 и ЧМТУ 157—59)

Марка Толщина про- ката в мм 1 в кГ/мм* 2 <Т в кГ/мм2 % Я “'9 Марка Толщина про- ката в мм ! о? в кГ/мм2 у ffl | 6,0 В %

не мен ее не мен ее

14Г 4—10 46 29 18 14ХГ2Н 4—10 53 37 16

19Г 4—10 47 30 18 14ХГСН 4—10 52 37 18

24Г 4—10 49 33 18 10ХГ2СН 4—10 50 37 18

11-20 47 30 18 10ХСНД* 4—32 54 40 16

09Г2 4—10 46 31 18 33—40 53 37 15

11—24 45 30 18 15ХСНД 4—32 52 35 18

14Г2 25—30 44 30 18 югнд 4—10 52 38 15

4—10 48 34 18 11—20 50 38 15

15ГС 11—20 47 33 18 14ГНД 4—10 54 40 15

4—10 50 35 18 11—20 52 40 15

18Г2С 11—20 48 34 18 юхндп 4—12 48 35 18

40—90 50 30 14 16ГС 4—10 50 33 22

25Г2С 6—40 60 40 14 11—16 50 32 22

35ГС 10Г2СД 6—40 4—10 60 50 40 35 14 18 17—30 32—60 До 160 48 47 46 30 29 28 22 22 22

11—20 48 34 18 22 22 22

12ХГ 21—32 8—20 48 46 33 33 18 15 10Г2С1 4—7 8—32 34—60 5'2 50 48 38 35 34

14ХГС 4—10 50 35 18 До 160 46 32 22

30ХГ2С 11—20 10—32 50 90 34 60 18 6 16ГТ 4—10 12—16 50 50 33 32 18 18

12ХГН 4—10 50 35 18 18—30 48 30 18

11—20 50 33 18 32—50 46 28 18

21—30 48 31 18 32—60 47 29 13

10Х Г2Н 4—10 50 36 18 62—160 46 28 18

15ХГН 4—10 52 36 18

11—20 49 35 18

* Такими же свойствами обладает сталь 10ХГСНД.

Примечания: 1. Образцы продольные для про-

ката и поперечные для листовой стали. Нормы по б10

относятся к толщинам проката 8—20 мм (кроме марок

18Г2С, 25Г2С, 30ХГ2С).

2. Марки сталей, выделенные жирным шрифтом,

вошли в [4].

19

8. Механические свойства легированной конструкционной стали

(термообработанной в соответствии с ГОСТом 4543—61 *)

5 3 2?

о а> х

у 5? о. у Ч

х х —

яз х X О)

X t/" «о X X о X

ц

S не менее а: S не менее л

15Х 70 50 12 45 7 179 45ХН 105 85 10 45 7 207

15ХА 60 40 15 50 9 179 50ХН ПО 90 9 40 5 207

15ХР 75 55 12 45 7 187 13Н2ХА 60 40 15 50 11 207

15ХРА 75 55 15 50 9 187 12ХН2 80 60 12 50 9 207

20Х 80 65 11 40 6 179 12ХНЗА 95 70 И 55 9 217

зох 90 70 12 45 7 187 12Х2Н4А 115 95 10 50 9 269

35Х 95 75 11 45 7 241 20ХНЗА 95 75 12 55 10 241

ЗОХ РА 160 130 9 40 5 197 20Х2Н4А 130 ПО 9 45 8 269

35ХРА 95 80 12 50 9 217 ЗОХНЗА 100 80 10 50 8 241

38ХА 95 80 12 50 9 207 20ХГСА 80 65 12 45 7 207

40Х 100 80 10 45 6 217 25ХГСА по 85 10 40 6 217

40ХР 100 80 12 50 9 229 ЗОХ ГС по 85 10 45 4,5 229

45Х 105 85 9 45 5 229 30ХГСА 110 85 10 45 5 229

45ХЦ 105 85 9 45 5 217 ЗОХГСНА 165 140 9 45 6 255

50Х 110 90 9 40 4 229 35ХГСА 165 130 9 40 4 241

10Г2 43 25 22 50 197 15ХГНТ 95 70 10 50 9 229

35Г2 63 37 13 40 — 207 15ХГНТА .95 75 11 55 10 229

40Г2 67 39 12 40 __ 217 15Х2ГН2Т 100 85 11 50 10 269

45Г2 70 41 11 40 — 229 15Х2ГН2ТА 100 90 12 55 11 269

50Г2 75 43 11 35 229 15Х2ГН2ТРА 105 90 12 55 10 269

20ХГ 90 75 10 40 187 18ХГН 85 70 12 50 7 225

18ХГТ 100 85 9 50 8 217 25Х2ГНТА 150 130 10 45 7 269

20ХГР 100 80 9 50 8 197 ЗОХГНА ПО 85 10 45 7 229

ЗОХ ГТ 150 130 9 40 6 229 20ХГНР 130 120 10 50 9 229

40ХГ 100 85 9 45 6 229 38ХГН 90 70 12 45 10 255

40ХГР 100 80 и 45 8 241 30Х2ГН2 150 130 10 45 7 197

35ХГ2 85 70 12 45 8 229 18ХСНРА 130 ПО 10 45 7 197

ззхс 90 70 13 50 8 241 ЗОХНВА 100 80 10 45 8 241

38ХС 95 75 12 .50 7 255 38ХНВА по 95 12 50 8 269

40ХС 125 ПО 12 40 5 255 40ХНВА 110 95 12 50 8 269

27СГ 100 85 1? 40 5 217 40ХНМА по 95 12 50 8 269

35СГ 90 70 15 40 6 229 30Х2НВА 100 85 12 55 12 269

36Г2С 75 50 12 35 229 38XH3BA по 100 12 50 8 269

15ХМ 45 28 21 55 12 179 18Х2Н4ВА 115 85 12 50 10 269

зохм 90 75 И 45 8 229 25Х2Н4ВА по 95 11 45 9

ЗОХМА 90 75 12 50 9 229 30ХН2ВФА 90 80 10 40 9 269

35ХМ 100 85 12 45 8 241 30Х2НВФА 105 85 12 55 10 269

35ХВА 100 90 12 50 8 229 38 X НЗВ ФА 120 по 12 50 8 269

15ХФ 75 55 13 50 8 187 20ХН4ФА 90 70 12 50 10 ——

20ХФ 80 60 12 50 8 197 38ХНЗМФА 120 ПО 12 50 8 269

40ХФА 90 75 10 50 9 241 38ХЮ 90 75 10 45 8 229

15НМ 85 65 И 50 8 197 38ХМЮА 100 85 14 50 9 229

20ХН 80 60 14 50 8 197 38ХВФЮ 100 85 10 45 8 229

40ХН 100 80 11 45 7 217 38ХВФЮА 100 85 12 50 9 229

20

L Механические свойства легированной конструкционной стали нестандартизованных марок [4]

WW я иияох -OJES ЭИНЭЬЭЭ <30 <80 I <500 500—700 1 <40 <60 <100 <20 100—300 300—500 500—800 Образец <100 <80 <120

Эо Я ЕЯЭЛШ.0 adAxadauwai 180—200 580—650 570—630 180—200 420—450 500—550 170 580—640 180—200 ; 680

Термическая обработка Среда охлажде- ния Масло Вода или масло I Масло

Темпера- ; тура на- грева в °C 1 850—880 820—840 840—860 880—900 860 840—860 880—900

SH 1 50* 252—302 220 220 >54 * 40—44* 25—35* >30 * 170—217 1 1 375—302

jirj/Kf- jx a wo 1Л «э ojсо ’Фео ’Фсог'-со ою’Ф СО LO 02 Г- СО

% Я Ф 50 45 36 30 40 40 50 . 45 40 35 32 § ©Ю о UO ’Ф -Ф

% а 9 О О ООО Г-ОСЧО Г— со LO С7> ОО со

zww[a 160 85 60 50 160 100 75 110 35 33 31 СО 90 130 45

zWW/jH я 8О 180 100 75 70 170—200 120 90 ’ 120 65 63 60 СО 110 150 65 >сть HRC.

\ Марка Ч о. о < и г" < SE < * и й в- $ q и я Ьч Ut Я СО Ьи йч (N СО XXX X Я XX XX X © © О © © СО X «СЮ LO "ф со ’Ф еч ’Ф со п т* сч сч

21

о

Продолжение табл.

WW 9 ИИЯ01

-OJBS ЭИНЭЬЭЗ

Эо я вязЛихо

BdKiBCfeiiwai

--ПЮ

ZW3/W' jy Я WD ю Г~<ОЮЮ тГ LO'Ф СО 1

% Я ф юс>юо1с>союююооюо I | | I ’ТтГСОСОгГСОСОСОСОСМСОЮ 1 1 1 1

% я 9 15 14 14 14 14 14 13 13 7 8 9 12 14 12 10 30

tnntr/jx а ХО : 75 65 1 5.5 1 50 80 75 70 60 135 180 135 90 70 70 65 40

zkwIjx а ®о i 87 I 78 70 1 65 92 87 82 80 150 206 150 105 85 85 80 60

Марка < —. , G са со S 1 gw g £ Е Е >Й еч « X Л X* X и ЧГ IO U5 о ю СО СО *Г СО СО "Ч*

22

10. Предел прочности и выносливости (на базе 10* циклов)

легированной конструкционной стали [4)

.Марка Температура в °с; jy S % Я Т D Примечания

за- калки от- пуска

40Х 860 550 550 — 38 23 * 0,38% С; 0,95 Сг

50 X 830 500 158 71 0,45% С; 1,14% Сг

45ХЦ 880 650 52—54 0,48% С; 1,05% Сг;

0,22% Zr

35Г2 — 99 47.3 0,32% С; 1,3% Мп

72 37,9

45 Г2 122 61 0,44% С; 1,8% Мп

40ХНР 8-50 550 — 47 0,37% С; 0,63% Сг;

0,5% NihO,0014% В

40ХФА 230 49,1 0,36% С; 1,15% Сг

880 550 43,0

650 — 38,0

ЗОХМ 880 450 97 41 0,27% С; 0,98% Сг;

0,22% Мо

650 74,2 31

35ХМ 870 400 145 60 —__

600 105 45 —

40ХН 820 495 113,9 39,4 —

12ХН2 860 560 96 33 0,15% С; 0,55% Сг;

2,08% NI

зохгс 200 170 50 0,32% С; 0,87% Si

890 450 115 51—54 0,95 Мп; 0,91% Сг

600 90 38

40ХНМ 850 560 по 53

600—620 100 46,6 —

18Х2Н4ВА £60 и 170 95 56

850

55С2 870—890 400—450 130 50 —

* Образцы с надрезом.

23

Легированная литая сталь (ГОСТ 7832—65) выплав-

ляется в мартеновских и электропечах, механические свой-

ства указаны в табл. 11.

Шарикоподшипниковая сталь (ГОСТ 801—60) выплав-

ляется в кислых печах, поставляется в виде прутка горя-

чекатаного, холоднотянутого, труб, полос и проволоки.

Химический состав приведен в табл. 12. Механические

свойства, за исключением твердости, ГОСТами не регла-

ментируются; особое внимание уделяется чистоте по не-

металлическим включениям, карбидной неоднородности

и другим металлографическим характеристикам. Меха-

нические свойства, по данным ВНИИПП, приведены

в табл. 13.

Рессорно-пружинная сталь (ГОСТ 2052—53**) постав-

ляется в виде горячекатаного профиля, холоднокатаной

ленты, проволоки. Механические свойства стали приве-

дены в табл. 14.

Области применения

09Г2 — лист, рифленый лист, угловые профили, балки

и швеллеры, детали для вагоностроения;

16ГС, 16ГТ и 10Г2С1 — детали паровых котлов и сосу-

дов под давлением (в том числе при низких температурах);

25Г2С — детали с.-х. машиностроения, оси, кулаки,

карданные и трансмиссионные валы, арматура гладкая

и периодического профиля для обычных и предварительно

напряженных железобетонных конструкций, сварные валы

гидротурбин, сварные цилиндры, плиты гидравлических

прессов;

14ХГС — сварные трубы магистральных трубопроводов;

10ХСНД — сортовой, профильный и фасонный прокат

для сварных конструкций и сосудов в химическом маши-

ностроении;

15ХСНД — металлоконструкции кранов, работающих

в условиях переменной нагрузки, пониженных температур,

коррозии; строительные фермы, конструкции мостов и

вагонов, шпунтовые сваи, рамы с.-х. машин, крепежные

детали;

20Х — цементуемые детали средних размеров, втулки,

зубчатые колеса, поршневые кольца, толкатели, оси,

шпиндели, червяки, копиры, гильзы, упорные диски,

детали средних размеров, работающие при больших

скоростях и средних удельных давлениях;

40Х — червячные валы, пиноли, шпиндели, оси, муфты,*

рейки, кулачки, коленчатые валы, зубчатые колеса и

венцы, ролики, полумуфты, вал-шестерни, кривошипы,

полуоси, роторы турбокомпрессоров;

24

zwo/w- JU я

Hv

% а ф

% а 9

X

О)

2

о

X

3

5

11. Механические свойства легированной литой стали

(термообработаниой в соответствии с ГОСТом 7832—65)

zmljn a

8o

zwk/jn a

Jo

£

zw3/w- jy а

wo

% я

% а §

zwwljy а

7ww/jv a

!>

я

<и

2

х

3

3

se

**

з

у

е

„4 ч^Чё^йнЕ

ЙьХХХиХККХХЧ

3

3

3

3

3

•ч

3

X

з

5^

Sa

Ю 00

XX

С

S

X

X

3

з

2

3

3

3

3*

§

3

«ч

3

5?

о

г

30 25 20 30 30 25 25 30 30 ооос CX C4 OJ ctnaHdaptnusoeaf

Ю io®°? 04 CO 1 C4 S 2 X X w

ooooo4cocO’«r-'to4co 04 04 04 C4 1—< 7-H T*< T*' 04 <O °? 1—< 5—< | 4 о с (J

ЮЮЮЮ1ПООЮО ’S’ ЮLQ<Л ’T ЧЭ to tc>to О Ю О О c© tor- co a; О О °? t-<O 1 to § и

ЮОФОШЮЮЮО ечсФсосососососО'Ч’ о io to JO CO ЮюТ X X ч X X X СО

ч

e

„ ^чй

.. § чч§«Е

ч

EJ b

g ч e

4®Su

С

uxuKXEtxef

с? #

,®5ч

25

12. Химический состав шарикоподшипниковой стали в %

(по ГОСТу 801—60)

Марка с Si Мп Сг

ШХ6 ШХ9 Й1Х10 ШХ15 ШХ15СГ ЭИ347Ш * * Со, 1,05-1,15 1,00—1,10 0,32—0,42 0,95—1,05 0,95—1,05 0,70—0,80 держит 8,5—9,5 0,17—0,37 0,40—0,65 <0,40 % W; 1,4-1 0,2—0,4 0,2—0,4 0,4-0,7 0,2—0,4 0,90—1,2 <0,40 ,7% V; 0,3» 0,40—0,70 0,90—1,20 0,80—1,20 1,30—1,65 4,0—4,6 /0 Мо.

Примечание. Содержание S < 0,020%; Р < < 0,027%; Ni <0,3%; Си <0,25 (Ni+Си) <0,5%, за ис- ключением стали ШХ10 (по ГОСТу £08—49, S <0,03% Р <0,03%, N1 <0,2% и Си <0,25). Сталь ЭИ3471Н поста- ЧМТУ вляется по цнииЧМ 502’'61 для Деталей теплостойких подшипников, работающих при температурах до 500° С.

13. Механические свойства шарикоподшипниковой стали

1 Марка Режим термо- обработки "s? а? *2 сз о 03 ©"* 6 в % % Я ф 1 з SQ а? о НВ Угол загиба в град .

Операция Темпера- тура на- грева в °C

| ШХ15 Отжиг 790—810 60—75 38— 42 15— 25 35— 55 >4,5 170—207 160

ШХ15СГ » 790—810 60—75 38— 42 15— 25 35— 55 >4,5 179—217 135

ШХ15 | Закалка в масло Отпуск 820—860 150—160 180— 220 — — — >0,3—0,7 61—66* —

ШХ15С1 Закалка в масло Отпуск 810—840 150 200— 240 — — — >0,3—0,7 60—64* —

* Твердость HRC.

26

14. Механические свойства термически обработанной

рессорно-пружинной стали

(по ГОСТу 2052—53 **)

Марка Температура закалки в масле в °C Температура отпуска в °C % в кГ/мм2 3 е> =2 во “° о? ее -э-

не левее

65 840 100 80 9 35

70 830 105 85 8

75, 85 820 480 ПО 90 7

65Г 55ГС 830 850 100 100 80 80 8 30

50С2 120 110 Q

55С2 130 120

60С2 870 130 120 25

60С2А 160 ' 140 5 20

63С2А 460 160 140

70СЗА 860 180 160.

55СГ 880 130 120 6 30

60СГ 130 120 25

60СГА 860 160 140 25

60G2XA 870 420 180 160

60С2ХФА 410 190 170 5

65С2ВА 850 420 190 170 20

60С2Н2А 420 175 160

50ХГ 840 490 130 по

50ХГА 490 130 120 6 5

50ХГФА 520 130 120

50ХФА 850 520 130 ПО 10 45

27

50Х — валы, оси, крупные зубчатые колеса, пальцы,

редукторные валы, упорные кольца, пружины, детали,

работающие на истирание при небольших ударных на-

грузках;

45ХЦ — крупногабаритные детали сложной конфигу-

рации, не подвергающиеся ударным нагрузкам; валы, оси,

зубчатые колеса, пальцы, коленчатые валы, шатуны,

болты, червяки;

35Г2 — детали тракторостроения, валы, полуоси,

цапфы, рычаги сцепления, вилки переключения передач,

коленчатые валы, шатуны, валы электродвигателей, ру-

левые рычаги, болты, кольца;

45Г2 — карданные валы, полуоси, червяки, шатуны,

крышки шатунов, шестеренные валы, коленчатые валы,

звенья конвейерных цепей;

35ХГ2 — траки, пальцы, звездочки;

ЗЗХС — детали пружинного типа небольшого сечения,

небольшие детали для автомобильного, тракторного и

дорожного машиностроения;

38ХС — детали пружинного типа, всасывающие кла-

паны тракторных двигателей;

18ХГТ — детали, работающие при больших скоростях,

средних и высоких удельных давлениях и ударных на-

грузках; шестерни с модулем до 5 мм, валы-шестерни,

червяки, кулачковые муфты, валики, пальцы, шкворни,

кольца конические диаметром до 250 мм и ролики диа-

метром до 20 мм в подшипниках;

ЗОХГТ — сильно нагруженные детали, работающие при

больших скоростях и повышенных удельных давлениях,

детали приборостроения, работающие на скручивание;

40ХГТ — крупногабаритные детали повышенной проч-

ности, работающие при средних окружных скоростях и

удельных давлениях при отсутствии ударных нагрузок;

ЗОХГВТ — коленчатые валы, зубчатые колеса, валы-

шестерни, муфты, детали сечением до 700 мм (взамен стали

марки 40ХН) и до 500 мм (взамен стали марки 40ХНМ)

с повышенной прочностью и вязкостью;

20ХГР, 20ХНР, 20ХГНР — нагруженные крупные

детали, работающие в условиях ударных нагрузок; зуб-

чатые колеса, валы-шестерни, червяки, кулачковые муфты,

валики, пальцы, втулки;

40ХНР — детали, работающие при средних окружных

скоростях и высоких удельных давлениях и ударных

нагрузках;

20ХФ — мелкие цементуемые детали, распределительные

валики (сталь может применяться в качестве улучшаемой),

28

40ХФА —валы экскаваторов и ответственные детали ти-

па осей, валов, траверс, зубчатых колес, крепежные детали

трубопроводов высокого давления при температуре среды

200—400° С, азотируемые детали повышенной твердости;

20ХЗФ — ролики крупногабаритных подшипников диа-

метром 20—150 мм;

20НМ — кольца подшипников диаметром 40—50 мм,

ролики диаметром до 18 мм;

ЗОХМ, ЗОХМА — крепежные детали турбин и паро-

проводов, работающих при 450—500° С; зубчатые колеса

для точных передач, валы, цапфы, втулки, шпильки;

35ХМ — ответственные детали турбин и турбокомпрес-

соров, работающих при температуре до 480° С; детали по-

вышенной усталостной прочности;

40Н — ответственные детали общего машиностроения:

диски, валы, цельнокованые роторы паровых турбин,

коленчатые валы, цилиндры аккумуляторов, баллоны;

40ХН — крупные ответственные детали повышенной

прочности и пластичности;

12ХН2 — цементуемые детали, детали повышенной

прочности и вязкости;

20Х2Н4А — ответственные тяжелонагр уженные де-

тали с высокой прочностью и вязкостью сердцевины,

работающие в тяжелых условиях; цементуемые детали,

кольца диаметром 400—2500 мм и ролики диаметром

60—150 мм крупногабаритных подшипников;

20ХГСА — валики, рычаги, оси, сварные конструкции,

работающие при знакопеременных нагрузках;

ЗОХГС, ЗОХГСА — дорны пильгерстанов, валы, оси,

зубчатые колеса, тормозные ленты, лопатки компрессор-

ных машин, работающих при 150—200° С в условиях зна-

чительных нагрузок, износостойкие детали, ответственные

сварные конструкции;

35ХГСА — то же, и детали приборов с повышенными

упругими свойствами;

38ХГС, 38ХГСА — полуоси тяжелонагруженных авто-

мобилей;

38ХГН — валы, оси, шестерни, крепежные детали

экскаваторов и буровых машин, ответственные детали

общего машиностроения с повышенной прочностью и про-

каливаемостью;

38ГСНА — особо ответственные тяжелонагруженные

детали;

14ХГ2НР, 14ХГ2СР — тяжелонагруженные детали,

в том числе цементуемые (взамен сталей 12ХНЗА и

12Х2Н4А);

29

25Х2ГНТА — то же (взамен сталей 18Х2Н4ВА и

12Х2Н4А);

20ХНМ — зубчатые колеса, полуоси, сателлиты;

20Х2Н2М — ответственные детали высокой прочности

и вязкости, подвергающиеся динамическим нагрузкам

при высоких требованиях к прочности сердцевины (взамен

сталей 18Х2Н4МА и 20Х2Н4) для поковок сечением

до 350 мм;

25ХЗНМ — ковано-сварные корпусы, фланцы сосудов,

работающих при высоких давлениях и температурах

от —50 до +300° С; реакционные колонны, сепараторы

газовые, буферные емкости;

34ХН1М— особо ответственные высоконагруженные

детали, диски паровых турбин, коленчатые валы, оси,

детали компрессорных машин, работающие при темпера-

турах до 400° С;

34ХН2М — диски, роторы, валы паровых турбин сече-

нием до 1200 мм;

34XH3M — особо ответственные крупные детали турбо-

строения, оси шагающих экскаваторов;

40ХНМА — коленчатые валы, клапаны, шатуны,

крышки шатунов, ответственные болты, зубчатые колеса,

нагруженные детали сложной конфигурации;

45ХНМФ — сильно нагруженные валы, торсионные

валы и другие детали, сечением до 100 мм;

15ХНГ2ВА, 12Х2Г2СВА — особо ответственные детали,

работающие при больших скоростях и при наличии удар-

ных нагрузок (взамен стали 18Х2Н4ВА, 12Х2Н4А,

20Х2Н4А);

35Х2ГСВА — то же (для глубокопрокаливаемых дета-

лей сечением до 600 мм);

30Х2ГМТ — валы-шестерни, опорные ролики;

38ХЮ, 38ХМЮА — ответственные детали турбострое-

ния, моторостроения, точного машиностроения и прибо-

ростроения, упрочняемые азотированием, штоки клапа-

нов паровых турбин, работающие при температурах до

450° С; гильзы цилиндров двигателей внутреннего сгора-

ния, толкатели, иглы форсунок, тарелки букс, стаканы,

пальцы, распределительные валики, зубчатые колеса,

шпиндели, детали повышенной износостойкости и сложной

конфигурации, требующих минимального коробления при

термообработке;

55С2 — пружины и рессоры для автомобильного, трак-

торного и транспортного машиностроения;

60СА, 60С2А — пружины передней подвески автомобиля,

спиральные пружины в станкостроении, торсионные валы;

зо

60С2ХА — высоконагруженные ответственные пружины

и рессоры;

70С2ХА — то же, для пружин и рессор из тонкой ленты;

50ХФА — ответственные клапанные, сальниковые и

другие пружины, пружины, работающие при температурах

до 300° С;

60ХЗГ8Н8В — немагнитные кольца для турбогенерато-

ров (каппы);

45Г17ЮЗ — немагнитные нажимные пальцы, бандажи

статора турбогенератора;

35ГЛ — диски, звездочки, зубчатые венцы, барабаны,

шкивы, крестовины, траверсы, ступицы, вилки, зубчатые

колеса, валы, кулачковые муфты, цапфы, прямые и обрат-

ные лопатки, ковши драглайнов, решетчатые стрелы,

щеки дробилок, бандажи бегунов;

20ГСЛ — лопасти гидротурбин с облицовкой из нержа-

веющей стали, зубчатые венцы и колеса, втулки, лопатки,

сектора, колонны;

ЗОГСА — зубчатые венцы и колеса, ролики, обоймы,

фланцы, шкивы, сектора, колонны;

40ХЛ — отливки, изготовляемые по выплавляемым

моделям;

35ХГСЛ — ответственные литые детали повышенной

износостойкости;

Л27СГТ — тракторные детали, подвергаемые улучше-

нию;

20ХМЛ — литье для паровых и газовых турбин, рабо-

тающих при температурах до 500—510° С; литая арматура

и детали трубопроводов высокого давления;

ЗОХМЛ — шестерни, , крестовины, втулки, зубчатые

колеса, горизонтальные' валки слябинга;

Х5МЛ — фланцы, патрубки, детали трубопроводов,

арматура, насосы, детали, работающие при —40<-+550° С

под давлением в серосодержащих средах;

Х5ТЛ — то же (до температуры 425° С);

Х8ВЛ — то же (до температуры 575° С).

Инструментальная сталь

Углеродистая инструментальная сталь (ГОСТ 1435—54*)

поставляется кованая или горячекатаная в виде круглого

или квадратного проката, листового, полосового, шести-

гранного, а также холоднотянутая (калиброванная) в виде

круглого прутка, квадратного, шестигранного, профиль-

ного для напильников.

31

Содержание С и твердость стали приведены в табл. 15.

Легированная инструментальная сталь (ГОСТ 5950—63)

поставляется кованая, горячекатаная или холоднотяну-

тая. Марки сталей, их назначение и твердость приведены

в табл. 16.

15. Содержание С и твердость

углеродистой инструментальной стали (по ГОСТу 1435—54*)

Марка Содержание С в % Твердость

после от- жига в состоянии поставки НВ не бо- лее после закалки в воде

Темпера- тура за- калки в °C HRC не менее

У7, У7А У8, У8А У8Г, У8ГА У9, У9А У10, У10А У11, У11А У12, У12А У13, У13А 0,65—0,74 0,75—0,84 0,80—0,90 0,85—0,94 0,95—1,04 1,05—1,14 1,15—1,24 1,25—1,35 187 800—820 62

780—800

192 197 760—780

207

217

16. Твердость легированной инструментальной стали

Обозначения: закалка в масле—м, в воде—в

Марка В состоянии поставки НВ После закалки

Температура нагрева в °C НRC не менее

Стали для режущ его и мерительного

инструмента

Неглубокой прокаливаемости

7ХФ 229 820—840, м * 58

800—820, в 58

8ХФ 255 830—860, м * 58

810—830, в 58

9ХФ 255 859—880, м * 60

820—840, в 60

ИХ 179—217 810—830, м 62

13Х 187—241 780—810, в 64

ХВ5 229—285 800—820, в 65

В1 187—229 800—850, в 62

ф 179—217 780—820, в 62

32

Продолжение табл. 16

Марка В состоянии поставки НВ После закалки

Температура нагрева в °C НДС не менее

Глубокой прокаливаемости

X 187—229 840-860, м 62

9ХС 197-241 840—860, м 62

ХВГ 207—255 830—850, м 62

9ХВГ 197—241 820—840, м 62

ХВСГ 197—241 840—860, м 62

9Х5Ф 197—241 950—1000, м 59

9Х5ВФ 197—241 950—1000, м 59

8Х4В4Ф1 (Р4) 217—255 1150, м 60

Стали для штамп ового инструмента

Для холодной штамповки

9Х 179—217 820—850, м 62

Х6ВФ 187—229 1000, м 61

Х12 207—255 950—1000, м 58

Х12М 207—255 950—1000, м 58

Х12Ф1 207—255 1050—1100, м 58

Для горячей штамповки

ЗХ2В8Ф 207—255 1075—1125, м 46

4Х8В2 207—255 1025—1075, м 45

7X3 187—229 850—880, м 54

8X3 207—255 850—880, м 55

5ХНМ 197—241 830—860, м 47

5ХНВ 207—255 840—860, м 56

5ХНСВ 207—255 860—880, м 56

6ХГМ 197—241 820—850, м 50

4Х5В2ФС 179—229 1030—1050, м 50

4Х5В4ФСМ 255 1035—1065, м 50

4Х2В6ФМ 180—220 1060—1080, м 50

4ХЗВ2Ф2М2 207—269 1090—1110, м 50

Для ударного инструмента

4ХС 170—207 880—900, м 47

6ХС 187—229 840—860, м 56

5ХВ2С 207—255 860—900, м 55

6ХВГ 179—217 850—900, м 57

4ХВ2С 179—217 860—900, в 53

6ХВ2С 229—285 860—900, м 57

н естандартизованные [4]

хгсв 229 840—860, м I 61

Х06 207 830—860, в 62

ЭИ603 195—225 790—820, в 1 58

* Для деталей толщиной или диаметром до 10 мм.

3 Заказ 1549

33

Быстрорежущая сталь (ГОСТ 9373—60). Прокат быстро-

режущей стали выпускается по ГОСТам 5650—51, 4405—48,

5952—63. Химический состав сталей марок Р18, Р9,

Р9Ф5, Р14Ф4, Р18Ф2, Р9К5, Р9К10, Р10К5Ф5, Р18К5Ф2

регламентирован ГОСТом 9373—60, а марок Р18К5,

Р18К10 — марочником [4] (цифра после буквы Р соот-

ветствует среднему содержанию вольфрама в %).

Стали и сплавы со специальными магнитными

и электрическими свойствами

Магнитомягкие стали. Технически чистое

железо (С<0,04%) поставляется по ГОСТу 3836—47

трех марок: Э, ЭА, ЭАА с коэрцитивной силой (в а не бо-

лее) 1,2; 1,0 и 0,8 соответственно и магнитной проницае-

мостью (в гс/э не менее) 3500, 4000 и 4500 соответственно.

Технически чистое железо по ЧМТУ 2900-56 (марка А)

содержит до 0,025% С.

Сталь электротехническая (ГОСТ

802—58) поставляется в виде тонкого листа и обозначается

буквой Э. Первая цифра после буквы Э обозначает содер-

жание Si, вторая — уровень магнитных и электрических

свойств, число нулей в конце марки — степень текстуро-

ванности стали.

Сплавы для постоянных магнитов. Сортовая сталь для

постоянных магнитов регламентируется ГОСТом 6962—54*

и обозначается буквой Е. В электромашиностроении при-

меняют нестандартизованную марку ХВП [4].

Сплавы высокого омического сопротивления (табл. 17).

17. Стали и сплавы с высоким омическим сопротивлением [3]

Марка Электросопро- тивление в ом -мм2/м Окалиностойкость в °C не более

Х13Ю4 1,26 1000

0Х23Ю5 1,37 1200

0Х23Ю5А 1,35 1200

0Х27Ю5А 1,42 1300

Х15Н60 1.1 1050

Х20Н80 1,11 1100

Х20Н80ТЗ 1,27 1100

Стали и сплавы поставляют в виде ленты, проволоки и

других профилей. Химический состав и свойства регламен-

тируются ГОСТом 9232—59*. Применяют также стали ма-

34

рок Х23Н18 (ЭИ417), Х25Н20С2 (ЭИ283), Х14Г14НЗТ

(ЭИ711) по ГОСТу 5632—61, литые стали Х24Н12СЛ

(ЭИ316), Х25Н19С2Л (ЭИ283) по ГОСТу 2176—57 и

Х28Н48В5Л по нормали ВНИИЭТО ОН48004/24-63.

Коррозионностойкие, окалиностойкие

и жаропрочные стали и сплавы

Высоколегированные стали и сплавы поставляют в виде

проката и отливок. В первом случае химический состав

регламентируется ГОСТом 5632—61, во втором — ГОСТом

2176—57.

Высоколегированные стали и сплавы подразделяют на

три группы: I — коррозионностойкие (нержавеющие),

II — жаростойкие (окалиностойкие), III — жаропрочные.

По структуре отожженной стали (с охлаждением на воз-

духе) эти стали подразделяют на шесть классов: 1 —

мартенситный, 2 — мартенсито-ферритный, 3 — феррит-

ный, 4 — аустенито-мартенситный, 5 — аустенито-фер-

ритный, 6 — аустенитный. Сплавы 7 и 8-го классов также

имеют аустенитную структуру, но являются не сталями,

а сплавами на железо-никелевой и никелевой основе

соответственно (табл, 18).

18. Высоколегированные стали и сплавы 1—8-го классов

(по ГОСТу 5632—61)

Марка Группа

I II III.

1. Стали, мартенситного класса

Х5 — ++ +

Х5М (ЭХ5М) — — +

Х5ВФ — — +

Х6СМ (ЭСХ6М) — — +

1Х8ВФ — +

4Х9С2 (Х9С2, ЭСХ8) — . ++

4Х10С2М (Х10С2М, ЭИ 107) — ++ +

1Х12Н2ВФМ (ЭИ961) +

2X13 (ЭЖ2) ++ — +

35

Продолжение табл. 18

Марка Группа

I 11 Ill

3X13 (ЭЖЗ) 4-

4X13 (ЭЖ4) + — —

3X13H7C2 (Х13Н7С2, ЭИ72) — + —

1X13H3 4- — —

1Х17Н2 (ЭИ268) 4—Ь — +

9X18 (Х18, ЭИ229) + — —

2. Стали мартенсито-ферритного класса

Х6СЮ (ЭИ428) — + —

1Х11МФ (15Х11МФ) — — +

1Х12ВНМФ (ЭИ802) — — +

15Х12ВМФ (ЭИ952) — — +

2Х12ВМБФР (ЭИ993) — — +

1Х12В2МФ (ЭИ756) — — 4-

1X13 4-4- 4- 4-

3. Стали ферритного класса

1Х12СЮ (Х12ЮС, ЭИ404) — + —

0X13 (ЭИ496) + — —

Х14 (ЭИ241) + — —

Х17 (ЭЖ17) 4~+ + —

0Х17Т (ЭИ645) + 4-4- —

Х18СЮ (ЭИ484) — + —

Х25Т (ЭИ439) + -1— —

Х28 (ЭЖ27, ЭИ349) 4- 4—Ь —

4. Стали аустенито-мартенситного класса

2Х13Н419 (Х13Н419, ЭИ100) + — —

Х15Н9Ю (ЭИ904) ++ — 4-

Х17Н7Ю (ЭИ973) ++ — 4-

2Х17Н2 + — —

36

Продолжение табл. 18

Марка Группа

I II III

5. Стали аустенито-ферритного класса

0Х20Н14С2 (ЭИ732) — + —

Х20Н14С2 (ЭИ211) — + —

0Х21Н5Т (ЭП53) + —

1Х21Н5Т (ЭИ811) + — —

0Х21Н6М2Т (ЭП54) + —

Х23Н13 (ЭИ319) — + —

Х28АН (ЭП65) + — —

6. Стали аустенитного класса

0Х10Н20Т2 + —

4Х12Н8Г8МФБ (ЭИ481) — +

Х12Н20ТЗР (ЭИ696) — — +

Х12Н22ТЗМР (ЭП38) • — — +

1Х14Н16Б (ЭИ694) — — +

1Х14Н16БР (ЭИ694Р) — — +

1Х14Н18В2Б (ЭИ695) — — +

1Х14Н18В2БР (ЭИ695Р) — — +

1Х14Н18В2БР1 (ЭИ726) — +

Х14Г14Н + — +

Х14Г14НЗТ (ЭИ711) + —

4Х14Н14В2М (ЭИ69) — — +

4Х15Н7Г7Ф2МС (ЭИ388) — +

0Х14Н28ВЗТЗЮР (ЭИ786) — — +

1Х16Н13М2Б (ЭИ680) — — +

Х16Н15МЗБ (ЭИ847) + — ++

Х17Г9АН4 (ЭИ878) + — —

Х17Н13М2Т (Х18Н12М2Т, ЭИ448) + — —

Х17ШЗМЗТ (Х18Н12МЗТ, ЭИ432) + — —

0Х17Н16МЗТ (ЭИ580) + —

Х17АГ14 (ЭП213) + —

00Х18Н10 (ЭИ842) + — —

0Х18Н10 (0Х18Н9, ЭЯО) ++ + —

Х18Н9 (1Х18Н9, ЭЯ1) ++ + —

37

19. Механические свойства термообработанной высоколегированной сортовой стали [3]

Марка Рекомендуемые режимы термообработки: температура нагрева в °C и среда в . кГ /мм2‘ в кГ /мм2 6 в % В % ан В КГ 'М/СМ2

не менее

Х5 850—870, вх 40 17 24 50 10

4X9 850—870, вх или без обработки 75 50 15 35

4Х10С2М 1010—1050, вх или м, 720—780, м 95 75 10 35 2

1X13 1000—1050, м или вх, 700—790, вх, м 60 42 20 60 9

или в

2X13 1000—1050, м или вх, 660—770, вх, м 66 45 16 55 8

или в

3X13 950—1020, м, 200—300, вх или м HRC 48

4X13 1000—1050, м, 200—300, вх или м HRC 50

3X13H7C2 1040—1060, в 120 80 8 25 2

1Х17Н2 975—1040, м, 275—350, вх по 85 10 30 5

9X18 1000—1050, м, 200—300, вх или м HRC 55

Х6СЮ 750—800, вх или м 45 25 20 40

1Х12СЮ 800—850, вх или м 50 35 15 60 —_

0X13 1000—1050, м, 700—800, м 60 42 20 60 10

Х17 760—780, вх или м 40 25 20 50 —

Х18СЮ 800—850, вх, м или в 50 30 20 50 —

Х25Т 730—770, вх, м, в или без обработки 45 30 20 45 —

Х28 680—720, вх, м или без обработки 45 30 20 45 —

2Х13Н419 1070—1130, вх 65 25 35 55 —-

Х15Н90 Нормализация 120 90 10 45 4

Х17Н7Ю 1030—1070, вх, 740—760, вх, 550—600, вх 85 70 10 40 5

0Х20Н14С2 55 25 40 50 10

Х20Н14С2 1000—1150, вх, м или в 60 30 35 30 —

Продолжение табд. 19

40

Механические свойства стали I и II групп приведены

в табл. 19, а литых сталей — в табл. 20.

20. Механические свойства высоколегированной литой стали

(по ГОСТу 2176—57)

Марка ав в кГ/ммг агв кГ/ммг 6 в % В % ан в кГ\м/смг

не менее

1Х13Л 56 40 20 50 8

2Х13Л 63 45 16 40 6

Х25ТЛ 45 28 ——

Х18Н9ТЛ 45 20 25 32 10

Х18Н12МЗТЛ 50 22 30 30 10

Х9С2Л 70 56

Х24Н12СЛ 50 25 20 28 —

Х18Н24С2Л 56 30 20 25

Х6С2МЛ 56 40 20 50 __

Х25Н19С2Л 50 25 - 25 28 —

Нестандар тизованные [4J

20Х13НЛ 55 30 14 30 3

0Х18НЗГЗД2Л 70 50 12 25 3

Примечани е. Мех-анические свойства стали ма-

рок 4Х14Н14В2МЛ, Х15Н60Л и Х12Н11В2Л регламенти-

руются специальными техническими условиями, а марок

Х28Л и Х34Л ГОСТом не регламентируются.

ЧУГУН

Чугунами называют сплавы железа, содержащие более

2% С (исключение составляют некоторые специальные

чугуны, например, ферросилиды).

Белый чугун

В машиностроении применяют редко (размольные шары,

звездочки, вставки тормозных колодок локомотивов).

Чаще используют отбеленный чугун — детали из серого

чугуна с поверхностным отбелом (листопрокатные валки,

мыски ткацких станков). Химический состав и механиче-

ские свойства белого чугуна ГОСТом не регламентируются.

Ванадистый (~10% V) белый чугун обладает определен-

ной пластичностью (б ps 34-7%) и вязкостью в результате

особой морфологии эвтектики.

41

К белым чугунам относят также литые сплавы Х28Л

и Х34Л, легированные хромом в количествах, указанных

маркой (ГОСТ 2176—57). По содержанию углерода (0,5—

1,0% в сплаве Х28Л и 1,5—2,2% в сплаве Х34Л) они при-

ближаются к сталям. Для размельчения зерна используют

дополнительное легирование титаном или азотом. Эти

сплавы обладают повышенной износостойкостью и жаро-

стойкостью (до 1000° С) и коррозионной стойкостью

(особенно в условиях газовой коррозии).

Серый чугун

В структуре серого чугуна нет первичного и эвтектиче-

ского (ледебуритного) цементита, взамен которого присут-

ствует пластинчатый графит. Он обусловливает отсутствие

пластичности и пониженные прочностные свойства, но

придает высокую циклическую вязкость, малую чувстви-

тельность к концентраторам напряжений, малое коробле-

ние, удовлетворительные антифрикционные и противо-

задирные свойства. В машиностроении применяют: для

станин, плит, рам, блоков и головок цилиндров, поршней,

поршневых колец, тормозных колодок, корпусов и крышек,

изложниц, кокилей, зубчатых колес, а также для большого

числа менее ответственных деталей.

Механические свойства серого чугуна приведены

в табл. 21.

21. Механические свойства серого чугуна

(по ГОСТу 1412—54)

Марка 1 Стрела прогиба при расстоянии между Опорами в мм не менее НВ

600 300

СЧ 00 Не регламентируются

СЧ 12-28 СЧ 15-32 6 2 143—229 163—229

СЧ 18-36 СЧ 21-40 СЧ 24-44 СЧ 28-48 8 2,5 170—229 170—241 170-241 170—241

СЧ 32-52 СЧ 35-56 СЧ 38-60 9 3 187—255 197—269 207—269

* Первая цифра марки чугуна соответствуете^, вто-

рая 0и в кГ/ммъ.

42

nugni/шо онптмш тишнаиидпди£

к. I S- g.

Номограмма для расчета состава, структуры и прочностных свойств серого чугуна

шттшэшдс чнэиэшд

Химический состав не регламентируется, однако он опре-

деляет величину прочностных свойств металла. Основными

компонентами чугуна, влияющими на его механические

свойства, являются углерод и кремний (для грубых расче-

тов пользуются суммой содержаний этих элементов

C+Si). С уменьшением содержания этих элементов,

а также с уменьшением толщины отливок (вплоть до появ-

ления отбела) прочностные характеристики чугуна по-

вышаются. Номограмма, связывающая указанные харак-

теристики чугунных отливок, показана на рисунке [1].

Для примера штрих-пунктирной линией показано, что

чугун, содержащий 3,2% С и 1,8% Si (при нормальном

содержании других элементов и примесей), имеет в отлив-

ках толщиной 10 мм (при литье в сырые формы) или 7 мм

(при литье в сухие песчаные формы) перлитную структуру

металлической основы, смешанную структуру пластинча-

того графита (неориентированного и междендритного)

и механические свойства, соответствующие

ов > 28 кГ/мм? и <зи > 48 к.Г:ммг.

В стандартной пробе диаметром 30 мм, отливаемой в су-

хие формы (или стержни), имеющей эквивалентную тол-

щину (удвоенное отношение объема к поверхности) 15 мм,

ов > 24 и ом > 44 кГ!ммг. Следовательно, марка данного

чугуна СЧ 24-44.

Так как фигуративная точка рассматриваемого сплава

в структурной части номограммы лежит близко от границы

между серыми перлитными чугунами и половинчатыми

(отбеленными), то во избежание опасности отбела целе-

сообразно применять модифицирование кремнийсодержа-

щими добавками (ферросилицием, силикокальцием).

В этом случае границы перлитной области расширяются,

границы структурных областей для графита сдвигаются

влево, как это показано стрелками (вместо структуры

II + III получается равномерная структура графита II),

механические свойства чугуна повышаются не менее чем

на одну ступень (марка чугуна становится СЧ 28-48).

Описание микроструктуры серого (и высокопрочного)

чугуна см. ГОСТ 3443—57.

Ковкий чугун

Ковкий чугун обладает определенной пластичностью

в результате выделения графита при отжиге белого чугуна

в виде сравнительно компактных включений. Марка ков-

44

кого чугуна определяется величиной предела его проч-

ности при растяжении (ав в кГ1мм?) и относительного

удлинения (б в %) при испытании стандартных литых

образцов.

По ГОСТу 1215—59 твердость чугунов марок КЧ 30-6,

КЧ 33-8, КЧ 35-10, КЧ 37-12 не более НВ 163, КЧ 45-6 и

КЧ 50-4 не более НВ 241, КЧ 56-4, КЧ 60-3 и КЧ 63-2

не более НВ 269.

Чугун с шаровидным графитом

Шаровидный графит может быть получен непосред-

ственно в отливке путем модифицирования серого чугуна

специальными добавками, содержащими магний или ред-

коземельные элементы (церий). Высокопрочный чугун

может быть также получен отжигом отбеленного или бело-

го чугуна, содержащего сфероидизирующие добавки (маг-

ний и др.).

Придание графиту шаровидной формы повышает проч-

ностные свойства чугуна и позволяет получать сплавы

с достаточно высокой пластичностью и вязкостью

(табл, 22), особенно в термообработанном состоянии (на

22. Механические свойства чугуна с шаровидным графитом

(по ГОСТу 7293—54) -

Марка СТ7 в кГ/мм2 ак В кГ-JAjCM2 НВ

не ь *енее

ВЧ 45-0 36 Не регла- ментируется 187—255

ВЧ 50-1,5 38 1,5 187—255

ВЧ 60-2 42 1,5 197—269

ВЧ 45-5 33 2 170—207

ВЧ 40-10 30 3 156—197

Примечание. Первая цифра марки чугуна соот- ветствует (5в в кГ/мм2, вторая — 6 в %.

45

феррит или зернистый перлит). Вместе с тем чугун в этом

случае в определенной мере утрачивает некоторые поло-

жительные качества (высокую циклическую вязкость,

малую чувствительность к концентраторам напряжений).

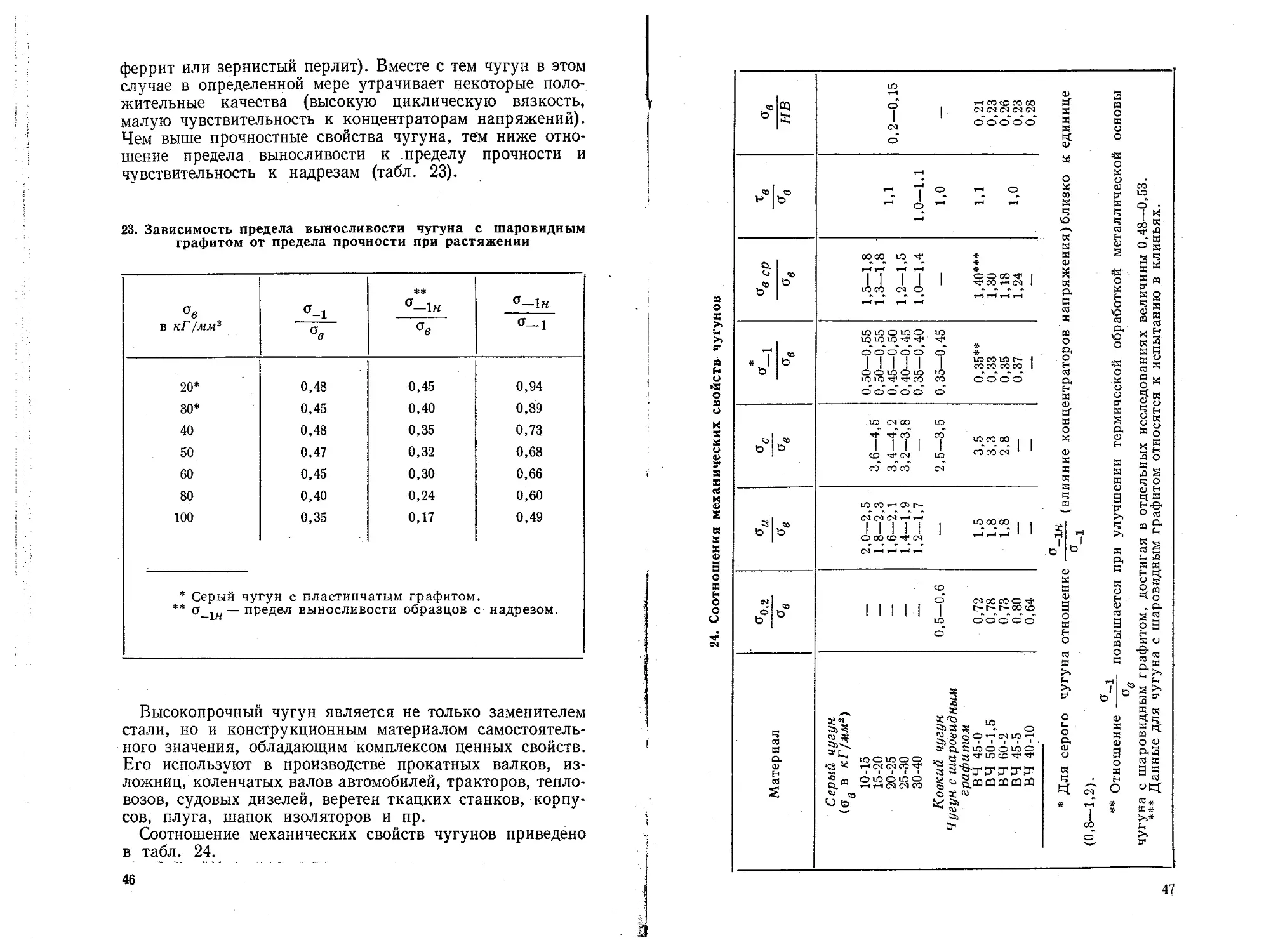

Чем выше прочностные свойства чугуна, тем ниже отно-

шение предела выносливости к пределу прочности и

чувствительность к надрезам (табл. 23).

23. Зависимость предела выносливости чугуна с шаровидным

графитом от предела прочности при растяжении

О'в О-1 ** °-1« °—1к

в кГ/мм* Л-1

20* 0,48 0,45 0,94

30* 0,45 0,40 0,89

40 0,48 0,35 0,73

50 0,47 0,32 0,68

60 0,45 0,30 0,66

80 0,40 0,24 0,60

100 0,35 0,17 0,49

* Серый чугун с пластинчатым графитом ** а__1н — предел выносливости образцов с надрезом.

Высокопрочный чугун является не только заменителем

стали, но и конструкционным материалом самостоятель-

ного значения, обладающим комплексом ценных свойств.

Его используют в производстве прокатных валков, из-

ложниц, коленчатых валов автомобилей, тракторов, тепло-

возов, судовых дизелей, веретен ткацких станков, корпу-

сов, плуга, шапок изоляторов и пр.

Соотношение механических свойств чугунов приведено

в табл. 24.

46

24. Соотношения механических свойств чугунов

НВ 0,2—0,15 1 0,21 0,23 0,26 0,23 0,28 и Ef Я Я Я 0> 2 я о я У о

1,1 1,0—1.1 О ’1 ° Я О Я со Я Ч \о к к я ф в я Q. С сЗ Я о я о ф я я ч ч я величины 0,48—0,53. 1НИЮВ клиньях.

ав ср ав 00 00 ю 77 7 7 Л СО ФО .“Ч чЧ чЧ ч 1 । 40*** ъзо 1,18 1,24 ф 2 « о я ь о

* 1 р ° 1 0,50—0,55 0,50—0,55 0,45—0,50 0,40—0,45 0,35—0,40 0,35—0,45 0,35** 0,33 0,35 0,37 Я О О со а я сх о о я ф едованиях :я к испита

Cj 1 ® © р Ю С4 00 7 77 । Ю 04 СО СО СО со’ 1 ю 3,5 3,3 2,8 1яние конце я 2 а. ф я я я ч н о » 2 о я о я 5 3 о я л 2 Ч о

3| С» t> р 2,0—2,5 1,8—2,3 1,6—2,1 1,4—1,9 1,2—1,7 1 Ю> СО СО | | ; (вл, 3 в* Ч >> Я a ц чз о £ «£• Я 5! 2з я я

о°'|“ 1 1 1 1 1 0,5—0,6 0,72 0,78 0,73 0,80 0,64 Я я ф Н о я о 5 ф я в 2 я о с е- ч о я 2- » =С о 2 2 ° э Я Ф •&

я я >> 2. я

Материал Серый чугун (0„ в кГ/мяг) 10-15 15-20 20-25 25-30 30-40 Ковкий чугун Чугун с шаровидным графитом ВЧ 45-0 ВЧ 50-1,5 ВЧ 60-2 ВЧ 45-5 ВЧ 40-10 * Для серого чу] е7 7 со аГ »!»’ ф я я ф 5 о я О * 2 >• 3 w я к 5^ я кг CQ О Ф р-3 ей Я а з Я ОЕХ СО# я* и* У

47

-3

Чугуны со специальными свойствами

Антифрикционные чугуны (ГОСТ 1585—57) делят на

серые (марки АСЧ-1 с твердостью НВ 180—229 и АСЧ-2

с твердостью НВ 190—229, легированные хромом, нике-

лем, медью и титаном для работы в паре с закаленным

валом, и нелегированные марки АСЧ-3 с твердостью

НВ 160—190 для работы в паре с незакаленным стальным

валом), ковкие (марки АКЧ-1 с твердостью НВ 197—217

для работы с закаленным валом и АКЧ-2 с твердостью

НВ 167—197 для незакаленного вала) и высокопрочные

с шаровидным графитом (марки АВЧ-1 с твердостью

НВ 210—260 для работы с закаленным валом и АВЧ-2

с твердостью НВ 167—197 для незакаленного вала).

Хорошими антифрикционными свойствами обладают

в некоторой мере фосфористые чугуны и особенно сурьмя-

нистые чугуны, а также чугуны с повышенным содержа-

нием серы.

Тормозные колодки и другие аналогичные детали изго-

товляют из фрикционных чугунов. Особо хорошие свой-

ства (по коэффициенту трения, износостойкости, пути

торможения и длине факела) имеют тормозные колодки

из мышьяковистого чугуна.

Низколегированные щелочестойкие чугуны СЧЩ-1 и

СЧЩ-2 регламентируются нормалью СТ 43-108. Высокой

кислотостойкостью обладают сплавы С15 (с 14,5—16% Si)

и С17 (с 16—18% Si), называемые ферросилидами (ГОСТ

2233—43). По содержанию углерода эти сплавы можно от-

нести к сталям (0,5—0,8% С в сплаве С15 и 0,3—0,5% С

в сплаве С17), по структуре пластинчатого графита —

к серым чугунам.

Жаростойкие чугуны (ГОСТ 7769—63) предназначены

для работы при температурах до 900—1100° С. Механи-

ческие свойства чугунов при комнатной температуре при-

ведены в табл. 25. Марки чугуна отображают его хими-

ческий состав (содержание основного легирующего эле-

мента: X .— хрома, С — кремния, Ю — алюминия).

Буква Ш обозначает шаровидную форму графита, дости-

гаемую модифицированием магнием или церием (только

церием для сплава ЖЧЮШ-22). Чугаль ЖЧЮ-22 обладает

повышенной жаропрочностью (ои = 23 кГ'мм- при 20

и 600° С, 19 кГ/мм? при 800° С и 13 кГ/мм? при 900° С).

Ограниченно применяют никелевые аустенитные чугуны

типа нирезист (ЖЧНДХ-15-7-2) с пластинчатым или шаро-

видным графитом. Алюмоцериевые чугуны со средним

содержанием алюминия (до 4%) и компактной формой гра-

48

у 25. Механические свойства жаропрочных чугунов

а Марка Предел прочности в кГ/мм? не менее Стрела прогиба f в мм (1 =300 мм) не менее НВ

1 1 ЖЧХ-0,8 18 36 2,5 207—286

ЖЧХ-1,5 15 32 2,5 207—286

ЖЧХ-2,5 — 32 2,0 228—353

жчх-зо 30 50 2,0 370—550

» ЖЧС-5,5 10 24 2,0 140—255

ЖЧСШ-5,5 22 — — 228—321

ЖЧЮ-22 9 22 2,0 140—286

1 ЖЧЮШ-22 25 35 2,0 241—375

26. Износостойкость специальных чугунов *

Нагрузка в кГ Относительная износостойкость **

сч ХЧ ВЧМ ВЧЦ СЧА ВЧА

15 1,0 1,43 5,0 2,30 7,83 118,0

50 1,0 2,34 12,5 3,35 7,46 66,0

70 1,0 3,50 17,0 4,50 10,50 83,0

* Диаметр ролика 30 мм, ширина 10 мм, площадь трения 1 с.и2, колодка из закаленной стали 45, трение без смазки при 425 об/мин в течение 1000 оборотов. Чугуны: СЧ — серый с пластинчатым графитом и перлито-ферритной структурой; ХЧ — тоже, но леги- рованный 0,4% Сг и 0,25% N1 и с перлитной структурой; ВЧМ — магниевый чугун с шаровидным графитом и перлито-ферритной структурой; ВЧЦ — цериевый чугун с компактным графитом и феррито-перлитной структу- рой; СЧА —чугун с 2,5% А1 и пластинчатым графитом; ВЧА— алюмоцериевый чугун с 2,5% А1, 0,1% Се и ком- пактным графитом. _ - * * Износостойкость чугуна СЧ принята за единицу. При нагрузках 50 и 70 кГ износ этого чугуна больше на 164 и 168% соответственно по сравнению с данными для нагрузки 15 кГ.

49

фита являются перспективным материалом для кокилей,

стеклоформ. Кроме теплоустойчивости, они обладают вы-

сокой износостойкостью (табл. 26). Для повышения жаро-

стойкости кокилей применяют также алитирование.

МЕТАЛЛОКЕРАМИЧЕСКИЕ МАТЕРИАЛЫ

Металлокерамические материалы делят на инструмен-

тальные (твердые сплавы) и конструкционные (включая

антифрикционные).

Твердые сплавы (ГОСТ 3882—61) типа ВК состоят из

зерен карбида вольфрама, сцементированных кобальтом,

типа ТК — карбидов вольфрама и титана с кобальтом,

типа ТТК — карбидов вольфрама, титана и тантала с ко-

бальтом. Основные свойства этих сплавов приведены

в табл. 27.

27. Свойства твердых сплавов

Марка °м в кГ ]мм2 не менее Твер- дость НА не менее Марка ° и в кГ 1мм2 не менее Твер- дость НА не менее

ВК2 100 99 ВК15 165 86

вкзм ПО 91 ВК20 190 85

ВК4 130 89,5 ВК25 200 84,5

ВК4В 135 88 вкзо 200 82,5

ВК6М 130 90 Т30К4 90 92

В Кб 135 88,5 Т15К6 ПО 90

ВК6В 140 87,5 Т14К8 115 89,5

ВК8 140 87,5 Т5КЮ 130 88,5

ВК8В 155 86,5 Т5К12В 150 87

вкю 150 87 Т17К12 155 87

Примечание. Цифра после буквы К означает содержание кобальта, после буквы Т-карбида титана.

Конструкционные металлокерамические материалы из-

готовляют прессованием порошков (железа, меди и других

металлов с добавками графита, стеарата цинка и др.)

с последующим спеканием полученных деталей в безоки-

50

слительной атмосфере. Основные металлические порошки,

применяемые в промышленности, указаны в табл. 28.

28. Металлические порошки, применяемые

в порошковой металлургии

Материал Способ получения гост или ТУ Марка порошка

Железо Алюминий Медь Никель Восстанов- ление Распыление Электролиз » гост гост гост гост 9849—61* 10096—62 1960—49 9722-61 ПЖ1, ПЖ5* АПС-1, АПС-2 ПМ-1, ПМ-2 ПНК-1, ПНК-2, ПНЭ

Олово Свинец Распыление гост чмт> 9723—61 4452—54 ПО

Кобальт Титан Электролиз » ГОСТ 9721—61 ЧМТУ 5058—55 ПК-1, ПК-2 ИМП1

* Разделение по химическому составу метрическому составу подразделяются на средний (С), мелкий (М) и очень мелкий сыпному весу порошок группы М делится 1, 2, 3. ; по грануло- крупный (К), (ОМ). По на- на подгруппы

Некоторое применение в машиностроении имеют детали,

спрессованные из железного порошка без добавок.

В табл. 29 приведены механические свойства спеченного

железа.

29. Механические свойства спеченного железа

в зависимости от плотности [5]

Пори- - стость НВ в кГ/мм? 6 В % ан В кГ 'М/СМ?

10 67 18 6 2

20 50 11 3 0,31

30 36 7,3 2,2 0,11

Основное применение железные порошки получили

в смеси с добавками графита, меди и других металлов.

В табл. 30 приведены данные по железо-графитным компо-

зициям, а в табл. 31 — железо-медь-графитным.

51

30. Железо-графитные материалы

Добавка гра- фита в % Давление прессования в т/см2 Температура спекания в °C Длительность спекания в ч Микрострук- тура ** Пористость В % ан Предел прочности в кГ/мм2 Пластичность в % 03 аг а

°и 6

0,6 1,0 5—6 5-6 1100 1100 1,5 о,ь тс-зп П-h Ф 15 15 150—90 80—90 40—22 20—30 55—32 50—65 0,7—1,4 15—42 30—45 1,0-1,5 1.0—1,2

1,0 4—5* 7—8 870 1100 п + Ф 4—5 150—160 50—55 125—130 — 25—30 4,2—4

1,0 5-6 1100 1,5 1,0 ссованш -сорбит е. Tef тс — зп 15 170—95 45—28 60—32 0,6—1,3 10—42 —

1,0 4—5* 7—8 870 тс — зп 4-5 450—150 — — 1—28 1—28 1,0—2,5

1,1 1,2 1,2 1,5 1,8 2,0 5-6 5—6 5 5-6 5—6 4—5 * Двой ** тс — Прим 1120 1100 1150 1100 ное пре троосто е ч а н и п тс — зп п тс — зп (ТС+И)- - (ЗП+ Ц) П-Ь Ф и двойное сп П — перлит; мообработка: 15 15 20 15 15 20 гкание ЗП — акалк 80—90 200—100 65—95 220—100 230—120 60—70 ер н истый а с 850° С 21—22 45—28 18—30 52—32 55—35 16 пердит; и отпуск 44—45 65—40 72—45 80—55 22 Ф — ферр при 300— 2,1—2,2 0,6—1,4 1,0—3,5 0,5—1,2 0.4—1,1 ит; Ц — ц 600° С. 10—42 12—38 11—36 ементит. 1,0—1,1 0,7—1,4 0,2—0,3 0,7—0,9 0,4—0,7 0,3—0,4

31. Железо-медь-графитные материалы

Содержание элементов в % К s О) s s я >атура ия в °C £ » 8» Си ю* £ л о Предел прочности в кГ/мм2 4> 33 X про- в мм 5

Си С Дру- гие Давлеь npeccoi в т/см X «J S * (р ~ Н Q £ ® ч5 2 га « м Си н Л О г" \о Микро! тура ** S си^о о“ С И НВ °в 1 Удлин< В % Стрела гиба f к х а Q

2-6 10—20 79 — 5 5-4 2 1150 950 1,5 1,5 1,5 — Ф Ф + М М+ Ф 20 70—75 82-85 65 21—24 29—32 22 — 3,0—1,2 0,9—1,0 9,0 0,4—0,28 0,25

1,0—3,0 1,1 — 6 1120 1,5 о п п 15 115—145 110—120 35—39 27—33 67—82 61-65 0,8—1,2 0,9—2,2 1,8—1,5 1,8—1,5 1,0—0,75 1,1—0,95

3,0 1,0 — 5 7 830 1180 1,0 1,5 — п ' 7 164—200 74-99 104—132 0,8—2,9 — 1,8—3,2

5—10 1,1 — 6 1120 1,5 О П + М П + м 15 138—162 106—138 40—39 38—35 64—75 57—68 1,1-0,9 1,0—0,4 1,1—1,3 1,9—1,4 0,6—0,8 0,72—1,0

5—15 2,4—3,0 — 5 1000* 2,5 — П + Г + М 17—27 55—105 24—27 32—36 0,4—0,7 3,5—4,0 0,4—0,5

1,1 1,0Мп 6 2,0 О П П 156 143 55 48 76 68 1,7 I 1,5 | 1,9 2,0 1,2 1,5

2,5 1,1 0,2Ti 6 1180 2,0 О п п 15 15У 131 45 39 90 83 1,3 1 2,1 I 2,0 2,0 1,3 1.6

1,1 l,5Si 6 2,0 б п п 147 157 100 80 1,3 I 0,7 1 1,8 1,8 1,85 1.0

— 2,0Р 6 1150 1,0 - ф 63 15 38 1,6 | 2,6 0,72

* Спекание в карбюризаторе. * * О — отпуск при 580° С в течение 2,5 ч. * ** до — свободная медь; Г — графит; П — перлит; Ф - - феррит.

83

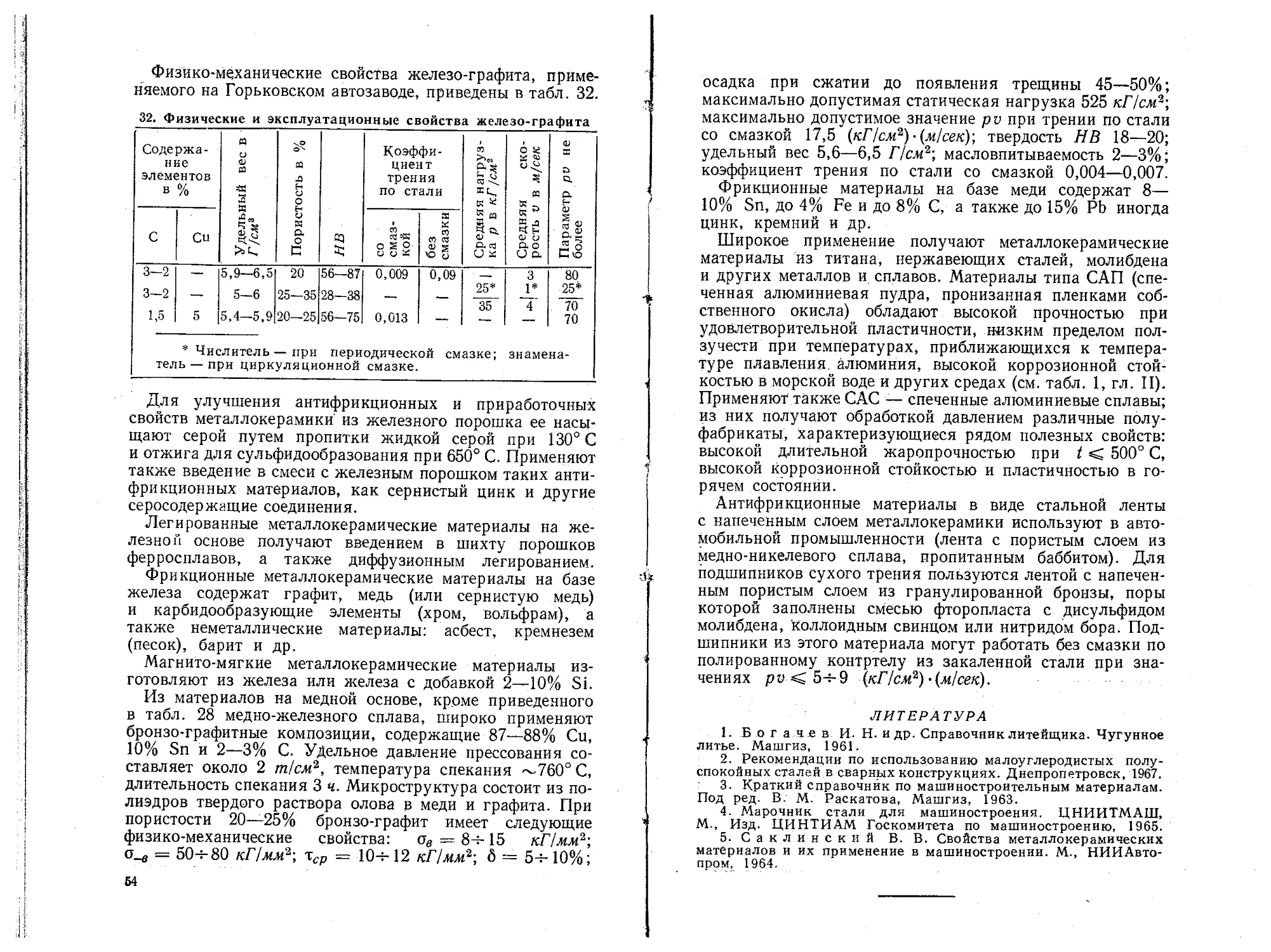

Физико-механические свойства железо-графита, приме-

няемого на Горьковском автозаводе, приведены в табл. 32.

32. Физические и эксплуатационные свойства железо-графита

Содержа- ние элементов в % ! Удельный вес в Г/см* Пористость в % НВ

С Си

3—2 — 5,9—6,5 20 56-87

3—2 — 5-6 25—35 28—38

1,5 5 5,4—5,9 20—25 56-75

* Числитель — при пери тель — при циркуляционной

Коэффи- циент трения по стали Средняя нагруз- ка р в кГ /см? Средняя ско- рость v в м/сек Параметр pv не более

л л « о S О и и а без смазки

0,009 0,09 3 80

25* 1* 25*

35 4 70

0,013 —• — — 70

одической смазке; знамена-

смазке.

Для улучшения антифрикционных и приработочных

свойств металлокерамики' из железного порошка ее насы-

щают серой путем пропитки жидкой серой при 130° С

и отжига для сульфидообразования при 650° С. Применяют

также введение в смеси с железным порошком таких анти-

фрикционных материалов, как сернистый цинк и другие

серосодержащие соединения.

Легированные металлокерамические материалы на же-

лезной основе получают введением в шихту порошков

ферросплавов, а также диффузионным легированием.

Фрикционные металлокерамические материалы на базе

железа содержат графит, медь (или сернистую медь)

и карбидообразующие элементы (хром, вольфрам), а

также неметаллические материалы: асбест, кремнезем

(песок), барит и др.

Магнито-мягкие металлокерамические материалы из-

готовляют из железа или железа с добавкой 2—10% Si.

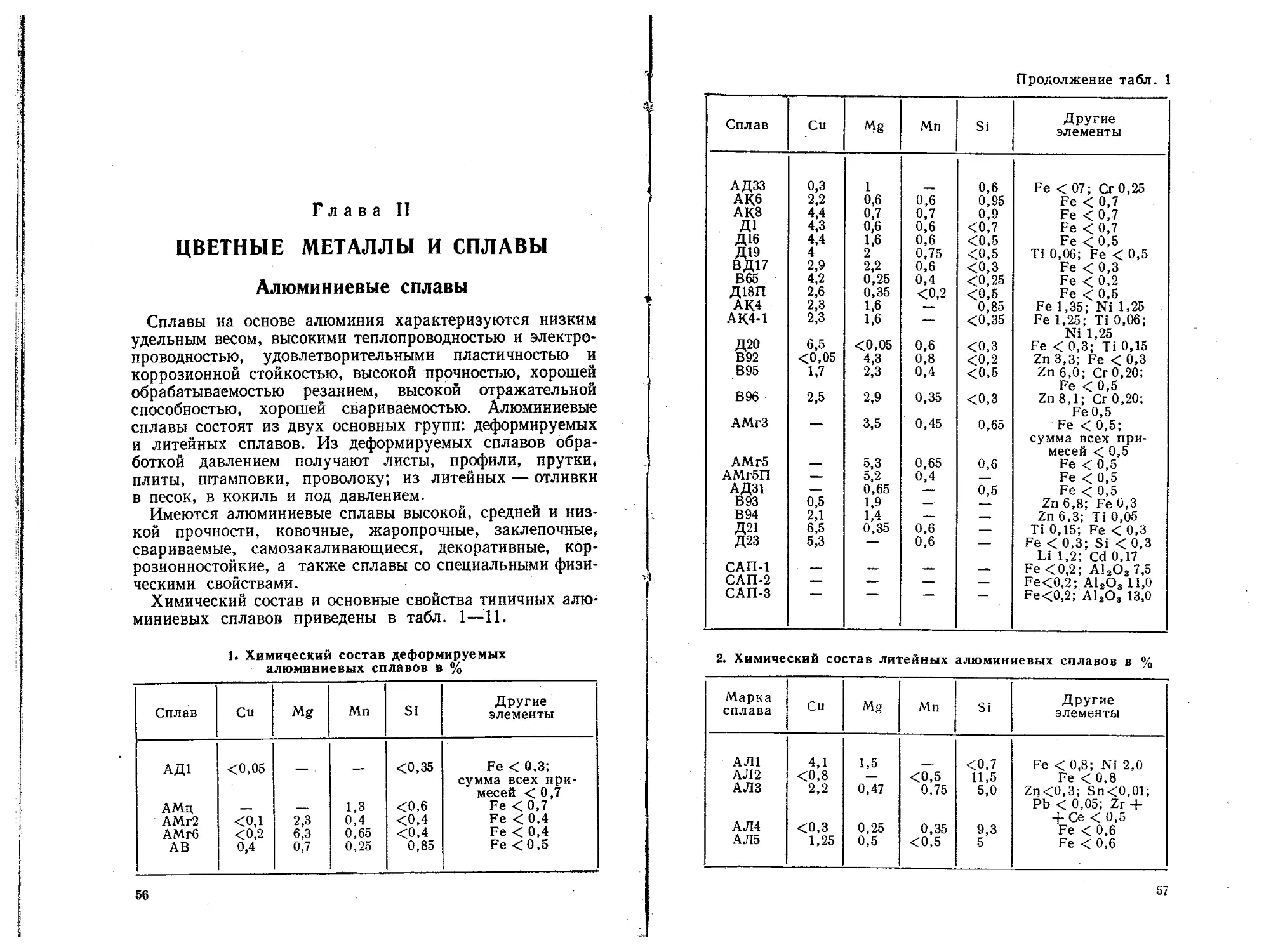

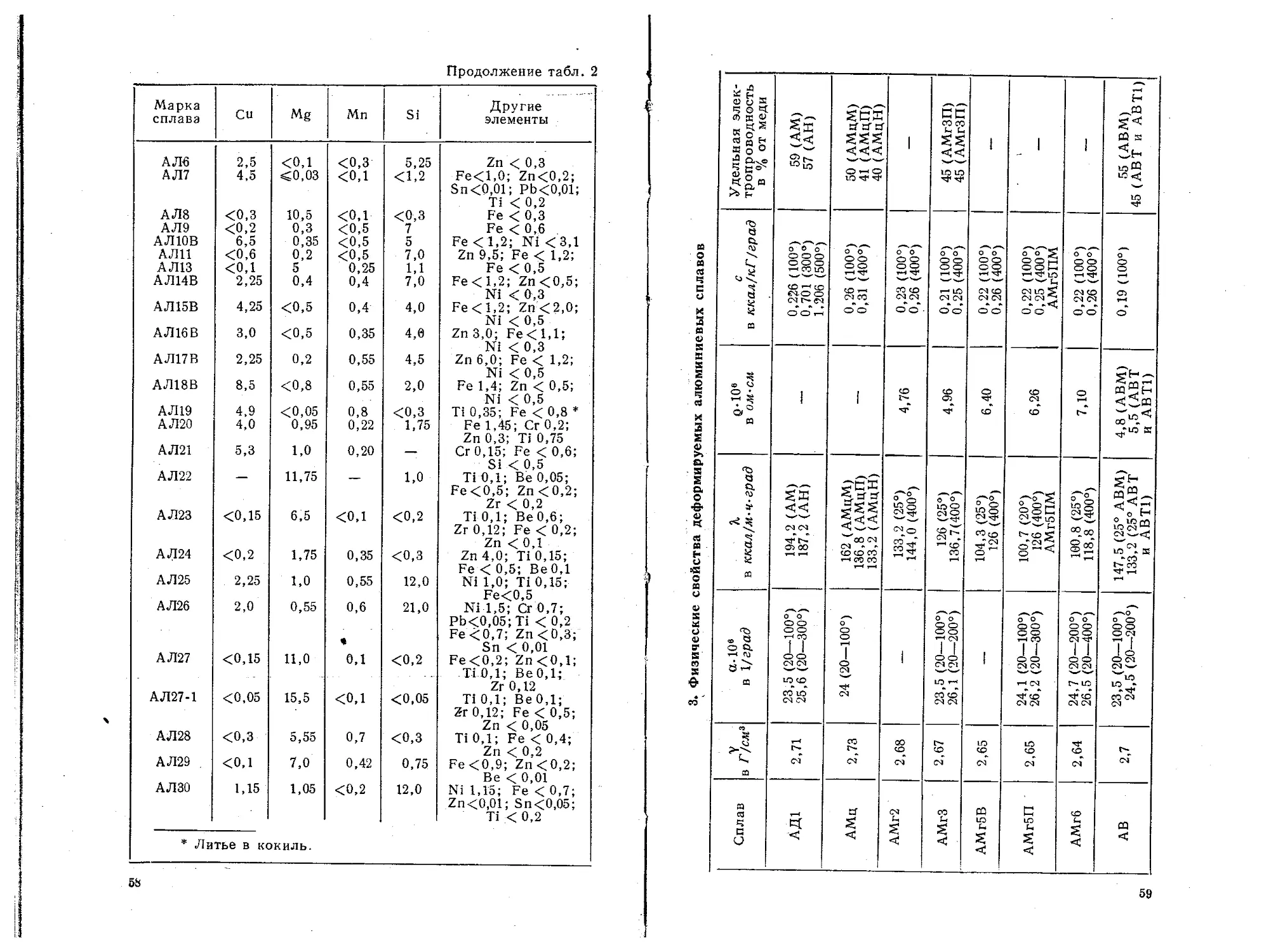

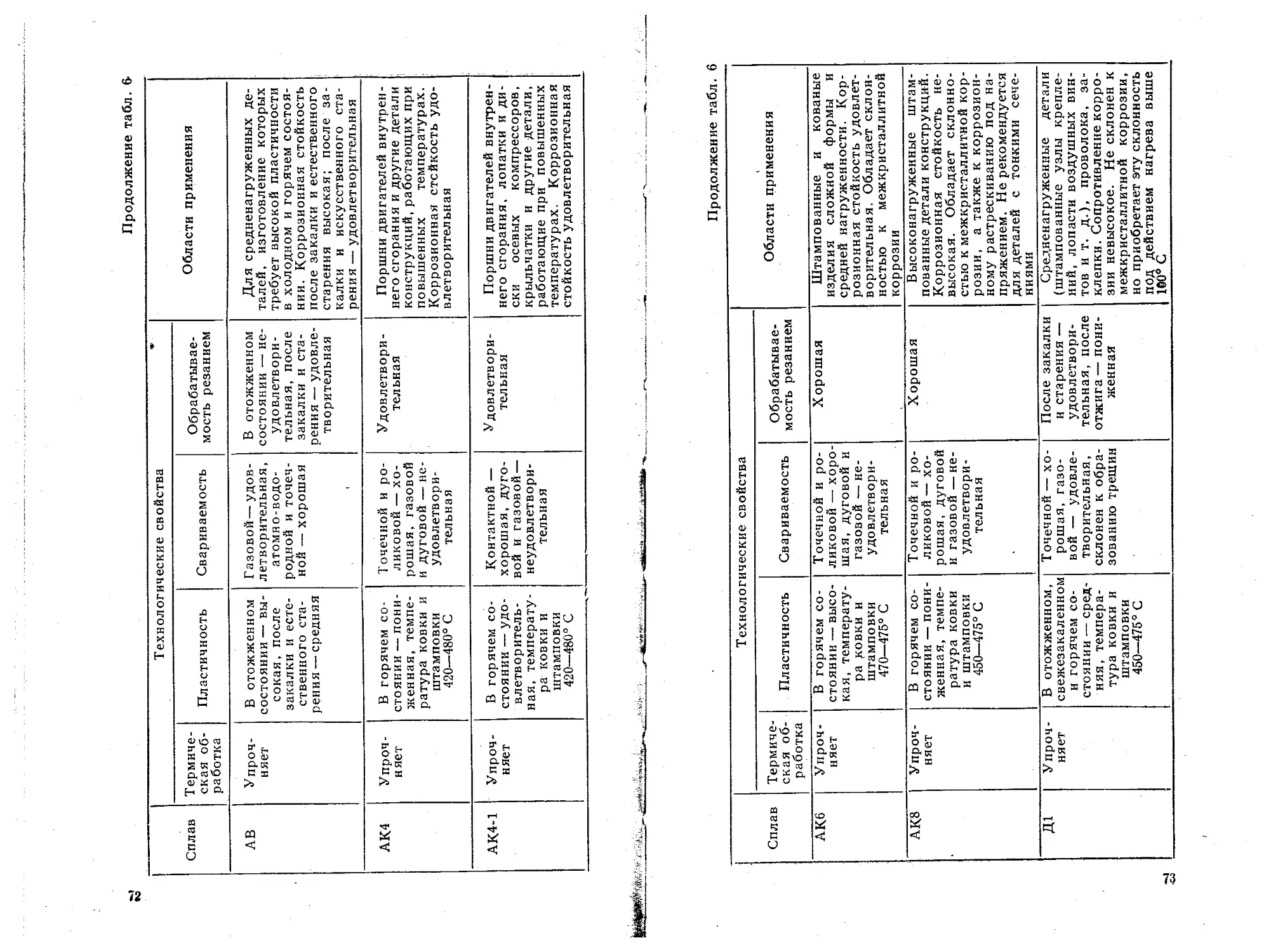

Из материалов на медной основе, кроме приведенного

в табл. 28 медно-железного сплава, широко применяют

бронзо-графитные композиции, содержащие 87—88% Си,

10% Sn и 2—3% С. Удельное давление прессования со-

ставляет около 2 mJ см2, температура спекания ~~760° С,

длительность спекания 3 ч. Микроструктура состоит из по-

лиэдров твердого раствора олова в меди и графита. При

пористости 20—25% бронзо-графит имеет следующие

физико-механические свойства: ав = 8-5-15 кГ/мм2;

= 50-ь80 кПмм*\ тср - 10-5-12 кГ1мм2\ 6 = 5-5-10%;

S4

осадка при сжатии до появления трещины 45—50%;

максимально допустимая статическая нагрузка 525 кГ/см2',

максимально допустимое значение pv при трении по стали

со смазкой 17,5 (кГ/см2)- (м/сек)', твердость НВ 18—20;

удельный вес 5,6—6,5 Г/см2', масловпитываемость 2—3%;

коэффициент трения по стали со смазкой 0,004—0,007.

Фрикционные материалы на базе меди содержат 8—

10% Sn, до 4% Fe и до 8% С, а также до 15% РЬ иногда

цинк, кремний и др.

Широкое применение получают металлокерамические

материалы из титана, нержавеющих сталей, молибдена

и других металлов и сплавов. Материалы типа САП (спе-

ченная алюминиевая пудра, пронизанная пленками соб-

ственного окисла) обладают высокой прочностью при

удовлетворительной пластичности, низким пределом пол-

зучести при Температурах, приближающихся к темпера-

туре плавления, алюминия, высокой коррозионной стой-

костью в морской воде и других средах (см. табл. 1, гл. II).

Применяют также САС — спеченные алюминиевые сплавы;

из них получают обработкой давлением различные полу-

фабрикаты, характеризующиеся рядом полезных свойств:

высокой длительной жаропрочностью при t С 500° С,

высокой коррозионной стойкостью и пластичностью в го-

рячем состоянии.

Антифрикционные материалы в виде стальной ленты

с напеченным слоем металлокерамики используют в авто-

мобильной промышленности (лента с пористым слоем из

медно-никелевого сплава, пропитанным баббитом). Для

подшипников сухого трения пользуются лентой с напечен-

ным пористым слоем из гранулированной бронзы, поры

которой заполнены смесью фторопласта с дисульфидом

молибдена, коллоидным свинцом или нитридом бора. Под-

шипники из этого материала могут работать без смазки по