Текст

НАУЧНО-ИСС Е ДОЕ >ТЕЛЬСКИ Й ИНСТИТУТ ГВФ

КАЯ

С. II. ФЕЙГЕЛЬСОН

АНТИОБЛЕДЕНИТЕЛЬНЫЕ

УСТРОЙСТВА САМОЛЕТОВ

РЕДАКЦИОННО-ИЗДАТЕЛЬСКИЙ ОТДЕЛ Т ^.'ОФЛОТА

Месива

19 4 6

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ГВФ

Экз. №

С. и. ФЕЙГЕЛЬСОН

^6

АНТИОБЛЕДЕНИТЕЛЬНЫЕ

УСТРОЙСТВА САМОЛЕТОВ

С-47, В-25, В-24 и A-20-G

ОПЕЧАТКИ

Страница Строка иг 1 Напечатано Следует читать

9-ая 9—8-ая снизу четырех частей касторо- вого масла и четырех частей диэтилфтал ата касторового масла и ди- этилфталата

27-я 6-ая снизу через влаги влаги через

206-я 12-ая снизу Трехматовый Трехатомиый

Из кя «£

РЕДАКЦИОННО-ИЗДАТЕЛЬСКИЙ ОТДЕЛ АЭРОФЛОТА _

МОСКВА 1946

ПРЕДИСЛОВИЕ

Одним из факторов, препятствующих регулярной и безопасной

аэронавигации в течение круглого года и круглых суток, являет-

ся обледенение самолетов в полете.

Усилия, направленные к разрешению проблемы защиты само-

летов против обледенения, начинают давать реальный результат.

!К настоящему времени созданы конструкции различных антиобле-

денительных устройств, которыми, как правило, оснащаются сов-

ременные средние и тяжелые самолеты, совершающие полеты

при любых метеорологических условиях. Еще несовершенные, эти

устройства все же в значительной степени повышают безопас-

ность полетов в условиях обледенения.

В издаваемой работе приводится обобщенный материал по по-

лучившим наибольшее распространение антиобледенительным уст-

ройствам американских самолетов. В ней дано подробное описа-

ние этих устройств и отражен опыт, а также особенности их экс-

плоатации. Работа, пополняя небогатую литературу по этому но-

вому виду самолетного оборудования, будет полезна как соприка-

сающемуся с ним инженерно-техническому и летному составу

ГВФ и ВВС, так и совершенствующим его работникам авиацион-

ной промышленности.

Начальник НИИ ГВФ

генерал-лейтенант авиации ПЕТРОВ.

а . * ’ *

2

ГЛАВА ПЕРВАЯ

ВВЕДЕНИЕ

СРЕДСТВА ЗАЩИТЫ ПРОТИВ ОБЛЕДЕНЕНИЯ

Необходимость регулярности и безопасности воздушных сооб-

щений заставила в первую очередь заняться разрешением проб-

лемы преодоления затруднений самолетовождения при неблаго-

приятных атмосферных условиях.

Из-за низкой облачности, тумана, снегопада, скрывающих зем-

ные ориентиры, пилоты часто сбивались с трассы, совершали по-

садку не по месту назначения и нередко при этом терпели аварию.

За сравнительно короткий срок техническое совершенство ма-

териальной части самолетомоторного парка достигло такого уров-

ня, при котором полет мог быть выполнен без видимых ориенти-

ров с помощью средств радиосвязи >и специальных аэронавига-

ционных приборов.

Но это обеспечение слепого полета оказалось недостаточным

для вождения самолетов в облаках, дожде и тумане при темпе-

ратуре окружающей среды 0°С и ниже, так как обнаружился но-

вый фактор, резко понижающий безопасность полета,—обледене-

ние самолета.

Возникшая для авиации проблема борьбы с обледенением са-

молетов при ближайшем рассмотрении представила собой ком-

плекс мало или совсем не изученных вопросов.

Естественно, что в первую очередь обратились к практичес-

кому разрешению проблемы—к изысканию средств защиты против

обледенения.

Конструктивные решения, хотя и несвободные от серьезных

недостатков, определились сравнительно скоро, и в настоящее

время применяются антиобледенительные устройства для всех ча-

стей самолета, обледенение которых может отразиться на безо-

пасности полета.

Поотив обледенения плоскостей крыла и оперения известны

три способа защиты.

По одному из них лед устраняется с защищаемой поверхности

механически. При доугом способе—теомическом—это достигается

использованием тепла выхлопных газов или электронагрева.

В третьем антифоизном—способ" в качестве активного средства

употребляется жидкость — антифриз, замерзающая лишь при низ.

ких температурах.

Иногда для защиты крыла и оперения применяются специаль-

ные защитные смазки.

Для карбюраторов и окон кабин экипажа применяются как

термический, так и антифризный антиобледенители.

3

Для винтов внедрился только один тип антиобледенительного

устройства—антифризный.

В издаваемой работе рассматриваются наиболее отработанные

и проверенные антиобледенительные устройства, которыми обору-

дованы американские самолеты Дуглас С-47, iHopT-Америкен В-25.

«Либерейтор» В-24 и Дуглас A-20-G.

На этих самолетах и их модификациях антиобледенительными

устройствами оборудованы: плоскости крыла и оперения, винты,

стекла пилотских кабин и карбюраторы. На самолетах В-25 и

В-24, кроме того, имеются антиобледенители окон бомбардира.

Все различные агрегаты самолетов оборудованы антиобледени-

телями, отличающимися по принципу действия и конструкции.

Одинаковые части перечисленных самолетов оборудованы одно-

типными антиобледенительными устройствами, что позволило объе-

динить их описание.

Особенности, присущие антиобледенителям только некоторых

самолетов, в книге выделены. Это дает 'возможность достаточно

полного изучения антиобледенителей каждого .рассматриваемого

самолета.

При составлении книги использовались данные фирм, отечест-

венные материалы, инструкции ВВС США и опыт эксплоатации

антиобледенительных устройств на наших воздушных линиях.

ХАРАКТЕРИСТИКА ОБЛЕДЕНЕНИЯ

Опасность обледенения возникает во время прохождения само-

летом слоев атмосферы, насыщенных видимой влагой (облачно-

стью, туманом, дождем) при температуре окружающей среды О' С

и ниже.

На первый взгляд кажется странным, что вода сохраняется в

жидком состоянии при температуре ниже точки ее замерзания.

Однако такое переохлаждение часто встречается в атмосфере.

Так как переохлаждение воды есть состояние неустойчивое,

то, соприкасаясь с самолетом, водяные капли переходят в твер-

дую форму, нормальную для воды при низких температурах. В

местах удара капли примерзают к самолету.

Характер отложений льда на самолете не всегда одинаков.

Объясняется это тем, что вся капля не всегда мгновенно замер-

зает при ударе. Превращение части капли в лед сопровождается

, выделением ее скрытой теплоты плавления, которая повышает

температуру оставшейся жидкой части капли.

При низких температурах большая часть выделяющейся скры-

той теплоты идет на внутрикапельный теплообмен, сопровождаю-

щийся мгновенным замерзанием .всей капли. Образующийся при

этом лед в виде изморози представляет белое непрозрачное на-

слоение, состоящее из смерзшихся кристаллов льда с воздушными

порами между ними. Изморозь обычно образуется на передних

кромках частей самолета, обтекаемых встречным потоком. Сила

сцепления изморози с поверхностью отложения зависит от атмос-

ферных условий и колеблется в значительных пределах. Отложе-

4

ляя изморози на передних кромках бывают различной формы и

имеют резко выраженную шероховатую поверхность.

Более опасным является обледенение, возникающее при тем-

пературах в пределах от 0° до минус 8°С во время полета в густой

облачности или полосе дождя, выпадающего из верхнего, более

теплого слоя воздуха в нижний, более холодный слой. Содержание

воды в 1 м3 воздуха в таком случае может достигать 1—2 г. Вслед-

ствие сравнительно небольшего переохлаждения такого типа осад-

ков насыщающие их капли при 'встрече с частями самолета за-

мерзают не сразу. Часть переохлажденной капли некоторое время

остается в жидком виде и сплавляет образующийся лед в одну

сплошную аморфную корку.

Отложение аморфного льда происходит быстро и распростра-

няется по хорде на значительную глубину. Толщина его на перед-

них кромках, по линии встречи с воздушным потоком, может до-

стигнуть 5—8 см. Аморфный лед прочно связывается с поверхно-

стью, на которой он откладывается.

Аморфный лед бывает прозрачный или непрозрачный, матовый.

Поверхность его может быть гладкой или волнистой. Встречаются

образования аморфного льда с содержанием различного рода

осадков—мокрого снега, крупы и др. В этом случае поверхность

льда имеет неровную шероховатую поверхность.

К опасному виду обледенения следует отнести также смешан-

ное отложение льда, состоящее из аморфного льда и различных

форм изморози. Смешанное отложение льда имеет шероховатую

поверхность, часто располагается грядами вдоль (по' размаху) пе-

редней кромки, сильно снижая подъемный эффект несущих по-

верхностей и увеличивая их сопротивление. Сила сцепления сме-

шанного льда с поверхностью отложения приближается к силе

сцепления с ней аморфного льда.

Переход в полете из холодной зоны атмосферы в более теплую

с 'высокой относительной влажностью, а также встреча самолета

с сильно переохлажденной взвешенной влагой в атмосфере часто

сопровождается отложениями льда нежно-кристаллического строе-

ния—инея. Иней обычно (откладывается на передних кромках в

небольшом количестве узкой полосой и слабо связывается с по-

верхностью отложения.

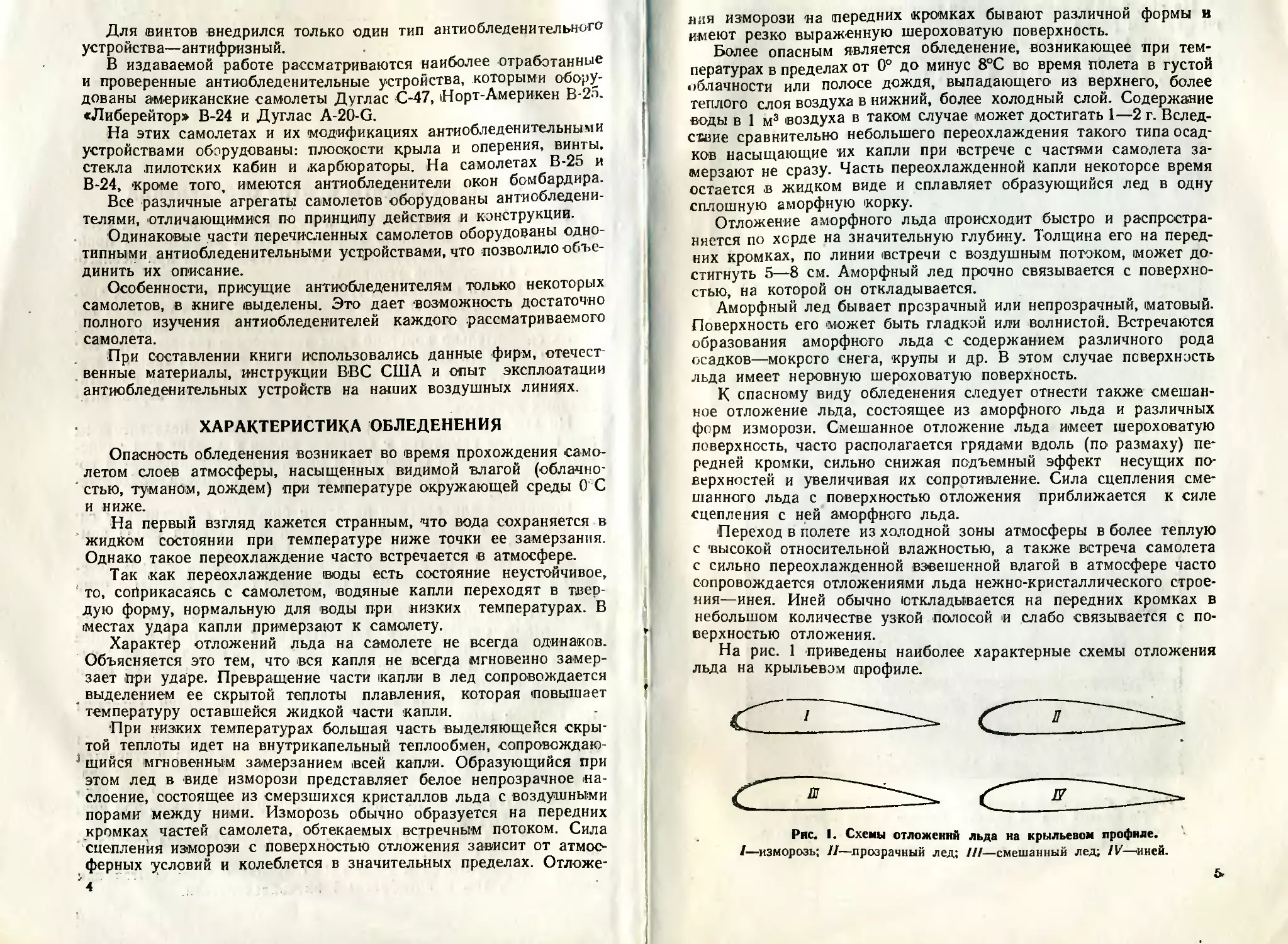

На рис. 1 приведены наиболее характерные схемы отложения

льда на крыльевом (профиле.

Рис. I. Схемы отложений льда на крыльевом профиле.

I—изморозь; II—прозрачный лед; ///—смешанный лед; IV—иней.

На рис. 2—5 приведены снимки отложений льда, соответствую-

щих схемам рис. 1.

Снимки относятся к разным самолетам, обледенение которых

произошло во время исследовательских полетов в условиях обле-

денения, проведенных нами в НИИ ГВФ.

Рис. 2. Обледенение передней кромки центроплана. Тип отложения—

изморозь.

Рис. За. Обледенение крыла. Тип отложения — аморфный лед.

Прозрачный лед на передних кромках крыла и стоек.

—прозрачный лед на крыле; 2—прозрачный лед па стойках; 3—

прорезь в стойке, просматривающаяся сквозь лед.

Рис. 36. Обледенение крыла. Тип отложения — аморфный лед. Матовый

лед на поверхности крыла.

1—передняя кромка крыла; 2—матовый лед с включениями и шерохова

той поверхностью.

Любой вид обледенения снижает безопасность полетов. Даже

иней, отложившись на стеклах пилотской кабины, ухудшает пило-

ту обзор. Наиболее опасного обледенения можно ожидать при

полете в среде, насыщенной взвешенной влагой в диапазоне тем-

ператур от 0 до минус 8°С, который назовем опасным диапазоном.

Рис. 4. Обледенение крыла: Тип отложения—смешанный лед.

I—передняя кромка крыла; 2—нижняя поверхность крыла; 3—

тип смешанного льда.

7

Обледенение частей самолета зависит от условий полета.

Чем больше скорость полета, тем выше интенсивность от-

ложений льда. Если обледенение произошло1 во время подъема,

то при обратном спуске в этой же зоне оно может протекать

значительно интенсивней. Последнее объясняется тем, что само-

лет, сохранивший пониженную температуру верхних 'Слоев атмо-

сферы, вызывает повышенную конденсацию окружающей его

влаги.

Рис. 5. Обледенение крыльевой фары. Тнп отложения—иней.

Резкое изменение высоты может уменьшить обледенение или

вовсе вывести самолет из опасной зоны. Последнее обстоятельст-

во следует учитывать при выборе режима полета в условиях обле-

денения—при наборе высоты следует развить максимальную мощ-

ность и добиться наибольшей скороподъемности, а при спуске вы-

брать режим наиболее крутого планирования. Следует иметь в ви-

ду, что на планировании уменьшается подогрев воздуха, посту-

пающего в карбюраторы, и условия их защиты против обледене-

ния ухудшаются.

_____________ГЛАВА ВТОРАЯ ______________

АНТИОБЛЕДЕНИТЕЛЬНОЕ УСТРОЙСТВО КРЫЛА

И ОПЕРЕНИЯ

[ПРИНЦИПЫ ДЕЙСТВИЯ и СХЕМЫ УСТРОЙСТВА

Крылья и оперение рассматриваемых самолетов, за исключе-

нием A-20-G, оборудованы механическим антиобледенительным

устройствам американской фирмы Гудрич (Goodrich).

Устройство фирмы Гудрич является первой по времени кон-

струкцией, обеспечивающей безопасный полет в условиях обле-

денения.

Приступив к разрешению проблемы борьбы с обледенением са-

молетов в полете, американские исследователи в первую очередь

занялись изысканием смазок, уменьшающих степень прилипания

льда к поверхности самолета. Ожидалось, что благодаря слабому

сцеплению льда с нанесенным слоем смазки, встречный поток воз-

духа будет сносить образующийся на поверхности лед.

Было исследовано большое число самых разнообразных ве-

ществ. Минимальное сцепление наблюдалось при применении тон-

кого термоизолирующего слоя резины, пропитанного маслом, со-

хранявшимся в жидком виде при низких температурах. Однако

и оставшаяся сила сцепления оказалась достаточней, чтобы вос-

препятствовать встречному потоку сносить лед с поверхности ре-

зинового слоя.

В 1929—30 гг. американские исследователи Вильям С. Гир

н Меррит Скотт испытали в специальной аэрохолодильной трубе

несколько способов преодоления оставшейся силы сцепления льда

с резиновой поверхностью.

Наилучшие результаты были получены при испытании изгото-

вленного фирмой Гудрич резинового покрытия, пропитанного мас-

ляной смесью, получившей известность под маркой GA-52. Смесь

состоит из равных по объему частей соснового масла, четырех

частей касторового масла и четырех частей диэтилфталата.

Резиновое покрытие, которое мы в дальнейшем будем назы-

вать протектором, имело внутреннюю продольную камеру, куда

периодически подавался сжатый воздух. При подаче в камеру

сжатого воздуха протектор деформировался и его внешняя по-

верхность выпучивалась. Пропитанная смесью GA-52 поверхность

протектора уже не препятствовала встречному потоку сносить с

нее отложившийся лед.

На основе полученных Меррит Скотт и С. Гир результатов

фирма Гудрич конструктивно разработала, освоила в производ-

стве и широко внедрила в эксплоатацию антиобледенительное

устройство для крыла и оперения. Это устройство до последнего

времени, несмотря на ряд принципиально слабых мест, остается

наиболее распространенным средством защиты крыла и оперения

против обледенения.

Описываемое устройство, в случаях обледенения только перед

них кромок несущих поверхностей, в достаточной мере обеспечи-

вает безопасный полет. В случаях сильного, быстро протекающе-

го обледенения, когда отложения льда распространяются по всей

поверхности несущих плоскостей, антиобледенительное устройство

может оказаться недостаточным для обеспечения длительного бе-

зопасного полета. В этом случае немедленно должно быть при-

нято решение о выходе из зоны обледенения вверх или вниз.

Если решение принято своевременно, антиобледенительное уст-

ройство при нормальном его действии обеспечивает безопасный

выход из зоны обледенения.

Рис. 6. Самолет В-25, оснащенный антиобледенителем типа Гудрич.

1—'протекторы крыла; 2—протекторы хвостового оперения.

Следует отметить, что вздутие протекторов вызывает наруше-

ние аэродинамических качеств крыла и оперения. Это ограничи-

вает включение протекторов при некоторых режимах полета.

Антиобледенительное устройство- крыла и оперения не следует

включать: на взлете, при посадке, на всех критических режимах

полета и на скоростях, превышающих 350 км/час по прибору.

Превышение этой скорости вызывает уже заметное вздутие про-

текторов и сопровождается нарушением аэродинамических ка-

честв несущих поверхностей.

Действие антиобледенителей крыла и оперения основано на

работе резиновых протекторов, которые смонтированы на перед-

них кромках крыла и оперения (рис. 6).

Ю

Внутри протекторы имеют продольные камеры, куда попере-

менно поступает сжатый воздух. На разных самолетах и в раз-*

ных местах крыла и оперения протекторы имеют различное число

камер.

Протекторы консольной части крыла имеют обычно 3—4 ка-

меры, центральной части—от 3 до 7 камер, а протекторы хвосто-

вого оперения—2 камеры, разделенные перегородкой, идущей

вдоль по синусоиде.

а—обледеневший протектор; антиоб-

леденительное устройство не вклю-

чено; б—антиобледенительное устрой-

ство включено; сжатый воздух по-

ступил в среднюю камеру; в—анти-

обледенительное устройство включе-

но; сжатый воздух выпущен из

срехгй камеры и поступил в боко-

вые камеры; встречный поток обо-

значен стрелками.

1—обшивка передней кромки кры-

ла; 2—3-камерный протектор; 3—

средняя камера протектора; 4—бо-

ковые камеры протектора; 5—отло-

жившийся на протекторе лед.

Рис. 7. Схема действия трехкамер-

ого протектора антиобледенитель-

ного устройства крыла.

Схема действия трехкамерного протектора показана на рис. 7.

Под действием поступающего сжатого воздуха средняя камера

вздувается (рис. 7, б) и ломает лед, отложившийся на внешней

поверхности протектора (рис. 7, а); встречный поток, проникая

под края надломленного льда, сбрасывает его с поверхности. За-

тем сжатый воздух выпускается из средней камеры, и она опа-

дает. В то же время новая порция сжатого воздуха подается в

обе крайние .камеры,, которые вздуваются и в том же порядке

освобождают соответствующие части поверхности протектора от

отложившегося на них льда (рис. 7. в).

У протекторов, имеющих четыре и больше камер, принцип

действия сохраняется тот же. При этом сжатым воздухом одно-

временно заполняются попарно нечетные камеры протектора, на-

пример, первая и третья, а затем четные, например, вторая и чет-

вертая.

Камеры протекторов оперения ввиду сравнительно небольшой

поверхности протекторов заполняются одновременно. Этого до-

статочно для эффективного удаления отложившегося на них льда.

Процесс заполнения и .выпуска сжатого воздуха в камерах

протекторов производится периодически. Весь цикл длится 40 се-

кунд. Из них 8 секунд камеры сообщаются с источником сжатого

воздуха и находятся во вздутом состоянии, а в течение 32 се-

кунд воздух из камер отсасывается, и они прилегают к обшивке

передних кромок защищаемых поверхностей.

ПРИНЦИПИАЛЬНАЯ СХЕМА АНТИОБЛЕДЕНИТЕЛЬНОГО УСТРОЙСТВА

КРЫЛА И ОПЕРЕНИЯ САМОЛЕТА В-25

На рис. 8 представлена принципиальная схема антиобледени-

тельного устройства крыла и оперения самолета В-25, которую

мы берем за основу как наиболее развитую и полную. Принци-

пиальные схемы антиобледенительных устройств крыла и опере-

ния самолетов С-47 и В-24 приводятся ниже.

Самолет В-25 имеет следующие протекторы: центропланные 1,

дофарные крыльевые 2, концевые .крыльевые 3, стабилизаторные 4

и .килевые 5.

Все камеры протекторов разбиты на 5 групп. Камеры каж-

дой группы заполняются сжатым воздухом одновременно.

В 1-ю группу входят: центральная камера дсфарных крылье-

вых протекторов, первые и третьи (считая сверху) камеры цен-

тропланных протекторов;

во 2-ю группу—первая и третья камеры дофарных крыльевых

протекторов и вторая и четвертая камеры центропланных про-

текторов;

в 3-ю группу—вторая и четвертая камеры дофарных крылье-

вых протекторов и центральные камеры концевых крыльевых про-

текторов;

в 4-ю группу—боковые камеры концевых крыльевых протек-

торов;

в 5-ю группу—камеры протекторов хвостового оперения.

Источником сжатого воздуха, поступающего' периодически в

группы камер протекторов, являются вакуумные помпы 6. Они

устанавливаются на коробке приводов вспомогательных агрегатов

каждого из моторов.

Вакуумпомпы на стороне всасывания питают аэронавигацион-

ные приборы, а на стороне нагнетания обеспечивают сжатым воз-

духом протекторы. Сторона всасывания, кроме того, в нерабочем

состоянии протекторов обеспечивает их плотное прилегание к по-

верхности крыла путем отсасывания воздуха из камер.

Из вакуумпомп сжатый воздух поступает в основные воздухо-

фильтры-сепараторы 7, установленные по одному на каждую пом-

пу. Сепараторы очищают воздух от увлеченного ими из помп

масла. Масло, накопившись в достаточном количестве, стекает из

^люто™^03 чеРез заДнюю крышку корпуса нагнетателя обратно

12

Очищенный в основных сепараторах воздух подходит к огра-

ничительным клапанам 8, которые стравливают давление, если

оно превышает 0,65 кг/см2. Как правило, ограничительные кла-

паны редко участвуют в работе. Давление воздуха в системе ре-

гулируется редукционным клапаном 13, вмонтированным в допол-

нительный сепаратор 12. Назначение ограничительных клапанов—

предотвратить давление, при котором возможен разрыв протек-

торов или перегрев помп, если почему-либо отказал редукцион-

ный клапан дополнительного сепаратора.

Вслед за ограничительными клапанами стоят обратные кла-

паны 9, которые препятствуют перекачке воздуха из одной пом-

пы в другую, когда помпы создают различное давление. В случае

остановки одной из помп обратные клапаны препятствуют страв-

ливанию давления, создаваемого работающей помпой, через не-

герметичный корпус отказавшей помпы.

Кроме того, обратные клапаны позволяют использовать посто-

ронний источник сжатого воздуха, в чем встречается необходи-

мость при наземном опробовании протекторов.

Для подключения наземного источника сжатого воздуха в ма-

гистрали, идущей от вакуумпомпы левого мотора, поставлен трех-

ходовой кран 10.

Далее воздушная линия левей вакуумпом'пы встречается с

воздушной линией правей вакуумпомпы и соединяется с ней про-

ходным тройником. Отсюда обе линии идут обшей воздушной ма-

гистралью к установленному в штурманском отсеке распредели-

тельному клапану 11. Клапан осуществляет распределение воз-

духа в системе для положений антиобледенительного устройства

«Off» (выключено) и «Оп» (включено). На рис. 9 представлена

схема циркуляции воздуха в системе, когда устройство находит-

ся в положении «ОН».

В этом случае сжатый воздух, поступивший в распределитель-

ный клапан, перепускается им непосредственно в маслоотстой-

ник 15. Из маслоотстсйника воздух выходит в атмосферу.

В то же время специальными каналами распределительный

клапан сообщает, как это показано стрелками, все группы камер

протекторов с линией всасывания вакуумных помп.

Разрежение, создающееся в камерах при отсасывании из них

«воздуха, обеспечивает плотное прилегание протекторов к поверх-

ности защищаемой плоскости. Это предупреждает нарушение

аэродинамики несущих поверхностей из-за вспучивания протекто-

ров ст местного разрежения, которое создает над ними воз-

душный поток.

На рис. 10 показана циркуляция воздуха в системе при поло-

жении устройства «Оп» (включено), когда воздух нагнетается

только в первую группу камер.

положении «Оп» воздух из распределительного клапана

1пяете«Л^еГСЯ в дополнительный сепаратор 12, в котором очи-

щ ется ст сохранившихся в нем остатков масла.

Редукционный клапан 13, вмонтированный в сепаратор, уста-

14

Рис. 0. Циркуляция воздуха в системе при неработающем антиобледенительном устройстве.

Устройство в положении »Oif“ (выключено). Обозначение элементов схемы см. на рис. (

15

16

навливает величину требуемого рабочего давления воздуха, цир-

кулирующего в системе.

Нормальная регулировка редукционного клапана 0,5 кг/см2

(7,5 фунт/кв. дюйм).

Зоздух очищенный от следов масла, со строго установившим-

ся рабочим давлением из дополнительного сепаратора снова воз-

вращается в распределительный клапан.

И Распределительный клапан за период в 40 секунд последова-

т 1 >нс подает сжатый воздух к одной из пяти групп камер .про-

текторов. В течение 8 секунд он сообщает камеры этой группы

с магистралью, а камеры остальных четырех групп—с атмосфе-

рой через отсасывающий насадок 16.

В неработающих камерах создается дополнительное разреже-

ние, вследствие чего ускоряется выход воздуха из капер. Внеш-

няя* поверхность протекторов у этих камер присасывается к их

внутренней поверхности, а через нее—к поверхности носовых ча-

стей защищаемых плоскостей.

На рис. 8—10 камеры, одновременно заполняемые сжатым

воздухом, обозначены одинаковыми цифрами. Те же цифры по-

казывают: порядок заполнения камер в течение цикла, трубопро-

воды к камерам и соответственные выводы распределительного

клапана.

Аварийный кран 21 установлен на линии всасывания между

распределительным клапаном и вводом в вакуумную сеть. Он

служит для отсоединения антиобледенительного устройства из

этой сети в тех случаях, когда состояние устройства может от-

разиться на работе аэронавигационных -приборов.

Так, например, если при неработающем антиобледенительном

устройстве произойдет прокол или разрыв камер протекторов, то,

сообщая линию всасывания непосредственно с атмосферой, он

уменьшает разрежение в вакуумной системе и понижает надеж-

ность работы аэронавигационных приборов. Это предотвращается

отключением системы с помощью аварийного крана. Прокол к«-

<мер в полете не отражается на режиме всасывающей магистра-

ли, так как -во время работы устройства распределительный кла-

пан изолирует ее от антиобледенительной системы.

ПРИНЦИПИАЛЬНАЯ СХЕМА АНТИОБЛЕДЕНИТЕЛЬНОГО УСТРОЙСТВА

КРЫЛА И ОПЕРЕНИЯ САМОЛЕТА С-47

Антиобледенительное устройство крыла и оперения самолета

С-47 (рис. 11) в отличие от самолета В-25 не имеет маслоотстой-

ника, и отфильтрованное в дополнительном сепараторе масло вы-

пускается непосредственно в атмосферу как при функционирую-

щем устройстве, так и при его выключении. При положении «ОП»

воздух из камер протекторов также выходит непосредственно' в

атмосферу через распределительный .клапан.

На самолете С-47 центроплан не имеет протекторов. Камеры

остальных протекторов разбиты на 5 групп:

к первой группе камер относятся центральные камеры конце-

”ых крыльевых протекторов; ~ ‘

пан, 13—манометр; 14—спускной кран;

15—Т-обргзный рычаг распределительного

клапана; 16—тросики управления; 17—

электропроводка.

ко второй__боковые камеры концевых крыльевых протекторов;

к третьей__центральные камеры дофарных крыльевых протек-

торов;

к четвертей—боковые камеры дофарных протекторов крыла;

к пятой—камеры протекторов хвостового оперения.

Циркуляция воздуха в системе при положениях «Off» (вы-

ключено) и «Оп» (включено) происходит так же, как на само-

лете В-25 (рис. 9, 10).

Ограничительные клапаны 7 показаны на схеме условно, так

как на большинстве самолетов они не установлены.

При рассмотрении рис. 9, 10 применительно к самолету С-47

следует иметь в виду общую схему устройства самолета С-47

(рис. 11) и ее отличие от схемы самолета В-25.

ПРИНЦИПИАЛЬНАЯ СХЕМА АНТИОБЛЕДЕНИТЕЛЬНОГО

УСТРОЙСТВА КРЫЛА И ОПЕРЕНИЯ САМОЛЕТА В.21

На рис. 12 приведена принципиальная схема антиобледени-

тельного устройства крыла и оперения самолета В-24. Она от-

личается от антиобледенительного устройства самолета В-25 в

основном только большими габаритами.

Протекторы крыла В-24—7-, 5-, 4- и 3-камерные в отличие от

4- и 3-камерных протекторов крыла самолета В-25.

На самолете В-24 смонтированы следующие протекторы: цен-

тропланные /, междумоторные 2, средние крыльевые 3, концевые

крыльевые 4, стабилизаторные 5 и килевые 6.

Вакуумные помпы 7, установленные на двух левых моторах,

обеспечивают систему сжатым воздухом. Основные сепараторы 8

очищают воздух от масла, захваченного ими в помпах. За основ-

ными сепараторами установлены ограничительные клапаны 9,

стравливающие давление в системе, если оно превышает

0,65 кг/см2, и обратные клапаны 10, предупреждающие перекач-

ку воздуха из одной вакуумной помпы в другую, если создавае-

мое ими давление различно.

В магистрали ст вакуумной помпы первого мотора за обрат-

ным клапаном установлен кран 11 для подключения наземного

источника сжатого воздуха.

На самолете В-24 функции распределительного клапана вы-

полняют два отдельных агрегата: собственно распределительный

клапан 12, периодически с циклом 40 секунд распределяющий

воздух по группам камер, и кран управления 13, который в за-

висимости от того, вкчючено или выключено устройство, напра-

вляет воздух либо в распределительный клапан, либо на выхлоп.

Между краном и распределительным клапаном поставлен допол-

нительный сепаратор 14 с вмонтированным в него редукционным

клапаном 15. Редукционный клапан устанавливает в системе ра-

бочее давление, равное 0,5 кг/см2.

„Кран связан тросиками 16 с ручкой управления, смонтирован-

ной на приборной д >оке. Ручкой осуществляется выключение и

включение всего устройства. Распределительный клапан работает

J9

от электромотора, который связан электропроводкой 17 с выклю-

чателем, вмонтированным в кран управления.

Камеры протекторов, как и на самолете В-25, сообщаются с

вакуумом, создаваемым вакуумными помпами, но с тем отли-

чием что'воздух из них отсасывается помпами, как в положении

«Off» и в положении «Оп».

В последнем случае вакуумпомпы, нагнетая воздух в одну из

групп камер протекторов, одновременно отсасывают воздух из

остальных 4 групп. Этим достигается ускорение вздутия и опа-

дания камер во время работы антиобледенительного устройства

•и обеспечивается лучшее прилегание опавших камер к передним

кромкам защищаемых поверхностей.

Следующей особенностью схемы антиобледенительной систе-

мы В-24 является замкнутая циркуляция части вырабатываемого

вакуумпомпами воздуха. Как видно на рис. 12, линии нагнетания

и отсасывания сообщаются между собой через трубопроводы кра-

на управления, дополнительного сепаратора и дренажа. В ре-

зультате в атмосферу выбрасывается только часть отработанного

воздуха. Другая же часть, отсасываемая вакуумными помпами,

возвращается в систему. Циркуляция воздуха в системе для по-

ложений «OfГ» и «Оп» показана на рис. 82 и 83.

Для обеспечения независимости работы аэронавигационных

приборов в схему включен четырехходовой кран 18, который изо-

лирует вакуумную линию одной из вакуумпомп от магистрали

антиобледенителей. При отказе одной из вакуумпомп этот кран

позволяет переключить линию отсасывания второй, функциони-

рующей вакуумпомпы на обеспечение работы одних лишь гиро-

приборов.

Таким образом, четырехходовой кран позволяет переключить

линию жаждой из помп либо на антиобледенительную, либо на

приборную 'Магистрали. Давление в системе отражается маномет-

ром 21. Как и на самолетах В-25 и С-47, камеры протекторов

крыла и оперения самолета В-24 разбиты на следующие пять

групп:

1-я группа—2-я, 4-я и 6-я камеры (считая сверху) центро-

планных протекторов и средние камеры концевых крыльевых про-

текторов;

2-я группа—1-я, 3-я, 5-я и 7-я камеры центропланных про-

текторов и боковые камеры концевых крыльевых протекторов;

Зя группа — 1-я, 3-я и 5-я камеры междумоторных протек-

торов и средние камеры средних крыльевых протекторов;

4-я группа — 2-я и 4-я камеры междумоторных протекторов

и боковые камеры средних крыльевых протекторов;

5я группа—камеры стабилизаторных и килевых протек-

торов. • г

УПРАВЛЕНИЕ АНТИОБЛЕДЕНИТЕЛЬНЫМ УСТРОЙСТВОМ

КРЫЛА И ОПЕРЕНИЯ

Управление антиобледенительным устройством крыла и опере-

ния Дистанционное, тросовое.

21

Оно осуществляется ручкой управления, которая на самолете

В-25 смонтирована на крайней левой стороне приборной доски

пилота; на самолете С-47—за спинкой правого пилотского си-

денья, а на самолете В-24—на приборной доске второго пилота.

На самолетах В-25 и С-47 от рычагов г'’чки управления от-

ходят тросы к рычагу распределительного клапана, а на само-

лете В-24—к рычагу крана управления. Для включения или вы-

ключения устройства соответственно следует повернуть ручку уп-

равления в .положение «Оп» или «Off».

Рис. 13. Ручка управления антиобледенителем крыла и оперения

самолета В-25.

На рис. 13 и 14 показана установка ручки управления на са-

молетах В-25 и С-47. ,

Ниже приводится описание агрегатов, входящих в схему анти-

обледенительного устройства крыла и оперения.

Агрегаты, общие для самолетов В-25, В-24 и С-47, описаны

без разграничения. Отличительные признаки или особенности аг-

регатов,' относящихся только к определенному типу самолетэв,

описаны дополнительно с указанием типа самолета, на котором

они установлены.

ПРОТЕКТОРЫ КРЫЛА И ОПЕРЕНИЯ

Описание протекторов

Основным агрегатом антиобледенительного устройства крыла

прг7пГеННЯ являю^ся протекторы, которые монтируются на их

т™1ДгИХ КрС'МКах- На рис- 15 показан протектор в рабочем (взду-

.М) 'Состоянии на консольной части крыла самолета В-25

22

Протекторы изготовлены из морозостойкой, эластичной рези-

ны, легко деформирующейся -под действием подаваемого в каме-

ры сжатого воздуха. Они крепятся к защищаемой поверхности

винтами, что позволяет осуществлять их монтаж и демонтаж в

аэродромных условиях.

Рис. 14. Ручка управления

антиобледенителем крыла и

оперения самолета С-47.

Рис. 15. Протектор в рабочем (взду-

том) состоянии иа консольной части

крыла самолета В-25.

Протекторы, различаясь между собой числом камер и габа-

ритами, определяемыми местоположением их по размаху защи-

Рис. 16. Трехкамериый крыльевой протектор. Тыловая сто-

рона.

I—камера протектора; 2—боковые края протектора;

3—ниппели.

шаемой поверхности, у всех рассматриваемых самолетов кон-

структивно однотипны.

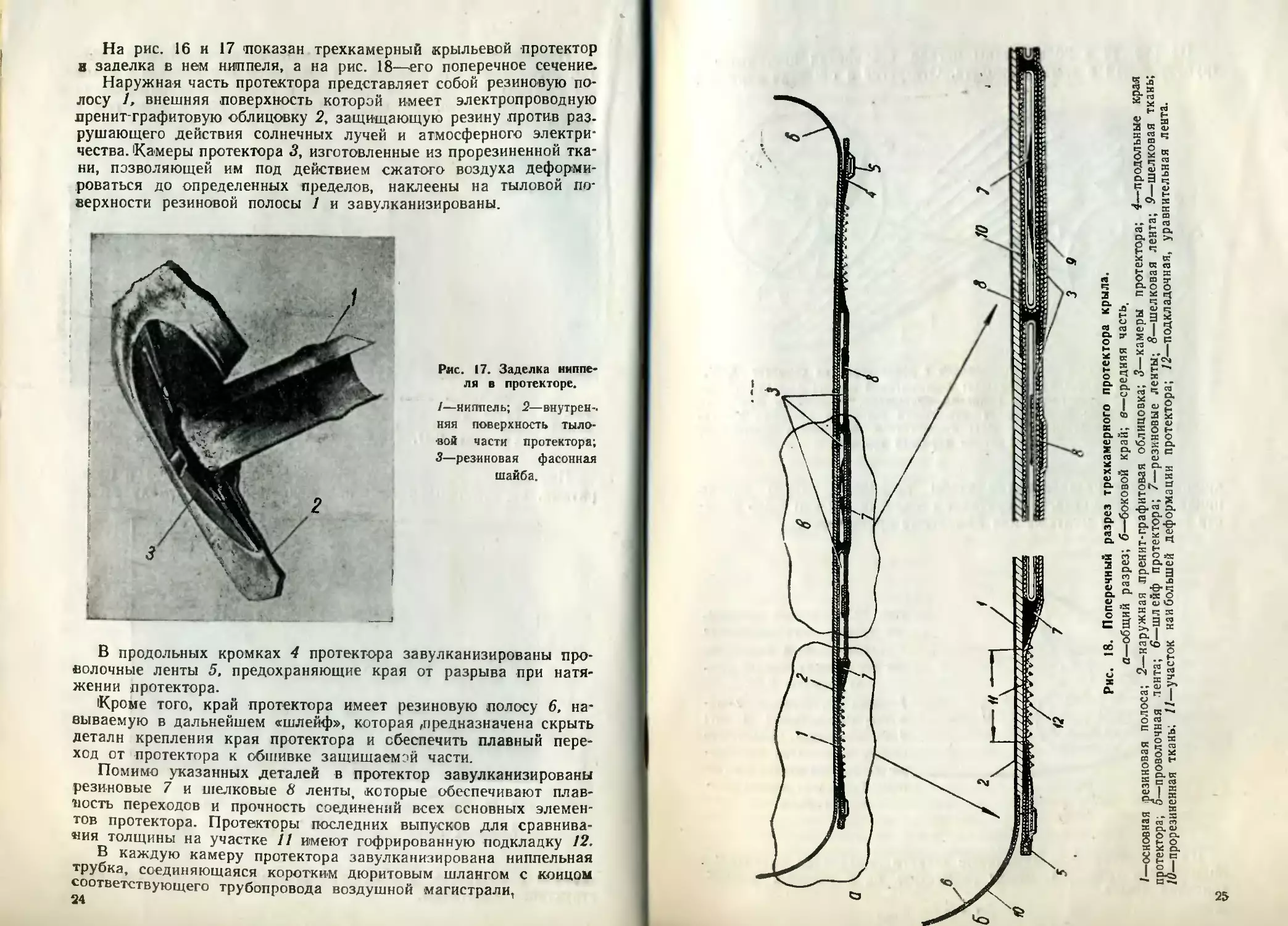

На рис. 16 и 17 'показан трехкамерный крыльевой протектор

8 заделка в нем ниппеля, а на рис. 18—его поперечное сечение.

Наружная часть протектора представляет собой резиновую по-

лосу 1, внешняя поверхность которой имеет электропроводную

пренитграфитовую облицовку 2, защищающую резину против раз-

рушающего действия солнечных лучей и атмосферного электри-

чества. Камеры протектора 3, изготовленные из прорезиненной тка-

ни, позволяющей им под действием сжатого воздуха деформи-

роваться до определенных пределов, наклеены на тыловой по-

верхности резиновой полосы 1 и завулканизированы.

Рис. 17. Заделка ниппе-

ля в протекторе.

1—ниппель; 2—внутрен-.

няя поверхность тыло-

вой части протектора;

3—резиновая фасонная

шайба.

В продольных кромках 4 протектора завулканизированы про-

волочные ленты 5, предохраняющие края от разрыва при натя-

жении протектора.

Кроме того, край протектора имеет резиновую полосу 6, на-

виваемую в дальнейшем «шлейф», которая предназначена скрыть

детали крепления края протектора и обеспечить плавный пере-

ход от протектора к обшивке защищаемой части.

Помимо указанных деталей в протектор завулканизированы

резиновые 7 и шелковые 8 ленты, которые обеспечивают плав-

ность переходов и прочность соединений всех основных элемен-

тов протектора. Протекторы последних выпусков для сравнива-

ния толщины на участке 11 имеют гофрированную подкладку 12.

В каждую камеру протектора завулканизирована ниппельная

трубка, соединяющаяся коротким дюритовым шлангом с концом

соответствующего трубопровода воздушной магистрали,

е а

8

X

8

’О

25

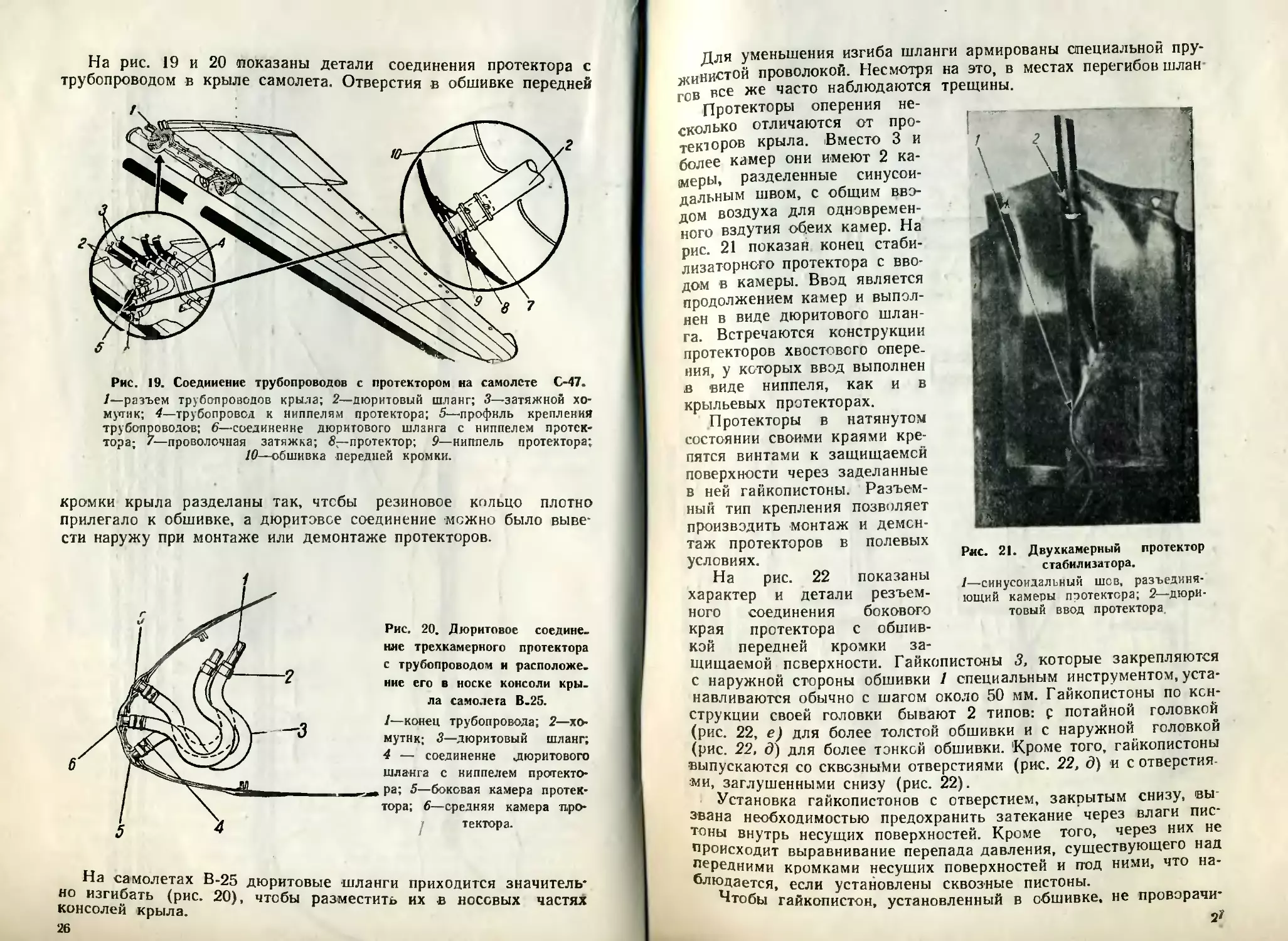

На рис. 19 и 20 показаны детали соединения протектора с

трубопроводом в крыле самолета. Отверстия в обшивке передней

Рис. 19. Соединение трубопроводов с протектором на самолете С-47.

1—разъем трубопроводов крыла; 2—дюритовый шланг; 3—затяжной хо-

мутик; 4—трубопровод к ниппелям протектора; 5—профиль крепления

трубопроводов; 6—соединение дюритового шланга с ниппелем протек-

тора; 7—проволочная затяжка; 8—протектор; 9—ниппель протектора;

10—обшивка передней кромки.

кромки крыла разделаны так, чтсбы резиновое кольцо плотно

прилегало к обшивке, а дюритэвсе соединение можно было выве-

сти наружу при монтаже или демонтаже протекторов.

Рис. 20. Дюритовое соедине-

ние трехкамерного протектора

с трубопроводом и расположе.

ние его в носке консоли кры.

ла самолета В.25.

1—конец трубопровода; 2—хо-

мутик; 3—дюритовый шланг;

4 — соединение люритового

шланга с ниппелем протекто-

ра; 5—боковая камера протек-

тора; 6—средняя камера про-

тектора.

На самолетах В-25 дюритовые шланги приходится значитель*

но изгибать (рис. 20), чтсбы разместить их в носовых частях

консолей крыла.

26

трещины.

Рис. 21. Двухкамерный протектор

стабилизатора.

1—синусоидальный шов, разъединя-

ющий камеры протектора; 2—дюри-

товый ввод протектора

Для уменьшения изгиба шланги армированы специальной пру-

жинистой проволокой. Несмотря на это, в местах перегибов шлан

гов нее же часто наблюдаются

Протекторы оперения не-

сколько отличаются от про-

текторов крыла. Вместо 3 и

более камер они имеют 2 ка-

меры, разделенные синусои-

дальным швом, с общим вво-

дом воздуха для одновремен-

ного вздутия обеих камер. На

рис. 21 показан конец стаби-

лизаторного протектора с вво-

дом в камеры. Ввод является

продолжением камер и выпол-

нен в виде дюритового шлан-

га. Встречаются конструкции

протекторов хвостового опере,

ния, у которых ввод выполнен

в виде ниппеля, как и в

крыльевых протекторах.

Протекторы в натянутом

состоянии своими краями кре-

пятся винтами к защищаемой

поверхности через заделанные

в ней гайкопистоны. Разъем-

ный тип крепления позволяет

производить монтаж и демон-

таж протекторов в полевых

условиях.

На рис. 22 показаны

характер и детали резъем-

ного соединения бокового

края протектора с обшив-

кой передней кромки за-

щищаемой поверхности. Гайкопистоны 3, которые закрепляются

с наружной стороны обшивки 1 специальным инструментом, уста-

навливаются обычно с шагом около 50 мм. Гайкопистоны по кон-

струкции своей головки бывают 2 типов: с потайной головкой

(рис. 22, е) для более толстой обшивки и с наружной головкой

(рис. 22, <?) для более тонкой обшивки. Кроме того, гайкопистоны

выпускаются со сквозными отверстиями (рис. 22, д) и с отверстия

ми, заглушенными снизу (рис. 22).

Установка гайкопистонов с отверстием, закрытым снизу, вы-

звана необходимостью предохранить затекание через влаги пис-

тоны внутрь несущих поверхностей. Кроме того, через них не

происходит выравнивание перепада давления, существующего над

передними кромками несущих поверхностей и под ними, что на-

людается, если установлены сквозные пистоны.

Чтобы гайкопистон, установленный в обшивке, не провэрачи-

2?

вался, на тыловой стороне его головки имеется шип (рис. 22, з),

который входит в соответствующее гнездо просверленного под

гайкопистон отверстия.

Край .протектора прижимается к обшивке винтами 4 через

дюралевую обтекаемую ленту 6, обеспечивающую плавный пере-

ход от края протектора к обшивке.

На одних 'машинах шлейф края протектора с целью плавного

перехода к обшивке наклеивается поверх обтекаемой дюралевой

ленты (рис. 22, а), а на других укороченный шлейф (рис. 22, б)

заводится под обтекаемую ленту (рис. 22, в).

Протекторы крепят к обшивке стандартными стальными вин-

тами 4 с потайной головкой.

Когда протекторов на самолете нет, отверстия гайкопистонов

следует заглушать шпилечными винтами 9, не имеющими, как

это видно на рис. 22, е, шляпок, что позволяет посадить их за-

подлицо с обшивкой.

Заделка концевых краев протекторов на обшивке носовых ча-

стей крыла и оперения показана .на рис. 23.

Уход за протекторами

Протекторы крыла и оперения, выполняемые фирмой Гудрич

из натурального каучука, подвергаются быстрому разрушению от

окисляющего действия кислорода воздуха, солнечных лучей и раз-

рядов атмосферного электричества.

От действия кислорода воздуха и солнечных лучей на поверх-

ности протекторов появляются трещины. Электрические разряды

образуют сквозные пробоины в виде проколов.

Вследствие натяжения протекторов трещины и разрывы, если

они расположены параллельно размаху, 'могут достигнуть значи-

тельной величины и вызвать нарушение аэродинамики самолета.

Чтобы предотвратить образование крупных разрывов, ремонт

которых в полевых условиях не может быть надежно выполнен,

протекторы должны систематически осматриваться, а при обна-

ружении повреждений—немедленно ремонтироваться.

Срок службы протекторов зависит также от чистоты их внеш-

ней поверхности. Моторное масло, вредно влияющее на резину,

при обнаружении должно немедленно удаляться с поверхности.

7ля смывки моторного масла допускается применять бензин, но

с условием его немедленного удаления с поверхности, не дожи-

даясь испарения. Следы бензина с обмываемой поверхности еле

дует удалять сухой тканью.

Осушение применяемых смывок до их испарения обязателоно

для всех случаев применения смывок, растворяющих резину.

Для защиты протекторов от атмосферных влияний их внеш-

нюю поверхность следует покрывать специальной американской

^мазкой пренит графит (Prenit Graphit) или отечественной смаз-

ои аэрографит Ф-6. Марка американской смазки А-56-В значит-

я спецификации фирмы Гудрич под № 029476.

1 Предохраняя протекторы от действия кислорода воздуха и

солнечных лучей, эти смазки, одновременно сообщают поверхно-

стям протекторов электропроводность, устраняя тем самым воз*

можность локализации на них атмосферного электричества.

Рис. 23. Заделка концевых краев протекторов крыла м

оперения.

1—консоли крыла н стабилизатора; 2—поотекторы консолей;

3—обтекатель стабилизатора; 4—концевой край прожектора;

5—гайкопистон; 6—проюл жая дюралевая лента; 7—дюра-

левая манжета; 8—крепежный винт.

Электропроводность поверхности протекторов следует перио-

дически проверять. Проверка производится либо американским

прибором—деталь № 39В3458, либо отечественными приборами—

электрометром Ф 7 или электрометром Ф-8.

30

Датчики приборов прикладываются к середине и концам по-

верхности по осевой линии и на краях протектора. Если оммет-

оь! американского прибора и электрометра Ф-7 показывают со-

противление защитного слоя выше 15 000 см или стрелка инди-

катора прибора электрометра Ф-8 отклоняется .меньше трех де-

лений защитную смазку на поверхности протекторов следует рос-

стансвить.

По последним сведениям, фирма Гудрич приступила к выпу-

ску нового типа протекторов, у которых срок службы внешнего

защитного слоя равен сроку службы самих протекторов.

Это однако, не исключает необходимости периодической про-

верки и возобновления защитного слоя, так как в процессе экс-

плоатации наблюдается изнашивание защитного слоя у протек-

торов и старого и нового типов. Кроме того, чисто механические

повреждения требуют периодического возобновления защитного

слоя.

Срок службы протекторов зависит от длительности их пребы-

вания на открытом воздухе. В большинстве случаев летом обле-

денение для самолета не опасно. Оно .может иметь место только

на значительной высоте, и с переходом в низшие теплые слои

воздуха, легко освободить самолет от отложившегося на нем

льда, не используя при этом антиобледенительных устройств. По-

этому во всех случаях летней эксплоатации, когда нет особых

причин для оснащения самолета антиобледенителями, протекторы

крыла и оперения на лето следует демонтировать.

При наземном обслуживании самолетов на протекторы не сле-

дует складывать инструмент, волочить по ним шланги при за-

правке баков горючим и смазочным, а также использовать пе-

редние кромки крыла и оперения в качестве опорной поверхно-

сти для стремянок, если последние не имеют резиновых губча-

тых подкладок в месте их касания к протекторам.

Помимо повреждений, вызываемых несоблюдением правил об-

служивания, возможны повреждения протекторов предметами,

увлеченными воздушной струей ст винтов.

Скопление статического электричества на поверхности протек-

торов, кроме возможного разрушения их при электрическом раз-

ряде на крыло, представляет еще пожарную опасность, если этот

пазряд происходит через .металлические детали шлангов во вре-

мя заправки самолетов горючим. Для устранения этой опасности

перед заправкой бензиновых баков следует разрядить протекто-

ры металлизированной щеткой, как показано на рис. 24. Для

предупреждения порезов протекторов при обметании их щеткой

она должна быть выполнена из мягких .металлизированных нитей.

Ремонт протекторов

Обнаруженные повреждения поверхности протекторов должны

немедленно устраняться.

Особое внимание следует уделять ремонту трещин или по-

резов вдоль протектора, так как они подвергаются значительным

31

растягивающим усилиям, возникающим при заполнении камер

сжатым воздухом ,

Холодная клейка резиновых частей протекторов удовлетвори-

тельна лишь при ремонте небольших повреждений в виде тре

щин и сквозных прорезов, не превышающих 25—30 мм.

Рис. 24. Нейтрализация статического электричества,

скопившегося на поверхности протектора.

1—протектор крыла; 2—металлизированная щетка;

3—заземление; 4—пеэнновая изоляция.

Когда повреждения по длине превышают 25—30 мм требует-

ся вулканизация. В этом случае, а также во всех случаях, когда

качество полевого ремонта сомнительно, протекторы должны

быть демонтированы и направлены в соответствующие ремонтные

части для капитального ремонта. Следует иметь в виду, что при

демонтаже поврежденного протектора с одной плоскости, нужно

одновременно демонтировать и симметричный ему протектор дру-

гой плоскости с целью сохранения аэродинамической симметрии.

Для полевого ремонта следует использовать ремонтную ап-

течку антиобледенителя, выпускаемую фирмой Гудрич под мар-

кой 04-В с надписью «В. F. Goodrich. De-icer repair kit». На

рис. 25 показана ремонтная аптечка и входящие в нее материалы

и инструменты.

Наклейку заплат на поврежденный участок следует произво-

дить клеем № 1 Cement, вложенным в аптечку. Этот клей может

быть заменен отечественным резиновым клеем № 4508.

Часто клей № 4508 выпускается в виде клеевой резины (в су-

хом виде). Приготовление из нее жидкого клея производится сле-

дующим образом: требуемое количество клеевой резины следует

нарезать меткими кусками, взять четырехкратное по весу коли-

32

• • 1’ Г I

:тво бензина и 'все это поместить на Р часов в плотно закрн*

вающийся сосуд. Время от времени клей следует перемешивать,.

После того как края заправленных кускрв резины расплывутг

ся в )су ц следует добавить еще ‘ одну весовую часть бензина

и тщательно перемешать содержимое деревянной мешалкой. Пе-

• < мешивание следует производить до момента полного растворе-

ния в бензине всей заправленной резины.

Рис. 25. Материалы и инструмент для полевого ремонта протекторов.

" 1—клей резиновый № 1 Cem.-nt; 2 —смазка пренит-графит марки А-36-В;

. 3—бензол; 4—листовая резина для заплат; 5—накрахмаленная лредо-

хранителоная ткань; 6—рабочая поверхность; 7—прорезиш иная ткань

Для заплат; 8—фанерная планка, обклеенная крупнозернистой наждачной

бумагой; 9—стандартные заплаты; 10—железная тйетка; 11—ролик; 12—

шаблон с вырезами.

Для склейки обычно применяется клей, состоящий из одной,

весовой части клеевой резины и восьми или десяти вессвых ча-

стей бензина, т. е. с .концентрацией 1 : 8 или 1 : 10. Для получе-

ния клея требуемой концентрации в изготовленный клей перед

применением следует добавить еще три—пять весовых частей

бензина и тщательно перемешать. Клеевую резину следует раст-

- рять в авиационном бензине, не оставляющем жирных пятен

..ри опробовании его на белой бумаге.

Для заделки повреждений служат стандартные заплаты, влсг

женные в аптечку В то« случае, когда величина стандартной

33

заплаты недостаточна, используется вложенная в аптечку листо-

вая резина или 'прорезиненная ткань. Первая применяется для

ремонта повреждений, направленных по растягивающим протек-

тор силам (по хорде), а вторая—им перпендикулярно (по раз-

маху).

Израсходованный запас заплат, вложенных в аптечку фирмы

Гудрич, может быть пополнен: для мелких заплат—листовой ре-

зиной толщиной 0,5 мм, для более крупных заплат—листовой ре-

зиной и прорезиненной тканью толщиной в 1 мм.

Электропроводность потертых участков и наложенных заплат

восстанавливается находящейся в аптечке американской смазкой

А-56-В или отечественной — аэрографит Ф-6.

А. Восстановление потертых и покрытых тре-

щинами участков поверхности. Для восстановления

потертого или покрытого трещинами участка поверхности про-

тектора его следует предварительно промыть мыльной водой, за-

тем осушить и наложить слой смазки пренит-графит или аэро-

графит Ф-6.

Если участок сильно потерт или имеет значительные трещины,

смазку следует наложить в два слоя с перерывом между смазы-

ваниями в 15—20 минут. Желательно защитную смазку наносить

пульверизатором.

Достаточность нанесенного слоя следует проверить электро-

метром и убедиться, что электросопротивление слоя не превы-

шает 15 000 ом.

Б. Наложение заплаты на поврежденный уча-

сток. При полевом ремонте протектора на ремонтируемый уча-

сток следует наложить шаблон 12 (рис. 25), выбрав отверстие

шаблона так, чтобы оно было несколько большим, чем габарит

накладываемой заплаты.

Назначение шаблона—предохранить от повреждений поверх-

ность протектора.

Перед наклейкой заплаты следует промыть мыльней водой

участок поверхности протектора, ограниченный отверстием шаб-

лона, смыть с участка бензолом или бензином старый слой за-

щитной смазки и удалить с него металлической щеткой внешний

черный слой поверхности. Затем обрабатываемый участок следует

зашероховатить крупнозернистый наждачной бумагой и промыть

его бензолом или бензином; удалить с заготовленной заплаты на-

клеенную на ее рабочую поверхность накрахмаленную ткань, по-

крыть эту поверхность и обработанный участок протектора соем

клея «№ | Cement» или отечественным резиновым клеем № 4508.

Спустя 10—15 минут после нанесения первого слоя на обоаба-

тываемый участок протектора нанести 2 й слой того же клея.

После просушки второго слоя на ремонтируемый участок на-

клеить подготовленную заплату и прикатать ее роликом, начи-

ная с середины заплаты. На рис. 26 и 27 показаны сперации по

наложению заплаты на поверхность снятого с самолета протек-

тора. После наклейки заплаты на отремонтированный участок

следует нанести два слоя аэрографитной смазки.

В том случае, когда протектор в месте расположения камеры

имеет сквозное повреждение, заплаты следует накладывать как

иа внешней, так и на тыловой стороне протектора.

Рис. 26. Ремонт протектора. Подготовка ремонтируемого протектора к

наложению мелкой заплаты.

1—протектор стабилизатора; 2—заплата; 3—шаблон, наложенный на под-

лежащий ремонту участок протектооа; 4—обработка ремонтируемого

участка железной щеткой.

Рис. 27. Наложение крупной заплаты на тыловую

поверхность протектора.

1—ремонтируемый протектор; 2—лигтозая заплаточная

резина; 3—прорезиненная ткань; 4—накладываемая

заплата; 5—ролик.

В. Сращивание поврежденного участка. Сра-

шивание сквозных повреждений, поевэсхотящих m длине 25—

30 .мм, в полевых условиях допускается лишь >в крайнем случае.

35

Для сращивания следует демонтировать часть прЬтёк^орй,-1 в

которую входит повреждённый участок,'1'заложить срйЩивйемке

края один на другой и прорезать наложенные друг на друга слои

так, чтобы сращиваемые края имели одинаковый контур. Проре-

зая сращиваемые края, нужно следить за тем, чтобы не повре-

дить металл обшивки передней кромки, на которой смонтирован

ремонтируемый 'протектор. Зачистив и зашероховатив на ширине

50—75 1мм тыловую поверхность сращиваемых краев, покрыть их

вместе с рабочей поверхностью подготовленной заплаты из про-

резиненной ткани тремя слоями резинового клея, выдерживая

10—15 минут каждый слой до нанесения следующего. Клей при-

менять, как было указано выше.

Подготовленную заплату уложить клеем наружу на обшивку

передней кромки так, чтобы ее средняя часть оказалась под ли-

нией сращивания, затем наложить сращиваемые края заподлицо

на заплату и обкатать оклеиваемые части роликом. После на-

клейки заплаты на тыловую сторону сращиваемого протектора,

обработать его внешнюю поверхность и подклейку по линии сра-

щивания. Затем в той же последовательности на подготовленный

участок наклеить .заплату из листовой резины толщиной в 0,75—

1 мм.

Если лротектбр имеет поперечное повреждение, пересекающее

его воздушные камеры, переход от одной камеры к другой дол-

жен быть изолирован резиновыми лентами, показанными в раз-

резе на рис. 18. В противном случае воздух, подаваемый в воз-

душные камеры, будет иметь утечку и система питания протек-

торов воздухом нарушится.

Демонтаж, летнее хранение и монтаж протекторов

В большинстве случаев на летний сезон протекторы могут

быть демонтированы с самолета и вновь установлены с наступ-

лением осенне-зимнего сезона.

Ниже приводится описание демонтажа протекторов, условий,

их летнего хранения и порядок монтажа на передние кромки за-

щищаемых плоскостей.

Подготовка к демонтажу. Перед демонтажем про-

текторов с передних кромок крыла и оперения следует:

1- Тщательно смыть мыльным раствором масло и грязь с по-

верхности протекторов. При отсутствии мыльного раствора допу-

скается применение бессвинцовистого бензина, но с условием,

чтобы поверхность после этого была насухо вытерта тканью. Про-

тирать поверхность следует осторожно, чтобы сохранить защит-

ный пренит-графитовый слой.

2. Внимательно осмотреть поверхности протекторов; благода-

ря натяжению на них хорошо заметны мелкие повреждения, тре-

щины и небольшие дыры.

3. Для Заглушки отверстий в .обшивке заготовить резиновые

уплотнители (рис. 28) или металлические накладки и пистоны

Для их крепления.

36

4. Заготовить бирки с указанием типа, (серийного номера са-

молета и участка крыла или оперения, с которого снят про-

тектор.

5. Заготовить картонные короб-

ки или фанерные ящики для уклад-

ки протекторов.

6. Ручку управления устрой-

ством, находящуюся на приборной

доске,’ повернуть в положение «Off»

и законтрить ее в этом положении.

(7. Отъединить тросики у концов

Т-образного рычага распределитель-

ного клапана, идущие к нему от

ручки управления устройством, пе-

ревязать их и закрепить.

8. Убедиться, что Т-образный ры-

чаг находится в положении «Off»

Рис. 28. Герметизация отвер-

стия в передней кромке и

концов трубопровода.

/—обшивка передней кромки;

2—'резиновая заглушка; 3—ко-

нец трубопровода, подходя-

щего к протектору; 4—герме-

тизация выходного отверстия

трубопровода.

(выключено) и законтрить его в

этом положении.

На самолетах В-25 камеоы про-

текторов сообщаются через распре-

делительный клапан не только с ли-

нией давления, но и с линией разре-

жения, от которой работают аэоо-

навш анионные приборы. Поэтому на самолете В-25 дополнительно

к перечисленным операциям следует закрыть и законтрить ава-

рийный кран (рис. 29), которым выключается из вакуумной маги-

страли воздушная сеть антиобледенителей. Кран находится на

трубопроводе между распределительным клапаном и вводом в ва-

куумную магистраль.

На самолетах В-25 более ранних серий, где аварийный кран

не установлен, для отъединени явоздушной магистрали антиоб-

леденителей от вакуумной магистрали следует:

а) отъединить от тройника отсасывающей магистрали трубо-

провод, идущий от распределительного клапана; тройник нахо-

дится в левом заднем углу штурманского отсека;

б) герметически заглушить пробкой открывшийся вывод трой-

ника;

в) для предупреждения загрязнения заглушить отъединенный

конец трубопровода.

Демонтаж протекторов. 1. Вывернуть винты и уда-

лить манжеты у концевых краев протекторов 1 (рис. 30, а).

2- Отклеить шлейфы продольных краев протекторов. Если

«плейф не отклеивается от дюралевой ленты, под край протек-

тора следует подать бензол (рис. 30, б) и после отклейки сей-

час же насухо удалить следы растворителя.

3. Вывернуть винты крепления протекторов из гайкопистонов,

заделанных в обшивке, и снять дюралевые ленты, прикрывающие

Продельные края протекторов (рис. 30, е); ленты и участки, с

которых они сняты, должны быть «помечены.

37

Рис. 29. Положение аварийного крана в воздухопро-

воде самолета В-25.

1—нормальнее 'положение ручки крана; 2—аваоийное

положение ручки крана; 3— трубопрезод к вакуумной

магистрали; 4—трубопровод ст распределител-ного

клапана; 5—контровка крана в аварийном положении.

4. Конец трубопровода, присоединенного к протектору, из-

(влечь через отверстие в обшивке передней кромки и отъединить

(рис. 30, г) ст него ниппель протектора.

5. Заглушить концы трубопровода изоляционной лентой, вве-

сти их обратно в переднюю кромку и заглушить пробкой отвер-

стие передней кромки (рис. 28).

6. Ввернуть шпилечные винты (рис. 22, е), заглушающие от-

верстия гайкопистэнов.

7. Снять резиновые ленты, наклеенные на стыках обшивки кры-

ла, смыть растворителем следы резинового клея и закрасить

стыки.

Консервация и летнее хранение протекторов

1. Для предохранения камер от зассрения заглушить резино-

выми пробками или изоляционной лентой ниппели протектора.

2. Отремонтировать поврежденные протекторы и изъять не-

годные.

3. Проверить электропроводность внешнего слоя протекторов

и, если сопротивление превышает 15 000 ом, покрыть соответ-

ствующие участки аэрографитней смазкой.

4. Обернуть изоляционной лентой выступающие наружу кон-

цы проволочной ленты.

5. Покрыть тальком тыловую поверхность снятых протекторов.

6. Свернуть протекторы в рулоны (рис. 30, д). Для этого

предварительно нужно заложить шлейф па тыловую сторону про-

ных краев протектора;

а—разборка ниппельного

соединения; д—укладка

снятого протектора.

тектора, не допуская образования складок. Свернутый в’ рулон

протектор обернуть бумагой.

7. Навесить на каждый снятый протектор соответствующую

бирку.

8. Уложить протекторы некомплектно в заготовленную тару

с учетом, чтобы во время хранения к ним не проникал свет. На

ящике надписать, откуда снят данный комплект, и, в случае, если

комплект неполный, указать, какие протекторы отсутствуют.

9. Хранить в прохладном месте.

10. Не допускать хранения протекторов совместно с химика-

лиями, бутылями с кислотами, маслами и горючим.

Под готовка к монтажу. 1. Удалить пластины и ре-

зиновые пробки, заглушающие отверстия для трубопроводов .в об-

шивке передних кромок плоскостей.

2. Вывести концы трубопроводов наружу и освободить их от

ленточной обмотки.

3. Вывернуть винты из гайкопистонов.

4. Обмыть передние кромки мыльной водой.

Рис. 31. Наклейка пре-

дохранительных! лент

на стыки листов и за-

клепочные швы.

5. Удалить краску на стыках крыла и наклеить на стыках об-

шивки и заклепочных швах киперные ленты (рис. 31).

Пр и наличии американского клея фирмы Гудрич № 1 и № 8

наклейку следует вести следующим порядком:

а) промыть бензолом место обклейки поверхности обшивки;

б) нанести слой клея Гудрич № 8 и дать (полностью испа-

риться его растворителю;

<в) нанести следующий слой клея, состоящего из 50% клея

№ 1 и 50% клея № 8, и дать растворителю испариться;

г) покрыть сверху одним слоем клея № 1;

д) покрыть двумя слоями того же клея резиновую ленту, дав

клею просохнуть после первого и после второго покрытий;

е) наложить ленту на подготовленную поверхность и произ-

водить склейку, выжимая воздух из-под наклеиваемой ленты.

При отсутствии американского клея можно применить отече-

ственный клей: вместо клея № 8 применяется отечественный, сов-

40

преновый клей № 4; вместо клея № 1—отечественный кле<)

№ '4508, являющийся обычным резиновым клееМ, изгЬт^влейныМ,

из натурального каучука.

При отсутствии совпренового клея № 4 приклейку киперной

ленты к металлической обшивке можно выполнить эмалитом пер-

вого покрытия.

6. Чтобы обшивка не изнашивалась, наклеить на нее изоля-

ционные .центы в местах касания дюралевых лент, прикрываю-

щих продольные верхние и нижние края протекторов. Порядок

наклейки аналогичен описанному в предыдущем пункте.

7. Надеть на ниппели протекторов дюритовые шланги и гер-

метично закрепить их проволокой.

8. Тщательно очистить и покрыть тальком поверхности перед-

них кромок, подлежащие обтяжке протекторами.

9. Расконтрить установленную на приборной доске пилота

ручку включения антиобледенительного устройства крыла и опе-

рения и соединить отходящие от ручки тросики с концами Т-об-

разного рычага воздушного распределительного клапана.

На самолетах В-25 более ранних серий, где аварийный кран

отсутствует, а камеры протекторов сообщаются через воздушный

распределительный клапан не только с линией нагнетания, но и

с линией разрежения, дополнительно к перечисленным операциям

следует:

а) удалить заглушку тройника вакуумного трубопровода, ко-

торый находится в заднем углу штурманского отделения;

б) удалить изоляционную ленту с конца трубопровода, иду-

щего от распределительного клапана к тройнику вакуумной ма-'

гистрали;

в) конец трубопровода, освобожденный от изоляционный лен-

ты, подсоединить к открытому отверстию тройника.

На самолетах В-25 более поздних серий включить аварийный

кран, как показано на рис. 29, и законтрить.

'Монтаж протекторов. Монтаж протекторов на перед-

них кромках плоскостей следует производить в следующем по-

рядке:

1. Соединить с ниппелями протекторов выведенные наружу

дюритовые шланги концов трубопровода. Тип соединения пока-

зан на рис. 19 и 20.

2. Винты приспособления, имеющие развитую головку, ввер-

нуть (через один) в гайкспистоны верхней и нижней поверхно-

стей. Надеть на винты верхней поверхности передней кромки со-

ответствующий край протектора и продольную дюралевую ленту

(рис. 32).

3. Ввернуть в промежуточные свободные гайкопистоны по-

стоянные винты крепления. Винты крепления следует ввертывать

так, чтобы край ленты вдавился в резину края протектора. Вин-

ты сильно затягивать необязательно, так как натяжение протек-

тора не дает им вывертываться.

4. Нанизать другой боковой край протектора на соответствую-

щие винты приспособления нижней поверхности передней кромки

41 .

(рис. 33), надеть дюралевые ленты и закрепить этот край по-

стоянными винтами (рис. 34).

Применяемый при этом инструмент показан на рис. 35.

Рис. 32. Монтаж края протектора.

а—край протектора; б—шлейф; в—винт-приспособле-

ние; г—гайкопистои.

5. Немедленно после монтажа протекторов произвести предва-

рительное опробование их работы при давлении в системе не выше

0,35 кг/см2; опробование необходимо п"я того, чтобы сообщить

Рис. 33. Натяжка нижнего края

протектора.

а—край протектора; б—крючок;

в—направляющая.

Рис. 34. Установка постоянных вин-

тов крепления.

протекторам правильную посадку и освободить от повышенного

напряжения эластичные полосы, подвергающиеся при монтаже

значительному растяжению.

42

6. Приклеить шлейфы к поверхности дюралевых лент. Поря-

док клейки аналогичен описанному в п. 5 предыдущей главы.

7. Закрасить обшивку у краев протекторов, чтобы воспрепят-

ствовать затеканию масла под шлейф.

Примечание На ряде самолетов шлейф вместе с (Краем протектора

заводится под дюралевую ленту, как показано на рис. 22.

При установке протекторов, не бывших в употреблении, пе-

ред монтажей следует выполнить следующие операции:

1. В краях протекторов пробить просечкой отверстия диам.

3,5 мм в соответствии с расположением гайкопистонов. При этом

нужно строго следить за тем, чтобы отверстия располагались ка-

сательно к завулканизированной в краях протектора проволочной

ленте.

Рис. 85. Инструмент, применяемый

при монтаже протектора.

а—крючок; б—направляющая.

2. Покрыть защищаемую поверхность передней кромки и ты-

ловую поверхность накладываемого протектора слоем талька,

смешанного с бензином. После полного испарения бензина на

окрашенной шоверхности остается тонкий равномерный слой таль-

ка, предупреждающий протектор от изнашивания во время ра-

боты устройства.

В остальном подготовка к монтажу и монтаж новых протек-

торов производится вышеописанным способом.

Опробование системы

Опробовать систему можно от постороннего источника сжатого

воздуха и от вакуумных помп при работающих моторах. В первом

случае давление сжатого воздуха должно быть отрегулировано

на 0,65 кг/см2.

Чтобы подключить посторонний источник следует удалить за-

глушку в кране ввода в воздушную магистраль этого источника

и присоединить посторонний источник к крану.

На самолетах С-47 кран включения постороннего источника

сжатого воздуха расположен в правой мотогондоле за обратным

клапаном (рис. 36), а на самолетах В-25 (рис. 37) кран нахо-

дится в воздухопроводе от левой вакуумпомпы, между обратным

и распределительными клапанами на входе в переднюю кромку

центроплана. Для включения ручку крана следует поставить в

положение «Down» (вниз). На самолетах В-24 этот кран нахо-

дится в первой мотогондоле, вблизи лонжерона крыла.

43

Опробование системы следует вести в следующем порядке:

1. Повернуть ручку управления системы в положение «Оп»

Рис. 36. Положение крана подключения наземного

источника сжатого воздуха в правой мотогондоле

самолета С-47.

/—трубопровод от распределительного клапана; 2—

кран подключения наземного источника сжатого воз-

духа; 3—трубопровод к обратному клапану.

Рис. 37. Кран подключения наземного источника сжатого

воздуха и обратный клапан самолета В-25.

J обратный клапан; 2—кран подключения; 3—

пробка крана.

(включено), открыть кран магистрали постороннего источника

сжатого воздуха и наблюдать по манометру давление в воздуш-

ной магистрали антиобледенительной системы. . Л *

В течение периода, который длится 40 секунд, манометр дол-

жен показывать переменное давление, которое пять раз в тече-

ние цикла достигает максимума в 0,5 кг/см2. Если давление по

манометру превосходит 0,6 кг/см2, систему надо немедленно вы-

ключить—закрыть кран включения постороннего источника сжа-

того воздуха и повернуть ручку управления всей системы в по- ’

ложение «Off» (выключено).

2. Если давление в системе превышает максимум, его следует

снизить до требуемого в 0,5 кг/см2. Регулировку давления про-

изводят редукционным клапаном, вмонтированным в дополни-

тельный сепаратор.

3. Наблюдать пульсацию протекторов при включенной системе.

В течение цикла (40 секунд) каждая группа камер должна

находиться в заполненном (вздутом) состоянии 8 секунд.

, ВАКУУМНЫЕ ПОМПЫ

На самолетах С-47, В-24 и В-25 сжатие и разрежение возду-

ха, циркулирующего в антиобледенительной системе, производят

вакуумные помпы ротативного типа фирмы Песко.

Каждый из указанных самолетов обычно оснащен двумя ва-

куумными помпами с расчетом по одной помпе на мотор. На са-

молете В-24 помпы установлены на моторах левого крыла.

Вакуумные помпы в основном предназначены создавать раз-

режение, требующееся для работы ряда аэронавигационных при-

боров. По этому .признаку они и получили наименование вакуумг

ных.

Сторона выхлопа ранних серий вакуумных помп не имела

применения, и нагнетаемый ими воздух без использования выбра-

сывался в атмосферу. С появлением антиобледенительных уст-

ройств системы Гудрич начал использоваться и выхлоп вакуум-

ных помп.

Фирма Песко в настоящее время выпускает несколько типов

вакуумных помп, которые различаются между собой назначе-

нием, величиной и производительностью.

Одни помпы предназначены только для аэронавигационных

приборов с производительностью до 120 см3 за оборот, а другие •

одновременно обеспечивают и аэронавигационные приборы и ра-

боту антиобледенителей. Их производительность значительно

превосходит производительность первых и достигает 350 см3 в

один оборот.

На рассматриваемых самолетах установлены помпы: В-7, В-12,

в-13 модель ЗР-207 или В-8 модель ЗР-211- Все помпы этих ти-

пов имеют непосредственный привод от моторов.

45

Одинаковые по принципу своего действия и сходные кон-

структивно помпы В-7, В-8, В-12 и В-13 различаются между со-

бой производительностью и конструкцией деталей, главным обра-

зом, габаритами фланцев и муфт сцепления с мотором.

Рис. 38. Внешний вид вакуумных помп фирмы Песко.

а—вакуумная помпа Песко модель ЗР-207, типы В-3, В-7, В-12,

В-13; б—вакуумная помпа Песко модель ЗР-211, типы В-4, В-8.

На рис. 38 представлен внешний вид моделей помп ЗР-207 и

"ЗР->211. Их основные характеристики следующие:

Модель ЗР-207, типы В-7, В-12 и В-13.

П роизводительность:

235 см3 за один оборот;

220 л/мин—при 1500 об/мин, 100 мм рт. ст. разрежения на

стороне всасывания и 25 мм рт. ст. давления на стероне выхлопа;

280 л/мин—при 2250 об/мин, 100 мм рт. ст. разрежения на

стороне всасывания и 400 мм рт. ст. давления на стороне выхлопа.

Расход .масла от 75 до 150 см3/час при 3750 об/мин и 175°С

температуры воздуха на выходе из помпы.

Модель ЗР-211, тип В-8. 1

П роизводительность:

360 см3 за один оборот;

475 л/мин при 2259 об/мин, 100 мм рт. ст. разрежения на сто-

роне всасывания и 350 мм рт. ст. давления на стороне выхлопа.

Расход масла от 75 до 190 ом3/час при 3750 об/мин и 165°С

температуры воздуха на выходе.

Максимальное разрежение, создаваемое помпами обеих моде-

лей,—250 мм рт. ст.

Максимум оборотов, при котором напряженность элементов

еще допускает длительную работу помпы, составляет 4500 об/мин.

Все помпы этих типов одинаково работают при любом напра-

влении их вращения.

46

На графике рис. 69 'приведены основные характеристики помп

серии ЗР-207; в зависимости от числа оборотов показаны произ-

водительность, соответствующий расход масла, температура вы-

ходящего из помп воздуха и 'потребляемая помпой мощность. Ха-

рактеристики даны для значения разрежения воздуха на входе

в 100 мм рт. ст. и значений давлений да выходе в 125, 400 и

600 мм рт. ст.

Рис. 39. Основные ха-

рактеристики помп

ЗР-207 (типы В-7, В-12,

В-13) при разных режи-

мах разрежения воздуха

на входе в помпу и да-

вления воздуха на вы-

ходе из помпы. 1

I — производительность

помпы; 2~ нагрев воз-

духа в помпе; 3—расход

масла в помпе; 4—по-

треиляемая ним.Юа мощ-

ность.

________Разрешение на Входе 100 мм рт ст.

Давление на Выходе 400мм рт ст.

-------Разрешение но Входе 100мм рт ст

Давление на Выходе 500мм рт ст.

На графике (рис. 40' ‘Приведены аналогичные характеристи

ки для серии помп ЗР211 при свободном выхлопе и np:t задан-

ных клапанами значений разпежения на всасывании в

250 ‘мм рт. ст. Там же приведена кривая давлении на

воздуха из помпы. _______

Эти кривые характеризуют помпы серии ЗР-211 как вакуумные.

47

г , , з .... л ... , , . ( :

На,-графике |(РЯС‘ 41) ‘Приведены характеристики для цом»>

выходе в 400 и 500 мм рт. ст. Эти кривые

серии 211 как нагнетательные.

характеризуют помпы.

Принцип действия вакуумных помп

Все вакуумные помпы Песко лопастные, ротативного типа, ра-

ботают по одному принципу, ехема которого приведена на рис. 42.

В корпусе 1 помпы запрессован стальной цилиндр 2, в кото-

ром вращается эксцентрично расположенный ротор 3. В пазах,

идущих параллельно оси, ротор несет подвижные взаимно пер-,

пендикулярные пластины 4, которые рассекают внутренний объем

между ротором и цилиндром на четыре камеры разной емкости.

48

На рисунке (можно проследить циркуляцию воздуха, возни-

кающую в помпе при вращении ротора.

При перемещении пластины из вертикального в горизонталь-

ное положение (направление показано на рисунке стрелками)

емкость камер справа от пластины будет увеличиваться и заме-

щаться воздухом, поступающим извне под действием атмосфер-

ного давления.

Рис. 41. Основные характеристики помп ЗР-211 (типы

В-4, В.8) при свободном входе воздуха в помпу и

разных режимах давления воздуха иа выходе.

i—производительность помпы; 2—нагрев воздуха в

помпе; 3—расход масла; 4—-потребляемая мощность.

В то же время объем камер слева от рассматриваемой пла-

стины уменьшается и находящийся в них воздух выталкивается

наружу

49

Так как яри вращении ротора объем камер (справа и слева)

меняется непрерывно, то в процессе работы помпы в нее будет

непрерывно поступать воздух через правое, впускное отверстие 6

и выталкиваться через левое, выходное отверстие 5.

Рис. 42. Принципиальная схема ва-

куумной помпы Песко.

1—корпус; 2—внутренний цилиндр;

3—ротор; 4—пластины; 5—выходное

отверстие; б—входное отверстие.

Уровень разрежения и давления в воздушных магистралях,

сообщающихся с вакуумпомпами, устанавливается редукционны-

ми клапанами, отрегулированными в соответствии с назначением

вырабатываемого помпами воздуха.

Описание вакуумных помп

Конструктивная однотипность помп моделей 207 и 211 позво-

ляет объединить их описание с указанием лишь основных раз-

личий.

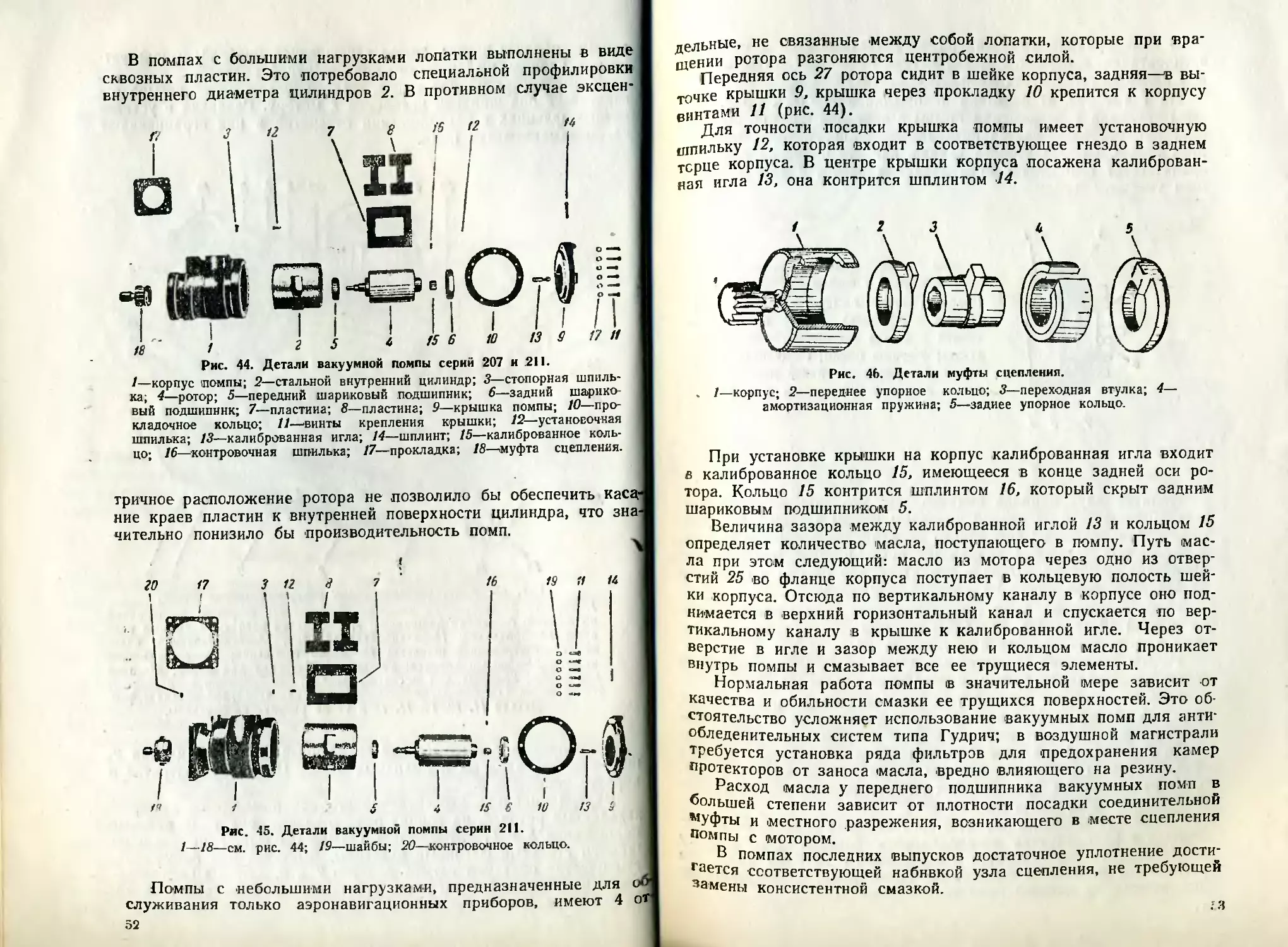

На рис. 43 приведена конструктивная схема вакуумной пом-

пы серии 207, а на рис. 44, 45 и 46—детали помп серий 207 и 211.

Алюминиевый корпус 1 (рис. 43), отлитый заодно с устано-

вочным фланцем 21, имеет входной и выходной выводы 22 с резь-

бой Бриггса под переходную арматуру, масляные каналы 23 и

ряд крепежных и сливных отверстий.

'Маслопитание помпы осуществляется через одно из двух вход-

ных отверстий 24 масляных каналов корпуса или через одно из

четырех входных отверстий каналов 25 во фланце корпуса.

Мотор в месте привода помпы обычно имеет отверстие, через

которое масло мотора поступает в одно из четырех отверстий в

установочном фланце. Наличие четырех фланцевых отверстий,

расположенных симметрично, позволяет наиболее удобно распо-

лагать помпу на моторе. Входные отверстия 24 в корпусе помпы

используются в том случае, когда масло в помпу приходится по-

давать по специальному трубопроводу. Обычно эти отверстия

имеют аЛ" резьбу Бриггса и заглушаются пробками. Нижнее от-

верстие корпуса 'помпы, также заглушенное пробкой, использует-

ся при набивке шейки помпы консистентной смазкой.

ц<роме отверстий для масла, фланец помпы имеет четыре от-

верстия 26 под шпильки крепления к мотору. Различия в устано-

вочных фланцах и расположении отверстий в них ограничивают

взаимозаменяемость помп.

Рис. 43. Конструктивная схема вакуумной помпы Песко.

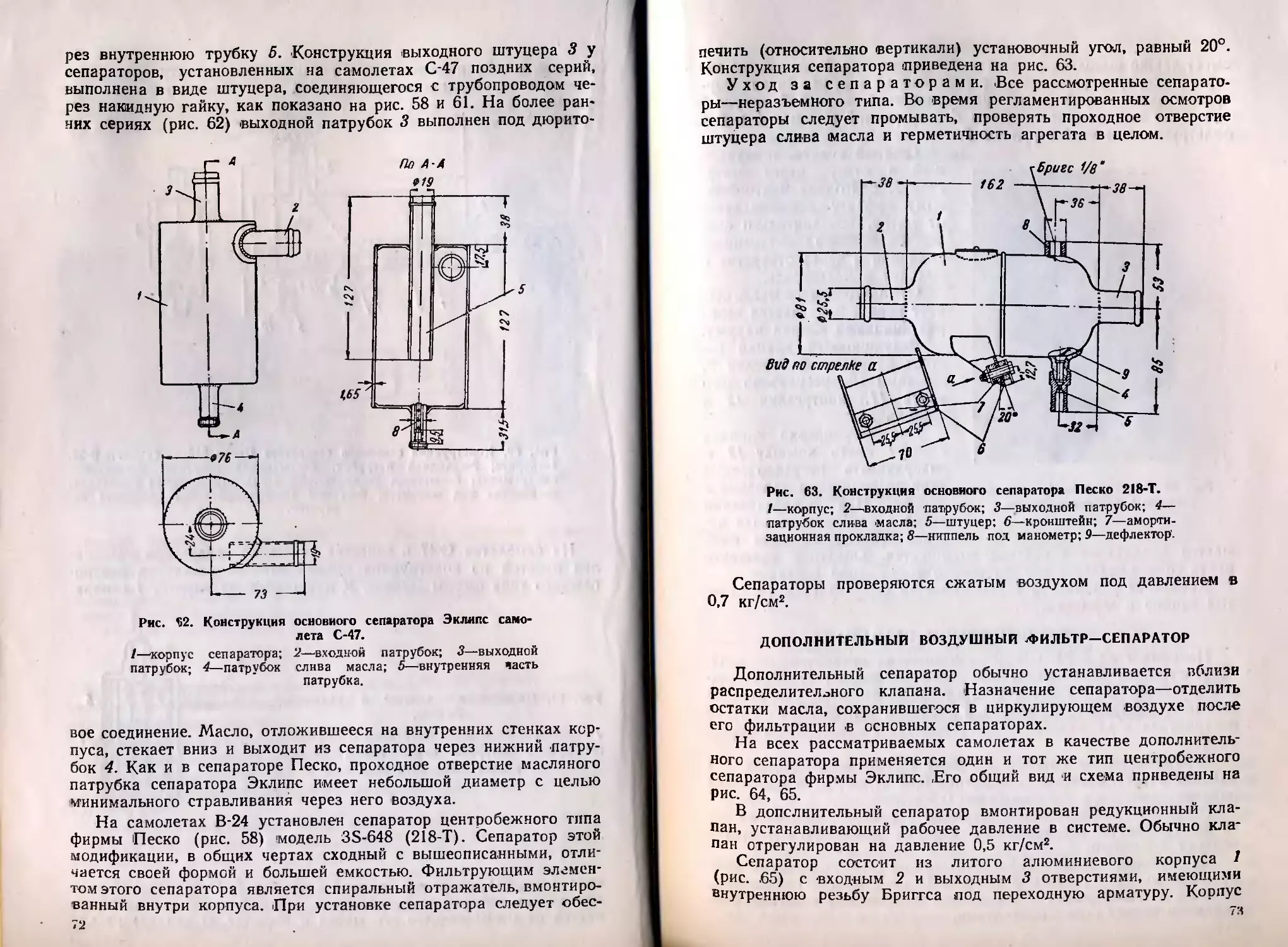

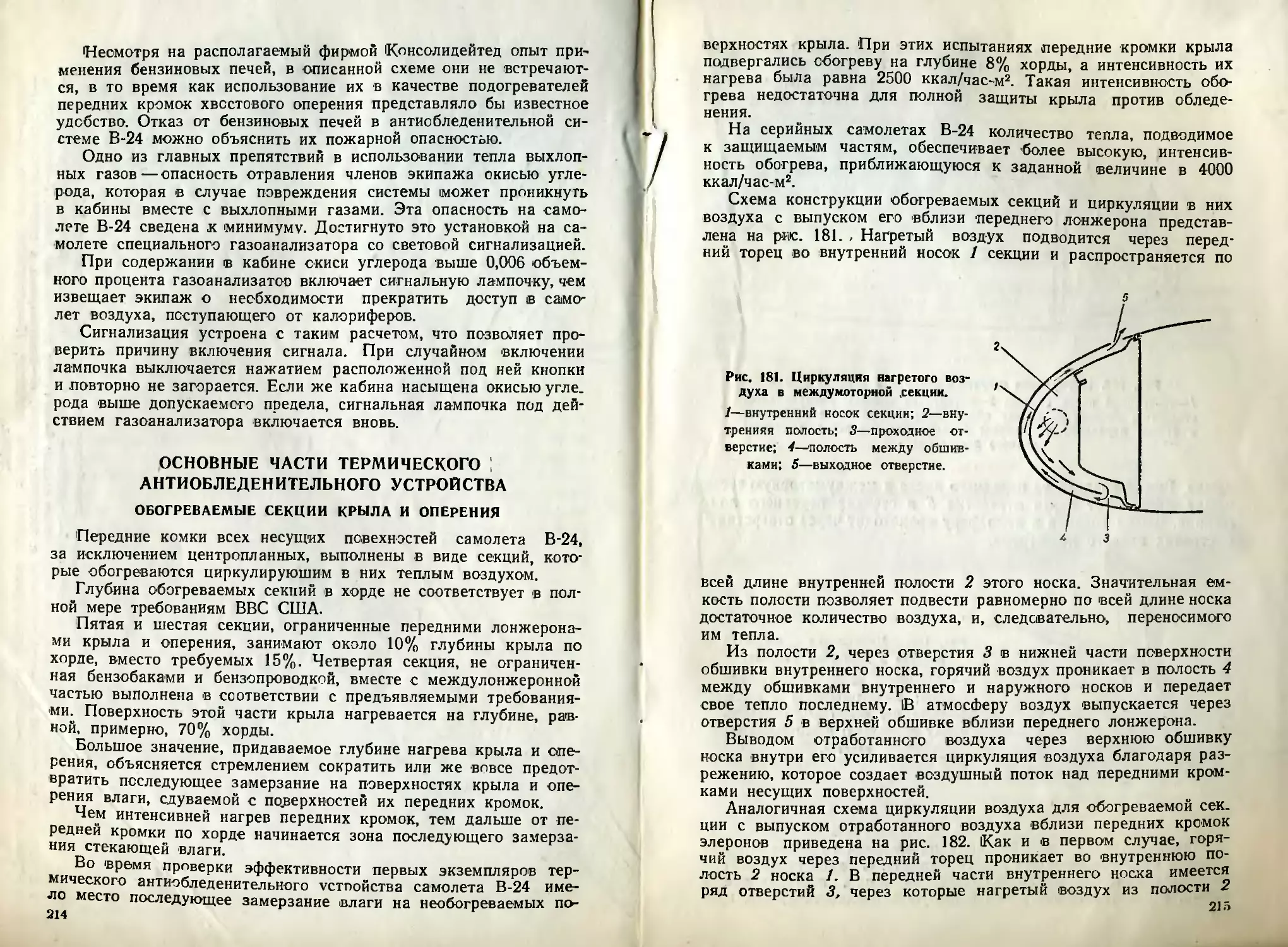

1—корпус; 2—внутренний цилиндр; 3—шпилька; 4—ротор; 5—передний