Текст

THE GROWTH

OF SINGLE CRYSTALS

R. A. LAUDISE

BELL TELEPHONE LABORATORIES

MURRAY HILL, NEW JERSY

PRENTICE-HALL, INC.

ENGLEWOOD CLIFFS, NEW JERSY

1970

CRYSTAL GROWTH MECHANISMS:

ENERGETICS, KINETICS AND TRANSPORT

R. L. PARKER

NATIONAL BUREAU OF STANDARDS,

WASHINGTON, D. C.

SOLID STATE PHYSICS, VOLUME 25

ACADEMIC PRESS

NEW YORK AND LONDON

1970

Р. ЛОДИЗ, Р. ПАРКЕР

РОСТ

МОНОКРИСТАЛЛОВ

Перевод с английского

под редакцией

д-ра физ.-мат. наук А. А. ЧЕРНОВА

и канд. хим. наук А. Н. ЛОБАЧЕВА

ИЗДАТЕЛЬСТВО «МИР»

МОСКВА 1974

УДК 532.78+548Л

В книге рассматриваются основы теории роста кристаллов

и важнейшие методы выращивания монокристаллов, применяе-

мых в науке и технике, в частности В полупроводниковой элек-

тронике и лазерной технике.

Книга рассчитана на специалистов по выращиванию кри-

сталлов, а также на студентов старших курсов и аспирантов

физических, физико-технических, химических и геологических

специальностей.

Редакция литературы по физике

П 20403-349

Л 041(01)—74 60“73 ©

Перевод на русский язык, «Мир» 1974

РЕДАКТОРОВ ПЕРЕВОДА

Хорошо известно, что за последние 25 лет число публикаций

по росту монокристаллов и кристаллических пленок растет экс-.

Потенциально, причем удвоение печатной продукции происхо-

дит каждые 5 лет, тогда как для физики в целом для такого

удвоения требуется, по разным данным, 10—15 лет.

' Большинство публикаций посвящено практическим вопро-

сам выращивания кристаллов. К сожалению, многие из них

основаны на методе проб и ошибок, при котором сначала ценой

большого труда и затраты времени находят технологию выра-

щивания кристалла, а уже затем стремятся понять те процессы

роста и образования дефектов, которые протекают в установке.

Такая ситуация имеет не только субъективные, но и объектив-

ные причины, связанные со множеством взаимосвязанных фи-

зических и химических факторов, влияющих на рост кристалла

гораздо сильнее, чем на имеющиеся в обиходе измерительные

приборы. В этой обстановке монографии, суммирующие совре-

менный опыт в области роста кристаллов, становятся чрезвы-

чайно необходимыми. Особенно важно в настоящее время свя-

зать фундаментальные процессы роста кристаллов с технологи-

ческими приемами выращивания. Прямая связь не всегда еще

видна при современном уровне знаний, однако попытки уста-

новить ее там, где это возможно, должны постоянно и смело

предприниматься. Издание книги известных американских спе-

циалистов Р. А. Лодиза и Р. Л. Паркера нам представляется

заметным продвижением по этому пути. Экспериментатор-

практик Р. А. Лодиэ и теоретик Р. Л. Паркер (который выпол-

нил в свое время также прекрасные экспериментальные работы

по нитевидным кристаллам) хорошо дополняют друг друга

именно с точки зрения единства науки и практики. Поэтому из-

дательство и редакторы решили предложить читателям моно-

графию Р. А. Лодиза и монографический обзор Р. Л. Паркера

вместе, под одной обложкой, хотя писались обе книги незави-

симо. Мы рады возможности поблагодарить авторов за согла-

сие на такое объединение и за содействие нашей работе.

Фундаментальные аспекты проблемы роста кристаллов со-

средоточены в первых трех главах монографии Р. А. Лодиза и

6

ПРЕДИСЛОВИЕ РЕДАКТОРОВ ПЕРЕВОДА

в обзоре Р. Л. Паркера. Р. А. Лодиз сосредоточил внимание на

качественном изложении азов науки о росте кристаллов, не

стремясь к последовательному математическому описанию

процессов кристаллизации и их количественному анализу.

Р. Л. Паркер адресует свой обзор тем, кто уже знаком с этими

азами. Он кладет во главу угла по возможности строгое опи-

сание тех физических явлений роста, которые имеют более или

менее адекватные, но все же сравнительно простые модели. Об-

зор Р. Л. Паркера, по нашему мнению, является наилучшим

современным обзором по теории кристаллизации.

Таким образом, читатель найдет в книге двух авторов из-

ложение фундаментальных проблем кристаллизации на «двух,

уровнях», что несомненно расширяет сферу действия этой книги.

Здесь рассматриваются термодинамические движущие силы

кристаллизации, дефекты кристаллов, зарождение кристаллов,

строение поверхностей кристаллов в равновесии и в процессе

кристаллизации, кинетика процессов на этой поверхности и в

объемах прилегающих к ней фаз, термодинамически равновес-

ное и неравновесное распределение примесей, образование форм

роста кристаллов и их устойчивость, возникновение дефектов

при росте монокристаллов. Все эти вопросы обсуждаются на

основе как теоретических, так и, в несколько меньшей мере,

экспериментальных результатов.

Другой стороне проблемы роста кристаллов—практической,

посвящены 4—7 главы монографии Р. А. Лодиза. Автор изла-

гает здесь материал таким образом, чтобы вооружить читателя

логикой выбора наиболее подходящего метода для выращива-

ния нужного кристалла. В основе такой логики лежит физико-

химическая сущность явлений роста, которая и сделана стерж-

нем изложения. Р. А. Лодиз обсуждает все основные методы и

методики выращивания — из расплавов, растворов и газовой

фазы (в том числе с участием химических реакций), а также

путем рекристаллизации в твердой фазе и полиморфных пре-

вращений. Изложение основных методов выращивания следует

единой для всей книги схеме: 1) физико-химические основы и

общая характеристика метода, показания и противопоказания

для его использования, 2) аппаратура, обычно в виде принци-

пиальных схем и 3) способы получения конкретных кристаллов

них характеристики. Осуществляя эту схему, автор концентри-

рует внимание прежде всего на качественном описании явлений

роста кристалла и дает ориентировочные численные параметры

процёсса. Технологические приемы также увязываются с про-

цессами роста и образования дефектов. Весь этот обширный,

в известной степени энциклопедический материал изложен ин-

тересно, ясно, очень по-деловому и с большим педагогическим

мастерством, Автор не стремится к скрупулезному описанию

ПРЕДИСЛОВИЕ РЕДАКТОРОВ ПЕРЕВОДА

7

технических деталей существующих установок. Их читатель

найдет в книге Вильке [1]. Элементарные сведения по лабо-

раторной технике роста кристаллов и точные описания ряда экс-

периментов собраны в вышедшей недавно книге коллектива

венгерских авторов под редакцией Тарьяна и Матраи [2]. Нако-

нец, подробный анализ роста и выращивания кристаллов из вод-

ных низкотемпературных растворов имеется в книге Петрова,

Трейвуса и Касаткина [3] и вышедшем недавно втором, расши-

ренном почти вдвое издании [4] книги Маллина [5]. Последние

результаты в области гидротермального синтеза отражены в

сборниках [5, 6], а в области роста из расплава — в сборнике

[7]. Наиболее свежим изданием, в котором затронуты все проб-

лемы роста монокристаллов являются пять томов цахкадзор-

ской конференции [8].

Не все разделы книги Р. А. Лодиза и Р. Л. Паркера равно-

значны. В частности, у Р. А. Лодиза не вполне удачно пред-

ставлена проблема структуры поверхности кристалла (разд. 3.3

и 3.14). Трудно согласиться с трактовкой «эффекта грани»

в разд. 3.12, основанной на предположении о решающей роли

поверхностной энергии и влияния на нее примесей. В действи-

тельности, как показано в последние годы [9—10] ’), явление свя-

зано с одновременным существованием на фронте роста сингу-

лярных и атомно-шероховатых поверхностей, нуждающихся для

роста в существенно разных переохлаждениях. В изложение

Р. Л. Паркера изредка вкрадывается реферативно-компилятив-

ный стиль. Р. А. Лодиз недостаточно отразил результаты ис-

следований советских специалистов. Последний недостаток ре-

дакторы старались уменьшить, указывая литературу в своих

примечаниях. Эти недочеты, однако, не умаляют большого зна-

чения предлагаемой книги, подытоживающей результаты ис-

следований по росту кристаллов за последние 10—15 лет.

Редакторы и переводчики надеются, что выпускаемая книга

будет полезной как молодым специалистам, недавно работаю-

щим в области кристаллизации, так и опытным ученым — физи-

кам, химикам, инженерам и техникам, сталкивающимся с ро-

стом кристаллов.

Книгу Р. А. Лодиза перевели: Л. Н. Демьянец (гл. 1, 2),

В. А. Кузнецов (гл. 3—5 и предисловие автора к английскому

изданию) и И. П. Кузьмина (гл. 6, 7), а статью Р. Л. Парке-

ра— А. м. Мельникова (гл. 1—3, 6, 8 и предисловие Р. Л. Пар-

кера к русскому изданию) и Е. И. Гиваргизов (гл. 4, 5, 7).

А. Чернов

А. Лобачев

*) См. также статью X. С. Багдасарова [8, стр. 6].

8 йреДйсловйе редактор^ перевода

ЛИТЕРАТУРА

1. Вальке К. Т., Методы выращивания кристаллов, Л., 1968.

2. Laboratory Manual on Crystal Growth, eds. t Tarjan, M. Matrai, Buda*

pest, 1972.

3. Петров T. Г., Трейвус E. Б., Касаткин A. H.t Выращивание кристаллов

из растворов, Л., 1967.

4. Mullin W., Crystallization, 2-nd edition, London, 1972 (есть перевод 1-го

издания: Дж Маллин, Кристаллизация, М., 1965).

5. Гидротермальный синтез кристаллов, ред. А. Н. Лобачев, М., 1968.

6. Исследование процессов кристаллизации в гидротермальных условиях,

ред. А. Н. Лобачев, М., 1970.

7. Рост и дефекты металлических кристаллов, ред. Д: Е. Овсиенко, Киев,

1972.

8. IV Всесоюзное совещание по росту кристаллов, Ереван, 1972.

9. Brice С., JourrL Crystal Growth, 6, 205 (1970).

10. Чернов А. А., Кристаллография, 16, 842 (1971).

I

P. лодиз

РОСТ

МОНОКРИСТАЛЛОВ

ПРЕДИСЛОВИЕ АВТОРА

К РУССКОМУ ИЗДАНИЮ

О содержании, целях книги и об обстановке, в которой она

появилась, уже говорилось в предисловии к английскому из-

данию. Автору особенно приятно, что «Рост монокристаллов»

теперь будет издан на русском языке. Советские ученые уже

давно находятся на переднем крае исследований по росту кри-

сталлов, и автор многое почерпнул из их работ. Хочется на-

деяться, что они найдут эту книгу полезной. Автор особенно

хотел бы поблагодарить А. А. Чернова, А. Н. Лобачева и их

коллег по Институту кристаллографии АН СССР Е. И. Гивар-

гизова, Л. Н. Демьянец, В. А. Кузнецова, И. П. Кузьмину,

А. М. Мельникову за перевод книги. Кроме того, автор благо-

дарен ряду читателей английского издания, которые указали

на ошибки, 'исправленные при переводе. Особенно удачно, что

этот перевод выходит в свет вместе с «Механизмами роста кри-

сталлов» Р. Л. Паркера. Надо надеяться, что вместе эти работы

дадут адекватную картину современной теории, методик и прак-

тики. В связи с этим хотелось бы обратить внимание читателя

на обзор «Рост кристаллов» Р. А. Лодиза, Дж. Р. Каррузерса

и К. А. Дженсона (в книге Annual Review of Materials Science,

eds. R. Huggins, R. Bube and R. Roberts, Vol. 1, Palo Alto,

Calif., 1971, p. 253), который посвящен последним результатам,

появившимся после выхода книги «Рост монокристаллов».

Р. А. Лодиз

ИЗ ПРЕДИСЛОВИЯ АВТОРА

К АНГЛИЙСКОМУ ИЗДАНИЮ

Эта книга !) предназначена для всех желающих выращивать

монокристаллы, — как для тех, кто считает выращивание кри-

сталлов своей основной профессией, так и для тех, кто хочет

получить кристаллы для исследования их свойств и приходит

к необходимости выращивать их самому. Предполагается, что

читатель знаком с основами физической химии, но это не обя-

зательно, особенно если читатель обратит серьезное внимание

на гл. 2 и 3 и приведенные в них ссылки.

Книгу можно использовать в следующих направлениях:

1. Как основной или факультативный курс для оканчиваю-

щих или окончивших ВУЗ по отделению материаловедения.

В сочетании с соответствующей учебной лабораторной или ис-

следовательской работой его можно использовать для подго-

товки лиц с редкой и крайне необходимой специальностью —

«рост кристаллов».

2. Как руководство для специалиста по росту кристаллов.

В гл. 1—3 материал суммирован на основе понятий кристал-

лического состояния, термодинамики и кинетики в общем виде,

а не в конкретной форме, пригодной для практической повсе-

дневной работы. В остальных главах обсуждаются основные

методы, причем материал организован таким образом, чтобы

помочь специалисту по росту кристаллов логически выбрать ме-

тод выращивания и последовательно рассмотреть теоретические

основы каждого метода, насколько это возможно в настоящее

время.

3. Как справочное пособие по методам выращивания разных

материалов. Рассмотрена теория каждого из основных методов,

описано оборудование, обсуждены методики и описано выращи-

вание типичных кристаллов.

Если читатель сочтет за лучшее не читать книгу от корки

до корки, мы советуем прочесть или хотя бы бегло просмот-

реть вводный материал к главе, в которой описывается особен-

но интересующий его метод или кристалл.

9 Книга Лодиза. — Прим. ред.

12

ИЗ ПРЕДИСЛОВИЯ АВТОРА К АНГЛИЙСКОМУ ИЗДАНИЮ

Эта книга не энциклопедия. Необходимость быть кратким,

дать критический обзор положения дел, включение подготови-

тельного материала и попытка представить методологию выра-

щивания кристаллов как логичную, внутренне связанную область

знания заставили автора отказаться от попыток описать каждый

из когда-либо выращенных кристаллов, хотя большинство мате-

риалов, ценных на сегодняшний день для практических и ис-

следовательских целей, нашли отражение в книге. Тем не

менее просмотр периодической литературы перед началом

экспериментальной работы остается необходимым.

Главы 1—3 написаны с точки зрения требований специа-

листа по выращиванию кристаллов. Если ваши основные

интересы лежат в области исследования совершенства кристал-

лов, термодинамики или теории кристаллизации, необходимо

ознакомиться с более полными работами по этим предметам.

Любая работа — это в значительной степени продукт той

обстановки, в которой она выполнялась. Предложенная книга

в значительной степени является результатом более чем деся-

тилетнего участия в работах фирмы «Белл телефон лейборато-

риз» по выращиванию монокристаллов для исследовательских

и практических целей. Представленные материалы и иллюстра-

ции в подавляющем большинстве подобраны на основании

опыта. Осуществляя такой отбор, я сожалел, что незнаком со

многими хорошими работами в других лабораториях и потому

мог упустить некоторые из них. Я не предполагал давать оценки

значения работ и не принадлежу к числу историков науки.

Длинные исторические разделы опускались, если они не были

полезны по существу дела. Ссылки главным образом пресле-

дуют цель подвести читателя к богатой палитре современных

материалов, которые не нашли достаточного отражения в тек-

сте, а не дать окончательное суждение по приоритетным воп-

росам.

Разделы книги критически просмотрели некоторые мои кол-

леги, предложения которых принесли мне неоценимую пользу.

Р, А, Лодиз

Мюррей-Хилл, шт. Нью-Джерси

!

МОНОКРИСТАЛЛЫ

Кристаллы интересовали человека своей красотой и ред-

костью с доисторических времен, но широкое использование

они получили главным образом благодаря нуждам физики твер-

дого тела, которой кристаллы требовались как материалы для

исследования и изготовления приборов.

В задачу настоящей книги входит рассказать о том, как вы-

ращивать кристаллы, и изложить основные представления о со-

вершенстве кристаллических материалов, термодинамике, ки-

нетике процессов роста, теории различных методов, требую-

щиеся тому, кто хочет стать грамотным «ростозиком».

Гл. 1 посвящена вопросам распознавания кристалличности

материала и определения совершенства кристаллов. В гл. 2—3

обсуждается термодинамика и кинетика кристаллизации, тогда

как в остальных главах детально рассматриваются различные

способы выращивания кристаллов и особенности роста кон-

кретных материалов.

1.1. ЧТО ТАКОЕ КРИСТАЛЛ?

Вещество может существовать в трех агрегатных состоя-

ниях— твердом, жидком и газообразном. В газообразном со-

стоянии молекулы отстоят друг от друга на сравнительно боль-

шое расстояние (около 3-10~9м при атмосферном давлении).

При столь большом взаимном удалении молекулы сравнительно

слабо взаимодействуют друг с другом и потому свободно пере-

мещаются в любом направлении. Следовательно, газ характе-

ризуется очень малой вязкостью и стремится полностью запол-

нить сосуд любого размера и любой формы, в который он

заключен. Молекулы в газах располагаются практически совер-

шенно хаотично. В жидкостях же молекулы* (или атомы) от-

стоят друг от друга на расстояние около I0-10 м, и, следователь-

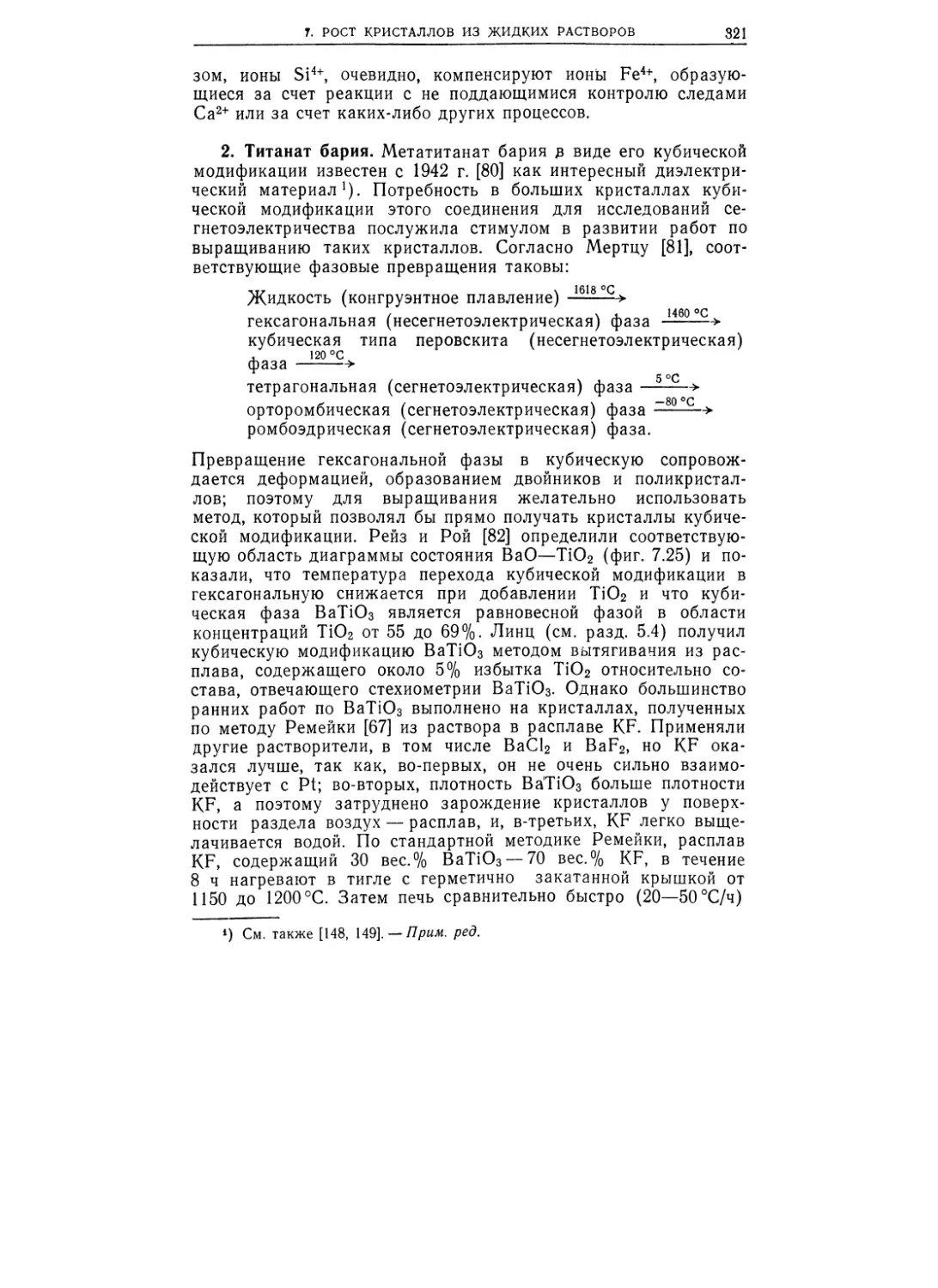

но, они взаимодействуют друг с другом гораздо сильнее, чем

в газах. Таким образом, жидкость обладает более высокой вяз-

костью и не стремится целиком заполнить сосуд, в котором она

находится. В жидкости существует ближний порядок, но он

14

Р. ЛОДИЗ. РОСТ монокристаллов

распространяется на расстояния не более нескольких атомных

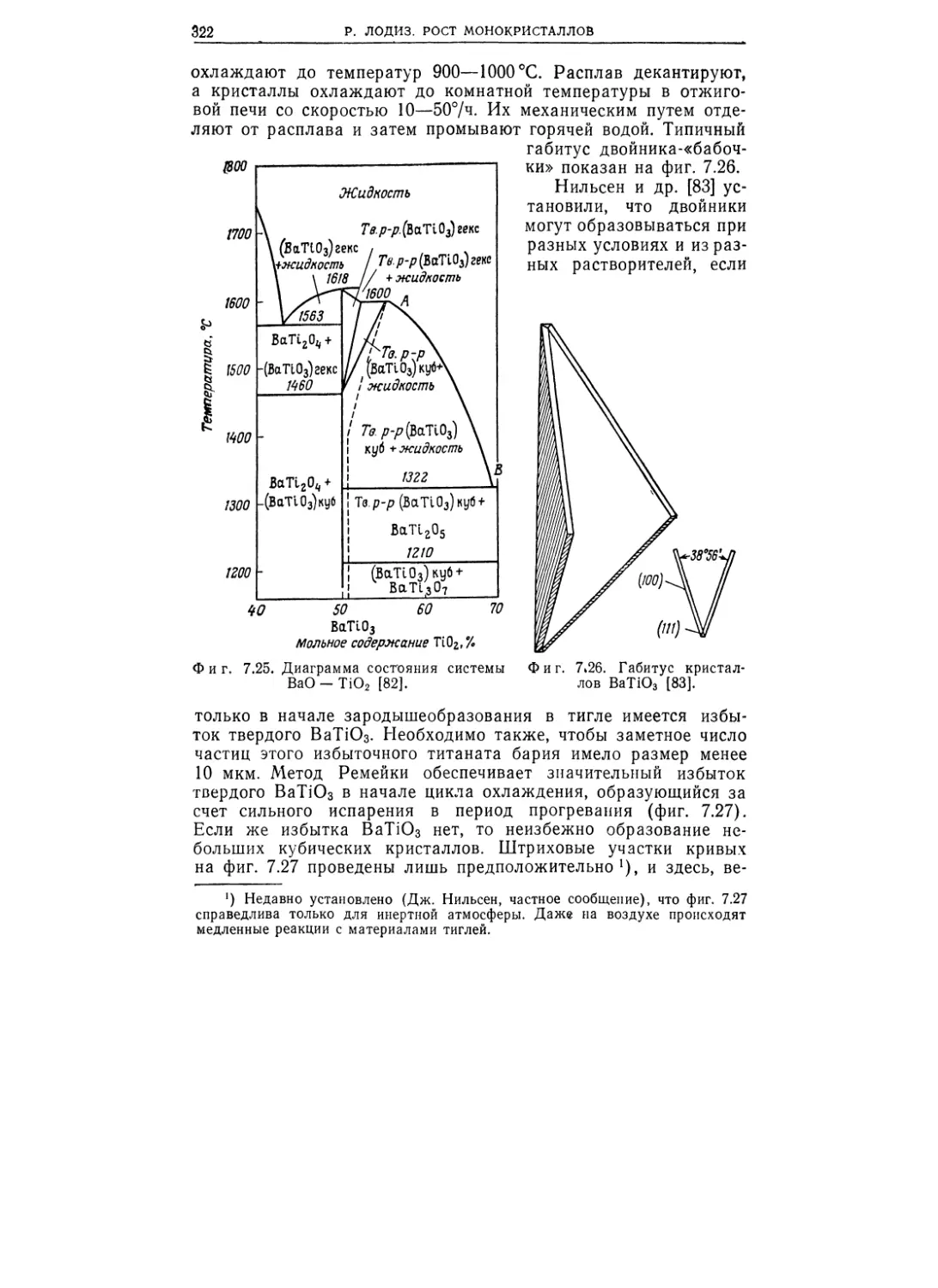

диаметров от данного атома. В твердом теле промежутки между

атомами приблизительно такие же, как и в жидкостях, но

взаимодействие атомов сильнее. Так, атомы в твердом теле со-

вершают только колебательные движения с крайне малой ам-

плитудой около неподвижных положений равновесия. Поэтому

твердые тела сохраняют свою форму, обладают жесткостью и

механической прочностью. Вместе с тем кристаллическое твер-

дое тело характеризуется дальним порядком, распространяю-

щимся на много атомных диаметров. Если внутреннюю энергию

кристаллического твердого тела повысить путем нагревания,

то при определенной для данного давления температуре оно

а , б в

Фиг. 1.1. Схематическое строение газа (а), жидкости (б) и твердого

тела (в).

начинает плавиться. В редких случаях наступает сублимация

в газообразное состояние. Дальнейшее возрастание внутренней

энергии приведет к испарению материала. При заданной тем-

пературе газ или пар данного вещества находится в равновесии

с его твердой фазой при определенном давлении. Таким об-

разом, если говорить о внутренней энергии того или иного ве-

щества, то его внутренняя энергия в газообразном состоянии

больше, чем в жидком, а в жидком больше, чем в твердом

состоянии.

Есть еще один класс материалов, часто называемых аморф-

ными твердыми веществами (стекла, воск, смолы); у них столь

большая вязкость, что они ведут себя практически подобно

твердым телам. Такие материалы не обладают характерными

температурами плавления и, подобно жидкостям, отличаются

наличием ближнего порядка. Такие вещества часто удобно трак-

товать как переохлажденные жидкости.

На фиг. 1.1 схематически изображено строение газа, жид-

кости и твердого тела. Аморфные вещества имеют такое же

строение, как и жидкости. Представление о разнице между

кристаллическим твердым телом и жидкостью поможет соста-

Т. МОНОКРИСТАЛЛЫ

15

вить график радиального распределения (фиг. 1.2), на котором

число атомов нанесено в зависимости от расстояния до дан-

ного атома для твердой (кристаллической) (а) и жидкой (б)

фаз калия. В кристалле высокая степень упорядочения наблю-

дается даже на расстояниях между атомами, превосходящих

показанные на фиг. 1.2 удаления, в то время как в жидкости

(или в аморфном твердом теле), как можно видеть, суще-

ствует лишь ближний порядок.

Фиг. 1.2. Радиальное распределение атомов калия в кристаллическом (а)

и жидком (б) состояниях (1 А= 1О”10 м) [1].

Интересно, что имеется целый класс материалов, называе-

мых жидкими кристаллами [2], которые по своим свойствам

занимают промежуточное место между жидкостями и кристал-

лами. Такие вещества обладают текучестью подобно жидкостям,

но. в отличие от истинных жидкостей они изотропны не по всем

своим свойствам. Один способ трактовки жидких кристаллов

состоит в том, чтобы рассматривать последние как обладающие

одно- или самое большее двумерным упорядочением, в то время

как для истинных кристаллов характерен порядок во всех трех

измерениях.

Остановимся вкратце на природе упорядоченного располо-

жения атомов в кристалле. Подробнее с этой стороной дела

можно ознакомиться по учебникам Бюргера [3] или Липсона и

Кокрена [4]. Кристалл можно охарактеризовать, описав распо-

ложение или распределение образующих его атомов. Их рас-

положение часто описывают посредством понятия элементарной

16 Р. ЛОДИЗ. РОСТ МОНОКРИСТАЛЛОВ

ячейки, т. е. воображаемого параллелепипеда из атомов кри-

сталла, многократным переносом (трансляцией) которого мож-

но охарактеризовать порядок расположения всех атомов в кри-

сталле. Повторную трансляцию как движение определенного

рода можно охарактеризовать неким вектором. За начало век-

тора, описывающего трансляцию, можно выбрать любую точку

внутри кристалла, удобную для решения поставленной задачи.

Если ее выбрать как некоторую произвольную опорную точку

в повторяющемся узоре, то периодическая трансляция воспро-

изведет, разумеется, эту опорную точку, равно как и все дру-

гие точки системы, в виде регулярного трехмерного распреде-

ления точек в пространстве. Такое изображение представляет

собой точечную пространственную решетку. Сетку, или линей-

ную решетку, можно охарактеризовать, указав длину и на-

правление трех основных линий сетки, т. е. размеры, или пе-

риоды, решетки и форму элементарной ячейки. Нужно под-

черкнуть, что точечная решетка дана нам природой, а линей-

ной решеткой мы пользуемся ради удобства. Геометрически

мыслимо лишь строго определенное число всевозможных раз-

мещений точек в пространстве, или атомов в кристалле. Такие

размещения можно описать 14 пространственными решетками

Бравэ или 32 кристаллографическими классами, или точечными

группами-, 32 класса такой симметрии дополнительно делятся

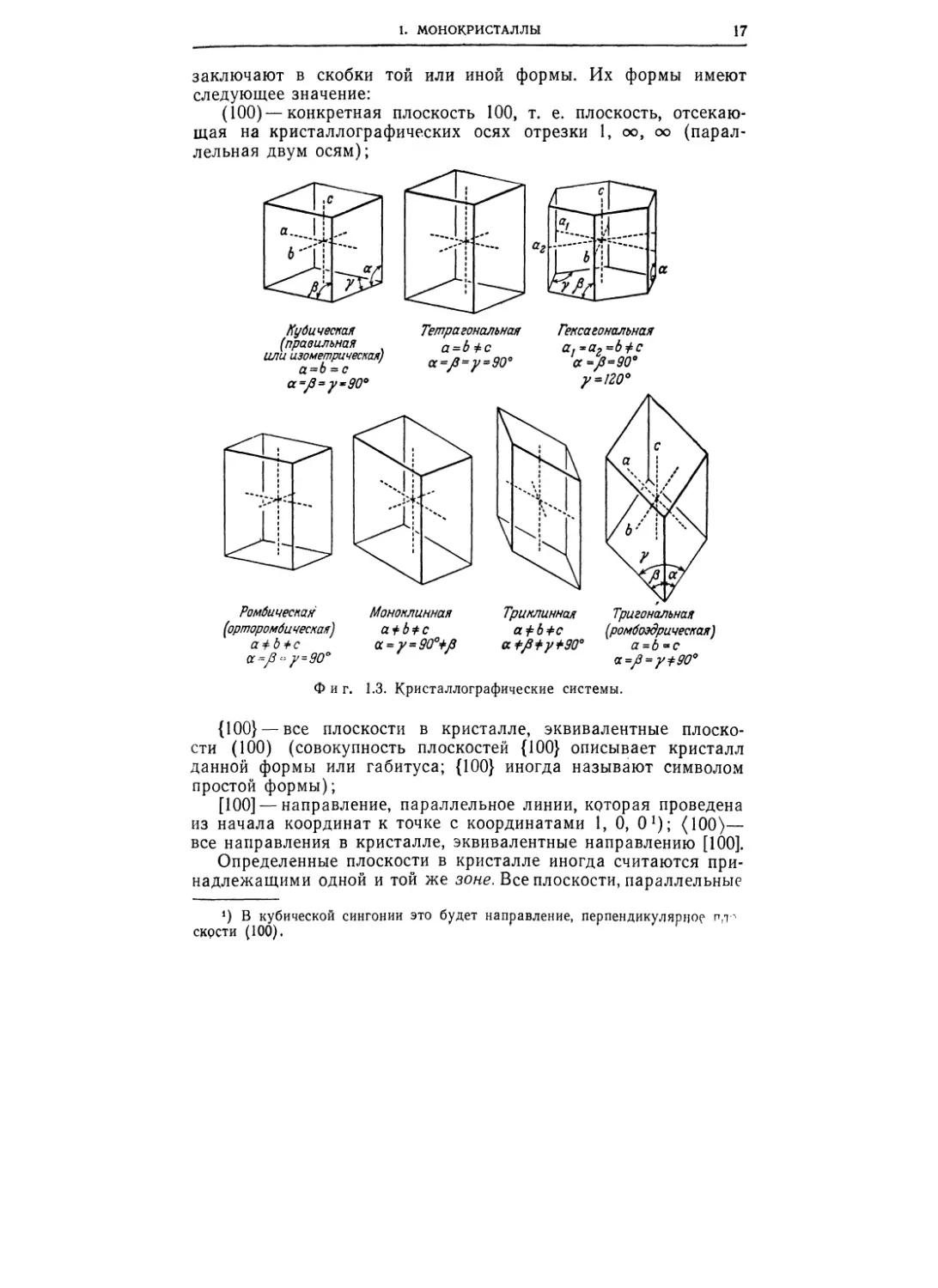

на 230 пространственных групп. По одной из простейших клас-

сификаций кристаллы делят на следующие 7 систем: кубиче-

скую, тетрагональную, гексагональную, ромбическую, моноклин-

ную, триклинную и тригональную. Эти системы показаны на

фиг. 1.3.

Как оказалось, кристаллы удобно описывать, пользуясь ме-

тодами аналитической геометрии и выбирая оси, называемые

кристаллографическими (показаны на фиг. 1.3 пунктирными

линиями). Оси обычно направляют по ребрам элементарной

ячейки. Разработаны разные способы выражения положения пе-

ресечения плоскостей кристалла с кристаллографическими осями.

Самым универсальным из них надо признать систему Миллера.

Миллеровские индексы плоскости представляют собой числа,

обратные отрезкам, которые плоскости отсекают на кристал-

лографических осях1)- Индексы Миллера обычно выбирают в

виде целых чисел, а если числа, обратные отсекаемым отрез-

кам, получаются дробными, то от дробей освобождаются при-

ведением к общему знаменателю. Индексы плоскости всегда

*) Таким образом, положение плоскости во всех системах, кроме гекса-

гональной, задается тремя индексами. В гексагональной же системе исполь-

зуют четыре индекса, хотя уже трех достаточно для однозначной идентифи-

кации конкретной плоскости. Дополнительный индекс часто обозначают точ-

Крй- Таким образом, обозначение (1120) эквивалентно символу (11-0).

1. монокристаллы

17

заключают в скобки той или иной формы. Их формы имеют

следующее значение:

(100) — конкретная плоскость 100, т. е. плоскость, отсекаю-

щая на кристаллографических осях отрезки 1, оо, оо (парал-

лельная двум осям);

Гексагональная

Кубическая

Тетрагональная

Триклинная

а$Ъ*с

Моноклинная

a + btc

a = y =

Ромбическая

(орторомбическая)

а±Ь*с

a--=J3~ у=90°

Тригональная

(ромбоэдрическая)

а=Ь«с

а=/3=у?9(Г

Фиг. 1.3. Кристаллографические системы.

{100} — все плоскости в кристалле, эквивалентные плоско-

сти (100) (совокупность плоскостей {100} описывает кристалл

данной формы или габитуса; {100} иногда называют символОхМ

простой формы);

[100] — направление, параллельное линии, которая проведена

из начала координат к точке с координатами 1, 0, О1); (100)—

все направления в кристалле, эквивалентные направлению [100].

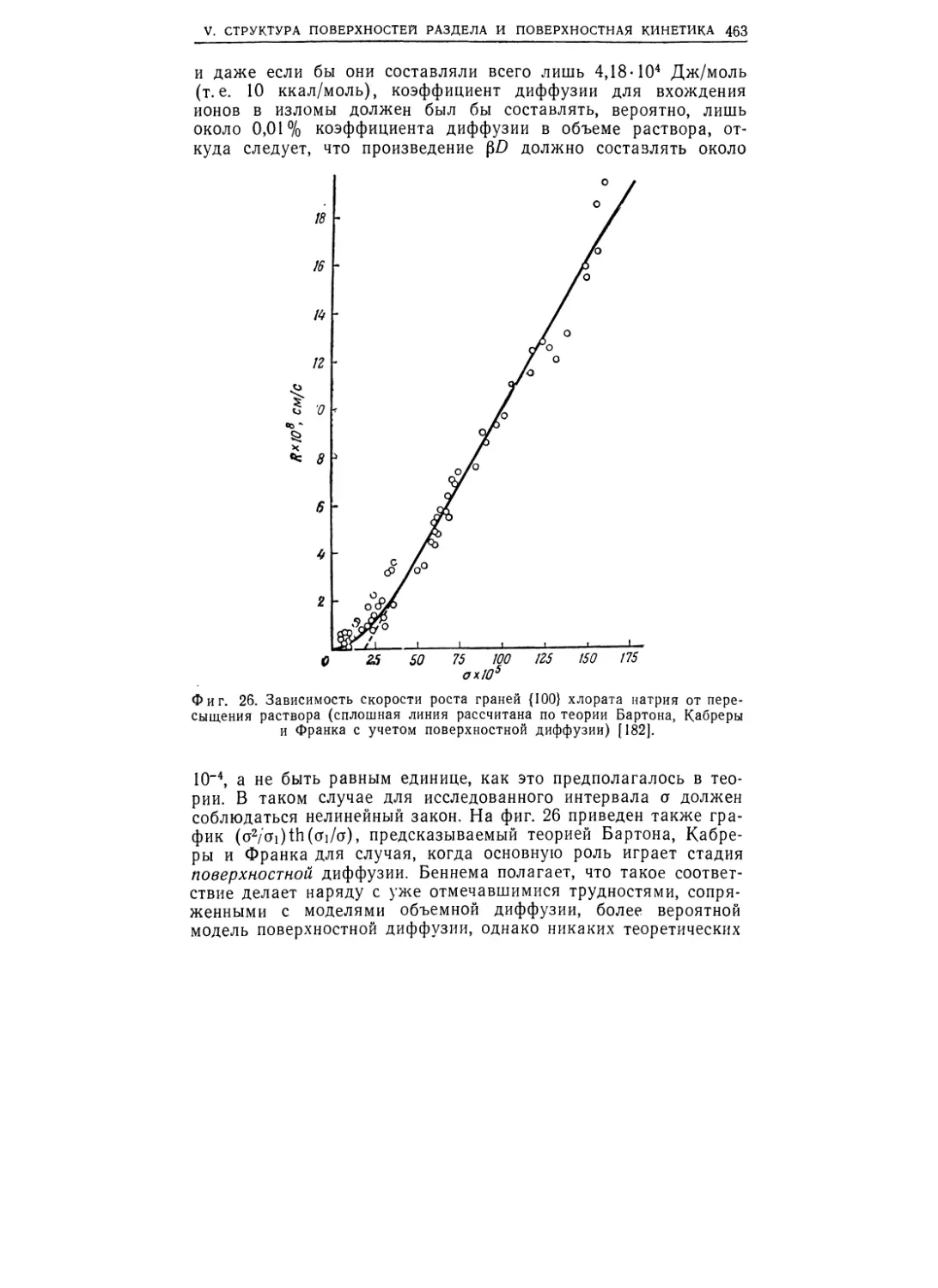

Определенные плоскости в кристалле иногда считаются при-

надлежащими одной и той же зоне. Все плоскости, параллельные

9 В кубической сингонии это будет направление, перпендикулярное п,л'

скости (100).

18

Р. ЛОДИЗ. РОСТ монокристаллов

данному направлению, и составляют зону; направление, кото-

рому они параллельны, называют осью зоны.

Наряду с описанием симметрии кристалла посредством

трансляции часто при определении симметрии пользуются опе-

рациями вращения и отражения.

Так, кристаллы могут иметь цент-

ры инверсии, оси вращения и

плоскости отражения. В кристал-

ле с центром инверсии свойства

структуры одинаковы как на век-

торном расстоянии г от данной

точки, так и на векторном рас-

стоянии —г. В кристалле с осью

вращения структура воспроизво-

дится при повороте на угол

360°М, где п = 2, 3, 4 или 6.

Структура имеет плоскость отра-

жения, если одна ее половина со-

пряжена с другой, как с зеркаль-

ным отражением. Кристалл на-

зывают монокристаллом, если в

нем нет макроскопических обла-

стей, разориентированных одна

относительно другой более чем на

несколько градусов. Впрочем,

даже такое широкое опреде-

ление можно оспаривать.

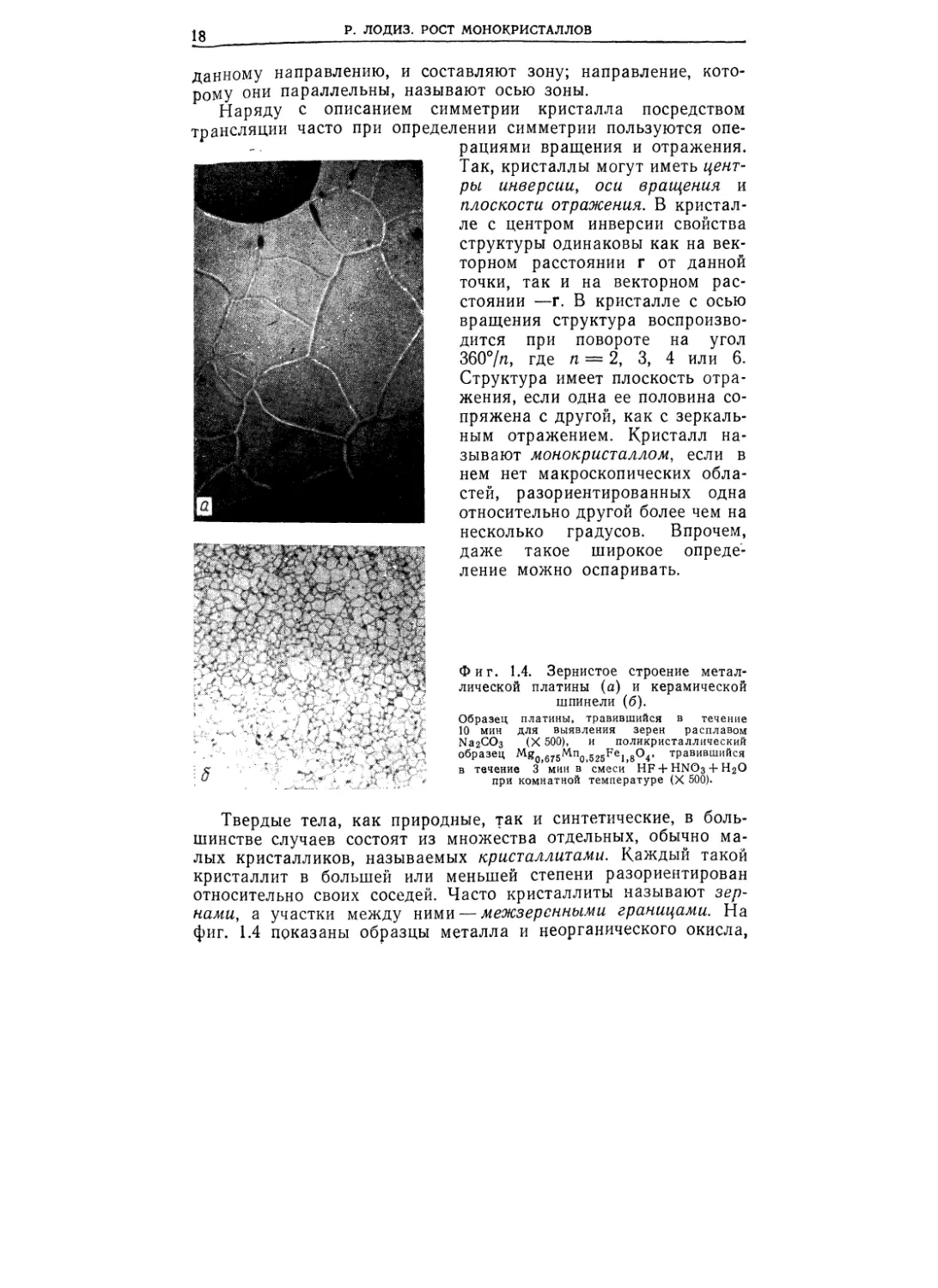

Фиг. 1.4. Зернистое строение метал-

лической платины (а) и керамической

шпинели (б).

Образец платины, травившийся в течение

10 мин для выявления зерен расплавом

Na2CO3 (X 500), и поликристаллический

образец Mg0j675Mn0525Fe1>8O4, травившийся

в течение 3 мин в смеси HF + HNO3 + H2O

при комнатной температуре (X 500).

Твердые тела, как природные, так и синтетические, в боль-

шинстве случаев состоят из множества отдельных, обычно ма-

лых кристалликов, называемых кристаллитами. Каждый такой

кристаллит в большей или меньшей степени разориентирован

относительно своих соседей. Часто кристаллиты называют зер-

нами, а участки между ними — межзеренными границами. На

фиг. 1.4 показаны образцы металла и неорганического окисла,

т. МОНОКРИСТАЛЛЫ

19

зерна в которых выявлены травлением. В случае неорганиче-

ских окислов и солей такие поликристаллические материалы

обычно называют керамикой.

Главная задача настоящей книги состоит в том, чтобы рас-

смотреть и обсудить способы выращивания монокристаллов.

Трудно дать точное определение того, что надо разуметь под

монокристаллом, но обычно под этим понимают кристаллит,

либо найденный в природном поликристаллическом образовании

и выделенный из него, либо специально выращенный. Такой

кристаллит должен иметь достаточные размеры, чтобы пред-

ставлять эстетическую, техническую или научную ценность. Нас

же здесь интересуют специально выращенные монокристаллы

размером не менее 1 мм3, поскольку такая величина есть нижний

предел, устанавливаемый практическими возможностями работы

с ним и проведения большинства измерений.

Остальная часть данной главы посвящена краткому обзору

методов, используемых для выявления кристалличности мате-

риала. Такие исследования предполагают определение характе-

ра и концентрации несовершенств (дефектов) в кристаллах.

Эта область знаний (охватывающая также изучение некристал-

лических и поликристаллических материалов) становится в

настоящее время самостоятельной дисциплиной, называемой ха-

рактеризацией материалов1). Вещество полностью охарактери-

зовано, когда идентифицированы все образующие его атомы

и определено их положение в решетке2). Для достижения та-

кой цели используются самые разнообразные методы. В осталь-

ной части настоящей главы можно описать только некоторые

из них, не рассчитывая на нечто большее. Трудно, однако, пе-

реоценить важность «характеризации» как для ростовика, так

и для потребителя кристаллов. Однако недостаточное внима-

ние со стороны последнего к этой области заставляет ростовика

брать на себя все больше и больше ответственности за поло-

жение дел с «характеризацией». Последняя не сводится, напри-

мер, просто к измерению проводимости и подвижности в полу-

проводнике, как бы ни были важны эти параметры с точки зре-

ния потребителя кристаллов и в приборах и для понимания

физических основ поведения материала. При характеризации ма-

териала, т. е. идентификации и определении положения обра-

зующих его атомов, подобные измерения важны в совокупности

4) Вопросы характеризации материалов рассматриваются в книге [89],

подготовленной к печати Комиссией по характеризации материалов Нацио-

нального исследовательского совета Национальной академии наук США.

2) Это определение предполагает, что нет такого вещества, которое

было бы когда-нибудь охарактеризовано полностью, но многие вещества уда-

валось охарактеризовывать в такой степени, какая означает фундаменталь-

ное понимание хотя бы некоторых его свойств.

20

Р. ЛОДИЗ. РОСТ МОНОКРИСТАЛЛОВ

с другими измерениями. Во всяком случае типом и положением

составных атомов вещества определяются полупроводниковые

и, разумеется, все прочие свойства материала.

1.2. ЭКСПЕРИМЕНТАЛЬНЫЕ МЕТОДЫ ВЫЯВЛЕНИЯ

КРИСТАЛЛИЧНОСТИ

Главный признак, по которому все кристаллические твердые

тела отличают от аморфных, — это наличие дальнего порядка

в расположении атомов. Большая часть кристаллов плавится

при определенной температуре и часто имеет плоские правиль-

ные наружные грани (последнее зависит главным образом от

способа выращивания). Углы между такими гранями (меж-

гранные), как правило, имеют строго определенную величину

(закон Стено), чем можно пользоваться для идентификации.

Некоторые кристаллы раскалываются правильным образом,

т. е. их можно разбить по ряду гладких плоских поверхностей,

параллельных друг другу на протяжении всего кристалла. Кри-

сталл, обладающий плоскостью спайности, обычно раскалы-

вают, процарапав сначала канавку параллельно такой плоскости,

а затем резко, но не сильно стукнув его с обратной стороны,

предварительно введя в такую канавку лезвие острого ножа

или бритвы. Легко раскалываются слюда, нитрат натрия, арсе-

нид галлия, хлористый натрий. Другое свойство, иногда при-

сущее кристаллам, — прозрачность в видимой части спектра. По-

ликристаллические материалы обычно бывают полупрозрач-

ными или матовыми из-за рассеяния света на пустотах вдоль

межзеренных границ или на других участках, а также из-за

двойного лучепреломления *). Все эти свойства часто считаются

признаками кристалличности. Однако нагревание вещества,

может привести к его разложению, полиморфным превращениям

и расстекловыванию. Тогда все упомянутые признаки, кроме

дальнего порядка, не всегда сохраняются у всех кристаллов, а

некоторые такие свойства начинают проявляться и у аморфных

веществ. Таким образом, обычно надежнее идентифицировать

материал как кристаллический по тому или иному одному при-

знаку, являющемуся непосредственной мерой его дальнего атом-

ного порядка.

Все кристаллические материалы (кроме принадлежащих к

кубической сингонии), в том числе и жидкие кристаллы, опти-

чески анизотропны, т. е. действие света на кристалл зависит от

направления, в котором свет проходит через кристалл. Эта

9 Поликристаллическая керамика, например AI2O3, может быть прозрач-

ной, если ее уплотнить в достаточной мере, чтобы в ней не оставалось пустот.

I.- МОНОКРИСТАЛЛЫ

21

особенность служит основой удобного и мощного способа об-

наружения кристалличности вещества и изучения степени со-

вершенства его строения, т. е., иными словами, характеризации

прозрачных материалов.

Самым удобным прибором для проведения подобного ана-

лиза служит петрографический (поляризационный) микроскоп,

который оказывается неоценимым орудием ростовика. О приемах

работы с этим прибором, особенно при идентификации кристал-

лов, говорится во многих учебниках [5—10]. Петрографическими

методами можно исследовать как порошковые образцы, так и

крупные монокристаллы.

Часто петрография в обязательном порядке дополняет при

изучении кристаллов рентгеновские методы. На некоторые воп-

росы, например о симметрии и ориентации кристаллов, петрогра-

фия иногда дает более убедительный ответ, чем рентгеногра-

фическое исследование. Однако самым мощным средством изу-

чения порядка в минералах служит дифракция рентгеновских

лучей.

Реальные кристаллы никогда не бывают совершенными, т. е.

полностью упорядоченными и свободными от примесей. Однако

приступать к изучению проблемы полезно с рассмотрения со-

вершенного кристалла. В данной книге неуместно было бы пу-

скаться в подробное рассмотрение существующих методов рент-

геноструктурного анализа, но без ряда замечаний о них здесь не

обойтись. Поскольку промежуток между атомами в кристалле

соизмерим с длиной волны рентгеновских лучей, кристалл на

пути их распространения действует подобно трехмерной дифрак-

ционной решетке. Основные уравнения выведены Лауэ и Брэг-

гом. Последний трактовал дифракцию рентгеновских лучей как

отражение от атомных плоскостей. Один вариант уравнения

Брэгга гласит, что

nX = 2dsin0, (1.1)

где п — порядок отражения (и = 1, 2, 3, ...); X — длина волны

падающего излучения; d — промежуток м<жду атомными пло-

скостями (межплоскостное расстояние), от которых происходит

отражение; 0 — угол между падающим лучом и отражающей

атомной плоскостью. Поскольку при отражении выполняется за-

кон Снеллиуса *), а коэффициент преломления рентгеновских лу-

чей для всех веществ очень близок к единице, угол между отра-

женным лучом и атомной плоскостью также равен 0.

При изучении кристаллов методами дифракции рентгенов-

ских лучей определяют: 1) наличие кристалличности, 2) струк-

туру, 3) ориентацию кристаллов, 4) степень совершенства и

*) По закону Снеллиуса, sin t/sin г = п, где i — угол падения, г — угол

отражения, п — коэффициент преломления.

22

Р. ЛОДИЗ. РОСТ МОНОКРИСТАЛЛОВ

5) периоды решетки (а отсюда и состав, поскольку периоды ре-

шетки зависят от состава). Если два кристалла А и В взаимно

растворимы друг в друге, а периоды их решеток представляют

собой линейные функции состава, то соблюдается закон Вегар-

да1), а состав определяют непосредственно по результатам из-

мерения периодов решетки твердого раствора. Перейдем теперь

к вопросам о выявлении кристалличности и об определении

степени совершенства, кратко остановившись при этом на воз-

можностях измерения периодов решетки в той мере, в какой

это связано с характеризацией материалов, поскольку об опре-

делении структуры, ориентации и периодов решетки обстоятель-

но говорится во многих работах [3, 4, 12—15]. В последующих

разделах описаны четыре класса рентгеновских методов, наи-

более подходящих для доказательства кристалличности, а в

разд. ‘1.4 рассматриваются способы изучения совершенства.

Методы вращения

Если использовать монохроматическое рентгеновское излуче-

ние, то уравнение (1.1) будет удовлетворяться для дискретных

углов, образующихся при вращении кристалла относительно

пучка. В некоторых вариантах методов вращения перемещают

и пленку таким образом, чтобы зарегистрировать отражения и

затем без труда их расшифровать. Такие методы используются

главным образом для определения структуры кристаллов, но

они полезны также и для установления их ориентации. Методы

вращения детально описаны Барретом и Массальским [15].

Методы порошка

Если рентгеносъемку проводить в излучении с сильными мо-

нохроматическими компонентами, взяв образец, состоящий из

множества крошечных, хаотично распределенных кристаллов,

то уравнение (1.1) все же будет соблюдаться и без вращения

образца, так как отдельные кристаллики окажутся в благо-

приятствующей отражению ориентации. Самый распространен-

ный порошковый метод — это метод Дебая — Шерера [16, 17].

Из кристаллического порошка изготовляют цилиндрический

стержень менее 0,5 мм в диаметре. Свернутую цилиндром плен-

ку для регистрации отраженных лучей помещают в камеру, где

4) Закон Вегарда можно выразить в виде а = ад+ив(ав— аА), где

а — период решетки кристалла, представляющего собой твердый раствор В в

Л; а а—период решетки компонента Д; ав — период решетки компонента В;

пв — мольная доля компонента В в кристалле. Гшнейдер и Вайнярд [11] об-

стоятельно проанализировали отклонения от закона Вегарда и объяснили их.

1. монокристаллы

23

отраженные плоскостями решетки лучи из падающего на об-

разец коллимированного рентгеновского пучка пересекают

пленку в виде серии дуг, образуя так называемые кольца Де-

бая— Шерера (фиг. 1.5). Анализ этих колец позволяет оценить

размер зерен-кристаллитов в поликристаллическом образце.

Когда размер кристаллов превосходит приблизительно 10-4 см,

кольца состоят из отдельных пятен, как показано на фиг. 1.5.

При размерах зерен приблизительно от 10~4 до 10~5 см линии

весьма резкие, а когда этот размер меньше примерно 10-5 см,

линии уширяются и размываются. Дифракционная картина от

жидкого или аморфного твердого образца состоит из отдельных

размытых полос, тогда как картина отражений от кристалли-

ческого твердого тела характеризуется большим числом четких

')

Фиг. 1.5. Дебаеграммы порошковых образцов кристаллического а-кварца

(сверху) и стекловидной окиси кремния (внизу).

полос. На фиг. 1.5 приведены типичные картины дифракции

рентгеновских лучей от а-кварца (кристаллическая форма ЗЮг)

и стекловидной окиси кремния. Обычно на дебаеграммах аморф-

ных твердых тел более двух-трех размытых полос не бывает.

Дифракция рентгеновских лучей — обычный способ распознава-

ния кристаллов и стекол. Анализ Фурье распределения интен-

сивностей на дебаеграммах жидкостей и аморфных твердых тел

позволяет вычислять распределения, подобные показанным на

фиг. 1.2.

Для определения размеров зерна прибегают также к коли-

чественным измерениям уширения линий на рентгенограммах

Дебая — Шерера. На ширину линий оказывают влияние также

дефекты упаковки и напряжения, но путем тщательного изме-

рения уширения линий такие несовершенства можно исследо-

вать по крайней мере полуколичественно {18]. Аномальность ин-

тенсивности отражений возможна также и в тохм случае, когда

кристаллиты в поликристаллическом образце ориентированы

закономерно.

В современных порошковых исследованиях часто пользуются

дифрактометрами, в которых детекторами излучения служат

не пленки, а счетчики квантов [15]. Все более широкое при-

менение находит камера Гинье, отличающаяся от камеры

24

Р. ЛОДИЗ. РОСТ МОНОКРИСТАЛЛОВ

Дебая—Шерера наличием монохроматора, главным образом

потому, что она обладает более высоким разрешением и позво-

ляет определять межплоскостные расстояния с большей точ-

ностью [15, 19].

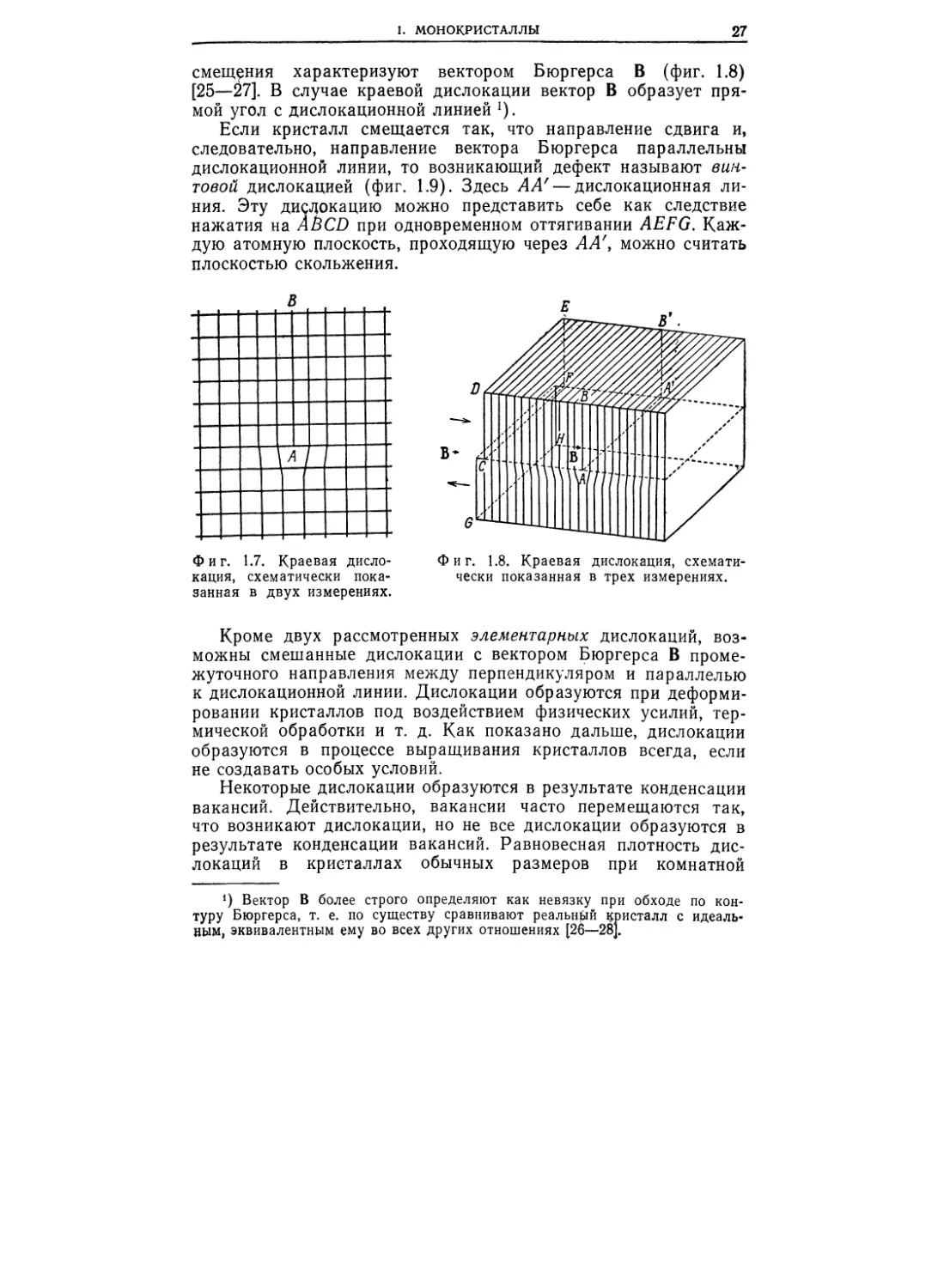

Методы Лауэ

Если поперечник монокристалла больше диаметра пучка

(обычно около 1 мм), то его закрепляют на пути прохождения

пучка рентгеновских лучей с широким диапазоном длин волн,

так что каждая серия плоскостей отражает лучи со своей дли-

ной волны, удовлетворяющей уравнению (1.1). Отраженные

лучи регистрируются на плоской пленке, расположенной перпен-

дикулярно падающему пучку. Эти лучи проявляются в виде гео-

метрически правильных совокупностей пятен. Такие геометриче-

ские картины не возникают, когда кристаллиты в материале

меньше, чем размер пучка. Если макроскопические области ма-

териала разориентированы одна по отношению к другой, то пят-

на разбиваются на ряд близко расположенных точек. Этим поль-

зуются для изучения совершенства кристаллов по методу Шуль-

ца, речь о котором еще пойдет ниже.

Малоугловое рассеяние

Ближний порядок в кристалле заставляет рентгеновские

лучи отклоняться при отражении, например, в установке, по гео-

метрии подобной камере Дебая —Шерера, всего на несколько

градусов от оси пучка. Таким малоугловым рассеянием поль-

зуются для изучения мелких включений (~10~8 см) в кристал-

лах, малых медленно меняющихся деформаций и упорядочения

в жидкостях и стеклах. Малоугловое рассеяние успешно исполь-

зуют [20—23] для исследования кластерообразования в жидко-

стях при температурах, близких к температуре затвердевания, и

изучения структуры растворов. Для изучения флуктуаций с

амплитудами больше 10~6 см прибегают к рассеянию света, тогда

как малоугловое рассеяние рентгеновских лучей позволяет ис-

следовать более слабые флуктуации. Оно особенно ценно при

изучении упорядочения в жидкостях, стеклах и растворах. Хотя

к малоугловому рассеянию почти не прибегают для определения

кристалличности, этот способ удобен для выявления начальной

стадии кристаллизации (расстекловывания) в аморфных веще-

ствах.

1.3. НЕСОВЕРШЕНСТВА В КРИСТАЛЛАХ

Несовершенства в кристаллах можно подразделить на две

категории: химические и физические. К химическим дефектам

1. МОНОКРИСТАЛЛЫ

25

относят наличие в кристалле инородных атомов или вакансий1).

Физические дефекты охватывают деформации, дислокации, гра-

ницы зерен, плоскости двойникования и дефекты упаковки.

Если примесный атом занимает позицию, в которой до этого

находился атом кристалла, то говорят о примеси замещения.

Примесный атом может также разместиться между атомами,

находящимися в узлах решетки, и тогда говорят о примеси внед-

рения (междоузельные атомы). Если атомы в той или иной обла-

сти кристалла смещены из своего идеального положения, гово-

рят, что кристалл деформирован. Деформацию могут вызвать

химические дефекты, когда посторонний атом не точно соответ-

ствует решетке и смещения частично снимаются деформацией,

связанной с такими дефектами. Напряжение и термическая об-

работка часто вносят деформацию в кристалл.

Вакансии

Вакансии — это «дырки», т. е. вакантные узлы, в кристалли-

ческой решетке, обусловленные отсутствием атомов. Существуют

Фиг. 1.6. Двумерное схематическое изображение идеального кристалла (а),

примесного атома замещения (б), примесного атома внедрения (в), дефекта

Шоттки (г) и дефекта Френкеля (д).

когда некоторые атомы или ионы сместились в междоузельные

положения, оставив свои прежние места свободными, и дефекты

Шоттки, когда в кристалле нет атомов, которые могли бы за-

полнить вакантные позиции. Упоминавшиеся нами дефекты

схематично представлены на фиг. 1.6. Увеличение числа вакан-

сий усиливает беспорядок и соответственно повышает энтропию.

Поэтому, как можно показать (см. например, [24]), доля

9 Некоторые авторы считают вакансии физическими несовершенствами:

1ля нас это различие не имеет большого значения.

26

Р. ЛОДИЗ. РОСТ МОНОКРИСТАЛЛОВ

вакантных положений Xvb кристаллической решетке выражается

в виде

Xv = e~^°^kT, (1.2)

где AGV— изменение свободной энергии Гиббса при образова-

нии одной вакансии, k — постоянная Больцмана, а Т — абсолют- »

ная температура. Таким образом, при всех температурах выше

абсолютного нуля вакансии стабильны во всяком кристалле.

Значение AGV можно узнать, измерив долю Xv (путем сопостав-

ления рентгеновской плотности с пикнометрической) в функции *

температуры. В отдельных случаях &GV можно оценить по энер-

гиям связи и другим соображениям. Вакансии встречаются даже

в элементах и стехиометрических соединениях (дальтонидах), но

их концентрация обычно выше в нестехиометрических соедине-

ниях (бертолидах), для которых взятая со знаком минус отри-

цательная свободная энергия образования —AGV больше из-за

более легкой компенсации заряда (о компенсации заряда гово-

рится в разд. 2.5). В нестехиометрических соединениях «избы-

точные» атомы могут находиться либо в узлах решетки, либо

в междоузлиях.

Дислокации

Как известно, существуют дислокации двух основных ви-

дов— краевые и винтовые. На фиг. 1.7 в двух измерениях изоб-

ражена краевая дислокация. Простоты ради шары, изображаю-

щие атомы, не показаны. Атомы должны находиться во всех

точках пересечения линий на фиг. 1.7. Можно представить себе,

что введение лишней плоскости атомов АВ в верхнюю поло-

вину кристалла привело к его деформации. Плоскости в верхней

половине кристалла стали ближе друг к другу, чем в нормаль-

ном равновесном положении (деформация сжатия), тогда как

плоскости в нижней половине отстоят друг от друга дальше, чем

в нормальном состоянии (деформация растяжения). Таким обра-

зом, у дислокации кристалл сильно напряжен. На фиг. 1.8

изображена в трех измерениях краевая дислокация, показанная

на фиг. 1.7. Такую конфигурацию можно создать умозрительно

введением лишней плоскости АВВ'А' или посредством сдвига

кристалла за счет сжатия перпендикулярно плоскости CDEF при

одновременном растяжении перпендикулярно GCFH. Линию АА'

называют дислокационной линией. Она служит границей между

неизмененной частью кристала и частью, где произошло сколь-

жение. Скольжение—это сдвиг части кристалла параллельно

самой сеое вдоль плоскости в кристалле. Плоскость ACFA',

вдоль которой происходило смещение, называют плоскостью

сдвига или плоскостью скольжения. Величину и направление

1. МОНОКРИСТАЛЛЫ

27

смещения характеризуют вектором Бюргерса В (фиг. 1.8)

[25—27]. В случае краевой дислокации вектор В образует пря-

мой угол с дислокационной линией *).

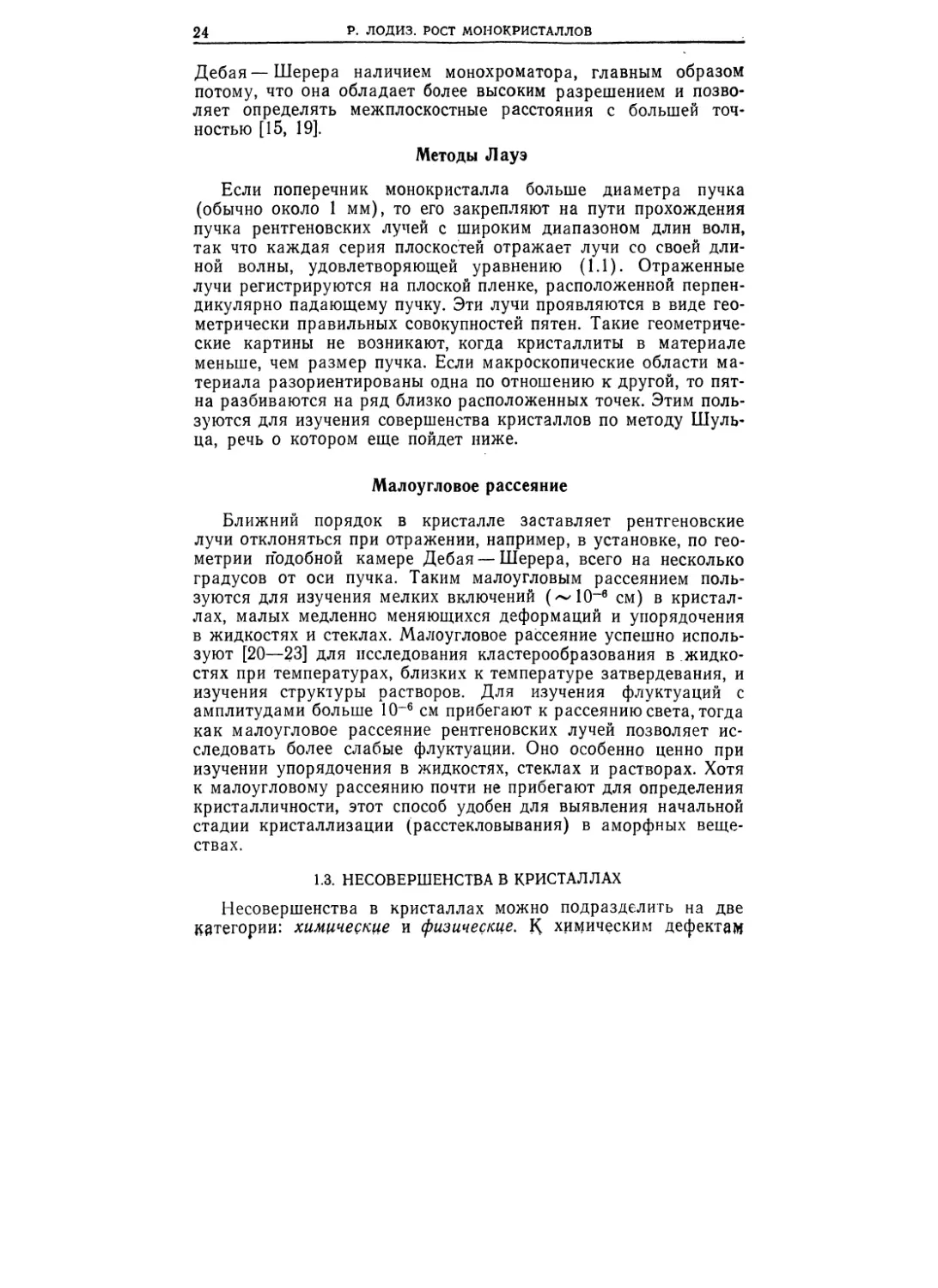

Если кристалл смещается так, что направление сдвига и,

следовательно, направление вектора Бюргерса параллельны

дислокационной линии, то возникающий дефект называют вин-

товой дислокацией (фиг. 1.9). Здесь АА'— дислокационная ли-

ния. Эту дислокацию можно представить себе как следствие

нажатия на A&CD при одновременном оттягивании AEFG. Каж-

дую атомную плоскость, проходящую через AA'f можно считать

плоскостью скольжения.

Фиг. 1.7. Краевая дисло-

кация, схематически пока-

занная в двух измерениях.

Фиг. 1.8. Краевая дислокация, схемати-

чески показанная в трех измерениях.

Кроме двух рассмотренных элементарных дислокаций, воз-

можны смешанные дислокации с вектором Бюргерса В проме-

жуточного направления между перпендикуляром и параллелью

к дислокационной линии. Дислокации образуются при деформи-

ровании кристаллов под воздействием физических усилий, тер-

мической обработки и т. д. Как показано дальше, дислокации

образуются в процессе выращивания кристаллов всегда, если

не создавать особых условий.

Некоторые дислокации образуются в результате конденсации

вакансий. Действительно, вакансии часто перемещаются так,

что возникают дислокации, но не все дислокации образуются в

результате конденсации вакансий. Равновесная плотность дис-

локаций в кристаллах обычных размеров при комнатной

9 Вектор В более строго определяют как невязку при обходе по кон-

туру Бюргерса, т. е. по существу сравнивают реальней кристалл с идеаль-

ным, эквивалентным ему во всех других отношениях [26—28].

28

Р. ЛОДИЗ. РОСТ МОНОКРИСТАЛЛОВ

температуре не превышает одну на кристалл. Это можно пока-

зать следующим образом [24].

Изменение свободной энергии Гиббса в ходе того или иного

процесса в кристалле, ведущего к образованию дефекта, дается

выражением

AG = п \HV- Т (ASC + п AS,), (1.3)

в котором п есть число дефектов, \Н0 — энтальпия образования

дефекта, ASC— конфигурационная энтропия, или энтропия сме-

щения, связанная с образованием п дефектов, &SV — колебатель-

Ф и г. 1.9. Винтовая дислокация в трехмер-

ном изображении [28].

ная энтропия, образую-

щаяся вследствие смеще-

ния ближайших соседей

под действием дефекта,

Т — абсолютная темпера-

тура. Чтобы дефект был

устойчивым, приращение

AG должно быть отрица-

тельной величиной. Таким

образом, T(ASC + nASv)>

> nAHv, поскольку ASC

превалирует над ASV и

\HV. Следовательно, для

малых чисел п точечные

дефекты термодинамиче-

ски устойчивы. Однако

энтальпия, связанная с

образованием дислока-

ции, велика, а энтропия мала и потому дислокации, как правило,

термодинамически неустойчивы. Таким образом, можно вы-

растить бездислокационные кристаллы, но нельзя получить

безвакансионные кристаллы. Вакансии нарушают равновесие

зарядов в кристалле. Катионная вакансия, например, означает

избыток отрицательного заряда в кристалле. Атомы замещения

с иным зарядом, чем у замещенного в данном узле атома, равно

как и атомы внедрения, также способны нарушить равновесие

зарядов. Таким образом, концентрации вакансий, атомов внед-

рения или соответствующих атомов замещения связаны надле-

жащими условиями равновесия, следующими из закона дей-

ствующих масс, что позволяет иногда снизить концентрацию де-

фектов одного вида ценой повышения концентрации дефектов

другого.

Межзеренные границы

Если угол между соседними кристаллитами мал, то возни-

кающая при этом малоугловая межзеренная граница состоит из

выстроившихся в ряд дислокаций [29]. На фиг. 1.10 схематически

1. монокристаллы

29

показана двумерная чисто наклонная граница АВ. Как легко

видеть, разориентация достигается введением ряда краевых ди-

слокаций, показанных в виде перевернутых букв Т. Подобным

же образом винтовые дислокации образуют малоугловые меж-

зеренные границы кручения [30].

Краевые дислокации могут образовываться при пластиче-

ском изгибе кристалла, обычно располагаясь при этом, как по-

казано на фиг. 1.11, а. На этом графи-

ке показаны плоскости решетки кри-

сталла непосредственно после изгиба

(а) и после перемещения дислокаций

(б). Для ускорения движения дисло-

каций обычно требуется отжиг, при-

чем некоторые дислокации взаимно

уничтожаются (аннигилируют), когда

они сходятся вместе в процессе движе-

ния. Атомы сохраняют свои нормаль-

ные положения в плоскостях, посколь-

ку дислокации перестраиваются, пере-

ползая в плоскости, перпендикулярной

плоскости чертежа на фиг. 1.11. Такая

перестройка происходит посредством

движения вакансий в плоскости сколь-

жения. Возникающая картина напоми-

нает многоугольники (полигоны), так

что кристалл называют полигонизован-

ным, а возникновение малоугловых

межзеренных границ в ходе любого

процесса объединяют понятием поли-

гонизация. В некоторых кристаллах

поверхность представляет собой мо-

заику областей, каждая из которых

полностью совершенна, но слегка раз-

ориентирована по отношению к соседним. Если разориентация

между отдельными областями мала и их размеры малы, то такие

области называют мозаичными блоками. Обычно считают, что

мозаичные блоки имеют размеры от нескольких сотен до не-

скольких тысяч периодов решетки с разориентировкой на не-

сколько угловых минут. Если размер и разориентация больше,

то их считают зернами, ограниченными обычными малоугловыми

границами. Таким образом, между мозаичными структурами и

структурами, характеризующимися обычными малоугловыми

межзеренными границами, имеется непрерывный ряд состояний

упорядочения.

При определенных условиях вакансии могут перемещаться в

кристалле и скапливаться с образованием неполной (частичной)

р-р р-

о—о-

о—о-

о-ф-

о-

О-

о-

о-

о-

о-

о-4

0-4-

-ф-ф-ф

A А--О

о- А

А—о—о

HHI

к-4-0

-4 4-4 j-4 4 А-о

-(►-

-о-

-о-

-0-0-

-О—О-

чык4-

-0-4-

ч> фф-

ф—4—о-

-0—0-

-А—А-

о-

4

М)-}-о -4

э~о! А А - А

Ф-о! А А-А-

4ч >1 j> 4-( ►-

-ф-oj—Ф-ф“

-4-о] -ф-Ф~

ф-ф-<

ч|- А-А-<

А-<

-А—о—4

А • А А

А-А- А

Tj

-А-ч

-о-ч

-А-о

-о—о

-А—о

А-А

А-ф

-о-г*

-4-h

5

Фиг. 1.10. Мало угловая

межзеренная граница [29].

30

Р. ЛОДИЗ. РОСТ МОНОКРИСТАЛЛОВ

дислокации. Такая граница, как уже отмечалось, может быть

следствием скопления дислокаций, а если углы между грани-

цами зерен достаточно велики, то образуется поликристалл. Та-

ким образом, можно говорить о непрерывности перехода по

степени уменьшения порядка от идеального совершенного кри-

сталла к поликристаллическому материалу. О генезисе дислока-

ций и их роли при выращивании кристаллов говорится в гл. 3.

Подобным же образом может существовать последователь-

ность упорядоченных состояний от совершенного кристалла до

стекла. Если обратиться, например, к расстекловыванию, то по

мере протекания этого процесса дальний порядок возрастает до

Фиг. 1.11. Движение дислокаций при полигонизации после изгиба (а) и

после перемещения (б) [31].

тех пор, пока образующееся твердое вещество не станет явно

кристаллическим. Частично упорядоченные стекла, такие, как

пирокерамика, в которых степень упорядочения регулируют до-

бавлением зародышеобразующих катализаторов или управляе-

мой термической обработкой, стали важной статьей промышлен-

ной продукции.

Двойники

Важную роль в кристаллах играют еще два типа несовер-

шенств — двойники и дефекты упаковки. «Составные» кристал-

лы, в которых отдельные части связаны друг с другом опреде-

ленным кристаллографическим образом, называют сдвойнико-

ванными кристаллами. Двойниковые кристаллы называют про-

стыми двойниками, если они состоят из двух определенным об-

разом ориентированных частей, и сложными двойниками, если

они состоят из нескольких частей. В контактных двойниках два

кристалла встречаются вдоль определенной плоскости, называе-

мой плоскостью сопряжения. В некоторых случаях два индиви-

дуальных кристалла связаны отражением в плоскости решетки,

общей для обоих кристаллов. Такую плоскость называют пло-

скостью двойникования, причем она может совпадать или не со-

впадать с плоскостью сопряжения.

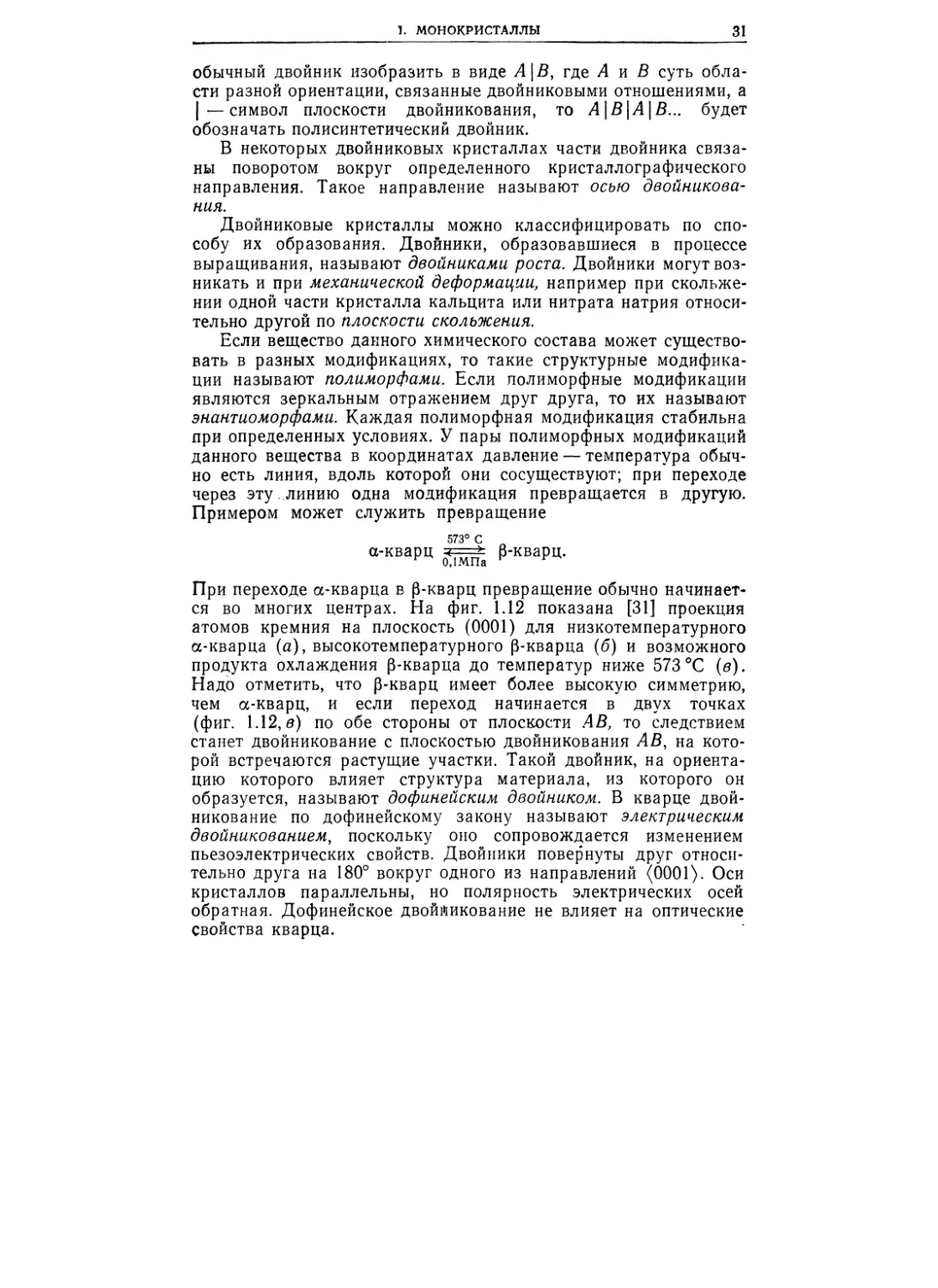

В полисинтетических двойниках картина двойникования по-

вторяется, а плоскостей двойникования имеется несколько. Если

1. МОНОКРИСТАЛЛЫ

31

обычный двойник изобразить в виде А \В, где А и В суть обла-

сти разной ориентации, связанные двойниковыми отношениями, а

|—символ плоскости двойникования, то А | В | А | В... будет

обозначать полисинтетический двойник.

В некоторых двойниковых кристаллах части двойника связа-

ны поворотом вокруг определенного кристаллографического

направления. Такое направление называют осью двойникова-

ния.

Двойниковые кристаллы можно классифицировать по спо-

собу их образования. Двойники, образовавшиеся в процессе

выращивания, называют двойниками роста. Двойники могут воз-

никать и при механической деформации, например при скольже-

нии одной части кристалла кальцита или нитрата натрия относи-

тельно другой по плоскости скольжения.

Если вещество данного химического состава может существо-

вать в разных модификациях, то такие структурные модифика-

ции называют полиморфами. Если полиморфные модификации

являются зеркальным отражением друг друга, то их называют

энантиоморфами. Каждая полиморфная модификация стабильна

при определенных условиях. У пары полиморфных модификаций

данного вещества в координатах давление — температура обыч-

но есть линия, вдоль которой они сосуществуют; при переходе

через эту линию одна модификация превращается в другую.

Примером может служить превращение

573° С

а‘КВарЦ о’ЫТГа Р'КВаРЦ-

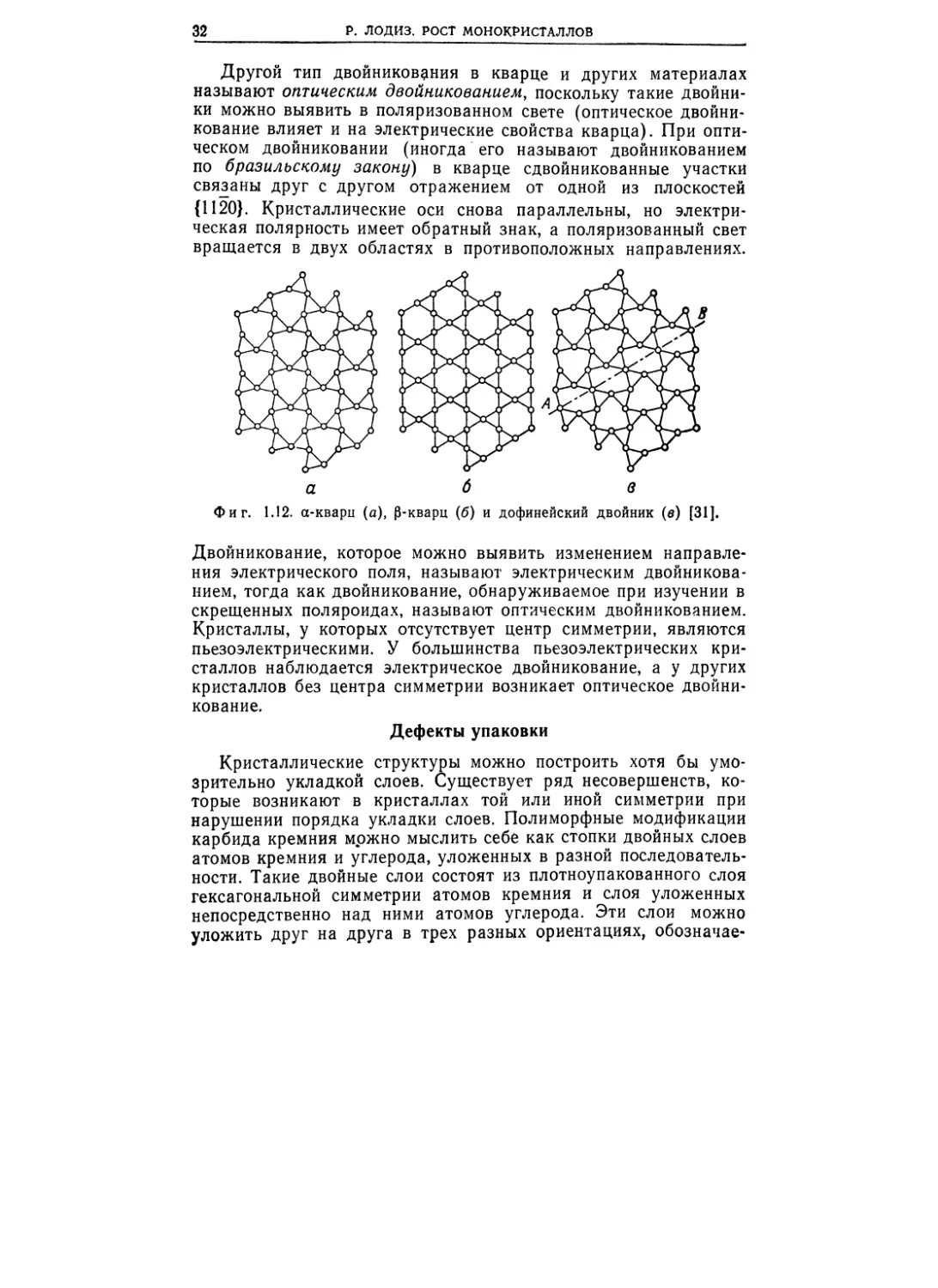

При переходе а-кварца в 0-кварц превращение обычно начинает-

ся во многих центрах. На фиг. 1.12 показана [31] проекция

атомов кремния на плоскость (0001) для низкотемпературного

а-кварца (а), высокотемпературного 0-кварца (б) и возможного

продукта охлаждения 0-кварца до температур ниже 573 °C (в).

Надо отметить, что 0-кварц имеет более высокую симметрию,

чем а-кварц, и если переход начинается в двух точках

(фиг. 1.12, в) по обе стороны от плоскости АВ, то следствием

станет двойникование с плоскостью двойникования АВ, на кото-

рой встречаются растущие участки. Такой двойник, на ориента-

цию которого влияет структура материала, из которого он

образуется, называют дофинейским двойником. В кварце двой-

никование по дофинейскому закону называют электрическим

двойникованием, поскольку оно сопровождается изменением

пьезоэлектрических свойств. Двойники повернуты друг относи-

тельно друга на 180° вокруг одного из направлений (0001). Оси

кристаллов параллельны, но полярность электрических осей

обратная. Дофинейское двойникование не влияет на оптические

свойства кварца.

32

Р. ЛОДИЗ. РОСТ МОНОКРИСТАЛЛОВ

Другой тип двойникования в кварце и других материалах

называют оптическим двойникованием, поскольку такие двойни-

ки можно выявить в поляризованном свете (оптическое двойни-

кование влияет и на электрические свойства кварца). При опти-

ческом двойниковании (иногда его называют двойникованием

по бразильскому закону) в кварце сдвойникованные участки

связаны друг с другом отражением от одной из плоскостей

{1120}. Кристаллические оси снова параллельны, но электри-

ческая полярность имеет обратный знак, а поляризованный свет

вращается в двух областях в противоположных направлениях.

Фиг. 1.12. а-кварц (а), p-кварц (б) и дофинейский двойник (в) [31].

Двойникование, которое можно выявить изменением направле-

ния электрического поля, называют электрическим двойникова-

нием, тогда как двойникование, обнаруживаемое при изучении в

скрещенных поляроидах, называют оптическим двойникованием.

Кристаллы, у которых отсутствует центр симметрии, являются

пьезоэлектрическими. У большинства пьезоэлектрических кри-

сталлов наблюдается электрическое двойникование, а у других

кристаллов без центра симметрии возникает оптическое двойни-

кование.

Дефекты упаковки

Кристаллические структуры можно построить хотя бы умо-

зрительно укладкой слоев. Существует ряд несовершенств, ко-

торые возникают в кристаллах той или иной симметрии при

нарушении порядка укладки слоев. Полиморфные модификации

карбида кремния мржно мыслить себе как стопки двойных слоев

атомов кремния и углерода, уложенных в разной последователь-

ности. Такие двойные слои состоят из плотноупакованного слоя

гексагональной симметрии атомов кремния и слоя уложенных

непосредственно над ними атомов углерода. Эти слои можно

уложить друг на друга в трех разных ориентациях, обозначав-

1. МОНОКРИСТАЛЛЫ

33

мых буквами А, В и С (фиг. 1.13). Когда слои уложены в по-

следовательности АВСАВСАВС, повторяющейся через весь

кристалл, образуется полиморфная кубическая модификация,

называемая p-SiC. Есть другие возможные способы укладки

слоев. Например, при последовательности укладки АВСА поли-

морфную модификацию называют SiC-III или S1C-4H; при по-

следовательности АВСАСВ соединение называют SiC-II или

SiC-6H.

Фиг. 1.13. Структура (3-SiC.

Цифрами 4 и 6 указаны числа слоев в повторяющейся пачке,

а буква Н означает гексагональную структуру [32—34]. Поли-

морфные модификации, отличающиеся только порядком укладки

слоев, называют политипными. Замечательна регулярность по-

рядка упаковки в отдельных политипных модификациях. В моди-

фикации SiC-I или SiC-15-R слои уложены в последовательности

АВСВАСАВАСВСАСВ. Таким образом, повторяющийся период

охватывает 15 слоев; структура этого соединения ромбоэдриче-

ская.

Строго говоря, понятие политипии должно было бы относить-

ся к кристаллам с решеткой одной и той же структуры, но отли-

чающимся последовательностью укладки слоев. Так, 4-Н и 6-Н

суть политипы SiC, тогда как 4-Н и 15-R— его полиморфы.

Известен политип SiC под названием 87^;сообщалось [35] о су-

ществовании его политипа 270-R.

В политипных модификациях часто наблюдаются нарушения

последовательности укладки слоев, в результате чего образуется

2 Зак. 718

34

Р. ЛОДИЗ. РОСТ монокристаллов

тонкая прослойка материала одной структуры между слоями

материала другой структуры. Например, в кубических кристал-

лах ZnS (сфалерит) слои уложены в последовательности АВС,

тогда как в гексагональной модификации ZnS (вюрцит) соблю-

дается порядок АВ. Если в кристалле ZnS структура характе-

ризуется последовательностью АВСАВАВС, то подчеркнутый

участок будет дефектом упаковки, т. е. отдельным макроскопи-

чески протяженным слоем гексагональной модификации ZnS

в кубическом кристалле ZnS. Часто дефекты упаковки встре-

чаются в виде ряда параллельных слоев одного политипа

в другом.

Если такие слои имеют макроскопическую толщину, то, изу-

чая форму или морфологию кристалла, можно обнаружить сра-

стание двух типов, причем для каждой области будет харак-

терна морфология, присущая политипу в данной области. В не-

которых кристаллах углы между гранями превосходят 180°

(входящие углы) и больше углов между гранями в смежных

политипных областях. Для описания срастания политипных ве-

ществ иногда пользуются прилагательным «синтактное».

Мы уже говорили выше о плоскостях двойникования. Можно

характеризовать такую плоскость соответствующим дефектом

упаковки. В сфалерите это будет АВС\СВА, где вертикальной

черточкой обозначена плоскость двойникования.

Вицинальные грани

При определении ориентации грани кристалла посредством

оптического гониометра иногда обнаруживают ее незначитель-

ное отклонение от «правильного» положения (разориентацию).

Такие грани называют вицинальными гранями. На вопрос о том,

принадлежат ли они к слегка разориентированным граням с

малыми Миллеровскими индексами или же к граням с боль-

шими индексами, по ориентации близким к граням с малыми

индексами, пока не дано однозначного ответа. По-видимому,

данные рентгенографических исследований [36—38] свидетель-

ствуют о том, что такие грани не являются плоскостями с ма-

лыми индексами, однако такие данные нельзя признать исчер-

пывающими. Не исключено, что полное объяснение будет най-

дено при изучении малоугловых межзеренных границ.

Другие несовершенства

Когда атомы растворяются в кристаллической решетке с об-

разованием твердого раствора, они либо хаотично замещают

атомы в узлах решетки, либо хаотично внедряются в ее междо-

узлия, либо же размещаются в решетке тем или иным упоря-

I. монокристаллы

35

доченным способом. Если атомы замещения или внедрения рас-

полагаются в решетке весьма упорядоченно, то говорят о под-

решетках таких атомов, степень упорядочения в которых можно

исследовать методами рентгенографии и электронной микро-

скопии. Отсюда очевидна возможность существования в подоб-

ной подрешетке многих таких несовершенств, которые присущи

обычной решетке.

В минералогической литературе для описания кристалла,

характеризующегося разориентацией из-за радиационного рас-

пада, пользуются прилагательным метамиктный. Этим терми-

ном обычно характеризуют минералы, столь сильно разло-

жившиеся под действием природной радиации, что они по

существу стали аморфными твердыми веществами. Такие же не-

совершенства в кристаллических материалах можно создать пу-

тем искусственного облучения.

1.4. МЕТОДЫ ИЗУЧЕНИЯ СОВЕРШЕНСТВА

КРИСТАЛЛОВ

Рентгеновские методы

Теоретически в случае больших совершенных кристаллов

область углов отражения должна составлять по порядку вели-

чины несколько угловых секунд, а интенсивность отражений

должна быть пропорциональной структурному фактору. Но для

большей части кристаллов характерна область углов отражения

в несколько угловых минут, а интенсивность отражений пропор-

циональна квадрату структурного фактора. Это расхождение

объясняется тем, что кристаллы в большинстве случаев несовер-

шенны и состоят из крошечных участков, разориентированных

друг относительно друга из-за наличия дислокаций, границ зе-

рен и мозаичных блоков.

Таким образом, дифракция рентгеновских лучей дает спо-

соб определения совершенства кристаллического материала и

даже позволяет составить картину размещения отдельных дис-

локаций. Расскажем теперь вкратце о современных наиболее

распространенных рентгеновских методах, рекомендуя обра-

щаться для более полного ознакомления с предметом к лите-

ратуре последних лет [39—41, 15].

1. Двукристальный спектрометр. Интегральная интенсив-

ность излучения, отраженного кристаллом с ориентацией под

околобрэгговским углом, и ширина пика сильно зависят от со-

вершенства кристалла. Это совершенство изучают, смещая

кристалл тем или иным способом на малый угол и реги-

стрируя при этом отражения. Самые ценные сведения дает

2*

36

Р. ЛОДИЗ. РОСТ МОНОКРИСТАЛЛОВ

использование двух кристаллов. Характеристическое рентгенов-

ское излучение отражается под брэгговским углом от опорного

кристалла к исследуемому образцу (фиг. 1.14). Отражающие

плоскости исследуемого кристалла обычно устанавливают па-

раллельно плоскостям опорного кристалла.

Фиг. 1.14. Двукристальный спектрометр для исследования совершенства

кристаллов [37].

Если интенсивность отражения представить как функцию

«угла качания» 0, то получим кривую, подобную показанной на

фиг. 1.14. Мерой совершенства служит ширина пика. Этим спо-

собом пользовались для ис-

следования а-кварца, крем-

ния, вольфрама и других

материалов [37, 42, 43].

Исследуемый кристалл

Пленка

v Точечный источник

рентгеновского излучения

со сплошным спектром

Фиг. 1.15. Метод Шульца для иссле-

дования совершенства кристаллов [43].

2. Метод Шульца. При

исследованиях по методу

Шульца [44] монокристаль-

ный образец помещают под

углом около 25° к почти па-

раллельному пучку белого

рентгеновского излучения

(фиг. 1.15). На пленке обра-

зуется несколько обычных

пятен Лауэ примерно того

же размера, что и образец, и той же формы. Каждое такое пятно

образовано отражением от участков в кристалле со слабой раз-

ориентацией.

Практически метод Шульца, вероятно, является простейшим

рентгеновским методом изучения совершенства, поскольку он

не требует очень сложной аппаратуры, обходится без специ-

ального ориентирования кристалла, а длительность экспозиции

1. МОНОКРИСТАЛЛЫ

37

может не превышать 3 мин. Правда, этому методу присуще

малое пространственное и угловое разрешение.

3. Метод обратного отражения по Бергу — Баррету. Схема-

тически этот метод иллюстрируется на фиг. 1.16. На пленке

Отраженный

кристалл

Фиг. 1.16. Метод обратного отражения по Бергу — Баррету для исследо-

вания совершенства кристаллов [43].

дислокации проявляются в виде более темных участков, потому

что область вокруг дислокаций деформирована, а деформиро-

ванные участки сильнее отражают рентгеновские лучи.

4. Метод прямого прохождения (дифракции) по Бергу —

Баррету. В данном случае дифрагировавший пучок проходит

через кристалл, а участки с дислокациями проявляются на плен-

ке в виде темных пятен, поскольку дифракция в таких областях

выражена сильнее (фиг. 1.17).

Коллимированный

рентгеновский пучок

I Исследуемый

кристалл

Фиг. 1.17. Метод прямого прохождения (дифракции) по Бергу — Баррету

для исследования совершенства кристаллов [43].

5. Метод аномального прохождения (по Борману). В иссле-

дованиях данным методом регистрируют как проходящий, так

и отраженный пучки. Участки с дислокациями сильнее ослаб-

ляют оба пучка (фиг. 1.18).

6. Метод Лэнга. Для исследований по методу Лэнга требу-

ется такая же в общих чертах экспериментальная установка,

как и при исследованиях методом прямого прохождения по

Бергу — Баррету. Сильно коллимированный узкий пучок рент-

геновских лучей пропускают через кристалл, регистрируя на

38

Р. ЛОДИЗ. РОСТ МОНОКРИСТАЛЛОВ

пленке брэгговские отражения от параллельных плоскостей,

приблизительно перпендикулярных грани образца. Перемещая

одновременно пленку и образец, можно снять полную «карту»

дислокационной сетки. Дислокации выявляются как области

с повышенной отражающей способностью из-за обусловленного

ими перераспределения энергии между многократно отражен-

ными первичным и продифрагировавшим пучками. В итоге на

пленке возникает темное изображение дислокаций. Изменяя

должным образом угловую ориентацию кристалла, можно опре-

делить дислокационную сетку в трех измерениях.

Отраженный ,

v пучок

Коллимированный ' '

пучок монохромати-

ческого рентгеновского ; /

излучения / *

---1-----------/ Проходящий.

пучок

ух С тЛ ’

[ Исследуемый Пленка

кристалл

Фиг. 1.18. Метод аномального прохождения по Борману [43].

7. Измерение периодов решетки. Многие виды несо-

вершенств в кристалле изменяют периоды решетки в его микро-

скопических областях. Такие изменения периодов можно легко

определить по методу Бонда [13], позволяющему измерить меж-

плоскостные расстояния с точностью до нескольких десяти-

тысячных долей процента. Поскольку объем, в котором излуче-

ние дифрагирует, очень мал (1 X 0,025 X 0,005 мм), можно ис-

следовать изменение периодов решетки от точки к точке и гем

самым изучать стехиометрические вариации в кристалле [14].

8. Рентгеновский интерферометр. Самым чувствительным

средством обнаружения малых нарушений в макрообластях

кристалла служит недавно созданный рентгеновский интерферо-

метр [45].

С помощью двукристального спектрометра и рентгеновского

интерферометра можно выявить разориентации порядка 0,01

угловой секунды, тогда как метод Шульца пригоден для иссле-

дования малоугловых границ зерен и разориентаций в диапазоне

от нескольких минут до нескольких градусов. Исследования ме-

тодами обратного и прямого прохождения по Бергу — Баррету,

аномального прохождения по Борману, а также по методу Лэнга

в сочетании с рентгеновской интерферометрией проводят для

составления «карт» дислокационных сеток и даже для исследо-

1. монокристаллы

39

вания отдельных дислокаций. Методам Берга — Баррета, Бор-

мана и Лэнга присуще наилучшее пространственное разрешение.

Методы Бормана и рентгеновской интерферометрии обладают

наилучшей чувствительностью по

отношению к малым деформа-

циям, однако исследования с по-

мощью рентгеновского интерфе-

рометра требуют кристаллов с

высокой степенью совершен-

ства.

Совершенство кристалла мож-

но также исследовать путем

сравнения плотности материала,

определенной рентгеновскими ме-

тодами, что дает «идеальную»

плотность структуры, с плотно-

стью, найденной пикнометриче-

ски, т. е. измерением объема и

веса образца. Разность между

этими плотностями служит мерой

плотности вакансий и концентра-

ции примесей замещения и вне-

дрения. Неопределенность в

атомных весах и числе Авогадро

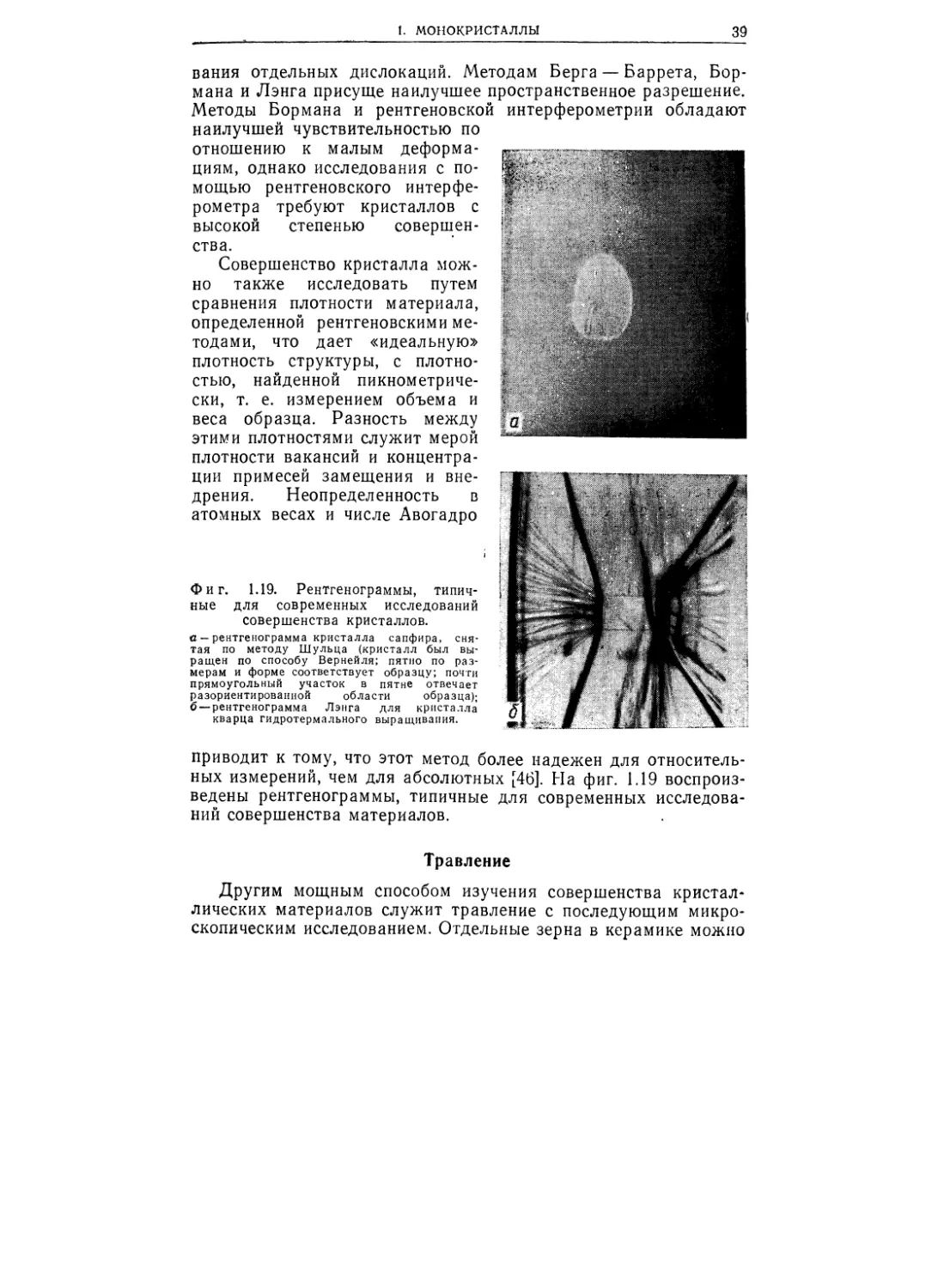

Фиг. 1.19. Рентгенограммы, типич-

ные для современных исследований

совершенства кристаллов.

а — рентгенограмма кристалла сапфира, сня-

тая по методу Шульца (кристалл был вы-

ращен по способу Вернейля; пятно по раз-

мерам и форме соответствует образцу; почти

прямоугольный участок в пятне отвечает

разориентированиой области образца);

б — рентгенограмма Лэнга для кристалла

кварца гидротермального выращивания.

приводит к тому, что этот метод более надежен для относитель-

ных измерений, чем для абсолютных [46]. На фиг. 1.19 воспроиз-

ведены рентгенограммы, типичные для современных исследова-

ний совершенства материалов.

Травление

Другим мощным способом изучения совершенства кристал-

лических материалов служит травление с последующим микро-

скопическим исследованием. Отдельные зерна в керамике можно

40

Р. ЛОДИЗ. РОСТ МОНОКРИСТАЛЛОВ

обнаружить при помощи соответствующих растворителей или

травителей, действующих избирательно на материал. Таким спо-

собом можно сделать видимыми малоугловые межзеренные

границы и даже отдельные дислокации. Кроме того, травление

часто выявляет дисперсные включения и вторичные фазы.

Границы зерен представляют собой участки, где обычно

скапливаются примеси, дислокации и деформации. Примеси и

деформированные участки влияют на растворимость и, что еще

важнее, на скорость растворения, благодаря чему травитель из-

бирательно1 воздействует на межзеренные границы. Подобным

же образом травление протекает интенсивнее на дислокациях,

потому что дислокации окружены деформированными обла-

стями. Некоторые травители характеризуются тем, что их дей-

ствие на вещество не зависит от присутствия примесей или де-

формаций. Они называются полирующими травителями. Ими

пользуются для равномерного удаления поверхностных слоев

перед исследованием свойств материала. Часто перед полирую-

щим травлением приходится тщательно шлифовать или полиро-

вать поверхности с помощью набора все более тонких абразивов.

В некоторых случаях полировка достигается одновременным

травлением и механическим истиранием. Такой способ иногда

называют химической шлифовкой. Если полирующее травление

не дает достаточно гладкой поверхности, то иногда прибегают

к химической шлифовке, используя травитель, который без

механического истирания обычно действует на образец избира-

тельно.

Выбор последовательности полирующих агентов более сло-

жен, чем кажется на первый взгляд. Конечно, это верно, что по-

верхностные нарушения можно удалить полирующим травите-

лем или некоторыми методами, рассматриваемыми ниже, но

экспериментальные трудности значительно меньше, если можно

ограничиться механической шлифовкой и полировкой, обеспе-

чив минимальность повреждения. Одна из часто возникающих

при шлифовании трудностей состоит в возможности образования

слоя Билби [47]. Даже в тех случаях, когда поверхность поли-

руют с легким нажимом и при хорошем охлаждении, на ней есть

выступы, испытывающие большую нагрузку. Выделяющейся на

таких участках теплоты трения часто хватает для того, чтобы

расплавить материал на глубину в несколько атомных слоев.

Под действием поверхностного натяжения такой расплавившийся

слой размазывается до затвердевания, заглаживая впадины на

поверхности с образованием аморфного или поликристалличе-

ского поверхностного слоя. Хрупкий материал способен под дей-

ствием полировки разрушиться или выкрошиться, прежде чем

оплавиться, но если полирующий агент плавится раньше кри-

сталла, то он способен расплавиться и растечься по поверхности.

1. МОНОКРИСТАЛЛЫ

41

Когда полируемый материал способен окисляться, разлагаться

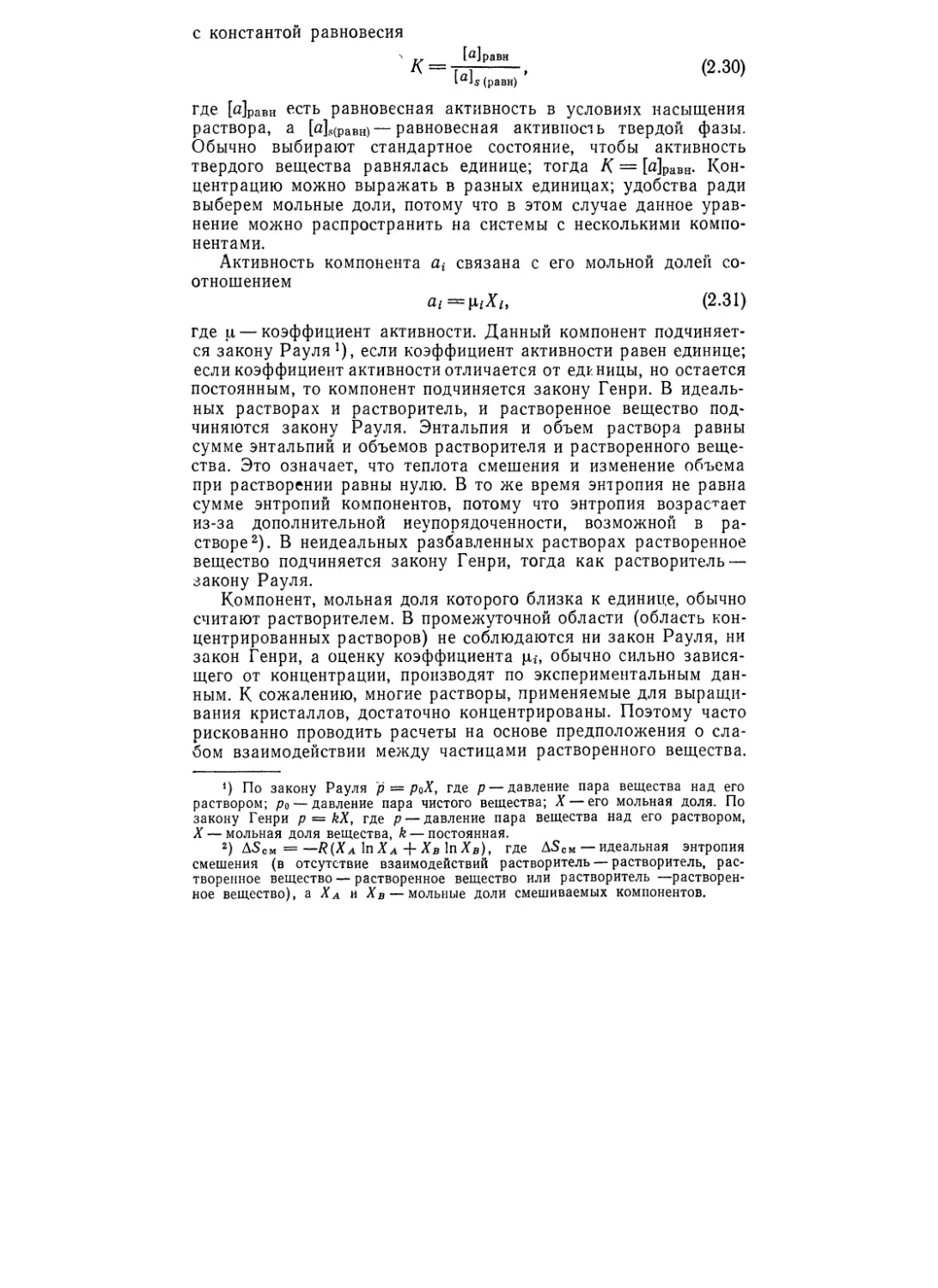

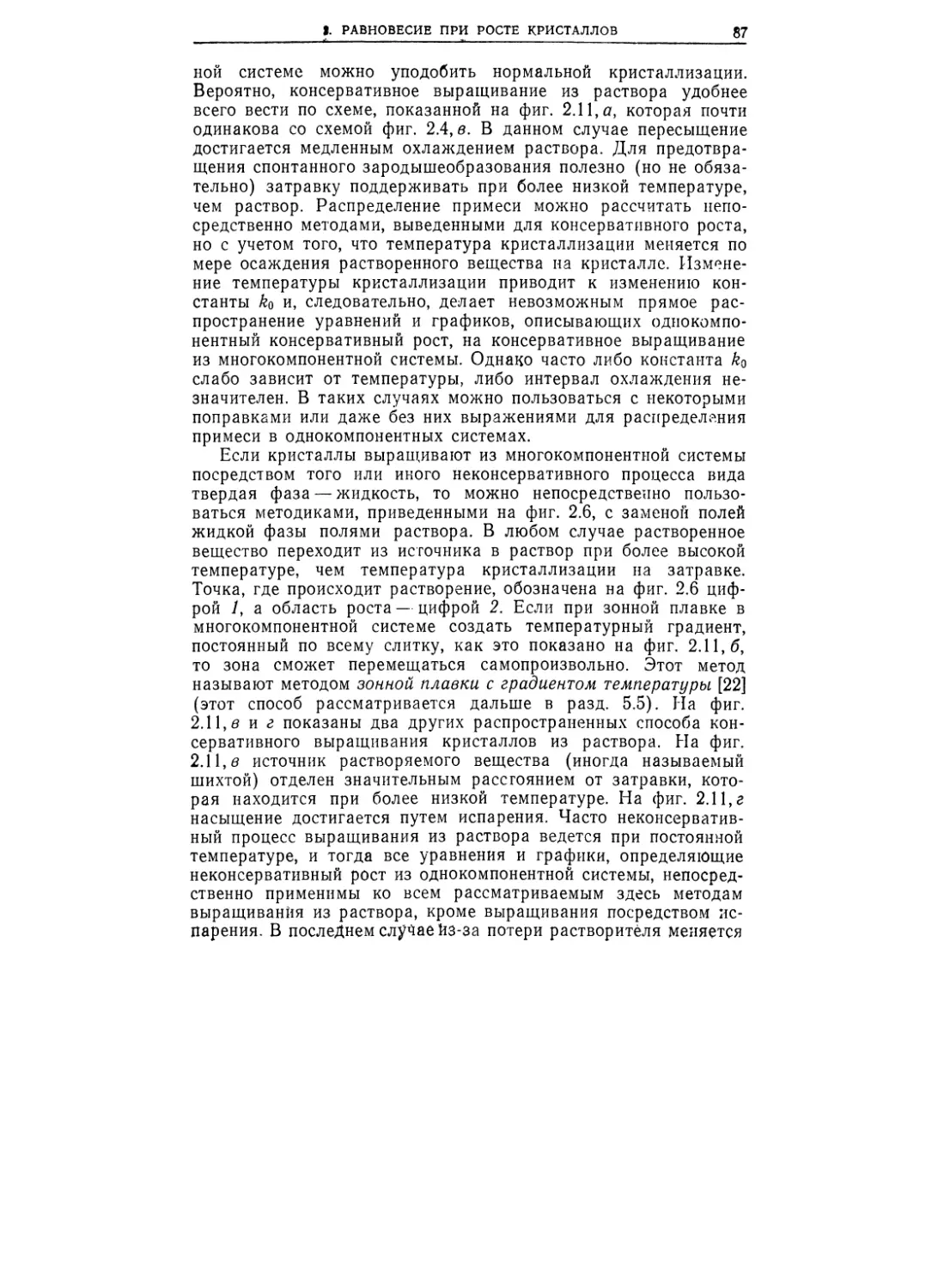

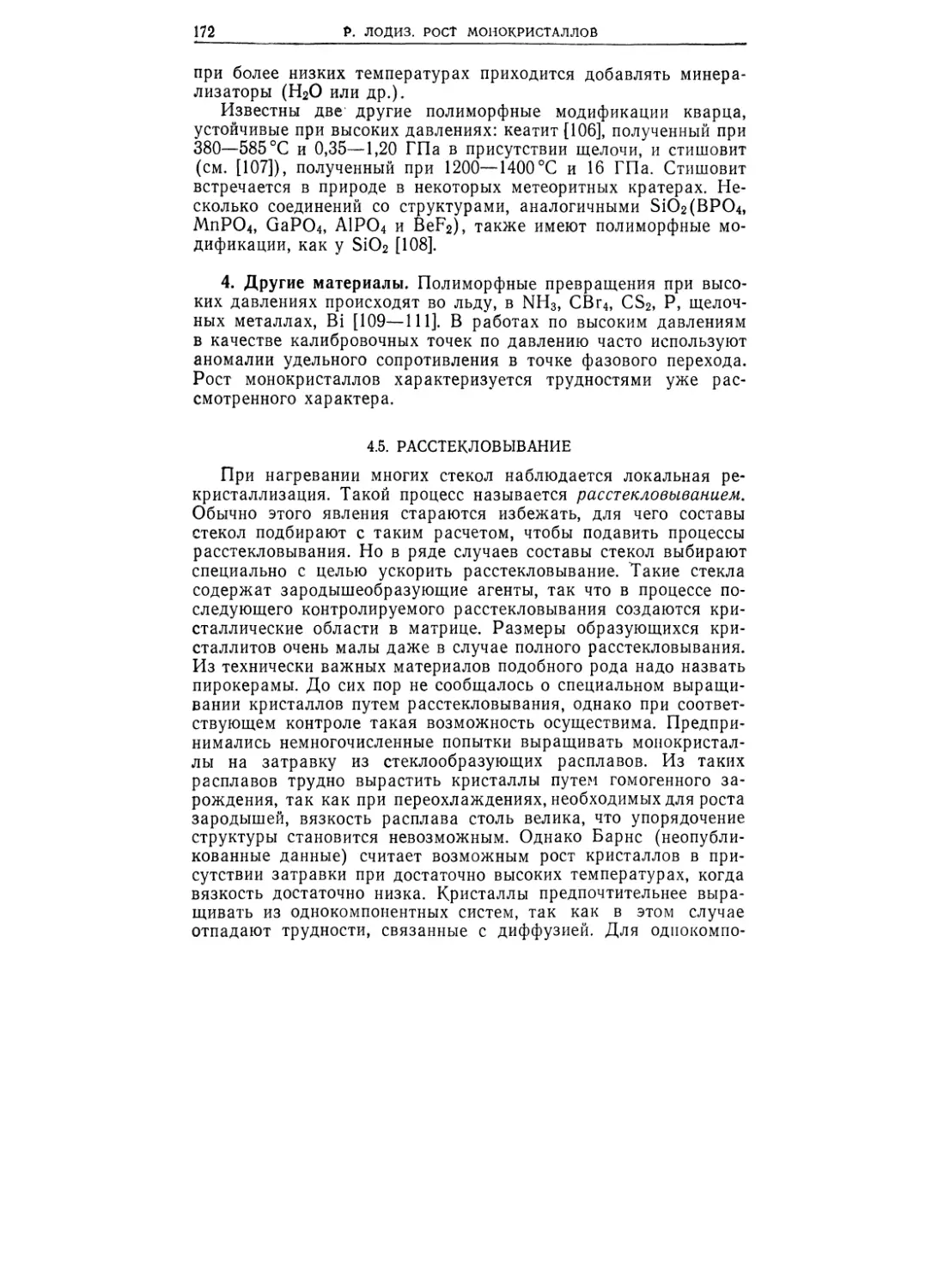

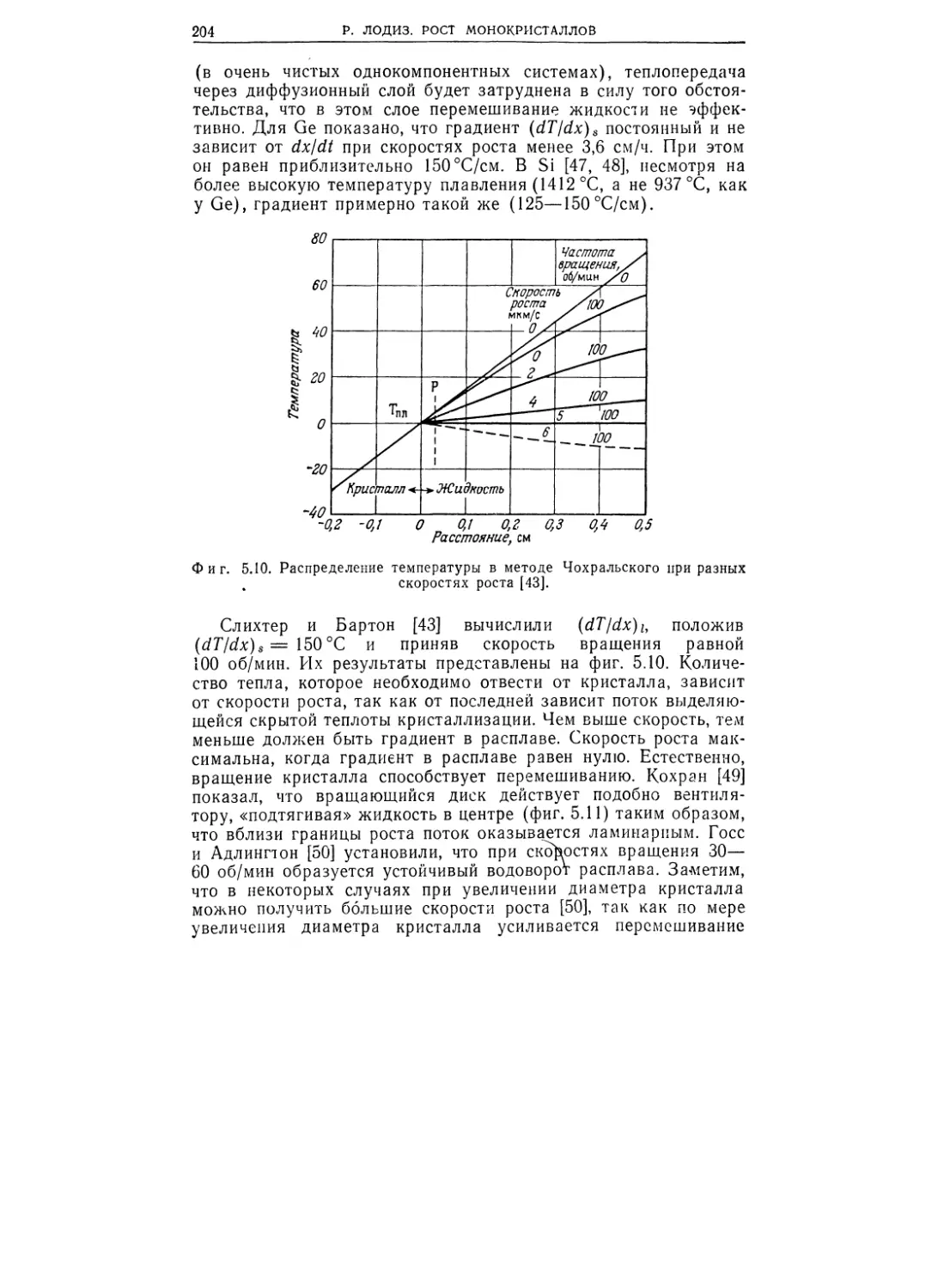

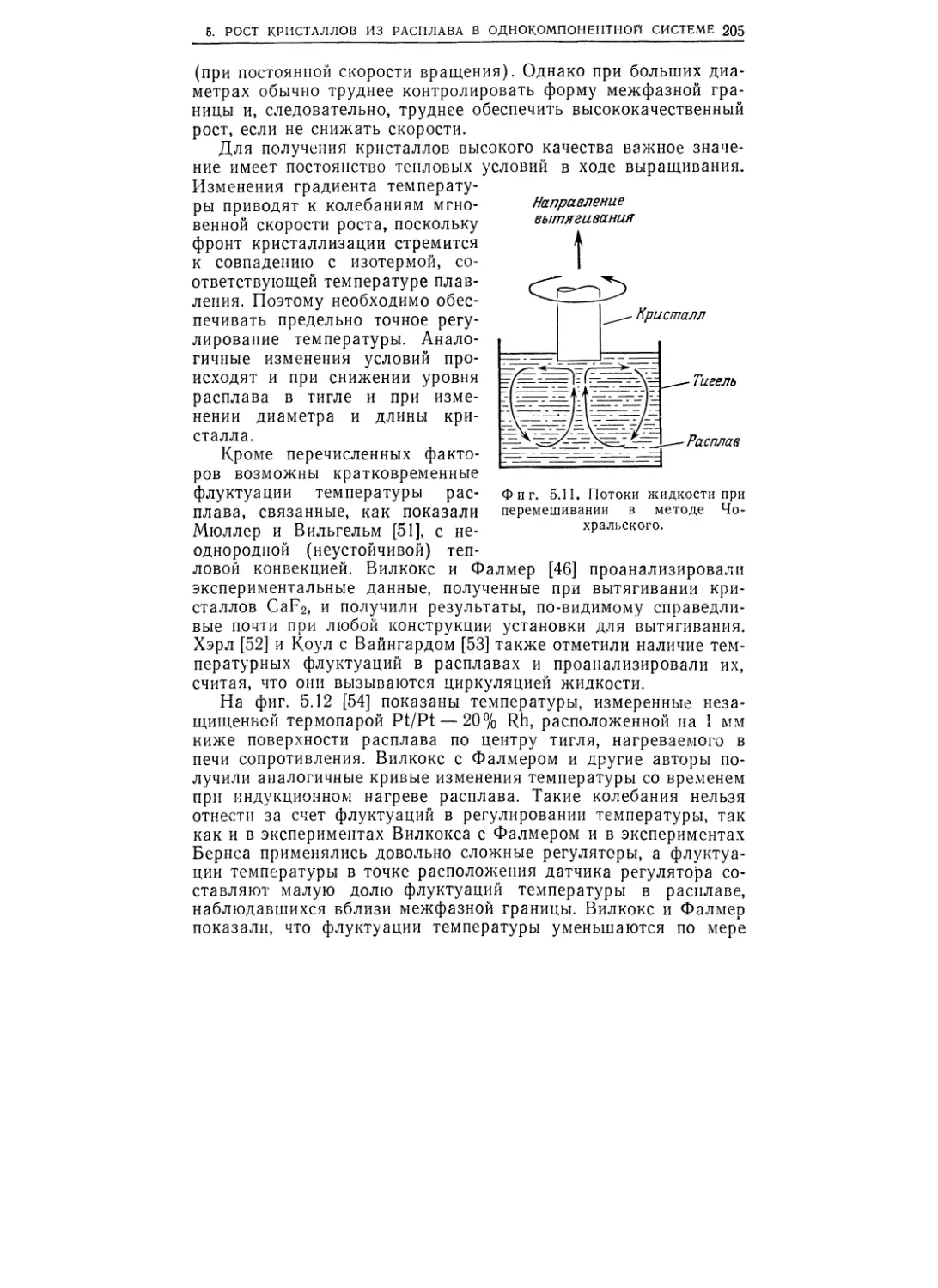

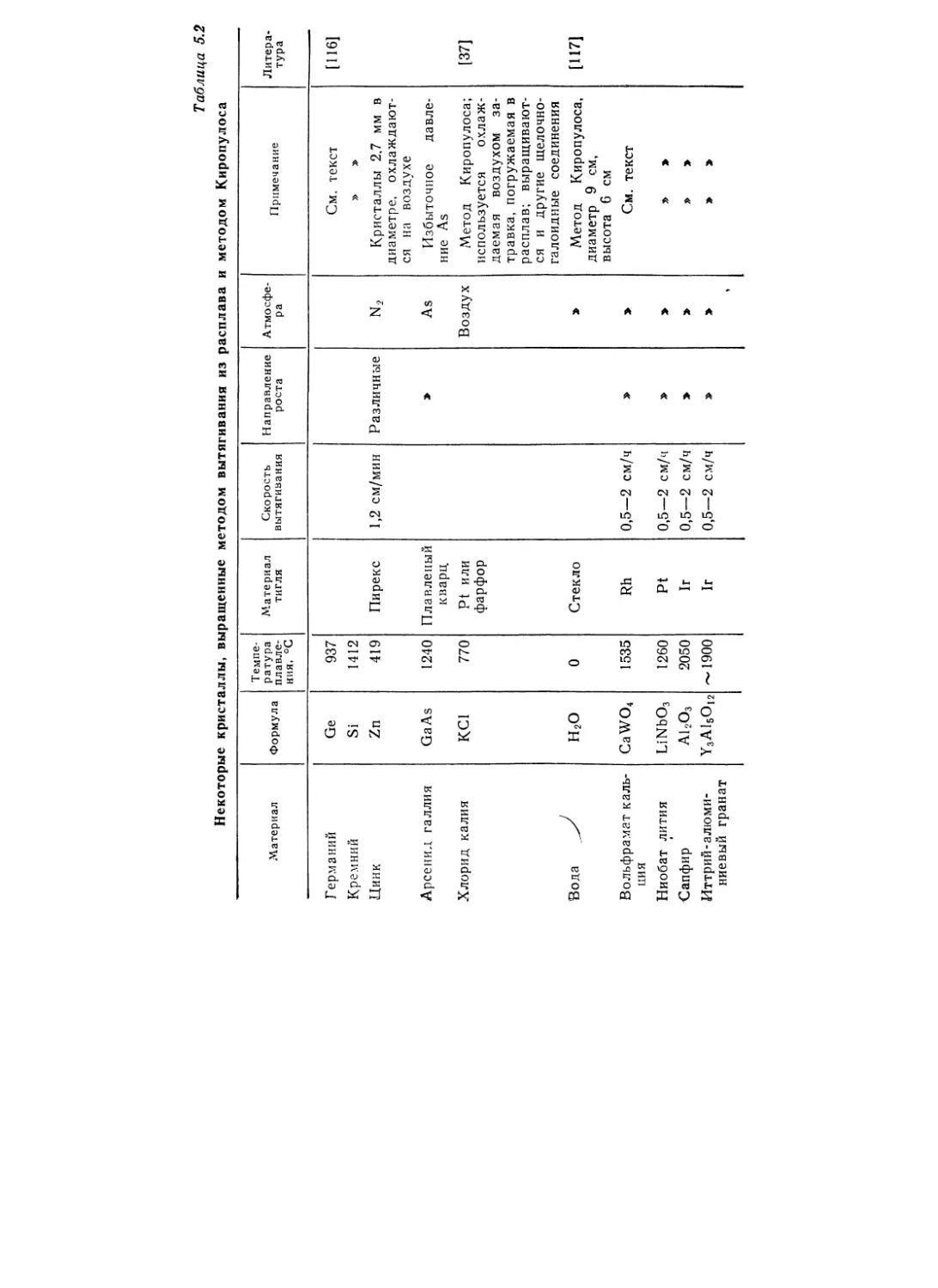

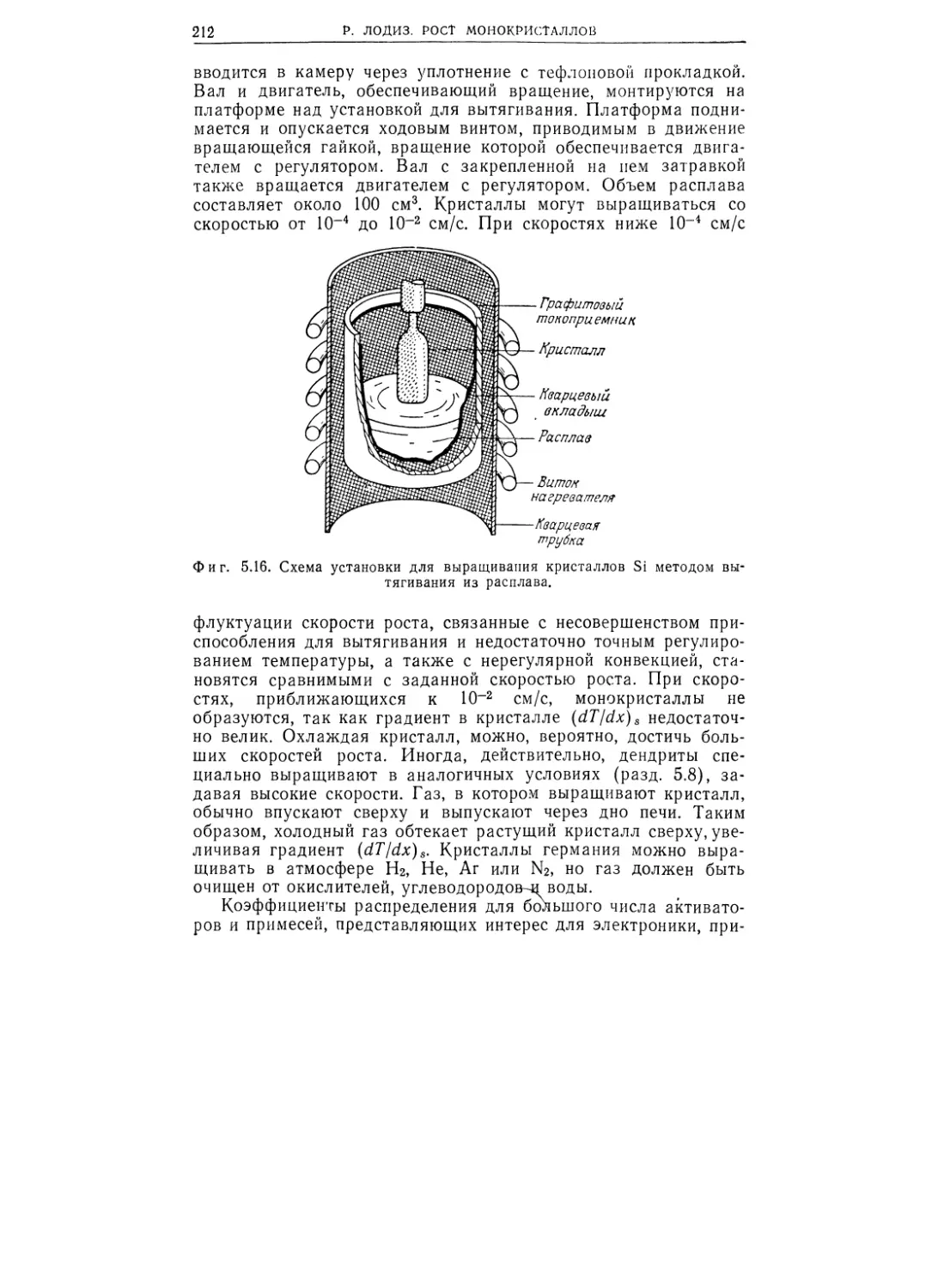

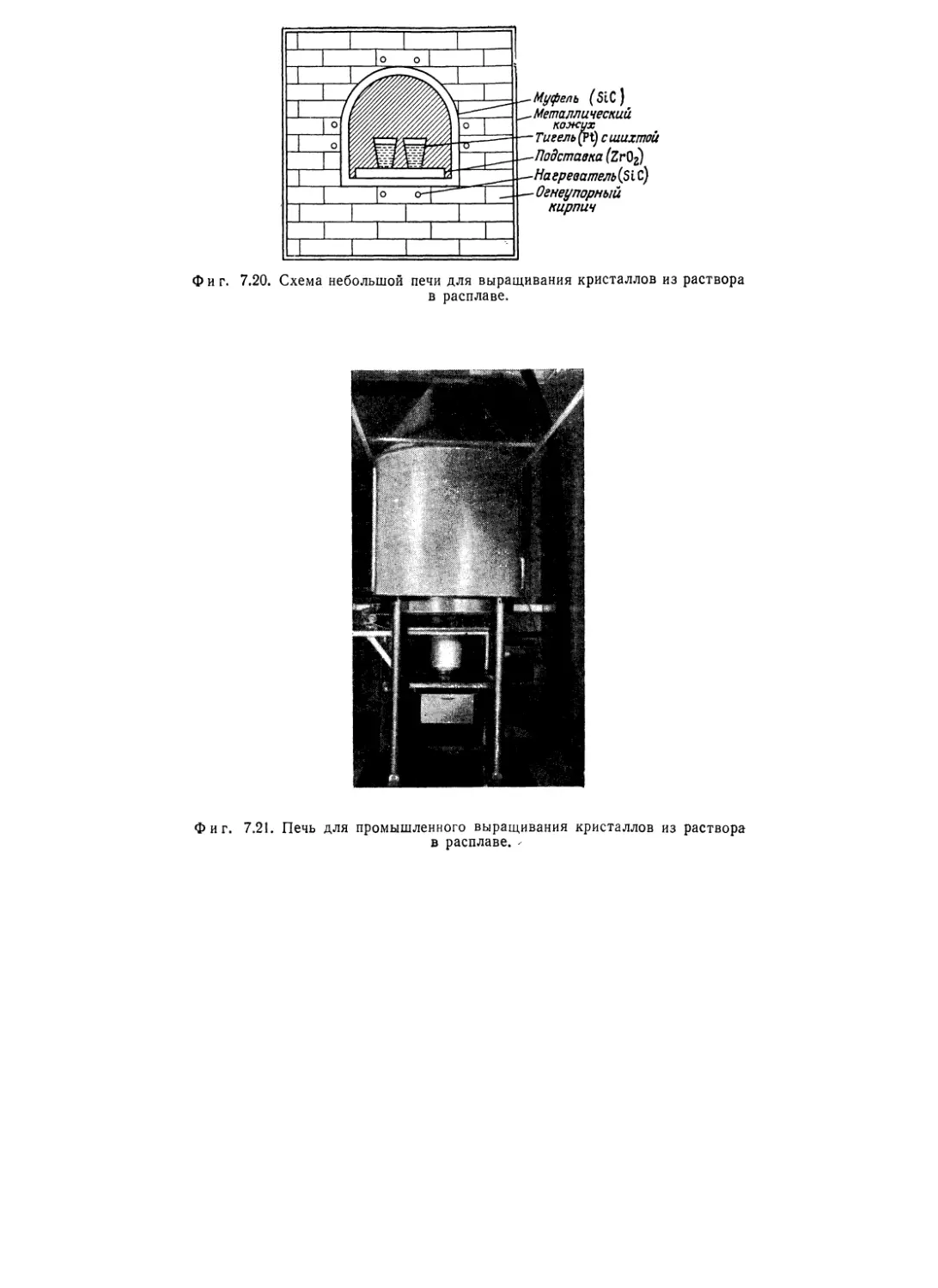

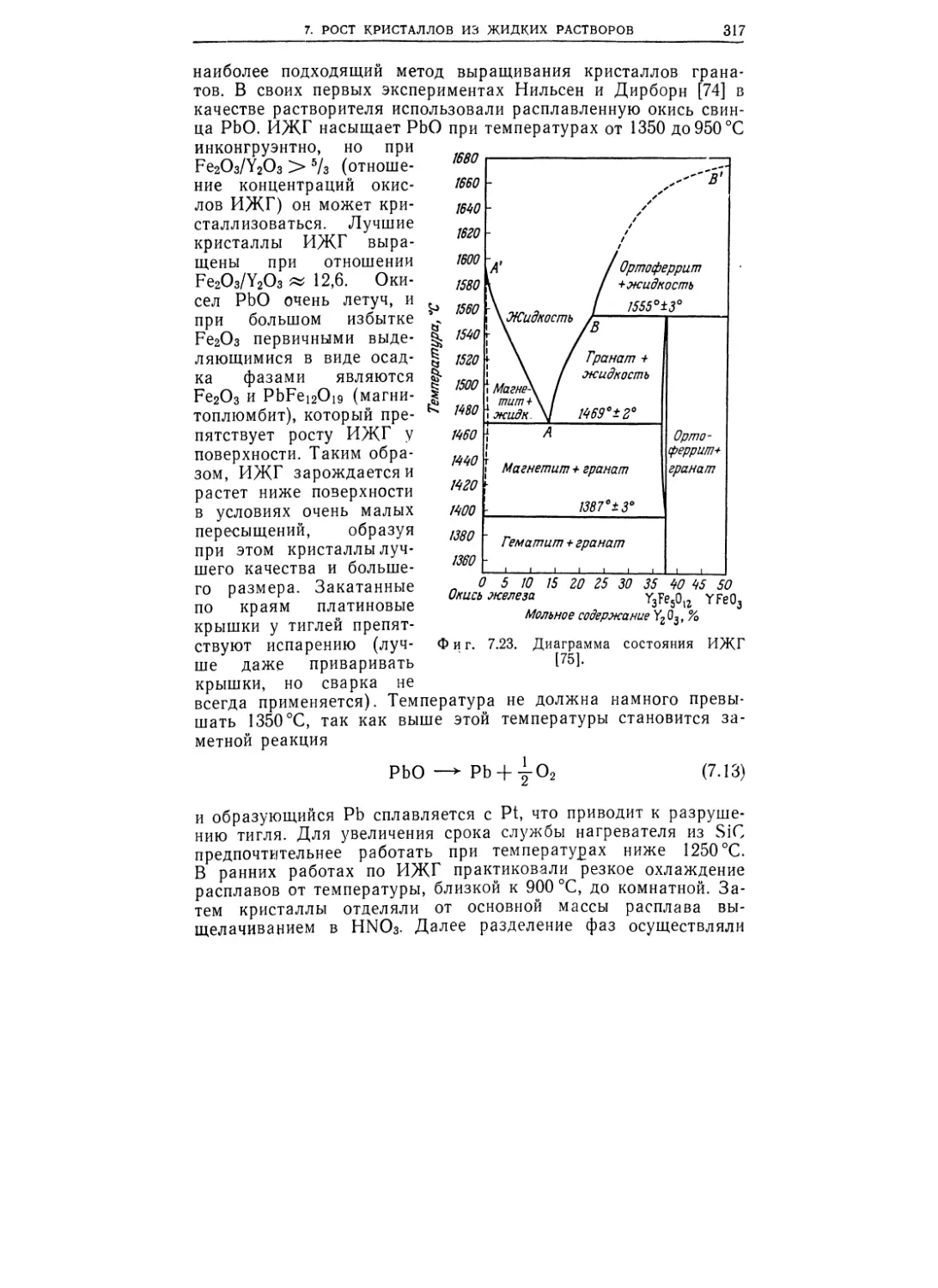

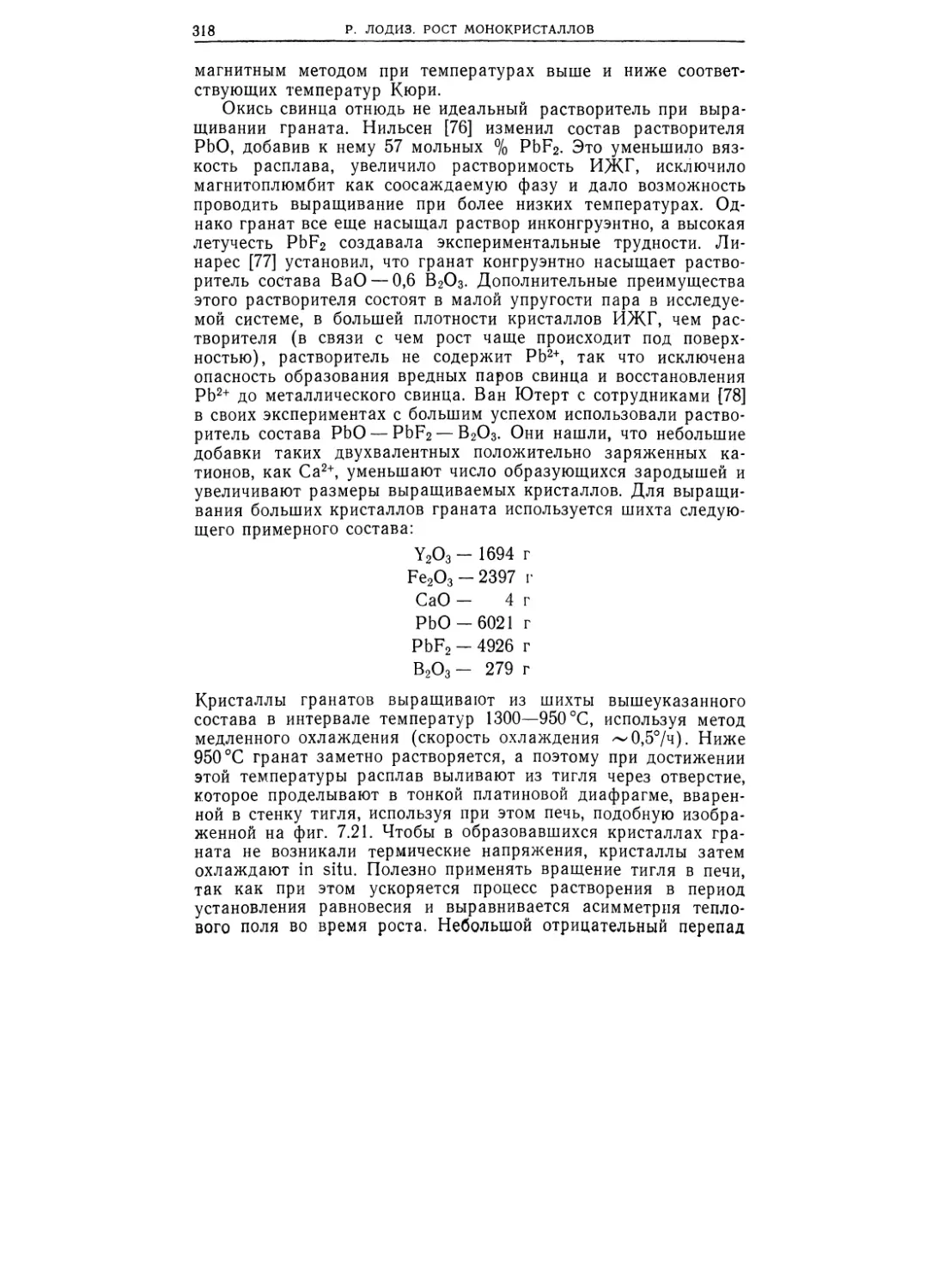

или взаимодействовать с полирующим агентом, то вследствие