Автор: Кленников В.М. Кленников Е.В.

Теги: техника средств транспорта машиностроение механика автомобили

Год: 1967

Текст

m cd

•ПЛЕННИКОВ

• ПЛЕННИКОВ

ТЕОРИЯ

И КОНСТРУКЦИЯ

АВТОМОБИЛЯ

УДК 629.113.001.1

В книге рассматриваются основные эксплуа-

тационные свойства автомобиля и конструкции

механизмов трансмиссии, ходовой части и орга-

нов управления на примерах наиболее распро-

страненных отечественных автомобилей.

Книга отвечает учебной программе предмета

«Автомобили» для автомобильно-дорожных тех-

никумов по специальности «Техническое обслу-

живание и ремонт автомобилей». Таблиц 8.

Иллюстраций 217. Литературных источников 22.

Рецензенты: Предметная комиссия «Автомобили» Московского

автомобильно-дорожного техникума

Канд. техн, наук В. А. Иларионов

3—18—3

34—67

ВВЕДЕНИЕ

/л течественные автомобили широко используются во всех обла-

стях народного хозяйства и вследствие высоких эксплуатацион-

ных свойств пользуются большим спросом за рубежом.

Советская автомобильная промышленность, созданная на базе

тяжелой индустрии, прошла славный путь от первого советского

грузового автомобиля АМ0-Ф15, выпущенного в 1924 г., до совре-

менных комфортабельных легковых автомобилей и самосвалов

большой грузоподъемности.

Директивами XXIII съезда КПСС по пятилетнему плану раз-

вития народного хозяйства СССР на 1966—1970 гг. предусматри-

вается довести выпуск в 1970 г. до 600—650 тыс. грузовых и

700—800 тыс. легковых автомобилей. Общий выпуск возрастет

с 616,4 тыс. автомобилей в 1965 г. до 1360—1510 тыс. в 1970 г.

Предусматривается увеличение выпуска автомобилей повышен-

ной проходимости, автобусов большой вместимости, автопоездов

и специализированных автомобилей для перевозки товаров народ-

ного потребления; будет освоено производство автомобилей гру-

зоподъемностью 65 m и выше.

Только в сельское хозяйство за пятилетие (1966—1970 гг.)

будет направлено 1 100 тыс. грузовых автомобилей и 275 тыс.

автомобильных прицепов. Предусматривается значительное уве-

личение выпуска прицепов, самосвалов, специальных автомоби-

лей для перевозки сельскохозяйственных грузов, автокранов,

тракторных погрузчиков и других погрузочно-разгрузочных

средств.

Большое влияние на создание новых конструкций автомобилей,

освоение и совершенствование технологических процессов произ-

водства и улучшение эксплуатации автомобилей оказывают научно-

исследовательские и теоретические работы советских ученых.

Теория автомобиля — это наука, изучающая эксплуатацион-

ные свойства автомобилей, разрабатывающая методы и критерии

оценки этих свойств. Теория автомобиля используется при про-

ектировании новых автомобилей, их испытаниях, а также при

выборе типа автомобилей в соответствии с требованиями эксплуа-

тации.

1

3

Теория автомобиля как самостоятельная наука в нашей стране

стала развиваться после Великой Октябрьской социалистической

революции советскими учеными во главе с создателем отечествен-

ной научной автомобильной школы акад. Е. А, Чудаковым.

Однако некоторые исследования в области колесных экипажей,

в том числе и автомобильной техники, проводились отдельными

учеными как в России, так и за рубежом еще в конце XIX и на-

чале XX вв.

В 1905 г. знаменитый русский ученый Н. Е. Жуковский иссле-

довал движение трехколесной тележки и установил основные

явления, возникающие при качении жестко связанных между

собой колес, имеющих различные диаметры. Эти работы в даль-

нейшем легли в основу исследований дополнительных нагрузок

в жестком приводе к ведущим колесам.

В 1912 г. немецкий ученый проф. Ридлер построил стенд с бе-

говыми барабанами для испытания автомобилей.

К числу первых исследований законов движения автомобиля

относится работа проф. Н. Е. Жуковского «К динамике автомо-

биля», в которой изложена теория движения автомобиля на пово-

роте. Эта работа была опубликована в 1917 г. Также в 1917 г.

было выполнено исследование рулевой трапеции проф. Б. К. Млод-

зеевским.

В 1918 г. при Высшем совете народного хозяйства была создана

научная Автомобильная лаборатория, которая позднее была

реорганизована в Научно-исследовательский автомобильный и

автомоторный институт — НАМИ. Под руководством проф.

И. Р. Брилинга и Е. А. Чудакова в НАМИ были выполнены иссле-

дования, послужившие основой для дальнейшего развития теории

автомобиля. Этот институт явился первым центром формирования

научных кадров в области автомобильной техники, в нем впервые

были начаты плановые работы по конструированию и испытаниям

автомобилей.

Основные работы по теории автомобиля написаны акад.

Е. А. Чудаковым. Своими многочисленными трудами он охватил

широкий комплекс проблем и вопросов динамики, экономики и

устойчивости автомобиля. Глубокая разработка общих научных

положений теории автомобиля позволила широко вести теорети-

ческие и экспериментальные исследования автомобилей.

Дальнейшее развитие теория автомобиля получила в работах

учеников и последователей акад. Е. А. Чудакова — профессоров

Г. В. Зимелева, Б. С. Фалькевича, Н. А. Бухарина, Я. М. Певз-

нера, Д. П. Великанова и др.

Большое влияние на развитие науки об автомобиле оказали

также работы зарубежных ученых, таких как В. Камм, Е. Марк-

вард, П. Хельдт, Р, Эберан, А. Янте и др.

ЧАСТЬ ПЕРВАЯ

ТЕОРИЯ АВТОМОБИЛЯ

Глава I

ЭКСПЛУАТАЦИОННЫЕ СВОЙСТВА АВТОМОБИЛЯ

И СИЛЫ, ДЕЙСТВУЮЩИЕ НА АВТОМОБИЛЬ

§ 1. ЭКСПЛУАТАЦИОННЫЕ СВОЙСТВА АВТОМОБИЛЯ

Т? современному автомобилю, состоящему из большого числа

сложных механизмов и узлов, предъявляется много эксплуата-

ционных требований. Поэтому оценка автомобиля, находящегося

в эксплуатации, производится по комплексу эксплуатационных

свойств, которые характеризуют эффективность и удобство его

использования.

Эксплуатационными свойствами автомобиля являются: дина-

мичность, топливная экономичность, управляемость, устойчивость,

проходимость, плавность хода, долговечность, надежность и

приспособленность автомобиля к техническому обслуживанию

и ремонту.

Динамичностью автомобиля называют его способ-

ность перевозить груз с максимально возможной средней ско-

ростью. Динамичность автомобиля зависит от его тяговых и тор-

мозных свойств..

Тяговые свойства автомобиля характеризуются возможностью

его движения с максимальной скоростью, максимальным ускоре-

нием и преодолением максимальных подъемов. Они зависят от

мощности двигателя, передаточного отношения в трансмиссии,

массы автомобиля и ряда других конструктивных особенностей

автомобиля.

Тормозные свойства автомобиля характеризуются длиной

тормозного пути или величиной максимального замедления. Они

зависят от типа и состояния тормозной системы и типа и состоя-

ния протектора шин автомобиля.

Топливная экономичность характеризует свой-

ство автомобиля расходовать определенное количество топлива на

5

каждую единицу выполненной транспортной работы (или про-

бега).

Затраты на топливо составляют значительную часть общей

себестоимости перевозок на автомобиле. Чем меньше расходует

автомобиль топлива, тем меньше себестоимость перевозок.

Топливная экономичность зависит от конструкции автомобиля,

качества топлива и смазочных материалов, условий эксплуата-

ции, технического состояния автомобиля, квалификации во-

дителя.

Под управляемостью автомобиля понимают его свой-

ство сохранять прямолинейное направление движения и направ-

ление движения, заданное рулевым управлением, от чего во мно-

гом зависит безопасность движения автомобиля.

На управляемость автомобиля влияют конструкция рулевого

механизма и рулевого привода, расположение центра тяжести,

автомобиля и конструкция подвески и шин (боковая эластичность

шин).

Устойчивость автомобиля характеризуется его свой-

ством противостоять опрокидыванию, заносу и скольжению.

В связи с возрастающими скоростями движения современных

автомобилей это свойство приобретает все большее значение для

обеспечения безопасности движения.

Устойчивость автомобиля зависит от его конструкции (располо-

жение центра тяжести, колея, база) и боковой эластичности шин.

Проходимость автомобиля — это свойство автомобиля

работать в трудных дорожных условиях и по бездорожью. Чем

лучше проходимость автомобиля, тем выше его средняя скорость

движения и производительность.

Проходимость зависит от числа ведущих осей, величины дорож-

ных просветов под низшими точками автомобиля, переднего и

заднего углов проходимости; распределения массы по осям; раз-

мера и типа шин; габаритных размеров.

Плавность хода автомобиля характеризуется воз-

можностью движения по дорогам различной ровности с минималь-

ными колебаниями кузова.

Плавность хода автомобиля в большой степени влияет на утом-

ляемость водителя и пассажиров, на сохранность грузов. От плав-

ности хода во многом зависит средняя скорость движения авто-

мобиля. В связи с большим разнообразием дорог в нашей стране

плавность хода отечественных автомобилей имеет особенно боль-

шое значение.

Плавность хода зависит от упругости рессор и шин, действия

амортизаторов, распределения массы автомобиля по его длине.

Долговечность автомобиля — это его способность про-

должительное время работать до появления предельно допусти-

мых износов деталей и механизмов, которые вызывают необходи-

мость прекращения его эксплуатации.

6

Общий срок службы автомобиля измеряется в годах работы

или тысячах километров пробега от начала эксплуатации до ка-

питального ремонта.

Основными факторами, влияющими на долговечность автомо-

биля, являются конструкция автомобиля, качество материалов и

технология производства, качество применяемых эксплуатацион-

ных материалов, условия эксплуатации, качество технического

обслуживания и ремонта, мастерство вождения.

Надежность автомобиля характеризуется возможностью

его безотказной работы без поломок и других неисправно-

стей.

Надежность автомобиля в большой степени зависит от пра-

вильного и своевременного технического обслуживания и систе-

матического наблюдения за состоянием и регулировкой механиз-

мов автомобиля, а также от конструкции автомобиля и его узлов,

технологии их изготовления и сборки.

Приспосабливаемость автомобиля к тех-

ническому обслуживанию и ремонту — свой-

ство, которое характеризует простоту и удобство технического

обслуживания и ремонта. Оно определяется доступностью точек

смазки и регулировки, а также возможностью быстрого и легкого

выполнения операций; возможностью быстрого и легкого снятия

и установки агрегатов автомобиля и простотой их разборки и

сборки; унификацией и взаимозаменяемостью деталей и агрегатов;

периодичностью выполнения операций технического обслужива-

ния.

§ 2. СКОРОСТНАЯ ХАРАКТЕРИСТИКА ДВИГАТЕЛЯ

Для движения автомобиля нужна энергия, источником которой

на большинстве автомобилей является двигатель внутреннего сго-

рания.

Величина мощности двигателя может изменяться вследствие

изменения числа оборотов коленчатого вала, количества и каче-

ства горючей смеси, подаваемой в цилиндры двигателя, величины

опережения зажигания и других причин.

Скоростной характеристикой называется зависимость эффек-

тивной мощности и крутящего момента двигателя от скорости

вращения (числа оборотов) коленчатого вала при полной подаче

топлива (дроссельная заслонка карбюратора открыта полностью).

Скоростная характеристика определяется при испытании дви-

гателя на тормозном стенде.

Принцип испытания следующий: вал работающего двигателя

затормаживают при помощи гидравлического или электрического

тормоза и добиваются его вращения с определенным устойчивым

числом оборотов. Момент, необходимый для затормаживания,

замеряют.

7

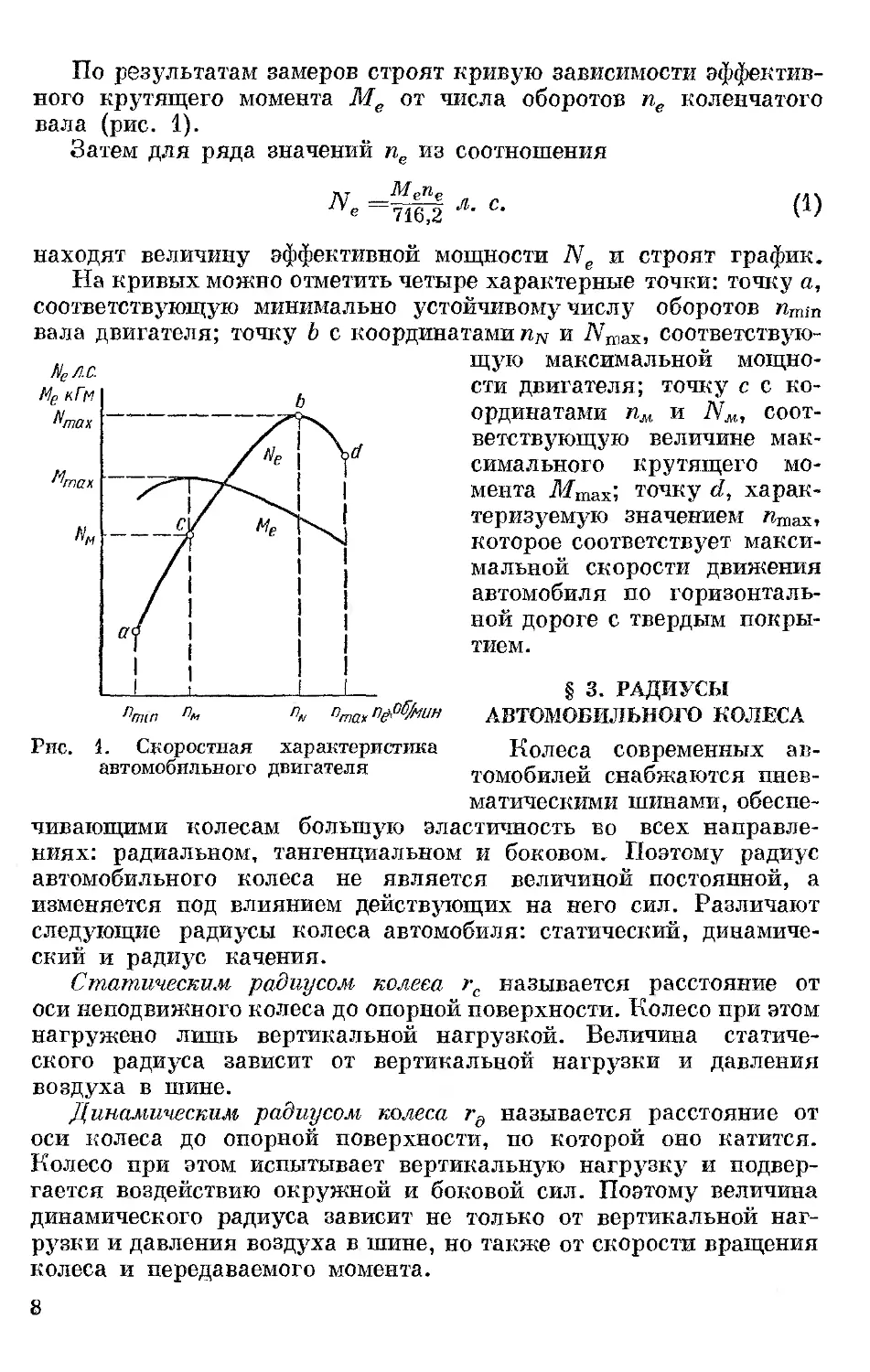

По результатам замеров строят кривую зависимости эффектив-

ного крутящего момента Ме от числа оборотов пе коленчатого

вала (рис. 1).

Затем для ряда значений пе из соотношения

Д', -fe л. о. (1)

находят величину эффективной мощности Ne и строят график.

На кривых можно отметить четыре характерные точки: точку а,

соответствующую минимально устойчивому числу оборотов Hmin

вала двигателя; точку b с координатами nN и Nmax, соответствую-

щую максимальной мощно-

сти двигателя; точку с с ко-

ординатами пм и NM, соот-

ветствующую величине мак-

симального крутящего мо-

мента ТИщах! точку d, харак-

теризуемую значением Птят,

которое соответствует макси-

мальной скорости движения

автомобиля по горизонталь-

ной дороге с твердым покры-

тием.

Рис. 1. Скоростная характеристика

автомобильного двигателя

§ 3. РАДИУСЫ

АВТОМОБИЛЬНОГО КОЛЕСА

Колеса современных ав-

томобилей снабжаются пнев-

матическими шинами, обеспе-

чивающими колесам большую эластичность во всех направле-

ниях: радиальном, тангенциальном и боковом. Поэтому радиус

автомобильного колеса не является величиной постоянной, а

изменяется под влиянием действующих на него сил. Различают

следующие радиусы колеса автомобиля: статический, динамиче-

ский и радиус качения.

Статическим радиусом колеса гс называется расстояние от

оси неподвижного колеса до опорной поверхности. Колесо при этом

нагружено лишь вертикальной нагрузкой. Величина статиче-

ского радиуса зависит от вертикальной нагрузки и давления

воздуха в шине.

Динамическим радиусом колеса гд называется расстояние от

оси колеса до опорной поверхности, по которой оно катится.

Колесо при этом испытывает вертикальную нагрузку и подвер-

гается воздействию окружной и боковой сил. Поэтому величина

динамического радиуса зависит не только от вертикальной наг-

рузки и давления воздуха в шине, но также от скорости вращения

колеса и передаваемого момента.

8

Радиусом качения колеса гг называется радиус условного

недеформирующегося колеса, которое имеет с действительным оди-

наковую угловую и линейную скорости. Радиус качения колеса

определяется измерением пути SK, пройденного колесом за опре-

деленное число его оборотов пк:

Г

к 2пп.

(2)

При отсутствии проскальзывания гк ~ гд.

Так как радиус качения в процессе движения автомобиля не

является величиной постоянной, то при расчетах для определения

гк пользуются приближенной формулой

гк = 0,0127й + 0,000852?' м,

где d — посадочный диаметр обода колеса в дюймах;

В' — ширина профиля шины в мм.

(3)

§ 4. МЕХАНИЧЕСКИЙ К. И. Д. ТРАНСМИССИИ

Механический к. и. д. трансмиссии т].м определяет потерю

мощности при передаче ее от двигателя к ведущим колесам авто-

мобиля:

N nj ____. iv

= = &

где Ne — мощность двигателя;

NK — мощность на ведущих колесах;

Nr — мощность, потерянная в трансмиссии.

Мощность Nr зависит от конструкции трансмиссии (механиче-

ская, гидромеханическая, электрическая), величины передаваемого

крутящего момента, скорости вращения валов, а также от вяз-

кости и количества масла в агрегатах трансмиссии.

Наиболее высокий к. п. д. имеет механическая трансмиссия,

в которой мощность затрачивается на преодоление трения (ко-

робка передач, карданная передача, ведущий мост) между зубьями

шестерен, в подшипниках и сальниках, а также на преодоление

сопротивлений, обусловленных вращением деталей в масле.

Общий к. п. д. гидромеханической трансмиссии равен произ-

ведению двух к. п. д. — механического и гидравлического цг.

Гидравлические сопротивления существенно растут с увеличе-

нием скорости

Примерные

для различных

вращения деталей и вязкости масла.

значения к. и. д. механических трансмиссий

автомобилей приведены ниже.

Легковые................. 0,88—0,92

Грузовые................. 0,80—0,90

Повышенной проходимости 0,78—0,85

9

§ 5, СИЛЫ, ДЕЙСТВУЮЩИЕ НА ВЕДУЩИЕ КОЛЕСА АВТОМОБИЛЯ

Развиваемый двигателем автомобиля крутящий момент Ме

передается на ведущие колеса. В передаче крутящего момента от

двигателя к ведущим колесам участвуют сцепление, коробка пере-

дач, карданная передача, главная передача, дифференциал и

полуоси. С полуосей ведущего моста крутящий момент передается

на ведущие колеса. Крутящий

момент Мк на ведущих колесах

зависит от крутящего момента

Мр двигателя, передаточных

чисел в трансмиссии и механи-

ческого к. п. д. трансмиссии Дм:

Мк = Ме1к^\м, (5)

где iK — передаточное число

коробки передач;

?0 — передаточное число

главной передачи.

Крутящий момент Мк (рис. 2)

вызывает в точке контакта коле-

Рис. 2. Схема сил, действующих на

ведущее колесо автомобиля

са с дорогой силу трения Хк (сила противодействия дороги враще-

нию ведущих колес), называемую касательной или тангенциаль-

ной реакцией.

Сила трения — сумма касательных реакций Хк обоих ведущих

колес — равна той тяговой (или толкающей) силе, которая пере-

дается раме автомобиля, заставляя его двигаться вперед.

Тяговая сила Рк равна подведенному к ведущим колесам кру-

тящему моменту Мк, деленному на радиус качения колеса гк:

(6)

или, учитывая выражение (5),

(7)

Кроме момента Мк и силы Рг (реакции Хк), на ведущее колесо

автомобиля действует сила тяжести Ск, приходящаяся на колесо

и вызывающая со стороны дороги вертикальную (нормальную)

реакцию ZK.

При повороте автомобиля, при движении его по дороге с по-

перечным уклоном и действии на него бокового ветра колесо

воспринимает также поперечную силу У, в результате чего воз-

никает боковая реакция Yx дороги.

10

§ 6. ТЯГОВАЯ ХАРАКТЕРИСТИКА АВТОМОБИЛЯ

Если число оборотов коленчатого вала равно пе, то число

оборотов ведущих колес

п.

пе

(8)

(9)

Скорость va движения автомобиля определяется в зависимости

от числа оборотов пе коленчатого вала двигателя:

2лг пе

v- = “ббпг м>сек-

Скорость движения автомобиля обычно принято измерять

в км/ч (скорости 1 м/сек соответствует скорость, равная 3,6 км/ч),

следовательно,

3,6 • 2лг п,

V =______________ii-

« 60г г0

К и

г п„

0,377 км/ч.

(10)

Таким образом, пользуясь формулами (7) и (10) и имея графи-

ческую зависимость между мощностью Ne двигателя и числом обо-

ротов пе (скоростная характеристика), можно установить зависи-

мость между тяговой силой Рк

и соответствующей скорос-i ью

движения автомобиля va.

Для этого, задаваясь ве-

личиной скорости на данной

передаче, определяют соот-

ветствующее число оборотов

коленчатого вала двигателя.

По найденному значению чи-

сла оборотов из скоростной

характеристики находят зна-

чение момента Ме или мощ-

ности Ne. Затем по формуле

(7) определяют значение тя-

говой силы Рк.

Для каждой из передач

(I, П, Ш) по найденным зна-

чениям Рк в зависимости от

скорости движения va строят

кривые, которые образуют

тяговую характеристику ав-

томобиля (рис. 3).

Масштаб скорости по оси

вых, тогда как масштаб чисел оборотов коленчатого вала двига-

теля [по формуле (8)] будет различным для каждой из пере-

дач.

Рис. 3. Тяговая характеристика авто-

мобиля с трехстуиенчатой коробкой

передач

абсцисс будет общим для всех кри-

11

§ 7, СИЛЫ СОПРОТИВЛЕНИЯ ДВИЖЕНИЮ

При движении автомобиля энергия, подведенная к ведущим

колесам, расходуется на преодоление сил сопротивления движе-

нию, к которым относятся: сила Pf сопротивления качению колес

автомобиля по дороге, сила Ра сопротивления, возникающая при

движении автомобиля на подъем, сила Р$ сопротивления разгону

автомобиля при движении ускоренно, сила Pw сопротивления воз-

духа. В случае движения автомобиля по инерции силы сопротив-

ления движению преодолеваются за счет накопленной в период

разгона кинетической энергии.

Рассмотрим каждую из сил сопротивления движению в отдель-

ности.

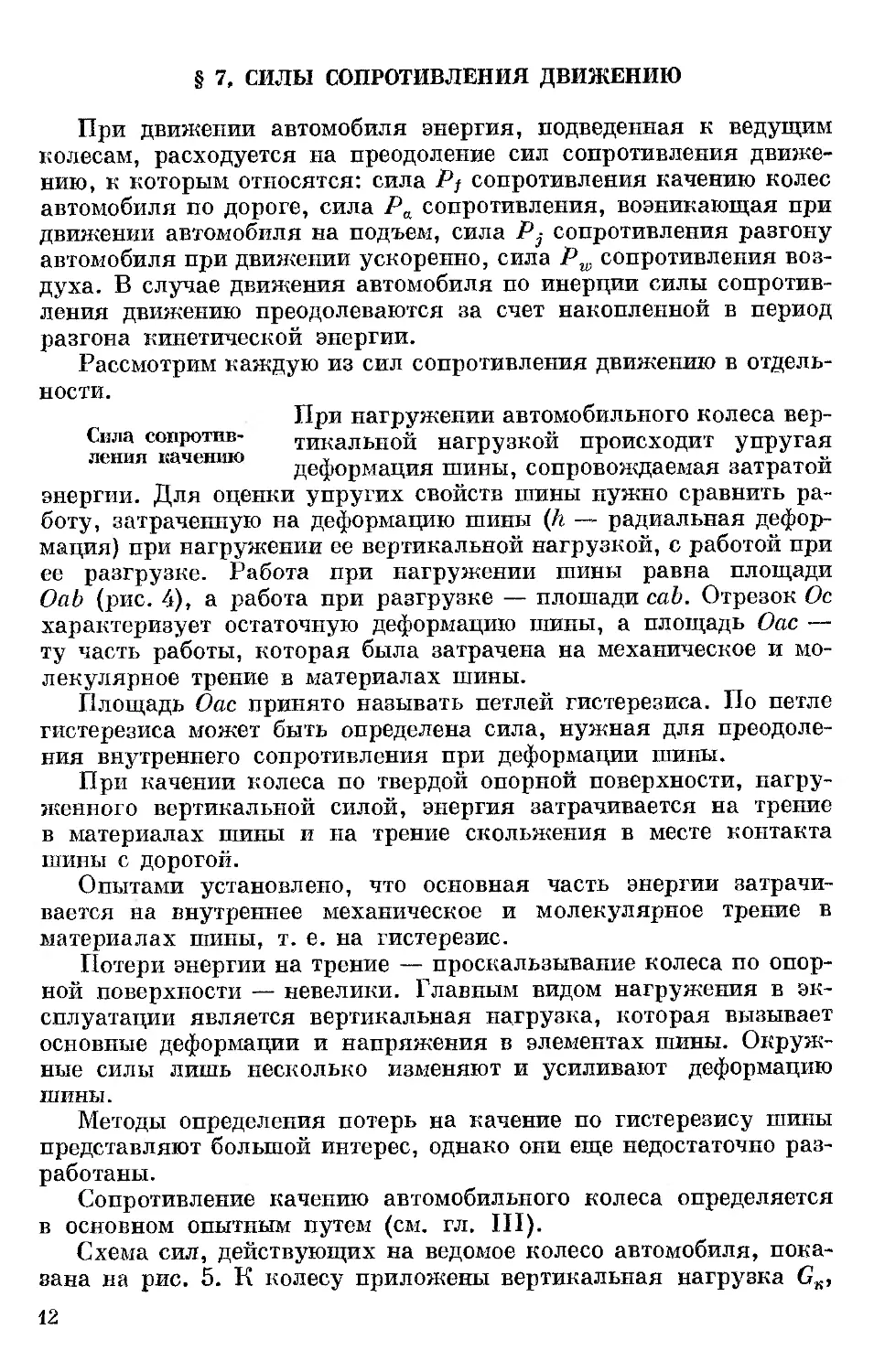

При нагружении автомобильного колеса вер-

Сила сопротив- тикалыюй нагрузкой происходит упругая

деформация шины, сопровождаемая затратой

энергии. Для оценки упругих свойств шины нужно сравнить ра-

боту, затраченную на деформацию шины (Л — радиальная дефор-

мация) при нагружении ее вертикальной нагрузкой, с работой при

ее разгрузке. Работа при нагружении шины равна площади

ОаЬ (рис. 4), а работа при разгрузке — плошади cab. Отрезок Ос

характеризует остаточную деформацию шины, а площадь Оас —

ту часть работы, которая была затрачена на механическое и мо-

лекулярное трение в материалах шины.

Площадь Оас принято называть петлей гистерезиса. По петле

гистерезиса может быть определена сила, нужная для преодоле-

ния внутреннего сопротивления при деформации шины.

При качении колеса по твердой опорной поверхности, нагру-

женного вертикальной силой, энергия затрачивается на трение

в материалах шины и на трение скольжения в месте контакта

шины с дорогой.

Опытами установлено, что основная часть энергии затрачи-

вается на внутреннее механическое и молекулярное трение в

материалах шины, т. е. на гистерезис.

Потери энергии на трение — проскальзывание колеса по опор-

ной поверхности — невелики. Главным видом нагружения в эк-

сплуатации является вертикальная нагрузка, которая вызывает

основные деформации и напряжения в элементах шины. Окруж-

ные силы лишь несколько изменяют и усиливают деформацию

шины.

Методы определения потерь на качение по гистерезису шины

представляют большой интерес, однако они еще недостаточно раз-

работаны.

Сопротивление качению автомобильного колеса определяется

в основном опытным путем (см. гл. III).

Схема сил, действующих на ведомое колесо автомобиля, пока-

зана на рис. 5. К колесу приложены вертикальная нагрузка GK,

12

реакция ZK, толкающая сила Т и сила сопротивления качению

Р;, направленная противоположно толкающей силе.

Деформация в передней части контакта шины катящегося

колеса больше, чем в задней части контакта. В результате эпюра

нормальных реакций опорной поверхности, симметричная в слу-

чае неподвижного колеса, в передней части контакта катящегося

колеса имеет большие значения, чем в задней. Равнодействующая

Рис. 4. Зависимость дефор-

мации шины от нагруз-

ки и разгрузки колеса

Рис. 5. Схема сил, дей-

ствующих на ведомое

колесо автомобиля

этих реакций ZK, равная по величине вертикальной нагрузке

GK, при качении сдвигается вперед на некоторое расстояние «с

(плечо сопротивления качению). Это расстояние возрастает по

мере увеличения гистерезисных потерь.

Реакция ZK создает момент ZKac, противодействующий каче-

нию колеса.

Величину силы сопротивления качению Pf (движение равно-

мерное) находят из условия равновесия колеса

ГЪ V J п *

откуда

Pf^Zn^.

J К -р

к

Отношение^ обозначается буквой f и называется Коэффициен-

та

том сопротивления качению, характеризующим потери энергии,

связанные с качением колеса.

В действительности плечо сопротивления качению ас больше

сноса нормальной реакции, так как должно учитываться сопротив-

ление качению, вызванное сносом нормальной реакции из-за по-

терь энергии на трение в контакте.

Силы сопротивления качению ведомых (Pfl) и ведущих (Р/2)

колес различны. Однако для упрощения выводов принято потери

на качение колес относить ко всему автомобилю (РД.

13

Сила сопротивления качению автомобиля, имеющего силу тя-

жести G„,

Pf = Gaf кГ. (И)

Сила сопротивления качению зависит от конструкции и мате-

риала шины, скорости движения, величины приложенных к ко-

лесу внешних сил и дорожных условий.

При движении автомобиля по мягким дорогам шина, углуб-

ляясь в покрытие дороги, спрессовывает частицы опорной поверх-

ности, что требует также затраты энергии.

Мощность Nf, необходимую для преодоления сопротивления

качению, вычисляют по следующей формуле:

]\т _ Pfva _ Ggfva „ с /1 9\

75-3,6“ 270 Л'С'

Приводим некоторые значения коэффициента сопротивления

качению для различных дорог: асфальтобетонное покрытие —

0,012—0,018; гравийное покрытие — 0,004—0,07; грунтовое по-

крытие — 0,03—0,05; песок — 0,1—0,3.

Сила сопротив-

ления воздуха

частью автомобиля

При движении автомобиль преодолевает со-

противление воздуха, которое складывается

из нескольких сопротивлений. Передней

воздух сжимается и раздвигается, в то время

как в задней части автомобиля создается разрежение, которое вы-

зывает образование завихрений (рис. 6).

Рис. 6. Схема обтекания автомобиля воздухом

Наибольшая часть мощности при преодолении сопротивления

воздуха затрачивается на образование воздушных вихрей. Если

все сопротивление воздуха принять за 100%, то на образование

воздушных вихрей будет приходиться примерно 60%. Около 25%

составляет сопротивление, создаваемое выступающими частями

автомобиля (крылья, подножки и т. д.), а также сопротивление,

возникающее при прохождении воздуха через радиатор. Около

15% общего сопротивления воздуха приходится на трение поверх-

ности автомобиля об обтекающие его слои воздуха.

Сопротивление воздуха движению автомобиля тем больше,

чем выше его скорость и чем больше его лобовая площадь.

14

Опытным путем установлено, что сила сопротивления воздуха

Pw = KFvl кГ, (13)

где К — коэффициент сопротивления воздуха, который представ-

ляет собой силу сопротивления воздуха (в kF), прихо-

дящуюся на 1 м2 лобовой площади автомобиля, движу-

щегося со скоростью 1 м/сек. Размерность этого коэф-

фициента кГ -сек2/mF

F — лобовая площадь автомобиля, определяемая его проек-

цией на плоскость, перпендикулярную продольной оси

автомобиля, в м2',

va — скорость движения автомобиля в м/сек.

Произведение KF принято называть фактором обтекаемости

и обозначать W.

Фактор обтекаемости определяет зависимость силы сопротив-

ления воздуха от размеров и формы автомобиля.

Лобовую площадь легкового автомобиля с достаточной сте-

пенью точности можно вычислить по формуле

F—0,78BrHa м2,

а грузового по формуле

F = ВНа м\

т)\.е В} — наибольшая ширина автомобиля в .и;

На — наибольшая высота автомобиля в м\

В — колея автомобиля в м.

Если скорость автомобиля va взята в км/ч, то

KFv/. Wv%

р ______±

W 3 02 13 •

Мощность, необходимая для

Духа,

преодоления сопротивления воз-

N — ^wl’a

75-3,6

Для уменьшения сопро-

тивления воздуха движению

автомобиля необходимо, что-

бы кузов и кабина автомо-

биля имели как можно мень-

ше острых углов, особенно в

задней части, в силу чего

наблюдается значительное

вихреобразование.

Большое значение для

уменьшения сопротивления

воздуха имеет правильно вы-

бранный контур автомобиля.

(14)

(15)

(16)

_ KFV« г

~ 3500 Л

(17)

Таблица 1

Значения коэффициента К

сопротивления воздуха и величия

лобовой площади F

Автомобили К в кГ-сеъ*/м4 F в м2

Легковые с за- крытым ку- зовом ..... Грузовые.... Автобусы . . . 0.015—0,03 0,06 —0,07 0,03 —0,04 1,6—2.8 3,0—5.0 4,5—6,5

15

Так, удлинение хвостовой части благоприятно сказывается на

снижении фактора обтекаемости.

Значительное влияние на сопротивление воздуха оказывают

выступающие из общих контуров автомобиля детали (крылья,

колеса, подножки), крепление запасных колес, форма нижней

части кузова и др.

Некоторые значения коэффициента сопротивления воздуха и

величины лобовой площади приведены в табл. 1.

Сила сопротив-

ления подъему

В процессе движения автомобиль преодоле-

вает дорожные подъемы и спуски. 11ри дви-

жении на подъем автомобиль испытывает

дополнительное сопротивление, которое зависит от угла а наклона

дороги к горизонту, измеряемого в продольной плоскости (рис. 7).

Крутизна подъема дороги может оцениваться как углом а,

в градусах, так и величиной уклона i (в сотых долях или процен-

Рис. 7. Схема сил, действующих иа автомобиль при равномерном движении

на подъеме

тах) дороги, равного отношению превышения дороги Н к заложе-

нию Sa. Так как углы подъема автомобильных дорог сравнительно

невелики и часто не превышают 4—5°, для них можно принять,

что sin а tg а. Это дает право записать, что

sina^« tga^a i.

Сила тяжести автомобиля Ga, преодолевающего подъем, раз-

лагается на две составляющие. Составляющую, действующую

параллельно профилю дороги, называют силой сопротивления

подъему и обозначают Р„.

Pa = Gasina кГ, (18)

16

При движении под уклон эта сила способствует движению авто-

мобиля.

Мощность, которая затрачивается на преодоление подъема,

определяется по формуле

= W = <19>

При движении автомобиля на подъем сила сопротивления ка-

чению

Pf — fGa cos а кГ.

Одновременное действие сил сопротивления подъему и каче-

нию составляет суммарную силу сопротивления дороги.

Суммарная сила сопротивления дороги

P^Pf±Pa кГ.

Знак плюс берется при движении автомобиля на подъем, знак

минус при движении под уклон.

Подставляя в формулу суммарной силы сопротивления дороги

значения Р? и Ра, получим

Р ~G„f cos а ± G„ sin а = G„(f cos а ik sin а) кГ.

Выражение в скобках называют суммарным коэффициентом

сопротивления дороги и обозначают буквой ф:

ф = / cos а ± sin а,

или

Ф^/±Ц (20)

Тогда

= баф кГ. (21)

При поступательном ускоренном движении

Сила сопротив- автомобилю приходится преодолевать силу

ления разгону 1 1

J инерции, которая зависит от массы и ускоре-

ния автомобиля. Сила инерции Р] определяется по формуле

(22)

где та — масса автомобиля в кГ -сек2/м;

j — ускорение автомобиля в м/сек2',

Ga — сила тяжести автомобиля в кГ;

g — ускорение силы тяжести (g = 9,81 м/сек2).

Часть тяговой силы автомобиля при его разгоне затрачивается

на ускорение вращающихся частей, из которых наибольшую часть

энергии поглощают маховик и колеса автомобиля.

17

Суммарная сила сопротивления разгону

р W

5 g

(23)

где 6 — коэффициент учета вращающихся масс, который показы-

вает, во сколько раз энергия, затраченная на разгон автомобиля,

больше энергии поступательно движущихся масс.

Приближенно этот коэффициент можно вычислить по формуле

б = 1,05 +0,07г£, (24)

где 1К — общее передаточное число в коробке передач.

Мощность, затрачиваемая на ускорение автомобиля,

ДА. — P3Va- — „ р (25)

75 • 3,6 ~ 270g л'с"

§ 8. РАДИАЛЬНЫЕ РЕАКЦИИ НА КОЛЕСАХ НЕПОДВИЖНОГО

АВТОМОБИЛЯ

Для определения радиальных реакций, действующих на колеса

автомобиля, находящегося в горизонтальном положении, примем,

что его сила тяжести Ga сосредоточена в центре тяжести С (рис. 8).

Рис. 8. Радиальные реакции на колеса автомобиля

На переднюю ось автомобиля приходится сила тяжести Gt1

а на заднюю 6’2. Со стороны дороги на каждое из колес в соответ-

ствии с распределением силы тяжести по осям действуют радиаль-

ные реакции: на каждое из передних колес реакция ZKl и на ка-

ждое из задних колес реакция Zk2.

Тогда

Gt = 2ZK1; G2 = 2Z^; Ga = 2Zrf + 2ZkZ. (26)

Обозначим расстояния от центра тяжести до передней оси

через а и до задней оси через Ь.

18

Из условия равновесного состояния автомобиля имеем

G> = 2Z„ =0.^ = 0^ кГ-. (27)

G, = 2Ze = G. = Go „Г, (2S)

где L = а + Ъ — база автомобиля в м.

В общем случае движения в зависимости от компоновки авто-

мобиля, его нагрузки и режимов движения величины реакций,

действующих на колеса автомобиля, значительно отличаются от их

значений при неподвижно стоящем автомобиле.

Для ориентировочного определения величин радиальных реак-

ций, действующих на колеса в различных условиях движения

автомобиля, применяются коэффициенты продольного перераспре-

деления нагрузки тп и т3, которые показывают, как отличаются

величины реакций, действующие на колеса передней и задней осей

автомобиля при его движении, от их значений для неподвижно

стоящего на горизонтальном участке автомобиля.

Коэффициенты продольного перераспределения нагрузки тп

и тд соответственно для передней и задней осей определяются

по следующим формулам:

Значения коэффициентов продольного перераспределения на-

грузки составляют

тп = 0,5 -р-1,5; т3 = 1,5 0,5.

§ 9. СИЛА СЦЕПЛЕНИЯ КОЛЕС С ДОРОГОЙ

Величина тяговой силы Рк на ведущих колесах автомобиля,

необходимая для его движения, ограничивается сцеплением шин

с поверхностью дороги.

Сцепление шины с дорогой оценивается коэффициентом сцепле-

ния <р, который равен отношению наибольшей величины реакции

Хк (см. рис. 2) к величине реакции ZK:

Ф = Ь. (30)

к

Под силой сцепления Р? понимают силу, протшюдействутощую

скольжению колес относительно дороги. Она равна силе трения,

возникающей в месте контакта шины с дорогой. Величина силы

сцепления зависит от нормального давления ведущих колес на

дорогу и коэффициента сцепления <р:

Pv = q>2Zff2, (31)

19

где ф — коэффициент сцепления шин ведущих колес автомо-

биля с дорогой;

2ZkS — радиальная реакция ведущих колес.

Для обеспечения движения автомобиля необходимо, чтобы тя-

говая сила Рк на ведущих колесах была меньше силы сцепления

колес с дорогой, или в крайнем случае равна ей, в противном слу-

чае колеса автомобиля будут бук-

Таблица 2 совать:

Значения коэффициента

сцепления

Дорожное покрытие Состояние дороги:

сухое мокрое

Бетой Асфальтобетон . . Грунт Укатанный снег . Лед ровный .... 0,8 0,7 0,6 0,3 0,1 0,5 0,4 0,3 0.2 о;о8

Рк =C Q>2ZK2"

(32)

В зависимости от направления

скольжения колес различают ко-

эффициенты продольного (о;ж) и

поперечного (<р,,) сцепления. Для

упрощения расчетов обычно при-

нимают коэффициент поперечного

сцепления ф^ равным ф^. и обозна-

чают его <р.

Коэффициент сцепления зави-

сит от типа и состояния дорож-

ного покрытия, рисунка протекто-

ра и степени изношенности шины,

давления воздуха в шине, скорости движения автомобиля, вер-

тикальной нагрузки на колесо.

Численное значение коэффициента сцепления ф значительно

уменьшается при движении автомобиля по мокрому асфальтобе-

тонному или обледенелому покрытию, особенно с увеличением

скорости движения автомобиля.

Чаще всего колеса буксуют при резком трогании автомобиля

и при движении по скользкой дороге.

На твердых сухих дорожных покрытиях с увеличением давле-

ния воздуха в шине, вертикальной нагрузки и скорости движения

величина коэффициента сцепления снижается.

Некоторые значения коэффициентов сцепления приведены

в табл. 2.

Глава II

ТЯГОВАЯ ДИНАМИКА АВТОМОБИЛЯ

§ 10. ТЯГОВЫЙ БАЛАНС

ГГ яговая сила Рк на ведущих колесах автомобиля (рис. 9) при

его движении затрачивается на преодоление сил сопротивле-

ния движению, т. е.

+ + (33)

где Р* = Pf + Ра.

Это уравнение движения называют тяговым балансом автомо-

биля.

Рис. 9. Схема сил, действующих на автомобиль в общем

случае движения

Подставив в формулу (33) значения сил сопротивлений движе-

нию и тяговой силы, получим

л/ i

оад/

+ лт + пГ‘

(34)

Уравнение (34) решают графически. В системе координат

Р — va наносят ряд кривых, представляющих зависимость тяго-

21

вой силы от скорости на различных передачах (рис. 10), а также

кривую = f (va). Если принять коэффициент сопротивления

качению f независящим от скорости,то графическое изображение

= f (va) будет прямая линия, параллельная оси абсцисс.

Для определения силы сопротивления воздуха Pw задаются

значениями скорости va. Значения силы сопротивления воздуха

Pw на графике силового баланса откладывают вверх от кривой

Р , т. е. значения сил сопротивлений Р^ и Pw суммируются.

Кривая Plil+,„ определяет тяговую силу, необходимую для равно-

мерного движения автомобиля в заданных нагрузочных и дорож-

ных условиях. Эта сила тяги обеспечивается регулированием

Рис. 10. Тяговый баланс автомобиля

с трехступенчатой коробкой передач

подачи топлива или измене-

нием передаточного числа

трансмиссии.

Если сила тяги больше

суммарной силы сопротивле-

ния дороги, то для равно-

мерного движения автомоби-

ля нужно уменьшить подачу

топлива настолько, чтобы тя-

говая кривая для этой пере-

дачи снизилась и пересекла

кривую P,,+w в точке, орди-

ната которой соответствует

этой скорости.

Разность Рк — P,^w (кри-

вая Рк проходит выше кривой

Р,+г..) представляет избыточную тяговую силу Ри, которая может

быть использована на преодоление дополнительного сопротивле-

ния движению или на разгон автомобиля. В последнем случае

она будет определять силу сопротивления разгону Pj. По мере

повышения скорости избыточная тяговая сила уменьшается.

Если кривая Рк расположена ниже кривой P^+w, то автомо-

биль может двигаться только замедленно.

Построив график избыточной тяговой силы, можно решать ряд

задач по определению динамических свойств автомобиля.

Однако ввиду того, что суммарная сила сопротивления дороги

и сила сопротивления разгону зависят от силы тяжести автомо-

биля, при пользовании графиком силового баланса нужно для раз-

личных значений Ga и ф строить каждый раз кривые P^w, что

очень сложно. По тяговому балансу, кроме того, трудно сравни-

вать динамические свойства различных автомобилей, так как

вследствие разной массы сопротивление их движению в одинако-

вых условиях различно.

Для анализа тяговых свойств автомобиля наиболее удобно

пользоваться динамической характеристикой, предложенной ака-

демиком Е. А. Чудаковым.

22

§11. ДИНАМИЧЕСКАЯ ХАРАКТЕРИСТИКА АВТОМОБИЛЯ

На основании уравнения (33) тягового баланса автомобиля

можно написать

= + (35)

Вместо и Pj подставим их значения, тогда

PK-Pw = G^ + ^j. (36)

Разделим обе части уравнения на силу тяжести автомобиля Ga:

= ф + (37)

Левая часть уравнения (37) представляет собой отношение

избыточной силы тяги Рп — Pw к

биля Ga. Это отношение называется

динамическим фактором и обозна-

чается буквой D:

Р —Р

D = . (38)

Как видно из формулы, дина-

мический фактор зависит только

от конструктивных параметров ав-

томобиля.

График изменения динамиче-

ского фактора в зависимости от

скорости движения на различных

передачах носит название динами-

ческой характеристики автомоби-

ля (рис. 11).

При максимальной скорости

Ртах динамический фактор Dv оп-

полной силе тяжести автомо-

Рис. 11. Динамическая характе-

ристика автомобиля

ределяет величину силы сопротивления дороги, которая может

быть преодолена при этой скорости.

Максимальное значение динамического фактора 7)rn;ix опреде-

ляет то предельное сопротивление дороги, которое может быть

преодолено данным автомобилем при равномерном движении на

первой передаче.

Из выражений (37) и (38) следует, что

Р = ф + (39)

Максимальные значения динамического фактора Dmax для

большинства современных грузовых автомобилей находятся в пре-

делах 0,35—0,45 кГ/кГ. У автомобилей высокой проходимости

значение -Стах может достигать 0,70—0,80 кГ!кГ', у легковых

23

автомобилей среднего и большого литража обычно не выше

0,50 кПкГ. Минимальное значение динамического фактора для

большинства автомобилей лежит в пределах 0,03—0,09 кПкГ.

§ 12. РЕШЕНИЕ ЭКСПЛУАТАЦИОННЫХ ЗАДАЧ ПРИ ПОМОЩИ

ДИНАМИЧЕСКОЙ ХАРАКТЕРИСТИКИ

При помощи динамической характеристики можно определять

основные параметры динамичности автомобиля — максимальную

скорость движения на заданной дороге, предельную величину коэф-

фициента сопротивления дороги при движении автомобиля на той

или иной передаче и ускорение при разгоне.

При равномерном движении, когда ускорение j — 0, динами-

ческий фактор равен величине суммарного коэффициента сопро-

тивления дороги:

D = ф.

Таким образом, автомобиль может двигаться при условии,

когда D ф.

На графике динамической характеристики величина коэффи-

циента ф сопротивления дороги откладывается в том же масштабе,

что и величина динамического фактора D.

Для определения максимальной скорости движения автомобиля

на динамической характеристике наносят прямую коэффициента ф

(прямые фх, ф2, ф3, ф4 на рис. 11), которая может располагаться

выше кривой динамического фактора, пересечь ее, или быть ниже.

Если прямая ф пересекает кривую динамического фактора

в одной точке (прямая фх), то максимальная скорость будет равна

»x. Если прямая ф пересекает кривую динамического фактора

в двух точках (прямая ф4), то максимальная скорость равна г3,

а равномерное движение возможно как со скоростью г?3, так и со

скоростью г?2.

В случае, когда прямая ф расположится выше кривой (прямая

ф3) динамического фактора, т. е. D ф, движение автомобиля

может быть только замедленным.

Наконец, если прямая ф расположена ниже кривой динамиче-

ского фактора (прямая ф2), равномерное движение возможно

только при прикрытии дроссельной заслонки, так как избыток

динамического фактора ведет к разгону автомобиля.

Для решения обратной задачи, т. е. для определения коэффи-

циента ф сопротивления дороги при движении с заданной ско-

ростью, для данного значения скорости по динамической характе-

ристике определяют значение динамического фактора D = ф.

По определенному ф и при известном значении коэффициента

сопротивления качению можно найти величину максимального

подъема, преодолеваемого автомобилем [см. формулу (20)]:

i = Ф — А

24

Для нахождения Dmax надо провести горизонтальную каса-

тельную к кривой Di динамической характеристики, соответ-

ствующей движению автомобиля на первой передаче.

Точно так же определяют величину максимального коэффи-

циента ф сопротивления дороги для каждой передачи и скорость,

развиваемую при этом автомобилем.

Скорость Vd (рис. 12), соответствующая максимальному зна-

чению динамического фактора на данной передаче, определяет

области устойчивого и неустойчивого движения автомобиля.

При равномерном движении автомобиля со скоростью, большей

vD, например г\, по дороге с коэффициентом фп увеличенье со-

противления дороги (до ф2) вызовет снижение скорости. Динами-

ческий фактор D2 при этом

будет увеличиваться до D

D2 — Фг, после чего автомо-

биль сможет снова двигать- та

ся равномерно со скоростью

v2. При уменьшении сопро-

тивления дороги (от ф2 до

фх) динамический фактор ока-

жется большим коэффициен-

та сопротивления дороги и

скорость движения автомоби-

ля начнет увеличиваться.

Движение вновь станет рав- рпс. 12. Определение критической ско-

номерным, когда фх = D±. рости

Следовательно, устойчивое

движение автомобиля в области скоростей, больших под-

держивается независимо от изменения коэффициента сопротив-

ления дороги.

При движении автомобиля со скоростью, меньшей ?’к>, напри-

мер г3, увеличение коэффициента сопротивления дороги вызовет

снижение скорости, что, в свою очередь, приведет к уменьшению

динамического фактора. Во избежание дальнейшего уменьшения

скорости (до остановки) необходимо включить низшую передачу.

Следовательно, движение автомобиля в области скоростей, мень-

ших vD, при изменении коэффициента сопротивления дороги

является неустойчивым.

Поэтому скорость vD называется критической скоростью

движения автомобиля по условию тяги.

При эксплуатации автомобиля его общая сила тяжести изме-

няется в зависимости от величины перевозимого груза или коли-

чества пассажиров, а динамическая характеристика строится для

полностью груженого автомобиля. Поэтому необходимо установить

влияние изменения нагрузки автомобиля на его динамические

свойства. Из выражения (38) видно, что с увеличением нагрузки

динамический фактор уменьшается. Если принять, что Dx —

25

динамический фактор автомобиля при его новой силе тяжести,

равной Gx, то

Л = Лоо 7g, (40)

где Dloo — динамический фактор автомобиля с полной нагрузкой.

Следовательно, зная силу тяжести и динамический фактор авто-

мобиля с полной нагрузкой и силу тяжести автомобиля с нагруз-

кой, отличающейся от полной, можно определить динамический

фактор для этого состоя-

ния.

Для того чтобы при

изменении степени загруз-

ки автомобиля каждый

раз не пересчитывать зна-

чения динамического фак-

тора, динамическую ха-

рактеристику дополняют

номограммой нагрузок.

Наерузка

_1_______।______।

50 50 vo «’’/ч

Рис. 13. Динамическая характеристика с номограм-

мой нагрузок

Для построения номограммы подсчитывают динамический фак-

тор Do порожнего автомобиля:

Л = Лоо^. (41)

где Go — сила тяжести порожнего автомобиля.

Слева от оси ординат динамической характеристики (рис. 13),

построенной для полностью груженого автомобиля, проводят пря-

мую, на которую наносят шкалу динамического фактора Do. На оси

абсцисс между ординатами DJM и Do наносят шкалу нагрузки

автомобиля от 0 до 100%. Масштаб для шкалы

_ Go

ао — а1оо с/1

где а100 — масштаб шкалы D100.

После этого лучами соединяют одинаковые значения шкал Do

и Лоо-

По динамической характеристике с номограммой нагрузок

можно определить максимальную скорость движения при данном

26

проценте нагрузки автомобиля и данном коэффициенте сопротив-

ления дороги. Для этого из точки а, определяющей процент заг-

рузки автомобиля, проводят вертикаль до пересечения ее в точке b

с лучом, соответствующим заданному коэффициенту сопротивле-

ния дороги. Из точки b нужно провести горизонталь до пересече-

ния ее в точке с с кривой динамического фактора. Вертикаль, про-

веденная через точку с, даст на оси абсцисс значение искомой ско-

рости.

Аналогичным методом решаются другие задачи: определение

максимальной величины перевозимого груза при заданных дорож-

ном сопротивлении и скорости движения; определение величины

коэффициента сопротивления дороги при заданных проценте заг-

рузки автомобиля и скорости движения и т. д.

В процессе решения практических задач может получиться так,

что горизонталь, проведенная через точку пересечения кривой D

с вертикалью, пройдет выше или ниже наклонного луча, соответ-

ствующего заданному коэффициенту сопротивления дороги ф.

В первом случае динамический фактор окажется больше коэффи-

циента ф и для обеспечения движения автомобиля с постоянной

скоростью потребуется прикрыть дроссельную заслонку. Во вто-

ром случае динамический фактор окажется меньше заданного

коэффициента ф, что указывает на невозможность равномерного

движения автомобиля.

Как было указано выше, сила сцепления P.f

Динамический пас- колес автомобиля с дорогой зависит от нор-

порт автомобиля г 1

мальиого давления ведущих колес на дорогу

и коэффициента сцепления:

или

Pv --=

Из условия движения автомобиля без буксования имеем

Р ^Р

К <р'

Подставляя предельное значение Рк из условия движения

автомобиля без буксования в формулу (38), получим значение

динамического фактора по сцеплению:

D Ру-Ри~ П13ЧС2~Р№

¥ Ga Ga

Так как при буксовании автомобиля скорость его движения

относительно невелика, можно принять, что Pw = 0. Для упро-

щения принимают т3 — 1. Тогда

D^Ga^

(42)

(43)

27

Следовательно, для возможного движения автомобиля без бук-

сования его ведущих колес должно выполняться условие

D^D. (44)

Как было указано ранее, для обеспечения возможного движе-

ния автомобиля динамический фактор D должен быть больше сум-

марного коэффициента ф сопротивления дороги:

Окончательно имеем следующее условие возможности движе-

ния автомобиля:

(45)

Если на графике динамической характеристики провести гори-

зонталь, определяющую значение для заданного коэффициента

Рис. 14. Динамическая характеристика с номограммой

нагрузок и графиком контроля буксования (динамический

паспорт автомобиля)

<р сцепления, то в зоне ниже этой горизонтали движение автомобиля

будет происходить без буксования, а выше — с буксованием.

Для решения подобных задач при движении автомобиля с раз-

личной нагрузкой строят график контроля буксования. Динами-

ческая характеристика автомобиля с номограммой нагрузок и

графиком контроля буксования называется динамическим паспор-

том автомобиля (рис. 14). График контроля буксования совме-

щается при построении с номограммой нагрузок.

Строят его по следующим формулам:

Dp0 = ^-<p и 2)¥100 = §ф, (46)

28

где D^o — динамический фактор для порожнего автомобиля;

— динамический фактор автомобиля с полной нагрузкой;

(?02 — сила тяжести, приходящаяся на ведущие колеса по-

рожнего автомобиля.

Соответственно значения D 10в откладывают по шкале ПК10,

а значения D,rf} — по шкале Во. Затем точки с одинаковыми зна-

чениями коэффициента сцепления соединяют штриховыми наклон-

ными лучами.

По динамическому паспорту автомобиля можно решать прак-

тические задачи, определяющие его динамические свойства и ос-

новные характеристики дорог.

Рассмотрим два примера решения задач при помощи динами-

ческого паспорта автомобиля.

Пример первый. Заданы процент нагрузки (65%) автомобиля

и скорость (va = 60 км/ч)- требуется найти минимальное значение

коэффициента ср сцепления, при котором возможно движение.

Для решения поставленной задачи проводят через точку а за-

данной скорости вертикаль до пересечения с крпвой динамического

фактора в точке Ъ. Затем через эту точку проводят горизонталь до

пересечения ее в точке с с вертикалью заданного процента заг-

рузки автомобиля. По штриховым наклонным лучам находят зна-

чение ф.

Пример второй. Заданы процент нагрузки автомобиля и сум-

марный коэффициент ф сопротивления дороги; требуется найти ми-

нимальное значение коэффициента ф сцепления.

Для решения задачи через точку d заданной нагрузки авто-

мобиля проводят вертикаль и откладывают на ней от оси вверх

заданное значение ф (точка ё). Затем по наклонным штриховым

лучам (между ф = 0,3 и ф = 0,4) определяют значение коэффи-

циента ф спепления.

При помощи аналогичного построения можно определить ф

и va при заданных ф и проценте нагрузки автомобиля; оа и про-

цент нагрузки автомобиля при заданных ф и ф.

§ 13. МОЩНОСТНОЙ БАЛАНС АВТОМОБИЛЯ

Для решения ряда вопросов теории автомобиля иногда удобно

вместо уравнения тягового баланса пользоваться мощностным ба-

лансом автомобиля, который имеет вид

А^А^ + А^ + А^ + У.. (47)

Уравнение мощностного баланса показывает, как распреде-

ляется мощность, подводимая к ведущим колесам автомобиля для

преодоления различных сопротивлений движению.

Подставим в уравнение (47) значения мощностей Nf, N

Л'а и Nj из формул (12), (17), (19) и (25).

29

Тогда уравнение мощностного баланса примет вид

GqfVg COS д GaiVa_ , KFva , Gabjva

270 270 3500 270g ‘

(48)

Связь между мощностью Ne, развиваемой двигателем, и мощ-

ностью NK на ведущих колесах выражается уравнением

N* = чЛ.

получим кривую МОЩНОСТИ 7Vж на

О max пе Об/мин

Рис. 1:>. Мощностной баланс автомобиля

на высшей передаче

Рассмотрим решение уравнения (48) при движении автомобиля

па одной передаче. Для этого построим кривую мощности Ne

(рис. 15) в зависимости от скорости движения va. Умножая орди-

наты точек этой кривой на величину к. и. д. трансмиссии щ,,

IX колесах. Разность ме-

жду ординатами этих

кривых представляет

мощность трения Nmp,

затрачиваемую на пре-

одоление механических

потерь в трансмиссии:

Nmp = Ne~NK =

=(i-^)/ve.

На том же графике

строятся графические

зависимости мощностей

Nf, Na и Nw от скоро-

сти движения автомо-

биля.

Построенный график

носит название мощно-

стного баланса.

При любой скорости

движения автомобиля

мощность на ведущих

колесах NK равна сумме

мощностей сопротивления. Поэтому отрезок аЪ между кривой Л7К

и суммарной кривой сопротивлений + jN„ + Nw при любой

скорости v'a определяет запас мощности 7Va, который может быть

использован на разгон автомобиля.

Зная значение N3 и величину коэффициента 6 учета вращаю-

щихся масс, можно определить максимальное значение ускорения

/max автомобиля при заданных условиях движения:

270Л'з

/шах — "Г

(49)

30

В точке с пересечения кривой 7УК с суммарной кривом сопро-

тивлений мощность Л’я становится равной нулю, а движение

автомобиля — равномерным. Таким образом, точка с определяет

максимальное значение скорости при заданных сопротивлениях

дороги и полном открытии дроссельной заслонки.

Для равномерного движения на меньшей скорости нужно при-

крыть дроссельную заслонку, уменьшив тем самым мощность, под-

водимую к ведущим колесам. Штриховая кривая 7VK соответствует

частичному прикрытию дроссельной заслонки. При этом точка а

пересечения кривых NK и + Na + Nw определяет максималь-

ную для данных условий скорость.

Пользуясь диаграммой мощностного баланса, можно решать

различные задачи по определению сопротивлений, преодолевае-

мых автомобилем при заданной скорости.

§ 14. ПРИМЕРЫ РАСЧЕТА ДИНАМИЧЕСКИХ ПАРАМЕТРОВ

АВТОМОБИЛЯ ЗИЛ-130

Перед проведением расчета задаются необходимыми техническими пара-

метрами автомобиля:

Вес * автомобиля в снаряженном состоянии без нагрузки в кГ:

общий Go ............................................ 4300

на задний мост С02 ................................. 2050

Грузоподъемность (включая вес трех пассажиров — 75 X 3 =

= 225 кГ) в кГ....................................... 4225

Вес с полной нагрузкой в >;Г:

общий Ga ............................................ 8525

на задний мост 6'2 . ............................. 5950

Колея передних колес В в м ........ . . 1,8

Габаритная высота На в м............................... 2,24

Передаточные числа коробки передач:

первой передачи fj................................ 7,44

второй передачи z2.................................. 4,10

третьей передачи г3........................ . . 2,29

четвертой передачи г4.............................. 1,47

пятой передачи г5.......................... . . 1,00

Передаточное число главной передачи i„. . . . . . . . . 6,45

К. п. д. трансмиссии ............................ . . 0,85

Размер шин............................................ 260—20

Коэффициент сопротивления воздуха К в кГ сек2/м*.... 0,07

Составим расчетные формулы скоростей движения иа различных пере-

дачах.

Скорость движения автомобиля определяется по формуле (10), а радиус

качения, входящий в нее, по формуле (3).

Для шины 260—20 гк = 0,0127-20+0,00085-260 = 0,475 м.

Подставив в формулу (10) полученное значение гк и значение г0 = 6,45,

получим

0,475/ге пР

va = 0,377 -6-;45f 0,0278 у км/ч.

Под весом автомобиля имеется в виду сила тяжести автомобиля.

31

Подставляя в последнее выражение значения iK каждой передачи, по-

лучим расчетные формулы скоростей движения автомобиля на различных

передачах (табл. 3).

Расчет скорости движения производится подстановкой в каждую из фор-

мул наименьшего и наибольшего значений чисел оборотов коленчатого

вада пе. За наименьшее .чи-

сло оборотов коленчатого ва-

ла в минуту принимается чи-

сло оборотов, соответствую-

щее началу кривой крутящего

момента скоростной характери-

стики двигателя (рис. 16), а

за наибольшее — число оборо-

тов, соответствующее точке

перелома (началу действия ог-

раничителя оборотов) этой кри-

вой. Принимаем пе mln = 800

об/мин, пе тах = 3200 об/мин.

Полученные расчетом зна-

чения скоростей движения ав-

томобиля представлены в

табл. 3.

Построение масштаба ско-

ростей. Построение масштаба

скоростей производится на

скоростной характеристике

двигателя. Для этого прово-

дят ниже оси абсцисс пять го-

ризонтальных отрезков, на ко-

<------1------1-----1------1______।______।

3,0 6,0 9,0 12 V, км/ч

'sfi 10 15 20 21,7 v2 км/ч

9,7 15 20 25 30 35 38,8 v3 км/ч

торых отмечают наименьшие и

наибольшие значения скоро-

стей движения на каждой пе-

редаче (см. табл. 3).

Масштаб скоростей движе-

ния (число км/ч в 1 мм шкалы)

15,1 20 30 40 50 60,5i/« км/ч

-----------1------------।-----------1-----1

22,4 40 60 80 90 v5 км/ч

М i'!niax rmln

ат

Рис. 16. Скоростная характеристика дви-

гателя ЗИЛ-130

г>П|Ш и г’шахдля каждой передачи, получим

штабов.

Для первой передачи

где ат — длина горизонталь-

ного отрезка в мм.

Имея ат = 72 мм (см. рис.

16) и подставляя значения

соответствующие значения мас-

11,955 — 2,989

“ 72

= 0,124.

Соответственно = 0,226; Ms — 0,405; М4 = 0,630; М6 = 0,927.

Пользуясь найденными масштабами, построим на каждом из пяти от-

резков шкалы со значениями скоростей (цена деления для каждой шкалы

может быть различной).

32

Расчетные значения скорости автомобиля в км/ч

Таблица 3

Параметры Передача

Первая Вторая Третья Четвертая Пятая

Расчетная формула 0,00374пе 0,00678пе 0,01214пе 0,01891пе 0,02780пе

Скорость: наименьшая при пе = 800 об/мин наибольшая при пе = 3200 об/мин 2,989 11,955 5,424 21,696 9,712 38,848 15,128 60,512 22,240 88,960

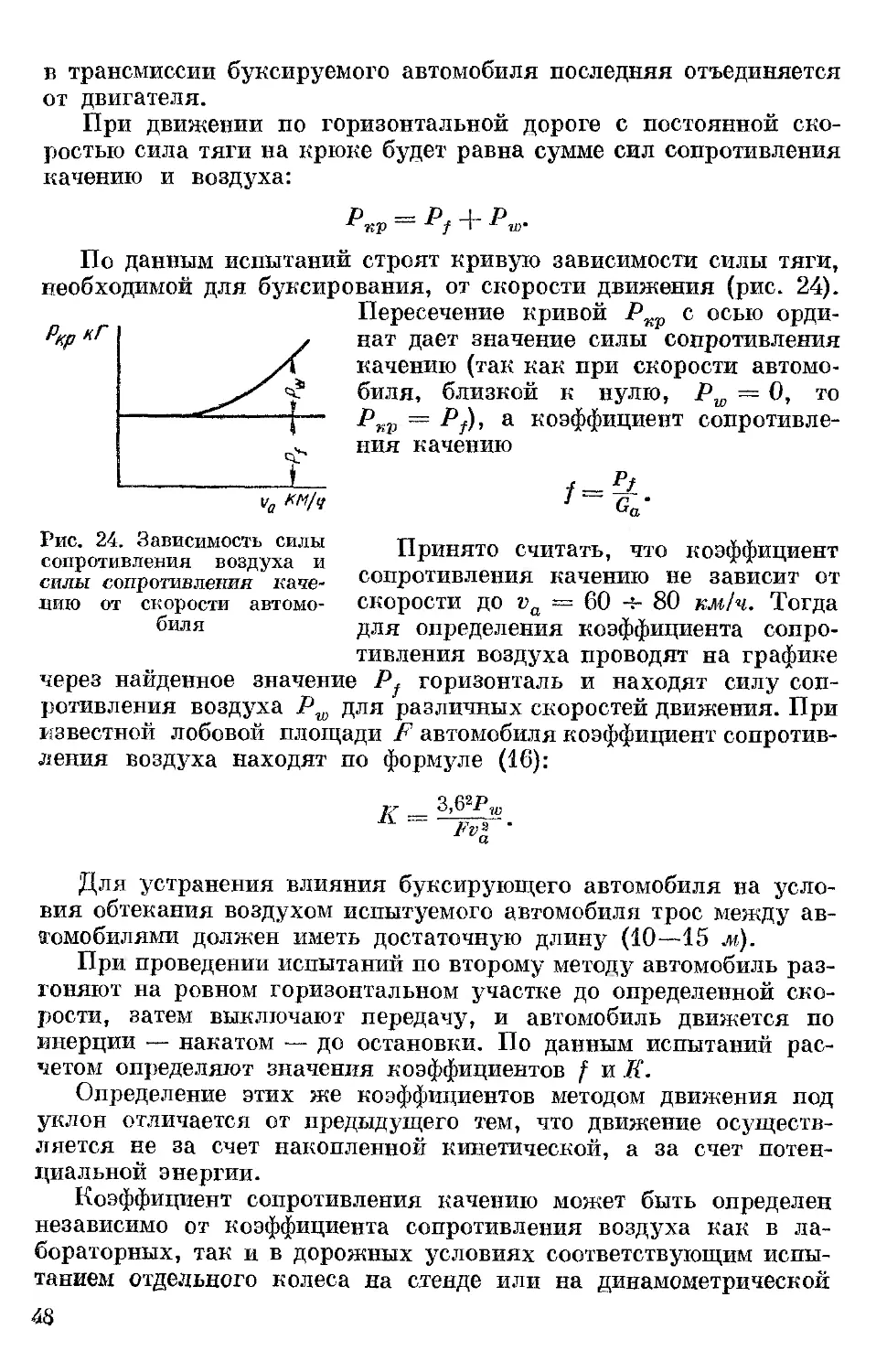

I. Динамическая характеристика

Подставим в формулу (38) значения Рк и Pw из выражений (7) и (13).

результате получим

Grv

KFv2

кГ/кГ.

Лобовая площадь определяется по формуле (15):

F = ВНа == 1,8 • 2,24 = 4,03 м2.

Коэффициент К (берется из справочной литературы) для автомобиля

ЗИЛ-130 равен 0,07.

Подставим числовые значения iQ, т]д[, Ga, гк, К, F в выражение динами-

ческого фактора:

Л/егк6,45 0,85 0,07 • 4,03г;*

D = 8525 0,475 13 • 8525 кГ1кГ’

или

D = 0,001447 i — 0,0000025о* кГ/кГ

е'* а •

Подставляя в последнее выражение 1К, получим расчетные формулы ди-

намического фактора для пяти ступеней коробки передач в кГ/кГ'.

= 0,01042217, — 0,0000025г;-;

= 0,0057Ше — 0,0000025г;*;

£>ш = 0,0032Ше — 0,0000025г;*;

DIV = 0,00206Л/е — 0,0000025г;*;

В = 0,00144/ — 0,0000025г;*

v е а'

Расчет динамического фактора по полученным формулам ведем таблич-

ным методом (форма 1). В первой горизонтальной строке таблицы располо-

жим в возрастающем порядке все значения скоростей на каждой передаче.

Для построения кривой динамической характеристики необходимо иметь

не менее пяти значений скорости на каждой передаче. Поэтому для первой и

пятой передач, имеющих по четыре значения скорости, взяты произвольные

2 Пленников и др. 33

34

Форма 1

Передача va в км/ч va 0,0000025с 2,989 8,93 0,000023 5,424 29,42 0,000074 7,o 49,0 0,000123 9,712 94,32 0,000236 11,955 142,92 0,000357 15,128 288,86 0,000572 21,696 470,72 0,00118 22,24 494,62 0,00124 38,848 1509,16 0,00377 50,0 2500,0 0,00625 60,512 3661,7 0,00915 88,96 7894,08 0,01974

Первая Ме В кГм 0,01042Ме Dy в кГ-кГ 36,7 0,382 0,382 40,2 0,419 0,419 40,7 0,424 0,424 39,0 0,406 0,406 34,6 0,36 0,36

Вторая ме 0,00571 Л/е Рп 36,7 0,179 0,179 38,5 0,22 0,22 40,2 0,229 0,229 40,7 0,232 0,232 40,1 0,228 0,228 34,6 0.197 0,196

Третья Ме 0,00321 Ме DI11 36,7 0,118 0,118 38,3 0,123 0,123 39,7 0,127 0,127 40,8 0,131 0,13 40,7 0,130 0,129 34,6 0,081 0,077

Четвер- тая ме Q,W2MMe D1V 36,7 0,076 0,076 39 0,08 0,08 39,3 0,081 0,081 40,5 0,083 0,079 38,7 0,079 0,073 34,6 0,071 0,062

Пятая ме OfXMMe Dy 36,7 0,051 0,05 40 0,056 0,052 40,8 0,057 0,051 40,2 0,056 0,047 34,6 0,048 0,028

дополнительные значения — для первой передачи val = 7 км/ч, для пятой

передачи г’а5 = 50 км/ч.

Значения Ме берутся со скоростной характеристики двигателя ЗИЛ-130

(см. рис. 16) с использо-

ванием соответствующих

каждой передаче масшта-

бов скоростей.

Построение динами-

ческой . характеристики

производится следую-

щим образом: на гори-

зонтальной осн отклады-

ваются значения скоро-

стей в масштабе 1 им»:

1 км/ч-, слева строится

вертикальная ось дина-

мического фактора при

полной нагрузке Р100.

Do

0,8

0,7

0,6

0,5

Ofi

0,3

0,2

01

0 20 40 60 80 °/о 20 40 60 80 Уакм/ч

Нагрузка

Рис. 17. Динамический паспорт автомобиля ЗИЛ-130

Принимаем масштаб динамического фактора при полной нагрузке авто*

мобиля (40 соответствует 0,1 кГ/кГ)-.

^"Юо — 40 лим.

По значениям динамического фактора (см. форму 1) строят кривые дина-

мической характеристики (см. правый график рис. 17).

II. Динамический паспорт

Слева от графика динамической характеристики на продолжении гори-

зонтальной оси наносятся значения процентов нагрузки автомобиля (масштаб

1 мм : 1% нагрузки) — номограмма нагрузки. Из точки, означающей нуле-

вую нагрузку, проводят вертикальную ось, на которой наносят значения

динамического фактора порожнего автомобиля De.

Масштаб а0 для шкалы Do находится по формуле

л4300

Со — с1Оо q- — 40 8525 = 20,2 лш,

2

35

Отложив отрезки на оси Do, соединяют сплошными прямыми линиями

величины шкал Do и 771ОО с одинаковыми числовыми значениями.

Величина динамического фактора по сцеплению при полной нагрузке

автомобиля и коэффициенте сцепления <р = 0,1 определяется по формуле (46).

Масштаб &100 номограммы при полной нагрузке автомобиля (длина

отрезка в мм, соответствующая <р = 0,1) определяется из пропорции:

^1оо — -D^ioo

fiioo 6,1,

откуда

oioo^fioo 0100^2 ____40 • 5950 __ _

6100 = —ОД = ~ """6525 " “ 28 мм'

Таким же образом определяем масштаб Ьо номограммы при порож-

нем автомобиле:

Г) — гг

- Ф G<j ,

, a0Goz 20,2-2050

4300" 9,6 ММ-

Отрезки в масштабе Ъо и Ь100 откладывают соответственно на шкалах Do

и D100 и соединяют однозначные величины штриховыми линиями с указа-

нием на каждой из них значения коэффициента сцепления (см. рис. 17).

§ 15. УСКОРЕНИЕ АВТОМОБИЛЯ

При эксплуатации автомобилей время их движения с постоян-

ной скоростью невелико. Большую часть времени автомобили дви-

жутся ускоренно или замедленно, а также накатом. Особенно

большая неравномерность движения наблюдается при эксплуата-

ции автомобилей в городских условиях.

Величина ускорения, развиваемого автомобилем, в значительной

мере характеризует его тяговые свойства: чем выше ускорение,

тем выше средняя скорость движения, а следовательно, и тяговые

свойства автомобиля.

Величину ускорения / определяют из уравнения (39):

/ = ~~-ул1/сек2. (50)

График ускорения в зависимости от скорости движения строят

для полностью груженого автомобиля при условии его движения

по горизонтальной дороге с асфальтобетонным покрытием в хоро-

шем состоянии, для которой принимают ф = f = 0,015.

Значения динамического фактора D берутся по динамической

характеристике автомобиля.

Коэффициент S учета вращающихся масс определяется для

каждой передачи по формуле (24).

На рис. 18 приведен график ускорений легкового автомобиля.

Точки Ъ и с пересечения кривых ускорений определяют скорости

va 2 и va г 8, при которых следует производить переключение

передач, чтобы интенсивность разгона была максимальной.

36

Величина ускорения на первой передаче грузового автомобиля

может быть меньше, чем на второй передаче, что объясняется боль-

шим значением передаточного числа первой передачи, значительно

увеличивающим коэффициент учета вращающихся масс. Поэтому

разгон целесообразно начинать со второй передачи, а первую

передачу использовать при преодолении автомобилем больших

дорожных сопротивлений.

Время разгона опреде-

ляют, используя график ус-

корений, для чего кривую

ускорений разбивают на ряд

одинаковых участков (см.

рис. 18). При этом предпола-

гается, что на каждом участ-

ке от до г.’2, от г2 до vs и

т. д. автомобиль разгоняется

с постоянным ускорением jcp:

jcp = м1еек\ (51)

где /’ — ускорение в начале ,, .о х

J г Рис. 18. 1 рафик ускорении легкового

участка, автомобиля

]к — ускорение в конце

участка.

При изменении скорости на участке от vH (скорость в начале

участка) до vK (скорость в конце участка) среднее ускорение

равно приращению скорости Лга, деленному на время tn движе-

ния на участке:

= ж; м!сек^

где Kva = vK — vn.

Отсюда

t —

n 3,6/cp •

(52)

(53)

Общее время разгона получается суммированием времени раз-

гона отдельных участков:

t^t. + t, + ...+ tn.

(54)

Путь разгона на участке Sn определяется при помощи графика

времени разгона по формуле

(55)

где vcp — средняя скорость на участке в км1ч.

37

Средняя скорость на участке принимается равномерной и опре-

деляется по формуле

v 4- v

Vep = КМ1Ч- (56)

Путь разгона S от минимальной скорости до заданной опре-

деляется суммированием пути разгона всех предыдущих участков:

•S = ‘S’i + S2 Sn. (57)

Примеры расчета

Расчет графика ускорений автомобиля ЗИЛ-130. Расчет ускорений ве-

дется отдельно для каждой передачи. Значения коэффициента учета вращаю-

щихся масс для каждой передачи получают по формуле (24):

= 1,05 4- 0,07 7,44а = 4,92; 6П = 2,23; 6Ш = 1,35;

6IV = 1,20; 5V = 1,12.

Подставляя в формулу (50) соответствующие значения 6, получим рас-

четные формулы ускорения для каждой передачи, принимая ф = / = 0,015:

. (П - 0,015) , „

= ------б----& м/сек2,

или, принимая g 10 м/сек2,

(£> — 0,015) ,

7 =-----j------10 м сек2.

о

Подставляя в последнее выражение соответствующие значения коэф-

фициента вращающихся масс, получим расчетные формулы ускорений. Так,

(£>т — 0,015)

для первой передачи - = .—----------Ю.

'1 4,92

Как и в случае расчета динамической характеристики, подсчет удобно

вести табличным методом отдельно для каждой передачи. Значения динами-

ческого фактора берут из динамической характеристики. Результаты расчета

ускорения для первой передачи даны ниже (форма 2).

Форма 2

Параметры Скорость V в км/ч

2,989 5,424 7,0 9,712 11,955

Динамический фактор Z>j в кГ/кГ . . . 0,382 0,419 0,424 0,406 0,36

10 (Pj—0,015) Ускорение —— в м/сек2 0,746 0,821 0,831 0,795 0,701

Такие же таблицы составляются для остальных передач. Затем по най-

денным значениям ускорении для каждой передачи строят график зависи-

мости ускорений от скорости автомобиля. График ускорений на всех переда-

чах, построенный таким образом для автомобиля ЗИЛ-130, показан на рис. 19.

38

Расчет времени и построение графика разгона. Разгон автомобиля ве-

дется со второй передачи (первая передача используется для трогания авто-

мобиля с места в тяжелых дорожных условиях). Принимаются следующие

интервалы (участки) скорости (в км/ч) на различных передачах:

второй b.va2 = 2,5;

третьей и четвертой &vaS — Aro4 = 5;

пятой kva-, = 10.

Тогда по формуле (53) определим время разгона (в сек) на различных

передачах:

2,5 0,695

второй /п2 = х-дт— = ------•

5

третьей tns=—

°>О/срЗ

1ср2

_ 1,39,

1срз

5 1,39

четвертой tni = - у......- = -—;

'-’Л/ ср& / cpi

10 2,78

пятой tn5 = —у— = .

°>и/ср5 /СРВ

Рис. 19. График ускорений автомобиля ЗИЛ-130

ностью ее использовать, т. е. разгон вести рационально от скорости 5 до

20 км/ч (округленно). Остальные передачи при разгоне используются не

полностью: третья передача от 20 до 35 км/ч, четвертая от 35 до 60 км/ч и

пятая от 60 до 90 км/ч.

Полученные расчетом значения времени разгона па каждой передаче

помещают в таблицы.

В качестве примера приводится таблица времени разгона на второй пе-

редаче от скорости 5 до 20 км/ч (форма 3).

Таким же образом составляются таблицы для всех последующих передач.

Время разгона автомобиля на всех передачах от i>min до гП|ах получают

суммированием времени разгона на всех передачах (суммарное время разгона

определялось без учета времени на переключение передач) по формуле (54).

На рис. 20 сплошной линией изображена кривая времени разгона I,

вычисленная вышеизложенным методом, а штриховой — кривая времени

разгона /', полученная для автомобиля ЗИЛ-130 опытным путем с нагрузкой

на автомобиль 5,5 т.

39

Форма 3

Параметры Номер участка

1 2 3 4 5 6

Скорость в км)ч: начальная 5 7,5 10 12,5 15 17,5

конечная ик 7,5 10 12,5 15 17,5 20

Ускорение в м/сек2: в начале участка jn. . . . . . 0,74 0,92 0,96 0,97 0,96 0,92

в конце участка /к 0,92 0,96 0,97 0,96 0,92 0,85

Среднее ускорение в м/сек2 7 к 7н 2 0,83 0,94 0,965 0,965 0,94 0,885

Время разгона tn в сек 0,83 0,74 0,72 0,72 0,74 0,8

Суммарное время разгона от v»2 = 5 до vk2 = 20 км/ч — г1 + ^2 + гз + h + С> +16 в сек 0,83 1,57 2,29 3,01 3,75 4,55

Рис. 20. График времени и пути разгона автомобиля

ЗИЛ-130

Расчет и построение графика пути разгона. Пользуясь графиком и рас-

четными таблицами времени разгона, путь разгона Sn на каждом участке

определяют по формуле (55), а среднюю скорость на участке — по фор-

муле (56).

40

При расчете пути разгона берутся те же участки скорости, что и при

расчете времени разгона. Путь разгона от гт1пдо г>тах определяется по фор-

муле (57). Расчетные данные пути разгона на 2-й передаче представлены

ниже (форма 4), а кривые-—на рис. 20.

Форма 4

Параметры Номер участка

1 2 3 4 5 6

Скорость в км/ч: начальная vH . 5 7,5 10 12,5 15 17.5

конечная vK 7,5 10 12,5 15 17,5 20

VH + VK Средняя скорость i>CJJ2 = g в км/ч 6,25 8,75 11,25 13,75 16,25 18,75

Время разгона tn в сек 0,83 0,74 0,72 0,72 0,74 0,8

Путь разгона 8п = в ,w. 1,45 1,79 2,24 2,55 3,35 4,2

Суммарный путь разгона от vn2 — 5 РР v);2 = 20 км/ч 8п в м 1,45 3,24 5,48 8,03 13,38 17,8

§ 16. ДИНАМИЧЕСКОЕ ПРЕОДОЛЕНИЕ ПОДЪЕМОВ

При определении величины преодолеваемого автомобилем мак-

симального подъема по динамической характеристике прини-

мается, что автомобиль на подъеме движется равномерно и пре-

одолевает его только за счет тяговой силы Рк.

В действительности движение автомобиля на подъеме (положе-

ние дроссельной заслонки постоянно) становится замедленным,

так как часть кинетической энергии, накопленной при разгоне,

расходуется на преодоление подъема.

Чем выше скорость автомобиля перед подъемом, т. е. чем

больше накопленная им при разгоне кинетическая энергия, тем

большая часть ее может быть затрачена (помимо тяговой силы)

на преодоление подъема. Следовательно, величина подъема, пре-

одолеваемого автомобилем с разгона, больше величины подъема,

преодолеваемого автомобилем при равномерном движении.

Преодоление подъема с использованием накопленной кинети-

ческой энергии при разгоне называют динамическим.

При динамическом преодолении подъемов возможны два случая:

суммарный коэффициент сопротивления дороги равен тому

максимальному значению коэффициента, при котором автомобиль

может преодолеть сопротивление дороги без разгона на макси-

мальной скорости, двигаясь равномерно (ф =С 2)тах) > или меньше

его;

41

суммарный коэффициент сопротивления дороги больше того

значения коэффициента, при котором автомобиль может пре-

одолеть сопротивление дороги без разгона (ф -Стах)-

В первом случае скорость автомобиля постепенно уменьшается,

и после прохождения автомобилем определенного участка пути

по подъему движение становится равномерным.

Во втором случае скорость автомобиля постепенно уменьша-

ется до такой величины (становится меньше критической), что

требуется переход на низшую передачу. Величина преодолева-

емого подъема тем больше, чем выше скорость автомобиля и чем

меньше длина подъема.

§ 17. ДВИЖЕНИЕ АВТОМОБИЛЯ НАКАТОМ

При движении автомобилей на дорогах с чередующимися

подъемами и спусками, при подъезде к остановкам и проезде

одиночных препятствий часто отключают двигатель от ведущих

колес, и автомобиль некоторое время движется накатом.

Преодоление сил сопротивления качению при движении авто-

мобиля накатом на горизонтальной дороге происходит в основном

за счет накопленной ранее кинетической энергии, так как сила

попутного ветра обычно очень невелика и движущей силой быть

не может. Потери мощности на трение в трансмиссии также очень

малы и ими можно пренебречь, так как все агрегаты работают

вхолостую. Следовательно, движение автомобиля накатом на

горизонтальной дороге может быть только замедленным.

При движении автомобиля накатом на спуске на него действует

движущая сила, равная составляющей силы тяжести автомобиля,

параллельной дороге. Эта составляющая тем больше, чем

больше сила тяжести автомобиля и чем круче спуск.

Если составляющая силы тяжести автомобиля, параллельная

дороге, ио величине меньше суммы сил сопротивления качению

и воздуха, то автомобиль будет двигаться замедленно; при равен-

стве составляющей силы тяжести сумме сил сопротивлений дви-

жение автомобиля будет равномерным; если составляющая силы

тяжести больше суммы сил сопротивления, то автомобиль дви-

жется ускоренно.

Следовательно, в зависимости от соотношения сил и Pw

движение автомобиля накатом может быть ускоренным, замед-

ленным или равномерным.

Путь движения автомобиля накатом обычно замеряют до оста-

новки автомобиля (путь выбега), например, от скорости 50 км!ч.

Путь выбега может служить показателем технического состояния

шасси автомобиля, так как даже незначительная неисправность

(неправильно отрегулированные тормоза, снижение давления воз-

духа в шинах и т. д.) вызывает заметное его уменьшение.

Глава HI

ТЯГОВЫЕ ИСПЫТАНИЯ АВТОМОБИЛЯ

m яговые испытания автомобиля проводят для определения

А эксплуатационных свойств и характеристик автомобиля.

Результаты испытаний используют для сравнительной оценки

конструкции автомобилей как в целом, так и отдельных его агре-

гатов и узлов; для исследования влияния отдельных конструк-

тивных изменений; для выбора типа подвижного состава, наиболее

рационального для соответствующих условий эксплуатации.

Тяговые испытания автомобилей проводят как в стационарных,

так и в дорожных условиях. Стационарные (лабораторные) испы-

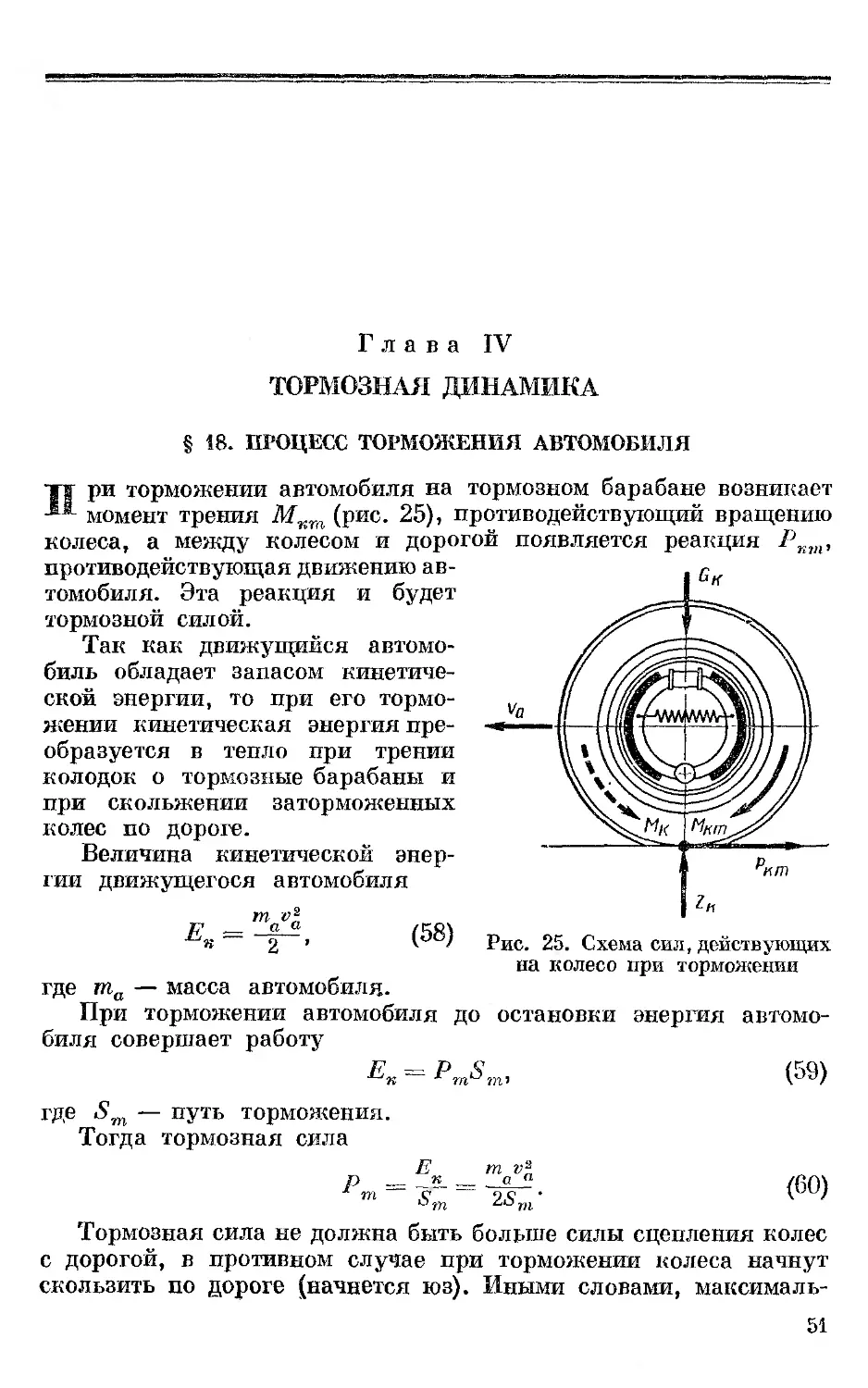

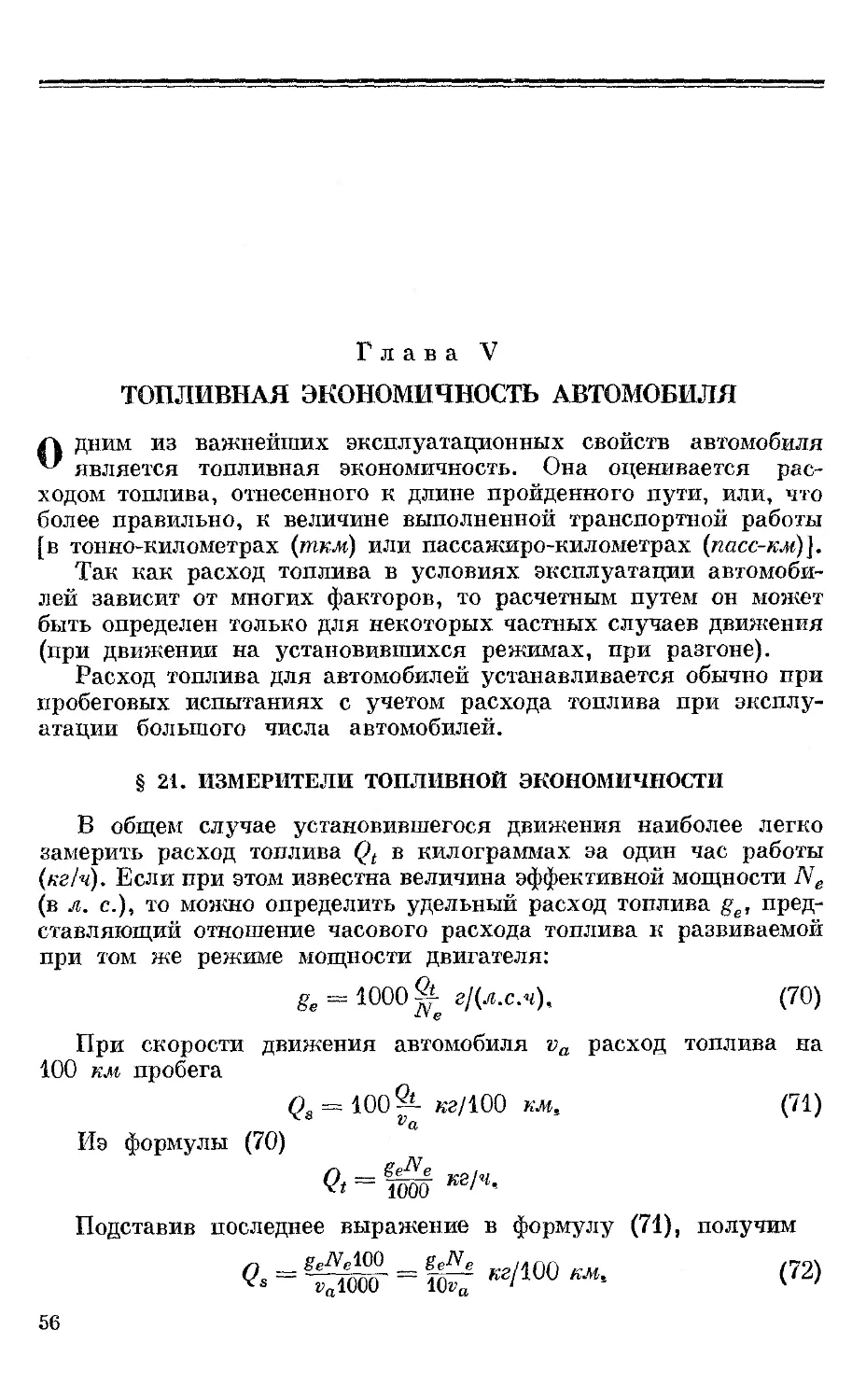

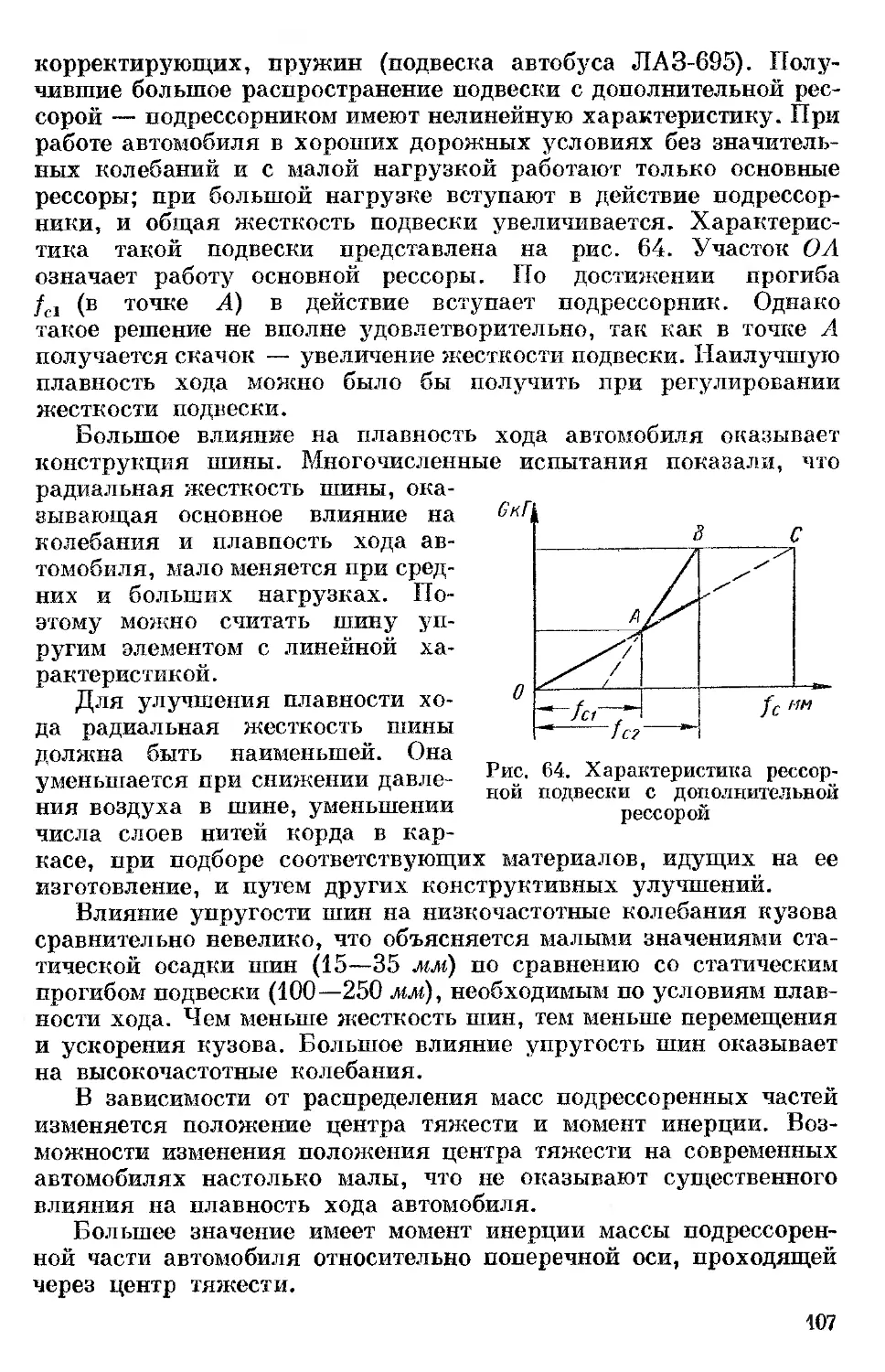

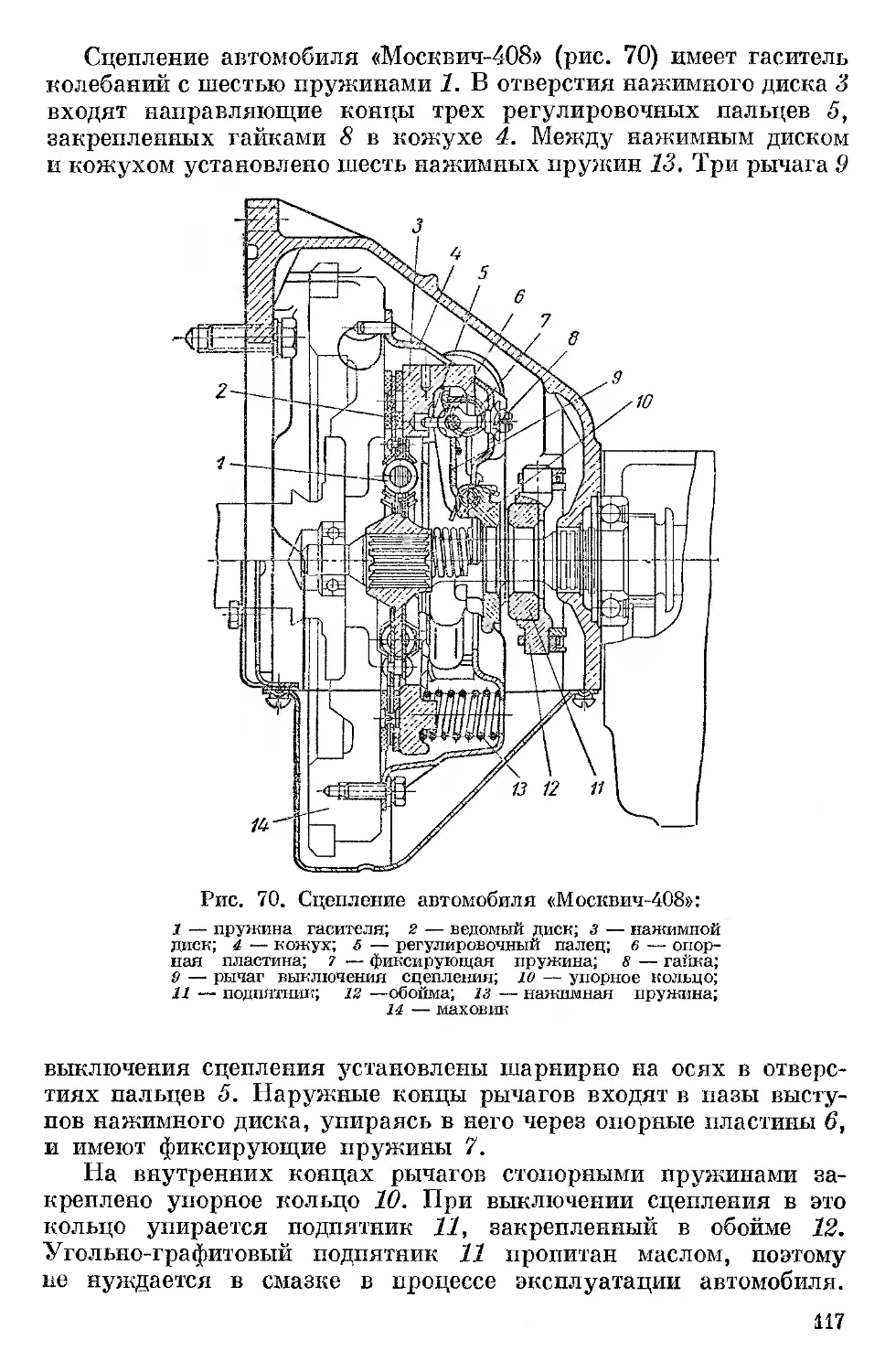

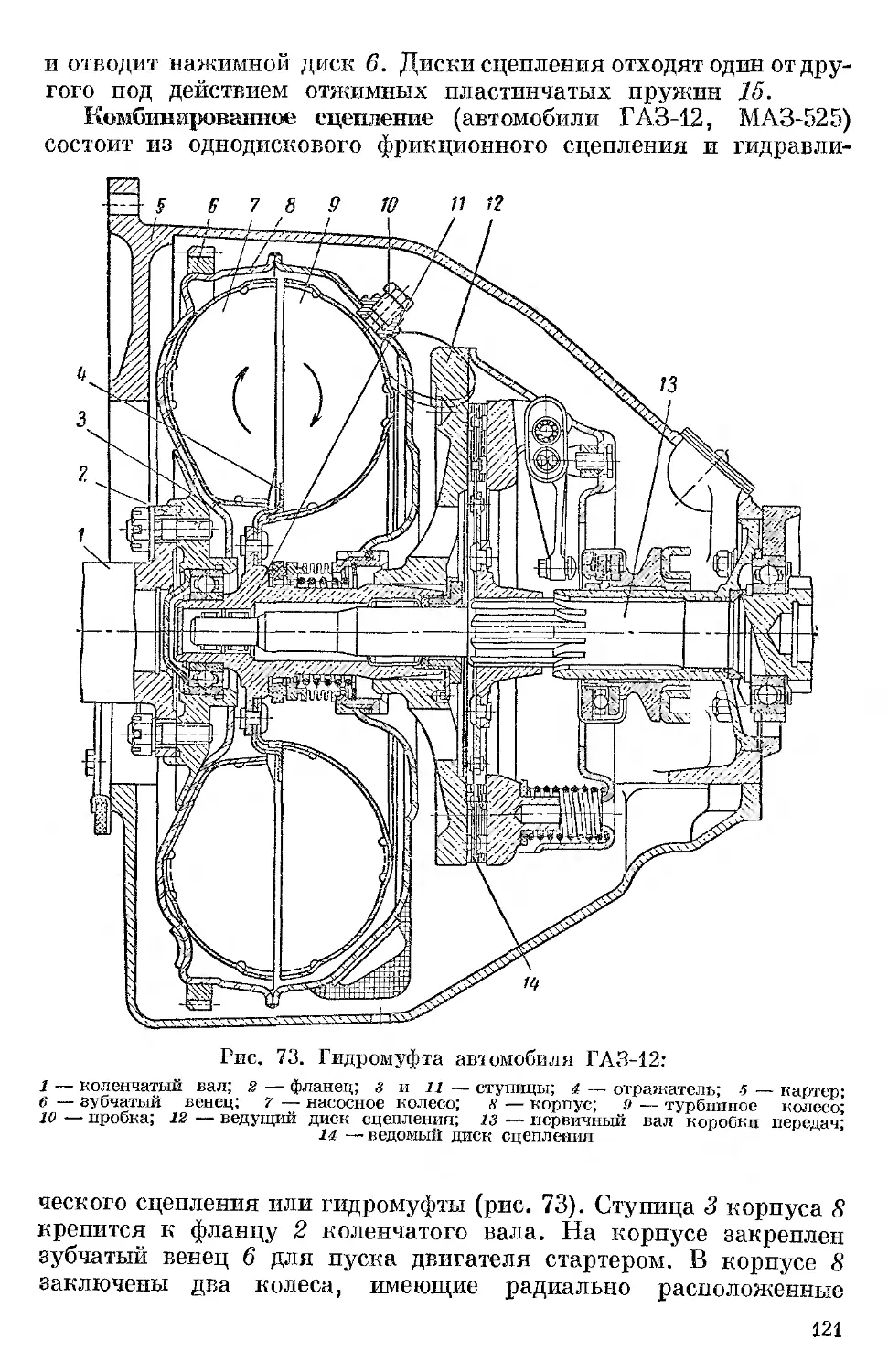

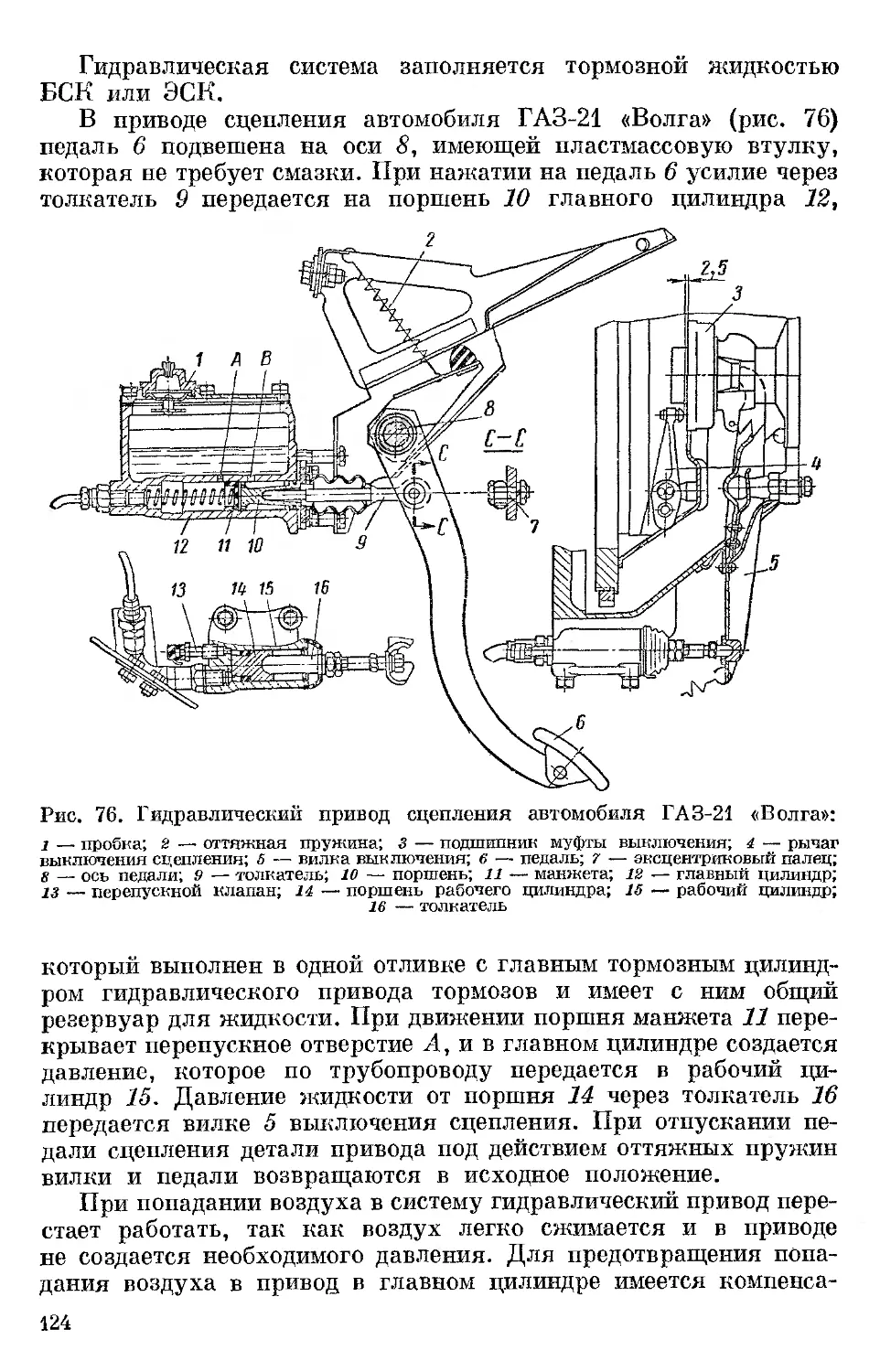

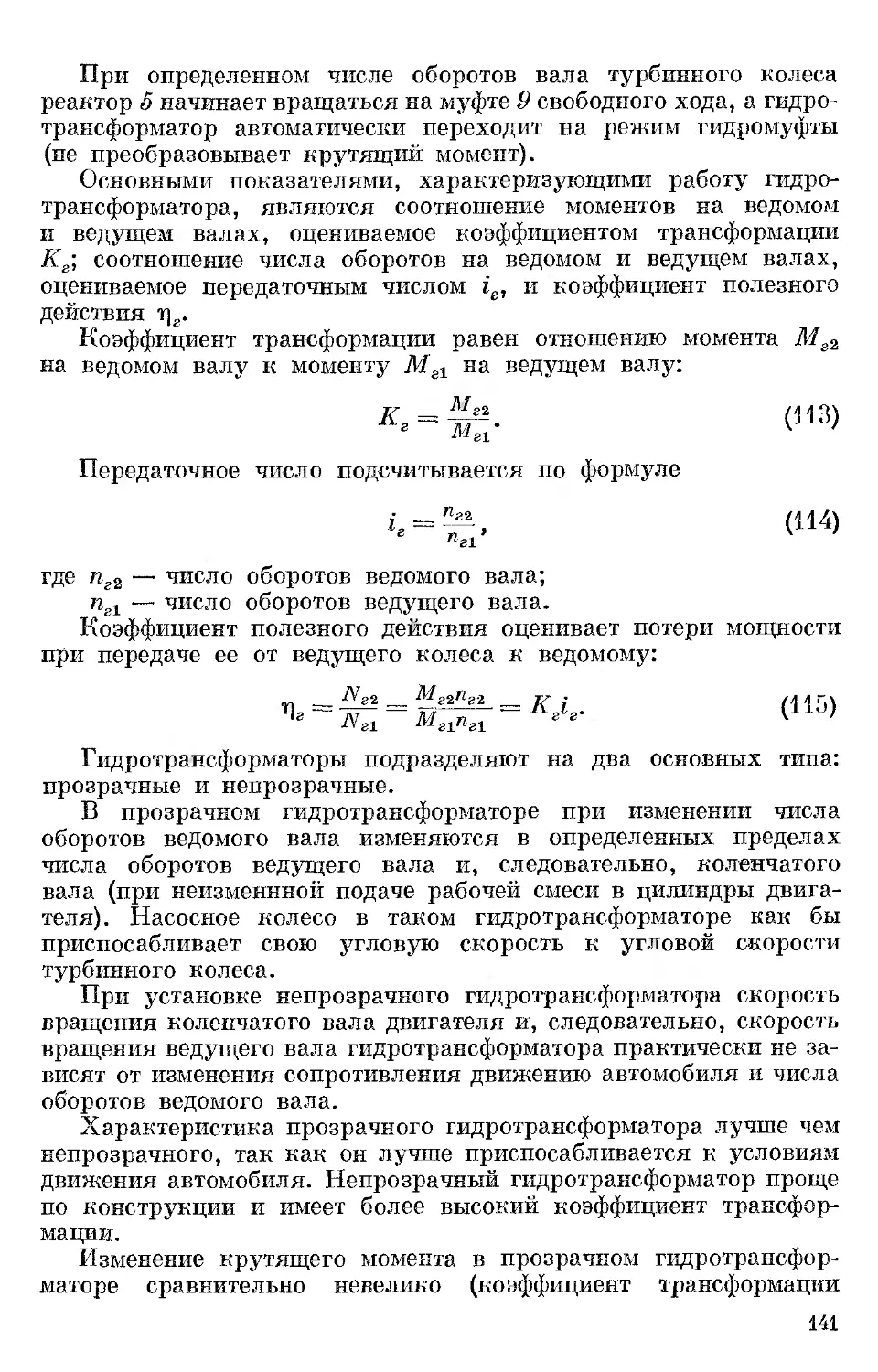

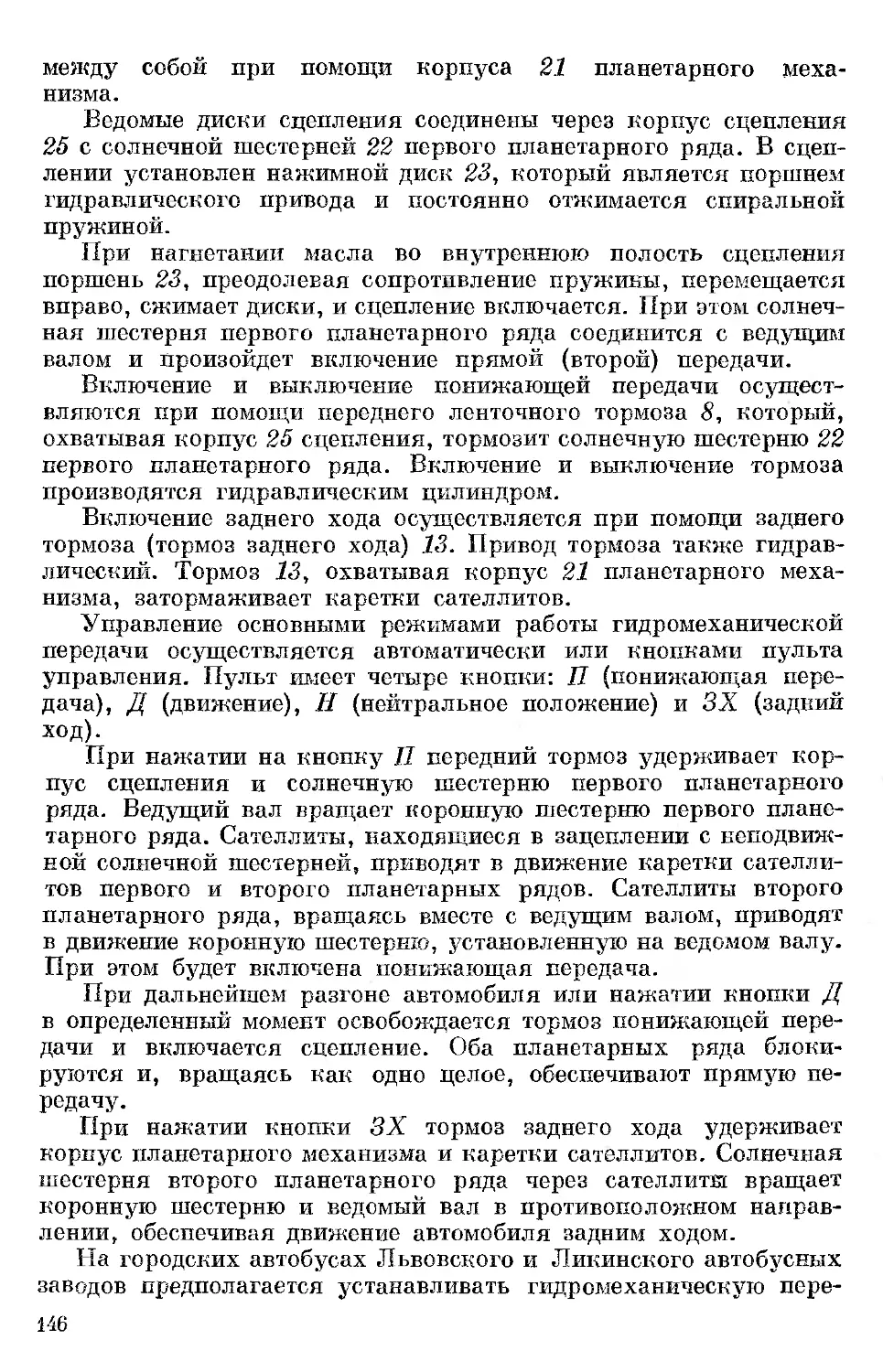

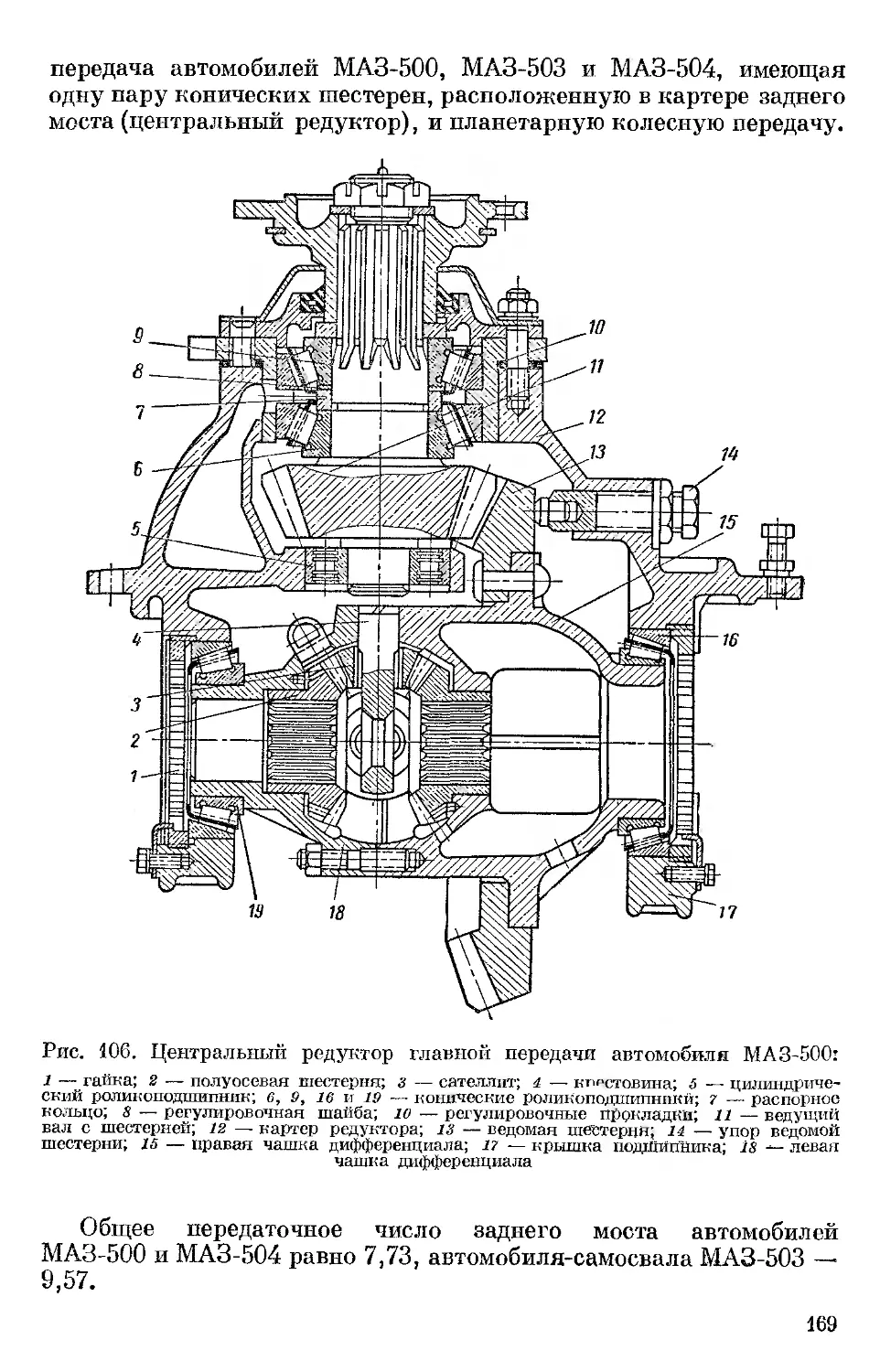

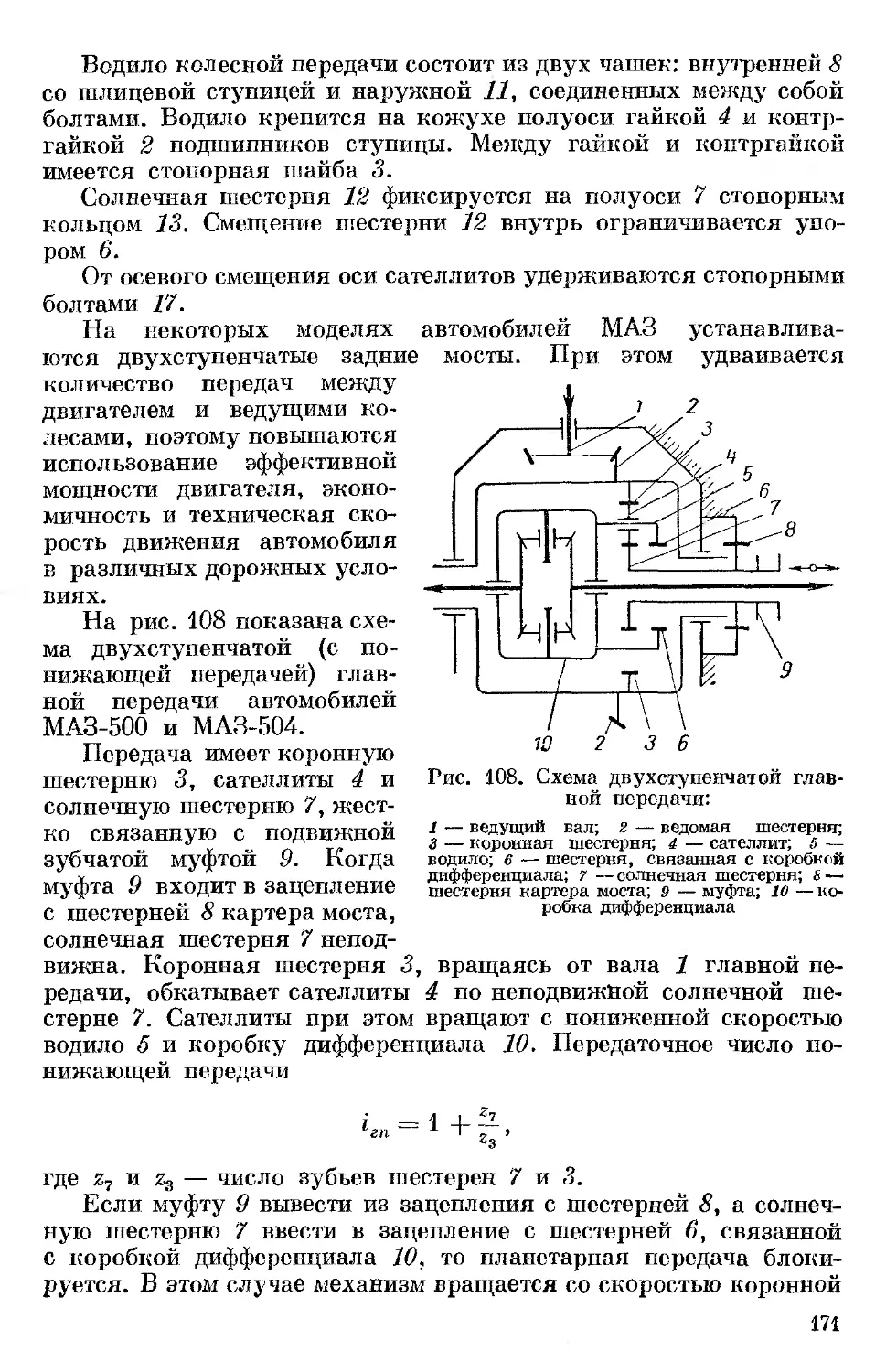

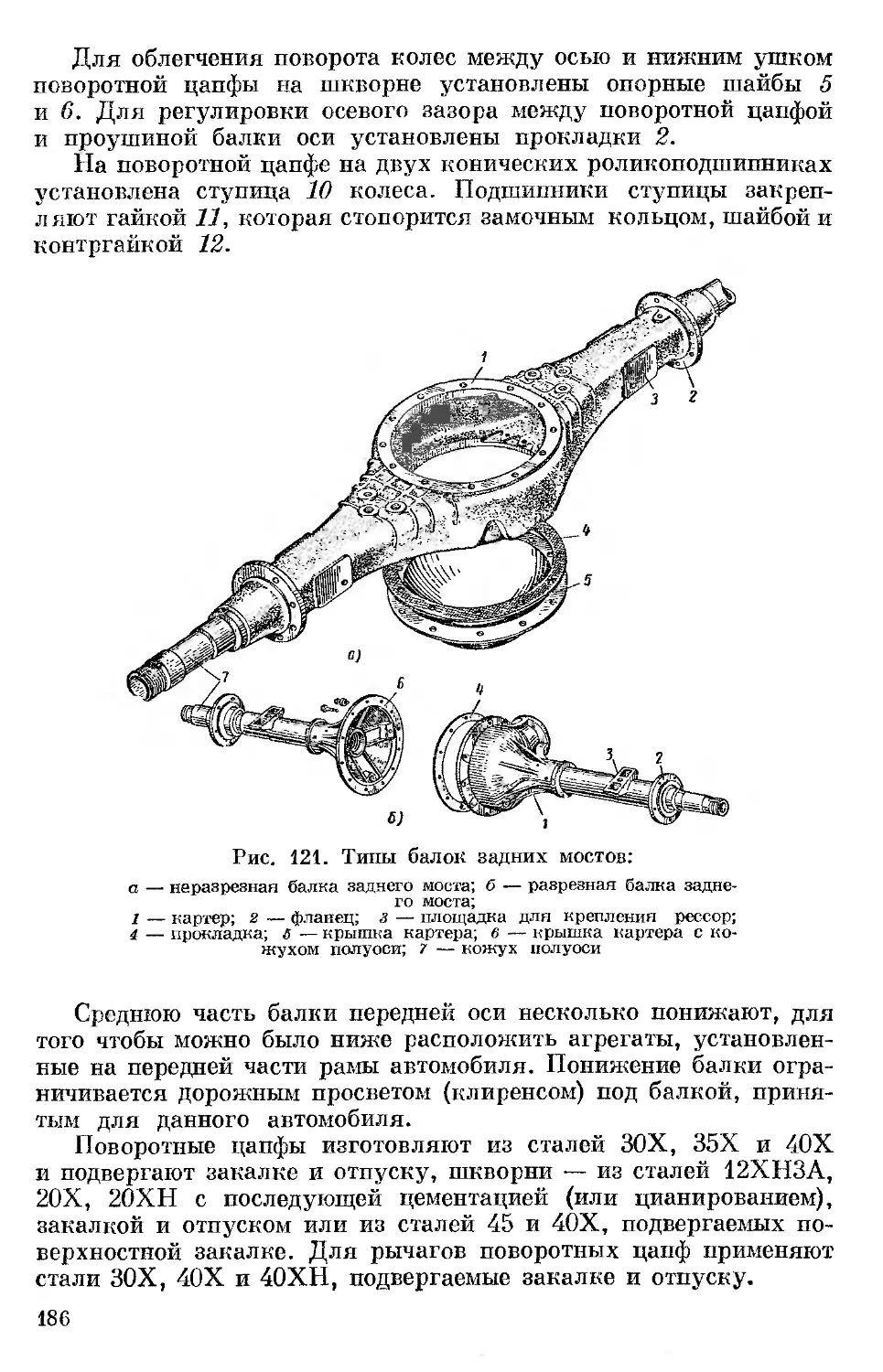

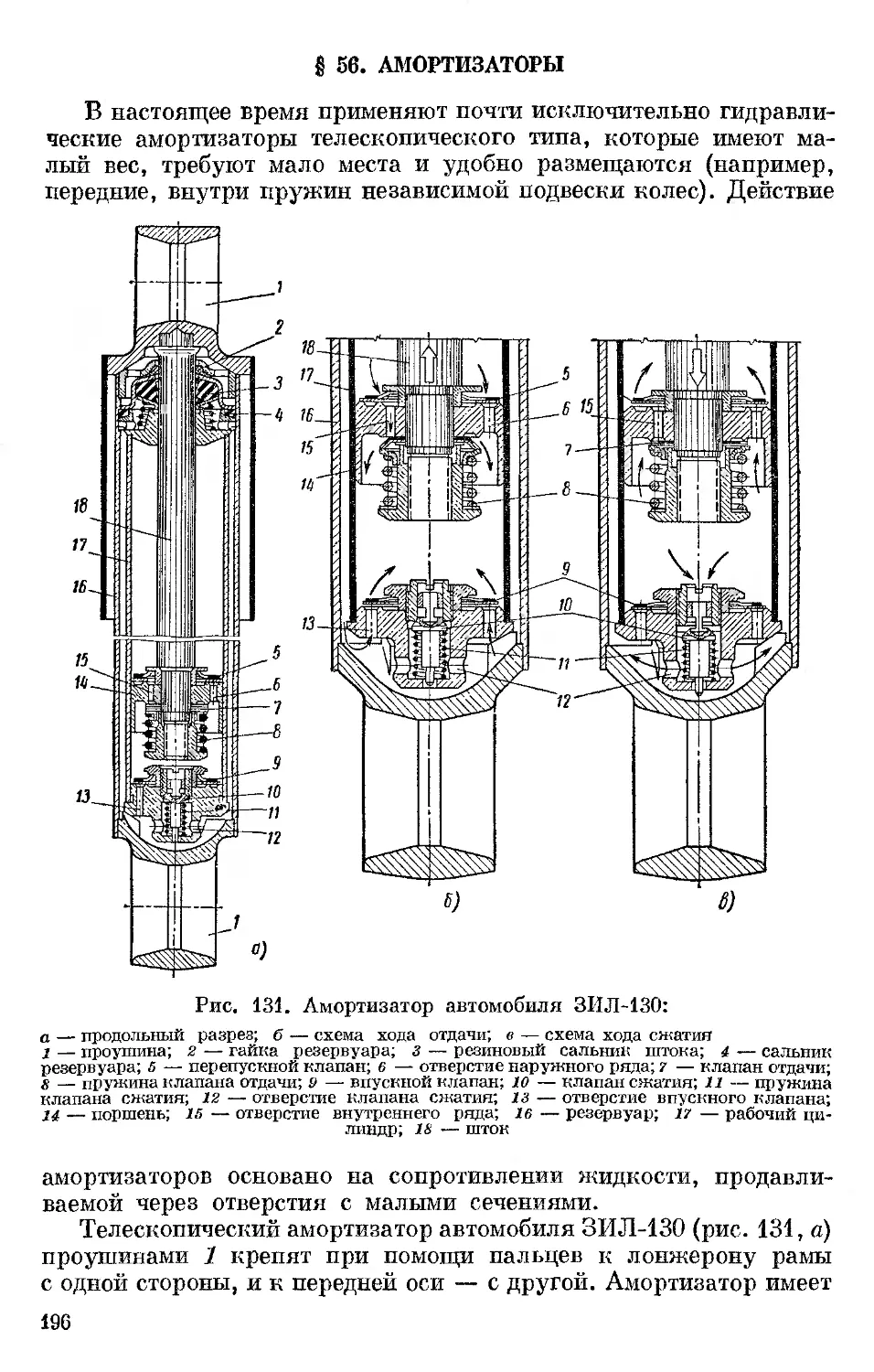

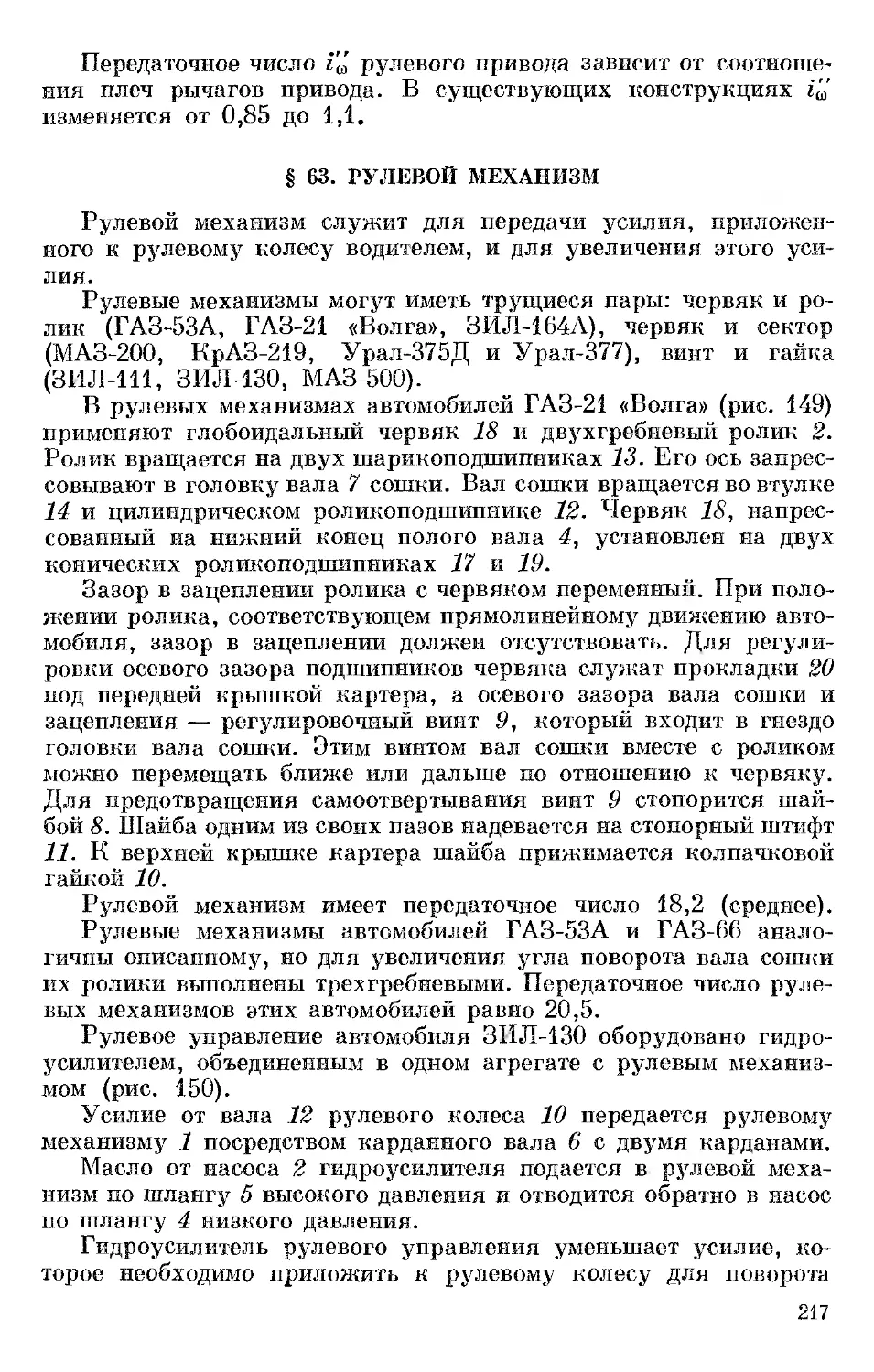

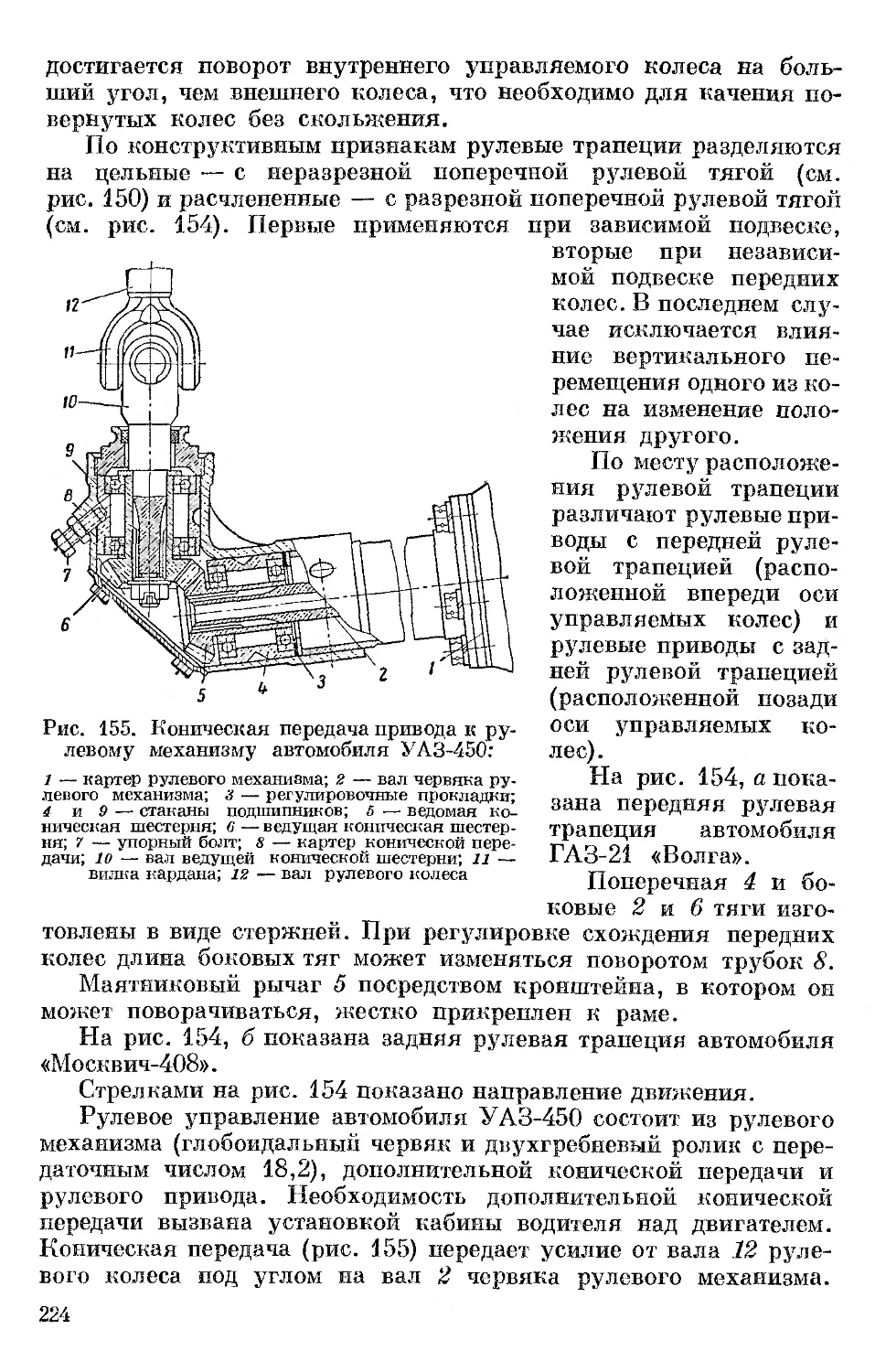

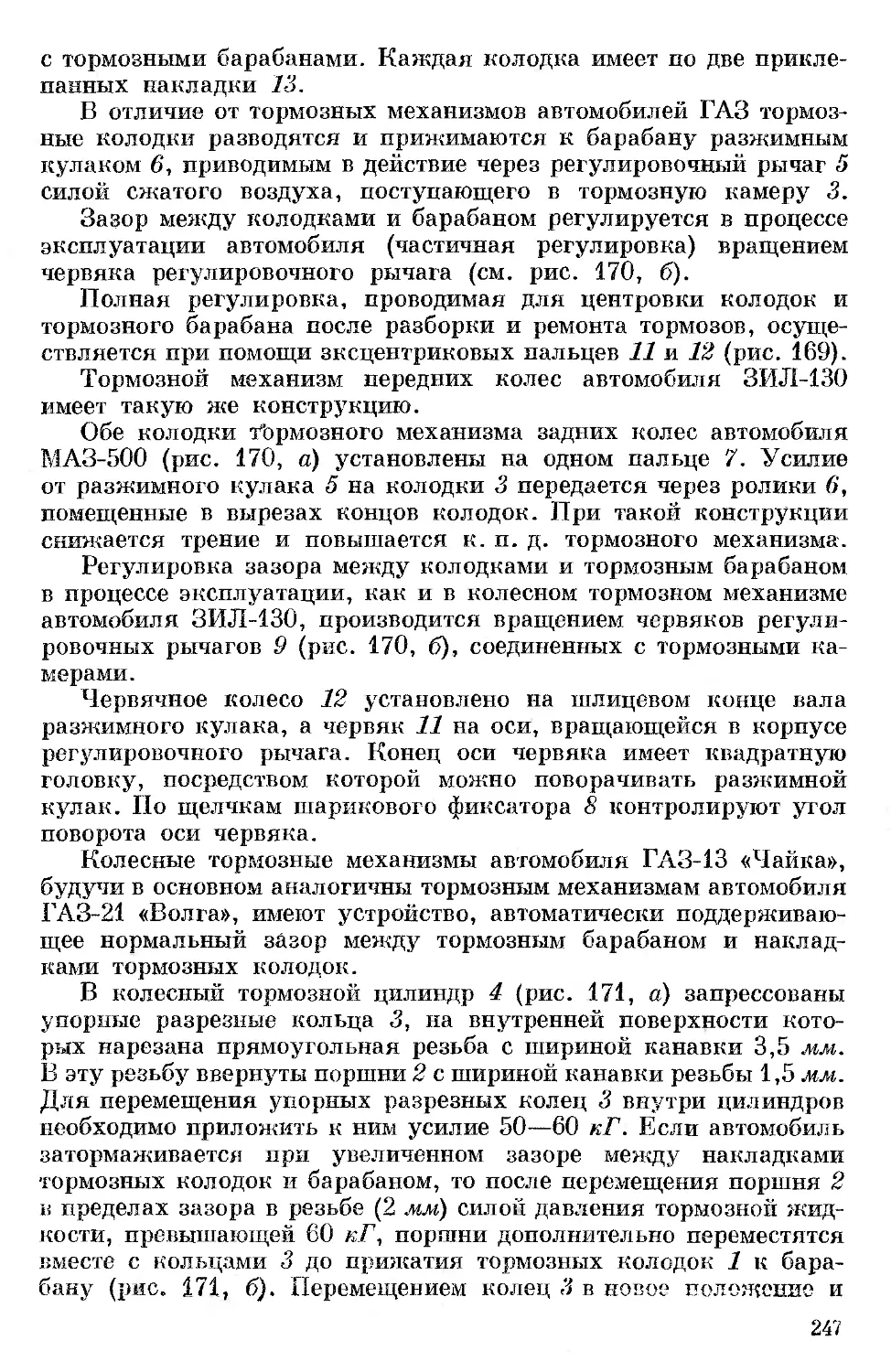

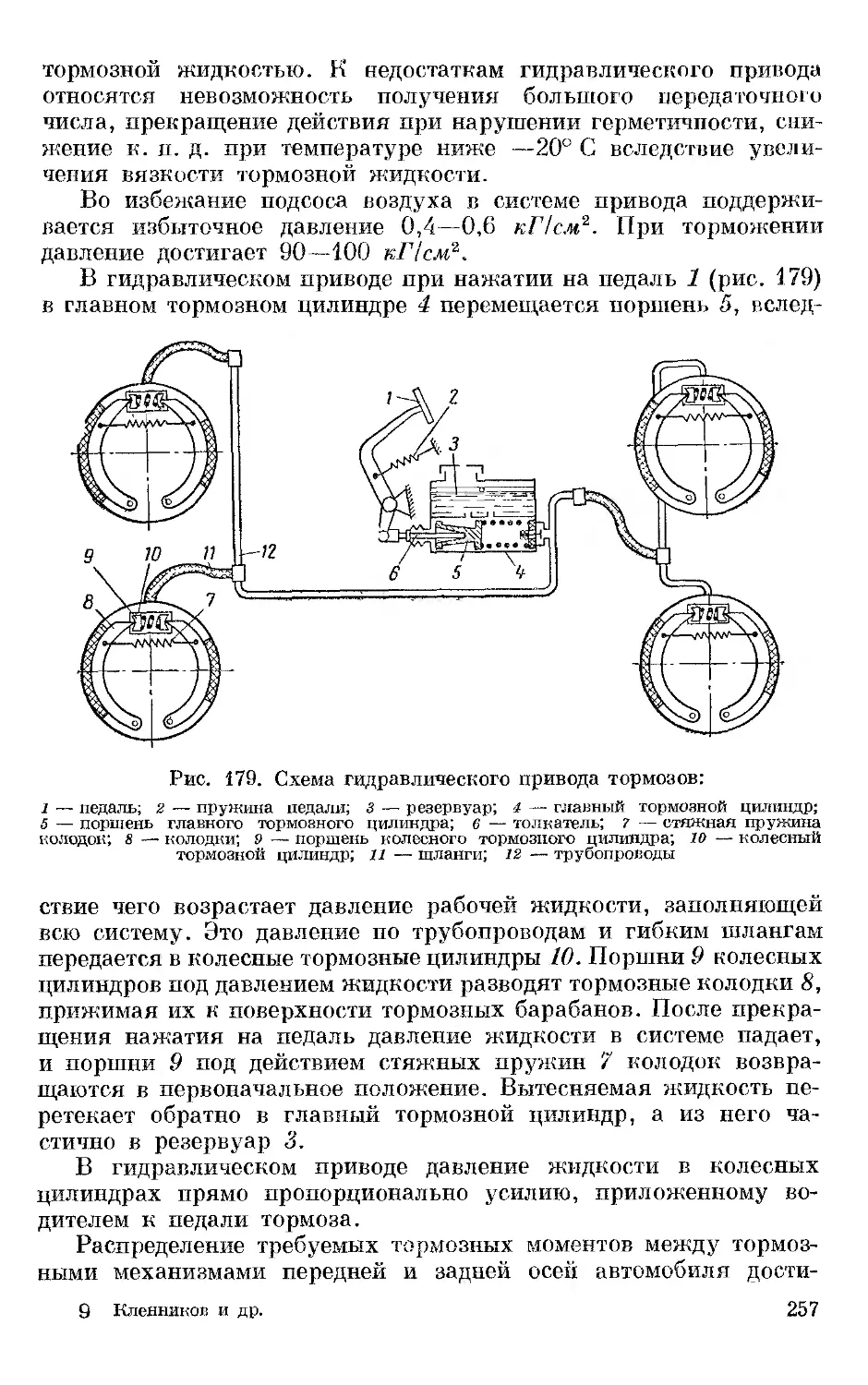

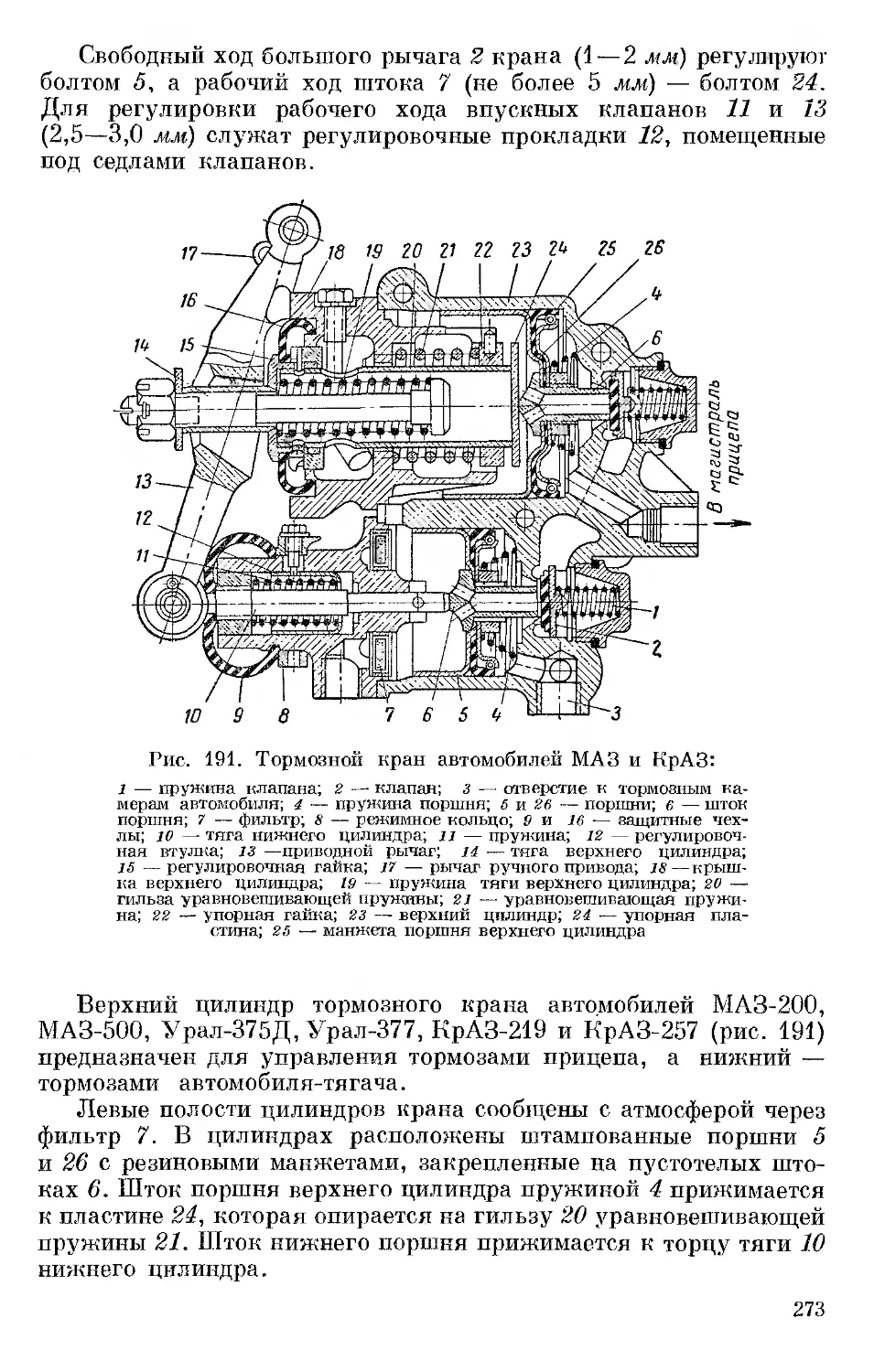

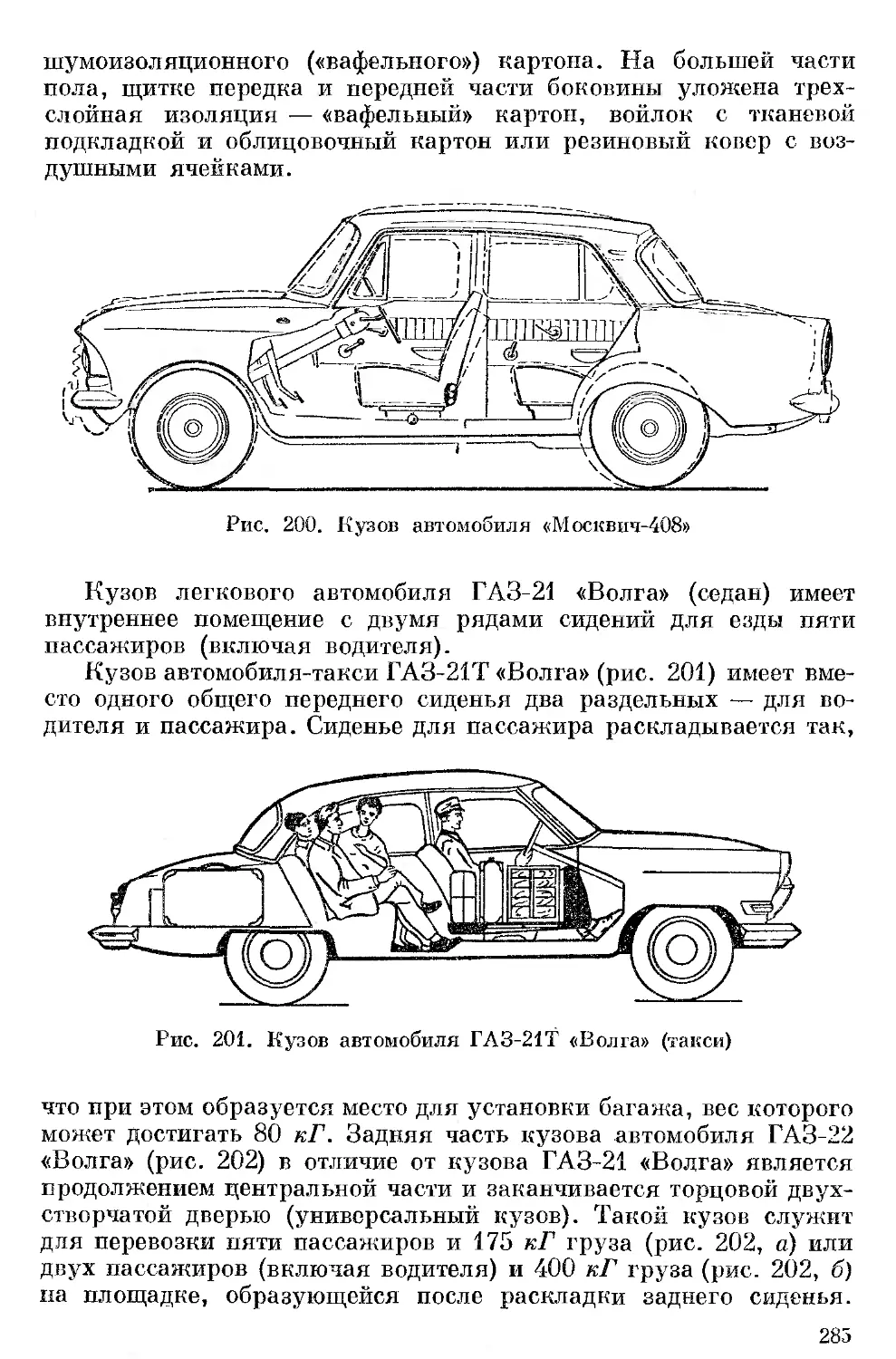

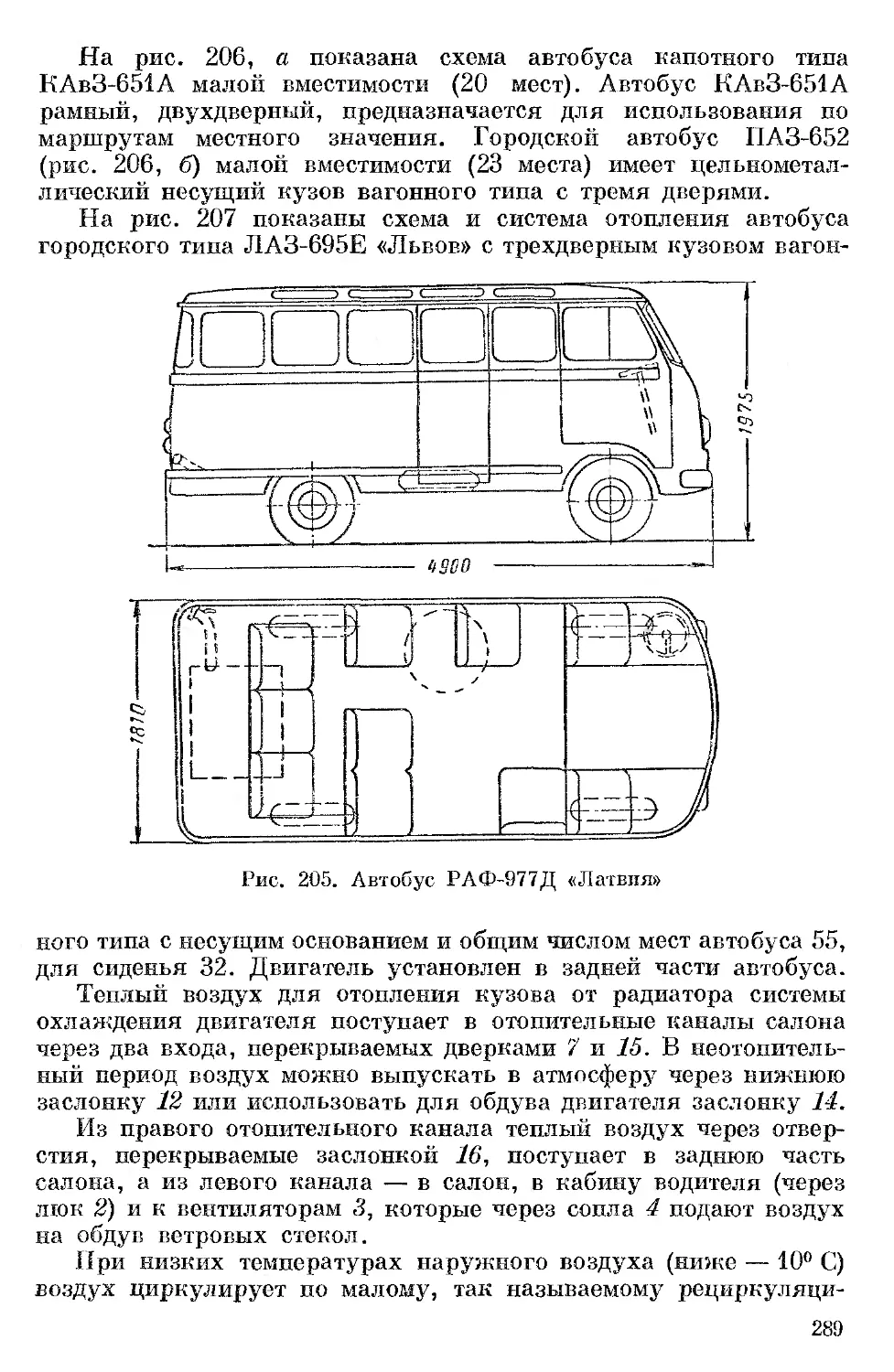

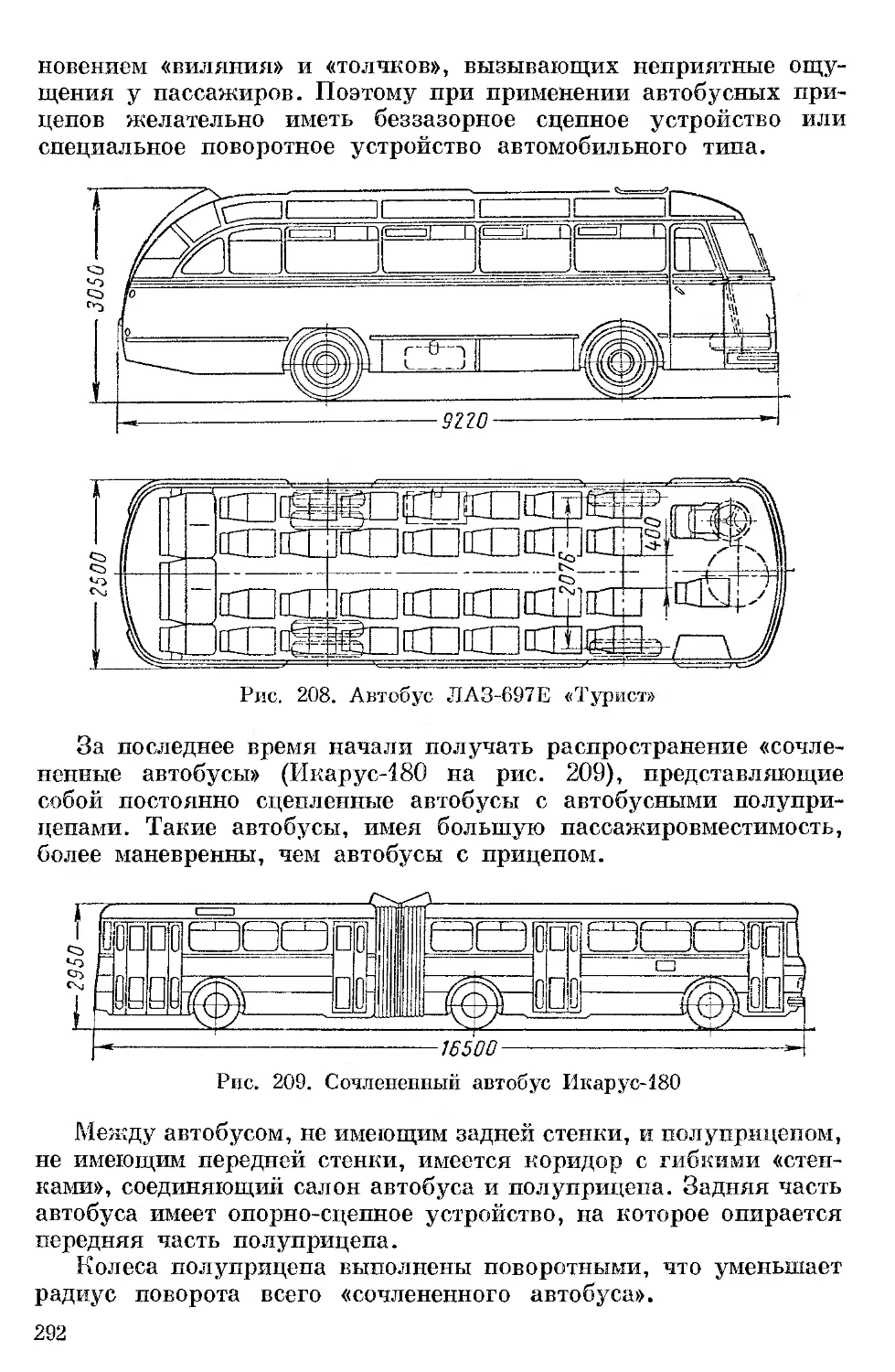

тания проводят на специальных стендах, оборудованных соответ-