Текст

м I

Материалы по облгену

производственно-

теэсническилг опытом

Ф. И. ШКЛЯЕИ

БЕСПЛАМЕННОЕ

СЖИГАНИЕ

ГЕНЕРАТОРНОГО ГАЗА

В ПРОМЫШЛЕННЫХ

ПЕЧАХ

МАТЕРИАЛЫ ПО ОБМЕНУ

ПРОИЗВОДСТВЕННО-ТЕХНИЧЕСКИМ

ОПЫТОМ

Ф. И. Ш К ЛЯ ЕВ

БЕСПЛАМЕННОЕ СЖИГАНИЕ

ГЕНЕРАТОРНОГО ГАЗА

В ПРОМЫШЛЕННЫХ ПЕЧАХ

Под общей редакцией

лауреата Сталинской премии

доцента К. И. Гостева

ГОСУДАРСТВЕННОЕ

ИЗДАТЕЛЬСТВО ОБОРОННОЙ ПРОМЫШЛЕННОСТИ

СОДЕРЖАНИЕ

Стр.

_ Q

Предисловие °

I. Основные принципы беспламенного сжигания газов 4

II. Опыты по беспламенному сжиганию газа Ю

III. Опыт работы печей с инжекционными горелками И

1. Работа на холодном газе мелких и средних печей, оборудован¬

ных инжекционными горелками с центральными смесителями . . 11

2. Работа на холодном газе средних и крупных печей, оборудо¬

ванных совмещенными инжекционными горелками 25

3. Работа печей с инжекционными горелками на подогретом газе 31

4. Изменение производительности инжекционных горелок в зависи¬

мости от подогрева газа и воздуха 43

5. Перевод печей с отопления углем на отопление газом при бес¬

пламенном горении 45

6. Необходимые условия для нормальной работы инжекционных

горелок 45

Литература 52

ПРЕДИСЛОВИЕ

В настоящей брошюре дано обобщение 16-летних системати¬

ческих исследований, проведенных работниками одного из заво¬

дов в области беспламенного сжигания генераторного газа в

промышленных печах.

В результате этих/исследований были разработаны и внедре-

ны горелки упрощенной и рекуператоры улучшенной конструк¬

ции, а угольные печи переведены на беспламенное газовое

отопление. Это дало возможность значительно снизить удельный

расход топлива и повысить производительность печей.

В составлении брошюры принимали участие начальник печ¬

ного бюро завода инж. Ф. 3. Бабушкин, просматривавший

рукопись, и инж. В. П. Масленников, выполнивший ряд иллю¬

страций.

Ф. II. Шкляев

3

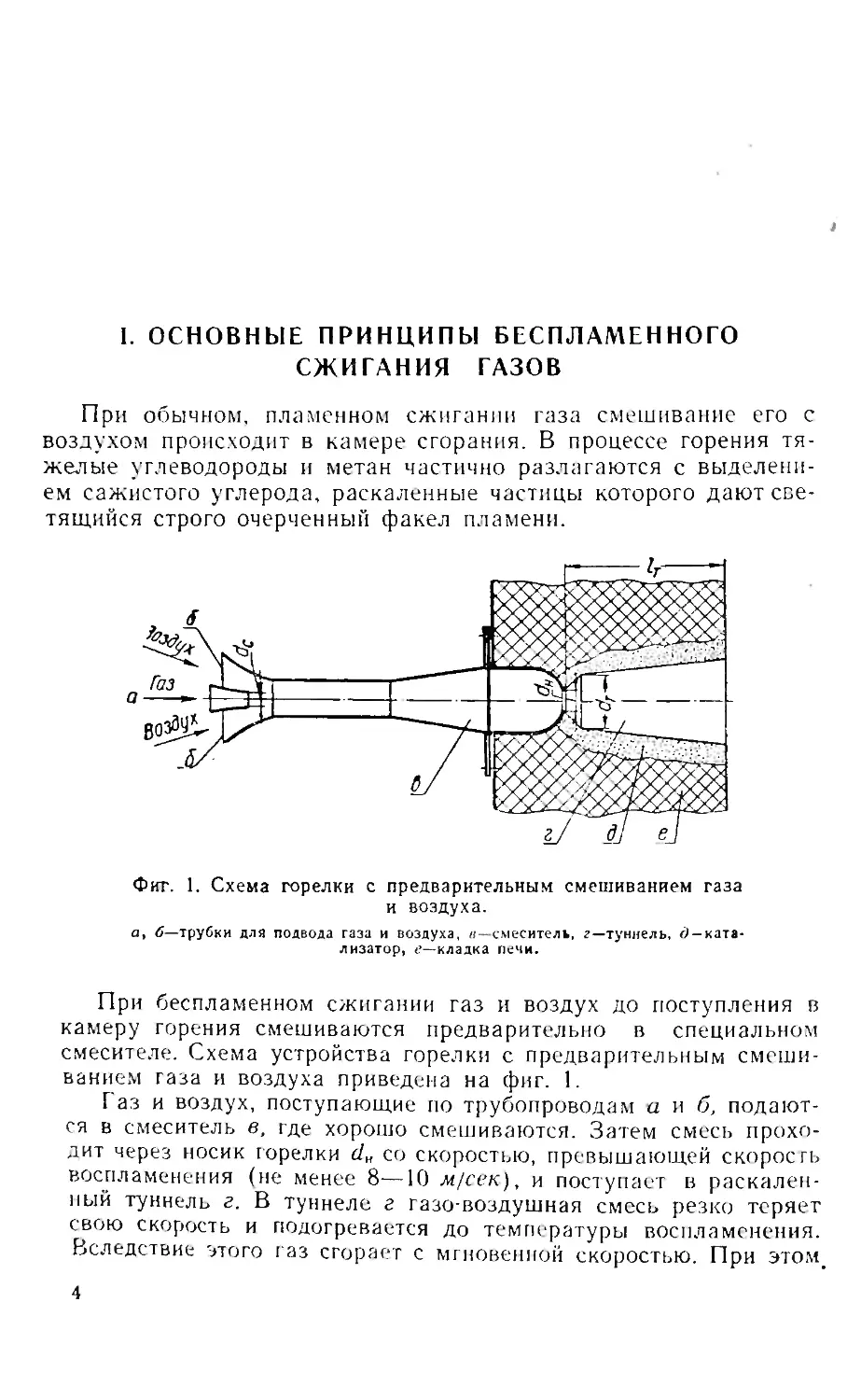

1. ОСНОВНЫЕ ПРИНЦИПЫ БЕСПЛАМЕННОГО

СЖИГАНИЯ ГАЗОВ

При обычном, пламенном сжигании газа смешивание его с

воздухом происходит в камере сгорания. В процессе горения тя¬

желые углеводороды и метан частично разлагаются с выделени¬

ем сажистого углерода, раскаленные частицы которого дают све¬

тящийся строго очерченный факел пламени.

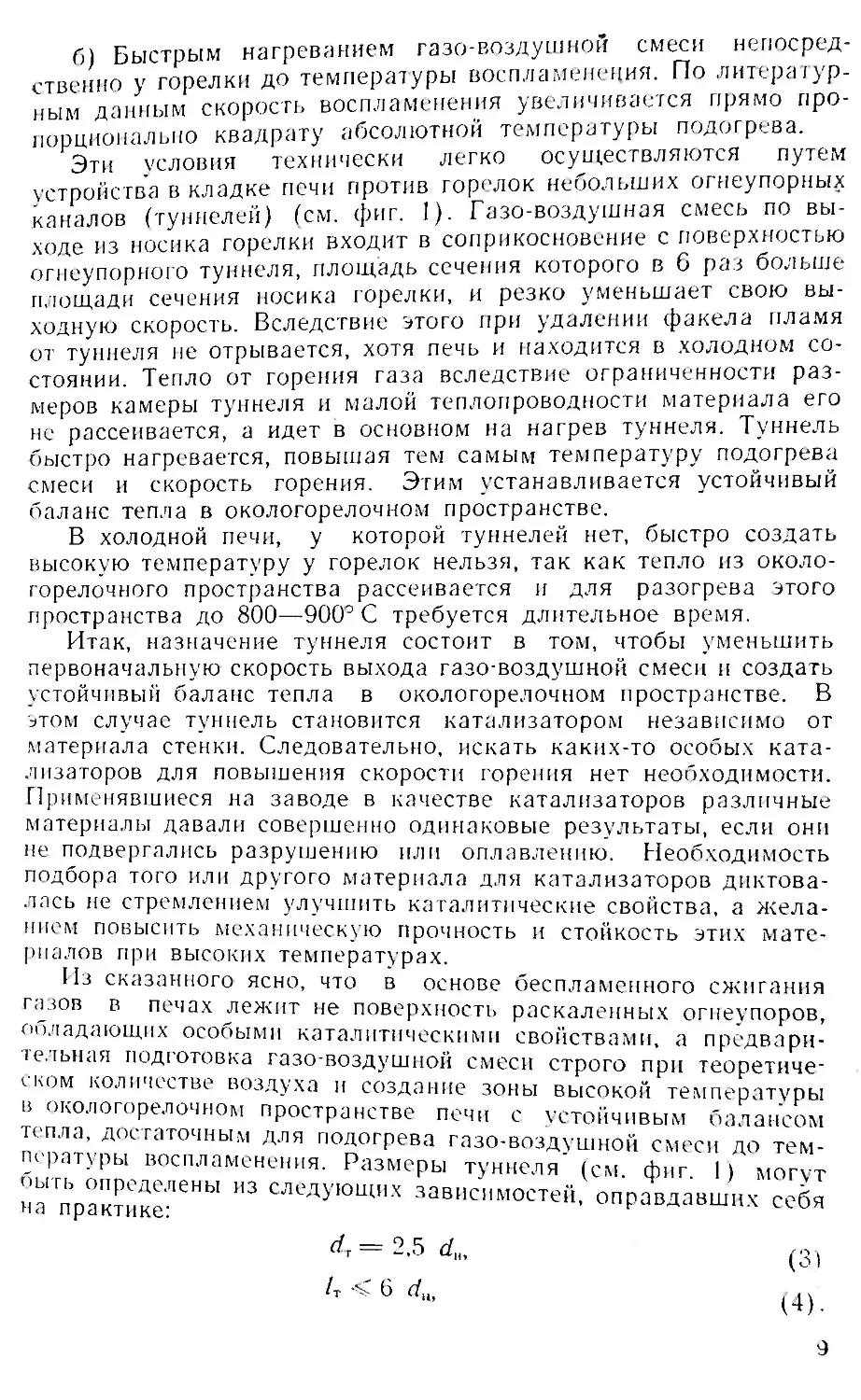

Фиг. 1. Схема горелки с предварительным смешиванием газа

и воздуха.

а, б—трубки для подвода газа и воздуха, в—смеситель, г—туннель, д—ката¬

лизатор, г—-кладка печи.

При беспламенном сжигании газ и воздух до поступления в

камеру горения смешиваются предварительно в специальном

смесителе. Схема устройства горелки с предварительным смеши¬

ванием газа и воздуха приведена на фиг. 1.

Газ и воздух, поступающие по трубопроводам а и б, подают¬

ся в смеситель в, где хорошо смешиваются. Затем смесь прохо¬

дит через носик горелки dH со скоростью, превышающей скорость

воспламенения (не менее 8—10 л«/сек), и поступает в раскален¬

ный туннель г. В туннеле г газо-воздушная смесь резко теряет

свою скорость и подогревается до температуры воспламенения.

Вследствие этого газ сгорает с мгновенной скоростью. При этом

4

тяжелые углеводороды и метан не успевают разложиться и сго¬

рают без видимого пламени.

При беспламенном сжигании, вследствие предварительной

подготовки газо-воздушной смеси и подогрева ее до температуры

воспламенения, обеспечивается сгорание газа в камере горения

малого объема с большим тепловым напряжением, доходящим

до 25- Юс кал/м* час, т. е. превышающим в 100 раз тепловое на¬

пряжение при пламенном сжигании газа.

Полное сгорание газа практически происходит без избытка

воздуха (а= 1,0—1,05), т. е. с минимальным объемом продуктов

горения. При обычном, пламенном сжигании этого достигнуть

почти невозможно.

Эти две особенности беспламенного горения позволяют сжи¬

гать газ при пирометрическом коэффициенте 0,75-4-0,85, вместо

нормального для пламенных горелок коэффициента 0,65-4-0,70.

Это обеспечивает повышенную температуру горения без подогре¬

ва и повышает предел применения низкокалорийных газов для

высокотемпературных печей. Повышенная температура горения

газа позволяет поддерживать максимальную температуру в не¬

посредственной близости от нагреваемого металла, что обеспечи¬

вает высокую производительность печи. Сжигание же газа с ми¬

нимальным объемом продуктов горения значительно уменьшает

потери тепла с отходящими газами и повышает теплопередачу от

газа к металлу; следовательно, повышается к. п. д. печей. Таким

образом, интенсификация технологических процессов сочетается

с экономией топлива. В этом и заключается основное преимуще¬

ство беспламенного сжигания газов.

Беспламенное горение по сравнению с пламенным горением

требует более точного пропорционирования газа и воздуха.

Если по какой-либо причине топливо не будет приготовлено

строго с теоретическим количеством воздуха, то, несмотря на до¬

стижение высокого теплового напряжения, показатели печи рез¬

ко ухудшатся и преимущество беспламенного сжигания сведется

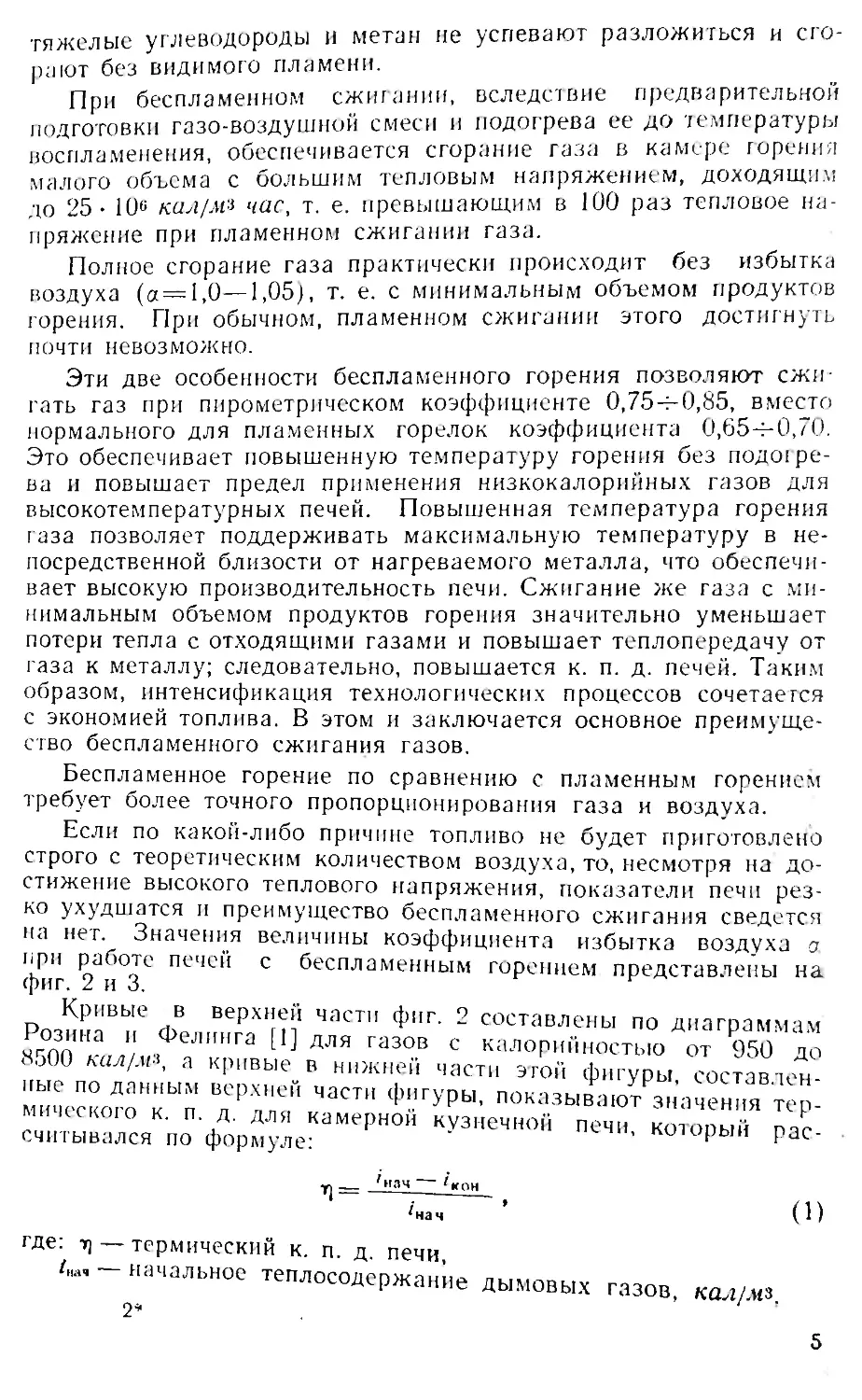

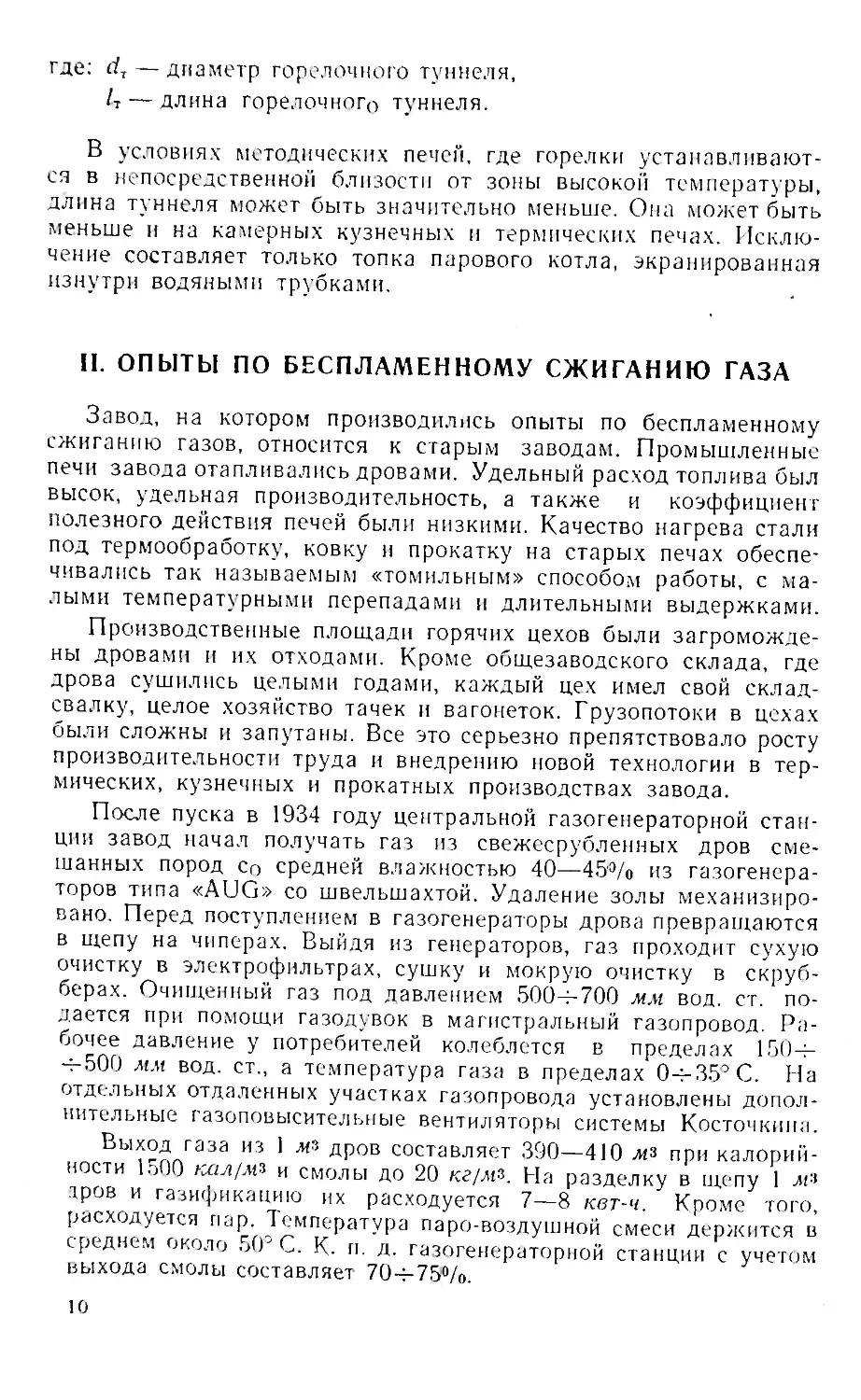

на нет. Значения величины коэффициента избытка воздуха а

при работе печей с беспламенным горением представлены на

фиг. 2 и 3.

РозинаТ ЧаСТ" фиг' 2 "о диаграммам

Фелинга [1] для газов с калорийностью от 950 до

8500 кал/м\ а кривые в нижней части этой фигуры состав чен-

ные по данным верхней части фигуры, показывают значения теп

мического к. п. д. для камерной кузнечной печи кп™™» Р’

считывался по формуле: кузнечной печи, который рас-

= ,нач *кон

^нач * (1)

где: — термический к. п. д печи

(„-начальное теплосодержание дымовых газов, кал/м,

2* *

5

— конечное теплосодержание дымовых газов, соответству-

ющее температуре процесса 1200° С, равное 445 кал/мъ.

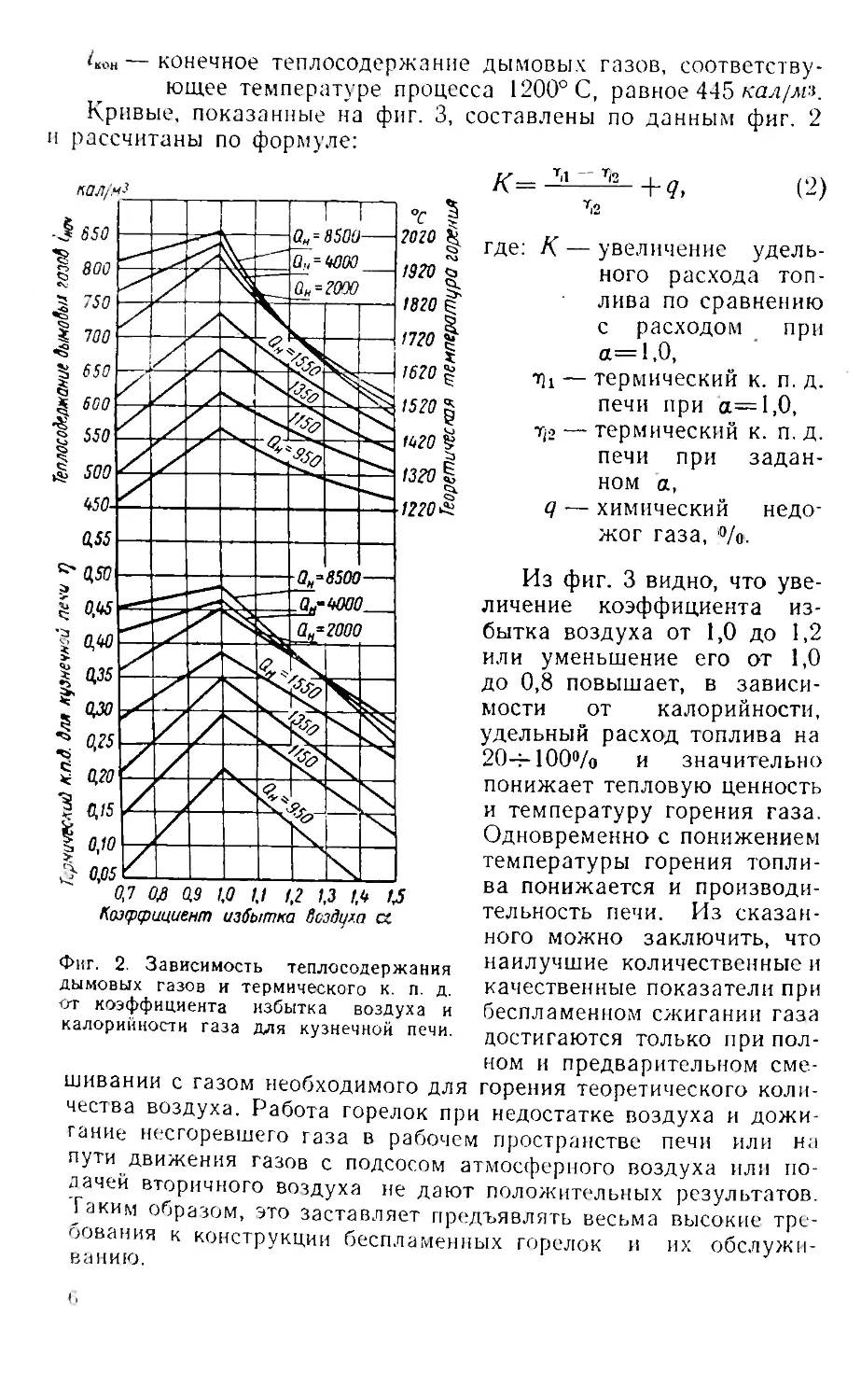

Кривые, показанные на фиг. 3, составлены по данным

фиг. 2

и рассчитаны по формуле:

Фиг. 2. Зависимость теплосодержания

дымовых газов и термического к. п. д.

от коэффициента избытка воздуха и

калорийности газа для кузнечной печи.

К- -i-SL- + ?, (2)

ті2

где: К — увеличение удель¬

ного расхода топ¬

лива по сравнению

с расходом при

а=1,0,

— термический к. п. д.

печи при а=1,0,

т]2 — термический к. п. д.

печи при задан¬

ном а,

q — химический недо¬

жог газа, ’%.

Из фиг. 3 видно, что уве¬

личение коэффициента из¬

бытка воздуха от 1,0 до 1,2

или уменьшение его от 1,0

до 0,8 повышает, в зависи¬

мости от калорийности,

удельный расход топлива на

20-7-100% и значительно

понижает тепловую ценность

и температуру горения газа.

Одновременно с понижением

температуры горения топли¬

ва понижается и производи¬

тельность печи. Из сказан¬

ного можно заключить, что

наилучшие количественные и

качественные показатели при

беспламенном сжигании газа

достигаются только при пол¬

ном и предварительном сме¬

шивании с газом необходимого для горения теоретического коли¬

чества воздуха. Работа горелок при недостатке воздуха и дожи¬

гание несгоревшего газа в рабочем пространстве печи или на

пути движения газов с подсосом атмосферного воздуха или по¬

дачей вторичного воздуха не дают положительных результатов.

2 аким образом, это заставляет предъявлять весьма высокие тре-

оования к конструкции беспламенных горелок и их обслужи¬

ванию. J

6

Фиг. 3. Зависимость увеличения удель-

ного

ной

расхода газа в камерной кѵзнеч-

печи от коэффициента избытка

воздуха и калорийности газа.

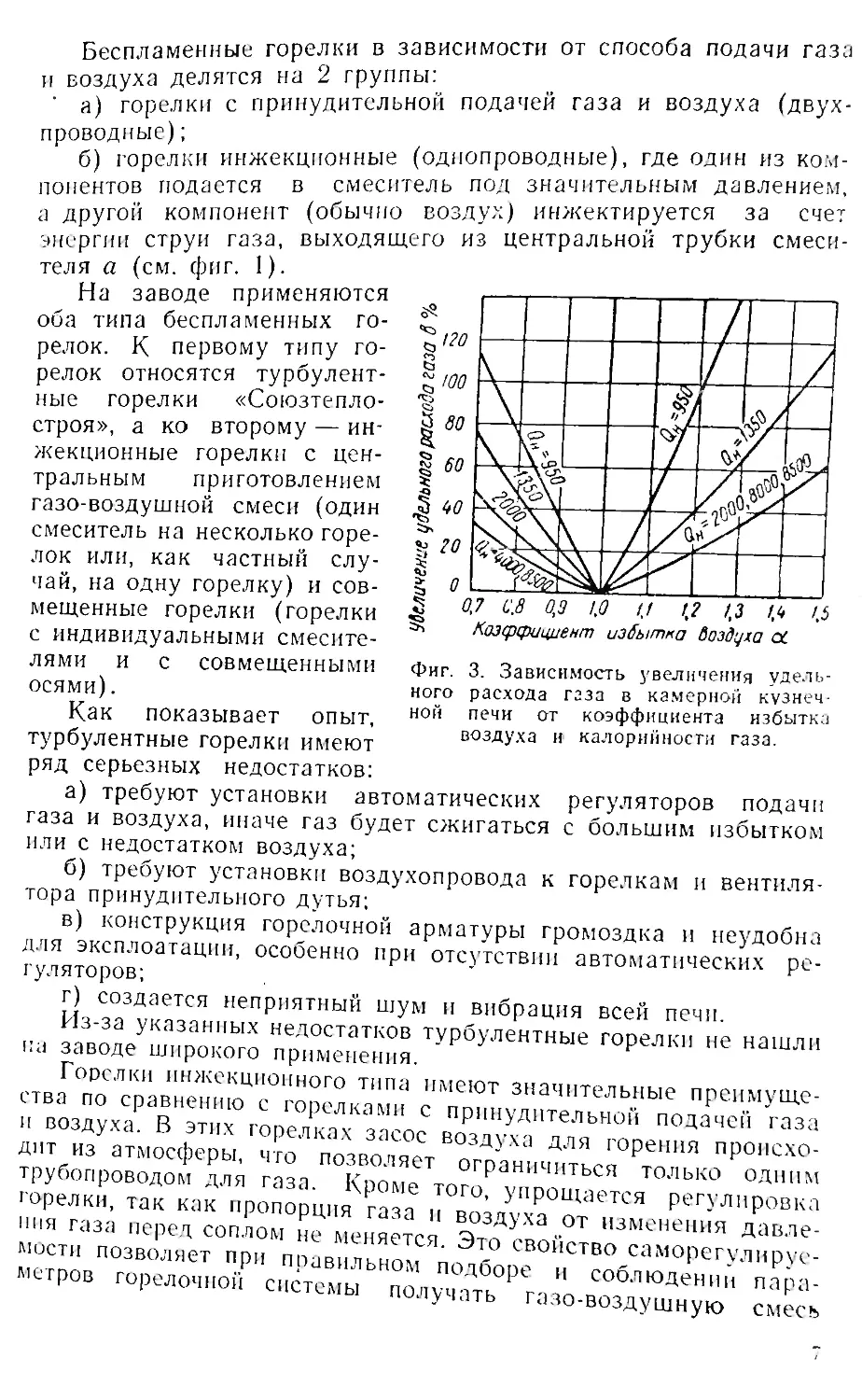

Беспламенные горелки в зависимости от способа подачи газа

и воздуха делятся на 2 группы:

‘ а) горелки с принудительной подачей газа и воздуха (двух¬

проводные) ;

б) горелки инжекционные (однопроводные), где один из ком¬

понентов подается в смеситель под значительным давлением,

а другой компонент (обычно воздух) инжектируется за счет

энергии струи газа, выходящего из центральной трубки смеси¬

теля а (см. фиг. 1).

На заводе применяются

оба типа беспламенных го¬

релок. К первому типу го¬

релок относятся турбулент¬

ные горелки «Союзтепло-

строя», а ко второму — ин¬

жекционные горелки с цен¬

тральным приготовлением

газо-воздушной смеси (один

смеситель на несколько горе¬

лок или, как частный слу¬

чай, на одну горелку) и сов¬

мещенные горелки (горелки

с индивидуальными смесите-

лями и с совмещенными

осями).

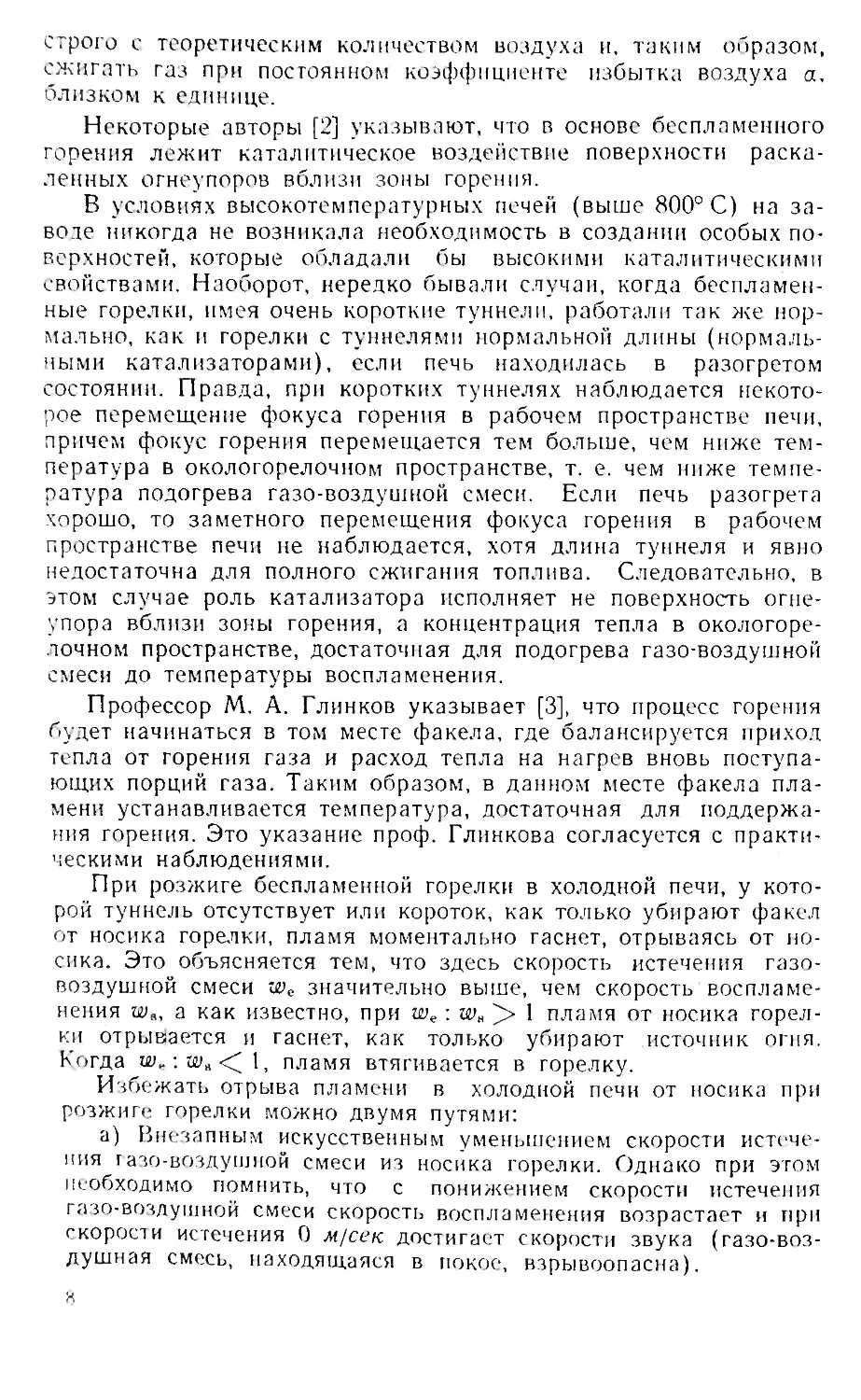

Как показывает опыт,

турбулентные горелки имеют

ряд серьезных недостатков:

а) требуют установки автоматических регуляторов подачи

газа и воздуха, иначе газ будет сжигаться с большим избытком

или с недостатком воздуха;

требуют Установки воздухопровода к горелкам и вентиля-

тора принудительного дутья;

в) конструкция горелочной арматуры громоздка и неудобна

ХЯятоКроПв;°аТаЦИИ’ °СОбеННО ПРИ отсу™“ автоматичен ре-

Йз за3ѵкя?ЛиНеПрИЯТНЫЙ Шум И вибраі*ня всей печи.

на з а вод еУ широкого ГОреЛКИ Не НаШЛИ

стваГ пРоеЛс?ав™юс°гопІ0 Т"Па "МеЮТ знач»теяьные преимуще-

и воздуха. В этих горелкаТзасос прі1нуАительн°й подачей газа

Дит из атмосферы, что позволяет ограннчит^с^°РтНИЯ Пр°ИСХ0’

трубопроводом для газа Кпома ™?іР 1ться только одним

горелки, так как пропорция РГма J “°’ ynpoulafTC’ Регулировка

xrnao3z^^^^

“'’P™ ГОреЛОТ"°Й системы получа^ОР:азИо.воХДнуТ

/

строго с теоретическим количеством воздуха и, таким образом,

сжигать газ при постоянном коэффициенте избытка воздуха а,

близком к единице.

Некоторые авторы [2] указывают, что в основе беспламенного

горения лежит каталитическое воздействие поверхности раска¬

ленных огнеупоров вблизи зоны горения.

В условиях высокотемпературных печей (выше 800° С) на за¬

воде никогда не возникала необходимость в создании особых по¬

верхностей, которые обладали бы высокими каталитическими

свойствами. Наоборот, нередко бывали случаи, когда беспламен¬

ные горелки, имея очень короткие туннели, работали так же нор¬

мально, как и горелки с туннелями нормальной длины (нормаль¬

ными катализаторами), если печь находилась в разогретом

состоянии. Правда, при коротких туннелях наблюдается некото¬

рое перемещение фокуса горения в рабочем пространстве печи,

причем фокус горения перемещается тем больше, чем ниже тем¬

пература в окологорелочном пространстве, т. е. чем ниже темпе¬

ратура подогрева газо-воздушной смеси. Если печь разогрета

хорошо, то заметного перемещения фокуса горения в рабочем

пространстве печи не наблюдается, хотя длина туннеля и явно

недостаточна для полного сжигания топлива. Следовательно, в

этом случае роль катализатора исполняет не поверхность огне¬

упора вблизи зоны горения, а концентрация тепла в окологоре¬

лочном пространстве, достаточная для подогрева газо-воздушной

смеси до температуры воспламенения.

Профессор М. А. Глинков указывает [3], что процесс горения

будет начинаться в том месте факела, где балансируется приход

тепла от горения газа и расход тепла на нагрев вновь поступа¬

ющих порций газа. Таким образом, в данном месте факела пла¬

мени устанавливается температура, достаточная для поддержа¬

ния горения. Это указание проф. Глинкова согласуется с практи¬

ческими наблюдениями.

При розжиге беспламенной горелки в холодной печи, у кото¬

рой туннель отсутствует или короток, как только убирают факел

от носика горелки, пламя моментально гаснет, отрываясь от но¬

сика. Это объясняется тем, что здесь скорость истечения газо¬

воздушной смеси we значительно выше, чем скорость воспламе¬

нения а как известно, при we : we > 1 пламя от носика горел¬

ки отрывается и гаснет, как только убирают источник огня.

Когда we:we<l, пламя втягивается в горелку.

Избежать отрыва пламени в холодной печи от носика при

розжиге горелки можно двумя путями:

а) Внезапным искусственным уменьшением скорости истече¬

ния газо-воздушной смеси из носика горелки. Однако при этом

необходимо помнить, что с понижением скорости истечения

газо-воздушной смеси скорость воспламенения возрастает и при

скорости истечения 0 м/сек достигает скорости звука (газо-воз¬

душная смесь, находящаяся в покое, взрывоопасна).

8

б) Быстрым нагреванием газо-воздушной смеси непосред¬

ственно у горелки до температуры воспламенения. По литератур¬

ным данным скорость воспламенения увеличивается прямо про¬

порционально квадрату абсолютной температуры подогрева.

Эти условия технически легко осуществляются путем

устройства в кладке печи против горелок небольших огнеупорных

каналов (туннелей) (см. фиг. 1). Газо-воздушная смесь по вы¬

ходе из носика горелки входит в соприкосновение с поверхностью

огнеупорного туннеля, площадь сечения которого в 6 раз больше

площади сечения носика горелки, и резко уменьшает свою вы¬

ходную скорость. Вследствие этого при удалении факела пламя

от туннеля не отрывается, хотя печь и находится в холодном со¬

стоянии. Тепло от горения газа вследствие ограниченности раз¬

меров камеры туннеля и малой теплопроводности материала его

не рассеивается, а идет в основном на нагрев туннеля. Туннель

быстро нагревается, повышая тем самым температуру подогрева

смеси и скорость горения. Этим устанавливается устойчивый

баланс тепла в окологорелочном пространстве.

В холодной печи, у которой туннелей нет, быстро создать

высокую температуру у горелок нельзя, так как тепло из около-

горелочного пространства рассеивается и для разогрева этого

пространства до 800—900° С требуется длительное время.

Итак, назначение туннеля состоит в том, чтобы уменьшить

первоначальную скорость выхода газо-воздушной смеси и создать

устойчивый баланс тепла в окологорелочном пространстве. В

этом случае туннель становится катализатором независимо от

материала стенки. Следовательно, искать каких-то особых ката¬

лизаторов для повышения скорости горения нет необходимости.

Применявшиеся на заводе в качестве катализаторов различные

материалы давали совершенно одинаковые результаты, если они

не подвергались разрушению или оплавлению. Необходимость

подбора того или другого материала для катализаторов диктова¬

лась не стремлением улучшить каталитические свойства, а жела¬

нием повысить механическую прочность и стойкость этих мате¬

риалов при высоких температурах.

Из сказанного ясно, что в основе беспламенного сжигания

газов в печах лежит не поверхность раскаленных огнеупоров,

обладающих особыми каталитическими свойствами, а предвари¬

тельная подготовка газо'воздушной смеси строго при теоретиче¬

ском количестве воздуха и создание зоны высокой температуры

в окологорелочном пространстве печи с устойчивым балансом

тепла, достаточным для подогрева газо-воздушной смеси до тем-

бмтГппп воспламенения- Размеры туннеля (см. фиг. 1) могут

на праХіеГ™ И3 следующ"х зависимостей, оправдавших себя

<4=2.5</„ (3)

/т < 6 d,b (4)

9

где: rfT— диаметр горелочного туннеля,

— длина горелочного туннеля.

В условиях методических печей, где горелки устанавливают¬

ся в непосредственной близости от зоны высокой температуры,

длина туннеля может быть значительно меньше. Она может быть

меньше и на камерных кузнечных и термических печах. Исклю¬

чение составляет только топка парового котла, экранированная

изнутри водяными трубками.

II. ОПЫТЫ ПО БЕСПЛАМЕННОМУ СЖИГАНИЮ ГАЗА

Завод, на котором производились опыты по беспламенному

сжиганию газов, относится к старым заводам. Промышленные

печи завода отапливались дровами. Удельный расход топлива был

высок, удельная производительность, а также и коэффициент

полезного действия печей были низкими. Качество нагрева стали

под термообработку, ковку и прокатку на старых печах обеспе¬

чивались так называемым «томильным» способом работы, с ма¬

лыми температурными перепадами и длительными выдержками.

Производственные площади горячих цехов были загроможде¬

ны дровами и их отходами. Кроме общезаводского склада, где

дрова сушились целыми годами, каждый цех имел свой склад-

свалку, целое хозяйство тачек и вагонеток. Грузопотоки в цехах

были сложны и запутаны. Все это серьезно препятствовало росту

производительности труда и внедрению новой технологии в тер¬

мических, кузнечных и прокатных производствах завода.

После пуска в 1934 году центральной газогенераторной стан¬

ции завод начал получать газ из свежесрубленных дров сме¬

шанных пород Со средней влажностью 40—45% из газогенера¬

торов типа «AUG» со швельшахтой. Удаление золы механизиро¬

вано. Перед поступлением в газогенераторы дрова превращаются

в щепу на чиперах. Выйдя из генераторов, газ проходит сухую

очистку в электрофильтрах, сушку и мокрую очистку в скруб¬

берах. Очищенный газ под давлением 5004-700 мм вод. ст. по¬

дается при помощи газодувок в магистральный газопровод. Ра¬

бочее давление у потребителей колеблется в пределах 1504-

4-500 мм вод. ст., а температура газа в пределах 0-4-35° С. На

отдельных отдаленных участках газопровода установлены допол¬

нительные газоповысительные вентиляторы системы Косточкина.

Bblfen/аза И3 1 м3 ДРОВ составляет 390—410 л«з при калорий¬

ности 500 кал/м* и смолы до 20 кг/ліз. На разделку в щепу 1 лгз

дров и газификацию их расходуется 7—8 квт-ч Кроме того

расходуется пар Температура паро-воздушной смеси держится в

среднем около 50 С. К. п. д. газогенераторной станции с учетом

выхода смолы составляет 70-4-75%.

10

Средний состав сухого

рпйность его:

СО2— 6,2

О2— 0,5

СО -28,5

СН4- 3,6

газа в объемных процентах и

СЯНЯ- 0,4

Н2 —10,8

N2 —50,0

Qf — 1500 ~ 1550 калім*

кало-

Объемный вес газа "/>=1,11 к.г!м\ теоретически необходимое

количество воздуха для сгорания 1 мз газа составляет 1,35 мз/мз.

Первые печи на газовом топливе были пущены в эксплоата-

цию в 1934 году, как печи беспламенного горения. Печи были

построены по типу печей завода «Ростсельмаш». В довоенный

период (с 1934 по 1941 год) беспламенным процессом работали

исключительно мелкие и средние печи кузнечно-термического

производства, преимущественно построенные в новых цехах. В

старых цехах печи продолжали работать на дровах, каменном

угле и на нефти.

Осооенно большое распространение беспламенное сжигание

газа получило в годы Великой Отечественной войны.

Эт0 позволило заводу значительно сократить удельные рас¬

ходы топлива и повысить производительность печей.

III. ОПЫТ РАБОТЫ ПЕЧЕЙ С ИНЖЕКЦИОННЫМИ

ГОРЕЛКАМИ

1. Работа на холодном газе мелких и средних печей,

оборудованных инжекционными горелками

с центральными смесителями

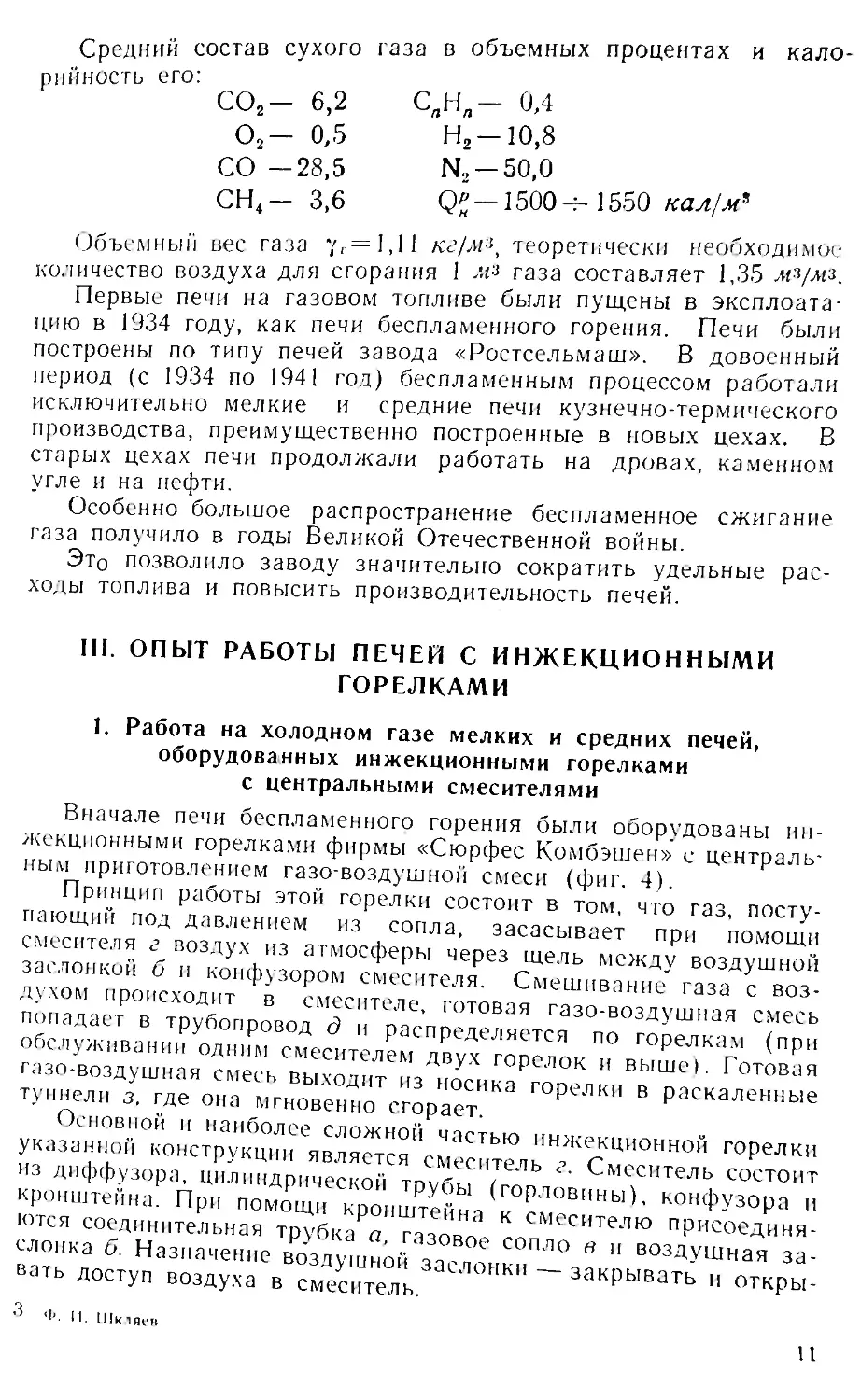

Вначале печи беспламенного горения были оборудованы ин¬

жекционными горелками фирмы «Сюрфес Комбэшен» с централь¬

ным приготовлением газо-воздушной смеси (фиг. 4). Р

пя ури„нцип работы этой горелки состоит в том, что газ постѵ-

пающии под давлением из сопла зясягыппрт пг»т ’

смесителя ? nmnw « ж Jld’ засасывает при помощи

попадает в трѵбоппов™ л „ Л ’ готовая газо-воздушная смесь

обслуживании одним смесител^^двІТгоп^3 П° горелкам (при

газо-воздушная смесь выхолит , un Р Л°К И ВЬ,Ше)’ Готовая

туннели з, где она мгновенно сгорает Г°РеЛКИ В Раскаленные

Основной и наиболее сложили

указанной конструкции является смеситель Н_ЖегКЦИОННОЙ горелки

из диффузора, цилиндрической тоубы 7гпппп’ Смехситель состоит

кронштейна. При помощи щэонштейня (/РЛ°Л™)’ конФУЗора и

ются соединительная трубка^ ™7оВп смесителю присоединя-

слонка б. Назначение воздушной чае/ СОПЛО в и воздушная за-

вать доступ воздуха в смеситель. ~ закрывать и откры-

$ Ф. II. Шк.іяев

11

Геометрические размеры диффузора (см. фиг. 4) определя¬

ются из зависимостей:

^ифф = 2^си (5)

I . ^лифф ~~ ^См (6)

’ 2 tg ? ’

где: 3 — угол образующей диффузора =3,5°.

Применение диффузора необходимо, чтобы превратить дина-

мический напор в статический и этим уменьшить

газо-воздушной смеси на повороты и на трение.

Цилиндрическая часть (горловина) в горелке

необходима для того, чтобы дать правильное

направление струе газа. Нужно, чтобы струя газа,

выходящая из газового сопла в, обязательно со-

потери напора

г 6 б а

_ Rorty*

Фиг. 4. Инжекционная горелка с

центральным приготовлением газо¬

воздушной смеси.

а—соединительная трубка, д’—воздушная за¬

слонка. в—газовое сопло, г—смеситель, д—тру¬

бопровод, е—горелка, ж—кладка печи, з —

туннель, и—катализатор.

прикасалась со стенкой горловины смесителя. Отрыв струи от

горловины смесителя может вызвать ненужные завихрения внут¬

ри горелочной системы, что будет мешать свободному поступле¬

нию воздуха в смеситель. Минимальное расстояние от газового

сопла в до конца горловины смесителя L = Zj /2 определяется

по формуле:

(7)

2tg6° 7 * * * * * * * * * 17

где: 6° — угол раскрытия струи газа, выходящего из сопла.

Конфузор делается с конической или с криволинейной по¬

верхностью. Оптимальная величина угла образующей конфузора

равна:

а) при конической поверхности—104-15°;

б) при криволинейной поверхности — 18-4-21°.

Длина конфузора берется в пределах (1*04-1,5) d<*. Смеси¬

тель с корпусом горелки е соединяется при помощи соединитель-

12

ного трубопровода д, который может быть различной длины и

формы в зависимости от количества горелок, обслуживаемых

данным смесителем. Для смесителя, обслуживающего одну го¬

релку, в качестве соединительного трубопровода применяется

угольник, а для смесителя с несколькими горелками — коллектор

из труб.

Корпус горелки е делается с ребрами для воздушного охлаж¬

дения, головка имеет полушаровую поверхность, носик dH раста¬

чивается на токарном станке под углом 0° или 15° в зависимости

от того, куда нужно направить продукты горения.

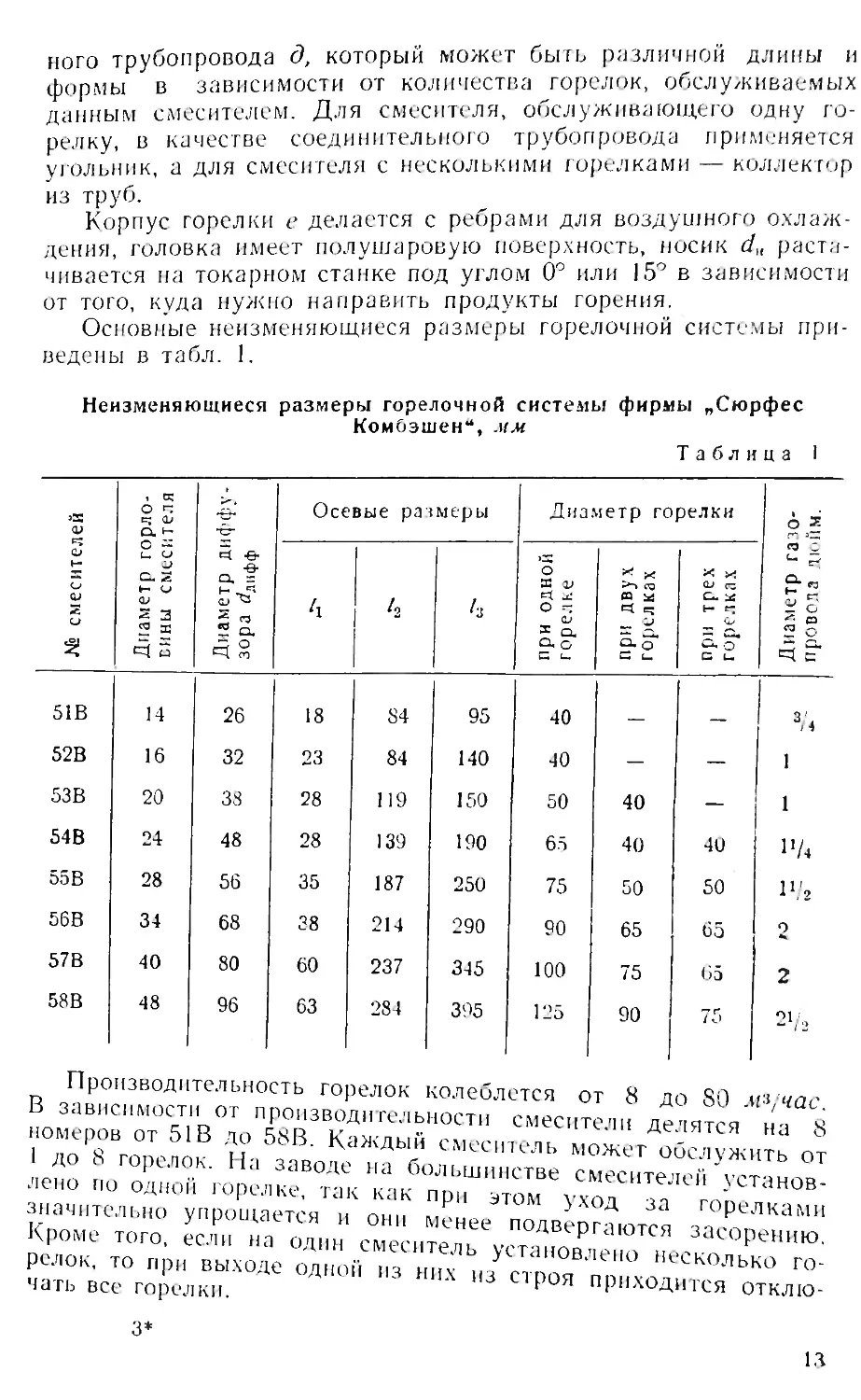

Основные неизменяющиеся размеры горелочной системы при¬

ведены в табл. 1.

Неизменяющиеся размеры горелочной системы фирмы „Сюрфес

Комбэшен", мм

Таблица 1

№ смесителей

Диаметр горло¬

вины смесителя

Диаметр диффу¬

зора ^дифф

Осевые размеры

Диаметр горелки

Диаметр газо¬

провода дюйм.

4

4

4

при одной

горелке

при двух

горелках

при трех

горелках

51В

14

26

18

84

95

40

—

1

3/4

52В

16

32

23

84

140

40

—

1

53В

20

38

28

119

150

50

40

—

1

54В

24

48

28

139

190

65

40

40

55В

28

56

35

187

250

75

50

50

B/t

56В

34

68

38

214

290

90

65

65

2

57В

40

80

60

237

345

100

75

65

2

58В

48

96

63

284

395

125

90

75

2»/а

Производительность горелок колеблется о

В зависимости от производительности смесит

номеров от 51В до 58В. Каждый смеситель м<

1 до 8 горелок. На заводе на большинстве сі

лено по одной горелке, так как при этом ѵх

значительно упрощается и они менее подвер

Кроме того, если на один смеситель установи

релок, то при выходе одной из них из строя

чать все горелки. рОЯ

Т 8 д

ели де

эжет о

несите;

ОД за

га юте я

іено н(

приход

О 80 Л

лятся

бслужг

тей уст

горе;

засор

-С коль F

ИТСЯ О'

і*/час.

на 8

ІТЬ ОТ

анов-

іками

ению.

со го-

гклю-

3*

Наибольшее распространение на заводе имеют горелки со

смесителями 55В, 56В и 57В. Ими оборудованы небольшие тер¬

мические и кузнечные печи.

Опытом установлено, что для инжекционных горелок основ¬

ными факторами, определяющими степень инжекции воздуха,

являются соотношения диаметров газового сопла dc, горловины

смесителя ^см и носика горелки dH.

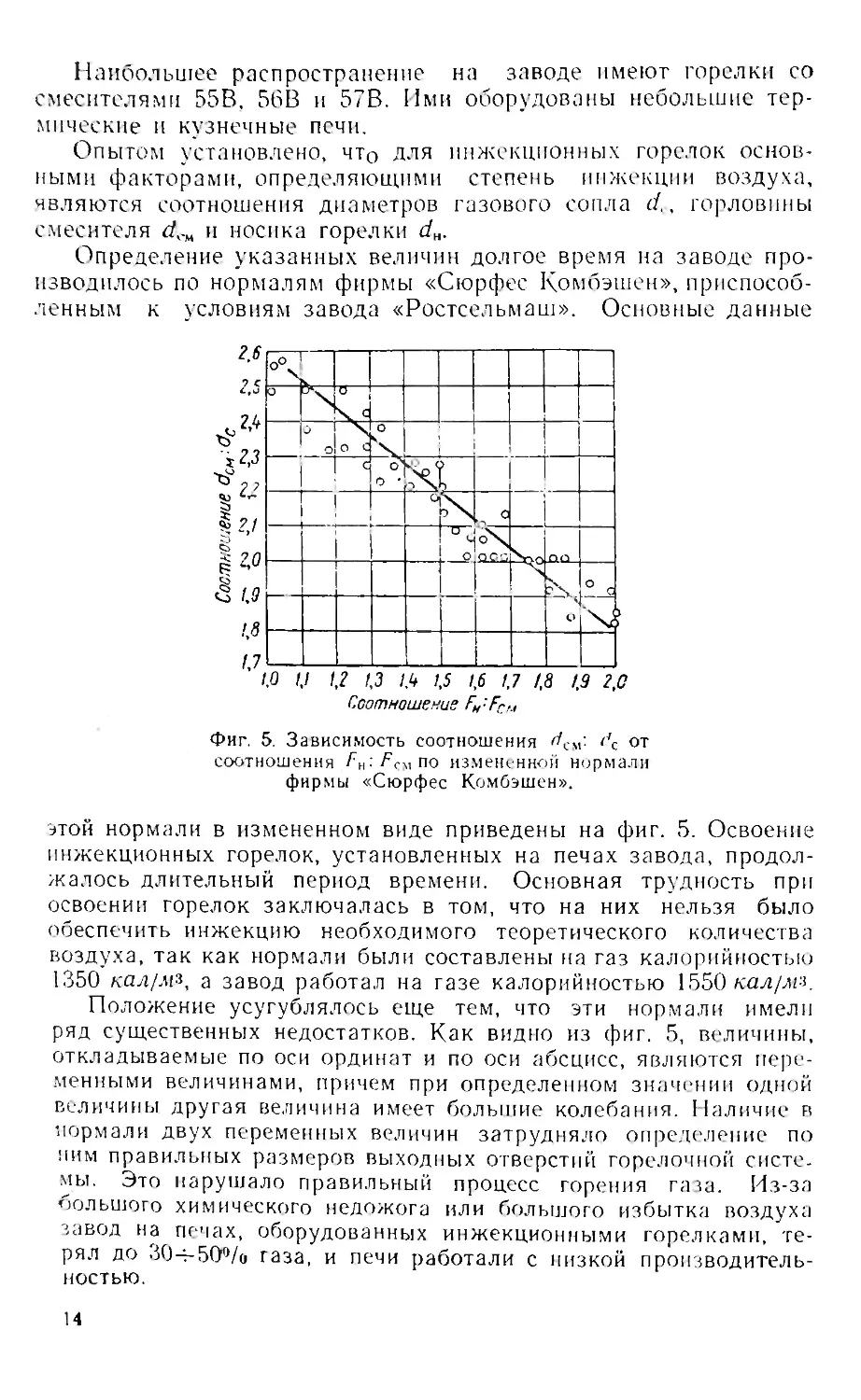

Определение указанных величин долгое время на заводе про¬

изводилось по нормалям фирмы «Сюрфес Комбэшен», приспособ¬

ленным к условиям завода «Ростсельмаш». Основные данные

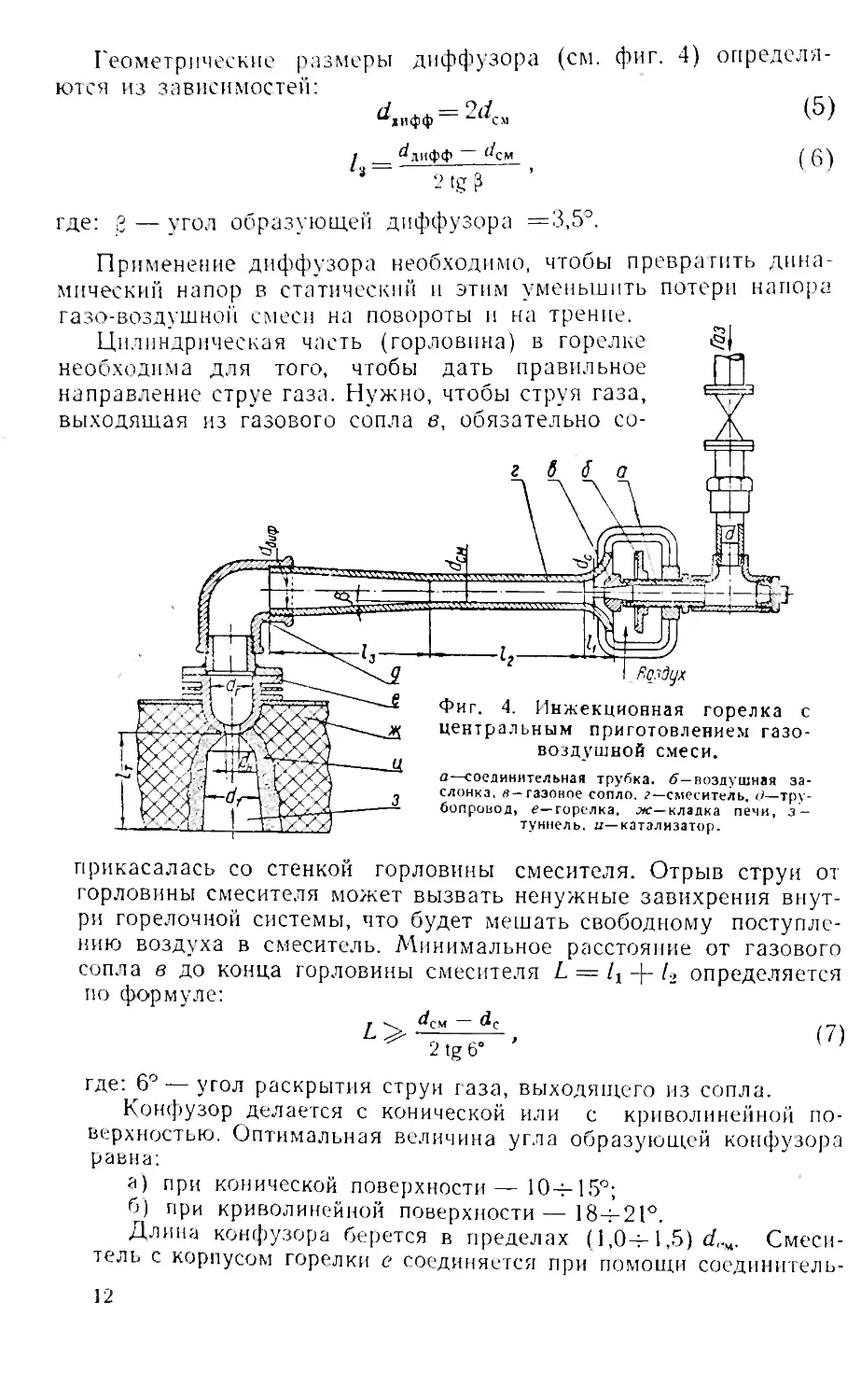

Соотношение FH-Fcм

Фиг. 5. Зависимость соотношения ^См: от

соотношения FH: FCM по измененной нормали

фирмы «Сюрфес Комбэшен».

этой нормали в измененном виде приведены на фиг. 5. Освоение

инжекционных горелок, установленных на печах завода, продол¬

жалось длительный период времени. Основная трудность при

освоении горелок заключалась в том, что на них нельзя было

обеспечить инжекцию необходимого теоретического количества

воздуха, так как нормали были составлены на газ калорийностью

1350 кал/м*, а завод работал на газе калорийностью 1550 яал/ляз.

Положение усугублялось еще тем, что эти нормали имели

ряд существенных недостатков. Как видно из фиг. 5, величины,

откладываемые по оси ординат и по оси абсцисс, являются пере¬

менными величинами, причем при определенном значении одной

величины другая величина имеет большие колебания. Наличие в

нормали двух переменных величин затрудняло определение по

ним правильных размеров выходных отверстий горелочной систе¬

мы. Это нарушало правильный процесс горения газа. Из-за

большого химического недожога или большого избытка воздуха

завод на печах, оборудованных инжекционными горелками, те¬

рял до 30-~50°/о газа, и печи работали с низкой производитель¬

ностью.

14

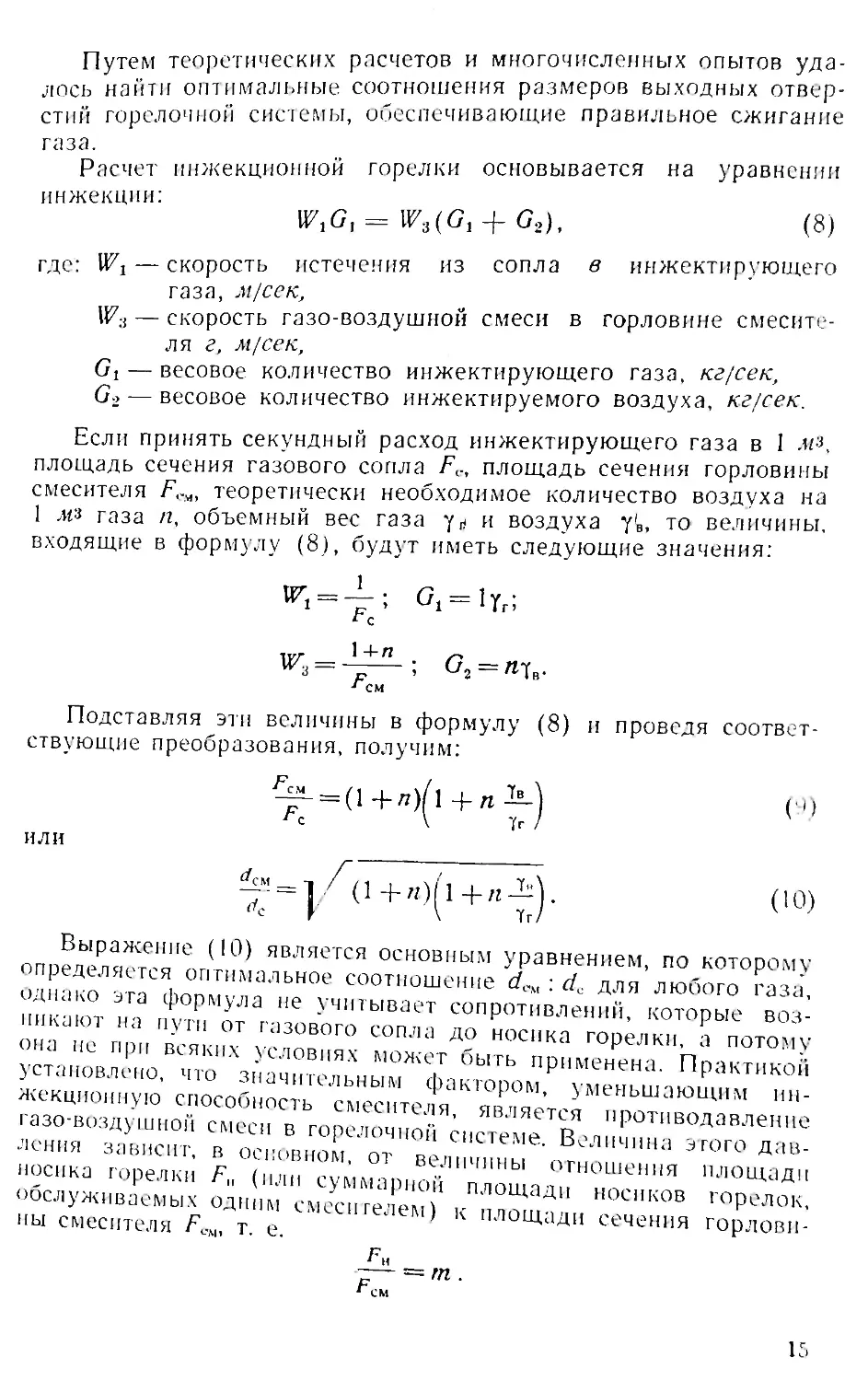

Путем теоретических расчетов и многочисленных опытов уда¬

лось найти оптимальные соотношения размеров выходных отвер¬

стий горелочной системы, обеспечивающие правильное сжигание

газа.

Расчет инжекционной горелки основывается на уравнении

инжекции:

ИЗД = IF3(Gi 4” ^2), (8)

где: — скорость истечения из сопла в инжектирующего

газа, м/сек,

— скорость газо-воздушной смеси в горловине смесите¬

ля г, м/сек,

Gi — весовое количество инжектирующего газа, кг/сек,

G2 — весовое количество инжектируемого воздуха, кг/сек.

Если принять секундный расход инжектирующего газа в 1 м\

площадь сечения газового сопла Fc, площадь сечения горловины

смесителя FОА|, теоретически необходимое количество воздуха на

1 м* газа л, объемный вес газа у^ и воздуха yt, то величины,

входящие в формулу (8), будут иметь следующие значения:

Подставляя эти величины в формулу (8) и проведя соответ

ствующие преобразования, получим:

или

^ = /■(■+,0(1+^). (І0)

Выражение (10) является основным уравнением по котопомѵ

д :™:ьопп«згьное £=». z-

іают на XSZ “ПР°™ВЛ'""Й. вторые воз-

ления зависит, в основном от Лп е* в^личина этого дав-

носика горелки F,, (или сѵммаонпТИ™НЫ отношения площади

обслуживаемых одним смеаггел^? "лощади носиков горелок,

ны смесителя FCM, т. е. к ПЛ01ЧаДи сечения горлови-

1 н

— = т.

см

15

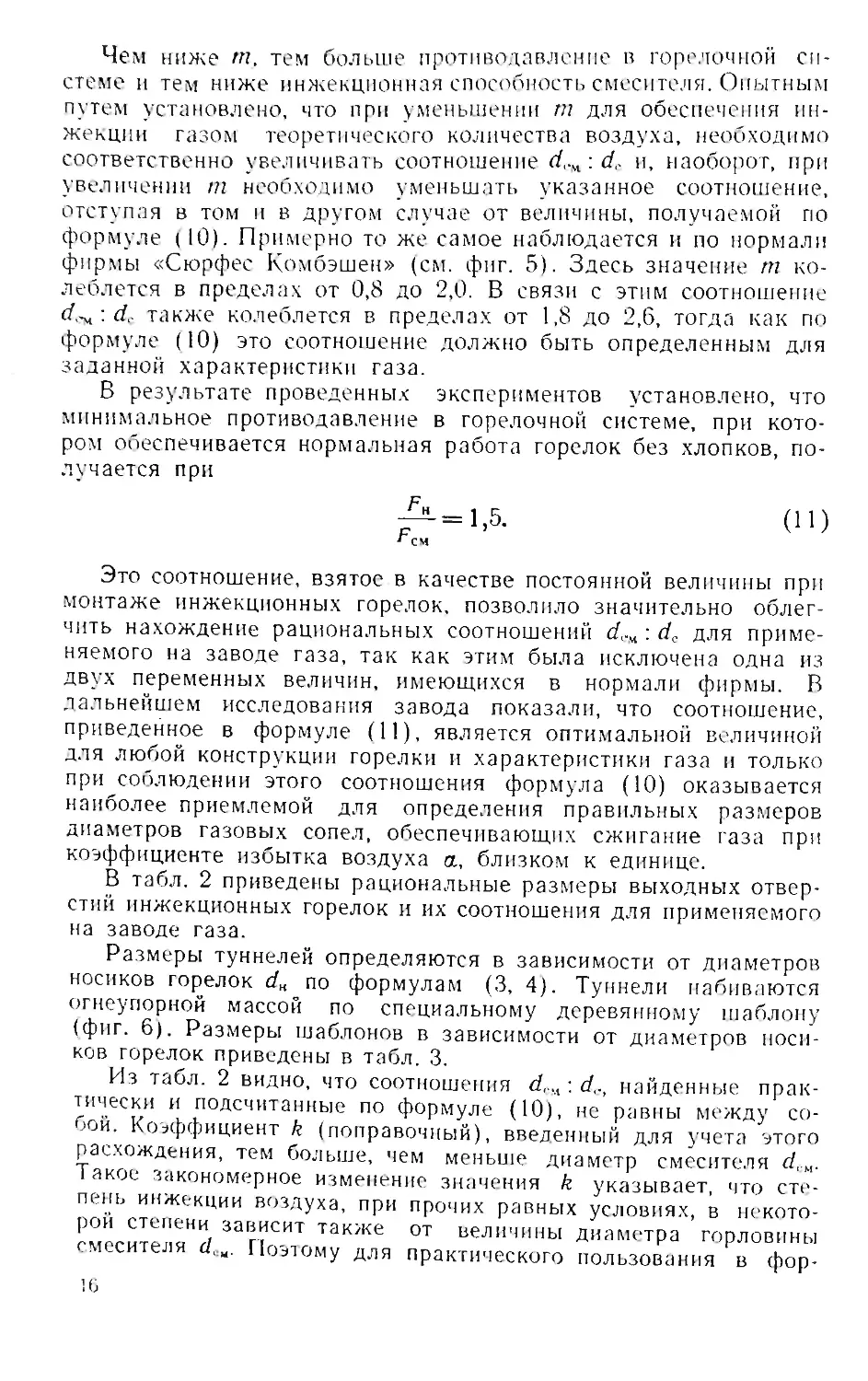

Чем ниже т, тем больше противодавление в горелочной си¬

стеме и тем ниже инжекционная способность смесителя. Опытным

путем установлено, что при уменьшении т для обеспечения ин¬

жекции газом теоретического количества воздуха, необходимо

соответственно увеличивать соотношение dCMi : dG и, наоборот, при

увеличении т необходимо уменьшать указанное соотношение,

отступая в том и в другом случае от величины, получаемой по

формуле (10). Примерно то же самое наблюдается и по нормали

фирмы «Сюрфес Комбэшен» (см. фиг. 5). Здесь значение т ко¬

леблется в пределах от 0,8 до 2,0. В связи с этим соотношение

d<^: dc также колеблется в пределах от 1,8 до 2,6, тогда как по

формуле (10) это соотношение должно быть определенным для

заданной характеристики газа.

В результате проведенных экспериментов установлено, что

минимальное противодавление в горелочной системе, при кото¬

ром обеспечивается нормальная работа горелок без хлопков, по¬

лучается при

-=1Д

л см

Это соотношение, взятое в качестве постоянной величины при

монтаже инжекционных горелок, позволило значительно облег¬

чить нахождение рациональных соотношений : dG для приме¬

няемого на заводе газа, так как этим была исключена одна из

двух переменных величин, имеющихся в нормали фирмы. В

дальнейшем исследования завода показали, что соотношение,

приведенное в формуле (И), является оптимальной величиной

для любой конструкции горелки и характеристики газа и только

при соблюдении этого соотношения формула (10) оказывается

наиболее приемлемой для определения правильных размеров

диаметров газовых сопел, обеспечивающих сжигание газа при

коэффициенте избытка воздуха а, близком к единице.

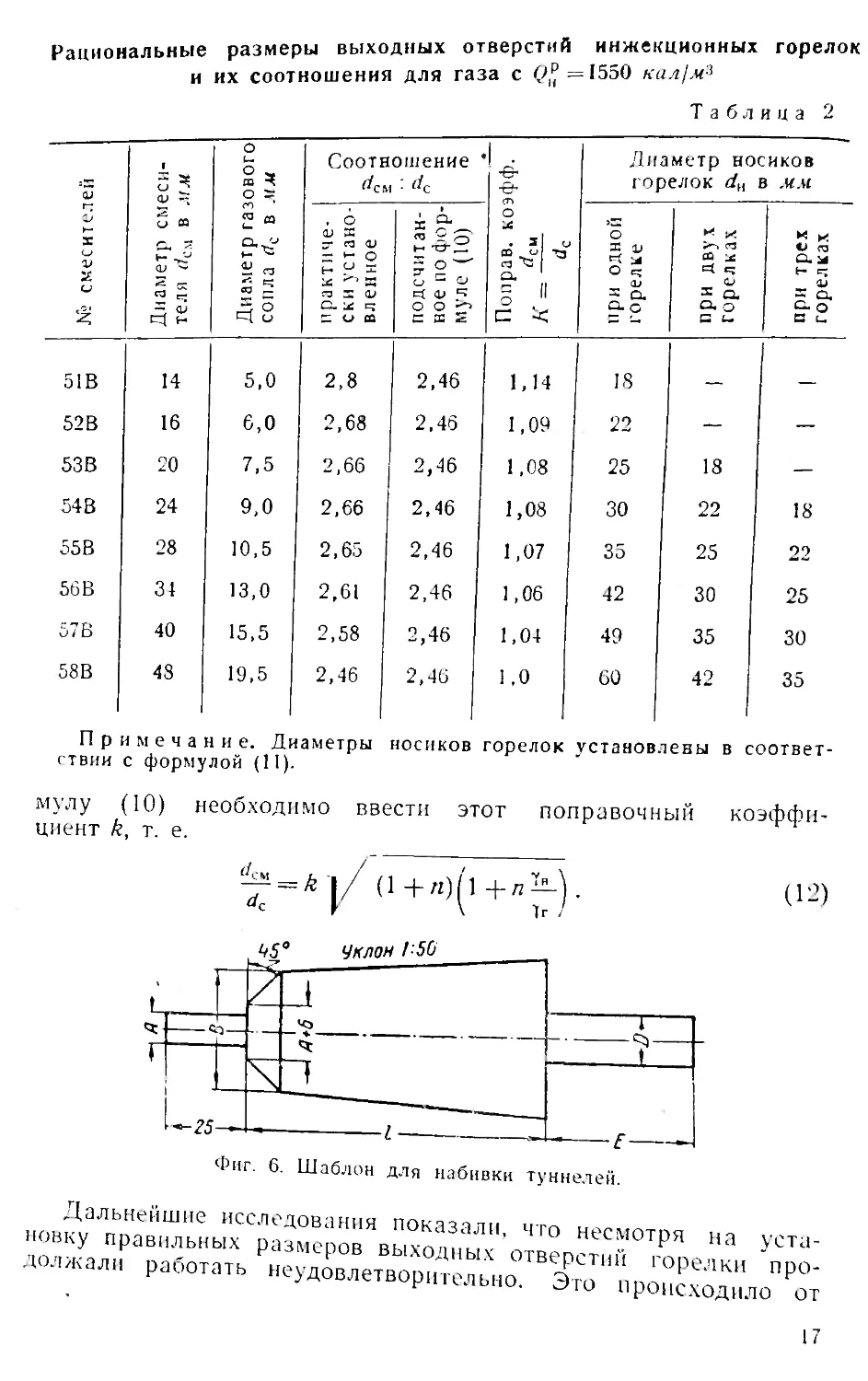

В табл. 2 приведены рациональные размеры выходных отвер¬

стий инжекционных горелок и их соотношения для применяемого

на заводе газа.

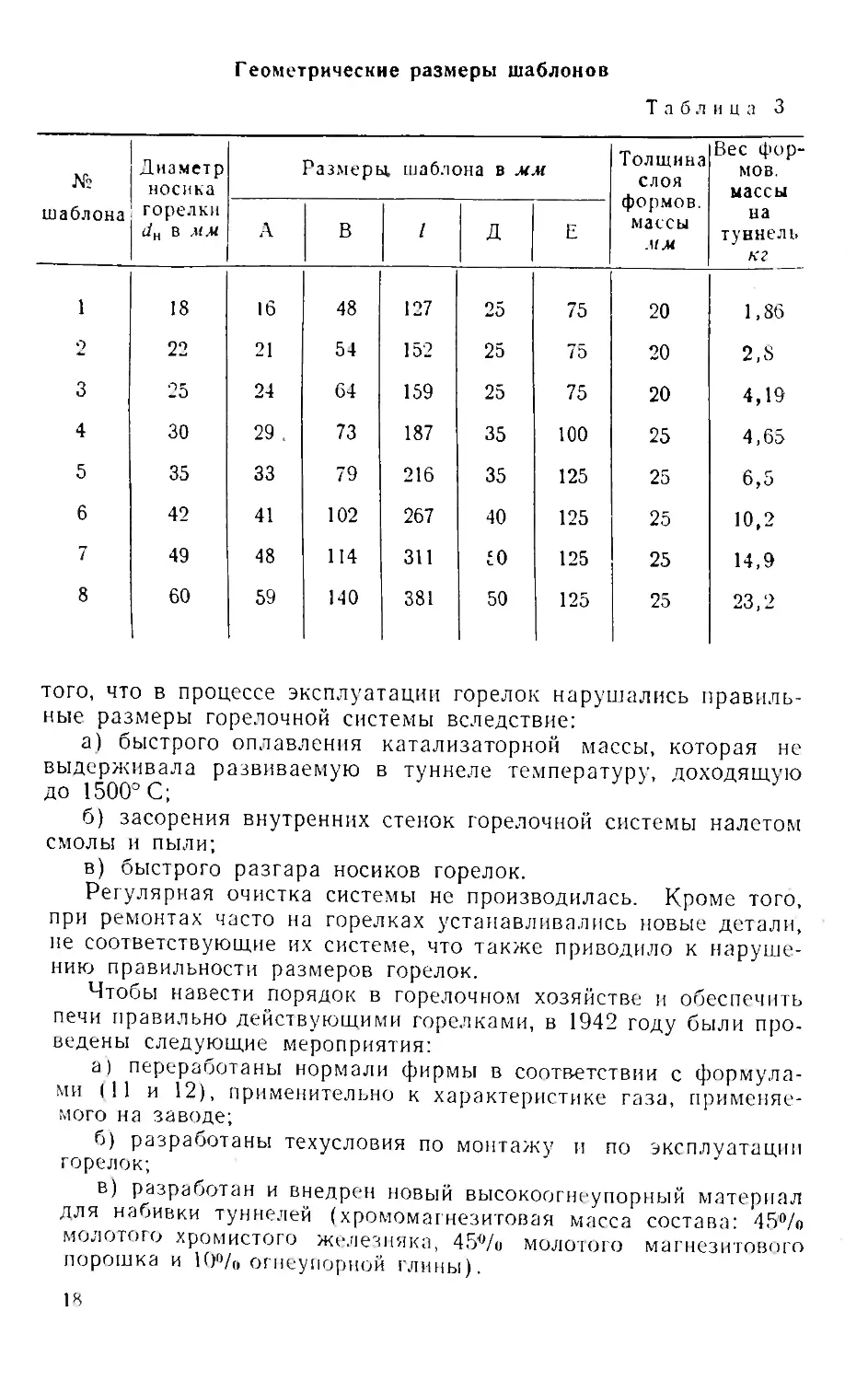

Размеры туннелей определяются в зависимости от диаметров

носиков горелок dH^no формулам (3, 4). Туннели набиваются

°™еупорной массой по специальному деревянному шаблону

(фиг. 6). Размеры шаблонов в зависимости от диаметров носи¬

ков горелок приведены в табл. 3.

Из табл. 2 видно, что соотношения dC4 : dCi найденные прак¬

тически и подсчитанные по формуле (10), не равны между со-

о . Коэффициент k (поправочный), введенный для учета этого

расхождения, тем больше, чем меньше диаметр смесителя dCM.

іакое закономерное изменение значения k указывает что сте-

™жекции воздуха, при прочих равных условиях, в некото-

емрситрля”?/ 3апИСИТ также от величины диаметра горловины

смесителя dCM. Поэтому для практического пользования в фор-

16

Рациональные размеры выходных отверстий инжекционных горелок

и их соотношения для газа с Q? =1550 калім*

Таблица 2

»х

0)

Я7Г

-иээ

о

и.

° X

СО

° *

Соотношение

гісм • de

•І4

Диаметр носиков

горелок dH в мм

aï

о со

со

2 03

. о

і °-

о

id

»х

1

X

г>

2

метр

’ ^см

іметр 1

ла dc

ктиче

устан

иное

S-ô-2

ірав. 1

^см

и

тз

1

о

X CD

5 *

О с-

X и

>*» «о

СО id

et е;

0J

И и

О СО

Ь ъ

а>

О

5

СО >—

ста X о»

ЧИ г—*

«=С Ф 5*

✓“S Л

о

1

= о-

при

гор

SsJ Cl*

О л’

â*

s. а;

н

1 8

Ь-U -С «ч

Е О СО

Е X S

С

О

Е и.

п и

5IB

14

5,0

2,8

2,46

1,14

18

—

—

52 В

16

6,0

2,68

2,46

1,09

22

——

—-

53В

1 20

7,5

2,66

2,46

1,08

25

18

—

54В

24

9,0

2,66

2,46

1,0é

5

30

22

18

55В

28

10,5

2,65

2,46

1,07

35

25

22

56В

34

13,0

2,61

2,46

1,06

42

30

25

57В

40

15,5

2,58

2,46

1,04

49

35

30

58В

48

19,5

2,46

2,46

1.0

60

42

35

Примечание. Диаметры носиков горелок установлены в соответ¬

ствии с формулой (11).

мулу (10) необходимо ввести этот поправочный

циент k, т. е.

коэффи-

Фиг. 6. Шаблон для набивки туннелей.

(12)

»овкуа^в“л“ы^аТер0Гвь™ХЛ? ЧТ°

лолжал„ работать иеудовлетвортельно/ХТИ“р0™сРХод„Ило

уста-

про¬

от

17

Геометрические размеры шаблонов

Таблица 3

№

шаблона

Диаметр

носика

горелки

dH в мм

Размерь^ шаблона в мм

Толщина

слоя

формов.

массы

мм

Вес фор¬

мов.

массы

на

туннель

кг

А

В

1

д

Е

1

18

16

48

127

25

75

Н 20

1,86

2

И 22

21

54

152

25

75

Н 20

В 2,8

3

25

24

64

159

25

75

Н 20

4,19

4

30

29 .

73

187

35

100

125

4,65

5

Н 35

33

79

216

35

125

Н 25

6,5

6

42

41

102

267

40

125

1 25

10,2

7

49

48

114

311

50

125

1 25

14,9

8

60

■

59

140

381

50

125

Н 25

23,2

того, что в процессе эксплуатации горелок нарушались правиль¬

ные размеры горелочной системы вследствие:

а) быстрого оплавления катализаторной массы, которая не

выдерживала развиваемую в туннеле температуру, доходящую

до 1500° С;

б) засорения внутренних стенок горелочной системы налетом

смолы и пыли;

в) быстрого разгара носиков горелок.

Регулярная очистка системы не производилась. Кроме того,

при ремонтах часто на горелках устанавливались новые детали,

не соответствующие их системе, что также приводило к наруше¬

нию правильности размеров горелок.

Чтобы навести порядок в горелочном хозяйстве и обеспечить

печи правильно действующими горелками, в 1942 году были про¬

ведены следующие мероприятия:

а) переработаны нормали фирмы в соответствии с формула¬

ми (11 и 12), применительно к характеристике газа, применяе¬

мого на заводе;

б) разработаны техусловия по монтажу и по эксплуатации

горелок;

в) разработан и внедрен новый высокоогнеупорный материал

для набивки туннелей (хромомагнезитовая масса состава: 45ІО/о

молотого хромистого железняка, 45°/о молотого магнезитового

порошка и 1О°/о огнеупорной глины).

18

Указанное мероприятие позволило значительно улучшить ра¬

боту печей беспламенного горения. О значении соблюдения вновь

разработанных нормалей и техусловий можно судить по следую¬

щим примерам:

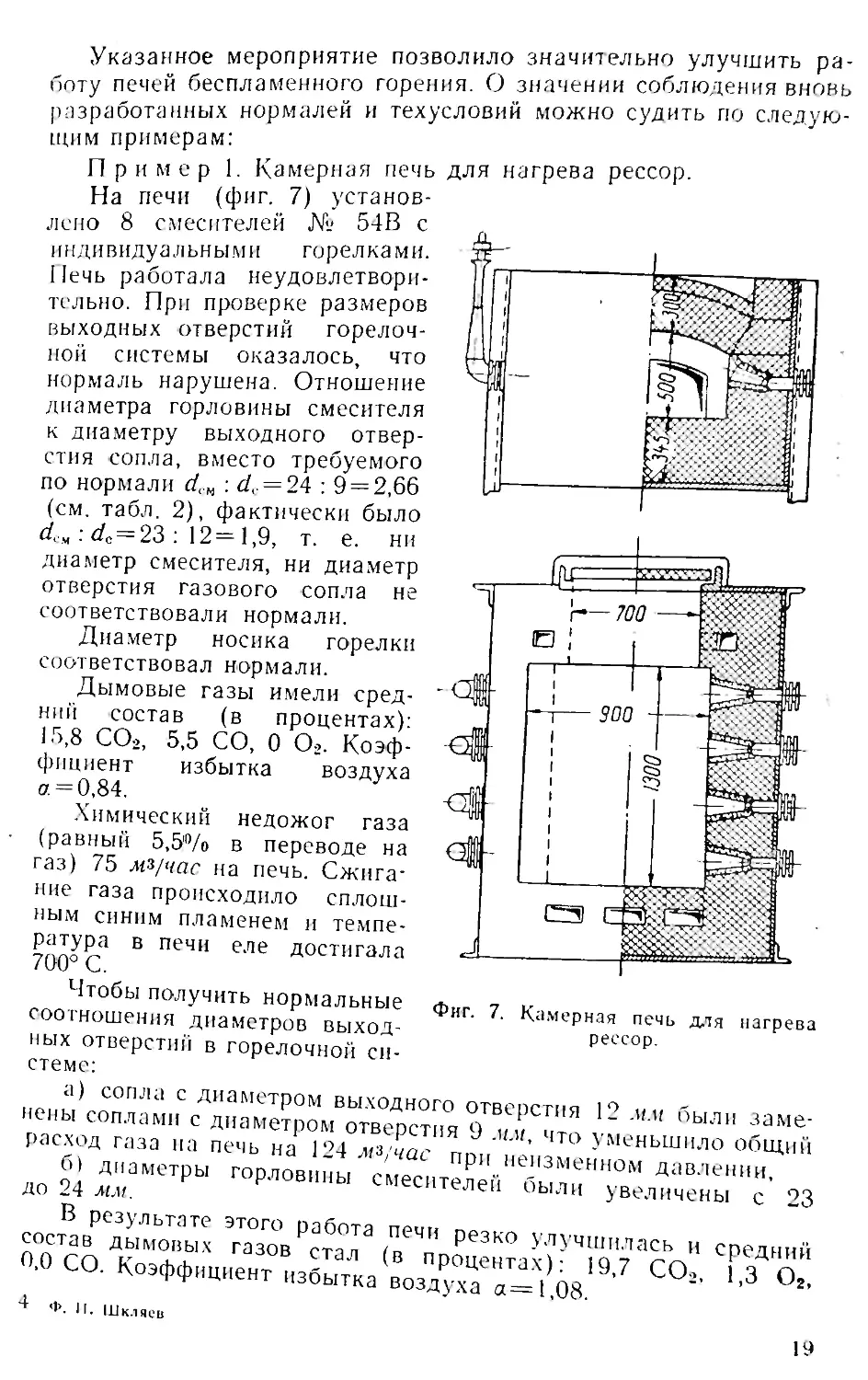

Пример 1. Камерная печь

На печи (фиг. 7) установ¬

лено 8 смесителей № 54В с

индивидуальными горелками.

Печь работала неудовлетвори¬

тельно. При проверке размеров

выходных отверстий горелоч¬

ной системы оказалось, что

нормаль нарушена. Отношение

диаметра горловины смесителя

к диаметру выходного отвер¬

стия сопла, вместо требуемого

по нормали Д.м : dc = 24 : 9 = 2,66

(см. табл. 2), фактически было

Дм : Д = 23 : 12=1,9, т. е. ни

диаметр смесителя, ни диаметр

отверстия газового сопла не

соответствовали нормали.

Диаметр носика горелки

соответствовал нормали.

Дымовые газы имели сред¬

ний состав (в процентах):

15,8 СО2, 5,5 СО, О О2. Коэф-

ФИЦ0 84Т из^ЬІТка воздуха

Химический недожог газа

(равный 5,5'°/о в переводе на

газ) 75 мз/час на печь. Сжига¬

ние газа происходило сплош¬

ным синим пламенем и темпе-

70П°ГЯ В ПеЧИ еЛе ДОСТИГала

для нагрева рессор.

_Чт°бы п°лучить нормальные фиг 7 ѵ

соотношения диаметров выход- ’ ^амеРная пець для нагрева

ных отверстий в горелочной си- рессор.

стеме:

йены соплами Лиаме^ром^тверстая ^Гчт* 12 бЫЛИ Заме’

₽аСбХПХѴрѴТоЬрлНоавин^ -вл^ИЙ

ДО 24 мм. р горловины смесителей были увеличены с 23

составРдымоТвт 7а°зо°в Р^а°л Э (в^п Р63К° улучшилась и средний

0.0 СО. Коэффициент^зГыГка^ХТХі^19’7 СО2,

4 Ф. и. Шкляев

19

Температура печи поднялась до 1150° С, несмотря на значи

тельное уменьшение подачи газа.

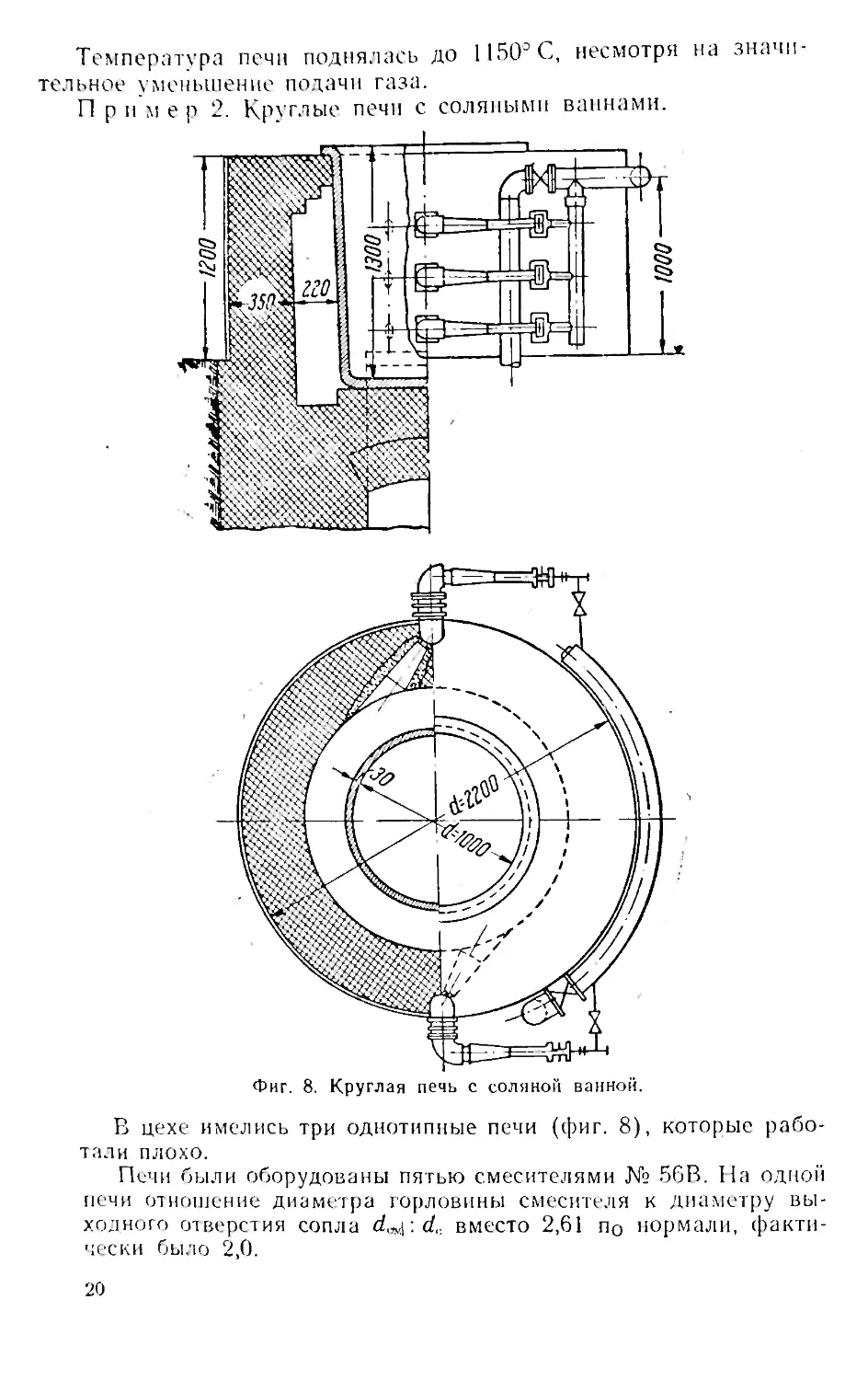

Пример 2. Круглые печи с соляными ваннами.

Фиг. 8. Круглая печь с соляной ванной.

В цехе имелись три однотипные печи (фиг. 8), которые рабо¬

тали плохо.

Печи были оборудованы пятью смесителями № 56В. На одной

печи отношение диаметра горловины смесителя к диаметру вы¬

ходного отверстия сопла d^:dc вместо 2,61 по нормали, факти¬

чески было 2,0.

20

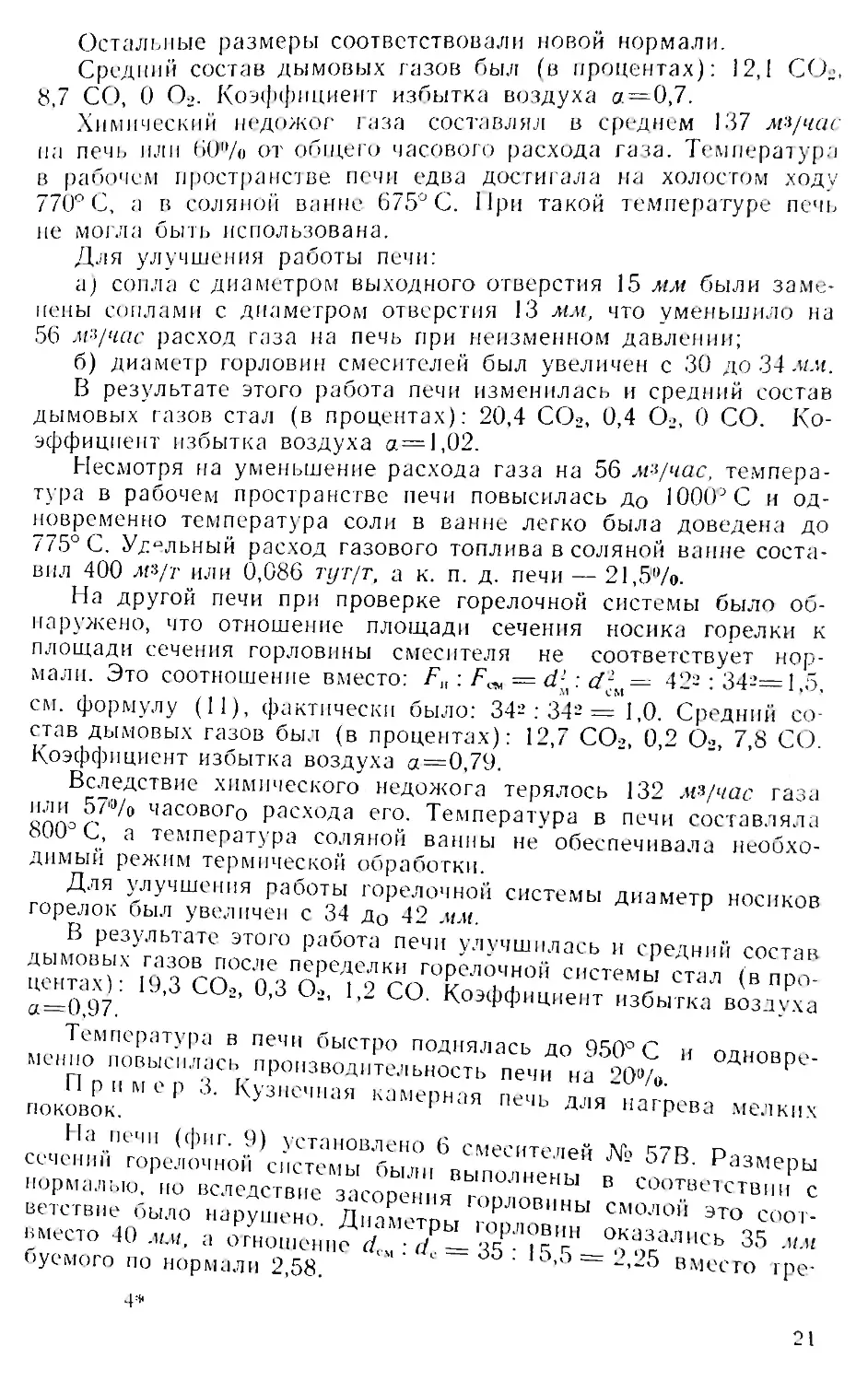

Остальные размеры соответствовали новой нормали.

Средний состав дымовых газов был (в процентах): 12,1 СО2,

8,7 СО, О О2. Коэффициент избытка воздуха а—0,7.

Химический недожог газа составлял в среднем 137 мъ/час

па печь или 60% от общего часового расхода газа. Температура

в рабочем пространстве печи едва достигала на холостом ходу

770° С, а в соляной ванне 675° С. При такой температуре печь

не могла быть использована.

Для улучшения работы печи:

а) сопла с диаметром выходного отверстия

15 мм были заме-

иены соплами с диаметром отверстия 13 мм, что уменьшило на

56 м'л/час расход газа на печь при неизменном давлении;

б) диаметр горловин смесителей был увеличен с 30 до 34 льи.

В результате этого работа печи изменилась и средний состав

дымовых газов стал (в процентах): 20,4 СО2, 0,4 О2, 0 СО. Ко¬

эффициент избытка воздуха а=1,02.

Несмотря на уменьшение расхода газа на 56 м^/час, темпера¬

тура в рабочем пространстве печи повысилась до 1000° С и од¬

новременно температура соли в ванне легко была доведена до

775° С. Удельный расход газового топлива в соляной ванне соста¬

вил 400 м'і/т или 0,086 тут/т, а к. п. д. печи — 21,5%.

На другой печи при проверке горелочной системы было об¬

наружено, что отношение площади сечения носика горелки к

площади сечения горловины смесителя не соответствует нор¬

мали. Это соотношение вместо: Fu: F^ = d2 : d1 = 422:342=1,5

см. формулу (11), фактически было: 342 : 342= 1,0. Средний со¬

став дымовых газов был (в процентах): 12,7 СО2, 0,2 О2, 7 8 СО

Коэффициент избытка воздуха а=0,79.

Вследствие химического недожога терялось 132 м^час газа

кооо г ° часовог° Расхода его. Температура в печи составляла

а температура соляной ванны не обеспечивала необхо¬

димый режим термической обработки.

Для улучшения работы горелочной системы диаметр носиков

горелок был увеличен с 34 до 42 мм. "

В результате этого работа печи улучшилась и средний состав

дымовых газов после переделки горелочной системы

Центах): 19,3 СО2, 0,3 О-, - ~

а=0,97.

I 9 к жж ' стал (В ПР°-

1,2 СО. Коэффициент избытка воздуха

Температура в печи быстро поднялась ЛВ 990 С

менно повысилась производительность печи на 20%

Пример 3. Кузнечная камерная печь для нап₽в=.

поковок. н нс іь для нагрева мелких

до 950° С и одновре-

сечений Р»^ры

в соответствии с

смолой это соот-

21

Средний состав дымовых газов был (в процентах). 15,5 СО2,

0,2 О», 5,5 СО. Коэффициент избытка воздуха а,—

Химический недожог соответствовал потере 95 м- / ' газа

или 37*>/о часового расхода его. Температура в печи при этом

превышала 1100-г-1150° С. wu

После очистки горелочной системы от смолы и набивки ту

работа печи резко улучшилась

нелей хромомагнезитовои массой

и средний состав дымовых

газов стал (в процентах):

Фиг. 9. Камерная печь для нагрева

различных мелких поковок.

19,3 СО2, О.ЭОг, ОСО. Коэф-

фициент избытка воздуха

а =1,06.

Температура в печи под¬

нялась до 1385° С на холод¬

ном газе.

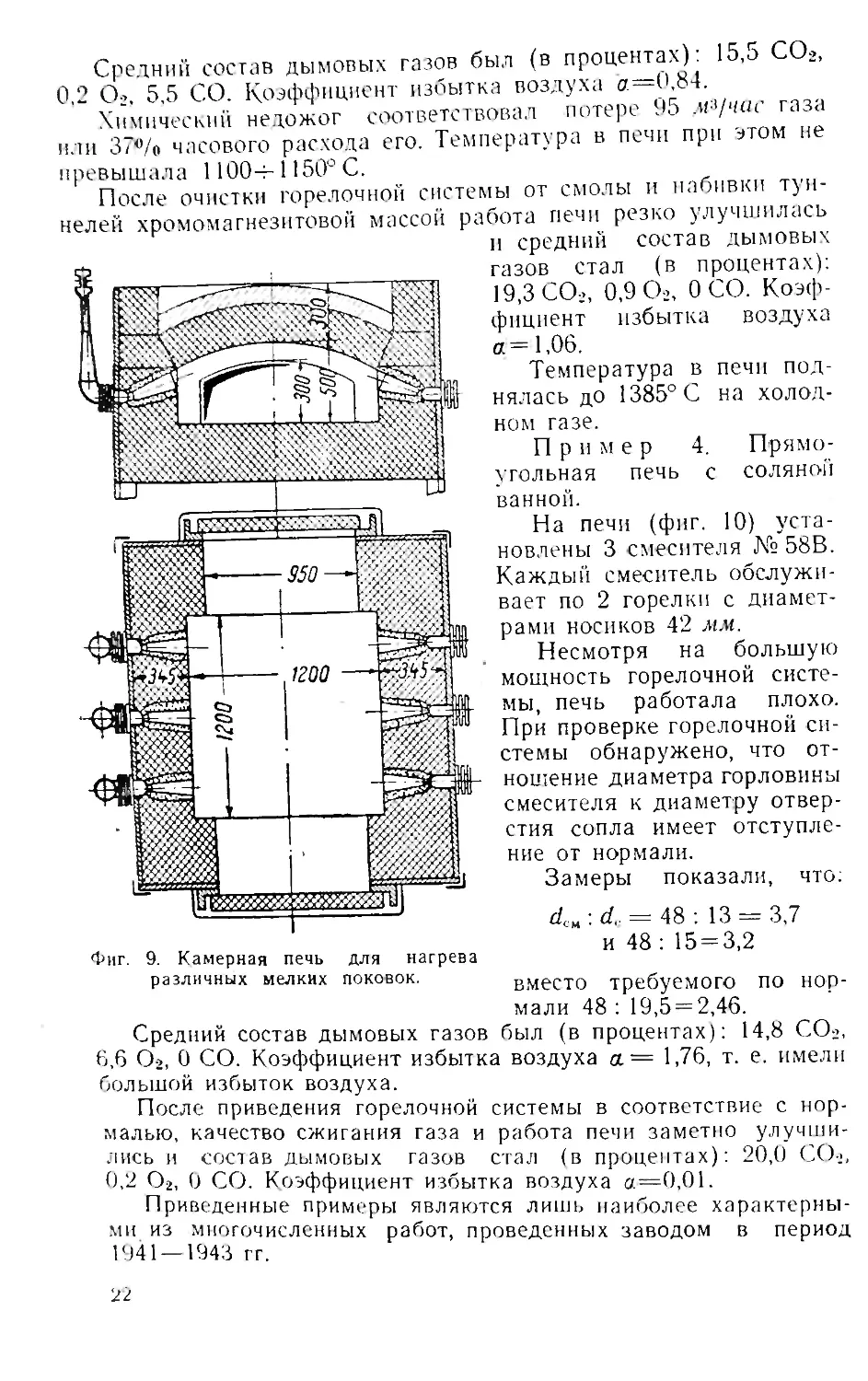

Пример 4. Прямо¬

угольная печь с соляной

ванной.

На печи (фиг. 10) уста¬

новлены 3 смесителя № 58В.

Каждый смеситель обслужи¬

вает по 2 горелки с диамет¬

рами носиков 42 мм.

Несмотря на большую

мощность горелочной систе¬

мы, печь работала плохо.

При проверке горелочной си¬

стемы обнаружено, что от¬

ношение диаметра горловины

смесителя к диаметру отвер¬

стия сопла имеет отступле¬

ние от нормали.

Замеры показали, что:

dCM : dc = 48 : 13 = 3,7

и 48: 15 = 3,2

вместо требуемого по нор¬

мали 48: 19,5=2,46.

был (в процентах): 14,8 СО2,

Средний состав дымовых газов

6,6 О2, О СО. Коэффициент избытка воздуха а= 1,76, т. е. имели

большой избыток воздуха.

После приведения горелочной системы в соответствие с нор¬

малью, качество сжигания газа и работа печи заметно улучши¬

лись и состав дымовых газов стал (в процентах): 20,0 СО»,

0,2 О2, 0 СО. Коэффициент избытка воздуха а=0,01.

Приведенные примеры являются лишь наиболее характерны¬

ми из многочисленных работ, проведенных заводом в период

1941 — 1943 гг.

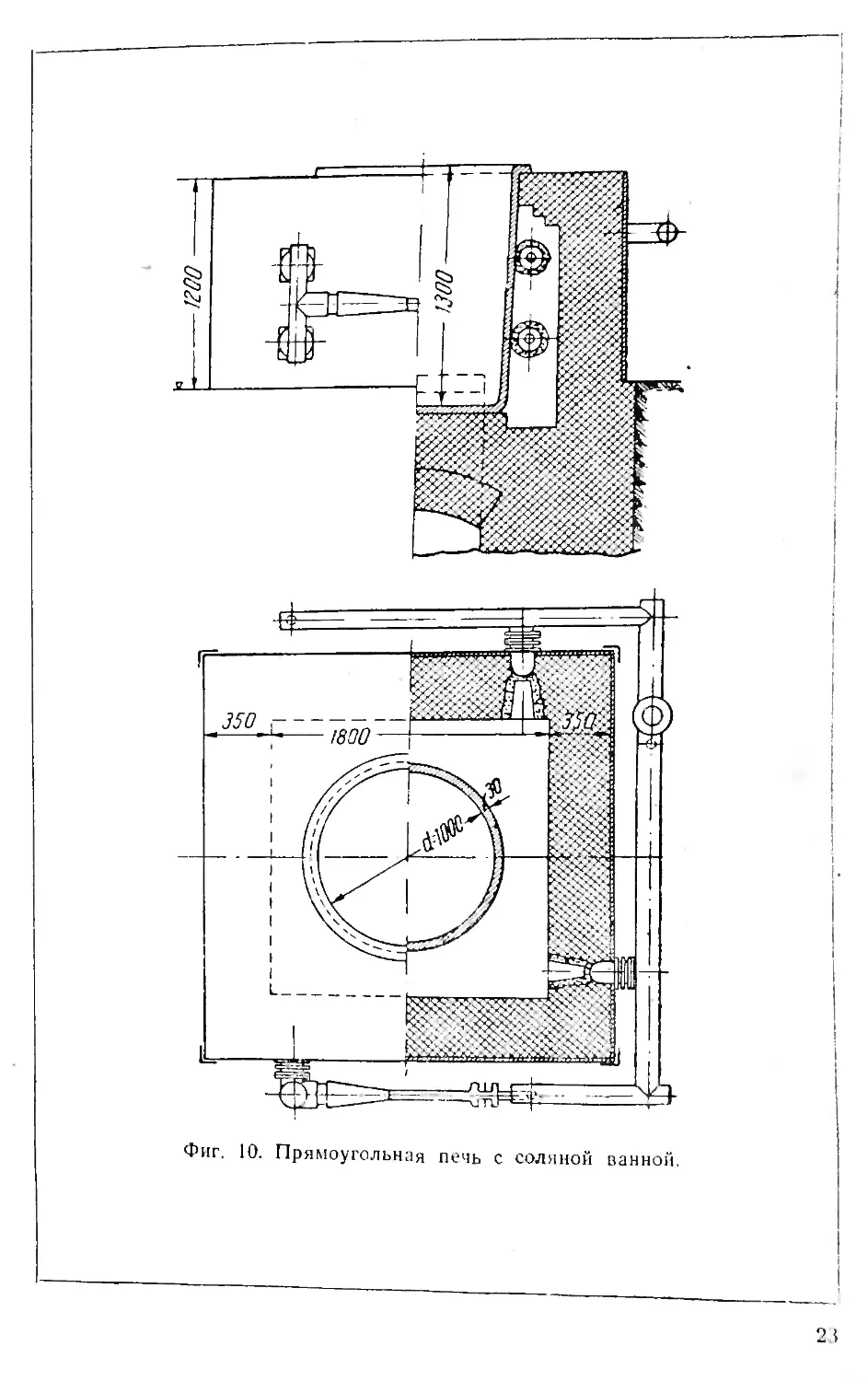

Фиг. 10. Прямоугольная печь с соляной ванной.

І

23

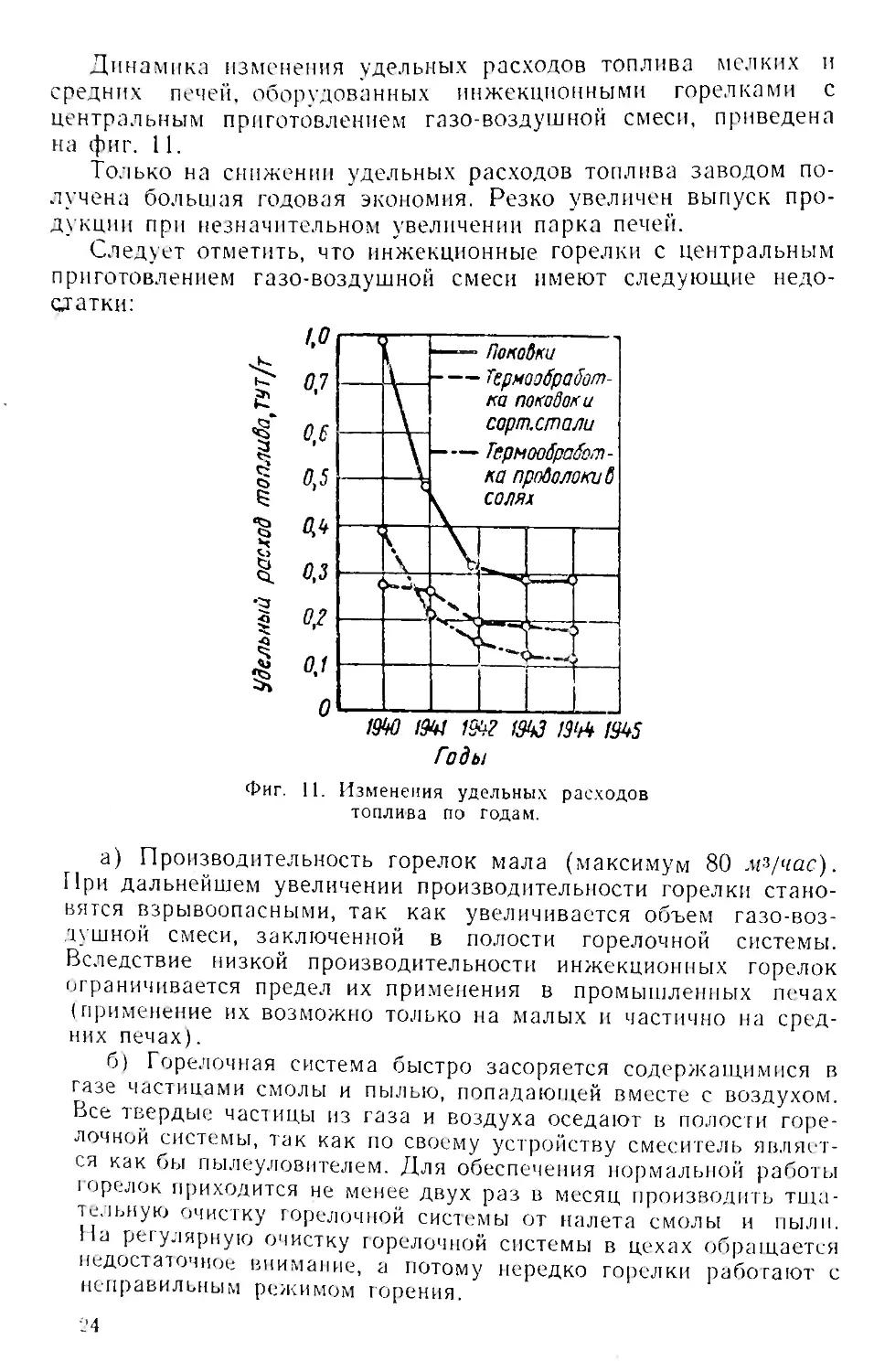

Динамика изменения удельных расходов топлива мелких и

средних печей, оборудованных инжекционными горелками с

центральным приготовлением газо-воздушной смеси, приведена

на фиг. 11.

Только на снижении удельных расходов топлива заводом по¬

лучена большая годовая экономия. Резко увеличен выпуск про¬

дукции при незначительном увеличении парка печей.

Следует отметить, что инжекционные горелки с центральным

приготовлением газо-воздушной смеси имеют следующие недо¬

статки:

Фиг. 11. Изменения удельных расходов

топлива по годам.

а) Производительность горелок мала (максимум 80 м^/час).

При дальнейшем увеличении производительности горелки стано¬

вятся взрывоопасными, так как увеличивается объем газо-воз¬

душной смеси, заключенной в полости горелочной системы.

Вследствие низкой производительности инжекционных горелок

ограничивается предел их применения в промышленных печах

(применение их возможно только на малых и частично на сред¬

них печах).

б) Горелочная система быстро засоряется содержащимися в

газе частицами смолы и пылью, попадающей вместе с воздухом.

Все твердые частицы из газа и воздуха оседают в полости горе¬

лочной системы, так как по своему устройству смеситель являет¬

ся как бы пылеуловителем. Для обеспечения нормальной работы

горелок приходится не менее двух раз в месяц производить тща¬

тельную очистку горелочной системы от налета смолы и пыли.

На регулярную очистку горелочной системы в цехах обращается

недостаточное внимание, а потому нередко горелки работают с

неправильным режимом горения.

24

в) Горелочная система громоздка и сложна по своей кон¬

струкции. Требуется много чугунных отливок сложной конфигу¬

рации и большого веса.

г) Быстро сгорает носик горелки, так как внутренний диа¬

метр горелки в два раза больше, чем диаметр носика.

2. Работа на холодном газе средних и крупных печей,

оборудованных совмещенными инжекционными

горелками

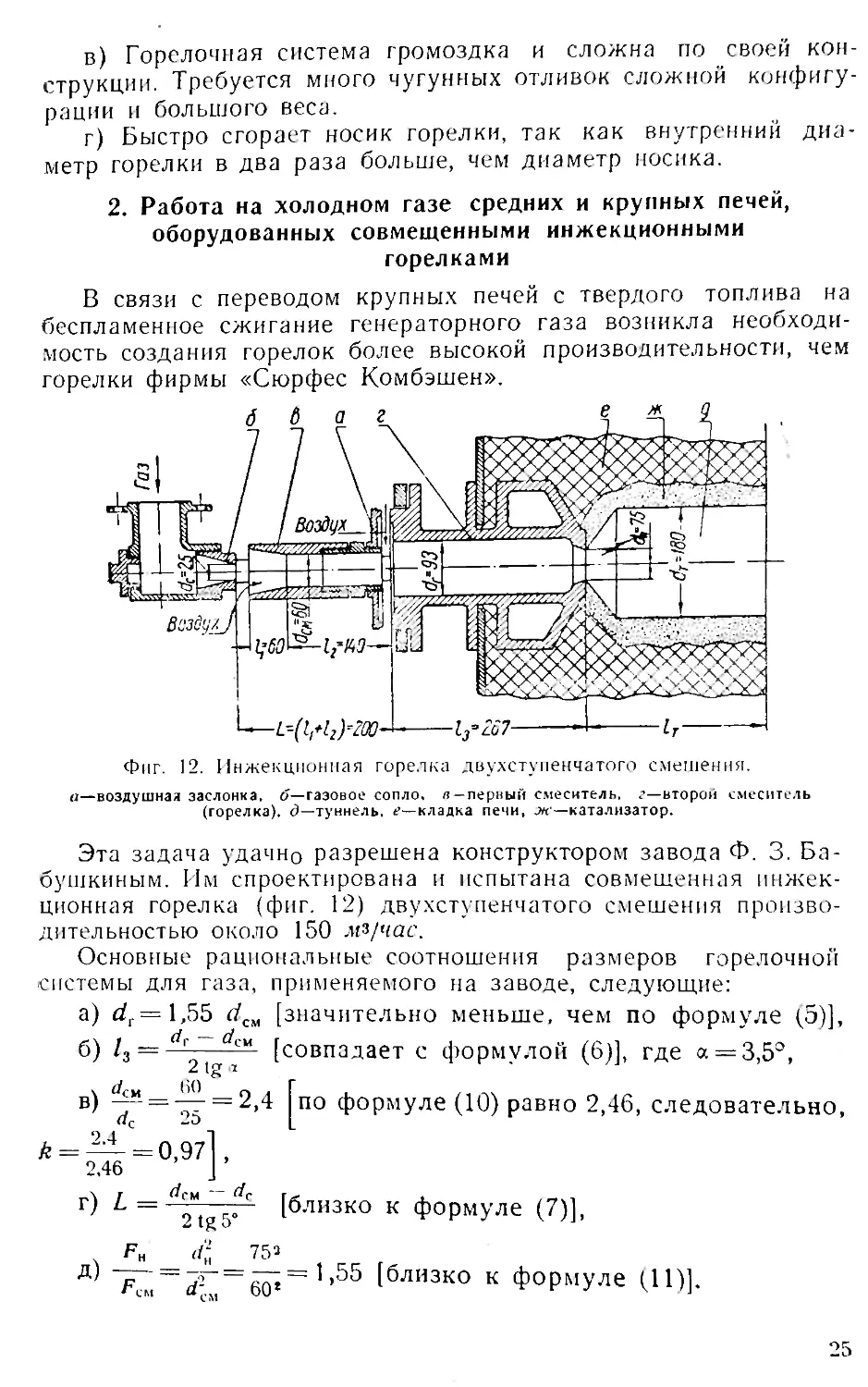

В связи с переводом крупных печей с твердого топлива на

беспламенное сжигание генераторного газа возникла необходи¬

мость создания горелок более высокой производительности, чем

горелки фирмы «Сюрфес Комбэшен».

Фиг. 12. Инжекционная горелка двухступенчатого смешения.

а—воздушная заслонка, б—газовое сопло, в—первый смеситель, г—второй смеситель

(горелка), д—туннель, е—кладка печи, ж—катализатор.

Эта задача удачно разрешена конструктором завода Ф. 3. Ба¬

бушкиным. Им спроектирована и испытана совмещенная инжек¬

ционная горелка (фиг. 12) двухступенчатого смешения произво¬

дительностью около 150 м*/час.

Основные рациональные соотношения размеров горелочной

системы для газа, применяемого на заводе, следующие:

a) dr=l,55 dCM [значительно меньше, чем по формуле (5)],

б) /3 = А-—— [совпадает с формулой (6)1, где а = 3,5°,

2 tg а

\ ^см 60

' dc~~ 25

— 2,4 по формуле (10) равно 2,46, следовательно,

9 4 1

k = — = 0,97 ,

2,46 J

г) L — nt 5°С [$лизк0 к формуле (7)],

О

Гн 753

Д [$лизко к формуле (11)].

25

Отличие новой горелки от горелок фирмы «Сюрфес Комбэ-

шен» состоит в том, что в ней нет диффузора. Роль диффузора

исполняет сама горелка. Движение газо-воздушной смеси осуще¬

ствляется без превращения динамического напора в статический.

Наблюдение за работой горелок показало, что вторая ступень,

предусмотренная как бы для инжекции вторичного воздуха, не

имеет „практического значения. Качество сжигания газа при от¬

крытой и закрытой воздушной заслонке практически остается

одинаковым. Новая горелка обладает следующими достоин¬

ствами:

а) Конструкция горелки проще и компактнее.

б) Нет хлопков при обратном проскакивании пламени, так

как объем газо-воздушной смеси, заключенной в полости горел¬

ки, незначительный. Это позволяет проектировать горелку на

более высокую производительность.

в) Горелка почти не подвергается засорению, что обеспечи¬

вает стабильность ее работы.

Благодаря перечисленным достоинствам, горелки конструкции

Бабушкина в настоящее время на заводе широко применяются

взамен горелок фирмы «Сюрфес Комбэшен».

Двухступенчатые горелки позволили заводу в период войны

перевести значительное количество прокатных печей и печей для

обжига огнеупоров на беспламенное горение, что значительно

повысило производительность труда и снизило удельный расход

топлива.

Следует отметить, что в двухступенчатых горелках нужно

устранить вторую ступень и упростить конструкцию отдельных

деталей.

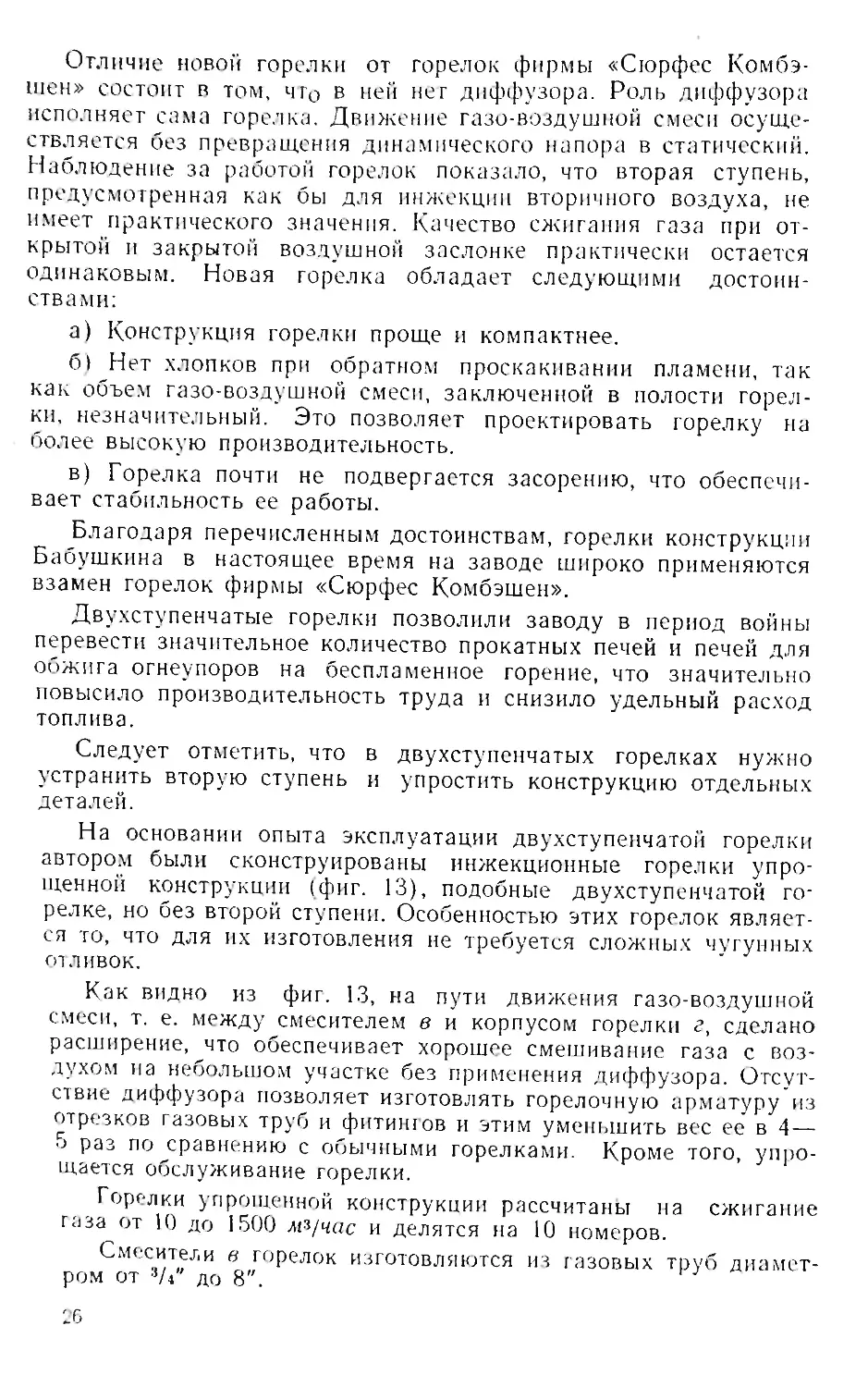

На основании опыта эксплуатации двухступенчатой горелки

автором были сконструированы инжекционные горелки упро¬

щенной конструкции (фиг. 13), подобные двухступенчатой го¬

релке, но без второй ступени. Особенностью этих горелок являет¬

ся то, что для их изготовления не требуется сложных чугунных

отливок.

Как видно из фиг. 13, на пути движения газо-воздушной

смеси, т. е. между смесителем в и корпусом горелки а, сделано

расширение, что обеспечивает хорошее смешивание газа с воз¬

духом на неоольшом участке без применения диффузора. Отсут¬

ствие диффузора позволяет изготовлять горелочную арматуру из

отрезков газовых труб и фитингов и этим уменьшить вес ее в 4—

раз по сравнению с обычными горелками. Кроме того, упро¬

щается обслуживание горелки.

Горелки упрощенной конструкции рассчитаны на сжигание

газа от 10 до 1500 мь/час и делятся на 10 номеров.

Смесители в горелок изготовляются из газовых труб диамет¬

ром от 8/г до 8 .

26

На смесителях делаются три воздушных щели л, размеры ко¬

торых определяются из зависимостей:

А = (1,0ч-1,5)^. (13)

В — іг dw : 6. (14)

По мере необходимости, сечения воздушных щелей л могут

регулироваться воздушной заслонкой а, представляющей собою

цилиндрическую трубку, надетую на смеситель. При работе на

подогретом воздухе вместо воздушных щелей л можно устано-

Фиг. 13. Инжекционная горелка упрощенной конструкции.

а—воздушная заслонка, d—газовое сопло, в—смеситель, г—горелка, д—флянец,

е—переходная муфта, ж—головка горелки, з— кладка печи, и—туннель, к — ката¬

лизатор, л—воздушные окна, м—тройник.

вить крестовину для присоединения к горелке трубопровода го¬

рячего дутья.

Диаметры труб, предназначенных для изготовления корпусов

горелок г, определяются в зависимости от заданного диаметра

смесителя и находятся из зависимости:

dr = ( 1,25+1,75) (15).

Соответственно номерам смесителей, корпуса горелок изготов¬

ляются из труб диаметром от 1 до 10 дюймов.

Присоединение корпуса горелки к смесителю производится

при помощи переходной муфты е.

На свободный конец корпуса горелки, обращенный к печи,

навертывается головка ж, назначение которой — защитить кор¬

пус горелки от прогара и сузить струю газо-воздушной смеси при

выходе ее из носика горелки. Головки горелок с 1 по 5 номер

делаются без водяного охлаждения, а с 5 по 10 номер с водяным

охлаждением. Для присоединения горелочной арматуры к кожу¬

ху печи на корпусе горелки приваривается флянец д. Сам корпус

горелки может быть отлит из серого чугуна. В этом случае дета-

ли е, г, ж и д отливаются за одно целое.

27

Непосредственно у воздушных щелей смесителя помещается

газовое сопло б с буртиком (ограничителем). Газовое сопло сво¬

бодно вставляется и удаляется из смесителя через тройник м по¬

сле снятия пробки тройника.

При монтаже горелки необходимо обратить особое внимание

на то, чтобы между стенкой смесителя и газовым соплом не про¬

ходил газ, так как это ведет к обратному проскакиванию пламе¬

ни в горелку. Требуемая плотность может быть получена либо

точной подгонкой сопла к смесителю, либо путем устройства на

поверхности сопла кольцевого паза для прокладки асбестового

шнура, пропитанного суриком.

Диаметр газового сопла de, в зависимости от характеристики

газа и заданного диаметра смесителя определяется по фор¬

муле (10) с применением поправочного коэффициента k, диаметр

носика горелки dH определяется по формуле (11).

Длина смесителя L определяется в зависимости от найден¬

ного диаметра газового сопла и заданного диаметра смесителя

по формуле (7).

Длина корпуса горелки Z3 находится по формуле (6), где

угол раскрытия струи р принимается в пределах 3,54-6° и </дифф

заменяется значением а*. Размеры горелочных туннелей dT и ZT

определяются по формулам (3, 4).

Присоединение отдельных деталей горелки производится с

помощью газовой резьбы. Горелочная арматура может быть из¬

готовлена на каждом заводе без применения чугунного литья.

Основные неизменяющиеся размеры систем горелок упрощен¬

ной конструкции применительно к генераторному газу с Qp =

= 1500 кал/мь приведены в табл. 4.

Из приведенных в табл. 4 систем горелок на заводе применя¬

ются горелки с 1 по 7 номер. Качество сжигания газа такое же,

как и на горелках других систем с рациональными параметрами.

В них легко сжигается газ с минимальным коэффициентом из¬

бытка воздуха и они почти не засоряются.

Как показали опыты, горелки упрощенной конструкции ока¬

зались значительно лучше горелок фирмы «Сюрфес Комбэшен» в

эксплуатации и проще в изготовлении.

Установка горелок новой конструкции в цехе холоднокатаной

ленты позволила поднять производительность печей на 21і0/о и

снизить удельные расходы топлива на 9°/о. Следует отметить, что

при старых горелках из-за малой производительности печей зна¬

чительная часть ленты повторно отжигалась в электропечах с

удельным расходом электроэнергии 280 квт-час/т металла. После

установки новых горелок все количество ленты начали отжигать

в соляных ваннах с удельным расходом газа 280 м*/т металла.

результате этого стоимость отжига 1 m ленты уменьшилась

в z, 1 раза.

Значение замены старых горелок горелками упрощенной кон¬

струкции можно показать и на следующем примере.

28

Основные размеры систем упрощенных инжекционных горелок

Таблица 4

№ горелок

de

k

ММ

dj

мм

L

мм

4

мм

в дюймах

мм

Практиче¬

ский в мм

Подсчитан,

по форму¬

ле (10), мм

в дюймах

!

мм

2

3

4

5

6

7

8

9

10

11

12

1

3/4

19

6,7

7,7

1,15

Р/4

32

23

60

99

133

2

1

25

9,3

10,2

1,10

1’/3

38

31

80

120

133

3

Р/4

32

12,2

13,0

1,07

2

50

39

100

126

133

4

П/2

38

14,8

15,4

1,04

2‘/г

65

46

120

140

204

5

2

50

20,3

20,3

1,0

3

75

61

150

174

204

6

2’/г

65

27

26,5

0,98

4

100

80

200

227

240

7

3

75

32,5

31,0

0,96

4

100

93

230

285

240

8

4

100

43,5

40,5

0,93

6

150

123

280

351

240

9

6

150

66

61,0

0,92

8

200

184

460

520

260

10

8

200

89

81,0

1

0,91

10

250

245

610

700

260

Примечание: 1) Диаметр газовых сопел dc и длина смесителей L

даны для применяющегося на заводе генераторного газа = 1500 кал/м3.

2) k — поправочный коэффициент, применяющийся в формуле (12).

3) Горелки с 1 по 5 номер без водяного охлаждения, а с 6 по 10 номер

с водяным охлаждением.

Печи одного из термических цехов были оборудованы горел¬

ками фирмы «Сюрфес Комбэшен», которые вследствие засорения

горелочной системы частицами смолы и пыли работали ненор¬

мально. В этих условиях весьма трудно было добиться получе¬

ния равномерного распределения температуры в печах и детали

получались с неодинаковыми механическими характеристиками.

После некоторой переделки указанных печей с заменой аме¬

риканских горелок горелками упрощенной конструкции, работа

печей резко улучшилась.

Стало возможно регулировать температуру в печах с точ-

ностью +5° С. Резко сократился брак и процент переобработок.

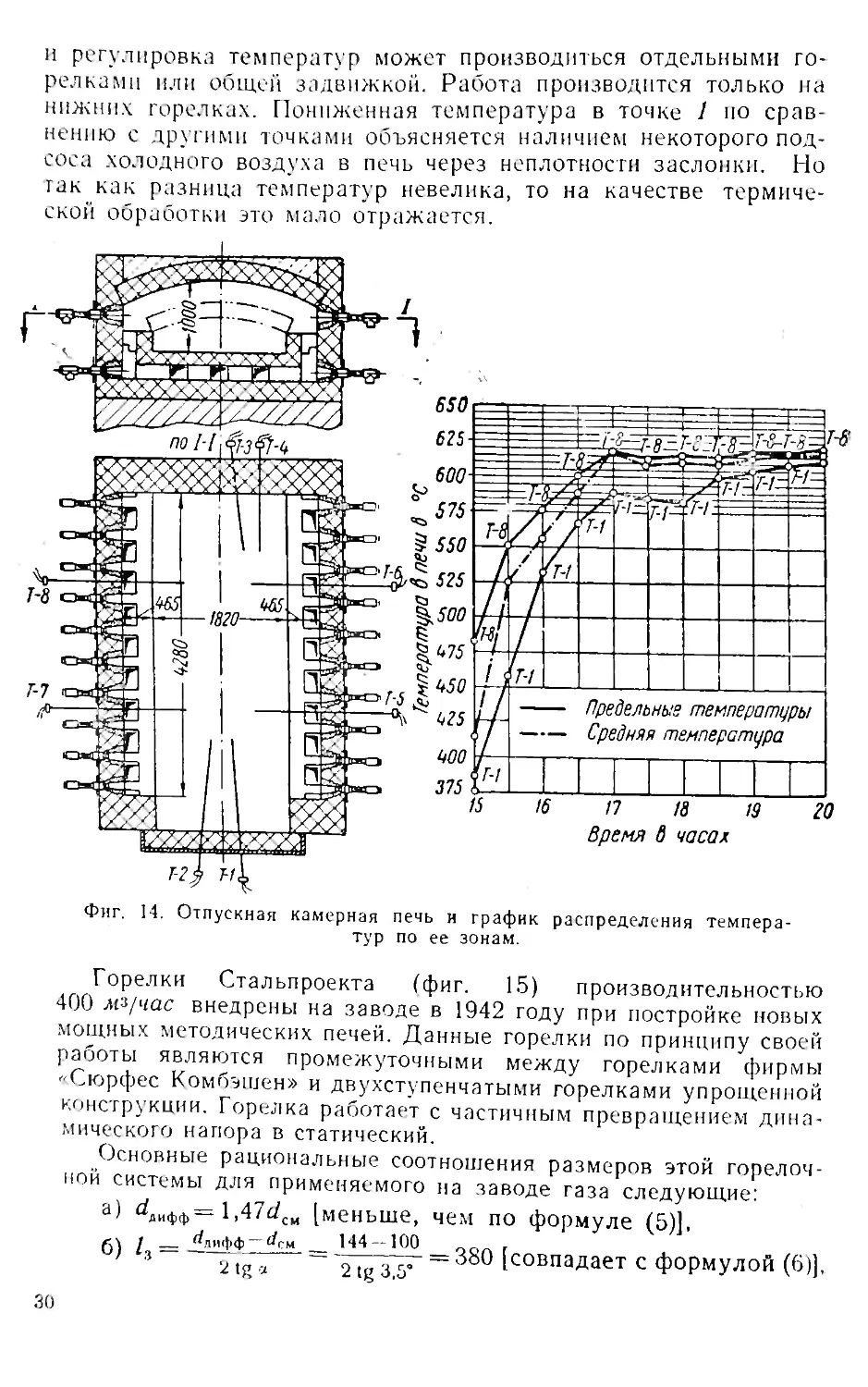

На фиг. 14 показаны отпускная печь, оборудованная новыми горе і-

ками, и распределение температур в различных точках рабочего

пространства печи. Особенностью указанной печи является то

что тепло в ней рассредоточено путем установки мелких горелок

29

и регулировка температур может производиться отдельными го¬

релками или общей задвижкой. Работа производится только на

нижних горелках. Пониженная температура в точке 1 по срав¬

нению с другими точками объясняется наличием некоторого под¬

соса холодного воздуха в печь через неплотности заслонки. Но

так как разница температур невелика, то на качестве термиче¬

ской обработки это мало отражается.

Фиг. 14. Отпускная камерная печь и график распределения темпера¬

тур по ее зонам.

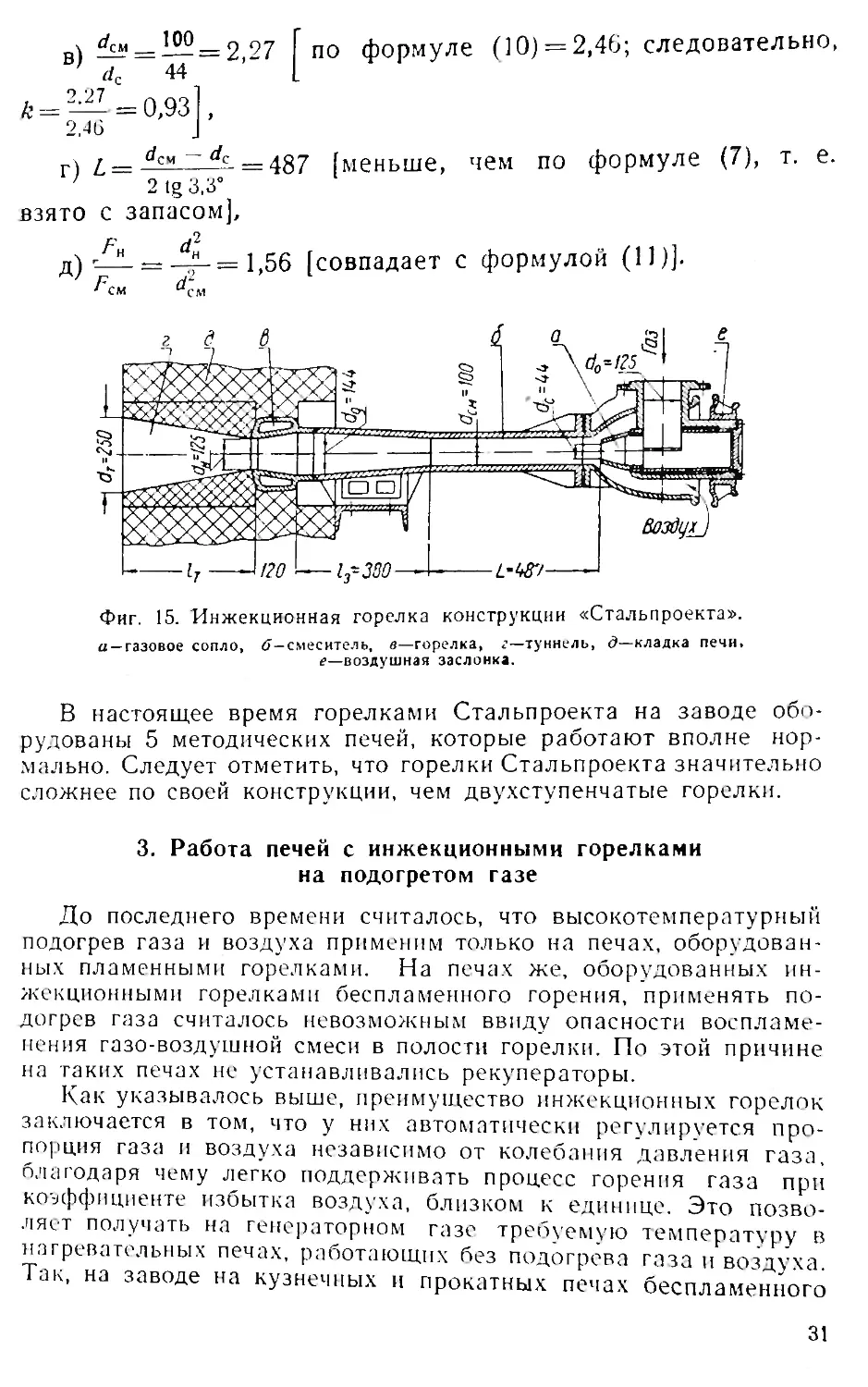

.пГ°Релки Стальпроекта (фиг. 15) производительностью

400 мз/час внедрены на заводе в 1942 году при постройке новых

мощных методических печей. Данные горелки по принципу своей

работы являются промежуточными между горелками фирмы

«Сюрфес Комбэшен» и двухступенчатыми горелками упрощенной

конструкции. Горелка работает с частичным превращением дина¬

мического напора в статический.

„ Основиые рациональные соотношения размеров этой горелоч¬

ной системы для применяемого на заводе газа следующие-

а) “дифф== 1>47с?си [меньше, чем по формуле (5)],

5) / — ..^дифф—<4м 144 — 100 оо г

73 2 tg а - “2 tg 3,5® & 380 1совпадает с формулой (6)],

30

rfçM=100=227

dc 44

Л = ^ = 0,93],

по формуле (10) = 2,46; следовательно,

2,46 J

г\ / = d™~~ = 487 [меньше, чем по формуле (7),

7 2 tg 3,3°

взято с запасом],

Д)Л= 4=1,56 [совпадает с формулой (11)].

^СМ ^СМ

т. е.

Фиг. 15. Инжекционная горелка конструкции «Стальпроекта».

а—газовое сопло, смеситель, в—горелка, г—туннель, д—кладка печи,

е—воздушная заслонка.

В настоящее время горелками Стальпроекта на заводе обо¬

рудованы 5 методических печей, которые работают вполне нор¬

мально. Следует отметить, что горелки Стальпроекта значительно

сложнее по своей конструкции, чем двухступенчатые горелки.

3. Работа печей с инжекционными горелками

на подогретом газе

До последнего времени считалось, что высокотемпературный

подогрев газа и воздуха применим только на печах, оборудован¬

ных пламенными горелками. На печах же, оборудованных ин¬

жекционными горелками беспламенного горения, применять по¬

догрев газа считалось невозможным ввиду опасности воспламе¬

нения газо-воздушной смеси в полости горелки. По этой причине

на таких печах не устанавливались рекуператоры.

Как указывалось выше, преимущество инжекционных горелок

заключается в том, что у них автоматически регулируется про¬

порция газа и воздуха независимо от колебания давления газа,

благодаря чему легко поддерживать процесс горения газа при

коэффициенте избытка воздуха, близком к единице. Это позво¬

ляет получать на генераторном газе требуемую температуру в

нагревательных печах, работающих без подогрева газа и воздуха.

Гак, на заводе на кузнечных и прокатных печах беспламенного

31

горения легко достигаются на холодном газе температуры

12504-1300° С.

Однако несмотря на нормальное сжигание газа и получение

максимально возможной температуры, потери тепла с отходящи¬

ми продуктами сгорания при беспламенном горении все же ве-

Гемператі/ра подогревай °C

§

2300 I

2180

S’0

2070 g X

5 F

1900 § I

S

1720%

1520 §

1320^.

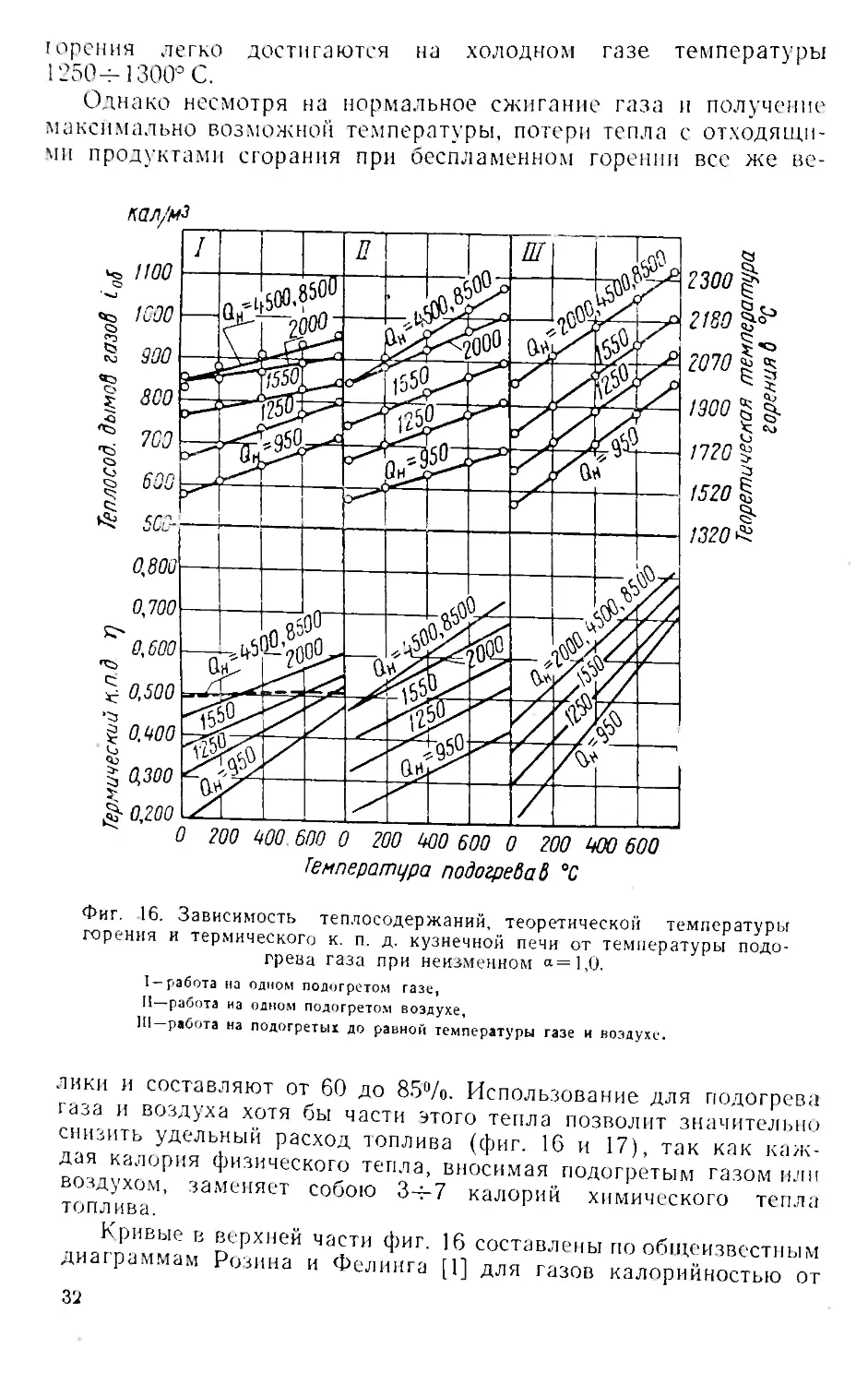

Фиг. .16. Зависимость теплосодержаний, теоретической температуры

горения и термического к. п. д. кузнечной печи от температуры подо¬

грева газа при неизменном «=1,0.

I—работа на одном подогретом газе,

II работа на одном подогретом воздухе,

III—работа на подогретых до равной температуры газе и воздухе.

ЛИКИ и составляют от 60 до 85%. Использование для подогрева

снизитЛѵп^пХа Х°ТЯ бЬІ ЧаСТИ ЭТ0Г0 тепла п°зволит значительно

снизить удельный расход топлива (фиг. 16 и 17) так как каж-

топлива ’ Т Собою 3~7 кал0Рий химического тепла

J rlDa.

диагоаммянГ ®ерхней ЧТИ фиг 16 составлены по общеизвестным

диаграммам Розина и Фелинга [1] для газов калорийностью от

32

нижняя часть для кузнечной печи по фор-

950 до 8500 кал/ліз, а

муле: ; ;

-/j об ~~ ко"-, (16)

^нач

гле. ^ — термический к. п. д. для камерной кузнечной печи,

ідб _ начальное теплосодержание дымовых газов с учетом

физического тепла подогрева, кал/мз,

/нач начальное теплосодержание дымовых газов без учета

физического тепла подогрева, кал/мз,

/коИ-теплосодержание дымовых газов при выходе из печи

соответствующее температуре процесса С, равно

445 кал/мь.

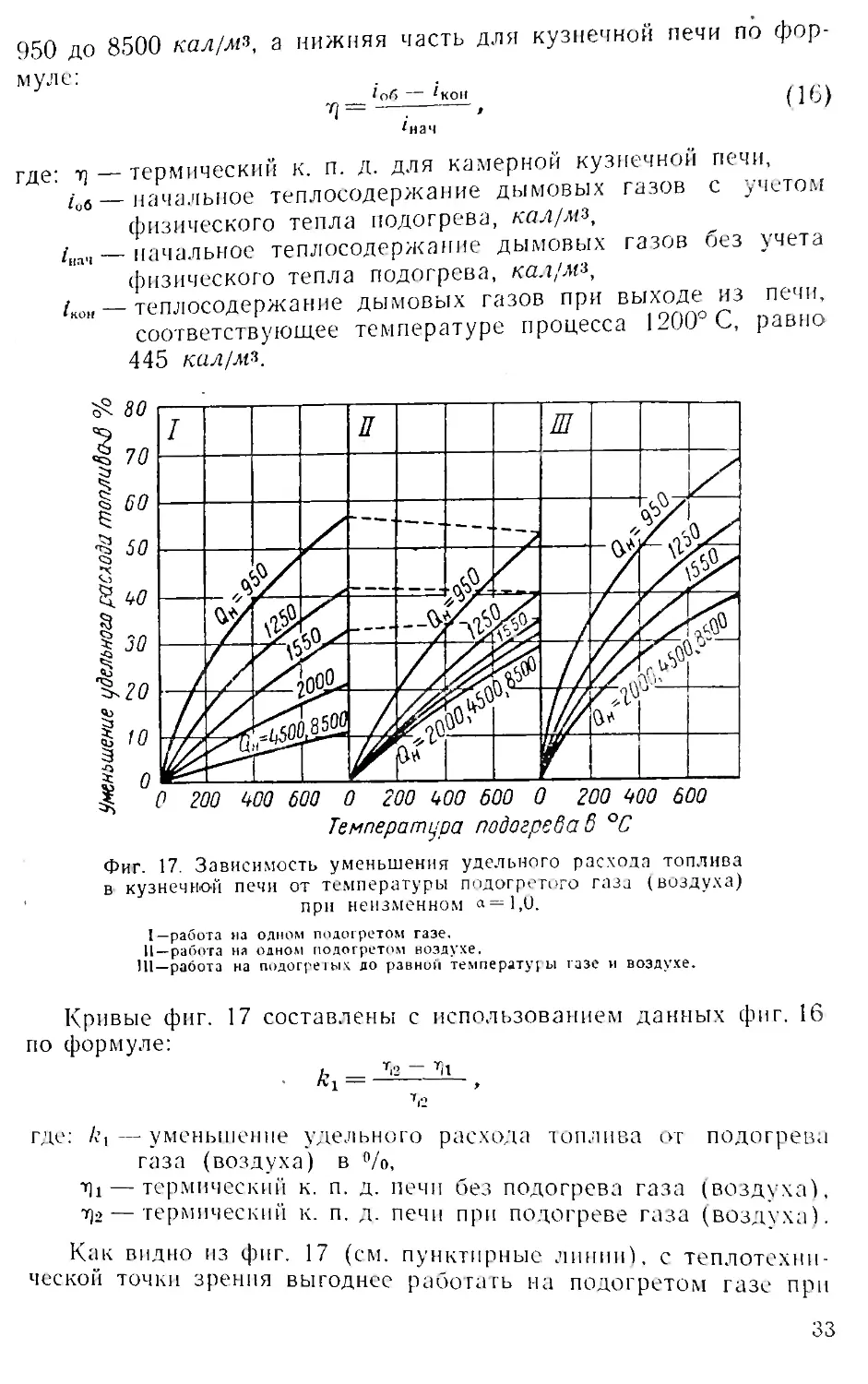

Фиг. 17. Зависимость уменьшения удельного расхода топлива

В' кузнечной печи от температуры подогретого газа (воздуха)

при неизменном а=1,0.

I—работа на одном подогретом газе,

11—работа на одном подогретом воздухе,

111—работа на подогретых до равной температуры газе и воздухе.

Кривые фиг. 17 составлены с использованием данных фиг. 16

по формуле:

где: /?і — уменьшение удельного расхода топлива от подогрева

газа (воздуха) в °/о,

7)і — термический к. п. д, печи без подогрева газа (воздуха),

т)2 — термический к. п. д. печи при подогреве газа (воздуха).

Как видно из фиг. 17 (см. пунктирные линии), с теплотехни¬

ческой точки зрения выгоднее работать на подогретом газе при

33

газах калорийностью от 900 до 1250 кал/м\ а при газах с кало¬

рийностью выше 1250 кал/м* выгоднее работать на подогретом

воздухе. С практической точки зрения подогрев любого газа

имеет явное преимущество по сравнению с подогревом воздуха.

Во-первых, потому, что при этом сохраняются все преимущества

инжекционной горелки (однопроводность системы, простота кон¬

струкции горелки и саморегулируемость) и, во-вторых, потому

Вход

газа

Выход

газа

Фиг. 18. Установка на печи труб¬

чатого газоподогревателя.

что устраняется опасность засоре¬

ния горелок частицами смолы,

так как частицы смолы полностью

оседают в газопроводе перед вхо¬

дом в рекуператор, образуя по¬

ристую коксообразную массу.

На заводе прошли испытания

5 конструкций рекуператоров для

подогрева газа. Первый опытный

рекуператор (фиг. 18) был уста¬

новлен летом 1942 года на камер¬

ной термической печи. Рекупера¬

тор представляет собою обыкно¬

венную трубу, установленную над

дымоотводящими каналами печи.

С помощью этого рекуператора

удавалось подогревать газ до

200-4-250° С. Подогретый газ сжи¬

гался при помощи инжекционных

горелок без всякой переделки их.

Горелки работали нормально без

хлопков и не требовали повышен¬

ного давления газа. Однако было

замечено, что при подогреве газа

коэффициент избытка воздуха

в продуктах горения повышался

с 1,05 до 1,25.

Кроме того, стойкость рекупе-

В связи с этим „а «узнеѴиТпояГм^

зовЫ"ОВтр7б 7““Ѵ₽УбЧаТЫЙ PewA «з простых^

on «2 ™ Ф 9)- РекУператор имеет поверхность нагоева

ния-гТ^ХГ10,!;^0^ гам 6 "Іт - Z

500 мъічас Ппм ’ Р°изв°Дительность рекуператора 400-н

500—550° С Пои этомИп"ТОГО рекУпеРатоРа газ подогревался до

ратора имеліРтемnZypTsOol^T Д°

Ь0(УС. Давление гачя „ ; 850 С и после рекуператора

150-400 мм вод ст. Держалось в пределах

про^де^ь/три^^ьіта^ПІпп РеК^Пе^аТ0Р В эксплуатацию, были

н д ны три опыта. Первые два опыта проводились на суще-

34 7

ствующих горелках без внесения каких-либо изменений. На печи

были установлены 4 горелки двухступенчатого смешения (см.

фиг 12) со следующими размерами выходных отверстии:

X, = 25 мм, сІСІЛ = 60 мм и = 75 мм. Эти опыты показали, что

с "повышением температуры подогрева газа от 0° до 550° С коэф¬

фициент избытка воздуха в дымовых газах постепенно повы¬

шался от 1,05 до 1,25. Вследствие этого, несмотря на подогрев

газа до 550° С, максимальная температура в печи достигла толь¬

ко 1150° С, тогда как на холодном газе эти же горелки легко

W-

Фиг. 19. Установка на печи змеевикового рекуператора.

обеспечивали температуру в печи 1270-4-1300° С. Чтобы найти

правильное соотношение между диаметром горловины смесителя

и диаметром газового сопла, была установлена [за основу взята

формула (12)] математическая зависимость изменения соотноше¬

ния между диаметром горловины смесителя и диаметром газо¬

вого сопла инжекционной горелки от температуры подогрева

газа и воздуха. Выводы этой зависимости отдельно для всех 3-х

возможных вариантов применения подогрева газа и воздуха

даны ниже.

А) При работе инжекционных горелок на подогретом газе и

холодном воздухе величины п и yD, входящие в формулу (12),

по отношению к 1 л/з подогретого газа изменяются обратно про-^

биному расширения подогреваемого газа

порционально

/ , . Г \

273

, т. е.

ч / 273

а) п = п—,

Т

/П м' 273

б) Уг = 7г—•

* г

♦

35

Подставив эти величины в формулу (12) и произведя соот¬

ветствующие преобразования, получим для подогретого газа:

= [\+п—Wl+л —) •

V \ 7г / \ 7г /

(17)

Б) При работе инжекционных горелок на холодном газе и

подогретом воздухе величина п по отношению к 1 м* холодного

газа изменится прямо пропорционально биному расширения по¬

догреваемого воздуха, а величина ув — обратно пропорциональ¬

но биному расширения того же подогретого воздуха, т. е.:

\ / Л»

а) п = п — ,

273

' 273

в

Подставив эти величины в формулу (12) и произведя соот-

ветствующие преобразования, получим для подогретого воздуха:

ï=‘|/ (1+лй)(1+"т)- <18>

В) При работе инжекционных горелок одновременно на по¬

догретых газе и воздухе величины и, ув и уп по отношению к

1 м* подогретого газа изменятся следующим образом:

а) п изменится обратно пропорционально биному расширения

подогреваемого газа и прямо пропорционально биному расшире¬

ния подогреваемого воздуха, т. е.

„=„™Г!=„Л,

Гг 273 Тг

б) ув изменится обратно пропорционально биному расшире¬

ния подогреваемого воздуха, т. е.

Тв Гв J. >

* в

в) уг изменится обратно пропорционально биному расшире¬

ния подогреваемого газа, т. е.

273

(г 7г т

* г

Подставив эти величины в формулу (12) и произведя соответ¬

ствующие преобразования, получим:

(1+ПО1+Л^)- П9>

Ф°рМулу J19) с Формулами (12, 17 и 18), можно

» то она их объединяет, следовательно, является уни-

36 *

нереальной формулой для определения соотношения d„„ : dc для

газов любой калорийности и степени подогрева газа и воздуха.

Из формулы ( 9) видно, что с переходом с холодного на по¬

догретый газ это соотношение уменьшается. Следовательно, в

этом случае необходимо увеличивать диаметр газового сопла.

При подогреве одного воздуха указанное соотношение, наоборот,

увеличивается. Следовательно, в этом случае необходимо умень¬

шать диаметр газового сопла. При одновременном подогреве газа

и воздуха до одинаковой температуры диаметр газового сопла

остается таким же, как и при работе на холодном газе и воздухе.

Конкретно, для условий проведенных опытов с подогревом

газа (п = 1,4 м^/м» газа; Та = 273° С; = 273+500=773° С;

7,, = 1,29 и уг =1,11) соотношение do„;d.:, определяемое по

формуле (19), будет:

— = 0,9751/^ (1 + 1,4—Ѵ1 +1,4—)= 1,95.

dc V \ 773/\ 1,11/

Следовательно, для применяемых на опытной печи горелок

двухступенчатого смешения, необходимый диаметр газового соп¬

ла для газа, подогреваемого до 500° С, должен быть: dc =

—60 : 1,95=30,5 мм вместо указанных для холодного газа 25 мм.

Перед проведением третьего опыта диаметры газовых сопел

на опытной печи были увеличены с 25 до 30 мм. Остальные раз¬

меры горелочной системы остались без изменения. Опыты пока¬

зали, что в результате увеличения диаметра газового сопла, при

прочих равных условиях, коэффициент избытка воздуха в дымо¬

вых газах уменьшился с 1,25 до 1,03 и одновременно с этим под¬

нялась температура в печи с 1150 до 1380° С вместо 1270° С при

сжигании холодного газа. Горелки при подогретом газе работа¬

ли вполне нормально.

Опыт работы печи на подогретом газе с увеличенным диа¬

метром сопел показал, что при подогреве газа до 550° С можно со¬

кратить удельный расход топлива на 40% и повысить произво¬

дительность печей на 35%. Сравнительные данные распределения

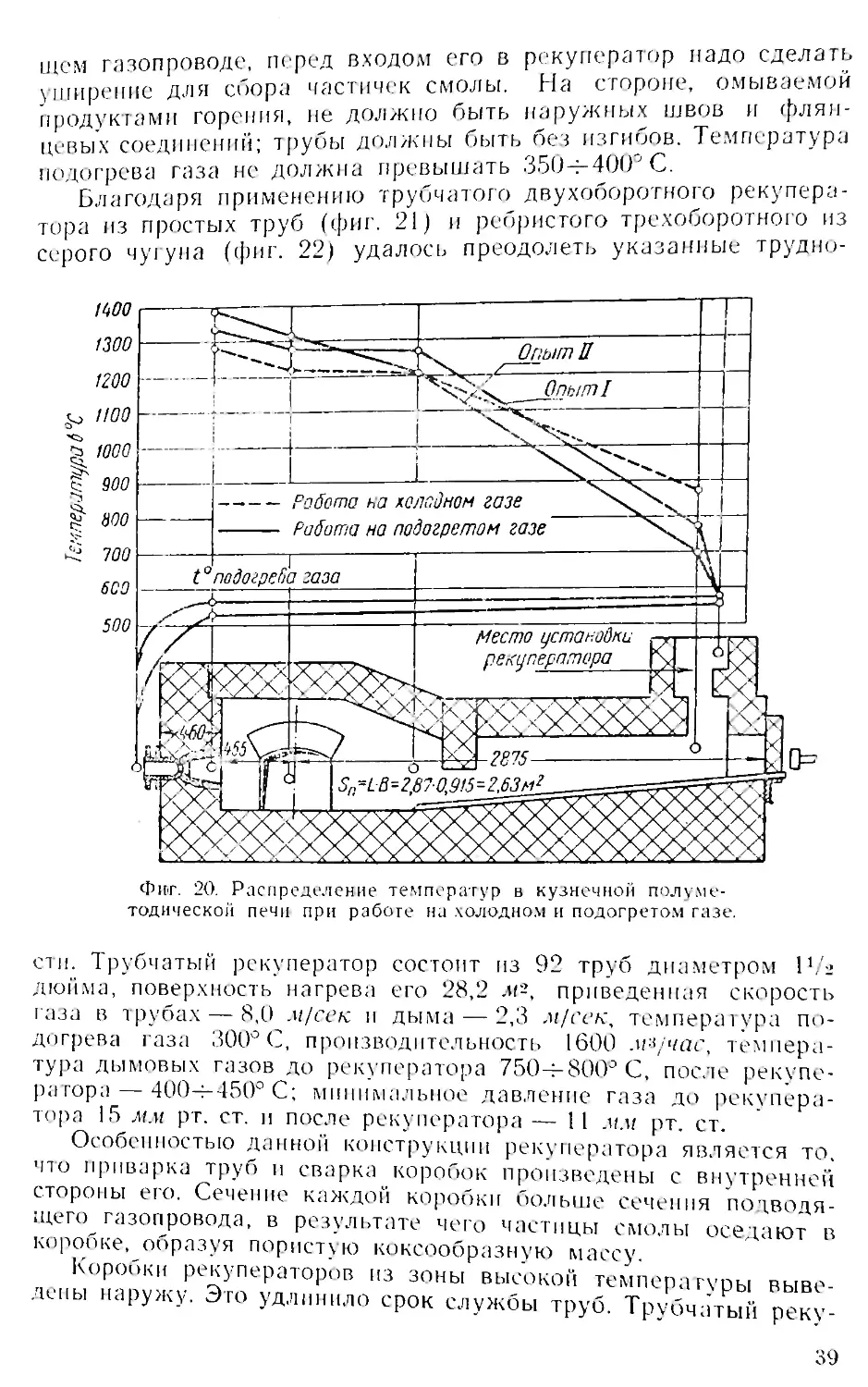

температур в печи при работе на холодном и подогретом газах

даны вверху на фиг. 20, а сравнительные технические показатели

печи и тепловые балансы приведены в табл. 5 и 6.

Рассматривая баланс тепла, видим, что 1 калория физического

тепла газа эквивалентна 7 калориям химического тепла. Это до¬

стигнуто вследствие непосредственного использования в печи

тепла от подогрева газа и повышения коэффициента теплопере¬

дачи от дымовых газов к металлу, что подтверждается пониже¬

нием температуры дыма в конце печи на 100° С по сравнению с

работой на холодном газе (см. фиг. 20).

Опытным путем установлено, что для повышения стойкости

рекуператоров нужно устранить возможность засорения их ча

стидами смолы. Для этого уровень нижней частиРрекѵпеоатооа

должен быть выше, чем подводящая газовая труба,₽а ВУ подводя

37

Сравнительные технические показатели работы печи на холодном

и подогретом газе

Таблица 5

№

Показатели

% улуч-

по

пор.

Наименование показателей

на холод¬

ном газе

на подо¬

гретом

газе

шения

показа¬

телей

1

Среднечасовой расход газа в м^/час

326

250

—

9

Производительность печи в кг/час

475 ‘

640

35,0

3

Температура выдачи металла в °C

1190

1213

——

4

Калорийность газа в кал/м*

1507

1520

—

5

Коэффициент избытка воздуха а

1,04

1,08

—

6

Давление газа в газопроводе вмм вод. ст.

380

362

—

7

Давление газа перед соплом в мм вод.ст.

285

202

—

8

Напряженность пода в кг/м2'час

180,0

244,0

—-

9

Расход условного топлива в тут[т

0,147

0,084

43,0’

10

Температура дыма до рекуператора в °C

960

840

11

Температура дыма после рекуператора в °C

—

580

—

Сравнительные тепловые балансы печи на холодном и подогретом газе

_ Таблица 6

№

по

пор.

Наименование статей

На холодном

газе

На подогретом

газе

в тыс.

кал/час.

%

в тыс.

кал/час.

%

1

А. Приход тепла

Химическое тепло топлива

490,0

100,0

380,000

90,5

2

Тепло, внесенное подогретым газом

—

—

40,000

9,5

Итого:

490,0

100,0

420,000

100,0

1

Б. Расход тепла

На нагрев металла

93,000

19,5

128,000

30,5

2

С отходящими дымовыми газами

222,000

45,5

104,000

25,0

3

На нагрев рекуператора

—

•—

55,000

13,0

4

Прочие потери

175,000

35,0

133,000

31,5

Итого:

490,000

100,0

420,000

100,0

38

щем газопроводе, перед входом его в рекуператор надо сделать

уширение для сбора частичек смолы. На стороне, омываемой

продуктами горения, не должно быть наружных швов и флян¬

цевых соединений; трубы должны быть без изгибов. Температура

подогрева газа не должна превышать 350-4-400° С.

Благодаря применению трубчатого двухоборотного рекупера¬

тора из простых труб (фиг. 21) и ребристого трехоборотного из

серого чугуна (фиг. 22) удалось преодолеть указанные трудно¬

мъ

1300

1200

800

500

700

600

1000

ST 900

ОпытП

Опыт!

Фиіг. 20. Распределение температур в кузнечной полуме¬

тодической печи- при работе на холодном и подогретом газе.

Работа на холодном газе

Работа на подогретом газе

t ° подагре fia газа

Место устанодни

рекуператора

ст и.

Трубчатый рекуператор состоит из 92 труб диаметром Р/г

дюйма, поверхность нагрева его 28,2 л«2, приведенная скорость

газа в трубах — 8,0 м/сек и дыма — 2,3 м/сек, температура по¬

догрева газа 300° С, производительность 1600 м^/час, темпера¬

тура дымовых газов до рекуператора 750-4-800° С, после рекупе¬

ратора 400—450° С; минимальное давление газа до рекупера¬

тора 15 мм рт. ст. и после рекуператора — 11 мм от. ст.

тора іа мм рт. ст. и после рекуператора — 11 мм рт. ст.

Особенностью данной конструкции рекуператора является то

что приварка труб и сварка коробок произведены с внутренней

стороны его. Сечение каждой коробки больше сечения подводя¬

щего газопровода, в результате чего частицы смолы оседают в

коробке, образуя пористую коксообразную массу

Коробки рекуператоров из зоны высокой температуры выве¬

дены наружу. Это удлинило срок службы труб. Трубчатый реку-

39

гооо-

Фиг. 21. Установка на печи двухоборотного трубчатого рекуператора из простых труб

40

пиатов выл установлен на двухрядной методической печи, где

'„поработал доУ ремонта нижней секции 8 месяцев. Верхняя сек-

ция после 19-месячной рабо

ты оказалась в удовлетвори¬

тельном состоянии.

В результате установки

рекуператора удельные рас¬

ходы топлива снизились на

22%. Подобный рекуператор,

рассчитанный на меньшую

производительность, уста¬

новлен также на другой ме¬

тодической печи.

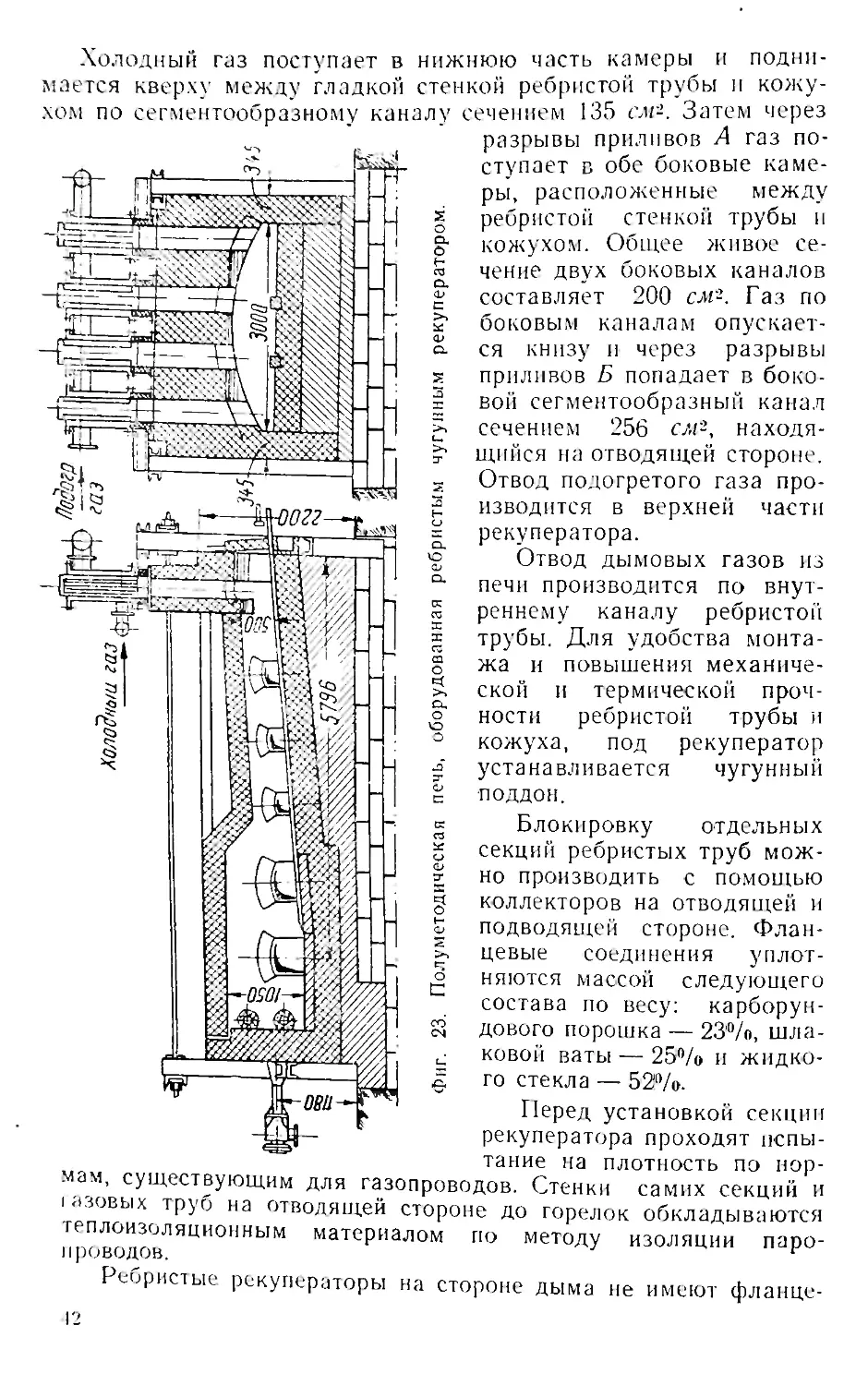

Трехоборотный ребристый

рекуператор (см. фиг. 22)

изготовлен из простого се¬

рого чугуна и состоит из

железного цилиндрического

кожуха, ребристой чугунной

трубы и чугунного поддона.

Одна секция рекуператора

имеет поверхность нагрева

1,9 приведенную ско¬

рость газа в трубах

5,1 м/сек и продуктов горе¬

ния 1,8 м/сек, температуру

подогрева газа 300° С, про¬

изводительность 250 м^/час.

Для прохода газа служит

пространство между прили¬

вами А и Б ребристой трубы

и кожуха. Приливы А внизу

сплошные, а в верхней части

имеют разрывы длиной по

200 мм. Приливы Б, наобо¬

рот, вверху сплошные, а вни¬

зу имеют разрывы длиной

по 350 мм. Ребристая труба

устанавливается в кожух

гладкой поверхностью в сто¬

рону подвода и отвода газа.

С наружной и внутренней

стороны боковых стенок чу¬

гунной трубы имеются ребра,

500

Фиг. 22. Трехоборотный ребристый

рекуператор из серого чугуна.

Вход газа

пр

которые с внутренней стороны имеют одинаковую длину а с

ружной стороны, как внизу, так и вверху, срезаны под углом

прохождения газа. А у лим

на-

для

41

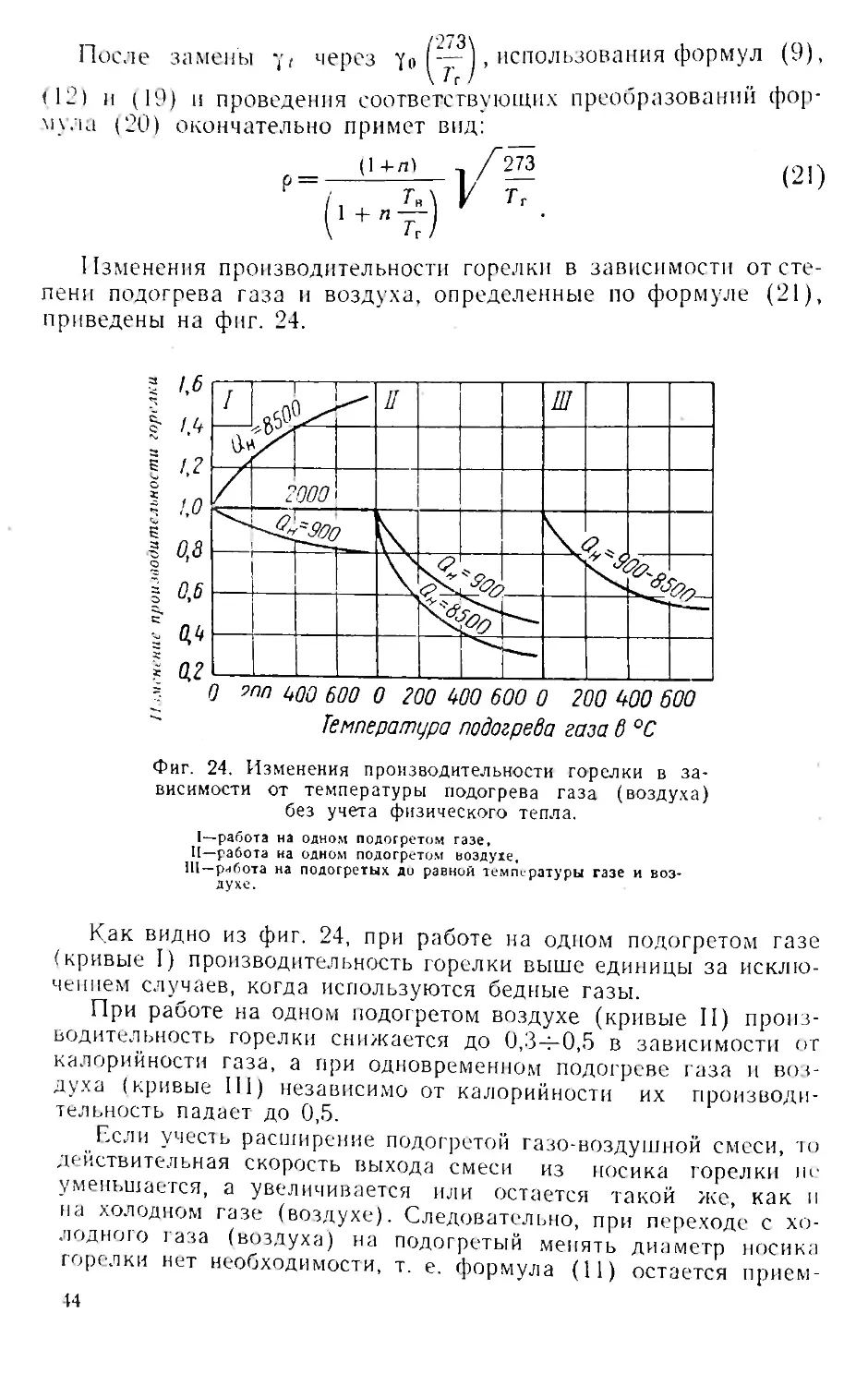

Холодный газ поступает в нижнюю часть камеры и подни¬

мается кверху между гладкой стенкой ребристой трубы и кожу¬

хом по сегментообразному каналу

сечением 135 см2. Затем через

разрывы приливов А газ по¬

ступает в обе боковые каме¬

ры, расположенные между

ребристой стенкой трубы и

кожухом. Общее живое се¬

чение двух боковых каналов

составляет 200 см2. Газ по

боковым каналам опускает¬

ся книзу и через разрывы

приливов Б попадает в боко¬

вой сегментообразный канал

сечением 256 см2, находя¬

щийся на отводящей стороне.

Отвод подогретого газа про¬

изводится в верхней части

рекуператора.

Отвод дымовых газов из

печи производится по внут¬

реннему каналу ребристой

трубы. Для удобства монта¬

жа и повышения механиче¬

ской и термической проч¬

ности ребристой трубы и

кожуха, под рекуператор

устанавливается чугунный

•поддон.

Блокировку отдельных

секций ребристых труб мож¬

но производить с помощью

коллекторов на отводящей и

подводящей стороне. Флан¬

цевые соединения уплот¬

няются массой следующего

состава по весу: карборун¬

дового порошка — 23'%, шла¬

ковой ваты — 25% и жидко¬

го стекла — 52%.

Перед установкой секции

рекуператора проходят испы-

тание на плотность по нор-

СУ^Т?У^М Для газопроводов. Стенки самих секций и

овых труб на отводящей стороне до горелок обкладываются

теплоизоляционным материалом по методу изоляции паре-

проводов. ~

Ребристые рекуператоры на стороне дыма не имеют фланце¬

42

вых соединений и нагрев поверхности их происходит равномерно

без местных перегревов, что исключает возможность преждевре¬

менного разрушения рекуператора. Конструкция рекуператора

позволяет быстро заменять в нем отдельные элементы и даже

целые секции, не останавливая его работу. Ребристый рекупера¬

тор (фиг. 23) был установлен на полуметодической печи и про¬

работал без ремонта в течение 9 месяцев.

Рекуператор состоит из 4-х секций, сблокированных коллекто¬

рами, и подогревает газ до 200° С, температура дыма до реку¬

ператора 990-4-1050° С, после рекуператора 650-^700° С. Перепад

давления газа на участке до и после рекуператора 50 мм вод. ст.,

производительность рекуператора 1500 м^/час. Удельный расход

топлива в результате установки рекуператора снижен на

15—18%.

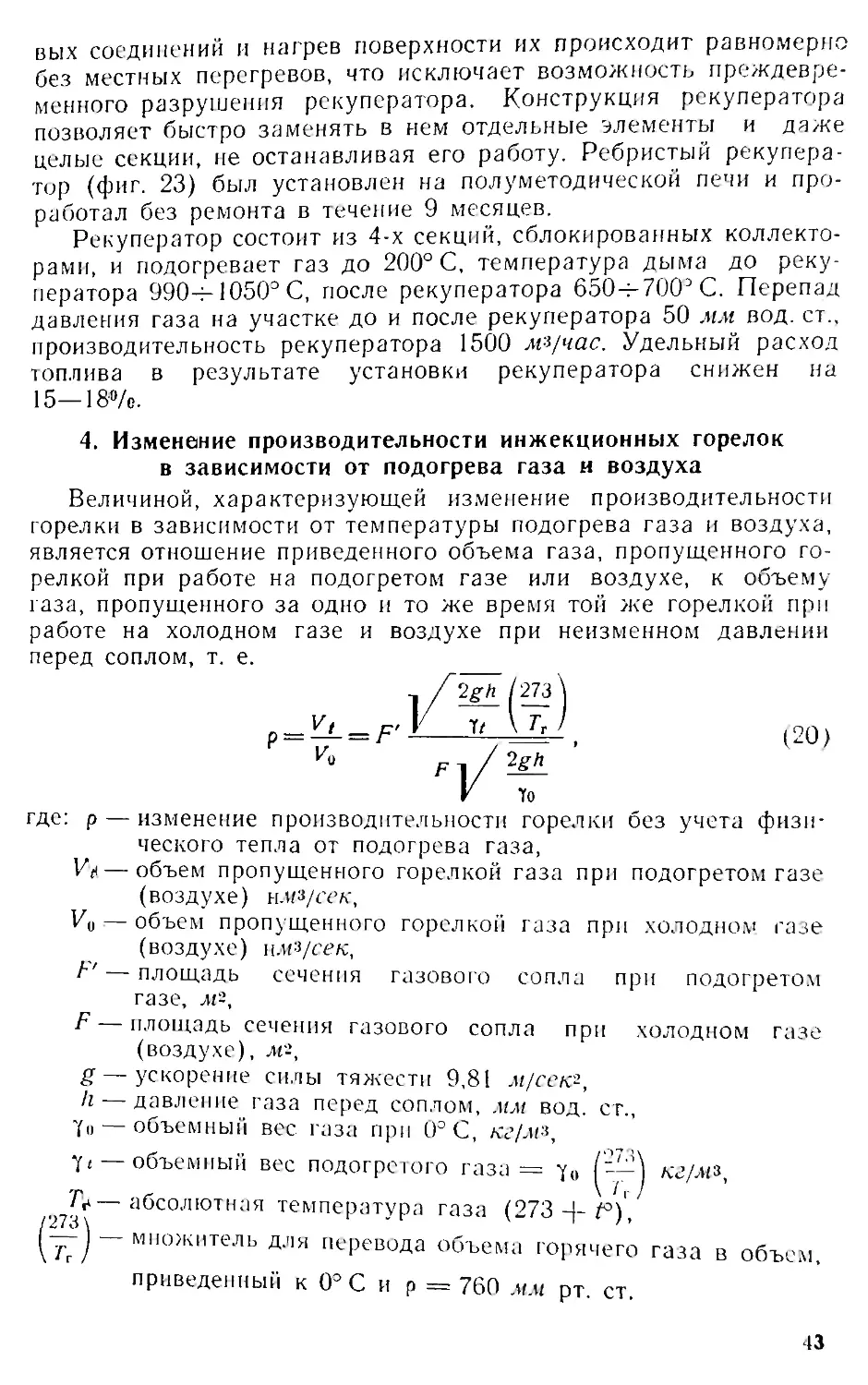

4. Изменение производительности инжекционных горелок

в зависимости от подогрева газа и воздуха

Величиной, характеризующей изменение производительности

горелки в зависимости от температуры подогрева газа и воздуха,

является отношение приведенного объема газа, пропущенного го¬

релкой при работе на подогретом газе или воздухе, к объему

газа, пропущенного за одно и то же время той же горелкой при

работе на холодном газе и воздухе при неизменном давлении

перед соплом, т. е.

(20)

где: р — изменение производительности горелки без учета физи¬

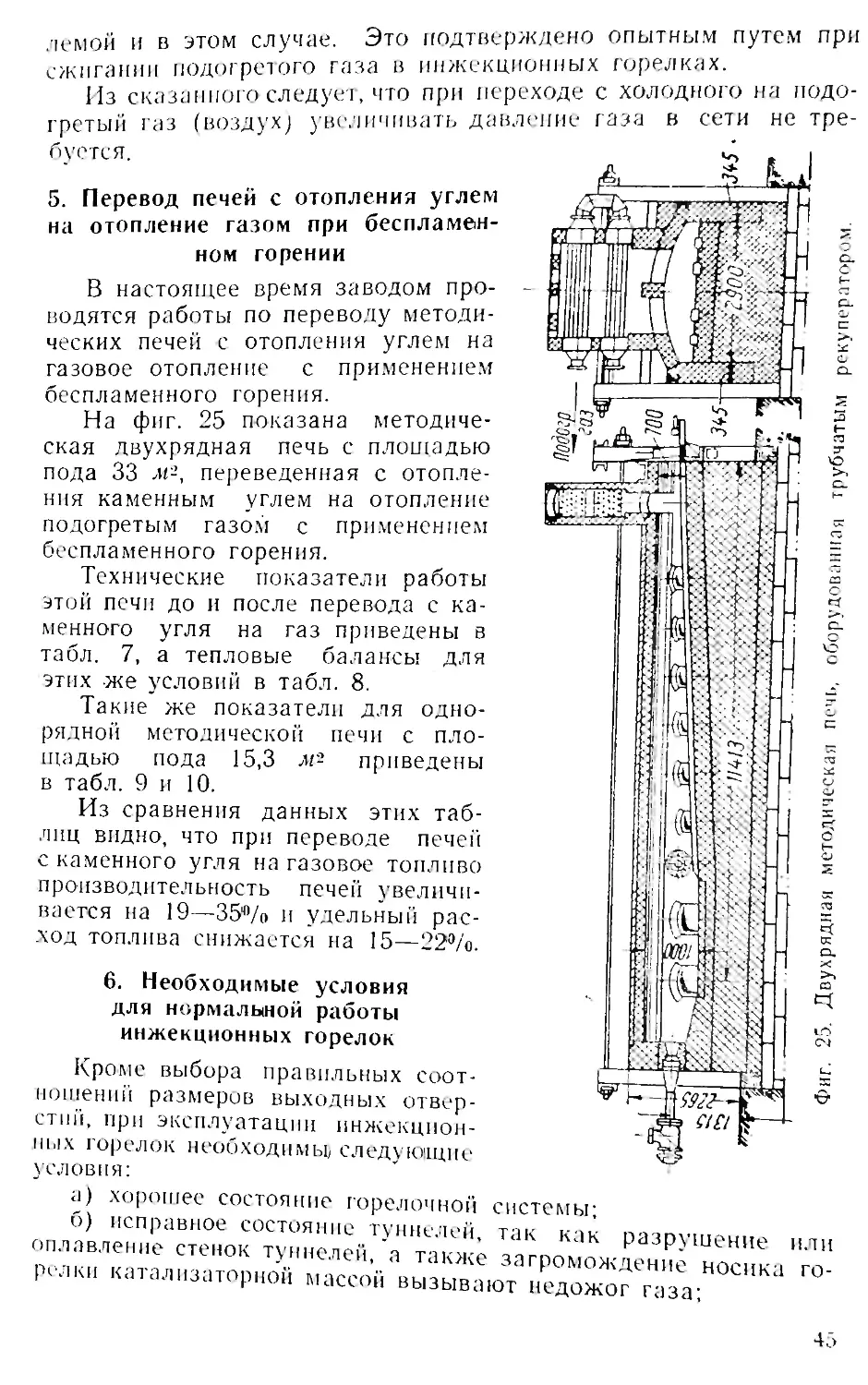

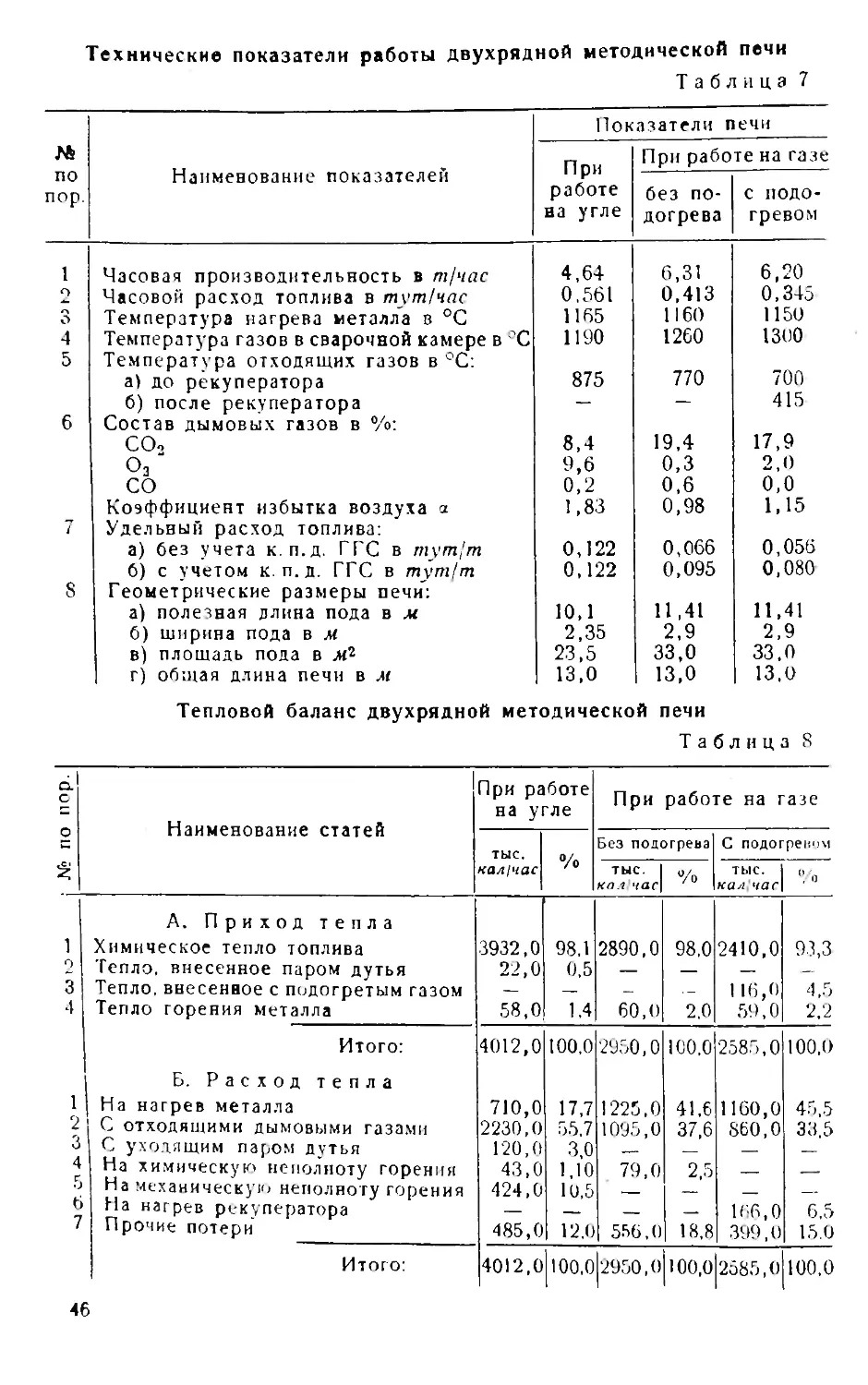

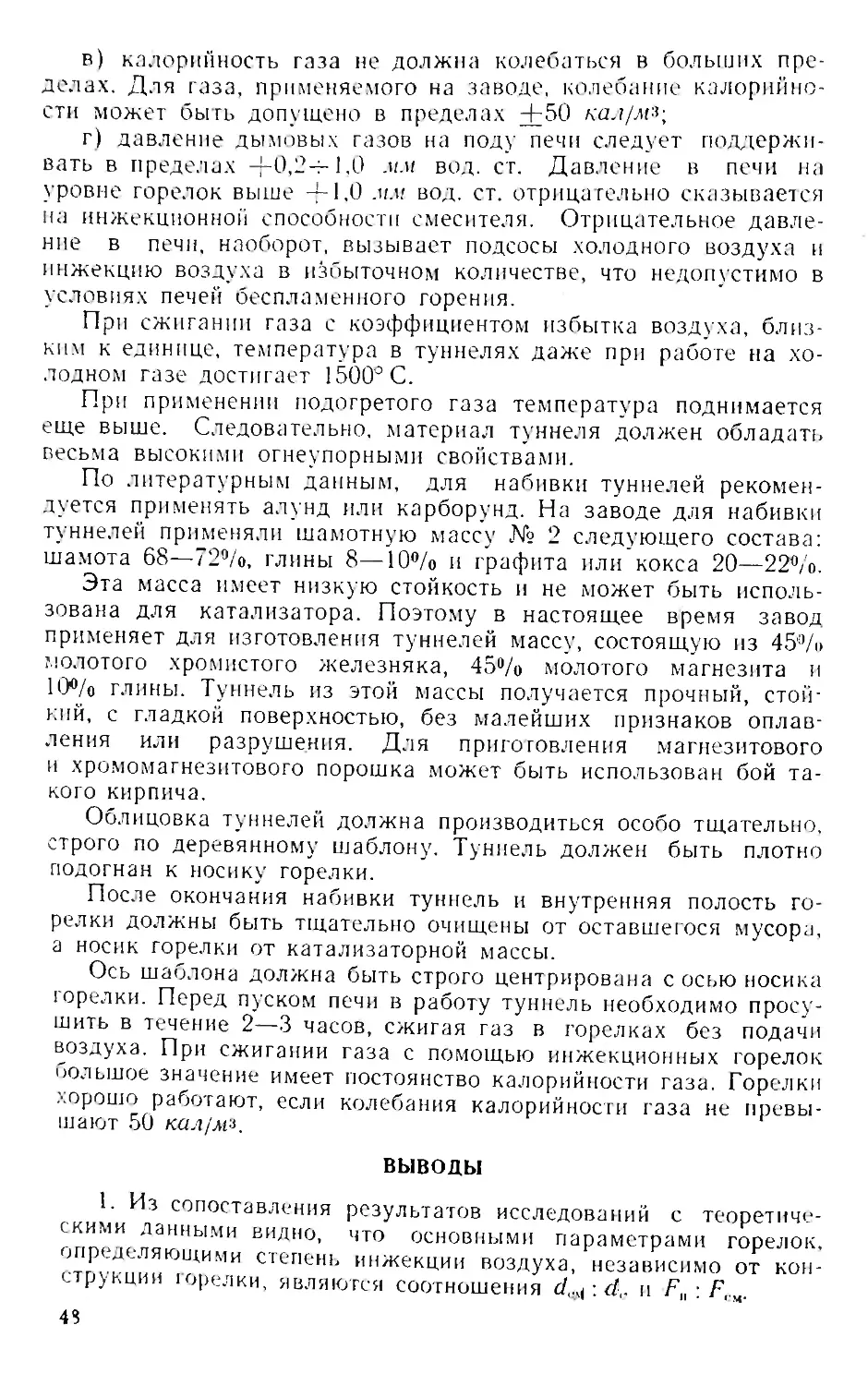

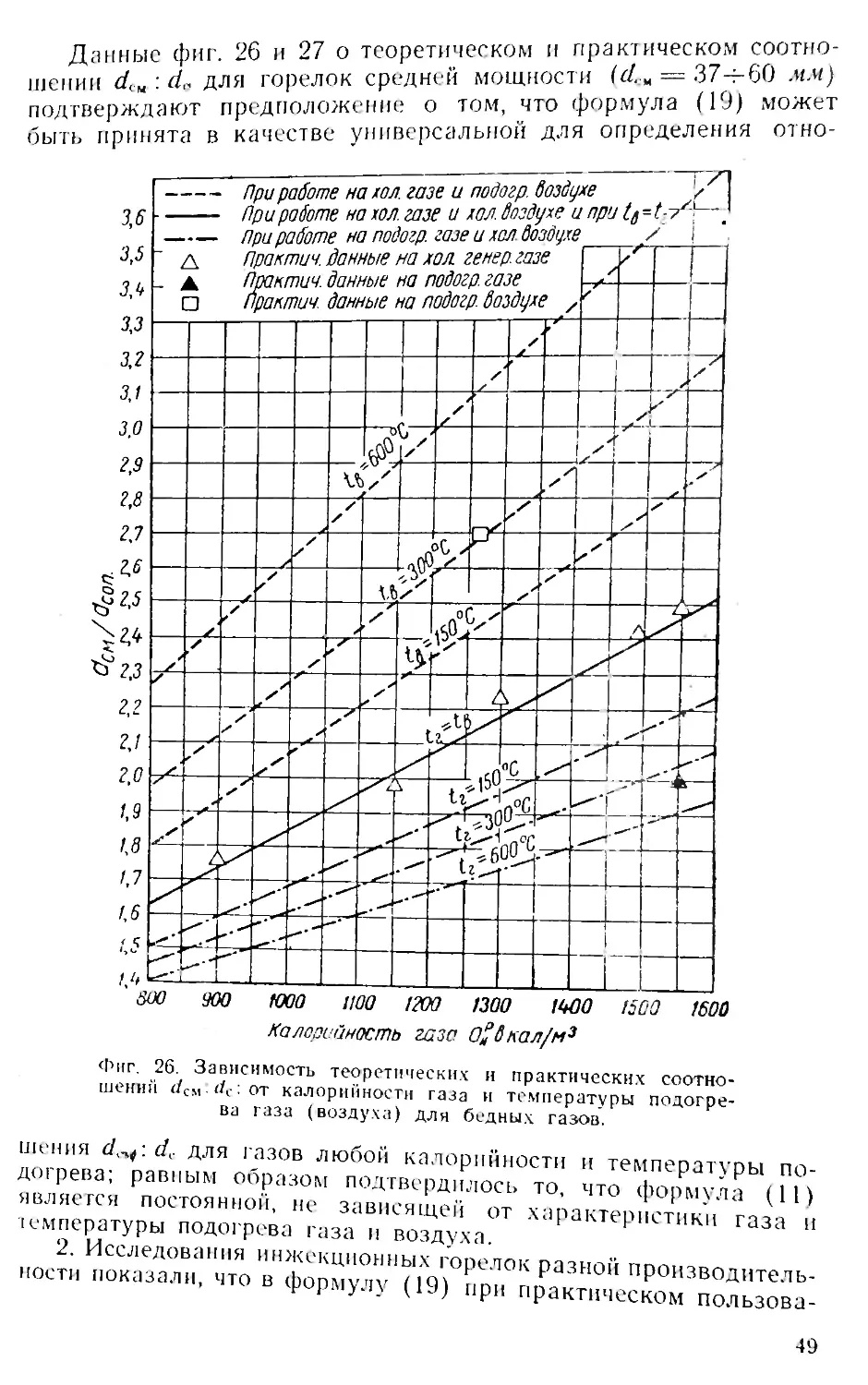

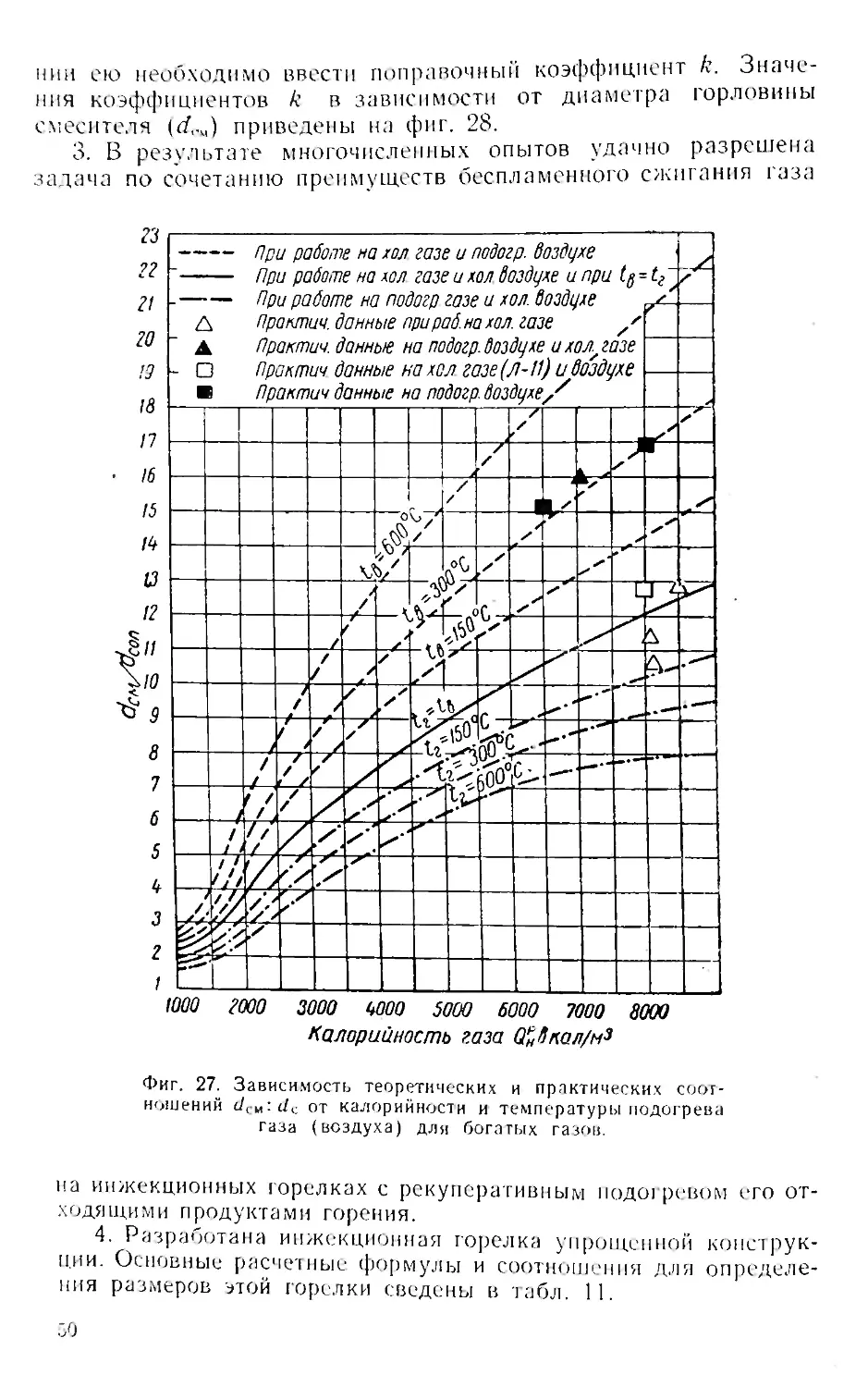

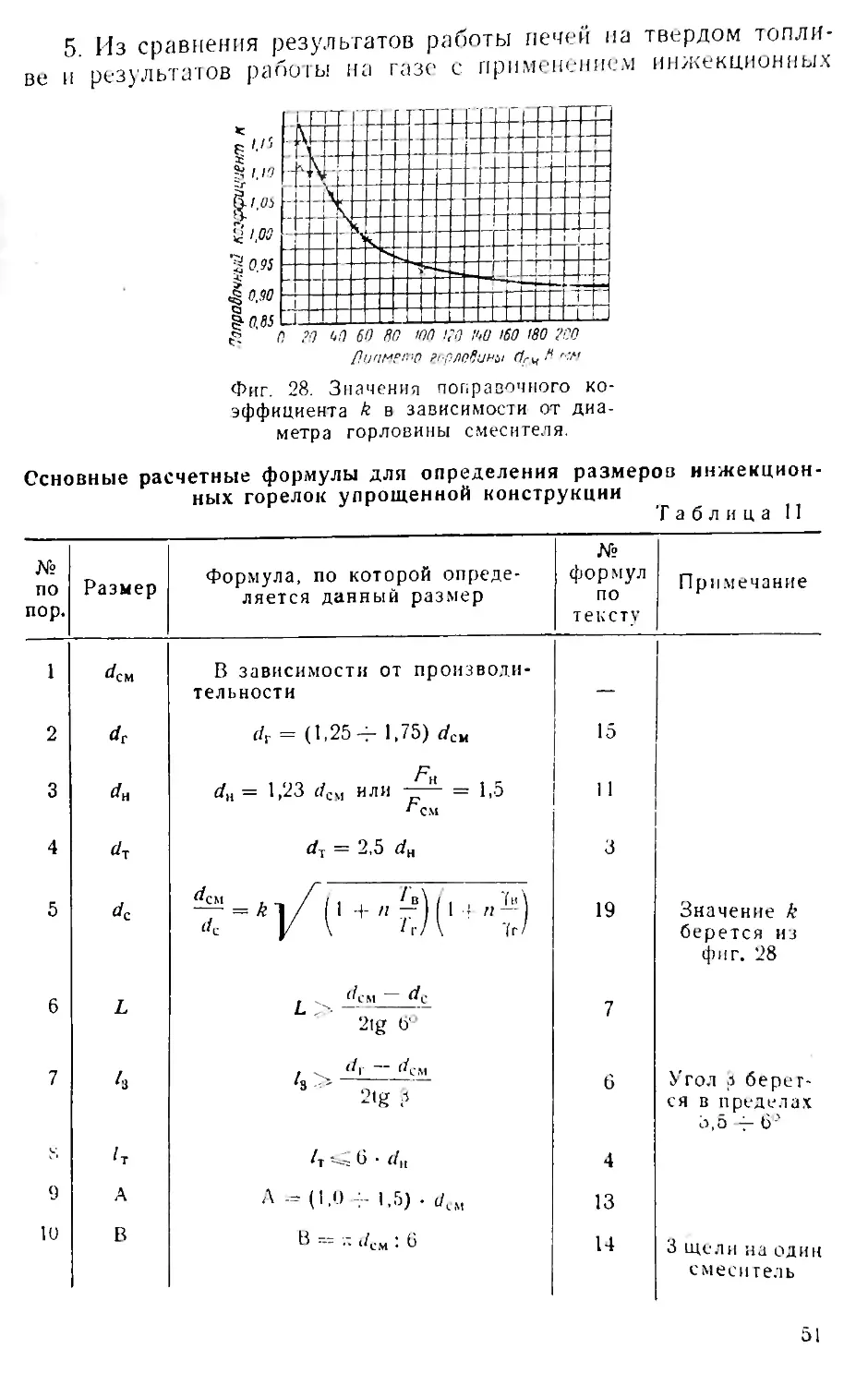

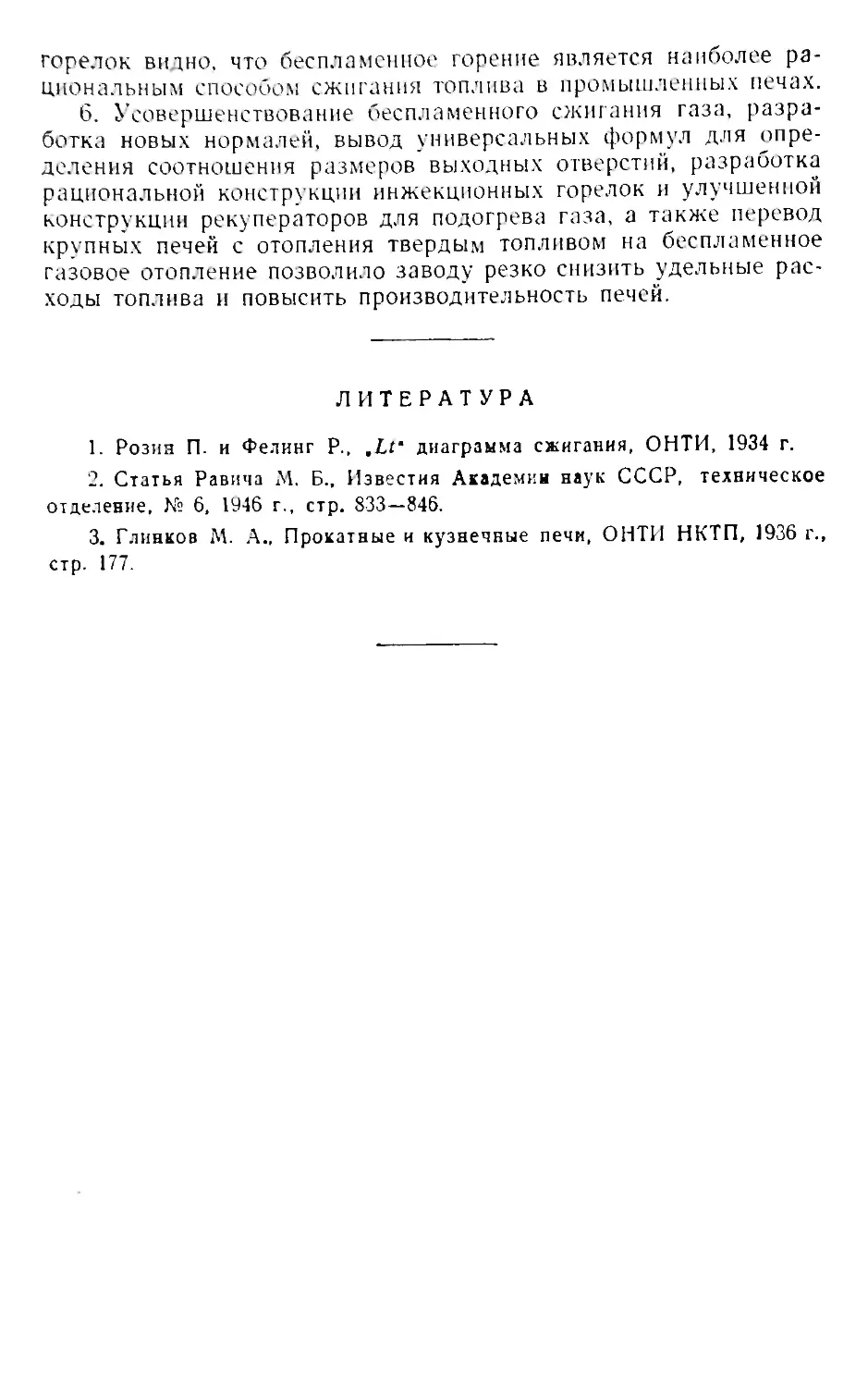

ческого тепла от подогрева газа,