Текст

ГЛАВА 1. ТОПЛИВО И ЕГО СЖИГАНИЕ

В технике топливом называют вещества, реакция

соединения которых с кислородом воздуха сопровож-

дается выделением света и тепла1. Не все горючие ве-

щества могут быть использованы в качестве промыш-

ленного топлива. Для этого они должны обладать опре-

деленной скоростью горения, чтобы этот процесс был

регулируемым и эффективным в тепловом отношении.

Топливо должно быть относительно дешевым и практи-

чески доступным для добычи, должно выдерживать

длительное хранение и не выделять при горении вред-

ных газов. Этим условиям не удовлетворяют, например,

такие горючие вещества, как сера, спирт, ацетон, термит-

ные смеси и др.

1.1. Виды топлива, состав и свойства

Все известные разновидности технических топлив

делят по происхождению на естественные и искусствен-

ные/ а по агрегатному состоянию — на твердые, жидкие

и газообразные (табл. 1.1).

Таблица 1.1 Общая классификация технических топлив

По агрегатному состоянию

По происхождению

естественные искусственные

Твердое

Жидкое .

Газообразное

Дрова и древесные отхо-

ды, торф, сланцы, бурый

и каменный угли, антра-

цит

11сфть

Природный газ

Торфяные и буро*

угольные брикеты,,

кокс

?Дазут

Генераторный, коксо-

вый и доменный газы

К естественным относятся те вДды топлива, которые

используют в природном состоянии. Механическая обра-

ботка естественного топлива — дробление, грохочение,

промывка — не переводит его в разряд искусственного

1 Исключением из этого понятия является ядермое топливо,

которое в промышленных тепловых установках пока нс исполь-

зуется.

6

4

*1»

iK*

,р

J)P/7)LpJi/P

Негорючая

кость

кокса

ГОрЮООО ЛЫЛр/UO

оас/по

Ooup

и

Водяные

лоро/

1

КиСЛОрОс

llllllll

азот

X

v

Сухая

Рис. 1.1. Структура состава топлива

я.

X

X

X

к х

X

X

О о °

о о

с с о

30hiTQ

о о

о п

О Л о

О с j

и О О

п и

ООО

о о

топлива. Искусственные виды топлива получают из есте-

ственных путем термической переработки, в процессе

которой могут меняться их химический состав, агрегат-

ное состояние и свойства.

Состав твердого и жидкого топлива достаточно

сложен. Схема, поясняющая его состав, приведена на

рис. 1.1.

В элементарном химическом составе топлива прини-

мают участие углерод, водород, кислород, азот ih сера.

Кроме того, в топливе содержатся влага и зола. Угле-

род, водород, кислород и азот образуют органическую

массу топлива, а вместе с серой — горючую массу. В

состав сухой массы топлива входят горючая; масса и зо-

ла, а сухая масса с влагой образуют рабочее топливо.

В верхней части схемы показаны составные части

топлива, которые по-разному ведут себя при нагревании

без доступа воздуха. Вода превращается в пар, углеводо-

родные соединения, включающие в себя кислород, азот,

водород и часть углерода, содержащегося в топливе,

выделяются при нагревании в газообразном виде, обра-

1

7

зуя горючие летучие вещества. Содержание летучих

веществ в сухом топливе — его важная техническая ха-

рактеристика. От содержания летучих зависят длина и

цвет пламени, образуемого при горении топлива, и тем-

пература его самовоспламенения. Топливо с очень ма-

лым содержанием летучих горит без видимого пламе-

ни. Остальная часть углерода, не вошедшая в состав

летучей части топлива, вместе с серой и золой образует

коксовый остаток, причем углерод с горючей частью

серы образует горючую часть кокса, а зола с негорючи-

ми сернистыми соединениями — негорючую часть кокса.

Летучие горючие вещества сгорают в топочном (или

печном) пространстве и при более низкой температуре,

чем коксовый остаток. Последний горит в слое по прин-

ципу поверхностных реакций, т. е. в результате взаимо-

действия кислорода с поверхностью кусков кокса.

В справочных таблицах содержание компонентов топ-

лива в процентах приводится иногда или на органи-

ческую, или горючую, или сухую массу, в то время как

для расчетов горения топлива требуется знать его состав,

отнесенный к рабочей массе. В связи с этим возникает

необходимость в пересчете элементарного состава топ-

лива. Для этой цели используют коэффициенты, приве-

денные в табл. 1.2. Состав топлива с одной массы на

другую пересчитывают, умножая каждый элемент, со-

ставляющий данную массу, на соответствующий коэф-

фициент, например:

СР = СГ [100 — (ДР+ №Р) 1/100.

Составные части твердого топлива существенно вли-

яют на его технические свойства.

Углерод — самая существенная часть твердого топ-

лива. Он находится в топливе в связанном^ состоянии в

виде сложных органических соединений. Горение чистого

углерода беспламенио. Реакция полного горспия угле-

рода С+О2 = СО2+33 700 кДж/кг углерода, а неполного

горения —С+0,5 О2 = СО+5740 кДж/кг.

Водород находится в топливе в виде органических

соединений и является наиболее высококалорийной его

растыо. При горении водорода образуется влага, кото-

рая может находиться в парообразном или в жидком

состояниях.В зависимости от этого тепловые эффекты

горения водорода составляют: П2 + 0,5О2 = Н2Опар+

+ 119 800 кДж/кг; Н2+0,5О2=Н2О)КИдк+142 200 кДж/кг.

Разница 142 200—11980=22 400 кДж/гк Н2 или 22 400:

8

Т а б л п ц а 1.2. Коэффициенты для пересчета элементарного

состава топлива

Масса топлива, на которую производят пересчет

органичсская горючая сухая рабочая

Заданная

мисс а топ-

лива

Органиче- ск а я 1

Горючая 100

100—

Сухая 100

100—(S£ + 4е)

Рабочая 100

100 — (5Р + ДР + №

1

100

юо —дс

100—Л]<

100

1

100

100 — ГР

100-(ЛР ! ГР)

100

100 —ГР

100

1

Примечание. Символы A, W, S означают соответственно

содержание золы, влаги и серы; верхние индексы «г, с, р» относятся

соответственно к горячей,, сухой и рабочей массе топлива; нижним

индексом «к» обозначена колчеданная сера (вместе с сульфидной),

которая, как и органическая сера, является горючей в отличие от

сульфатной негорючей серы. В инженерных расчетах процесса горе-

ния топлива в связи со сравнительно небольшим содержанием в нем

серы все ее содержание в топливе принимают как горючую серу.

:9 = 2450 кДж/кг Н2О — скрытая теплота парообразова-

ния воды1, где 9 — количество воды, образующейся из

1 кг водорода.

Сера, как уже отмечалось, встречается в топливе в

трех видах. Органическая и колчеданная сера горит по

реакциям:

S+O2 = SOH-9190 кДж/кг, Fe2S +1,5 O2 = FeO+SO2+

+ 14 690 кДж/кг. Сера при горении образует ток-

сичные агрессивные газы и поэтому является в топливе

вредной составляющей. При общем содержании в топ-

ливе серы более 7% оно по пригодно для использования

в промышленных тепловых установках.

Лислород, находящийся й топливе, участвует в окис-

лении горючих веществ, делает пламя менее коптящим,

но одновременно снижает теплотворность топлива. Азот

является в топливе балластом: он не горит и горения ие

1 Скрытая теплота парообразования 2260 кДж/кг, принимае-

мая обычно в технических расчетах, отнесена не к 0, а к 100°С,

9

поддерживает. Зола — минеральная часть топлива,

затрудняет его сжигание, повышает тепловые потери и

снижает теплотворность топлива. Вода не участвует в

горении топлива, требует для испарения около 2450

кДж/кг теплоты и тем самым снижает теплотворность

топлива.

Состав жидкого топлива, так же как и твердого, ис-

числяют в процентах по массе и характеризуют теми же

составными частями.

Практическое значение для тепловых установок ке-

рамических заводов имеет только природный газ. Его

составными частями являются углеводороды: метан

СН4, этан СгНб, пропан C3Hs и бутан С4Ню. В неболь-

ших количествах в природном газе содержатся иногда

СО2 и N2, еще; реже — сернистые соединения. Подавля-

ющую долю (80—90%; по объему) в природном газе

составляет метан. При горении отдельных компонентов

газового топлива происходят следующие реакции (теп-

ловые эффекты приведены в кДж/м3 исходного газа):

СН4 + 2 О2 СО2 + 2 Н2О 4- 35 900;

С2Нб 4- 3,5 О2 - 2 СО2 + 3 Н2О + 63 800;

С3Н8 + 5 О2 = 3 СО2 4- 4 Н2О 4- 91 400;

С4Н10 + 6,5 О2 == 4 СО2 4- 5 Н2О 4- 118 800.

Таким образом, наиболее калорийными газовыми

компонентами являются бутан и пропан. Однако в при-

родном газе их доля незначительна: чаще всего менее

1% и максимально — 3—5%.

В табл. 1.3 приведены характерные составы твердо-

го и жидкого топлива. Полные характеристики топлив

СССР приведены в справочных пособиях [1].

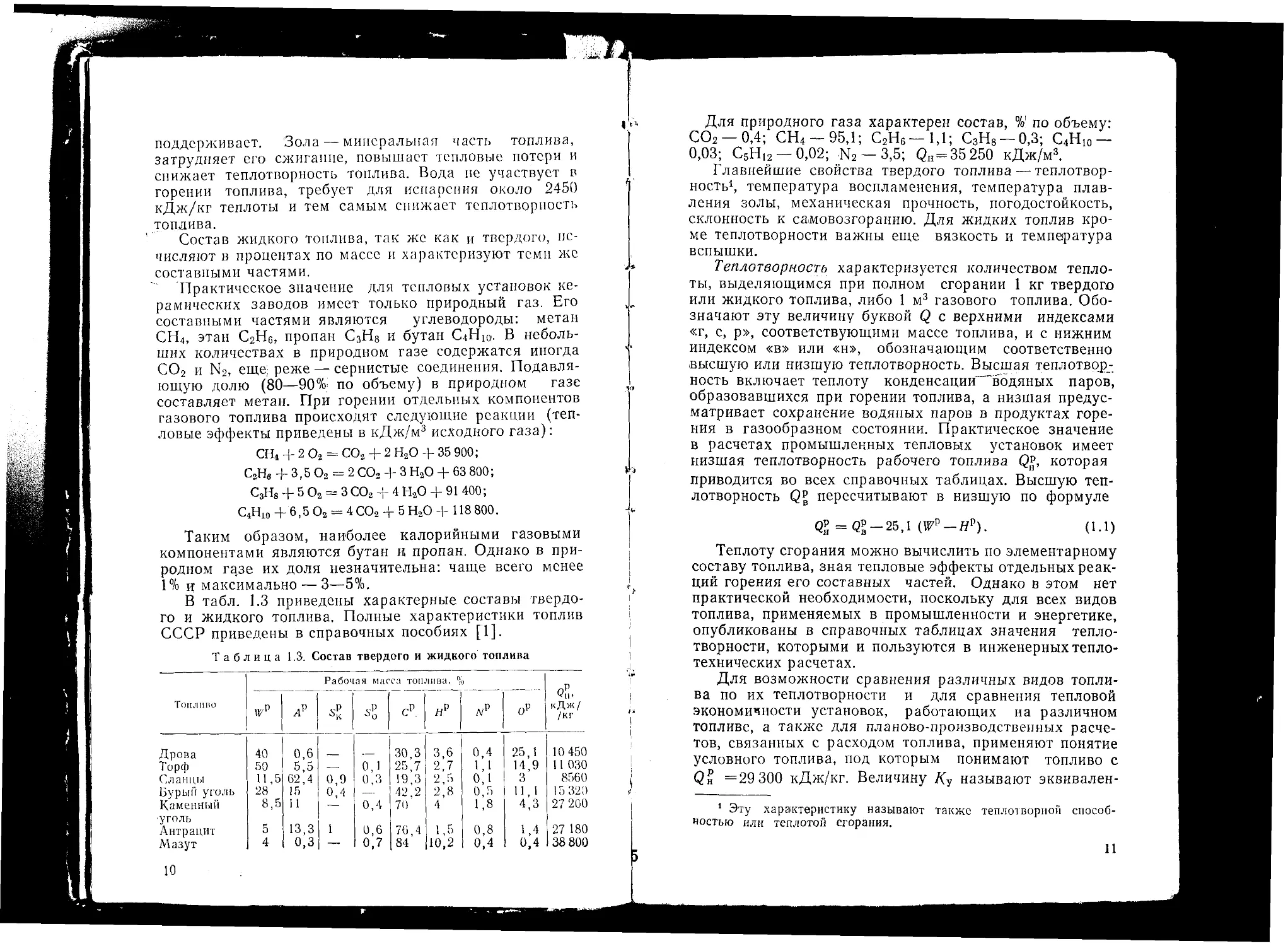

Таблица 1.3. Состав твердого и жидкого топлива

Топливо \ГР Рабочая масса топлива, % кДж/ /кг

ЛР sp к *РО Ср нр Л/Р ор

Дрова 40 0,6 а— 30,3 3,6 0,4 25,1 10 450

Торф 50 5,5 . 0,1 25,7 2,7 1,1 14,9 11 030

Сланцы Н,5 62,4 0,9 0,3 19,3 2,5 0,1 3 8560

Бурый уголь 28 15 0,4 --1 — 42,2 2,8 0,5 ИД 15 320

Каменный 8,5 11 0,4 70 4 1,8 4,3 27 200

уголь Антрацит 5 13,3 1 0,6 76,4 1,5 0,8 1,4 27 180

Мазут 4 0,3 0.7 84 10,2 0.4 0.4 38 800

10

Для природного газа характерен состав, %' по объему:

СО2 —0,4; СН4 — 95,1; С2Н6—1,1; С3Н8 —0,3; С4Н10—

0,03; С5Н12 —0,02; N2 — 3,5; QH = 35 250 кДж/м3.

Главнейшие свойства твердого топлива — теплотвор-

ность1, температура воспламенения, температура плав-

ления золы, механическая прочность., погодостойкость,

склонность к самовозгоранию. Для жидких топлив кро-

ме теплотворности важны еще вязкость и температура

вспышки.

Теплотворность характеризуется количеством тепло-

ты, выделяющимся при полном сгорании 1 кг твердого

или жидкого топлива, либо 1 м3 газового топлива. Обо-

значают эту величину буквой Q с верхними индексами

«г, с, р», соответствующими массе топлива, и с нижним

индексом «в» или «н», обозначающим соответственно

высшую или низшую теплотворность. Высшая теплотвор-

ность включает теплоту конденсаций' 'водяных паров,

образовавшихся при горении топлива, а низшая предус-

матривает сохранение водяных паров в продуктах горе-

ния в газообразном состоянии. Практическое значение

в расчетах промышленных тепловых установок имеет

низшая теплотворность рабочего топлива которая

приводится во всех справочных таблицах. Высшую теп-

лотворность пересчитывают в низшую по формуле

QP = QP-25,1 (W*-tfp). (1.1)

Теплоту сгорания можно вычислить по элементарному

составу топлива, зная тепловые эффекты отдельных реак-

ций горения его составных частей. Однако в этом нет

практической необходимости, поскольку для всех видов

топлива, применяемых в промышленности и энергетике,

опубликованы в справочных таблицах значения тепло-

творности, которыми и пользуются в инженерных тепло-

технических расчетах.

Для возможности сравнения различных видов топли-

ва по их теплотворности и для сравнения тепловой

экономичности установок, работающих на различном

топливе, а также для планово-производственных расче-

тов, связанных с расходом топлива, применяют понятие

условного топлива, под которым понимают топливо с

Qh =29 300 кДж/кг. Величину Ку называют эквивален-

1 Эту характеристику называют также теплотворной способ-

ностью или теплотой сгорания.

том условного топлива (переводным коэффициентом, ка-

лорийным эквивалентом).

Ky = QP/29 300. (1.2)

Расход натурального топлива Вп в условное Ву и об-

ратно пересчитывают по формуле

ВН = ВУ (29 300/QP) ~ Ву/Лу. (1.3)

Переводные коэффициенты для наиболее распростра-

ненных видов топлива приведены в справочниках.

Температурой воспламенения топлива называют ту

низшую температуру, при достижении которой топливо

воспламеняется без участия источника огня. Температу-

ра воспламенения повышается по мере увеличения воз-

раста топлива и уменьшается с ростом содержания в нем

летучих горючих веществ. Примерные температуры

воспламенения различных видов топлива составляют,

°C: дрова 250 — 300, торф 250 — 350, бурые угли 350 —

450, каменные угли 400 — 500, антрацит и кокс 700 — 800.

В отличие от температуры самовоспламенения темпе-

ратура вспышки является специфическим свойством жид-

кого топлива и характеризуется температурой, при ко-

торой топливо загорается в присутствии источника огня.

Огнеупорность золы — это температура ее плавления,

обусловливает агрегатное состояние золы при темпера-

туре горения топлива, а также физическую структуру

зольного остатка после удаления его из топочного прост-

ранства. По огнеупорности различают четыре группы

зол со следующей температурой плавления, °C: легко-

плавкая до 1160; среднеплавкая 1160—1350; тугоплав-

кая 1350—1500 и огнеупорная — более 1500.

После сжигания топлив с огнеупорной золой она по-

лучается в виде тонкодисперсного порошка, а с легко-

плавкой золой — в виде пористого ноздреватого омоноли-

ченного конгломерата — шлака. После сжигания топлив

со средне- и тугоплавкой золами минеральный остаток

получается в виде золошлаковой смеси. Эти положения

не являются непреложным правилом, а характеризуют

лишь тенденции, так как характеристика зольного ос-

татка после сжигания топлива помимо огнеупорности

золы зависит еще от действительной температуры горе-

ния топлива и от способа золоудаления.

При сжигании топлива путем его ввода («запрессов-

ки») в обжигаемый материал, точнее—-в сырьевую смесь

12

(принцип «черного брикета»), приходится учитывать

состав и минеральную природу золы, так как в этих

случаях она участвует в формировании свойств готово-

го продукта (его состава, структуры и т. п.) и, следова-

тельно, влияет на его физико-технические свойства. Наи-

более важное практическое значение это имеет в произ-

водстве строительного кирпича и глипозолы-юго керам-

зита.

Погодостойкость топлива определяет его транспорта-

бельность и возможность длительного хранения, которая

в свою очередь зависит от склонности топлива к вывет-

риванию и самовозгоранию. Последнее вызывается на-

личием в топливе сульфидов железа, которые, окисля-

ясь при взаимодействии с кислородом воздуха, перехо-

дят в сульфаты с выделением теплоты. Этот процесс со-

провождается разрыхлением и нагреванием угля, в ре-

зультате чего он самовозгорается. Присуще это в основ-

ном бурым и частично каменным углям. В связи с этим

высота штабелей бурого угля должна быть не более

2—2,5 м при сроке хранения до 2 мес и 1,5—2 м при

хранении более 2 мес. Для каменных углей (кроме то-

щих) допустимые высоты составляют соответственно

2,5—3,5 и 2—2,5 м.

В результате повышенной влажности угли теряют сы-

пучесть, замазывают транспортирующие устройства, что

вызывает большие осложнения в эксплуатации механи-

зированных топок. Предельная влажность, при которой

различные угли теряют сыпучесть, колеблется в доволь-

но широком диапазоне: от 7—9% для воркутинских,

донецких тощих углей и антрацитов до 34—35 для под-

московных углей. Предельная влажность угля, при ко-

торой начинает замазываться оборудование, превышает

на 2—3% влажность потери сыпучести.

В качестве жидкого топлива в нашей стране практи-

чески используют только мазут. Для приема (слива),

транспортирования, хранения и процесса сжигания ма-

зута большое значение имеет его вязкость, по которой

его маркируют. Различают товарные марки мазута 20,

40, 60, 80, 100, соответствующие условной вязкости его

в градусах Энглера1 при 50°С.

1 Градусом Энглера называют отношение продолжительности

истечения 200 см3 нефтетоплива в вискозиметре Энглера при тем-

пературе испытания к времени истечения того же объема дистилли-

рованной воды при 20°С.

13

Температура вспышки паров мазута составляет 80—

125°С, температура застывания мазута 5ч-25°С в зави-

симости от его марки.

Механические примеси допускаются только для ма-

рок 80 и 100 в количестве до 2,5%.

В зависимости от содержания сернистых соединений

(% по массе) различают мазуты: малосернистый — до

0,5; сернистый — до 1, высокосернистый — до 3,5. Плот-

ность мазута 900 кг/м3.

Природный газ, если он не содержит сернистых сое-

динений, не токсичен. Однако ненасыщенные углеводо-

роды, из которых он в основном состоит, обладают нар-

котическими свойствами. В природном газе месторож-

дений Поволжья, Башкирии и Бугуруслана содержится

до 4% сероводорода H2S. Этот газ имеет неприятный рез-

кий запах тухлых яиц и является сильным ядом. Концен-

трация его в воздухе допустима до 0,01 мг/л, а в газо-

образном топливе, поступающем в городские сети,—

до 2 г/м3. H2S, сгорая, образует ядовитый сернистый

газ и водяные пары, при конденсации которых возникает

серная кислота, разъедающая металлы. Теплота сгора-

ния H2S—23 500 кДж/м3.

1.2. Применение различных видов топлива

в тепловых установках

Дрова как топливо в промышленности строительных

материалов уже не применяют. В производстве стеновой

керамики широко используют древесные опилки в каче-

стве добавки в сырьевую смесь.

Бурый уголь — наиболее распространенный вид твер-

дого топлива, его месторождения расположены в Восточ-

ной Сибири, на Западном Урале, в центральных областях

России, на Украине, в Казахстане, Узбекистане и других

районах страны. Несмотря на трудности его сжигания,

обусловленные высокими влажностью и зольностью, низ-

кой погодостойкостью, склонностью к самовозгоранию,

а иногда и повышенной сернистостью, применять его в

тепловых установках керамических заводов все же при-

ходится.

Сжигают бурый уголь в топках котельных установок.

Сжигание его в топках сушильных установок в связи с

относительно большим содержанием в нем серы вызыва-

ет большие осложнения в эксплуатации сушилок. По-

14

этому его стремятся заменить природным газом, мазу-

том, каменным углем или антрацитом.

В значительных количествах бурый уголь используют

для обжига кирпича в кольцевых и туннельных печах.

Кроме непосредственного сжигания в рабочих каналах

этих печей, где он сгорает па обжигаемом кирпиче, бу-

рый уголь вводят еще в качестве добавки в сырьевую

смесь. В этом случае он сгорает в теле самого кирпича,

улучшая физико-технические свойства обожженных из-

делий.

Каменный уголь по географии своего распространения

уступает бурому углю, однако месторождения его име-

ются и разрабатываются во многих районах страны. В

отличие от бурого каменный уголь погодостоек, тран-

спортабелен и более калориен. Поэтому его не рассмат-

ривают как сугубо местное топливо и транспортируют на

далекие расстояния. Каменный уголь широко использу-

ют на керамических заводах в топках котельных и су-

шильных установок, а также для обжига кирпича в коль-

цевых и туннельных печах.

Антрацит является самым древним по возрасту и са-

мым ценным видом твердого топлива. Он обладает вы-

сокими теплотворностью, механической прочностью, тер-

мостойкостью (не разрушается при воздействии высокой

температуры) и погодостойкостью. В тепловых установ-

ках керамических заводов его применяют так же, как и

каменный уголь.

Нефть сырую в качестве топлива в нашей стране не

используют. Более экономична химическая переработка

нефти с получением многих ценных для народного хозяй-

ства продуктов. Мазут — наиболее тяжелая фракция тер-

мической переработки нефти; являясь почти беззольным

и высококалорийным топливом, более технологичен в

сжигании, чем все виды твердого топлива. Поэтому там,

где отсутствует природный газ, стараются применять

мазут. Однако мазут в нашей стране дефицитен, и по

этой причине рассчитывать на значительную замену им

твердого топлива в тепловых установках керамических

заводов не приходится.

При отоплении мазутом необходимо создавать доволь-

но сложное хозяйство с подогревом мазута для возмож-

ности его слива, хранения и транспортирования. Однако

технологические и экономические преимущества отопле-

ния этим видом топлива по сравнению с твердым настоль-

15

ко существенны, что затраты по созданию и эксплуатации

мазутного хозяйства вполне себя оправдывают.

Природный газ является бесценным даром природы.

Преимущества его как топлива исключительно велики, а

возможности применения практически неограничены. Это

сухое и абсолютно беззольное топливо. При его сжига-

нии легко регулировать температуру и химические харак-

теристики газовой среды. Возможность сжигания с пре-

дельно малым избытком воздуха обусловливает большую

тепловую экономичность его применения; он легко тран-

спортируется, а топочные устройства для его сжигания

предельно просты.

На керамических заводах природный газ сжигают в

топках котельных и сушильных установок, а также во

всех видах промышленных печей.

Наша страна обладает исключительно большими запасами топ-

лива. Тем не менее запасы эти не безграничны, поскольку добыча

топлива уже достигла значительных объемов и с каждым годом

возрастает. В Советском Союзе в 1980 г. добыча всех видов топли-

ва составила суммарно 2 млрд, т условного топлива. Растет и по-

требление топлива, опережая его добычу. Поэтому строжайшая эко-

номия тепла, топлива и электроэнергии является основой топлив-

но-энергетической политики в нашей стране. Это направление долж-

но учитываться также при проектировании и эксплуатации тепло-

вых установок керамических заводов.

1.3. Расчет горения топлива

Промышленные виды топлива горят в результате хи-

мических реакций окисления их горючей части кислоро-

дом воздуха. Горение топлива может быть полным и не-

полным. При полном горении горючие элементы топлива

претерпевают предельную степень окисления: углерод

окисляется до СО2, а водород — до Н2О. При неполном

горении окисление горючих элементов топлива не завер-

шается и углерод окисляется лишь до СО — окиси угле-

рода (угарный газ), а часть водорода может находиться

в продуктах горения в неокисленном состоянии. Полнота

горения., топлива зависит от интенсивности его смеше-

ния е ццздухом, от подачи достаточного количества воз-

духа для^э^&рния топлива и от температуры в топоч-

ном пространстве7-Лдгче всего полное горение достига-

ется при сжигании газообразного топлива, труднее —

при сжигании мазута, так как перемешать его с возду-

ком несравненно труднее, чем газ с воздухом, и относи-

тельно высокая неполнота горения возникает при сжига-

16

нии кускового твердого топлива. С повышением темпера-

туры в топочном пространстве полнота горения возраста-

ет, однако до известного предела, так как при темпера-

туре выше 1400°С продукты горения диссоциируют с об-

разованием СО и Н2. При температуре ниже 800°С горе-

ние становится неполным с образованием коптящего пла-

мени и выпадением сажистого углерода.

Первая задача расчета горения — определение расхо-

да воздуха на горение топлива. Затем определяют количе-

ство и состав продуктов горения—дымовых газов, обра-

зующихся в результате горения топлива, и, наконец, тем-

пературу дымовых газов.

Первым этапом этих расчетов является определение

расхода кислорода исходя из стехиометрических соотно-

шений реакций окисления отдельных компонентов горю-

чей части топлива, их атомных и молекулярных масс.

Для твердого и жидкого топлива эти расчеты ведут по

соотношениям масс веществ, участвующих в реакциях, с

учетом закона сохранения массы вещества, а для газо-

образного топлива — по объемным соотношениям.

Расчет горения твердого и жидкого топлива. Углерод

при полном окислении кислородом образует углекислый

газ по реакции

С + О = СО2, или 12 + 32 = 44,

где 12, 32 и 44 — молекулярные массы, кг, соответственно уг-

лерода, кислорода и углекислого газа.

Следовательно, для сжигания 1 кг углерода требует-

'ся 32/12 = 2,67 кг О2, при этом получается 44/12 =

= 3,67 кг СО2.

Аналогично имеем для водорода

Н2 + 0,5 О2 = Н2О, или 2+16=18.

Расход О2 на 1 кг Н2 составляет 8 кг, а количество об-

разующихся при горении водорода водяных паров Н2О —

9 кг.

Сера сгорает по реакции

S + O3 = SO2, или 32 32 64.

Расход О2 составляет 1 кг/кг, а количество сернисто-

го газа — 2 кг/кг.

Азот, содержащийся в топливе, нс горит и горения

не поддерживает. Поэтому он без изменения массы ве-

щества переходит в дымовые газы.

Кислород, входящий в с4стд^,;^й1+ЩЖ тРУШЗ^Уст в

К''.«счог© Знамени Г

* 17

‘J л-j о.те , .огпЧескиЗ (

k институт

I ГИБЛИОТЕКА I

его горении. Поэтому его количество вычитают из обще-

го расхода О2, определенного расчетом по приведенным

уравнениям горения.

Влага топлива при его горении испаряется, и обра-

зующиеся при этом водяные пары входят в состав дымо-

вых газов.

Для горения топлива используют кислород атмосфер-

ного воздуха. Поэтому при подводе воздуха к топливу

вместе с кислородом в дымовые газы вовлекается содер-

жащийся в воздухе азот. Содержание азота в воздухе

составляет (по массе) 77%, кислорода — 23%. Соответ-

ственно этому массу вовлекаемого азота Gn2 подсчиты-

вают по формуле

= <77/33)> <1-4)

где Go — масса кислорода, расходуемого на горение топлива,

кг.

Масса сухого воздуха GB.C, кг, расходуемого на горе-

ние топлива, составляет

Gb.c = Go, + Gn,- Н-5)

Атмосферный воздух редко бывает абсолютно сухим.

Поэтому вместе с ним поступают и содержащиеся в нем

водяные пары. Их количество (по массе) Сн2о опреде-

ляют по формуле

gh.o = °-001 °в.с И-6)

*

где do — влагосодержание воздуха в г/кг сухого воздуха (это

величина справочная; находят ее по климатологическим и психро-

метрическим таблицамI для данного географического района.

Расход атмосферного воздуха GB составляет

G°B = GB.c + Он,о- (Ь7)

Подсчитанное таким образом количество воздуха яв-

ляется теоретическим его расходом, так как в точности

соответствует расходу кислорода, обусловленному стехи-

ометрическими соотношениями реакций горения.

В действительности при сжигании топлива в топку

подают всегда несколько большее количество воздуха в

сравнении с теоретическим, так как часть кислорода не

успевает вступить в реакцию с горючими частями топли-

ва из-за несовершенства процесса смешения топлива с

1 Такие таблицы опубликованы в справочниках по отоплению

и вентиляции.

18

воздухом. Отношение действительного расхода воздуха

GB к теоретическому G в называют коэффициентом из-

бытка воздуха и обозначают буквой а.

а-Св/С®. (1.8)

Значение а зависит от вида топлива и степени совер-

шенства топочного устройства1. Природный газ можно

полностью сжигать с а—4,05—1,1; для мазута а—1,1 —

1,2; для твердого кускового топлива «—1,4—1,8.

Из (1.8) получаем

GB = 6°a. (1.9)

На этом расчет расхода воздуха заканчивается.

Далее при расчете горения топлива определяют ко-

личество дымовых газов, образующихся в результате

этого процесса. Количества СО2, H2OhSO2, образующих-

ся при горении С, Н2 и S, как было показано, составляют

на 1 кг горючего компонента соответственно 3,67, 9 и 2 кг.

Азот, содержащийся в топливе, полностью переходит в

дымовые газы. То же происходит и с влагой: она испа-

ряется, и образующиеся водяные пары оказываются в

составе дымовых газов. Кроме этого, в дымовые газы

поступает избыточное (непрореагировавшее) количество

кислорода, весь вовлеченный из воздуха азот. Зола ос-

тается в виде минерального остатка.

Зная выход продуктов горения на 1 кг компонента и

процентное его содержание в топливе, определяют выход

продуктов горения на полное количество компонента,

перемножая доли компонента в элементарном составе

топлива на удельный выход дымовых газов. Например,

при содержании углерода в топливе 0=60% количест-

во (масса) С02 составит: 3,67-0,01-60=2,202 кг.

Состав дымовых газов выражают в процентах по

объему. Поэтому подсчитанные итоговые количества каж-

дого компонента по массе делят на его плотность. Плот-

ности основных газовых компонентов составляют, кг/м3:

СО2 — 1,977; Н2О — 0,805; О2 — 2,86; N2 — 1,25; О2 — 1,43;

сухой воздух— 1,293.

Для упрощения расчета его удобно располагать в таб-

лицу по* форме 1. С целью облегчения чисто арифмети-

1 Рекомендуемые значения а для различных топлив в зависи-

мости от типа топочного устройства приведены в справочных руко-

водствах по сжиганию топлива, например [2].

19

Форма 1. Расчет горения твердого топлива (на 100 кг)

Расход возду- ха й

U

Состав и количество газообразных продуктов горения при нормальных условиях всего со SS J

1 КГ ! ! 1ЧИ1 II —— —— , -.

м о 1 кг м3

Z 0? Й

и Я

« о ос? «О й

t-H

О «ч кг м3

<м о м £

eW/jM ‘BHHadoj hoimXV -odn чхэонхохгц b- L0 LO N- Q Ю CQ о О QO ОО СМ QO О СМ ^-1 О

EXHQWOITG OJShOldOJ JM I eh JM ‘вин -adoj HoiMAtfodn tfoxns ЩЧНЧП'ЭЯД £о СО 05 СМ

ВЗИ1Ш0Х дм 001 ch jm ‘Btf -odoiroHM ifoxoBd

вхнэиэве OJOhOldOJ JM i EH JM ‘EtfodOIfOHH tfoxoEd to см оо -н

Реакции горения 1 С О2 = СО2 н2 - о, - н2о s 4- О2 = so2 ;

1 1 Элементар- ный состав топлива, % по массе (на рабочее топ- ливо) сх а, съ сх и Z С < Итого Азот воздуха Водяные пары воздуха Итого при а—1 Кислород из- быточного воздуха Азот избыточ- ного воздуха Водяные пары избыточного воздуха

HMOdxa 5^[ *-< СМ СО ю to Ьн оо «>2 —' СМ СО

20

ческих вычислений расчет удобно вести не на 1, а на

100 кг топлива. Числовой пример такого расчета горения

твердого топлива с табличным расположением расчета

приведен в пособии [3].

Правильность приведенного расчета процесса горения

твердого и жидкого топлива проверяют, составляя мате-

риальный баланс1 процесса горения. Материальный ба-

ланс может быть выражен в виде алгебраического урав-

нения, таблицы по форме 2 или графика.

Форма 2. Материальный баланс процесса горения

твердого топлива

Статья баланса Масса, кг Статья баланса Масса, кг

Приход Топливо Воздух 100 Расход (выход) Дымовые газы Зола

Итого Итого

При правильно выполненном расчете приходная и

расходные части баланса совпадают. Инженерные рас-

четы допустимо выполнять с помощью счетной логариф-

мической линейки, разрешающая способность которой

в отношении точности вычислений составляет до 0,5%.

Поэтому, если невязка баланса (расхождение между

приходной и расходными частями) не превышает 0,5%,

расчет считается выполненным с допустимой точностью

и пересчета не требует.

Расчет горения газообразного топлива. Состав газо-

образного топлива в справочниках приводится всегда в

процентах по объему и соответственно этому расчет его

горения также выполняется в размерностях объема.

Уравнения горения основных компонентов газового топ-

лива, удельные расходы кислорода и удельный выход

продуктов горения приведены в табл. 1.4.

Содержащиеся в газовом топливе СО2 и iN2 являются

негорючими компонентами и без изменения объема по-

ступают в дымовые газы. Соотношение в воздухе кисло-

1 Под материальным балансом понимают уравнение, выража-

ющее закон сохранения массы вещества.

21

Таблица 1.4. Реакции горения компонентов газового топлива

Газ Реакция горения Удельный расход кислорода, м3/м3 Удельный выход продуктов горения, м3

СО2 Н2О

Метан СН4 + 2 О2 = СО2 ч- + 2Н2О 2 1 2

Этан С2н. + 3,5 О2 = 2 СО2 + + ЗН2О 3,5 2 3

Пропан С3н8 + 5 О2 = = ЗСО2 + 4Н2О 5 3 4

Бутан С4Н10 6,5 О2 = = 4 СО2 + 5 Н2О 6,5 4 5

Пентан C8Hi2 “Г 6 О2 “ = 5 СО2 + 6 Н2О 8 5 6

Окись угле- СО + 0,5О2 = СО2 0,5 1

рода Водород “р 0,5 О2 = Н2О 0,5 — 1

Двуокись углерода СО2 -* СОз 1

рода и азота по объему равно 21:79. Поэтому количество

вовлеченного с воздухом азота будет составлять Vn2=

=79/21 = 3,762 м3/м3 кислорода.

Объем вовлеченных с воздухом водяных паров Кн2о

при расчете горения газового топлива определяют из со-

отношения

VHaO = 0,001 d0 VB-1,293/0,805, (1.10)

где d$ — влагосодержание воздуха; Ув — расход воздуха на

горение топлива, м3.

Расчет горения газового топлива также удобно рас-

полагать в таблицу по форме 3 и вести его на 100 м3

газа.

Существуют также многочисленные эмпирические

формулы для определения расхода воздуха и количества

дымовых газов. Все они основаны на установленной тес-

ной корреляционной связи между теплотворностью топ-

лива, расходом воздуха и количеством продуктов горе-

ния. Погрешность расчета при пользовании ими состав-

22

Форма 3. Расчет горения газового топлива (на 100 м3 газа)

! № строки Состив газоного 1 о о л U ’’Г Удельный расход кисло- рода, м3/м3 кис- , № м3 а Состав и количество про- дуктов горения, м3, при нормальных условиях 1 СО о CQ «

топлива, % но объе- му Реакци НИЯ (Сй табл. 1 Расход лорода на 100 ТОПЛИВ; СО 2 Н2О О2 n2 все- го Расход духа, 1

1 2 4 5 6 7 8 9 сн4 с2нб СзНв СДТо С5н12 со со2 n2

10 11 12 Итого Азот воздуха Водяные пары 1 воздуха 1

13 14 15 16 Итого при а — 1 Кислород избыточ- ного воздуха Азот избыточного воздуха Водяные пары из- быточного воздуха

17 18 Всего Состав дымовых газов, % по объе- му -

лист 2—3%. Они удобны, если по условию задания не

требуется определять состав продуктов горения, а не-

обходимо рассчитать только их количество и расход воз-

духа. Примеры таких формул приведены в табл. 1.5.

Расчет температуры горения топлива и требуемого

избытка воздуха. Третий этап расчета горения — опре-

деление температуры горения топлива и требуемого из-

бытка воздуха.

Различают теоретическую (калориметрическую) и

практическую температуры горения топлива. Теорети-

ческая— это та температура, которую приобрели бы

23

Таблица 1.5. Эмпирические формулы для определения расхода

воздуха и количества дымовых газов

Топливо

Расход воздуха

Количество газообразных

продуктов горения — дымо-

вых газов

Твердое и жид-

кое

VB- 1,015 а 0,001 х

X QP6U7P, м=’/кг (1.11)

Уд=[^-(а-1) Ку] X

X 0,001 Q„ 6 IFI> +

+ 0,0124 ГР, м:,/м:<

(1.12)

1азообразнос

VB= 1,015 Kt а 0,001 х

X QH, м3/ма (1.13)

[/<2+ (а-1)Дг]Х

X0,001QH +

+ 0,01 (Б + 0,2 d),

м3/м:! (1.14)

Условные обозначения: а — коэффициент избытка воздуха; Б —

содержание в топливе СО2 + О2 + Nz, %; d— влажность газообраз-

ного топлива, г/нм3; /(,, /\2— эмпирические коэффициенты (табл.

1.6).

Таблица 1.6. Значение коэффициентов Д'н Ку в формулах

1.11 — 1.14

Топливо

^Коэффициент

дрова

торф

бурые

и камен-

ные угли

антрацит

и кокс

жидкое

природный

газ

1,05 1,05 1,09;

1,21 1,19 1,1б‘

дымовые газы, если бы вся теплота от полного сгорания

топлива воспринималась только дымовыми газами. В

действительности теоретическая температура при сжи-

гании топлива в топках и печах никогда не достигается,

так как сжигание топлива в промышленных условиях

сопровождается определенными тепловыми потерями:

часть твердого топлива вообще не успевает сгорать и

удаляется из топок и печей вместе с золой и шлаком.

Эти потери называют механическим недожогом. В боль-

шинстве случаев топливо не сгорает до полной степени

окисления его горючих составных частей — в дымовых

газах наряду с СО2 и Н2О появляются продукты непол-

24

ного сгорания СО и Н2 с соответствующим понижением

тепловых эффектов процесса горения. Вследствие этого

появляются потери теплоты от химического недожога

топлива. Затем часть теплоты теряется через ограждаю-

щие конструкции топочного устройства. Кроме того, часть

теплоты передается нагреваемому материалу непосред-

ственно, так называемой прямой отдачей, т. е. излуче-

нием, минуя нагрев дымовых газов, температура которых

и по этой причине не может быть равной теоретической.

Поэтому практическая температура горения /и всегда

ниже калориметрической /к (теоретической). Факторы,

которые обусловливают снижение теоретической темпе-

ратуры горения топлива при его сжигании в котельных и

промышленных тепловых установках, учитывают кало-

риметрическим коэффициентом гц-. Таким образом,

/п ~ (1,15)

Значения т]к находятся в следующих пределах для

печей:

вращающихся...............................

шахтных . . .........................

туннельных...............................

кольцевых................................

периодических............................

О,,68—0,75

0,55—0,65

Q,77—,0,82

О,,58-0,6

0,65»—0,7

Для топок паровых котлов в зависимости от степени

экранирования поверхности нагрева котла т]к колеблет-

ся в пределах 0,15—0,5.

Калориметрическую температуру горения топлива с

приемлемой для инженерных расчетов точностью опре-

деляют из уравнения теплового баланса горения 1 кг

твердого или жидкого топлива

Фн "Т /п CZ д К а 6< Цд, (1.16)

где —низшая теплотворность топлива, кДж/кг (справоч-

ная величина); — теоретический расход воздуха на горение

1 кг (при газообразном топливе — на 1 м3) топлива, нм3/кг (при-

нимается по результатам предыдущих расчетов); св — теплоем-

кость воздуха, равная 1,5 кДж/(нм3-°C); /п—температура воздуха,

поступающего па горение топлива, °C; /т—температура топлива,

поступающего на горение (при твердом топливе этой величиной

можно пренебречь), °C; ст— теплоемкость топлива [справочное

значение для мазута ст —2515 кДж/(кг-°C)]; Рд—теоретическое

количество продуктов горения от сжигания 1 кг (при газообразном

топливе—1 нм3) топлива (принимается по результатам преды-

дущих расчетов), нм3/кг; сд — теплоемкость дымовых газов.

25

Для проектных расчетов допустимо пользоваться

п р и б л и же н и ы м и ф ормулами:

сд —4,19 (0,25 +0,000014/д), кДж/(кг.сС); )

сд = 4,19 (0,323+ 0,000018/д), кДж/(нм3-°C). 1

Практически перед сжиганием подогревают только

мазут. Твердое топливо и природный газ не подогрева-

ют, и, следовательно, в этих случаях величиной с-+т мож-

но пренебречь.

Если уравнением (1.16) пользуются для определения

калориметрической температуры горения топлива +, то,

поскольку от /к зависит и сд, это уравнение решают ме-

тодом последовательного приближения. При этом зада-

ются какой-либо величиной /к, обозначая ее через /К1, и

по ней определяют Найденное таким образом значе-

ние подставляют в уравнение (1.16) и решают его отно-

сительно /К1. Если принятая по первому приближению

£к не совпала с рассчитанной, то задаются новым значе-

нием обозначая его через /К2. Расчет повторяют до

удовлетворительного совпадения принятого и рассчи-

танного значений tu. При использовании метода после-

довательного приближения удобно воспользоваться его

графической интерполяцией. Для этого левую часть

уравнения (1.16), которая по своему физическому смыслу

является приходной частью теплового баланса процесса

горения, обозначают через QHp, а правую часть — через

Q. По принятому в порядке первого приближения зна-

чению /к1 рассчитывают Qi и точку /, соответствующую

этим величинам, откладывают на графике в координатах

Q—t (рис. 1.2). Затем по рассчитывают Q2 и также

откладывают на графике соответствующую точку 2. Че-

рез точки 1 и 2 проводят пря-

мую линию. После этого на

абсциссе графика откладыва-

ют точку, соответствующую

значению Qnp, и из нее восста-

навливают перпендикуляр до

пересечения с линией 1>—2. Из

полученной при этом пересече-

нии точки 3 проводят линию,

Рис. 1.2. Графическое опреде- ПаРаЛЛеЛЬНУЮ ОСИ абСЦИСС, КО-

ление калориметрической т°рая на ординате отсекает

температуры горения топли- искомую калориметрическую

ва температуру /к.

26

Уравнением (1.16) можно воспользоваться в двух

случаях. Если по условию задания известна требуемая

практическая температура в печи /п, то, рассчитав пред-

варительно по уравнению (1.15) калориметрическую

температуру определяют затем по уравнению (1.16)

необходимый избыток воздуха, решая уравнение (1.16)

относительно а. Если же, наоборот, заданным является

коэффициент избытка воздуха а, обусловленный видом

топлива и типом топочного устройства, то из уравнений

(1.15) и (1.16) определяют возможную температуру в

печи Уравнение (1.16) может быть записано в виде

Подобная запись показывает возможные пути повы-

шения калориметрической температуры /к: снижение из-

бытка воздуха и подогрев воздуха, используемого на го-

рение топлива, а также подогрев жидкого топлива. Урав-

нение (1.15) показывает, что повышение практической

температуры горения достижимо прежде всего за счет

снижения тепловых потерь.

Числовой пример расчета температуры горения топ-

лива приведен в пособии [3].

1.4. Топочные устройства для сжигания топлива

В промышленности строительной керамики обособ-

ленные топочные устройства для сжигания топлива при-

меняют главным образом в сушильных установках. В

печах топливо сжигают либо непосредственно в рабочем

пространстве печи, либо во встроенных топках, являю-

щихся неотъемлемым конструктивным элементом самой

печи.

Сжигание твердого! топлива. Физические основы.

Схематизируя процесс горения, рассмотрим сначала

горение элементарной частицы твердого топлива, обра-

зующей горящий очаг. Как уже отмечалось, твердое топ-

ливо имеет в своем составе летучие горючие вещества и

коксовый остаток. При нагревании частицьгтоплива сна-

чала из нее испаряется влага, а затем абсолютно сухое

топливо при дальнейшем нагревании претерпевает про-

цесс пирогенетического разложения, сопровождающий-

ся выделением из топлива летучих горючих веществ. Как

испарение влаги, так и выделение из топлива горючих

27

Рис. 1.3. Зоны горящей части-

цы твердого топлива

Рис. 1.4. Изменение концентра-

ции газов около раскаленной

поверхности углерода, омывае-

мой потоком воздуха

веществ являются процессами эндотермическими, тре-

бующими для своего осуществления затраты теплоты.

Эта теплота «черпается» из раскаленной частицы топли-

ва. В свою очередь летучие вещества, сгорая, нагревают-

ся и при этом часть своей теплоты «возвращают» горя-

щей частице топлива, способствуя поддержанию ее тем-

пературы на уровне, необходимом для устойчивости оча-

га горения. Таким образом, с точки зрения теплообмен-

ных явлений процесс горения является динамическим и

сопровождается как расходом теплоты на эндотермиче-

ские превращения и реакции, так и отдачей теплоты, вы-

делившейся в результате рассмотренных ранее экзотер-

мических реакций горения, горящей частице топлива.

Выделившиеся из топлива подогретые летучие горю-

чие вещества, диффундируя в окружающую среду, встре-

чаются с молекулами кислорода и, химически взаимо-

действуя с ними, окисляются, т. е. сгорают, выделяя при

этом теплоту. Соответственно вокруг раскаленной ча-

стицы 1 топлива можно условно различить четыре газо-

образные зоны: зону выделившихся из топлива летучих

горючих веществ 2, граничащую с ней зону горящей

смеси летучих веществ с кислородом воздуха 3, зону

образовавшихся продуктов горения 4 п атмосферный

воздух 5, точнее — смесь его с продуктами горения

(рис. 1.3). В зону горения со стороны горящей частицы

28

диффундируют молекулы летучих веществ, а с внешней

стороны, пробиваясь сквозь зону продуктов горения,

диффундируют молекулы воздуха. Интенсивный отвод

продуктов горения способствует уменьшению «толщины»

зоны продуктов горения, облегчает диффузию кислорода

в зону горения и тем самым интенсифицирует этот про-

цесс. Его интенсифицирует равным образом и искусствен-

ное побуждение притока воздуха (в определенных пре-

делах) к зоне горения. Таким образом, для обеспечения

устойчивости очага горения необходимо соблюдение че-

тырех условий: определенная температура нагрева топ-

лива, превышение экзотермического эффекта процесса

горения над предшествующими ему эндотермическими

эффектами, обеспечение непрерывного притока воздуха

в зону горения и эвакуация из нее полностью окисленных

продуктов горения.

Приведенное описание предельно схематично. В дей-

ствительности рассмотренные этапы, формирующие об-

щий процесс горения, накладываются друг на друга как

во времени, так и в пространстве и четкая граница раз-

дела между отдельными зонами отсутствует.

Когда выделение летучих полностью закончится, про-

должает гореть раскаленный коксовый остаток, орга-

ническая часть которого представляет собой чистый уг-

лерод. К его поверхности диффундирует воздух, .моле-

кулы кислорода которого взаимодействуют с углеродом.

Вблизи поверхности углеродной частицы ощущается не-

достаток кислорода. Поэтому продуктом ее горения яв-

ляется окись углерода. Она диффундирует в зону с боль-

шей концентрацией кислорода, где окисляется (сгорает)

до углекислого газа. Молекулы СО2 диффундируют в

обе стороны: и в воздух, и к поверхности горящей части-

цы. Здесь они взаимодействуют по реакции СО2+С =

= 2СО, образуя новые порции горючей СО. Таким обра-

зом, максимальная концентрация СО2 (теоретически 21%

по объему) в продуктах горения устанавливается (рис.

1.4) на некотором расстоянии от раскаленной поверхно-

сти углеродной части, соответствующем теоретически

необходимому расходу воздуха для горения (а-=1). От

этого фронта концентрация СО2 убывает как в сторону

поверхности углеродной частицы, так и в направлении

воздушной зоны. Если в воздухе содержатся водяные

пары, то они, взаимодействуя с поверхностью раскален-

ной углеродной частицы, разлагаются по реакции обра

29

зования водяного газа Н2О + С = СО+Н2 с выделением

горючих газов — окиси углерода и водорода.

В топочном процессе при слоевом сжигании твердого

топлива каждая его частица горит не изолированно, а

весь процесс горения происходит в слое реальной высоты,

в котором куски топлива образуют газопроницаемые

каналы. По ним поступает воздух и эвакуируются про-

дукты горения. Рассмотрим, как протекает процесс го-

рения в отдельном межкусковом канале (рис. 1.5). Воз-

дух, пройдя колосниковую решетку, поступает снизу в

межкусковой канал. Двигаясь по каналу, он взаимо-

действует с поверхностью раскаленных кусков угля, об-

разуя СО2 и СО. В нижней части слоя, поскольку уголь

взаимодействует с холодным воздухом, температура го-

рючих газов не достигает необходимой для их воспламе-

нения. В этой части слоя по существу лишь газифициру-

ется твердое топливо. По мере продвижения газовоз-

душной смеси вверх она подогревается, на каком-то

уровне достигает температуры воспламенения и загора-

ется. В верхней части слоя газовоздушная смесь про-

должает гореть, однако полностью сгореть в слое не ус-

певает и догорает над слоем в топочном пространстве.

Избыток воздуха понижается в направлении высоты

слоя, так как на пути следования по межкусковому ка-

газами СО и СО2. Наоборот,

температура в направлении

высоты слоя возрастает, что

обусловлено взаимодействи-

ем с горящим углеродом уже

подогретого воздуха, интен-

сифицирующего процесс го-

рения. Структура реального

слоя горящего твердого топ-

лива показана на рис. 1.6.

Сверху непрерывно подают

топливо, снизу через колос-

никовую решетку непрерыв-

но поступает воздух. Мине-

ральная часть топлива (зо-

ла), остающаяся после пол-

ного сгорания кокса, нахо-

дясь в расплавленном состо-

янии, стекает вниз и, охлаж-

даясь, образует шлаковую

налу воздух ооогагцается

Рис. 1.5. Процесс горения в от-

дельном межкусковом канале

топливного слоя и схема

изменения избытка воздуха по

высоте канала

/ — колосники; 2 — куски топлива;

3 — меж кусковой канал; 4 — дого-

рающий факел газовоздушной

смеси

30

б) Температура, °C

Воздух

ООО '/000 /500 2000

---( — (

Г > ’ <-

I . / юиония избытка

। । Воздуха

11 V

; I кнаиб&тл

..I К

- I • Уро&ть доепламенмия

। горючей смеси ммм/у*

। кусками таплиби

// I 1

/ Г J ~Г

/ | * I Т

I । /омпиратури

' J J 1 ! .__U

/255

?/р/рацием7? избытка

Воздуха

Рис. 1.6. Структура горящего слоя при встречном питании топливом

и воздухом:

а — структура слоя; б — изменение температуры и избытка воздуха по

высоте слоя

и

Рис. 1.7. Простейшая топка для сжигания антрацита

31

подушку непосредственно над колосниками. Шлаковая

подушка является значительным аэродинамическим со-

противлением прохождению воздуха в горящий слой

топлива, однако в целом выполняет положительные

функции: предохраняет колосники от контакта с раска^

ленным углеродом, несколько подогревает поступающий

воздух и обеспечивает его относительно равномерное

распределение по площади слоя топлива, предотвращая

возникновение местных фонтанирующих очагов возду-

ха, выходящего из щелей колосниковой решетки. Над

шлаковой подушкой располагается слой раскаленного

кокса, а над ним — слой свежезагружен ио го топлива,.

Над слоем топлива в свободном пространстве топочной

камеры горят летучие горючие вещества, а также про-

дукты неполного горения кокса — СО и Н2, образуя

светящееся пламя.

Устройства для сжигания твердого топлива называют

топками. Топкам для сжигания твердого кускового топ-

лива независимо от конструкции присуще наличие опре-

деленных конструктивных элементов: колосниковой ре-

шетки, на которой располагаются шлаковая подушка и

слой топлива; топочной камеры; -золосборника, куда эва-

куируются зола и шлак; подколосникового пространства,

через которое воздух подается под колосники, и гарни-

туры (дверцы, гляделки и т. и.).

Для сжигания кускового твердого топлива известно

довольно много конструктивных видов топок как ручно-

го обслуживания, так и механизированных. Некоторые

из них утратили практическое значение для промышлен-

ных тепловых установок (топки для дров и торфа).

Для сжигания углей различают топки с неподвиж-

ными и движущимися колосниковыми решетками. Кик

те, так и другие бывают с ручной и механизированной за-

грузкой топлива. Применение ручных топок для угля

оправданно лишь при малых расходах топлива — до

200 кг/ч. Однако на многих кирпичных заводах нашей

страны для теплоснабжения сушилок эксплуатируют

топки с ручной загрузкой топлива, достигающей 0,4 т/ч.

Тонки с ручной загрузкой угля могут иметь решетку с

неподвижными, опрокидными и качающимися колосни-

ками. Простейшая конструкция топки с неподвижными

колосниками для сжигания антрацита изображена на

рис. 1.7. Топливо периодически загружают через дверцу

8 на колосниковую решетку 5. Образующиеся дымовые

газы направляются в топочное пространство /, огибают

перевальный порог 4 и устремляются в дымовой канал 3.

При розжиге топки и в аварийных ситуациях дымовые

газы удаляют в атмосферу через трубу 2. Воздух для

горения подают вентилятором в дутьевой канал 7, а за-

тем в подколосниковое пространство 6. Шлак выгре-

бают с колосниковой решетки через загрузочную двер-

цу 8. Конструкция нормального плитчатого колосника по-

казана на рис. 1.8.

Опрокидные колосники имеют приливы с отверстия-

ми, укрепляемые на круглой оси (рис. 1.9). Ось повора-

чивается, в решетке образуется отверстие, через которое

шлак поступает в подколосниковое пространство, откуда

его удаляют через дверцу зольника или в золошлаковый

бункер. Управление осью поворота опрокидных колос-

ников выведено на фронт топки.

Существуют конструкции решеток с поворотными

колосниками (рис. 1.10). При движении тяги 1 вперед

плоскости колосников 2 принимают наклонное положение

и в образовавшееся между ними отверстие просыпаются

зола и шлак.

Для сжигания многозольных 'бурых углей зольник

устраивают в виде бункера, откуда шлак удаляют транс-

портирующим устройством (рис. 1.11). Аэродинамиче-

ский режим топки рассчитывают так, чтобы в подколос-

никовом пространстве было небольшое разрежение

(5—10 Па) для предотвращения прорыва (выбивания)

дымовых газов в зону работы оператора (истопника). В

силу этого в топочном пространстве господствует значи-

тельное разрежение, приводящее к подсосам холодного

воздуха через неплотности кладки. При этом темпера-

тура дымовых газов понижается и образуется значи-

тельный химический недожог. Во избежание этого необ-

ходимо кирпичную кладку герметизировать оштукату-

риванием и обшивкой стальными листами.

При сжигании твердого топлива дымовые газы увле-

кают с собой мельчайшие частицы золы и сажи, обра-

зуя унос. Последний осаждается в газоходном тракте

сушилки и в ее рабочих камерах, осложняя эксплуата-

цию сушилки и загрязняя высушенную продукцию. По-

этому при сжигании твердого топлива для отопления

сушилки дымовыми газами предпочтительны конструк-

ции топок с кирпичными циклонами (рис. 1.12). Циклон

представляет собой наружную кирпичную шахту 5 и

2 Зак. 196

33

Рис. 1.8. Нормальный плитчатый колосник

i 100

по

Рис. 1.9. Опрокидной колосник

Рис. 1.10. Поворотные колосники

встроенную в нее внутреннюю шахту 4. Между ними об-

разуется кольцевое пространство 6, в которое через окна

3 поступают из топочного пространства 7 дымовые газы.

Опускаясь вниз и огибая обратный порог /, они меняют

свою скорость по величине и направлению, вследствие

чего из потока выпадают механические примеси — уносы.

34

Рис. 1.11. Топка с ручной загрузкой топлива для сжигания бурых

углей

/—золошлаковый бункер; 2 — рукоятка затвора золошлакового бункера: 2 —

опрокидные колосники; 4 — рычаг управления опрокидными колосниками:

5 — загрузочная дверца; 6 — зажигательные сводики

Рис. 1.12. Топка с кирпичным циклоном

2* Зак. 19G

35

Очищенные дымовые газы через патрубок 2 направля-

ются к вентилятору. На входе в него к ним примеши-

вается холодный воздух, поступающий через шахту 8.

Такие циклопы были спроектированы в первые после-

военные годы, но распространения не получили, так как

это время совпало с интенсивным развитием добычи неф-

ти и природного газа в нашей стране и многие заводы

перешли на газовое или мазутное топливо. Однако в

связи с тенденцией ограничения применения газа и ма-

зута в промышленных тепловых установках не исключе-

на вероятность возврата к сжиганию угля в подтопках

сушилок, и в этом случае необходимость их агрегирова-

ния с циклопами снова окажется актуальной.

Топки с ручными колосниковыми решетками трудо-

емки и дискомфортны в обслуживании. Поэтому для

новых заводов проектируют и строят топки только с ме-

ханизированной загрузкой угля. Существует несколько

типов таких топок: с механическими и пневмомеханиче-

скими забрасывателями, с цепной решеткой, с шурую-

щей планкой, с нижней подачей топлива (стокеры) с пе-

реталкивающими, а также с качающимися колосниками.

В современных высокопроизводительных тепловых

установках, в том числе и в искусственных сушилках, на-

иболее широкое применение получили топки с механиче-

скими и пневмомеханическими забрасывателями (ПМЗ)

угля (рис. 1.13). Средствами межцехового транспорта

уголь подают в приемный бункер, перекрытый решеткой,

откуда ковшовый элеватор направляет уголь в расход-

ный бункер 6. Под течкой этого бункера смонтирован

пневмомеханический забрасыватель 5, непрерывно по-

дающий уголь в топку через отверстие во фронтовой

стене топки.

В топке размещена колосниковая решетка 3 с кача-

ющимися колосниками, которые при помощи рычажной

системы 4, управляемой с фронта топки, можно покачи-

вать, сбрасывая при этом золу и шлак в бункер 1. Из

него золошлаковую смесь периодически удаляют транс-

портирующими устройствами. Топка работает с дутьем,

т. е. с принудительной подачей воздуха для горения угля.

Дутьевой вентилятор нагнетает воздух в воздуховод 2,

откуда через отверстие в подземной стене топки он по-

ступает в зольный бункер и далее — под колосниковую

решетку. Топочная камера имеет перевальную стенку 7,

исключающую попадание угля за пределы колосниковой

2120

Рис. 1.13. Топка с пневмомеханическим забрасывателем (ПМР) и

качающимися колосниками

решетки. Дымовые газы из топочной камеры, огибая пе-

ревальную стенку, образующую со сводом камеры то-

почный вылет S, направляются в вертикальный газоход

9 и из него — в горизонтальный газоход /Д по которому

они поступают к тепловой установке.

На некоторых заводах работают топки с цепной ко-

лосниковой решеткой, представляющей собой верти-

кально-замкнутый конвейер, рабочее полотно которого

набрано из колосников (рис. 1.14). Достоинством таких

топок является возможность позопного регулирования

подачи и напора дутьевого воздуха, что обеспечивает наи-

более эффективное горение угля. Однако механизм кон-

вейера относительно сложен в эксплуатации, в силу

чего его применяют реже, чем другие типы колосниковых

решеток.

if’

Q

секции;

Рис. 1.14. Топка с цепной колосниковой решеткой

/ — охлаждаемые водой панели; 2 — шлакосниматели; 3 — дутьевые ।----

4 — рабочее полотно решетки; 5 — регулятор слоя (гильотина); 6 — расходный

бункер

Расчет топок для сжигания твердого топлива. Исход-

ной величиной для расчета топки является ее требуемая

тепловая мощность QT.

(1.19)

где В — расход натурального топлива, кг/ч (эту величину оп-

ределяют из теплового баланса теплопотребляющей установки, для

которой проектируемая топка должна генерировать теплоту);

QP — низшая теплотворность топлива, кДж/кг (справочная ве-

личина); Пт — коэффициент полезного действия топки:

(1.20)

Пт =

здесь q3 —

для бурого

q4 — потери

100

(округленно при сжигании угля принимают т]г = 0,85),

потери теплоты от химической неполноты горения, %:

угля 2—4, для каменного угля 2—5, для антрацита — 2;

теплоты с механической неполнотой горения, %: для бурого угля

7,1—9,3, Для каменного угля 5,3—6,5, для антрацита 6,5—9,3; q5—

потери теплоты в окружающую среду через ограждающие конструк-

ции, % (<75 = 2,5%).

По справочным таблицам находят видимое тепловое

напряжение зеркала горения (решетки) BQ

кДж/(м2-ч), и видимое тепловое напряжение топочного

объема кДж/м3-ч (./? и VT — соответственно пло-

щадь колосниковой решетки и объем топочной камеры).

Затем рассчитывают требуемую площадь колосниковой

решетки

= QtI (.В QP/ A’).

38

По каталогу (или справочнику) топочного оборудо-

вания подбирают колосниковую решетку с конструктив-

ной площадью 7?к, наиболее близкой к расчетной (тре-

буемой) при условии

Требуемый объем топочного пространства VTp и его

высоту Лт определяют по формулам:

Ттр — Qt

hT — Vr/ J?t<.

(1.22)

(1-23)

Полную высоту топочного пространства (от поверх-

ности колосниковой решетки до замка свода) находят

по формуле

ffT = hT + hc, (1,24)

где — суммарная высота слоя топлива и шлаковой подушки.

Бурые и каменные угли сжигают с подогревом дутье-

вого воздуха до 150—200°С, антрацит — без подогрева

воздуха, и, как правило, с присадкой пара к дутьевому

воздуху для предотвращения зашлаковывания решет-

ки. •,

Основные расчетные характеристики топок для твер-

дого топлива приведены в табл. 1.7.

Если коэффициенты избытка воздуха а не лимити-

руются требуемой температурой в тепловой установке,

то их принимают в пределах, указанных в табл. 1.7.

Таблица 1.7. Расчетные характеристики топок

для твердого топлива

Видимое напряжение

Вид топлива

Антрацит несорти-

рованный (АРШ)

Каменные угли ря-

довые*

Бурые угли рядо-

вые:

влажные много-

зольные

с умеренной

влажностью и

зольностью

зеркала

горения,

млн.

кД?к/

/(м«-ч)

топочного

объема,

кДж/

/(м2 *ч)

Коэффи-

циент

избытка

воздуха

Давление

воздуха

под ре-

шеткой,

Па

Высота

слоя

угля, мм

3,35 2,95 1,25 1,1 — 1,25 1,8 1,8 1000 800 50—100 100—150

2,95 1,1—1,25 1,8 1000 120—150

3,35 1.1-1,25 1,6 1000 8',) —100

39

Сопротивление слоя топлива и колосниковой решет-

ки не поддается точному теоретическому подсчету, так

как эта величина помимо устройства самой топки и тол-

щины слоя топлива зависит от рода топлива, плавкости

золы, зернового состава топлива, спскаемоетп, частоты

шуровки и чистки, равномерности слоя и др. Это сопро-

тивление S, Па, можно ориентировочно подсчитать по

формуле ;

S - ; 0,1 tn (B/R)2, (1.25)

где B/R — напряжение колосниковой решетки но

i\j /Дм-* ч); ш -опытный коэффициент, равный:

топливу,

для антрацита:

крупного и среднего

штыба .............

для подмосковного угля

» каменных углей:

нсспекающихся

спекающихся

10—20

1,00— 150

10—15

3-5

8—10

Рекомендуется выбирать дутьевой вентилятор с за-

пасом в 20—30% против расчетного сопротивления.

Во избежание выбивания пламени ни в коем случае

нельзя допускать положительного давления в топочном

пространстве. Желательно разрежение в пределах 10—

30 Па. \

Сжигание жидкого топлива. Физические основы. В

качестве жидкого топлива в промышленных тепловых

установках в нашей стране практически используют

только мазут. Процесс сжигания мазута протекает в

несколько последовательных стадий: распыление мазут-

ной струи, смешение факела распыленных капель мазу-

та с воздухом, подогрев и испарение мазутных капель,

их термическое разложение с образованием газовой

фазы и, наконец, воспламенение и завершение процес-

сов окисления газовой фазы.

Распыление мазута необходимо для обеспечения ин-

тенсивного смешения его с воздухом и создания разви-

той поверхности топлива. С увеличением дисперсности

распыла растет число капель в одной весовой единице

и соответственно их удельная поверхность. Так, одной

капле диаметром 400 мкм соответствует по массе 16 400

капель диаметром 25 мкм. Успех сжигания мазута за-

висит в основном от совершенства распыления и сме-

шения капель с воздухом, так как воздух является теп-

лоносителем, способствующим испарению мазута и вос-

пламенению горючих газов. Сами горючие газы при

7Г

контакте с воздухом сгорают мгновенно. Наличие в рас-

пыленной струе отдельных крупных капель, не успеваю-

щих сгореть в топочной камере при недостаточной ее

длине, лимитирует общую продолжительность горения.

Крупные капли могут составлять до 50% по массе в

распыленной струе. Для их сжигания требуется наибо-

лее длинный путь их перемещения в горящем факеле.

Завихрение струи удлиняет истинный путь капли при

малом осевом перемещении и тем самым способствует

дожиганию крупных капель.

Тонкое распыление мазута обеспечивается подогре-

вом самого мазута и воздуха, который в большинстве

топливосжигающих устройств (форсунок) является од-

новременно и распылителем. Температура подогрева

мазута лимитируется опасностью его коксования, нару-

шающего работу форсунки, и в зависимости от марки

мазута находится для марок 40, 100, 200 соответственно

в пределах 75—100, 90—115, 110—140°С. Температура

подогрева воздуха должна быть 150—250°С.

Горение мазутных капель не является результатом

непосредственного взаимодействия поверхности капли

с воздухом. Процессу горения в этом случае предшест-

вуют испарение и термическое разложение паров мазу-

та с расщеплением углеводородов по схеме СхНу->хС +

+ 0,5 г/Н2 и выделением летучих горючих веществ. Та-

кое разложение возможно лишь при подогреве мазута

до определенной температуры и является эндотермичес-

ким процессом. Теплота активации мазута составляет

примерно 10% QJ . Таким образом, для подогрева ма-

зута до температуры его испарения и разложения' и на

сами эти процессы необходима затрата определенного

количества теплоты, прежде чем начнется горение лету-

чих веществ, выделившихся из мазутной капли. Эта

теплота частично сообщается мазуту подогретым возду-

хом, и, кроме того, сооб-

щается распыленной струе

горячими газами, ипжсктп-

руемым и ею из гор я щего ч у • у)

факела к его корню (рис. % " '

1.15). 4

При смешении горячих D

1 , Рис. 1.15. Схема инжектирова-

летучих веществ с воздухом ния к КОрНЮ факела горячих

они воспламеняются мгно-

венно. Скорость горения ле-

тучих \ веществ зависит от

струй дымовых газов

/ — форсунка; 2 —подача мазута;

3 — инжектируемые дымовые газы;

4 — горящий факел

41

интенсивности и полноты их смешения с воздухом. Ско-

рость распространения мазутного пламени составляет

2-—3 м/с.

Устройства для сжигания мазута имеют два четко

обособленных конструктивных элемента: форсунку и

топочную камеру. Назначение форсунки — подача в

топку мазута, его распыление и смешение с воздухом.

В топке развиваются все процессы, связанные с горени-

ем распыленного мазутного факела.

Принцип распыления мазута был впервые предло-

жен А. И. Шпаковским (1868 г.). Устройства для рас-

пыления мазута называют мазутными форсунками, ре-

же— мазутными горелками. Различают три основных

типа мазутных форсунок: механические, паровые и воз-

душные.

В механических форсунках распыление основано на

принципе пропуска струи жидкости под большим дав-

лением через небольшое отверстие со скоростью истече-

ния 45—50 м/с. Они бесшумны в работе и обеспечива-

ют большой пирометрический эффект. Вместе с тем они

довольно громоздки, легко засоряются и не регулируе-

мы по подаче, вследствие чего в тепловых установках

керамических заводов их почти не применяют.

Паровые форсунки были впервые предложены В. Г.

Шуховым (1880 г.). В них струя мазута распыляется

перегретым паром под давлением 0,15—0,4 МПа. Рас-

ход пара — 0,3—0,8 кг на 1 кг мазута. Эти форсунки

просты в обслуживании и имеют большие пределы ре-

гулирования, однако создают при работе большой шум,

понижают температуру горения и малоэкономичны. Их

применяют в топках котельных установок и в печах,

требующих длинного факела. В тепловых установках

керамических заводов их используют редко.

В воздушных форсунках мазутная струя распыляет-

ся воздухом. Их подразделяют на компрессорные и вен-

тиляторные. В компрессорных форсунках давление воз-

духа составляет 0,3—0,7 МПа, и они относятся к груп-

пе форсунок высокого давления (к этой же группе от-

носятся и паровые форсунки). Вентиляторные форсунки

бывают среднего (до 30 кПа) и низкого (до 10 кПа)

давления.

Воздушные вентиляторные форсунки высокоэконо-

мичны, могут работать с малым избытком воздуха,

обеспечивают полноту сгорания и высокий пирометри-

ческий эффект. Они преимущественно распространены

42

в тепловых установках керамических заводов. Давле-

ние мазута перед форсункой должно быть до 75 кПа,

а скорость истечения — 50—75 м/с.

Вентиляторные форсунки по конструкции делятся на

прямоструйные и турбулентные. Первые образуют до-

вольно длинный факел — до 3 м с небольшим углом

раскрытия — 20—30°. Турбулентные форсунки образу-

ют закрученный короткий (0,3—0,7 м) факел, но со зна-

чительным углом раскрытия — 60—90°.

Для сжигания мазута в туннельных печах, где тре-

буется создание короткого факела, применяют модерни-

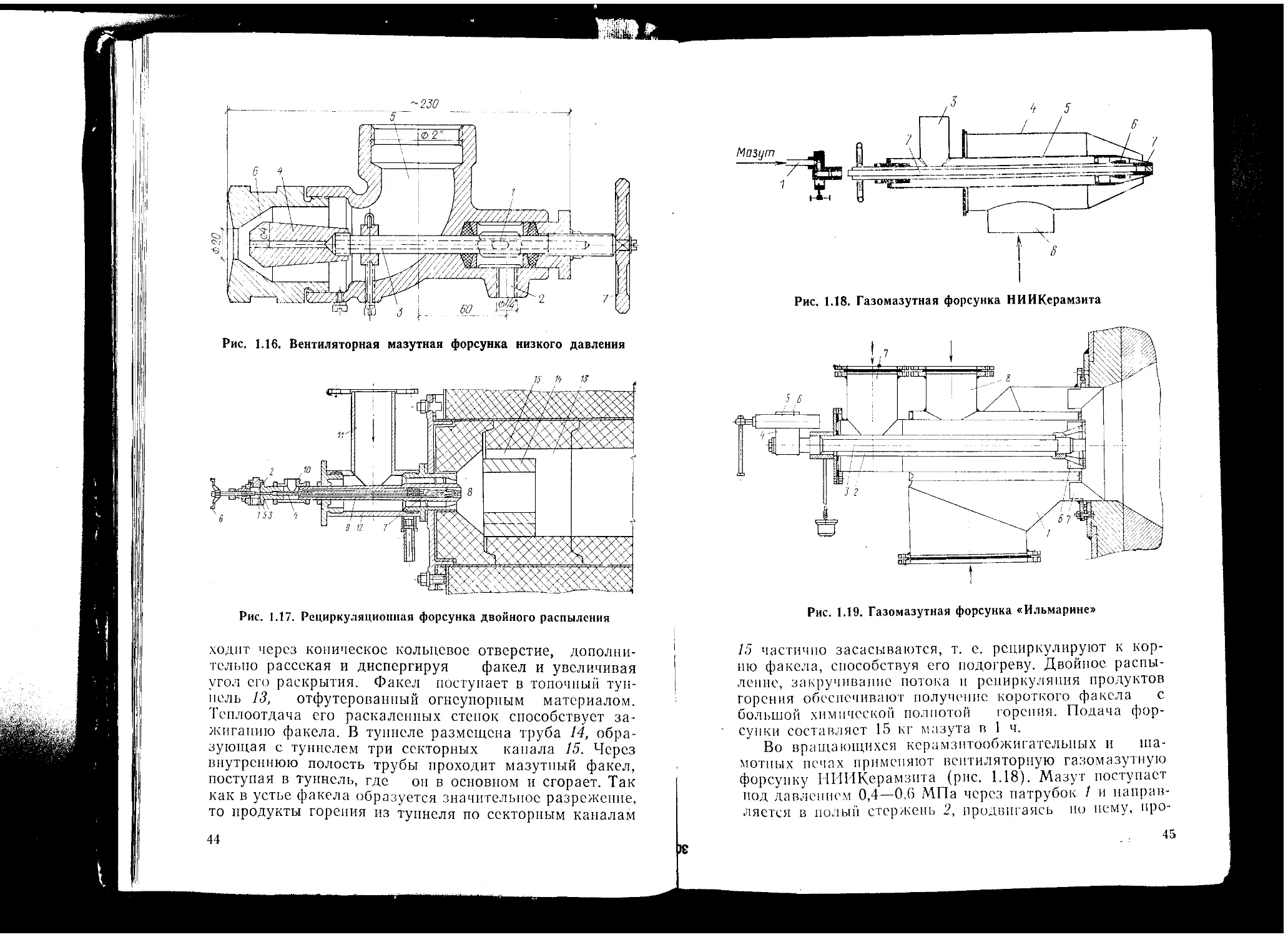

зированную форсунку типа ФДБ (рис. 1.16). Через па-

трубок 1 в форсунку мазут поступает под давлением по-

рядка 0,1 МПа и через отверстие 2 в полом стержне 3

направляется к соплу 4 и, вылетая из него, распыляет-

ся. Воздух, нагнетаемый вентилятором под давлением

3,5—4 кПа в патрубок 5, облегающим потоком прохо-

дит сопло по наружной трубе и выходит через коничес-

кое кольцевое отверстие 6 под углом к оси форсунки,

рассекая струю мазута, интенсифицируя ее диспергиро-

вание и одновременно смешиваясь с ней. Полый стер-

жень 5, на котором укреплено сопло 4, можно переме-

щать в осевом направлении, вращая маховик 7. Это да-

ет возможность менять выходное сечение кольцевого

отверстия 6 и регулировать соотношение «мазут — воз-

дух» и давление последнего. Подача форсунки состав-

ляет 8 кг мазута в 1 ч. ।

Более совершенной, хотя конструктивно и более

сложной, является рециркуляционная форсунка двой-

ного распыления типа МРП Теплопроекта (рис. 1.17).

Мазут через патрубок 1 под давлением 30 кПа поступа-

ет в камеру 2, а .из нее через осевой капал 3 в полый

стержень 4. Клапан 5 при вращении маховика 6 может

изменять сечение входа осевого отверстия и тем самым

регулировать расход мазута. Двигаясь по полому

стержню, струя мазута вылетает через сопло 8, образуя

распыленный факел. Полый стержень 4 размещен во

внутренней трубе 9, в которую через патрубок 10 посту-

пает компрессорный воздух под давлением 0,2 МПа.

Двигаясь по внутренней трубе, воздух в конце своего

пути проходит через винтовую насадку 7, которая за-

кручивает поток и, выходя через кольцевое коническое

отверстие, рассекает мазутный факел, закручивая его

при этом. Вентиляторный воздух под давлением 3 кПа

поступает через патрубок 11 во внешнюю трубу 12, вы-

Рис. 1.16. Вентиляторная мазутная форсунка низкого давления

Рис. 1.17. Рециркуляционная форсунка двойного распыления

ходит через коническое кольцевое отверстие, дополни-

тельно рассекая и диспергируя факел и увеличивая

угол его раскрытия. Факел поступает в топочный тун-

нель 13, отфутерованный огнеупорным материалом.

Теплоотдача его раскаленных стенок способствует за-

жиганию факела. В туннеле размещена труба 14, обра-

зующая с туннелем три секторных капала 15. Через

внутреннюю полость трубы проходит мазутный факел,

поступая в туннель, где он в основном и сгорает. Так

как в устье факела образуется значительное разрежение,

то продукты горения из туннеля по секторным каналам

44

Рис. 1.18. Газомазутная форсунка НИИКерамзита

Рис. 1.19. Газомазутная форсунка «Ильмарине»

, 15 частично засасываются, т. е. рециркулируют к кор-

ню факела, способствуя его подогреву. Двойное распы-

ление, закручивание потока и рециркуляция продуктов

горения обеспечивают получение короткого факела с

большой химической полнотой горения. Подача фор-

' супки составляет 15 кг мазута в 1 ч.

Во вращающихся керамзитообжигательпых и ша-

. мотпых печах применяют вентиляторную газомазутную

форсунку НИИКерамзита (рис. 1.18). Мазут поступает

под давлением 0,4—0,6 МПа через патрубок / и направ-

ляется в полый стержень 2, продвигаясь по нему, про-

ГС

45

ходит сопло 7 с внутренней винтовой нарезкой и выле-

тает из пего в виде закрученного факела. Воздух, на-

гнетаемый вентилятором под давлением 2,5 кПа, посту-

пает в патрубок 8 внешней трубы 4, имеющей на конце

насадок в виде усеченного конуса. Этот конус с соплом

образует кольцевой зазор, из которого вылетает воздух,

рассекающий мазутный факел, диспергируя его и сме-

шиваясь с ним. Форсунка имеет еще внутреннюю трубу

5, в которую по патрубку 3 может поступать природный

газ, если форсунка переключена на газовое топливо.

Эта труба также заканчивается коническим насадком,

в котором вмонтирован дроссель 6 для пережима газо-

вой струи, что способствует ее турбулизации. Подача

форсунки — до 800 кг мазута в 1 ч или до 800 м3 газа в

1 ч. Осевым перемещением полого стержня можно ре-

гулировать длину и геометрию факела.

Для сжигания мазута в выносных топках (напри-

мер, сушильных установок) применяют в большинстве

случаев газо-мазутные форсунки, к которым не предъяв-

ляются требования по обеспечению короткого факела.

Одним из распространенных типов подобных форсунок

является форсунка «Ильмарине» (рис. 1.19). В блоке 4

имеются штуцера 5 для подвода мазута под давлением

2 МПа и распылителя 6, в качестве которого может

быть использован пар давлением 0,1—0,2 МПа или

компрессорный воздух. Мазут поступает затем в цент-

ральный канал 3, а распылитель — в облегающий его

канал 2. Первичный воздух давлением 1,2 кПа подают

в патрубок 7, а вторичный того же давления — в патру-

бок /. На выходе оба потока воздуха проходят через

турбулизирующие насадки 6 и 7. При сжигании газ по-

дают под давлением 3,5 кПа в патрубок 8 и он посту-

пает в газовый канал, который находится между кана-

лами первичного и вторичного воздуха. Форсунка об-

разует факел длиной 1,5—2 м с углом раскрытия по-

рядка 80°.

Сжигание газообразного топлива. Физические осно-

вы. Как уже отмечалось, в настоящее время и в бли-

жайшем будущем практическое значение для промыш-

ленных тепловых установок в качестве газообразного

топлива будет иметь только природный газ, основным

компонентом которого является метан. Горение газа, как

и других видов топлива, также происходит в несколь-

ко этапов, главнейшими из которых являются образо-

вание газовоздушной смеси, ее подогрев, термическое

46

Рис. 1.20. Схемы диффузионной (а) и кинетической (б) горелок

/ — подача воздуха; 2 — подача газа; 3 — газовоздушная смесь; 4 — смеси

тельная камера горелки

Рис. 1.21. Структура факела

при диффузионном горении

струи газа в пространстве, за-

полненном воздухом

Рис. 1.22. Структура факела

при горении газовоздушной

струи в турбулентном потоке

разложение, воспламенение и горение продуктов терми-

ческого разложения.

В отличие от горения твердого и жидкого топлива

горение газообразного топлива является гомогенным

процессом, при котором отсутствуют поверхности раз-

дела между горючими газообразными веществами и

кислородом воздуха. Однако изначальное условие этого

процесса — обязательный контакт молекул кислорода

с молекулами горючих газов, что достигается смешени-

ем газообразного, топлива с воздухом. Процесс обра-

зования смеси (самый замедленный из всех этапов го-

рения газа) определяет интенсивность его техническо-