Теги: военное оборудование военная техника военное дело

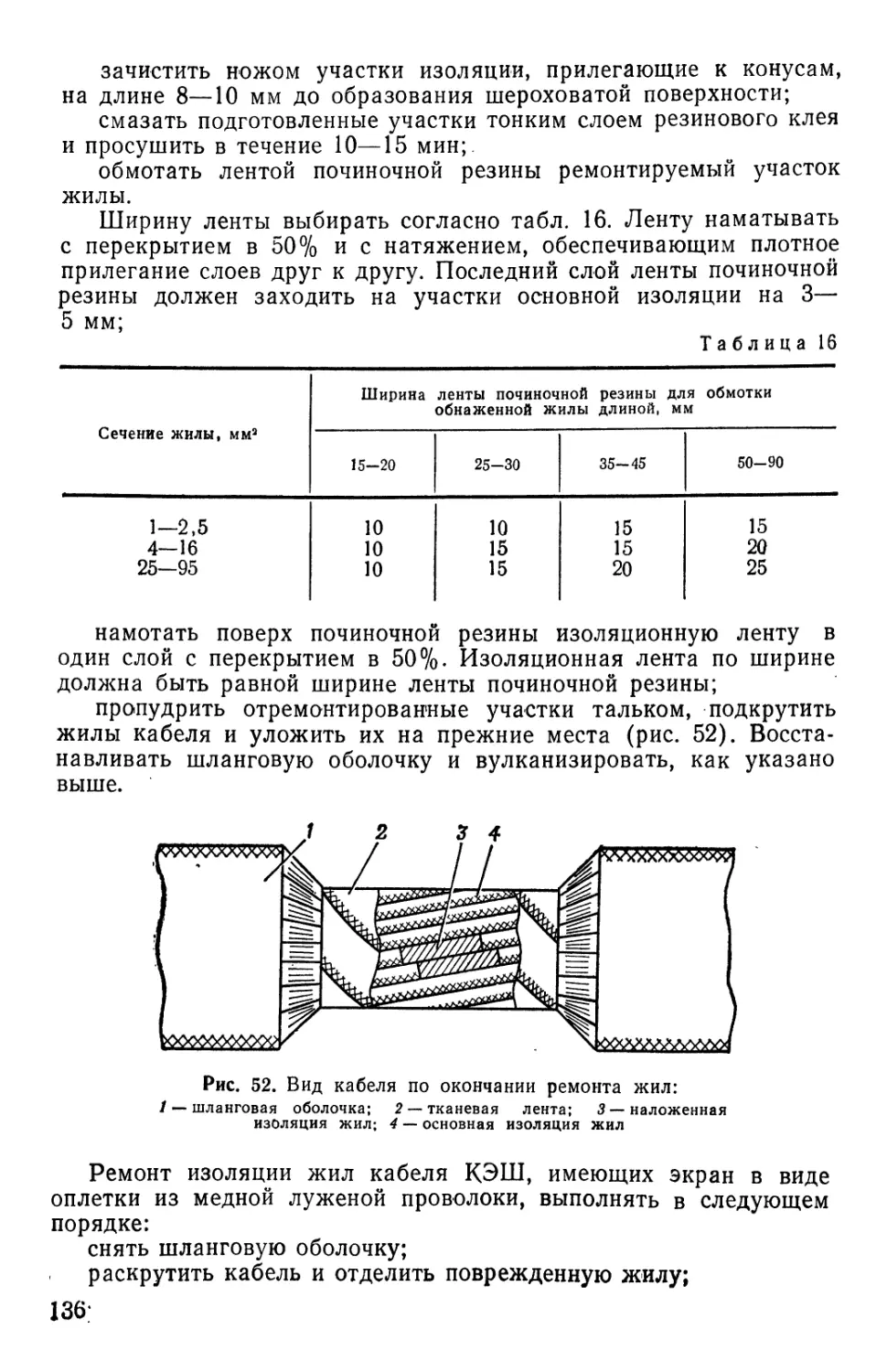

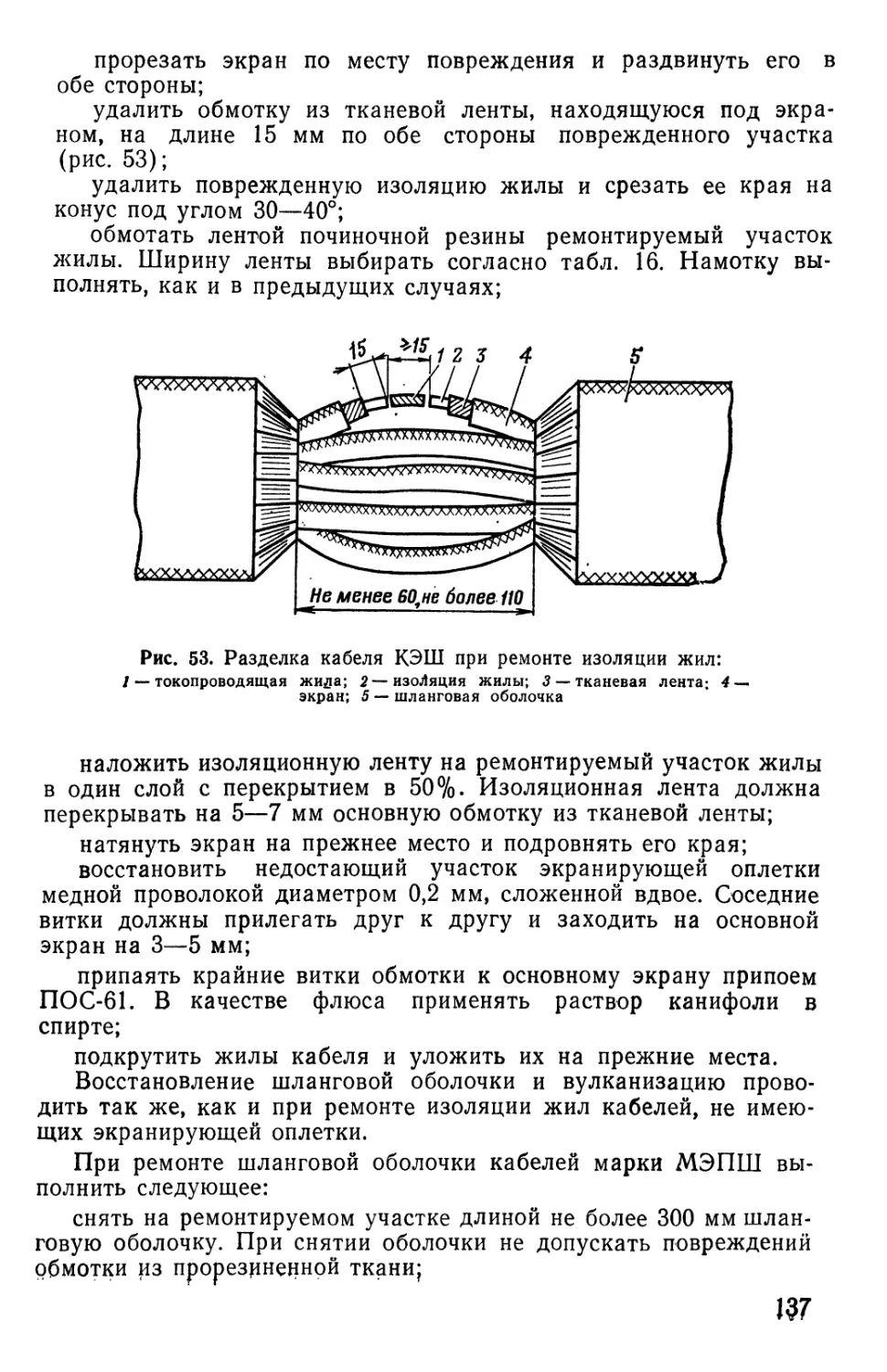

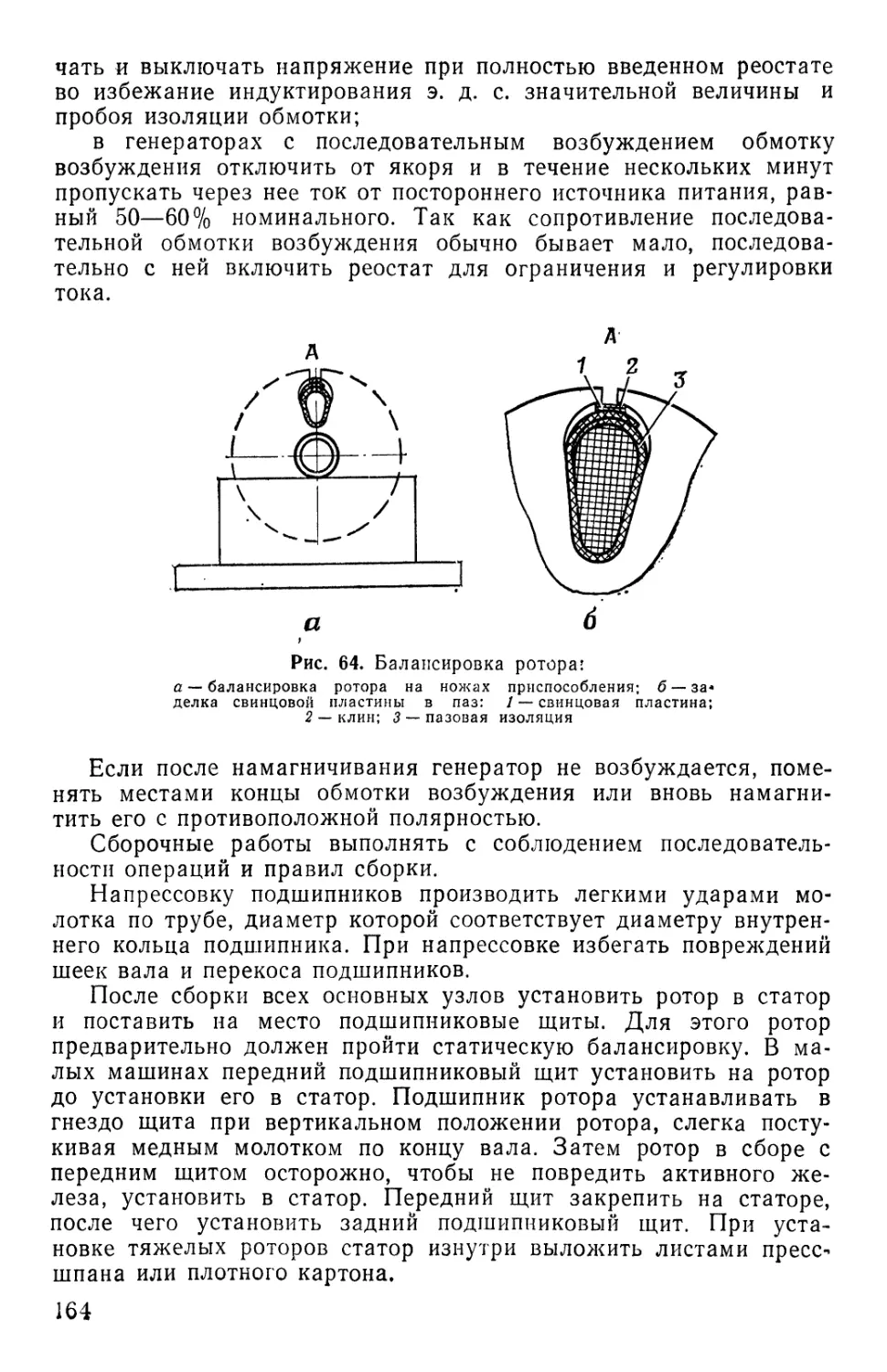

Год: 1982

Текст

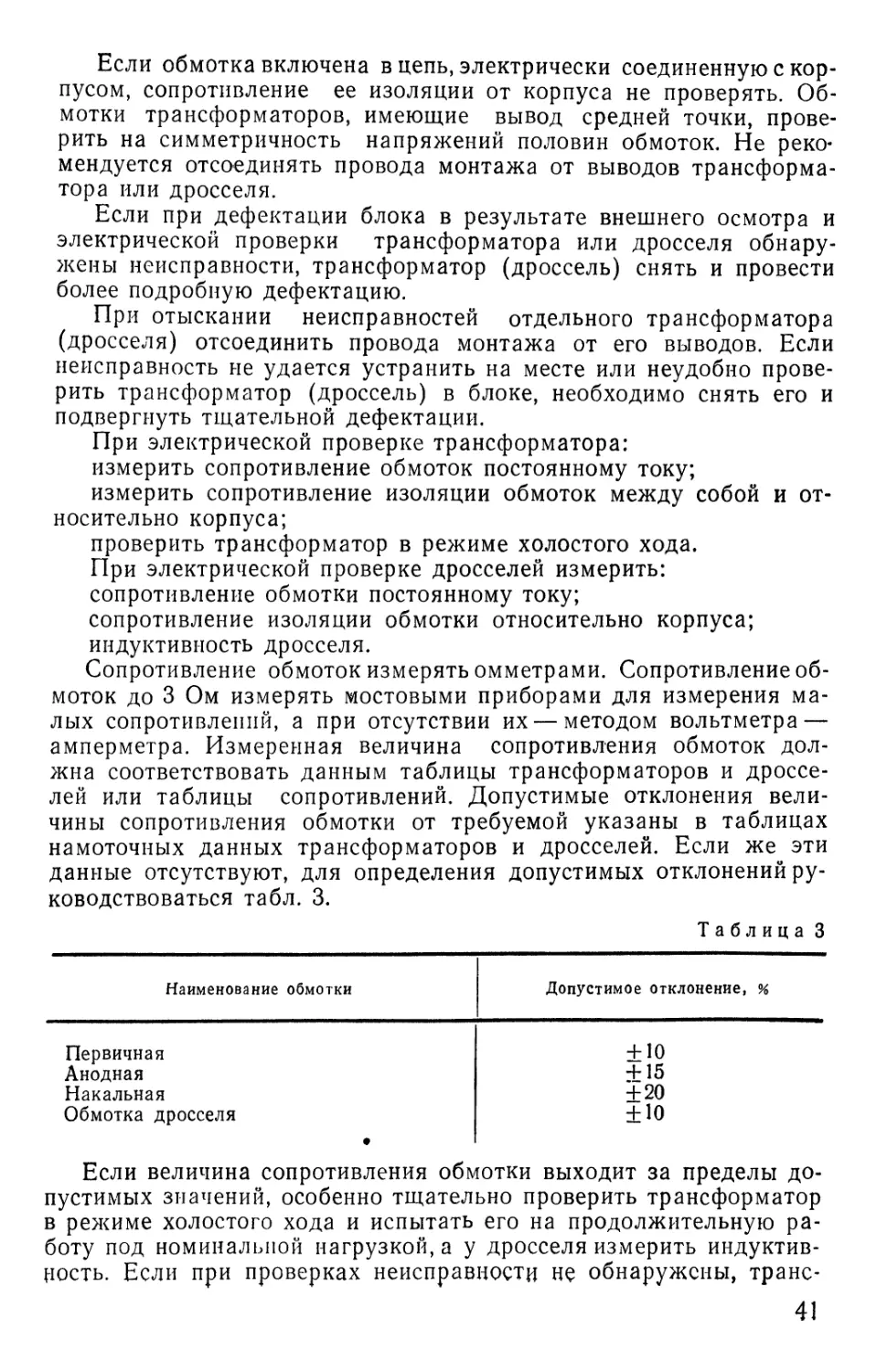

МИНИСТЕРСТВО ОБОРОНЫ СССР

РУКОВОДСТВО

ПО РЕМОНТУ ВООРУЖЕНИЯ

И ВОЕННОЙ ТЕХНИКИ

НА МЕСТАХ ЭКСПЛУАТАЦИИ

ЧАСТЬ I

МИНИСТЕРСТВО ОБОРОНЫ СССР

войска противовоздушной обороны

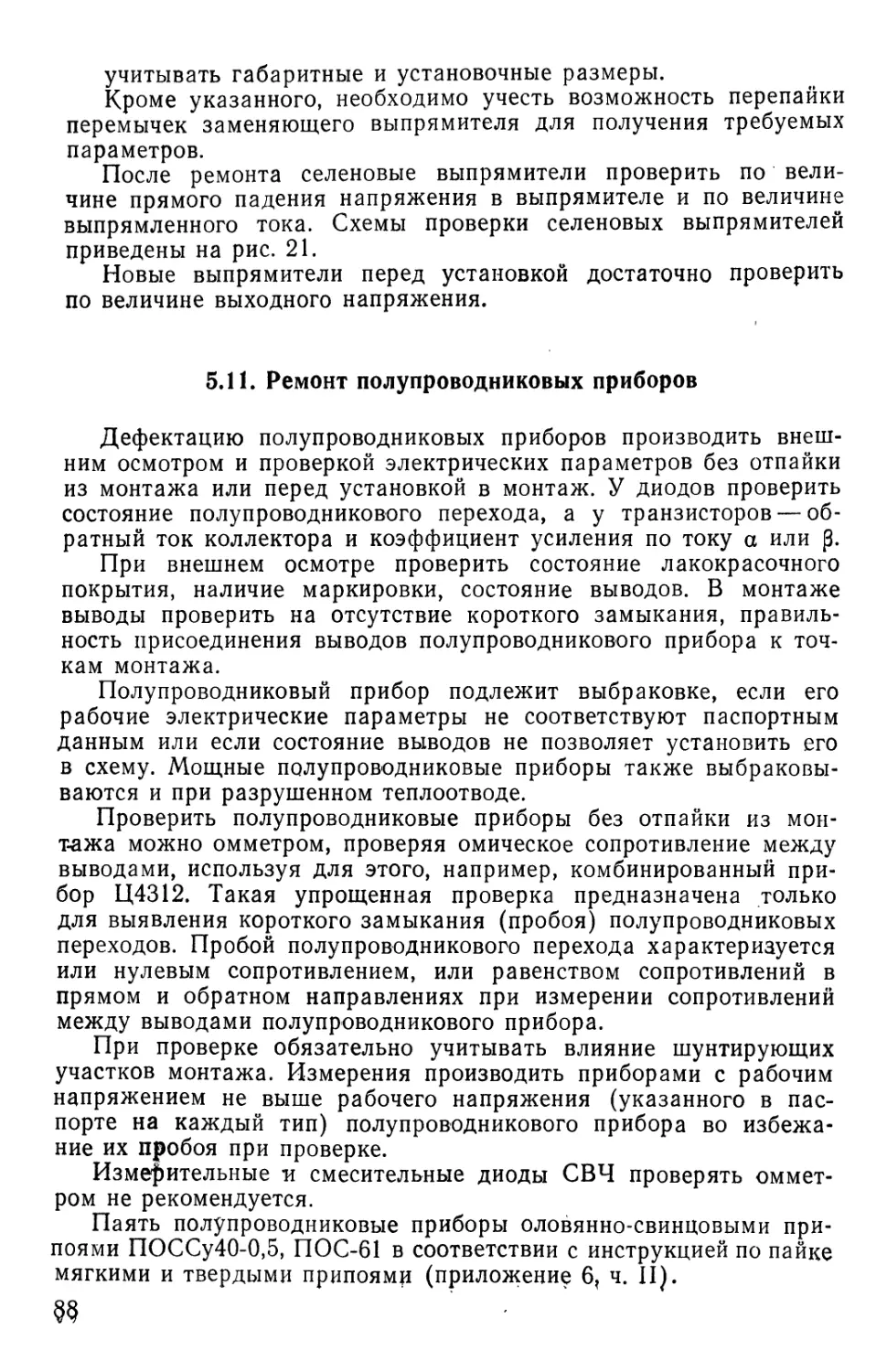

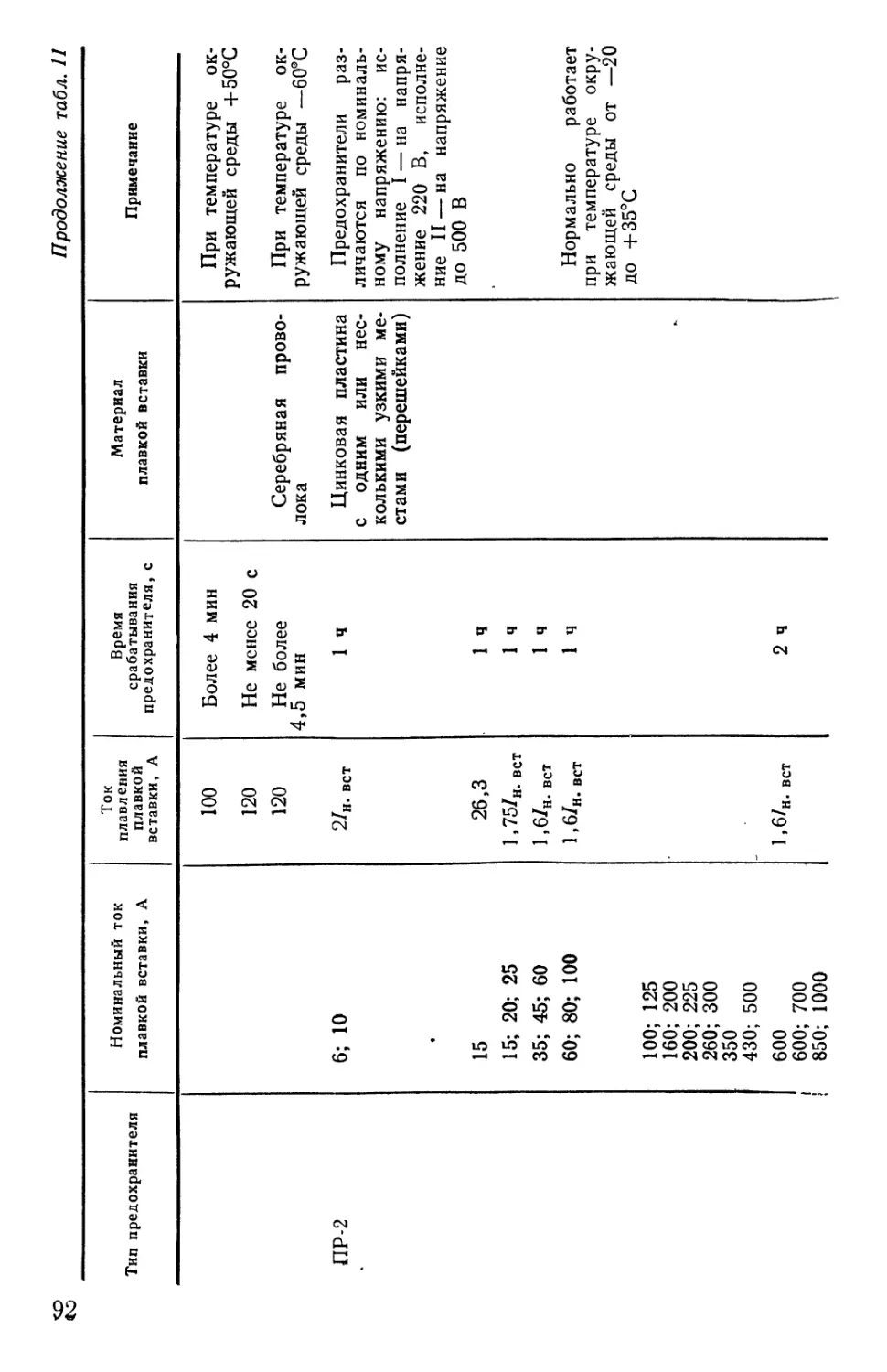

РУКОВОДСТВО

ПО РЕМОНТУ ВООРУЖЕНИЯ

И ВОЕННОЙ ТЕХНИКИ

НА МЕСТАХ ЭКСПЛУАТАЦИИ

8Б 611.022 СО

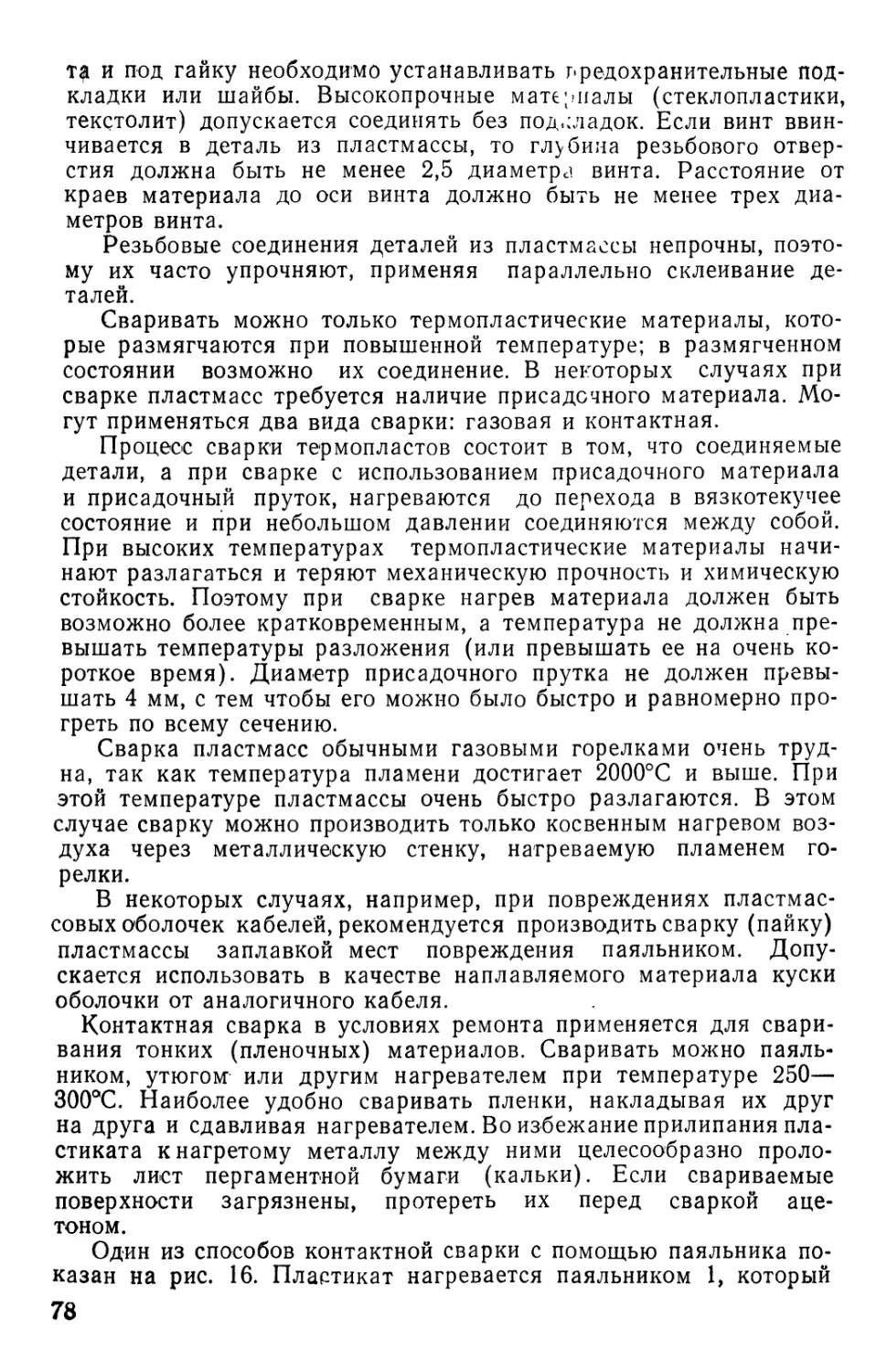

ЧАСТЬ I

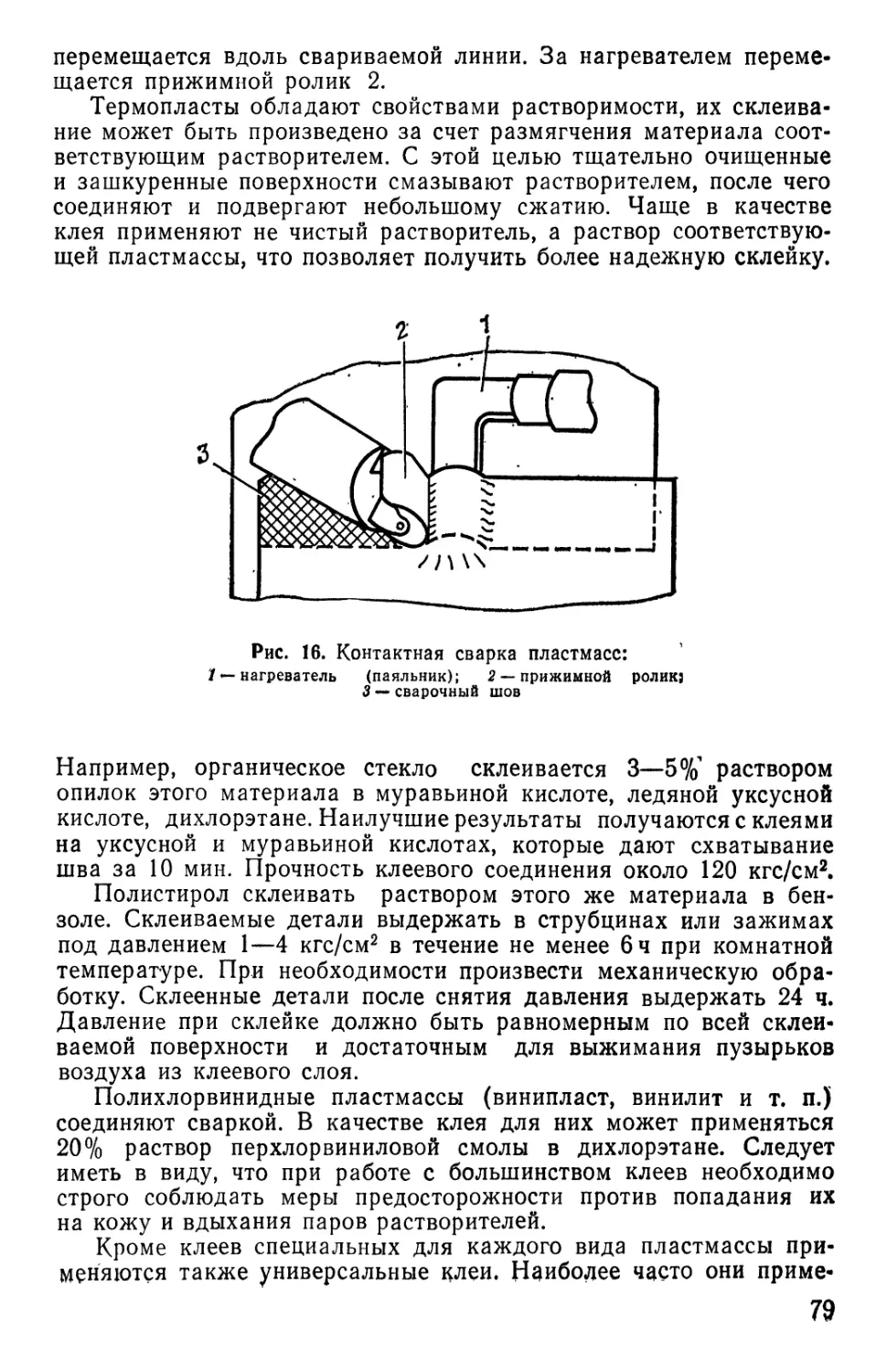

Введено в действие приказом главнокомандующего

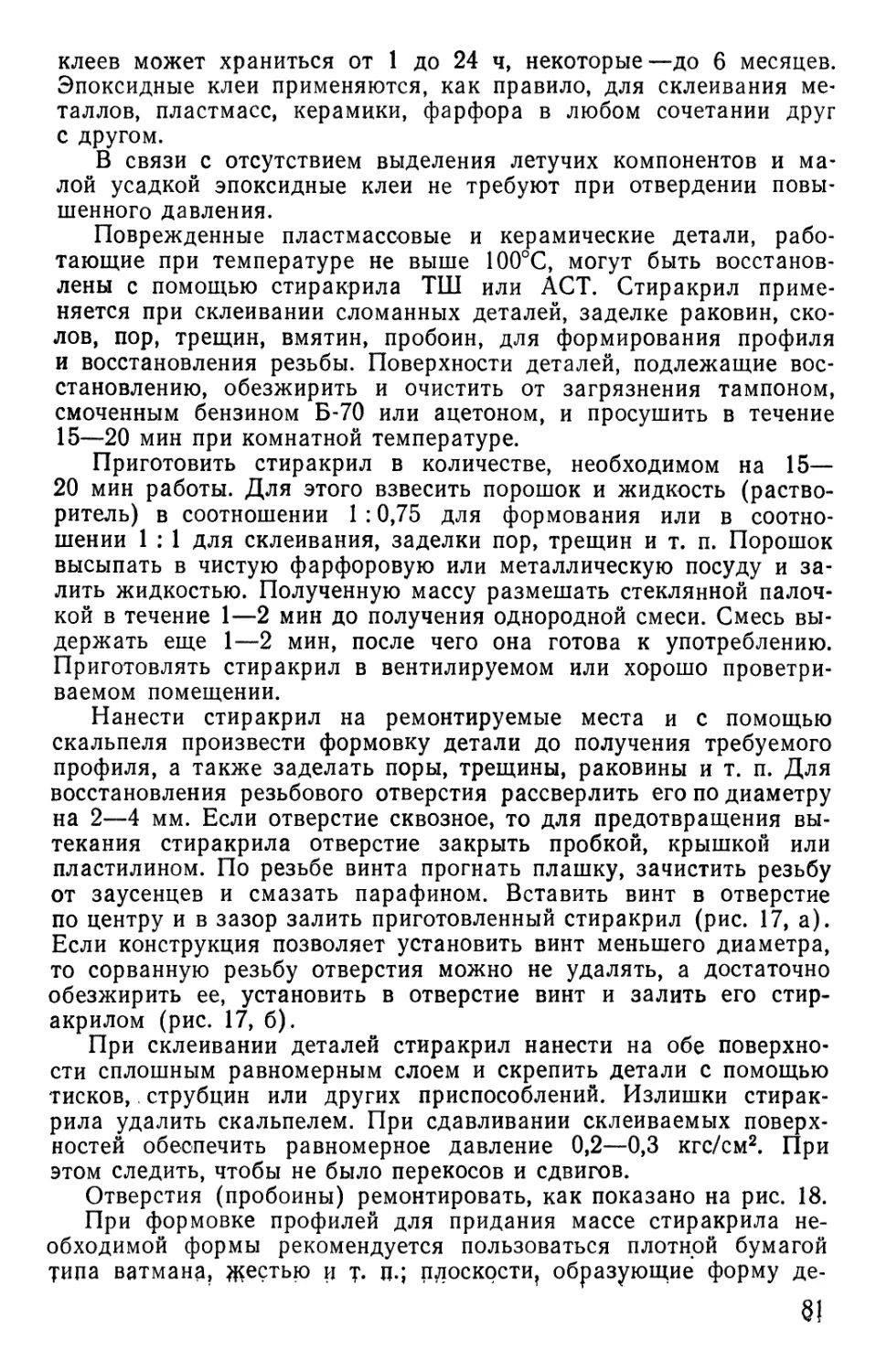

Войсками ПВО от 24.4 1981 года № 39

Ордена Трудового Красного Знамени

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СССР

МОСКВА 1982

Настоящее Руководство по ремонту вооружения и военной техники на ме-

стах эксплуатации предназначено в качестве руководящего документа при ре-

монте на местах эксплуатации зенитно-ракетного и радиотехнического вооруже-

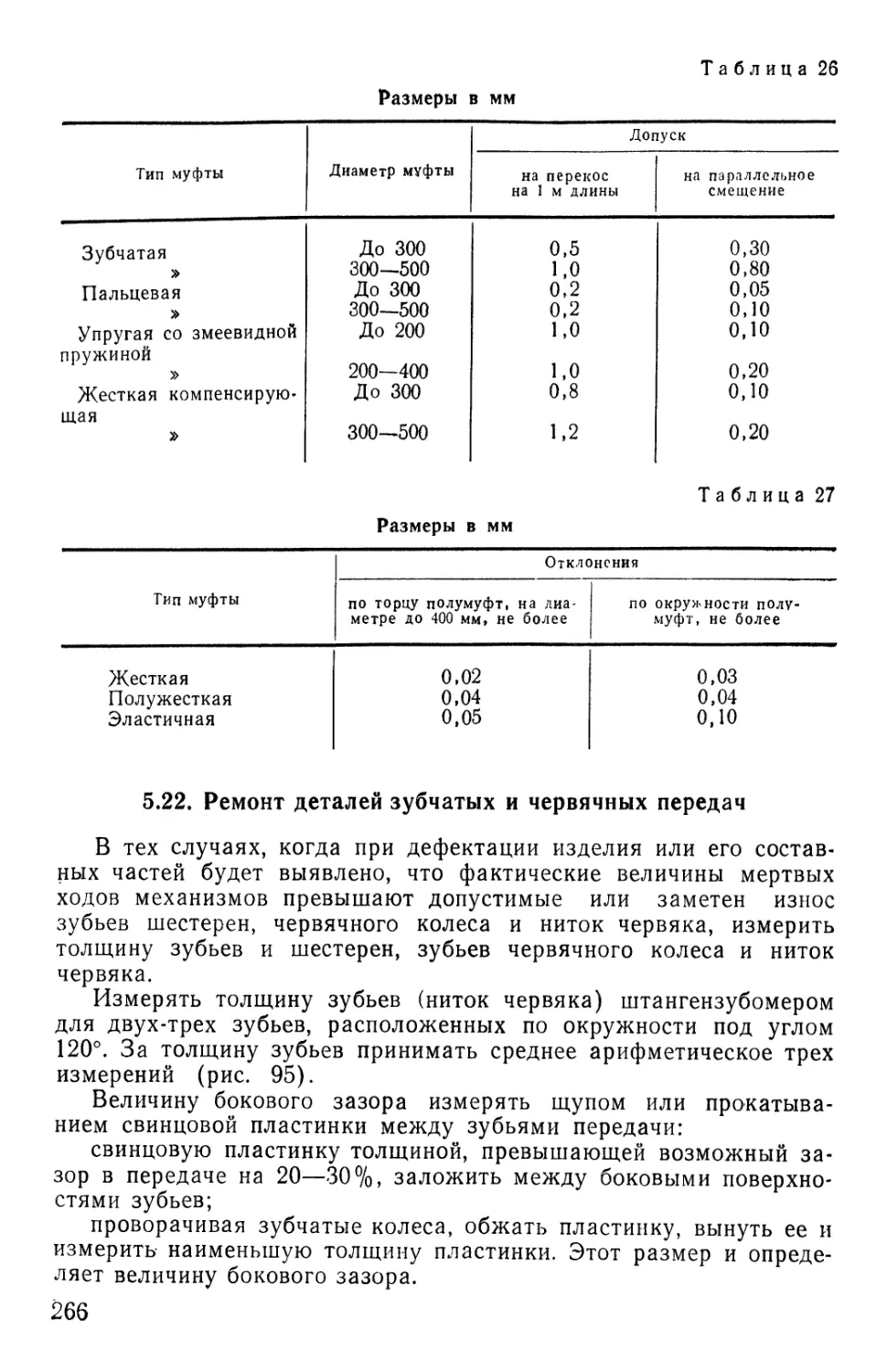

ния и автоматизированных систем управления.

Руководство состоит из двух частей. В части I содержатся общие указания

по организации ремонта па местах эксплуатации, определению технического

состояния изделия и его составных частей, технические требования на дефек-

тацию типовых сборок, узлов и комплектующих элементов, а также указания и

рекомендации по ремонту составных частей изделий и выполнению технологи-

ческих процессов и операций.

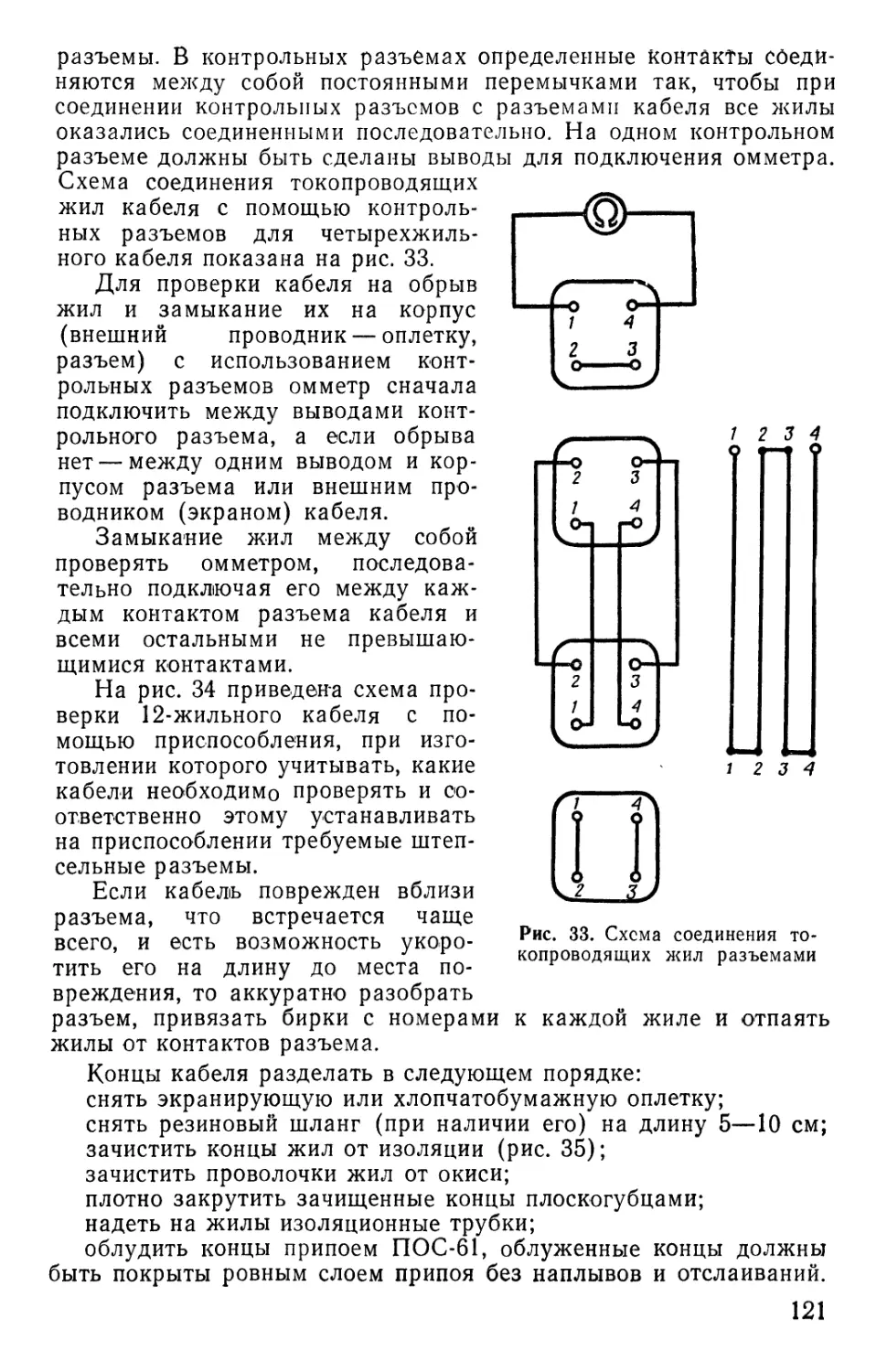

В части II приведены технологические инструкции и справочные мате|хиалы.

Руководство может быть использовано в качестве методического пособия

в процессе подготовки и практического обучения личного состава подразделе-

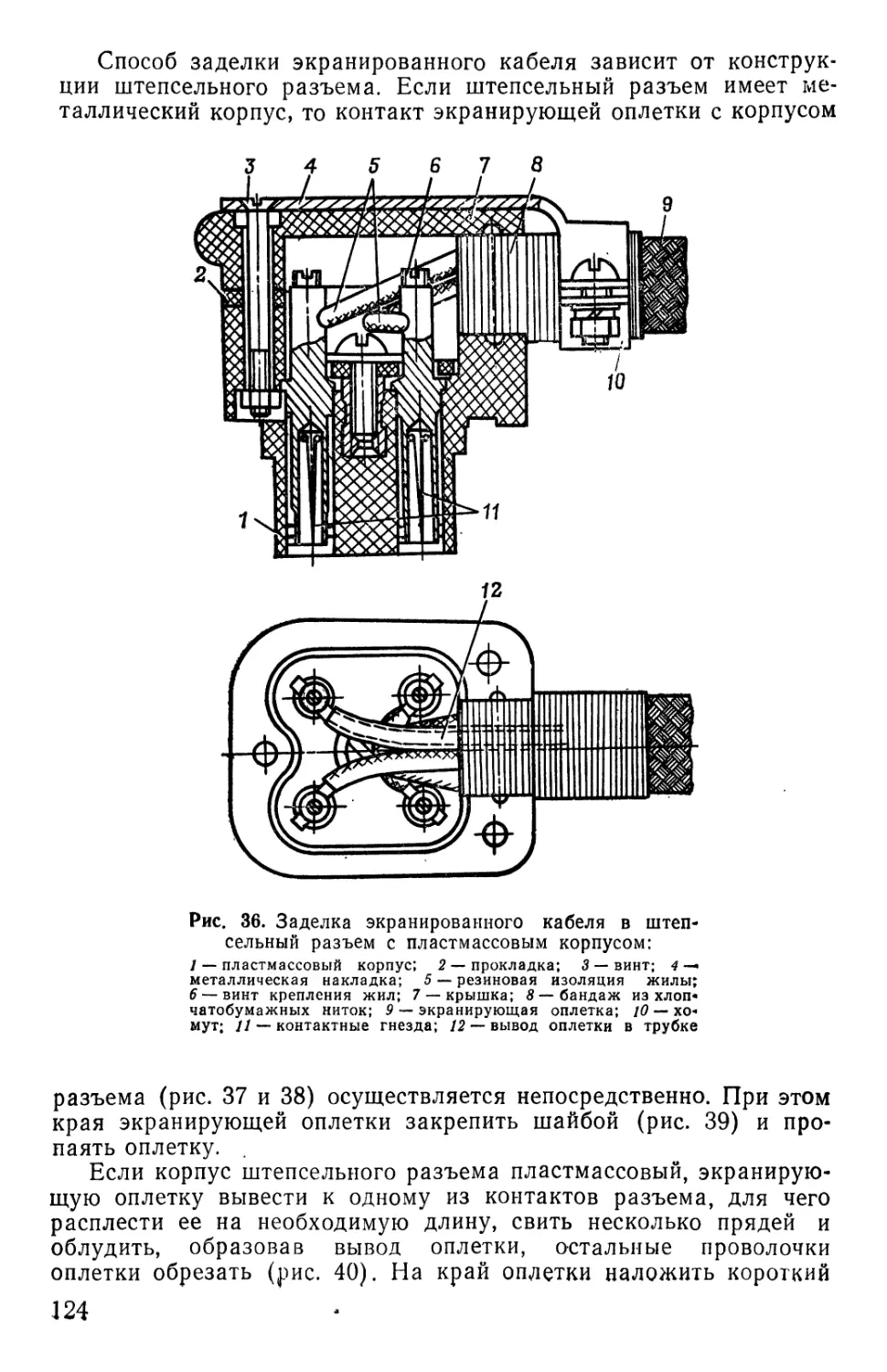

ний организации ремонта и способам восстановления аппаратуры на местах

эксплуатации.

ОГЛАВЛЕНИЕ

Стр.

1. Организация ремонта.................................................. 5

2. Указания мер безопасности .......................................... 6

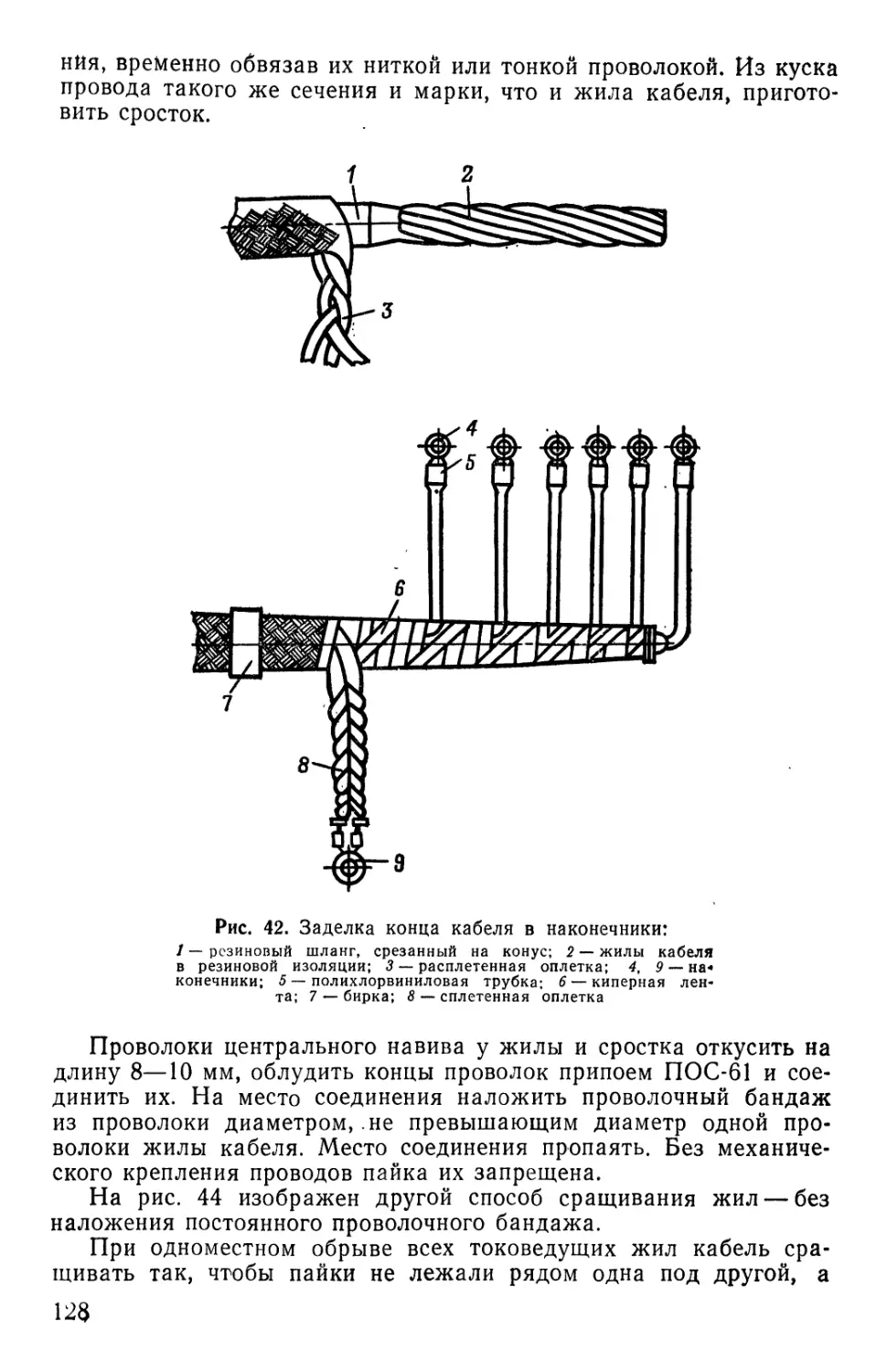

2.1. Общие положения............................................... —

2.2. Меры безопасности при работе с электрорадиоаппаратурой . . 7

2.3. Меры безопасности при работе с источниками сверхвысокой

частоты и рентгеновского излучения.................................. 8

2.4. Меры безопасности при работе с грузоподъемными механизмами —

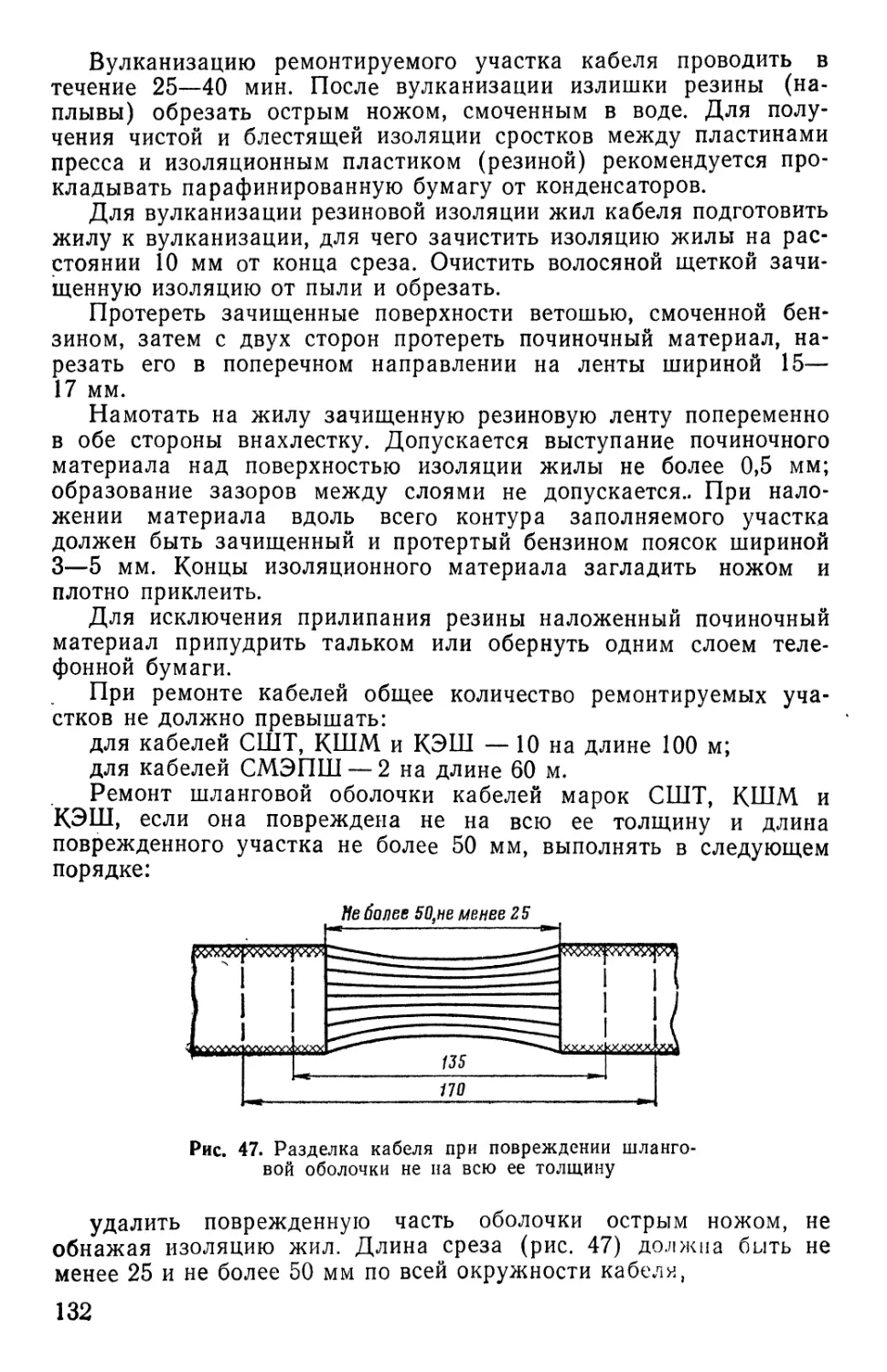

2.5. Меры безопасности при работе с ручным электроинструментом 9

2.6. Меры безопасности при механической обработке и слесарно-

сборочных работах.................................................. 10

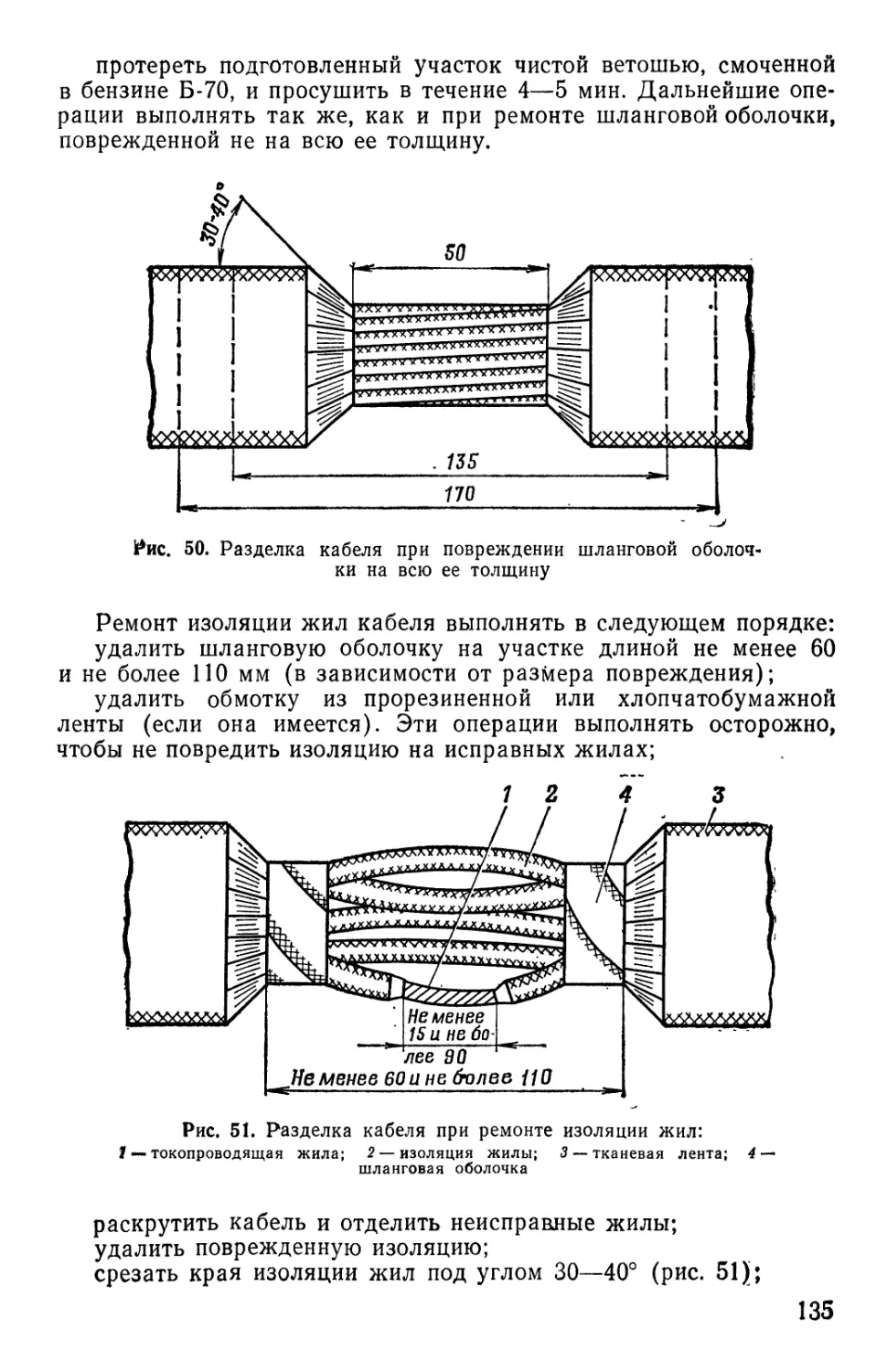

2.7. Меры безопасности при электрогазосварочных работах .... —

2.8. Меры безопасности при медницких и жестяницких работах . . 11

2.9. Меры безопасности при работах с сосудами, находящимися

под давлением................................................. —

2.10. Меры безопасности при работе с эпоксидными смолами и ядо-

витыми жидкостями............................................ 12

2.11. Меры безопасности при работах с лакокрасочными материалами 13

2.12. Меры безопасности при работах на агрегатах питания .... —

2.13. Меры безопасности при работе с аккумуляторами ...... 14

3. Дефектация изделия и его составных частей........................... —

3.1. Общие указания.................................................. —

3.2. Подготовка изделия к дефектации................................ 15

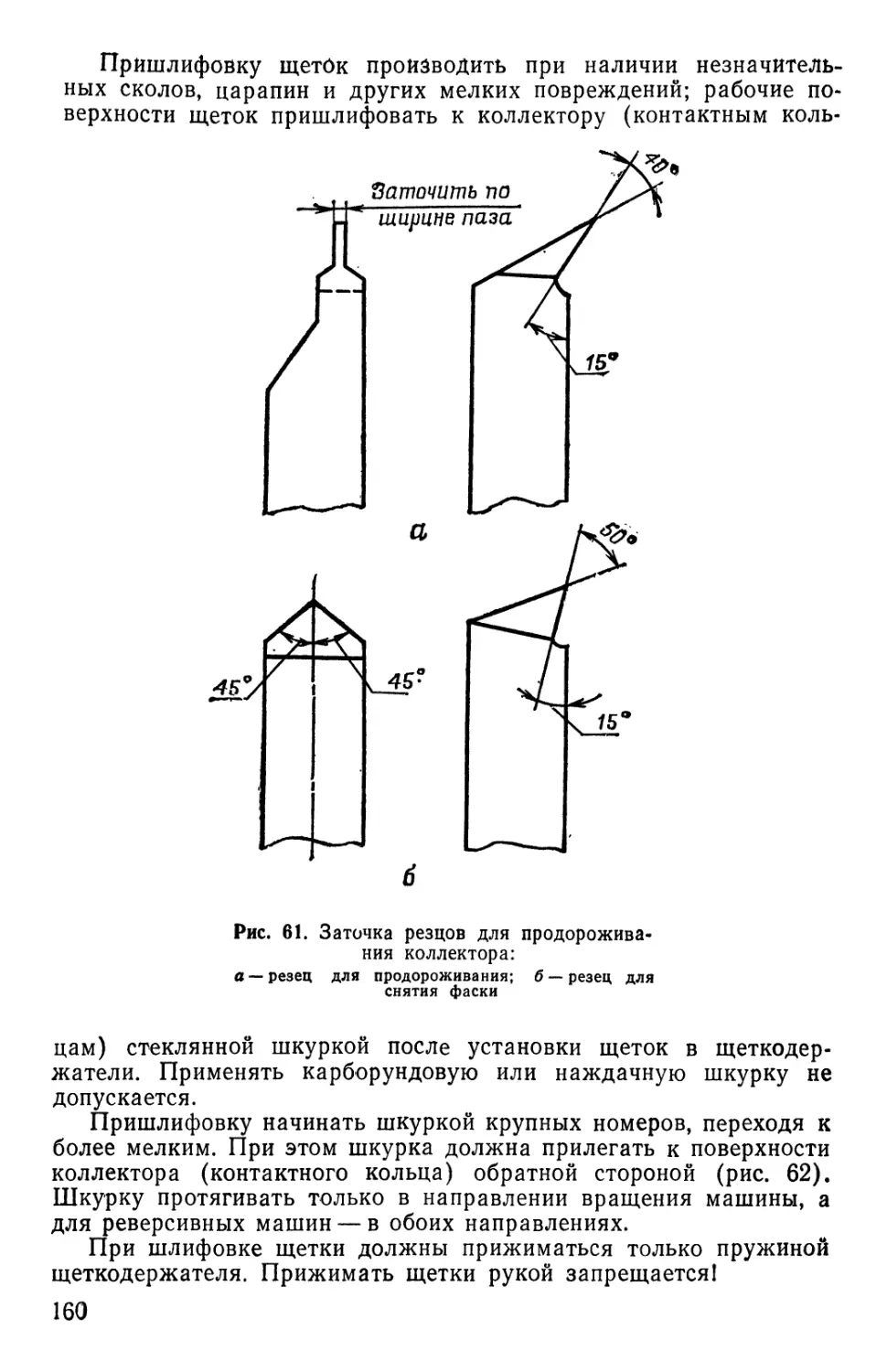

3.3. Дефектация изделия в собранном виде............................ 19

3.4. Дефектация составных частей изделия........................... 20

4. Демонтаж и разборка изделия и его составных частей ................. —

4.1. Общие указания................................................. —

4.2. Демонтаж аппаратуры .......................................... 27

4.3. Разборка шкафов .............................................. 28

4.4. Разборка электронных блоков.................................... —

4.5. Разборка механических и электромеханических узлов и блоков 29

5. Ремонт составных частей изделия.................................... 31

5.1. Общие указания........................................ —

5.2. Ремонт резисторов...................................... —

5.3. Ремонт конденсаторов.................................. 34

5.4. Ремонт трансформаторов и дросселей.................... 38

5.5. Ремонт переключателей, выключателей и кнопок......... 51

5.6. Ремонт держателей предохранителей и светосигнальной арматуры 54

5.7. Ремонт реле, контакторов, магнитных пускателей и автоматов 55

5.8. Ремонт угольных регуляторов..................................53

5.9. Ремонт пластмассовых, фарфоровых и керамических деталей 74

5.10. Ремонт селеновых выпрямителей................................ 82

5.11. Ремонт полупроводниковых приборов .......................... 88

I* 3

5.12. Восстановление плавких предохранителей ...................

5.13. Ремонт кабелей ...........................................

5 14 Ремонт электрических машин .............................

5J5* Ремонт элементов волноводного тракта ......................

5Л6. Ремонт элементов антенных систем...........................

5*17*. Ремонт средств измерений.................................

5.18. Ремонт кузовов ...........................................

5.19. Ремонт колесных ходов, ходовых частей и тормозных систем

5.20. Ремонт отопительно-вентиляционных установок типа ОВ-65 . .

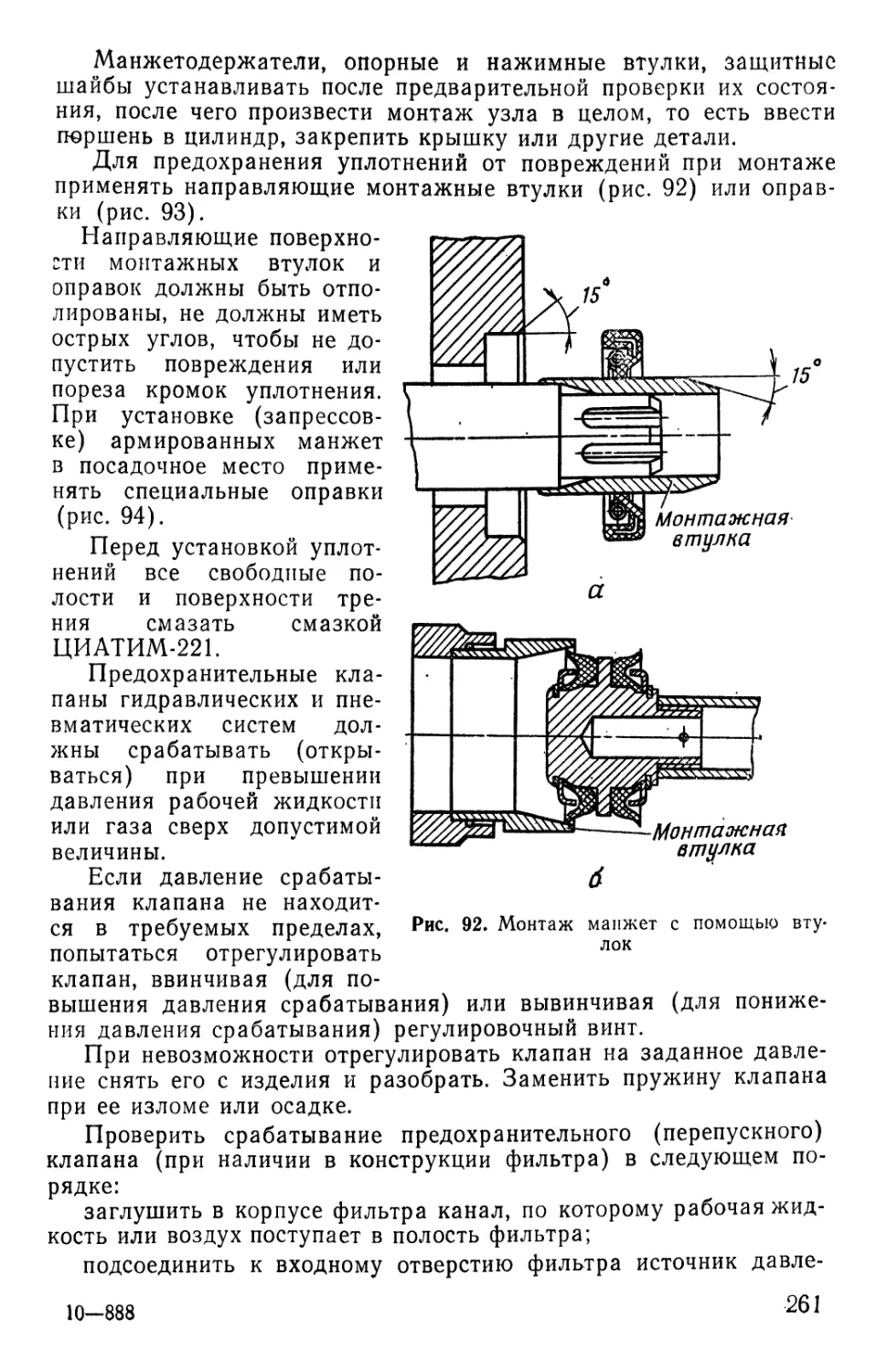

5.21. Ремонт элементов гидравлических и пневматических устройств

5.22. Ремонт деталей зубчатых и червячных передач...............

5.23. Ремонт соединений ........................................

5.24. Ремонт сопрягаемых поверхностей осей (валов) с отверстиями

в деталях (втулках) ............................................

5.25. Ремонт подшипников качения................................

5.26. Ремонт пружин ............................................

5.27. Ремон; металлических изделий .............................

5.28. Ремонт деревянных изделий.................................

6. Сборка .........................................................

6.1. Общие указания.............................................

6.2. Сборка соединений..........................................

6.3. Штифтование деталей при сборке.............................

6.4. Штифтование цилиндрическими, коническими и специальными

штифтами .......................................................

17. Комплексная регулировка, настройка, проверка и испытание . . . .

7.1. Общие указания.............................................

7.2. Регулировка, настройка и проверка аппаратуры...............

7.3. Испытание изделия после ремонта............................

8. Допустимые отклонения от требований документации................

8.1. Покрытия ..................................................

8.2. Комплектующие изделия......................................

8.3. Керамические изделия.......................................

8.4. Комплектующие электрорадиоэлементы.........................

8.5. Крепежные изделия, шестерни................................

8.6. Резинотехнические изделия..................................

8.7. Кабели ....................................................

8.8. Кузова кабин (прицепов) ...................................

8.9. Материалы и изделия из них.................................

Стр.

94

95

139

197

213

218

219

230

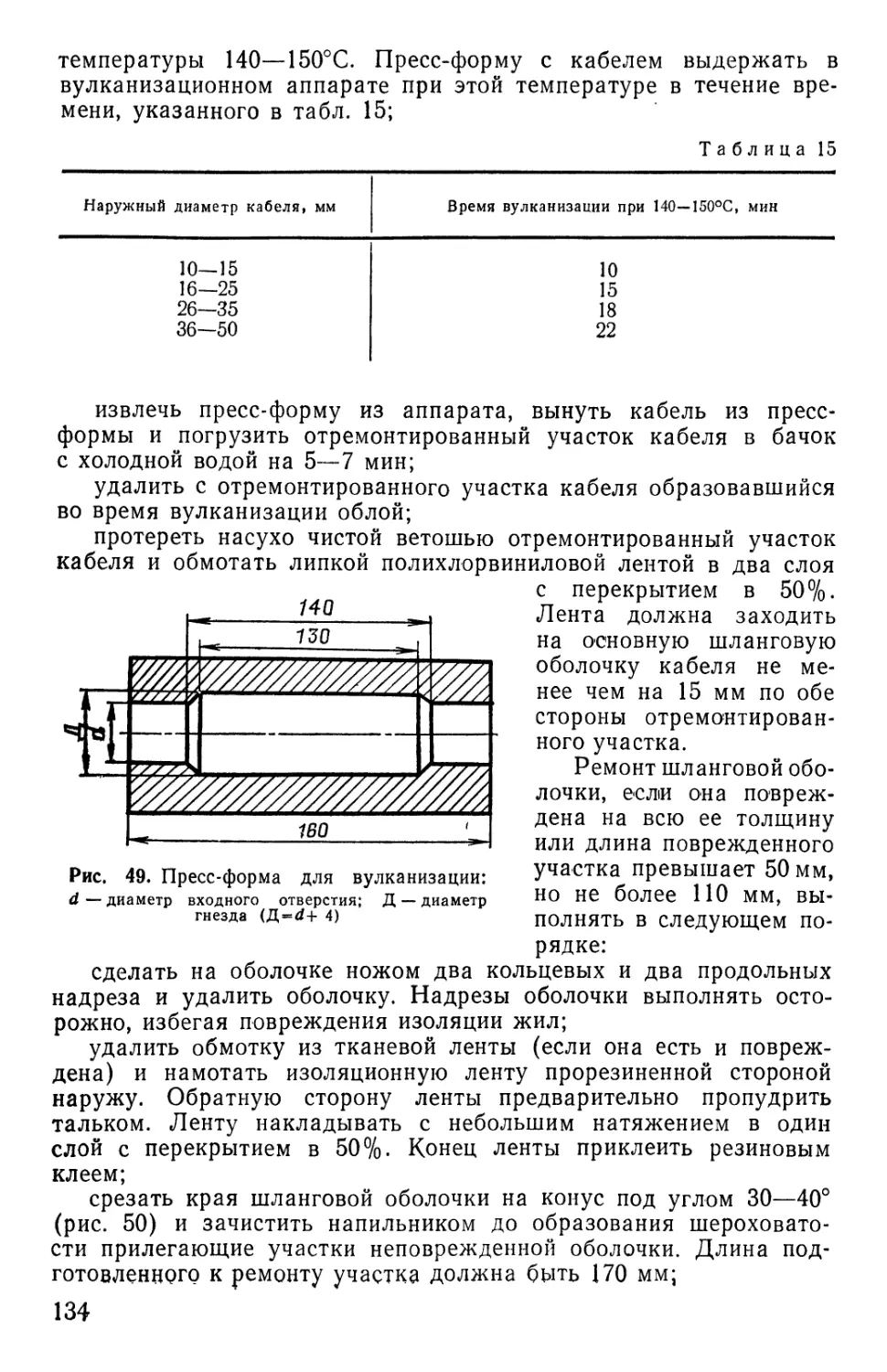

240

249

266

271

279

281

284

305

306

308

310

312

314

315

316

317

318

321

322

323

1. ОРГАНИЗАЦИЯ РЕМОНТА

Ремонт вооружения и военной техники (В и ВТ) на местах экс-

плуатации заключается в восстановлении основных боевых ха-

рактеристик и тактико-технических параметров в объеме форму-

ляра на изделие в возможно более короткие сроки. Работы, не

влияющие на восстановление боевых характеристик изделия, вы-

полняются в ограниченном объеме по необходимости и возмож-

ностям войсковых частей после основных ремонтных работ.

Ремонт В и ВТ производится непосредственно на местах экс-

плуатации техники или на специально подготовленных для этой

цели площадках * силами расчетов, эксплуатирующих В и ВТ, с

привлечением специалистов служб вооружения части, сил и

средств подвижных ремонтных органов частей, соединений и

объединений, а также отдельных представителей стационарных

предприятий Войск ПВО.

Основным методом ремонта является агрегатный метод, при

котором неисправные или нестабильно работающие составные

части изделия заменяются новыми или отремонтированными, из

комплекта ЗИП или обменного фонда.

Организация ремонта В и ВТ на местах эксплуатации вклю-

чает:

анализ характера и степени повреждения изделия;

создание ремонтных бригад;

организацию доставки к месту ремонта ЗИП, материалов, не-

обходимой документации, инструмента, оборудования и аппара-

туры;

проведение ремонтных работ;

организацию контроля за полнотой и качеством ремонта.

В процессе ремонта В и ВТ на местах эксплуатации выполня,-

ются: дефектация изделия в сборе и его составных частей, демон-

таж и разборка аппаратуры (степень разборки определяется по

результатам дефектации), восстановление работоспособности от-

дельных блоков, агрегатов, узлов, слесарно-механические и

электрогазосварочные работы, замена составных частей изделия,

не подлежащих восстановлению по результатам дефектации,

сборка, настройка, регулировка и испытания отремонтированных

* Для защиты В и ВТ от атмосферных воздействий могут использоваться

палатки, свободные штатные сооружения.

5

составных частей и изделия в сборе, местное восстановление за-

щитных покрытий.

При ремонте В и ВТ на местах эксплуатации используется

штатная контрольно-измерительная аппаратура (КИА), инстру-

мент, приспособления и документация, входящая в состав ЗИП на

изделие.

Разрешается обезличивать узлы, блоки и агрегаты и устанав-

ливать их на изделия той же модификации, если их параметры

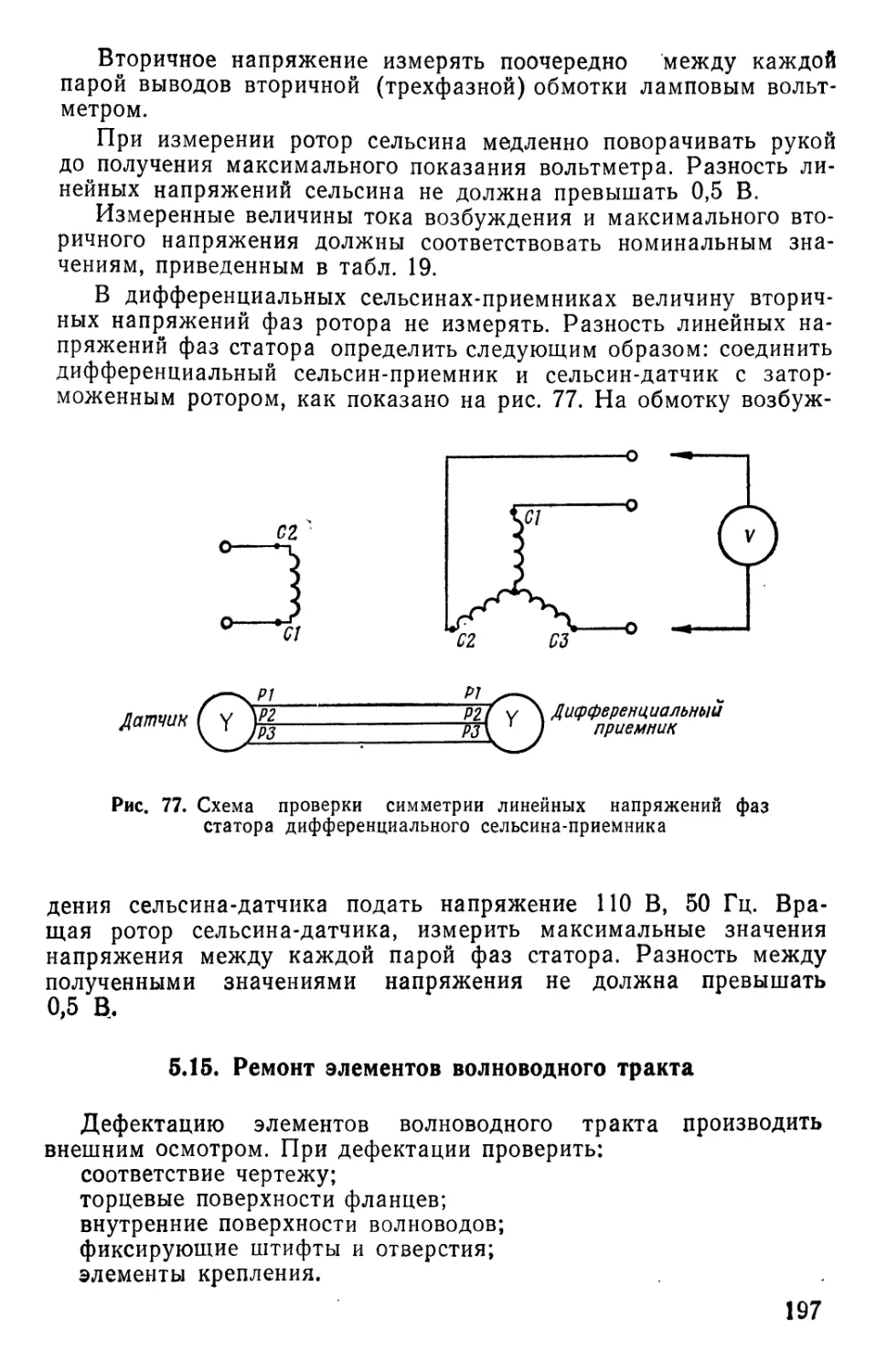

соответствуют требованиям эксплуатационной документации

(обязательны соответствующие записи в формуляре изделия

скрепленные подписями и печатью). Не допускается обезличива-

ние узлов и агрегатов, требующих индивидуальной подгонки и

сложной настройки, которую невозможно произвести на месте ре-

монта. При повреждении отдельных узлов заменяется весь агрегат

(блок). Отремонтированная на местах эксплуатации техника дол-

жна удовлетворять требованиям эксплуатационной документации

и быть пригодной к боевому применению.

2. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

2.1. Общие положения

Работы по ремонту В и ВТ на местах эксплуатации должны

выполняться в строгом соответствии с требованиями по технике

безопасности, изложенными в действующих руководящих и экс-

плуатационных документах на ремонтируемые изделия.

Ответственность за состояние и контроль соблюдения техники

безопасности возлагается на заместителя командира по техничес-

кой части и инженерно-технический состав, участвующий в ре-

монте.

К ремонтным работам допускается личный состав, прошедший

инструктаж и сдавший зачеты по мерам безопасности. Кроме

того, к ремонту техники, связанному с повышенной опасностью,

допускаются лица, обученные безопасным приемам и методам ра-

боты с применением электроэнергии или в условиях возможной

опасности поражения током и прошедшие дополнительный ин-

структаж на рабочем месте по электробезопасности. Им присва-

ивается 1-я квалификационная группа (если не требуется более

высокая). За организацию и учет инструктажа отвечает руково-

дитель ремонтных работ.

Техника, подлежащая ремонту, предварительно проверяется

на зараженность радиоактивными и отравляющими веществами.

В случае заражения изделие подвергается полной дезактивации

(дегазации и дезинфекции) в соответствии с действующими пра-

вилами.

При выполнении ремонтных работ пользоваться только исправ-

ным оборудованием, инструментом и приспособлениями, приме-

няя их строго по назначению.

6

2.2. Меры безопасности при работе

с электрорадиоаппаратурой

До включения напряжения, тщательно проверить правиль-

ность собранной схемы, надежность соединений, исправность

оборудования рабочего места и заземлить изделие, используя

штатные заземлители, если они в изделии предусмотрены.

При выполнении работ на аппаратуре, находящейся под на-

пряжением, использовать инструмент с изолированными рукоят-

ками. Рабочее место должно быть укомплектовано исправными

резиновыми ковриками, галошами, перчатками, проверенными на

электрическую прочность. Металлические каркасы рабочих мест

должны быть надежно заземлены.

Ремонтные работы в блоках, имеющих высокое напряжение

(свыше 500 В), производить только при выключенном питании

после разряда накопительных конденсаторов, имеющих большую

емкость. На рабочем месте должно быть предусмотрено устрой-

ство для быстрого выключения питания.

Измерительные приборы подключать хорошо изолированными

гибкими проводами с надежно присоединенными щупами или на-

конечниками. Щупы должны иметь изолированные ручки. Длина

щупов должна быть такой, чтобы руки операторов находились

на безопасном расстоянии от неизолированных токоведущих по-

верхностей (10—15 см).

При измерении напряжений по отношению к шасси блока (уз-

ла) пользоваться только одним щупом, подключая второй провод

от вольтметра к шасси с помощью постоянного соединения или

зажима типа «крокодил». Постоянное соединение выполнять под

клемму или надежной скруткой вокруг какой-либо металлической

неокрашенной детали, соединенной с шасси блока.

Запрещается:

подключать аппаратуру к внешнему (постороннему) источнику

тока, не убедившись в соответствии напряжения внешнего источ-

ника напряжению потребителей тока;

свертывать, развертывать, изменять схему кабельной сети, на-

ходящуюся под напряжением;

снимать при включенном питании защитные кожухи, боковые

защитные стенки, крышки и сетки ремонтируемой аппаратуры;

заменять при включенном питании лампы, предохранители я

другие детали, выполнять пайки, замыкать системы блокировки

искусственными закорачивающими перемычками, присоединять

приборы и кабели, прикасаться при включенном питании к анод-

ным колпачкам или штырькам ламп и оголенным проводам цепей

блоков, к незаземленным кожухам или металлическим деталям

приборов, соединенных с цепями высокого напряжения, чистить

и протирать блоки, заливать смазку;

применять в случае повреждения участка монтажа временные

соединения;

накрывать брезентом работающие электродвигатели;

7

нарушать установленный инструкцией по эксплуатации порядок

включения и выключения устройств;

применять самодельные вставки вместо предохранителей.

2.3. Меры безопасности при работе с источниками

сверхвысокой частоты и рентгеновского

излучения

При работе с источниками СВЧ и рентгеновского излучения

необходимо соблюдать требования действующих приказов, ин-

струкций и правил по технике безопасности.

Для снижения влияния излучения проводить следующие за-

щитные мероприятия:

ремонтировать и настраивать аппаратуру по возможности в •

режиме .работы на эквивалент антенны;

экранировать источники излучения заземленными металличес-

кими кожухами или сетками; экранировать отверстия в защитных

экранах для проводки труб, электрических кабелей, вентиляцион-

ных каналов;

применять индивидуальные средства защиты (костюмы из

специальной ткани, защитные очки и др.);

работать при закрытых дверях кабин.

Запрещается:

осматривать открытые концы волноводов и облучателей при

включенных передатчиках;

включать передающую аппаратуру при снятых, защитных ко-

жухах и раскрытых смотровых люках, дверках, а также при не-

исправной блокировке дверок;

находиться у блоков с электровакуумными приборами, рабо-

тающими на анодных напряжениях 8 кВ и более, при открытых

дверцах и крышках в шкафах, снятых кожухах и т. д.;

оставлять неплотно задвинутыми в ниши шкафов блоки пере-

дающей аппаратуры и питания;

работать с антенными устройствами при включенных передат-

чиках и находиться в зоне излучения антенны;

быть в процессе работы аппаратуры на расстоянии, более

близком от нее, чем это4 установлено инструкцией по эксплу-

атации;

находиться в помещении с высокочастотной аппаратурой по-

сторонним лицам.

2.4. Меры безопасности при работе

с грузоподъемными механизмами

К работе с грузоподъёмными механизмами допускаются'

только лица, имеющие удостоверение на право работы с ними.

На месте работ по подъему грузов, а также на самих грузо-

подъемных машинах должны находиться только лица, имеющие

прямое отношение к работе.

8

Грузоподъемные механизмы должны быть освидетельствованы

в соответствии с действующими положениями.

Груз крепить с учетом расположения центра тяжести.

Запрещается:

поднимать груз, вес которого превышает грузоподъемность

механизма;

поднимать груз, закрепленный за один рог двурогого крюка;

поднимать груз, засыпанный землей или примерзший к земле,

заложенный другими грузами, укрепленный болтами или залитый

бетоном;

освобождать грузоподъемной машиной защемленные грузом

стропы, канаты или цепи;

выравнивать поднимаемый или перемещаемый груз собствен-

ным весом, а также поправлять стропы с грузом на весу;

находиться под грузом, поддерживать груз руками во время

перемещения его грузоподъемными механизмами;

оставлять груз в подвешенном состоянии на грузовом канате

после окончания работ;

опускать груз на место, где не исключена возможность его

падения, опрокидывания или сползания;

подтягивать груз в горизонтальном направлении (волоком);

использовать грузоподъемные средства с истекшими сроками

технического освидетельствования;

поднимать спецгрузы без штатных траверс и такелажных

устройств.

Работу с грузоподъемными средствами должны выполнять не

менее двух человек.

2.5. Меры безопасности при работе с ручным

электроинструментом

Штатный переносной ручной электроинструмент (дрели, па-

яльники, пилы, шлифовальные машинки) применять на напряже-

ние 36 В и полностью исправным. В виде исключения допускается

применение электрифицированного инструмента на напряжение

до 220 В при надежном заземлении корпуса инструмента и ра-

боте в резиновых перчатках, диэлектрических галошах или на ре-

зиновом коврике.

Все токоведущие части электроинструмента должны быть за-

крыты и недоступны для касания с ними.

При работе с ручным электроинструментом принимать следую-

щие меры предосторожности:

надежно крепить подлежащие обработке детали;

не допускать попадания на инструмент и провода кислот, ще-

лочей и нефтепродуктов.

Запрещается:

работать электроинструментом на открытом воздухе под дож-

дем;

прокладывать токонесущие провода через проездные пути,

9

ацетиленовые и кислородные шланги, через острые углы металло-

конструкций;

допускать крутые изгибы, переломы в петлях токонесущих

проводов;

класть включенные электропаяльники на легковоспламеняю-

щиеся предметы;

оставлять включенный электроинструмент без присмотра.

2.6. Меры безопасности при механической

обработке и слесарно-сборочных работах

Все приспособления, применяемые для закрепления обрабаты-

ваемых деталей, должны обеспечивать их надежное крепление.

Гаечные ключи не должны иметь выработки зева и трещин,

должны соответствовать размерам гаек и болтов.

Молотки, зубила и крейцмейсели не должны иметь разбитых

бойков, рабочая кромка должна быть правильно заточена, без за-

усенцев и выкрошенности.

Для защиты глаз от отлетающих частиц металла (при рубке

зубилом, крейцмейселем и другим рубящим инструментом) ис-

пользовать защитные очки (из небьющегося стекла или сетчатые).

2.7. Меры безопасности при электрогазосварочных

работах

К сварочным работам допускаются только лица, твердо зна-

ющие правила техники безопасности.

Место сварочных работ оградить щитами (экранами). Сва-

рочные работы проводить на открытом воздухе или в местах, где

обеспечен отвод образующихся при сварке газов. Над сварочным

участком, находящимся на открытом воздухе, должен быть навес.

Сварщик должен работать только в защитной спецодежде из

плотного брезента, при газовой сварке — в маске или очках, при

электросварке — в маске или со щитом, снабженным стеклами-

светофильтрами марки ЭС-100 (при сварочном токе до 100 А),

SC-300 (при токе 100-300 А), ЭС-500 (при токе свыше 300 А).

Токоведущие части электрооборудования сварочных установок

должны быть закрыты, а корпуса сварочных машин надежно за-

землены.

Карбид кальция хранить и перевозить только в герметически

закрытых металлических сосудах с надписями КАРБИД. ПРЕДО-

ХРАНЯТЬ ОТ ВОДЫ И СЫРОСТИ. Работу по дроблению кар-

бида выполнять на открытом воздухе и обязательно в защитных

очках.

Баллоны со сжатым газом устанавливать на расстоянии не

менее 5 м от сварочной горелки.

Баллоны перевозить на специальных тележках или переносить

на носилках, оборудованных специальными гнездами по разме-

рам баллонов. На вентили должны быть навинчены колпачки.

10

Г}ри аргонодуговой сварке рукоятки газоэлектрических горе-

лок должны быть покрыты теплоизоляционным материалом. Ис-

крение между корпусом горелки и деталью не допускается.

Запрещается:

производить сварочные работы на расстоянии ближе чем 15 м

от легковоспламеняющихся или огнеопасных предметов и мате-

риалов;

сваривать изделия, находящиеся под давлением;

размельчать карбид на расстоянии менее 10 м от открытого

огня и сильно нагретых предметов;

сваривать детали, имеющие на поверхности легковоспламеня-

ющиеся жидкости и грязь;

работать с неисправными электродержателями и горелками;

проводить сварочные работы в дождливую погоду вне помеще-

ния, без навеса.

2.8. Меры безопасности при медницких

и жестяницких работах

Во избежание ожогов работы по обезжириванию, травлению

и пайке выполнять в спецодежде, соблюдая меры предосторожно-

сти при работе с кислотами.

В процессе работы пе допускать попадания воды на расплав-

ленный припой.

Если требующую охлаждения часть детали нельзя опустить в

резервуар с водой, то охлаждать эту часть мокрой тряпкой или

паклей, укрепленной на рукоятке.

Перед работой с паяльной лампой проверить герметичность

соединения горелки с корпусом, наличие предохранительного кол-

пака.

Запрещается:

наливать горючее в горящую лампу или при сильно нагретом

корпусе и горелке;

разбирать горящую лампу;

разжигать лампу путем подачи горючего через горелку;

чрезмерно накачивать лампу;

применять лампу, у которой просачивается газ через резьбу

горелки;

снимать горелку до полного спада давления;

охлаждать нагретые части радиаторов, баков и др. струей

воды.

2.9. Меры безопасности при работе с сосудами,

находящимися под давлением

Сосуды, работающие под давлением, должны периодически

подвергаться техническому освидетельствованию в соответствии

с действующими положениями.

Если в процессе работы окажется, что сосуд находится в ава-

11

рийном состоянии или имеет серьезные дефекты, вызывающие

сомнение в его прочности, то работу с таким сосудом прекратить.

Запрещается:

работать с сосудом, если истекли сроки его освидетельствова-

ния;

работать с сосудом, если появились признаки течи или про-

пуска газа, а также выхода жидкости через заклепочные швы в

виде мелкой пыли или капель;

работать с сосудами, имеющими неисправные или в неполном

количестве крепежные детали крышек и люков;

работать с неисправным манометром и при невозможности

определить давление по другим приборам;

ремонтировать сосуды, находящиеся под давлением.

2.10. Меры безопасности при работе

с эпоксидными смолами и ядовитыми жидкостями

Работы с эпоксидными смолами и ядовитыми жидкостями про-

изводить на открытом воздухе или в помещении с хорошей вен-

тиляцией.

При работе с эпоксидными смолами и отвердителями требу-

ется высокая аккуратность и строгое соблюдение мер безопас-

ности.

Все работающие с эпоксидными смолами должны быть обеспе-

чены спецодеждой, полиэтиленовыми перчатками на бязевой под-

кладке или кожаными полуперчатками. Рекомендуется также при-

менять для защиты рук специальные защитные пасты (ХИОТ-6,

ИЭД-1, «невидимые перчатки» и др.).

При попадании эпоксидного состава или отвердителя на кожу

рук немедленно удалить их тампоном, промыть кожу теплой во-

дой с мылом. Для очистки рук, значительно загрязненных эпок-

сидной смолой, разрешается использовать этилцеллозоль или ми-

нимальное количество ацетона.

Запрещается:

наносить эпоксидный состав незащищенной рукой;

использовать бензол, толуол и другие токсические раствори-

тели для очистки кожи рук от эпоксидных смол;

курить и применять открытый огонь.

К работе с ядовитыми жидкостями допускать только личный

состав, прошедший специальный инструктаж, а к работе, связан-

ной с этилированным бензином, — и медицинский осмотр.

Работать с ядовитыми жидкостями в специальной защитной

одежде: с кислотой — в очках, резиновых фартуках, сапогах и пер-

чатках, с этилированным бензином — в резиновых фартуках и

перчатках.

Бутыли с ядовитыми жидкостями транспортировать на тележ-

ках или носилках, в которых сделаны гнезда для корзин с буты-

лями.

На месте работы с кислотой необходимо иметь раствор питье-

12

вой соды для удаления и нейтрализации кислоты, попавшей на

тело или одежду, а на месте работы со щелочью — раствор бор-

ной кислоты.

Все работы, связанные с использованием агрессивных жид-

костей, должны выполняться не менее чем двумя лицами.

Чистку и другие работы внутри емкостей для компонентов

топлива производить только после тщательной промывки и про-

ветривания. Работать разрешается только в противогазах.

Ядовитые жидкости хранить в специальном помещении в со-

судах, имеющих четкие и яркие этикетки с надписью ЯД и назва-

нием жидкости.

Нельзя хранить в непосредственной близости вещества, кото-

рые могут вступить в химические соединения, сопровождающиеся

воспламенением, взрывом, образованием взрывоопасных смесей.

2.11. Меры безопасности при работе с

лакокрасочными материалами

Работу с лакокрасочными материалами проводить в местах

с хорошей вентиляцией или на открытом воздухе под навесом. Ря-

дом должны находиться огнетушители, ящики с песком, кошма,

железные ящики с плотно закрывающимися крышками для хране-

ния загрязненной растворителями и лакокрасочными материа-

лами ветоши.

Лакокрасочные материалы хранить на отдельных огороженных

площадках. При работе с лакокрасочными материалами приме-

нять респираторы или марлевые повязки. При перемешивании ла-

кокрасочных материалов в случае попадания на лицо немедленно

обратиться за медицинской помощью.

Запрещается:

в местах, где производится покраска и хранятся лакокрасоч-

ные материалы, курить, пользоваться паяльными лампами и всеми

видами горелок с открытым огнем, выполнять ремонтные работы

по металлу, применять образующий искры при ударе и трении

стальной инструмент;

применять ручные переносные лампы в местах, где произво-

дится распыление нитроцеллюлозных и перхлорвиниловых эма-

лей;

освещать внутри спичками или другими источниками огня ис-

пользованную тару (бочки, банки и т. п.);

по окончании работ оставлять несожженную загрязненную

лакокрасочными материалами ветошь.

2.12. Меры безопасности при работе

на агрегатах питания

Кузова с работающими в них агрегатами и отопительными

системами периодически проветривать для предохранения лич-

ного состава от отравления выхлопными газами двигателей, ото-

13

пителей и угарным газом печей. Не допускается просачивание

выхлопных газов через сочленения труб в кузовах автомашин.

Запрещается:

заправлять агрегаты питания горючим при работающем дви-

гателе;

снимать предохранительные устройства во время работы агре-

гатов, двигателей, преобразователей;

• отключать и подключать силовые кабели (разъемы и фишки)

под напряжением, принудительно замыкать и размыкать кон-

тактные системы реле и контакторов.

2.13. Меры безопасности при работе

с аккумуляторами

Зарядку кислотных и щелочных аккумуляторов производить в

отдельных друг от друга помещениях.

Для кислотных аккумуляторов готовить электролит только

в стеклянных, свинцовых или эбонитовых сосудах, а для щелоч-

ных— в стеклянных, свинцовых или железных. Для приготовления

электролита из твердых щелочей завернуть щелочь в чистую

хлопчатобумажную ткань и размельчить ее молотком; размель-

ченные куски засыпать в сосуд с водой небольшими порциями.

Заливать аккумуляторы электролитом через резиновый шланг,

причем бак с электролитом должен находиться выше заливаемых

аккумуляторов.

Все работы с кислотами и щелочами производить с соблюде-

нием правил техники безопасности.

3. ДЕФЕКТАЦИЯ ИЗДЕЛИЯ И ЕГО СОСТАВНЫХ ЧАСТЕЙ

3.1. Общие указания

Дефектация изделия производится с целью определения техни-

ческого состояния аппаратуры, принятия решения о возможности и

целесообразности ремонта изделия и отдельных его частей, выяв-

ления имеющихся неисправностей, определения необходимой сте-

пени разборки аппаратуры, определения объема ремонтных работ

и способов устранения повреждений и неисправностей, выявления

блоков и деталей, подлежащих замене исправными, определения

потребности в запасных частях, расходных материалах, инстру-

менте, приспособлениях, оборудовании и КИА, расчета и распре-

деления личного состава, требующегося для выполнения ремонт-

ных работ.

Дефектацию производить в два этапа: дефектацию изделия в

сборе и дефектацию его частей.

Дефектация изделия в сборе производится внешним осмот-

ром, на основании чего принимается решение о возможности и

целесообразности ремонта изделия и его частей.

14

Составные части изделия, предназначенные для ремонта, под-

вергаются дефектации внешним осмотром (при отсутствии явных

неисправностей и повреждений проверяются проворачиванием ме-

ханизмов вручную) и электрической проверкой (измерением со-

противления изоляции) при отключенных источниках питания и

под током.

По результатам дефектации узлы (блоки, механизмы) должны

быть разделены на следующие группы:

1. Годные (не требующие ремонта).

2. Требующие ремонта (ремонт которых на местах эксплуата-

ции возможен).

3. Негодные (ремонт которых на местах эксплуатации невоз-

можен).

Составные части изделия, входящие в первую группу, устанав-

ливать в изделие с последующей проверкой под током в составе из-

делия и настройкой.

Составные части изделия, входящие во вторую группу, ремон-

тировать на местах эксплуатации, проверять и устанавливать в из-

делие.

Составные части изделия, входящие в третью группу, брако-

вать, заменять новыми, негодные отправлять на стационарные ре-

монтные предприятия, затем использовать в качестве обменного

фонда.

3.2. Подготовка изделия к дефектации

Объем и последовательность выполнения работ по подготовке

изделия к дефектации определяются техническим состоянием из-

делия.

Перед началом дефектации изделие и его составные части

очистить от загрязнений. При необходимости подвергнуть дегаза-

ции, дезактивации.

Пыль и грязь с наружных поверхностей кузовов и ходовых ча-

стей кабин (прицепов) удалять водой.

Кабины, поступающие на мойку, должны иметь плотно закры-

тые двери, окна и вентиляционные люки, чтобы исключить попа-

дание воды внутрь кабины.

Если в наружной обшивке кабин имеются небольшие пробо-

ины, то их заглушить деревянными пробками. На большие про-

боины, трещины, неплотно закрывающиеся окна, двери и венти-

ляционные люки наложить пластыри из брезента, ткани АСТ-10

и др. Если повреждения кабины не дают возможности ее гермети-

зировать, то грязь удалить скребками, а затем очищенные поверх-

ности протереть влажной ветошью.

При мойке* и чистке ходовых частей и наружных поверхностей

кузовов кабин (прицепов) использовать:

моечную машину 8Т311 с комплектом шлангов, брандспойтами

или моечными пистолетами;

металлические и деревянные скребки;

15

волосяные щетки;

ветошь;

чистую воду;

сжатый воздух.

В процессе мойки загрязненные части кузова предварительно

смочить распыленной струей холодной или подогретой воды. По-

сле смачивания кузов протереть волосяными щетками, губками

или ветошью с непрерывной подачей воды. Сначала мыть кабину

сверху, постепенно переходя к нижней ее части. Сильно загряз-

ненные кузова и ходовые части кабин мыть струей высокого дав-

ления с использованием скребков.

После мойки обмытые части кабин протереть сухой чистой ве-

тошью или обдуть сухим сжатым воздухом давлением 1,5—

2 кгс/см2.

Рабочее место мойки кабин должно представлять собой ров-

ную площадку (желательно с эстакадой), размеры которой пре-

вышают размеры обслуживаемого объекта на 1,3—1,5 м. Моечную

площадку оборудовать сточными канавами и колодцами.

Чистку внутри кузова начинать с уборки. Для этого использо-

вать веники, волосяные щетки, деревянные скребки. Пылесосом

удалить пыль с аппаратуры, имущества и внутренних поверхостей

кузова кабины (прицепа), протереть влажной ветошью потолок,

стены, пол, арматуру и имущество. Наружные поверхности аппа-

ратуры, электромонтаж протереть бензином Б-70. С экранирован-

ных кабелей пыль и грязь удалять волосяной щеткой, а со шлан-

говых кабелей и кабелей с пропитанной хлопчатобумажной оплет-

кой— влажной ветошью; разъемы протереть тампоном, слегка

смоченным спиртом.

Для чистки электронных и волноводных блоков использовать:

компрессор;

шланг со штуцером;

пинцет;

монтерский нож;

отвертки;

деревянные и металлические скребки;

деревянные палочки разных размеров;

волосяную торцовую кисть;

флейцевую кисть;

бензин Б-70;

этиловый ректификованный спирт;

технически чистый скипидар;

медицинскую марлю;

обтирочную ветошь;

замшу;

фетр;

ученическую резинку;

шлифовальную шкурку на тканевой основе.

Пыль с блоков удалять продувкой их сжатым воздухом давле-

нием 2,2—3 кгс/см2, предварительно сняв электровакуумные при-

16

боры и прочие съемные элементы (крышки, кожухи и т.п.). Пы-

левые и жировые наслоения с аппаратуры удалять кистями и ве-

тошью. Для чистки использовать органические растворители:

спирт, бензин Б-70, скипидар.

Внутренние полости резонаторов, поверхности нагрузок, погло-

тителей, высоковольтные изоляторы, выводы, контакты, держа-

тели, ламповые панели, высоковольтный монтаж блоков подмоду-

ляторов, передающих систем, кольца токосъемников, гнезда креп-

ления разрядников, внутренние поверхности волноводов, аттенюа-

торов, фазовращателей, волноводных переходов, скруток, дрос-

сельные соединения волноводов, контакты концевых выключате-

лей, контакты и торцовые поверхности сердечников контакторов,

контакты реле всех типов, высокочастотные разъемы и фланцевые

соединения антенно-фидерных систем, контакты автоматов, теле-

фонных ключей, галетных переключателей, монтажных и переход-

ных плат, монтажных стоек, токосъемные кольца сельсинов, кол-

лекторы электрических машин, платы функциональных потенцио-

метров, контакты штепсельных высокочастотных разъемов и все

детали, имеющие серебряное покрытие, чистить спиртом.

Зубчатые колеса, подшипники, шасси, панели, стойки, пла-

стины контакторов, сетки и трубки воздушных фильтров, поверх-

ности шкафов, скользящие направляющие шкафов, контакты

штепсельных разъемов, детали редукторов, трущиеся части меха-

низмов волноводных блоков, наружные поверхности волноводов,

контакты ламповых панелей, жгуты и отдельные провода элект-

ромонтажа чистить бензином Б-70.

Контакты разъемов силовых кабелей, пайку монтажа, кон-

такты конденсаторов, дросселей, линий задержки, зубчатые ко-

леса механизмов, ролики концевых выключателей, подшипники

скольжения, потенциометры, контакты переключателей, автома-

тов, ламповых панелей и др. чистить ацетоном, избегая его попа-

дания на изоляцию проводов.

Поверхности конденсаторов, резисторов, переходных колодок и

т. д. чистить скипидаром.

Для чистки колец токосъемников, коллекторов электрических

машин, контактов реле использовать миткалевую и киперную

ленты.

Для чистки потемневших серебряных покрытий деталей при-

менять замшу и фетр.

Подгоревшие места токоведущих поверхностей чистить пастой

ГОИ и шлифовальной шкуркой.

При продувке и чистке блоков действовать осторожно, без лиш-

них усилий, чтобы не повредить электромонтаж. Сушить блоки на

воздухе в течение 15—20 мин. Для ускорения процессов сушки

продуть блоки сжатым воздухом давлением 2—3 кгс/см2.

При чистке механических узлов и блоков применять:

ванну для промывки деталей в бензине;

щетки, кисти, скребки;

ветошь;

17

бензин Б-70;

воду.

Редукторы, приводы, механизмы, установленные в электроме-

ханических и механических блоках, чистить согласно инструкции

по эксплуатации.

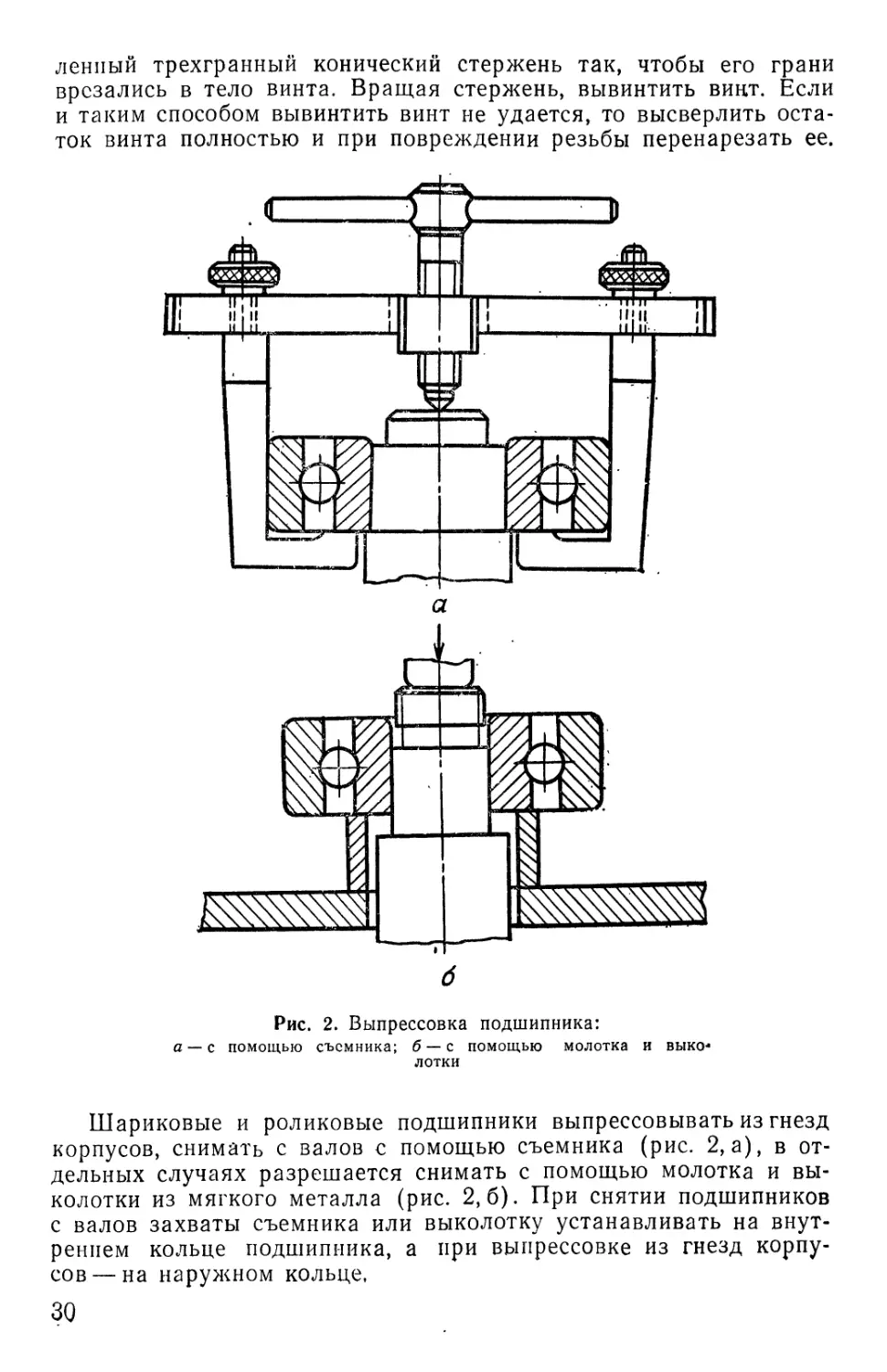

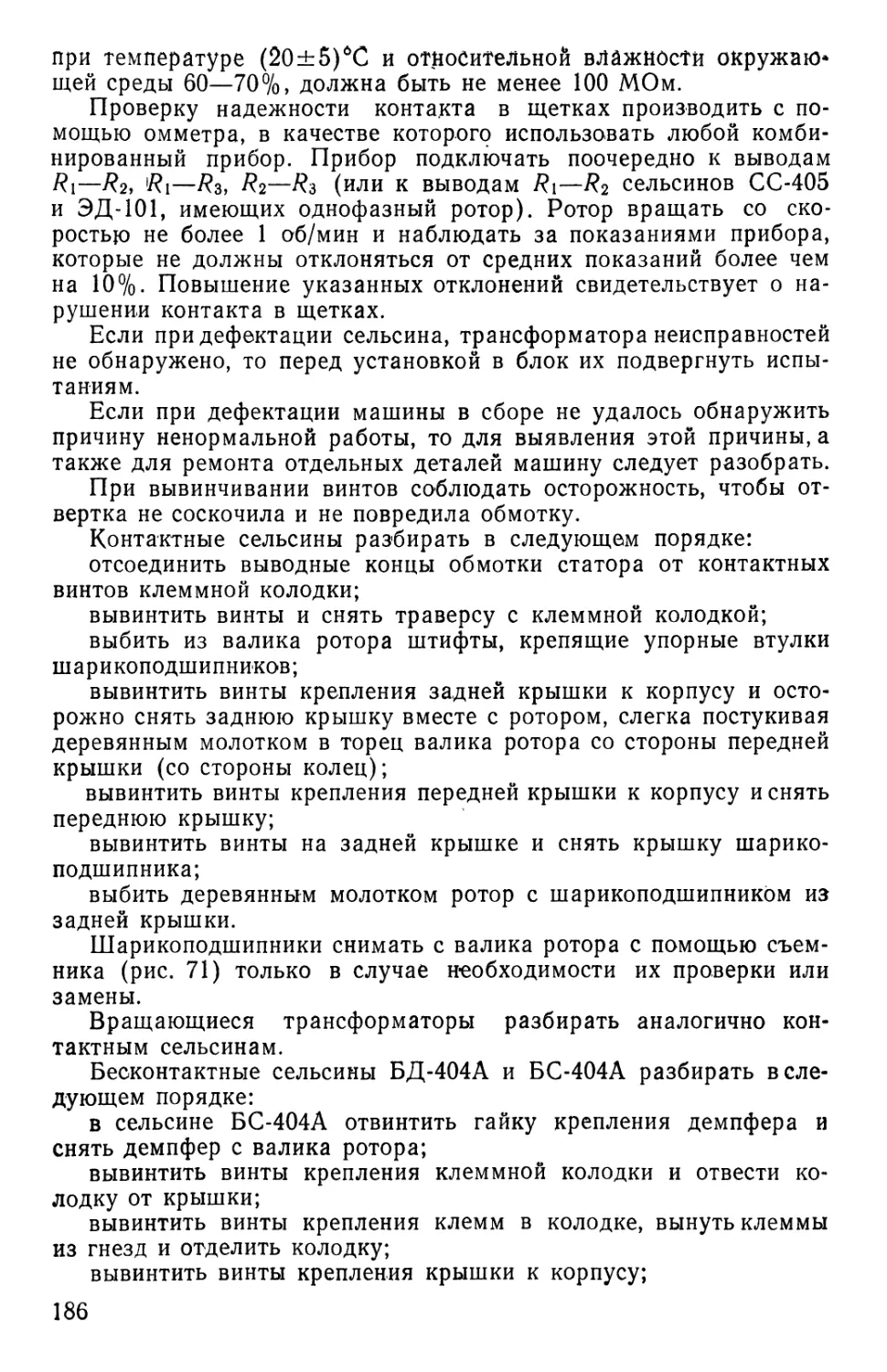

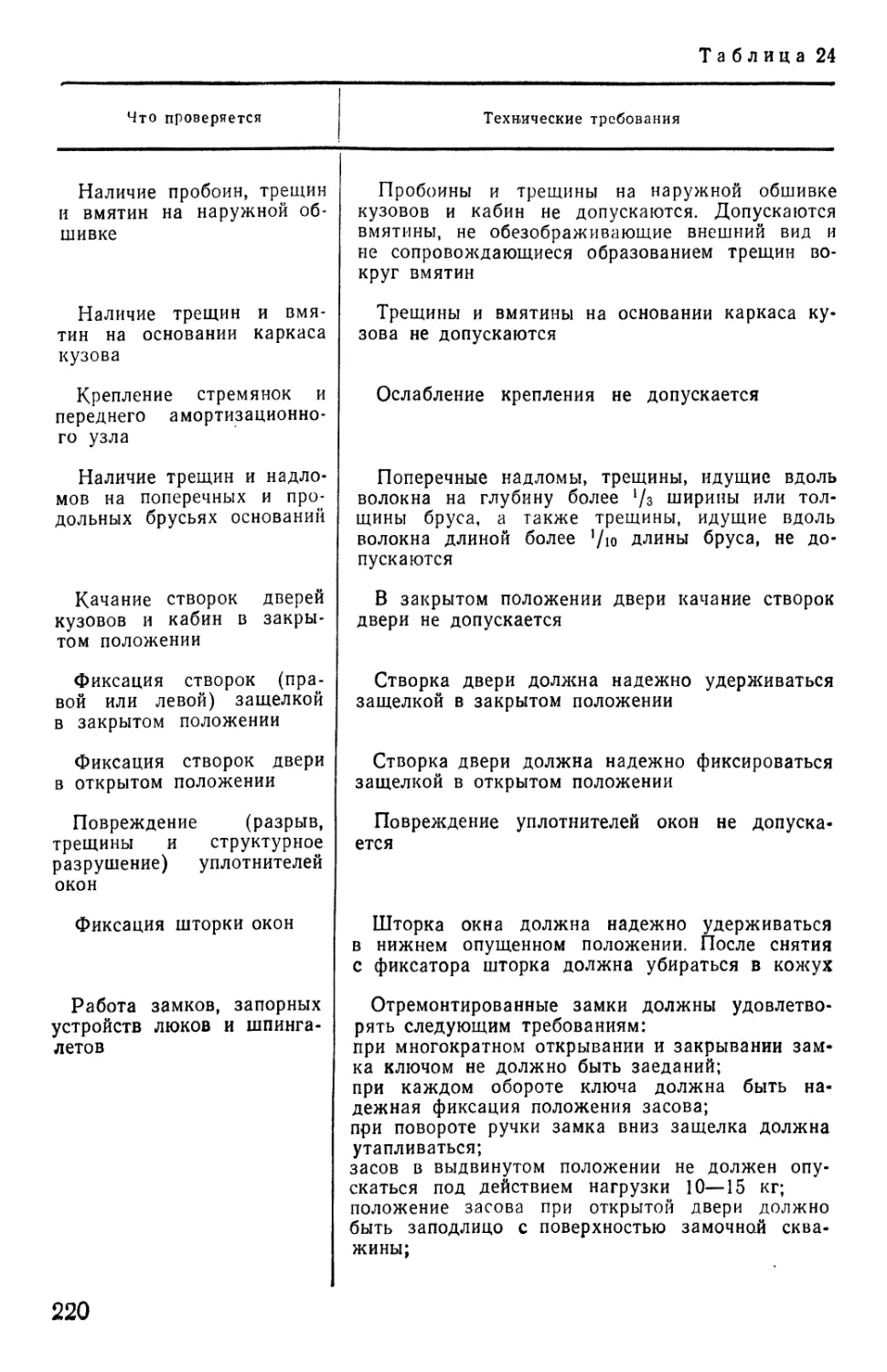

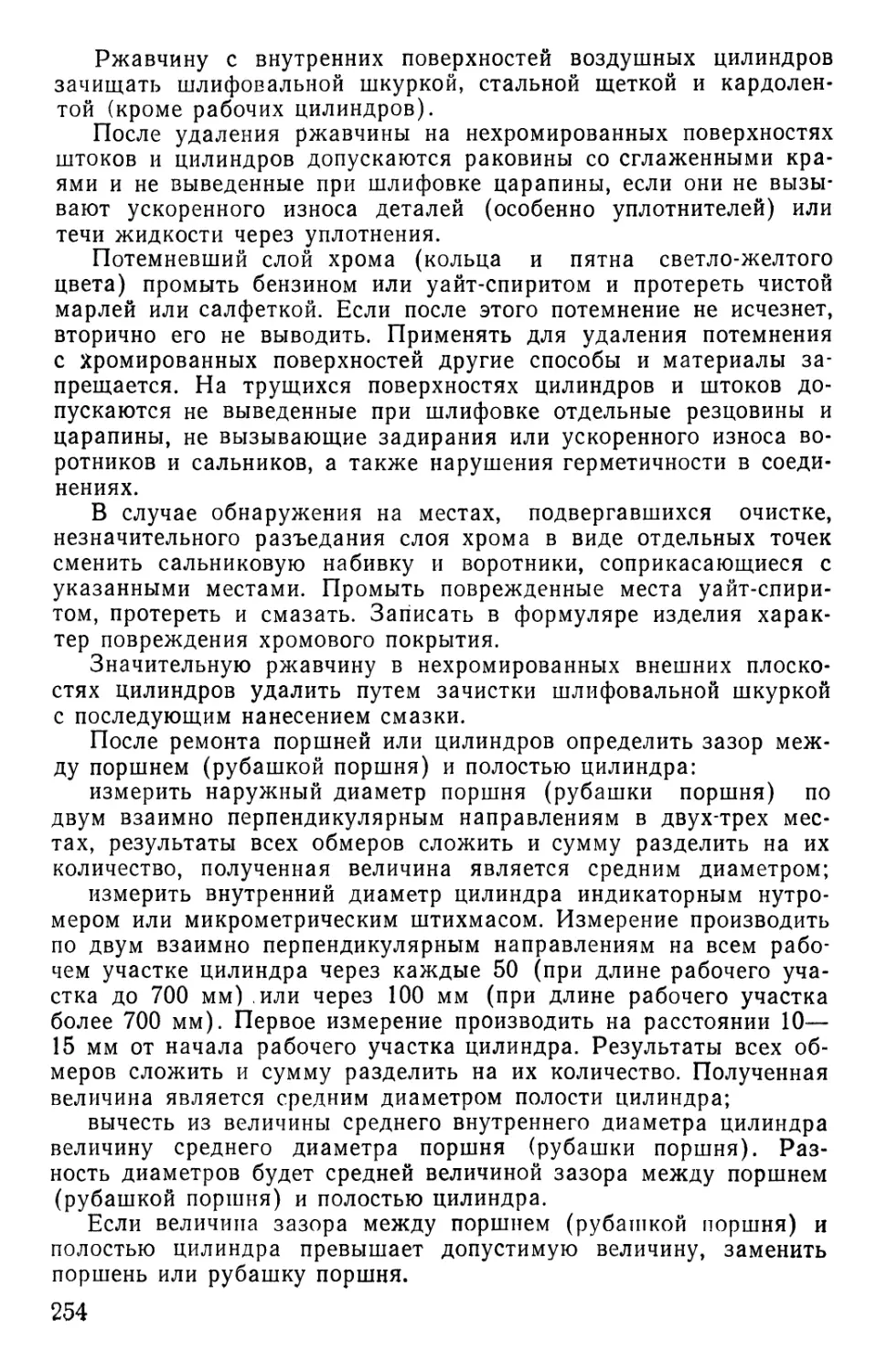

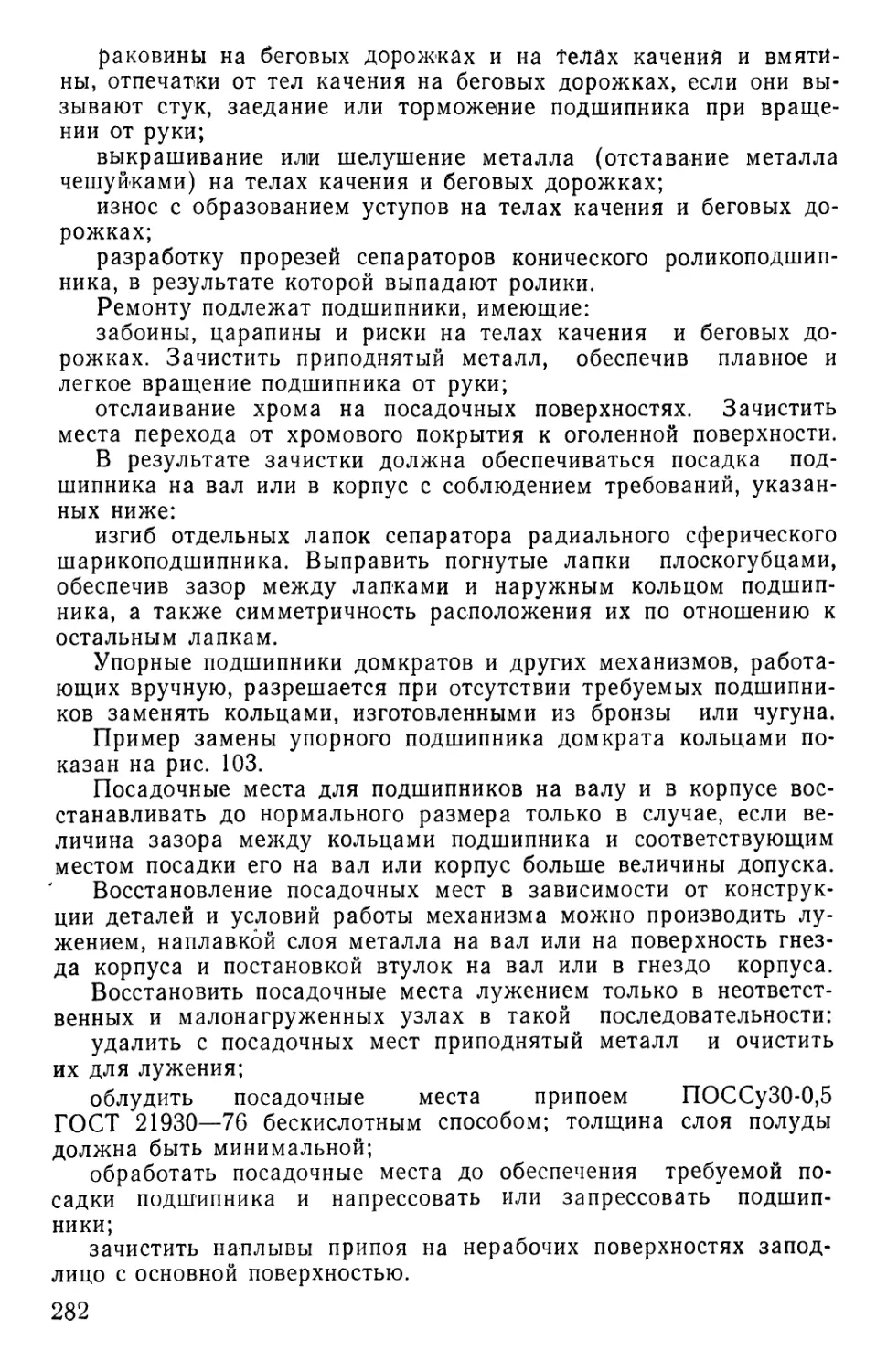

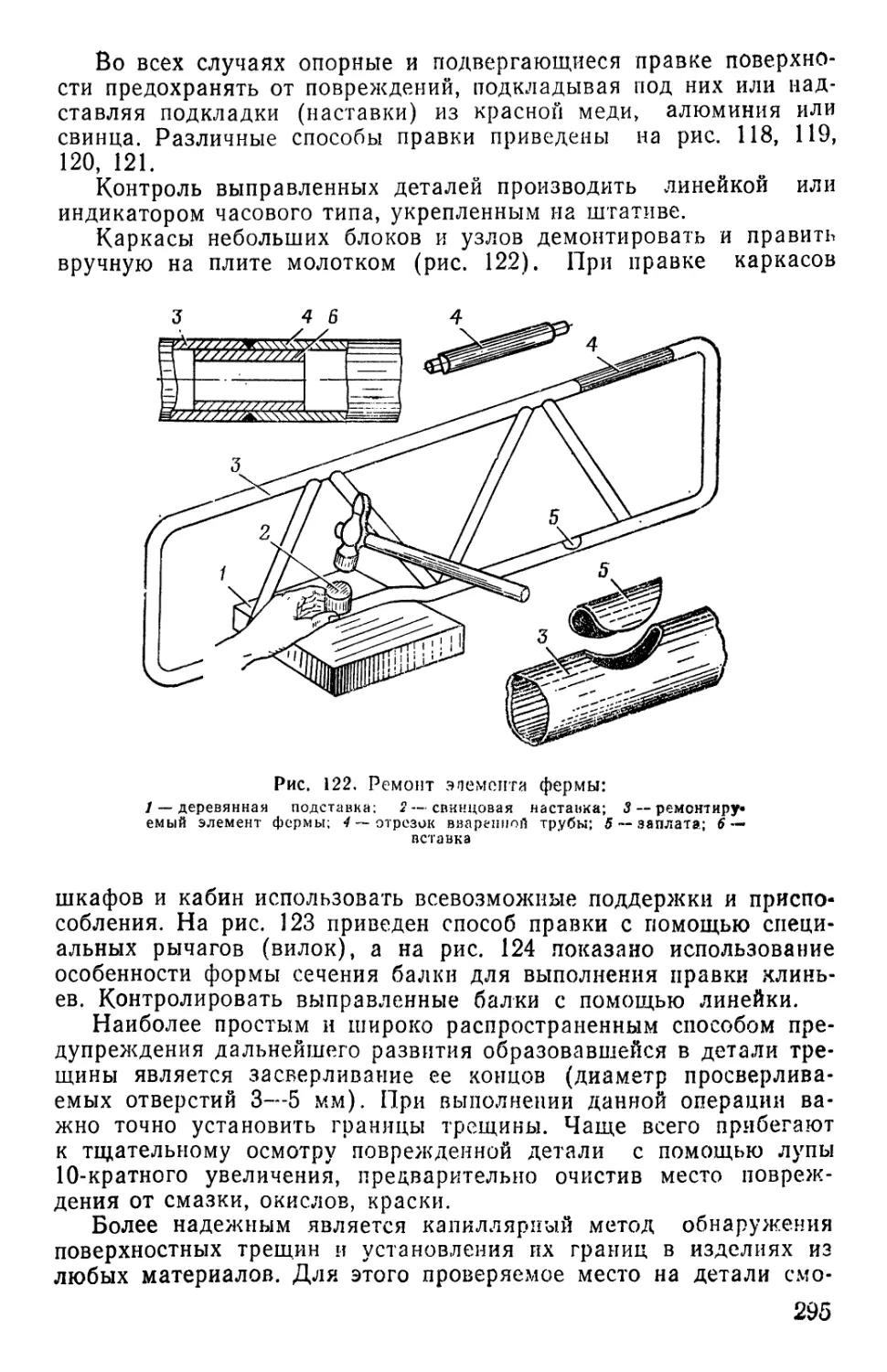

Рис. 1. Ванна для промывки деталей в бензине:

/ — металлическая ванна; 2 — смотровое окно; 3 — сливной кран; 4 —

боковой сливной кран; 5 — граница раздела бензина с водой; 6 — ме-

таллическая сетка; 7 — детали

Снятые с блоков редукторы, приводы, механизмы, блоки ше<

стерен, зубчатые колеса, подшипники и прочие детали, передаю-

щие движение, мыть в бензине или керосине.

Для промывки узлов и деталей целесообразно применять ванны

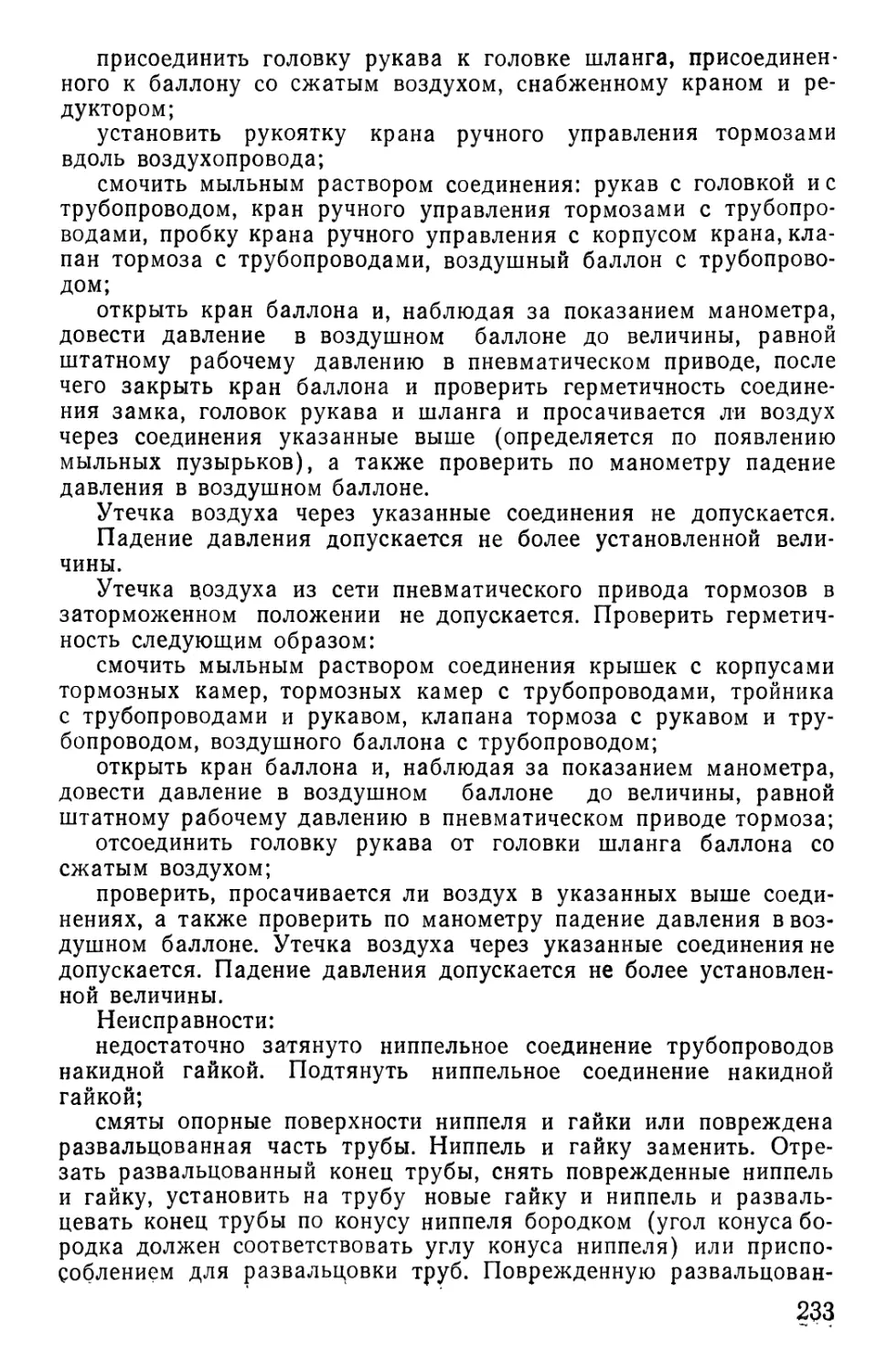

(рис. 1). Бак 1, выполненный из стальных листов, приварен к под-

ставке из угловой стали. Бак заполняется водой до определенной

отметки на смотровом окне 2, причем отметка проходит по оси

симметрии сливного крана 4. К внутренним стенкам бака не-

сколько выше уровня воды приварены уголки, на которые уклады-

вается сетка с грязными деталями 7. Сверху в бак заливается бен-

зина столько, чтобы им были покрыты все детали. После промывки

детали вместе с сеткой вынимают, а в ванну загружают следующую,

партию изделий. Частицы грязи, смазки и т. д., смытые с деталей,

осаждаются на дно ванны, затем удаляются вместе с водой через

сливной кран 3. Микрочастицы грязи, находящиеся во взвешенном

состоянии, постепенно оседают в бензине, опускаясь до границы

раздела бензина с водой 5. Затем открывается боковой сливной

кран и наиболее загрязненный объем бензина сливается. Так как

грязный слой бензина очень тонок, то залитого бензина обычно

хватает для промывки большого числа изделий. Отстаивание бен-

зина и накопление частиц грязи на границе раздела происходит

даже в процессе промывки, так как сетка препятствует взбалты-

ванию бензина, находящегося ниже ее уровня. Контроль уровней

бензина и воды и визуальное наблюдение за степенью загрязнен-

ности слоя раздела осуществляются через смотровое стекло. Реко-

мендуется добавлять в моющий раствор немного масла, которое

способствует концентрации мельчайших грязевых частиц в более

крупные, интенсивному их оседанию и легкому удалению из

ванны.

Перед сваркой, пайкой, склеиванием и покраской поверхности

очищать от ржавчины, окалины, старой краски и других загрязне-

ний металлическими щетками, шаберами, напильниками, наждач-

ной шкуркой. Поверхности, подлежащие сварке и пайке, чистить

до металлического блеска. Для удаления следов масел и жировых

пятен зачищенные поверхности протирать ветошью, смоченной в

уайт-спирите, ацетоне или бензине Б-70, с последующей протиркой

насухо чистой ветошью или обдувкой сжатым воздухом давлением

2—3 кгс/см2.

Качество подготовленных к дефектации поверхностей прове-

рять внешним осмотром.

3.3. Дефектация изделия в собранном виде

Внешний осмотр является первым и обязательным этапом де-

фектации.

При дефектации осмотреть все съемные радиотехнические, элек-

тромеханические и механические блоки и узлы, пульты, шкафы

и распределительные щиты, межблочные соединения и кабельные

разъемы, съемное вспомогательное оборудование, наружную и

внутреннюю обшивки, пол и ходовую часть кабин и кабельное хо-

зяйство.

Кроме того, при осмотре проверить комплектность и состояние

изделия без разборки, состояние антикоррозионных покрытий и

надежность механических креплений; установить возможность и

целесообразность проверки изделия под напряжением, а также оп-

ределить объем разборки изделия, необходимый для ремонта.

19

Проворачивать механизмы при проверке плавности движения

осторожно вручную.

Возможность включения аппаратуры изделия для электриче-

ской проверки определяется исправностью всех его систем. Особое

внимание обращать на состояние кабельных разъемов, антенно-

фидерной системы, изоляционных деталей в цепях высокого на-

пряжения, наличие всех электровакуумных приборов и на целость

электрического монтажа блоков. Вопрос о включении аппаратуры

в каждом конкретном случае решается на месте. При невозмож-

ности включения всего изделия включать аппаратуру по кабинам,

системам или шкафам, используя местное включение.

Целесообразность проверки изделия (его отдельных частей)

под напряжением определяется техническим состоянием изделия

(его частей), объемом и планом дальнейшего ремонта.

Мелкие неисправности устранять в процессе дефектации, от-

дельные сложные неисправности — заменой поврежденных блоков

исправными также при дефектации. Не устранять дефекты, кото-

рые не препятствуют нормальной работе изделия (например, по-

вреждение покрытия, вмятины и т. п.).

Электрическую проверку проводить после тщательного осмотра

и устранения обнаруженных неисправностей.

При электрической проверке:

включить изделие (или его отдельные части) в порядке, ука-

занном в инструкции по эксплуатации, обратив особое внимание

на работу цепей управления, блокировки и сигнализации;

убедиться в правильном включении аппаратуры изделия по по-

казаниям штатных индикаторных средств, сравнив их с данными,

указанными в инструкции по эксплуатации;

провести контроль функционирования изделия или его отдель-

ных частей и проверку электрических параметров в объеме полу-

годовых или предупредительных регламентных работ;

проверить работу всей вспомогательной аппаратуры (систем

блокировки, освещения, вентиляции, обогрева, связи и т.п.).

3.4. Дефектация составных частей изделия

После дефектации изделия в собранном виде демонтажу с из-

делия подлежат составные части:

признанные неисправными и ремонт которых невозможен или

подлежащие дефектации в разобранном виде;

техническое состояние которых невозможно определить на соб-

ранном изделии;

для их модернизации;

изделия, которые при ремонте подвергаются очередному тех-

ническому обслуживанию согласно указаниям .инструкции по экс-

плуатации.

Демонтаж составных частей и их разборку производить в по-

следовательности и с соблюдением требований, указанных в на-

стоящем Руководстве и в инструкции по эксплуатации изделия.

20

Неразъемные соединения, а также соединения, имеющие непод-

вижные посадки (прессовую, глухую и др.), без надобности не раз-

бирать.

Рекомендуется следующий порядок дефектации отдельной со-

ставной части изделия (механизма, блока, пульта):

внешний осмотр;

проверка электровакуумных и ионных приборов на испытателе

ламп;

измерение сопротивления изоляции;

проверка функционирования элементов (переключателей, кно-

пок и др.) и механизмов, параметров (мертвого хода, зазоров, уси-

лия на маховике или штурвале и т. д.) составной части без вклю-

чения напряжений питания;

проверка параметров составной части с включенными напря-

жениями питания;

частичная разборка составной части для смазки деталей и эле-

ментов и сборка.

Для определения причин неисправности, вызывающих отклоне-

ние параметров от нормальных, пользоваться таблицами (картами)

напряжений и сопротивлений. Если напряжение и сопротивление

в контрольных точках цепи не соответствуют значениям таблиц

(карт), то проверить элементы электрической цепи (резисторы,

конденсаторы и др,). Каскады, цепи и элементы, подлежащие про-

верке в первую очередь, указываются в инструкции по эксплуата-

ции.

Перед дефектацией все детали разобранных составных частей

очистить от грязи, смазки и ржавчины. Крупногабаритные детали

промывать уайт-спиритом, применяя обтирочный материал, кисти,

щетки. Малогабаритные детали мыть в ваннах с уайт-спиритом

или содовым раствором.

Детали, соприкасающиеся при эксплуатации с агрессивной

жидкостью, промывать согласно инструкции по эксплуатации изде-

лия.

Подшипники качения промывать в уайт-спирите, затем в бен-

зине Б-70 с веретенным маслом АУ.

При дефектации составных частей в разобранном виде:

проверить, нет ли трещин, изгиба, излома, срыва резьбы, за-

боин, ржавчины, повреждений сварных швов, наминов и т. п., нет

ли осадки или растяжения пружин, вызывающих нарушение ра-

боты механизма;

проверить, нет ли ослабления посадки или шаткости запрессо-

ванных втулок, осей, штифтов, шаткости в шпоночных и шлицевых

соединениях;

определить путем обмера деталей их износ, зазоры в сопря-

жениях в соответствии с инструкцией по эксплуатации;

составить перечень недостающих деталей и деталей, подлежа-

щих замене;

назначить способы ремонта.

Дефектами считать:

21

намины на неподвижных осях, валиках, чеках, пальцах, шпиль-

ках, кулачках, если они образуют ступеньки в местах перехода из

одного отверстия в другое, вызывающие неправильную работу ме-

ханизма;

намины и износ клапанов и конусов, при которых пропускается

запираемая жидкость или газ;

намины на стопорах, ограничителях, фиксаторах и в гнездах

для них, если они нарушают нормальное сопряжение (появление

ступенек, перекосов и т. п.);

износ крючков и удерживающих зубцов, если вследствие этого

они недостаточно удерживают соответствующие детали;

намины на катках, роликах, сферических опорах и т. п., если

они вызывают заедание или непроворачивание деталей;

намины на конусе, вызывающие шаткость конуса в гнезде.

При внешнем осмотре проверить наличие всех деталей, выя-

вить все неисправные узлы, детали и комплектующие элементы,

проверить состояние электрического монтажа и определить способ

устранения дефектов.

Труднодоступные места осматривать с помощью зеркала, при

необходимости освещая их переносной электролампой с рефлек-

тором.

Осмотр блоков начинать с осмотра передней панели, далее ли-

цевой панели шасси и в последнюю очередь осмотреть шасси со

стороны электромонтажа. Осмотр начинать с более крупных эле-

ментов и кончать более мелкими.

При внешнем осмотре механических узлов и механизмов про-

верить их на плавность движения, проворачивая вручную.

При проверке механических узлов измерять мертвые хода, би-

ения, моменты трения и трогания, крутящие моменты, величины

зазоров, люфтов и т. д. Эти измерения выполнять с помощью

стрелочных индикаторов, микрометров, штангенциркулей, граммо-

метров и других приборов и приспособлений в соответствии с инст-

рукциями по эксплуатации.

Электрическую проверку блоков при отключенных источниках

питания производить без ламп. При проверке измерить сопротив-

ление изоляции цепей блока мегаомметром и проверить парамет-

ры электронных ламп с помощью испытателя ламп.

Проверка блока под напряжением заключается в измерении

электрических параметров при вставленных лампах и подключен-

ных источниках питания. Питание можно подключать к блоку

только в том случае, если при электрической проверке блока с от-

ключенными источниками питания не выявлено неисправностей,

влияющих на его нормальную работу. В противном случае необхо-

димо предварительно устранить все обнаруженные дефекты. При

проверке сравнить осциллограммы блока по таблицам осцилло-

грамм и измерить электрические параметры согласно инструкции

по эксплуатации.

Условия проверки механических блоков и узлов в динамичес-

ком режиме указаны выше.

22

При поданных на блок питающих напряжениях в работающих

механизмах определить наличие посторонних шумов, чрезмерный

нагрев корпуса, течь масла из-под уплотнений и другие дефекты,

проявление которых невозможно в режиме статической про-

верки.

В процессе дефектации к электронным блокам предъявляются

следующие требования:

повреждения и деформация передней панели и шасси блока,

влияющие на его нормальную работу, не допускаются;

ручки блоков и невыпадающие винты крепления должны быть

исправными;

повреждения антикоррозионных покрытий и следы коррозии на

металлических частях блока, влияющие на эксплуатационные ха-

рактеристики изделий, не допускаются;

штепсельные и кабельные разъемы должны обеспечивать на-

дежное электрическое соединение. Контактные штыри и гнезда

разъемов не должны иметь механических повреждений, следов

подгаров и пробоев;

комплектующие элементы должны быть исправными, надежно

закрепленными;

маркировка на деталях, узлах и приборах должна быть ясно

различимой;

провода и жгуты не должны иметь обрывов, замыканий и по-

вреждения изоляции;

электромонтаж блока должен соответствовать принципиальной

и электромонтажной схемам;

параметры блока должны соответствовать требованиям инст-

рукции по эксплуатации.

При дефектации к высокочастотным блокам предъявляются

следующие требования:

на внешних поверхностях аттенюаторов, направленных ответ-

вителей диодных камер, объемных резонаторов не допускаются

погнутость, скручивание, сплющенность и вмятины глубиной бо-

лее 3 мм;

не допускается повреждение лакокрасочных покрытий и нали-

чие следов коррозии;

не допускается повреждение защитного покрытия на фланцах,

на внутренних стенках волноводов, объемных резонаторов в виде

глубоких царапин, подгара и отслоений;

механизмы блоков должны обеспечивать плавное и без заеда-

ний перемещение подвижных частей аттенюаторов, фазовращате-

лей и объемных резонаторов, а также надежное фиксирование их

в заданном положении;

блок должен соответствовать принципиальной, электромонтаж-

ной и кинематической схемам и требованиям инструкции по эксп-

луатации,

₽3

При дефектации к электромеханическим блокам предъявляются

следующие требования:

повреждения и деформация, влияющие на нормальную работу

блока, не допускаются;

повреждение антикоррозионных покрытий и следы коррозии

на металлических частях блока, влияющие на эксплуатационные

характеристики изделия, не допускаются;

в работающих механизмах не должно быть заеданий, толчков,

посторонних шумов и перегрева подшипников;

в зубчатых передачах не допускается износ зубьев, вызываю-

щий увеличение мертвого хода, а также наличие забоин, сколов,

трещин и других повреждений, уменьшающих их прочность и на-

рушающих плавность зацепления;

не допускается течь масла через прокладки, пробки и сальни-

ковые уплотнения;

на рабочих поверхностях шариков, роликов и колец подшипни-

ков качения не допускаются раковины, забоины, вмятины, глубо-

кие риски, царапины, выкрашивание или шелушение металла;

пружины должны обеспечивать быстрое и полное возвраще-

ние деталей в исходное положение. Изломы, трещины, надрывы

пружин не допускаются;

блок должен соответствовать принципиальной электромонтаж-

ной и кинематической схемам и требованиям инструкции по эксп-

луатации.

При дефектации к внутрикабинному оборудованию и имуще-

ству предъявляются следующие требования:

система ГГС должна обеспечивать хорошую слышимость. Уро-

вень фона не должен превышать величины, за которой наступает

искажение речи;

телефонные аппараты и цепи телефонной связи должны быть

исправными;

гальванические элементы, у которых напряжение на клеммах

при номинальной нагрузке составляет менее 0,85 В, подлежат за-

мене новыми;

обрыв и замыкание проводов, сколы и трещины на поверхности

плафонов и розеток, погнутость и другие повреждения, мешающие

функционированию деталей осветительной и сигнальной армату-

ры, не допускаются;

при открывании дверей кабин должно происходить переключе-

ние рабочего освещения на светомаскировочное;

сопротивление изоляции цепей освещения и сигнализации дол-

жно быть не менее 0,5 МОм (проверять мегаомметром М1101М на

500 В);

вентиляционные сетки должны быть исправными и надежно за-

крепленными;

воздухопроводы и крыльчатки вентиляторов не должны иметь

механических повреждений и деформации, влияющих на нормаль-

ную работу вентиляционной системы;

24

в работающих на электродвигателях вентиляторах посторонние

шумы и перегрев корпуса не допускаются.

При дефектации к межкабинным и внутрикабинным кабелям

предъявляются следующие требования:

на внешней оболочке кабеля не должно быть порезов, трещин,

осыпания изоляции;

хлопчатобумажная оплетка кабелей должна плотно облегать

провода, иметь гладкую поверхность без обрыва прядей, допу-

скаются обрывы отдельных нитей;

металлическая оплетка кабелей не должна иметь разрушений;

не допускаются короткие замыкания, обрывы жил и прядей эк-

ранирующей оплетки;

сопротивление изоляции кабелей и кабельных разъемов дол-

жно быть не менее 100 МОм.

На штепсельных и кабельных разъемах не должно быть:

загрязнения, подгорания или коррозии контактирующих поверх-

ностей штырьков или гнезд;

поломки замков;

поломки и погнутости штырьков;

сколов и трещин на деталях из пластмассы, если они влияют

на электрическую прочность;

разрушения изоляционных деталей из-за обгорания, старения

или механических воздействий;

вмятин на металлических корпусах, нарушающих нормальную

работу.

Кабели должны иметь четкую маркировку (на бирках или на

разъемах).

При дефектации к распределительным щитам и входным ко-

робкам предъявляются следующие требования:

на корпусах щитов и коробок не должно быть пробоев, разры-

вов, трещин и глубоких вмятин;

повреждение антикоррозионных покрытий и следы коррозии

на металлических частях щитов и коробок не допускаются;

завесы и крепеж должны быть исправными;

на уплотнительных резиновых прокладках не допускаются по-

рывы и трещины по всей площади;

штепсельные и кабельные разъемы должны быть исправными;

комплектующие элементы должны быть исправными, надежно

закрепленными;

провода и жгуты не должны иметь обрывов, замыканий и по-

вреждений изоляции;

электромонтаж щитов и коробок должен соответствовать прин-

ципиальной и электромонтажной схемам и требованиям эксплу-

атационной документации;

система кондиционирования должна обеспечивать поддержание

установленной температуры, агрегаты системы не должны иметь

утечки фреона и других повреждений, влияющих на нормальную

работу,

25

4. ДЕМОНТАЖ И РАЗБОРКА ИЗДЕЛИЯ

И ЕГО СОСТАВНЫХ ЧАСТЕЙ

4.1. Общие указания

Степень разборки изделия на составные части определяется ха-

рактером повреждений В и ВТ и сложностью ремонтных работ.

Разборку изделия и составных частей производить только по ре-

зультатам дефектации.

Демонтировать исправную аппаратуру из кабины в том случае,

если при ремонте кабины она мажет быть повреждена или необ-

ходимо обеспечить доступ к поврежденным элементам аппаратуры

или кабины.

Подетальная разборка допускается лишь для простых механиче-

ских узлов с целью уточнения места неисправности и замены неис-

правных деталей. Если для замены детали требуется сложная раз-

борка, следует заменить весь узел или блок, в который входит не-

исправная деталь.

Механические и электромеханические блоки допускается раз-

бирать на узлы, то есть поврежденные узлы с блока снимать и на

их место устанавливать аналогичные исправные. Сам узел раз-

борке не подлежит.

С электронных блоков снимать поврежденные узлы и комплек-

тующие элементы электромонтажа и заменять аналогичными ис-

правными при условии, что число неисправных элементов в ос-

новных функциональных цепях блока не превышает 10—15%. В

противном случае блок заменять исправным из ЗИП.

В процессе демонтажно-разборочных работ для сокращения

времени ремонта рекомендуется устранять несложные неисправ-

ности и повреждения путем замены или ремонта поврежденных уз-

лов и деталей. Замене подлежат неисправные или нестабильно ра-

ботающие элементы. Заменяющий элемент при этом должен быть

исправным, работоспособным и соответствовать заменяемому эле-

менту по номинальным параметрам, классу точности (или быть

выше по классу точности), габаритным, установочным, присоеди-

нительным размерам и другим характеристикам.

Для предупреждения неправильной установки сопрягаемых де-

талей при последующей сборке механизмов, редукторов, зубчатых,

червячных, винтовых и т. п. передач при разборке этих устройств

рекомендуется на демонтируемые детали наносить метки краской,

керном или делать неглубокие риски, позволяющие при сборке ус-

танавливать эти детали так же, как они сопрягались до разборки.

В нормально работающих механизмах, имеющих регулируемые

соединения, определить величины, характеризующие взаимное

расположение деталей (толщину и количество прокладок, регули-

руемые зазоры, положение узлов, шкал, рупоров антенн и др.), с

тем чтобы при последующей сборке облегчить регулировку меха-

низмов. Результаты измерений записать в ведомость дефектации.

26

В случае одновременного ремонта нескольких одинаковых ме-

ханизмов наносить на корпусах цифровые клейма.

Чтобы предохранить от случайного повреждения детали, узлы,

блоки и шасси, нужно положить на рабочее место подстилку из

мягкой ткани, войлока или резины.

Для отделения сопрягаемых деталей пользоваться проклад-

ками из мягкого металла, по которым наносить удары молотком,

применять выколотки из латуни или меди и специальные молотки

с бойками из мягких металлов, фибры, текстолита и т. п. Сталь-

ные выколотки применять для выбивания штифтов и страгивания

с места осей и валов, имеющих тугую посадку. Шпонки, втулки,

валики и другие детали, имеющие неподвижную посадку, отделять

только в том случае, если это необходимо для отделения других

деталей и сборок или для ремонта.

Снятые с изделия детали очистить от грязи и ржавчины и про-

мыть уайт-спиритом или бензином. Мелкие и средние детали про-

мывать в ваннах, крупные — с помощью ветоши, кистей и щеток.

Если при внешнем осмотре механизма, узла, блока неисправно-

стей, влияющих на рабочие параметры, не обнаружено, механизм,

узел, блок не разбирать.

Блоки, узлы, механизмы, требующие после разборки сложного

ремонта, в том числе сложной настройки с применением стендо-

вого оборудования, не разбирать, а заменять новыми из ЗИП или

обменного фонда.

Замененные неисправные блоки, узлы, механизмы отправлять

на стационарные ремонтные предприятия и после ремонта ис-

пользовать для пополнения обменного фонда.

4.2. Демонтаж аппаратуры

После дефектации изделия в собранном виде приступают к де-

монтажу аппаратуры для дефектации составных частей. Демонти-

руют только ту аппаратуру, которая требует ремонта или замены

по результатам дефектации или мешает демонтажу поврежден-

ных блоков, узлов, механизмов. Подходы к местам повреждений

в каждом конкретном случае определяют в зависимости от ха-

рактера и места повреждений. Подходы к местам повреждений

обшивки кабины можно обеспечить, демонтировав часть аппара-

туры из кабины (при необходимости и неповрежденной) или

вскрыв часть внутренней обшивки с теплоизоляцией.

Для ремонта передней и горизонтальной панелей блоков снять

часть узлов и деталей с панелей таким образом, чтобы обеспечить

доступ к поврежденным местам. После устранения повреждений

вскрытые по технологической необходимости места заделать.

При ремонте В и ВТ на местах эксплуатации разбирать жгуты

для изъятия и замены отдельных проводов не рекомендуется.

Провода, которые должны быть изъяты, отпаять от соответст-

вующих контактных лепестков, а их концы, выходящие из жгута,

27

обрезать. Новые провода укладывать рядом со старыми и за-

креплять нитками к жгуту.

При отпайке проводов от деталей, которые будут в дальней-

шем использованы в аппаратуре, необходимо соблюдать осторож-

ность, чтобы их не повредить. Разгибать концы проводов при от-

пайке от лепестков надо осторожно, не допуская перегибов лепест-

ка, которые могут привести к его поломке.

Если провод закреплен на лепестке настолько прочно, что при

разгибании его возникает опасность поломки лепестка, нужно от-

кусить провод вблизи лепестка, а оставшуюся часть провода уда-

лить, перекусив при отпайке его в одном или нескольких местах.

При замене в блоках отдельных элементов, узлов (реле, разъе-

мов, трансформаторов, переключателей, моторов, ламповых пане-

лей и т. п.) отсоединенные концы проводов помечать бирками во

избежание ошибок при монтаже.

Перед демонтажем аппаратуры питающие напряжения отклю-

чать.

4.3. Разборка шкафов

Разбирать шкафы, заменять неисправные узлы и блоки по ре-

зультатам дефектации в минимальном объеме работ, необходи-

мом для выявления и устранения неисправностей.

Дефектами, определяющими объем частичной разборки шкафа,

являются:

повреждение жгутов и отдельных проводов;

повреждения обшивки шкафа, нарушающие нормальную ра-

боту аппаратуры;

повреждение отдельных комплектующих элементов.

4.4. Разборка электронных блоков

С электронных блоков снимать поврежденные комплектующие

узлы и элементы электрорадиомонтажа и заменять аналогичными

исправными элементами. Если ремонт блока невозможен имею-

щимися силами и средствами, то % блок заменяётся исправным из

ЗИП или обменного фонда.

Дефектами, определяющими объем частичной разборки, яв-

ляются:

неисправность отдельных комплектующих элементов;

неисправность отдельных жгутов и проводов;

повреждение обшивок, панелей, шасси, доступ к которым для

дефектации и ремонта невозможен без снятия отдельных эле-

ментов, в том числе и неповрежденных.

Причинами полной разборки блока или узла могут быть сле-

дующие дефекты:

значительная ржавчина по всему шасси, удаление которой без

полной разборки невозможно;

повсеместное разрушение изоляции деталей и проводов, выз-

28

ванное перегревом, старением или воздействием химических ве-

ществ;

значительные механические повреждения шасси и деталей

блока.

При ремонте изделий на местах эксплуатации блоки и узлы,

подлежащие полной разборке и требующие после ремонта слож-

ной настройки с применением стендов и приспособлений, отсутст-

вующих в комплекте изделия, заменять исправными из ЗИП.

Электронные блоки разбирать с минимальным количеством

распаек жгутов, проводов и выводов элементов блока. В процессе

распайки выводов радиодеталей:

обработать выпаиваемый вывод флюсом;

прогреть место пайки и в момент расплавления припоя конец

вывода осторожно и быстро извлечь из отверстия с помощью пин-

цета;

остатки лака, сохранившиеся после выпайки выводов на ме-

стах паек, осторожно удалить жесткой волосяной кисточкой и там-

поном, смоченным в спирте;

удалить остатки припоя из монтажного отверстия.

4.5. Разборка механических и

электромеханических узлов и блоков

Разборка механизмов и электромеханических узлов и блоков

необходима в случае, если их рабочие параметры не удовлетво-

ряют требованиям эксплуатационной документации. Степень раз-

борки блоков определяется по результатам дефектации в зависи-

мости от необходимого ремонта или замены неисправных деталей

и элементов согласно ведомости дефектации.

При вывинчивании винтов, болтов или свинчивании гаек во из-

бежание срыва резьбы или скручивания деталей в процессе раз-

борки не применять чрезмерно больших усилий.

Для облегчения отвинчивания покрытых ржавчиной болтов, вин-

тов, гаек и других деталей с резьбой наложить на резьбовые сое-

динения ветошь, обильно смоченную керосином, или, если позволяют

размеры деталей, погрузить их в ванну с керосином на 1—2 ч. За-

тем, слегка обстукивая резьбовое соединение молотком, осторож-

но разъединить детали, вращая при заедании отвинчиваемую де-

таль в ту и другую сторону. Если и после этого невозможно

разъединить детали, рекомендуется быстро нагреть охватываю-

щую деталь паяльной лампой примерно до 200°С, защищая охва-

тываемую деталь от нагрева, и вновь попытаться отвинтить. Имею-

щуюся в механизмах жидкость предварительно полностью слить

(детали, смоченные горючей жидкостью, протереть насухо), за-

тем нагреть.

При срыве головки винта (болта) прорезать шлиц в винте и

вывинтить винт. Если нельзя прорезать шлиц, то просверлить в

центре винта отверстие меньшего диаметра, чем внутренний диа-

метр резьбы винта или болта, забить в отверстие стальной зака-

29

ленный трехгранный конический стержень так, чтобы его грани

врезались в тело винта. Вращая стержень, вывинтить винт. Если

и таким способом вывинтить винт не удается, то высверлить оста-

ток винта полностью и при повреждении резьбы перенарезать ее.

а

6

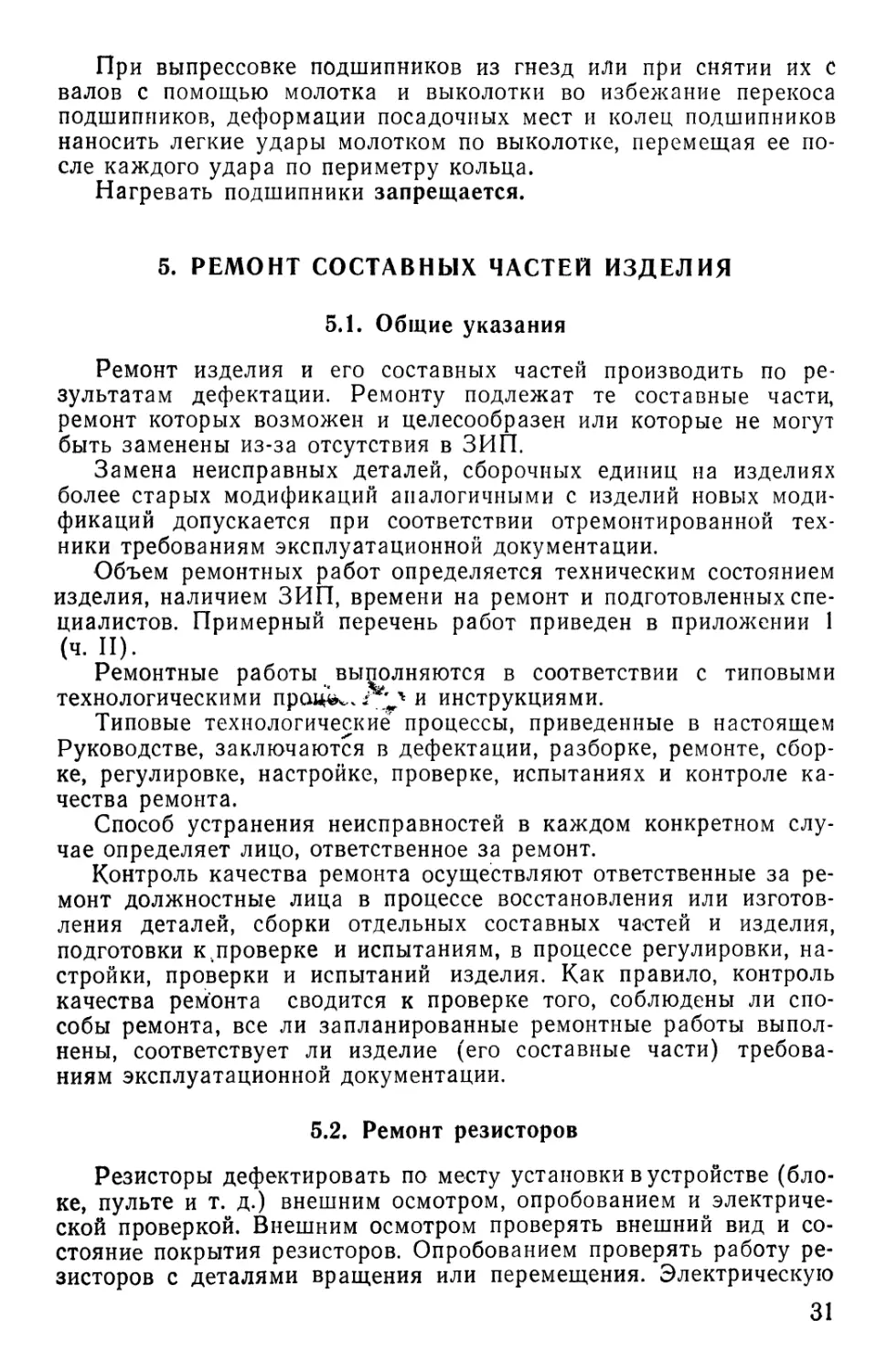

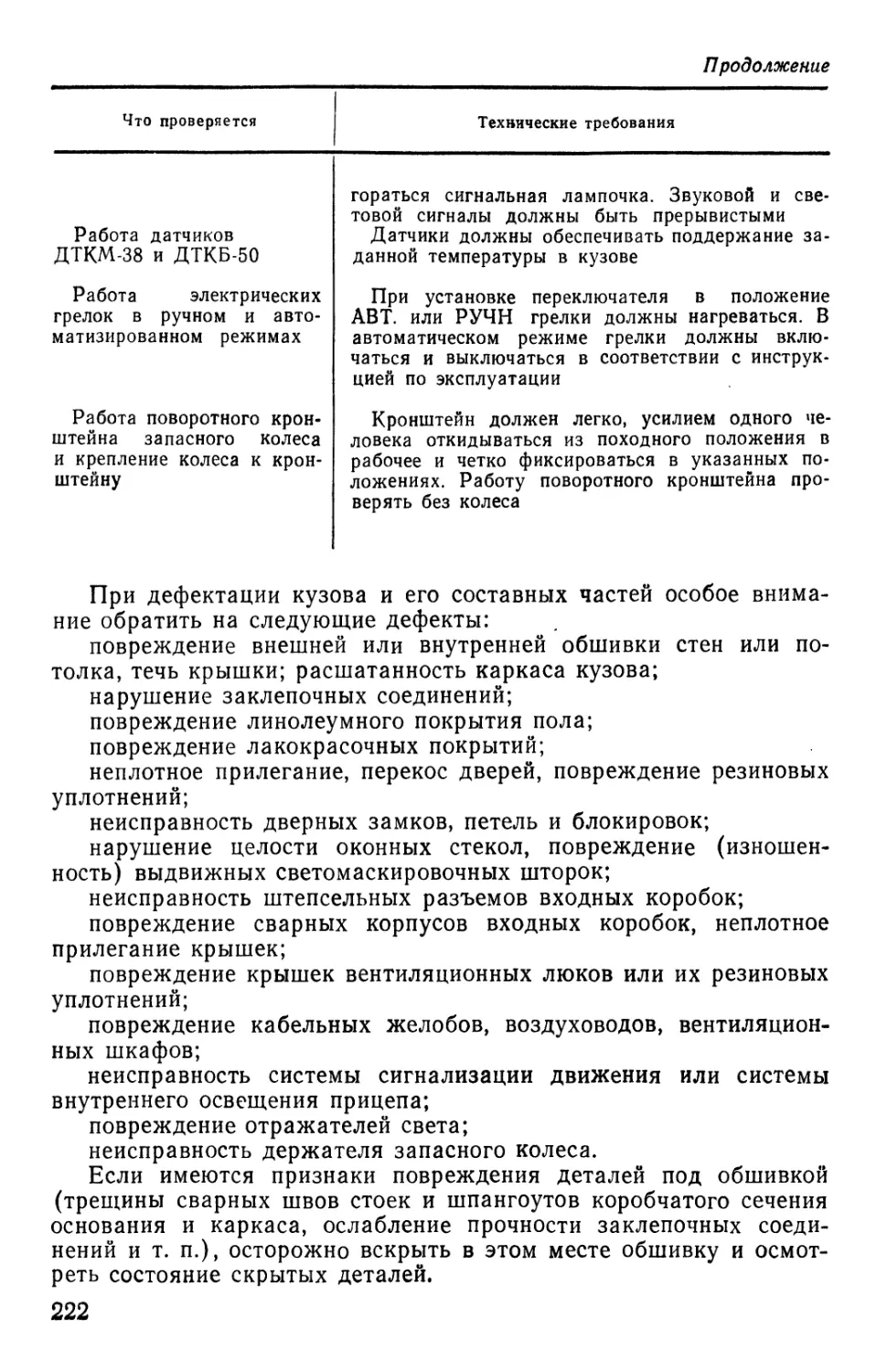

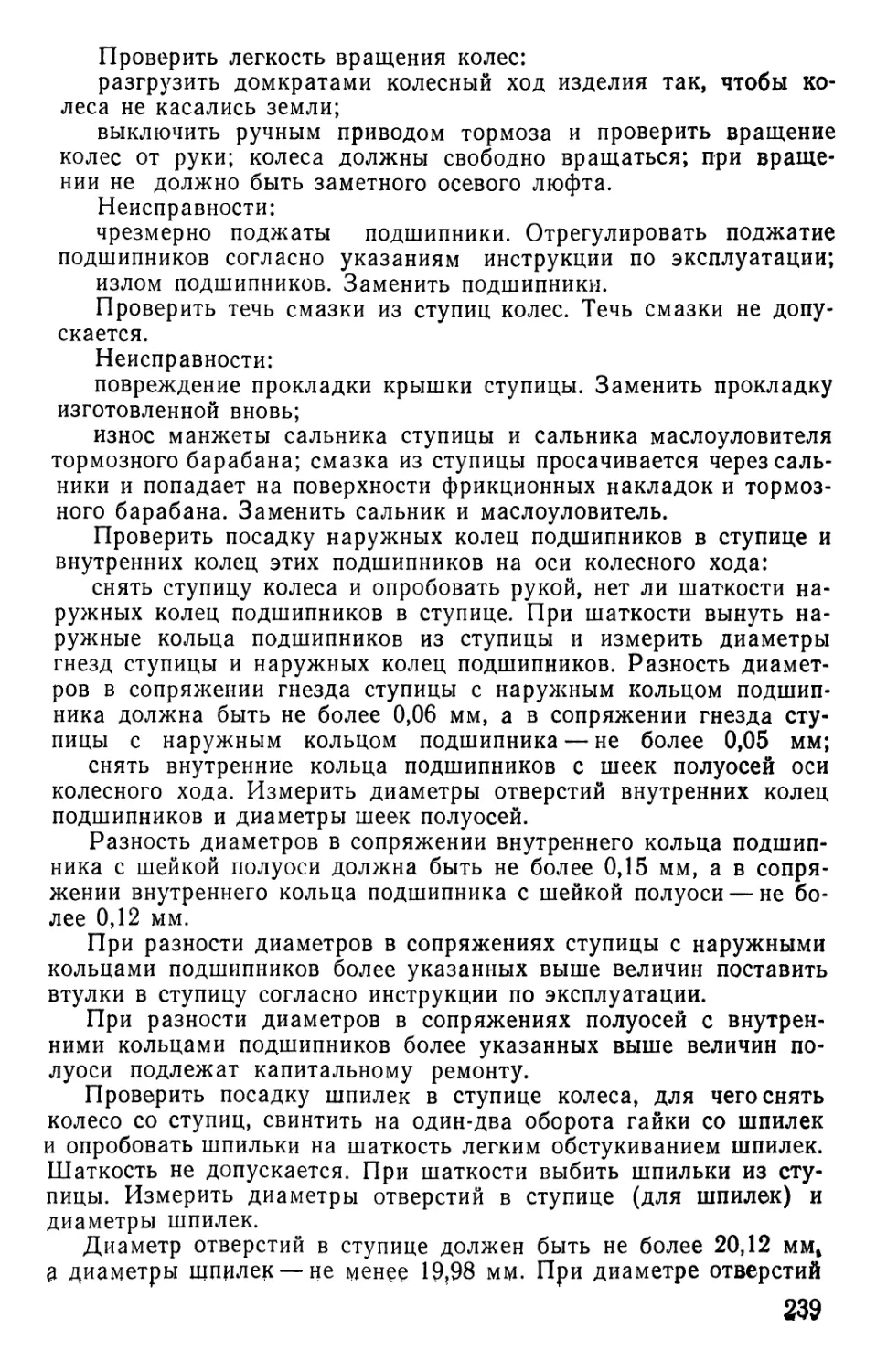

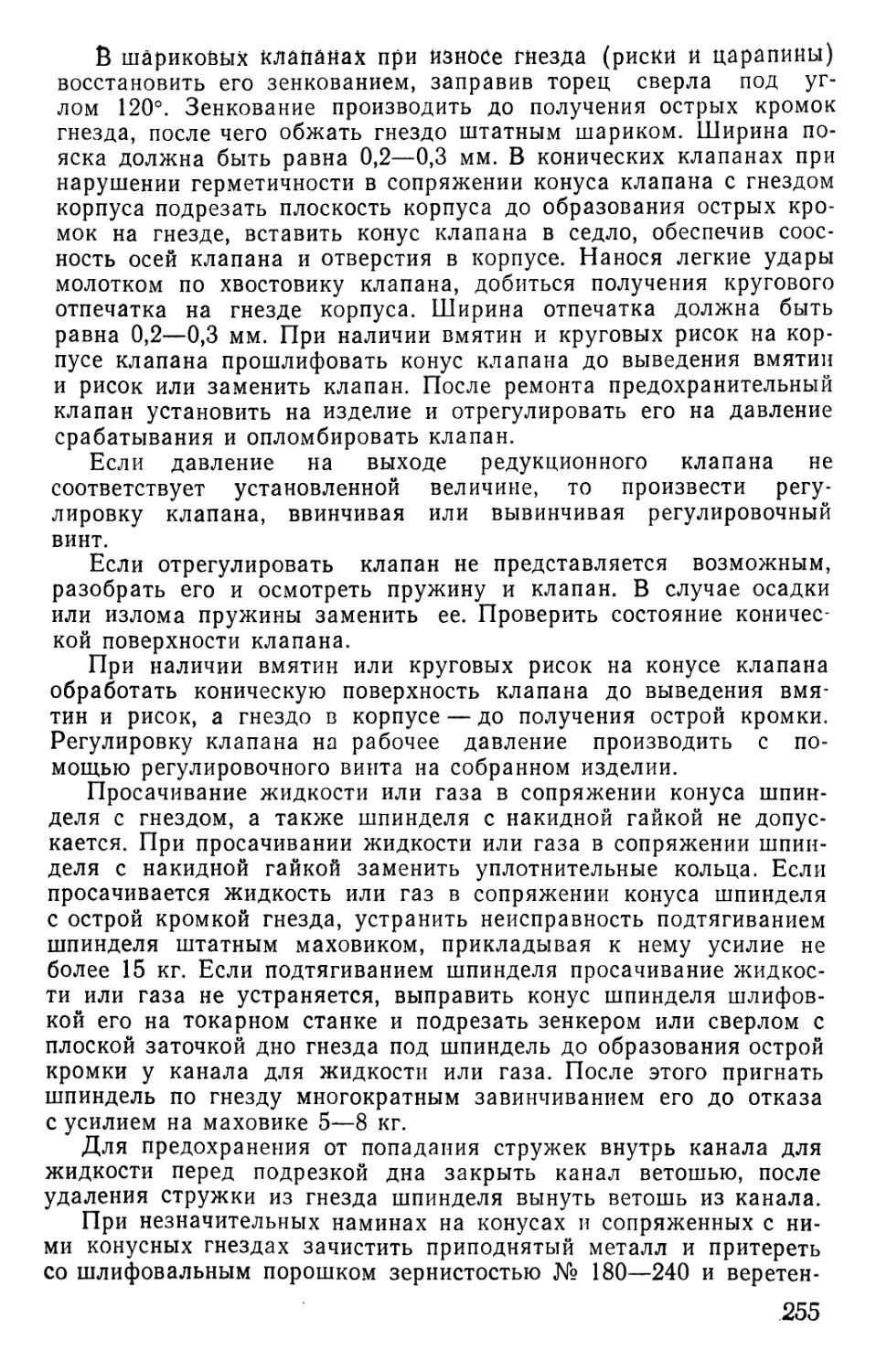

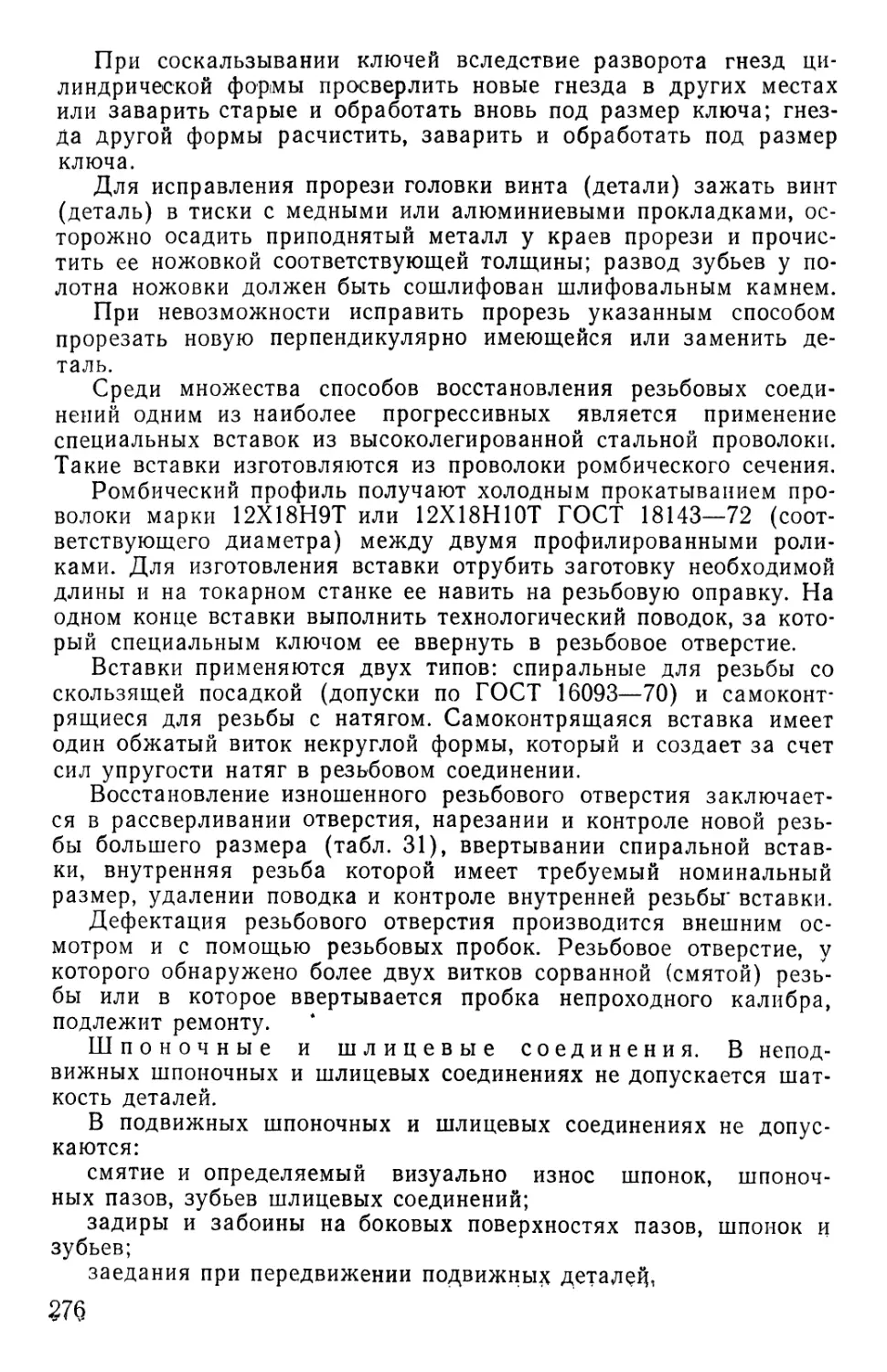

Рис. 2. Выпрессовка подшипника:

а —с помощью съемника; б —с помощью молотка и выко-

лотки

Шариковые и роликовые подшипники выпрессовывать из гнезд

корпусов, снимать с валов с помощью съемника (рис. 2, а), в от-

дельных случаях разрешается снимать с помощью молотка и вы-

колотки из мягкого металла (рис. 2,6). При снятии подшипников

с валов захваты съемника или выколотку устанавливать на внут-

реннем кольце подшипника, а при выпрессовке из гнезд корпу-

сов— на наружном кольце,

30

При выпрессовке подшипников из гнезд или при снятии их с

валов с помощью молотка и выколотки во избежание перекоса

подшипников, деформации посадочных мест и колец подшипников

наносить легкие удары молотком по выколотке, перемещая ее по-

сле каждого удара по периметру кольца.

Нагревать подшипники запрещается.

5. РЕМОНТ СОСТАВНЫХ ЧАСТЕЙ ИЗДЕЛИЯ

5.1. Общие указания

Ремонт изделия и его составных частей производить по ре-

зультатам дефектации. Ремонту подлежат те составные части,

ремонт которых возможен и целесообразен или которые не могут

быть заменены из-за отсутствия в ЗИП.

Замена неисправных деталей, сборочных единиц на изделиях

более старых модификаций аналогичными с изделий новых моди-

фикаций допускается при соответствии отремонтированной тех-

ники требованиям эксплуатационной документации.

Объем ремонтных работ определяется техническим состоянием

изделия, наличием ЗИП, времени на ремонт и подготовленных спе-

циалистов. Примерный перечень работ приведен в приложении 1

(ч. II).

Ремонтные работы выполняются в соответствии с типовыми

технологическими проц^,. и инструкциями.

Типовые технологические процессы, приведенные в настоящем

Руководстве, заключаются в дефектации, разборке, ремонте, сбор-

ке, регулировке, настройке, проверке, испытаниях и контроле ка-

чества ремонта.

Способ устранения неисправностей в каждом конкретном слу-

чае определяет лицо, ответственное за ремонт.

Контроль качества ремонта осуществляют ответственные за ре-

монт должностные лица в процессе восстановления или изготов-

ления деталей, сборки отдельных составных частей и изделия,

подготовки к проверке и испытаниям, в процессе регулировки, на-

стройки, проверки и испытаний изделия. Как правило, контроль

качества ремонта сводится к проверке того, соблюдены ли спо-

собы ремонта, все ли запланированные ремонтные работы выпол-

нены, соответствует ли изделие (его составные части) требова-

ниям эксплуатационной документации.

5.2. Ремонт резисторов

Резисторы дефектировать по месту установки в устройстве (бло-

ке, пульте и т. д.) внешним осмотром, опробованием и электриче-

ской проверкой. Внешним осмотром проверять внешний вид и со-

стояние покрытия резисторов. Опробованием проверять работу ре-

зисторов с деталями вращения или перемещения. Электрическую

31

проверку резисторов проводить косвенно при проверке сопротив-

ления изоляции цепей устройства и параметров устройства с вклю-

ченными напряжениями питания или при проверке устройства по

таблице или карте напряжений и сопротивлений. Сопротивление ре-

зисторов измерять омметрами и мегаомметрами с погрешностью

измерения в 2—3 раза меньшей, чем допустимое отклонение ве-

личины сопротивления, сопротивление изоляции — мегаомметрами

с погрешностью измерения не более ±20%.

Переменные проволочные

и непроволочные резисторы

Выбраковке подлежат резисторы, имеющие:

трещины, сколы на пластмассовом или керамическом корпусе,

влияющие на механическую прочность и снижающие величину со-

противления изоляции;

облом контактных выводов (лепестков), задействованных в

схеме блока;

неисправные цанговые зажимы, срыв резьбы втулки;

излом элементов крепления крышки к корпусу;

нарушение соединения между подвижным контактом и токо-

проводящим слоем, скачкообразное изменение величины сопротив-

ления или напряжения при вращении оси резистора из одного

крайнего положения в другое;

величину сопротивления между крайними выводами, не соот-

ветствующую допустимому отклонению;';

сопротивление изоляции между соединенными вместе выво-

дами и корпусом меньше допустимой величины;

повреждение металлической армировки, запрессованной в

пластмассовый или керамический корпус;

обугливание пластмассового каркаса от перегрева обмотки;

обрыв провода обмотки.

Исправные съемные детали забракованных резисторов исполь-

зовать при ремонте других резисторов.

Ремонтировать резисторы, имеющие:

поврежденный конец оси со шлицем, если невозможно

повертывать ось отверткой из ЗИП. Ось укоротить и пропилить

новый шлиц. Обработанную поверхность покрыть алюминиевой

краской или бесцветным цапонлаком;

коррозию металлических деталей, сколы, трещины корпуса из

пластмассы, не влияющие на механическую прочность. Детали

очистить от коррозии, покрыть алюминиевой краской или бесцвет-

ным цапонлаком.

Постоянные непровол очн ы е резисторы

Выбраковке подлежат резисторы, имеющие:

трещины, сколы в корпусе с повреждением токопроводящего

слоя;

32

шелушение и обугливание лакового или эмалевого покрытия

резисторов ВС, МЛТ, ОМЛТ (изменение цвета защитного покры-

тия в результате теплового воздействия электрической нагрузки

не является браковочным признаком, если величина сопротивле-

ния резистора находится в пределах допуска);

сколы на стеклокерамической оболочке объемных резисторов

ТВО, КОИ, ПЭВ, ПЭВТ;

повреждение серебряного контактного покрытия резисторов

УНУ;

повреждение токопроводящего слоя незащищенных резисторов

УНУ, УНУ-Ш, МУН;

нежесткое крепление контактных выводов колпачков, кроме хо-

мутиков с винтами, имеющих зазор на стяжку;

коррозию металлических деталей;

величину сопротивления, не соответствующую допустимому от-

клонению;

неприпаянные выводы менее 15 мм.

Резисторы, имеющие риски, царапины, точки на лакокрасоч-

ной поверхности, обнажающие, но не повреждающие токопрово-

дящий слой, ремонтировать: поверхность покрыть лаком СБ-1с

или ФЛ-582, затем сушить при температуре 60°С в течение 4 ч или

при температуре 18—23°С в течение 24 ч. Проверить сопротивле-

ние резистора.

Постоянные проволочные резисторы

закрытой конструкции

Выбраковке подлежат резисторы с защитой обмотки стекло-

эмалевой или другой несъемной изоляцией, имеющие:

повреждение защитного слоя с повреждением и без поврежде-

ния обмотки у теплостойких резисторов и в тропическом исполне-

нии;

обрыв гибких выводов, облом выводных пластинок;

обрыв обмотки;

величину сопротивления, не соответствующую допустимому от-

клонению;

неприпаянные гибкие выводы менее 15 мм.

Ремонт резисторов с поврежденным защитным слоем без по-

вреждения обмотки, за исключением теплостойких резисторов и ре-

зисторов в тропическом исполнении, аналогичен ремонту постоян-

ных непроволочных резисторов.

Резисторы, у которых отсутствует контакт между хомутиком и

проводом обмотки, сорвана резьба на крепежных деталях, ремон-

тировать: снять хомутик с винтом и гайкой, при необходимости

зыгнуть место контакта на хомутике, неисправные крепежные де-

тали заменить новыми.

2—888

33

Постоянные проволочные резисторы

открытой конструкции

Выбраковке подлежат резисторы, имеющие:

повреждение керамического или пластмассового каркаса;

излом выводов и других деталей, запрессованных в пластмас-

совый каркас.

Резисторы, обмотка которых открыта или защищена съемной

изоляцией из лакоткани, имеющие обрыв обмотки, сколы и тре-

щины корпуса (основания) из керамики, пластмассы и гетинакса,

не влияющие на механическую прочность, ремонтировать: намо-

тать новую обмотку, выдержав величину сопротивления в преде-

лах допуска.

5.3. Ремонт конденсаторов

Конденсаторы дефектировать по месту установки внешним ос-

мотром и электрической проверкой.

Внешним осмотром проверить:

целость корпусов, контактных выводов и их крепление в кор-

пусах конденсаторов;

целость изоляторов конденсаторов в металлических корпусах;

целость элементов крепления конденсаторов с металлическими

корпусами и крупногабаритных керамических конденсаторов;

состояние лакокрасочного покрытия металлических корпусов

конденсаторов;

состояние пластин, изолирующих деталей и выводов перемен-

ных конденсаторов; возможность вращения ротора конденсатора

без заедания.

При электрической проверке:

измерить сопротивление изоляции (только в случае, если при

проверке устройства обнаружено сопротивление изоляции цепи, в

которую входит конденсатор);

проверить, нет ли пробоя диэлектрика конденсатора, если во

время проверки устройства с включенными напряжениями питания

обнаружена неисправная цепь (или каскад), в которую входит

конденсатор.

Сопротивление изоляции измерить мегаомметром с погреш-

ностью не более 20%. Отсчет величины сопротивления проводить

через (60±5) с после подачи на конденсатор измерительного на-

пряжения.

Целость диэлектрика (наличие пробоя) проверить омметром

у конденсаторов с номинальным напряжением до 100 В и мега-

омметром— свыше 100 В.

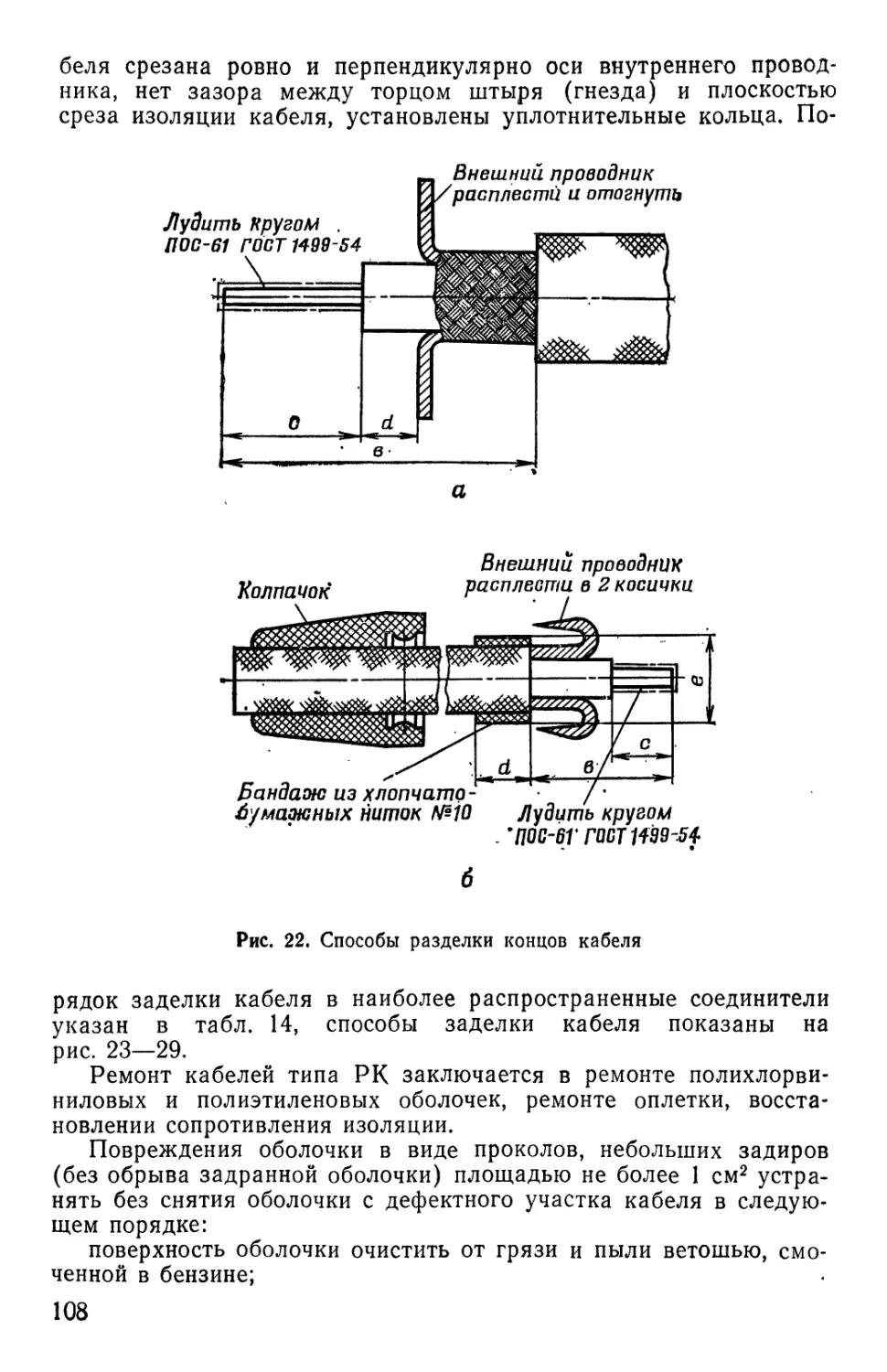

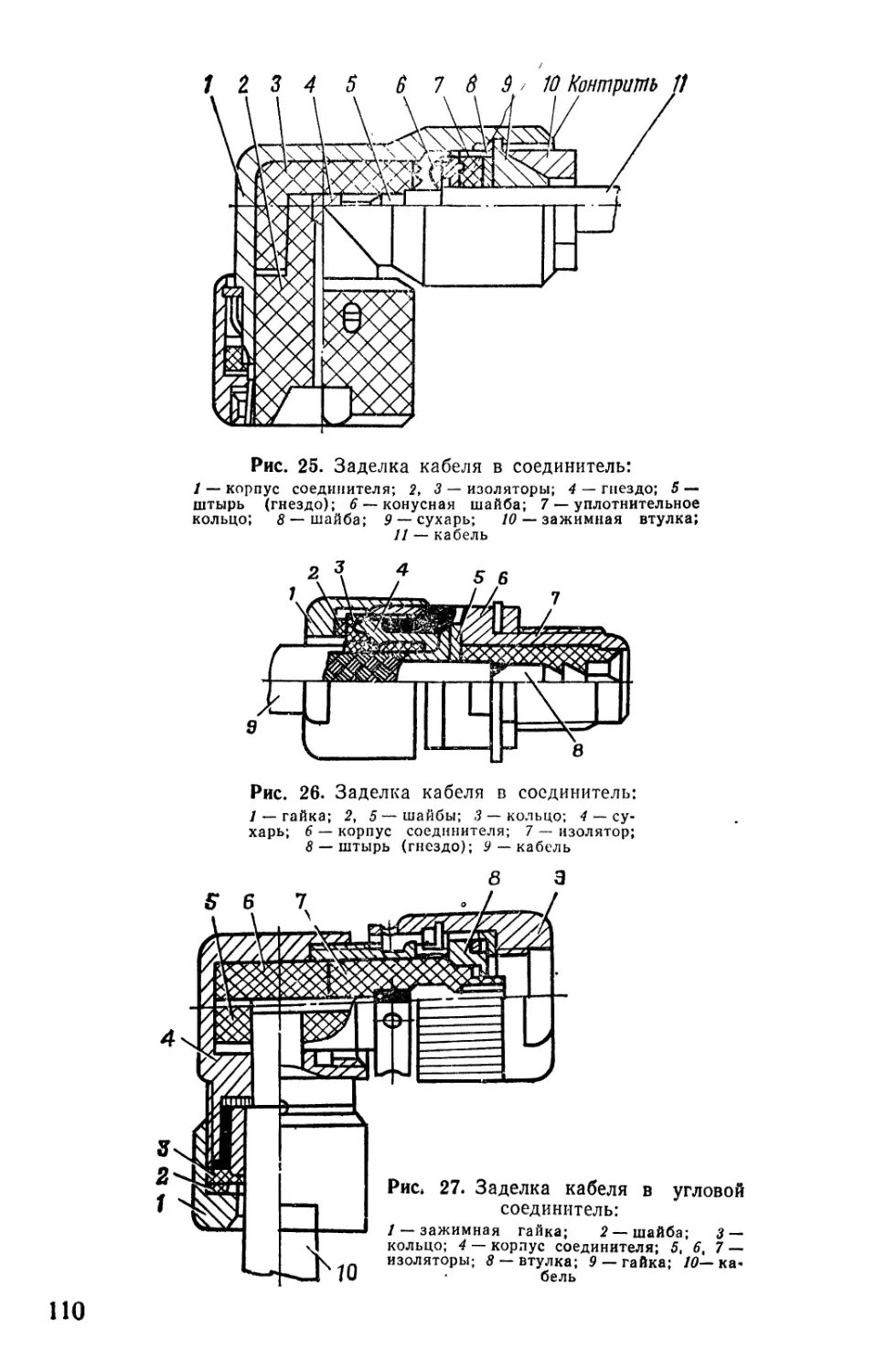

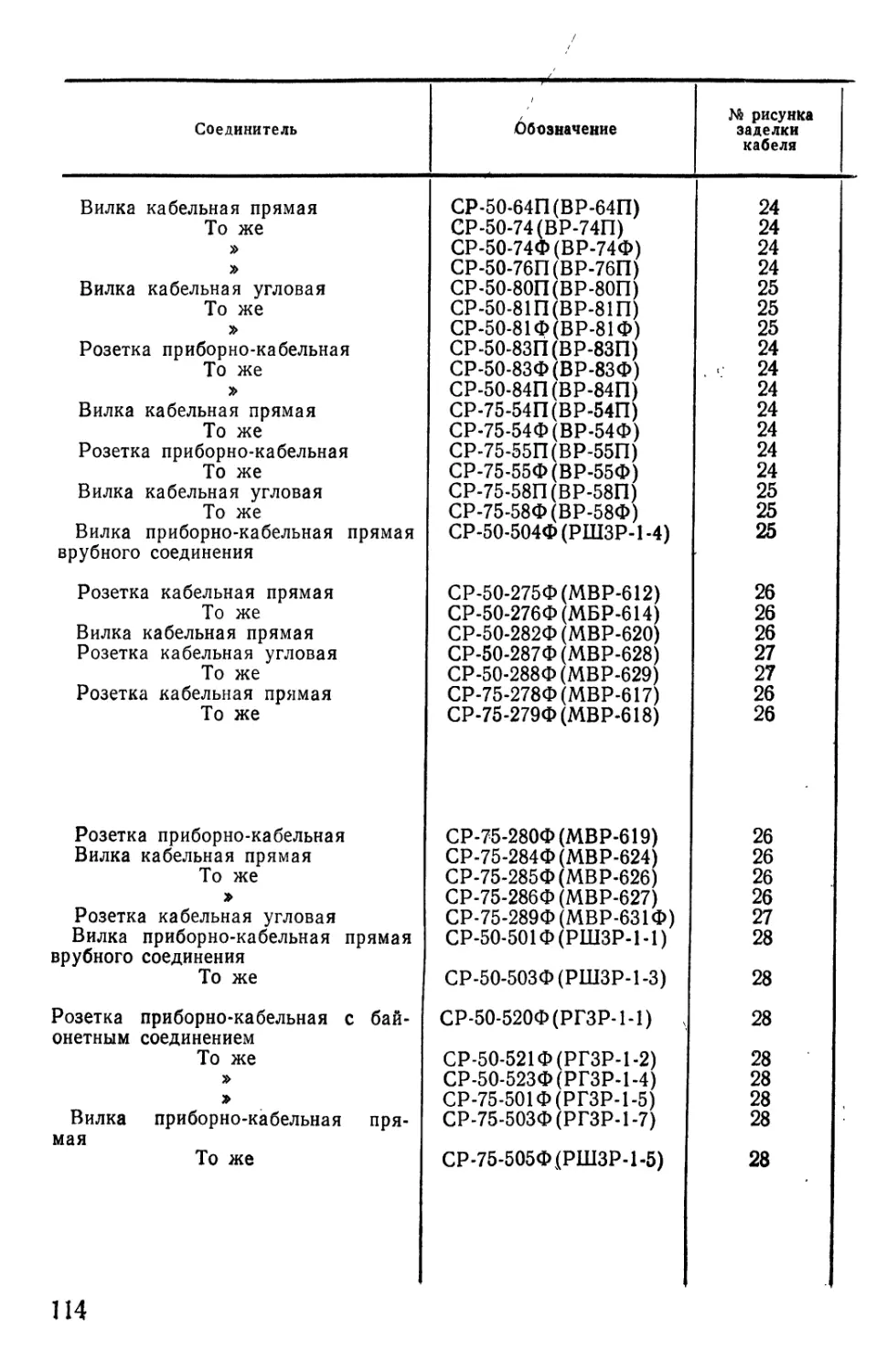

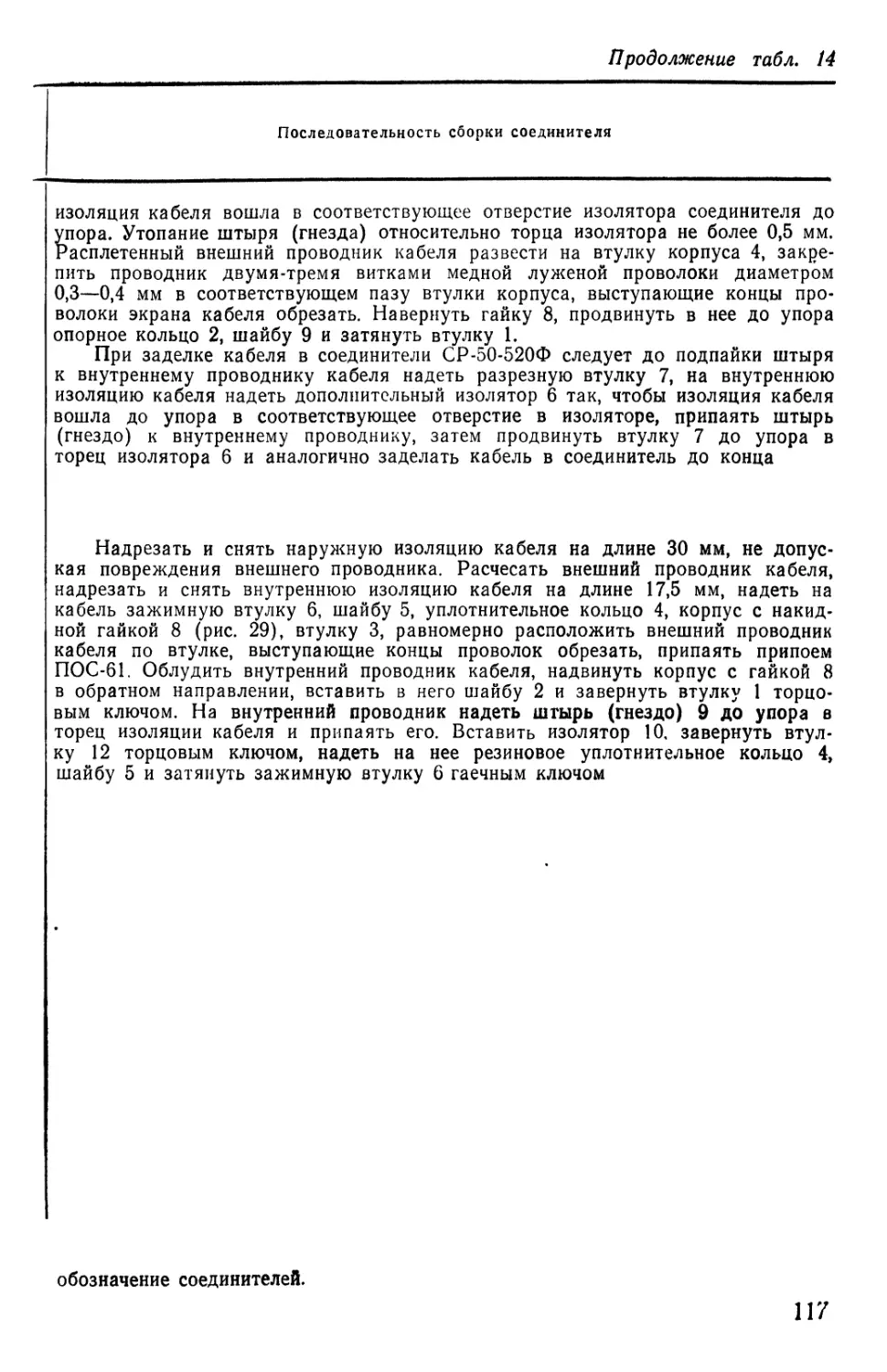

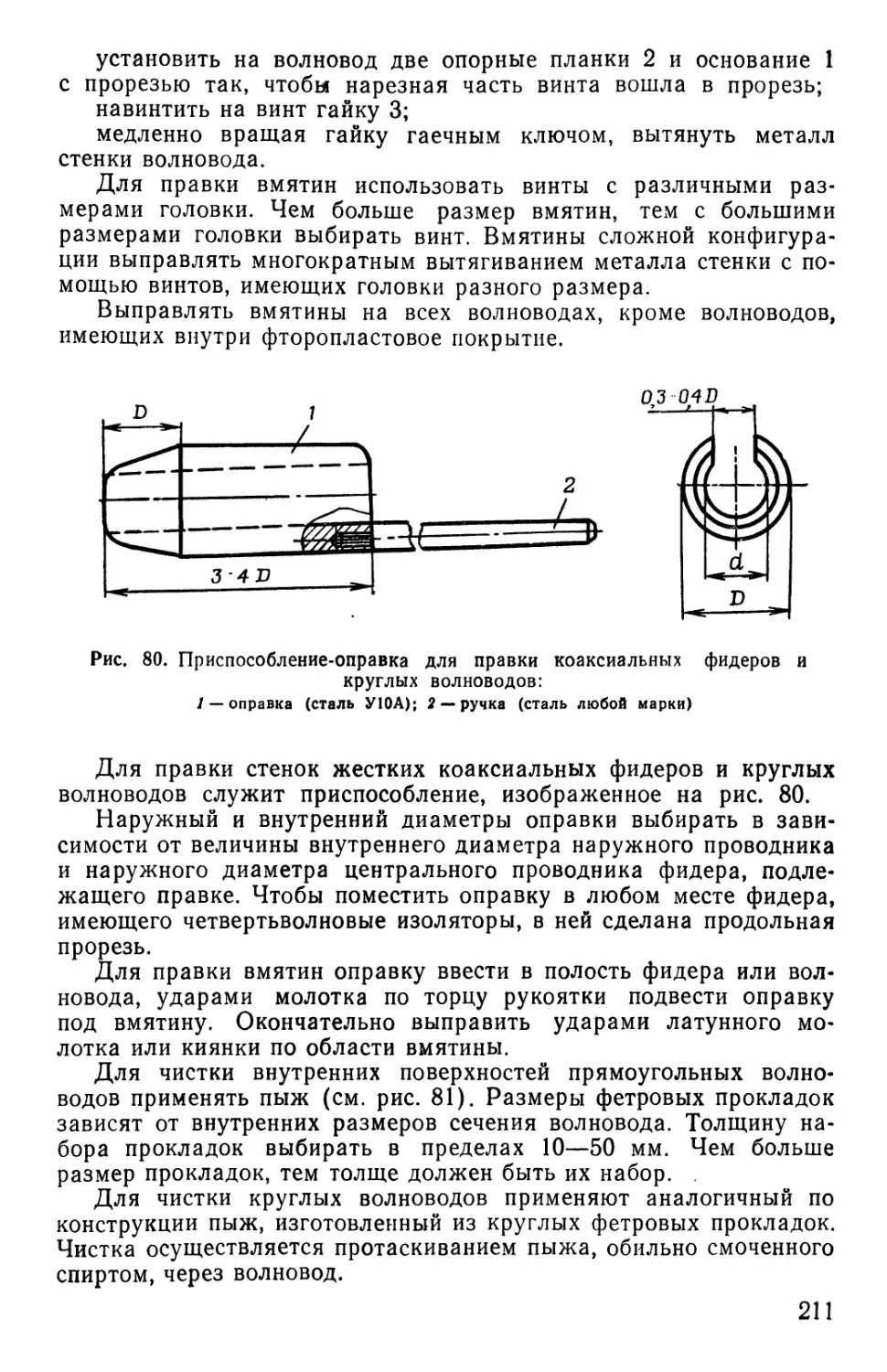

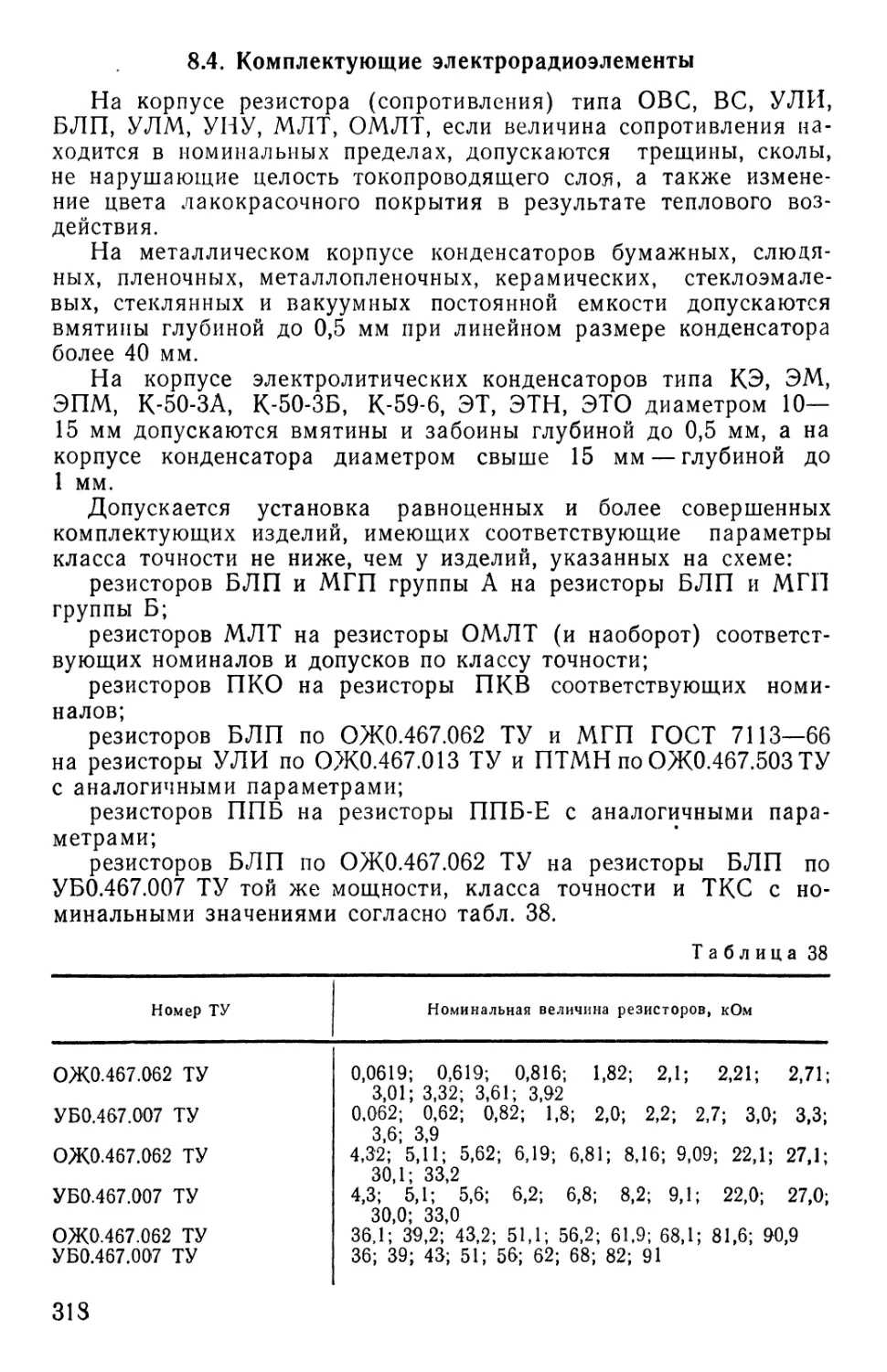

Величина измерительного напряжения постоянного тока на вы-