Текст

ДЕФЕКТЫ

СТАЛИ

ДЕФЕКТЫ

СТАЛИ

Под редакцией

С.М. Новокщеновой и М.И. Виноград

яме

МОСКВА ’’МЕТАЛЛУРГИЯ” 1984

УДК 669.1:620.19(083)

Авторский коллектив:

С. М. НОВОКЩЕНОВА, М. И. ВИНОГРАД, Б. А. КЛЫПИН,

М. А. ЛЮБИНСКАЯ, Л. Г. АПОЛОВНИКОВА, В. В. ПРАВОСУДОВИЧ,

3. М. КАЛИНИНА, Е. И. АКИМОВА, Е. П. МАТЕВОСЯН, А. Е. РУБЕНЧИК,

Г. М. КАЗИЧКИНА, Л. В. ЛОМОВА

Рецензент докт. техн, наук Д. Я. Поволоцкий

УДК 669.1:620.19(083)

Дефекты стали. Справ, изд. / Под ред. Новокщеновой С. М.,, Виноград М. И. —

М.: Металлургия, 1984. 199 с.

Обобщены и систематизированы данные о дефектах сталей и некоторых сплавов,

выплавляемых различными способами производства. Рассмотрены внутренние дефекты и

дефекты поверхности слитков, горячего проката и поковок. Приведены фотографии внеш-

него вида дефектов, их макро- и микроструктуры, указаны причины образования и меры

предупреждения. Описаны характерные признаки дефектов, облегчающие их иденти-

фикацию.

Предназначен для широкого круга инженерно-технических работников металлур-

гии, машиностроения и других отраслей промышленности, а также преподавателей и

студентов вузов. Ил. 401. Библиогр. список: .300 назв.

2605000000—076

Д -------------47—84

040(01)—84

© Издательство «Металлургия», 1984 г_

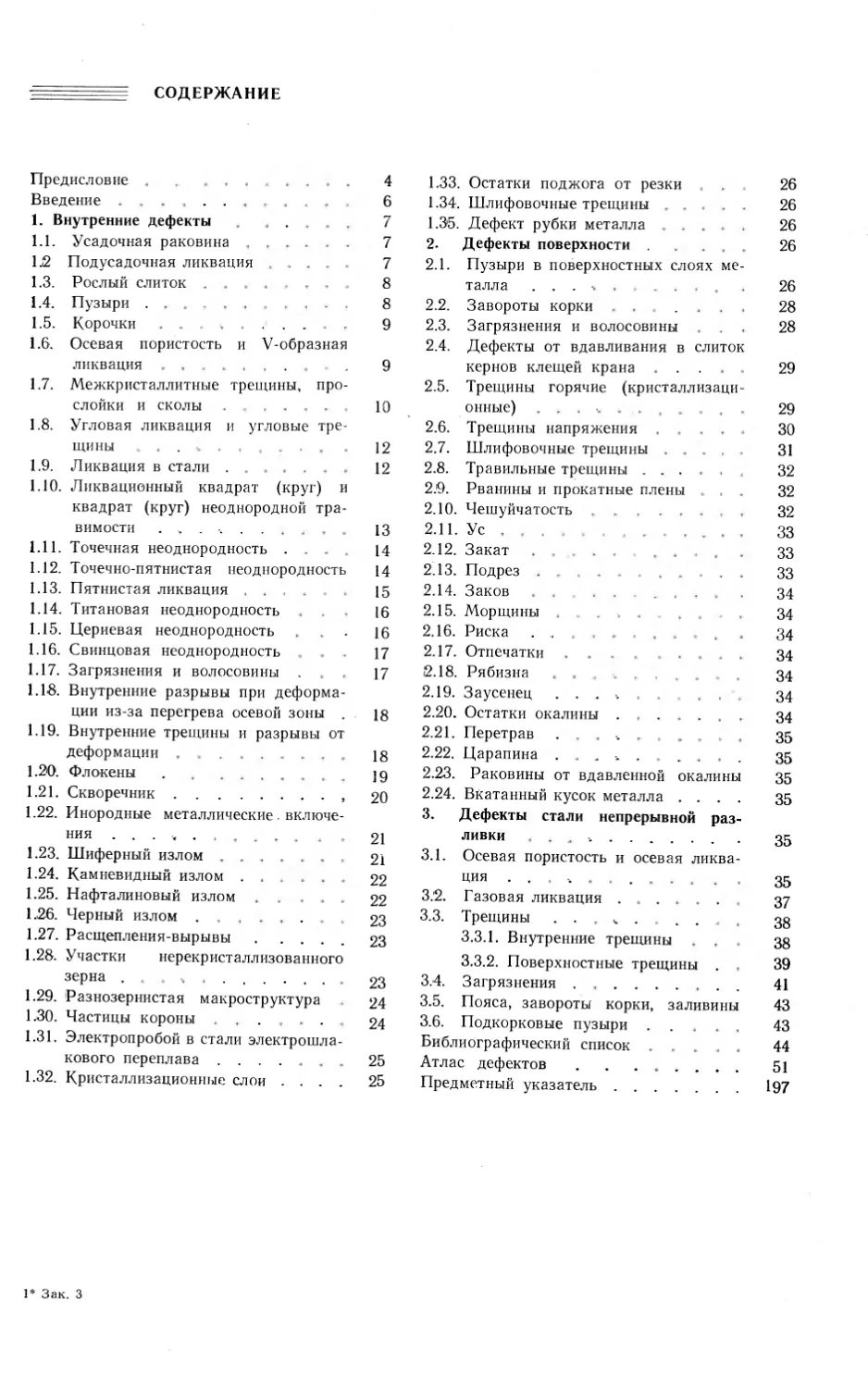

СОДЕРЖАНИЕ

Предисловие 4

Введение . . ... 6

1. Внутренние дефекты ................ 7

1.1. Усадочная раковина......... 7

1.2 Подусадочная ликвация . . . 7

1.3. Рослый слиток 8

1.4. Пузыри . . 8

1.5. Корочки 9

1.6. Осевая пористость и V-образная

ликвация . . . . 9

1.7. Межкристаллитные трещины, про-

слойки и сколы . . . . 10

1.8. Угловая ликвация и угловые тре-

щины . . 12

1.9. Ликвация в стали . 12

1.10. Ликвационный квадрат (круг) и

квадрат (круг) неоднородной тра-

вимости ....... 13

1.11. Точечная неоднородность ... 14

1.12. Точечно-пятнистая неоднородность 14

1.13. Пятнистая ликвация 15

1.14. Титановая неоднородность ... 16

1.15. Цериевая неоднородность ... 16

1.16. Свинцовая неоднородность 17

1.17. Загрязнения и волосовины ... 17

1.1- 8. Внутренние разрывы при деформа-

ции из-за перегрева осевой зоны . 18

1.19. Внутренние трещины и разрывы от

деформации . . . 18

1.20. Флокены . 19

1.21. Скворечник.................... 20

1.22. Инородные металлические. включе-

ния ..... . 21

1.23. Шиферный излом . 21

1.24. Камневидный излом...............22

1.25. Нафталиновый излом 22

1.-26 . Черный излом ................. 23

1.27. Расщепления-вырывы..............23

1.28. Участки нерекристаллизованного

зерна . . . ........................ 23

1.29. Разнозернистая макроструктура 24

1.30. Частицы короны . . . 24

1.31. Электропробой в стали электрошла-

кового переплава ................... 25

1.32. Кристаллизационные слои .... 25

1.33. Остатки поджога от резки 26

1.34. Шлифовочные трещины 26

1.35. Дефект рубки металла ..... 26

2. Дефекты поверхности 26

2.1. Пузыри в поверхностных слоях ме-

талла ...... 26

2.2. Завороты корки ... 28

2.3. Загрязнения и волосовины 28

2.4. Дефекты от вдавливания в слиток

кернов клещей крана.................. 29

2.5. Трещины горячие (кристаллизаци-

онные) 29

2.6. Трещины напряжения 30

2.7. Шлифовочные трещины . . 31

2.8. Травильные трещины.............. 32

2.9. Рванины и прокатные плены 32

2.10. Чешуйчатость.................... 32

2.11. Ус . 33

2.12. Закат . 33

2.13. Подрез ... 33

2.14. Заков 34

2.15. Морщины 34

2.16. Риска . .. 34

2.17. Отпечатки 34

2.18. Рябизна 34

2.19. Заусенец . . . . 34

2.20. Остатки окалины ..... 34

2.21. Перетрав ......... 35

2.22. Царапина . . . . . ..... 35

2.23. Раковины от вдавленной окалины 35

2.24. Вкатанный кусок металла .... 35

3. Дефекты стали непрерывной раз-

ливки .......................... . 35

3.1. Осевая пористость и осевая ликва-

ция ...... 35

3.2. Газовая ликвация................. 37

3.3. Трещины 38

3.3.1. Внутренние трещины 38

3.3.2. Поверхностные трещины . , 39

3.4. Загрязнения..................... 41

3.5. Пояса, завороты корки, заливины 43

3.6. Подкорковые пузыри............... 43

Библиографический список........ 44

Атлас дефектов.................. 51

Предметный указатель........... 197

1* Зак. 3

":т ПРЕДИСЛОВИЕ

Повышение качества металла — одна из важнейших задач, постав-

ленных перед металлургами XXVI съездом КПСС. В качественные

показатели работы металлургии входит расширение сортамента вы-

пускаемой продукции, увеличение поставок металла высшей категории

качества, увеличение выпуска экономичных профилей проката, более

широкое внедрение рафинирующих переплавов и др.

На заводах-поставщиках и на заводах-потребителях металла

металлургическая продукция подвергается контролю, в задачи кото-

рого входит определение соответствия металла требованиям ГОСТов и

технических условий, в том числе в отношении дефектов и неоднород-

ности структуры, возникновение которых связано со сложностью ме-

таллургического производства, а иногда и с несоблюдением оптималь-

ных технологических режимов.

Для улучшения качества металла требуется разработка мероприя-

тий по устранению или уменьшению развития в нем дефектов, что

возможно лишь на основе правильной классификации дефектов и

знания условий их -образования. Правильная классификация дефек-

тов также служит основой для принятия решений об использовании

металла.

При подготовке настоящего справочника авторы ставили перед

собой цель обобщить и систематизировать имеющиеся материалы по

классификации дефектов литого, горячекатаного и кованого металла*

рассмотреть причины их образования, методы изучения и мероприя-

тия по предупреждению и уменьшению дефектов. Справочник должен

оказать научно-методическую, помощь сотрудникам контрольных и

металлографических лабораторий.

Описание некоторых дефектов и -методов их контроля приведено

в справочниках [1—3] и монографиях [4—11].

В отличие от ранее опубликованных книг по дефектам стали при

составлении настоящего справочника авторы стремились достаточно

полно подобрать иллюстративный материал (фотографии внешнего

вида дефектов, макро- и микроструктуры в зоне дефектов, изломов

и др.), чтобы показать характерные признаки каждого дефекта и их

видоизменения в зависимости от марки стали и вида металлопро-

дукции, а также от технологии производства. Такие иллюстрации*

снабженные указаниями о методах приготовления образцов, позволя-

ют быстро и надежно идентифицировать дефекты при контроле каче-

ства металлопродукции, отработке технологических процессов, прове-

дении арбитражных и других исследований.

В разделах 1 и 2 справочника рассмотрены внутренние и поверх-

ностные дефекты стали, характерные для металла, выплавленного в

мартеновских, электродуговых печах и кислородных конверторах и

разлитого в изложницы, а также для металла рафинирующих пере-

плавов.

В разделе 3 описаны внутренние и поверхностные дефекты метал-

ла, полученного методом непрерывной разливки. Выделение дефектов

непрерывнолитой стали в самостоятельный раздел обусловленно спе-

цифичностью этих дефектов и факторов, приводящих к их возникно-

вению. Материал этого раздела представляет собой первую попытку

обобщения данных, имеющихся в этой области.

Иллюстративный материал ко всем разделам помещен после раз-

дела 3.

В справочнике рассмотрены широко распространенные дефекты и

сравнительно редко встречающиеся.

При составлении справочника использованы материалы Централь-

ного научно-исследовательского института черной металлургии

им. И. П. Бардина, заводов «Электросталь» и «Красный Октябрь»*

Всесоюзного научно-исследовательского трубного института и ряда

4

-других металлургических заводов и институтов, а также стандарты

и литературные источники1.

Принятые в справочнике названия дефектов основаны на стандар-

тах ГОСТ 10243—75 (Сталь. Методы испытания и оценки макрострук-

туры), ГОСТ 20847—75 (Прутки, полосы и профили горячекатанные

и кованые из сталей и сплавов. Дефекты поверхности. Термины и

определения), ГОСТ 21014—75 (Листы и ленты стальные катаные.

Дефекты поверхности и формы. Термины и определения), ОСТ 14-38—

79 (Стали и сплавы. Макроструктура. Термины и определения) и

ГОСТ 22838—77 (Сплавы жаропрочные. Методы контроля и оценки

макроструктуры). Для стали непрерывного литья использованы тер-

мины и определения ОСТ 14-4—72 |[Сталь. Метод контроля макро-

структуры литой заготовки (слитка), полученной методом непрерыв-

ной разливки,].

Поскольку многие дефекты называют в практике по-разному, на-

ряду со стандартизированными терминами приводятся и другие, наи-

более часто употребляемые названия дефектов. В конце справочника

дан предметный указатель, облегчающий поиск соответствующей ин-

формации.

Авторы справочника не претендуют на исчерпывающую полноту

представленного материала, систематизированного впервые, и будут

весьма признательны за замечания и предложения.

Авторы выражают признательность проф. докт. техн, наук Д. Я. По-

волоцкому за ценные замечания, сделанные при рецензировании спра-

вочника. Авторы выражают глубокую благодарность Г. А. Файвиле-

вич, С. А. Киселевой, Г. П. Громовой, Ю. Е. Бембинеку, С. 3. Купря-

хиной, В. П. Потаповой, Г. Е. Мысиной, Я. Е. Гольдштейну, В. Я. Пен-

кину, Ю. Е. Кану, А. В. Лейтесу, В. В. Сливчанской, Н. А. Мироно-

вой, Л. Н.Тарасовой, А. П. Окенко, Е. И. Алышевой за помощь в

подборе материалов и Г. П. Казаковой, Ж. С. Гавриловой за помощь

в их оформлении.

1 Ссылки на источники заимствования даются только при использовании иллюстраций заводов и

институтов, не указанных в данном предисловии.

ВВЕДЕНИЕ

Многообразие дефектов сталей и сплавов* не всегда резко различаю-

щихся по внешнему виду, создает значительные трудности при их

идентификации в практической работе заводов. Эти трудности неред-

ко возрастают в связи с тем, что металл после возникновения дефек-

та подвергается горячей обработке давлением или термической обра-

ботке. Особенно сложно определять происхождение дефектов поверх-

ности, на которые при нагревах воздействует воздух или атмосфера

печи, что приводит к изменению химического состава поверхностного

слоя, окислению, обезуглероживанию, образованию в зоне дефекта

-оксидов, нитридов и других фаз. Достоверно определить вид и источ-

ник образования поверхностного дефекта удается лишь непосредствен-

но после его возникновения.

В связи с этим важно установить характерные признаки различ-

ных дефектов при использовании соответствующих методов контроля

и исследования ‘металла.

В современной практике используются следующие основные мето-

ды обнаружения и изучения поверхностных и внутренних дефектов:

1) внешний осмотр металла;

2) ультразвуковой контроль для выявления внутренних дефектов;

3) электромагнитные методы контроля для выявления поверхност-

ных дефектов;

4) местная зачистка поверхности;

5) осадка образцов, вырезанных из прутков для более четкого

выявления поверхностных дефектов;

6) ступенчатая обточка прутков для выявления волосовин;

7) исследование макроструктуры на поперечных и продольных

темплетах после травления в кислотах или специальных реактивах,

выявляющих неоднородность, а также путем снятия серных отпечат-

ков;

8) исследование продольных и поперечных изломов (визуальное

и методами световой и электронной микроскопии);

9) исследование нетравленых микрошлифов (для оценки загряз-

ненности неметаллическими включениями, выявления микропор и

микротрещин);

10) исследование микроструктуры после травления для выявления

структурных составляющих, обезуглероживания, величины зерна и

т. д.;

11) электронно-микроскопические методы исследования дисперс-

ных фаз, границ зерен и особенностей тонкой структуры металла в

зоне дефекта;

12) микрорентгеноспектральный анализ с целью определения со-

става неметаллических и инородных металлических включений, уча-

стков химической неоднородности;

13) рентгеноструктурный анализ;

: 14) петрографическое исследование неметаллических (включений.

Для достоверного установления причин образования дефекта часто

необходимо использовать комплекс методов. Так, при исследовании

дефектов сталеплавильного происхождения после изучения макро- и

микроструктуры необходимо просматривать под микроскопом нетрав-

леный микрошлиф. Получаемая при этом информация позволит огра-

ничить возможные причины дефекта. В случае обнаружения неметал-

лических включений последующее исследование их состава и струк-

туры методами •микрорентгенобпектрального анализа, электронной

микроскопии и петрографического анализа выявит источник загряз-

нения.

Комплексное определение происхождения дефектов, встречающих-

ся в металловедческой практике, дает возможность использовать

установленные эталоны и признаки дефекта.

6

— ВНУТРЕННИЕ ДЕФЕКТЫ

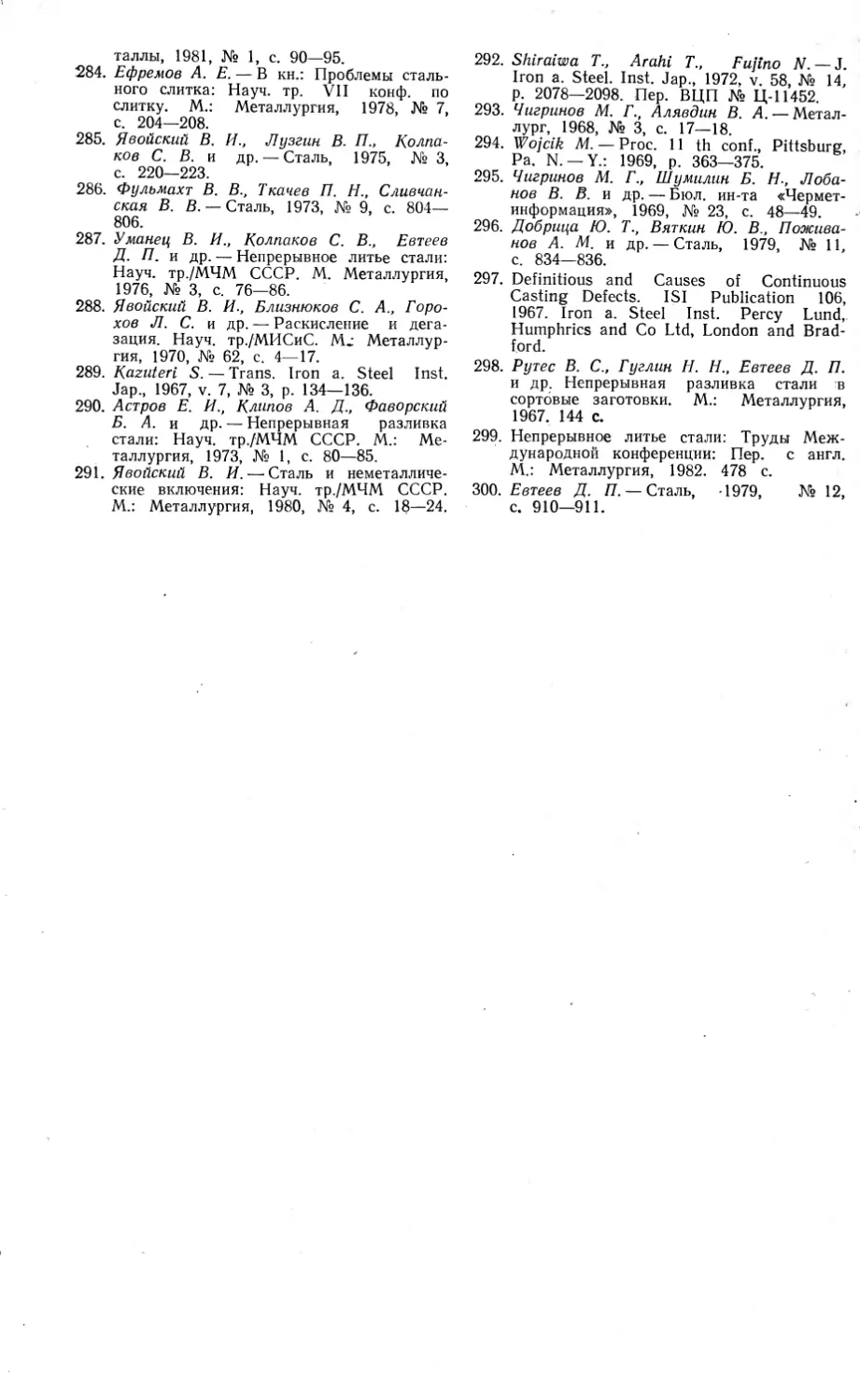

1.1. УСАДОЧНАЯ РАКОВИНА

[2,5—7,9, 11—23; 24,

с. 425—430]

Усадочная раковина представляет собой по-

лость, образовавшуюся вследствие уменьшения

объема жидкого металла при его затвердева-

нии.

Различают следующие виды усадочной ра-

ковины в слитках: открытая усадочная рако-

вина (рис. 1); закрытая усадочная раковина

(рис. 2) и вторичная усадочная раковина

(рис. 3). Внутренняя поверхность усадочной

раковины неровная, с мелкими выступами и

впадинами. Иногда в усадочных раковинах об-

наруживаются дендритные кристаллы или их

сростки (рис. 4). В закрытой и вторичной ра-

ковинах поверхность полости не окислена, а

в открытой покрыта пленкой оксидов вследст-

вие контакта металла с воздухом. Вторичная

усадочная раковина расположена ниже откры-

той и закрытой раковин и отделена от них

слоем обычно плотного металла, иногда назы-

ваемого мостом. В усадочной раковине скапли-

ваются неметаллические включения, всплыва-

ющие из жидкого металла на его поверх-

ность. Зона металла, прилегающая к полости

усадочной раковины, обогащена также углеро-

дом и ликвирующими примесями (серой, фос-

фором).

При производстве спокойных сталей усадоч-

ную раковину выводят в ’ прибыльную часть

слитков и удаляют при их горячей деформации.

В тех случаях, когда усадочная раковина не

загрязнена труднорастворимыми оксидами, она

может завариваться при высоких температурах

горячей деформации. Наличие таких оксидов,

как силикаты, алюминаты и др., затрудняет

свариваемость стенок раковины. Наиболее пол-

но усадочная раковина заваривается в кипя-

щей стали с минимальным содержанием крем-

ния.

В деформированной спокойной стали при не-

достаточной обрези прибыльной части слитка

встречается дефект, представляющий собой

остатки усадочной раковины. Этот дефект на

травленых поперечных макрошлифах имеет вид

мелких темных нарушений сплошности в

центре прутков крестообразной (рис. 5, а) или

прямолинейной (рис. 5, б) формы. В центре

макрошлифа деформированного металла с не-

большой степенью деформации можно иногда

наблюдать следы крупных дендритов (рис. 6).

В продольных изломах остатки усадочной ра-

ковины имеют вид темных полос в центре прут-

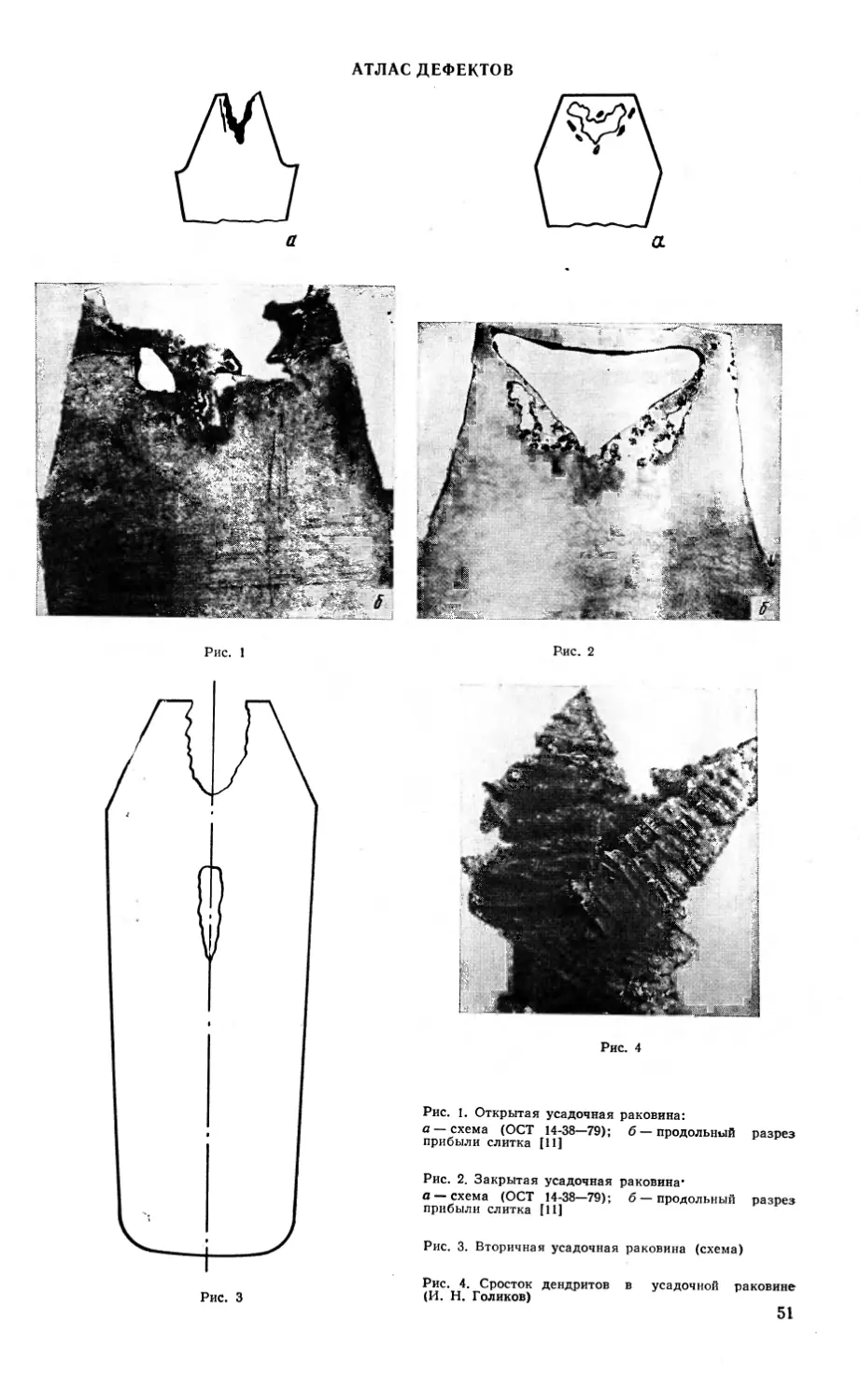

ков (рис. 7). На микрошлифах в зоне дефекта

наблюдаются скопления неметаллических вклю-

чений (рис. 8).

Причина образования усадочной раковины —

уменьшение объема металла при затвердевании.

При разливке стали в расширяющуюся кверху

изложницу не заполненная металлом полость

образуется в центре верхней части слитка, а

при разливке в изложницы, расширяющиеся

книзу, — в нижней части слитка. Усадка стали

увеличивается с расширением интервала тем-

ператур кристаллизации стали.

. Для предупреждения глубокого проникнове-

ния усадочной раковины 7 в слиток можно уве-

личивать его конусность и размеры прибыль-

ной части. Однако увеличение прибыльной части

экономически нецелесообразно, так как умень-

шается выход годного металла. Широко распро-

странены различные способы утепленйя и обо-

грева прибыльных частей слитков, позволяю-

щие уменьшить глубину усадочной раковины и

сократить отходы металла. Используются экзо-

термические засыпки или вставки, а также при-

меняется электродуговой обогрев металла в

прибыльной части слитков, позволяющий пол-

ностью устранить усадочную раковину (рис. 9).

Наиболее радикальный способ уменьшения

отходов металла, получающихся вследствие об-

резки прибыльных частей слитков, — непрерыв-

ное литье стали, находящее все более широкое

применение в черной металлургии.

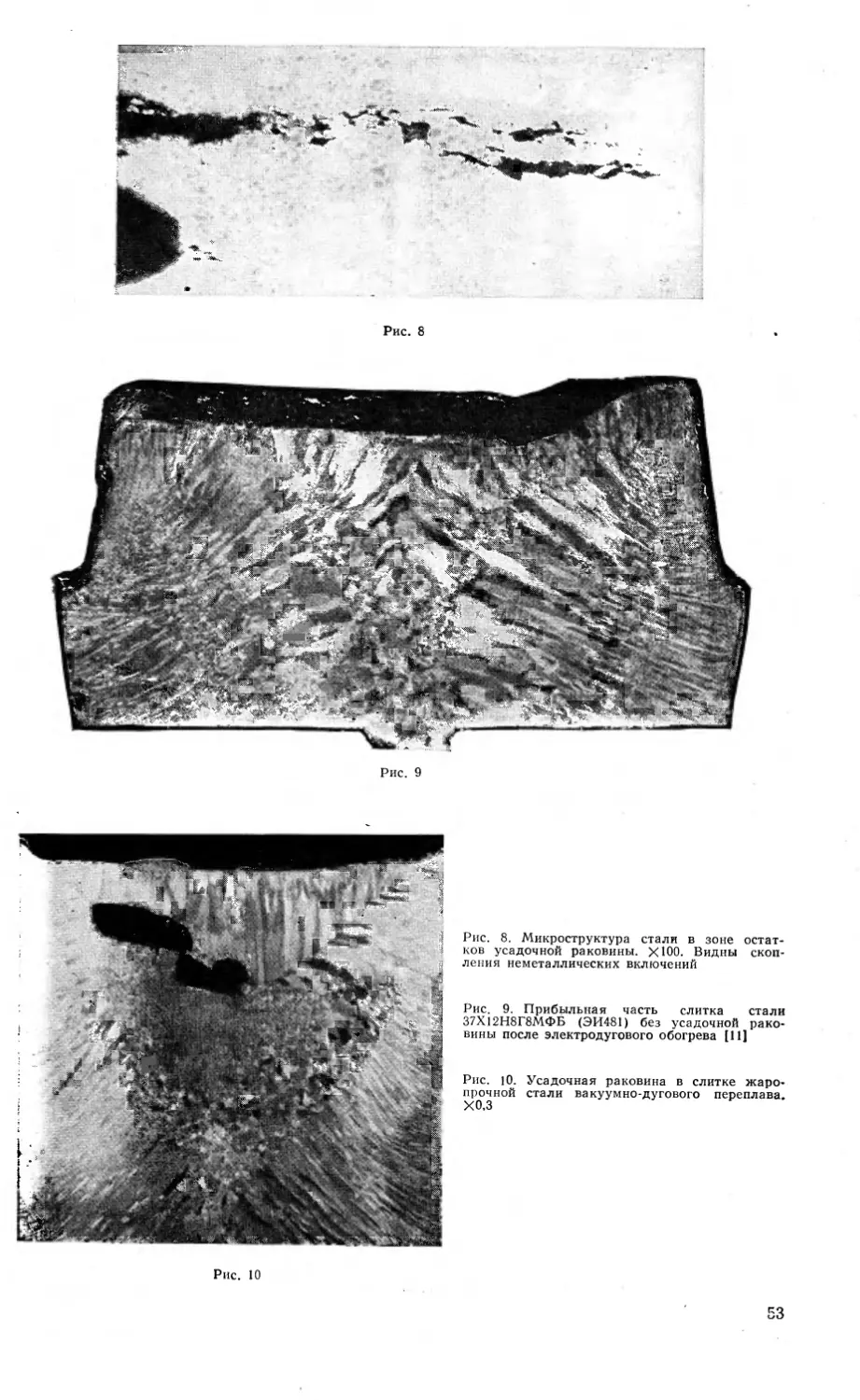

При электрошлаковом, вакуумно-дуговом и

электронно-лучевом переплавах усадочную ра-

ковину выводят в верхнюю часть слитка, регу-

лируя электрический режим плавки. Усадоч-

ная раковина при этих процессах менее раз-

вита и отходы значительно меньше, чем при

разливке металла в изложницы (рис. 10—12).

1.2. ПОДУСАДОЧНАЯ ЛИКВАЦИЯ

{5, 11 — 13, 25]

Подусадочная ликвация представляет собой

расположенный под усадочной раковиной уча-

сток металла, обогащенный углеродом и лик-

вирующими примесями (серой, кислородом,

фосфором и др.).

При травлении макрошлифов слитков дефект

выявляется в виде темно-травящегося участка,

примыкающего к низу прибыли. На травленых

поперечных макрошлифах деформированного-

металла дефект имеет вид темно-травящихся

полосок или пятен в центре прутков. Наруше-

ний сплошности на этих участках не наблюда-

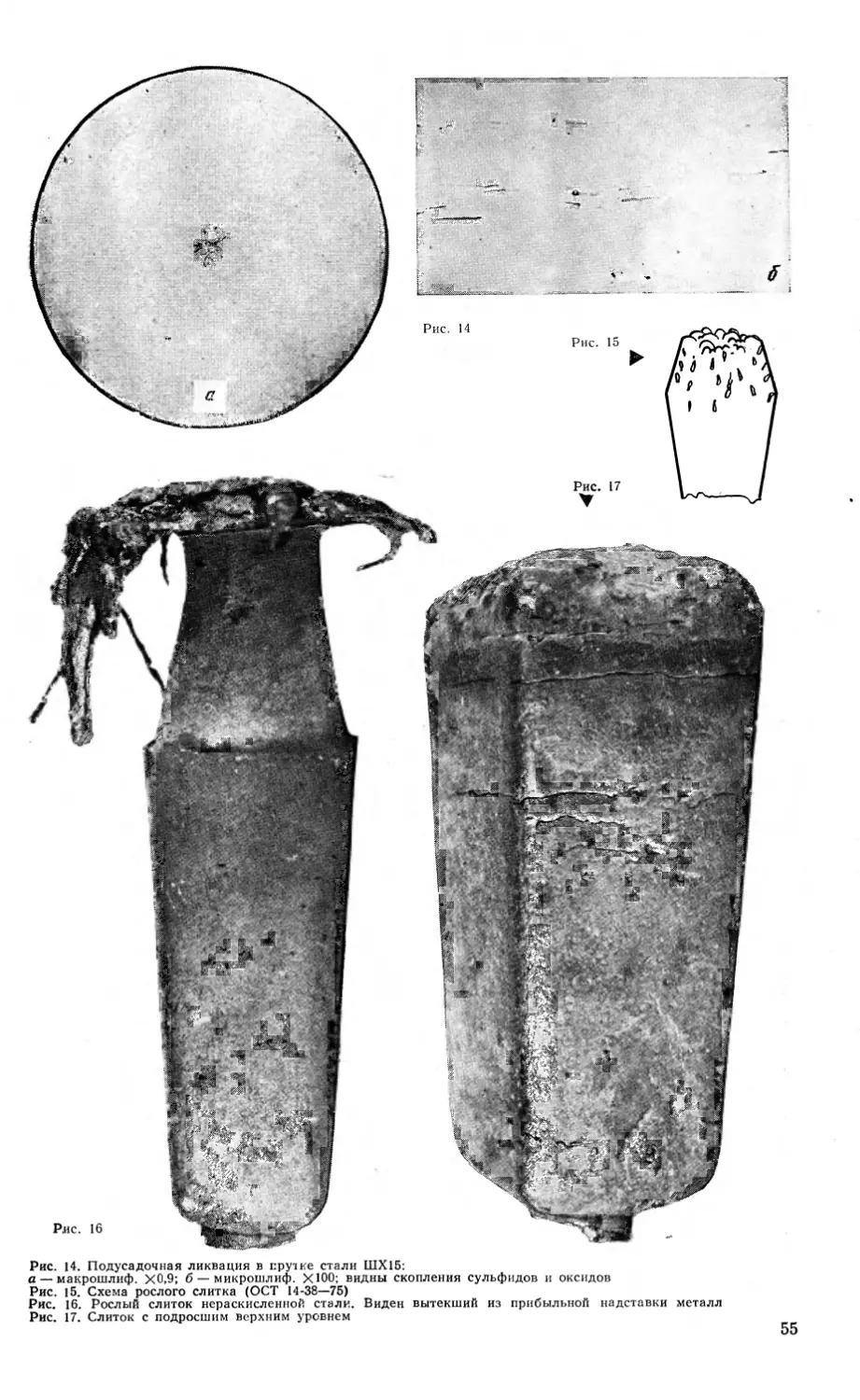

ется (рис. 13, а и 14, а).

На микрошлифах, из зоны дефекта наблюда-

ются скопления сульфидов и оксидов (рис. 13. б

и 14,6). Структура после травления микрошли-

фов стали 40 в зоне дефекта — пластинчатый

перлит без участков феррита, в стали ШХ15 —

скопления карбидов в основной структуре.

Подусадочная ликвация проявляется тем ре' -

че, чем больше масса слитков. После дефор-

мации дефект полностью или частично удаля-

ется вместе с прибыльной частью слитков. Не-

удаленная подусадочная ликвация проявляет-

ся на поперечных макрошлифах, отобранных от

подголовных заготовок. Степень развития под-

усадочной ликвации оценивается по шкалам

ГОСТ 10243—75.

Причина образования дефекта — обогащение

последней порции затвердевающего металла

ликвирующими в жидкую фазу углеродом и

примесями (серой, фосфором). В сталях с

7

более широким интервалом температур затвер-

девания и с малой теплопроводностью подуса-

дочная ликвация выражена более резко. Сте-

пень развития дефекта может быть уменьшена

снижением массы слитков, но это нецелесооб-

разно, так как способствует увеличению отхо-

дов. Во избежание дефекта в деформированном

металле необходимо точно регулировать вели-

чину обрези прибыльной части, чтобы гаран-

тировать удаление зоны резко выраженной

подусадочной ликвации.

Дефект может встречаться в стали всех ма-

рок и при любых способах ее выплавки в слу-

чае разливки в изложницы.

1.3. РОСЛЫЙ слиток

([2, 11; 26, с. 348; 27—29]

Рослый слиток — это слиток со вспучиванием

верхней части, вызванным бурным выделением

газов при кристаллизации стали (рис. 15—17).

При рослости слитков образуются крупные

пузыри (свищи).

Причина образования рослого слитка — высо-

кое содержание газов (кислорода, азота, водо-

рода) в стали. В период ее кристаллизации

растворимость газов резко уменьшается и из-

быток их выделяется в атмосферу, при этом

жидкий металл выталкивается в верхнюю

часть слитка. Наиболее частая причина росло-

сти слитков — высокое содержание кислорода

(избыток кислорода выделяется в виде СО или

СО2), однако при легировании стали азотом

может наблюдаться «азотная» рослость.

Рослость может появляться у сталей всех ма-

рок при обычных способах выплавки. Чаще на-

блюдается у сталей кипящих и полуспокойных,

сильному газовыделению в которых способству-

ет высокая окисленность и большая скорость

разливки. В случае спокойных сталей рослость

может быть связана с недостаточным раскисле-

нием или с высоким содержанием азота или

водорода, а также с попаданием влаги при раз-

ливке.

Металл после рафинирующих переплавов и

выплавленный в вакуумных печах не подвер-

жен рослости. Предупреждение рослости слит-

ков рассмотрено в разделе 1.4.

1.4. ПУЗЫРИ [2, 11; 26,

с. 348—349; 27—53, 63]

Пузыри в литом металле представляют собой

полости (округлые, овальные или продолгова-

тые— в виде каналов), образовавшиеся в ре-

зультате выделения газов при кристаллизации

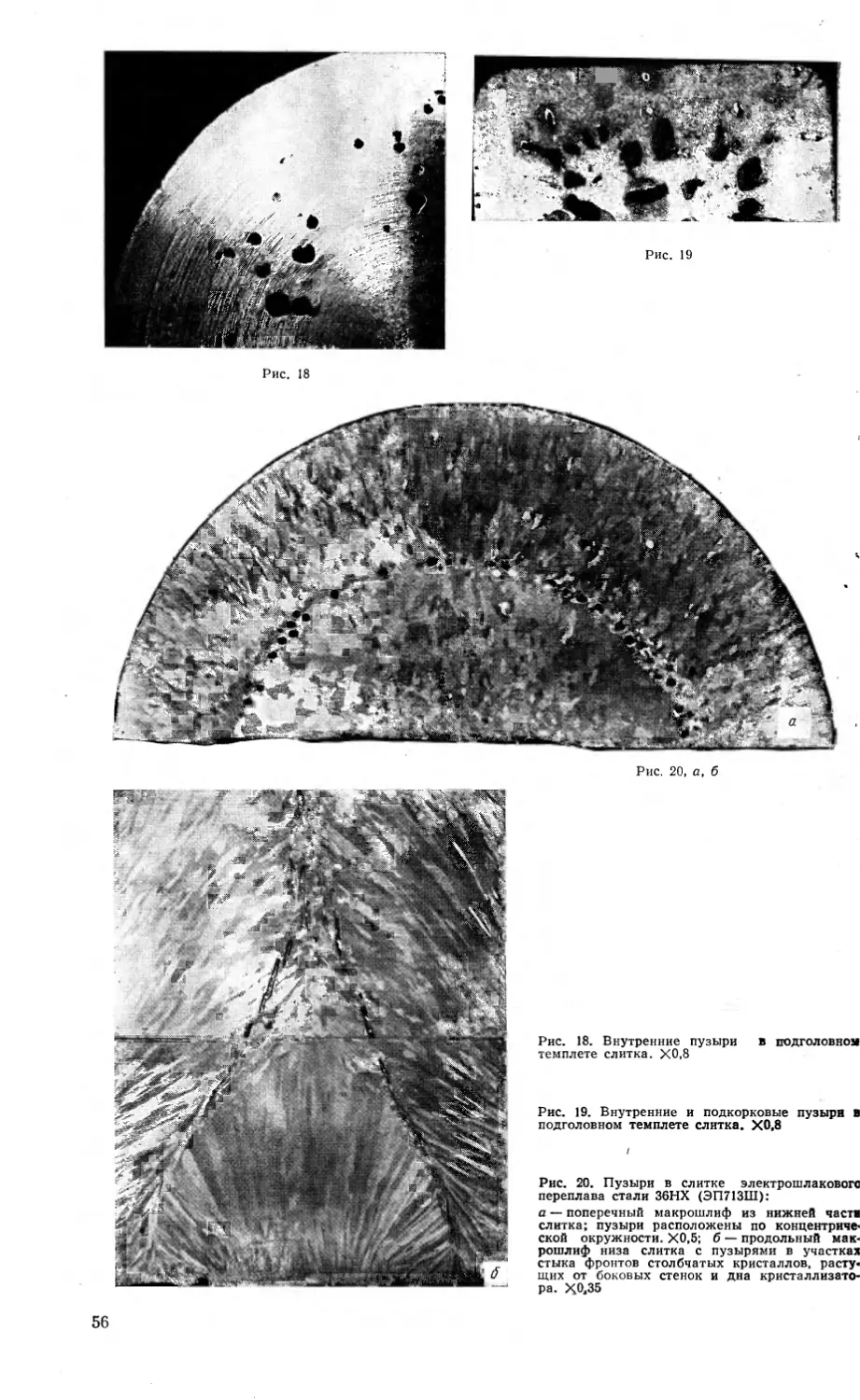

(рис. 18—27).

По расположению в слитках и литых слябах

пузыри могут быть:

1) внутренние, расположенные произвольно

по объему слитков; в спокойной стали преиму-

щественно в верхней части слитков, а в кипя-

щей — в средней по высоте и сечению зоне;

внутренние пузыри называются сотовыми, если

•они расположены группами в виде сот в зоне

столбчатых кристаллов кипящей стали и вы-

тянуты вдоль направления роста этих кристал-

лов.

2) подкорковые, расположенные у поверхно-

сти слитков и представляющие собой тонкие

извилистые каналы, часто выходящие на по-

верхность.

Внутренние пузыри могут быть еди-

ничными, сдвоенными или строенными (см.

8

рис. 18, 21). Поверхность пузырей гладкая,

блестящая или матовая.

Подкорковые пузыри наблюдаются в

спокойной и кипящей стали. Степень развития

подкорковых пузырей оценивается по шкалам

ГОСТ 10243—75.

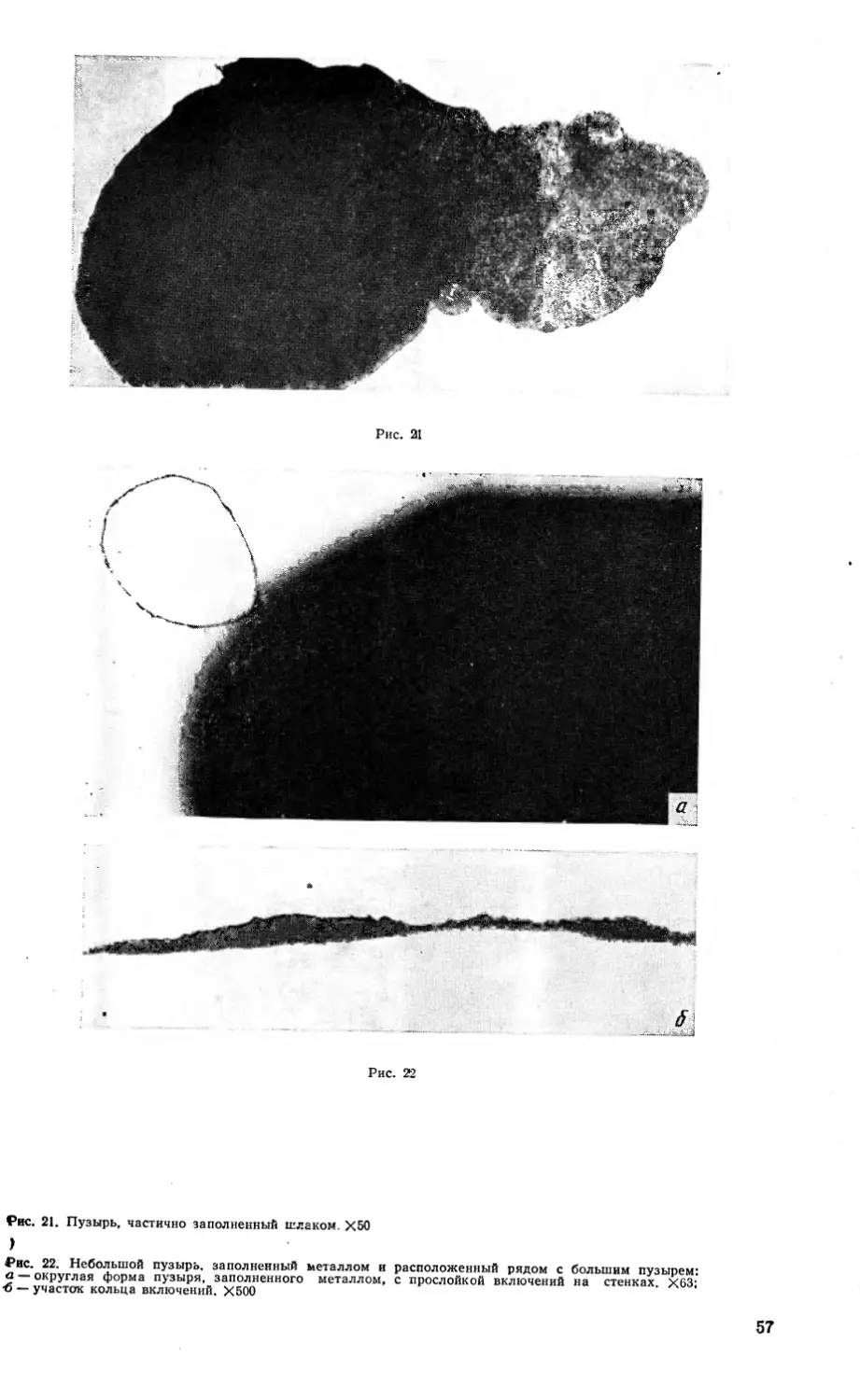

В пузырях встречаются неметаллические фа-

зы; они заполняют определенные участки пу-

зыря или отлагаются на его стенках (см.

рис. 21, 22).

У стенок пузырей кипящей стали могут рас-

полагаться оксиды железа и марганца, если со-

держание кремния в стали недостаточно для

образования силикатного стекла.

Горячая деформация приводит к завариванию

пузырей в том случае, если стенки их не содер-

жат стойких оксидов или силикатов, а содер-

жат только оксиды железа и марганца. Поэтому

в кипящей стали с низким содержанием крем-

ния сотовые пузыри, не загрязненные силикат-

ным стеклом, завариваются (см. рис. 27). Если

же в пузырях присутствует силикатное стекло

или другие стойкие оксиды, не растворяющие-

ся в металле при высокотемпературной дефор-

мации, то стенки пузыря сближаются и обра-

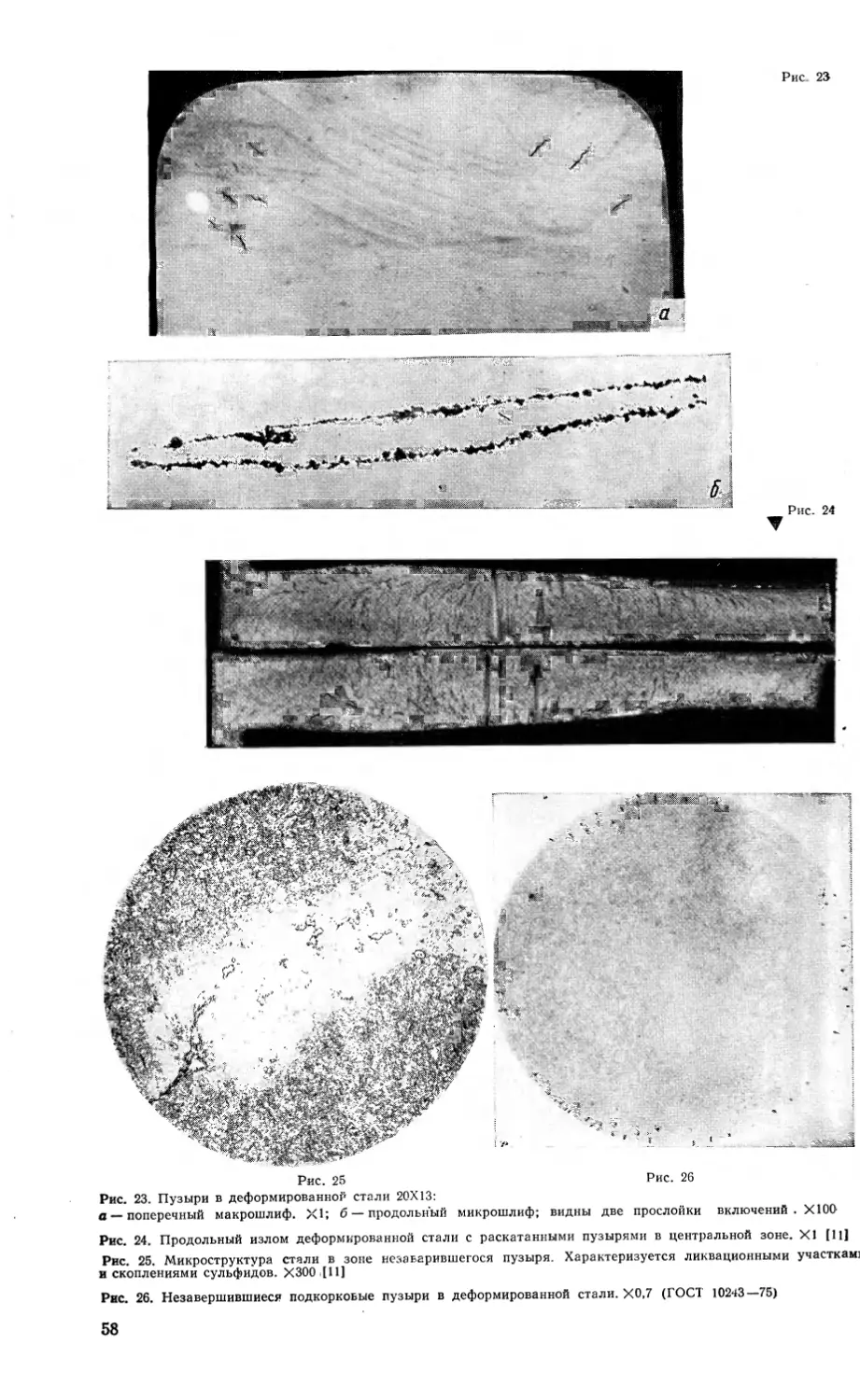

зуется тонкая прослойка оксидов. На попереч-

ных макрошлифах спокойной стали незаварив-

шиеся пузыри имеют вид тонких полосок (см.

рис. 23, а). В микроструктуре в этом случае

наблюдаются прослойки включений, соответ-

ствующие стенкам пузырей (см. рис. 23,6). Рас-

катанные пузыри в продольном изломе — см.

рис. 24.

Микроструктура в зоне, расположенной возле

незаварившегося пузыря, характеризуется лик-

вационными участками и скоплениями суль-

фидов (см. рис. 25).

Незаварившиеся подкорковые пузыри в по-

перечных макрошлифах деформированного ме-

талла имеют вид радиально направленных по-

лосок, расположенных у поверхности прутков

(см. рис. 26). Степень развития подкорковых

пузырей оценивается по шкалам ГОСТ

10243—75. В кипящей стали сотовые пузыри в

основном завариваются (см. рис. 27).

Газовые пузыри1 в литом металле образуются

вследствие выделения газов в период кристал-

лизации, поскольку их растворимость в твердом

металле значительно меньше, чем в жидком. Пу-

зыри газа, возникающие в объеме металла,

всплывают или частично фиксируются в затвер-

девающем металле. Сотовые пузыри образуются

в зоне столбчатых кристаллов, подкорковые пу-

зыри — в корковой зоне слитков, причем часто

с выходом на поверхность.

Пузыри могут формироваться различными га-

зами, а именно: оксидом углерода, азотом, во-

дородом, монооксидом кремния, а также пара-

ми легкоплавких металлов. Наиболее распро-

страненная причина возникновения пузырей —

высокая концентрация кислорода в жидком ме-

талле, который, будучи в избытке на начальных

стадиях затвердевания, образует с углеродом,

растворенным в жидком металле, оксид углеро-

да. В составе газов, выделяющихся при затвер-

девании кипящей стали, оксид углерода обычно

составляет 70—80%.

В пузырях, образующихся в спокойной стэ-<

ли, присутствуют также водород и азот. Воз-

можно, что первоначально возникают пузыри

оксида углерода, а затем образовавшаяся по-

лость заполняется азотом и водородом, диф-

1 Крупные газовые пузыри называют также сви-

щами.

фундирующими из прилегающих объемов твер-

дой стали.

В стали, легированной азотом, пузыри обра-

зуются вследствие резкого снижения его раст-

воримости при затвердевании, особенно если

кристаллизация начинается с б-, а не с у-желе-

за, так как d-железо растворяет азот в мень-

шей степени, чем у-железо. При этом в начале

кристаллизации азот может бурно выделяться,

что сопровождается ростом слитка (так назы-

ваемая азотная рослость).

При контакте жидкого металла с влагой об-

разуется водяной пар и происходит его диссо-

циация, в результате чего металл может насы-

щаться водородом и кислородом, что также

приводит к образованию пузырей (в случае на-

сыщения водородом может повышаться фло-

кеночувствительность стали).

Образование подкорковых пузырей часто

связано с состоянием стенок изложниц и по-

верхностных слоев жидкого металла. Эти пу-

зыри могут возникать при наличии шлака,

оксидов (окалины) или влаги в каналах си-

фонных проводок или на стенках изложниц.

Загрязнение стенок пузырей неметаллической

фазой (оксидами и силикатами) может быть

результатом выделения кислорода из неравно-

весного раствора и образования его соедине-

ний с железом, марганцем, кремнием на грани-

це раздела металл — газовая среда; кроме то-

го, на эту границу может перемещаться взвесь

жидких неметаллических включений.

Зоны, прилегающие к пузырям, по пути их

движения обогащаются ликватами (серой, фос-

фором, кислородом) и неметаллическими вклю-

чениями (сульфидами, оксидами, силикатами).

Условия формирования и признаки подкорко-

вых пузырей подробнее рассмотрены в соот-

ветствующем разделе поверхностных дефектов.

Пузыри могут встречаться в стали любых

марок и при всех методах производства.

Меры предупреждения образования пузырей

в спокойной стали определяются изложенными

выше причинами их возникновения и сводятся

к следующим:

1) полное раскисление металла; 2) примене-

ние хорошо просушенных материалов для ле-

гирования и шлакообразования; 3) просушка

разливочных устройств; 4) чистка изложниц от

окалины и другие приемы ограничения попада-

ния в металл влаги, оксидов и водорода.

Для предупреждения азотной рослости —

использование азотированных легирующих ма-

териалов в количествах, не превышающих рас-

творимости азота в твердом металле.

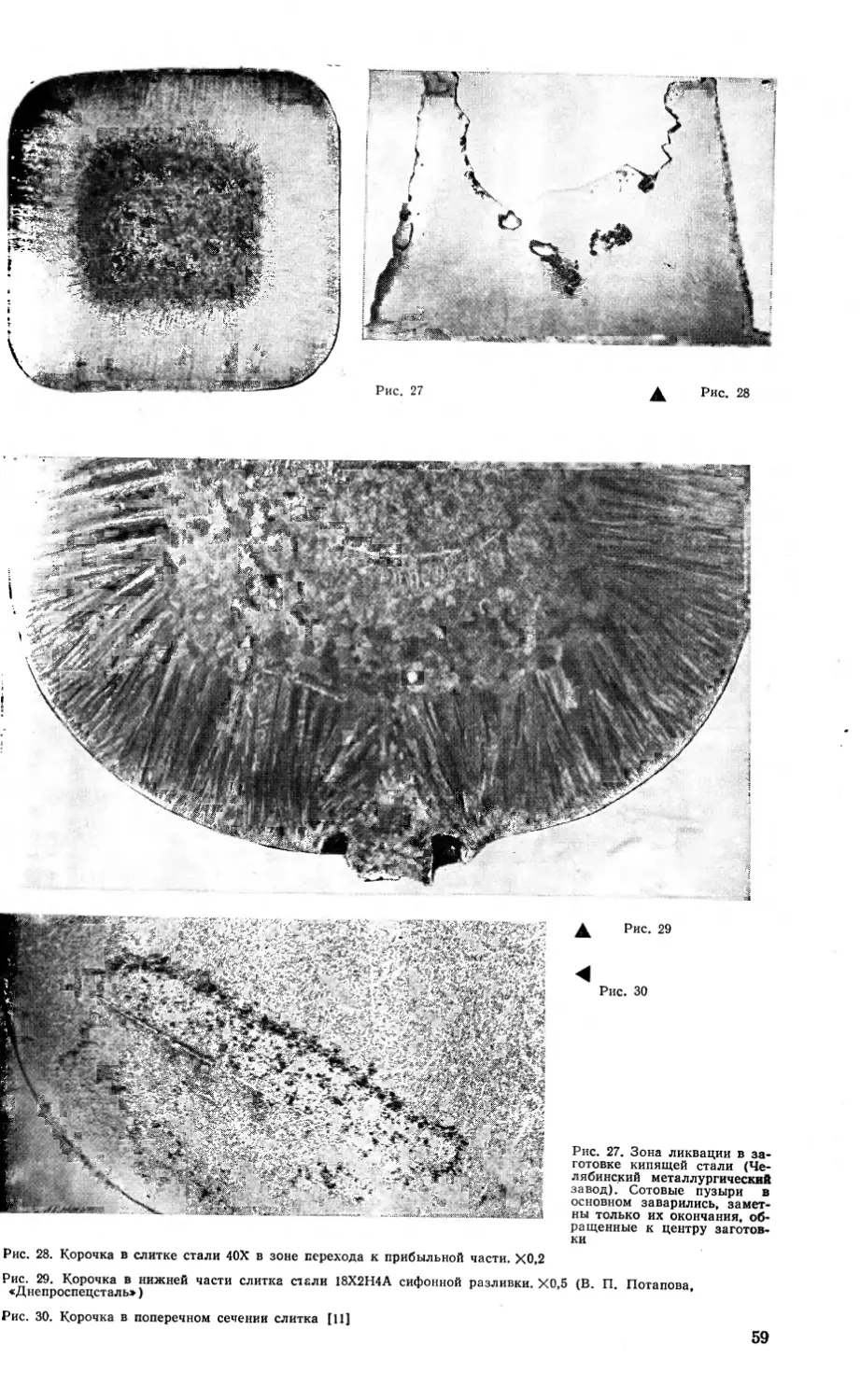

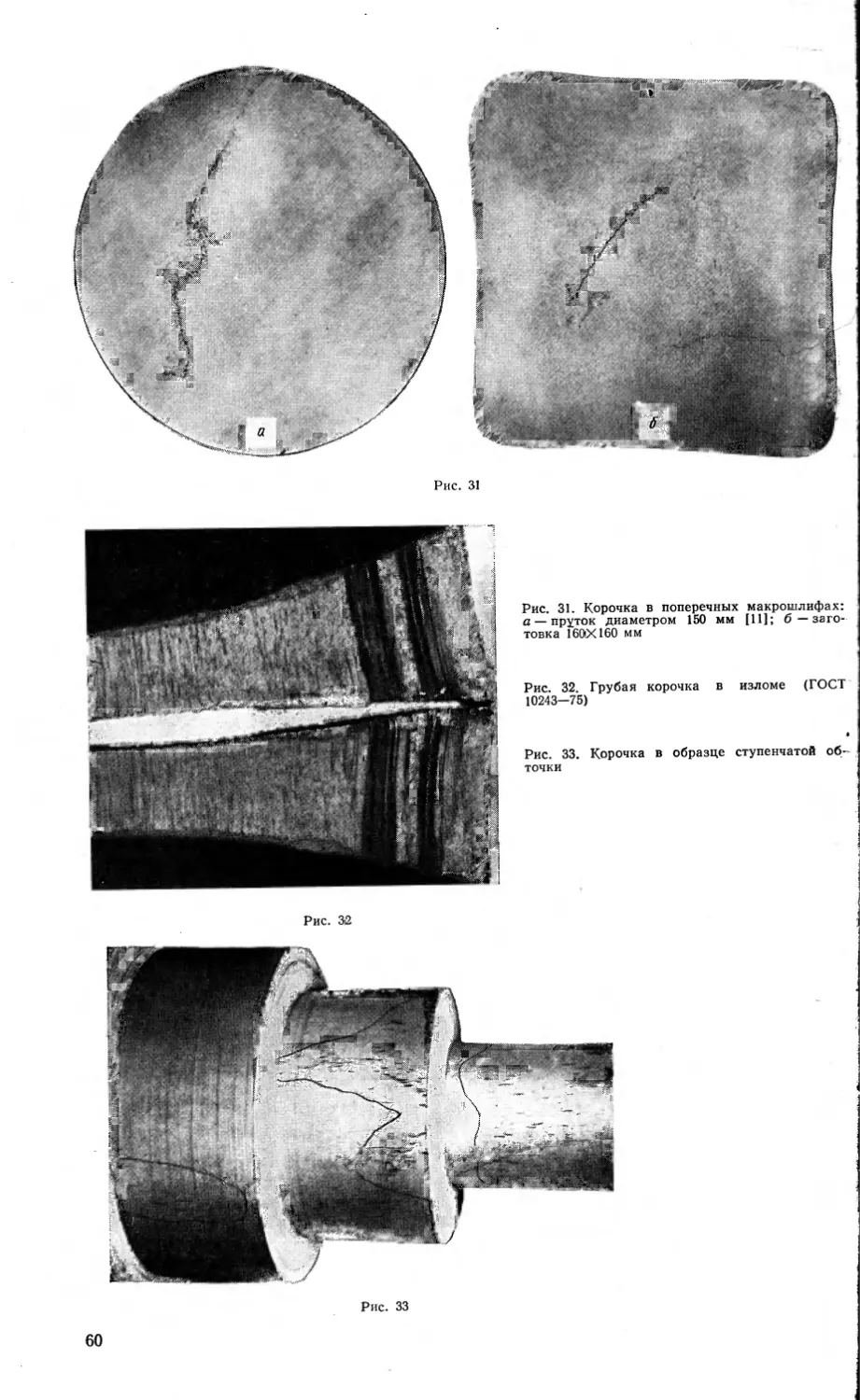

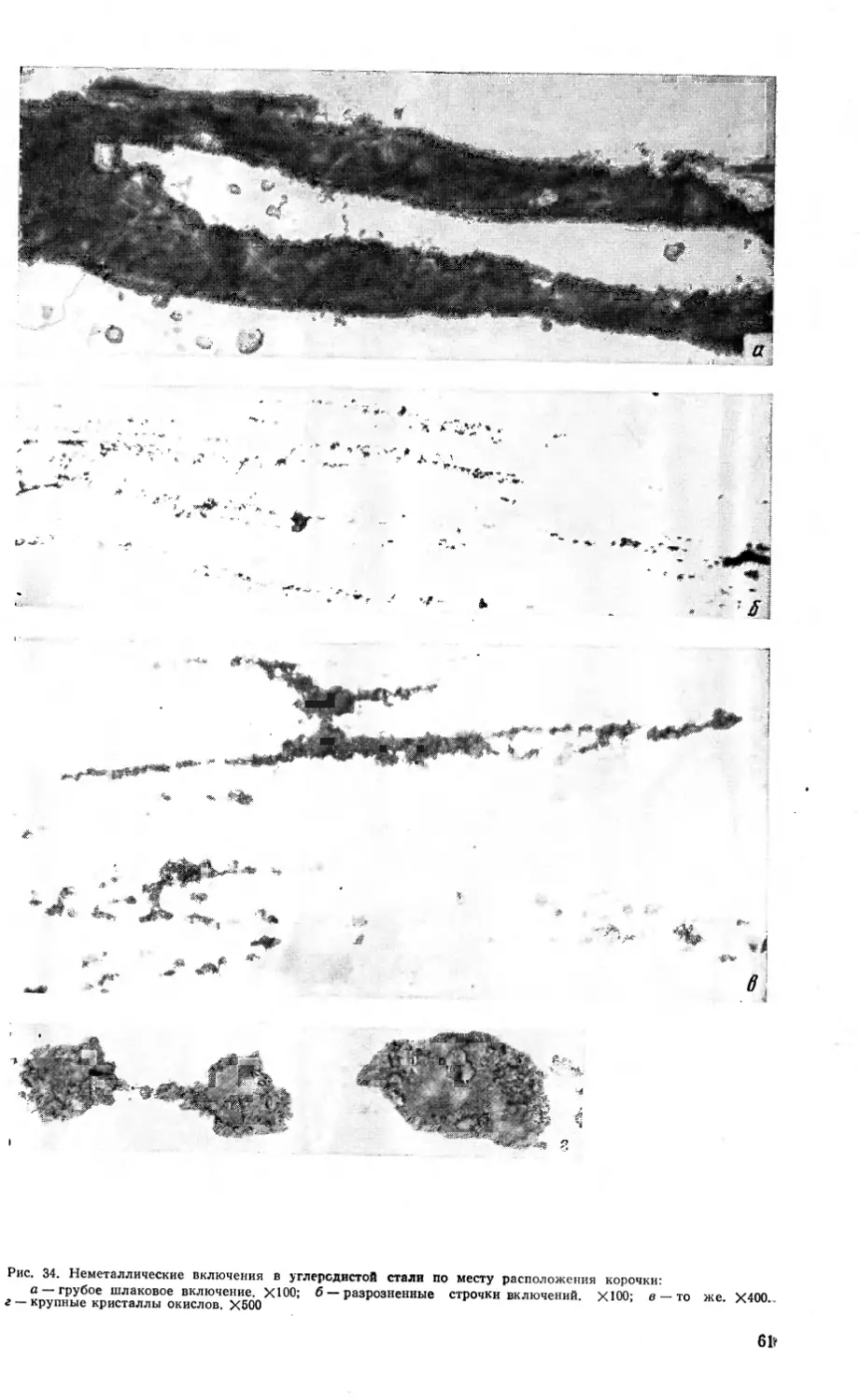

1.5. КОРОЧКИ |[2, 5, 8,11;

26, с. 374—377, 425—427; 54—59]

Корочки представляют собой участки металла,

загрязненные неметаллическими включениями;

располагаются в объеме слитков или у поверх-

ности. Могут быть темными или светлыми.

Темная корочка — дефект макрострук-

туры, представляющий собой участки различ-

ной формы, характеризующиеся плохой поли-

руемостью и повышенной травимостью из-за

наличия неметаллических включений и повы-

шенного содержания примесей (серы, фосфора

и др.). Чаще всего корочки привариваются в

месте стыка изложницы с прибыльной над-

ставкой (рис. 28), иногда располагаются в

нижней части (рис. 29), но могут быть и про-

извольно расположены по высоте слитков. В

поперечном сечении слитка корочка сопровож-

дается группой темных точек (рис. 30).

После прокатки темные корочки чаще всего»

обнаруживаются в подприбыльных штангах в

виде темных участков различной формы (рис.

31,а, б). В изломе корочки имеют вид отдель-

ных грубых строчек, чередующихся с нормаль-

ной зернистой структурой (рис. 32).

Для выявления корочек внутри металла ис-

пользуют также образцы ступенчатой обточки

(рис. 33).

Состав неметаллических включений в короч-

ках зависит от состава шлаков и огнеупоров*

в основном это кислородные экзогенные вклю-

чения различной формы и расположения

(рис. 34).

Темные корочки образуются так. Корочки*

образовавшиеся на поверхности жидкого’ йе*-

талла, опускаясь, становятся «ловушка ми »идШт

всплывающих включений. На нижней поверх-

ности таких корок обнаруживается СЛОЙ Неме-

таллических включений преимущественйоэкзо-

генного происхождения. В случае, есЖчйОто-

нувшая корочка успевает расплавитьс^В' мес-

те ее расположения обнаруживается зо1¥а’скбгт-

ления включений. < •’

Случайное расположение корочек в слитке

не позволяет достаточно надежно выявлять их

и отбраковывать металл методом выборочного

контроля макроструктуры. Эффективный способ

обнаружения корочек в заготовке—100%-ный

ультразвуковой контроль.

Загрязнение металла корочками можно пред-

отвратить, регулируя скорость наполнения из-

ложниц, применяя при разливке экзотермиче-

ские смеси, используя изложницы с гладкими

и ровными стенками, а также путем разливки

оптимально нагретого (не холодного) металла.

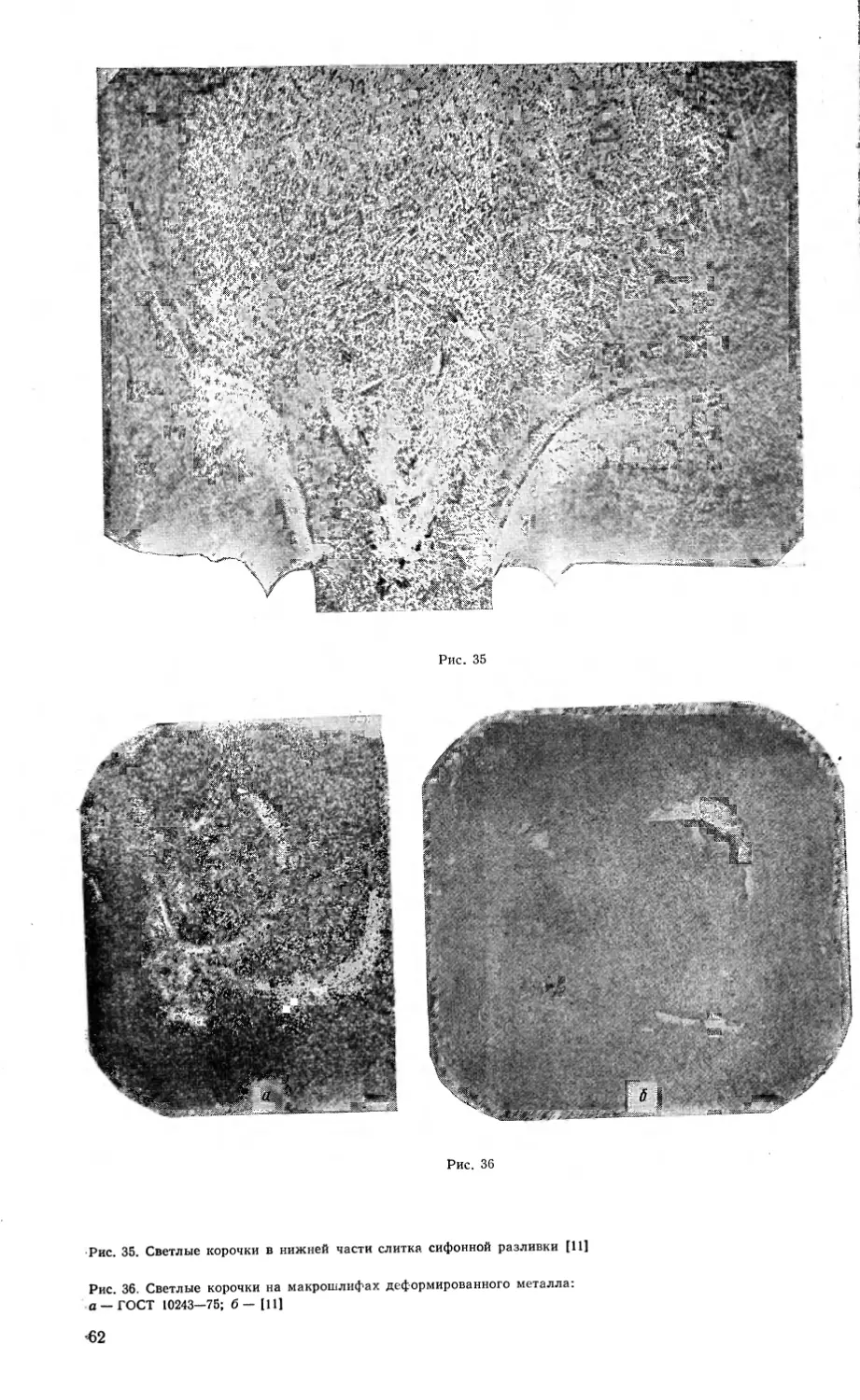

Светлая корочка — дефект макро-

структуры нижней части слитка; имеет вид

светлых полос или пятен скобообразной фор-

мы, сопровождающихся неметаллическими

включениями (рис. 35, 36). Дефект имеет по-

вышенную пористость.

Формирование светлых кольцевых корочек

связано с условиями разливки и кристаллиза-

ции металла в нижней части слитка, а именно:

а) с перерывами в разливке, из-за которых

металл, находящийся в сифонных проводках*

успевает окислиться и загустеть, а следующие

порции жидкого металла проталкивают его

в тело слитка; б) с медленной разливкой ме-

талла, имеющего низкую температуру.

В светлых корочках содержание углерода

меньше, чем в основном металле. В изломе по

месту залегания светлой корочки неоднород-

ность выявляется слабее, чем в случае темной

корочки. При наличии пористости в изломе

видны полоски неоднородности.

На микрошлифах в местах залегания свет-

лых корочек наблюдаются в основном оксиды

кристаллической формы (см. рис. 34,г). Сер-

нистые включения по месту дефекта не обна-

руживаются (при исследовании методом сер-

ных отпечатков).

1.6. ОСЕВАЯ ПОРИСТОСТЬ И

V-ОБРАЗНАЯ ЛИКВАЦИЯ [5, 11,

12; 26 с. 179—182;

60—62, 64]

Осевая пористость — присутствие в осевой зо-

не слитка мелких пор усадочного происхожде-

ния. Располагается преимущественно в сред-

9

ней по высоте части слитка, до «моста» (зоны

плотного металла под прибылью); иногда со-

провождается межкристаллитными трещинами

(см. раздел 1.7) и неметаллическими включе-

ниями. На продольных микрошлифах слитков

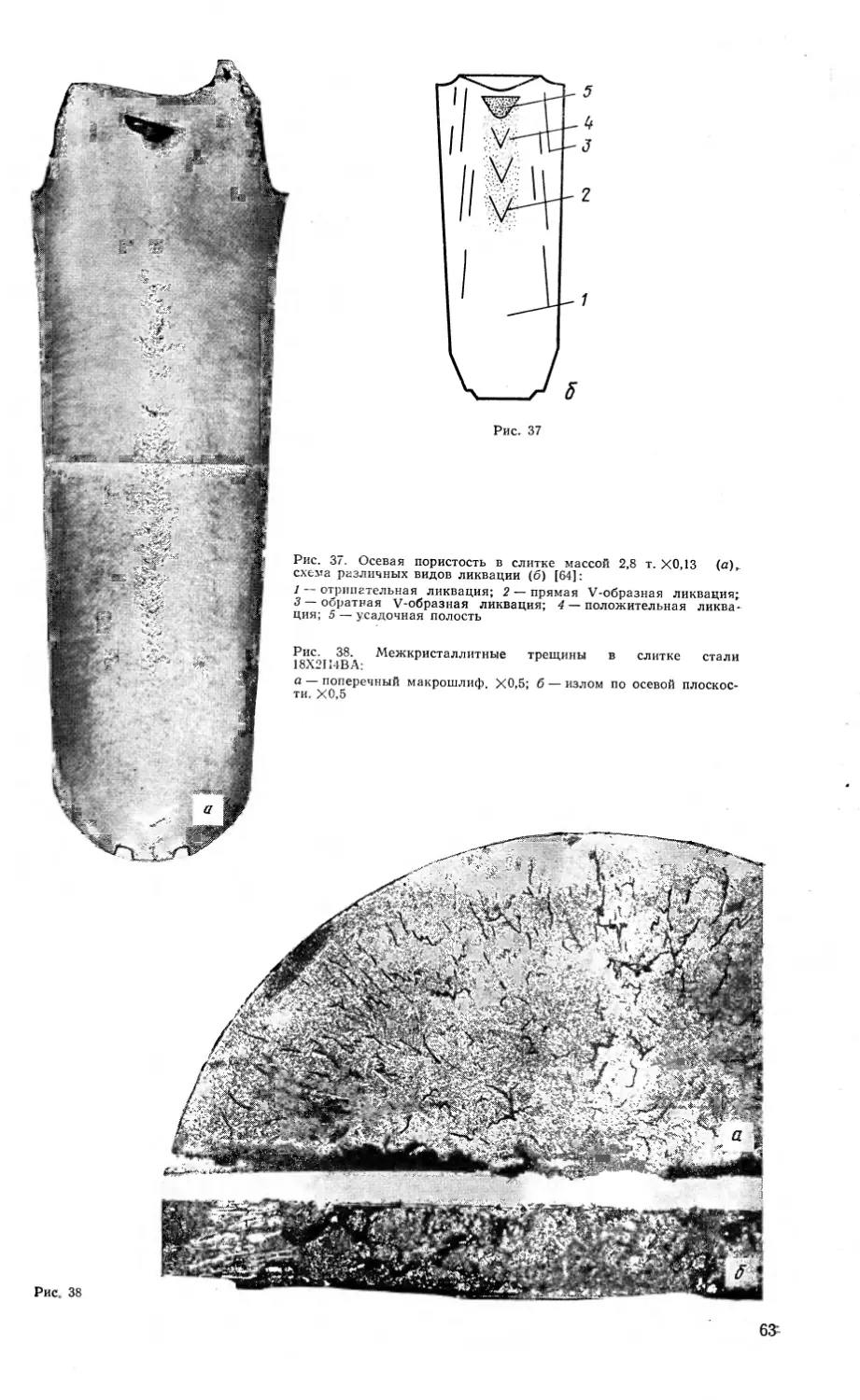

выявляется в виде пор (рис. 37,а). Возникает

при затвердевании последних порций жидкого

металла в условиях недостаточного питания

жидким металлом.

При горячей деформации осевая пористость

слитков полностью заваривается. Присутству-

ющие в зоне осевой пористости неметалличе-

ские включения при горячей деформации об-

разуют строчки.

Осевая пористость может образоваться в

стали всех марок при разливке в изложницы.

В металле электрошлакового, вакуумно-дуго-

вого и электронно-лучевого переплавов с на-

правленной кристаллизацией осевая пористость

обычно не развивается.

Уменьшение осевой пористости достигается

разливкой стали в изложницы с большой ко-

нусностью и с меньшим отношением высоты

к диаметру, а также утеплением или обогре-

вом прибыльной части.

V-образная ликвация имеет вид темно-травя-

щихся участков (полос), обогащенных серой,

фосфором, углеродом и другими примесями.

Может быть прямой или обратной. На рис. 37,6

схематически показаны прямая и обратная

V-образная ликвация, а также зоны положи-

тельной и отрицательной ликвации. Обратная

V-образная ликвация называется также вне-

центренной ликвацией, Л-образной ликвацией

и шнурами внеосевой неоднородности. V-об-

разная ликвация может сопровождаться по-

рами.

Из осевой пористости или из V-образной не-

однородности слитков в деформированном ме-

талле может возникать дефект, называемый

центральной пористостью. К ней часто также

относят расположенные в центре прутков мел-

кие нарушения сплошности («микропоры»), об-

условленные разрывами при горячей деформа-

ции вследствие перегрева осевой зоны. Степень

развития центральной пористости оценивается

по шкале ГОСТ 10243—75.

В деформированном металле внецентренная

ликвация дает точечную неоднородность (см.

раздел 1.11). Дефект характерен для металла

с широким температурным интервалом кри-

сталлизации. Уменьшение дефекта достигается

снижением содержания примесей, увеличением

конусности слитков и утеплением их прибыль-

ных частей.

1.7. МЕЖКРИСТАЛЛИТНЫЕ

ТРЕЩИНЫ, ПРОСЛОЙКИ

И СКОЛЫ

;[1, 5, 8; 26, с. 179—182;

52, 65—80]

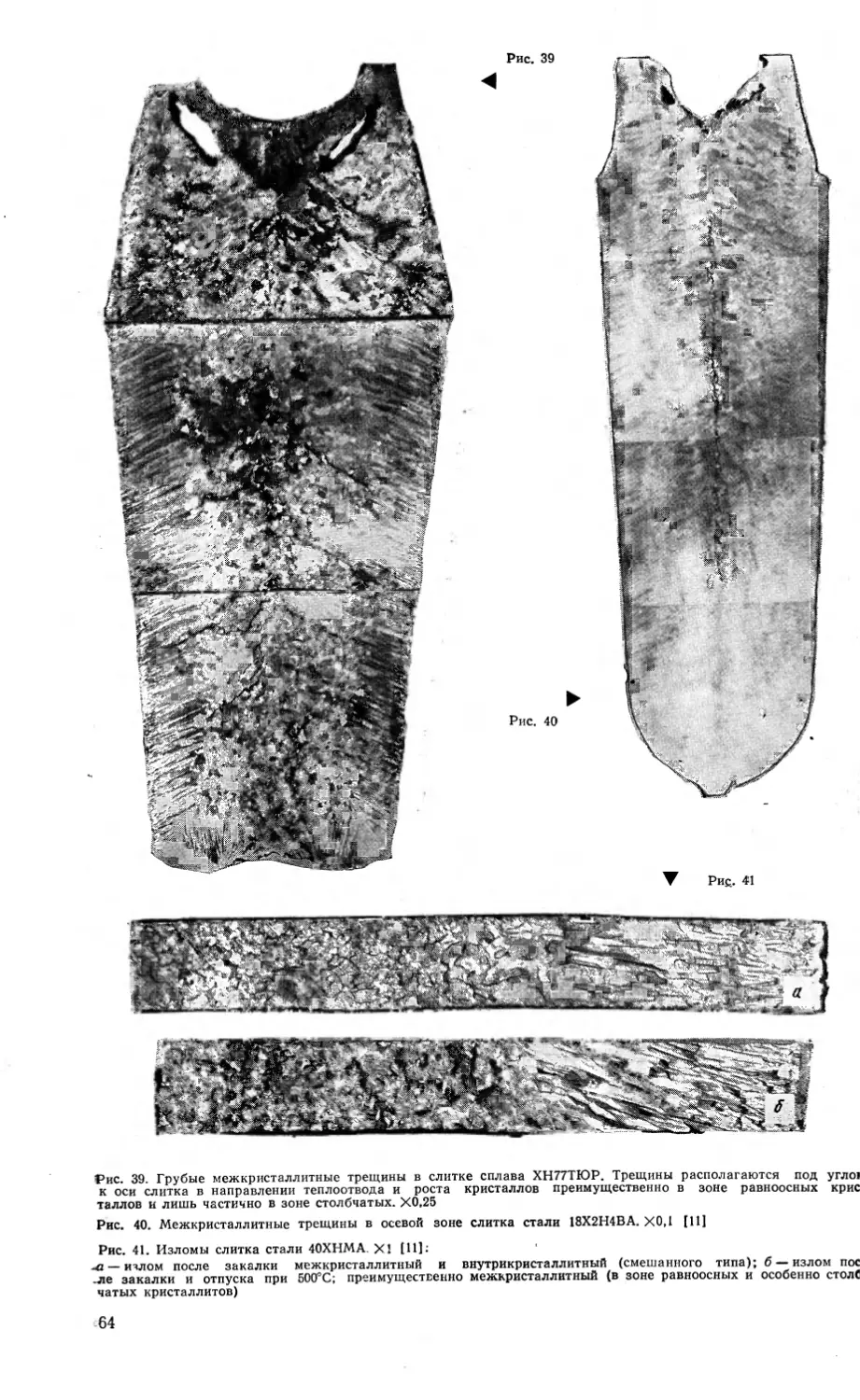

Межкристаллитные трещины представляют со-

бой тонкие нарушения сплошности, образующи-

еся по границам кристаллов при низкой проч-

ности этих границ вследствие усадочных, тер-

мических и структурных напряжений. Пони-

женная прочность границ кристаллов часто

связана с присутствием на них прослоек неме-

таллической фазы и ликватов. Располагаются

межкристаллитные трещины и прослойки преи-

мущественно в осевой зоне слитков, однако

встречаются и в зоне столбчатых кристаллов

1.0

и у поверхности, а иногда и по всему сечению

слитков (рис. 38—40).

Слитки с сильно развитыми межкристаллит-

ными трещинами при деформации (ковке, про-

катке) разрушаются. Однако столь высокая

степень развития дефекта встречается очень

редко.

Межкристаллитные трещины в литом метал-

ле после глубокого травления отличить от меж-

кристаллитных прослоек трудно, но обычно

последние тоньше, расположены по многим

границам кристаллитов и протравливаются в

меньшей степени.

В- изломах разрушившегося литого металла

можно отчетливо наблюдать участки границ

кристаллитов, по которым вследствие понижен-

ной их прочности произошло разрушение. Они

имеют гладкую блестящую поверхность (меж-

кристаллитный излом). Внутрикристаллитный

излом в отличие от межкристаллитного имеет

мелкокристаллическую структуру.

Изломы конструкционной стали обычно име-

ют смешанный вид с участками межкристал-

литного и внутрикристаллитного разрушения

(рис. 41 и 42). В закаленном состоянии преоб-

ладают смешанный вид излома (рис. 41,а), а

после закалки с высоким отпуском вследствие

повышенной вязкости стали излом проходит

преимущественно по границам кристаллитов,

особенно в зоне столбчатых кристаллов (рис.

41,6).

Исследованиями микроструктуры литого ме-

талла выявлено присутствие на границах крис-

таллитов прослоек в виде прозрачных пленок

стекловидной неметаллической фазы (рис. 43).

Микроспектральным исследованием гладких

блестящих границ кристаллитов установлено

обогащение их кремнием, кальцием и магнием.

В результате деформации с большой сте-

пенью обжатия межкристаллитные трешины

при небольшом их развитии могут заваривать-

ся частично или полностью. Заваривание тре-

щин ухудшается, если на границах кристалли-

тов имеются прослойки неметаллических фаз,

особенно пленочного характера.

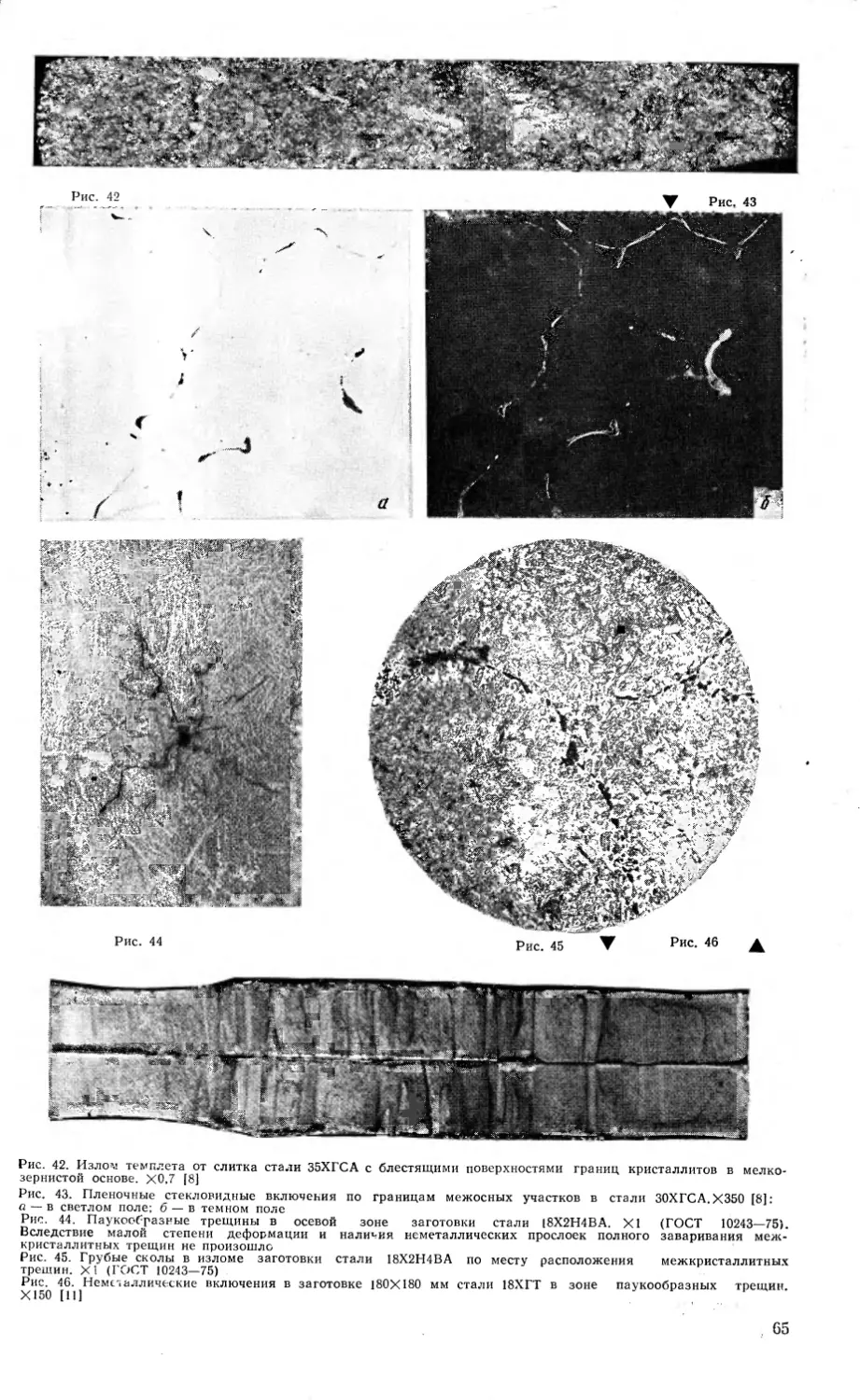

На поперечных макрошлифах деформирован-

ного металла не полностью заварившиеся осе-

вые межкристаллитные трещины имеют вид

паукообразных трещин, расходящихся по ра-

диусам от оси слитка. Дефект этого вида иног-

да называют «паучком» (рис. 44). В продоль-

ном изломе деформированного металла неза-

варившиеся межкристаллитные трещины име-

ют вид сколов (рис. 45).

Участки излома со сколами имеют более

светлую матовую поверхность. В микрострук-

туре стали по месту расположения «паучк;»

наблюдаются прослойки неметаллических вклю-

чений (рис. 46), расположенные в виде се.ки

по границам кристаллитов.

Степень развития межкристаллитных трещин

оценивается по шкале ГОСТ 10243—75.

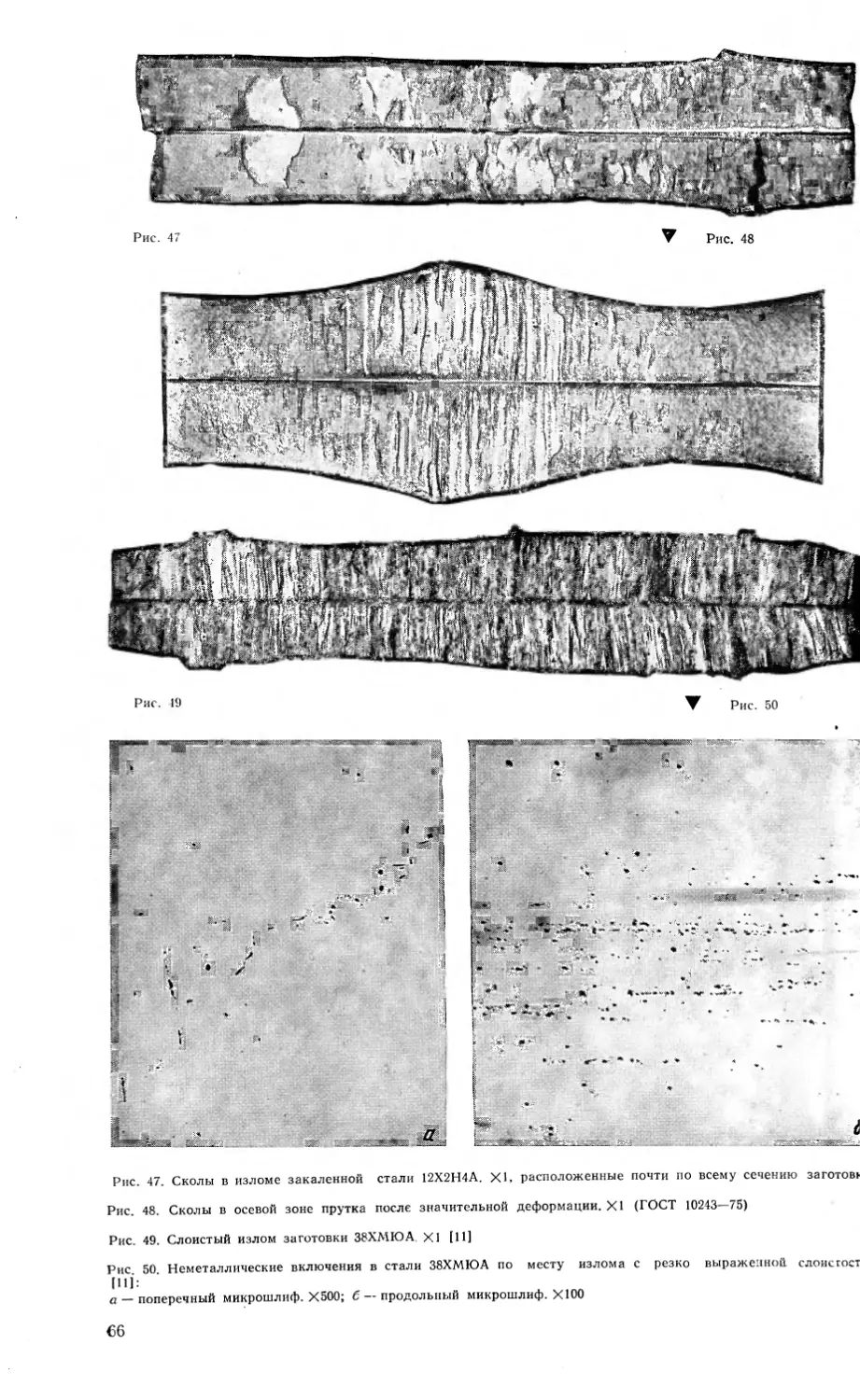

Тонкие межкристаллитные прослойки на мак-

рошлифах деформированного металла не об-

наруживаются. В продольных изломах закален-

ных темплетов межкристаллитные прослойки

выявляются в виде сколов, представляющих

собой светлые, матовые участки излома (рис.

47—49).

Дефект, представленный на рис. 49, называ-

ют слоистым изломом. На поперечных

микрошлифах при резко выраженной слоисто-

сти наблюдаются тонкие цепочки неметалличе-

ских включений (рис. 50,а), на продольных

микрошлифах (рис. 50,6) — строчки мелких

включений, ориентированных в направлении

деформации.

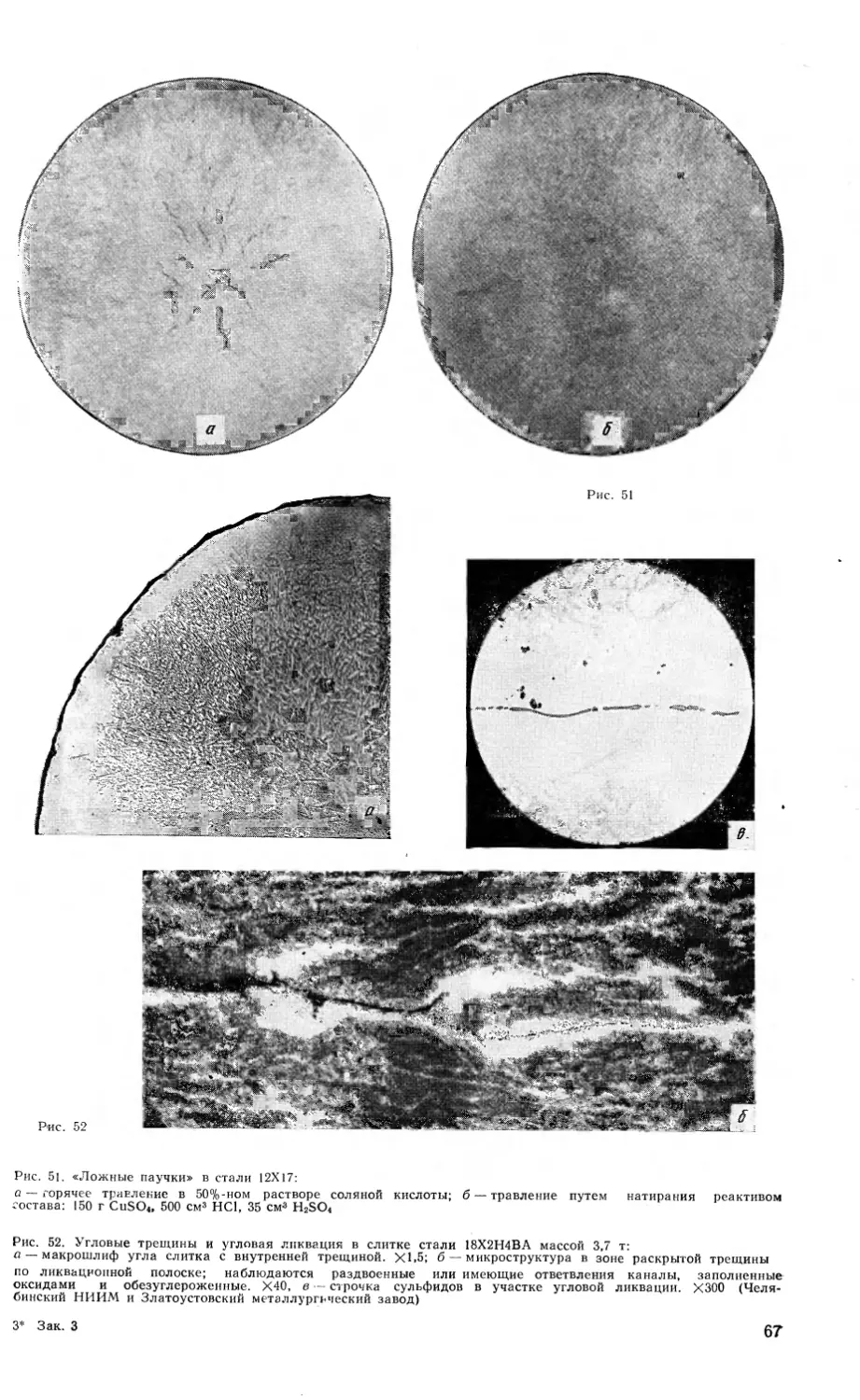

На поперечных макрошлифах иногда наблю-

даются так называемые ложные паучки (рис.

51,а), возникновение которых связано с рас-

травливанием металла вследствие структурной

неоднородности. После перешлифовки и трав-

ления в холодном реактиве состава 150 г CuSO4,

500 см3 НС1, 35 см3 H2SO4 (путем натирания)

никаких следов «паучка» не обнаруживается.

Исследование микроструктуры показало, что

«ложный паучок» вызван растравливанием

ферритных прослоек в ликвационных участках.

Причиной образования межкристаллитных

трещин являются усадочные напряжения (тер-

мические и структурные) в участках металла,

затвердевающего в последнюю очередь, при

малой прочности связи между кристаллитами,

которая особенно резко проявляется в присут-

ствии на их границах неметаллической фазы

(жидкие или стекловидные пленки, обладающие

очень низкой прочностью при температурах

кристаллизации). Межкристаллитные трещины

могут возникать при температуре конца за-

твердевания. При дальнейшем охлаждении

усадочные напряжения, особенно структурные,

могут приводить к развитию образовавшихся

трещин или вызывать появление новых трещин.

Выделение на границах кристаллитов неме-

таллической фазы является следствием ликва-

ционного обогащения жидкого металла у гра-

ниц оксидами (SiO, АЮ, TiO), сульфидами

(MnS, FeS), нитридами (A1N) и др., а также

результатом концентрации на границах крис-

таллитов неметаллических включений из всплы-

вающей взвеси. При затвердевании уменьша-

ется растворимость примесей и происходит

выделение на границах кристаллитов избыто-

чных фаз (оксидов, сульфидов, нитридов).

В жаропрочных сталях и сплавах трещины

могут появляться в интервале температур дис-

персионного твердения. В сталях мартенситно-

го класса межкристаллитные трещины могут

развиваться при температурах мартенситного

превращения или при последующем хранении

металла.

Причины образования сколов и слоистого

излома в основном те же, что и причины обра-

зования межкристаллитных трещин. Наличие

прослоек включений по границам кристаллитов

в случае сколов и слоистости может и не. при-

водить к образованию трещин, а лишь вызывать

ослабление прочности связи между кристалли-

тами. Возможно, что имеет значение сплош-

ность неметаллической фазы. В случае неме-

таллических включений пленочного вида созда-

ются более благоприятные условия для возни-

кновения трещин, так как нарушается метал-

лическая связь между кристаллитами. Если же

включения разрознены, то трещины не обра-

зуются, но в изломах проявляются сколы или

слоистость.

Работами последних лет установлено нали-

чие на поверхности сколов дисперсных вклю-

чений — нитридов и оксидов алюминия. Суще-

ствует предположение, что сколы — это грани-

цы кристаллитов, на которых выделяются суб-

оксиды алюминия, а из последних при охлаж-

дении образуются корунд и алюминий. Так как

места стыка соседних кристаллитов обогащены

примесями и затвердевают последними, в этих

vqacTKax могут возникать нитриды алюминия.

Особенно благопрятные условия для выделе-

ния нитридов алюминия создаются, по-види-

мому, в том случае, когда на границах крис-

таллитов появляется щелевидная трещина. Это-

подтверждается тем, что сколы особенно часто

наблюдаются в сталях, подверженных возник-

новению межкристаллитных трещин.

Межкристаллитные трещины и сколы наблю-

даются чаще всего в легированной конструк-

ционной стали, особенно при низком содержа-

нии углерода (<0,2%), а также в высоколе-

гированных жаропрочных и других сталях и

сплавах. Сколы и слоистость особенно резко-

проявляются в стали 38ХМЮА, легированной

алюминием, а также при раскислении легиро-

ванной конструкционной стали большими до-

зами алюминия. Межкристаллитные трещины

и сколы наблюдаются в металле, выплавлен-

ном в мартеновских и электродуговых печах..

Отмечается повышенная склонность к образе-

ванию изломов со сколами у конструкционной

стали, выплавляемой в электродуговых печах

на шихте с высоким содержанием легирован-

ных отходов.

Сколы в изломах встречаются также в кон-

струкционной легированной стали электрошла-

кового переплава.

В изломах закаленных и отпущенных слит-

ков стали типа 38ХНЗМФА, полученной элект-

рошлаковым переплавом и склонной к образо-

ванию трещин при горячей деформации, обна-

ружены сколы по границам кристаллитов.

Электронно-микроскопическим исследованием

на поверхности сколов выявлены различной

формы включения размером 0,3—0,4 и толщи-

ной 0,01—0,03 мкм, расположенные колония-

ми. На рентгеновском микроанализаторе «Ка-

мебакс» установлено, что эти включения пред-

ставляют собой комплексный сульфид марган-

ца и железа. Образование сульфида такого со-

става, несмотря на малое содержание серы в

металле электрошлакового переплава, возмож-

но вследствие условий кристаллизации, способ-

ствующих ликвации серы и обогащению ею

границ кристаллитов. Добавление в металл при

электрошлаковом переплаве силикокальция

уменьшает количество сколов в литом метал-

ле, а присадка РЗМ устраняет их полностью.

Для предупреждения межкристаллитных тре-

щин рекомендуется стали и сплавы выплавлять

в электродуговых печах на свежей шихте или

на шихте с небольшим количеством отходов,

применять продувку кислородом, стремиться к

минимальному содержанию серы и кислорода.

Для раскисления стали рекомендуется исполь-

зовать оптимальное количество алюминия. По-

лезное влияние в ряде случаев оказывает при-

менение для раскисления и десульфурации ли-

гатур с кальцием 'или магнием, РЗМ, неболь-

ших добавок титана (до 0,05%)-

Учитывая, что трещины могут возникать или

развиваться при остывании слитков, рекомен-

дуется слитки легированных сталей после вы-

грузки из изложниц сразу направлять, в нагре-

- вательные печи или колодцы, чтобы темпера-

тура их поверхности при посадке была доста-

точно высокой (не ниже 850°С). В тех случаях,

когда слитки не предназначены для посадки

на нагрев в горячем состоянии, необходимо

передавать их на отжиг или высокий отпуск

также с высокой температурой, не допуская

полного охлаждения. Увеличение степени де-

формации приводит к завариванию межкристал-

литных трещин и сколов. Хорошие результаты

получаются при применении большого суммар-

ного обжатия (12—15-кратного).

И

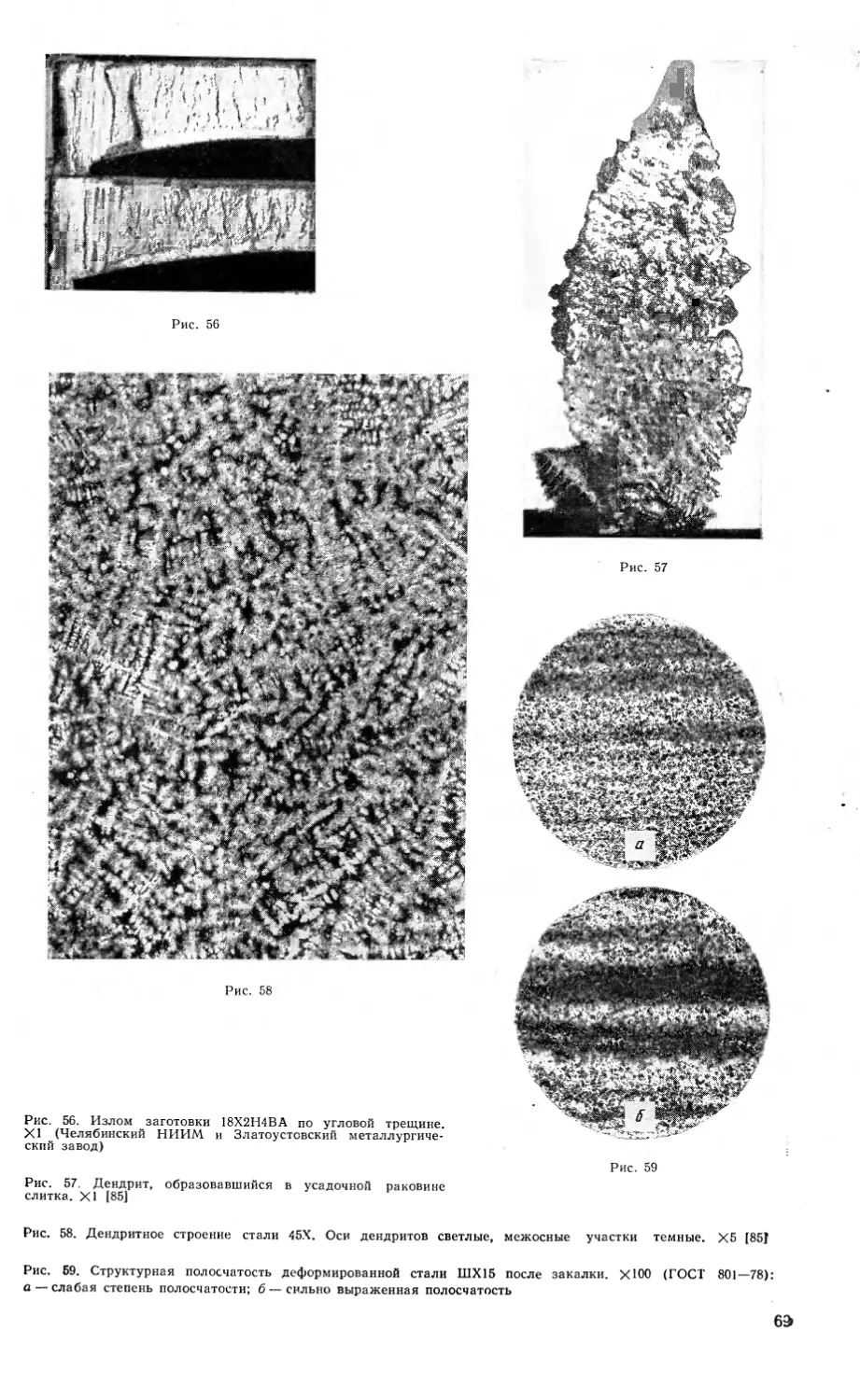

1.8. УГЛОВАЯ ЛИКВАЦИЯ

И УГЛОВЫЕ ТРЕЩИНЫ

{78, 79,81—83]

Угловая ликвация — это обогащенные ликвата-

ми узкие участки в углах слитков, возникаю-

щие на стыке двух направленных от стенок из-

ложницы фронтов кристаллизации.

Угловая трещина — разрыв от растягиваю-

щих напряжений по участкам угловой ликва-

ций, который может быть внутри слитка или

всходить на поверхйость по углам слитка

(рис. 52, 53).

* Угловые трещины встречаются обычно в

слитках большой массы.

В поперечных макрошлифах заготовок угло-

выё трещины обычно несколько смещены от

углов в сторону граней, что определяется схе-

мой деформации (рис. 54).

В структуре заготовок наблюдаются светлые

лицвационные полоски. Иногда эти полоски не

выходят на поверхность (рис. 55,а), в других

случаях при выходе их на поверхность наблю-

даются трещины (рис. 55,6).

В изломах заготовок по угловым трещинам

у краев наблюдаются грубые сколы с матовой

поверхностью, сильно отличающейся от обще-

го фона кристаллического излома (рис. 56).

Иногда поверхности разрушения бывают окис-

лены. Дефекты наиболее развиты в нижней по-

ловине слитка.

Причина дефекта — обогащение ликватами

зоны соприкосновения фронтов кристаллизации,

распространяющихся от граней слитка к цент-

ру. В этой зоне накапливаются сера, фосфор,

кислород, а при затвердевании образуются

сульфидные и силикатные включения (послед-

ние, возможно, отталкиваются фронтом расту-

щих кристаллов). Здесь же наблюдаются так-

же мелкие несплошности усадочного происхож-

дения.

При наполнении изложницы металлом на-

ружные слои слитка затвердевают и вследст-

вие усадки отходят от стенки изложницы. В

этот период поверхностные слои металла ис-

пытывают значительные растягивающие напря-

жения вследствие гидростатического давления

столба жидкого металла. В результате ослаб-

ленный прослойками сульфидов и силикатов в

участках угловой ликвации слиток может раз-

рываться по линии стыка кристаллитов, т. е.

образуются угловые трещины — внутренние или

выходящие на поверхность.

Угловая ликвация и угловые трещины, • не

выходящие на поверхность слитков, при зна-

чительной деформации и при нескольких на-

гревах могут завариваться и рассасываться.

При этом уменьшаются скопления сульфидов.

В тех случаях, когда трещины выходят на по-

верхность слитков, они хорошо видны по их

углам; в этих случаях слитки подлежат забра-

кованию.

Угловая ликвация наблюдается главным об-

разом в конструкционных и нержавеющих

сталях.

Для предупреждения угловой ликвации сле-

дует снижать содержание в металле серы и

кислорода, уменьшать массу слитков. В целях

предотвращения трещин необходимо, кроме то-

го, снижать температуру жидкого металла на

разливке и уменьшать скорость разливки. По-

лезное влияние оказывают небольшие присадки

титана ( =С0,02%). Положительные результа-

ты дает применение специального режима раз-

ливки: вначале (до заполнения на 40% излож-

ницы) разливку ведут медленно, а затем уско-

ряют.

1.9. ЛИКВАЦИЯ В СТАЛИ

{5, 25, 84—105]

Ликвация представляет собой неоднородность

стали и сплавов по составу, образующуюся

при их затвердевании. Ликвацией называется

также процесс создания такой неоднородности.

Различают дендритную и зональную ликвации.

Дендритная ликвация — неоднород-

ность по составу осей и межосных участков

в объеме дендрита. Зональная ликва-

ция — неоднородность по составу различных

зон слитков.

В данном разделе рассмотрена дендритная

ликвация. Различные виды зональной ликвации

приведены в разделах 1.2, 1.6, 1.8, 1.10, 1.11.

Кристаллит литого металла неоднороден по

составу и состоит из сростков дендритов (ден-

дритных осей и межосных участков). Свобод-

но выросший в усадочной раковине сросток

дендритов показан на рис. 57.

При травлении макрошлифов литого метал-

ла специальными реактивами (Ле-Шателье,

Обергоффера и др.) вытравливается макро-

структура сложного дендритного строения, в

которой оси дендритов выглядят светлыми, а

межосные участки имеют вид темных проме-

жутков (рис. 58).

При деформации дендритное строение стали

изменяется. Оси дендритов располагаются

вдоль направления деформации и по мере уве-

личения степени обжатия, температуры и дли-

тельности нагрева уменьшается различие в со-

ставе осей и межосных участков. Поперечное

сечение их уменьшается, что облегчает воз-

можность диффузионного выравнивания соста-

ва. Однако полное выравнивание состава не

достигается и в микроструктуре деформирован-

ной стали сохраняются структурная полосча-

тость и карбидная ликвация. На рис. 59 при-

ведена структурная полосчатость стали ШХ15

различной степени развития. В образцах этой

стали после обычной закалки наблюдаются

расположенные рядом полосы мартенсита и

тростомартенсита (темные полосы). Оценка

степени карбидной ликвации и структурной

полосчатости стали ШХ15 осуществляется по

шкалам ГОСТ 801—78.

В аустенито-мартенситной стали ЭП310Ш

(1Х15Н4АМЗ) структурная неоднородность

проявляется в поперечных макрошлифах в виде

расходящихся от центра лучей (рис. 60, а). Та-

кая структура выявляется в состоянии поставки

после отжига с последующим отпуском. На

продольном микрошлифе при этом наблюдается

полосчатая структура, состоящая из полос

аустенита и мартенсита (рис. 61). После нор-

мализации от 1050°С структура становится од-

нородной и на поперечном макрошлифе лу-

чистое строение исчезает (рис. 60, б).

Причина дендритной ликвации — затвердева-

ние сталей и сплавов в некотором интервале

температур. В начале затвердевания образуют-

ся оси дендритов первого порядка, обогащен-

ные компонентами, имеющими более высокую

температуру затвердевания, затем (по мере по-

нижения температуры и изменения состава

расплава) перпендикулярно к первичным осям

образуются оси второго порядка и далее от-

ветвляются оси более высоких порядков. В пе-

12

риод кристаллизации в участках, расположен-

ных между осями дендритов, находится жид-

кость, обогащенная легкоплавкими примесями.

Жидкие участки затвердевают последними, ча-

сто с выделениями избыточных фаз или эвтектик.

Установлены следующие характерные особен-

ности дендритного роста кристаллов:

а) дендриты растут осями первого порядка в

сторону, противоположную направлению тепло-

отвода, затем по мере затруднения в росте осей

первого порядка образуются оси второго и

высших порядков;

б) оси дендрита имеют определенное кристал-

лографическое направление;

в) состав осей отличается от состава жидко-

го металла тем больше, чем медленнее идет

кристаллизация;

г) ветвление дендрита происходит через опре-

деленные промежутки времени, которые зависят

от состава и условий кристаллизации сплава;

частота ветвления тем выше, чем выше порядок

®етвей;

д) межосные участки затвердевают послед-

ними и отличаются от осей дендритов большей

плотностью дефектов структуры и кристалло-

графической ориентировкой. На шлифах меж-

осные участки занимают 20—30% площади

шлифа в зоне столбчатых кристаллов и 15—

20% в осевой зоне слитков.

При кристаллизации слитков, отлитых в

обычные изложницы, в поверхностном слое ме-

талла образуются очень мелкие оси дендритов,

состав которых почти не отличается от состава

межосных участков. За этим слоем затверде-

вает зона столбчатых кристаллитов, в которых

преобладает направление дендритных осей

1-го порядка от стенок изложницы к оси слит-

ка, т. е. в направлении, обратном теплоотводу.

В осевой зоне слитков кристаллизуются равно-

осные кристаллиты с дендритными осями про-

извольного направления.

При кристаллизации металла, наплавляемого

в металлические кристаллизаторы (электро-

шлаковый или вакуумно-дуговой переплав) оси

дендритов 1-го порядка направлены вдоль вы-

соты слитка и под углом к стенкам кристаллиза-

тора (рис. 62).

Формирование осей дендритов первого поряд-

ка при направленном теплоотводе приводит к

обогащению расплава легкоплавкими примеся-

ми, вследствие чего в конце зоны столбчатых

кристаллов, где развиты оси первого порядка,

накапливаются примеси (сера, углерод, кисло-

род, фосфор). Таким образом создается зональ-

ная ликвация. Такое же обогащение примесями

может происходить в подприбыльной части,

где располагается жидкий металл, затвердеваю-

щий в последнюю очередь.

Степень ликвации определяется диаграммой

состояния компонентов и скоростью кристал-

лизации и характеризуется коэффициентом

распределения, определяемым как отношение

содержания компонента в твердом металле к

содержанию его в жидком (до кристаллизации).

Наиболее сильно ликвирующие элементы име-

ют минимальное значение коэффициента рас-

пределения. Так, для железа, по данным [17],

коэффициент распределения углерода равен

0,13; серы 0,02; фосфора 0,13; кислорода 0,02;

азота 0,28; водорода 0,32; хрома 0,95; марган-

ца 0,84.

Степень дендритной ликвации различна в раз-

ных зонах кристаллизации. В корковой зоне

•она невелика, в зоне столбчатых кристаллов уве-

.личивается по мере перехода от начала зоны к

ее концу; в средней зоне равноосных кристал-

лов степень ликвации максимальна и мало из-

меняется от начала зоны равноосных кристал-

лов до центра слитка.

Дендритная ликвация наблюдается в обыч-

ных слитках, в литых слябах, в непрерывноли-

тых заготовках, а также в слитках рафинирую-

щих переплавов (ЭШП, ВДП, ЭЛП); степень

ее развития зависит от скорости кристаллиза-

ции. В слябах и непрерывнолитых заготовках

дендритная ликвация меньше, чем в слитках,

полученных обычной разливкой, и определяется

размером слябов и условиями их охлаждения.

Зональная ликвация в слитках ЭШП, ВПД,

ЭЛП почти не развивается вследствие направ-

ленной кристаллизации металла.

Меры предупреждения дендритной ликвации

мало эффективны. Полезным является использо-

вание слитков малой массы, однако это эко-

номически нецелесообразно и, кроме того, не

дает положительного эффекта, если уменьше-

ние массы слитков приводит к уменьшению

числа нагревов под горячую деформацию и,

следовательно, к снижению степени диффузион-

ного выравнивания состава.

Более эффективным способом уменьшения

дендритной ликвации является термическая

обработка при высокой температуре — гомоге-

низация. Нагрев стали или сплавов при 1100—

1280°С в течение 2—20 ч в зависимости от

марки стали и цели обработки может приводить

к существенному уменьшению степени ликва-

ции. Так, эффективны способы ступенчатой го-

могенизации стали ШХ15СГ, в значительной

степени снижающие структурную полосчатость.

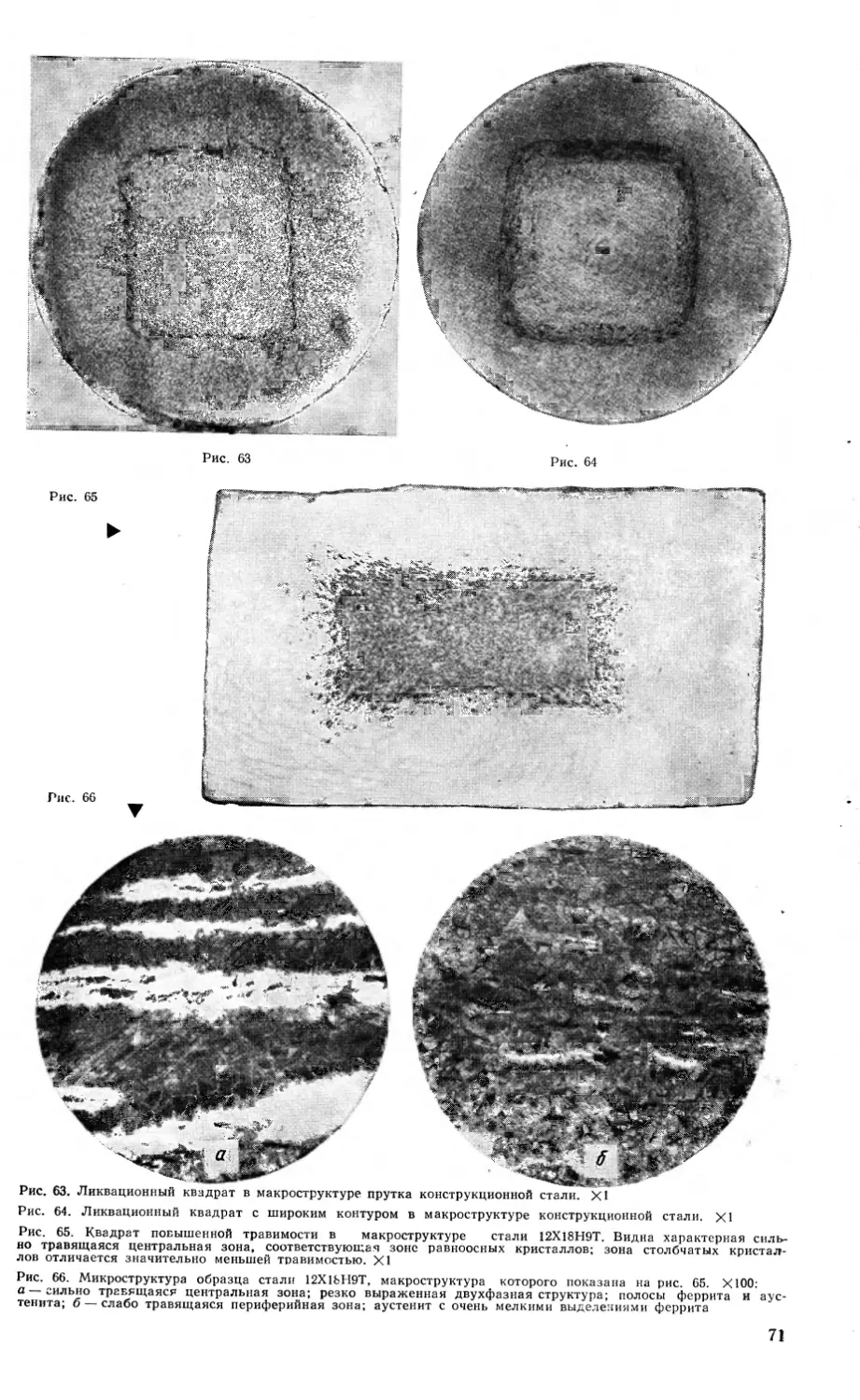

1.10. ЛИКВАЦИОННЫЙ КВАДРАТ

(КРУГ) И КВАДРАТ (КРУГ)

НЕОДНОРОДНОЙ ТРАВИМОСТИ

{5, 6, 11, 106—109]

Ликвационный квадрат (или круг) — дефект,

выявляющийся в поперечных макрошлифах де-

формированного металла, представляет собой

структурную неоднородность в виде различно

травящихся зон, контуры которых повторяют

форму слитка. Располагается за зоной столбча-

тых кристаллов (рис. 63). Может иметь значи-

тельную ширину (рис. 64).

Степень развития ликвационного квадрата

оценивается по шкалам ГОСТ 10243—75 в за-

висимости от интенсивности травления, степени

замкнутости и ширины контура.

Причина образования ликвационного квадра-

та — зональная ликвация в сочетании с ден-

дритной. Примеси (фосфор, кислород, сера и

др.), а также углерод оттесняются к концу зоны

столбчатых кристаллов, обогащая слой жидкого

металла, расположенный за этой зоной.

Ликвационный квадрат может также возни-

кать или усиливаться при сотрясении или вибра-

ции слитка в период формирования зональной

ликвации. В этом случае может появиться двой-

ной ликвационный квадрат. В верхней и сред-

ней частях слитков ликвационный квадрат вы-

ражен резче, чем в нижней. Происходящая в

зоне повышенной концентрации примесей ден-

дритная ликвация приводит к резкому обога-

щению этими примесями межосных участков,

где выделяются сульфиды, оксиды, фосфиды и

др., вызывающие повышенную травимость. Чем

больше масса слитков и содержание в метал-

ле серы и^фосфора, тем резче проявляется 'лик-

вационный квадрат. Наиболее резко он прояв-

13

ляется у сталей с широким температурным ин-

тервалом затвердевания. В стали электрошла-

кового и вакуумно-дугового переплава ликва-

ционный квадрат встречается реже, в основном

в слитках большой массы, и выражен слабее;

образуется чаще в верхней части слитков.

Уменьшение ликвационного квадрата дости-

гается снижением содержания серы и других

примесей, а также понижением температуры

разливки стали и уменьшением массы слитков.

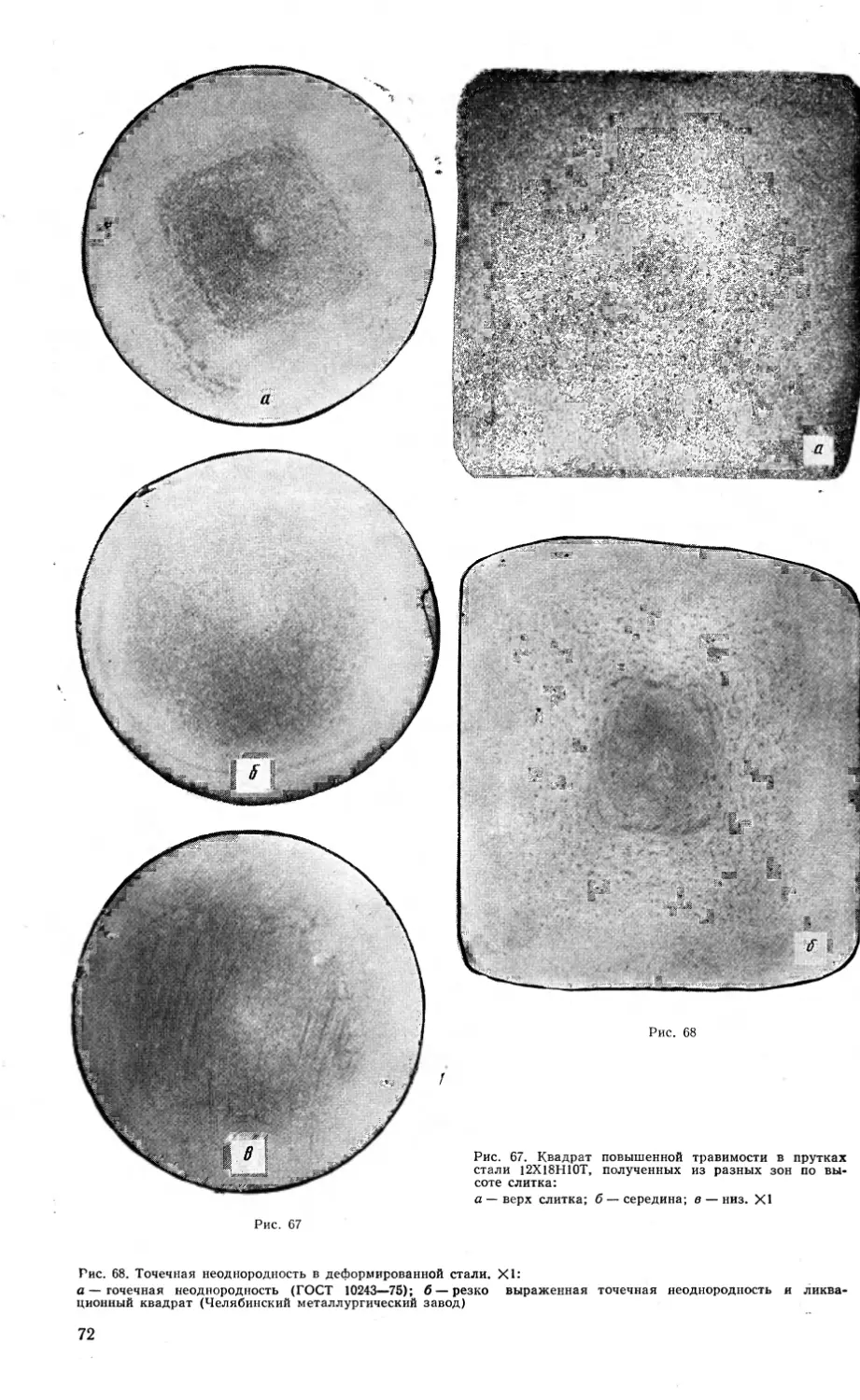

Проявлением различной степени дендритной

ликвации в различных зонах слитка является

квадрат повышенной травимости в нержавею-

щей аустенито-ферритной стали (рис. 65—67).

Микроструктура зоны повышенной травимости

характеризуется большим количеством более

крупных участков феррита по сравнению с

зоной пониженной травимости (рис. 66). Квад-

рат повышенной травимости, как и ликвацион-

ный квадрат, выражен более резко в верхней

части слитков (рис. 67).

На макрошлифах некоторых сталей (напри-

мер, 14Х17Н2) иногда наблюдается значи-

тельная травимость периферийной зоны и мень-

шая травимость центральной зоны. Такое раз-

личие типично для стали феррито-аустенитного

класса с преобладанием ферритной структуры.

Причиной появления ликвационного квадрата

неоднородной травимости в высоколегирован-

ных сталях является различная степень ден-

дритной ликвации в зонах слитка, охлаждаю-

щих с разной скоростью. Так, в случае стали

12Х18Н10Т более медленное охлаждение в цен-

тральной части (в зоне равноосных кристаллов)

в связи с увеличением степени дендритной лик-

вации приводит к образованию большего коли-

чества более крупных участков феррита, рас-

положенных в межосных пространствах. Нали-

чие квадрата повышенной или пониженной тра-

вимости в двухфазных сталях браковочным

признаком не является.

1.11. ТОЧЕЧНАЯ

НЕОДНОРОДНОСТЬ [5, 6, 11;

24, с. 93—98; 85, 106—112;

118, с. 43—48, с. 49—53,

с. 116—121]

Точечная неоднородность представляет собой

локальные скопления сульфидов, нитридов, ок-

сидов и карбидов, образующиеся при кристал-

лизации стали вследствие дендритной и отчасти

зональной ликвации примесей (С, S, N, О, Р

и др.).

Свое название дефект получил по внешнему

виду на поперечных травленых макрошлифах

деформированного металла, где он выявляется в

виде темных пятен (точек), травящихся более

интенсивно по сравнению с остальной поверх-

ностью макрошлифа (рис. 68). Располагается

точечная неоднородность в средней части сече-

ния заготовок, преимущественно в конце зоны

столбчатых кристаллов и в начале зоны рав-

ноосных кристаллов.

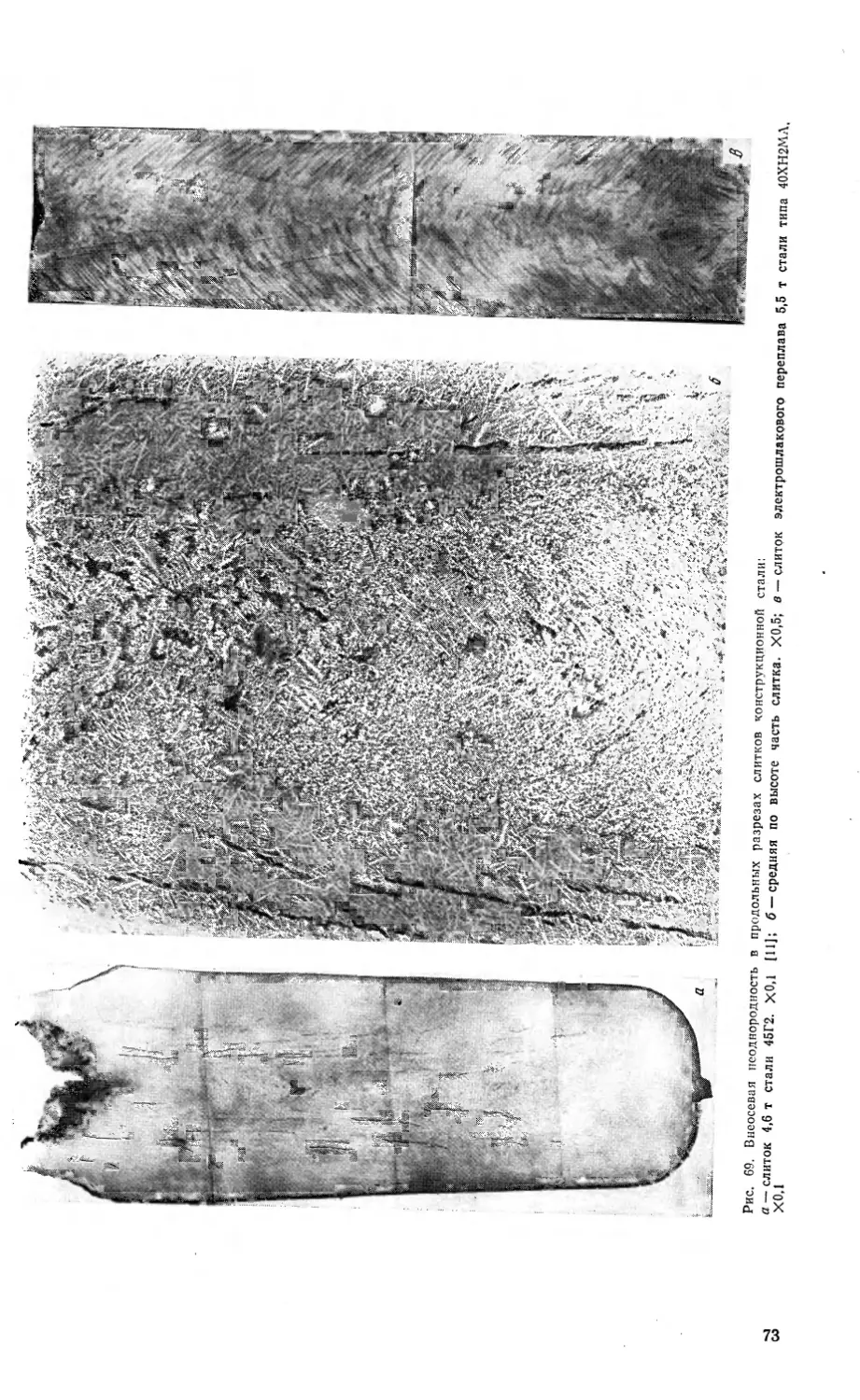

В продольных разрезах слитков точечная не-

однородность имеет вид ликвационных поло-

сок, направленных под небольшим углом к оси

слитка и называемых внеосевой неоднород-

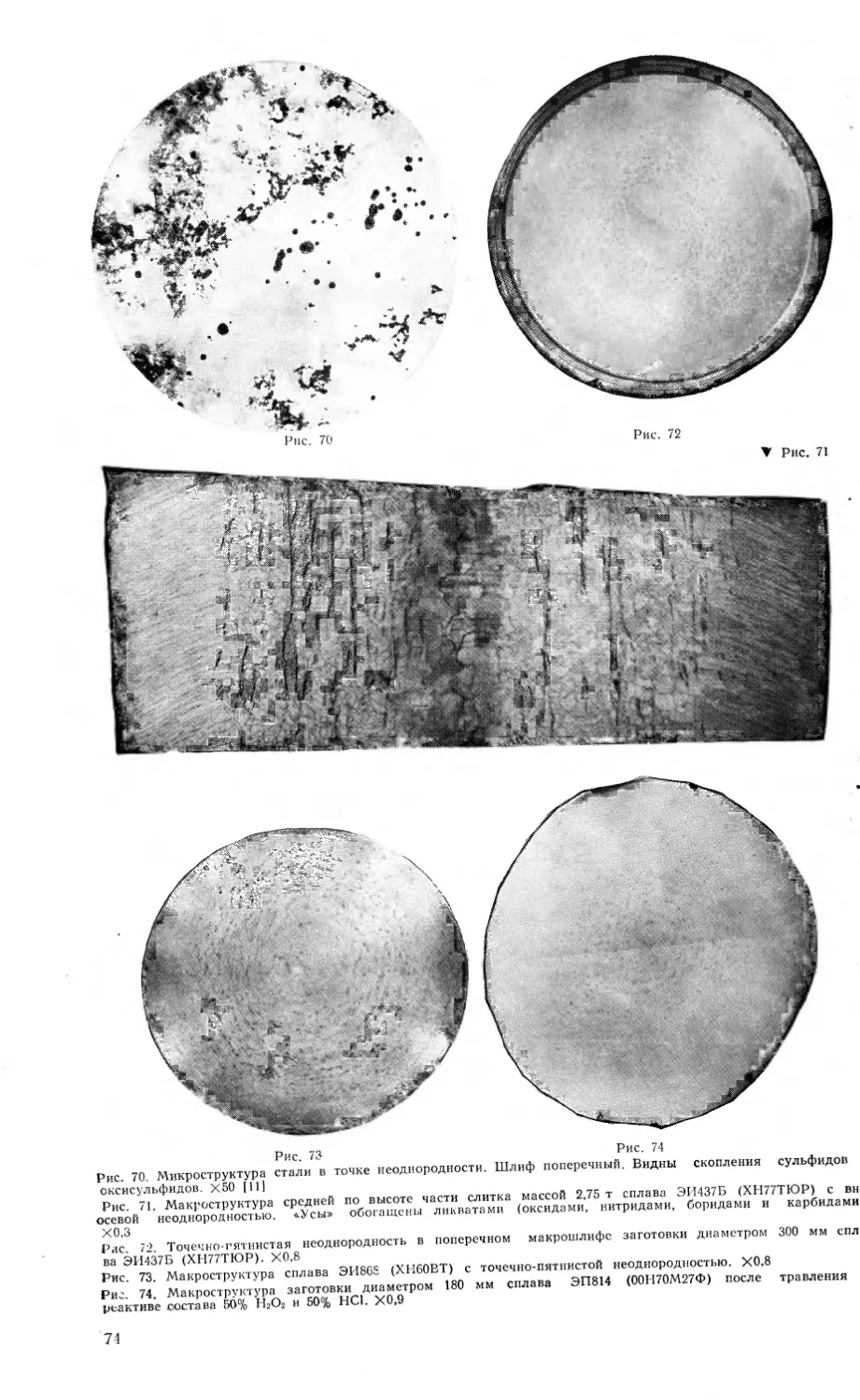

ностью1 (рис. 69). В полосах внеосевой неод-

нородности и точках неоднородности располо-

жены скопления примесей (сульфиды, оксиды —

1 Дефект называется также шнуры или усы внеосе-

вой неоднородности.

пленочные и скопления, фосфиды, карбиды, ни-

триды и другие фазы) — рис. 70. Степень раз-

вития точечной неоднородности оценивают по

шкалам ГОСТ 10243—75.

Механизм образования шнуров внеосевой не-

однородности состоит в том, что в слоях ме-

талла, обогащенных примесями вследствие зо-

нальной ликвации, развивается процесс ден-

дритной ликвации, приводящий к локальным

скоплениям примесей в межосных участках или

на стыке кристаллитов. Эти участки, обогащен-

ные кислородом, серой, азотом и углеродом,

сохраняют жидкую консистенцию (маточный

раствор) и тогда, когда металл вокруг них в

основном затвердел. Формирование шнуров

внеосевой неоднородности происходит в ре-

зультате стекания или всплывания маточ-

ной жидкости по каналам, которые образуют

усадочные поры или жидкие участки, располо-

женные один под другим.

В шнурах внеосевой неоднородности мелкие

усадочные поры при деформации завариваются,

а ликваты остаются и образуют точечную неод-

нородность.

Точечная неоднородность типична для низко-

и среднелегированных мало- и среднеуглеро-

дистых конструкционных сталей, в которых точ-

ки представляют собой преимущественно окси-

сульфиды и сульфиды. В подшипниковой стали

(ШХ15 и ШХ15СГ) в точках неоднородности

присутствуют, кроме того, карбиды.

Точечная неоднородность может возникать

при всех способах производства стали. Наибо-

лее резко она бывает выражена в прутках иа

слитков большой массы при высоком содержа-

нии в стали серы и других примесей.

В случае рафинирующих переплавов точеч-

ная неоднородность обычно выражена слабее

и зависит от размера слитков, содержания серы

и режима переплава металла.

Уменьшение точечной неоднородности дости-

гается снижением содержания в стали серы*

кислорода, фосфора, азота. Уменьшение массы

слитков не всегда целесообразно, так как при

этом ухудшаются показатели выхода годного.

1.12. ТОЧЕЧНО-ПЯТНИСТАЯ

НЕОДНОРОДНОСТЬ

[5, 113—117, 118, с. 43—48, с.

116—121, с. 157—163]

Т очечно-пятнистая неоднородность — типична

для высоколегированных жаропрочных сталей

и сплавов. В этих сплавах точечно-пятнистая

неоднородность представляет собой локальные

участки, обогащенные ликвирующими приме-

сями в виде избыточных фаз. Отличается от

точечной неоднородности большим размером и

числом точек, а также составом избыточных

фаз. В жаропрочных сталях и сплавах в точ-

ках-пятнах неоднородности присутствуют пре-

имущественно карбиды, карбонитриды, нитриды,,

бориды и интерметаллиды.

В слитках дефект имеет вид ликвационных

полосок внеосевой неоднородности, число кото-

рых значительно больше, чем в случае обычной

точечной неоднородности (рис. 71).

В деформированном металле точечно-пят-

нистая неоднородность (темно-травящиеся точ-

ки) располагается в средней части прутков

(рис. 72 и 73), соответствующей зоне равно-

осных кристаллов в слитках. При этом в узкой

центральной зоне точек неоднородности часто

несколько меньше (см. рис. 72). Дефект выяв-

ляется при травлении лишь некоторыми реакти-

вами. Так, в макроструктуре сплава ЭП814

(00Н70М27Ф) после травления в реактиве для

жаропрочных сплавов (150 г медного купоро-

са; 35 см3 серной кислоты; 500 см3 соляной

кислоты) точечно-пятнистая неоднородность не

наблюдается, а после травления того же макро-

шлифа в реактиве, состоящем из 50% Н2О2 и

50% НС1, дефект отчетливо виден (рис. 74).

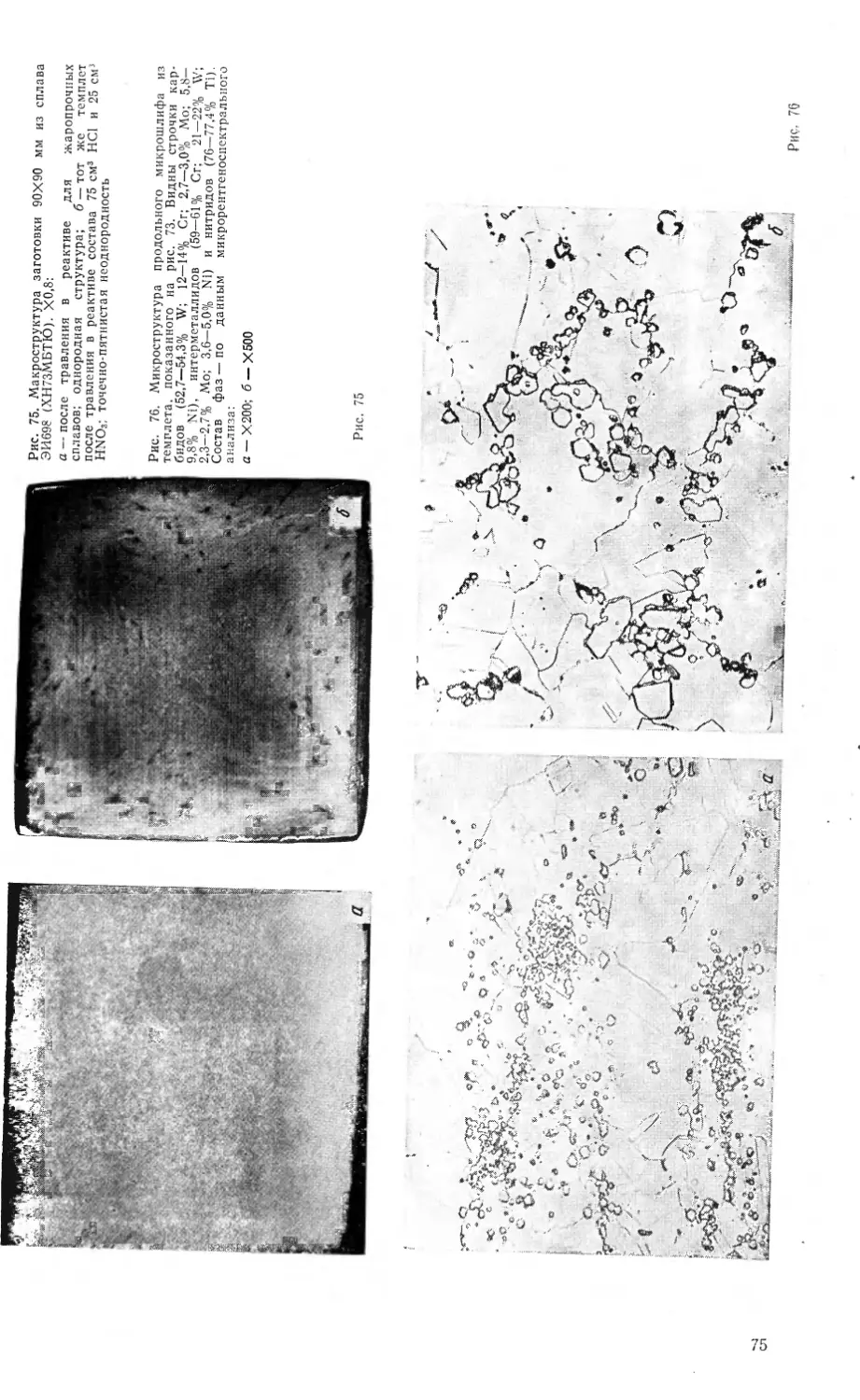

Вид макроструктур сплава ЭИ698 (ХН73МБТЮ)

после травления разными реактивами см.

рис. 75. Микроструктура точек неоднородно-

сти в продольном микрошлифе состоит из стро-

чек карбидов, интерметаллидов и нитридов

(рис. 76). '•

Различная степень развития точечно-пятни-

стой неоднородности в жаропрочных сплавах

после рафинирующих переплавов оценивается

по ГОСТ 22838—77.

Точечно-пятнистая неоднородность образуется

вследствие дендритной ликвации сплавов в пе-

риод их кристаллизации в области равноосных

кристаллов, где ликвация имеет наибольшее

развитие. Обусловлено это тем, что формирова-

ние межосных участков в рассматриваемой об-

ласти происходит в условиях замедленного ох-

лаждения с резко выраженной разделительной

диффузией, приводящей к значительному обо-

гащению межосных участков углеродом, азо-

том, кислородом, бором, серой и некоторыми

легирующими элементами (W, Мо, Сг). В этих

участках образуются избыточные фазы: кар-

биды, карбонитриды, бориды, сульфиды, окси-

ды, интерметаллиды, а при легировании сплавов

титаном и алюминием — нитриды и оксиды ти-

тана и алюминия. Возможно также оттеснение

в межосные участки при росте дендритов не-

которых избыточных фаз, образовавшихся в

жидком металле.

Локальные скопления избыточных фаз обу-

словливают повышенную травимость обогащен-

ных ими участков. При деформации скопления

избыточных фаз вытягиваются и в поперечных

макрошлифах имеют вид пятен без четких кон-

туров. По мере удаления от пятна неоднородно-

сти структура становится равномернее. Дефект

встречается при разных способах выплавки.

Меры предупреждения и устранения точеч-

но-пятнистой неоднородности мало эффективны,

так как этот дефект определяется в основном

составом стали и формируется в слитках пре-

имущественно крупных размеров. Некоторого

уменьшения точечно-пятнистой неоднородности

в легированных титаном сплавах можно до-

стичь, предохраняя струю металла при разлив-

ке от контакта с воздухом и тем самым умень-

шая поглощение металлом азота и кислорода.

Эффективным способом устранения дефекта

являются рафинирующие переплавы (ВДП,

ЭШП и др.).

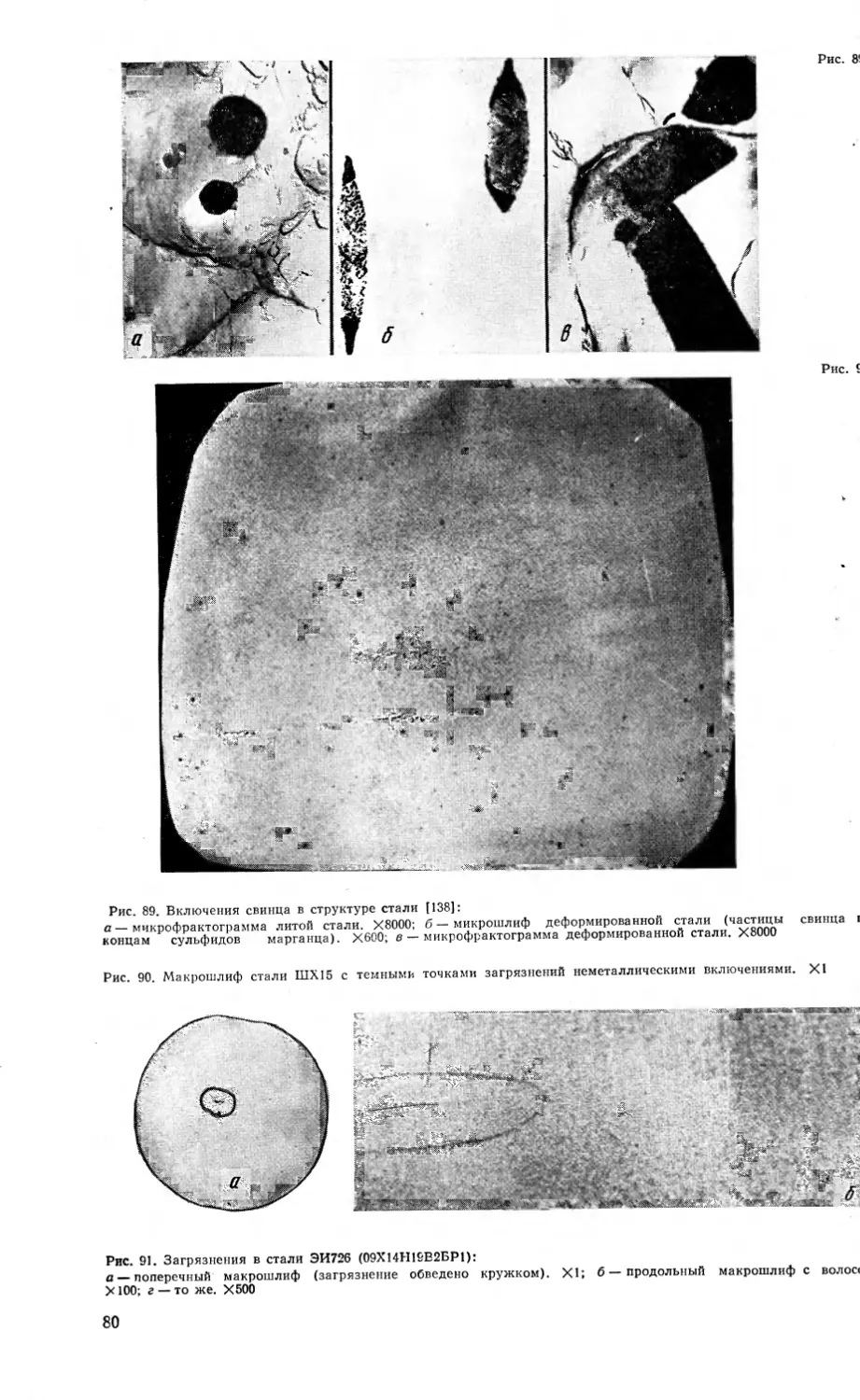

1.13. ПЯТНИСТАЯ ЛИКВАЦИЯ

[2, 5, 11; 24, с. 96—99;

113—115; 118, с. 43—48,

с. 116—121, с. 157—163;

119—126]

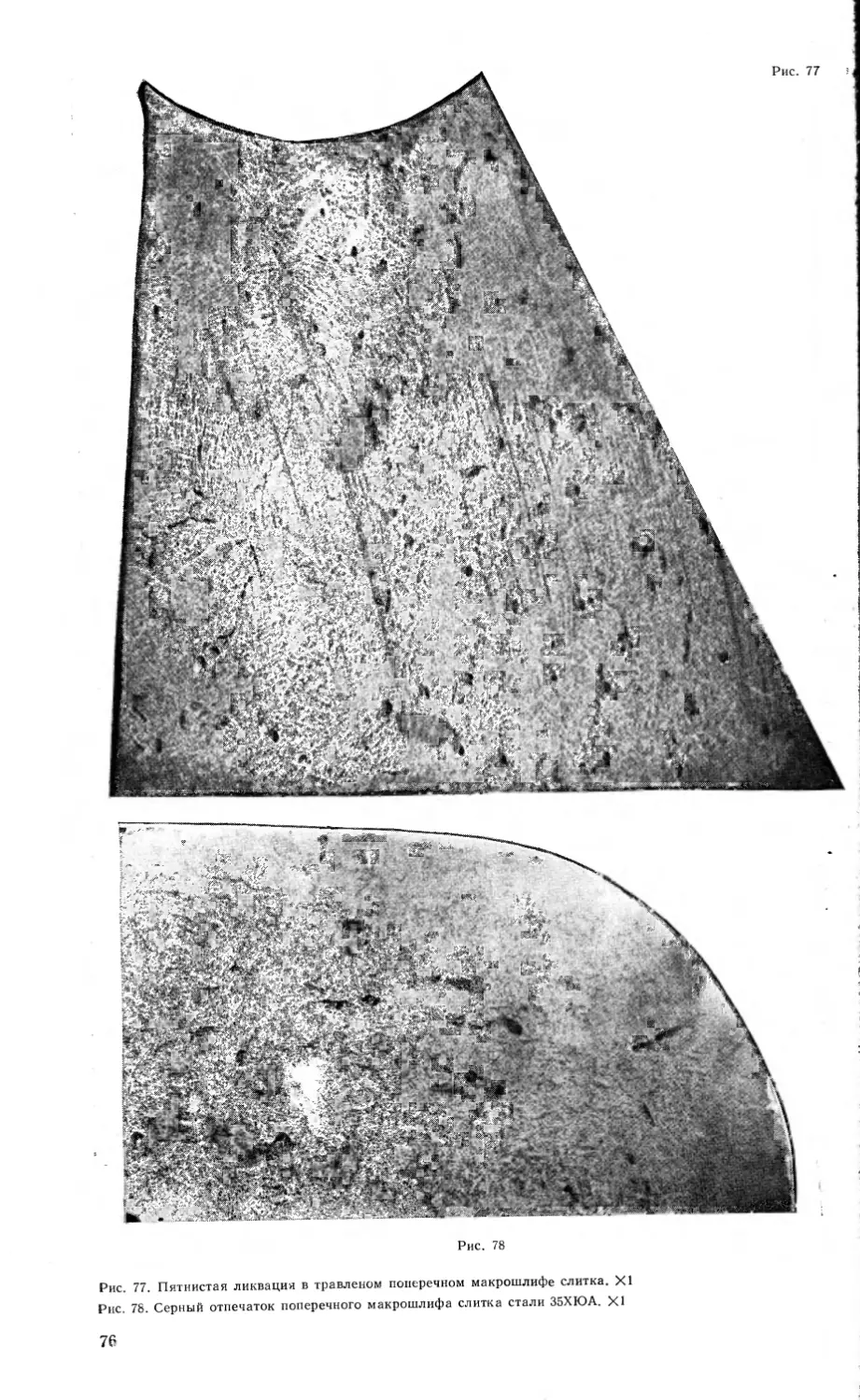

Пятнистая ликвация' представляет собой ло-

кальные скопления ликватов, расположенных в

полостях газовых пузырей. Отличается от то-

чечной неоднородности более крупными раз- 1 *

1 Пятнистую ликвацию иногда называют газовой

ликвацией.

мерами пятен и более резко очерченными кон-

турами, ограничивающими участки, обогащен-

ные ликватами.

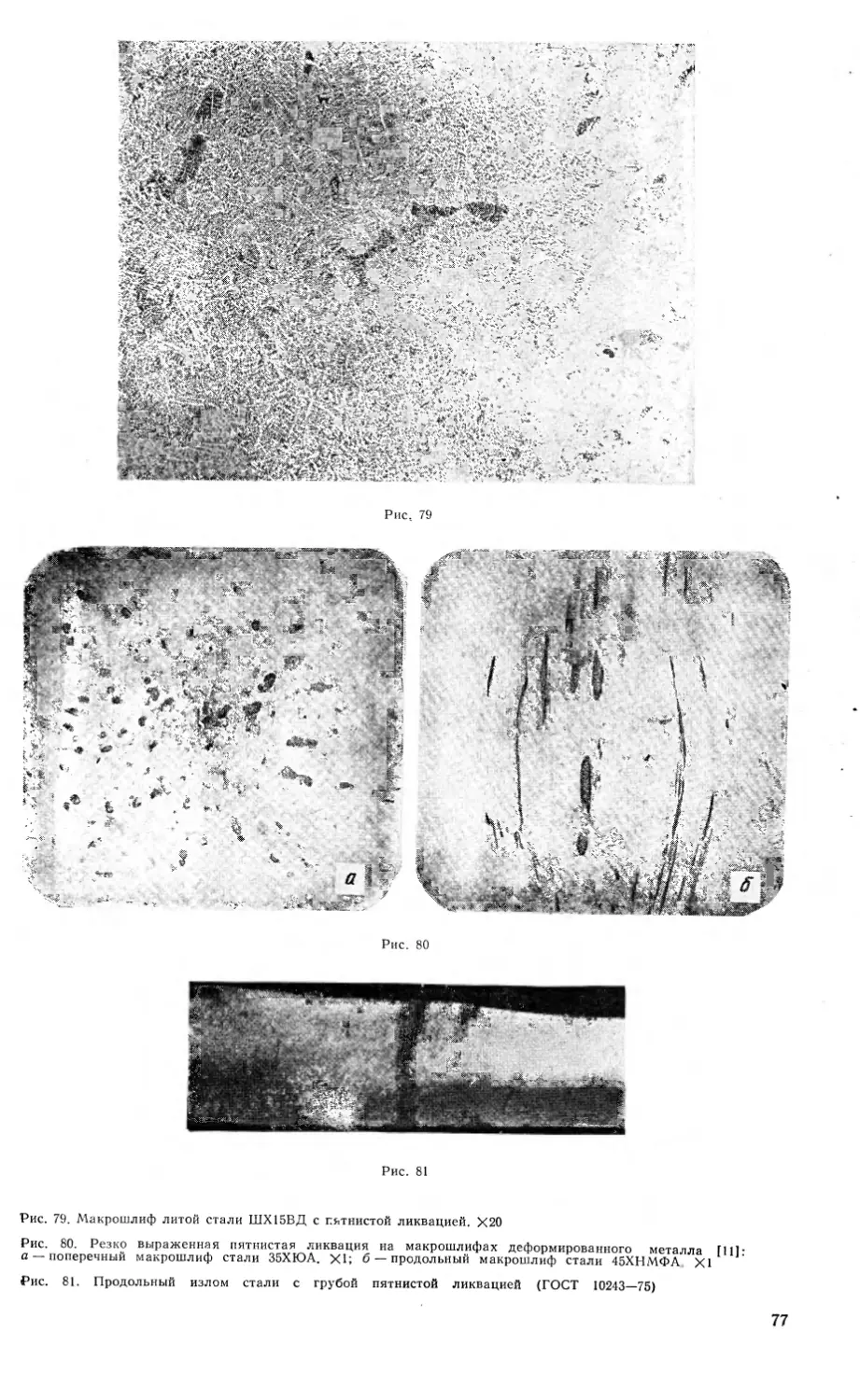

На поперечном макрошлифе литого металла

пятнистая ликвация имеет вид темных пятен

(рис. 77). Металл в местах пятнистой ликвации

отличается по составу от основного повышен-

ным содержанием углерода, серы, фосфора,

кислорода. На серном отпечатке отчетливо вид-

ны пятна неоднородности, обогащенные серой

(рис. 78). Металл в пятнах кристаллизуется

самостоятельно с малыми размерами тонких

осей дендритов и большим объемом межосных

участков, обогащенных ликватами (рис. 79).

На поперечных травленых макрошлифах де-

формированного металла дефект имеет вид тем-

ных пятен (рис. 80,а), а на продольных макро-

шлифах— вид вытянутых вдоль направления

деформации полос (рис. 80,6). Грубая пят-

нистая ликвация в продольном изломе иллю-

стрируется рис. 81.

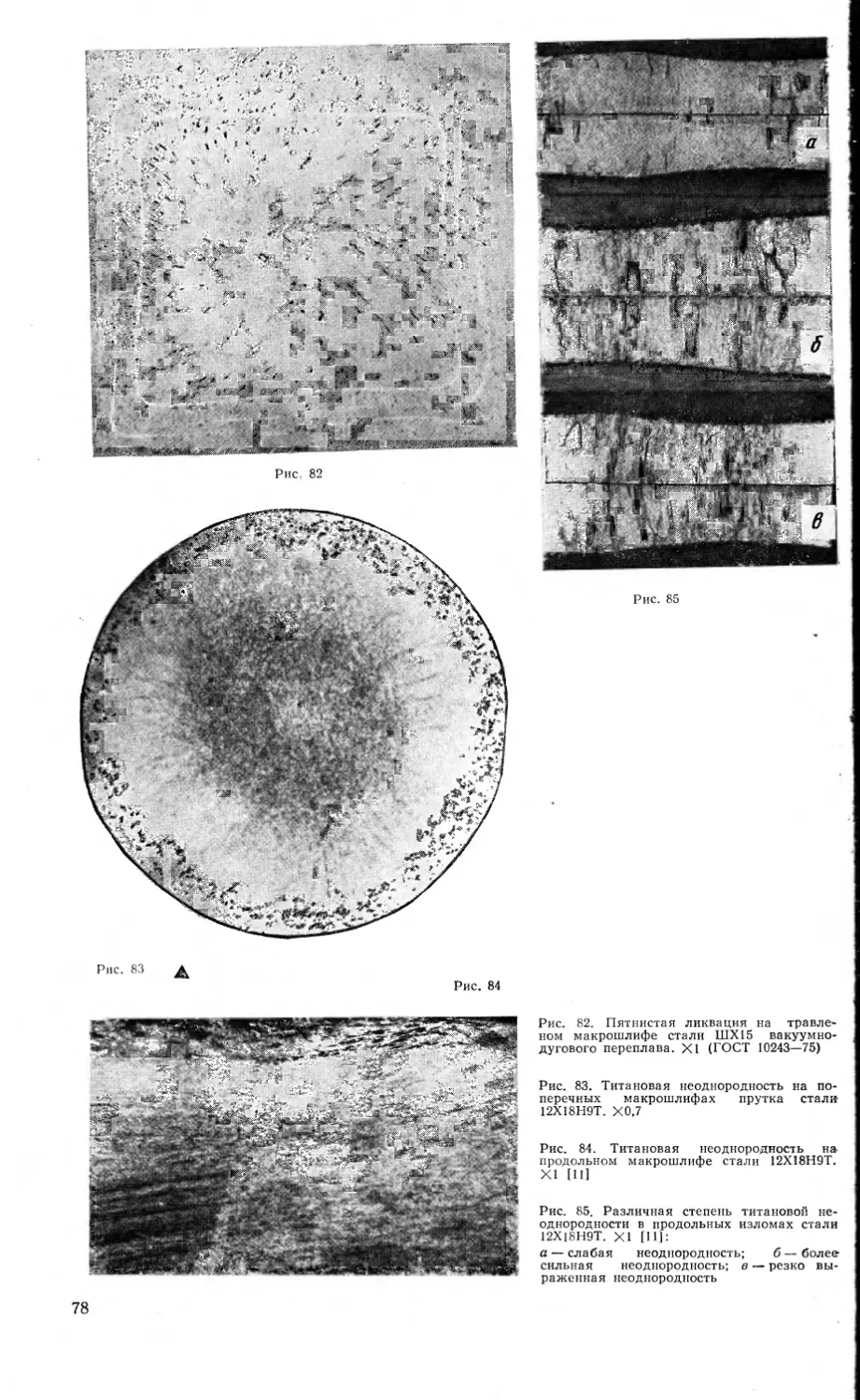

Пятнистая ликвация может быть ’общей,

т. е. расположенной по всему сечению прутков,

или краевой — расположенной вблизи поверх-

ности. При нарушении режима вакуумно-дуго-

вого переплава пятнистая ликвация имеет вид

пятен, разбросанных по всему сечению (рис. 82).

При микроисследовании в ликвационных

пятнах обнаруживаются скопления сульфидов,

оксидов, нитридов и карбидов. На границах

пятен могут располагаться шлаковые неметал-

лические включения.

Степень развития пятнистой ликвации оцени-

вается по шкалам ГОСТ 10243—75.

Пятнистая ликвация образуется в результа-

те ликвации газов и других примесей преиму-

щественно в верхней половине слитка и наибо-

лее резко выражена в подприбыльной части

слитка.

Причина возникновения пятнистой ликва-

ции — высокое содержание в металле газов,

приводящее к появлению пузырей. При кристал-

лизации стали газы могут выходить из пузырей

и в их полость может проникать металл, обога-

щенный ликватами. В процессе дальнейшего

охлаждения этот металл затвердевает при более

низкой температуре по сравнению с основным.

По-видимому, на стенках пузыря отлагается

тонкая пленка окислов (вероятно, кремнезе-

мистого стекла), которая препятствует диффу-

зионному выравниванию концентрации приме-

сей в пятне и в окружающем металле.

Наиболее склонны к пятнистой ликвации ста-

ли с высоким содержанием кремния и алюминия

(типа ЗОХГСА и 38ХМЮА), однако дефект

встречается и в других конструкционных и

инструментальных легированных сталях. В боль-

шей степени ему подвержены средне- и высоко-

углеродистые стали, причем дефект возникает

преимущественно в последних по ходу разлив-

ки слитках или сифонах. В конструкционных

сталях, не легированных кремнием, пятнистая

ликвация часто наблюдается тогда, когда со-

держание кремния в них находится на нижнем

пределе (<0,20%). Пятнистая ликвация воз-

можна в сталях как обычных способов выплав-

ки, так и рафинирующих переплавов. Во втором

случае дефект возникает при плохом качестве

электродов (много газов) и неотрегулированном

процессе переплава.

Меры предупреждения пятнистой ликвации:

уменьшение содержания газов, оптимальное

раскисление металла, использование свежей

шихты или шихты с малым содержанием отхо-

дов. Снижению склонности к пятнистой ликва-

ции способствует выплавка с продувкой кисло-

родом, применение прокаленных й просушенных

материалов, выпуск неперегретого металла.

Краевая пятнистая ликвация стали 38ХМЮА

была существенно снижена при изменении усло-

вий ввода алюминия. Вместо легирования алю-

минием в ковше, применявшегося ранее, была

введена технология легирования алюминием в

печи после полного скачивания печного шлака.

После легирования алюминием наводили све-

жий шлак из извести и шпата.

Для снижения склонности к пятнистой ликва-

ции целесообразно также применение неболь-

ших добавок титана, церия и других РЗМ, ва-

куумирование жидкой стали и продувка ее ар-

гоном в ковше.

1.14. ТИТАНОВАЯ

НЕОДНОРОДНОСТЬ [1, 5, 6, 11,

52,106,127]

Титановая неоднородность — местные скопле-

ния включений оксидов, сульфидов и нитридов

титана; встречается в сталях и сплавах, легиро-

ванных титаном.

Скопления включений могут быть разбросаны

по сечению слитков или прутков, в этом случае

дефект называют общей титановой неоднород-

ностью. При расположении скоплений включе-

ний у поверхности слитка или прутка дефект

называют краевой титановой неоднородностью

(рис. 83, 84). Чаще встречается краевая тита-

новая неоднородность.

В продольных изломах титановая неоднород-

ность имеет вид темно-серых полос, иногда с

золотистым блеском (рис. 85). В микрострукту-

ре по месту титановой неоднородности наблю-

даются скопления оксидов, сульфидов и нитри-

дов титана (рис. 86).

Общая титановая неоднородность образуется

вследствие контакта струи металла с воздухом

при разливке стали. В результате реакции ти-

тана с азотом и кислородом воздуха образуют-

ся нитриды и оксиды титана, которые вместе

со струей поступают в жидкий металл в излож-

нице и не успевают всплыть на поверхность.

Общая титановая неоднородность встречает-

ся редко. Точечные скопления нитридов в сред-

ней зоне обычно классифицируют как точечно-

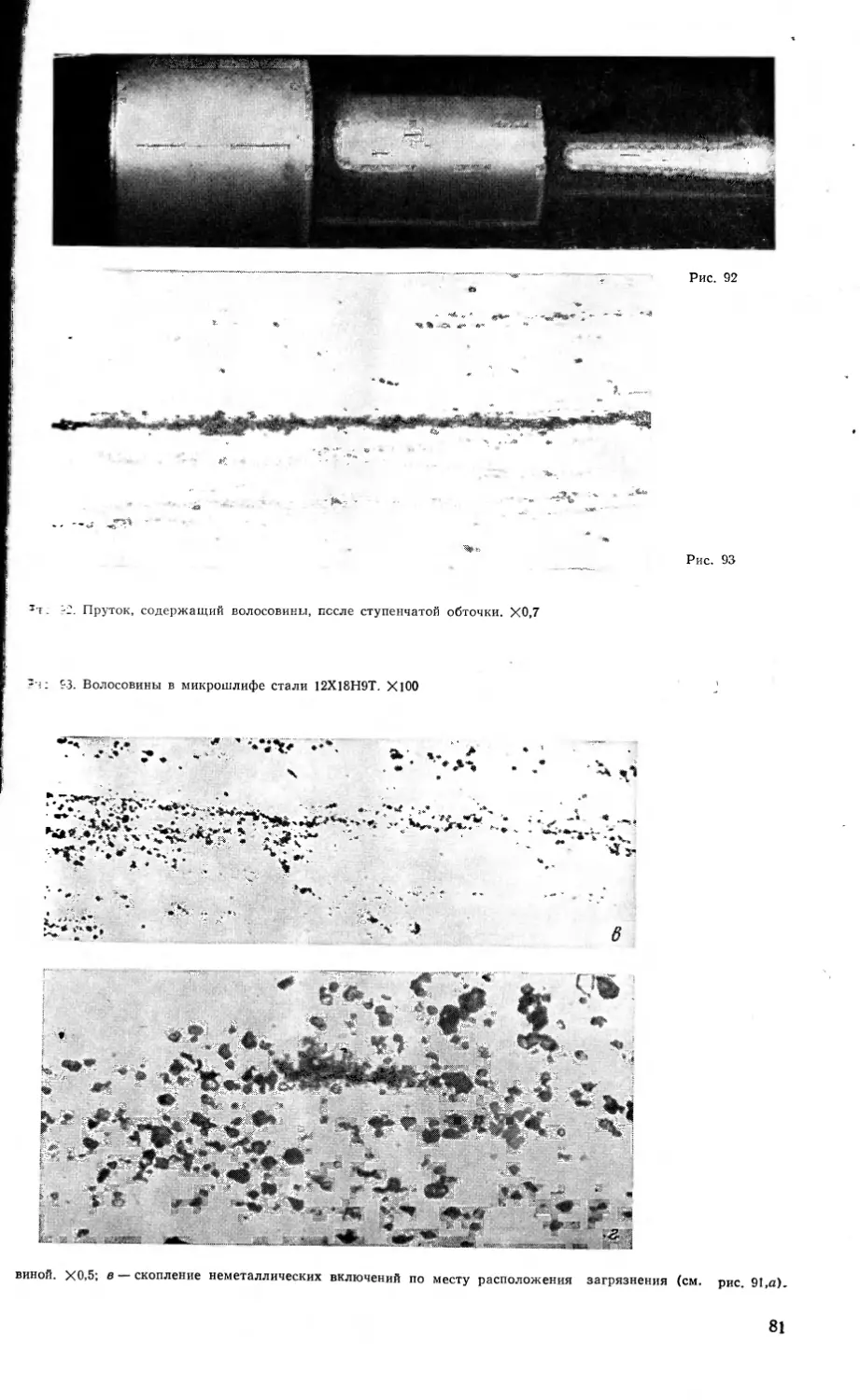

пятнистую неоднородность. В прутках дефор-

мированного металла титановая неоднород-

ность выявляется в виде внутренних и поверх-

ностных волосовин.

Формирование краевой титановой неоднород-

ности имеет ряд особенностей. Она возникает

вследствие захвата жидким металлом корочки,

образующейся на поверхности металла при на-

полнении изложницы в результате контакта

зеркала металла с воздухом и, возможно, в

результате всплывания включений. В корочке

преобладают оксиды и нитриды титана. При на-

полнении изложницы титановая корочка оттес-

няется к ее стенкам. По мере заполнения из-

ложницы корочка может подниматься и иногда

застревает в теле слитка при переходе к при-

быльной части. Поэтому краевая титановая не-

однородность располагается преимущественно

в подприбыльной зоне. В тех случаях, когда

причиной титановой неоднородности является

образование корочки на зеркале металла, в

скоплениях включений оксидов и нитридов

титана встречаются и другие оксиды, всплы-

вающие к корочке.

В стали и сплавах рафинирующих перепла-

вов краевая титановая неоднородность в том

виде, в каком она встречается в слитках, отли-

тых в изложницы, не наблюдается. В металле1

вакуумно-дугового переплава могут быть ско-

пления нитридов и оксидов титана на поверх-

ности (см. в разделе дефекта «корона»).

Для предупреждения образования титановой

неоднородности рекомендуется уменьшать кон-

такт жидкого металла с воздухом. С этой целью

применяют разливку в атмосфере аргона в

уширенные прибыльные надставки и увеличива-

ют скорость разливки.

1.15. ЦЕРИЕВАЯ

НЕОДНОРОДНОСТЬ

[24, с. 547—550; 118,

с. 142—146; 128; 129,

с. 174—191; 130,

с. 161—166; 131 — 135]

Цериевая неоднородность — местные скопления

оксидов и сульфидов церия и сопутствующих

ему редкоземельных металлов.

На макрошлифах цериевая неоднородность

имеет вид темно-травящихся точек, пятен, поло-

сок, иногда разбросанных по всему сечению, а

иногда сосредоточенных у поверхности (рис. 87)

в виде местных скоплений.

На продольных макрошлифах, в изломах и на

продольных микрошлифах обнаруживаются вы-

тянутые вдоль направления деформации скопле-

ния оксидов и сульфидов церия и сопутствую-

щих РЗМ. В этих скоплениях присутствуют так-

же включения сложного состава (силикаты,

алюминаты и др.), видоизменившиеся под влия-

нием церия. Как и титановая неоднородность,

цериевая неоднородность часто наблюдается в

прутках из подприбыльной части слитков.

Иногда скопления включений с церием наблю-

даются в нижней части слитков.

Источники цериевой неоднородности могу?

быть различными:

а) церий может воздействовать на скопления

экзогенных включений (алюминатов, силикатов

и др.), восстанавливая из них алюминий, крем-

ний, железо и приводя к образованию скопле-

ний цериевых включений, часто в совокупности

с алюминатами и силикатами;

б) скопления включений РЗМ могут попадать

в металл вместе с добавками РЗМ, в которых

могут содержаться оксиды и сульфиды РЗМ;

в) скопления включений РЗМ могут также

возникать в результате воздействия РЗМ на

разливочные огнеупоры;

г) при введении РЗМ в значительных коли-

чествах в печь или в ковш вследствие контакта

струи металла с воздухом могут образовывать-

ся окислы РЗМ.

Скопления включений алюминатов и сили-

катов могут быть шлаковой пеной или распола-

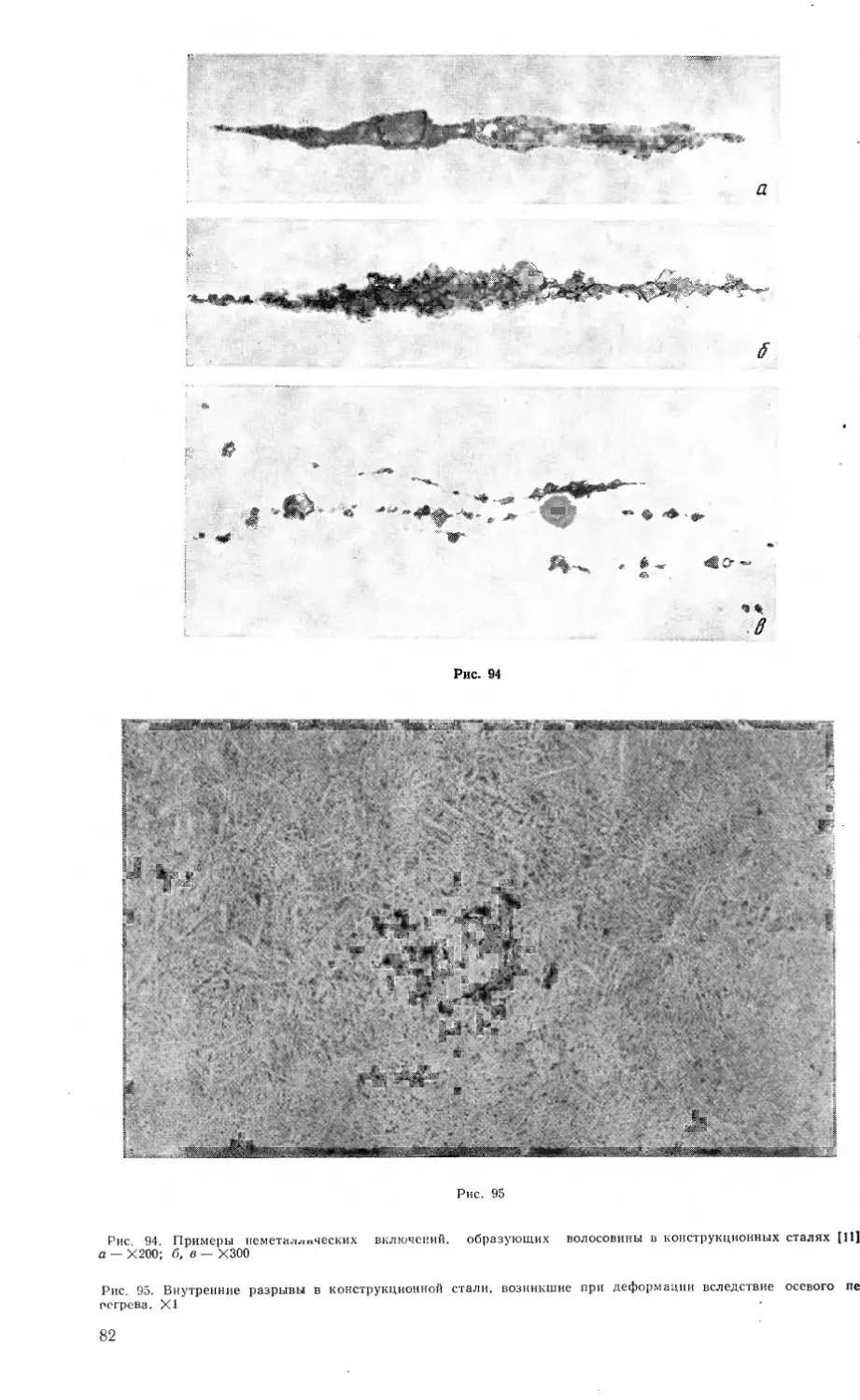

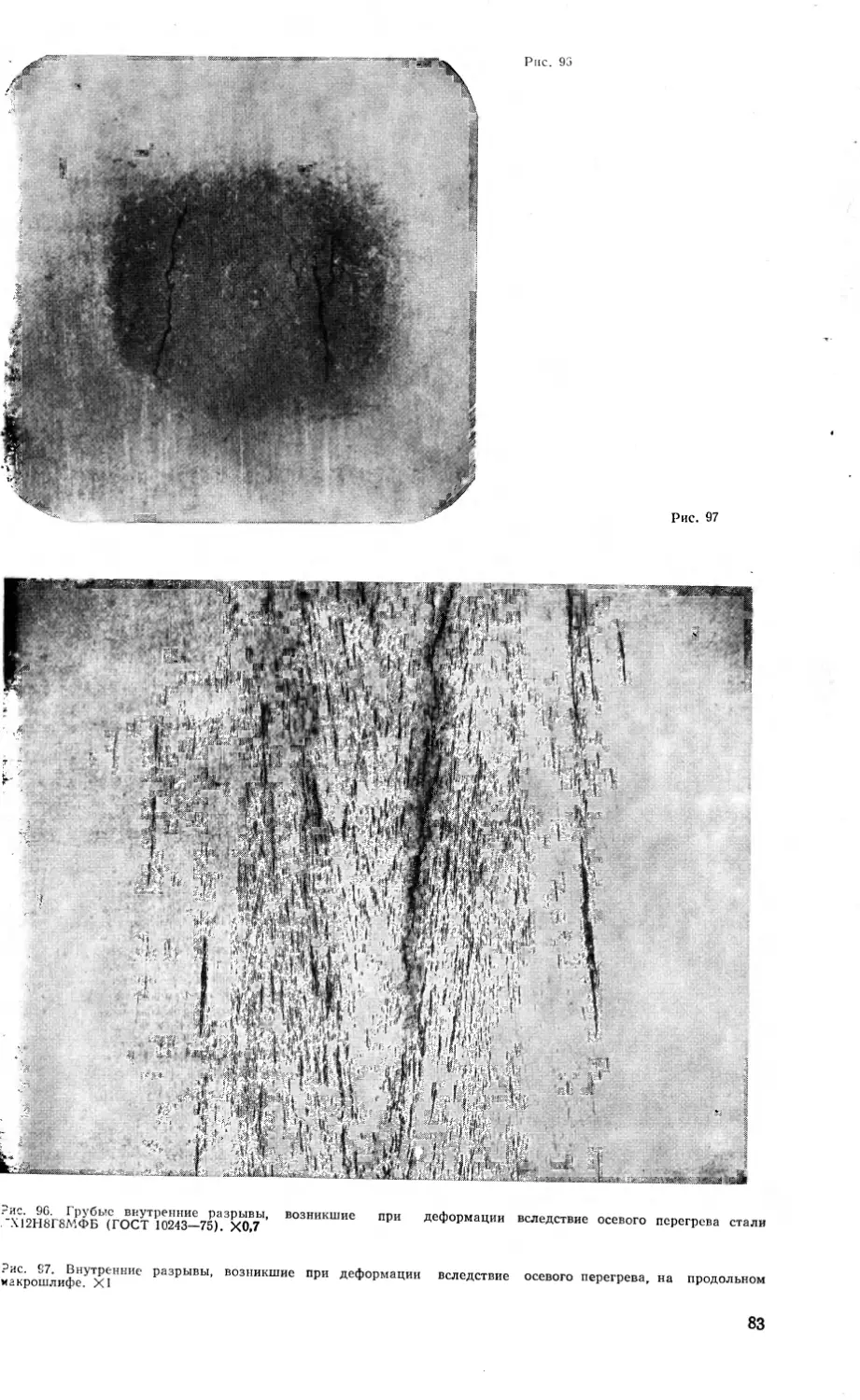

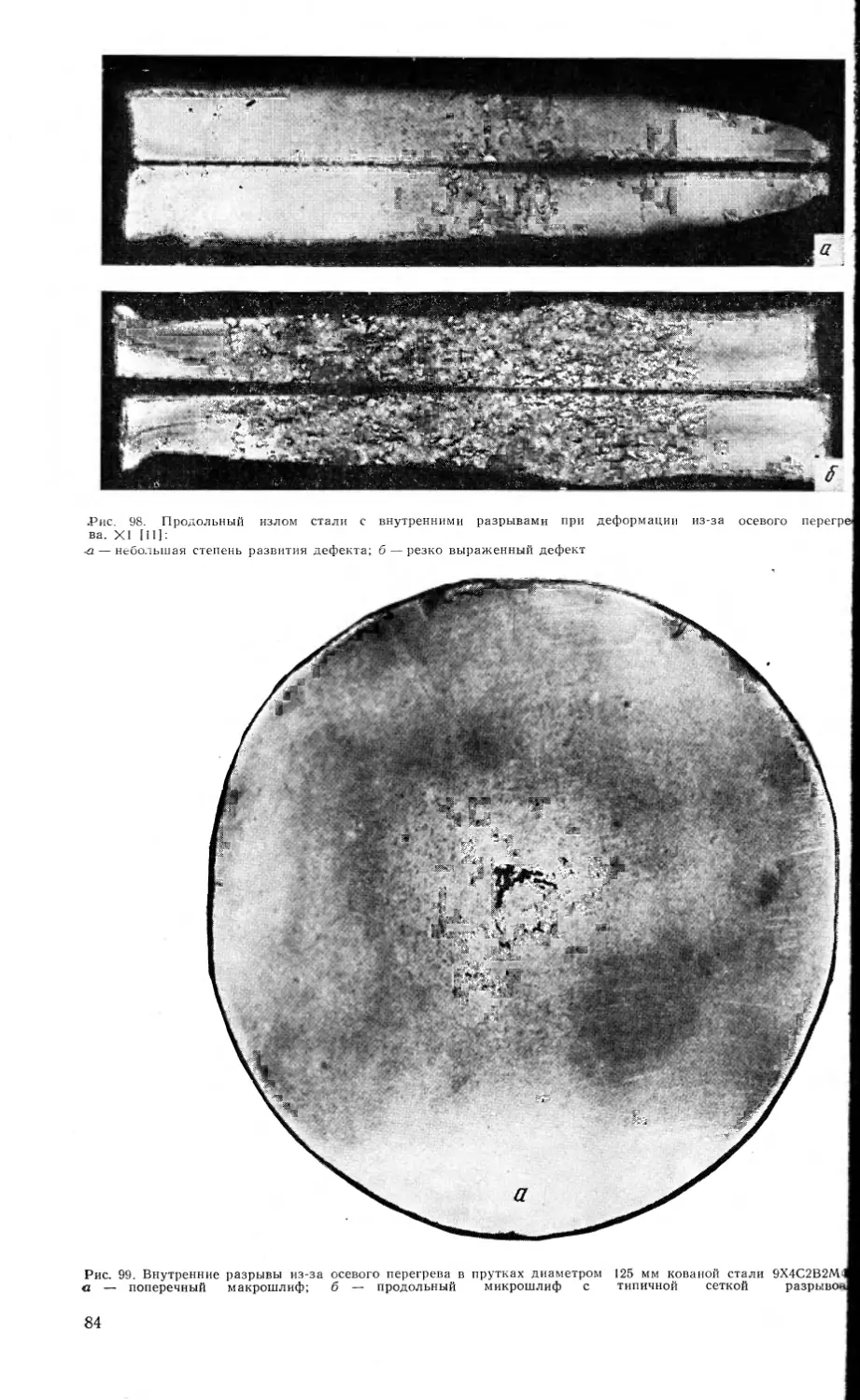

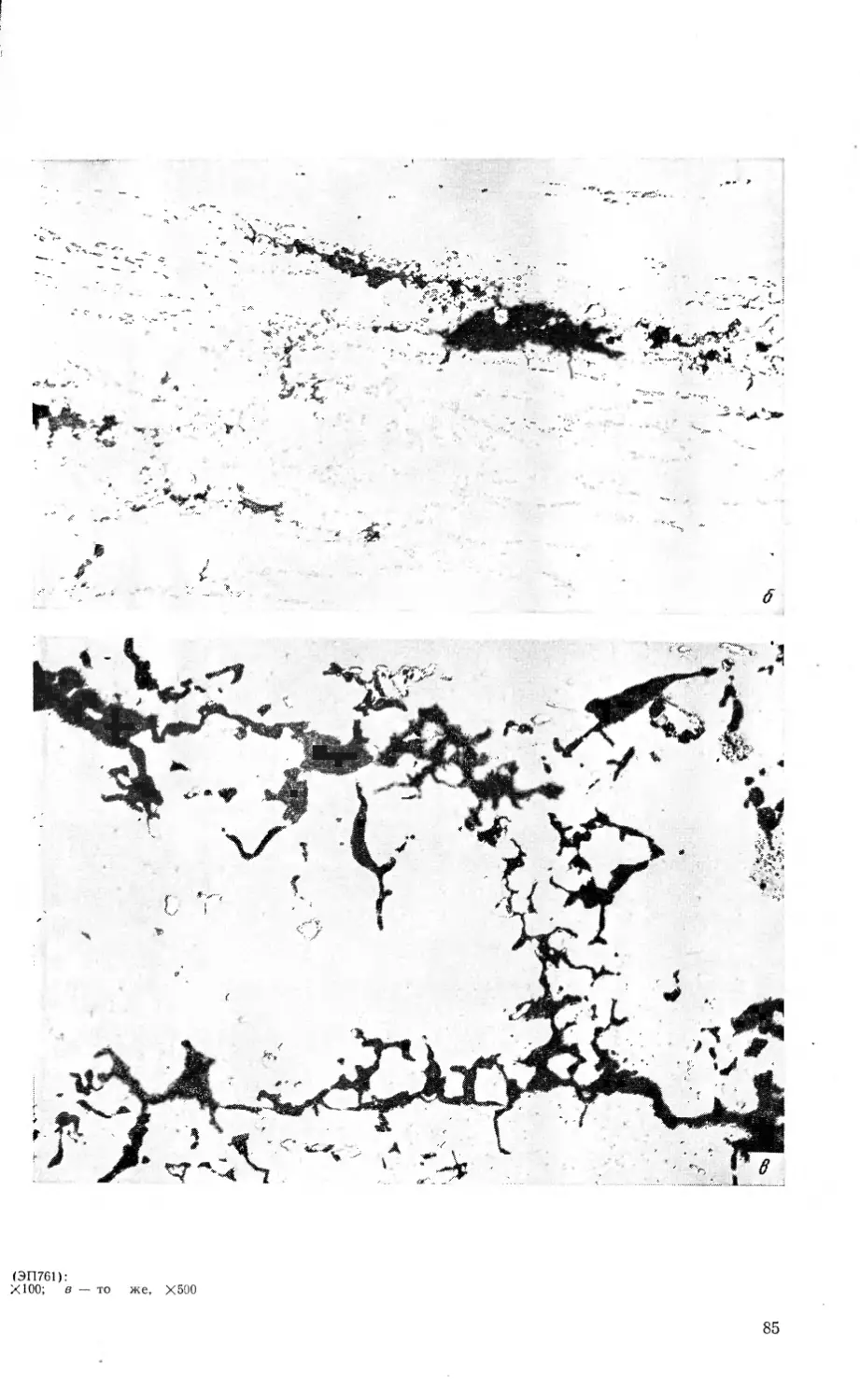

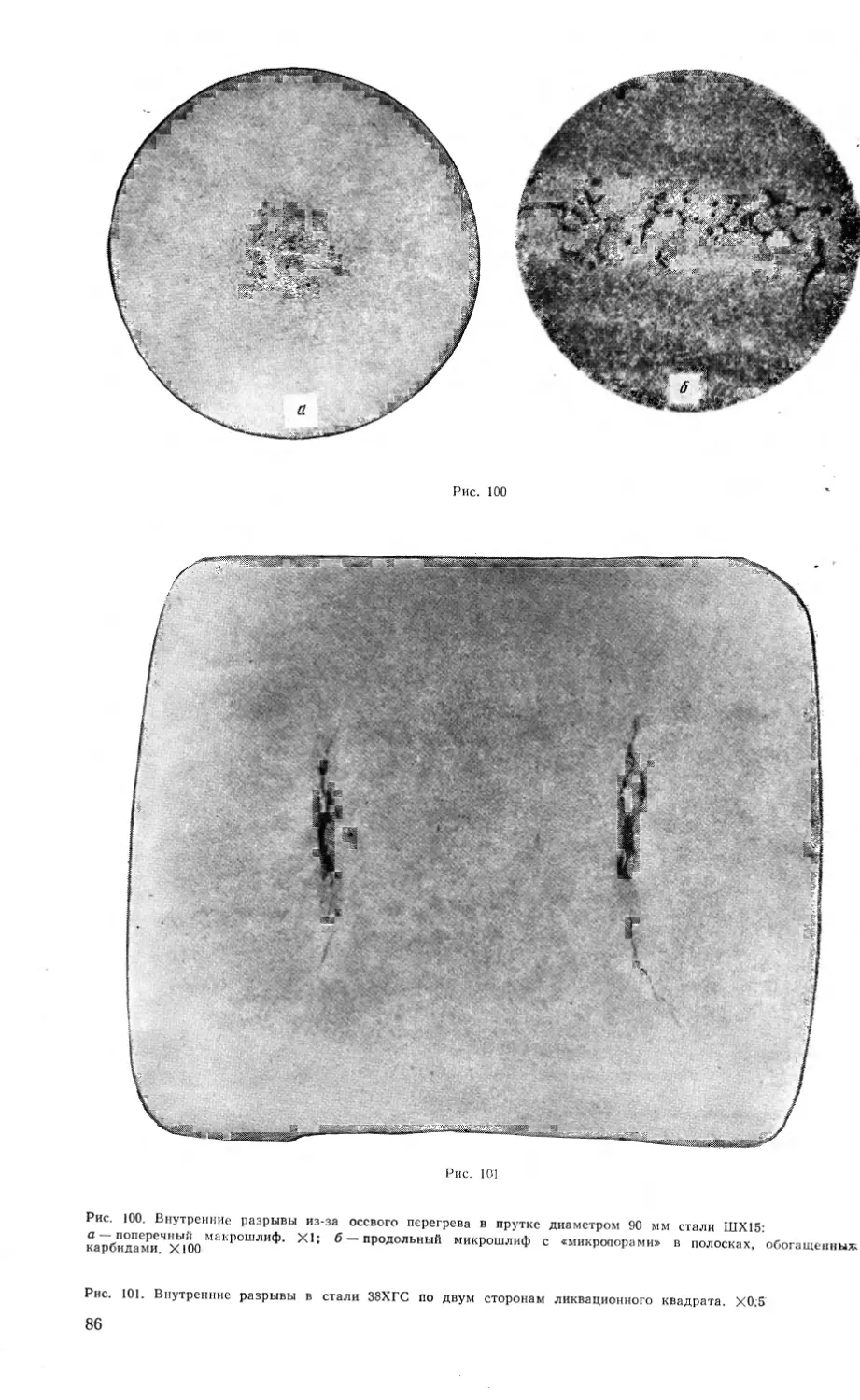

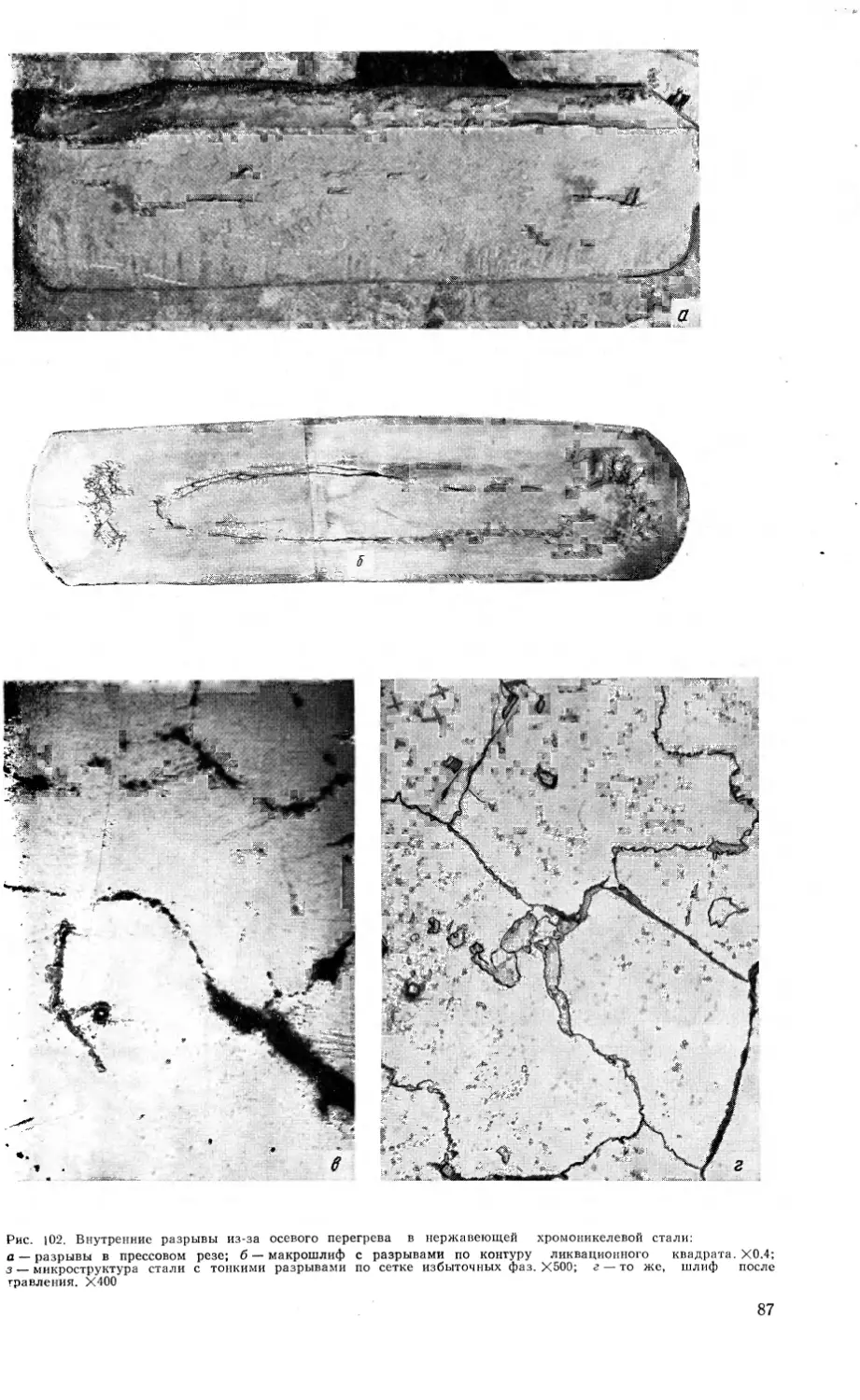

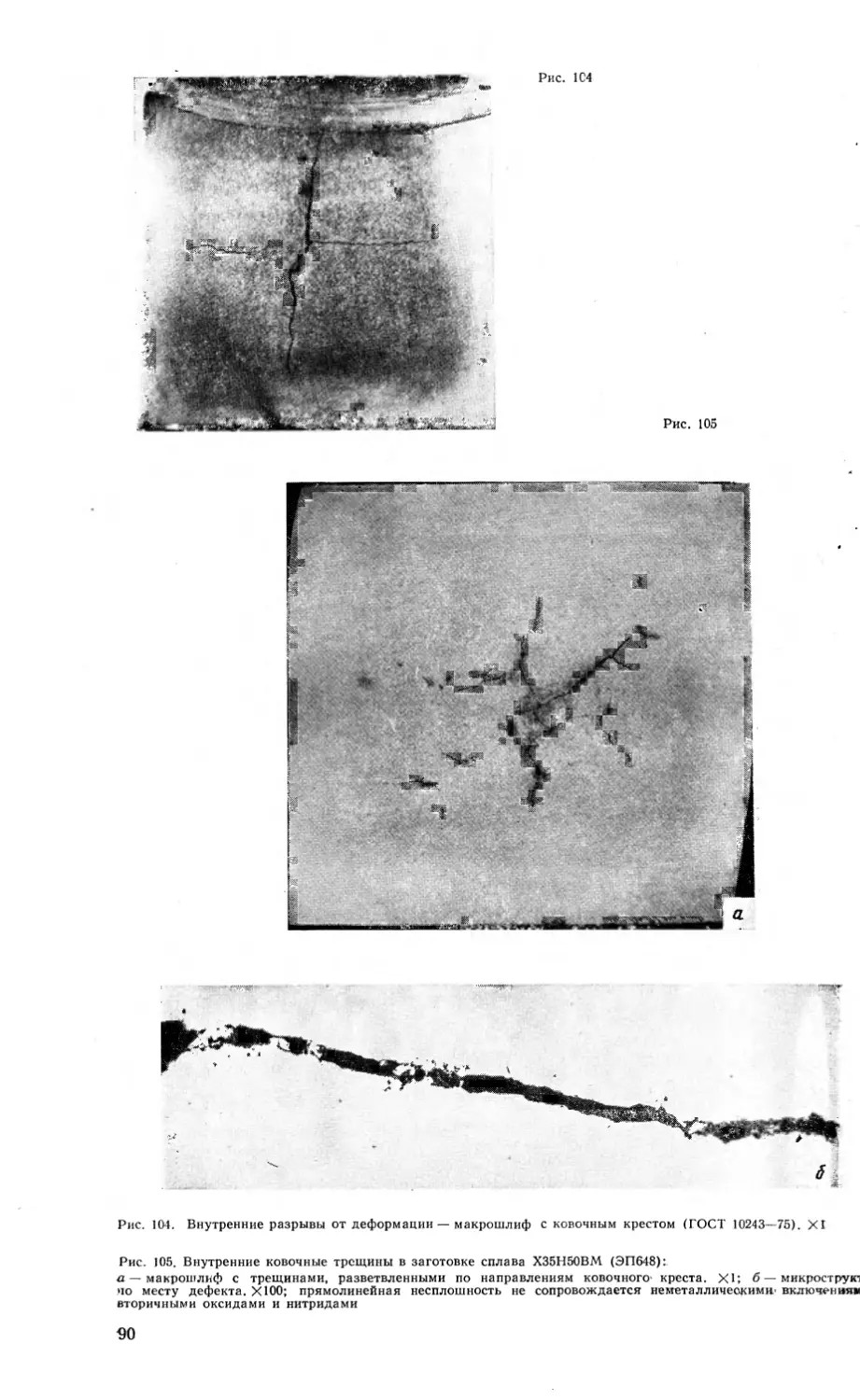

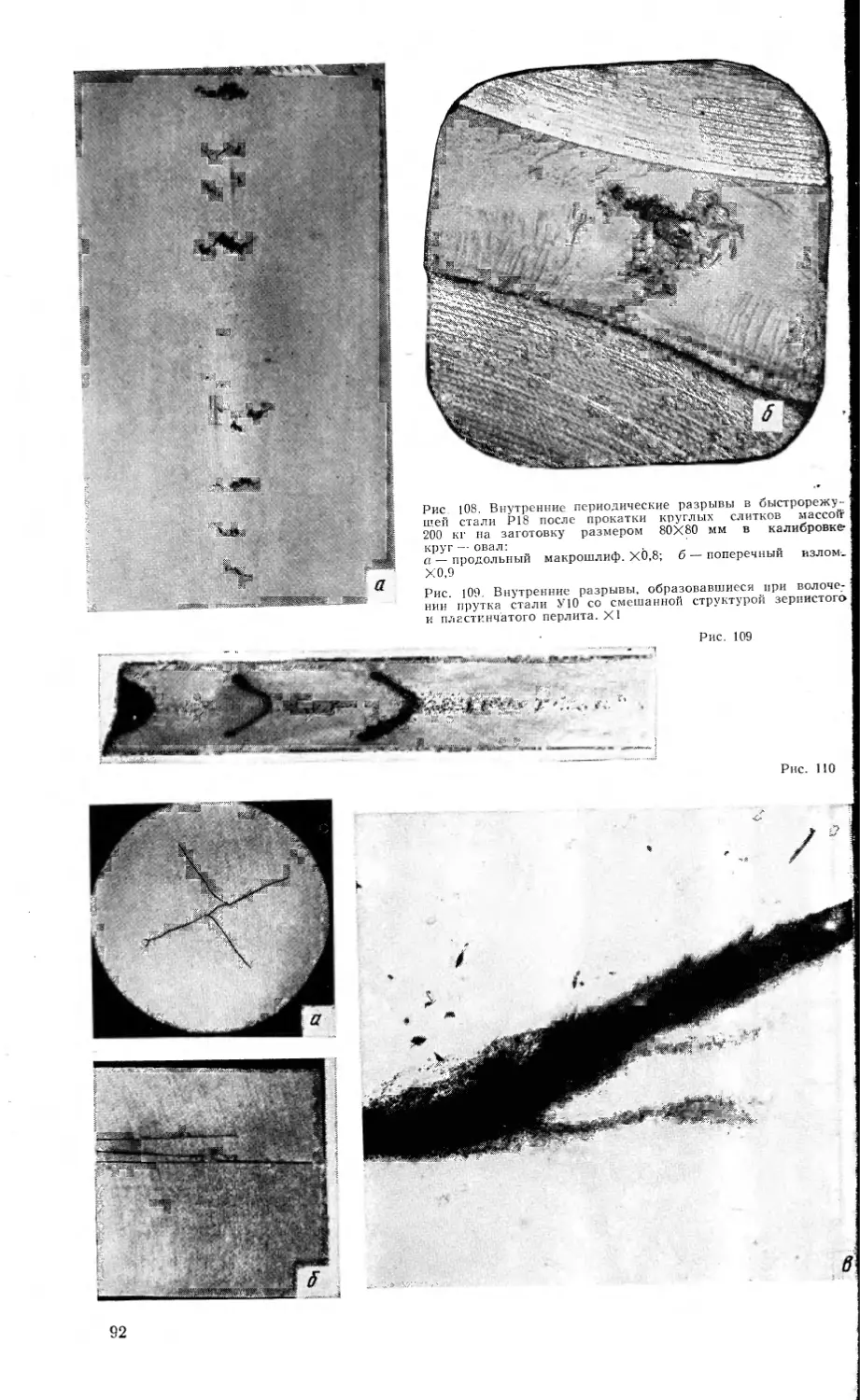

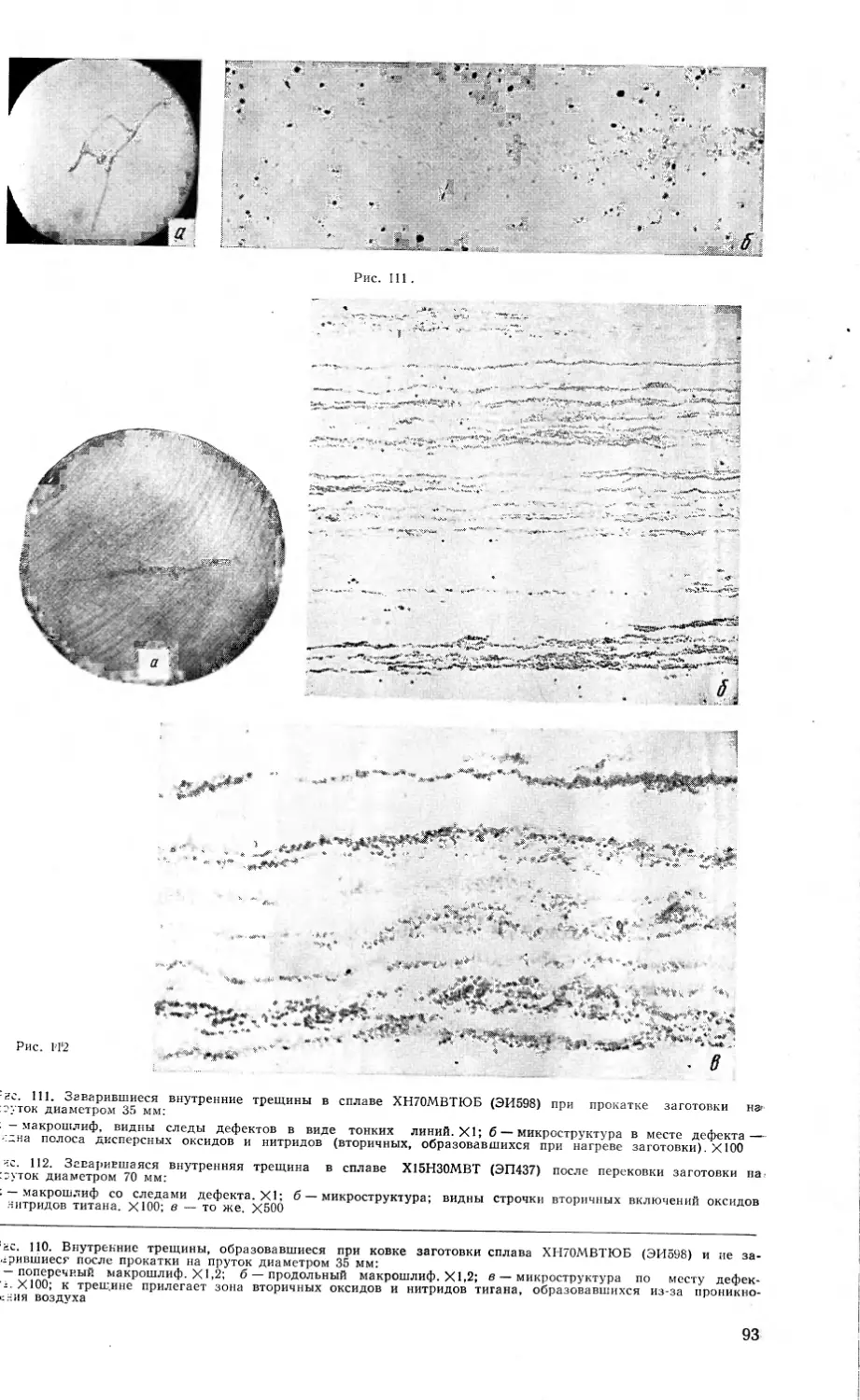

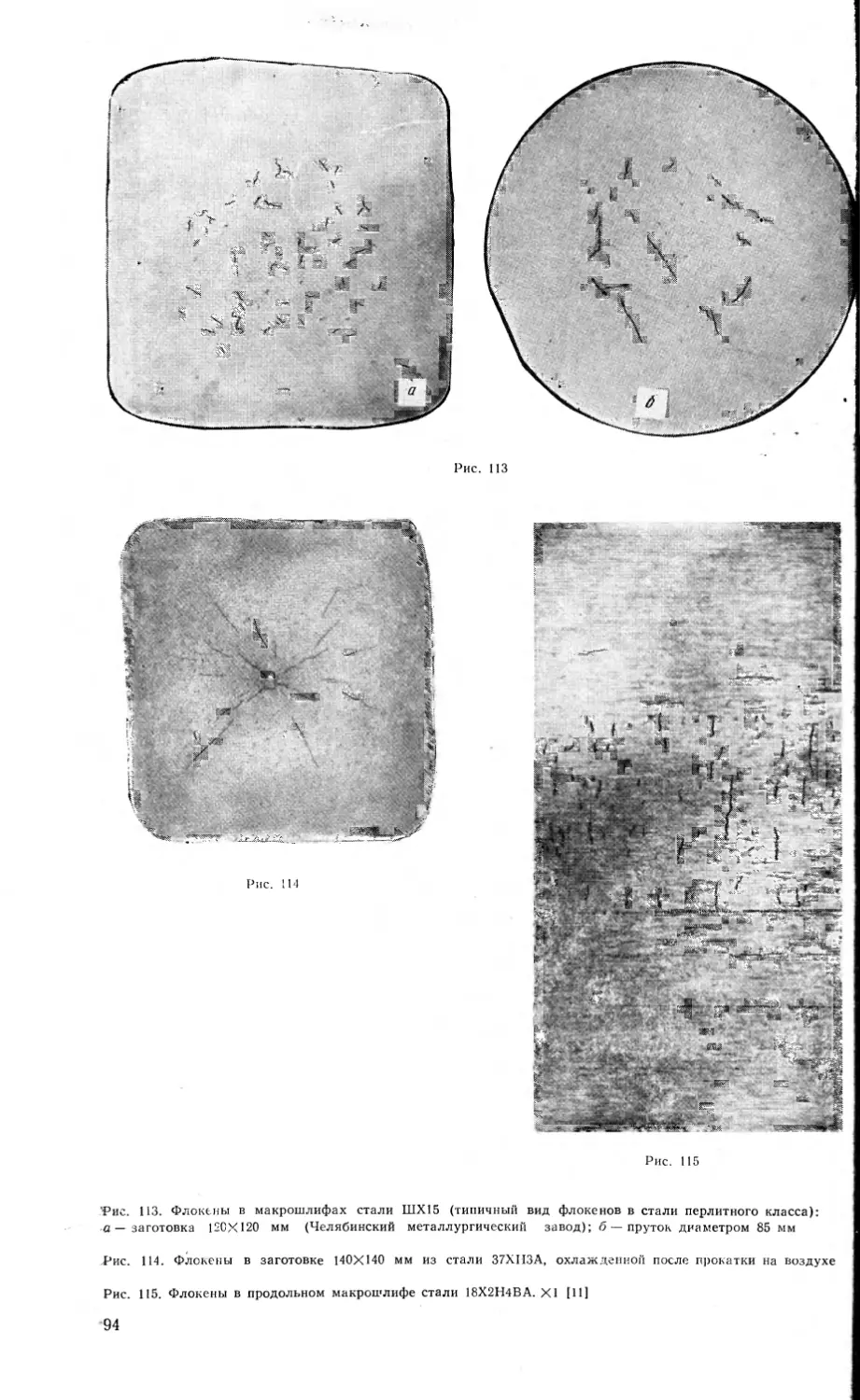

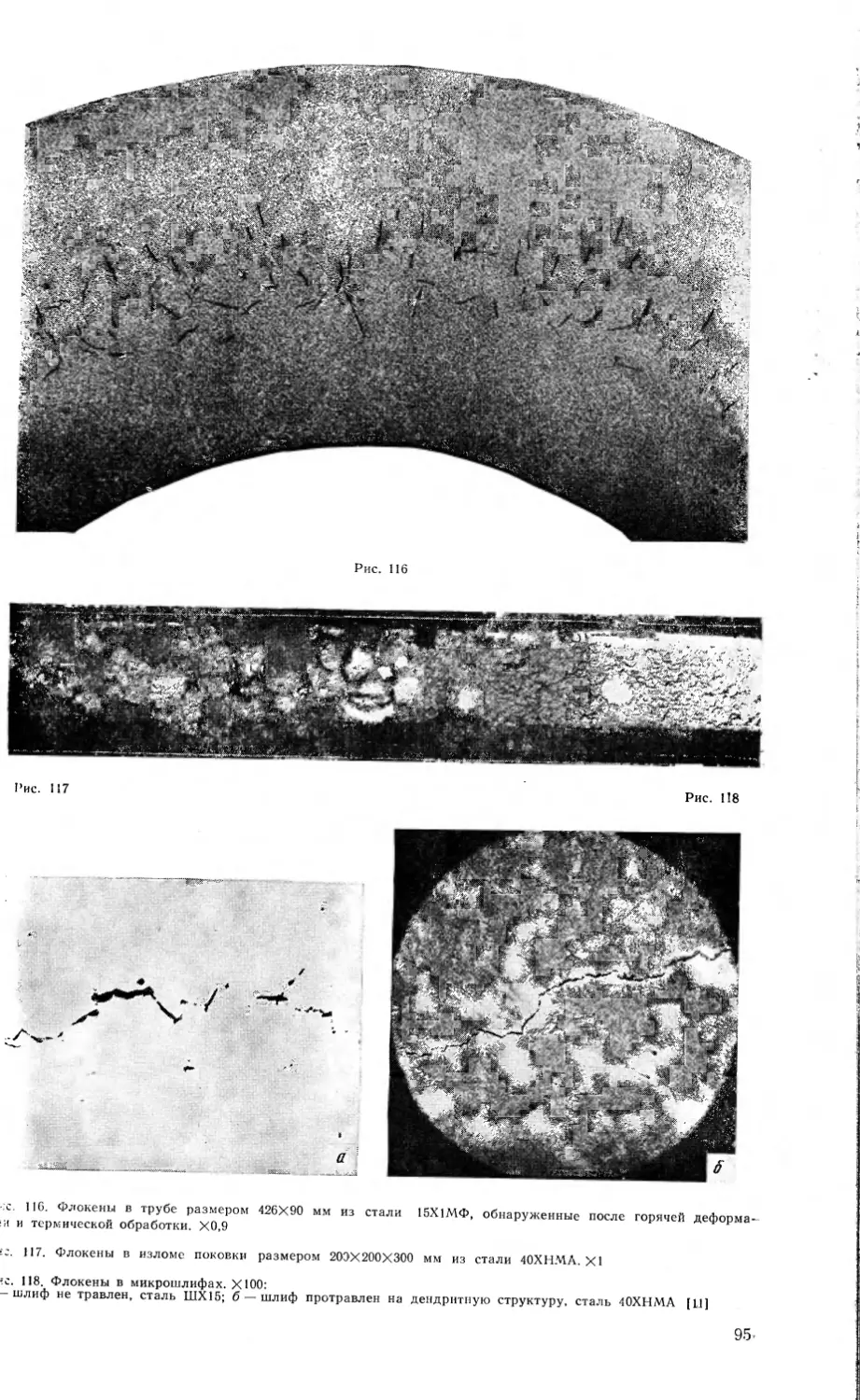

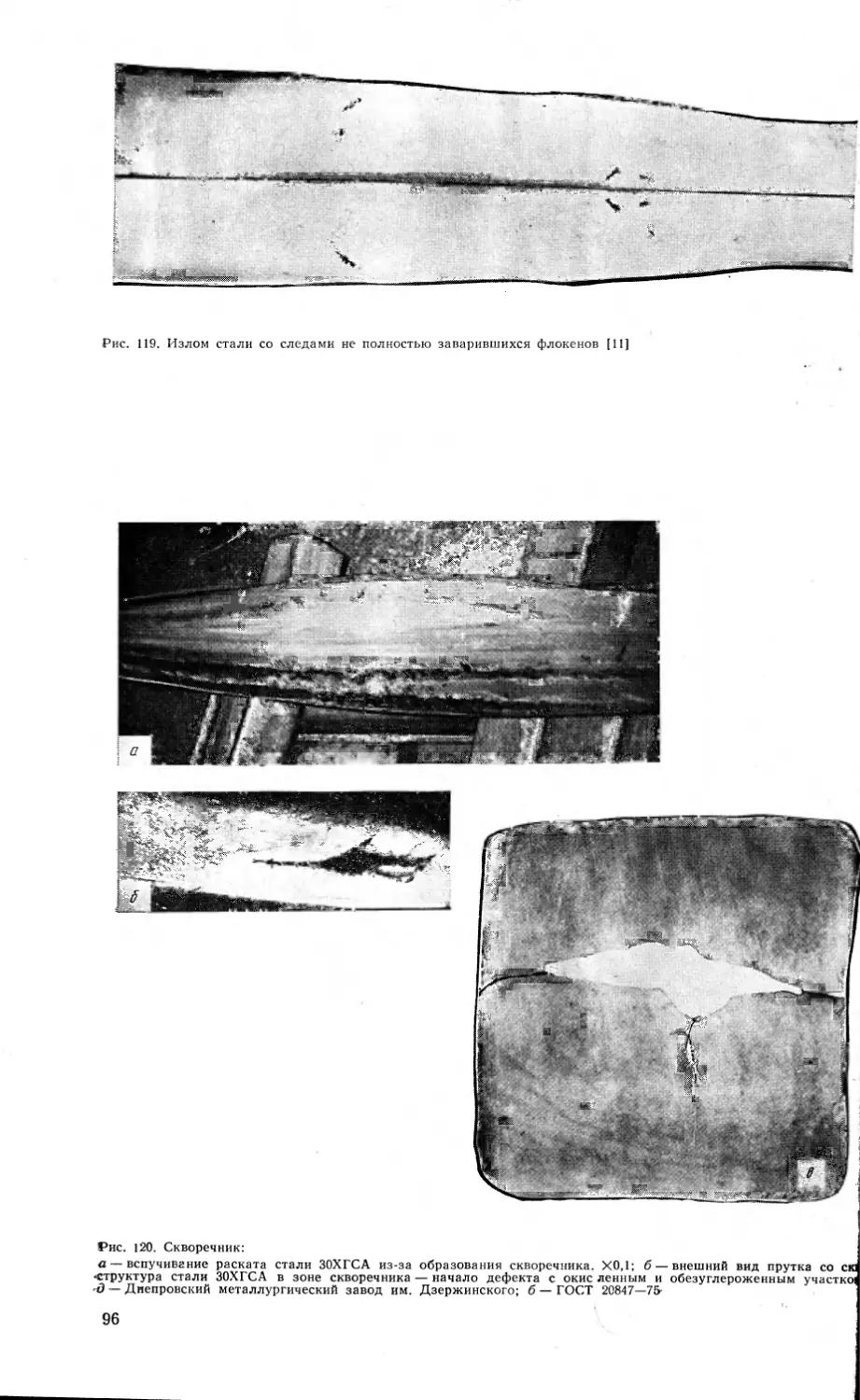

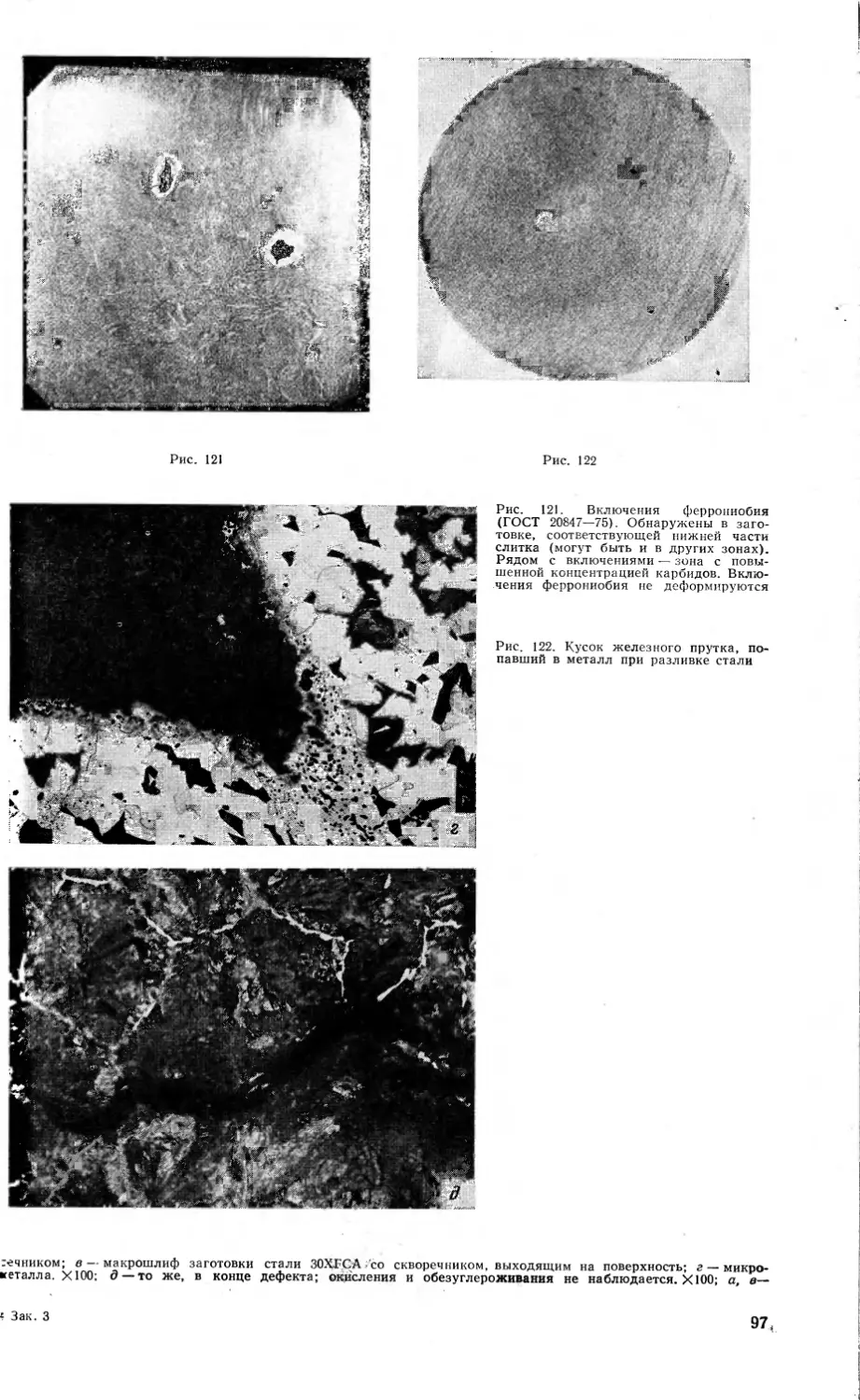

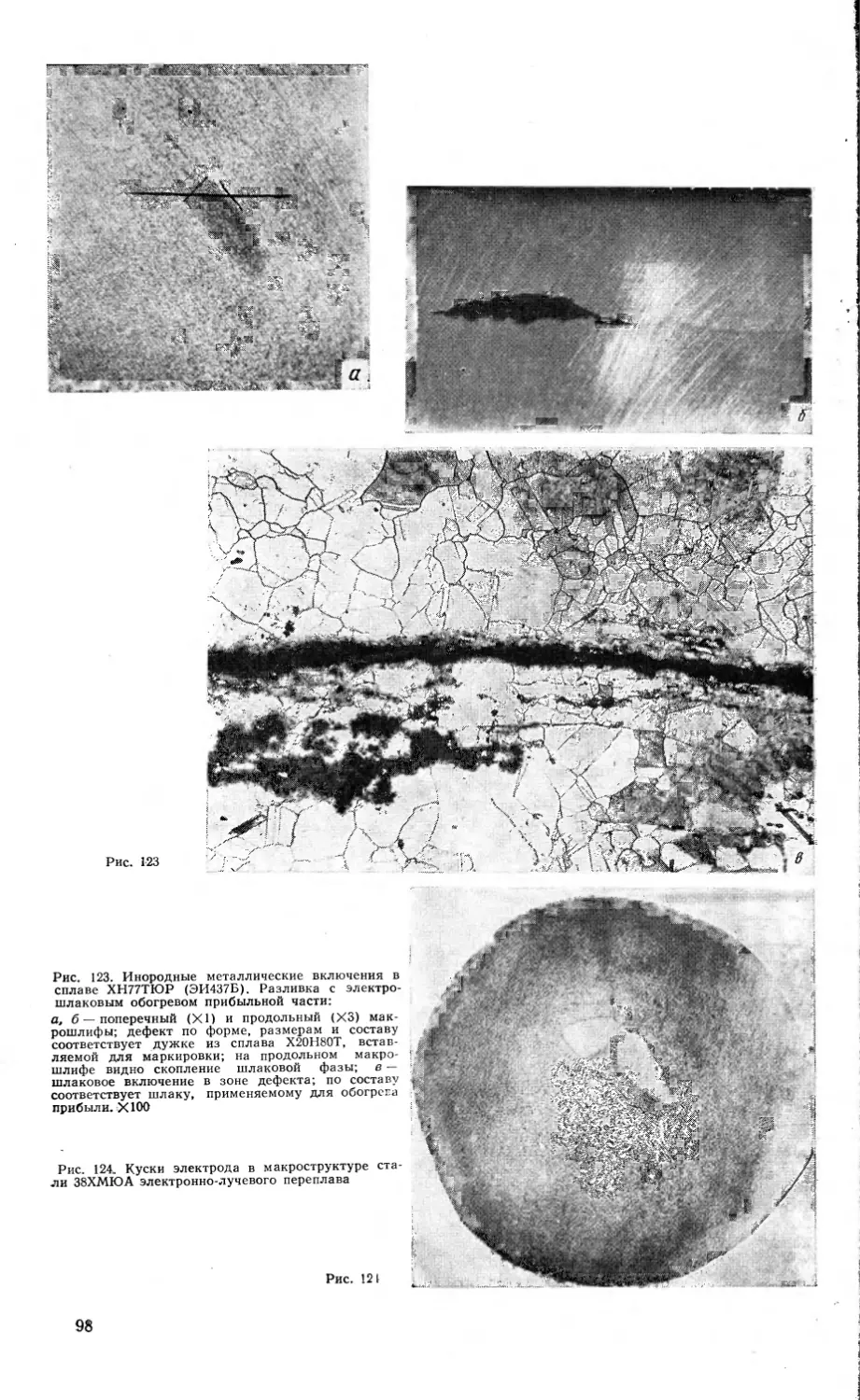

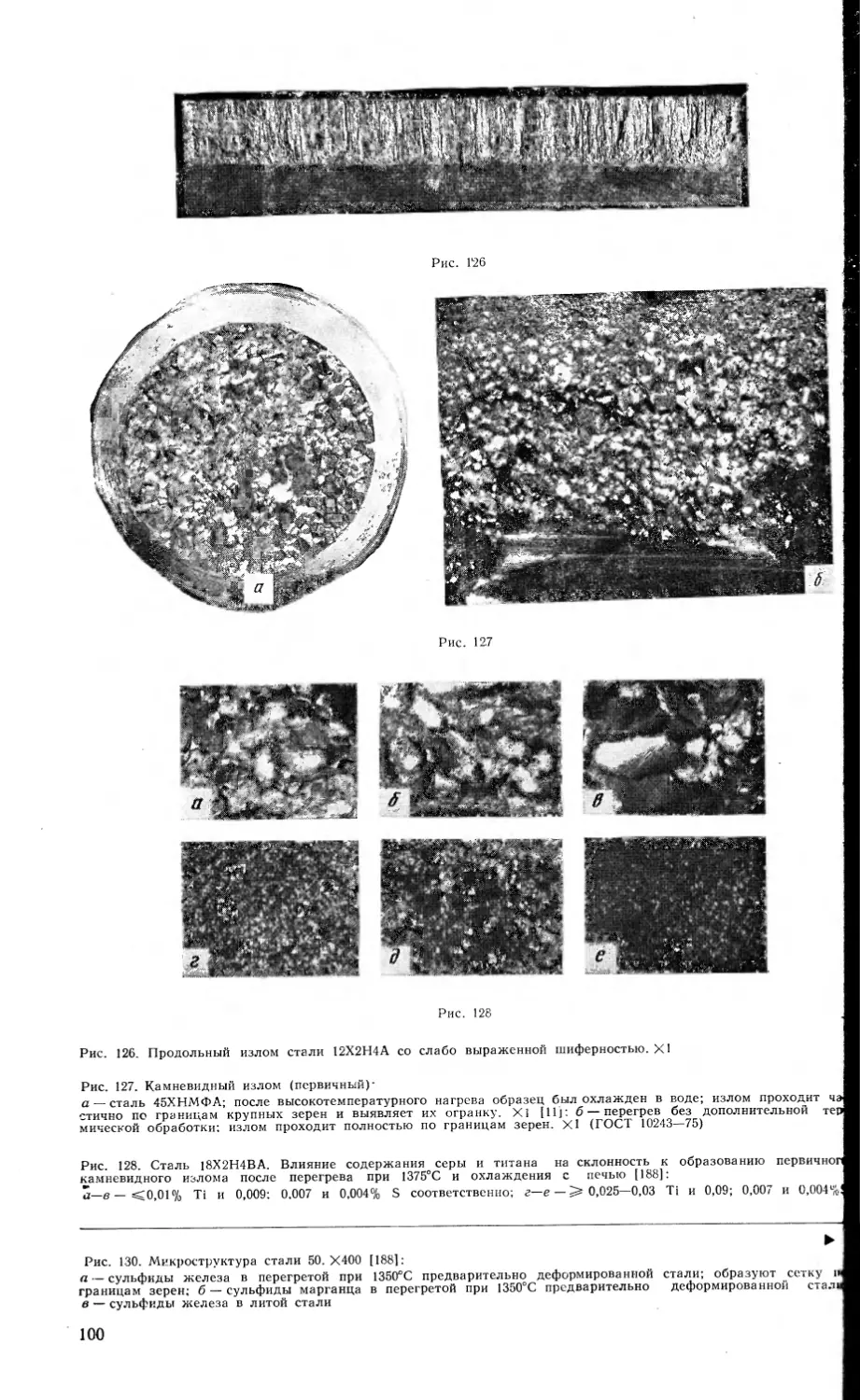

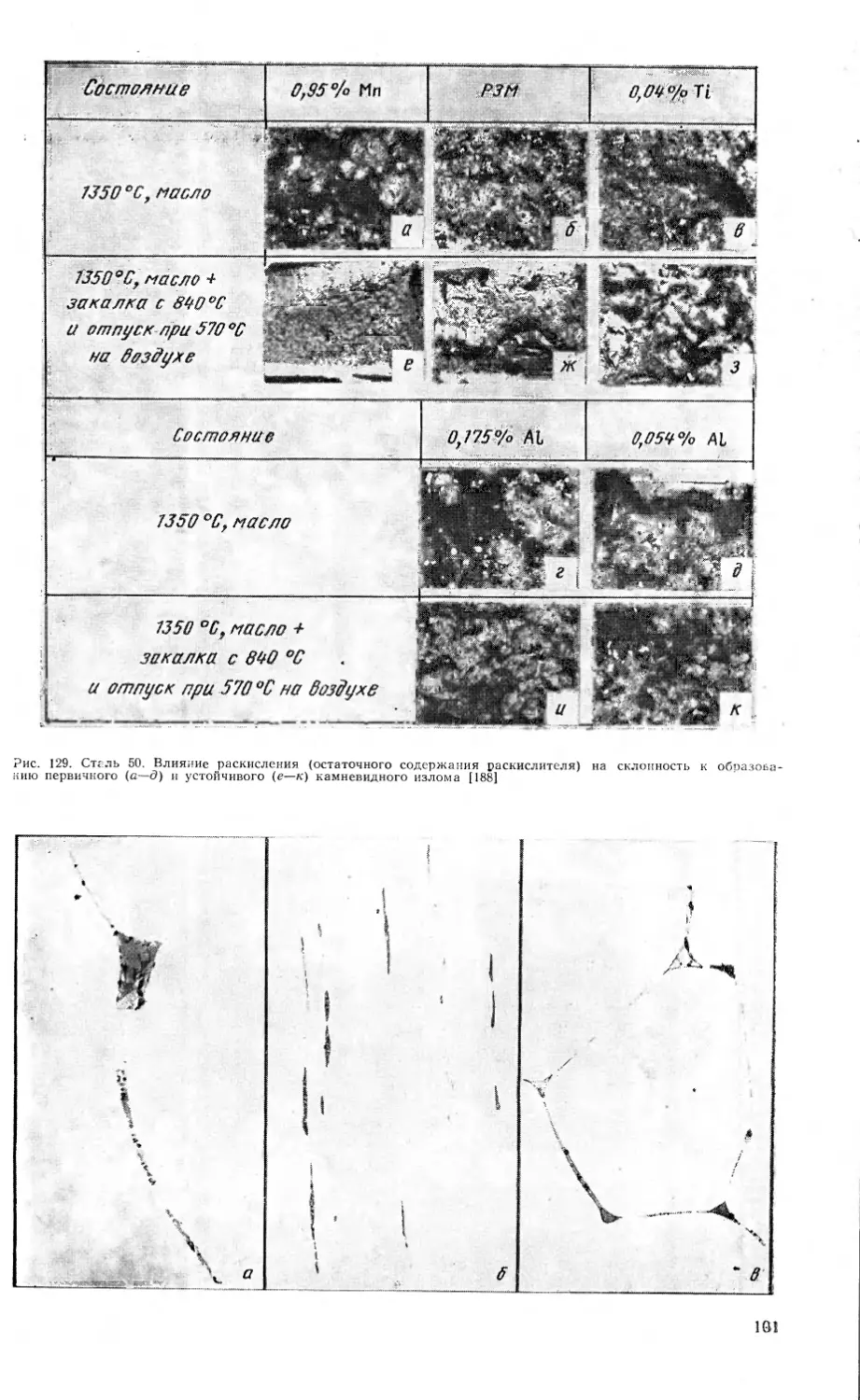

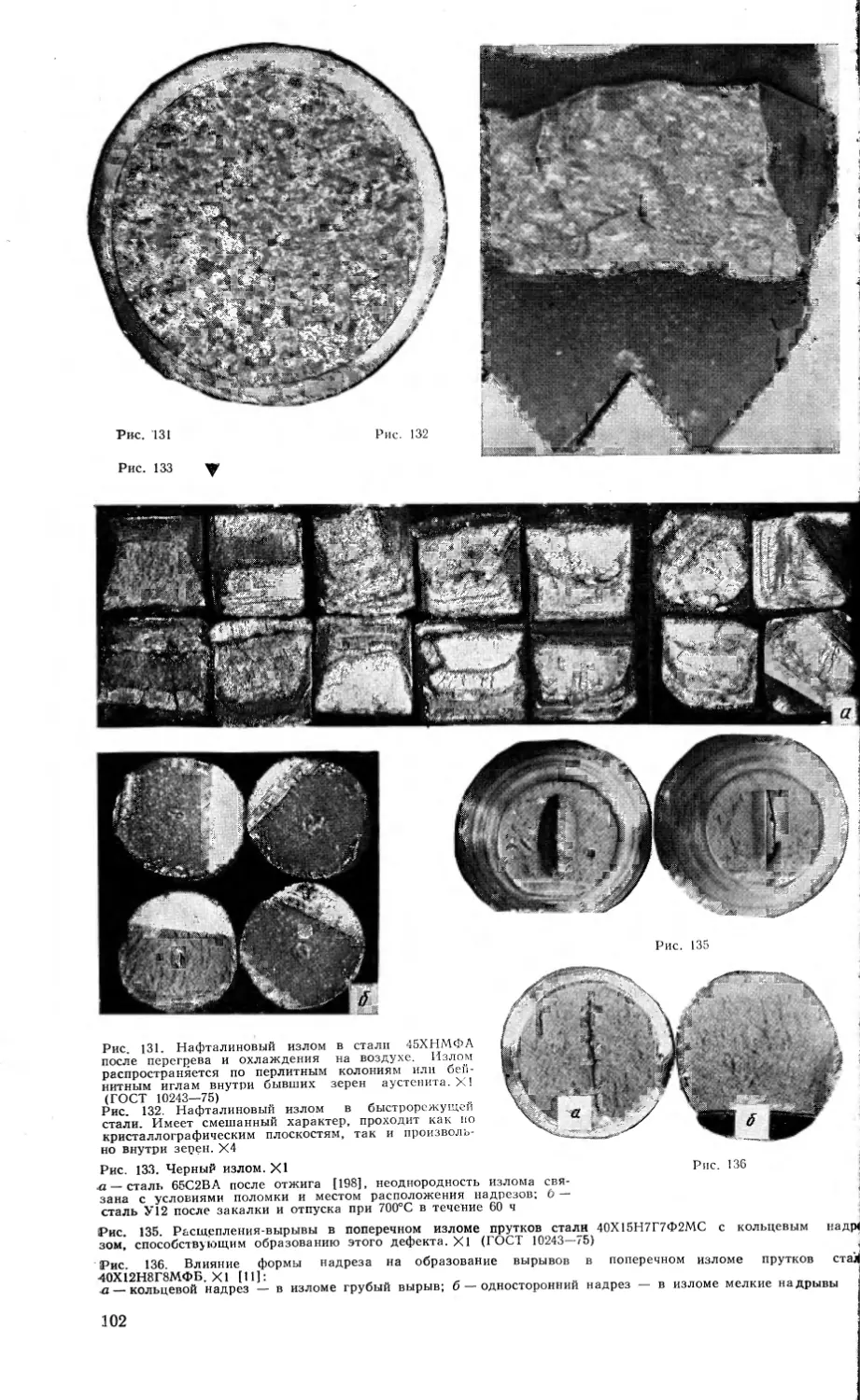

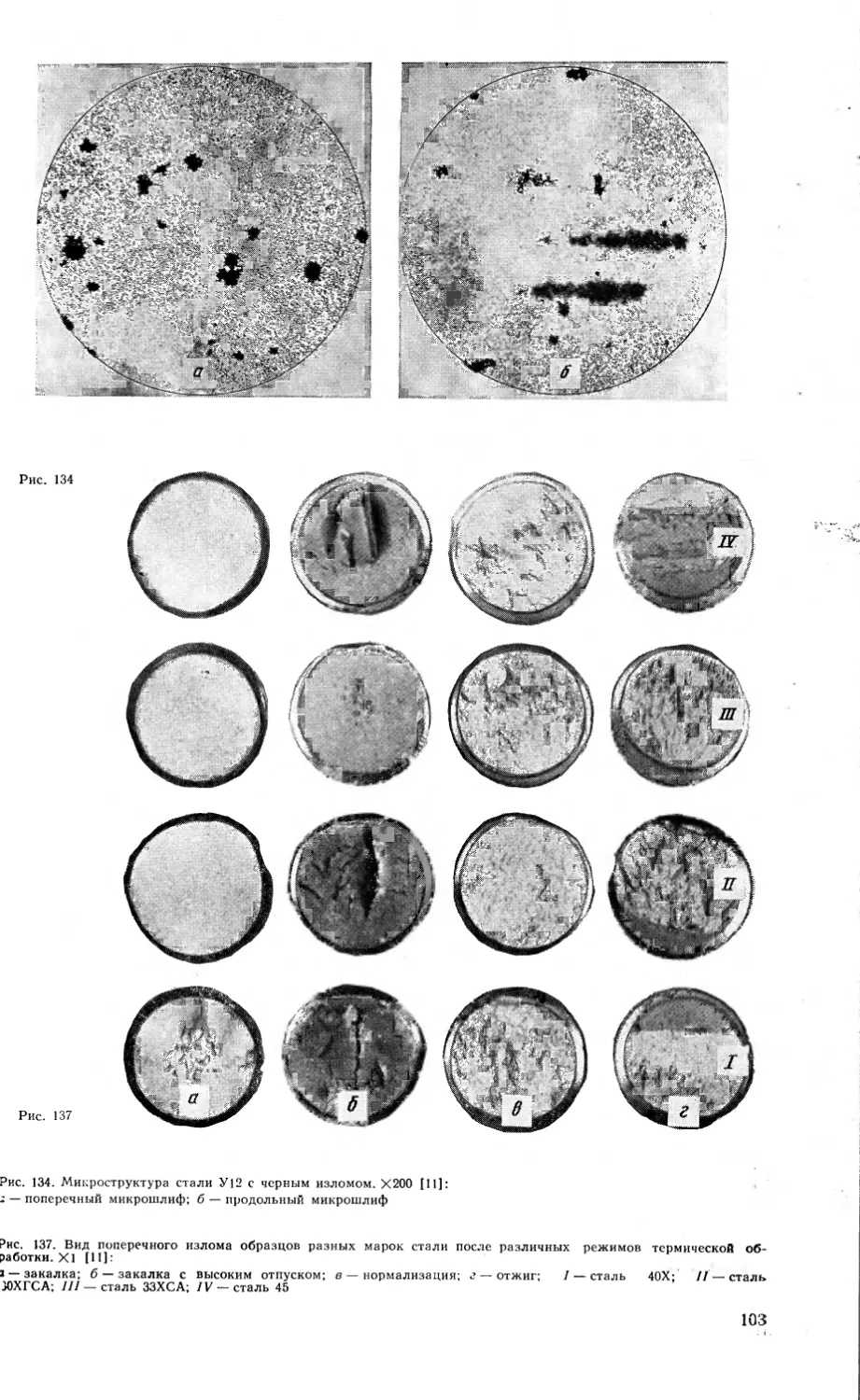

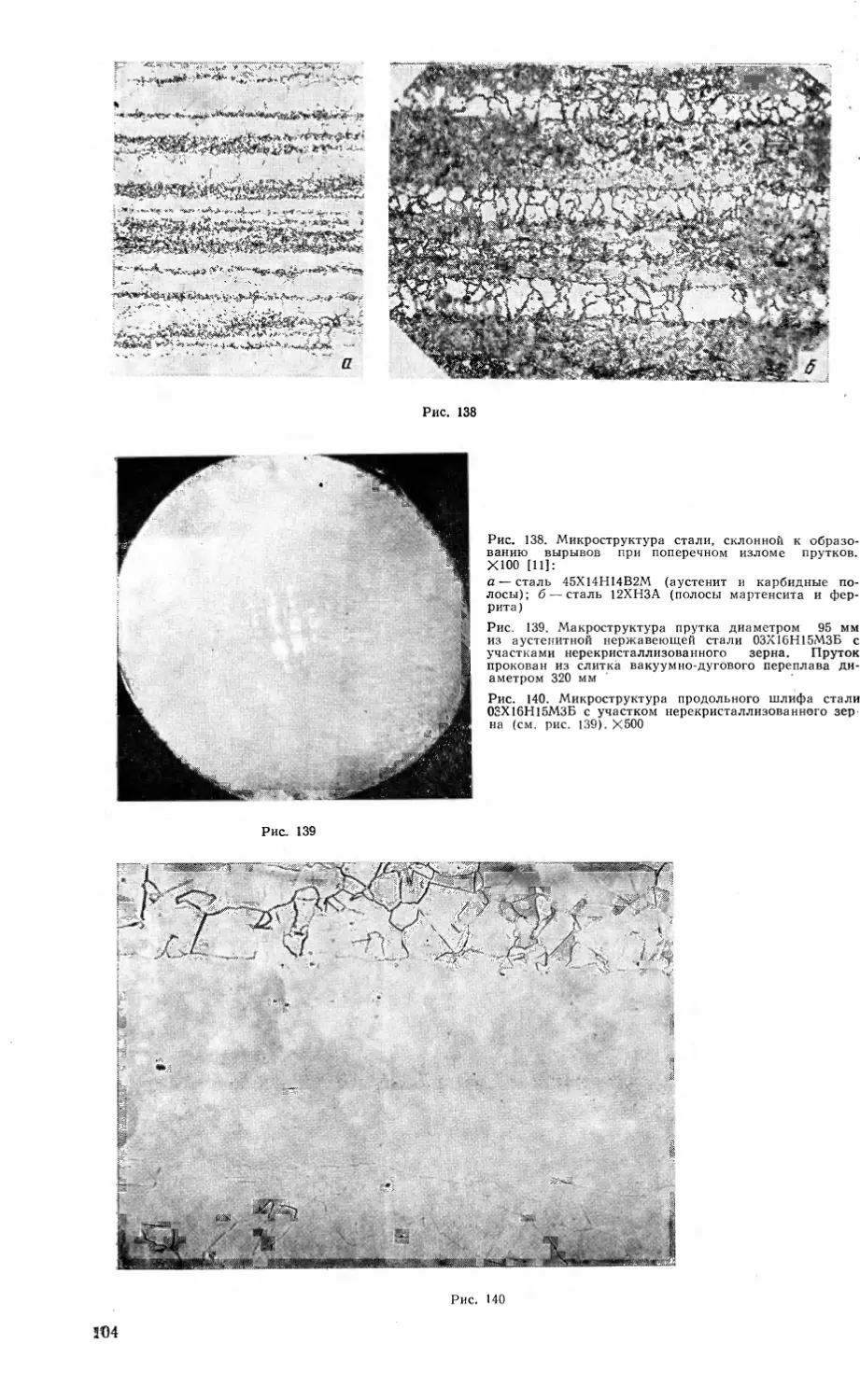

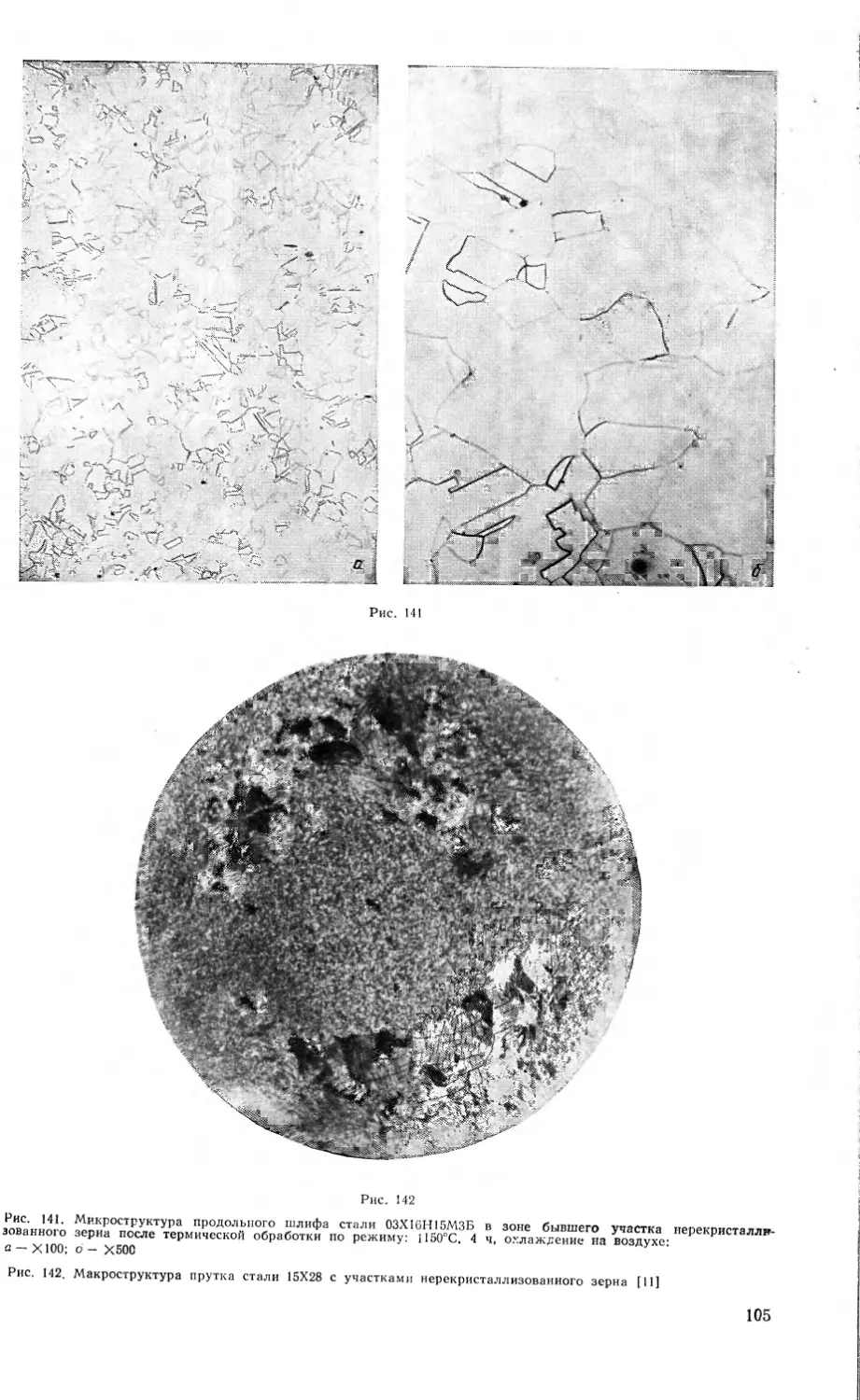

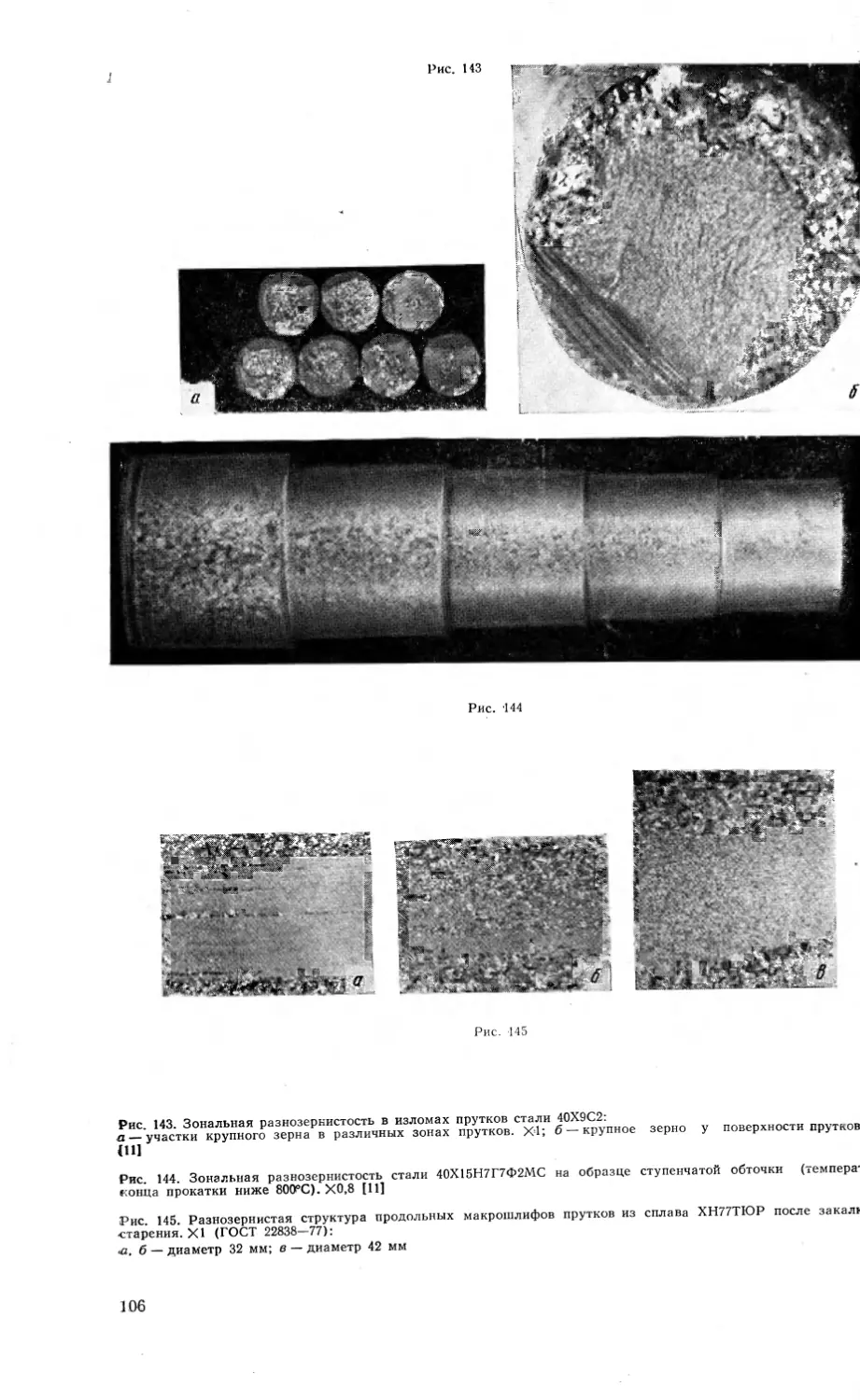

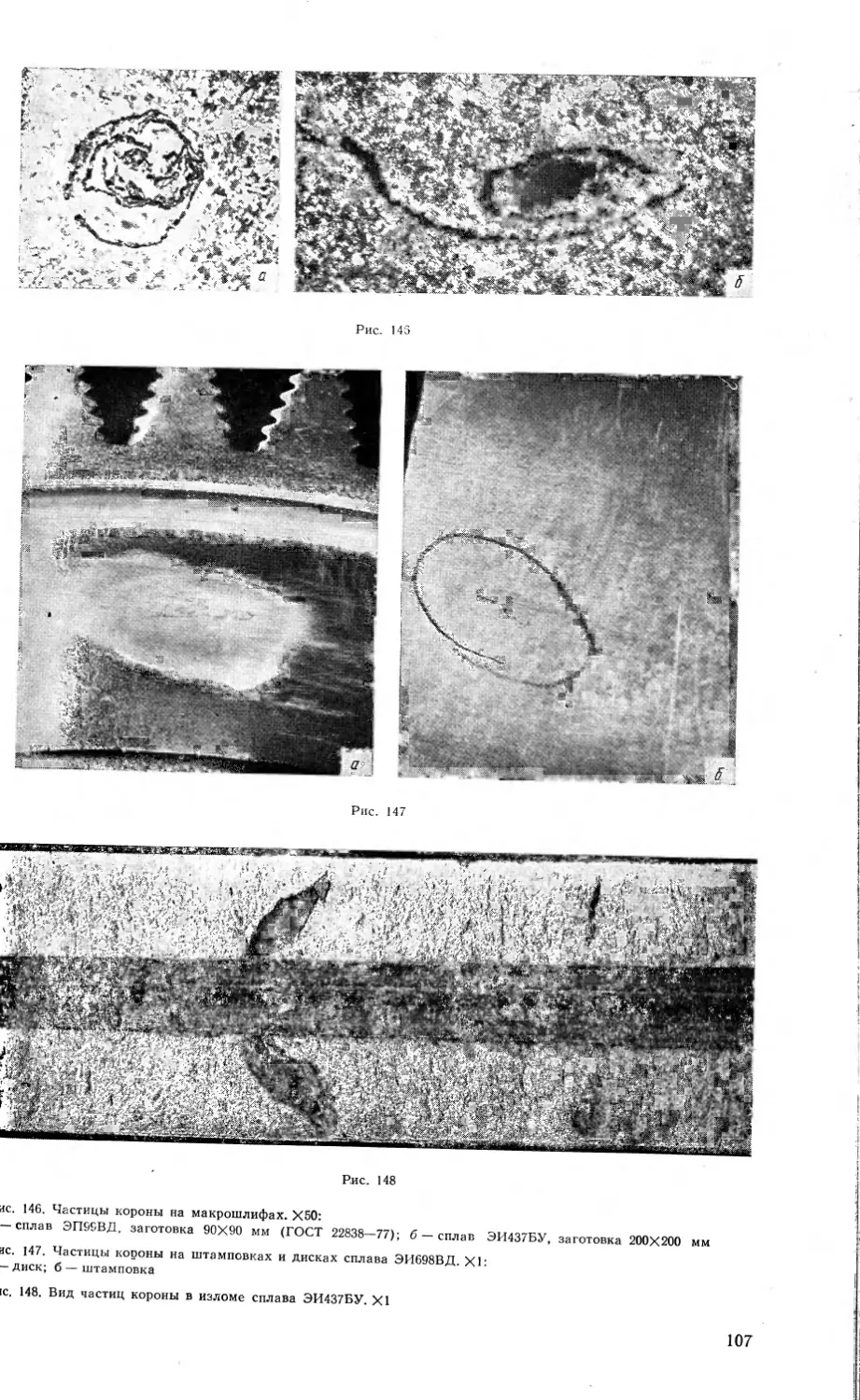

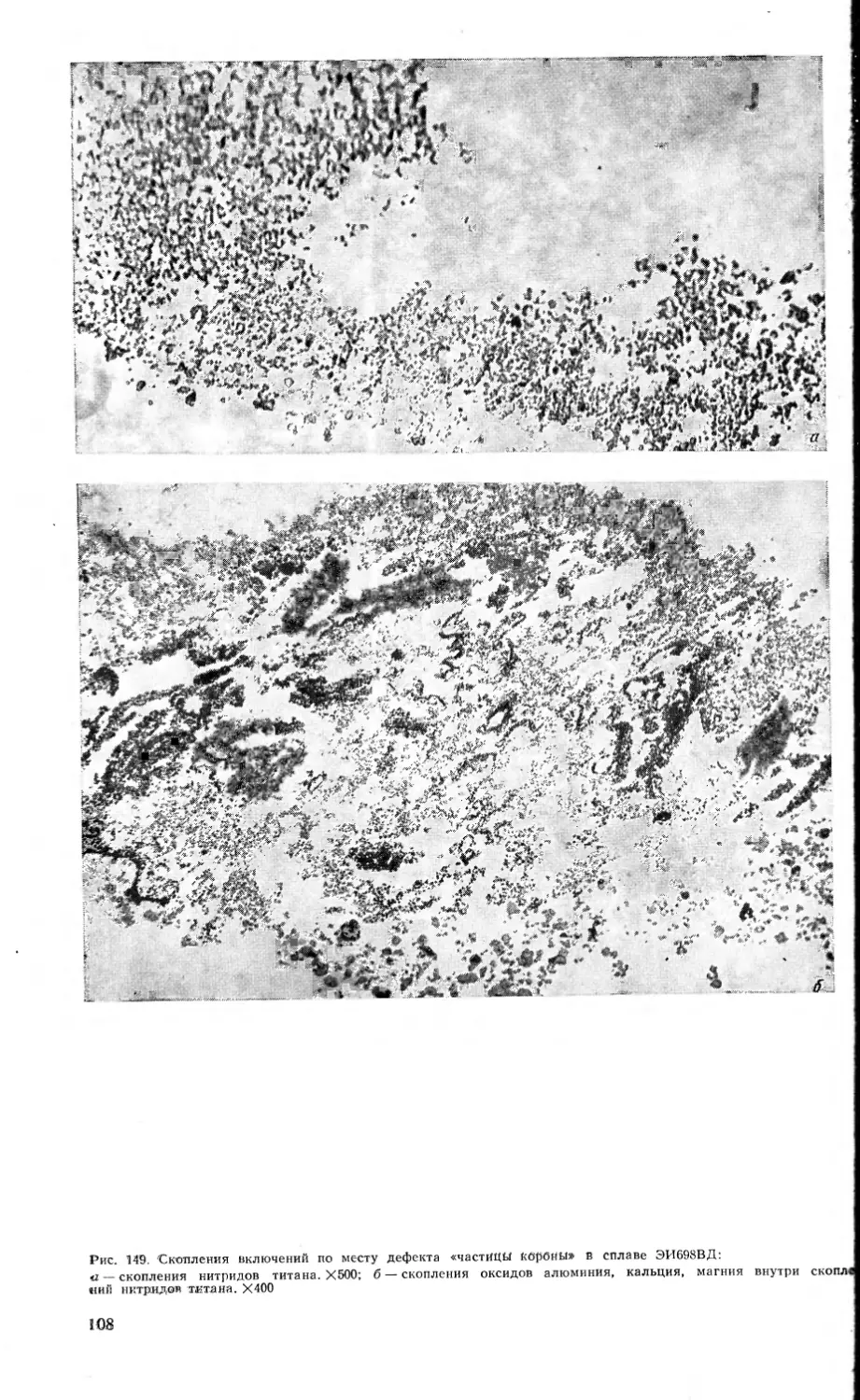

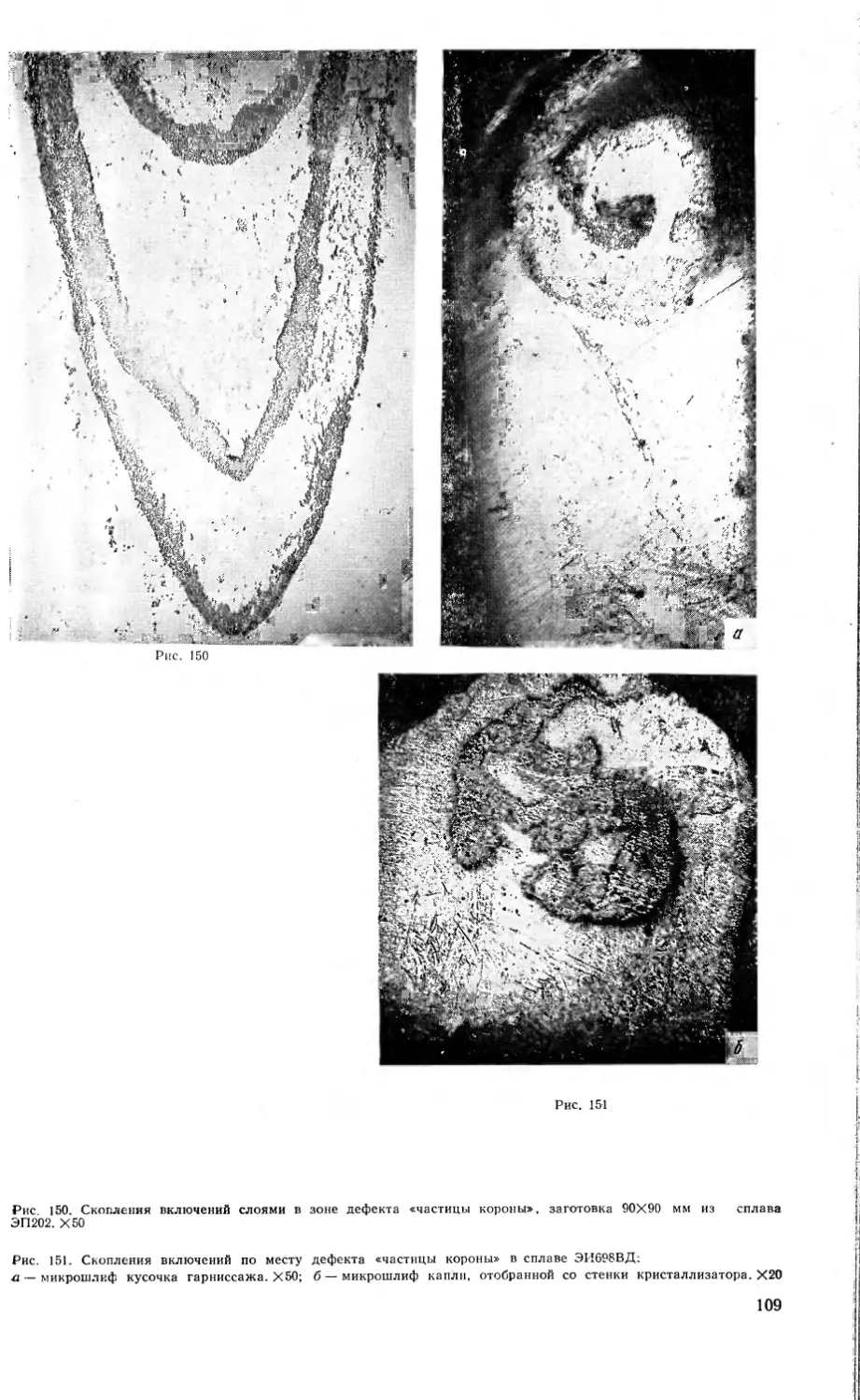

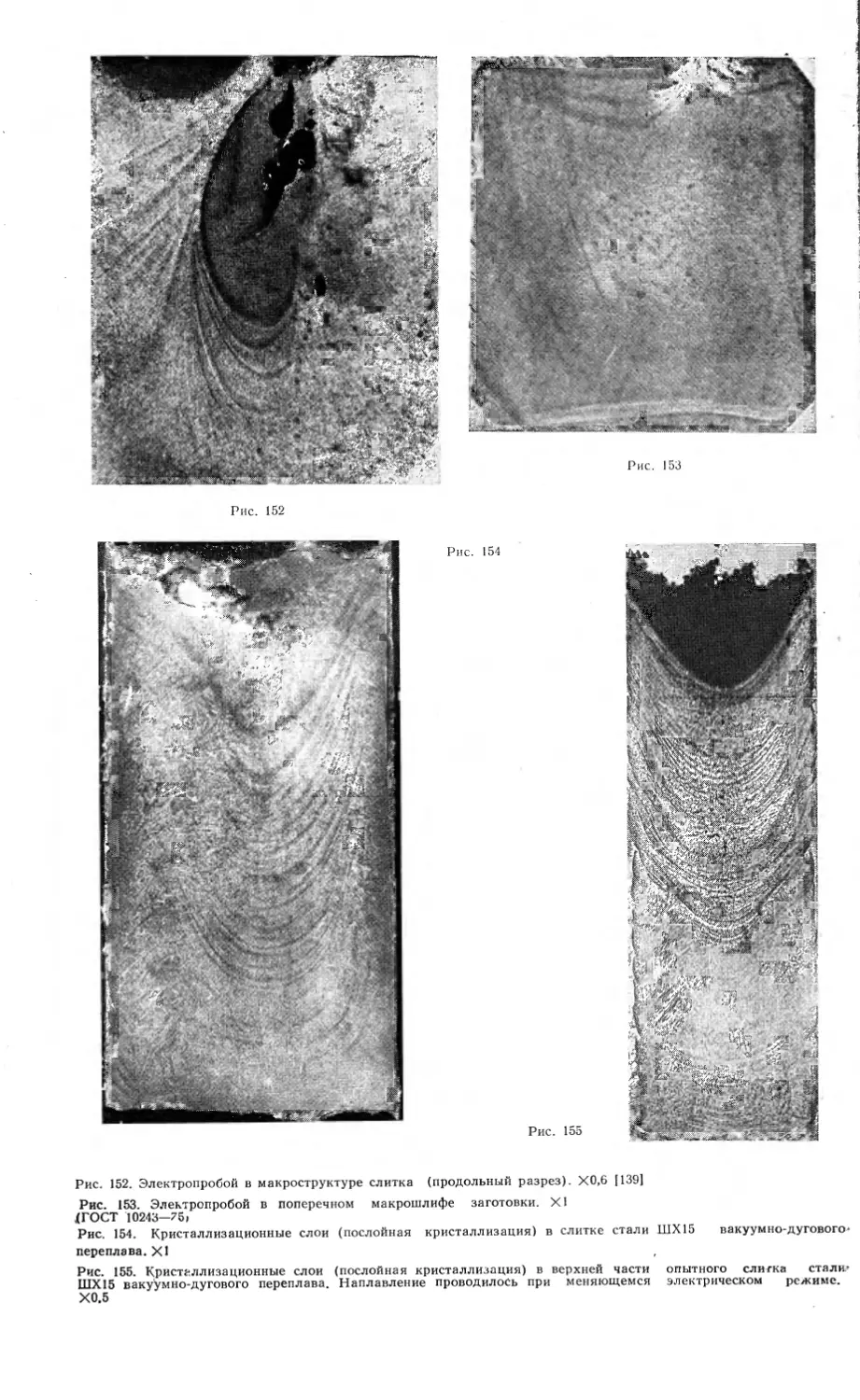

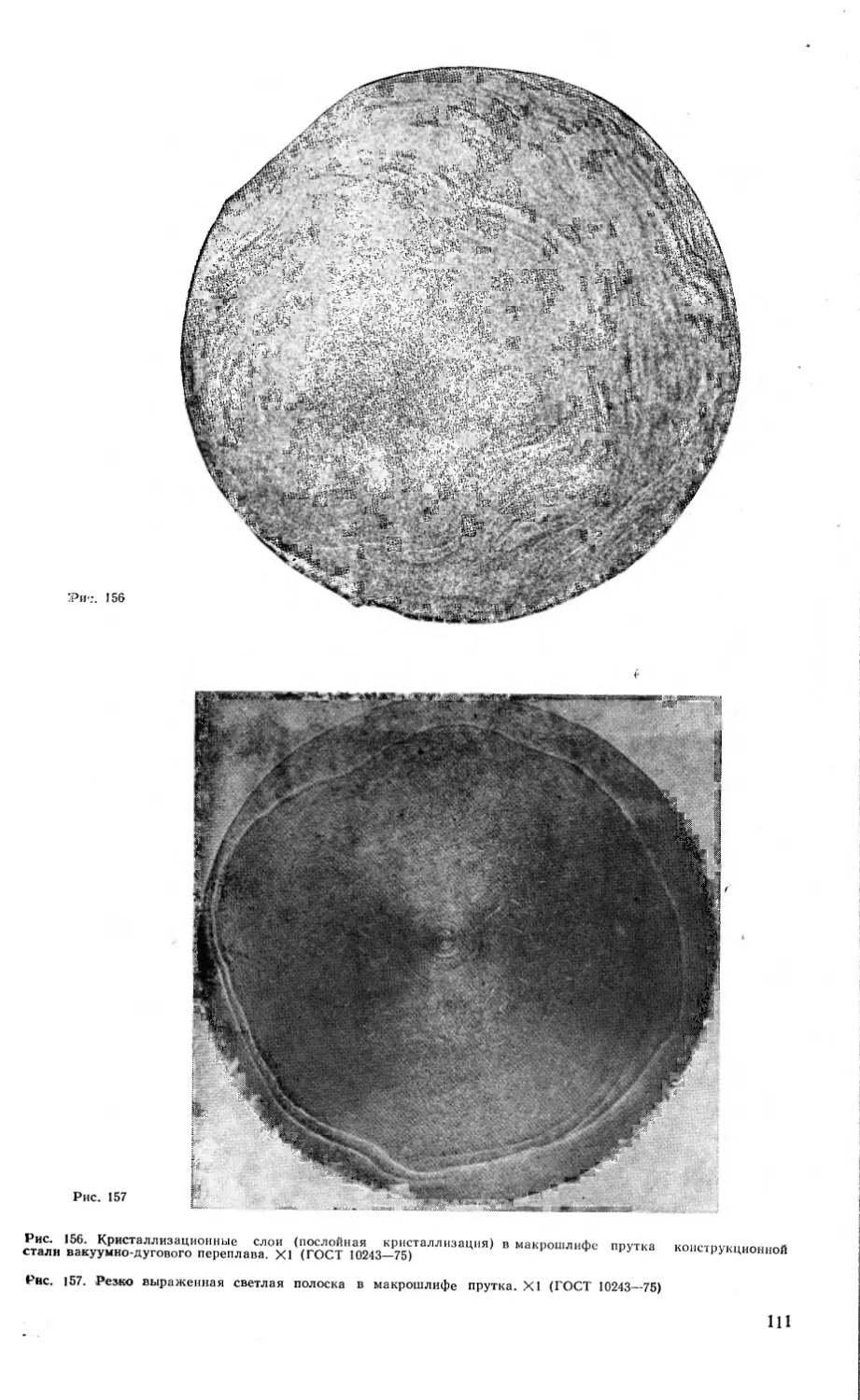

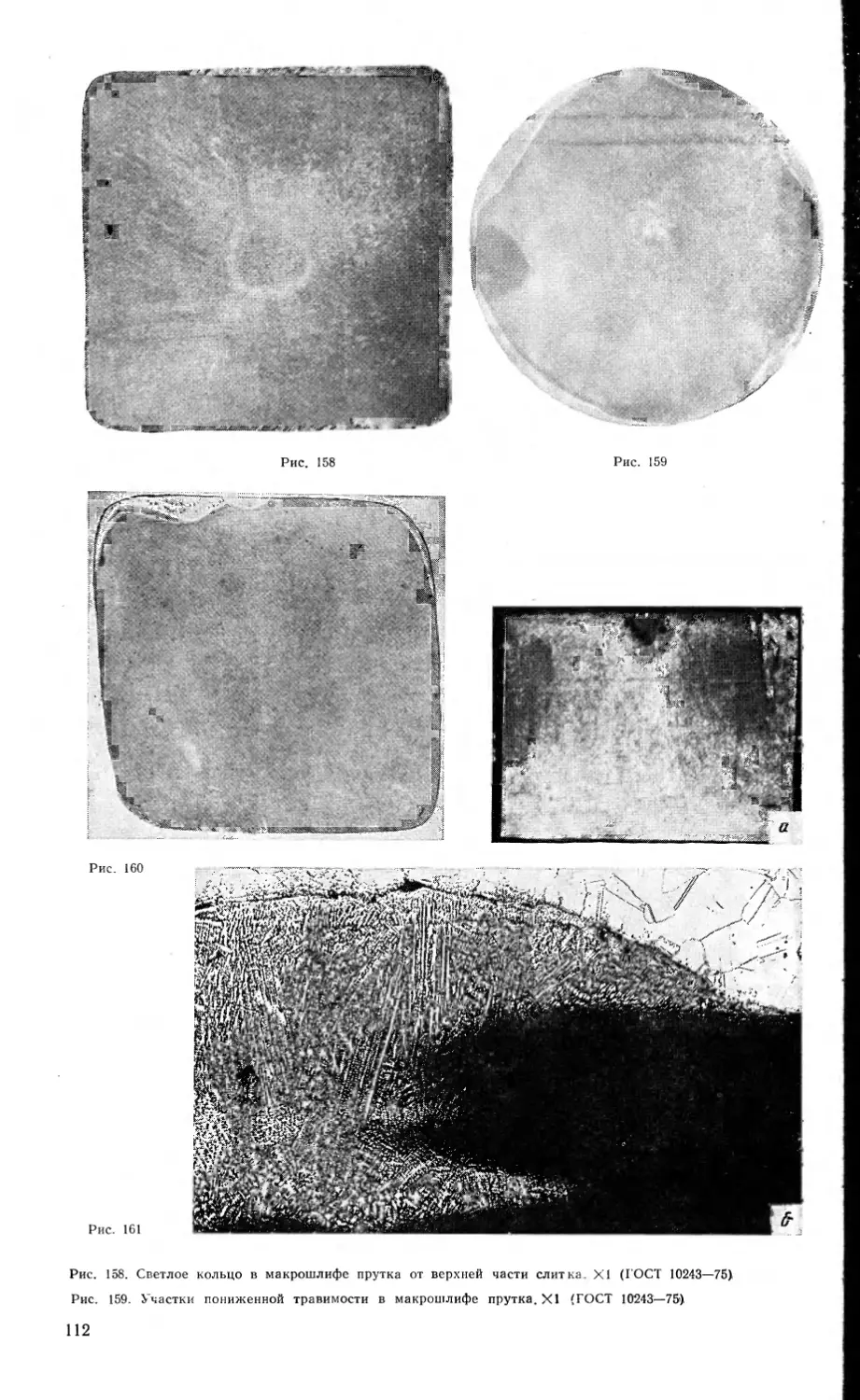

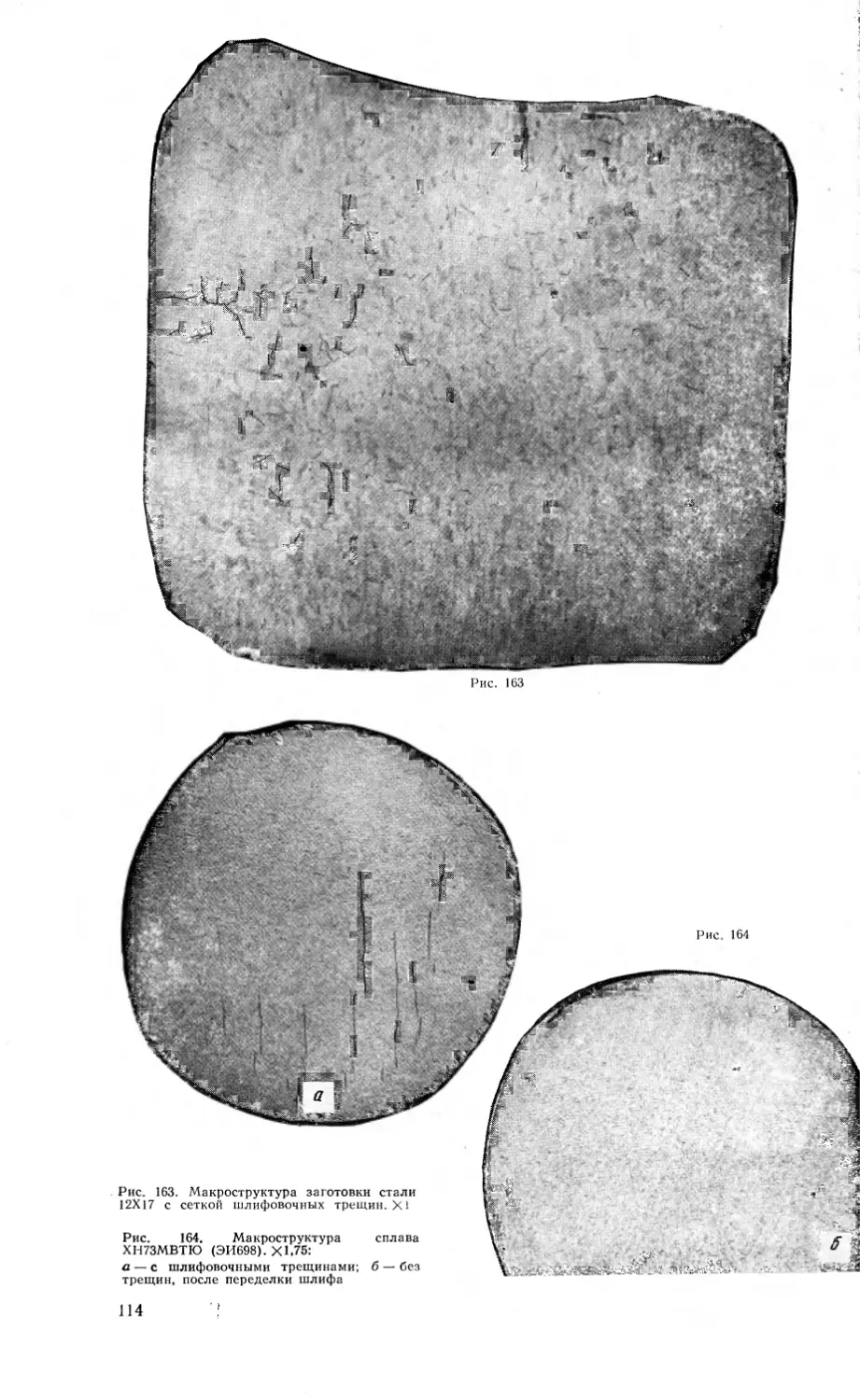

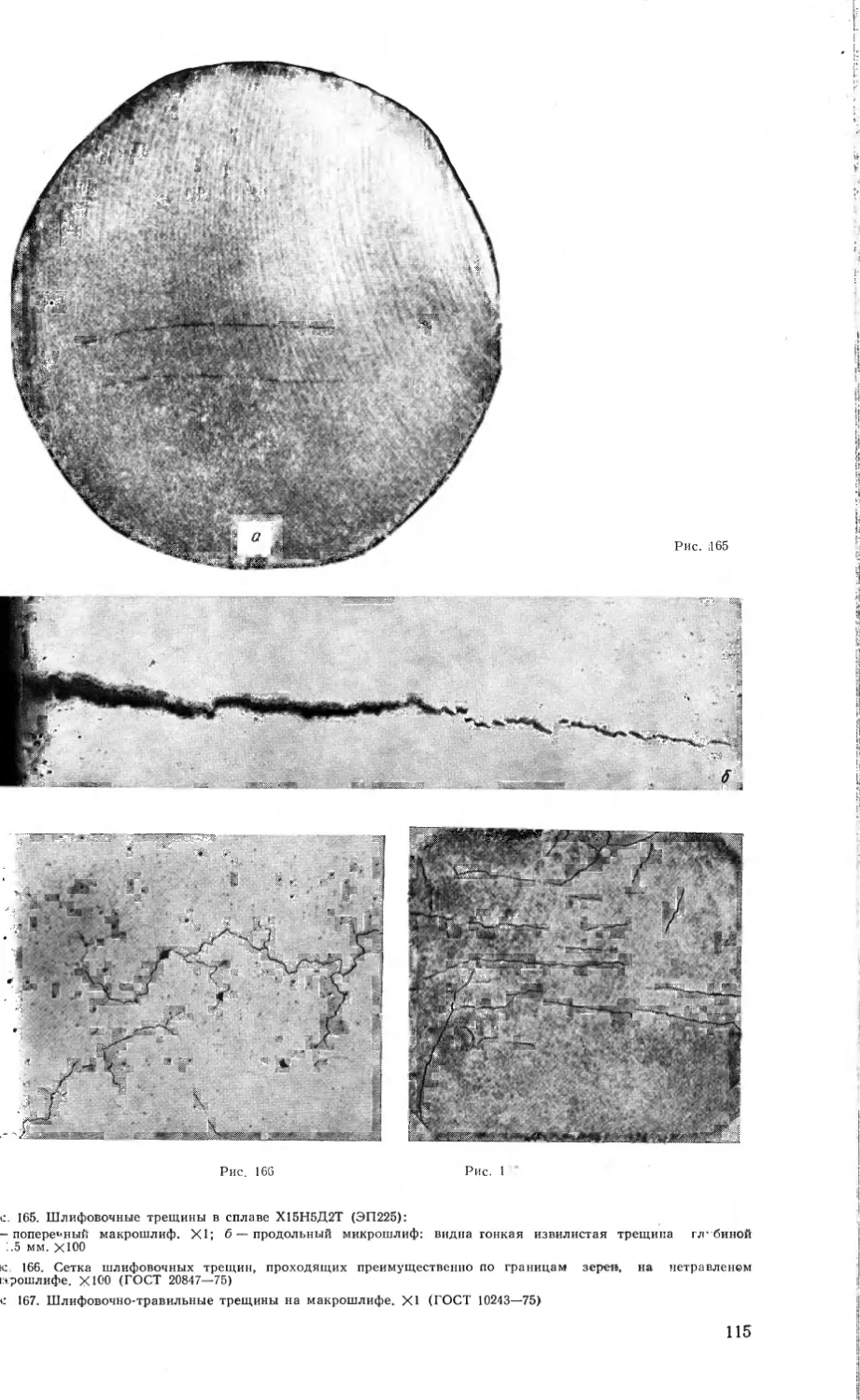

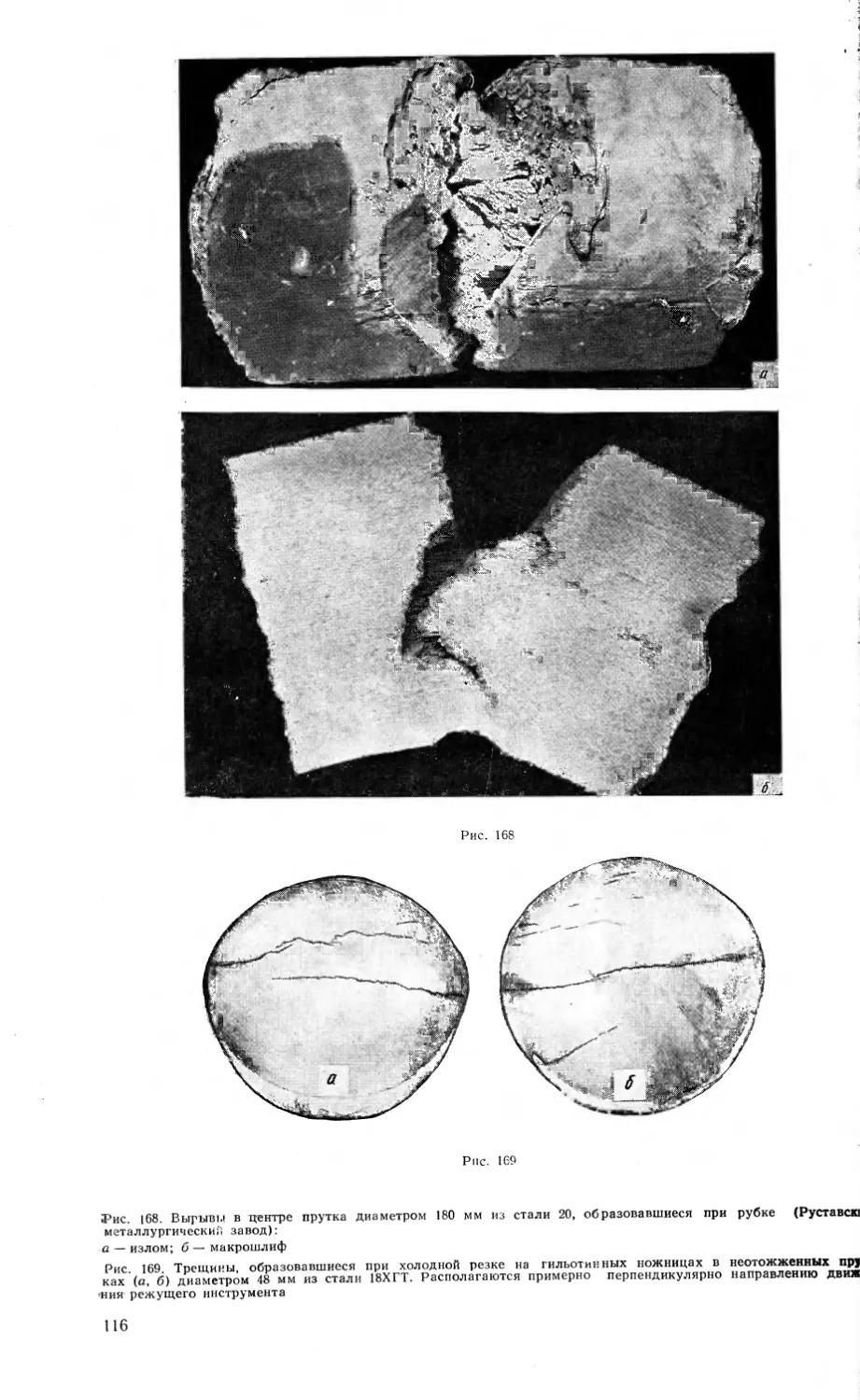

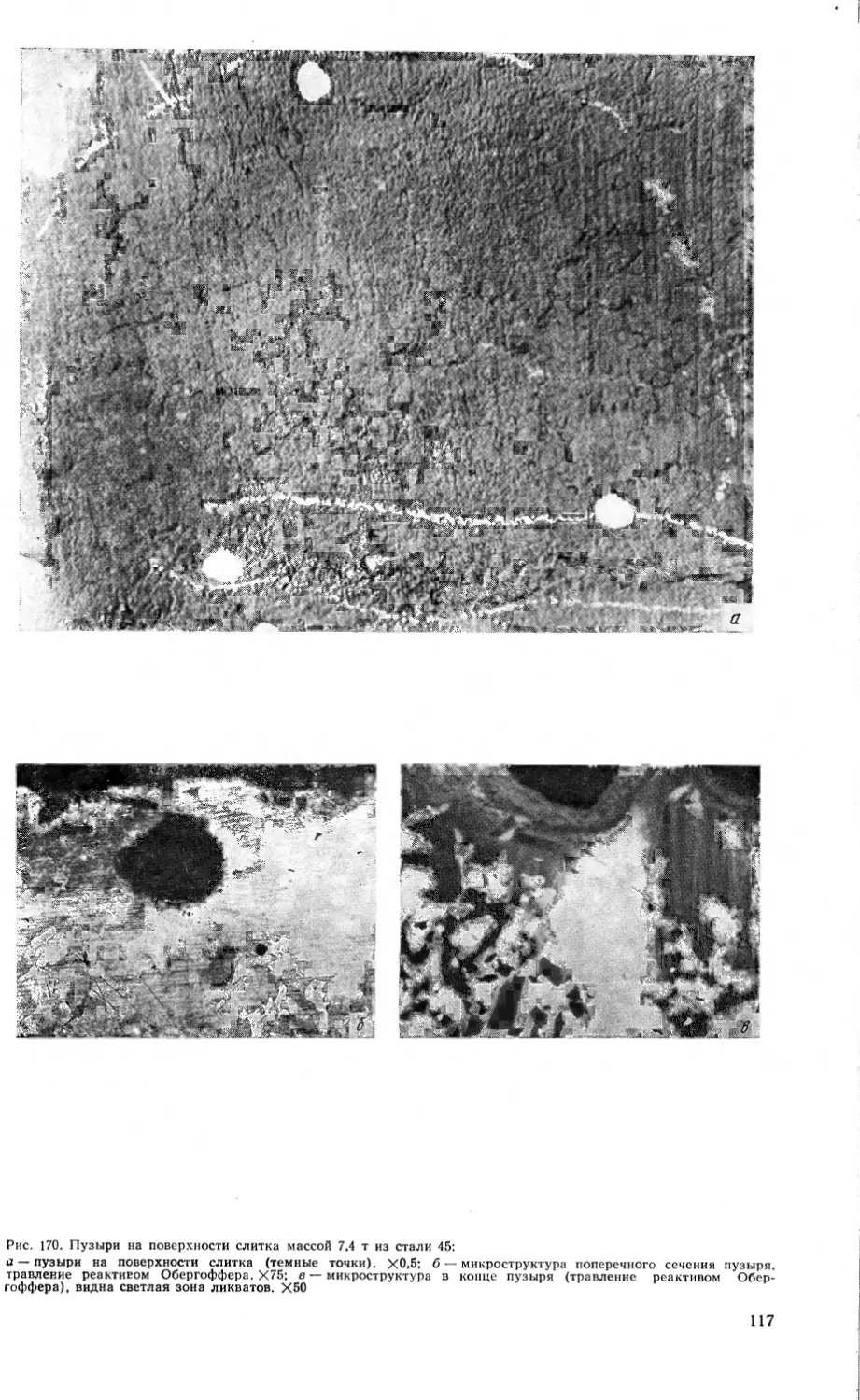

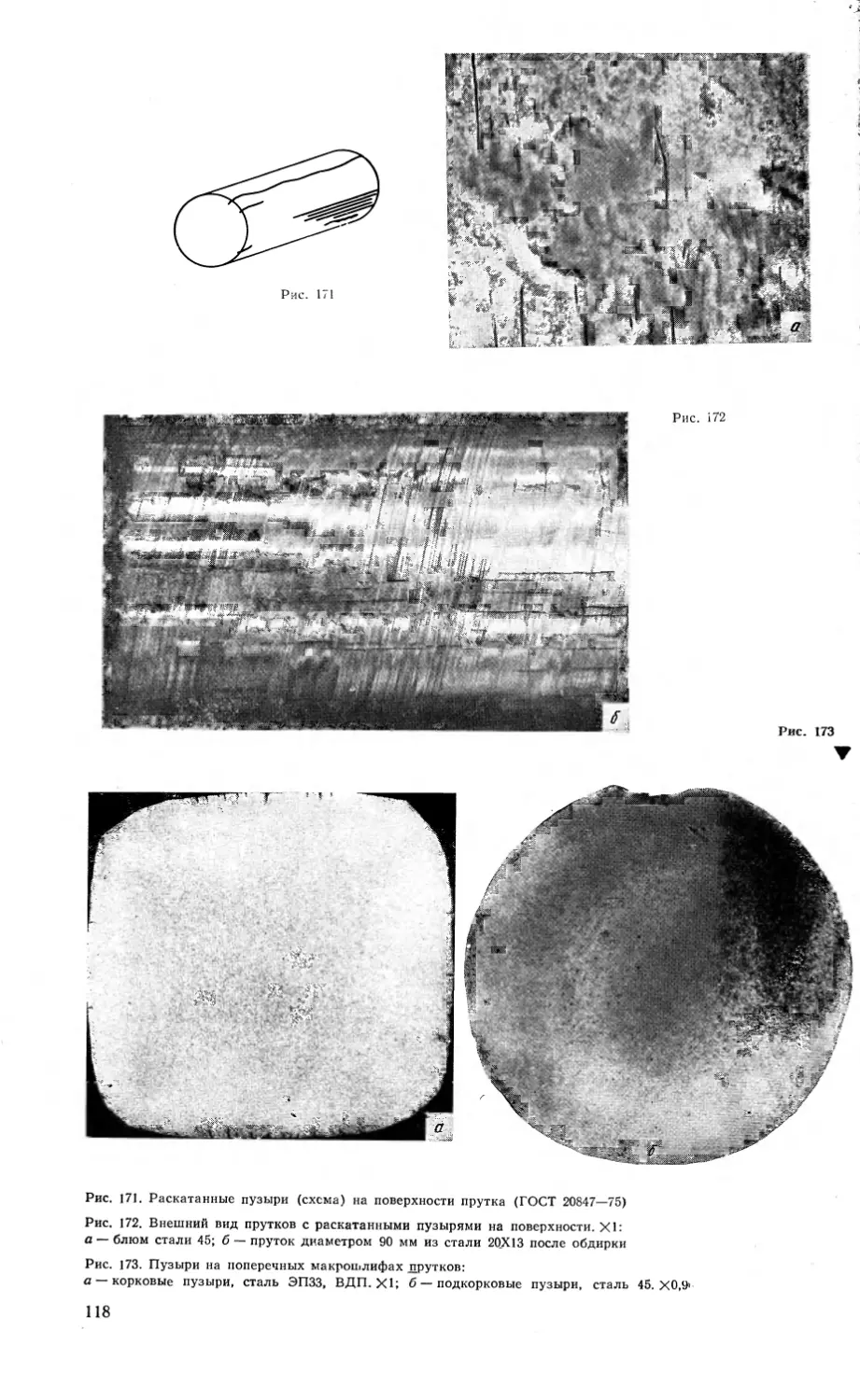

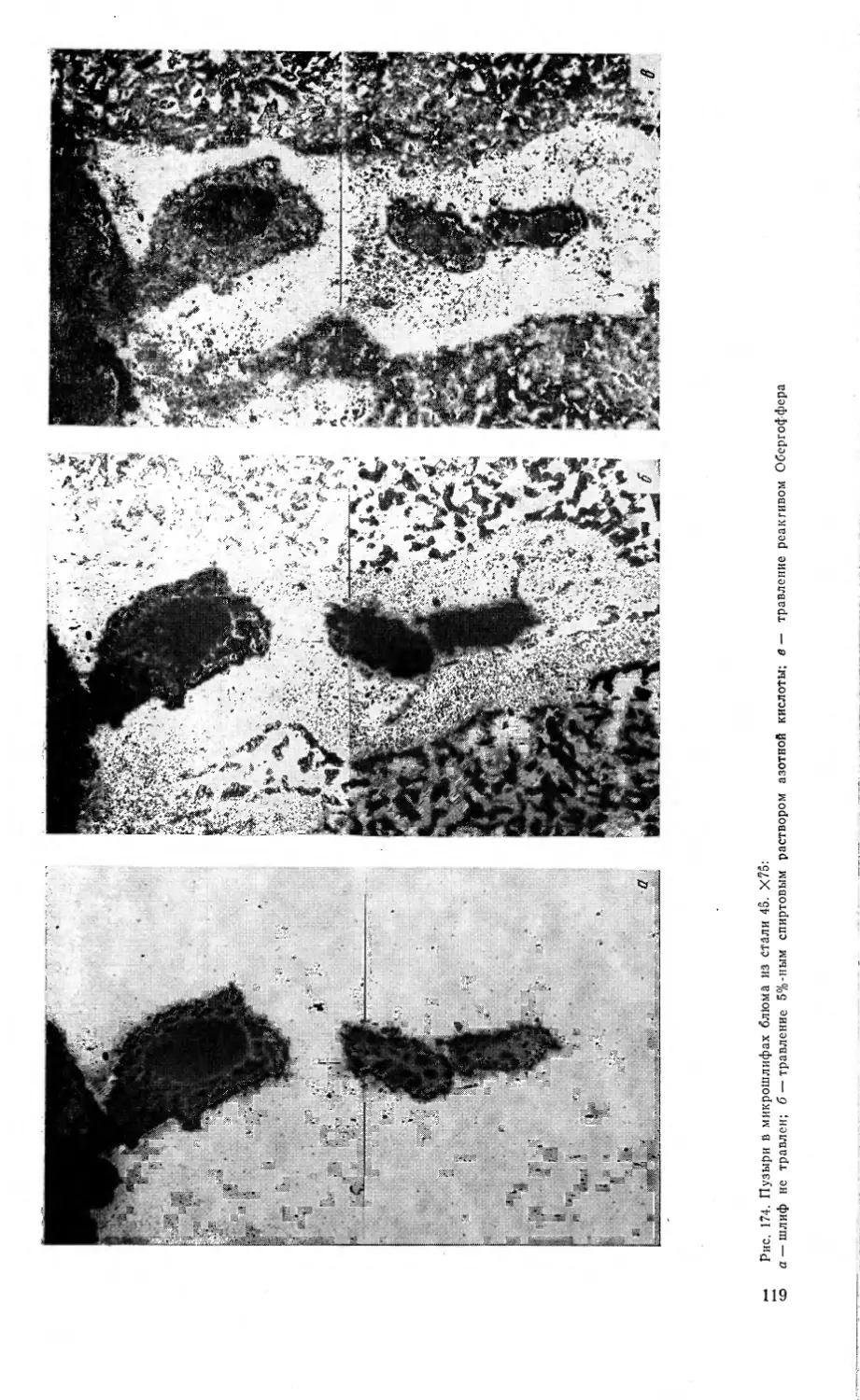

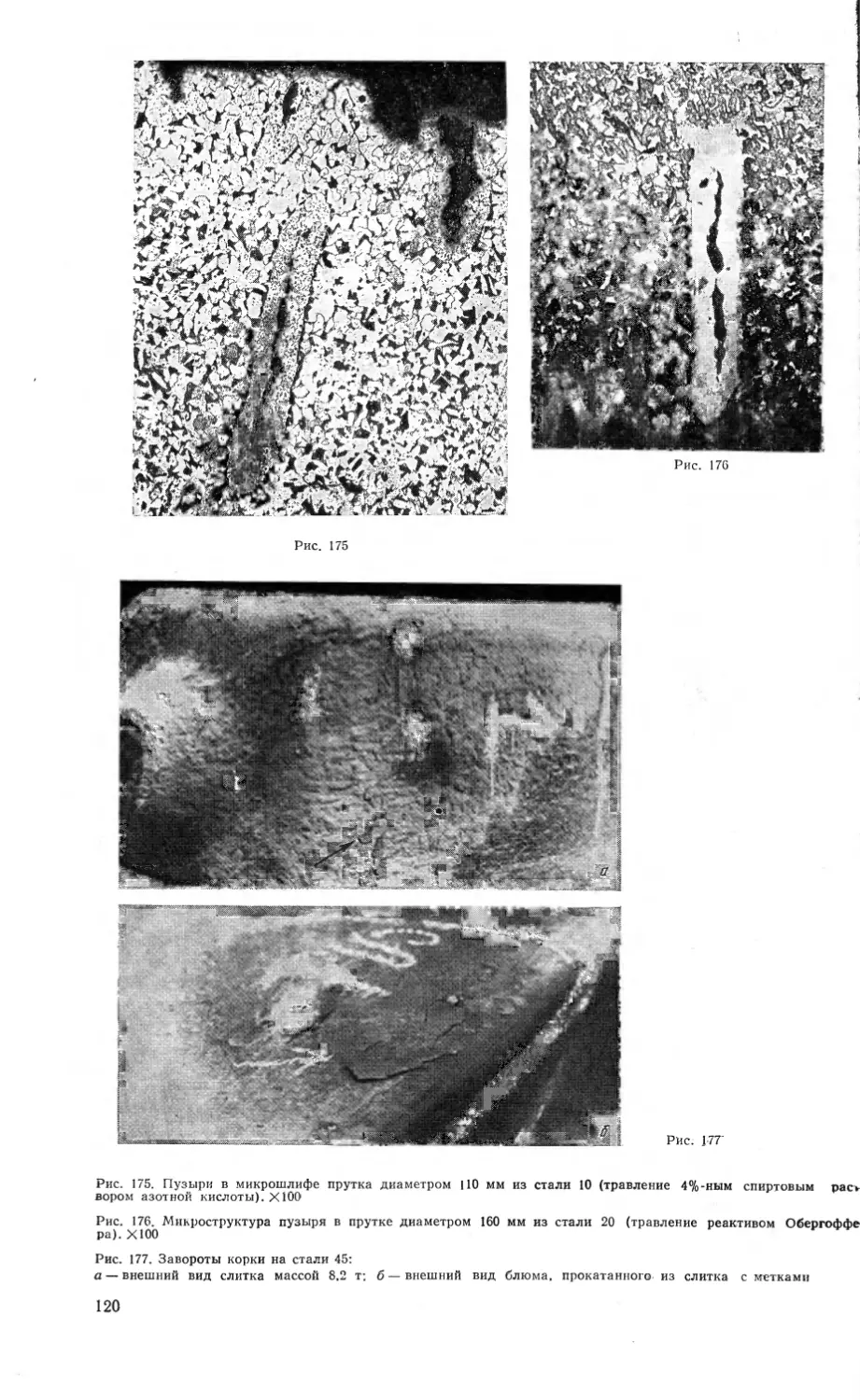

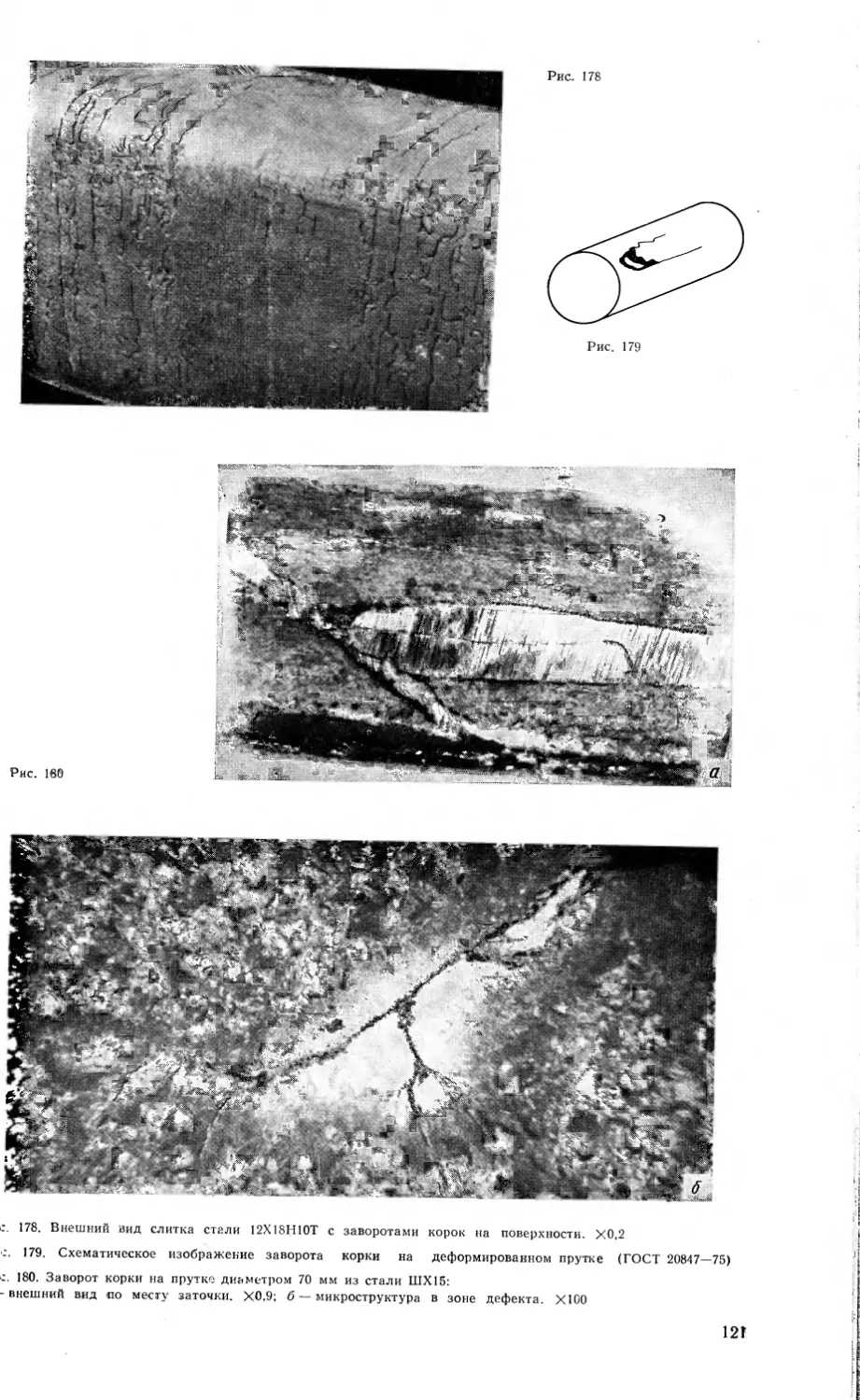

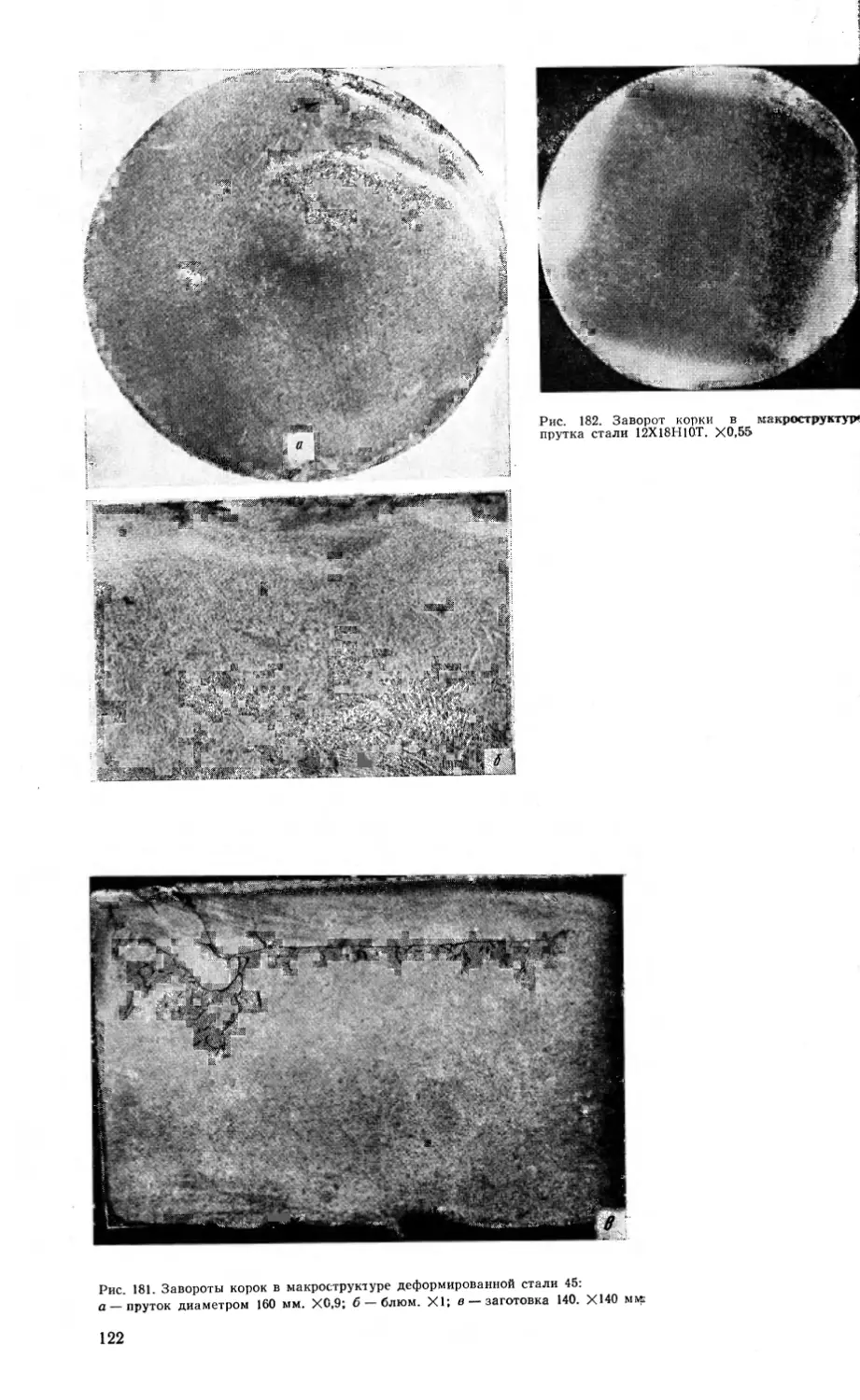

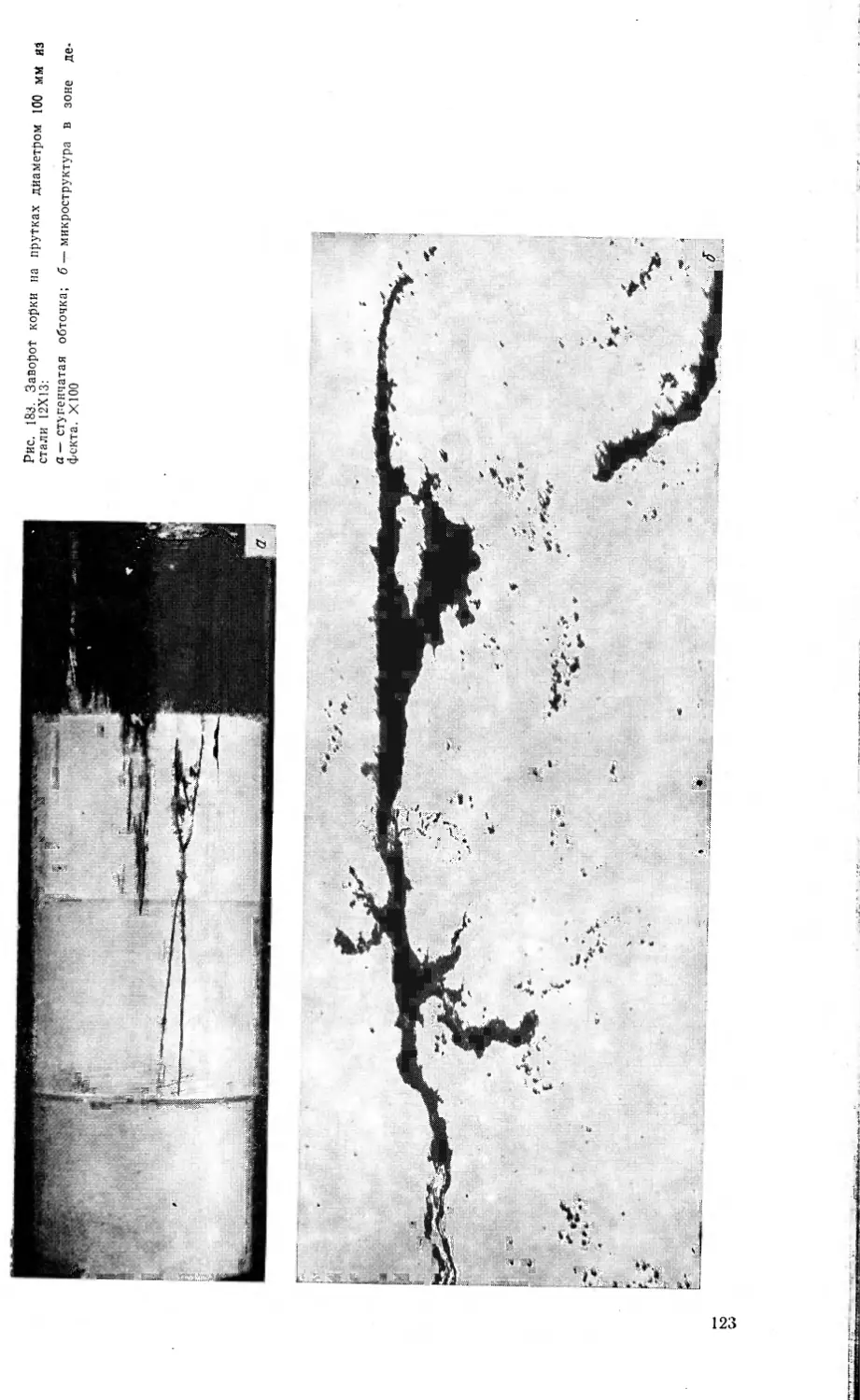

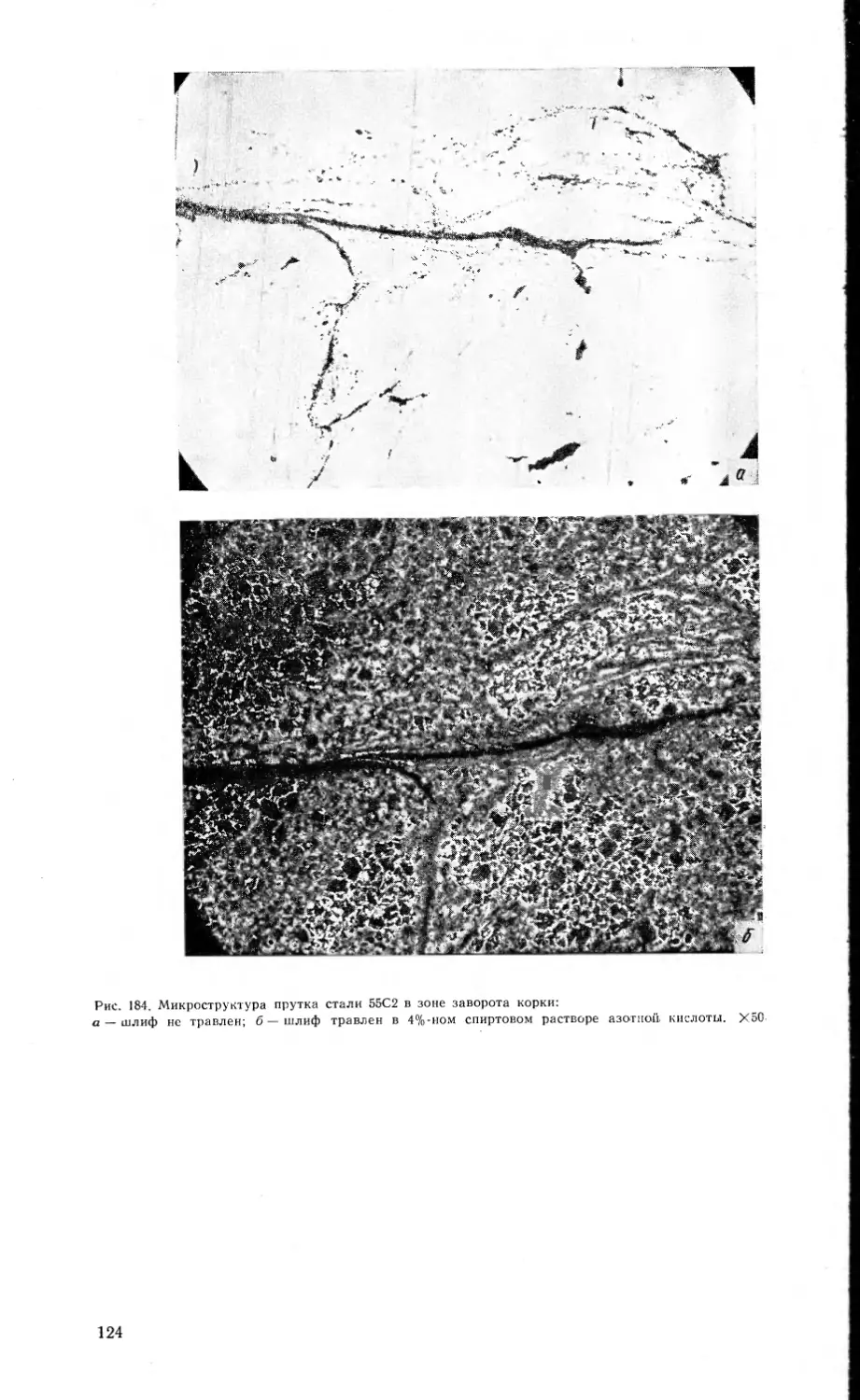

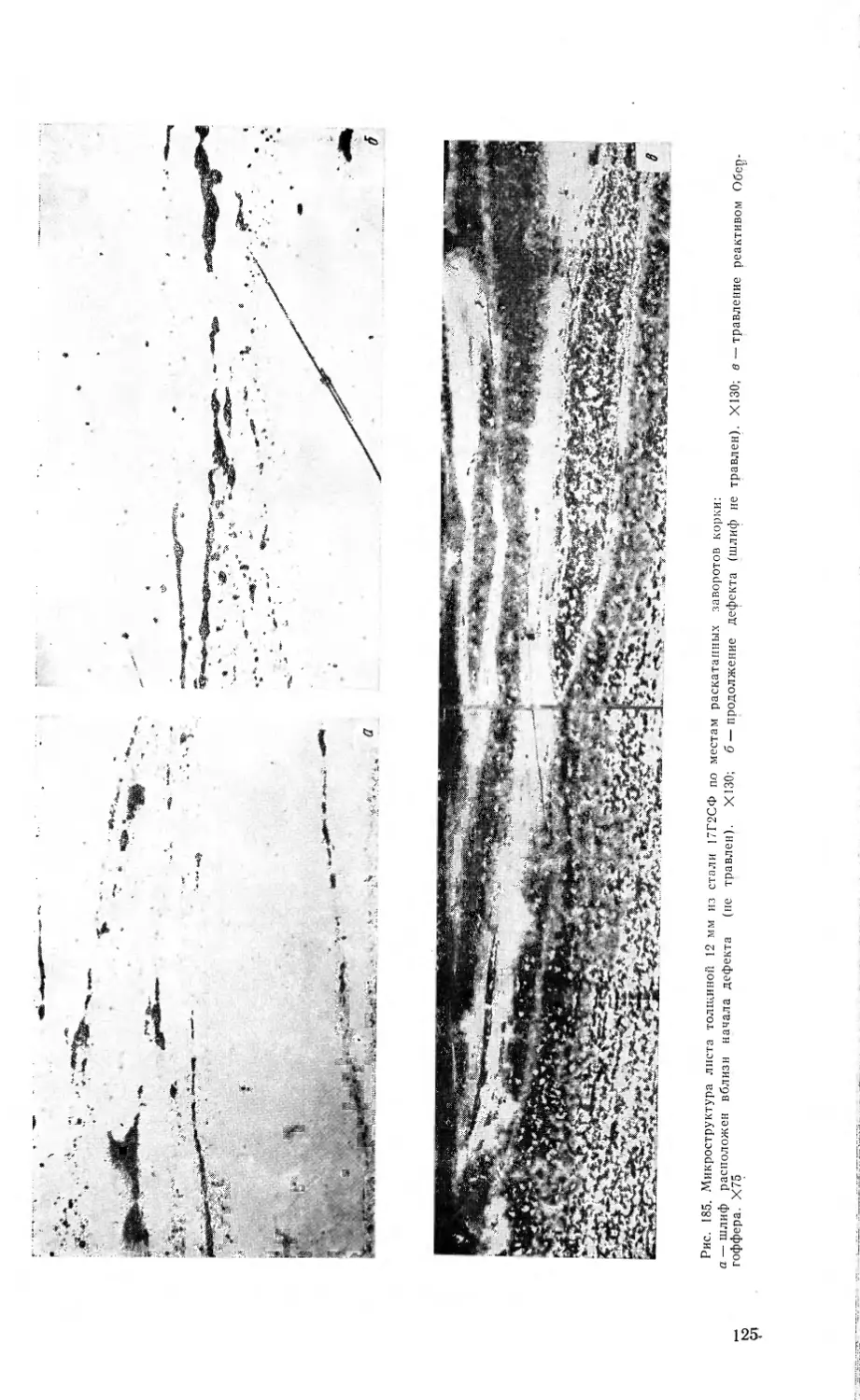

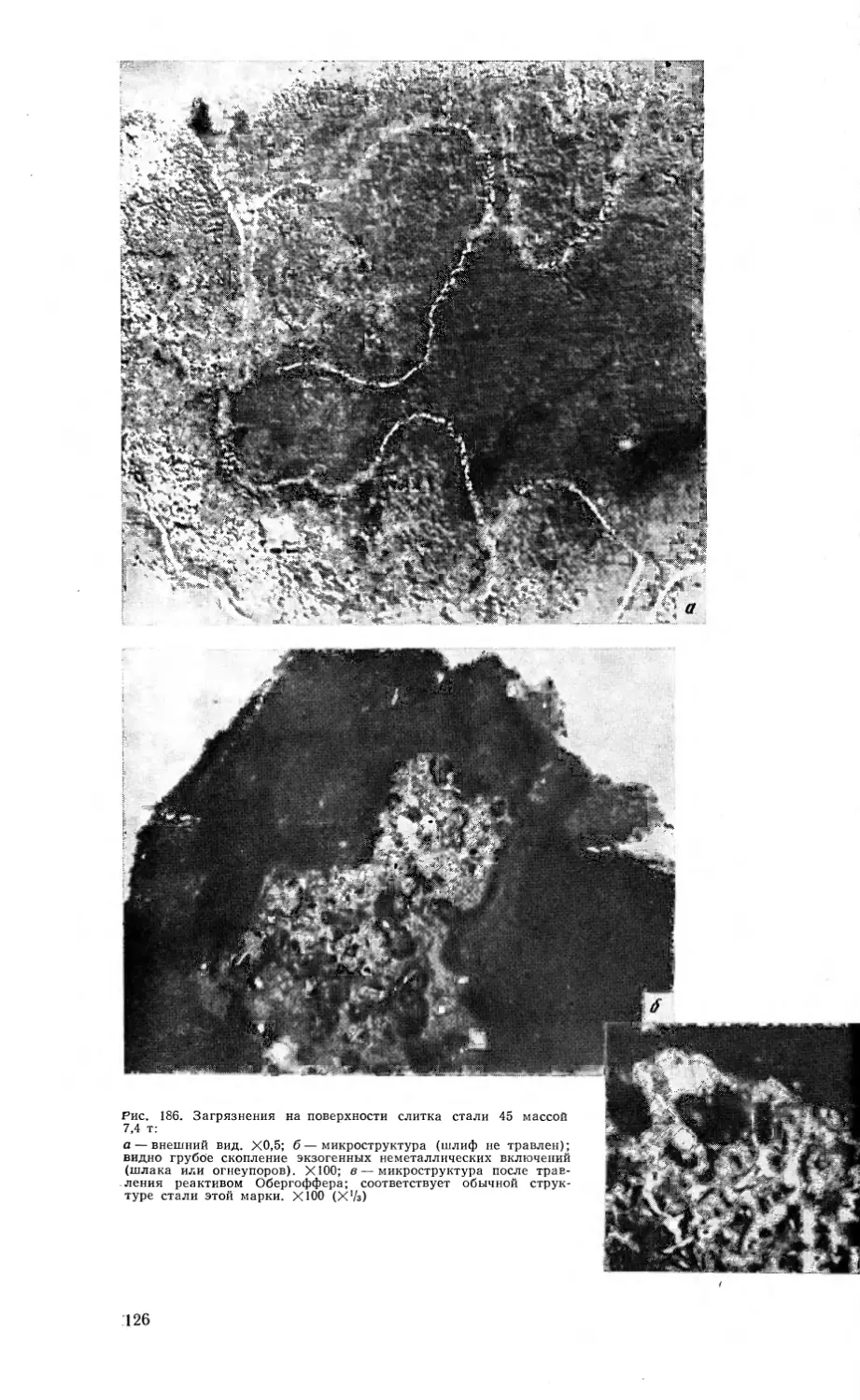

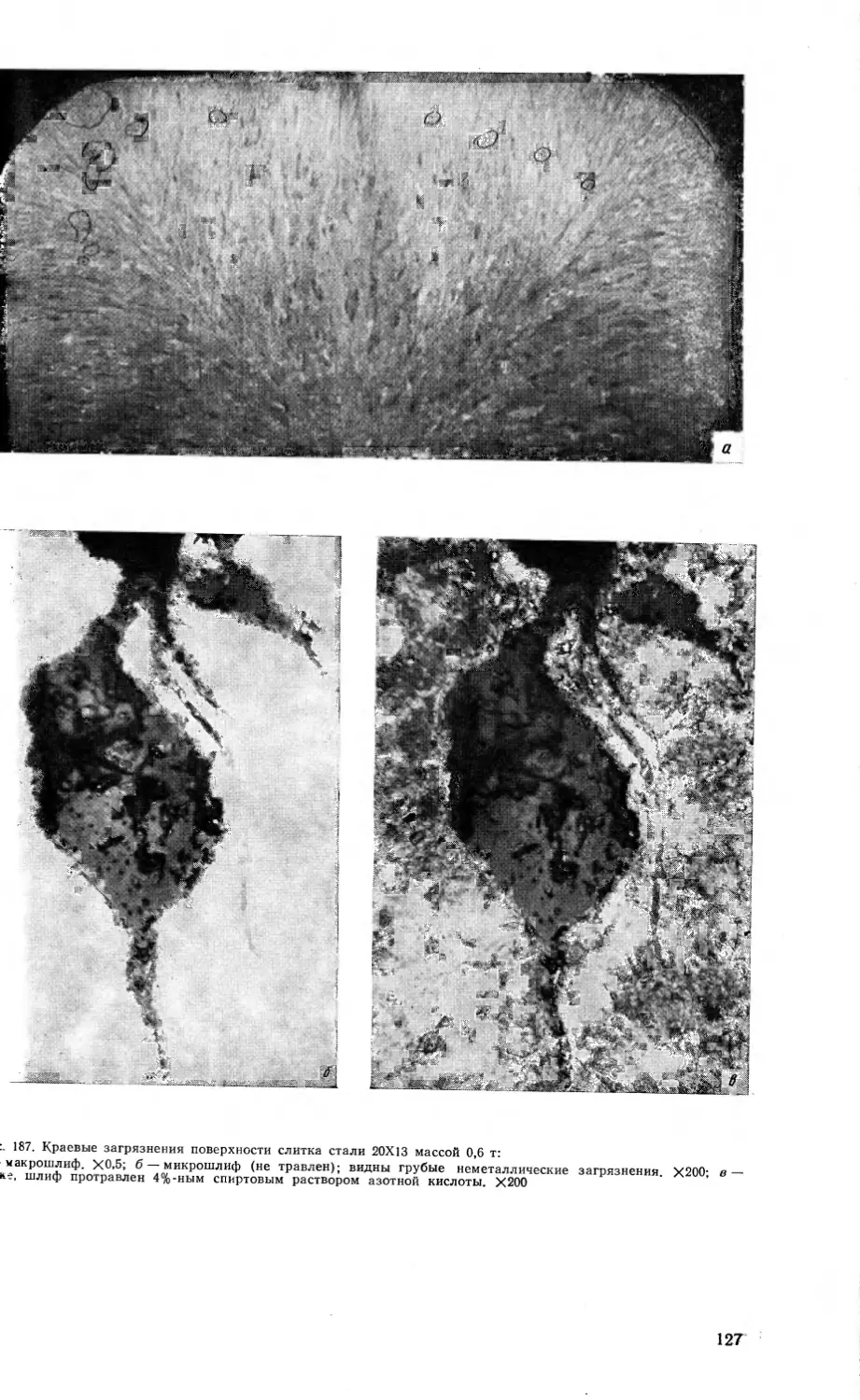

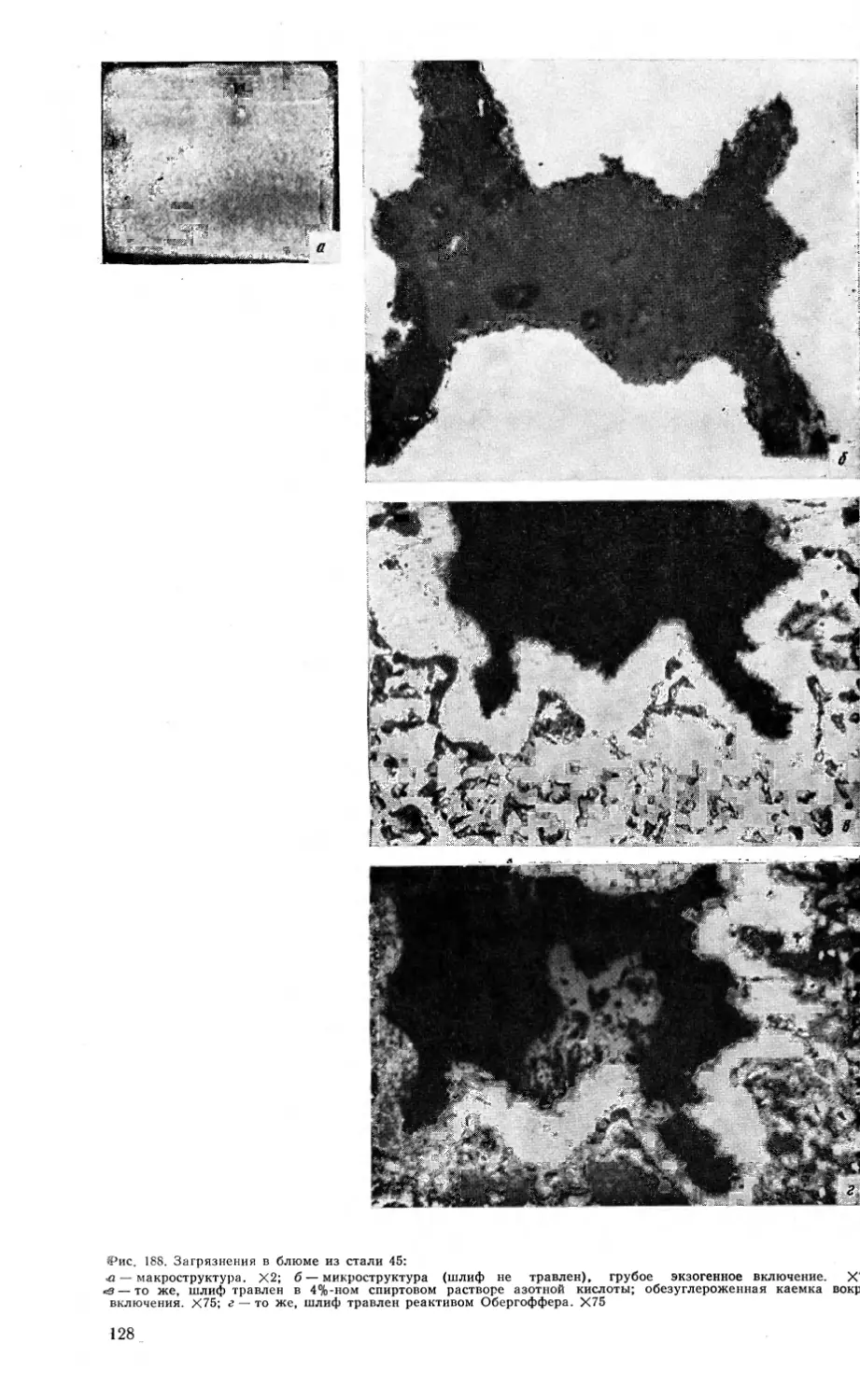

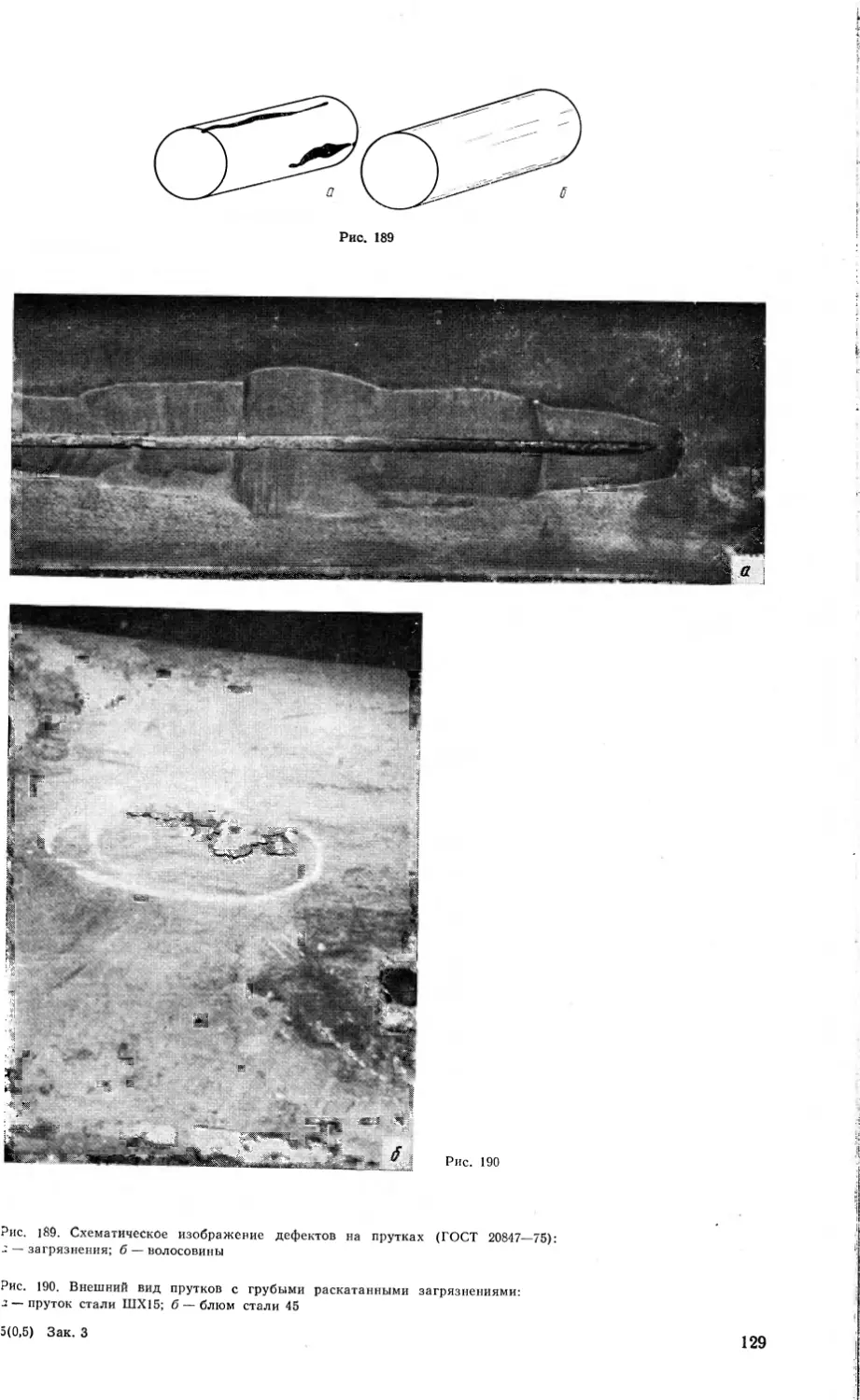

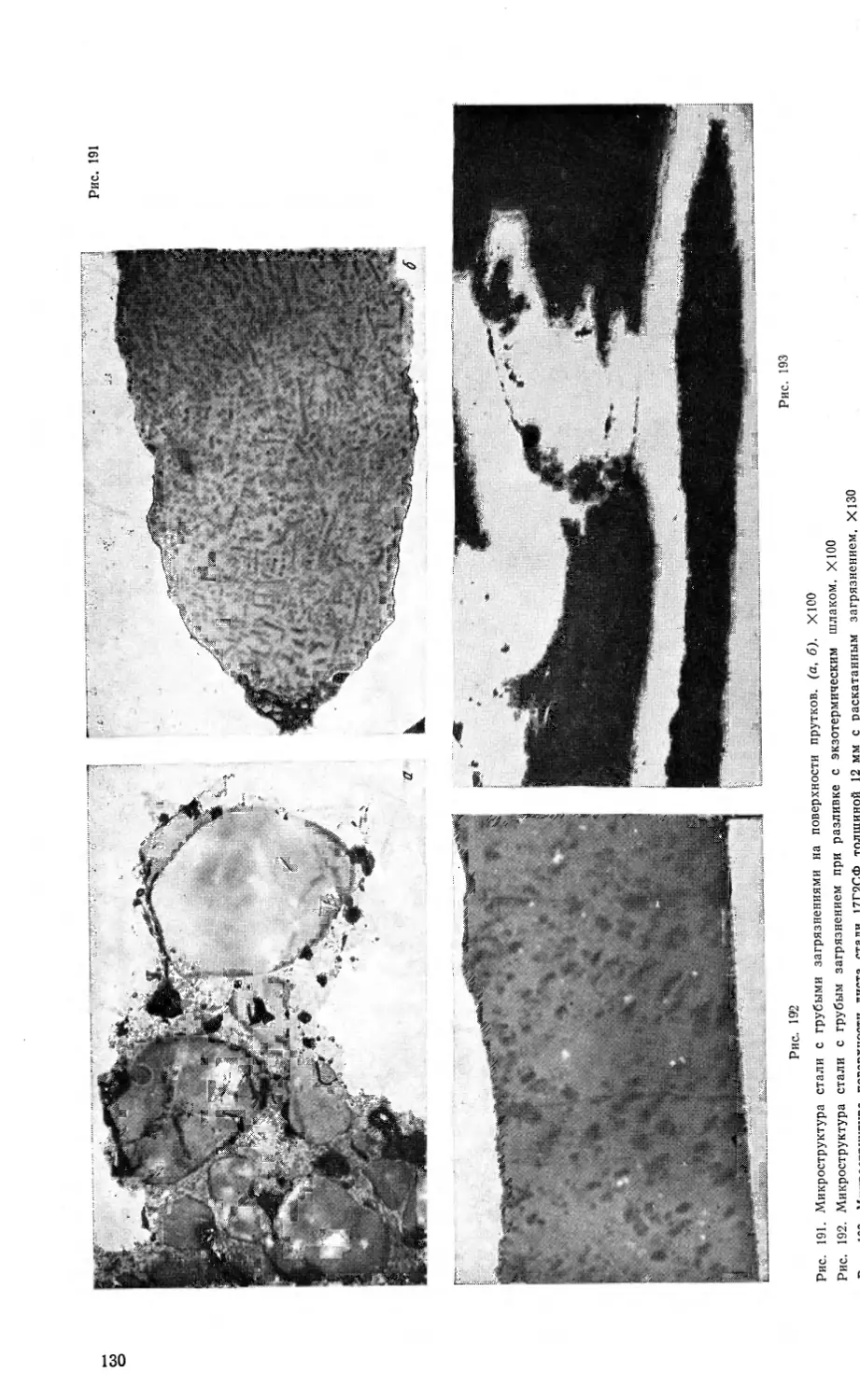

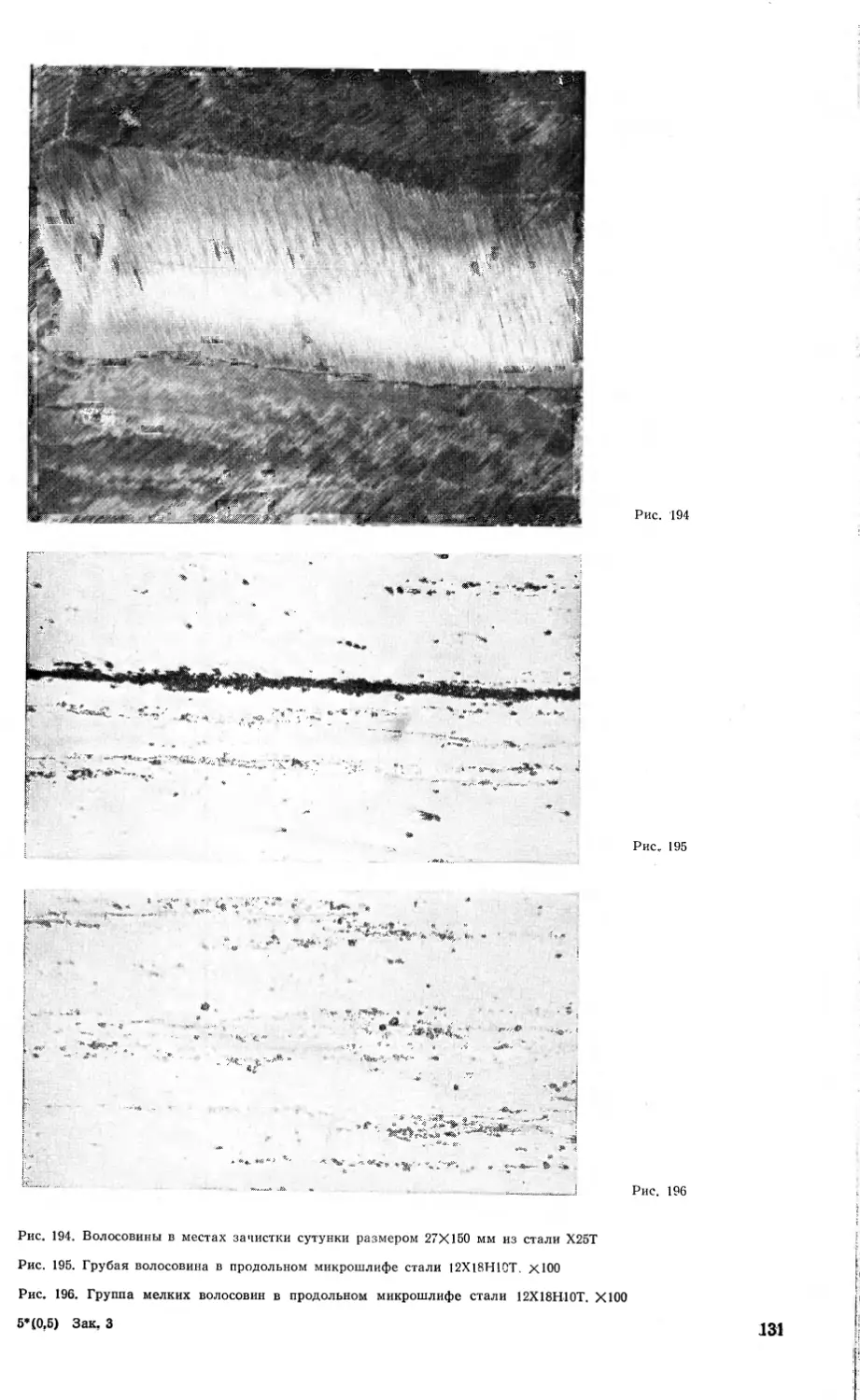

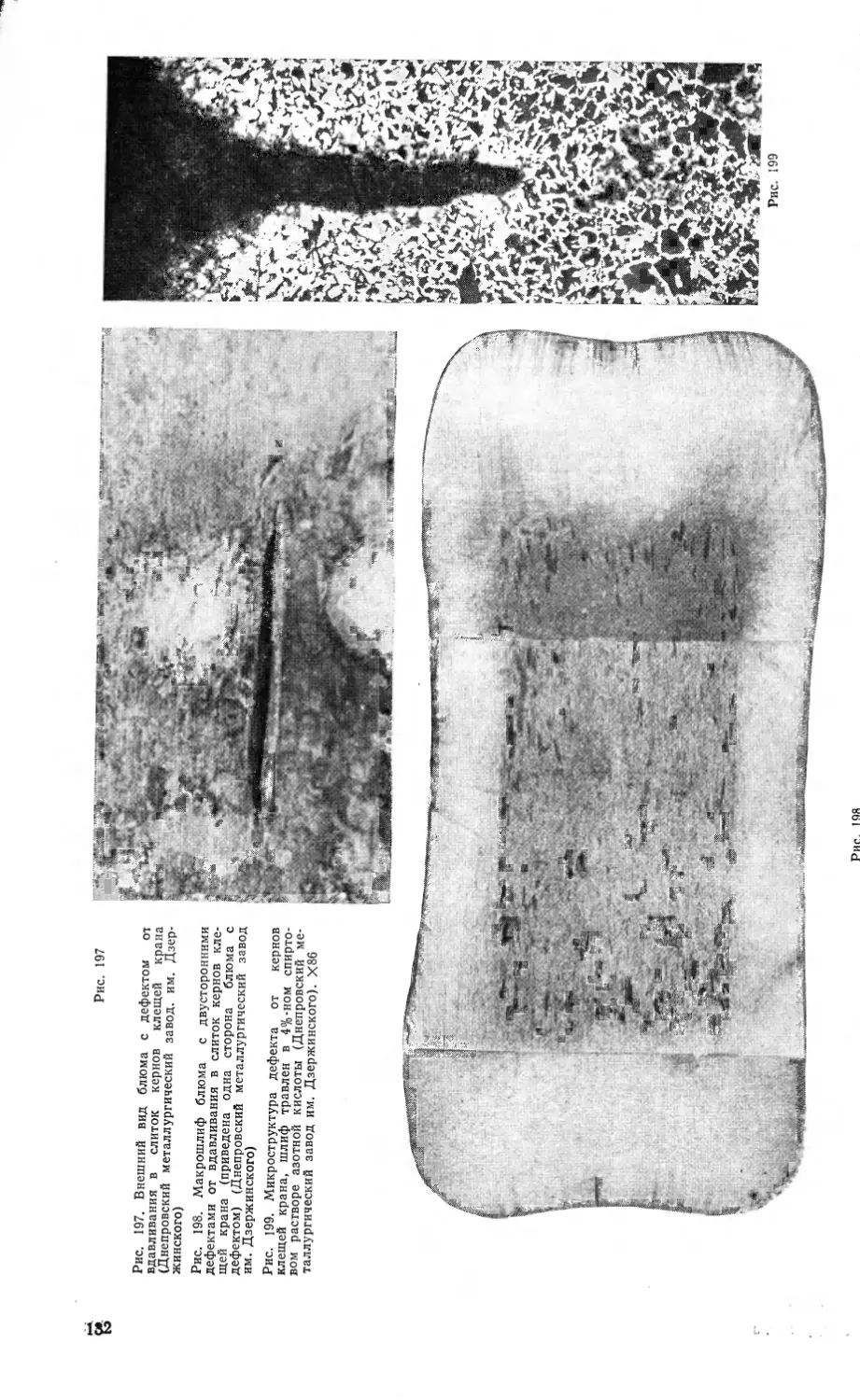

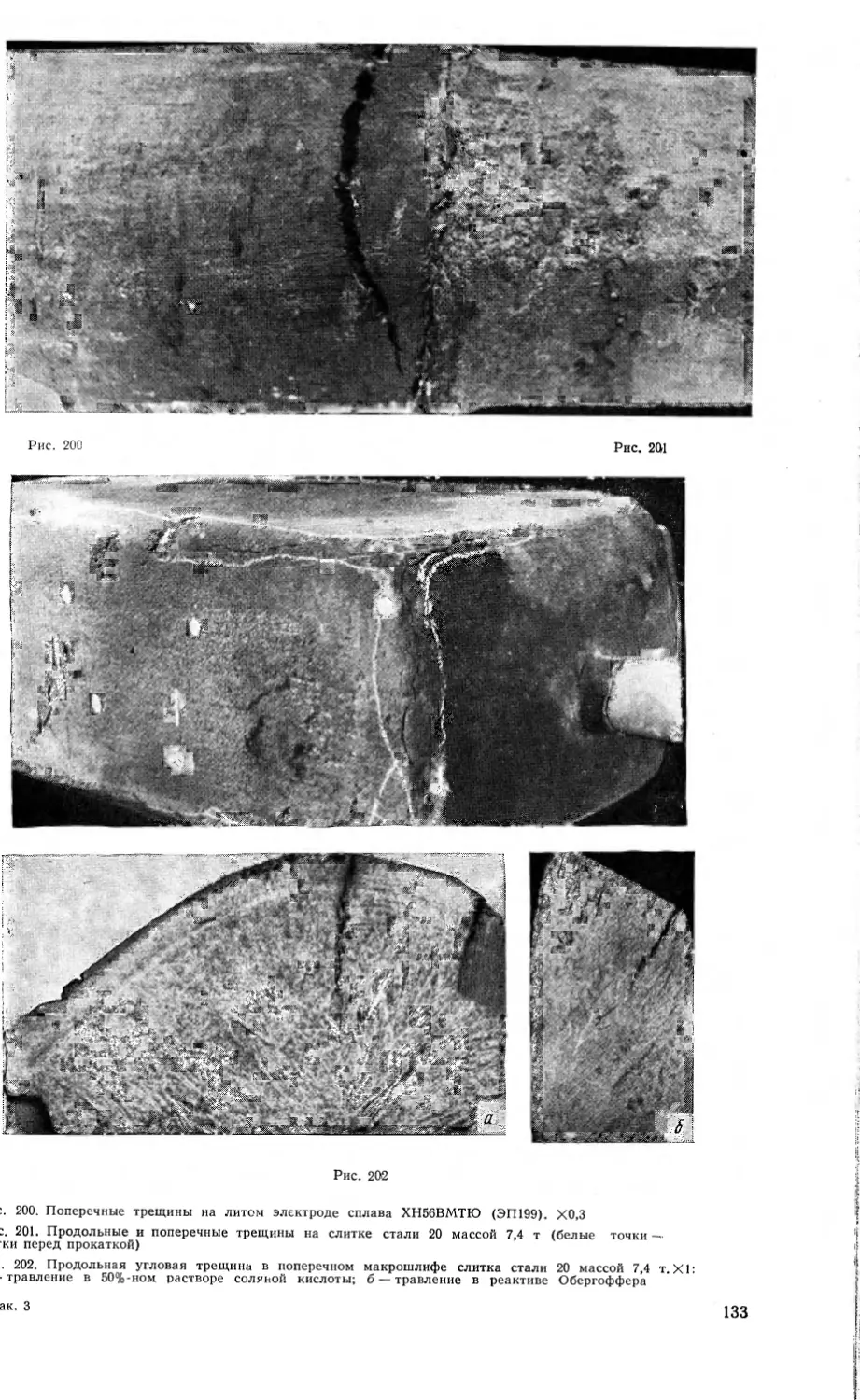

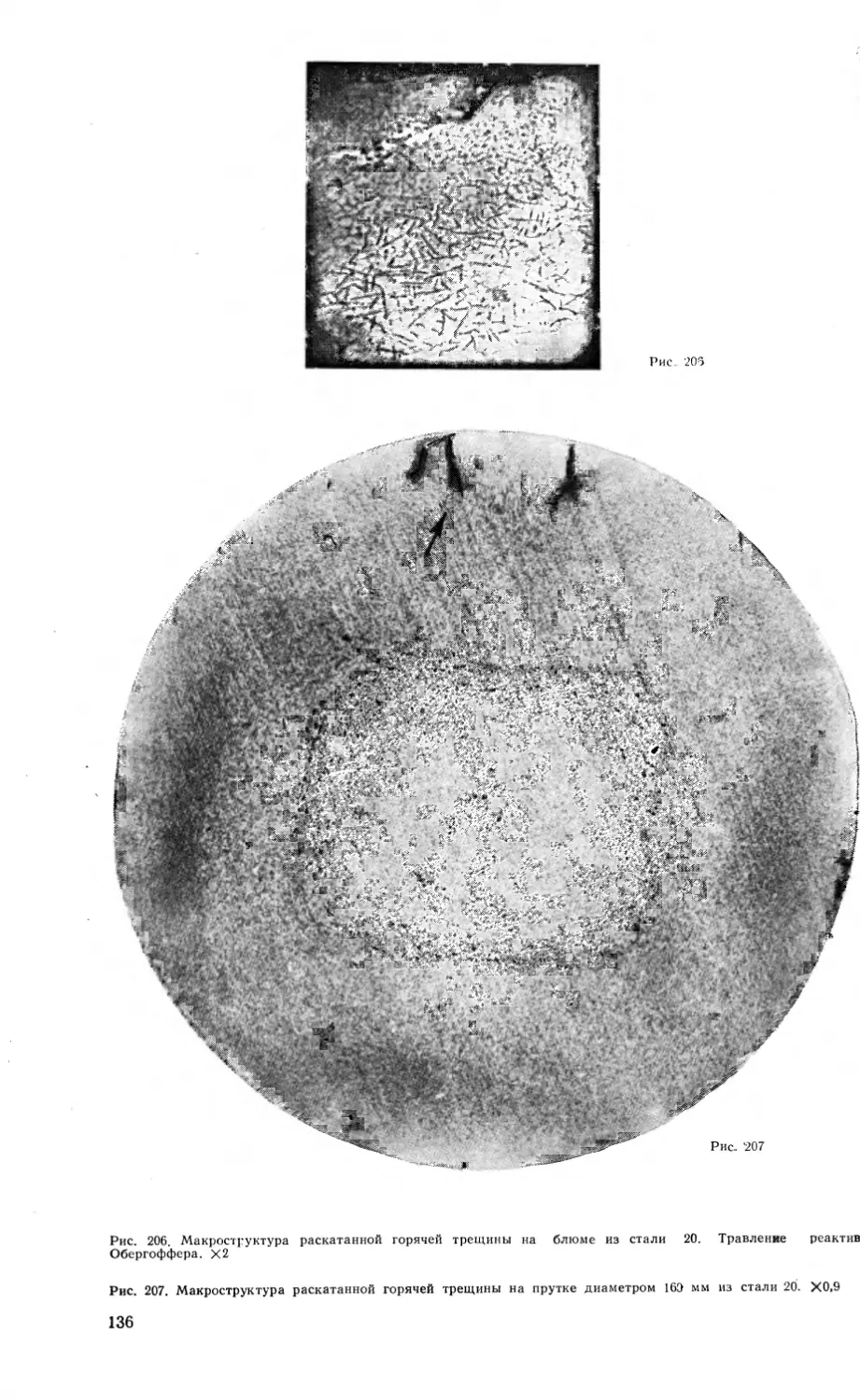

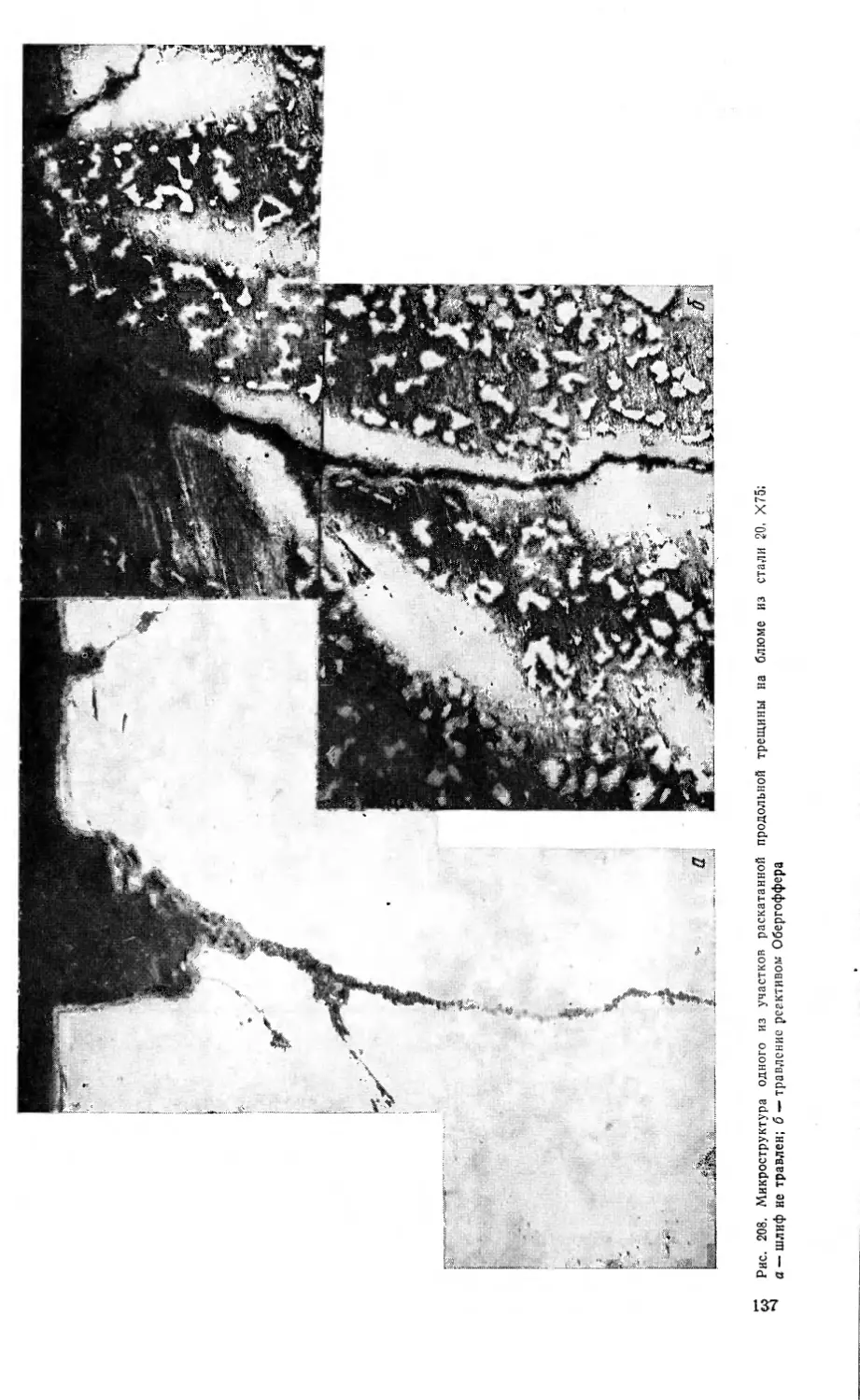

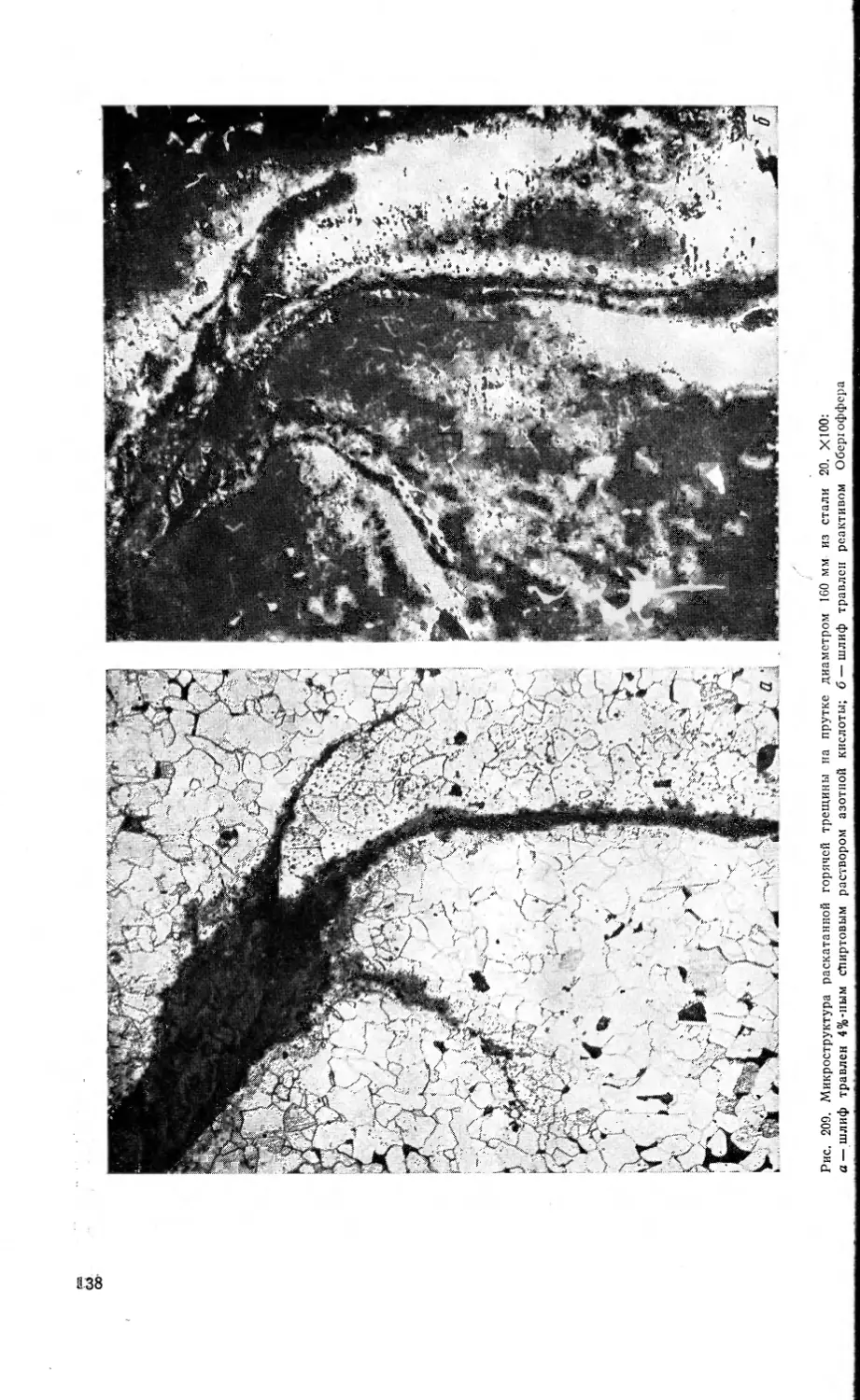

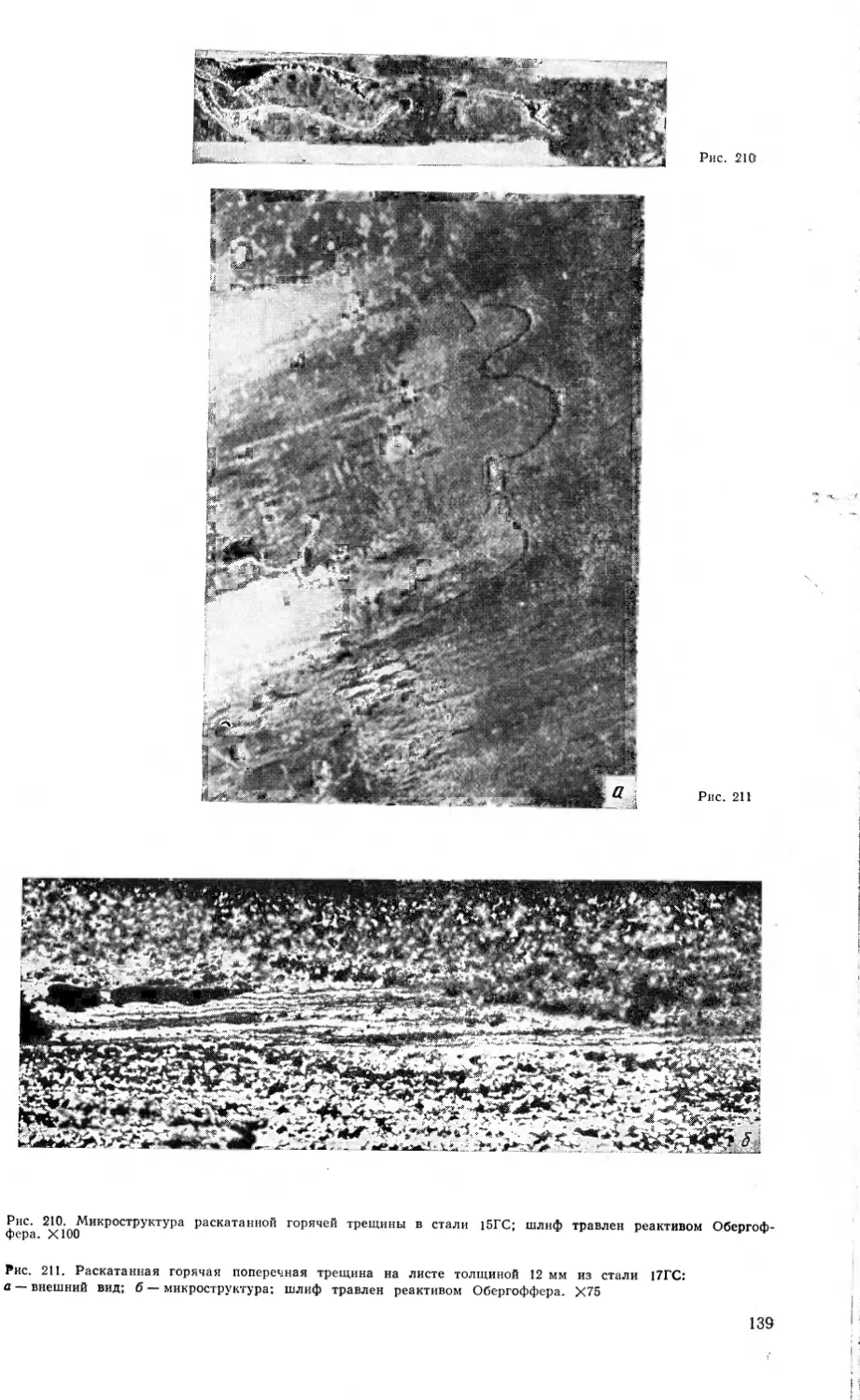

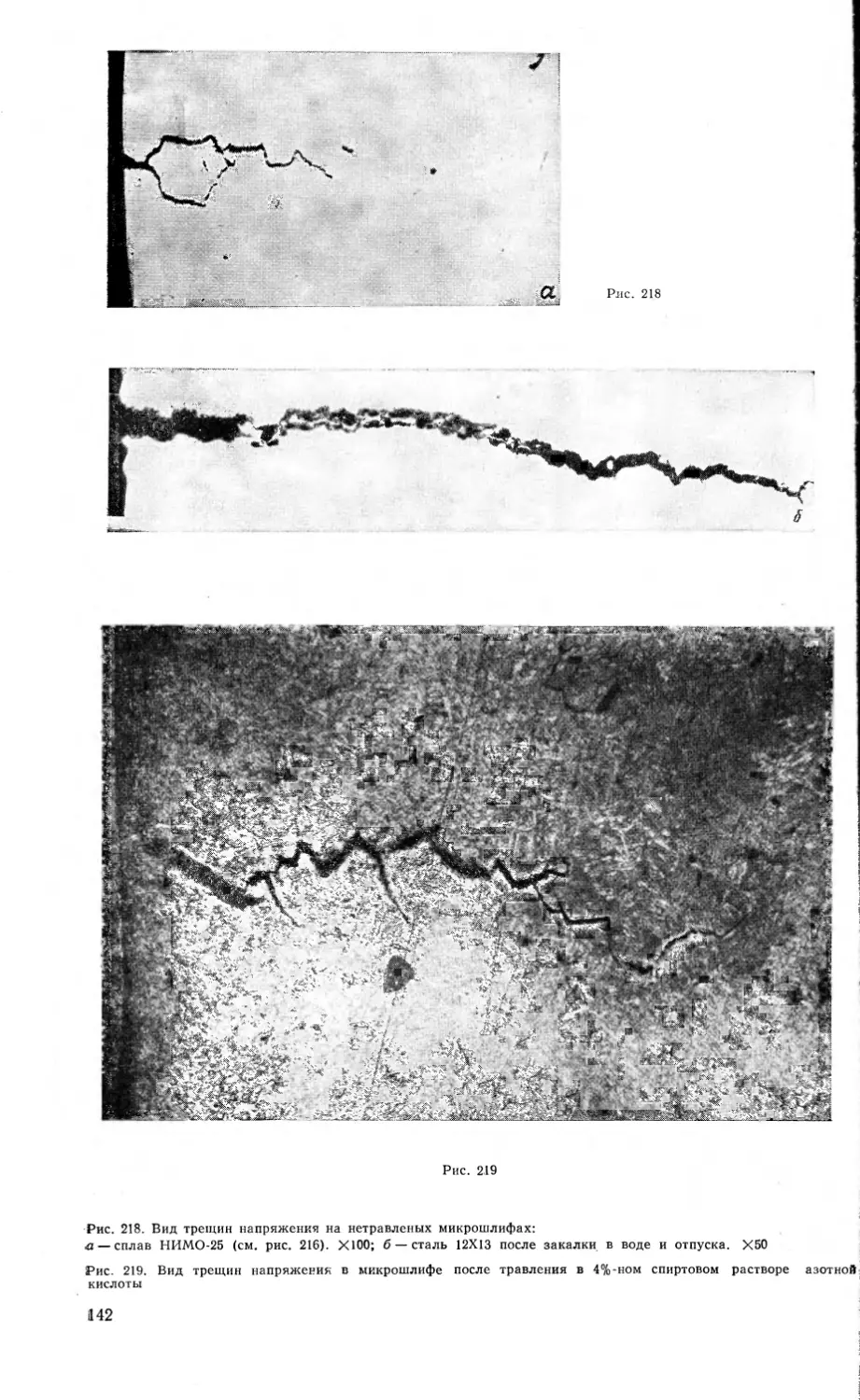

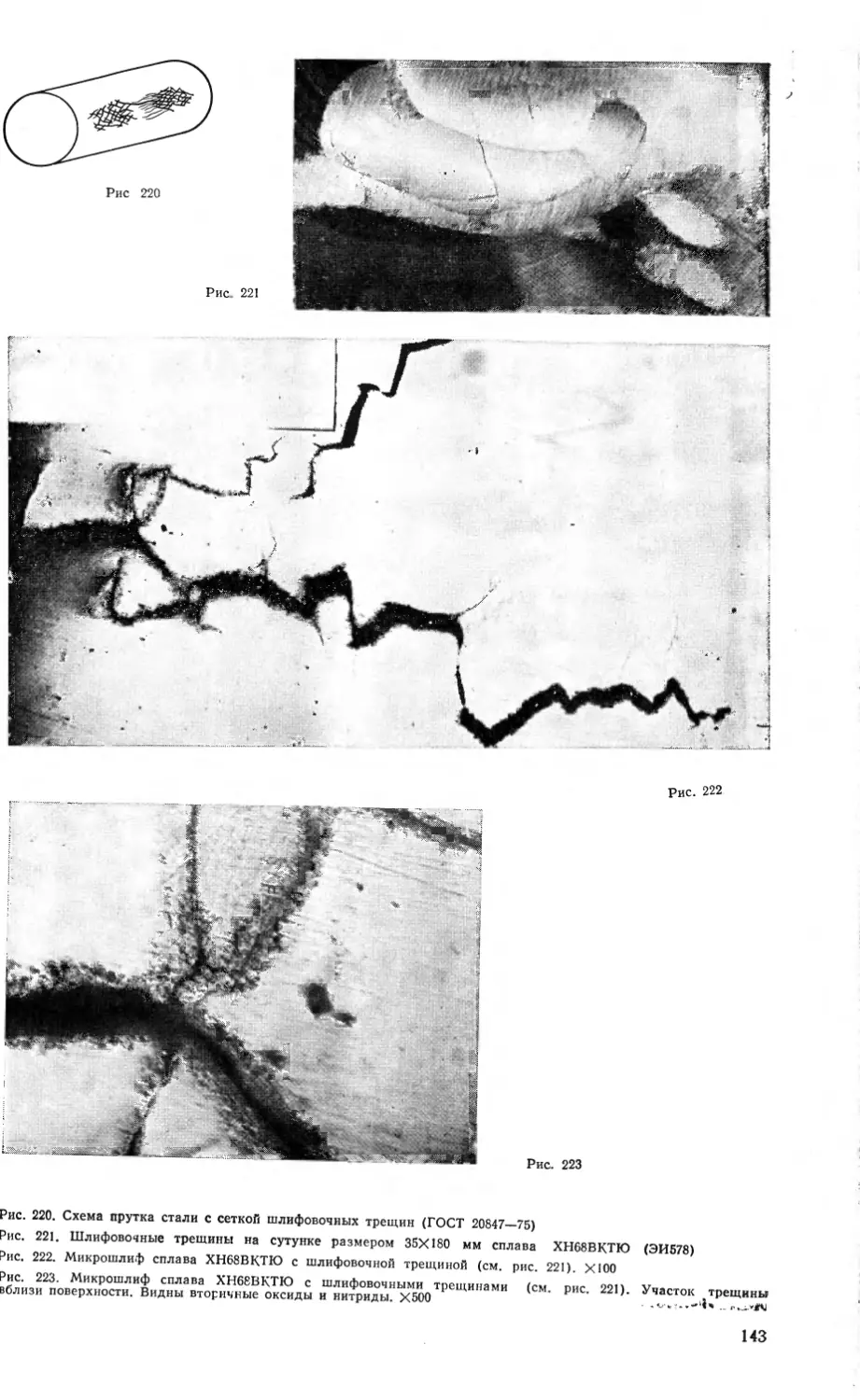

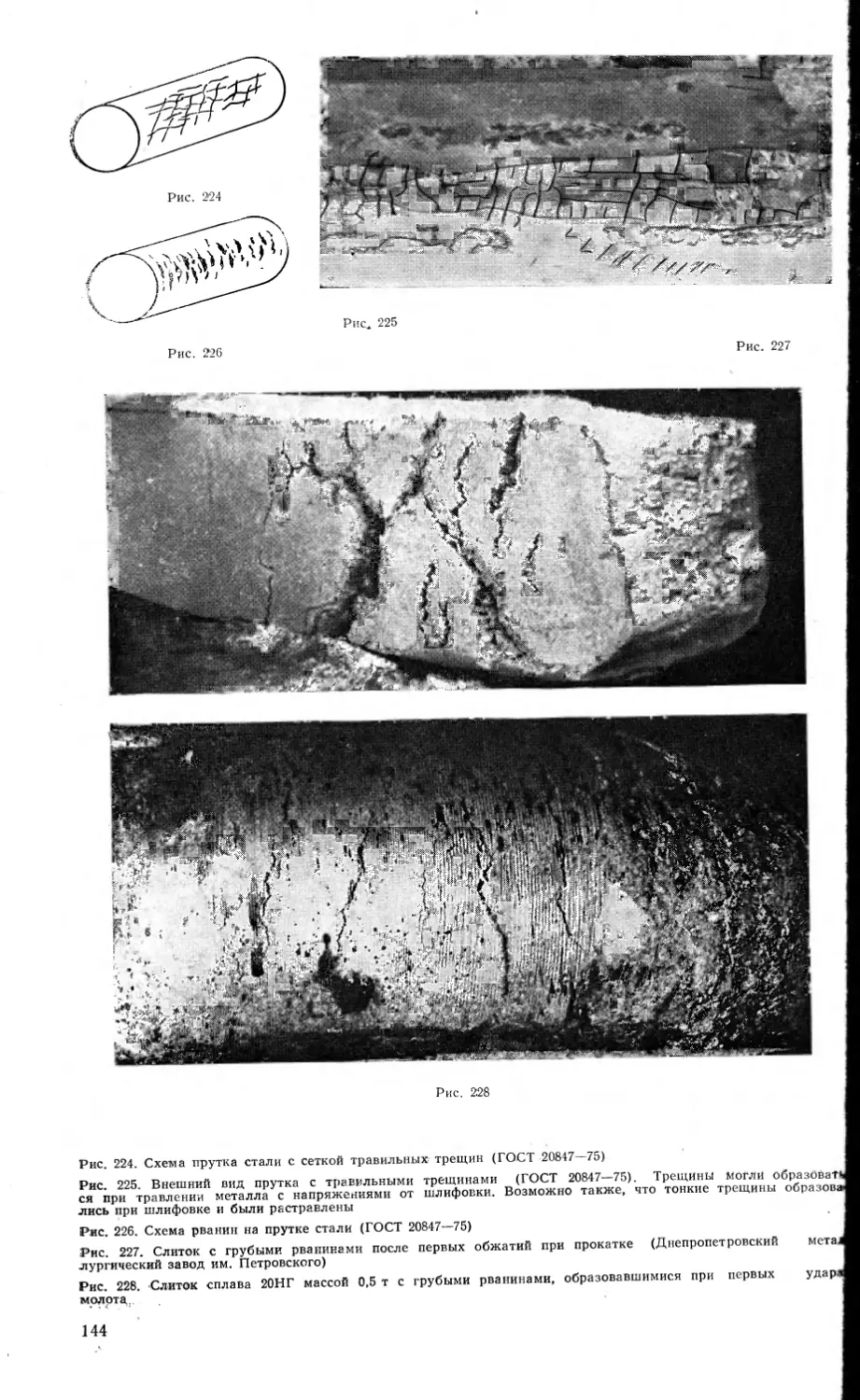

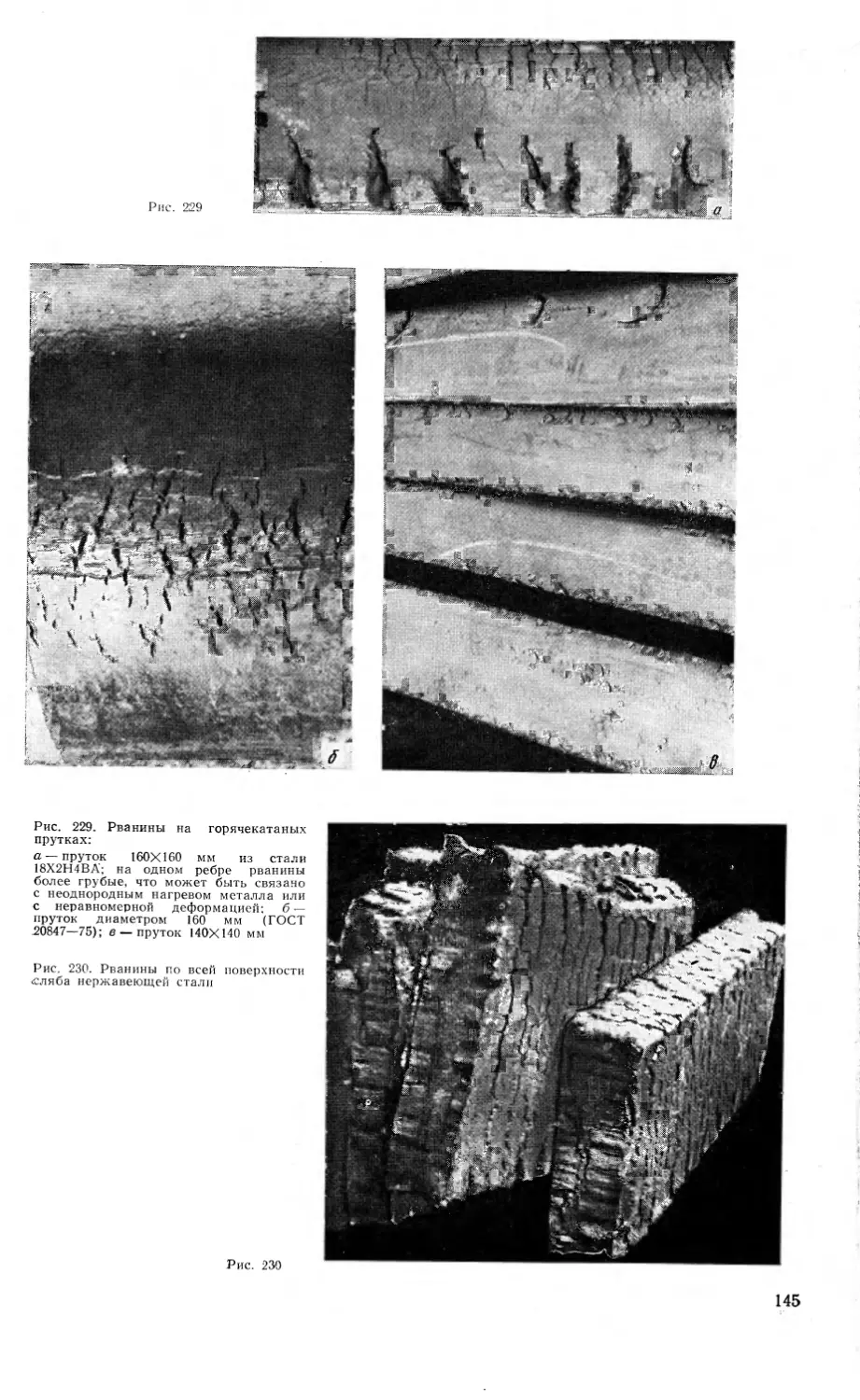

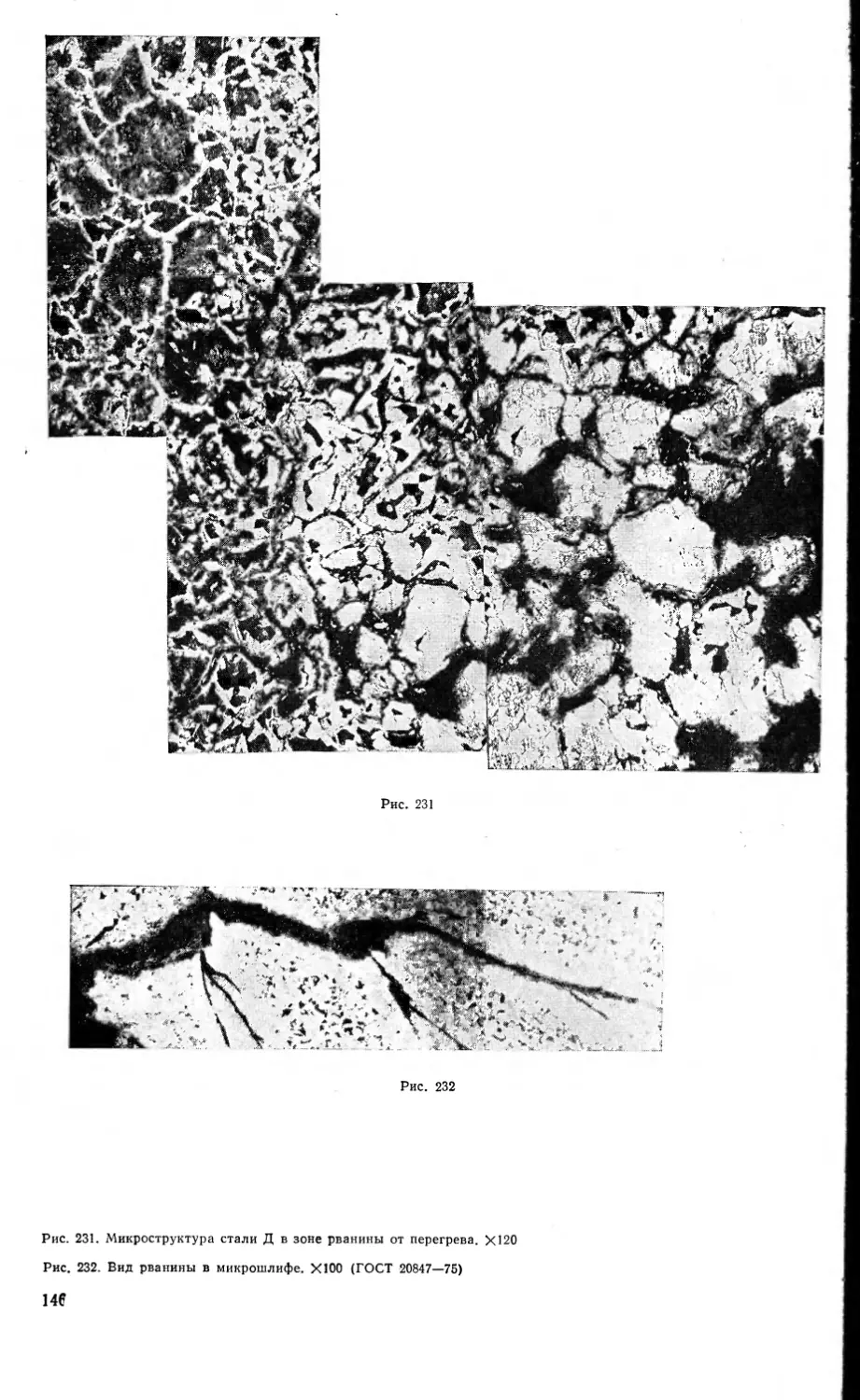

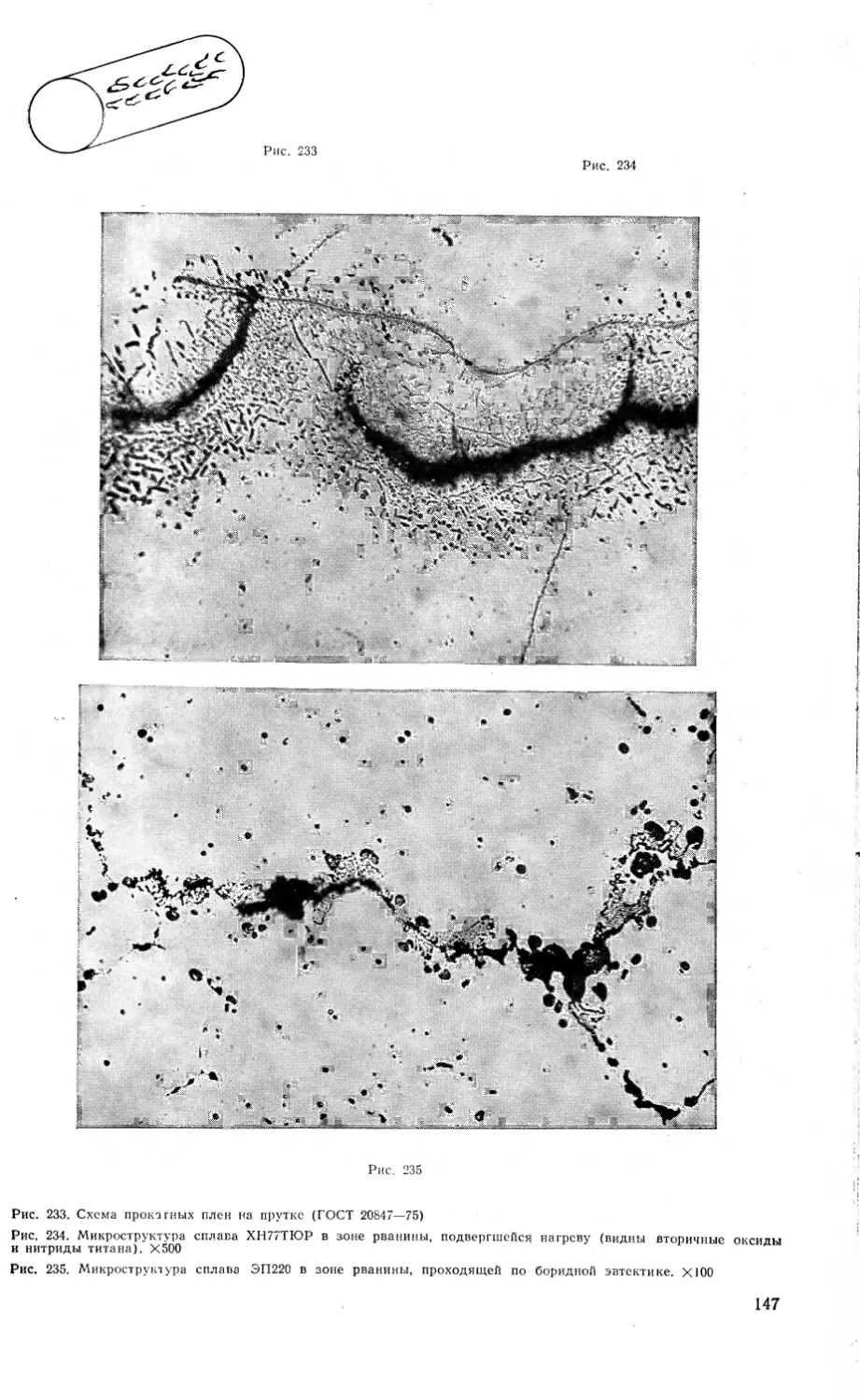

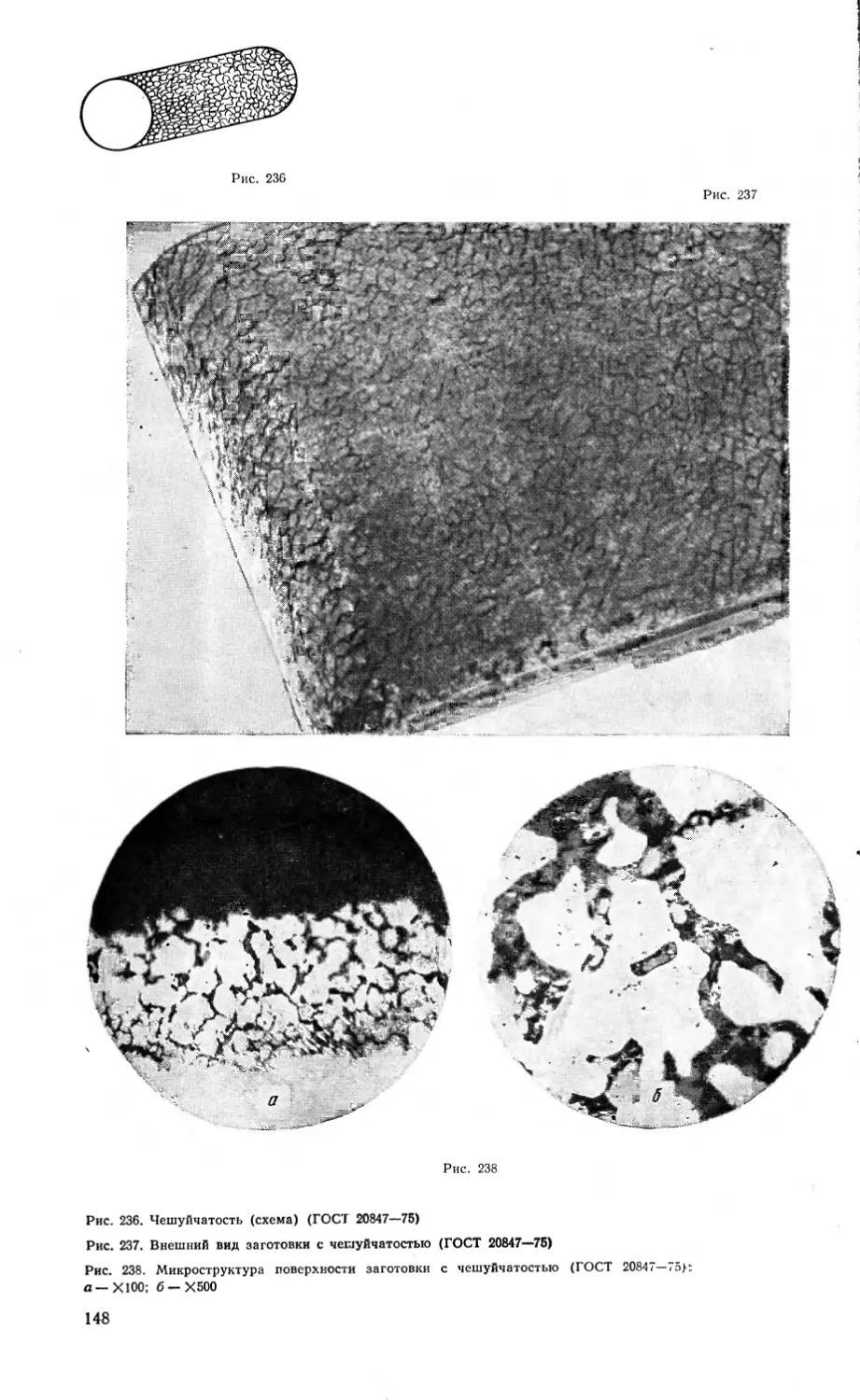

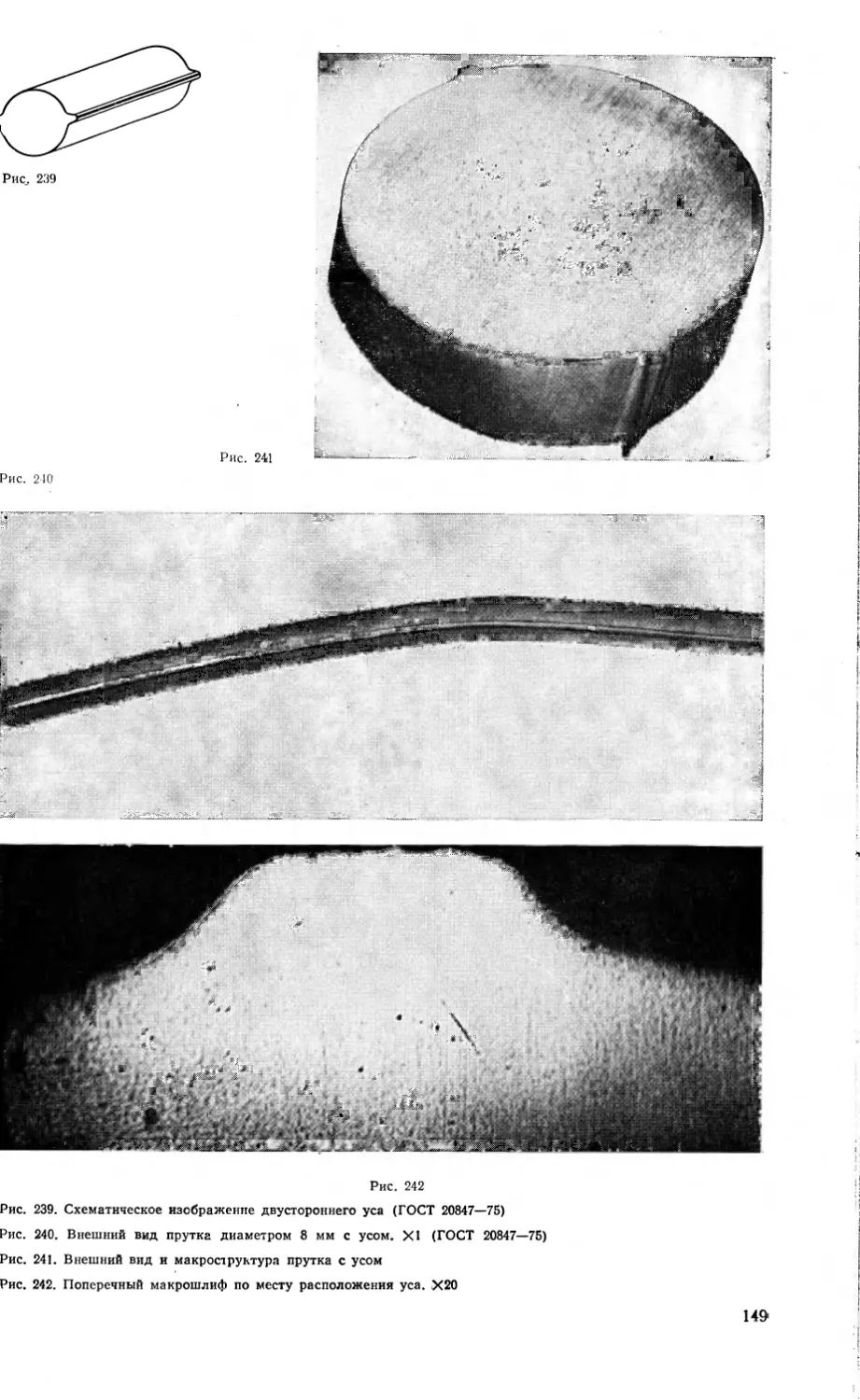

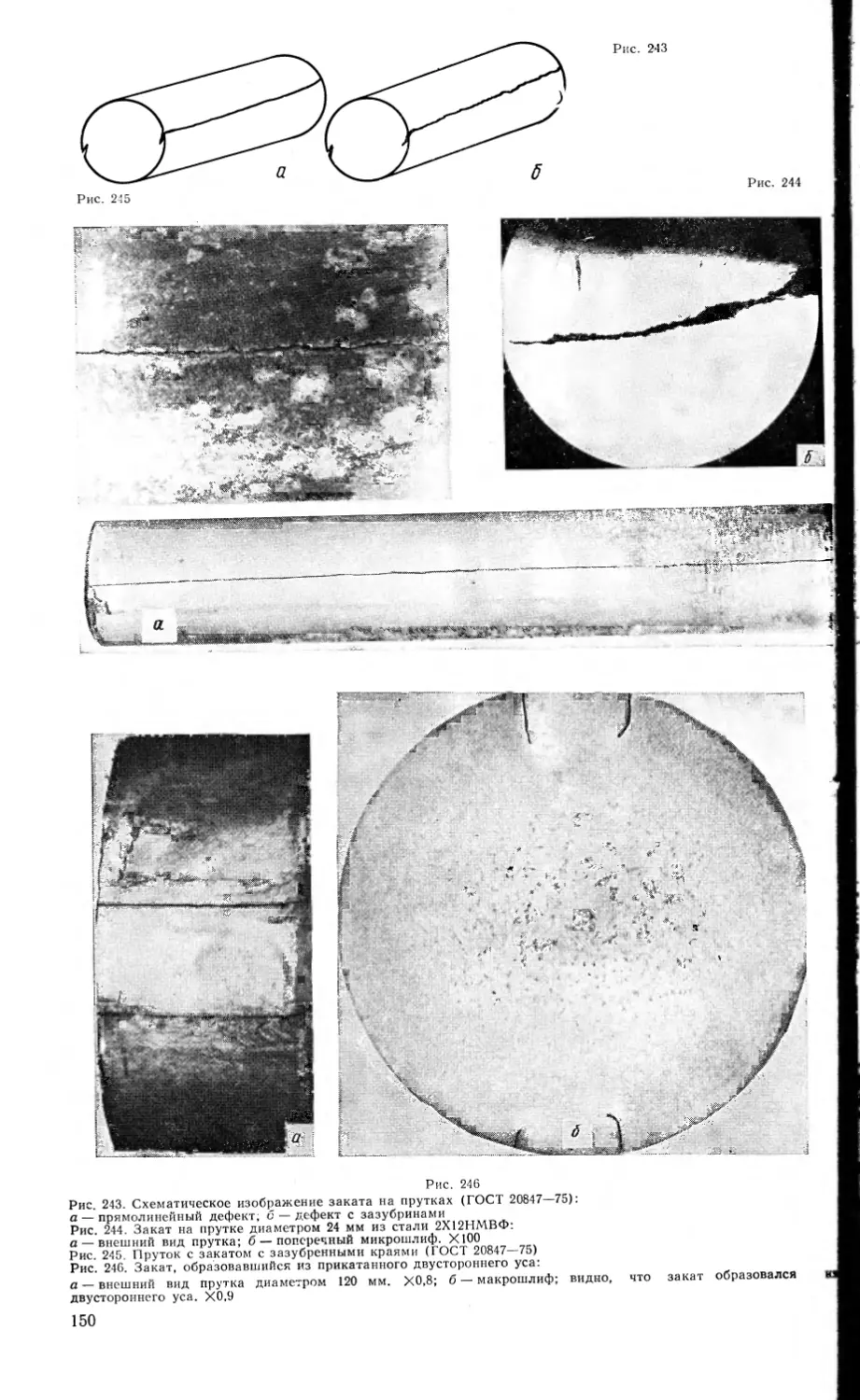

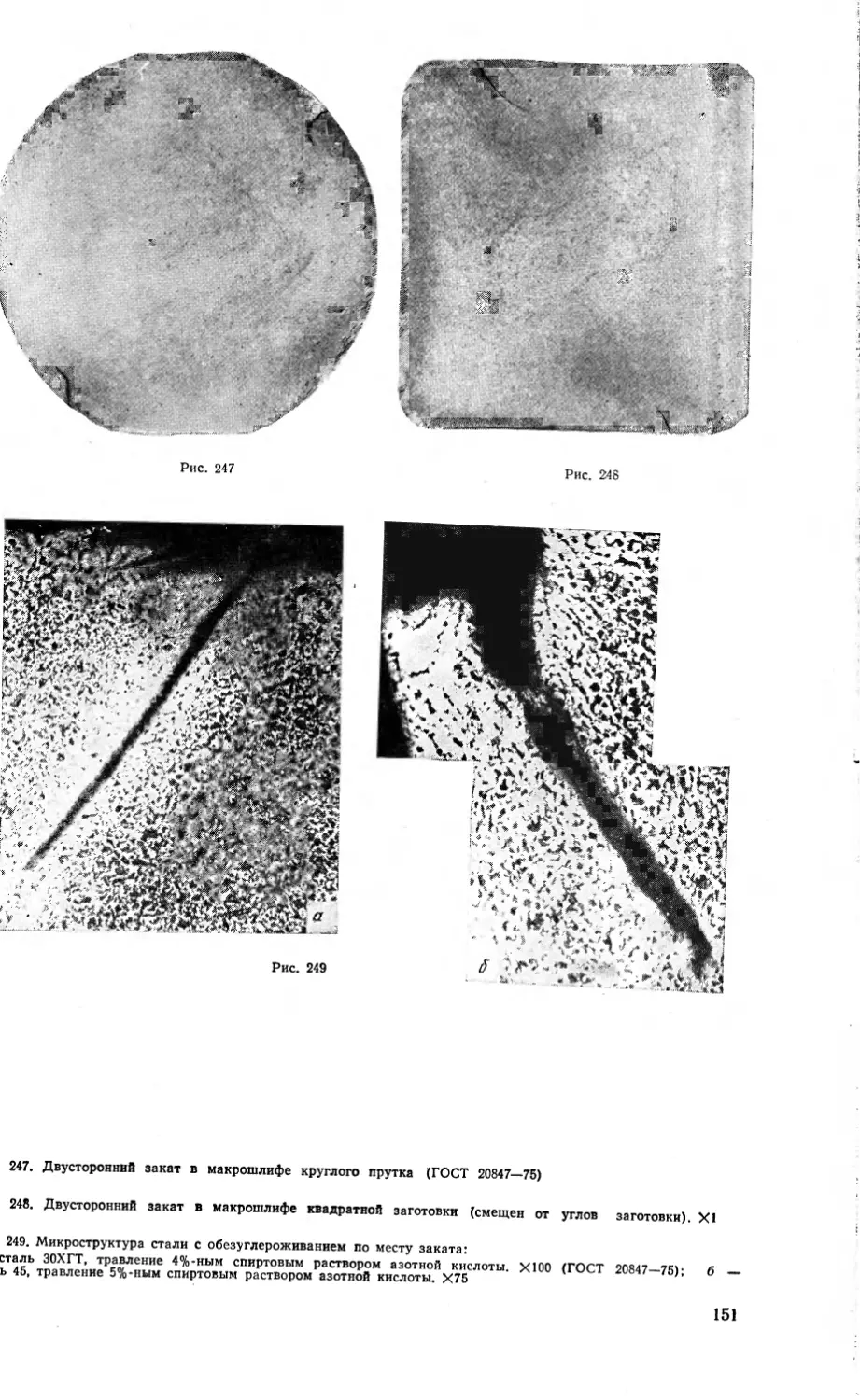

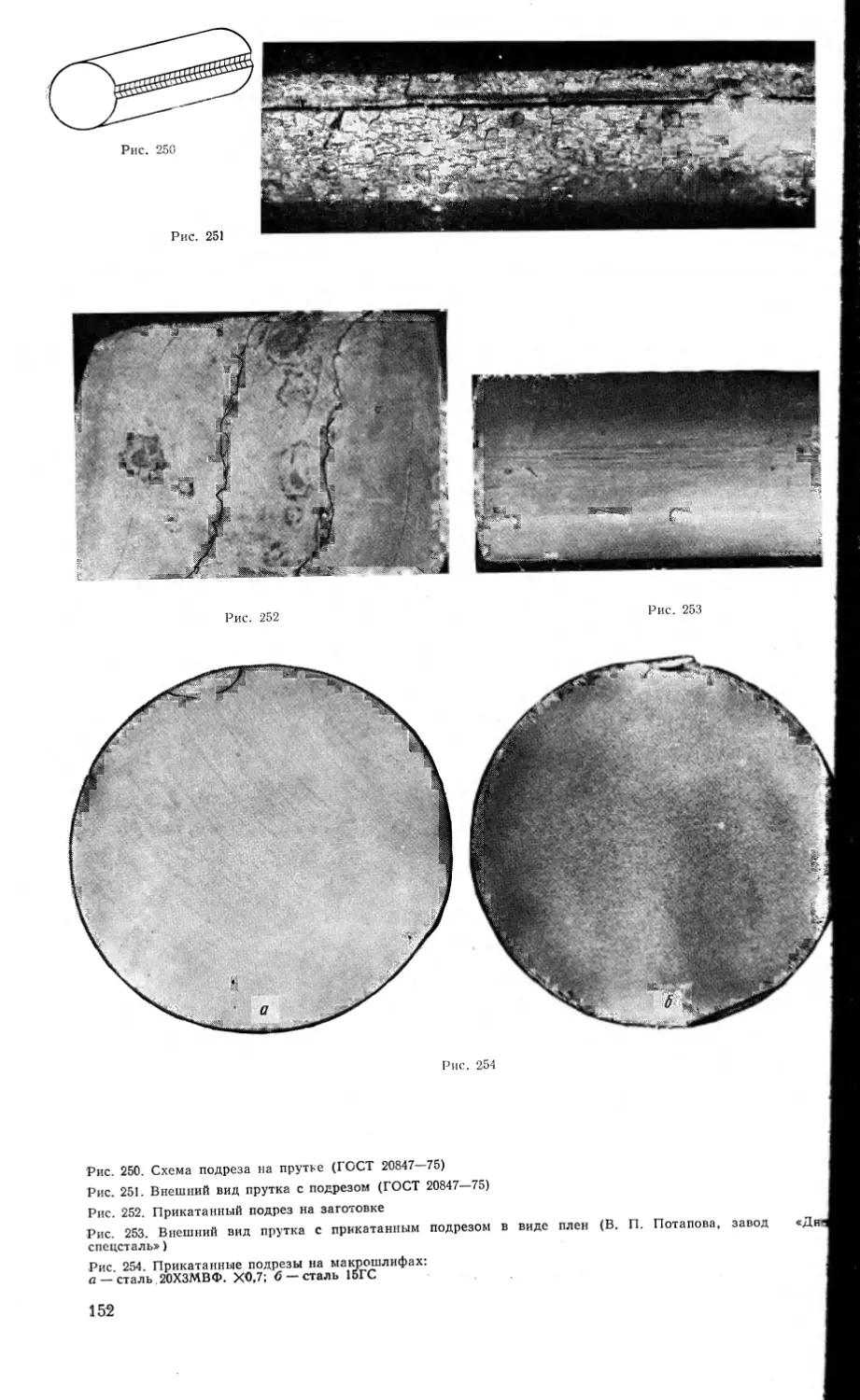

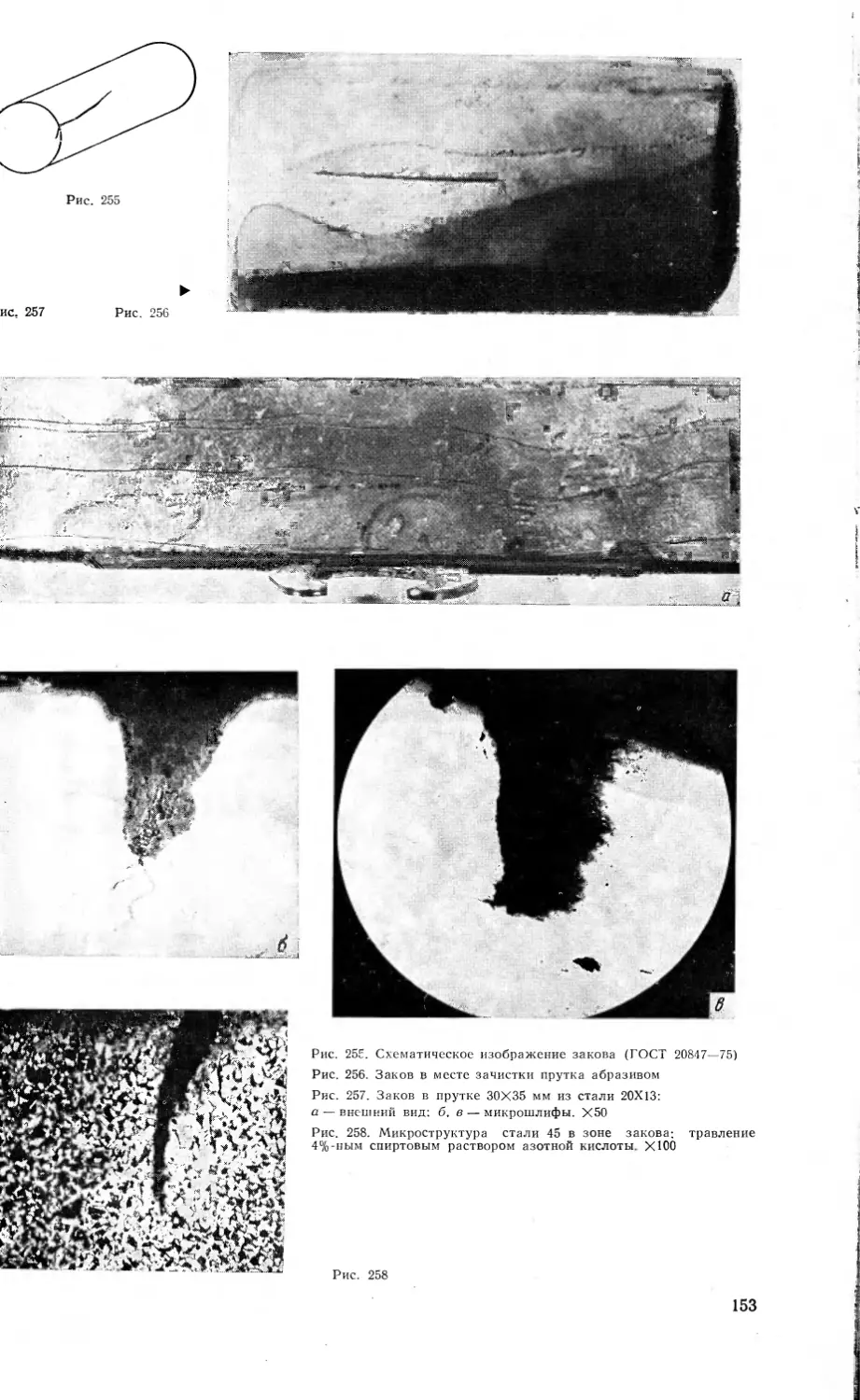

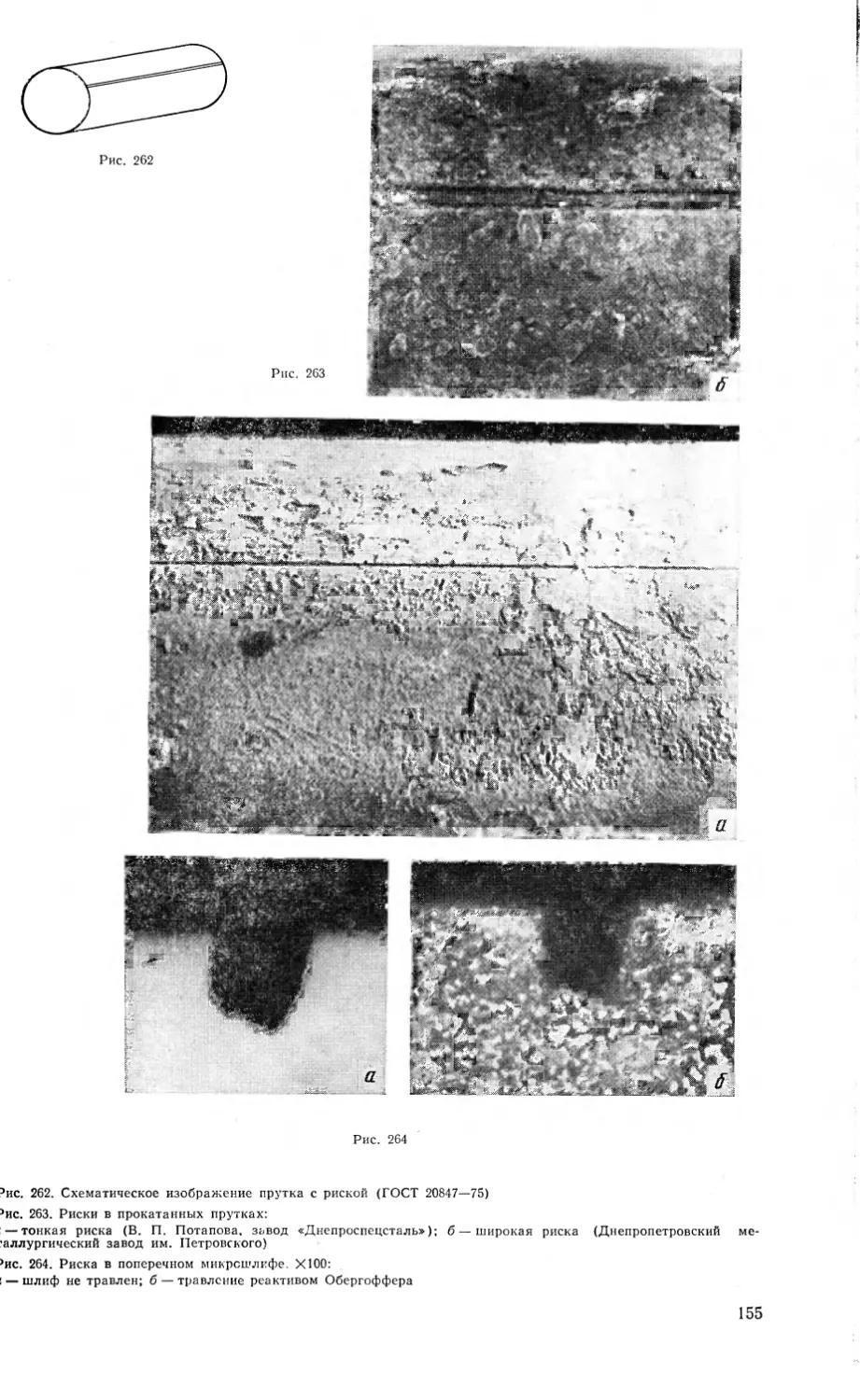

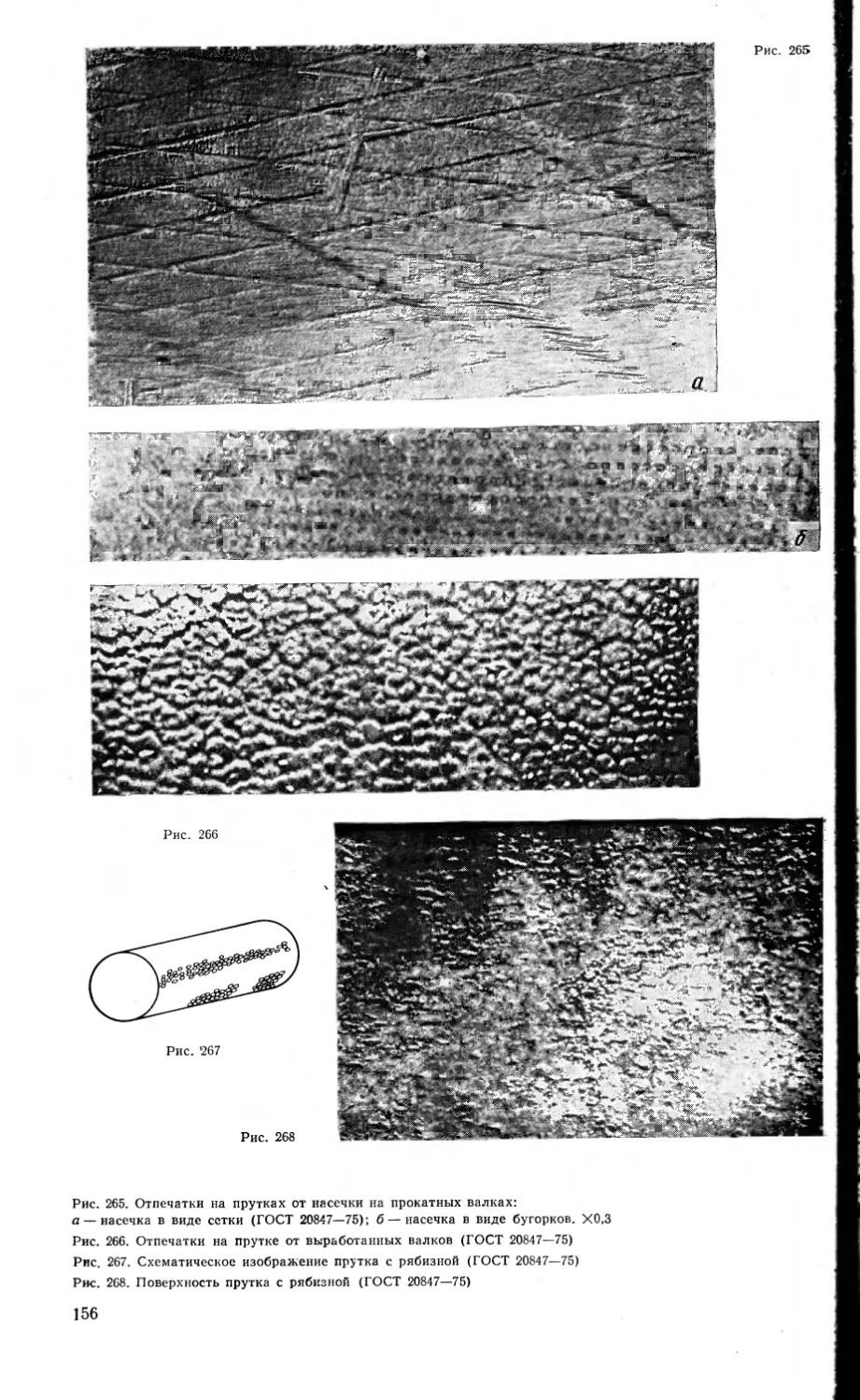

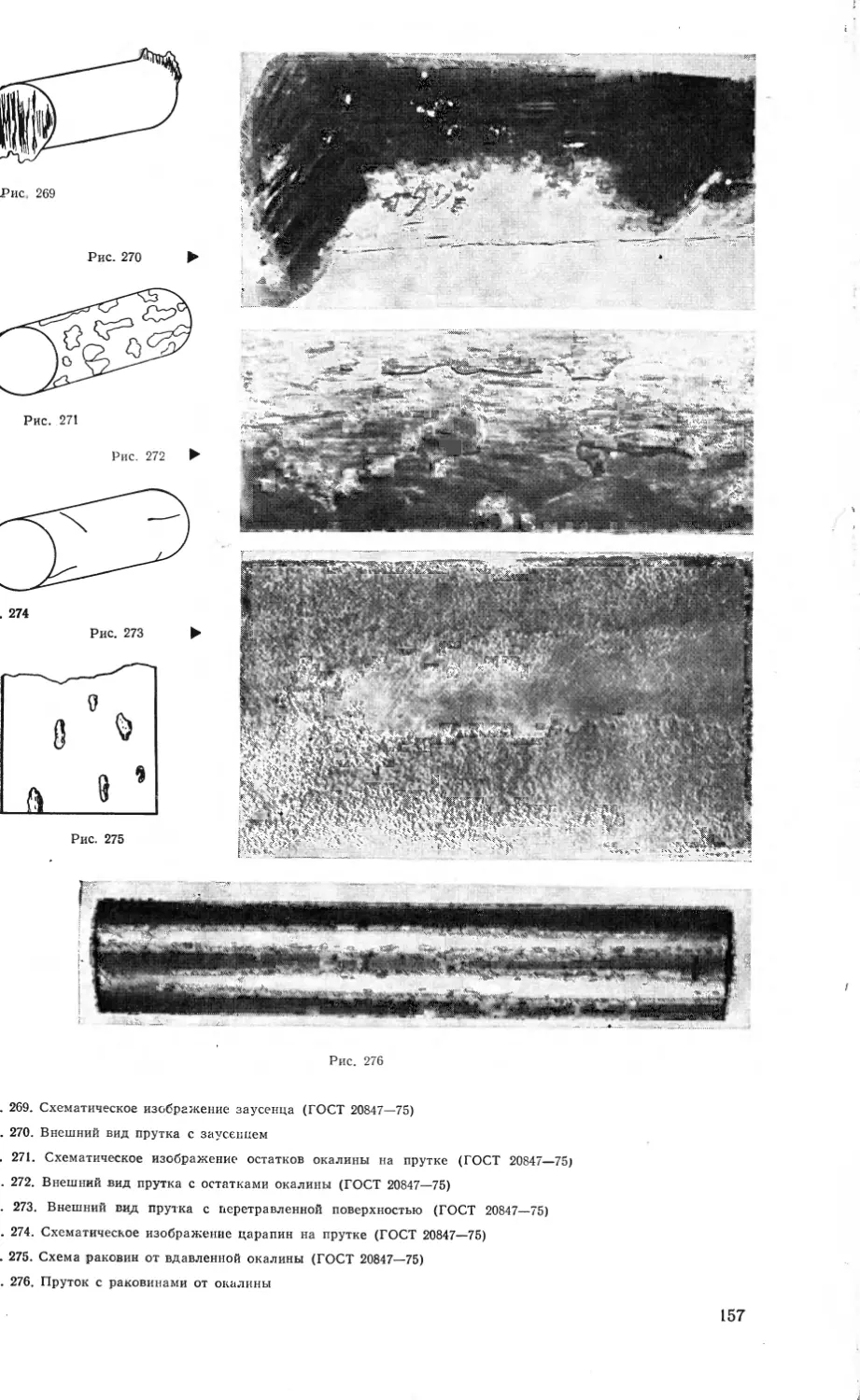

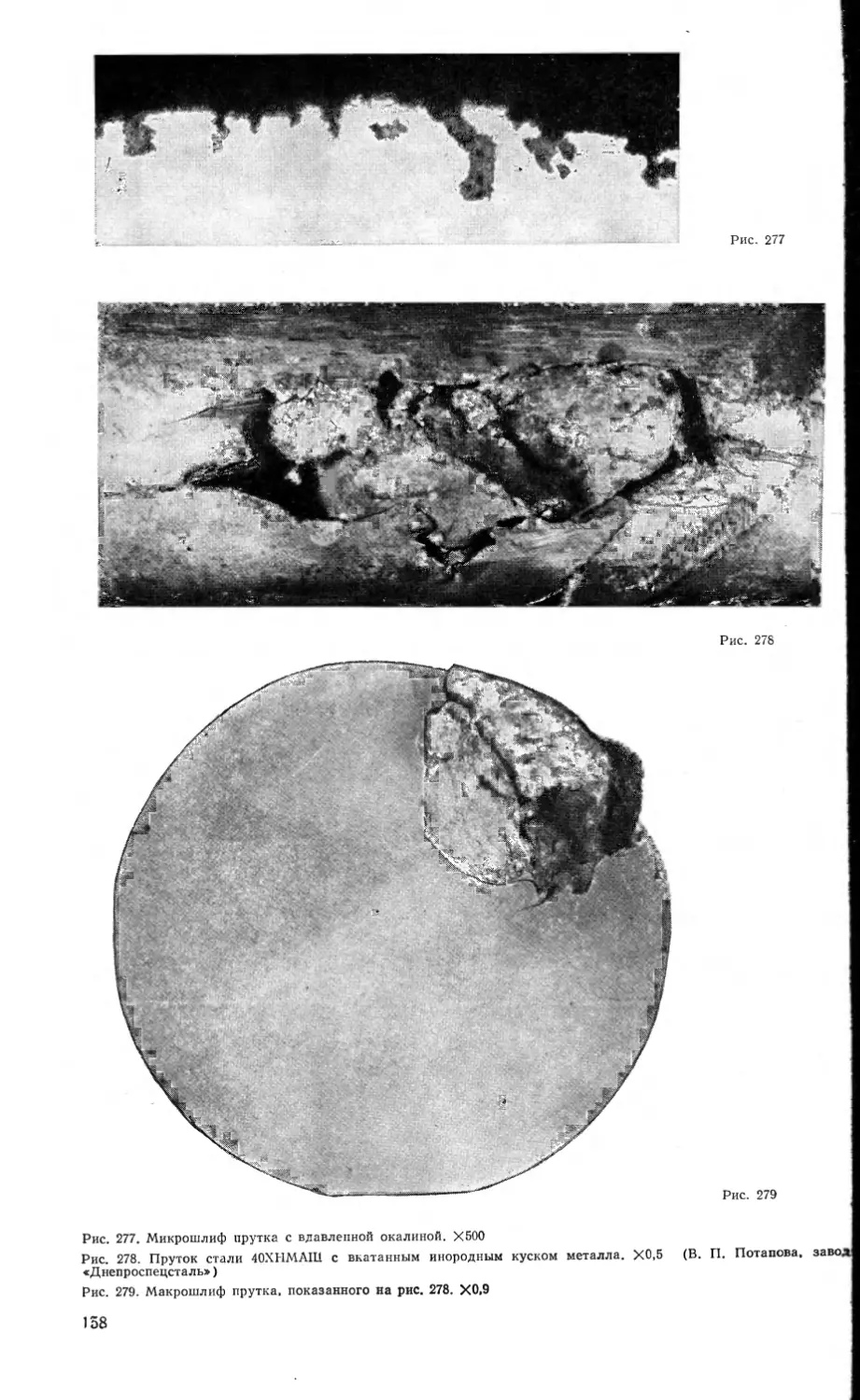

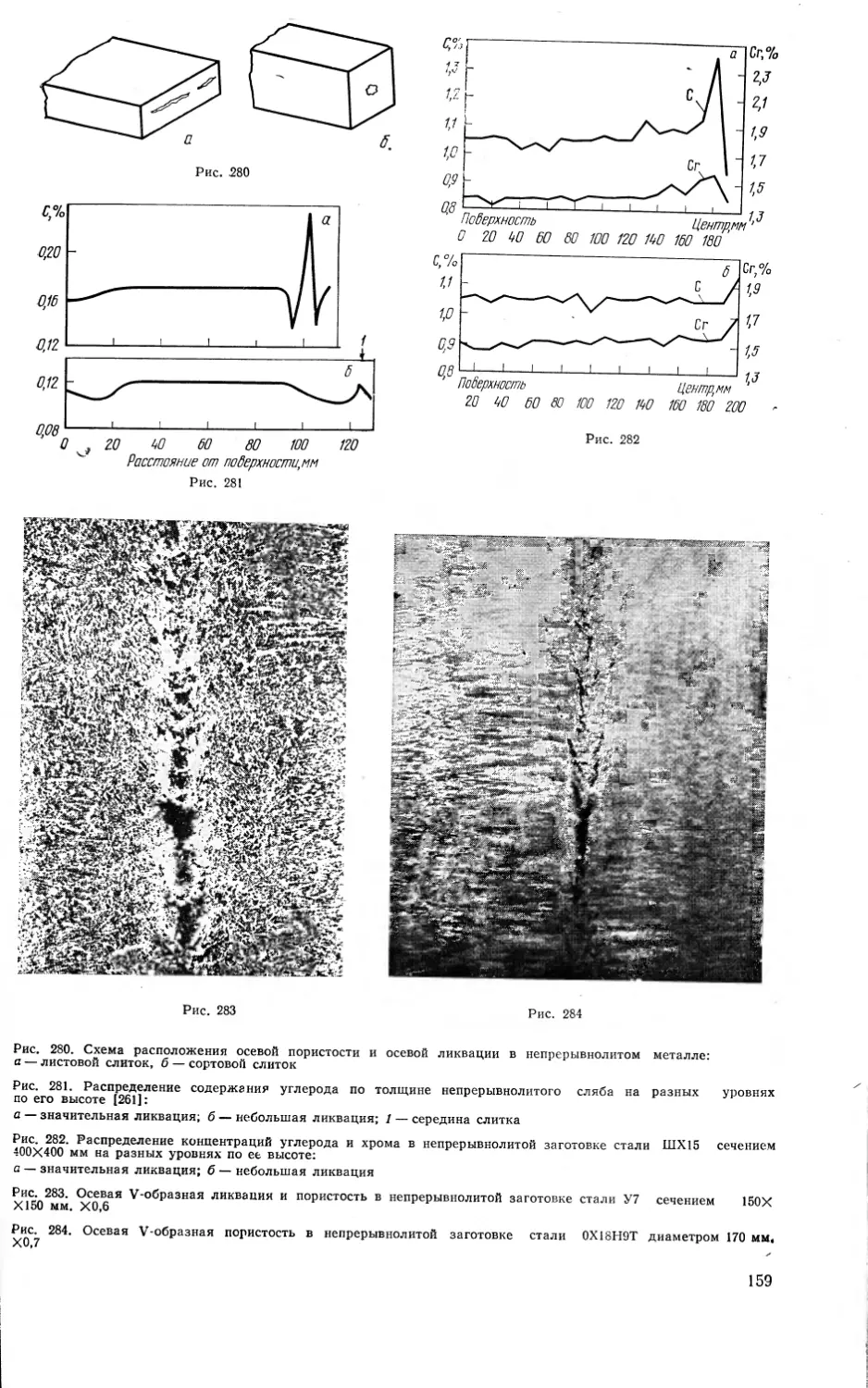

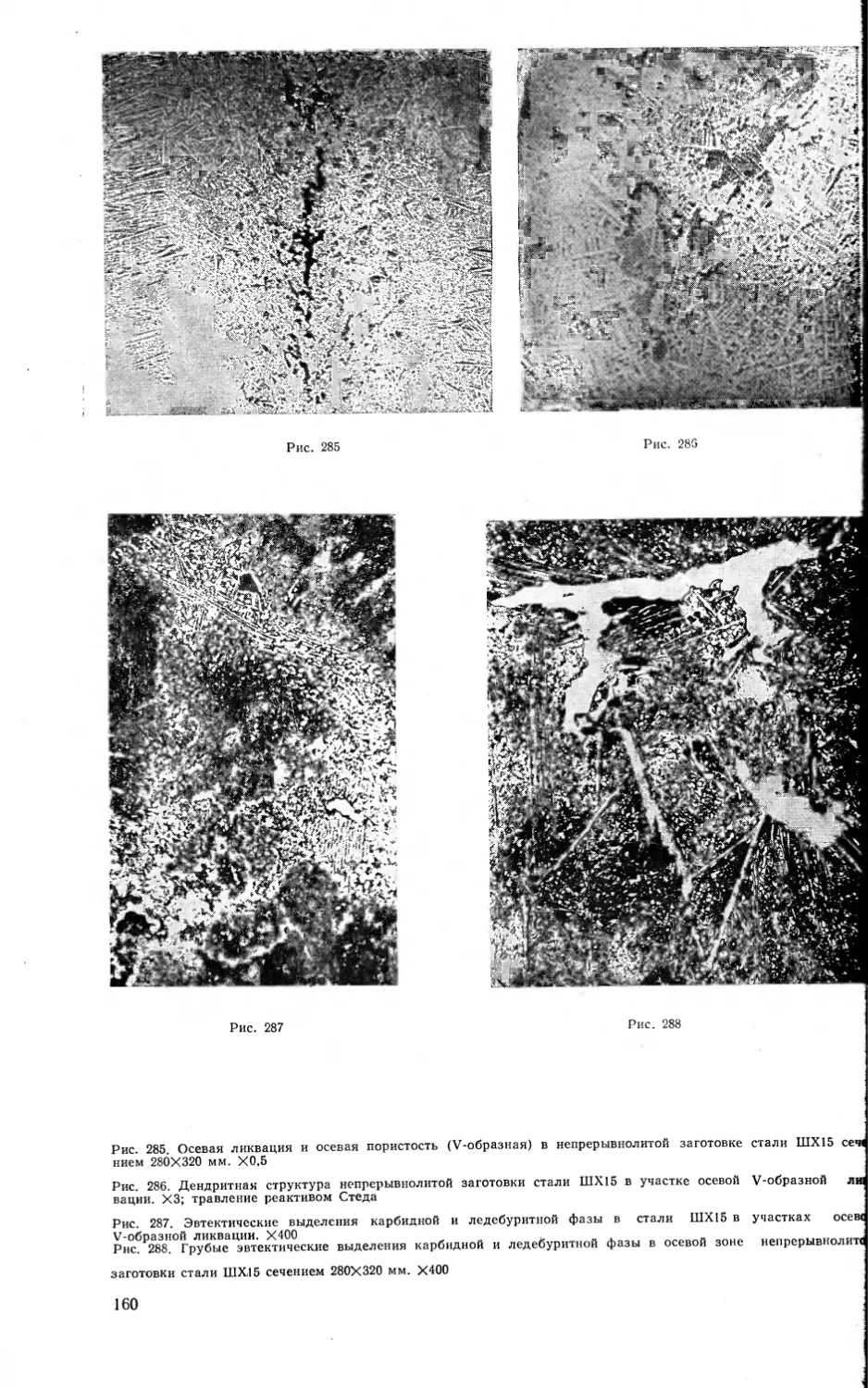

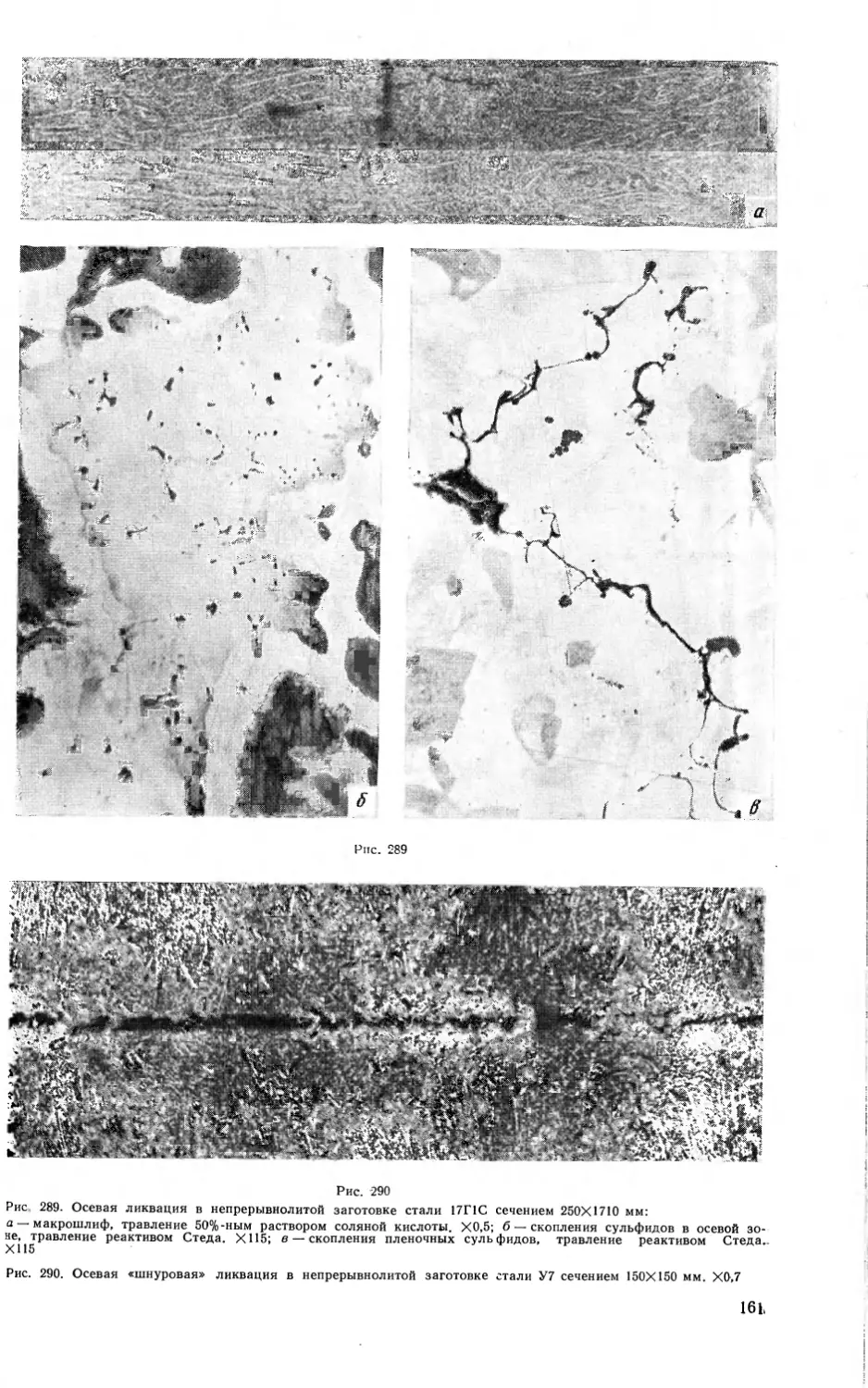

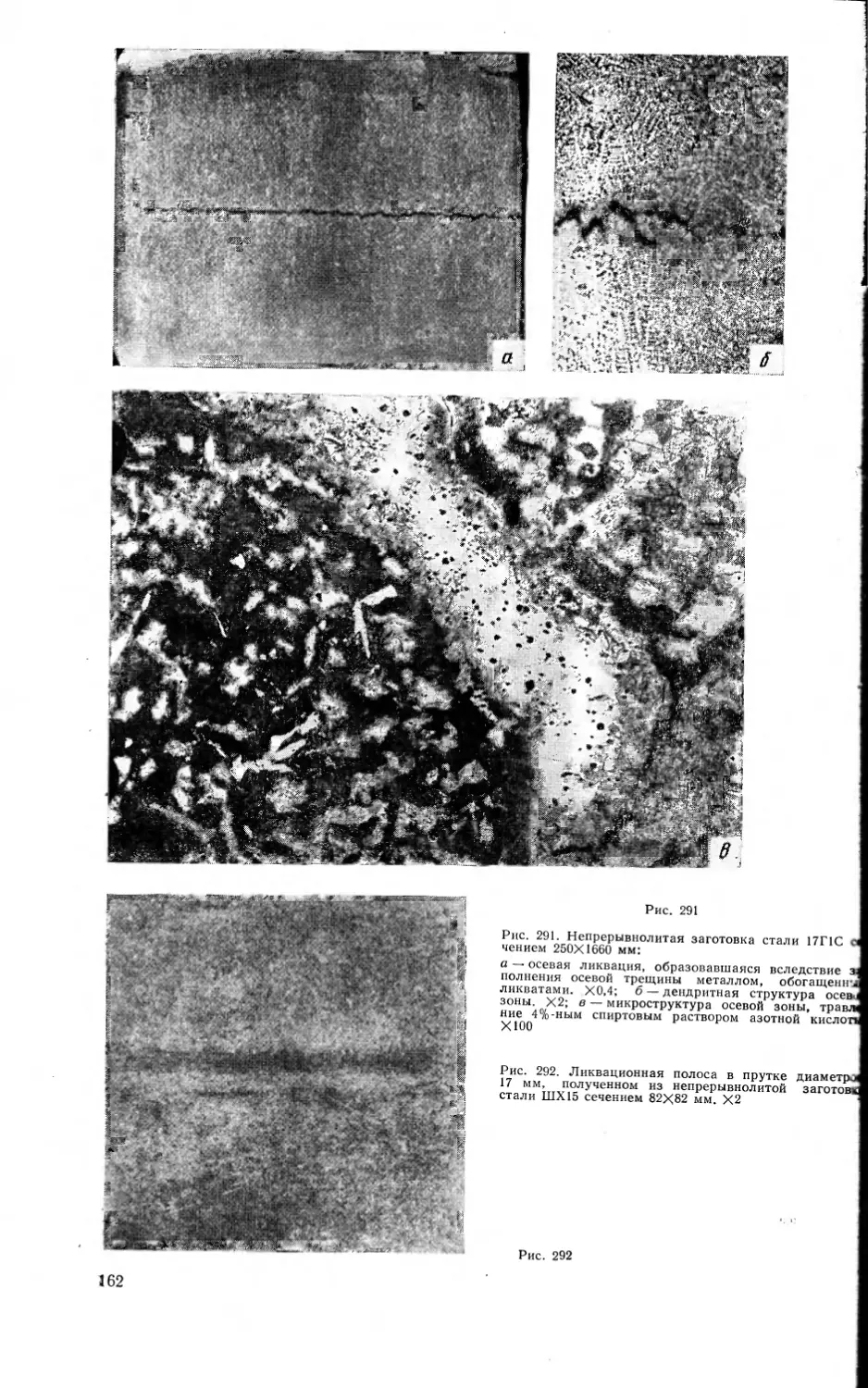

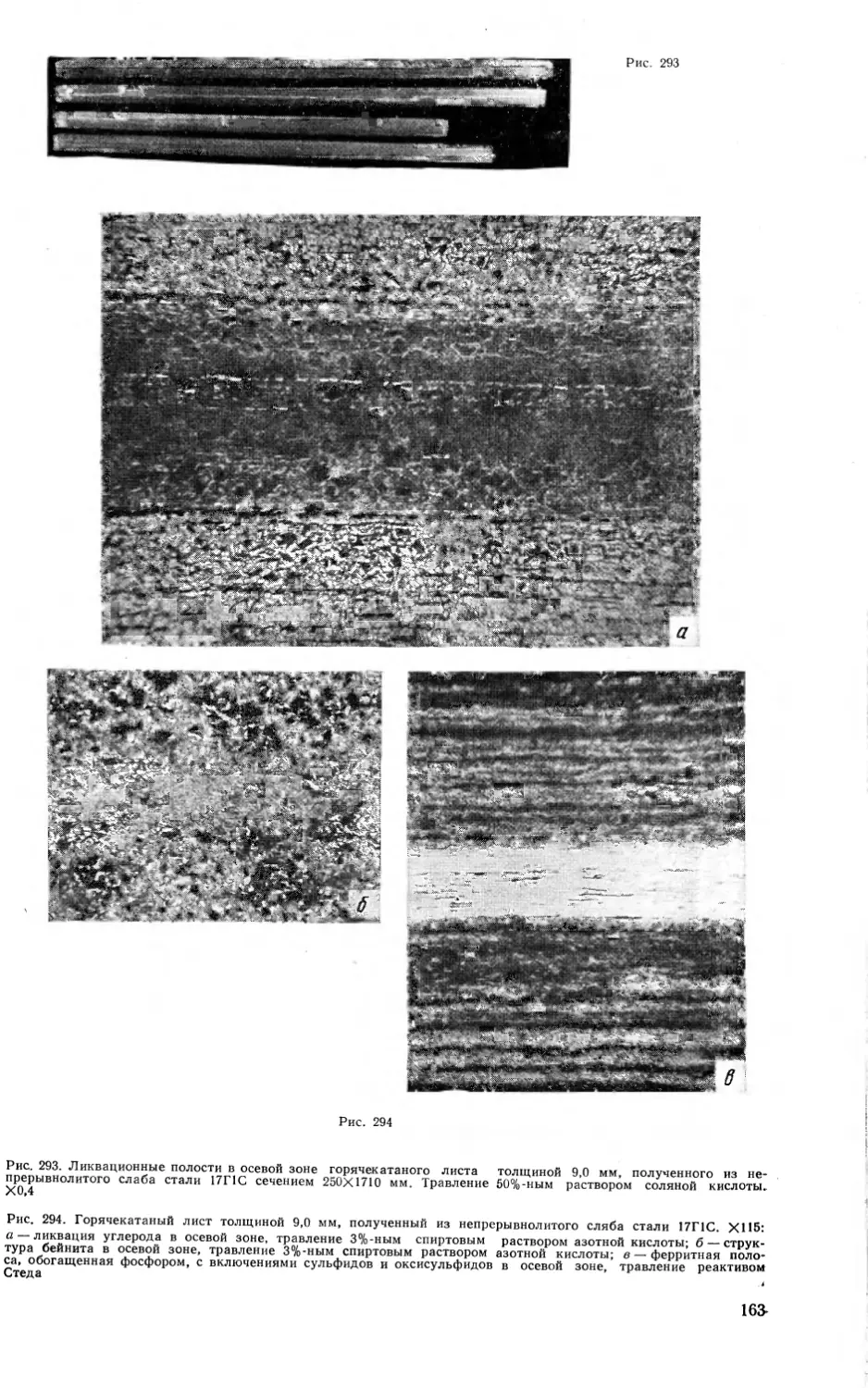

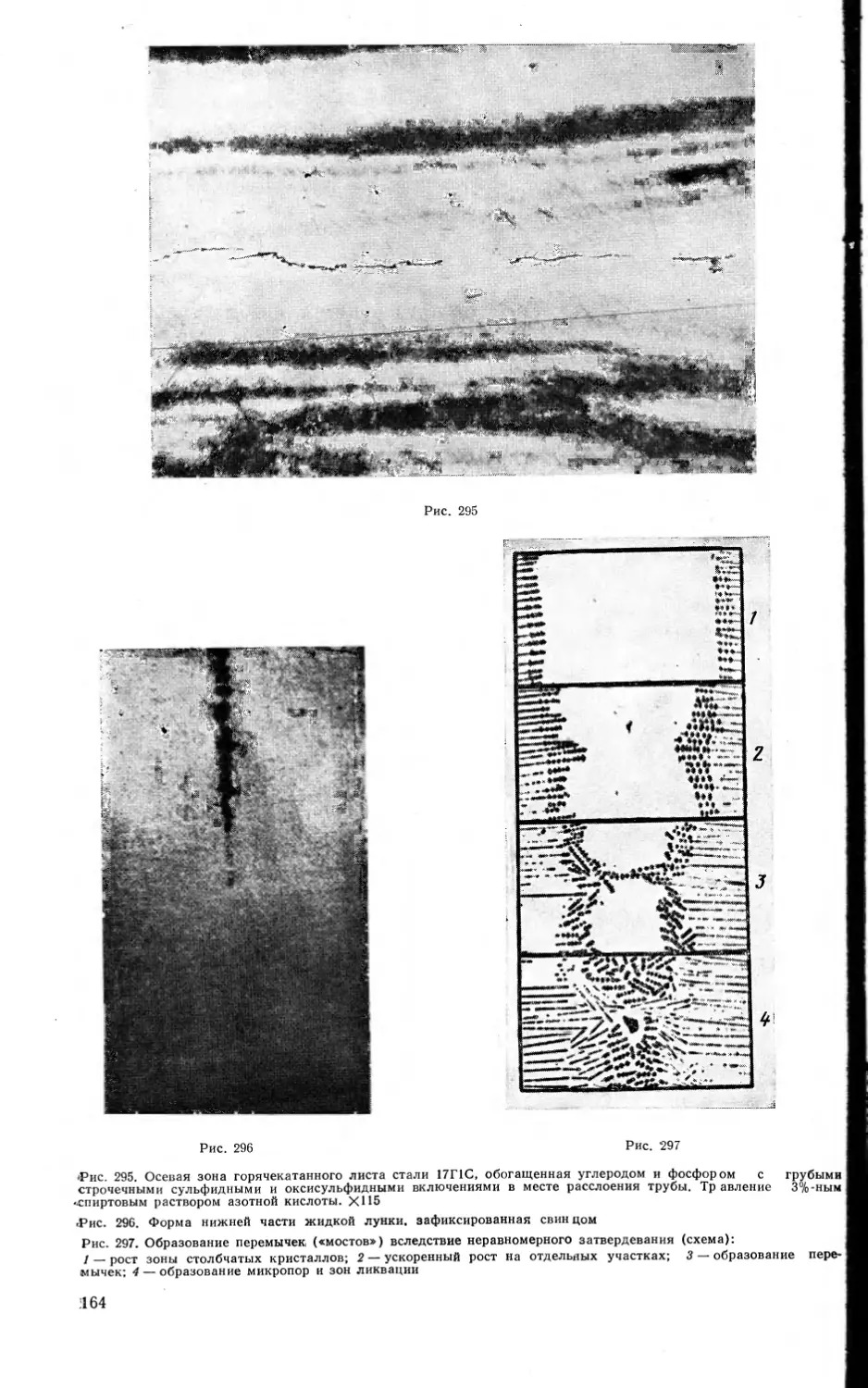

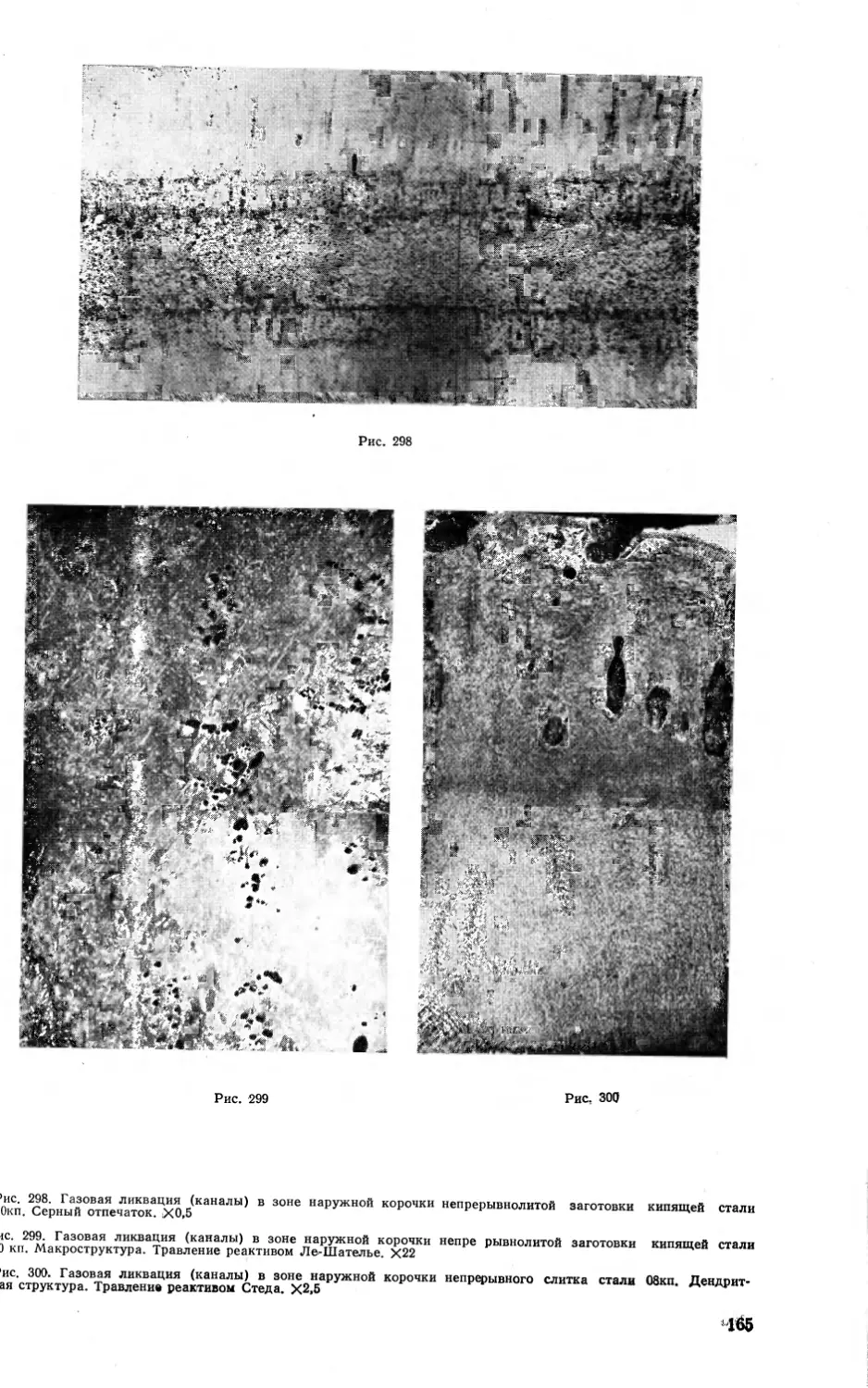

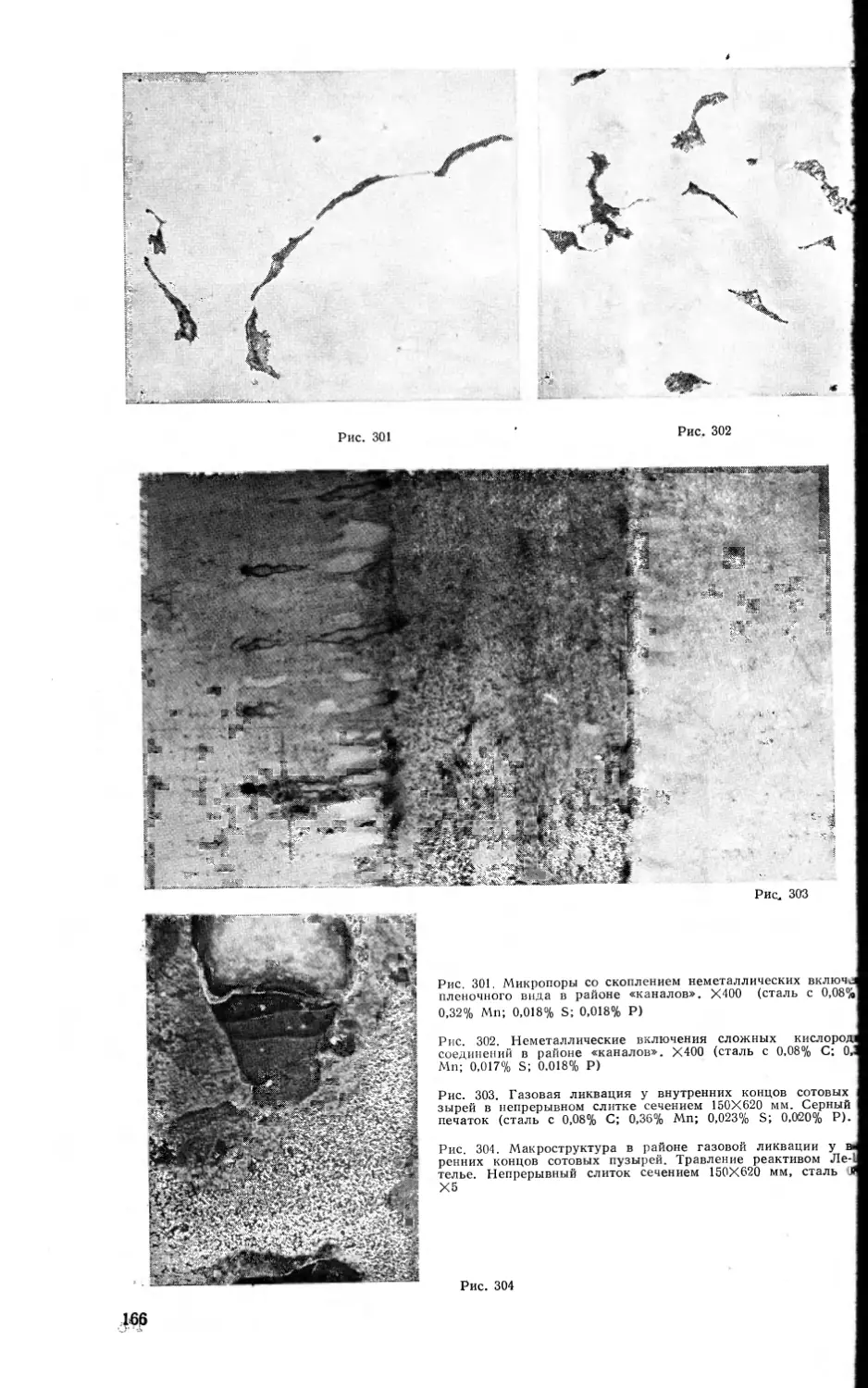

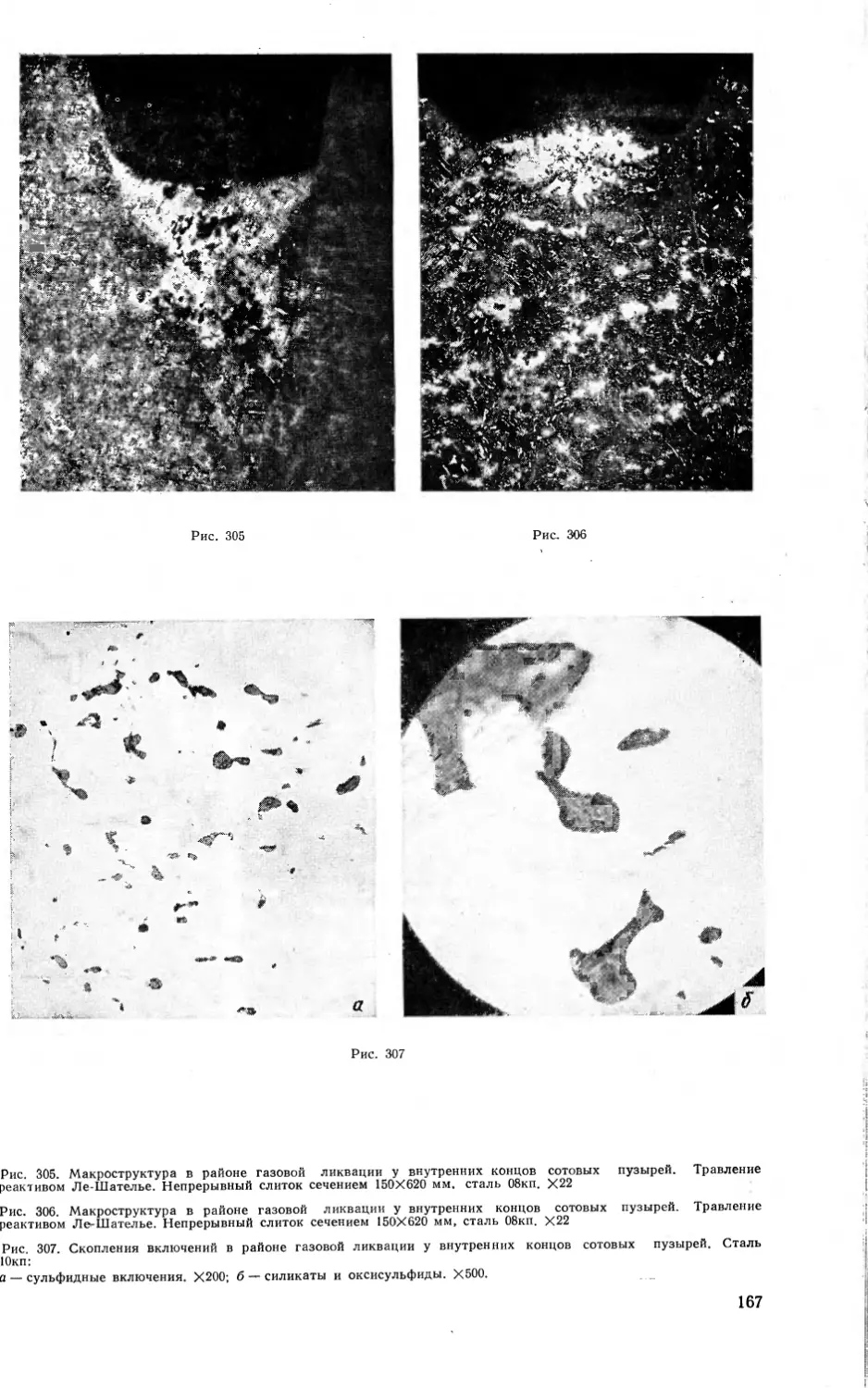

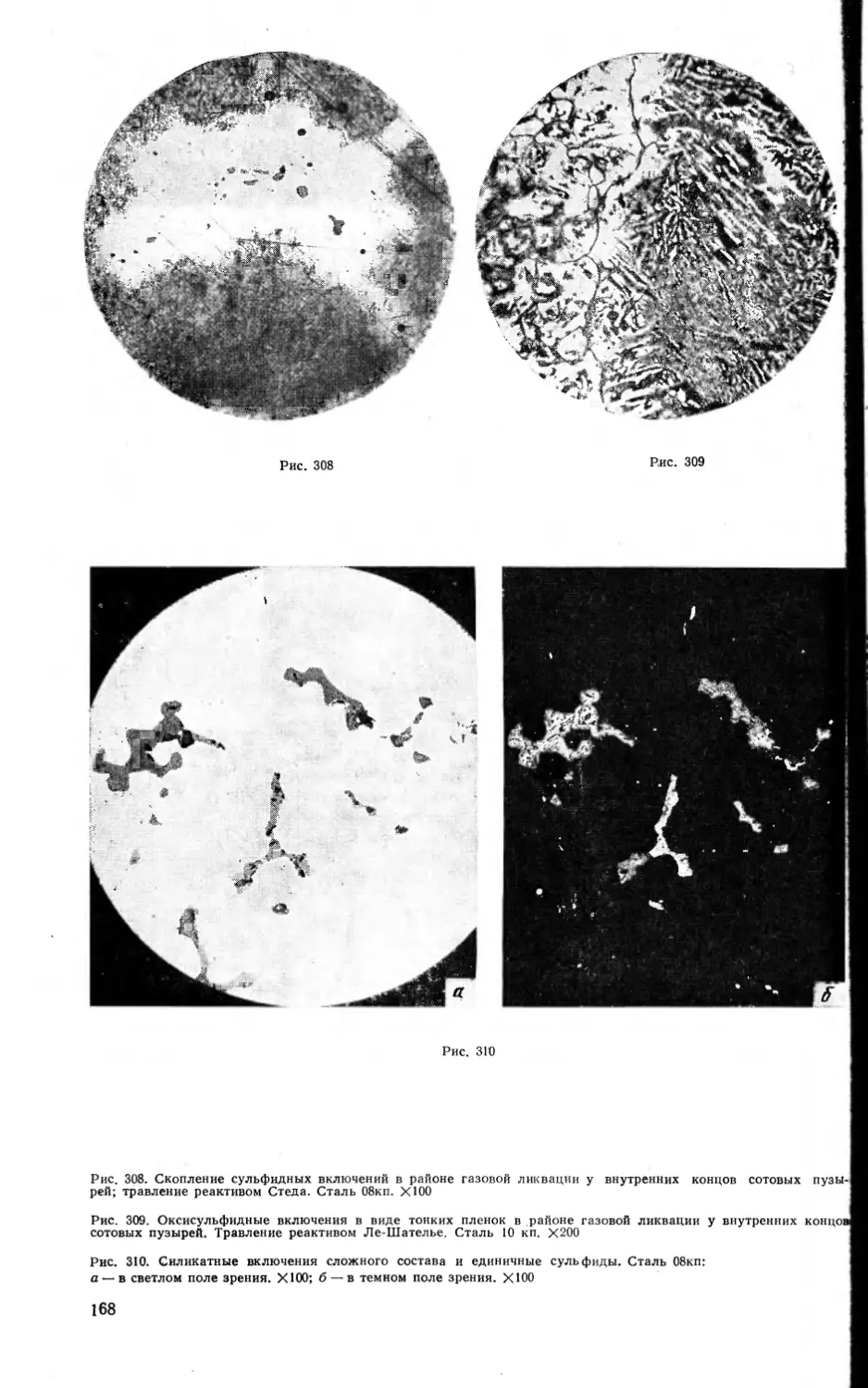

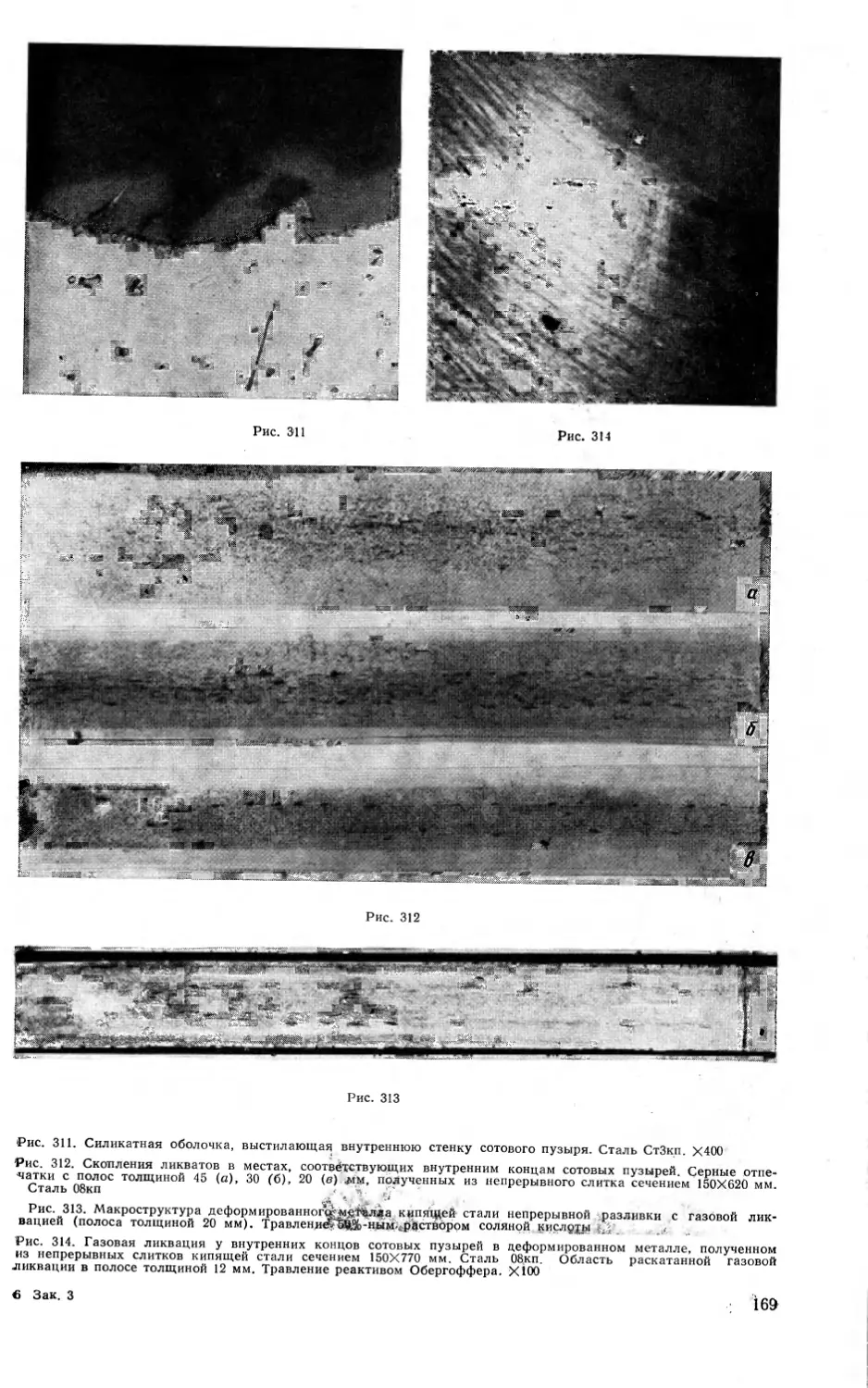

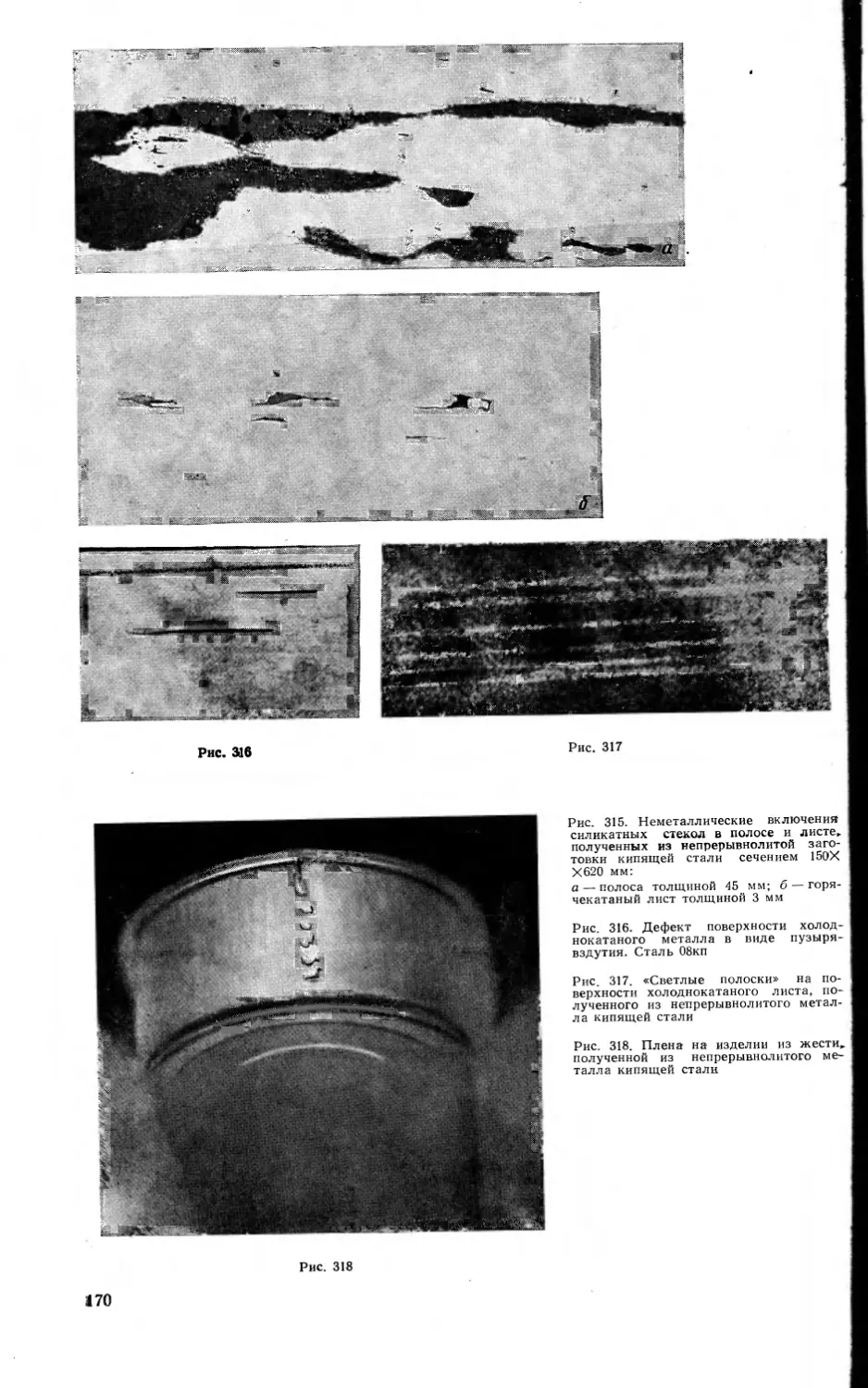

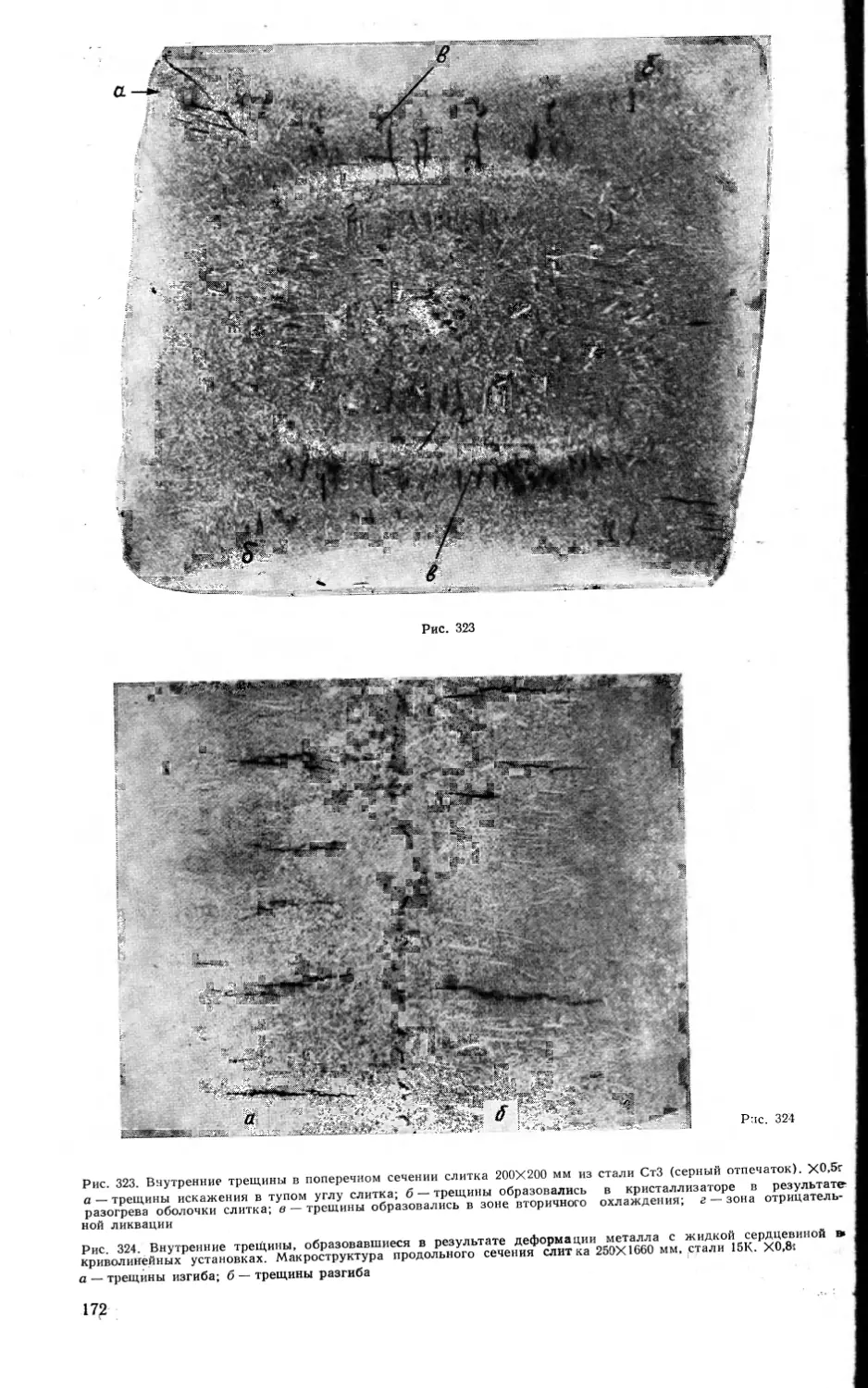

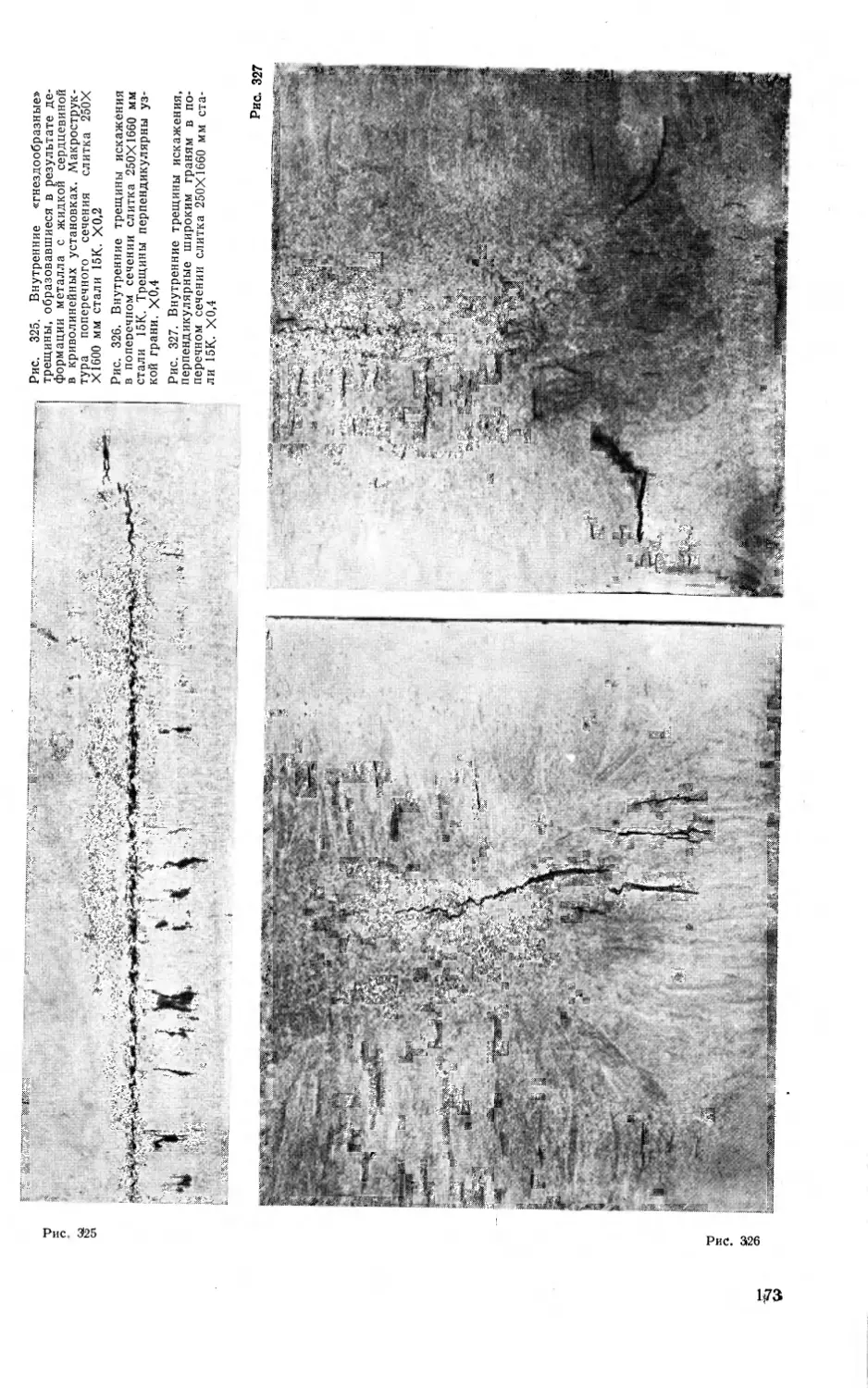

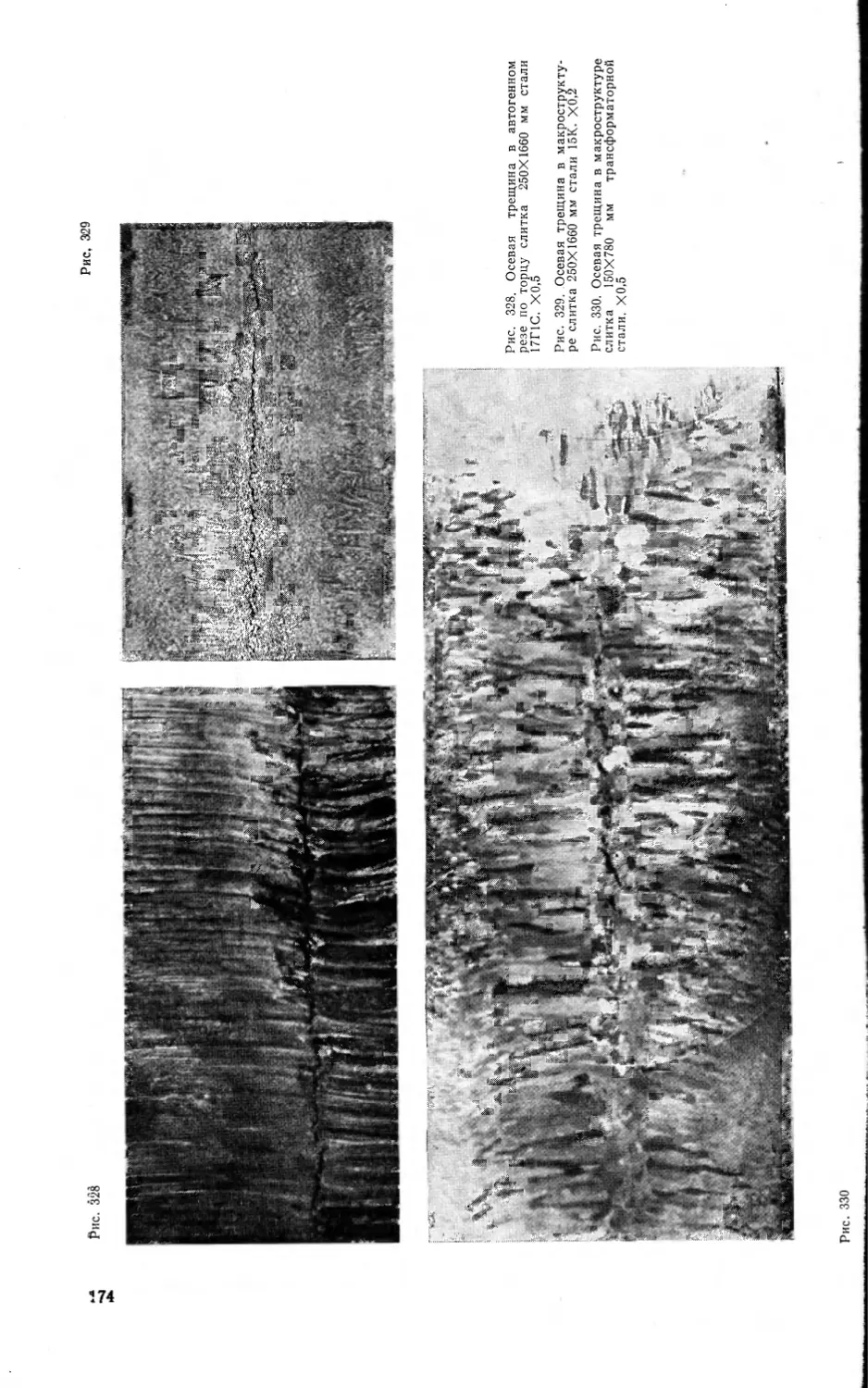

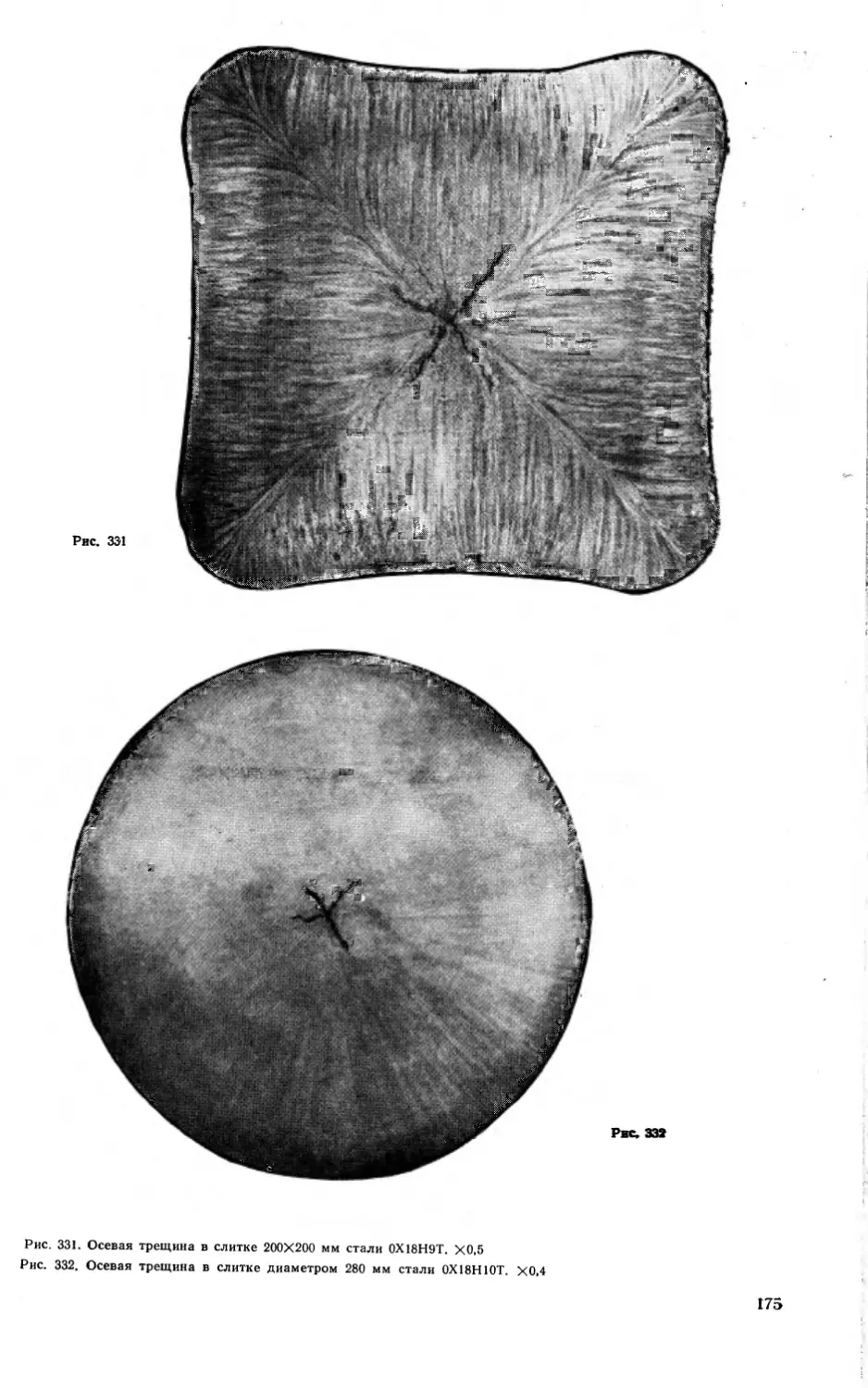

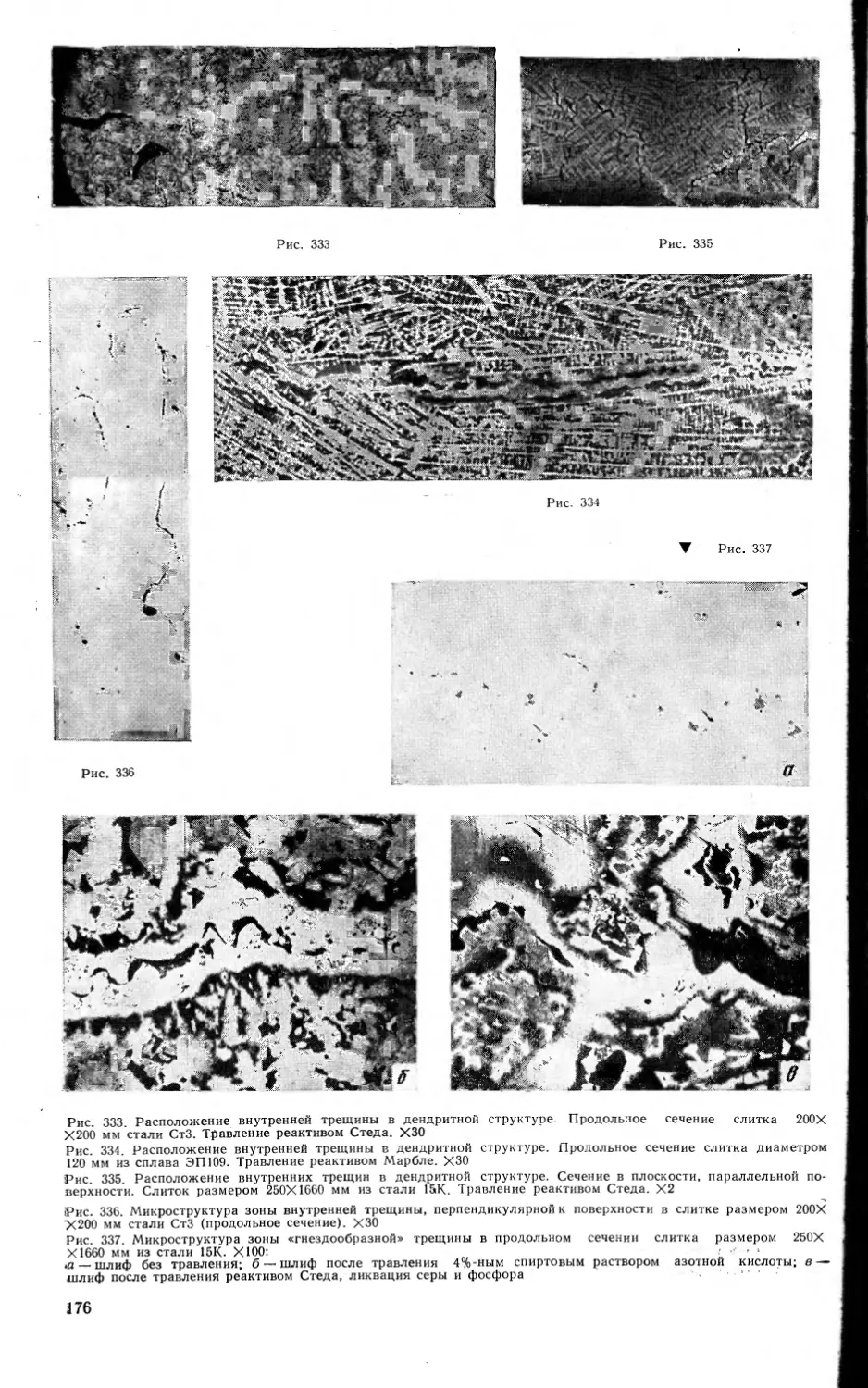

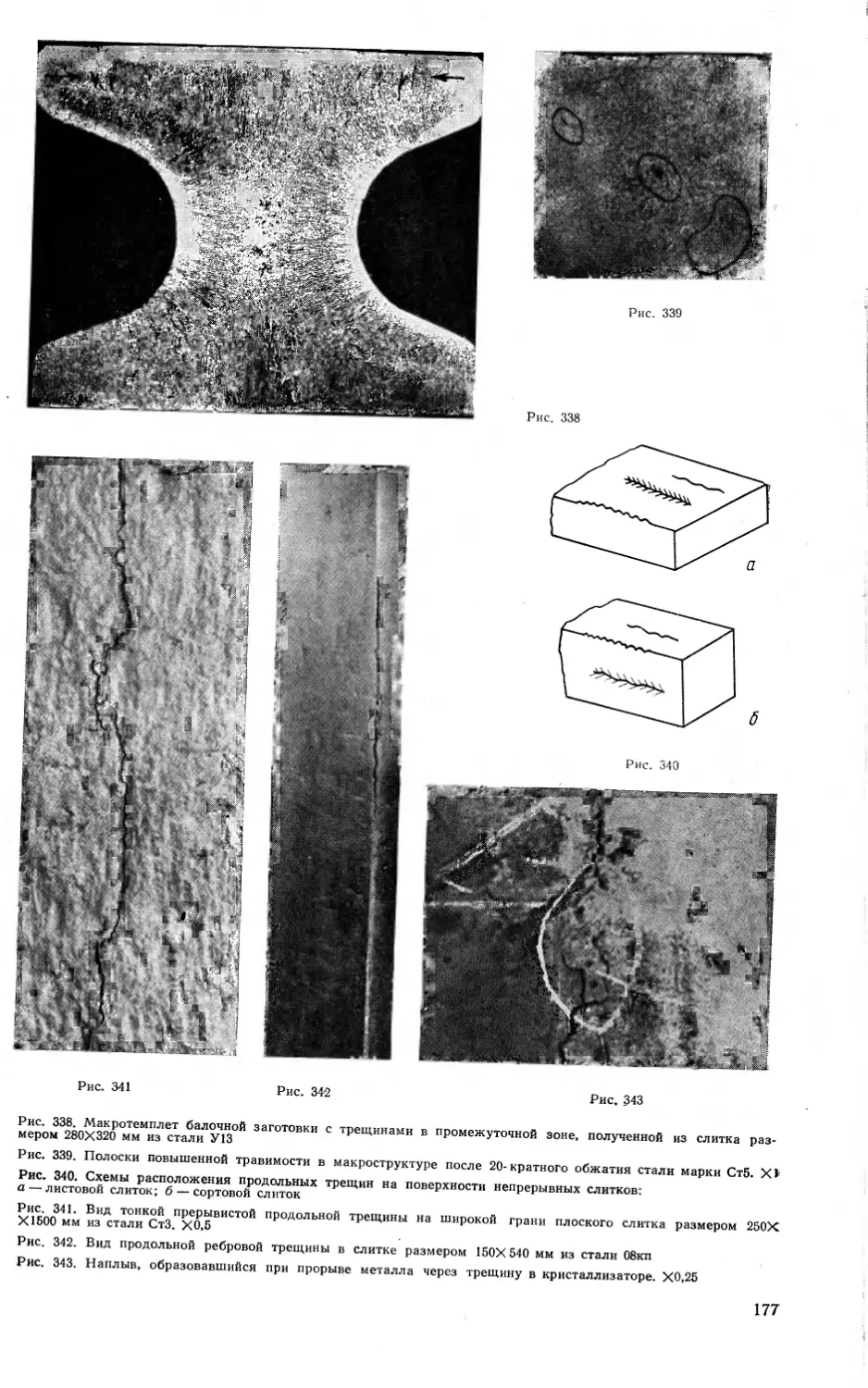

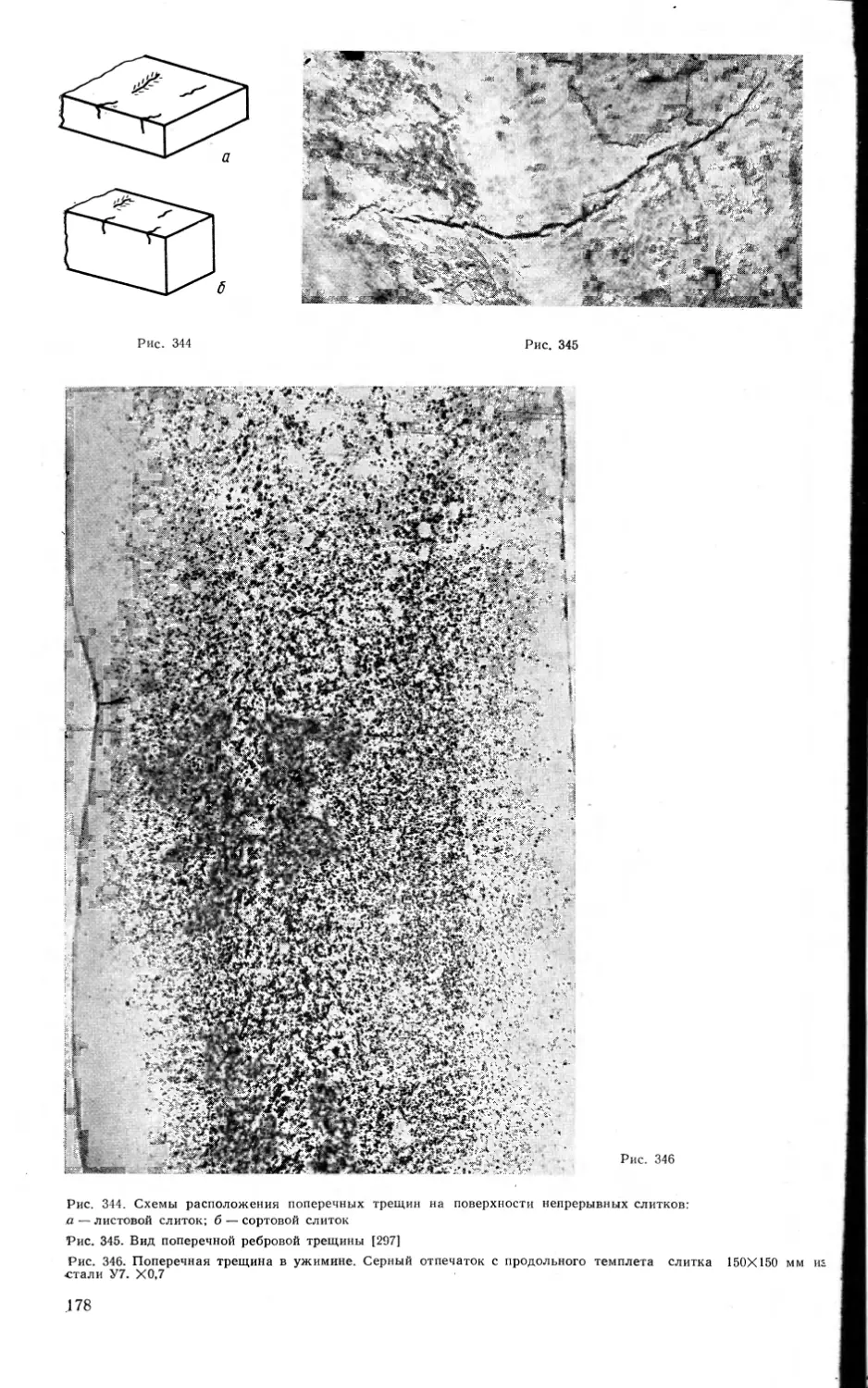

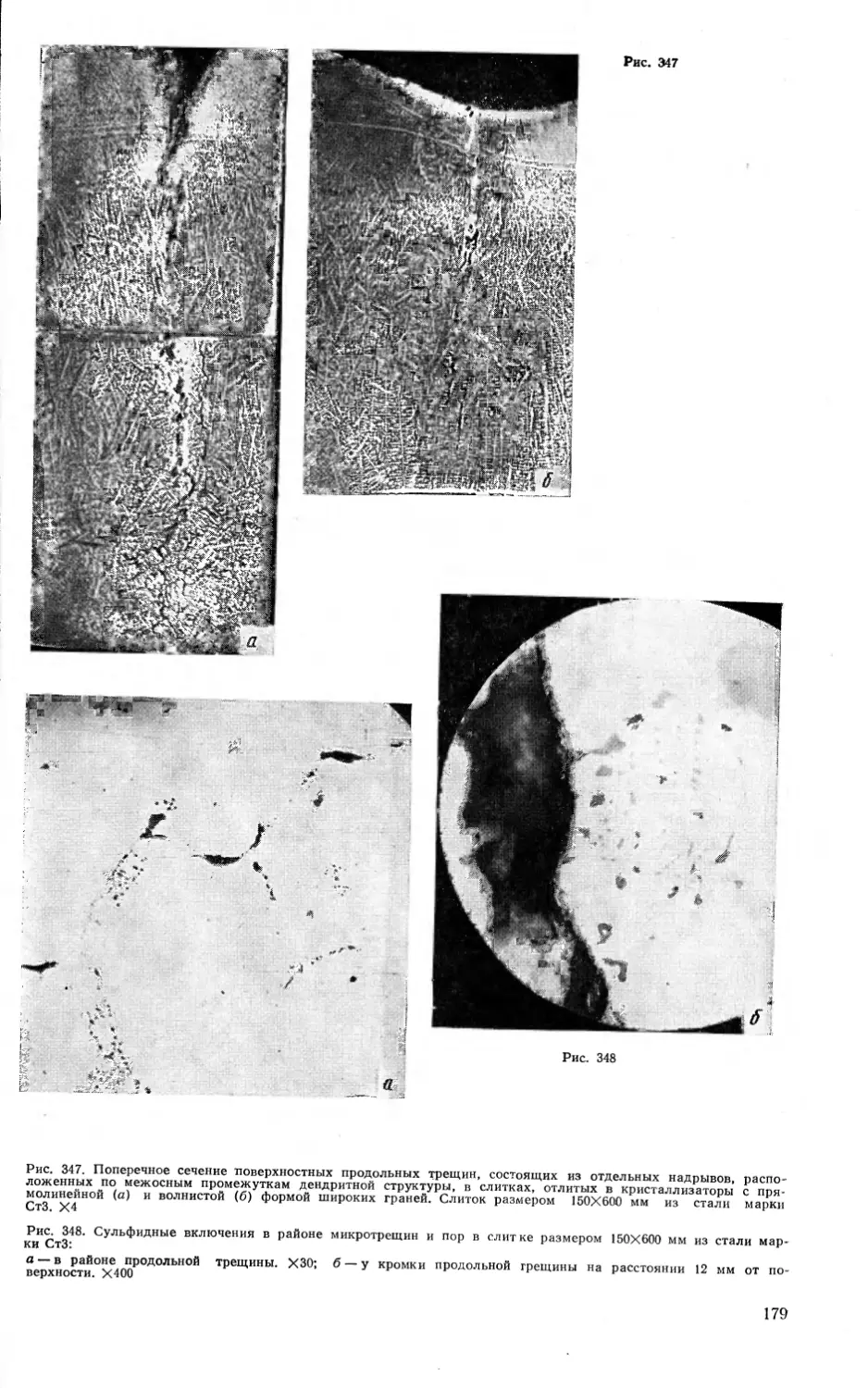

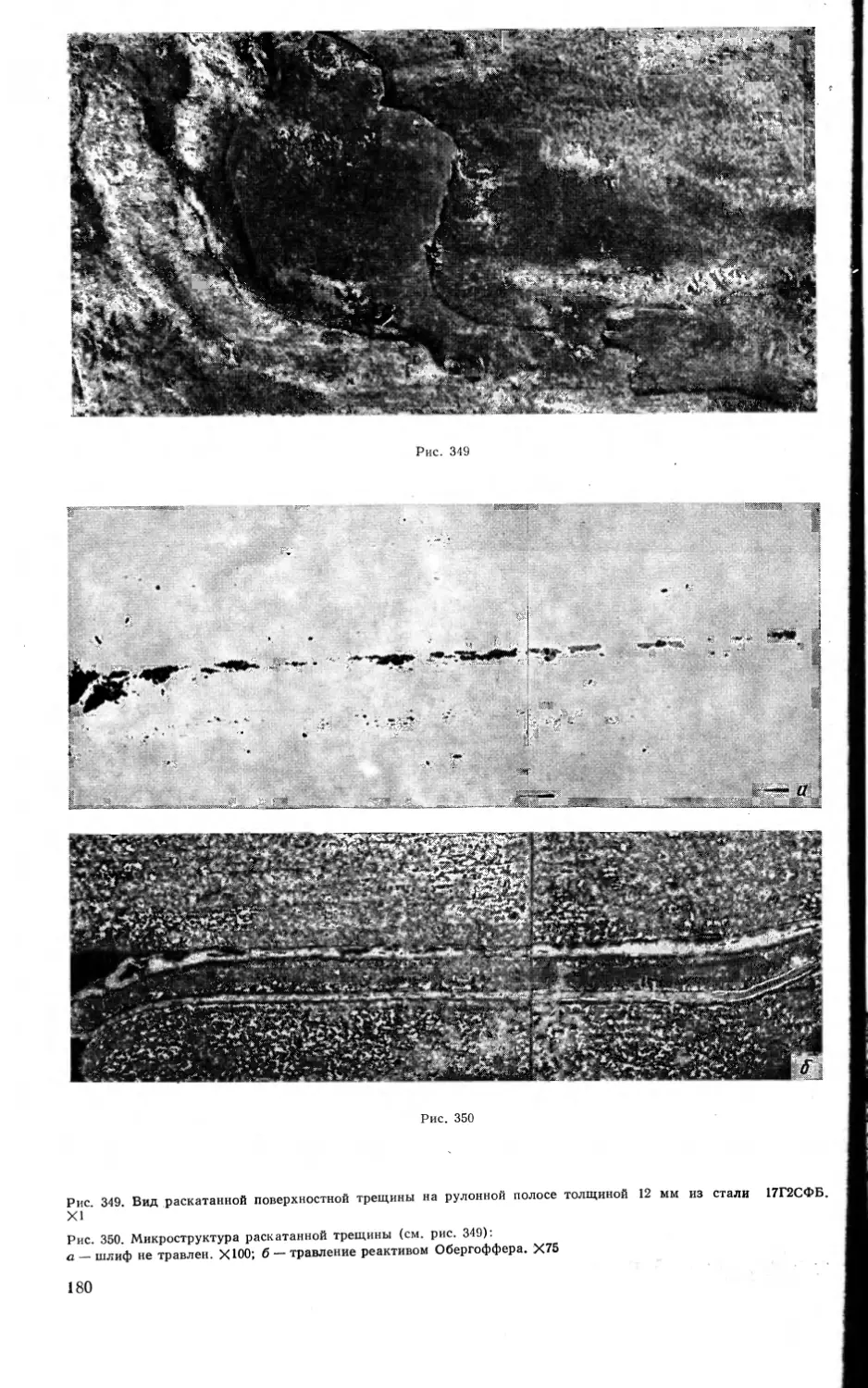

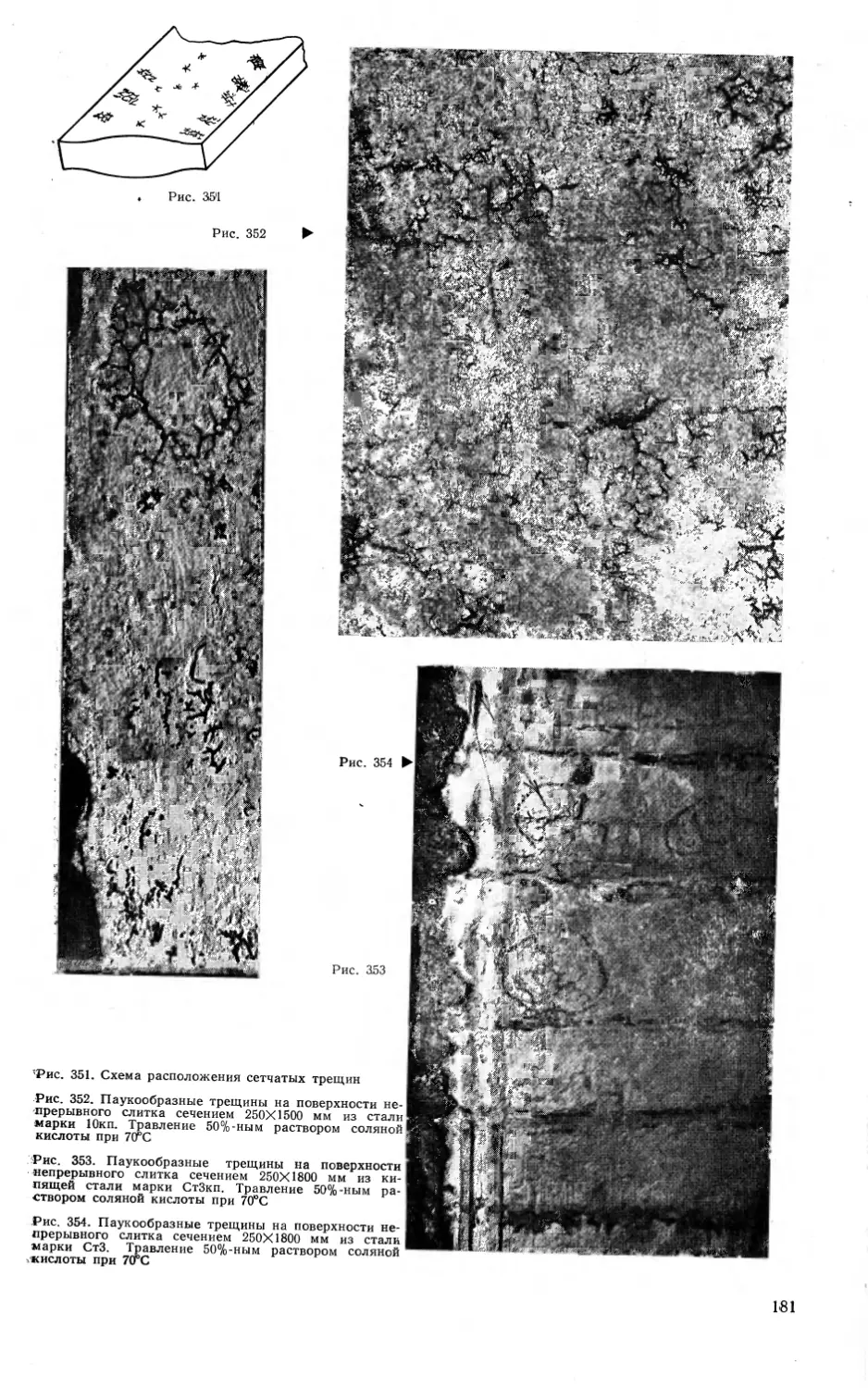

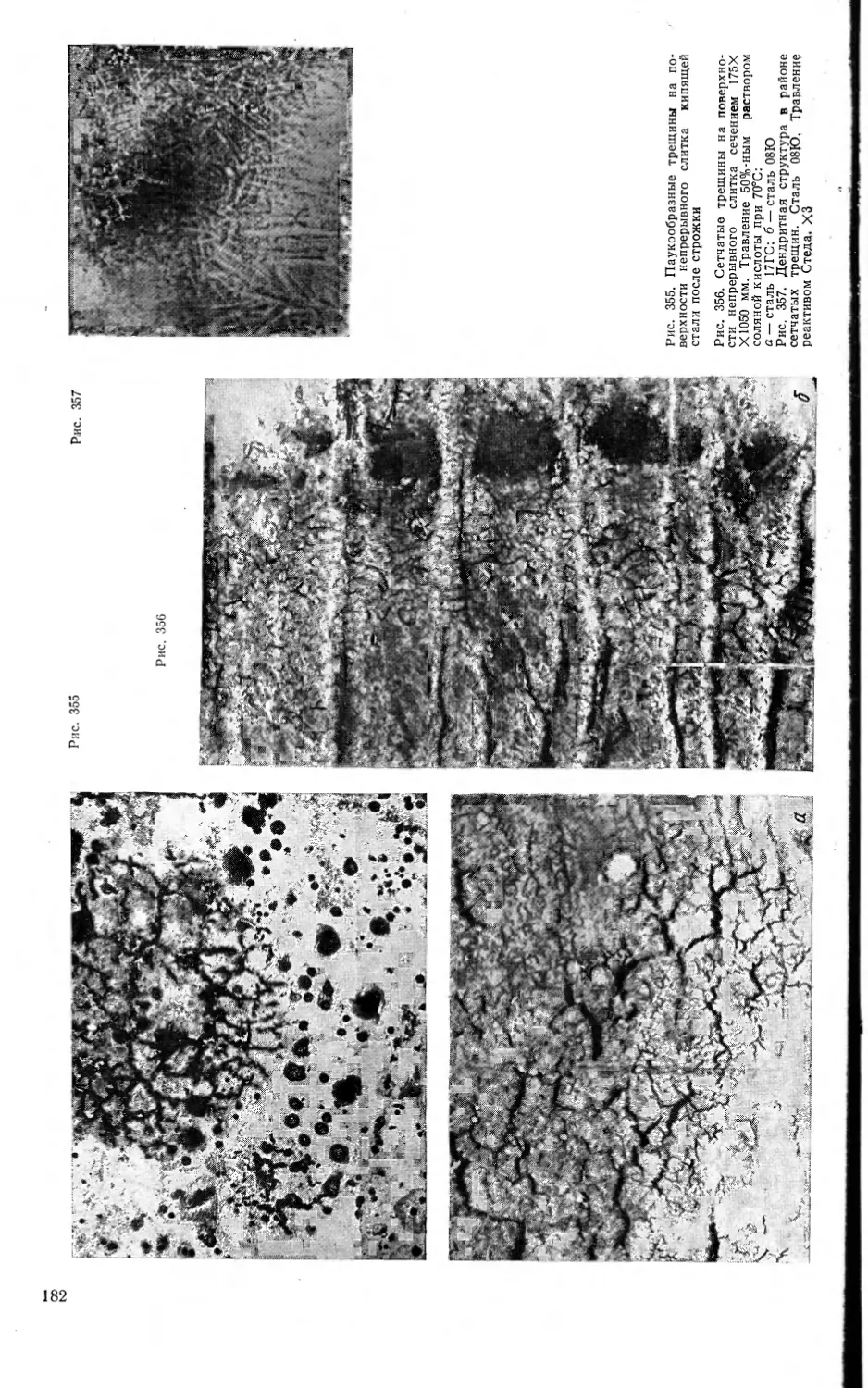

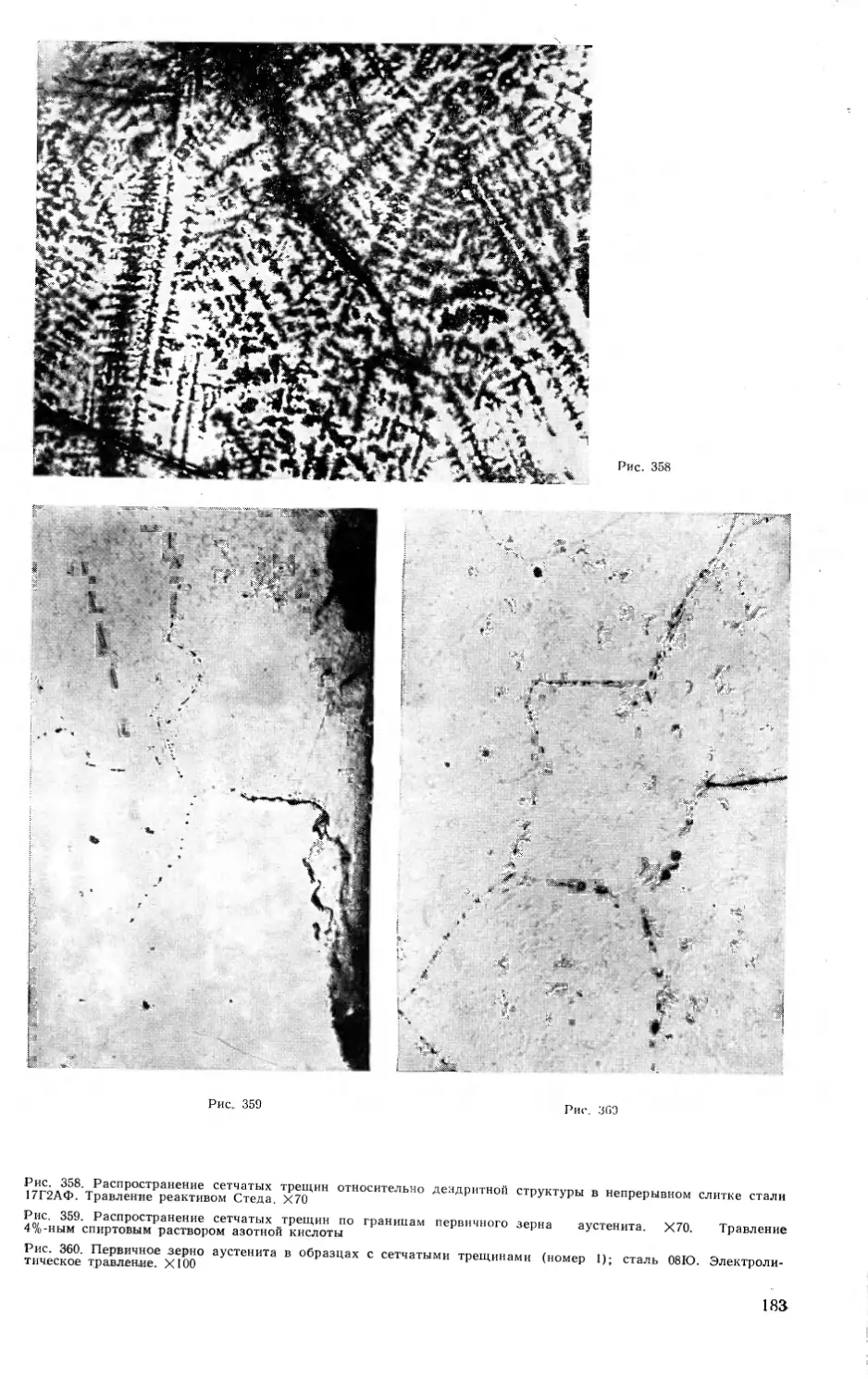

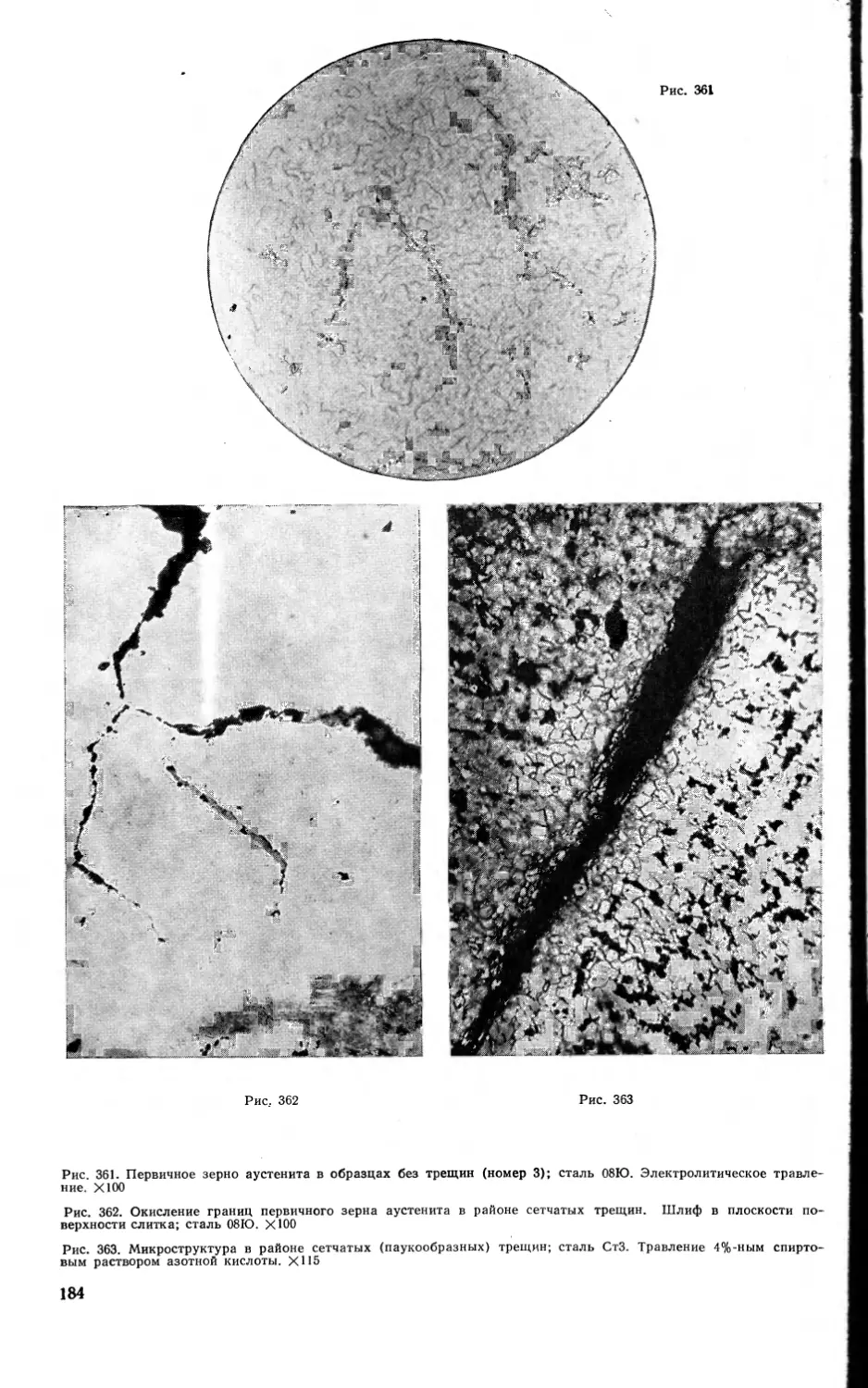

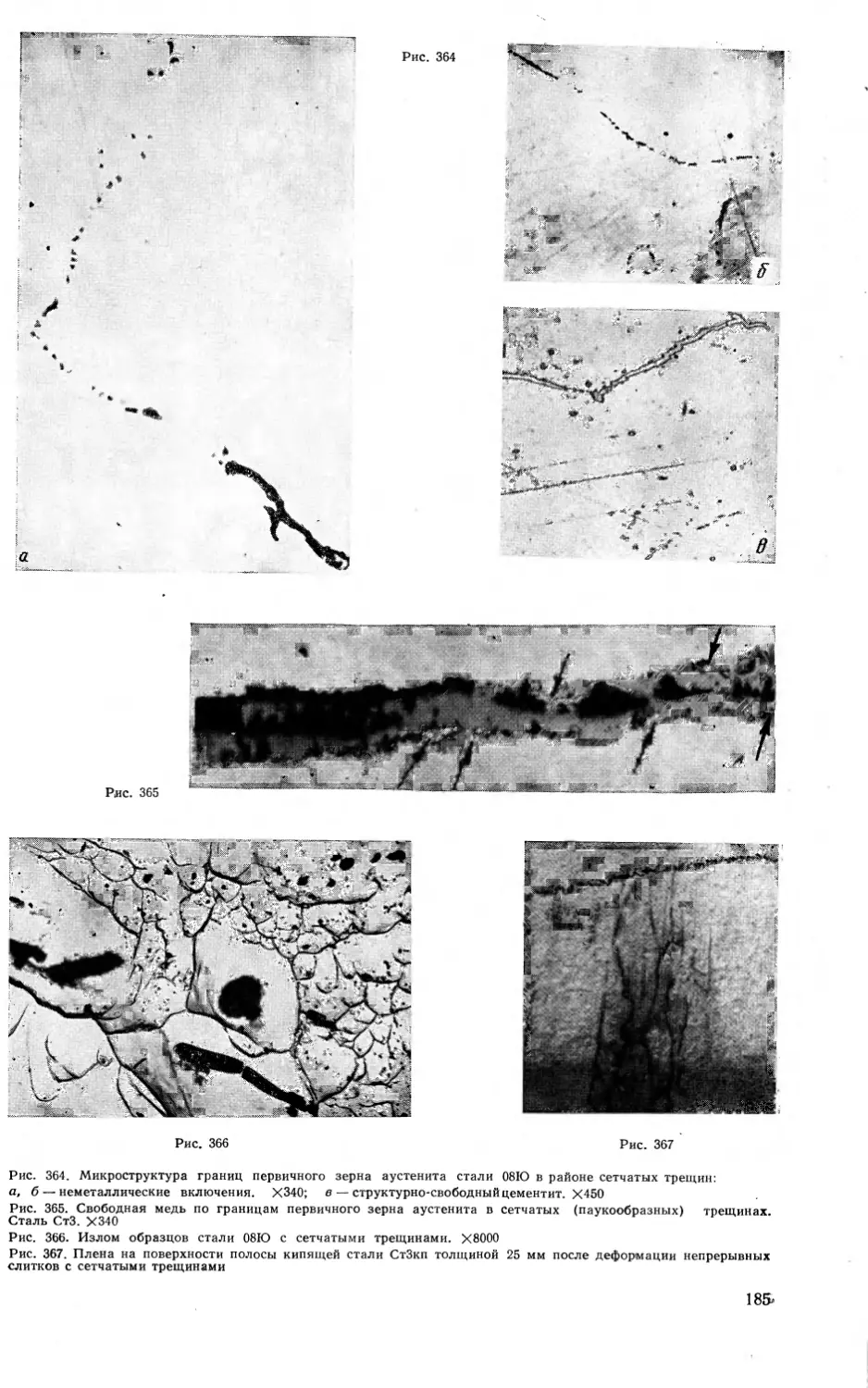

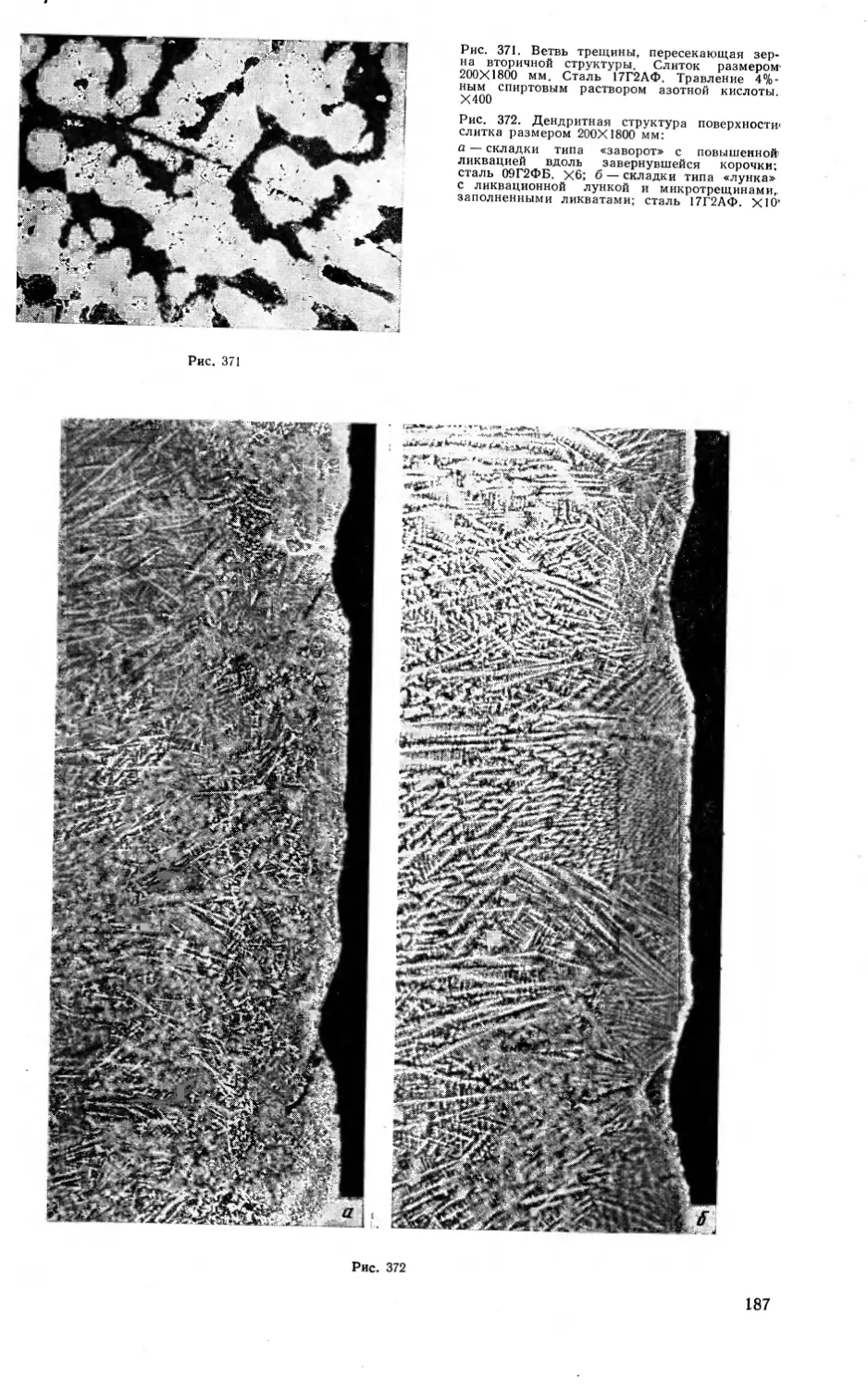

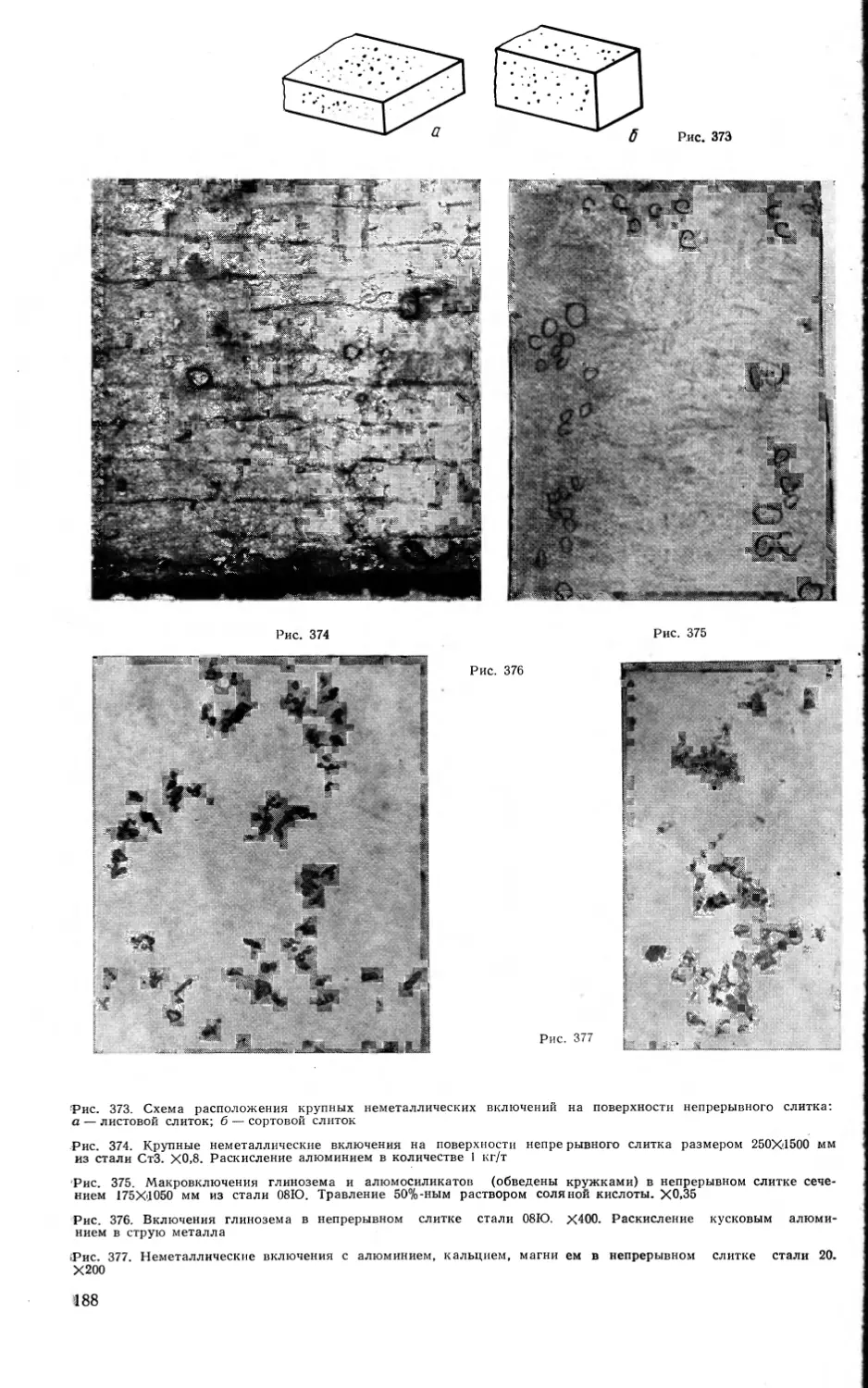

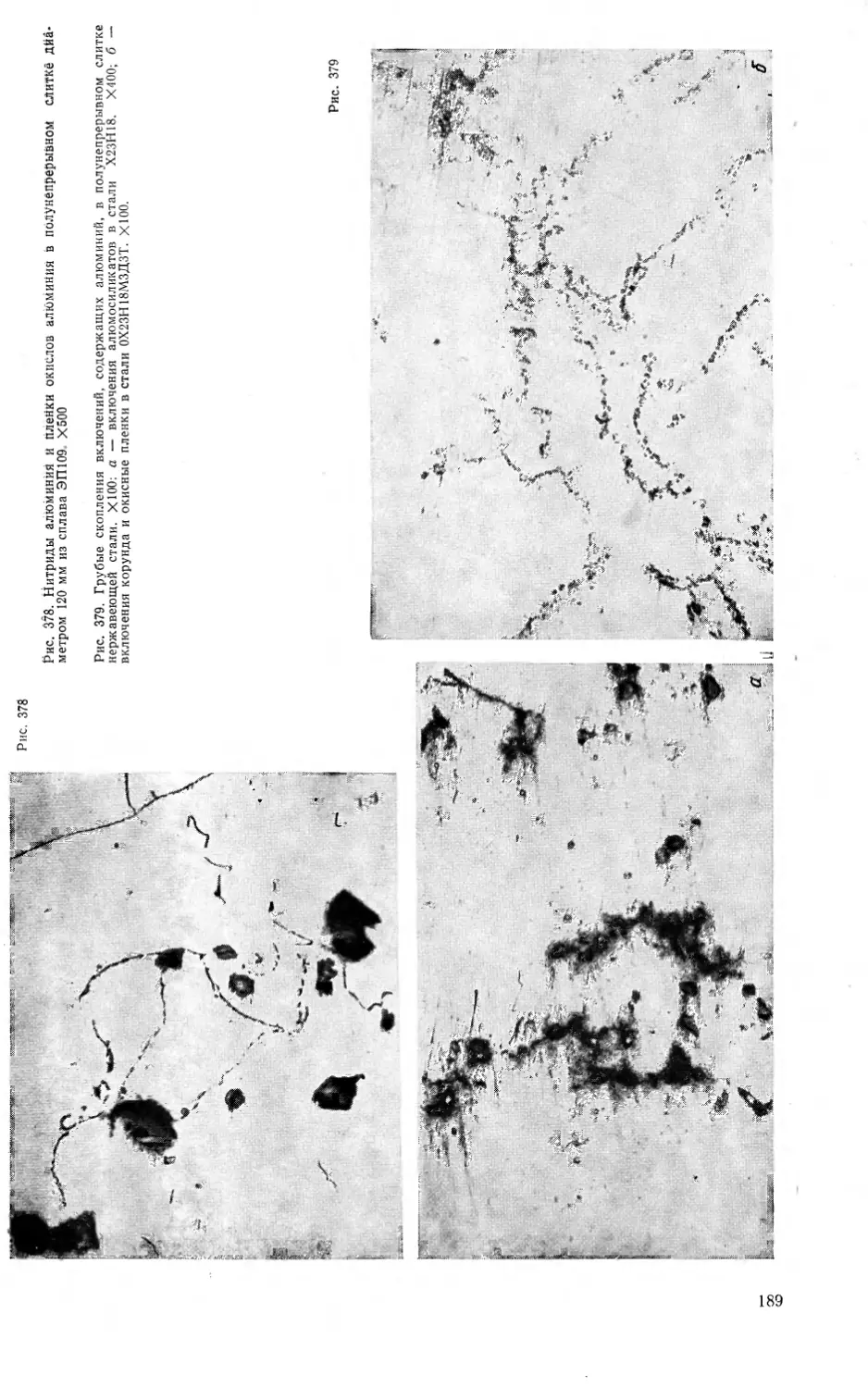

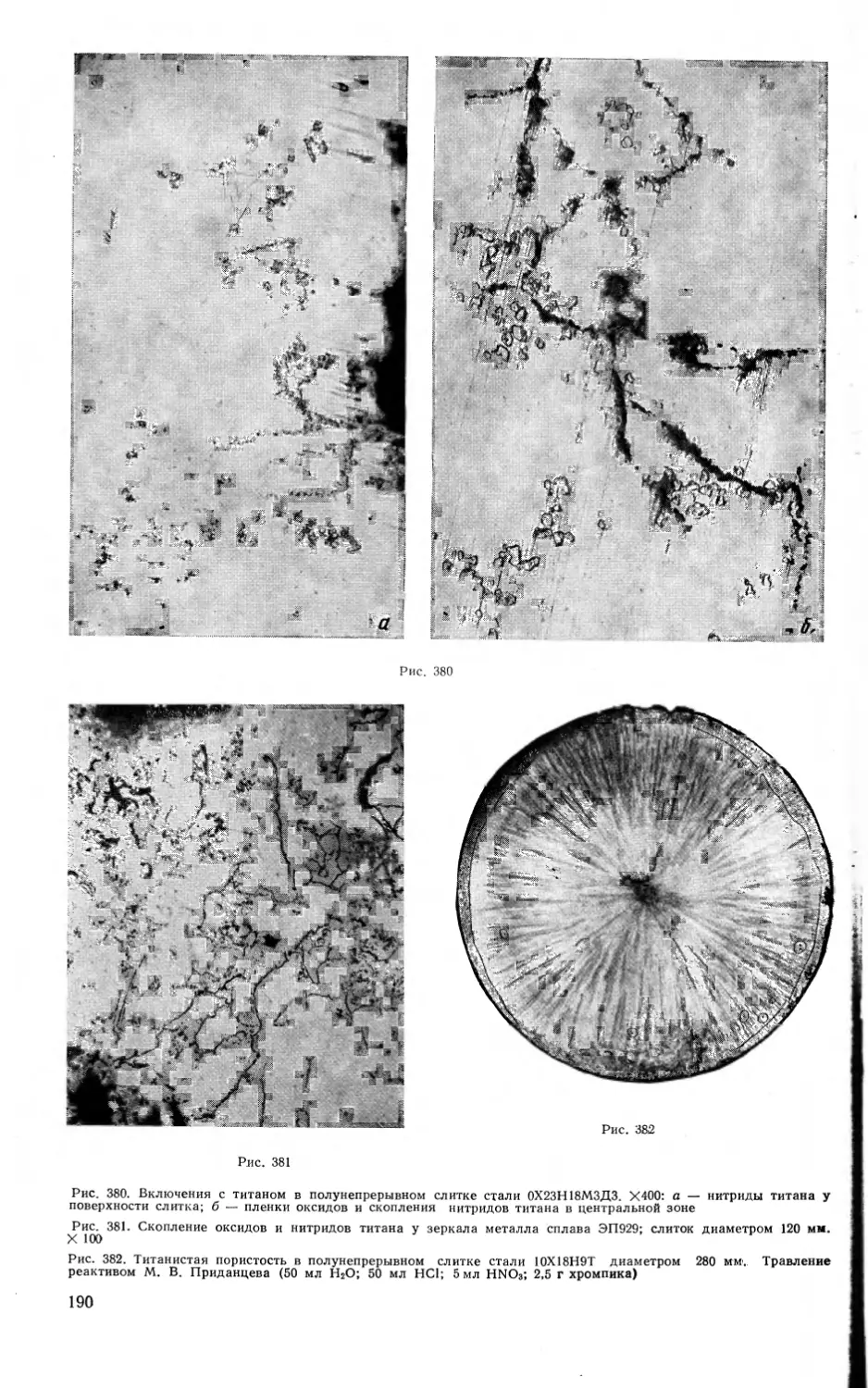

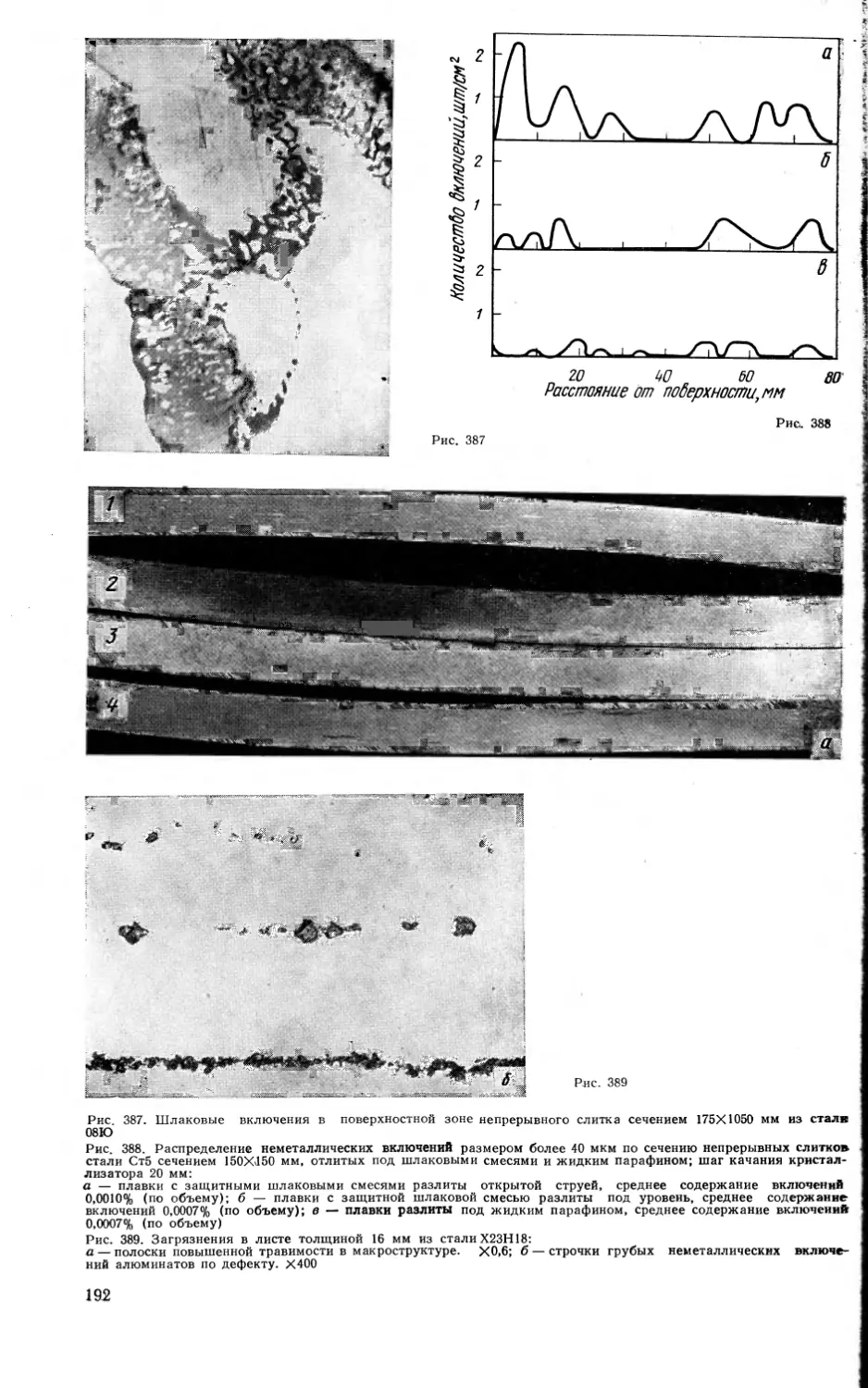

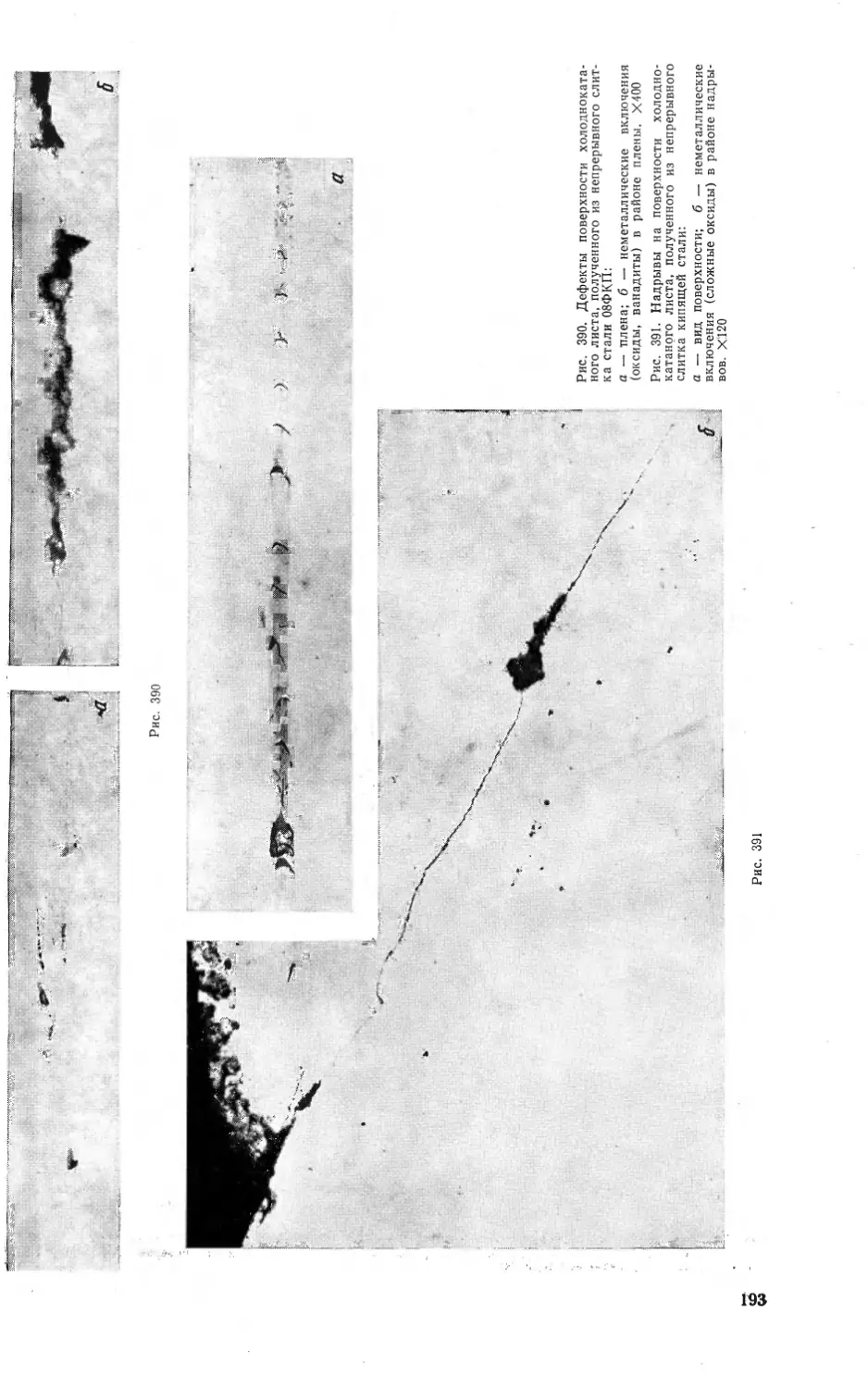

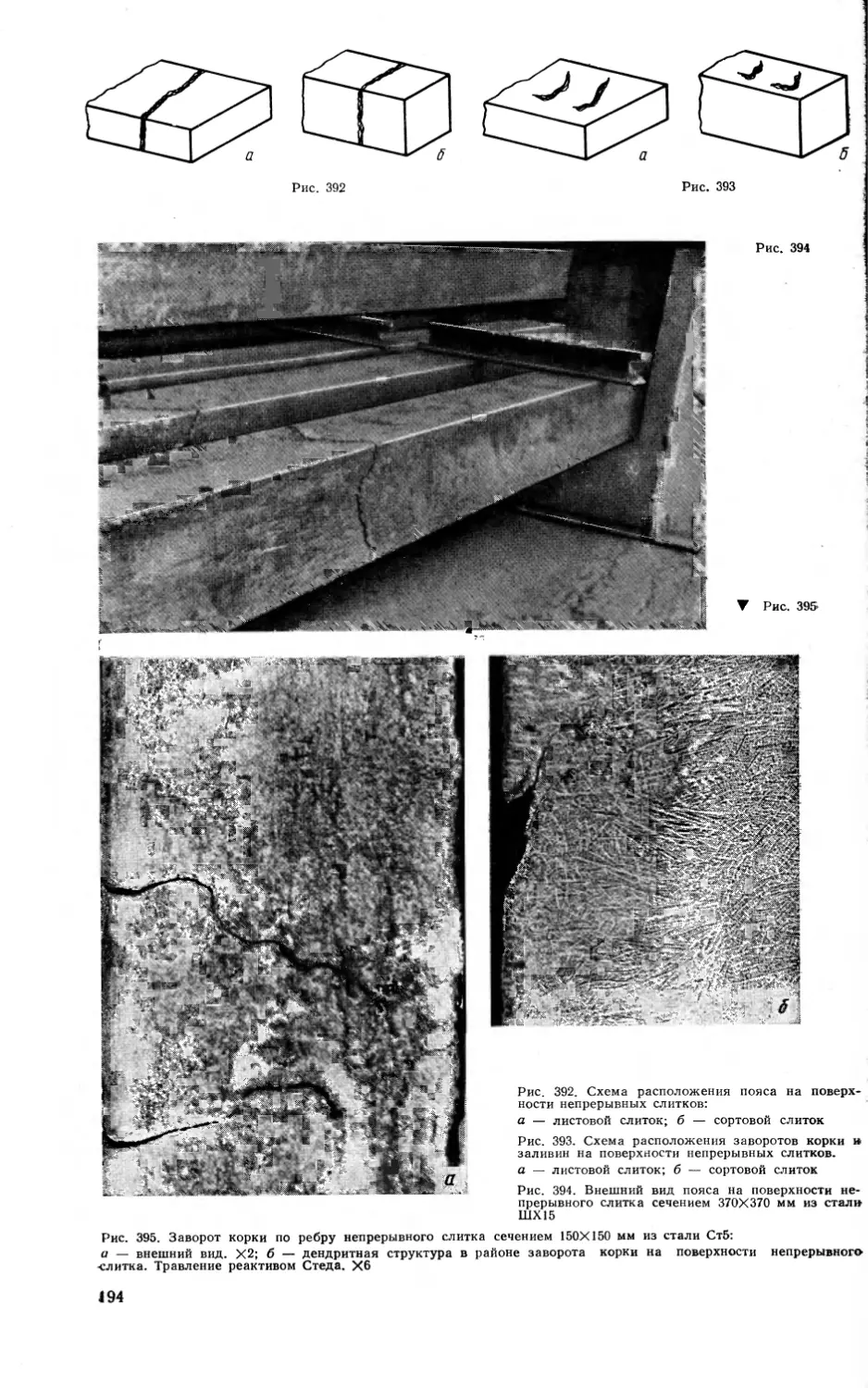

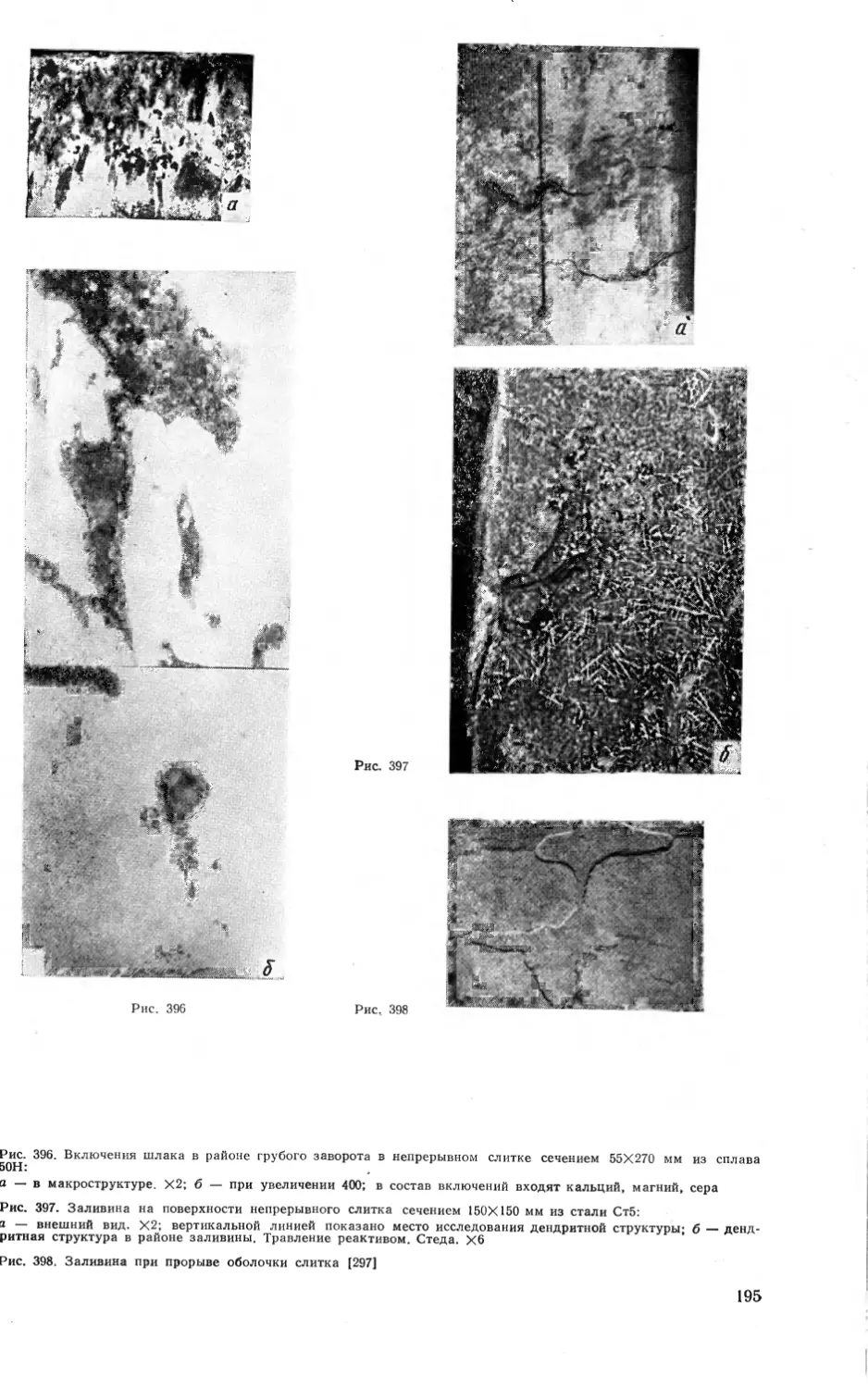

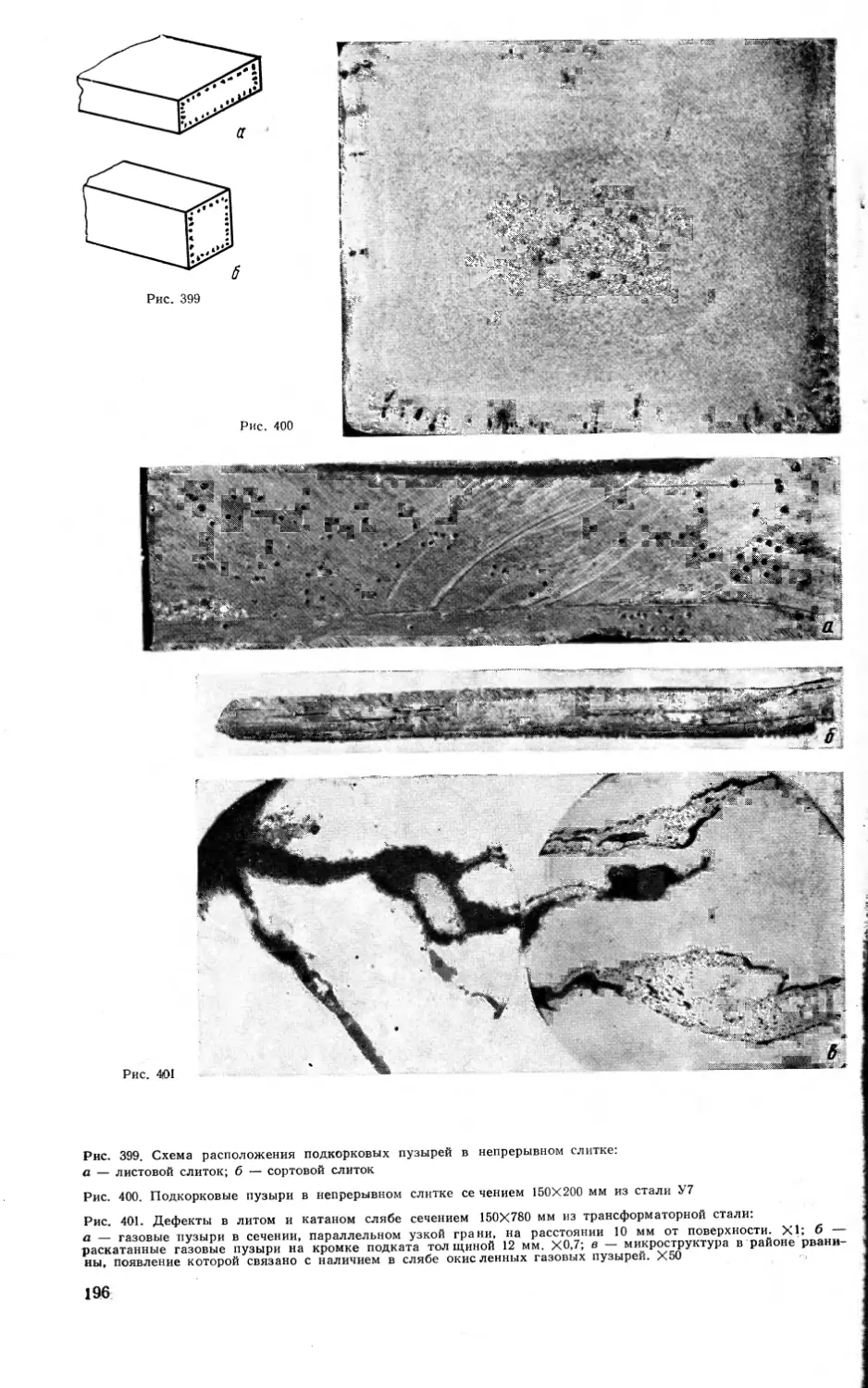

гаться под корками. Вследствие высокой плот-