Текст

6П4.6.08

К 68

УДК 621.757(031)

Рецензент канд. техн, наук Н. И. ЖИГАЛКО.

Справочник содержит сведения, необходимые при единичном и серийном

производстве инструмента и технологической оснастки в инструментальных

цехах машиностроительных заводов. Приведены основные данные по мате-

матике, черчению, допускам и посадкам, единицы измерения системы СИ,

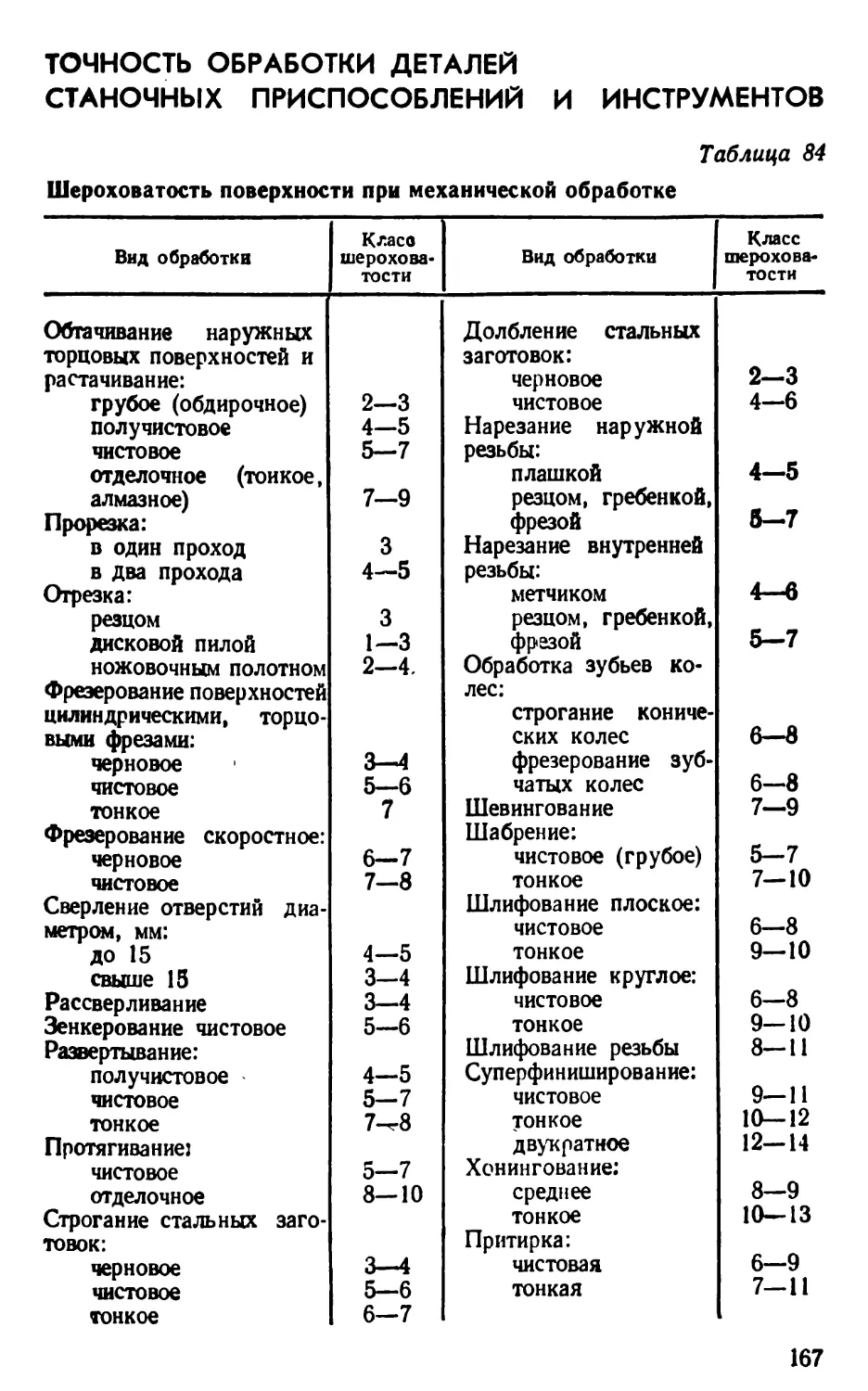

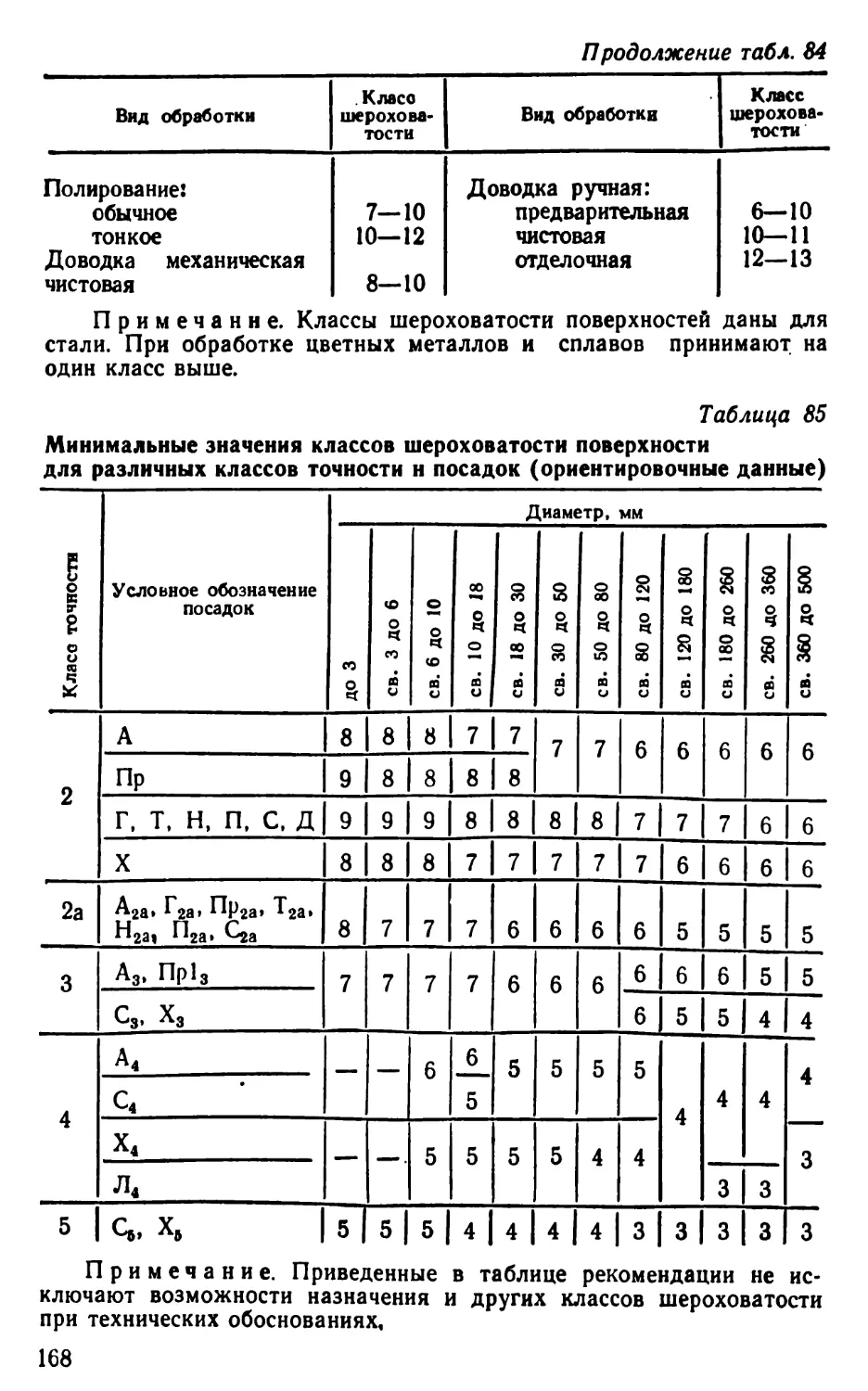

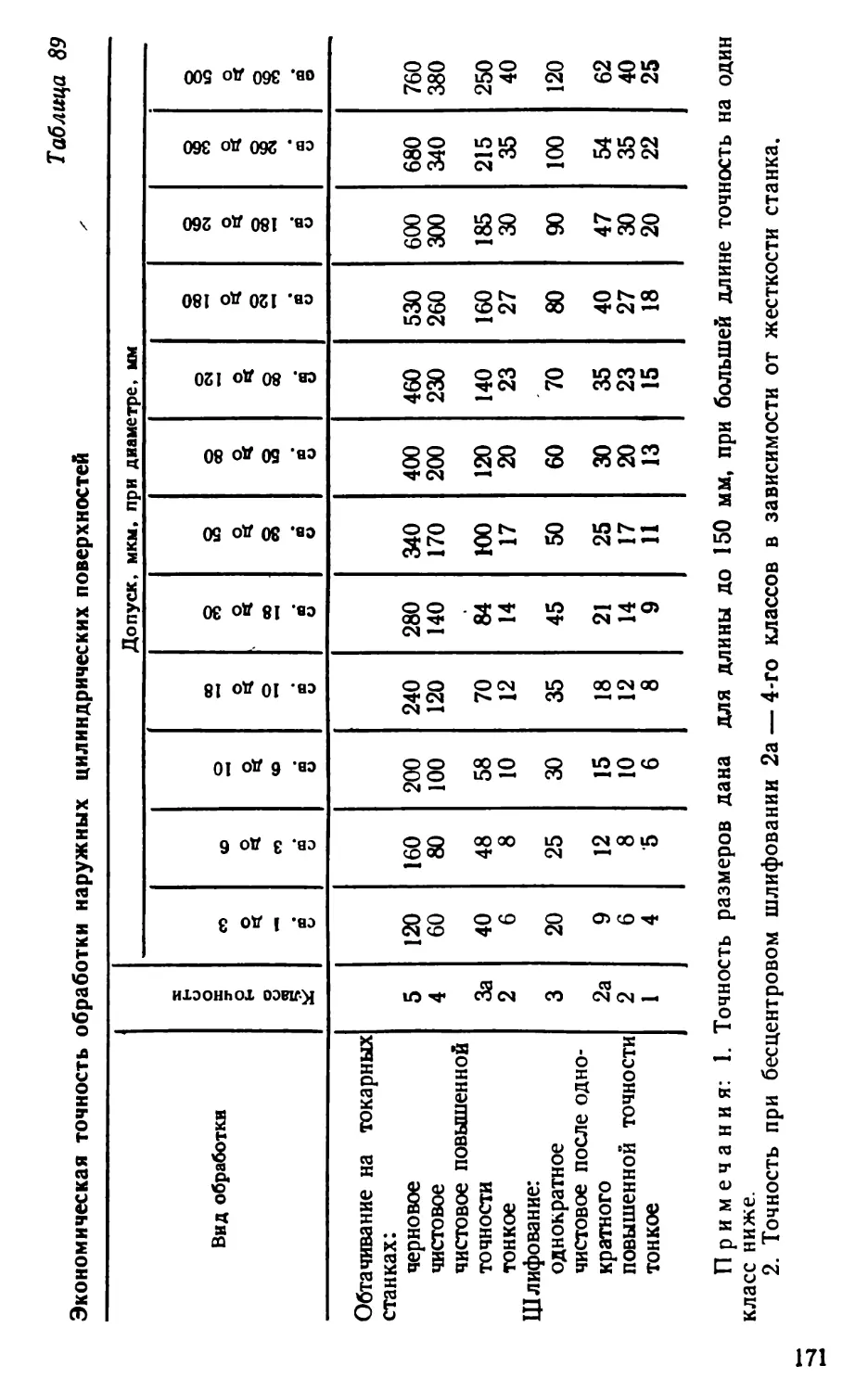

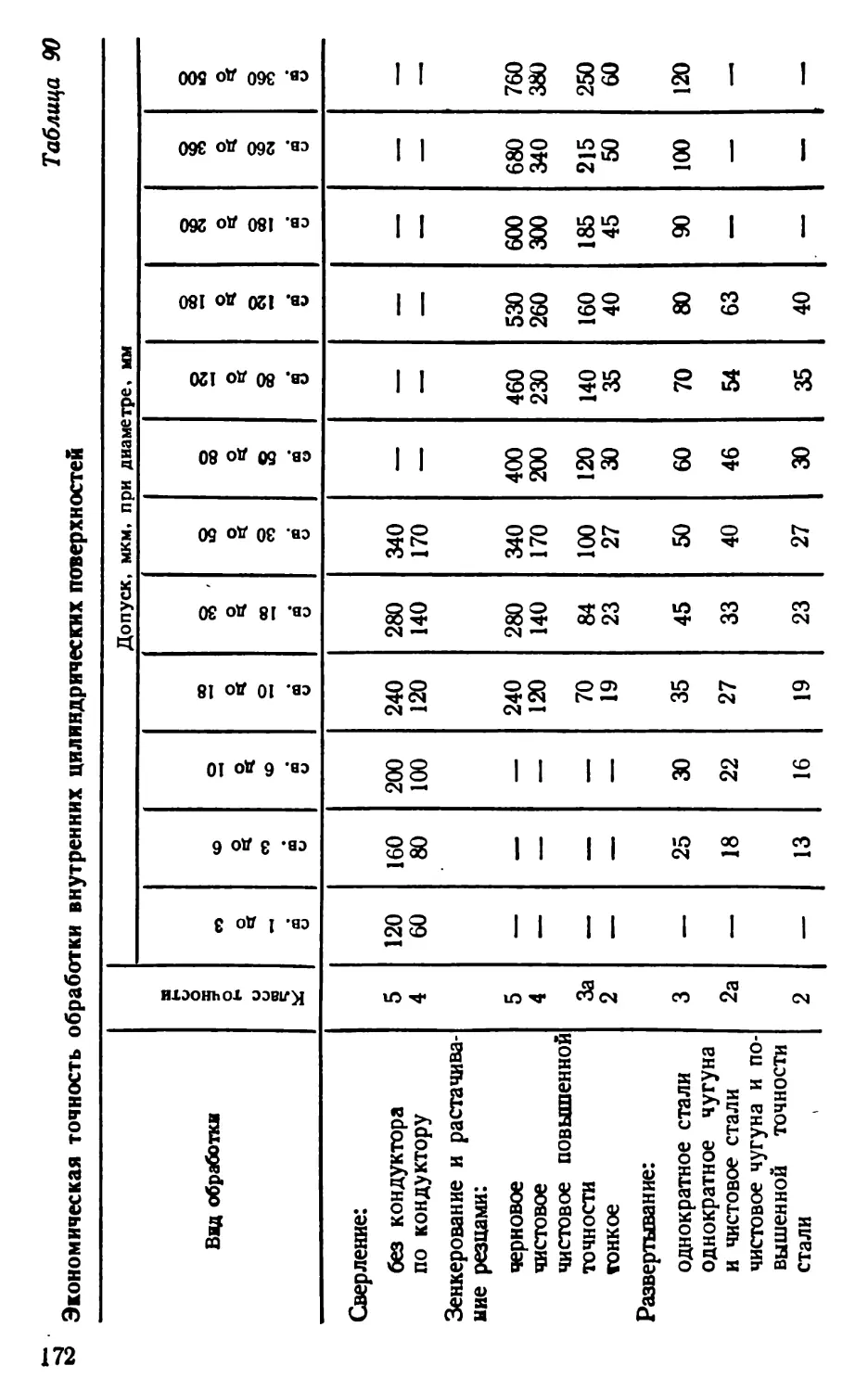

данные по точности обработки и шероховатости поверхностей деталей станоч-

ных приспособлений и инструментов.

Даны рекомендации по применению материалов для изготовления техно-

логической оснастки. Описаны технологические процессы изготовления режу-

щего инструмента, а также приведены сведения по стандартизации техноло-

гической документации инструментального производства.

Справочник рассчитан на мастеров, технологов и квалифицированных

рабочих инструментальных цехов машиностроительных заводов.

g Издательство «Беларусь», 1976.

31304-174

М 301(05)-76

107-76

ПРЕДИСЛОВИЕ

Настоящий справочник включает материал, необходимый

работникам инструментальных цехов машиностроительных за-

водов.

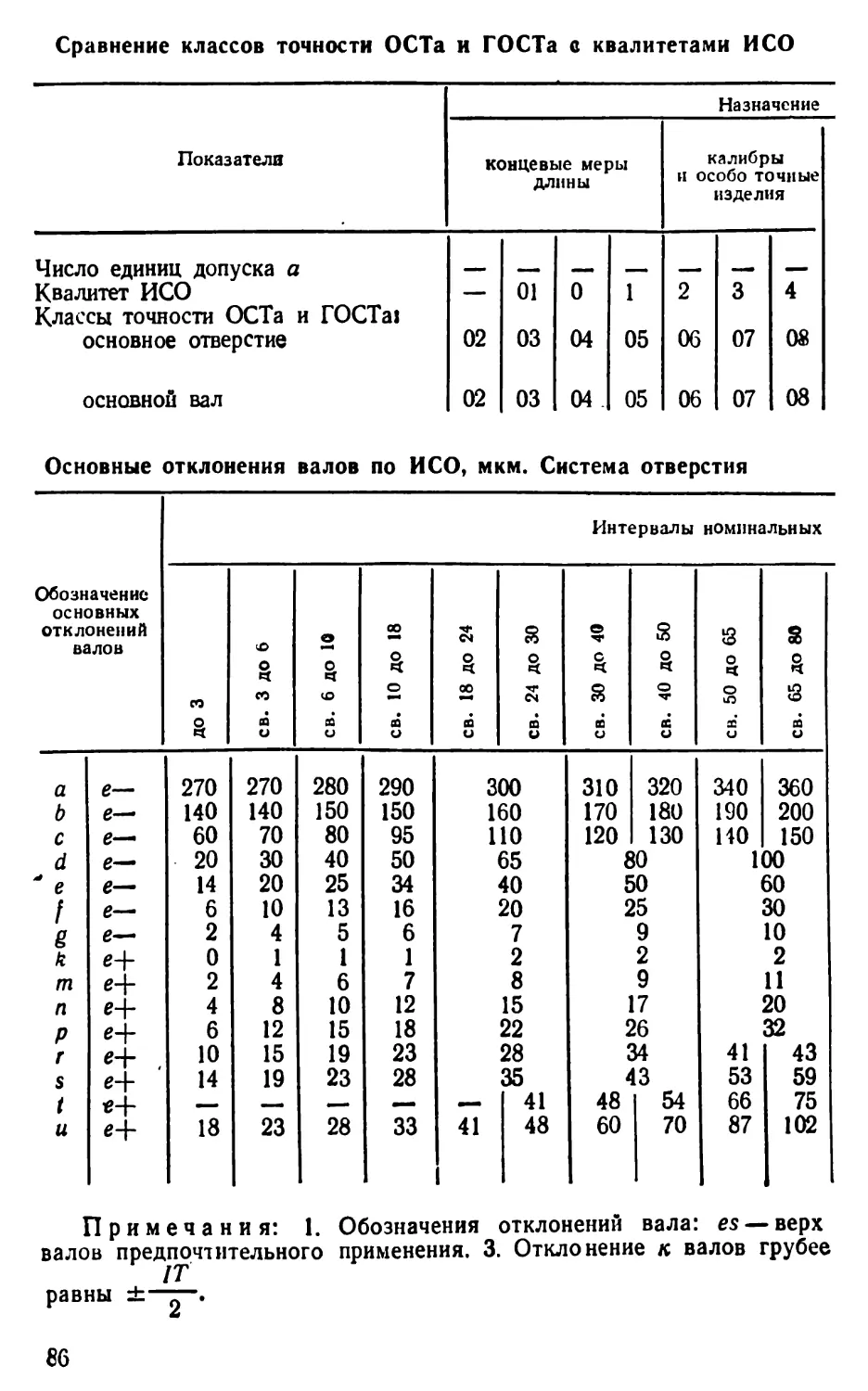

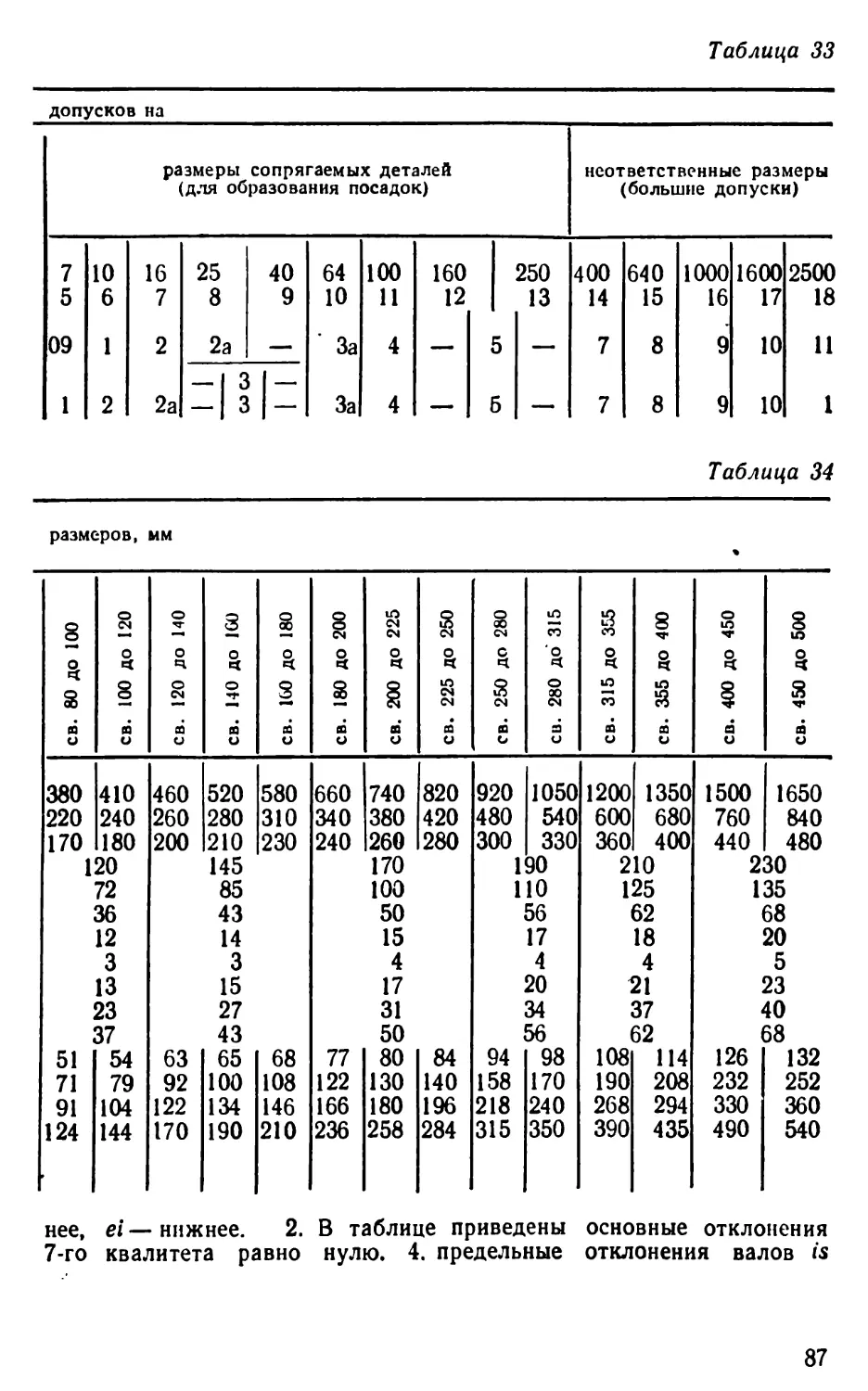

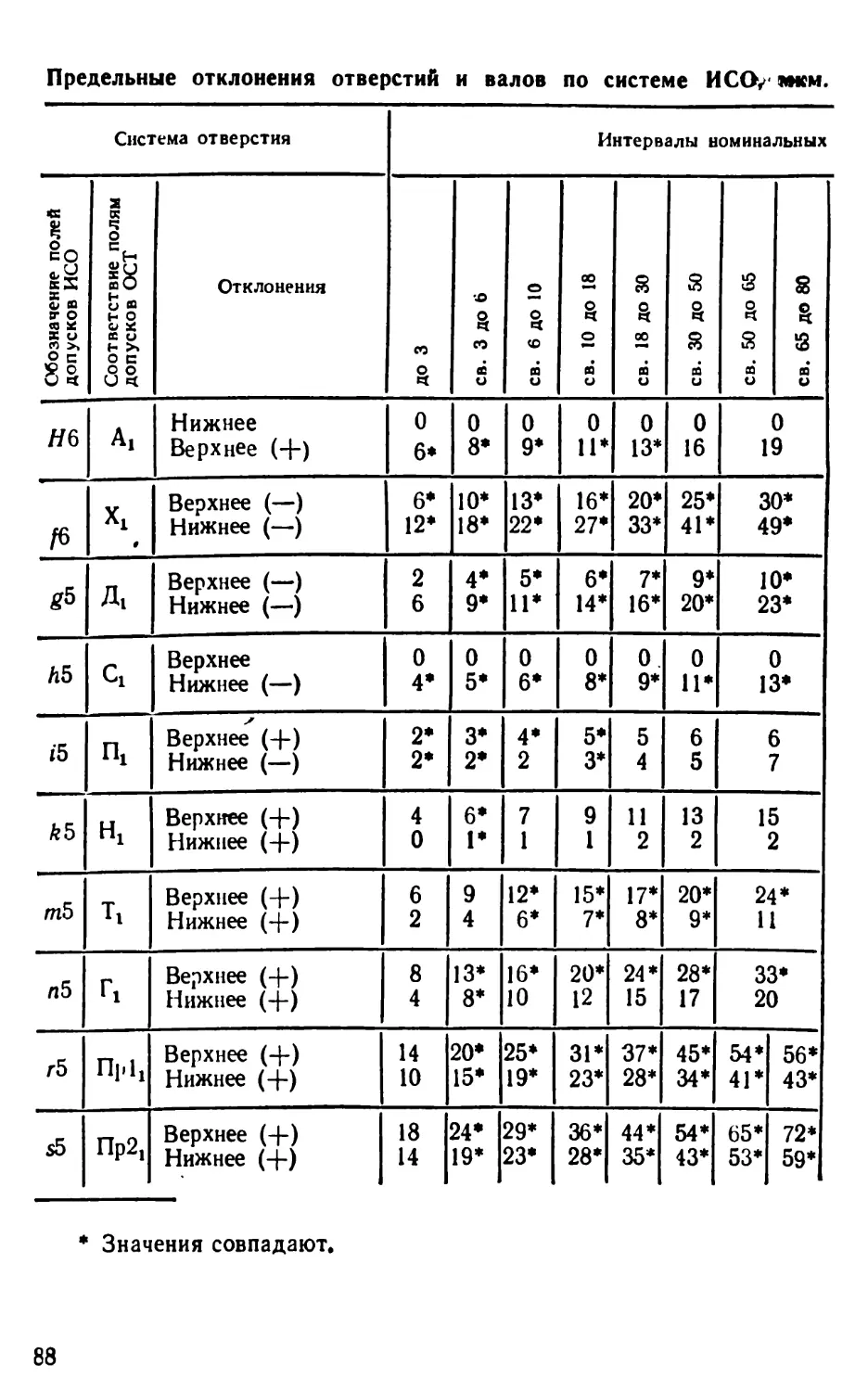

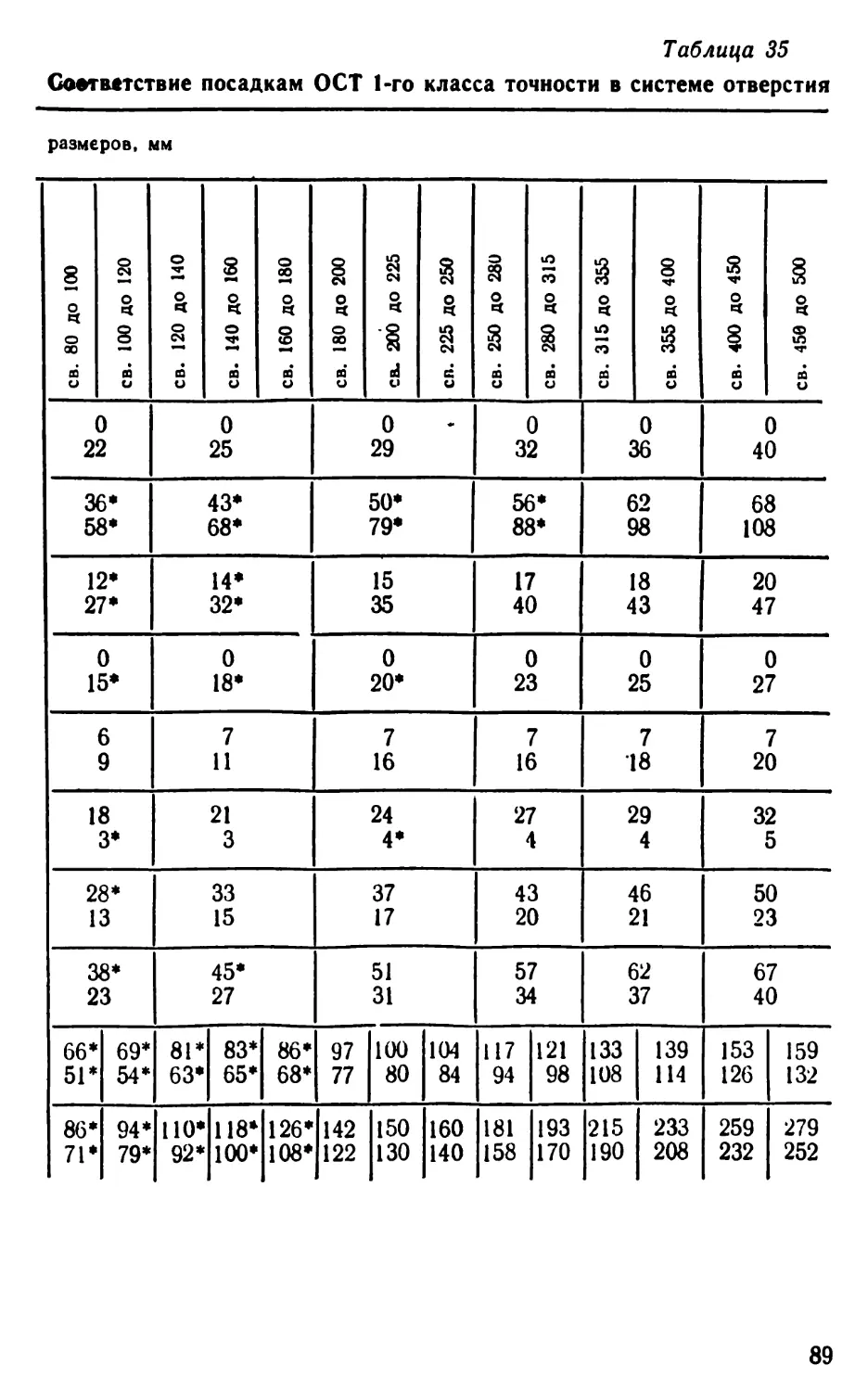

В нем приведены новые обозначения шероховатости и от-

клонений форм поверхностей, таблицы допусков и посадок как

по существующим ОСТам, так и по подготавливаемой к вне-

дрению системе допусков ИСО, а также их соотношение. Широ-

ко освещены вопросы экономики точности обработки деталей

технологической оснастки и инструмента на различном метал-

лообрабатывающем оборудовании. Приведены таблицы классов

шероховатости различных поверхностей технологической осна-

стки для литейного, холодно- и горячештамповочного производ-

ства, обработки металлов резанием, а также металлорежуще-

го и измерительного инструмента.

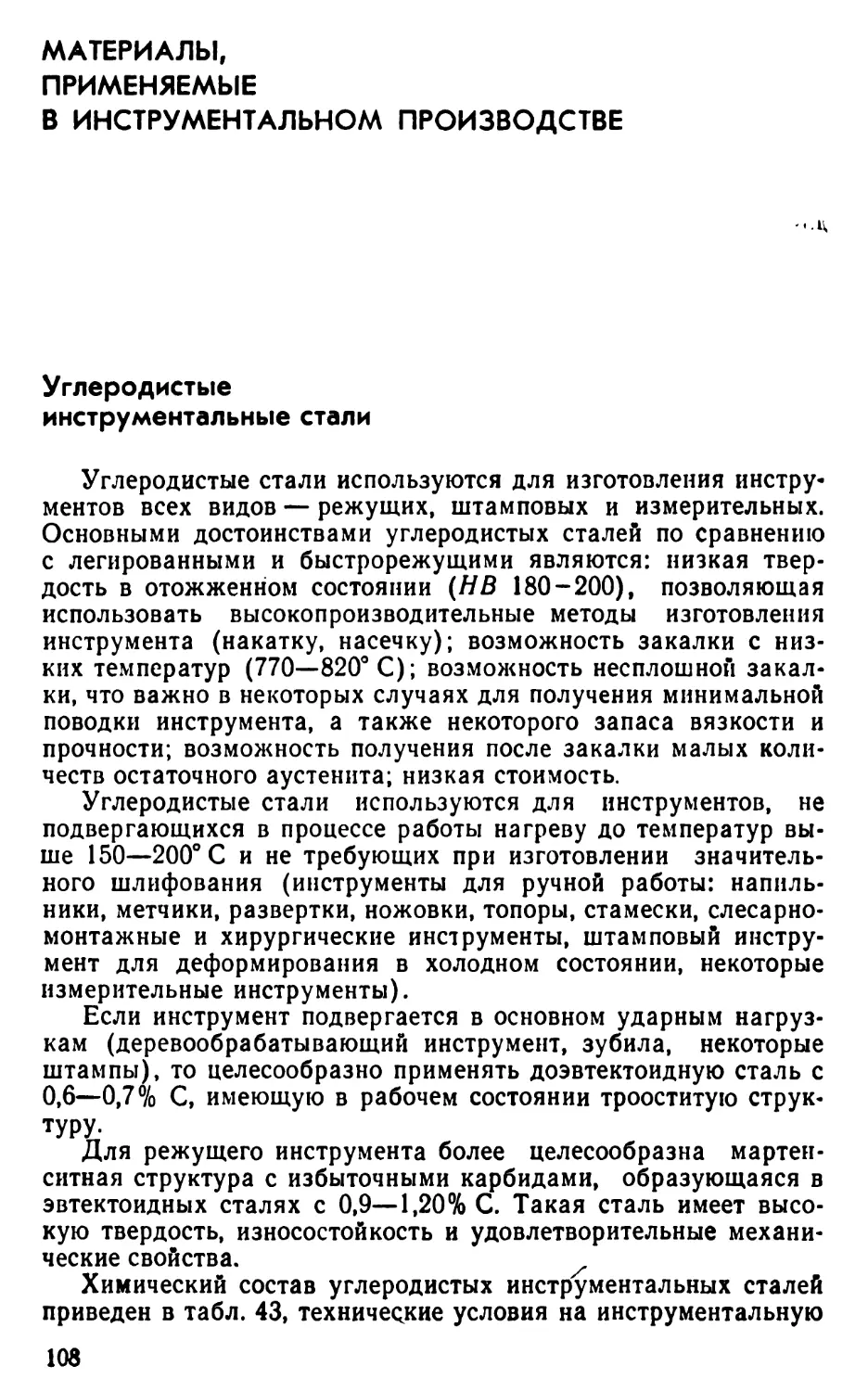

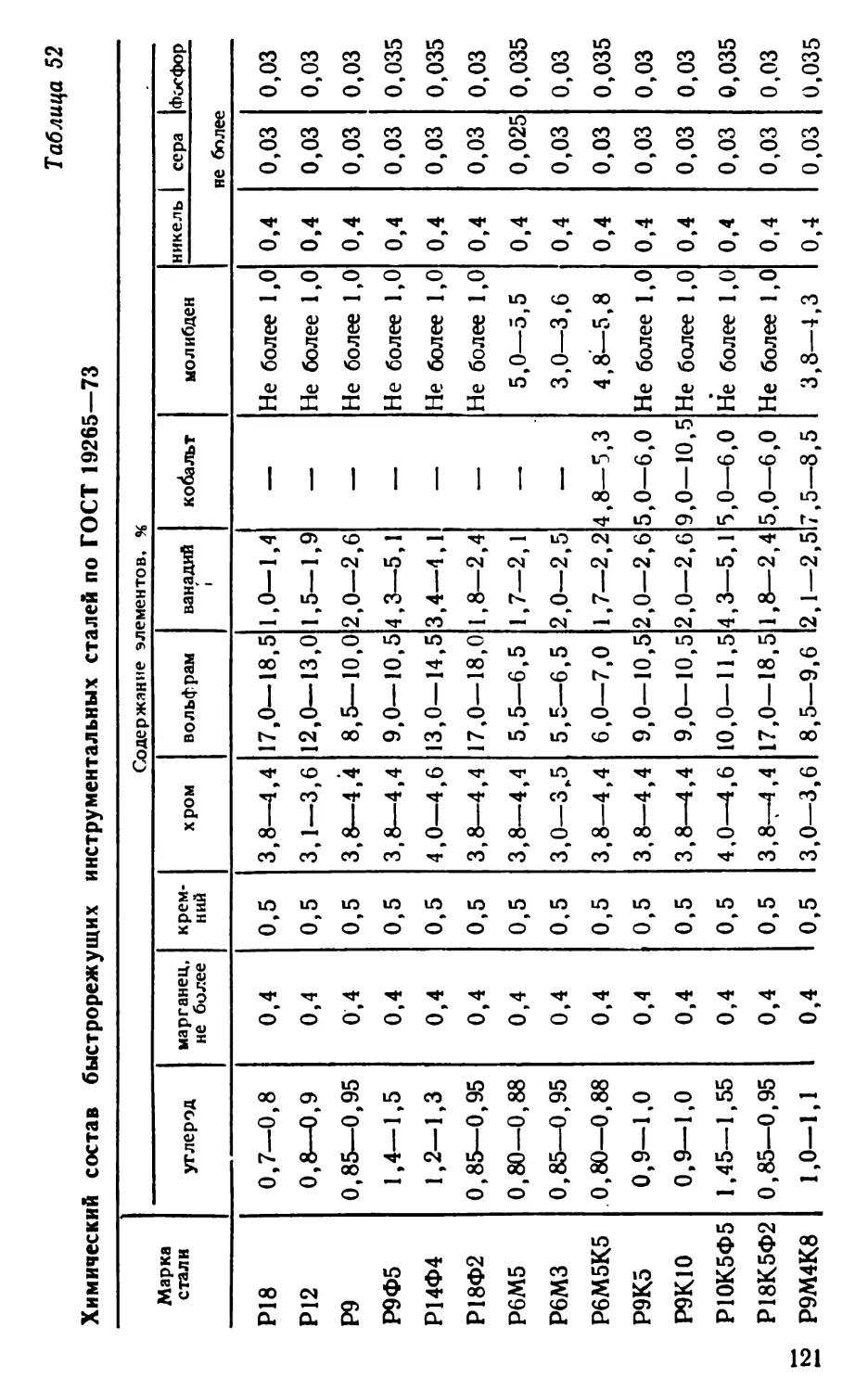

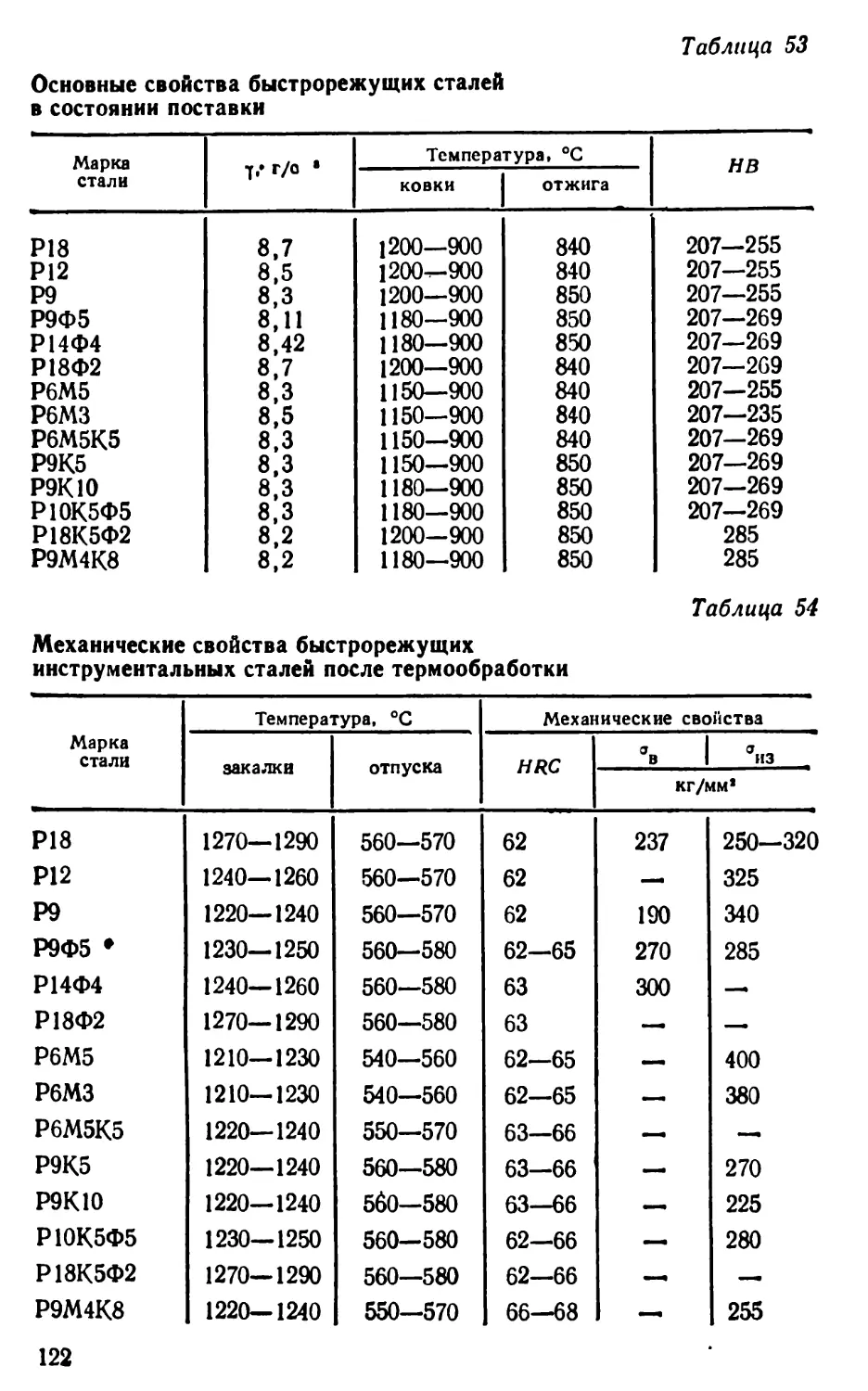

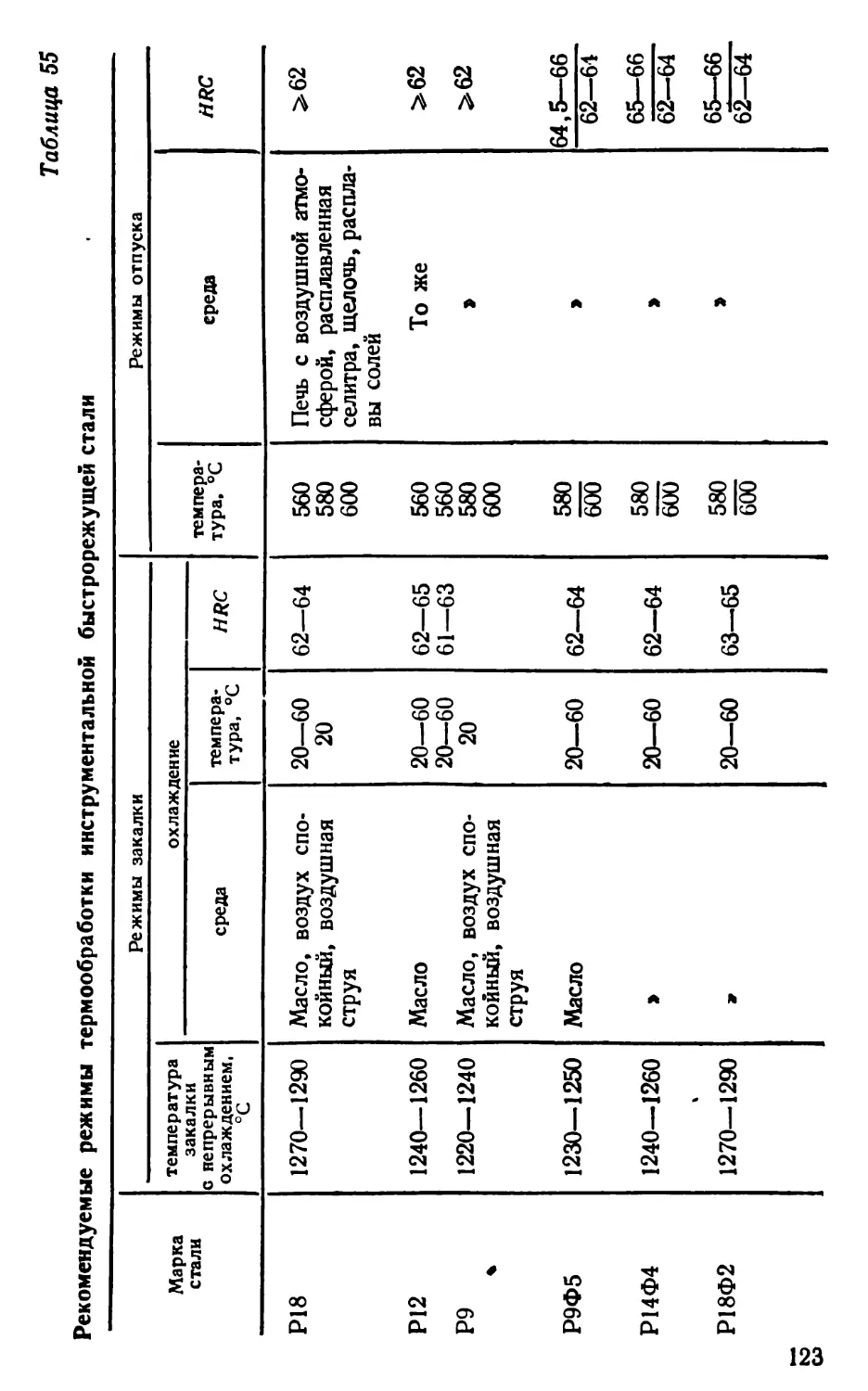

В разделе «Материалы, применяемые в инструментальном

производстве», даны таблицы химического состава, механиче-

ских свойств, режимов термообработки и назначения основных

материалов, применяемых для изготовления технологической

оснастки и инструмента. Наряду с широко распространенными

быстрорежущими сталями в таблицы включены вновь освоен-

ные металлургической промышленностью быстрорежущие ста-

ли нормальной и повышенной производительности, выпуск

которых постоянно увеличивается.

Ввиду того, что в рабочих чертежах режущего инструмента

присоединительные места выполняются без указания их раз-

меров, а дается лишь ссылка на соответствующий государст-

венный стандарт, в справочник включены таблицы присоедини-

тельных мест режущего инструмента, что значительно облегчит

работу по отысканию необходимых данных.

Большое место отведено технологическим процессам изго-

товления режущего инструмента, так как этот вид инструмента

наиболее часто изготовляется в инструментальных цехах маши-

3

ностроительных заводов. Технологические процессы даны для

различных видов производства: единичного (индивидуального)

и серийного с универсальным оборудованием, массового со

специальным автоматизированным оборудованием.

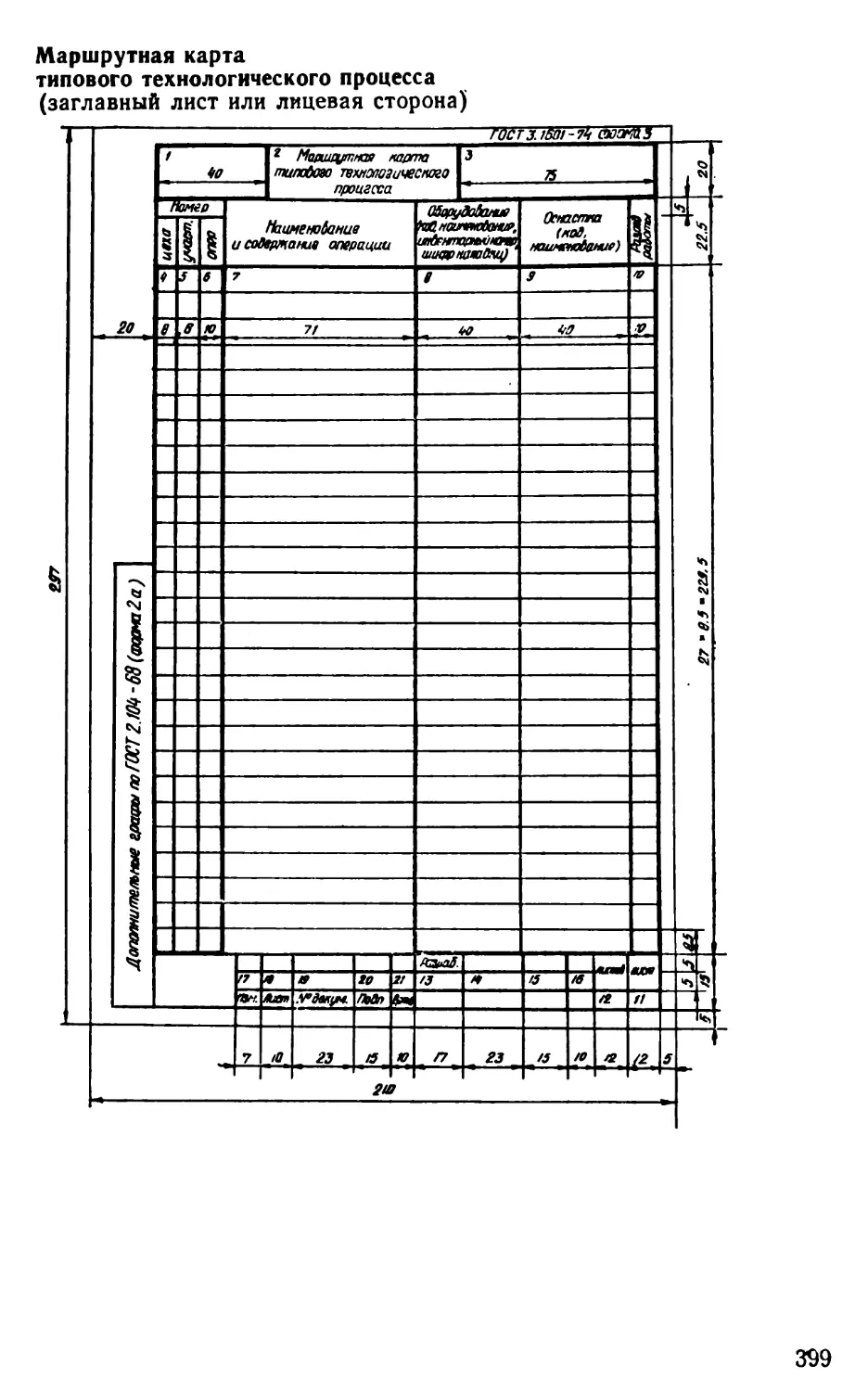

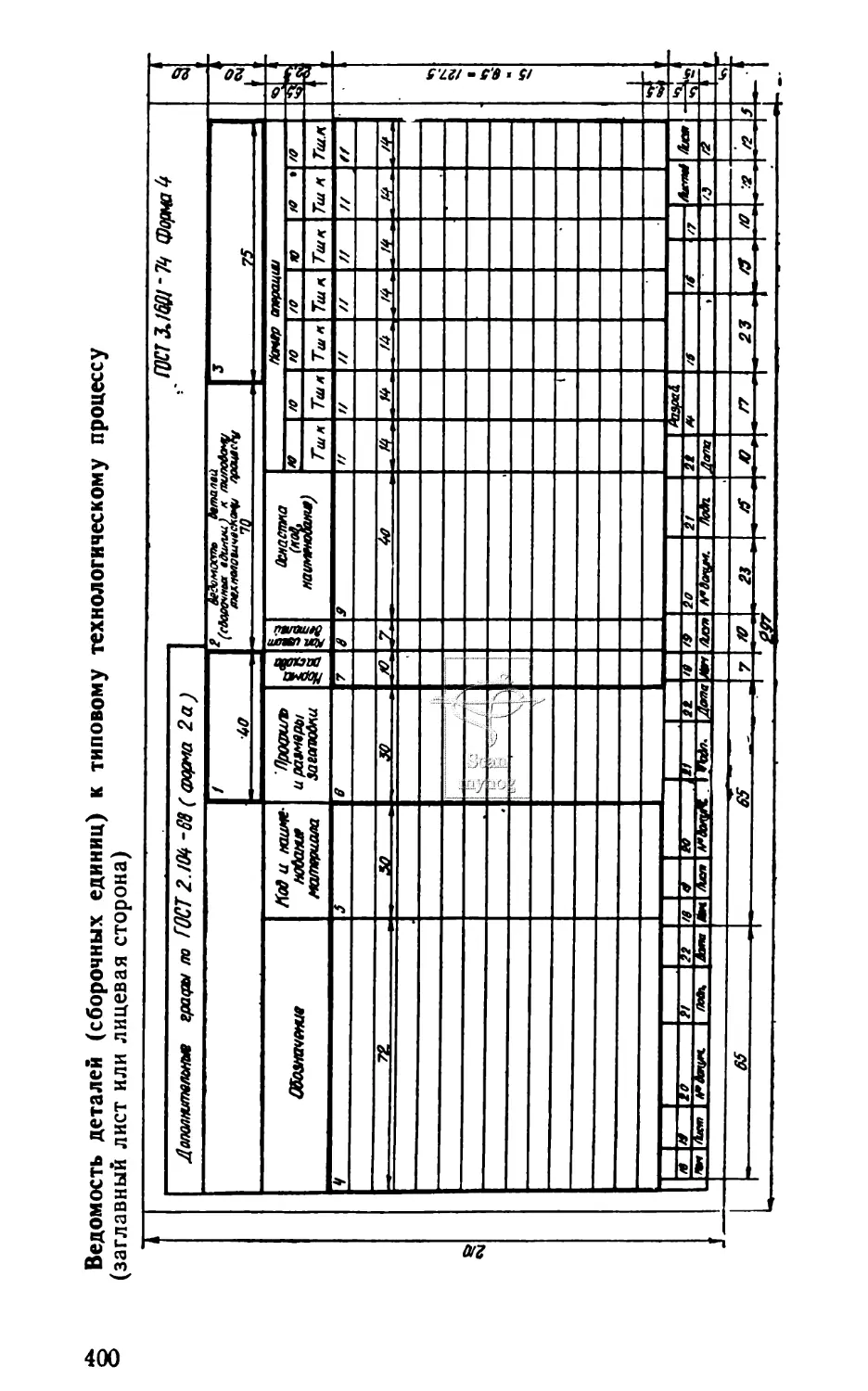

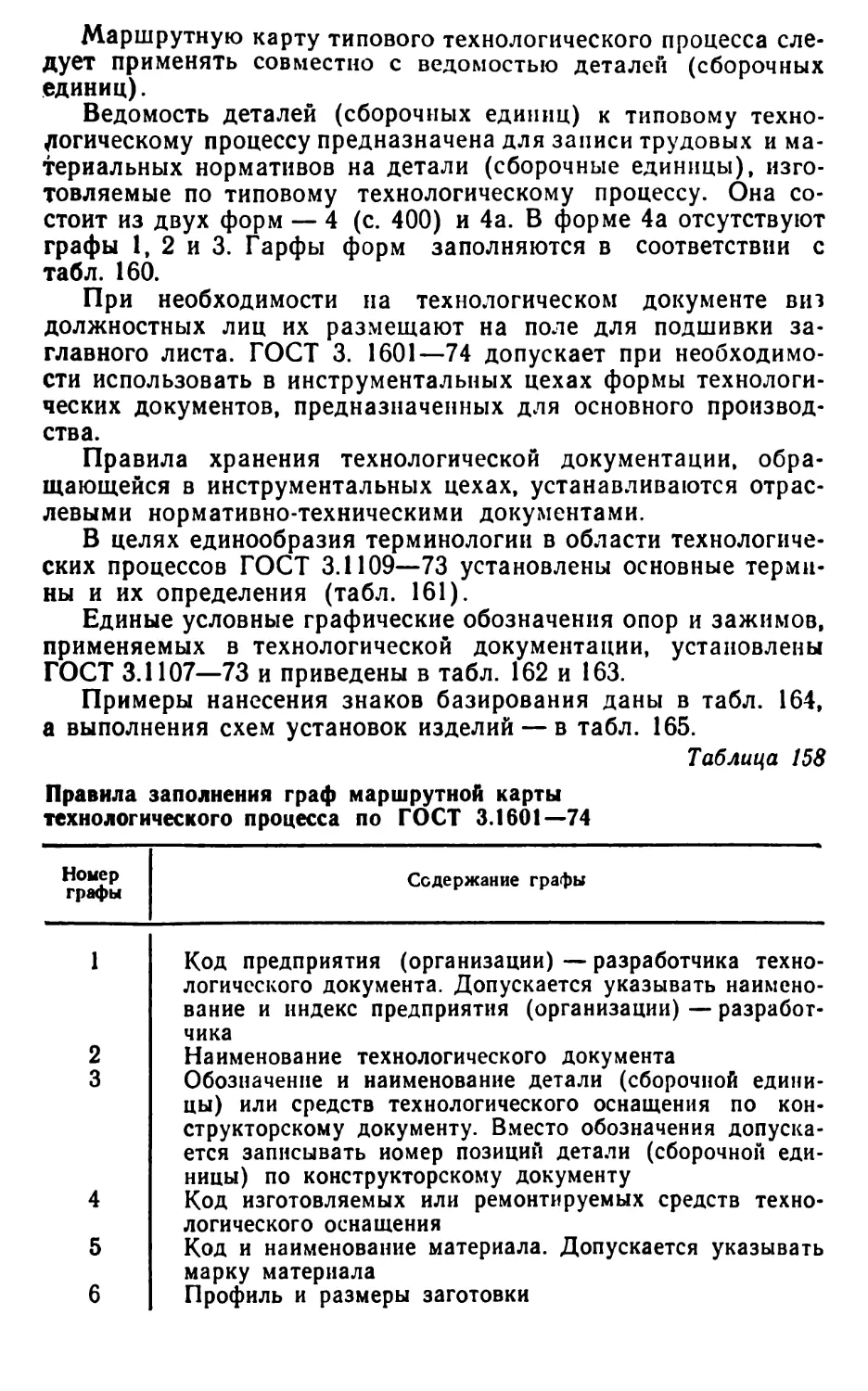

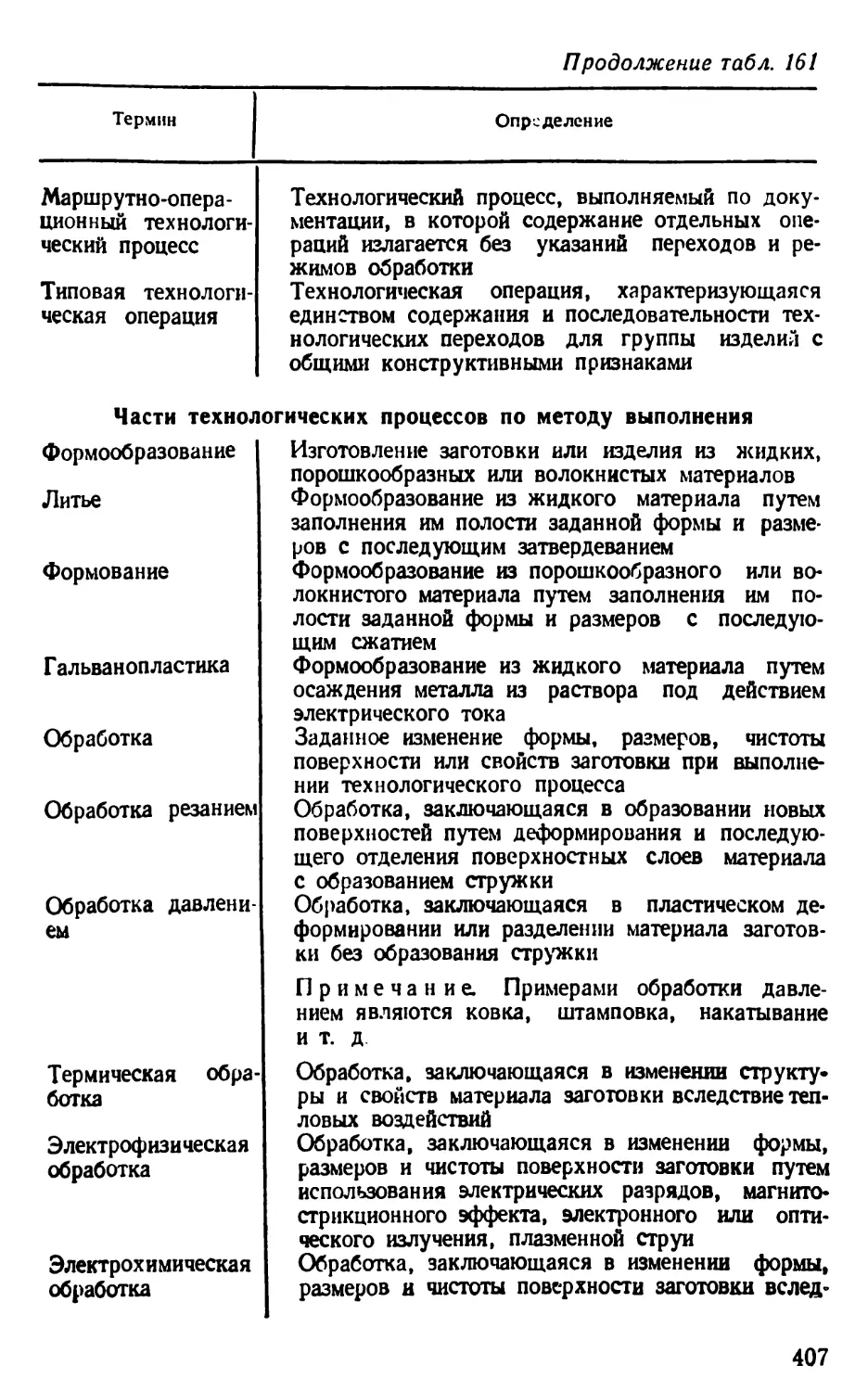

В справочнике содержатся также сведения по стандартиза-

ции технологической документации, обращающейся в инстру-

ментальных цехах, приведены формы технологических карт,

предусмотренные Единой системой технологической документа-

ции (ЕСТД), правила их оформления, условные обозначения

опор и зажимов, а также основные технологические термины и

их значения.

При работе над справочником учтены изменения в государ-

ственных стандартах, введенные на 1 января 1975 года.

ОБЩИЕ СВЕДЕНИЯ

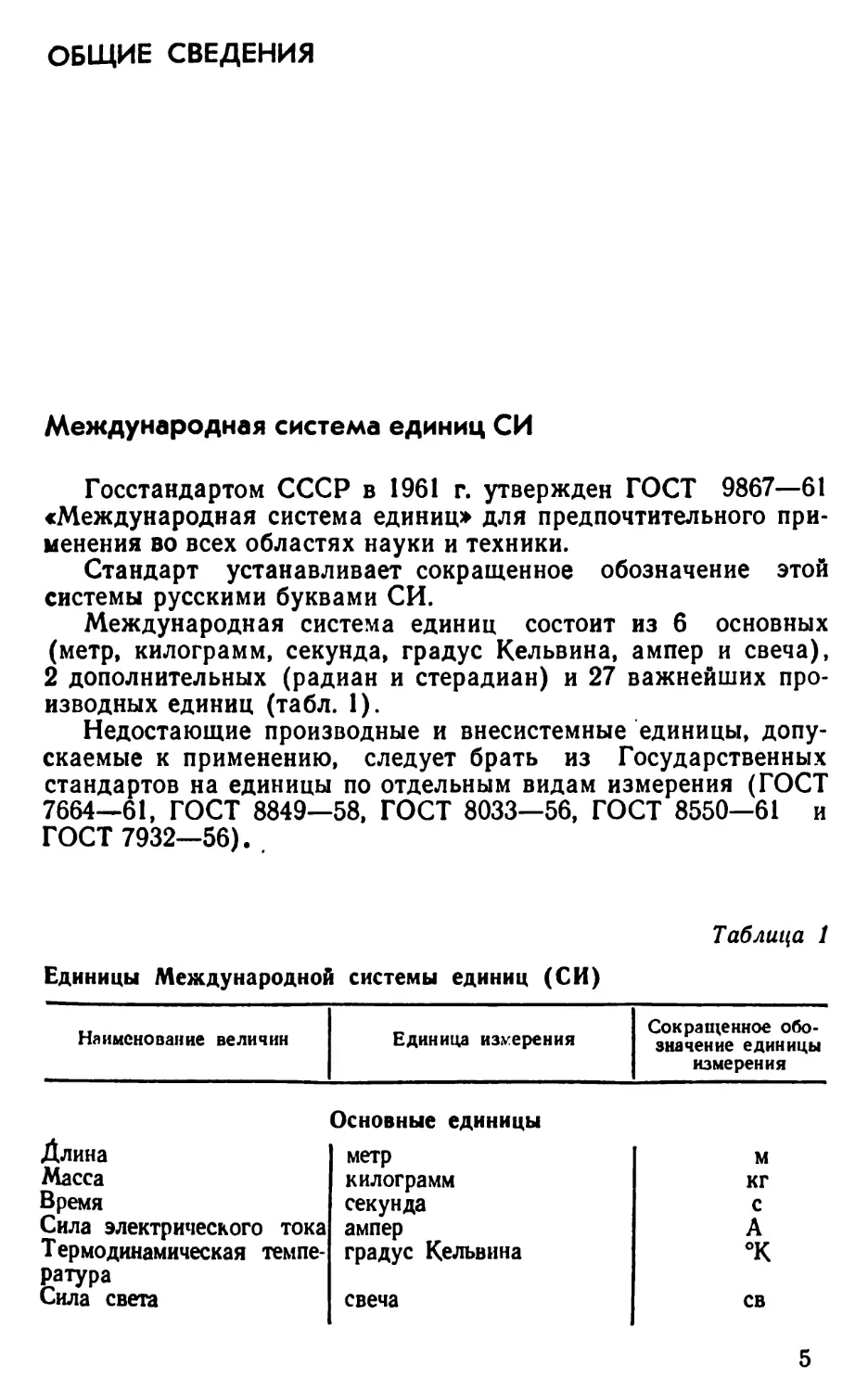

Международная система единиц СИ

Госстандартом СССР в 1961 г. утвержден ГОСТ 9867—61

«Международная система единиц» для предпочтительного при-

менения во всех областях науки и техники.

Стандарт устанавливает сокращенное обозначение этой

системы русскими буквами СИ.

Международная система единиц состоит из 6 основных

(метр, килограмм, секунда, градус Кельвина, ампер и свеча),

2 дополнительных (радиан и стерадиан) и 27 важнейших про-

изводных единиц (табл. 1).

Недостающие производные и внесистемные единицы, допу-

скаемые к применению, следует брать из Государственных

стандартов на единицы по отдельным видам измерения (ГОСТ

7664—61, ГОСТ 8849—58, ГОСТ 8033—56, ГОСТ 8550—61 и

ГОСТ 7932—56). .

Единицы Международной системы единиц (СИ)

Таблица 1

Наименование величин Единица измерения Сокращенное обо- значение единицы измерения

Основные единицы

Длина метр М

Масса килограмм кг

Время секунда с

Сила электрического тока ампер А

Термодинамическая темпе- ратура градус Кельвина °К

Сила света свеча св

5

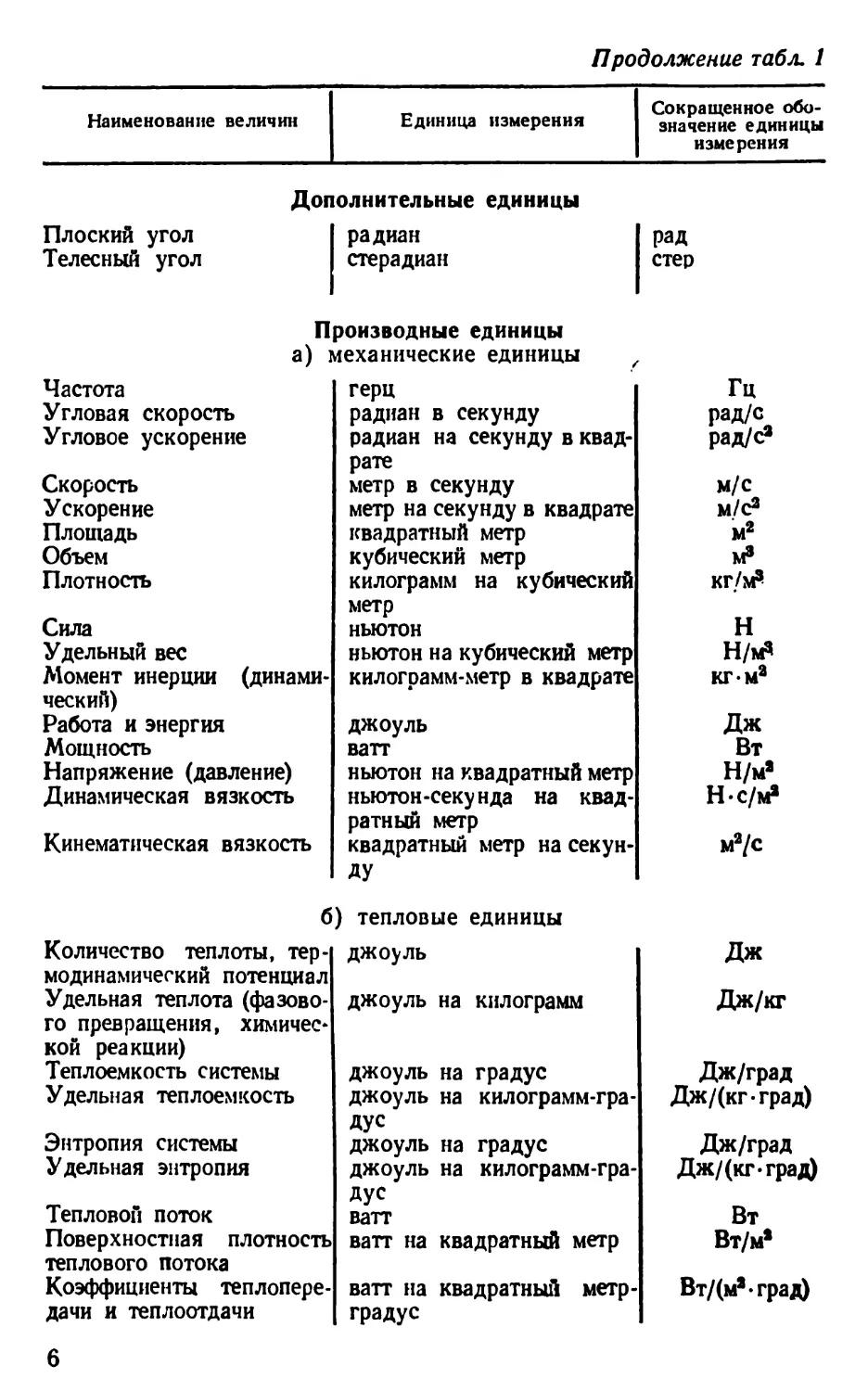

Продолжение табл, 1

Наименование величин Единица измерения Сокращенное обо- значение единицы измерения

Дополнительные единицы

Плоский угол Телесный угол радиан стерадиан рад стер

Производные единицы

а) механические единицы

Частота герц Гц

Угловая скорость Угловое ускорение радиан в секунду радиан на секунду в квад- рате метр в секунду метр на секунду в квадрате квадратный метр кубический метр килограмм на кубический метр ньютон ньютон на кубический метр килограмм-метр в квадрате рад/с рад/с1

Скорость Ускорение Площадь Объем Плотность Сила Удельный вес Момент инерции (динами- ческий) Работа и энергия Мощность Напряжение (давление) Динамическая вязкость Кинематическая вязкость м/с м/с3 м2 м3 кг/м3 н Н/м3 кгм3

джоуль ватт ньютон на квадратный метр ньютон-секунда на квад- ратный метр квадратный метр на секун- ДУ Дж Вт Н/м3 Н-с/м3 м2/с

б) тепловые единицы

Количество теплоты, тер- модинамический потенциал джоуль Дж

Удельная теплота (фазово- го превращения, химичес- кой реакции) джоуль на килограмм Дж/кг

Теплоемкость системы джоуль на градус Дж/град

Удельная теплоемкость джоуль на килограмм-гра- дус джоуль на градус Дж/(кгград)

Энтропия системы Дж/град

Удельная энтропия джоуль на килограмм-гра- дус Дж/(кг-град)

Тепловой поток ватт Вт

Поверхностная плотность теплового потока ватт на квадратный метр Вт/м*

Коэффициенты теплопере- дачи и теплоотдачи ватт на квадратный метр- градус Вт/(м,-град)

6

Продолжение табл. 1

Наименование величин Единица измерения Сокращенное обо- значение единицы измерения

Коэффициент теплопровод- ности ватт на метр-градус Вт/(м-град)

Коэффициент температуро- проводности квадратный метр на секун- ДУ м*/с

Температурный градиент градус на метр град/м

в) электрические и магнитные единицы

Работа и энергия джоуль Дж

Мощность ватт Вт

Количество электричества (электрический заряд) кулон или ампер-секунда Кл или А "С

Поток электрического сме- щения (поток электричес- кой индукции) кулон Кл

Электрическое смещение (электрическая индукция) кулон на квадратный метр Кл/м1

Разность электрических по- тенциалов, электрическое напряжение, электродви- жущая сила вольт В

Напряженность электри- ческого поля вольт на метр В/м

Электрическое сопротивле- ние ом Ом

Электрическая проводи- мость сименс сим

Электрическая емкость фарада Ф

Магнитный поток вебер Вб

Магнитная индукция тесла или вебер на квад- ратный метр тл или Вб/м2

Индуктивность и взаим- ная индуктивность генри Г

Магнитодвижущая сила и разность магнитных потен- циалов ампер или ампер-виток А или А-в

Напряженность магнитно- го поля г) г ампер на метр или ампер- виток на метр шустические единицы А/м или А «в/м

Звуковое давление ньютон на квадратный метр Н/м*

Объемная скорость кубический метр в секунду м®/с

Акустическое сопротивле- ние ньютон-секунда на метр в пятой степени Н • с/м5

Механическое сопротивле- ние ньютон-секунда на метр Н • с/м

7

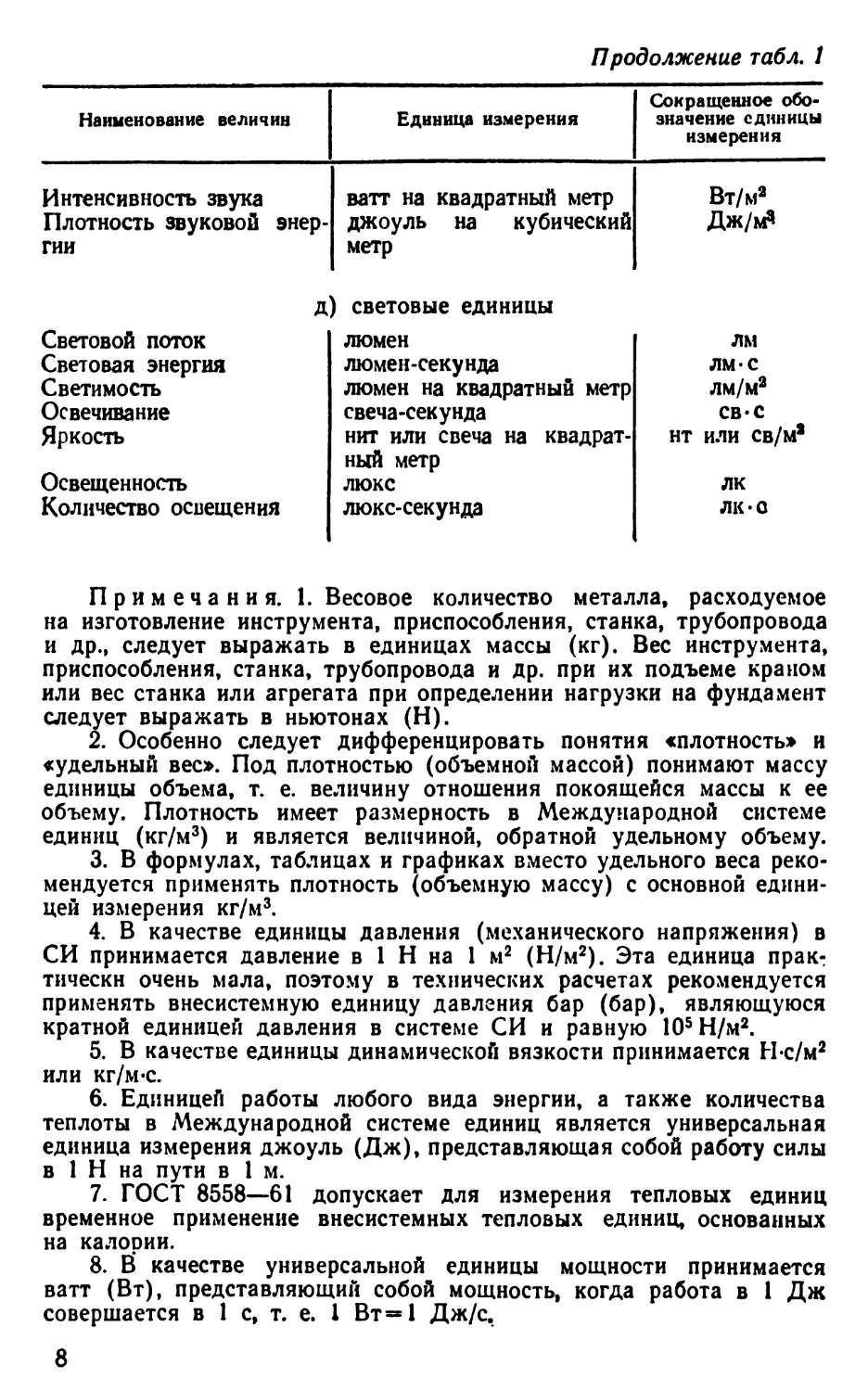

Продолжение табл. 1

Наименование величин Единица измерения Сокращенное обо- значение единицы измерения

Интенсивность звука ватт на квадратный метр Вт/м2

Плотность звуковой энер- джоуль на кубический Дж/м’

гни метр

д ) световые единицы

Световой поток люмен лм

Световая энергия люмен-секунда лм-с

Светимость люмен на квадратный метр лм/м2

Освечивание свеча-секунда св-с

Яркость нит или свеча на квадрат- ный метр нт или св/м2

Освещенность люкс лк

Количество освещения люкс-секунда ЛК* О

Примечания. 1. Весовое количество металла, расходуемое

на изготовление инструмента, приспособления, станка, трубопровода

и др., следует выражать в единицах массы (кг). Вес инструмента,

приспособления, станка, трубопровода и др. при их подъеме краном

или вес станка или агрегата при определении нагрузки на фундамент

следует выражать в ньютонах (Н).

2. Особенно следует дифференцировать понятия «плотность» и

«удельный вес». Под плотностью (объемной массой) понимают массу

единицы объема, т. е. величину отношения покоящейся массы к ее

объему. Плотность имеет размерность в Международной системе

единиц (кг/м3) и является величиной, обратной удельному объему.

3. В формулах, таблицах и графиках вместо удельного веса реко-

мендуется применять плотность (объемную массу) с основной едини-

цей измерения кг/м3.

4. В качестве единицы давления (механического напряжения) в

СИ принимается давление в 1 Н на 1 м2 (Н/м2). Эта единица прак:

тическн очень мала, поэтому в технических расчетах рекомендуется

применять внесистемную единицу давления бар (бар), являющуюся

кратной единицей давления в системе СИ и равную 105 Н/м2.

5. В качестве единицы динамической вязкости принимается Н-с/м2

или кг/м «с.

6. Единицей работы любого вида энергии, а также количества

теплоты в Международной системе единиц является универсальная

единица измерения джоуль (Дж), представляющая собой работу силы

в 1 Н на пути в 1 м.

7. ГОСТ 8558—61 допускает для измерения тепловых единиц

временное применение внесистемных тепловых единиц, основанных

на калории.

8. В качестве универсальной единицы мощности принимается

ватт (Вт), представляющий собой мощность, когда работа в 1 Дж

совершается в 1 с, т. е. 1 Вт=1 Дж/с.

8

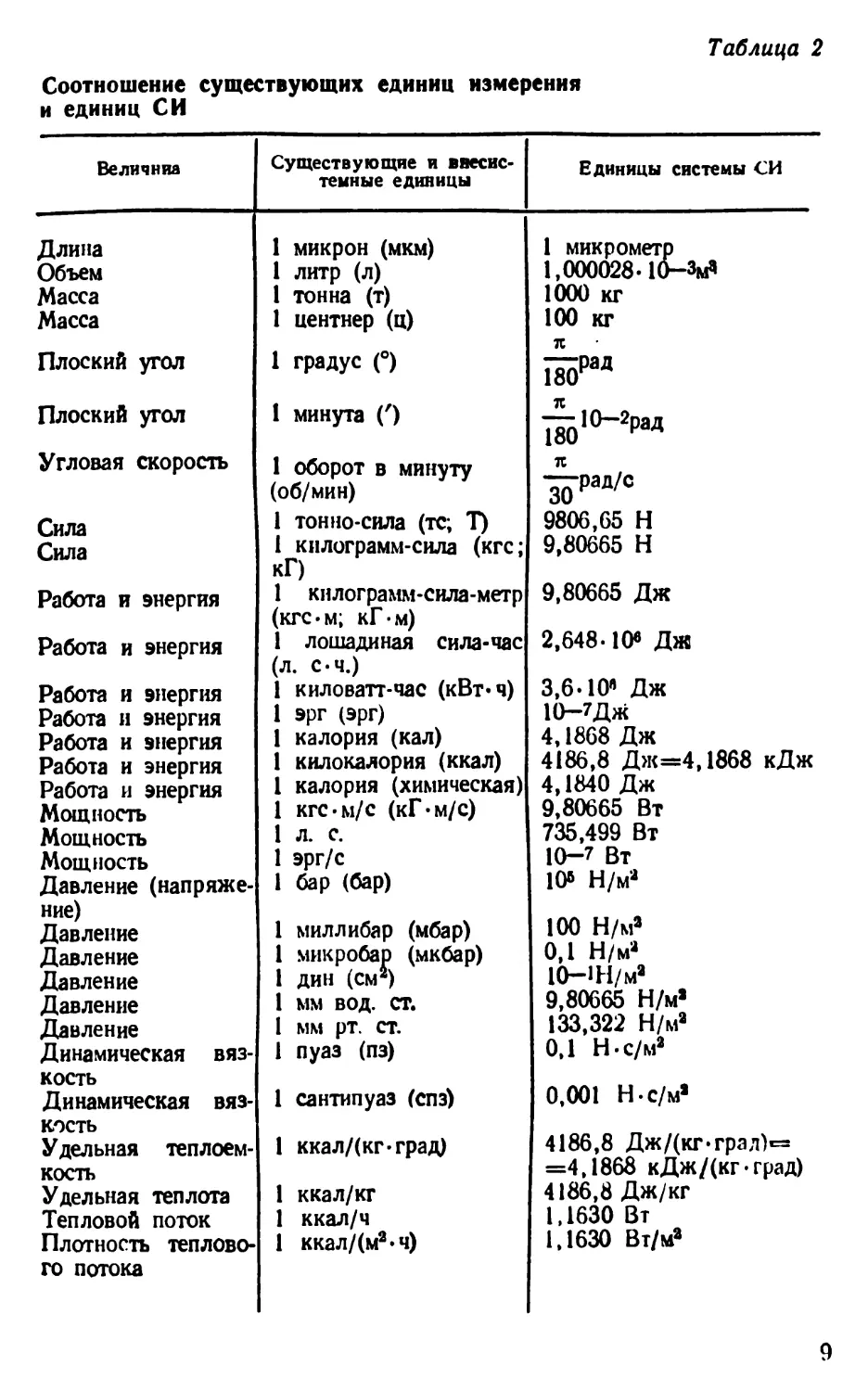

Таблица 2

Соотношение существующих единиц измерения

и единиц СИ

Величина Существующие и внесис- темные единицы Единицы системы СИ

Длина Объем Масса Масса Плоский угол 1 микрон (мкм) 1 литр (л) 1 тонна (т) 1 центнер (ц) 1 градус (°) 1 микрометр 1,000028- 10-ЗмЗ 1000 кг 100 кг

Плоский угол Угловая скорость Сила Сила 1 минута (') 1 оборот в минуту (об/мин) 1 тон но-сила (тс; Т) 1 килограмм-сила (кгс; кГ) 1 килограмм-сила-метр (кгс • м; кГ • м) 1 лошадиная сила-час (л. с-ч.) 1 киловатт-час (кВт.ч) 1 эрг (эрг) 1 калория (кал) 1 килокалория (ккал) 1 калория (химическая) 1 кгс-м/с (кГ-м/с) 1 л. с. 1 эрг/с 1 бар (бар) ^10-2раД ^Д/С 9806,65 Н 9,80665 Н

Работа и энергия Работа и энергия Работа и энергия Работа и энергия Работа и энергия Работа и энергия Работа и энергия Мощность Мощность Мощность Давление (напряже- ние) Давление Давление Давление Давление Давление Динамическая вяз- кость Динамическая вяз- кость Удельная теплоем- кость Удельная теплота Тепловой поток Плотность теплово- го потока 9,80665 Дж 2,648-10® Дж 3,6.10" Дж 10-7ДЖ 4,1868 Дж 4186,8 Дж=4,1868 кДж 4,1840 Дж 9,80665 Вт 735,499 Вт 10-7 Вт 10» Н/м‘а

1 миллибар (мбар) 1 микробар (мкбар) 1 дин (см*) 1 мм вод. ст. 1 мм рт. ст. 1 пуаз (пз) 1 сантипуаз (спз) 1 ккал/(кг-град) 1 ккал/кг 1 ккал/ч 1 ккал/(м2*ч) 100 Н/ма 0,1 Н/ма 10-1Н/ма 9,80665 Н/ма 133,322 Н/ма 0,1 Н. с/ма 0,001 Н-с/ма 4186,8 Дж/(кг.грал)« =4,1868 кДж/(кг*град) 4186,8 Дж/кг 1,1630 Вт 1,1630 Вт/ма

9

Продолжение табл. 2

Величина Существующие и внесис- темные единицы Единицы системы СИ

Коэффициент тепло- 1 ккал/(м2*ч-град) 1,1630 Вт/(м2«ч.«град)

отдачи и теплопе- редачи Коэффициент тепло- 1 ккал/(м-ч-град) 1,1630 Вт/(м*ч-град)

проводности Удельная энтропия 1 ккал/(кг«град) 4186,8 Дж/(кг-град)

Магнитные единицы 1 масквелл (мкс) 10-8 Вб

Магнитные единицы 1 гаусс (гс) 4О—4 тл

Акустические еди- 1 дин/сма 0,1 Н/м*

ницы Акустические еди- 1 СМ3/0 10-е цз/с

ницы Акустические еди- 1 дин-с/см5 10» Н-с/м’

ницы Световые единицы 1 радлюко 1,005 лм/ма

Световые единицы 1 стильб 1,005-IO Нт

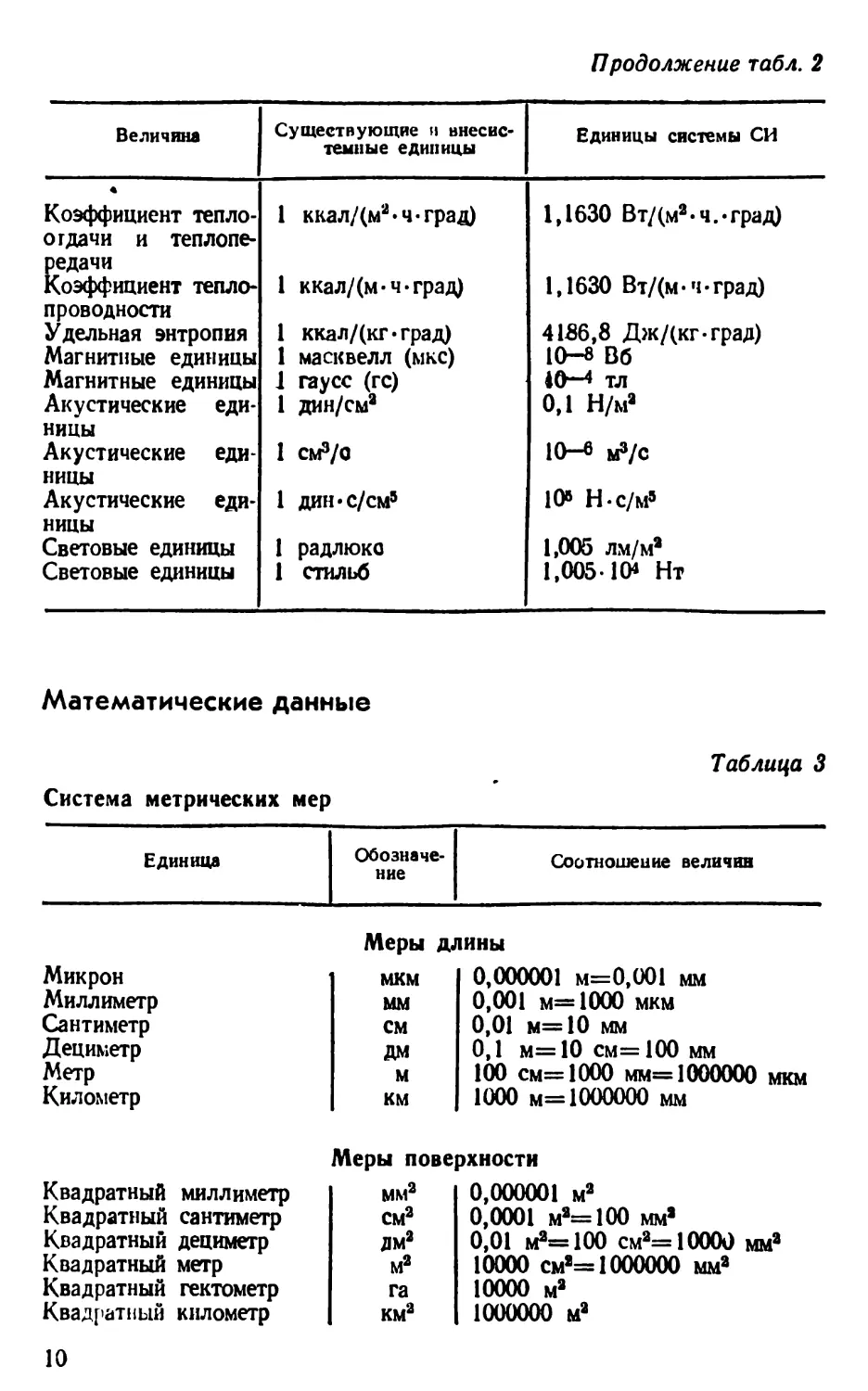

Математические данные

Таблица 3

Система метрических мер

Единица Обозначе- ние Соотношение величин

Меры длины

Микрон мкм 0,000001 м=0,001 мм

Миллиметр мм 0,001 м=1000 мкм

Сантиметр см 0,01 м=10 мм

Дециметр ДМ 0,1 м=10 см =100 мм

Метр м 100 см=1000 мм =1000000 мкм

Километр км 1000 м= 1000000 мм

Меры поверхности

Квадратный миллиметр мма 0,000001 м»

Квадратный сантиметр сма 0,0001 м*=100 мм*

Квадратный дециметр дма 0,01 ма=100 см*= 10000 мм*

Квадратный метр м2 10000 см»— 1000000 мм*

Квадратный гектометр га 10000 м*

Квадратный километр км2 1000000 м*

10

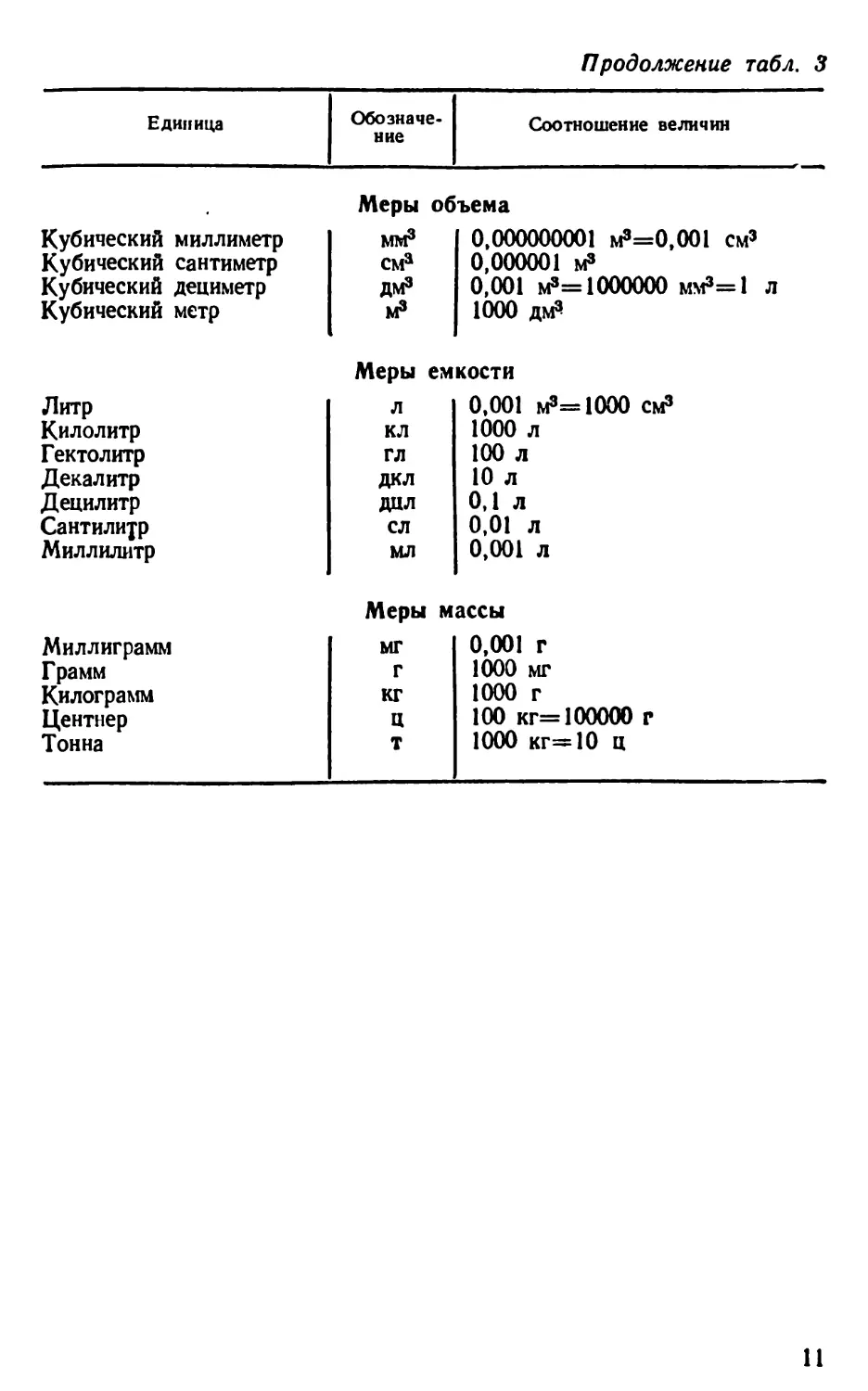

Продолжение табл. 3

Единица Обозначе- ние Соотношение величин

Кубический миллиметр Кубический сантиметр Кубический дециметр Кубический метр Меры об мм3 см3 дм3 м3 ъема 0,000000001 м3=0,001 см3 0,000001 м3 0,001 м3= 1000000 ммЗ=1 л 1000 дм3

Меры емкости

Литр л 0,001 м3=1000 см3

Килолитр кл 1000 л

Гектолитр гл 100 л

Декалитр дкл 10 л

Децилитр дцл 0,1 л

Сантилитр сл 0,01 л

Миллилитр мл 0,001 л

Меры массы

Миллиграмм мг 0,001 г

Грамм г 1000 мг

Килограмм кг 1000 г

Центнер Ц 100 кг= 100000 г

Тонна т 1000 кг==10 ц

11

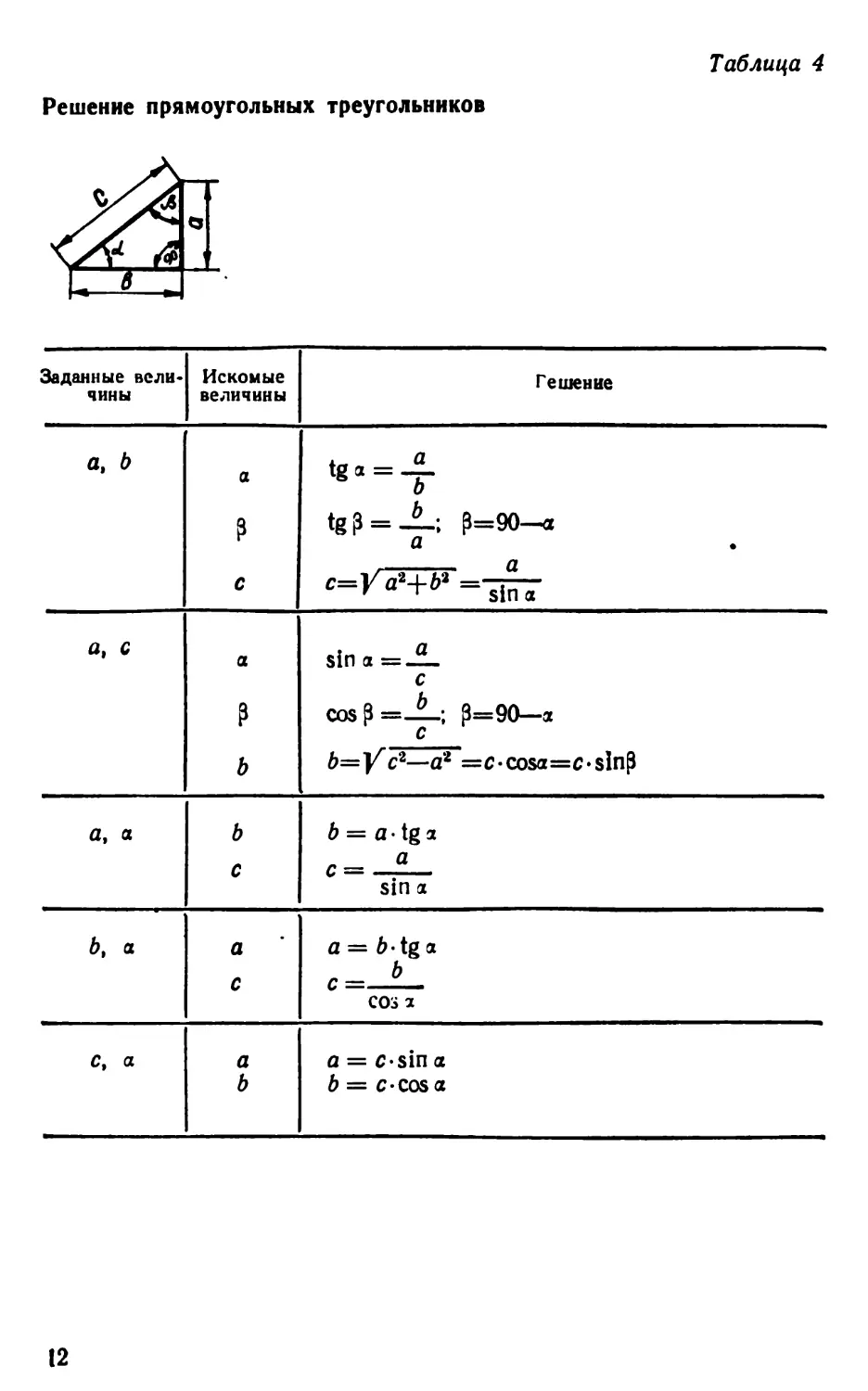

Таблица 4

Решение прямоугольных треугольников

Заданные вели- чины Искомые величины Гешение

а, b а ? с tg3 = —: 3=90—а а а

а, с а ? ь sin а = -fL с COS 3 =—\ 3=90— а с Ь=У сг—dl =c-cosa=c-sln3

а, а ь с b = а • tg л с=-1- Sin а

bt а а с о a II 11 О О I О' • м | Я

с, а а b а = c-sin а b = c-cosa

12

Таблица 5

Решение косоугольных треугольников

Заданные вели- чины Искомые величины Решение

а» Ь, у С а ₽ 1-й случай (общий) с = 2-a-fc-cosy , a-sinT , а-slny sin а- с • *«“-б-а-cos-r , п b-sin-f t л Ь-sin 7 sinp_- с ; tgp-a_6.C0S1

а, у ИЛИ а, а, а Ь с а= 180°-(?+7); 7=180°-(а+р); ?=180°-(a+7) ,,_a-sin р_ q-sinp sin a siii(P+y) с = n s^n 7_ e-sin у sin a sin(^-f-7)

а, д, а а>Ь ? 7 с 2-й случай л . л b-sina ₽<« sin р — а 7=180°-(а-|-р) п t а-sinv с—а-cos p-|-o-cos а— |П e — o-cosa-f- +У a2—£H-sina я

а, bt а Ь>а р 7 с 3-й случай. Треугольник не вполне опреде- лен, возможны два решения: л 6-sina р<€0° Sinp——; P>so° cosp=±/l-sin1 Р 7= 180°—(a-|-(3)<ft c=b • cosa ± У a2—b2 • sin2s

а, Ь, с а 7 ₽ § a § "CD —4 A II II II bo _|_ bo _|_ to 4- Ф 7®? 't®?’ 7s I O- I n 1 'S %

13

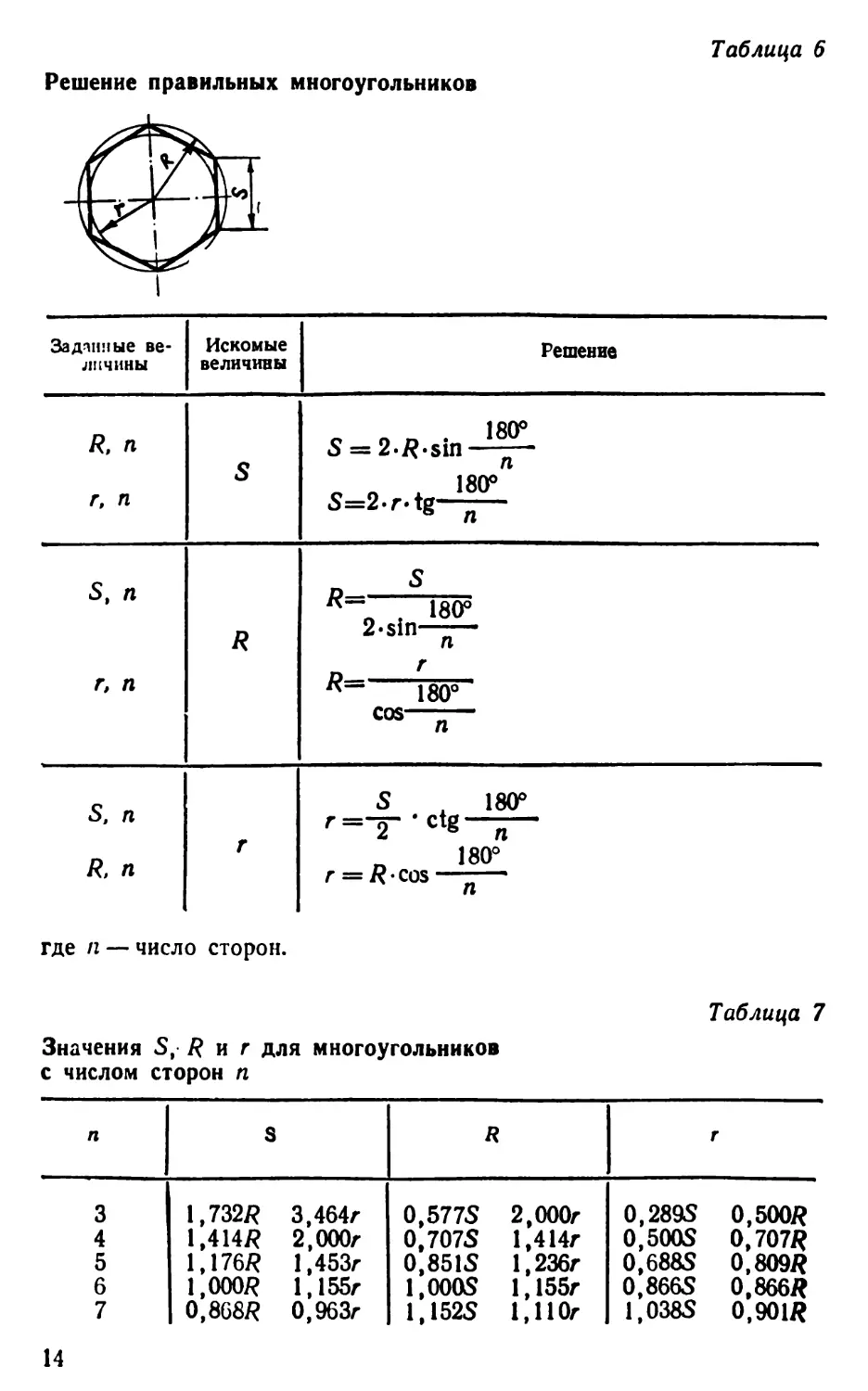

Таблица 6

Решение правильных многоугольников

Заданные ве- личины Искомые величины Решение

R. п г, п S о nr.. 18°° S = 2.fl.sin—~ о « х 180° S_2.r.tg-A

S, п г, п R n „ , •во9 2-sln— 180° eos “n

S. п R. п Г 5 , 180° r~2 ’Ctg n „ 180° r — Rcos n

где п — число сторон.

Значения S, fl и г для многоугольников

с числом сторон п

Таблица 7

n S R r

3 1,732/? 3,464г 0,5775 2,000r 0.289S 0,500/?

4 1,414/? 2,000r 0,7075 l,414r 0.500S 0,707/?

5 1,176/? 1,453г 0,8515 l,236r 0,6885 0,809/?

6 1,000/? l,155r 1,0005 l,155r 0.866S 0,866/?

7 0,868/? 0,963л 1,1525 1,110г 1,0385 0,901/?

14

Продолжение табл. 7

п S R Г

8 0,765/? 0,828г 1,3075 1,082г 1,2075 0,924/?

9 0,684/? 0,728 л 1,4625 1,064г 1,3745 0,940/?

10 0.618Л 0,650г 1,6185 1,052г 1,5395 0,951/?

11 0,564/? 0,587г 1,7755 1,042г 1,7035 0,960/?

12 0,518/? 0,536г 1,9325 1,035г 1.866S 0,966/?

16 0,390/? 0,398г 2.563S 1,020г 2,5635 0,981/?

20 0,313/? 0,317г 3,1965 1,013г 3,1575 0,988/?

24 0,261/? 0,268г 3,8315 1,009г 3,7985 0,991/?

32 0.196Л 0.197г 5,1015 1,005г 5,0775 0.995Л

48 0,131/? 0,131г 7,6455 1,002г 7.645S 0.998Л

64 0,098/? 0,098г 10,1905 1,001г 10,1785 0.999Л

Площади плоских геометрических фигур

Таблица 8

Эскиз Обозначения Площадь

! 2 3

Любой треугольник в а, с—стороны; а, р, 7—противолежащие углы; b—основание; Л—высота; *+Ж=180° , 2

Прямой треугольник в а, b—катеты; с—гипотенуза; а, р—противолежащие уг- лы; а-|“Р=90°; 2

Квадрат а—сторона; m—диагональ; _ tn2

а а 0=0,707 /и; /п=1,414а а — 2

15

Продолжение табл. 8

Прямоугольник и

параллелограмм

b—основание;

Л—высота

F=bh

Трапеция

а

а, b—параллельные сторо-

ны (основания);

Л—высота

_ а+Ь

F---2~Л

Правильный много- угольник а п—число сторон; г—радиус вписанного круга; а—сторона; R—радиус описанного кру- га (при л=6, /?=а); - 360° а—центральный угол ; 360° р—внешний угол ; п 7—внутренний угол 180—а с II

Кольцо D—наружный диаметр; d—внутренний диаметр; R—наружный радиус; г—внутренний радиус . (D*—(Р)

Круг

г—радиус;

d—диаметр;

L—длина окружности;

—=0,785^

16

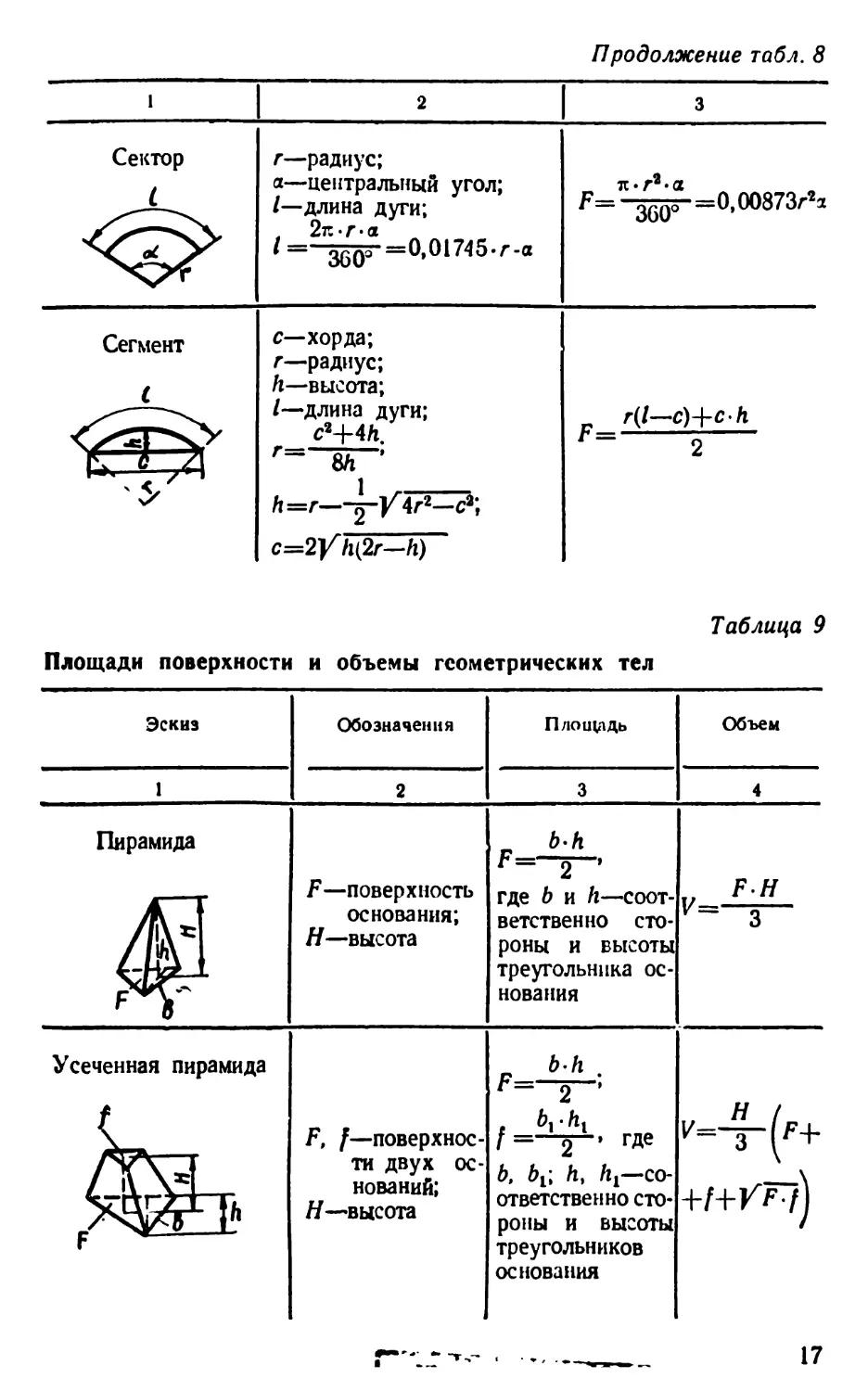

Продолжение табл. 8

1 2 3

Сектор 1 г—радиус; а—центральный угол; /—длина дуги; 2пг-а / — 300°’“ 0,01745’Г-а F = =0,00873г2а

Сегмент С с—хорда; г—радиус; Л—высота; /—длина дуги; c2+4h. г~ 8Л ’ h=r—-^-У4гг-с’; с=2/Л(2г—й) r(Z—с)4-сй F~ 2

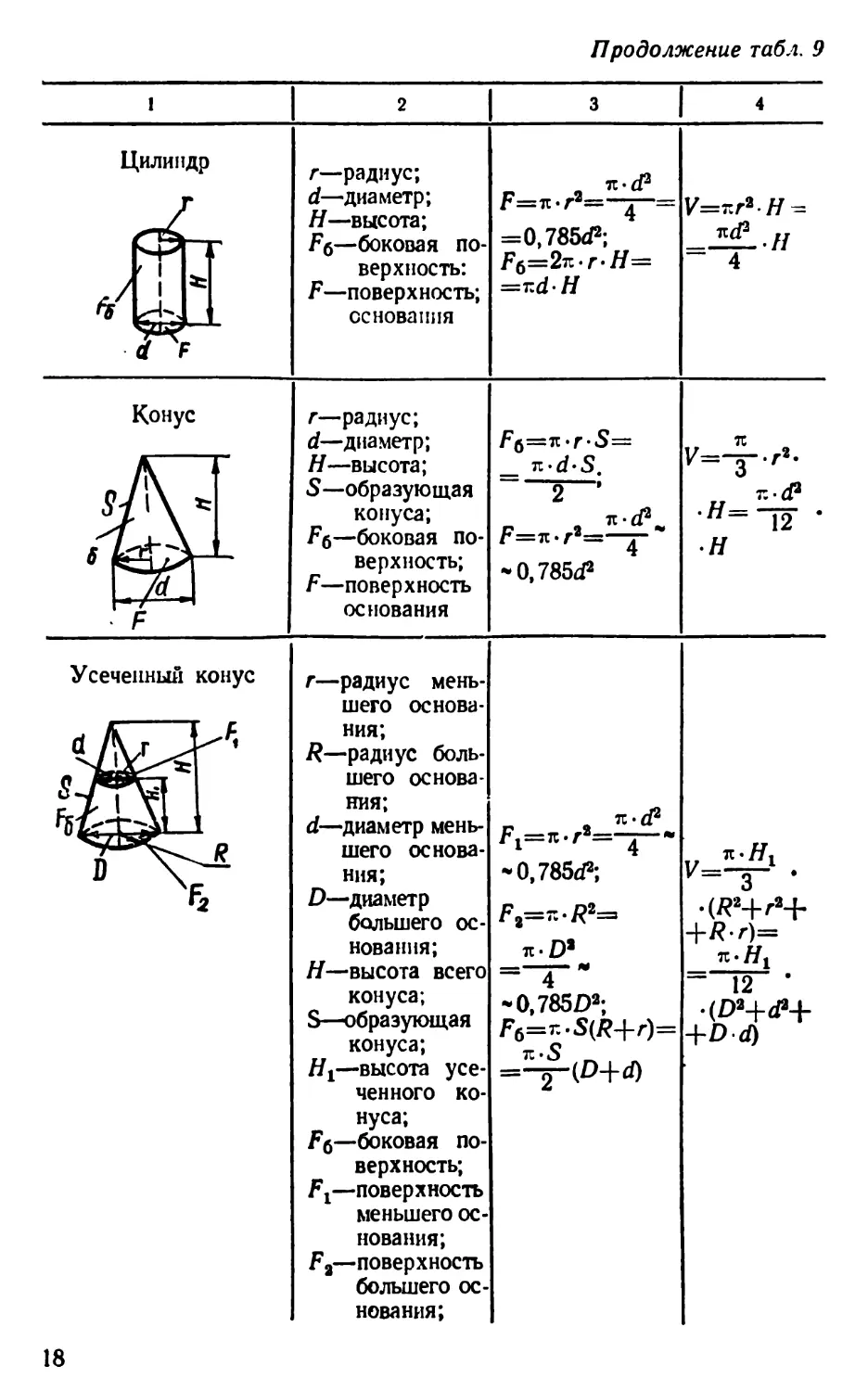

Таблица 9

Площади поверхности и объемы геометрических тел

Эскиз Обозначения Площадь Объем

1 2 3 4

Пирамида /fl F—поверхность основания; Н—высота 2 * где b и h—соот- ветственно сто- роны и высоты треугольника ос- нования

Усеченная пирамида /iCXM тЖгТ'1 F -L F, /—поверхнос- ти двух ос- нований; Я—высота F_±L; • /- 2 ’ где b, h, hi—со- ответственно сто- роны и высоты треугольников основания v=Jr(F+ +f+V"F~fj

17

П родолжение табл. 9

1

Цилиндр

2 3 4

г—радиус; d—диаметр; И—высота; Гб—боковая по- верхность: Г—поверхность; п те-d3 F—«•>*— 4 - =0,7854?; Гб=2л./-.Я= = T.dH 11 и5 н

основания

Конус

г—радиус;

d—диаметр;

И—высота;

S—образующая

конуса;

Гб—боковая по-

верхность;

F—поверхность

основания

Гб=л-г$=

= к-d-S,

2 ’

=*-Г*=—

0,785а2

Усеченный конус

г—радиус мень- шего основа- ния; R—радиус боль- шего основа- ния; d—диаметр мень- шего основа- ния; ₽ 2 я<1’ Л-л-/-’- 4 - -0,7854?; v — 3

D—диаметр большего ос- нования; Н—высота всего конуса; S—образующая конуса; высота усе- ченного ко- нуса; Гб—боковая по- верхность; поверхность меньшего ос- нования; Га—поверхность большего ос- нования; Ft=r..R*= it-D* ~ 4 " -0,7850»; F6=r..S(J?+r)= ———^—4 О 1 .(/?»+<»+ 4-/?г)= n-Hi ~ 12 ' •(D«+d»+ +Dd)

— 2

18

Продолжение табл. 9

1 2 3 4

«-«.+-Й7-

Шар R—радиус; D—диаметр; F—поверхность о S о я । । « я II

Таблица 10

Квадраты, кубы, корни квадратные и кубические,

длины окружностей, площади кругов

для чисел от 1 до 100

п а1 п* з,— ял ял» 4

1 1 1 1,0000 1,0000 3,142 0,7854

2 4 8 1,4142 1,2599 6,283 8,1416

3 9 27 1,7321 1,4422 9,425 7,0686

4 16 64 2,0000 1,5874 12,566 12,5664

5 25 125 2,2361 1,7100 15,708 19,6350

6 36 216 2,4495 1,8171 18,850 28,2743

7 49 343 2,6458 1,9129 21,991 38,4845

8 64 512 2,8284 2,0000 25,133 50,2655

9 81 729 3,0000 2,0801 28,274 73,6173

10 100 1000 3,1623 2,1544 31,416 78,5398

И 121 1331 3,3166 2,2240 34,558 95,033

12 144 1728 3,4611 2,2894 37,699 113,097

13 169 2197 3,6056 2,3513 40,841 132,732

14 196 2744 3,7417 2,4101 43,982 153,938

15 225 3375 3,8730 2,4662 47,124 176,715

16 256 4096 4,0000 2,5198 50,265 201,062

17 289 4913 4,1231 2,5713 53,407 226,980

18 324 5832 4,2426 2,6207 56,549 254,469

19 361 6859 4,3589 2,6684 59,690 283,529

20 400 8000 4,4721 2,7144 62,832 314,159

19

Продолжение табл. 10

п, п* Л3 Vn зг ял ЯЛ* 4

21 441 9261 4,5826 2,7589 65,973 346,361

22 484 10648 4,6904 2,8020 69,115 380,133

23 529 12167 4,7958 2,8439 72,257 415,476

24 576 13824 4,8990 2,8845 75,398 452,389

25 625 15625 5,0000 2,9240 78,540 490,874

26 676 17576 5,0990 2,9625 81,681 530,929

27 729 19683 5,1962 3,0000 84,823 572,555

28 29 784 841 21952 24389 5,2915 5,3852 3,0366 3,0723 87,955 91,106 615,752 660,520

30 900 27000 5,4772 3,1072 94,248 706,858

31 961 29791 5,5678 3,1414 97,389 754,768

32 1024 32768 5,6569 3,1748 100,531 804,248

33 1089 35937 5,7446 3,2075 103,673 855,299

34 1156 39304 5,8310 3,2396 106,814 907,920

35 1225 42875 5,9161 3,2711 109,956 962,113

36 1296 46656 6,0000 3,3019 113,097 1017,88

37 1369 50653 6,0828 3,3322 116,239 1075,21

38 1444 54872 6,1644 3,3620 119,381 1134,11

39 1521 59319 6,2450 3,3912 122,522 1194,59

40 1600 64000 6,3246 3,4200 125,66 1256,64

41 1681 68921 6,4031 3,4482 128,81 1320,25

42 1764 74088 6,4807 3,4760 131,95 1385,44

43 1849 79507 6,5574 3,5034 135,09 1452,20

44 1936 85184 6,6332 3,5303 138,23 1520,53

45 2025 91125 6,7082 3,5569 141,37 1590,43

4G 2116 97335 6,7823 3,5830 144,51 1661,90

47 2209 108823 6,8557 3,6088 147,65 1734,94

48 2304 110592 6,9282 3,6342 150,80 1809,56

49 2401 117549 7,0000 3,6593 153,94 1885,74

50 2500 125000 7,0711 3,6840 157,08 1963,50

51 2601 132651 7,1414 3,7084 160,22 2042,82

52 2704 140G08 7,2111 3,7325 163,36 2123*72

53 2809 148877 7,2801 3,7563 166,50 2206,18

54 2916 157464 7,3485 3,7798 169,65 2290,22

55 3025 166375 7,4162 3,8030 172,79 2375,83

20

Продолжение табл. 10

п п* п* /Г 3Z V п тел КП* 4

55 3136 175616 7,4833 3,8259 175,93 2463,01

57 3249 185193 7,5498 3,8455 179,07 2551,76

58 3364 195112 7,6158 3,8709 182,21 2642,08

59 3481 205379 7,6811 3,8930 185,35 2733,97

60 3600 216000 7,7460 3,9149 188,50 2827,43

61 3721 226981 7,8102 3,9365 191,64 2922,47

G2 3844 238328 7,8740 3,9575 174,78 3019,07

63 3969 250047 7,9373 3,9791 197,92 3117,25

64 4096 262144 8,0000 4,0000 201,03 3216,99

65 4225 274625 8,0623 4,0207 204,20 3318,31

66 4355 287496 8,0840 4,0412 207,35 3421,19

67 4489 300763 8,1754 4,0321 210,49 3525,65

68 4624 314432 8,2462 4,0817 213,63 3631,68

69 4761 328509 8,3036 4,1016 216,77 3739,28

70 4900 343000 8,3666 4,1213 219,91 3848,45

71 5041 357911 8,4261 4,1408 223,05 3059,19

72 5184 373248 8,4853 4,1602 226,19 4071,50

73 5329 389017 8,5440 4,1793 229,34 4185,39

74 5476 405224 8,6023 4,1983 232,48 4300,84

75 5625 421875 8,6603 4,2172 235,62 4417,86

76 5776 438976 8,7178 4,2358 238,76 4536,46

77 5929 456533 8,7750 4,2543 241,90 4656,63

78 6084 474552 8,8318 4,2727 245,04 4778,36

79 6241 493039 8,8882 4,2908 248,19 4901,67

80 6400 512000 8,9443 4,3089 251,33 5026,55

81 6561 531441 9,0000 4,3267 254,47 5153,00

82 6724 551368 9,0554 4,3445 257,61 5281,02

83 6889 571787 9,1104 4,3621 260,75 5410,61

84 7056 592764 9,1652 4,3795 263,89 5541,77

85 7225 614125 9,2195 4,3968 267,04 5674,50

86 7396 636056 9,2735 4,4140 270,18 5808,80

87 7569 658503 9,3274 4,4310 273,32 5944,68

88 7744 681472 9,3808 4,4480 276,46 6082,12

89 7921 704969 9,4340 4,4647 279,60 6221,14

90 | 8100 729000 | 9,4868 1 4,4814 282,74 6361,73

21

Продолжение табл. 10

п, п* п3 Vn* 3Z— V п т.п 4

91 8281 753571 9,5394 4,4979 285,88 6503,88

92 8464 778688 9,5917 4,5144 289,03 6647,61

93 8649 804357 9,6437 4,5307 292,17 6792,91

94 8836 830584 9,6954 4,5408 295,31 6939,78

95 9025 857375 9,7468 4,5629 298,45 7088,22

96 9216 884736 9,7980 4,5789 301,59 7238,23

97 9409 912673 9,8489 4,5947 301,73 7389,81

98 9604 941192 9,8995 4,6104 307,88 7542,96

99 9801 970299 9,9499 4,6261 311,02 7697,69

100 10000 1000000 10,0000 4,6416 314,16 7853,98

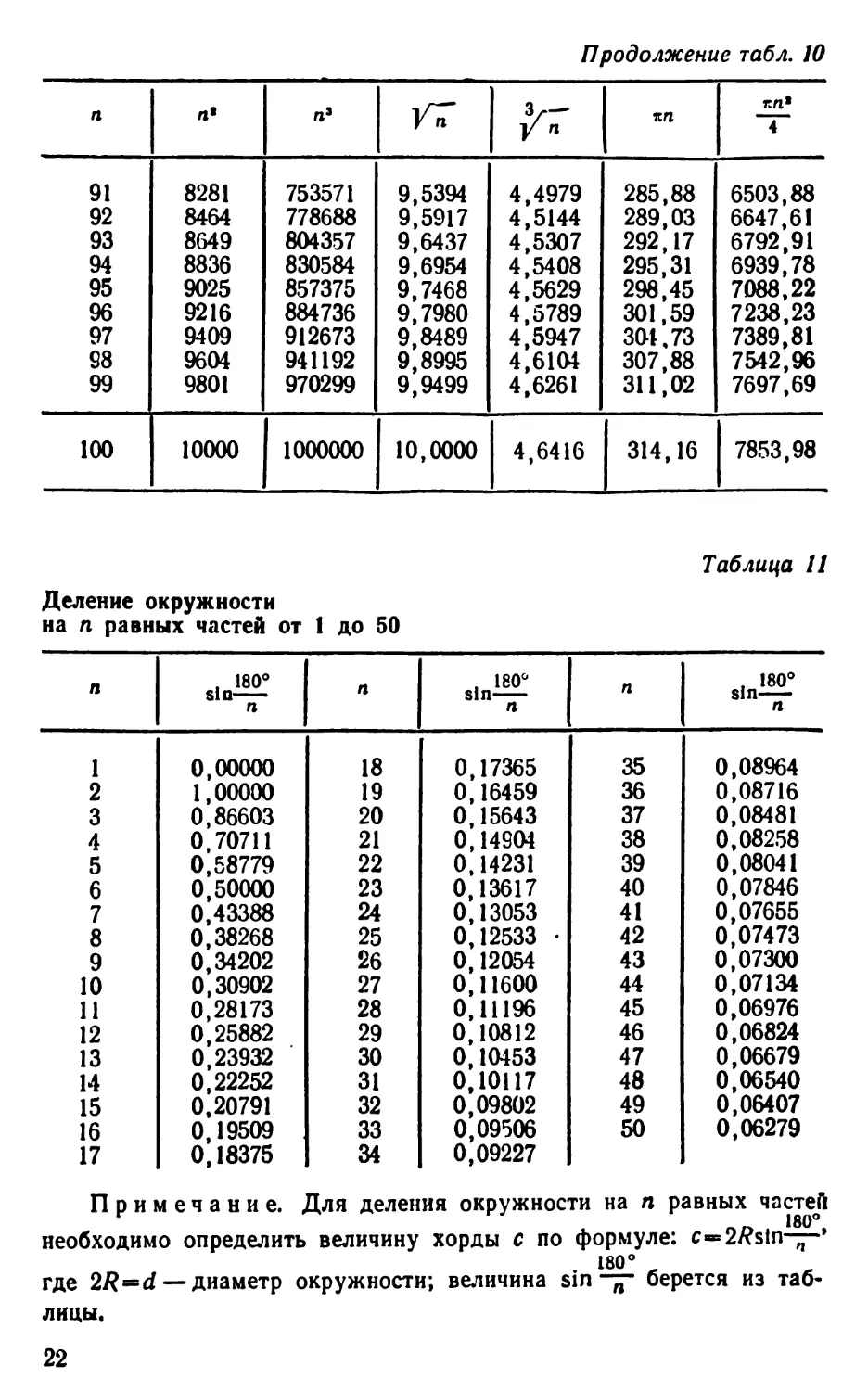

Таблица 11

Деление окружности

на п равных частей от 1 до 50

п , 180° sin п п , 180° sin п п , 180° sin— п

1 0,00000 18 0,17365 35 0,08964

2 1,00000 19 0,16459 36 0,08716

3 0,86603 20 0,15643 37 0,08481

4 0,70711 21 0,14904 38 0,08258

5 0,58779 22 0,14231 39 0,08041

6 0,50000 23 0,13617 40 0,07846

7 0,43388 24 0,13053 41 0,07655

8 0,38268 25 0,12533 • 42 0,07473

9 0,34202 26 0,12054 43 0,07300

10 0,30902 27 0,11600 44 0,07134

11 0,28173 28 0,11196 45 0,06976

12 0,25882 29 0,10812 46 0,06824

13 0,23932 30 0,10453 47 0,06679

14 0,22252 31 0,10117 48 0,06540

15 0,20791 32 0,09802 49 0,06407

16 17 0,19509 0,18375 33 34 0,09506 0,09227 50 0,06279

Примечание. Для деления окружности на п равных частей 1ОЛ°

необходимо определить величину хорды с по формуле: 180° . c=2/?sin—’

где 2/?=d лицы, 22 — диаметр окружности; величина sin — берется из таб-

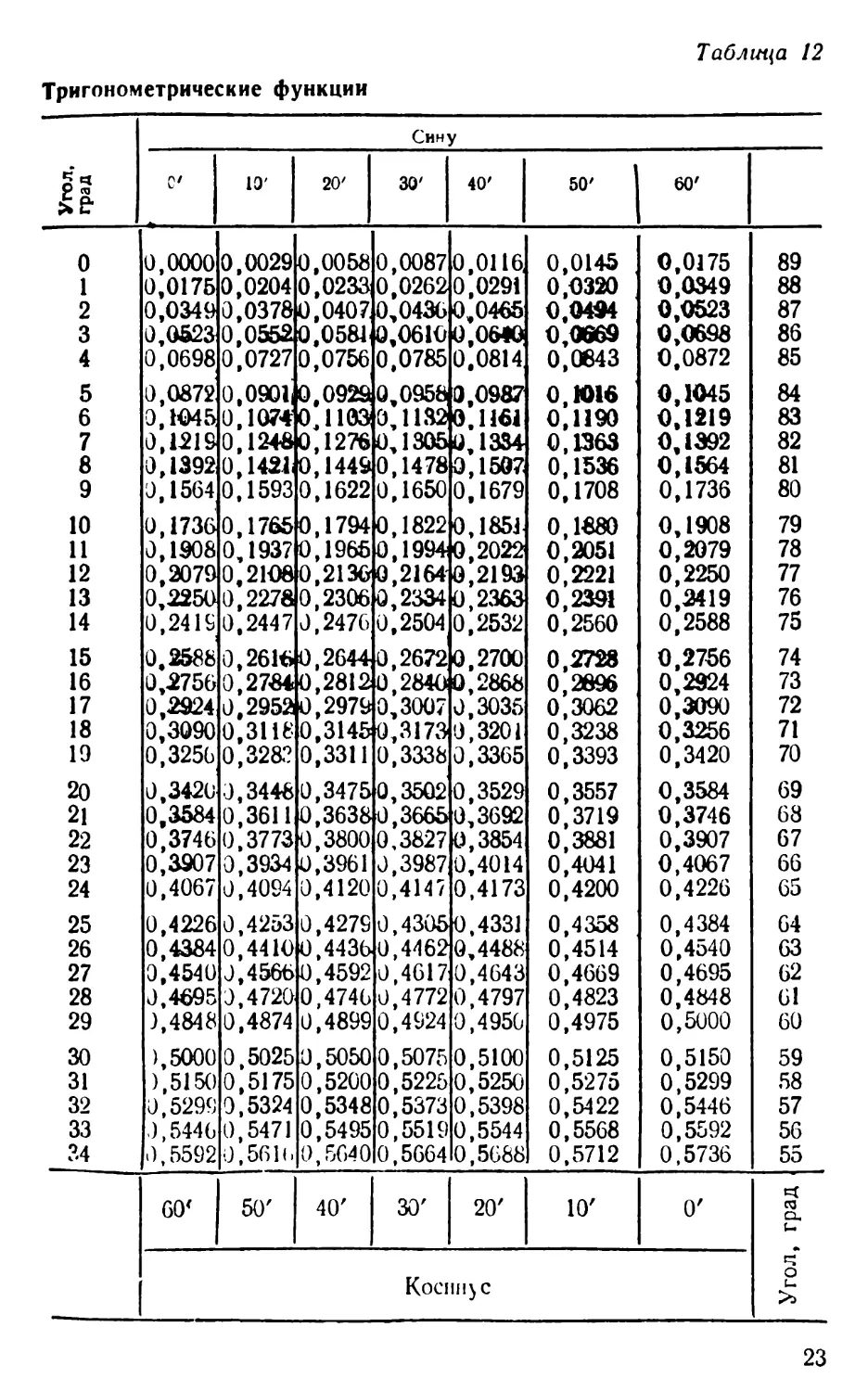

Таблица 12

Тригонометрические функции

Сину

Угол, град С7 10' 20х 30х 40х 50х 60х

0 0,0000 0,0029 0,0058 0,0087 0,0116 0,0145 0,0175 89

1 0,0175 0,0204 0,0233 0,0262 0,0291 0,0320 0,0349 88

2 0,0349 0,0378 0,0407 0,0436 0,0465 0,0494 0,0523 87

3 0,0623 0,0552 0,0581 0,0610 0,060 0,0669 0,0698 86

4 0,0698 0,0727 0,0756 0,0785 0,0814 0,0843 0,0872 85

5 0,0872 0,0901 0,0929 0,0958 0,0987 0.Ю16 0,1045 84

6 0,1045 0,1074 0,1103 0,1132 0.1161 0,1190 0,1219 83

7 0,1519 0,1248 0,1276 0,1305 0,1334 0,1363 0,1392 82

8 0,1392 0,1421 0,1449 0,1478 0,1507 0,1536 0,1564 81

9 0,1564 0,1593 0,1622 0,1650 0,1679 0,1708 0,1736 80

10 0,1736 0,1765 0,1794 0,1822 0,1851 0,1880 0,1908 79

11 0,1908 0,1937 0,1965 0,1994 0,2022 0,2051 0,2079 78

12 0,2079 0,2108 0,2136 0,2164 0,2193 0,2221 0,2250 77

13 0,2250 0,2278 0,2306 0,2334 0,2363 0,2391 0,2419 76

14 0,2419 0,2447 0,2476 0,2504 0,2532 0,2560 0,2588 75

15 0.2588 0,2616 0,2644 0,2672 0,2700 0,2728 0,2756 74

16 0,2756 0,2784 0,2812 0,2840 0,2868 0,2896 0,2924 73

17 0,2924 0,2952 0,2979 0,3007 0,3035 0,3062 0,3090 72

18 0,3090 0,3118 0,3145 0,3173 0,3201 0,3238 0,3256 71

19 0,3256 0,328? 0,3311 0,3338 0,3365 0,3393 0,3420 70

20 0,3420 0,3448 0,3475 0,3502 0,3529 0,3557 0,3584 69

21 0,3584 0,3611 0,3638 0,3665 0,3692 0,3719 0,3746 68

22 0,3746 0,3773 0,3800 0,3827 0,3854 0,3881 0,3907 67

23 0,3907 0,3934 0,3961 0,3987 0,4014 0,4041 0,4067 66

24 0,4067 0,4094 0,4120 0,4147 0,4173 0,4200 0,4226 65

25 0,4226 0,4253 0,4279 0,4305 0,4331 0,4358 0,4384 64

26 0,4384 0,4410 0,4436 0,4162 0,4488 0,4514 0,4540 63

27 0,4540 J,4566 0,4592 0,4617 0,4643 0,4669 0,4695 62

28 0,4695 0,4720 0,4746 0,4772 0,4797 0,4823 0,4848 61

29 ),4848 0,4874 0,4899 0,4924 0,4956 0,4975 0,5000 60

30 ),5000 0,5025 0,5050 0,5075 0,5100 0,5125 0,5150 59

31 ),5150 0,5175 0,5200 0,5225 0,5250 0,5275 0,5299 58

32 0,5299 0,5324 0,5348 0,5373 0,5398 0,5422 0,5446 57

33 0,5446 0,5471 0,5495 0,5519 0,5544 0,5568 0,5592 56

?4 0,5592 0,561с 0,5640 0,5664 0,5688 0,5712 0,5736 55

60' 50' 40' 30' 20' 10' 0' ► град

Косин}С Угол,

23

Продолжение табл. 12

Синус

Угол, град 0' 10х 20' 30' , 40' 60' 60'

35 0,5736 0,5760 0,5783 0,5807 0,5831 0,5854 0,5878 54

36 0,5878 0,5901 0,5925 0,5948 0,5972 0,5995 0,6018 53

37 0,6018 0,6041 0,6065 0,6088 0,6111 0,6134 0,6157 52

38 0,6157 0,6180 0,6202 0,6225 0,6248 0,6271 0,6293 51

39 0,6293 0,6316 0,6338 0,6361 0,6383 0,6406 0,6428 50

40 0,6428 0,6450 0,6472 0,6494 0,6517 0,6539 0,6561 49

41 0,6561 0,6583 0,6604 0,6626 0,6648 0,6670 0,6691 48

42 0,6691 0,6713 0,6734 0,6756 0,6777 0,6799 0,6820 47

43 0,6820 0,6841 0,6862 0,6884 0,6905 0,6926 0,6947 46

44 0,6947 0,6967 0,6988 0,7009 0,7030 0,7050 0,7071 45

45 0,7071 0,7092 0,7112 0,7133 0,7153 0,7173 0,7193 44

46 0,7193 0,7214 0,7234 0,7254 0,7274 0,7294 0,7314 43

47 0,7314 0,7333 0,7353 0,7373 0,7392 0,7412 0,7431 42

48 0,7431 3,7451 0,7470 0,7490 0,7509 0,7528 0,7547 41

49 0,7547 U,7566 0,7585 0,7604 0,7623 0,7642 0,7660 40

50 0,7660 0,7679 0,7698 0,7716 0,7735 0,7753 0,7771 39

51 0,7771 0,7790 0,7808 0,7826 0,7844 0,7862 0,7880 38

52 0,7880 0,7898 0,7916 0,7934 0,7951 0,7969 0,7986 37

53 0,7986 0,8004 J.8U21 0,8039 0,8056 0,8073 0,8090 36

54 0,8090 0,8107 0,8124 0,8141 0,8158 0,8175 0,8192 35

55 0,8192 0,8208 0,8225 0,8241 0,8258 0,8274 0,8290 34

56 0,8290 0,8307 0,8323 0,8339 0,8355 0,8371 0,8387 33

57 0,8387 0,8403 0,8418 0,8434 0,8450 0,8465 0,8480 32

58 0,8480 0,8496 0,8511 0,8526 0,8542 0,8557 0,8572 31

59 0,8572 0,8587 0,8601 0,8616 0,8631 0,8646 0,8660 30

60 0,8660 0,8675 0,8689 0,8704 0,8718 0,8732 0,8746 29

61 0,8746 0,8760 0,8774 0,8788 0,8802 0,8816 0,8829 28

62 0,8829 0,8843 0,8857 0,8870 0,8884 0,8897 0,8910 27

63 0,8910 0,8923 0,8936 0,8949 0,8962 0,8975 0,8988 26

64 0,8988 0,900) 0,9013 0,9026 0,9038 0,9051 0,9063 25

65 0,9063 0,9075 0,9088 0,9100 0,9112 0,9124 0,9135 24

66 0,9135 0,9147 0,9159 0,9171 0,9182 0,9194 0,9205 23

67 0,9205 0,9216 0,9228 0,9239 0,9250 0,9261 0,9272 22

68 0,9272 0,9283 0,9293 0,9304 0,9315 0,9325 0,9336 21

69 0,9336 0,9346 0,9356 С,9367 0,9377 0,9387 0,9397 20

60' 50' 40' 30' 20' 10' 0' й

Косинус >» U

24

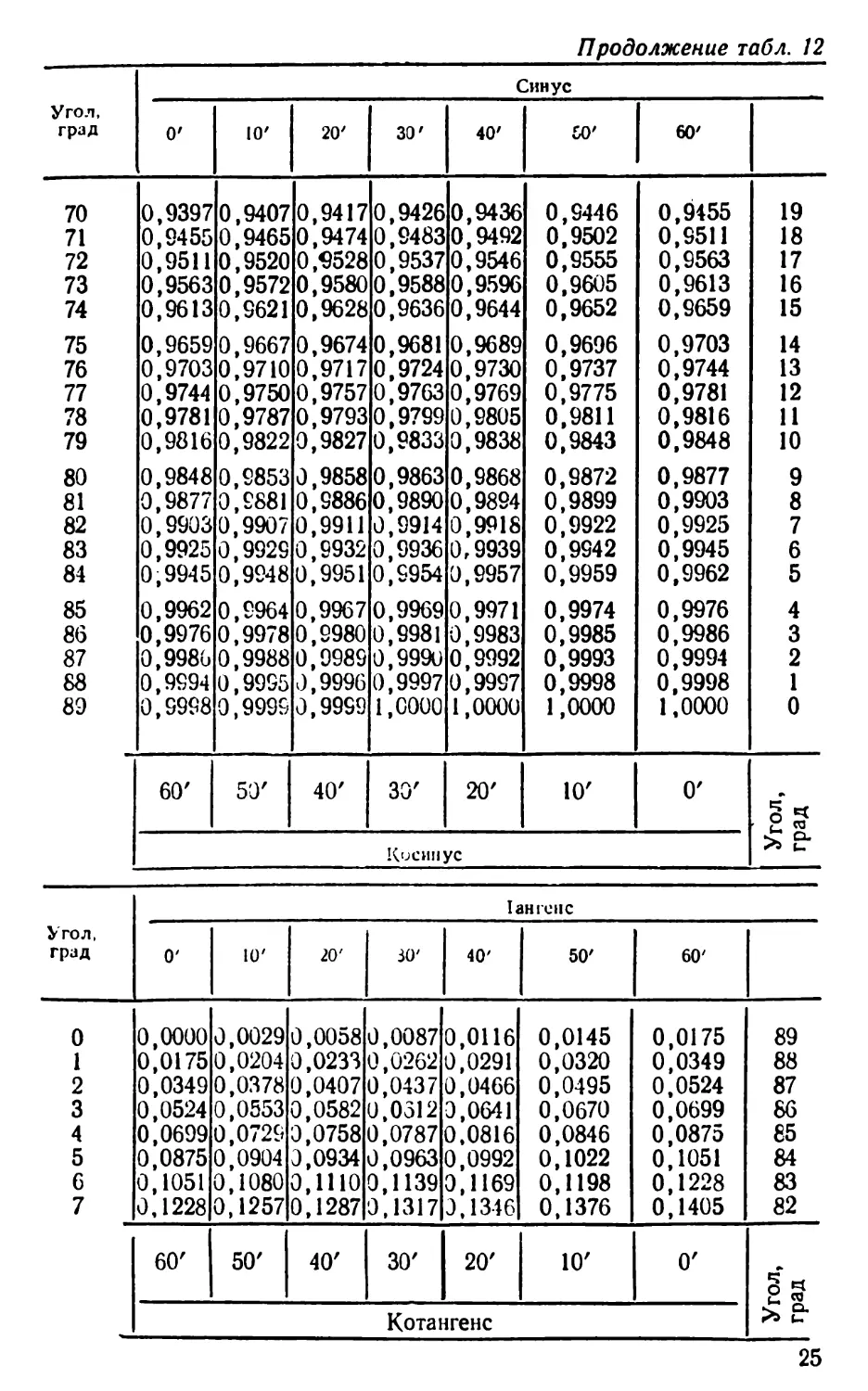

Продолжение табл. 12

Синус

Угол, град О' 10' 20' 30' 40' 50' 60'

70 0,9397 0,9407 0,9417 0,9426 0,9436 0,9446 0,9455 19

71 0,9455 0,9465 0,9474 0,9483 0,9492 0,9502 0,9511 18

72 0,9511 0,9520 0,9528 0,9537 0,9546 0,9555 0,9563 17

73 0,9563 0,9572 0,9580 0,9588 0,9596 0,9605 0,9613 16

74 0,9613 0,9621 0,9628 0,9636 0,9644 0,9652 0,9659 15

75 0,9659 0,9667 0,9674 0,9681 0,9689 0,9696 0,9703 14

76 0,9703 0,9710 0,9717 0,9724 0,9730 0,9737 0,9744 13

77 0,9744 0,9750 0,9757 0,9763 0,9769 0,9775 0,9781 12

78 0,9781 0,9787 0,9793 0,9799 0,9805 0,9811 0,9816 11

79 0,9816 0,9822 0,9827 0,9833 0,9838 0,9843 0,9848 10

80 0,9848 0,9853 0,9858 0,9863 0,9868 0,9872 0,9877 9

81 0,9877 0,9881 0,9886 0,9890 0,9894 0,9899 0,9903 8

82 0,9903 0,9907 0,9911 0,9914 0,9918 0,9922 0,9925 7

83 0,9925 0,9929 0,9932 0,9936 О,9939 0,9942 0,9945 6

84 0,9945 0,9948 0,9951 0,9954 0,9957 0,9959 0,9962 5

85 0,9962 0,9964 0,9967 0,9969 0,9971 0,9974 0,9976 4

86 0,9976 0,9978 0,9980 0,9981 0,9983 0,9985 0,9986 3

87 0,9986 0,9988 0,9989 0,9990 0,9992 0,9993 0,9994 2

88 0,9994 0,9995 0,9996 0,9997 0,9997 0,9998 0,9998 1

89 0,9998 0,9999 0,9999 1,0000 1,0000 1,0000 1,0000 0

60' 50' 40' 30' 20' 10' 0' • й

Кисинус £ £•

Тангенс

Угол, град 0' 10' 20' 30' 40' 50' 60'

0 0,0000 0,0029 0,0058 0,0087 0,0116 0,0145 0,0175 89

1 0,0175 0,0204 0,0233 0,0262 0,0291 0,0320 0,0349 88

2 0,0349 0,0378 0,0407 0,0437 0,0466 0,0495 0,0524 87

3 0,0524 0,0553 0,0582 0,0512 3,0641 0,0670 0,0699 86

4 0,0699 0,0729 0,0758 0,0787 0,0816 0,0846 0,0875 85

5 0,0875 0,0904 3,0934 0,0963 0,0992 0,1022 0,1051 84

6 0,1051 0,1080 0,1110 0,1139 0,1169 0,1198 0,1228 83

7 0,1228 0,1257 0,1287 0,1317 3,1346 0,1376 0,1405 82

60' 50' 40' 30' 20' 10' 0' Is

Котангенс >> е

25

Продолжение табл. 12

Тангенс

Угол, град О' 10' 20' 30' 40' 60' 60'

8 0,1405 0,1435 0,1465 0,1495 0,1524 0,1554 0,1584 81

9 0,1584 0,1614 0,1644 0,1673 0,1703 0,1733 0,1763 80

10 0,1763 0,1793 0,1823 0,1853 0,1883 0,1914 0,1944 79

11 0,1944 0,1974 0,2004 0,2035 0,2065 0,2095 0,2126 78

12 0,2126 0,2156 0,2186 0,2217 0,2247 0,2278 0,3209 77

13 0,2309 0,2339 0,2370 0,2401: 0,2432 0,2462 0,2493 76

14 0,2493 0,2524 0,2555 0,2586 0,2617 0,2648 0,2679 75

15 0,2679 0,2711 0,2742 0,2773 0,2805 0,2836 0,2867 74

16 0,2867 0,2899 0,2931 0,2962 0,2994 0,3026 0,3057 73

17 0,3057 0,3089 0,3121 0,3153 0,3185 0,3217 0,3249 72

18 0,3249 0,3281 0,3314 0,3346 0,3378 0,3411 0,3443 71

19 0,3443 0,3476 0,3508 0,3541 0,3574 0,3607 0,3640 70

20 0,3640 0,3673 0,3706 0,3739 0,3772 0,3805 0,3839 69

21 0,3839 0,3872 0,3906 0,3939 0,3973 0,4006 0,4040 68

22 0,4040 0,4074 0,4108 0,4142 0,4176 0,4210 0,4245 67

23 0,4245 0,4279 0,4314 0,4348 0,4383 0,4417 0,4452 66

24 0,4452 0,4487 0,4522 0,4557 0,4592 0,4628 0,4663 65

25 0,4663 0,4699 0,4734 0,4770 0,4806 0,4841 0,4877 64

26 0,4877 0,4913 0,4950 0,4986 0,5022 0,5059 0,5095 63

27 0,5095 0,5132 0,5169 0,5206 0,5243 0,5280 0,5317 62

28 0,5317 0,5354 0,5392 0,5430 0,5467 0,5505 0,5543 61

29 0,5543 0,5581 0,5619 0,5658 0,5696 0,5735 0,5774 60

30 0,5774 0,5812 0,5851 0,5890 0,5930 0,5969 0,6009 59

31 0,6009 0,6048 0,6088 0,6128 0,6168 0,6208 0,6249 58

32 0,6249 0,6289 0,6330 0,6371 0,6412 0,6453 0,6494 57

33 0,6494 0,6536 0,6577 0,6619 0,6661 0,6703 0,6745 56

34 0,6745 0,6787 0,6830 0,6873 0,6916 0,6959 0,7002 55

35 0,7002 0,7046 0,7089 0,7133 0,7177 0,7221 0,7265 54

36 0,7265 0,7310 0,7355 0,7400 0,7445 0,7490 0,7536 53

37 0,7536 0,7581 0,7627 0,7673 0,7720 0,7766 0,7813 52

38 0,7813 0,7860 0,7907 0,7954 0,8002 0,8050 0,8098 51

39 0,8098 0,8146 0,8195 0,8243 0,8292 0,8342 0,8391 50

40 0,8391 0,8441 0,8491 0,8541 0,8591 0,8642 0,8693 49

41 0,8693 0,8744 0,8796 0,8847 0,8899 0,8952 0,9004 48

42 0,9004 0,9057 0,9110 0,9163 0,9217 0,9271 0,9325 47

43 0,9325 0,9380 0,9435 0,9490 0,9545 0,9601 0,9657 46

44 0,9657 0,9713 0,9770 0,9827 0,9884 0,9942 1,0000 45

60' 50' 40' 30' 20' 10' 0' й

Котангенс

Продолжение табл. 12

Тангенс

Угол, град 0' 10' 20' 30' 40' 50' 60'

45 1,000 1,006 1,012 1,018 1,024 1,030 1,036 44

46 1,036 1,042 1,048 1,054 1,060 1,066 1,072 43

47 1,072 1,079 1,085 1,091 1,098 1,104 1,111 42

48 1,111 1,117 1,124 1,130 1,137 1,144 1,150 41

49 1,150 1,157 1,164 1,171 1,178 1,185 1,192 40

50 1,192 1,199 1,206 1,213 1,220 1,228 1,235 39

51 1,235 1,242 1,250 1,257 1,265 1,272 1,280 38

52 1,280 1,288 1,295 1,303 1,311 1,319 1,327 37

53 1,327 1,335 1,343 1,351 1,360 1,368 1,376 36

54 1,376 1,385 1,393 1,402 1,411 1,419 1,428 35

55 1,428 1,437 1,446 1,455 1,464 1,473 1,483 34

56 1,483 1,492 1,501 1,511 1,520 1,530 1,540 33

57 1,540 1,550 1,560 1,570 1,580 1,590 1,600 32

58 1,600 1,611 1,621 1,632 1,643 1,653 1,664 31

59 1,664 1,675 1,686 1,698 1,709 1,720 1,732 30

60 1,732 1,744 1,756 1,767 1,780 1,792 1,804 29

61 1,804 1,816 1,829 1,842 1,855 1,868 1,881 28

62 1,881 1,894 1,907 1,921 1,935 1,949 1,963 27

63 1,963 1,977 1,991 2,006 2,020 2,035 2,050 26

64 2,050 2,066 2,081 2,097 2,112 2,128 2,145 25

65 2,145 2,161 2,177 2,194 2,211 2,229 2,246 24

66 2,246 2,264 2,282 2,300 2,318 2,337 2,356 23

67 2,356 2,375 2,394 2,414 2,434 2,455 2,475 22

68 2,475 2,496 2,517 2,539 2,560 2,583 2,605 21

69 2,605 2,628 2,651 2,675 2,699 2,723 2,747 20

70 2,747 2,773 2,798 2,824 2,850 2,877 2,904 19

71 2,904 2,932 2,960 2,989 3,018 3,047 3,078 18

72 3,078 3,108 3,140 3,172 3,204 3,237 3,271 17

73 3,271 3,305 3,340 3,376 3,412 3,450 3,487 16

74 3,487 3,526 3,566 3,606 3,647 3,689 3,732 15

75 3,732 3,776 3,821 3,868 3,914 3,962 4,011 14

76 4,011 4,061 4,113 4,165 4,219 4,275 4,331 13

77 4,331 4,390 4,449 4,511 4,574 4,638 4,705 12

78 4,705 4,773 4,843 4,915 4,989 5,066 5,145 11

79 5,145 5,226 5,309 5,396 5,485 5,576 5,671 10

60' 50' 40' 30' 20' 10' 0' й

Котангенс

27

Продолжение табл. 12

Тангенс

Угол,

град О' 10 ' 20 ' 30 ' 40 ' 50 ' 60'

80 5,671 5,769 5,871 5,976 6,084 6,197 6,314 9

81 6,314 6,436 6,561 6,691 6,827 6,968 7,115 8

82 7,115 7,269 7,429 7,596 7,770 7,953 8,144 7

83 8,144 8,345 8,556 8,777 9,010 9,255 9,514 6

84 9,514 9,788 10,08 10,39 10,71 11,06 11,43 5

85 11,43 11,83 12,25 12,71 13,20 13,73 14,30 4

86 14,30 14,92 15,60 16,35 17,17 18,07 19,08 3

87 19,08 20,21 21,47 22,90 24,54 26,43 28,64 2

88 28,64 31,24 34,37 38,19 42,96 49,10 57,29 1

89 57,29 68,75 85,94 114,6 171,9 343,8 « 0

60' 50' 40' 30' 20' 10' О'

2 5

Котангенс

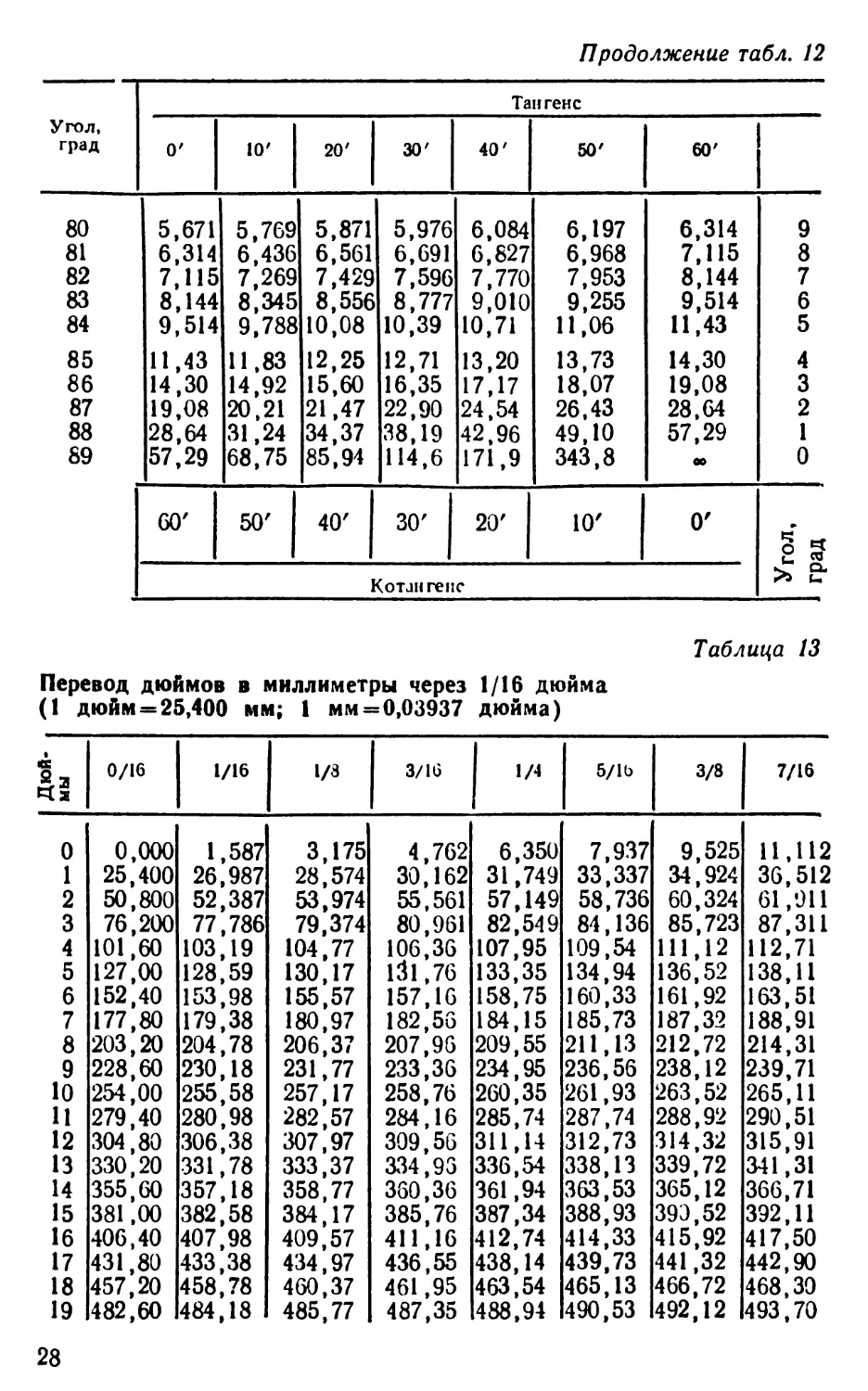

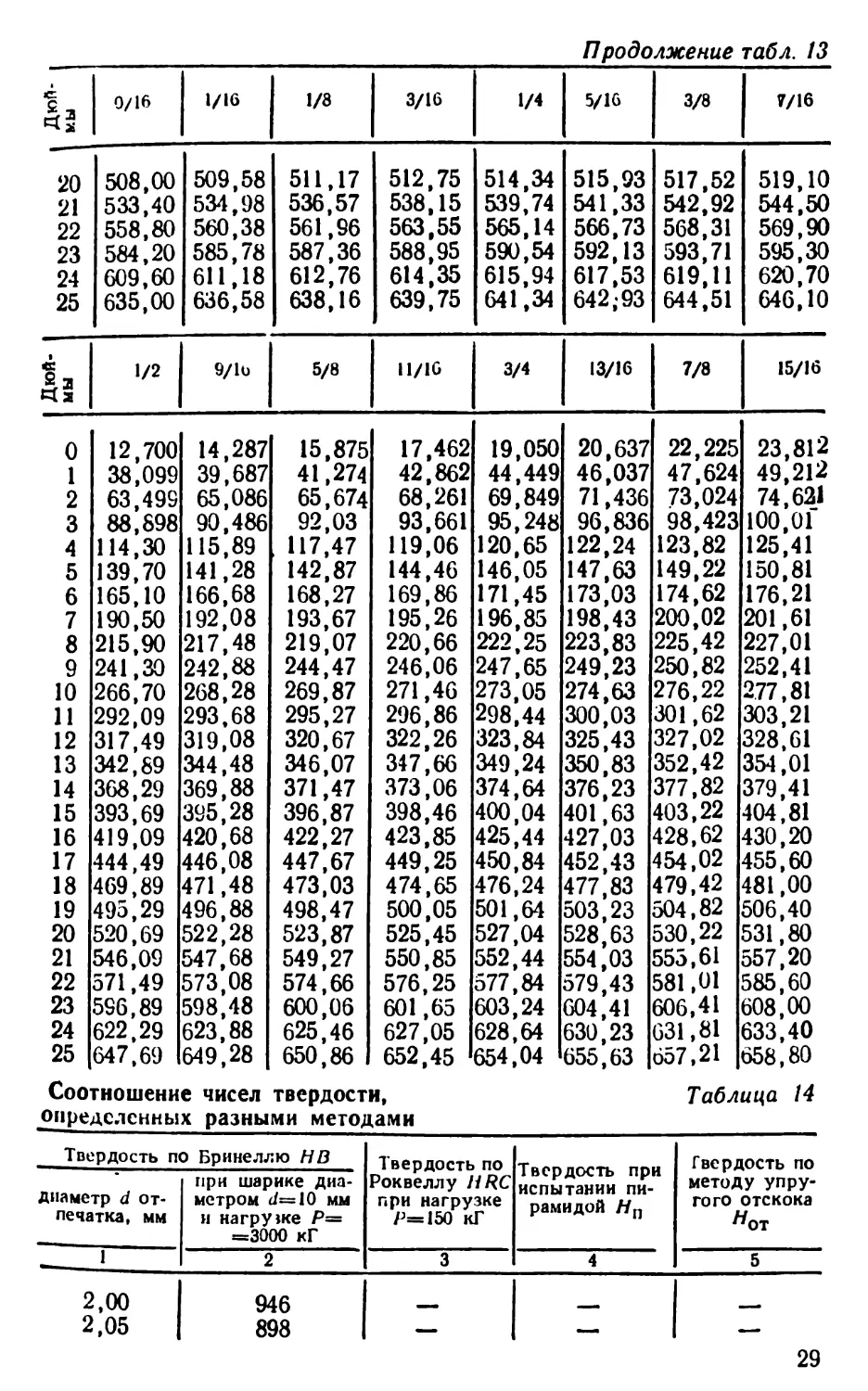

Таблица 13

Перевод дюймов в миллиметры через 1/16 дюйма

(1 дюйм = 25,400 мм; 1 мм = 0,03937 дюйма)

Дюй- мы 0/16 1/16 1/8 3/16 1/4 5/1Ь 3/8 7/16

0 0,000 1,587 3,175 4,762 6,350 7,937 9,525 11,112

1 25,400 26,987 28,574 30,162 31,749 33,337 34,924 36,512

2 50,800 52,387 53,974 55,561 57,149 58,736 60,324 61,911

3 76,200 77,786 79,374 80,961 82,549 84,136 85,723 87,311

4 101,60 103,19 104,77 106,36 107,95 109,54 111,12 112,71

5 127,00 128,59 130,17 131,76 133,35 134,94 136,52 138,11

6 152,40 153,98 155,57 157,16 158,75 160,33 161,92 163,51

7 177,80 179,38 180,97 182,56 184,15 185,73 187,32 188,91

8 203,20 204,78 206,37 207,96 209,55 211,13 212,72 214,31

9 228,60 230,18 231,77 233,36 234,95 236,56 238,12 239,71

10 254,00 255,58 257,17 258,76 260,35 261,93 263,52 265,11

И 279,40 280,98 282,57 284,16 285,74 287,74 288,92 290,51

12 304,80 306,38 307,97 309,56 311,14 312,73 314,32 315,91

13 330,20 331,78 333,37 334,93 336,54 338,13 339,72 341,31

14 355,60 357,18 358,77 360,36 361,94 363,53 365,12 366,71

15 381,00 382,58 384,17 385,76 387,34 388,93 390,52 392,11

16 406,40 407,98 409,57 411,16 412,74 414,33 415,92 417,50

17 431,80 433,38 434,97 436,55 438,14 439,73 441,32 442,90

18 457,20 458,78 460,37 461,95 463,54 465,13 466,72 468,30

19 482,60 484,18 485,77 487,35 488,94 490,53 492,12 493,70

28

Продолжение табл. 13

Дюй- мы 0/16 1/16 1/8 3/16 1/4 5/16 3/8 7/16

20 508,00 509,58 511,17 512,75 514,34 515,93 517,52 519,10

21 533 /0 534,98 536,57 538,15 539,74 541,33 542,92 544,50

22 558,80 560;38 561,96 563,55 565,14 566,73 568,31 569,90

23 584,20 585,78 587,36 588,95 590,54 592,13 593,71 595,30

24 609,60 611,18 612,76 614,35 615,94 617,53 619,11 620,70

25 635,00 636; 58 638,16 639,75 641,34 642,93 644,51 646,10

Дюй- мы 1/2 9/1о 5/8 11/16 3/4 13/16 7/8 15/16

0 12,700 14,287 15,875 17,462 19,050 20,637 22,225 23,812

1 38;099 39',687 41,274 42,862 44,449 46,037 47,624 49,212

2 63,499 65,086 65,674 68,261 69,849 71,436 73,024 74,621

3 88,898 90,486 92,03 93,661 95,248 96,836 98,423 100,01

4 114,30 115,89 117,47 119,06 120,65 122,24 123,82 125,41

5 139,70 141,28 142,87 144,46 146,05 147,63 149,22 150,81

6 165,10 166,68 168,27 169,86 171,45 173,03 174,62 176,21

7 190,50 192,08 193,67 195,26 196,85 198,43 200,02 201,61

8 215,90 217',48 219,07 220,66 222,25 223,83 225,42 227,01

9 241,30 242,88 244,47 246,06 247,65 249,23 250,82 252,41

10 266,70 268,28 269,87 271,46 273,05 274,63 276,22 277,81

11 292,09 293,68 295,27 296,86 298,44 300,03 301,62 303,21

12 317,49 319,08 320,67 322,26 323,84 325,43 327,02 328,61

13 342,89 344,48 346,07 347,66 349,24 350,83 352,42 354,01

14 368,29 369,88 371,47 373,06 374,64 376,23 377,82 379,41

15 393,69 395,28 396,87 398,46 400,04 401,63 403,22 404,81

16 419,09 420,68 422,27 423,85 425,44 427,03 428,62 430,20

17 444,49 446,08 447,67 449,25 450,84 452,43 454,02 455,60

18 469,89 471,48 473,03 474,65 476,24 477,83 479,42 481,00

19 495,29 496,88 498,47 500,05 501,64 503,23 504,82 506,40

20 520,69 522,28 523,87 525,45 527,04 528,63 530,22 531,80

21 546,09 547,68 549,27 550,85 552,44 554,03 555,61 557,20

22 571,49 573,08 574,66 576,25 577,84 579,43 581,01 585,60

23 596,89 598,48 600,06 601,65 603,24 604,41 606,41 608,00

24 622,29 623,88 625,46 627,05 628,64 630,23 631,81 633,40

25 647,69 649,28 650,86 652,45 654,04 655,63 657,21 658,80

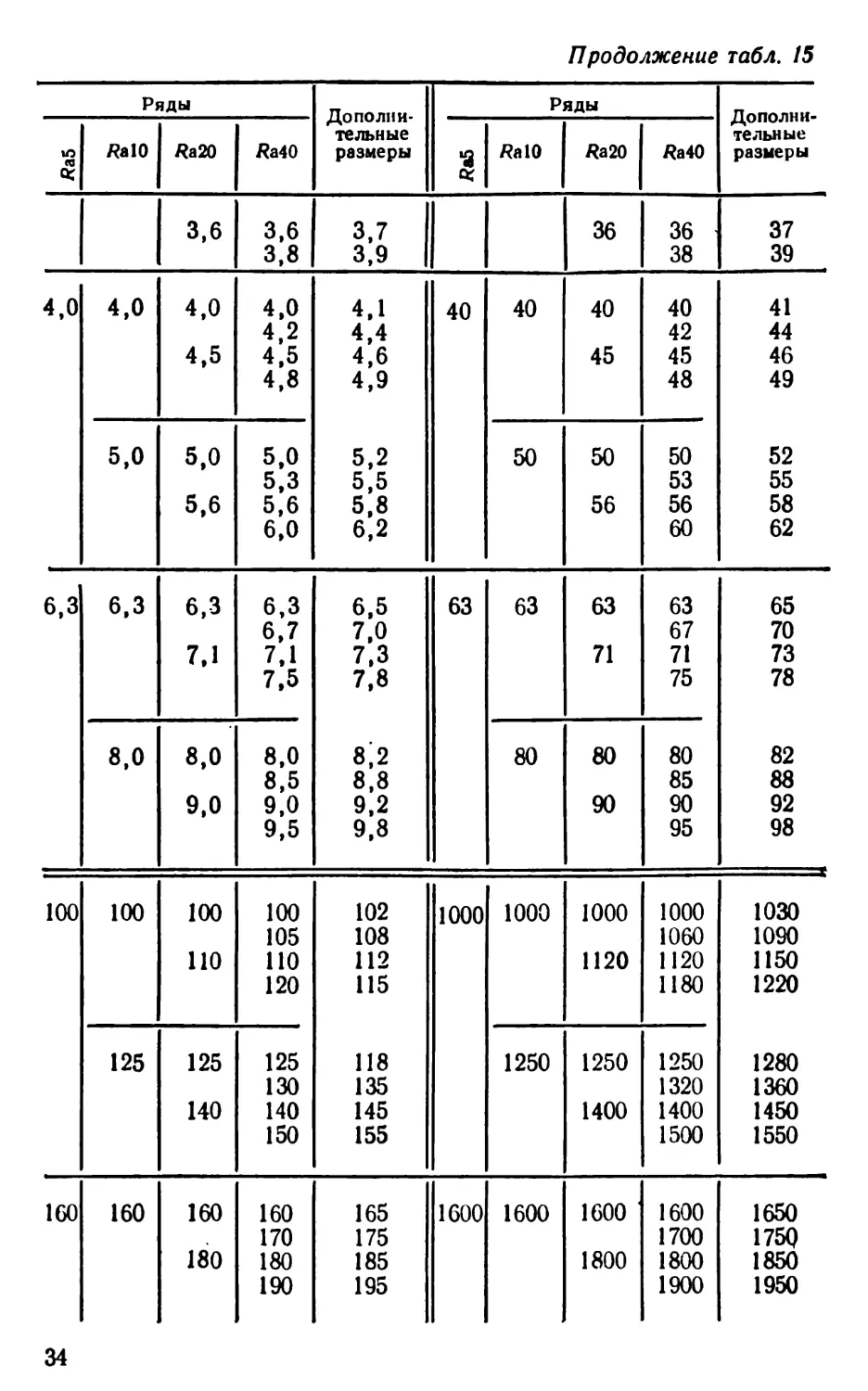

Соотношение чисел твердости, Таблица 14

определенных разными методами

Твердость по Бринеллю НВ Твердость по Роквеллу HRC при нагрузке Г=150 кГ Твердость при испытании пи- рамидой Нп Твердость по методу упру- гого отскока ЯОт

Диаметр d от- печатка, мм при шарике диа- метром J=10 мм и на груше Р= =3000 кГ

_ 1 2 3 4 5

2,00 1 946

2,05 1 898 1 —

29

Продолжение табл. 14

I 2 3 1 4 5

2,10 875

2,15 817 — —

2,20 782 72 1220 107

2,25 744 69 1114 100

2,30 713 67 1021 96

2,35 683 65 940 92

2,40 652 63 867 88

2,45 627 61 803 85

2,50 600 59 746 81

2,55 578 58 694 78

2,60 555 56 649 75

2,65 532 54 606 72

2,70 512 52 587 70

2,75 495 51 551 68

2,80 477 49 534 66

2,85 460 48 502 64

2,90 444 47 474 61

2,95 430 45 460 59

3,00 415 44 435 57

3,05 402 43 423 55

3,10 387 41 401 53

3,15 375 40 390 52

3.20 364 39 380 50

3,25 351 38 361 49

3,30 340 37 344 47

3,35 332 36 335 46

3,40 321 35 320 45

3,45 311 34 312 44

3,50 302 33 305 42

3,55 293 31 291 41

3,60 286 30 285 40

3,65 277 29 278 39

3,70 269 28 272 38

3,75 262 27 261 37

3,80 255 26 255 36

3,85 248 25 250 36

3,90 241 24 240 35

3,95 235 23 235 34

4,00 228 22 226 33

4,05 223 21 221 33

4,10 217 20 217 32

4,15 212 19 213 31

4,20 207 18 209 30

4,25 202 — 201 30

4,30 196 — 197 29

4,35 192 —— 190 29

4,40 187 — 186 28

4,45 183 183 28

4,50 179 —• 177 27

30

П родолжение табл. 14

1 2 3 4 5

4,55 174 174 27

4,60 170 — 170 26

4,65 166 —. 166 26

4,70 163 — 163 25

4,75 159 — 159 25

4,80 156 — 156 24

4,85 153 — 153 24

4,90 149 — 149 23

4,95 146 — 146 23

5,00 143 — 143 22

5,05 140 —. 140 21

5,10 137 — 137 21

5,15 134 — 134 19

5,20 131 — 131 19

5,25 128 — 128 19

5,30 126 — 126 19

5,35 124 — 124 19

5,40 121 — 121 19

5,45 118 — 118 19

5,50 116 — 116 19

5,55 114 — 114 18

5,60 112 — 112 18

5,65 109 — 109 18

5,70 107 — 107 18

5,75 105 — 105 18

5,80 103 — 103 18

5,85 101 — 101 17

5,90 99 — 99 17

5,95 97 — 97 17

6,00 95 — 95 17

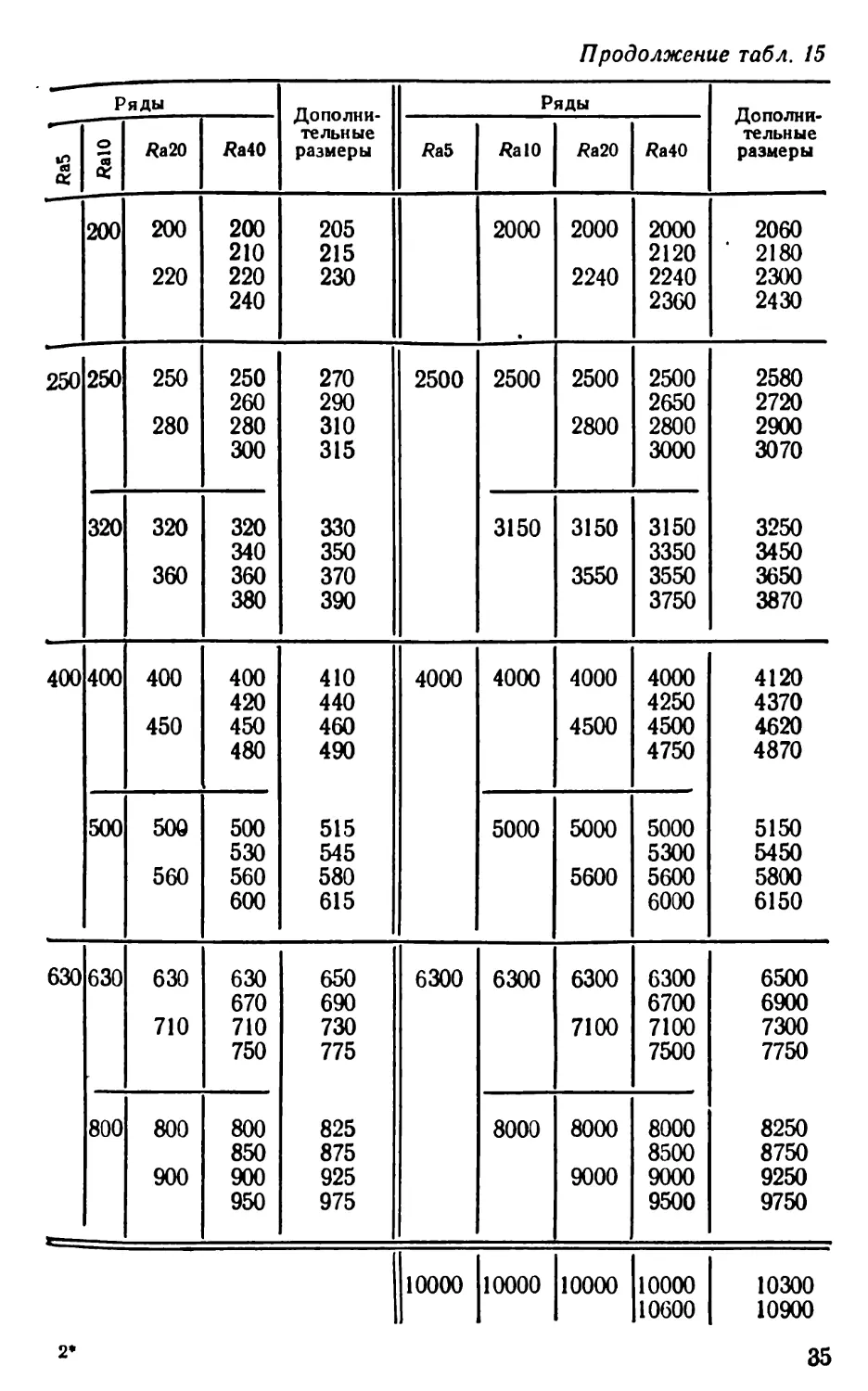

Таблица 15

Нормальные линейные размеры

(диаметры, длины, высоты и др.)

по ГОСТ 6636—69, мм

Ряды

Яа5 Яа5 ЯаЮ Яа20 Яа40 Яа5 ЯаЮ Яа20 /ыо

0,001 0,010 0,010 0,010 0,011 0,100 0,100 0,100 0,110 0,100 0,105 0,1Ю 0,115

0,012 0,012 0,012 0,120 0,120 0,120

31

Продолжение табл. 15

№5 №5 Ra 10 №20 №40 №5 №10 №20 №40

0,014 0,013 0,014 0,015 0,140 0,130 0,140 0,150

0,016 0,016 0,016 0,018 0,016 0,017 0,018 0,019 0,160 0,160 0,160 0,180 0,160 0,170 0,180 0,190

0,002 0,003 0,020 0,020 0,022 0,020 0,021 0,022 0,024 0,200 0,200 0,220 0,200 0,210 0,220 0,210

0,025 0,025 0,025 0,028 0,025 0,026 0,028 0,030 0,250 0,250 0,250 0,280 0,250 0,260 0,280 0,300

0,032 0,032 0,036 0,032 0,034 0,036 0,038 0,320 0,320 0,360 0,320 0,340 0,360 0,380

0,004 0,040 0,040 0,040 0,045 0,040 0,042 0,045 0,048 0,400 0,400 0,400 0,450 0,400 0,420 0,450 0,480

0,005 0,006 0,007 0,050 0,050 0,056 0,050 0,053 0,056 0,060 0,500 0,500 0,560 0,500 0,530 0,560 0,600

0,063 0,063 0,063 0,071 0,063 0,067 0,071 0,075 0,630 0,630 0,630 0,630 0,670 0,710 0,750

32

Продолжение табл. 15

Ряды

№5 №5 №10 №20 №40 №5 №Ю №20 №40

0,080 0,080 0,080 0,085 0,800 0,800 0,800 0,850

0,008

0,090 0,090 0,095 0,900 0,900 0,950

0,009

Ряды Дополни- тельные размеры Ряды Дополни- тельные размеры

СО №10 №20 №40 1 №10 №20 №40

1,0 1,0 1,0 1,1 1,00 1,05 1,Ю 1,15 10 10 10 11 10 10,5 И 11,5 10,2 10,8 П,2 11,8

1,2 1,2 1.4 1,2 1,3 1,4 1,5 1,25 1,35 1,45 1,55 12 12 14 12 13 14 15 12,5 13,5 14,5 15,5

1.6 1,6 1,6 1,8 1,6 1,7 1,8 1,9 1,65 1,75 1,85 1,95 16 16 16 18 16 17 18 19 16,5 17,5 18,5 19,5

2.0 2,0 2,2 2.0 2.1 2.2 2.4 2,05 2,15 2,30 20 20 22 20 21 22 24 20,5 21.5 23,0

2.5 2,5 2,5 2,8 2.5 2,6 2,8 з.о 2.7 2.9 3.1 25 25 25 28 25 26 28 30 27 29 31

3.2 3,2 3.2 3.4 з.з 3.5 32 32 32 34 33 35

2 Зак. 3089

33

Продолжение табл. 15

Ряды Дополни- тельные размеры Ряды Дополни- тельные размеры

ю CQ №10 №20 №40 *3 * №10 №20 №40

3,6 3,6 3,8 3,7 3,9 36 36 38 37 39

4,0 4,0 4,0 4,5 4,0 4,2 4,5 4,8 4,1 4,4 4,6 4,9 40 40 40 45 40 42 45 48 41 44 46 49

5,0 5,0 5,6 5,0 5,3 5,6 6,0 5,2 5,5 5,8 6,2 50 50 56 50 53 56 60 52 55 58 62

6,3 6,3 6,3 7,1 6,3 6,7 7,1 7,5 6,5 7,0 7,3 7,8 63 63 63 71 63 67 71 75 65 70 73 78

8,0 8,0 9,0 8,0 8,5 9,0 9,5 8*2 8,8 9,2 9,8 80 80 90 80 85 90 95 82 88 92 98

100 100 100 110 100 105 ПО 120 102 108 112 115 1000 1000 1000 1120 1000 1060 1120 1180 1030 1090 1150 1220

125 125 140 125 130 140 150 118 135 145 155 1250 1250 1400 1250 1320 1400 1500 1280 1360 1450 1550

160 160 160 180 160 170 180 190 165 175 185 195 1600 1600 1600 1800 1600 1700 1800 1900 1650 1750 1850 1950

34

Продолжение табл. 15

F яды Дополни- тельные размеры Ряды Дополни- тельные размеры

*cd ас о <? Я а 20 Яа40 Яа5 RalQ Яа20 Яа40

200 200 220 200 210 220 240 205 215 230 2000 2000 2240 2000 2120 2240 2360 2060 ‘ 2180 2300 2430

250 250 250 280 250 260 280 300 270 290 310 315 2500 2500 2500 2800 2500 2650 2800 3000 2580 2720 2900 3070

320 320 360 320 340 360 380 330 350 370 390 3150 3150 3550 3150 3350 3550 3750 3250 3450 3650 3870

400 400 400 450 400 420 450 480 410 440 460 490 4000 4000 4000 4500 4000 4250 4500 4750 4120 4370 4620 4870

500 500 560 500 530 560 600 515 545 580 615 5000 5000 5600 5000 5300 5600 6000 5150 5450 5800 6150

630 630 630 710 630 670 710 750 650 690 730 775 6300 6300 6300 7100 6300 6700 7100 7500 6500 6900 7300 7750

800 800 900 800 850 900 950 825 875 925 975 8000 8000 9000 8000 8500 9000 9500 8250 8750 9250 9750

10000 10000 10000 10000 10600 10300 10900

2*

85

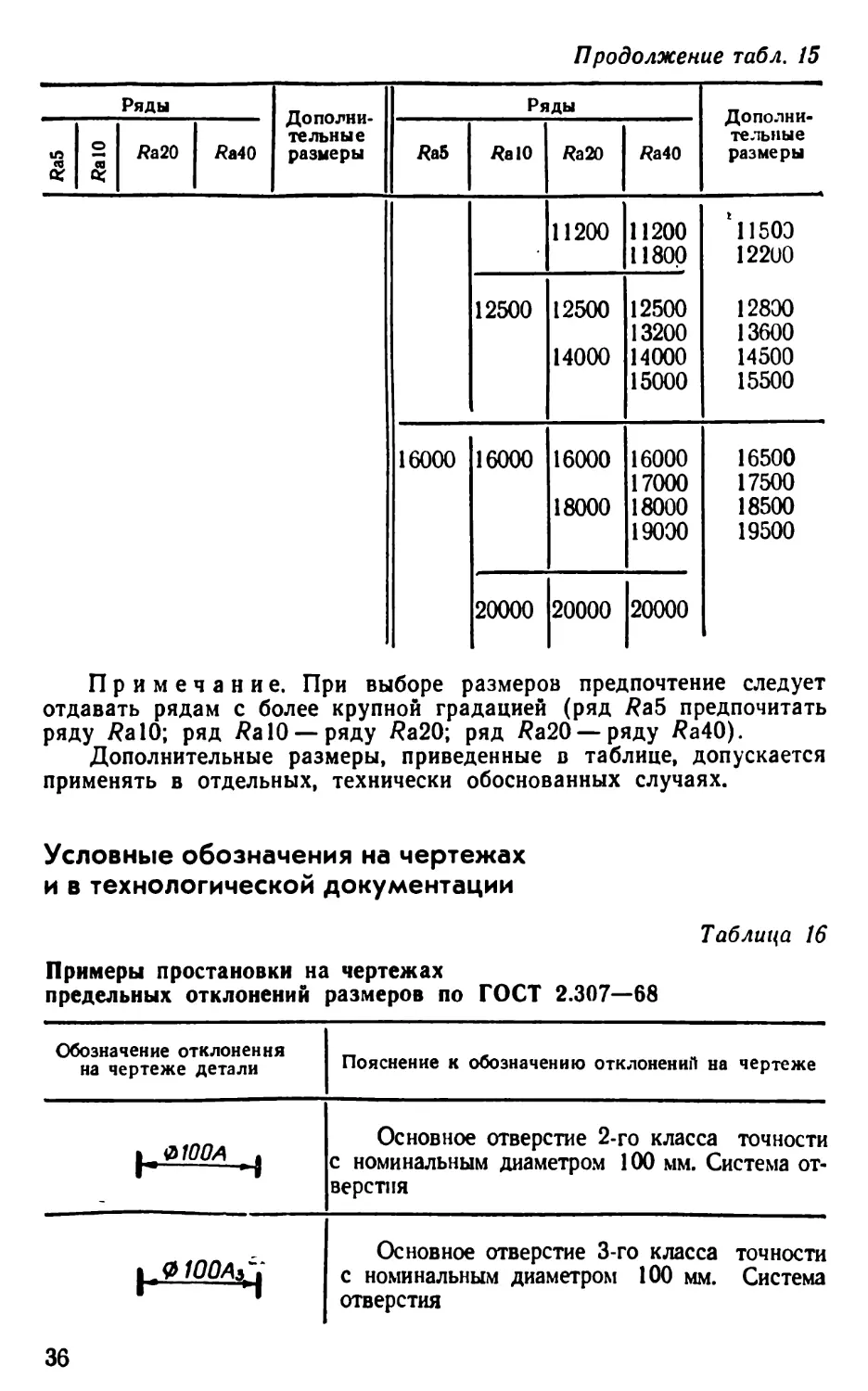

Продолжение табл. 15

Ряды Дополни- тельные размеры Ряды Дополни- тельные размеры

3 о 5 №20 №40 №5 №10 №20 №40

11200 11200 11800 11500 12200 12800 13600 14500 15500

12500 12500 14000 12500 13200 14000 15000

16000 16000 16000 18000 16000 17000 18000 19000 16500 17500 18500 19500

20000 20000 20000

Примечание. При выборе размеров предпочтение следует

отдавать рядам с более крупной градацией (ряд 7?а5 предпочитать

ряду /?а10; ряд Ra 10 — ряду /?а20; ряд /?а20 — ряду /?а40).

Дополнительные размеры, приведенные в таблице, допускается

применять в отдельных, технически обоснованных случаях.

Условные обозначения на чертежах

и в технологической документации

Таблица 16

Примеры простановки на чертежах

предельных отклонений размеров по ГОСТ 2.307—68

Обозначение отклонения на чертеже детали Пояснение к обозначению отклонений на чертеже

^01004 д Основное отверстие 2-го класса точности с номинальным диаметром 100 мм. Система от-

- верстия

। ,0 /оодД|~| Основное отверстие 3-го класса точности с номинальным диаметром 100 мм. Система отверстия

36

Продолжение табл. 16

Обозначение отклонения на чертеже детали Пояснение к обозначению отклонений на чертеже

|.0/ооа । Основной вал 2-го класса точности с номинальным диаметром 100 мм. Сис- тема вала

Основной вал 3-го класса точности с номинальным диаметром 100 мм. Систе- ма вала

^0ЮоШг । [ ,0100^ । Допускаемые отклонения в числовых величинах

Допускаемые отклонения в числовых

yJJPOt0'2^ ^0100-02^ величинах с одним из отклонений, равным нулю

^0fOOH^ Обозначение отклонений для размеров детали в собранном виде. Напряженная посадка 2-го класса точ- ности в системе отверстия при номинальном - диаметре 100 мм

Примечание. На чертежах обозначение индекса 2-го класса

точности опускается, так как он является основным классом точности

системы допусков и посадок.

Условные обозначения отклонений формы

и расположения поверхностей по ГОСТ 2.308—68

Таблица 17

Наименование отклонения Знак

краткое полное

Непа ра ллельность Отклонение от параллельности /7

Не перпендикуляр- ность 1 Отклонение от перпендикуляр- 1 ности 1

37

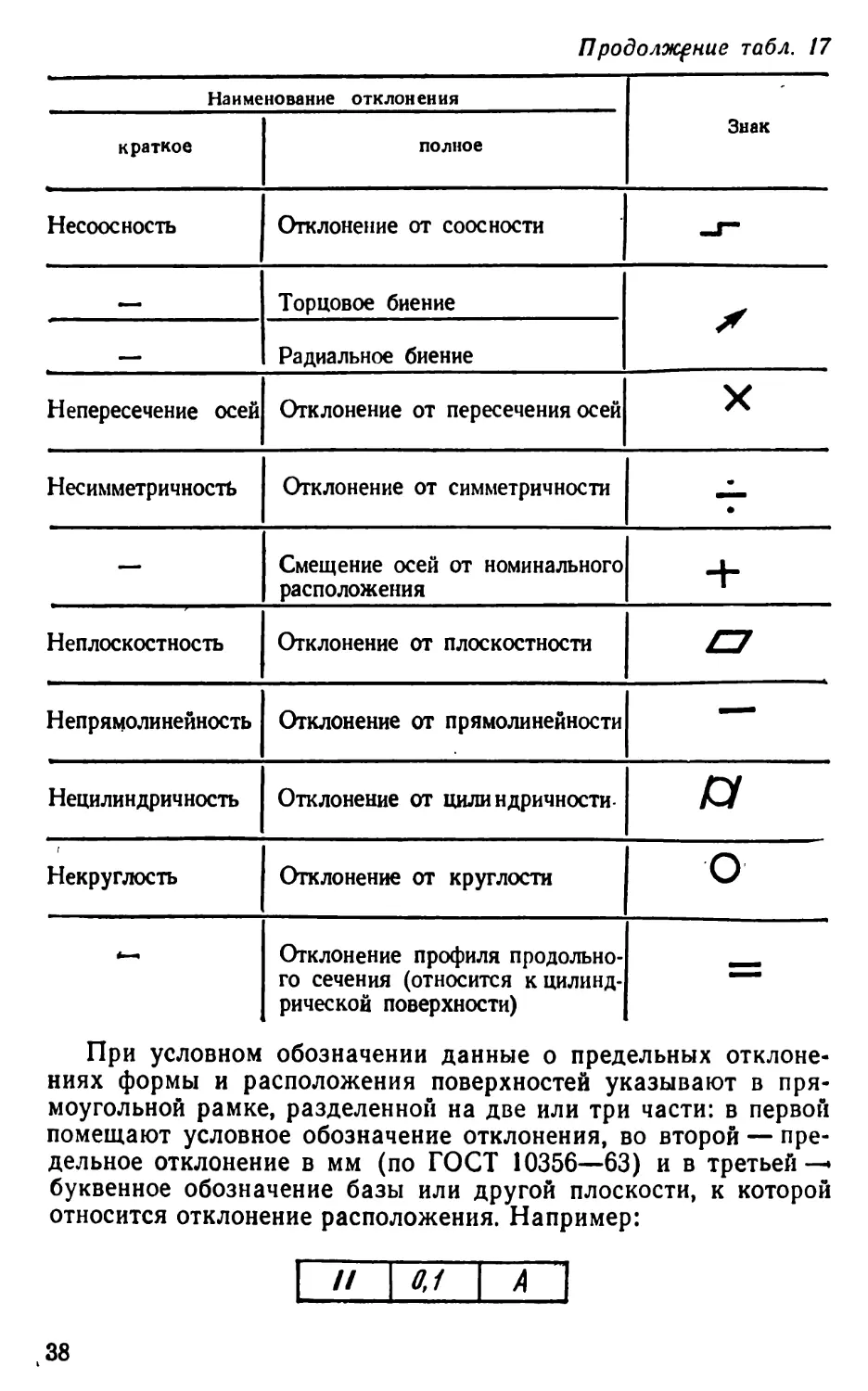

/7родолжрние табл. 17

Наименование отклонения Знак

краткое полное

Несоосность Отклонение от соосности «Г"

— Торцовое биение

—. Радиальное биение

Непересечение осей Отклонение от пересечения осей X

Несимметричность Отклонение от симметричности 9 •

— Смещение осей от номинального расположения

Неплоскостность Отклонение от плоскостности <7

Непрямолинейность Отклонение от прямолинейности —

Нецилин дричность Отклонение от цили ндричности

Некруглость Отклонение от круглости О

Отклонение профиля продольно- го сечения (относится к цилинд- рической поверхности)

При условном обозначении данные о предельных отклоне-

ниях формы и расположения поверхностей указывают в пря-

моугольной рамке, разделенной на две или три части: в первой

помещают условное обозначение отклонения, во второй — пре-

дельное отклонение в мм (по ГОСТ 10356—63) и в третьей—»

буквенное обозначение базы или другой плоскости, к которой

относится отклонение расположения. Например:

// 0,1 А

к38

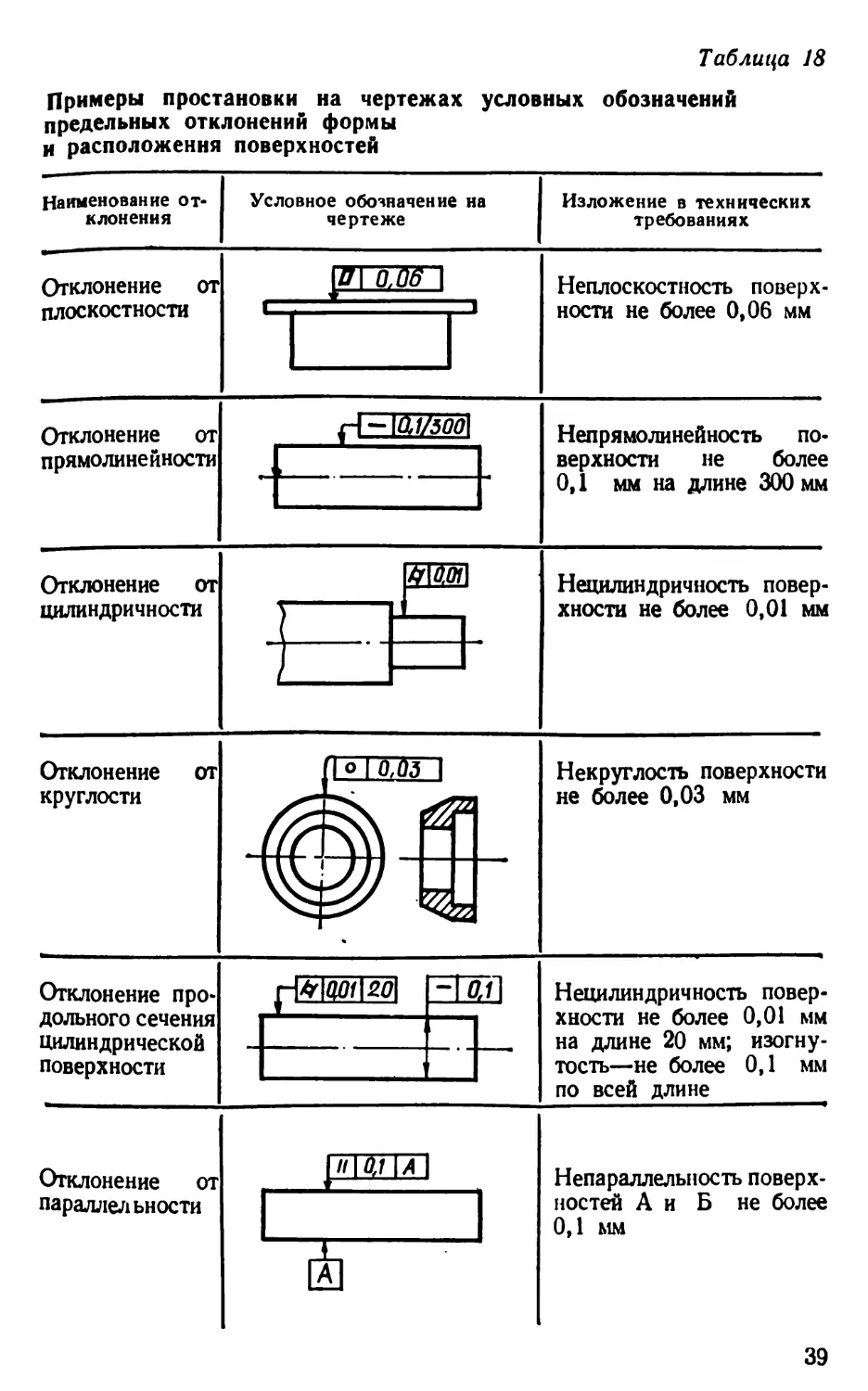

Таблица 18

Примеры простановки на чертежах условных обозначений

предельных отклонений формы

и расположения поверхностей

Наименование от*

клонения

Условное обозначение на

чертеже

Изложение в технических

требованиях

Отклонение от

плоскостности

Неплоскостность поверх-

ности не более 0,06 мм

Отклонение от

прямолинейности

Непрямолинейность по-

верхности не более

0,1 мм на длине 300 мм

Отклонение от

цилиндричности

Нецилиндричность повер-

хности не более 0,01 мм

Отклонение от

круглости

Некруглость поверхности

не более 0,03 мм

Отклонение про-

дольного сечения

Цилиндрической

поверхности

Нецилиндричность повер-

хности не более 0,01 мм

на длине 20 мм; изогну-

тость—не более 0,1 мм

по всей длине

Отклонение от

параллельности

Непараллельпость поверх-

ностей А и Б не более

0,1 мм

39

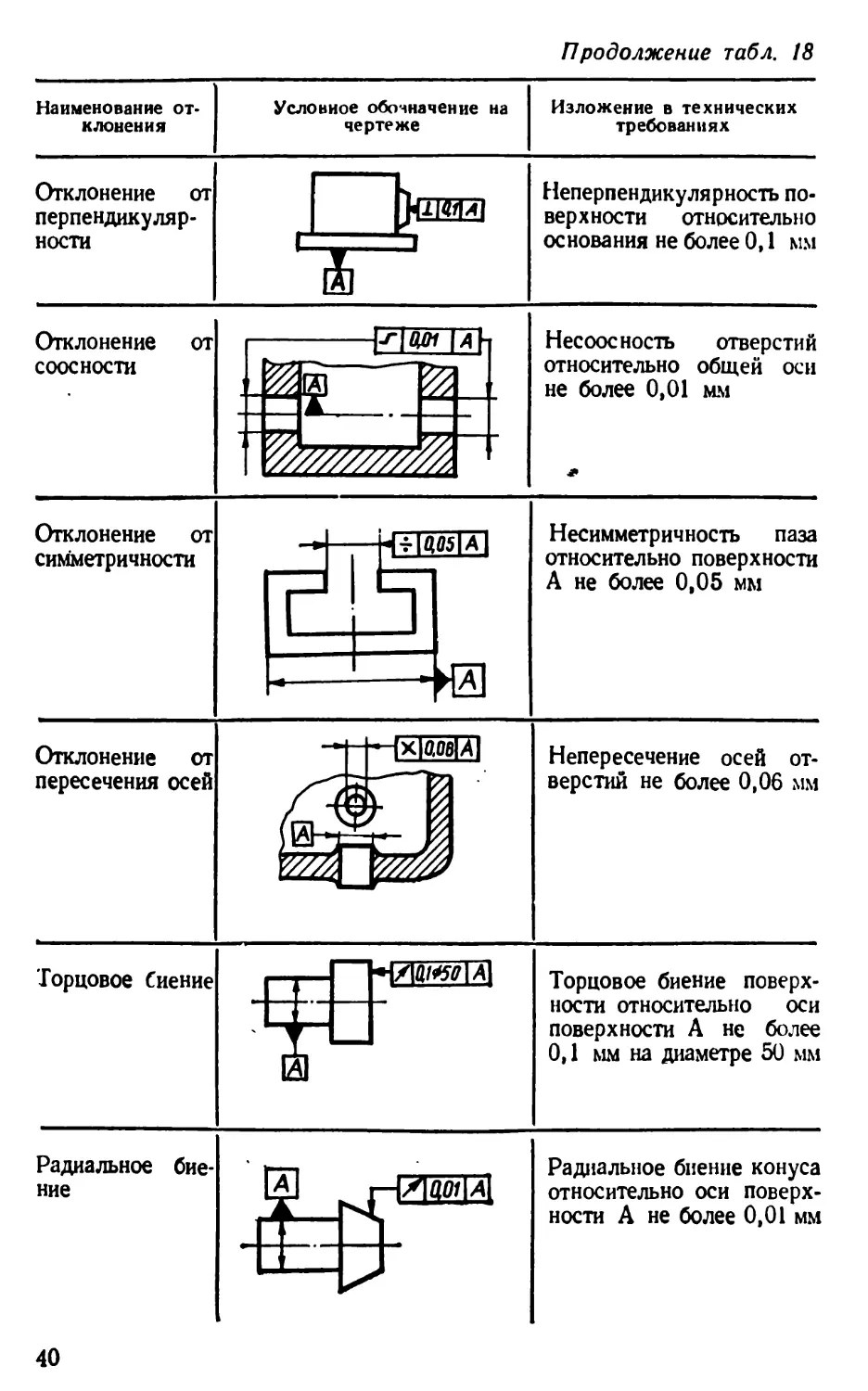

Продолжение табл. 18

Наименование от* клонения Условное обозначение на чертеже Изложение в технических требованиях

Отклонение от Ъ / мл Неперпендикулярность по-

перпендикуляр- ПЛ.1ЧЦА1 верхности относительно

nUVIH Шписании НС иОЛСс U, 1 ММ

Отклонение от Ими} Несоосность отверстий

соосности относительно общей оси

не более 0,01 мм *

Отклонение от —1—НБЖЗ Несимметричность паза

симметричности 1 1 относительно поверхности

к——40 А не более 0,05 мм

Отклонение от Непересечение осей от-

пересечения осей верстий не более 0,06 мм

Торцовое биение Торцовое биение поверх-

ности относительно оси

поверхности А не более 0,1 мм на диаметре 50 мм

Радиальное бие-

ние

Радиальное биение конуса

относительно оси поверх-

ности А не более 0,01 мм

40

Продолжение табл. 18

Наименование от-

клонения

Условное обозначение на

чертеже

Изложение в технических

требованиях

Смещение осей

от '‘номинального

расположения

Смещение осей отверстий

от номинального распо-

ложения не более 0,1 мм.

База—отверстие А

Примечание. Допустимые значения отклонений принимаются

по ГОСТ 10356—63.

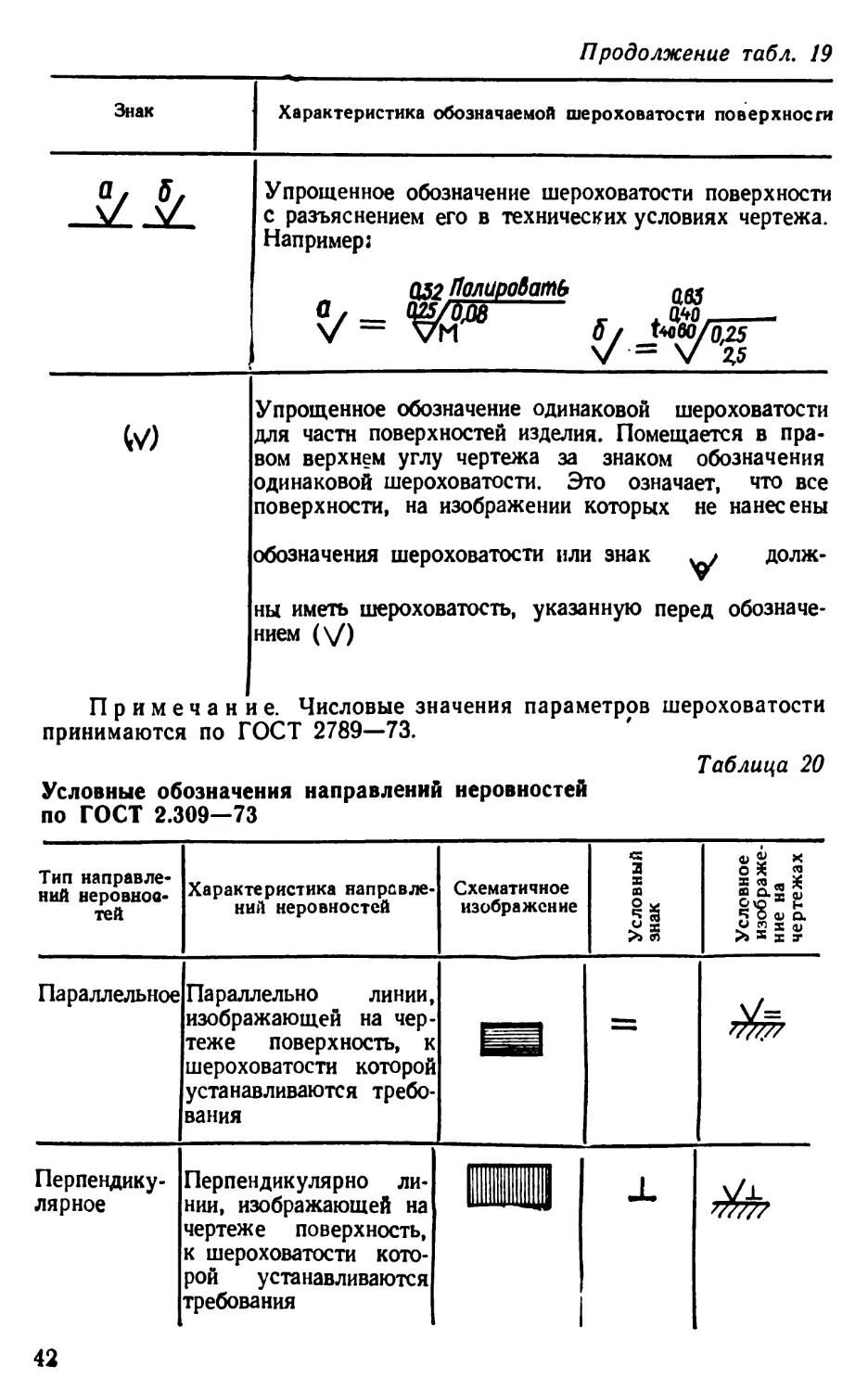

Условные обозначения шероховатости поверхности

по ГОСТ 2.309—73

Таблица 19

Знак Характеристика обозначаемой шероховатости поверхности

V Шероховатость поверхности, образованной без уда- ления слоя металла—литьем, ковкой, объемной штам- повкой, прокатом, волочением и т. п.; шероховатость поверхности, не обрабатываемой по данному чертежу

Шероховатость поверхности, образованной путем уда- ления слоя металла—точением, фрезерованием, свер- лением, шлифованием, полированием, травлением и т. п.

Шероховатость поверхности, вид обработки которой конструктором не устанавливается

Полиробать 0.025/ VM Шабрить Вид обработки поверхности, который является един- ственно применяемым для получения требуемого ка- чества, или если шероховатость поверхностей, изоб- ражения которых образуют контур, должна быть одинаковой

41

Продолжение табл. 19

Знак Характеристика обозначаемой шероховатости поверхносги

к° к? Упрощенное обозначение шероховатости поверхности с разъяснением его в технических условиях чертежа. Например: И V ~ VM S / t4ceo/^2s V = V Я5

м Упрощенное обозначение одинаковой шероховатости для части поверхностей изделия. Помещается в пра- вом верхнем углу чертежа за знаком обозначения одинаковой шероховатости. Это означает, что все поверхности, на изображении которых не нанесены обозначения шероховатости или знак долж- ны иметь шероховатость, указанную перед обозначе- нием (\/)

Примечание. Числовые значения параметров шероховатости

принимаются по ГОСТ 2789—73.

Таблица 20

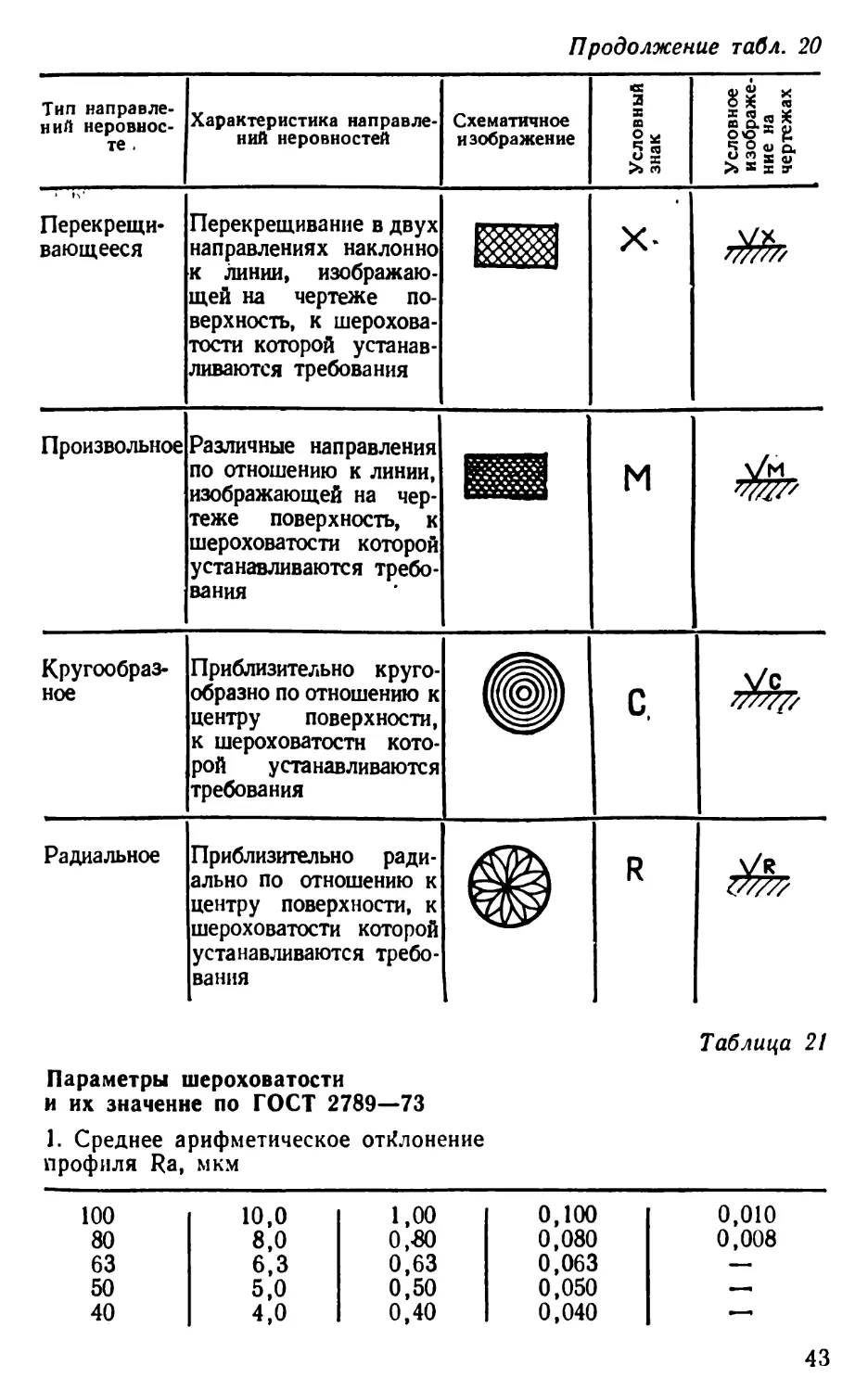

Условные обозначения направлений неровностей

по ГОСТ 2.309—73

Тип направле- ний неровнос- тей Характеристика направле- ний неровностей Схематичное изображение Условный знак Условное изображе- ние на чертежах

Параллельное Параллельно линии, изображающей на чер- теже поверхность, к шероховатости которой устанавливаются требо- вания =

Перпендику- лярное Перпендикулярно ли- нии, изображающей на чертеже поверхность, к шероховатости кото- рой устанавливаются требования \/-L^

42

Продолжение табл. 20

Тип направле- ний неровнос- те . Характеристика направле- ний неровностей Схематичное изображение Условный знак Условное изображе- ние на чертежах

Перекрещи- вающееся Перекрещивание в двух направлениях наклонно к линии, изображаю- щей на чертеже по- верхность, к шерохова- тости которой устанав- ливаются требования X

Произвольное Различные направления по отношению к линии, изображающей на чер- теже поверхность, к шероховатости которой устанавливаются требо- вания м \/^

Кругообраз- ное Приблизительно круго- образно по отношению к центру поверхности, к шероховатости кото- рой устанавливаются требования о с,

Радиальное Приблизительно ради- ально по отношению к центру поверхности, к шероховатости которой устанавливаются требо- вания R

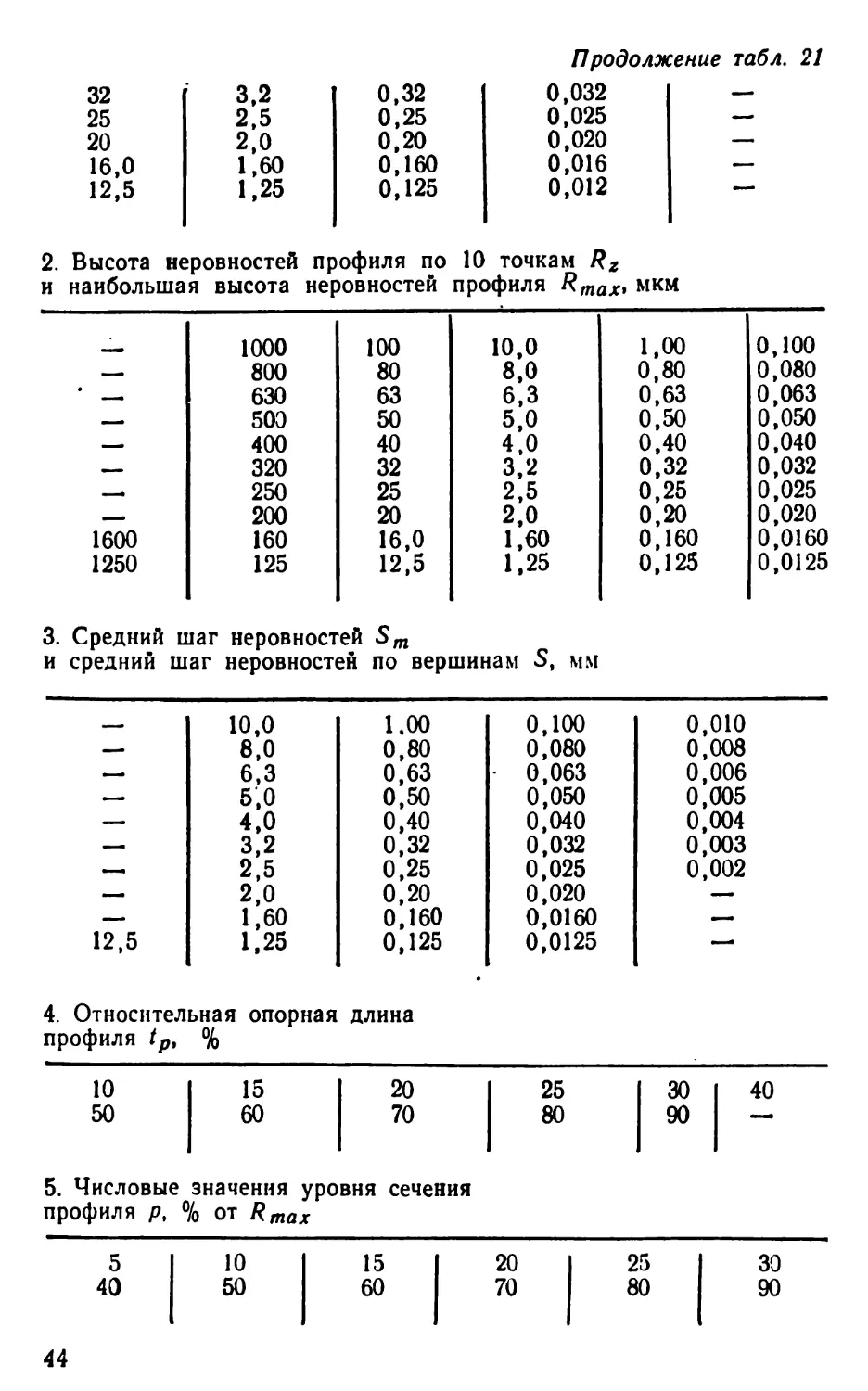

Таблица 21

Параметры шероховатости

и их значение по ГОСТ 2789—73

1. Среднее арифметическое отклонение

профиля Ra, мкм

100 10,0 1,00 0,100 0,010

80 8,0 0,-80 0,080 0,008

63 6,3 0,63 0,063 —-

50 5,0 0,50 0,050 --

40 4,0 0,40 0,040 —

43

Продолжение табл. 21

32 3,2 0,32 0,032 —

25 2,5 0,25 0,025

20 2,0 0,20 0,020 —

16,0 1,60 0,160 0,016 —

12,5 1,25 0,125 0,012 —

2. Высота неровностей профиля по 10 точкам Rz

и наибольшая высота неровностей профиля Rmax> мкм

. 1000 100 10,0 1,00 0,100

800 80 8,0 0,80 0,080

—— 630 63 6,3 0,63 0,063

500 50 5,0 0,50 0,050

— 400 40 4,0 0,40 0,040

320 32 3,2 0,32 0,032

—_ 250 25 2,5 0,25 0,025

— 200 20 2,0 0,20 0,020

1600 160 16,0 1,60 0,160 0,0160

1250 125 12,5 1,25 0,125 0,0125

3. Средний шаг неровностей Sm

и средний шаг неровностей по вершинам S, мм

12,5 4. Относител профиля tp, 10,0 8,0 6,3 5,0 4,0 3,2 2,5 2,0 1,60 1,25 ьная опорная % 1,00 0,80 0,63 0,50 0,40 0,32 0,25 0,20 0,160 0,125 длина 0,100 0,080 0,063 0,050 0,040 0,032 0,025 0,020 0,0160 0,0125 0,010 0,008 0,006 0,005 0,004 0,003 0,002

10 50 15 60 20 70 I 25 80 30 90 40

5. Числовые значения уровня сечения

профиля р, % от Rmax

5 10

40 50

15

60

20

70

25

80

30

90

44

Продолжение табл. 21

6. Числовые значения

базовой длины /, мм

0,01

0,80

0,03

2,5

0,08

8,0

0,25

25

Структура обозначения шероховатости поверхности по

ГОСТ 2.309—73 приведена на рис. 1, размеры знаков шерохо-

ватости —на рис. 2.

Параметр (параметры)

Вид обработки поверхности и (или)

другие допопнитепоные указания

Паппа анола

базовая длина

по ГОСТ 2706-73

ЦспоВное обозначение

'налрайпгн& неровностей

Рис. 1. Структура обозначения шероховатостей поверхностей

Рис. 2. Знаки шероховатости

Высота А должна быть приблизительно равна применяемой

на чертеже высоте цифр размерных чисел; высота Н равна

(1,5...3)А.

Толщина линий знаков должна быть приблизительно равна

половине толщины сплошной основной линии, применяемой

на чертеже.

Размеры и толщина знака, помещаемого в правом верхнем

углу чертежа, должны быть приблизительно в 1,5 раза боль-

ше, чем знаков, нанесенных на изображении, а размеры знака,

взятого в скобки, должны быть одинаковыми с размерами

знаков, нанесенных на изображении.

45

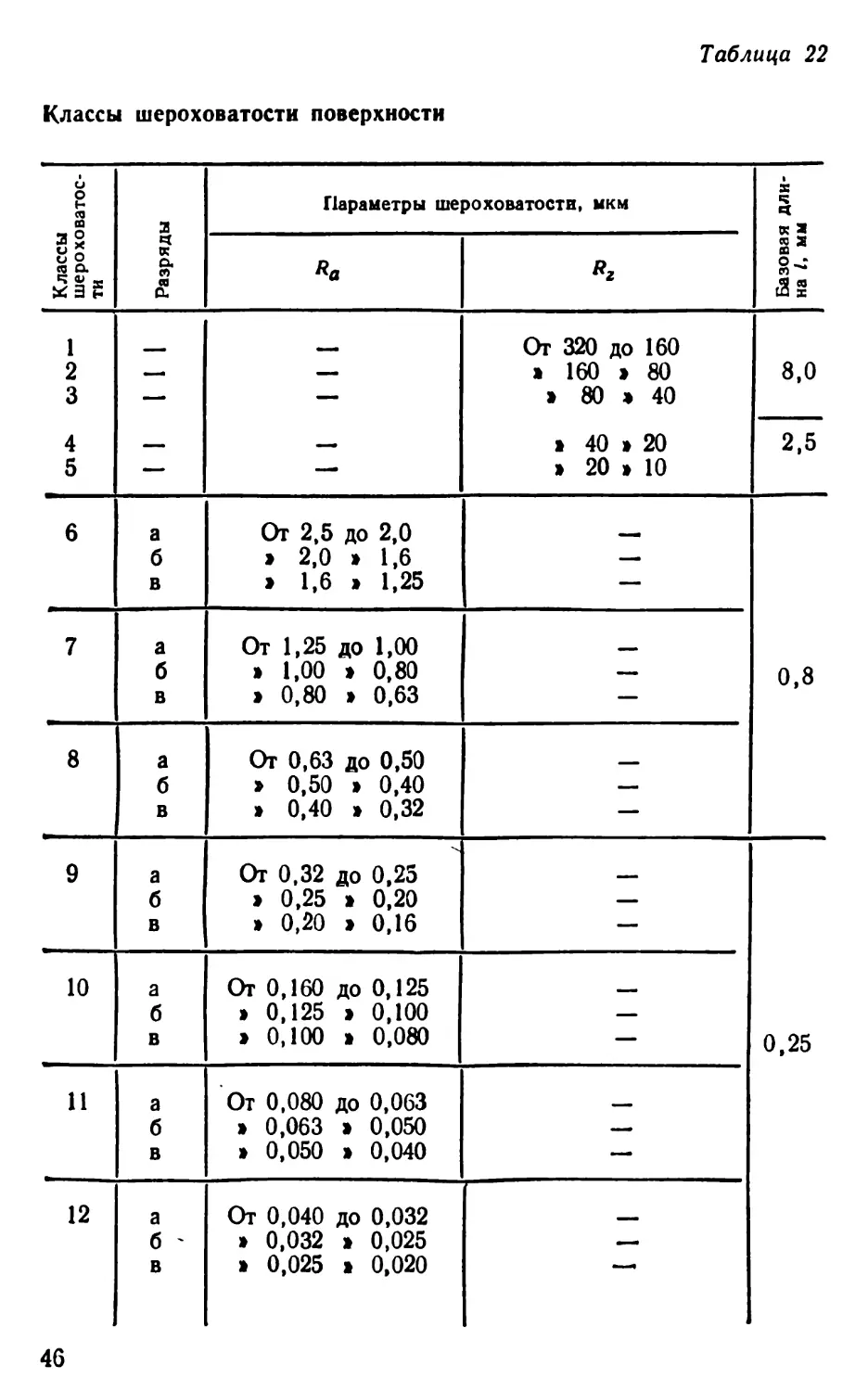

Таблица 22

Классы шероховатости поверхности

Классы шероховатос- ти Разряды Параметры шероховатости, мкм Базовая дли- на /, мм

1 - От 320 до 160

2 —i — » 160 > 80 8,0

3 — — > 80 а 40

4 > 40 > 20 2,5

5 — — » 20 » 10

6 а От 2,5 до 2,0 - -

б » 2,0 » 1,6 —

в » 1,6 > 1,25 —

7 а От 1,25 до 1,00

б » 1,00 > 0,80 — 0,8

в > 0,80 » 0,63 —

8 а От 0,63 до 0,50

б > 0,50 » 0,40 —

в » 0,40 » 0,32 —

9 а От 0,32 до 0,25

б » 0,25 » 0,20 —

в » 0,20 » 0,16 —

10 а От 0,160 до 0,125

б » 0,125 > 0,100 —

в > 0,100 » 0,080 — 0,25

И а От 0,080 до 0,063

б » 0,063 > 0,050 ——

в » 0,050 » 0,040 —

12 а От 0,040 до 0,032

б ' > 0,032 » 0,025 —

в » 0,025 > 0,020

46

Продолжение табл. 22

Классы шерохова- тости Разряды Параметры шероховатости, мкм Базовая дли- на 1, мм

Кг

13 а б в — От 0,100 до 0,080 » 0,080 » 0,06$ » 0,063 » 0,050 0,08

14 а б в •— От 0,050 до 0,040 » 0,040 > 0,032 > 0,032 > 0,025

Примечание. Обозначение классов шероховатости разреша-

ется до 1980 i\

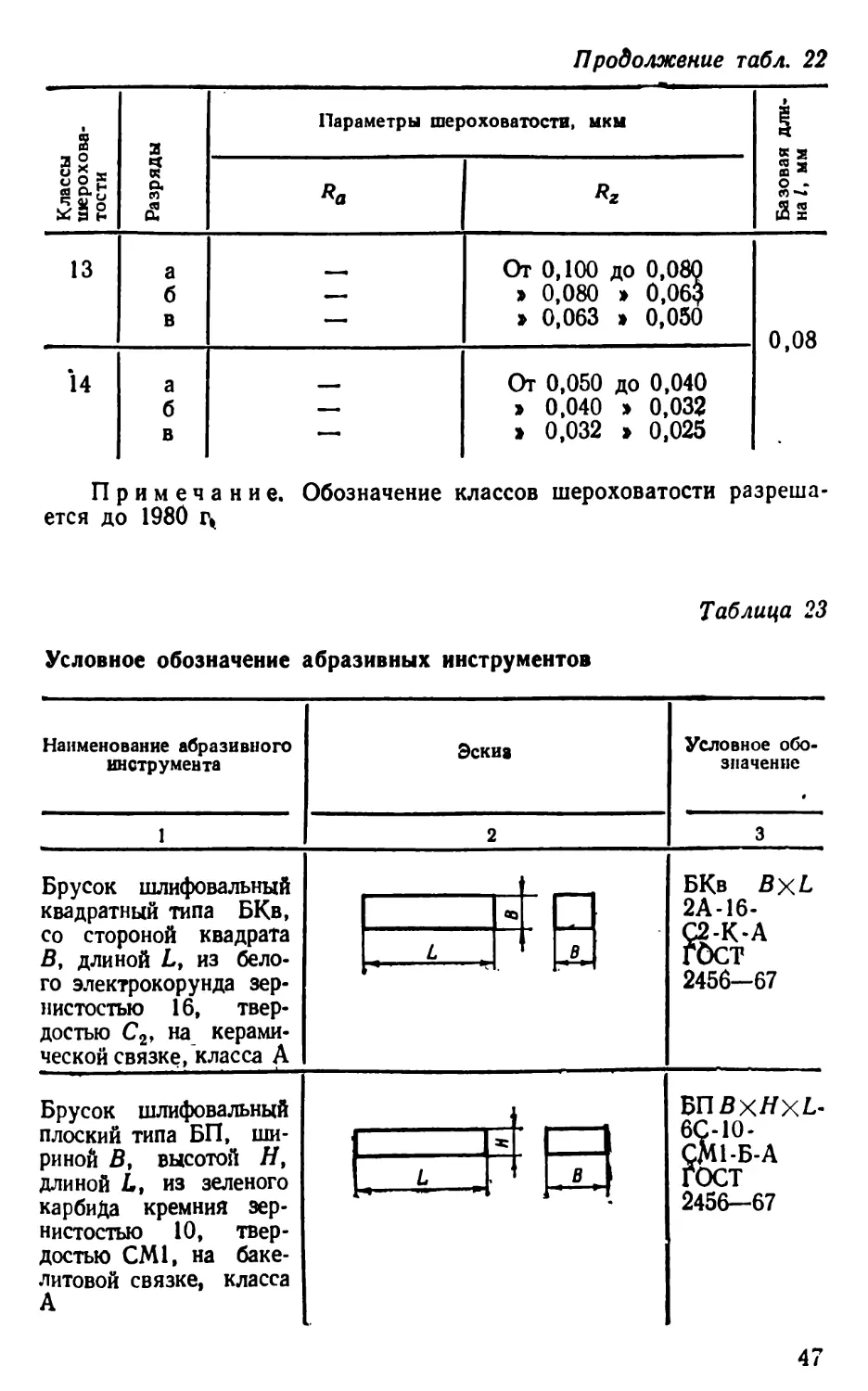

Таблица 23

Условное обозначение абразивных инструментов

Наименование абразивного

инструмента

Эскиз

Условное обо-

значение

Брусок шлифовальный

квадратный типа БКв,

со стороной квадрата

В, длиной L, из бело-

го электрокорунда зер-

нистостью 16, твер-

достью С 2, на керами -

ческой связке, класса А

БКв BxL

2А-16-

2456—67

Брусок шлифовальный

плоский типа БП, ши-

риной В, высотой Я,

длиной L, из зеленого

карбида кремния зер-

нистостью 10, твер-

достью СМ1, на баке-

литовой связке, класса

А

БПВхЯх/.-

6С-10-

СМ1-Б-А

ГОСТ

2456-67

47

Продолжение табл. 23

3

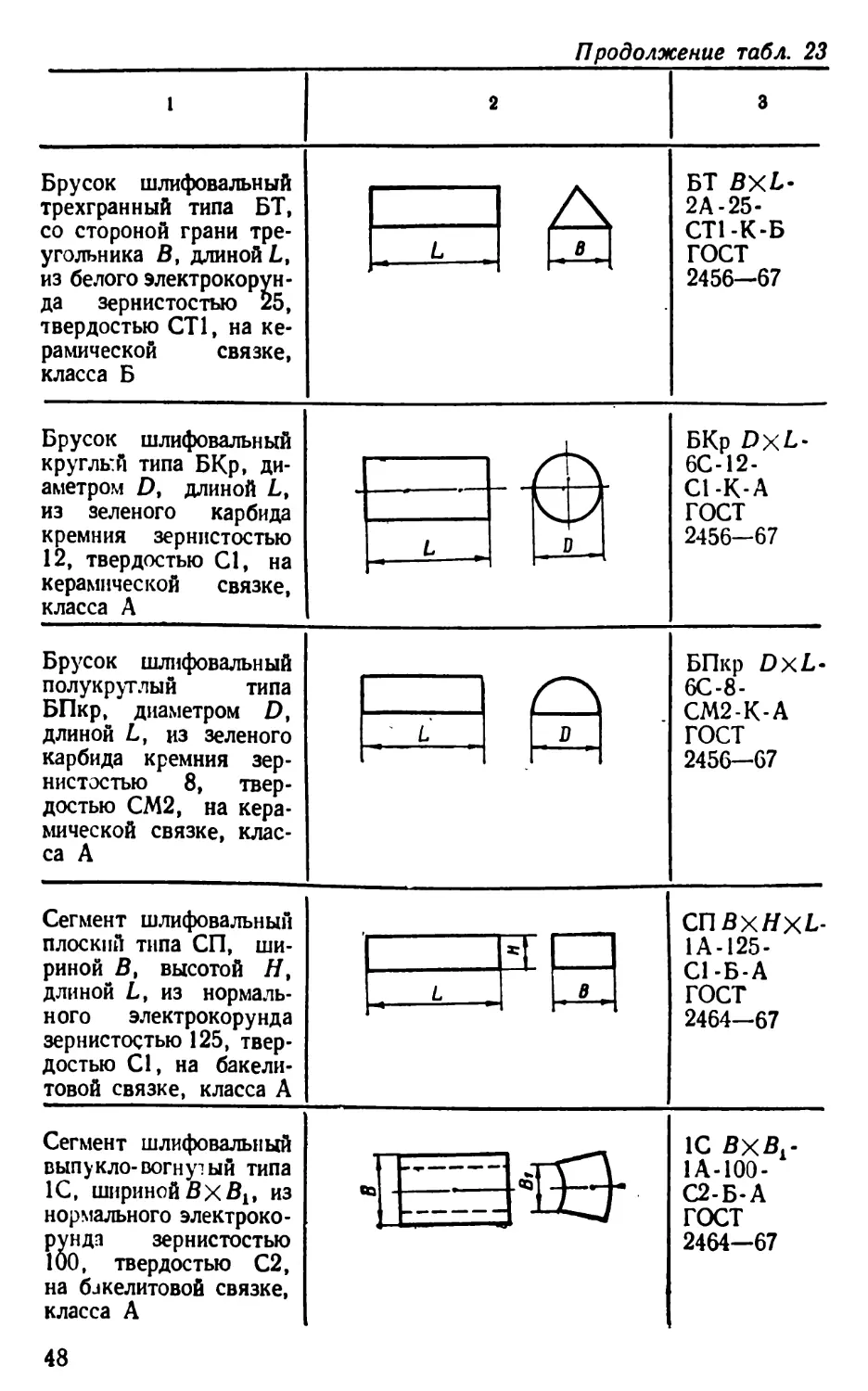

Брусок шлифовальный

трехгранный типа БТ,

со стороной грани тре-

угольника В, длиной L,

из белого электрокорун-

да зернистостью 25,

твердостью СТ1, на ке-

рамической связке,

класса Б

L

БТ BxL-

2А-25-

СТ1-К-Б

ГОСТ

2456—67

Брусок шлифовальный

круглый типа БКр, ди-

аметром D, длиной L,

из зеленого карбида

кремния зернистостью

12, твердостью С1, на

керамической связке,

класса А

БКр DXL-

6С-12-

С1-К-А

ГОСТ

2456—67

Брусок шлифовальный

полукруглый типа

БПкр, диаметром D,

длиной L, из зеленого

карбида кремния зер-

нистостью 8, твер-

достью СМ2, на кера-

мической связке, клас-

са А

БПкр DxL-

6С-8-

СМ2-К-А

ГОСТ

2456—67

Сегмент шлифовальный

плоский типа СП, ши-

риной В, высотой Я,

длиной L, из нормаль-

ного электрокорунда

зернистостью 125, твер-

достью С1, на бакели-

товой связке, класса А

В

СПВхЯхЬ-

1 А-125-

С1-Б-А

ГОСТ

2464—67

Сегмент шлифовальный

выпукло-вогнутый типа

1С, шириной Вх Bi, из

нормального электроко-

рунда зернистостью

100, твердостью С2,

на бакелитовой связке,

класса А

1С ВхВ.-

1А-100-

С2-Б-А

ГОСТ

2464-67

48

Продолжение табл. 23

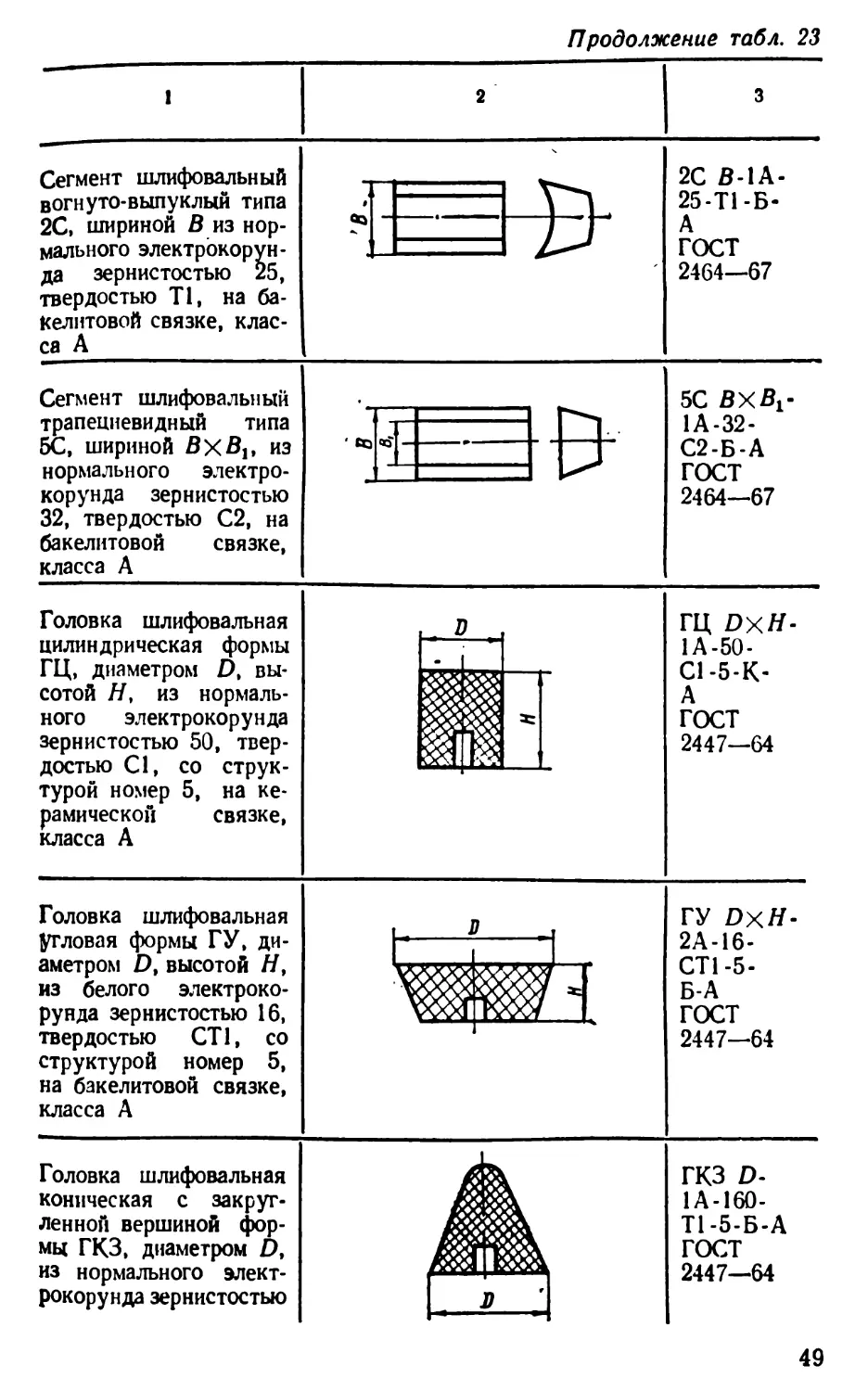

1

Сегмент шлифовальный вогнуто-выпуклый типа 2С, шириной В из нор- мального электрокорун- да зернистостью 25, твердостью Т1, на ба- келитовой связке, клас- са А 2С В-1А- 25-Т1-Б- А ГОСТ 2464—67

—

Сегмент шлифовальный трапециевидный типа 5С, шириной BxBv из нормального электро- корунда зернистостью 32, твердостью С2, на бакелитовой связке, класса А 5С BXBi- 1А-32- С2-Б-А ГОСТ 2464—67

' Со QQ

Головка шлифовальная

цилиндрическая формы

ГЦ, диаметром D, вы-

сотой Я, из нормаль-

ного электрокорунда

зернистостью 50, твер-

достью С1, со струк-

турой номер 5, на ке-

рамической связке,

класса А

Головка шлифовальная

угловая формы ГУ, ди-

аметром D, высотой Я,

из белого электроко-

рунда зернистостью 16,

твердостью СТ1, со

структурой номер 5,

на бакелитовой связке,

класса А

Головка шлифовальная

коническая с закруг-

ленной вершиной фор-

мы ГКЗ, диаметром D,

из нормального элект-

рокорунда зернистостью

D

ГЦ DxH-

1А-50-

С1-5-К-

А

ГОСТ

2447—64

ГУ ЛхЯ-

2А-16-

СТ1-5-

Б-А

ГОСТ

2447—64

ГКЗ D-

1А-160-

Т1-5-Б-А

ГОСТ

2447—64

49

Продолжение табл, 23

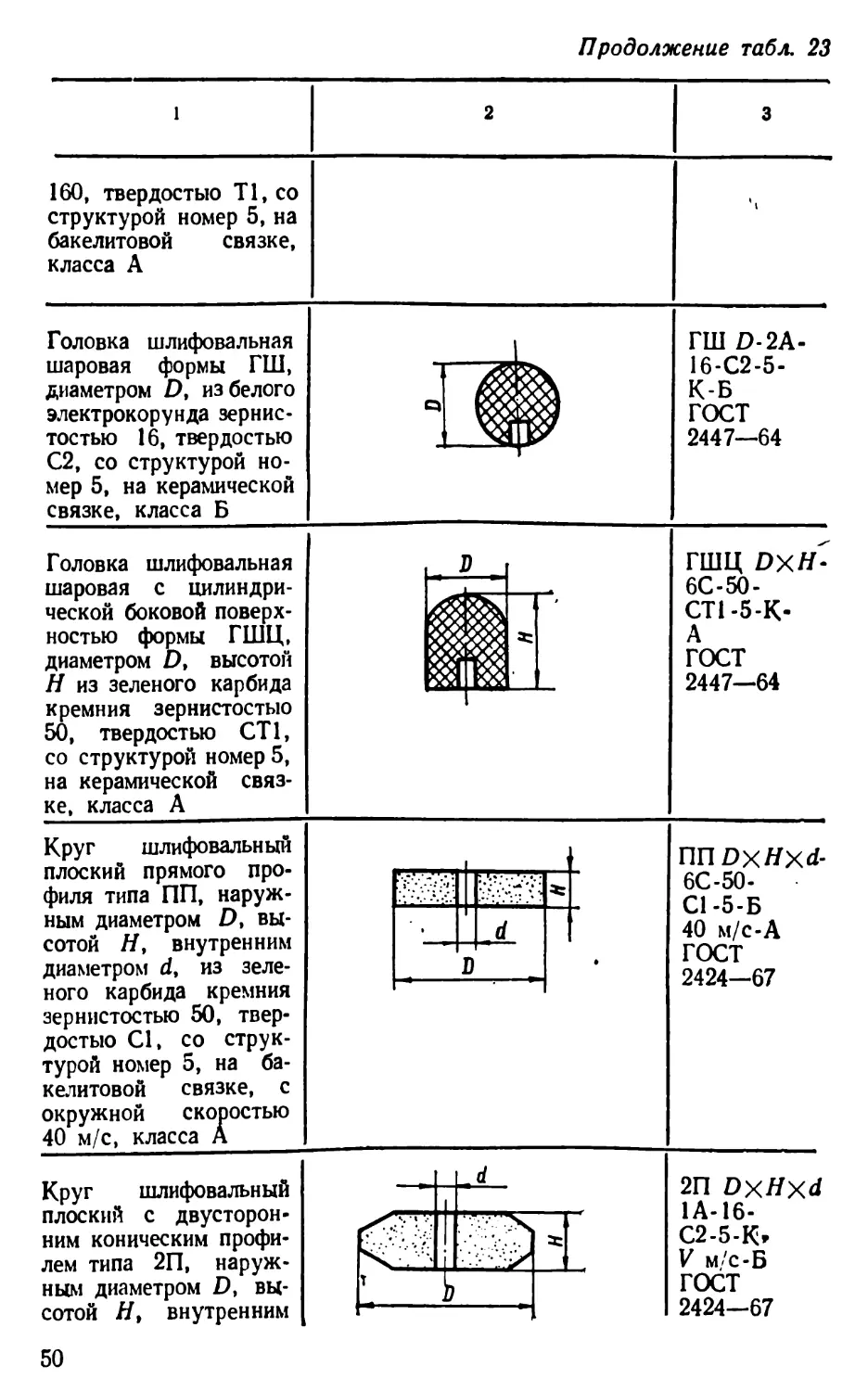

160, твердостью Т1,со

структурой номер 5, на

бакелитовой связке,

класса А

Головка шлифовальная

шаровая формы ГШ,

диаметром D, из белого

электрокорунда зернис-

тостью 16, твердостью

С2, со структурой но-

мер 5, на керамической

связке, класса Б

Головка шлифовальная

шаровая с цилиндри-

ческой боковой поверх-

ностью формы ГШЦ,

диаметром D, высотой

Н из зеленого карбида

кремния зернистостью

50, твердостью СТ1,

со структурой номер 5,

на керамической связ-

ке, класса А________

Круг шлифовальный

плоский прямого про-

филя типа ПП, наруж-

ным диаметром D, вы-

сотой Я, внутренним

диаметром dt из зеле-

ного карбида кремния

зернистостью 50, твер-

достью С1, со струк-

турой номер 5, на ба-

келитовой связке, с

окружной скоростью

40 м/с, класса А

Круг шлифовальный

плоский с двусторон-

ним коническим профи-

лем типа 2П, наруж-

ным диаметром D, вы-

сотой И, внутренним

D

ГШ D-2A-

16-С2-5-

К-Б

ГОСТ

2447—64

ГШЦ DXH-

6С-50-

СТ1-5-К-

А

ГОСТ

2447—64

nnDxHxd-

6С-50-

С1-5-Б

40 м/с-А

ГОСТ

2424—67

2П DxHxd

1 А-16-

С2-5-К»

V м/с-Б

ГОСТ

2424—67

50

Продолжение табл. 23

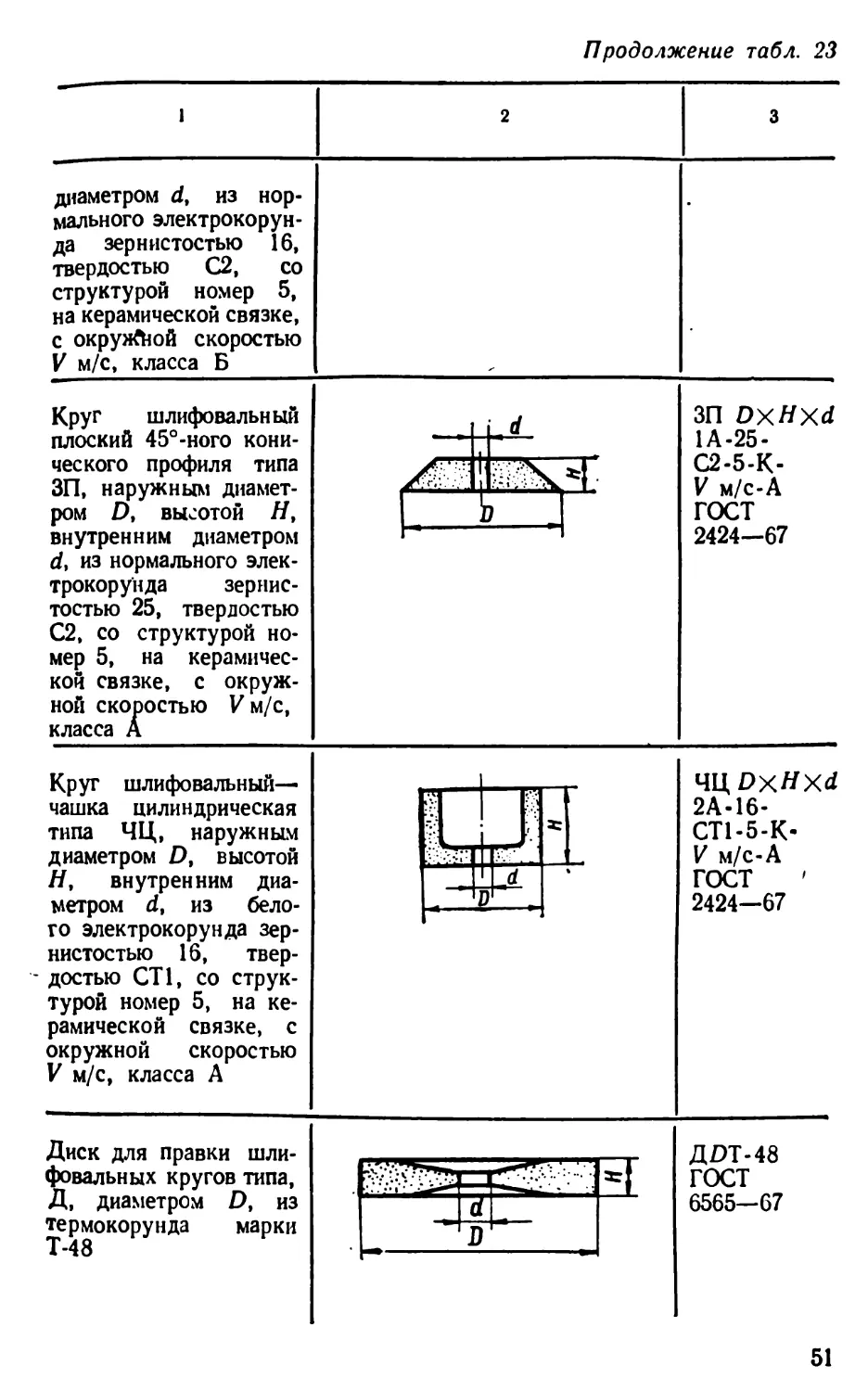

1 2 3

диаметром d, из нор- мального электрокорун- да зернистостью 16, твердостью С2, со структурой номер 5, на керамической связке, с окруиЛой скоростью V м/с, класса Б

Круг шлифовальный

плоский 45°-ного кони-

ческого профиля типа

ЗП, наружным диамет-

ром D, высотой Н,

внутренним диаметром

dt из нормального элек-

трокорунда зернис-

тостью 25, твердостью

С2, со структурой но-

мер 5, на керамичес-

кой связке, с окруж-

ной скоростью V м/с,

класса А

Круг шлифовальный—

чашка цилиндрическая

типа ЧЦ, наружным

диаметром D, высотой

Я, внутренним диа-

метром dt из бело-

го электрокорунда зер-

нистостью 16, твер-

достью СТ1, со струк-

турой номер 5, на ке-

рамической связке, с

окружной скоростью

V м/с, класса А

Диск для правки шли-

фовальных кругов типа,

Д, диаметром D, из

термокорунда марки

Т-48

ЗП DxHxd

1А-25-

С2-5-К-

V м/с-А

ГОСТ

2424—67

ЧЦЯхЯх^

2А-16-

СТ1-5-К-

V м/с-А

ГОСТ

2424—67

ДЛТ-48

ГОСТ

6565-67

51

Продолжение табл. 23

1 2 3

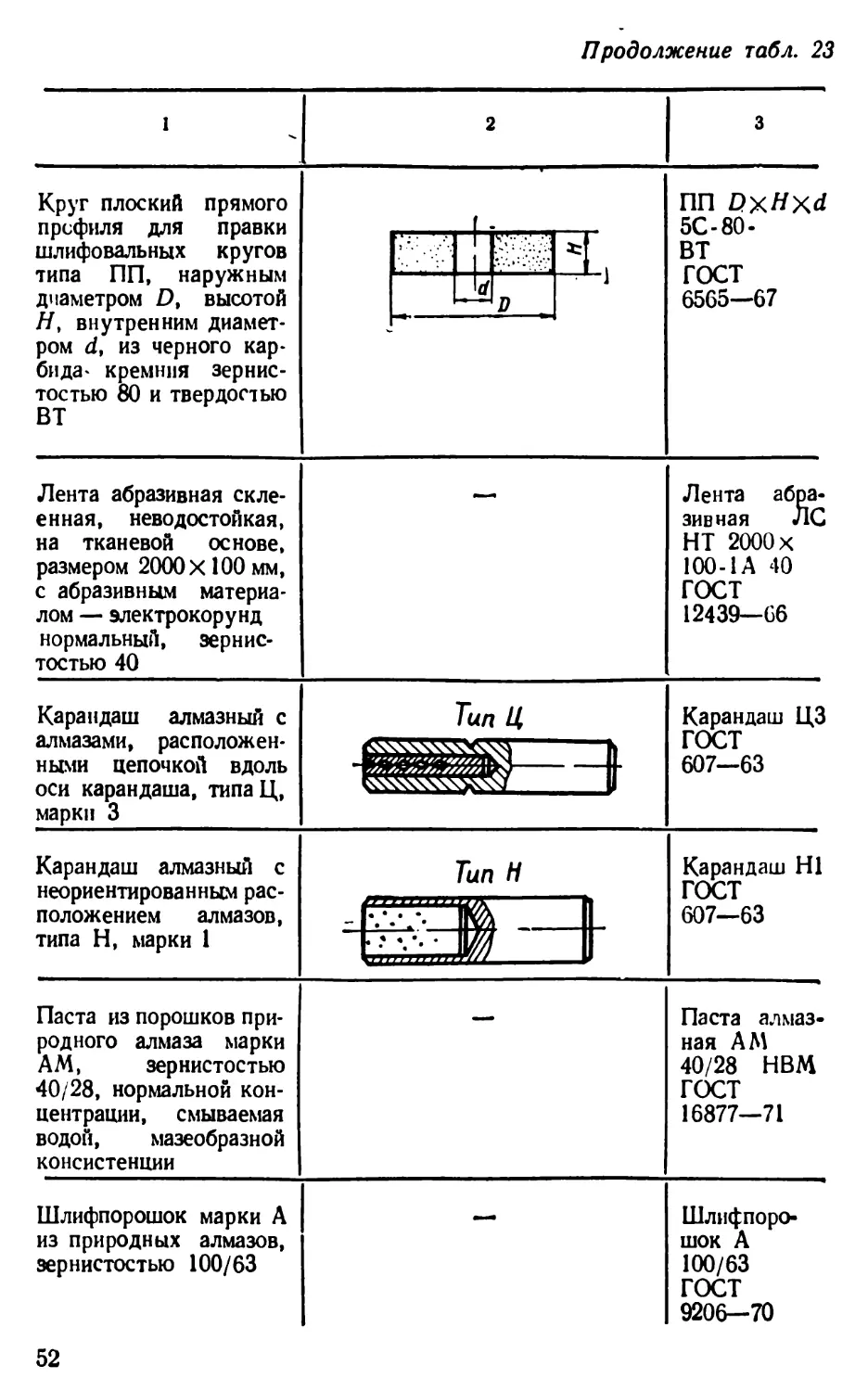

Круг плоский прямого профиля для правки шлифовальных кругов типа ПП, наружным диаметром D, высотой Я, внутренним диамет- ром d, из черного кар- бида' кремния зернис- тостью 80 и твердостью ВТ ПП DxHxd 5С-80- ВТ гост 6565—67

К 5:

л . 1

Лента абразивная скле- енная, неводостойкая, на тканевой основе, размером 2000 X 100 мм, с абразивным материа- лом — электрокорунд нормальный, зернис- тостью 40 — Лента абра- зивная ЛС НТ 2000 х 100-1А 40 ГОСТ 12439—G6

Карандаш алмазный с алмазами, расположен- ными цепочкой вдоль оси карандаша, типаЦ, марки 3 Тип U, Карандаш ЦЗ ГОСТ 607—63

Карандаш алмазный с неориентированным рас- положением алмазов, типа Н, марки 1 Тип Н Карандаш Н1 ГОСТ 607—63

Паста из порошков при- родного алмаза марки AM, зернистостью 40/28, нормальной кон- центрации, смываемая водой, мазеобразной консистенции — Паста алмаз- ная AM 40/28 НВМ ГОСТ 16877—71

Шлифпорошок марки А из природных алмазов, зернистостью 100/63 — Шлифпоро- шок А 100/63 ГОСТ 9206-70

52

Продолжение табл. 23

1 2 3

ШлифйОрощок марки АСО из синтетических алмазов, зернистостью 100/63 — Шлифпоро- цгок АСО 100/63 гост 9206—70

Микропорошок марки AM из природных ал- мазов, зернистостью 40/28 —• Микропоро- шок AM 40/28 ГОСТ 9206—70

Микропорошок марки АСН из синтетических алмазов, зернистостью 40/28 —• Микропоро- шок АСН 40/28 ГОСТ 9206—70

Надфиль алмазный плоский тупоносый формы АПлТ, длиной £=120 мм, покрытый порошком из синтети- ческих алмазов, марки АСР, зернистостью 63z50 2826-0002 АСР 63/50 ГОСТ 16607—71

Надфиль алмазный квадратный формы АКв, длиной L= 120 мм, шириной ^= 0,5 мм, покрытый по- рошком из природных алмазов, марки AM, зернистостью 60/40 533 2827-0004 AM 60/40 ГОСТ 16608—71

Надфиль алмазный круглый формы АКр, длиной L=120 мм, ди- аметром d=0,5 мм, по- крытый порошком из синтетических алмазов, марки АСР, зернис- тостью 100/80 2828-0004 ACPI 00/80 ГОСТ 16610—71

53

Продолжение табл. 23

1 2 3

Брусок ручной алмаз- ный плоский двусто- ронний формы АБД, В=8 мм, S=l,5 мм, из микропорошков син- тетических алмазов мар- ки АСМ, по ГОСТ 9206—70, зернистостью 40/28, с концентраци- ей алмазов 100 %, на органической связке марки Б1 Со В 1 2768-0326 АСМ 40/28- 100-Б1 ГОСТ 16595—71

•

То же, из микропорош- ков природных алмазов 2768-0326 AM 40/28- 100-Б1 ГОСТ 16595—71

Брусок ручной алмаз- ный круглый формы АБК, D=6 мм, S= 1 мм, из микропорош- ков синтетических ал- мазов, марки АСМ, по ГОСТ 9206—70, зер- нистостью 40/28, с концентрацией алмазов 100 %, на органичес- кой связке марки Б1 То же, из микропорош- ков природных алмазов S 2768-0380 АСМ 40/28- 100-Б1 ГОСТ 16595—71

2768-0380 AM 40/28- 100-Б1 ГОСТ 16595—71

Резец алмазный для профилирования червяч- ных абразивных кругов исполнения 1, для ди- апазона модулей от 0,4 до 0,5 мм Резец 3908- 0011 ГОСТ 17368-71

54

Продолжение табл. 23

2

3

Брусок хонинговальный

алмазный, В =12 мм,

Я=6 мм, L=100 мм,

г=60 мм, исполнения

1, из шлифпорошков

синтетических алмазов,

марки АСР, по ГОСТ

9206—70, зернистостью

80/63, с концентрацией

алмазов 100 %, на ме-

таллической связке мар-

ки Ml_______________

То же, из шлифпорош-

ков природных алмазов

27и8-0128-

1-АСР

80/63-100-

М1

гост

16606—71

2768-0128-

1 -А 80/63-

100-М1

ГОСТ

16606—71

Ролик алмазный для

правки абразивных кру-

гов, D=70 мм, Н=

10 мм

Ролик алмаз-

ный 3908—

0003

ГОСТ

16014—70

Круг отрезной алмаз-

ный диаметром D=

100 мм, толщиной ре-

жущей части Я=

0,6 мм, шириной ал-

мазного слоя S=5 мм,

из порошков природно-

го алмаза марки А, зер-

нистостью 63/50, с кон-

центрацией алмаза 50%,

на металлической связ-

ке М, исполнения 1

2726-0081

А 63/50

50М1

ГОСТ

10110—71

55

Продолжение табл. 23

1 2 3

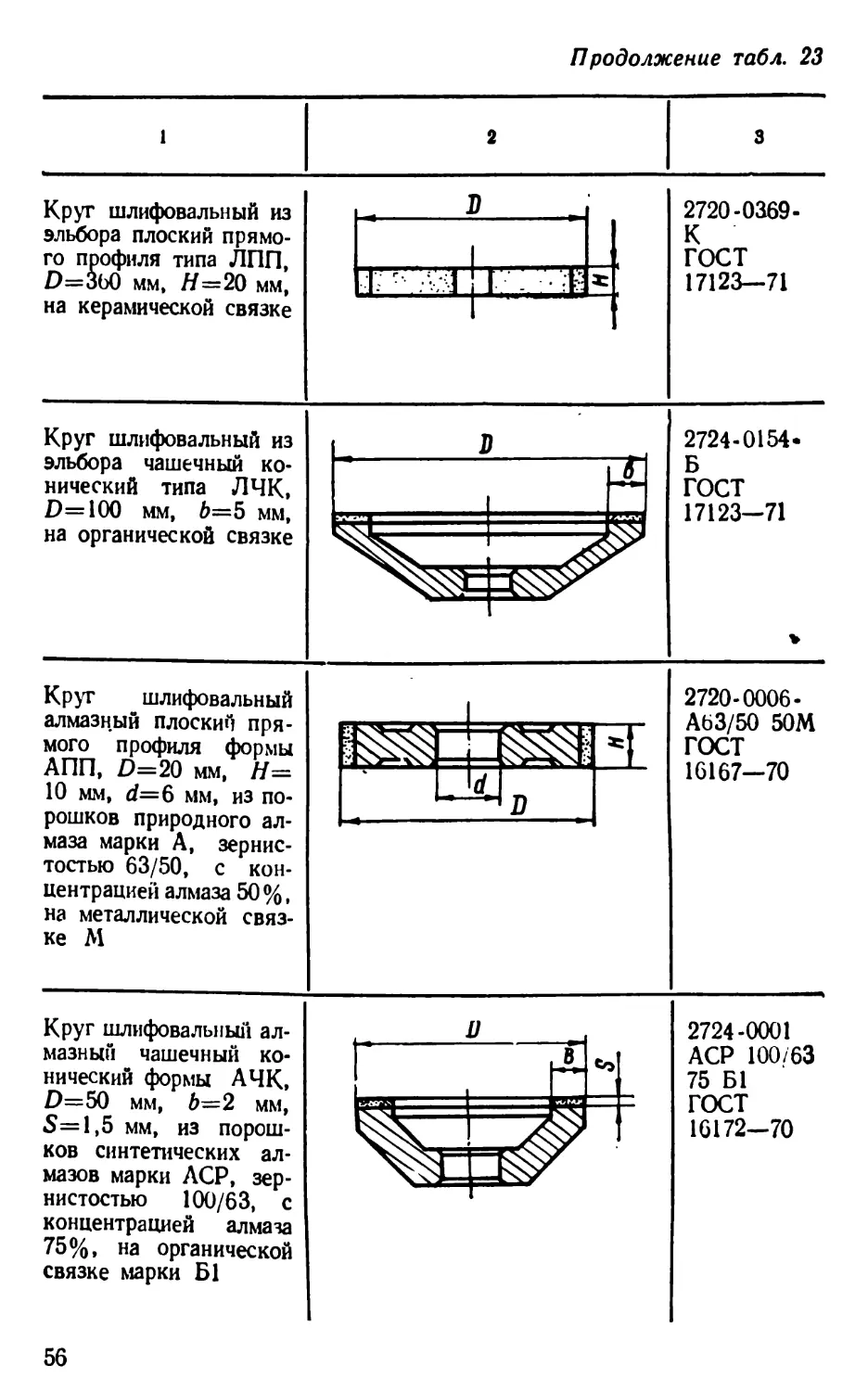

Круг шлифовальный из _ J - 2720-0369-

эльбора плоский прямо- к

го профиля типа ЛПП, D=360 мм, Я=20 мм, гост 17123—71

на керамической связке

Круг шлифовальный из

эльбора чашечный ко-

нический типа ЛЧК,

D=100 мм, 6=5 мм,

на органической связке

2724-0154-

Б

ГОСТ

17123—71

Круг шлифовальный

алмазный плоский пря-

мого профиля формы

АПП, £>=20 мм, //=

10 мм, d=6 мм, из по-

рошков природного ал-

маза марки А, зернис-

тостью 63/50, с кон-

центрацией алмаза 50 %,

на металлической связ-

ке М

2720-0006-

Ab3/50 50М

ГОСТ

16167—70

Круг шлифовальный ал-

мазный чашечный ко-

нический формы АЧК,

D=50 мм, 6=2 мм,

5=1,5 мм, из порош-

ков синтетических ал-

мазов марки АСР, зер-

нистостью 100/63, с

концентрацией алмаза

75%, на органической

связке марки Б1

2724-0001

АСР 100/63

75 Б1

ГОСТ

16172—70

56

Продолжение табл. 23

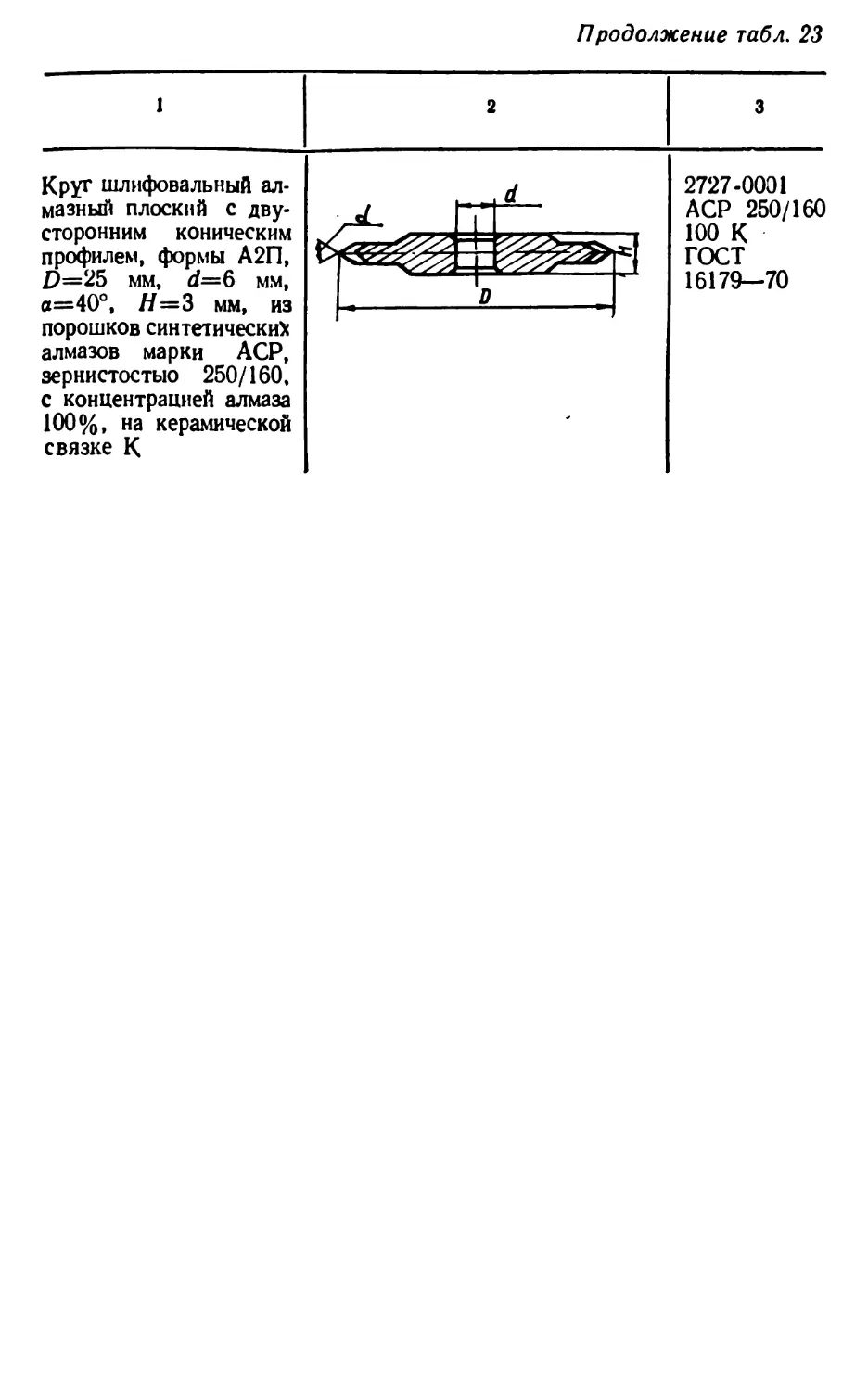

Круг шлифовальный ал-

мазный плоский с дву-

сторонним коническим

профилем, формы А2П,

D=25 мм, d=6 мм,

а=40°, Я=3 мм, из

порошков синтетически*

алмазов марки АСР,

зернистостью 250/160.

с концентрацией алмаза

100%, на керамической

связке К

2727-0001

АСР 250/160

100 К

ГОСТ

16179—70

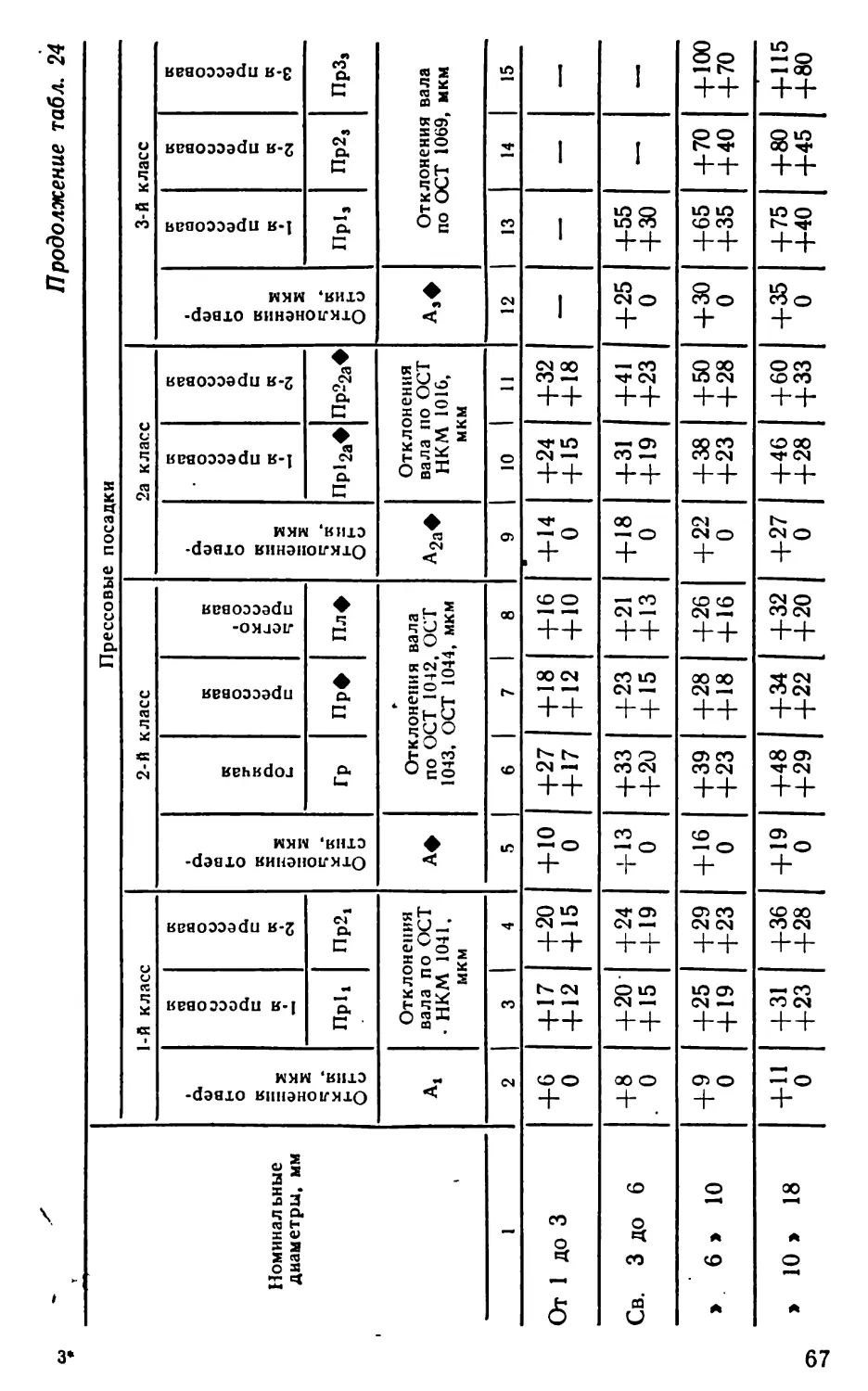

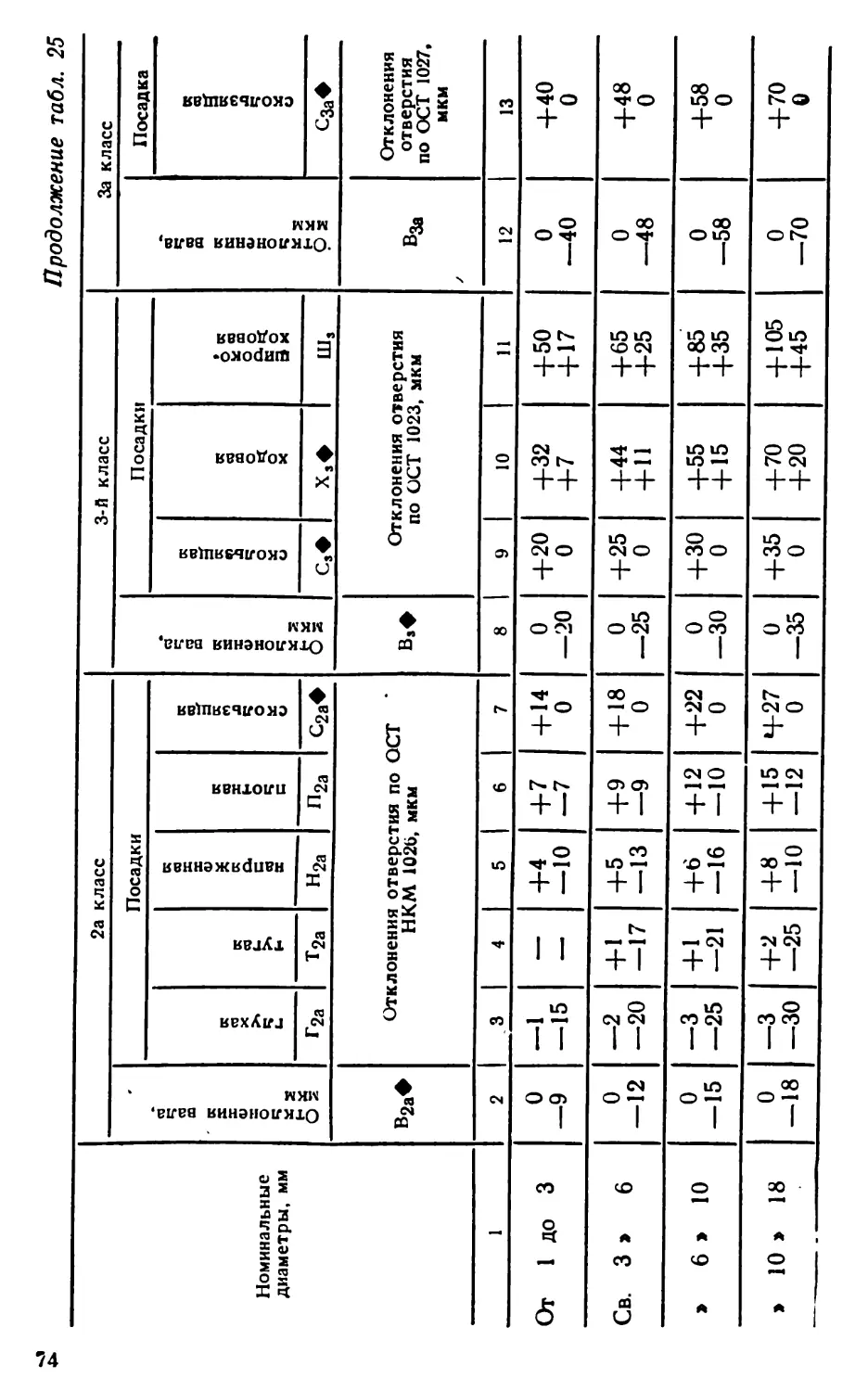

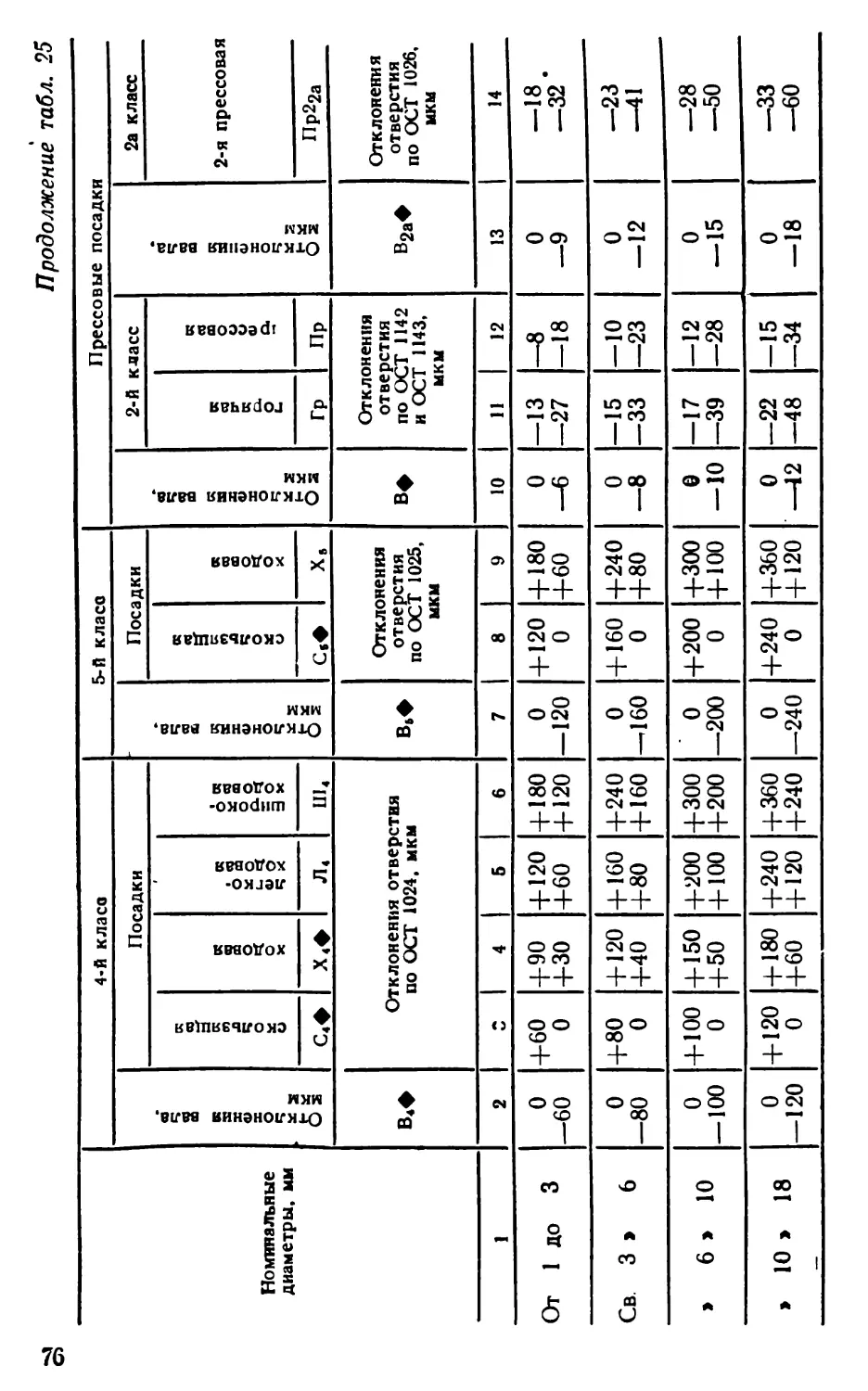

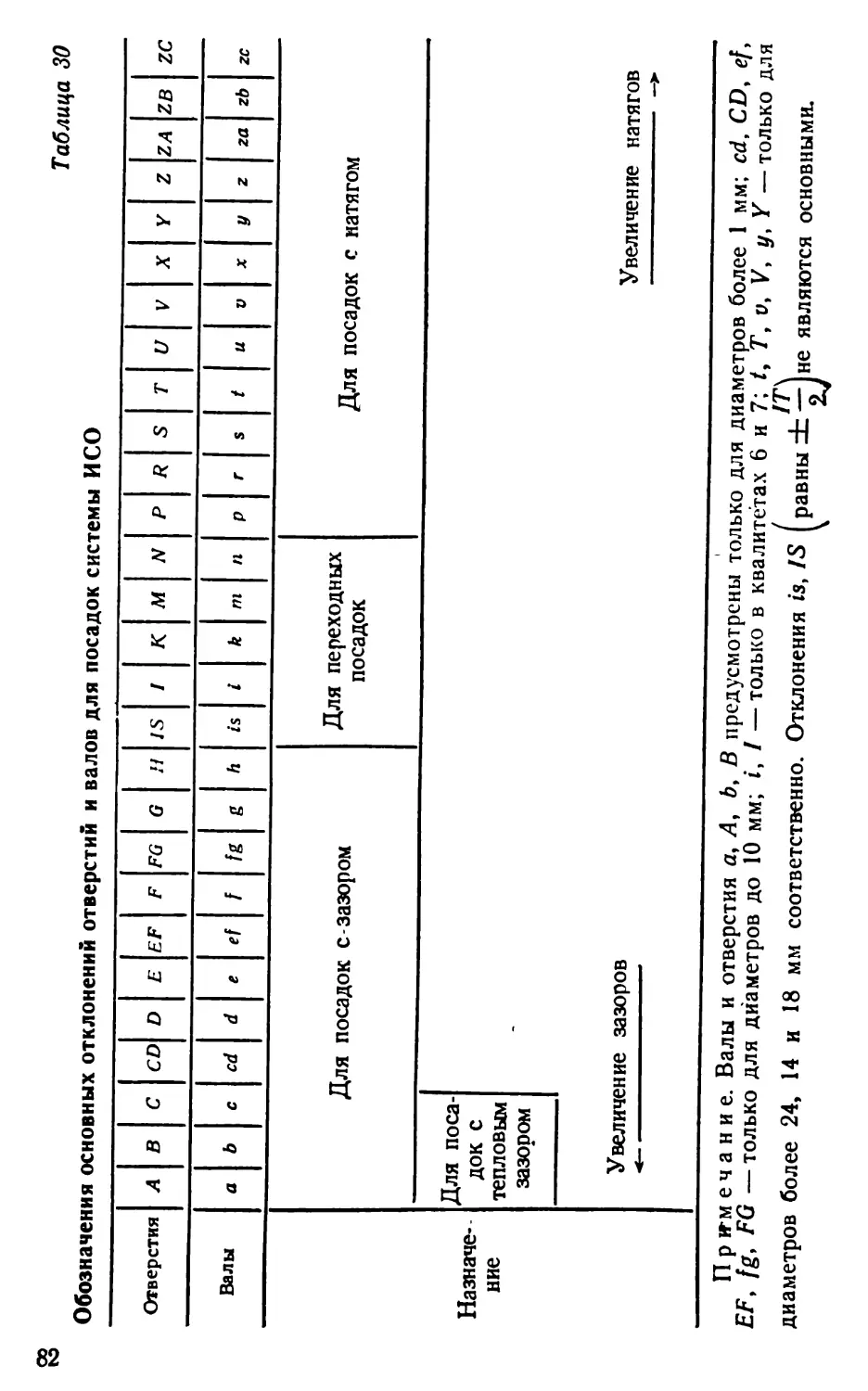

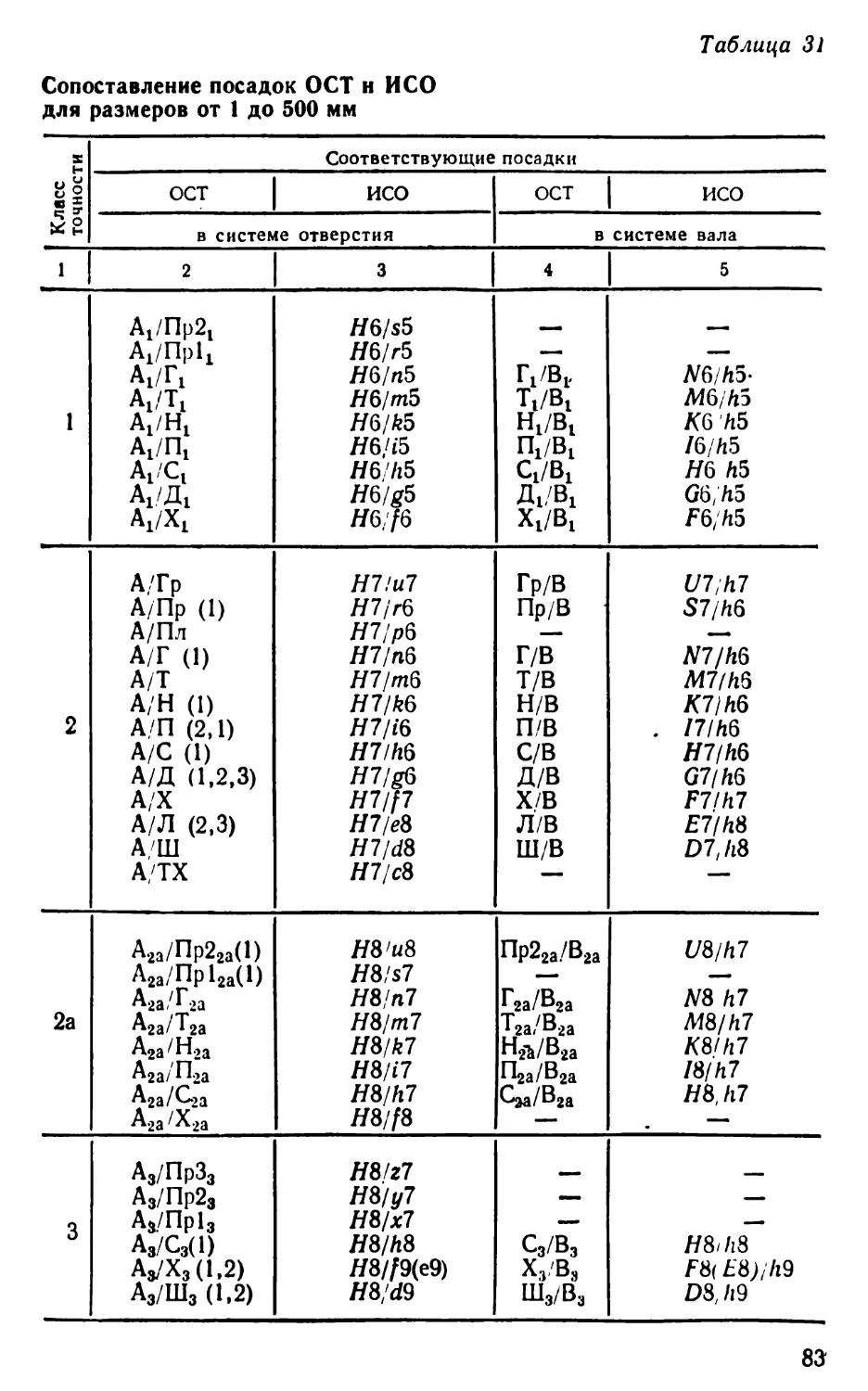

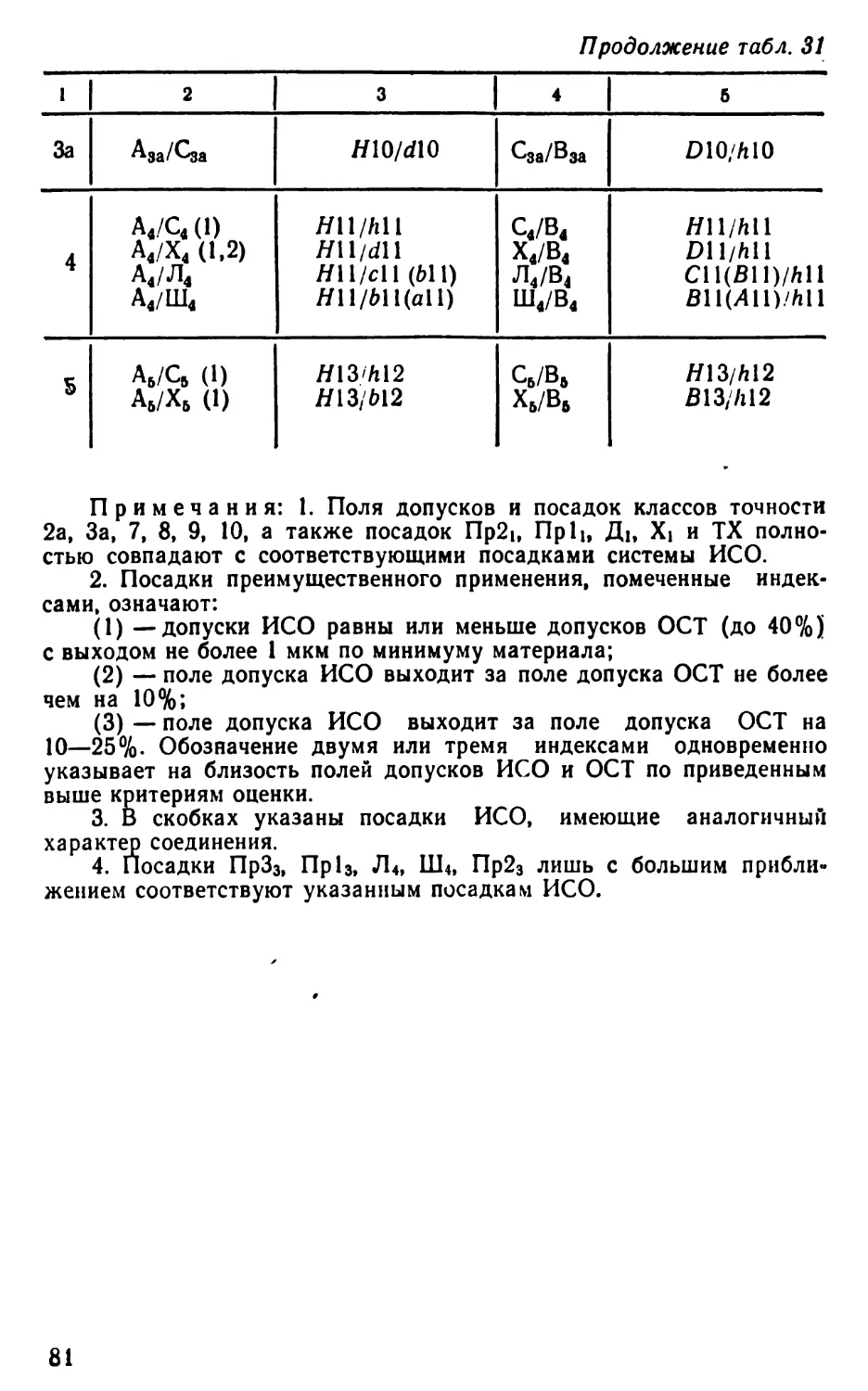

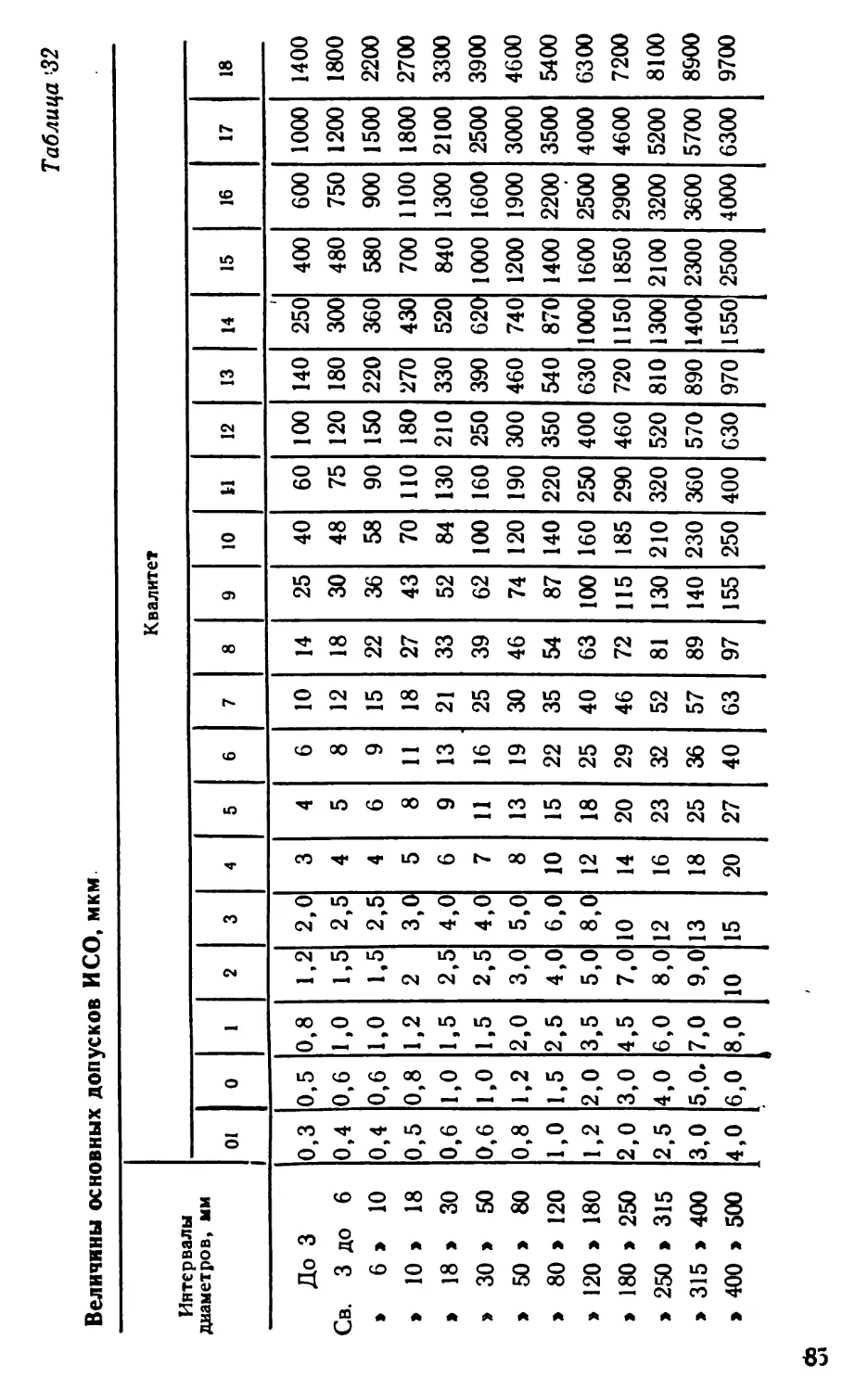

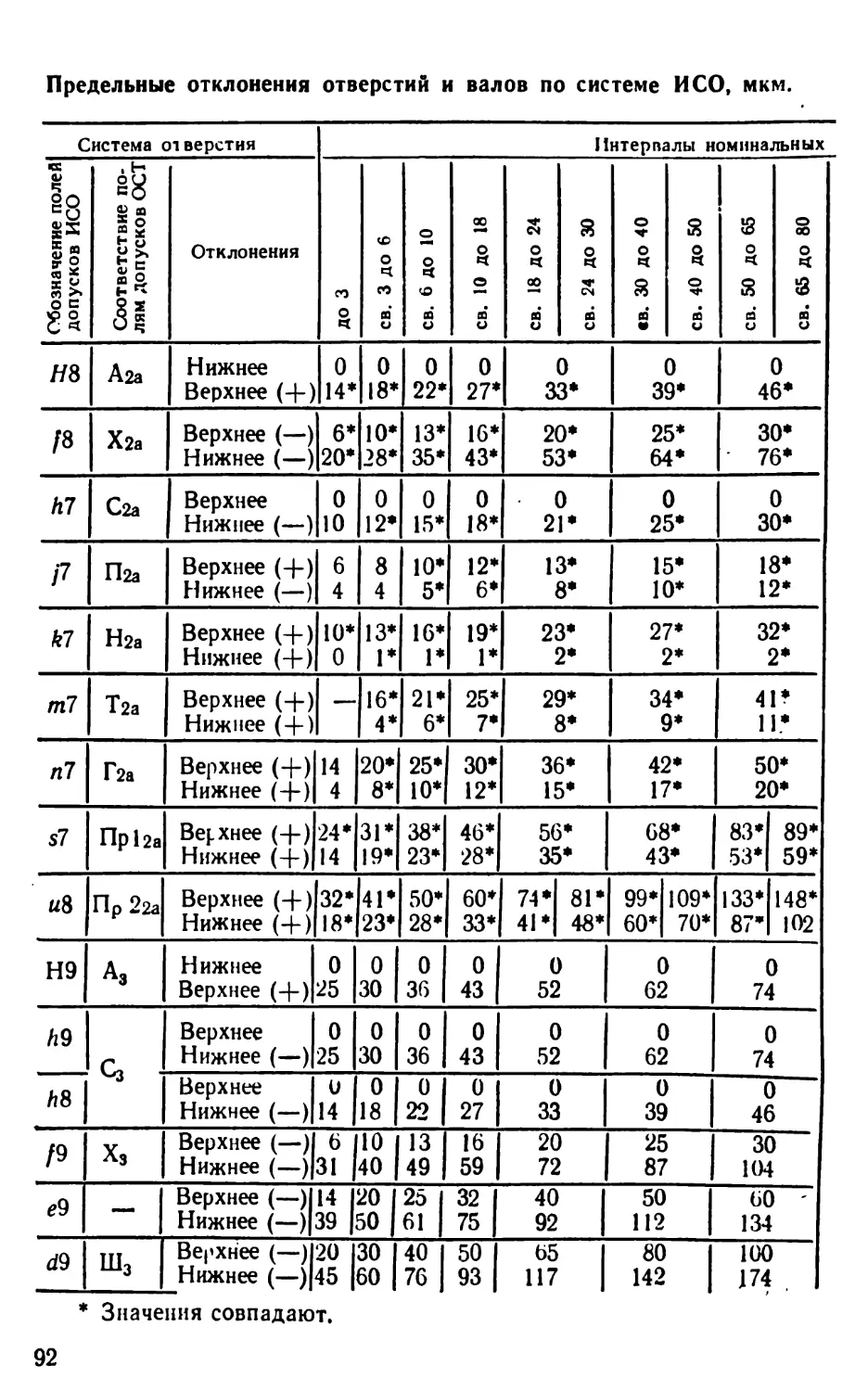

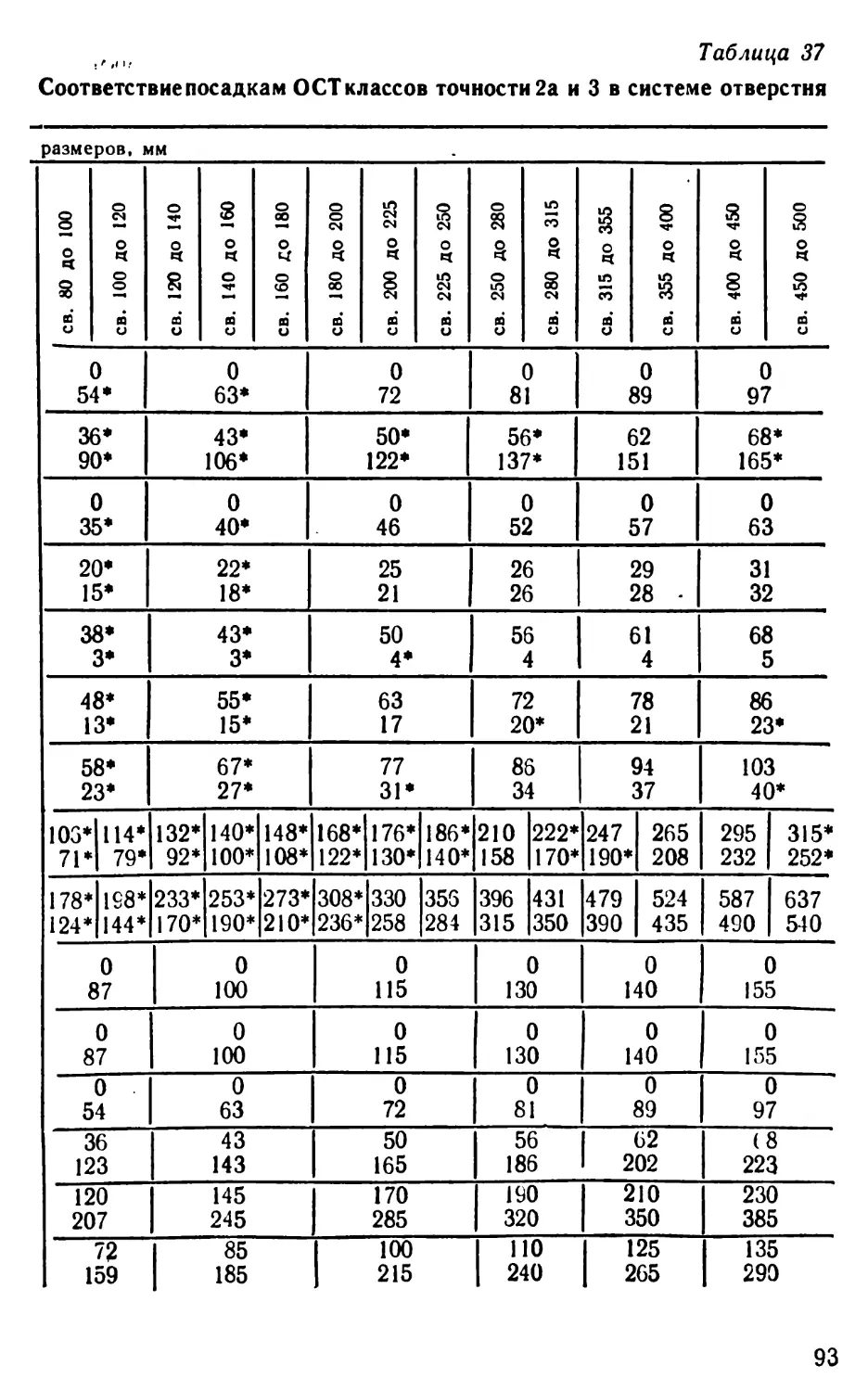

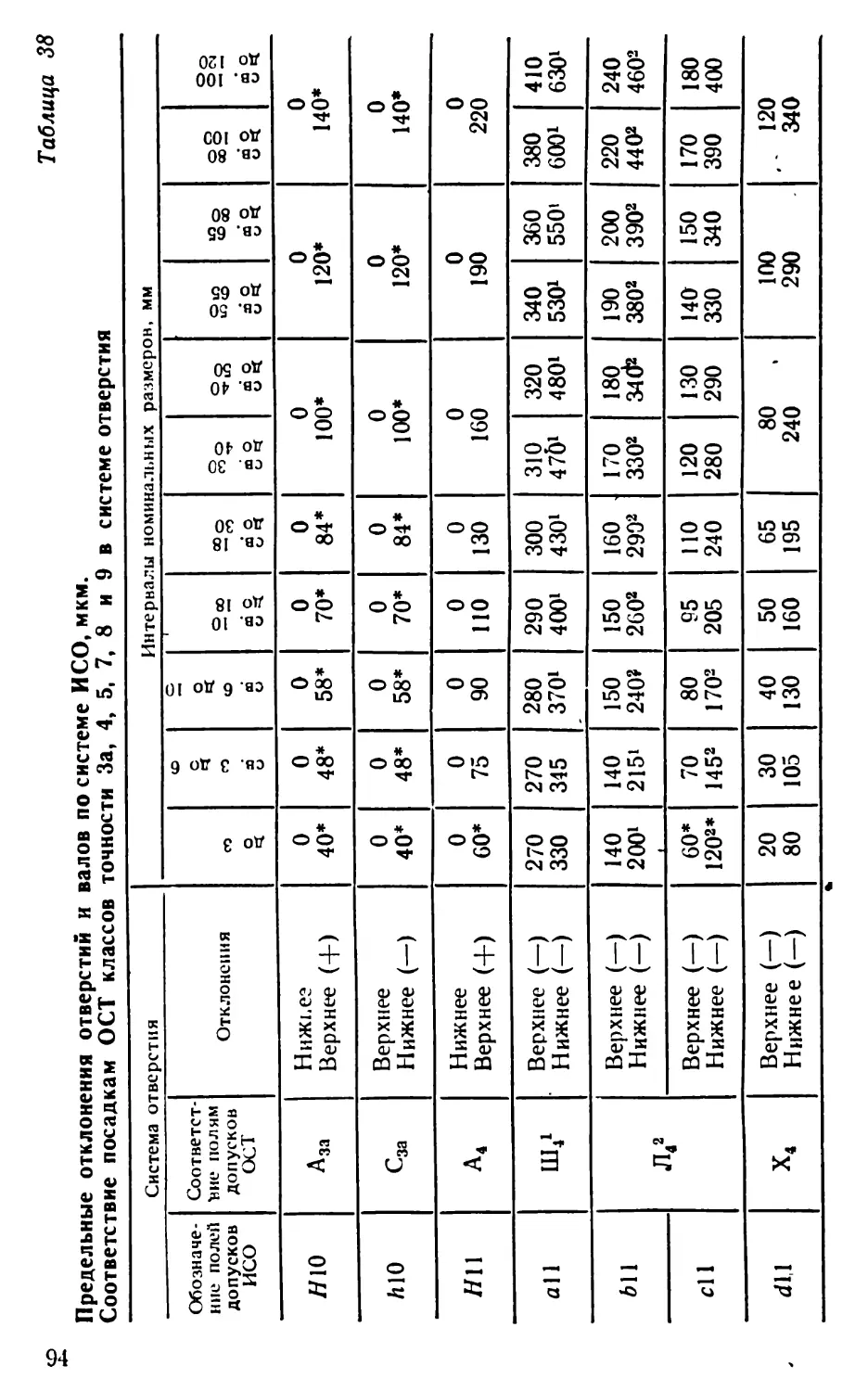

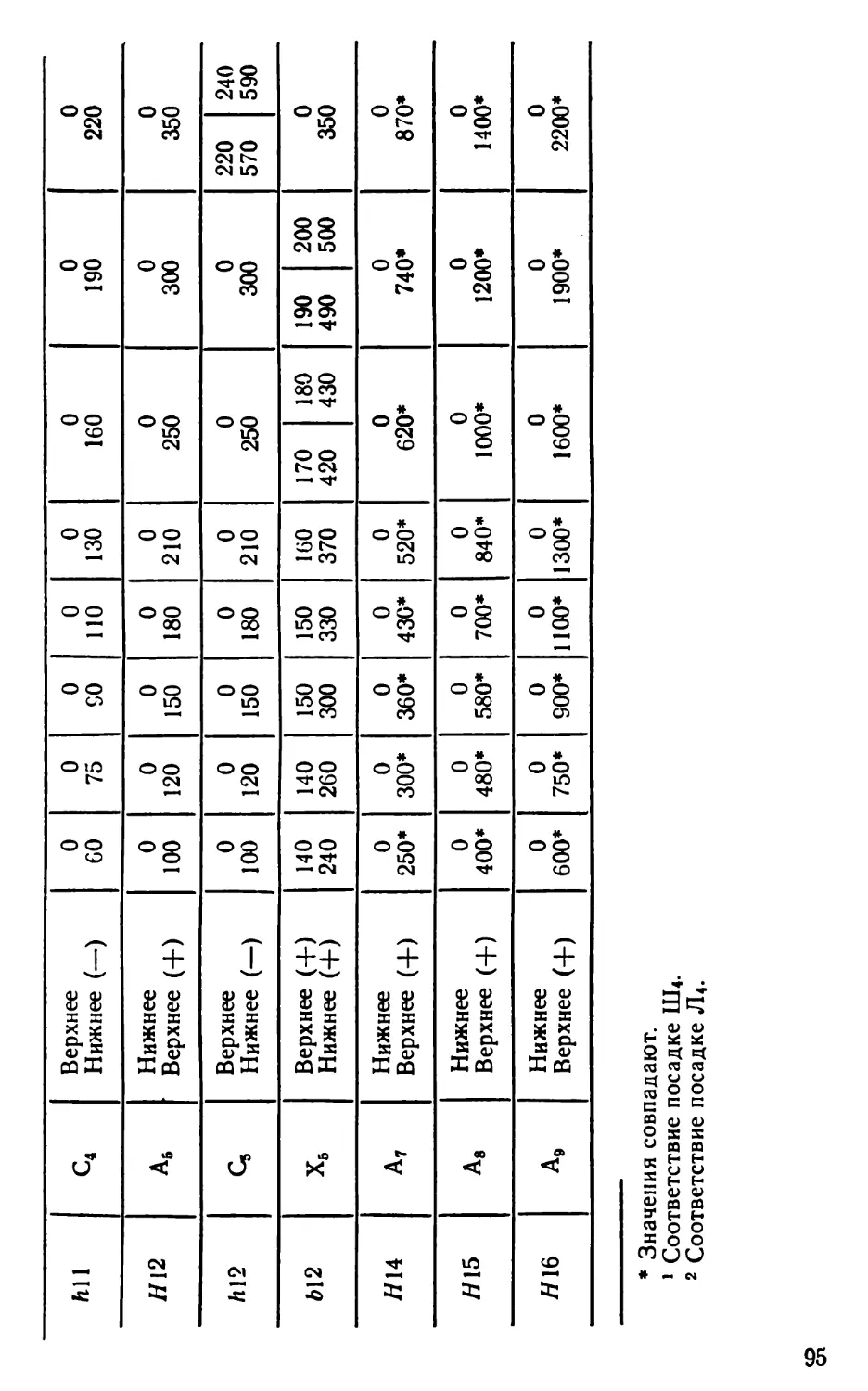

ДОПУСКИ И ПОСАДКИ

(основные определения допусков

и посадок по ГОСТ 7713—62)

Посадкой называется характер соединения деталей, опреде-

ляемый разностью диаметров отверстия и вала. Посадка ха-

рактеризует свободу относительного перемещения соединитель-

ных деталей или степень сопротивления их взаимному сме-

щению.

Посадки подразделяются на три группы’

а) посадки с зазором, при которых обеспечивается зазор в

соединении;

б) посадки с натягом, при которых обеспечивается натяг в

соединении;

в) переходные посадки, при которых возможны как натяги,

так и зазоры.

Посадки в системе отверстия и в системе вала группируют-

ся по классам точности. Для размеров соединений от 1 до

500 мм установлено И классов точности (1, 2, 2а, 3, За, 4, 5, 7,

8, 9 и 10).

Номинальным размером называется размер деталей, опре-

деленный исходя из расчета на прочность, жесткость и т. д., а

также выбранный из конструктивных или технологических со-

ображений. Номинальный размер одинаков для отверстия и

вала и должен быть округлен до ближайшего большего нор-

мального размера по ГОСТ 6636—60.

Действительным размером называется размер, определенный

с наивысшей практически достижимой степенью точности.

Установленные в результате измерения с заданной точно-

стью в производственных условиях наибольшие и наименьшие

значения размера называются наибольшим и наименьшим

предельными размерами.

Допуском размера называется разность между наибольшим

и наименьшим предельными размерами.

Полем допуска называется зона между наибольшим и наи-

меньшим предельными размерами; верхняя граница поля до-

58

пуска соответствует наибольшему, а нижняя — наименьшему

предельному размеру.

Зазором называется положительная разность между раз-

мерами отверстия и вала (размер отверстия больше размера

вала).

Натягом называется положительная разность между разме-

рами вала и отверстия до сборки деталей (размер вала больше

размера отверстия).

Система отверстия характеризуется тем, что в ней для всех

посадок одного класса точности при одинаковых номинальных

размерах предельные размеры отверстия остаются постоянны-

ми, причем нижнее отклонение отверстия равно нулю, а осу-

ществление разных посадок достигается за счет соответствую-

щего изменения предельных размеров вала.

Система вала характеризуется тем, что в ней для всех поса-

док одного класса точности при одинаковых номинальных раз-

мерах предельные размеры вала остаются постоянными, при-

чем верхнее отклонение вала равно нулю, а осуществление раз-

ных посадок достигается за счет соответствующего изменения

предельных размеров отверстия.

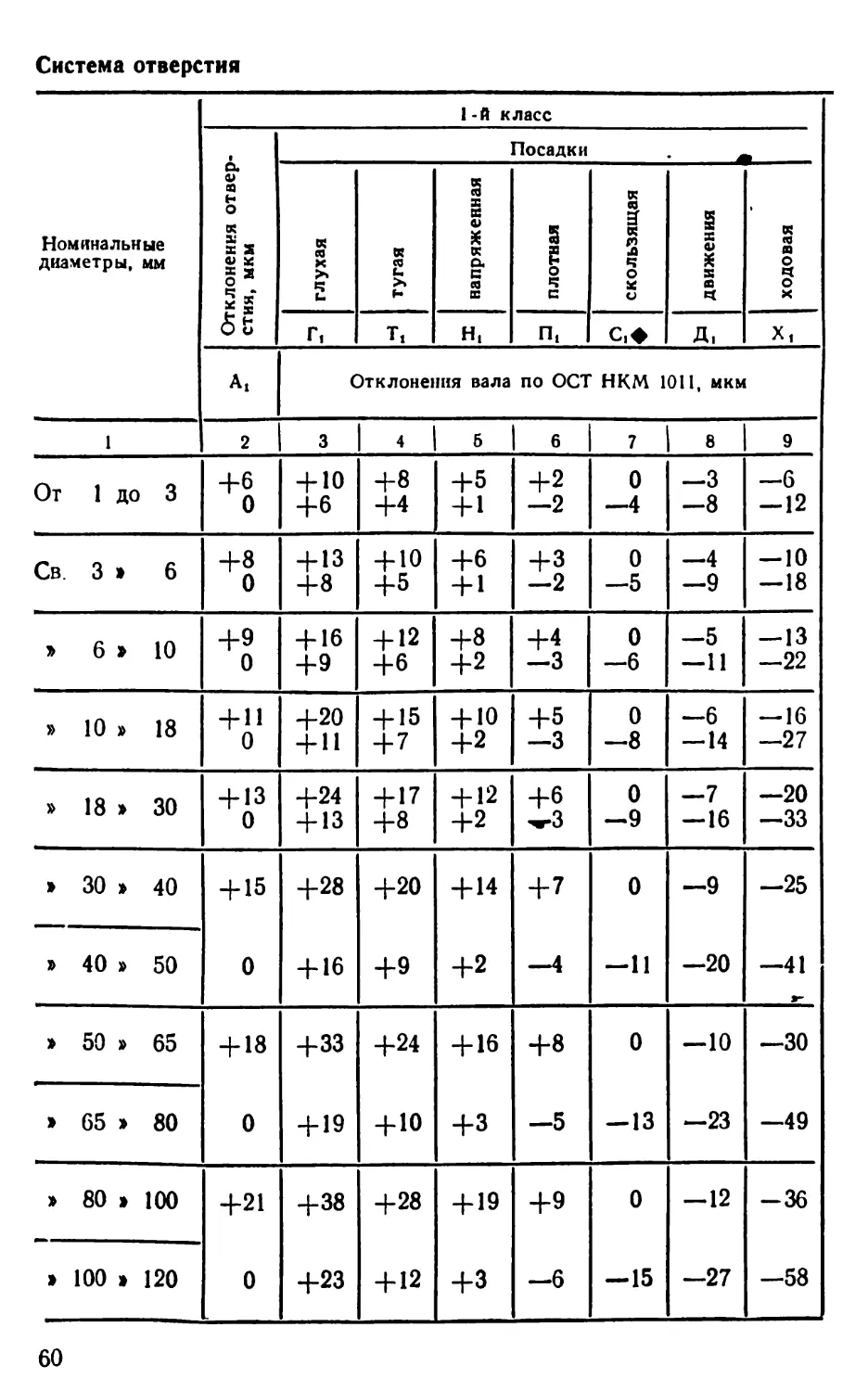

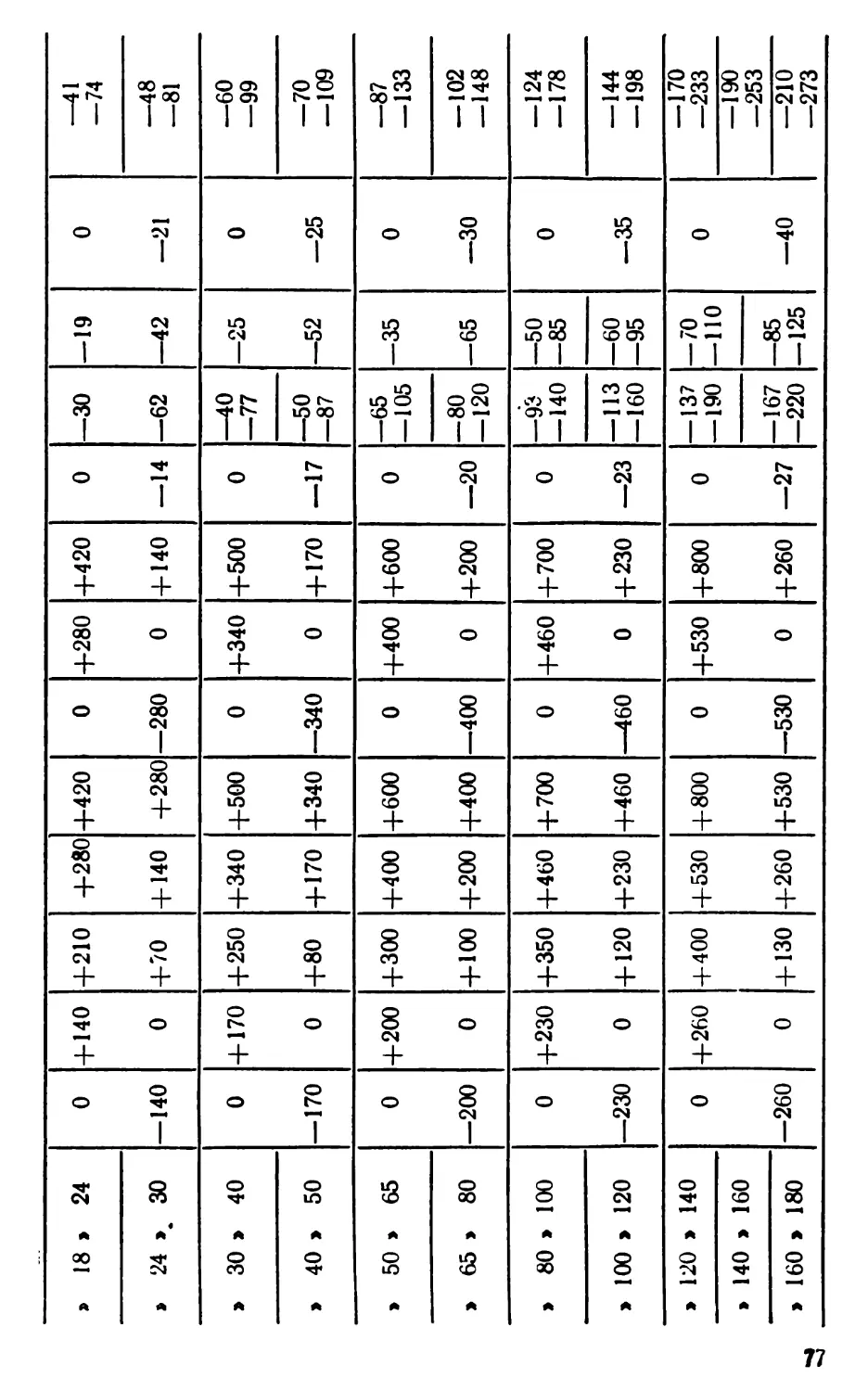

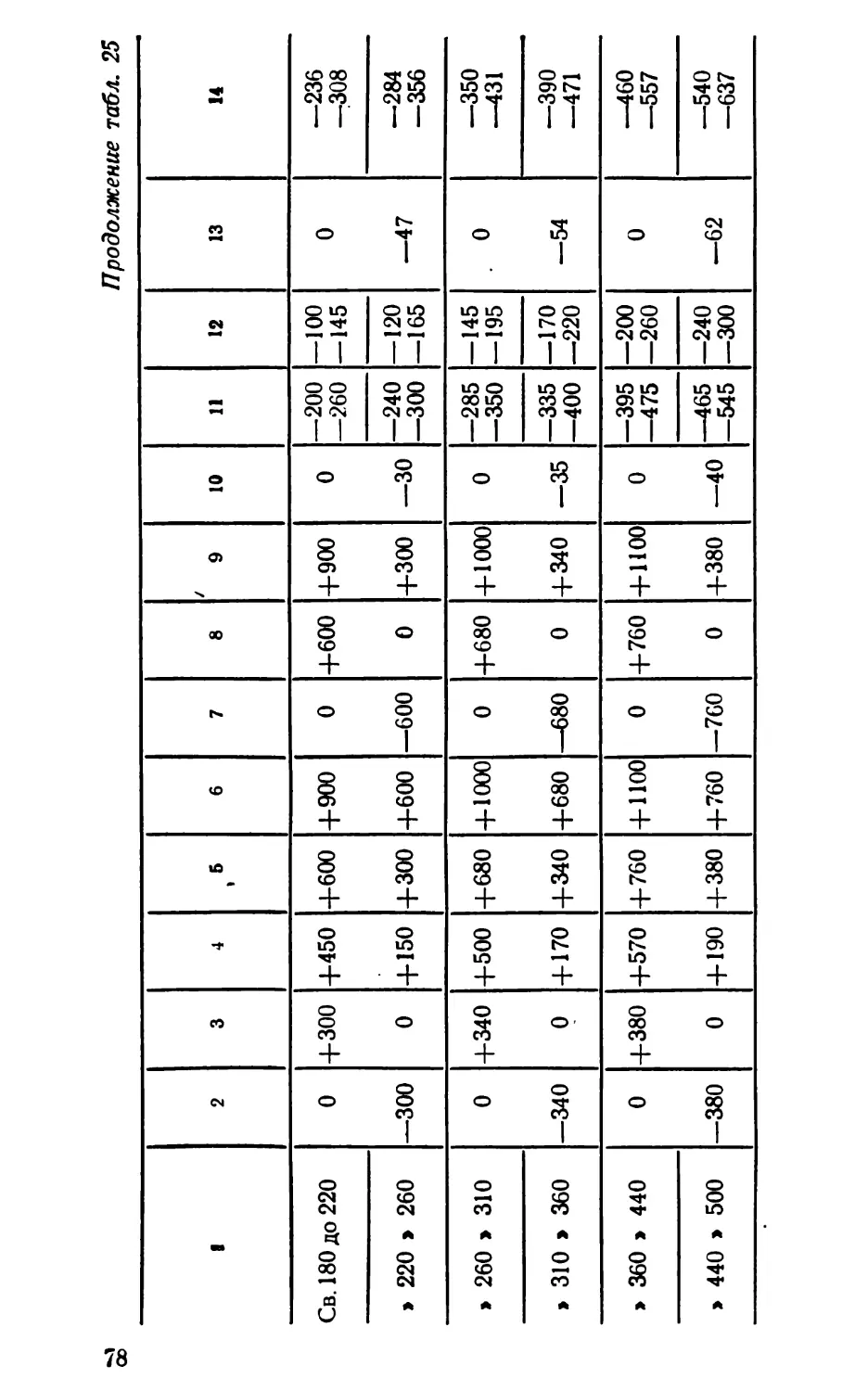

Система отверстия

Номинальные диаметры, мм 1-й класс

Отклонения отвер- стия, мкм Посадки

глухая тугая напряженная плотная скользящая движения ходовая

Г. Ti н, п. С,ф Д. X.

А, Отклонения вала по ОСТ НКМ 1011, мкм

1 2 3 4 б 6 7 8 9

От 1 до 3 +6 0 +10 +6 +8 +4 +5 + 1 +2 —2 0 —4 СО 00 1 1 —6 — 12

Св. 3 > 6 +8 0 + 13 +8 +ю +5 +6 + 1 +3 —2 0 —5 СТ) 1 1 — 10 — 18

> 6 > 10 +9 0 + 16 +9 + 12 +6 +8 +2 +4 —3 0 —6 1 1 >— СЛ — 13 —22

» 10 » 18 + Н 0 +20 + И + 15 +7 +ю +2 +5 —3 0 —8 1 1 —16 —27

» 18 » 30 + 13 0 +24 + 13 + 17 +8 + 12 +2 +6 ^3 0 —9 —7 —16 —20 —33

» 30 » 40 + 15 0 +28 + 16 +20 +9 +14 +2 +7 0 —11 —9 -20 —25 —41

» 40 » 50

» 50 » 65 + 18 0 4-33 + 19 +24 +ю + 16 +3 +8 —5 0 -13 —10 —23 —30 —49

» 65 » 80

» 80 » 100 +21 0 +38 +23 4-28 + 12 + 19 +3 +9 —6 0 -15 -12 —27 -36 —58

» 100 » 120

60

+35 0 +30 0 +27 0 +23 0 + 19 0 +16 0 + 13 0 + 10 0 О ♦v Отклонения отвер- стия, мкм

+ + S & 4- + to 4^ О О + + оо сл ++ — ср □I о +24 + 12 о о +16 +8 +13 +6 - Отклонения вала по ОСТ 1012, мкм -1 ♦ глухая Посадки

+ + t3 й + + о о + + cd to +23 +8 ++ 9+ 91 + + 13 +5 + + о ю н тугая

4- + СР ьо о + + СР tO СР + + w g + 17 +2 ++ to £ + 12 +2 1 + б+ ++ сЗ НФ 1 напряженная

1 + to Ю 1 + о о 1 + 00 00 -Lt 1 + СЛ СП 1 + сл сл + 4 —4 1 + СР СР * пф I плотная

1 to о ср 1 to о о 1 — ° 1 — о 1 ю° 1 о° 1 00 о 1 сл о сл Сф 1 скользящая

-15 —38 1 1 й £ —10 —27 1 1 to 00 to 1 1 S5 ° 1 1 сл 01 LL to 1 1 CD СР 35 ДФ 1 движения

СЛ О 1 1 ст> ср о о 1 1 СЛ to о сл u о о -16 -33 — 13 —27 — 10 —22 1 1 — 00 00 м Хф 1 ходовая

1 1 гг 00 to о сл 1- X о сл сл 1 1 00 сл сл о о о —30 -55 -23 —45 —17 —35 — 12 —25 оо 1 «и легкоходовая

1 1 СЛ о 1 1 •— СО ►и сл сл 1 1 сл сл 1 1 СО СТ> сл о -45 —75 —35 —60 —25 -45 — 18 —35 СО Е5 широко- ходовая

—180 —234 — 170 —224 — 150 — 196 — 140 — 186 о со I сл to СО О 1 CD О —но —143 -95 — 122 -80 — 102 —70 -88 -60 —74 О X теплоходовая

2-й класс

1 2 3 4 5 6 7 8 9

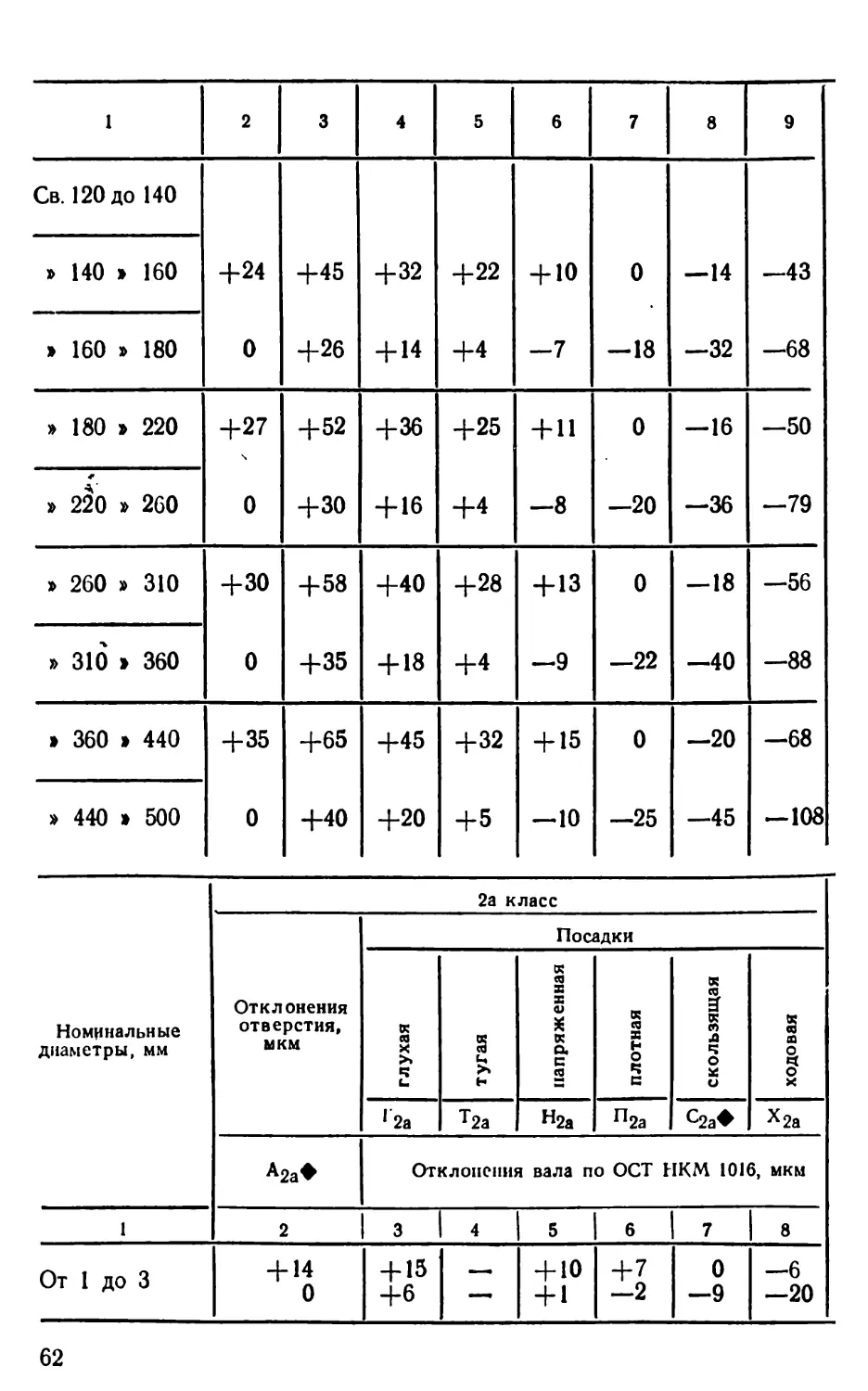

Св. 120 до 140 +24 0 +45 +26 +32 + 14 +22 +4 + 10 —7 0 —18 —14 —32 —43 —68

» 140 » 160

» 160 » 180

» 180 » 220 +27 0 +52 +30 +36 + 16 +25 +4 + 11 —8 0 -20 —16 —36 —50 —79

» 220 » 260

» 260 » 310 +30 0 +58 +35 +40 + 18 +28 +4 + 13 —9 0 —22 — 18 —40 —56 -88

» 316 > 360

» 360 » 440 +35 0 +65 +40 +45 +20 +32 +5 + 15 —10 0 —25 —20 —45 —68 —108

» 440 > 500

Номинальные диаметры, мм 2а класс

Отклонения отверстия, мкм Посадки

глухая тугая напряженная плотная скользящая ходовая

1 2а т2а н2а п2а Сга* Х2а

А2а* Отклонения вала по ОСТ НКМ 1016, мкм

1 2 3 1 4 5 6 7 8

От 1 до 3 + 14 0 + 15 +6 — +10 +1 +7 —2 1 со о —6 -20

62

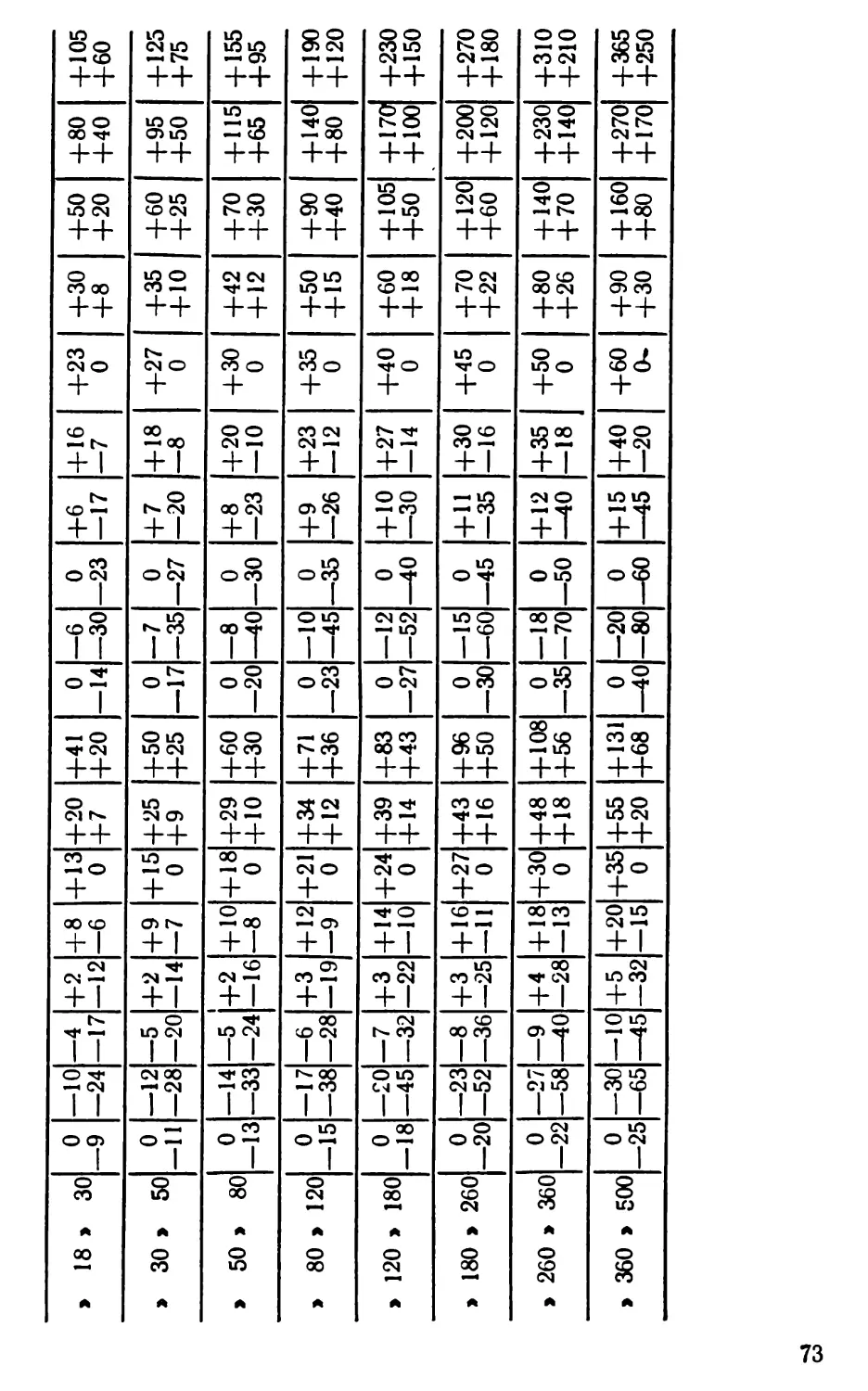

Продолжение табл. 24

10 11 12 13 14 15 16 17 18 19 20

4-40 0 +52 +25 +40 + 13 +30 +4 + 14 —14 0 —27 -18 —45 —50 -90 — 100 — 155 -150 —210 g со о со см см см см II II

—230 —299

+45 +60 +45 +35 + 16 0 —22 —60 — 120 — 180 —260 —332

0 +30 + 15 +4 —16 —30 -52 — 105 — 180 —250 —290 —362

+50 +70 +50 +40 + 18 0 —26 —70 — 140 —210 —330 —411

0 +35 + 15 +4 -18 -35 —60 —125 -210 —290 —360 —441

+60 +80 +60 +45 +20 0 —30 -80 — 170 —250 —410 —507

0 +40 +20 +5 —20 —40 —70 —140 —245 —340 —480 —577

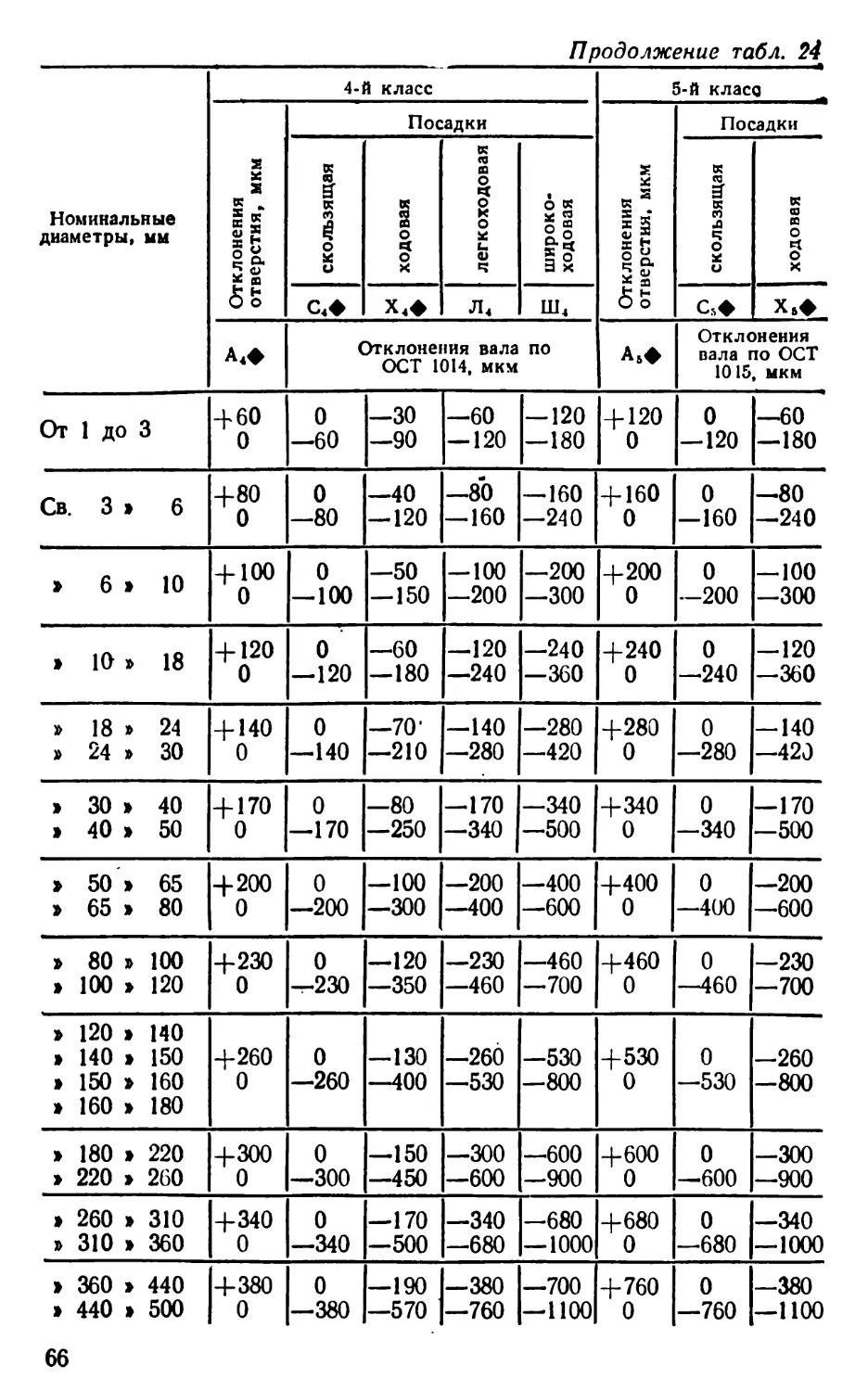

3-й класс За класс

Отклонения отверстия, мкм Посадки Отклонения отверстия, мкм Посадка

скользящая ходовая широко- ходовая скользящая

С3а

Отклонения вала по ОСТ НКМ 1017, мкм

С3ф Хяф Ш3ф

А3ф Отклонения вала по ОСТ 1013, мкм Аза*

9 10 11 12 13 14

+20 0 0 —20 1 1 й'1 1 1 +40 0 0 —40

63.

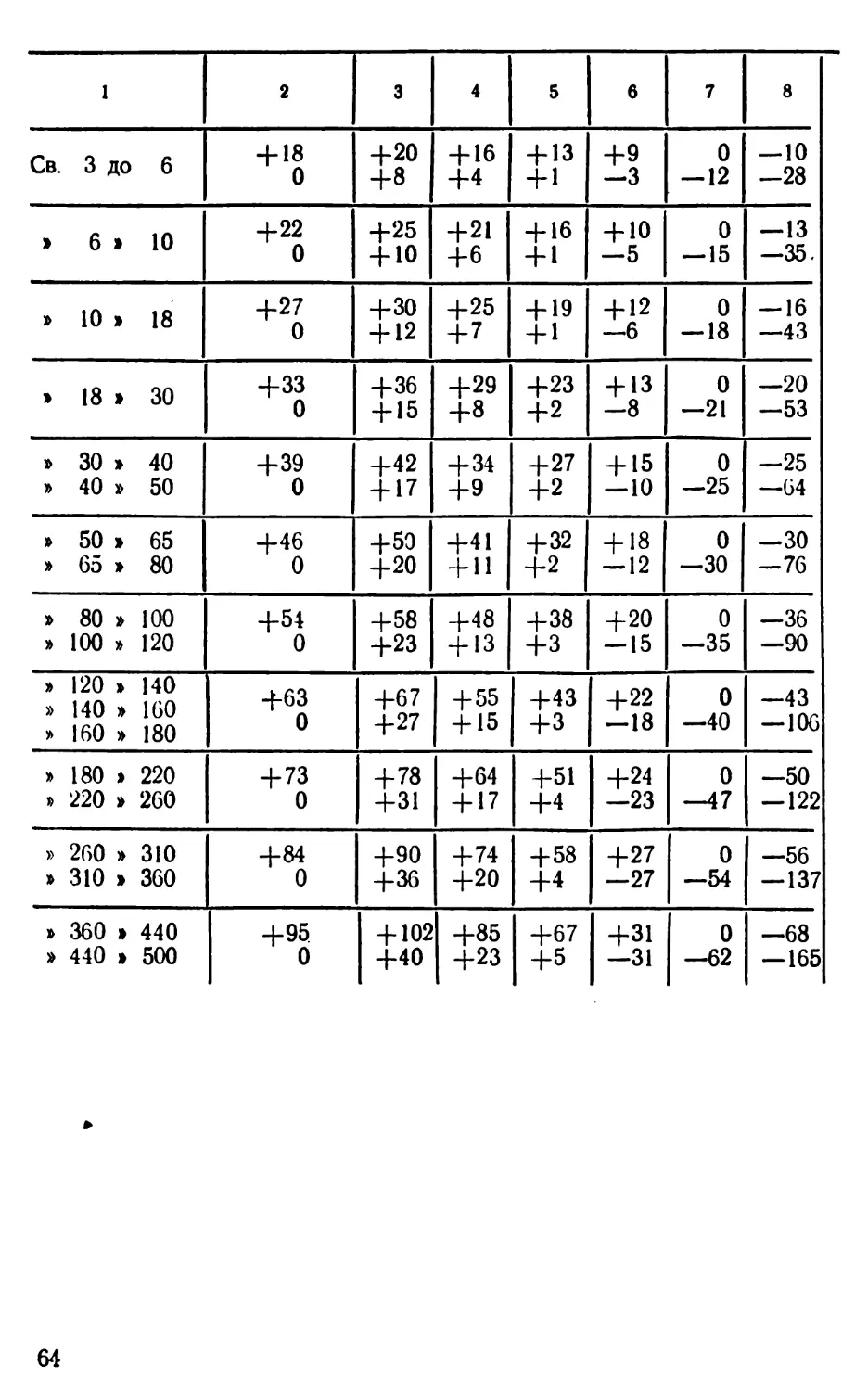

1 2 3 4 5 6 7 8

Св. 3 до 6 + 18 0 +20 +8 +16 +4 + 13 +1 +9 —3 0 -12 — 10 —28

» 6 » 10 +22 0 +25 +ю +21 +6 +16 +1 +ю —5 0 — 15 —13 —35.

» 10 » 18 +27 0 +30 + 12 +25 +7 + 19 + 1 + 12 —6 0 — 18 —16 —43

» 18 » 30 +33 0 +36 + 15 +29 +8 +23 +2 + 13 —8 0 -21 —20 -53

» 30 » 40 » 40 » 50 +39 0 +42 + 17 +34 +9 +27 +2 + 15 — 10 0 -25 -25 —64

» 50 > 65 » 65 » 80 +46 0 +50 +20 +41 + 11 +32 +2 + 18 — 12 0 —30 —30 —76

» 80 » 100 » 100 » 120 +54 0 +58 +23 +48 + 13 +38 +3 +20 — 15 0 —35 —36 —90

» 120 » 140 » 140 » 160 » 160 » 180 +63 0 +67 +27 +55 + 15 +43 +3 +22 —18 0 —40 —43 — 106

» 180 » 220 » 220 » 260 +73 0 +78 +31 +64 + 17 +51 +4 +24 —23 0 —50 — 122

» 260 » 310 » 310 » 360 +84 0 +90 +36 +74 +20 +58 +4 +27 —27 0 -54 —56 —137

» 360 » 440 » 440 » 500 +95 0 + 102 +40 +85 +23 +67 +5 +31 —31 0 —62 —68 — 165

64

Продолжение табл. 24

9 10 И 12 13 14

+25 0 — 11 —25 +48 0

0 -25 —44 -65 0 —48

+30 0 — 15 —35 +58 0

0 —30 -55 —85 0 —58

+35 0 —20 —45 +70 0

0 —35 —70 —105 0 —70

+45 0 —25 —60 +84 0

0 -45 —85 — 130 0 —84

+50 0 —32 —75 + 100 0

0 -50 — 100 — 160 0 — 100

+60 0 —40 —95 + 120 0

0 —60 — 120 —195 0 — 120

+70 0 —50 — 120 + 140 0

0 —70 — 140 —235 0 — 140

+80 0 —60 — 150 + 160 0

0 -80 — 165 —285 0 — 160

+90 0 —75 — 180 + 185 0

0 —90 -195 —330 0 —185

+ 100 0 —90 —210 4-215 0