Теги: станки

Год: 1964

Текст

2 ^ги

?ьзг

№4

________L_________

СОВЕТ НАРОДНОГО ХОЗЯЙСТВА ЛЬВОВСКОГО ЭКОНОМИЧЕСКОГО РАЙОНА

УСу /V

Станкостроительный завод им КИРОВА

Chlpmaker.ru

СТАНОК ДЛЯ ЗАТОЧКИ РЕЗЦОВ

модель ЗБ832В

Руководство по обслуживанию

г. МУКАЧЕВО 1964 г-

r.ru

chipmaker.ru

chipmaker.ru

chipmaker.ru

I. НАЗНАЧЕНИЕ СТАНКА

Станок модели ЗБ632В (рис. 1) предназначен для заточки и довидки твердосплавных резцов алмазными кругами. Станок может быть использован и для заточки резцов абразивными кругами.

На станке производится чистовая заточка резцов по главным и вспомогательным задним и передним поверхностям, а также нанесение при помощи специального приспо» обления стружко-ламающей лунки на передней поверхности резца.

Для выполнения этих операции на станке устанавливаются три круга: два на шпинделе шлифовальной головки и один на двигателе приспособления для нанесения стружколомающих лунок.

Благодаря наличию 2-х скоростей вращения шлифовальных кругов шпинделя шлифовальной головки — 30 и 15 м/сек., высокой точности подшипниковых узлов, оснащения станка осциллирующими столиками, применению охлаждения для алмазных кругов, точных приспособлений, станок обеспечивает заточку и доводку ре зцов высотой до 25 мм.

При необходимости на станке может произ водиться заточка и доводка резцов высотой и до 50 мм.

П. РАСПАКОВКА И ТР/ ЕСПОРТИРОВКА СТАНКА

Станок поставляется в собранном виде, упакованным в деревянный ящик (рис. 2). согласно упаковочному листу.

При погрузке и выгрузке краном ящика ни в коем случае не допускаются:

1. наклоны его в стороны на угол более 10°;

2. удары дном ящика или боками;

3. сотрясения или рывки при подъеме и опускании.

В случае погрузки и выгрузки упакованного в ящик станка по наклонной плоскости на катках, угол наклона его должен быть не более 10°.

Не допускается ящик кантовать.

При распаковке станка надо следить за тем, чтобы не повредить станок распаковочным инструментом, для чего вначале снимается верхний щит упаковочного ящика, а затем боковые щиты.

Внутризаводскую транспортировку распакованного станка следует производить согласно схемы транспортировки (см. рис. 3), при этом необходимо следить за тем, чтобы не были по вреждены его выступающие части. Натянутые канаты не должны касаться легкодеформируе-мых деталей, для чего необходимо в соответствующих места" под канаты подкладывать де ревянные бруски.

III. ФУНДАМЕНТ СТАНКА, МОНТАЖ И УСТАНОВКА

При установке станка на бетонном фундаменте необходимо соблюдать следующее:

1. Станок устанавливается на фундаменте, согласно установочному чертежу (см. рис. 1), фундамент должен выполняться с виброизоляцией.

В качестве виброизолирующей обкладки рекомендуется стенки и дно ямы под фундамент выложить техническим войлоком.

2. Глубина фундамента принимается в зависимости от характера грунта, для средней ка тегории грунтов она должна быть не менее 500 мм.

После выверки станка фундаментные болты заливаются цементным раствором.

3. Когда раствор затвердеет (через 5 — 7 дней) окончательно затягивают гайки анкерньг болтов. Затяжка должна производиться равномерно.

После затяжки болтов под станок подливается цементный раствор и ведется окончательная отделка фундамента.

IV. ПОДГОТОВКА СТАНКА К ПЕРВОНАЧАЛЬНОМУ ПУСКУ

После окончания установки станка на фундамент необходимо ветошью смоченой бензином или уайт-спиритом смыть антикоррозионное покрытие с обработанных поверхностей. Антикоррозионные покрытия нанесены на открытые, а также закрытые кожухами и крышками, обработанные неокрашенные части станка Очищенные поверхности насухо вытираются и слегка смазываются маслом. Очистка станка металлич ескими предметами не допускается.

chipmaker.ru

Схепо гпронспоргпц/юЗки

SITM_ *Ж»ЗМ xWiLLMJ'? ЖТЖПГЧГ-В ?

[chipniaker.ru

chipmaker.ru

После очистки станка следует проверить состояние электрооборудования и заземления

Алмазны^ круги, входящие в комплект станка балансируются в сборе с крепежными фланцами заводом-изготовителем. При установке новых алмазных кругов или при каждой пе рестановке абразивных кругов необходимо их статически отбалансировать. Порядок балансировки кругов см. раздел VIII.

После установки станка рекомендуется провести проверку его на точность.

V. ПУСК СТАНКА

При первоначальном пуске станка надо обратить внимание на направление вращения кругов, которые должны вращаться сверху вниз при повороте ручки реверсивного переключателя на «Вперед», снизу вверх при повороте ручки переключателя на «Назад». Убедившись в правильном вращении кругов, приступают к обкатке станка на холостом ходу, обращая внимание при этом, спокойно ли работают отдельные детали и узлы и нет ли стуков, шума и т. д.

В случае появления ненормальностей в работе станка, необходимо немедленно выявить причины их возникновения и устранить. В случае возникновения вибраций причину следует искать в неправильной установке станка, неправильном устройстве фундамента, либо в недостаточной балансировке кругов. Вращающиеся детали электрооборудования проходят на заводе изготовителе динамическую балансировку и не могут являться причиной вибраций.

Холостую обкатку станка производить в течение 10 мин., после чего можно приступить к его эксплуатации

VI. ОПИСАНИЕ СТАНКА

Головка

Основной частью станка является головка, представляющая собой двухскоростный электродвигатель. вал которого является шпинделем станка (см. рис. 4).

Статор, ротор и крыльчатка вентилятора размещены в корпусе, состоящем из чугунных корпуса статора и 2-х крышек, с размещенными в них шарикоподшипниковыми опорами.

Подшипниковые опоры представляют собой сдвоенные радиально-упорные шарикоподшипники А36206 с выбранными осевными люфтами. Уплотнение осуществлено с'наружных сторон осевыми лабиринтными уплотнениями, с внутренних сторон — жировыми канавками.

В качестве привода использован ветра иваемый 2-х скоростной электродвигатель АВ 32-4/2.

Охлаждение электродвигателя осуществляется за счет циркуляции воздуха в головке и станине, для чего опорные приливы крышек головки имеют окна, связывающие внутренние полости станины и головки.

Для крепления защитных кожухов на кры шках головки имеются 2 цапфы.

Крепление головки к станине выполнено с помощью шпилек.

Станина

Станина представляет собой чугунную отл ивку с размещенным в ней электрошкафом.

Верхняя опорная поверхность имеет 2 ок на, соединяющие внутреннюю полость станины с окнами для охлаждения электродвигателя в гол овке.

На 4-х приливах внутри станины укрепле на панель с электрооборудованием Доступ к электрооборудованию разрешает проем в передней стенке, герметично закрываемой дверкой.

На передней--стенке станины смонтирован пульт управления с 2-мя кнопками «Пуск-» «Стоп», 2-мя переключателями: числа оборотов и реверса и выключателями освещения. Под пультом управления смонтирован выключатель приспособления для нанесения стружколомаю-щи;. лунок.

Боковые стенки станины в верхней части имеют платики для крепления осциллирующих столиков.

Шлифовальные круги АЧК 200x20. АЧК 200x10,, А5П80, ЧЦ 200x63x50 (рис. 5. 6 7) крепятся с помощью фланцев и зажимных шайб Фланеп для круга ЧЦ оснащен сухариками для статической балансировки круга с его креплением.

Кожухи защитные для кругов АЧК и для кругов ЧЦ представляют сварную конструкцию. Передняя торцевая часть обоих кожухов снабжена перекидной заслонкой, обеспечивающей доступ к кругу в рабочей зоне и защиту остальной части круга. При смене кругов заслонку снимают.

Заслонка обеспечивает защиту от брызг при работе с охлаждающей жидкостью.

chipoiaker.ru

r.ru

chipmaker.ru

1

Крапление круга ЧЦ

chipmaker.ru

chipmaker.ru

Вид Я

Рис. В

chipmaker.ru

кожух для кругов ЧЦ отличается от кожуха для кругов АЧК наличием телескопической обечайки .разрешающей изменять его ширину по мере износа абразивного круга и наличием патрубка для присоединения к вытяжной маги страли.

Для защиты рабочих от брызг каждое рабочее место ограждено П-образным кожухом. В верхней части этот кожух прозрачный. С рабочей стороны он снабжен подвижным прозрачным щитком. Боковые и задняя стенки выполнены с откидными дверками.

УЗЕЛ ПОДАЧИ СМАЗОЧНО- ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ

При работе с алмазными кругами необходимо подавать смазочно-охлаждающую жидкость в зону обработки. Для этого предусмотрен специальный бак, из которого смазочно-охлаждающая жидкость при помощи электронасоса охлаждения ПА-22, Р=0,12 квт, п=2800 об/мин. нагнетается по гибкому шлангу в зону обработки.

Регулировка подачи осуществляется при помощи кранов, установленных на кронштейне.

Гибкий шланг обеспечивает подвод смазочно-охлаждающей жидкости к любому месту обработки.

Отработанная жидкость сливается в коры га, откуда через фильтры и резиновые шланги сливается в отстойник бака.

СТОЛИК ОСЦИЛЛИРУЮЩИМ с ПРИСПОСОБЛЕНИЯМИ

(рис, 8)

Конструкция состоит из стальной термообработанной шлифованной плиты, укрепленной на чугунном литом кронштейне. Кронштейн, в свою очередь укреплен в чугунной направляющей по цилиндрической поверхности.

Перемещение кронштейна в направляющей разрешает поворот столика на угол — 10 + 20°. Угол поворота отсчитывается по шкале.

К направляющей крепятся две пластинчатые пружины, укрепленные к основанию. Основание лежит на двух цилиндрических направляющих, запресованных в кронштейн, который крепится к станине станка.

За счет пружин осуществляется осцилляция столика вдоль плоскости шлифовального круга. Величина осцилляции регулируется с помощью упоров.

Конструкция предусматривает перемещение столика вдоль цилиндрических направляющих с помощью винтовой пары, обеспечивающее подачу резца на круг с точностью до 0,02 мм. Для обеспечения необходимых углов заточки резцов в плане на столике крепится транспортир. Имеется возможность перемещения транспортира вдоль пазов столика для заточки различных резцов.

ПРИСПОСОБЛЕНИЯ ДЛЯ ЗАТОЧКИ ЗАДНИХ ПОВЕРХНОСТЕЙ (рис. 9)

представляет собой транспортир с зажимным устройством. Приспособление укрепляется в пазу столика. По лимбу транспортира устанавливают угол в плане затачиваемого резца. Зажим осуществляется с помощью винта и собачки.

Приспособление для заточки передних поверхностей проходных резцов (рис. 10) выполнено в виде жесткого наклонного столика (1) с постоянным углом наклона равным 38°, поворачивающегося вокруг вертикальной оси на заданную величину переднего угла (в пределах ±30°). Отсчет угла поворота столика осуществляется с помощью транспортира (2). Ошибка в величине переднего угла, получаемого при заточке резцов с главными углами в плане 45° и 60° при наклоне плиты приспособления — 38°, определяется как .

где

Chipmaker.ru

не более 0,3°.

и составляет при углах

Заданный угол наклона главной режущей кром ки устанавливается путем поворота стола вокруг оси, параллельной торцу круга.

Приспособление может применяться на всех заточных станках, имеющих столы, с указанным поворотом. Механическое крепление резцов выполнено ввиде собачки с подпружиненным сферическим упором установочного поворотного лимба, устанавливаемого при работе на «0» (3)

chipmaker.ru

Приспособление с/ля 3afnovtu 3ч D' UX U ОО^сбй/Х /7OS£OXHOC/77Cl

.Puc. -

chipmaker.ru

еобленив Зля JDmovku

ло&ерхяослтеа отогнутых

№зцоЗ

Рас. /О

Регулировка положения резца относительно торца круга осуществляется путем перемещения прижимд по пасу на наклонной плоскости столика. Симметричное положение паза разрешает осуществлять заточку как правых, так и левых резцов.

Приспособление отличается простотой конструкции и неслояшостыо настройки при работе на нем.

Приспособление для нанесения стружколомающих лунок (рис. 11) представляет собой конструкцию, позволяющую наносить стружколомающие лунки на резцах высотой от 10 до о О мм.

Все элементы приспособления укреплены на литом кронштейне, который, в свою очередь, крепится к левому фланцу головки станка.

Электродвигатель приспособления вместе с алмазным кругом соединен с литым кроншеи пом с помощью шарнира, относительно которого он может поворачиваться вверх и вниз от горизонтального положения. Настройку на необходимую глубину врезания лунки осуществляют точным винтом по лимбу с ценой деления 0,02 мм. ,

Усилие врезания алмазного круга ооеспечи вается тарированной пружиной, поднимающей двигатель с кругом вверх навстречу лежащему на передней поверхности резцу.

Для ориентации лунки относительно вершины резца, суппорт с помощью точного винта, может перемещатсья по «Ласточкиному хвосту » каретки, укрепленной на литом кронштейне и выверенной относительно оси шпинделя электродвигателя.

Отсчет перемещения производится по шк«ле с ценой деления I мм на лицевой стороне суппорта и лимбу с ценой деления 0 02 мм.

Для ориентации лунки относительно режущей кромки резца применена конструкция, позволяющая перемещать резец относительно круга в осевом направлении, для этого суппорт снабжен клиновым пазом, вдоль которого может перемещатсья клиновая упорная планка, в которую упирается резец.

Точность расположения лунки относительно режущей кромки резца определяется по шкале с ценой деления 0,1 мм.

На лицевой стороне суппорта расположены риски, совмещая с которыми риску на подвижном упоре, устанавливают положение соответственно правых или левых резцов, вых резцов.

Конец вала собранного электродвигателя прошлифовывается до диаметра 11,5 II (+0,014

+ 0,002

Радиальное биение его не более 0,005. Ротор электродвигателя с валом динамически итба лансированы с точностью до 0,6 г. см.

Оправка для крепления кругов прошлифована в сборе с электродвигателем с точностью до 0,01 мм.

В случае замены или ремонта электродвигателя эти операции необходимо выполнить заново.

ПОДКЛЮЧЕНИЕ СТАНКА К ВЕНТИЛЯЦИОННОЙ СЕТИ

В сдр чае, когда станок используется для работы с абразивными г ругами необходимо его подключение к вентиляционной сети

При подключении станка к вентиляционной сети необходимо обеспечить отсос воздуха из каждого кожуха не менее 300 м куб./час.

Для тех случаев, когда нет возможности подключить станок к вентиляционной сети, к не му необходимо подключить вентиляционный агрегат В19-101. поставляемый за отдельную пла ТУ (УЗ. 3B632B.60.000).

В комплект вентиляционного агрегата входит рукав гибкий ревиновый с отверстием Ф 65, котороый необходимо разрезать на части. Длина каждой части рукава определяется при мон таже в зависимости от места расположения агрегата. Каждый рукав необходи ю затянуть хрму тами к патрубку и распределительной коробке, предварительно прикрепленной к агрегату.

ИНСТРУМЕНТ, поставляемый к станку

В счет стоимости станка поставляются съемник для снятия со шпинделя станка фланцев с шлифовальными кругами. Для снятия фланцев необходимо: отвернуть винт в торце шпинде ля затем в пазы фланца вставить гайку съемника и упирая винт съемника в торец шпинделя вращением винта снимают фланцы с конуса шпинделя.

Для правки алмазных кругов в комплект станка входит оправка. Правку необходимо про-

chipmaker.ru

Схем нас ндмесяния

hipmaker.ru

(no8epM//77Dj

Уема настроив приспособления бля аяесеяия елрух^ломакмцш /rt/нок.

chipmaker.ru

изводить шлифовкой алмазного кольца на круглошлифовальных станках. Биение рабочей по верхности алмазного круга не должно превыш ать 0,005 мм.

Для балансировки кругов в комплект стан ка входит балансировочная оправка

РЕГУЛИРОВАНИЕ ПОДШИПНИКОВ ШЛИФОВАЛЬНОГО ШПИНДЕЛЯ

Во время работы станка подшипники шпинделя изнашиваются, в результате чего появляется осевой люфт.

Если шлифовальный шпиндель имеет осевой люфт или обработанная поверхность не обладает должной чистотой его подшипники необходимо отрегулировать путем создания соответствующего предварительного натяга, осуществляемого подшлифовкой компенсационного кольца в сдвоенных подшипниках

Метод проверки дан на рис. 12.

Кольцо распорное внутреннее окончательно шлифуется в размер Н=(А—AL) — 0 01.

где:

А — фактический размер наружного распорного кольца, замеренный с точностью до 0,01 мм.

AL=(a —Ь) - среднее арифметическое из 3-х замеров, произведенных под углом 120° между торцами внутренних колец подшипников.

Точность оамеров 0,01 мм.

VII. УКАЗАНИЯ ПО СМАЗКЕ

Подшипниковые узлы головки, направляющие и полости ходовых гаек осциллирующего столика и приспособления для нанесения стружколомающих лунок смазывать смазкой «ЦИА ТИМ 201».

Рабочею поверхность плит и пазы плит социллирующих столиков и приспособление для заточки передних поверхностен проходных резцов, а также рабочие поверхности приспособле-ы для на:есения стружколомающих лунок ежесменно протирать тряпкой, смоченной в машинном масле.

При эксплуатации станка в районах с кар ним климатом необходимо один раз в 10 дней смазывать тонким слоем масла все наружные, обработанные неокрашенные поверхности станка. Для этой цели применяется антикоррозионная смазка ПП95/5. разбавленная уайт-спиритом в соотношении смазка ПП95/5 75" и. уайт-сп ирт— 25°/о.

VIII. ИНСТРУКЦИЯ ПО БАЛАНСИРОВКЕ КРУГОВ

Алмазные круги после сборки их с фланцами и правки должны быть статически отбалансированы. Оста-очньй дисбаланс нс должен превышать 3 г см.

Балансировку кругов производить на балансировочном станке, основной частью которого яв. лется 2 горизонтально расположенных параллельных валика одинакового диаметра, с глад-к"й поверхностью не ниже 9-го класса чистоты по ГОСТ 2789-51 и твердостью не ниже HRC 50.

Алмазный Kpyi укерпленный на оправке для балансировки (в комплекте станка) устанав-тн .а< гея на балансировочный станок так, чтобы ось оправки была перепендикулярна оси валиков. а круг расположен симметрично относительно валиков. Кругу придается легким толчком •к дленкое вращение После остановки круга отмечают верхнюю точку его периферии и на этбм месте на 110 мм устанавливают грузик. Путем многократного повторения этой операции с применением грузиков различных весов добиваются, чтобы круг после ряда легких толчков останавливался в разных положениях, т. е. находился в безразличном равновесии После этого, взвесив грузик, высверливают в месте против его приложения на Ф 110 ми не более 2 : отверстий Ф 10, чтобы вес высверленного металла был равен весу7 грузика. После этого производится проверка и уточнение балансировки кругов.

Абразивные круги совместно с фланцами проходят аналогичную статическую балансировку после их правки. Однако снятие дисбаланса их осуществляют путем передвижения 3-х сухариков, установленных на переходном фланце и выполняющих роль грузиков.

chipmaker.ru

&0С&/ /*4S°

Рис. /2

МетсД ыуьеДеления Делоиин сошлите оД^и ^^/77/Уеннего /Ь0СЛСр' ^ого ^0/7^0' лоДц/ипни£о£огс (/Зло

chipmaker.ru

IX. ЭЛЕКТРООБОРУДОВАНИЕ

(принципиальная электро», хема — рис 13)

I. Общие сведения

Электрообор' дование станка выполнено для подключения к »ети трехфазного пере ленного тока напряжением 380 в.

Цепь освещения выполнена на напряжение 12 в и питается от понижающего трансформатора.

В качестве приводного электродвигателя применен встроенный двухскоростнон электродвигатель АВ32 4,'2, 0,75-1.0 квт.. 1420 2850 об/мин

Управление станком-кнопочное. и производится »• пульта управления. расположенного у рабочего места (на передней стенке станины).

На пульте смонтированы кнопки «пуск» и «стоп», реверсивный переключатель ПР. пере ключатель скоростей ПП и выключатели освещения 1 ВО, 2ВО. Под пультом в станине смонти рован выключатель приспсобления ВП.

Пользоваться переключателем скоростей под напряжением не рекомендуется. Выбор скорости производится перед включением станка.

Аппаратура управления (монтирована вну три станины на специальной панели На дверке ниши станины < монтирован вводной автомат А. магнитный пускатель Б предохранитель 1П.

Со станком поставляется приспособление с пектродвигателем АО. 111-2; 180 вт., 380 в. 2800 об/мин.

Электродвигатель насоса подключается к зажимам /115. Л24, Л35 на панели с электроаппаратурой через штепсельный разъем РШН и пускается одновременно с двигателем 1М шлифовального круга.

Электродвигатель приспособления также пускается одновременно с двигателем 1М Если требуется включить только электродвшатель приспособления, то переключатель ПП ставится в нейтральное положение.

2. Описание действия электросхемы ввиду се простоты не приводится.

Электросхемой предусмотрены следу ющие виды защиты:

а)- нулевая защита привода - посредством применения магнитного пускателя К

б) Защита от коротких замыканий вводным автоматом А и плавкими предохранителями 1П. 2П.

в) Защита электродвигателей 1Ми И от длительных перегру ок на низшей скорости — тепловыми реле 1 РТ и 2РТ

3. УКАЗАНИЯ ПО ОБСЛУЖИВАНИЮ ЭЛЕКТРООБОРУДОВАНИЯ

Подготовка электрооборудования к первоначальному пуску эксплуатация и заземление ею должны быть выполнены в соответствии с требованьями «Правил электротехнических установок Министерства электростанций СССР» Энергопздат, 1950 г.) и «Правил технической эксплуатации электроустановок пр > промэнергеТнке и энергонад.зору при МЭС СССР») Энергииадат, 1947 г.

chipmaker.ru

l

СПЕЦИФИКАЦИЯ ПОКУПНОГО ЭЛЕКТРООБОРУДОВАНИЯ

п п Наименование Тип 1> во Примечание

1. Электродвигатель 0.75-1,0 квт: 220-380 в. 1420-2850 об/мин. с постояниным моментом \В32 1/2 1 *

2. Электродвигатель 1 80 вт. 2800 об/мин. 220-380 в. AOJI1 1 2 1 исполн

3. Электронасос 0,12 квт., 2800 об/мин. 220-380 в. П Х-22 1

4. Выключатель автоматический на 4а: 380 в в пластмассовом корпусе. \П50 ЗМТ 1

5. Пускатель магнитный с катушкой 380 в ПМП-1 1

6. Переключатель реверсивный БП1 133 1

7. Переключатель полюсов ВПК156 1

8. Выключать ть «Тумблер> ТВ2-1 2 1 а 220 в; 120 вт

9. Трансформатор понижающим 380-12 в, 100 в ТИБ 100 1

10 Реле тепловое РТ 1 1 НЭ № 1 и № 18

11. Предохранитель на 6 а, 380 в ПЦУ-6 4 вставки:

12. Кронштейн освещения КГ-1 2 6 а 1 шт. 2 а - 3 шт. с гибким шлангом

13. Лампа 40 вт 12 в, с цокотем Р-27 МО 1 1 2

14. Кнопка управления КУ 1 2 «ПУСК» «стоп»

15. Выключатель пакетный на 10 а, 220 в ВПЭ-1 0 1

16. Розетка штепсельная на 10 а, 220 в. РШ2823 1

X. ИНСТРУКЦИЯ ПО БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СТАНКА

При эксплуатации станка необходимо собл юдать следующие правила.

Лиц. обе ту живающие станок, должны быть ознакомлены с его устройством и проинструк тированы с ни ^следующими требованиями по технике безопасности:

• "'ксплх атация неисправного станка атегорически запрещается.

Наладка станка или исправление дефектов отдельных его частей на ходу .запрещается

Установка круга на станок должна производителя согласно ГОСТ 3881-53. причем кру должен быть испытан и в сборе с фланца и отбалансирован.

Установка кругов должна производиться специально выделенным и проинструктирован ным рабочим. Снимать шлифовальный круг с переходными фланцами ра.’.решается только с помощью съемника.

Круг и фланцы перед установкой тщательно осматриваются.

Затягивание гаек и винтов шпинделя разрешается только нормальным ктючем бе: примени пня добавочных приспособлений.

К работе на вновь установленном круге можно приступить только после 5-ти минутной обкатки на холостом «.оду.

Прозрачная часть кожуха и щиток должны протираться чистой байкой или фетром

Состав смазочно-охлаждающей жидкости должен удовлетворять требованиям примышлен ной санитарии.

Для защиты рук работающего от действия эмульсии следует применять < биологические перчатки».

Завод оставляет за собой право вносить в конструкцию станка дальнейшие изменения и усовершенствования, не предусмотренные настоящим руководством.

r.ru

ео 38оВ?.

Z^/

/7#

/?2/

/73/

С* ’

СР

Гб

। 9

Диаграмма раРо/пь/ лерек/7Н)ч&/77е/7я /7/7/лшл s/7/

б б

О 9

/7/7

ООО

О 9 О О О О

/z?s^

/П?,16 ЗриГассоС- 0/ЗЬ. лени /30/7п

eeaZteoS /д,

/заа Д/нин /7/7/7 //-е

гпе/м е 7S//'

Peoa aS/'n/A' ееа/3&7с?

Ш/г

1#

1

V73S

Скорость 7~ /7

Сое Синем/? OfrlO/7/kl/ /\^ СбМ/7/С-ve//i/e Ак

^антокмь/ 77o//oike//t/? /7?/7?а k///OV.

/7еЗое Copp#?/ 7/poCOi

/7/е ~/7/& — —

/7ез -/7зе х — —

/гзз ~сз х — —

/7/з --С/ — — х

/7зз-/7о — — « х

Сзз -Дз — — х

— — х

Схема соединении cepep/r/ovomexn /7/7/Ьил&с.

o

o

/7/а

chipmaker.ru

/7/7

6 6 о

О Ф о о о о

Диаграмма роДо/т/ь/

П2р eino Ч&/712/7Я /7/7/м<м 677/~

Скорость 7^ д

Созе имели? о /лотки С6/к 0/0-уемиа Ак

Р’Омток/пь/ Ролонами? ле/рл f-Л/ии

/?е£ое Ср Роле/ Рро/ое

£/з ~/7/е — —

Раз -Рзз х — в

пзз-Сз х — —

/7/3 -Л7/ — — х

-До — — х

Сзз -Дз — — х

Р/6~/736-Сз — — х

WCOC 3/7М/7?ро£А/2О-

wj&rf Me^f 7S//^S/77 С^еми со8&//мении

w 20и/з&?о,

t) лере£/?*№/77&7Я /7/7/ми

о

о

ВЛ В6/£/№40/772/76 т

/РГ Ре/7? Л7СЛЛбДо2

4 Зв/кл/оуоллемв а& /ПиЛЛсПуЗ _

Др 7/fyek0:ouo0r?i?/76 рв

2Р7" Pf/7? тел/гоРре

/>Ц/М Розр/п/о и//77ОЛ1

ХРс>#и/Г772и*' DcS^U

2 ГУ Хрол/G улра&тпм.

/ХУ риол/а y/)po&7£wc.

60,240 &>/£/7/оио/ле/7й -влр/

//7 Др?Й>ХрО'М//772/7&

20 Дре£о/гр(ум//т)е/7ь

'{00206 РЬм-ло 4О£/77 /2

/7/7 //fye/nv v алл &п> лс

/7с/с£ОГЛ&70 Н&2Ш

ту /ро//с<рор /ла/ло,

Л ^/72/гл/э cxP/fz/sa

РР/РхлпрОдессе

/р/ Д/7РХл/7/2О еРР’иРр’'

Р/аим'е/иобал

chipmaker.ru

CpSkO Электрическая принципиальная станка млЗ. 366326

Рис. /3,

#3 станке лиЗирикецаа 363323 ~/ ' Вместо электронасоса /77-22 подключается пь/лесос д/У'/а/ fe э/гРктродоиготелет лЗЛ ее-е с z7 6*3/77 ’ 263^3 Мин/

/7оа этол/ 3 тепло Зое реле /Р7 Вместо ногредателсннх элементов 3/ рстанаЗлида/отся

6/2 V/3.

cw Y" ,./7yd" . La п гх. и pi

’ ~ /у ~] г Ь/7/2>/ 1А/7 -Н-0

'/7//7CO S/7/'7S^ В/7 Вб/кл/о /отеле лакетно/и 2/73-/// /

// /РГ Реле тепло Зое /^7^~/ / Ха/еЗател/ 2'

4 2//кл:о','оте/7б аЗтопа-ти слепне РЗЗР-Зл/ / 4&; 322 В

по-’/Р Лк

/С уд* лр Леое^л^/ателб ре&рсоЗнб/и 3/7/'/23 /

7м?£ Вробое 2РГ />Ц/М УТУ /ХУ Реле тепло Зое Розет/о и/л7елселоного /&они/теин осЗощенсл? Хиолко $т/)ог£ле//оя Хлопка (/лроЗлонс/с Р/3 2323 ХУ-3 X X х 4 У/а^ребат/коЛ/^ с 2j£/oM cj.ypHeon с сермвт тсс/стелел о храенд/м толкателей

— —

к —

— X

. W.2B/7 £о/кл/о/атело -туяЗл/р ТВ2-/ /.v/2Ofm 73/ff

//7 2/7 //реЗохрам/пуело /7реЗохрамтлзл£> /ш~£ Зстобка 6 'а 6стоУка 2а

\HUU

7t//77W7 &7/-/S6, ^2 1 <402/70 /7/7 7/атла 4& £т /23 //fyekn/ovame/ro полн)со/ /7(/скотел& /7&2нотнд/у МО// 63/'/S3 /727//-/ С цоколе/?227 ~а х&т^ц//;^ хо зеоЗ

ТУ /ронсрорЛ7сто0/0 6PS-/PO / ЗЗЛ//2/3; /00 За

.Л /Электр оЗЗаготело 22/7//-2 / /ЛЛбт. 2б/33о2 Зкоо оа/л«м

Злектроноссс /7/-РУ //2x6л 2300^7?^

/Л/ й/Зекс 22ле/кл7ро ЗЗс/есултеоь 2/ac/H73///o^ywe УЗ32-Л 72/7 кол. о73.//Л:Лл7 /7e0/22SQp2pf(M 77Рс//?е Чансе

0/75//*3/77 / 420/2350oS/tfw

220/3305 5332-4/2

ЛГВ &r/,S

Схет Э/7ё/:/77риУ1

НО/? С/77ОН<О

//70

с

О

/7/3* 7*/лЗ<6х/^„2

О/Р/7С Зх//7Л}^

/7/£

Э/7£/бтрсО5<сзо/77£/7ь

При<тосо5/?е^<-<л /ЗоЗ/7?р2//3£/р65РОеР7с/^ / /

/роря/ч/ча рябо/оз/ ЛфеР/ючал/мя /7/7i гл7и/7 5/7/- 56/

/7/Р <{

С /ОТ

5/S %__4

/лкж$

/Т/ЛбЛ! у/7/>О&ЛЯ/£/0 /Qi/P со стеров/

ТО

/TOSS'*/5* -------f--

РШ//

Эое/гпрснасос

О /РЛ&П/ 220/330£ 2S/7P/6//7С/6.

/7/^

fi с/ПО 6/0 /703о'ф7//р1/1/и 3£ 63Р£ — £ г/ЗС/ро

яасоса /74'3г ла^осос

3 /£но//с эо-РРтро£&/&/n&76& РО/73Р-Р Р6/5т/ PSOOttyw/ Ори ^/770/7 О /77£Л/рОО?рШ /Р/ 5/7ес/по м/гряь 3/760/66f/7oS Р/ 1/со7&нао/ш&?/&пея РЭ

| 4? J

Oc.DfCXXrf) о //

Ссрй/не*. cP/fO/nii/ /\ 3^t-7>c-VCM/&

\^>^nc.k7^ PMQ^ewe

.ссбое &306 ОссЗае

/7/з-Р/^ X —•

РОЗ-Р36 X — —

/зз-Q — —

Р/з -// . -— — х

Рзз-Рг — - X

/7зз-Аз — — X

/7&-/ЪбС; — — X

<3/7

Дцрг/Ьа/ч/'/о рг/бо/о^

ЛгрМмЮУОГПР/?# /7Р /топ 5/7/ -/S3/

j: о /7

Хсйтг/Рн. Злг/бР о бозо£

/7//>-Л/3 X — X

^22-0^ X — —

/32-РЗЗ X — —

/722-/7&3 • — — х

/7з2^%3 — • х

Ц//О/7С 4*/

/7/4М& °

'/7м

Сз Т.

о-

-о-

02/

/j6&bf

ski

~7T~ i

/7Л8 &r/,S

CW 3/teA/77fiUYec£&# /1UH/77'&*- l /Чонто* z СЛЛО//*# Ж& BSSJPS;

/7fi76/77 t//7/>9&?&///0

CC cmOpD^/ ММ/Г&Тз)

//70

/W

ТчУУ

2 Ко a rn&fc & зСи/юбые це, cey /,Stw^ l/fr/DO C£>Vi Zp/W л/>а

5. Т/л 7mi/ 6/ /

/7/7

5/7/- S3/

: 3074

I _ ! /АГУ. ~S/<2£.

I .-•'~o"uo^ № n | 2/^77i\‘

S/7

o—о

-o-A>

Chivmaker.ru

Ш//7С

6 MofitybeBh 7 >&Л7776/ OfiOl Bo/fixc/ А/с/ал

(///

o/Z

6

a? г

/7/5

7X

Л/СГ 32X2-22

В cmwte /юЗ/Ош/риш 3£622£ - В л/ес/по fiffcece /74'22 /рЗ/лУше/пЫ n&rt/coc S /3 -//>// c a/7££m£o3&/2iy/77e/72tf ^£/722-2 DfA&n; 222/МЙпм/ Ofiz/ 4/n0f7 c /ne/wwte/)№ /Р/ смес/гю мгг/Ь2& эяР/гемясВ /2/ yc^G7/ci/0/7^f^/i^neJ7 РЭ */2

// Э^ектроА/ссос

/7 S/?ek/r7poBBi/s(//77e.

//V 3/722/T7/bo£B^£//77

fyjse/nka шл?еле-

ВП ВыЬммуя&ъ

/7Р /^£)8/:/75OV/7/7ie/76 fie.

TpvB*^ x/70p£////^ r^7(- /7X2 /05-^

U/xyp U/P/7C4X//Z

УхяосУ/т/З'/тУъ

T7fi/7Be2'/7rS-fi£>//*-

УХхВсУ/ТЗ'/му2^

/7р'7&?В'2S~/5w7 г/

//7Q 2/72 J7o77/7/7 У/7&П; /

/fi/MU/new/ ecBe/qt

T//7&P заУхг/юВ

7/c/ofi wfiu/voB

Реле /nen/tofye

2ЛУ /нопка упраВ/гемл

/W /юлка ул/юблем/

/&£>£№ S6/2/7H№Q/7M>/76 /7%/л

/7/7 /7/fi?£/7H)Wf77e/76 ла

ТУ /77fiQMc<ptybf7/>s77qo

X* Pl/c 2£7.'772/75 /7/7?r/i/Л

//7-P/7 /fyeB/>xfiaM//77e/7b

73&A/Zt<7Wne/7A 0&7?Oi mc/vec^i/^ "o /</

У/уУеЛс //яил/еноВам/Р

chipmaker.ru

^3

‘гК/три/ес/ОЯ /7ОН/Т7//*:- / /УрнГпа* панели fono/wfe/pcfi ybofofo/i /76 мл Я Я5640 л 2 Мон/паЗ/ гибких соебиненлл Д&ло/ш&пы ycfoite? 066. & 3 Сило6б/е Ц&/7!/ Зв/рОЛ/УР/О/ПСЛ /робсРо/7 y£fl#O2C цбе/ПО С Ру /Зл/Л/^' ЦОЛИ уЛрабярмиЛ — AjOo/cPo/l A/M2CM72O цоегпд соуем/ел? /л2 /би//// Л Л n^/Tb^/j'/MPld’/// лЛ/М/А//гпл лЛ//лЛРЛ7 ЛП/* - If)

Ю рло $)<$ Г/Д <* 5 7& 7лм/£>/ /7№&>£?л& Р/7Д ОРе/776 У/7ОЬ&2~ ty/ярсл/е .лпри/лс 7У/УХ/7 /375-47 &/%/#&& Л&.чл? //>&-ЛГ/>Л/72Л /'Яр><Г)Л> /< У/ мм

Y < _ 6 /Уа/ЬХ'/ЬпбАу МЫаси/ль 6шлорЭ/ПОнс>&>/л71/ 4£рш?ал7и. 7. ^71076/ /foo/foPo/X $&.&£7Л7&7Ю М/М/Пу улро/лр^^ Н& боеДАу /у ела а и л разе/тЖол/ оЗлу/лгуслпь /слернба /?ен- 3. rtfyb/tybafaQ мубоблб ЗОХилюб &У{?&ЖЯел7СЯ £/}&&/-р£&2Лие/7. /%£&//)£&/сС/ 3&/7С/Я£> бЗЛои Налп/э О Э/7Я/}/)//} я а-25 гбс/зР/к-бя

// Эр^^/Tf/o^arcoc П2-22 / 4/2/5 л '

/7 3/7efc/T7fi^£u2a/77es%> Я7/7//-2 / /^7Л2С77755б

/л/ 3^ek/r?jboPS^a/T?e275 /?8 72- % / О74/Л5тл /42/7/26527757^

РЦ/// рЕ/Зелп/с? шляелеелезмз# 2/7/2323 /

вп Зб///7/^/Л7Л'В /Ю/&7№&/ 6/73-/£7 / Яе /а? 2256

( J J 1 лл 7^£&7/&иа/пея> ^еРе^си^//. 6/7/ -/33 /

Тр</6ха х/7Ол/7/у^л7 ф/ ГУ /W7 /37.5-47 /5л/ //рл^сЗао /ла-'пщ>/ цбелло

waij ti/M/p U/P/7C 4л//5С7Р652-44 /,5Л7

Пра^РГ/З'/лГ/^/ТТСГ 634/3-53 Р/7 6г-лл /6бс^4

L /7р£%foe?/7/~S~/5Л7лг‘?/2Х’7'6323-6с 6Л7 //РЗ'77 </4p/f&<S

Ррб^^/73-/л7/у2Л7с76323-62 /6л7 /ffi/x 5рол/с/''

1 ст-гйтЛ n Ярр/сЯ/76~45л7/7-6272 5323-62 6Л7 '//^ v£p//a/4

*LL _LL //70,2/7/7 бол/ле 4/7^/тт; /2о 270// £ бцо/алея P- 27

'^ :л’С/л7/4/у /7сЗ?£>щ&¥с/0 / с гибХ/лл/ С'Л.СЛ/гЛ/7

/fa66p Зб2л/Л7с6 К///77/6 / 9 &72Л7Л7 /За

З/обор З/2/Л/люб 66/000 / 3 /:лел787 /ба

Рр/7? ллеллоблл jO^-/ /72 Я/ л/3

/7Г36>/5+7*/

<?/& £4onto </лрр£хл//27 /С У~/ / с /рас/м/лг л?олХсл7елглг

//су fi/onka ул/сбллм/р 64/-/ / с ^бОА '. ЛУ /,;5гХо,гУ?.л2/г

/&£>2№ дб/£/7Ю/О/Я£>/76 /7%/м5/7А(> Г62-/ ///220# /20/г.

/7/7 Pty&bw/a/ne/fo ползло/ &7/-/S6 /

Г7/ /Ррр//С<2С>Р/72/7702 7775-/62 / 224//РЗ, /5б6а

1 У"

!7~ 52 /7//с£&/7№/?& МРгяф/ЛНЫ/ ЛЛ//-/ / с 40/77</Ц/Аса . //а 3643

//7-2/7 /7/)£5охрс/м//7?е/7б ЛЦ(/-6 4 6ff//ja&</;

rmn

/Рг умкя ЯЭ Я/О /ЗЬ/АЛ7//74О/77^М //3/77ОЛ7О' -лп(/У8с^аЗ л/о 4р 336/ 6752‘ЗЛ/Г /

UvJetc /Ри//7£Но£2М'2 74/7 &/Z / ^ ^///4еус//ае

chipmaker.ru

XI РЕКОМЕНДАЦИИ

по настройке станка и выполнению основных операций по заточке резцов

При заточке резцов по задним поверхностям (рис. 14) необходимо: ослабить винт крепле ния столика в криволинейных направляющих и по лимбу (рис. 1) установить задний угол, затянуть винт крепления стола.

Транспортир установить под углом 90°— — главный гол резца в плане) или

вспомогательный угол в плане) и закрепить транспортир так, чтобы середина затачиваемой кромки совпали с серединой алмазного кольца круга (фиг. 2, 3, 4). Следует следить, что-бы длина участка, на котором резец упирается в планку транспортира, была возможно большей (3).

После этого столику сообщают качательное движение (осцилляцию). Величина осцилляции устанавливается упорами осциллирующего столика Не следует допускать схода резца с алмазного фольца шлифовального круга.

В комплекте приспособлении имеются приспособления для заточки задних поверхностей зажимом резца и транспортир без зажимного устройства. При работе (без зажима) подачу резца па круг осуществляют, передвигая резец водль опорной планки транспортира, при работе с зажимом подачуг осе щеез вляют вращеччем маховичка Следует иметь в виду, что при углах и 90° менее 45J предпочтительнее использовать приспособление с зажимом рез Да

Б. Заточка радикса (фи> 1) производится вручную, при этом осцилляции столика не ну к на.

В. При заточке прямых резцов по передней поверхности работу производят в приспособлении для заточки задних поверхностей с Механическим зажимом: но резец при этом должен быть уложен на стол боково7 плоскостью державки и основанием державки прижат к опорной инейке лимба.

По транспортиру устанавливается необходимый передний угол резца (фиг. 5), а по

лимбу н. клона столика угол наклона г так-ной режущей кромки (фиг. 1).

Заточку' производят при осцилляции столика.

.Подача вращением маховичка поперечной подачи

Г. При заточке отогнутых резцов по передней поверхности на столик устанавливают при сповибление для щточки передних поверхностен представчт юшее собой наклонный столик.

Приспособление Закрепляют под углом (поз. 6). В пазу столика укрепляют нриспособле ние для заточки задних поверхностей, совместив «О» транспортира с кромкой паза. Остальные настройки и работа осуществляется также, как при заточке прямых резцов по передней поверхности.

Доводка резцов осуществляется доводочным алма.чным кругом аналогично заточке. Рекомендуются следующие режимы при работе < охлаждающей жидкостью: поперечная подача на 10 двойных ходов стола

1) предварительное затачивание 0.1+0,2 мм

2) чистовое затачивание 0.03+0,06 мм

3) д о в о д к а - 0,01+0,02 мм

Продольная подача независимая осуществляется пружинами в пределах 2 4 м/мин.

При ручной подаче следует осуществлять давление резца на круг 7 + 12 кг/см кв.

(При заточке резца с полоской заточки 10 <2 мм усилие прижатия - 2 + 2,5 кг.).

Д. Нанесение стружколомающих лунок осуществляется в отдельном приш особленни (рнс. 11).

Настройка приспособления осуществляете ся следующим образом:

1 Настройка глубины лунок — h производится по лимбу 5. Для этого на опорную планку укладываю! пластинку резца и подводят круг до тех пор, пока он не коснется пластинки. Замечают положение лимба и, поворачивая лимб отсчитывают необходимую глубину.

2. Расстояние лунки от режущей кромки резца - f настраивают путем перемещения кли новой упорной планки — 6 по лимбу 2.

3. Упор 3 передвигается на соответствующую метку в зависимости от того, правый или левый резец затачивается.

4. При настройке врешои лхнки поворачивается маховичен по лимбе 1 настраивают жданную величину — Со. При выполнении прорезной лунки, такая настройка не нужна.

Выполнение врезной лунки осуществляют следующим образом- на опорную планку настроенного приспособления укладывают резец передней поверхностью так. чтобы главная ре жущая кромка спиралась в упорную планку, а вершина резпа в упор. Охлаждающую л ид-косоть подают в кожух. Подача охлаждения- капельная. Резец прижимают усилием 2 2.5 кГ

r.ru

ЦО& /70 /7£р0/?м/М

<?/77£>Н*& /700 30/00 /703 ~

0 30&0/? /07)0//(//С>С/77ЯЛ7.

Уолрзб/гем/г Оец1//7.$щ/£/ ся70/ш£&

f?C£>G</0 С '-/С '. £/i0 Л& J / 'А /У^/уЗ/ k/jf7 7с30лл0^/{/ /рзйо.

п/'лбагблёш/е /юёогш увезу# л/и J#/7?ovt£ без

vL'err^e^t'^

При этом нрм утапливает «'я и татем под действием прт.ьпны выходит, прорезая лхнку. Время выполнения одной лунки глубиной 0.2 мм 30 + 40 сек.

При выполнении прорезной лупки каретка в исходном положении должна быть отведена так. чтобы круг не касался ре ща. Затем, вращая маховичок правой рукой (левой придерживают резец), перемещают каретку прорабатывая лунку.

Включение электродвигателя приспособления рекомендуется производить при невращаю-щемся основном шпинделе станка, и, наоборот, прн работе на основном круге электродвигатель приспособлении должен быть отключен.

chipmaker.ru

УССР

СОВЕТ НАРОДНОГО ХОЗЯЙСТВА ЛЬВОВСКОГО ЭКОНОМИЧЕСКОГО РАЙОНА

('танкостроительный завод им КИРОВА

Chipmaker.ru

ПАСПОРТ

СТАНОК ДЛЯ ЗАТОЧКИ РЕЗЦОВ

модель ЗБ632В

Руководство по обслуживанию

г. МУКЛЧЕВО 19с4 г-

chipmaker.ru

Львовский СНХ

ПАСПОРТ

СТАНКА ДЛЯ РУЧНОЙ ЗАТОЧКИ РЕЗЦОВ

Инвентарный №

Тип Станок для ручной заточки

Завод изготовитель Станкосторительнын завод ( им. С. М Кирова г. Мукачево

Модель ЗБ632В

Станок особо приспособлен Для заточки

Вес станка: 300

Класс точности

заводской Ко /л

Год выпуска

Завод

Цех

резцов

Время пус- ка станка в эксплуатацию

Габариты: длина 1275; ширина 760, высота 1450

ОСНОВНЫЕ ДАННЫЕ СТАНКА

Chipmaker.ru

На шпинделе головки станка

АЧК 200X20

2 1

Шлифовальные круги

АЧК 200x10 (или ЧЦ 200x63x50)

А5ПФ8и&1 5 — 3

В приспособлении для нанесения! стружколомающнх лунок I

Расстояние от подошвы станка до оси шпинделя ММ | 1000 1 Расстояние между кругами мм 470

Число скорстеи вращения шпинделя станка о Направление вращения шпинделя Реверсирование Левое Правое Ручное

Число оборотов Шпинделя станка об/мин | 2840 1420 2800 Окружная скорость на пе-эиферии круга Станины ’'/сек 30/15

Вала приспособл. Приспособления 12

Высота затачиваемых резцов Номинальна.^ Наибо. (ьшая ММ 25 50

1 Осцилляция столиков Ручная на пружинах Поперечная подача столиков Ручная винтовой нарой

Регулирование величины осцилляции Упором Поперечное перемещение На 1 об. | лимба На 1 дел лимба мм —

У глы наклона столиков От + 20 У глы поворота От + 90

До град транспорти- . п ров столиков 1U До град - 90

Цена деления шкалы наклона столиков Цена деления шка 1Ы 1 , транспортира столиков 1

chipmaker.ru

// ЛйЗишд/ №сгп2 еяаыш Слосо£ с^оз^с/ /70рА& Л7СГС/7СУ

/ r/O&t'i/fWuAy ц/т/#0£м цидпп^о/

УЗ/юЁ и/лимУе/Ю'

с^озки ntrfu/unHutofax

chipmaker.ru

ОСНОВНЫЕ ДАННЫЕ ПРИСПОСОБЛЕНИИ

Приспособление для заточки передних поверхностей проходных резцов Приспособление для заточки задних поверхностей

! Назначение Заточка передних поверхностей прохдных резцов с углами фи=45- 60 Назначение Заточка резцов по задним поверхностям

Заточка прямых резцов по передним поверхностям j

1 Механическое — с помощью за- Кпеп пение

Крепление резцов жима приспособления для заточки р р . Механическое

I задних поверхностей । ц

Угол настройки приспособления в От -рзо Углы поворота транспортиров От 1 +90

горизонтальном положении До Грач —30 столиков До Град 90

Цена деления шкалы приспособления | 1 Цена деления транспортиров столиков 1 ’

ПРИСПОСОБЛЕНИЕ ДЛЯ НАНЕСЕНИЯ СТРУЖКОЛОМАЮЩИХ ЛУНОК

„___„ „„„ „„, „ I Нанесение врезных и прорезных

Крепление резцов | Назначение | стружколомающих чуиок

—

Подача алмазного круга приспособления Пружина с постоянным усилием । Усилие подачи КГ 1,5

Радиус получаемых лунок в зависимости от выбранного круга мм 1,5- 3.0 Глубина лунок и -4,5

Расстояние от режущей до начала лунок кромки ММ 0 1,0

Настройка гтубины лунок Винтовая Перемещение круга при настройке За 1 обор, лимба 1 .5 ММ |- На 1 делен, лим- 0,02 1 ।

Настройка расстояния начала лунки от режущей кромки резца по упору Клином 3 уклоном 1 : 15

Цена деления шкалы упора мм 0.1

Настройка положения лунки от вершины резца и Подачи при выполнении прорезной лункн Винтовая

За 1 оборот лимба 1,5

Подача винта ~ мм

На 1 деяние лимба ! О 02

chipmaker.ru

СПЕЦИФИКАЦИЯ ОСНОВНЫХ УЗЛОВ СТАНКА

№Лв п-п № узла Наименование узла Колич на станок Примечание

1. ЗБ632В. 10.000 Станина 1

2 ЗБ632В. 21.000 Головка 1

3. ЗБ632В. 31 000 Крепление круга А* 1 11! К о

4. ЗБ632В. 34.000 Фланец в сборе о

5. ЗБ632Б. 41.000 Кожух защитные; правый 1

6. ЗБ632В. 42.000 Кожух защитный левый 1

7. ЗБ632В. 43.000 Корыто о

8. ЗБ632В. 44.000 Кожух защитный 2

9. ЗБ632В. 54.000 Приспособление для заточки передних поверхностей проходных резцов 1

10. ЗБ632В. 56.000 Приспособление для заточки задних поверхностей 1

11 ЗБ632В. 57.000 Приспособление для нанесения стружколомающих лунок 1

12. ЗБ632В. 58.000 Столик осциллирующий 2

13 ЗБ632В. 90.000 Инструмент

СПЕЦИФИКАЦИЯ ОРГАНОВ УПРАВЛЕНИЯ

п-п

Наименование органов управления

1. Маховичен поперечной подачи

2. Упоры осцилляции столика

3. Зажим поворота столика

4 Маховичен продольного хода перемещения приспособления для нанесения стружколомающих тунок

5. Винты установки упорной (клиновой| пла нки

6 Винты установки упора (для настройки ле вых и правых резцов)

7. Краны регулирующие подачу смазочно-охлаждающей жидкости.

8. Лимб настройки глубины врезания лунок.

9. Переключатель скоростей шпинделя в ста нке.

10. Кнопка «Пуск»

11. Кнопка «Стоп»

12 Переключатель направления вращения шп инделя станка

13. Выключатель приспособления для нанесе ния стружколомающих лунок.

chipmaker.ru

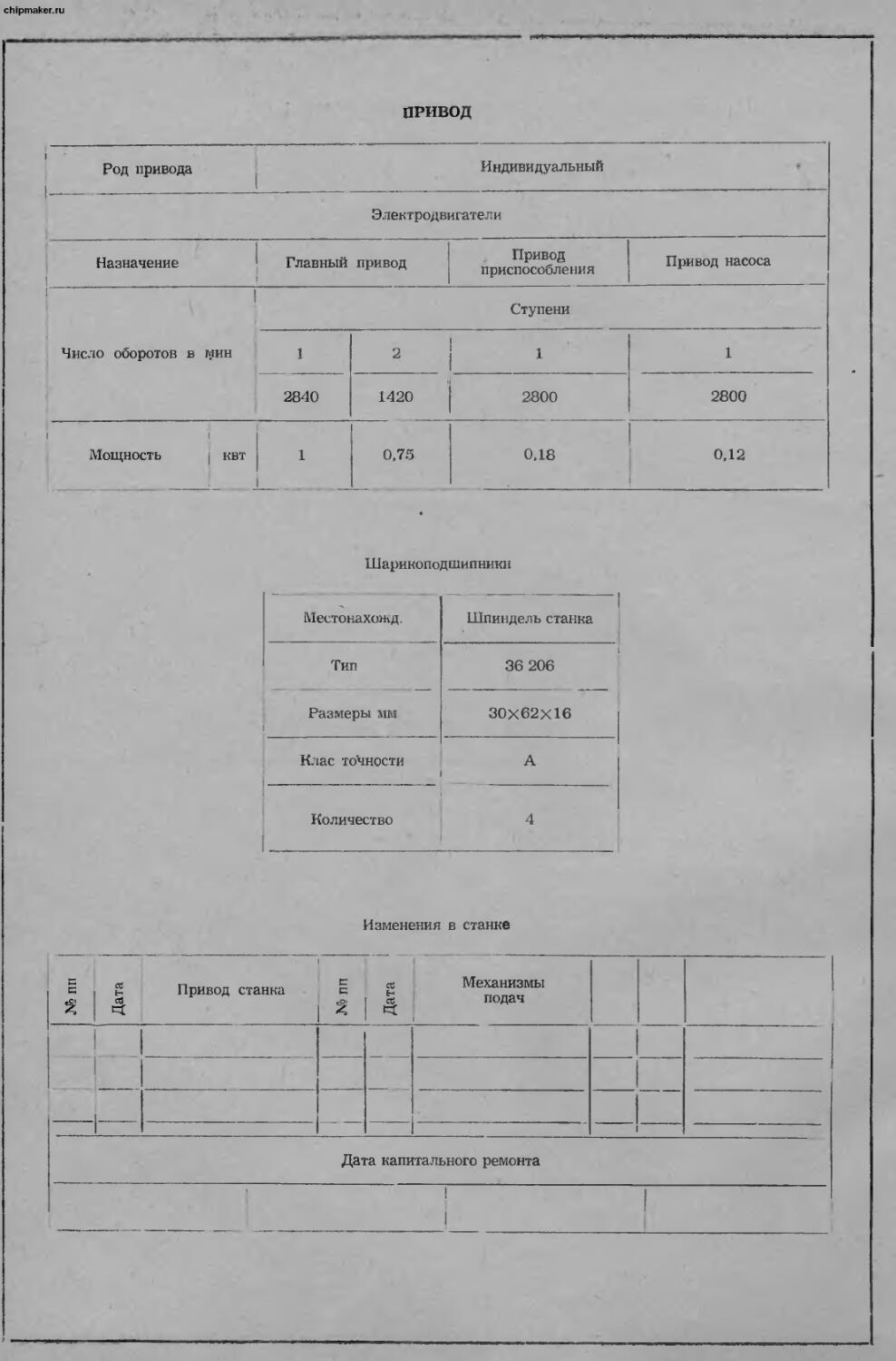

привод

1 Род привода Индивидуальный

Электродвигатели

Назначение 1 Главный привод Привод приспособления Привод насоса

1 Ступени

Число оборотов в мин 1 2 1 1

2840 1420 2800 2800

1 1 Мощность КВТ 1 0,75 0,18 0,12

Шарикоподшипники

Местонахожд Шпиндель станка

Тип 36 206

Размеры мм 30X62X16

Клас точности А

Количество 4

Изменения в станке

chipmaker.ru

wtocbu pe.:yo^_ 'Мс:гммем-$> ijs/jcB и

r.ru

,p

r.ru

► J#777Z>7/ у

l/3/юЗ U

ВЕДОМОСТЬ КОМПЛЕКТА ЦИИ ПРИСПОСОБЛЕНИИ

Приспособления и принадлежности, входящие в комплект станка

№№ п-п Обозначение Наименование Колич. шт. на станок Примечание

1. ЗБ632В. 31.000 Крепление круга АЧК 4 в том числе 2 в сборе

с кругами и 7). (см. п. 6

2. ЗБ632В 56.000 Приспособление для заточки задних и боковых поверхностей 1 на станке

3. ЗБ632В. 54 000 Приспособление для заточки передних поверхностей проходных

резцов. 1 на станке

4. ЗБ632В. 57.000 Приспособление для нанесения стружколомающих лунок. 1 на станке

5. ЗБ632В 46.000 Узел подачи смазочно-охлаждающей жидкости 1

6. ГОСТ 9770-61 Круг алмазный АЧК 200X10 1

7. LOCT 9770-61 Круг алмазный АЧК 200x20 1

8. Круг алмазный А5П Ф 80 R1.5 1

9 ЗБ632В. 90.001 Оправка для балансировки 1

10. ЗБ632В. 90.100 Съемник 1

11 ЗБ632В. 90.200 Оправка для правки алмазных кругов шлифованием 1

12. ГОСТ 6394-52 Ключ рожковый 72 1

13. ГОСТ 6394-52 Ключ рожковый 22 1

14 Ключ торцовый односторонний

17 1

15. Ключ 14 1

16. ГОСТ 5993-58 Ключ для внутреннего шестигранника 5 1

17 Отвертка 7810-011(150X0.5) 1

Техническая документация

18. Паспорт с актом технического

испытания 1

19 Руководство к станку 1

Принадлежности и техническая документация, поставляемые за особую плату

№№

_ „ Обозначение

Наименование

Колич. шт. на станок

Примечание

1. ЗБ632В. 60.000

2. ЗБ632В. 40.000

3. ЗБ632В. 30.000

1. ГОСТ 2424-60

Ьомплект вентиляционного агрегата

Кожух защитный

Крепление круга ЧЦ

Kpjr шлифовальный

ЧЦ 200x63X32 (50)

1

chipmaker.ru

УССР

СОВЕТ НАРОДНОГО ХОЗЯЙСТВА ЛЬВОВСКОГО ЭКОНОМИЧЕСКОГО РАЙОНА

Станкостроительный завод им. КИРОВА

Отдел техническою контроля

АКТ ПРИЕМКИ СТАНКА

ДЛЯ ЗАТОЧКИ РЕЗЦОВ

модель ЗБ632В

г. МУКНЧЕВО 1954 г-

chipmaker.ru

ПРОВЕРКА ТОЧНОСТИ СТАНКА

Что проверяется

Метод проверки

Допуск, мм

Проверка № 1

Рис. /

Радиальное биение центрирующего кону еа шлифовального шпинделя

Индикатор устанавливается тан. чтобы его мерительный штифт касался обра зующей центрирующего конуса шлифовального шпинделя. Шпиндель при водится во вращение

пою

Проверка № 2

Осевое биение шли-фовально! о шпинделя

Индикатор сстанавливается так. чтобы его мерительный штифт касался шли фованного торца точной оправки, насаженной на конец шпинделя 'Горец on равки должен быть перпендикулярен к ее оси. Шпиндель приводится во вра шение

. и

0.00.5

Проверка № 3

Рис.З

Плоскостность рабочей повеохности сто л а

Иа поверхности стола по различным направлениям. указанным на рисхнке устанавливаются две калибровочные плитки однаковои высоты на пчитки вкладывается точная линейка.

В промежутке между плитками пооме ряется просвет между нижней гранью инейки и поверхностью стола.

0.03 на длине 300

id {отклонена

>ЛЬКО СТЛро ivtocti

chipmaker.ru

Что проверяется

Метод проверки

Допуск, мм

Проверка № 4

Параллельность оси шпинделя рабочей поверхности стола, при установке шкалы поворота на О'

На конце шпинделя укрепляется жесткая угловая оправка. Индикатор укрепляется на оправке так. чтобы его ме ритедьныи штифт касался верти1 аль ной грани угольника, усГанввл на столе в плоскости. пре-. >дящеи ч( । ось шпинделя.

Отклонение определяется разностью показаний индикатора в точках А и В. Проверка производится в двух крап них положениях поперечного переме щения стола.

О.Оэ на 100 мм.

Перпендикулярность оси шлифовального шпинделя к пазх сто-ла.

Рж.5

Индикатор укрепляется в ко. 1енчатой оправке на шпинде ie так. чтобы п> мерительный штифт касался точной ливенки, притянутой к боковой грани пн ?а стола. Замеры производятся при по вороте шпинделя на 180°. Проверка производится в 2-х крайних положениях поперечного перемещения стола.

0.05 на диаиотре 200 м I.

Проверка № 6

И рпс 1ДП к\ л яркость осн шлифовального «шпинде я плоек™ тч канительного двн TO.kl.

На столе устанавливается шнейка При помощи индикатора у крепленного в коленчатой оправке на шпинделе ли нейка гы вернете." для чего произьо дятся амеры при повороте шпинделя на 180' так. чтобы линейка была пер пиндикулярна к осп шпинделя, и в зтом положении она укрепляется Проверка производится при осцилляции столика

0,025 н д.п не

chipmaker.ru

Что проверяется

Метод проверки

Допуск, мм

Проверка Л" 7

Радиальное биение оправки алмазного круга приспособления для нанесения струж коломающих лунок.

Индикатор устанавливается так, чтобы ('го мерительный штифт касался поса дочного цилиндра оправки алмазного круга приспособления Валу электро двигателя от руки сооб'цается вращение.

О 020

Проверка № 8

осевое биение оправ ки алмазного круга приспособления для нанесения стружко ломающих лунок.

Индикатор останавливается так. чтобы его мерите льный Уптифт касался опор ного торца оправки алмазного крота 0.020

приспособления. Вале электродвигателя от руки сообщается вращение.

Проверка К? 9

11ерпендик>лярность рабочей поверхности упорной линейки к оси электродвигателя приспособления для нанесения стрх жколо мающих лунок.

На посадочном конце электродвигателя приспособления укрепляется жестко угловая оправка. Индикатор укрепляется на оправке так, чтобы его мери тельный штифт касался рабочей по верхности упорной планки в точке А. Затем переводят индикатор до точки В Отклонение определяется разностью показаний индикатора в точках А и В Проверка производится в двух край них положениях хлорной линейки.

0 0,3 на >0

chipmaker.ru

Что проверяется

Метод проверки

Допуск, мм

Проверка Nv Ю

Перпендикулярность оси электродвигателя направлению перемещения каретки приспособления для нанесения стружколо-мающнх лунок.

Рис. /О

На посадочном конце электродвигателя приспособления жестко укрепляется оправка с индикатором так, чтобы его мерительный штифт касался рабочей поверхности упорной планки. Каретке сообщается перемещение. Отклонение определяется разностью показа ний индикаторов при крайних положениях каретки.

0.02 на 30 мм.

Проверка № 11

Совпадение направления горизонтального перемещения каретки с ее опорной плоскостью.

Индикатор устанавливается на неподвижную плиту так, чтобы его мерительный штифт касался опорной поверхности каретки.

Каретке сообщается перемещение. Отклонение определяется разностью показаний индикатора при крайних положениях каретки.

0,03 на 30 мм

chipmaker.ru

Что проверяется

ПРОВЕРКА СТАНКА НА ЖЕСТКОСТЬ

Метод проверки

Результат проверки Примечание

Проверка № 12

Относительное пере-

мещение под нагруз-!кой оправок, закрепленных на шпинделе ! станка.

На конусе шпинделя вместо круга закрепляется оправка, к штинделю прилагается плавно возрастающая до заданного предела радиально направленная сила Р. Одновременно с помощью индикатора измеряется перемещение шпинделя. Перед каждым последующим испыт; нием шпинделю сообщается поворот на (П+180”), где п — любое целое число;

За величину относительных перемещений принимается средняя арифметическая из результатов двух испытаний.

Перемещение не должно превышать 0,005

Р=12 кг.

Относительное перемещение под нагрузкой диска, закрепленного на шпинделе станка

Пповерка №

На конусе шпинделя вместо круга закрепляется диск, иммитипу-ющий круг. К нему на Ф 190 мм прилагается плавно возрастающая до 12 кг. нагрузка. Одновременно с помощью индикатора на Ф 190 мм измеряется перемещение диска Перед каждым последующим испытанием шпинделю сообщается поворот на (п+180°), где п— любое целое число; за величину относительных перемещений принимается средняя арифметическая из результатов двух испытаний

13

рис. /3

chipmaker.ru

II. ИСПЫТАНИЕ CTAHRa

НА СООТВЕТСТВИЕ ОСТАЛЬНЫМ ТЕХНИЧЕСКИМ УСЛОВИЯМ

Станок соответствует всем пред^явле иным к нему требованиям

по техническим условиям № СТУ 75 — 1174 — 64

утвержденным 23-VII — 64 Львовским СНХ

III. ПРИНАДЛЕЖНОСТИ И ПР ИСПОСОБЛЕНИЯ К СТАНКУ

Станок укомплектован согласно ведомости комплектации.

IV. ОБЩЕЕ ЗАКЛЮЧЕНИЕ ПО ИСПЫТАНИЮ СТАНКА

На основании осмотра и проведенных испытаний станок признан годным к эксплуатаций

V. ДОПОЛНИТЕЛЬНЫЕ ЗАМЕЧНИЯ

1. Станок оборудован испытанными под напряжением электродвигателями трехфазного переменного тока на напряжение . . . вольт, электроаппаратурой на напряжение’.

2.

3.

Нести Начальник ОТК завода

для штемпеля « . . » 196 г.

(подпись) L.

ОРИНЧАИ В С.)

chipmaker.ru

УССР

СОВЕТ НАРОДНОГО ХОЗЯЙСТВА ЛЬВОВСКОГО ЭКОНОМИЧЕСКОГО РАЙОНА

Станкостроительный завод им. КИРОВА

Chipmaker.ru

Чертежи быстроизнашивающихся деталей

г. МУКАЧЕВО 1964 г-

chipmaker.ru

£7 *5ОС/7?ОЛЬМ72

3ut?4

I QQ V о

7*45°

н?—**-<?/7Z7JZ7

I

Q^SV

//Z7

/ Dcmppe Гренки лрилпули/пь

2 Хили/пь 4S-S&

3 Покроили к X/3. молочное м.

4. Р/зубина и uju/шра риски

У. Риску заполнить черней нитрокрос-кои.

4s denia/ru PPuureHcPcfHue P7ey/7)£puu^

ЗБ 6.32 S. S7O03 f7/?au£a C/VQC6 kS rt)?r Ю5Я-6Я ///

chipmaker.ru

-5/- чбвсгяальмве

S С&прь/е fywtfu притупить.

2 Л&штй 45-rSQ

3 /Ускры/тше X /S w/rowoe /7.

fry&wa и ащЬиноpvc/zp2,

SPucfy

запатчить (гермой

^fnpo^pacA:o3,

//- VC''.^JP\ '/r-^

3P632&S2^ ifoOfi ЛО&&Ж.Ч - » С/77ЛЯ& Г0СТ /О5£)-С 0 i /’/

chipmaker.ru

/Острые кротки яр ступить 2 Стечение ет& 050 *e &>,??' r 1 wreck ^c -5

h f7M)t>/mue Xum Pkc

г 7)a/?u

Г2СТ /1)50-60

chipmaker.ru

у 5остальное

Chipmaker.ru

&£означете дес

306'32£ 50.0/0 /7/2 20 осе/

366328. 6£О// /У/0 30 0006

/ У/у$шить

2 Пофь/тис Хич Осс.

л/$е/т?&/7& Иои/7е//о&?м/е /^о'/перс/О'/г /7аса/т.

к. yefi/v.3d£3Pe58oi СЛ7. ГГ)СГ0/7£/^^ 8тулка Стась ГОСТ/050-60 /

chipmakerK

_ 5^- V<5дсма/мюе

2 УлучСци/ПЬ

3 Сокрытие Лим Оме.

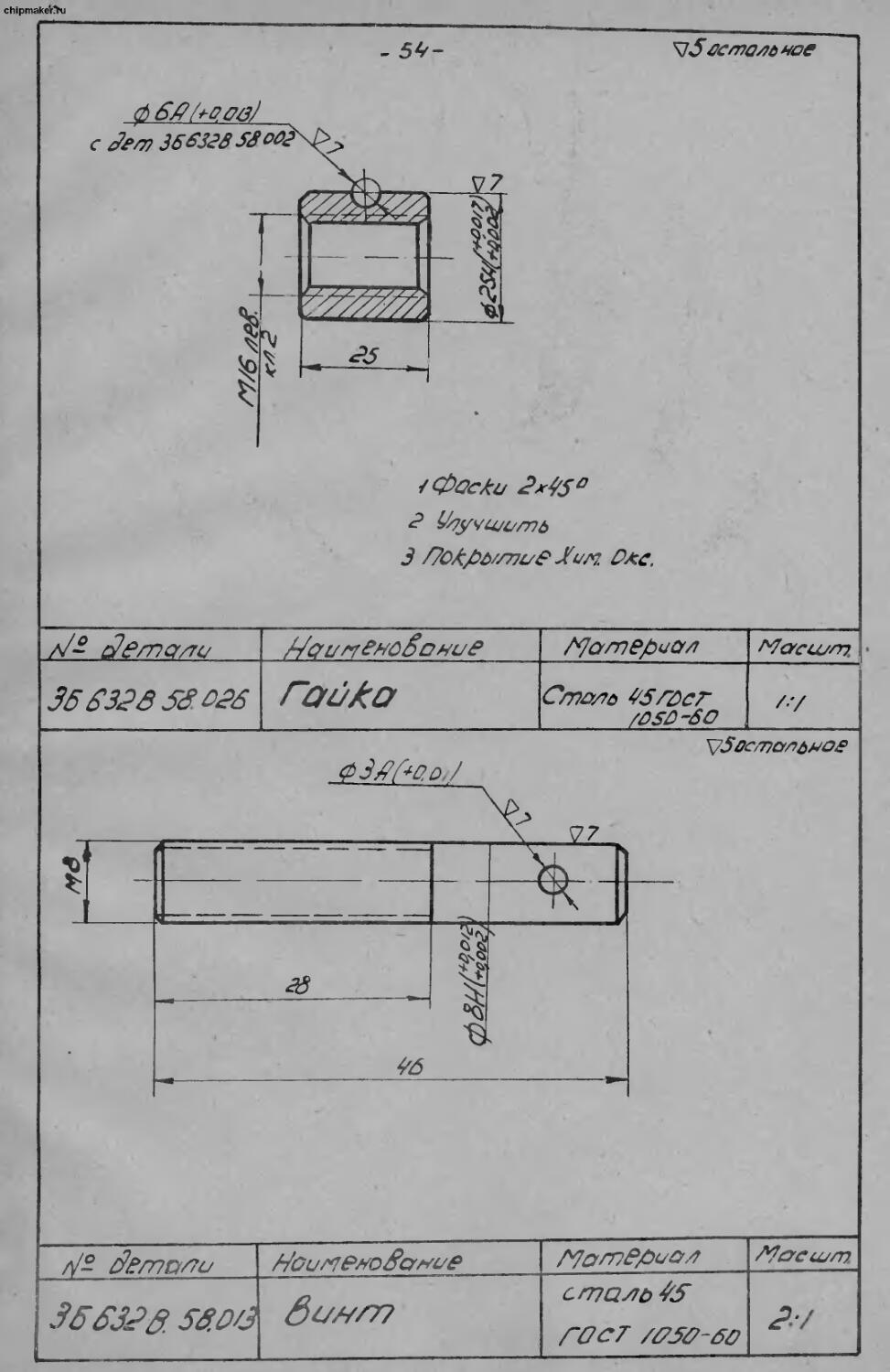

т/° Детали £/а и мСнсЁowe Материал Массит

35332833035 Гяй£а Стало У5Г£)сг 3OSD-6C ///

зрзостолоиюе

/^- ^етс//7и РЬимемоСание Материал Масшт

35632& SS0/3 Зс/7/С с. тал а ГОСТ /ОЗТ 60 /

chipmaker.ru

\f5ocmQ/lbHOE'

Ч) ь

/*45°

/ {//фчши 776

2 Пслрб/ё ApOrtXU Лр1/Л7у/ШЛ7&

3 Покрытие Уил/.

Сто//7д ^5'

5и

chipmaker.ru

С,. ;^.аГ/ 'гТ* I

ZT4Z77/ I .

;^чу у i " . «м

_ —- ... . -.->«1 I Ur-“- > «u-С'в '^'V ~

chipmaker.ru

Пит

ЯахМКМ

I

I

chipmaker.ru

!/ C- к*

СТАНОК

ДЛЯ ЗАТОЧКИ РЕЗЦОВ

модели

ЗБ632В

Chimaker.ru

ПАСПОРТ, РУКОВОДСТВО ПО ОБСЛУЖИВАНИЮ

И АКТ ПРИЕМКИ

chipmaker.ru

СТАНОК

ДЛЯ ЗАТОЧКИ РЕЗЦОВ

модели

3B632B

Chipmaker.ru

ПАСПОРТ, РУКОВОДСТВО ПО ОБСЛУЖИВАНИЮ

И АКТ ПРИЕМКИ

chipmaker.ru

ПАСПОРТ Инвентарный

СТАНКА ДЛЯ РУЧНОЙ ЗАТОЧКИ РЕЗЦОВ №

Тип станок для ручной заточки Класс точности П завод

Завод-изготовитель Заводской _№ г Год выпуска

Модель ЗБ632В Цех

Станок особо приспособлен для заточки резцов Время пуска станка в эксплуатацию

Вес станка ИХ кг Габаритные размеры, мм: длина 1440, ширина 725, высота 1320

Рис. 1. Станок для заточки резцов.

3

chipmaker.ru

Основные данные станка

Диаметр абразивного и алмазного кругов, мм

Расстояние между кругами, мм

Диаметр центрирующих конусов концов шпинделей

К1:5ГОСТ 2323 51, мм

200

470

25

Расстояние от подошвы станка до оси шпинделя, мм .

Применяемые шлифовальные круги: алмазные, чашки конические (АЧК)

абразивные, чашки цилиндрические (ЧЦ) Число скоростей вращения шпинделя станка Направление вращения шпинделя

1000

200X20X 50

200ХЮХ50

200X63 X 51

2

левое, правое

Реверсирование . ... г .

Число оборотов шпинделя станка, об/мин: при частоте 50 гц .... ...

Окружная скорость на периферии круга, м/сек: при частоте 50 гц ..........................

Высота затачиваемых резцов, мм. номинальная .... ,

наибольшая (алмазными кругами)

Осцилляция подручников ... . . .

Поперечная подача подручников .

Регулирование величины осцилляции

Поперечное перемещение, мм:

на один оборот лимба ....

на одно деление лимба ....

Углы наклона подручников . . .

Углы поворота транспортиров подручников

Цена деления шкалы наклона подручников

Цена деления шкалы транспортира подручников

ручное

2840/1420

30/15

25

50

ручная на пружинах; ручная, винтовой парой упорами

2

0,01

от+20° до '‘—10°

от4-90° до — 90°

1°

1°

Привод

Род привода ч...............•...............(

Электродвигатели:

а) главного Привода: число оборотов в минуту: при частоте 50 гц ..............................

мощность, квт..................................

б) привода насоса: ,

число оборотов в минуту:

при частоте 50 гц ....................... .

мощность, квт..................................

индивидуальный

. 2840/1420 1/0,75

.2840

. 0,12

4

Основные данные приспособлений

Приспособление для заточки передних поверхностей проходных резцов

Назначение . ....................

Крепление резцов ................

Углы настройки приспособления в горизонтальной плоскости

Цена деления шкалы приспособления

заточка передних поверхностей проходных резцов с углами в плане 45° и Г>0°

механическое, с помощью зажима приспособления для заточки задних поверхностей

от+.30° до —30°

1°

Приспособление для заточки задних поверхностей

Назначение ... . . .

Крепление резцов ................

Углы поворота транспортиров подручников ................... . .

Цена деления транспортиров подручников . . ..........

заточка прямых резцов по задним поверхностям

заточка прямых резцов по передним поверхностям

механическое

от -J-90'' до —90°

Г

Шарикоподшипники

Местонахождение Шпиндель станка

Тип 3(5206

Размеры, мм 30Х62ХШ

Класс точности С

Количество 4

Изменения в станке

Ng ПП Дата Привод станка 3 £ Дата Механизмы подач

5

chipmaker.ru

Смазка

№ пп Место смазки Способ смазки Марка

1 Подшипники шпинделя Набивка ЦИАТИМ-201

2 Втулка винтов поперечной подачи подручников Набивка ЦИАТИМ-201

3 Прижимы подручников Набивка ЦИАТИМ-201

Спецификация основных узлов станка

№ пп № узла Наименование узла о> о Е = sa-5 * о о о = S Примечание

1 2 3 4 5 6 7 8 9 10 11 ЗБ632В. 10. 000 ЗБ632В. 21. 000 ЗБ632В. 32. 000 ЗБ632В. 33. 000 ЗБ632В. 35. 000— 36.000 ЗБ632В. 45. 000 ЗБ632В. 47. 000 ЗБ632В. 48. 000 ЗБ632В. 49. 000 ЗБ632В. 50. 000 ЗБ632В. 54. 000 Станина Г оловка Крепление круга АЧК 200 x 20 Крепление круга АЧК 200Х 10 Фланец в сборе Кожух защитный Узел подачи смазочноохлаждающей жидкости Корыто Щиток Подручник осциллирующий Приспособление для заточки передних поверхностей проходнь1х резцов 1 1 2 2 2 2 1 2 4 2 1

12 13 ЗБ632В. 55. 000 ЗБ632В. 81 000 Приспособление для заточки задних и боковых поверхностей Электрооборудование 2 1

Спецификация органов управления

Маховичок поперечной подачи.

Упоры осцилляции подручника.

Зажим поворота подручника.

Переключатель скоростей шпинделя в станке.

Кнопочная станция «Пуск — Стоп».

Краны, регулирующие подачу смазочно-охлаждающей жидкости.

Переключатель направления вращения шпинделя станка.

6

Chipmaker.ru

Ведомость комплектации станка

I. Принадлежности и техническая документация, поставляемые в счет стоимости станка

№ Обозначение Наименование пп количество ня станок, Ш1 Примечание

Л• * А

1 ЗБ632В. 33. 000 Крепление круга АЧК 200X10 2 ЗБ632В. 32. 000 Крепление круга АЧК 200X20 Хз 3 ЗБ632В. 55.000 Приспособление Для за- . точки задних и боковых поверхностей 4 ЗБ632В. 54.000 Приспособление для за- точки передних поверхностей проходных резцов 5 ЗБ632В. 47.000 Узел подачи смазочно- охлаждающей жидкости 6 ЗБ632В. 90.001 Оправка для балансировки 7 ЗБ632В. 90.115 Съемник f А Л 8 ЗБ632В. 90. 200 Оправка для правки-алмаз- ных кругов шлифованием 9 ЗБ632В. 90. 400 Ключ рожкдвЫу ,^|R34 10 ГОСТ 11737—66 Ключ 5 ч 1 1 1 1 5.1 к

,, ' З-д «.V КИРЗ П ГОСТ 11737 66 Ключ 8 - . лЭ Для внутреннего шестигранника Сброшюрованы

12 ГОСТ 2839—62 Ключ 17X19 13 ГОСТ 5423—54 Отвертка 'А 150X0,5 14 ЗБ632В. 50004 Пружина в ЗИП 13 Д73-72 (ЭНИМС) Ключ для электрошкафа 16 Техническая документация: руководство по обслуживанию 17 паспорт 18 * акт приемки 1 1 4 1 1 экз 1 „ 1

7

chipmaker.ru

II. Алмазные круги, входящие в комплект станка, но поставляемые за дополнительную плату

1. Круг алмазный АЧК 200X20, зернистость АСЮ-^16, на металлической связке, концентрация алмазов 100% — 1 шт.

2. Круг алмазный АЧК 200X10, зернистость АСМ40^АС5 на бакелитовой связке, концентрация алмазов 5О°/о — 1 шт.

111. Принадлежности, поставляемые за отдельную плату по особому заказу

5 % Обозначение Наименование Количество на станок, шт Примечание

1 2 ЗБ632В. 60. 000-1 ЗБ632В. 40. 000 Комплект вентиляционного агрегата Кожух защитный 1 2 ,

3 ЗБ632В. 30. 000 Крепление круга ЧЦ 2 (

4 5 ГОСТ 2424—67 ЗБ632В. 59. 000 Круг шлифовальный ЧЦ 200X63X51 Приспособление для правки абразивного круга 2 1

РУКОВОДСТВО ПО ОБСЛУЖИВАНИЮ

1. НАЗНАЧЕНИЕ

Станок модели ЗБ632В предназначен для ручной заточки и доводки алмазными кругами резцов с высотой державки до 50 мм при работе как с охлаждением, так и всухую.

Станок может быть использован для заточки резцов абразивными кругами.

На станке выполняются следующие работы:

заточка и доводка резцов по главным и вспомогательным задним поверхностям;

заточка резцов с главным углом в плане 0; 45° и 60° по передней поверхности.

II. РАСПАКОВКА И ТРАНСПОРТИРОВКА СТАНКА

Станок поставляется в собранном виде, упакованным в деревянный ящик (рис. 2), согласно упаковочному листу.

При погрузке и выгрузке ящика краном ни в коем случае не допускаются;

9

chipmaker.ru

наклоны его в сторону на угол более 10°;

удары дном ящика или боками;

сотрясения или рывки при подъеме и опускании.

В случае погрузки и выгрузки упакованного в ящик станка по наклонной плоскости на катках угол наклона его должен быть не более 10°.

Ящик кантовать не допускается.

При распаковке станка надо следить ,за тем, чтобы не повредить станок распаковочным инструментом, для чего вначале снимается верхний щит упаковочного ящика, а затем боковые щиты.

Внутризаводскую транспортировку распакованного станка сле-

Рис. 3. Схема транспортировки станка.

10

дует производить согласно схеме транспортировки (рис. 3), при этом необходимо следить за тем, чтобы не были повреждены его выступающие части. Натянутые канаты не должны касаться легкоде-формируемых деталей, для чего необходимо в соответствующих местах под канаты подкладывать деревянные бруски.

III. ФУНДАМЕНТ СТАНКА, МОНТАЖ И УСТАНОВКА

При установке станка на бетонном фундаменте необходимо соблюдать следующее:

1. Станок устанавливается на фундаменте согласно установочному чертежу (рис. 4), фундамент желательно выполнять с виброизоляцией. В качестве виброизоляции могут быть использованы резиновые коврики.

Рис. 4. Общий вид стайка:

1 — плита 500X600X 40 при бесфундаментной установке станка; 2 — виброизоляция; 3 — четыре колодца 100x100.

11

chipmaker.ru

2. Глубина фундамента принимается в зависимости от характера грунта, для средней категории грунтов она должна быть не менее 500 мм.

После выверки станка фундаментные болты заливают цементным раствором.

3. Когда раствор затвердеет (через 5 — 7 дней), окончательно затягивают гайки анкерных болтов. Затяжка должна производиться равномерно.

После затяжки болтов под станок подливается цементный раствор и ведется окончательная отделка фундамента.

Разрешается установка станка без крепления к фундаменту. В этом случае станок укрепляют к металлической плите 500X600 Х40 мм, уложенной на виброизолирующий коврик или установленной на виброизолирующие опоры. При этом следует добиться хорошей устойчивости станка.

IV. ПОДГОТОВКА СТАНКА К ПЕРВОНАЧАЛЬНОМУ ПУСКУ

После установки станка на фундамет необходимо ветошью, смоченной бензином или уайт-спиритом, смыть антикоррозионные покрытия с обработанных поверхностей.

Антикоррозионные покрытия нанесены на открытые, а также закрытые кожухами и крышками обработанные неокрашенные части станка.

Очищенные поверхности насухо вытирают и слегка смазывают маслом. Очищать станок металлическими предметами нельзя.

После очистки станка проверить состояние электрооборудования и заземления.

Шлифовальные круги, входящие в комплект станка, балансируются в сборе с крепежными фланцами заводом-потребителем. При установке новых алмазных кругов или при каждой перестановке абразивных кругов необходимо их статически отбалансировать. Порядок балансировки кругов приведен в разд. VII.

После установки станка рекомендуется провести проверку его на точность.

V. ПУСК СТАНКА

При первоначальном пуске станка надо обратить внимание на направление вращения кругов, которые должны вращаться сверху вниз при повороте ручки реверсивного переключателя в положение «Назад». Убедившись в правильном вращении кругов, приступают к обкатке ставка на холостом ходу, обращая внимание при этом,

12

спокойно ли работают отдельные детали и узлы и нет ли стуков, шума и т. д.

В случае появления ненормальностей в работе стайка необходимо немедленно выявить причины их возникновения и устранить. В случае возникновения вибраций причину следует искать в неправильной установке станка, неправильном устройстве фундамента либо в недостаточной балансировке кругов. Вращающиеся детали электрооборудования проходят на заводе-изготовителе динамическую балансировку и не могут являться причиной вибрации.

Холостую обкатку станка производить в течение 10 минут, после чего можно приступить к его эксплуатации.

VI. ОПИСАНИЕ СТАНКА

Головка. Основная часть станка — головка (рис. 5), представляющая собой двухскоростной электродвигатель, вал которого является шпинделем станка.

Статор, ротор и крыльчатка вентилятора размещены в корпусе, состоящем из чугунных корпуса статора и двух крышек с размещенными в них шарикоподшипниковыми опорами.

Подшипниковые опоры представляют собой сдуплексированные радиально-упорные шарикоподшипники С36206.

Уплотнение осуществлено с наружных сторон осевыми лабиринтными уплотнениями, с внутренних сторон — жировыми канавками.

В качестве привода использован встроенный двухскоростной электродвигатель.

Электродвигатель охлаждается за счет циркуляции воздуха в головке и станине, для чего опорные плоскости крышек головки имеют окна, связывающие внутренние полости станины и головки.

Для крепления защитных кожухов па крышках головки есть две цапфы.

Крепление головки к станине выполнено с помощью шпилек.

Станина представляет собой чугунную отливку с размещенным з ней электрошкафом.

В верхней опорной поверхности есть два окна, соединяющих внутреннюю полость станины с окнами для охлаждения электродвигателя в головке.

На четырех приливах внутри станины укреплена панель с электрооборудованием. Доступ к электрооборудованию разрешает отверстие в передней стенке, герметично закрываемой дверкой.

На передней стенке станины смонтирован пульт управления с двумя переключателями числа оборотов и реверса.

13

chipmaker.ru

Боковые стенки станины в верхней части имеют платики для крепления осциллирующих подручников.

Шлифовальные круги АЧК 200X20, АЧК 200x10, ЧЦ 200Х Х63Х50 крепятся с помощью фланцев и зажимных гаек (рис. 6 и 7).

Для посадки на шпиндель станка у фланцев есть коническое отверстие.

Круги с фланцами должны статически балансироваться, для чего-фланцы оснащены сухариками.

Алмазные круги АЧК с торца защищены дисками, которые препятствуют попаданию охлаждающей жидкости во внутреннюю полость круга, уменьшая тем самым ее разбрызгивание.

Рис. 5. Головка.

Ступица диска имеет отверстия под рожковый ключ, служащие для предотвращения от провертывания шпинделя в момент отворачивания и заворачивания винта, крепящего фланцы на шпинделе.

Кожухи защитные для кругов АЧК представляют собой сварную конструкцию. Передняя верхняя часть кожухов снабжена перекидной заслонкой, обеспечивающей доступ к кругу в рабочей зоне и защиту остальной части круга. Снизу укреплена неподвижная заслонка. При смене кругов заслонки снимают. Зазор между заслонками и торцом круга не должен превышать 3 мм, что обеспечивает минимальное разбрызгивание охлаждающей жидкости.

Регулировку зазора следует производить перемещением фланца с кожухом на цапфе головки.

Для кругов ЧЦ кожух выполнен со всасывающей воронкой и патрубком для подсоединения к вентиляционной сети..

14

Узел подачн смазочно-охлаждающей жидкости. При работе с алмазными кругами необходимо подавать смазочно-охлаждающую жидкость в зону обработки. Для этого предусмотрен специальный бак, из которого смазочно-охлаждающая жидкость при помощи электронасоса охлаждения нагнетается по гибкому шлангу в зону обработки.

Подача регулируется при помощи кранов, установленных на кронштейне.

Смазочно-охлаждающая жидкость подводится к кругу через трубку, укрепленную на кронштейне так, что дает возможность регулирования по высоте. Кронштейн на кожухе может двигаться в горизонтальной плоскости ближе или дальше от оси поворота. Наличие этих перемещений позволяет направить струю смазочно-охлаждающей жидкости в любую точку на круге под необходимым углом.

Рис. 6. Крепление круга АЧК

1 — отверстия под ключ для стопорения шпинделя; 2—штифт.

Рис. 7. Крепление круга ЧЦ.

Отработанная жидкость сливается в корыта, откуда через фильтры и резиновые шланги сливается в отстойник бака. Отстойник следует очищать не менее одного раза в сутки.

Подручник осциллирующий с приспособлениями (рис. 8) состоит из стальной термообработанной шлифованной плиты, укрепленной на чугунном литом кронштейне. Кронштейн в свою очередь укреплен в чугунной направляющей по цилиндрической поверхности.

15

chipmaker.ru

Перемещение кронштейна в направляющей разрешает поворот подручника на угол от — 10° до + 20°. Угол поворота отсчитывают по шкале.

К направляющей крепят две пластинчатые пружины, прикрепленные к основанию. Основание лежит на двух цилиндрических направляющих, запрессованных в кронштейн, который крепится к станине станка.

За счет пружин осуществляется осцилляция подручника порядка 100^-130 колеб/мин вдоль плоскости шлифовального круга. Величина хода осцилляции регулируется с помощью упоров.

Рис. 8. Подручник осциллирующий

Констру кция предусматривает перемещение подручника вдоль цилиндрических направляющих с помощью винтовой пары, обеспечивающее подачу резца на круг с точностью до 0,01 мм. Для обеспечения необходимых углов заточки резцов в плане на столике крепят транспортир. Транспортир можно перемещать вдоль пазов подручника для заточки различных резцов. Для защиты рабочего от брызг охлаждающей жидкости на затачиваемый резец или на подоучник устанавливают магнитный щиток

Приспособление для заточки задних поверхностей (рис. 9) представляет собой транспортир с зажимным устройством. Приспособление укрепляется в пазу подручника. По лимбу транспортира устанавливают угол в плане затачиваемого резца. Зажим резца осуществляется с помощью прихвата и специальной гайки с рукояткой. Предусмотрен зажим транспортира стандартной ганкой независимо от зажима резца.

16

Приспособление для заточки передних поверхностей (рис. 10), выполнено в виде жесткого наклонного столика с постоянным углом наклона, равным 45° или 60°, поворачивающегося вокруг вертикальной оси на заданную величину переднего угла (в пределах ± 30°). Отсчитывают угол поворота столика с помощью транспортира.

Наклон подручника изменяют путем переустановки с поворотом на 180° верхней клиновой плиты.

Заданный угол наклона главной режущей кромки устанавливается, путем поворота подручника вокруг оси, параллельной торцу круга.

Механическое крепление резцов выполнено в виде собачки с подпружиненным сферическим упором установочного поворотного нимба, устанавливаемого при работе на «О».

Рис. 9. Приспособление для заточки задних поверхностей.

17

chipmaker.ru

Транспортир рекомендуется зажать гайкой.

Положение резца относительного торца круга регулируют путем перемещения прижима по пазу на наклонной плоскости подручника. Симметричное положение паза разрешает осуществлять заточку как правых, так и левых резцов.

Инструмент, поставляемый к станку

В счет стоимости станка поставляется съемник для снятия со шпинделя станка фланца с шлифовальными кругами.

Для правки алмазных кругов в комплект станка входит оправка. Правку производить шлифовкой алмазного кольца на круглошлифовальных станках. Причем править алмазные круги следует только в случаях: «засаливания» круга; неравномерного износа алмазного кольца, приводящего к завалам режущих кромок затачиваемого инструмента: необходимости восстановления формы профильного круга.

Осевое биение рабочей поверхности алмазного кольца круга на шпинделе станка не должно превышать для кругов АЧК 0,02 мм.

Рис. 10. Приспособление для заточки передних поверхностей отогнутых резцов.

18

Для балансировки вочная оправка.

кругов в комплект станка входит балансиро-

Регулирование

подшипников шлифовального шпинделя

Во время работы станка подшипники шпинделя изнашиваются, в результате чего появляется осевой люфт.

Если шлифовальный шпиндель имеет осевой люфт или обработанная поверхность не обладает должной чистотой, его подшипники необходимо отрегулировать путем создания соответствующего предварительного натяга, осуществляемого подшлифовкой компенсационного кольца в сдвоенных подшипниках.

Метод проверки дан

на рис. 11.

Рис. 11. Метод определения величины сошлифовки внутреннего распорного кольца подшипникового узла:

1—подшипник С36206 ГСТ 831 —62. Фаски 1X45°

Кольцо распорное внутреннее окончательно шлифуется в размер: Н = (А — Д1) — 0,01, где:

19

chipmaker.ru

A — фактический размер наружного распорного кольца, замеренный с точностью до 0,01 мм;

А1 = (а—в) — среднее арифметическое из трех замеров, произведенных под углом 120° между торцами внутренних колец подшипников.

Точность замеров 0,01 мм.

VII. балансировка кругов

Алмазные круги после сборки их с фланцами и правки должны быть статически отбалансированы заводом-потребителем. Остаточный дисбаланс не должен превышать ЗГ. см.

Балансировку кругов производить на балансировочном станке, основной частью которого являются два горизонтально расположенных параллельных валика одинакового диаметра с гладкой поверхностью не ниже девятого класса чистоты по ГОСТу 2789 — 59 и твердостью не ниже HRC = 50.

Шлифовальный круг, укрепленный на оправке для балансировки (в комплекте станка), устанавливается на балансировочный станок так, чтобы ось оправки была перпендикулярна оси валиков, а круг расположен симметрично относительно валиков. Кругу легким толчком сообщается вращение. После остановки круга отмечают верхнюю точку его периферии и на этом месте устанавливают сухарик. Путем многократного повторения этой операции добиваются, чтобы круг после ряда легких толчков останавливался в разных положениях, т. е. находился в безразличном равновесии. После этого окончательно за тягивают винты сухариков.

VIII. СМАЗКА

Подшипниковые узлы головки, направляющие и полости ходовых гаек осциллирующего подручника смазывать смазкой ЦИАТИМ-201

Рабочую поверхность плит и пазы плит осциллирующих подручников и приспособления для заточки передних поверхностей проходных резцов ежесменно протирать тряпкой, смоченной в машинном масле.

При эксплуатации станка в районах с жарким климатом необходимо раз в 10 дней смазывать тонким слоем масла все наружные, обработанные неокрашенные поверхности станка. Для этой цели применяется антикоррозионная смазка ПП95/5, разбавленная уайт-спиритом в соотношении: смазка ПП95/5 — 75%, уайт-спирит—25%.

20

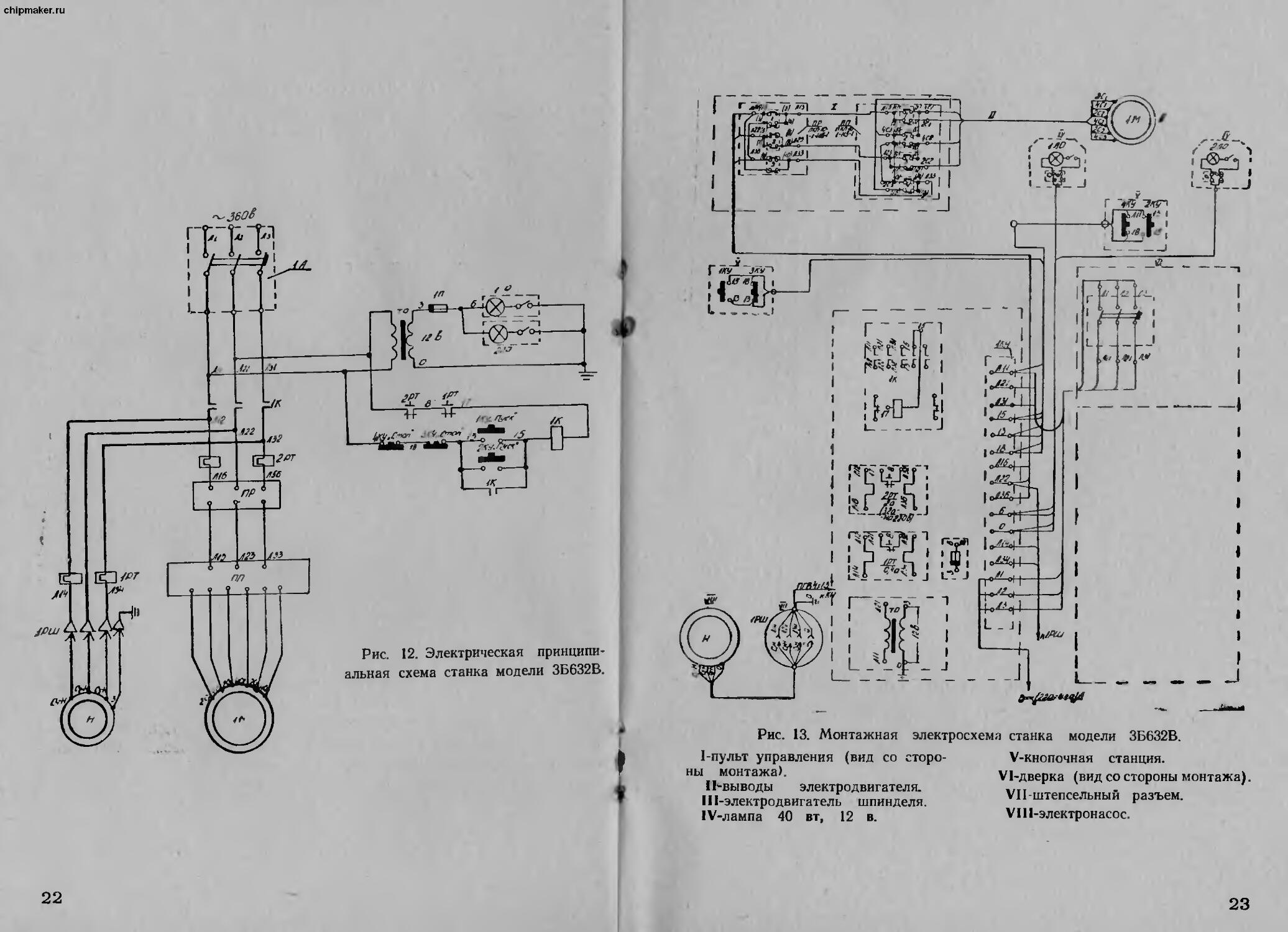

IX. ЭЛЕКТРООБОРУДОВАНИЕ

Электрооборудование станка выполнено для подключения к сети трехфазного переменного тока (рис. 12 и 13).

Цепь освещения выполнена на напряжение 12 в и питается от понижающего трансформатора.

В качестве приводного электродвигателя применен встроенный двухскоростной электродвигатель.

Управление станком — кнопочное и производится с кнопочных станций, расположенных у рабочих 'мест.

На главном пульте управления станком смонтированы реверсивный переключатель ПР и переключатель скоростей ПП

Пользоваться переключателем скоростей под напряжением не рекомендуется. Скорость выбирают перед включением станка.

Аппаратура управления смонтирована внутри станины на специальной панели. На дверке ниши станины смонтирован вводный автомат 1 А.

Электродвигатель насоса подключается к зажимам Лк, Л22, Л3« на панели с электроаппаратурой через штепсельный разъем 1РШ и пускается одновременно с двигателем 1М шлифовального круга.

Описание действия электросхемы ввиду ее простоты не приводится.

Электросхемой предусмотрены следующие виды защиты:

а) нулевая защита привода — посредством применения магнитного пускателя К;

б) защита от коротких замыканий — автоматом 1 А и плавким предохранителем 1 П:

в) защита электродвигателей от длительных перегрузок осуществляется. тепловым реле 2РТ — защита низшей скорости электродвигателя 1 М, тепловым реле 1 РТ — защита электронасоса Н.

Эксплуатация и обслуживание электрооборудования станка должны проводиться в соответствии с правилами безопасного обслуживания электрооборудования.

Chipmaker.ru

21

chipmaker.ru

22

электросхем.з станка

Рис. 13. Монтажная

1-пульт управления (вид со стороны монтажа)

11-выводы электродвигателя.

111-электродвигатель шпинделя.

IV-лампа 40 вт, 12 в.

модели ЗБ032В.

V-кнопочная станция.

V 1-дверка (вид со стороны монтажа)

VII штепсельный разъем.

VII 1-электронасос.

23

chipmaker.ru

Спецификация электрооборудования

Наименование Тип Напряжение, в Обозначение на схеме

220 380—440

Электродвигатель 0,75/1,0 квт, 1420/2850 об/мин, 50 гц (1720/3400 об/мин, 60 гц) АВ32-4/2 (ДВ-Я-90--4/2) 1 1 1 м

Электронасос 0,12 квт, ПА-22 1 1 н

2860 об/мин 1 А

Выключатель автоматический АСТ-3 1 —

трехполюсный, в пластмассовом корпусе, ток отсечки четырнадцатикратный номинальному- Номинальный ток 5 а 1 А

То же, номинальный ток 4 а АСТ-3 — 1

Пускатель магнитный ПМЕ-111 1 1 К

Переключатель ПКП-10-1 -116-1 1 1 ПР

Переключатель ПКП-10-1 -115-1 1 1 пп

Трансформатор понижающий ТБС2-0.1 1 1 то

мощностью 100 ва, вторичное напряжение 12 в, исполнение 5 2 РТ