Текст

А. Л. ЧЕСТНОВ

канд. техн, наук

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ

ИЗМЕРИТЕЛЬНЫХ

ИНСТРУМЕНТОВ

И ПРИБОРОВ

Рекомендовано в качестве учебного пособия

для станкостроительных

и инструментальных техникумов

ОУЗ Министерства станкостроения СССР

| аду- ? -,Р

j Ркулф. tif-H

•\ .1 .отека

МАШГИЗ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1952

В книге изложены методы изготовления измери-

тельных инструментов и деталей измерительных при-

боров. В первой части изложены основные сведения

из технологии машиностроения, методы получения

заготовок и технология механической обработки на

металлорежущих станках. Во второй части изложены

методы термической обработки, шлифование и до-

водка измерительных инструментов, методы получения

делений и способы повышения износоустойчивости.

В третьей части дано описание технологических про-

цессов типовых деталей измерительных инструментов

и приборов.

Книга предназначена для мастеров и технологов,

связанных с изготовлением измерительных средств, и

студентов техникумов инструментальной специальности..

Рецензенты: инж. Я. В. Оснас

и канд. техн, наук доц. А. М. Ведмицкий

Редактор канд. техн, наук доц. А. Я. Ростовых

Редакция .металлообработки и станкостроения

Зав. редакцией Р. Д. БЕЙЗЕЛЬМАН

ВВЕДЕНИЕ

Технология изготовления измерительных инструментов и при-

боров является одной из областей технологии машиностроения.

За годы сталинских пятилеток в Советском Союзе была создана

отечественная технология производства измерительных инструментов

и приборов. В создании этой технологии активное участие принимали

советские ученые, инженеры, изобретатели, мастера и стахановцы.

Основная особенность отечественного инструментального про-

изводства состоит в том, что оно развивалось на научной основе,

с учетом достижений технологии машиностроения. В процессе ос-

воения производства разрабатывались подробные технологические

процессы, чертежи приспособлений и специальных режущих и из-

мерительных инструментов.

Технология машиностроения является прикладной наукой, ко-

торая создана трудами советских ученых на основе достижений

отечественной науки и опыта работы советских машиностроительных

предприятий.

Советскими учеными акад. И. В. Гребенщиковым и чл.-корр.

АН СССР В. Д. Кузнецовым сделан крупный вклад в науку: раскрыта

сущность физико-химических явлений при обработке металлов.

Большое значение имеют работы лауреата Сталинской премии

акад. В. П. Линника и др. в области исследования микрогеометрии

поверхности после механической обработки.

Советскими учеными созданы конструкции приборов для опреде-

ления микротвердости. Широкое применение этих приборов в научно-

исследовательских работах дало возможность изучить изменение

свойств тончайших поверхностных слоев металла после различных

видов механической обработки, исследовать твердость структурных

составляющих стали, чугуна и различных сплавов, твердость кар-

бидов, применяемых при изготовлении твердых сплавов, и твердость

абразивных материалов.

Советскими учеными и конструкторами созданы высокопроиз-

водительные металлообрабатывающие станки и автоматы, новейшие

измерительные приборы и автоматы для контроля деталей в массовом

производстве, а также автоматические линии, цехи и заводы.

Рост машиностроения за годы сталинских пятилеток сопрово-

ждался развитием передовой техники как в создании новых машин,

так и в технологии изготовления этих машин. Развитие техники,

в свою очередь, обусловило повышение требований к качеству обра-

ботки поверхностей трения деталей машин, к точности изготовления

4

ВВЕДЕНИЕ

деталей, к их прочности, а также вызвало необходимость повышения

производительности обработки. В связи с этим .широкое развитие

получили научно-исследовательские работы в области качества по-

верхностей деталей машин, в области метрологии и приборостроения,

термической и химико-термической обработки, работы по изучению

физики твердого тела и методов высокоскоростной обработки ме-

таллов. Широкое развитие получили отечественное станкостроение

и автомотостроение.

В связи с развитием массового машиностроения широкое рас-

пространение получают крупносерийное и массовое производства,

при которых особое значение приобретает тщательная разработка

технологических процессов обработки деталей и сборки машин.

Технологический процесс является основой деятельности пред-

приятия и служит для планирования производства, снабжения основ-

ными и вспомогательными материалами, инструментом и приспосо-

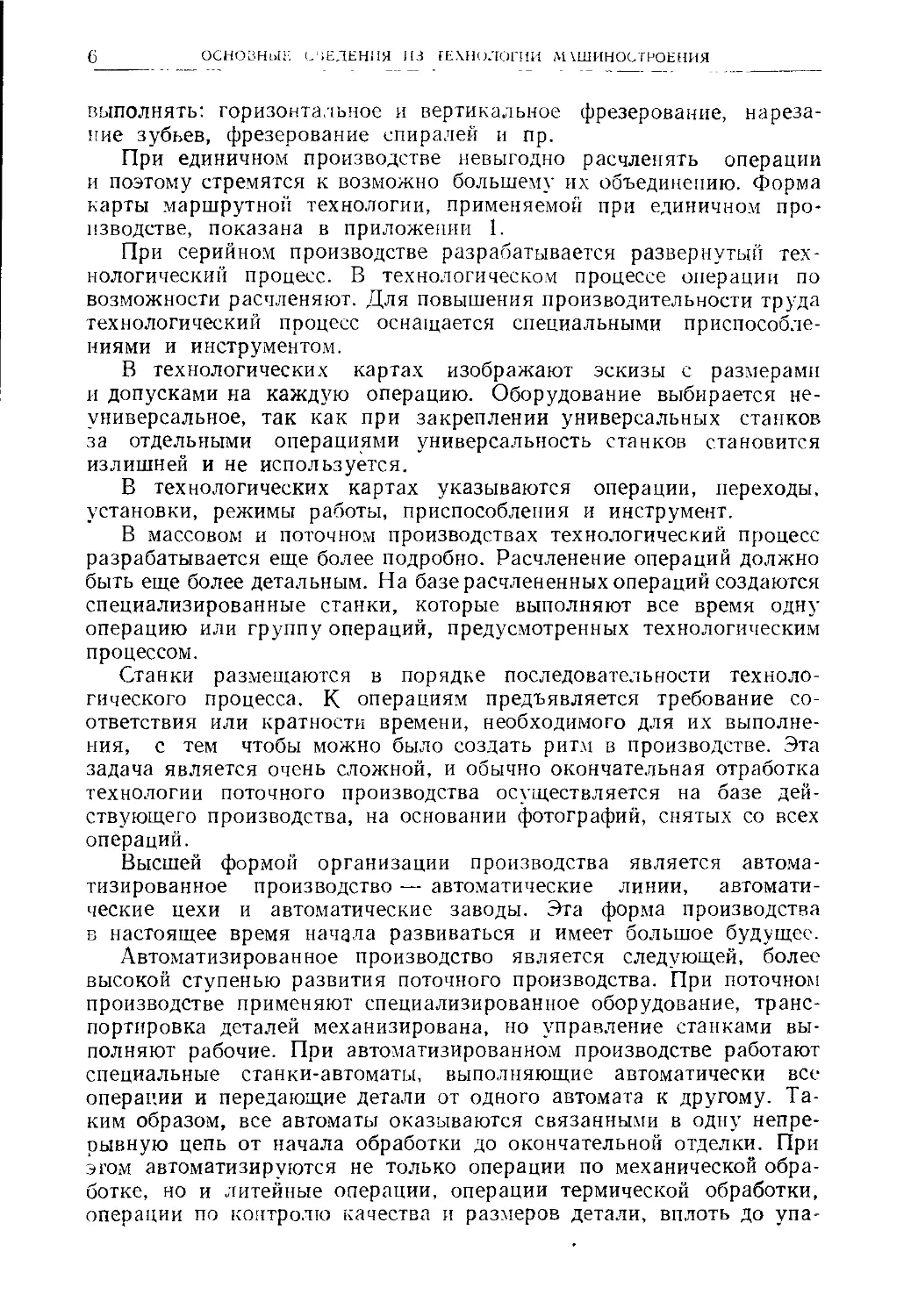

блениями. По технологическим картам производят пооперацион-

ную обработку деталей и сборку машин.

Соблюдение утвержденного технологического процесса является

основой деятельности всякого социалистического предприятия.

ЧАСТЬ ПЕРВАЯ

Глава 1

ОСНОВНЫЕ СВЕДЕНИЯ ИЗ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

1. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

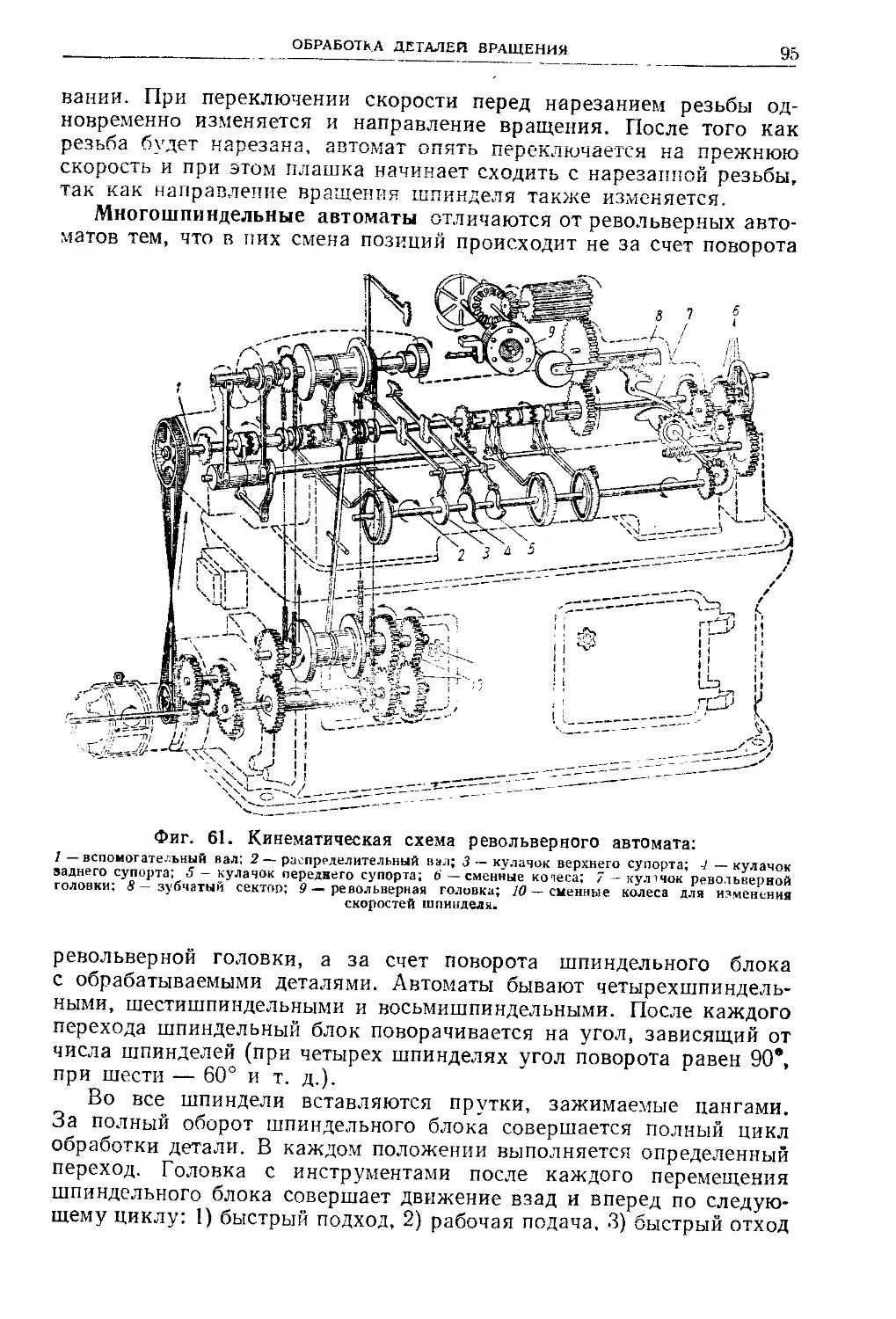

МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Технологическим процессом обработки детали называется сово-

купность действий, связанных с изменением формы и свойств ма-

териала обрабатываемой детали от момента поступления заготовки

в обработку до получения готовой детали.

Исходными материалами для проектирования технологического

процесса служат рабочие чертежи и технические условия на изделие,

а также данные о количестве изделий, подлежащих изготовлению.

Прежде чем приступить к проектированию технологического про-

цесса на каждую деталь, технолог изучает назначение каждого узла

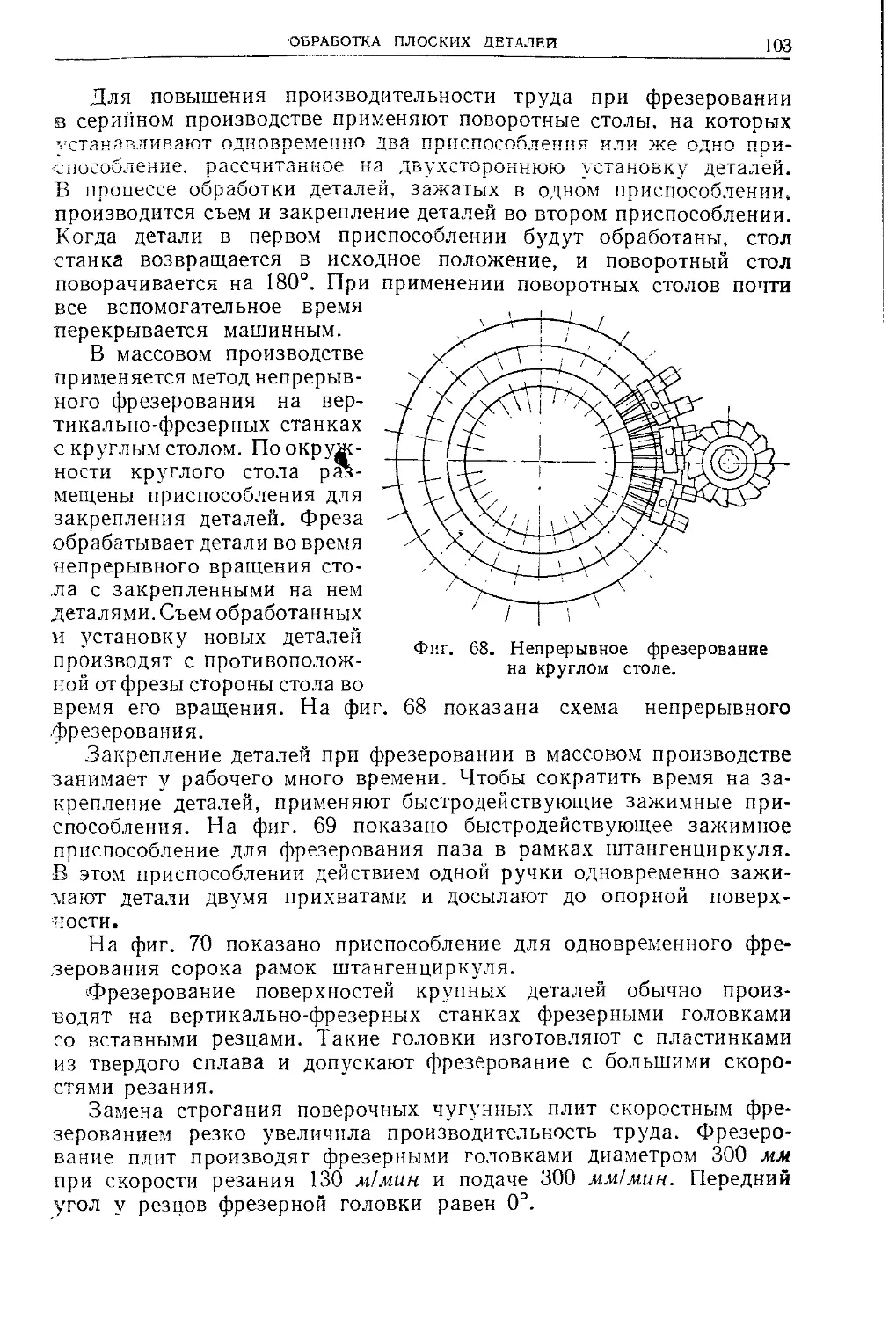

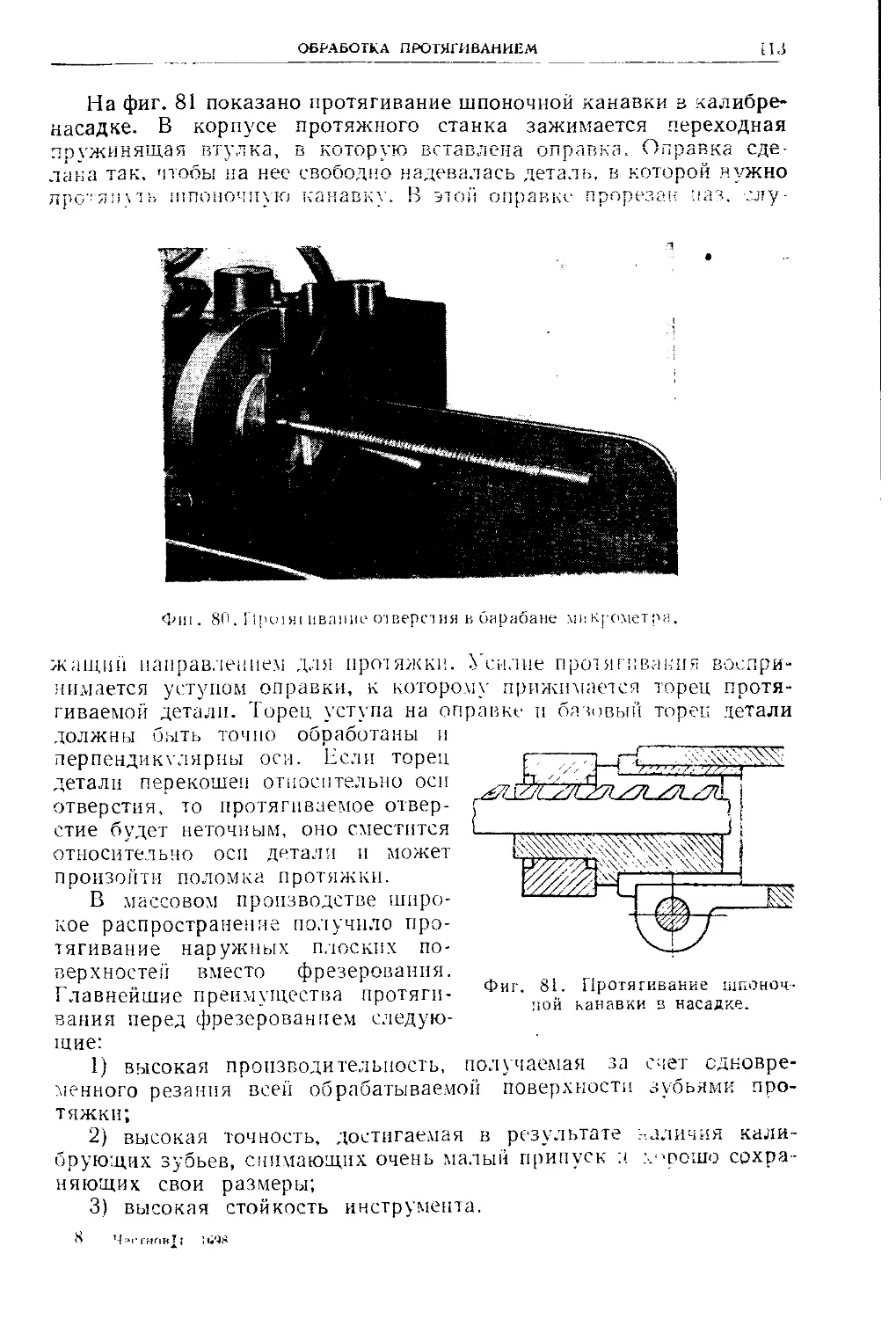

и детали в работе механизма и взаимодействие деталей и узлов.

После этого разрабатывают последовательность сборочных работ

и методы обеспечения требуемой точности. При этом определяют,

нет ли необходимости производить механическую обработку отдель-

ных деталей в собранном виде.

При выявлении таких деталей предусматривают припуски на

механическую обработку их в собранном виде.

При проектировании технологического процесса сборки выявляют

базы для обработки, которые должны быть подготовлены при изго-

товлении отдельных деталей. Как будет показано далее, правильный

выбор баз имеет большое значение для обеспечения требуемой точ-

ности деталей, узлов и изделия в целом.

После такой предварительной проработки технологии сборки

приступают к проектированию технологического процесса на ка-

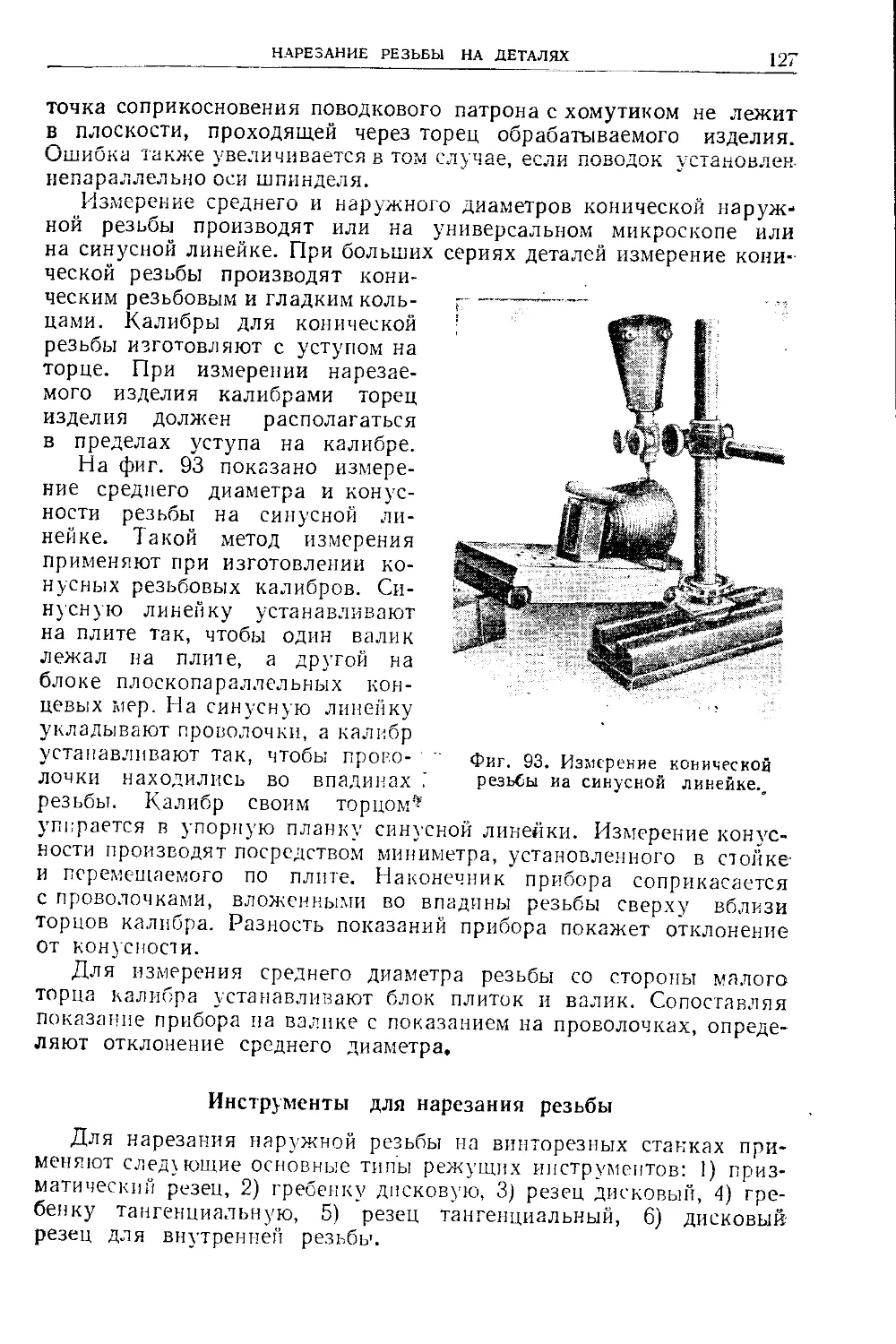

ждую деталь.

Характер технологического процесса определяется типом про-

изводства. При единичном производстве, в котором изделия изго-

товляют единицами и производство их не повторяется, технологи-

ческий процесс подробно не разрабатывается, а составляется марш-

рутный технологический процесс, в котором указываются порядок

операций, оборудование, инструмент, приспособления и нормы вре-

мени. Оборудование в этом случае применяют универсальное, обес-

печивающее возможность выполнения различных операций на од-

ном станке. Например, универсальный фрезерный станок позволяет

6 ОСНОВНЫЕ СНЕДЕНИЯ НВ ТЕХНОЛОГИИ МХШИНОСТРОЕНИЯ

выполнять: горизонтальное и вертикальное фрезерование, нареза-

ние зубьев, фрезерование спиралей и пр.

При единичном производстве невыгодно расчленять операции

и поэтому стремятся к возможно большему их объединению. Форма

карты маршрутной технологии, применяемой при единичном про-

изводстве, показана в приложении 1.

При серийном производстве разрабатывается развернутый тех-

нологический процесс. В технологическом процессе операции по

возможности расчленяют. Для повышения производительности труда

технологический процесс оснащается специальными приспособле-

ниями и инструментом.

В технологических картах изображают эскизы с размерами

и допусками на каждую операцию. Оборудование выбирается не-

универсальное, так как при закреплении универсальных станков

за отдельными операциями универсальность станков становится

излишней и не используется.

В технологических картах указываются операции, переходы,

установки, режимы работы, приспособления и инструмент.

В массовом и поточном производствах технологический процесс

разрабатывается еще более подробно. Расчленение операций должно

быть еще более детальным. На базе расчлененных операций создаются

специализированные станки, которые выполняют все время одну

операцию или групп}' операций, предусмотренных технологическим

процессом.

Станки размещаются в порядке последовательности техноло-

гического процесса. К операциям предъявляется требование со-

ответствия или кратности времени, необходимого для их выполне-

ния, с тем чтобы можно было создать ритм в производстве. Эта

задача является очень сложной, и обычно окончательная отработка

технологии поточного производства осуществляется на базе дей-

ствующего производства, на основании фотографий, снятых со всех

операций.

Высшей формой организации производства является автома-

тизированное производство — автоматические линии, автомати-

ческие цехи и автоматические заводы. Эта форма производства

в настоящее время начала развиваться и имеет большое будущее.

Автоматизированное производство является следующей, более

высокой ступенью развития поточного производства. При поточном

производстве применяют специализированное оборудование, транс-

портировка деталей механизирована, но управление станками вы-

полняют рабочие. При автоматизированном производстве работают

специальные станки-автоматы, выполняющие автоматически все

операции и передающие детали от одного автомата к другому. Та-

ким образом, все автоматы оказываются связанными в одну непре-

рывную цепь от начала обработки до окончательной отделки. При

этом автоматизируются не только операции по механической обра-

ботке, но и литейные операции, операции термической обработки,

операции по контролю качества и размеров детали, вплоть до упа-

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

ковки и подсчета выпущенных и забракованных деталей. Некоторые

из автоматов снабжаются автоматическими подналадчиками, ко-

торые автоматически устраняю! возможности возникновения брака

в процессе производства.

В функции обслуживающего персонала при автоматическом про-

изводстве входит общее наблюдение за работой автоматических ли-

ний, наладка автоматов, ремонт и устранение неполадок в процессе

производства.

Составление технологического процесса для серийного произ-

водства требует от технолога хороших знаний по обработке метал-

лов и производственного опыта. Поэтому наряду с теоретическими

знаниями технолог должен получить необходимый минимум произ-

водственной практики для того, чтобы уметь быстро и правильно

выбрать рациональный вариант обработки той или иной детали.

Технологический процесс изготовления детали расчленяется на

операции.

Операцией называется часть технологического процесса,

выполняемая на одном рабочем месте и охватывающая собой все по-

следовательные действия оборудования и рабочего по обработке

одной детали или нескольких обрабатываемых одновременно де-

талей. Операция может быть выполнена за одну или несколько

установок.

У становкой называется часть операции, выполняемая при

неизменном закреплении детали.

Деталь, находясь в неизменном закреплении в приспособлении,

может менять свое положение относительно оборудования, на ко-

тором производится обработка.

Позицией называется каждое из различных положений

детали относительно оборудования, на котором производится работа,

при неизменном закреплении детали.

При обработке детали на многошпиндельном токарном автомате

или полуавтомате при каждом повороте шпиндельного барабана или

поворотного стола деталь занимает новую позицию.

Переходом называется часть операции, выполняемая од-

ним инструментом или одновременно работающим комплектом ин-

струментов, при неизменном режиме резания.

При механической обработке переход может быть выполнен за

один или несколько непосредственно следующих друг за другом

проходов.

Проходом называется часть перехода, во время которого

с обрабатываемой поверхности детали снимается один слой металла.

Черновое и чистовое обтачивание валика, выполняемое после-

довательно одним и тем же резцом, представляет собой один переход

за два прохода, так как по окончании чернового обтачивания резец

возвращается в исходное положение и при чистовом обтачивании

снимается новый слой металла. При выполнении чистового обта-

чивания другим резцом будем иметь два перехода по одному про-

ходу каждым резцом.

8

ОСНОВНЫЕ СВЕДЕНИЯ ИЗ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

В технологической карте в графе «Наименование переходов» за-

писываются все переходы, которые необходимо выполнить в данной

операции.

Независимые рабочие приемы — такие, как «Установить деталь»,

«Перевернуть деталь», «Снять деталь», — не входящие ни в один

из переходов, записывают как переходы, но нумеруют отдельно

или вовсе не нумеруют.

При разработке технологического процесса для единичного про-

изводства составляется маршрутная технология. На каждую де-

таль выписывается одна карта на одном или нескольких листах.

Каждая строчка в карте соответствует операции. Для каждой опера-

ции указывается цех, где она выполняется, станок, количество одно-

временно обрабатываемых деталей, разряд работы и время обработки.

На заводах, производящих контрольно-измерительные инстру-

менты и приборы, технологическая документация для серийного

производства состоит из технологического процесса, нормировочных

и инструментальных карт, чертежей приспособлений, режущих

и измерительных инструментов.

Технологический процесс для серийного производства разраба-

тывается на операционных картах, которые составляются на ка-

ждую операцию. В операционной карте указывается цех, в котором

выполняется данная операция, изображается операционный эскиз,

указываются переходы, оборудование, приспособления, режущий и

измерительный инструмент, режим работы и расчетная норма времени.

Форма операционной карты и пример ее заполнения даны в при-

ложении 2.

Нормировочные карты служат специально для целей нормирова-

ния и составляются на каждое изделие в целом. В нормировочных

картах для каждой детали указываются: наименование операций,

цех, станок, разряд работы и норма времени.

Инструментальные карты (спецификации) содержат списки при-

способлений и инструмента. Эти карты заполняются на основании

операционных карт.

Операционный эскиз это рабочий чертеж, специально предна-

значенный для выполнения одной определенной операции. На нем

приводятся только те размеры, которые необходимы для выполнения

данной операции.

Для облегчения чтения операционных карт возле эскиза детали

обычно изображают эскизы режущих инструментов, которыми вы-

полняется данная операция. Возле эскизов инструментов ставятся

номера, соответствующие номерам переходов.

Важным обстоятельством является согласование размеров и тех-

нологических баз. Размеры должны ставиться в соответствии с вы-

бранными технологическими базами.

На эскизах обрабатываемой детали, которые приводятся в тех-

нологических картах, проставляют размеры с допусками на обраба-

тываемую в данной операции поверхность детали. Размеры назна-

чаются с учетом припусков на все последующие операции.

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Припуском называется слой металла, который оставляют

для последующей обработки детали, представляющий собой разность

размеров, получающуюся в результате оорасотки.

Операционным допуске м называется отклонение

размера, которое разрешается при обработке данного элемента

детали. Величина операционного допуска равна разности между

наибольшим и наименьшим припуском на последующую опе-

рацию.

Деталь, изготовленная по верхнему предельному размеру, будет

иметь наибольший припуск на последующую обработку, а изго-

товленная по нижнему предельному размеру — будет иметь наимень-

ший припуск.

Выбор баз является одним из важнейших этапов в разработке-

технологического процесса. Неправильный выбор базы может по-

влечь неточность изготовления детали.

Технологической базой называется поверхность

или сочетание поверхностей, при помощи которых определяется

положение детали при установке ее на станке, в приспособлении

или на рабочем месте.

На операционном эскизе базы указываются условными обозна-

чениями. Размеры на операционном эскизе проставляются от ука-

занных на эскизе базовых поверхностей. Выбор технологических

баз должен быть осуществлен так, чтобы были обеспечены требования,,

предъявляемые к детали, как, например: обеспечение параллельности

или перпендикулярности поверхностей, концентричность, соблю-

дение точности ответственных размеров и др.

На однотипные изделия разрабатывают типовые технологические

процессы. При этом большое значение имеет правильность классифи-

кации технологических процессов для осуществления комплексного-

решения.

Типизация позволяет упорядочить разработку технологических

процессов и улучшить постановку технического нормирования,

сократить цикл подготовки производства и облегчить организацию

производства.

Технико-экономическая эффективность технологического про-

цесса в основном определяется характером производства. Чем выше-

форма организации производственного процесса, тем выше технико-

экономическая эффективность технологического процесса. Пока-

зателями эффективности технологического процесса являются

производительность труда и качество выпускаемой продукции.

При единичном производстве работа выполняется на универ-

сальном оборудовании высококвалифицированными рабочими,

оснащенность технологического процесса специальными приспо-

соблениями и инструментом мала, отсутствуют механизация и авто-

матизация. В результате этого, как правило, процент ручных

работ велик.

Наиболее высокая производительность труда имеет место при

массово-поточном и автоматизированном производствах.

о

10 ОСНОВНЫЕ СВЕДЕНИЯ ИЗ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Перевод изготовления микрометров на поточное производство

привел к снижению времени изготовления до 3,2 час. на один

микрометр вместо 8,5 час. при серийном производстве. Выпуск

микрометров при поточном производстве увеличился в несколько

раз. .

Приведенный пример показывает, насколько технико-экономи-

ческая эффективность поточного производства выше серийного про-

изводства.

Для оценки технико-экономической эффективности технологиче-

ского процесса служат следующие показатели:

А. Себестоимость изделия, слагающаяся из стоимости материа-

лов, производственной заработной платы и накладных расходов.

Б. Выпуск изделий на одного рабочего.

Б. Коэфициент механизации процесса, характеризующий отно-

шение времени станочных работ к общей затрате времени на изделие.

Чем выше механизация и автоматизация технологического процесса,

тем ближе этот коэфициент к единице.

Г. Коэфициент загрузки оборудования, характеризующий исполь-

зование оборудования по времени.

Основными способами повышения производительности труда

являются следующие:

1. Применение горячей и холодной штамповки, сварки, высадки

и т. п.

2. Механизация ручных работ. „

3. Рациональная организация рабочего места, предусматриваю-

щая предварительную подготовку работы и рабочего места, свое-

временное и четкое обслуживание его в процессе работы и наиболее

совершенную его планировку и содержание.

4. Применение инструментов из твердых сплавов и высокоско-

ростных режимов резания, при которых достигается максимальное

использование станков по мощности, наиболее эффективное исполь-

зование инструмента и максимальное сокращение затраты машин-

ного времени.

5. Применение многоместных приспособлений и специальных ин-

струментов, ускоряющих процесс обработки.

6. Максимальное сокращение вспомогательного времени за счет

применения специальных приспособлений, поворотных столов, ма-

газинной загрузки, автоматизации станков, механизации контроля

деталей и т. п.

7. Одновременная обработка на нескольких станках и совмеще-

ние профессий.

8. Применение поточных методов механической обработки и сборки

изделий.

9. Научное изучение и внедрение приемов работы по методу

инж. Ковалева и старшего мастера завода «Фрезер» т. Рыбака.

10. Организация коллективной стахановской работы по методу

лауреата Сталинской премии старшего мастера завода „Калибр11

т. Российского.

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

11

Большое значение для создания эффективного в технико-эконо-

мическом отношении технологического процесса имеет технологич-

ность конструкции изделия. Принцип создания технологичной

конструкции изделия состоит в том, что при разработке конструк-

ции в равной степени учитываются как условия эксплуатации, так

и требования, предъявляемые производством.

Для осуществления принципа технологичной конструкции не-

обходима тесная связь в работе конструктора, создающего конструк-

цию изделия, и технолога, создающего технологический процесс.

Правильный выбор решений при создании технологичной кон-

струкции зависит от характера и масштаба производства. Конструк-

ция, технологичная в условиях единичного производства, может

оказаться нетехнологичной в условиях массового производства,

и наоборот.

Основные мероприятия по технологической рационализации

конструкции изделий следующие:

1. Стандартизация и унификация изделий, узлов, деталей и эле-

ментов деталей. Унификация облегчает использование стандартного

инструмента, сокращает количество специального инструмента и при-

способлений и создает базу для типизации технологических про-

цессов.

2. Правильный выбор метода получения заготовки (литье в ме-

таллические формы, отливки из ковкого чугуна, литье под давле-

нием, горячая и холодная штамповка, применение пластмасс и др.).

Правильный выбор заготовки не только уменьшает ее стоимость,

но также сокращает объем механической обработки, расход металла

и т. п.

3. Создание деталей наиболее рациональной формы с целью умень-

шения трудоемкости механической обработки.

4. Рациональная простановка допусков и размеров на деталях

с учетом требований технологического процесса.

5. Применение компенсаторов, позволяющих расширять допу-

ски на отдельных деталях за счет последующей совместной обработки

или выполнения одной из деталей (компенсатора) с размерами,

компенсирующими фактические отклонения других сопряженных

деталей.

Тесная связь технолога с действующим производством, со ста-

хановцами и мастерами помогает технологу в создании более

эффективного технологического процесса. В действующем производ-

стве в работ}' по рационализации технологического процесса вклю-

чается большой коллектив рабочих, наладчиков, мастеров. В

результате непрерывной рационализаторской деятельности техноло-

гический процесс все время совершенствуется, что обеспечивает

постоянный рост производительности труда Большое значение имеет

непосредственная связь технолога с передовыми стахановками и про-

ведение совместной работы по рационализации технологического

процесса. Это обогащает знания технолога и дает ему возможность

учитывать в работе новые достижения стахановцев.

ОСНОВНЫЕ СВЕДЕНИЯ ИЗ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

2. ТОЧНОСТЬ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

На точность обработки деталей на металлорежущих станках

влияют следующие основные факторы:

1. Погрешности станков, вызываемые неточностью направляющих

станины, наличием зазоров в подшипниках, овальностью шпинделей,

неперпендикулярностью или непараллельностыо осей, неточностью

ходовых винтов и т. п.

2. Деформация деталей станка обрабатываемой детали и инстру-

мента во время обработки под влиянием усилий резания.

3. Неточность в установке детали на станке или в приспособлении

недостаточно прочное закрепление детали или, наоборот, деформация

детали вследствие закрепления с чрезмерным усилием, неправильное

положение детали по отношению к оси шпинделя и т. п.

4. Ошибки в измерениях детали при обработке, связанные с не-

точностью инструмента, влиянием температуры и т. д.

5. Деформация вследствие наличия в детали внутренних напря-

жений, которая появляется после снятия наружной корки.

6. Неточности, связанные с погрешностью установки инструмента,

неточностью его изготовления и изнашиванием инструмента во время

работы.

7. Состояние поверхности после обработки, оказывающее влия-

ние на точность измерения.

8. Ошибки исполнителя работы.

Ниже рассматриваются главнейшие из перечисленных выше фак-

торов, влияющих на точность обработки.

Неточность станка в ненагруженном состоянии

Неточность станка в ненагруженном состоянии главным обра-

зом зависит от неточностей, допущенных при сборке, и неточностей

главнейших деталей и узлов станка. Эти погрешности иногда называют

^геометрическими» погрешностями станка, так как к ним относятся

неточности формы главнейших деталей станка и их взаимного рас-

положения: плоскостность, цилиндричность, параллельность и пер-

пендикулярность осей и плоскостей, концентричность, соосность

и т. п.

Величины перечисленных погрешностей определяются путем

испытания станка в ненагруженном состоянии, при неподвижном

положении его частей или при медленном (от руки) их перемещении.

Нормы точности и методы испытания станков стандартизованы.

Проверку станков осуществляют при помощи приспособлений с ин-

дикаторами, точных линеек, уровней и ряда других приборов.

В ненагруженном состоянии радиальное биение шпинделей то-

карных и фрезерных станков у конца шпинделя допускается не бо-

лее 0,01—0,015 леи. Параллельность оси шпинделя токарных стан-

ков к направлению движения каретки на длине 300 мм в горизон-

тальной плоскости допускается не более 0,01—0,015 мм, в вертикаль-

ной плоскости — не более 0,02—0,03 мм.

ТОЧНОСТЬ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

13

Прямолинейность и параллельность направляющих токарных

и продольнострогальных станков на длине 1000 мм допускается не

более 0,02 мм и на всей длине не более 0,05—0,08 мм.

Прямолинейность продольных направляющих и столов фрезер-

ных станков на длине 1000 мм допускается не более 0,03—0,04 мм.

Параллельность и перпендикулярность столов относительно шпин-

деля фрезерных станков на длине 300 мм допускается не более 0,02—

0,03 мм (в зависимости от размеров станков;.

Влияние деформации станка, инструмента

и обрабатываемой детали на точность обработки

При обработке изделий на станках важную роль играет жесткость

упругой системы станок — деталь — инструмент. Под жесткостью

понимается способность системы оказывать сопротивление действию

сил, стремящихся ее деформировать.

Под действием усилия резания и других сил (например, усилия

зажима) происходит деформация деталей станка, обрабатываемой

детали и режущего инструмента, вследствие чего форма и размеры

обрабатываемой детали изменяются, вызывая отклонение от правиль-

ной геометрической формы (овальность, конусность и др.).

Жесткость упругой системы станок — деталь — инструмент свя-

зана также с возможностью появления вибраций при резании, что

может ограничить режимы резания.

Повышая жесткость системы, можно повысить режимы резания

без опасения снижения точности обработки или возникновения ви-

браций.

Жесткость станка зависит от конструкции станка и от качества

сборки. Вибрации могут возникать от того, что подшипники непра-

вильно отрегулированы или недостаточно затянуты направляющие

супорта. Эти дефекты устраняются путем регулирования станка.

Жесткость детали в процессе обработки может быть повышена

путем применения люнетов или рационального расположения опор

при установке детали на станке.

На фиг. 1 показан пример обработки детали на токарном станке

в центрах с применением подвижного люнета. Для вала, устано-

вленного в центрах токарного станка, величину деформации можно

определить по формуле изгиба балки, свободно лежащей на двух

опорах. На фиг. 2 показано действие усилий при обтачивании вала.

Максимальный прогиб детали при обтачивании без люнета может быть

подсчитан по следующей формуле:

л Р&

ЛГ ~ 48£7 ’

где Дг — максимальный прогиб детали;

Р — радиальная составляющая усилия резания;

I — длина детали;

Е — модуль упругости;

/ — момент инерции.

14 ОСНОВНЫЕ СВЕДЕНИЯ ИЗ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Из этой формулы видно, что деформация детали пропорциональна

длине детали в третьей степени, т. е. если одна деталь длиннее другой

в 2 раза, то при одном и том же диаметре детали и усилии резания

прогиб будет в 8 раз больше.

Фиг. 1. Обтачивание вала в центрах с применением подвижного

люнета.

Прогиб детали при обтачивании вызывает увеличение диаметра

детали в средней части. Это увеличение приблизительно равно удво-

енной величине деформации (2Дг). Из приведенного примера видно.

Фиг. 2. Деформация вала при обтачивании

в центрах без люнета.

действием радиальной составляющей усилия

какое большое значение имеет

установка люнетов при об-

тачивании длинных деталей

в центрах.

Обтачивание детали, за-

жатой в патроне и не имею-

щей опоры на другом конце,

вызывает деформацию, боль-

шую, чем при обтачивании

в центрах. В этом случае

выступающий;} из патрона

конец детали можно рассма-

тривать как балку, заделан-

ную у одного конца , (фиг. 3).

Максимальный прогиб под.

по формуле

резания определяется

. . _ Р-Р

~ 3EI '

Из сопоставления приведенных формул видно, что при обработке

в патроне величина деформации в 16 раз больше, чем при обработке

ТОЧНОСТЬ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

15

в центрах деталей одинаковой длины и диаметра, изготовленных

из одинакового материала.

Усилия резания, возникающие при обработке деталей, вызы-

вают деформацию не только обрабатываемой детали, но также станка

и инструмента.

Из фиг. 2 видно, что радиальная составляющая усилия резания

при обтачивании детали в центрах вызывает деформацию (отжим)

задней и передней бабок. Величина отжима задней и передней бабок

зависит от их конструкции и в процессе обработки детали не является

постоянной.

В начале обтачивания все усилие воспринимается задней бабкой;

когда резец находится в средней части детали, усилие распределяется

между передней и задней бабками; в конце обтачивания усилие вос-

принимается главным образом передней бабкой. По сравнению с про-

гибом детали деформации задней и передней бабки обычно бывают

незначительны. Для нового токарного станка с высотой центров 200мм

отжим шпинделя при нагрузке 200 кг не должен превышать 0,02.ил<,

отжим пиноли задней бабки— 0,04 мм и отжим супорта — 0,03 мм.

Для увеличения жесткости станка при фрезеровании на гори-

зонтально-фрезерных станках применяют дополнительное крепле-

ние кронштейна и поперечного стола (фиг. 4). Такое дополнитель-

ное крепление производят после того как стол станка устано-

влен в требуемое положение для выполнения заданного размера

детали.

Жесткость инструмента и приспособлений обеспечивается со-

ответствующей конструкцией их и, в случае надобности, путем со-

здания дополнительных опор. Например, на расточных станках

при растачивании глубоких отверстий применяют борштанги с опо-

рой на противоположном конце. На револьверных станках для умень-

шения отжима инструмента на револьверной головке укрепляется

скалка, которая направляется во втулке, закрепленной на перед-

ней бабке (фиг. 5).

Применение дополнительных опор позволяет значительно умень-

шить деформацию при обработке деталей и повысить точность об-

работки.

Деформации детали при закреплении

При закреплении детали происходит деформация как самой

детали, так и поверхностных неровностей, которыми деталь со-

прикасается с установочными поверхностями станка и приспособ-

ления.

В некоторых случаях на точность обработки может оказать влияние

деформация стола станка или приспособления при закреплении

детали.

При закреплении тонкостенных втулок в трехкулачковом па-

троне они легко деформируются, принимая некруглую форму.

Такая деталь, обработанная в деформированном состоянии, после

i6 ОСНОВНЫЕ СВЕДЕНИЯ ИЗ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Фиг. 4. Дополнительное

крепление кронштейна на

фрезерном станке.

Дополнительное крелление

кронштейна

Фиг. 3. Деформация вала при

обтачивании в патроне.

Фиг. 5. Дополнительная направляющая для револь-

верной головки.

ТОЧНОСТЬ механической обработки

17

снятия со станка принимает первоначальную форму, вследствие

чего обработанное отверстие становится некпуглым.

На фиг. 6 показана деформация втулки или кольца при зажиме

в трехкулачковом патроне (с); после растачивания отверстие

имеет правильную форму (б), после освобождения деталь при-

нимает первоначальную форму и отверстие оказывается искажен-

ным (в).

Особенно сильно влияют деформации на точность обработки

при закреплении длинных рам, плит, линеек и т. п. Даже массив-

ные детали такого рода теряют правильную форму при зажиме.

При закреплении таких деталей необходимо обеспечивать возможно

меньшее искажение формы детали.

При закреплении рамы на столе строгального станка расположе-

ние прижимных планок следует выбирать так, чтобы они находи-

лись вблизи точек опоры рамы

на столе. Если деталь в месте j I

закрепления не имеет опоры, X //Т\\

то, во избежание возникновения ( —L

деформации при закреплении, в Д~\У ; XX. \ ! УJ

местах установки зажимных хДУ Хдх '

планок под деталь подклады- а) $)

вают клиновые подкладки. Фиг. g Деформация детали при обра-

При обраоотке точных дета- ботке в патроне.

Уф^лей выбор величины усилия

'зажима имеет особенно важное значение. Когда точные детали

"Cj закрепляются в центрах станка, усилие задней бабки станка, пере-

даваемое через центр, вызывает сжатие детали.

У— Если деталь представляет собой точный винт с микрометрической

резьбой, то деформация сжатия может вызывать погрешность в шаге

резьбы, так как после освобождения заднего центра винт примет

первоначальные размеры и шаг винта будет больше. Величина по-

грешности в шаге резьбы на длине I от действия зажима задней бабки

выражается следующей формулой:

5 E-F

>.ч.

тавзт f

. .OTCKdf

где As — погрешность шага резьбы на длине Z;

Р — усилие зажима задней бабки;

I — длина нормированного участка резьбы;

Е — модуль упругости;

F — сечение винта по внутреннему диаметру резьбы.

Если усилие зажима задней бабки постоянно, то неточность от

деформации сжатия может быть устранена посредством регулиро-

вания коррекционной линейки. Поэтому у прецизионных винторез-

ных станков, на которых нарезаются точные резьбы, иногда центр

задней бабки делается пружинным, что обеспечивает постоянство

усилия зажима.

Честнов

18

ОСНОВНЫЕ СВЕДЕНИЯ ИЗ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Температурные деформации

При механической обработке деталей высокой точности на точ-

ность изготовления влияют температурные деформации как обра-

батываемой детали, так и деформации деталей станка, вызываемые

нагревом. Источниками этих деформаций являются: 1) нагрев от

тепла, выделяющегося при механической обработке, 2) нагрев де-

талей станка вследствие трения и 3) непостоянство температуры по-

мещения.

В ряде случаев нагрев детали в пооцессе обработки влияет только

на продолжительность выдержки детали перед ее измерением и,

таким образом, удлиняет цикл изготовления. К таким деталям от-

носятся детали простой формы, например, гладкие калибры. После

шлифования или механической доводки калибры выдерживают

определенное время перед каждым измерением и только тогда, когда

температура калибра будет нормальной, можно измерить его фак-

тический размер.

Но не во всех случаях нагрев обрабатываемой детали влияет

только на продолжительность выдержки перед измерением. При

обработке деталей сложной формы нагрев в процессе обработки может

вызывать неисправимый брак. К таким деталям относятся, например,

микрометрические винты, резьбовые калибры, шаблоны, точные

зубчатые колеса и ряд других. В процессе обработки этих деталей

одновременно происходит образование требуемой формы детали

(например, диаметра и шага резьбы при резьбошлифовании) и поэтому

нагрев может вызвать погрешности, которые уже нельзя будет

исправить.

Величина погрешностей, вызванная деформацией вследствие на-

грева при обработке, может быть определена по следующей формуле:

Д/ = I Д (t — tg),

где Д/ — температурная погрешность;

/ — размер обрабатываемой детали;

к — коэфициент линейного расширения;

(t— t0) — температура нагрева во время обработки.

Для того чтобы обеспечить требуемую точность обработки

деталей сложной конфигурации, нельзя допускать чрезмерного

нагрева их при обработке.

Некоторые виды производства измерительных инструментов тре-

буют особых температурных условий. К этим производствам отно-

сятся: производство плоскопараллельных концевых мер, оптических

измерительных приборов и плоских стеклянных пластин, нанесе-

ние делений на деталях измерительных инструментов и некоторые

другие. Особых температурных условий требует также выполне-

ние линейных измерений перечисленных изделий, а также контроль

калибров и измерительных приборов.

Перечисленные виды работ нельзя выполнять в помещениях,

где температура непостоянна и не соответствует нормальной темпе-

точность механической обработки

19

ратуре, установленной ОСТ 85002-39. Чем выше точность измерения

и чем больше размер изделия, тем меньше величина допустимого

отклонения температуры помещения от нормальной температуры 20°.

Ограничения в колебаниях температуры помещения относительно

нормальной температуры, установленной по ОСТ при выполнении

точных измерений, вызваны тем, что измеряемые детали и измери-

тельные инструменты изменяют свои размеры при изменении темпе-

ратуры неодинаково.

Из приведенной формулы видно, что деформация при изменении

температуры зависит от размера детали, коэфициента линейного

расширения и отклонения от нормальной температуры. Казалось бы,

что при измерении размера детали отклонение температуры поме-

щения от нормальной не должно иметь значения, так как деталь

и измерительный прибор имеют одинаковую температуру. Но это

не так. Коэфициент линейного расширения даже для одного и того

же материала не является постоянным, и различие в величине коэ-

фициентов линейного расширения средства измерения и детали вы-

зовет различную величину их деформации, вследствие чего измерение

окажется неточным.

При измерении деталей из цветных металлов (бронзы, алюминия

и т. п.) соблюдение требуемой температуры помещения имеет осо-

бенно важное значение, так как коэфициент линейного расширения

цветных металлов значительно отличается от стали.

В производственных помещениях при изготовлении точных из-

делий также приходится производить точные измерения, и поэтому

к помещениям предъявляются требования постоянства температуры.

Кроме этого, температура помещения оказывает влияние на техно-

логический процесс изготовления и на точность работы станков.

Опыт производства плоскопараллельных концевых мер длины пока-

зывает, что при колебаниях температуры помещений происходит

деформация доводочных плит, в результате чего нарушается их пло-

скостность и при доводке появляется брак.

Влияние износа станка и инструмента на точность обработки

Эксплуатация оборудования неизбежно связана с его изнашива-

нием. В первую очередь изнашиваются те детали, которые испыты-

вают наибольшие удельные нагрузки при относительном перемещении

этих деталей друг по другу. На износ деталей станка большое влия-

ние оказывают содержание станка в чистоте, своевременные промывка

и смазка. Присутствие абразивной пыли вызывает особенно сильный

износ трущихся деталей станка, в особенности, если они ничем не

предохранены от ее попадания.

Смазку станка необходимо производить тем маслом, которое

указано в инструкции. Неправильная и несвоевременная смазка

приводит к преждевременному износу станка и неисправностям ра-

боты последнего.

Износ подшипников и шпинделя станка приводит к появлению

биения шпинделя, так как износ обычно происходит неравномерно

20

ОСНОВНЫЕ СВЕДЕНИЯ ИЗ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

по поверхностям трения. Биение шпинделя вызывает неточность

геометрической формы обрабатываемой детали. Кроме того, износ

шпинделя и подшипников нарушает величину смазочного зазора,

что может привести к появлению вибраций.

Износ направляющих станины токарного станка происходит

неравномерно, больше там, где чаще перемещается супорт. Поэтому

направляющие в средней части получают вогнутость. В результате

износа направляющих центр задней бабки опускается и появляется

несовпадение центров задней и передней бабок. Износ направляющих

супорта вызывает искривление траектории резца в горизонтальной

плоскости; несовпадение центров и искривление траектории резца

вызывают погрешности геометрической формы обрабатываемых де-

талей. Износ режущего инструмента при обработке деталей на станках

происходит значительно быстрее, чем износ деталей станка, и по-

этому оказывает еще большее влияние на точность обработки.

В процессе обработки режущий инструмент изнашивается как

по передней, так и по задней граням. На точность обработки главным

образом влияет износ по задней грани. При износе резца по задней

грани на 0,01 мм диаметр обтачиваемой детали увеличивается на

0,02 мм. При обработке партии деталей износ инструмента заметно

влияет на постепенное изменение размеров поочередно обрабаты-

ваемых деталей, если обработку производят с одной и той же уста-

новки инструмента.

При значительных размерах детали износ резца влияет на форму

детали. Например при обтачивании длинного вала или растачива-

нии глубокого цилиндрического отверстия вследствие износа резца

получается конусность.

Износ режущего инструмента зависит от ряда факторов: мате-

риала и углов резания инструмента, материала обрабатываемых

деталей, режима резания и др.

Наблюдения за износом режущих инструментов из быстроре-

жущей стали показали, что при возрастании скорости резания при

одном и том же пути резания (1000 .и) износ сначала возрастает

и при некоторой скорости достигает максимума (при скорости 25—

30 м/мин). При дальнейшем увеличении скорости резания износ

уменьшается и достигает минимума при скорости 50—60 м!мин [16].

Если принять износ резцов, изготовленных из быстрорежущей

стали, при точении мягкой стали со скоростью резания 25—35 м!мин

за единицу, то при обтачивании стали средней твердости износ рез-

цов будет в 1,5 раза больше, а при обтачивании твердой стали при

той же скорости резания — в 5 раз больше.

Резцы с пластинками из твердого сплава имеют минимальный

износ при высоких скоростях резания — 150—200 м!мин.

При изнашивании режущего инструмента происходит изменение

размера обрабатываемой детали не только вследствие уменьшения

размера инструмента, но и вследствие того, что притупление режущей

кромки влечет за собой постепенное увеличение радиальной соста-

вляющей усилия резания, а следовательно, возрастание деформаций

ТОЧНОСТЬ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

21

станка, детали и инструмента, что в свою очередь вызывает допол-

нительное изменение размера обрабатываемой детали. Изменение

размера оорабатываедюи детали вследствие отжима при затуплении

режущей кромки резпа в некоторых случаях может иметь большее

значение, чем уменьшение размера самого инструмента.

Средняя экономическая точность различных видов обработки

При разработке технологического процесса механической обра-

ботки технологу приходится руководствоваться средней экономиче-

ской точностью обработки. Для каждой операции средняя экономи-

ческая точность различна и зависит от многих факторов.

Средней экономической точностью называется

точность, получаемая в нормальных производственных условиях,

т. е. при работе на исправных станках, с применением необходимых

приспособлений, режущего и измерительного инструмента, при

нормальной квалификации рабочих, соответствующей характеру ра-

боты, и при нормальной затрате времени.

Требуемая степень точности обработки на различных станках

достигается различными способами. Например, точность обработки

отверстий по 2-му классу достигается чистовыми развертками, про-

тягиванием, шлифованием, доводкой. Отверстия по 3-му классу

точности обрабатывают сверлением с последующим чистовым раз-

вертыванием, такую же точность можно получить чистовым резцом

при наличии исправных станков и при тщательной работе. Эту же

точность можно получить шлифованием, и притом более эконо-

мично.

Отверстие 4-го класса точности получают расточкой чистовым

резцом на токарном или револьверном станке или сверлением при

помощи кондуктора. Отверстие 5-го класса точности можно полу-

чить чистовым сверлением или чистовой расточкой на револьверных,

токарных, сверлильных станках и автоматах.

При обработке валов по 2-му классу точности применяется шли-

фование после предварительной обработки на токарных или револь-

верных станках.

Обработка валов по 1-му классу точности достигается предвари-

тельным и окончательным шлифованием при малой подаче.

Для обработки валов по 3-му классу точности при серийном

проиводстве наиболее экономичным способом является шлифование.

Обработку валов по 4-му классу точности производят на токарных

или револьверных станках и автоматах с применением отделочных

резцов.

Обработка валов по 5-му классу точности сравнительно легко

достигается на токарных и револьверных станках. Обработку длин-

ных валов приходится вести с применением поддерживающих при-

способлений и отделочных резцов.

На основании опытных данных ниже приводятся средние вели-

чины экономической точности различных методов обработки.

22

ОСНОВНЫЕ СВЕДЕНИЯ ИЗ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

В табл. 1—5 даны величины средней экономической точности

для обработки валов, отверстий и плоскостей.

Таблица 1

Средняя экономическая точность обработки валов в мм

Диаметр валов в мм Предварительное обгачизание Чистовое обтачивание Шлифование чистовое

Длина валов r мм

до 100 юо-600 600 -1200 до 100 009—001 । 600-1200 О «ч 100-600 600-1200

От 5 до 10 0,15 0,1 . 0,015

10 , 30 0,18 0,25 0.35 0,07 0,12 0,18 0,02 0,03 0.04

зо , 80 0.25 0,35 0,45 0,12 0,15 0,20 0,03 0,05 0,04

80 , 180 0,35 0,40 0,50 0,15 0,20 0,25 0,04 0,05 0.05

» 180 , ЗОЭ 0,40 0,50 0,60 0,22 0,25 0,30 0,05 0,05 0,05

Таблица 2

Средняя экономическая точность обработки отверстий в мм

Диаметр отверстий в мм Черновая обработка резцом или зенкером Чистовая обработка резцом или зенкером Сверление Черновое разверты- вание или черновое шлифова- ние Чистовое разверты- вание или чистовое шлифова- ние Алмазное растачива- ние ।

без кон- дуктора по кондук- тору

До 10 0,15 0,1 0,03 0,015

От 10 до 30 0,20 0,10 0,25 0,20 0.05 0,03 — ।

. 30 , 80 0,30 0,15 0,35 0,30 0,05-0,07 0,03-0,04 0,01

. 8 । . 180 0,4') 0.20 — — 0,08 0 05 0,015-0,02

, 180 „ 300 0,50 0.25 — — 0,10 0,05 0,025

Таблица 3

Средняя экономическая точность обработки плоскостей

в мм

Длина поверхности в мм Ширина поверхносеи до 2С0 мм

Строгание или фрезерование предварительное Строгание или фрезерование чистовое Шлифование

До 100 0,25 0,12 0,02

От 100 до 500 0,40 0,18 0,03-0,08

. £00 , 1000 0,50 0,25 0,05-0,10 |

точность механической обработки

23

Приведенные таблицы средней экономической точности меха-

нической обработки могут служить руководящими данными при

назначении операционных допусков на механическую оораоотку.

Таблица 4

Средняя экономическая точность обработки торцевых

плоскостей (при базировании от обработанной параллельной

плоскости) в м м

Диаметр При черновом обтачивании При чистовом обтачивании При шлифова- нии

До 100 0,18 0,08 0,025

От 100 до 300 ' 0,30 0,15 0,035

, 300 , too 0,50 0,25 0,045

В технологических картах величины допусков на операционные

размеры, как правило, должны проставляться по ОСТ для того,

чтобы можно было пользоваться обычными предельными калибрами

(там, где они применимы). Поэтому

допуск выбирают того класса по

ОСТ для данного размера, вели-

чина которого ближе подходит

к приведенным в таблицах значе-

ниям средней экономической точ-

ности обработки.

Для удобства пользования

обычно составляют таблицу до-

пусков на операционные разме-

ры, причем величины допусков

для валов соответствуют допу-

стимым отклонениям основного

вала, а для отверстий — допусти-

мым отклонениям основного от-

Таблица 5

Средняя экономическая точность

обработки параллельных.

плоскостей при одновременном

фрезеровании дисковыми фрезами

в мм

Ширина поверхности Высота поверхности

до 75 до 150

До 100 0,14 0,20

От 10Э до 300 0,20 0,25

верстия.

В табл. 6 приведены допуски по ОСТ для 1—9-го классов точ-

ности.

В технологических картах указываются измерительные инстру-

менты и приборы, которыми надлежит пользоваться при контроле

данной детали. В тех случаях, когда пользоваться обычными кали-

брами или приборами невозможно, в технологической карте указы-

вается специальный измерительный инструмент или специальное

измерительное приспособление.

При пользовании измерительными инструментами и приборами

необходимо учитывать предельные погрешности методов измере-

ния, обусловливающие применение этих измерительных средств.

24

ОСНОВНЫЕ СВЕДЕНИЯ ИЗ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Таблица 6

Таблица допусков по ОСТ (в мк)

х. Посадка Интервал размеров в мм Класс точности

1 1 2 2 3|3a|4 5|7|8|9,

-с. +А, -с +А -с3 -^-Aj — А.?-» -С, -J-A, "с -В, -вв -г-А-э 7В9 ; Д-Aj

1— 3 4 6 6 10 20 40 60 120 2'0 400 600

3— 6 f) 8 8 13 2> 48 80 160 390 480 750

6- 10 6 9 10 16 30 58 100 200 36 580 9 )0

10— 18 8 11 12 19 3) 70 120 240 430 700 1100

18- 30 9 13 14 23 45 84 140 280 5 20 840 130»

30— 50 11 Г> 17 27 50 100 170 340 620 10)0 1600

5.0— 80 13 18 20 30 60 120 2)0 40 > 740 120(1 1900

80-120 15 21 23 35 7<> 140 230 410 87и 1400 220J

120 -130 1 21 27 40 8'1 160 260 530 10) 160) 2 .00

180-260 20 27 30 45 9 О 185 31 ы 600 но 1900 2900

260—360 22 3') 35 50 100 21 > 340 680 1350 22)0 3300

360 -500 25 35 40 60 120 250 380 760 1550 2о00 3800

Необходимо помнить, что погрешности измерительных приборов зави-

сят от интервала измеряемых размеров и далеко не всегда совпадают

с величиной отсчета по шкале. Например, погрешность индикатора

2-го класса точности на всем пределе измерения, равном 10 мм,

может достигать 0,03 мм при цене одного деления шкалы, равной

0,01 мм. Даже в пределах нормированного участка шкалы погреш-

ность индикатора 2-го класса точности превышает величину деления

шкалы.

Погрешность измерения при помощи штангенциркуля также зна-

чительно превышает величину отсчета по нониусу. Это необходимо

иметь в виду при назначении штангенциркуля для измерения как

операционных, так и окончательных размеров обрабатываемых де-

талей.

В вопросе назначения измерительных средств часто допускаются

грубые ошибки. Например, в технологической карте указывается

размер 50,4_о,э и для измерения назначается штангенциркуль с но-

ниусом 0,1 мм. Погрешность такого штангенциркуля при наружных

измерениях ±0,16 мм, а при внутренних ±0,23 мм и, следова-

тельно, погрешность измерения ошибочно назначенного инструмента

не может обеспечить изготовления детали с указанным допуском

(—0,2л1.и). Подобные ошибки встречаются довольно часто и не только

при назначении штангенциркулей, но и других измерительных

средств.

При назначении средств измерений необходимо руководствоваться

таблицей допустимых погрешностей измерения [31].

Руководствуясь этой таблицей, определяют допустимую погреш

ность измерения и затем, пользуясь характеристикой точности

точность механической обработки

25

различных методов измерения, назначают метод измерения, т. е.

тип измерительного прибора, его класс, класс или разряд концевых

мер. если измерение приходится производить относительным мето-

дом.

Определение погрешностей обработки методом

математической статистики

На неточность обработки влияет ряд факторов, о которых го-

ворилось ранее. Каждый из факторов оказывает свое влияние на

погрешность обработки. Некоторые из этих факторов подчиняются

определенным законам и создают систематические по-

грешности. Некоторые факторы не подчиняются никакой за-

кономерности и создают случайные погрешности.

Если вся партия деталей обрабатывается одной разверткой и эта

развертка имеет неправильный размер, то погрешность, получаемая

при обработке этой разверткой, является систематической.

Развертка в процессе обработки изнашивается, вследствие чего

диаметры отверстий последовательно обрабатываемых деталей умень-

шаются; эта погрешность также является систематической, так как

изменение диаметров отверстий подчиняется некоторой закономер-

ности .

К числу систематических погрешностей относятся погрешности,

получаемые вследствие неточности станка, инструмента и приспо-

собления, деформаций станка, детали и инструмента в процессе

обработки, а также погрешности, связанные с нагревом в процессе

обработки, и др.

Случайными погрешностями называются такие погрешности,

которые для различных деталей обрабатываемой партии имеют раз-

личное значение. Эти погрешности вызываются факторами, которые

сами подвержены колебаниям случайного характера или же действию

большого числа факторов, влияние которых на процесс обработки

носит случайный характер. К числу случайных погрешностей от-

носятся погрешности, получаемые в результате колебания припуска

на обработку, влияния различной твердости обрабатываемого

материала, неточности установки инструмента по лимбу и др.

Случайные погрешности вызывают рассеивание размеров дета-

лей в партии. Размеры деталей оказываются выполненными в раз-

личных участках поля допуска — часть деталей имеет размеры в се-

редине поля допуска, часть — ближе к верхнему пределу и часть —

ближе к нижнему пределу.

Если измерить все детали в партии, подсчитать количество де-

талей с одинаковым размером и построить кривую в координатах,

откладывая по оси ординат число деталей с одинаковыми размерами

(частота случаев), а по оси абсцисс величину допуска в процентах,

то полученная кривая будет называться кривой распре-

деления.

На фиг. 7 изображена кривая распределения, полученная при

измерении партии деталей в количестве 100 шт., обработанных на

26

ОСНОВНЫЕ СВЕДЕНИЯ ИЗ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

станке. Такой вид кривой распределения обычно бывает тогда, когда

получение размеров зависит от рабочего. Максимум кривой смещен

от середины поля допуска к проходной стороне, так как рабочий

стремится получить размер ближе к

безопасному пределу (к про-

ходной стороне), чтобы иметь

меньше брака.

Грубые ошибки, напри-

мер, такие как ошибка рабо-

чего при измерении микро-

метром на целый миллиметр,

не учитываются и исклю-

чаются из рассмотрения при

построении кривой распре-

деления. При влиянии только

случайных погрешностей кри-

вая распределения имеет сим-

метричную форму. Система-

тическая погрешность, по-

стоянная в пределах партии,

на форму кривой распределе-

ния влияния не оказывает —

Фиг. 7. Кривая распределения размеров она вызывает только смеще-

в поле допуска. ние всей КрИВОй в направле-

нии оси абсцисс.

Наблюдение за действующим производством и построение кри-

вых распределения позволяет изучить влияние случайных и систе-

матических погрешностей. На основании этих наблюдений принимают

меры к устранению влияния системати-

ческих погрешностей.

Выявление влияния случайных погре-

шностей позволяет с достаточным основа-

нием предположить, что если операция

будет выполняться в тех же условиях,

в которых она выполнялась ранее, то

кривая распределения будет иметь при-

близительно такую же форму.

Установить характер кривой распре-

деления и степень влияния всех действую-

щих факторов можно только после измере-

ния большого количества обработанных

деталей. Распределение размеров в партии

обрабатываемых деталей при влиянии

случайных погрешностей подчиняется закону нормального

распределения. Кривая нормального распределения имеет

симметричную форму.

На фиг. 8 изображены различные виды кривых нормального

распределения. Все эти кривые имеют максимум при х = 0; в дан-

ном случае начало координат находится,, в середине поля рас-

Фиг. 8. Кривые нормаль-

ного распределения при раз-

личных значениях средне-

кв а др атичес кого от клон сн и я.

точность механической обработки

27

сеивания. Уравнение кривой нормального распределения имеет

следующий вид:

у — @

где а — среднеквадратическое отклонение, характеризующее рас-

сеивание размеров;

е — основание натуральных логарифмов.

Кривая нормального распределения простирается в обе стороны

в бесконечность, ассимптотически приближаясь к оси абсцисс.

При нормальном распределении максимальное количество оди-

наковых деталей в партии оказывается при среднем размере.

Средний размер детали в партии равен среднему арифметическому

из размеров всех деталей:

г\ __WiDi 4- т2Р2 + + ткг)

где £>i, D2, . • . DK— размеры отдельных групп деталей;

тх, т2, ...тх— число деталей в каждой группе;

п— тх + ги2+ . . -\-тк — общее число деталей;

к — число групп.

Среднее квадратическое отклонение о определяется по формуле

//'m1x? + m.2xl+...+ ткх2к

п

__ р/ mi (D1 — Pip 2 Н~ тг (£г — Pip}~ + • • • + тк (Рк — Ptp'l-

где хх, х2,...,хк — отклонение размеров от среднего арифметического

в каждой группе деталей;

п — число измеренных деталей.

Из уравнения кривой нормального распределения видно, что

среднеквадратическое отклонение является единственным параме-

тром, определяющих форму кривой нормального распределения. На

фиг. 8 изображены три кривых нормального распределения: при

а = Ч2, а = 1 и о =2. Чем меньше среднеквадратическое отклоне-

ние, тем менее растянута кривая — рассеивание меньше, чем больше о,

тем кривая более растянута — рассеивание размеров выражено

резче. Таким образом, величина среднеквадратического отклоне-

ния определяет рассеивание, т. е. степень влияния случайных по-

грешностей.

Кривая нормального распределения при х=+3з почти сливается

с осью абсцисс, поэтому принимают, что предельное отклонение раз-

меров от среднего размера в данной партии равно +3<з.

28

ОСНОВНЫЕ СВЕДЕНИЯ ИЗ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Определение погрешностей обработки методом математической

статистики производят следующим образом:

1) все изготовленные и измеренные детали разбивают на группы

с одинаковым размером (точнее, с размерами, находящимися в одном

интервале поля допуска);

2) подсчитывают число деталей в каждой группе;

3) определяют средний размер детали;

4) определяют среднеквадратическое отклонение.

Получив значения среднего размера детали и величину средне-

квадратического отклонения, можно сделать вывод о точности об-

работки деталей на данной операции. Если средний размер детали

не совпадает с серединой допуска, это значит, что имеются система-

тические погрешности, которые необходимо выявить и устранить.

Если среднеквадратическая погрешность не превышает ]/6 допуска

на изготовление, то точность выполнения данной операции соответ-

ствует требованиям. Если же окажется, что среднеквадратическое

отклонение значительно превышает }/к часть допуска, то это озна-

чает, что точность выполнения данной операции не соответствует

требованиям. Случайные погрешности, имеющиеся при выполнении

данной операции, слишком велики и необходимо или изменить ме-

тод обработки, или перенести выполнение данной операции на бо-

лее точный станок.

Знание закона распределения размеров в поле допуска позво-

ляет вести контроль путем выборок, т. е. проверять работу станков

через определенные промежутки времени и таким образом сократить

затраты на контроль.

Методы настройки станков на размер

Настройку станков на выполнение требуемых размеров обраба-

тываемой детали выполняет рабочий, изготовляющий эти детали,

или же наладчик — при серийном и массовом производствах. В том

и в другом случаях правильность настройки зависит от опытности

исполнителя.

При единичном производстве настройку станка на получение

требуемого размера детали производят по методу пробных про-

ходов, сопровождаемых измерением детали с последующей кор-

ректировкой размера. В данном случае точность настройки зависит

от точности измерения и точности установки инструмента по лимбу.

Обычно цена деления лимба токарного станка соответствует пере-

мещению резца на 0,05 мм. На прецизионных станках цена деления

лимба бывает 0,02 или 0,01 мм.

На шлифовальных станках корректировка размеров с помощью

лимба обеспечивается с точностью до 5 мк.

Работа по методу пробных проходов состоит в том, что рабочий

в начале каждого прохода устанавливает инструмент „на стружку”,

т. е. подводит его к детали и обрабатывает сначала небольшой уча-

сток поверхности. Полученный размер измеряют, после чего установку

инструмента корректируют по делениям лимба или же по показаниям

точность механической обработки

29

индикатора. После того как положение инструмента откорректиро-

вано. обрабатывают всю поверхность.

Ввиду того, что глубина резания на участке, на котором произ-

водились пробные проходы, и на остальной обрабатываемой поверх-

ности неодинакова, возникает погрешность обработки. Точную об-

работку обычно производят в несколько проходов, причем при

каждом последующем проходе положение инструмента корректи-

руется на основании тщательного измерения детали после оконча-

ния предшествующего прохода. В данном случае достижение вы-

сокой точности ограничивается возможностью инструмента снимать

тонкую стружку.

Инструмент с металлическим лезвием может удалять слои ме-

талла не менее определенной толщины. Как бы ни был хорошо за-

точен резец, режущая кромка его всегда немного притуплена. Спо-

собность инструмента сохранять остроту режущей кромки является

одним из важнейших факторов при выполнении прецизионных работ.

Опыт нарезания микрометрической резьбы показывает, что острота

режущей кромки, инструмента зависит от материала инструмента.

Резцы из твердого сплава даже после их доводки не имеют острой

режущей кромки. Вследствие высокой твердости и хрупкости твер-

дого сплава острый край режущей кромки выкрашивается при за-

точке или при обработке. У резцов из быстрорежущей стали режущая

кромка притупляется меньше, чем у резцов из твердого сплава. Наи-

лучшие результаты при нарезании микрометрических резьб пока-

зали резцы из углеродистой стали У12А и из стали марки ХВ5.

У резцов, изготовленных из этих марок стали, можно получить наи-

более острую режущую кромку, вследствие чего достигаются тре-

буемая точность обработки и чистота поверхности.

В серийном и массовом производствах основным методом является

работа на настроенных станках. При этом отпадает необходимость

в пробных проходах и, следовательно, сокращается время на обра-

ботку. Получение точных размеров путем настройки не связано со

снятием тонких слоев стружки. Даже при снятии сравнительно

толстого слоя металла можно путем тщательного регулирования по-

лучить точный размер, если условия выполнения операции остаются

постоянными.

Настройку станка обычно производят так, что обрабатываемую

деталь и инструмент устанавливают во вполне определенное поло-

жение для обработки всей партии или до затупления инструмента.

Перемещение инструмента относительно детали ограничивается спе-

циальными упорами.

При работе профильным инструментом (фасонными резцами, фа-

сонными фрезами и т. д.) особое внимание обращают на правильность

установки инструмента. Например, при нарезании точной резьбы

установку резца производят по оптическому приспособлению, чтобы

получить симметричный профиль резьбы.

При работе таким инструментом, как развертка или зенкер,

настройка сводится к правильной установке инструмента, чтобы

30

ОСНОВНЫЕ СВЕДЕНИЯ ИЗ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

обеспечить получение требуемого размера. Если инструмент, например,

зенкер, будет установлен неточно, то отверстие будет получаться

большего размера, чем требуется.

При работе наборами инструментов (фрез, резцов ит. п.) настройка

может быть весьма сложной. В таких случаях иногда применяют ша-

блоны, облегчающие настройку.

При точении ступенчатых деталей применяют упоры, которые

позволяют обрабатывать несколько участков по длине последова-

тельно. На фиг. 9 показан упор, укрепляемый на станине токарного

Фиг. 9. Обработка по упору на токар-

ном станке.

Фиг. 10. Лимб механиз-

ма подачи шлифоваль-

ного станка.

станка. Такие упоры применяют на станках, имеющих падающий

червяк. Когда супорт дойдет до упора, подача автоматически вы-

ключается. Пользуясь таким упором, можно обтачивать многосту-

пенчатые детали, — для этого применяют размерные плитки, ко-

торые укладывают между супортом и упором. Длина этих плиток

делается равной длине ступеней.

При ручной подаче часто применяют индикаторные упоры,

которые обеспечивают высокую точность работы.

При работе на шлифовальных станках обычно замечают по де-

лениям лимба, когда деталь достигает требуемого размера. При

обработке следующих деталей шлифовальный круг подают до тех

пор, пока указатель не дойдет до прежнего деления. Это значительно

облегчает работу, так как сокращается количество измерений детали

в процессе обработки.

Если деталь имеет несколько ступеней, то можно сначала про-

шлифовать на всех деталях партии одну ступень, потом вторую и т. д.,

пользуясь вышеописанным методом. Деталь при этом приходится

несколько раз снимать и ставить на станок. На некоторых шлифоваль-

ных станках имеются специальные лимбы, которые приспособлены для

шлифования ступенчатых валиков (фиг. 10). Рядом с лимбом, имеющим

точность механической обработки

31

деления, укрепляется кольцо с канавкой по окружности в виде ла-

сточкина хвоста, г этой канавке перемешаются сухари А. укрепля-

емые в требуемом положении при помощи винтов, при шлифовании

эти сухари упираются в откидной упор, и шлифовщик сразу

видит, до какого положения нужно подавать шлифовальный круг

при обработке каждой ступени. При износе шлифовального круга

кольцо поворачивают относительно винта подачи на несколько де-

лений лимба, без изменения положения сухарей, и таким образом

все диаметры приводят к требуемому

Фиг. 11. Приспособление для 'измерения

в процессе шлифования.

Фиг. 12. Приспособление для из-

мерения и автоматического управ-

ления шлифовальным станком.

облегчает работу, но необходимость в измерении детали при при-

ближении размера к окончательному не исключается.

Стремление повысить точность процесса шлифования и снизить

трудоемкость привело к созданию специальных приборов для не-

посредственного измерения обрабатываемых деталей на ходу станка.

На фиг. И показан индикаторный прибор для измерения наруж-

ных размеров во время шлифования. Прибор шарнирно закреплен

на кожухе шлифовального круга. Регулируемые штифты 1 и 2

устанавливаются так, чтобы измерительный стержень <3 находился в

диаметральном сечении. Перемещение измерительного стержня

передается индикатору 4. Применение такого прибора значительно

ускоряет процесс шлифования.

Возможность измерения деталей в процессе обработки позволяет

втоматизировать работу станков. Для этого измерительный прибор

32

ОСНОВНЫЕ СВЕДЕНИЯ ИЗ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

снабжают электроконтактным устройством или индуктивным датчи-

ком. При достижении требуемого размера измерительный прибор

через специальный усилитель управляет механизмом подачи. На

фиг. 12 показан прибор для автоматического управления станком

при шлифовании.

3. КАЧЕСТВО ПОВЕРХНОСТИ ПОСЛЕ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Состояние поверхностного слоя металлов

Качество поверхности определяется физико-механическими свой-

ствами поверхностного слоя металла и степенью гладкости поверх-

ности.

Качество поверхностного слоя металла зависит от свойств ме-

талла и метода механической обработки. Под воздействием режущих

граней инструмента поверхностный слой металла претерпевает зна-

чительные пластические деформации. Чем больше усилия, с которыми

инструмент воздействует на обрабатываемую поверхность, тем глубже

распространяется зона пластических деформаций в поверхностном

слое металла. Поэтому его свойства оказываются отличными от свойств

остальной массы металла. Металл в поверхностном слое оказывается

наклепанным, его твердость повышена и в нем возникают внутренние

напряжения.

На глубину проникновения пластических деформаций влияют

метод обработки, режим резания и свойства обрабатываемого ма-

териала.

По опытам проф. В. А. Кривоухова при большой подаче (0,6 мм)

и глубине резания 4 мм толщина наклепанного слоя доходила до 1 мм.

При легких режимах резания толщина наклепанного слоя не пре-

восходит нескольких сотых миллиметра.

При повышении глубины резания и подачи толщина наклепан-

ного слоя увеличивается, при повышении же скорости резания —

уменьшается.

В процессе шлифования также происходят изменения в поверх-

ностном слое металла. При шлифовании происходит повышение тем-

пературы в поверхностном слое.

Абразивные зерна шлифовального круга имеют отрицательные

углы резания, вследствие чего возникают большие мгновенные

напряжения в местах контакта зерен с поверхностью металла. Шли-

фование происходит при больших скоростях — 25—50 м/сек, т. е.

при скоростях, приблизительно в 50—100 раз более высоких, чем

применяемые обычно при обтачивании. Каждое зерно снимает очень

тонкий слой металла. Искры, образующиеся при шлифовании, сви-

детельствуют о том, что температура отрываемых частиц металла

при шлифовании достигает приблизительно 10003.

Эти особенности процесса шлифования оказывают большое влия-

ние на состояние поверхностного слоя металла после шлифования.

Рентгенографический анализ показывает, что при шлифовании де-

КАЧЕСТВО ПОВЕРХНОСТИ ПОСЛЕ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

33

талей из инструментальной стали в тонком поверхностном слое

образуется аустенит, т. е. при шлифовании происходит закалка

тончайшего поверхностного слоя, юлщина этого слоя измеряется

сотыми долями микрона.

Под воздействием абразивных зерен происходит наклеп поверх-

ностного слоя, но вследствие высокой температуры в верхней части

слоя наклеп устраняется. Если наклеп распространяется на большую

глубину, чем температурное воздействие, то на некоторой глубине

поверхностного слоя может сохраниться металл в наклепанном со-

стоянии.

В зависимости от режима шлифования можно получить совер-

шенно различные свойства поверхностного слоя металла. Непра-

вильно выбранный режим шлифования приводит к такому повыше-

нию температуры на поверхности, что образуются так называемые

«прижоги». При шлифовании закаленных деталей в местах прижо-

гов твердость вследствие отпуска низкая.

При правильно выбранном режиме шлифования прижогов не

должно быть, и в поверхностном слое не должно происходить

отпуска.

С появлением приборов для определения микротвердости стало

возможным определение твердост л тончайшего слоя на поверхности

металла после шлифования и других видов обработки.

Чистота поверхности после механической обработки

В процессе механической обработки на поверхности образуются

неровности. Величина и характер неровностей зависят от метода

обработки, режима резания, геометрии режущего инструмента, струк-

туры металла и вибраций

при резании. Поверхности,

обработанные резцом, фрезой

и другими инструментами,

имеющими металлическое лез-

вие, имеют шероховатость,

различную в продольном

(в направлении скорости

резания) и в поперечном

направлении.

Но фиг. 13 показано об-

разование продольной а и по-

перечной б шероховатости при

обтачивании и строгании.

Продольная шероховатость

Фиг. 13. Продольная и поперечная

шероховатость.

получается вследствие колебаний

усилия резания при резании. Эти колебания могут вызвать вибрации,

и тогда продольная шероховатость увеличивается. Образование

нароста в процессе резания также влияет на продольную шерохо-

ватость, так как нарост периодически срывается, образуя вырывы

на поверхности. Вследствие трения задней грани режущего

3 Честнов 1698

ОСНОВНЫЕ СВЕДЕНИЯ III IL.VHO.lOrill! МАШИНОСТРОЕНИЯ

инструмента по обрабатываемой поверхности также могут образо-

вываться надиры.

Вибрации могут возникать от колебаний, передаваемых от других

машин, находящихся поблизости. Они часто бывают при установке

станков на слабых перекрытиях. Поэтому станки высокой точности

всегда устанавливают на фундаментах.

Вибрации могут вызываться несбалансированностью частей

станка или вращением обрабатываемой! детали. При шлифовании

особенно важно, чтобы обойма со шлифовальным кругом была

хорошо сбалансирована.

Вибрации возникают при прерывистом процессе резания, вызы-

ваемом последовательностью работы зубьев инструмента. Такие

вибрации возникают в начале фрезерования, при заходе фрезы, когда

с обрабатываемой деталью одновременно соприкасается не более

одного зуба.

При обтачивании вязких материалов могут возникать автоко-

лебания. На образование автоколебаний оказывают влияние как

процесс резания, так и жесткость упругой системы станок — деталь —

инструмент. Некоторое притупление резца часто способствует пре-

кращению этих колебаний.

Устранение вибраций достигается прежде всего за счет повышения

жесткости системы, устранения зазоров в подшипниках и направля-

ющих.

Опыт показывает, что слабое закрепление резца, слабое за-