Автор: Сырицын Т.А.

Теги: общее машиностроение машиноведение машиностроение ремонт автомобилей

ISBN: 5-217-00865-2

Год: 1990

Текст

ОСП» ГВДРО- И ПНЕВМОПРИВОДОВ

для ВУЗОВ

Т.А. Сырицын

ЭКОБ1УА1АЦИЯ И НАДЁЖНОСТЬ

И ПНЕВМОПРИВОДОВ

МАШИНОСТРОЕНИЕ

ДЛЯ ВУЗОВ

Т.А.Сырицын

ЭКСПЛУАТАЦИЯ

И НАДЁЖНОСТЬ

ГЦДРО-

И ПНЕВМОПРИВОДОВ

Допущено

Государственным комитетом СССР по народному образованию в качестве учебника для студентов вузов, обучающихся по специальности 'Т идравлические машины, гидроприводы и гидропневмоавтоматика”

МОСКВА

-МАШИНОСТРОЕНИЕ» 1990

ББК 34.447я73

С95

УДК [62-85 + 681.587’54](075.8)

Рецензенты: кафедра гидравлики и гидромашин МАМИ, д-р техн, наук, проф. О. Н. Трифонов

Сырицын Т. А.

С95 Эксплуатация и надежность гидро- и пневмоприводов: Учебник для студентов вузов по специальности «Гидравлические машины, гидроприводы и гидропневмоавтоматика». М.: Машиностроение, 1990. —248 с.: ил.

ISBN 5-217-00865-2

Изложены методы прикладной теории надежности гидро- и пневмооборудования. Рассмотрены физические и аналитические модели отказов элементов гидро- и пневмоприводов. Приведены методы расчета и прогноз зирования показателей надежности приводов на этапах производства и эксплуатации, а также методы диагностики их состояний и повышения надежности путем резервирования.

Описаны организация эксплуатации привода и оптимизация периодичности технического обслуживания и формирования запаса элементов, предназначенных для ремонта.

С ~~038 (01)—90~ ,98-9° ББК 34Л47Я73

ISBN 5-217-00865-2 © Издательство «Машиностроение», 1990

ПРЕДИСЛОВИЕ

Особенно остро проблема надежности стала проявляться в эпоху научно-технического прогресса. Это объясняется тем, что социальная задача освобождения человека от тяжелого и непроизводительного труда, экономия материальных ресурсов, недостаток трудовых ресурсов потребовали создания автоматизированного оборудования, робототехнических ' технологических комплексов, гибких производственных систем, транспортных, строительных и горнодобывающих машин с высокой степенью автоматизации рабочего процесса и управления.

В то же время из опыта эксплуатации следует, что чем сложнее любая система, тем труднее учесть при проектировании и эксплуатации взаимосвязанное влияние различных внешних и внутренних возмущающих факторов на ее работоспособность, тем выше вероятность ее отказа. Насыщение народного хозяйства сложными машинами и оборудованием требует увеличения затрат труда и средств на их ремонт и техническое обслуживание. Если не уделять внимания повышению надежности, то с развитием техники указанные затраты будут возрастать ускоренными темпами, в результате чего экономии ресурсов не получится, так как рабочая сила и материальные средства будут переходить из сферы производства в сферу технического обслуживания и ремонта.

Изложенное относится не только к сложным технологиям, но и к «старым», существующим. Ибо с увеличением темпов производства, с введением двух- и трехсменных работ неминуемо увеличиваются нагрузки на технологическое оборудование, которое является элементом сложной технической или производственной системы, работающей в современном скоростном режиме, и его отказ влечет за собой остановку всей системы. В результате этого за период плановой эксплуатации расходы на ремонт и техническое обслуживание в несколько раз превысят затраты на изготовление техники.

Гидро- и пневмоприводы в настоящее время применяются практически во всех отраслях народного хозяйства в качестве функциональных систем, поэтому обеспечение их надежности является важной народнохозяйственной задачей.

Обеспечить надежность можно только комплексным__подходом на этапе проектирования, производства и эксплуатации на основе качественного и количественного анализа причин отказов, анализа влияния внешних (эксплуатационных) и внутренних (проектнопроизводственных) факторов на работоспособность, протекание физических процессов в гидроприводах при их работе.

Ввиду того, что внешние и внутренние факторы, влияющие на работоспособность и отказы элементов и систем, являются случайными, основой теории надежности, кроме теории гидропривода, является теория случайных процессов и теория вероятностей. Этим объясняется то, что весь материал книги изложен с вероятностных позиций.

Книга является учебником для машиностроительных вузов и написана по материалам лекций, питаемых в МАДИ свыше десяти лет, и других работ в области надежности гидроприводов и гидросистем.

Основное внимание в книге уделено гидроприводам и гидроагрегатам, однако излагаемые методы расчета и анализа можно применить к расчету надежности пневмопривЬдов.

ГЛАВА 1

ОСНОВНЫЕ ПОНЯТИЯ

1.1. НАДЕЖНОСТЬ ГИДРО- И ПНЕВМОПРИВОДОВ

Научно-технический прогресс, заключающийся прежде зато в автоматизации и повышении эффективности зо всех сферах производственной деятельности человека, связан с созданием сложных и совершенных машин, приборов и технолшического оборудования, с постоянным повышением требований к их характеристикам.

Для современного машиностроения характерны такие направления развития, как увеличение степени автоматизации, повышение рабочих параметров (нагрузки, скорости, температуры и др.) машин, точности их функционирования и эффективности работы (производительности, мощности, КПД и др.), уменьшение габаритных размеров и массы, объединение машин в системы с единым управлением, применение робототехнических систем и гибких „автоматизированных производств.

/Сфере* использования гидро- и пневмопривода чрезвычайно обширна и постоянно расширяется. Привод применяют в различных отраслях машиностроения для передачи энергии рабочим органам, в качестве исполнительных органов систем управления машинами и технологическим оборудованием и как самостоятельную следящую систему./

Проектируют, отрабатывают и производят привод шециали зированные предприятия, поэтому его следует считать самостоятельным объектом машиностроения.

При создании приводов возникают научно-технические проблемы, разрешение которых является необходимым условием дальнейшего развития производительных сил общества. Одной из них является повышение качества, которое определяется совокупностью свойств, обуславливающих степень пригодности приводов удовлетворять определенным потребностям в соответствии с целевым назначением./

В общем случае целью любого объекта является успешное его применение по назначению, т. е. эксплуатация. Под эксплуатацией понимается пршленение объекта по назначению, техниче* ское обслуживание, ремонт, хранение и транспортирование. В процессе эксплуатации объекта свойства, определяющие его качество, как правило, ухудшаются.

Способность объекта сохранять качество в процессе эксплуатации определяется его надежностью, которая, по сути, является интегрирующим показателем качества.

Под надежностью понимается свойство объекта выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей -в заданных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонтов и транспортирования.

Из формулировки следует, что определить надежность можно, если установлен объект, т. е. конструкция и его назначение, заданы режимы и условия его эксплуатации при применении по назначению, назначены эксплуатационные показатели для каждого режима эксплуатации, а также допустимые пределы их изменения.

Ненадежная машина не сможет эффективно функционировать, так как каждая ее остановка из-за повреждения отдельных частей или элементов или снижения технических характеристик ниже допустимого уровня, как правило, влечет за собой большие материальные убытки и даже катастрофические последствия.

В настоящее время народное хозяйство несет большие материальные потери из-за недостаточной надежности выпускаемых машин и технологического оборудования. Опыт показывает, что за весь период эксплуатации затраты на ремонт и техническое обслуживание в связи с потерей работоспособности в процессе эксплуатации, как правило, в несколько раз, а иногда и на порядок превышают стоимость новых машин.

Существенно недоиспользуются потенциальные возможности машин, к которым предъявляют высокие требования по надежности. Такие машины и технологическое оборудование, как правило, снимают с эксплуатации раньше срока службы.

Ненадежная работа технологического оборудования (станков, робототехнических систем) приводит к выпуску некачественной и ненадежной продукции. Могут быть и такие последствия ненадежной работы машины, которые нельзя оценить никакими экономическими показателями, — это гибель людей в результате аварий и катастроф.

Привод является составной частью машины или технологического оборудования, поэтому от его надежности зависит эффективность работы машин, своевременное выполнение заданного объема работы и затраты из-за простоя и ремонтов.

Обеспечение надежности является комплексной проблемой и связано со всеми этапами проектирования, изготовления и эксплуатации привода, начиная с момента формирования и обоснования идеи создания нового образца и кончая принятием решения о его списании.

Основные технические решения по надежности, принятые на стадии проектирования, непосредственно влияют на эксплуатационные и экономические показатели привода, которые, как 6

правило, противоречат друг другу Поэтому необходимо выявлять связи между показателями надежности и возможностями их реализации на каждом этапе создания и эксплуатации привода.

Надежность привода закладывается на этапе проектирования, обеспечивается в процессе производства и поддерживается на заданном уровне во время эксплуатации.

На стадиях составления задания и проектирования привода определяют оптимальные основные эксплуатационные параметры, условия и режимы работы. Надежность обеспечивается применением совершенных конструктивных схем, соответствующих материалов и прогрессивных методов проектирования. Для этого необходимо иметь данные об условиях и режимах работы привода: место установки, параметры окружающей среды (температура, влажность, запыленность, агрессивность среды и т. д.), значение и характер нагрузок, продолжительность и частота включения, организация технического обслуживания и т. д.

При изготовлении надежность обеспечивается применением передовой технологии, совершенных методов испытаний и контроля. Нарушение технологии, применение материалов и металлов, не соответствующих требованиям проекта, невыполнение технологических операций, допусков и посадок приводит к снижению показателей качества и в том числе надежности.

На надежность привода влияют также показатели эргономики и технической эстетики. Учет требований эргономики очень важен, так как рабочие операции выполняются системой «человек—машина». Пренебрежение показателями эргономики и эстетики приводит не только к снижению производительности и ухудшению качества работы, но и к ошибкам оператора из-за утомляемости.

Реализуется надежность привода при эксплуатации, так как отказы и неисправности проявляются только в процессе использования машины по назначению. Кроме параметров и условий, заложенных в процессе проектирования и производства, на показатели надежности влияют методы и условия эксплуатации, принятая система технического обслуживания и ремонтов, режимы работы и квалификация обслуживающего персонала.

Условно в проблеме надежности можно выделить два направления: обеспечение надежности и ее расчет (контроль). Если первое направление основано на традиционных конструкторских и технологических методах создания высококачественных изделий и правильной их эксплуатации, то второе связано в основном с привлечением специальных математических методов.

В начальный период развития теории надежности возникли тенденции противопоставления этих двух направлений, что было вызвано, в частности, особенностями подготовки специалистов, занимающихся надежностью. Конструкторы и технологи считали бесполезными расчеты количественных показателей безотказности выпускаемой ими продукции. Специалисты же по прикладным

методам теории вероятностей и математической статистике недостаточно ясно представляли себе специфику технических задач и часто переоценивали роль количественных методов в обеспечении высокого качества изделий. Некоторая недооценка расчетных методов была связана и с тем, что для повышения надежности (качества) выпускаемой продукции необходимы дополнительные вложения средств. Сложность психологической перестройки, связанной с выделением дополнительных средств на выпуск продукции в том же количестве, но с более высокой надежностью, а также трудности подтверждения и контроля надежности в известной мере тормозили внедрение количественных методов.

В настоящее время практически завершен процесс слияния этих двух направлений, перенесения рациональных идей из одной области в другую и формирование на этой основе науки о надежности машин.

Наука о надежности изучает закономерности изменения показателей качества технических устройств и систем и на основании этого разрабатывает методы, обеспечивающие с наименьшими затратами времени и средств необходимую продолжительность и безотказность их работы.

1.2. связь надежности с экономичностью

Современный уровень науки и технологии принципиально позволяет создать привод практически с любой сколь угодно большой надежностью, вопрос заключается только в том, какие затраты и время потребуются для достижения поставленной цели. Затраты на создание привода с высокой надежностью могут быть столь велики, что эффективность от повышения надежности не возместится в процессе эксплуатации машины.

Таким образом, при достижении требуемого уровня надежности прежде всего должны исходить из получения наибольшей суммарной экономической эффективности с учетом затрат на разработку, производство и эксплуатацию и того положительного эффекта, который получится при использовании машины по назначению.

Суммарная экономическая эффективность использования машины складывается под влиянием двух противоположных затрат. С одной стороны, затраты Сн на создание новой машины (на проектирование, материалы, производство, опытную отработку и др.) и затраты Сэ на эксплуатацию, на техническое обслуживание и ремонт, т. е. затраты, связанные с поддержанием и восстановлением работоспособности машины в процессе эксплуатации. Затраты Сэ с течением времени t растут, так как происходит старение, изнашивание и выработка срока службы отдельных элементов машины, что требует вложения возрастающих средств на восстановление утраченных свойств.

Сумма затрат Сн + Сэ является отрицательной в балансе эффективности (рис. 1.1).

С другой стороны, использование машины приносит прибыль (положительную экономическую эффективность) Ср.

Суммарная эффективность использования машины

с(о = сн + сэ(0 + ср(о.

При определенной продолжительности эксплуатации Ток затраты на создание машины и эксплуатацию окупаются (Ток — срок окупаемости машины). С этого момента использование

Рис. 1.1. Зависимость экономической эффективности привода от времени

машины приносит положитель-

ную эффективность [С (/) > 0]. Однако интенсивность роста прибыли постепенно снижается из-за увеличения эксплуатационных затрат и в момент времени t = Тпр С (^) = 0. При t > Тпр затраты на эксплуатацию больше прибыли и С(/) < 0.

Экономически целесообразно использовать машину в течение времени Тэ:

Т max

Т л э л пр»

где Ттах — момент времени, в который эффективность использования машины максимальна.

Экономическая целесообразность использования машины определяется площадью S под кривой на интервале (Ток, Тпр). На нее влияют характер изменения затрат на эксплуатацию (система технического обслуживания и ремонта) и начальные затраты на создание машины. Например, затраты на создание машины с большей надежностью С'п увеличены из-за применения материалов с повышенными прочностными характеристиками, увеличения периода опытной отработки привода, применения дублирования элементов и др. Эти мероприятия снижают затраты на эксплуатацию из-за уменьшения числа ремонтов и восстановлений. В результате увеличатся суммарная эффективность [С' (t) >* С (£)], срок окупаемости и время Тъ экономически целесообразной эксплуатации машины. В этом случае экономическая целесообразность повышения надежности оправдана, так как S' >» S.

Следовательно, при оценке .разнообразных возможностей повышения и обеспечения надежности машины экономическая эффективность должна являться основным критерием принятия конструктивных решений и разработки системы технического обслуживания.

1.3. ПОКАЗАТЕЛИ НАДЕЖНОСТИ

Надежность — это комплексное свойство, которое в зависимости от назначения привода и условий его эксплуатации может включать различные свойства: безотказность, долговечность, ремонтопригодность, сохраняемость.

Показатели надежности устанавливаются и используются для сравнения вариантов конструктивных решений, обоснования мероприятий повышения технического уровня, разработки технологии эксплуатации, ремонтов и хранения, установления норм запасных частей.

В зависимости от целей использования все показатели надежности разделяют на единичные и комплексные. Единичные показатели характеризуют одно какое-либо свойство надежности привода, а комплексные — несколько свойств, составляющих надежность.

Все показатели надежности определяются состоянием привода, которых может быть два: работоспособное (работоспособность) и неработоспособное (неработоспособность).

Работоспособное состояние — состояние привода, при котором он способен выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативнотехнической документацией (стандартами, техническими условиями и другой эксплуатационной документацией).

Неработоспособное состояние — состояние привода, при котором значение хотя бы одного заданного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической документации.

Под безотказностью понимают свойство привода непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки.

Наработка — продолжительность или объем работы привода, которые могут быть выражены временем в часах, циклами срабатывания, объемом выполненной работы в тоннах, кубометрах и т. д.

В процессе эксплуатации или испытаний различают наработку суточную, месячную, годовую, наработку до первого отказа, до первого ремонта и др.

Привод в любой момент времени может находиться в исправном или неисправном состояниях.

Исправное состояние — состояние, при котором привод соответствует всем требованиям, установленным нормативно-технической документацией. Если привод не соответствует хотя бы одному требованию указанной документации, то такое состояние считается неисправным, т. е. в приводе возникла какая-то неисправность.

Неработоспособное состояние проявляется через отказ.

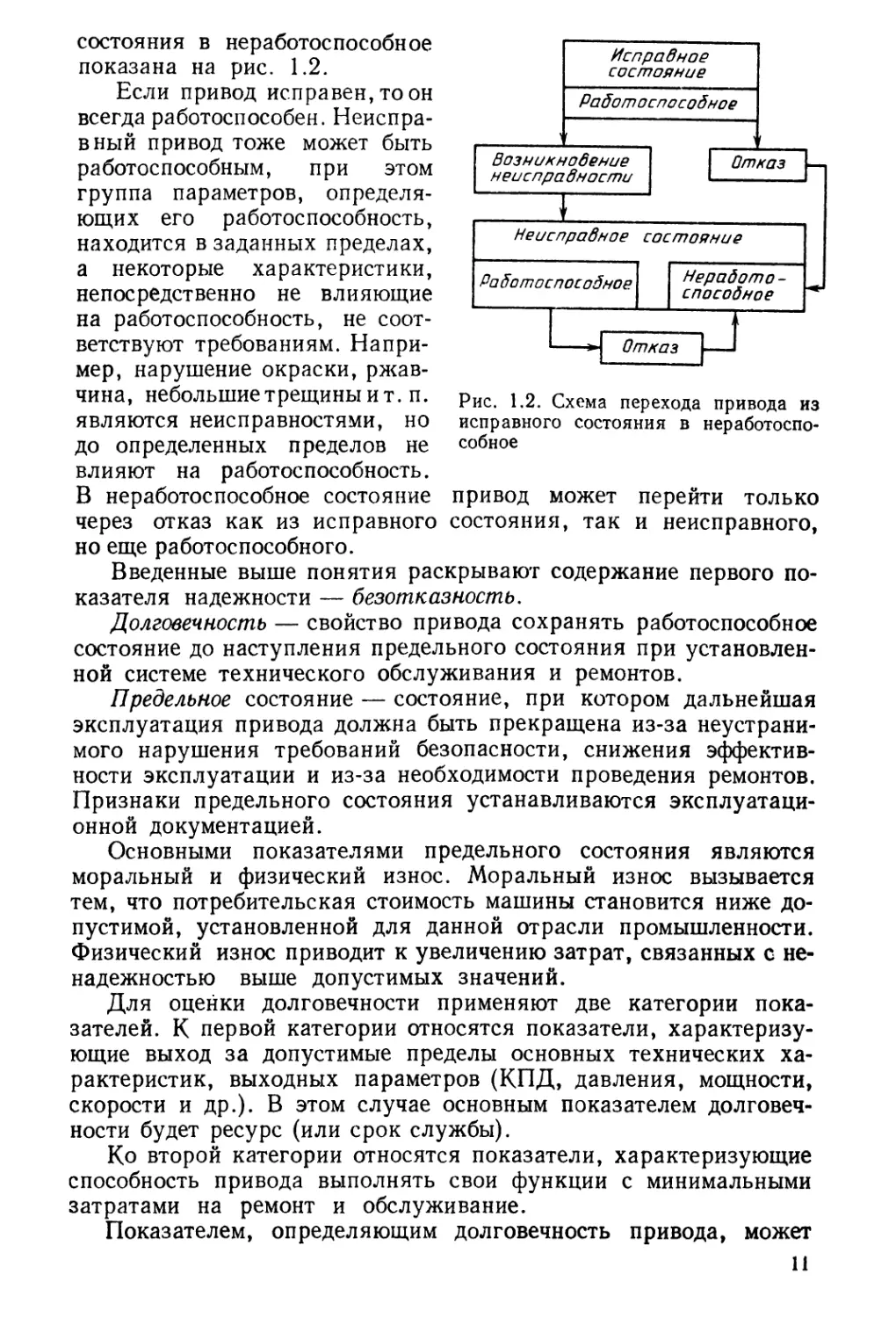

Отказ — событие, заключающееся в нарушении работоспособного состояния привода. Схема перехода привода из исправного 10

состояния в неработоспособное показана на рис. 1.2.

Если привод исправен, то он всегда работоспособен. Неисправный привод тоже может быть работоспособным, при этом группа параметров, определяющих его работоспособность, находится в заданных пределах, а некоторые характеристики, непосредственно не влияющие на работоспособность, не соответствуют требованиям. Например, нарушение окраски, ржавчина, небольшие трещины и т. п. являются неисправностями, но до определенных пределов не влияют на работоспособность. В неработоспособное состояние

Рис. 1.2. Схема перехода привода из исправного состояния в неработоспособное

привод может перейти только

через отказ как из исправного состояния, так и неисправного, но еще работоспособного.

Введенные выше понятия раскрывают содержание первого показателя надежности — безотказность.

Долговечность — свойство привода сохранять работоспособное

состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонтов.

Предельное состояние — состояние, при котором дальнейшая эксплуатация привода должна быть прекращена из-за неустранимого нарушения требований безопасности, снижения эффективности эксплуатации и из-за необходимости проведения ремонтов. Признаки предельного состояния устанавливаются эксплуатационной документацией.

Основными показателями предельного состояния являются моральный и физический износ. Моральный износ вызывается тем, что потребительская стоимость машины становится ниже допустимой, установленной для данной отрасли промышленности. Физический износ приводит к увеличению затрат, связанных с ненадежностью выше допустимых значений.

Для оценки долговечности применяют две категории показателей. К первой категории относятся показатели, характеризующие выход за допустимые пределы основных технических характеристик, выходных параметров (КПД, давления, мощности, скорости и др.). В этом случае основным показателем долговечности будет ресурс (или срок службы).

Ко второй категории относятся показатели, характеризующие способность привода выполнять свои функции с минимальными затратами на ремонт и обслуживание.

Показателем, определяющим долговечность привода, может

служить коэффициент технического использования

T’p-h Ц Т’рм/

где Тр — время работы привода за некоторый период эксплуатации; 2 Трм /— суммарная продолжительность ремонта за этот же период эксплуатации.

Коэффициент технического использования — безразмерная величина (0 < Кт 1) и численно равен вероятности того, что в произвольно взятый момент времени привод работает, а не находится в ремонте.

Время, которое затрачивается на ремонт и техническое обслуживание, зависит не только от методов эксплуатации и технологии ремонта, но и от конструкции привода, его приспособленности для ремонтов, т. е. от ремонтопригодности.

Ремонтопригодность свойство привода, заключающееся в его приспособленности к предупреждению и обнаружению причин возникновения отказов и повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

Сохраняемость — свойство привода непрерывно сохранять работоспособное состояние в течение и после хранения и транспортирования.

Для конкретных приводов и условий их эксплуатации безотказность, долговечность, ремонтопригодность и сохраняемость могут иметь различную относительную значимость. Это определяется возможностью или невозможностью восстанавливать работоспособность в процессе эксплуатации. По этому признаку все приводы разделяют на восстанавливаемые и невосстанавливаемые.

Восстанавливаемым считают привод, работоспособность которого в случае возникновения отказа может быть восстановлена, а восстановление предусмотрено системой ремонтов.

Работоспособность невосстанавливаемых приводов после отказа восстановлению не подлежит по техническим или эксплуатационным причинам. Для невосстанавливаемых приводов понятие долговечности совпадает с понятием безотказности.

Если рассматривать привод как систему, то в восстанавливаемом приводе можно выделить восстанавливаемые элементы. Детали и узлы, которые после первого отказа заменяются, составляют группу невосстанавливаемых. К ним относятся уплотнения, пружины, прокладки, шариковые и игольчатые клапаны, фильтры, подшипники, шестерни и др.

К восстанавливаемым элементам, которые после отказа подлежат ремонту, относятся золотниковые распределители, наклонные диски, торцовые распределители, роторы, клапаны и седла кони ческой формы, гидроцилиндры и т. д.

ГЛАВА 2

ОТКАЗЫ ЭЛЕМЕНТОВ ПРИВОДА

2.1. КЛАССИФИКАЦИЯ ОТКАЗОВ

Для анализа и количественной оценки надежности приводов следует различать события, определяющиеся понятиями «отказ» и «повреждение». Определение отказа было дано в гл. 1. Для каждого элемента и привода в целом признаки отказа устанавливаются нормативно-технической документацией.

Повреждение — нарушение исправного состояния привода или его составных частей вследствие воздействия внешних факторов,, превышающих уровни, установленные нормативно-технической документацией. Повреждения могут быть существенные, которые являются причиной отказа и потери работоспособности, и несущественные, при которых работоспособность сохраняется. Однако и несущественные повреждения, если они не устранены, могут перейти в существенные и привести к отказу.

Все причины возникновения отказов можно разделить на четыре группы.

1. Отказы, являющиеся следствием грубых ощибок, связанных с нарушением норм Проектирования, с несоблюдением требований нормативно-технической документации на проектирование (ГОСТов, ОСТов, ТУ, ЕС КД и др.) с нарушением технологии производства и требований, установленных конструкторской и технологической документацией, с нарушением правил и условий эксплуатации.

2. Отказы, вызванные скрытыми дефектами и повреждениями, выявление и предупреждение которых требует специальных исследований физико-химических процессов, протекающих в реальных условиях эксплуатации, например изменение характеристик сопрягаемых поверхностей в период работы привода в зависимости от нагрузок и температуры.

3. Отказы, вызываемые внешними воздействиями (динамическими нагрузками, температурой, вибрацией и др.), значения которых превышают расчетные.

4. Отказы, вызываемые естественным старением и износом материалов и изменением свойств рабочей жидкости в процессе эксплуатации.

Отказы классифицируют по различным признакам, основными из которых являются причины возникновения неисправности, при-

водящей к отказу, характер изменения параметров привода, т. е. характер проявления отказа до момента потери работоспособности, возможность прогнозирования (предсказания) отказа (рис. 2.1).

Конструкционный отказ обусловлен ошибками, допущенными при проектировании, нарушением норм и правил проектирования. Как правило, он является следствием недостаточной проверки привода на воздействие динамических нагрузок, неудачного выбора материала и жесткости силовых элементов, неправильного назначения посадок и допусков, несоответствия расчетных данных прочности и износостойкости материала и т. д.

Конструкционные отказы обычно многократно проявляются в процессе эксплуатации, т. е. становятся систематическими, так как ошибки в конструировании распространяются на всю совокупность изготовленных приводов. Причины таких отказов могут быть с определенной достоверностью установлены и устранены.

Производственный отказ возникает из-за нарушения установленного процесса изготовления и ремонта. Причинами производственного отказа могут быть несоблюдение требований конструкторской документации при изготовлении, применение материалов с механическими свойствами, отличными от свойств, заданных конструкторской документацией, использование некондиционных комплектующих элементов, недостаточный входной и выходной контроль элементов и материалов и др.

Производственные отказы также могут принимать систематический характер, если нарушения технологического процесса возникли при изготовлении или ремонте приводов больших партий.

Эксплуатационные отказы являются следствием нарушения установленных правил и условий эксплуатации, а также естественного изнашивания сопрягаемых деталей, изменения свойств рабочей жидкости, ошибок операторов и др.

Рис. 2.1. Классификация отказов 14

Все отказы по характеру проявления делятся на внезапные и постепенные. Если в качестве обобщенного параметра, характеризующего работоспособность привода, можно выбрать вектор у (давление, расход, частота вращения и др.), то деление на внезапные и постепенные отказы определяется скоростью изменения обобщенного параметра (рис. 2.2).

Рис. 2.2. Зависимость обобщенного параметра от времени

К постепенным относятся отказы, для которых скорость изменения обобщенного параметра имеет конечное значение (кривая 2 на рис. 2.2). Основным признаком постепенных отказов является зависимость момента /2 его возникновения от длительности предыдущей работы элемента. Чем больше время работы элемента, тем выше вероятность возникновения отказа. Постепенные отказы привода являются следствием необратимых изменений во времени его свойств, вызванных старением, износом, накоплением усталостных повреждений, засорением фильтров и дросселей, облитерацией золотниковых пар и т. п.

Внезапные отказы (кривая 1 на рис. 2.2) характеризуются резким, скачкообразным изменением обобщенного параметра (скорость изменения стремится к бесконечности) под воздействием одного или нескольких возмущений, вызванных ошибками конструирования, производства и эксплуатации. Основным признаком внезапных отказов является независимость момента его возникновения от длительности предыдущей работы элемента. Примерами таких отказов могут служить отказы из-за возникновения трещин, из-за поломок деталей в результате неправильной эксплуатации или возникновения перегрузок, поломок и деформаций деталей, попавших в условия работы, когда каждый параметр принимает экстремальные значения (наибольшая нагрузка, минимальная прочность материала, повышенная температура и т.д.). Часто отказы, возникновение которых связывают с изменением параметров привода, называют параметрическими.

Понятия «параметрический отказ» и «постепенный отказ» не совпадают, так как параметрические отказы могут включать в себя постепенные и внезапные, если есть аналитическое описание

соответствующего процесса. Следует также иметь в виду, что деление отказов на внезапные и постепенные носит условный характер, так как трудно найти грань между скачкообразным или постепенным изменением того или иного параметра. С увеличением масштаба времени все изменения можно представить в виде постепенного процесса. Например, в обычной электрической лампе отказ возникает практически внезапно, так как контролируется только свечение лампы при подаче на нее напряжения. Вместе с тем если бы процесс контролировался более тщательно (измерялись бы сопротивления нити накаливания, герметичность баллона и др.), то наступление отказа можно было бы предсказать по постепенному изменению этих характеристик.

Деление отказов на постепенные и внезапные обычно связывают с возможностью контроля процесса. При постепенных отказах характеристики привода изменяются во времени и, следовательно, принципиально можно с помощью специальной системы контроля или специальных испытаний прогнозировать момент наступления отказа и принимать соответствующие меры, обеспечивающие сохранение работоспособности привода.

Постепенные отказы, которые можно контролировать и прогнозировать, называются прогнозируемыми.

Если обозначить время начала развития отказа через /0, а время завершения отказа через fa, то Af = /а — t0 называется временем экспозиции отказа. Система контроля состояния обладает определенным быстродействием /к, которое зависит от устройства и скорости изменения контролируемого параметра. При А/ > tK отказ считается прогнозируемым , а при А/ < tK — непрогнозируемым и его можно отнести к категории внезапных.

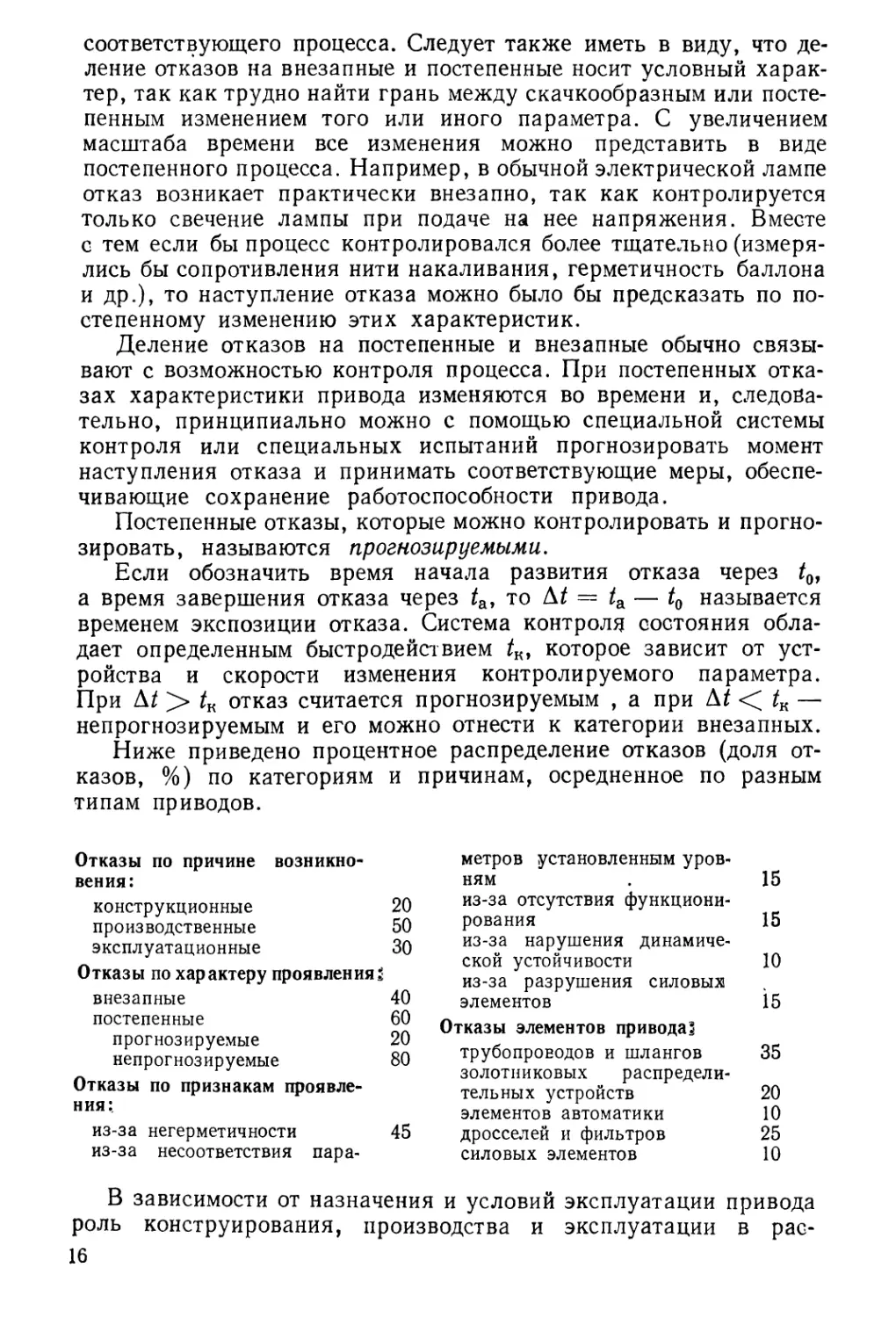

Ниже приведено процентное распределение отказов (доля отказов, %) по категориям и причинам, осредненное по разным типам приводов.

Отказы по причине возникновения:

конструкционные 20

производственные 50

эксплуатационные 30

Отказы по характеру проявления5

внезапные 40

постепенные 60

прогнозируемые 20

непрогнозируемые 80

Отказы по признакам проявления:

из-за негерметичности 45

из-за несоответствия пара-

метров установленным уровням . 15

из-за отсутствия функционирования 15

из-за нарушения динамической устойчивости 10

из-за разрушения силовых элементов 15

Отказы элементов привода?

трубопроводов и шлангов 35

золотниковых распределительных устройств 20

элементов автоматики 10

дросселей и фильтров 25

силовых элементов 10

В зависимости от назначения и условий эксплуатации привода роль конструирования, производства и эксплуатации в рас-16

пределении отказов изменяется. Так для приводов, к которым предъявляются особо жесткие требования качества производства и эксплуатации, распределение отказов по причинам возникновения будет стремиться к равномерному. Для приводов, работающих в тяжелых условиях эксплуатации (дорожные, сельскохозяйственные, горно-добывающие и др.), наибольшая доля отказов определяется эксплуатационными причинами.

Стремление повышать давление рабочей жидкости в приводах приведет к увеличению доли отказов, связанных с негерметичностью элементов.

2.2. ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ НАДЕЖНОСТЬ ГИДРОПРИВОДА

Проектирование, производство и эксплуатация приводов осуществляются в соответствии с нормативно-технической документацией; производится контроль соответствия их характеристик заданным требованиям. Несмотря на это, в процессе эксплуатации будут наблюдаться отказы элементов и привода в целом. Появление отказов связано с внешними и внутренними воздействиями, которые нарушают энергетическое равновесие и вызывают процессы трех видов: быстро протекающие, средней скорости и медленно протекающие.

Быстро протекающие процессы характеризуются большими скоростями и периодичностью изменения параметров, определяемыми долями секунд. К таким процессам относятся вибрации элементов, резонансные возбуждения, пульсации давления в рабочих полостях и трактах и др. Эти процессы влияют на взаимное расположение элементов, нарушают их взаимосвязь и искажают рабочий процесс привода.

Процессы средней скорости протекают за время рабочего цикла машины, их длительность измеряется минутами и часами. К таким процессам относятся изменения температуры рабочей среды и рабочего тела, влажности, физических свойств рабочей жидкости и др. Эти процессы приводят к постепенным отказам.

Медленно протекающие процессы действуют в течение всего периода эксплуатации машины. К ним относятся изнашивание трущихся деталей, естественное старение и усталость материалов, сезонное изменение температуры и влажности.

Все указанные процессы по своей природе являются детерминированными, а по воздействию на конкретный период — случайными.

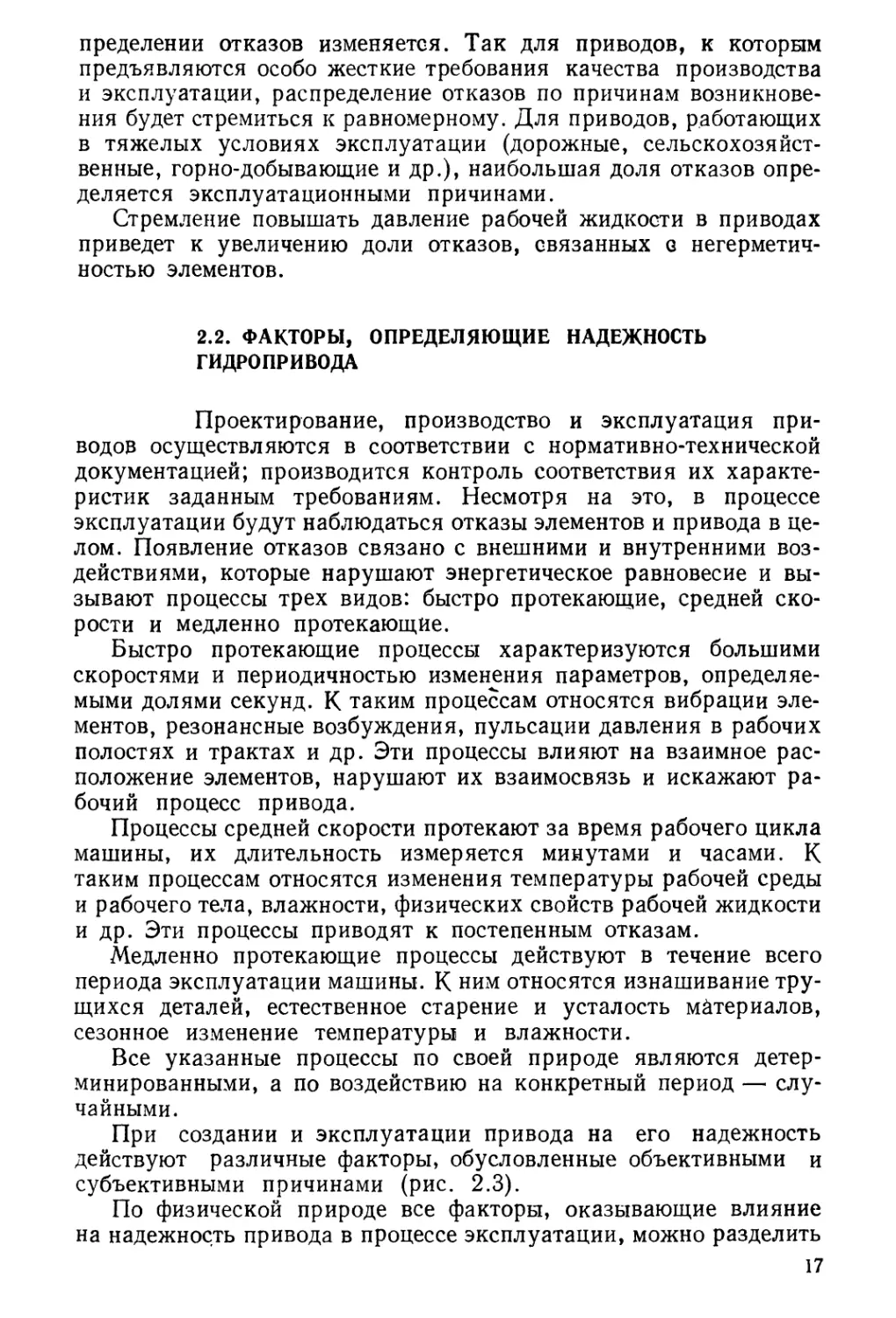

При создании и эксплуатации привода на его надежность действуют различные факторы, обусловленные объективными и субъективными причинами (рис. 2.3).

По физической природе все факторы, оказывающие влияние на надежность привода в процессе эксплуатации, можно разделить

Рис, 2.3, Факторы, определяющие надежность

на три группы: климатические, гидравлические и механические.

Климатические факторы. К климатическим факторам относятся температура, влажность, солнечная радиация и запыленность окружающей среды.

Условия эксплуатации считаются нормальными, если температура окружающей среды 293 ± 10 К, относительная влажность 60 ± 20 %, в воздухе отсутствуют пыль и вредные примеси. Очевидно, что такие условия могут быть только в специально оборудованных помещениях.

Температура окружающей среды является одним из наиболее активных факторов. Гидропривод общего назначения может эксплуатироваться в машинах, работающих в различных климатических условиях. В условиях Сибири, БАМа и Средней Азии в зимнее время температура окружающей среды достигает — 370 К» а летом +360 К.

При повышении температуры механические свойства большинства материалов ухудшаются, уменьшается модуль упругости, снижается предел прочности. Повышение температуры .вызывает ускорение процесса старения многих пластмасс и резиновых материалов. Смазочные материалы и рабочие жидкости теряют вязкость, что приводит к увеличению утечек через зазоры и уплотнения.

Низкая температура снижает механическую прочность материалов, уменьшает пластичность, повышает хрупкость (хладноломкость), увеличивает вязкость жидкости. При низкой температуре из-за внутренних структурных изменений появляются дополнительные местные напряжения в материалах, приводящие к хрупкому разрушению.

Увеличение вязкости жидкости вызывает значительные потери давления на трение в трубопроводах, что приводит к снижению мощности и моментных характеристик.

Особенно вредно действует на конструкцию привода периодическая (суточная) смена холода и тепла. Резкие изменения температуры приводят не только к ухудшению прочностных характеристик, но и к изменению линейных размеров и, в конечном счете, к разрушению паяных и сварных соединений, деформации деталей и к другим последствиям. Например, в следящих приводах со сложной кинематикой (рулевые приводы транспортных средств) температурная деформация вынесенных элементов может привести к изменению усилий на рабочем органе привода, особенно на режимах работы с малым расходом рабочей жидкости.

Влажность воздуха также существенно влияет на работоспособность привода. Свойство материалов поглощать водяные пары из воздуха называют гигроскопичностью. На поверхности материала уже при относительной влажности 60—70 % появляется молекулярный слой воды, который при дальнейшем повышении

влажности переходит в полимолекул яр ный и пленка воды достигает толщины в несколько десятков микрометров. Влага, находящаяся на поверхности, проникает по порам внутрь материала вследствие абсорбции или нарушения герметичности. Влага вызывает электрохимическую коррозию, изменяет механические и электрические свойства проводников и изоляции.

Запыленность воздуха является результатом работы машин с сыпучими материалами, в условиях пыльных бурь. Воздух наполняется пылью, состоящей из частиц кварца, двуокиси кремния, окиси железа и др. Твердость этих частиц часто превышает твердость материала, из которого изготовлены элементы привода. Пыль ускоряет изнашивание трущихся пар, загрязняет рабочую жидкость, забивает дроссели и каналы. Кроме того, пыль вызывает потерю глянца покрытий и их растрескивание, тем самым увеличивает чувствительность поверхностей к коррозии.

Гидравлические факторы. Носителем энергии в приводе является жидкость, поэтому всякое воздействие, приводящее к из менению ее характеристик, может явиться причиной отказа.

К гидравлическим факторам относятся чистота, температура, газонасыщенность (содержание врздуха) и старение рабочей жидкости.

В приводах строительных и дорожных машин основную долю составляют отказы, вызванные загрязненностью рабочей жидкости механическими примесями в процессе производства и монтажа привода, а также Цри заправке. При работе привода в жидкость непрерывно поступают продукты изнашивания сопрягаемых деталей. При хранении загрязняющие вещества выделяются в результате окислительных процессов между жидкостями и присадками, применяемыми для улучшения эксплуатационных свойств рабочей жидкости.

Требуемый класс чистоты жидкости определяется назначением привода. Для промышленного привода жидкость считается чистой, если загрязнения по массе не превосходят 0,005 %, т. е. 50 мг/л.

На работоспособность привода оказывают влияние не столько масса примесей, сколько размеры твердых частиц и их твердость. Требования к чистоте рабочей жидкости установлены ГОСТ 17216—71. Ниже приведена номинальная тонкость фильтрации (мкм) жидкости, применяемая для машиностроительного привода.

Насосы и моторы: аксиально-поршневые. шестеренные радиально-поршневые пластинчатые

25 Г ИДрОЦИЛ ИНДрЫ 40

65 Распределители 10

25 Клапаны 10

40 Реле давления 65

При загрязнении рабочей жидкости наблюдается интенсивное изнашивание распределительных устройств насосов, в результате чего снижается объемный КПД.

При движении жидкости с большой скоростью загрязнения в виде твердых частиц действуют на поверхности деталей подобно абразивной эмульсии. С течением времени увеличиваются зазоры, уменьшаются перекрытия, изменяются коэффициенты расходов дросселей и сопл. При увеличении утечек жидкости из-за изнашивания элементов привода уменьшаются жесткость системы и скорость движения исполнительных органов. При загрязнениях резко возрастают усилия, необходимые для перемещения золотниковых распределителей, что, в свою очередь, может вызвать отказ.

Температура существенно влияет на все физические параметры рабочей жидкости, определяющие ее характеристики. Она изменяется в результате выделения теплоты при перетекании жидкости через малые зазоры. Приблизительное относительное выделение теплоты в элементах привода распределяется следующим образом: гидромагистрали и устройства управления 10 %, гидронасос и гидродвигатели 10 %, распределительные устройства и клапаны80 %.

Если не применять специальные системы охлаждения привода, то температура жидкости в отдельных случаях может достигнуть 400 К и выше.

При изменении температуры изменяются вязкость и плотность жидкости и, как следствие, сопротивление внутренних каналов привода, усилия и скорости на выходном звене. При оценке влияния температуры на характеристики привода следует учитывать, что при увеличении вязкости до определенных пределов благодаря уменьшению утечек возрастает объемный КПД. Однако при этом увеличивается сила трения и уменьшается механический КПД. Следовательно, для обеспечения высокого КПД температура жидкости должна быть оптимальной, обеспечивающей минимальные суммарные потери.

Содержание воздуха в рабочей жидкости определяет ее упругость (сжимаемость) и смазывающие свойства.

Воздух может проникать в гидросистему как в момент монтажа и ремонта, так и в период эксплуатации. Наиболее интенсивный подсос воздуха происходит в зонах пониженного давления по линиям всасывания. В период всасывания, когда в рабочих камерах создается разрежение, воздух может проникать по зазорам плунжерных пар и через уплотнения торцовых распределителей. Интенсивное насыщение жидкости воздухом также имеет место, когда сливная и дренажные горловины трубопроводов находятся на поверхности уровня жидкости.

Источником насыщения жидкости воздухом является также кавитация, которая возникает при местном уменьшении давления ниже критического значения, вследствие больших местных скоростей движения жидкости.

Жидкость в гидросистеме практически всегда неоднофазна. В ней содержится газовоздушная составляющая, которая может быть как в растворенном (фаза Р), так и в нерастворенном (фаза Г) виде.

Рис. 2.4. Схема фазового перехода воздуха в гидросистеме: / — бак; 2 — насос; 3 »» дроссель; 4 гидродвигатель

Количественное содержание фазы Г определяется силами поверхностного натяжения, давлением, местными скоростями, температурой и другими факторами. Качественный характер фазового перехода в проточной части привода показан на рис. 2.4. На участке всасывания I—II (линия насоса) из-за пониженного давления растворенный воздух (фаза Р) начинает интенсивно выделяться и переходит в нерастворенное состояние (фаза Г), в результате чего объем фазы Г увеличивается. На линии нагнетания (участок //—III) перед дросселем объем фазы Г под действием

давления быстро уменьшается, и она переходит в фазу Р. Аналогичный процесс наблюдается на участке IV—V между дросселем и гидромотором. На сливном участке VI—VII первоначальный объем фаз восстанавливается, если в систему не поступает дополнительный воздух. Рассмотренный процесс может нарушиться при изменении температуры. Например, в зимнее время года при определенной температуре в случае нагревания жидкости в процессе работы системы (повышение температуры до 330—350 К) произойдет перенасыщение до 25—30 % объема. В результате выделения воздуха, происходящего до установления нового равновесного состояния, соответствующего данной температуре, в гидросистеме может образоваться пена.

Основным показателем, характеризующим состояние рабочей жидкости, является газосодержание (фаза Г) и дисперсионный состав газа. Согласно закону Генри количество растворенного газа в жидкости пропорционально давлению на поверхности контакта

Vr0 = aVp/po,

где Гго — объем растворенного газа; а—коэффициент растворимости газа: V — объем растворителя (жидкости); р— давление в системе; р0 — давление, приведенное к начальному состоянию.

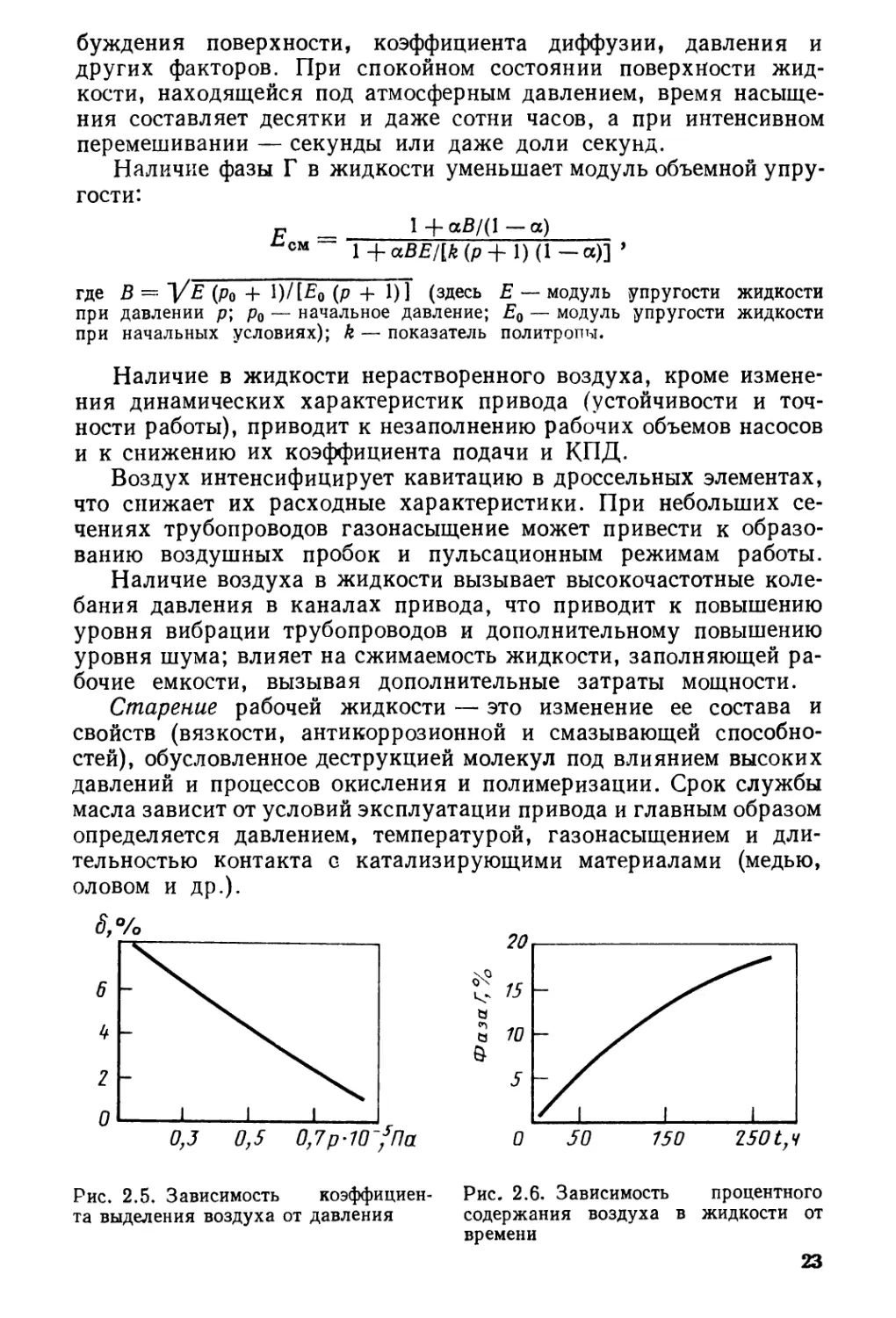

Коэффициент растворимости газа зависит от типа рабочей жидкости и ее физико-химических свойств. На рис. 2.5 показана зависимость коэффициента 6 выделения воздуха (отношение объема выделившегося воздуха к объему жидкости) от давления для свежих минеральных масел, а на рис. 2.6 — процентное содержание воздуха в жидкости (фаза Г) в зависимости от времени.

Время, в течение которого рабочая жидкость насыщается воздухом, зависит от площади поверхности раздела, степени воз-22

буждения поверхности, коэффициента диффузии, давления и других факторов. При спокойном состоянии поверхности жидкости, находящейся под атмосферным давлением, время насыщения составляет десятки и даже сотни часов, а при интенсивном перемешивании — секунды или даже доли секунд.

Наличие фазы Г в жидкости уменьшает модуль объемной упругости:

р__________1 +схВ/(1 — а)

см 1 + aBE/[k (р + 1) (1 - а)] ’

где В = ~\/ Е (ро + 1)/[^о (р + 1)] (здесь Е — модуль упругости жидкости при давлении р; р0 — начальное давление; EQ — модуль упругости жидкости при начальных условиях); k — показатель политропы.

Наличие в жидкости нерастворенного воздуха, кроме изменения динамических характеристик привода (устойчивости и точности работы), приводит к незаполнению рабочих объемов насосов и к снижению их коэффициента подачи и КПД.

Воздух интенсифицирует кавитацию в дроссельных элементах, что снижает их расходные характеристики. При небольших сечениях трубопроводов газонасыщение может привести к образованию воздушных пробок и пульсационным режимам работы.

Наличие воздуха в жидкости вызывает высокочастотные колебания давления в каналах привода, что приводит к повышению уровня вибрации трубопроводов и дополнительному повышению уровня шума; влияет на сжимаемость жидкости, заполняющей рабочие емкости, вызывая дополнительные затраты мощности.

Старение рабочей жидкости — это изменение ее состава и свойств (вязкости, антикоррозионной и смазывающей способностей), обусловленное деструкцией молекул под влиянием высоких давлений и процессов окисления и полимеризации. Срок службы масла зависит от условий эксплуатации привода и главным образом определяется давлением, температурой, газонасыщением и длительностью контакта с катализирующими материалами (медью, оловом и др.).

Рис. 2.5. Зависимость коэффициента выделения воздуха от давления

Рис. 2.6. Зависимость процентного содержания воздуха в жидкости от времени

Длительное дросселирование рабочей жидкости при больших перепадах давления приводит к снижению ее вязкости. При взаимодействии жидкости с кислородом растворенного и нерастворен-ного воздуха на поверхности раздела происходит окисление. При этом в жидкости накапливаются кислоты, смолы, асфальтены и прочие продукты, которые на поверхности металла образуют отложения. Последние увеличивают гидравлические сопротивления и абразивный износ. Продукты взаимодействия рабочей жидкости с кислородом обладают кислотными свойствами, поэтому снижают ее противокоррозионную способность. На старение жидкости влияет также ее загрязненность.

Процесс старения рабочей жидкости условно можно разделить на три периода: сначала происходит окисление и накапливание механических примесей, затем наступает второй период — стабилизация, когда процесс старения протекает медленно с постоянной скоростью (этот период определяет срок службы рабочей жидкости), далее характеристики жидкости резко ухудшаются, что приводит к отказам отдельных элементов привода.

Механические факторы. Вследствие силового взаимодействия привода с окружающей средой возникают удары, нагрузки и вибрация.

Удар характеризуется преобразованием кинетической энергии внешних сил в потенциальную энергию деформации элементов конструкции и обратное преобразование упругой деформации в кинетическую энергию. Для неупругих конструкций удар вызывает затухающие колебания на собственной частоте. В результате этого в хрупких материалах появляются трещины и изломы. Возможный диапазон перегрузок, вызываемых ударами, чрезвычайно велик — от нуля для стационарных систем до 2*103g для строительно-дорожных машин.

Нагрузки, возникающие в результате силового взаимодействия привода с окружающей средой, разделяют на позиционные и инерционные.

Позиционная нагрузка влияет в основном на статические характеристики. Постоянная противодействующая или сопутствующая сила на выходном звене привода приводит соответственно к уменьшению или увеличению скорости выходного звена. Позиционная нагрузка на выходном звене деформирует амплитудно-частотную характеристику и увеличивает фазовые сдвиги, что изменяет запасы устойчивости и быстродействие привода.

Инерционная нагрузка влияет на динамические свойства привода. Совместно со сжимаемостью она обусловливает появление резонансных режимов и колебательных переходных процессов в гидроприводе.

Вибрация — это механические колебания в агрегатах гидропривода, не являющиеся неотъемлемым условием выполнения им своих функций, а возникающие вследствие несовершенства конструкции, дефектов и особых условий эксплуатации. Основным 24

источником вибраций всех машин является ротор. Его статическая и динамическая неуравновешенность приводит к возникновению сил и моментов, вызывающих вибрацию как самого ротора, так и гидромашины в целом.

Неуравновешенность и несбалансированность вращающихся частей гидромашин являются следствием неточности изготов-

a = Gjt

Рис. 2.7. Зависимость подачи насоса от угла поворота входного вала

ления деталей и узлов, неоднородности материала, упругих и остаточных деформаций и т. д. В процессе эксплуатации неуравновешенность ротора увеличивается под действием силового возмущения, температурных деформаций и износа.

Основная вибрация, обусловленная наличием массовой неуравновешенности, возникает с частотой, равной частоте вращения ротора, и называется первой роторной гармоникой. Нелинейные эффекты, вызванные воздействием эксплуатационных сил, приводят к появлению дополнительных вибрационных составляющих, частоты которых кратны частоте основной гармоники: f = /со, где i — порядок гармоники, со — угловая скорость ротора, 1/с.

Кроме вибрации ротора в гидроприводе возникают вибрации и других элементов вследствие неравномерности подачи насосов

и крутящего момента на входном валу, циклического изменения реакции на опорных подшипниках, действия центробежных сил, увеличения зазоров, перераспределения энергии при изменении движения или турбулизации потока рабочей жидкости и др.

В гидроприводах преимущественно применяют объемные гидромашины, в которых рабочий процесс основан на попеременном заполнении рабочих камер жидкостью и вытеснении ее из них. Жидкость перемещается под действием вытеснителей (поршней, плунжеров, шестерен, пластин и др.).

Принцип работы объемной гидромашины обусловливает неравномерность подачи, т. е. подача жидкости объемным насосом

осуществляется не равномерным потоком, а порциями, каждая из которых соответствует объему одной рабочей камеры.

На рис. 2.7 показана типичная для объемных машин зависимость подачи Q насоса от угла а поворота входного вала. Как следует из рисунка, подача насоса колеблется с частотой, зависящей от числа z поршней и угловой скорости со вала.

Неравномерность подачи оценивается коэффициентом неравномерности

= (Qmax Фт1п)/Фи>

где Qmax, Qmin — максимальная и минимальная подачи; QH — идеальная подача, под которой понимается подача насосом несжимаемой жидкости при отсутствии утечек в единицу времени.

Коэффициент неравномерности подачи при прочих равных условиях зависит от числа z поршней в насосе.

Неравномерность подачи является причиной возникновения вынужденных колебаний с частотой / = 2zco.

Присущие любой системе нелинейности приводят к появлению дополнительных вибрационных составляющих, частоты которых кратны основной поршневой гармонике: f — i*2za) (где I — порядок гармоники).

Флуктуации угловой скорости ротора гидромашины, а также неисправности поршневых пар приводят к модуляции колебаний, вызываемых поршневыми парами, т. е. к медленному по сравнению с периодом изменению основных параметров колебаний: частоты, амплитуды и фазы. Для амплитудной модуляции, кроме колебаний поршней, характерно появление колебаний с частотой f ± Q (где f — частота поршневой гармоники; Q — частота молуляции). При частотной и фазовой модуляциях могут возникать колебания с частотой f ± 2Q; f ± 3Q и т. д.

На рис. 2.8 показан спектр виброускорений корпуса аксиальнопоршневого насоса при различном техническом состоянии деталей поршневых пар с модуляцией гармоник на частоте 400 Гц сигналом, идущим от одной поршневой пары с частотой 53 Гц, что выражено появлением равноотстоящих амплитудных всплесков на частотах 345 и 470 Гц. Модуляция явилась следствием неисправности одной поршневой пары.

Вибрация также вызывается неравномерностью крутящего момента на входном валу. На каждый поршень в полостях нагнетания и всасывания действуют силы давления, проекция которых на плоскость, перпендикулярную оси входного вала, создает мгновенный крутящий момент.

Мгновенный крутящий момент на валу со стороны полости нагнетания

D kt

Мн = рРи sin V £ sin

2 t=i

на валу со стороны полости всасывания

D k*

AfB = Po^n-TT-cosy £ slnab

2 z=i

300 350 ЬОО 450 500 f, Гц

Рис. 2.8. Спектр виброускорений корпуса аксиально-поршневого насоса (4 — амплитуда):

1 — поршневая гармоника для исправного насоса; 2 — модуляция составляющих от зазора в шатунной группе

где р и р0 —давления в полости нагнетания и всасывания; Fn — площадь поршня; £)р — диаметр окружности размещения головок штоков; у — угол отклонения оси блока относительно оси входного вала; k± и k2 — число поршней в полости нагнетания и всасывания; — угол поворота t-ro поршня.

Результирующий крутящий момент

М = Мн — Мв

создает колебания с частотой f — 2zco.

При вращении ротора машины с угловой скоростью со на каждый поршень действует центробежная сила, создавая центробежный момент относительно оси вращения с частотой f = со.

Если в подшипниках имеются радиальные зазоры, то в процессе вращения вала его ось совершает прецессию — блуждание из-за появившихся паразитных степеней свободы. В процессе блуждания вал сталкивается с телами качения, в результате возникают ударные импульсы с частотой

f - со (R - а) ЛГ/(2Я),

где R — радиус окружности, проведенной через центры тел качения; а — радиус тела качения (шарика подшипника); N — число тел качения.

В результате изнашивания или некачественной обработки поверхностей возникают волнистые беговые дорожки в обоймах шарикоподшипников, а сами шарики приобретают овальную форму. Это вызывает ударные импульсы в опорах с частотой

где zB — число волн на дорожке; q — наибольший общий делитель N и 0В.

Из-за овальности тел качения

- _ NzB(i) / R2 ± а2 \ r q \ aR г

Из-за неуравновешенности валов возникают колебания с частотой f = со.

Гидропривод кроме гидромашин содержит регулирующие и распределительные устройства, гидролинии, местные гидросопротивления и другие элементы. Наличие в них возбуждающих сил приводит к гидродинамической вибрации автоколебаний столба жидкости с частотой, соответствующей собственной частоте колебаний элементов.

Причиной возникновения вибрации может быть и кавитация жидкости в гидролиниях. Вибрация появляется также при негерметичности вследствие того, что при протекании жидкости через малые зазоры с большими перепадами давления происходят турбулизация потока и кавитация, которые вызывают колебания ультразвукового диапазона от 50 кГц. Общий спектр частот гидродинамической вибрации занимает область частот от нескольких герц до сотен килогерц.

А, и-c~2

О 50 150 250 f, Гц

Рис. 2.9. Спектр виброускорений насосной станции:

1 — дискретные составляющие; 2 — составляющие шума

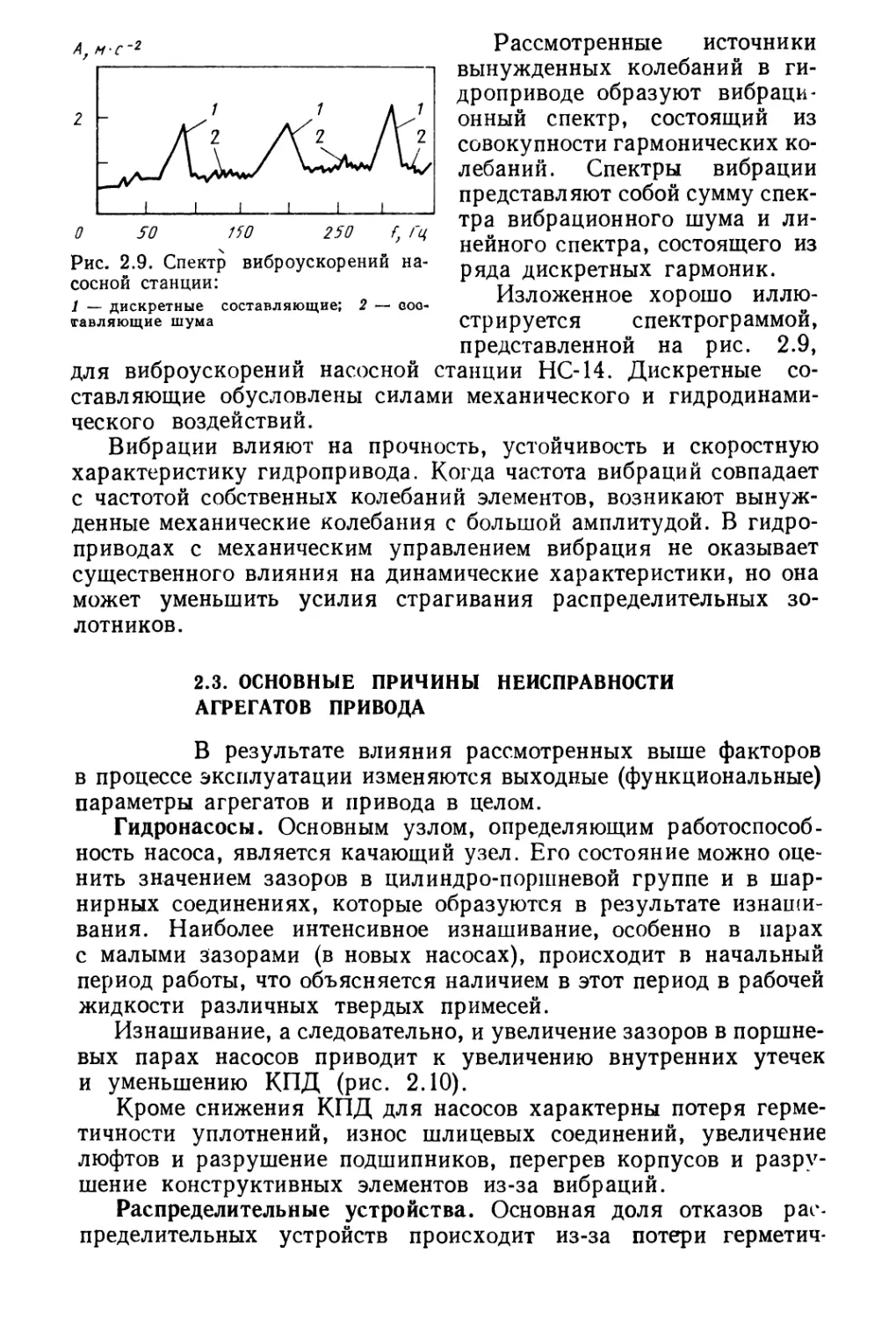

Рассмотренные источники вынужденных колебаний в гидроприводе образуют вибрационный спектр, состоящий из совокупности гармонических колебаний. Спектры вибрации представляют собой сумму спектра вибрационного шума и линейного спектра, состоящего из ряда дискретных гармоник.

Изложенное хорошо иллюстрируется спектрограммой, представленной на рис. 2.9,

для виброускорений насосной станции НС-14. Дискретные составляющие обусловлены силами механического и гидродинами-

ческого воздействий.

Вибрации влияют на прочность, устойчивость и скоростную характеристику гидропривода. Когда частота вибраций совпадает с частотой собственных колебаний элементов, возникают вынужденные механические колебания с большой амплитудой. В гидроприводах с механическим управлением вибрация не оказывает

существенного влияния на динамические характеристики, но она может уменьшить усилия страгивания распределительных зо

лотников.

2.3. ОСНОВНЫЕ ПРИЧИНЫ НЕИСПРАВНОСТИ

АГРЕГАТОВ ПРИВОДА

В результате влияния рассмотренных выше факторов в процессе эксплуатации изменяются выходные (функциональные) параметры агрегатов и привода в целом.

Гидронасосы. Основным узлом, определяющим работоспособность насоса, является качающий узел. Его состояние можно оценить значением зазоров в цилиндро-поршневой группе и в шарнирных соединениях, которые образуются в результате изнашивания. Наиболее интенсивное изнашивание, особенно в парах с малыми зазорами (в новых насосах), происходит в начальный период работы, что объясняется наличием в этот период в рабочей жидкости различных твердых примесей.

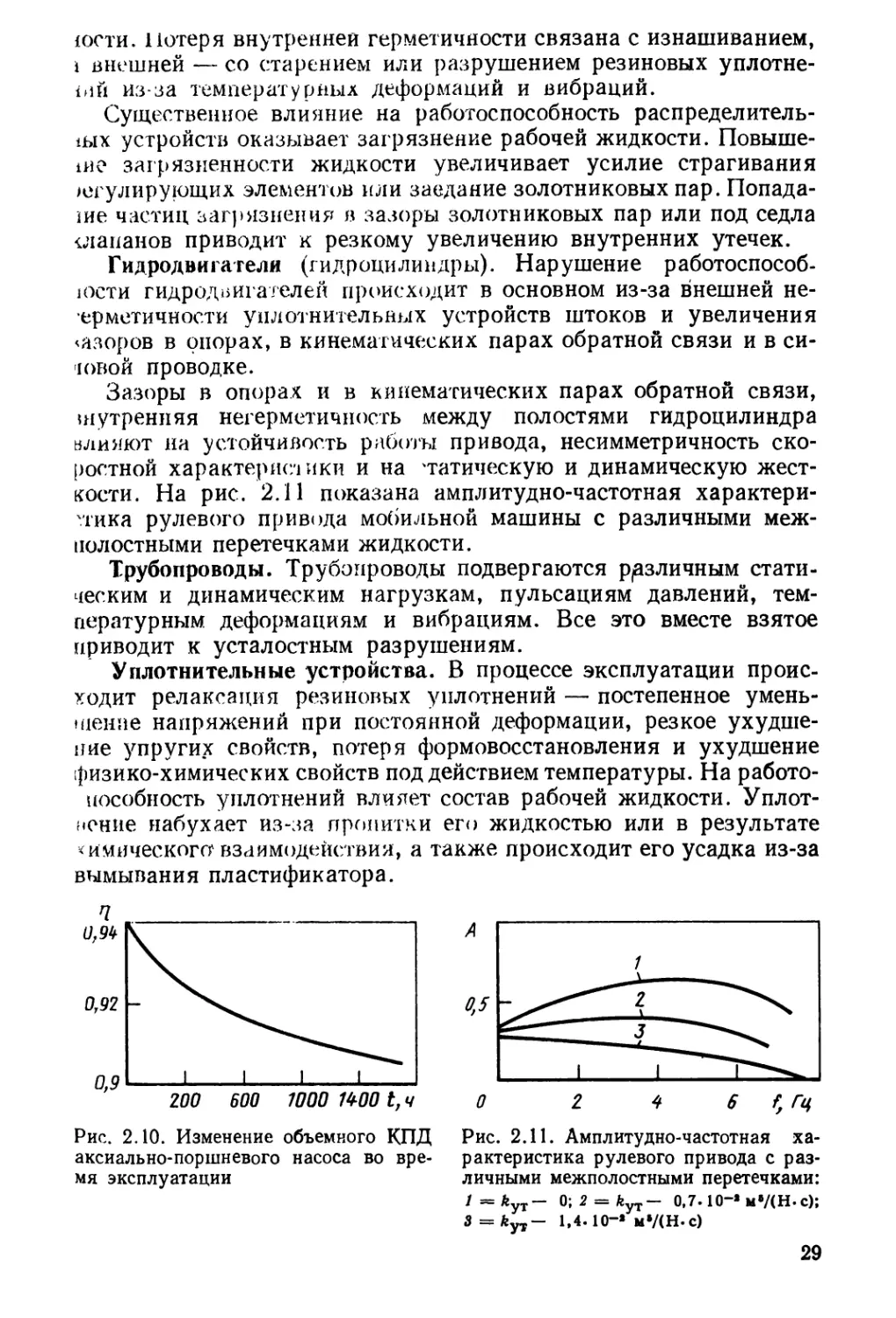

Изнашивание, а следовательно, и увеличение зазоров в поршневых парах насосов приводит к увеличению внутренних утечек и уменьшению КПД (рис. 2.10).

Кроме снижения КПД для насосов характерны потеря герметичности уплотнений, износ шлицевых соединений, увеличение люфтов и разрушение подшипников, перегрев корпусов и разрушение конструктивных элементов из-за вибраций.

Распределительные устройства. Основная доля отказов распределительных устройств происходит из-за потери герметич-

юсти. Потеря внутренней герметичности связана с изнашиванием, 1 внешней — со старением или разрушением резиновых уплотне-О1й из-за температурных деформаций и вибраций.

Существенное влияние на работоспособность распределитель-1ых устройств оказывает загрязнение рабочей жидкости. Повыше-1ие загрязненности жидкости увеличивает усилие страгивания регулирующих элементов или заедание золотниковых пар. Попада-ше частиц загрязнения в зазоры золотниковых пар или под седла клапанов приводит к резкому увеличению внутренних утечек.

Гидродвигатели (гидроцилиндры). Нарушение работоспособности гидродвигателей происходит в основном из-за внешней не-ерметичности уплотнительных устройств штоков и увеличения шзоров в опорах, в кинематических парах обратной связи и в сиговой проводке.

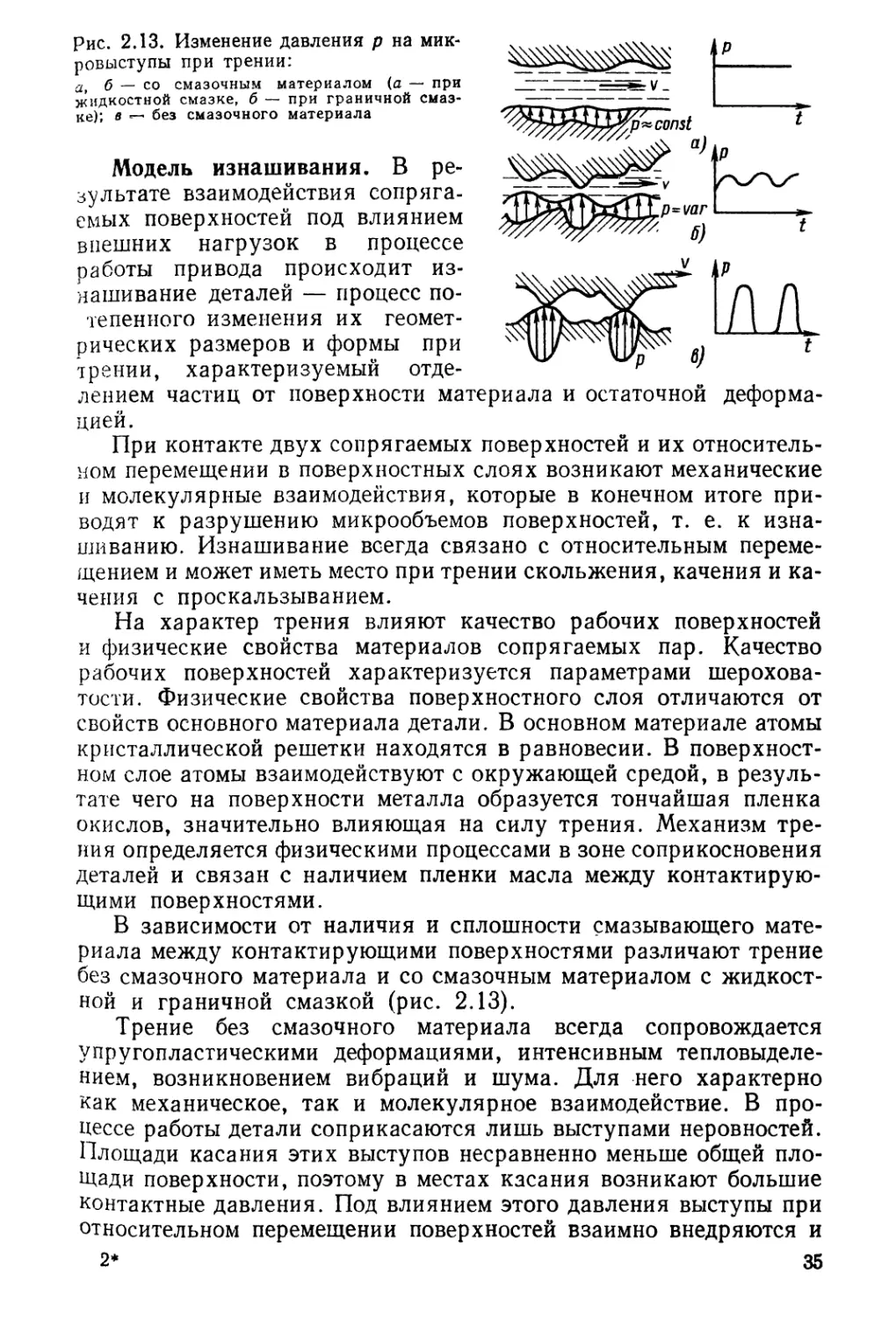

Зазоры в опорах и в кинематических парах обратной связи, внутренняя негерметичность между полостями гидроцилиндра алияют на устойчивость работы привода, несимметричность скоростной характеристики и на 'татическую и динамическую жесткости. На рис. 2.11 показана амплитудно-частотная характеристика рулевого привода мобильной машины с различными межполостными перетечками жидкости.

Трубопроводы. Трубопроводы подвергаются различным статическим и динамическим нагрузкам, пульсациям давлений, температурным деформациям и вибрациям. Все это вместе взятое приводит к усталостным разрушениям.

Уплотнительные устройства. В процессе эксплуатации происходит релаксация резиновых уплотнений — постепенное уменьшение напряжений при постоянной деформации, резкое ухудшение упругих свойств, потеря формовосстановления и ухудшение физико-химических свойств под действием температуры. На работо-пособиость уплотнений влияет состав рабочей жидкости. Уплотнение набухает из-за пропитки его жидкостью или в результате химического взаимодействия, а также происходит его усадка из-за вымывания пластификатора.

Рис. 2.10. Изменение объемного КПД аксиально-поршневого насоса во время эксплуатации

Рис. 2.11. Амплитудно-частотная характеристика рулевого привода с различными межполостными перетечками: 1 = Лут — 0; 2 = feyT- 0,7.10-« Мв/(Н.С); 3=^- 1,4.10-» м»/(Н.с)

2.4. МОДЕЛИ ОТКАЗОВ

В процессе функционирования привода на него действуют различные возмущения, вызывающие отклонения основных технических параметров и характеристик от номинальных (заданных) значений и потерю работоспособности привода.

Для создания методов расчета надежности привода применяют различные модели отказов, которые базируются на физических представлениях возникновения и развития процессов, приводящих к отказам. При этом учитываются причинно-следственные связи случайных явлений.

Все наиболее существенное в природе, как известно, определяется объективными законами, выражающими необходимость, но они при реализации каждого отдельного явления проявляются на фоне второстепенных, случайных явлений и через случайные явления. Таким образом, случайность (случайное явление) — это дополнение и форма проявления необходимости.

При этом случайные факторы образуют цепочки взаимосвязанных в пространстве и во времени явлений — причин и следствий.

При изучении случайных процессов это находит свое выражение в устойчивости статистических характеристик случайных величин.

В зависимости от характера процесса и причинно-следственных связей проявления различных отказов, все они качественно описываются следующими моделями: параметрической, изнашивания, «слабого» звена и усталости.

-^Параметрическая модель. Состояние привода, функционирующего в условиях случайных воздействий, можно полностью характеризовать совокупностью физических параметров или вектором параметров состояния X (t) = {Хх (0, Х2 (/), ..., Хп (/)}, принятым в качестве определяющего с точки зрения выполнения приводом своего назначения. Выполнение приводом своего назначения также определяется допустимыми пределами изменения определенных параметров снизу

ХН(О = {ХН1(О, XH2(O,...,XUO1

и сверху

Хв(0 = {хв1(/),хв20, ХвЛО}.

При этом считают, что выход любого параметра Хг (t) за соответствующие пределы XHi (t) и XBi (t) приводит к отказу.

За время t вероятность безотказной работы

Р (I) = Вер (т > 0 = Вер [Хн (0 < X (0 < Хв (/)].

Из-за отклонения свойств элементов, условий эксплуатации все параметры в общем случае будут случайными функциями времени. Допустимые пределы Хн (/) и Хв (/), если они заданы эксплуатационной документацией, являются неслучайными функ-30

Рис. 2.12. Плотности распределения параметров Хн, X, Хв

циями времени. Однако часто их надо рассматривать как случайные функции, так как сложно найти в каждый момент времени t такое точное значение предела, что при параметре — = XHi + dXni элемент работоспособен, а при Xj = XHj — — dXuj — неработоспособен.

Таким образом, состояние

привода описывается вектором случайных функций, причем все функции в этом векторе зависимы, так как отражают работу одного и того же элемента. С учетом изложенного в самом общем случае задача расчета параметрической безотказности состоит в отыскании вероятности того, что за время t ни одна из реализаций Xt (t) не выйдет за допустимые пределы. Для решения такой задачи необходимо знать законы совместного распределения функций Xz (0, XHi (О, Хв1 (О в каждый момент времени i, но так как при этом расчет сводится

к громоздким вычислениям многомерных интегралов, для определения параметрической безотказности принимают упрощающие

допущения.

В приводах параметры состояния (давление, расход, частота вращения, КПД и др.) взаимосвязаны, и вследствие этого удается ограничиться одним или двумя параметрами состояния, которые называются обобщенными, так как характеризуют совокупность свойств и характеристик привода.

В процессе эксплуатации привода всегда имеет место наиболее опасный .режим работы, когда действующие возмущения максимальны. Иначе говоря, выбирают расчетное время fp, в течение которого вероятность возникновения отказа наибольшая. При этом максимальная дисперсия или допустимые пределы параметров приближаются к математическому ожиданию обобщенного параметра.

При этих допущениях, если заданы функции распределения параметров X (/), Хн (i), Хв (/), задача сводится к вычислению вероятности

Р = Вер (Хн< X < Хв). (2.1)

На рис. 2.12 дана графическая интерпретация задачи для случая, когда заданы плотности вероятности f (X), f (Хн), f (Хв). Заштрихованная площадь соответствует вероятности параметрического отказа.

Введем случайные величины

УН = Х-ХН; УВ = ХВ-Х. (2.2)

Тогда вероятность того, что случайная величина X не выйдет за пределы Хн и Хв,

Р = Вер(Гн>0, Ув>0). (2.3)

Случайные величины Ун и Ув зависимы, так как в них входит одна и та же случайная величина X, поэтому необходимо знать совместную плотность вероятности f (YB, YB) и если она известна, то

сю оо

Р= J р(Ун> YB)dYBdYB.

О D

(2.4)

Если опасен выход случайного параметра за какой-либо один предел Хв или Хв, то интеграл (2.4) упрощается:

со

Р = Вер(Ун>0) = \t(YB)dY- (2.5)

D

оо

Р = Вер (Ув>0) = J? (YB)dY О

(2.6)

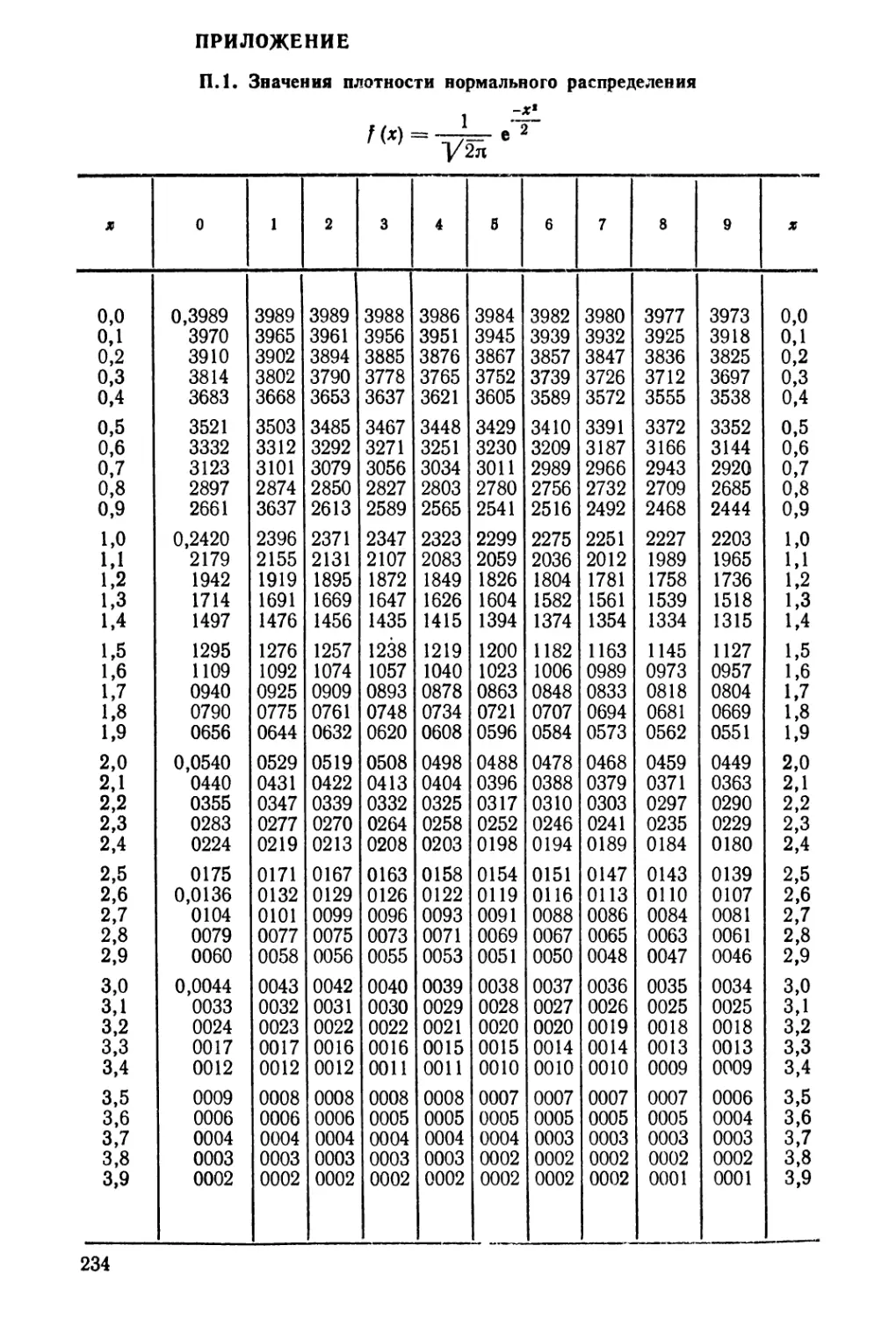

Если случайные величины X, Хв, Хв независимы и имеют нормальное распределение с плотностью (см. табл. П.1 приложения)

№) =-------L=-e

1 ах. V2n

то Ун и YB та^же имеют нормальное распределение и плотность вероятности определяется зависимостями

н"~тун)2

2ак

(2.7)

(2-8)

2°>в

где Xi = X; Хи; Хв; а — среднее квадратическое отклонение случайной величины; т — математическое ожидание;

тУп = тх — тЪ15 тУъ = тХв — тх]

аУн = jA7* + °Ув = + °*в ’

В этом случае искомая функция f (YB, Ув) будет тоже нормальной, но с другими параметрами:

1 Г 1 : 2ла?на1,в(1-р) ехР| 2(1—р») 2р (Ун — тУн) (Ув — тУв) (Ув а»наУв 2аув

f(Y*> YB) =

'(Ув — тУн^

2^н

~тУз)2'

(2,»)

1

где р — коэффициент корреляции случайных величин YB и Уя. 32

Для определения коэффициента корреляции сначала найдем корреляционный момент

К = М [(Ун —/пУн) (Ув — mVB)]. (2.10)

После перемножения членов в скобках и применения свойств математических ожиданий суммы и произведений случайных величин, приведения подобных членов с учетом зависимости сф = = М [Y2 ] — т2у окончательно получим

и коэффициент корреляции = * =______________Ох_________

/(а| + о2Хп) (а| + ахв)

Выражения для плотностей вероятности f (Ун, Ув), /(Ун), f (Ув) позволяют найти вероятность отсутствия отказа по уравнениям (2.4), (2.5) и (2.6).

Рассмотрим несколько частных случаев, которые часто встречаются на практике.

Л. Общий случай. Случайный параметр X не должен выходить за пределы Хн и Хв. Все случайные параметры распределены по нормальному закону и имеют статистические характеристики тх, ох и р.

Вероятность безотказной работы определяется решением двойного интеграла

Г(^Н-^Н)2

1 ~ ) ) 2™^^ (1 -р2) еХР | 2(1 — р2)

D Q

2р (Кн — тун) (^в — mz/B) . (^в — а1/наг/в 2ojB

Решение этого интеграла имеет вид

Р = 0,5 [Ф (ан) -ф- Ф (ав) — Т (ан, рн) — Т (ав, рв)],

24н

(2.11)

1

где

тУн ан =----;

°Ун

тУв. °Ув"

Q ав — анр . д _ ан — авр ₽“-ан/Г^’ ₽В“ав/Г=Т2-

X

Значения функции Ф (х) = J е~/2/2 dt приведены в табл. П.2 приложения, а значения функций Т (а, Р) даны в работе [4].

Вычисление вероятности по уравнению (2.11) можно упростить, если систему двух нормально распределенных величин Ун, Ув

2 Сырицын Т. А. 33

разложить на две независимые величины Y'a и Y'B со следующими статистическими характеристиками [4 ]:

о2^ = оУи cos а + К sin 2а -|- офн sin2 а; ст2' = о2в sin а — К sin 2а + о$в cos2 а, 1 Л / 2а!

где а = -5- arctg--5----~

2 \ ^н-^в

Тогда /ти„\ /ma„ \

Р = Вер(Хи<Х<Хв) = Ф -^1ФМЧ- (2.12) \ °Фк / \ /

Б. Функции Yg, Ув независимы (р = 0) и распределены по нормальному закону. В этом случае плотности вероятностей f (Ув» Ув) = f (Ун») f (Ув) и в соответствии с выражением (2.11) р = ф(^\ф/^\. (2.13)

\а»н/ \аг/в/

В. Недопустим выход случайного параметра за один предел ХИ или Хв. В этом случае в соответствии с выражениями (2.4) и (2.8) имеем

Р = Вер(Ун>0) = Ф (2.14)

\а^н /

Р = Вер (Ув> 0) = Ф . (2.15)

\Оув /

Г Пределы Хв и Хв неслучайны. В этом случае задача упрощается; для решения необходимо только знать плотность веро-(Х~тх)2

ятности f (X) =—т=е 2о* Имея в виду, что Ф(—X) =

ох у 2л

= —Ф (х), получаем

Р = Вер (Хн < X < Хв) = Ф + Ф (-*=--) - 1-

(2.16)

Если необходимо в тех же условиях рассчитать вероятность выхода случайной величины X только за верхний Хв или нижний Хн предел, то

Р = Вер (X < Хв) - Ф (Хв~тх);

Р = Вер (Хн < X) = Ф (тх~хХя) •

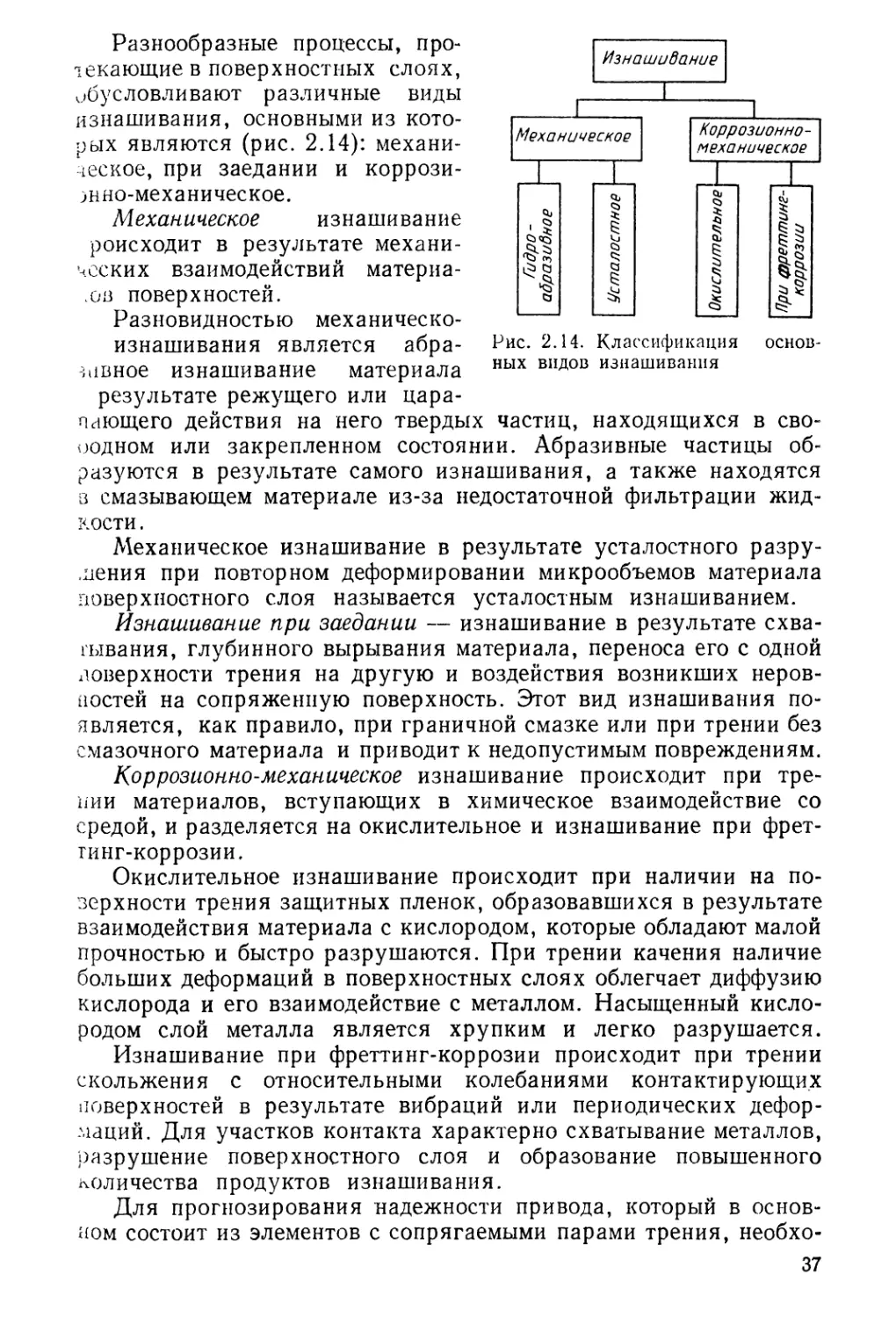

Рис. 2.13. Изменение давления р на микровыступы при трении:

а, б — со смазочным материалом (а — при жидкостной смазке, б — при граничной смазке); в =— без смазочного материала

Модель изнашивания. В результате взаимодействия сопрягаемых поверхностей под влиянием внешних нагрузок в процессе работы привода происходит изнашивание деталей — процесс по-тепенного изменения их геометрических размеров и формы при трении, характеризуемый отде

лением частиц от поверхности материала и остаточной деформацией.

При контакте двух сопрягаемых поверхностей и их относительном перемещении в поверхностных слоях возникают механические и молекулярные взаимодействия, которые в конечном итоге приводят к разрушению микрообъемов поверхностей, т. е. к изнашиванию. Изнашивание всегда связано с относительным перемещением и может иметь место при трении скольжения, качения и качения с проскальзыванием.

На характер трения влияют качество рабочих поверхностей и физические свойства материалов сопрягаемых пар. Качество рабочих поверхностей характеризуется параметрами шероховатости. Физические свойства поверхностного слоя отличаются от свойств основного материала детали. В основном материале атомы кристаллической решетки находятся в равновесии. В поверхностном слое атомы взаимодействуют с окружающей средой, в результате чего на поверхности металла образуется тончайшая пленка окислов, значительно влияющая на силу трения. Механизм трения определяется физическими процессами в зоне соприкосновения деталей и связан с наличием пленки масла между контактирующими поверхностями.

В зависимости от наличия и сплошности смазывающего материала между контактирующими поверхностями различают трение без смазочного материала и со смазочным материалом с жидкостной и граничной смазкой (рис. 2.13).

Трение без смазочного материала всегда сопровождается упругопластическими деформациями, интенсивным тепловыделением, возникновением вибраций и шума. Для него характерно как механическое, так и молекулярное взаимодействие. В процессе работы детали соприкасаются лишь выступами неровностей. Площади касания этих выступов несравненно меньше общей площади поверхности, поэтому в местах касания возникают большие контактные давления. Под влиянием этого давления выступы при относительном перемещении поверхностей взаимно внедряются и

разрушаются, при этом на контактирующих поверхностях возникают силы молекулярного взаимодействия. При трении без смазочного материала скорость изнашивания наибольшая.

Граничная смазка — смазка, при которой трение и износ между поверхностями, находящимися в относительном движении, определяются в основном свойствами смазочного материала. Механизм граничной смазки состоит в том, что на поверхности контактирующих тел образуется пленка растворенных в рабочей жидкости активных веществ типа углеродных соединений. Поверхность покрывается слоем ориентированных полярных молекул. С увеличением расстояния от поверхности металла сила притяжения молекул уменьшается пропорционально четвертой степени этого расстояния и частицы смазочного материала начинают свободно скользить по неподвижным слоям.

Смазочный материал не только уменьшает трение, он проникает в микропоры на поверхности детали, что способствует перераспределению давления и обеспечивает благоприятные условия приработки поверхностей. При граничной смазке хотя и происходит перераспределение внешней нагрузки, но имеются более нагруженные зоны в месте сближения микровыступов. Поэтому при относительном движении тел происходит колебание напряжений в каждом выступе и создаются условия для их усталостного разрушения.

При жидкостной смазке на каждый участок поверхности действует постоянное давление, не изменяющееся при относительном перемещении поверхностей, т. е. статическая нагрузка. Эта нагрузка не в состоянии разрушить микровыступы.

Изнашивание — это сложный процесс, сопровождающийся различными явлениями. Основные из них следующие.

1. Возникновение высоких локальных температур, которые при больших местных давлениях (особенно при сухом трении) могут превысить температуры плавления и фазового перехода, что приведет к поверхностному расплавлению металла. Сочетание механических и температурных напряжений может вызвать микротрещины и отделение частиц металла.

2. Химико-термические процессы, такие, как образование пленок окислов, охрупчивание поверхностного слоя, приводят к различию свойств поверхностного слоя и основного материала.

3. Смазывание, которое, кроме положительного эффекта (смазка попадает в микротрещины), может оказать расклинивающее действие, способствующее разрушению поверхности.

4. Перенос материала с одной поверхности на другую. Перенос пленки более пластичного тела на твердое в результате молекулярного схватывания. Последнее явление происходит при трении пары сталь—сплав меди и заключается в выделении меди путем разрушения межатомных связей, перенос ее на поверхность стали и образование тончайшего слоя, что повышает износостойкость пар трения.

Разнообразные процессы, протекающие в поверхностных слоях, обусловливают различные виды изнашивания, основными из которых являются (рис. 2.14): механическое, при заедании и коррозионно-механическое.

Механическое изнашивание роисходит в результате механических взаимодействий материалов поверхностей.

Разновидностью механическо-изнашивания является абразивное изнашивание материала

Рис. 2.14. Классификация основ-

ных видов изнашивания

результате режущего или цара-

пающего действия на него твердых частиц, находящихся в свободном или закрепленном состоянии. Абразивные частицы об

разуются в результате самого изнашивания, а также находятся з смазывающем материале из-за недостаточной фильтрации жид

кости .

Механическое изнашивание в результате усталостного разрушения при повторном деформировании микрообъемов материала поверхностного слоя называется усталостным изнашиванием.

Изнашивание при заедании — изнашивание в результате схватывания, глубинного вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникших неровностей на сопряженную поверхность. Этот вид изнашивания появляется, как правило, при граничной смазке или при трении без смазочного материала и приводит к недопустимым повреждениям.

Коррозионно-механическое изнашивание происходит при трении материалов, вступающих в химическое взаимодействие со средой, и разделяется на окислительное и изнашивание при фрет-гинг-коррозии.

Окислительное изнашивание происходит при наличии на поверхности трения защитных пленок, образовавшихся в результате взаимодействия материала с кислородом, которые обладают малой прочностью и быстро разрушаются. При трении качения наличие больших деформаций в поверхностных слоях облегчает диффузию кислорода и его взаимодействие с металлом. Насыщенный кислородом слой металла является хрупким и легко разрушается.

Изнашивание при фреттинг-коррозии происходит при трении скольжения с относительными колебаниями контактирующих поверхностей в результате вибраций или периодических деформаций. Для участков контакта характерно схватывание металлов, разрушение поверхностного слоя и образование повышенного количества продуктов изнашивания.

Для прогнозирования надежности привода, который в основном состоит из элементов с сопрягаемыми парами трения, необхо-

Рис. 2.15. Зависимость скорости изнашивания от времени

димо знать основные закономерности изнашивания. Показателями изнашивания являются линейный износ h (мкм), измеряемый в направлении, перпендикулярном к поверхности трения; скорость изнашивания v = = dhtdt (мкм/ч) — отношение износа к интервалу

времени, в течение которого он возник; интенсивность изнашивания / = dh/ds — отношение износа к пути трения. Перечисленные

показатели зависят от силовых и кинематических параметров (давления на поверхности трения и скорости относительного скольжения), параметров, характеризующих состав, структуру и механические свойства материала (твердости, предела текучести, модуля упругости), свойства поверхностного слоя (шероховатости, вида напряженного состояния), вида трения и смазывания, и внешних условий (температуры, активности смазки, вибрации и др.). Все показатели изнашивания изменяются во времени.

Получение в явном виде зависимостей скорости или интен

сивности изнашивания от перечисленных параметров является чрезвычайно сложной задачей, которая в настоящее время пока еще не решена. Поэтому часто используют эмпирические данные для определения закономерностей изнашивания.

Опыт эксплуатации элементов привода, например, показывает, что скорость изнашивания сопрягаемых пар является характерной функцией времени (рис. 2.15). В начальный период Оа, когда происходит приработка поверхностей и устанавливается определенная шероховатость, скорость изнашивания увеличивается. Продолжительность этого периода определяется качеством поверхностей и режимом работы. Затем наступает период аб установившегося изнашивания, который характеризуется постоянной скоростью и продолжается до тех пор, пока изменение размеров и формы деталей не повлияет на условия работы.

При увеличении износа зазоры между трущимися поверхностями растут, возникают дополнительные динамические нагрузки, ухудшаются условия смазывания и при определенных условиях изнашивания наступает аварийный период (участок бв), при котором возникают ударные нагрузки, резкое тепловыделение, заедание деталей, снижение КПД и т. д.

Предельный износ (зазор) определяется условиями работы и функциями сопряжений.

Модель «слабого» звена. Деформация и разрушение деталей вызываются неблагоприятным сочетанием нагрузки и прочности. Для этого случая справедлива параметрическая модель, только за обобщенный параметр состояния необходимо принимать нагрузку Q, за параметр предельного состояния — несущую способ

ность 7?н. Тогда разрушение (отказ) произойдет при выполнении условия /?н — Q > 0.

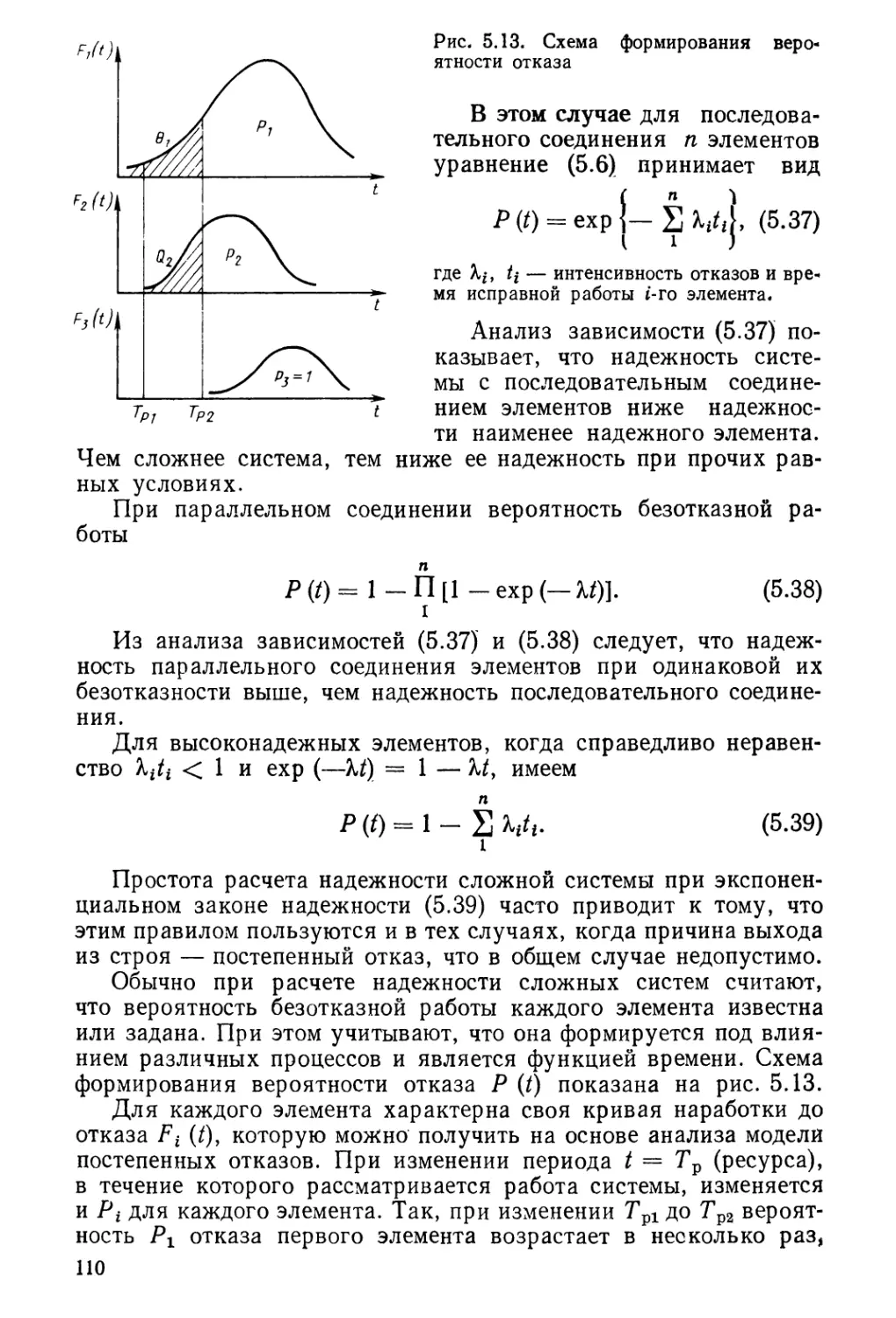

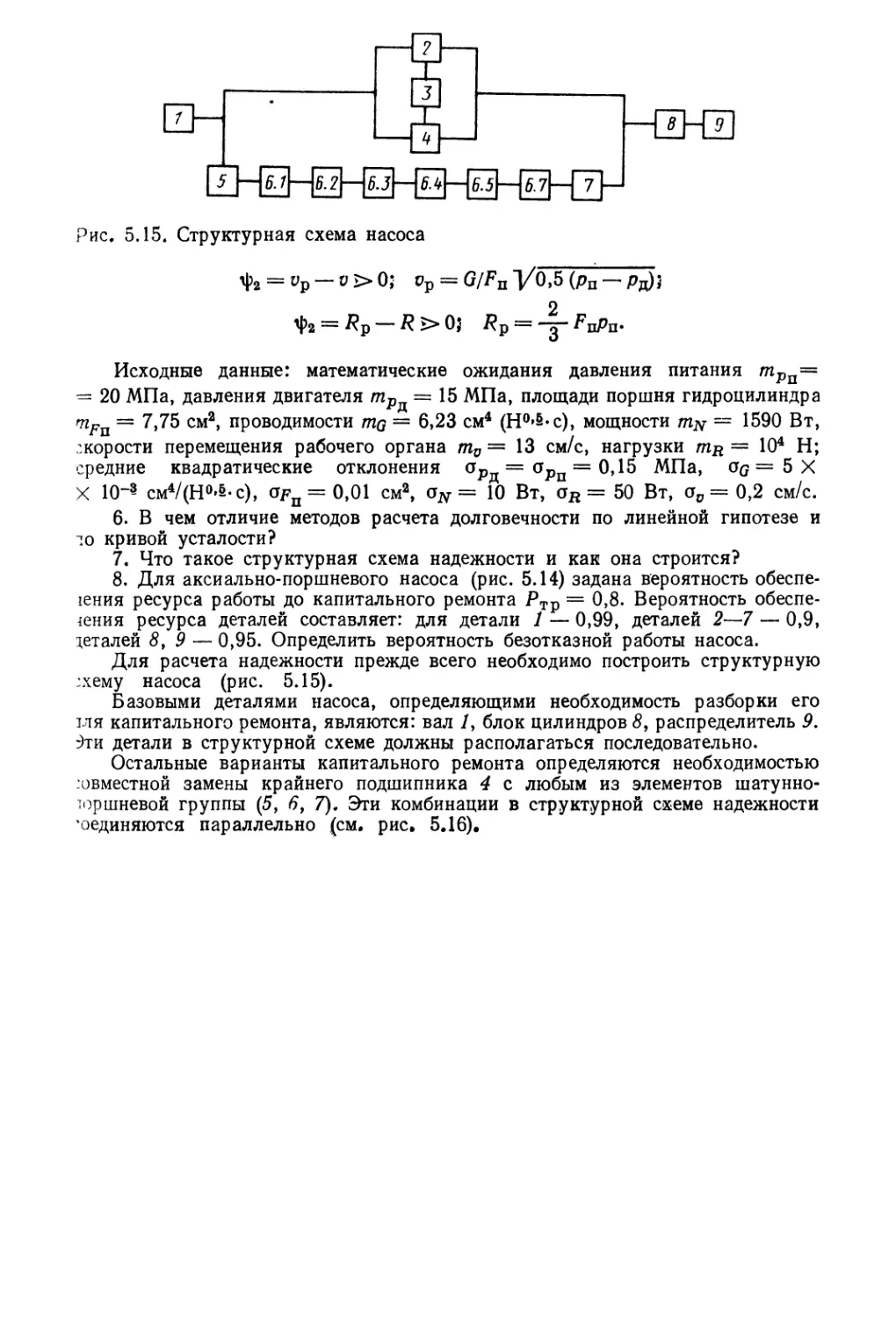

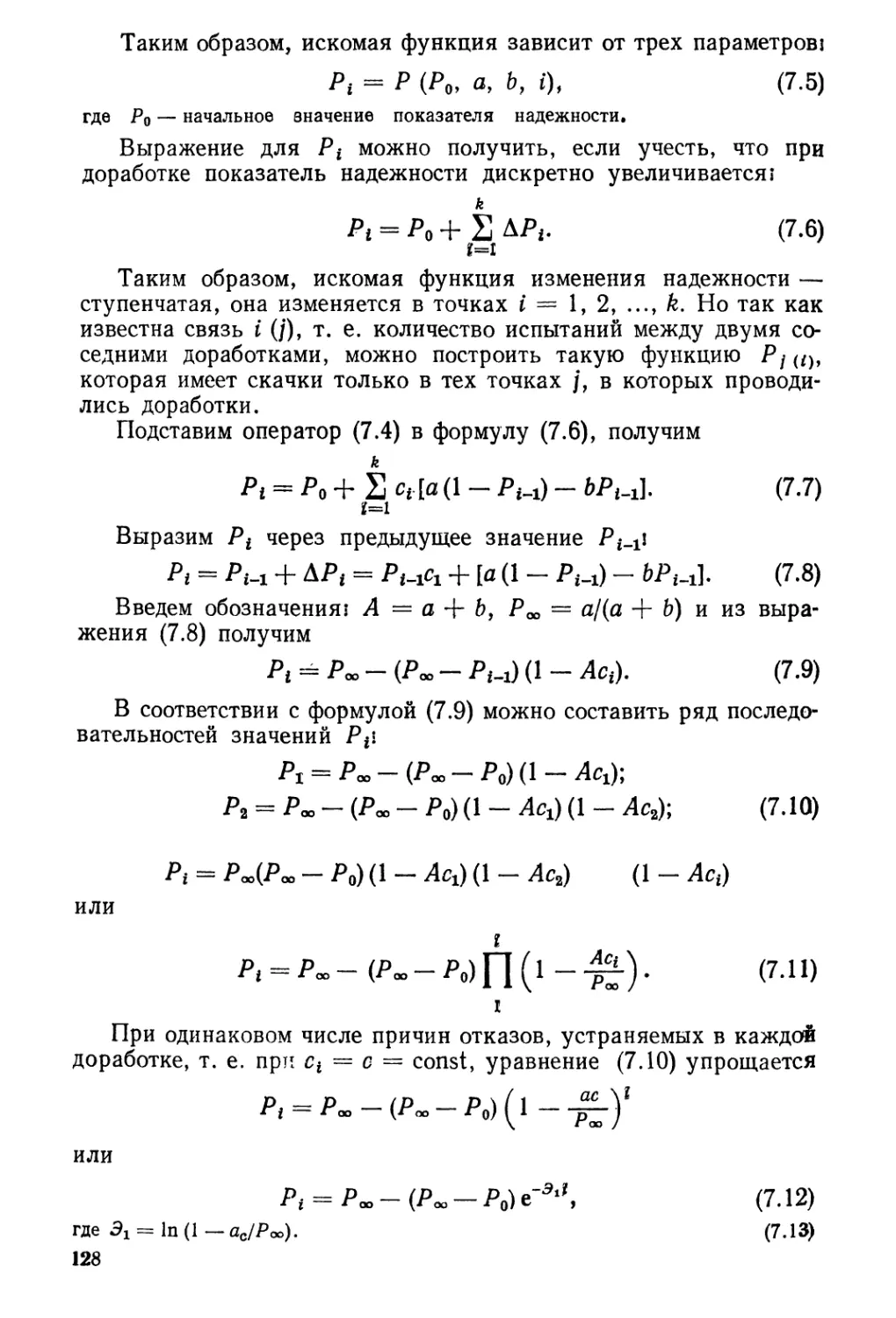

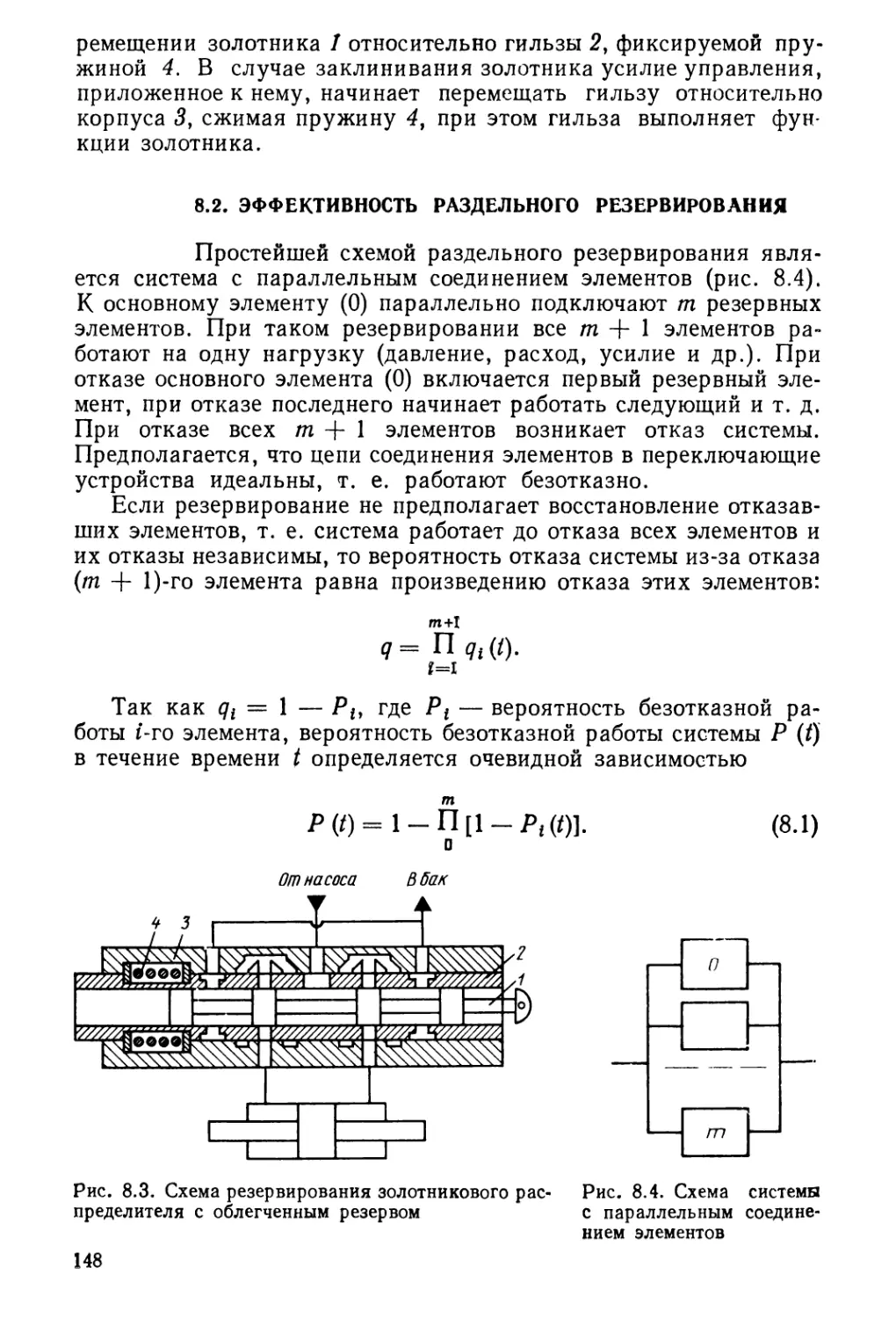

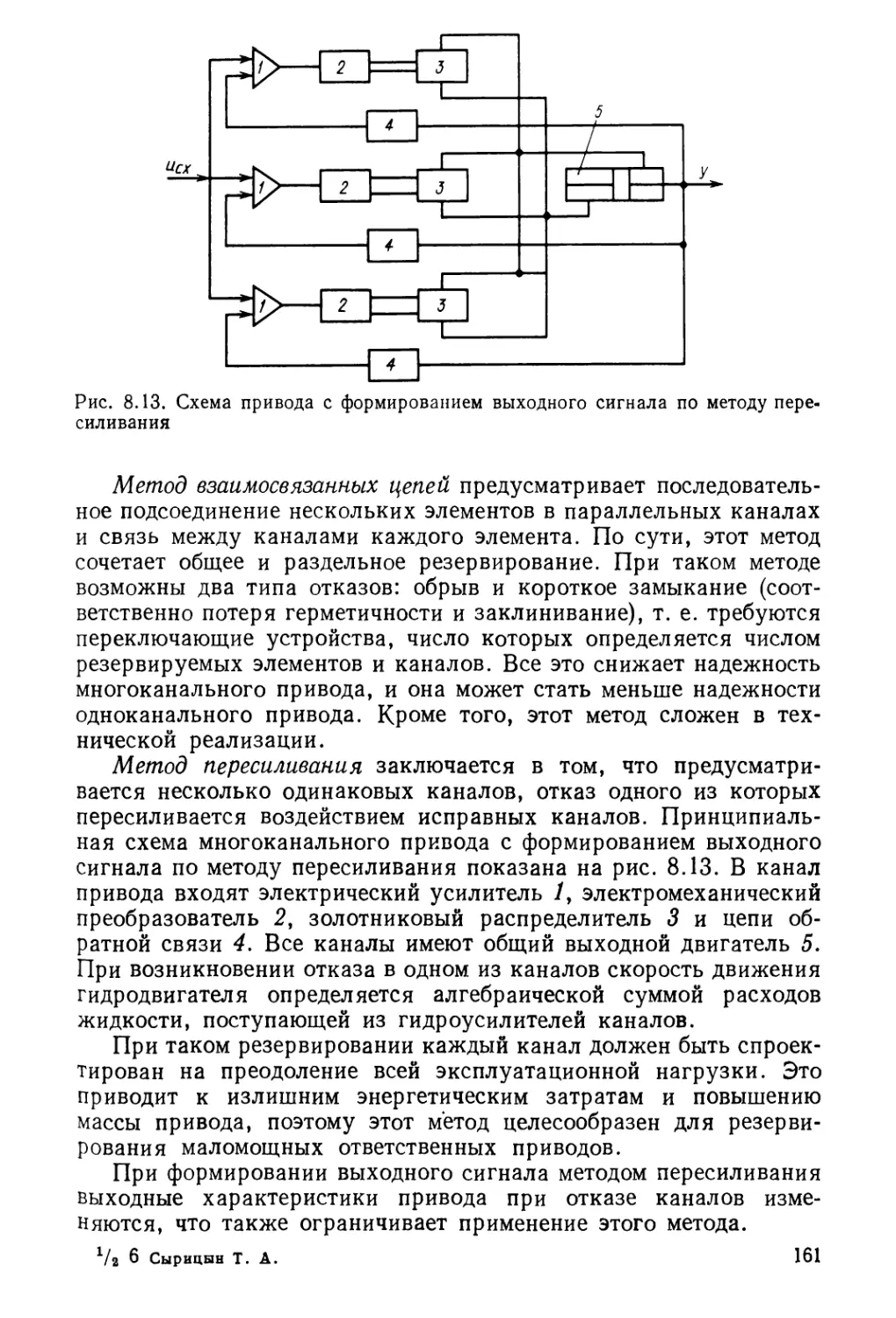

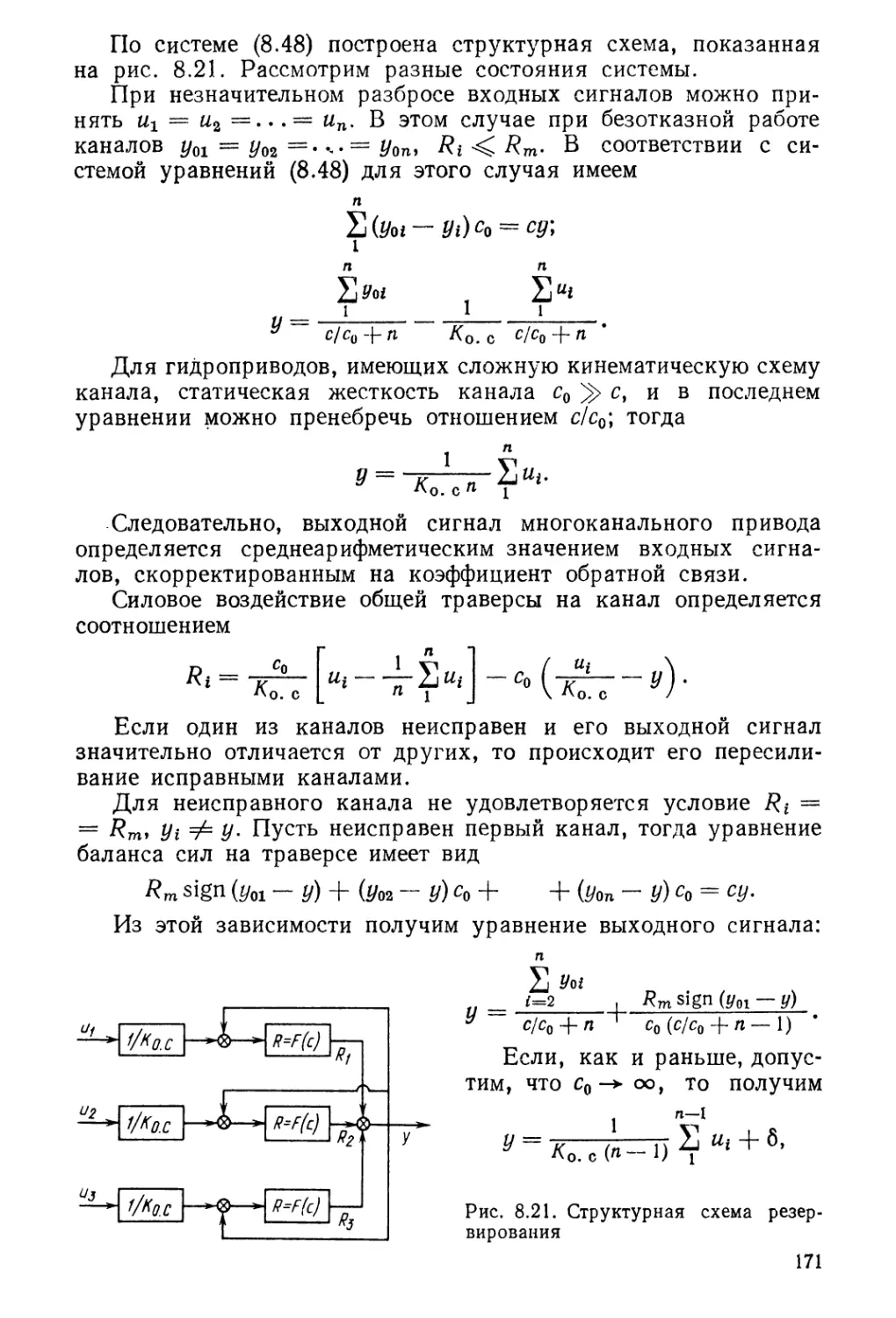

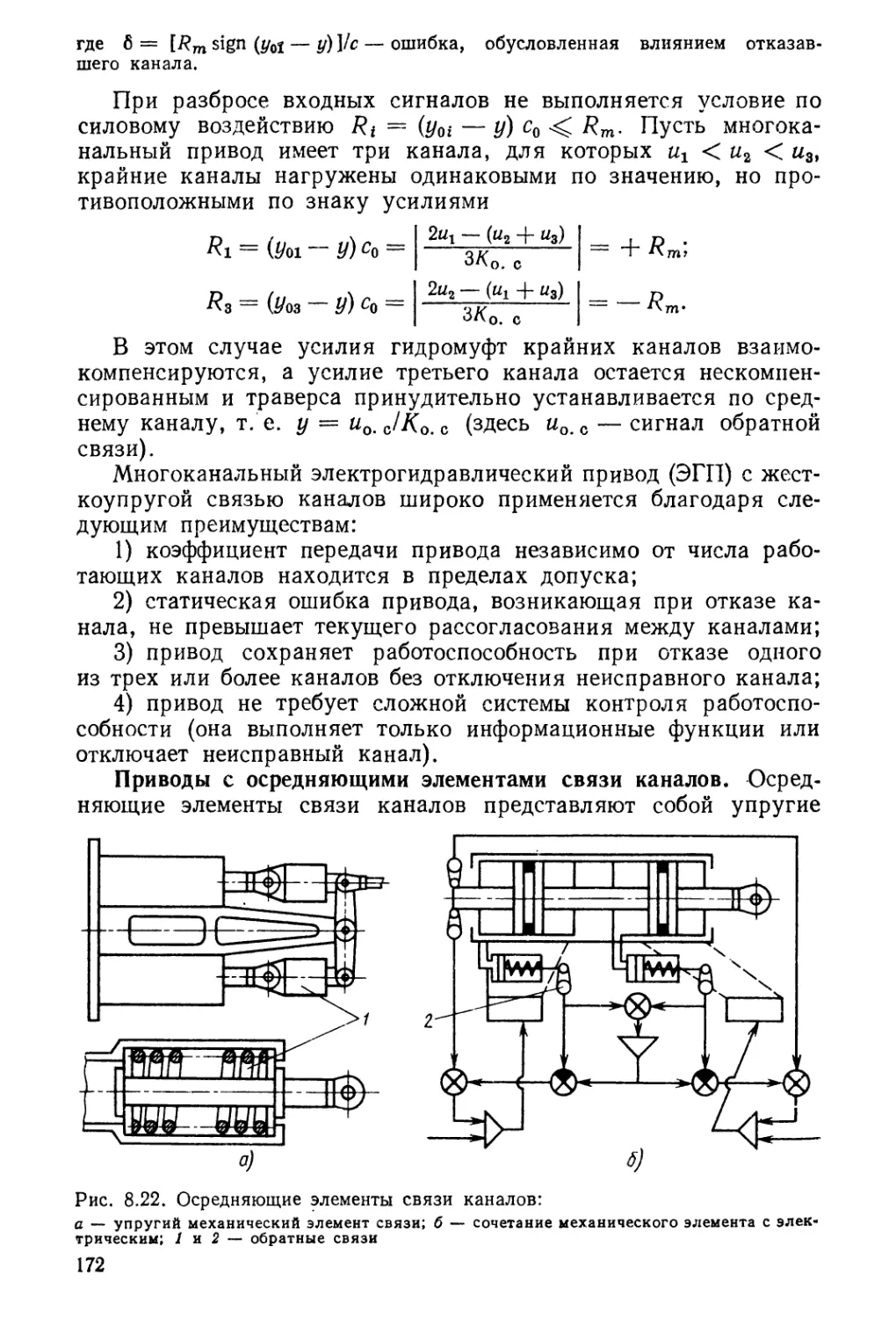

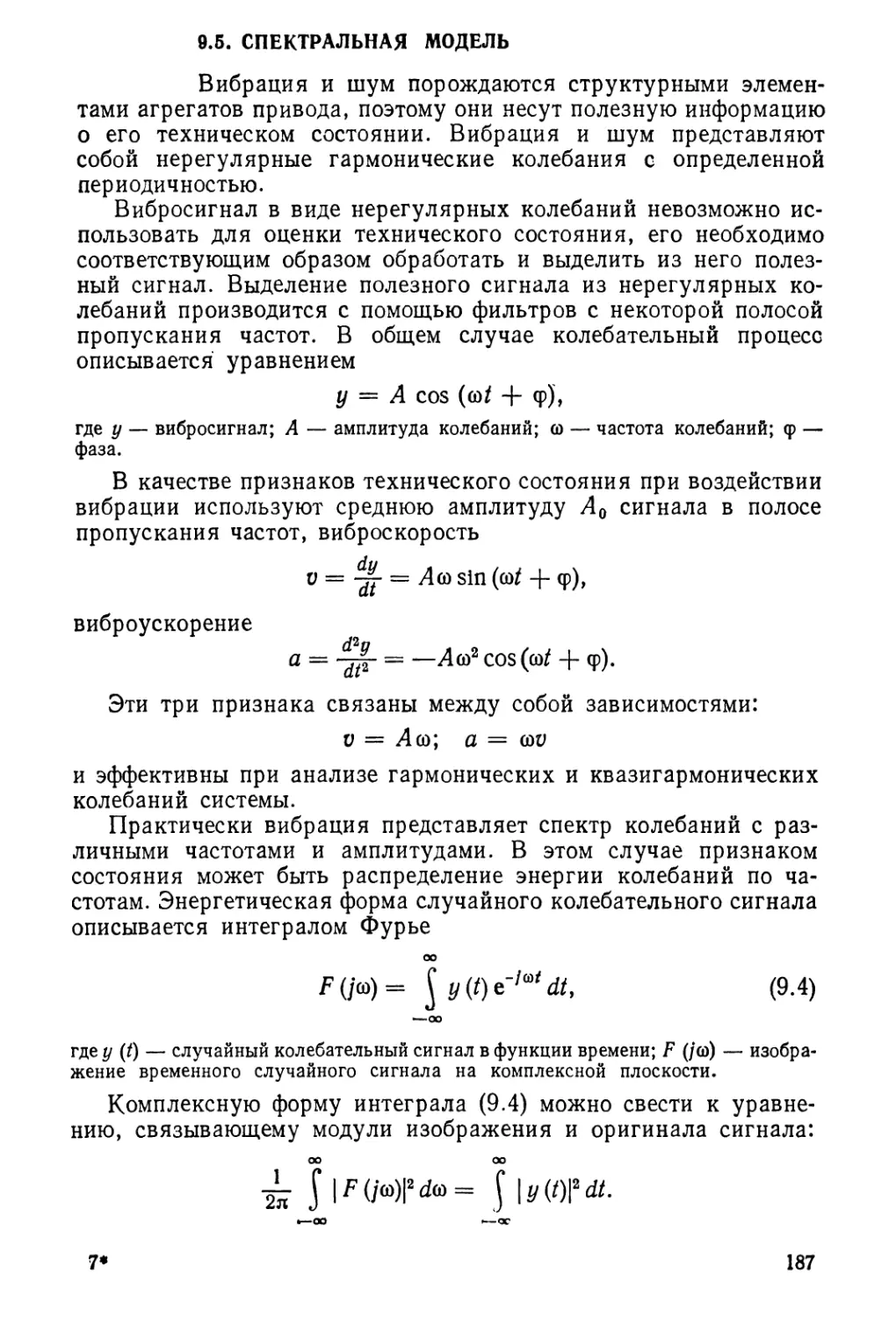

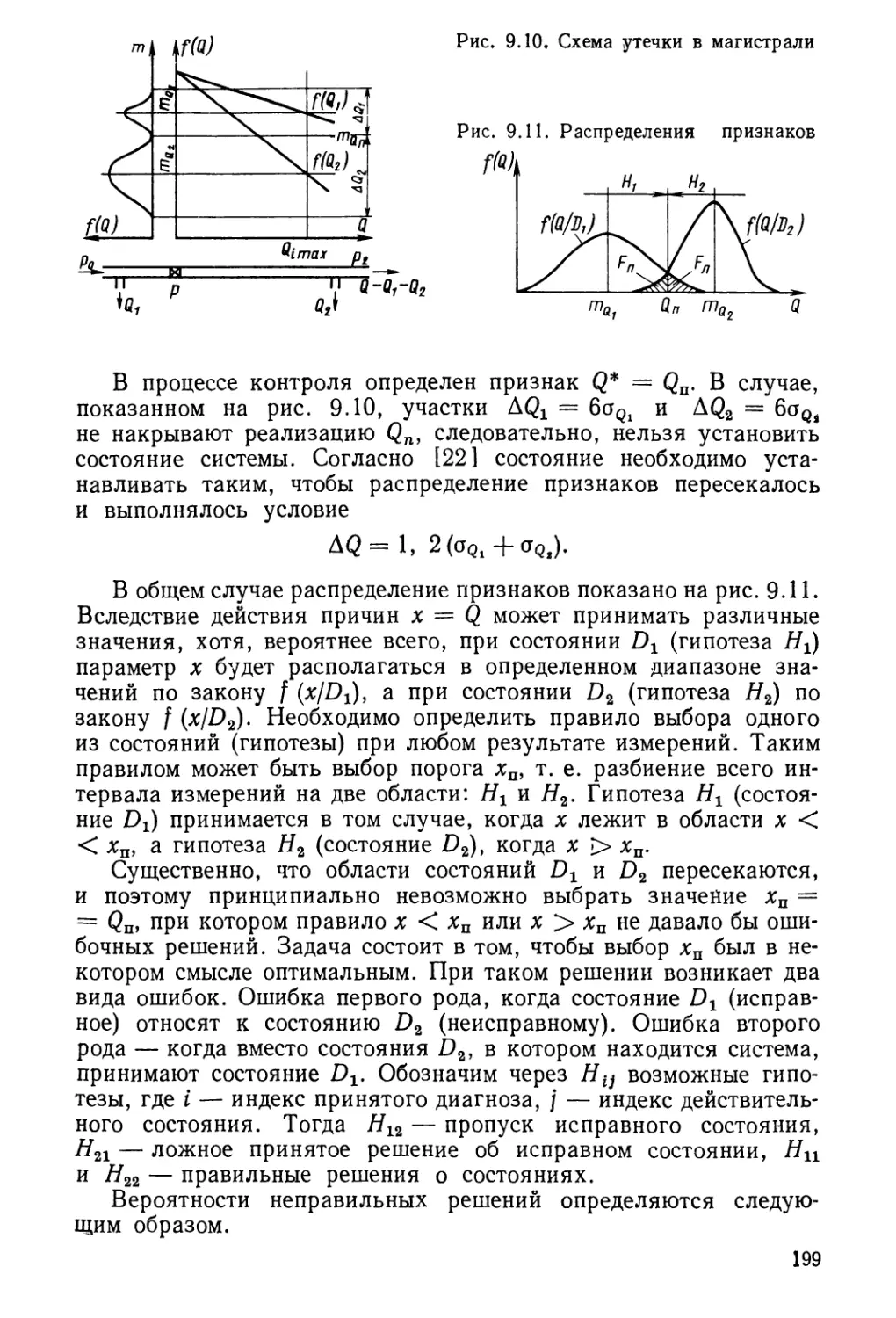

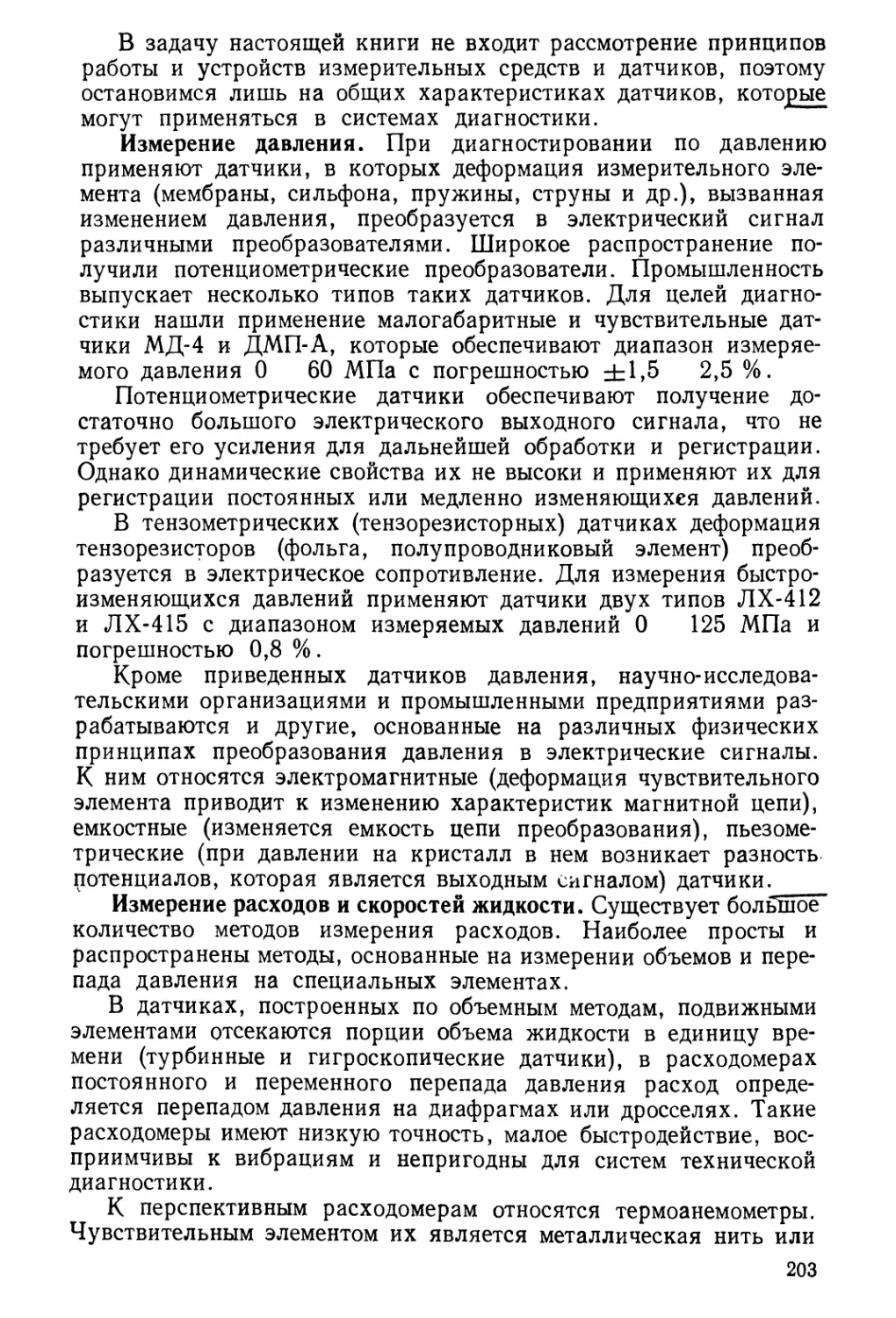

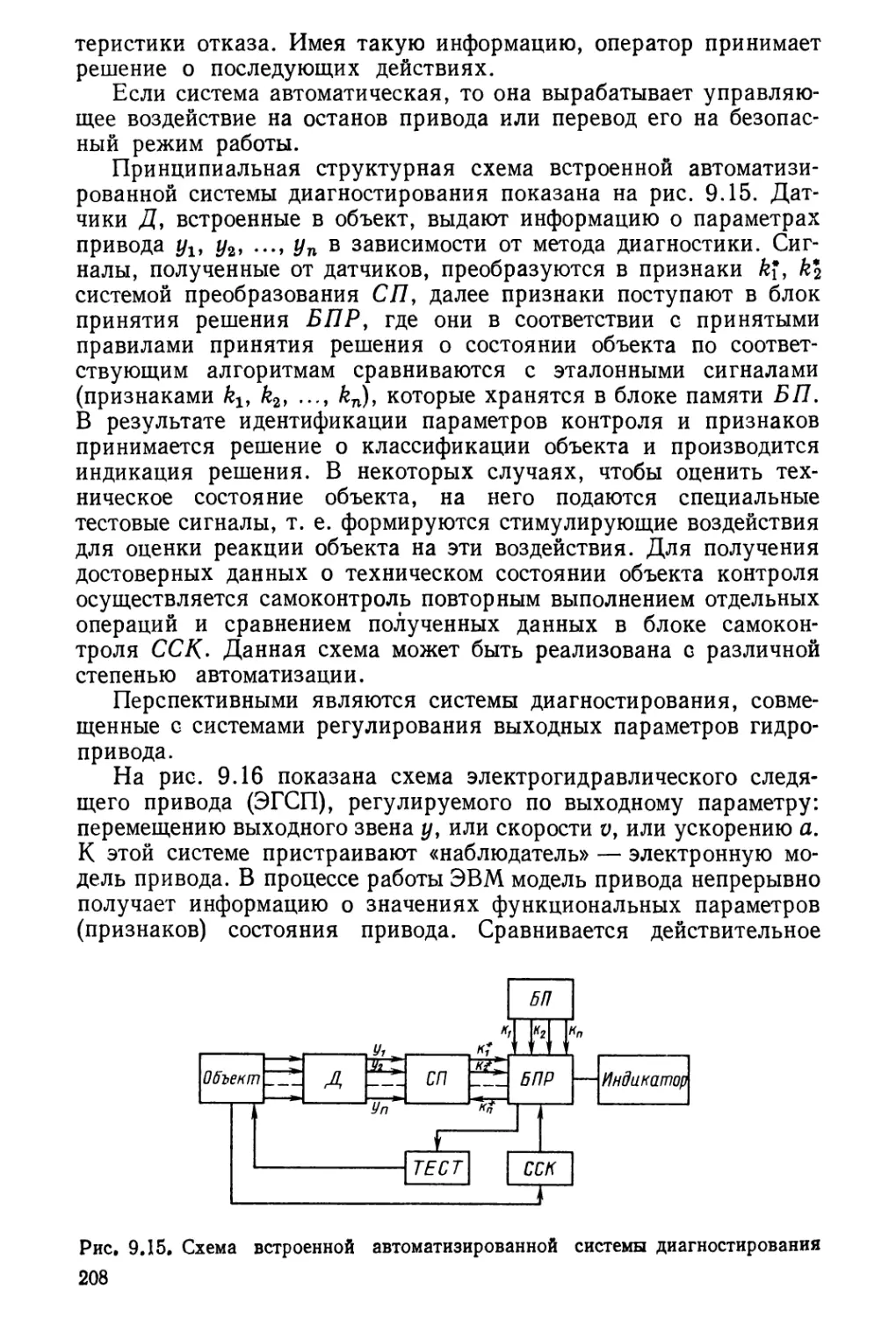

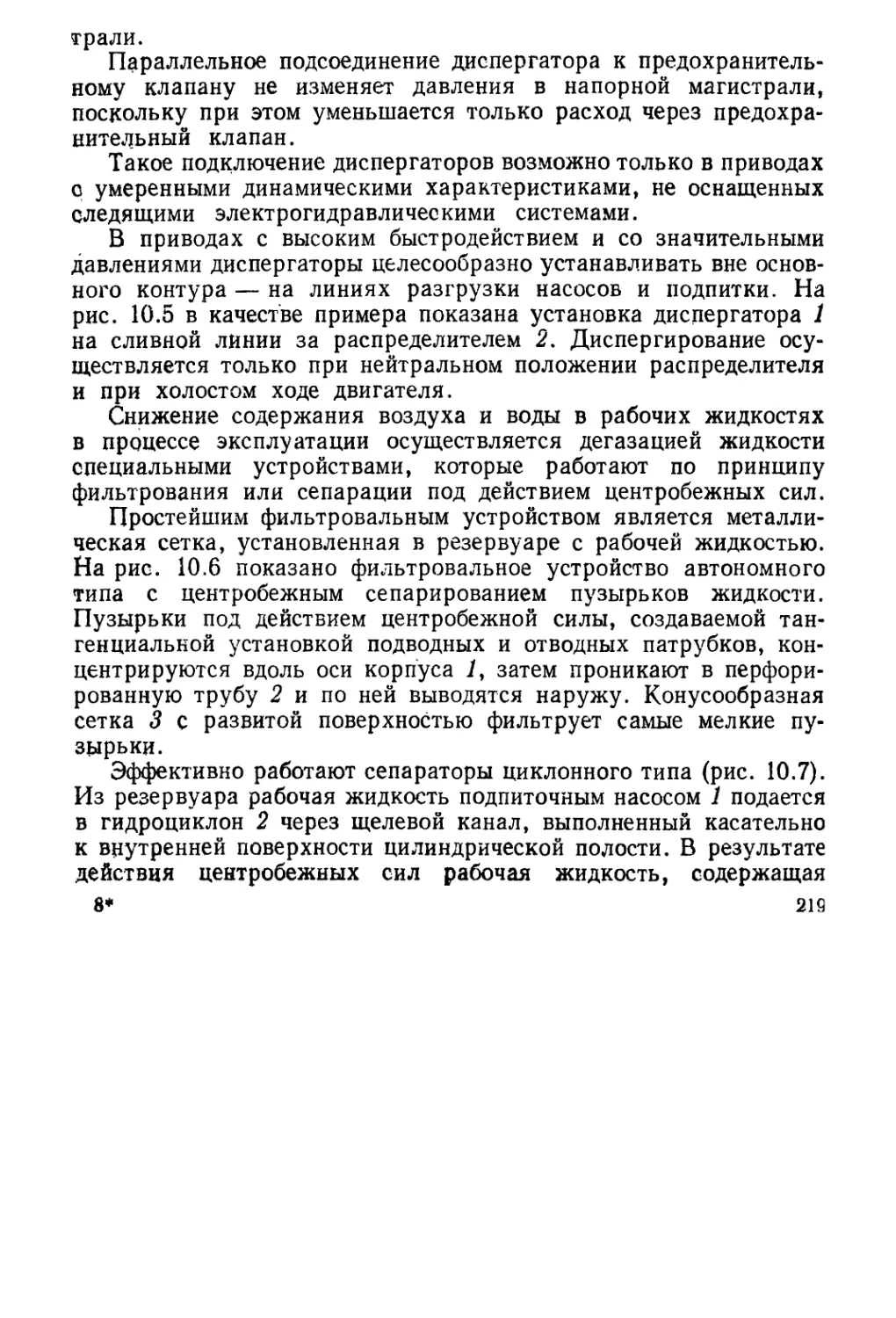

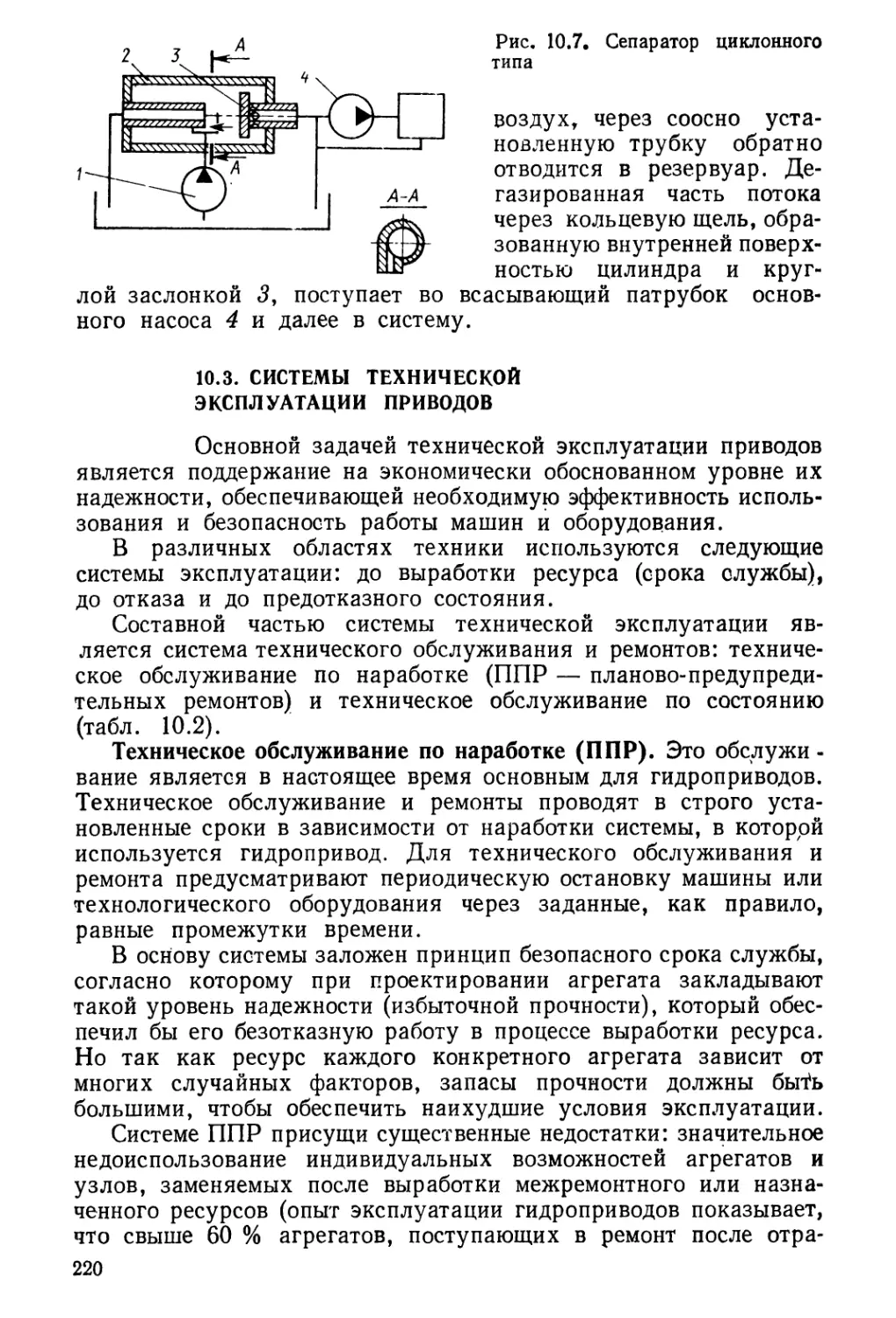

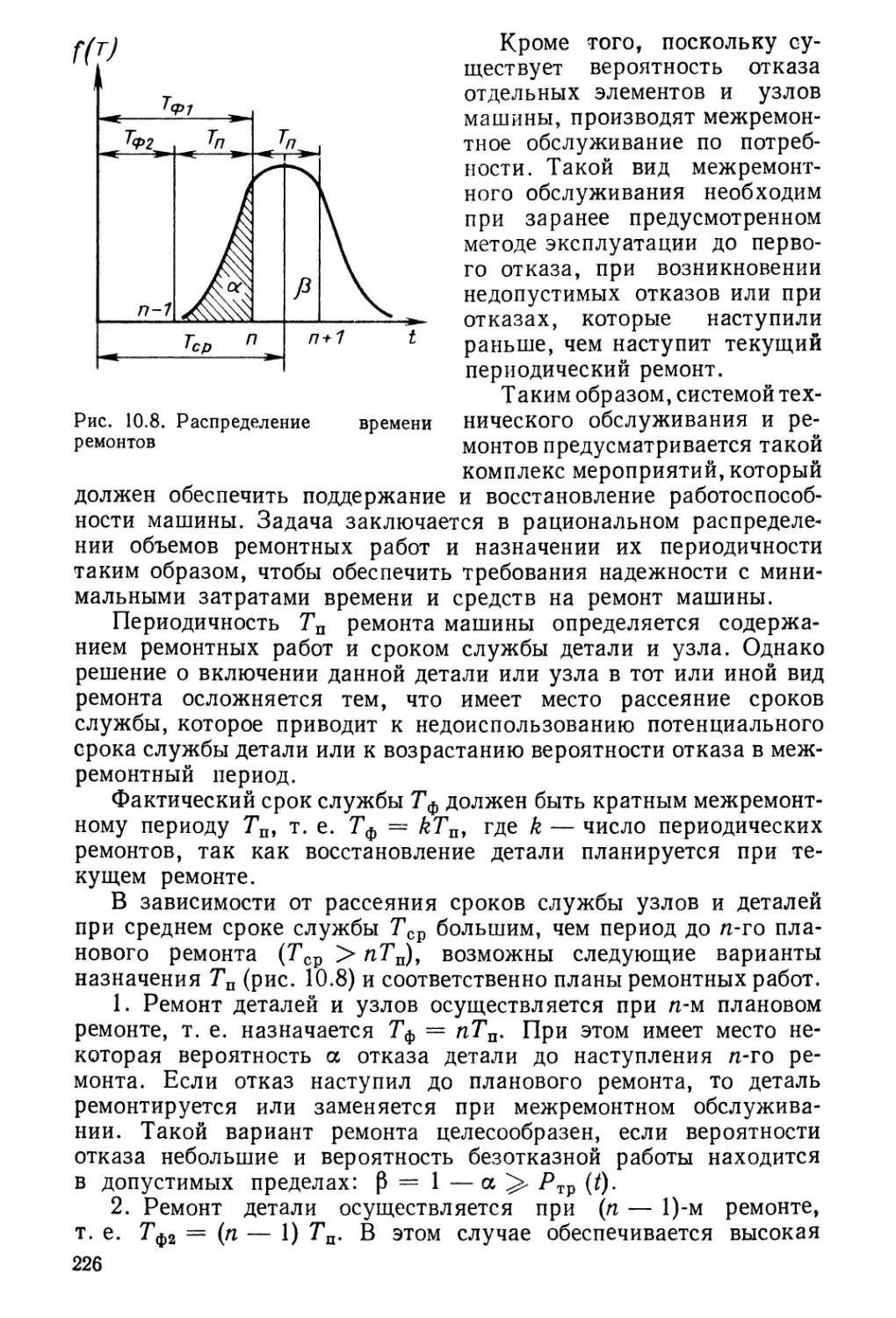

Причинами разрушений могут быть внутренние изменения свойств нагруженного материала вследствие термоактивационного процесса. Существует несколько моделей такого процесса. Наиболее разработана кинетическая модель разрушения. В соответствии с этой моделью деформация материала определяется не только предельным нагружением, но и термохимическими процессами, зависящими от свойств материала и температуры. Возникновение и развитие трещин в материале обусловлены разрывом межатомных связей за счет тепловых флуктуаций и диффузии вакансий к трещинам.