Автор: Флид М.Р. Трегер Ю.А.

Теги: физическая химия твердых тел, жидкостей и газов органическая химия химия высокомолекулярных соединений полимеры химия

ISBN: 978-5-89530-019-0

Год: 2008

Текст

\ 'll . 11 I . I ‘u 1(17 )

I<ld 1 и

• I' •

Рецензенты:

Н.Ф. Гретьяков, член-корреспондент РАН, профессор,

Н.Ф. Швец, доктор химических наук, профессор

Флид М.Р., Трегер Ю.А.

<1’72 Винилхлорид: химия и технология. В 2-х кн. Кн. 1. — М.: Калвис,

2008. — 584 с.

ISBN 978-5-89530-019-0 (кн. 1)

ISBN 978-5-89530-017-6 (общ.)

Винилхлорид — один из наиболее крупнотоннажных продуктов органическо-

го синтеза. Сведения о нем изложены в двух книгах.

В первой книге рассмотрены научные и прикладные аспекты способов полу-

чения винилхлорида, приведены основные кинетические и технологические

закономерности процесса его получения гидрохлорированием ацетилена, а также

процессов прямого и окислительного хлорирования этилена и пиролиза дихлор-

этана, являющихся составными частями производства винилхлорида по сбалан-

сированной схеме. Описаны катализаторы, использующиеся в этих процессах.

Приведены разные модификации промышленных технологических процессов

получения винилхлорида и параметры их работы. Рассмотрена сырьевая база для

производства винилхлорида.

Для научных и инженерно-технических работников институтов и предприя-

тий химической промышленности, а также для студентов химико-технологических

факультетов и вузов.

УДК 544.23:547.79 (075)

ББК 24.7я7

ISBN 978-5-89530 019-0 (кн. 1)

ISBN 978-5-89530-017-6 (общ.)

©М.Р. Флид, Ю.А. Трегер, 2008

©14зда1ельство «Калвис», 2008

Оглавление

Предисловие ..........................................................'I

Введение.............................................................. 6

Глава 1. Физико-химические свойства винилхлорида ................... 1(>

Глава 2. Сырьевая база для производства винилхлорида..................37

2.1. Хлор.........................................................37

2.2. Хлороводород.................................................53

2.3. Ацетилен....................................................6-1

2.4. Этилен.......................................................73

Глава 3. Химия и технология получения винилхлорида....................89

3.1. Общие положения..............................................8ч

3.2. Щелочное омыление 1,2-дихлорэтана ...........................95

3.3. Газофазное гидрохлорирование ацетилена

в неподвижном слое катализатора ................................ 112

3.4. Гидрохлорирование ацетилена

в псевдоожиженном слое катализатора........................... 155

3.5. Гидрохлорирование ацетилена в присутствии инициаторов...... 169

3.6. Жидкофазное гидрохлорирование ацетилена.................... 182

Глава 4. Получение винилхлорида из этилена по сбалансированной схеме. 197

4.1. Принципы сбалансированности

и их использование в производстве винилхлорида.................. 197

4.2. Основные свойства 1,2-дихлорэтана ..........................203

4.3. Окислительное хлорирование этилена.......................... 2М

4.4. Прямое хлорирование этилена.................................377

4.5. Пиролиз 1,2-дихлорэтана.....................................477

Глава 5. Технологические и экологические аспекты

производства винилхлорида по сбалансированной схеме . 53(1

5.1. Принципиальная технологическая схема

производства винилхлорида сбалансированным методом..............53(1

5.2. Производственные выбросы в окружающую среду................5-18

5.3. Характеристика готового продукта ...........................552

Глава 6. Получение винилхлорида из этана.............................551

CHt .. -' --- CHCI

Предисловие

СН2 — ---- CHCI

В настоящей работе рассматриваются научные и прикладные аспекты син-

теза винилхлорида (ВХ) — полупродукта в производстве поливинилхлорида

(ПВХ). Именно производство ВХ-мономера вносит до 70% добавленной стои-

мости в ПВХ-продукт, отличается существенным разнообразием протекаю-

щих при этом процессов (жидко- и газофазных, гетерогенно-каталитических

и радикально-цепных), технологических решений, конструкций реакторных

узлов. В силу этого создание современного производства винилхлорида требует

детальной химической и инженерно-технологической проработки всех состав-

ляющих его стадий.

Несмотря на то, что некоторые производства винилхлорида в России

эксплуатируются достаточно долго (больше 40 лет), и при этом накоплен

шачительный опыт их работы, до сих пор в отечественной научной литера-

। уре отсутствует обобщающий материал, сочетающий анализ значительного

массива научных исследований с результатами работы промышленных уста-

новок.

Нами рассмотрены основные свойства винилхлорида, сырьевая база (орга-

ническая и минеральная) для его производства, химико-технологические аспек-

ты основных стадий его получения, опыт эксплуатации промышленных произ-

водств. Наряду с большим количеством опубликованных данных, принадлежа-

щих в том числе авторам настоящей книги, последние руководствовались так

же собственным опытом при создании и пуске отечественного производства в

Стерлитамакском АО «Каустик», усовершенствовании и модернизации других

производств винилхлорида в России и Украине.

Отдельное внимание авторами уделено проблеме квалифицированной пе-

реработки отходов производства винилхлорида, определяющей при создании

производства как с экономической, так и с экологической позиций.

Данная книга может оказаться полезной инженерно-техническим работни-

кам промышленных предприятий, аспирантам и сотрудникам научных учреж-

дений, занимающимся вопросами химии и технологии основного органическо-

го синтеза, студентам химических и химико-технологических специальностей

высших учебных заведений.

Авторы с благодарностью примут советы, замечания и дополнения, относя

щиеся к содержательной стороне настоящей работы.

Мы считаем своим долгом вспомнить советских и российских специалистов,

как ныне здравствующих, так и тех, кого уже нет с нами, внесших фундамен-

тальными и прикладными исследованиями огромный вклад в понимание про-

блемы винилхлорида и развитие ее в России: это — П.И. Павлович, С.С. Бобков,

Я.П. Чопоров, Р.М. Флид, М.В. Хрулев, Я.М. Абдрашитов, З.С. Смолян, А.А. Пан-

филов, В.С. Этлис, В.К. Нейман, А.Л. Левин, Б.Л. Каменко, А.Л. Энглин, Э.В. Со-

пни Г.Д Гужнивская, О А. Зайдман, 11.Ф. Кришталь, Л.II Тимашов, АН. Гелы»

штейн, Ю.М. Бакши, Е.И. Гсльперин, ЕС. Яблонский, С.М. Данон и др.

В написание книги значительный вклад внесли ведущие российские спсцна

листы в области хлорорганического синтеза — М.Г Аветьян, которого нс ci.wk

и период подготовки книги к печати, и Л.М. Карташов.

Ан горы глубоко признательны В.Ф. Третьякову, члену-корреспонден i у РА 11

д.х. н., профессору и В.Ф. Швецу, д.х.н., профессору за полезность обсуждения г

ценные замечания, высказанные по существу данной работы.

Авторы выражают глубокую благодарность М.В. Баботиной за большую но

мощь, оказанную при подготовке рукописи к печати.

Выражаем также признательность АО «Саянскхимпласт» — крупнейшем’

производителю ВХ и ПВХ в России — за спонсорскую поддержку настоящен

издания.

:hj j-l.. — .... chci

Введение

CH2 ' - 7. ---- CHCI

Винилхлорид (во всем мире принято сокращение VCM — vinyl chloride

monomer) — уникальный и самый многотоннажный в химической промыш-

ленности продукт комплексной переработки минерального и органического

сырья — поваренной соли и нефти. Объем его мирового производства достиг в

2006 г. 31 млн т. До 98% всего выпускаемого винилхлорида направляется на по-

лучение поливинилхлорида (ПВХ), важнейшего полимерного материала, кото-

рый производится в промышленных масштабах уже более 70 лет. Общая схема

превращений с учетом последующей переработки винилхлорида в поливинил-

хлорид представлена на рис. В.1.

Безальтернативность использования каустической соды в широком спектре

отраслей промышленности указывает на необходимость утилизации соответ-

с гвующего количества хлора. Из ~50 млн т хлора, ежегодно производимого в

мире, до 40% идет на получение винилхлорида и далее — поливинилхлорида,

ч го свидетельствует об определяющем значении данного направления в струк-

। у ре ряда отраслей промышленности [1]. Можно утверждать, что если бы ви-

нилхлорида не было, его следовало бы придумать.

Впервые винилхлорид был получен германским химиком Юстусом фон

Либихом и его учеником — французским химиком Анри-Виктором Реньо

в 1835 г. действием спиртового раствора едкого кали на дихлорэтан. Одно-

временно Реньо обнаружил способность винилхлорида полимеризоваться

Рис. B.I. С'хема, включающая получение винилхлорида и переработку его в поливи-

Ri» Л.ние -----------------

I 7

иод действием света, но нс придал этому шачения ввиду инертное i и пора

«овавшегося соединения к действию разных химических реагентов. В 1858 i

III.Л. Вюрц и Э. Франкленд синтезировали винилхлорид дейс твием на дихлор

хан этилата натрия. В 1902 г. Блитц получил винилхлорид каталитическим

разложением дихлорэтана на пемзе при температуре красного каления, а в

1908 г. Ж.Б. Сандеран — разложением дихлорэтана на обезвоженном гликозе

ме при 370 °C [2].

Реальными же предпосылками промышленного производства винилхлорида

явились открытые практически одновременно в 1912-1913 гг. реакции получс

ния винилхлорида методом гидрохлорирования ацетилена в газовой и жидкой

фазе (Ф. Клатте, Германия) и его фотополимеризации (И.И. Остромыслеискин,

Россия). Сформировавшееся к концу 1920-х годов понимание большого значс

ния IIBX в мировой экономике привело к созданию в 1929 г. в Рейнфельдепе

(1ермания) первого промышленного комплекса ВХ-ПВХ.

По степени прикладного значения, непрерывно возрастающего с 1950 х го

дов до настоящего времени, открытие винилхлорида Ю. Либихом и Л. Реньо

должно быть отнесено к наиболее значительным в истории развития химии.

Выше было отмечено, что роль винилхлорида как одного из ключевых про

дуктов в промышленности органического синтеза определяется потребностью

разных отраслей народного хозяйства в каустической соде и поливинилхлори

де. Подробное рассмотрение вопросов, связанных с каустической содой, не вхо

ди г в задачу данной книги. На поливинилхлориде, его значении и перспективах

мы остановимся подробнее.

Продукты из ПВХ отличаются чрезвычайной долговечностью, стойке»

стью к климатическим условиям, низкой воспламеняемостью и просто гоп

ухода. До 60% производимого ПВХ используется в строительной промыт

лепности, для труб газо- и водопроводов, профилей окон, жалюзи и дверей,

покрытий полов, герметизирующих пленок, водосточных желобов, обоев, ка

больных трубопроводов, а также для облицовки фасадов и потолков. В хими

ческой промышленности на основе ПВХ широко используются резервуары,

емкости, ванны.

Таблица ВЛ. Потребление винилхлорида

Срок эксплуатации Примеры Доля в общем потре- блении ПВХ (%)

До 2 лет Упаковочные, медицинские материалы, канцелярские принадлежности 15

От 2 до 10 лет Напольные покрытия, предметы домашнего хозяйства, канцелярские принадлежности, пластинки,обои, обувь 16

От 10 до 20 лет Машины, мебель, кабельные изоляции 28

Свыше 20 лет Трубы, окна, шторы, кабели II

Книга туммя

1----------------------------------------------------------------

Важной областью применении IIBX являются упаковочные материалы, та-

не, как пленки, бутылки и стаканы. ПВХ используется для кабельных изоля-

ций, чековых и 1сле(|>оппых карточек, термеги шрующих пленок для приборных

щ гкон автомобилей, а также в медицине для изготовления мешков, в которых

ранят кровь, мягких трубок и противоспидных перчаток.

Интенсивно растет использование ПВХ как заменителя дерева. В табл. В.1

|редставлены данные по относительному потреблению ПВХ.

Удачное сочетание высоких потребительских свойств и сравнительно невы-

окой цены способствует росту потребности в поливинилхлориде и в связи с

। им увеличению мощностей по производству винилхлорида.

Данные по динамике мирового производства ПВХ (рис. В.2), мощности

статювок по производству ПВХ (рис. В.З) и по спросу на ПВХ в сопоставлении

мощностями установок по его производству (табл. В.2) свидетельствуют о тен-

1енции к существенному увеличению спроса на данный продукт.

Но данным [26, 27] на начало 2006 г. общая мощность установок по про-

1 нюдству винилхлорида в Китае составила 9,7 млн т/год при годовом объеме

напуска 6,5 млн т. При этом 74% всего винилхлорида выпускалось на основе

карбидного ацетилена. В табл. В.2 приведена сравнительная характеристика

проса (числитель) на ПВХ и мощностей (знаменатель) по производству по-

। и винилхлорида в мире.

Но состоянию на конец 2005 г. основными производителями винилхлорида

ч поливинилхлорида являются США — 7600, Китай — 6500, Япония — 3200,

Германия — 2000 тыс. т/год. При этом наблюдается устойчивая тенденция к ро-

сту выпуска данных продуктов, в среднем на 3,5-4,5% в год.

пт

FTRV

9

1M>W

В табл. В.З представлены данные по производству винилхлорида и ценам на

него в США за последние 50 лет [21,22], которые подтверждают данную тендем

цию. Колебания цен на винилхлорид полностью зависят от стоимости сырья —

этилена и хлора.

В таблице В.4 показан относительный рост потребности в поливинилхлори

де в разных регионах земного шара за 1999 2004 и 2005-2010 гг. Эти показа! ел и

подтверждают возрастание значения ПВХ как индекса экономического состоя

ния региона. Наибольший рост потребности в поливинилхлориде соотноси гея

с ростом валового внутреннего продукта и характерен прежде всего для стран

Восточной Езропы и Юго-Западной Азии.

По уровню потребления полимерных материалов в мире ПВХ занимает

ус гойчивое второе место после полиэтилена. Потребление ПВХ на душу населс

Таблица В.2. Спрос (С) на ПВХ и мощность (М) установок по его производству

Регион планеты С/М, тыс. т Среднегодовые темпы прироста, %

1997 г. 2002 г.

Северная Америка 6627 8318 5,0

7632 9512 4,5

Западная Европа 5472 6411 3,2

5753 6157 1,4

Азия 9023 12164 6,2

8939 13834 9,1

Всего в мире 24374 31 130 5,0

26395 35558 5,4

.......... II I 111>1111 НИ1Д1 । но (11) niuiii л хлорид,! и цены (Ц) n.i neio и ( 111Л н период 19 ’5

tin > II

||1Д II. II.H. t и. долл./г Год II, тыс. т Ц. до л л./г Год II, 1ыс. г И. долл./т

1'1,. ’ It) 220 1991 5031 326 1999 7323 409

I'!(>() 1 t) 260 1992 5374 303 2000 7023 564

907 180 1993 5496 367 2001 6740 421

|9 0 1833 110 1994 6020 465 2002 6995 443

1975 1903 240 1995 5875 520 2003 7334 573

1980 2933 490 1996 6552 446 2004 7609 679

1985 3586 365 1997 6971 495 2005 8018 -

1990 4678 433 1998 7031 343

аблица B.4. Региональная структура, динамика и прогноз развития мирового рынка ПВХ

Регион планеты Рост потребности в год, % Потребление, тыс. т

1999- 2004 гг. 2005-2010 гг. 2004 г. 2010 г.

Северная Америка 0,6 0,8 7322 7650

Западная Европа -0,2 0,8 5621 5680

Восточная и Центральная 8,2 7,6 980 1546

Азия и Океания* 0,6 4,0 5864 7348

Китай 12,5 6,5 6642 10 108

Южная Америка -0,1 3,7 1173 1368

Африка+Ближний Восток 5,1 5,2 1436 1950

Всего в мире 3,0 3,5 29 038 35 650

Включая Японию.

ния в США, Германии, Японии составляет 18-25 кг/год, в России эта величина

не превышает 5 кг/год. Естественно, что уровень производства винилхлорида-

мономера подчиняется аналогичным соотношениям (рис. В.4). Сопоставление

тгих значений указывает, что производство и потребление поливинилхлорида

гесно связано с экономическим состоянием страны. Этот вывод подтверждает-

ся также данными на рисунках В.5 и В.6, иллюстрирующих взаимосвязь между

потреблением ПВХ и ростом ВВП.

Необходимость дальнейшего увеличения выпуска винилхлорида и поливи-

нилхлорида обусловлена также тем, что эти производства являются крупней-

шими потребителями хлора. Производство хлора в мире в 2006 г. составило

49 млн т. На получение ВХ и ПВХ было израсходовано 17,5 млн т или 35,7%.

Таким образом, наличие многотоннажных комплексов ВХ-ПВХ кардинально

Mini I

Рис. B4. Производство винилхлорида в 2005 г. (всего 29 млн т): а — валовое; 6 — на душу

населения

решает проблему утилизации хлора как своего рода побочного продукта в про

изводстве широко используемой в целлюлозно-бумажной, текстильной, алю

миниевой промышленности каустической соды, спрос на которую растет на

3-3,5% ежегодно.

Перечень десяти крупнейших производителей винилхлорида и поливинил

хлорида (рис. В.7) указывает на транснациональный характер развития этого

направления и подтверждает тезис о глобализации развития экономики в XXI в.

Участие России в глобальных процессах, предполагающих, в частности, устой

чивое развитие на рыночной и демократической основе [20], является важным

условием экономических преобразований в стране, и увеличение мощности

комплексов ВХ-ПВХ будет являться одним из индикаторов данного вектора.

Рис. В.5. Потребление ПВХ на душу населения в сравнении с ВВП в 2004 г.

Рис. В.6. Потребление ПВХ и относительный рост ВВП в России

Согласно данным по доле использования мощностей в производствах, вхо-

ящих в комплексы ВХ-ПВХ в мире, этот коэффициент составляет 0,85-0,90

лис. В.8), что свидетельствует о высокой устойчивости этих производств и по-

виляет максимально эффективно и долговечно эксплуатировать промышлен-

ое оборудование.

g

I*

1

3

гм

§

J

Ф

X

о

HJ

X

I

X

5

о

S

fl

1.5

3

2,5

2

1,5

1

0,5

0

Южная Америка

3320

2885

660

1450

Северная и центральная Америка

Западная Европа

2070 2070

* Formosa

Westlake

Gulf

Partners

290

SHIN-ETSU OxyvinilsLP INEOS LG Chem® Yinholit

Рис. B.7. Десять крупнейших производителей ПВХ

I.. .1 ПВХ, млнт ИИВХ, млнт ° ПВХ, % —ВХ, % А Дихлорэтан, %

Рис. В.8. Диаграмма мощностей в производствах, входящих в комплексы ВХ-ПВХ в мире

Необходимо также остановиться на проблеме экологической безопасное ги

использования изделий на основе ПВХ. Достаточно распространено мнение

о том, что ПВХ в ходе его эксплуатации и последующей утилизации выделяет

винилхлорид-мономер, а также высокотоксичные диоксины, и этим наносит се

рьезный ущерб как здоровью людей, так и окружающей среде. Подобного рода

рассуждения основаны на слабом знании предмета и недобросовестной копь

niKiype. Опубликовано дос и точно материалов, доказывающих чрезвычайно

i.iOoc ан । ропотен ное воздействие ПВХ и изделий из пето на окружающую CPC-

у. Убедительные доказательства этого приведены, например, в статье [3|, где

ка iaiio, что винилхлорид из ПВХ и изделий из него не выделяется пи при каких

словиях. С овременные предприятия производят ПВХ с содержанием остаточ-

ого ВХ менее 1 i в 1 т ПВХ. При разложении ПВХ (терморазложении, старении)

сполимеризации не происходит.

Доказано [41, что при неконтролируемом сжигании ПВХ эмиссия диоксинов

окружающую среду не превышает соответствующего значения при сжигании

ис той древесины (6,67 и 3<-28 мкг/т соответственно). На количество образую-

щихся диоксинов при сжигании прежде всего влияют конструкция печей и ра-

очие характеристики процесса, а не наличие или отсутствие ПВХ в горящем

агериале [5].

Материалы на основе ПВХ практически полностью пригодны для повтор-

ого использования (рециклинга). Разработан ряд промышленных методов их

типизации [6-8]. При этом значительное количество оконных профилей, на-

ольных покрытий, кабельной изоляции и других продуктов содержат до 70%

ерсработанного ПВХ [19].

I (одробный анализ достоинств и недостатков ПВХ при использовании его в

азных отраслях промышленности приведен в [9]. Суммируя основные выводы

анпой работы, можно утверждать:

1. ПВХ — один из самых старых из существующих полимеров, второй по

бъему производства и потребления, отличающийся при этом разнообразием

»орм применения и глубиной проникновения в разные сферы человеческой

еягельности.

2. ПВХ, состоящий на 57% из хлора, обладает меньшей энергоемкостью по

равнению с прочими крупнотоннажными термопластами, что с учетом по-

ледних успехов в области переработки отходов ПВХ существенно улучшает его

кобаланс.

3. ПВХ потенциально не более опасен, чем другие полимеры. Из всех по-

имеров он наиболее изучен, следовательно, его применение обещает меньше

еприятных сюрпризов. Однако хлор, сообщающий ПВХ ряд ценных потреби

ельских качеств (пониженная горючесть, возможность высокочастотной свар-

:и медицинских изделий и т.п.), может при неадекватной технологии производ-

тва, неправильном применении изделий или неграмотном обращении с отхо-

,ами ПВХ стать причиной образования токсичных веществ. Определенной ток-

ичностью обладают и некоторые добавки, используемые в композициях ПВХ.

) го заставило (и заставляет) производителей ПВХ в 1000 раз сократить выделе-

|ис ВХ; производителей готовых ПВХ-композиций заменять стабилизаторы на

основе тяжелых металлов на экологически безопасные Ca-Zn (несмотря на то,

по химически связанные металлы не могут переходить в окружающую среду)

ши использовать менее летучие пластификаторы; разработчиков мусоросжи-

а гелей использовать параметры и устройства, исключающие выделение НО и

образование диоксинов (несмотря на ничтожно малый вклад ПВХ в мировой

щоксиновый баланс, отсутствие прямой связи между выбросами диоксинов

ори техногенных катастрофах и присутствием ПВХ, а также доказательств кан-

(ерогенности диоксинов для человека).

I ( ci одни нс । oi новации hiкап. .un.iepn.il пну 11BX, да ее и глобальном м.к

iin.ibc н не существует: в ряде полимерных изделий (таких, как линолеум, мио

гнс Н1дсли>1 медицинского назначения, антогермегики, большинство кабелей,

окна) сю просто нечем заменить; в друшх изделиях (например, упаковочные

пленки. । идрои золяционные мембраны, пленки для интерьера автомобиля, i ру

<>ы для канализации и водоснабжения) ПВХзаменим, но при худшем coin ноше

ппп «цепа качество»; в третьем случае, наиболее редком, ПВХ уступает другим

полимерам, обладающим лучшим набором свойств и/или более высокой тех

политичное п.ю (например, вытеснение ПВХ полиэтилентерефталатом с рынка

<»у । ылок для питьевой воды).

5. Мировой рынок ПВХ уже давно имеет глобальный характер. Несмо гря па

циклический характер ввода новых мощностей, мировое производство ПВХ в

i реднем растет пропорционально росту мирового валового продукта.

Поливинилхлорид еще достаточно долго останется полимерным материл

лом, незаменимым практически во всех отраслях промышленности.

Глава 1.

Физико-химические свойства

винилхлорида

СН2 ... 1 --CHCI

Винилхлорид (СН2=СНС1) впервые был получен А.-В. Реньо в 1835 г. при

взаимодействии спиртового раствора едкого кали с «маслом голландских хи-

миков» (дихлорэтаном) [31], хотя, по некоторым данным [14], это явилось пов-

юрением более ранних, неопубликованных работ Ю. Либиха. Е. Бауманн [32] в

1872 г. обнаружил и описал полимерные соединения, образующиеся в виде бе-

лых хлопьев при продолжительном воздействии солнечного света на винилхло-

рид. Им же была предложена эмпирическая формула этого полимера: (С2Н3С1)„.

Впервые реакция получения винилхлорида путем взаимодействия ацетилена и

хлорида водорода в присутствии хлорида ртути (сулемы) была запатентована в

1ермании в 1912 г. [33], а в 1929 г. также в Германии было создано первое про-

мышленное производство винилхлорида на основе ацетилена.

При нормальных условиях винилхлорид — бесцветный газ с температурой

кипения -13,8 °C и температурой плавления -158,4 °C. Технический продукт —

бесцветная легколетучая жидкость с резким эфирным запахом.

Физические свойства [34-38]

Молекулярная масса 62,499.

Плотность жидкости р = 0,983 г/см3 при -20 °C и р = 0,911 г/см3при 20 °C.

Плотность относительная по воздуху d - 2,17.

Температурный коэффициент объемного расширения в интервале от -13 до

28 °C р = 2,2/(1000 °C).

Таблица 1.1. Давление паров

Г, °C р, кПа 1,°С р, кПа 1, °C р, МПа t,°C р, МПа

-105,6 0,13 53,2 13,33 20,0 0,337 94,0 2,027

-90,8 0,67 -41,3 26,67 30,1 0,448 100,0 2,518

-83,7 1,33 -28,0 53,32 34,0 0,507 120,0 3,719

-75,7 2,67 -20,0 75,84 40,0 0,602 140,0 5,294

-74,0 4,00 -13,8 101,31* 50,45 0,736 150,0 6,237

-66,8 5,33 0 172 61,5 1,013

-61,1 8,00 4,3 203 80,0 1,540

* Атмосферное давление, равное 760 мм рт. ст.

11.ip.iMc । ры ьри i ического cociояния:

Давление, Ml la................5,34

l< Miicp.ii yp.i, °C..... 158,4

1 loiicpx пос гное натяжение:

/. ( 60 зо -20 -10 20 60 100 1 10

н, м11/м ...29,2 23,9 22,3 20,9 16,9 10,8 5,5 1,3

Ко >(|><|>ициен1 преломления n10D = 1,4046; n °р= 1,3700.

I еплопроводность жидкости при 20 °C X = 0,138 Вт/(м-К).

Тепло га испарения:

/,"(............. -60 -13,8 25 60 100 1 10

кДж/моль.... 22,51 20,8 18,64 16,74 13,6 8,24

1а1шмца 1.2. Вязкость динамическая, мкПа-с

Жидкость Пар

1,°С В Г, °C В

-60 420 -60 7,70

-40 334 -20 9,20

-30 303 20 10,71

-20 278 60 12,20

-10 256 100 13,71

20 180 140 15,21

60 130 180 16,71

220 18,21

260 19,70

Таблица 1.3. Теплоемкость

Жидкость Пар

t,°C Ср Дж/(г-К) /,‘С Ср, Дж/(г-К)

-40 1,046 0 0,785

-20 1,146 25 0,858

0 1,247 100 1,000

20 1,351 200 1,172

40 1,448 300 1,301

60 1,556 400 1,397

500 1,473

600 1,540

leiuioia плавления q,,,, = 4711 кДж/моль

leiuiora ci орания qu = 1198,1 кДж/моль.

Теплота полимеризации qIi;iM = 92,11 кДж/моль.

leiuiora образования стандартная АН мн = 37,26 кДж/моль.

Энтропия вещества в стандартном состоянии = 263,96 Дж/(моль-К).

Дипольный момент ре - 4,84-10’30 Кл м (1,45 ± 2% D).

Диэлектрическая проницаемость е = 6,26 при 25 °C.

Винилхлорид — легковоспламеняющийся и токсичный продукт.

Температура вспышки, °C:

в закрытом приборе.....................................-61,1

в открытом приборе.....................................-77,8

Температура самовоспламенения, °C.........................472

Температурный предел взрываемости паров в воздухе, °C.....<-45

Область воспламенения паров (об. %):

в воздухе.............................................3,6-33,0

в кислороде............................................4 70

ПДК паров в воздухе рабочей зоны

производственных помещений................................1 мг/м' (Россия).

Винилхлорид хорошо растворяется в 1,2-дихлорэтане, хлороформе, эфире,

ряде других органических растворителей. Это свойство широко используется

для извлечения винилхлорида из разбавленных газовых смесей. Достаточно

полные данные по растворимости винилхлорида в органических растворителях

получены В.А. Киреевым [39] и З.С. Смоляном [40]. Некоторые из этих данных

представлены в табл. 1.4.

Таблица 1.4. Растворимость винилхлорида в некоторых органических соединениях, на

1 мл растворителя

Растворитель Газ, мл Жидкость, мг

Дихлорэтан (смесь изомеров) 330 921

Тетрахлорэтан 273 762

Тетрахлорид углерода 271 756

Диметилформамид 291 812

Ацетон 366 1021

Циклогексанон 305 851

Анизол 257 717

Этилацетат 318 897

Бутилацетат 300 837

Этилбензол 247 689

Хлорбензол 252 703

о-Ксилол 252 703

Толуол 219 611

м Гептан 165 461

н Октан 166 463

Метанол 150 418

Винилхлорид малорасгворим в воде: при 20 °C рас гворяс п. в 0,25%, а при

25 "(: — О, I I %.

Растворимость (Р) коды в винилхлориде:

Г, °C...... О 10 20 25 30 40 50

1>,%....... 0,042 0,070 0,097 0,110 0,124 0,152 ОДНО

В табл. 1.5 представлены расчетные данные конденсации винилхлорида и i

смеси газов |2].

Спектры инфракрасного поглощения для винилхлорида приведены Дж. Гор

кингтоном, Дж. Томсоном [41] и М. Мамедовым [42].

Частоты колебаний винилхлорида, Гц:

Планарные колебания С—Н растяжение у, = 3030 у2 = 3080 уз = 3130

С—Н растяжение С-—Cl-растяжение С—С1-деформация ( Н2-деформация у4 = 1610 у5 = 724 Уб =395 у7= 1370 у8= 1030 у9= 1280

СН2-кручение Ую = 622

11епланарные колебания С—Н-деформация Ун = 895 у,2 = 940

Таблица 1.5. Конденсация винилхлорида (ВХ) из смеси газов (расчетные данные)

ВХ в газе, об. % Степень конденсации, %, при температуре

-20 °C -25 °C -30 °C -35 °C -40 С

50 - - 25,9 32,9 50,0

60 - - - 53,3 62,3

70 - 33,5 - 71,2 78,9

80 16,4 59,4 75,6 83,3 87,7

90 62,8 81,8 89,1 92,5 94,5

95 82,4 91,4 94,2 96,4 97,4

98 93,2 96,7 98,0 98,6 99,0

Химические свойства

Молекула винилхлорида содержи! дне функциональные группы — атом

хлора и двойную связь. Поэтому все превращения винилхлорида могут быть

ра (делены на реакции, обусловленные наличием атома хлора, и реакции, обу-

словленные наличием двойной связи.

Замещение связи С—CI

Атом галогена, связанный с атомом углерода, находящимся при С=С-свя-

зи, проявляет меньшую активность по сравнению с атомом галогена, находя-

щимся при С—С-связи.

Инертность атома хлора в молекуле винилхлорида может быть объяснена

следующим образом: л-электроны двойной связи взаимодействуют со свобод

ными электронными парами атомов хлора, в результате чего образуется общее

электронное облако.

СН2=СН^С1=^СН2=СН=С1. (1.1)

Смещение электронного облака приводит к тому, что связь С=С приобре-

тает некоторые свойства одинарной связи, а С—С1 — двойной. Данное пред-

положение подтверждается более высоким значением длины связи С—С в ви-

нилхлориде по сравнению с этиленом (138 и 134 пм соответственно). Длина же

связи С—О в винилхлориде (169 пм) ниже, чем в предельных хлоруглеводоро-

дах (176-177 пм).

Смещение электронной плотности в сторону СН2 группы приводит к

уменьшению полярности связи С—С1. Это подтверждается значением диполь-

ного момента, составляющего для винилхлорида 4,84 10 3(’Кл-м (1,45 D), тогда

как для этилхлорида эта величина составляет 6,0-10 30 Кл-м (1,805 D).

Инертность атома хлора в винилхлориде может быть также объяснена с по-

зиции мезомерии. Благодаря сопряжению двойной связи с атомом хлора молеку-

ла винилхлорида может образовать мезомерную структуру |СН2—СН—С1|+,

вследствие чего атом хлора становится малоподвижным.

По указанным причинам отщепление хлорида водорода или замещение ато

ма хлора требует достаточно жестких условий. Например, дегидрохлорирование

винилхлорида с образованием ацетилена протекает либо при высоких (> 500 °C)

температурах, либо под влиянием очень сильных оснований, например, натрия

в среде жидкого аммиака [42]. Основными продуктами при термическом разло-

жении винилхлорида при 525-575 °C являются ацетилен и хлоропрен; при этом

дополнительное введение в систему хлорида водорода снижает выход хлоро-

прена [43]. Горение винилхлорида в воздухе при 510-795 °C приводит к образо-

ванию в основном диоксида углерода и хлороводорода. В продуктах содержатся

также незначительные количества оксида углерода и фосгена [44].

Атом хлора, несмотря на свою низкую подвижность, может быть замещен

нуклеофильными агентами в присутствии палладия и других благородных

металлов [45-51]. В качестве продуктов образуются винилацетат, алкоголяты,

простые и сложные виниловые эфиры. Дж.А. Шебен [52] полагает, что процес-

ki>i npik осдинения и >л иминиронания 11роiскаioi через первоначальное oopa io

ii nine п комплексов

Алкоголя гы при повышенной температуре и под давлением peainpyioi сип

пплхлоридом, образуя соответствующие виниловые эфиры [69]. При 80 100 "(

винилхлорид, реагируя со спиртами, также образует виниловый эфир с иы.хо

дом до 90%:

«0-90 °C

(I1,=СНС1 + RONa--------- СН2=СН—OR + NaCl. (1.2)

кон

Фенолы реагируют значительно труднее и только при более высокой темпе

рагуре. Аналогично можно винилировать тиофенолы, карбоновые кислоты и

некоторые азотистые соединения, например, карбазол [70]. В частности, с i ио

крезолом реакция протекает следующим образом:

c;il2=CHCl + HS—

—сн3 —сн3—

— S—СН=СН2. (1.3)

В отдельных случаях атом хлора может реагировать с солями некоторых ор

ынических кислот с образованием сложных виниловых эфиров [71]. Например,

при нагревании в толуоле винилхлорида и натриевой соли янтарной кислоты

при 100-130 °C получается дивиниловый эфир янтарной кислоты:

СН2—COONa СН2—COO—СН=СН2

2СН2=СНС1+ — +2NaCl. (1.4)

СН2—COONa СН2—COO—СН=СН2

Натриевые и калиевые комплексы винилхлорида могут быть получены при

действии на последний металлических натрия и калия в среде тетрагидрофура

на [72].

При взаимодействии винилхлорида с оксидом углерода в присутствии пере

ходных металлов с низкой валентностью образуется хлорангидрид акриловой

кислоты [52]. Механизм этой реакции может включать окислительное присо

единение переходного металла. Карбонилирование винилхлорида в прису тс

твии этанола как растворителя и восстановленного палладиевого катализатора

приводит к образованию виниловых эфиров [53, 54].

Реакция винилхлорида с бутиллитием и далее с диоксидом углерода в рас г но

ре эфира приводит при низких температурах к образованию а-, [З-ненасыщен 11 ы.ч

органических кислот [55]. При реакции винилхлорида с боранами в растворе

тетрагидрофурана хлор замещается на водород с образованием этилена [56].

Винилхлорид может служить исходным соединением для синтеза реактива

Гриньяра — винилмагнийхлорида [57], который можно использовать для при

соединения винилового аниона к ряду органических функциональных групп

Винилмагниевые соединения могут взаимодействовать с монохлоридом меди

при -60 °C с образованием бутадиена [58]. При взаимодействии винилмагпии

хлоридами ,р ненасыщенными соединениями <><>р.г1уюня у ,б непасыщеппые

соединения [59]. Реакции пипилмагнийхлорида с органическими кислотами ве-

дут к образованию виниловых kciohoii и спиртов |6О, 61].

Виииллитиевые соединения образуются при взаимодействии винилхло-

рида с диспергированным литием, содержащим 2 мае. % Na при 0-10 °C [62].

Виниллитисвый комплекс образуется как промежуточное соединение при син-

тезе виниловых спиртов из альдегидов, винилкетонов из органических кислот,

вииилсульфитов из дисульфитов и монозамещенных алкенов из органических

галоидов [63-65]. Виниллитий может быть также преобразован в винилмедные

соединения, которые используются для стереоселективного введения винило-

вой группы в разные а-, p-ненасыщенные системы [66]. Виииллитиевые реаген-

ты, взаимодействуя с триалкилборанами, превращаются во вторичные спир-

ты [67].

При взаимодействии винилхлорида с фторидом водорода над Сг2О3/А12О3-

катализатором при 380 °C образуется винилфторид [68].

Практически важно восстановление винилхлорида заменой хлора на водо-

род [73]. Наиболее универсальным методом является каталитическое гидри-

рование. Реакция идет предположительно по ионному механизму В зави-

симости от условий процесс может протекать или только с замещением атома

хлора, или с одновременным восстановлением С—Cl-связи и гидрированием

двойной связи. В паровой фазе в присутствии Ni- или Pd-содержащих катали-

заторов винилхлорид восстанавливается до этилена и далее до этана:

Ni

СН2=СНС1 + Н2—► СН2=СН2 + НС1. (1.5)

Многие металлы: натрий, магний, цинк, алюминий, медь в сочетании с до-

норами водорода — водой, кислотами, спиртами, аммиаком и т.д. могут восста-

навливать связи С—С1.

Под действием катализаторов, содержащих медь, кадмий, свинец или олово,

винилхлорид при 400 °C в паровой фазе способен конденсироваться с образо-

ванием хлоропрена [73]:

2СН2=СНС1 —— СН2=СН—СС1=СН2 + на.

Реакции подвойной связи

Полимеризация. Способность к полимеризации — наиболее важное хи-

мическое свойство винилхлорида, определяющее его практическую ценность.

Процесс полимеризации винилхлорида протекает при 40-90 °C и давлении

0,5-1,5 МПа в присутствии инициатора. Винилхлорид полимеризуется по ради-

кальному механизму, состоящему из следующих элементарных актов.

Инициирование — образование первичного активного центра полиме-

ризации из молекулы мономера (М) за счет внешнего импульса (Ru). Внешний

импульс может быть обеспечен химическими инициаторами, активным светом,

радиацией и т.п.:

+ М—- !<,—М*. (1.6)

Jtor.iki является наиболее шергоемким во всей цени и определяющим для

реакции полимеризации в целом (энергия активации 60 80 кДж/моль).

Рос г цепи — присоединение молекул мономера к активному цен тру. . )нер

। ия активации составляет 21-34 кДж/моль, что в несколько раз ниже по сравне

пию с актом инициирования:

Ru—М + иМ—* Ru—М„—М . (1.7)

Обрыв цепи — при столкновении микрорадикала с ингибирующими при

месями, стенкой или с другими радикалами:

Ru—М„—M’ + R— Ru—М„—М—R. (1.8)

Передача цепи — характерный акт процесса полимеризации, при кого

ром за счет столкновения микрорадикала с мономером или полимерной мо

лскулой происходит передача спаренных электронов с возникновением либо

вновь возбужденной молекулы, либо разветвления цепи:

Мх

I.

Ru—М„—М +МХ—М—Му—*RU—М„—М—М . (1.9)

м>.

Акт передачи цепи может приводить к образованию трехмерных и сетчатых

структур полимера.

При полимеризации винилхлорида в основном получаются полимеры со

структурой 1,3-монохлорида и средней молекулярной массой 60-200 тыс.:

hv

иСН2=СНС1 — [—СН2—CHCI—СН2—СНС1—]п12. (1.10)

Окисление. Наличие двойной связи делает винилхлорид достаточно реакци

онноспособным при взаимодействии с такими окислителями, как перманганат

калия, азотная кислота, оксид хрома (СгО3), кислород, озон, перкислоты и др.

При этом в зависимости от ряда факторов образуются разные кислородсодер

жащие соединения [73]. Наиболее важной реакцией окисления является реак

ция с кислородом, поскольку она в той или иной степени влияет на полимери

зацию.

Хорошо очищенный винилхлорид не реагирует с газообразным кислоро

дом при 45 °C в течение недели, а также с кислородом в присутствии воды или

НС1 [74, 75]. Быстрое окисление винилхлорида при контакте его с воздухом

или кислородом инициируется азо-бис-изобутиронитрилом [76, 77], УФ-све

том [78], пероксидами бензола и ацетилбензоила [76], следами ацетальдегида,

ацетилена, хлорида железа [74]. Ряд авторов [74-81] полагают, что при окис

лении винилхлорида кислородом образуются промежуточные пероксидные со

единения, которые остаются после испарения мономера в виде масла [76, 77|,

сиропов [78] или твердого белого осадка [79]. Эти вещества, легко отщепляю

щие под действием воды НС1, выделяют иод из кислых растворов KI и взрыва

ются при трении и нагревании [74-80]. Количество пероксидных соединении

упе/шчиплси» с увеличением акшвшн hi niniiiii.iiopj |77|; при ном скорость

накопления иероскидпых групп совпадает е начальной скоростью поглощения

кислорода [81|.

Установлено, что полипероксиды являются продуктами сополимеризации

винилхлорида с кислородом и имеют предположительное строение (— О —

CHiCHCl—О—)и, где и = 174-26 [77], либо представляют равновесную смесь

двух форм СН2=СС1ООН СН2СНС1—О—О— [80]. Полярографичес-

кое исследование твердых продуктов окисления винилхлорида показало в по

л и пероксиде наличие трех пероксидных групп —О—О—С—О, —О—О и

— О—ОН разной степени устойчивости [75, 81].

Фотоокисление винилхлорида смесью кислорода и хлора в газовой фазе при

100 °C или в растворе тетрахлорэтана при 90 °C приводит к образованию хлор

ацетальдегида с выходом 95% [82].

Е. Санхуэза с соавторами [83] показал, что окисление винилхлорида, содер-

жащего сенсибилизированный атом хлора, приводит к образованию С1СНО

(выход 74%) и СО (выход 25%) при 30%-ной конверсии винилхлорида. При

высоком соотношении кислород: хлор реакция не протекает по цепному меха-

низму. Реакция винилхлорида с триплетным кислородом [О(3р)] дает высокие

выходы СО и хлорацетальдегида [84]. Показано также, что окисление в газовой

фазе при t > 250 °C не приводит к образованию карбонильных соединений С2,

причем винилхлорид является единственным из хлоролефинов, чье окисление

не идет по радикально-цепному механизму.

При взаимодействии винилхлорида с озоном образуются неустойчивые

взрывчатые озониды, превращающиеся в карбонильные соединения или кар-

боновые кислоты по схеме [73]:

Оз

+о, / \ \ /\ /

>С=С< — >с—С< —- с—С —- >С=О + >с+—о—О . (1.11)

о —о о+

Реакция озона с винилхлоридом используется для удаления последнего из

отходящих газов промышленных производств. Продуктами окисления являют-

ся муравьиная кислота и формилхлорид [85, 86].

Абсолютное значение констант скорости реакции озона с хлоролефинами

в растворе СС14 при 25 °C указывает на существенное влияние атомов хлора и

пространственных факторов у двойной связи на скорость ее озонолиза. Так, от-

ношение констант скорости озонолиза перхлорэтилена, винилхлорида и этиле-

на [87]:

^С2С14 : ^c^HjCl: ^с2н4 = 1:1200 : 25 000. (1 12)

Надкислоты окисляют винилхлорид до эпоксидов или гликолей в зависи-

мости от условий реакции [73, 88]:

>С—с< 11« 4)0011-

1« ООП

--- C(OCOR)—с—ОН

I! О

—ГЛИКОЛЬ. (1.11)

Аналогично действует азотная кислота, давая карбонильные соединения

либо с сохранением числа углеродных атомов, либо с деструкцией по двойной

связи. Реакция осложняется побочными процессами нитрования [73].

Перманганат калия дает аналогичные продукты окисления с деструкцией по

двойной связи.

Галоидирование. При галоидировании непредельных углеводородов, в час i

ности, винилхлорида, возникают две возможности: присоединение галогена ио

двойной связи либо замещение водорода хлором с сохранением непредельной

связи. Возможность реализации двух одновременных и конкурирующих про

цессов хлорирования создает проблему выбора оптимальных условий хлорн

рования углеводородов с непредельными связями. Обычно при низких темпе

ратурах протекает реакция аддитивного хлорирования с образованием 1,1,2-

грихлорэтана:

С1,

СН2=СНС1—— СН2С1—СНС12, (1-11)

а при высоких (250-500 °C) — преобладает замещение с образованием ди- и

трихлорэтиленов. В частности, А.И. Субботиным с сотр. [89,90] показано, ч го н

процессе хлорирования винилхлорида при 320-380 °C одновременно образую i

ся продукты присоединения и замещения. При этом основная часть продуктов

образуется путем распада продуктов присоединения.

Хлорирование винилхлорида может протекать как по ионному, так и

по радикальному механизму. В жидкой фазе в присутствии кислот Льюиса

(FeClj) практически количественно образуется 1,1,2-трихлорэтан. Тог же

продукт образуется по радикальному механизму при t < 250 °C, а также при

фотохимическом хлорировании [91-93]. Присутствие небольших (<0,5%) ко

личеств кислорода резко увеличивает скорость радикально цепного хлорн

рования [90].

Хлорирование винилхлорида в водной среде [94] с pH - 7 в присутствии

эмульгаторов (сульфатов, полученных из высших парафиновых углеводородов)

при охлаждении до 16 °C идет с образованием чистого 1,1,2-трихлорэтана без

примеси хлорированных продуктов.

При определенных условиях хлорирование винилхлорида в водной среде

может приводить к образованию монохлорацетальдегида [95].

Некоторые авторы указывают, что жидкофазное хлорирование олефинов и.

в частности, винилхлорида, протекает по молекулярному механизму, вредно

лагающему образование продуктов из молекулярных компонентов, минуя сто

дию диссоциации на ионы или радикалы [ 1145]. Относительный вклад того или

иного направления реакции зависит от условий проведения процесса: темпе

ратуры, концентрации реагентов, полярности среды и т.д. Механизм действия

хлорида железа связан с предварительным образованием комплекса с хлором

и углеводородом. В »гом случае ск<»р<н н> реакции хлорирования записывается

уравнением третьего порядка:

r=k[>C=C<] [С12] [РеС1,]. (1.15)

При »гом увеличение количества атомов хлора в молекуле органического

соединения способствует снижению его реакционной способности.

Винилхлорид может также взаимодействовать с бромом с образованием

I хлор-1,2-дибромэтана при t < 100 °C; широкого промышленного значения

нот процесс не имеет.

Гидрогалоидирование. Реакции гидрогалоидирования винилхлорида про-

текают в основном по гетеролитическому механизму и катализируются хлори-

дами металлов. Реакция может проходить как в жидкой, так и в газовой фазах,

преимущественно в соответствии с правилом Марковникова:

на

СН2=СНС1—► СН3—СНС12. (1.16)

Реакция протекает с выделением тепла (-ДН298 = 72,81 кДж/моль) и значи-

тельным уменьшением энтропии (-S298 = 143,8 Дж/(моль-К)). Равновесный вы-

ход 1,1-дихлорэтана составляет (в числителе — при 0,1 МПа, в знаменателе —

при 1 МПа): 0,93/0,98 при 100 °C, 0,74/0,92 при 150 °C, 0,52/0,83 при 200 °C [97].

Р. Ринкер и В. Коркорен [98] предложили уравнение, удовлетворительно описы-

вающее реакцию гидрохлорирования винилхлорида в газовой фазе:

r=k(Al А11 -А/К), (1.17)

где г — скорость образования 1,1-дихлорэтана;

к — константа скорости;

А, А1, А" — активности соответственно 1,1 дихлорэтана, НС1 и винилхлорида

в газовой фазе;

К — константа равновесия.

Выражение для константы равновесия как функции температуры имеет сле-

дующий вид:

1п К = 8,096 + (14,135/7 — 4,900 In Т + 0,0054 Г — 21,09)/1,987. (1.18)

Наилучшие результаты при газофазном гидрохлорировании винилхлорида

получены в случае применения катализатора ZnCl2 (20%) на цеолите-408 [99].

В отсутствие катализатора гидрохлорирование винилхлорида в газовой фазе

практически не идет из-за высокого активационного барьера (150-170 кДж/

моль).

Скорость жидкофазной реакции гидрохлорирования винилхлорида при

20-25 °C достаточно велика и сочетается с высоким равновесным выходом це-

левого продукта. Термодинамические параметры реакции имеют следующие

значения [97]:

ДН298 = -92,5 кДж/моль;

Д5298 = -239 Дж/(моль-К);

1g Кр = 4870/7-12,5.

В жидкой фале нолмо кно полное превращение исходных peatен гон при гид

рохлорироваиии. Согласно В.Л. Аверьянову 1100] для реакций гидрохлорпро

нация, в частности винилхлорида, типичен кислотный катализ но следующим

двум маршру гам:

- первичное присоединение протона катализатора по двойной связи с обра

зованием иона карбония;

- первичное активирование реагента с образованием более сильного элек i

рофила, способного присоединяться по двойной связи.

Реакция гидрохлорирования винилхлорида существенно ускоряется в при

сутствии кислот Льюиса (А1С13, FeCl3, SnCl4 и др.) за счет образования кислоты,

более сильной, чем хлорид водорода, в результате связывания аниона С1 в ком

плекс с кислотой Льюиса, например:

НС1 + FeCl3 H+FeCl4, (1.19)

либо в воздействии кислоты Льюиса на первоначально образовавшийся

п-комплекс, что ускоряет переход л-комплекса в ион карбония:

НС1 НС1-А1С13

+НС1 | +А1С13 |

> с=с< —— >с=с< [>с=с<] >снс+< + а1сг4 —*

— * >СНС1С< + А1С13. (1.20)

Исследования электропроводности растворов НС1 и FeCl3 в 1,1,2,2-тетра

хлорэтане показывают, что в присутствии соли константа диссоциации хлорида

водорода увеличивается на 7 порядков [278].

Установлено [101, 664], что в присутствии суспендированных А1С13 и FeCI,

скорость реакции гидрохлорирования винилхлорида в 12-15 раз выше соот-

ветствующих значений гомогенного процесса. Хлорид алюминия более активен

по сравнению с хлоридом железа в сопоставимых условиях.

Взаимодействие винилхлорида с бромидом водорода протекает по ради

кально-цепному механизму, в котором наиболее значительны реакции на с га

днях присоединения и передачи цепи:

Вг' + СН2=СНС1 — Вг—СН2—СНСГ (АН = 20,9 кДж/моль),

Вг—Н2—СНСГ + НВг —- Вг—СН2—СН2С1 + Вг (АН = 46,0 кДж/моль).

Гидробромирование отличается от гидрохлорирования винилхлорида экзо

термичностью обеих стадий. Более вероятен радикальный механизм реакции

гидробромирования, а для реакции с участием НС1 такой механизм возможен

только в особых случаях. Гомолитический процесс протекает против правила

Марковникова [102]:

С1—СН=СН2 + НВг—

В темноте FeCI3

Медленно

Пероксиды

Быстро

С1—СНВг—сн2

С1—СН2—СН2—Вг.

I iiiiosaioiidiipottatiuc Реакция приведши пин хлорнотгг негой кислоты к

олефиновым соединениям и, в частности, к винилхлориду, протекает согласно

правилу Марковиикова с последующим отщеплением хлорида водорода и обра-

зованием хлорацегальдегида [73, 103, 104]:

( 112=( 11С1 + НОС1 —► [С1СН2—CHCl(OH)] — С1СН2—СНО + НС1. (1.22)

Выход хлорацетальдегида достигает 75%. О. Эрнст и Г. Ланге [103] отметили

1акже образование небольших количеств 1,1,2-трихлорэтана. В целом наличие

хлора в молекуле винилхлорида существенно замедляет его гипохлорирование

но сравнению как с этиленом, так и с олефинами, содержащими аллильный

хлор. Из-за продолжительной реакции это приводит к образованию побочных

продуктов за счет присоединения хлора по двойной связи.

Винилхлорид способен также взаимодействовать со смесью формальдегида

и хлорида водорода с образованием соответствующих хлоргидринов [105, 106]:

с Н2=СНС1 + СН2О + НС1 —

-СН2ОНСНС1СН2С1

СН2ОНСН2СНС12.

(1.23а)

(1.236)

Присоединение нитрозилхлорида. Особенность реакции хлорида нитрози-

ла с галоидсодержащими олефинами состоит в том, что промежуточно образу-

ющиеся нитрозосоединения не перегруппировываются в оксимы, а окисляются

до нитросоединений. Поэтому продукты реакции представляют смесь нитро- и

полихлоралканов. Обычно реакция идет при t = (-20)з-(-10) °C в хлороформе

или тетрахлориде углерода по гетеролитическому механизму нуклеофильного

присоединения. Наличие электроноакцепторного заместителя в хлорсодержа-

щих мономерах сильно замедляет процесс.

Нитрозилхлорид присоединяется так, что положительная нитрогруппа идет

к наименее гидрогенизованному углероду в соответствии с направлением поля-

ризации [107, 108]. Промежуточное хлорнитрозосоединение реагирует дальше

с избытком хлорида нитрозила с образованием неустойчивого диазонитрата,

разложение которого в присутствии хлорида нитрозила дает хлорид, азот и

диоксид азота. При взаимодействии диоксида азота с исходным непредельным

соединением по гомолитическому механизму образуется нитросоединение, у

которого нитрогруппа связана с наиболее гидрогенизованным углеродом. Од-

новременно с присоединением нитрозилхлорида в значительной степени идет

побочная реакция хлорирования по двойной связи и образуются смолистые ве-

щества за счет полимеризации и окисления.

При взаимодействии винилхлорида с нитрозилхлоридом образуется 1,1-

дихлор-2-нитроэтан и 1,1,2-трихлорэтан [109, ПО]:

СН2=СНС1 + NOC1

NOCI

CH2NO—СНС12 ——

—-СН2С1—СНС12.

CH2NO2—СНС12

(1.24а)

(1.246)

Нитрозохлорирование может активироваться катализаторами Фриделя-

Крафтса, образующими с нитрозилхлоридом комплексы типа NO+[A1C14] .

Присоединение нитрилхлорида. В результате присоединения ин 1 рилхлорн

да подвойной связи образуется хлорин трос оедииение:

>С=С< + C1NO2 —* >CC1C(NO2)<. (1.25)

Винилхлорид в паровой фазе реагирует со смесью диоксида а то га и хлора и

дает при 325 °C 1,2-дихлор-2-нитроэтан.

2СН2=СНС1 + N2O4 + С12 —— 2СН2С1—CHC1NO2. (1.26)

Найдено [111], что смесь N2O4 и хлора действует аналогично нитрилхлориду

в случае непредельных соединений с электроноакцепторными заместителями, а

в случае электронодонорных заместителей ориентации присоединения про in

воположны. Авторы объясняют это тем, что электронодонорные заместители

у двойной связи способствуют протеканию реакции по ионному механизму, а

электроакцепторных — по радикальному. В силу этого галоидолефины, в час i

ности винилхлорид, реагируют по радикальному механизму.

Нитрилхлорид в смеси с винилхлоридом легко взрывается [112].

Диэтилхлорамин присоединяет винилхлорид с выходом 82% [113].

Присоединение сулъфурилхлорида и тионилхлорида. Сульфурилхлорид

(SO2C12) и тионилхлорид (SOC12) активно присоединяются по двойной связи не

предельных соединений, в частности винилхлорида. Согласно Н.К. Кочеткову

[114], сульфурилхлорид при взаимодействии с винилхлоридом в среде тетра

хлорида углерода в присутствии хлорида алюминия дает рф-дихлорэтилсуль-

фанилхлориды. При этом в значительных количествах образуется 1,1,2-три

хлорэтан — продукт аддитивного хлорирования винилхлорида:

СНС12—CH2SO2C1

СН2=СНС1 + SO2C12

А1С1,

СН2С1—СНС12

(1.27а)

(1.276)

Выход рф-дихлорэтилсульфанилхлорида составляет 31,5% от теоретичес

кого.

Более энергично протекает реакция винилхлорида с тионилхлоридом [115].

Принимая, что при растворении А1С13 в тионилхлориде образуется хлортио

нилкатион С1—S+=O, авторами предложен механизм сульфохлорирования.

Медленность реакции с сульфурилхлоридом объясняется малой склонностью

к образованию комплекса (S'O2C1)A1CI4 и меньшей координационной ненасы

щенностью атома серы в S+O2C1, чем в S+OC1. Для уменьшения хлорирующе

го действия в случае присоединения тионилхлорида рекомендуется насытить

смесь реагентов SO2.

Гетеролитическое (электрофильное) присоединение галоидуглеводородов.

Взаимодействием монохлорсодержащих углеводородов с винилхлоридом [116

121] в условиях реакции Фриделя-Крафтса можно получить соединения с CCI

группой:

RC1 + СН2=СНС1 — RCH2CHC12. (1.28)

Мстил и >i нлхлорид нс присоединяю) oi к винилхлориду. При нитровании

до 50 "(' смеси л илхлоридас винилхлоридом и присутствии хлорида алюминия

1,1 -дихлороу гап не обра зуется; в реакционной смеси найдены 1,1-дихлорэтан и

1,1,3 трихлорбу ran [117]

И HiecTHo присоединение разных вторичных [116,117, 119,120] и третичных

11 17, 119, 1211 алкилхлоридов к винилхлориду. Низшие хлоралканы, третбутил

и амилхлориды реагируют с винилхлоридом как в присутствии FeCI3 при 20 °C,

гак и в присутствии А1С13 при -20 °C (выход 70%).

Аддукты винилхлорида с высшими хлоралканами, например, 2-хлор-2,3-ди-

метилбутаном и 2-хлор 2,3,3-триметилбутаном в присутствии FeCl3 при 20 °C

дают продукты дегидрохлорирования с образованием алкенов и димеров. Эти

же хлоралканы с А1С13 при -20 °C образуют с выходом 35-50% соответствую-

щие дихлориды. В присутствии А1С13 выход дихлоридов выше, чем в присутс-

гвии FeCl3. Так, выходы продуктов присоединения изопропилхлорида и трет

бутилхлорида к винилхлориду в присутствии А1С13 составляют 34 и 96%, а в

присутствии FeCl3 — 23 и 77% соответственно [117].

В реакцию с винилхлоридом вступают лучше всех третичные хлоралканы,

хуже — вторичные и практически не реагируют первичные.

С вторичным амилхлоридом винилхлорид дает с высоким выходом 1,1-

дихлор-3,4-диметилпентан.

сн3 сн3 сн3

СН,=СНС1 + CH—СНС1—СН3 FeC1 ► CH—СН—сн2—СНС12. (1.29)

сн3 сн3

Известно присоединение циклогексилхлоридов к винилхлориду [122] с об-

разованием

/---\ К

< BY

N---7 СН2—СНС12 (1.30)

(при R - Н — выход 38%; при R = СН3 — выход 52%). Так же реагирует и метил-

циклопентилхлорид с выходом 20% [122].

При 0-5 °C винилхлорид реагирует с бензолом, образуя смесь 1-хлорэтил-

бензола и 1,1-дифенилэтана [123, 124]; 1,1-замещенные продукты образуются

последовательно взаимодействием первичного аддукта со второй молекулой

промежуточного соединения. Быстрая реакция первичного продукта с молеку

лой толуола дает выход 1,1-дитолилэтана 68%, а анизол (метоксибензол) — вы-

ход 1,1-ди-п-анизилэтана 42% [125,126]. Фенол также реагирует с образованием

п-винилфенола [127]. Конденсация винилхлорида с формальдегидом и хлори-

дом водорода (реакция Принса) дает 3,3-дихлоро-1-пропанол и 2,3-дихлоро-1-

пропанол [106, 128]. Винилхлорид может взаимодействовать с бромоформом в

присутствии пентакарбонила железа [129].

В присутствии хлоридов цинка или олова винилхлорид реагирует с моно-

хлордиметиловым эфиром, давая с удовлетворительным выходом 1,1-дихлор-

3-метоксипропан [130]:

/|>< I

ci |,=( 11( lull ,0(1I2C1 — * Cl I ,OCI 1.( I l;CI ICI2. (1.3 r)

Виимодейсгвием ROCH2C1 (R = CH3, C2HS, н CtH7, н-С|Нч) с винилхлори

дом были получены соединения строения ROCH2CH2CHC12 с выходом 25- 16%

11311. Наибольший выход продукта получен в случае хлорметилового эфира

В реакции с хлорметиловым эфиром наряду с аддуктом (46%) были выделены

СН3СНС12 (5%) и СН3О(СН2)2, СНС1СН2СНС12 (5,5%), а также продукт катион

ной геломеризации с и = 2.

При проведении реакции электрофильного присоединения с хлорангидри

дами карбоновых кислот конечным продуктом реакции в основном является

продукт дегидрохлорирования промежуточного аддукта.

При взаимодействии винилхлорида с ацетилхлоридом в присутствии А1( 13

можно выделить промежуточно образующийся дихлоркетон с выходом 50%

который легко дегидрохлорируется в метилф-хлорвинилкетон [132];

СН3СОС1 + СН2=СНС1 —* СН3СОСН2СНС12. (1.32)

При проведении реакции винилхлорида с хлорангидридами кислот арома ги

ческогоряда образуются арилфф-дихлорэтилкетоны [133], которые значигель

но более устойчивы, чем их алифатические аналоги. Фенил-, п-нитрофенил ,

п-метоксифенил, о-бромфенил-рф-дихлорэтилкетоны получены с выходом 71,

67, 49, 45% соответственно [132].

Дихлорангидриды алифатическмх дикарбоновых кислот реагируют с ни

нилхлоридом в присутствии А1С13 в растворителе (СС14, СН2С12, СН2С1СН2С1)

при температуре от -5 до +20 °C с образованием (выход 55-89%) соответствую

щих тетрахлоркетонов [134, 135]:

С1С(О)(СН2)ИСОС1 + 2СН2=СНС1 —-

—- СНС12СН2С(О)(СН2)„СОСН2СНС12 (и = 3+7). (1.33)

Дихлорангидрид янтарной кислоты с винилхлоридом дает лишь t,e

дихлороксокапроновую кислоту (выход 60%). Увеличение времени, темпера гу-

ры реакции, количества катализатора [134] не приводит к образованию диад

дукта. Оксалилхлорид реагирует с винилхлоридом при t - -10^0 °C с образов»

нием аддукта — 1,1,5,5-тетрахлорпентанола-З (выход 69%); проведение реакции

при 10-20 °C ведет к дегидрохлорированию аддукта с образованием 1,5-дихлор

пентадиен-1,4-она-З (выход 67%) [134, 136].

Гомолитические присоединения галоидуглеводородов. Гомолитические при

соединения хлорсодержащих соединений к винилхлориду с образованием по

вых углерод-углеродных связей протекают по свободно-радикальному мехапиз

му. Присоединение хлорсодержащих соединений к ненасыщенным с разрывом

С—Х-связи соединений и образованием новой С—С-связи протекает по об

щей схеме [73]:

I I I

X—С—С1 + >С< — X—С—с—Cl (X = Н, Br, Cl, I). (1.31)

I I I

К k.i'icl ।не иннцн.пороп тполыуюгся карбонилы мегаллоп с переменной

палеиi ikk n>io и нуклеофильный сокагализагор (изонронанол, димегилформа

мид, а цени in i рил), подавляющие побочную реакцию геломеризации. В услови-

ях ной реакции винилхлорид присоединяется в присутствии пентакарбонила

железа и изопропанола к метилхлороформу, давая с относительно высоким вы-

ходом 1, 1,3,3,- ге грахлорбутан:

СН (СС!3 + СН2СНС1------------- СН3СС12СН2СНС12.

(СН,),СНОН

(1-35)

Аналогично присоединяются к винилхлориду 1,1,1-трихлорпропан и 1,1,1,5-

е грахлорпентан с образованием соответствующих аддуктов и некоторого ко-

личества теломеров.

Присоединением хлороформа к винилхлориду в присутствии хлорного

железа и хлоргидрата диэтиламина в спирте получен 1,1,3,3-тетрахлорпропан

1137]:

FeCI,

СНС13 + СН2=СНС1---------------*- СНС12СН2СНС12.

(C2H5)2NHHC1

(1.36)

Винилхлорид реагирует также с трихлорбромметаном в присутствии тет-

ракарбонила никеля с образованием 1,3,3,3-тетрахлор-1-бромпропана (выход

75%) [138]:

Ni(CO)4

СС13Вг + СН2СНС1--------- СС13-СН2-СНС1Вг.

(1.37)

Та же реакция протекает за счет УФ-инициирования [139].

Присоединение к винилхлориду трихлорметильных производных RCC13,

инициированное пентакарбонилом железа в присутствии изопропанола, при-

водит к соединениям общей формулы RCC12CH2CHC12 с выходом 26-35% от

теоретического [140, 141].

По свободно-радикальному механизму протекает и реакция взаимодейс-

твия винилхлорида с хлоридами проматических диазониев в присутствии солей

меди:

С=С + ArN2Cl —► С1С—CAr + N2.

(1.38)

Эта реакция хлорарилирования или реакция Меервейна обычно прово-

дится в водно-ацетоновой среде при строгом поддержании pH среды. При

взаимодействии винилхлорида с толуолдиазонийхлоридом в присутствии

СпС12 и СаО и t - 5-г 20 °C образуется 1,1 дихлор-2-толуилэтан с выходом

50-70% [142]:

СиС12

СН2=СНС1 + CH3C6H5N2C1 — С6Н5—СН2—СНС12 + N2. (1.39)

Радикальная тсломсри ищия. Геломери лация — эго реакция непредельно

то соединения (например, винилхлорида) с каким либо вещее гном (телогеном),

в результате которой образуется смесь продуктов разной молекулярной массы

(теломеров). Молекулы теломеров построены из нескольких молекул мономера

и содержат концевые группы — фрагменты телогена. В общем виде теломериза

ция может быть выражена схемой:

X—Y + nC=C —X—[—С—С—]„—Y. (1.40)

Телоген Теломеры

Реакция инициируется пероксидами, азосоединениями, соединениями мс

таллов с переменной валентностью, облучением.

В присутствии пероксидных инициаторов винилхлорид теломеризуется

тетрахлоридом углерода с образованием высших теломеров с п - 2<-7 [143—145].

При инициировании теломеризации хлоридом железа в изопропаноле винил

хлорид с тетрахлоридом углерода дает жидкие теломеры с и = 1+3.

Стереохимию радикальной теломеризации винилхлорида исследова

ли спектроскопическими методами. Показано [146, 147], что в теломериза

ции винилхлорида с СС14, инициируемой пероксидом бензоила или системой

FeClj+i-CjHyOH рост цепи до теломеров с и < 10 носит нестереорегулярный ха

рактер. Исследована стереохимия теломеризации винилхлорида хлороформом

с выделением фракций, отвечающих всем низшим теломерам [148]. Примене-

ние методов ИК, ЯКР и ПМР-спектроскопии позволило установить, что тело

мер СС13(СН2СНС1)3Н образуется при 90 °C и пероксидном инициировании в

виде двух диастереомерных рацемических форм с соотношением 1,5+2:1. Был

сделан вывод, что присоединение алифатических радикалов к винилхлориду

протекает с некоторой стереонаправленностью.

Теломеризация винилхлорида трихлорсиланами в присутствии пероксида

бензоила приводит к образованию теломеров H(CHCICH2)„SiCl3 с и - 2 и 3 [149|.

Теломеризация винилхлорида бромтрихлорметаном приводит к соединен и

ям строения СС13(СН2СНС1)„Вг. Идентифицированы теломеры с п = 1+7. Опре-

делены константы передачи цепи [150].

Стабилизация винилхлорида

Использование хлорсодержащих мономеров в производстве соответству-

ющих полимеров и сополимеров неизбежно связано с необходимостью сохра

нения в течение определенного времени качества мономера — технического

продукта. Вместе с тем высокая реакционная активность хлорсодержащих мо

номеров и наличие ряда примесей в техническом продукте делает эту задачу

достаточно сложной.

Для решения этой задачи необходимо рассмотреть возможные превраще

ния в хранящемся хлорсодержащем мономере, важные с учетом изменения ка

чества. Результатом таких превращений могут быть изменение состава техпи

ческого продукта, появление мути, взвесей, осадка, изменение окраски.

I Ьиболсс важной химической реакцией в рассматриваемом аспек те являем

ся реакция взаимодействия хлорсодержащих мономеров с кислородом.

Р шее было указано, ч го хлорсодержащие мономеры энергично взаимодейс-

твуют с кислородом даже в следовых количествах и при комнатной темпера-

туре. Образующиеся при этом полипероксиды линейного или циклического

строения способны инициировать неуправляемый процесс полимеризации.

11оскольку полимеры хлорсодержащих мономеров практически не растворяют-

ся в мономере, их образование приводит к появлению взвесей и осадка, а также

изменению состава технического продукта.

Полипероксиды — вещества малостабильные и разлагаются, особенно в

присутствии воды, с образованием оксидов углерода, хлорида водорода, фор-

мальдегида, глиоксаля, гликолевой кислоты и т.п. Все это также изменяет состав

технического продукта; кроме того, кислые вещества и прежде всего хлорид во-

дорода вызывают коррозию поверхности емкостей с образованием хлоридов

железа. Хлориды железа могут далее катализировать реакцию автоокисления

хлорсодержащих мономеров, а также реакцию дегидрохлорирования хлорсо-

держащих мономеров, особенно низкомолекулярных.

Первая из этих реакций увеличивает количество полипероксидов и последо-

вательно идущих за этим процессов. Вторая — может приводить к образованию

трехмерных структур или соединений с сопряженными двойными связями, да-

ющими окрашивающий мономер, а также повышающих содержание хлорида

водорода с негативными последствиями.

Реакцию автоокисления способны инициировать и такие возможные при-

меси в техническом продукте, как ацетилен и ацетальдегид. Вся эта сложная

система взаимо-последовательно-параллельных реакций в конечном итоге из-

меняет качественный состав технического продукта и приводит к ухудшению

качества получаемого полимера.

Необходимо выделить узловые реакции:

- окисления хлорсодержащего мономера с образованием полипероксидов,

идущие преимущественно по радикальному механизму;

- разложения полипероксидов, катализируемую теплом, светом, влагой и

хлоридами железа с образованием хлорида водорода;

- полимеризации хлорсодержащих мономеров, инициируемую полиперок-

сидами и продуктами их распада;

- кислотного разрушения металла емкостей с образованием хлоридов же-

леза.

Таким образом, теоретически для обеспечения стабильности качественно-

го состава хлорсодержащих мономеров необходимо заблокировать эти узловые

реакции, для чего используют соответствующие химические вещества.

Для блокирования реакции окисления мономера можно использовать анти-

оксиданты (в частности, гидрохинон, фенилнафталамин и др.).

Для блокировки реакции разложения полипероксидов могут быть исполь-

зованы дезактиваторы металлов, образующие прочные комплексы и, в частнос-

ти, оксикислоты, диамины, эфиры фосфорной кислоты и др.

Блокировать реакцию полимеризации мономеров можно ингибиторами

цепных процессов и, в частности, фенолом, ароматическими аминами, дифени-

ламином, тимолами.

Для блокировки pi акции кислотного ра (рушения мешала можно исколь

lonaib акцепторы хлорида водорода и, в частности, алифатические амины

шоксисосдипения. Всгесгвенно, что между этими соединениями пег четкой

разграничения об lacieii действия. Например, фенол может выступить в роли i

акцептора кислорода и ингибитора свободно-радикальных процессов. 1Io.ttom)

для с (абилизации на практике используют как одно-, так и многоком нонен i ны<

стабилизирующие составы.

Для винилхлорида в качестве стабилизатора обычно используется одпоком

понентная система. При этом стабилизатор добавляется в таком количестве

которое обеспечивает необходимую стабильность продукта, но в то же врем»

позволяет использовать стабилизированный мономер непосредственно для но

димеризации, не удаляя стабилизатора.

В производстве винилхлорида прежде всего обеспечиваются условия, ис

ключающие контакт с кислородом и светом. В процессе получения винилхло

рида стабилизаторы не применяются. Стабилизируется уже готовый продукт.

Наиболее простым приемом стабилизации винилхлорида является прокус

какие жидкого мономера через чешуированную щелочь, активный оксид ал«>

миния или их смеси. При этом связываются следовые количества влаги и хло

рида водорода.

В качестве стабилизирующих добавок предлагаются фенол, параамипофе

пол, оксипиридин, ионол, пентаметилфенол, параметоксифенол, бутоксифенол

гидрохинон, пирогаллол, соединения ряда тиазина и, в частности, фенотиазип

соединения ряда карбазидов (в частности, семикарбазид) и ряд других. Эти со

единения добавляются к винилхлориду в количестве от (1ч-10)-10 4 до 100-10

мае. %, чаще в виде спиртового раствора. Стабилизация происходит посредс

том непрерывного дозирования стабилизатора в поток винилхлорида в конце

технологической линии после его ректификации. Использование таких стабк

лизаторов позволяет сохранить свойства технического винилхлорида в течение

нескольких месяцев.

Стабилизируют винилхлорид также органическими соединениями свинца

олова, германия и эфирами пирофосфорной кислоты.

Методы синтеза винилхлорида [34]

Реакция дегидрохлорирования

Винилхлорид получается отщеплением хлорида водорода от 1,2-дихлор

этана.

Дегидрохлорирование может проводиться в жидкой фазе с помощью водно

го или спиртового раствора щелочи:

СН2С1—СН2С1 + КОН —— СН2=СНС1 + КС1 + Н2О. (1.11

Реакция дегидрохлорирования может проводиться и в паровой фне к pi

300-500 °C в присутствии катализаторов, инициаторов или без них:

СН2С1—СН2С1 — СН2=СНС1 + НС1. (1.-12

Реакция гидрохлорирования

Винилхлорид нолучаки гидрохлорироиаиисм ацетилена как в паровой, гак

и жидкой фазе, в присутствии катализаторов — хлоридов ртути, меди и др.:

HgCI2

СН=СН + НС1-----СН2=СНС1. (1.43)

Реакция хлорирования

Винилхлорид можно получать хлорированием этилена или этана в объеме

или на катализаторе при 450-550 °C:

СН2=СН2 + С12 —— СН2=СНС1 + НС1, (1.44а)

СН3—СН3 + 2С12 —— СН2=СНС1 + ЗНС1. (1.446)

Селективность, особенно при хлорировании этана, невысока.

Реакция оксихлорирования

Винилхлорид можно получать окислительным хлорированием этилена или

этана в паровой фазе при 450-550 °C на катализаторе СпС12/носитель (катали-

затор Дикона):

СН2=СН2 + НС1 + 0,5 О2 — СН2=СНС1 + Н2О, (1.45а)

СН3—СН3 + НС1 + О2 —* СН2=СНС1 + 2Н2О. (1.456)

Реакция дехлорирования

Винилхлорид можно получать из 1,1,2-трихлорэтана взаимодействием

с цинком, железом или алюминием в присутствии водяного пара:

СН2С1—СНС12 + Zn —- СН2=СНС1 + ZnCl2. (1.46)

Реакция диспропорционирования

Винилхлорид может быть получен в результате реакции диспропорциони-

рования ацетилена и 1,2-дихлорэтана:

СН=СН + СН2С1—СН2С1 —2СН2=СНС1. (1.47)

Синтез из этилена и 1,2-дихлорэтана в паровой фазе

над безводным сульфатом кальция

СН2С1—СН2С1 + СН2=СН2 —- СН2=СНС1 + СН3—СН2С1. (1.48)

Глава 2.

Сырьевая база

для производства

винилхлорида

СН2 -- сн<

Основными видами сырья для производства винилхлорида являются хлн

или хлорид водорода, а также углеводороды — ацетилен, этилен и, в меньше

с гепени, этан. Масштабы производства этих видов сырья исчисляются со i ням

। ысяч и миллионами тонн в год.

Масштабы производства винилхлорида (31 млн т в год) предполагают шин

чие адекватного количества хлорного и углеводородного сырья, направляемо!

на его получение. Так, на производство винилхлорида расходуется 15-18% все!

производимого этилена и, по некоторым оценкам, 15-17% ацетилена. Вини;

хлорид является также крупнейшим потребителем хлора.

Рассмотрим кратко свойства сырья и основные методы его произволе i и

чтобы лучше понимать всю технологическую цепочку, приводящую к получ<

нию винилхлорида.

2.1. Хлор

Впервые хлор был получен шведским химиком К. Шееле в 1774 г.

В промышленных масштабах хлор начали получать в 1785 г. окислением с<

ляной кислоты оксидом Мп (IV) (метод Вельдона), позднее, во второй полот

не XIX в. — кислородом в присутствии катализатора (метод Дикона). В кош

XIX в. был разработан способ производства хлора электролизом водных ра

творов поваренной соли, первый патент был выдан в 1879 г. российским изо!

ретателям Н. Глухову и Ф. Ващуку [165].

При электролизе поваренной соли одновременно образуется эквивален гш

количество каустической соды (1,13 т на 1 т хлора).

Основные физические и физико-химические свойства хлора приведены

ряде справочников (например [166, 167]). Ниже представлены лишь некогор!

его характеристики.

Физические свойства

Хлор — зеленовато-желтый газ с характерным резким и раздражающи

запахом; в сжиженном состоянии прозрачная жидкость янтарного цис!

1КИП = -34,05 °C, 1ПЛ = -101,6 °C.

Плотность жидкого хлора

/,"(.......... 3-1,05 0 20

р, кг/м'......1558,9 1483,0 1427,3

Температурный коэффициент объемного расширения:

/,°С........-884-30 -254-+5 10-15 20-25

0, (1000 °C) 1 .... 1,409 1,793 1,978 2,030

Таблица 2.1. Давление паров хлора

t,°C р, кПа t,°c р, МПа t,°c р, МПа

-88 5,00 -30 0,122 20 0,671

-80 8,33 -25 0,152 25 0,773

-70 15,73 -20 0,186 30 0,887

-60 28,00 -15 0,226 40 1,165

-55 36,66 -10 0,266 65 2,027

-50 46,66 -5 0,318 84,8 3,040

-45,0 59,32 0 0,371 101,6 4,053

-40,0 74,65 5 0,431 115,2 5,066

-35,0 93,98 10 0,502 127,1 6,080

-34,05 101,31* 15 0,583

Ратм = 760 мм рт. ст.

Параметры критического состояния:

Давление, МПа........7,71

Температура, °C ...... 144,0

Плотность, г/см3.....0,573

Объем, м3/моль.......0,124

Вязкость динамическая

а) жидкости:

t, °C р, мПа-c... . -53,1 . 0,569 -45 0,530 -35,3 0,494 0 0,385 20 0,345 50 0,300 100 0,249

б) пара: t, °C ..0 20 50 100 150 200 250 300 400

р, мкПа-c.. .12,3 13,3 14,7 16,8 18,9 20,9 22,9 24,9 25,7

I loiicpxnoc i ное натяжение:

.. -72 -50 -10 30 0 10 20 >0 100

<i,m!1/m ....33,0 29,2 27,3 25,4 21,7 20,02 IK,34 13,30 1,90

Коэффициент преломления жидкости nD14 = 1,367 nD2(1 = 1,385.

Коэффициент преломления пара h^20 - 1,0008.

Теплоемкость

а) жидкости:

1,пС................-173 -123 -73 -17,78+37,8

Ср, кДж/(кг-К)......0,5950 0,7197 0,9412 0,9881

6) пара:

1,°С.............. 10-38 38-65,5

Ср, кДж/(кг-К)......0,482 0,511

Теплопроводность

а) жидкости при 30 °C: 0,620 Вт/(м-К)

б) пара:

t, °C -40 -28,9 -17,8 -6,7 -4,4

А. Вт/(м-К).. ... 0,00640 0,00692 0,00727 0,00761 0,00796

1, °C 15,6 26,7 37,8 48,9

А, Вт/(м-К)... ... 0,00848 0,00883 0,00917 0,00969

Таблица 2.2. Теплота испарения

t,°C ^ИСП> кДж/кг f,°C 4исп> кДж/кг t,°C *7111. II» кДж/kl

-100 315,70 0 249,55 100 158,69

-80 303,56 20 234,47 120 126,03

-60 290,16 40 218,56 140 54,01

-40 277,18 60 201,81 144,1 0

-20 263,78 80 182,97

Теплота плавления дпл = 6,81 кДж/моль.

Энтропия для идеального газового состояния:

/, К...........293,15 100 500 600 00 81)0 900 1000

S1’, Дж/(моль-1<).. .222,57 233,33 241,31 247,95 253,62 258,57 262,97 266,92

Растворимость в воде:

1,°С................... 10 20 30 40 50 60 70 80 90

Растворимость, г/100г.... 1,01 0,74 0,58 0,47 0,39 0,33 0,28 0,22 0,13

Дипольный момент жидкости в интервале температур от -65 до 18 °C:

ре = 0,767-10 30 Кл-м (0,23 D)

Диэлектрическая проницаемость жидкости:

1,°С....-65,2 -60 -50 -33,2 -20 10 14 77 142

Е.......2,147 2,150 2,100 2,048 2,030 1,970 1,910 1,730 1,540

Эбуллиоскопическая постоянная равна 1,73.

Пожароопасные и токсические свойства

Хлор не горюч, но поддерживает горение многих органических веществ,

с водородом образует смеси, взрывающиеся на солнечном свету.

Предельно допустимые концентрации в воздухе:

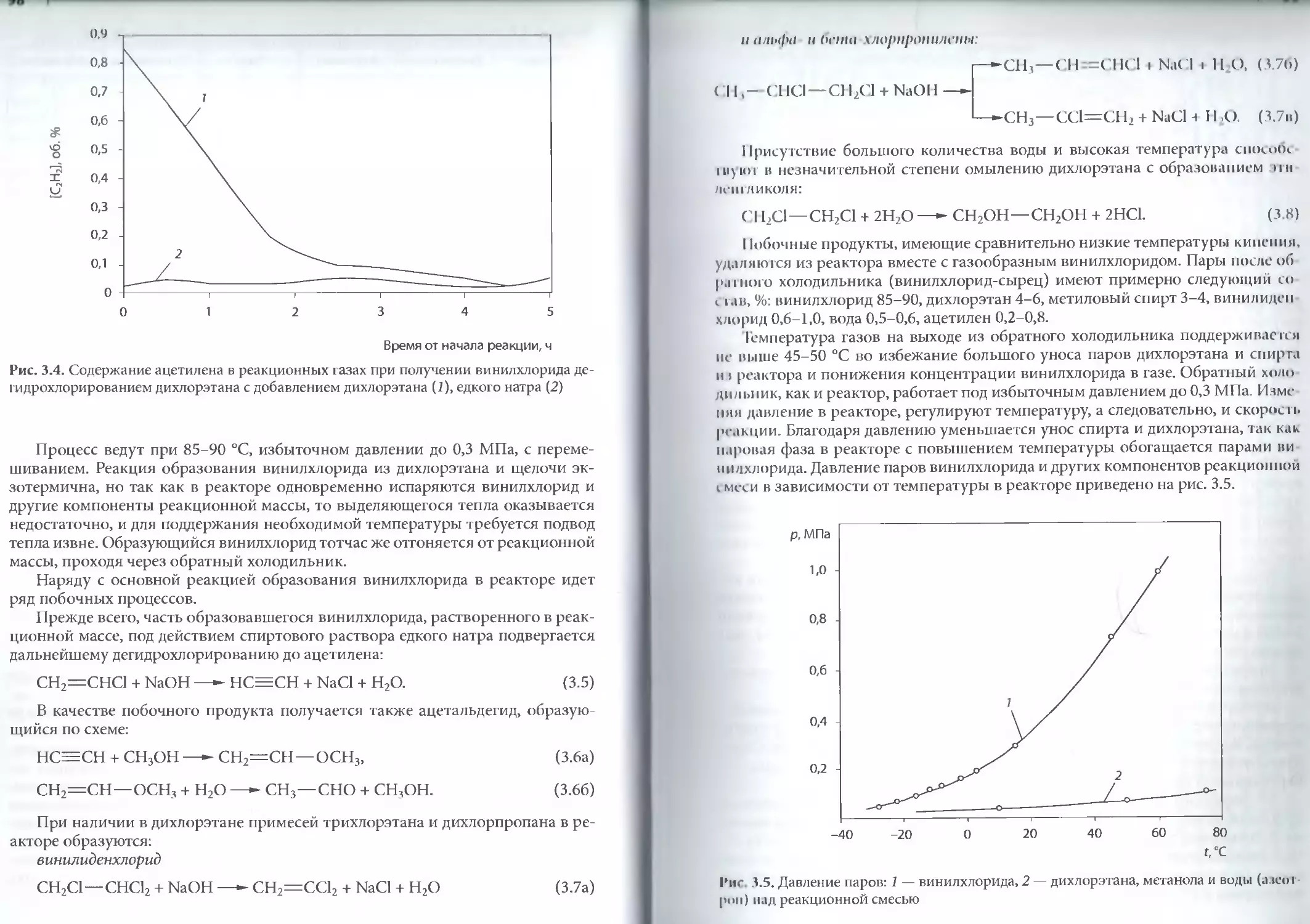

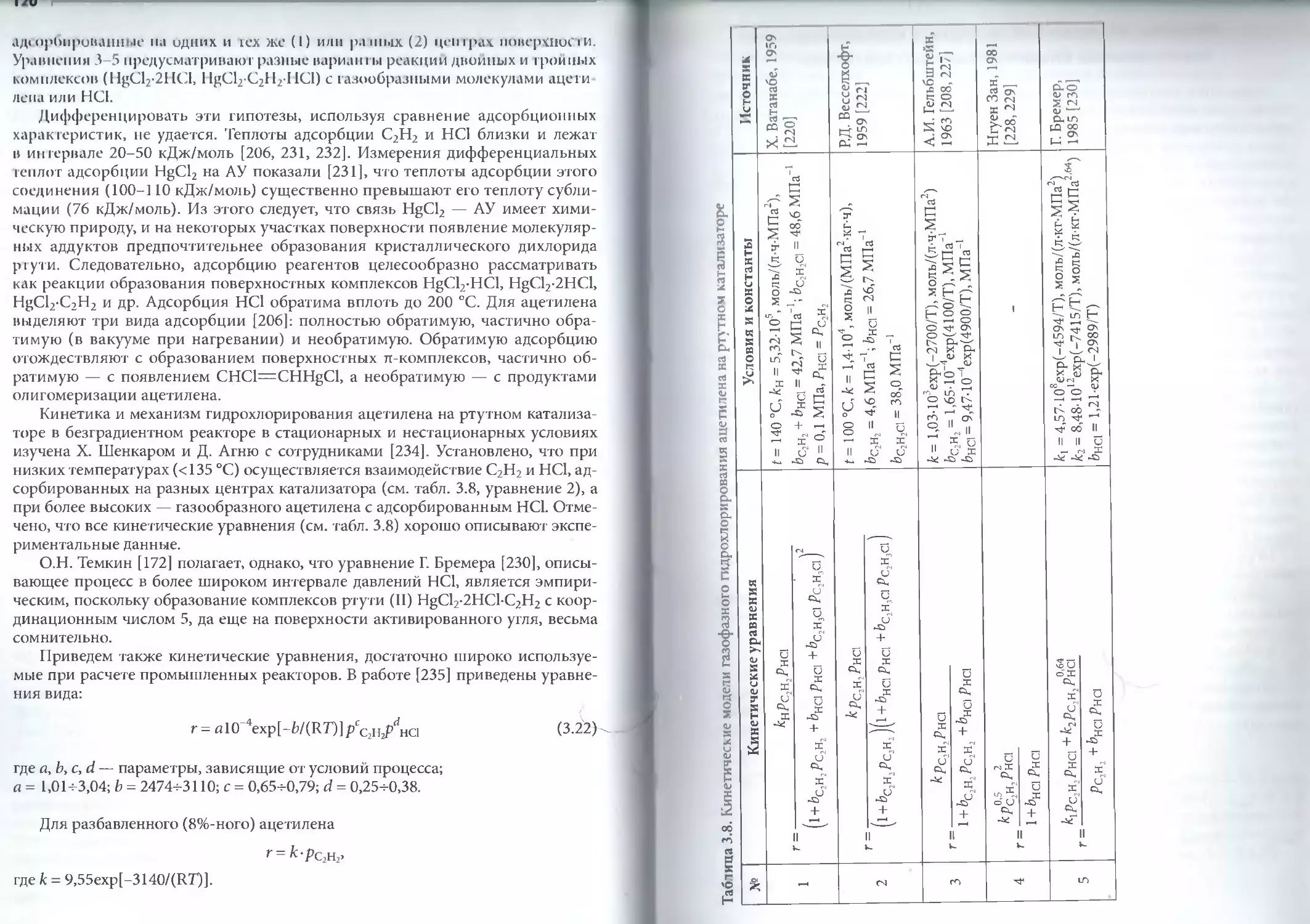

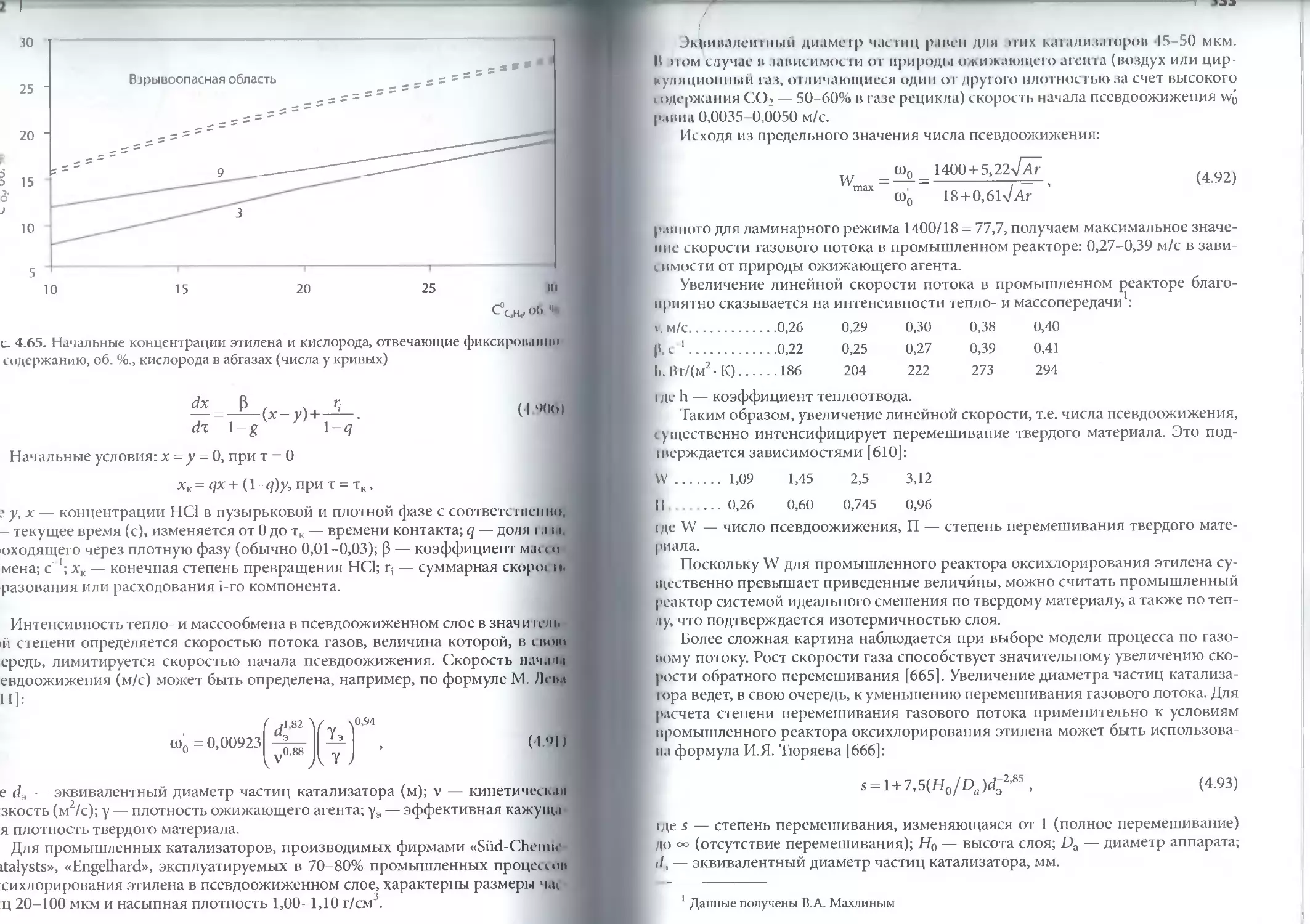

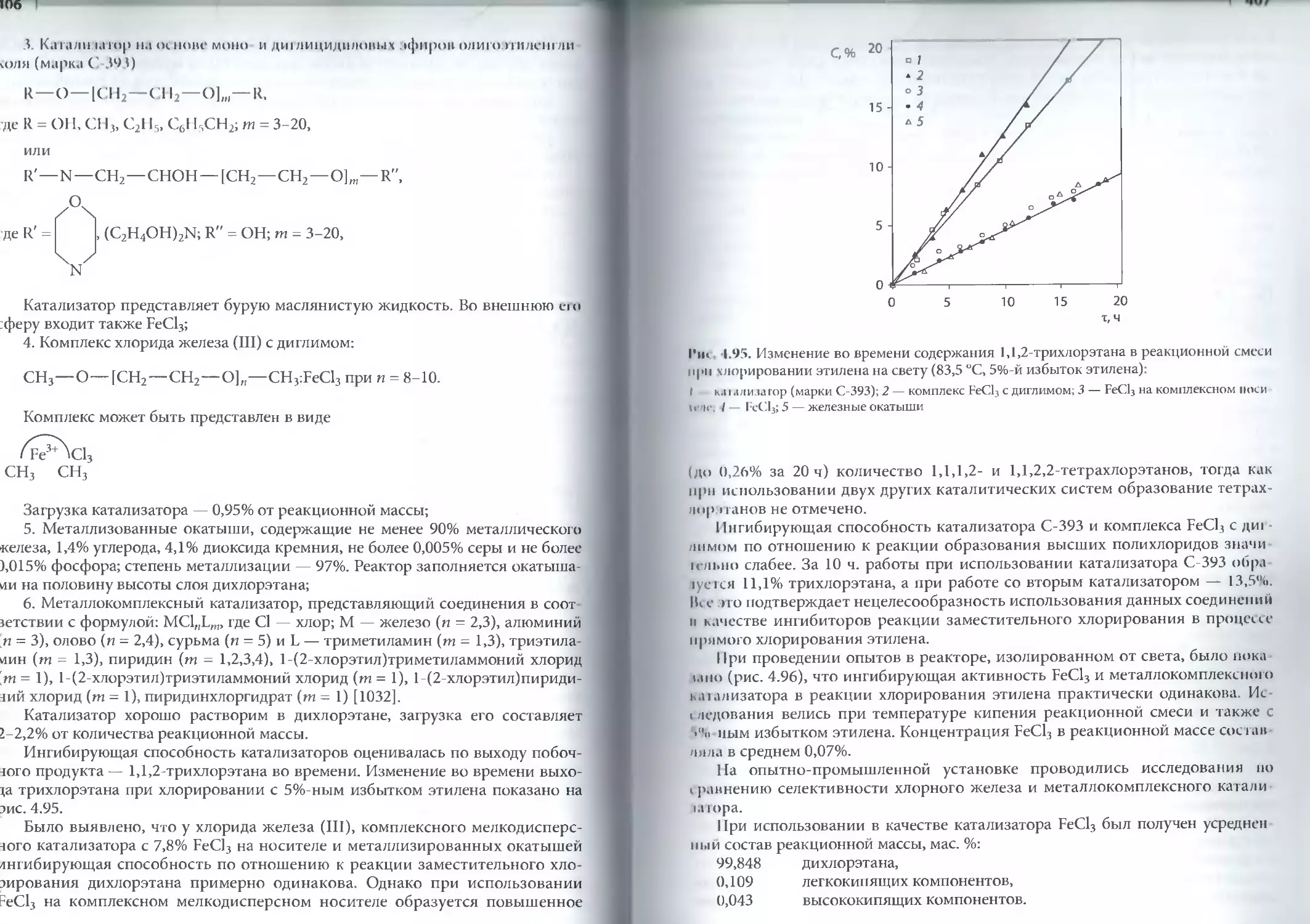

- рабочей зоны производственных помещений — 1 мг/м3;