Автор: Скачек М.А.

Теги: электротехника ядерная энергетика (атомная энергетика) физика энергетика атомная энергия ядерная энергетика издательство мэи

ISBN: 978-5-383-00057-1

Год: 2007

Текст

Обращение

с отработавшим ядерным топливом

и радиоактивными отходами

аботав!НИМ ЯД

ли отхо дами А

аэ «та

ениес

оактив!

5" 3

==r s

S. **

Издательский дом МЭИ

М.А.Скачек

Обращение

с отработавшим ядерным топливом

и радиоактивными отходами

АЭС

Аопущено Учебно-метоАИческим объелинением вузов России

по образованию в области энергетики

и электротехники в качестве учебного пособия

АЛЯ стулентов вузов, обучающихся по специальности

«Атомные электрические станции и установки»

направления ПОАГОТОВКИ «Техническая физика»

Москва

Издательский дом МЭИ

2007

УДК 621.384.039.54

ББК 31.46

С 426

Рецензенты: О.М. Ковалевич, доктор техн. наук, главный сотрудник НТЦ

Федеральной службы по экологическому и атомному надзору;

В.П. Горбатых, доктор техн. наук, профессор МЭИ (ТУ).

С 426

Скачек М.А.

Обращение с отработавшим ядерным топливом и радиоактив

ными отходами АЭС : учебное пособие для вузов / М.А. Скачек.

— М. : Издательский дом МЭИ, 2007. — 448 с : ил.

ISBN 978-5-383-00057-1

В учебном пособии автором предпринята попытка охватить возможно более

широкий круг вопросов, касающихся основных аспектов обращения с отработав

шим ядерным топливом и радиоактивными отходами: методы переработки отрабо

тавшего ядерного топлива и модернизацию схем переработки исходя из условия не

распространения ядерного оружия; методы транспортировки отработавшего ядер

ного топлива, активацию теплоносителя ядерного энергоблока, состав радиоактив

ных вод и схемы их очистки. Рассмотрены методы переработки жидких и твердых

радиоактивных отходов, проблемы выбора площадок для захоронения отработавше

го топлива и отходов, альтернативные способы удаления радиоактивных отходов из

сферы деятельности человека. По широте охвата и объему затронутых проблем по

данной теме книга является одной из первых в нашей стране.

Учебное пособие адресовано студентам специальности «Атомные электриче

ские станции и установки», студентам вузов других энергетических специально

стей, аспирантам, инженерам и руководителям, работающим в области ядерной

энергетики, а также широкому кругу специалистов смежных областей науки и

промышленности.

УДК 621.384.039.54

ББК 31.46

Учебное издание

Скачек Михаил Андреевич

ОБРАЩЕНИЕ С ОТРАБОТАВШИМ ЯДЕРНЫМ ТОПЛИВОМ

И РАДИОАКТИВНЫМИ ОТХОДАМИ АЭС

Учебное пособие для вузов

Редактор И.И. Сошникова

Художественный редактор А.Ю. Землеруб

Технический редактор Т. А. Дворецкова

Корректоры ЕЛ. Севастьянова, В.В. Сомова

Компьютерная верстка В.В. Пак

Подписано в печать с оригинала-макета 26.04.07

Формат 70х 100/16

Бумага офсетная

Гарнитура «Тайме»

Печать офсетная

Усл.печ.л. 36,1

Усл.-кр. отт. 37,1

Уч.-изд. л. 34,1

Тираж 5000 экз. (1 -й завод — 1000 экз.)

Заказ 820

С-024

ЗАО «Издательский дом МЭИ», 111250, Москва, Красноказарменная ул., д. 14

Отпечатано в ППП «Типография «Наука», 121099, Москва, Шубинский пер., 6.

ISBN 978-5-383-00057-1

© ЗАО «Издательский дом МЭИ», 2007

ОГЛАВЛЕНИЕ

Предисловие

Введение

Глава 1. Основные концептуальные принципы обращения с радиоактивными отходами

и отработавшим ядерным топливом

Глава 2. Отработавшее ядерное топливо и радиоактивные отходы АЭС

Глава 3. Обращение с отработавшим ядерным топливом АЭС

3.1. Обращение с отработавшим ядерным топливом в Российской Федерации

3.1.1. Отработавшее ядерное топливо реакторов ВВЭР-440

3.1.2. Отработавшее ядерное топливо реакторов ВВЭР-1000

3.1.3. Отработавшее ядерное топливо реакторов РБМК-1000

3.1.4. Отработавшее ядерное топливо реакторов БН-600 Белоярской АЭС

3.1.5. Отработавшее ядерное топливо реакторов АМБ Белоярской АЭС

и ЭГП-6 Билибинской АЭС

3.2. Особенности временного хранения ОТВС на АЭС

3.3. Транспортировка отработавшего ядерного топлива

3.4. Длительное хранение отработавших ТВС

3.5. Переработка отработавшего ядерного топлива

3.6. Обращение с РАО от переработки ОЯТ

3.7. Трансмутация долгоживущих радиоактивных отходов

30

33

34

42

49

81

83

Глава 4. Обработка газообразных радиоактивных отходов

4.1. Система газовых сдувок реакторного отделения

4.2. Система газоочистки

89

90

92

Глава 5. Источники жидких радиоактивных отходов

Глава 6. Виды активности теплоносителя и ее расчет

Глава 7. Способы обработки жидких радиоактивных отходов

7.1. Соосаждение

7.2. Фильтрация

7.3. Дистилляция

,.

7.4. Ионный обмен

7.5. Ионоселективная сорбция

7.6. Дегазация

7.7. Обратный осмос

7.8. Электродиализ

7.9. Флотация и вымораживание

6

8

11

15

25

28

28

29

29

30

94

103

ИЗ

113

116

121

127

128

131

135

136

139

Глава 8. Системы обращения с жидкими радиоактивными отходами

140

Глава 9. Обработка жидких радиоактивных отходов при выводе энергоблока из эксплуатации ..162

Глава 10. Временное хранение жидких радиоактивных отходов

178

Глава 11. Отверждение жидких радиоактивных отходов

11.1. Битумирование ЖРО

11.2. Цементирование ЖРО

11.3. Остекловывание ЖРО

11.4. Включение радионуклидов в керамическую или полимерную матрицу

188

188

194

204

211

Глава 12. Обращение с твердыми радиоактивными отходами

12.1. Дезактивация твердых радиоактивных отходов и оборудования

12.1.1. Дезактивация ТРО и оборудования энергоблоков с реакторами

на тепловых нейтронах

12.1.2. Дезактивация ТРО и оборудования энергоблоков с реакторами

на быстрых нейтронах

12.1.3. Дезактивация контуров с натриевым теплоносителем

12.2. Хранение твердых радиоактивных отходов и отработавшего ядерного топлива

12.3. Компактирование твердых радиоактивных отходов

12.3.1. Сжигание ТРО

12.3.2. Прессование ТРО

12.3.3. Плавление ТРО

12.3.4. Бактериологическая переработка ТРО

12.4. Контейнеризация и транспортировка РАО

12.5. Обращение с радиоактивными металлическими отходами

12.5.1. Глубокая дезактивация радиоактивных металлических отходов

12.5.2. Переплавка радиоактивных металлических отходов....*.

12.5.3. Радиационный контроль радиоактивных металлических отходов

12.5.4. Хранение радиоактивных металлических отходов

12.6. Обращение с радиоактивным графитом

12.6.1. Изготовление реакторного графита и его характеристики

12.6.2. Источники загрязнения графита

12.6.3. Дезактивация отработавшего графита

12.6.4. Сжигание радиоактивного графита

12.6.5. Консервация радиоактивного графита

12.6.6. Газогенераторная переработка реакторного графита

12.6.7. Высокотемпературный синтез как метод переработки

высокоактивного графита

12.6.8. Вариант обращения с графитом при выводе уран-графитовых реакторов

из эксплуатации

222

224

Глава 13. Локализация радиоактивных отходов

13.1. Варианты и критерии подземного хранения и захоронения РАО

13.2. Характеристики геологических пород

13.3. Выбор варианта захоронения РАО

13.4. Выбор площадки для захоронения РАО

13.5. Сооружение, эксплуатация и опечатывание хранилища (могильника)

13.6. Глубинное захоронение жидких радиоактивных отходов

13.7. Сброс радиоактивных отходов в водоемы

13.8. Приповерхностное захоронение твердых радиоактивных отходов

13.9. Глубинное захоронение отвержденных РАО и ОЯТ

13.9.1. Инженерно-геологические исследования по выбору площадки

могильника-захоронения

13.9.2. Обоснование надежности захоронения РАО

340

341

344

346

348

351

352

371

374

389

Глава 14. Альтернативные концепции удаления радиоактивных отходов

14.1. Захоронение РАО подводными лавинами

425

426

4

224

244

248

250

258

258

266

267

271

271

278

281

289

301

303

305

305

312

322

324

328

331

332

334

394

415

14.2. Дезинтеграция РАО подземным ядерным взрывом

14.3. Космическая изоляция РАО

14.4 Самозахоронение высокоактивных РАО

Контрольные вопросы

Список литературы

428

432

435

438

442

ПРЕДИСЛОВИЕ

Нарастающий дефицит органического топлива и устойчивый рост энергопот

ребления в странах мирового сообщества диктуют необходимость развития альтер

нативных источников энергии, наиболее реальным из которых является ядерное

топливо.

Преимущество штатной работы ядерной энергетической установки по сравне

нию с энергетической установкой, использующей органическое топливо, состоит

в минимальном вредном воздействии на окружающую среду. Однако ядерным

установкам присущи специфические техногенные виды риска, обусловленные как

возможностью радиационной аварии, так и наработкой отработавшего ядерного

топлива и радиоактивных отходов. Объективно значения этих рисков ниже уровня

многих техногенных рисков. Тем не менее аварии на Three Mile Island-2 и Черно

быльской АЭС сформировали отрицательное общественное мнение о ядерной

энергетике. Изменить это общественное мнение можно широкой демонстрацией

реальной безопасности ядерной энергетической технологии, основанной как на

внедрении в ядерную энергетику энергоблоков с реакторами высокой степени

безопасности, так и на постоянном совершенствовании методов обращения с

отработавшим ядерным топливом и радиоактивными отходами. Обе эти проблемы

относятся к классу глобальных.

К настоящему времени в мире накоплено около 300 тыс. т отработавшего ядер

ного топлива, а в России — около 20 тыс. т. Кроме того, только в российских пун

ктах хранения находятся более 500 млн м жидких радиоактивных отходов и

свыше 180 млн т твердых радиоактивных отходов. Хранение отработавшего ядер

ного топлива и радиоактивных отходов в принципе представляет потенциальную

опасность для окружающей среды и населения. Следовательно, радиоактивные

отходы должны быть переработаны и окончательно надежно удалены из сферы

деятельности человека, а при длительном хранении ядерного топлива (до его

переработки) должна быть обеспечена максимально возможная степень безопас

ности. В случае если переработка отработавшего ядерного топлива не предпола

гается, то оно также должно быть надежно захоронено.

В данном учебном пособии представлен широкий круг вопросов, охватываю

щий концептуальные принципы обращения с отработавшим ядерным топливом и

радиоактивными отходами, методы переработки отработавшего ядерного топлива

и модернизацию схем переработки исходя из условия нераспространения ядер

ного оружия, методы транспортировки отработавшего ядерного топлива, актива

цию теплоносителя ядерного энергоблока, состав радиоактивных вод и схемы их

6

очистки, методы переработки жидких и твердых радиоактивных отходов, времен

ного хранения отходов, выбора площадок для захоронения и способы захоронения

отработавшего топлива и отходов, альтернативные методы удаления радиоактив

ных отходов из сферы деятельности человека.

Учебное пособие будет полезно не только студентам энергетических специаль

ностей, но и аспирантам, инженерам, работающим в области ядерной энергетики,

а также широкому кругу специалистов.

Все отзывы и замечания по содержанию данной книги следует направлять по

адресу: 111250, Москва, Красноказарменная ул., д. 14, Издательский дом МЭИ.

Автор

ВВЕДЕНИЕ

Ряд аварий на энергоблоках атомных электростанций (АЭС) мирового сооб

щества и предприятиях топливного цикла привел к тому, что ядерная энергетика

приобрела имидж относительно социально опасной технологии, и подобный

имидж носит международный характер. Однако большинство специалистов и экс

пертов в области ядерной энергетики считают, что проблемы социальной озабо

ченности общества могут быть решены планомерным претворением в жизнь ком

плекса мер по технологическому совершенствованию предприятий ядерного

топливного цикла и созданию необходимой социальной инфраструктуры ядерной

энергетики [1]. В пользу подобной точки зрения свидетельствуют объективный

анализ значительной части аргументов противников ядерной энергетики и уроки,

извлеченные из крупных аварий на АЭС.

В настоящее время существуют три основополагающие проблемы, определяю

щие отношение общества к развитию ядерной энергетики как к потенциально

опасной технологии: 1) риск тяжелых аварий; 2) обращение с радиоактивными

отходами (в том числе и с отработавшим ядерным топливом); 3) нераспростране

ние делящихся материалов (риск глобального ядерного терроризма).

Из перечисленных проблем в общественном сознании превалирует проблема

обращения с радиоактивными отходами (РАО). Решенность не всех аспектов этой

проблемы может отрицательно влиять на развитие ядерной энергетики большин

ства стран мирового сообщества, так как общество пришло к осознанию того

факта, что развитие любой потенциально опасной технологии может быть при

нято и одобрено лишь при условии детального разрешения всех проблем, сопут

ствующих полному циклу данной технологии [1], т.е. в приложении к развитию

ядерной энергетики. Это означает необходимость детальной проработки и надеж

ного решения не только проблем безопасной эксплуатации энергоблоков, но и

проблем вывода энергоблоков из эксплуатации и обращения с РАО (в том числе

окончательное безопасное захоронение РАО).

Проблемы обращения с РАО и отработавшим ядерным топливом в плане соци

альной приемлемости имеют определенную специфику, так как связаны с необхо

димостью оперировать временными интервалами в сотни и тысячи лет. Это при

водит к ситуации, когда нынешняя технологическая деятельность заведомо

проецируется на ряд последующих поколений, что дополнительно осложняет как

планирование развития ядерной энергетики в странах мирового сообщества, так и

выбор площадок для хранения и захоронения РАО.

8

Радиоактивные отходы АЭС и отработавшее ядерное топливо (ОЯТ) сущест

венно разнятся, так как ОЯТ потенциально является весьма ценным продуктом,

позволяющим получить после его переработки новое ядерное топливо. Специ

фика РАО состоит в том, что в настоящее время единственным приемлемым спо

собом их относительного обезвреживания является хранение в течение длитель

ного времени в целях распада содержащихся в них радионуклидов.

Радиологическая опасность РАО, а следовательно, и необходимая продолжи

тельность их контролируемого хранения должна составлять:

до 300 лет — для отходов низкого и среднего уровней активности, содержащих

продукты активации и малые количества долгоживущих продуктов деления;

до 1000 лет — для высокоактивных отходов, содержащих долгоживущие про

дукты деления;

более 1000 лет — для отходов, содержащих трансурановые элементы.

Радиоактивные отходы, образующиеся на АЭС в период эксплуатации, отно

сятся в основном к низкоактивным отходам и содержат радионуклиды с периодом

полураспада менее 30 лет. Количество высокоактивных отходов составляет менее

1 % общего количества РАО.

В настоящее время в Российской Федерации действует Федеральная целевая

программа по обращению с РАО, принятая постановлением Правительства РФ в

1995 г. [2]. Программа определяет, что в качестве радиоактивных отходов рассмат

риваются «не подлежащие дальнейшему использованию вещества (в любом агре

гатном состоянии), материалы, изделия, оборудование, объекты биологического

происхождения, в которых содержание радионуклидов превышает уровни, уста

новленные нормативными актами».

Радиоактивные отходы образуются: при добыче и переработке радиоактивных

руд; изготовлении ядерного топлива; в процессе производства энергии на атомных

электростанциях; при переработке отработавшего ядерного топлива; при произ

водстве оружейных ядерных материалов; в процессе эксплуатации и утилизации

кораблей и судов с транспортными ядерными энергетическими установками; при

проведении научно-исследовательских работ с использованием радиоактивных

веществ и делящихся материалов; при применении радионуклидов в медицине,

науке и технике; при подземных ядерных взрывах [2].

Программа указывает, что проблема обращения с РАО сложна и требует комп

лексного решения, так как в результате развития ядерной энергетики, атомной

промышленности и атомного флота в Российской Федерации накоплены РАО

о

общей активностью более 1,5 • 10 Ки и отработавшее ядерное топливо суммарной

активностью примерно 4,7 • 10 Ки. В том числе на территории атомных электро

станций хранятся более 2,9* 105 м3 РАО общей активностью свыше 4,4-10 Ки,

более 6100 т отработавшего ядерного топлива реакторов типа РБМК-1000 общей

активностью около 3,1 • 109 Ки, более 1180 т топлива реакторов типов ВВЭР-1000,

ВВЭР-440, АМБ-100, АМБ-160 и БН-600 общей активностью свыше 1,165 • 109 Ки.

На отдельных АЭС хранилища твердых и жидких РАО близки к предельному

заполнению, а ряд емкостей для хранения РАО близки к выработке штатного

ресурса эксплуатации.

9

Программа предусматривает: оснащение всех АЭС России техническими комплек

сами для кондиционирования всех видов РАО; реконструирование и строительство на

АЭС хранилищ твердых и отвержденных РАО, обеспечивающих безопасное хране

ние; разработку технологии и создание оборудования для кондиционирования

РАО, образующихся при выводе из эксплуатации энергоблоков АЭС и ядерных

установок; реконструкцию действующих и сооружение на территориях АЭС

новых хранилищ, обеспечивающих компактное и безопасное хранение отработав

шего ядерного топлива в течение всего срока эксплуатации конкретной АЭС.

ГЛАВА 1

ОСНОВНЫЕ КОНЦЕПТУАЛЬНЫЕ ПРИНЦИПЫ ОБРАЩЕНИЯ

С РАДИОАКТИВНЫМИ ОТХОДАМИ

И ОТРАБОТАВШИМ ЯДЕРНЫМ ТОПЛИВОМ

В ядерной отрасли России разработана и одобрена правительством стратегия

развития ядерной энергетики в первой половине XXI в., приняты Концепция по

обращению с РАО и Концепция по обращению с ОЯТ. Главное в этих документах —

доминанта экологической приемлемости всех этапов развития ядерной энерге

тики при взаимосвязи ее структуры с характером ядерного топливного цикла и

обращением с ОЯТ и РАО.

Развивая и конкретизируя подходы Концепции по обращению с РАО, а также

ставя перед собой задачу конкретизировать основополагающие принципы

МАГАТЭ по обращению с РАО, группа специалистов — физиков, химиков, гео

логов — занялась разработкой технических и технологических принципов реали

зации окончательной стадии ядерного топливного цикла — захоронения РАО.

Основополагающие принципы МАГАТЭ по обращению с РАО состоят в следу

ющем: «... обращение с РАО осуществляется таким образом, чтобы:

обеспечить приемлемый уровень защиты здоровья человека;

обеспечить приемлемый уровень охраны окружающей среды;

учитывать всевозможные последствия для здоровья человека и окружающей

среды за пределами национальных границ;

предсказуемые последствия для здоровья будущих поколений не превышали

соответствующие уровни последствий, принятые в наши дни;

не налагать чрезмерного бремени на будущие поколения;

обращение с РАО осуществлять в рамках соответствующей национальной пра

вовой структуры, предусматривающей четкое распределение обязанностей и обес

печение независимых регулирующих функций;

образование РАО удерживать на минимальном практически осуществимом

уровне;

надлежащим образом учитывать взаимозависимости между всеми стадиями

образования РАО и обращения с ними;

надлежащим образом обеспечивать безопасность установок для обращения с

РАО на протяжении всего срока их службы».

Создание этих принципов — первый в мире пример разработки общего подхода

к безопасности научного и практического направлений деятельности. Поэтому прин

ципы носят общий глобальный политический характер.

Концепция Минатома России по обращению с РАО [3] основана на положениях

Федеральной программы [2] и основополагающих принципах МАГАТЭ. Положе

ния Концепции разработаны с учетом действующих правовых актов России

и международного сообщества в области использования ядерной энергии, радиа11

ционной безопасности населения, санитарно-эпидемиологического благополучия

и охраны окружающей среды, в том числе с учетом Объединенной конвенции о

безопасности обращения с отработавшим ядерным топливом и безопасности

обращения с радиоактивными отходами.

В Концепции отмечается, что сохранение Российской Федерацией статуса

ядерной державы предполагает и на будущее широкое использование ядерной

энергии и предопределяет необходимость решения широкомасштабных задач по

обращению с РАО. Условия хранения значительной части накопленных отходов не

в полной мере отвечают современным требованиям обеспечения безопасности.

В ближайшие 10—20 лет, согласно [3], увеличатся масштабы вывода из эксплу

атации отработавших проектные сроки ядерных установок и объем задач безопас

ного обращения с РАО, накопленными в ходе эксплуатации и образовавшимися

при выводе объектов из эксплуатации, повысится.

В Концепции указано, что общей целью обращения с РАО является обеспече

ние приемлемого для общества уровня их вредного воздействия на здоровье чело

века и окружающую среду в настоящем и будущем. Для достижения общей цели,

исходя из приоритета охраны жизни и здоровья людей настоящего и будущих

поколений, окружающей среды и снижения эффекта вредного воздействия РАО,

необходимо соблюдение международно признанных принципов организации

работ при обращении с РАО.

В Концепции Минатома России подтверждаются, дополняются и развиваются

принципы МАГАТЭ:

1) обеспечение приемлемого уровня радиационной защиты человека и окружа

ющей среды и максимально достижимой степени исключения влияния РАО на

здоровье будущих поколений при обязательном использовании альтернативных

вариантов обращения с РАО, исходя из общего принципа многобарьерной защиты;

2) образование РАО должно удерживаться на минимально достижимом уровне,

а характеристики РАО должны соответствовать существующим международным

нормам;

3) безопасность установок по обращению с РАО должна гарантированно обес

печиваться как на протяжении всего срока эксплуатации, так и при выводе их из

эксплуатации;

4) должны быть обеспечены полная достоверная информация о количестве

РАО, способах обращения с РАО и возможность международного контроля по

аспектам обращения с РАО;

5) в максимально возможной степени на основе технологий фракционирования

и замкнутого трансмутационного цикла должен быть реализован принцип радиа

ционной эквивалентности, согласно которому содержание долгоживущих радио

нуклидов в РАО должно быть равно их содержанию в сырьевых материалах.

Согласно Концепции техническая политика России в области обращения с РАО

на период до 2005 г. предусматривает продолжение работ по переводу в безопасное

состояние (кондиционирование) накопленных и вновь образующихся РАО и обеспе

чение возможностей их окончательного захоронения с учетом норм и правил безо

пасности на основе международных принципов. Таким образом, оптимальным

решением на ближайшую перспективу является совершенствование технологий

переработки и кондиционирования РАО с последующим их контролируемым хра

нением в течение не менее 50 лет.

12

Концепция предусматривает продолжение работ по получению приемлемых

технических решений внедрения в технологию обращения с РАО замкнутого

трансмутационного ядерного топливного цикла и возможность приповерхност

ного захоронения кондиционированных РАО низкого и среднего уровней актив

ности в инженерных сооружениях, планируемый срок службы которых превы

шает время потенциальной опасности захороненных РАО. Для сокращения числа

мест захоронений РАО признано целесообразным создание региональных, межре

гиональных и единых хранилищ. В срок до 2015 г. Концепция предусматривает

проведение исследований долговременной безопасности захоронений.

В практике стран мирового сообщества в качестве основного метода захороне

ния долгоживущих высокоактивных отходов (ДВАО) и отработавшего ядерного

топлива рассматривается помещение их в шахты, штреки или могильники, разме

щенные преимущественно в скальных массивах на глубине 600—1000 м. Разра

ботки по обоснованию безопасности подобных могильников начались в 60-е годы

XX в. В США на начальной стадии разработок сроком стабильно безопасного

захоронения считались 10 000 лет (для ОЯТ и высокоактивных отходов срок не

обосновывали). В настоящее время срок увеличен до 100 000 лет. В Германии в

качестве нормативного срока захоронения принят 1 000 000 лет.

Расчетные обоснования свидетельствовали о длительной стабильности захоро

нений при их ограниченном масштабе. Для случаев масштабных захоронений

существовали определенные сложности обоснования безопасности в связи с уве

личением потенциального риска и трудностями с выбором мест захоронений.

Однако очевидно, что без организации масштабных захоронений РАО развитие

ядерной энергетики невозможно. Исходя из этого в России был разработан и обос

нован подход к обращению с ОЯТ и ДВАО на основе принципа радиационной

эквивалентности (естественной безопасности обращения с РАО): возвращать в

землю с отходами такое количество радиоактивности, которое по воздействию на

биосистему не более того, что взято из земли с урановой рудой. Утверждается,

что «необходима минимизация захораниваемой вредности в отходах, применение

аналогичных природным химического и геологического состава вмещающих мат

риц и температурных условий, использование природоподобных инженерных

барьеров, что позволило бы детерменистически исключить попадание значитель

ных количеств радиоактивности из захороненных отходов в среду биологической

жизни».

Принципиальная схема этапов обращения с РАО представлена на рис. 1.1.

Основные положения Концепции по обращению с РАО, образующимися в про

цессе эксплуатации и при выводе установок из эксплуатации, в целом идентичны

и основаны на том, что отходы должны перерабатываться, упаковываться, хра

ниться, транспортироваться и захораниваться таким образом, чтобы на протяже

нии всего срока сохранения потенциальной опасности их негативное воздействие

на человека и окружающую среду не превышало пределов, установленных наци

ональными нормативными документами.

Согласно положениям Концепции [3] практическая реализация целей, принци

пов и задач обращения с РАО осуществляется в рамках системы управления обра

щения с РАО, общими задачами которой являются проведение единой государ

ственной научно-технической, инвестиционной и организационно-структурной

политики при обращении с РАО, приоритетное использование передовых техно13

Жидкие

радиоактивные

отходы

Твердые

радиоактивные

отходы

Сбор, классификация, сортировка

(по виду, уровню активности, категории)

Временное хранение в емкостях, бункерах

Кондиционирование:

концентрирование,

отверждение,

сжигание,

прессование,

дезактивация,

упаковка или контейнеризация

Временное хранение в наземных или

приповерхностных сооружениях

Транспортировка

Формирование транспортных контейнеров

Перевозка

Разгрузка транспортных контейнеров

Захоронение в геологических формациях или

приповерхностных сооружениях

Рис. 1.1. Принципиальная схема обращения с РАО АЭС

логий, конструкций и объектов по обращению с РАО, внедрение единой системы

государственного контроля и учета РАО, оптимальный выбор площадок захороне

ния РАО, обеспечение приоритетности программ подготовки профессиональных

кадров в области обращения с РАО.

^^^И^И

ГЛАВА 2

1^^И^^И

ОТРАБОТАВШЕЕ ЯДЕРНОЕ ТОПЛИВО

И РАДИОАКТИВНЫЕ ОТХОДЫ АЭС

На десяти АЭС России по положению на 2005 г. введены в эксплуатацию

34 энергоблока общей проектной установленной мощностью 23 123 МВт, в том числе

16 энергоблоков с водо-водяными корпусными реакторами (восемь энергоблоков с

ВВЭР-1000, NyCT = 8000 МВт; шесть энергоблоков с ВВЭР-440, NyCT = 2640 МВт;

один энергоблок с В-1, N =210 МВт; один энергоблок с В-3, N =365 МВт),

17 энергоблоков с уран-графитовыми канальными реакторами (11 энергоблоков с

РБМК-1000, JVyCT = И 000 МВт; четыре энергоблока с ЭГП-6, NyCT = 48 МВт; два

энергоблока с реакторами АМБ, N = 100 и 160 МВт), один энергоблок с реак

тором на быстрых нейтронах БН-600, N = 600 МВт (табл. 2.1).

Действующие энергоблоки в основном введены в эксплуатацию в период с

1971 по 1990 г. В 1993 и 2000 гг. введены в эксплуатацию соответственно четвер

тый энергоблок Балаковской АЭС и первый энергоблок Волгодонской АЭС.

Четыре энергоблока (из 34) общей установленной мощностью 835 МВт оконча

тельно остановлены.

Эксплуатация ядерного энергоблока сопровождается накоплением отработав

шего ядерного топлива и наработкой жидких, твердых и газообразных радиоак

тивных отходов. Значительные объемы РАО нарабатываются и в процессе вывода

ядерного энергоблока из эксплуатации. При этом, как и при штатной работе энер

гоблока, основополагающим условием проведения работ является последователь

ная реализация концепции гарантированной безопасности населения, персонала и

окружающей среды. Гарантия безопасности может быть обеспечена надежной

локализацией отработавшего ядерного топлива и наработанных радиоактивных

отходов, их должной обработкой, а затем хранением и окончательным захороне

нием продуктов обработки.

Отработавшее ядерное топливо. На атомных электростанциях основное

количество наиболее радиологически значимых нуклидов (более 99,5 %) нахо

дится в ядерном топливе тепловыделяющих сборок (ТВС), поэтому отработавшие

штатный ресурс ТВС обладают значительной активностью.

Образование высокотоксичных радионуклидов, в том числе долгоживущих альфа129

активных искусственных трансурановых элементов (технеция Тс, йода-129 I,

плутония Ри, нептуния Np, америция Am, кюрия Cm и др.), обусловливает боль

шую потенциальную опасность отработавшего топлива АЭС, которая может

сохраняться на протяжении тысяч лет. Часть этих радионуклидов (уран, плутоний,

а в будущем, возможно, и другие делящиеся изотопы трансурановых элементов)

после радиохимической переработки может быть вновь использована в топливном

15

Таблица 2.1. Характеристики энергоблоков АЭС России

АЭС

Белоярская

Билибинская

Балаковская

Номер

блока

Тип реактора

Мощность

(брутто),

МВт (эл.)

Год ввода

в эксплуатацию

Проектный срок

окончания

эксплуатации

1

АМБ

100

1963

1980**

2

»

160

1967

1989**

3

БН-600

600

1980

2010

1*

ЭГП-6

12

1974

2004

2*

»

12

1974

2004

3*

»

12

1975

2005

4*

»

12

1976

2006

1

ВВЭР-1000

1000

1985

2015

2

»

1000

1987

2017

3

»

1000

1988

2018

4

»

1000

1993

2023

Калининская

1

ВВЭР-1000

1000

1984

2014

2

»

1000

1986

2016

Кольская

1*

ВВЭР-440

440

1973

2003

2*

»

440

1974

2004

3

»

440

1981

2011

Курская

Ленинградская

Нововоронежская

Смоленская

4

»

440

1984

2014

1*

РБМК-1000

1000

1976

2006

2*

»

1000

1978

2008

3

»

1000

1983

2013

4

»

1000

1985

2015

1*

РБМК-1000

1000

1973

2003

2*

»

1000

1975

2005

3

»

1000

1979

2009

4

»

1000

1981

2011

1

В-1

210

1964

1984**

2

в-з

365

1969

1990**

3*

ВВЭР-440

440

1971

2001

4*

»

440

1972

2002

5

ВВЭР-1000

1000

1980

2010

1

РБМК-1000

1000

1982

2012

1985

2015

3

»

»

1000

1000

1990

2020

1

ВВЭР-1000

1000

2000

2030

2

Волгодонская

* Действующие энергоблоки АЭС первого поколения.

'* Год останова энергоблоков.

16

цикле в качестве ядерного топлива; часть радионуклидов может быть после экстрак

ции подвергнута длительному нейтронному облучению в реакторах в целях сни

жения общей активности и (или) общей радиотоксичности (т.е. подвергнута

трансмутации). Однако в конечном счете при любых технологиях дальнейшего

использования ОЯТ и любой организации топливного цикла останется значитель

ное количество высокотоксичных долгоживущих радионуклидов, не подлежащих

использованию и являющихся высокоактивными радиоактивными отходами.

Проведенные исследования показали, что по ряду причин в настоящих усло

виях радиохимическая переработка отработавшего ядерного топлива с относи235

тельно низким содержанием в нем изотопа урана-235 U (например, ОЯТ реак

торов типов РБМК-1000, АМБ, ЭГП) временно экономически нецелесообразна,

поэтому отработавшие ТВС данных реакторов находятся на хранении или в бас

сейнах выдержки энергоблоков, или в специальных хранилищах отработавшего

ядерного топлива (ХОЯТ) на промплощадках АЭС.

Особо следует отметить, что при работе реактора под нагрузкой периодически

происходит разгерметизация оболочек части тепловыделяющих элементов (твэлов) и продукты деления могут попадать в теплоноситель, заметно увеличивая

уровень его активности. Кроме того, так как ряд ТВС с отработавшим ядерным

топливом в той или иной мере являются дефектными, то эти ТВС в ходе пере

грузки реактора помещаются в бассейн выдержки, что приводит к росту актив

ности воды бассейна выдержки (БВ).

Химический состав отработавшего ядерного топлива для энергоблоков различ

ных типов практически одинаков — диоксид урана в смеси с материалом оболочек

тепловыделяющих элементов и конструкционными материалами тепловыделяю

щей сборки (как правило, это сплав циркония с ниобием и легированная сталь).

В качестве примера в табл. 2.2 приведены данные по удельным (в расчете на 1 т)

основным радиационным характеристикам облученного ядерного топлива (про

дуктов деления и актиноидов) реактора ВВЭР-1000 для ТВС с начальным обога

щением топлива 4,4 % в зависимости от времени хранения ТВС [4].

Тепловыделяющие сборки с отработавшим ядерным топливом выгружаются

из активной зоны реактора и помещаются в бассейн выдержки, а затем перегру

жаются в хранилище отработавшего ядерного топлива, в котором они должны

храниться вплоть до транспортировки на перерабатывающий комбинат.

Жидкие радиоактивные отходы (ЖРО). Жидкие РАО на АЭС образуются

при штатной работе энергоблоков за счет протечек теплоносителя, при работе

установок поддержания водно-химического режима контуров и установок спецво

доочисток, а также при процессах дезактивации оборудования, помещений и спец

одежды, в саншлюзах и в радиохимических лабораториях.

Для переработки ЖРО предусмотрены специальные водоочистки (СВО), в

которых ЖРО очищаются до уровня, позволяющего использовать полученный в

результате очистки дистиллят для производственных нужд. Кроме дистиллята в

результате переработки ЖРО образуются кубовый остаток высокой активности и

радиоактивные газы. Работа установок по переработке жидких радиоактивных

отходов приводит и к накоплению вторичных ЖРО: отработавших сорбентов,

пульп, а также регенерационных и промывочных растворов, которые также тре

буют переработки.

17

Таблица 2.2. Интегральные удельные радиационные характеристики* облученного топлива

реактора ВВЭР-1000

Выдержка

Активность,

1010Бк

Керма-эквивалент* *,

нГр • м /с

Теплота, кВт

полная

бета-распада

гамма-излучения

0

7,64-10

1 мин

5,23-108

1,55 -10 1 1

1,35-10 3

6,10-102

7,30-102

1ч

2,83-108

6,56 -10 1 0

5,08-102

2,05-102

2,98-102

1 сут

1,56-10 8

2,58-1010

1,92-Ю 2

7,60-10

1,13-10 2

1 мес

5,40-107

6,85-109

5,90-10

2,82-10

3,01-10

0,5 года

1,77-10 7

1,57-109

1,98-10

1,28-10

6,82

1 год

9,99-106

6,85-108

1,12-10

8,11

2,97

3 года

3,46-106

2,91 • 10 8

3,53

2,22

1,26

10 лет

1,34-10 6

9,03-107

1,03

6,03-10" 1

3,87-10" 1

30 лет

7,61 • 10 5

4,33-107

5,62-10" 1

3,54-10" 1

1,85-10" 1

8

2,67-10

11

2,59-103

1,28-10

3

1,29-!03

* Удельные характеристики относятся к топливу, длительность облучения которого в реакторе составила

870 сут при работе на удельной мощности 43,6 МВт/т и энерговыработке 37,9 ГВт • сут/т.

** Керма — отношение суммы начальных кинетических энергий d£K всех заряженных частиц, образован

ных косвенно ионизирующим излучением в элементарном объеме, к массе dm вещества в этом объеме. Кермаэквивалент — мощность воздушной кермы фотонного излучения с энергией фотонов большей заданного

порогового значения Е точечного изотропно-излучающего источника, находящегося в вакууме на расстоянии

от источника, умноженная на квадрат этого расстояния [8].

Основными источниками образования ЖРО являются следы продуктов деле

ния, активированные продукты коррозии и активированные примеси, находящи

еся в теплоносителе первого контура.

Ограничение распространения радиоактивных продуктов и выхода их в окру

жающую среду обеспечивается за счет последовательной реализации принципа

эшелонированной защиты, основанной на применении системы барьеров.

Источниками загрязнения теплоносителя первого контура продуктами деления

при работе ядерного энергоблока являются: дефекты твэлов с газовой неплотно

стью (или более значимыми повреждениями), поверхностное загрязнение оболо

чек твэлов продуктами деления и загрязнение конструкционных материалов.

Поддержание проектного значения удельной активности теплоносителя пер

вого контура на достаточно низком уровне при работе энергоблока обеспечива

ется постоянной очисткой этого теплоносителя с помощью высокотемпературных

и ионообменных фильтров и периодической его дегазацией.

В зависимости от физико-химического состава ЖРО подразделяются:

на гомогенные (водные или органические растворы);

на гетерогенные (пульпы, эмульсии, суспензии);

на высокосолевые и малосолевые.

Жидкие отходы, образующиеся на АЭС, считаются радиоактивными, если

содержание радионуклида в них превышает допустимую концентрацию (ДКБ)

18

Таблица 2.3. Классификация жидких РАО по уровню активности

Жидкие РАО

Удельная активность, 10 Бк/л (Ки/л)

Низкоактивные

Менее 3,7 (менее 10~5)

Среднеактивные

3,7-3,7-10 5 (10" 5 -1)

Высокоактивные

Более 3,7-10 5 (более 1,0)

Примечание. 1 Бк= 1 расп/с; 1 Ки = 3,7 • 10 расп/с.

для питьевой воды, а в случае наличия смеси радионуклидов, если сумма отноше

ний их концентраций к соответствующей ДКБ превышает единицу. По значению

объемной активности жидкие радиоактивные отходы подразделяются на три

категории: высокоактивные, среднеактивные и низкоактивные (табл. 2.3).

Как следует из данных табл. 2.3, приведенная классификация ЖРО не учиты

вает, как это принято в международной практике, период полураспада содержа

щихся в ЖРО радионуклидов, их радионуклидный и физико-химический составы.

Жидкие радиоактивные отходы хранятся на промплощадке АЭС, в хранилище

жидких радиоактивных отходов (ХЖО) и представляют собой высокоминерализо

ванные растворы с солесодержанием 200—300 г/л, а также отработанные ионооб

менные материалы и сорбенты. Их жидкая фаза независимо от типа реактора

имеет щелочную реакцию и высокую окисляемость. Химический состав жидких

отходов всех АЭС представлен в основном различными солями натрия. Содержа

ние нитратов составляет 30—40 г/л для энергоблоков с реактором ВВЭР и 80—

100 г/л для энергоблоков с РБМК.

В процессе эксплуатации АЭС с ВВЭР-1000 имеют место потери борной кис

лоты, составляющие 20—30 т/год на один энергоблок. Это приводит к тому, что

содержание солей борной кислоты в ЖРО АЭС с ВВЭР-1000 может составлять до

50 % общего солесодержания.

В состав ЖРО входят оксалаты натрия, органические вещества, комплексоны, а

в отходах АЭС с ВВЭР-1000, кроме того, содержатся бораты натрия.

Активность ЖРО АЭС с энергоблоками ВВЭР и РБМК в основном обуслов1 ОЛ

1 О *7

ОГ\

лена наличием Cs и Cs (70—90 %). Содержание других радионуклидов ( Sr,

60

Со, 58Со, 54Mn, 51Cr, 59Fe, 110wAg, 124Sb) меньше на два—четыре порядка. Актив

ность ЖРО, обусловленная наличием трития, составляет единицы процентов от

90

общей активности, а обусловленная Sr не превышает 0,1 %.

В табл. 2.4 приведены данные [5] по среднегодовому накоплению ЖРО для

АЭС с реакторами типов ВВЭР и РБМК. Там же для сравнения представлены данные

[6, 7] — средние количества ЖРО, образующихся за год в ходе эксплуатации энер

гоблоков с реакторами BWR и PWR электрической мощностью 1300 МВт.

В среднем на одном энергоблоке с реактором ВВЭР-1000 образуется в год 20—

30 тыс. м радиоактивных вод, требующих переработки. В них может содержаться

до 90 т солей. На один блок с реактором РБМК-1000 приходится до 100 тыс. м

радиоактивных вод, в которых содержится до 250 т солей [5, 6]. Общее количе

ство первичных радиоактивных вод для энергоблока с реактором BWR электрической мощностью 1300 МВт составляет ориентировочно 40—60 тыс. м /год,

19

Т а б л и ц а 2.4. Среднегодовое накопление ЖРО для энергоблоков с различными типами реакторов

Параметр

ВВЭР-440

ВВЭР-1000

РБМК-1000

Количество кубового остатка, поступающего в ХЖО,

м3/год

120—170

220—300

1000—1200

Среднее солесодержание кубового остатка, г/л

300—400

300—400

200—250

Общее количество образующихся солей, т/год

Удельная активность кубового остатка, 10 -5 Ки/л

50

5,0

90

5,0

250

5,0

Количество низкоактивных сорбентов, м /год

8,0

16,0

62,0

Удельная активность, 10~3 Ки/кг

3,0

3,0

3,0

Количесдтво высокоактивных сорбентов, м /год

3,0

5,3

22,0

5,0

5,0

5,0

—

—

9,0

—

—

2,0

2

Удельная активность высокоактивных сорбентов, 10 Ки/кг

Количество перлита, м /год

2

Удельная активность перлита, 10 Ки/кг

Количество ЖРО западно-европейских энергоблоков,

м /год

Удельная активность ЖРО западно-европейских

энергоблоков, Ки/год

Энергоблок с BWR

1300 МВт (эл)

Энергоблок с PWR

1300 МВт (эл)

300

80

840

1400

а для энергоблока с реактором PWR той же мощности — 10—20 тыс. м /год [6, 7].

Использование современных технологий по переработке и иммобилизации радио

активных отходов позволяет снизить образующееся количество отходов до 300 и

80 м3/год на АЭС с BWR и PWR соответственно [6]. Практически все зарубежные

АЭС с реакторами типов BWR и PWR оснащены системами кондиционирования и

иммобилизации отходов с последующей упаковкой их в стандартные контейнеры.

Жидкие радиоактивные отходы ядерного энергоблока проходят предваритель

ную очистку и обработку, затем перерабатываются на установках глубокого выпа

ривания, после чего отверждаются — включаются в состав связывающих компо

нентов: битума, цементного раствора, стекла или керамики.

Твердые радиоактивные отходы (ТРО). Твердые РАО образуются при работе

энергетических установок ядерного энергоблока, в радиохимических лаборато

риях, при технологических процессах переработки и очистки жидких и газообраз

ных отходов (фильтры, сорбенты, ионообменные смолы, продукты отверждения

ЖРО и др.), а также при ремонтах энергоблоков и выводе их из эксплуатации

(технологическое оборудование и элементы биологической защиты, датчики кон

трольно-измерительных приборов (КИП), трубопроводы, инструмент, строитель

ные конструкции, спецодежда и др.).

При нормальном режиме работы энергоблока активность ТРО обусловлена

наличием тех же радионуклидов, что и активность жидких отходов. Твердые

отходы считаются радиоактивными, если они соответствуют одному из следую

щих критериев:

20

Таблица 2.5. Классификация твердых радиоактивных отходов АЭС

Группа отходов

Параметр

Мощность дозы гамма-излучения,

мЗв/ч (мБэр/ч)

I (низкая активность)

II (средняя

активность)

III (высокая

активность)

1 • 10"4—0,3

(0,1—30)

0,3—10

(30—1000)

Более 10 (более

1000)

7,4-104—3,7-106

(2—100)

3,7-106—3,7-109

Более 3 , 7 - 1 0 9

(100—10 )

(более 10 5 )

7,4-103—3,7-105

(0,2—10)

3,7-105—3,7-108

Более 3 , 7 - 1 0 8

(10—10 )

(более 10 4 )

5-Ю2—1-Ю4

1 • 10 4 —1 • 10 7

Более 1 • 10

50—1 • 103

1 • 10 3 —1 • 10 6

Более 1 - Ю 6

Объемная активность, Бк/кг (мкКи/кг):

для бета-излучателей

для альфа-излучателей

5

4

Поверхностное загрязнение,

част/(см • мин):

для бета-излучателей

для альфа-излучателей

мощность дозы гамма-излучения на расстоянии 0,1 м от их поверхности пре

вышает 1 мкЗв/ч (100 мкбэр/ч);

удельная активность для бета-излучателей превышает 7,4 е 10 Бк/кг (2 мкКи/кг),

а для альфа-излучателей — 7,4 • 10 Бк/кг (0,2 мкКи/кг);

фиксированное поверхностное загрязнение бета-излучателями превышает

2

2

500 част/(см • мин), а альфа-излучателями — 5 част/(см • мин).

Предельная активность растворимых радиоактивных солей (хлоридов, нитра

тов, боратов и др.) должна быть уменьшена в 10 раз.

По уровню активности ТРО делятся на три группы (табл. 2.5) в зависимости от

мощности дозы гамма-излучения на их поверхности, удельной альфа- или бетаактивности или поверхностного загрязнения альфа: или бета-излучателями.

По способу обработки ТРО подразделяются на категории:

сжигаемые (древесные отходы, ветошь, бумага);

прессуемые (металлические отходы, пластикаты);

дезактивируемые или переплавляемые с предварительной дезактивацией

(металлические отходы);

упаковываемые без обработки (отходы группы III и некоторые отходы группы II).

Твердые радиоактивные отходы, образующиеся на АЭС с реакторами типов

ВВЭР, РБМК и БН, в основном однотипны и представляют собой отработавшие

оборудование и материалы. Как правило, по объему преобладают отходы низкой

удельной активности (70—80 % объема), причем 40—60 % из них составляют

органические отходы.

Низкоактивные ТРО (группа I) содержат такие материалы, как деревянные

строительные конструкции, бумага, спецодежда, пластикаты, теплоизоляция,

металлическая стружка, демонтированное оборудование, металлоконструкции и пр.

21

При этом металлические отходы составляют 8—15 % полного объема отходов

данной группы.

К среднеактивным ТРО (группа II) могут относиться использованное оборудо

вание для контроля нейтронного излучения, ионизационные камеры, отработав

шие фильтры спецвентиляции, демонтированное оборудование, продукты отверж

дения ЖРО, спецодежда и др.

Высокоактивные ТРО (группа III) — это демонтированные элементы оборудова

ния первого контура, оборудование для контроля нейтронного излучения, битумные

или цементные компаунды (результат отверждения концентратов ЖРО), отработав

шие ионообменные смолы, зольные остатки установок сжигания ТРО и пр.

Среднегодовое накопление твердых радиоактивных отходов для энергоблоков

с различными типами реакторов [5—7] представлено ниже:

Тип реактора

Скорость накопления

ТРО,м 3 /год

ВВЭР-440

ВВЭР-1000

РБМК-1000

БН-600

BWR

(1300 МВт)

PWR

(1300 МВт)

200

300

500

400

240

300

Все ТРО на АЭС складируются в специальных помещениях, в которых прово

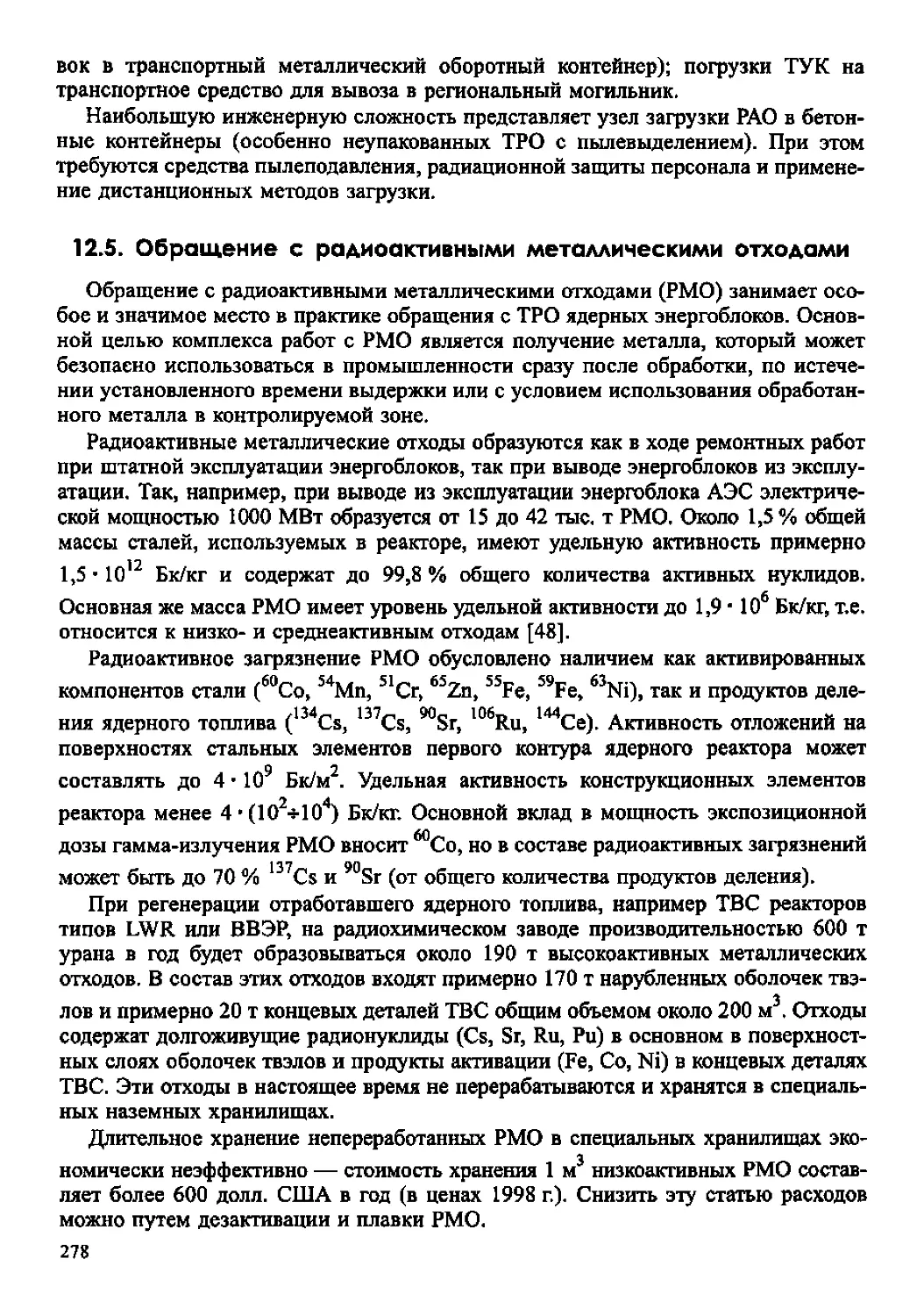

дится их сортировка по группам (уровням активности) и категориям. Хранение

ТРО осуществляется в специальных хранилищах твердых радиоактивных отходов

(ХТРО).

Существующая практика обращения с РАО на АЭС РФ состоит в том, что твер

дые РАО, а также продукты отверждения ЖРО должны храниться на промплощадке АЭС в течение всего срока эксплуатации станции, времени продленного

срока службы энергоблоков и времени, необходимого для вывода их из эксплуата

ции, т.е. в течение 60—100 лет. Такое хранение РАО рассматривается как времен

ное, предшествующее окончательному их захоронению. Количественные данные

по жидким и твердым радиоактивным отходам АЭС России представлены в

табл. 2.6.

На рис. 2.1 представлена диаграмма, иллюстрирующая степень заполнения

хранилищ твердых радиоактивных отходов на АЭС России. Из диаграммы видно,

что на большинстве АЭС хранилища ТРО заполнены на 60—85 %, что свидетель

ствует о необходимости неотложной переработки накопленных ТРО с последую

щим захоронением продуктов переработки.

Газообразные радиоактивные отходы. В воздух необслуживаемых помеще

ний зоны строгого режима энергоблока возможно выделение радиоактивных

инертных газов и аэрозолей. Это выделение имеет место: в процессе работы реак

торной установки при наличии неорганизованных протечек теплоносителя пер

вого контура, активных сред системы обработки борсодержащих вод; при перера

ботке и хранении трапных вод; при утечке из системы временного хранения

сорбентов и других систем. Кроме того, потенциальными источниками радионук

лидов в воздухе помещений контролируемой зоны являются: газы и аэрозоли,

образующиеся при ремонтных работах и при выводе энергоблока из эксплуата

ции; водяные пары, выходящие в центральный зал при вскрытии реактора; водя

ные пары из бассейна выдержки в периоды перегрузки топлива и хранения отра

ботавшего топлива.

22

96,6

100

&

83,4 |

80,2

80

62,8

69,9

65,5

57,8

60

45,2

45,4

40

20

4,7

1

3

и

3

8

S

о

ю

из

§

из

§

5

3

3

5

I

о

о

и

5

5

5

I

!

0Q

2

и

о

РИС. 2.1. Степень заполнения хранилищ ТРО АЭС (по состоянию на 01.06.2002 г.)

Количество активных составляющих, выделяющихся в воздух помещений,

согласно оценкам достигает: радиоактивных благородных газов (РБГ) — 100 %;

аэрозолей — 1 %; трития — 40 %.

Прогнозируемые радиоактивные протечки для основного оборудования (для

энергоблока с реактором ВВЭР-1000) оцениваются в 0,2 т/ч.

Таблица 2.6. Количество РАО, накопленных на АЭС России (по состоянию на 01.06.2002 г.)

Количество ЖРО, м

Количество ТРО, м3

Балаковская

1839,0

11781,4

Белоярская

4943,0

14 515,5

Билибинская

694,4

2871,1

Калининская

1855,1

7164,5

Кольская

7121,0

7387,8

Курская

38 429,0

30 500,5

Ленинградская

12 197,0

26 796,4

Нововоронежская

7350,1

33 297,8

Смоленская

15 576,0

12 629,0

84,2

25,2

90 088,7

146 969,2

АЭС

Волгодонская

Итого

23

Максимальная расчетная активность среды гермообъема при работе энерго

блока под нагрузкой близка к допустимым концентрациям по отдельным радио

нуклидам, а в сумме ориентировочно составляет: по инертным радиоактивным

газам — до 7000 Бк/л; по йоду — до 6500 Бк/л; по аэрозолям — до 12 Бк/л.

Максимальная расчетная активность воздуха в основных необслуживаемых

помещениях вне гермообъема поддерживается ниже допустимых концентраций по

отдельным радионуклидам, а в сумме составляет: по инертным радиоактивным

газам — до 0,015 Бк/л; по йоду — до 0,06 Бк/л; по аэрозолям — до 0,3 Бк/л.

Поступления радиоактивных продуктов в атмосферу помещений зоны свобод

ного режима (и далее — в окружающую среду) с вентиляционным выбросом не

происходит ввиду отсутствия в них радиоактивных источников. Исключение

составляет оборудование второго контура, расположенное в турбинном зале,

однако содержание радиоактивных веществ в воздухе при этом составляет не

более 0,01 % допустимой концентрации для воздуха свободной зоны.

Количество радиоактивных веществ, выбрасываемых в атмосферу из вентиля

ционной трубы реакторного отделения при номинальном режиме работы энерго

блока, определяется наличием неорганизованных протечек теплоносителя первого

контура в помещениях реакторного отделения и сдувок (отводов газа) из техноло

гического оборудования. Основной выброс радиоактивных веществ из вентиляци

онной трубы реакторного отделения осуществляется системами спецвентиляции и

очистки газовых сдувок. Очистка радиоактивного выброса фильтрами спецвенти

ляции снижает его активность на два порядка (ориентировочно до 10" Ки/л).

Радиоактивные благородные газы перед выбросом в вентиляционную трубу про

ходят очистку на фильтрах и выдерживаются в специальных емкостях (криптон в

течение не менее 51ч, ксенон в течение не менее 773 ч).

ОБРАЩЕНИЕ С ОТРАБОТАВШИМ

ЯДЕРНЫМ ТОПЛИВОМ АЭС

Отработавшее ядерное топливо — это тепловыделяющие элементы или их

сборки либо активные зоны в сборе, извлеченные из реактора после выработки

ими штатного ресурса.

Для условий России в принципе могут быть приемлемы два варианта ядерного

топливного цикла (ЯТЦ), согласно которым ОЯТ или перерабатывается — замкну

тый ЯТЦ, или захоранивается в геологических формациях — открытый топлив

ный цикл (особо подчеркнем, что топливный цикл, в основе которого лежит

работа реакторов—размножителей или квазиразмножителей, может быть только

замкнутым). Следует отметить, что существуют также проекты трансмутации

ОЯТ путем облучения его в специальных реакторах в целях перевода долгоживущих высокоактивных радионуклидов в короткоживущие. Кроме того, есть предло

жения по удалению высокоактивных радионуклидов в космическое пространство.

Выполняются исследовательские работы по моделированию самозахоронения

высокоактивных радионуклидов в глубинных геологических формациях в резуль

тате проплавления горных пород за счет тепловыделения самих радионуклидов

[13]. Однако результаты этих работ далеки от тех, которые могли бы быть исполь

зованы в промышленных масштабах, учитывая, что наработка ОЯТ даже одним

энергоблоком составляет тонны в год.

Природный уран наиболее эффективно используется в замкнутом топливном

цикле, т.е. при переработке выгружаемого из реактора отработавшего ядерного

топлива и повторном использовании полученных из ОЯТ делящихся материалов.

К реализации варианта открытого топливного цикла, т.е. окончательного захо

ронения ОЯТ в геологических формациях, склоняется ряд стран (в том числе

США), хотя этот способ менее безопасен, даже по сравнению с захоронением кон

диционированных и отвержденных РАО. Большинство же стран намерено осу

ществлять или длительное хранение ОЯТ (с последующей его переработкой), или

его промежуточное захоронение с возможностью последующего извлечения и

переработки, так как ОЯТ обладает высокой потенциальной ценностью.

Реализации любого из циклов (кроме удаления ОЯТ в космическое простран

ство и самозахоронения ОЯТ), исходя из экономических условий, будет сопут

ствовать длительное временное хранение значительных объемов ОЯТ в течение

30—50 лет (кроме ОЯТ реакторов на быстрых нейтронах, срок хранения которого

должен составлять ориентировочно 1 год).

Регламент обращения с отработавшими ТВС (ОТВС) предусматривает, что

после выгрузки из активной зоны реактора их помещают в бассейн выдержки на срок

25

не менее 1 года. В дальнейшем ОТВС должны быть транспортированы в хранилище

отработавшего ядерного топлива данной АЭС и далее (по истечении 3—9 лет)

на перерабатывающий завод. Однако в связи с ограниченностью мощностей по

переработке отработавшего ядерного топлива в настоящее время в условиях Рос

сии предполагается долговременное контролируемое хранение ОЯТ реакторов

типов РБМК-1000, ЭГП и АМБ на промплощадках АЭС. С этой целью на промплощадках АЭС с реакторами РБМК были сооружены общестанционные храни

лища для отработавшего ядерного топлива, выполненные в виде отдельно стоя

щих зданий. В ХОЯТ АЭС с реакторами РБМК (Ленинградская, Курская,

Смоленская АЭС) в настоящее время хранится свыше 9500 т ОЯТ активностью

более 4,0 ГКи.

Одновременно из-за ограниченности мощностей по переработке отработав

шего топлива на промплощадках АЭС с реакторами ВВЭР-1000 и ВВЭР-440,

(Балаковской, Калининской, пятом блоке Нововоронежской) и промплощадках

Белоярской и Билибинской АЭС находится на временном хранении около 2000 т

отработавшего ядерного топлива активностью около 1,200 ГКи.

В настоящее время ОЯТ энергоблоков с реакторами ВВЭР-440 перерабатывают

на заводе РТ-1, где выделено около 30 т энергетического плутония. Предположи

тельно эта переработка будет продолжаться до вывода из эксплуатации всех

ВВЭР-440. Облученное топливо ВВЭР-1000 отправляется на «мокрое» хранение в

централизованное хранилище на заводе РТ-2. Облученное топливо РБМК-1000

накапливается в «мокрых» пристанционных промежуточных хранилищах, кото

рые будут заполнены предположительно к 2008 г.

Ориентировочный сценарий развития работ по обращению с ОЯТ тепловых

реакторов предусматривает, что начиная с 2005 г. ОЯТ РБМК-1000 и ВВЭР-1000

будет помещаться во вновь построенные сухие централизованные хранилища

на заводе РТ-2 на срок до 40 лет. На радиохимических производствах начиная

с 2040 г. начнется переработка ОЯТ тепловых реакторов в целях выделения урана

и плутония для начальных загрузок реакторов на быстрых нейтронах нового

поколения. После 2040 г. будет продолжаться переработка ОЯТ ВВЭР-1000 и

РБМК-1000. Дефектные ТВС предлагается перерабатывать на РТ-1 без долговре

менной выдержки [50].

Особым случаем является обращение с ОЯТ при выводе ядерного энергоблока

из эксплуатации. В активной зоне окончательно остановленного реактора могут

находиться неполностью выгоревшие ТВС. В данном случае предусмотрена воз

можность транспортировки этих ТВС на «дожигание» в реакторы однотипных

энергоблоков, остающихся в работе.

Удаление ОЯТ с энергоблока осуществляется на основе действующих транспортно-технологических операций по выгрузке ОЯТ из активной зоны реактора,

временному хранению его в бассейне выдержки, последующей выгрузке из БВ и

транспортировке на хранение в ХОЯТ. Для этих целей существующие системы хра

нения и транспортировки ОЯТ в зданиях реактора и ХОЯТ используются в рамках

штатных режимов работы, предусмотренных проектом, без каких-либо изменений.

Ядерная безопасность всех транспортно-технологических операций, необходи

мых при обращении с ОЯТ, должна обеспечиваться комплексом технических мер,

предусмотренных в существующих системах хранения и транспортировки ОЯТ в

26

помещениях блока и станционном ХОЯТ, эксплуатация которых согласована с

Госатомнадзором России. Основными техническими мерами, обеспечивающими

ядерную безопасность при обращении с ОЯТ, являются:

размещение отработавших топливных сборок в бассейнах выдержки, заполнен

ных водой, с шагом, обеспечивающим ядерную безопасность как при нормальных

условиях, так и в случае длительного отказа системы отвода теплоты, выделяемой

ОТВС в воду бассейна, следствием которого может быть вскипание воды;

извлечение из бассейнов выдержки упавших ОТВС;

размещение ОТВС в транспортном контейнере с шагом, обеспечивающим

ядерную безопасность.

Нарушение ядерной безопасности может произойти только в случае запроектных аварий, связанных, например, с падением в бассейн выдержки ОТВС, обору

дования, строительных конструкций и др. В результате аварийных ситуаций

может произойти изменение расположения ОТВС в бассейне, уплотнение массива

ОТВС [в частности, ОТВС с небольшим (до 8 МВт • сут/кг) выгоранием топлива].

По имеющимся оценкам в случае подобных аварий мощность нейтронной

вспышки не приведет к тяжелым последствиям, а радиоактивное загрязнение

помещений бассейнов выдержки и прилегающей территории (радиусом до 500 м)

будет обусловлено главным образом выходом радионуклидов из механически повреж

денных ТВС.

В случае окончательного останова энергоблока должен быть решен ряд про

блем обращения с ОЯТ и другими находящимися в БВ изделиями:

1) детально проработаны процедуры удаления и транспортировки с энерго

блока дефектных ОТВС, находящихся в БВ;

2) осуществлена оптимизация времени удаления ОТВС с энергоблока в целях

снижения дозовых нагрузок на персонал при их транспортировке;

3) проработано обоснование безопасности повторного использования на других

энергоблоках атомной станции ОТВС с недоиспользованной энерговыработкой;

4) осуществлена разработка специальных технологий извлечения и удаления

высокоактивных изделий, хранящихся в БВ энергоблока;

5) подготовлен и осуществлен до момента окончательного останова энерго

блока комплекс организационно-технических мероприятий по удалению из БВ

энергоблока накопленного значительного количества технологических каналов

(ТК) и стержней системы управления и защиты (СУЗ) в целях увеличения вмес

тимости БВ. Этот комплекс мероприятий должен включать в себя: извлечение ТК

и стержней СУЗ из БВ; рубку этих элементов конструкций на фрагменты с помо

щью гильотинных устройств; прессование полученных фрагментов в целях

уменьшения объема отходов; упаковку спрессованных фрагментов в контейнеры;

хранение контейнеров с отходами фрагментов ТК и стержней СУЗ на промплощадке АЭС (как и контейнеров с ОТВС).

Как отмечается в [2], хранилища отработавшего топлива на отдельных АЭС

близки к заполнению. В качестве иллюстрации в табл. 3.1 приведены данные

Госатомнадзора РФ по ориентировочным количествам отработавшего топлива,

накопленным в хранилищах ОЯТ АЭС России с реакторами типов ВВЭР, АМБ и

БН (по положению на 1998 г.).

27

Таблица 3.1. Количество отработавшего ядерного топлива на АЭС России

с реакторами ВВЭР, БН, АМБ

АЭС

Нововоронежская

Калининская

Кольская

Балаковская

Белоярская

Билибинская

Итого

Количество ОЯТ, т

204

209

137

277

250

104

1181

Активность, ГКи

0,160

0,167

0,110

0,220

0,290

0,218

1,165

* 3.1. Обращение с отработавшим ядерным топливом

в Российской Федерации

3.1.1. Отработавшее ядерное топливо реакторов ВВЭР-440

В России действуют шесть блоков с реакторами ВВЭР-440. В год они нараба

тывают 87 т ОЯТ (около 700 ОТВС). Для них организован закрытый по урану

ЯТЦ: после временного хранения в приреакторных БВ в течение 3—5 лет ОЯТ

ВВЭР-440 вывозится в транспортных упаковочных комплектах ТУК-6 на перера

батывающий завод (в соответствии с темпами образования ОЯТ). Количество

ОТВС ВВЭР-440, хранящихся в БВ на блоках, не превышает 20—25 % вмести

мости БВ. В случае прекращения работы действующего радиохимического произ

водства и приема ОЯТ хранилища этого топлива на АЭС будут полностью запол

нены, и через 4—5 лет реакторы ВВЭР-440 придется остановить (или ввести в

строй ХОЯТ на территории АЭС) [3].

Негерметичные ОТВС ВВЭР-440, число которых по положению на 2003 г.

составляло 60, хранятся в отдельных пеналах в БВ на АЭС и до 2007 г. будут

доставлены (в ТУК-6) на завод для переработки.

В европейских странах действуют 24 блока с реакторами ВВЭР-440. Однако

поступление ОЯТ от данных энергоблоков на переработку в Россию ограничено.

Схема обращения с ОЯТ ВВЭР-440 представлена на рис. 3.1 (штриховой

линией показаны стадии, планируемые к реализации).

оят

I

Хранение в БВ на блоках

в течение 3—5 лет

Негерметичные ОТВС

"ill.Упаковка

|

в герметичные |

пеналы

тировка

в контейнерах типа ТУК-6

1

1

Завод по переработке ОЯТ:

• «мокрое» хранение

• переработка

Рис. 3.1. Схема обращения с ОЯТ реакторов ВВЭР-440

28

-*

3.1.2. Отработавшее ядерное топливо реакторов ВВЭР-1000

На восьми энергоблоках России с реакторами ВВЭР-1000 ежегодно образуется

190 т ОЯТ (около 380 ОТВС). За рубежом действуют 13 энергоблоков с ВВЭР-1000.

Ряд энергоблоков находится в стадии проектирования и строительства. Для реак

торов ВВЭР-1000 ЯТЦ в настоящее время не является замкнутым: ОЯТ после вре

менного хранения в течение 3—5 лет в БВ вывозится (в контейнерах типа ТУК-10

или ТУК-13В) с АЭС в централизованное хранилище на перерабатывающем пред

приятии. Хранилище имеет вместимость 6000 т. На АЭС России находится около

1700 ОТВС ВВЭР-1000 общей активностью 0,6 ГКи, БВ заполнены примерно на

40 % вместимости. Негерметичные ОТВС ВВЭР-1000 в количестве 50 шт. хранятся

в отдельных пеналах в БВ. До 2007 г. они будут транспортированы (в ТУК-10 или

ТУК-13В) на завод для переработки. Планируется переход от «мокрого» хранения

ОЯТ к «сухому». Схема обращения с ОЯТ ВВЭР-1000 представлена на рис. 3.2

(штриховой линией показаны стадии, планируемые к реализации).

оят

Хранение в приреакторных БВ

(3—5 лет)

Транспортировка

в контейнерах типа

ТУК-10илиТУК-13В

Перерабатывающий

завод

Негерметичные ОТВС

;_-_-_-_1___ п

I

Упаковка

j

I в герметичные |

I

пеналы

•

*1

Централизованное хранилище

горно-химического комбината:

j _ эфанение

I • переработка

"I

Рис. 3.2. Схема обращения с ОЯТ реакторов ВВЭР-1000

3.1.3. Отработавшее ядерное топливо реакторов РБМК-1000

Ежегодно на И российских реакторах РБМК-1000 образуется более 450 т

ОЯТ. Для реакторов РБМК принят отложенный ЯТЦ: ОЯТ хранится в водной

среде в приреакторных БВ и отдельно стоящих ХОЯТ; переработка ОЯТ не про

водится. Планируется переход от «мокрого» хранения к «сухому» (продолжи

тельностью до 40 лет).

Выполняется технико-экономический анализ вариантов обращения с ОЯТ

РБМК — переработка или подземная изоляция. Переработка ОЯТ РБМК отложена.

Вместимость существующих хранилищ обеспечит работу блоков с РБМК при

мерно до 2007—2010 гг. По положению на 2003 г. на площадках АЭС хранится

более 9500 т ОЯТ РБМК. Число негерметичных сборок составляет около 3000 шт.

Отработавшее ядерное топливо РБМК с АЭС не вывозится. Осуществлять вывоз

можно будет после создания на АЭС узлов резки ОТВС на два пучка твэлов и

необходимой транспортной инфраструктуры. После 2005 г. планируется обеспе

чить прием топлива в «сухое» хранилище горно-химического комбината. Разраба29

ОЯТ

Хранение

в приреакторных БВ

Негерметичные OTBC

Специальные

пеналы

j

Транспортировка

в вагонах-контейнерах (TK-8)

I

Хранение в ХОЯТ

I Резка OTBC на два пучка'

I Контейнерное I

**] «сухое» хранение [

Г

Транспортировка (TK-11М)

Горно-химический комбинат* I

долговременное «сухое» хранение '

принятие решения по переработке \

или геологической изоляции ОЯТ

Рис. Э.Э. Схема обращения с ОЯТ реакторов РБМК

тывается универсальная технология обращения с герметичными и негерметич

ными ОТВС РБМК (рис. 3.3).

Основные причины отсрочки переработки ОЯТ РБМК-1000 (как и ВВЭР-1000)

состоят в том, что замыкание топливного цикла тепловых реакторов экономи

чески невыгодно, так как затраты на смешанное уран-плутониевое топливо при

мерно в 8 раз выше, чем на стандартные урановые ТВС. В облученном топливе

действующих РБМК-1000 до вывода их из эксплуатации будет накоплено до 70 т

плутония (в ВВЭР-1000 примерно 80 т), использование которого будет необхо

димо для загрузок реакторов на быстрых нейтронах крупномасштабной ядерной

энергетики будущего. Кроме того, не потребуется специально для РБМК-1000 раз

вивать технологию окончательного захоронения ОЯТ в геологических формациях.

3.1.4. Отработавшее ядерное топливо реакторов БН-600 Белоярской АЭС

В реакторе БН-600 ежегодно образуется 6,2 т ОЯТ (около 120 ОТВС), которое

после выдержки направляется на переработку (на заводе для ОЯТ данного типа

реализован закрытый по урану ЯТЦ). По положению на 2003 г. в БВ хранилось 66 т

ОЯТ (1230 ОТВС). При этом 200 ОТВС негерметичны; для них разрабатываются

технология и оборудование для упаковки в герметичные пеналы в целях отправки

на переработку.

3.1.5. Отработавшее ядерное топливо реакторов АМБ Белоярской АЭС

и ЭГП-6 Билибинской АЭС

Два реактора АМБ остановлены в 1980 и 1989 г. Отработавшее ядерное топ

ливо выгружено из них и в настоящее время хранится как в чехлах в сухих пена

лах (190 т ОЯТ в 5000 ОТВС) на АЭС, так и в хранилище горно-химического ком

бината (95 т ОЯТ в 2500 ОТВС).

30

В качестве основного варианта принято решение о выгрузке всего ОЯТ реакто

ров АМБ из БВ и его дальнейшем долговременном «сухом» хранении.

Проектный срок эксплуатации четырех реакторов ЭГП-6 закончился в 2004 г.

Общий объем выгруженного ОЯТ составляет 164 т (4600 ОТВС). Из имеющихся

трех БВ два уже заполнены и переведены на «сухое» хранение топлива. Планиру

ется вывоз ОЯТ реакторов ЭГП в централизованное хранилище.

На рис. 3.4 и 3.5 представлены обобщенные схемы обращения с ОЯТ энерго

блоков АЭС Российской Федерации (штриховой линией показаны стадии обраще

ния с ОЯТ, планируемые к реализации).

Перерабатываемое ОЯТ

ОЯТ БН-600

ОЯТ ВВЭР-440

ОЯТВВЭР-1000

Хранение в

приреакторных

БВ

Хранение в

приреакторных

БВ ( 3 - 5 лет)

Хранение в

приреакторных

БВ ( 3 - 5 лет)

Транспортировка

(ТУК-11)

Транспортировка

(ТУК-6)

Горно-химический

комбинат

Перерабатывающий завод

• «Мокрое» хранение ОЯТ

(210 чехлов с ОТВС

ВВЭР-440)

• Переработка ОТВС

реакторов ВВЭР-440

БН-350, БН-600

• Кондиционирование РАО|

• Централизованное

хранение (6000 т ОЯТ

ВВЭР-1000)

—

л

• Реконструкция «мокрого»!

хранилища (доведение

вместимости до 9000 т

ОЯТ)

• Долговременное цент

рализованное хранилище I

г

|

Транспортировка

(ТУК-10 или

ТУК-13В)

Г"

I

Реконструкция завода

«Мокрое» хранилище ОЯТ]

для 1600 т топлива

ВВЭР-1000 (PWR.BWR)

• Временное контейнерное j

хранилище

i

;

i

Завод с новой технологией

Переработка ОТВС

ВВЭР-1000 (PWR,BWR) с j

фракционированием

нуклидов

• Переработка ОТВС

ВВЭР-1000, возможно

РМБК, PWR, BWR

1

Кондиционирование РАО {

• Кондиционирование РАО j

1

Установки по изготовле

нию МОХ-топлива

• Производство

МОХ-топлива

1

Возможность переработки

нештатных ОТВС

I

I

• Возможность переработки |

нештатных ОТВС

I

Рис. 3.4. Схема обращения с перерабатываемым ОЯТ

31

Х р а н я щ е е с я ОЯТ

ОЯТ РБМК-1000

ОЯТАМБ,ЭГП-6

Хранение в

приреакторных

бассейнах

выдержки

Хранение в

приреакторных

бассейнах

выдержки

Транспортировка

(ТК-8)

•

«Сухое» хранение

I ОЯТ АМБ (до 25 лет) j

г

Пристанционные ХОЯТ

(хранение не менее 10 лет)

j

I

Транспортировка

|

I Отделение резки ОТВС

i

!

I

Транспортировка

(ТК-11М)

г

I

I

I

I

I

|—.

Горно-химический

комбинат

1

Долговременное храненеие'

в централизованном храни

лище камерного типа

|

• Принятие решения о

переработке или геологи

ческой изоляции ОЯТ

> Разработка технологий

обращения с ОЯТ, в том

числе с негерметичными

и нештатными ОТВС

I

Геологическая

изоляция

Рис. 3.5. Схема обращения с хранящимся ОЯТ (при отложенном решении

о переработке или захоронении)

32

3.2. Особенности временного хранения ОТВС на АЭС

Увеличение количества отработавшего ядерного топлива, хранящегося на промплощадках АЭС России, реализуется за счет перехода к уплотненному хранению

ТВС в бассейнах выдержки, что приводит к уменьшению шага взаимного распо

ложения отработавших ТВС и позволяет увеличить вместимость бассейна

выдержки на 60—65 %. В каждом конкретном случае это требует специального

обоснования безопасности принятых схем хранения с учетом аварийных ситуаций.

В настоящее время переход к уплотненному хранению ОЯТ характерен для

всех энергоблоков АЭС с реакторами РБМК, а также для ряда энергоблоков с

реакторами ВВЭР.

Уплотненное хранение ОЯТ реакторов РБМК осложняется тем, что переход к

такой схеме осуществлялся, как правило, в беспенальном варианте. Поэтому на

Смоленской и Ленинградской АЭС имеются отдельные отработавшие сборки,

упавшие на дно бассейнов выдержки. Падения ОТВС могут в принципе привести

к возникновению ядерно-опасных ситуаций в хранилищах и нарушению герме

тичности облицовок БВ.

Дальнейшая эксплуатация энергоблоков с реакторами РБМК реально возможна

при условии перехода к уплотненному хранению ОЯТ в ХОЯТ или организации

контейнерного хранения отработавших ТВС на промплощадках АЭС. Как показал

опыт эксплуатации, переход к уплотненному хранению ОЯТ и создание на пром

площадках АЭС с реакторами РБМК отдельно стоящих хранилищ временно сни

мают проблему размещения отработавших ОТВС, т.е. фактически лишь отклады

вают решение проблемы продолжения эксплуатации АЭС с реакторами РБМК.

Особого внимания заслуживает проблема обращения с дефектными ТВС [11].

Причинами повреждения твэлов могут быть большое число остановов и пусков

реактора или резких нерегламентных изменений его нагрузки. Большое число тер

моциклов топлива в условиях облучения вызывает накопление необратимых изме

нений в микроструктуре топливных таблеток, таких как усталость, радиационное

охрупчивание, развитие микротрещин, деформация и распухание.

Возможны и механические повреждения оболочек твэлов при перегрузках. При

наличии микротрещин имеет место газовая неплотность оболочек твэлов с пос

туплением в теплоноситель радиоактивных благородных газов, летучих и легко

плавких элементов (Хе, Кг, I, Br, Cs, Rb). Более значимые повреждения оболочек

приводят к непосредственному контакту теплоносителя с топливом, при котором

в теплоноситель попадают тугоплавкие, но подвижные и образующие летучие

соединения элементы: Sr, Ва, Те, Se, Sb, Mo, Np, Cm, Ru. Наличие дефектных