Похожие

Текст

УКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО “ГАЗПРОМ”

Система стандартизации ОАО “Газпром

СТАНДАРТЫ ОАО “ГАЗПРОМ”

ПОЛОЖЕНИЕ ПО ЭКСПЕРТНОМУ ТЕХНИЧЕСКОМУ

ДИАГНОСТИРОВАНИЮ ТЕХНОЛОГИЧЕСКИХ ПЕЧЕЙ

ОГНЕВОГО НАГРЕВА

СТО Газпром 026-2006

ИЗДАНИЕ ОФИЦИАЛЬНОЕ

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО “ГАЗПРОМ”

СТАНДАРТ ОРГАНИЗАЦИИ

СИСТЕМА СТАНДАРТИЗАЦИИ ОАО “ГАЗПРОМ

ПОЛОЖЕНИЕ ПО ЭКСПЕРТНОМУ ТЕХНИЧЕСКОМУ

ДИАГНОСТИРОВАНИЮ ТЕХНОЛОГИЧЕСКИХ ПЕЧЕЙ

ОГНЕВОГО НАГРЕВА

СТО ГАЗПРОМ 026-2006

Издание официальное

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО “ГАЗПРОМ”

Дочернее открытое акционерное общество

“Центральное конструкторское бюро нефтеаппаратуры”

Открытое акционерное общество

“Всероссийский научно-исследовательский институт нефтяного машиностроения”

Общество с ограниченной ответственностью

“Информационно-рекламный центр газовой промышленности”

Москва 2006

СТО Газпром 026-2006

Предисловие

1 РАЗРАБОТАН ДОАО “Центральное конструкторское бюро нефтеап- паратуры” (ДОАО “ЦКБН”), ОАО “Всероссийский научно-исследовательский институт нефтяного маши- ностроения” (ОАО “ВНИИНефтемаш”)

2 ВНЕСЕН Управлением по переработке газа, газового конденса- та, нефти Департамента маркетинга, переработки газа и жидких углеводородов ОАО “Газпром”

3 СОГЛАСОВАН Управлением по надзору за общепромышленными опасными объектами Федеральной службы по эколо- гическому, технологическому и атомному надзору письмом от 29.11.2005 г. № 11-16/3796.

4 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Распоряжением ОАО “Газпром” № 153 от 19 июля 2006 г.

5 ВВЕДЕН ВПЕРВЫЕ

© ОАО “Газпром”, 2006

© Разработка ДОАО “ЦКБН”, ОАО “ВНИИнефтемаш”, 2006

© Оформление ООО “ИРЦ Газпром”, 2006

Распространение настоящего стандарта осуществляется в соответствии с действующим

законодательством и с соблюдением правил, установленных ОАО “Газпром”

СТО Газпром 026-2006

Содержание

1 Область применения ...................................................1

2 Нормативные ссылки ................................................. 1

3 Термины и определения................................................3

4 Основные положения ..................................................5

5 Этапы и организация проведения работ ................................9

6 Анализ технической документации.....................................10

7 Оперативная (функциональная) диагностика............................11

8 Программа обследования..............................................13

9 Подготовка печи к обследованию и обеспечение безопасности

при обследовании.......................................................20

10 Обследование печи...................................................21

11 Анализ повреждений, дефектов и параметров технического состояния ...29

12 Оценка остаточного ресурса и назначение срока дальнейшей

эксплуатации печи......................................................32

13 Требования к представлению результатов экспертного технического

диагностирования в “Заключении экспертизы промышленной

безопасности печи” ....................................................33

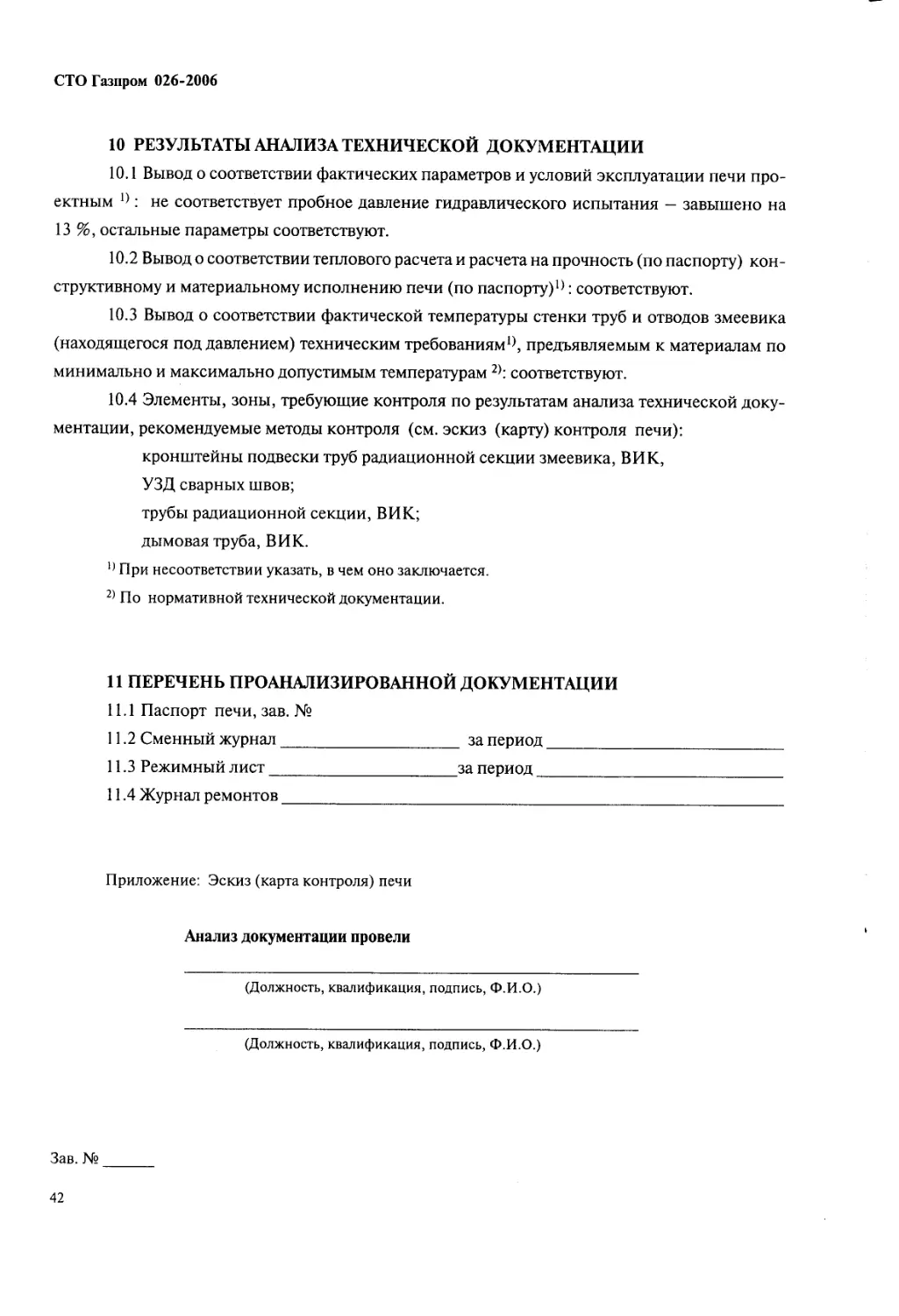

Приложение А (рекомендуемое)

Форма отчета по анализу технической документации.........................36

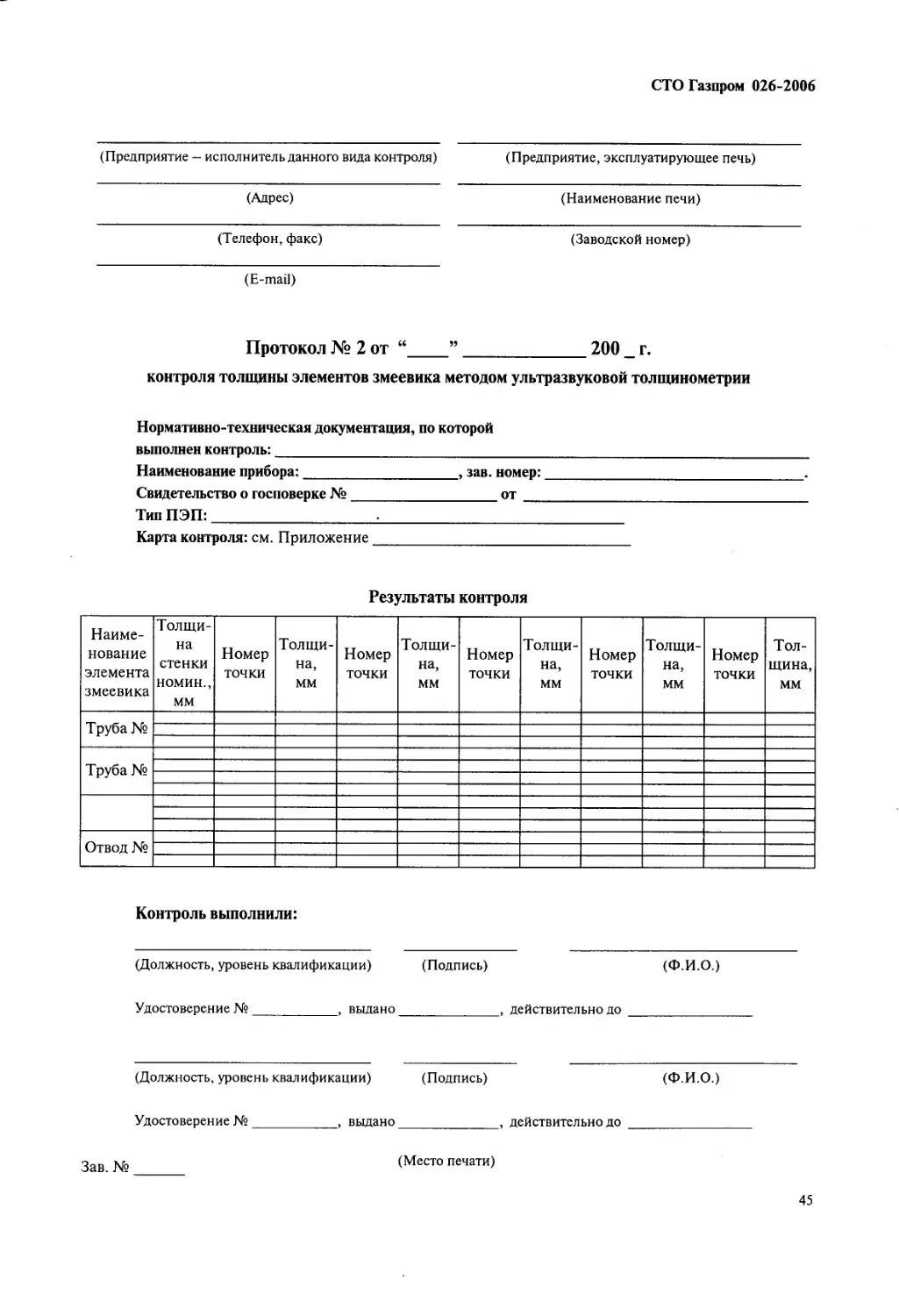

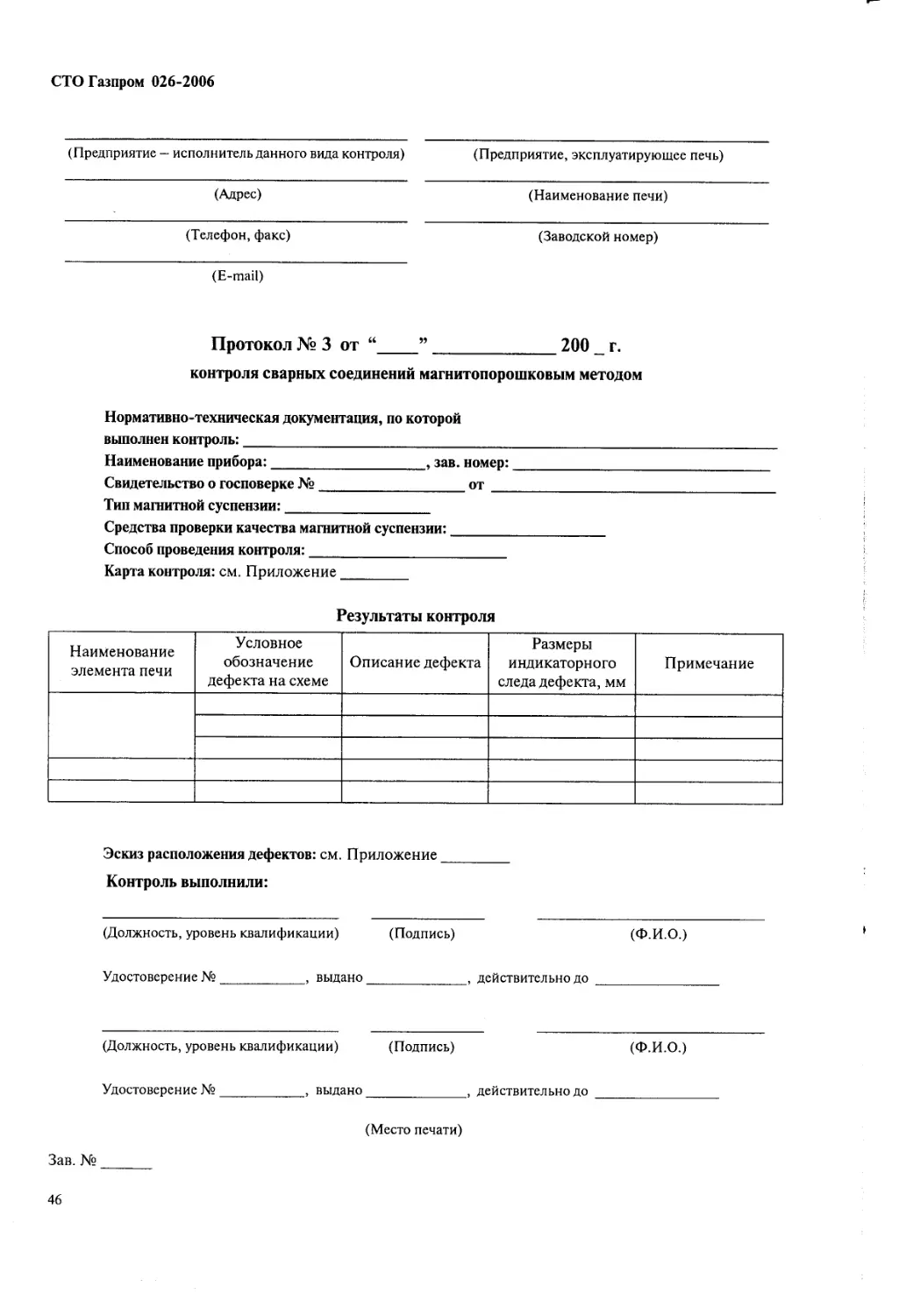

Приложение Б (рекомендуемое)

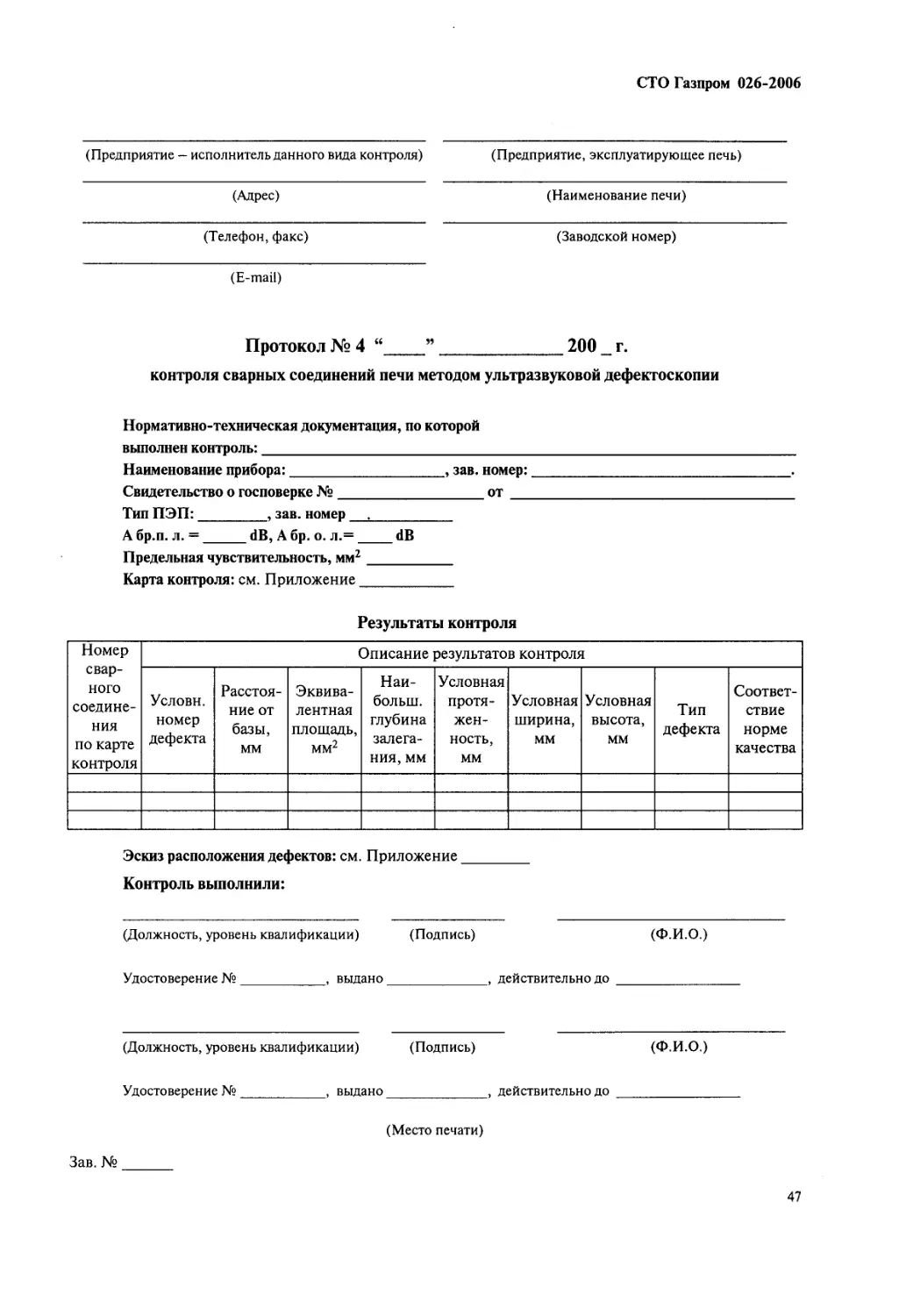

Формы протоколов обследования печи.......................................43

Приложение В (рекомендуемое)

Форма документа “Заключение экспертизы промышленной безопасности печи” .. 49

Приложение Г (рекомендуемое)

Форма документа “Предварительное заключение о возможности продолжения

эксплуатации печи” ......................................................53

Библиография ............................................................54

III

СТО Газпром 026-2006

СТАНДАРТ ОТКРЫТОГО АКЦИОНЕРНОГО ОБЩЕСТВА “ГАЗПРОМ”

ПОЛОЖЕНИЕ ПО ЭКСПЕРТНОМУ ТЕХНИЧЕСКОМУ ДИАГНОСТИРОВАНИЮ

ТЕХНОЛОГИЧЕСКИХ ПЕЧЕЙ ОГНЕВОГО НАГРЕВА

Дата введения — 2006-09-18

1 Область применения

1.1 Настоящий стандарт распространяется на трубчатые нагревательные печи и подо-

греватели прямого огневого нагрева (далее — печи) отечественного и зарубежного производ-

ства, выработавшие установленный срок- эксплуатации на объектах добычи и переработки

газа, газового конденсата и нефти ОАО “Газпром”.

1.2 Стандарт распространяется на печи с рабочим давлением в змеевиках не более

10 МПа и температуре стенки змеевика, не превышающими максимально допускаемых темпе-

ратур для сталей, из которых они изготовлены.

1.3 Стандарт устанавливает требования к организации, содержанию и проведению ком-

плекса работ, выполняемых при экспертном техническом диагностировании печей.

1.4 Настоящий стандарт предназначен для специалистов, осуществляющих экспертное

техническое диагностирование печей огневого нагрева.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на нормативные документы:

ГОСТ 12.2.085-2002 Сосуды, работающие под давлением. Клапаны предохранитель-

ные. Требования безопасности

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 1497-84 Металлы. Методы испытания на растяжение

ГОСТ 1763-68 Сталь. Методы определения глубины обезуглероженного слоя

ГОСТ 1778-70 Сталь. Металлографические методы определения неметаллических

включений

ГОСТ 2999 - 75 Металлы и сплавы. Метод измерения твердости по Виккерсу

Издание официальное

1

СТО Газпром 026-2006

ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 5640-68 Сталь. Металлографический метод оценки микроструктуры листов и

ленты

ГОСТ 6032-89 Стали и сплавы коррозионностойкие. Методы испытания на стойкость

против межкристаллитной коррозии

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический

метод

ГОСТ 7565-81 Чугун, сталь и сплавы. Метод отбора проб для определения химическо-

го состава

ГОСТ 9012-59 Металлы и сплавы. Методы измерения твердости по Бринеллю

ГОСТ 9450-76 Измерение микротвердости вдавливанием алмазных наконечников

ГОСТ 8695-75 Трубы. Метод испытания на сплющивание

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, ком-

натной и повышенных температурах

ГОСТ 9651 -84 Металлы. Методы испытаний на растяжение при повышенных темпера-

турах

ГОСТ 10145-81 Металлы. Метод испытания на длительную прочность

ГОСТ 14019-80 Металлы и сплавы. Методы испытаний на изгиб

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразву-

ковые

ГОСТ 18442-80

ГОСТ 18661-73

ГОСТ 21105-87

ГОСТ 22761-77

Контроль неразрушающий. Капиллярные методы. Общие требования

Сталь. Измерение твердости методом ударного отпечатка

Контроль неразрушающий. Магнитопорошковый метод

Металлы и сплавы. Метод измерения твердости по Бринеллю перенос-

ными твердомерами статического действия

ГОСТ 22762-77 Металлы и сплавы. Метод измерения твердости на пределе текучести

вдавливанием шара

ОСТ 26.260.758-2003 Конструкции металлические. Общие технические требования

СНиП 11.23-81* Стальные конструкции

СНиП 2.01-07-85 Нагрузки и воздействия

СНиП 53-101-98 Изготовление и контроль качества стальных строительных кон-

струкций

2

СТО Газпром 026-2006

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 27.002, а также следующие тер-

мины с соответствующими определениями:

3.1 воздухоподогреватель: Устройство для подогрева воздуха, идущего к горелкам,

использующее теплоту дымовых газов.

3.2 гарнитура: Элементы крепления продуктового змеевика к каркасу печи (кронштей-

ны, трубные решетки, закладные элементы), а также гляделки, выхлопные окна и люки.

3.3 горелочное устройство: Устройство, обеспечивающее устойчивое сгорание топлива

и возможность регулирования горения.

3.4 дефект: Каждое отдельное несоответствие продукции (элемента печи) требованиям

к качеству, установленным в конструкторской (проектной) и/или нормативно-технической

документации.

3.5 дефект критический: Дефект, при наличии которого техническое состояние элемен-

та определяется как “критическое” (см. 3,20).

3.6 дефект нетрещиноподобный: Раковина, пора, объемный дефект по ГОСТ 14782,

коррозионная язва, эрозионный дефект и т.п. дефект.

3.7 дефект трещиноподобный: Несплавление, подрез, непровар с одним неустановлен-

ным размером поперечного сечения, плоскостной дефект по ГОСТ 14782 и т.п.

3.8 змеевик трубчатый: Элемент печи, состоящий из труб, соединенных с помощью

отводов, в котором осуществляется нагрев продукта.

3.9 камера конвекции: Камера печи, в которой реализован процесс передачи тепла

путем конвективного теплообмена.

3.10 камера радиации: Камера печи, в которой реализован процесс передачи тепла

путем радиационного (лучистого) теплообмена.

3.11 конвективная секция змеевика: Секция змеевика печи, расположенная в камере

конвекции.

3.12 металлоконструкция печи: Конструктивно законченная и пространственно сфор-

мированная сборочная единица из металла, составляющая часть печи, включающая в себя

несущий каркас из рам, корпуса камеры радиации, камеры конвекции и переходника, лестни-

цы и стремянки, площадки обслуживания, стойки-опоры.

3.13 несплошности: Пустоты в виде газовых пузырей, пор, трещин и пр. внутри отлив-

ки или изделия.

3.14 охрупчивание металла: Смещение критической температуры хрупкости металла в

область повышенных температур в процессе изготовления и эксплуатации.

3

СТО Газпром 026-2006

3.15 параметр технического состояния: Конструктивный, физико-механический или

любой иной признак объекта (печи), который качественно или количественно характеризует

его техническое состояние.

3.16 печь трубчатая (подогреватель): Огнетехническое сооружение, в котором тепло,

высвобождающееся при горении топлива (топлив) передается продукту (продуктам), находя-

щемуся в трубчатых змеевиках, размещаемых в теплоизолированных изнутри камерах. Нагре-

вательными считаются трубчатые печи, в которых имеет место нагрев или нагрев, сопровож-

дающийся испарением (перегревом) продукта.

3.17 радиационная секция змеевика: Часть змеевика печи, расположенная в камере

радиации.

3.18 разрушение хрупкое: Вид разрушения, при котором размер пластической зоны у

вершины трещины или концентратора, инициирующих разрушение, пренебрежимо мал по

сравнению с размером поперечного сечения элемента (образца) в месте разрушения.

3.19 специализированная организация: Организация, имеющая разрешение Ростехнад-

зора на проведение проектно-конструкторских работ по созданию, ремонту и реконструкции

сосудов и аппаратов, а также на изготовление, монтаж, ремонт, реконструкцию сосудов и

аппаратов и/или их наладку, диагностику.

3.20 состояние критическое: Техническое состояние, которое характеризуется как

опасное из-за возможности перехода объекта в предельное состояние.

3.21 техническое диагностирование: Определение технического состояния объекта.

Задачами технического диагностирования являются: контроль технического состояния,

поиск места и определение причин отказа (неисправности), прогнозирование технического

состояния.

3.22 техническое диагностирование экспертное: Техническое диагностирование,

выполняемое по истечении назначенного срока службы объекта, а также после аварии или

обнаруженных повреждений элементов объекта с целью определения возможных параметров

и условий его дальнейшей эксплуатации. [1].

3.23 техническое состояние объекта: Состояние, которое характеризуется в определен-

ный момент времени, при определенных условиях внешней среды, значениями параметров,

установленных технической документацией.

3.24 трещина сварного соединения: Дефект сварного соединения в виде разрыва метал-

ла в сварном шве и (или) прилегающих к нему зонах термического влияния и основного

металла.

3.25 труба дымовая: Устройство, устанавливаемое на печи или рядом с печью, обеспе-

чивающее удаление продуктов сгорания из печи и отвод в атмосферу на высоту, допускаемую

санитарными нормами.

4

СТО Газпром 026-2006

3.26 футеровка печи: Слой из огнеупорных и теплоизоляционных материалов, наноси-

мый на внутреннюю поверхность камеры радиации, камеры конвекции, переходника и иног-

да дымовой трубы (всей или ее нижней части), предназначенный для их защиты от темпера-

турного воздействия газов в топочном пространстве.

3.27 экспертная организация: Организация, имеющая лицензию Ростехнадзора на про-

ведение экспертизы промышленной безопасности в соответствии с действующим законода-

тельством ([2]).

4 Основные положения

4.1 Экспертное техническое диагностирование печи — составная часть экспертизы про-

мышленной безопасности печи, выполняемой:

а) при отсутствии паспорта на печь;

б) при выработке печью установленного проектом расчетного (назначенного) срока

эксплуатацииили количества циклов нагружения;

в) при отсутствии в технической документации данных о сроке службы печи, если фак-

тический срок ее службы превышает 20 лет (для змеевиков — 100 000 ч);

г) при воздействии на печь в процессе эксплуатации факторов, превышающих расчет-

ные параметры (температура, давление, внешние силовые нагрузки и т.п.), в результате нару-

шения регламентированного режима работы;

д) при проведении ремонтно-сварочных работ, связанных с изменением конструкции,

заменой материала несущих элементов печи;

е) по требованию Федеральной службы по экологическому, технологическому и атом-

ному надзору (Ростехнадзора) или его территориального органа, предъявляемому в устано-

вленном порядке.

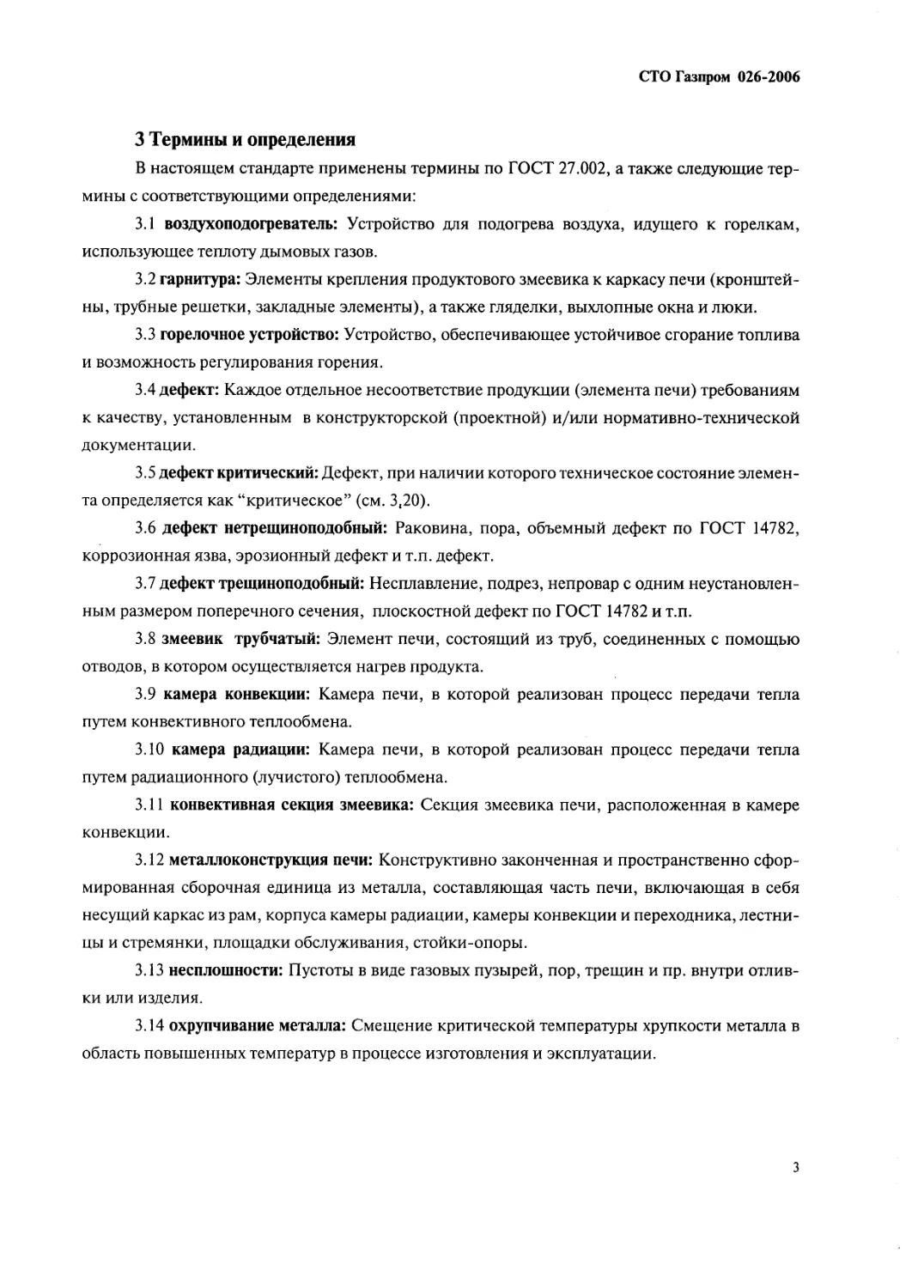

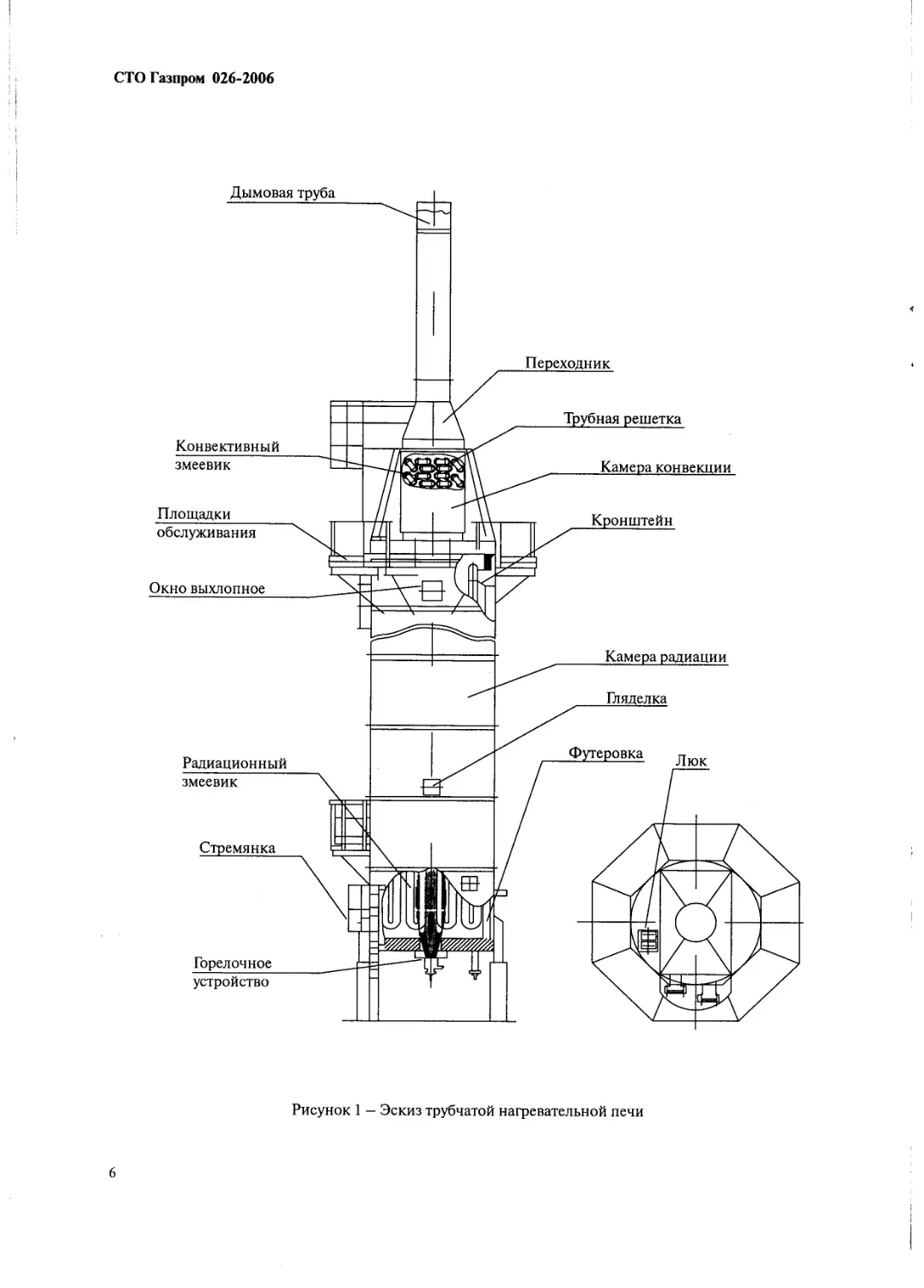

4.2 Техническое диагностирование, выполняемое по настоящему Положению, охваты-

вает следующие элементы печи (рисунки 1,2):

- змеевики, в том числе продуктовые, пароперегревательные и пр.;

- металлоконструкции;

- гарнитуру;

- футеровку;

При отсутствии в проектной (конструкторской) документации диагностируемой печи сведений о наз-

наченном сроке службы печи или отдельных ее элементов экспертное техническое диагностирование

проводится через 100 000 ч наработки или через 12 лет после пуска печи в эксплуатацию, если иное не

оговорено в нормативной или технической документации, относящейся к данной печи (данному типу

печей) и ее элементам.

5

СТО Газпром 026-2006

Дымовая труба

Конвективный

змеевик

Площадки_______

обслуживания

Окно выхлопное

Трубная решетка

Камера конвекции

Кронштейн

Переходник

Радиационный

змеевик

Стремянка

Горелочное

устройство

Рисунок 1 — Эскиз трубчатой нагревательной печи

6

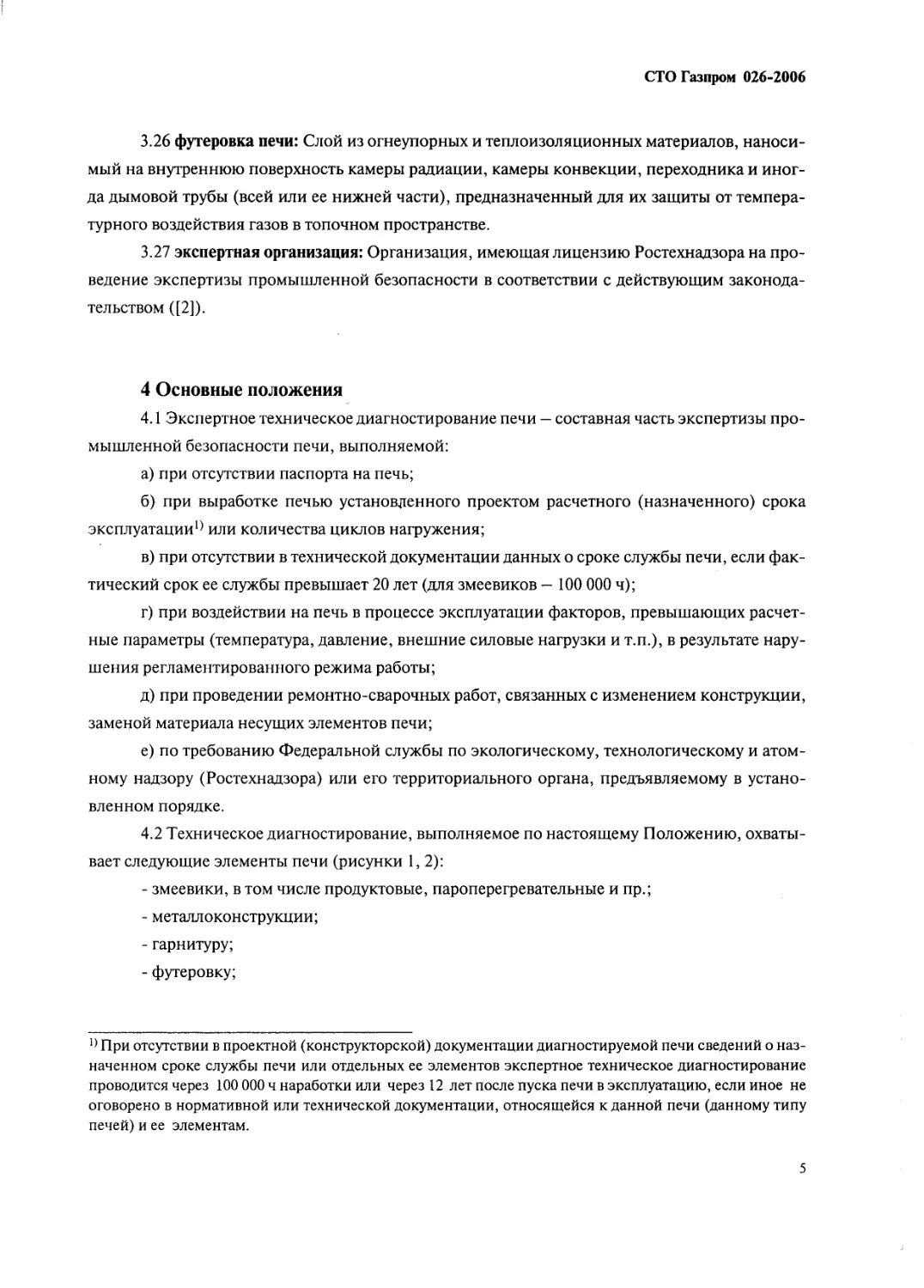

Рисунок 2 - Эскиз подогревателя прямого огневого нагрева

Труба дымовая

СТО Газпром 026-2006

СТО Газпром 026-2006

- дымоходы;

- дымовые трубы, кроме отдельно стоящих труб, подпадающих под действие правил

[3], [4];

- воздухоподогреватели (рекуператоры);

- горелочные устройства;

- сажеобдувочные аппараты;

- соединительные и крепежные устройства и элементы;

- приборы контроля, управления и противоаварийной защиты.

4.3 Оценка технического состояния печи проводится на основе анализа диагностиче-

ской информации, который включает:

- проверку соответствия параметров технического состояния печи требованиям кон-

структорской (проектной), нормативной и технической документации, предъявляемым к кон-

струкции при изготовлении, монтаже, эксплуатации и ремонте;

- проверку соответствия параметров технического состояния, выявленных поврежде-

ний и дефектов критериям и нормам, установленным в настоящем документе;

- проведение при необходимости поверочных тепловых расчетов и расчетов на проч-

ность.

4.4 Печь может быть допущена к дальнейшей эксплуатации в установленном порядке,

если в результате проведенного технического диагностирования определено, что все ее

элементы находятся в исправном или работоспособном состоянии.

4.5 Для печи, допускаемой к дальнейшей эксплуатации, определяется остаточный

ресурс, устанавливаются новый назначенный срок службы, технические решения и компен-

сирующие мероприятия для обеспечения безопасности при продолжении эксплуатации

(см. п. 12).

4.6 При совпадении сроков проведения экспертного технического диагностирования и

очередной ревизии печи последняя не проводится.

4.7 Элементы печи, в которых выявлены недопустимые дефекты, подлежат восстанови-

тельному ремонту или замене.

4.8 Элементы печи, отремонтированные с использованием сварки, подлежат обяза-

тельному контролю неразрушающими методами на предмет отсутствия трещин и других недо-

пустимых сварочных дефектов, а змеевик — дополнительно испытанию на плотность и проч-

ность.

4.9 Обобщенные результаты экспертного технического диагностирования и выводы

(оценка технического состояния печи на момент проведения обследования, возможности и

условия ее дальнейшей эксплуатации) приводятся в разделе “Результаты проведенной экспер-

тизы” “Заключения экспертизы промышленной безопасности печи” (см. п. 13).

8

СТО Газпром 026-2006

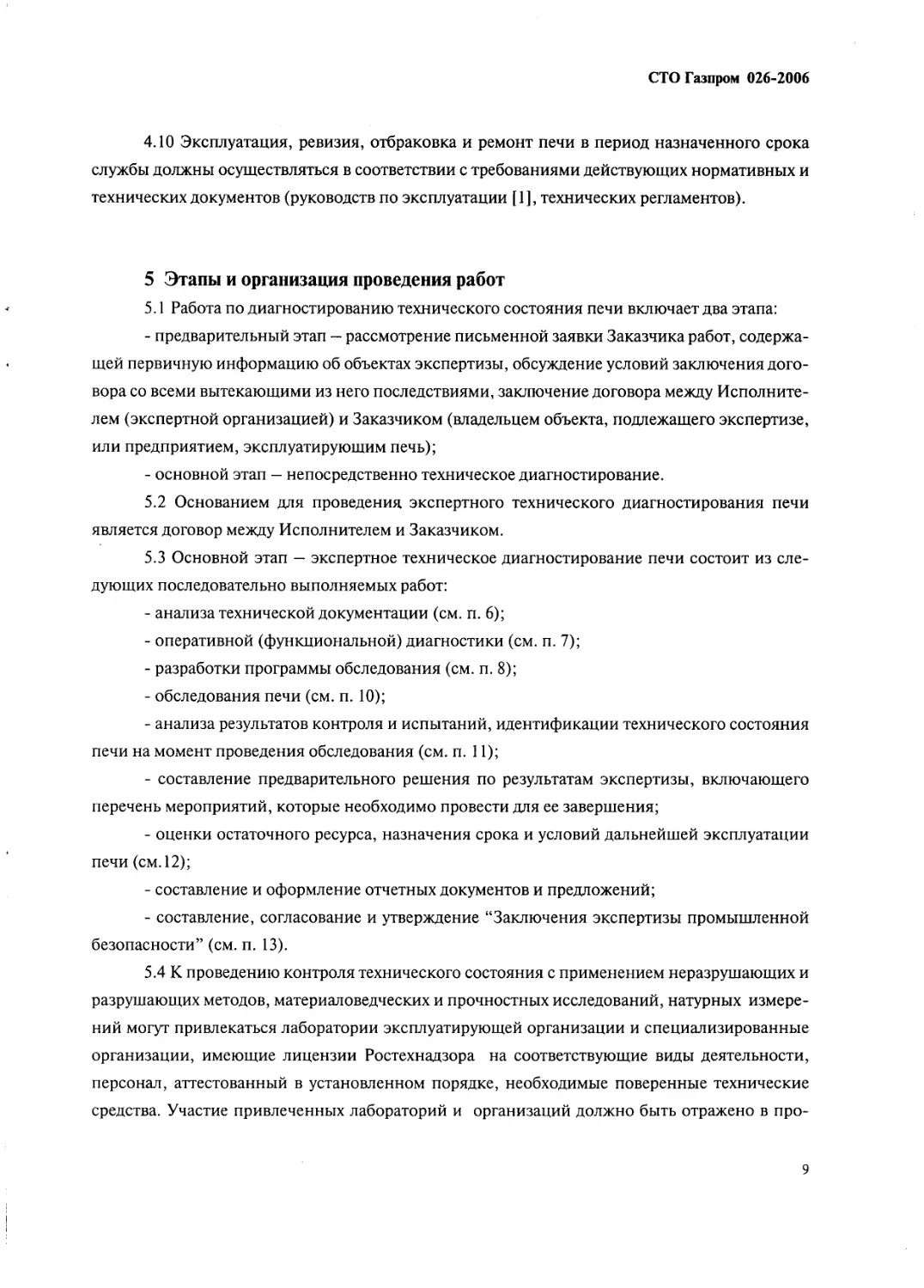

4.10 Эксплуатация, ревизия, отбраковка и ремонт печи в период назначенного срока

службы должны осуществляться в соответствии с требованиями действующих нормативных и

технических документов (руководств по эксплуатации [1], технических регламентов).

5 Этапы и организация проведения работ

5.1 Работа по диагностированию технического состояния печи включает два этапа:

- предварительный этап — рассмотрение письменной заявки Заказчика работ, содержа-

щей первичную информацию об объектах экспертизы, обсуждение условий заключения дого-

вора со всеми вытекающими из него последствиями, заключение договора между Исполните-

лем (экспертной организацией) и Заказчиком (владельцем объекта, подлежащего экспертизе,

или предприятием, эксплуатирующим печь);

- основной этап — непосредственно техническое диагностирование.

5.2 Основанием для проведения экспертного технического диагностирования печи

является договор между Исполнителем и Заказчиком.

5.3 Основной этап — экспертное техническое диагностирование печи состоит из сле-

дующих последовательно выполняемых работ:

- анализа технической документации (см. п. 6);

- оперативной (функциональной) диагностики (см. п. 7);

- разработки программы обследования (см. п. 8);

- обследования печи (см. п. 10);

- анализа результатов контроля и испытаний, идентификации технического состояния

печи на момент проведения обследования (см. п. 11);

- составление предварительного решения по результатам экспертизы, включающего

перечень мероприятий, которые необходимо провести для ее завершения;

- оценки остаточного ресурса, назначения срока и условий дальнейшей эксплуатации

печи (см. 12);

- составление и оформление отчетных документов и предложений;

- составление, согласование и утверждение “Заключения экспертизы промышленной

безопасности” (см. п. 13).

5.4 К проведению контроля технического состояния с применением неразрушающих и

разрушающих методов, материаловедческих и прочностных исследований, натурных измере-

ний могут привлекаться лаборатории эксплуатирующей организации и специализированные

организации, имеющие лицензии Ростехнадзора на соответствующие виды деятельности,

персонал, аттестованный в установленном порядке, необходимые поверенные технические

средства. Участие привлеченных лабораторий и организаций должно быть отражено в про-

9

СТО Газпром 026-2006

грамме экспертного обследования и в “Заключении экспертизы промышленной безопасности

печи”.

5.5 Предприятие, эксплуатирующее печь, составляет график его вывода из эксплуата-

ции для обследования и доводит его до сведения экспертной организации, предоставляет экс-

пертной организации необходимую для анализа техническую документацию, готовит печь к

обследованию и оформляет наряд-допуск специалистов к проведению обследования, произ-

водит вырезку металла (если она предусмотрена в программе обследования печи или ее допол-

нении), обеспечивает безопасное проведение работ при обследовании.

Примечание — Работы по проведению технического диагностирования рекомендуется

планировать и проводить таким образом, чтобы решение о возможности продолжения эксплуатации

было принято до истечения назначенного срока службы печи. При отсутствии нарушений техноло-

гического режима эксплуатации печи и ситуаций, отмеченных в подп. 4.1 б), в) и г) допускается

выполнять работы по экспертному техническому диагностированию в пределах полугода с момента

истечения назначенного срока службы при согласовании принятого решения с территориальным

органом Ростехнадзора.

5.6 Руководитель экспертной организации официально (приказом) назначает руково-

дителя работы (ведущего эксперта) и, при необходимости, группу экспертов, определяет их

полномочия в порядке, установленном экспертной организацией.

Ведущий эксперт организует, координирует и обеспечивает выполнение работ в соот-

ветствии с требованиями правил [2], [5], [6] и настоящего стандарта.

5.7 Экспертная организация до начала выполнения работы должна зарегистрироваться

в установленном порядке в территориальном органе Ростехнадзора (по месту нахождения

диагностируемой печи).

6 Анализ технической документации

6.1 Анализ технической документации проводится с целью ознакомления с конструк-

цией печи, проектными и реализованными нагрузками и условиями эксплуатации, имевши-

ми место отказами и отклонениями от проектных режимов, предварительного определения

наиболее нагруженных элементов, потенциально опасных зон.

6.2 Анализу подлежит:

- паспорт печи с приложениями;

- исполнительная монтажная документация;

ю

СТО Газпром 026-2006

- эксплуатационная документация (сменные журналы, режимные листы, журнал

ремонтов, журнал эксплуатации молниезащиты и защиты от статического электричества,

формуляры и т.п.);

- документация (протоколы, акты и т.п.), содержащая результаты проведенных ранее

ревизий и обследований печи, неразрушающего контроля (в том числе после ремонта), лабо-

раторных исследований материалов, геодезических измерений и т.д.;

- предписания контролирующих (надзорных) организаций;

- другие технические документы (протоколы технических совещаний, отчеты по НИР

и т.п.), имеющие отношение к диагностируемой печи.

Дополнительная информация о фактическом состоянии, особенностях и режимах

работы печи (в том числе о причинах остановов, ремонтов, наличии повышенных вибраций)

может быть получена путем опроса технического персонала, ответственного за исправное

состояние печи.

6.3 Объем диагностической информации, получаемой при проведении анализа техни-

ческой документации, и рекомендуемую форму отчета определяет приложение Б.

6.4 Результатом анализа технической документации являются:

- вывод о соответствии материального исполнения основных элементов печи проекту;

- вывод о соответствии фактических параметров эксплуатации печи проектным;

- перечень потенциально опасных зон (зоны, в которых наиболее вероятно наличие тех

или иных повреждений (дефектов)), места расположения которых при необходимости указы-

ваются на карте (схеме) контроля печи.

6.5 Результаты анализа технической документации учитываются при подготовке про-

граммы обследования (см. п. 8), анализе технического состояния печи (см. п. 11) и назначении

срока дальнейшей эксплуатации (см. п. 12).

6.6 При отсутствии паспорта печи его восстановление проводится с привлечением спе-

циализированной проектной (конструкторской) организации на основе диагностической

информации, полученной при техническом диагностировании с учетом требований настоя-

щего стандарта.

7 Оперативная (функциональная) диагностика

7.1 Оперативная (функциональная) диагностика печи проводится с целью проверки

соответствия контрольно-измерительных приборов (КИП), запорно-регулирующей арматуры

(ЗРА), обеспечивающих противоаварийную защиту печи, требованиям проектной (конструк-

торской) документации, а также требованиям, установленным в правилах промышленной

безопасности [7], [8], [9], [10].

11

СТО Газпром 026-2006

7.2 КИП, установленные на щитах систем автоматизации (СА) и по месту, должны

соответствовать проектной (конструкторской) документации на СА печи соответствие

устанавливается на основании сопоставления перечня, характеристик и мест установки

КИП, обеспечивающих противоаварийную защиту диагностируемой печи, соответствую-

щих данным в паспорте печи (на чертеже общего вида, на схеме системы управления бло-

ком печей), на технологической схеме на месте эксплуатации печи (в операторной) и дан-

ным режимных листов.

7.3 КИП должны быть метрологически поверены и иметь соответствующие клейма и

отметки. Блокировки безопасности, выполненные на печи и в СА, должны соответствовать

проектной (конструкторской) документации.

7.4 Соответствие КИП, обеспечивающих противоаварийную защиту печи, требова-

ниям промышленной безопасности при эксплуатации печи, устанавливается путем проверки:

- наличия паспортов КИП, обеспечивающих противоаварийную защиту печи,

- наличия четко обозначенной маркировки, указателей вращения (на ЗРА) и нумерации

на технологической схеме,

- соответствия блокировок безопасности и настроек предохранительных устройств

проектной (конструкторской) документации печи и ГОСТ 12.2.085 с учетом фактических

параметров нагружения печи (рабочего давления в змеевике, рабочих температур по данным

режимных листов),

- наличия на КИП клейм и отметок о проведенной метрологической поверке,

- наличия сведений о проведении ревизии и испытаний ЗРА и предохранительных

устройств,

- наличия и исправности устройств молниезащиты и защиты от статического электри-

чества;

- реализации требований (см. пп. 4.5, 6.3 [8], 5.3 [9]), предъявляемых к системам про-

тивоаварийной защиты и сигнализации.

7.5 При выявлении несоответствия КИП измеряемым параметрам, а блокировок безо-

пасности нормативным требованиям или проектной (конструкторской) документации реше-

ние о дальнейшей эксплуатации печи принимается организацией, проводящей ее диагности-

рование, или организацией — разработчиком документации.

7.6 После устранения выявленного несоответствия заключение о возможности даль-

нейшей безопасной эксплуатации печи выдается организацией, выполняющей диагностиро-

вание.

7.7 Результаты оперативной (функциональной) диагностики оформляются в виде акта

проверки или раздела к отчету, являющегося приложением к основному документу — “Заклю-

чению экспертизы промышленной безопасности”.

12

СТО Газпром 026-2006

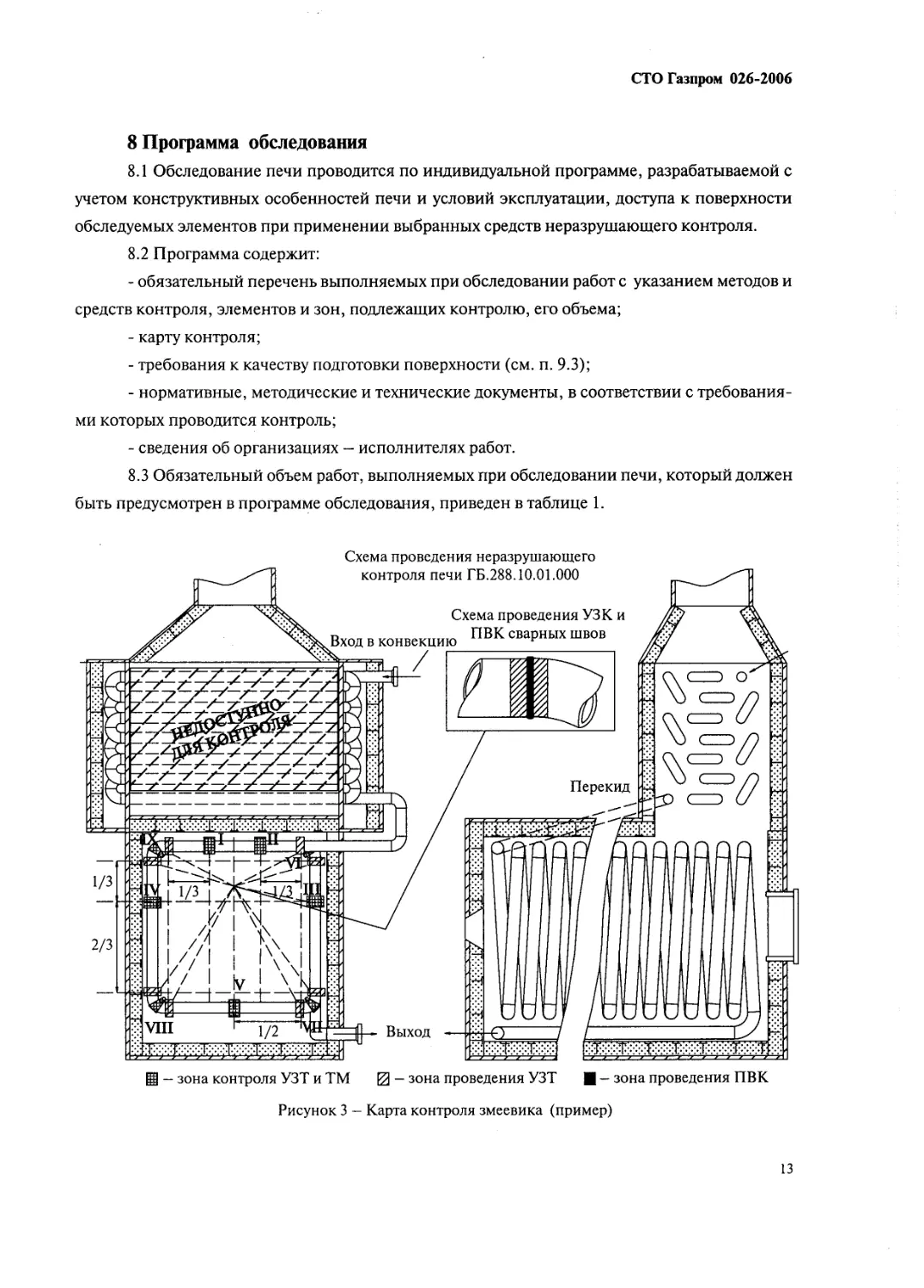

8 Программа обследования

8.1 Обследование печи проводится по индивидуальной программе, разрабатываемой с

учетом конструктивных особенностей печи и условий эксплуатации, доступа к поверхности

обследуемых элементов при применении выбранных средств неразрушающего контроля.

8.2 Программа содержит:

- обязательный перечень выполняемых при обследовании работ с указанием методов и

средств контроля, элементов и зон, подлежащих контролю, его объема;

- карту контроля;

- требования к качеству подготовки поверхности (см. п. 9.3);

- нормативные, методические и технические документы, в соответствии с требования-

ми которых проводится контроль;

- сведения об организациях — исполнителях работ.

8.3 Обязательный объем работ, выполняемых при обследовании печи, который должен

быть предусмотрен в программе обследования, приведен в таблице 1.

Схема проведения неразрушающего

g - зона контроля УЗТ и ТМ й - зона проведения УЗТ

- зона проведения ПВК

Рисунок 3 - Карта контроля змеевика (пример)

13

СТО Газпром 026-2006

Таблица 1 — Обязательный объем работ, выполняемых при экспертном обследовании печи

Объект контроля Назначение контроля Контролируемые параметры Метод контроля*

Продуктовый змеевик и элементы кре- пления Выявление коррозионных, эрозионных и др. поврежде- ний (отдулин, прогибов, про- гаров, в печах с ретурбендами (двойниками), кроме того, раковин, деформации ушек, забоин на уплотнительных поверхностях под пробки, вмятин, износа траверс, резьбы болтов), дефектов сварных швов1) Характеристика (каче- ственное описание вида, размеров и место- положения) поврежде- ний и дефектов Визуальный

Определение размеров корро- зионных, эрозионных и др. повреждений (отдулин, про- гибов, прогаров), дефектов сварных швов11; в печах с ретурбендами (двойниками), кроме того, раковин, дефор- мации ушек, забоин на уплот- нительных поверхностях под пробки, вмятин,износа резьбы траверс и болтов Координаты местопо- ложения, размеры выявленных поврежде- ний и дефектов11 Измерительный

Измерение наружного диаме- тра труб Диаметр Измерительный

Измерение фактической тол- щины стенки элементов змее- вика Толщина стенки Ультразвуковая толщинометрия

Выявление дефектов в свар- ных соединениях и основном металле Местоположение, рас- стояние от поверхно- сти, размеры дефектов Методы поверхностной дефектоскопии (магни- топорошковый, капиллярный (цвет- ной), вихретоковый и др.) Ультразвуковые методы и радиогра- фия1)

Контроль твердости основно- го металла, металла сварного шва и зоны термического влияния Твердость по Бринеллю (НЬ) или Виккерсу (Hv) Измерение твердости переносными твердо- мерами

14

СТО Газпром 026-2006

Зона (места) контроля Объем контроля** Примечание

Наружная поверхность труб и кала- чей (отводов) радиационной и кон- вективной секций Поверхность, доступная для контроля 0 Трещин; свищей и пори- стости швов; подрезов, наплывов, прожогов, неза- плавленных кратеров; смещений и уводов кромок стыкуемых элементов

Выявленные при визуальном осмотре дефекты и повреждения 100% 0 В протоколе ВИК фикси- руются повреждения и дефекты, размеры которых выходят за пределы, устано- вленные нормативной доку- ментацией

См. подпункты 10.2.7, 10.2.8 См. подпункты 10.2.7, 10.2.8 —

Трубы змеевика, калачи См. подпункты 10.4.4, 10.4.5 —

Сварные соединения труб с калачами радиационной секции Сварные соединения труб с калачами конвективной секции Стыковые сварные соединения радиационной секции Огневая сторона основного металла труб змеевика в камере радиации По возможности 100 % Соединения, доступные для контроля 100 % Участки перегрева и застойных зон. Для выявления внутренних дефектов

См. подпункты 10.5.3, 10.5.4 См. подпункты 10.5.3, 10.5.4 —

15

СТО Газпром 026-2006

Продолжение таблицы 1

Объект контроля Назначение контроля Контролируемые параметры Метод контроля*

Гарнитура Выявление трещин, деформа- ций, коррозионных поврежде- ний Характеристика (качествен- ное описание вида, разме- ров и местоположения) повреждений и дефектов Визуальный

Оценка износа трубных опор и решеток радиантного и шокового змеевиков — Ультразвуковая дефек- тоскопия Ультразвуковая толщи- нометрия

Металло- конструк- ции Выявление повреждений и дефектов (обгорания, наличия деформаций, трещин, разру- шений, коррозионного изно- са) Степень (площадь) обгора- ния, толщина стенки карка- са, отклонение от прямоли- нейности и вертикальности стоек, прогибы несущих балок, износ и деформации болтовых соединений Визуальный и измерительный1)

Измерение фактической толщины стенки Толщина стенки Измерительный. Ультразвуковая тол щи нометрия1 ’

Футеровка, кирпичная кладка, изо- ляция Выявление повреждений футеровки, кирпичной кладки и подвески, температурных швов и их заполнителей, наружной изоляции Площадь выгорания, рас- слоения, выкрашивания футеровки, выкрашивания и выпадения кирпича, раз- меры повреждения темпе- ратурных швов, наружной изоляции,деформации кладки и подвесок Визуальный и измери- тельный, термография

Дымоходы Выявление дефектов и пов- реждений в огнеупорной футеровке или кладке дымо- ходов, креплениях шиберов. Размеры выпучин или про- валов, площади расслоений и выкрашивание футеровки (кирпича), провис свода Визуальный и измерительный

Горелочные устройства Выявление повреждений элементов горелочных устройств, запорной армату- ры Размеры повреждений и дефектов Визуальный и измерительный

Ретурбенды Измерение фактической тол- щины стенки Толщина стенки труб, отводов Ультразвуковая толщинометрия

Шибер Проверка работы механизма, целостности Целостность и исправность Визуальный и измерительный

16

СТО Газпром 026-2006

Зона (места) контроля Объем контроля** Примечание

Наружная поверхность трубных решеток, подвесок и кронштейнов, гляделки, выхлопных окон и люков Поверхность, доступная для контроля —

Сварные соединения кронштейнов, подвески змеевика, опор змеевика к днищу (если есть), якорей бандажно- го пояса Швы, доступные для контроля См. пункт 10.4.8 —

Каркас, опорные стойки, несущие балки, швеллеры и фермы, кровля, обшивка печи, обслуживающие площадки и лестницы, сварные и болтовые соединения 100 % поверхности, в доступных для контроля местах 0 Необходимость измерений остаточных толщин и дефор- маций элементов определяет ведущий эксперт

Зоны максимального износа металлоконструкции Определяет ведущий эксперт 0 Необходимость примене- ния метода определяет веду- щий эксперт

Вертикальные стены из кирпича или бетона, под, перевальные стены, амбразуры горелок, кирпичная под- веска, футеровка, наружная изоляция 100 % поверхности, в доступных для контроля местах —

Доступная для контроля внутренняя поверхность дымоходов 100 % поверхности, в доступных для контроля местах —

Корпус горелки, форсунки, завихри- тель, паромазутная головка, газовый коллектор, сопло, керамические насадки и трубки (у беспламенных горелок), запорная арматура — —

См. подпункт 10.4.6 — —

— 100% —

17

СТО Газпром 026-2006

Окончание таблицы 1

Объект контроля Назначение контроля Контролируемые параметры Метод контроля*

Дымовая труба*** Выявление сквозного корро- зионного износа обечаек и повреждений сварных швов обечаек (металлических труб), сколов, трещин, разрушений и выкрашивания (кирпичной кладки), состояния футеров- ки элементов крепления, бетона (у кирпичных, железо- бетонных труб); Проверка отклонения оси трубы от вер- тикали; Проверка целостности и исправности устройств мол- ниезащиты и сигнальных устройств Размеры повреждений. Угол отклонения оси трубы от вертикали. Наличие деформаций, прогаров труб. Целостность и исправность устройств молниезащиты, сигнальных устройств. Термография Визуальный и измерительный

Измерение фактической толщины стенки Толщина стенки трубы Ультразвуковая толщинометрия

Фундамент, узлы кре- пления элементов печи к фун- даменту Выявление повреждений (тре- щин и др.) фундамента, опор- ных плит, анкерных болтов Неравномерность осадки, наличие сквозных трещин и выкрашиваний фундамен- та, повреждений опорных плит, износ и деформации анкерных болтов Визуальный и измерительный

Кровля Оценка износа трубных опор и решеток радиантного и шокового змеевиков — —

^Допускается применение в качестве дублирующих или дополнительных, других методов дефекто-

скопического контроля (феррозондового, акустико-эмиссионного и др.), согласованных с Ростех-

надзором для диагностируемого оборудования. Решение принимает ведущий эксперт. При этом в

случае регистрации признаков дефекта или потенциально опасной зоны необходимо выполнить

идентификацию дефекта другими методами.

Необходимость включения в программу обследования дополнительных работ (дефек-

тоскопических, толщинометрии, по измерению твердости, по оценке состояния материалов

(определение химического состава и механических свойств, исследование макро- и микро-

структуры и т.п.)) устанавливается ведущим экспертом на основе результатов анализа техни-

ческой документации и непосредственно в процессе обследования.

8.4 При подготовке программы обследования необходимо учитывать указания по про-

ведению контроля параметров технического состояния в руководстве (инструкции) по

эксплуатации печи.

18

СТО Газпром 026-2006

Зона (места) контроля Объем контроля** Примечание

Металл и сварные соединения (для металлических труб), кирпичная кладка или бетон (для кирпичных или железобетонных труб); стяжные кольца, ходовые скобы, площадки для обслуживания, устройства сигнальные и молниезащиты 100 % поверхности, доступной для контроля кроме отдельно стоящих труб, подпадающих под действие документа [3], а также правил [4]

См. подпункт 10.4.7 См. подпункт 10.4.7 й Для металлических труб

Фундамент, опорные плиты, анкерные болты — —

— —

* * Изменение объема контроля допускается в технически обоснованных случаях. Обоснование при- кладывается к программе работ. * ** При разработке программы контроля использовать документ [3].

8.5 Зоны контроля должны быть изображены на карте контроля с привязкой их место-

положения к элементам печи или ближайшим сварным швам с указанием размеров под-

готавливаемой поверхности, обеспечивающих выполнение применяемых методов контроля

(см. рисунок 3).

8.6 Программа обследования утверждается руководителем экспертной организации,

согласовывается с техническим руководителем предприятия, эксплуатирующего печь.

19

СТО Газпром 026-2006

9 Подготовка печи к обследованию и обеспечение безопасности

при обследовании

9.1 Предприятие, эксплуатирующее печь, в соответствии с программой обследования

должно обеспечить подготовку печи к обследованию и безопасное проведение работ в соот-

ветствии с докуменом [И] и нормативной документацией эксплуатирующей организации, а

именно:

- отключить печь и оборудование печи от всех действующих агрегатов и коммуникаций

(установить заглушки с хвостовиками);

- исключить возможность самопроизвольной подачи топливного газа в топочное про-

странство;

- удалить (снять) частично или полностью наружную теплоизоляцию, препятствующую

проведению контроля;

- открыть люки;

- продуть или провентилировать топочное пространство печи;

- установить (при необходимости) леса, подмостки, лестницы;

- обеспечить освещением для проведения визуального осмотра внутри печи, от источни-

ка тока не более 12 В и, при необходимости, электропитанием приборов и технических средств

контроля в соответствии с действующими на объекте правилами техники безопасности;

- вывесить на месте проведения работ предупредительные плакаты и таблички устано-

вленного образца;

- провести анализ воздуха внутри топки печи на содержание вредных и взрывоопасных

веществ.

9.2 Подготовку поверхности элементов печи к проведению неразрушающего контроля

в соответствии с требованиями к применяемым методам проводят (в соответствии с усло-

виями договора) специалисты предприятия, эксплуатирующего печь, под руководством спе-

циалистов, выполняющих обследование, в объеме и с качеством, предусмотренными про-

граммой обследования (см. п. 8).

9.3 Поверхность в местах, подвергаемых контролю, должна быть освобождена от грязи,

отложений и окалины, зачищена, не иметь заметных рисок, выпуклостей и углублений.

Шероховатость поверхности основного металла и металла сварных соединений в

зонах, подготавливаемых для проведения контроля, должна быть не более:

Ra 12.5 (Rz 80) — при визуальном и измерительном контроле;

Ra 3.2 (Rz 20) — при капиллярных видах контроля;

Ra 10.0 (Rz 63) — при магнитопорошковом контроле;

Ra 6.3 (Rz 40) — при ультразвуковом и акустико-эмиссионном контроле;

Ra 2.5 (Rz 10) — при замере твердости металла.

20

СТО Газпром 026-2006

Диаметр поверхности, подготавливаемой для проведения ультразвуковой толщиноме-

трии, не менее 3 диаметров рабочей поверхности используемого пьезоэлектрического преоб-

разователя.

Примечание - При применении технических средств контроля с другими требованиями к

подготовке поверхности требования должны быть отражены в программе обследования.

9.4 При подготовке печи к обследованию и проведении обследования необходимо неу-

коснительное выполнение требований промышленной безопасности [7] и по технике безопас-

ности в соответствии с инструкцией по безопасному ведению работ, утвержденной владельцем

печи в установленном порядке.

10 Обследование печи

10.1 Общие требования

10.1.1 Обследование печи проводится с целью получения информации о параметрах,

характеризующих техническое состояние печи и ее элементов, наличии (отсутствии) повреж-

дений и дефектов.

10.1.2 Обследование проводится по программе обследования (см. п. 8).

10.1.3 Результаты обследования оформляются в виде протоколов и заключений (прило-

жение Б).

10.1.4 Обнаруженные в процессе обследования нарушения правил промышленной

безопасности заносятся в протокол визуального и измерительного контроля и в перечень кор-

ректирующих мероприятий, подлежащих обязательному выполнению до выдачи “Заключе-

ния экспертизы промышленной безопасности печи” [7].

10.2 Визуальный и измерительный контроль (ВИК)

10.2.1 ВИ К проводят с целью выявления видимых геометрических искажений элемен-

тов печи, поверхностных или выходящих на поверхность дефектов и повреждений.

10.2.2 ВИК подлежат основные элементы печи:

- продуктовый змеевик;

- гарнитура;

- металлоконструкция;

- футеровка (кирпичная кладка);

- дымоходы;

21

СТО Газпром 026-2006

- шибер;

- дымовая труба;

- горелочные устройства.

10.2.3 Контролируемые при проведении ВИК параметры, зоны (места) и объем контро-

ля приведены в таблице 1. Контроль выполняется с учетом требований нормативной докумен-

тации, устанавливающей нормы оценки качества и отбраковки при ревизии (ОСТ 26.260.758,

СНиП П-23, СНиП 2.01-07, СП 53-101, [1], [12], [13]).

10.2.4 При проведении ВИК повышенное внимание должно быть обращено на выявле-

ние:

а) всех видов трещин в зонах их наиболее вероятного расположения:

- на участках труб радиационной секции змеевика с максимальной температурой стен-

ки, в зонах местного перегрева, застойных зонах;

- в сварных соединениях змеевика, металлоконструкции, дымовой трубы (в нижней ее

части), имеющих дефекты сварки (смещения и увод кромок, подрезы), наибольшие корро-

зионно-эрозионные повреждения, на участках, подвергавшихся исправлению при ремонте;

б) сквозных свищей и прогаров в змеевике и дымовой трубе;

в) местных и общих остаточных деформаций трубных элементов змеевика и несущих

элементов металлоконструкции;

г) отклонения оси дымовой трубы от вертикали;

д) износа и деформаций крепежных элементов и подвесок;

е) повреждений и деформаций кладки, футеровки, изоляции;

ж) деформаций и повреждений (нарушение монолитности, трещины, неравномерная

осадка) фундамента, анкерных болтов;

и) повреждений кровли;

к) повреждений настила и ограждений обслуживающих площадок.

10.2.5 При проведении ВИК необходимо использовать средства подсветки, а также спе-

циальные оптические приборы.

10.2.6 Выявленные при визуальном осмотре деформированные участки подлежат

локальному дополнительному обследованию с целью определения параметров отклонений,

границ деформированных участков и величины деформаций.

10.2.7 Измерение наружного диаметра труб радиационной секции змеевика проводит-

ся по всей длине каждой трубы в 10 зонах в двух взаимно перпендикулярных направлениях

(стенка-факел и перпендикулярном к нему) в каждой зоне с целью выявления овальности

труб. Измерение диаметра труб конвективной секции проводится в доступных местах.

Измерение производится предельными калибрами (скобами) или другими инструмен-

тами, обеспечивающими точность измерения ± 0,5 мм.

22

СТО Газпром 026-2006

10.2.8 Проверка внутреннего диаметра труб ретурбендного змеевика в двойниках и за

двойником (на глубину 0,5 м) производится выборочно в различных температурных зонах

камер конвекции и радиации, определяемых на основании опыта эксплуатации печей на дан-

ном предприятии.

Измерения проводятся нутромерами или косвенным методом путем измерения

наружного диаметра и толщины стенки ультразвуковыми толщиномерами с точностью

не менее ±0,1 мм.

10.2.9 При выявлении прогиба элементов (труб змеевика, несущих металлоконструк-

ций) проводится замер прогибов элементов по длине, стрелы прогибов. Для змеевика измеря-

ются также минимальные расстояния между трубами.

Примечание - Для змеевика допускается проводить измерения только для труб с макси-

мальной стрелой прогибов.

10.2.10 Футеровка (кирпичная кладка) печи подвергается проверке на вертикальность

(торцовые, боковые, перевальные стены) и горизонтальность (свод и под печи).

10.2.11 Проверка дымовых труб на вертикальность с помощью теодолита проводится в

случае выявления уменьшения натяжения растяжек (при их наличии), деформаций фунда-

мента или по решению специалистов, выполняющих ВИК.

10.2.12 Первичное обследование дымовой трубы (выявление зон повышенного или

сквозного коррозионного износа, прогаров) и кровли (выявление прогаров, протечек) реко-

мендуется выполнять на работающей печи методами термографии (снятием их теплового изо-

бражения с помощью инфракрасной камеры — тепловизора).

10.2.13 Выявленные повреждения и дефекты необходимо изобразить на карте контро-

ля или эскизах с привязкой к ближайшим сварным швам.

10.2.14 Объем работ, предусмотренный программой обследования, должен быть увели-

чен в случае выявления при ВИК потенциально опасных участков, требующих локального

дополнительного обследования:

- измерения толщины и твердости металла;

- дефектоскопического контроля;

- исследования свойств и строения металла (труб, претерпевших деформацию в про-

цессе эксплуатации или металла потенциально опасных участков) с неудовлетворительными

значениями твердости.

Места вырезки металла необходимо обозначить и промаркировать непосредственно на

обследуемых объектах.

23

СТО Газпром 026-2006

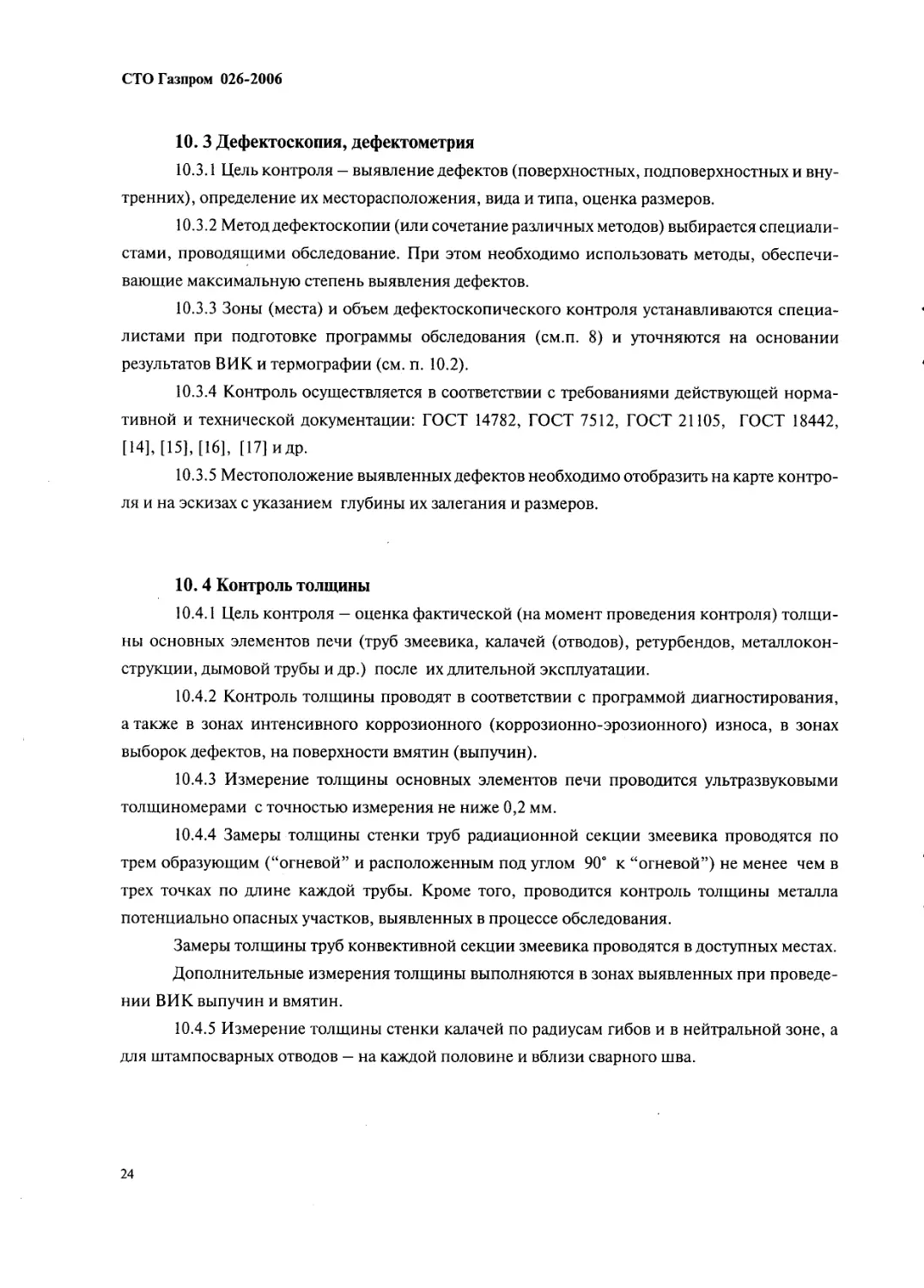

10.3 Дефектоскопия, дефектометрия

10.3.1 Цель контроля — выявление дефектов (поверхностных, подповерхностных и вну-

тренних), определение их месторасположения, вида и типа, оценка размеров.

10.3.2 Метод дефектоскопии (или сочетание различных методов) выбирается специали-

стами, проводящими обследование. При этом необходимо использовать методы, обеспечи-

вающие максимальную степень выявления дефектов.

10.3.3 Зоны (места) и объем дефектоскопического контроля устанавливаются специа-

листами при подготовке программы обследования (см.п. 8) и уточняются на основании

результатов ВИК и термографии (см. п. 10.2).

10.3.4 Контроль осуществляется в соответствии с требованиями действующей норма-

тивной и технической документации: ГОСТ 14782, ГОСТ 7512, ГОСТ 21105, ГОСТ 18442,

[14], [15], [16], [17]идр.

10.3.5 Местоположение выявленных дефектов необходимо отобразить на карте контро-

ля и на эскизах с указанием глубины их залегания и размеров.

10.4 Контроль толщины

10.4.1 Цель контроля — оценка фактической (на момент проведения контроля) толщи-

ны основных элементов печи (труб змеевика, калачей (отводов), ретурбендов, металлокон-

струкции, дымовой трубы и др.) после их длительной эксплуатации.

10.4.2 Контроль толщины проводят в соответствии с программой диагностирования,

а также в зонах интенсивного коррозионного (коррозионно-эрозионного) износа, в зонах

выборок дефектов, на поверхности вмятин (выпучин).

10.4.3 Измерение толщины основных элементов печи проводится ультразвуковыми

толщиномерами с точностью измерения не ниже 0,2 мм.

10.4.4 Замеры толщины стенки труб радиационной секции змеевика проводятся по

трем образующим (“огневой” и расположенным под углом 90° к “огневой”) не менее чем в

трех точках по длине каждой трубы. Кроме того, проводится контроль толщины металла

потенциально опасных участков, выявленных в процессе обследования.

Замеры толщины труб конвективной секции змеевика проводятся в доступных местах.

Дополнительные измерения толщины выполняются в зонах выявленных при проведе-

нии ВИК выпучин и вмятин.

10.4.5 Измерение толщины стенки калачей по радиусам гибов и в нейтральной зоне, а

для штампосварных отводов — на каждой половине и вблизи сварного шва.

24

СТО Газпром 026-2006

10.4.6 Замер толщин стенок ретурбендов и мостов между отверстиями под пробки про-

водится выборочно, в местах видимого максимального износа на ретурбендах, вскрытых для

замера внутреннего диаметра труб или демонтажа труб.

10.4.7 Замер толщины стенки металлической дымовой трубы делается на каждой соста-

вляющей ее обечайке по четырем образующим не менее чем в трех точках по длине обечайки.

Особое внимание следует уделять нижнему и верхнему поясам трубы.

10.4.8 Замеры толщины элементов гарнитуры, металлоконструкций и других частей

печи проводятся выборочно, по усмотрению специалистов, ответственных за выполнение

обследования.

10.5 Измерение твердости

10.5.1 Измерение твердости проводится с целью проверки соответствия твердости

основного металла и металла сварных соединений трубного змеевика требованиям норматив-

ной и технической документации, косвенной оценки прочности (механических свойств)

металла и ее возможного изменения в результате длительной эксплуатации печи.

10.5.2 Измерения твердости проводят переносными твердомерами статического или

динамического действия в соответствии с требованиями нормативно-технической докумен-

тации к подготовке поверхности и методу измерения твердости (ГОСТ 22761, ГОСТ 22762,

ГОСТ 18661).

При наличии проб металла твердость определяют методами Виккерса или Бринелля на

стационарных твердомерах в соответствии с требованиями ГОСТ 2999, ГОСТ 9012.

10.5.3 Измерения выполняются в зонах сварных соединений труб и труб с отводами

(калачами) выборочно в доступных местах (по возможности равномерно) в объеме 50 % обще-

го количества сварных соединений.

Измерения проводятся по четырем (доступным), в том числе огневой, образующим,

расположенным через 90°.

Местоположение зон измерений твердости необходимо указать на карте контроля.

10.5.4 Измерения выполняются для всех зон контролируемого сварного соединения:

металла шва (на усилении), металла зоны термического влияния (на расстоянии 1.5...2.0 мм

от линии сплавления) и основного металла (на расстоянии не менее 25 мм от линии сплавле-

ния). В каждой точке должно быть сделано не менее трех измерений, а за результат принима-

ется их среднеарифметическое значение.

10.5.6 При несоответствии твердости металла нормативным требованиям (см. табли-

цу 2) на расстоянии 5...50 мм отточек, показавших неудовлетворительный результат, проводят

дополнительные измерения. Количество дополнительных измерений определяют специали-

25

СТО Газпром 026-2006

сты, проводящие измерение. Область аномальных значений твердости (выше/ниже допу-

скаемых нормативных значений, таблица 2) необходимо оконтурить мелом (для ее идентифи-

кации при проведении работ по п. 10.6).

Таблица 2 — Допустимая твердость металла сварных соединений

Марка стали Допустимые пределы твердости основного металла, НВ Допустимая твердость металла шва и зоны термического влияния, НВ, не более

СтЗ, 20 100-180 180

09Г2С, 16ГС 110-200 225

10Г2 110-210

15Х5М, 12Х8ВФ, 5Х5ВФ, 10Х9М1 120-190 270

15Х5МУ 160-255 270

12Х2М1, 10Х2М1 120-270

12Х18Н10Т, 10Х18Н10Т 140-200 200

10.5.7. Для идентификации металла с аномальной твердостью необходимо проведение

дополнительных исследований (определение химического состава, исследование макро- и

микростроения). Решение о необходимости проведения дополнительных исследований

металла (см. п. 10.6) принимает ведущий эксперт.

10. 6 Исследование состояния металла

10.6.1 Исследование состояния металла элементов печи выполняется с целью оценки

изменения химического состава, строения и физико-механических свойств под влиянием

эксплуатационных факторов в процессе работы печи.

10.6.2 Исследование может выполняться непосредственно на обследуемом объекте или

осуществляться на образцах, изготовленных из контрольных вырезок металла, отобранных из

участков элементов с аномальными значениями твердости.

Примечание — При необходимости дополнительных исследований предпочтение необхо-

димо отдавать безобразцовому методу исследований, т. е. без нарушения целостности элементов обсле-

дуемого объекта. Лабораторные методы исследования, как правило, применяются в случае наличия

металла, вырезанного из “дефектных” элементов, при проведении их восстановительного ремонта

(замене “дефектного” участка трубы или отвода змеевика).

26

СТО Газпром 026-2006

10.6.3 Непосредственно на обследуемом объекте исследованию подлежит металл наи-

более нагруженных (силовыми и температурными нагрузками) элементов печи.

10.6.4. Химический состав металла контролируется стилоскопическим методом с помо-

щью переносных стилоскопов, как отечественных, так и импортных.

10.6.5. Строение металла исследуется методами полевой металлографии:

- прямым методом, на микрошлифах, приготовленных непосредственно на контроли-

руемом объекте, с использованием переносных металлографических микроскопов;

- косвенным методом — методом оттисков или “реплик”, в этом случае непосредствен-

но с микрошлифа, приготовленного на контролируемом объекте, получают оттиск (“репли-

ку”), который затем исследуется на стационарном металлографическом микроскопе в лабора-

торных условиях.

10.6.6 Вырезка металла должна производиться из наиболее нагруженного силовыми и

температурными нагрузками элемента печи.

Размеры контрольных вырезок-и их количество должны обеспечивать изготовление

необходимого количества образцов для проведения испытаний согласно требованиям норма-

тивной документации.

10.6.7 При наличии в печи элементов из различных марок сталей вырезки назначаются

(как минимум одна) для каждой марки стали.

10.6.8 При необходимости исследования физико-механических свойств металла сварных

соединений вырезается по одному однородному и одному разнородному сварному соединению

(по металлу шва и основному металлу), работающим с наибольшей температурой стенки.

10.6.9 Допускается в качестве контрольной вырезки металла использовать металл, выре-

занный при проведении ремонта, например при замене участка трубы или отвода змеевика.

10.6.10 Вырезка металла из элементов печи может осуществляться механическим или

огневым способом, при этом в последнем случае места термического влияния должны быть

механически удалены.

10.6.11 И зготовление образцов из контрольных вырезок должно осуществляться только

механическим способом, без правки и без обработки наружной и внутренней поверхностей в

соответствии с картами-схемами раскроя, выполненными специалистами, производящими

обследование, и согласованными со специалистами, выполняющими исследование механи-

ческих свойств.

10.6.12 Лабораторное исследование металла продуктовых змеевиков может включать:

а) для труб и радиусных участков отводов, двойников змеевиков:

- оценку химического состава металла;

- металлографические исследования;

- рентгеноструктурный фазовый анализ (при необходимости);

27

СТО Газпром 026-2006

- определение механических свойств при комнатной и рабочей температурах;

- испытание кольцевой пробы на сплющивание (при необходимости);

- определение твердости металла по поперечному сечению;

- испытание на длительную прочность металла змеевиков, работающих при температу-

ре выше 490 °C для хромомолибденовых и выше 590 °C для сталей аустенитного класса;

- определение склонности к межкристаллитной коррозии (для аустенитных сталей);

- испытание на длительную пластичность для аустенитных сталей с температурой

эксплуатации выше 450 °C.

б) для сварных соединений:

- определение химического состава металла шва;

- изучение макро- и микроструктуры;

- определение механических свойств при комнатной и рабочей температурах;

- определение твердости.

в) для крепежа, гарнитуры печи и несущих металлоконструкций (исследования прово-

дятся при необходимости):

- оценку химического состава;

- металлографические исследования;

- определение механических свойств при комнатной и рабочей температурах.

10.6.13 Изготовление образцов и их испытание, анализ и исследование металла должны

проводиться в соответствии с действующими стандартами и нормативными документами:

- химический анализ по ГОСТ 7565.

- металлографические исследования по ГОСТ 1778 (качественное и количественное

определение неметаллических включений), ГОСТ 5640, [18] (исследование микроструктуры

основного металла, металла шва и околошовной зоны), ГОСТ 5639 (определение балла зерна),

ГОСТ 1763 (определение глубины обезуглероженного слоя), ГОСТ 9450 (определение балла

структурных составляющих);

- испытания на межкристаллитную коррозию по ГОСТ 6032;

- испытания на растяжение при комнатной и повышенной (рабочей) температурах по

ГОСТ 1497, ГОСТ 9651;

- ударный изгиб при комнатной и повышенной температурах по ГОСТ 9454;

- испытания на твердость по ГОСТ 9012, ГОСТ 9450;

- испытания на изгиб по ГОСТ 14019;

- испытания на длительную прочность по ГОСТ 10145;

- испытания металла сварных соединений на растяжение, ударный и статический изгиб

по ГОСТ 6996;

- испытания на сплющивание по ГОСТ 8695.

28

СТО Газпром 026-2006

10.6.14 По результатам исследований специалистами, проводившими исследования и

испытания, дается заключение о состоянии основного металла и металла сварных соедине-

ний: наличии (отсутствии) дефектов, изменении физико-механических свойств, работоспо-

собности металла (сварных соединений).

11 Анализ повреждений, дефектов и параметров технического состояния

11.1 Целью анализа повреждений, дефектов и параметров технического состояния,

проводимого на основе диагностической информации, полученной при анализе технической

документации и экспертном обследовании, является идентификация технического состояния

(определение вида текущего технического состояния печи).

11.2 Идентификация технического состояния элементов печи и печи в целом выполня-

ется путем:

а) проверки соответствия параметров, полученных в результате анализа технической

документации и характеризующих фактическое нагружение элементов печи и условия эксплу-

атации, конструктивное исполнение и примененные материалы, требованиям проектной

(конструкторской) документации;

б) проверки соответствия параметров технического состояния (толщин стенок, формы

и геометрических размеров элементов печи, механических свойств и структуры металла,

локальных повреждений в виде трещин, язв и т.д.), полученных в результате контроля, требо-

ваниям проектной (конструкторской) документации, нормативной документации, устанавли-

вающей нормы оценки качества и нормы отбраковки при ревизии (ОСТ 26.260.758, [1], [12]),

правил промышленной безопасности (например, [7]);

в) проверки соответствия фактических параметров, характеризующих выявленные

отклонения, повреждения и дефекты, допускаемым значениям, определяемым в результате

выполнения уточненных тепловых расчетов и расчетов на прочность.

11.3 Для элементов печи, работающих в условиях ползучести, в процессе идентифи-

кации технического состояния дополнительно оценивается степень деградации свойств

материала (исчерпания длительной прочности) путем исследования деградации структуры

металла (“полевая” металлография) и сравнения реально отработанного срока службы при

температурах ползучести с расчетным ресурсом согласно проектной документации.

11.4 В случае, если в процессе идентификации по пунктам 11.2а и 11.26 установлено

соответствие параметров технического состояния требованиям проектной (конструкторской)

документации и нормативной документации, устанавливающей нормы оценки качества и

нормы отбраковки при ревизии, техническое состояние элементов печи и печи в целом оце-

нивается как исправное или работоспособное, и проверка по 11.2в не требуется.

29

СТО Газпром 026-2006

11.5В случае, если в процессе идентификации по 11.2а и 11.26 установлено, что хотя бы

один параметр не соответствует требованиям проектной (конструкторской) документации

или нормативной документации, устанавливающей нормы оценки качества и нормы отбра-

ковки при ревизии, но проверка по 11.2в показывает, что прочность всех элементов печи и

работоспособность печи при этом обеспечиваются, техническое состояние элементов печи и

печи в целом оценивается как работоспособное.

11.6В случае, если фактические параметры нагружения, условия эксплуатации, кон-

структивные параметры или материалы элементов печи отличаются от заложенных в проект-

ной документации, при идентификации технического состояния следует руководствоваться

требованиями действующей нормативной документации и результатами выполненных по ней

расчетов на прочность с использованием фактических параметров нагружения, условий

эксплуатации, конструктивных параметров и материалов элементов печи.

11.7 Назначенные по результатам расчета отбраковочные (допускаемые) значения тол-

щин стенок элементов печи, подвергающихся воздействию пламени и горячих дымовых газов,

должны определяться с учетом величины возможного науглероженного слоя.

11.8 В случае, если фактические параметры нагружения, условия эксплуатации, кон-

структивные параметры и материалы элементов печи соответствуют требованиям проектной

документации и в ходе обследования не зафиксировано изменения геометрических размеров,

механических свойств и структуры металла, возникновения локальных повреждений, а для

элементов, работающих в условиях ползучести, срок службы не превысил расчетного ресурса по

проектной документации, достаточным условием для заключения о соответствии текущей тол-

щины элементов печи требованиям проектной документации является выполнение требования:

s*>so, (1)

где s* — значение текущей толщины элемента, мм,

so — допускаемая толщина элемента, мм.

Оценка текущей толщины элемента производится путем статистической обработки

данных толщинометрии в соответствии с [10] или [19]. Допускается в качестве текущей толщи-

ны элемента принимать минимальное значение текущей толщины по данным ультразвуковой

толщинометрии.

Значение допускаемой толщины элемента берется из паспорта печи (принимается зна-

чение расчетной толщины) или устанавливается на основании расчета с использованием фак-

тических параметров технического состояния элементов печи. Допускаемая толщина элемен-

та печи не может быть больше величины:

So = Sh-C1’ (2)

30

СТО Газпром 026-2006

где sH — номинальная толщина элемента (из чертежа по паспорту), мм,

Cj — прибавка к расчетной толщине для компенсации коррозии и эрозии, мм.

При отсутствии в паспорте печи значения допускаемой толщины разрешается в сторо-

ну запаса использовать в качестве допускаемой толщины значение (2).

11.9 Расчетная оценка прочности элементов змеевиков печи производится и допу-

скаемые толщины назначаются на основе расчета [20] и другим действующим нормативным и

техническим документам.

11.10 В случае, если фактические параметры нагружения или условия эксплуатации

печи отличаются от проектных, это должно быть учтено при выполнении расчетной оценки

прочности и назначении допускаемых толщин.

11.11 Для элементов печи, работающих в условиях ползучести, при выполнении расчет-

ной оценки прочности и назначении допускаемых толщин следует учитывать историю нагру-

жения. В частности, для элементов печи, работающих в условиях ползучести при разных за

весь период эксплуатации рабочих температурах, в качестве допускаемого напряжения разре-

шается принимать эквивалентное допускаемое напряжение [о]экв, вычисляемое по формуле

[QJskb =

(3)

где [ст]( = [ojj [о]2; ... [o]n — допускаемое напряжение для расчетного срока эксплуатации

при температурах^ (i = 1, 2 ...);

Tj — длительность этапов эксплуатации элементов с температурой стенки соответствен-

но ti (i = 1, 2 ...), ч;

То = — общий расчетный срок эксплуатации, ч;

1

т — показатель степени в уравнениях длительной прочности стали (для легированных

жаропрочных сталей рекомендуется принимать ш = 8).

Этапы эксплуатации при разной температуре стенки рекомендуется принимать по сту-

пеням температуры в 5 и 10 °C.

11.1 2 Допускается использование более точных расчетных методов, базирующихся, в

частности, на математическом моделировании напряженно-деформированного состояния и

несущей способности конструкции и поведения материала, при выполнении расчетной оцен-

ки прочности и назначении остаточных толщин элементов змеевиков печи специализирован-

ной научно-исследовательской организацией.

11.1 3 Оценка прочности и технического состояния металлоконструкции печи произво-

дится в соответствии со строительными нормами и правилами (СНиП 11.23*).

31

СТО Газпром 026-2006

11.1 4 Оценка прочности и назначение допускаемых толщин элементов решеток, подве-

сок и других элементов печи, на которые не распространяется действующая нормативно-тех-

ническая документация по расчету на прочность, производится специализированной органи-

зацией с использованием специальных расчетных методов.

11.1 5 Деформации элементов змеевика, повреждения и износ футеровки, кирпичной

кладки, тепловой изоляции не должны превышать нормы отбраковки [1].

11.1 6 В случае, если в ходе обследования зафиксированы изменения геометрических

размеров (по сравнению с исходными размерами), деградация механических свойств или

структуры металла (по сравнению с начальными или нормативными), возникновение локаль-

ных повреждений, а для элементов, работающих в условиях ползучести, срок службы превы-

сил расчетный ресурс согласно проектной документации, оценка прочности и технического

состояния соответствующих элементов печи производится при необходимости специализиро-

ванной научно-исследовательской организацией.

12 Оценка остаточного ресурса и назначение срока дальнейшей

эксплуатации печи

12.1 Оценка остаточного ресурса и назначение срока дальнейшей эксплуатации

элементов печи производится на основе анализа параметров технического состояния, прогно-

зирования их изменения в процессе эксплуатации и результатов расчета на прочность.

12.2 При оценке остаточного ресурса элементов печи следует учитывать такие факторы,

как коррозионный и эрозионный износ, деградация и исчерпание длительной прочности

металла при работе в условиях высоких температур, изменение формы и размеров элементов

конструкции в результате ползучести, науглероживание поверхности металла, ухудшение

структуры и снижение пластических свойств металла, межкристаллитная коррозия аустенит-

ных сталей, закоксовывание внутренней поверхности труб и отводов змеевиков.

12.3 В случае, если определяющим повреждающим процессом является коррозионный

и эрозионный износ, остаточный ресурс для каждого из элементов (расчетных сечений, если

расчетные толщины и/или скорости износа в различных сечениях одного и того же элемента

отличаются друг от друга) определяется по формуле:

Тост=(^~^/^ (4)

где s* — текущая толщина элемента, мм,

s0 — допускаемая толщина элемента, мм,

а — скорость равномерной коррозии (эрозионного износа), мм/год.

32

СТО Газпром 026'2006

Величины s* и so определяются в соответствии с разделом 11 настоящего стандарта.

Скорость равномерной коррозии (эрозионного износа) а определяется в соответствии с доку-

ментом [10].

12.4 В случае, если определяющим фактором при назначении срока дальнейшей

эксплуатации является исчерпание длительной прочности металла при работе в условиях

высоких температур, оценку остаточного ресурса следует проводить с помощью расчета

[20]. При этом следует учитывать изменение толщины в результате коррозии (эрозионного

износа) и историю нагружения змеевика печи. Производится учет изменения толщины в

результате коррозии (эрозионного износа) [20]. Для учета истории нагружения при оценке

остаточного ресурса по исчерпанию длительной прочности металла можно использовать

зависимость (3), приведенную в подпункте 11.12 настоящего стандарта.

12.5 В случае, если определяющим фактором при назначении срока дальнейшей

эксплуатации является изменение формы и размеров элементов конструкции в результате

ползучести, следует проводить оценку остаточного ресурса [10].

12.6 Оценка влияния науглероживания поверхности металла, ухудшения структуры и

снижения пластических свойств металла, межкристаллитной коррозии аустенитных сталей на

величину расчетного ресурса должна проводиться специализированной научно-исследова-

тельской организацией.

12.7 Срок дальнейшей эксплуатации печи принимается равным наименьшей из выпол-

ненных оценок расчетного ресурса в соответствии с подпунктами 12.2—12.6, но не более 50 %

от проектного срока службы при исправном техническом состоянии печи и не более 30 % от

проектного срока службы при работоспособном техническом состоянии печи.

12.8 На основании анализа результатов выполненного технического диагностирования

печи должны быть разработаны технические решения и корректирующие мероприятия (осви-

детельствование, выборочная толщинометрия и т.д.) в объеме, достаточном для обеспечения

безопасного продолжения его эксплуатации.

13 Требования к представлению результатов экспертного технического

диагностирования в “Заключении экспертизы промышленной безопасности

печи”

13.1 “Заключение экспертизы промышленной безопасности печи” оформляется в соот-

ветствии с требованиями правил [2]. Рекомендуемая форма этого документа приведена в при-

ложении В.

33

СТО Газпром 026-2006

При заполнении формы необходимо учесть следующее:

- в подпункте 1.4 “Сведения об исполнителях работы” в вводной части заключения при-

водятся сведения об организациях-исполнителях и ответственных исполнителях работ, выпол-

ненных в процессе экспертизы: за экспертизу в целом, за экспертное техническое диагностиро-

вание, за контроль технического состояния с применением неразрушающих методов и т.п.;

- в пункте 5 (“Документы, рассмотренные в процессе экспертизы”) сначала приводит-

ся перечень документов (имеющих шифр, номер, марку и др. индикацию), использованных

при проведении технического диагностирования печи (паспорта (формуляры) печи и ком-

плектующих изделий, сменный журнал, режимные листы и пр.), а затем — документов, харак-

теризующих решение вопросов промышленной безопасности (разрешение на промышленное

применение комплектующих изделий и материалов печи, руководства (инструкции) по

эксплуатации, инструкции по безопасному обслуживанию печи, техническому освидетель-

ствованию, должностные инструкций лиц, ответственных за осуществление производствен-

ного контроля и за соблюдение требований промышленной безопасности и пр.);

- в пункте 8 (“Результаты экспертизы”) приводятся результаты выполненных работ.

13.2 В пункте 9 (“Заключительная часть”) приводятся обоснованные выводы по резуль-

татам технического диагностирования печи:

- заключение о техническом состоянии печи; оценка технического состояния (“исправ-

ное”, “неисправное”, “работоспособное”, “неработоспособное”) печи дается на основе оце-

нок технического состояния его элементов на момент проведения обследования, полученных

в результате выполнения пункта 11 настоящего стандарта;

Примечание - При оценке “неработоспособное техническое состояние” необходимо при-

вести варианты решений (если они существуют), позволяющих перевести печь в “работоспособное”

состояние (например, путем проведения ремонтно-восстановительных работ).

- заключение о возможности и условиях дальнейшей эксплуатации печи с указанием

нового назначенного срока службы печи, разрешенных параметров (давления, температуры,

расходов продукта, топливного газа), пробного давления гидравлического испытания (соглас-

но результатам выполнения пунктов 11 и 12), а затем выводы о достаточности и полноте охва-

та вопросов промышленной безопасности для объекта экспертизы и окончательный вывод о

соответствии (несоответствии) печи требованиям промышленной безопасности.

13.3 В заключительной части “Заключения...” приводятся технические решения и ком-

пенсирующие мероприятия по обеспечению промышленной безопасности при продолжении

эксплуатации печи.

34

СТО Газпром 026-2006

13.4 Документация, полученная в результате проведенного технического диагностиро-

вания печи, является неотъемлемой частью “Заключения...” и оформляется в виде приложе-

ний к “Заключению...”.

13.5 “Заключение...” подписывается экспертом(ами), руководителем экспертной орга-

низации и заверяется печатью (на титульном листе) экспертной организации, выполнившей

экспертизу промышленной безопасности печи, прошивается с указанием количества сшитых

страниц и передается заказчику.

13.6 “Заключение...” оформляется в двух экземплярах. Один экземпляр передается

заказчику, второй экземпляр хранится в экспертной организации, выполнившей экспертизу

промышленной безопасности печи.

13.7 Заказчик передает “Заключение...” в территориальный орган Ростехнадзора для

рассмотрения и утверждения в установленном порядке [5].

13.8 В случае отрицательного “Заключения...” (если печь не соответствует требованиям

промышленной безопасности) экспертная организация немедленно ставит в известность тер-

риториальный орган Ростехнадзора для принятия оперативных мер по дальнейшей эксплуа-

тации печи.

13.9 При выявлении возможности продолжения эксплуатации печи до завершения

оформления всей документации в случае срочной необходимости ее введения в эксплуата-

цию допускается выдача “Предварительного заключения о возможности продолжения

эксплуатации печи” на срок не более полугода. Форма данного документа приведена в При-

ложении Г.

13.10 После регистрации “Заключения...” в территориальном органе Ростехнадзора в

паспорт печи вносится запись о разрешении дальнейшей эксплуатации печи с указанием раз-

решенных параметров, рекомендаций по техническим решениям и компенсирующим меро-

приятиям и срока проведения следующего экспертного технического диагностирования.

35

СТО Газпром 026-2006

Приложение А

(рекомендуемое)

Форма отчета по анализу технической документации

ОТЧЕТ ПО АНАЛИЗУ ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ*

(Наименование печи по паспорту)

“15” июля 2003 г.

(Дата проведения анализа)

1 ОБЩИЕ ДАННЫЕ

Предприятие-изготовитель, город.......

Заводской номер.......................

Год изготовления .....................

Номер сборочного чертежа..............

Разработчик технического проекта......

Номер технического проекта ...........

Предприятие, эксплуатирующее печь.....

Место установки печи..................

Регистрационный номер.................

Индекс по технологической схеме.......

Дата ввода в эксплуатацию.............

Новочеркасский з-д нефтяного

машиностроения, Новочеркасск

40125

1984

ПЗ 237-00-00-00 СБ

ДОАО“ЦКБН”

ГП 635.13.00.000

ООО “Уренгойгазпром”

УСК-1 УПКТ

Н-6

1 П-302

1985

2 ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Наименование показателей Проектные Фактические Примечание

Давление в змееви- ке, МПа (кгс/см2) рабочее 1.5 1.5 0 —

расчетное 2.0 2.0 2) —

пробное гидравлического испыта- ния 3.0 3.4 3) __

полного раскрытия предохрани- тельного клапана 2.3 2.3 —

Темпера- тура, °C расчетная стенки 309 — —

минимальная допустимая стенки Минус 47 Минус 47 —

продукта на входе в змеевик на выходе из змеевика 234/234 255/255 187/187 4) 226/226 —

газов в камере радиации в перекиде в камере конвекции 732 563 630 4> 640 245 —

* Если какие-то данные не выявлены, в соответствующих графах формы отчета ставится прочерк, при-

мер заполнения выделен курсивом.

Зав. №__________

36

СТО Газпром 026-2006

Продолжение таблицы

Наименование показателей Проектные Фактические Примечание

Продукт Наименование, состав Углеводородный конденсат Стабилизирован- ный углеводород- ный конденсат —

Класс опасности по ГОСТ 12.1.007 3 3 —