Автор: Крестовский Г.А.

Теги: строительство строительные конструкции деревянные конструкции

Год: 1932

Текст

ПРОЛЕТАРИИ. ВСЕХ СТРАН, СОЕДИНЯЙТЕСЬ!

ДЕРЕВЯННЫЕ ТРУБЫ

"ДЕРЕВО ВМЕСТО МЕТАЛЛА1

СБОРНИК

МОНОГРАФИЙ, ТЕХНИЧЕСКИХ

ОТЧЕТОВ И СТАТЕЙ

ПОД ОБЩЕЙ РЕДАКЦИЕЙ

Г. Л. КРЕСТОВСКОГО

19 3 2

В С Н X — СССР

„СОЮЗСТАНДАРТЖИЛСТРОЙ"

ЗАВОД ДЕРЕВЯННЫХ ТРУБ

им. тов. ВОРОШИЛОВА

ЛЕНИНГРАД

СОДЕРЖАНИЕ

Стр.

1. Правда о деревянных трубах Днр. завода Н. И. Иванов 3

2. Болезни роста. Строительство новых заводов

деревянных труб Инженер Ф- А. Ериолаев б

3. Деревянные трубы. Монография в редакцией.

обраб. Н. П. Евгеньева и Г. Л. Крестовского Инженер К). Н. Оеекин 9

4. Малый среди гигантов, но гигант среди малых Профессор Л. Н. П а с с е к 23

5. Дешевую н здоровую воду колхозам Зам. дир. Н. П. Евгевьев 32

6. Руководство к изучению материалов и

гидравлических свойств деревянных водоводов

перев. с нем. в ред. обраб. Г. Л. Крестовского Инженер Герберт Рабовский 37

7. Производство деревянных труб. Практическое

руководство Гл а в м е х. М. Г. Кучер 49

8. Авария Ижевского деревянного водовода Технорук П. Ф. С и пи дин 55

9. Эффектная экономия 3000 тонн проволоки Зав. произв. Н. А. Баранов 60

10. Пиломатериалы для деревянных труб Завлесек Г. М, Кузнецов 62

11. Подготовка кадров для новых заводов деревянных труб ■ . 64

12. Технические условия на клепочные деревянные трубы 69

13. Инструкция для приемки, хранения и укладки деревянных труб 73

14. Материалы, подготовляемые к печати 76

15. Экскурсии и посещения завода деревявных труб им. тов. Ворошилова. 80

16. Приложения: схемы, чертежи и таблицы

ВмеСТО Предисловия Директор завода

И. И. Иъанов

Правда о двравянных трубах

Вот уже год, как во всю ширь и мощь брошен по СССР технический лозунг—■

„деревянная труба вместо металлической".

Этот лозунг, как призывный набат, облетел все края и долы, все шумные города

и медвежьи углы необъятного СССР, где труба уже мучает нетерпеливых строителей,

задерживая строительство, где темпы стройки не позволяют беспомощно ждать, где

ирригация, водоснабжение и всякие иные гидротехнические установки местного

коммунального хозяйства не могут и не хотят обойтись без трубы.

Вот уже год, как во всех этих строительных точках подымающегося

социалистического гиганта — индустриализированного СССР, творческая мысль техников и

квалифицированной рабсилы, разбуженная этим лозунгом, бьется над тяжелой задачей —

собственными силами построить завод деревянных труб и собственной изобретательностью

одолеть эту деревянную трубу и одолеть ее так, чтобы она была не хуже пресловутой

американской, забронированной печатями патентов, засекреченной жадной

частновладельческой наживой американских фабрикантов и заводчиков.

Уже справил свой годичный юбилей и вещатель этого лозунга — знаменательное

постановление Президиума ВСНХ СССР от 13 января 1930 г. № 31 о строительстве

новых заводов деревянных труб.

Для полноты приводим выдержки из этого постановления", в части, касающейся

темы нашей статьи.

„Учитывая возможность большой экономии металла при замене металлических

труб деревянными, сравнительную дешевизну деревянных труб, достаточную их

долговечность, простоту укладки и замены частей:

1. Форсировать строительство заводов деревянных труб, предусмотренных

контрольными цифрами на 1931 год (цехов при Козловском и Кинешеыском

деревообрабатывающих заводах, Лялинского и Тавдинского заводов на Урале), общей мощностью 4500 км

труб в условных единицах, для чего отнести эти заводы к первоочередным в отношении

снабжения их оборудованием, стройматериалами и рабсилой.

2. Установить программу выработки деревянных труб на 1931 г. не менее 1700 км

в условных единицах, в том числе: Ленинградского завода „Но ветра мтр ее та"—400 км,

Кинешемского завода Союзстроя—300 км, Козловского завода „Стройобъединения"

ВСНХ РСФСР—250 км, Тавдинского завода — 600 км и Лялинского завода 150км-

12. Поручить объединению „Союзлеспрома", ориентируясь на ход строительства и

эксплоатации заводов и цехов деревянных труб, предусмотренных настоящим

постановлением, подготовить точки и ориентироваться на возможность приступа с осени 1931 года

к строительству ряда новых заводов и цехов деревянных труб при существующих

лесокомбинатах и деревообрабатывающих заводах, спуском их вэксплоатацию в I квартале

1932 года'.

А между тем, в недрах Нарвского района гор. Ленинграда, среди теснин заводов-

гигантов— скромно, но упорно и настойчиво, разрешал проблему деревянной трубы,

Сравнительно небольшой по размерам, первый в СССР Завод деревянных труб имени

т. Ворошилова, входящий в систему ВСНХ СССР через Всесоюзное Объединение „Союз-

стандартжилстрой".

3

Ко дню первого набатного призыва ВСНХ СССР — „взять штурмом премудрость

деревянной трубы", — этот Завод уже отпраздновал четыре юбилейных годовщины

прокладкою до 200 водоводов, что дало ему довесок на чашу своего производственного

актива в 300000 погонных метров выпущенных из производства и уложенных на новых

стройках деревянных труб.

Не обошел молчанием этот Завод и призыв ВСНХ — дав ему за один 1931 год

реальный выпуск свыше 400000 пог. метров деревянных труб и приняв на 1932 г.

встречный промплан в 800000 пог. метров.

В успехах последнего года, в стихийном росте производственной программы этого

завода сыграло большую роль и имело большое значение набатное постановление ВСНХ

№ 31 от 13/1—31 г.

Это постановление сделало сразу три полезных дела для Завода деревянных труб

имени тов. Ворошилова.

Первое, самое главное, — оно ударило по тем застоявшимся техникам, которые

в силу заевшей их косности никак не хотели вдуматься в полезность применения

деревянных труб и в возможность замены ими дефицитного металла. Это постановление

заставило их преодолеть свою ржавую косность, освоить деревянную трубу и признать,

что деревянная труба не только мыслима вместо металлической, но дает экономию,

долговечна, проста в укладке и т. д. Этим постановлением расчищен путь внедрения

деревянных труб в обиход нашего народного хозяйства и тем самым снято с

оперативного баланса Завода имени тов. Ворошилова тяжелое бремя трехлетней упорной борьбы

за признание деревянной трубы.

Второе — оно увенчало авторитетным признанием ВСНХ СССР опыт Завода имени

тов. Ворошилова по созданию первого в СССР завода деревянных труб, определило

на базе этого опыта широту развития новой для СССР отрасли промышленности и

точно очертило русло, по которому должен итти поток строительства новых заводов

деревянных труб.

Третье — привходящее и неопределенное постановлением: Завод имени тов.

Ворошилова, как первый и единственный в СССР завод, выделен на положение завода-школы

завода-руководителя, завод а-созидателя кадров, завода-конструктора новых видов

необходимого оборудования.

Вместе с тем анализируя всю совокупность обстоятельств, связанных с

осуществлением Приказа ВСНХ СССР № 31—мы пришли к выводу, и как нам кажется,

правильному, что успехи строителей новых заводов должны задержаться. Трудности,

которые неминуемо для них возникнут, проистекут из того:

1) что непосвященному в теоретические расчеты и неискушенному опытом глазу

конструкция деревянной трубы представляется до примитивности простой;

2) что еще не изжита крайняя скудность отечественной и переводной

иностранной научной и технической литературы по вопросам применения, а тем более,

изготовления деревянных водонапорных труб;

3) что потребность местного обихода в трубе, в связи с гигантским ростом

народного хозяйства СССР, настолько велика, что она не терпит долгих поисков

специалистов по деревянным трубам, усеребренных сединою опыта.

Поэтому, мы и решили помочь этому делу так.

У нас зафиксирован опыт четырех тяжелых лет исканий, испытаний, проб и

достижений. Наши трубы реальны, и список уложенных нами трубопроводов достаточно

велик и обилен. Кузнецкстрой, Водоканал-строй, Бе ре з ни кх им строй, Всехимпром и про-

чие гигантские строительства имеют трубопроводы из наших труб. Опыт укладки этих

трубопроводов богат всевозможными вариантами.

Инженерно-технический персонал, квалифицированная рабсила и большинство руко-

водработников работает бессменно на Заводе имени тов. Ворошилова с самого начала

скромного его зарождения до настоящих дней — его всесоюзного признания и бурного

роста.

Наш завод прошел через горнило исканий в деле приспособления станков и

механического оборудования к нуждам производства деревянных труб.

В библиотеке, лаборатории и конструкторском бюро собран богатый материал

заграничной и русской литературы, исследования, чертежи, планы, проекты и т. п.

ценные для производства деревянных труб материалы.

Наконец, завод в целом имеет проверенную опытом, установившуюся практику по

оборудованию завода, изготовлению труб, укладке трубопроводов, оформлению

отношений с заказчиками, снабжению и сбыту и т. д.

Все это мы общими заводскими усилиями решили сделать достоянием широкой

пролетарской гласности.

Мы приступаем к изданию сборников под общим названием „Деревянные трубы—

дерево вместо металла", которые ставят своей основной целью поделиться накопленным

опытом и тем служить на благо великой социалистической стройке СССР.

Наши трудности являются не трудностями

упадна или трудностями застоя, а трудностями

роста( трудностями под'ема, трудностями

продвижения вперед.

(Сталин)

БопеЗНИ рОСТа Главный инженер трубной группы

„ С о юз ст ан д а ртжилст р о я "

Строительство новых заводов деревянных труб Ф- А- Ермолаев

Значение для Союза ССР деревянных клепочных труб, во многих случаях с

большим успехом заменяющих металлические, осознано, повидимому, вполне.

За это говорят цифры начатых в 1931 году и намеченных строительством

в 1932 году как самостоятельных заводов, так и цехов по производству этих труб

при лесозаводах и деревообрабатывающих комбинатах.

По имеющимся в „Союзстандартжилстрое" сведениям, число заводов в различных

ведомствах, занятых этим производством, должно достигнуть к концу 1932 года

тридцати единиц с годовой выработкой, превышающей 12 000 000 пог. метров труб

условного (200 мм) диаметра.

Наибольшее количество заводов (четырнадцать единиц) с максимальным выпуском

продукции принадлежит Главлеспрому, за ним следует НКПС (до десяти заводов), затем

взок Союзстандартжилстрой".

Столь разительный успех деревянных труб в значительной степени обязан

выявившемуся в связи с реконструкцией всего народного хозяйства страны дефициту в

металлических трубах.

Но, вместе с тем, не лишним будет отметить, что именно этот чрезмерный

успех неосновательно создает у некоторых ответственных руководителей

промышленности и у ведущей части технического персонала вредную тенденцию „мириться"

с деревянными трубами лишь на время, на срок изжития голода в металле.

Этому кругу лиц необходимо поближе ознакомиться, хотя бы из кратких

литературных источников, с практикой применения деревянных труб в западных странах

и САСШ.

Тогда и им станет ясным, что при правильно поставленном производстве, при

технически грамотном отношении к сооружению деревянных водоводов и к дальнейшей

их эксплоатации, деревянные трубы во многих случаях являются единственной

рациональной конструкцией.

Это положение обеспечивается деревянной трубе ее многими преимуществами

перед трубами, изготовленными из металла и из других дорого стоящих

материалов.

Что представляет собою намеченное на 1932 год развитие производства

в 12 000 000 пог. метров деревянных труб ?

Прежде всего, это — капиталовложение порядка 25—30 миллионов рублей.

Во-вторых, это — готовая заводская продукция на сумму, приближающуюся к 100

миллионам рублей.

В-третьих, это — экономия в металле, достигающая 500000 тонн в год.

Только эти три цифры, уже определяющие масштаб поставленной планом

производственной задачи, обязывают руководящие органы со всей серьезностью отнестись

к изысканию путей ее правильного, своевременного и твердого разрешения.

Между тем до настоящего дня вопросу организации этой новой отрасли

промышленности в стране не уделено того должного внимания, которое соответствовало

бы ее масштабу.

Поэтому вполне естественны опасения лиц, стоящих близко к делу деревянного

трубостроения, как бы недостаточно обоснованными и не увязанными между собою

решениями разрозненных органов различных ведомств не создалась непосредственная

угроза самой идее деревянных труб.

Раньше всего обращает на себя внимание отсутствие до настоящего времени

централизованного органа (объединения), обнимающего и планирующего

строительство новых заводов и производство деревянных труб, рассеянных по всему СССР.

Постановление ВСНХ СССР от 13 января 1931 г., выделяющее на первый взгляд

на такое положение Главлеспром, является несомненно узко ведомственным.

Только этим и можно объяснить намеченное ВЗОКом строительство своего завода

деревянных труб вблизи г. Казани, на расстоянии нескольких десятков километров от

Лопатинского и Козловского деревообрабатывающих комбинатов „Союзстандартжил-

строя", также строящих цехи деревянных труб.

Нет сомнения, что и НКПС, наметивший значительную сеть своих новых заводов

деревянных труб, будучи предоставлен в этом деле самому себе, не увязал ее с

другими ведомствами. Поэтому не будет ничего удивительного, если один, а может быть

и несколько заводов НКПС окажутся в территориальной близости и на питании

одной и той же сырьевой базы с заводами Главлеспрома или ВЗОКа.

Не исключает необходимости в неотложном создании объединения и

организованное при „Стальсбыте" „Бюро труб", поскольку функции этого бюро в основном

ограничиваются только распределением готовой продукции.

Обычная форма объединения, ведающего вопросы управления и планирования

какой-либо отрасли промышленности, вряд ли окажется применимой к производству

деревянных труб.

Для этого потребовалось бы изьятие трубных цехов из деревообрабатывающих

комбинатов и лесозаводов с передачей их объединению.

Но такое изъятие цехов, в условиях сохранения общности хозяйства, не может

не нарушить существенных интересов основного хозяина, а эксплоатация таких изъятых

частей несомненно внесет дезорганизацию в общий уклад предприятия.

Однако не должно быть никакого сомнения в том, что нужная и рациональная

форма объединения может быть найдена на базе изучения потребностей и

особенностей заинтересованных ведомств, и к созданию этого объединения нужно приступить

немедленно.

Этого требует важность и срочность задач, подлежащих разрешению.

К чему в основном сводятся эти задачи?

Прежде всего к уничтожению ведомственности в вопросах строительства заводов.

Потребитель, будь то НКПС или ВЗОК, должен получить нужные ему трубы от

производителя, не превращаясь сам в него.

Уничтожение ведомственности раньше всего искоренит существующую и исключит

возможность возникновения в будущем столь нетерпимой в плановом хозяйстве

географической густоты точек строительства, какая создается хотя бы строящимся близ

Казани заводом ВЗОКа.

Вторым по важности и срочности является вопрос создания производственных

кадров.

Производство деревянных труб несложно, но его нужно знать, как нужно знать

всякое производство, к которому приступаешь.

Представление об этом производстве, сводящееся к мысли, будто все оно

заключается в прострожке на строгальных станках деревянных брусков, должно быть не-

медленно изжито, так как такая поверхностность чревата самыми пагубными

последствиями.

Только незнанием процессов производства, непониманием потребительского спроса

на трубу и можно объяснить стремление Плавлеспрома загрузить свои вновь

строящиеся цехи деревянных труб (по меньшей мере в первом полугодии 1932 года)

исключительно производством непрерывных труб.

Поэтому созданию достаточных кадров руководящего технического персонала,

равно как и подготовке рабочих кадров для основных, ведущих стадий производства

деревянных труб, должно быть уделено максимальное внимание.

В этом деле необходимо использовать опыт работы двух-трех действующих

заводов и, главным образом, Ленинградского завода деревянных труб им. тов. Ворошилова.

Третьим, не терпящим отлагательства является вопрос организации достаточных

кадров инструкторов-укладчиков труб. Необходимо раз навсегда понять, что одним

добросовестным изготовлением деревянных труб не гарантируется исправная работа

водоводов.

Нередки случаи, когда опытный укладчик исправляет на месте работы в

процессе прокладки трубопровода недочеты производства, и, наоборот, наблюдаются и

такие случаи, когда неумелый подход к укладке труб приводит в негодное состояние

весь трубопровод, несмотря на вполне добросовестное выполнение производством всех

элементов, его составляющих.

Отсутствием достаточного кадра опытных и добросовестных и не тру кто ров-у

кладчиков страдает и Ленинградский завод деревянных труб имени тов. Ворошилова, тем

не менее полезно и необходимо использовать его опыт и его кадры при разрешении

столь сложной проблемы, как прокадка свыше 12000 километров деревянных водоводов

уже в 1932 году.

Конечно, четким и своевременным разрешением только перечисленных трех задач

далеко не исчерпывается круг деятельности и компетенции объединения.

Мы остановились только на основном и первоочередном, пренебрежительное и

медлительное отношение к которому при развертывании строительства новых заводов

равноценно нецелесообразному расходованию народных средств и даже частичной

гибели их.

Поэтому эти задачи надо выдвинуть на первую очередь и вплотную,

безоговорочно подойти к их четкому разрешению.

Только этим и можно предотвратить все грозные последствия, вытекающие из

недостаточно продуманной системы организации новой, но безусловно ценной для всего

народного хозяйства Союза, отрасли промышленности.

,,Максимум в десять пет мы должны

пробежать то расстояние) на которое мы отстали

от передовых стран капитализм а">

Сталин

(Иа речи на Всееоювн. конфер.

работн. промышл. в 1931 г.)

ЮРИЙ НИКОЛАЕВИЧ ОСЕКИН

Скончался і9/яіі — 1929 г. Инженер Осекнн jQ. Н.

состоял на службе завода деревянных труб № 1

Новстрочтрестз, ныне Заводя ни. тол- Ворошилова,

со дня зарождения первой производственной ячейки

этого завода.

Инженер Ю. Н. Осекин

Монография написана в июне 1927 г.

и печатается впервые.

Редакционная обработка вам.

директора завода Н. П. Евгеньева и вконо-

ииста Г. Л. Крестовского

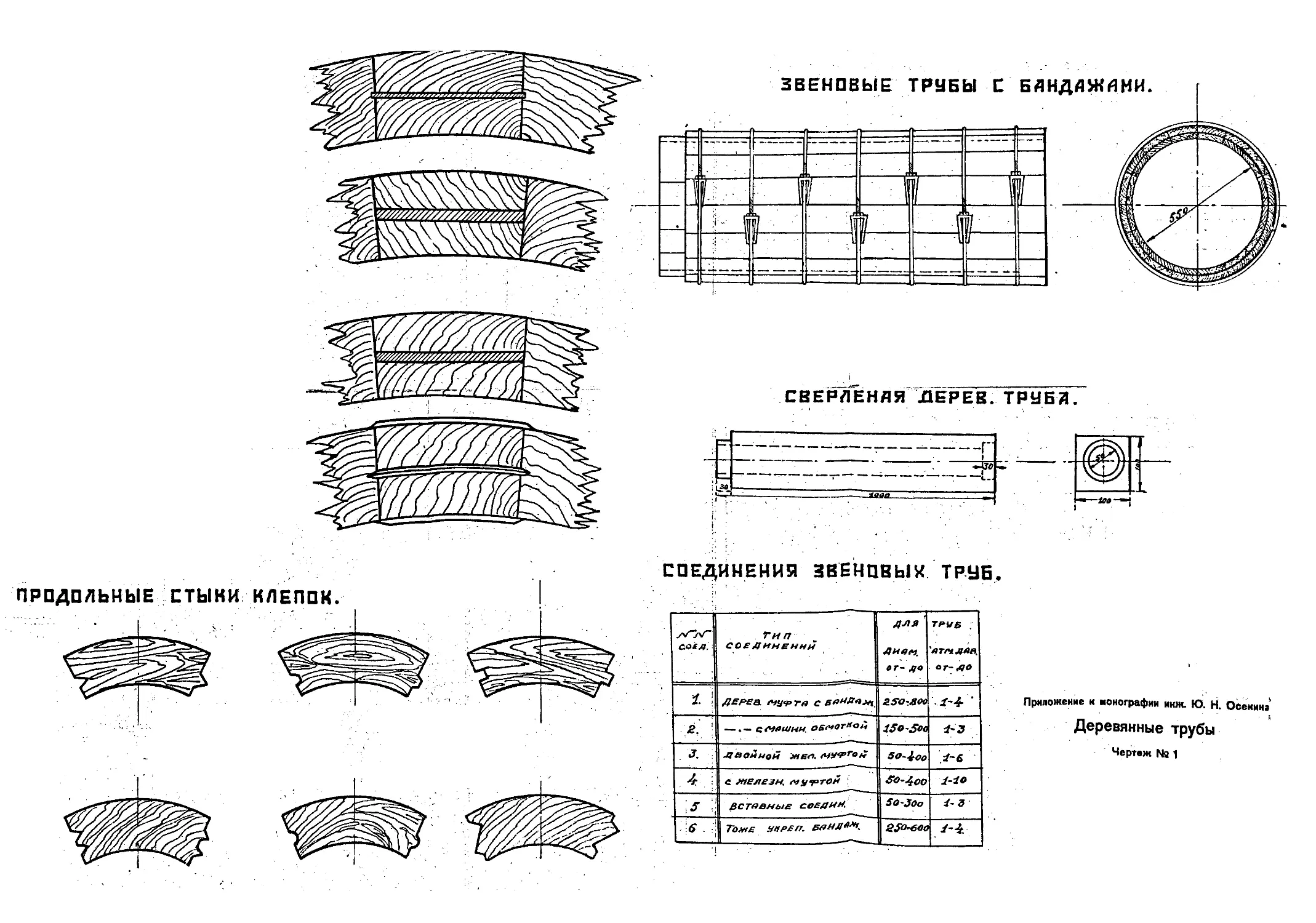

Деревянные трубы, сверленые из стволов, известны были еще в древнем Риме,

и в то время они являлись единственным средством для передачи воды на расстояние.

Сверленые трубы из круглых стволов применялись для тех или иных целей почти во

всех странах. Во многих установках они служили от 100 — 200 лет (САСШ, Бостон,

Нью-Йорк, Фейетвиль и др.; Россия—Пулковский водопровод и др.).

Недостатком сверленых труб являются большие потери древесины при

изготовлении и возможность применения лишь для мелких диаметров: 25—150 мм.

В 1873 году некоторыми американскими инженерами была придумана и сделана

первая деревянная бочарная труба непрерывного типа.

Звеновые трубы машинной обмотки впервые появились в 1904 году.

В Канаде с 1895 до 1910 года было уложено много крупных трубопроводов бочарного

типа. Несколько неудачных построек замедлили темп развития деревянных клепочных

труб, создав некоторое недоверие к ним.

Эти неудачи были вызваны неумелым проектированием и постройкой. Иногда не

учитывалось периодическое наполнение трубы, или труба строилась из сырой клепки,

или арматура не была предохранена от ржавления и т. д.

Креоэо тир о ванные трубы начали широко применяться лишь с 1910 года. До этого

времени, в 1900 —1904 гг., были сделаны лишь единичные установки.

В Европе деревянные бочарные трубы появились впервые в 1918 году, к

настоящему же времени в Германии, Норвегии и Швеции уложено несколько крупных деревянных

водоводов и имеется несколько фабрик, занимающихся производством бочарных труб.

У нас в России первая бочарная труба была изготовлена кустарным способом

и уложена в 1922 году на Люберецких полях орошения. С 1926 года этим вопросом

занялся Государственный научно-мелиорационный институт в Ленинграде, который

в скором времени прокладывает несколько напорных деревянных трубопроводов.

Иден применения деревянных труб

Идея применения деревянных труб заключается в том, что дерево в

насыщенном водою состоянии сохраняется неопределенно долго. В строительной практике

известны случаи, когда сваи, находившиеся под водой, сохранялись в целости по

300 — 600 лет. Некоторые сверленые деревянные трубопроводы прекрасно служили по

150 — 200 лет и были вынуты из земли еще в хорошем состоянии. Многие бочарные

трубопроводы работают в Америке уже около 50 лет. На ряду с этим имеются

установки, потребовавшие замены через 5 — 8 лет после постройки, что объясняется

неправильным проектированием и эксплоатацией.

Деревянные трубы

Долговечность деревянных труб

Долговечность зависит: от срока службы металлической арматуры,

воспринимающей внутреннее давление, почему необходимо тщательно предохранять арматуру

от ржавления, покрывая асфальтовым лаком или другими составами.

Влияет на долговечность степень насыщения дерева влагой. Это насыщение должно

быть полным по всей толщине клепки и оставаться таким во все время службы трубы.

Переменное действие сухости и влажности клепки губительно действует на

древесину трубы, способствуя гниению и заражению грибком. В этих случаях необходимо

креозотировать клепку.

Вот почему не следует проектировать непропитанную деревянную трубу в тех

случаях, когда труба работает без давления, неполным сечением или бывает наполнена

под напором лишь часть времени.

Если же труба находится все время под напором и наполнена водой, креозотиро-

вание не обязательно, так как тогда срок службы определяется уже долговечностью

арматуры. Давлением, обеспечивающим необходимое насыщение клепки, считается

в американской практике 0,75 атм.

Долговечность зависит также от свойства и состава грунта, в котором

проложена труба, или от климатических условий местности, если труба укладывается над

уровнем земли на опорах.

В противоположность металлическим трубам, сырой плотный грунт способствует

сохранению деревянной трубы и, наоборот, сухой песчаный грунт, осушая наружную

поверхность трубы, помогает загниванию клепки. Грунт, содержащий щелочные и

алкалоидные соединения, разъедает поверхность трубы и арматуры.

От редакции. В таких случаях желательно делать окраску всей

поверхности трубы и даже обертывать трубу джутом.

Окраску арматуры желательно возобновлять через 10 — 15 лет.

При соблюдении условий постоянной насыщенности клепки и хорошо

окрашенной арматуры в среднем грунте, можно считать срок службы

деревянной трубы непрерывного типа 40—50 лет, а машинной 25—30 лет.

Порода дерева

Основными требованиями, которым должна удовлетворять древесина для

деревянных труб, являются:

1. Равномерное строение древесины (без крупных водопроводящих пучков).

2. Хорошая пропитываемость и разбухание под давлением.

3. Долговечность в мокром состоянии,

4. Сравнительная дешевизна и легкость обработки,

В Америке деревянные трубы делаются главным образом из:

Древесные породы

Содержание і Удельный

смолы 1 вес 1

61,1

16,7

9,2

0,780

0,700

0,343 '

ftAlf,

В Германии применяются с успехом следующие породы;

Древесные породы

1. Сосна обыкновенная

2. Лиственница . . . .

3. Ель обыкновенная . .

4. Пихта

Содержание Удельный

смолы вес

18.7

17,4

3,5

3,1

0,506

0,626

0,400

0,373

Кроме того в Америке часто применяется для деревянных труб также кипарис

и другие хвойные породы.

Иа наших пород наилучшими для производства являются сосна, лиственница,

сибирская ель и пихта.

Испытания ольховой древесины под гидравлическим давлением показали

превосходные гидравлические свойства ольховой клепки, но стоимость ольховых труб

получалась в наших условиях значительно выше сосновых в виду больших отходов древесины

(сердцевинная гниль, кривизна и сучковатость)-

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

И РАСЧЕТ ДЕРЕВЯННЫХ ТРУБ

Типы бочарных труб

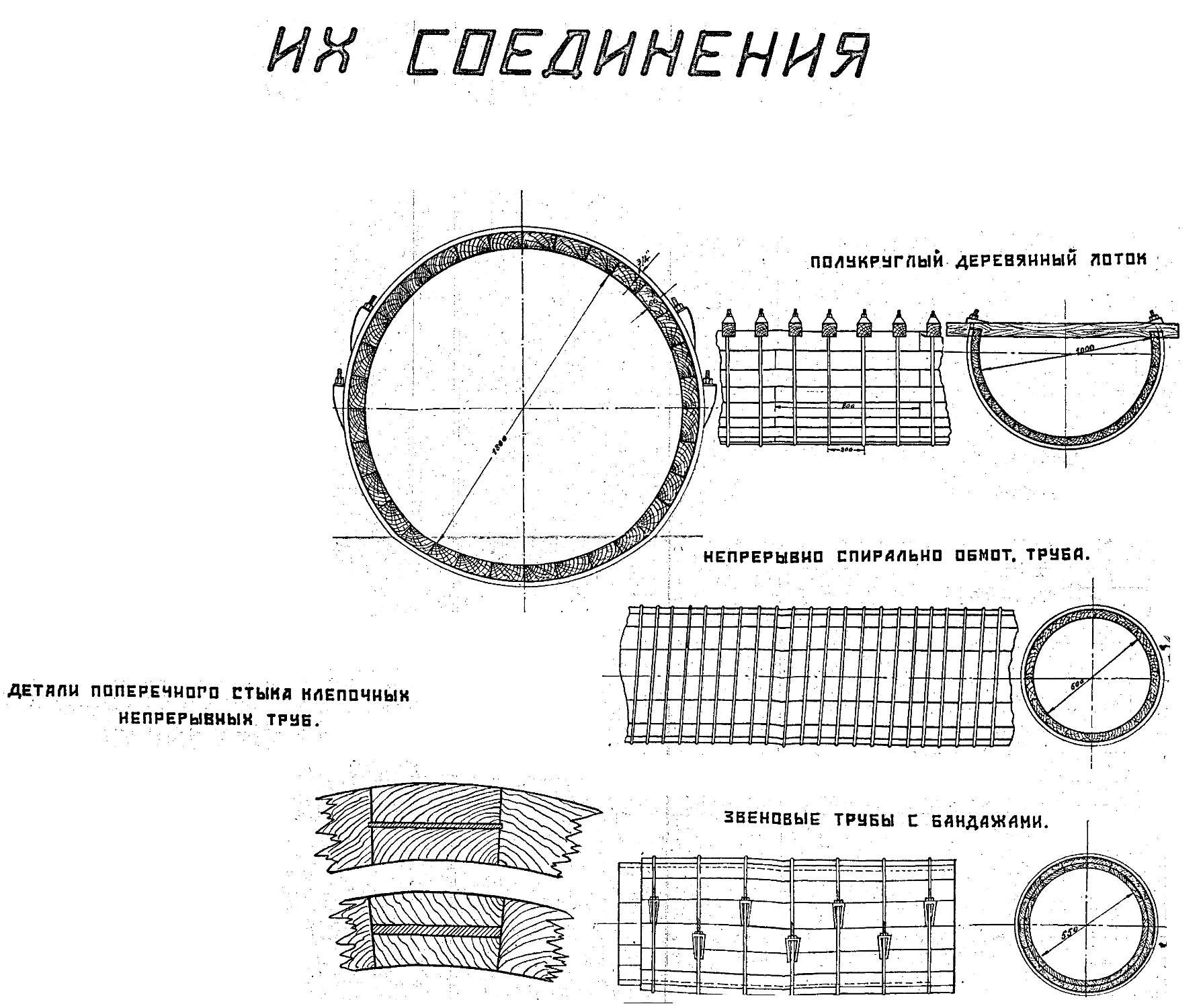

Эти трубы делаются двух основных типов (см. прилож. чертежи).

Непрерывные или сборные трубы собираются на месте укладки из клепок,

изготовленных на заводе. Такие трубы собираются в Америке только при диаметре

от 300 до 4000 мм.

В наших условиях экономически выгодно применение непрерывных труб, начиная

от 500 мм и выше. Для меньших диаметров дешевле и лучше применять звеновые

трубы машинной обмотки (сравнительные расчеты см. ниже).

Конструкция основных типов и соединений деревянных труб ясна из чертежа № 1.

В Америке были опыты применения, кроме указанных двух типов деревянных труб,

еще и непрерывных труб машинной обмотки и звеновых труб с отдельными

бандажами, но эти типы распространения не получили.

Толщина стенок

Толщина стенок устанавливается в зависимости от гидравлических свойств

применяемой породы и от соображений прочности (жесткости) кольца трубы под действием

внешнего и внутреннего давления. Наименьшей толщиной, удовлетворяющей

гидравлическим требованиям, американцы считают 7/8"'—22 мм-

Гидравлические испытания деревянных труб в мастерской ГНМИ показали, что

в отношении утечки сквозь поры клеток толщина стенки не должна быть меньше 20 мм

даже для мелкослойных пород. Для напорных труб толщину стенки желательно иметь

не меньше 25 мм.

Толщина клепки в трубе может поверяться на прогиб между арматурой, как балка,

заделанная двумя концами в стены, но этот расчет имеет место только для малых

давлений с редко расставленной арматурой.

Наибольшее расстояние между арматурой—250 мм. Превышение этого расстояния

дает неплотные швы и значительную утечку воды.

В уложенных за границей трубопроводах толщина стенок колеблется от 1 до 4 ,

в зависимости от диаметра трубы. Нормальная толщина стенок для труб диаметром

150 — 1200 мм—от 30 до 50 мм.

Спесификация наших труб, вырабатываемых с расчетом получения клепки из

ходовых размеров по толщине досок дает градацию: 1,25", 1,5", 2 , 2,5 , 3 .

Расчет арматуры или проволоки

Внутреннее давление воды и усилия разбухания клепки воспринимаются бандажами

из круглого железа в непрерывных трубах или витками проволоки в трубах машинной

обмотки. Сечение бандажей и проволоки подбирается из расчета на предельное смятие

клепки поперек волокон. Площадь смятия по ширине берется практически равной

радиусу металлической стяжки. Напряжения смятия мокрой древесины наших пород

поперек волокон не должны превосходить 30 — 40 кгісм3.

Бандажи изготовляются из круглого железа с временным сопротивлением разрыву

в 4000 — 5 000 кгісм*.

От редакции. При расчете берется четырехкратный запас прочности,

т. е. допускаемое напряжение — около 1 000 кг на кв. см.

Бандажи овального и прямоугольного сечения, рекомендуемые

некоторыми американскими инженерами, дают большую поверхность сжатия, при

одинаковом сечении с круглыми имеют большую поверхность ржавления

и меньшую долговечность, тогда как стоимость их значительно выше. Каждый

бандаж состоит из одного или двух звеньев (для труб диаметром свыше

1400 мм — 2 звена). Бандажи снабжаются нарезкой по длине 150 — 200 мм

с одной стороны и полусферической или цилиндрической головкой с другой.

Бандажи соединяются и затягиваются на трубе с помощью особых замков,

так называемых башмаков, которые обычно отливаются из серого мягкого

чугуна (лучше из ковкого чугуна) или штампуются из мягкого железа

(см. чертеж башмака).

Башмаки должны:

1) развивать полное напряжение бандажа,

2) переносить удары молота,

3) быть легкими по весу и простыми при изготовлении.

Звеновые трубы делаются диаметром от 50 до 800 мм и обматываются

спирально проволокой на станках.

Для армировки применяется проволока из мягкой стали или железа,

оцинкованная, с допускаемым сопротивлением разрыву в 1 000 кг на кв. см,

диаметром от 2,8 мм до 7 мм (№ 1—10), в зависимости от диаметра трубы и

расчета на смятие древесины клепки. Шаг проволоки, а также расстояние

между бандажами находятся по расчету на внутреннее давление воды, усилия

разбухания клепки и начальные усилия при обмотке или затяжке трубы.

Преимущества и недостатки деревянных бочарных труб

Приведем вкратце основные особенности деревянных напорных трубопроводов по

сравнению с чугунными, стальными, железными, клепаными и железобетонными трубами.

1. Пропускная способность деревянных труб в среднем на 10 — 25°/о больше, чем

в металлических трубах (см, выше).

2. Деревянные трубы стойки по отношению к действию мороза. Они могут

закладываться в грунт на 1 —1,5 метра вместо 2—2,5 метров (металлические трубы),

что сокращает земляные работы и расходы по укладке. При больших скоростях

течения жидкости (свыше 2 м'сек) в южной полосе или в периодически действующих

установках деревянные трубы могут укладываться поверх грунта на опорах,

3. Деревянные трубы не разрушаются от действия минеральных кислот и солей.

Они могут применяться для проводки химических растворов кислот (неорганических)

и солей,

4. Вес деревянных труб в 2 — 3 раза меньше веса железных и стальных труб

ив 4— 6 раз меньше веса чугунных труб, что облегчает и удешевляет транспорт

и укладку труб.

Для сравнения приводим следующие цифры:

Вес пог. фута в в ига. фунтах:

Материал труб

Деревянная труба

(ель) . ...

Чугунная труба . .

Ди

12"

22

76

а м е

20"

38

160

тр трубы в

24"

48

210

30"

66

300

36"

83

407

д м

48"

125

660

Примечания

5. Деревянные трубы могут укладываться в сильно пересеченной местности и

позволяют делать крутые повороты с малым радиусом закругления. Непрерывные трубы

могут строиться при закруглении с радиусом R=4QD, где D — диаметр трубы.

Укладка деревянных труб проще и дешевле металлических. Сравнительная

стоимость укладки пог. фута труб в американских условиях:

Мате риал труб

Деревянные трубы

Стоимость укладки в долларах

диаметр в дм

4"

0,01

8"

0,02

0,08

12"

0.03

0,30

0,25

16"

0,04

0.34

0,37

20"

0,05

0,41

0,51

30"

0,07

0,60

0,80

48"

0.10

0,90

1,30

Примечания

Цены в

долларах

включают

соединения

7. Деревянные трубы легко ремонтируются путем замены бандажей и отдельных

клепок в непрерывных трубах или целых звеньев в трубах машинной обмотки.

8. Непрерывные трубы позволяют увеличивать рабочее давление при надобности

путем установки дополнительной арматуры. Если давление в трубопроводе изменяется

по длине (наиболее часто встречающийся случай), деревянная труба может отвечать

рабочему давлению в каждом участке трубы с помощью установки соответствующего

числа бандажей. Это позволяет рассчитывать трубу на среднее, а не на максимальное

давление, что не всегда возможно в металлических трубах.

9. Деревянные трубы эластичны и легко переносят гидравлические удары.

Временное открытие швов дает выход воде и тем самым ослабляет удар. Это свойство

позволяет при расчете деревянной трубы брать малый запас прочности на гидравлический

удар.

13

10. Протекающая по деревянным трубам вода не получает привкуса и

окраски, как это нередко случается в металлических трубах, подверженных

ржавлению,

11. Деревянные трубы безопасны в пожарном отношении. В Америке делались

следующие интересные опыты: закрытое с концов звено трубы, соединенное с

городским давлением, обливалось керосином и укладывалось в горящий костер. Нагревавшаяся

проволока удлинялась, швы трубы открывались, и вытекающая вода гасила пламя.

После остывания утечка прекращалась, и труба оставалась целой, лишь получала

слегка обуглившуюся поверхность.

12. Деревянные трубы не требуют устройства температурных швов. Благодаря

плохой теплопроводности дерева протекающая вода всегда остается прохладной, что

имеет значение для сетей водоснабжения.

13. Деревянные трубы могут укладываться в самых сырых и болотистых грунтах.

Влажный грунт способствует сохранению древесины трубы. Благодаря тому, что вес

деревянных труб не тяжелее веса вытесняемой воды, оседания грунта не опасны. Подмыв

и частичное разрушение опор непрерывных труб, уложенных поверх грунта, не всегда

причиняют повреждения трубопроводам благодаря упругости самой трубы (в одном

трубопроводе 36" в штате Ванкувер паводком были смыты опоры на расстоянии

100 фут., и труба продолжала работать исправно).

14. Долговечность деревянных труб, работающих в нормальных условиях (см. выше),

может оцениваться для непрерывных труб в 40—50 лет, а для звеновых труб—в 25—30 лет,

таким образом срок службы деревянных труб уступает лишь чугунным.

15. Стоимость деревянных труб в американских условиях составляет примерно

от 30 до 70°/о стоимости металлических труб. В Германии, при дорогом лесе и

дешевых металлических трубах, разница в стоимости не столь значительна.

У нас в России, при обратных условиях, разница стоимости получается

еще более благоприятной для деревянных труб (см. ниже, сравнительные расчеты

стоимости).

16. Главным минусом деревянных напорных труб является неизбежная, вследствие

диффузии воды сквозь поры клепки, утечка. Эта утечка, как говорилось уже,

составляет по американским данным в среднем 150 — 200 галлонов на 1 дюймо-милю трубы

в сутки против 70 —100 галлонов в металлических трубах, т. е. вдвое больше. Но

имеются также деревянные трубопроводы, дающие утечку около 50 галлонов на 1 дюймо-

милю в сутки, и стальные, дающие 150 галлонов на 1 дюймо-милю в сутки. Поэтому

приведенные выше цифры являются средними.

В настоящее время, в русских условиях, при остром недостатке и дороговизне

металлических труб и стремлении к понижению первоначальных затрат, деревянные

напорные трубы заслуживают очень большого внимания.

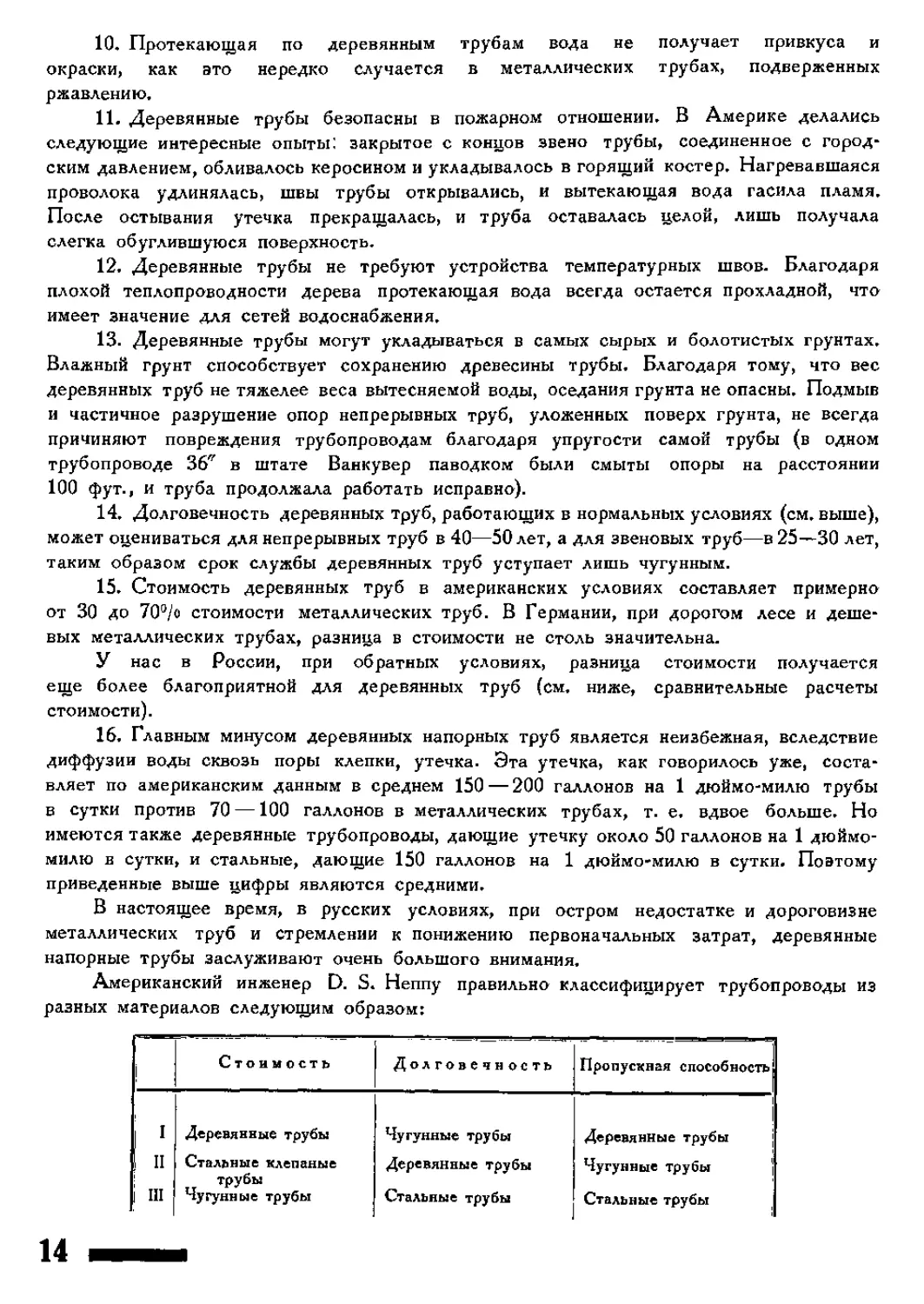

Американский инженер D. S. Неппу правильно классифицирует трубопроводы из

разных материалов следующим образом:

I

II

III

Стоимость

Деревянные трубы

Стальные клепаные

трубы

Чугунные трубы

Дол гове чн ос ть

Чугунные трубы

Деревянные трубы

Стальные трубы

Пропускная способность

Деревянные трубы

Чугунные трубы

Стальные трубы

Соединении деревянных труб и клепок

(См. приложение, черте» № 1)

Продольные соединения клепок в деревянных бочарных трубах могут

изготовляться как со шпунтом и гребнем различного профиля на боковых кромках,

так и без таковых.

Плотность продольных швов трубы зависит не от наличия или формы шпунтов,

а от правильности и чистоты изготовления клепки, а также от степени сухости клепки

при сборке трубы и степени натяжения бандажей или проволоки.

Наличие шпунта и гребня облегчает сборку и придает кольцевому сечению трубы

более правильную форму и устойчивость, что особенно важно при изготовлении

звеновых труб машинной обмотки.

Клепка для непрерывных труб больших диаметров изготовляется в Америке

большею частью без выборки шпунтов, с гладкими боковыми гранями, строганными по

радиальным плоскостям трубы. Плоские кромки клепок не портятся при перевозке и сборке

трубы на месте укладки. Наличие шпунта не позволяет устройства крутых закруглений.

Наоборот, трубы машинной обмотки, изготовляющиеся звеньями на фабрике,

удобнее снабжать шпунтовыми соединениями клепок. Шпунты могут изготовляться

самых разнообразных профилей (см. чертеж № 1). Наиболее прочной и совершенной

является полукруглая и трапециальная форма шпунта.

Клепка снабжается шпунтом и гребнем на том же четырехстороннем строгальном

станке с помощью ножей соответствующего профиля. Благодаря скошенным граням

боковых кромок клепки, получение гребня не требует увеличения расчетной ширины

доски, т. е. позволяет обходиться без лишних затрат древесины (для числа клепок по

окружности больше 24-х нужно прибавлять запас на гребень).

Торцевые стыки клепок в непрерывных трубах делаются с помощью вставных

язычков или специальной отливки. Язычки из мягкой стали имеют толщину в 3 мм,

нормальную ширину в 40—50 мм и длину по ширине клепки с запасом в 1,5 мм, который

при затяжке вдавливается в соседние клепки и тем самым уплотняет стык.

Гораздо практичнее оказалось применение для торцовых стыков язычков из

дубовой фанеры толщиной 5 — 6 мм, шириной 50—100 мм и длиной по ширине доски

(без запаса). Такие язычки загоняются в прорезанные на пазовальном станке или

вручную пазы и после разбухания клепки дают весьма плотный стык.

Иногда применяются стыки с выборкой четвертей или с помощью специальных

соединительных отливок (Kelsey Schloss) из ковкого чугуна (см. чертеж № 1—детали

поперечного стыка клепочных непрерывных труб).

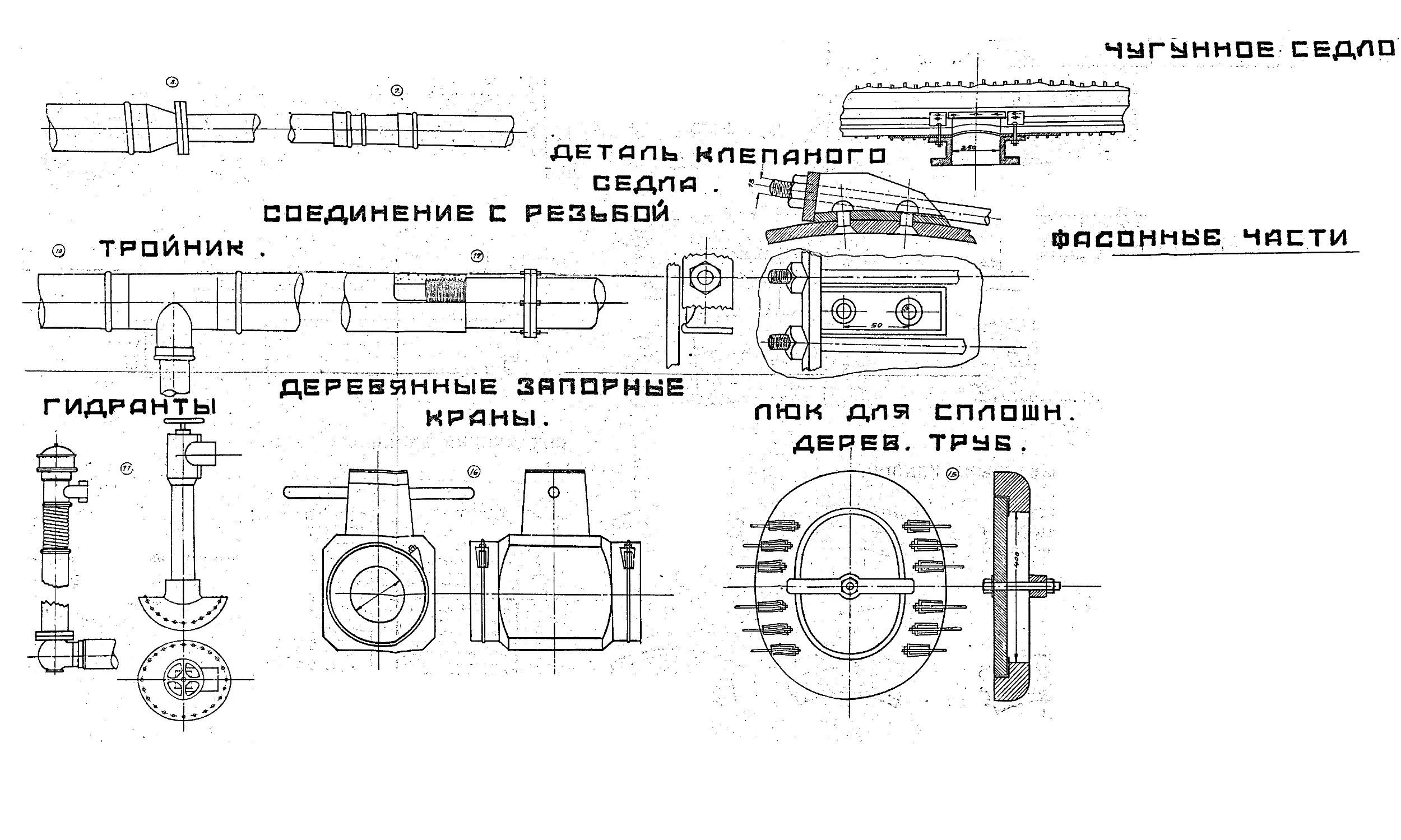

Звеновые трубы машинной обмотки соединяются между собой различными

способами. Из них укажем (конструкция и спесификация приведены в чертеже № 1):

1. Вставные стыковые соединения с цилиндрической или конической заточкой

концов труб. Длина заточенного конца трубы от 50 до 150 мм, глубина заточки на

половину толщины клепки, применяется для малых диаметров (до 12") и небольших

давлений (до 4 атм.).

2. То же, укрепленные бандажом, для средних давлений и диаметров.

3. Соединения с деревянными муфтами машинной обмотки для малых диаметров

и давлений.

4. То же с муфтами, укрепленными бандажами, для средних давлений и больших

диаметров. Число бандажей на одной муфте от 2 — 7 штук. Ширина муфты 150 — 200 мм.

ты надеваются на заточенные фрезером концы.

Муф

5. Соединения с металлической муфтой (мягкая листовая сталь или котельное

железо 4 — 6 мм, сваренное в накладку). Ширина муфты от 100 до 200 мм, надевается

на обточенные концы вплотную. Применяется для малых и средних диаметров и для

больших давлений. Такая муфта должна покрываться густым слоем асфальта.

6. Соединения с двойными стальными или железными муфтами-кольцами. Кольца

насаживаются на заточенный снаружи и изнутри конец трубы. Применяется и

выдерживает высокие давления до 12 атм. Внутреннее кольцо должно быть оцинковано,

наружное покрыто асфальтом или пропитанным джутом.

Соединения являются самым ответственным местом деревянных трубопроводов,

и в каждом отдельном случае должны быть выбраны те или другие из указанных

соединений. Наиболее совершенными являются соединения с двойным металлическим

стыком (патентованы фирмой „Canadian Wood Pipe С""). Стоимость их несколько выше

прочих соединений (на 20 — 30 коп. на п. м трубы), но эта разница вполне окупается

качеством работы, особенно при высоких давлениях.

Деревянные муфты должны обязательно креозотироваться, так как они не

защищены насыщением воды, почему и подвержены гниению и грибковым заболеваниям.

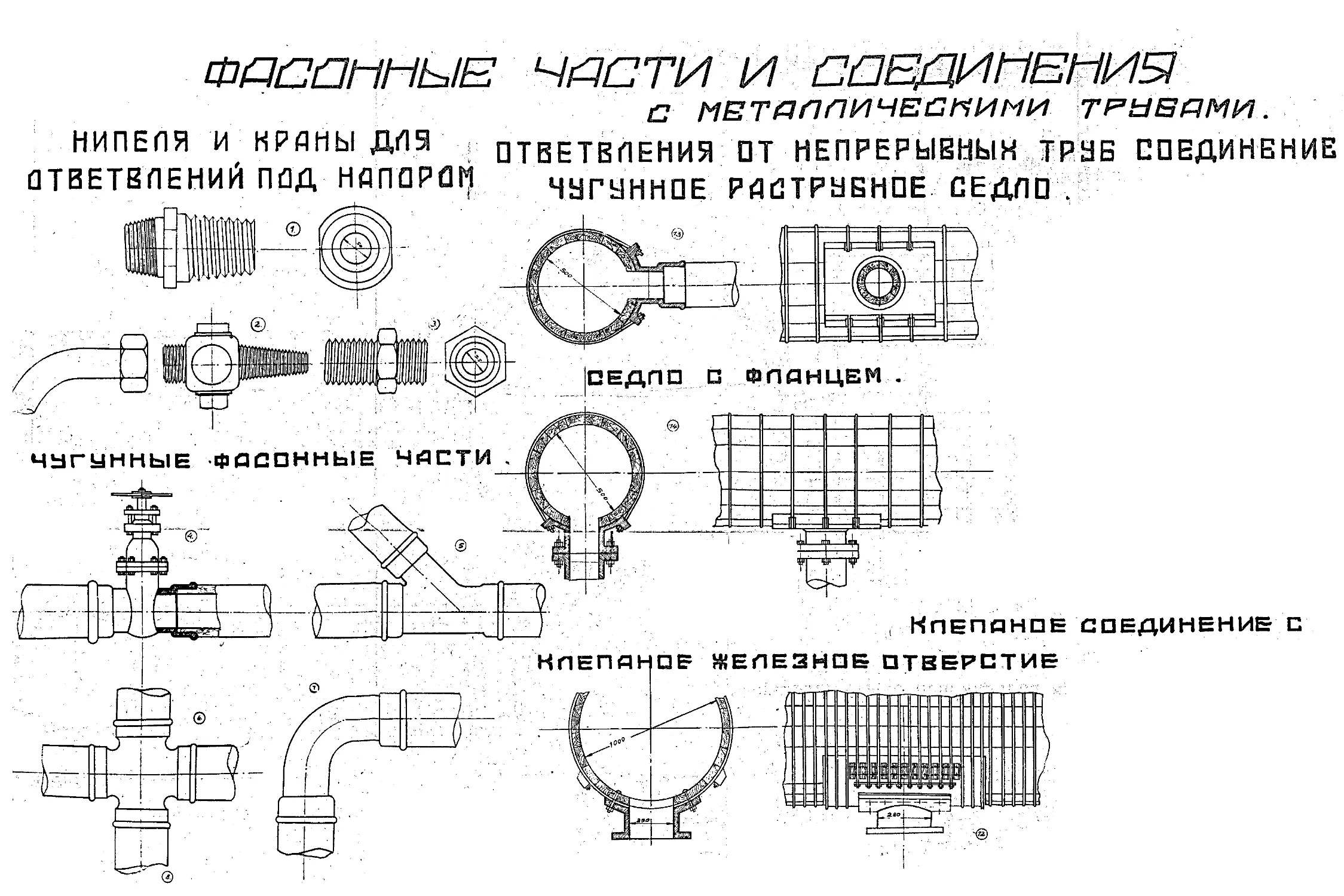

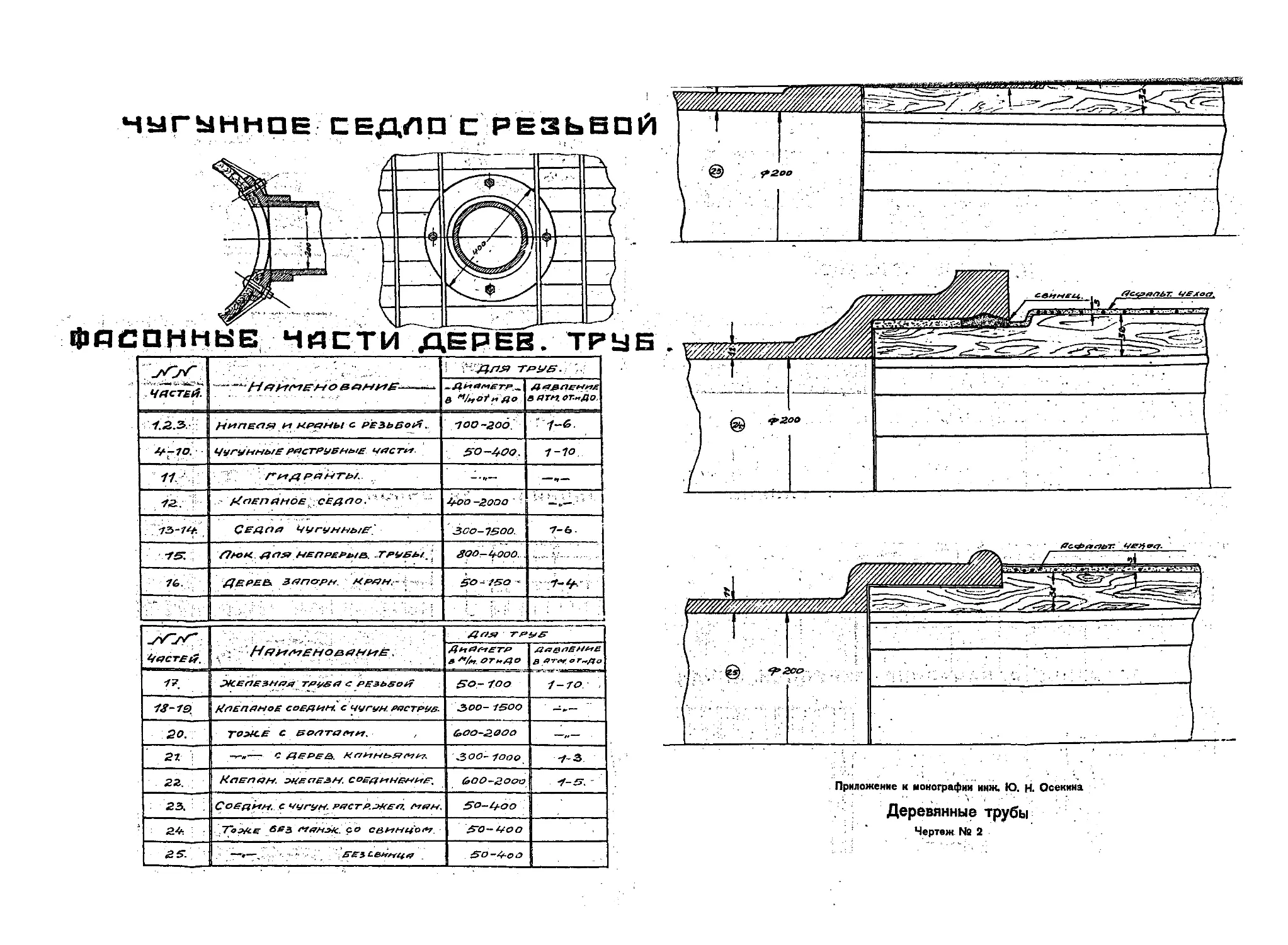

Фасонные части и соединения

деревянных труб с метапличесними

(Си. приложение, чертеж № 2)

При укладке водопроводных сетей и магистралей почти всегда требуется

постановка в различных местах трубопровода всякого рода фасонных частей, как-то:

тройников, отводов, крестовин, переходов, вантуз воздушных и осадочных, кранов, гидрантов,

задвижек, мягких служебных ответвлений и пр.

Для мелких диаметров и давлений могут в некоторых случаях применяться

деревянные фасонные части, и хотя стоимость их несколько ниже металлических

фасонных частей, но их на прочность и долговечность не всегда можно рассчитывать.

Нормальные фасонные части деревянных труб отливаются из ковкого чугуна и имеют

раструбное соединение специального профиля для вставки заточенного конца трубы.

В Америке часто применяют для деревянных трубопроводов фасонные части от

нормального водопроводного сортамента чугунных труб. Эти части заставляют делать

несколько большую заточку соединяемого конца деревянных труб и применять

свинцовую заливку.

Американским водопроводным обществом „Amer. Water Work Association" была

утверждена спесификация раструбных соединений деревянных труб с чугунными

помещенная на стр. 17-й.

Опыт доказал, что заливка свинцом по дереву не дает соединения и годится

лишь для малых давлений.

Различие в плотности дерева и металла не позволяет сделать зачеканку свинца,

т. е. достигать плотного соединения.

Австралийский инженер F. Pridham предложил в 1916 году соединение с помощью

железного кольца-манжеты, надевающегося на заточенный конец трубы. Свинцовая

заливка между чугунным раструбом и железным кольцом расчеканивается и дает плотное

соединение. Манжета делается из оцинкованного железа или стали 3 мм толщиной.

Ширина и диаметр ее соответствуют глубине раструба и диаметру заточки. Это

соединение испытано и является универсальным соединением деревянных труб с чугунными

даже для высоких давлений (см. чертеж Хв 2).

16 _

Плотность между железной манжетой и деревом трубы обеспечивается

разбуханием древесины,

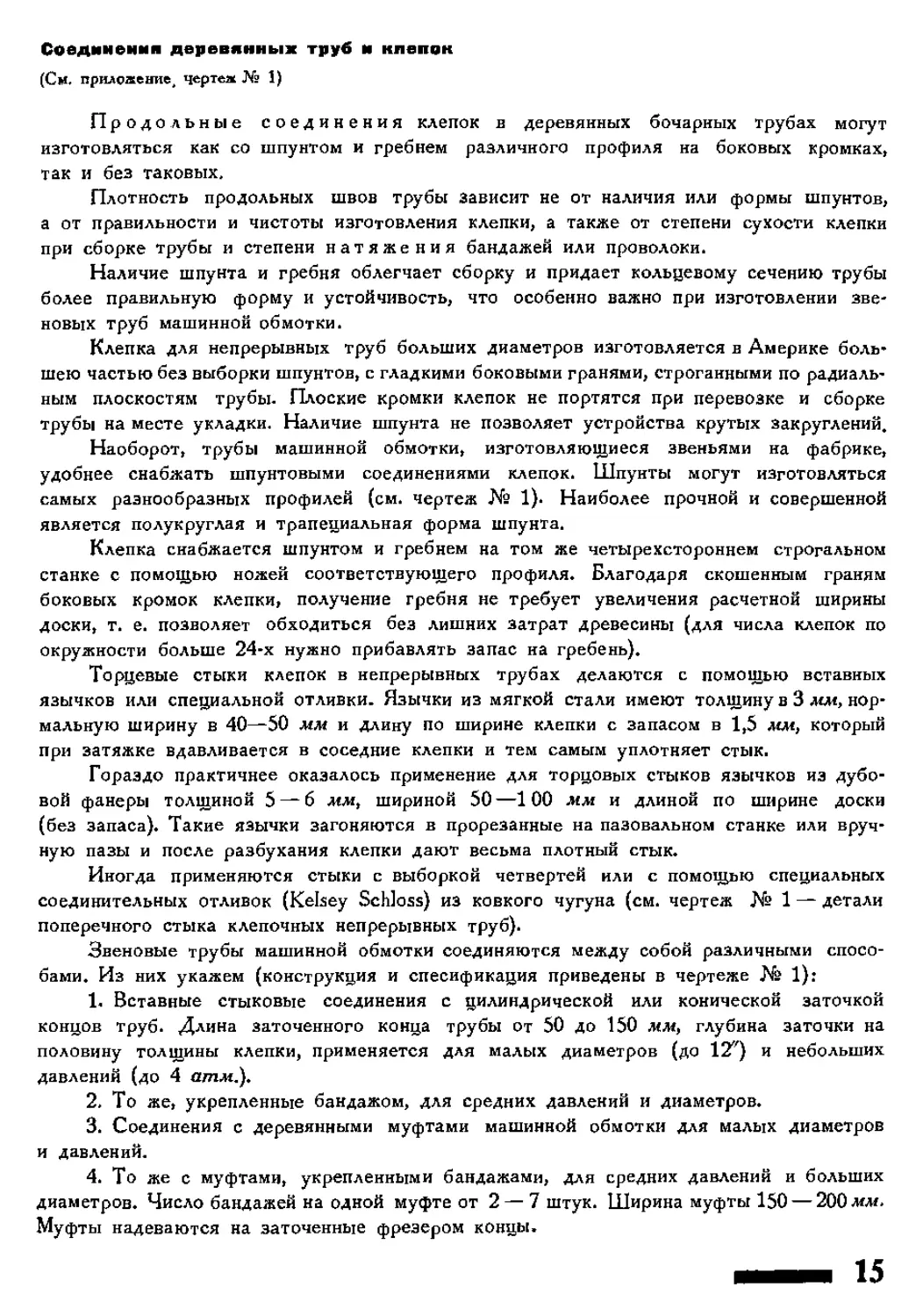

Таблица размеров соединения чугунной И деревянной трубы

Чугунная труба или

фасонная часть

■

ноннн.

диаметр

дм

4

6

8

10

12

14

16

18

20

24

Деревянная труба

„ внутренний

наименьший ' г внешний

диаметр

вн. диаметр г . диаметр

ратсруба^"™' заточки

** .дм 1 дм

5,70

7,80

10,00

12.10

14,00

16,10

18,40

20,50

22,10

26,90

4

б

8

10

12

14

16

18

20

24

5'/іб

94*

Ц5/9

13*/*

15'/*

18

20

22

26

наименьшая

толщина

свинца

дм

0.140

0,145

0,165

0,175

0,200

0,220

0,255

0,270

0,320

0,420

наружный

диаметр

свинцовой

заливки

Дм

5"/м

7'"/аа

11»в,-ээ

13«/м

15м/эі

17«/99

19ЭІ/аі

2РІ/И

2531/33

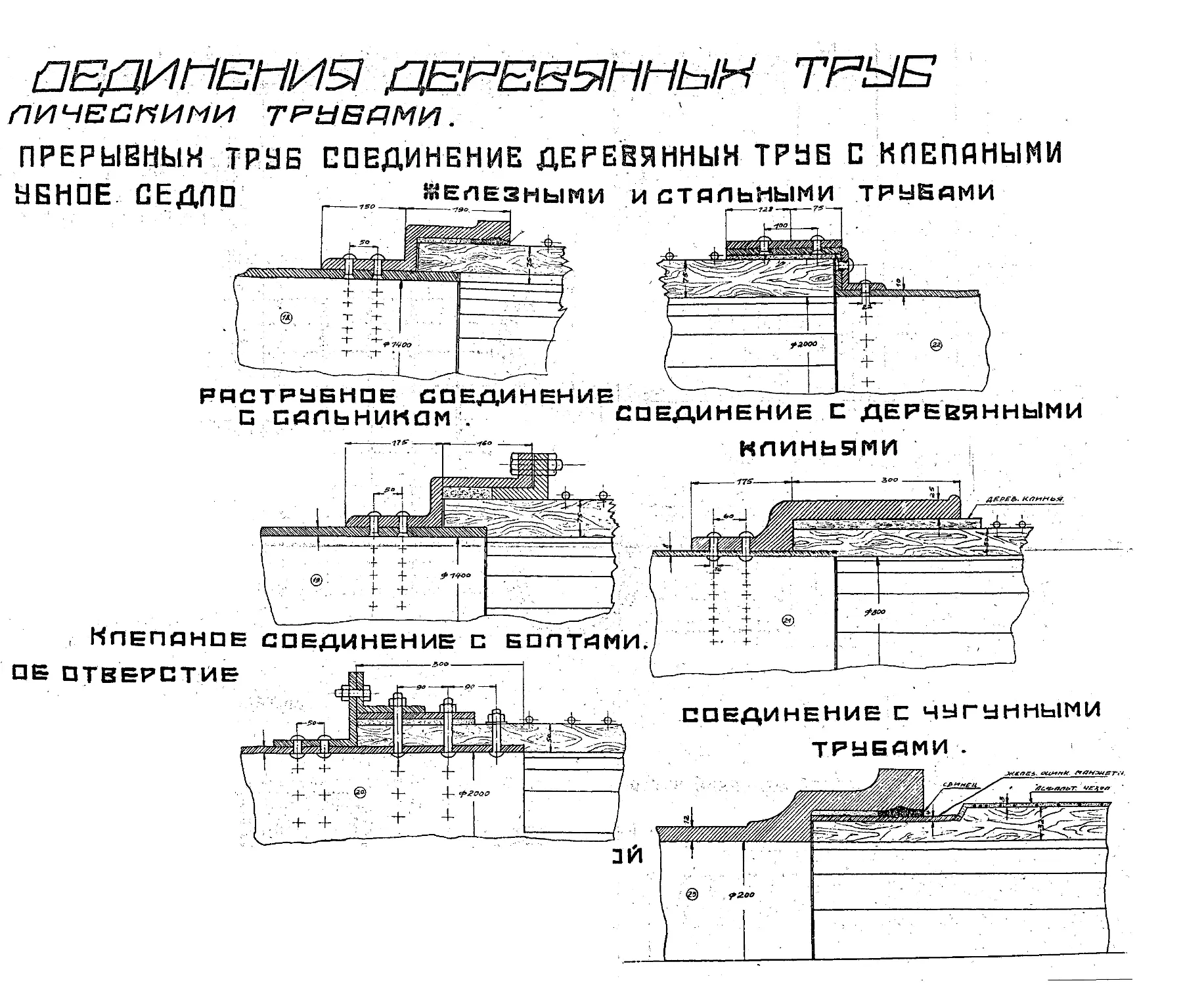

Соединения деревянных труб со стальными и железными клепаными трубами

больших диаметров делаются с помощью специальных раструбных отливок, клепаных

раструбов на болтах с заливкой или сальником (см. чертеж № 2).

Ответвления от труб больших диаметров могут делаться с помощью специальных

чугунных или клепаных седел, укрепл/»щй'хвлг_чна трубе бандажами или проволокой

(в звеновых трубах). / ^^''і'і,','»

(к^»» ' /

Ответвления диаметром до 2 дл* могут"дТ£л*йщ|?&-Щщ&£нныл" деревянных трубах

под напором с помощью особых ниппелей и кранов, снаТЯВонищ£на*резкой, Труба,

находящаяся под напором, просверливается в нужном месте сверлом, диаметр которого на

Vie—'/в" меньше диаметра нарезки вставляемого ниппеля. Сверление нужно делать

не до конца, оставляя тонкий слой клепки. Затем сверло вынимают и ввертывают

ниппель до отказа, причем оставшийся слой дерева продавливается внутрь трубы.

Присоединение под напором сделано.

Так же под напором могут устанавливаться седла диаметром до 6 — 8°.

В нужном месте трубы снимаются один или несколько бандажей (в звеновых трубах

сбивается в стороны проволока, и поэтому здесь нельзя делать крупные ответвления),

клепка насверливается по периметру ответвляемого отверстия, затем приготовляется

седло с бандажами на трубе, насверленная часть пробивается внутрь трубы, и седло

с задвижкой или заглушкой укрепляется бандажами на готовом отверстии.

Способы и особенности производства

Изготовление клепки для непрерывных труб состоит из следующих основных

процессов:

1. Распиловка бревен на специальные размеры досок.

2. Сушка распиленных досок.

Дсрепгмнс трубы — 2

17

3. Изготовление клепки из сухих досок.

4. Торцовка и паэование концов клепки.

5. Креозотированне готовой клепки.

Производство звеновых труб машинной обмотки состоит из следующих основных

процессов:

1. Распиловка бревен на специальные размеры досок.

2. Сушка досок.

3. Получение клепки из сухих досок.

4. Предварительная торцовка концов клепки.

5. Сборка клепок в трубы.

6. Обмотка труб проволокой по спирали.

7. Заточка концов труб для соединений.

8. Асфальтировка труб.

Первые три процесса производства звеновых и непрерывных труб совпадают,

дальнейшие операции ведутся обособленно. Этим обстоятельством объясняется

разветвленная (в плане) форма здания фабрики.

Распиловка м расположение годичных нолец ■ клепке

Иностранная литература по деревянным трубам и производству бочек (для

жидкостей) уделяет много внимания вопросу о расположении годичных слоев в клепке,

причем мнения о правильном расположении колец сильно разбиваются.

Большинство американских данных (Eng. News Record 1899 — 1916 и Trans, of the

Am. Society of Cw. Eng. 1918) рекомендует применять радиальную распиловку с тем,

чтобы годичные кольца пересекали клепку по толщине, утверждая, что при этом

расположении годичных колец достигается более полное и равномерное просачивание и

набухание клепки (условие долговечности).

В бочарном производстве применяется такое же расположение годичных колец

с тем, чтобы сильно-про водящие сердцевинные лучи не пересекали клепку по толщине.

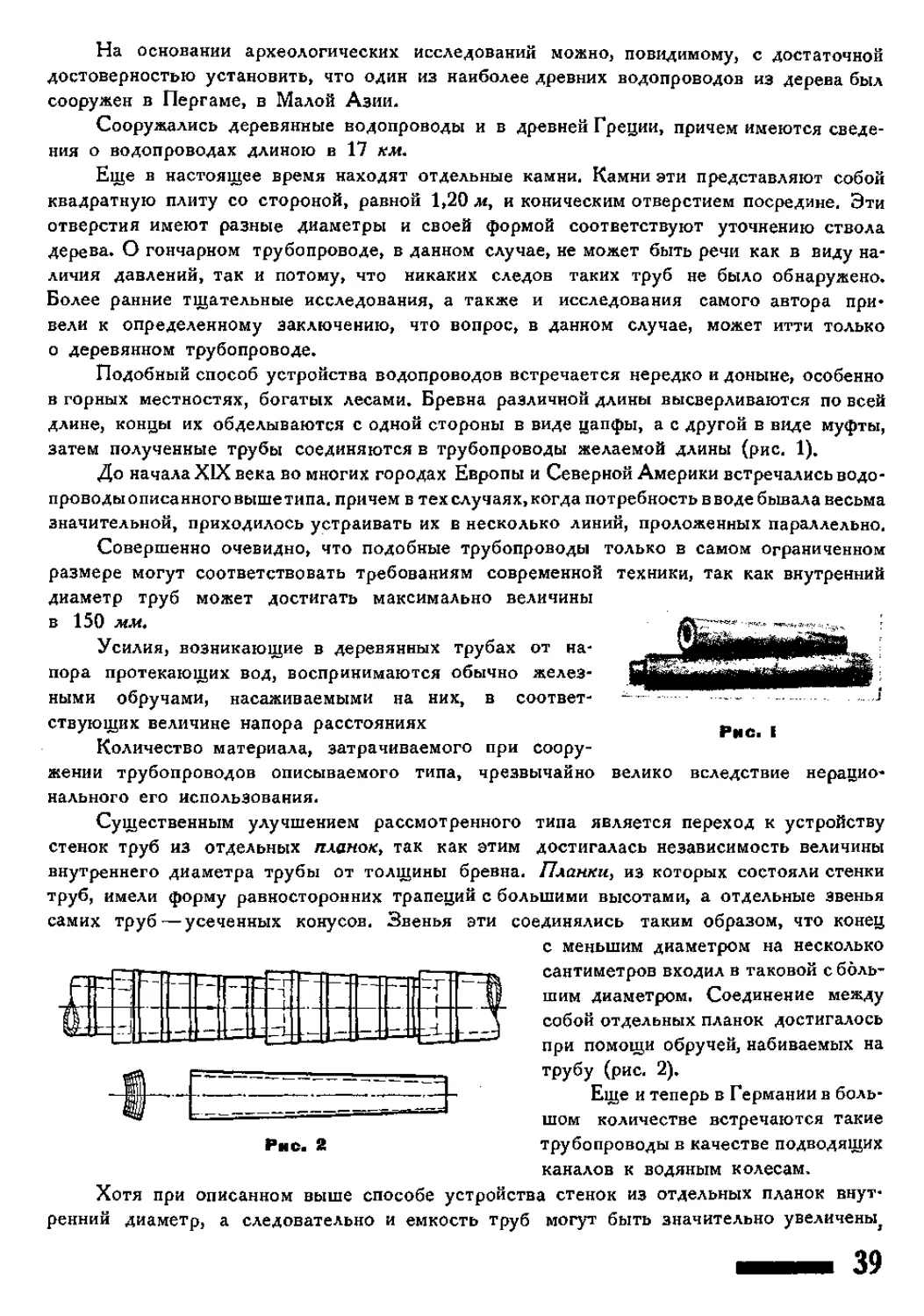

Г. Рабовский в своей книге (см. ниже.—Ред.) советует обратное расположение

годичных колец, т. е. применение горбыльных досок с направлением годичных колец,

параллельным широкой кромке клепки, объясняя такое расположение большим сопротивлением

колец проникновению воды через клепку, т. е. наименьшей утечкой воды сквозь поры

клепки.

Опыт применения сверленых труб, где годичные кольца работают именно в таком

направлении, достаточно доказал безопасность тангентального расположения годичных

колец в трубе.

Мои наблюдения над гидравлическими испытаниями бочарных труб в мастерской

Гос- научно - мелиорационного института показали, что в наших мелкослойных

сосне и ели расположение годичных слоев в клепке деревянной трубы ие имеет почти

никакого значения.

Трубы, собранные из клепок с радиальным и тангентальным направлением

годичных колец, при испытаниях под различными давлениями от 1 до б атм, давали

равномерную диффузию воды сквозь поры клепки и одинаковое разбухание клепок с

различным направлением годичных колец.

Испытаниям подвергались сосновые, еловые и ольховые клепки.

Расположение сердцевинных лучей имеет значение лишь для твердых лиственных

пород с крупными водопроводащими пучками сердцевинных лучей (дуб, ясень, бук).

18

В хвойных породах сердцевинные лучи почти не влияют на гидравлические свойства

клепок в деревянных трубах.

Соображение о неравномерной просачиваемости клепок в параллельном и

перпендикулярной годичным кольцам направлении, выдвигаемое некоторыми американскими

инженерами, имеет значение лишь для крупно слой ной древесины.

Американские породы, применяемые для деревянных труб: „Jellow Pine", „Douglas

Fir" и „Redwood" имеют среднее число колец 10 на 1 дюйм, наша же северная сосна

имеет в среднем 25 — 30 колец на 1 дюйм.

Из всестороннего рассмотрения изложенного нахожу возможным при распиловке

не придерживаться того или иного расположения годичных колец в клепке (сосна, ель).

Ленточная ■ рімнан распиловна

Для получения клепки американцы применяют радиальную распиловку кряжей,

т. е. разрезают бревна на четыре четверти и затем на ленточных пилах выпиливают

доски по радиальным плоскостям. При этом отходит в отброс рыхлая (иногда гнилая)

сердцевинная древесина, и клепка получается с радиальным направлением годичных

колец.

Но у американцев средний диаметр бревна 12—15 вершк. (2 фута), сердцевина

его весьма рыхлая, имеет большие размеры и часто сердцевинную гниль.

Мы располагаем сосновыми и еловыми бревнами среднего диаметра — б вершк.

Сердцевина имеет диаметр 3— 6 мм. Число колец на 1 дюйм у сердцевинной древесины

бывает редко меньше 8, тогда как американцы считают древесину мелкослойной при

10 годичных кольцах на 1 дюйм (каталог „Canadian Wood Pipe С0")- Присутствие

даже маленькой сердцевины в клепке нежелательно.

Пуская пропил по сердцевине, а затем выстрагивая сердцевинные стороны досок

для внутренней, вогнутой поверхности клепок, можно даже при рамной распиловке

избавиться от присутствия сердцевины в клепке.

Делая графическое сравнение простой и радиальной распиловки, приходим к

выводу, что нужные нам размеры клепок (б и 8 &м ширины) могут быть получены при

радиальной распиловке только из бревен 10 вершк. и выше с большими потерями

древесины. Поэтому мы останавливаемся на рамной распиловке с брусовкой и

нечетным числом пил в поставе (пропил по сердцевине).

Суш на

Сухость клепки перед сборкой трубы является одним из важных моментов в

производстве деревянных бочарных труб.

Клепка перед сборкой должна иметь 10 - 12°/о влажности и не превосходить 15%.

Труба, собранная из сухой клепки, после наполнения и разбухания дает плотные

швы и часто даже устраняет дефекты при изготовлении клепки и случайно появившиеся

трещинки. Наоборот, сырая клепка влечет за собой большую утечку воды.

Несколько неудачных построек в Америке объясняется именно чрезмерной

влажностью клепки при изготовлении труб.

Естественная или атмосферная сушка считается предпочтительной перед

искусственной просушкой досок в сушилах, но естественная сушка связана с содержанием

больших площадей под биржами, причем высушиваемый материал в течение двух лет

является мертвым капиталом.

2*

19

Доски атмосферной сушки имеют очень хорошее качество, но влажность, даже

после двухлетней выдержки, редко опускается до 12—13°/о.

Проделанные мною испытания влажности сосновых досок, пролежавших два года

в ленинградском климате, показали наименьшую влажность от 15 до 20°/о, каковая

не является достаточной для производства труб.

Искусственная сушка в новейших паровых сушилах длится от 2 до 10 суток,

а в вакуумных сушилах — от 20 до 72 часов, в зависимости от влажности и размеров

досок, причем механические свойства древесины, высушенной искусственно, почти не

понижаются.

Применение пропарки при сушке понижает механические свойства дерева на

10 — 15*/о. У нас применяется искусственная сушка досок в паровой сушилке.

Производство клепки для звеновых труб

Изготовление клепок из досок, пазовка клепки, сборка, обмотка и заточка

концов труб производится на различных станках (см. ниже расчет и выбор станков для

фабрики).

Пропнтиа и предохранение

деревянных ж металлических частей труб

Если деревянная труба работает все время под напором и закопана в сыром

плотном грунте, пропитка клепки не является необходимой (см. соображения о

долговечности). Но при производстве труб для канализационных и ирригационных целей

пропитка клепки для труб является обязательной.

Из всех антисептиков для консервирования клепки деревянных труб наиболее

удовлетворяют требованиям каменноугольный креозот и некоторые его эмульсии. Он

почти не выщелачивается из древесины, не дает привкуса питьевой воде, и дерево,

пропитанное креозотом, повышает свои механические свойства.

По исследованиям лаборатории Департамента земледелия САСШ над

несколькими креозотированными деревянными водопроводами оказалось, что привкус и примесь

креозота в питьевой воде совершенно исчезали на 7— 11-й день.

Та же лаборатория исследовала механические свойства креозотированной набухшей

водой клепки, причем оказалось, что сопротивление смятию (бандажами)

креозотированной влажной клепки в среднем на 20% выше такой же некреозотированной.

Таблица I. Испытания смятия бандажами нлепкн, пропитанной и непропитанной креозотом,

пролежавшей месяц » воде

Клепка ни пихты Дугласа, содержащей заболонь

Состояние

клепки

і

Креоаотнр. в

°А отнепропит.

0,193

Г

60

166

171

103,1

90

371

414

116,6

0,226

рад

60 90

218

250

453

41»

114,7

114,4

0,497 | 0,625

усов

60

507

620

122.3

90

1096

1338

122,1

60

608

756

124,4

90

1334

1663

1247

Среднее

нз всех

испытаний

594

716

120,5

20

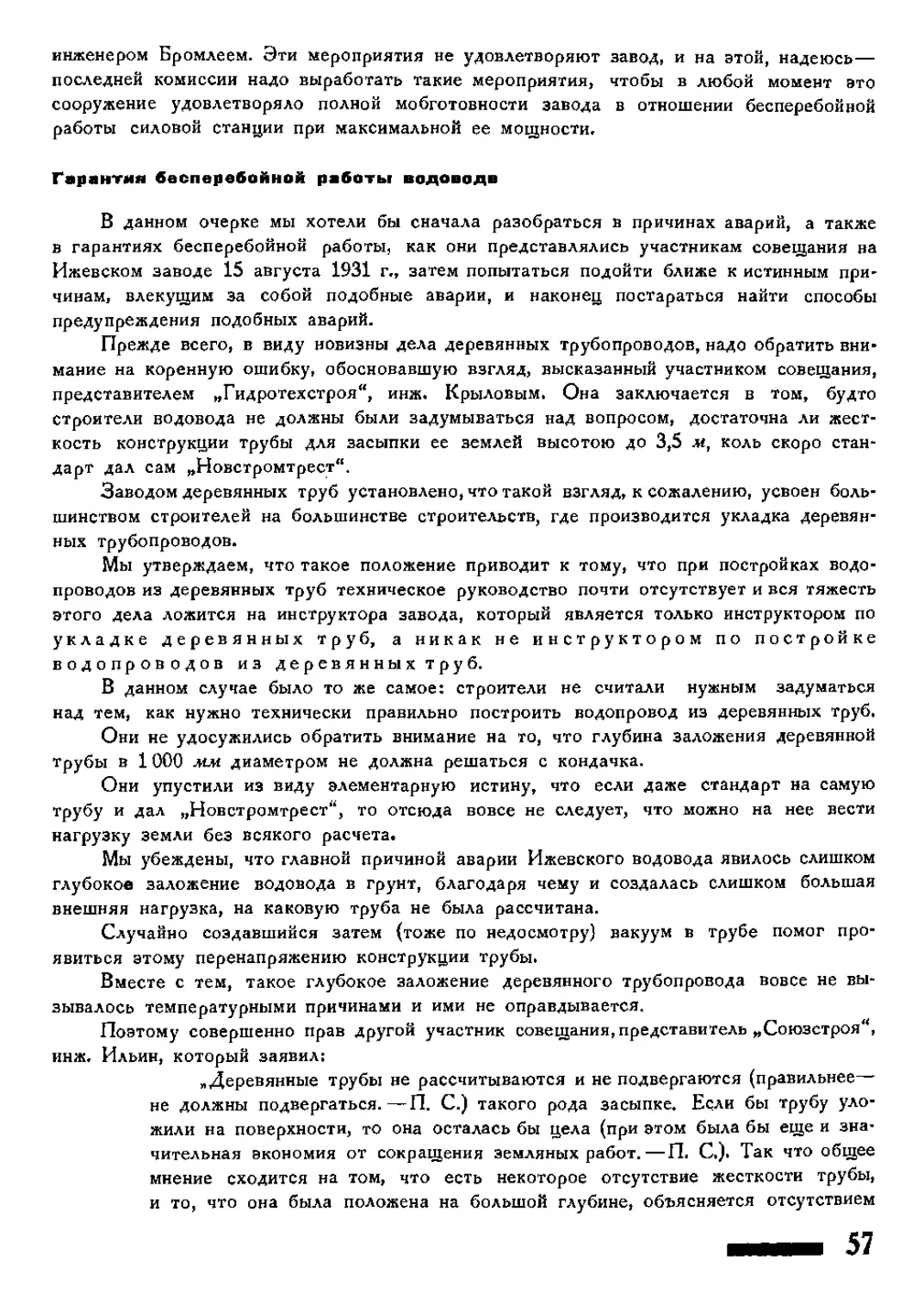

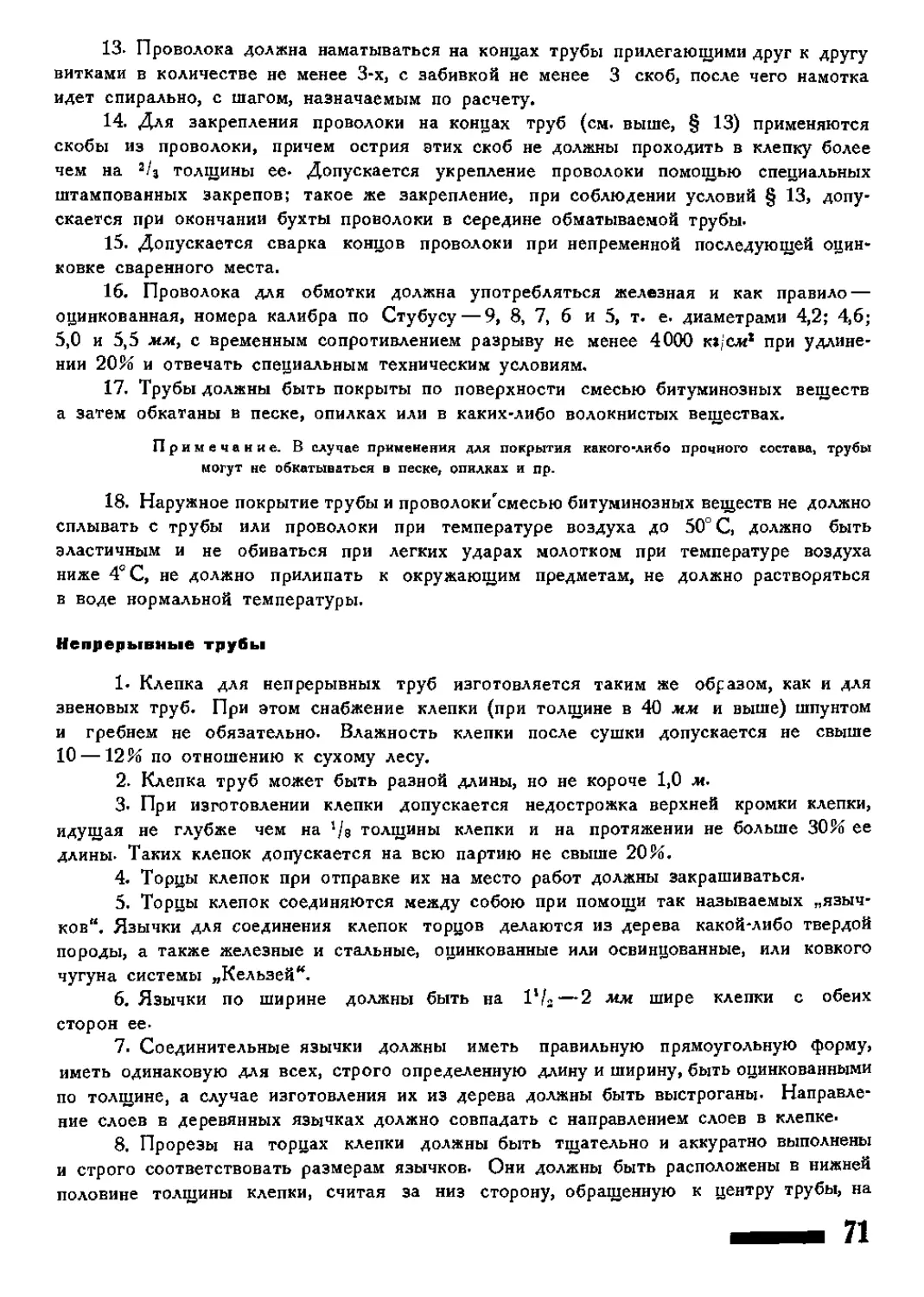

СИЕГМД ПРОИЗВОДСТВА

а Е Р Е В 51 іі М ЬІ И ТРУБ

ЗВЕНОВЫЕ

ТРУБЫ

J

£CC"A-lAjlbbUto-UV 1^5t,

С0р>тил.ро&К«-

V

См ш.ияка

JL

Сгці УЛЛЫЭ ДОзд, tOtyit Сі^ги.юи_.

Сѵ

mp-owwi ел ь-н и и ы№

LO-OW

-•л

^btvB>tix й9СО< чаги

НЕПРЕРЫВНЫЕ

ТРУБЫ

СоорКС*. 'ГП/Умл'

т

О UJi&WMA, YTVpuO

X

^—

усіч\.рой<сгг>&о

т

^\k

-pofcb*», KVltrVftU.

Сіиад гоуаобілэс

mp*j<

Таблица П. То же для клепки ив пихты Дугласа, не содержащей заболони

Состояние клепки

KpeosoTHp. в % от не про пит.

0,193

Г

60 ■ 90

196

210

107,1

460

531

115,5

0,226

0,497

о,е

р а д у с о в

60 ' 90

267

332

124,4

574

713

124,2

60 і 90

1

592

752

127,0

1291

1596

123,6

60

714

880

123,2

25

90

1572

1929

122,7

Среднее

из всех

испытаний

708

868

122,6

Наиболее совершенным и экономичным для креозотирования клепки деревянных

труб является способ ограниченного поглощения Рюпинга в закрытых цилиндрах

{см. расчет пропиточного устройства).

Арматура непрерывных труб {бандажи и башмаки) предохраняется от ржавления

окраской асфальтовым лаком за два раза.

Иногда окрашивается асфальтовым составом или суриком вся наружная

поверхность трубы.

Звеновые трубы, обмотанные оцинкованной проволокой по спирали для напорных

целей, могут не пропитываться креозотом. Долговечность их всецело зависит от

долговечности оцинкованной проволоки (3 — 7 мм),

Повтому необходимо особенно тщательно предохранять наружную поверхность

обмотанной трубы от ржавления и повреждения проволоки.

Сростки проволоки должны быть обязательно оцинкованы.

Для лучшего предохранения проволоки применяется асфальтировка наружной

поверхности трубы в два слоя с опилками или мелким песком.

Для особо ответственных проводок и химически вредных грунтов кроме

асфальтировки применяется обертка джутовым чехлом. При применении деревянных муфт,

последние должны обязательно креоэотнроваться, так как они не защищены

насыщением влагой.

Рассмотрев отдельные основные моменты производств.-, труб, составим схему,

помещенную на стр. 21.

{Продолжение следует)

„Нам надо, именно, теперь позаботитьсн

о том, чтобы масса необынновенно ценного

материала, ноторый имеется налицо и виде

дельных городах, в отдельных предприятиях,

в отдельных Деревенсних обществах, чтобы

этот опыт стал достоин нем масс.

Ленин.

Очередные вадачи Советской власти.

МаЛЫЙ Среди ГИГантОВ, Член ВАРНИТСО

НО ГИГаНТ СреДИ МаЛЫХ профессор А. Н. Пассек

Еще каких-нибудь десять лет назад мало кто из техников у нас в СССР слыхал

о возможности применения деревянных труб взамен металлических для городских

и сельскохозяйственных водопроводов, гидр о-электрических установок,

фабрично-заводских, промышленных сооружений и т> п.

В настоящий же момент не только у техников нет никаких сомнений в

целесообразности их применения, но и громадное число хозяйственников является их

горячими сторонниками.

Деревянные трубы по сравнению с металлическими по американским данным

и данным нашей практики обладают многими преимуществами: меньшее сопротивление

движению по ним жидкостей, достаточная долговечность, отсутствие отложений

и раковин на стенках, отсутствие дорого стоящих соединительных частей, легкость

обращения при выделке, перевозке и укладке, меньшая повреждаемость при действии

морозов, способность сохранять температуру протекающих через них жидкостей

благодаря плохой теплопроводности дерева, значительное внутреннее давление, которое

они могут выдержать, несгораемость и, наконец, дешевизна по сравнению с

металлическими.

Все эти преимущества деревянных труб, особенно в связи с дефицитностью

металла в стране, двинули эту отрасль промышленности вперед гигантскими шагами.

Да оно и понятно.

По данным практики Завода деревянных труб имени тов. Ворошилова, стоимость

деревянных звеновых труб диаметром в 100 мм на 50% дешевле чугунных. При этом

деревянные трубы способны пропускать примерно на 15% больше жидкости, чем

чугунные трубы, прослужившие 10 лет, а вследствие образовавшихся за это время

отложений и ржавчины на стенках чугунных труб диаметр их уменьшается, и

следовательно уменьшается и их пропускная способность. Железные клепанные из листов

трубы также дают утечку жидкости не меньше деревянных.

В Америке делались опыты на несгораемость деревянных непрерывных труб

бочарного типа, стянутых металлическими хомутами. Трубы на некотором участке

обкладывались дровами, которые обильно поливались керосином и зажигались. Как

только костер разгорался, металлические хомуты от температуры расширялись, вода

через образовавшиеся между клепками щели под давлением вытекала и автоматически

тушила огонь- Охлажденные же хомуты стягивали клепку, и утечка воды прекращалась.

Об этих свойствах деревянных труб впервые в 1925 г. сделад доклад в

Ленинградском областном научно-техническом совете профессор Н. П. Мельников, побывавший

в Америке и видевший их в натуре-

Доклад этот был прочитан в тот моменті когда впервые вспыхнули первые тре*

вожные сигналы о недостатке металла в Союзе.

По этому докладу состоялось многозначительное постановление, которое осталось

на бумаге и безответно заглохло в стенах того же Научно-технического совета.

Но это длилось недолго...

Научные работники, возглавлявшие Ленинградский научно-мелиорационный

институт, следя за иностранной литературой и увидев, с какой поразительной быстротой

У первой мастерской

и Америке внедряются в строительный обиход деревянные трубопроводы, поставили

первые лабораторные опыты изготовления деревянных труб при этом институте.

С большим трудом было получено от НКЗ ассигнование в 30 тысяч рублей на эти опыты.

Таким образом зародилась первая производственная ячейка нынешнего Завода

деревянных труб имени тов. Ворошилова.

Интересно отметить, что эта первая мастерская помещалась в бывшей свечной

мастерской монастыря „ Ивана Кронштадтского" на Карповке.

Средства производства первой

мастерской отличались своей

скудостью: имелся один нефтяной

двигатель допотопного типа, полуиэно-

шенный строгальный по дереву

станок, один кустарного типа фрезерный

станок и один обмоточный станок

собственного изобретения- В качестве

материала имелось 5—7 куб. м

древесины и около 200 кг проволоки.

Но это обстоятельство нимало

не смущало то храброе войско из

5-—7 человек, во главе с инженером

А. Я. Попковым, которое взялось

за это дело.

Результаты опытов оказались

весьма удачными и показали полную

Первая производственная ячейка целесообразность внедрения

деревянных труб в обиход социалисты-

ческого строительства. Но этому

началу группы энтузиастов в 1927

году наступил конец с ликвидацией

подсобных предприятий

Научно-мелиорационного института и

передачей таковых Тремассу- Последний

прекратил существование первой

мастерской деревянных труб.

Казалось, что делу постройки

деревянных труб положен конец,

но бывшие участники-энтузиасты

первой мастерской, тройка — Н. П-

Евгеньев, Ю- Н. Осекин и А. Я.

Попков, не боясь насмешек

технических и хозяйственных

бюрократов, не щадя саоих сил, пробивая

стену косности, недоверия и

недоброжелательства, разбудили

советскую общественность, которая им

и помогла организовать и

восстановить при Ленинградском отделе

„Центрогидростроя"НКЗ мастерскую

деревянных труб, собрать в нее все

жалкое прежнее оборудованием изго-

тозить и уложить в траншеи

несколько сот погонных метров

деревянных труб.

Эти первые работы дали

возможность на опыте проверить

правильность и целесообразность

применения в СССР деревянных труб-

Участникам мастерской

приходилось самим лично собирать трубы

на месте, так как специалистов по

этой отрасли не было.

Укладка первых трубопроводов

на Агбашской гидростанции в Ка-

бардино-Блакарской области и

изготовление деревянных труб для

водопровода в Тихвине сразу создали

перелом. Вместо недоверия к

„дереву вместо металла" посыпались

бесчисленные запросы со всех сторон

необъятного СССР-

В 1929 году мастерская не могла

уже справляться С огромным потоком

заказов, которые стихийно хлынули

на нее.

Она переросла сама себя.

Пришлось срочно ее

реорганизовать. Были приобретены от

акционерного общества „Продукт" под

вексельный кредит обгоревшие

остатки бывшей красильной фабрики „Дан-

цигер".

В состав тройки энтузиастов

вошел партиец И. А. Львов, первый

директор завода.

Член Президиума ВСНХ СССР

А- Н. Долгов заинтересовывается

этим делом. Завод передается tt Нов-

стромтрссту", открывается

финансирование, а с ним и расширение

завода и развертывание заводского

производства.

И- А. Львов со свойственной

ему энергией и упорством бьет

в колокола партийной

общественности, усиливая этим интерес новых

строек к деревянным трубам.

Неудержимо растет спрос, а

с ним и промфинплан, одновременно

с проведением которого производится

ударная стройка заводских зданий

и новых цехов-

Трудности организации этого

нового дела усугублялись еще тем>

что для изготовления необходимых

машин в СССР не имелось заводов-

изготовителей, а импорт

оборудования крайне затруднителен-

Но и этот барьер был взят-

Директор завода тов. Львов,

зам. директора Евгеньев, зав.

производством Кучер и бывший отсекр,

ныне директор завода Иванов, сумели

мобилизовать свои заводские к

технические силы, создали свой

машиностроительный цех, извлекли с

„кладбищ" старые поломанные станки и

приспособили их к различным

процессам производства деревянных труб.

Таким образом были созданы

все станки Завода деревянных труб

Созданы они были без всякого

шума, без импорта, без обременения

Сушильный цех, наружный вид камер

государственного планового распределения машин, без загрѵзки отечественных

машиностроительных заводов,— упорной работой группы героев.

Развернутый промфинплан удовлетворил весь спрос СССР за 1927 —1930 годы-

Уже 1929 год окончательно выявил узкое место в металлах-

Пятилетка требовала для новых строек трубопроводы, Завод имени тов-

Ворошилова делает героические усилия. Собственными средствами создает новые и новые станки

Готовит кадры. Увеличивает

пропускную способность завода до максимума.

Заводский треугольник,

предоставленный собственным силам,

делает героические усилия, и директор

завода И. А. Львов проводит 300,°-е

перевыполнение промфинплана в

1929/30 году. Сменивший его

директор Н- И. Иванов проводит ударный

квартал и удвоенный встречный

промфинплан в 400000 тип, м, который

в большей своей части на сегодня

уже выполнен и безусловно будет

полностью выполнен в 1931 году '•

1 Промфинплан 1931 г. выполнен на Обмоточный цех

1020/0. — Ред.

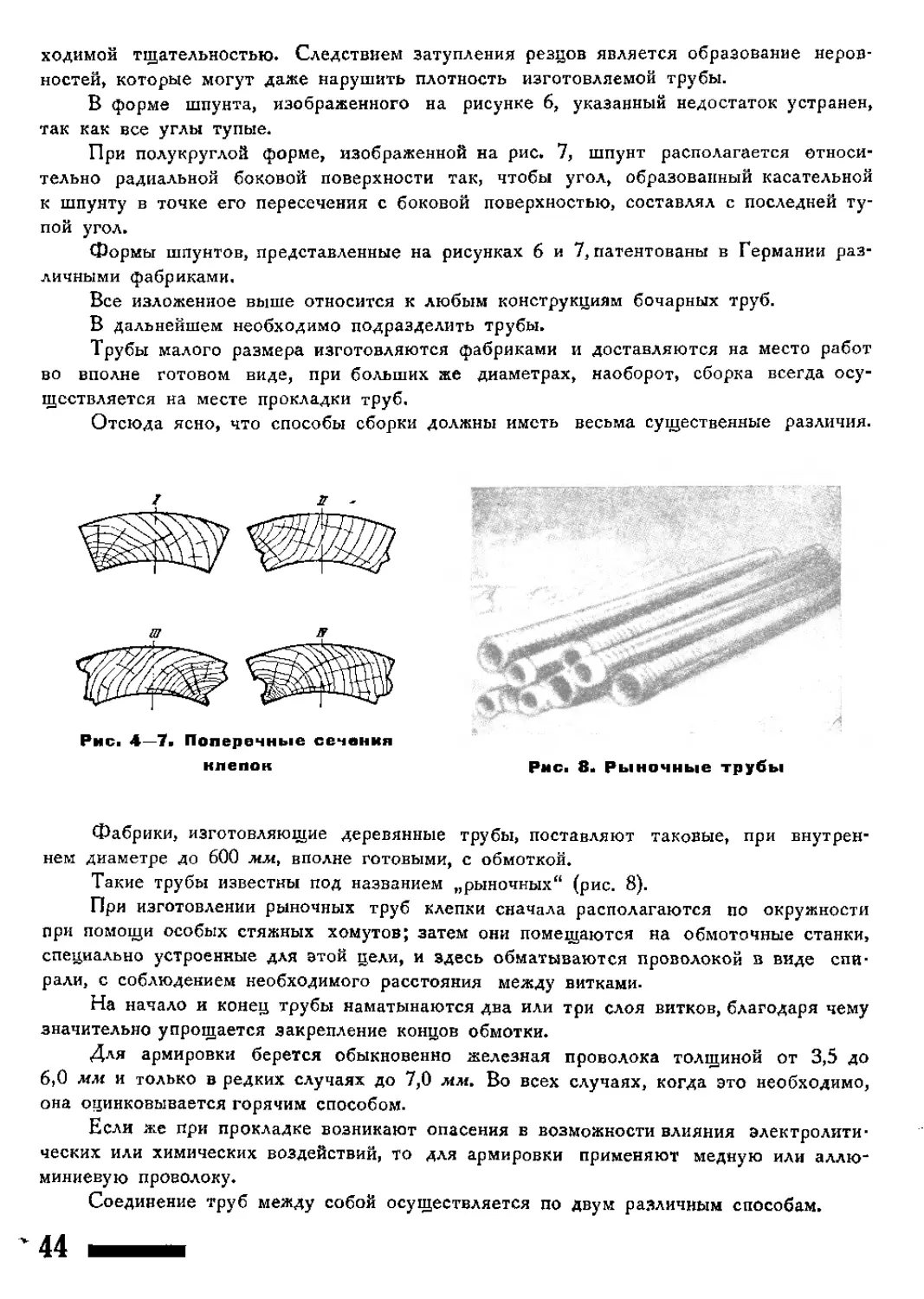

Звеновые трубы в готовом виде

Показатели роста промплана

Завода^имени тов. Ворошилова

таковы !

1927,28 г. . - 2 500 пог- метров

1928/29 г. . . 22 000 „

1929;30 г. . . 170 000 „

Особые квартал 1930 года—■

73 000 пог. метров.

Контрольные цифры на 1931 г.—■

400000 пог. метров.

Контрольные цифры на 1932 г.—■

600000 пог. метров (реальные заказы,

принятые заводом '.

Таким образом Завод имени

тов. Ворошилова дал Союзу

экономию в 65 тысяч тонн металла...

Завод им- тов-Ворошилова дал

дерево вместо металла!..

Такая огромная работа могла

быть проведена только при условии

охвата всей организационной и

материальной части таким лицом, как

зам. директора Н- П. Евгеньев —

рабочий по нутру, с 13 лет

начавший свою рабочую страду в

должности мальчика-ученика в Торговом

доме „Бр. Смирновы" вЛенинграде'

Каков же итог работы

вышеупомянутых лиц?

Около 1300000 /тог- м

деревянных труб.

Экономия государству 65 тыс.

тонн металла.

Но не только в этом их заслуга.

Примеры их деятельности, взятые на выдержкуі дают самые неожиданные и яркие

факты.

Для кожевенной промышленности понадобились медные диффузоры — аппараты

для дубильных экстрактов. Каждый такой диффузор, построенный за границей, требовал

расхода валюты в 25 000 рублей. Требовалось диффузеров 92 штуки.

Ленинградский же завод деревянных труб им. тов. Ворошилова берет этот заказ

от акц- общества „Дубитель" по 3250 руб. за штуку и в срок строит огромные баки,

диаметром свыше 3 метров и высотой до 6,5 метров, давая на одном только этом

заказе свыше 2 миллионов экономии.

Когда Союзторф не смог получить металла для специальных металлических лотков,

отводящих торфяную массу после гидравлического размыва, производимого гидромони-

Укпадна звеновых труб (дерев, водовод)

1 Промфинплан 1932 года-800000 пог, -и.— Ред.

28

Сборка звеновых труб

торами, и этим был поставлен втупик,— ha помбщь пришел Завод имени тов- Ёоро-

шилова, построивший деревянные лотки собственной конструкции, давшие возможность

Союзторфу выйти из этого тупика и выполнить без задержки свою программу.

Когда судоремонтным мастерским Ленинградского порта потребовались

металлические понтоны для подъема и ремонта мелких судов и выполнить эту задачу из-за

отсутствия металла и загруженности другие заводы отказались, руководители Завода

имени тов. Ворошилова разработали тип деревянного понтона и построили серию таких

понтонов.

Первые 16 понтонов, испытанные на деле, показали полную их пригодность

благодаря легкости, удобству и большой грузоподъемности.

.Но Завод имени тов. Ворошилова не прячет своего опыта, как это делалось раньше,

а самым широким образом делится им со всеми лицами и учреждениями,

обращающимися к нему.

Ввиду того, что ВСНХ СССР постановил в ближайшие же годы довести выпуск

деревянных труб по всему Союзу до нескольких миллионов пог- метров в год, со всех

концов необъятного СССР открылось форменное паломничество на Завод им. тов.

Ворошилова.

Приезжающие при осмотре завода учатся, приобретают опыт, знания, снабжаются

заводом чертежами, советами- Завод обучает квалифицированных рабочих-

Наиважнейшие строительства СССР пользуются услугами Завода деревянных

труб имени тов. Ворошилова,

29

Задвижка Л уд no,

соединенная о деревянным

■неновым водоводом

Соединения металлических

(фасонных) частей о деревянным

звеновым водоводом

Березник—Химкомбинат, Воскресенск—Химкомбинат, Уралмедьстрой, Харьковская

электростанция, Строительство вторых путей НКПС — заменили металл деревом.

Достаточно прочесть газетное сообщение: „На Кузнецкстрое пущена вода раньше

срока", чтобы ясно представить себе картину зависимости пуска во-время такого

завода-гиганта, как Куэнецкстрой, ч

От четкости работы маленького завода, затерянного среди гигантов Нарвского

района в Ленинграде, зависит своевременный пуск Кузиецкстроя!

' Завод деревянных труб № 1 имени тов. Ворошилова раньше срока выполнил

работу по постройке деревянного трубопровода общей длиной в 7 километров при

диаметре в 1,3 метра.

Таким образом новая идея, положившая основание новой отрасли

промышленности, так бурно развившейся, вышла из города Ленина-

Для нас нет сомнений, что мы в самом ближайшем времени догоним и перегоним

родину деревянных труб'—Америку.

Завод деревянных труб имени тов. Ворошилова в настоящий момент выполняет

заказ на деревянный трубопровод диаметром в 4 метра с внутренним давлением

в 6,5 атмосферы.

Это сочетание огромного диаметра с громадным внутренним давлением не

применялось еще нигде в мире-

Находящаяся в работе Ульбинская гидростанция на Алтае получает деревянные

трубопроводы в 9 километров при диаметре в 3,25 метра.

Такого сочетания большого диаметра с громадным протяжением не имеется ни

в одной стране-

Чем же объяснить огромные достижения Завода деревянных труб № 1 имени

тов. Ворошилова?

30

Металлические хомуты

на стыках звеновых труб

Опоры и нрутапв

для непрерывных труб

Характеристика лиц, возглавляющих это дело, говорит сама за себя и решает вопрос.

Такие товарищи, как Львов, Иванов, Евгеньев и другие, должны быть особенно

отмечены.

Однако только правильное и

своевременное руководство

партийных, советских и профессиональных

организаций могло обусловить те

благоприятные условия, которые

обеспечили огромные достижения

Ленинградского завода деревянных

труб № 1 имени тов. Ворошилова.

Этот завод малый по размерам,

поистине гигант в своих

достижениях !

Укладка и сборка непрерывных труб

Дешевую И ЗДОрОВую Зам. директора завода

ВОДУ КОЛХОЭаШ Я. П. £вкньев

Одним из хронических и трудно преодолимых препятствий, задерживающих рост,

а зачастую и самое зарождение культурных сельскохозяйственных ячеек и

предприятий, является скудость или полное отсутствие воды- Нередки случаи, когда все условия

места говорят за организацию образцового и рентабельного, скажем, свиноводного

хозяйства при колхозе, но отсутствие воды, а главное — отсутствие возможности без

непосильных капиталовложений подать здоровую и чистую воду тушит огонь

энтузиазма организаторов и рушит все планы и расчеты.

На необъятной шири нашего СССР, в условиях нынешнего стихийного роста

потребительского и товарного спроса на все виды сельскохозяйственных культур

и продукции, — спроса, спешащего за мощным раскатом развития всего нашего

народного хозяйства — наконец, в пору коренной социалистической реконструкции способов

ведения и организации сельского хозяйства, вопрос о дешевой и здоровой воде — это

один из актуальных вопросов, требующих скорейшего и вернейшего разрешения'

До настоящих дней — до дней, когда творческая мысль нашей пролетарской

страны делает прыжок в столетия, когда созидательекая смелость шагает через

хитроумную практику американских Фордов и германских Стиннесов — мы неизменно

в вопросе „о дешевой и чистой воде" упирались в тупик дорого стоящих

металлических труб, необходимых для передачи воды на расстояние. Была и другая попутная

трудность: не всякая местность освоивала применение металлических труб— на севере

морозы и на юге жара или скалы чинили большие помехи и вызывали большие

затраты на земляные работы, связанные с глубокой прокладкой металлических труб.

Ныне же, когда „трубная проблема" разрешена Заводом деревянных труб имени

тов- Ворошилова в Ленинграде и металл свободно и рентабельно заменяется деревом,—

причем разрешена так, что самый отдаленный угол, располагающий только сивкой на

проселочной ухабистой дороге, может эту деревянную трубу получить в разобранном

виде и собственными силами ее собрать на месте,—вопрос „о дешевой и чистой воде"

может получить разрешение.

В настоящем очерке мы попытаемся это предложить. Конечно, мы очень далеки

от мысли претендовать на нечто исключительное или исчерпывающее; наоборот, мы

уверены, что наша попытка сама по себе до конца не разрешит вопроса, но зато она

беспорно даст технической мысли тех, кто в этом деле „страждет и ищет", тот толчок,

который и приведет их к наивыгоднейшим и совершеннейшим путям. Мы собираемся

воскресить в памяти наших сельских хозяйственников применение тарана-самокачки,

изобретенного полтора столетия тому назад и спящего до сих пор в архиве

сельскохозяйственных каталогов благодаря заботливой угодливости тех же дорого стоящих

металлических труб.

Но, прежде чем рассказывать о „самокачке", ее действии и применении, несколько

слов о самих трубах.

В любой заброшенной деревушке, в любом далеком от культурных или

промышленных центров колхозе можно самодельно приготовить сверленые трубы. Правда, не

всюду и не всегда они будут пригодны из-за двух их основных ограничительных

свойств: сверлить можно трубу лишь небольшого внутреннего диаметра и с большой

потерей древесины. Но там, где условия передачи

воды на расстояние не требуют больших диаметров

и значительных расстояний, это вполне рентабельно,

доступно и технически осуществимо. Рисунок 2,

характерный своею простотой, дает полное представление

о деревянной сверленой трубе и ее звеновом соединении.

Рис. 2. Деревянные сверленые трубы (звеновые)

В тех случаях, где подача воды связана со

значительным (свыше 150 мм) диаметром труб или

с далеким протяжением трубопровода, сверленая

труба исключается и применение та рана -сам о качки

связывается с напорной клепочной трубой, Описание

этих труб, их свойства и преимущества перед

металлическими трубами всесторонне освещены в статье

инженера Ю. Осекина и в руководстве инж, Г. Ра-

бовского.

Рис. I. Таран (сборный)

кустарной вы рабогни

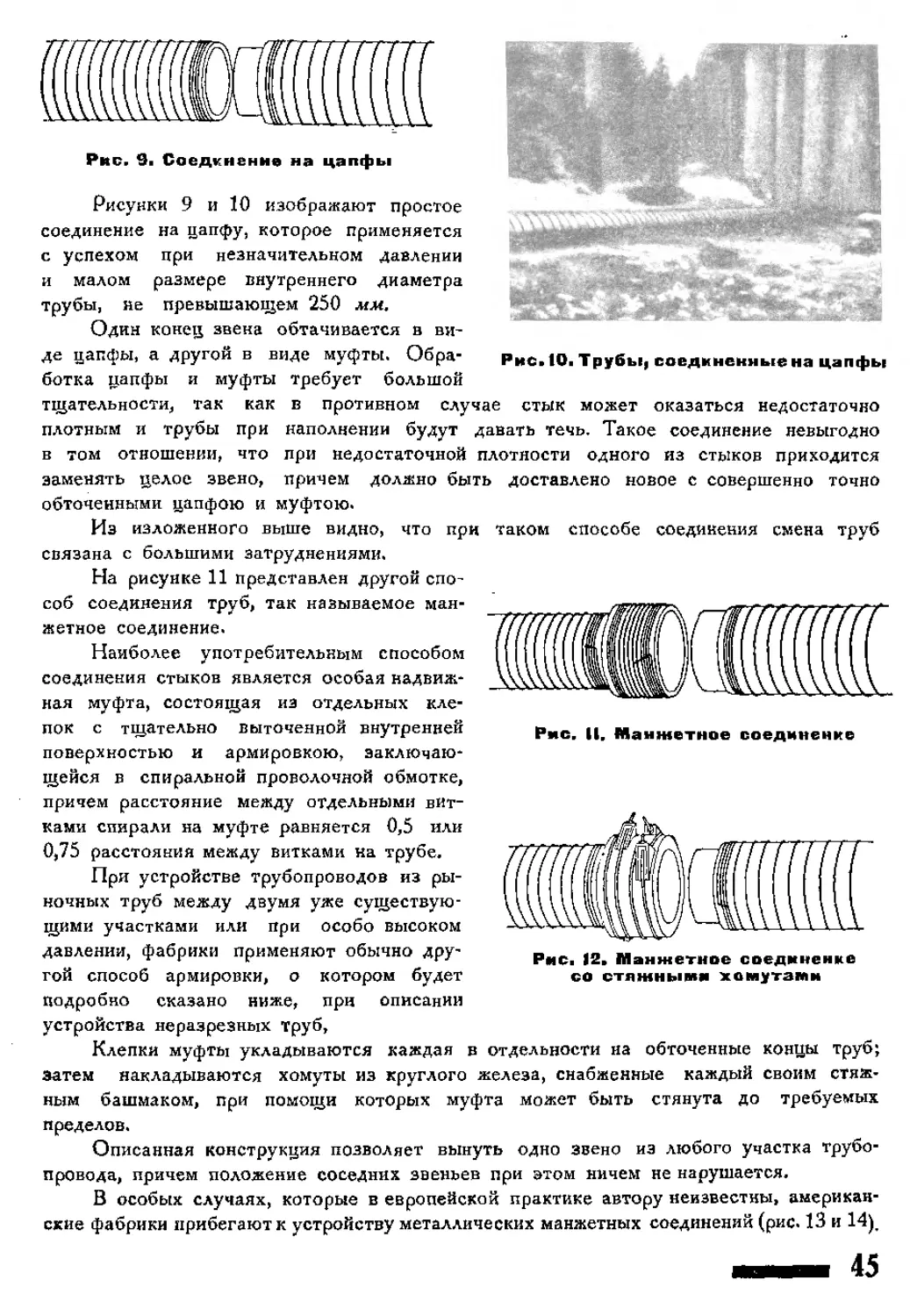

Рисунки 3 и 4 не могут не

обратить внимания читателя на

простоту и обычность соединения

деревянных труб с металлическими

фасонными частями (тройники,

краны, задвижки и т. п.) и с

металлическими частями самого

тарана-самокачки.

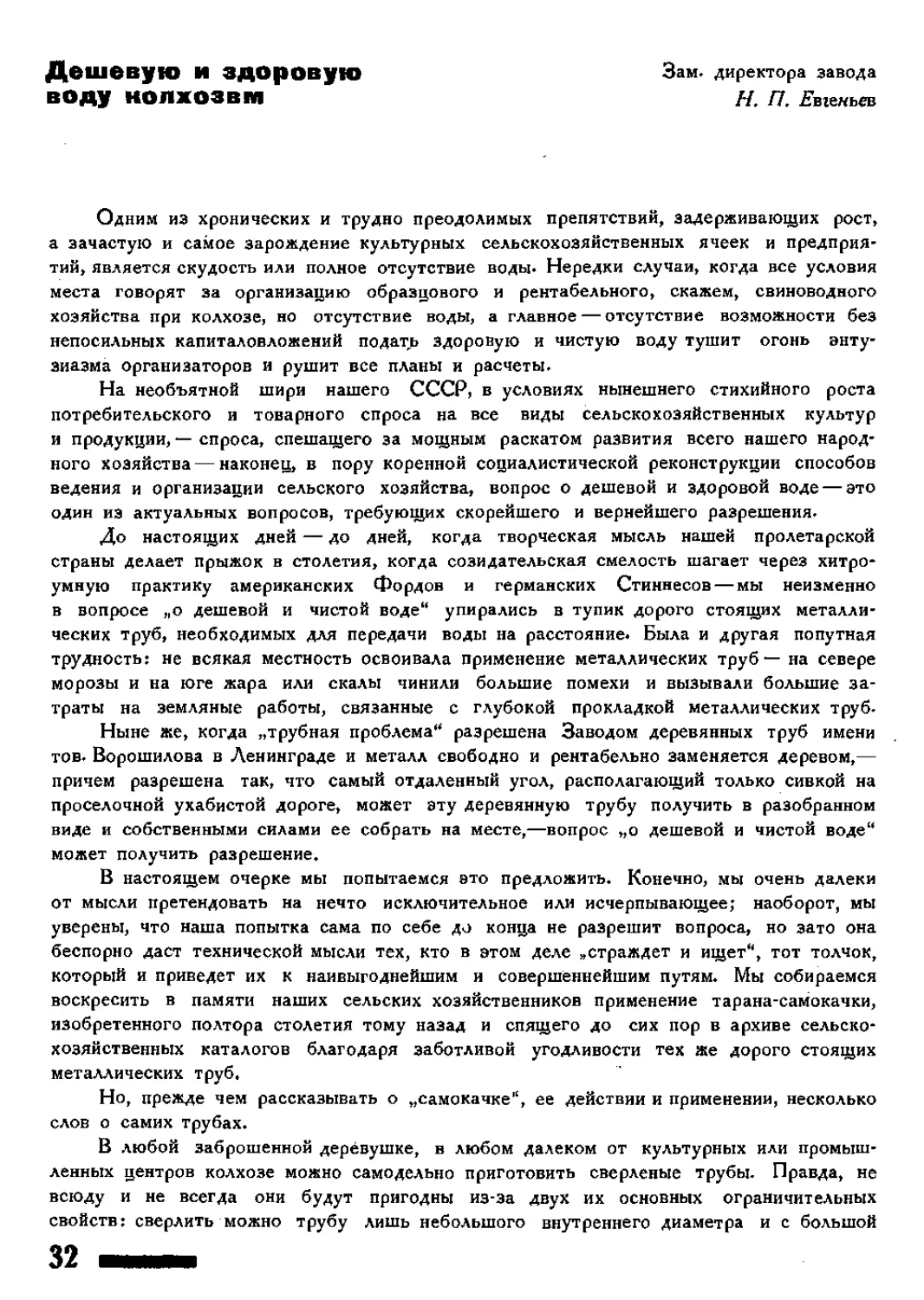

Тараны-самокачки действуют

без всякого применения сторонней

силы, не требуют никакого

сложного ухода и приводятся в

действие силою падения воды.

Даже очень небольшая

высота падения может быть

использована для подачи воды на очень

большую высоту.

Подача воды в гору ручным

или конным способами, хотя и

является широко применяемым

способом, но требует затраты

больших сил и долгого времени, между

^gby-r^S^

US'

І^ШЯі^З.

Рис. 3. Соединение деревянных труб

с металлическими частями

^•---"--^

--^л.--^

--,? - ■,' -;$

— [

ч-

Рис. 4. Соединение деревянных труб

с тараном-самоначной

Деравякнна трувы ^3.

33

тем тараны без всяких усилий человека или лошади беспрерывно в течение круглого

года подают воду в баки и цистерны, расположенные на произвольной высоте,

откуда вода может и свою очередь подаваться по трубам под естественными

напорами, т. е. опять-таки без сторонних усилий.

Если в натуре не имеется естественного падения воды (напр. из плотины, реки,

ключей и т. п.), то можно создать искусственную разность уровней, помещая таран

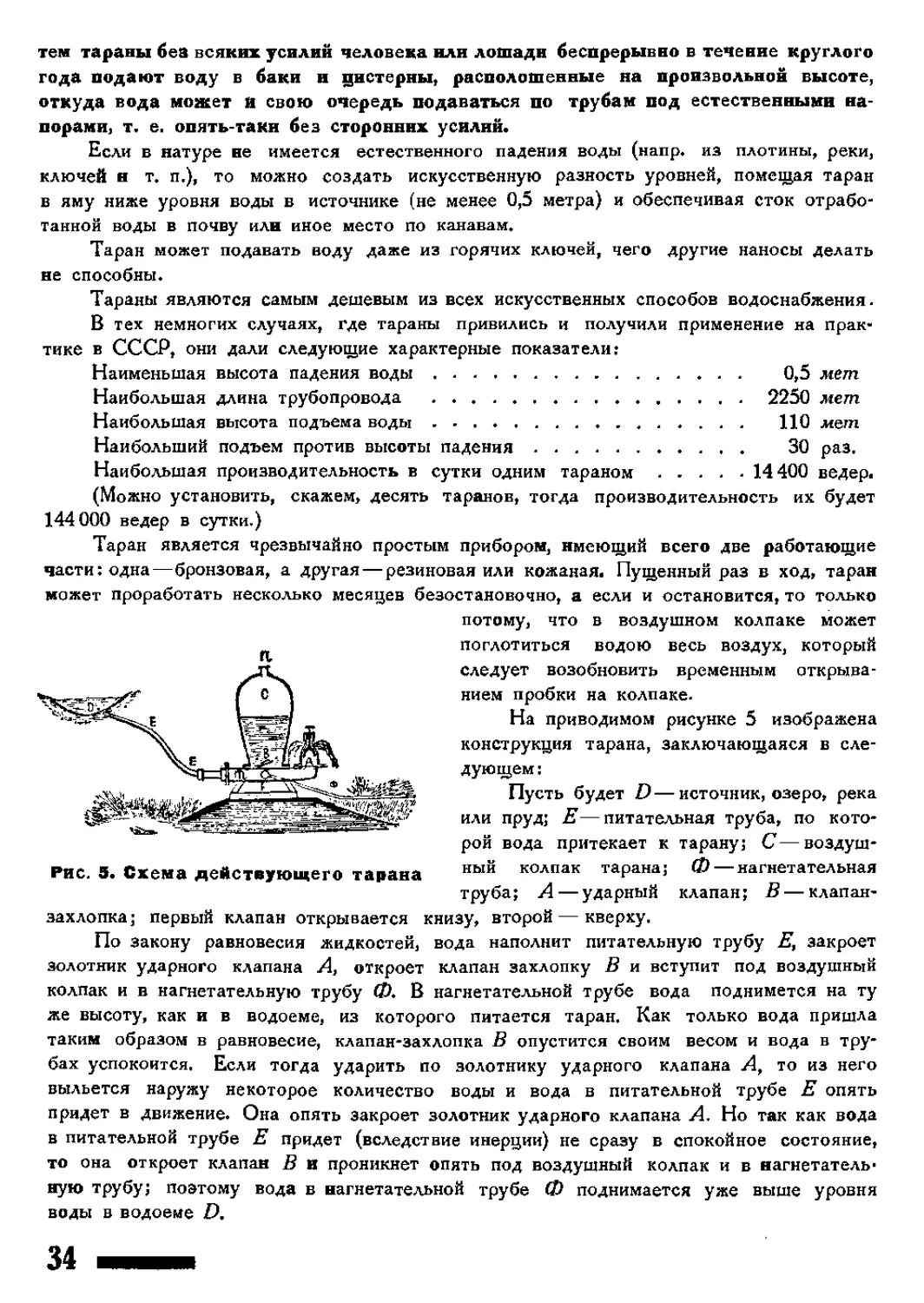

в яму ниже уровня воды в источнике (не менее 0,5 метра) и обеспечивая сток