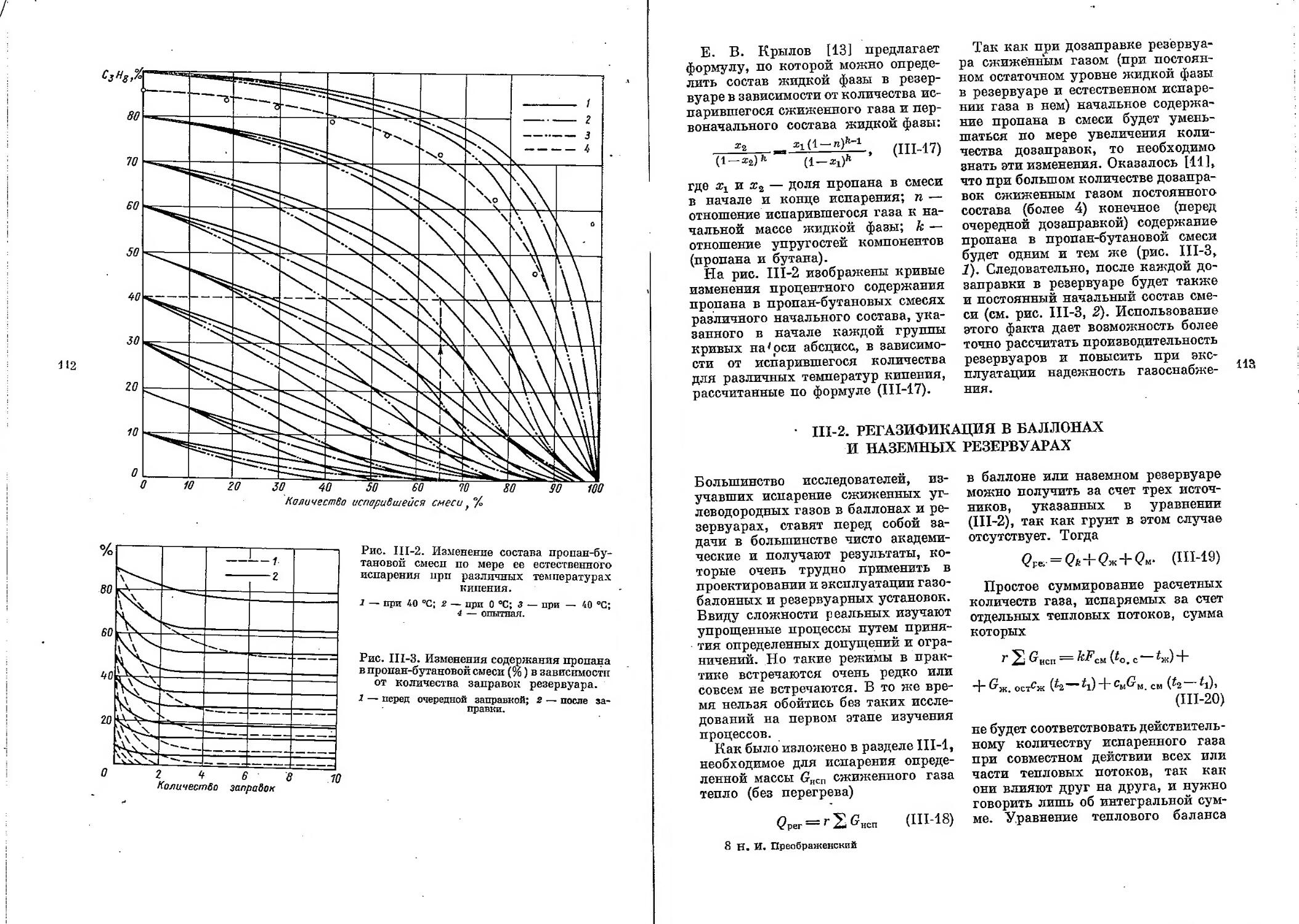

Текст

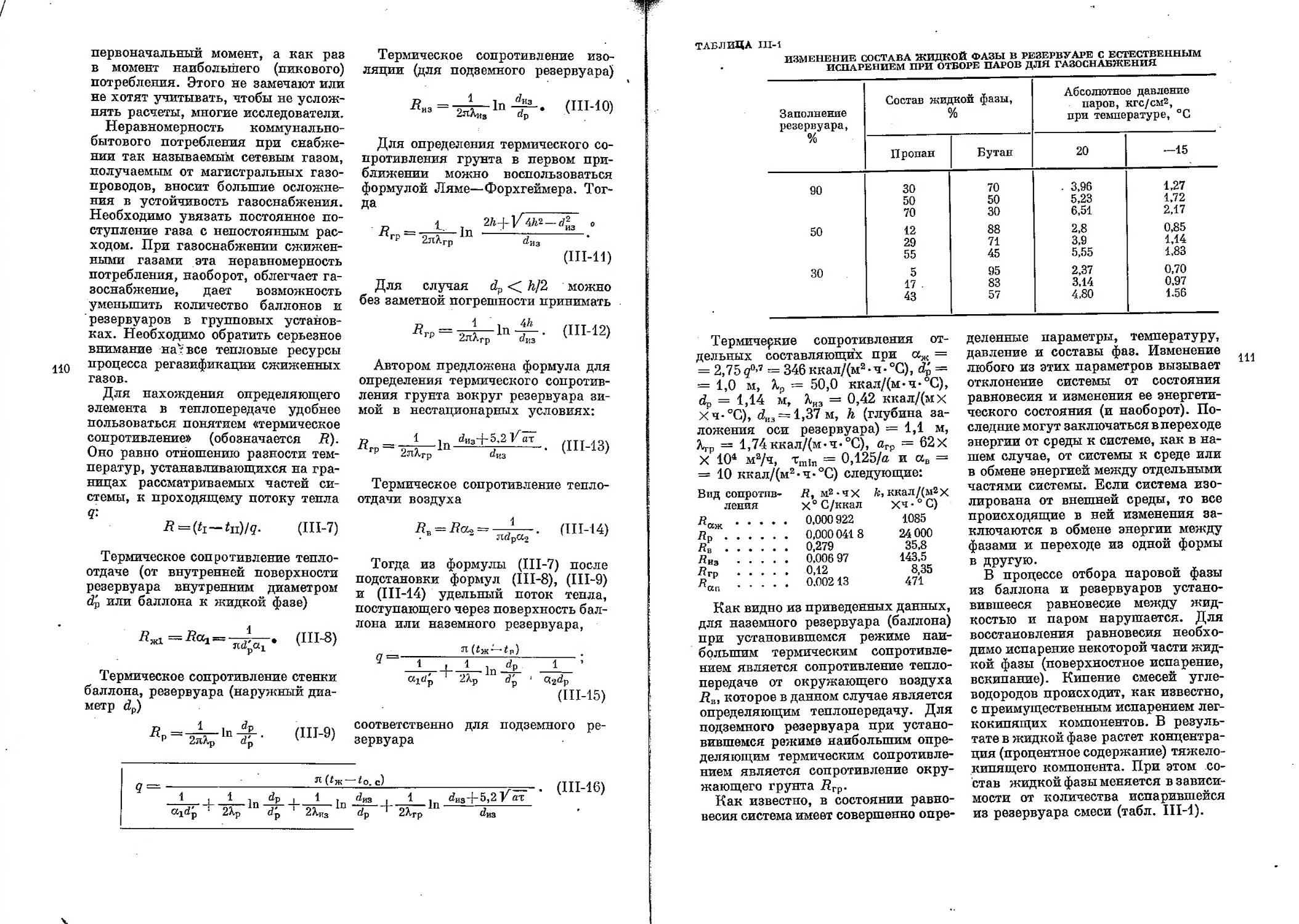

НИ ПРЕОБРАЖЕНСКИЙ

енные

углеводородные

газы

г

И.И. ПРЕОБРАЖЕНСКИЙ

ожиженные углеводородные газы

ЛЕНИНГРАД «НЕДРА» ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ 1975

УДК 662.767.3/.4

Преображенский И. И. Сжиженные углеводородные газы. Л., «Недра», 1975. 279 с.

В книге рассмотрены свойства приме-няемых для газоснабжения сжиженных углеводородных газов, методы их хранения и перемещения. Изложены принципы расчета систем хранения, перемещения и распределения сжиженных газов. Даны основы естественной и искусственной регазификации, работа групповых установок с учетом режимов потребления газа, приведены номограммы для расчета мощности и производительности эксплуатируемых или вновь сооружаемых установок сжиженных газов.

Все рассмотренные вопросы проиллюстрированы большим количеством примеров.

Книга рассчитана на инженерно-технических работников, занимающихся проектированием, строительством и эксплуатацией систем снабжения сжиженными газами.

Табл. 37, ил. 167, список лит. 46 назв.

30805—359

043(01)“ 75

216—75

© Издательство «Недра» , 1975»

ВВЕДЕНИЕ

ЦК КПСС и Советское правительство уделяют большое внимание улучшению бытовых условий трудящихся нашей страны. Особое значение при этом имеет газификация бытовых и коммунальных потребителей. Широкая газификация жилищ в городах и поселках городского типа началась с 1958 г.

В сельской местности к газификации приступили в 1962 г., что было связано со специфическими особенностями и определенными трудностями. С этого времени начался новый этап в теплоснабжении сел, колхозов и совхозов страны.

В последнее время сжиженные углеводородные газы получили преимущественное распространение в газоснабжении жилищного фонда и коммунально-бытовых предприятий. Так, если их потребление на бытовые нужды в 1955 г. составило всего 3,6 и в 1960 — 377 тыс. т, то в 1970 г. уже 1 млн. 930 тыс. т, а в 1974 г. — 2 млн. 782 тыс. т. На 1/1 1975 г. около 21,2 млн. квартир использовали сжиженный газ (57% от общего числа газифицированных квартир). В сельской местности на 1/VII 1974 г. сжиженным газом снабжались 8,6 млн. квартир (95,4%).

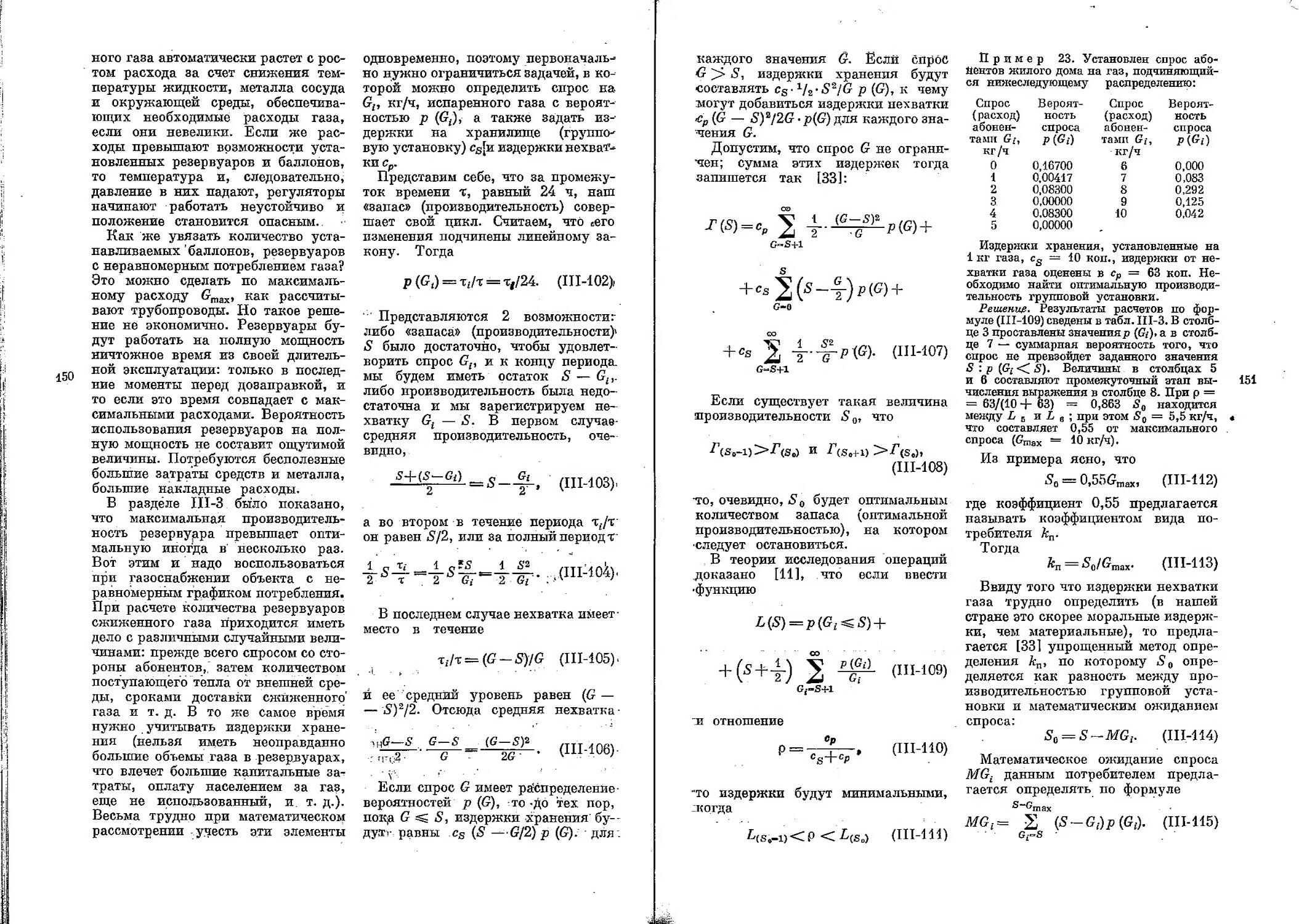

Сжиженные углеводородные газы обладают многими положительными качествами природного газа и жидких топлив: достаточной простотой транспортировки любым видом транспорта (трубопроводы, автомобили, железные дороги, суда, авиация); легкостью регулирования и контроля горения; выделением максимального количества тепла (22—30 Мкал/м3 паровой или 5,8—6,7 Гкал/м3 жидкой фазы) в минимальный срок в минимальном объеме, необходимом для горения. Кроме того, они достаточно свободны от посторонних вредных веществ и не содержат коррозионно активных элементов, доступны практически в достаточном количестве в любом месте использования и обладают универсальной применимостью и экономичностью при широком применении.

Наряду с этим сжиженные газы имеют и недостатки. При естественном испарении смеси пропана и бутана их нары имеют переменный состав, хотя при искусственном испарении он однороден. У сжиженных газов малы

1*

значения нижней границы предела! взрываемости (1,5—9,5%). Они значительно тяжелее воздуха и собираются в нижней части помещения (емкости)* где может образоваться взрывоопасная смесь при очень малых утечках. При затекании (в виде стелющегося тумана или прозрачного облака) в подвалы, устройства канализации, заглубленные помещения сжиженные газы могут там оставаться очень долго. Особенно часто это происходит при утечках газа из. подземных газопроводов и резервуаров. Внешним осмотром утечку обнаружить нельзя, так как газ, особенно зимой, не выходит на дневную поверхность, а распространяется под землей и попадает в канализацию или подвалы на большом удалении от места утечки.

При движении жидкой фазы по трубопроводам происходит электризация и возникают напряжения до 3000 в, которые могут пробить газовоздушную смесь искрой. Электризация возникает и при падении струи жидкой фазы в резервуар, что может вызвать взрыв при первоначальном заполнении резервуара, когда в нем имеется воздух. Во время опорожнения резервуаров и баллонов от сжиженных газов (содержащих сернистые соединения) необходимо соблюдать меры предосторожности, так как может произойти взрыв, вызванный окислением и самовозгоранием пирофорного железа.

При работе со сжиженными газами необходимо учитывать низкую температуру их воспламенения: 430—460° С (у природного газа около 700° С). Это значит, что воспламенение может произойти от нагретых, но еще не светящихся предметов, т. е. без наличия открытого огня. Тушение сжиженных газов очень сложно, поэтому необходимо принимать меры к локализации пожара до тех пор, пока не будет прекращено поступление газа к месту горения и пожар не будет ликвидирован.

При попадании жидкой фазы сжиженного газа на одежду и кожные покровы вследствие ее моментального испарения происходит интенсивное поглощение тепла от тела, что приводит к обмораживанию. Поэтому, работая со сжиженными газами, нельзя надевать шерстяные и хлопчатобумажные перчатки, так как они не оберегают от ожогов (плотно прилегают к телу); необходимо пользоваться кожаными рукавицами, прорезиненными фартуками, очками (попадание жидкой фазы на глаза может привести к потере зрения).

Жидкая фаза при нагревании расширяется, причем объемный коэффициент расширения ее в 16 раз больше, чем у воды. Расширение жидкости от температуры является опасным свойством, приводящим к разрыву резервуаров, баллонов, трубопроводов, если в них не оставить газовой подушки или не установить клапана для сброса жидкости.

Указанные недостатки не означают, однако, что использование сжиженных газов должно быть ограничено. Следует лишь технически грамотно решить специфические проблемы, возникающие при этом. Частично их решение рассмотрено в данной книге. В то же время ее объем не дает возможности подробно изложить ряд вопросов, актуальность которых с течением времени меняется. Кроме того, здесь почти не рассмотрены вопросы, широко и полно освещенные в литературе.

Помещенный в книге материал поможет найти ответы на многие вопросы, возникающие в процессе проектирования, строительства и эксплуатации систем снабжения сжиженными газами, и будет способствовать техническому прогрессу, повышению безопасности и культуры обслуживания.

Глава I

СВОЙСТВА СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ

1-1. СОСТАВ ТОВАРНОГО СЖИЖЕННОГО ГАЗА

Сжиженные углеводородные газы состоят из простых углеводородных соединений, являющихся органическими веществами, содержащими в своем составе 2 химических элемента — углерод (С) и водород (Н). Углеводороды отличаются друг от друга количеством атомов углерода и водорода в молекуле, а также характером связей между ними.

Товарный сжиженный газ должен состоять из углеводородов, которые в нормальных условиях * являются газами, а при сравнительно небольшом повышении давления и температуре окружающей среды или незначительном понижении температуры при атмосферном давлении переходят из газообразного состояния в жидкое*

Самый простой углеводород, содержащий всего один атом углерода, — метан (СНД Он является основным компонентом природного, а также некоторых искусственных

* Здесь и далее под нормальными условиями подразумеваются давление 760 мм рт. ст. и температура 0° С.

горючих газов. Его структурная формула

н

I н—с—н 1 II

Следующий углеводород этого ряда — этан (С2Н6) — имеет 2 атома углерода. Его структурная формула

Н Н

I I

Н-С-С-И I I II Н

Углеводород с тремя атомами углерода — пропан (С3Н8) — имеет структурную формулу

н н н

1 I I н-с-с-с-н

I I I н и н

а с четырьмя — бутан (С4Н10) — соответственно

Н II Н Н

Н—С--С—С--С—II

н н н н

6

Рис. 1-1. Упругость насыщенных паров некоторых углеводородов, воды и одоранта в зависимости от температуры жидкой фазы.

1 — метан; 2 — этилен; з — этан; 4 — пропилен; 5 — пропан; 6 — изобутан; 7 — изобутилен; 8 — н-бутан; 9 — изопентан; 10 — этилмеркаптан; 11 — н-пен-тан; 12 — вода.

Все углеводороды этого типа имеют общую формулу СпН2/1+2 и входят в гомологический ряд предельных углеводородов — соединений, в которых углерод до предела насыщен атомами водорода. При нормальных условиях из предельных углеводородов газами являются лишь метан, этан, пропан и бутан.

Рассмотрим далее, какие газы переходят в жидкое состояние при незначительном повышении давления. На рис. 1-1 приведена зависимость (кривые испарения) упругости (давления) насыщенных паров углеводородов от температуры их жидкой фазы, находящейся в закрытом объеме. Координаты, расположенные слева от каждой кривой, соответствуют жидкой, а справа — газовой фазе данного газа; сама кривая определяет условия состояния газа в виде насыщенного пара. Крестиками отмечены критические точки, определяющие условия, при которых исчезает различие между жидкой и газо

вой фазами вещества (критическое состояние). Для сжижения газа необходимо, чтобы его температура была ниже критической, так как никаким давлением при температуре выше критической этого сделать нельзя. Согласно ГОСТ 10196—62 на сжиженный углеводородный газ (табл. 1-1) состав его должен быть таким, чтобы избыточное давление (упругость) насыщенных паров было не более 16 кгс/см2 при 45° С. На рис. 1-1 точка с этими координатами (4) лежит на кривой пропана. Все газы, кривые испарения которых лежат левее точки 4, при указанных условиях жидкостями быть не могут. Больше всего требуемым условиям соответствуют свойства пропана и бутана.

Рассмотрим, какие углеводороды переходят в жидкое состояние при сравнительно небольшом понижении температуры и атмосферном давлении. Температура кипения, °C (см. рис. 1-1 и табл. 1-2): метай — (—161,5),

ТАБЛИЦА 1-1

ХАРАКТЕРИСТИКА СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ

Марки

Показатели Технический пропал Технический бутан Смесь технического пропана п бутана

Состав, об, %: этап— этилен................., .

пропан—пропилен ...........

бутан—бутилен..............

пентан—пенти лен...........

Жидкий остаток, об. %, при температуре:

—20° С ....................

20° с ; ...................

Избыточное давление насыщенных паров, кгс/см2, при температуре: —209 С .........................

45° С .....................

Содержание сероводорода, г на 100 м3

Запах ..........................

Не более 4,0 Отсутствие Не более 4,0

Не менее 93,0 Не более 3,0 Отсутствие Не более 4,0 Не менее 93,0 Не бо. лее 3,0

Не более 2,0 Отсутствие Не пормпруется Не более 2,0

Не менее 1,6 Не более 16,0 Должен ой В ВОЗ; Не нора 4,2—5,0 Не более 5,1 ущаться при пухе 0,5 об. гаруется Не более 16,0 0 содержании % газа

этан — (—88,5), пропан — (—42,1), н-бутан — (—0,5), пентан — 36,1. Наиболее подходящими для практического применения и в этом случае являются пропан и бутан. При использовании сжиженных углеводородных газов в суровых климатических условиях (Арктика, Антарктика) в их состав может включаться этан.

Наряду с нормальными предельными углеводородами существуют так называемые изомерные соединения, отличающиеся характером расположения атомов углерода, а также некоторыми свойствами. Пропан изомера не. имеет, изомер бутана — изобутан (для отличия нормальный бутан записывают так: н-бутан *).

Структурная формула изобутана

Н Н Н И

III/ Н—С--С—С- • н /III и н- с—н

Помимо предельных в составе товарных сжиженных газов встречается также группа ненасыщенных, или непредельных, углеводородов, характеризующихся двойной или тройной связью между атомами углерода-Это этилен, пропилеи, бутилен нормальный и изомер. Общая формула непредельных углеводородов с двойной связью СпН2гг; пример структурной формулы

* Далее по всей книге, если не указан вид бутана, то.при написании «бутан» подразумевается «н-бутан».

ТАБЛИЦА

1-2

п

СВОЙСТВА КОМПОНЕНТОВ СЖИЖЕННЫХ ГА3015

. -а.

Ф ИЗИКО - ХИМ ИЧ ЕСК НЕ ГТ n fi г! я тт ТТ о опилен м-БутЯ н II зобу тян н-Бутилен И з об v тпл ен н-Пентап

Ч 'Т’ГТ тг лтт J_1 LrUlJCl О- **

показатели метан тан CgHg с3н6 п-СЩю г-С4Ню ГС-С4Н8 i-C.ilh И-СдН^о

44,10 42,08 58,12 58,12 56,11 56,10 72,15

Химическая формула СН4 СЛТа Со И 4

Молекулярная масса 16.04 30,07 28,05 18,30 14,38 17,35 17,35 14,38 14,38 16,70

Состав, мае- %: 81,70 85,62 82,65 82,65 85,62 85,62 83,30

Н 25,03 20,12 14,38

С 74,97 79,88 85,62 1,562 1,481 2,091 2,064 1,937 1,937 2,488

Относительная плотность (по воздуху)

газовой фазы dr 0,554 1,048 0,975 2,019 1,915 2,703 2,668 2,500 2,500 3,220

Плотность газовой фазы при нормаль-

ных условиях ргт кг/м3 0,717 1 356 1,261 -

Плотность жидкой фазы рж при темпе- J- 585 609 600 594 646 646 637

ратуре кипения £к п 760 мм рт. ст.,

кг/м3 416 546 566 19,25 20,15 14,59 14,59 15,10 15,10 . 11,70

Удельная газовая постоянная: 189 211 143 143 148 148 115

кге-м/(кг • град) 52,87 28,21 30,23

джДкг-град) 518 277 296 —42,1 —47,7 —0,5 —6.2 -6,2 —6.9 36,1

Температура кипения tK при 760 мм —187,7 -185,2 - —138,3 —159,7 —185,0 —140,3 -129,7

рт. ст., °C * —161,5 -“88,6 - -103J 96,81 91,9 152,0 134,9 146,0 144,7 196,6

Температура отвердевания, РС .... —182,5 —183,2 —169,1

Критическая температура, °C .... —82,5 32,3 9,9 42,1 45,0 34,5 38,2 34,0 33,0

Абсолютное критическое давление: - 41,3 44,2 33,8 37,4 33,3 — 32,4

кгс/см2 45,8 48,2 50,9

Н/М2Х10"5 45,0 47,3 49,9

Теплоемкость ср при постоянном да- 0,3701 0,3406 0,3802 0,3800 0.3800 0,3820 0,3805

в лении: 1,5507 1,4271 1,5930 1,5922 1,5922 1,6007 1,5943

ккал/(кг • град) 0,5172 0,3934 0,3486

кдж/(кг град) 2.1671 1,6483 1,4606

Теплоемкость cv при О9 С н постоянном J 0,3250 0,2923 0,3460 0,3478 0,3420 0,3440 0,3529

объеме: 1,3618 1,2247 1,4497 1,4573 1,4330 1,4414 1,4787

ккал/(кг • град) 0,3934 0,3274 0,2777 *

кдж/(кг-град) ......... 1,6483 1,3718 1,1636 if 1,138 1,170 1,144 1,090 1.110 1,110 1,077

Показатель адиабаты при нормальных

условиях 1,314 1,202 1,258 10 972 10 895 10845 10 845 10778 10 778 10 800

Низшая массовая теплота сгорания: 45 973 45 650 45 431 45,431 45 160 45 160 45252

ккал/кг 11930 11264 11188 -

V кдж/кг 49 990 47 196 46878

Низшая теплота сгорания газовой Гфа- 1— 21 795 20545 28338 28338 27 111 27111 34 900

зы (7Н> г при нормальных условиях: 91 321 86 084 118 736 118 736 113 595 113 595 146 200

ккал/м3 8550 15 226 14 107

кдж/м3 35 825 63 797 59 108 •

Низшая теплота сгорания жидкой фа-

зы (?н. ж, находящейся в закрытом 5,894 6,010 6,699 6,699 6.826 6,826 7,176

сосуде при О2 С: 24,696 25,182 28,069 28.069 28,601 28,601 30,067

Гкал/м3 - . . 5,219 5,369 ’

Гдж/м3 * . 21,868 22,496 '—’

Скрытая теплота испарения при 760 мм • 102 105 92,2 87,6 98 94 86

рт. ст.: 427 ' 440 386 367 410 394 360

ккал/кг 122 117 115

дж/кг . 511' 490 482 52,4 57,4 54,7 51.2 60,8 57,0 Г

То же: 219,6 240,5 229,1 214,5 254,8 230,7 —

ккал/л -—* 54,8 52.8

дж/л 229,6 221,2

Объем паров при испарении 1 кг ежи- 0,510 0,520 0,386 0,386 0,400 0,400 0,312

женного газа при нормальных уело-

ВИЯХ, М3 • 0,745 0,800

Объем паров при испарении 1 л ежп- 0.269 0,287 0,235 0,229 0,254 0,254 0,198

женного газа при нормальных уело-

ВИЯХ, М3 0,310 0,340

10

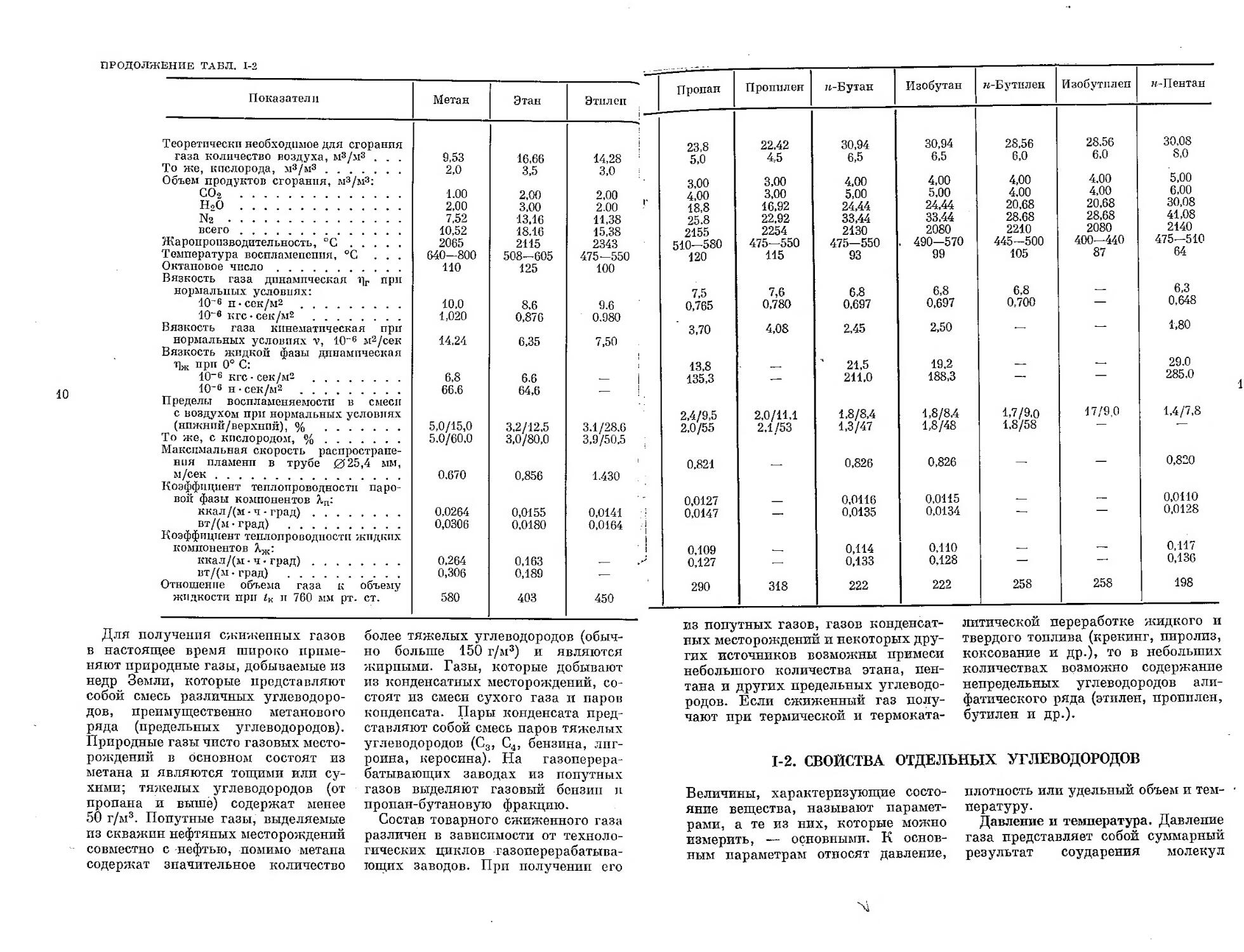

ПРОДОЛЖЕНИЕ ТАБЛ. 1-2

Показатели Метан Этан ЭтилСП i

Теоретически необходимое для сгорания i

газа количество воздуха, м3/м3 . . . 9,53 16,66 14,28 :

То же, кислорода, м3/м3 Объем продуктов сгорания, м3/м3: 2,0 3,5 3,0

С0.2 1.00 2,00 2,00

НоО 2,00 3,00 2.00

n2 7,52 13,16 11,38

всего 10,52 18.16 15,38

Жароиропзводительность, °C 2065 2115 2343

Температура воспламенения, °C ... 640-800 508-605 475-550

Октановое число , Вязкость газа динамическая т|г при нормальных условиях: 110 125 100

10’6 н*сск/м2 10.0 8,6 9,6

10’ ° кгс-сек/м2 Вязкость газа кинематическая при 1,020 0,876 0,980

нормальных условиях v, 10"6 м2/сек Вязкость жидкой фазы динамическая Чж ПРИ 0° С: 14.24 6,35 7,50 1 i

10“6 кге - сек/м2 6,8 6.6

10’6 н • сек/м2 Пределгл воспламеняемости в смеси с воздухом при нормальных условиях 66.6 64,6 "

(нижний/верхний), % 5,0/15,0 3,2/12,5 3.1/28,6

То же, с кислородом, % Максимальная скорость распространения пламени в трубе 025,4 мм, 5.0/60,0 3,0/80,0 3,9/50,5

м/сек Коэффициент теплопроводности паровой фазы компонентов Хп: 0,670 0,856 1.430

ккал/(м - ч - град) 0.0264 0,0155 0,0141

вт/(М’Град) Коэффициент теплопроводности жидких компонентов Хж: 0,0306 0,0180 0,0164

ккал/(м - ч • град) 0,264 0,163 w b>

вт/(и • град) Отношение объема газа к объему 0,306 0,189 -—

жидкости при tK и 760 мм рт. ст. 580 403 450

Для получения сжиженных газов в настоящее время широко приме-ня ют природные газы, добываемые из недр Земли, которые представляют собой смесь различных углеводородов, преимущественно метанового ряда (предельных углеводородов). Природные газы чисто газовых месторождений в основном состоят из метана и являются тощими или сухими; тяжелых углеводородов (от пропана и выше) содержат менее 50 г/м3. Попутные газы, выделяемые из скважин нефтяных месторождений совместно с нефтью, помимо метана содержат значительное количество

более тяжелых углеводородов (обычно больше 150 г/м3) и являются жирными. Газы, которые добывают из конденсатных месторождений, состоят из смеси сухого газа и паров конденсата. Пары конденсата представляют собой смесь паров тяжелых углеводородов (С3, С4, бензина, лигроина, керосина). На газоперерабатывающих заводах из попутных газов выделяют газовый бензин и пропан-бутановую фракцию.

Состав товарного сжиженного газа различен в зависимости от технологических циклов газоперерабатывающих заводов. При получении его

Пропаи Пропилен jt-Бутан Изобутан к-Бутплен Изобутплеп Чг’ н-Пентан

23,8 22,42 30,94 30,94 28.56 28.56 30,08

5,0 45 6,5 6,5 6,0 6,0 8,0

3,00 3,00 4.00 4,00 4,00 4.00 5,00

4,00 3,00 5,00 5,00 4,00 4,00 6,00

18,8 16,92 24,44 24,44 20,68 20,68 30,08

25.8 22,92 33,44 33.44 28.68 28,68 41,08

2155 2254 2130 2080 2210 2080 2140

510—580 475—550 475-550 , 490—570 445-500 400—440 475—510

120 115 93 99 105 87 64

7,5 7,6 6,8 6,8 6,8 -—— 6,3

0,765 0,780 0,697 0,697 0,700 — 0,648

3,70 4,08 2,45 2,50 й 1,80

13,8 21,5 19,2 -—* 29.0

135,3 211,0 188,3 — 285,0 1

2,4/9,5 2,0/11,1 1,8/8,4 1,8/8,4 1,7/9.0 17/9,0 1,4/7,8

2,0/55 2.1 /53 * 1,3/47 1,8/48 1,8/58 ’

0,821 -—- 0,826 0,826 —- — 0,820

0,0127 . . 0,0116 0,0115 0,0110

0,0147 1 0,0135 0,0134 —- — 0,0128

0,109 * 0,114 0,110 ж Г— 0,117

0,127 ♦ 0,133 0,128 1 —• ”—* 0,136

290 318 222 222 258 258 198

из попутных газов, газов конденсатных месторождений и некоторых других источников возможны примеси небольшого количества этана, пентана и других предельных углеводородов* Если сжиженный газ получают при термической и термоката-

литпческой переработке жидкого и твердого топлива (крекинг, пиролиз, коксование и др.), то в небольших количествах возможно содержание непредельных углеводородов алифатического ряда (этилен, пропилеи, бутилен и др.).

1-2. СВОЙСТВА ОТДЕЛЬНЫХ УГЛЕВОДОРОДОВ

Величины, характеризующие состояние вещества, называют параметрами, а те из них, которые можно измерить, — основными. К основным параметрам относят давление,

плотность или удельный объем и температуру*

Давление и температура. Давление газа представляет собой суммарный результат соударения молекул

12

о стенки сосуда, занятого этим газом.

Упругость (давление) насыщенных паров газа * ри - - важнейший параметр, по которому определяют рабочее давление в резервуарах и баллонах. Температура газа определяет степень его нагретостн, т. е. меру интенсивности движения его молекул. Давление и температура сжиженных газов строго соответствуют друг другу.

Упругость паров сжиженных углеводородных газов — насыщенных (кипящих) жидкостей — изменяется пропорционально температуре жидкой фазы (см. рис. 1-1) и является величиной, строго определенной для данной температуры. Во все уравнения, связывающие физические параметры газового или жидкого вещества, входят абсолютные давление и температура, а в уравнения для технических расчетов (прочности стенок баллонов, резервуаров) — избыточное давление.

Плотность. Масса единицы объема, т. е. отношение массы вещества в состоянии покоя к занимаемому им объему, называется плотностью (обозначение р). Единица плотности в системе СИ — килограмм на кубический метр (кг/м3). В общем случае

р = Дт/ЛК (1-1)

При движении сжиженных газов с давлением ниже упругости пара, т. е. при движении двухфазных потоков, для определения плотности

* Возможны 3 состояния сжиженного газа, в которых он находится при хранении и использовании: в виде жидкости (жидкая фаза), пара (паровая фаза, т. е. насыщенные пары, находящиеся совместно с жидкой фазой в резервуаре или баллоне) и газа (газовая фаза, когда давление в паровой фазе ниже давления насыщенных паров для данной температуры газа). Соответственно этим состояниям параметры обозначены в книге индексами «ж» — жидкая, «п» — паровая и «г» — газовая фаза.

в точке следует пользоваться пределом отношения (1-1):

Л q. Г Aw П dm /т

p = lim (1-2)

L АИ dv v 1

При многочисленных расчетах, особенно в области термодинамики газов и газо-жидкостных смесей, часто приходится пользоваться понятием относительной плотности d — отношением плотности данного вещества к плотности какого-либо вещества, принимаемой за удельную или стандартную рс.

rf = P/Pc- (ЬЗ)

Для твердых и жидких веществ в качестве стандартной принимают плотность дистиллированной воды при давлении 760 мм рт. ст. п температуре 3,98° С (999,973 кг/м3

1 т/м3), для газов — плотность сухого атмосферного воздуха при давлении 760 мм рт. ст. п температуре 0° С (1,293 кг/м3).

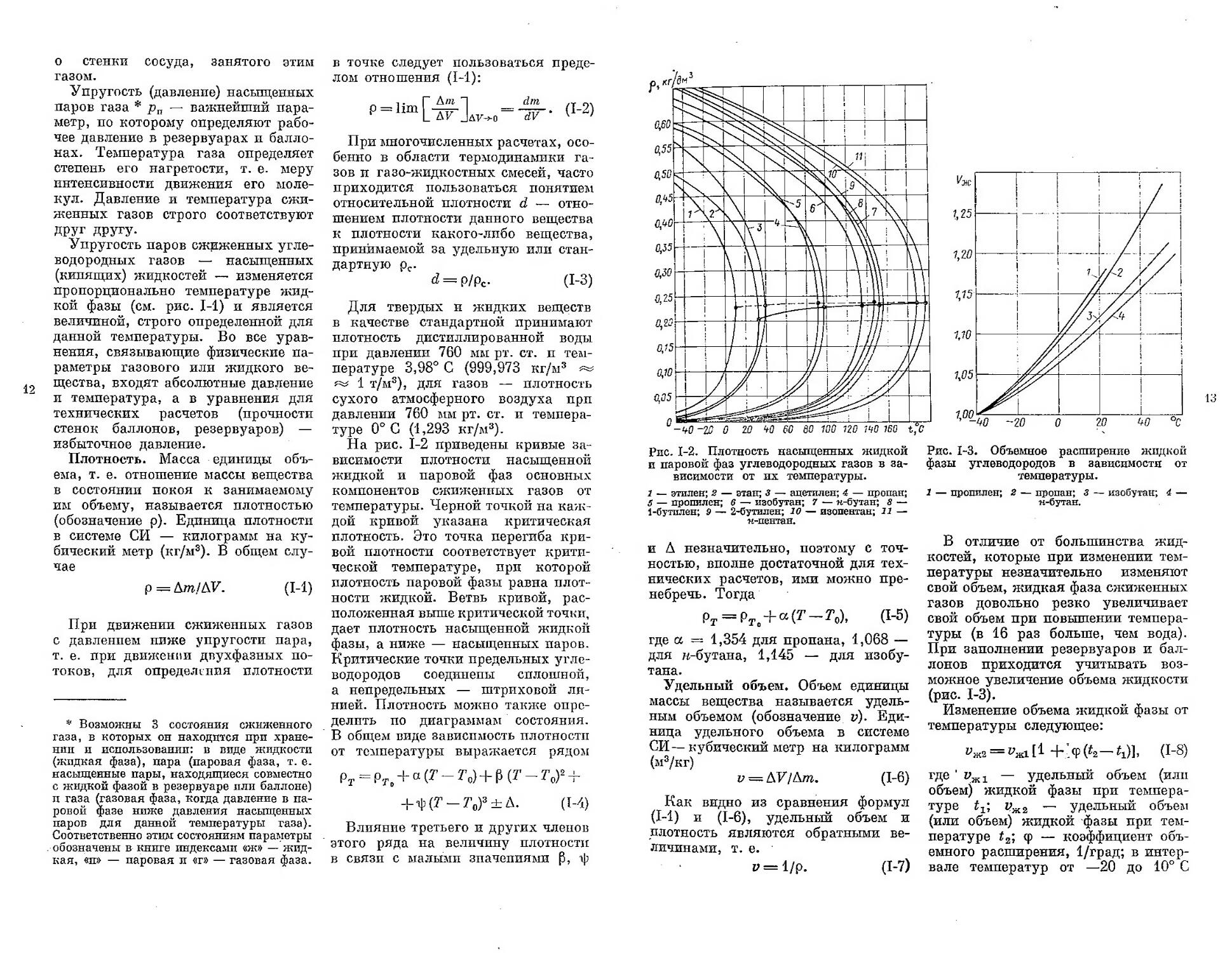

На рис. 1-2 приведены кривые зависимости плотности насыщенной жидкой и паровой фаз основных компонентов сжиженных газов от температуры. Черной точкой на каждой кривой указана критическая плотность. Это точка перегиба кривой плотности соответствует критической температуре, при которой плотность паровой фазы равна плотности жидкой. Ветвь кривой, расположенная выше критической точки, дает плотность насыщенной жидкой фазы, а ниже — насыщенных паров. Критические точки предельных углеводородов соединены сплошной, а непредельных — штриховой линией. Плотность можно также определить по диаграммам состояния. В общем виде зависимость плотности от температуры выражается рядом

рг = р,Го + а (Т - П) + ₽ (Т - То)* +

+ ч|)(Г-7’0)3±Д.

(1-4)

Влияние третьего и других членов этого ряда на величину плотности в связи с малыми значениями р, ф

Рис. Т-3, Объемное расширение жидкой фазы углеводородов в зависимости от температуры.

1 — пропилен; 2 — пропан; 3 — изобутан; 4 — н-бутан.

рис. 1-2, Плотность насыщенных жидкой и паровой фаз углеводородных газов в зависимости от их температуры.

1 — этилен; 2 — этан; 5 — ацетилен; 4 — пропан;

5 — пропилен; 6 — изобутан; 7 — н-бутан; 8 — 1-бутилен; 9 — 2-бутилен; 10 — изопентан; 11 — м-пентан.

и Д незначительно, поэтому с точностью, вполне достаточной для технических расчетов, ими можно пре-небречь. Тогда

Рг = Рт„ + «(7’— ^о)> (1-5)

где а ~ 1,354 для пропана, 1,068 — для w-бутана, 1,145 — для изобутана.

Удельный объем. Объем единицы массы вещества называется удельным объемом (обозначение z>). Единица удельного объема в системе СИ—кубический метр на килограмм (м3/кг)

v = ДУ/Am. (1-6)

Как видно из сравнения формул (1-1) и (1-6), удельный объем и плотность являются обратными величинами, т. е.

р = 1/р. (1-7)

В отличие от большинства жидкостей, которые при изменении температуры незначительно изменяют свой объем, жидкая фаза сжиженных газов довольно резко увеличивает свой объем при повышении температуры (в 16 раз больше, чем вода). При заполнении резервуаров и баллонов приходится учитывать возможное увеличение объема жидкости (рис. 1-3).

Изменение объема жидкой фазы от температуры следующее:

”ж2 = УЖ1 [1 + ф — *1)1, (1-8)

где ' уЖ1 — удельный объем (или объем) жидкой фазы при температуре рж2 — удельный объем (или объем) жидкой фазы при температуре t2; (р — коэффициент объемного расширения, 1/град; в интервале температур от —20 до 10° С

<р = 0,0029 (пропан) и 0,00209 (бутан); в интервале от 10 до 40° G ф = — 0,00372 и 0,0022 соответственно.

Сжимаемость. Оценивается коэффициентом объемного сжатия, м2/н,

14

Величину, обратную рр, называют модулем упругости и записывают так:

Е = 1/₽р. (МО)

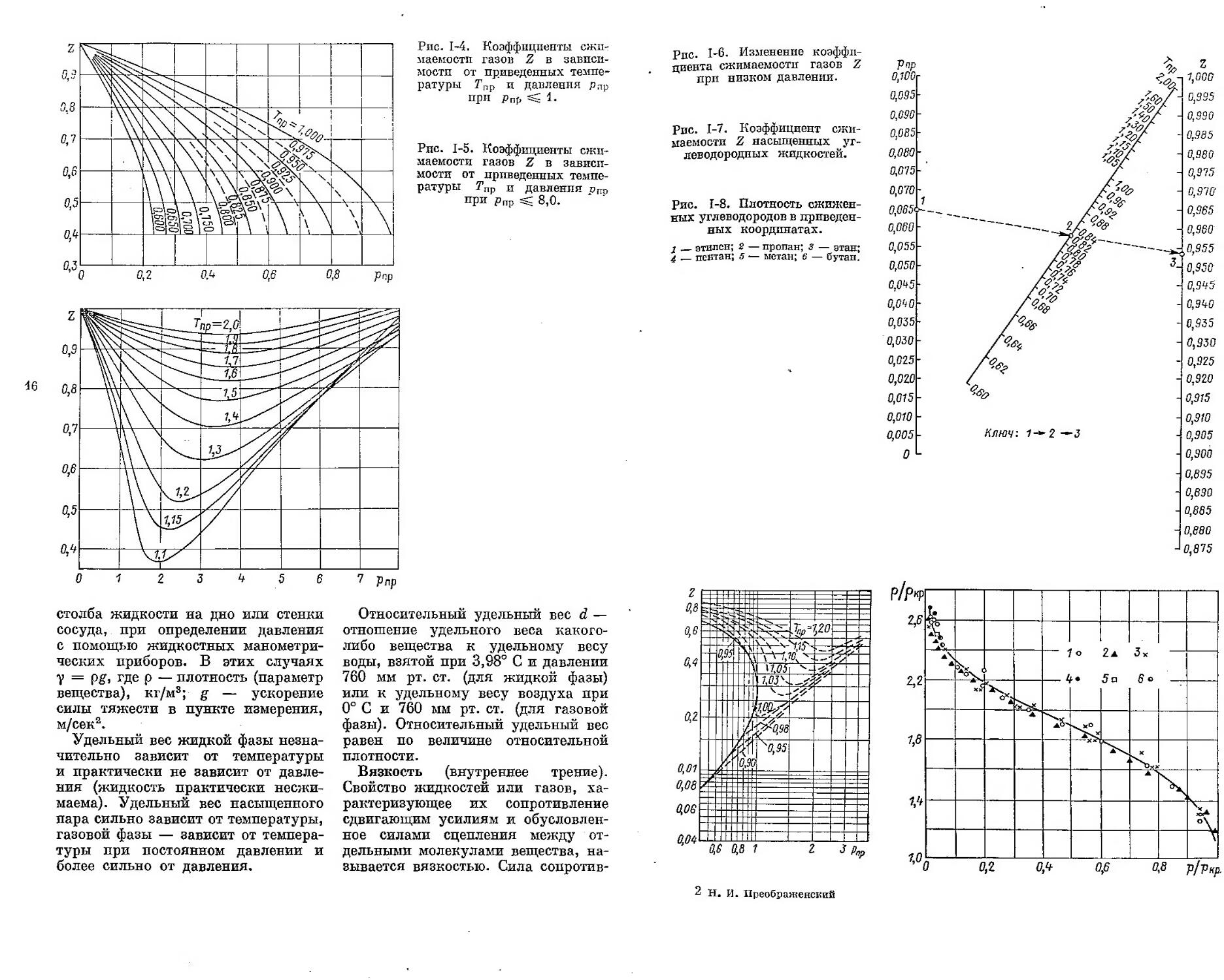

Сжимаемость сжиженных газов по сравнению с другими жидкостями весьма значительна. Так, если сжимаемость воды (48,33* 10“0 м2/н) принять за 1, то сжимаемость нефти 1,565, бензина — 1,92, а пропана — 15,05 (соответственно 75,56-10“9, 92,79-10“® и 727,44-10“® м2/н).

Если жидкая фаза занимает весь объем резервуара (баллона), то при повышении температуры расширяться ей некуда и она начинает сжиматься. Давление в резервуаре в этом случае повышается на величину, н/м2,

Др=-£-Д*, (1-11)

Рр

где Д/ — перепад температур жидкой фазы, °C.

Повышение давления в резервуаре (баллоне) при повышении температуры окружающей среды не должно быть более допустимого расчетного, иначе возможна авария. Поэтому при заполнении необходимо предусматривать паровую подушку определенной величины, т. е. заполнять резервуар не полностью. Значит, необходимо знать степень заполнения а, определяемую соотношением а = vxl/vx2. (1-12)

Преобразуя выражение (1-8), по-лучаем о=1/[1-|-ф(г2— или

а = 1/(1 + (рД£), (1-13)

где Д£ — перепад температур жидкой фазы при наполнении и эксплуатации.

Если же необходимо выяснить, какой перепад температур допустим при имеющемся заполнении, его можно рассчитать, преобразовав формулу (1-13)

Д t — (1 — о)/(оф). (1-14)

Критические параметры. Газы могут быть превращены в жидкое состояние сжатием, если температура при этом не превышает определенной величины, характерной для каждого однородного газа. Температуру, при превышении которой данный газ не может быть сжижен никаким повышением давления, называют критической температурой газа (ZKp). Давление, необходимое для сжижения газа при критической температуре, называют критическим давлением (pFp). Объем газа, соответствующий критической температуре, называют критическим объемом (Укр), а состояние газа, определяемое критическими температурой, давлением и объемом, — критическим состоянием газа. Плотность пара над жидкостью при критическом состоянии становится равной плотности жидкости. Критические температуры и давления приведены в табл. 1-2,

Принцип соответственных состоянии. Обычно для обобщения опытных данных по исследованию различных процессов и веществ используют критериальные системы, основанные на анализе уравнений движения, тепло* проворности и др. Для использования таких уравнений подобия необходимы таблицы физических свойств: рабочих сред. Неточность определения физических свойств или отсутствие их не дает возможности использовать уравнения подобия. Особенно это относится к мало изученным рабочим телам, в частности к сжиженным углеводородным газам, о физических свойствах которых в литературе имеются достаточно про-тиворечивые, данные, зачастую при случайных давлениях и температурах. В то же время имеются точные данные о критических параметрах

м молекулярной массе вещества. Это позволяет, используя приведенные параметры и закон соответственных -состояний, который подтвержден многочисленными исследованиями и теоретически обоснован современной кинетической теорией вещества, •определять неизвестные параметры.

Для термодинамически подобных веществ, а сжиженные углеводородные газы термодинамически подобны, приведенные уравнения состояния, т. е. уравнения состояния, написанные в безразмерных (приведенных) параметрах (рир == р/ркр = = л; ^пр = = <Р; Лф = ЖкР-

-- т), имеют один и тот же вид. В разное время различными авторами было предложено до пятидесяти уравнений состояния для реальных веществ. Наиболее известным и употребительным из них является уравнение Ван-дер-Ваальса:

(р + ут) (^-6) = 2?Л (1-15)

где а п b — константы, присущие данному химическому соединению;

» = W«p; " = = 7s (йГКр/РкР); ь = 7зКр-

Преобразуя выражение (1-15), получаем уравнение соответственных состояний:

(л + 1/Зф2) (3 ср - 1) = 8т. (1-16)

На линии насыщения относительные физические характеристики будут являться функцией только р/ркр лли T/TKJ>, т. е. у/у* = <рх (р/ркр); н/ш = Фз^/Ркр); = ФзО’/Ркр) и т. д. Значения физических характеристик (у*, р* и т. д.) берут при масштабном давлении р* — аркр, гДе «а — произвольная постоянная, одна и та же для всех рассматриваемых •сред.

Выразив параметры газа в безразмерных приведенных величинах, можно установить, что для газов существует общее уравнение состо-

яния, не содержащее величин, ха-

рактеризующих данный газ:

f (Рпр> Лф, ^пр) — 0* (1-17)

Согласно уравнению (1-17) газы будут иметь один и тот же приведенный объем, если у них равны приведенные давления и температуры, т. е. газы в таких условиях должны обладать одинаковыми физическимв свойствами. Таким образом, заког соответственных состояний позволяет определить различные параметры данных газов по графикам для других газов, построенным i приведенных параметрах.

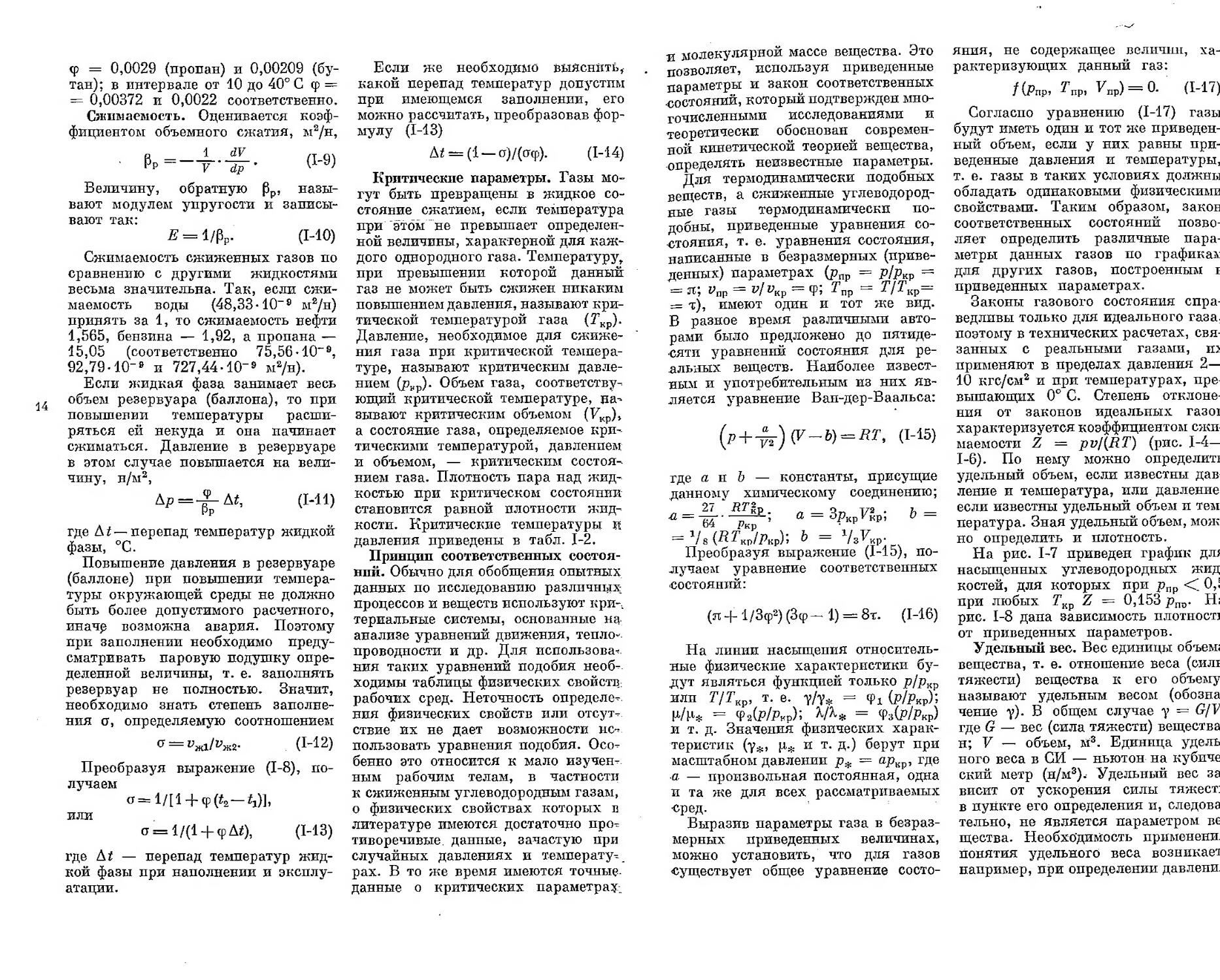

Законы газового состояния справедливы только для идеального газа, поэтому в технических расчетах, свя ванных с реальными газами, из применяют в пределах давления 2— 10 кгс/см2 и при температурах, пре вышающих 0° С. Степень отклонения от законов идеальных газоз характеризуется коэффициентом ежи маемости Z = pv/(RT) (рис. 1-4— 1-6). По нему можно определит] удельный объем, если известны дав ление и температура, или давление если известны удельный объем и тем пер ату р а. Зная удельный объем, мож но определить и плотность.

На рис. 1-7 приведен график дл) насыщенных углеводородных жид костей, для которых при рпр <*. 0,' при любых _Ткр Z — 0,153 pnD. Н; рис. 1-8 дана зависимость нлотпост] от приведенных параметров.

Удельный вес. Вес единицы объем; вещества, т. е. отношение веса (сил! тяжести) вещества к его объему называют удельным весом (обозна чение у). В общем случае у = G/V где G — вес (сила тяжести) вещества н; V — объем, м3. Единица удель пого веса в СИ — ньютон на кубиче ский метр (н/м3)> Удельный вес за висит от ускорения силы тяжест в пункте его определения и, следова тельно, не является параметром вс щества. Необходимость применени. понятия удельного веса возникает например, при определении давлени.

<р = 0,0029 (пропан) и 0,00209 (бутан); в интервале от 10 до 40° С (р = = 0,00372 и 0,0022 соответственно.

Сжимаемость. Оценивается коэффициентом объемного сжатия, м2/н,

Рр=-4-<-

Величину, обратную рр, называют модулем упругости и записывают так:

Е = 1/₽р. (МО)

Сжимаемость сжиженных газов по сравнению с другими жидкостями весьма значительна. Так, если сжимаемость воды (48,33-10"9 м2/н) принять за 1, то сжимаемость нефти 1,565, бензина — 1,92, а пропана — 15,05 (соответственно 75,56-10"9, 92,79-10"9 и 727,44-10"9 м2/н).

Если жидкая фаза занимает весь объем резервуара (баллона), то при повышении температуры расширяться ей некуда и опа начинает сжиматься. Давление в резервуаре в этом случае повышается на величину, н/м2,

(1-11)

Рр

где Д/ — перепад температур жидкой фазы, °C.

Повышение давления в резервуаре (баллоне) при повышении температуры окружающей среды не должно быть более допустимого расчетного, иначр возможна авария. Поэтому при заполнении необходимо предусматривать паровую подушку определенной величины, т. е. заполнять резервуар не полностью. Значит, необходимо знать степень заполнения о, определяемую соотношением

0 = ^ж1/Уж2- (М2)

Преобразуя выражение (1-8), по-лучаем

<т = 1/11 + (р(г2—У], ИЛИ

о = 1/(1 + ФД0, (1-13) где А/ — перепад температур жидкой фазы при наполнении и эксплуатации.

Если же необходимо выяснить, какой перепад температур допустим при имеющемся заполнении, его можно рассчитать, преобразовав формул у (1-13)

Д/ — (1 — о)/((Ир). (И4)

Критические параметры. Газы могут быть превращены в жидкое состояние сжатием, если температура при этом не превышает определенной величины, характерной для каждого однородного газа. Температуру, при превышении которой данный газ не может быть сжижен никаким повышением давления, называют критической температурой газа (Гкр). Давление, необходимое для сжижения газа при критической температуре, называют критическим давлением (рир). Объем газа, соответствующий критической температуре, называют критическим объемом (Гкр), а состояние газа, определяемое критическими температурой, давлением и объемом, — критическим состоянием газа. Плотность пара над жидкостью при критическом состоянии становится равной плотности жидкости. Критические температуры и давления приведены в табл. 1-2.

Принцип соответственных состояний. Обычно для обобщения опытных данных по исследованию различных; процессов и веществ используют кри~, териальные системы, основанные на анализе уравнений движения, тепло-, проводности и др. Для использования таких уравнений подобия необходимы таблицы физических свойств; рабочих сред. Неточность определения физических свойств или отсутствие их не дает возможности использовать уравнения подобия. Особенно это относится к мало изученным рабочим телам, в частности к сжиженным углеводородным газам, о физических свойствах которых в литературе имеются достаточно противоречивые данные, зачастую при случайных давлениях и температурах. В то же время имеются точные данные о критических параметрах.

и молекулярной массе вещества. Это позволяет, используя приведенные параметры и закон соответственных •состояний, который подтвержден многочисленными исследованиями и теоретически обоснован современной кинетической теорией вещества, определять неизвестные параметры.

Для термодинамически подобных веществ, а сжиженные углеводородные газы термодинамически подобны, приведенные уравнения состояния, т. е. уравнения состояния, написанные в безразмерных (приведенных) параметрах (рпр = р/ркр ~ - л; упр - v/vKp - ср; Гпр = Т/Ткр= == т), имеют один и тот же вид. В разное время различными авторами было предложено до пятидесяти уравнений состояния для реальных веществ. Наиболее известным и употребительным из них является уравнение Ван-дер-Ваальса:

(р+^-)(Р-Ь) = ЯЛ (М5)

где а и Ъ — константы, присущие данному химическому соединению;

27 О 172 1

Л==-64’~^Г; в = 3?-Л»; ь =

= ’/ 8 (й^кр/Ар); ъ = 7зКр.

Преобразуя выражение (1-15), получаем уравнение соответственных состояний:

(л + 1/Зср2) (3Ф^ 1) = 8т. (1-16)

На линии насыщения относительные физические характеристики будут являться функцией только р/ркр или Т/Ткр, т. е. у/у* = Фл (р/ркр); н/н* = Фа(р/РкР); = <Рз(р/РкР) и т. д. Значения физических характеристик (7*, р* и т. д.) берут при масштабном давлении р* = ap{iT)-> где а — произвольная постоянная, одна и та же для всех рассматриваемых сред.

Выразив параметры газа в безразмерных приведенных величинах, можно установить, что для газов существует общее уравнение состо-

яния, не содержащее величин, ха-

рактеризующих данный газ:

^пр, ^пр) = 0. (1-17)

Согласпо уравнению (1-17) газы будут иметь один и тот же приведенный объем, если у них равны приведенные давления и температуры, т. е. газы в таких условиях должны обладать одинаковыми физическими свойствами. Таким образом, заков соответственных состояний позволяет определить различные параметры данных газов по графиках для других газов, построенным i приведенных параметрах.

Законы газового состояния справедливы только для идеального газа; поэтому в технических расчетах, связанных с реальными газами, ш применяют в пределах давления 2— 10 кгс/см2 и при температурах, пре вышающих 0° С. Степень отклонения от законов идеальных газо! характеризуется коэффициентом ежи маемости Z — pv/(RT) (рис. 1-4— 1-6). По нему можно определит! удельный объем, если известны дав ление и температура, или давление если известны удельный объем и тем пература. Зная удельный объем, мож но определить и плотность.

На рис. 1-7 приведен график дл; насыщенных углеводородных жид костей, для которых при рпр < 0,! при любых 7Kp Z = 0,153 pnD. Н; рис. 1-8 дана зависимость плотностз от приведенных параметров.

Удельный вес. Вес единицы объем; вещества, т. е. отношение веса (силт тяжести) вещества к его объему называют удельным весом (обозна чение 7). В общем случае 7 = G/V где G — вес (сила тяжести) вещества н; V — объем, м3. Единица удель ного веса в СИ — ньютон на кубиче ский метр (н/м3). Удельный вес за висит от ускорения силы тяже ст: в пункте его определения и, следова тельно, не является параметром вс щества. Необходимость применени. понятия удельного веса возникает например, при определении давлени

Рис. 1-5, Коэффициенты сжимаемости газов Z в зависимости от приведенных температуры 7пр и давления рпр при рпр 8,0,

Рис. 1’4. Коэффициенты сжимаемости газов Z в зависимости от приведенных температуры Гпр и давления рЛр при рпр < 1-

столба жидкости на дно или стенки сосуда, при определении давления с помощью жидкостных манометрических приборов- В этих случаях у = pg, где р — плотность (параметр вещества), кг/м3; g — ускорение силы тяжести в пункте измерения, м/сек2.

Удельный вес жидкой фазы незначительно зависит от температуры и практически не зависит от давления (жидкость практически несжимаема). Удельный вес насыщенного пара сильно зависит от температуры, газовой фазы — зависит от температуры при постоянном давлении и более сильно от давления.

Относительный удельный вес d — отношение удельного веса какого-либо вещества к удельному весу воды, взятой при 3,98° С и давлении 760 мм рт. ст. (для жидкой фазы) или к удельному весу воздуха при 0° С и 760 мм рт. ст. (для газовой фазы). Относительный удельный вес равен по величине относительной плотности.

Вязкость (внутреннее трение). Свойство жидкостей или газов, характеризующее их сопротивление сдвигающим усилиям и обусловленное силами сцепления между отдельными молекулами вещества, называется вязкостью. Сила сопротив-

Рис. 1-6. Изменение коэффи-

циента сжимаемости газов Z рпр

при низком давлении. 0,100

0,095

0,090

Рис. 1-7. Коэффициент ежи- -

маемости Z насыщенных уг- ’

леводородиых жидкостей. 0,080 h

0,075

0,070 *

Рис. 1-8. Плотность сжижен- qq65^ 1

ных углеводородов в приведен- ’

ных координатах. 0,050

j этилен; 2 — пропан; 3 — этан; 0,055 -

а пентан; 5 — метан; 6 — бутан.

0,050 —

0,045 "1-

0,040 W

0,035

0,030

0,025

о,ого

0,015 -

0,010

0,005

0

2 Н. И. Преображенский

18

ления скольжению или сдвигу F, н, возникающая при перемещении двух смежных слоев жидкости или газа, пропорциональна изменению (градиенту) скорости вдоль оси, нормальной к направлению потока жидкости или газа, т. е.

<Ы8)

где т| — коэффициент пропорциональности, н-сек/м2 (в СИ); его называют коэффициентом динамической вязкости (внутреннего трения) или динамической вязкостью; dw — градиент скорости в двух соседних слоях, находящихся на расстоянии dy-

Во многих технических расчетах пользуются кинематической вязкостью v, представляющей собой отношение динамической вязкости жидкости или газа ц к их плотности р, т. е. v = ц/р. Единица кинематической вязкости в СИ — квадратный метр на секунду (м2/сек).

Вязкость жидкой фазы с возрастанием температуры уменьшается, а вязкость газа и пара увеличивается. Зависимость динамической вязкости газов от температуры выражается приближенно следующей формулой:

1 + С/Го 1+С/Т ’

(1-19)

где

где т]т — вязкость при Т° К; — вязкость при Го° К; Т и Т — абсолютные температуры, °К; С — коэффициент, зависящий от вида газа и температурных границ; значения С приведены ниже.

Газ Темпера- С

турпый... .

промежуток, ° С

Метан . . . 20—250 164

Этан . . . 20—250 252

Пропаи . . . ' 20—250 278

н-Бутан . . . 20—120 377

Изобутан . . . . . . . 20—120 368-

н-Пептан . . . . . . . 122—306 383

Этилен . . . 20—250 225-

Пропп леи .... . . . 20-120 321

Бутилен .... . . . 20—120 329

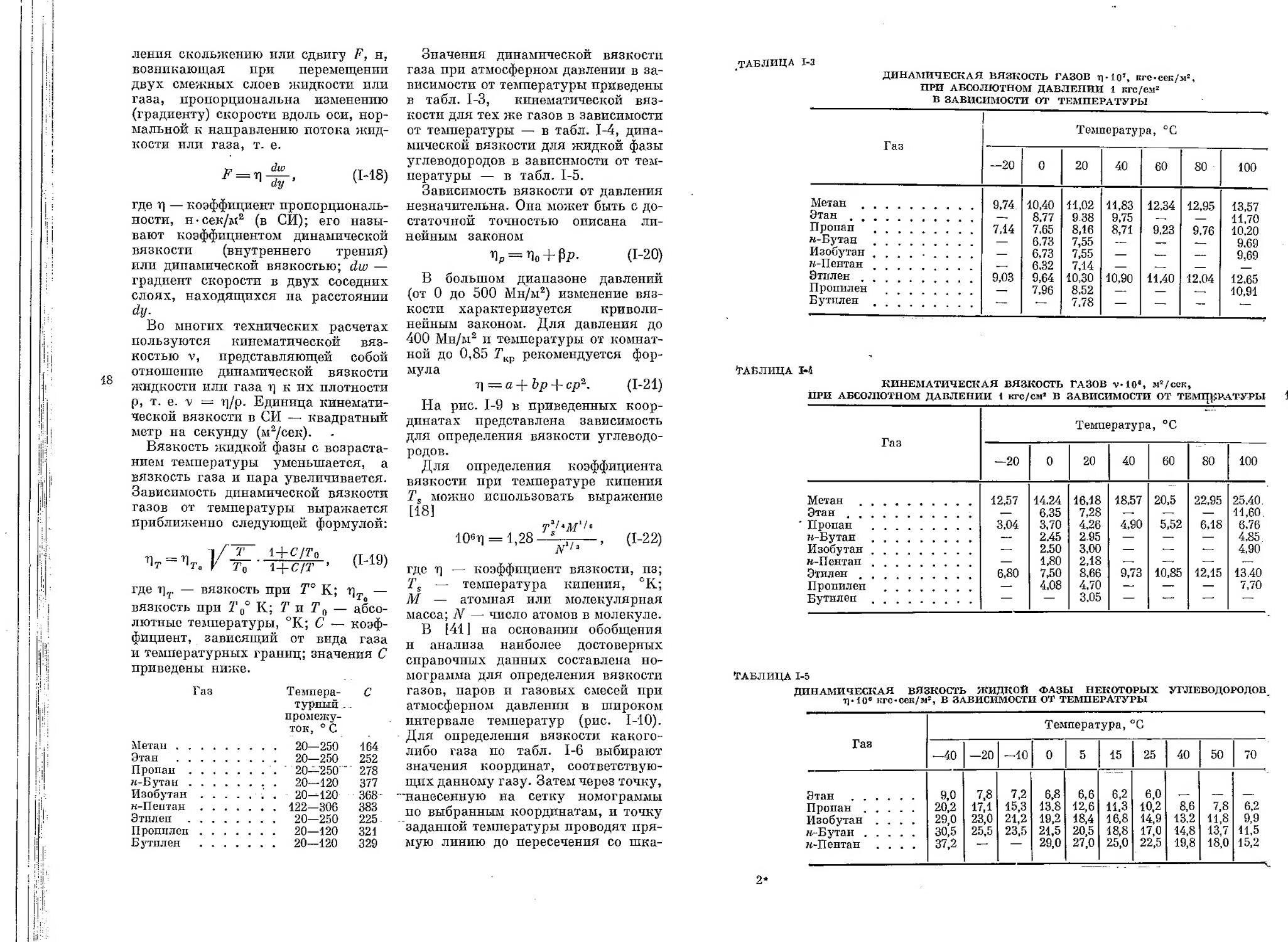

Значения динамической вязкости газа при атмосферном давлении в зависимости от температуры приведены в табл. 1-3, кинематической вязкости для тех же газов в зависимости от температуры — в табл. 1-4, динамической вязкости для жидкой фазы углеводородов в зависимости от температуры — в табл. 1-5.

Зависимость вязкости от давления незначительна. Она может быть с достаточной точностью описана линейным законом

= По + ₽Р- (1-20)

В большом диапазоне давлений (от 0 до 500 Мн/м2) изменение вязкости характеризуется криволинейным законом. Для давления до 400 Мн/м2 и температуры от комнатной до 0,85 ГКр рекомендуется формула

т] = а + Ър + ср2. (1-21)

На рис. 1-9 в приведенных координатах представлена зависимость для определения вязкости углеводородов.

Для определения коэффициента вязкости при температуре кипения Т$ можно использовать выражение [18]

7а/4Д/1/ в

10^ = 1,28 , (1-22)

ц — коэффициент вязкости, из;

— температура кипения, °К;

— атомная или молекулярная

S М масса; .¥ — число атомов в молекуле.

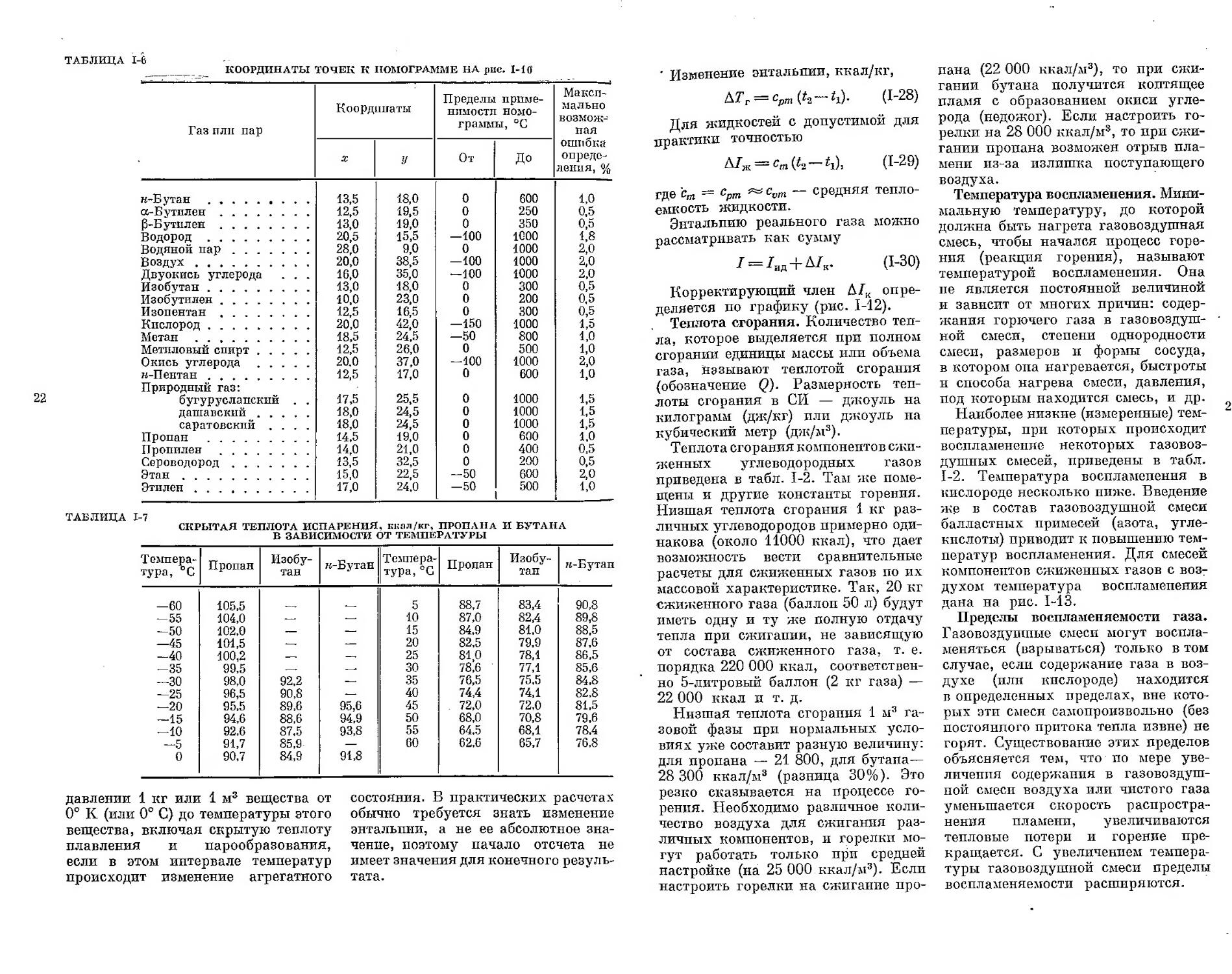

В [41] на основании обобщения и анализа наиболее достоверных справочных данных составлена номограмма для определения вязкости газов, паров и газовых смесей при атмосферном давлении в широком интервале температур (рис. 1-10). Для определения вязкости какого-либо газа по табл. 1-6 выбирают значения координат, соответствующих данному газу. Затем через точку, "'нанесенную на сетку номограммы по выбранным координатам, и точку "заданной температуры проводят прямую линию до пересечения со шка-

ТАБЛИЦА 1-3

ДИНАМИЧЕСКАЯ ВЯЗКОСТЬ ГАЗОВ п- Ют» кгО’Сек/м*, ПРИ АБСОЛЮТНОМ ДАВЛЕНИИ 1 кгс/см2

В ЗАВИСИМОСТИ ОТ ТЕМПЕРАТУРЫ

Газ 1 Температура, °C

—20 0 20 40 60 80 100

Метан , , 9,74 10,40 11,02 11,83 12,34 12,95 13,57

Этан . . . — 8.77 9,38 9.75 * — 11,70

Пропап 7Д4 7,65 8,16 8,71 9.23 9.76 10,20

w-Бутан — 6,73 7,55 — -—- 9.69

Изобутан , — 6,73 7,55 — Г —— 9,69

н-Пентан * 6,32 7,14 — -—- —

Этилен 9,03 9,64 10,30 10,90 11,40 12,04 12,65

Пропилен 7,96 8,52 — — * 10,91

Бутилен , Ч г-— 7,78 — *—* —

'ТАБЛИЦА 1*Д

КИНЕМАТИЧЕСКАЯ ВЯЗКОСТЬ ГАЗОВ v-10% мг/сек,

ПРИ АБСОЛЮТНОМ ДАВЛЕНИИ 1 кгс/см2 В ЗАВИСИМОСТИ ОТ ТЕМПЕРАТУРЫ

Температура, °C

Газ —20 0 20 40 60 80 100

Метан - - , . 12,57 14.24 16,18 18,57 20,5 22,95 25,40.

Этан — 6.35 7,28 — * " ' — 11,60.

Пропан 3.04 3,70 4,26 4,90 5,52 6,18 6,76

н-Бутан —— 2.45 2.95 — —* — 4,85

И зобу тан —- 2.50 3,00 — *—" 4,90

н-Пентан .... — 1,80 2,18 * " —*

Этилен . . 6,80 7,50 8,66 9,73 10,85 12,15 13.40

Пропилен 4,08 4,70 — — — 7,70

Бутилен — — 3,05 — ’—™

ТАБЛИЦА 1-5

ДИНАМИЧЕСКАЯ ВЯЗКОСТЬ ЖИДКОЙ ФАЗЫ НЕКОТОРЫХ УГЛЕВОДОРОДОВ Т)*Ю° кгс-сек/м*, В ЗАВИСИМОСТИ ОТ ТЕМПЕРАТУРЫ

Температура, °C

Гав -40 —20 —10 0 5 15 25 40 50 70

Этан 9,0 7,8 7,2 15,3 6.8 6.6 6.2 6.0 4 — —

Пропан 20,2 17,1 23,0 13.8 12,6 11,3 10,2 8,6 7,8 6,2

Изобутан .... 29,0 21,2 19,2 18,4 16,8 14.9 13.2 11,8 9,9

н-Бутан 30,5 25,5 23,5 21.5 20,5 18,8 17,0 14,8 13,7 11,5

н-Пентан .... 37,2 *——* — 29,0 27,0 25,0 22,5 19,8 18,0 15,2

2*

Рис. 1-9. Вязкость углеводородов в приведенных координатах.

лой вязкости; точка пересечения дает искомое значение.

Поверхностное натяжение. Способность жидкости сохранять свою поверхность под действием тангенциальной силы, возникающей на поверхности ее раздела с газом или другой жидкостью, называется поверхностным натяжением (обозначение о). Размерность поверхностного натяжения в системе СИ — ньютон на метр (н/м). Поверхностное натяжение зависит от свойств жидкости, пограничной среды и температуры и достаточно точно выражается формулой

= (1-23)

Рис. 1-11, на котором дана температурная зависимость поверхностного натяжения сгт для некоторых углеводородов, показывает возмож

ность применения линейной зависимости (1-23) для подсчета поверхностного натяжения. При увеличении давления поверхностное напряжение уменьшается. Разрежение над поверхностью жидкости приводит к возрастанию поверхностного натяжения.

Поверхностное натяжение углеводородов на границе жидкости и газа можно рассчитать, пользуясь понятием «парахор». Парахором называют величину, кг1/4 - м3/(сек1/а X X моль),

П = . (1-24)

Рж--Рг

Из выражения (1-24) поверхностное натяжение

Н (Рж----рг)4

(1-25)

“/50

-WO

-50

0

SOO

700

SOO 900 7000

Рис. 1-11. Поверхностное натяжение сжиженных углеводородов.

J — этилен; 2 — этан; 3 — пропан; 4 — изобутан; 5 — н-бутан; 6 — изопентан;

7 — н-пентан.

Рис. МО. Номограмма для определения вязкости газов и паров.

21

0,9

О,в

0,7

Парахор углеводородов

П = (16,ЗС + 27,28Н) • 10-\ (1-26)

где С и Н — количество атомов углерода и водорода.

Скрытая теплота превращений. Переходы из одного агрегатного состояния в другое сопровождаются выделением или поглощением тепла, называемого скрытой теплотой превращения. Теплота, поглощаемая 1 кг жидкой фазы в процессе превращения ее при постоянных давлении и температуре в насыщенный пар, называется теплотой парообразования г. Величина ее зависит от вида

углеводорода и температуры (давления) (табл. 1-7).

Сопоставлением экспериментальных данных было установлено, что отношение скрытой теплоты испарения (в точке кипения) к абсолютной температуре кипения приблизительно равно для многих веществ, т. е.

г/7\^ 21 или гл=*217\. (1-27)

Это соотношение известно теперь под названием правила Трутона.

Теплосодержание (энтальпия). Является параметром состояния вещества. Теплосодержание равно количеству тепла, которое нужно затратить на нагрев при неизменном

ТАБЛИЦА 1-6

КООРДИНАТЫ ТОЧЕК К НОМОГРАММЕ НА рис. 1-10

Газ плп пар Координаты Пределы применимости номограммы, °C Максимально возможная ошибка определения, %

X If От До

к-Бутан 13,5 18,0 0 600 1,0

а-Бутилен 12,5 19,5 0 250 0,5

р-Бутмлен 13,0 19,0 0 350 0,5

Водород 20,5 15,5 -100 1000 1,8

Водяной пар 28,0 9,0 0 1000 2,0

Воздух 20,0 38,5 -100 1000 2,0

Двуокись углерода . , . 16,0 35,0 —100 1000 2,0

Изобутан 13,0 18,0 0 300 0,5

Изобутилен 10,0 23,0 0 200 0,5

Изопентан 12,5 16,5 0 300 0,5

Кислород 20,0 42,0 —150 1000 1,5

Метан 18,5 24,5 —50 800 1,0

Метиловый спирт 12,5 26,0 0 500 1,0

Окись углерода 20.0 37,0 —100 1000 2,0

н-Пентан 12,5 17,0 0 600 1,0

Природный газ:

бугуруслапский . . 17,5 25,5 0 1000 1,5

дата вс кий 18,0 24,5 0 1000 1,5

саратовский .... 18,0 24,5 0 1000 1,5

Пропан 14,5 19,0 0 600 1,0

Пропилен 14,0 21,0 0 400 0,5

Сероводород 13,5 32,5 0 200 0,5

Этан . 15,0 22,5 -50 600 2,0

Этилен 17,0 24,0 —50 500 1,0

ТАБЛИЦА 1-7

СКРЫТАЯ ТЕПЛОТА ИСПАРЕНИЯ, ккал/кг, ПРОПАНА И БУТАНА В ЗАВИСИМОСТИ ОТ ТЕМПЕРАТУРЫ

Темпера-тура, °C Пропан Изобутан н-Бутан Темпера-тура,°C Пропан Изо бутан н-Бутан

-60 105,5 г — 5 88,7 83,4 90,8

—55 104,0 —— -—- ; 10 87,0 82,4 89,8

-50 102,0 —• 15 84,9 81,0 88,5

—45 101,5 -—- — 20 82,5 79,9 87,6

—40 100,2 — —* 25 81,0 78,1 86,5

-35 99,5 > ——* 30 78,6 77,1 85,6

—30 98,0 92,2 —- 35 76,5 75,5 84.8

-25 96,5 90,8 —- 40 74,4 74,1 82,8

-20 95,5 89,6 95,6 45 72,0 72,0 81.5

-15 94,6 88,6 94,9 50 68,0 70,8 79,6

-10 92,6 87,5 93,8 55 64,5 68,1 78,4

—5 91,7 85,9 — 60 62,6 65,7 76,8

0 90,7 84,9 91,8

давлении 1 кг или 1 м3 вещества от 0° К (или 0° С) до температуры этого вещества, включая скрытую теплоту плавления и парообразования, если в этом интервале температур происходит изменение агрегатного

состояния. В практических расчетах обычно требуется знать изменение энтальпии, а не ее абсолютное значение, поэтому начало отсчета не имеет значения для конечного результата.

• Изменение энтальпии, ккал/кг,

ДУг = срт (Z2 ' ^i)- (1~28)

Для жидкостей с допустимой для практики точностью

А/ж — (t2 — ^i)5 (1-29)

где = срт cvm — средняя тепло-емк ость жид к ости.

Энтальпию реального газа можно рассматривать как сумму

I=/яд+Д/к. (1-30)

Корректирующий член Д/к определяется по графику (рис. 1-12).

Теплота сгорания. Количество тепла, которое выделяется при полном сгорании единицы массы пли объема газа, называют теплотой сгорания (обозначение 0. Размерность теплоты сгорания в СИ — джоуль на килограмм (дж/кг) или джоуль на кубический метр (дж/м3).

Теплота сгорания компонентов сжиженных углеводородных газов приведена в табл. 1-2. Там же помещены и другие константы горения. Низшая теплота сгорания 1 кг различных углеводородов примерно одинакова (около 11000 ккал), что дает возможность вести сравнительные расчеты для сжиженных газов по их массовой характеристике. Так, 20 кг сжиженного газа (баллон 50 л) будут иметь одну и ту же полную отдачу тепла при сжигании, не зависящую от состава сжиженного газа, т. е. порядка 220 000 ккал, соответственно 5-литровый баллон (2 кг газа) — 22 000 ккал и т. д.

Низшая теплота сгорания 1 м3 газовой фазы при нормальных условиях уже составит разную величину: для пропана — 21 800, для бутана— 28 300 ккал/м3 (разница 30%). Это резко сказывается на процессе горения. Необходимо различное количество воздуха для сжигания различных компонентов, и горелки могут работать только при средней настройке (на 25 000 ккал/м3). Если настроить горелки на сжигание про

пана (22 000 ккал/м3), то при сжигании бутана получится коптящее пламя с образованием окиси углерода (недожог). Если настроить горелки на 28 000 ккал/м3, то при сжигании пропана возможен отрыв пламени из-за излишка поступающего воздуха.

Температура воспламенения. Минимальную температуру, до которой должна быть нагрета газовоздушная смесь, чтобы начался процесс горения (реакция горения), называют температурой воспламенения. Она не является постоянной величиной и зависит от многих причин: содержания горючего газа в газовоз душ- * ной смеси, степени однородности смеси, размеров и формы сосуда, в котором опа нагревается, быстроты и способа нагрева смеси, давления, под которым находится смесь, и др.

Наиболее низкие (измеренные) температуры, при которых происходит воспламенение некоторых газовоздушных смесей, приведены в табл. 1-2. Температура воспламенения в кислороде несколько ниже. Введение же в состав газовоздушной смеси балластных примесей (азота, углекислоты) приводит к повышению температур воспламенения. Для смесей компонентов сжиженных газов с воз-духом температура воспламенения дана на рис. 1-13.

Пределы воспламеняемости газа. Газовоздушпые смеси могут воспламеняться (взрываться) только в том случае, если содержание газа в воздухе (или кислороде) находится в определенных пределах, вне которых эти смеси самопроизвольно (без постоянного притока тепла извне) не горят. Существование этих пределов объясняется тем, что по мере увеличения содержания в газовоздуш-пой смеси воздуха или чистого газа уменьшается скорость распространения пл амеии, у в е личи в аются тепловые потери и горение прекращается. С увеличением температуры газовоз душной смеси пределы воспламеняемости расширяются.

24

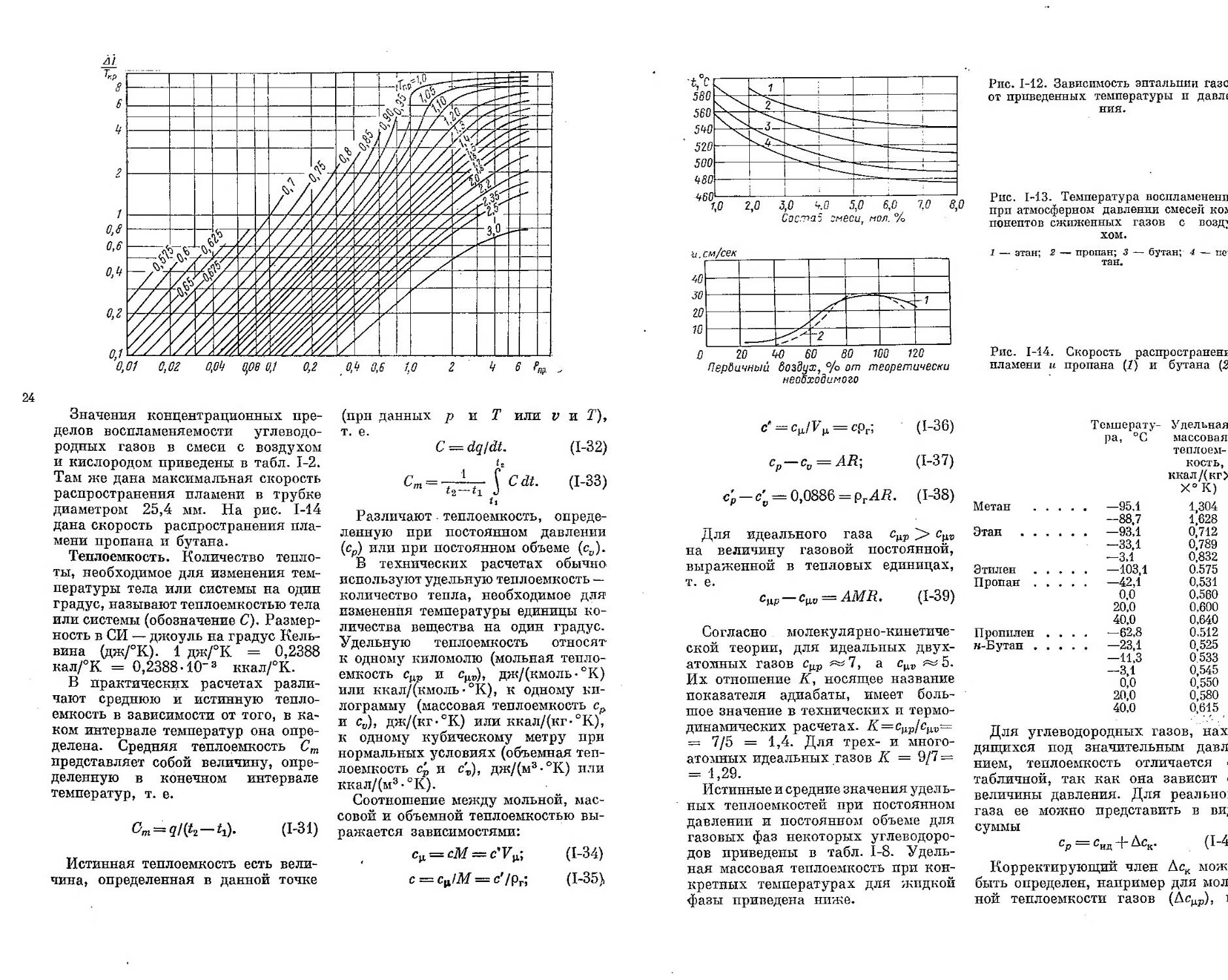

Значения концентрационных пределов воспламеняемости углеводородных газов в смеси с воздухом и кислородом приведены в табл. 1-2. Там же дана максимальная скорость распространения пламени в трубке диаметром 25,4 мм. На рис. 1-14 дана скорость распространения пламени пропана и бутана.

Теплоемкость. Количество теплоты, необходимое для изменения температуры тела или системы на один градус, называют теплоемкостью тела или системы (обозначение С). Размерность в СИ — джоуль на градус Кельвина (дж/°К). 1 дж/°К = 0,2388 кал/°К = 0,2388-10’3 ккал/°К.

В практических расчетах различают среднюю и истинную теплоемкость в зависимости от того, в каком интервале температур она определена. Средняя теплоемкость Ст представляет собой величину, определенную в конечном интервале температур, т. е.

(1-31)

Истинная теплоемкость есть величина, определенная в данной точке

(при данных р и Т или v и 2), т. е.

С = dq/dt. (1-32)

Cm = _i f Cdt. (1-33)

G

Различают . теплоемкость, определенную при постоянном давлении (ср) или при постоянном объеме (cD).

В технических расчетах обычно используют удельную теплоемкость — количество тепла, необходимое для изменения температуры единицы количества вещества на один градус. Удельную теплоемкость относят к одному киломолю (мольная теплоемкость и дж/(кмоль* °К) или ккал/(кмоль-°К), к одному килограмму (массовая теплоемкость ср и cj, дж/(кг*°К) или ккал/(кг-°К), к одному кубическому метру при нормальных условиях (объемная теплоемкость Ср и cfv), дж/(м3-°К) или ккал/(м3-°К).

Соотношение между мольной, массовой и объемной теплоемкостью выражается зависимостями:

= (1-34)

с = Ср/М = с9/рг; (1-35)

Первичным воздух, % от теоретически необходимого

c' = c)1/F(J, = cpr; (1-36)

cp-co = AR; (1-37)

Ср —с'—0,0886 = рг42?. (1-38)

Для идеального газа си?) > смг на величину газовой постоянной, выраженной в тепловых единицах, т. е.

— AMR. (1-39)

Согласно молекулярно-кинетической теории, для идеальных двухатомных газов сцр ^7, a c^v я^5. Их отношение К, носящее название показателя адиабаты, имеет большое значение в технических и термодинамических расчетах. К=сцр/сц1)= — 7/5 = 1,4. Для трех- и многоатомных идеальных газов К = = 1,29.

Истинные и средние значения удельных теплоемкостей при постоянном давлении и постоянном объеме для газовых фаз некоторых углеводородов приведены в табл. 1-8. Удельная массовая теплоемкость при конкретных температурах для жидкой фазы приведена ниже.

Рис. 1-12. Зависимость энтальпии газе от приведенных температуры и давл< ния.

Рис. 1-13. Температура воспламененл при атмосферном давлении смесей кой понептов сжиженных газов с возд? хом.

I — этан; 2 — пропан; 3 — бутан; 4 — не тан.

Рис. 1-14. Скорость распространен! пламени и пропана (Z) и бутана (5

Температу- Удельная

ра, °C массовая теплоем- кость, ккал/(кг> Xе К)

Метан —95,1 1,304

—88,7 1,628

Этан —93,1 0,712

—33,1 0,789

—3,1 0,832

Этилен —103,1 0.575

Пропан —42,1 0,531

0,0 0,560

20,0 0,600

40.0 0,640

Пропилен .... —62,8 0,512

м-Бутан —23,1 0,525

—11,3 0 533

-3,1 0,545

0,0 0,550

20,0 0,580

40,0 0,615

Для углеводородных газов, нах дящнхея под значительным давл нием, теплоемкость отличается -табличной, так как она зависит . величины давления. Для реально газа ее можно представить в вц суммы

Ср = снд ф- Дск. (1-4

Корректирующий член Аск мож быть определен, например для мол ной теплоемкости газов (Дсмр), i

ТАБЛИЦА 1-8

УДЕЛЬНАЯ ТЕПЛОЕМКОСТЬ ГАЗОВОЙ ФАЗЫ УГЛЕВОДОРОДОВ В ИДЕАЛЬНО-ГАЗОВОМ СОСТОЯНИИ

Газ «и о ср срт с' р рт

Темп тура. ккал/(кмоль • ° К.) ккал/(кг ’ °К) ккал/(м3 * °К)

Метан 0 8,297 6,311 8,297 6,311 0,5172 0,5172 0,3702 0,3702

100 9,382 7,396 8,791 6,805 0,5848 0,5480 0,4186 0,3922

Этан 0 11,830 9,844 11,839 9,844 0,3934 0.3934 0,5278 0.5278

100 14,849 12.863 13,356 11,370 0,4938 0,4442 0,6625 0,5959

Пропан 0 16,32 14.33 16,32 14,33 0,3701 0,3701 0,7281 0,7281

100 21,24 19,25 18,79 16,80 0,4817 0,4261 0,9476 0,8383

н-Бутан 0 22,10 20,11 22,10 20,11 0,3802 0,3802 0,9860 0,9860

100 28,14 26,15 25,19 23,20 0.4842 0,4334 1,2554 1,1238

н-Пентаи 0 27.45 25,46 27,45 25,46 0,3805 0,3805 1,2246 1,2246

100 34,89 32,90 31,24 29,25 0,4836 0,4330 1,5566 1,3937

Этилен 0 9,78 7,79 9,78 7,79 0,3486 0,3486 0,4363 0,4363

100 12,24 10,25 11,04 9,05 0,4363 0,3936 0,5461 0,4925

Пропилен 0 14,33 12,34 14.33 12,34 0,3406 0.3406 0,2933 0,6393

- 100 18.09 16,10 16,32 14,33 0.4299 0,3878 0.3406 0,8071

Бутилен 0 19.88 17,89 19.88 17,89 0,3543 0,3543 0,8869 0,8874

100 25,51 23,52 22,76 20,77 0,4547 0т4057 1,1381 1,0154

Рис. 1-16. Коэффициенты теплопроводности пропана и н-бутана.

Жидкая фаза: 1 — бутан; 2 — пропан; газовая фаза: 3 — пропан; 4 — бутан.

Рис. 1-15. Зависимость мольной теплоемкости от приведенных давления и температуры.

зависимости от приведенных температур и давлений (рис. 1-15).

Теплопроводность. Способность вещества передавать тепловую энергию называют теплопроводностью. Она определяется количеством тепла Q, проходящего через стенку площадью F толщиной 6 за промежуток времени т при разности температур т. е.

Q = Л , (1-41)

где % — коэффициент теплопроводности, характеризующий теплопроводящие свойства вещества, вт/(м- °К) или ккал/(м-ч* °C).

(1-42)

На рис. 1-16 приведены коэффициенты теплопроводности газовой и жидкой Хж фаз пропана и бутана.

А. С. Предводителей и Н. Б. Виг-дорчик для определения Хж при р — -1,033 кгс/см2 и t - 0°С

рекомендуют использовать формулу

Ло = ф —s'rw' е0 у М

(1-43)

где ср — истинная удельная массовая теплоемкость жидкости при 0° С, ккал/(кг* °C); е0 — степень ассоциации жидкости, для углеводородов е0 = 1; <р — коэффициент, равный 2,6*10-4; ф — константа, равная 0,16 *10^4.

С повышением температуры убывает по закону

= (1-44)

при а = 0,0011 в интервале от 0 до 200° С (с точностью 10%).

Для паров и газов лг уменьшается с увеличением молекулярной массы, т. е.

^-го = (1-45)

27

где т]0 — вязкость паров, кг/(м*сек); cVo — истинная теплоемкость пара при постоянном объеме, ккал/(кг* °C).

С повышением температуры Хг возрастает, а от давления при изменении его от 20 мм рт. ст. до нескольких десятков килограммов-силы на квадратный сантиметр зависит слабо-

%г=лг0 (W* (i-46)

Для пропана ?ir0 = 0,01810 и п = == 1,77; для бутана Хг0 == 0,00793 и п — 2,03.

Для жидкой фазы (уравнение Н. Б. Вигдорчика)

^рж T = Хж у +

(1-47)

где т — коэффициент теплопроводности при р > 1,033 кгс/см2; В и тп — постоянные величины, определенные для каждого вещества по опытным данным.

Имеется простой метод определения изменения коэффициентов теплопроводности жидкостей в зависимости от давления, предложенный

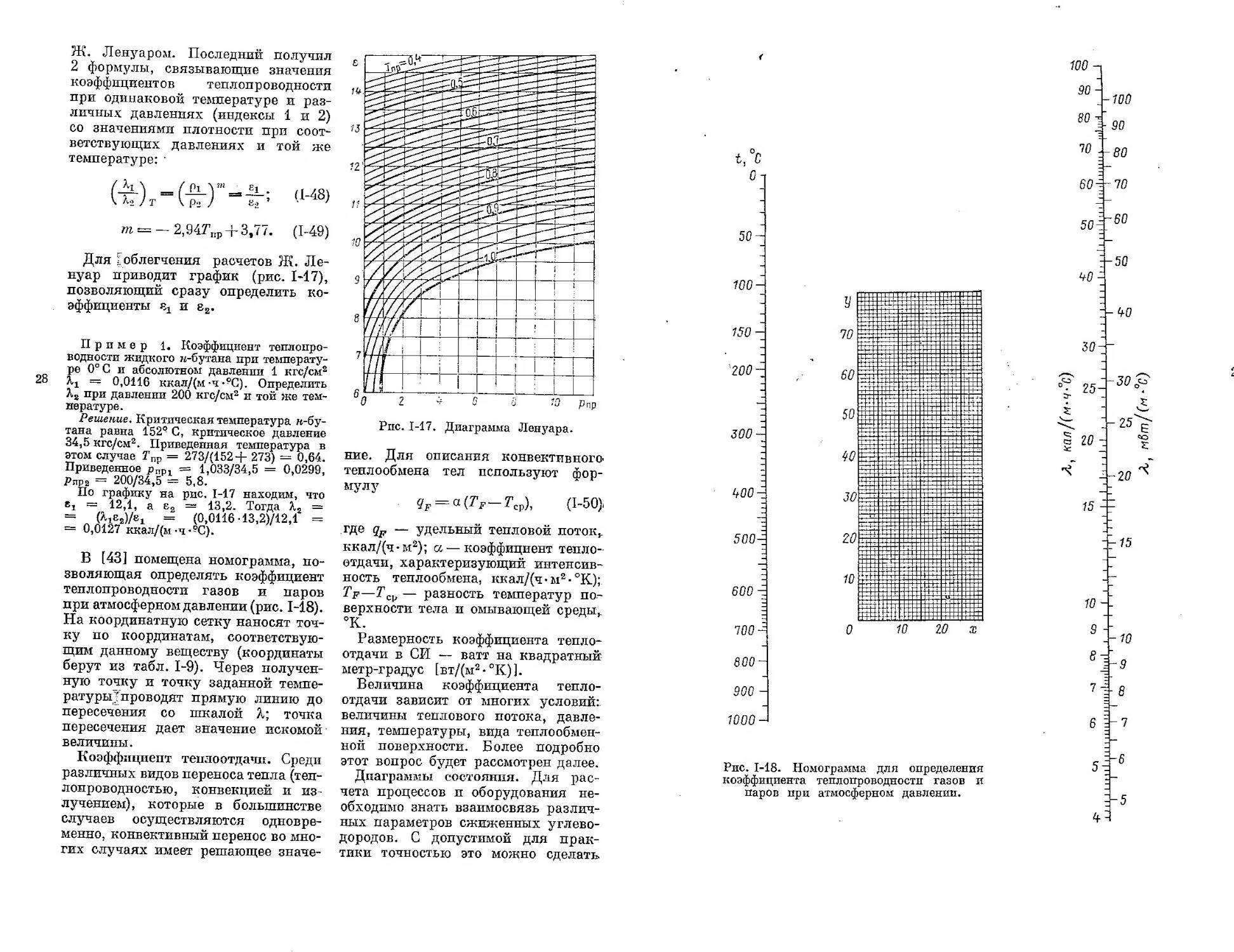

Ж. Ленуаром. Последний получил 2 формулы, связывающие значения коэф фхщи ентов теплопроводно сти при одинаковой температуре и различных давлениях (индексы 1 и 2) со значениями плотности при соответствующих давлениях и той же температуре: *

(1-48)

т = — 2,947\1Р + 3,77,

(1-49)

Для [облегчения расчетов Ж. Лену ар приводит график (рис. 1*17), позволяющий сразу определить коэффициенты и е2.

28

Пример 1, Коэффициент теплопроводности жидкого н-бутана при температуре 0° С и абсолютном давлении 1 кгс/см2 = 0,0116 ккал/(м-ч-®С), Определить Х2 при давлении 200 кгс/см2 и той же температуре.

Решение. Критическая температура н-бу-тана равна 152Q G, критическое давление 34,5 кгс/см2. Приведенная температура в этом случае ТПр = 273/(152+ 273) = 0,64. Приведенное рпрт = 1,033/34,5 = 0,0299, Рпр2 = 200/34,5 == 5,8.

По графику на рис. 1-17 находим, что

= 12,1, а е2 — 13,2. Тогда = == (^1Е2)/*1 = (0,0116-13,2)/12,1 =

= 0,0127 ккал/(м -ч-В 9С).

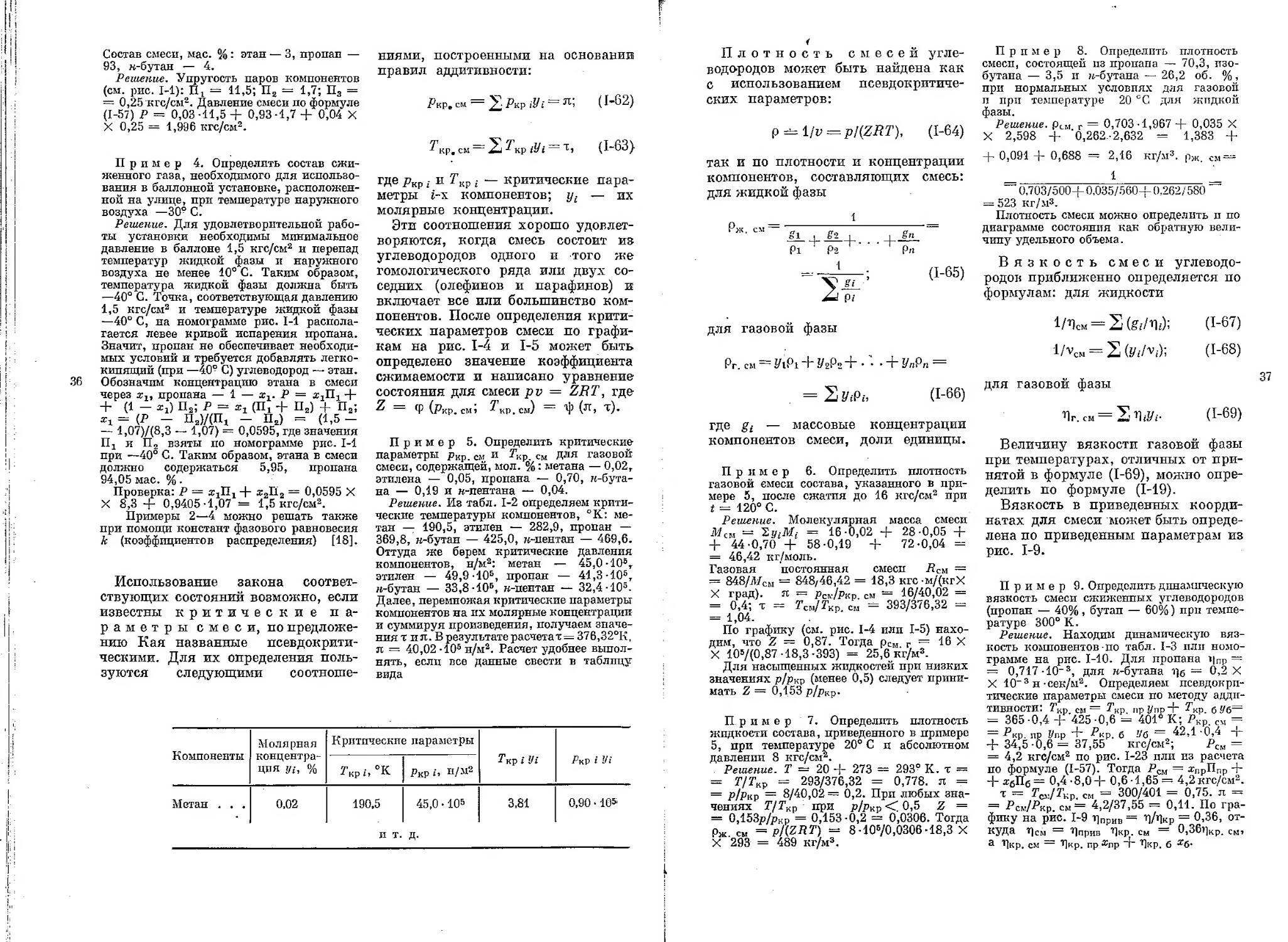

В [43] помещена номограмма, позволяющая определять коэффициент теплопроводности газов и паров при атмосферном давлении (рис. 1-18). На координатную сетку наносят точку по координатам, соответствующим данному веществу (координаты берут из табл. 1-9). Через полученную точку и точку заданной температуры^проводят прямую линию до пересечения со шкалой А; точка пересечения дает значение искомой величины.

Коэффициент теплоотдачи. Среди различных видов переноса тепла (теплопроводностью, конвекцией и излучением), которые в большинстве случаев осуществляются одновременно, конвективный перенос во многих случаях имеет решающее значе-

ние. Для описания конвективного' теплообмена тел используют формулу

= (1-50}

где qF — удельный тепловой поток,. ккал/(ч-м2); а— коэффициент теплоотдачи, характеризующий интенсивность теплообмена, ккал/(ч • м2 °К); Тр—Тср — разность температур поверхности тела и омывающей средьц °К.

Размерность коэффициента теплоотдачи в СИ — ватт на квадратный метр-градус [вт/(м2 • °К)].

Величина коэффициента теплоотдачи зависит от многих условий: величины теплового потока, давления, температуры, вида теплообменной поверхности. Более подробно этот вопрос будет рассмотрен далее.

Диаграммы состояния. Для расчета процессов и оборудования необходимо знать взаимосвязь различных параметров сжиженных углеводородов. С допустимой для практики точностью это можно сделать

100-—i

150-_

'200 -*

—

-

=

300-

ООО-.

5004 —

600 4

100 2

800-

900 -

1000 —

Рис. 1-18. Номограмма для определения коэффициента теплопроводности газов и паров при атмосферном давлении.

'ТАБЛИЦА 1-9

30

КООРДИНАТЫ ТОЧЕК К НОМОГРАММЕ НА РИС. 1-18

Вещество Координаты Пределы применимости номограммы, °C

X У

Азот * 23,5 56,0 0—500

Бутан 4,0 52,5 0-600

Водород (значение коэффициента

теплопроводности соответствует

Х-102) 25,0 43,0 0—100

Воздух 22,5 56,0 0—700

Водяной пар 10,0 51,0 100—800

Двуокись серы 13,5 29,5 0—1000

Двуокись углерода 12,5 48,0 50—600

Дымовые г азы (Н 2 0—11 %, С О 2—13 %) 19,0 56,5 0—1000

Изопентан . „ 4,0 49,5 0—250

Кислород 22,0 57,5 0—600

Метан .... 12,0 69,5 0—500

Метиловый спирт 6,0 50,0 0—600

Окись углерода 24,0 54,0 0—1000

Пропан 5,0 55,0 0—600

Пентан 4,0 51,0 0-600

Этилен 6,0 57,0 0—400

Этан 6,0 60,0 0—500

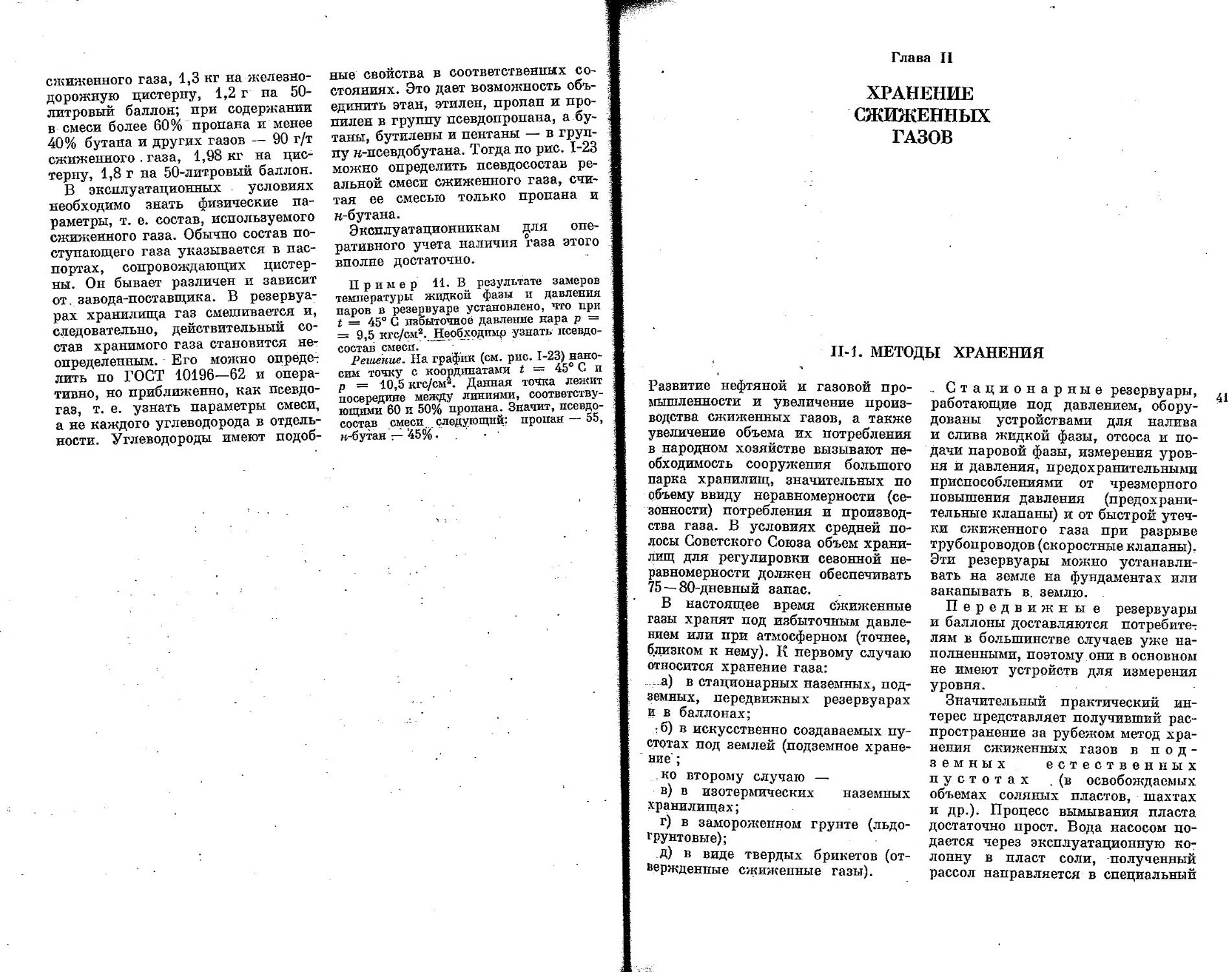

по диаграммам состояния. По ним можно определить: упругость паров при данной температуре, давление перегретых паров (газовой фазы) при данных условиях, удельный объем и плотность жидкой, паровой и газовой фаз, их теплосодержание (энтальпию), теплоту парообразования, степень сухости и влажности паров, работу сжатия газа компрессором и повышение температуры при сжатии, эффект охлаждения жидкости и газа при снижении давления (дросселировании), теплоемкость при постоянном давлении или постоянном объеме для жидкой, паровой и газовой фаз, скорость истечения газа из сопел газогорелочных устройств.

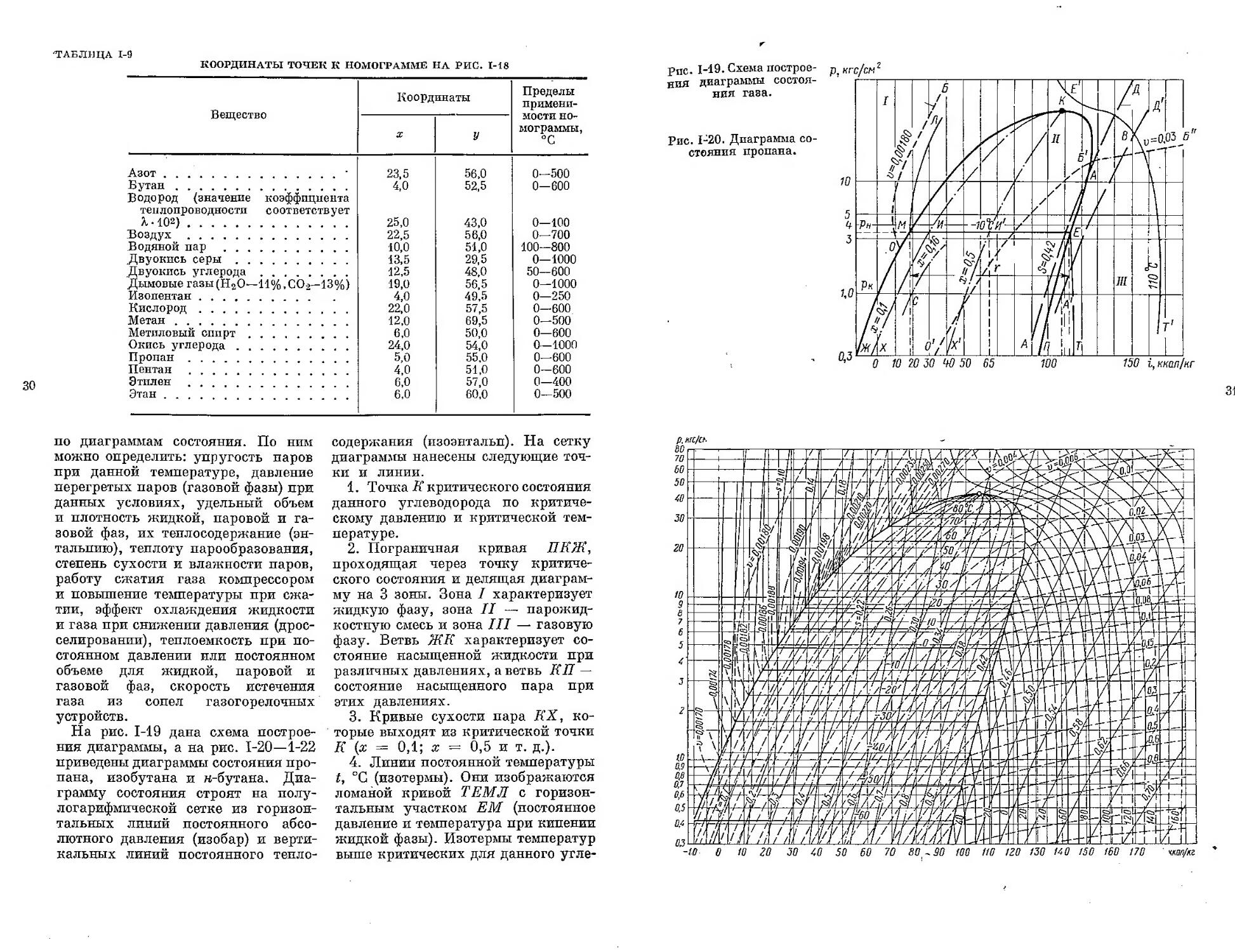

На рис. 1-19 дана схема построения диаграммы, а на рис. 1-20—1-22 приведены диаграммы состояния пропана, изобутана и н-бутана. Диаграмму состояния строят на полулогарифмической сетке из горизонтальных линий постоянного абсолютного давления (изобар) и вертикальных линий постоянного тепло

содержания (изоэнтальп). На сетку диаграммы нанесены следующие точки и линии.

1. Точка К критического состояния данного углеводорода по критическому давлению и критической температуре.

2. Пограничная кривая ПК Ж, проходящая через точку критического состояния и делящая диаграмму на 3 зоны. Зона I характеризует жидкую фазу, зона II — парожидкостную смесь и зона III — газовую фазу. Ветвь ЖК характеризует состояние насыщенной жидкости при различных давлениях, а ветвь КП состояние насыщенного пара при этих давлениях.

3. Кривые сухости пара Л’Х, которые выходят из критической точки К (х = 0,1; х ~ 0,5 и т. д.).

4. Линии постоянной температуры

°C (изотермы). Они изображаются ломаной кривой ТЕМ Л с горизонтальным участком ЕМ (постоянное давление и температура при кипении жидкой фазы). Изотермы температур выше критических для данного угле-

рпс. 1-19• Схема построения диаграммы состояния газа.

Рис. 1-20. Диаграмма состояния пропана.

Рис. 1-21. Диаграмма состояния изобутана.

водорода изображаются кривыми Т'Е\

5. Линии постоянных удельных объемов v (изохоры), м3/кг, ОБ в области жидкой фазы, О’Б' в области парожидкостной смеси (гпж = 0,03) и Б’Б” в области газовой фазы. Эти же линии соответствуют постоянной плотности р, кг/м3. Точка О на пограничной кривой КЖ показывает удельный объем жидкой фазы, а точка Б' на пограничной кривой КП — паровой фазы, находящихся в резервуарах или баллонах в эксплуатационных условиях.

6. Линии АД и А’Д’ постоянной энтропии S (адиабаты). Эти линии используются для определения параметров углеводорода при сжатии его в компрессоре и при истечении из сопел газогорелочных устройств.

Давление р жидкой и паровой фазы в замкнутом объеме, при за

данной температуре определяют по точке пересечения изотермы Т с пограничной кривой насыщенного пара КП или насыщенной жидкости КЖ. Давление в точках пересечения этих линий Е или М и будет искомым. Возможно, что изотерма не пересекает пограничную кривую, например линия Т'Е’. Это значит, что при данной температуре газ не перейдет в жидкое состояние, а давление можно определить, если известен его удельный объем в данном объеме, например изобара в точке пересечения изотермы Т’Е’ и изохоры Б’Б".

Удельный объем насыщенной жидкости или пара можно определить по температуре или давлению в точке пересечения заданной изобары или изотермы с пограничными кривыми

жидкости К Ж или пара КП. Удельный объем газовой фазы определяется по давлению и температуре в точке пересечения соответствующих изобар и изотерм.

Теплосодержание jr, in и отсчитывается на оси абсцисс при заданных значениях давления и температуры в точке пересечения изо--6aj) с изотермами, пограничными кривыми или линиями постоянной сухости лара.

Теплота парообразования г при заданном давлении рн определяется как разность теплосодержания точек пересечения М и Е (см. рис. 1-19) заданной изобары с обеими пограничными кривыми, т. е. г — i£—1м*

Степень сухости пара х опреде-

Рис. 1’22. Диаграмма состояния ?б-бутана., ляется в точке пересечения изобары и кривой постоянной сухости при заданном теплосодержании (точки И, И' и т. д.).

При расчете процессов на диаграмму наносятся вспомогательные линии. Так» при дросселировании жидкой фазы от давления ря до наносят вертикальную прямую М С (процесс идет без отвода или подвода тепла). Температура конца дросселирования определяется в точке С. Пересечение кривой сухости пара с изобарой показывает, какое количество пара образовалось при дросселировании (х — 0,16).

3 Н. И* Преображенский

Сжатие газа изображается на диаграмме адиабатами. Температура газа в копце сжатия определяется изотермой, проходящей через точку В. Теоретическая работа сжатия 1 кг газа определяется разностью теплосодержания в точках В и А':

г — (1 51)

Действительная работа сжатия будет несколько болыпе и определяется по формуле

^сж, д ™ г/^ад-! (Р52)

где “Лад — адиабатический к. п. д. процесса сжатия, для компрессоров-рациональной конструкции, равный 0,85—0,90.

1-3, СВОЙСТВА СМЕСЕЙ УГЛЕВОДОРОДОВ

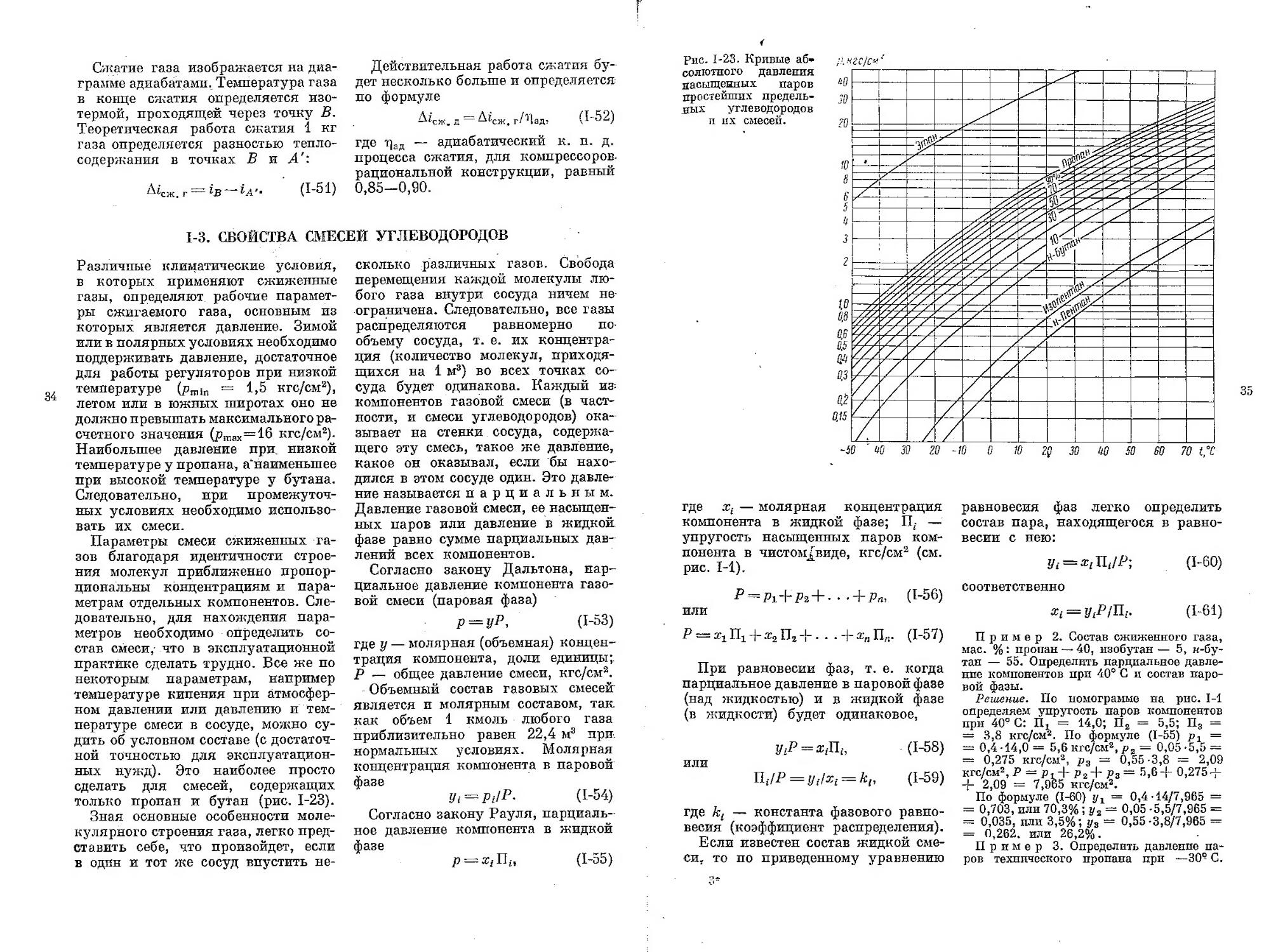

Различные климатические условия, в которых применяют сжиженные газы, определяют рабочие параметры сжигаемого газа, основным из которых является давление. Зимой или в полярных условиях необходимо поддерживать давление, достаточное для работы регуляторов при низкой 34 температуре (pmln = 1,5 кгс/см2), летом или в южных широтах оно не должно превышать максимального расчетного значения (рГПах=:^6 кгс/см2). Наибольшее давление при. низкой температуре у пропана, а^наименылее при высокой температуре у бутана. Следовательно, при промежуточных условиях необходимо использовать их смеси.

Параметры смеси сжиженных газов благодаря идентичности строения молекул приближенно пропорциональны концентрациям и параметрам отдельных компонентов. Следовательно, для нахождения параметров необходимо определить состав смеси, что в эксплуатационной практике сделать трудно. Все же по некоторым параметрам, например температуре кипения при атмосферном давлении или давлению и температуре смеси в сосуде, можно судить об условном составе (с достаточной точностью для эксплуатационных нужд). Это наиболее просто сделать для смесей, содержащих только пропан и бутан (рис. 1-23).

Зная основные особенности молекулярного строения газа, легко представить себе, что произойдет, если в один и тот же сосуд впустить не

сколько различных газов. Свобода перемещения каждой молекулы любого газа внутри сосуда ничем не-ограничена. Следовательно, все газы распределяются равномерно по объему сосуда, т. е. их концентрация (количество молекул, приходящихся на 1 м3) во всех точках сосуда будет одинакова. Каждый из* компонентов газовой смеси (в частности, и смеси углеводородов) оказывает на стенки сосуда, содержащего эту смесь, такое же давление, какое он оказывал, если бы находился в этом сосуде один. Это давление называется парциальным. Давление газовой смеси, ее насыщенных паров или давление в жидкой фазе равно сумме парциальных давлений всех компонентов.

Согласно закону Дальтона, парциальное давление компонента газовой смеси (паровая фаза)

р = уР, (1-53)

где у — молярная (объемная) концен-трация компонента, доли единицы;. Р — общее давление смеси, кгс/см2. Объемный состав газовых смесей является и молярным составом, так как объем 1 кмоль - любого газа приблизительно равен 22,4 м3 при: нормальных условиях. Молярная концентрация компонента в паровой фазе

У( = Pdp- (1-54)

Согласно закону Рауля, парциальное давление компонента в жидкой фазе

р = а:/П(, (1-55)

Рис. 1-23. Кривые абсолютного давления насыщенных паров простейших предельных углеводородов л их смесей.

где xi — молярная концентрация компонента в жидкой фазе; Пг- — упругость насыщенных паров компонента в чистом^виде, кгс/см2 (см. рис. 1-1).

Р = Pl + Р2 -Ь • • -+Рп,

(1-56)

ИЛИ

При равновесии фаз, т. е. когда парциальное давление в паровой фазе (над жидкостью) и в жидкой фазе (в жидкости) будет одинаковое,

У[Р

или

(1-58)

(1-59)

^i/P У //— Ар

где к( — константа фазового равновесия (коэффициент распределения).

Если известен состав жидкой смеси. то по приведенному уравнению

равновесия фаз легко определить состав пара, находящегося в равновесии с нею:

^ = ^nf7P; (1-60)

соответственно

х^у.Р/П^ (1-61)

Пример 2. Состав сжиженного газа, мае. %: пропан — 40, изобутан — 5, н-бу-тан — 55. Определить парциальное давление компонентов при 40° С и состав паровой фазы.

Решение, По номограмме на рис. 1-1 определяем упругость паров компонентов при 40° С: Й. = 14,0; П2 = 5,5; П3 = = 3,8 кгс/см2. По формуле (1-55) рг — — 0,4-14,0 = 5,6 кгс/см2, р2 = 0,05-5,5 — — 0,275 кгс/см2, р3 — 0,55-3,8 — 2,09 кгс/см2, Р = Р1+ Рз4"Рз= 5Л+ 0,2754-+ 2,09 = 7,965 кгс/см2.

По формуле (1-60) — 0,4-14/7,965 =

= 0,703, или 70,3% ; у2 = 6,05 -5,5/7,965 = — 0,035, пли 3,5%; г/а — 0,55-3,8/7,965 = = 0,262, или 26,2%.

Пример 3. Определить давление па- * ров технического пропана при —30- С,

Сжатие газа изображается на диаграмме адиабатами. Температура газа в конце сжатия определяется изотермой, проходящей через точку В. Теоретическая работа сжатия 1 кг газа определяется разностью теплосодержания в точках В и Л':

А^сж. г — (в— (1-5'1)

Действительная работа сжатия будет несколько больше и определяется по формуле

^сж. д г/^1ад? (1-52)

где Лад — адиабатический к. п. д. процесса сжатия, для компрессоров-рациональной конструкции, равный 0,85—0,90.

1-3. СВОЙСТВА СМЕСЕЙ УГЛЕВОДОРОДОВ

Различные климатические условия, в которых применяют сжиженные газы, определяют рабочие параметры сжигаемого газа, основным из которых является давление. Зимой или в полярных условиях необходимо поддерживать давление, достаточное для работы регуляторов при низкой 34 температуре (pmin == 1,5 кгс/см2), летом или в южных широтах оно не должно превышать максимального расчетного значения (рП1ах=16 кгс/см2). Наибольшее давление при, низкой температуре у пропана, а'наименьшее при высокой температуре у бутана. Следовательно, при промежуточных условиях необходимо использовать их смеси.

Параметры смеси сжиженных газов благодаря идентичности строения молекул приближенно пропорциональны концентрациям и параметрам отдельных компонентов. Следовательно, для нахождения параметров необходимо определить состав смеси, что в эксплуатационной практике сделать трудно. Все же по некоторым параметрам, например температуре кипения при атмосферном давлении или давлению и температуре смеси в сосуде, можно судить об условном составе (с достаточной точностью для эксплуатационных нужд). Это наиболее просто сделать для смесей, содержащих только пропан и бутан (рис. 1-23).

Зная основные особенности молекулярного строения газа, легко представить себе, что произойдет, если в один и тот же сосуд впустить не

сколько различных газов. Свобода перемещения каждой молекулы любого газа внутри сосуда ничем не ограничена. Следовательно, все газы распределяются равномерно по-объему сосуда, т. е. их концентрация (количество молекул, приходящихся на 1 м3) во всех точках сосуда будет одинакова. Каждый из-компонентов газовой смеси (в частности, и смеси углеводородов) оказывает на стенки сосуда, содержащего эту смесь, такое же давление, какое он оказывал, если бы находился в этом сосуде один. Это давление называется парциальным. Давление газовой смеси, ее насыщенных паров или давление в жидкой фазе равно сумме парциальных давлений всех компонентов.

Согласно закону Дальтона, парциальное давление компонента газовой смеси (паровая фаза)

(Ь53) где у — молярная (объемная) концентрация компонента, доли единицы;. Р — общее давление смеси, кгс/см2.

Объемный состав газовых смесей является и молярным составом, так как объем 1 кмоль любого газа приблизительно равен 22,4 м3 при нормальных условиях. Молярная концентрация компонента в паровой фазе

У i = Pdp- (1-54)

Согласно закону Рауля, парциальное давление компонента в жидкой фазе

р = ЯуПй (1-55)

Рис. 1-23. Кривые аб* солютного давления насыщенных паров простейших предельных углеводородов и их смесей.

д кгс/с**'

где x-t — молярная концентрация компонента в жидкой фазе; П; — упругость насыщенных паров компонента в чистом^виде, кгс/см2 (см. рис. 1-1).

Р = Р1 + Р2 +•• -+Рп, (1-56)

ИЛИ

При равновесии фаз, т. е. когда парциальное давление в паровой фазе (над жидкостью) и в жидкой фазе (в жидкости) будет одинаковое,

У[Р

или

П^/2^ — у — К},

где к( — константа фазового равновесия (коэффициент распределения). Если известен состав жидкой смеси. то по приведенному уравнению

равновесия фаз легко определить состав пара, находящегося в равновесии с нею:

= (1-60)

соответственно

^ = ^/П£. (1-61)

Пример 2. Состав сжиженного газа, мае. %: пропан —40, изобутан — 5, н-бу-тан — 55. Определить парциальное давление компонентов при 40° С и состав паровой фазы.

Решение. По номограмме на рис. 1-1 определяем упругость паров компонентов при 40° С: Пх = 14,0; П2 = 5,5; П3 = — 3,8 кгс/см2. По формуле (1-55) =

= 0,4-14,0= 5,6 кгс/см2, ~ 0,05*5,5 = = 0,275 кгс/см2, р3 = 0,55-3,8 = 2,09 кгс/см2, Р — pt+ р2+ Рз — 5,6+ 0,275 + + 2,09 = 7,965 кгс/см3.

По формуле (1-60) [/х = 0,4*14/7,965 = = 0,703, или 70,3% ; у2 — 6,05 -5,5/7,965 = = 0,035, пли 3,5%; у3 — 0,55-3,8/7,965 = = 0,262. или 26,2%.

Пример 3. Определить давление паров технического пропана при —30- С.

Состав смеси, мае. % : этан — 3, пропан — 93, к-бутан — 4.

Решение, Упругость паров компонентов (см. рис. 1-1): Пт — 11,5; П2 = 1,7; П3 = = 0,25 кгс/см2. Давление смеси по формуле (1-57) Р = 0,03Л1,5+ 0,93-1,7+ 0,04 X X 0,25 = 1,996 кгс/см2.

Пример 4. Определить состав сжиженного газа, необходимого для использования в баллонной установке, расположенной на улице, при температуре наружного воздуха —309 С.

Решение, Для удовлетворительной работы установки необходимы минимальное давление в баллоне 1,5 кгс/см2 и перепад температур жидкой фазы и наружного воздуха не менее 10° С. Таким образом, температура жидкой фазы должна быть —40° С. Точка, соответствующая давлению 1,5 кгс/см2 и температуре жидкой фазы —40° С, на номограмме рис. 1-1 располагается левее кривой испарения пропана. Значит, пропан не обеспечивает необходимых условий и требуется добавлять легко-кипящий (при —409 С) углеводород — этан.

36 Обозначим концентрацию этана в смеси через пропана — 1 — Р — +

+ (1 — ^i) П2; Р — з;1 (Пх + П2) + П2;

= (Р ~ П2)/(ПХ - П2) = (1,5 -— 1,07)/(8,3 — 1,07) = 0,0595, где значения Па и П2 взяты по номограмме рис. 1-1 при —40° С. Таким образом, этана в смеси должно содержаться 5,95, пропана 94,05 мае. %.

Проверка: Р = + а:2П2 = 0,0595 X

X 8,3 + 0,9405-1,07 = 1,5 кгс/см2.

Примеры 2—4 можно решать также при помощи констант фазового равновесия к (коэффициентов распределения) [18].

Использование закона соответствующих состояний возможно, если известны критические параметры смеси, по предложению Кая названные псевдокрити-ческими. Для их определения пользуются следующими соотноше

ниями, построенными на основании правил аддитивности:

Ркрв СМ > Ркр lHI ( 1*62)

^КР. см ~ ^кр tUi — Ъ (1-63}

где ркр -L и ТК? • — критические параметры г-х компонентов; yi — их молярные концентрации.

Эти соотношения хорошо удовлетворяются, когда смесь состоит из углеводородов одного и того же гомологического ряда или двух соседних (олефинов и парафинов) и включает все или большинство компонентов. После определения критических параметров смеси по графикам на рис. 1-4 и 1-5 может быть определено значение коэффициента сжимаемости и написано уравнение состояния для смеси pv = ZRT, где-

Ф (Ркр. СМ1 ^кр.См) ф *0’

Пример 5. Определить критические параметры дкр. см и Ткр См для газовой смеси, содержащей, мол. %: метана — 0,02, этилена — 0,05, пропана — 0,70, н-бута-на — 0,19 и я-пентана — 0,04.

Решение, Из табл. 1-2 определяем критические температуры компонентов, °К: метан — 190,5, этилен — 282,9, пропан — 369,8, к-бутан — 425,0, к-пентан — 469,6. Оттуда же берем критические давления компонентов, н/м2: метан — 45,0-106г этилен — 49,9'105, пропан — 41,3*106, /t-бутан — 33,8-105, к-пентан — 32,4-105. Далее, перемножая критические параметры компонентов на их молярные концентрации и суммируя произведения, получаем значения тия.В результате расчетат= 376,32°К, л = 40,02 -105 н/м2. Расчет удобнее выполнять, если все данные свести в таблицу вида

Компоненты Молярная концентрация % Критические параметры Т’кр i Ui Ркр i У1

Гкр 1, °К pKpi, H/jtf

Метан . . . 0,02 190,5 45,0 * 105 3,81 0,90 ‘ 105-

и т. д.

т

5

Плотность смесей углеводородов может быть найдена как с использованием псевдокритиче-ских параметров:

р = 1/Z7 = p/(ZRT), (1-64)

так и по плотности и концентрации компонентов, составляющих смесь: для жидкой фазы

Рж. см -

Pl Р-2

pH

CTf ’ а I

Р/

(1-65)

для газовой фазы

Рг. см ’ £/iPl I/2P2 УпРп