Текст

И. 3. ЧЕРНИН,

Ф. М. СМЕХОВ, Ю. В. ЖЕРДЕВ

ЭПОКСИДНЫЕ

ПОЛИМЕРЫ

И КОМПОЗИЦИИ

ХИМИЯ 1982

Чернин И. 3., Смехов Ф. М., Жердев Ю. В.

Эпоксидные полимеры и композиции.— М., Хи-

мия, 1982. — 232 с., ил.

Книга посвящена свойствам эпоксидных полимеров и композиций,

широко используемых для получения клеев, компаундов, лакокра-

сочных и композиционных материалов. Показано, как состав и свой-

ства эпоксидных композиций, а также отвердителей влияют на

эксплуатационные свойства этих материалов.

Книга предназначена для научных и инженерно-технических ра-

ботников. занимающихся получением и переработкой полимерных ма-

териалов.

232 с., 63 табл., 55 рис., список литературы 5 ссылок.

Рецензент: докт. хим. наук, профессор И, А. ТУТОРСК.ИИ

2803090000-030

050 (01)-82

30.82

© Издательство «Химия», 1982 г.

. S'

"л*' а-г**'-*’*''

СОДЕРЖАНИЕ

Предисловие ........................................... 6

Глава I. ЭПОКСИДНЫЕ СМОЛЫ......................................7

Диановые смолы......................................... &

Сложные глицидиловые эфиры.............................15

Алициклические смолы...................................20

Полифункциональные смолы на основе фенолов и других цик-

лических соединений.......................... . ... 24

Влияние строения эпоксидных смол на температуру стеклования

сетчатых полимеров....................................29

Литература.............................................32

Глава 2. ОТВЕРДИТЕЛИ...........................................33

Сшивающие агенты.......................................35

Катализаторы отверждения...............................46

Влияние природы отвердителя на свойства полимеров ... 48

Литература.............................................52

Глава 3. СТРУКТУРА И СВОЙСТВА ЭПОКСИДНЫХ ПОЛИМЕ-

РОВ .......................................................53

Структура пространственной сетки ..................... 55

Микроструктура.........................................58

Релаксационные процессы................................64

Усадка и термическое расширение........................66

Внутренние напряжения..................................73

Литература ............................................81

3

Глава 4. ФИЗИКОХИМИЯ НАПОЛНЕННЫХ ЭПОКСИДНЫХ КОМ-

ПОЗИЦИЙ ............................................ 8-

Поверхностное взаимодействие неорганических наполнителей с

эпоксидными олигомерами...............................8;

Структура граничных слоев.............................81

Объемное взаимодействие неорганических наполнителей с эпок-

сидными олигомерами...................................9G

Особенности взаимодействия эпоксидных олигомеров с полимер-

ными наполнителями...................................100

Влияние наполнителей на диффузионные процессы в полимерах 101

Литература ..........................................102

Глава 5. ЭПОКСИДНЫЕ КЛЕИ.....................................104

Адгезионные свойства.................................106

Когезионные свойства..................................НС

Влияние различных факторов на работоспособность клеевых со-

единений ................................ ..... .112

Зависимость эксплуатационных характеристик клеевых соедине-

ний от упругих свойств клеев........................ 128

Внутренние напряжения в клеевых соединениях..........142

Снижение концентрации напряжений в клеевых соединениях . 144

Влияние атмосферных факторов на работоспособность клеевых

соединений......................................... 147

Литература...........................................152

Глава 6. ЭПОКСИДНЫЕ КОМПАУНДЫ................................155

Состав и свойства....................................157

Пористая структура.................................. . 164

Работоспособность ... .............................. 170

Литература...........................................176

Глава 7. ЭПОКСИДНЫЕ ЛАКОКРАСОЧНЫЕ ПОКРЫТИЯ...................178

Защитные свойства . , . .............................181

Деформационно-прочиостиые свойства...................186

Адгезионные свойства ................................191

Электрические свойства ............................. 198

Литература .......... ........... 204

4

Глава 8. ЭПОКСИДНЫЕ АРМИРОВАННЫЕ ПЛАСТИКИ...............207

Эпоксидные связующие и армирующие наполнители .... 208

Структура армированных пластиков....................214

Водопоглощение и водостойкость......................219

Литература..........................................225

Предметный указатель........................................228

ГЛАВА 1

ЭПОКСИДНЫЕ СМОЛЫ

ПРЕДИСЛОВИЕ

Эпоксидные полимеры обладают таким комплексом свойств

(адгезионных, механических, электрических и др.), который

во многих случаях делает их незаменимыми в качестве основы

клеев, лакокрасочных покрытий, компаундов и армированных

пластиков. Благодаря этому эпоксидные смолы заняли важное

место в ряду промышленных полимерных материалов. Это отно-

сится не столько к объему их производства, сколько к их роли,

так как в ряде случаев эпоксидные смолы используют для соз-

дания наиболее ответственных изделий. Промышленный выпуск,

применение и разработка новых эпоксидных полимеров и ком-

позиций на их основе развиваются быстрыми темпами. Кроме

того, эти полимеры обычно служат моделями для изучения наи-

более характерных свойств сетчатых полимеров.

Эпоксидным полимерам посвящен ряд монографий, в кото-

рых в основном освещаются вопросы химии и технологии эпок-

сидных смол и материалов на их основе, а также их примене-

ние. В то же время в последние годы опубликовано большое

число статей по физико-химическим свойствам эпоксидных по-

лимеров и эксплуатационным характеристикам материалов, ис-

пользуемых в различных областях техники.

В настоящей монографии предпринята попытка обобщения

имеющихся данных. Рассмотрено влияние строения молекул

эпоксидных соединений и отвердителей, структуры сетки на свой-

ства полимеров. Особое внимание уделено физикохимии напол-

ненных эпоксидных композиций, так как основным преимуще-

ством эпоксидных полимеров является их хорошая работоспо-

собность при высокой степени наполнения и в условиях, когда

деформация ограничена подложкой. Систематизированы данные

о влиянии состава композиций на работоспособность клеев, ком-

паундов, покрытий и пластиков.

Сравнительно небольшой объем книги ограничивает круг

затронутых вопросов. Их выбор и подход к изложению, возмож-

но, не лишены недостатков, поэтому все критические замечания

будут приняты авторами с благодарностью.

Главы 1, 2 и 7 написаны Ф. М. Смеховым, главы 3, 4, 6 и 8 —

Ю. В. Жердевым, глава 5 — И. 3. Черниным.

К эпоксидным смолам относят соединения, содержащие бо-

лее одной эпоксидной (этиленоксидной, глицидиловой) группы

—СН—СН—, которые расположены на концах или вдоль ос-

новной цепи молекулы либо в кольце алицикла [1, с. 5]. Благо-

даря высокой реакционной способности эпоксидные группы

взаимодействуют со многими полифункциональными соедине-

ниями с образованием полимеров пространственного строения.

Класс эпоксидных соединений весьма широк [2], однако в

промышленности в качестве основного связующего клеев, лако-

красочных и других материалов нашли применение главным об-

разом продукты взаимодействия различных диолов (дифенолов,

диоксибензолов) и полифенолов с эпихлоргидрином. Это олиго-

мерные продукты со средними молекулярными массами от 300

до 4000. Среди них доминирующее положение занимают так на-

зываемые диановые смолы [3, с. 7].

В 60-х годах были созданы полиоксиэфиры (ПОЭ), или фен-

окси-смолы с молекулярными массами от 2-104 до 10-104, полу-

чаемые также конденсацией диана (или другого ароматического

диола) с эпихлоргидрином [3, с. 74] и образующие с указан-

ными олигомерами единый гомологический ряд. На основе по-

лиоксиэфиров получают термопластичные покрытия [4, с. 111]

и клеи [5] с хорошими эксплуатационными свойствами.

К эпоксидным смолам относят и алициклические соедине-

ния, имеющие несколько эпоксидных групп, из которых хотя бы

одна находится в цикле. Это в основном не олигомеры, а инди-

видуальные соединения, получаемые окислением органических

молекул с ненасыщенными связями. Таким же путем получают

и олигомерные эпоксидированные полиолефины, в молекулах

которых эпоксидные группы расположены вдоль основной цепи

[3, с. 97—103]. Все перечисленные продукты производят в про-

мышленных масштабах. >

Таким образом, в научной и технической литературе понятие

«эпоксидные смолы» включает индивидуальный соединения, оли-

гомеры и некоторые линейные полимеры [1, 3].

Зависимость реакционной способности эпоксидных смол от

их строения достаточно подробно разобрана в [1—3, 6] и по-

этому нами не рассматривается. Основной трудностью при вы-

яснении связи свойств отвержденных систем со строением

7

исходных эпоксидных смол является отсутствие достаточно пол-

ных данных о характеристиках полимеров на основе различных

смол, отвержденных одним и тем же сшивающим агентом. Это

же затрудняет установление взаимосвязи между различными

показателями отвержденных систем. Далеко не всегда приво-

дятся данные о густоте (плотности) пространственной сетки.

Нами будут рассматриваться только свойства систем с высокой!

плотностью сетки.

При исследовании полимеров большое внимание уделяется

их релаксационным свойствам. Различные физические и эксплуа-

тационные характеристики полимеров (диэлектрические, меха-

нические, такие как ударная прочность, износостойкость и др.)

связаны с их релаксационными свойствами, которые опреде-

ляются молекулярной подвижностью цепей [7, с. 12; 8, с. 92].

Подвижность молекул и их структурных элементов, являющаяся

прежде всего функцией температуры, зависит не только от хи-

мического состава и строения повторяющегося звена молекулы,

но и от морфологии цепей [9, 10].

Для аморфных полимеров, к которым относятся и эпоксид-

ные, установлено наличие двух основных видов релаксационных

процессов. Первый связан с кооперативным движением сегмен-

тов макромолекул, реализуемом при переходе из стеклообраз-

ного состояния в высокоэластическое (a-процесс). В случае ис-

следования диэлектрической (или дипольной) релаксации дан-

ный процесс называют дипольно-сегментальным. Он охватывает

довольно большие молекулярные объемы и сопровождается из-

менением конформации цепей.

Второй вид релаксационных процессов связан с колебатель-

ным или вращательным движением отдельных группировок ос-

новной или боковых цепей. Эти процессы локализуются в мень-

ших молекулярных объемах. Они бывают двух типов — р- и

у-процессы.

При исследовании релаксационных процессов в широком

температурном интервале при одной частоте изменения внеш-

него механического или электромагнитного поля наиболее низ-

котемпературный релаксационный переход называют у-процес-

сом и связывают с движением боковых групп или фрагмента

цепи типа «коленчатого вала» [11, с. 200]. Примером можег

служить фрагмент

—R—СН2 СН2—R—

I I

сн2—сн2

сетчатого полимера на основе диановой эпоксидной смолы, от-

вержденной а, <а-диаминоалканом [12]. Однако данный процесс

реализуется далеко не у всех линейных и сетчатых полимеров.

p-Процесс связывают с движением больших боковых групп

или фрагментов цепи, или групп, подвижность которых сильнее

ограничена внутри- и межмолекулярными взаимодействиями,

например оксиэфирных фрагментов —О—СН2—СН (ОН) —СН2 —

Таблица 1.1. Релаксационные переходы в эпоксидных полимерах

Релакса- ционный процесс Температурный интервал Характер молекулярного движения Литератур- ные ссылки

а Выше Тс Кооперативное движение сег- ментов между узлами сетки [6, с. 342]

₽ От —60 до —30 °C Локальное движение боковых групп или коротких фрагмен- тов цепей, например окси- эфирных фрагментов молекул диаиовых или алифатических олигомеров [14, 15]

Y От-125 до-100 °C Локальное движение несколь- ких групп СН2 молекул али- фатических олигомеров или сшивающих мостиков на ос- нове алифатических диаминов [12]

основной цепи диановых эпоксидных олигомеров и полимеров

[13]. Одновременно в полимере может быть несколько типов

кинетических единиц, участвующих в данном релаксационном

процессе при близких температурах или частотах переменного

поля. Их идентификация часто сопряжена с большими труд-

ностями, особенно в случае сетчатых полимеров [11, с. 202].

В дабл. 1.1 приведены данные о релаксационных процессах (пе-

реходах) в пространственных эпоксидных полимерах.

Диановые смолы

Диановые смолы, получающиеся главным образом конденса-

цией 2,2'-ди-(п-Ол.сифенил)-пропана (диана, бисфенола А) с эпи-

хлоргидрином, имеют формулу

—О—R—О—СН2—CH—СН2— 1—О—R—О— СН2—Э

I

ОН

Э—СН2—

Э = СН—сн2.

^О7

Строение молекул данных олигомеров обычно изменяют пу-

тем введения заместителей в фенильные ядра диана или его за-

мены на другой диол. Так получают смолы на основе п,п'-диок-

сидифенилметана (бисфенола F) НО—\~^—СН2——ОН

и щп'-диоксидифенилсульфона (бисфенола S)

НО—/ Ч—SO2—/ S—ОН. Звенья последнего диола при-

9

8

дают полимерам высокую химическую стойкость [3, с. 60]. Кроме

того, определенные структурные изменения происходят при уве-

личении молекулярной массы олигомеров. Все это должно ска-

зываться на их характеристиках (прежде всего на Тс и вязко-

сти), а также на плотности упаковки, межмолекулярном взаимо-

действии и молекулярной подвижности различных кинетических

единиц линейных и пространственных полимеров. В настоящее

время в литературе имеется мало данных об этих параметрах

эпоксидных полимеров. Наиболее изучена молекулярная подвиж-

ность диановых полимеров. Так, исследована с помощью динами-

ческого механического метода молекулярная подвижность линей-

ных полиоксиэфиров (ПОЭ) с Мп а: 105 общей формулы

где

I

X = СН3—С—СНз, SO2, С = О, О; R=CH3, Cl [131.

В табл. 1.2 представлены данные о релаксационных перехо-

дах некоторых из указанных ПОЭ, показывающие, что Тс (тем-

пература a-перехода) и температуры других переходов зависят

не только от жесткости цепи, но также от внутри- и межмоле-

кулярных взаимодействий стерического и дипольного характера.

Замена группы СНз — С — СН3 на О = S = О не оказывает

влияния на низкотемпературный переход, однако при этом

увеличивается на 65°C, очевидно, за счет большей полярности

сульфидной группы и высокого уровня межмолекулярного взаи-

модействия. Можно полагать, что здесь существенный вклад

вносит образование водородных связей между группами ОН и

O = S = O, так как при этерификации гидроксильных групп ук-

сусным ангидридом Т'с данного полимера снижается до 90°C.

Введение заместителей в фенильные ядра, с одной стороны,

повышает жесткость цепи за счет увеличения ее объема и сте-

рического торможения. С другой стороны, громоздкие замести-

тели разрыхляют молекулярную упаковку и тем самым ослаб-

ляют межмолекулярные взаимодействия. Последнее, видимо, иг-

рает превалирующую роль, так как наблюдается снижение

температур локальных переходов.

Обнаруженный для всех данных линейных полимеров пере-

ход в области температур от —100 до —80°С также связывают

с реализацией подвижности фрагмента —ОСН2СН(ОН)СН2 или

его части. Наблюдаемый для некоторых ПОЭ второй переход в

стеклообразном состоянии в области от 30 до 45 °C, вероятно,

обусловлен вращательным движением фенильных ядер.

10

Таблица 1.2. Температуры релаксационных переходов

и механические потери ПОЭ (ГмаКС температура максимума потерь}

при частоте 0,1 Гц [/3]

Исходный диол Область низких температур Область средних температур Гс. °C

Г °C макс’ tg6-102 г °C 1 макс’ и tg6-102

но—/ х СНз у—С—\^/—он -80 7,2 100

НзСч но— СНз СНз /СНз —С—А/—он -88 7,5 130

н°-Ь ' 1 \=/ СНз СНз /С1 —с——он —86 6,1 135

с,> но—{ х so2—/ у—он -80 7,2 165

Н3С, НО—^2 / \ / /СНз —SO2—У—он -102 3,9 +45 6,5 130

НзСч но—/ 4 /СНз —so2—/ \—он -90 6,7 +32 3,6 145

НаС' хСНи

При исследовании динамическим механическим методом мо-

лекулярной подвижности нескольких пространственных полиме-

ров на основе диглицидиловых эфиров (ДГЭ) общей формулы

н2с—сн—сн2—О

R

С——о—сн2—сн—сн2

tw V

отвержденных м-фенилендиамином * по одинаковому режиму,

установлено [15], что строение радикалов R и R' у третичного

* При эквимолярном соотношении реакционноспособных групп. Далее

это соотношение будет указываться только в случае отклонения от эквимо-

лярного.

11

Таблица 1.3. Температуры релаксационных переходов

некоторых эпоксидных полимеров при частоте 1 Гц

Рис, 1.1. Температурная зависимость диэлек-

трической проницаемости и тангенса угла

диэлектрических потерь при частоте 1 кГц

полимеров на основе смол ДЭГ-1 (/, 4},

РЭС-3 (2, 5) и ЭД-20 (<?, tf).

атома углерода бензгидрильной

группы диана практически не влия-

ет на ГМакс и абсолютную величину

максимума tg б, соответствующего

0-переходу (Гтэх = 60 °C) и оказы-

вает влияние на Тка&с а-перехода

(7\ полимера).

Исследование тем же методом

ДГЭ с ароматическими звеньями и

с чисто алифатической основной

цепью, сшитых этилендиамином, по-

казало [12], что полимеры на осно-

ве алифатических ДГЭ (табл. 1.3)

характеризуются тремя переходами,

в то время как для полимеров на основе ДГЭ дианового типа

низкотемпературный у-переход не наблюдается. Как отмечено

выше, последний связан с реализацией подвижности фрагментов

(—СН2—)я, подобно переходу, наблюдаемому в той же области

температур (около —120 °C) для полиэтилена, полиоксидов, по-

лиамидов при и 4 [16, с. 156].

Температура стеклования полимеров на основе диановых

ДГЭ, сшитых алифатическим амином, составляет 70°C. Заме-

щение водорода метильных групп на фтор не влияет на Тм по-

терь, связанных как с а-, так и с 0-процессом. В то же время

замена фенильных ядер на группы СН2 или CF2 приводит к за-

метному увеличению гибкости фрагментов цепи между узлами

сетки, так как Гс полимеров снижается до 0°С.

Диэлектрическим методом оценивали молекулярную подвиж-

ность пространственных полимеров на основе диановой смолы

ЭД-20, у которой среднее число повторяющихся звеньев п « 0,2,

резорциновой смолы РЭС-3

(где п та 0,6, Э — эпоксидная группа) и алифатической смолы

ДЭГ-1

Э—СН2— Г— О—(СН2)2—о— СН2— СН—(СН2)2— 1— О—(СН2)2—о— сн2—э

I

L он

(где п ж 1,2) [17]. Отверждение проводили малеиновым ангид-

ридом по одинаковому режиму.

13

На рис. 1.1 приведены температурные зависимости е' и tg 6

этих полимеров. Видно, что в выбранном интервале температур

каждый из них характеризуется двумя релаксационными макси-

мумами потерь, причем строение молекул исходных олигомеров

оказывает влияние как на низкотемпературный процесс диполь-

но-групповой релаксации, так и на реализуемый выше Тс ди-

польно-сегментальный процесс. Уменьшение содержания в цепи

ароматических ядер приводит к снижению Т„акс дипольно-груп-

повых и дипольно-сегментальных потерь и влияет на абсолют-

ные значения е' и tg 6макс. Наряду с этим изменяются [17] и

значения энергии активации данных процессов, причем, большее

изменение претерпевают параметры дипольно-сегментальной ре-

лаксации.

В табл. 1.4 приведены данные, показывающие влияние строе-

ния радикалов R и R' у третичного атома углерода бензгид-

рильной группы диана (см. с. 11) на некоторые эксплуатацион-

ные характеристики пространственных полимеров [18]. Отвер-

ждение проводили фталевым ангидридом, используя в качестве

ускорителя бензилдиметиламин. Режим отверждения: 2,8 ч при

115 °C + 20 ч при 150 °C. Увеличение длины алкильного бокового

радикала в молекуле диана приводит к постепенному снижению

температуры тепловой деформации (ТТД) полимера и его твер-

дости, видимо, в результате ослабления межмолекулярного взаи-

модействия. О том же свидетельствует и заметный рост сорб-

ции образцами органического растворителя.

Методика определения ТТД эпоксидных полимеров приве-

дена в [1, с. 53]. Авторы [19] для диановых смол, отвержден-

Таблица 1.4. Влияние строения алифатических радикалов

производных диана на свойства полимеров на основе простых ДГЭ

R R' Число атомов С цепи R-C —R' ТТД, °C Твердость по Рок- веллу (шкала М) Увеличение массы после выдержки при комнатной температуре в течение 7 сут, %

вода 1 | 30%-ная’ I H2SO4 ацетон

сн3 СН3 3 146 111 0,14 0,10 0,47

СНз СН2—СНз 4 129 109 0,12 0,07 0,91

СНз /СНз СН2—СН^ хсн3 6 135 104 0,14 0,10 2,96

СНз (СН2)4-СН3 7 125 101 0,13 0,10 4,83

СНз (СНр)8—СН3 11 98 88 0,10 0,08 10,46

СНз (СН2)|В-СН3 19 72 37 0,07 0,04 12,88

(СНг)и-СНз (СН2)1в— СНз 35 50 18 0,02 —0,01 15,03

14

ных различными диаминами и ангидридами, установили линей-

ную зависимость между ТТД и Тс: ТТД = 0,99 Тс — (33 ±

±4,6)°C. Для других эпоксидных смол (эпоксиноволачных, али-

циклических и некоторых других) ТТД = 0,99 TQ — (29±3,9)°С

с коэффициентом корреляции по каждой группе 0,98—0,99.

В этой же работе приведена зависимость между ТТД эпоксид-

ных полимеров и теплостойкостью по Мартенсу и по Вика:

ТТД = 1,04 Тм + (15 ± 8)°С; ТТД = 0,707 Тв — 13,8°C.

Строение радикалов R и R' диана оказывает влияние и на

теплостойкость эпоксидных полимеров, которая возрастает в сле-

дующем ряду [1, с. 13]:

Н СН3 Н СНз О О

III I II II

—С— < —С— < —С— < —С— < —С— < — S—

Illi II

Н СНз С6Н5 с6н5 о

Таким образом, строение молекул диановых олигомеров ока-

зывает заметное влияние на релаксационные и эксплуатацион-

ные свойства полимеров.

Сложные глицидиловые эфиры

Эпоксидным сложноэфирным олигомерам приписывается сле-

дующее строение:

н2с--СНСНг—Г—О—CRC—О—СН2СНСН2—-1—О—CRC—о—сн2сн—сн2

\ / II II I II II \ /

о Loo он L о о о

где R — алифатическая, алициклическая или ароматическая группа [20].

При любом строении R вязкость сложных ДГЭ в 3—4 раза

ниже, чем у простых диановых ДГЭ близких средних молеку-

лярных масс, что обусловливает лучшие технологические свой-

ства.

На рис. 1.2 приведены диаграм- /1Па

мы растяжения образцов полимеров iio--------------------

на основе простого ДГЭ диана и

сложного ДГЭ фталата и их гидри-

рованных производных, отвержден-

ных л-фенилендиамином [20]. Вид-w

но, что полимеры на основе слож-

ных ДГЭ обладают более высоким,

модулем упругости, определяемым

по начальным участкам деформа- 60

Рис. 1.2. Диаграммы растяжения полиме-

ров на основе сложного ДГЭ фталата (/), 20

сложного ДГЭ гексагидрофталата (2), прос-

того ДГЭ диана (<?) и простого ДГЭ гид- д

рированного диана (Д. 2 4 6 в 10 t'h

15

ционных кривых. При замещении фенильной группы на цикло-

гексильную модуль уменьшается. Кроме того, полимеры на ос-

нове алициклических олигомеров проявляют большие дефор-

мации.

При исследовании влияния строения циклических звеньев на

свойства полимеров сложные ароматические ДГЭ и их гидриро-

ванные производные сшивали фталевым и гексагидрофталевым

ангидридами и получали пространственные полимеры, состав-

ленные из структурных элементов близкого строения [21]. От-

верждение проводили при 140°C в течение 16 ч, используя в ка-

честве ускорителя бензилдиметиламин. Степень отверждения во

всех случаях была примерно одинакова (табл. 1.5). Наиболее

высокой Тс среди отвержденных сложных ДГЭ обладают поли-

меры, состоящие из ароматических ядер, самой низкой — пол-

ностью алициклические системы. Каждое последовательное за-

мещение ароматических ядер циклогексильными сопровождается

снижением Тс примерно на 10°C. При этом прочность полимера

также уменьшается.

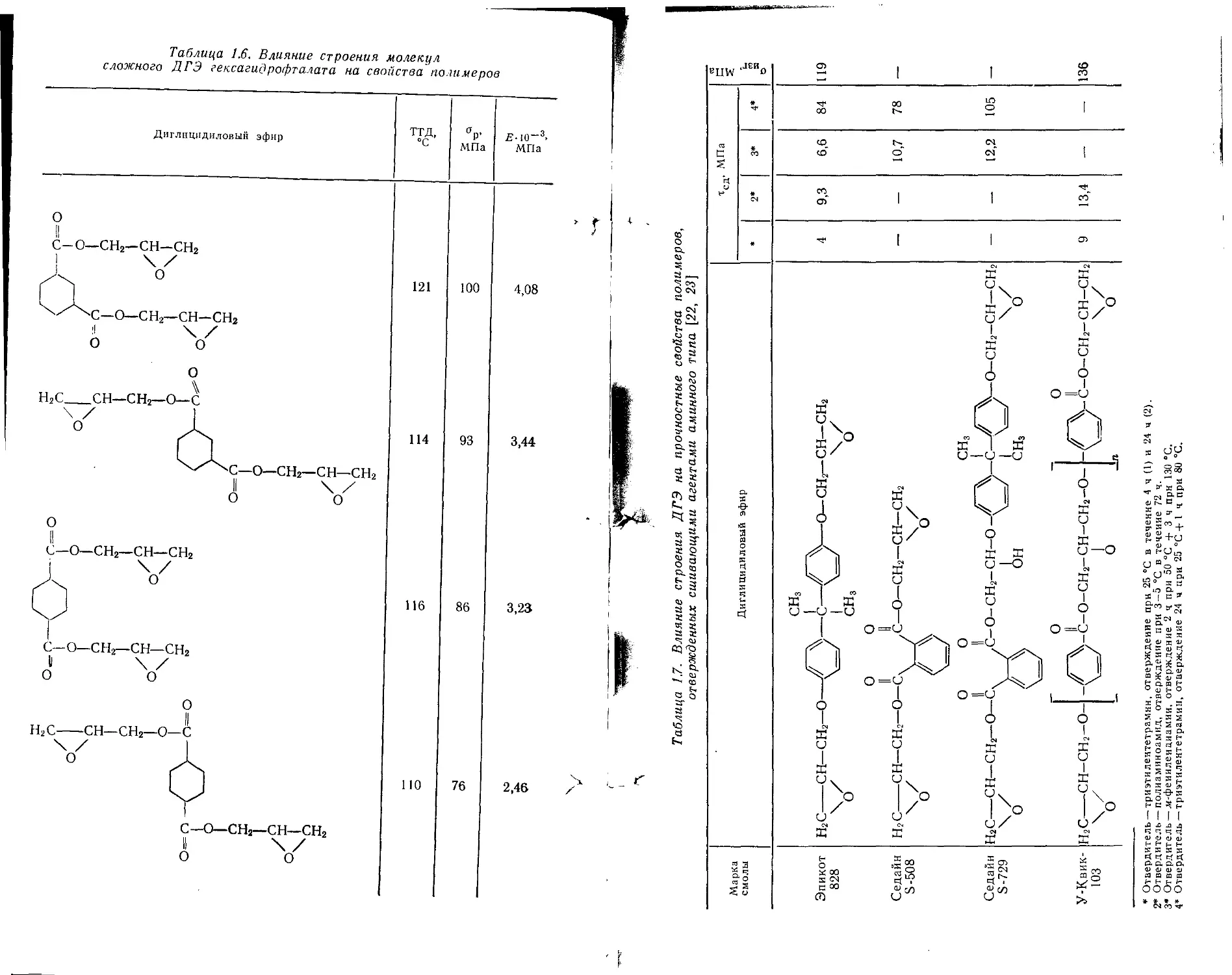

В табл. 1.6 сопоставлены свойства полидеров на основе цис-

и транс-изомеров сложных ДГЭ гексагидрофталевой кислоты,

отвержденных лг-фенилендиамином по следующему режиму: 1 ч

при 80 °C+ 6 ч при 160 °C [20]. Можно видеть, что полимеры на

основе цнс-изомеров характеризуются несколько более высокими

значениями ТТД, что, очевидно, обусловлено усилением межмо-

лекулярного взаимодействия цепей: об этом свидетельствует

большее значение модуля упругости. По-видимому, с этим же

связано наблюдаемое в случае полимеров на основе «{НС-изоме-

ров некоторое увеличение прочности.

Полимеры на основе сложных ДГЭ превосходят полимеры

на основе простых ДГЭ дианового типа по механической проч-

ности, однако уступают им по водостойкости. Так, водопоглоще-

ние образцов дианового ДГЭ и сложного ДГЭ фталата, отвер-

жденных ксилилендиамином, после кипячения в течение 8 ч со-

ставляет 0,95 и 2,80% соответственно [22].

Для получения олигомеров, сочетающих положительные свой-

ства диановых смол и сложных ДГЭ, синтезируют сополимеры,

молекулы которых содержат фенильные ядра, простые и слож-

ноэфирные группировки.

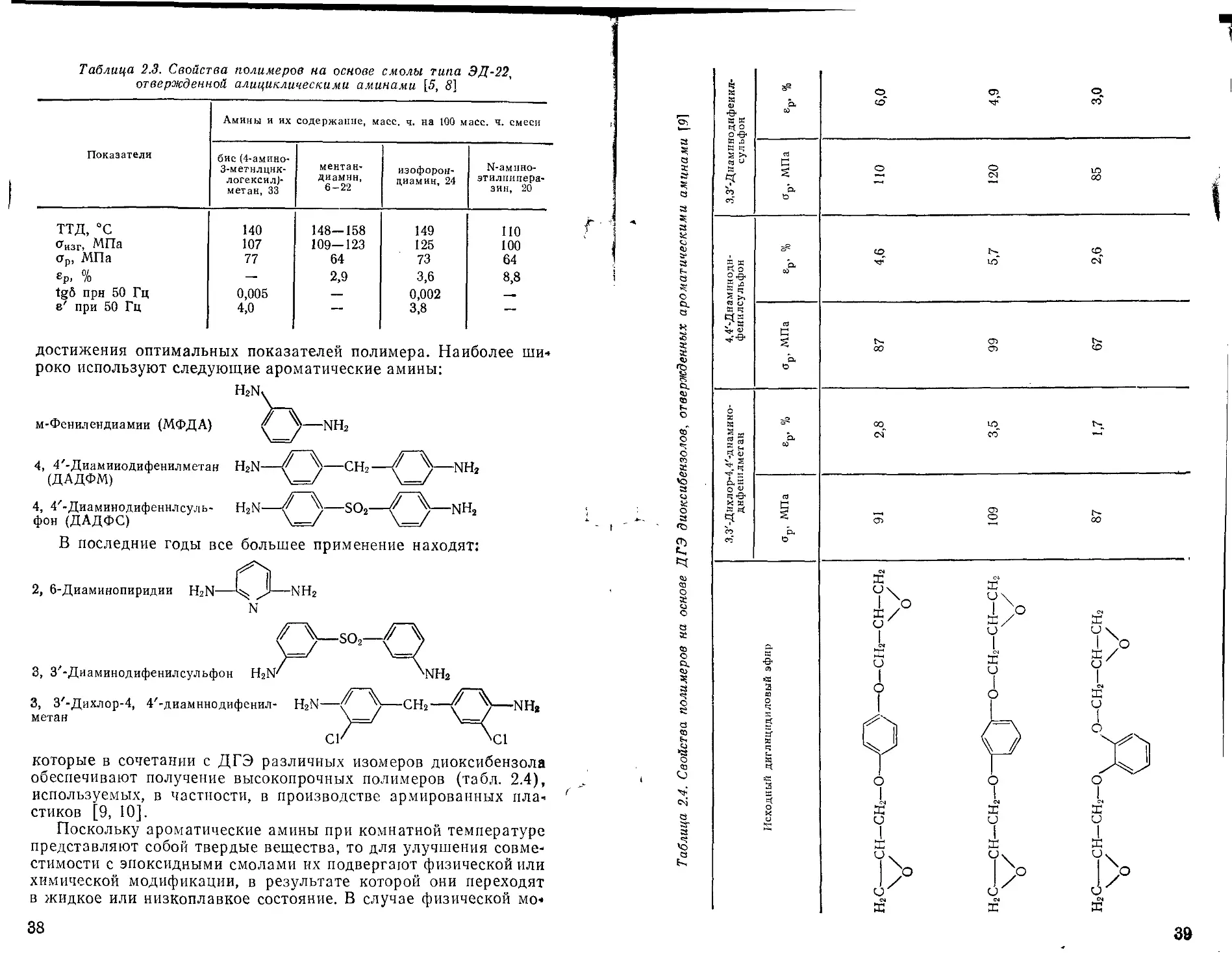

В табл. 1.7 приведены свойства полимеров на основе таких

олигомеров. Прочность при сдвиге алюминиевых образцов,

склеенных при комнатной температуре композицией, состоящей

из смолы У-Квик-103 и триэтилентетрамина, уже через 4 ч

превосходит аналогичный показатель полимера на основе диа-

новой смолы. Подобная картина наблюдается и при исполь-

зовании смолы S-729 с другими отвердителями аминного

типа.

Благодаря высокой скорости отверждения как при комнат-

ной и повышенных, так и при низких температурах (3 — 5°C),

16

Таблица 1.5. Влияние строения молекул сложных ДГЭ

и ангидридных отвердителей на свойства полимеров

Q.

S

•Э

СП

17

Таблица 1.7. Влияние строения ДГЭ на прочностные свойства полимеров,

отвержденных сшивающими агентами аминного типа [22, 23]

п

тсд, МПа

Марка

смолы

Диглицилиловый эфир

2* 3* 4*

Эпикот

828

СНз

84 119

Седайн

S-508

Седайн

S-729

У-Квик-

103

78

105

136

* Отвердитель —триэтилентетрамнн. отверждение при 25 °C в течение 4 ч (1) и 24 ч (2).

2* Отвердитель —полиаминоамид, отверждение при 3-5 °C в течение 72 ч.

3* Отвердитель —л-феиилеидиамии, отверждение 2 ч при 50 °C + 3 ч при 130 °C.

4* Отвердитель — триэтилентетрамин, отверждение 24 ч при 25 °C + I ч при 80 °C.

сложные ДГЭ и их сополимеры с диановыми ДГЭ используются

в формовочных и клеевых композициях, лакокрасочных мате*

риалах без растворителей [20, 21, 22].

Алициклические смолы

Одним из перспективных направлений синтеза эпоксидных

полимеров является получение алициклических соединений, со*

держащих не менее двух эпоксидных групп, из которых хотя бы

одна непосредственно связана с циклом. Примером могут слу-

жить 3,4-эпоксициклогексил метил-3',4'-эпоксициклогексанкар-

боксилат (УП-632)

1,6-бис (метилен-3,4-эпоксициклогексил) гександикарбоксилат

(УП-639)

О

—СН2—О—С—(СН2)4—с—О— СН

xl ! J II II

\/ о о

о

2- (3,4-эпоксициклогексил) -4- (2-окси-4,5-эпоксипентил) -диоксо

лан-1,3 (УП-629)

К I

Хо—СН— СН2—О—СН2—СН— сн2

о

и многие другие [24; 25, с. 113].

Алициклические смолы отличаются от диановых высокой ста-

бильностью показателей (поскольку в большинстве случаев они

представляют собой индивидуальные вещества, а не смесь гомо-

логов разных молекулярных масс), низкой вязкостью. Полимеры

на их основе характеризуются значительно большей теплостой-

костью, стойкостью к ультрафиолетовому излучению и атмо-

сферным факторам, устойчивостью к воздействию электрической

дуги и скользящих разрядов, а также стабильностью диэлектри-

ческих характеристик в широком интервале температур.

Благодаря этому алициклические смолы все более широко

применяются для изготовления изоляции, в том числе высоко-

вольтных линий электропередач, пропиточных и заливочных

компаундов, в производстве стеклопластиков, пено- и пресс-ма-

териалов [24].

Однако строение молекул алициклических смол обусловли-

вает высокую жесткость образующихся пространственных поли-

меров, особенно в тех случаях, когда используются аромати-

ческие сшивающие агенты или их гидрированные производные.

Ниже приведены структурные формулы фрагментов простран-

20

ственных полимеров на основе диановой и алициклической смол,,

сшитых гексагидрофталевым ангидридом:

При сшивании диановых и других эпоксидных олигомеров

на основе фенолов по эпоксидным или вторичным ОН-группам

узел сетки связан с ароматическим ядром гибкой алифатической

цепочкой, тогда как в случае сшивания алициклических струк-

тур узел непосредственно связан с циклогексильным кольцом.

В последнем случае благодаря компактности молекул дости-

гается и большая плотность узлов.

Результаты расчета (на моделях) средних молекулярных

масс между узлами сетки Мс эпоксидных полимеров показали,

что в случае сшивания дианового олигомера Л4С примерно на

25% больше, чем при сшивании алициклических структур 3,4-

эпокси-6-метил-циклогексилметил-3',4'-эпокси-6-метилциклогек-

санкарбоксилата и почти в 3 раза выше, чем у полимера на ос-

нове бис-2,3-эпоксициклопентилового эфира [1, с. 11].

Полимеры на основе немодифицированных алициклических

диэлоксидных соединений в большинстве случаев обладают бо-

лее низкими, чем у диановых полимеров, прочностью и эластич-

ностью (табл. 1.8), превосходя их по теплостойкости.

На рис. 1.3 представлены кривые температурной зависимости

динамического модуля и tg6 полимеров на основе 3,4-эпокси-

циклогексилметил-3',4'-эпоксициклогексанкарбоксилата и диано-

вой смолы типа ЭД-22, отвержденных метилтетрагидрофталевым

ангидридом [19]. Можно видеть, что полимер на основе али-

циклической смолы сохраняет стабильность механических свойств

в значительно более широком интервале температур, так как его

7С почти на 80°С выше, чем у дианового полимера. В рассматри-

ваемом интервале температур первый из этих полимеров в сте-

клообразном состоянии имеет два четко выраженных релакса-

ционных перехода, а второй — один. Это свидетельствует о раз-

личной молекулярной подвижности малых кинетических единиц

ниже Тс полимера и еще раз подтверждает чувствительность ре-

лаксационных методов к изменению строения молекул исходных

эпоксидных соединений.

2L

Таблица 1.8. Свойства алициклических и диановой смол, отвержденных гексагидрофталевым ангидридом *

со

при 90 “С +24 ч при 150 °C [21J.

22

Рис. 1.3. Температурная зависимость динами-

ческого модуля (/, 2) сдвига и тангенса угла

потерь при частоте 10 Гц (3, 4) полимеров на

основе 3, 4-эпоксициклогексилметил-З', 4'-эпок-

сициклогексанкарбоксилата (/, 3) и диаиовой

смолы типа ЭД-22 (2, 4).

Большой интерес представляют смо-

лы на основе циклопентадиена, кото-

рый благодаря высокой реакционной

способности используется для получе-

ния алициклических соединений раз-

личного строения [26], например,

бис-2,3-эпоксициклопентилового эфира.

Использование гомополимера на его

основе (ERZA-4503, фирма «Юнион

Карбайд») и соконденсата данного

эфира с этиленгликолем (ERZA-4617)

позволяет существенным

образом повысить деформационно-прочностные характеристики

полимеров (табл. 1.9). Эти соединения находят широкое приме-

нение в качестве связующих для стекло- и углепластиков, обес-

печивая высокую прочность изделий при межслоевом сдвиге.

Кроме того, в промышленных масштабах выпускают ряд

эпоксидных соединений, в молекуле которых содержатся как

алициклические, так и ароматические звенья:

Это смолы ERNA-0246, ERNA-0256, ERNA-0386 и некоторые дру-

гие. Вместе с тем выпускают продукты взаимодействия эпокси-

циклопентилфениловых эфиров с многоатомными спиртами, на-

пример с глицерином. Изделия на основе этих смол отличаются

высокой стойкостью к растрескиванию и прочностью при сжатии

(табл. 1.10). Из приведенных в таблице данных видно, что про-

дукты на основе о-замещенных циклопентилфенолов превосходят

по теплостойкости и прочности при сжатии продукты на основе

пара-замещенных соединений, однако уступают им по удлинению

и прочности при растяжении. Все эти смолы обладают хорошими

технологическими свойствами, а полученные из них литьевые из-

делия характеризуются высокой стойкостью к воздействию раз-

личных эксплуатационных факторов.

23

Таблица 1.9. Свойства полимеров на основе

алициклических и диановой смол, отвержденных м-фенилендиамином [27]

Показатели Исходная эпоксидная смола

диановая смола (типа ЭД-20) ERZA-4503 ERZA-46I7

Е- 10-3, МПа 3,2 6,1 5,5

Ор, МПа 91 но 135

осж, МПа 135 247 231

^изг> МПа 123 167 218

Таблица 1.10. Свойства полимеров

на основе эпоксициклопентилфенолов [28]

Исходное эпоксидное соединение ТТД, °C %ж, МПа <7р, МПа

о-(2,3-эпоксициклопентил) фенил гли- цидиловый эфир ERNA-0386 163 364 77 4,4

п-(2, З-эпоксиииклопентил) фенилгли- цидиловый эфир ERNA-0256 136 154 ПО 6,2

Бис (о-2, З-эпоксициклоиентилфенил)- глицерин EXRN-1512 143 196 72,8 1,9

Бис (л-2, 3-эпоксициклопентилфснил)- глицерпн EXRN-1971 128 161 106,5 3,7

Полифункциональные смолы на основе фенолов

и других циклических соединений

Полиглицидиловые эфиры различных фенолов с функцио-

нальностью больше двух, а также других циклических соедине-

ний, в частности N-гетероциклов, находят все большее примене-

ние в различных областях техники. Широкое распространение

получили эпоксидно-новолачные олигомеры. Молекуле эпоксиди-

рованного фенолоформальдегндного новолака приписывается

следующее строение:

где п — 1 — 3.

Кроме того, выпускают эпоксидированные алкилфенолоформ-

альдегидные, резорциноформальдегидные и некоторые другие

олигомеры.

Благодаря наличию большого числа ароматических ядер в

цепи, а также высокой функциональности эпоксидно-новолачных

олигомеров увеличивается стабильность механических показа-

телей сетчатых полимеров на их основе при повышенных тем-

пературах. Эти олигомеры широко используются в качестве свя-

зующих термостойких клеев и армированных пластиков.

Созданы также эпоксидно-новолачные блок-сополимеры, со-

четающие положительные свойства тех и других гомополиме-

ров. На их основе разработан ряд композиций, используемых

для получения клеев, обеспечивающих высокую прочность клее-

вого соединения как при низких, так и при повышенных темпе-

ратурах, в частности однокомпонентные быстроотверждающиеся

порошковые клеи и др. [29, 30].

Примером полифункциональных эпоксидных смол могут слу-

жить также и продукты конденсации 1,1,3-трисфенолпролона с

эпихлоргидрином, имеющих следующее строение:

или

О—СН2—СН—сн2

Бромирование трисфенолов придает смолам способность к

самозатуханию и не снижает химической стойкости и теплостой-

кости полимеров [31].

Материалы с повышенными эксплуатационными характери-

стиками получают на основе полиэпоксидных глицидиламинов

25

и глицидиламидов. Так, выпускают смолы ЭА, УП-633 и УП-610

па основе анилина, а-нафтиламина и п-аминофенола [32].

Из глицидиламидов наибольшее распространение получили

соединения, молекулы которых содержат триазиновый цикл,

глицидилцианураты и глицидилизоцианураты:

Н2С--СН—СН2—О

\ / I

о с

II I

Н2С СН— СН2—О— С\ ^с—о—сн2—сн—сн2

\ / N \ /

о о

Н2С—сн—сн2

\ / I

О N

О=С/ \С=О

I I

Н2С---СН—СН2—/N—СН2—СН—СН2

\ / с \ /

О I! О

О

Эти олигомеры, например смола ЭЦ, могут отверждаться

третичными аминами, дикарбоновыми кислотами и их ангидри-

дами. Получаемые на их основе полимерные материалы по теп-

лостойкости примерно в 1,5 раза превосходят материалы на

основе диановых смол, имеют близкие прочностные показатели

и лишь несколько уступают им по водостойкости [33].

В последние годы все большее внимание уделяется глициди-

ловым эфирам гидантоина и его производных:

о=с—с

I lI * * * * * * * * XR'

Н2С---СН—СН2—N\ /N—СН2—СН—СН2

\ / С \ /

О II О

о

или

ZR

о=с с

I lXR'

Н2С СНСН2—[О—CH2CH2]m—N\ /N—[СН2СН2—О]„—СН2СН— СН2

\ / с \ /

О || о

о

где R и R'— Н, алифатический или алициклический радикал; т и п = 1—3.

Гидантоины менее дефицитны и более дешевы, чем диан.

Кроме того, смолы на их основе растворимы в воде, что также

обусловливает их перспективность в качестве эпоксидных свя-

зующих.

Материалы на основе глицидилгидантоинов характеризуются

хорошими механическими и диэлектрическими свойствами, по-

25

Таблица 1.11. Свойства полимеров на основе ДГЭ бисдиметилгидантоиноз

1 Показатели Число СНг-групп в радикале R ДГЭ

2 6 12

тм, °C 121 92 62

о"изг> А^Пд 96 130 94

^изг. 3,2 9,7 14,4

Т)уя, кДж/м2 8,1 17,2 15,0

вишенной теплостойкостью и стойкостью к действию различных

химических реагентов [34, 35].

В табл. 1.11 приведены данные [36] о свойствах ненаполнен-

ной литой изоляции на основе ДГЭ бисдиметилгидантоинов об-

щей формулы

Н2С--СН—СН2—N---С=О О=С---N—СН2—СН—СН2

О О

(где R — (СН2)п при п = 2, 6, 12). Отверждение проводили гек-

сагидрофталевым ангидридом.

Из таблицы видно, что увеличение длины углеводородной це-

почки между гетероциклами влечет за собой увеличение дефор-

мируемости и снижение теплостойкости полимера. Устойчивость

к динамическим и статическим нагрузкам достигает максимума

при п ~ 6.

Весьма перспективной явилась разработка эпоксидно-имид-

ны.х связующих, так как полиимиды относятся к числу наиболее

термостабильных полимерных материалов, выпускаемых в про-

мышленных масштабах [25, с. 211]. Так, синтезирован ДГЭ бис-

арилимида

О

На основе этого соединения в сочетании с ДГЭ резорцина

(РЭС-3) получают изделия с высокими эксплуатационными по-

казателями [37].

Одним из путей получения растворимых эпоксидно-имидных

олигомеров является конденсация бисимидов ароматических кис-

лот с диановыми ДГЭ. Получаемым продуктам приписывают

следующую формулу;

Э = СН—сн2.

N — CH2CHCH2OROCH2—Э

I

ОН

Подобные соединения синтезируют, в частности, на основе

смолы ЭД-20 и бисимида пиромеллитовой кислоты. Полимеры,

получаемые при отверждении данных продуктов ароматическими

диангидридами, обладают высокими физико-механическими по-

казателями, мало изменяющимися в течение длительной вы-

держки при 200°C [38, 39].

При сопоставлении основных классов эпоксидных смол, рас-

смотренных выше, и полимеров на их основе можно отметить

следующее. Простые ДГЭ диана, в молекуле которых аромати-

ческие и алифатические звенья сочетаются с полярными эпок-

сидными, гидроксильными и эфирными группами, характери-

зуются низкой усадкой при отверждении и хорошей адгезией

к различным материалам при комнатной и повышенных темпе-

ратурах. Получаемые полимеры отличаются достаточно высоким

сопротивлением ударным нагрузкам, устойчивостью к действию

многих агрессивных сред и воды, хорошими диэлектрическими

свойствами. Однако их тепло- и атмосферостойкость сравни-

тельно невысоки, особенно в условиях воздействия ультрафиоле-

тового излучения, а диэлектрические показатели заметно ухуд-

шаются при нагревании.

Полимеры сложных ДГЭ фталевых кислот и их гидрирован-

ных производных благодаря наличию высокополярных сложно-

эфирных групп превосходят полимеры простых ДГЭ диана по

адгезионной и когезионной прочности, особенно при низких тем-

пературах, а также по стойкости к действию органических рас-

творителей.

Полимеры на основе алициклических смол характеризуются

повышенной плотностью узлов сетки, что влечет за собой огра-

ничение сегментальной подвижности цепей. В результате воз-

растает теплостойкость, а диэлектрические характеристики мало

изменяются в широком интервале температур. Отсутствие аро-

матических звеньев придает данным полимерам хорошую свето-

и атмосферостойкость. Однако эластичность полимеров на ос-

нове большинства немодифицированных алициклических соеди-

нений, как и сопротивление ударным нагрузкам, — невелики.

Полифункциональные смолы на основе различных фенолов,

отличающиеся более высокой функциональностью и высоким со-

28

держанием ароматических звеньев, придают полимерам повы-

шенные твердость и теплостойкость.

Использование гетероциклических ДГЭ (с триазиновыми,

гидантоиновыми и другими циклами) позволяет повысить теп-

лостойкость и химическую стойкость полимеров.

В случае эпоксиимидов сочетание в молекуле ароматических

звеньев с гетероциклами приводит к образованию жесткой сет-

ки с высокой энергией межмолекулярного взаимодействия, в ре-

зультате чего механические свойства полимеров мало изменяют-

ся при нагревании в широком интервале температур. При этом

достигается и высокая химическая стойкость. ?

Влияние строения эпоксидных смол '

на температуру стеклования сетчатых полимеров

Многие характеристики линейных полимеров, в частности

плотность, теплоемкость, показатель преломления, характери-

стическая вязкость, температура стеклования, могут быть рае- [

считаны, исходя из молекулярного строения цепей и аддитивного

вклада различных функциональных групп и других структурных ;

элементов цепи в значение каждого из этих параметров [40—43;

44, с. 108]. С определенными допущениями такой подход может

быть применен и для расчета температуры стеклования аморф-

ных полимеров пространственного строения [45, 46], значение

которой во многом определяется их химическим составом, т. е.

строением молекул исходных олигомеров и сшивающих агентов.

Для расчета Тс сетчатого полимера предложена следующая фор-

мула [45]:

У1 а.п.Т + kp

Т — lit г

где Ti — вклад в Тс (инкремент) данной структурной единицы (К); — число

подобных единиц в структурной формуле соединения; — число атомов, вно-

симых данной структурной единицей в цепь полимера; р — число узлов сетки;

k—константа (для трехфункциональных узлов различной химической при-

роды k = 890 К).

В табл. 1.12 приведены значения Л и для основных струк-

турных элементов, имеющихся в данных полимерах. Как оказа- [

лось, вклад в Тс групп СН (ОН) зависит от строения молекулы ;

сшивающего агента, поскольку может меняться степень ассо- i

циации гидроксильных групп водородными связями. Аналогич-

ная зависимость наблюдается и в случае гидроксилсодержащих

циклогексильных групп, образующихся при отверждении али-

циклических соединений карбоновыми кислотами.

Усиление межмолекулярного взаимодействия за счет образо-

вания водородных связей при переходе от ангидридов карбоно-

вых кислот к первичным алифатическим аминам обусловливает

увеличение инкремента Т, гидроксилсодержащих групп. Вместе

с тем инкременты большинства отдельных атомных групп

29

Таблица 1.12. Т{ структурных элементов эпоксидных полимеров

[11, с. 215; 46]

Структурный элемент Инкремент Гр К Число атомов, вносимых в основную ценг>

—сн2— 175 1

—СН— 190 1

—СН (ОН)— 140* 1

510** 1

690 *** 1

—соо— 320 2

—N— 1 150 1

/Ы—СНз 250 1

520 2 (4 — в пдра-положенни)

420 2

НО—— 520 6

N о=с/ \с=о 595 **** 2

1 —Z —Z 1 720 6

1.4-С6Н4 (OCHjCH—СН)2 '''о'7 4070 12

(1,4-СвН4ОСН2СН— СН)2 С(СНз)г 6340 17

V

* В смолах и продуктах и их отверждения карбоновыми кислотами и вторичными

аминами.

** В продуктах отверждения первичными алифатическими аминами.

*** В продуктах отверждения ароматическими аминами или их гидрированными про-

изводными.

**** В алициклических смолах кислотного отверждения.

30

остаются неизменными, а их суммирование дает возможность

рассчитывать Тс с достаточно высокой точностью [46].

Немаловажное значение имеет и густота пространственной

сетки, так как с ростом числа узлов пространственной сетки

химических связей усиливается ограничение свободного враще-

ния сегментов цепи, и потому данная форма молекулярного

движения реализуется при более высокой температуре. Пока-

зано [46, 47], что для эпоксидных полимеров, как и для других

сетчатых полимеров, получаемых путем взаимодействия с поли-

функциональным сшивающим агентом, 7'с линейно возрастает

при увеличении степени сшивания. В табл. 1.13 представлены

экспериментальные данные и результаты расчета Тс некоторых

немодифицированных эпоксидных полимеров.

Подобный аддитивный подход используется и для расчета 77

более сложных эпоксидных систем, содержащих смеси отверди-

телей, различные моно- и диглицидиловые соединения и т. п.

[И, с. 216].

Все это позволило заключить, что для эпоксидных полимеров

температура стеклования определяется химической структурой

Таблица 1.13. Температуры стеклования

некоторых эпоксидных полимеров [11, с. 215; 46}

Исходное эпоксидное соединение Отвердитель тс. к

экспери- мент I : расчет 1

(1,4-С6Н4ОСН2СН—СН2)2 С (СН3)2 N, N'-Диметил- 309 306

у/ пропилендиамин

о Янтарный ангид- 369 375

рид

1,4-С6Н4(ОСН2СН—СН2)2 МФДА 390 394

\ / ДАДФМ 408 404

о 4, 4'-ДАДФС 435 434

1,2-С6Н4 (ОСН2СН—СН2)2 МФДА 388 376

у/' ДАДФМ 393 391

О 4, 4'-ДАДФС 423 424

„ —СН2—О—С—„ Бутилендиамин 391 392

°<l F II 1 J>° ДЭТА 401 395

О X/ ДАДФМ 436 438

ФА 420 419

ГГФА 409 406

Н2С сн—сн2

N

0=0'''' Ч-С=О

Н2с СН—СН2—Nx /N— СН2—СН—СН2 ГГФА 487 481

\ Z С \ /

О II О

О

31

сетки. При ее изменении установлена линейная корреляция ме-

жду 7с и модулем, 7С и термическим коэффициентом расшире-

ния указанных полимеров в стеклообразном состоянии [11, с.

217]. Эти показатели, видимо, также могут быть рассчитаны.

Однако аддитивный подход становится неприменим в случае

физико-химической структурной модификации эпоксидных смол,

при которой один из компонентов системы в ходе процесса от-

верждения образует отдельную фазу.

ЛИТЕРАТУРА

1. Ли X., Невилл К. Справочное руководство по эпоксидным смолам. Пер.

с англ./Под ред. Н. В. Александрова. М., Энергия, 1973. 415 с.

2. Пакен А. М. Эпоксидные соединения и эпоксидные смолы. Пер. с нем./

/Под ред. Л. С. Эфроса. Л., Госхимиздат, 1962. 963 с.

3. Благонравова А. А., Непомнящий А. И. Лаковые эпоксидные смолы. М.,

Химия, 1970. 248 с.

4. Encyclopedia of Polymer Science and Techonology. N. Y., Interscience Publ.,

1969. Vol. 10. 861 p.

5. Пат. 1073020, 1967 г. (Великобритания).

6. Epoxy Resins. Chemistry and Technology/Ед. by C. May, Y. Tanaka. N. Y.,

M. Dekker, 1973. 801 p.

7. Тобольский А. Свойства и структура полимеров. Пер. с англ./Под ред.

Г. Л. Слонимского и Г. М. Бартенева. М., Химия, £964. 322 с.

8. Нильсен Л. Механические свойства полимеров и полимерных композиций.

Пер. с англ. М., Химия, 1978. 312 с.

9. Михайлов Г. П., Борисова Т. И. — Усп. физ. наук, 1964, т. 83, № I,

с. 64—79.

10. Бартенев Г. М., Зеленев Ю. В.—В кн.: Релаксационные явления в твер-

дых телах. М., Металлургия, 1968, с. 58—75.

11. И ржак В. И., Розенберг Б. А., Ениколопян Н. С. Сетчатые полимеры.

Синтез, структура, свойства. М., Наука, 1979. 248 с.

12. Dammont F. ft., Kwei Т. К. — J. Polymer Sci., 1967, pt A-2, vol. 5, N 4,

p. 761—769; 1968, pt A-2, vol. 6, N 3, p. 457—462.

13. Van Hoorn H. — J. AppL Polymer Sci., 1968, vol. 12, N 4, p. 871—888.

14. Kline D. E. — J. Polymer Sci., 1960, vol. 47, N 1, p. 237—249.

15. May C. A., Weir T. S. — SPE Trans., 1962, vol. 2, N 1, p. 207—212.

16. Переходы и релаксационные явления в полимерах/Сост. Р. Бойер. Пер.

с англ. Под ред. А. Я. Малкина. М„ Мир, 1968. 384 с.

17. Борисова Т. И., Левицкая Ц. М. — В кн.: Эпоксидные мономеры и эпок-

сидные смолы. Баку, Элм, 1975, с. 277—287.

18. Kelly Р. B.t Landva A. J,. Marshall С. D. — J. Appl. Polymer Sci., 1962,

vol. 6, N 22, p. 425—432.

19. Камон T., Сайто К., Мива Я и др. — Кобунси ромбунсю, Jap. Polymer Sci.

a. Technol., 1974, vol. 31, N 6, p. 665—668.

20. Цутихара T. — Кобунси како, Polymer Appl., 1973, vol. 22, N 9, p. 545—

552.

21. Batzer H., Lohse F„ Schmid R.— Angew. makromol. Chem., 1973, Bd 29/30,

N 402, S. 349—411.

22. Цутихара T. — Кобунси како, Polymer Appl., 1973, vol. 22, N 11, c. 692—

697.

23. Комацу Ю.—Кобунси како, Polymer Appl., 1975, vol. 24, N 3, p. 96—99.

24. Циклоалифатические эпоксидные смолы. Обзорн. информ. М., НИИТЭХИМ,

1978. 42 с.

25. Коршак В. В. Термостойкие полимеры. М., Наука, 1969. 411 с.

26. Сорокин М. Ф. и др.—Лакокрас. материалы и их примет, 1968, № 2,

с. 4—9.

27. Furman V., Garnish Е., Niederhanser V. — Kunststroffe, 1969, Bd 59, N 7

S. 870—872.

32

28. Пат. 3375226, 1968 г. (США).

29. Тризно М. С., Каркозов В. Г., Верхоглядова Т. 10. Новые клен на основе

модифицированных эпоксидных смол, их свойства н применение. Л.,

ЛДНТП, 1975. 24 с.

30. Тризно М. С. и др. — Пласт, массы, 1979, № 4, с. 20—22.

31. Andreas F., Skara St. — Plaste u. Kautschuk, 1966, Bd 13, N 8, S. 451—453.

32. Термостойкие эпоксидные материалы, Обзорн. информ. М„ НИИТЭХИМ,

1977. 47 с.

33. Гофман П. Е. и др. — В кн.: Эпоксидные мономеры и эпоксидные смолы.

Баку, Элм, 1975, с. 187—190.

34. Пат 2005936, 1969 г.; 20155557, 1970 г. (Франция).

F 35. Пат. 1379939, 1975 г. (Великобритания).

[ 36. Пат. 3542803, 1970 г. (США).

1 37. Шоде Л. Г., Владимиров С. В., Сорокин М. Ф.— Лакокрас. материалы н

> их примен., 1976, № 1, с. 20—29.

38. Сорокин М. Ф., Шоде Л. Г., Милованова 3. Д. — Лакокрас. материалы н

их примен., 1972, № 6, с. 33—35.

39. Сорокин М. Ф. и др. — Пласт, массы, 1974, № 2, с. 47—51.

40. Weyland Н. G., Hoftizer Р. J., van Krevelen D. W. — Polymer, 1970,

vol. 11, N 2, p. 79—87.

41. Lee V. A. —J. Polymer Sci., 1970, pt A-2, vol. 8, N 3, p. 555—570.

42. Аскадский A. A. — Высокомол. соед., 1967, сер. А, т. 9, № 2, с. 418—432.

43. Аскадский А. А., Слонимский Г. Л.—Высокомол. соед., 1971, сер. А, т. 13,

№ 8, с. 1917—1919.

44. Ван Кревелен Д. В. Свойства и химическое строение полимеров. Пер.

с англ./Под ред. А. Я. Малкина. М., Химия, 1976. 416 с.

45. Becker R., Neumann G. — Plaste u. Kautschuk, 1973, Bd 20, N 11, S. 809—

815.

46. Becker R.— Plaste u. Kautschuk, 1975, Bd 22, N 10, S. 790—794.

47. Пономарева T. И., И ржак В. И., Розенберг Б. А. — Высокомол. соед.,

1978, сер. А, т. 20, № 3, с. 597—602.

ГЛАВА 2

ОТВЕРДИТЕЛИ

Эпоксидные смолы, как отмечалось выше, в подавляющем

большинстве случаев приобретают технически важные свойства

лишь в результате превращения в сетчатый полимер. Химиче-

ская природа и строение молекул отвердителей во многом опре-

деляют структуру сетки и оказывают влияние не только на тех-

нологические свойства исходных композиций, но и на эксплуата-

ционные характеристики полимеров.

Все это обусловило большой интерес к исследованию и раз-

работке новых сшивающих агентов. В настоящее время известно

более сотни марок отвердителей и их число продолжает увели-

\ чиваться. Марочный ассортимент отвердителей, выпускаемых

зарубежными фирмами, во многом зависит от конъюнктурных

соображений или технической целесообразности использования

имеющегося сырья и полупродуктов. Часто одно и то же соеди-

нение выпускается различными фирмами под разными назва-

ниями.

Отвердителями эпоксидных смол служат индивидуальные

соединения или их смеси, олигомеры, а также смеси веществ

2 Зак. 181

33

разных молекулярных масс с различными реакционноспособ-

ными группами.

Отверждение эпоксидных смол может происходить в резуль-

тате взаимодействия с веществами щелочного или кислотного

характера. В первом случае это главным образом амины, амиды,

основания Льюиса, во втором — ангидриды кислот, фенолы, кис-

лоты Льюиса.

Процесс отверждения может протекать с образованием гете-

рополимера путем конденсации молекул эпоксидных смол с мо-

лекулами полифункциональных сшивающих агентов, содержа-

щих две или более реакционноспособные группы, либо — с обра-

зованием гомополимера путем катализируемой полимеризации

по эпоксидным группам. Многие сшивающие агенты оказывают

в определенных условиях и каталитическое действие, в резуль-

Таблица 2.1. Отвердители эпоксидных смол [1—6]

Название Активные группы Температура отверждения, °C клеи 1 о компаунды g* и литьевые Й изделия 2 ст я лакокра- х? сочные ® материалы л> армирован- ® ные » пластики

П о л и ф у н к ц и о н а л ь н ы е сшивающие агенты

Немодифицированные али- NH2} NHR 20-60 + + + +

фатические полиамины

Алициклические полиамины То же 70-150 — + + +

Ароматические полиамины » 120-130+ + 150-200 + + — +

Оксиалкилированные ициан- 20—60 + + — +

этилированные полиами- ны

Аминоаддукты эпоксидных » 20-60 + — + +

смол

Полиаминоамиды 20-60 + — + —

Полиаминоимидазолины » 20-60 + —— + —

Дициандиамид и его произ- NH2,NHR,C=N 150—220 + — + +

водные

Полиизоцианаты о о II II и <-> II 4 Z 20-160 — — +

Ангидриды карбоновых кис- лот °C \С=О 100-120+ + 150-200 + + + +

Фенольные смолы АгОН, СН2ОН Катализат 150-250 ? р ы + '— + +

Третичные амины R R'— N—R" 20—60 + + + +

Основания Манниха То же + АгОН 20—70 — + — —

Соли оснований Манниха То же 150 —— + —

Имидазолы R—N=C NHR 60-150 — + — +

Кислоты Льюиса — От —10 до 220 + 4-

84

тате чего образующийся пространственный полимер содержит

как гетеро-, так и гомополимерные фрагменты [1; 2, с. 25]. Оп-

тимальное содержание отвердителя в композиции может отли-

чаться от стехиометрического в зависимости от технологических

параметров композиций (вязкости, теплового эффекта отвержде-

ния и др.) и требований, предъявляемых к свойствам формируе-

мых полимеров.

Катализаторы полимеризации обычно вводят в количестве

2—10 масс. ч. на 100 масс. ч. эпоксидной смолы. Кроме того,

катализаторы часто используют в качестве активирующих доба-

вок (ускорителей) при отверждении диановых и других смол

первичными аминами, ангидридами и т. п. В этом случае их кон-

центрация составляет 0,05—1,5 масс. ч. на 100 масс. ч. смолы.

В табл. 2.1 приведена классификация отвердителей, типич-

ные температурные условия отверждения и основные области

применения. Эти сведения даются индивидуально для каждого

класса отвердителей, а не для смесей представителей различных

классов. Следует, однако, отметить, что смеси отвердителей ис-

пользуют достаточно часто, так как это позволяет выбирать

оптимальные режимы формирования и регулировать эксплуата-

ционные характеристики полимеров. Примеры составления сме-

сей сшивающих агентов и влияние их состава на свойства эпок-

сидных полимеров приведены в [2, с. 88, 150]. В обзоре [1]

широко представлен марочный ассортимент отвердителей, выпу-

скаемых в СССР и за рубежом. .

Сшивающие агенты

Алифатические полиамины широко применяются в различных

областях техники. Отверждение диановых эпоксидных смол при

комнатной температуре продолжается 160—200 ч. В случае ис-

пользования некоторых ускорителей фенольного типа реакция

протекает и при пониженной температуре [2, с. 70]. Проведение

отверждения при нагревании способствует повышению эксплуа-

тационных характеристик полимеров [3, с. 122].

Для получения сетчатого полимера необходимо [5], чтобы

молекула амина содержала более 3 атомов активного водорода

и более 2 аминогрупп. Отверждение эпоксидных смол немоди-

фицированными аминами и продуктами их модификации, имею-

щими первичные и вторичные аминогруппы, протекает по од-

ному и тому же механизму

R'-NH2 + H2C-СН—R— —> R'—NH—СН2—СН—R—

\ / I

, О ОН

ОН

zCH2—CH—R—

R —NH—СН2—СН—R— + Н2С СН—R-------► R'—NZ

он

2*

35

Линейные алифатические ди- и полиамины относятся к чис-

лу наиболее доступных [1]. В эту группу входят а, со-диамино-

алканы общей формулы H2N — (СН2)„— NH2 (где 2 п 12)

и амины, строение молекул которых описывается формулой

H2N—[—(СН2)2—NH—]п—(СН2)2—nh2

(1 п 4) — диэтилентриамин (ДЭТА), триэтилентетрамин

(ТЭТА) и др., или их смеси — полиэтиленполиамины. Это в ос-

новном низковязкие жидкости, хорошо совмещающиеся с эпок-

сидными смолами, что также является причиной их широкого

использования.

В последние годы все большее промышленное применение

находят триметилгекса метилендиамин

СН3 СНз

I I

h2n-ch2—с—сн—сн2—ch2-nh2

I

СНз

диэтиламинопропиламин (СН3—СН2) 2N (СН2) 3NH2 и некоторые

другие. При использовании алифатических полиаминов наиболее

высокие показатели физико-механических свойств полимера и

максимальная теплостойкость достигаются при стехиометриче-

ском соотношении активных атомов водорода и эпоксидных

групп (табл. 2.2). С целью сопоставления здесь и далее приво-

дятся свойства сетчатых полимеров, полученных с различными

отвердителями, главным образом, на основе смол с молекуляр-

ными массами «370 — Эпикот 828, ЭД-22.

В зависимости от строения молекул амина и исходной эпок-

сидной смолы, а также режима формирования полимера, зна-

чение его ТТД колеблется в интервале от 60 до 120°C. Поли-

меры, полученные с помощью алифатических полиаминов, отли-

чаются высокой адгезионной способностью, механической

прочностью, стойкостью к воздействию растворов солей и щелочей.

Таблица 2.2 Свойства полимеров на основе смолы типа ЭД-22,

отвержденной алифатическими полиаминами [а]

Амины и их содержание, масс. ч. на 100 м асе. ч. смеси

Показатели диэтилеи- трнамии, 10-11 триэтилен- тетрамин, 13-14 триметил- гексамети- лендиамин, 24 диэтиламн- нопропил- амин, 4-8

ТТД, °C 95-124 98—128 105 78—94 1

с^изг» МПа 100—120 98—125 115 —

сгсж> МПа 116 115 — 95—109

<7Р, МПа 80 80 65 50—66

ер, °/о 5,5 4,4 5,5 —

tgS при 50 Гц 0,009 — 0,001 0,007

е' при 50 Гц 4,1 4,0 3,8

36

•Однако кислотостойкость и стойкость ко многим органическим

растворителям не очень высоки. Диэлектрические характери-

стики этих систем сохраняют удовлетворительные значения в ин-

тервале температур от —40 до 100°C при частотах до Ю5 Гц [7].

К недостаткам алифатических полиаминов относятся токсич-

ность, летучесть и раздражающее действие на кожу. Компози-

ции на их основе имеют малую жизнеспособность (30—40 мин),

а их отверждение сопровождается значительным саморазогре-

вом: максимальная температура при массе, например, около

400 г достигает 230—250 °C [4, с. 249]. Это затрудняет получе-

ние крупногабаритных изделий.

Алициклические полиамины распространены пока меньше,

чем алифатические, хотя экзотермический эффект отверждения

невысок, а токсичность и раздражающее действие на кожу так-

же несколько ниже, чем у линейных алифатических аминов. Это

тоже низковязкие жидкости. Благодаря меньшей активности жиз-

неспособность композиций составляет 1—5 ч, а отверждение

обычно проводят в течение 2—5 ч. Наибольшее применение на-

шли:

Бис (4-амино-З-метилциклогексил) ме-

тан

Ментандиамин

Изофорондиамин

Ф1-Аминоэтил пиперазин H2N—(СНг)г— ^NH

Композиции на их основе используют для получения литье-

вых изделий, слоистых пластиков и в качестве красок, не содер-

жащих органических растворителей.

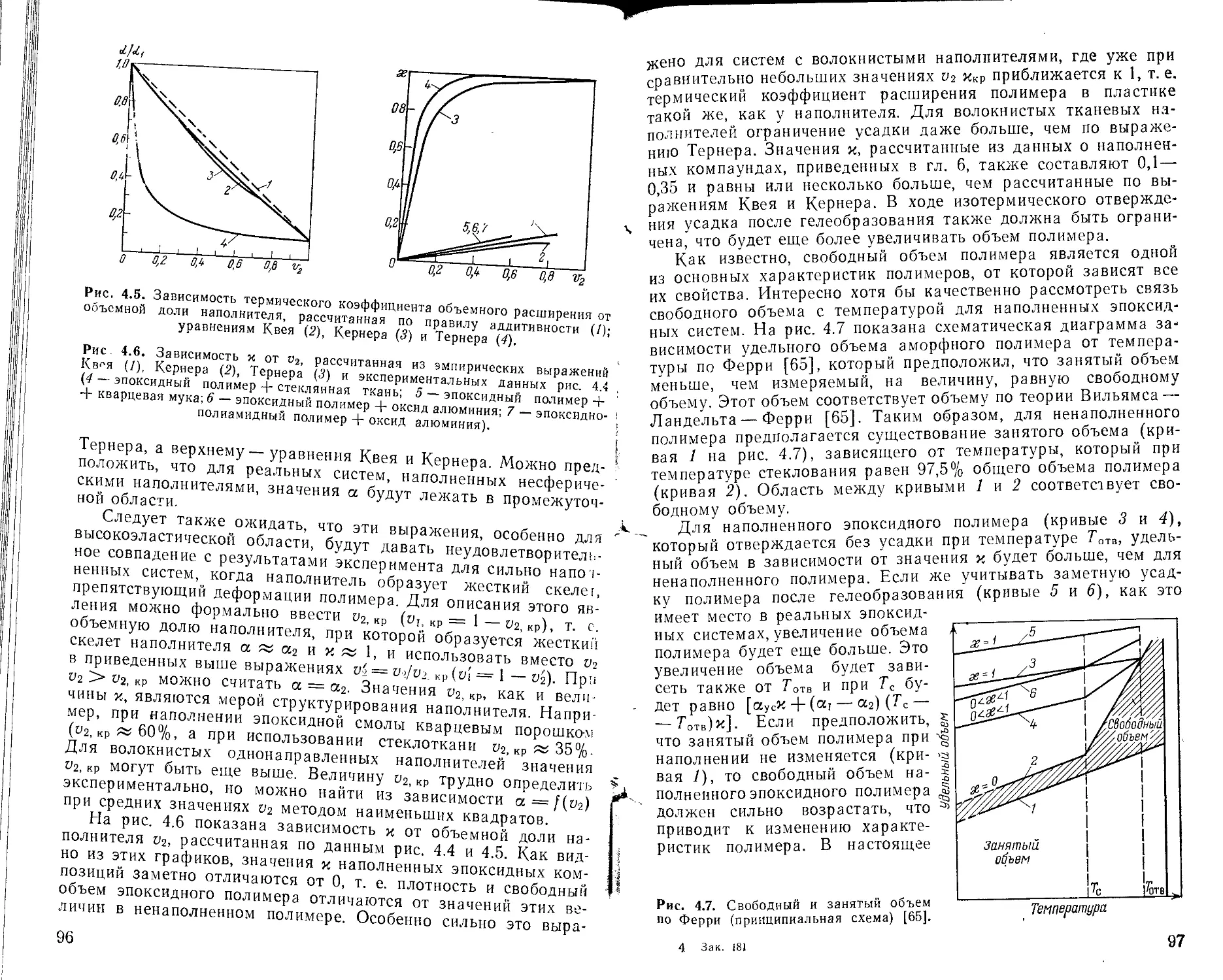

Получаемые полимеры имеют хорошие механические свой-

ства (табл. 2.3), слабую окраску (благодаря отсутствию арома-

тических циклов), а по теплостойкости приближаются к компо-

зициям, отвержденным ароматическими диаминами [8].

Ароматические полиамииы имеют реакционную способность

еще более низкую, что обусловлено их меньшей основностью

и замедленностью реакции из-за малой подвижности фенильных

звеньев. В результате этого отверждение эпоксидных смол про-

водят при высоких температурах — чаще всего по двухступенча-

тому режиму: первый этап — при более низкой температуре с

целью уменьшения экзотермического эффекта, а второй — для

37

Таблица 2.3. Свойства полимеров на основе смолы типа ЭД-22,

отвержденной алициклическими аминами [5, S]

Амины и их содержание, масс. ч. на 100 м асе. ч. смеси {

Показатели бис (4-амино- З-метнлцнк- логексил)- метан, 33 ментан* диамнн, 6-22 изофорон- диамин, 24 N-амнно- этилпипера- зин, 20

ТТД, °C ^^Па ар, МПа ер> % tg6 при 50 Гц в' при 50 Гц 140 107 77 0,005 4,0 148—158 109—123 64 2,9 149 125 73 3,6 0,002 3,8 но Г 100 j 64 1 8,8 i

достижения оптимальных показателей полимера. Наиболее ши*

роко используют следующие ароматические амины:

м-Фенилендиамии (МФДА)

4, 4'-ДиамииоДифенилметан

(ДАДФМ)

4, Д'-Диаминодифеннлсуль-

фон (ДАДФС)

В последние годы все большее применение находят:

2, 6-Диаминопиридии

3, 3?-Диаминодифенилсульфон

3, 3'-Дихлор-4, 4'-диамннодифенил-

метан

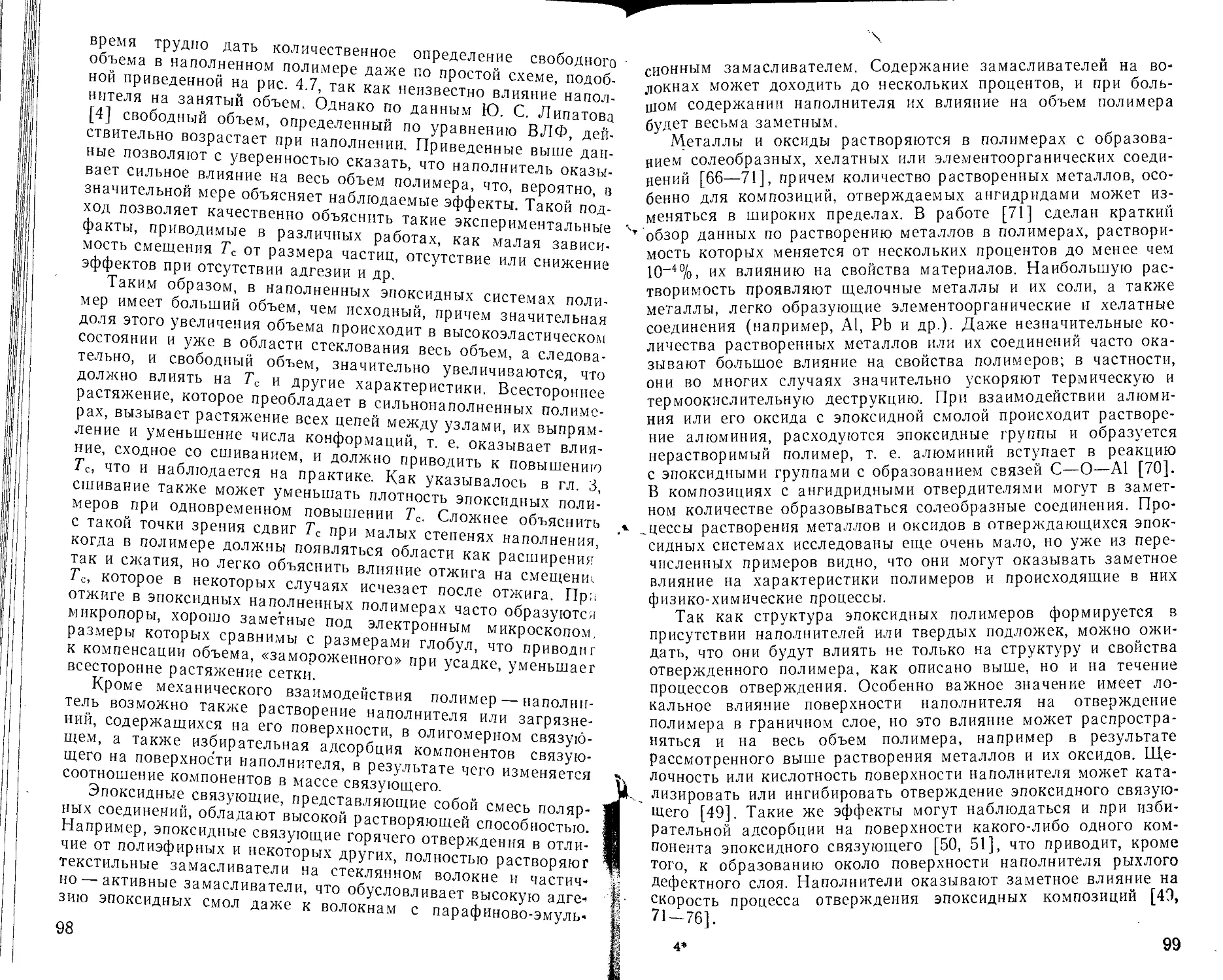

которые в сочетании с ДГЭ различных изомеров диоксибензола

обеспечивают получение высокопрочных полимеров (табл. 2.4),

используемых, в частности, в производстве армированных пла-

стиков [9, 10].

Поскольку ароматические амины при комнатной температуре

представляют собой твердые вещества, то для улучшения совме-

стимости с эпоксидными смолами их подвергают физической или

химической модификации, в результате которой они переходят

в жидкое или низкоплавкое состояние. В случае физической мо«

38

39

дификации приготовляют эвтектические смеси (например, 60%

МФДА-)-40% ДАДФС или 40% ДАДФМ-)-60% изофорондиа-

мина [5]). Во втором случае получают аддукты указанных ами-

нов с ДГЭ или другими соединениями.

Композиции ароматических аминов с эпоксидными смолами

на основе различных фенолов используются в производстве

слоистых пластиков, высокопрочных клеев-припоев и реже (в со-

четании с армирующими наполнителями) в качестве литьевых

составов и пресс-порошков [I; 2, с. 94]. Некоторые композиции

способны отверждаться в атмосфере повышенной влажности

[11].

Получаемые полимеры обладают хорошими механическими и

диэлектрическими характеристиками, а также химической стой-

костью, особенно к органическим растворителям и щелочам.

Оксиалкилированные полиамины получают конденсацией по-

лиаминов с моноэпоксидными соединениями-.

H2N—R'—NH2 + СН2—СН—R------> H2N— R'—NH—CH2— CH— R—

\ / I

о OH

В результате модификации летучесть и раздражающее дей-

ствие аминов снижаются. Продукты оксиалкилирования алифа-

тических аминов отверждают эпоксидные смолы даже при 10°C,

а при комнатной температуре реакция протекает весьма ак-

тивно.

Ниже приведены свойства некоторых полимеров на основе

смолы типа ЭД-22, отвержденной разными соединениями амин-

этиленоксид [2, с. 85]:

N, Н'-Бис(оксипропил)-ДЕТА

Ы-(Оксипропил)-ДЕТА . . . .

Ы-(Оксипропил)-МФДА . . .

ТТД, °C а МПа 0 МПа

ил1 v/tx

68 115,5 290

94 108,5 255

116 154,7 315

Цианэтилированные полиамины получают взаимодействием

алифатических аминов с эфирами акриловых кислот или с ак-

рилонитрилом [1, 2]:

R\ /Rz

Vh—СН2—HN—R—NH—СНг—СН^

R"/ XR"

где R' = COOH, СООСНз, CN; R" = Н, СН3 и др.

Достоинством этих отвердителей является низкая вязкость,

поэтому их часто употребляют совместно с аминоаддуктами.

Аддукты аминов с эпоксидными смолами используют глав-

ным образом для получения клеев и связующих армированных

пластиков, поскольку относительно высокая вязкость и малая

жизнеспособность композиций ограничивают возможность их

использования для получения литьевых изделий или красок без

растворителей.

Необходимо отметить, что использование в качестве отвер-

дителей перечисленных продуктов модификации аминов приво-

40

дит к получению полимеров с худшими механическими и защит-

ными свойствами по сравнению с полимерами на основе тех же

эпоксидных смол, отвержденных немодифицированными ами-

нами [2, с. 91; 3, с. 121].

Полиаминоамиды получают конденсацией алифатических по-

лиаминов с димерами жирных кислот. Ниже приведена струк-

турная формула продукта взаимодействия димера линолевой

кислоты и этилендиамина [2, с. 111]:

(СН2)7—CONH—(СН2)2—NHR

I

СН

НС/ ХСН—(СН2)7—CONH—(СН2)2—NHR

НСХ /СН—СН2—СН=СН—(СН2)4-СН3

сн

I

(СН2)5—СНз

Благодаря относительно высокой молекулярной массе дан-

ных олигомеров их концентрацию в эпоксидных композициях

можно изменять в широких пределах, регулируя таким образом

свойства полимеров. Экзотермический эффект и скорость реак-

ции отверждения ниже, чем при использовании исходных по-

лиаминов.

Полиаминоамиды широко применяются при получении клее-

вых и лакокрасочных материалов, покрытий для полов и т. я.

[5]. Получаемые полимеры превосходят эпоксидно-аминные си-

стемы по эластичности и устойчивости к ударным нагрузкам, но

уступают им по статической прочности и теплостойкости. Стой-

кость к действию кислот и органических растворителей у них

ниже, тогда как водостойкость — значительно выше. Объясняет-

ся это [2, с. 212] защитным действием алифатических фрагмен-

тов молекул полиаминоамида по отношению к полярным ОН- и

амидным группам.

Полиаминоимидазолины получают аналогично жирным поли-

аминоамидам, проводя конденсацию при более высоких тем-

пературах или при удалении воды [3, с. 238] с образованием

циклов

N---СН2

II I

R-Cx /СН2

N

I

(СН2)2

nh2

которые придают полимерам высокие теплостойкость и хими-

ческую стойкость. Благодаря меньшей вязкости имидазолины

позволяют повысить степень наполнения композиций.

Оба типа отвердителей на основе полиаминов и жирных кис-

лот используют в основном совместно с диановыми смолами [12],

41

NH

II

Дициандиамид (ДЦДА) H2N — С — NH — С = N взаимодей-

ствует в процессе отверждения с эпоксидными и гидроксиль-

ными группами диановых смол всеми четырьмя азотсодержа-

щими группами [2, с. 116]. Он используется при получении по-

рошковых клеев и красок [13, 14], а также (в виде раствора)

в производстве слоистых пластиков. ДЦДА и его производные

[15] относятся к латентным отвердителям, так как в обычных

условиях их смеси с твердыми эпоксидными смолами могут хра-

ниться не менее 6 мес. и быстро отверждаться при высоких тем-

пературах. Получаемые полимеры обладают высокими проч-

ностными показателями и хорошей адгезией к металлу.

Полиизоцианаты общей формулы R(N=C=O)2 используют

в основном в лакокрасочных материалах на основе диановых

смол с молекулярной массой >1000 и высокомолекулярных.

ПОЭ. Реакция протекает по схеме

I I

сн2 С н2 он

I I II I

СН—ОН + O=C=N—R —> СН—О—С—N—R

СН2 СН2

I I

как при комнатной, так и при повышенных температурах.

Полимеры отличаются хорошими механическими и защит-

ными свойствами. Полиизоцианаты токсичны, поэтому часто ис-

пользуют их аддукты с многоатомными спиртами. Жизнеспособ-

ность композиций составляет 1 — 1,5 ч [3, с. 177].

Разработаны и стабильные одноупаковочные композиции, в

которых используется отвердитель с изоцианатными группами,

частично или полностью блокированными путем взаимодействия

со спиртами или фенолами. Блокирующий агент при высоких

температурах отщепляется и испаряется.

Ангидридные отвердители. К этому классу относят ангид-

риды карбоновых кислот алифатического, но чаще — алицикли-

ческого или ароматического строения. До начала 60-х годов ши-

роко употребляли дешевые малеиновый (МА) и фталевый (ФА)

ангидриды:

СН—С.=О с=о

МА ФА

Однако эти соединения токсичны и летучи, поэтому все боль-

шее применение находят аддукты МА с диенами:

С=О

Гексагидрофталевый ангидрид (ГГФА)

С=О

42

Тетрагидрофталевый ангидрид (ТГФА)

С=О

Метилтетрагидрофталевые *

ангидриды (метил-ТГФА)

Эндиковые (эидометиленовые)

ангидриды (ЭТГФА)

Метилэндиковые * ангидриды

(метил-ЭТГФА)

Гексахлорэндиковый, или ХЭТ-

аигидрид

* Изомеры с различным расположением метильной группы или

других заместителей.

Кроме того, выпускают и некоторые диангидриды, наиболь-

шее применение из которых нашел пиромеллитовый (ПМДА):

Ангидриды без катализатора (ускорителя) непосредственно

<? эпоксидными группами не реагируют, а взаимодействуют е

ОН-группами с образованием моноэфира [2, с. 35]:

I / \

СН—ОН + °у у

СН2 О=С

I

сн2 о о

I II II

СН—О—С—R—С—ОН

1Н

СГ12

При отсутствии гидроксильных групп (например, у большинства

алициклических смол) происходит гидролиз ангидрида под

43

влиянием влаги. На второй стадии карбоксильная группа взаи*

модействует с эпоксидной:

I

сн2 О О

I II II

СН—О—С—R—С—ОН + Н2С------СН—R'--------

I \ /

сн2 о

I

СН2 0 0 он

1 1 II I

—> СН—О— С—R—С—О— СН2—СН— R'~

сн2

I

Ангидридные отвердители используют в композициях с эпок*

сидными смолами различного строения. В случае отверждения

диановых и полифункционалъных смол ангидриды способствуют

снижению вязкости композиций, жизнеспособность которых до-

статочно высока.

Ниже приведены характеристики полимеров на основе диано-

вой смолы с)Д-16, отвержденной различными ангидридами

[16, 17]: ТГФА Метил-ТГФА ФА

Ти, °C 126 116 135

бизг> МПа 142 152 130

227 235 220

Д/n за 24 ч в воде, % . • 0,019 0,022 0,022

Можно видеть, что по большинству показателей полимеры,

полученные с помощью тетрагидрофталевых ангидридов, не

уступают полимерам, полученным с помощью ФА.

Чаще всего ангидридные отвердители применяют совместно

с ускорителями, оказывающими влияние не только на техноло-

гические свойства композиций, но и на эксплуатационные харак-

теристики полимеров.

Наибольший интерес представляют жидкие ангидриды, на-

пример смесь изомеров метил-ТГФА, метил-ЭТГФА или спе-

циально приготовляемые жидкие эвтектические смеси (15%

ФА + 85% ГГФА; 60% ХЭТ-ангидрида + 40% МА и др. [2,

с. 150]). Их использование облегчает получение на основе жид-

ких эпоксидных смол клеев, компаундов, литьевых изделий элек-

тротехнического назначения, армированных пластиков. Твердые

ангидриды находят применение в порошковых красках [18]. По-

лимеры на их основе обладают хорошими механическими и ди-

электрическими свойствами, в частности при температурах

выше Гс-

44

Фенольные отвердители. Большое практическое применение

имеют фенолоформальдегидные смолы — новолачные

Преконденсаты эпоксидных и фенолоформальдегидных смол

могут храниться несколько месяцев и быстро отверждаться при

температуре выше 150°C. Схему реакции можно представить

следующим образом:

н2с— CH-R—

о

1 Кроме того, при использовании смол резольного типа проис-

ходит и взаимодействие метилольных групп со вторичными

гидроксильными группами эпоксидных соединений.

Новолачные смолы, не имеющие метилольных групп, исполь-

зуют в композициях с диановыми смолами для получения слои-

стых пластиков и клеев с повышенными механическими показа-

телями при температурах выше Тс и стойкостью к термостаре-

нию до 200 °C.

45

Резольные смолы применяют для получения тонкослойных

покрытий по металлу, например для консервной тары, обладаю-

щих хорошими защитными свойствами [3, с. 136].

В рецептурах лакокрасочных материалов для отверждения

эпоксидных смол применяют аминоформальдегидные смолы

(карбамиде- и меламиноформальдегидные олигомеры). Это так-

же однокомпонентные системы, отверждаемые при 150—200 °C.

Катализаторы отверждения

К щелочным катализаторам относят третичные амины (яв-

ляющиеся наиболее активными основаниями Льюиса), феноль-

ные основания Манниха и их соли, производные имидазола, а к

кислотным — различные кислоты Льюиса [1, 2].

Третичные амины используют главным образом совместно с

диановыми смолами в клеевых и лакокрасочных композициях,

реже — в производстве литьевых изделий и армированных пла-

стиков.

В число наиболее употребимых третичных аминов входят:

Триэтаноламин N (СН?СН2ОН)3

Бензилдиметиламин

СН3

1

а-Метилбензилдиметиламин р ||—СН—N (СН3)2

Процесс отверждения может происходить на холоду и во

влажной атмосфере [2, с. 102]. Наряду с этим третичные амины

используют в качестве соотвердителя в смесях с первичными

аминами, а также, как уже отмечалось выше, для ускорения

отверждения ангидридами.

Фенольные основания Манниха также часто относят к тре-

тичным аминам. Однако наличие фенольных ОН-групп приводит

к значительному ускорению процесса полимеризации. Эти соеди-

нения часто используют в качестве ускорителей отверждения.

Промышленное применение находят 2-(диметиламинометил)-

фенол

ОН

(СН3)2

2,4,6-трис(диметиламинометил) фенол

ОН

(СН3)2 N—Н2С.Х/СН2—N (СН3)2

ХУ

I

СН2—N (СН3)2

46

соли 2,4,6-трис (диметиламинометил) фенола. Последние пред-

ставляют собой продукты взаимодействия с карбоновыми кисло-

тами и фенолами, активность которых проявляется только при

высоких температурах, что обеспечивает значительную жизне-

способность композиций в обычных условиях.

Имидазолы

нс=с—r2

HN\

С

I

Ri

(1-бензил-2-метилимидазол, N-бутилимидазол, 2-этил-4-метил*

имидазол и некоторые другие) являются весьма эффективными

катализаторами, которые придают полимерам довольно высокую

теплостойкость. Например, ТТД полимера на основе диановой

смолы и часто используемого 2-этил-4-метилимидазола (3 ч. на

100 ч. смолы) достигает 160 °C, а увеличение массы образцов

после выдержки в течение 1 мес. в различных средах составляет

(в %) [4, с. 291]:

Ацетон.................................... 1,2

Вода.......................................0,9

10%-ный раствор гидроксида натрия.........1,1

Кроме того, комплексы имидазолов с солями металлов (хло-

рид никеля, фторид меди и т. п.) обладают стабильностью и

быстро отверждают эпоксидные смолы при 150—180 °C, обеспе-

чивая хорошую адгезию к металлам [19].

Кислоты Льюиса — это трехфтористый бор, четыреххлористое

олово, бромистый алюминий и др. Однако наибольшее распро-

странение в качестве кислотного катализатора отверждения по-

лучил трехфтористый бор BF3. С целью снижения экзотермиче-

ского эффекта полимеризации используются комплексы BF3 с

электронодонорными соединениями — эфирами, спиртами или

(чаще всего) с аминами [20].

В зависимости от природы блокирующего соединения распад

комплекса происходит с различной скоростью, в результате

чего жизнеспособность эпоксидных композиций может меняться

от нескольких минут до года.