Автор: Наземцев А.С.

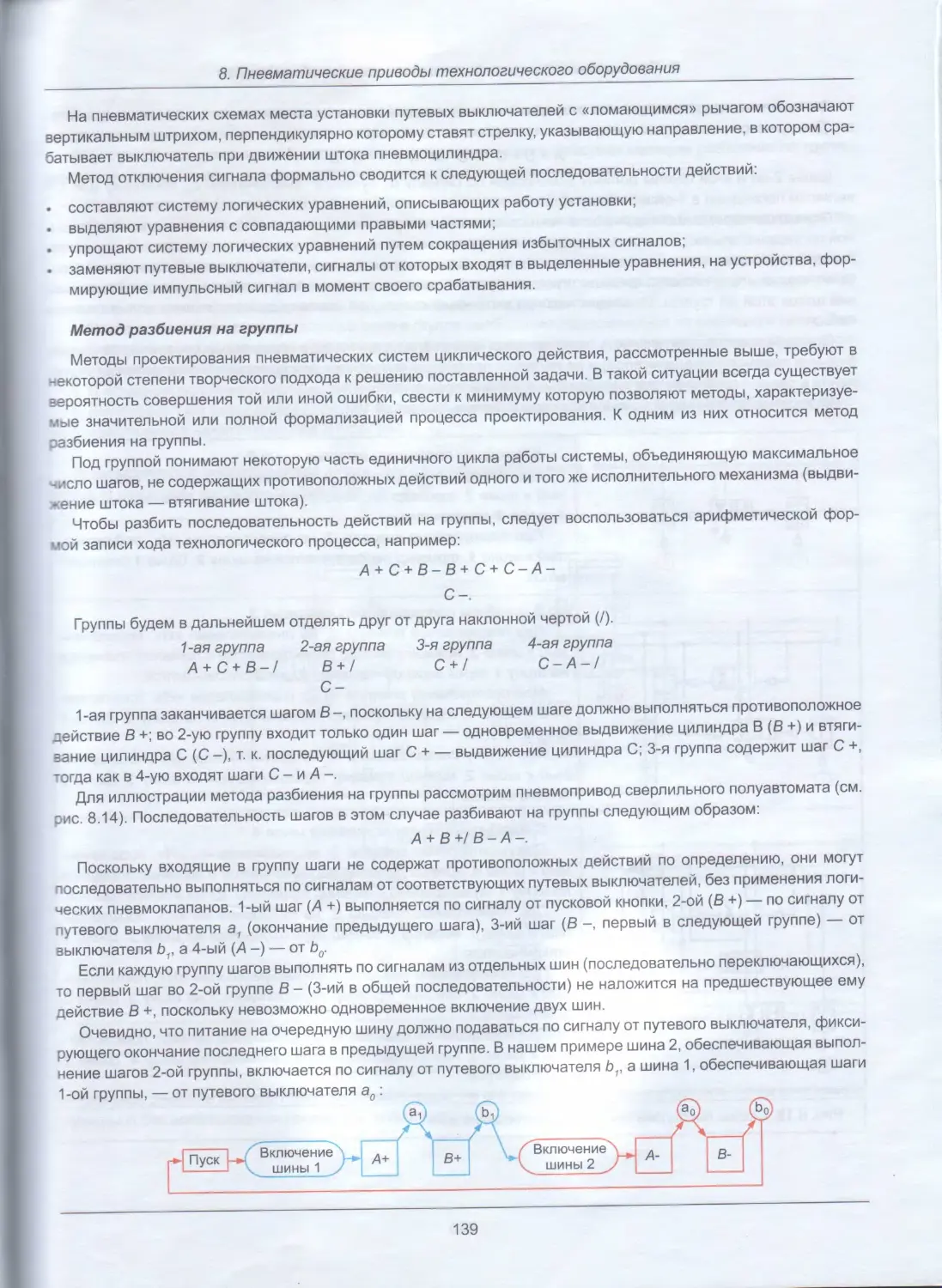

Теги: характеристика машин по способу привода общее машиностроение машиноведение автоматика гидравлика пневмопривод

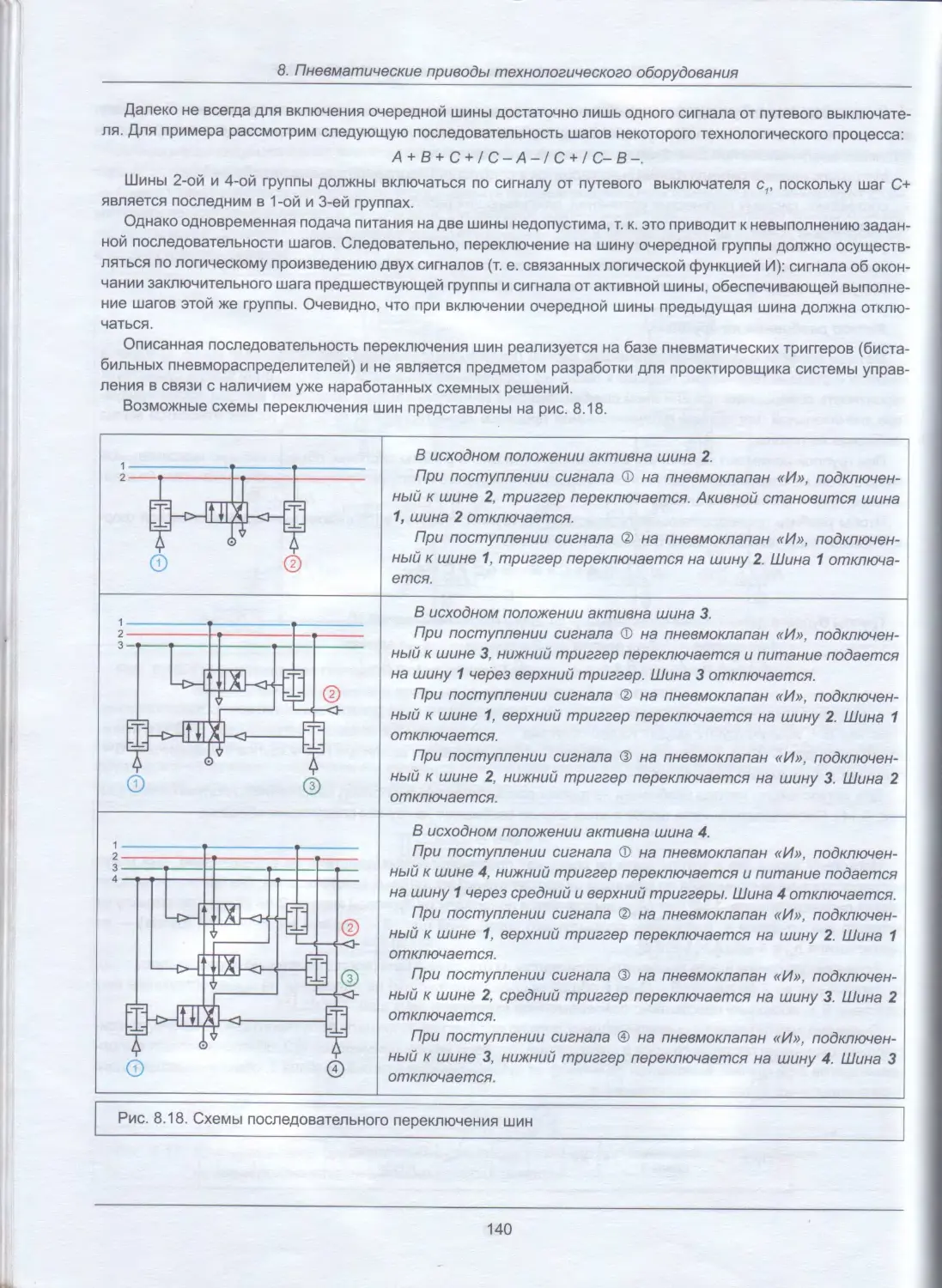

ISBN: 5-8199-0143-6

Год: 2004

Похожие

Текст

А.С. Наземцев

Гидравлические и пневматические системы

Часть 1.

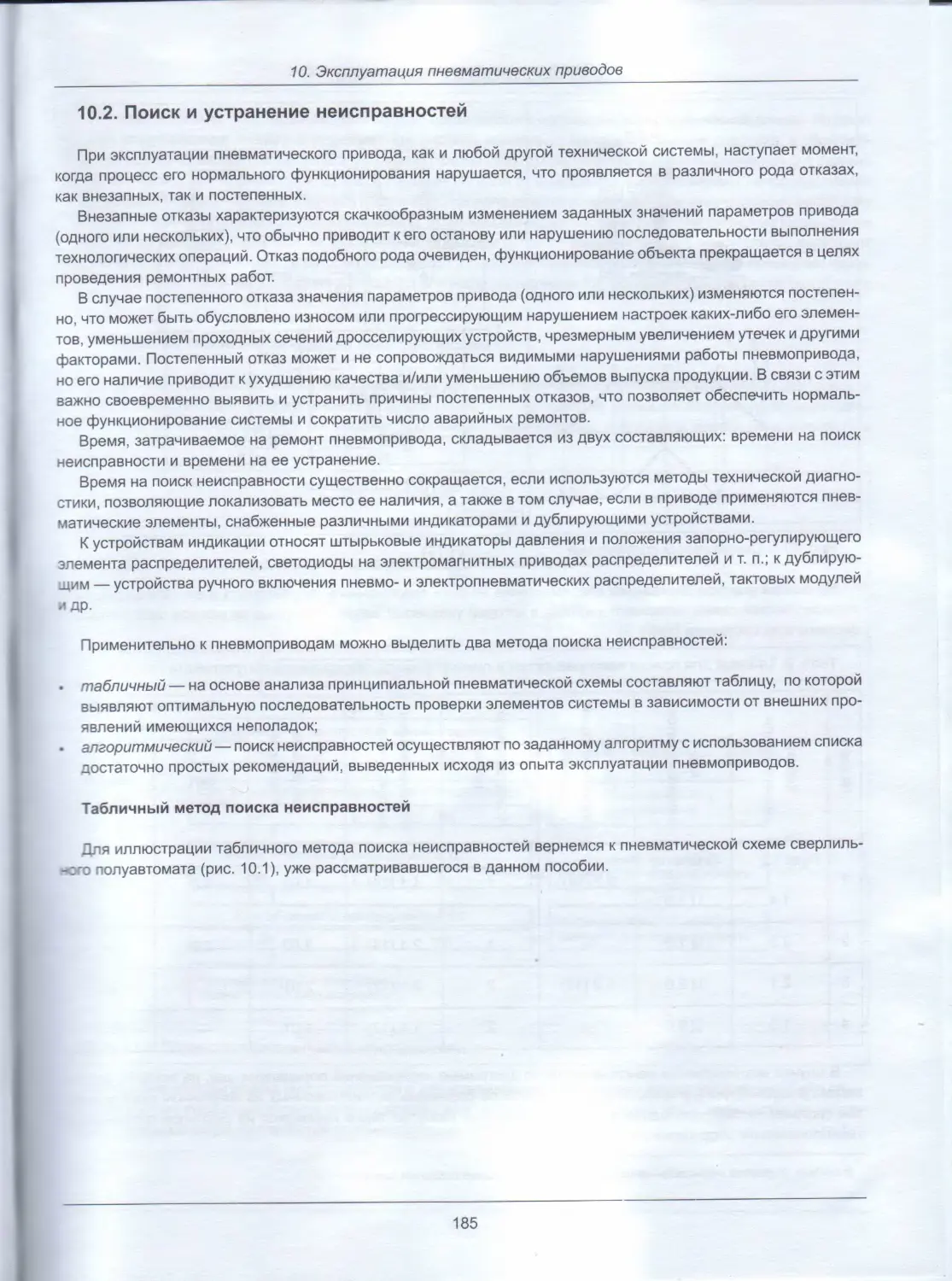

Пневматические приводы и средства автоматизации

Допущено Министерством образования Российской Федерации в качестве учебного пособия

для студентов, обучающихся по специальностям технического профиля

Москва

ФОРУМ

2004

УДК 52-85(075.32)

5БК 34 4472я723

Н19

Рецензент- Кафедра Гидромеханика. гидромашины и гидропневмоавтоматика»

МГТУ им. Н.Э. Баумана

кандидат технических наук, доцент К Д. Ефремова

Наземцев А.С.

Н19 Гидравлические и пневматические системы. Часть 1. Пневматические приводы и средства автоматизации: Учебное пособие -

М.. ФОРУМ, 2004. - 240 с, ил.

ISBN 5-8199-0143-6

В учебном пособии изложены основы релейной пневмоавтоматики высокого давления. Подробно описаны принципы построе-^»

пневматических систем, функциональное назначение, конструктивные особенности, принципы действия и условные графические обо

значения основной элементной базы: устройств подготовки сжатого воздуха, исполнительных механизмов, направляющей и регул

ющей аппаратуры. Изложены основы проектирования пневматических и релейно-контактных систем управления.

Пособие имеет прикладную направленность и содержит большое количество иллюстраций, типовых схемных решений, диагсэшш

и примеров расчетов.

В представленных материалах содержатся сведения, которые могут быть полезны не только тем, кто впервые приступает к изуче-

нию пневматических приводов и средств автоматизации, но и для техников и инженеров-практиков различных областей промышле—с-

сти, которые не в полной мере знакомы с современным пневматическим оборудованием.

УДК 62-85(075.32)

ББК 34.4472я723

ISBN 5-8199-0143-6

© Наземцев А.С.

© Художник Наземцев А.С

© УИЦ ЗАО «Экоинвент»

Содержание

Содержание

Бведение ..................................................................................7

1 Структура пневматических приводов.......................................................9

2. Физические основы функционирования пневмосистем........................................13

2.1. Основные параметры газа........................................................13

2.2. Основные физические свойства газов.............................................15

2.3. Основные газовые законы........................................................16

2.4. Течение газа...................................................................18

2.4.1. Расход..................................................................18

2.4.2. Уравнение Бернулли......................................................19

2.4.3. Режимы течения..........................................................20

2.4.4. Истечение газа через отверстие..........................................21

3. Энергообеспечивающая подсистема........................................................23

3.1. Производство и подготовка сжатого воздуха......................................24

3.2. Компрессоры....................................................................24

3.2.1. Объемные компрессоры....................................................25

3.2.2. Динамические компрессоры................................................29

3.3. Устройства очистки и осушки сжатого воздуха....................................32

3.4. Ресиверы.......................................................................37

3.5. Трубопроводы. Соединения трубопроводов.........................................41

3.6. Блоки подготовки воздуха.......................................................47

4. Исполнительная подсистема..............................................................53

4.1. Пневматические цилиндры........................................................53

4.1.1. Пневмоцилиндры одностороннего действия..................................54

4.1.2. Пневмоцилиндры двустороннего действия...................................56

4.1.3. Позиционирование пневмоцилиндров........................................59

4.1.4. Бесштоковые пневмоцилиндры..............................................61

4.1.5. Защита штока пневмоцилиндра от проворота................................64

4.1.6. Монтаж пневмоцилиндров..................................................65

4.2. Поворотные пневматические двигатели............................................66

4.3. Пневмодвигатели вращательного действия — пневмомоторы..........................67

4.4. Специальные пневматические исполнительные устройства...........................72

4.4.1. Цанговые зажимы.........................................................72

4.4.2. Пневматические захваты..................................................72

4.4.3. Вакуумные захваты.......................................................73

3

Содержание

5. Направляющая и регулирующая подсистема....................................................75

5.1. Пневматические распределители.....................................................76

5.1.1. Моностабильные пневмораспределители........................................81

5.1.2. Бистабильные пневмораспределители.......'..................................89

5.1.3. Монтаж пневмораспределителей...............................................91

5.1.4. Определение параметров пневмораспределителей...............................92

5.2. Запорные элементы.................................................................94

5.3. Устройства регулирования расхода..................................................95

5.4. Устройства регулирования давления.................................................10С

6. Информационная подсистема................................................................104

6.1. Пневматические путевые выключатели...............................................104

6.2. Струйные датчики положения.......................................................136

6.3. Пневмоклапаны последовательности.................................................110

6.4. Индикаторы давления..............................................................111

6.5. Счетчики импульсов.......................:.......................................112

7. Логико-вычислительная подсистема.........................................................113

7.1. Основные логические функции......................................................113

7.2. Логические пневмоклапаны.........................................................115

7.3. Пневмоклапаны выдержки времени...................................................122

7.4. Реализация функции запоминания сигнала в пневматических системах.................126

8. Пневматические приводы технологического оборудования.......................127

8.1. Циклические пневмосистемы хода...................................................127

8.1.1. Формы представления хода технологического процесса....................... 128

8.1.2. Методы проектирования пневматических САУ................................. 133

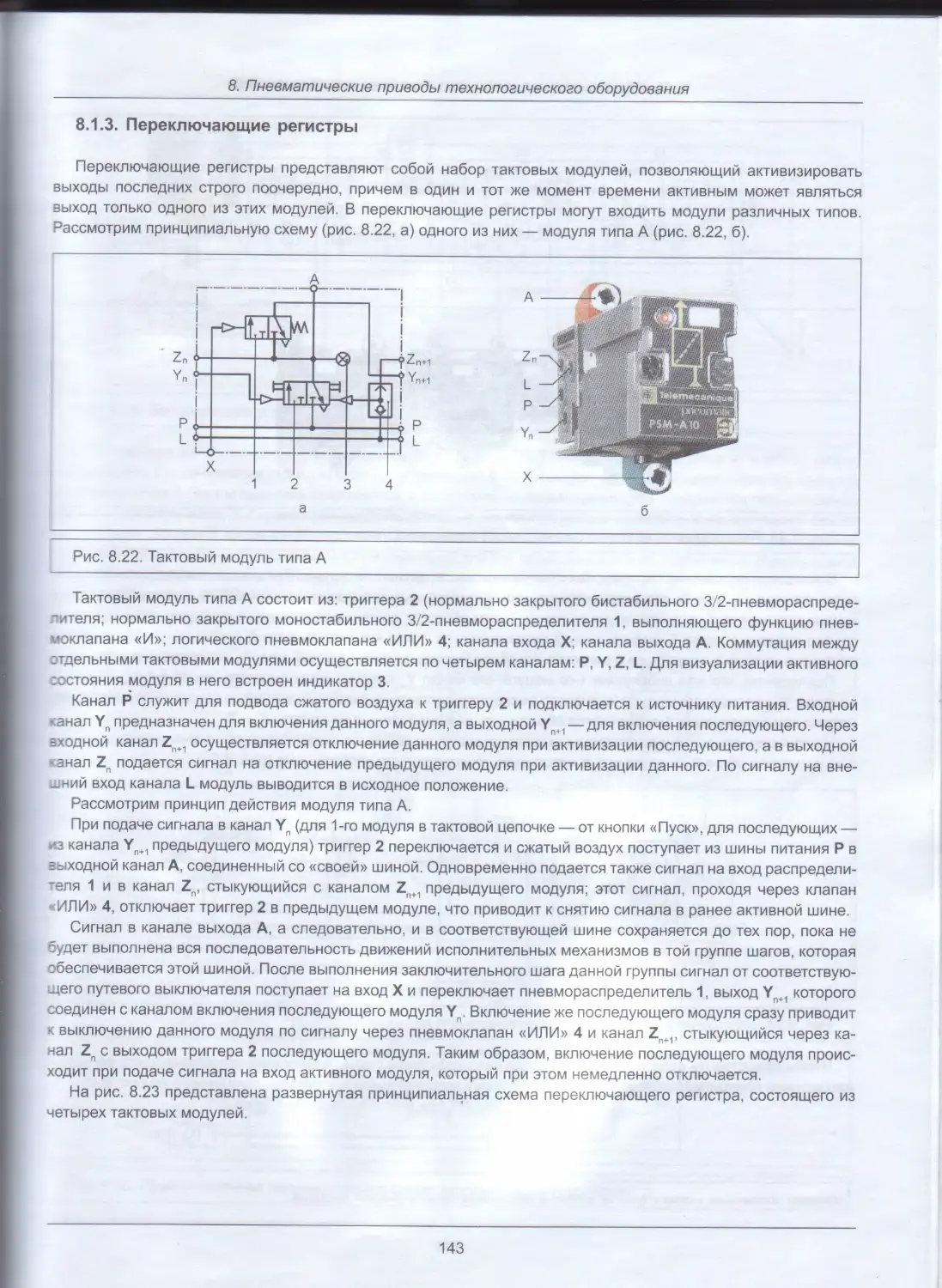

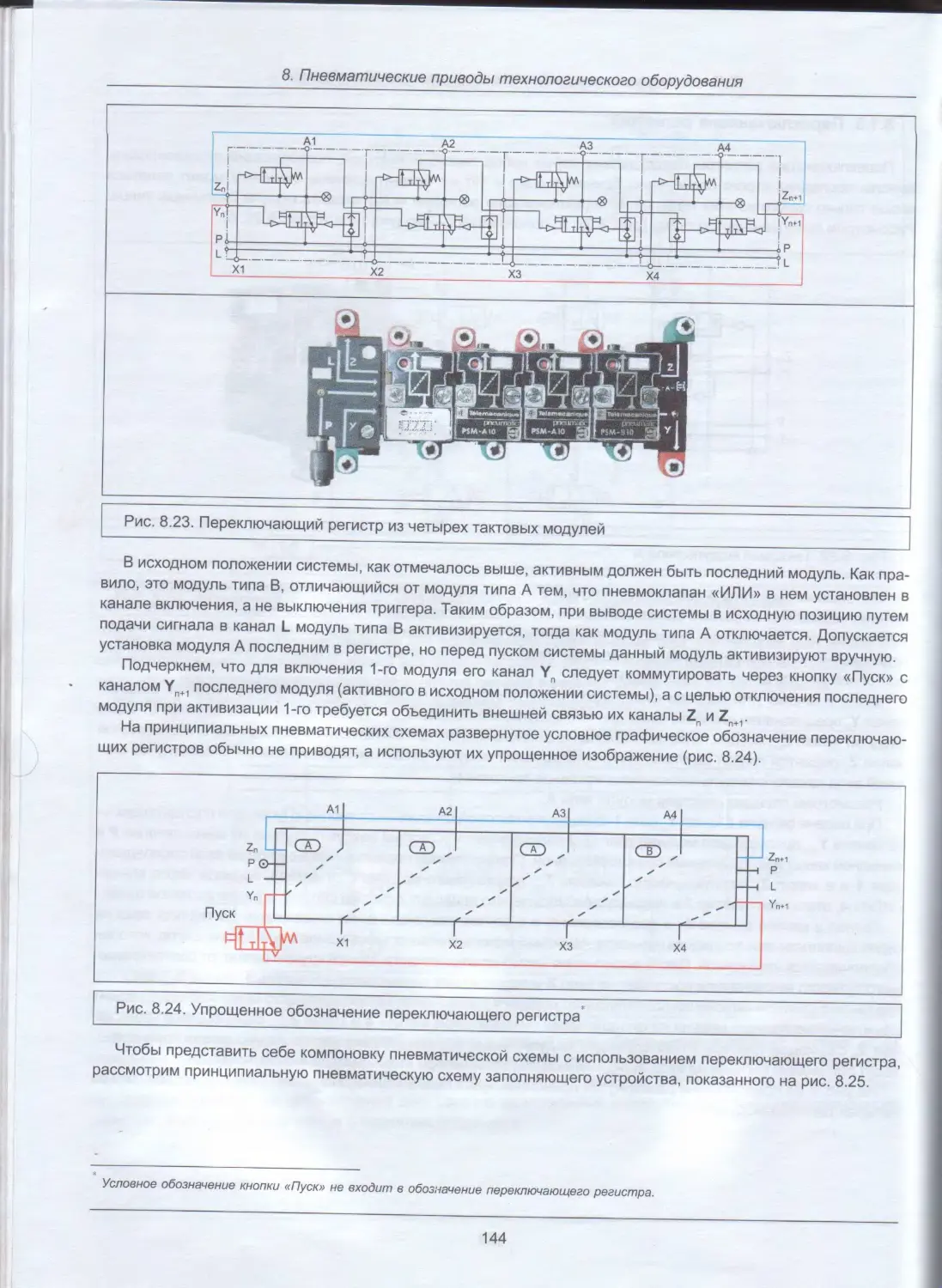

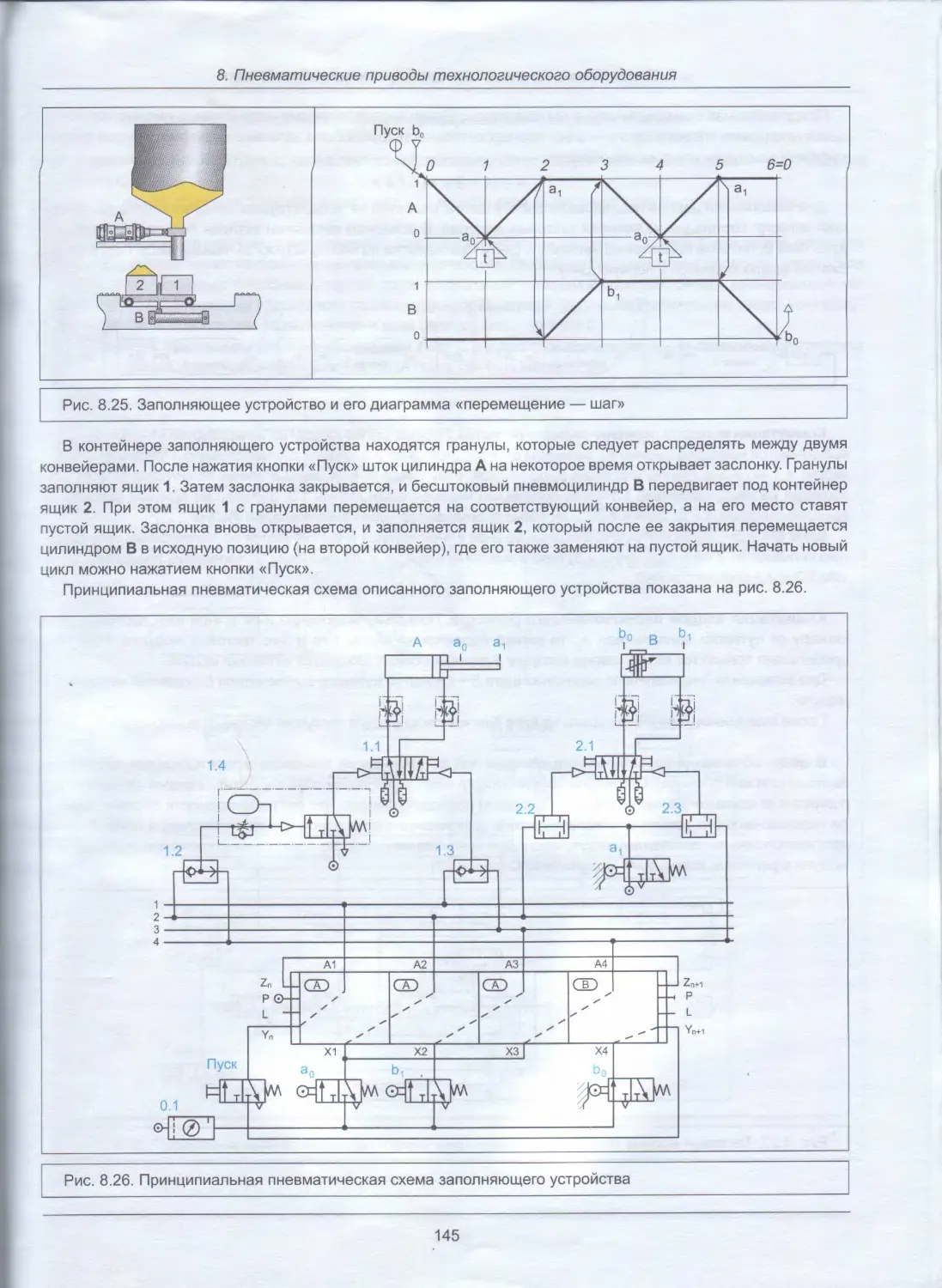

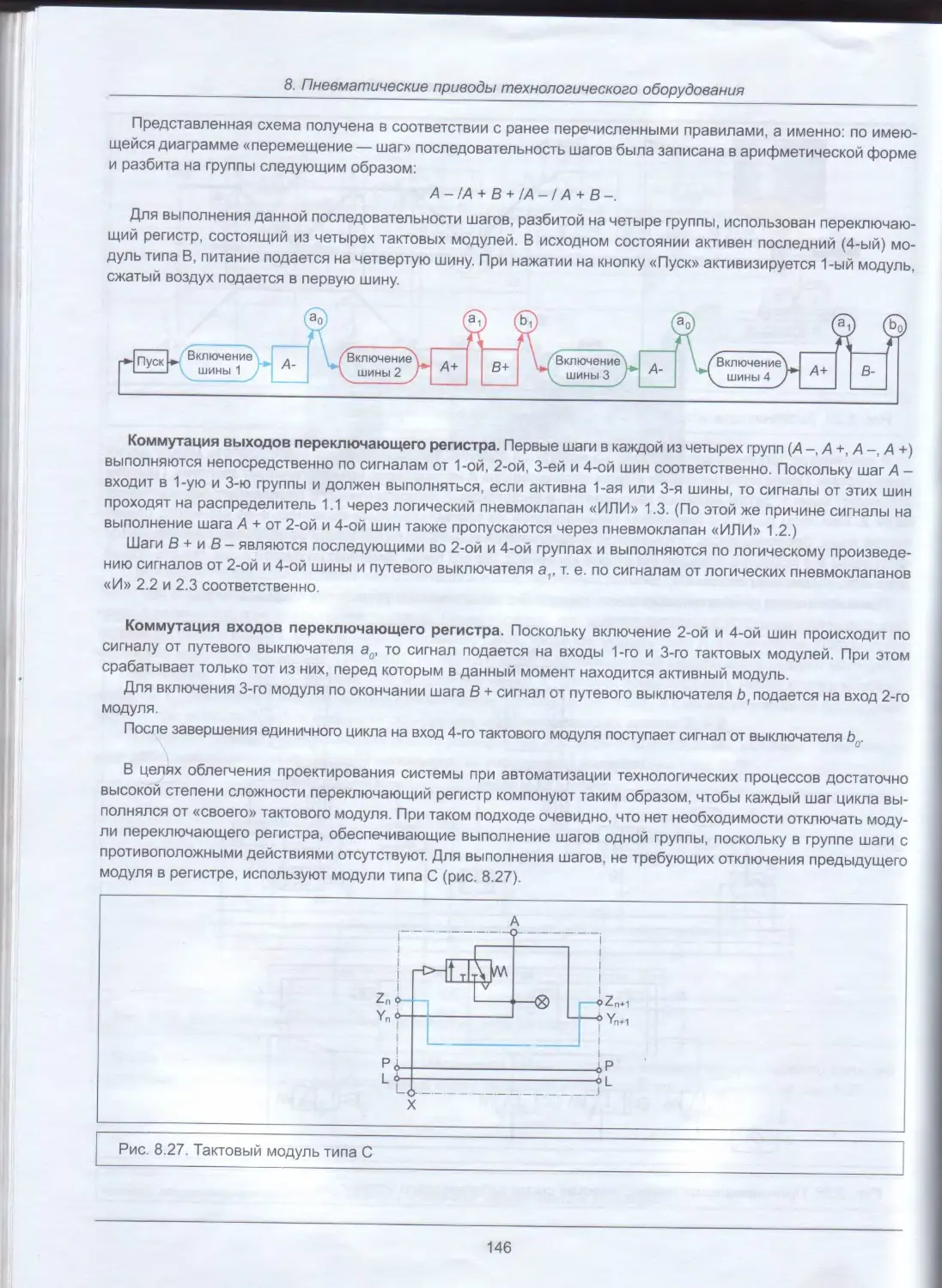

8.1.3. Переключающие регистры................................................... 143

8.1.4. Реализация сервисных функций в пневматических системах................... 149

8.2. Пневмогидравлические приводы.....................................................152

8.3. Системы позиционирования.........................................................154

9. Релейно-контактные системы управления....................................................15»

9.1. Устройства ввода электрических сигналов..........................................159

9.1.1. Кнопочные выключатели (кнопки управления)................................ 159

9.1.2. Электромеханические путевые (концевые) выключатели....................... 16'

9.1.3. Бесконтактные путевые выключатели........................................ 162

9.1.4. Электронные бесконтактные путевые выключатели............................ 163

9.2. Устройства обработки электрических сигналов......................................166

9.3. Устройства преобразования сигналов...............................................168

9.3.1. Электропневматические преобразователи.................................... 168

9.3.2. Пневмоэлектрические преобразователи (реле давления)...................... 169

4

Содержание

г ~ Реализация логических функций в релейно-контактных системах управления..............170

9 5. Реализация функции запоминания сигнала в релейно-контактных системах

управления........................................................................ 171

9.6. Правила построения релейно-контактных схем.........................................172

9.7. Проектирование релейно-контактных систем управления................................174

9.8. Переключающие регистры.............................................................176

9 9. Реализация сервисных функций в релейно-контактных системах управления..............178

9 10. Электропневматические приводы с управлением от промышленных логических

контроллеров........................................................................182

*0 Эксплуатация пневматических приводов.......................................................183

10.1. Техническое обслуживание пневматических приводов..................................183

10.2. Поиск и устранение неисправностей.................................................185

10.3. Требования безопасности...........................................................189

“эиложения......................................................................................93

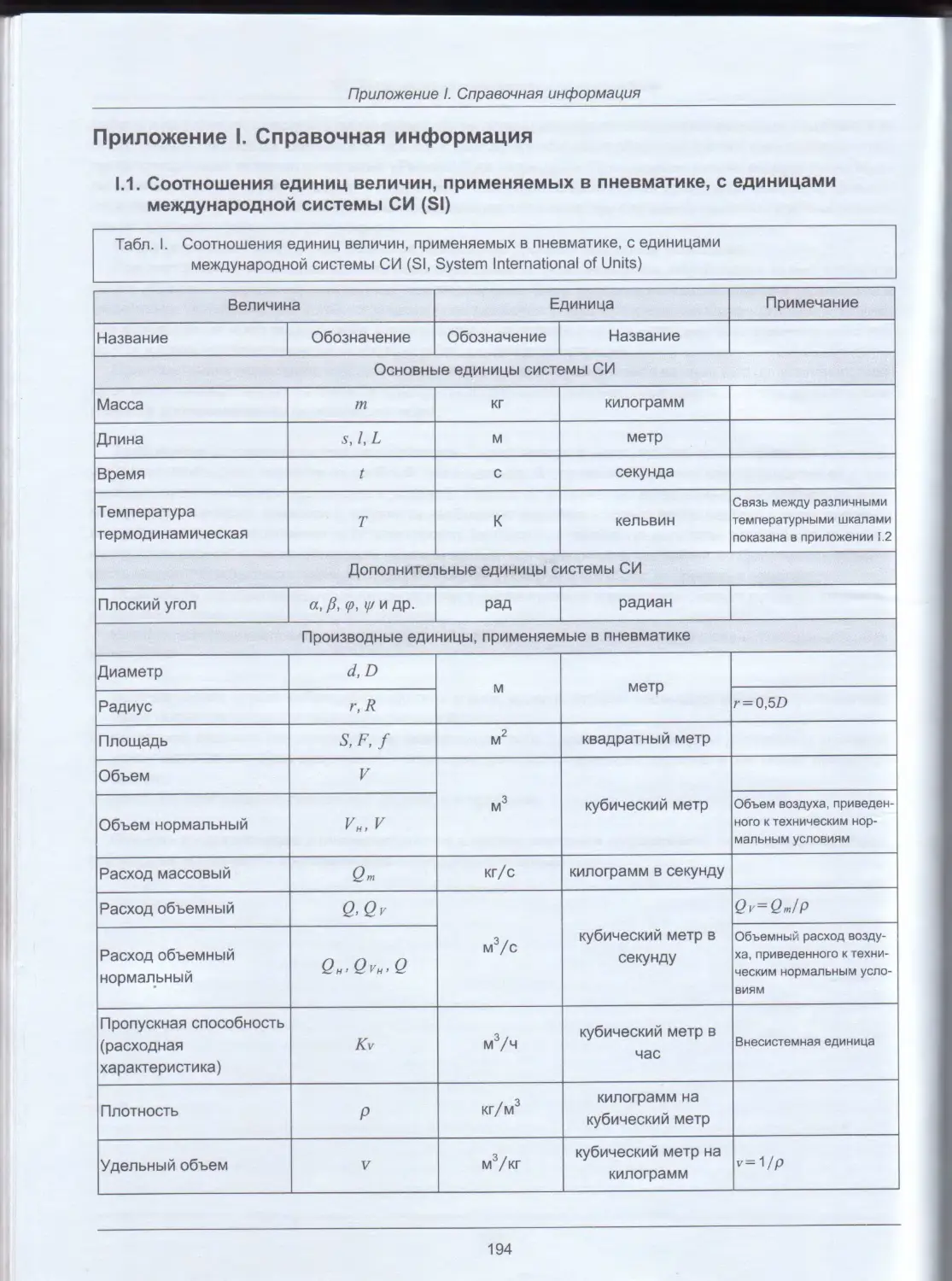

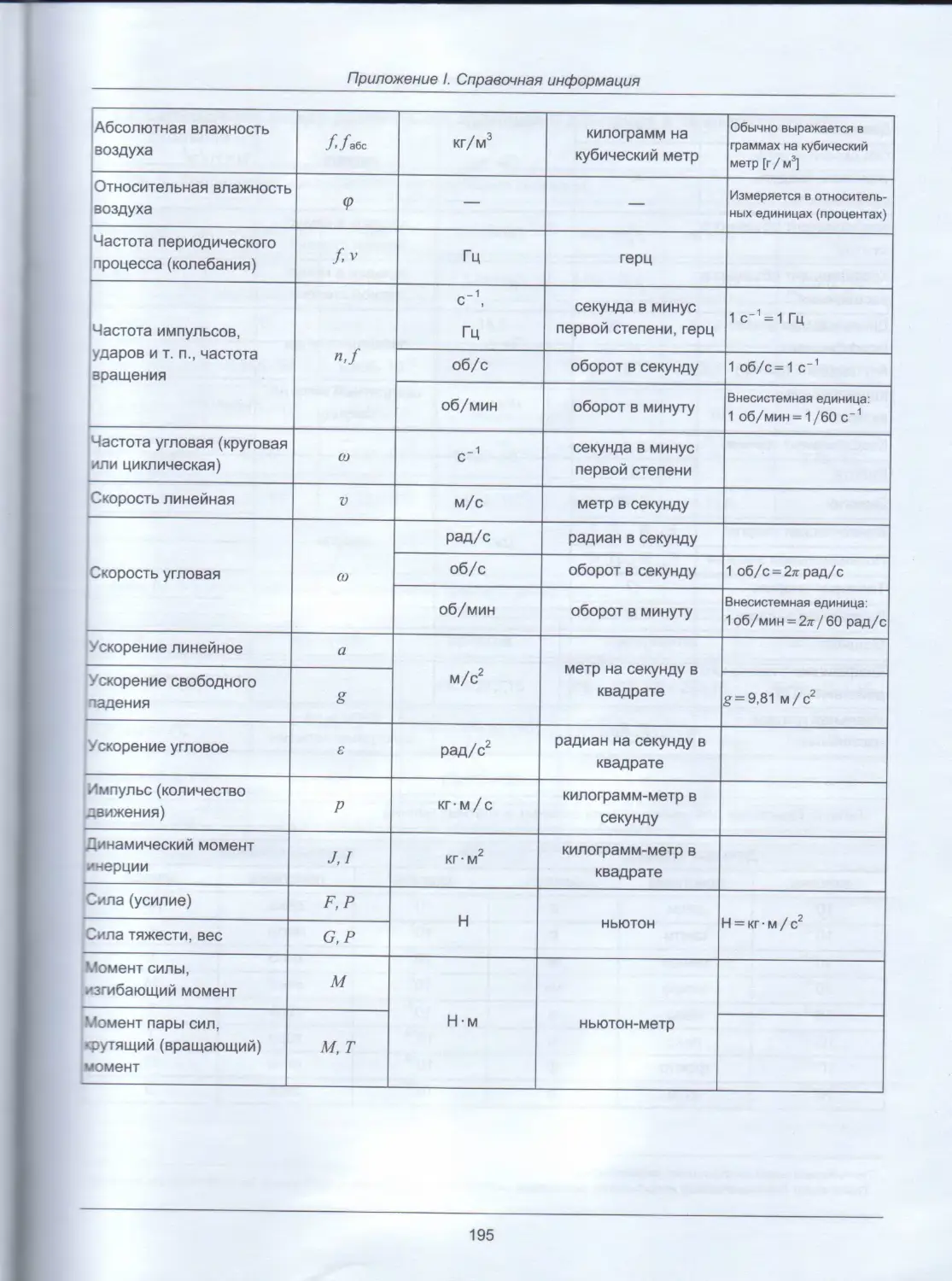

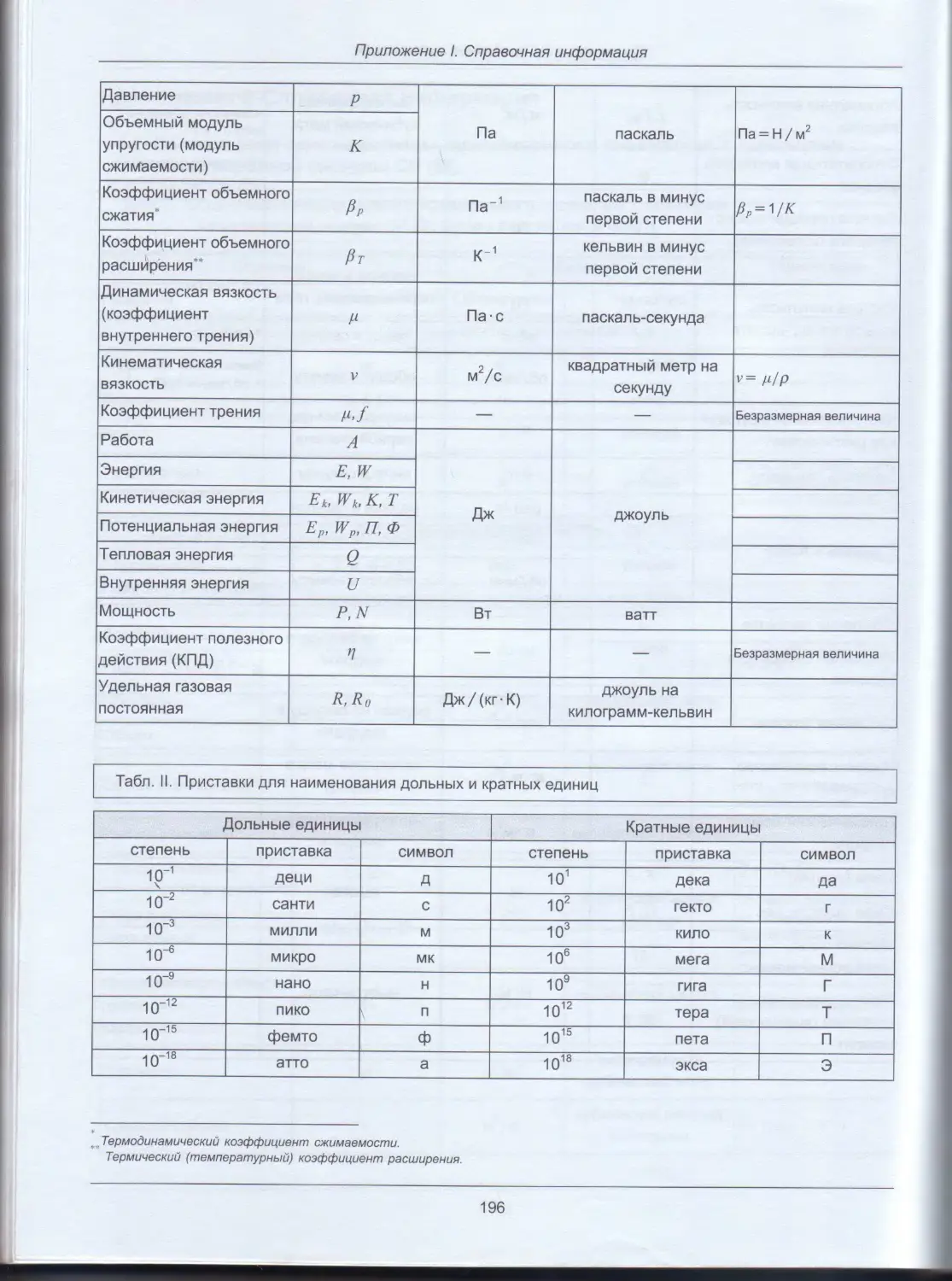

Приложение I. Справочная информация.....................................................194

1.1. Соотношения единиц величин, применяемых в пневматике, с единицами

международной системы СИ (SI)..................................................... 194

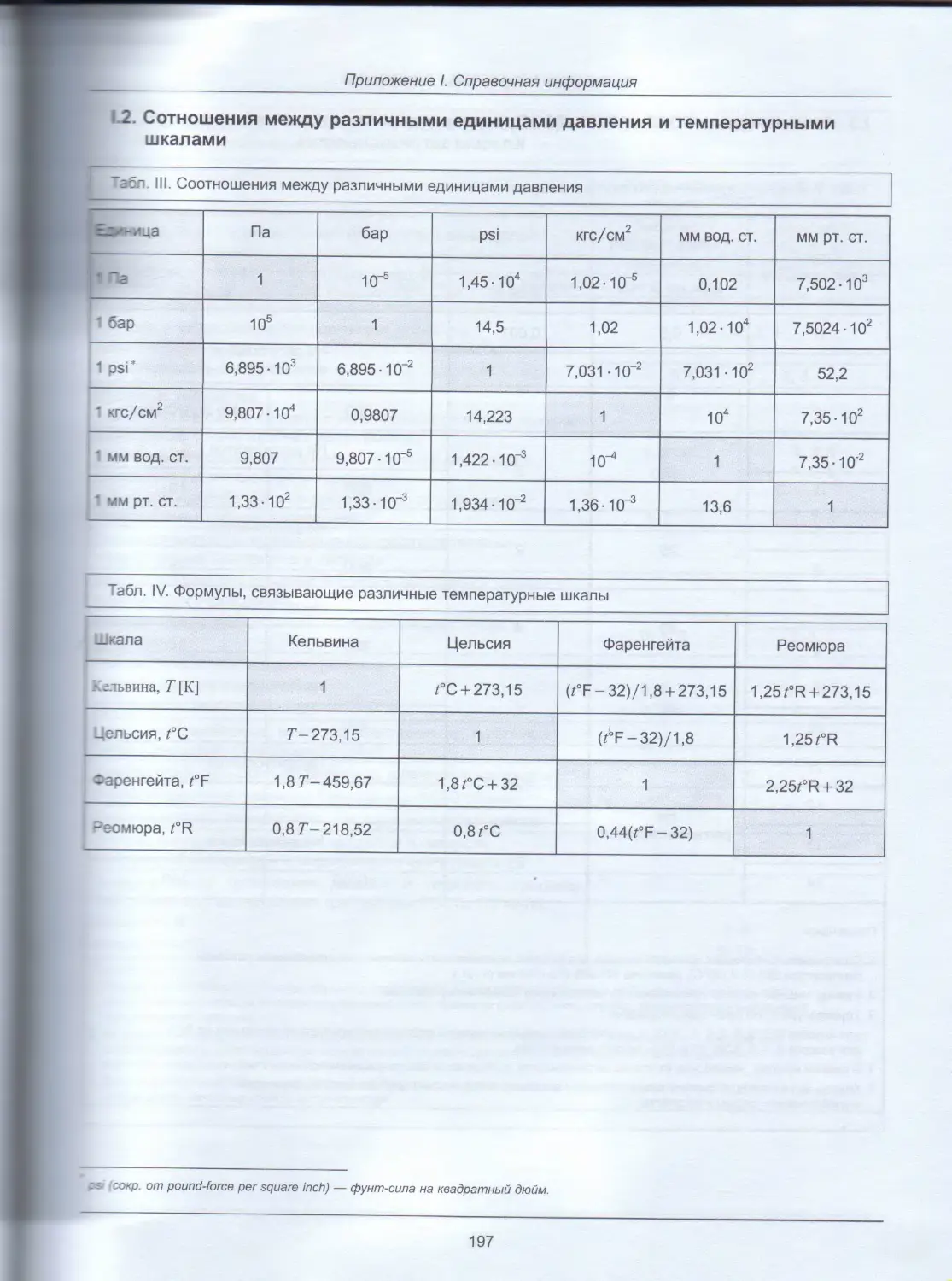

I.2. Сотношения между различными единицами давления и температурными

шкалами........................................................................... 197

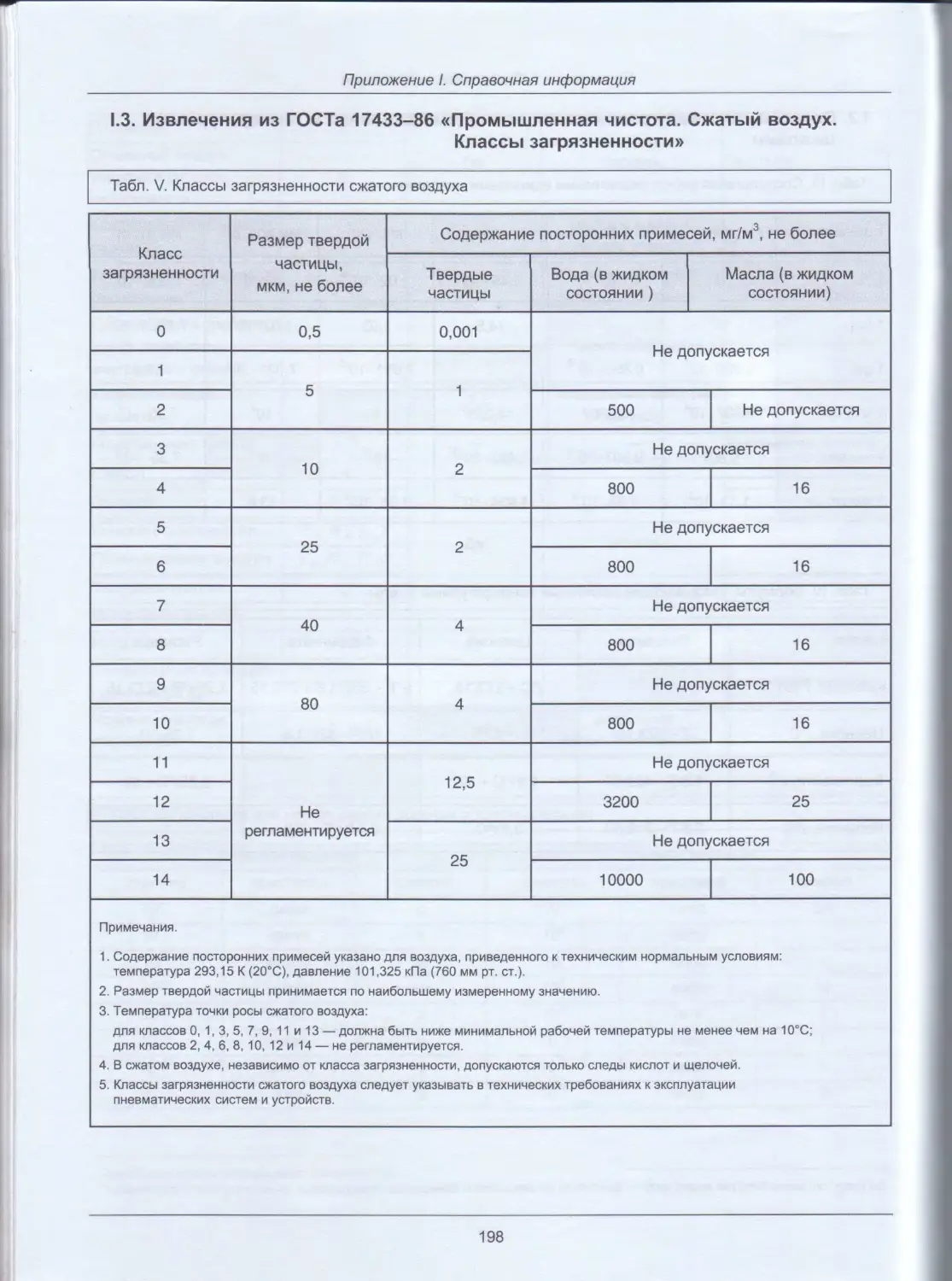

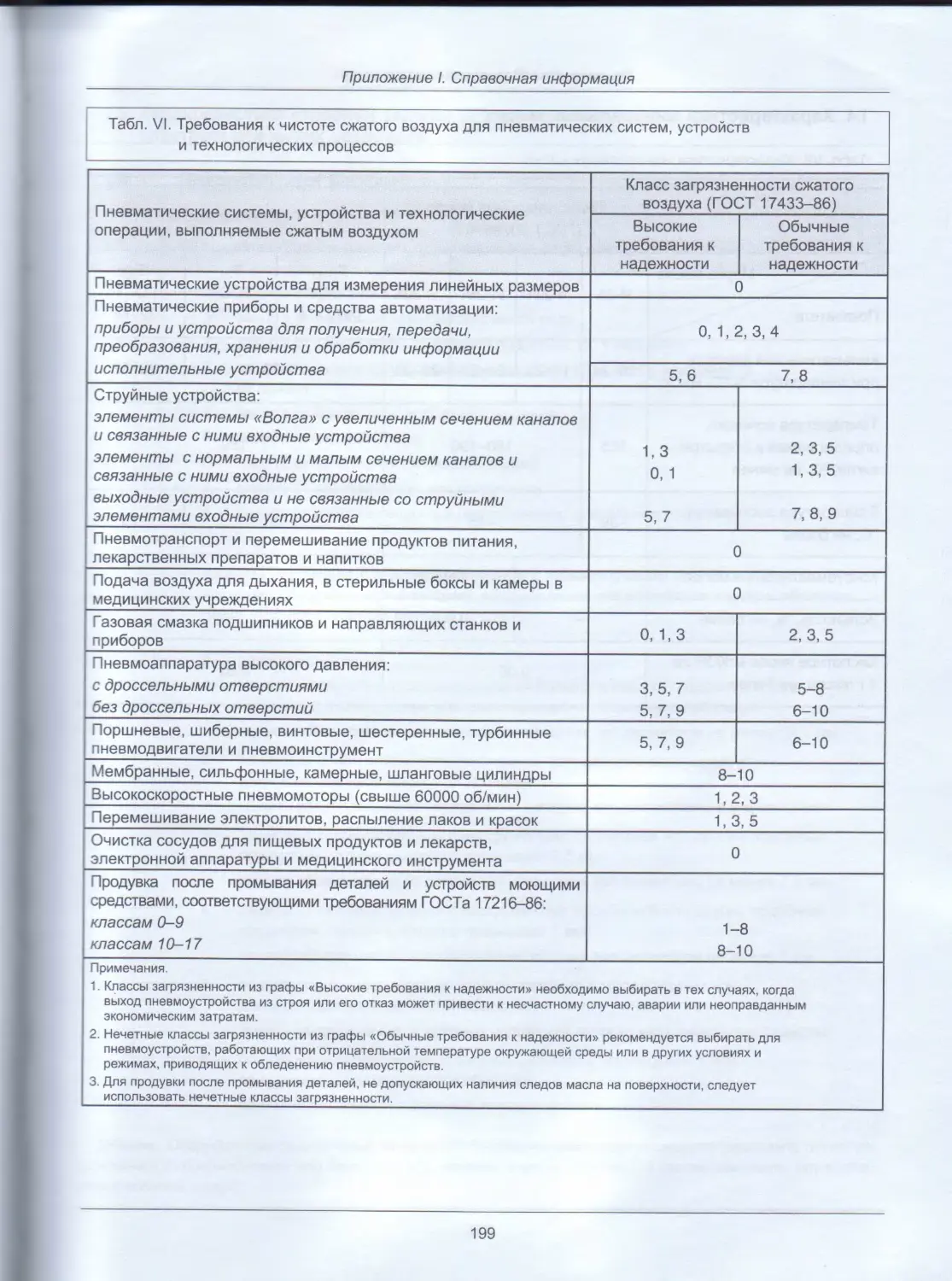

I.3. Извлечения из ГОСТа 17433—86 «Промышленная чистота. Сжатый воздух.

Классы загрязненнсти»..................>...............................:......... 198

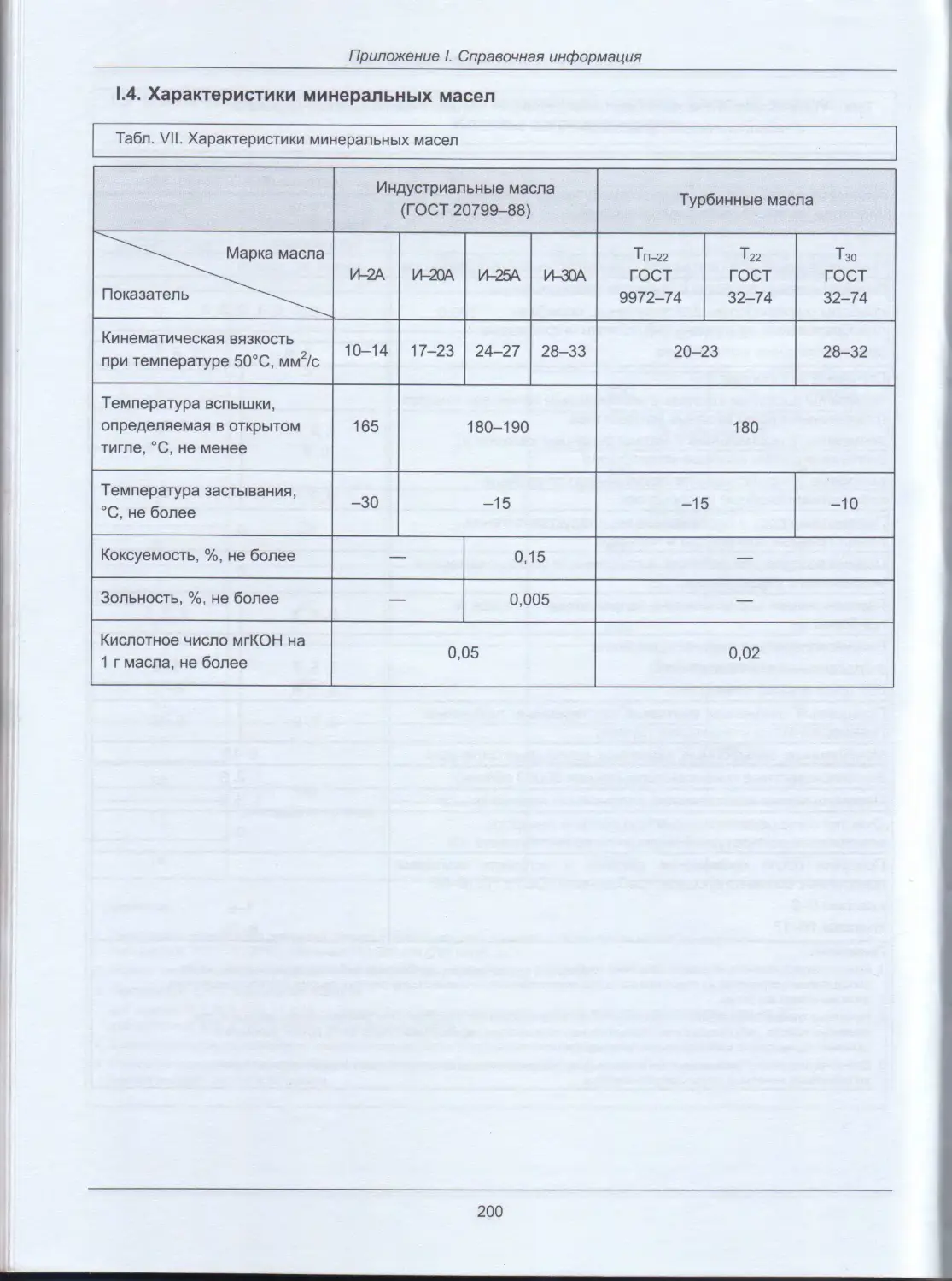

I.4. Характеристики минеральных масел.............................................200

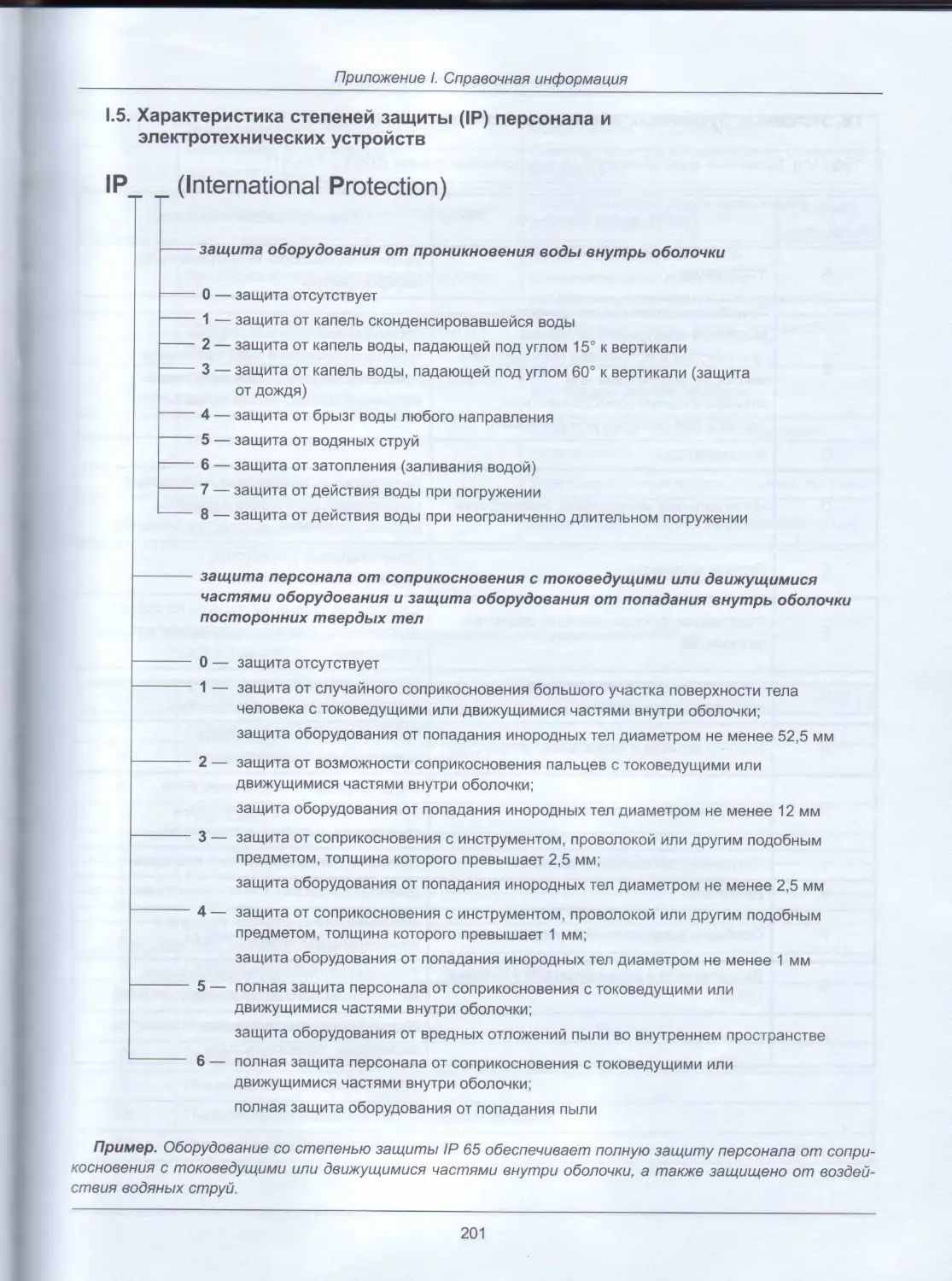

I.5. Характеристика степеней защиты (IP) персонала и электротехнических устройств.201

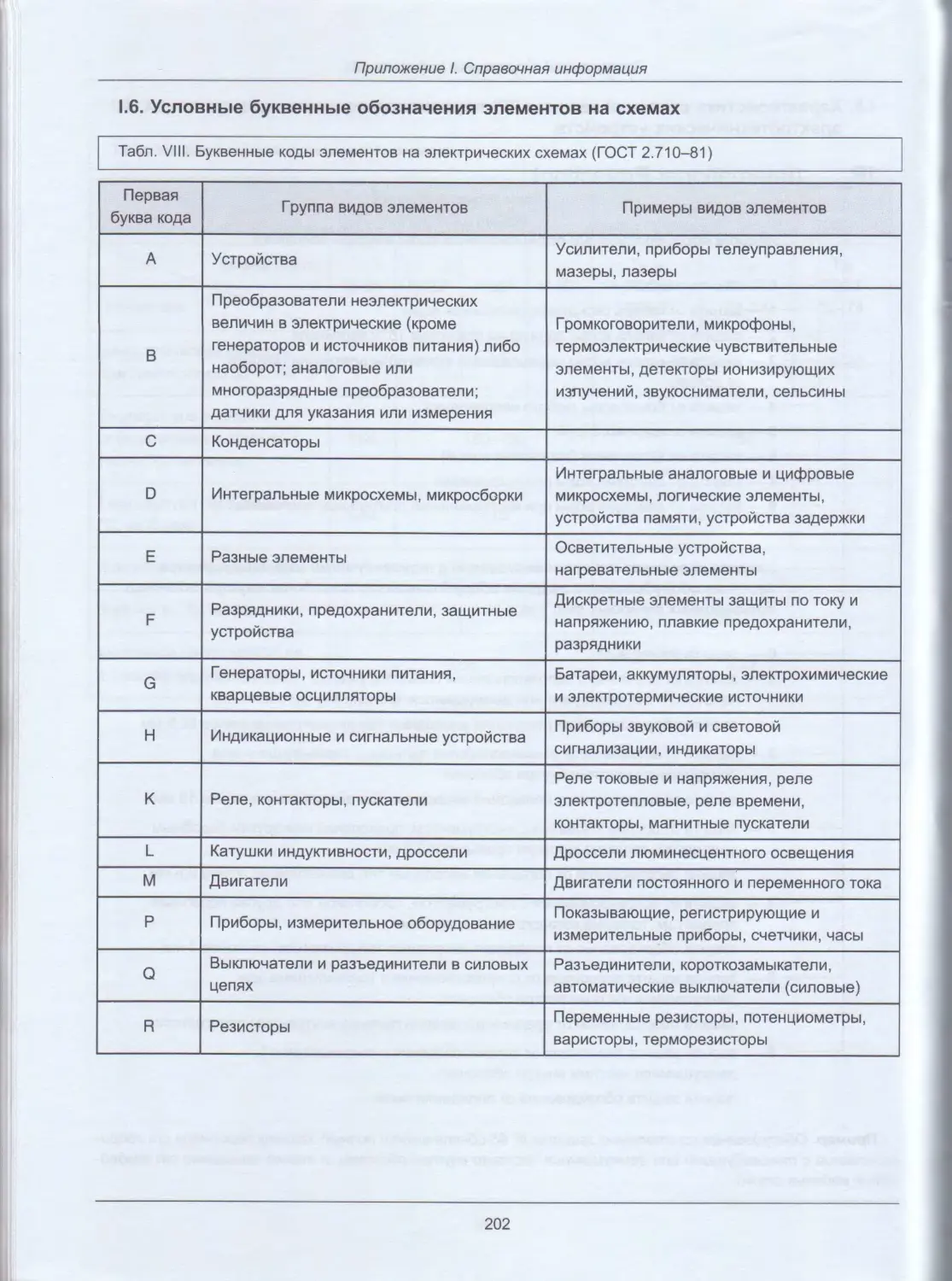

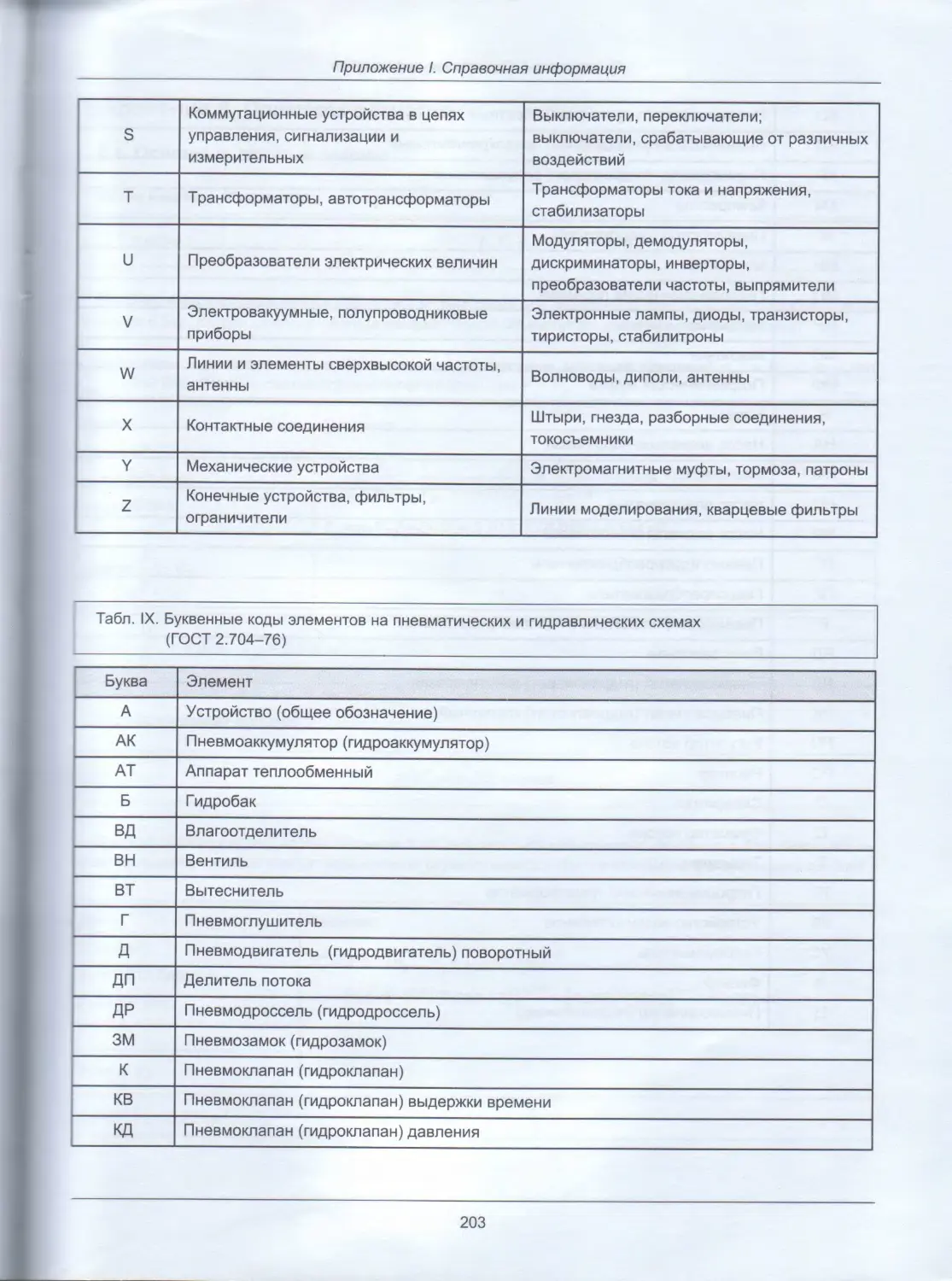

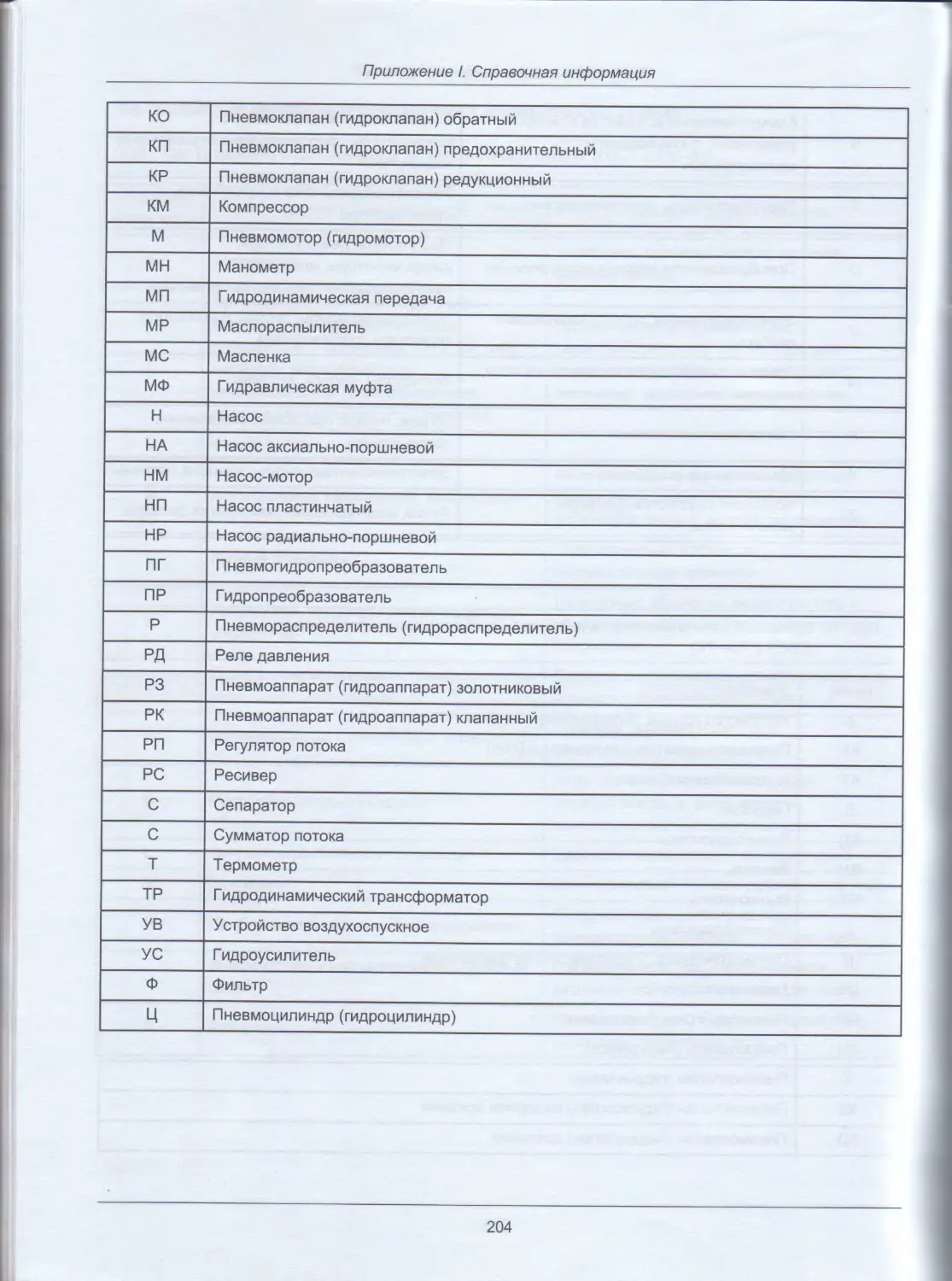

I.6. Условные буквенные обозначения элементов на схемах...........................202

Приложение II. Примеры расчетов.........................................................205

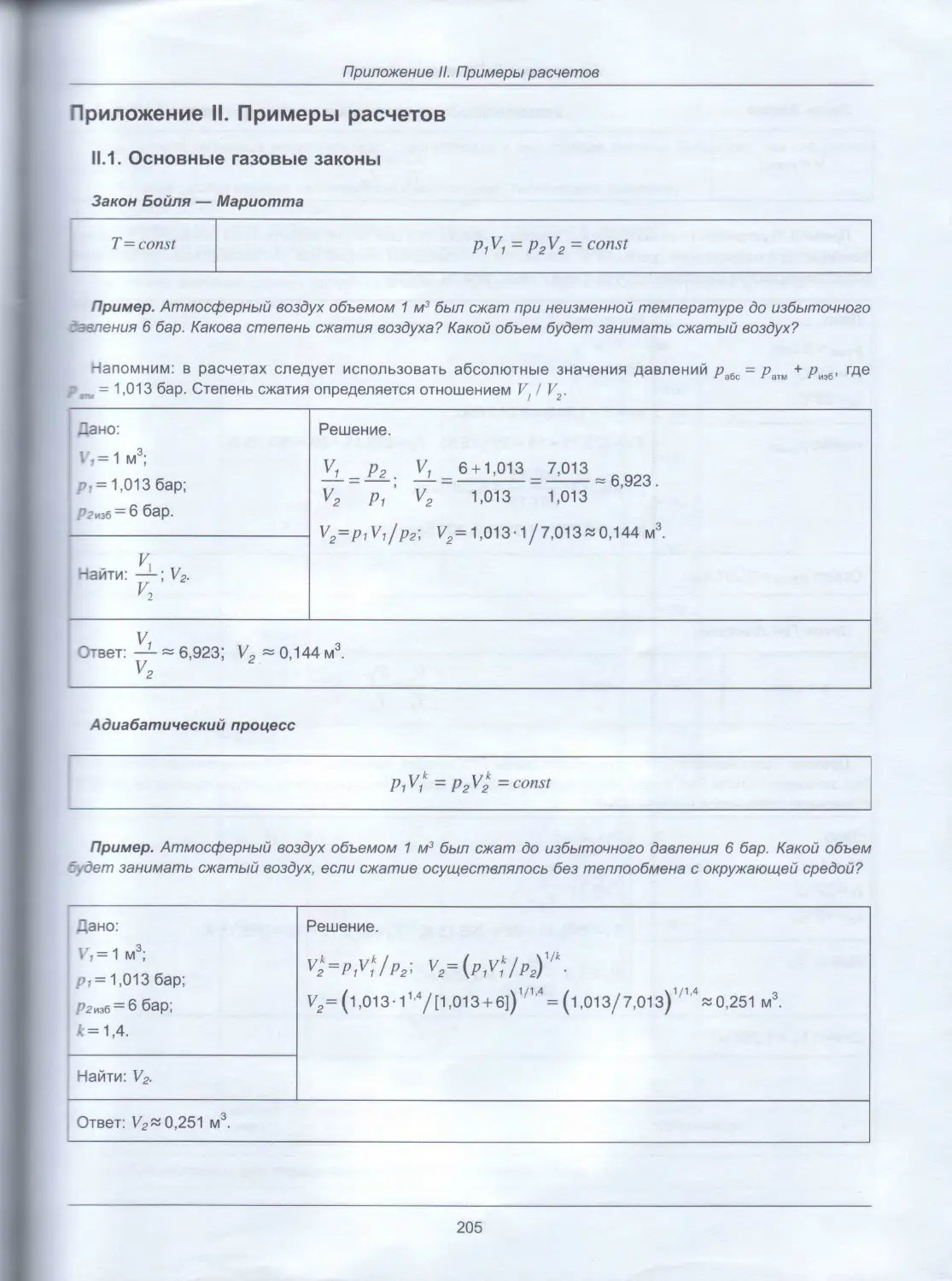

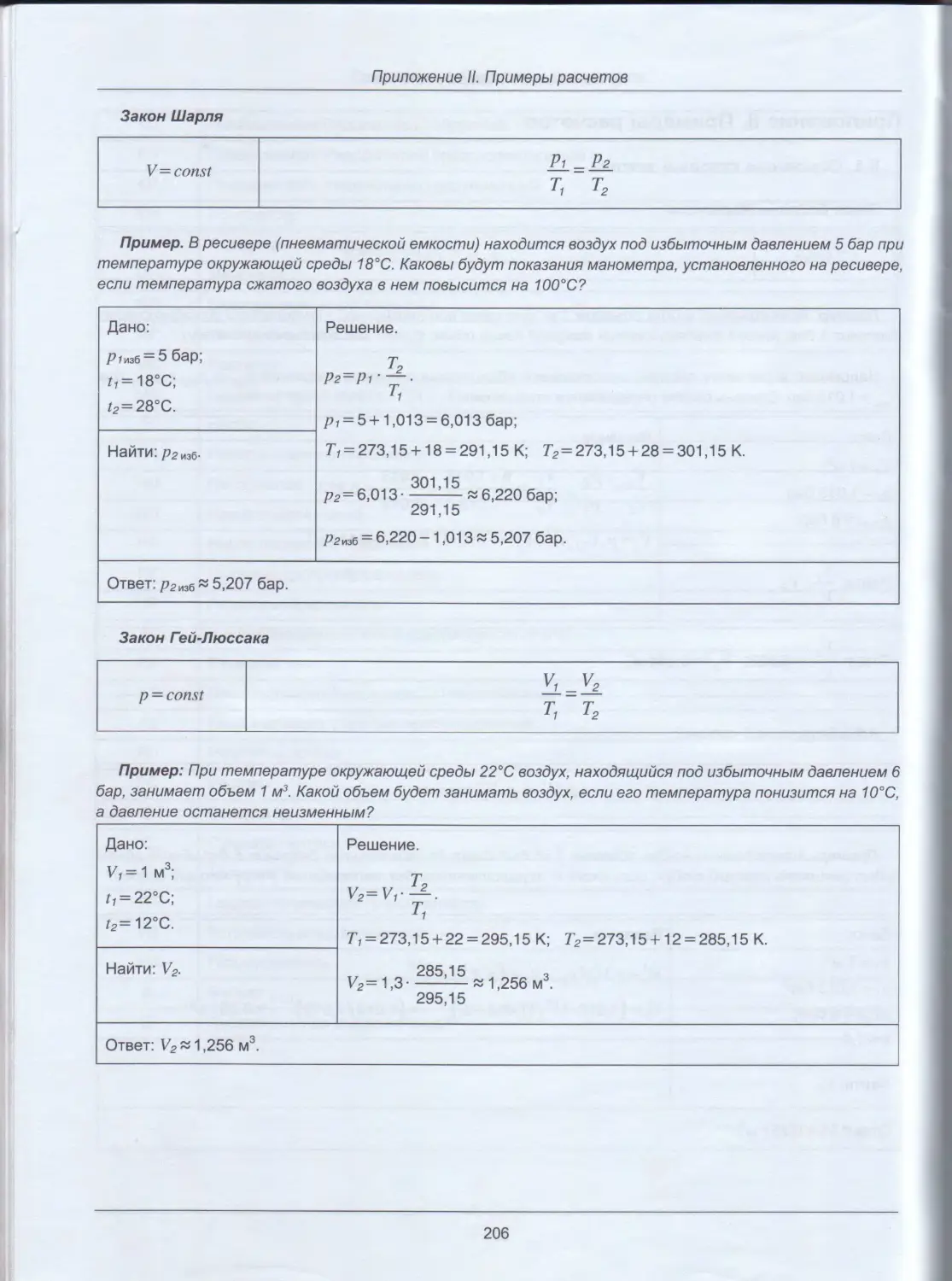

11.1. Основные газовые законы.....................................................205

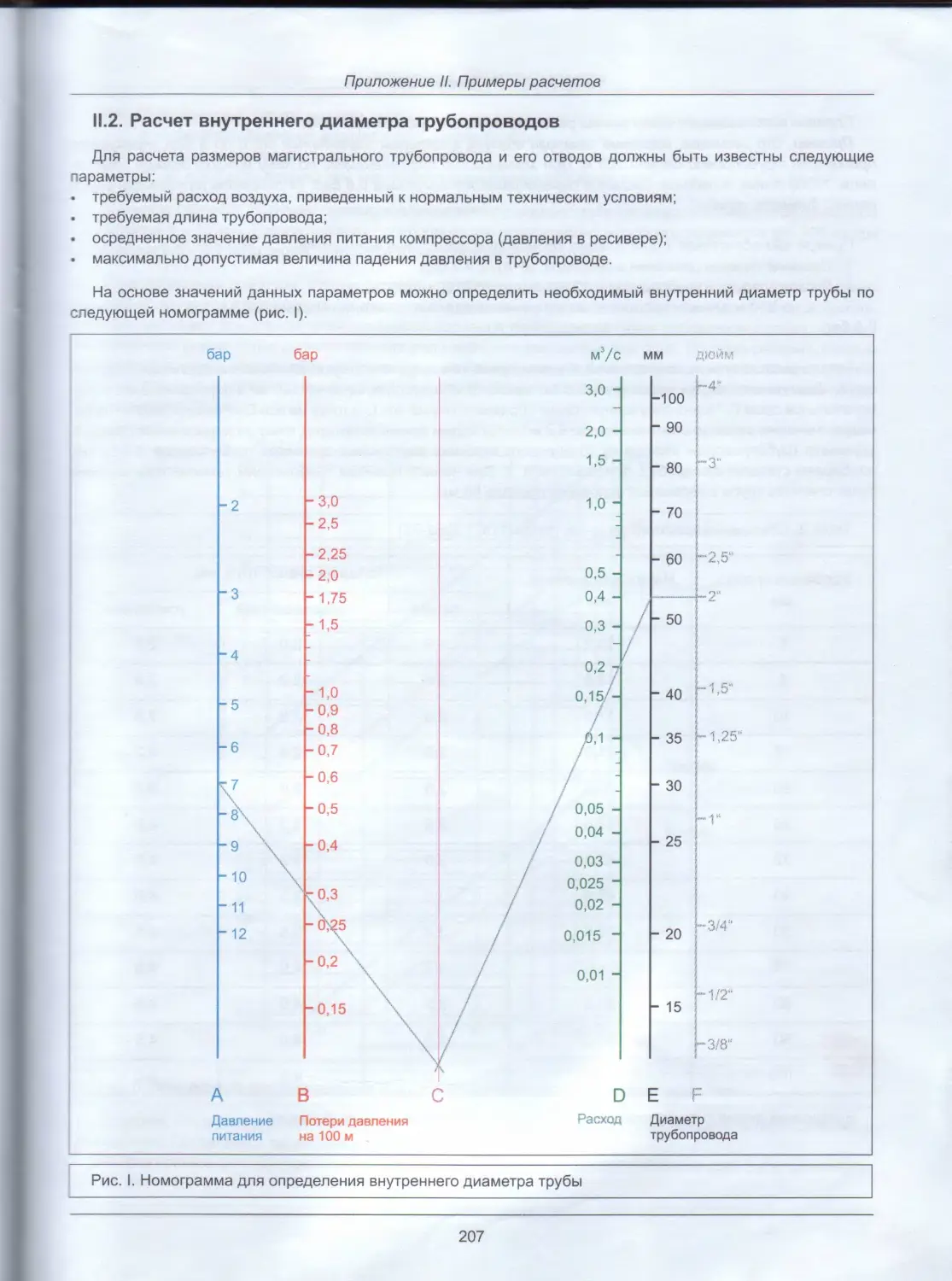

II.2. Расчет внутреннего диаметра трубопроводов...................................207

II.3. Расчет пневмоцилиндров......................................................210

II.4. Выбор пневмораспределителей ................................................214

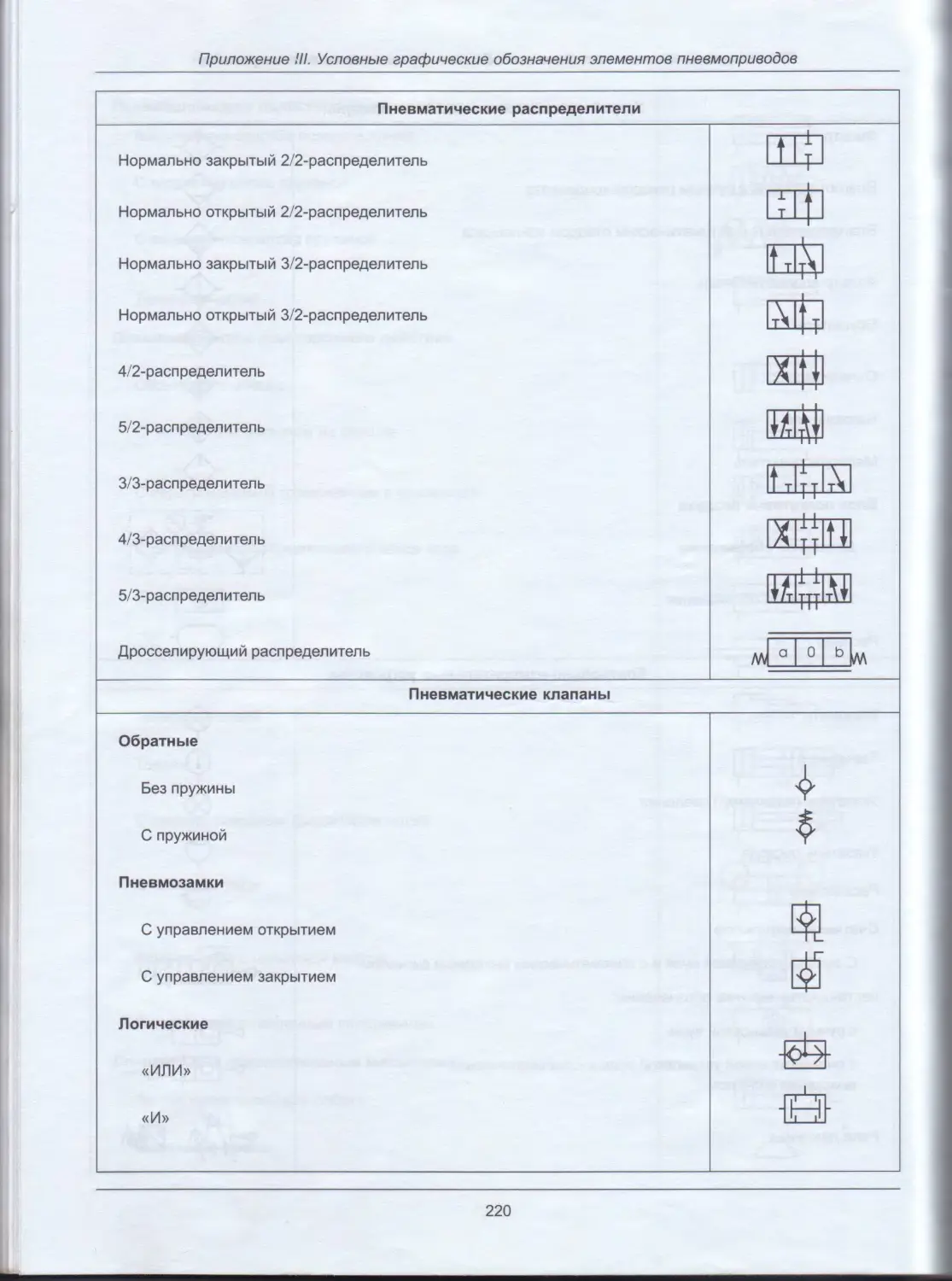

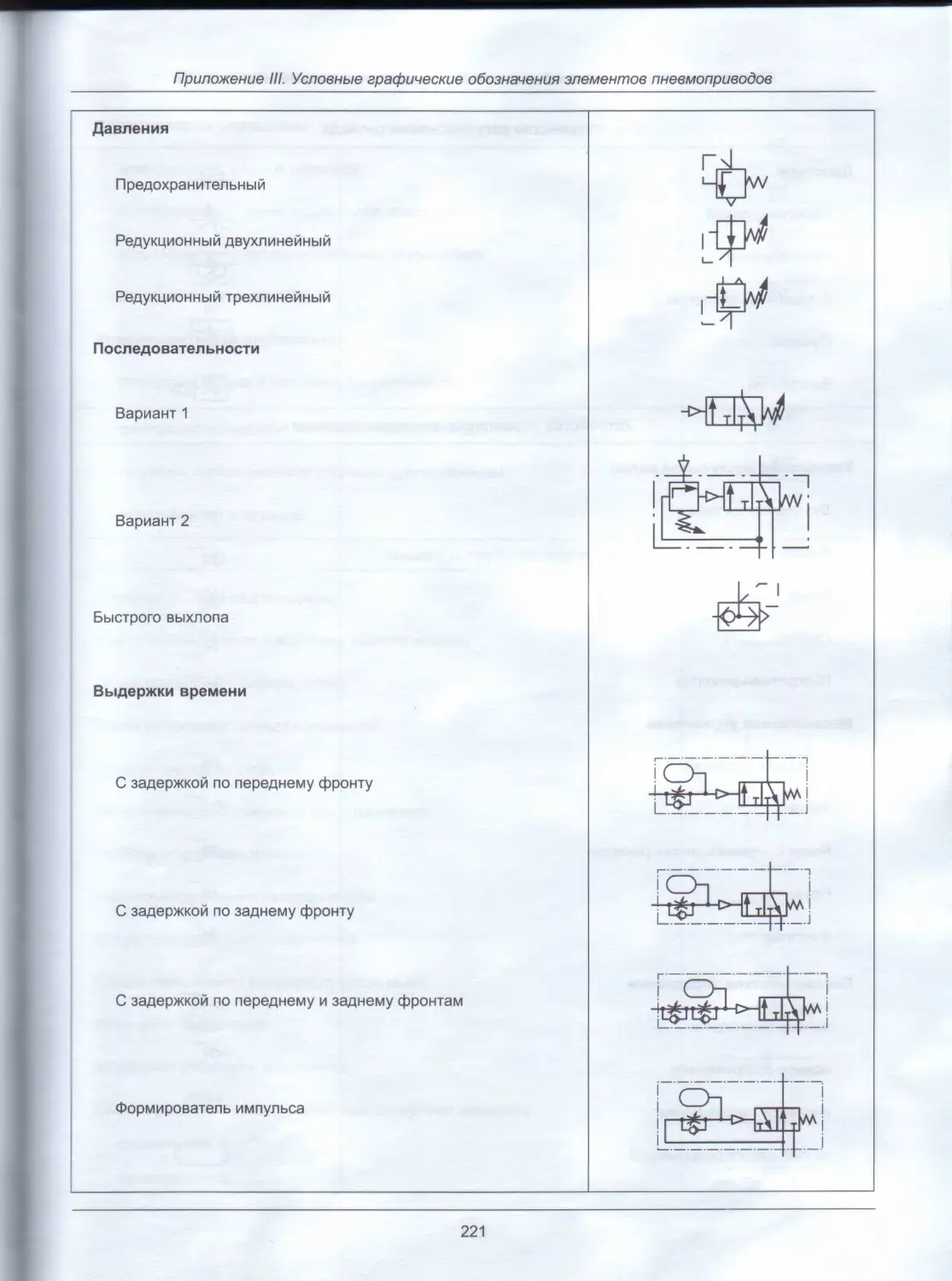

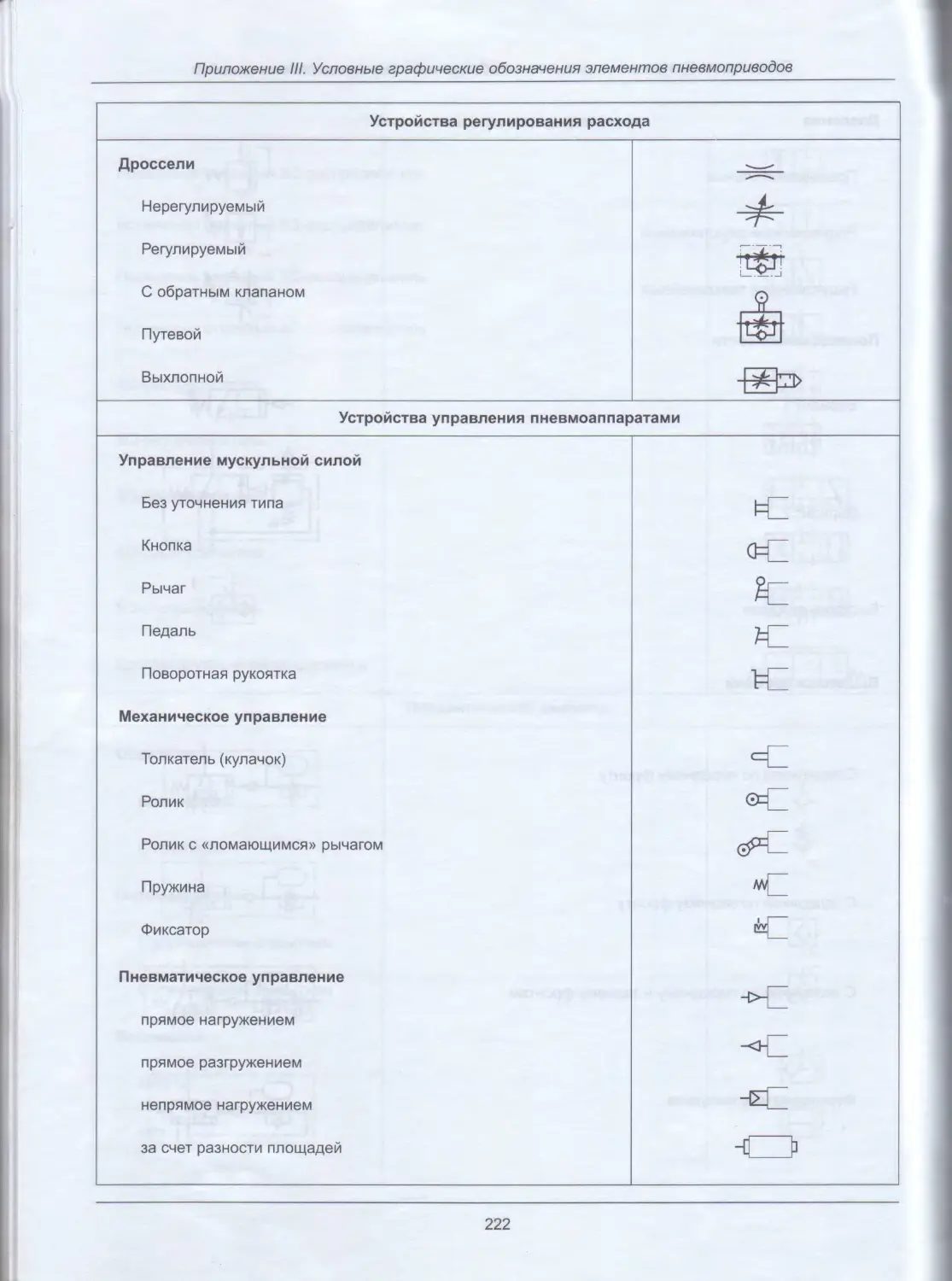

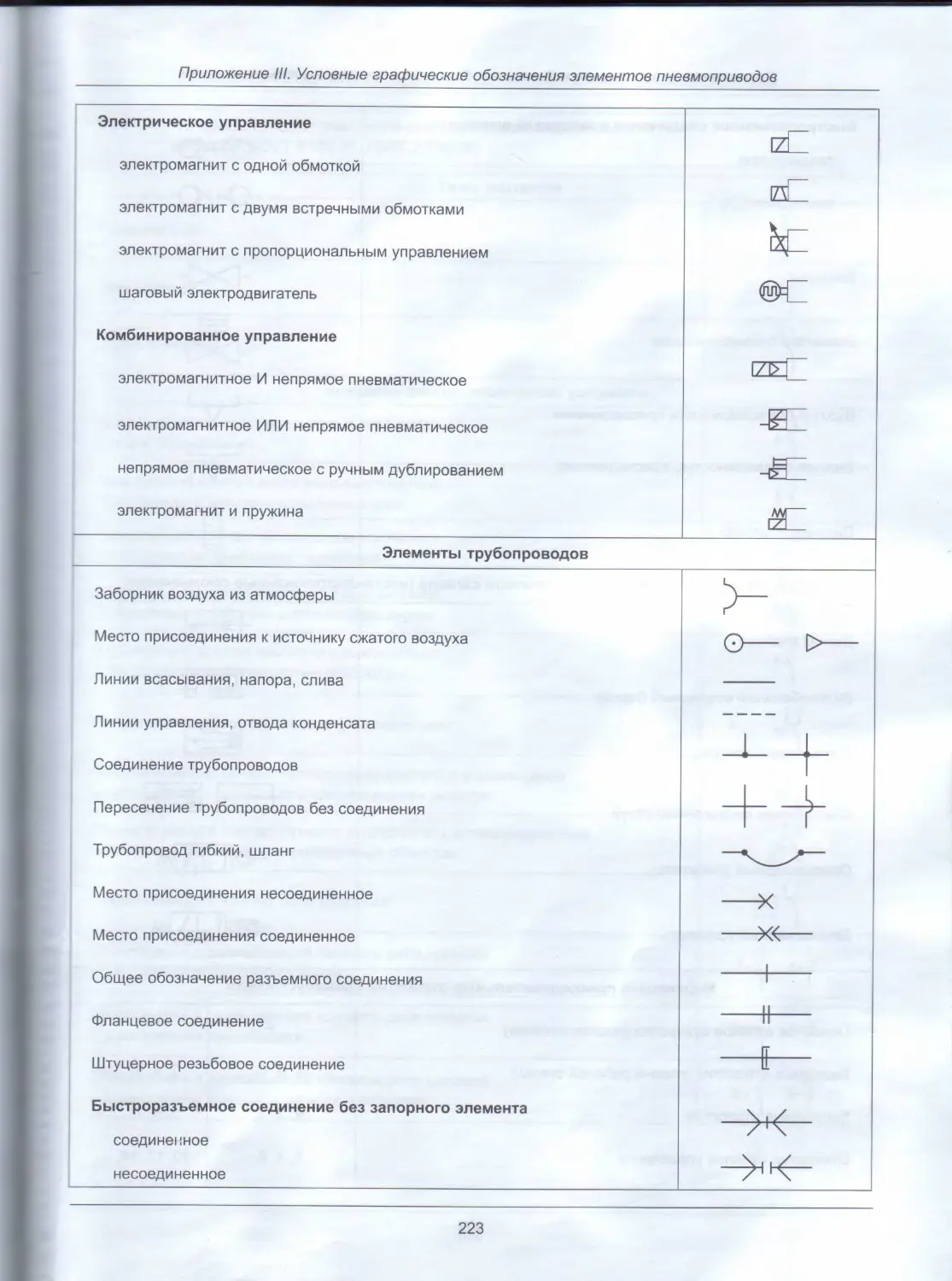

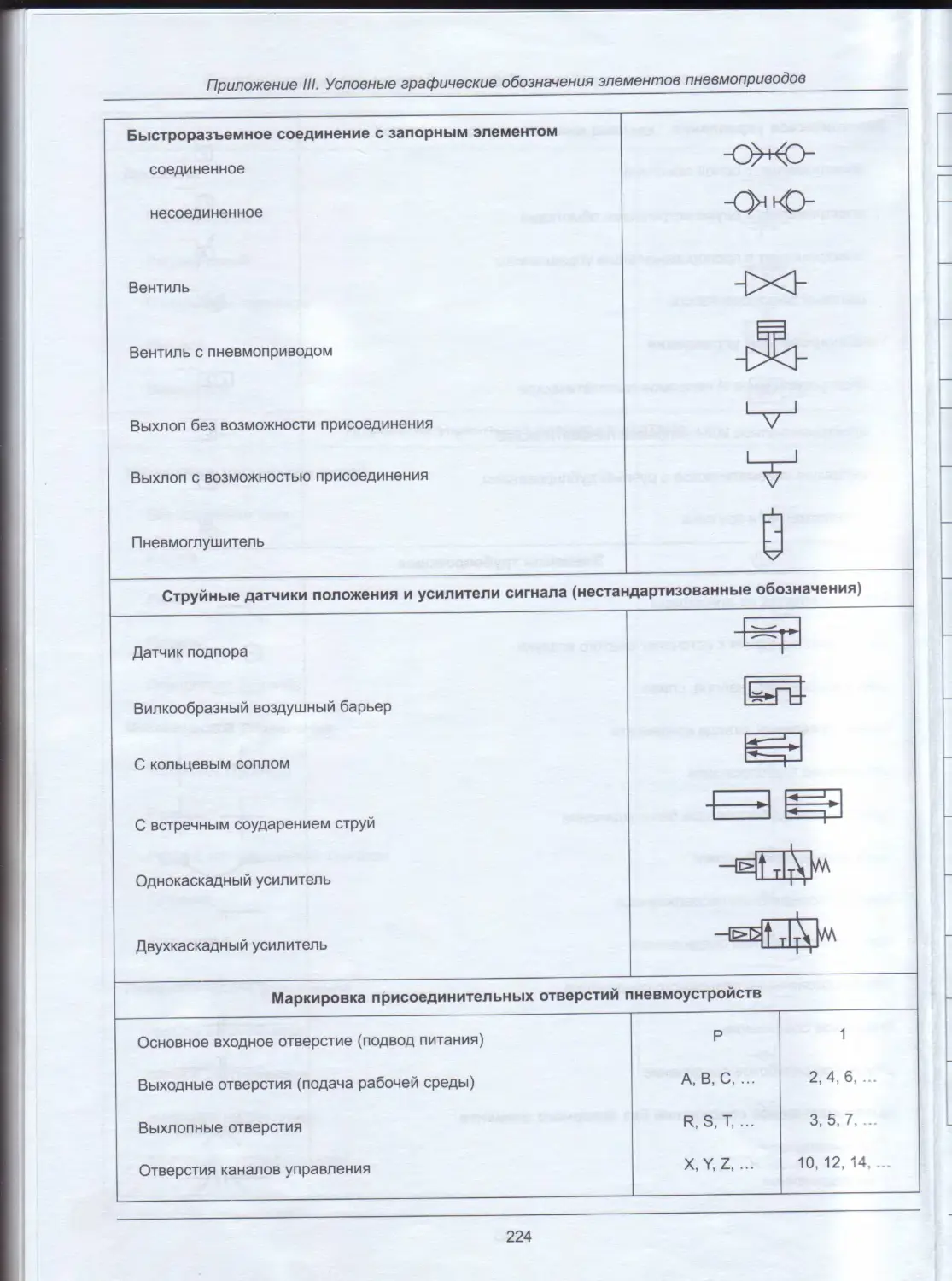

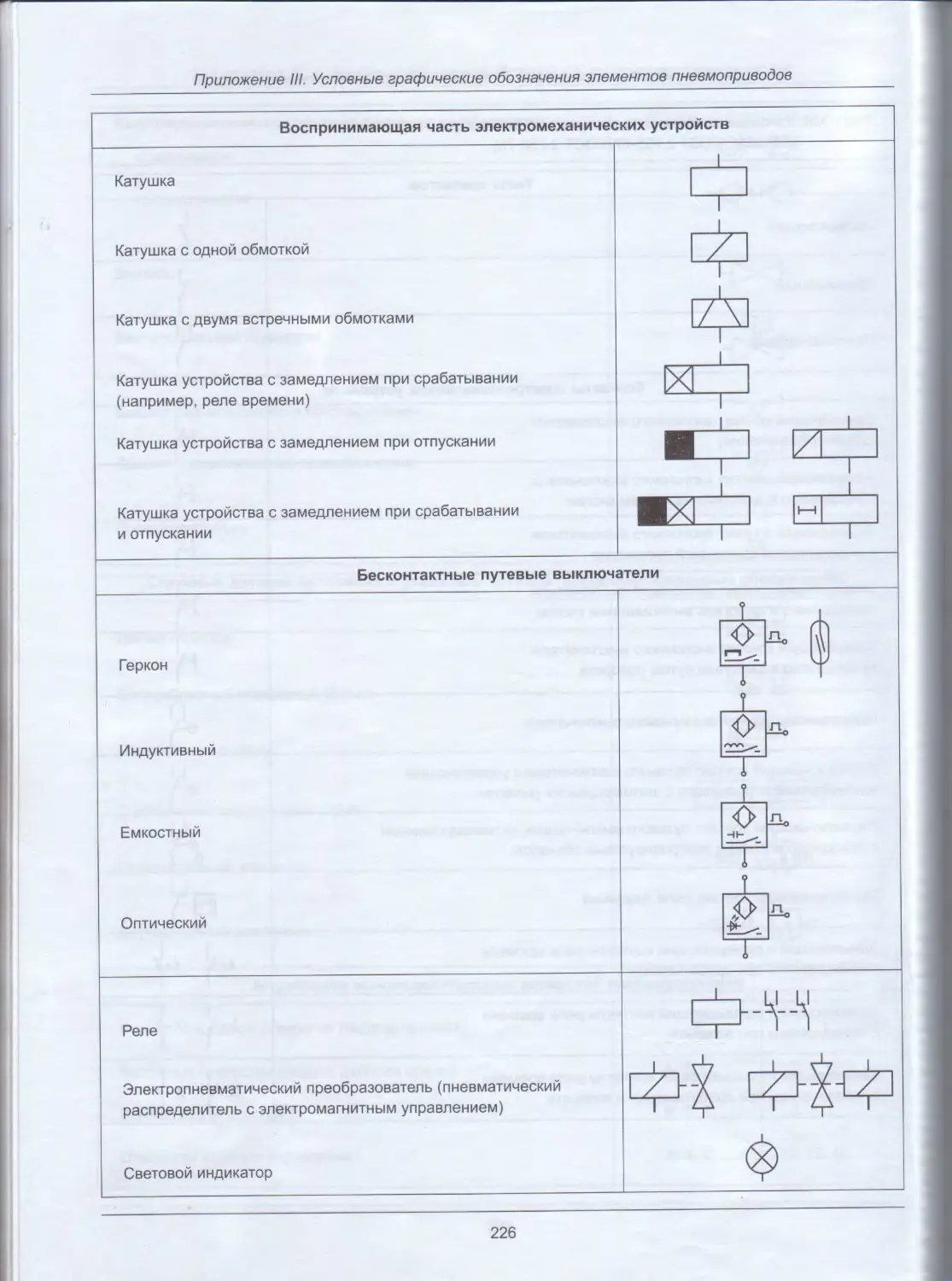

Приложение III. Условные графические обозначения элементов пневматических приводов......217

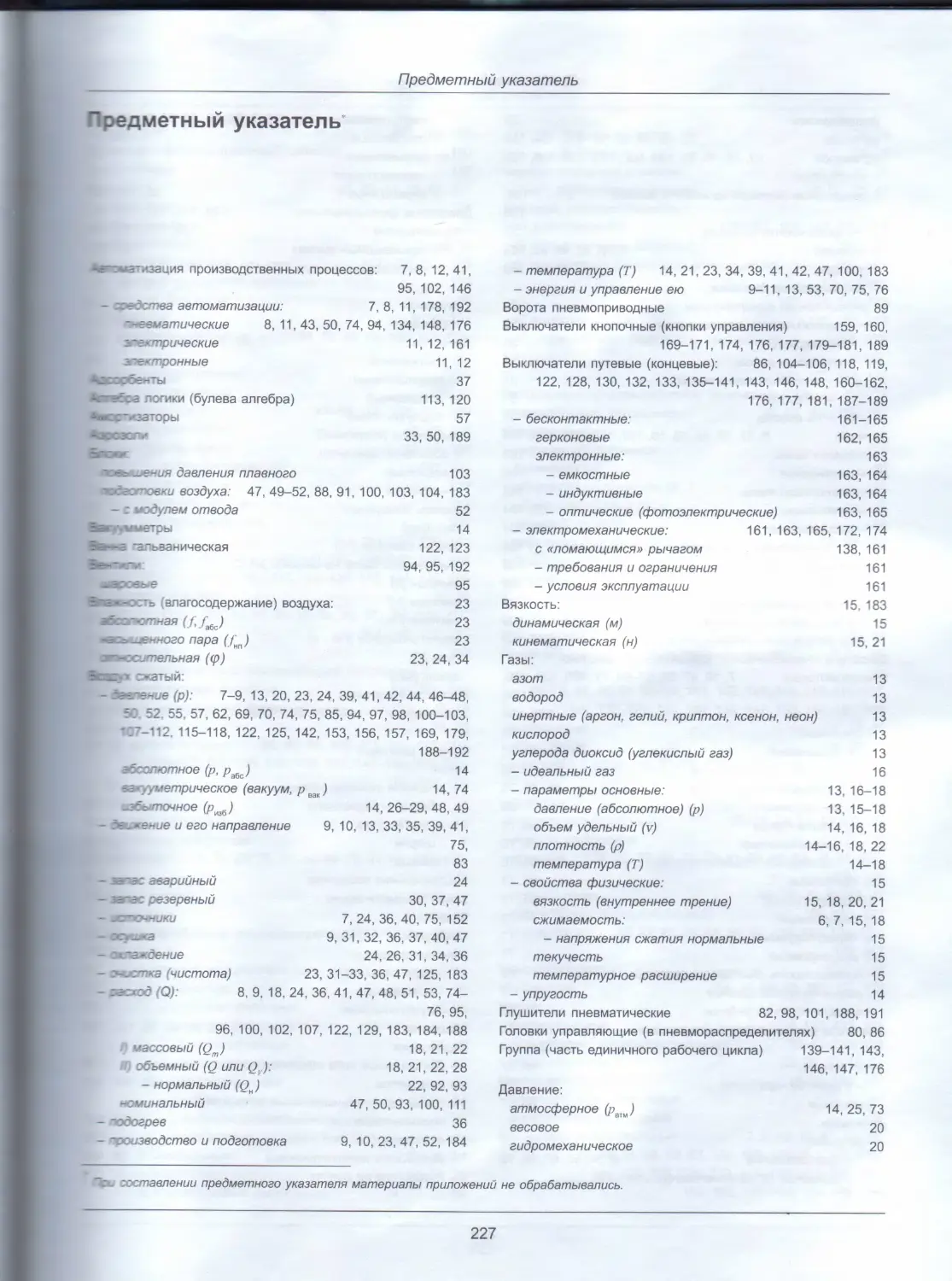

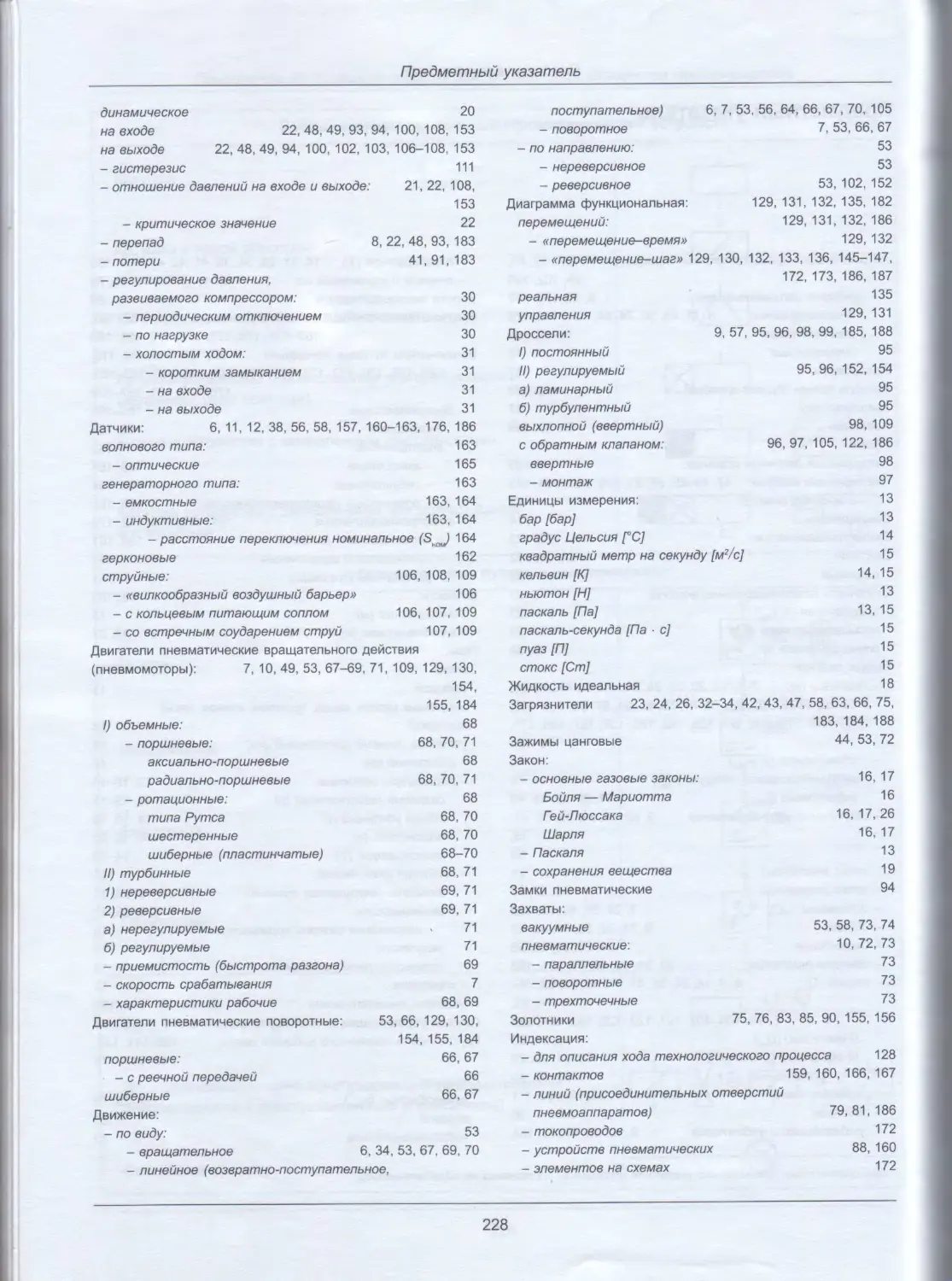

Предметный указатель..........................................................................227

~^*ература ...................................................................................235

5

Введение

Введение

Отличительной чертой современного производства является широкое использование в оборудовании высо-

*:<нологичных, однотипных по функциональному назначению и конструкции компонентов общепромышлен-

гао применения*. В первую очередь, к таким компонентам относятся различного рода приводы и системы.

Системой называют совокупность взаимосвязанных объектов, объединенных единой целью и общим ал-

гоогтмом функционирования. Если объектами являются технические устройства, взаимодействие которых

ос•» .аествляется посредством жидкости или воздуха, то такие системы называют соответственно гидравли-

-=:«ими и пневматическими, или сокращенно гидро- и пневмосистемами. Используемые в них жидкость и

сжатый воздух называют рабочей средой (энергоносителем).

5 зависимости от функционального назначения гидро- и пневмосистемы делят на системы управления —

системы, которые используются для управления различными машинами, станками, аппаратами, и системы,

обеспечивающие рабочий процесс в этих объектах (системы смазки, топливные системы, системы охлажде-

тепло- и газоснабжения и т. п.).

Системы управления, в состав которых входит комплекс устройств, предназначенных для получения уси-

лий и перемещений в машинах и механизмах, называют также приводами. В зависимости от используемого

э-ергоносителя различают электрические, гидравлические и пневматические приводы, или сокращенно элек-

пх>. "идро- и пневмоприводы.

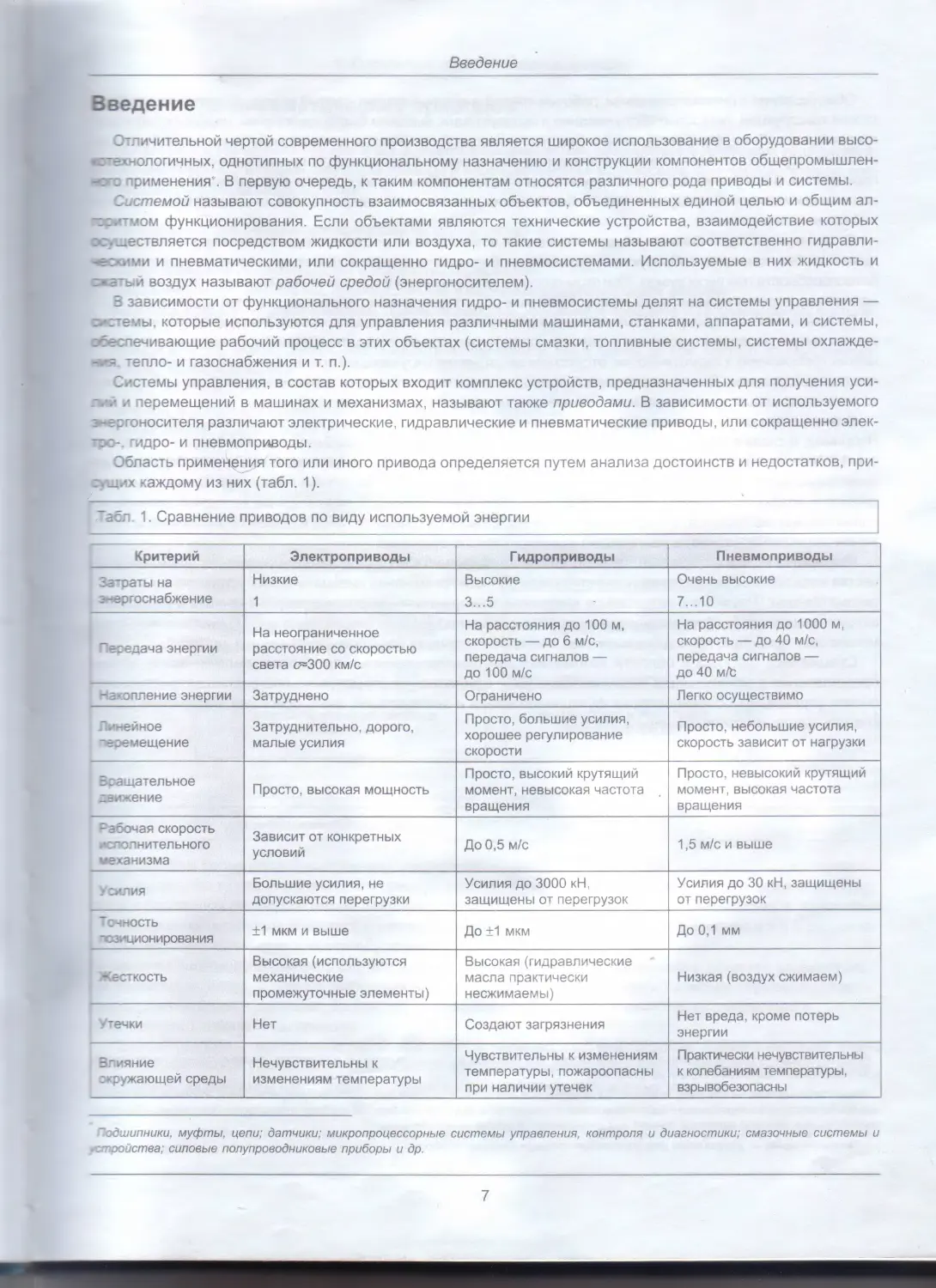

Область применения того или иного привода определяется путем анализа достоинств и недостатков, при-

ггшлх каждому из них (табл. 1).

абл. 1. Сравнение приводов по виду используемой энергии

I________________________________________________________

Критерий Электроприводы Гидроприводы Пневмоприводы

Затраты на э-ергоснабжение Низкие 1 Высокие 3...5 Очень высокие 7...10

Передача энергии На неограниченное расстояние со скоростью света с=300 км/с На расстояния до 100 м, скорость — до 6 м/с, передача сигналов — до 100 м/с На расстояния до 1000 м, скорость — до 40 м/с, передача сигналов — до 40 м/б

- s-опление энергии Затруднено Ограничено Легко осуществимо

“инейное еремещение Затруднительно, дорого, малые усилия Просто, большие усилия, хорошее регулирование скорости Просто, небольшие усилия, скорость зависит от нагрузки

Вращательное движение Просто, высокая мощность Просто, высокий крутящий момент, невысокая частота вращения Просто, невысокий крутящий момент, высокая частота вращения

Рабочая скорость исполнительного •-♦еханизма Зависит от конкретных условий До 0,5 м/с 1,5 м/с и выше

Усилия Большие усилия, не допускаются перегрузки Усилия до 3000 кН, защищены от перегрузок Усилия до 30 кН, защищены от перегрузок

Точность сзиционирования ±1 мкм и выше До ±1 мкм До 0,1 мм

-Кесткость Высокая (используются механические промежуточные элементы) Высокая (гидравлические масла практически несжимаемы) Низкая (воздух сжимаем)

, Утечки Нет Создают загрязнения Нет вреда, кроме потерь энергии

Влияние окружающей среды Нечувствительны к изменениям температуры Чувствительны к изменениям температуры, пожароопасны при наличии утечек Практически нечувствительны к колебаниям температуры, взрывобезопасны

Подшипники, муфты, цепи; датчики; микропроцессорные системы управления, контроля и диагностики; смазочные системы и

гтэойства; силовые полупроводниковые приборы и др.

7

Введение

Оборудование с пневмоприводами, рабочей средой в которых служит сжатый воздух, характеризуется про-

стотой конструкции, легкостью обслуживания и эксплуатации, высоким быстродействием, надежностью и дол-

говечностью работы, функциональной гибкостью, невысокой стоимостью, а также возможностью работы в аг-

рессивных средах, взрыво-, пожаро- и влагоопасных условиях. Сжатый воздух легко аккумулируется и транс-

портируется, а его утечки через уплотнения хотя и нежелательны, но не создают опасности для окружающей

среды и производимой продукции, что особенно важно для пищевой, парфюмерной, медицинской и электро-

ной промышленности.

От электроприводов пневмоприводы отличаются возможностью воспроизведения линейных и поворотнь х

движений без помощи преобразующих механизмов, большей удельной мощностью, а также сохранением ра-

ботоспособности при перегрузках. При этом скорость срабатывания и максимальная выходная мощность пнев-

матических исполнительных механизмов, питаемых от промышленных пневмомагистралей, меньше.

По сравнению с гидроприводами преимущества пневмоприводов заключаются в возможности использо-

вания централизованного источника сжатого воздуха, отсутствии возвратных линий и коммуникаций, более

низких требованиях к герметичности, отсутствии загрязнения окружающей среды, больших скоростях дви> е-

ния выходного звена. Для пневматических приводов характерны простота управления, свобода выбора мес-

та установки, малая чувствительность к изменениям температуры окружающей среды.

Вместе с тем пневмоприводам присущи некоторые недостатки, ограничивающие область их применена

Например, в связи с тем, что давление воздуха в централизованных пневмомагистралях, которое составляет

0,4-1,0 МПа (4-10 бар), значительно ниже уровня давлений в гидросистемах - до 60 МПа (600 бар), пневмо-

приводы имеют значительно меньшую энергоемкость и худшие массогабаритные показатели. Вследствие сжи-

маемости воздуха становится технически сложно обеспечить плавность перемещения выходных звеньев гг-

полнительных механизмов при колебаниях нагрузки, а также их точный останов в любом промежуточном поло-

жении (позиционирование) и реализацию заданного закона движения.

Разработка новых материалов, технологий конструирования и производства обусловливает повышение ка-

чества и постоянное расширение номенклатуры и области применения пневматических устройств как cpezr~

автоматизации'. Развитие и интенсивное внедрение электроники и микропроцессорной техники в управление

автоматизированным оборудованием и технологическими процессами способствует совершенствованию пнев-

матических приводов, приводит к созданию «интеллектуальных» электропневматических систем.

Специалист, занятый в области автоматизации производственных процессов, должен иметь четкое

представление о возможностях пневмоавтоматики , «философии» структурного построения автоматичеохж

систем управления, особенностях их функционирования и эксплуатации, знать основную элементную баз,, м

владеть методами расчета пневмоаппаратов ’.

Автоматизация — способ организации производства, при котором функции управления и контроля, ранее выполнявшиеся чегк<ве~

ком, передаются автоматическим устройствам.

Пневмоавтоматика — комплекс технических средств для построения систем автоматического управления, в которых информа-

ция представляется и передается в виде пневмосигналов (перепадов давления или расхода воздуха); техническая дисциплина, объе-

рассмотрения которой является данный вид технических средств автоматизации.

Пневмоаппарат — устройство для управления потоком сжатого воздуха.

8

1. Структура пневматических приводов

1. Структура пневматических приводов

Чтобы понять назначение тех или иных элементов пневмосистем, разобраться в принципах их объедине-

—<*я в различные части общей структуры привода и «прочувствовать» взаимосвязь этих частей, полезно вве-

сти некоторые обобщающие понятия.

Известно, что все технические процессы подразделяются на:

. технологические — производство и обработка материалов;

• энергетические — выработка, преобразование и передача различных видов энергии;

• информационные — формирование, прием, обработка, хранение и передача информационных потоков.

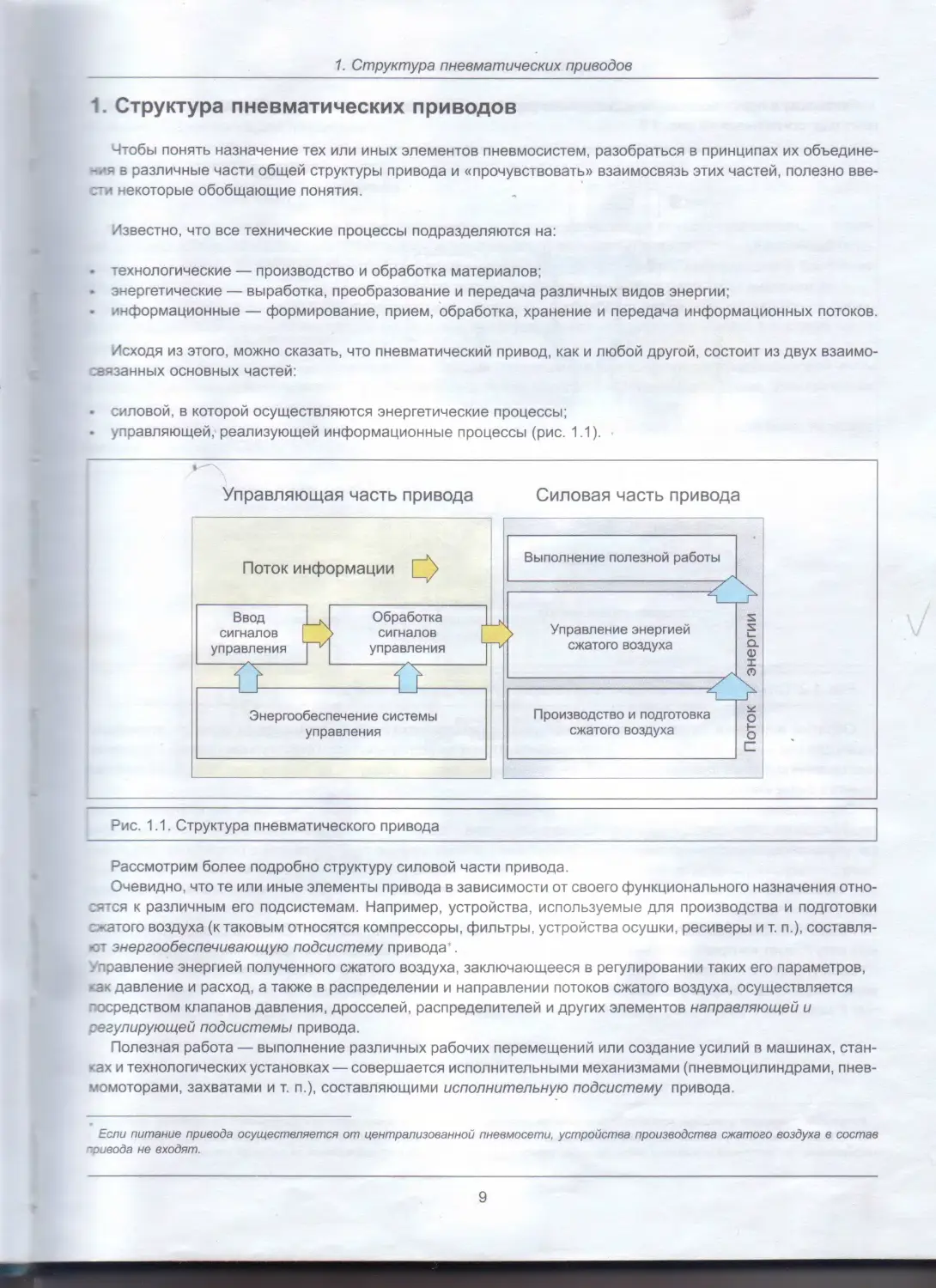

Исходя из этого, можно сказать, что пневматический привод, как и любой другой, состоит из двух взаимо-

связанных основных частей:

• силовой, в которой осуществляются энергетические процессы;

• управляющей, реализующей информационные процессы (рис. 1.1).

Управляющая часть привода

Силовая часть привода

Рис. 1.1. Структура пневматического привода

Рассмотрим более подробно структуру силовой части привода.

Очевидно, что те или иные элементы привода в зависимости от своего функционального назначения отно-

сятся к различным его подсистемам. Например, устройства, используемые для производства и подготовки

сжатого воздуха (к таковым относятся компрессоры, фильтры, устройства осушки, ресиверы и т. п.), составля-

ют энергообеспечивающую подсистему привода'.

.• правление энергией полученного сжатого воздуха, заключающееся в регулировании таких его параметров,

•ак давление и расход, а также в распределении и направлении потоков сжатого воздуха, осуществляется

посредством клапанов давления, дросселей, распределителей и других элементов направляющей и

регулирующей подсистемы привода.

Полезная работа — выполнение различных рабочих перемещений или создание усилий в машинах, стан-

•ах и технологических установках — совершается исполнительными механизмами (пневмоцилиндрами, пнев-

момоторами, захватами и т. п.), составляющими исполнительную подсистему привода.

Если питание привода осуществляется от централизованной пневмосети, устройства производства сжатого воздуха в состав

-ривода не входят.

9

1. Структура пневматических приводов

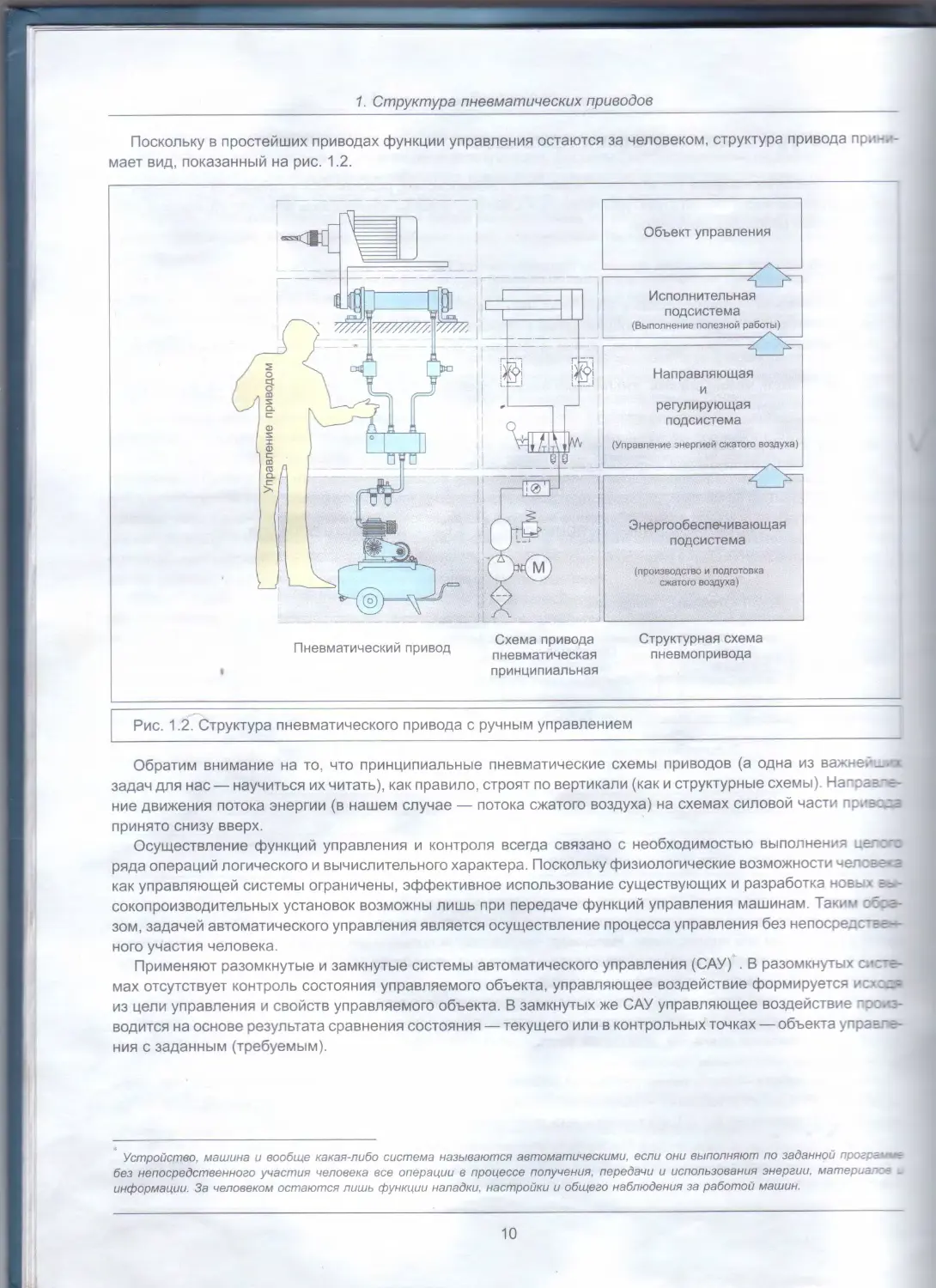

Поскольку в простейших приводах функции управления остаются за человеком, структура привода прини-

мает вид, показанный на рис. 1.2.

Пневматический привод

Схема привода

пневматическая

принципиальная

Объект управления

Исполнительная

подсистема

(Выполнение полезной работы)

Направляющая

и

регулирующая

подсистема

(Управление энергией сжатого воздуха)

Энергообеспечивающая

подсистема

(производство и подготовка

сжатого воздуха)

Структурная схема

пневмопривода

Рис. 1.2. Структура пневматического привода с ручным управлением

Обратим внимание на то, что принципиальные пневматические схемы приводов (а одна из важней--'^

задач для нас — научиться их читать), как правило, строят по вертикали (как и структурные схемы). Направ-^-

ние движения потока энергии (в нашем случае — потока сжатого воздуха) на схемах силовой части привела

принято снизу вверх.

Осуществление функций управления и контроля всегда связано с необходимостью выполнения tiers"

ряда операций логического и вычислительного характера. Поскольку физиологические возможности человека

как управляющей системы ограничены, эффективное использование существующих и разработка новь х

сокопроизводительных установок возможны лишь при передаче функций управления машинам. Таким ersa-

зом, задачей автоматического управления является осуществление процесса управления без непосредст=е—

ного участия человека.

Применяют разомкнутые и замкнутые системы автоматического управления (САУ) . В разомкнутых систе-

мах отсутствует контроль состояния управляемого объекта, управляющее воздействие формируется ис*сся

из цели управления и свойств управляемого объекта. В замкнутых же САУ управляющее воздействие произ-

водится на основе результата сравнения состояния — текущего или в контрольных точках — объекта упраЕ

ния с заданным (требуемым).

Устройство, машина и вообще какая-либо система называются автоматическими, если они выполняют по заданной программе

без непосредственного участия человека все операции в процессе получения, передачи и использования энергии, материалов _

информации. За человеком остаются лишь функции наладки, настройки и общего наблюдения за работой машин.

10

1. Структура пневматических приводов

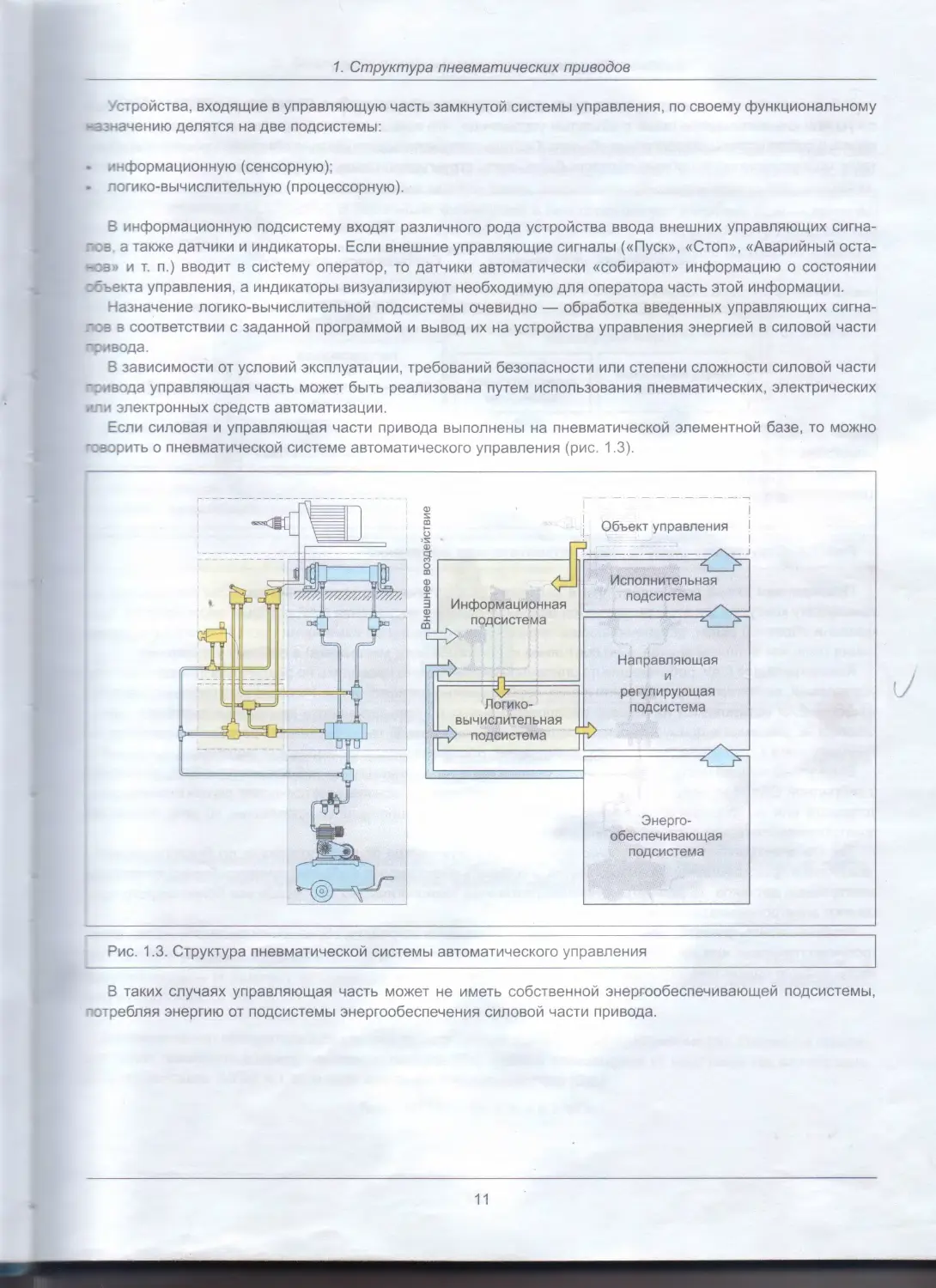

Устройства, входящие в управляющую часть замкнутой системы управления, по своему функциональному

-^значению делятся на две подсистемы:

• информационную (сенсорную);

• логико-вычислительную (процессорную).

В информационную подсистему входят различного рода устройства ввода внешних управляющих сигна-

лое а также датчики и индикаторы. Если внешние управляющие сигналы («Пуск», «Стоп», «Аварийный оста-

нов» и т. п.) вводит в систему оператор, то датчики автоматически «собирают» информацию о состоянии

субъекта управления, а индикаторы визуализируют необходимую для оператора часть этой информации.

Назначение логико-вычислительной подсистемы очевидно — обработка введенных управляющих сигна-

лов в соответствии с заданной программой и вывод их на устройства управления энергией в силовой части

привода.

В зависимости от условий эксплуатации, требований безопасности или степени сложности силовой части

"лвода управляющая часть может быть реализована путем использования пневматических, электрических

/ли электронных средств автоматизации.

Если силовая и управляющая части привода выполнены на пневматической элементной базе, то можно

"ворить о пневматической системе автоматического управления (рис. 1.3).

Ф

ф

S

ф

ф

X

в

ф

Объект управления

Исполнительная

подсистема

Информационная

подсистема

Логико-

вычислительная

подсистема

Направляющая

и

регулирующая

подсистема

Энерго-

обеспечивающая

подсистема

Рис. 1.3. Структура пневматической системы автоматического управления

В таких случаях управляющая часть может не иметь собственной энергообеспечивающей подсистемы,

~отребляя энергию от подсистемы энергообеспечения силовой части привода.

11

1. Структура пневматических приводов

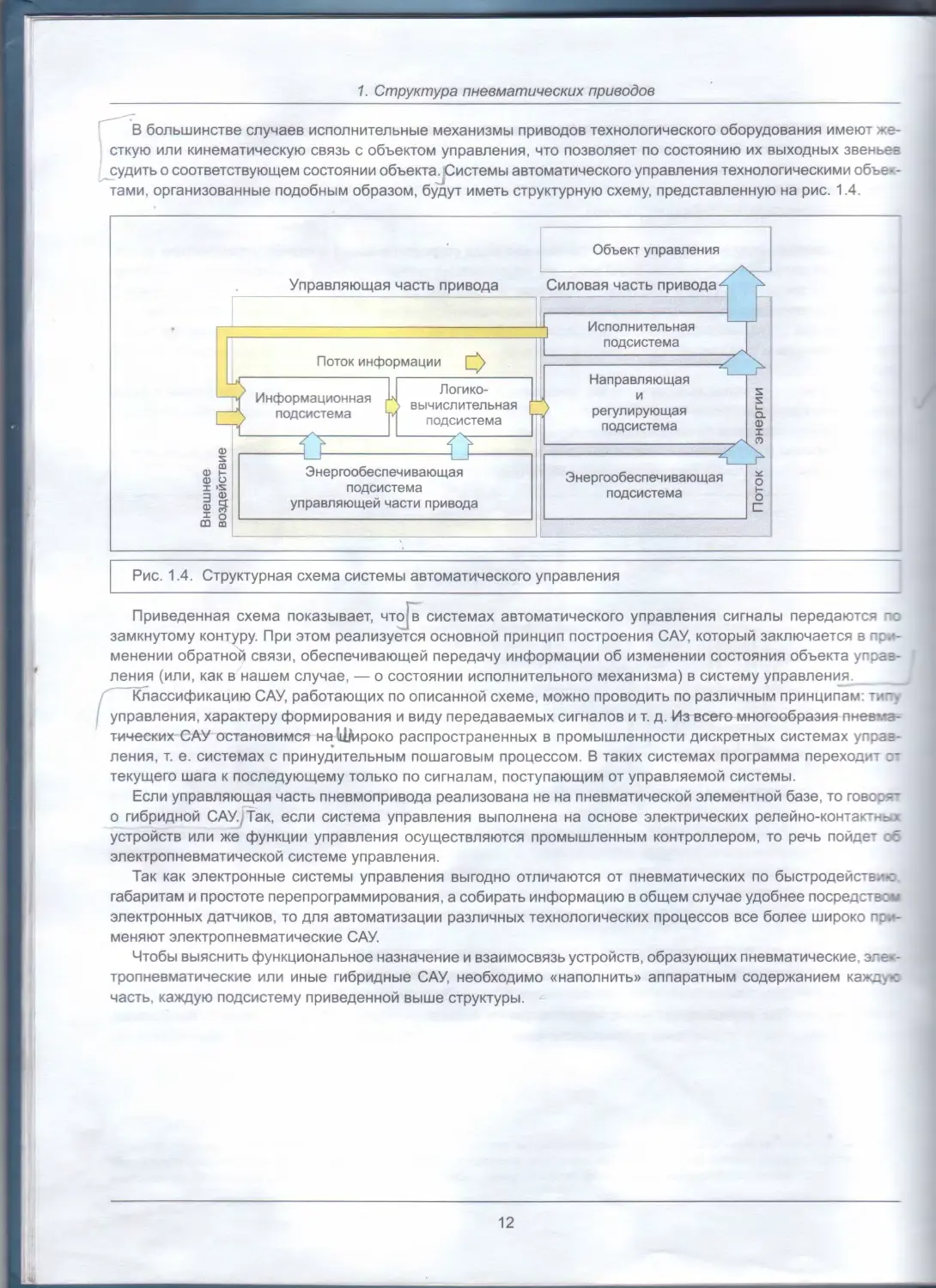

В большинстве случаев исполнительные механизмы приводов технологического оборудования имеют же-

сткую или кинематическую связь с объектом управления, что позволяет по состоянию их выходных звеньев

судить о соответствующем состоянии объекта. Системы автоматического управления технологическими объек-

тами, организованные подобным образом, будут иметь структурную схему, представленную на рис. 1.4.

Приведенная схема показывает, что! в системах автоматического управления сигналы передаются по

замкнутому контуру. При этом реализуется основной принцип построения САУ, который заключается в при-

менении обратной связи, обеспечивающей передачу информации об изменении состояния объекта управ-

ления (или, как в нашем случае, — о состоянии исполнительного механизма) в систему управления;__

Классификацию САУ, работающих по описанной схеме, можно проводить по различным принципам: тигг

управления, характеру формирования и виду передаваемых сигналов и т. д. Из всего многообразия пнев*ла-

тических САУ остановимся на liBnpoKo распространенных в промышленности дискретных системах управ-

ления, т. е. системах с принудительным пошаговым процессом. В таких системах программа переходит от

текущего шага к последующему только по сигналам, поступающим от управляемой системы.

Если управляющая часть пневмопривода реализована не на пневматической элементной базе, то говор=~

о гибридной САУ.Так, если система управления выполнена на основе электрических релейно-контактньс»

устройств или же функции управления осуществляются промышленным контроллером, то речь пойдет об

электропневматической системе управления.

Так как электронные системы управления выгодно отличаются от пневматических по быстродействию,

габаритам и простоте перепрограммирования, а собирать информацию в общем случае удобнее посредством

электронных датчиков, то для автоматизации различных технологических процессов все более широко при-

меняют электропневматические САУ.

Чтобы выяснить функциональное назначение и взаимосвязь устройств, образующих пневматические, элек-

тропневматические или иные гибридные САУ, необходимо «наполнить» аппаратным содержанием каждую

часть, каждую подсистему приведенной выше структуры.

12

Н^Физические основы функционирования пневмосистем

2. Физические основы функционирования пневмосистем

Во всех элементах, приборах и системах пневмоавтоматики рабочей средой является предварительно сжа-

рь**' в компрессоре воздух (в некоторых особых случаях применяют другие газы), который окружает нас в по-

I вседневной жизни. Воздух представляет собой газовую смесь, в основном состоящую из двух газов: азота N2

8 08%) и кислорода О2 (20,95%). В небольших количествах в нем присутствуют инертные газы — аргон Аг,

I Ne. гелий Не, криптон Кг и ксенон Хе — и водород Н2 (0,94%), а также диоксид углерода (углекислый газ)

НХ/ (0.03%). Помимо этих газов воздух содержит некоторое непостоянное по величине количество водяного

(влаги).

°абота пневматических элементов основывается на использовании энергии сжатого воздуха, а также физи-

[ чкхих эффектов, возникающих при его движении. Законы, описывающие эти процессы, подробно изучаются в

механики жидкости и газа. Далее в этом разделе мы уделим внимание только основным газовым зако-

«ВМ

2.1. Основные параметры газа

Давление. Если некоторое внешнее усилие воздействует на какой-либо замкнутый объем воздуха через

вссвичной элемент, например поршень, то в воздухе создается внутреннее давление, равномерно действую-

_^а все поверхности, ограничивающие этот объем (рис. 2.1). Данное положение следует из закона Паскаля:

дае-эение, оказываемое на внешнюю поверхность жидкости (газа), передается всем точкам этой жидкости (газа)

м пс всем направлениям одинаково.

Значение внутреннего давления не зависит от формы объема, занимаемого воздухом, и определяется как

результат деления модуля внешней силы на площадь поперечного сечения поршня:

Усилие

Давление =

Площадь поперечного сечения

Обычно в технической литературе используются следующие обозначения (латинскими буквами): давле-

- т —р, сила — F, площадь — 5. Таким образом, давление находят из соотношения

р = —.

S

Поскольку в международной системе единиц СИ (см. приложение 1.1) единицей площади является м2, а

единицей силы — Н (ньютон), то единицей измерения давления будет Н/м2. Эта единица носит название пас-

аль и обозначается Па:

1 Па = 1 Н/м2.

Давление может измеряться в различных существующих единицах (см. приложение I.2). Однако на практи-

ке следует применять единицу измерения паскаль [Па], а также производные от нее, такие как килопаскаль

[кЛа], мегапаскаль [МПа] и т. п.; в виде исключения используют бар [бар]:

1 бар = 105 Па = 102 кПа = 0,1 МПа.

13

2. Физические основы функционирования пневмосистем

Давление атмосферного воздуха на находящиеся в нем предметы и на земную поверхность называют ат-

мосферным давлением и обозначают /?атм. В каждой точке атмосферы атмосферное давление определяется

весом вышележащего столба воздуха; с высотой его значение уменьшается. Атмосферное давление может

меняться в зависимости от погодных условий и географического положения местности; на уровне моря его

значение колеблется от 0,098 до 0,104 МПа (0,98 до 1,04 бар). Среднее значение /татм составляет

0,101325 МПа (1,01325 бар).

В пневматических системах используют, как правило сжатый воздух, абсолютное значение давления р^_

которого в несколько раз превышает атмосферное давление. Для удобства отсчета уровня давления в технике

пользуются понятием избыточного давления.

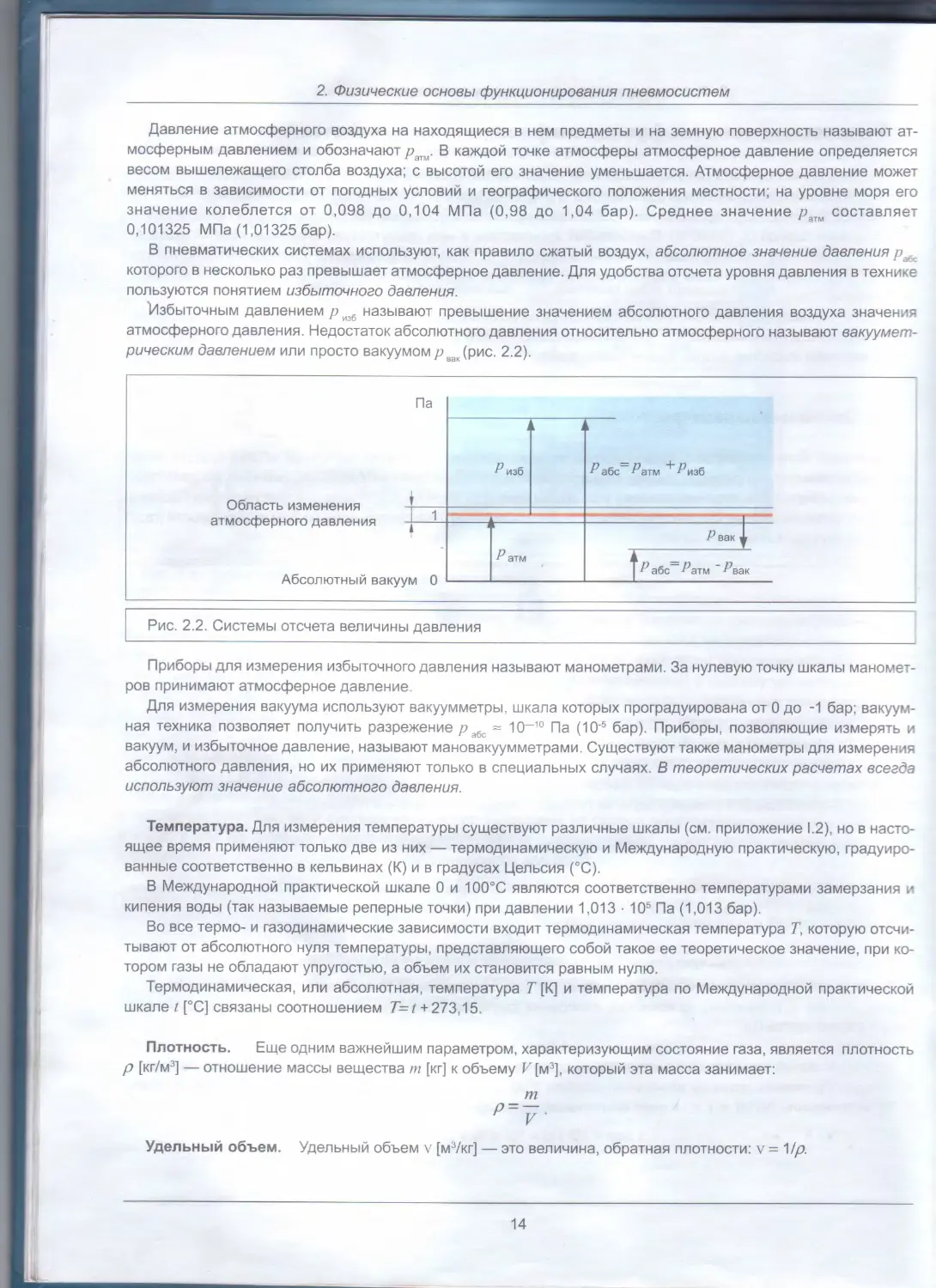

Избыточным давлением р изб называют превышение значением абсолютного давления воздуха значения

атмосферного давления. Недостаток абсолютного давления относительно атмосферного называют вакуумет-

рическим давлением или просто вакуумом рвак(рис. 2.2).

Па

Р изб

Р абс ^атм + Р изб

Область изменения

атмосферного давления

Абсолютный вакуум 0

Р абс Ратм ” Рвак

Р вак

Рис. 2.2. Системы отсчета величины давления

Приборы для измерения избыточного давления называют манометрами. За нулевую точку шкалы маномет-

ров принимают атмосферное давление.

Для измерения вакуума используют вакуумметры, шкала которых проградуирована от 0 до -1 бар; вакуум-

ная техника позволяет получить разрежение дабс = 10~10 Па (10 5 бар). Приборы, позволяющие измерять и

вакуум, и избыточное давление, называют мановакуумметрами. Существуют также манометры для измерения

абсолютного давления, но их применяют только в специальных случаях. В теоретических расчетах всегда

используют значение абсолютного давления.

Температура. Для измерения температуры существуют различные шкалы (см. приложение I.2), но в насто-

ящее время применяют только две из них — термодинамическую и Международную практическую, градуиро-

ванные соответственно в кельвинах (К) и в градусах Цельсия (°C).

В Международной практической шкале 0 и 100°С являются соответственно температурами замерзания и

кипения воды (так называемые реперные точки) при давлении 1,013 • 105 Па (1,013 бар).

Во все термо- и газодинамические зависимости входит термодинамическая температура Т, которую отсчи-

тывают от абсолютного нуля температуры, представляющего собой такое ее теоретическое значение, при ко-

тором газы не обладают упругостью, а объем их становится равным нулю.

Термодинамическая, или абсолютная, температура Т [К] и температура по Международной практической

шкале t [°C] связаны соотношением Г-/ + 273,15.

Плотность. Еще одним важнейшим параметром, характеризующим состояние газа, является плотность

р [кг/м3] — отношение массы вещества тп [кг] к объему И[м3], который эта масса занимает:

m

Удельный объем. Удельный объем v [м3/кг] — это величина, обратная плотности: v = 1 //?.

14

2. Физические основы функционирования пневмосистем

2 2 Основные физические свойства газов

Сжимаемость. Свойство газа изменять объем под действием давления называют сжимаемостью. Сжима-

остэ характеризуется коэффициентом объемного сжатия /3 [Па1], который представляет собой относитель-

в изл'енение объема, приходящееся на единицу давления:

1 ДГ

/3 =-------

р Vo \р'

□е — начальный объем, м3;

А Г'— изменение объема, м3;

т

Лр — изменение давления, Па.

минус» в формуле обусловлен тем, что положительному приращению (увеличению) давления р соот-

отрицательное приращение (уменьшение) объема К Величина, обратная коэффициенту /3 f >, носит

*ез=.=-ие объемного модуля упругости (модуля сжимаемости) К [Па].

Температурное расширение. Температурное расширение характеризуется коэффициентом объемного

смирения /3 г [К1], который представляет собой относительное изменение объема при изменении температу-

। Г на 1 К: 1 ДИ

?Т~ Vo ЬТ ‘

Вязкость. Свойство жидкостей и газов оказывать сопротивление сдвигу (скольжению) слоев жидкости или

-азывают вязкостью. Вязкость — свойство противоположное текучести (степени подвижности частиц жидко-

Т» или газа): более вязкие жидкости менее текучие и наоборот. Вязкость может быть охарактеризована коэффи-

вкнтами динамической вязкости ц и кинематической вязкости у.

Единицей измерения коэффициента динамической вязкости д, или коэффициента внутреннего трения, яв-

паскаль-секунда [Па-с]. Используется также единица измерения пуаз [П] системы единиц СГС :

1 П = 0.1 Па с. Единицей коэффициента кинематической вязкости у служит м2/с; применяют также единицу

СГС стокс [Ст]: 1 Ст = 1 см2/с = 10’4 м2/с.

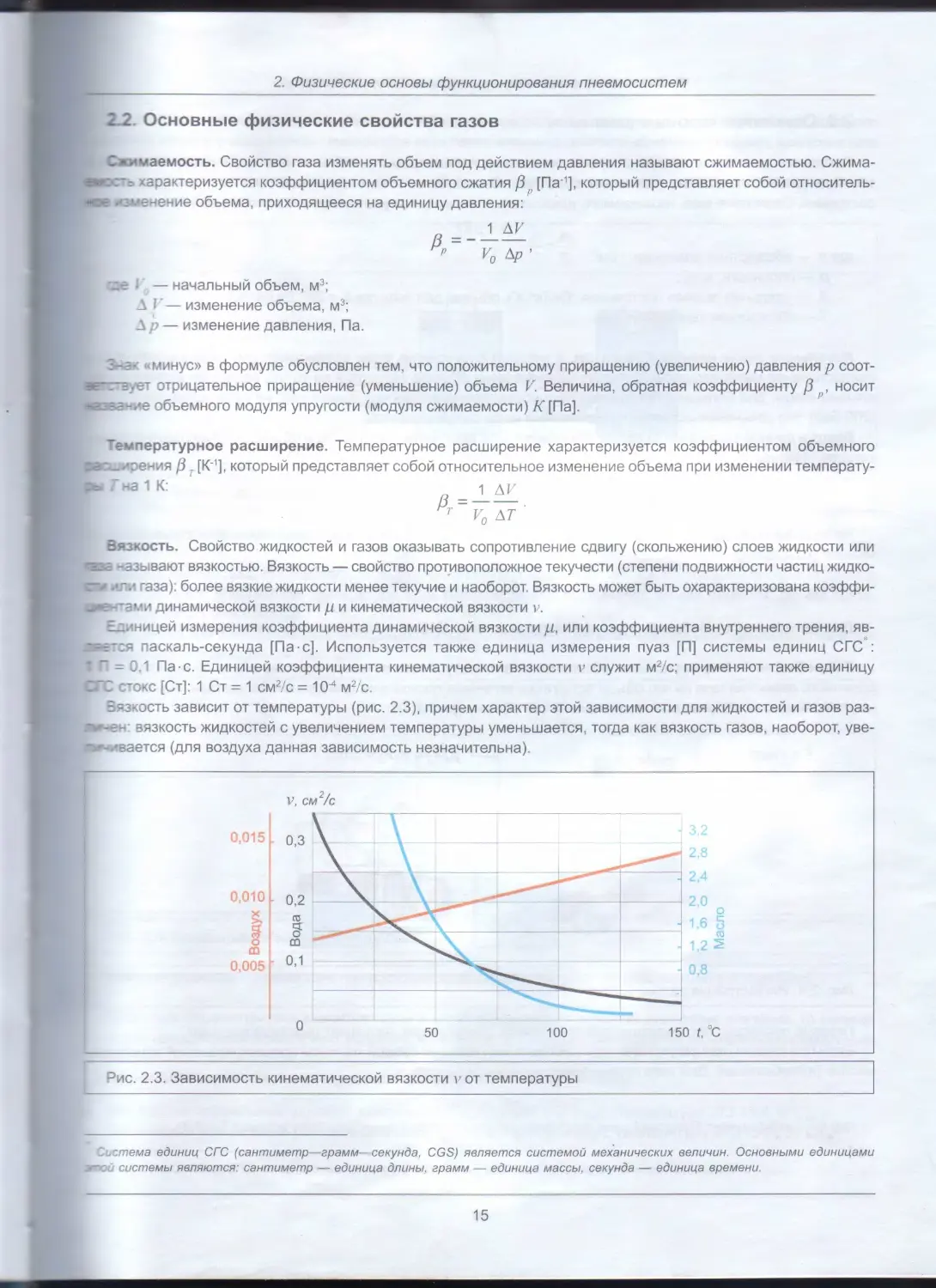

Вязкость зависит от температуры (рис. 2.3), причем характер этой зависимости для жидкостей и газов раз-

лг-ен вязкость жидкостей с увеличением температуры уменьшается, тогда как вязкость газов, наоборот, уве-

лг-.'вается (для воздуха данная зависимость незначительна).

Рис. 2.3. Зависимость кинематической вязкости у от температуры

Ретема единиц СГС (сантиметр—грамм—секунда, CGS) является системой механических величин. Основными единицами

r-ой системы являются: сантиметр — единица длины, грамм — единица массы, секунда — единица времени.

15

2. Физические основы функционирования пневмосистем

2.3. Основные газовые законы

Состояние газа характеризуется тремя основными параметрами — абсолютным давлением, абсолют

температурой и плотностью (удельным объемом). Взаимосвязь этих параметров газа именуют уравнен

состояния. Состояние газа, называемого идеальным, описывается уравнением Клапейрона — Менделе*

р =pRT,

где р — абсолютное давление, Н/м2;

р — плотность, кг/м3;

R — удельная газовая постоянная, Дж/(кг- К); обычно для воздуха R = 287 Дж/(кг- К);

Т — абсолютная температура, К.

Идеальным газом называют такой газ, в котором отсутствуют силы взаимодействия между моле»>га

считающимися материальными точками, не имеющими объема. Несмотря на то что воздух не является

альным газом, для большинства газовых процессов, протекающих при давлениях, не превышающе 29

(200 бар), это уравнение остается в достаточной мере справедливым.

Введя в данное уравнение формулу, определяющую плотность через массу и объем, получим сос~-:-_еи

которое описывает состояние т килограммов идеального газа объемом V:

Нетрудно заметить, что для какой-либо постоянной массы газа левая часть уравнения есть эетгчжвщ

менная (константа):

Данное уравнение обобщает основные газовые законы: Бойля — Мариотта, Шарля и Гей-Лкэссаиа

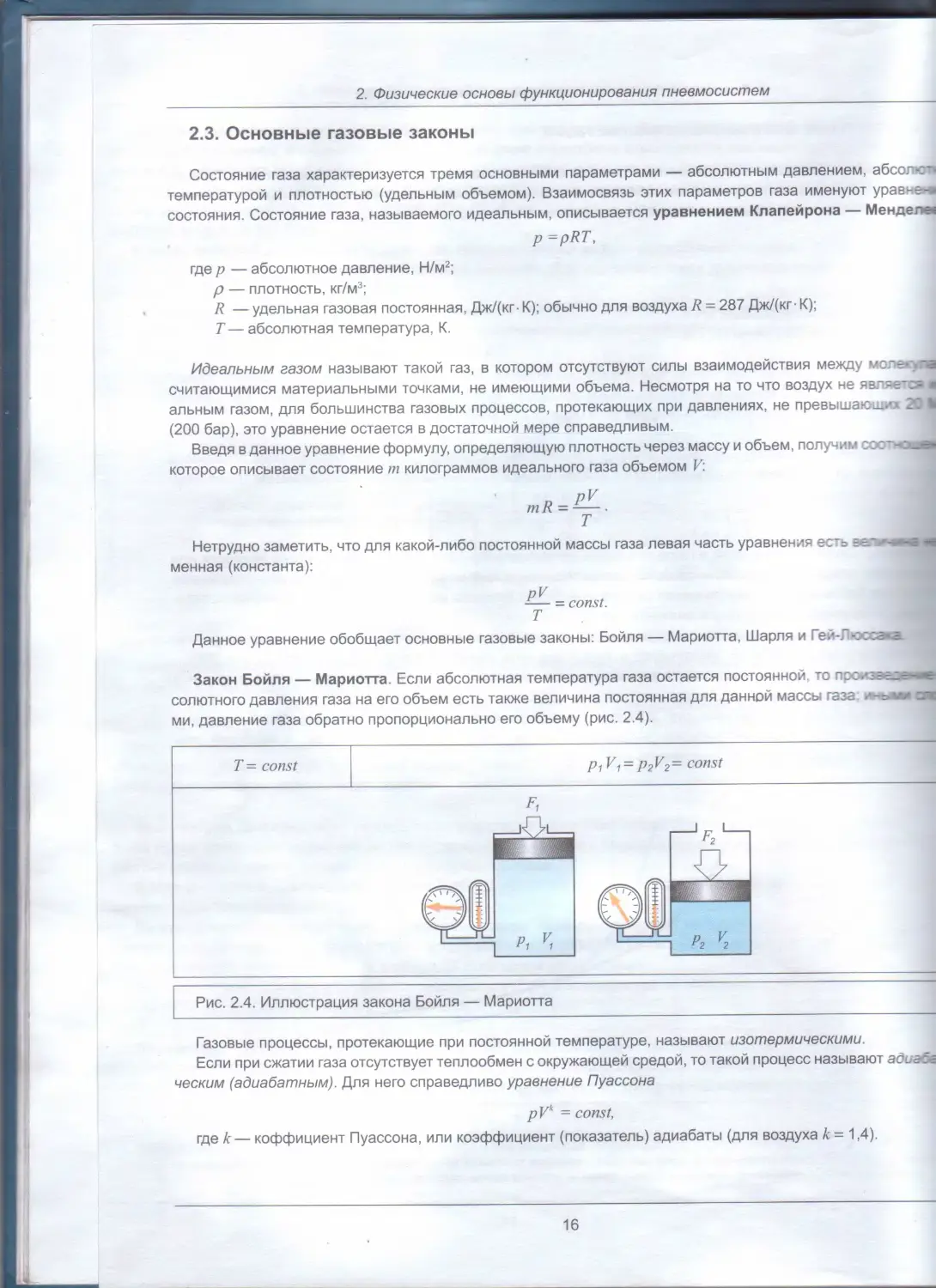

Закон Бойля — Мариотта. Если абсолютная температура газа остается постоянной, то произнеси ng

солютного давления газа на его объем есть также величина постоянная для данной массы газа иныим он

ми, давление газа обратно пропорционально его объему (рис. 2.4).

Рис. 2.4. Иллюстрация закона Бойля — Мариотта

Газовые процессы, протекающие при постоянной температуре, называют изотермическими.

Если при сжатии газа отсутствует теплообмен с окружающей средой, то такой процесс называют адиаба

ческим (адиабатным). Для него справедливо уравнение Пуассона

р Vk = const,

где к— коффициент Пуассона, или коэффициент (показатель) адиабаты (для воздуха к= 1,4).

16

2. Физические основы функционирования пневмосистем

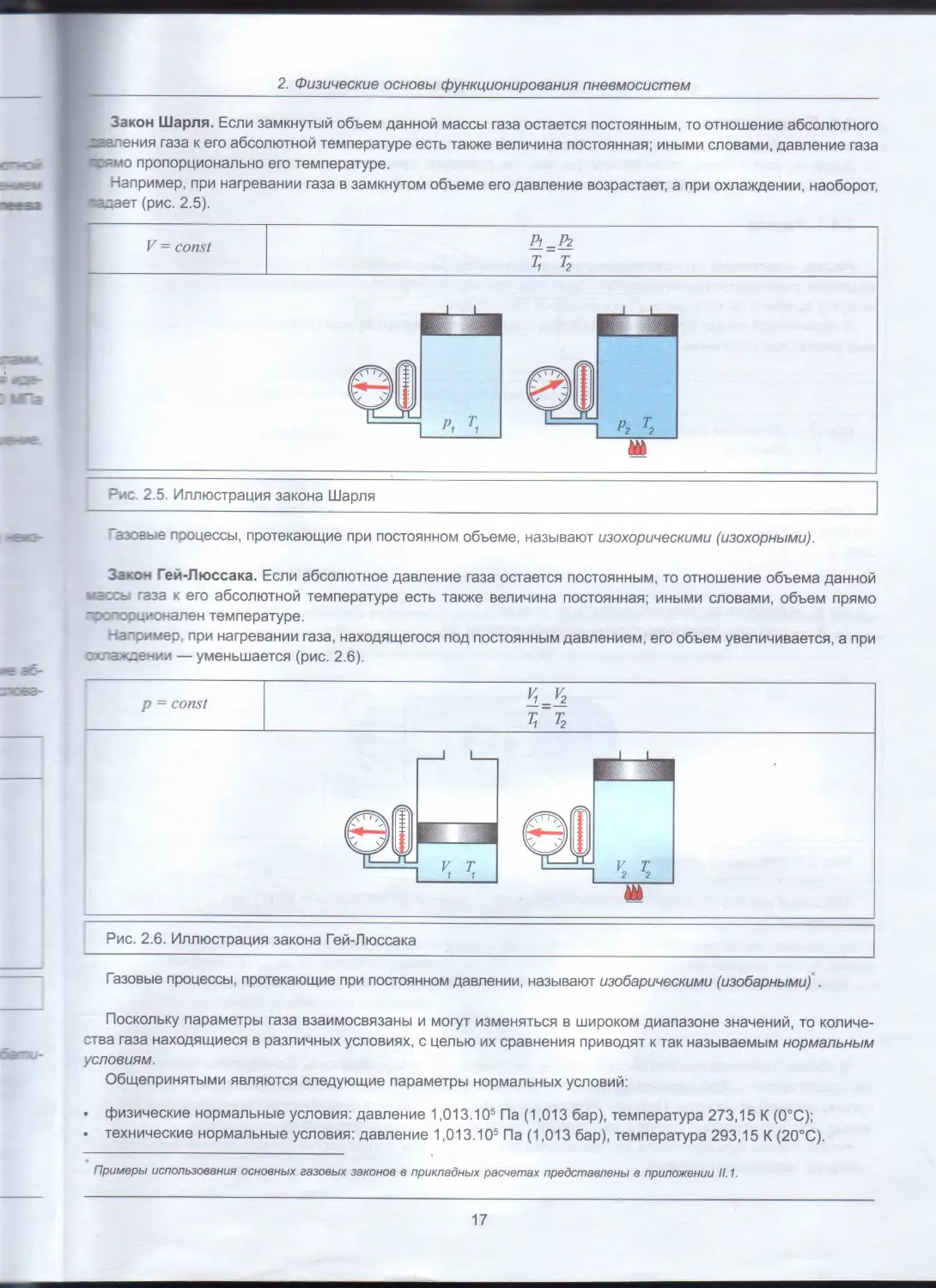

Закон Шарля. Если замкнутый объем данной массы газа остается постоянным, то отношение абсолютного

давления газа к его абсолютной температуре есть также величина постоянная; иными словами, давление газа

тсямо пропорционально его температуре.

Например, при нагревании газа в замкнутом объеме его давление возрастает, а при охлаждении, наоборот,

"адает (рис. 2.5).

V = const

гам*

)

Рис. 2.5. Иллюстрация закона Шарля

Газовые процессы, протекающие при постоянном объеме, называют изохорическими (изохорными).

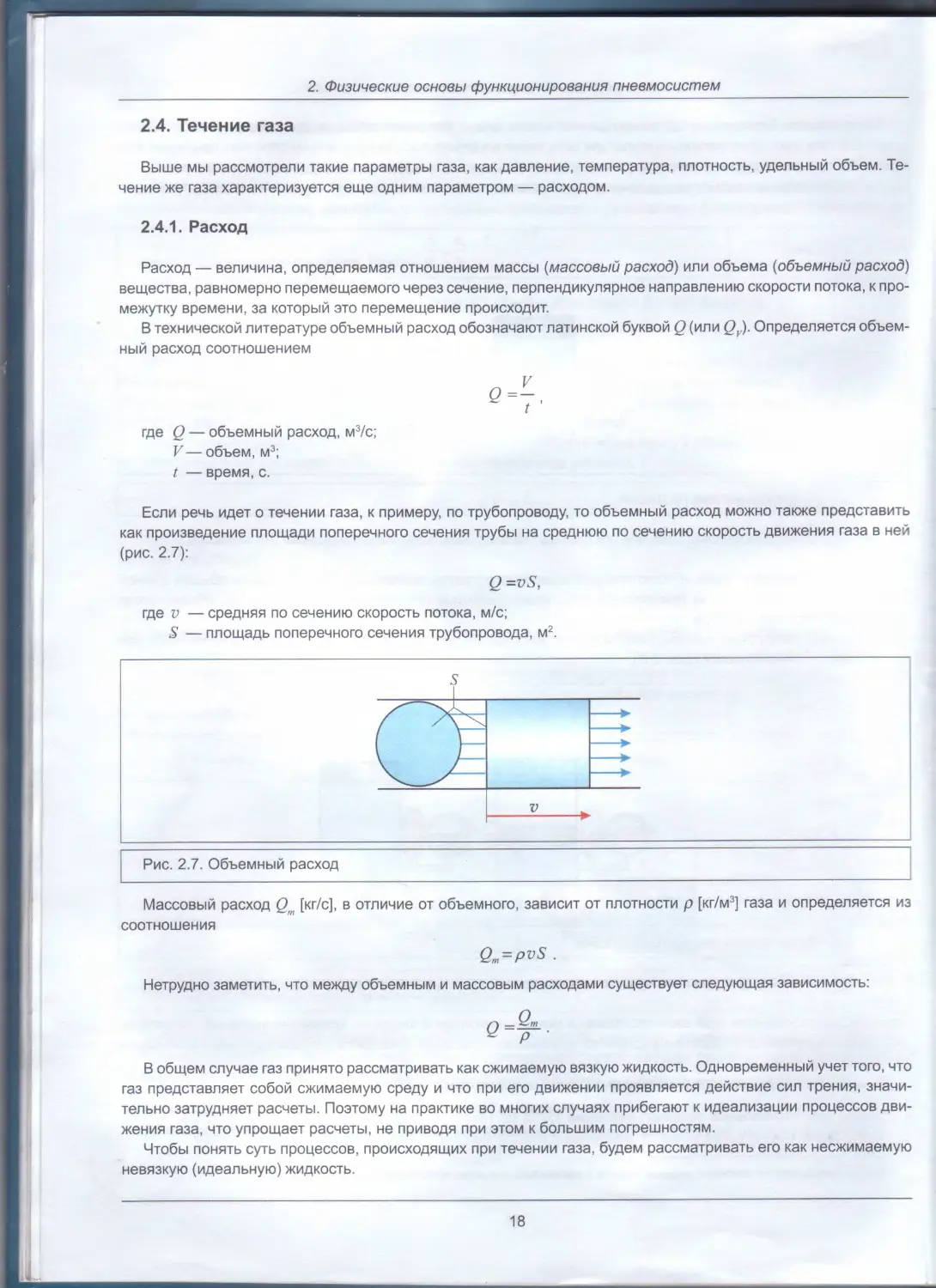

Закон Гей-Люссака. Если абсолютное давление газа остается постоянным, то отношение объема данной

массь газа к его абсолютной температуре есть также величина постоянная; иными словами, объем прямо

“2€_ооиионален температуре.

~а_ример, при нагревании газа, находящегося под постоянным давлением, его объем увеличивается, а при

: клаждении — уменьшается (рис. 2.6).

Рис. 2.6. Иллюстрация закона Гей-Люссака

Газовые процессы, протекающие при постоянном давлении, называют изобарическими (изобарными) .

Поскольку параметры газа взаимосвязаны и могут изменяться в широком диапазоне значений, то количе-

ства газа находящиеся в различных условиях, с целью их сравнения приводят к так называемым нормальным

условиям.

Общепринятыми являются следующие параметры нормальных условий:

• физические нормальные условия: давление 1,013.105 Па (1,013 бар), температура 273,15 К (0°С);

• технические нормальные условия: давление 1,013.105 Па (1,013 бар), температура 293,15 К (20°С).

Примеры использования основных газовых законов в прикладных расчетах представлены в приложении II. 1.

17

2. Физические основы функционирования пневмосистем

2.4. Течение газа

Выше мы рассмотрели такие параметры газа, как давление, температура, плотность, удельный объем. Те-

чение же газа характеризуется еще одним параметром — расходом.

2.4.1. Расход

Расход — величина, определяемая отношением массы {массовый расход) или объема {объемный расход)

вещества, равномерно перемещаемого через сечение, перпендикулярное направлению скорости потока, к про-

межутку времени, за который это перемещение происходит.

В технической литературе объемный расход обозначают латинской буквой Q (или Qy). Определяется объем-

ный расход соотношением

где Q — объемный расход, м3/с;

V — объем, м3;

t — время, с.

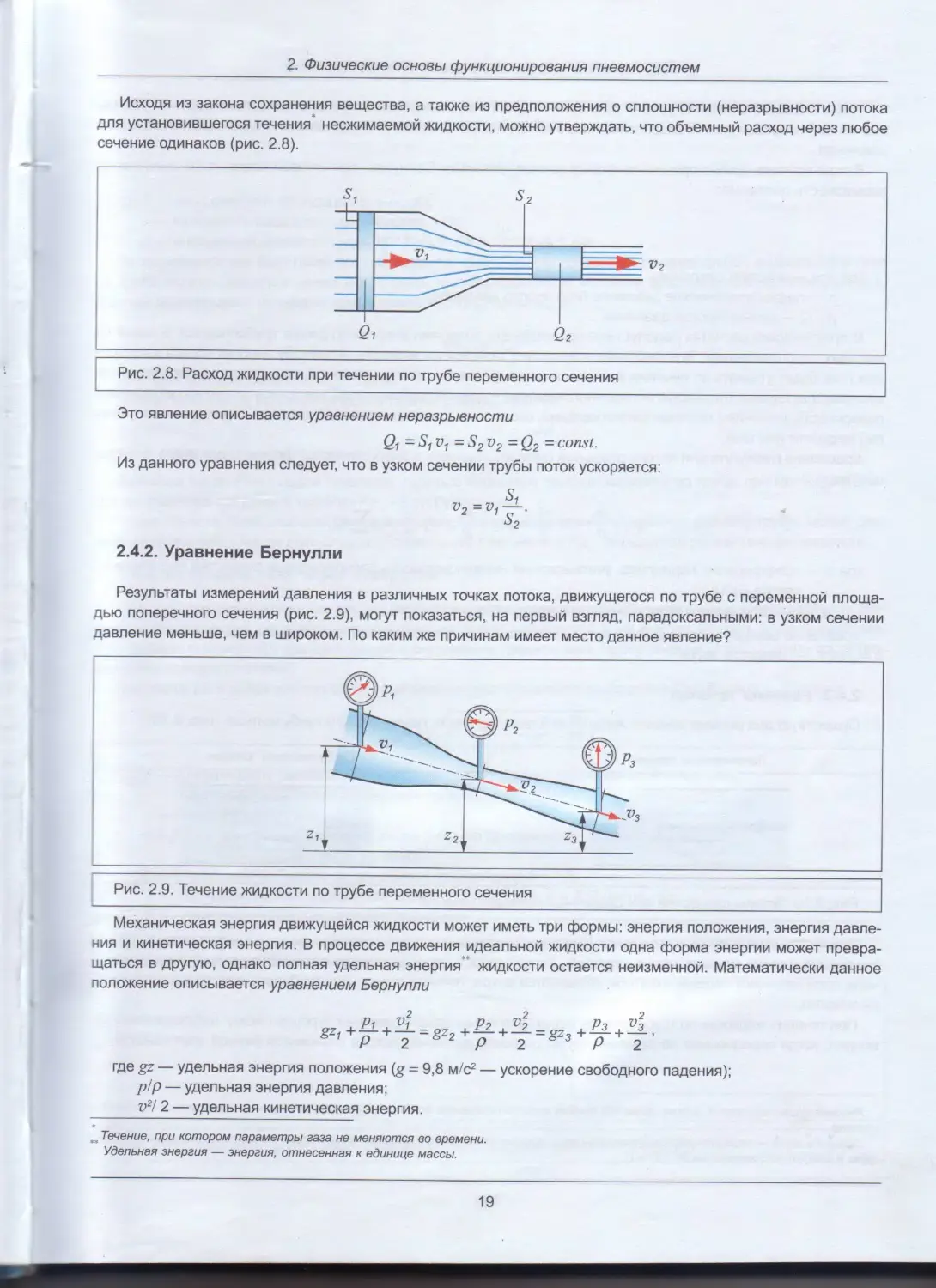

Если речь идет о течении газа, к примеру, по трубопроводу, то объемный расход можно также представить

как произведение площади поперечного сечения трубы на среднюю по сечению скорость движения газа в ней

(рис. 2.7):

Q=vS,

где v — средняя по сечению скорость потока, м/с;

S — площадь поперечного сечения трубопровода, м2.

Рис. 2.7. Объемный расход

Массовый расход Q [кг/с], в отличие от объемного, зависит от плотности р [кг/м3] газа и определяется из

соотношения

Qm=pvs.

Нетрудно заметить, что между объемным и массовым расходами существует следующая зависимость:

О =— .

Р

В общем случае газ принято рассматривать как сжимаемую вязкую жидкость. Одновременный учет того, что

газ представляет собой сжимаемую среду и что при его движении проявляется действие сил трения, значи-

тельно затрудняет расчеты. Поэтому на практике во многих случаях прибегают к идеализации процессов дви-

жения газа, что упрощает расчеты, не приводя при этом к большим погрешностям.

Чтобы понять суть процессов, происходящих при течении газа, будем рассматривать его как несжимаемую

невязкую (идеальную) жидкость.

18

2. Физические основы функционирования пневмосистем

Исходя из закона сохранения вещества, а также из предположения о сплошности (неразрывности) потока

для установившегося течения несжимаемой жидкости, можно утверждать, что объемный расход через любое

сечение одинаков (рис. 2.8).

Это явление описывается уравнением неразрывности

Qi — S1 V-j — S2 'С2 = Q.2 ~ COHSt.

Из данного уравнения следует, что в узком сечении трубы поток ускоряется:

^2

= V1 —.

S2

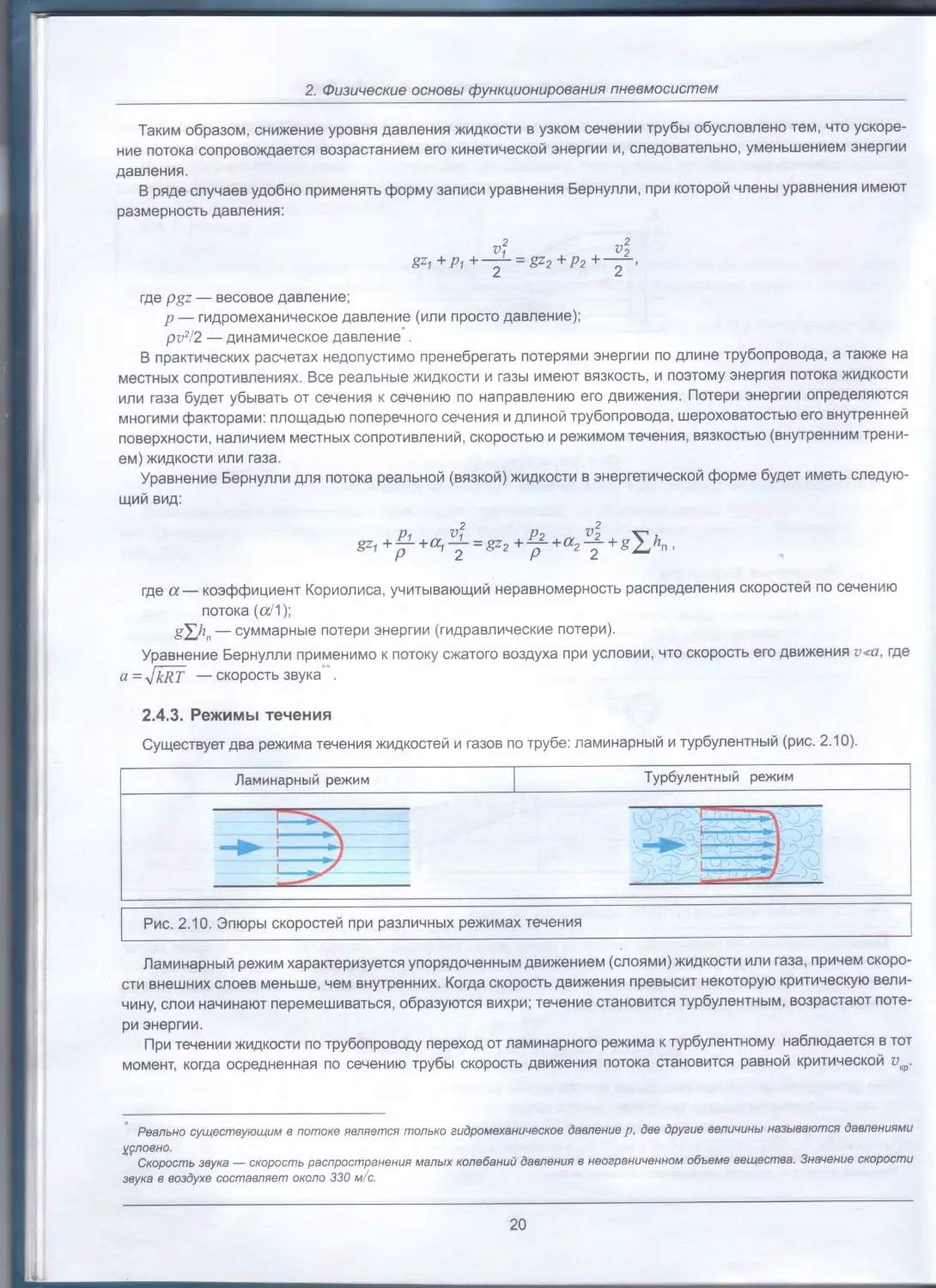

2.4.2. Уравнение Бернулли

Результаты измерений давления в различных точках потока, движущегося по трубе с переменной площа-

дью поперечного сечения (рис. 2.9), могут показаться, на первый взгляд, парадоксальными: в узком сечении

давление меньше, чем в широком. По каким же причинам имеет место данное явление?

Рис. 2.9. Течение жидкости по трубе переменного сечения

Механическая энергия движущейся жидкости может иметь три формы: энергия положения, энергия давле-

ния и кинетическая энергия. В процессе движения идеальной жидкости одна форма энергии может превра-

щаться в другую, однако полная удельная энергия жидкости остается неизменной. Математически данное

положение описывается уравнением Бернулли

2 2 2

Pl V1 Р2 V2 Рз V3

gz1 + ~ + — = gZ2 + — + — = gZ? + + — >

7 p 2 2 P 2 6 3 P 2

где gz — удельная энергия положения (g = 9,8 м/с2 — ускорение свободного падения);

р/р — удельная энергия давления;

о2! 2 — удельная кинетическая энергия.

Течение, при котором параметры газа не меняются во времени.

Удельная энергия — энергия, отнесенная к единице массы.

19

2. Физические основы функционирования пневмосистем

Таким образом, снижение уровня давления жидкости в узком сечении трубы обусловлено тем, что ускоре-

ние потока сопровождается возрастанием его кинетической энергии и, следовательно, уменьшением энергии

давления.

В ряде случаев удобно применять форму записи уравнения Бернулли, при которой члены уравнения имеют

размерность давления:

2 2

V, V2

&l+Pl +— = ^2+Р2+—’

где pgz — весовое давление;

р — гидромеханическое давление (или просто давление);

ри2/2 — динамическое давление .

В практических расчетах недопустимо пренебрегать потерями энергии по длине трубопровода, а также на

местных сопротивлениях. Все реальные жидкости и газы имеют вязкость, и поэтому энергия потока жидкости

или газа будет убывать от сечения к сечению по направлению его движения. Потери энергии определяются

многими факторами: площадью поперечного сечения и длиной трубопровода, шероховатостью его внутренней

поверхности, наличием местных сопротивлений, скоростью и режимом течения, вязкостью (внутренним трени-

ем) жидкости или газа.

Уравнение Бернулли для потока реальной (вязкой) жидкости в энергетической форме будет иметь следую-

щий вид:

2 2

Zb V* р7 Uy v1 г

+ — + ц — = gz2 + — + a2 — 4- g 2 , hп,

г Z г Z

где a— коэффициент Кориолиса, учитывающий неравномерность распределения скоростей по сечению

потока (о/1);

g^hn — суммарные потери энергии (гидравлические потери).

Уравнение Бернулли применимо к потоку сжатого воздуха при условии, что скорость его движения и<ш, где

a = -yjkRT — скорость звука *.

2.4.3. Режимы течения

Существует два режима течения жидкостей и газов по трубе: ламинарный и турбулентный (рис. 2.10).

Ламинарный режим характеризуется упорядоченным движением (слоями) жидкости или газа, причем скоро-

сти внешних слоев меньше, чем внутренних. Когда скорость движения превысит некоторую критическую вели-

чину, слои начинают перемешиваться, образуются вихри; течение становится турбулентным, возрастают поте-

ри энергии.

При течении жидкости по трубопроводу переход от ламинарного режима к турбулентному наблюдается в тот

момент, когда осредненная по сечению трубы скорость движения потока становится равной критической икр.

Реально существующим в потоке является только гидромеханическое давление р, две другие величины называются давлениями

условно.

Скорость звука — скорость распространения малых колебаний давления в неограниченном объеме вещества. Значение скорости

звука в воздухе составляет около 330 м/с.

20

2. Физические основы функционирования пневмосистем

<ак показывает эксперимент, критическая скорость прямо пропорциональна кинематической вязкости v жидко-

сти и обратно пропорциональна внутреннему диаметру d трубы:

, v

^КО = К —

р d

где к — коэффициент пропорциональности;

v — кинематическая вязкость жидкости, м2/с;

d — внутренний диаметр трубы, м.

Экспериментально был также подтвержден тот факт, что смена режима течения любой жидкости или газа

трубе любого диаметра имеет место лишь при определенном значении безразмерного коэффициента к.

Еанный коэффициент называют критическим числом Рейнольдса:

d

ReKp - ^Кр ~

Для труб круглого сечения ReKp= 2300.

Число Рейнольдса используют для описания режима течения:

d vpd

Re = v — =----

v д

Значение числа Рейнольдса позволяет судить о характере течения жидкости по трубе: при Re<ReKp наблю-

дается ламинарный режим, при Re>Retp — турбулентный.

Таким образом, зная скорость движения потока, вязкость жидкости и внутренний диаметр трубы, можно рас-

четным путем найти число Рейнольдса и, сравнив его с величиной Re , определить режим течения жидкости.

кр

2.4.4. Истечение газа через отверстие

При расчетах пневматических систем необходимо знать зависимости объемного и массового расходов воз-

духа через отверстие от отношения давлений на входе в отверстие и на выходе из него. Если пренебречь

-еплообменом газа с окружающей средой и внутренним трением газа, то его течение можно считать изоэнтро-

"ическим (адиабатическим).

Массовый расход при изоэнтропическом течении рассчитывается по формуле Сен-Венана — Ванцеля

, | 77 I Е±Г

Qm = £fPo\--—-----(лк - 7tk) ,

J y\(k-A)RT0

где Е— коэффициент расхода отверстия (учитывает сжатие струи при истечении газа;

обычно определяется экспериментально);

f — площадь отверстия;

л = р1/р0, гдер0 — давление на входе (обычно принимаютр0= const)',

р1 — давление на выходе;

к— коэффициент Пуассона (адиабаты), для воздуха к= 1,4;

R — удельная газовая постоянная, обычно для воздуха R = 287 Дж/(кг • К);

Т() — температура воздуха перед отверстием.

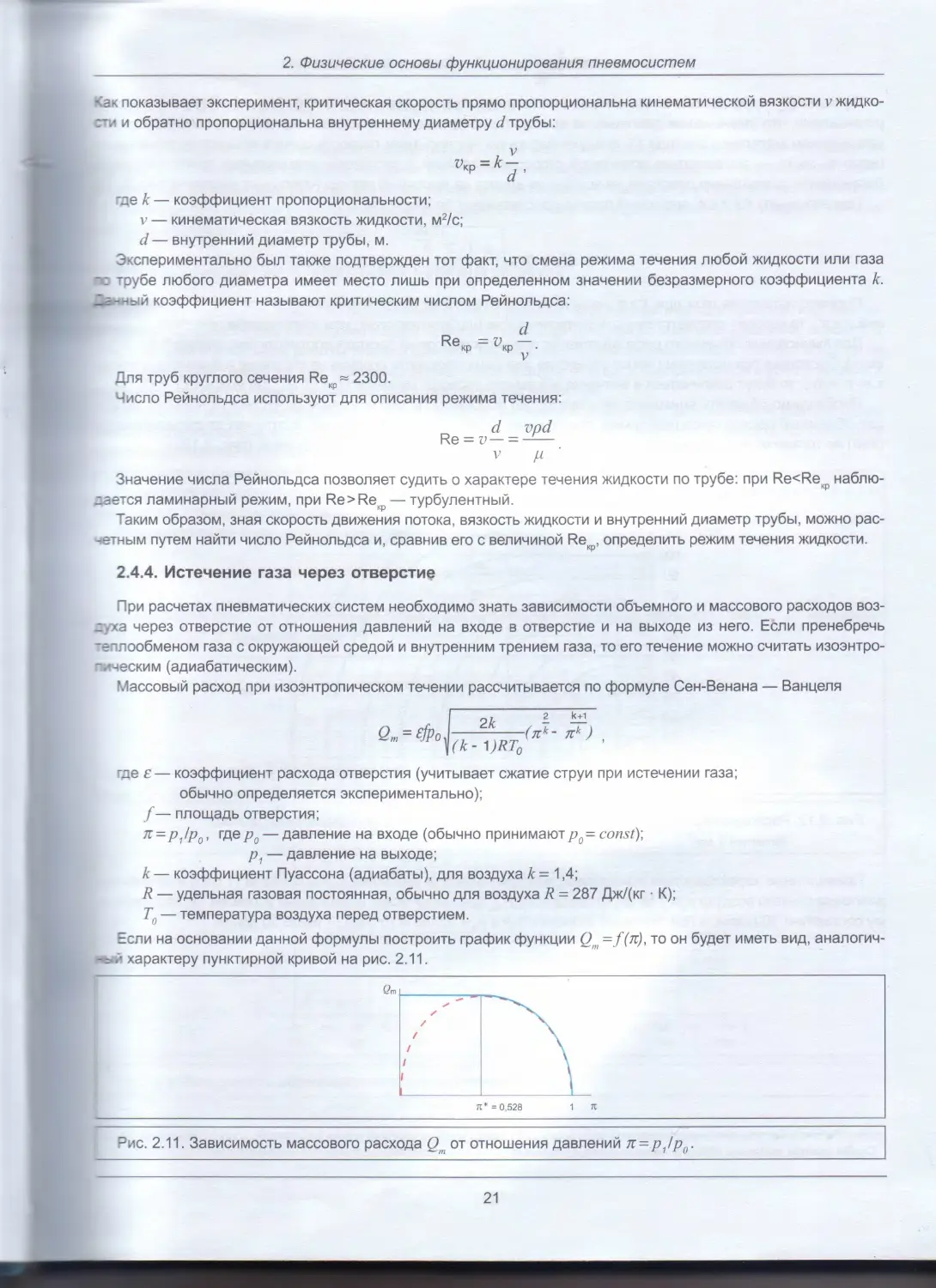

Если на основании данной формулы построить график функции Q то он будет иметь вид, аналогич-

-=йй характеру пунктирной кривой на рис. 2.11.

Рис. 2.11. Зависимость массового расхода Q от отношения давлений л=р11р1).

21

2. Физические основы функционирования пневмосистем

Функция Q „ = /(л) достигает максимума при критическом значении п = 0,528. Однако экспериментально

установлено, что уменьшение давления на выходе (приводящее к уменьшению значения л) сопровождается

увеличением массового расхода Qn воздуха только до тех пор, пока скорость потока воздуха не превышает

скорость звука — максимально возможной скорости истечения в отсутствие специальных приспособлений.

Дальнейшее уменьшение давления на выходе не влияет на массовый расход (сплошная кривая на рис. 2.11).

При значениях 0<7т<7г массовый расход подсчитывают по формуле

к+1

к Г 2 V-1

к +1

Процесс истечения газа при л>л называют докритическим (подкритическим), а если отношение давле-

ний лг <тг, то говорят соответственно о закритическом (надкритическом) или критическом процессе.

Для вычисления объемного расхода следует привести массовый расход к плотности (см. раздел 2.3.1 «Рас-

ход»). Поскольку при истечении через отверстие значения плотности воздуха на его входе и выходе различны,

т. е. р = f(p), то будут различаться и значения объемного расхода: на входе Qo= QJp0, на выходе Q7= Qm /р1.

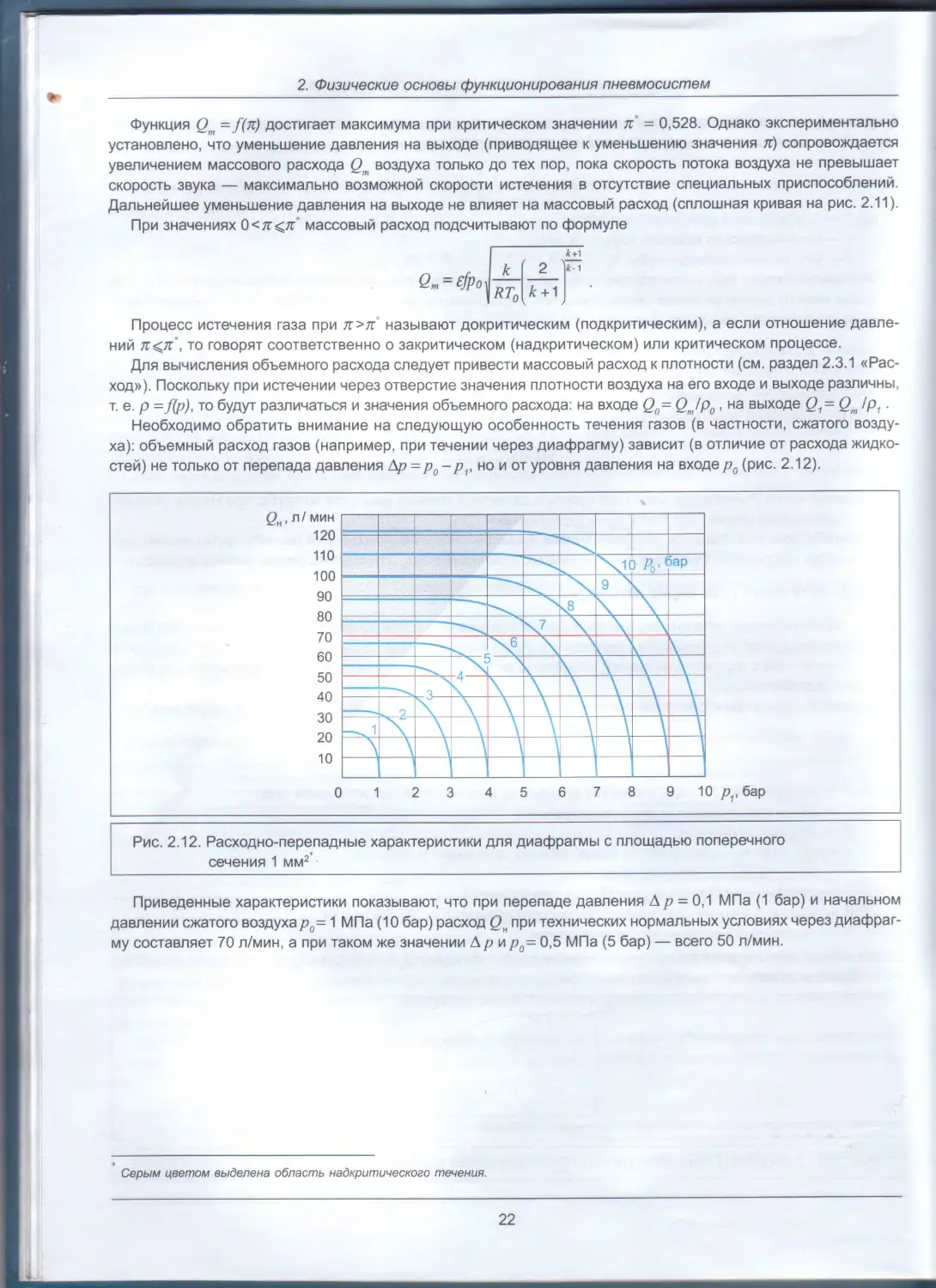

Необходимо обратить внимание на следующую особенность течения газов (в частности, сжатого возду-

ха): объемный расход газов (например, при течении через диафрагму) зависит (в отличие от расхода жидко-

стей) не только от перепада давления Ад = р0 -pv но и от уровня давления на входе р0 (рис. 2.12).

QH, л / мин

120

110

100

90

80

70

60

50

40

30

20

10

0 1 2 3 4 5 6 7 8 9 10 рг бар

Рис. 2.12. Расходно-перепадные характеристики для диафрагмы с площадью поперечного

сечения 1 мм2

Приведенные характеристики показывают, что при перепаде давления А р = 0,1 МПа (1 бар) и начальном

давлении сжатого воздуха р0= 1 МПа (10 бар) расход Q при технических нормальных условиях через диафраг-

му составляет 70 л/мин, а при таком же значении Ар и р0= 0,5 МПа (5 бар) — всего 50 л/мин.

Серым цветом выделена область надкритического течения.

22

3. Энергообеспечивающая подсистема

3. Энергообеспечивающая подсистема

На производство сжатого воздуха расходуется около 20% всей электроэнергии, потребляемой промышлен-

ностью. Поэтому он является одним из самых дорогих энергоносителей, используемых в современном произ-

водстве. На предприятиях, где широко применяются пневматические приводы и системы, обычно существует

центральная сеть питания сжатым воздухом. Диапазон давлений в ней, принятый как у нас в стране, так и за

рубежом, составляет 0,4 — 1,0 МПа (4 — 10 бар).

3.1. Производство и подготовка сжатого воздуха

-тобы преобразовать воздух из окружающей среды в рабочее тело пневматического привода, над ним не-

збходимо произвести ряд последовательных действий: сжать до требуемого значения давления, осушить и

очистить. Для нормальной работы пневмоприводов необходимо, чтобы загрязненность сжатого воздуха не

"□евышала допустимого уровня. Основные загрязнители воздуха — вода и компрессорное масло в жидком и

-эрообразном состояниях, а также твердые и газообразные вещества.

Источником воды, содержащейся в сжатом воздухе, является водяной пар, засасываемый компрессором

клесте с атмосферным воздухом. Для характеристики влагосодержания (влажности) воздуха используются

снятия абсолютной и относительной влажности.

Абсолютная влажность/абс (г/м3) — это масса паров воды, содержащихся в 1 м3 воздуха.

Влажность насыщенного napafHn — это наибольшая масса паров воды, которые могут содержаться в 1 м3

аоздуха при данной температуре.

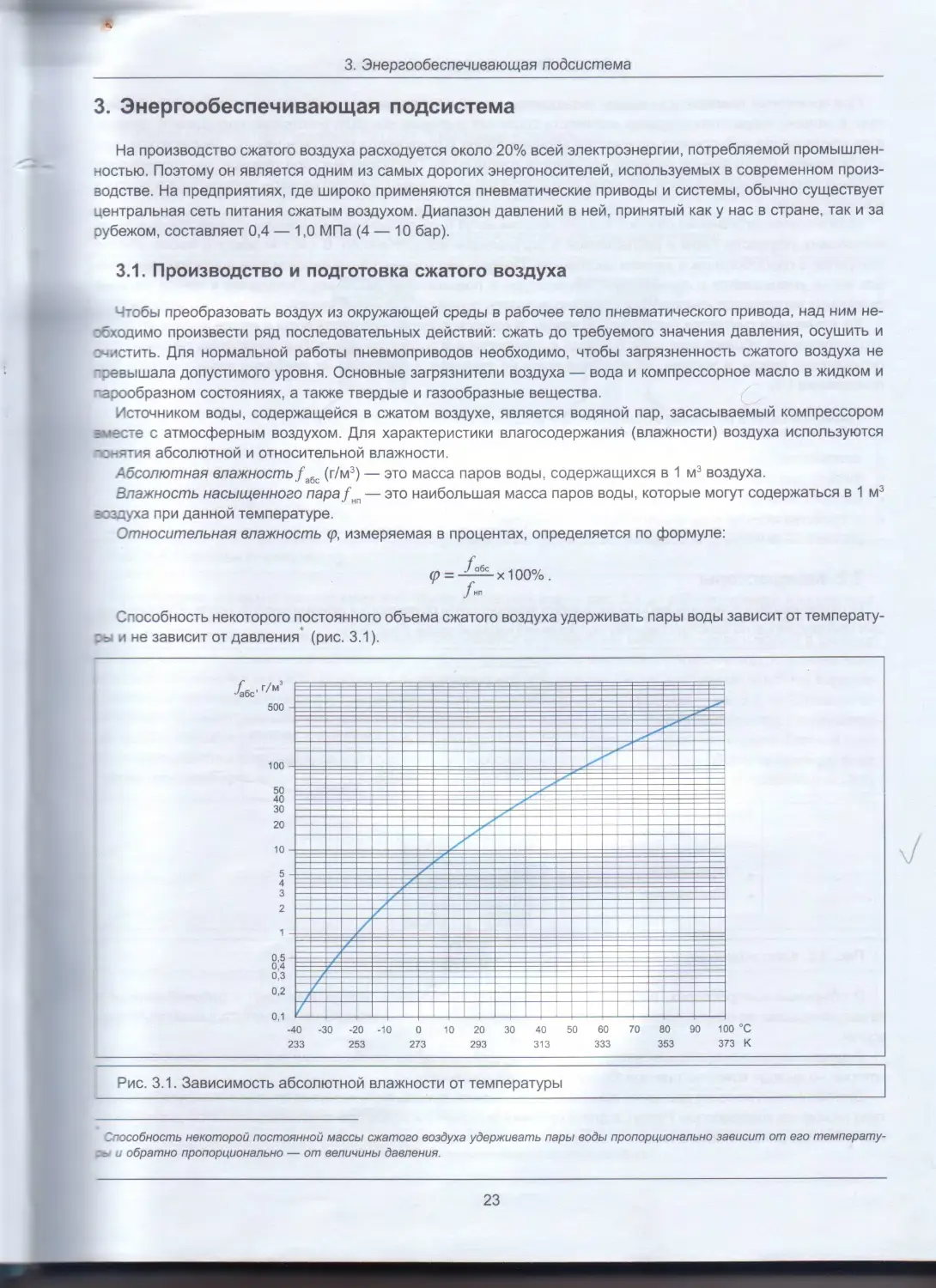

Относительная влажность (р, измеряемая в процентах, определяется по формуле:

</> = -^х100%.

J нп

Способность некоторого постоянного объема сжатого воздуха удерживать пары воды зависит от температу-

оь и не зависит от давления (рис. 3.1).

Способность некоторой постоянной массы сжатого воздуха удерживать пары воды пропорционально зависит от его температу-

и обратно пропорционально — от величины давления.

23

3. Энергообеспечивающая подсистема

При понижении температуры воздух насыщается водяными парами, его относительная влажность возрас-

тает. В момент, когда относительная влажность достигает значения ср=100% (состояние насыщения), начина-

ется конденсация избыточного количества водяных паров и появляется вода (конденсат). Температура, при

которой имеет место данное явление, называется точкой росы. При более высокой температуре конденсация

водяных паров не наблюдается. Поэтому точку росы часто указывют в качестве меры содержания в воздухе

водяных паров.

Источниками загрязнения сжатого воздуха маслом могут быть смазочные материалы компрессоров и пнев-

матических устройств, пары и распыленное в окружающем воздухе масло. В сжатом воздухе масло обычно

находится в парообразном и жидком состояниях. Предельная концентрация паров масла в воздухе, как и па-

ров воды, уменьшается с понижением температуры и повышением давления. Попадание в линию питания

смазочных материалов компрессоров обычно является основной причиной загрязнения сжатого воздуха.

Качественным считается такой сжатый воздух, в котором содержание паров воды и масла настолько мало,

что исключается образование капель и льда в элементах и устройствах при любых возможных температурах

окружающей среды, а уровень содержания пыли не приводит к закупорке их наиболее узких участков (см.

приложение I.3).

Таким образом, в источник питания сжатым воздухом должны входить:

• компрессор;

• фильтр для очистки воздуха от пыли;

• маслоотделитель;

• устройства осушки и охлаждения сжатого воздуха;

• ресивер — емкость для создания резервного запаса воздуха.

3.2. Компрессоры

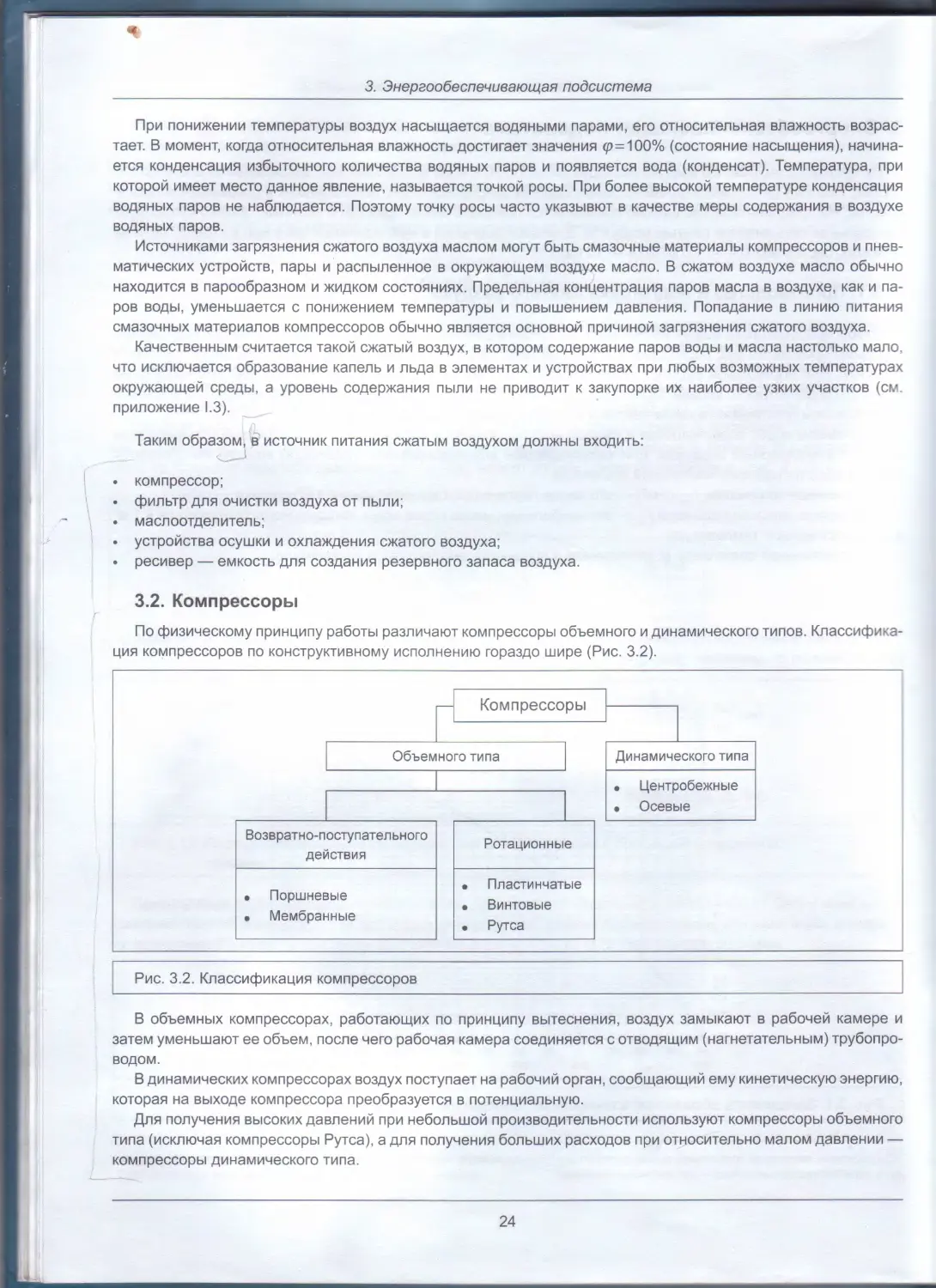

По физическому принципу работы различают компрессоры объемного и динамического типов. Классифика-

ция компрессоров по конструктивному исполнению гораздо шире (Рис. 3.2).

Рис. 3.2. Классификация компрессоров

В объемных компрессорах, работающих по принципу вытеснения, воздух замыкают в рабочей камере и

затем уменьшают ее объем, после чего рабочая камера соединяется с отводящим (нагнетательным) трубопро-

водом.

В динамических компрессорах воздух поступает на рабочий орган, сообщающий ему кинетическую энергию,

которая на выходе компрессора преобразуется в потенциальную.

Для получения высоких давлений при небольшой производительности используют компрессоры объемного

типа (исключая компрессоры Рутса), а для получения больших расходов при относительно малом давлении —

компрессоры динамического типа.

24

3. Энергообеспечивающая подсистема

3 2.1. Объемные компрессоры

Наиболее широкое примененение находят поршневые компрессоры.

Существует множество типов поршневых компрессоров. Они бывают простого и двойного действия, односту-

--атые и многоступенчатые, одноцилиндровые и многоцилиндровые, с воздушным и водяным охлаждением.

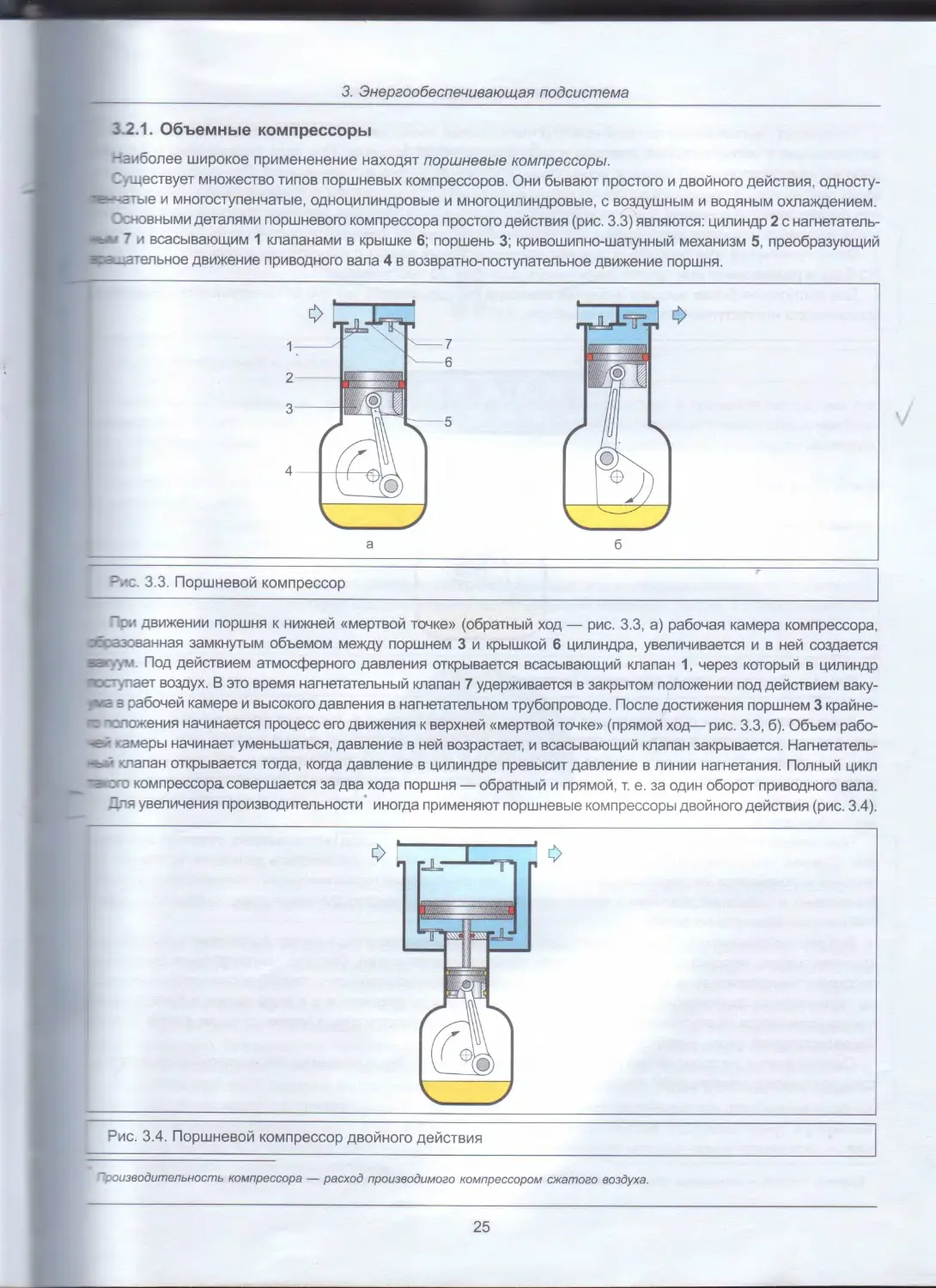

Основными деталями поршневого компрессора простого действия (рис. 3.3) являются: цилиндр 2 с нагнетатель-

7 и всасывающим 1 клапанами в крышке 6; поршень 3; кривошипно-шатунный механизм 5, преобразующий

:_^_ательное движение приводного вала 4 в возвратно-поступательное движение поршня.

p»ic. 3.3. Поршневой компрессор

~ри движении поршня к нижней «мертвой точке» (обратный ход — рис. 3.3, а) рабочая камера компрессора,

|Оссазованная замкнутым объемом между поршнем 3 и крышкой 6 цилиндра, увеличивается и в ней создается

эгуум. Под действием атмосферного давления открывается всасывающий клапан 1, через который в цилиндр

жкгупает воздух. В это время нагнетательный клапан 7 удерживается в закрытом положении под действием ваку-

ума в рабочей камере и высокого давления в нагнетательном трубопроводе. После достижения поршнем 3 крайне-

— "сложения начинается процесс его движения к верхней «мертвой точке» (прямой ход— рис. 3.3, б). Объем рабо-

те.' -амеры начинает уменьшаться, давление в ней возрастает, и всасывающий клапан закрывается. Нагнетатель-

-ь/ хлапан открывается тогда, когда давление в цилиндре превысит давление в линии нагнетания. Полный цикл

такого компрессора совершается за два хода поршня — обратный и прямой, т. е. за один оборот приводного вала.

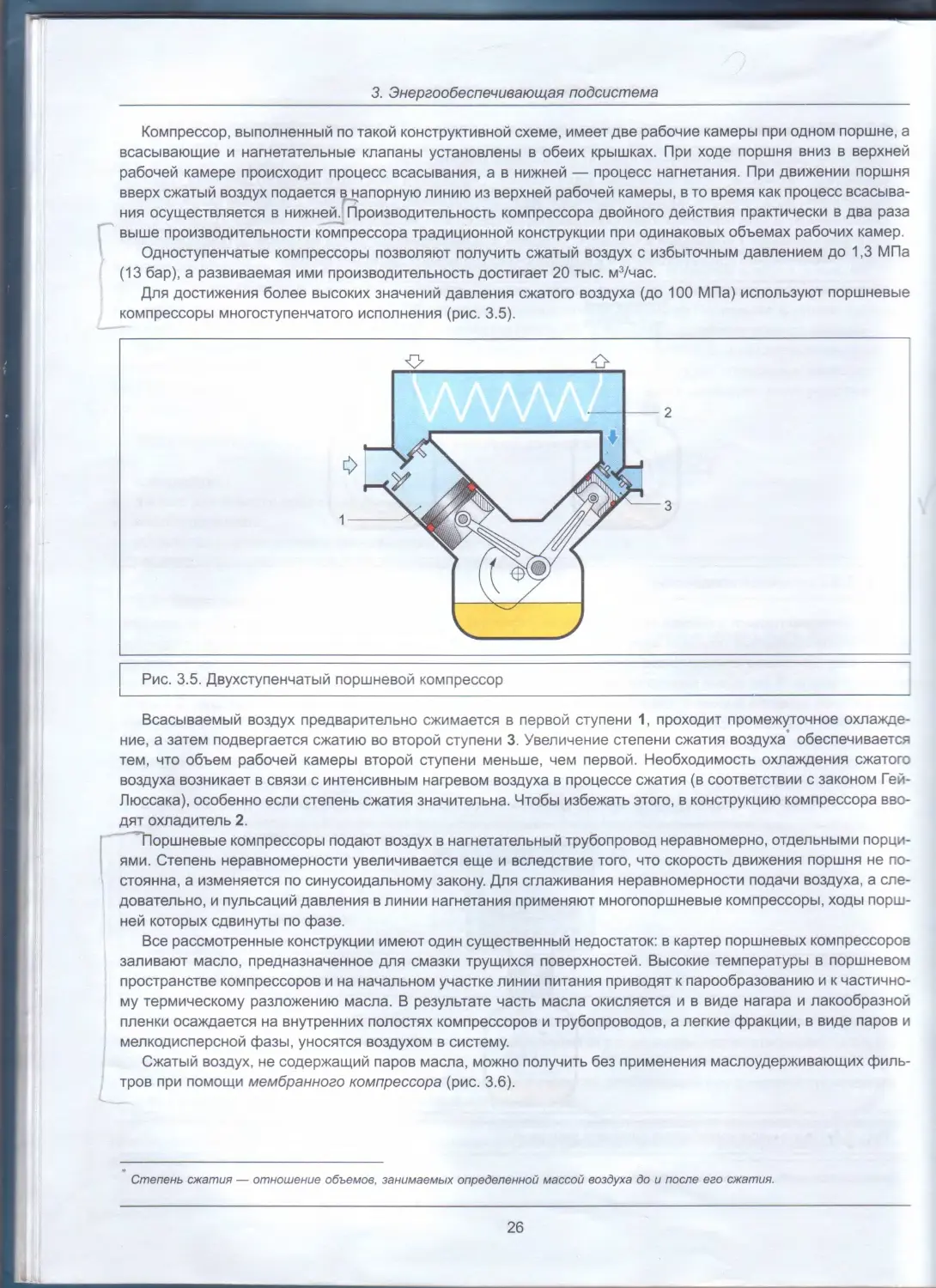

Для увеличения производительности иногда применяют поршневые компрессоры двойного действия (рис. 3.4).

Рис. 3.4. Поршневой компрессор двойного действия

Производительность компрессора — расход производимого компрессором сжатого воздуха.

25

3. Энергообеспечивающая подсистема

Компрессор, выполненный по такой конструктивной схеме, имеет две рабочие камеры при одном поршне, а

всасывающие и нагнетательные клапаны установлены в обеих крышках. При ходе поршня вниз в верхней

рабочей камере происходит процесс всасывания, а в нижней — процесс нагнетания. При движении поршня

вверх сжатый воздух подается в напорную линию из верхней рабочей камеры, в то время как процесс всасыва-

ния осуществляется в нижней. Производительность компрессора двойного действия практически в два раза

выше производительности компрессора традиционной конструкции при одинаковых объемах рабочих камер.

Одноступенчатые компрессоры позволяют получить сжатый воздух с избыточным давлением до 1,3 МПа

(13 бар), а развиваемая ими производительность достигает 20 тыс. м3/час.

Для достижения более высоких значений давления сжатого воздуха (до 100 МПа) используют поршневые

компрессоры многоступенчатого исполнения (рис. 3.5).

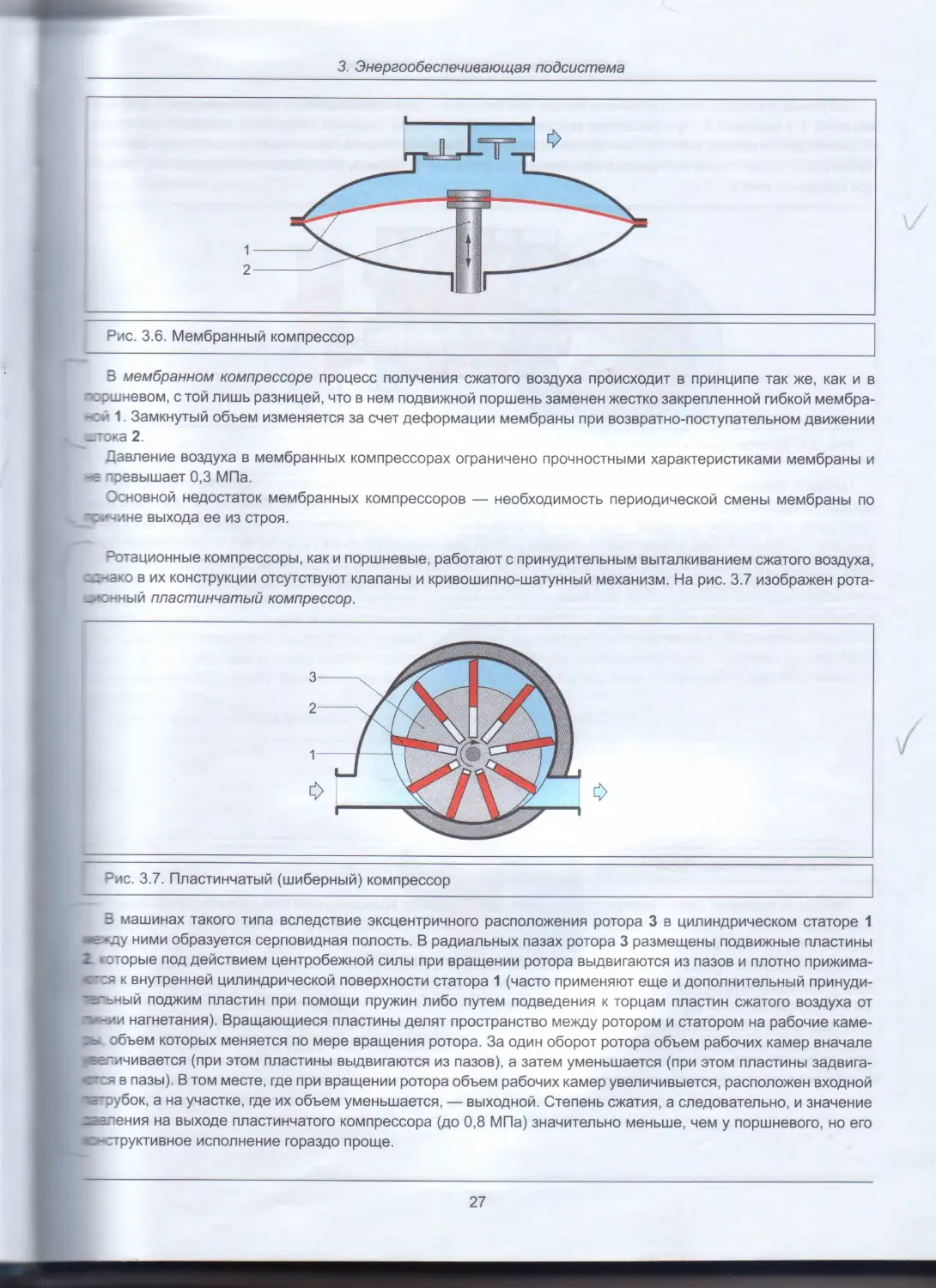

Рис. 3.5. Двухступенчатый поршневой компрессор

Всасываемый воздух предварительно сжимается в первой ступени 1, проходит промежуточное охлажде-

ние, а затем подвергается сжатию во второй ступени 3. Увеличение степени сжатия воздуха обеспечивается

тем, что объем рабочей камеры второй ступени меньше, чем первой. Необходимость охлаждения сжатого

воздуха возникает в связи с интенсивным нагревом воздуха в процессе сжатия (в соответствии с законом Гей-

Люссака), особенно если степень сжатия значительна. Чтобы избежать этого, в конструкцию компрессора вво-

дят охладитель 2.

Поршневые компрессоры подают воздух в нагнетательный трубопровод неравномерно, отдельными порци-

ями. Степень неравномерности увеличивается еще и вследствие того, что скорость движения поршня не по-

стоянна, а изменяется по синусоидальному закону. Для сглаживания неравномерности подачи воздуха, а сле-

довательно, и пульсаций давления в линии нагнетания применяют многопоршневые компрессоры, ходы порш-

ней которых сдвинуты по фазе.

Все рассмотренные конструкции имеют один существенный недостаток: в картер поршневых компрессоров

заливают масло, предназначенное для смазки трущихся поверхностей. Высокие температуры в поршневом

пространстве компрессоров и на начальном участке линии питания приводят к парообразованию и к частично-

му термическому разложению масла. В результате часть масла окисляется и в виде нагара и лакообразной

пленки осаждается на внутренних полостях компрессоров и трубопроводов, а легкие фракции, в виде паров и

мелкодисперсной фазы, уносятся воздухом в систему.

Сжатый воздух, не содержащий паров масла, можно получить без применения маслоудерживающих филь-

тров при помощи мембранного компрессора (рис. 3.6).

Степень сжатия — отношение объемов, занимаемых определенной массой воздуха до и после его сжатия.

26

3. Энергообеспечивающая подсистема

Рис. 3.6. Мембранный компрессор

В мембранном компрессоре процесс получения сжатого воздуха происходит в принципе так же, как и в

"зршневом, с той лишь разницей, что в нем подвижной поршень заменен жестко закрепленной гибкой мембра-

-ой 1. Замкнутый объем изменяется за счет деформации мембраны при возвратно-поступательном движении

_л~ока 2.

Давление воздуха в мембранных компрессорах ограничено прочностными характеристиками мембраны и

-е превышает 0,3 МПа.

Основной недостаток мембранных компрессоров — необходимость периодической смены мембраны по

тс г-ине выхода ее из строя.

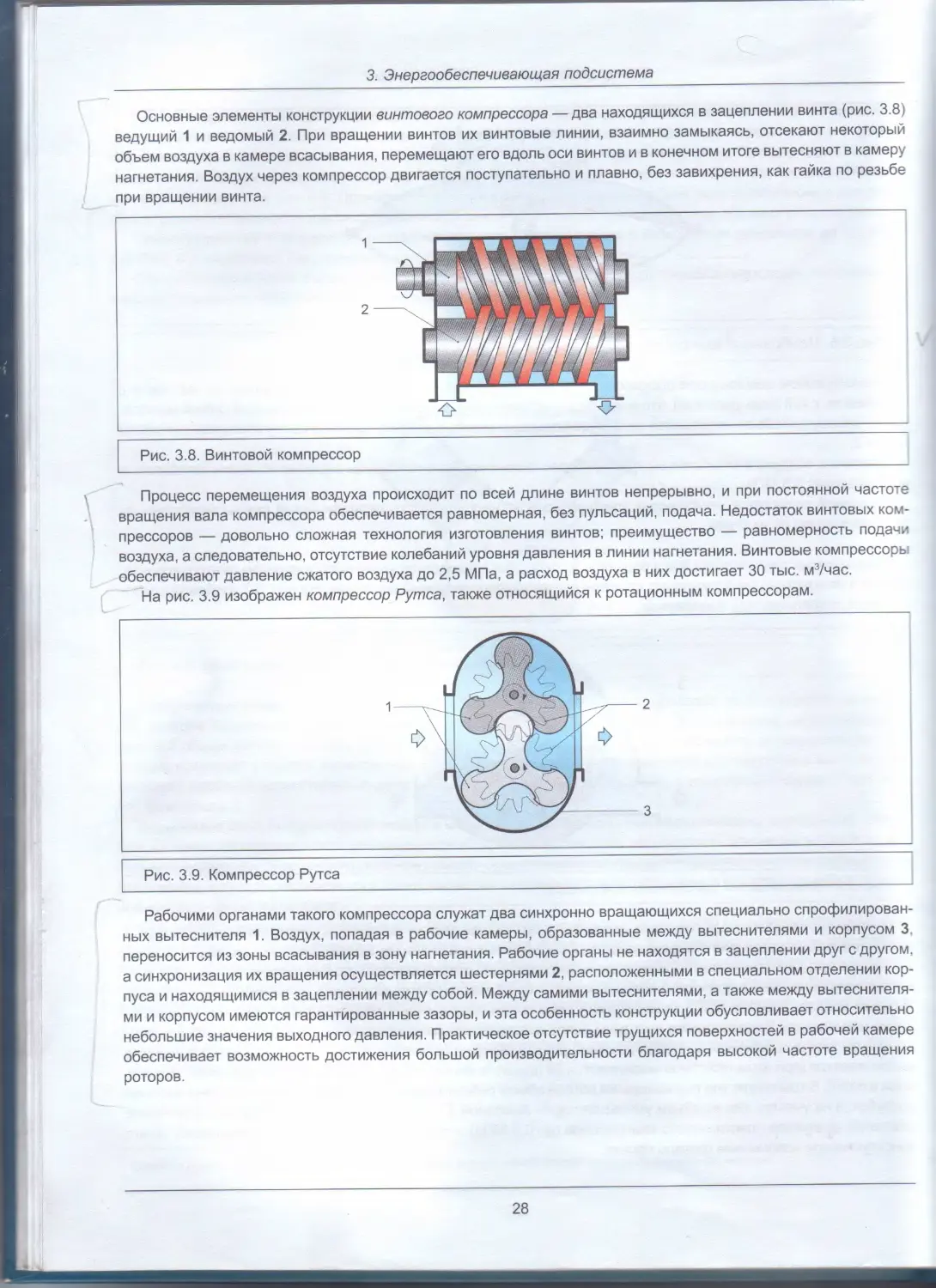

дотационные компрессоры, как и поршневые, работают с принудительным выталкиванием сжатого воздуха,

с^нако в их конструкции отсутствуют клапаны и кривошипно-шатунный механизм. На рис. 3.7 изображен рота-

ционный пластинчатый компрессор.

Рис. 3.7. Пластинчатый (шиберный) компрессор

В машинах такого типа вследствие эксцентричного расположения ротора 3 в цилиндрическом статоре 1

е еду ними образуется серповидная полость. В радиальных пазах ротора 3 размещены подвижные пластины

2 «оторые под действием центробежной силы при вращении ротора выдвигаются из пазов и плотно прижима-

<"я к внутренней цилиндрической поверхности статора 1 (часто применяют еще и дополнительный принуди-

жгьный поджим пластин при помощи пружин либо путем подведения к торцам пластин сжатого воздуха от

тг-ии нагнетания). Вращающиеся пластины делят пространство между ротором и статором на рабочие каме-

зэы. объем которых меняется по мере вращения ротора. За один оборот ротора объем рабочих камер вначале

г-егичивается (при этом пластины выдвигаются из пазов), а затем уменьшается (при этом пластины задвига-

с~:я в пазы). В том месте, где при вращении ротора объем рабочих камер увеличивыется, расположен входной

тг-рубок, а на участке, где их объем уменьшается, — выходной. Степень сжатия, а следовательно, и значение

юния на выходе пластинчатого компрессора (до 0,8 МПа) значительно меньше, чем у поршневого, но его

труктивное исполнение гораздо проще.

27

3. Энергообеспечивающая подсистема

Основные элементы конструкции винтового компрессора — два находящихся в зацеплении винта (рис. 3.8)

ведущий 1 и ведомый 2. При вращении винтов их винтовые линии, взаимно замыкаясь, отсекают некоторый

объем воздуха в камере всасывания, перемещают его вдоль оси винтов и в конечном итоге вытесняют в камеру

нагнетания. Воздух через компрессор двигается поступательно и плавно, без завихрения, как гайка по резьбе

при вращении винта.

Рис. 3.8. Винтовой компрессор

Процесс перемещения воздуха происходит по всей длине винтов непрерывно, и при постоянной частоте

вращения вала компрессора обеспечивается равномерная, без пульсаций, подача. Недостаток винтовых ком-

прессоров — довольно сложная технология изготовления винтов; преимущество — равномерность подачи

воздуха, а следовательно, отсутствие колебаний уровня давления в линии нагнетания. Винтовые компрессоры

обеспечивают давление сжатого воздуха до 2,5 МПа, а расход воздуха в них достигает 30 тыс. м3/час.

На рис. 3.9 изображен компрессор Рутса, также относящийся к ротационным компрессорам.

Рабочими органами такого компрессора служат два синхронно вращающихся специально спрофилирован-

ных вытеснителя 1. Воздух, попадая в рабочие камеры, образованные между вытеснителями и корпусом 3.

переносится из зоны всасывания в зону нагнетания. Рабочие органы не находятся в зацеплении друг с другом,

а синхронизация их вращения осуществляется шестернями 2, расположенными в специальном отделении кор-

пуса и находящимися в зацеплении между собой. Между самими вытеснителями, а также между вытеснителя-

ми и корпусом имеются гарантированные зазоры, и эта особенность конструкции обусловливает относительно

небольшие значения выходного давления. Практическое отсутствие трущихся поверхностей в рабочей камере

обеспечивает возможность достижения большой производительности благодаря высокой частоте вращения

роторов.

3. Энергообеспечивающая подсистема

3.2.2. Динамические компрессоры

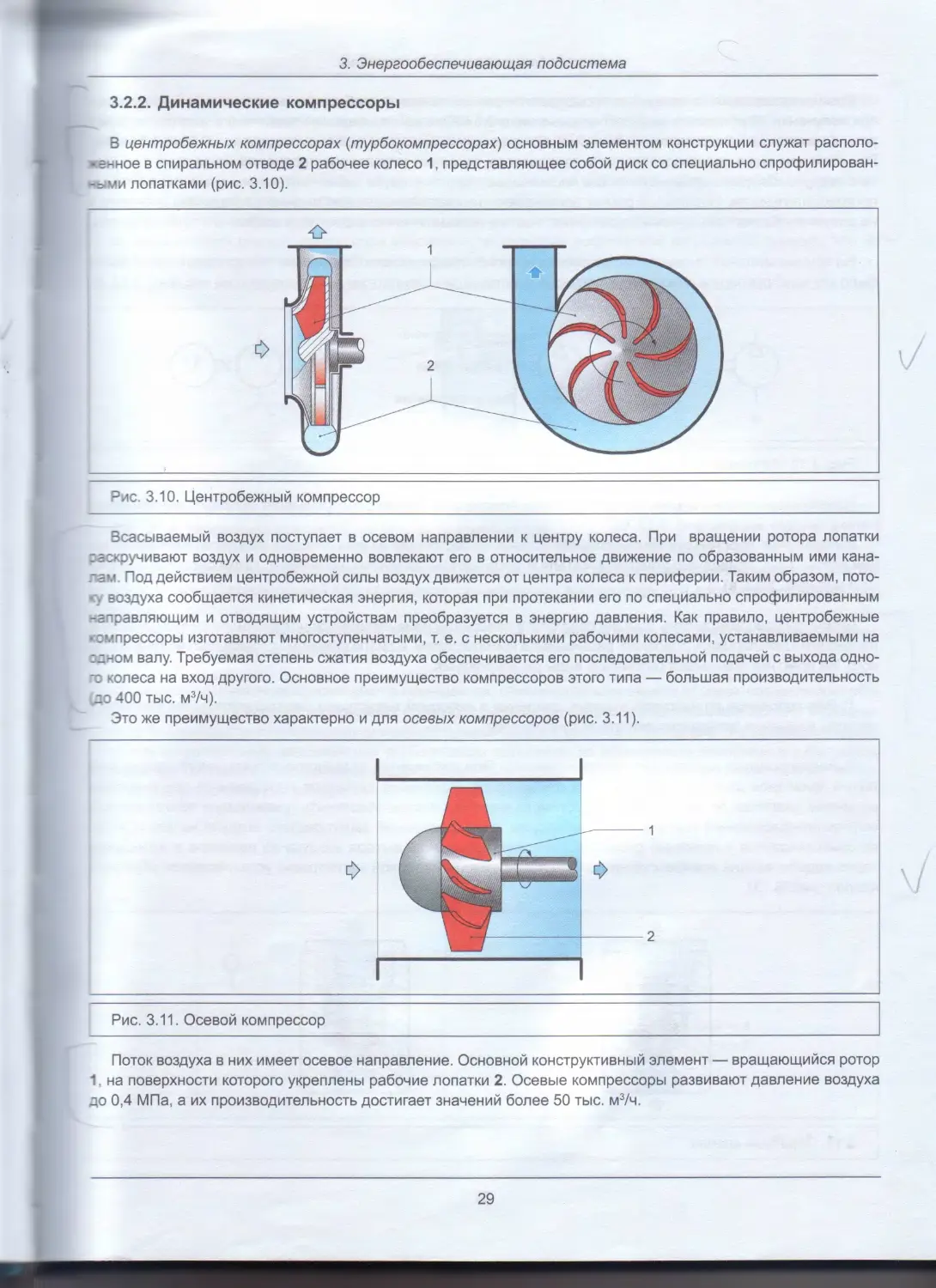

В центробежных компрессорах (турбокомпрессорах) основным элементом конструкции служат располо-

женное в спиральном отводе 2 рабочее колесо 1, представляющее собой диск со специально спрофилирован-

-ыми лопатками (рис. 3.10).

=>ис. 3.10. Центробежный компрессор

Всасываемый воздух поступает в осевом направлении к центру колеса. При вращении ротора лопатки

раскручивают воздух и одновременно вовлекают его в относительное движение по образованным ими кана-

там. Под действием центробежной силы воздух движется от центра колеса к периферии. Таким образом, пото-

. воздуха сообщается кинетическая энергия, которая при протекании его по специально спрофилированным

-алравляющим и отводящим устройствам преобразуется в энергию давления. Как правило, центробежные

•омпрессоры изготавляют многоступенчатыми, т. е. с несколькими рабочими колесами, устанавливаемыми на

Z2H0M валу. Требуемая степень сжатия воздуха обеспечивается его последовательной подачей с выхода одно-

колеса на вход другого. Основное преимущество компрессоров этого типа — большая производительность

до 400 тыс. м3/ч).

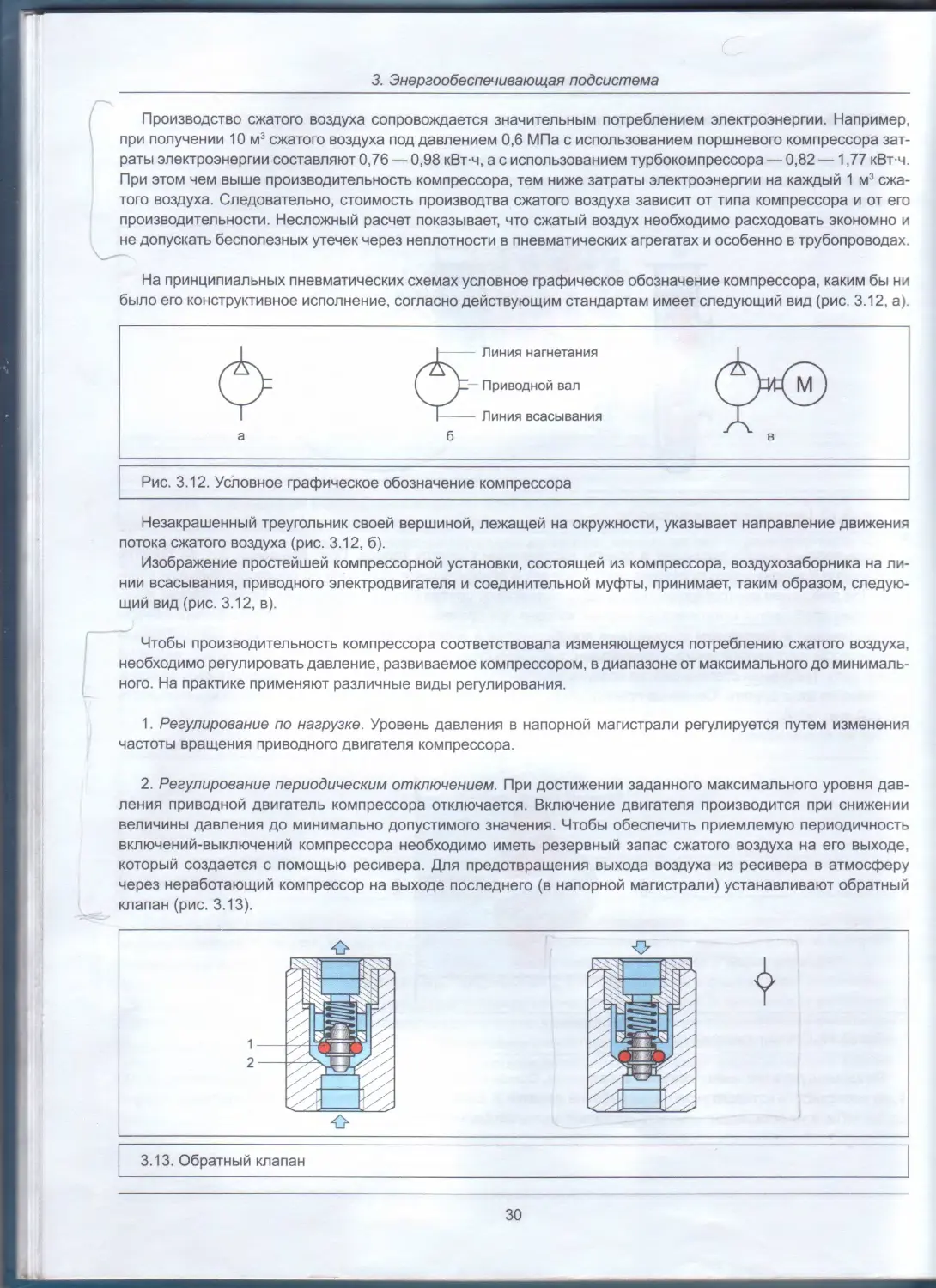

Это же преимущество характерно и для осевых компрессоров (рис. 3.11).

Рис. 3.11. Осевой компрессор

Поток воздуха в них имеет осевое направление. Основной конструктивный элемент — вращающийся ротор

1. на поверхности которого укреплены рабочие лопатки 2. Осевые компрессоры развивают давление воздуха

до 0,4 МПа, а их производительность достигает значений более 50 тыс. м3/ч.

29

3. Энергообеспечивающая подсистема

Производство сжатого воздуха сопровождается значительным потреблением электроэнергии. Например,

при получении 10 м2 3 сжатого воздуха под давлением 0,6 МПа с использованием поршневого компрессора зат-

раты электроэнергии составляют 0,76 — 0,98 кВт ч, а с использованием турбокомпрессора — 0,82 — 1,77 кВт ч.

При этом чем выше производительность компрессора, тем ниже затраты электроэнергии на каждый 1 м3 сжа-

того воздуха. Следовательно, стоимость производтва сжатого воздуха зависит от типа компрессора и от его

производительности. Несложный расчет показывает, что сжатый воздух необходимо расходовать экономно и

не допускать бесполезных утечек через неплотности в пневматических агрегатах и особенно в трубопроводах.

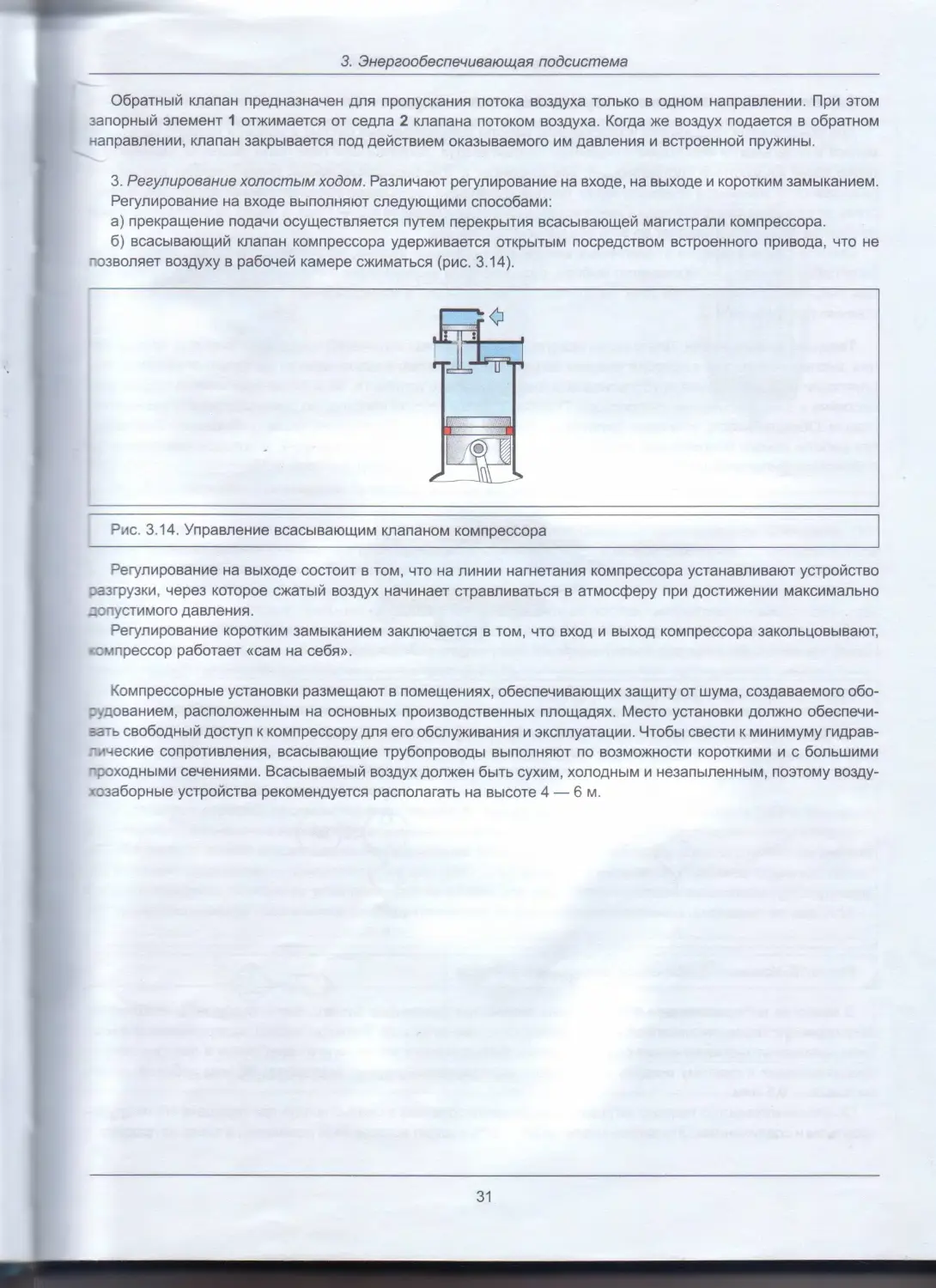

На принципиальных пневматических схемах условное графическое обозначение компрессора, каким бы ни

было его конструктивное исполнение, согласно действующим стандартам имеет следующий вид (рис. 3.12, а).

Незакрашенный треугольник своей вершиной, лежащей на окружности, указывает направление движения

потока сжатого воздуха (рис. 3.12, б).

Изображение простейшей компрессорной установки, состоящей из компрессора, воздухозаборника на ли-

нии всасывания, приводного электродвигателя и соединительной муфты, принимает, таким образом, следую-

щий вид (рис. 3.12, в).

Чтобы производительность компрессора соответствовала изменяющемуся потреблению сжатого воздуха,

необходимо регулировать давление, развиваемое компрессором, в диапазоне от максимального до минималь-

ного. На практике применяют различные виды регулирования.

1. Регулирование по нагрузке. Уровень давления в напорной магистрали регулируется путем изменения

частоты вращения приводного двигателя компрессора.

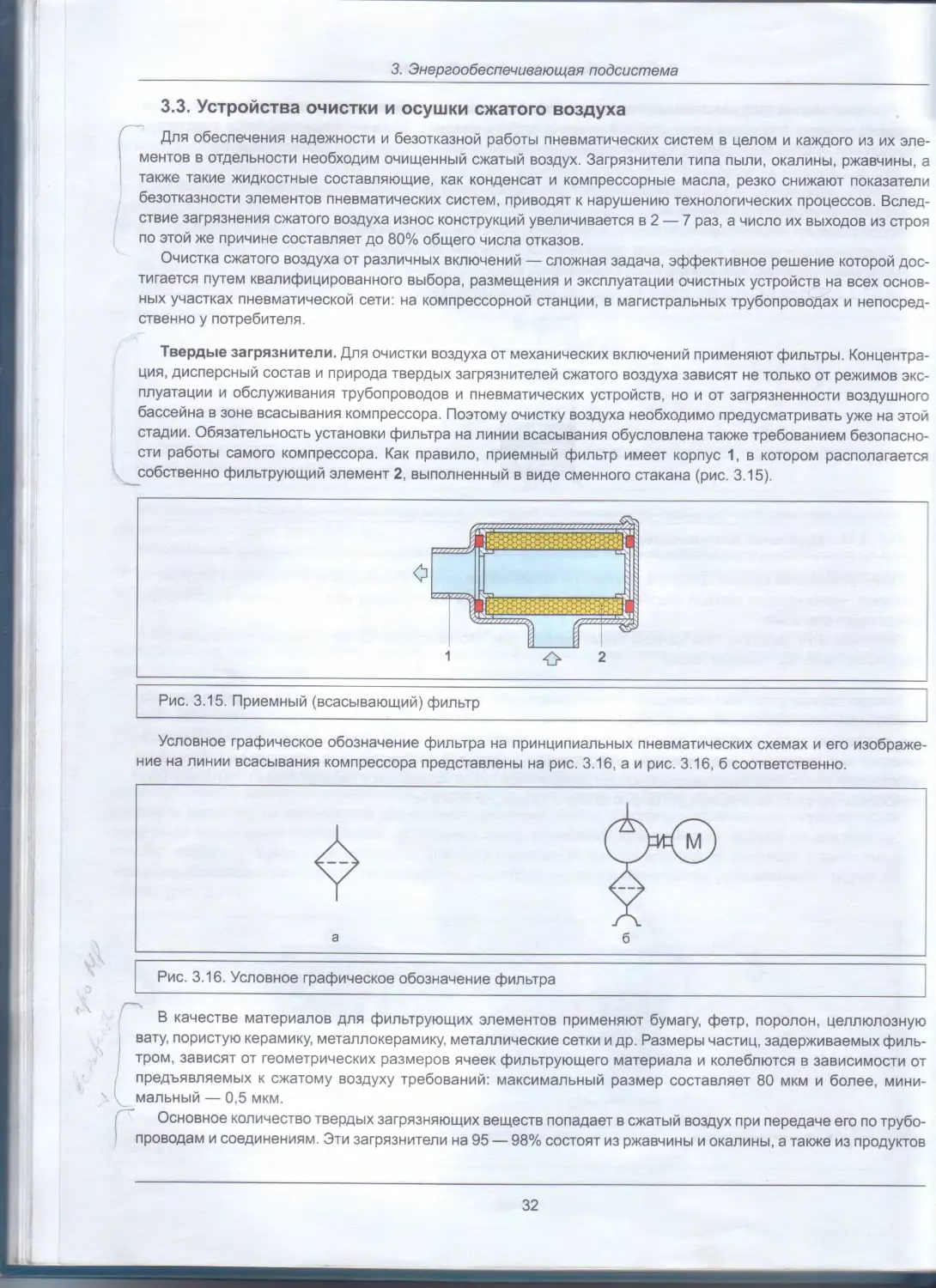

2. Регулирование периодическим отключением. При достижении заданного максимального уровня дав-

ления приводной двигатель компрессора отключается. Включение двигателя производится при снижении

величины давления до минимально допустимого значения. Чтобы обеспечить приемлемую периодичность

включений-выключений компрессора необходимо иметь резервный запас сжатого воздуха на его выходе,

который создается с помощью ресивера. Для предотвращения выхода воздуха из ресивера в атмосферу

через неработающий компрессор на выходе последнего (в напорной магистрали) устанавливают обратный

клапан (рис. 3.13).

3.13. Обратный клапан

30

3. Энергообеспечивающая подсистема

Обратный клапан предназначен для пропускания потока воздуха только в одном направлении. При этом

запорный элемент 1 отжимается от седла 2 клапана потоком воздуха. Когда же воздух подается в обратном

направлении, клапан закрывается под действием оказываемого им давления и встроенной пружины.

3. Регулирование холостым ходом. Различают регулирование на входе, на выходе и коротким замыканием.

Регулирование на входе выполняют следующими способами:

а) прекращение подачи осуществляется путем перекрытия всасывающей магистрали компрессора.

б) всасывающий клапан компрессора удерживается открытым посредством встроенного привода, что не

позволяет воздуху в рабочей камере сжиматься (рис. 3.14).

Регулирование на выходе состоит в том, что на линии нагнетания компрессора устанавливают устройство

зазгрузки, через которое сжатый воздух начинает стравливаться в атмосферу при достижении максимально

допустимого давления.

Регулирование коротким замыканием заключается в том, что вход и выход компрессора закольцовывают,

•омпрессор работает «сам на себя».

Компрессорные установки размещают в помещениях, обеспечивающих защиту от шума, создаваемого обо-

: .дованием, расположенным на основных производственных площадях. Место установки должно обеспечи-

вать свободный доступ к компрессору для его обслуживания и эксплуатации. Чтобы свести к минимуму гидрав-

лические сопротивления, всасывающие трубопроводы выполняют по возможности короткими и с большими

проходными сечениями. Всасываемый воздух должен быть сухим, холодным и незапыленным, поэтому возду-

хозаборные устройства рекомендуется располагать на высоте 4 — 6 м.

31

3. Энергообеспечивающая подсистема

3. 3. Устройства очистки и осушки сжатого воздуха

Для обеспечения надежности и безотказной работы пневматических систем в целом и каждого из их эле-

ментов в отдельности необходим очищенный сжатый воздух. Загрязнители типа пыли, окалины, ржавчины, а

также такие жидкостные составляющие, как конденсат и компрессорные масла, резко снижают показатели

безотказности элементов пневматических систем, приводят к нарушению технологических процессов. Вслед-

ствие загрязнения сжатого воздуха износ конструкций увеличивается в 2 — 7 раз, а число их выходов из строя

по этой же причине составляет до 80% общего числа отказов.

Очистка сжатого воздуха от различных включений — сложная задача, эффективное решение которой дос-

тигается путем квалифицированного выбора, размещения и эксплуатации очистных устройств на всех основ-

ных участках пневматической сети: на компрессорной станции, в магистральных трубопроводах и непосред-

ственно у потребителя.

Твердые загрязнители. Для очистки воздуха от механических включений применяют фильтры. Концентра-

ция, дисперсный состав и природа твердых загрязнителей сжатого воздуха зависят не только от режимов экс-

плуатации и обслуживания трубопроводов и пневматических устройств, но и от загрязненности воздушного

бассейна в зоне всасывания компрессора. Поэтому очистку воздуха необходимо предусматривать уже на этой

стадии. Обязательность установки фильтра на линии всасывания обусловлена также требованием безопасно-

сти работы самого компрессора. Как правило, приемный фильтр имеет корпус 1, в котором располагается

собственно фильтрующий элемент 2, выполненный в виде сменного стакана (рис. 3.15).

Рис. 3.15. Приемный (всасывающий) фильтр

Условное графическое обозначение фильтра на принципиальных пневматических схемах и его изображе-

ние на линии всасывания компрессора представлены на рис. 3.16, а и рис. 3.16, б соответственно.

В качестве материалов для фильтрующих элементов применяют бумагу, фетр, поролон, целлюлозную

вату, пористую керамику, металлокерамику, металлические сетки и др. Размеры частиц, задерживаемых филь-

тром, зависят от геометрических размеров ячеек фильтрующего материала и колеблются в зависимости от

предъявляемых к сжатому воздуху требований: максимальный размер составляет 80 мкм и более, мини-

мальный — 0,5 мкм.

Основное количество твердых загрязняющих веществ попадает в сжатый воздух при передаче его по трубо-

проводам и соединениям. Эти загрязнители на 95 — 98% состоят из ржавчины и окалины, а также из продуктов

32

3. Энергообеспечивающая подсистема

износа поршневых колец компрессоров и подвижных деталей пневмоаппаратов. При нарушении технологии

изготовления и монтажа трубопроводов в них попадают частицы уплотняющих материалов и промышленная

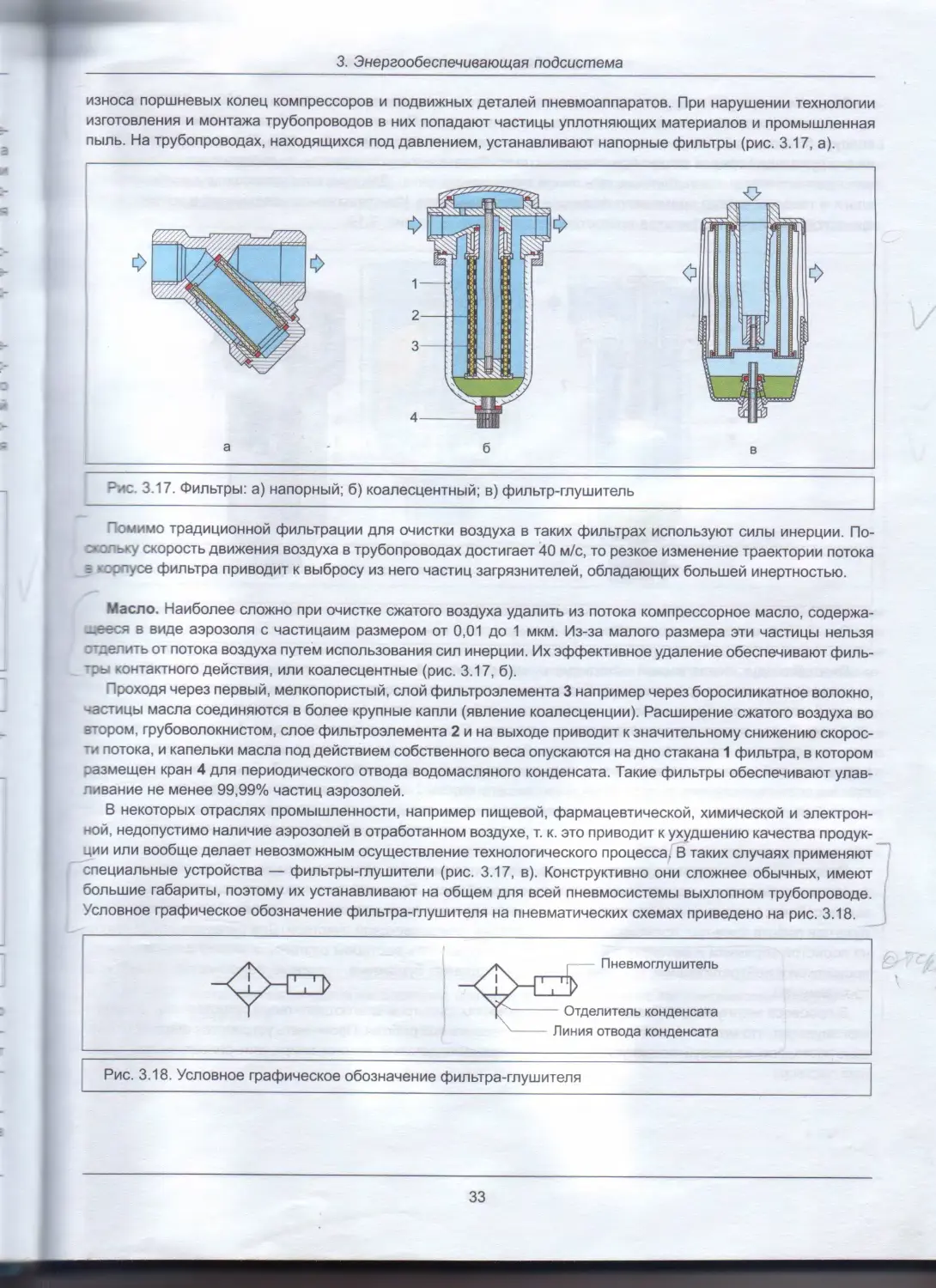

пыль. На трубопроводах, находящихся под давлением, устанавливают напорные фильтры (рис. 3.17, а).

эис. 3.17. Фильтры: а) напорный; б) коалесцентный; в) фильтр-глушитель

Помимо традиционной фильтрации для очистки воздуха в таких фильтрах используют силы инерции. По-

ольку скорость движения воздуха в трубопроводах достигает 40 м/с, то резкое изменение траектории потока

з корпусе фильтра приводит к выбросу из него частиц загрязнителей, обладающих большей инертностью.

Масло. Наиболее сложно при очистке сжатого воздуха удалить из потока компрессорное масло, содержа-

щееся в виде аэрозоля с частицаим размером от 0,01 до 1 мкм. Из-за малого размера эти частицы нельзя

c-делить от потока воздуха путем использования сил инерции. Их эффективное удаление обеспечивают филь-

*рь контактного действия, или коалесцентные (рис. 3.17, б).

Проходя через первый, мелкопористый, слой фильтроэлемента 3 например через боросиликатное волокно,

-астицы масла соединяются в более крупные капли (явление коалесценции). Расширение сжатого воздуха во

втором, грубоволокнистом, слое фильтроэлемента 2 и на выходе приводит к значительному снижению скорос-

ти потока, и капельки масла под действием собственного веса опускаются на дно стакана 1 фильтра, в котором

размещен кран 4 для периодического отвода водомасляного конденсата. Такие фильтры обеспечивают улав-

ливание не менее 99,99% частиц аэрозолей.

В некоторых отраслях промышленности, например пищевой, фармацевтической, химической и электрон-

ной, недопустимо наличие аэрозолей в отработанном воздухе, т. к. это приводит к ухудшению качества продук-

ции или вообще делает невозможным осуществление технологического процесса. В таких случаях применяют

специальные устройства — фильтры-глушители (рис. 3.17, в). Конструктивно они сложнее обычных, имеют

большие габариты, поэтому их устанавливают на общем для всей пневмосистемы выхлопном трубопроводе.

Условное графическое обозначение фильтра-глушителя на пневматических схемах приведено на рис. 3.18.

Пневмоглушитель

3

- Отделитель конденсата

Линия отвода конденсата

Рис. 3.18. Условное графическое обозначение фильтра-глушителя

33

3. Энергообеспечивающая подсистема

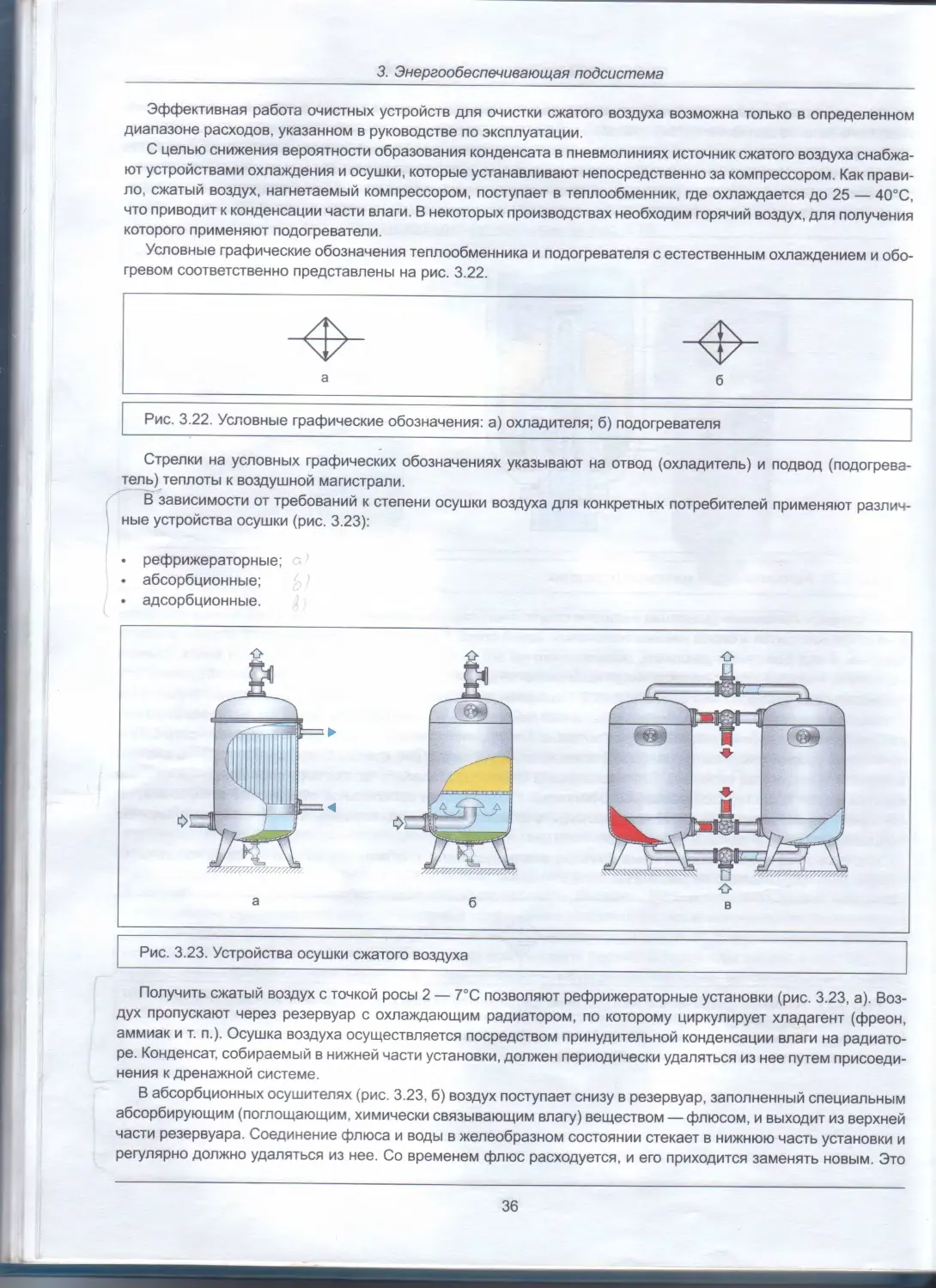

Вода. Температура воздуха в процессе его сжатия в компрессоре повышается на 100 — 130°С, и одно-

временно значительно снижается относительная влажность. При относительной влажности всасываемого

воздуха 80% сжатый воздух на выходе из компрессора имеет ее значение 6 — 10%. Вследствие теплообме-

на с окружающей средой воздух при движении по трубопроводам охлаждается, происходит его перенасыще-

ние водяными парами и выделение капельной влаги (конденсата). Для очистки сжатого воздуха от капельной

влаги и твердых частиц применяют фильтры-влагоотделители. Конструктивное исполнение и условное гра-

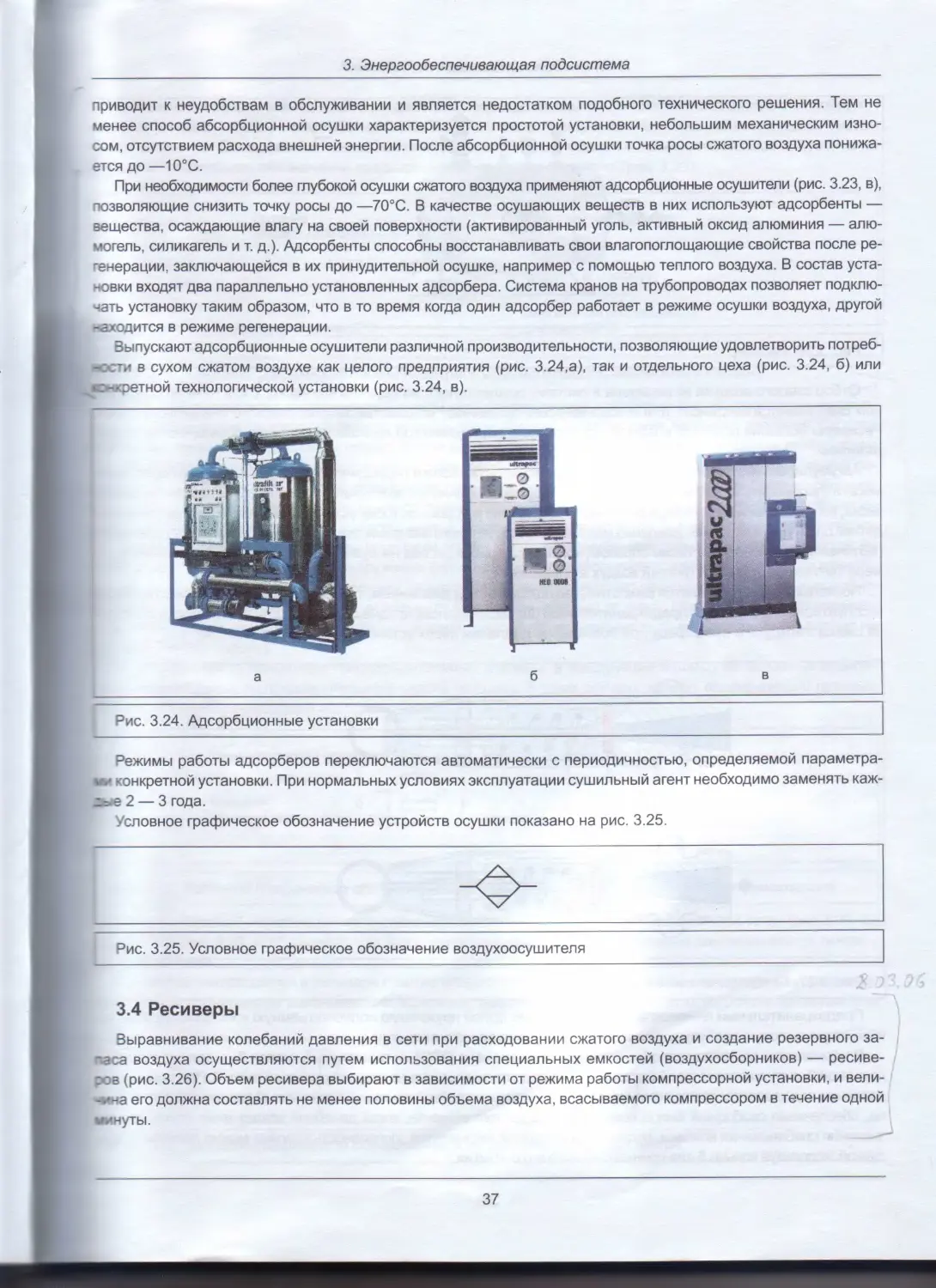

фическое обозначение фильтра-влагоотделителя показаны на рис. 3.19.

Сжатый воздух, подведенный к входному каналу в корпусе 1, попадает на крыльчатку 2, где ему придается

нисходящее вращательное движение. Капли воды и масла, а также крупные твердые частицы под действием

центробежных сил отбрасываются к стенкам стакана 3 и опускаются вниз, в отделенную заслонкой 5 спокой-

ную зону. Далее воздух поступает на выход аппарата. При этом в фильтроэлементе 4 удерживаются более

мелкие включения, содержащиеся в воздухе. Для предотвращения попадания загрязнителей, удаляемых в

результате действия центробежных сил, фильтроэлемент защищен дефлектором 7. Прозрачность материала

стакана позволяет следить за количеством конденсата, который должен периодически отводиться через управ-

ляемый вручную клапан 6. Уровень конденсата не должен подниматься выше заслонки, т. к. в этом случае

конденсат начнет подхватываться воздушным потоком, поступающим на фильтроэлемент, что приведет к быс-

трому его засорению.

Поскольку при засорении фильтров возрастает сопротивление движению воздуха, то фильтроэлементь

заменяют, либо восстанавливают их пропускную способность. Очищать фильтроэлементы можно следующи-

ми способами: пропусканием сжатого воздуха в направлении, противоположном направлению движения воз-

духа при работе фильтра; промывкой в растворителях; ультразвуковой очисткой. Для регенерации фильтров

из пористой керамики и металлокерамики можно использовать растворы различных кислот с последующей

промывкой и нейтрализацией. Восстановлению не подлежат бумажные, тканевые, волокнистые и т. п. филь-

троэлементы.

В процессе эксплуатации на внутренних поверхностях фильтров-влагоотделителей осаждается водомасля-

ная эмульсия, что может привести к нарушению их нормальной работы. Промывать устройства следует с помо-

щью растворов, не разрушающих уплотнения и поверхности деталей (бензин, спирт, уайт-спирит, теплый мыль-

ный раствор).

34

3. Энергообеспечивающая подсистема

яры-влагоотделители следует монтировать в пневмосистемах только в вертикальном положе-

Направление движения потока сжатого воздуха через устройство указывается стрелкой на корпусе.

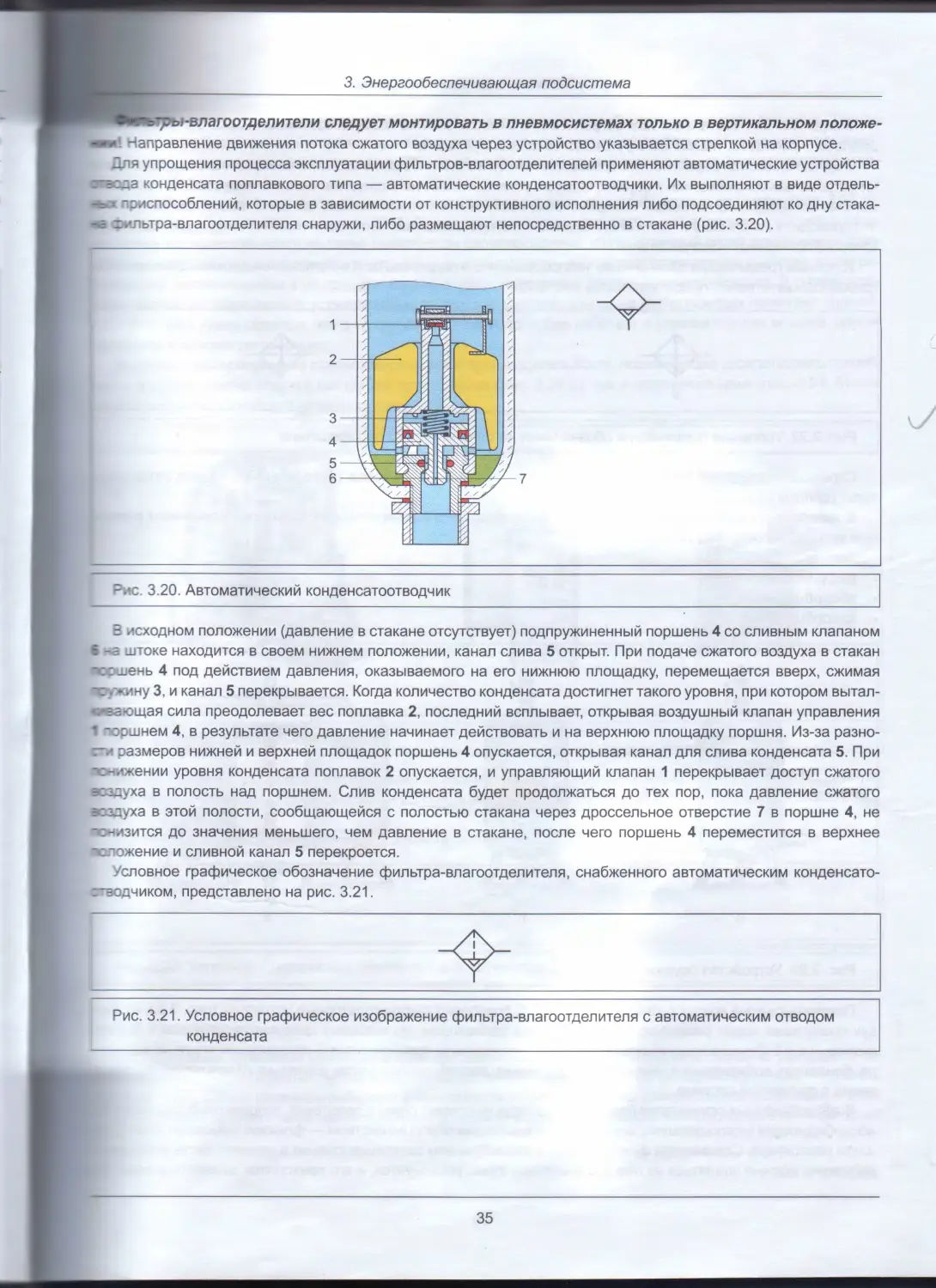

Для упрощения процесса эксплуатации фильтров-влагоотделителей применяют автоматические устройства

:-=1да конденсата поплавкового типа — автоматические конденсатоотводчики. Их выполняют в виде отдель-

приспособлений, которые в зависимости от конструктивного исполнения либо подсоединяют ко дну стака-

ие гильтра-влагоотделителя снаружи, либо размещают непосредственно в стакане (рис. 3.20).

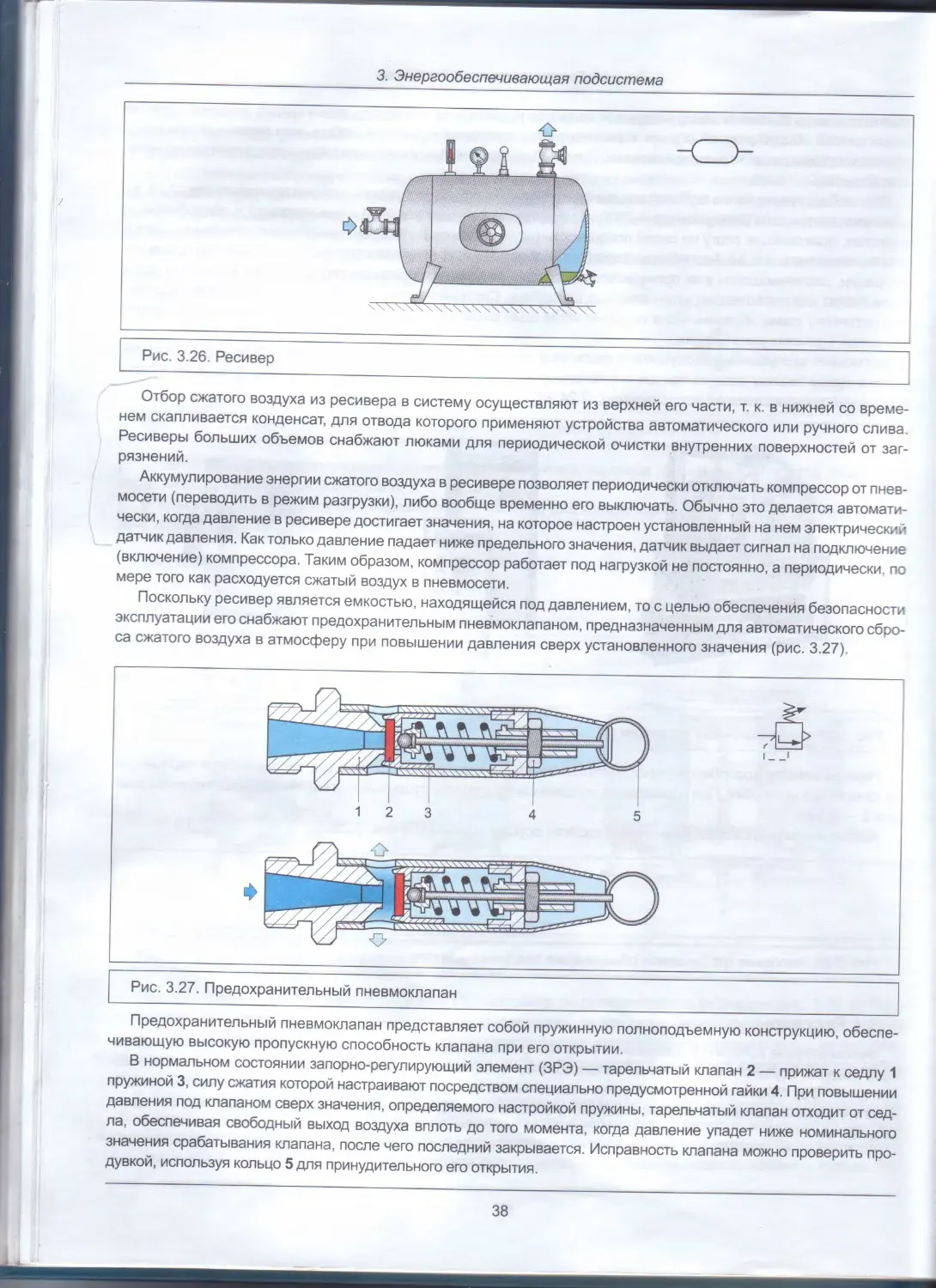

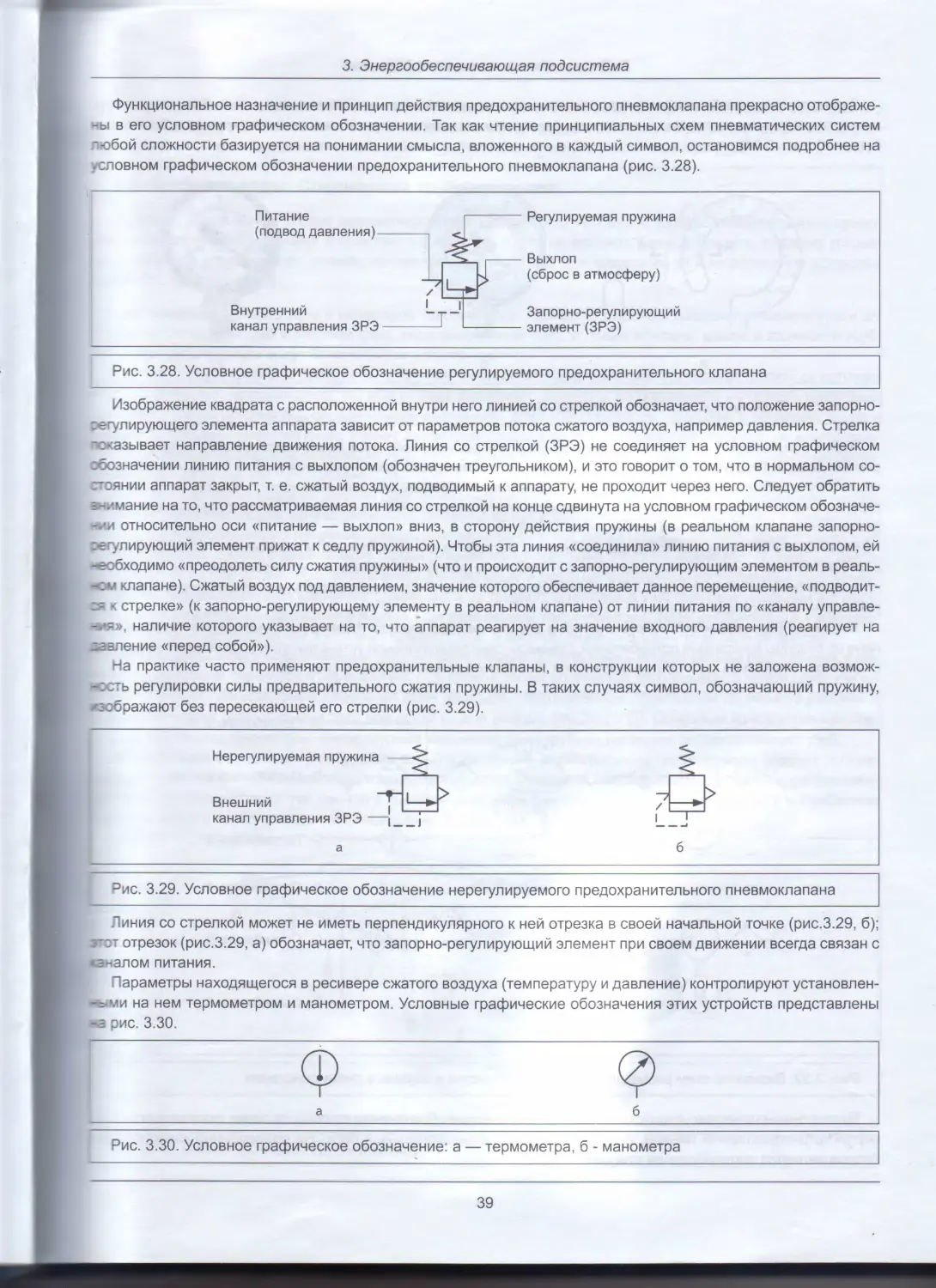

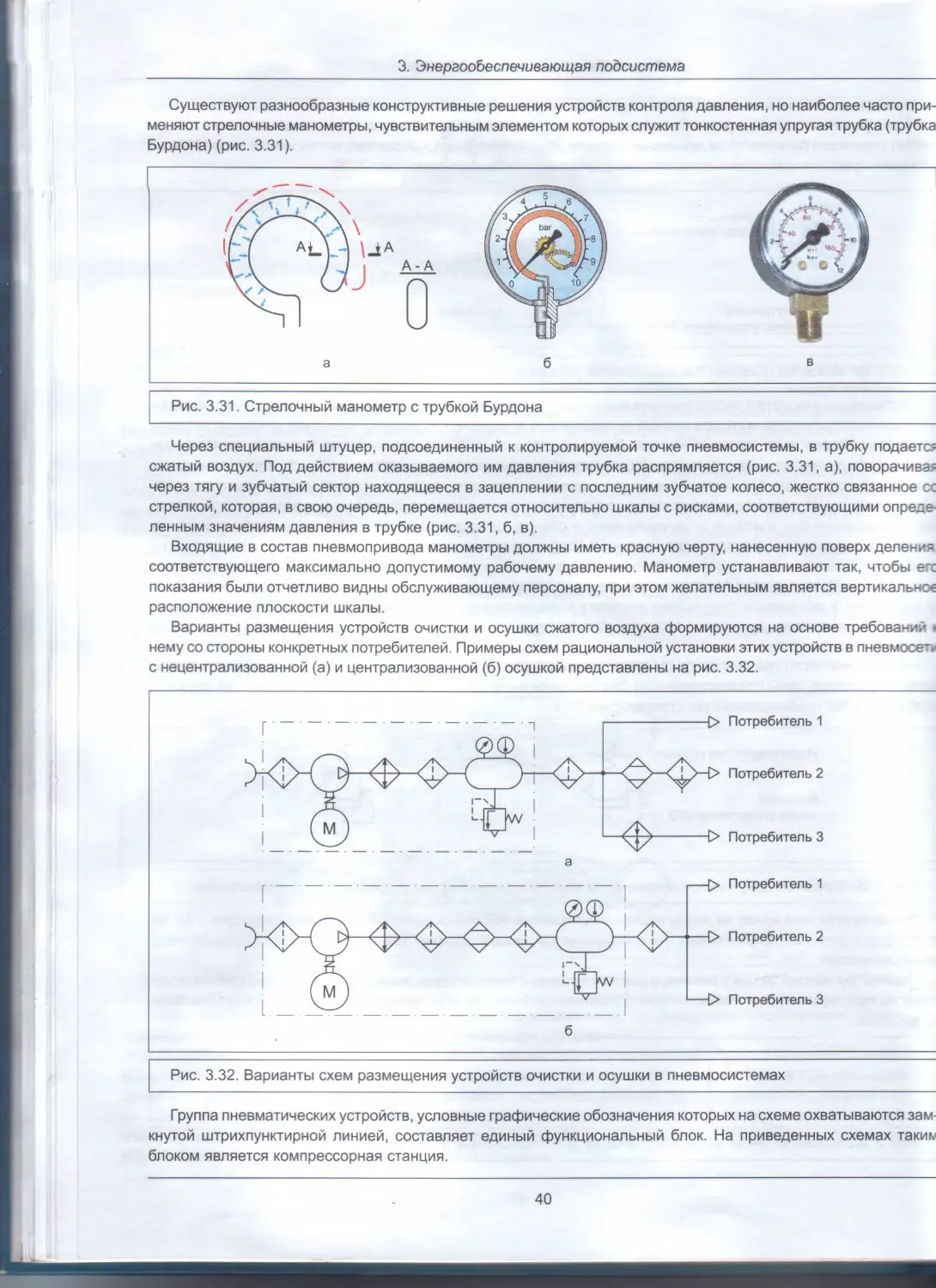

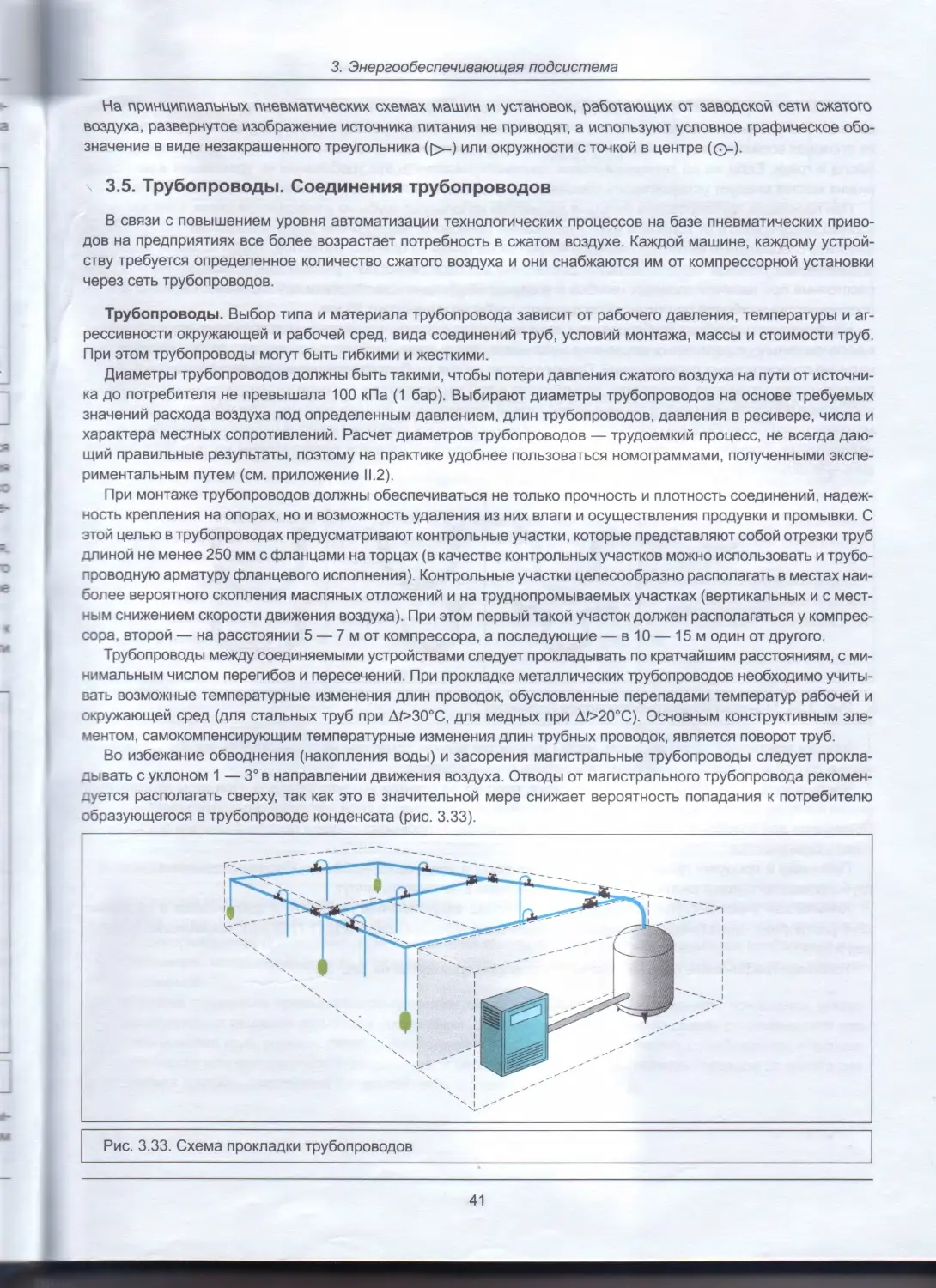

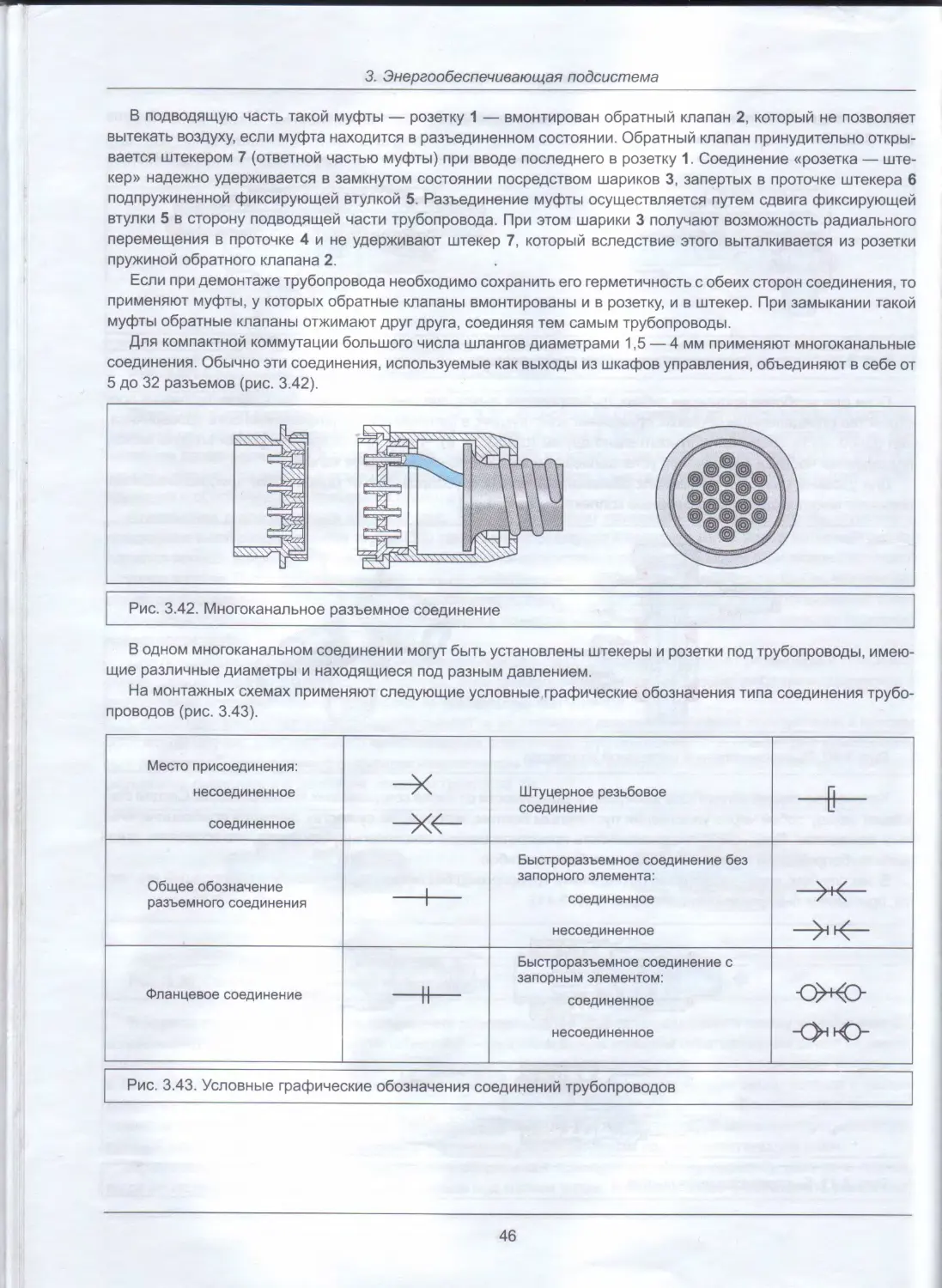

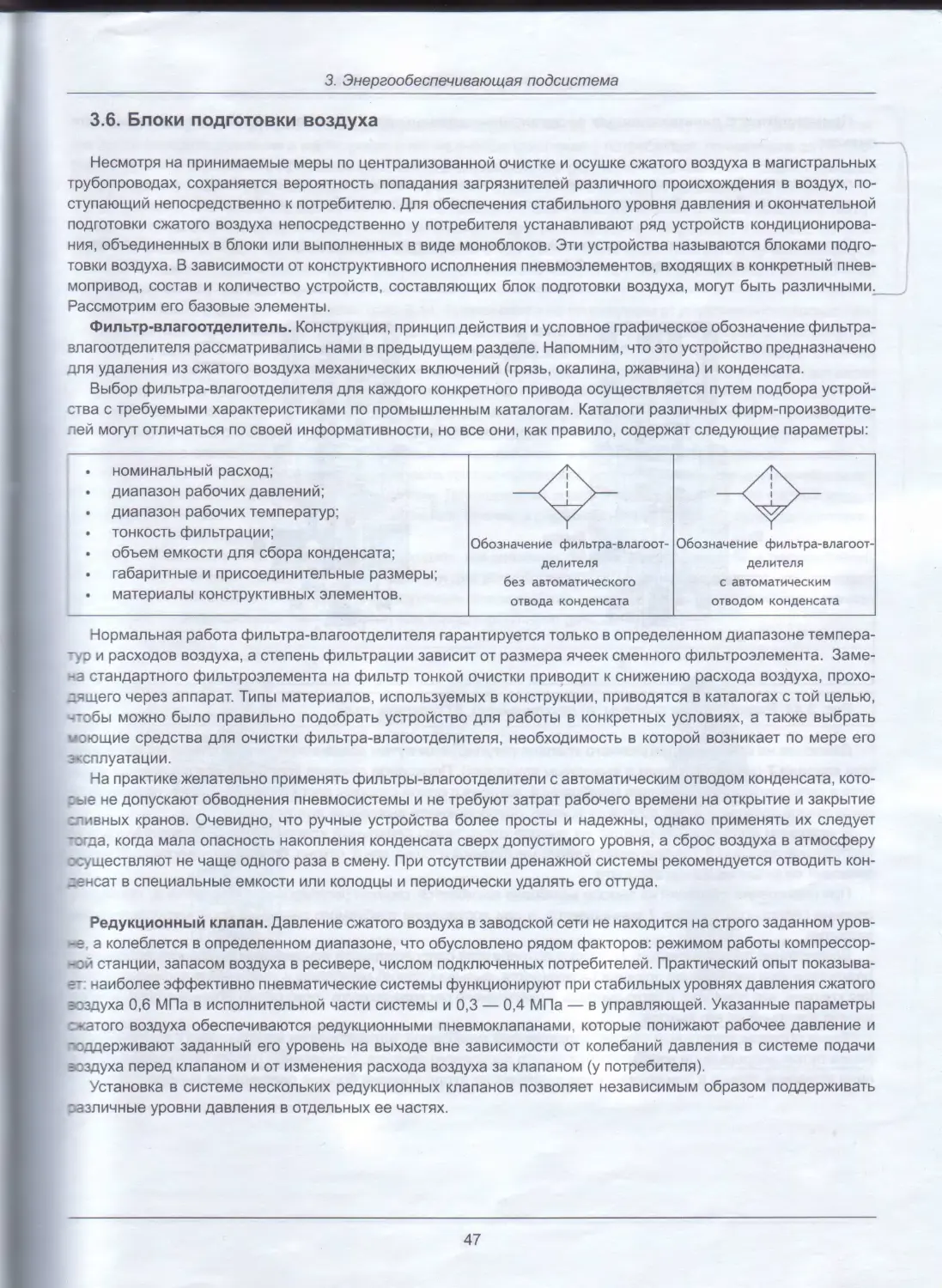

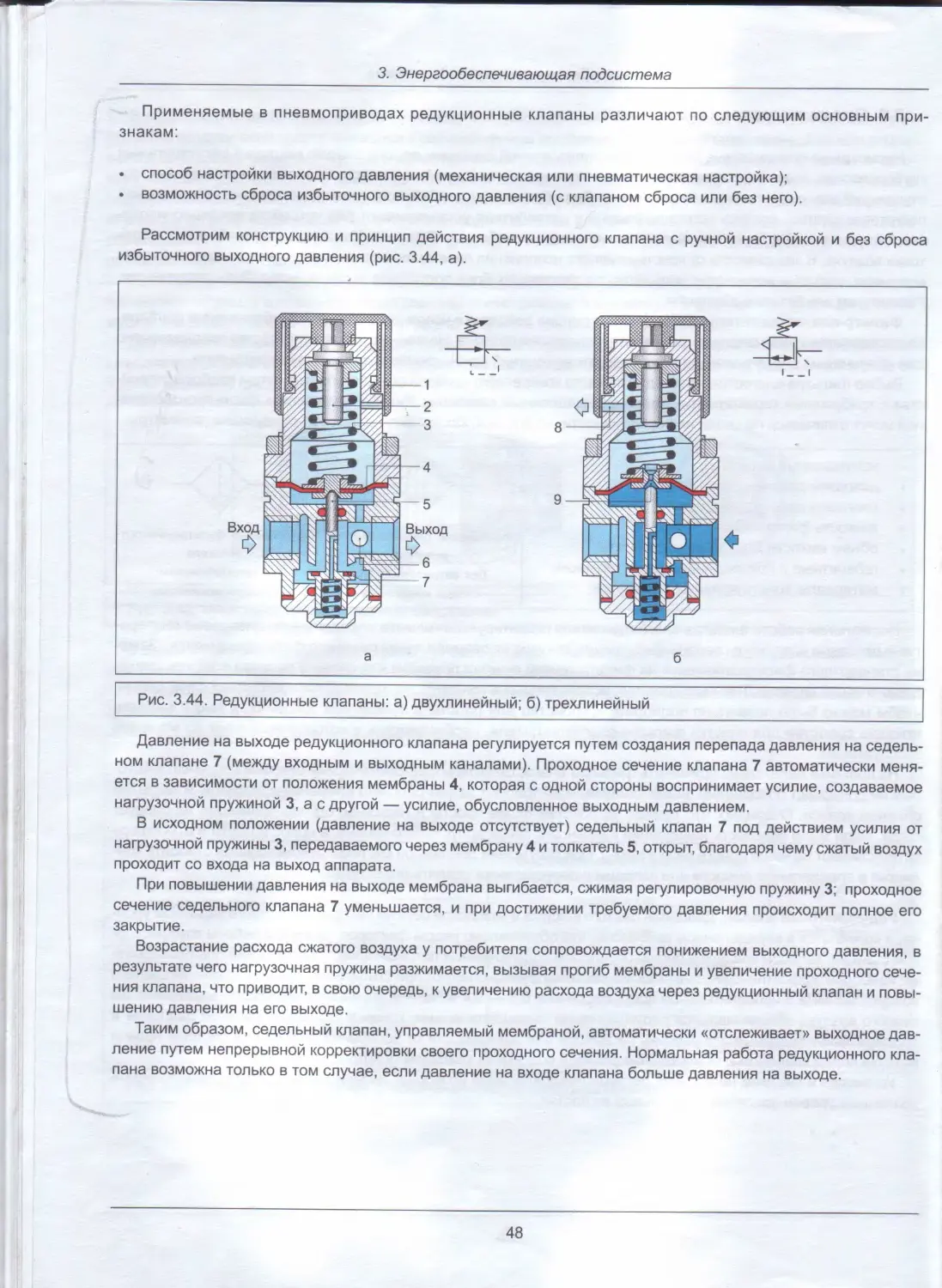

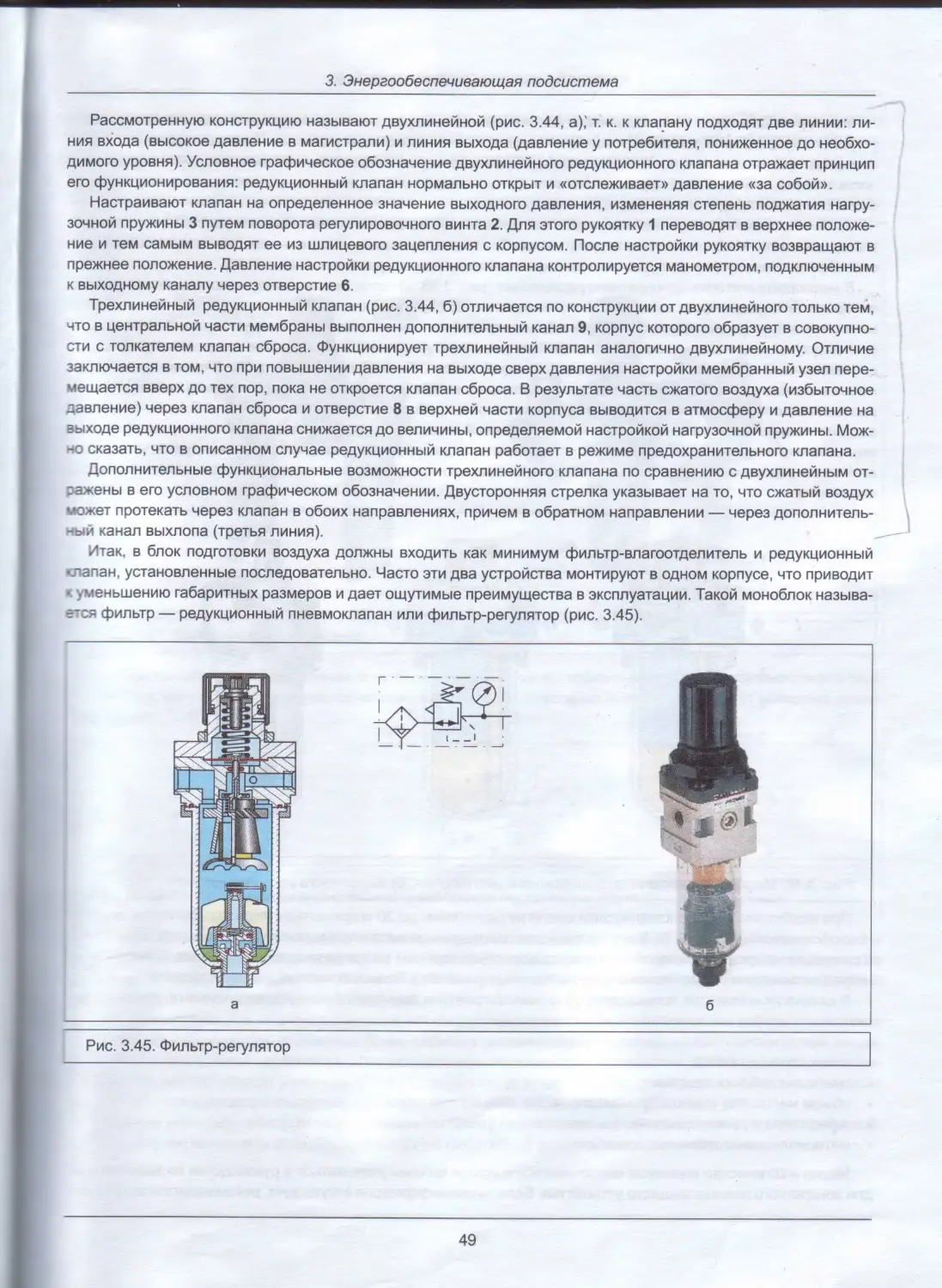

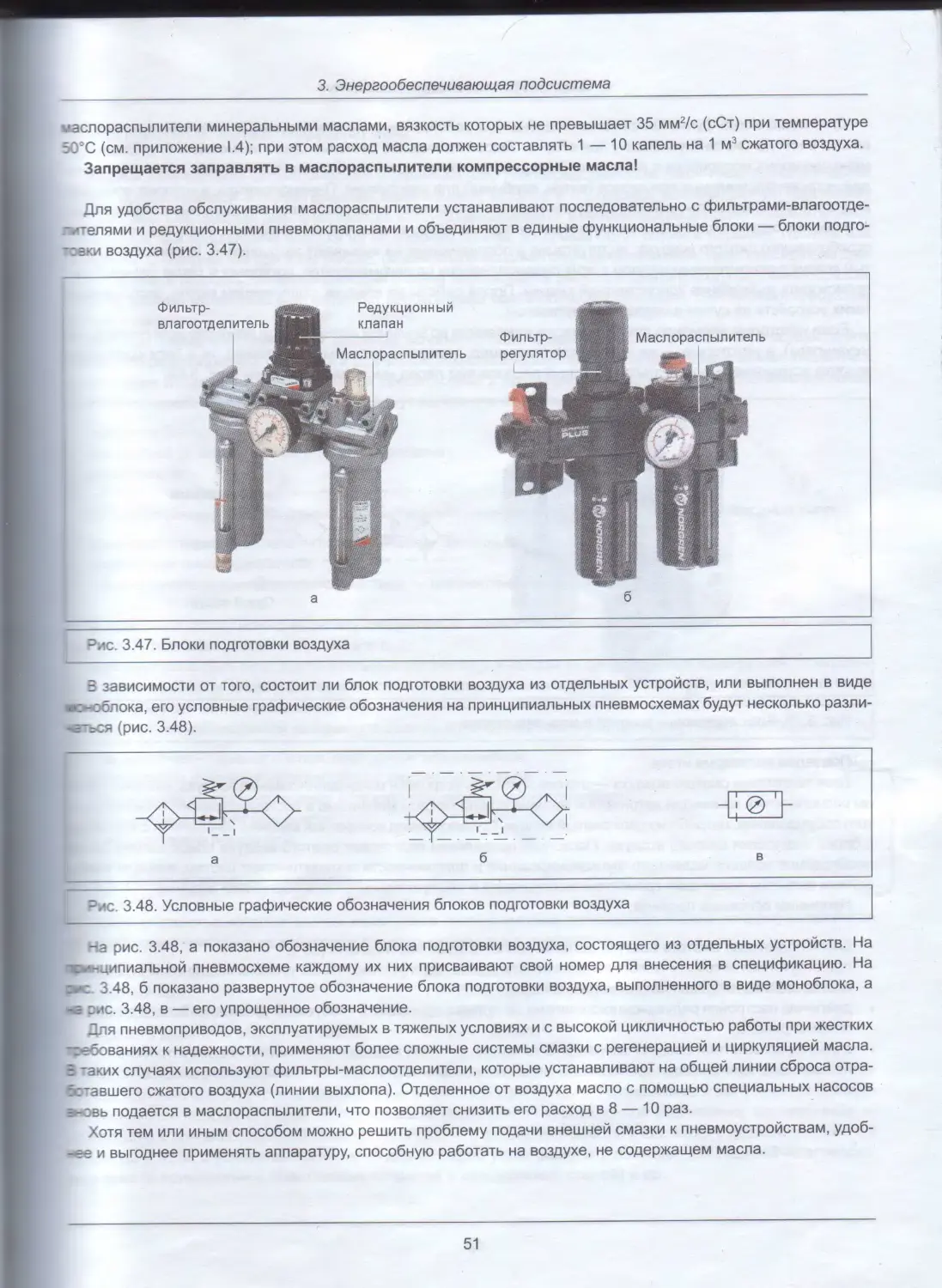

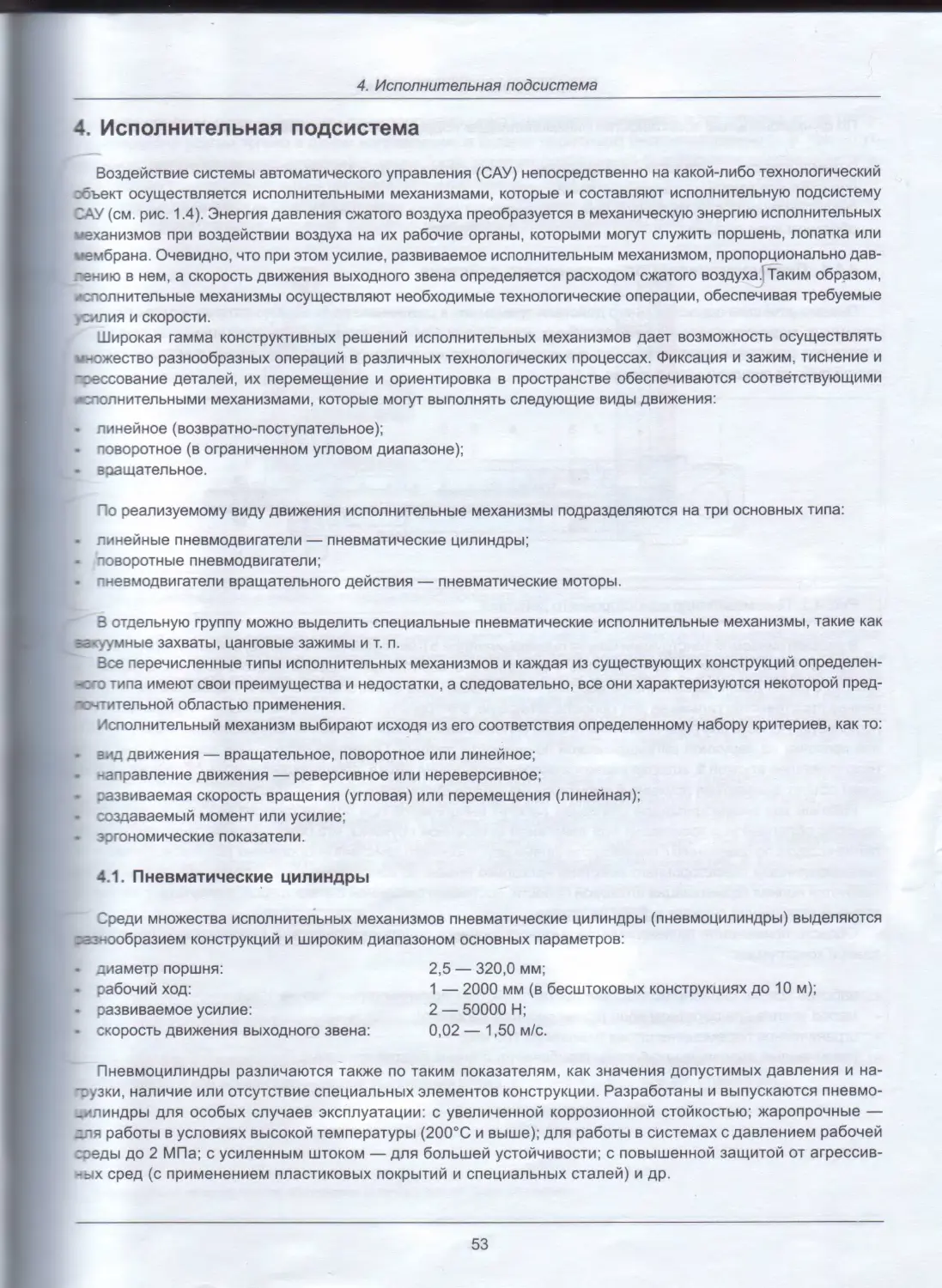

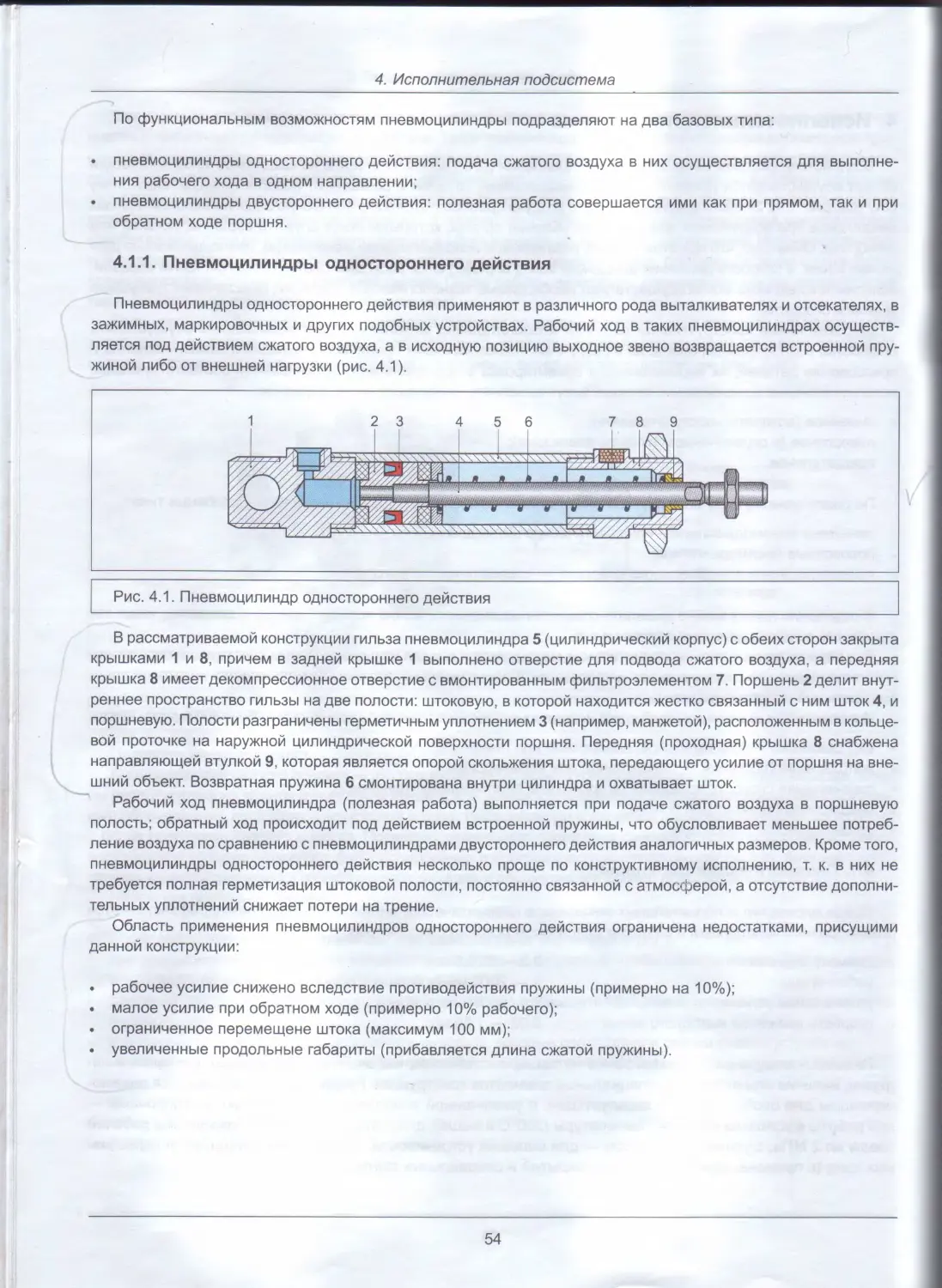

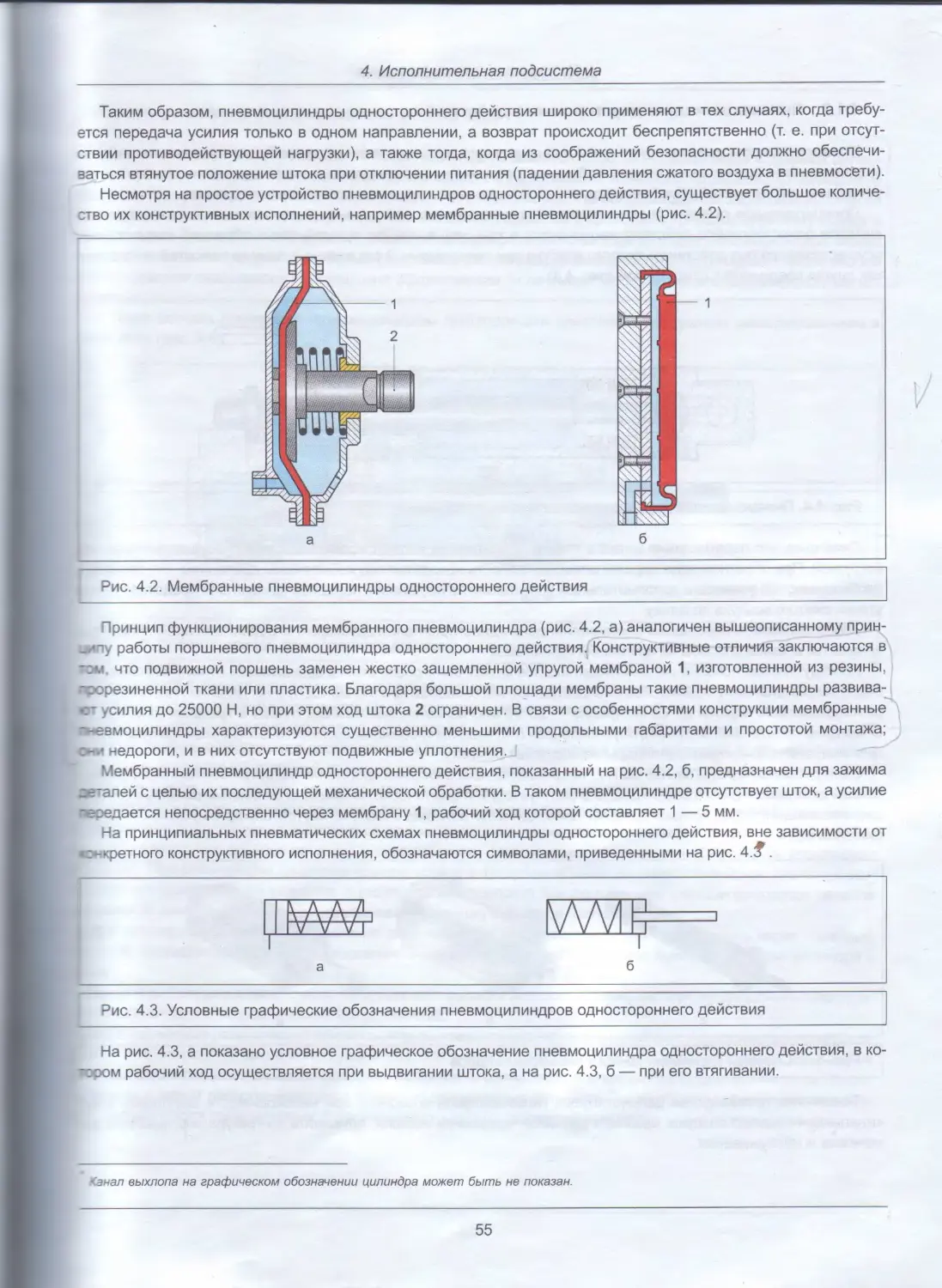

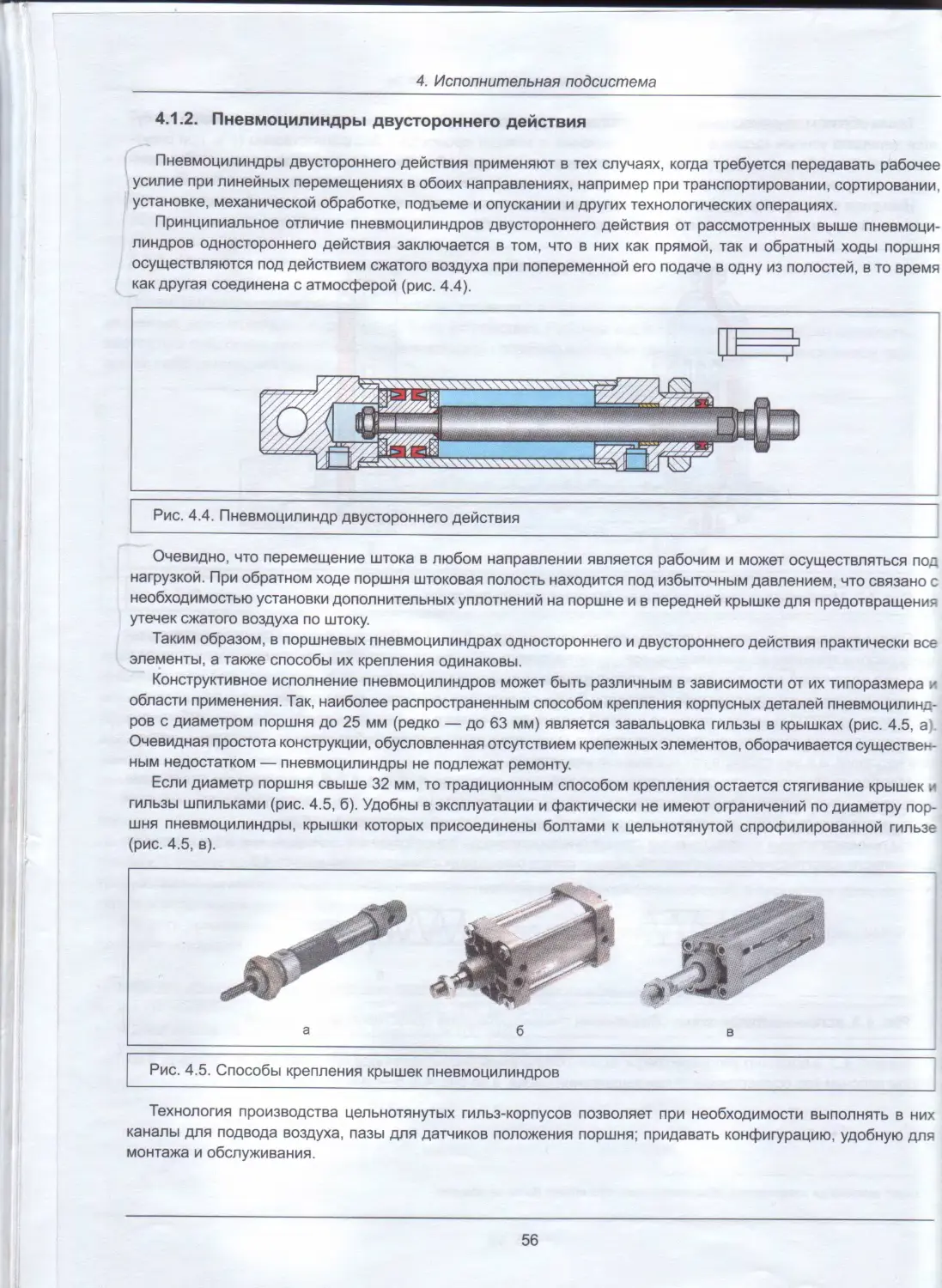

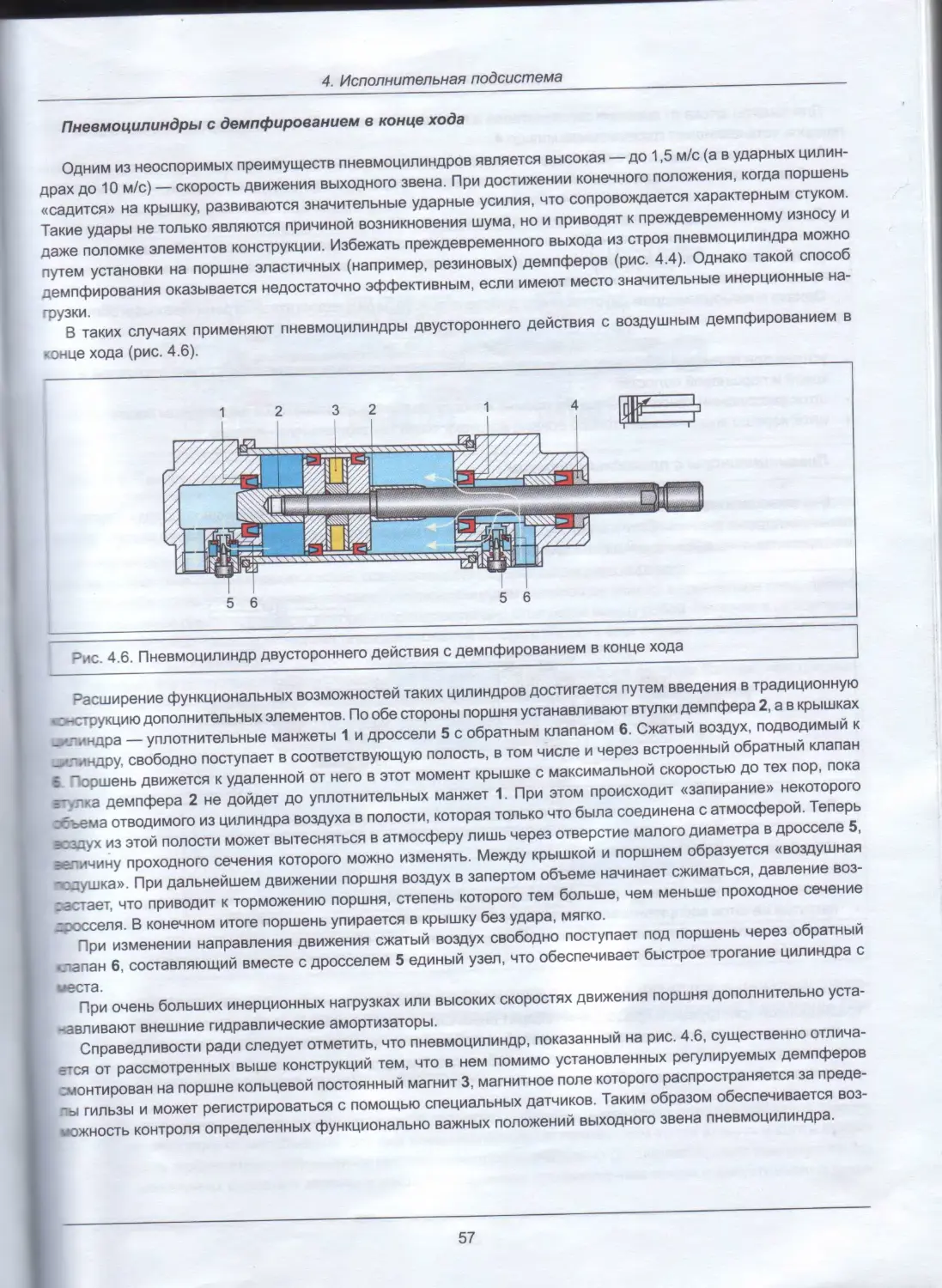

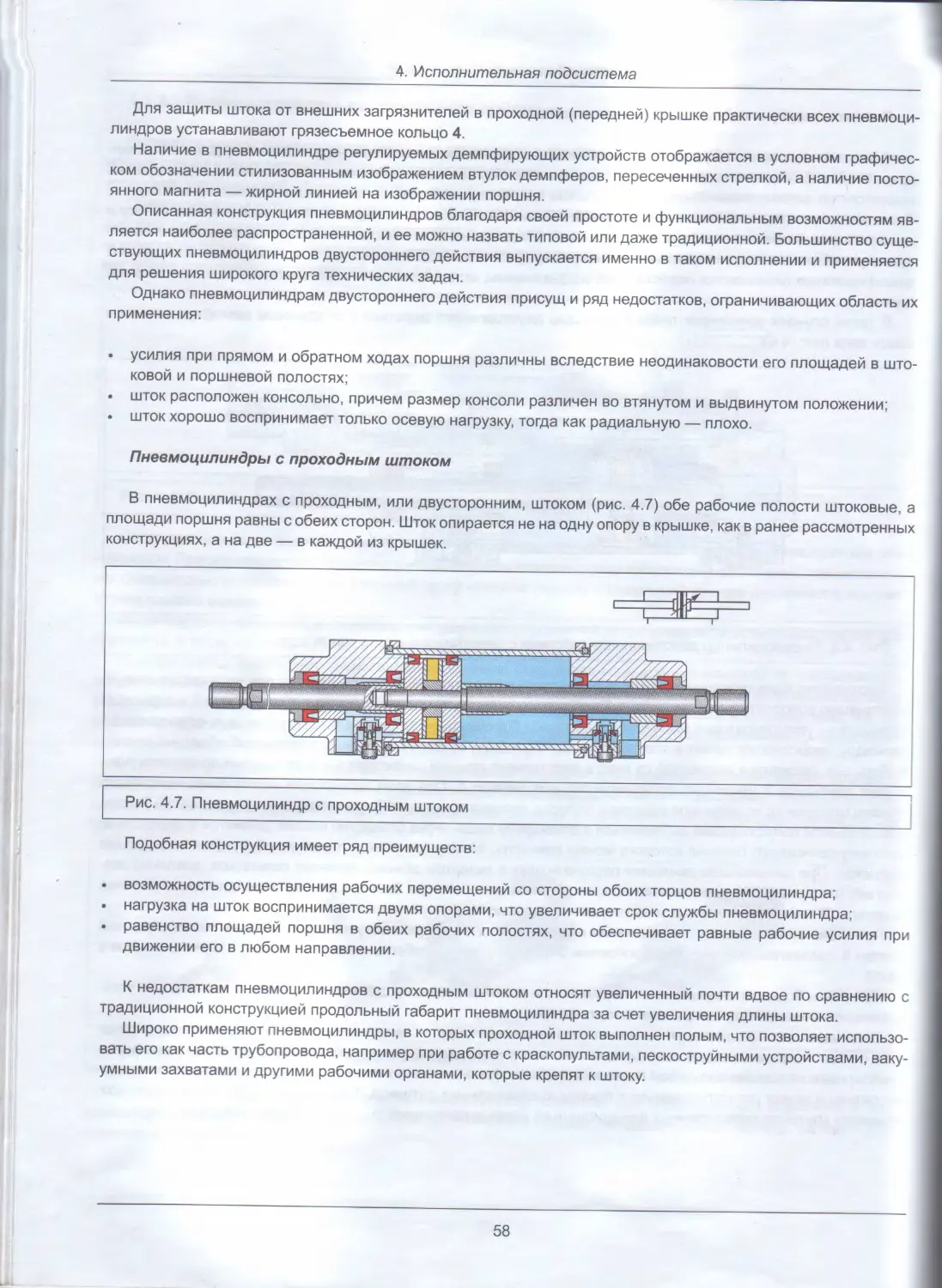

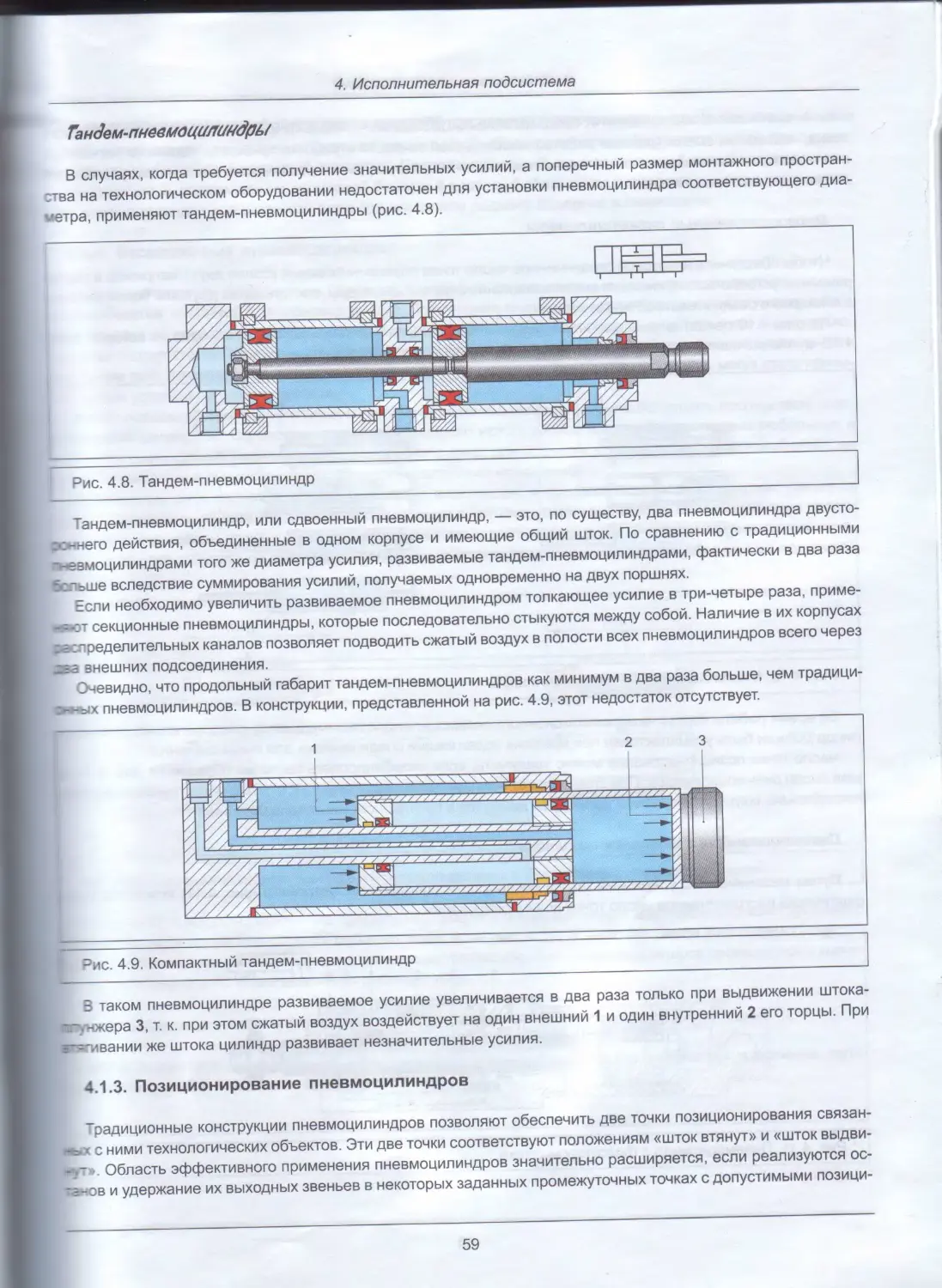

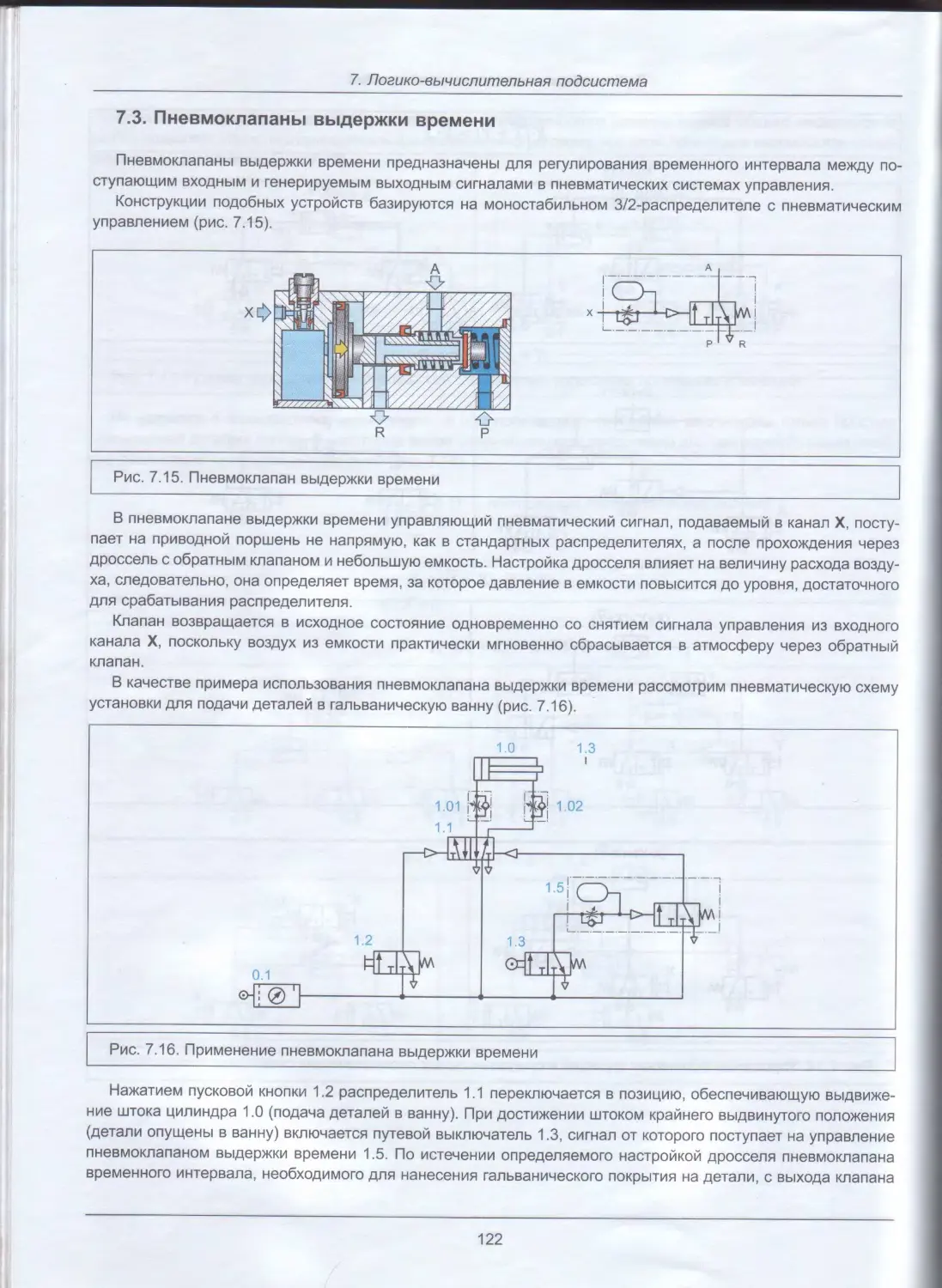

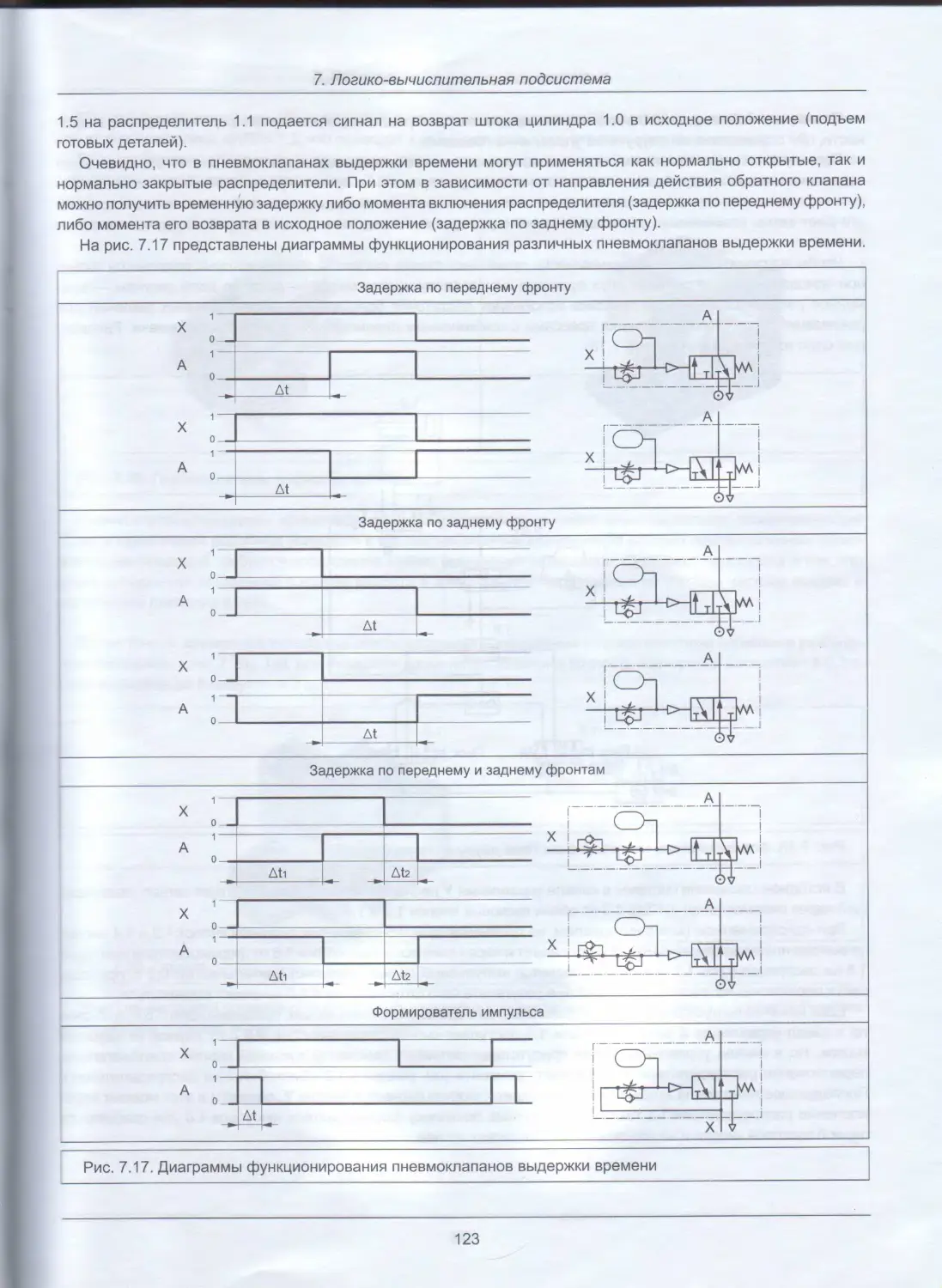

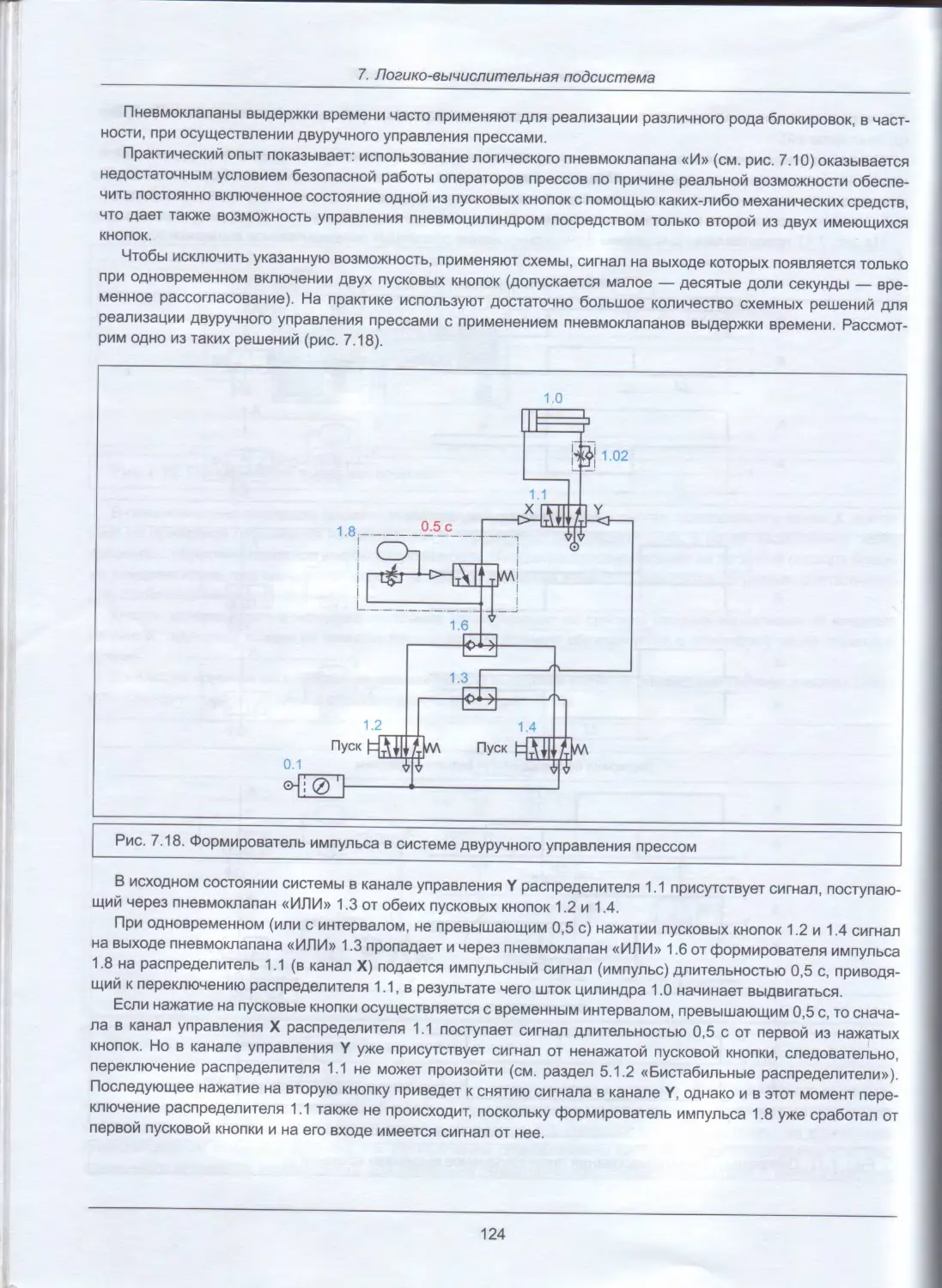

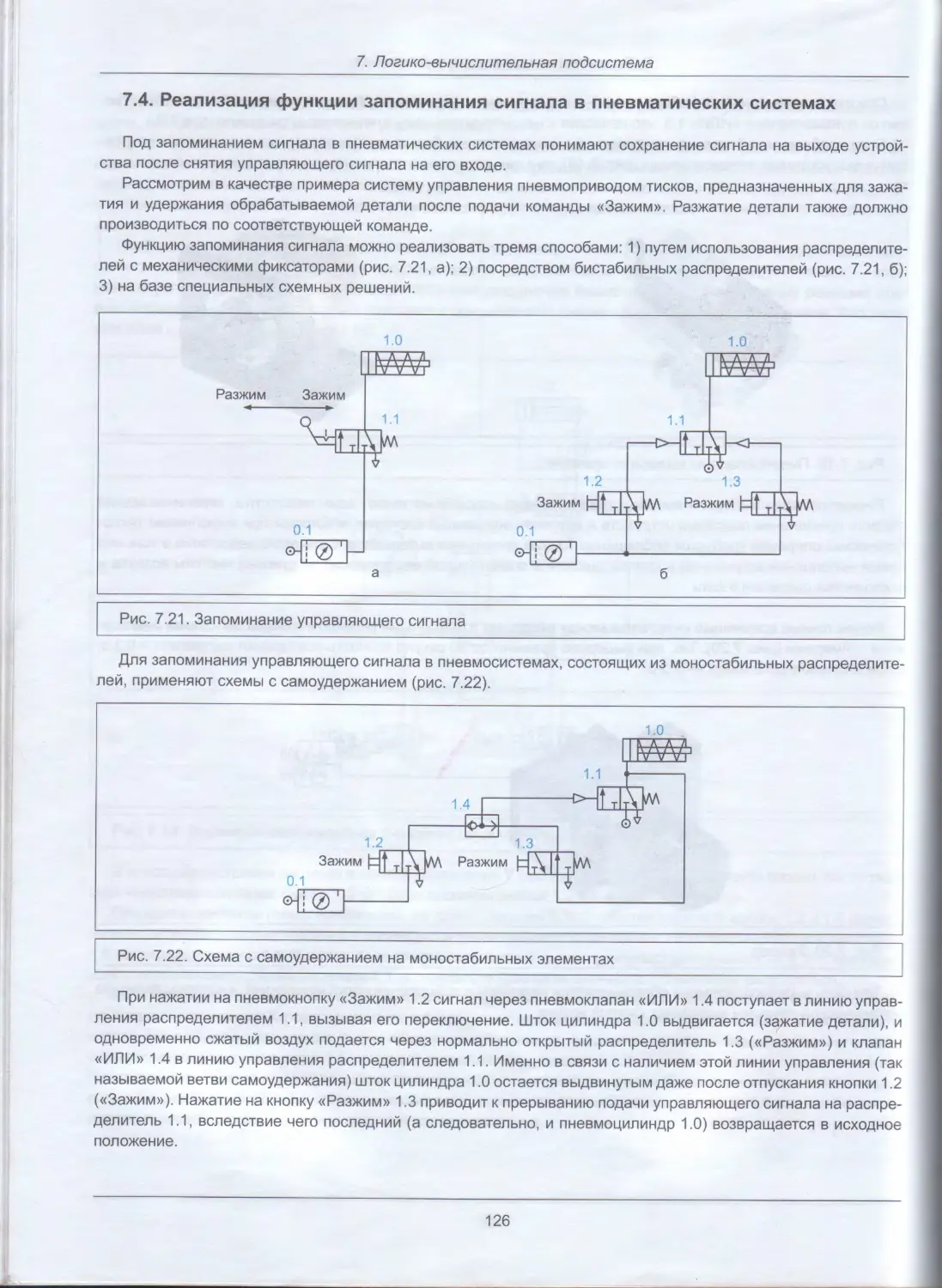

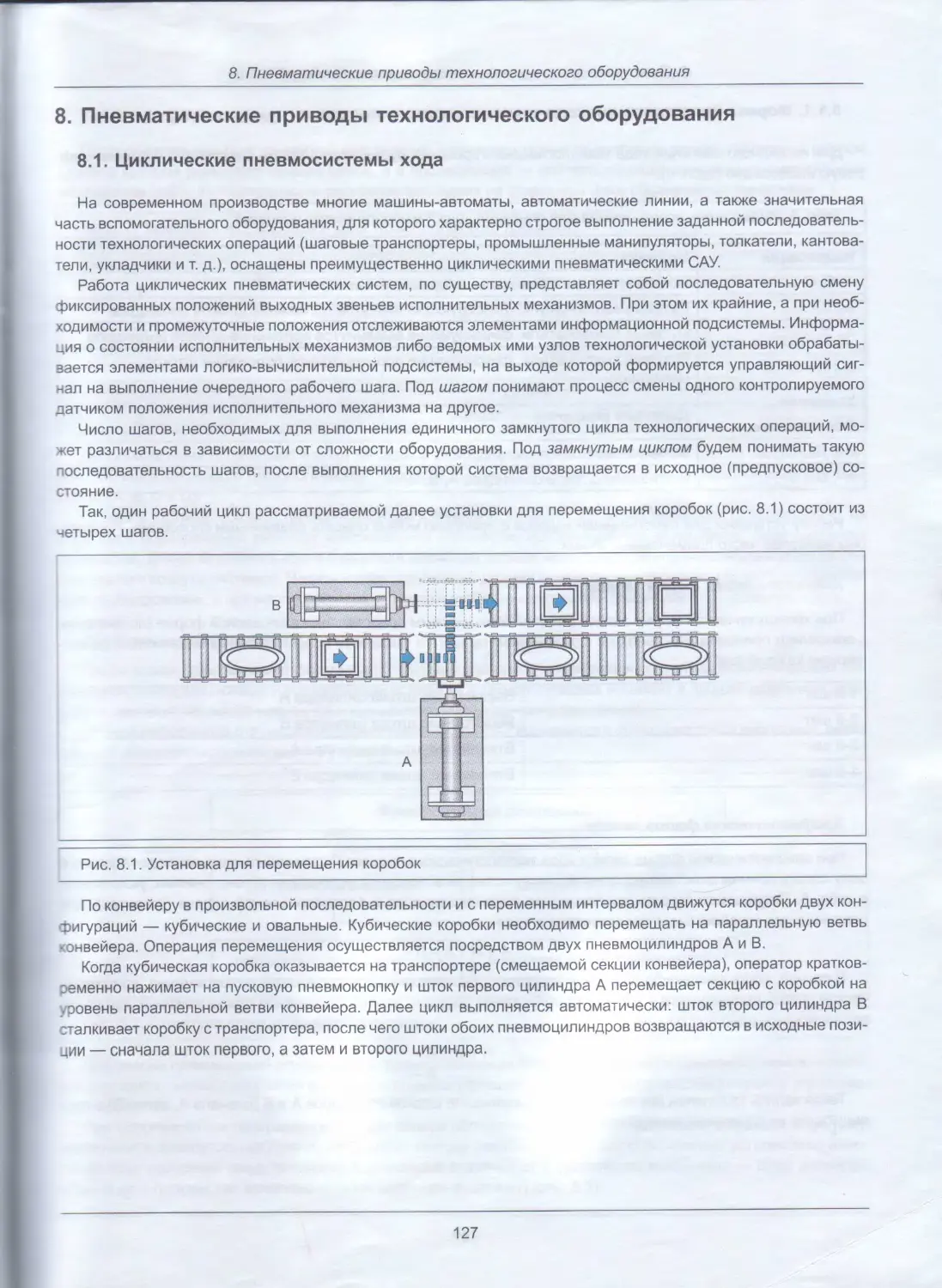

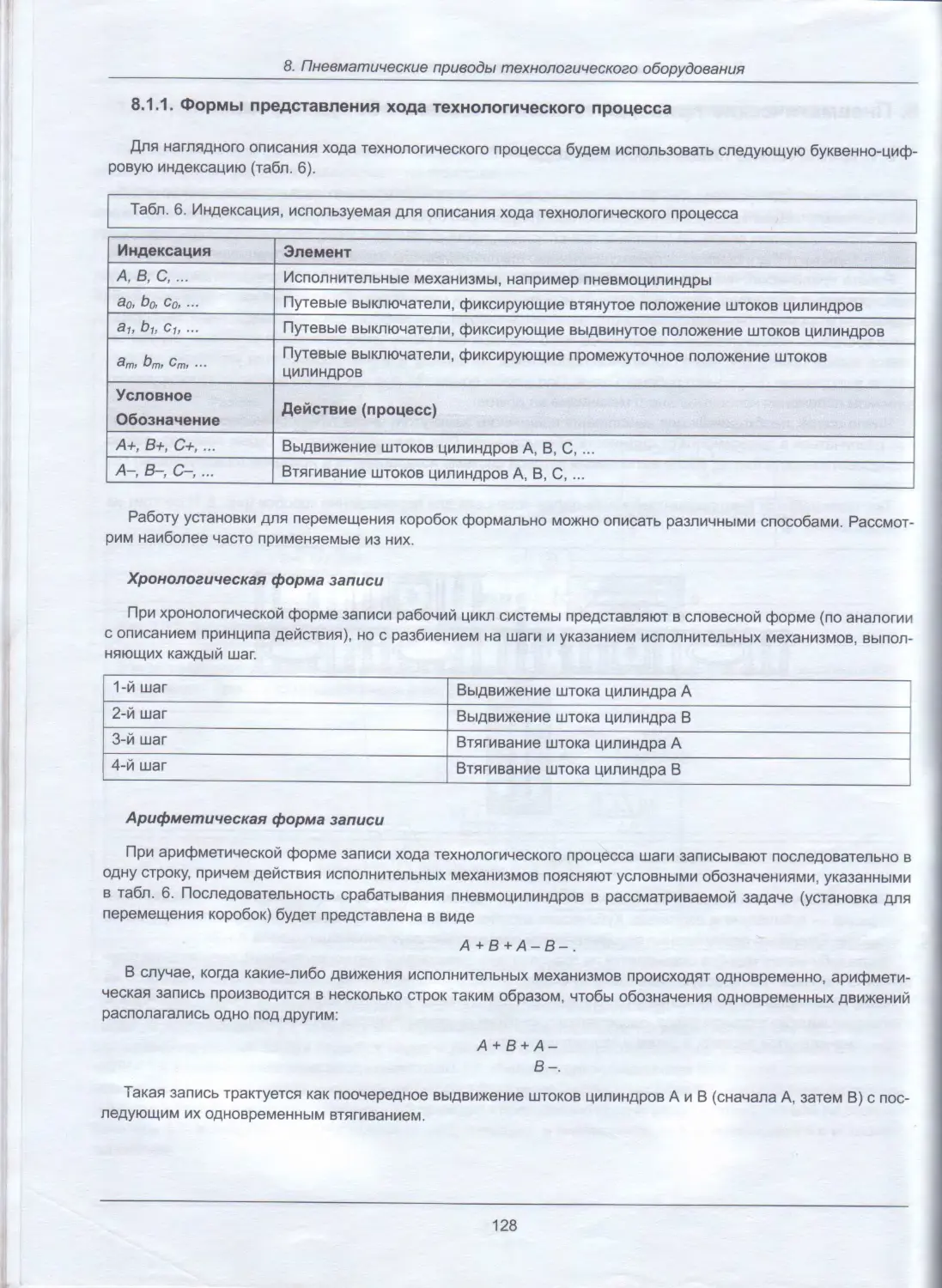

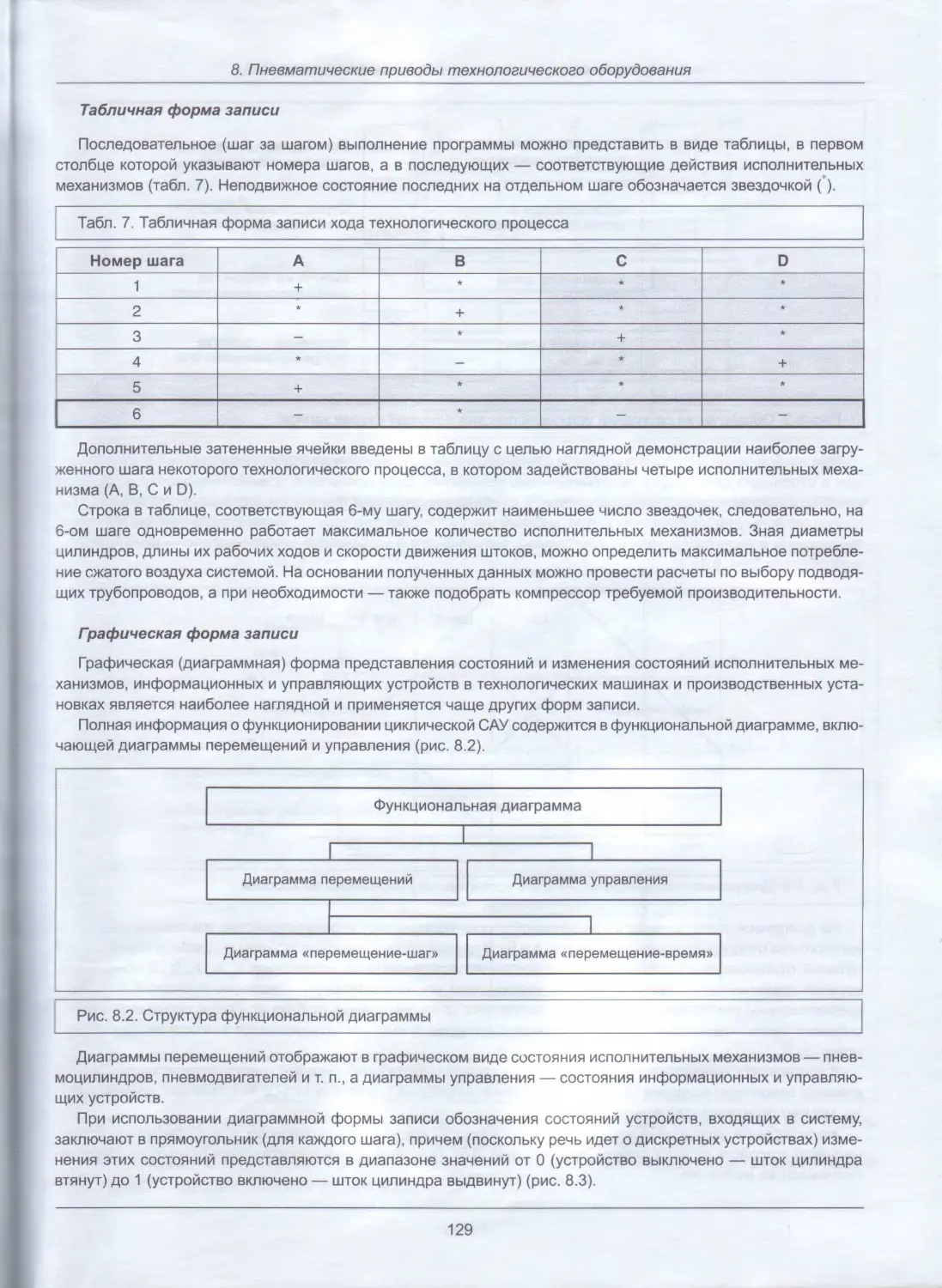

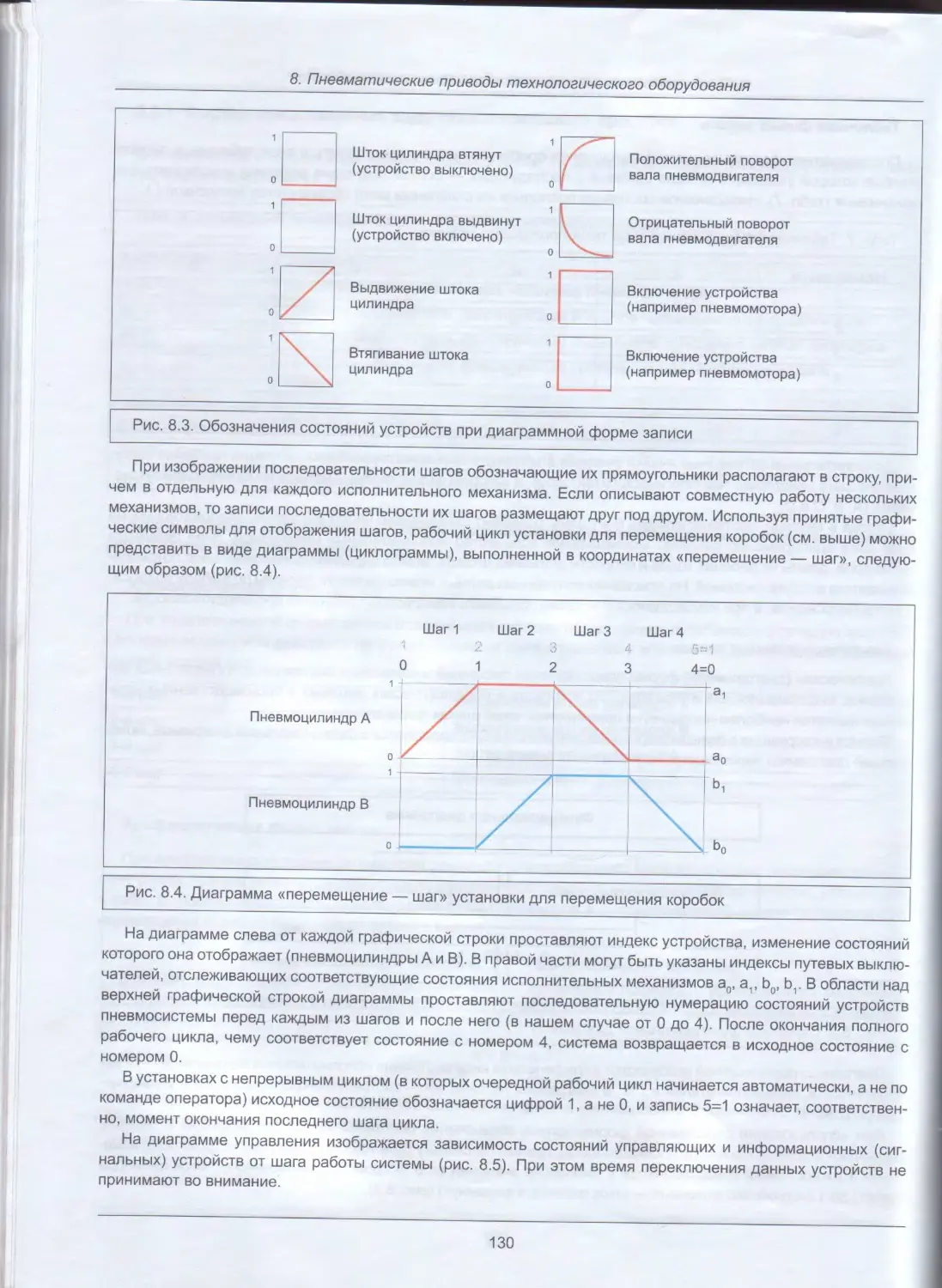

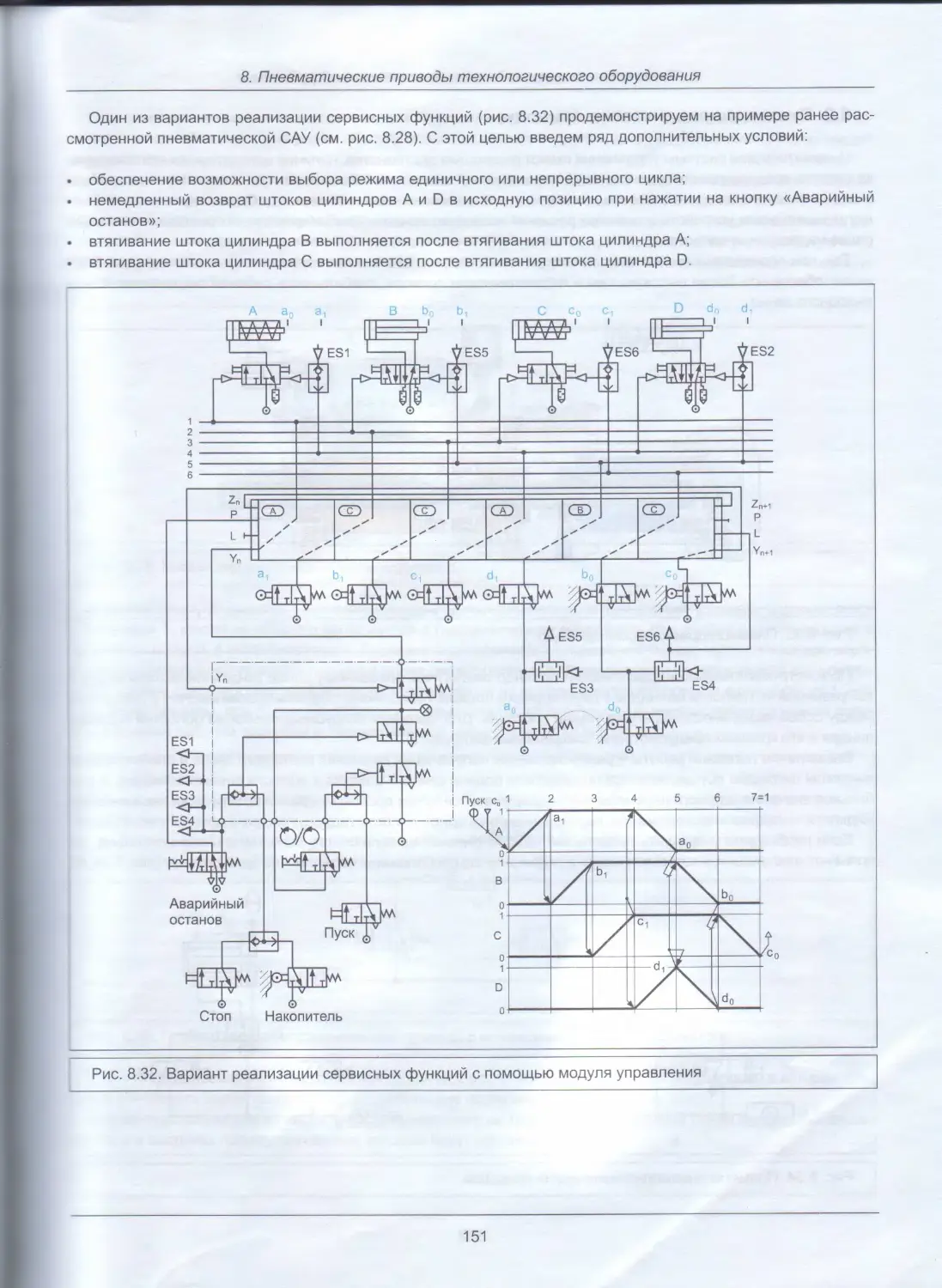

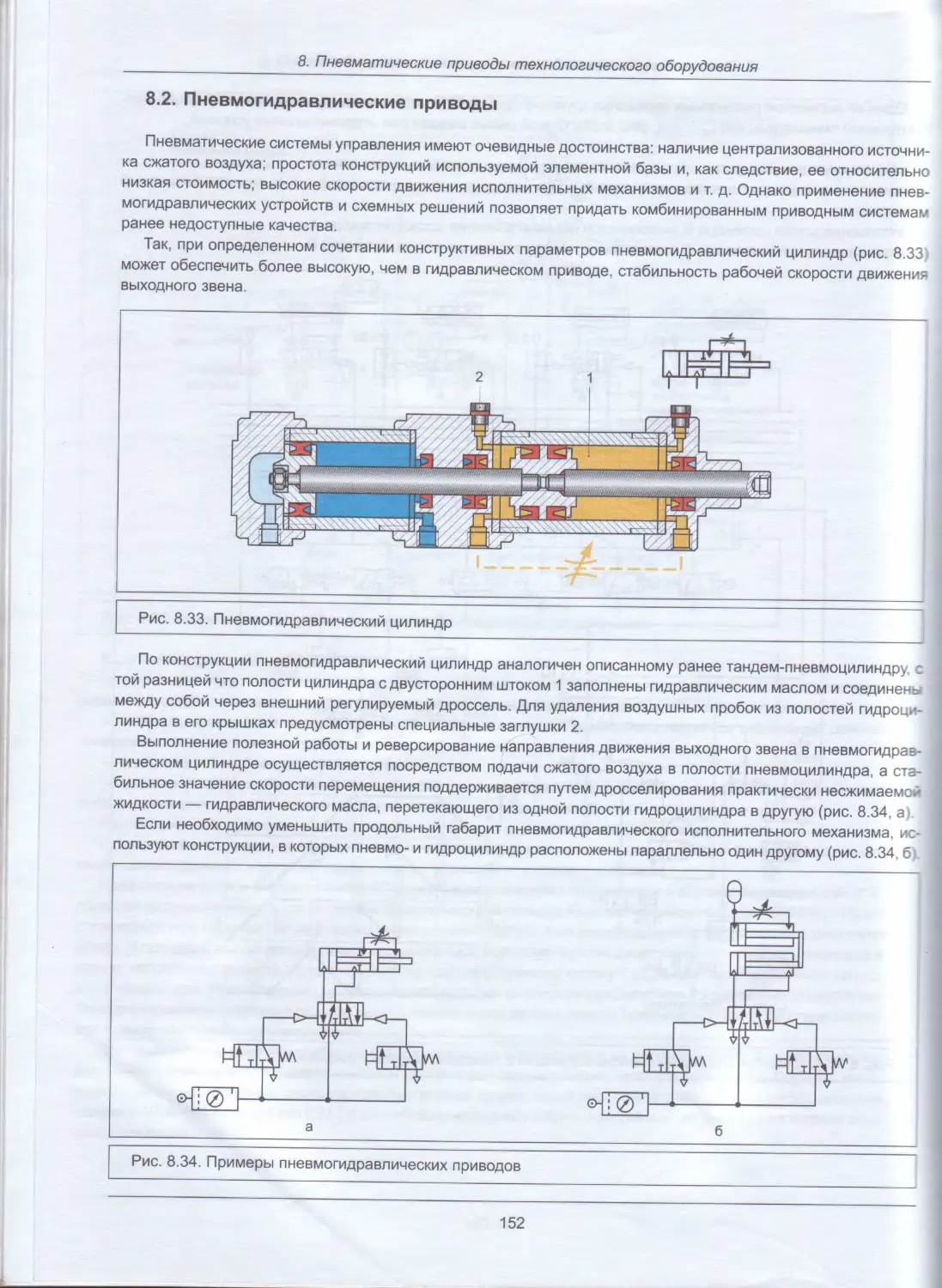

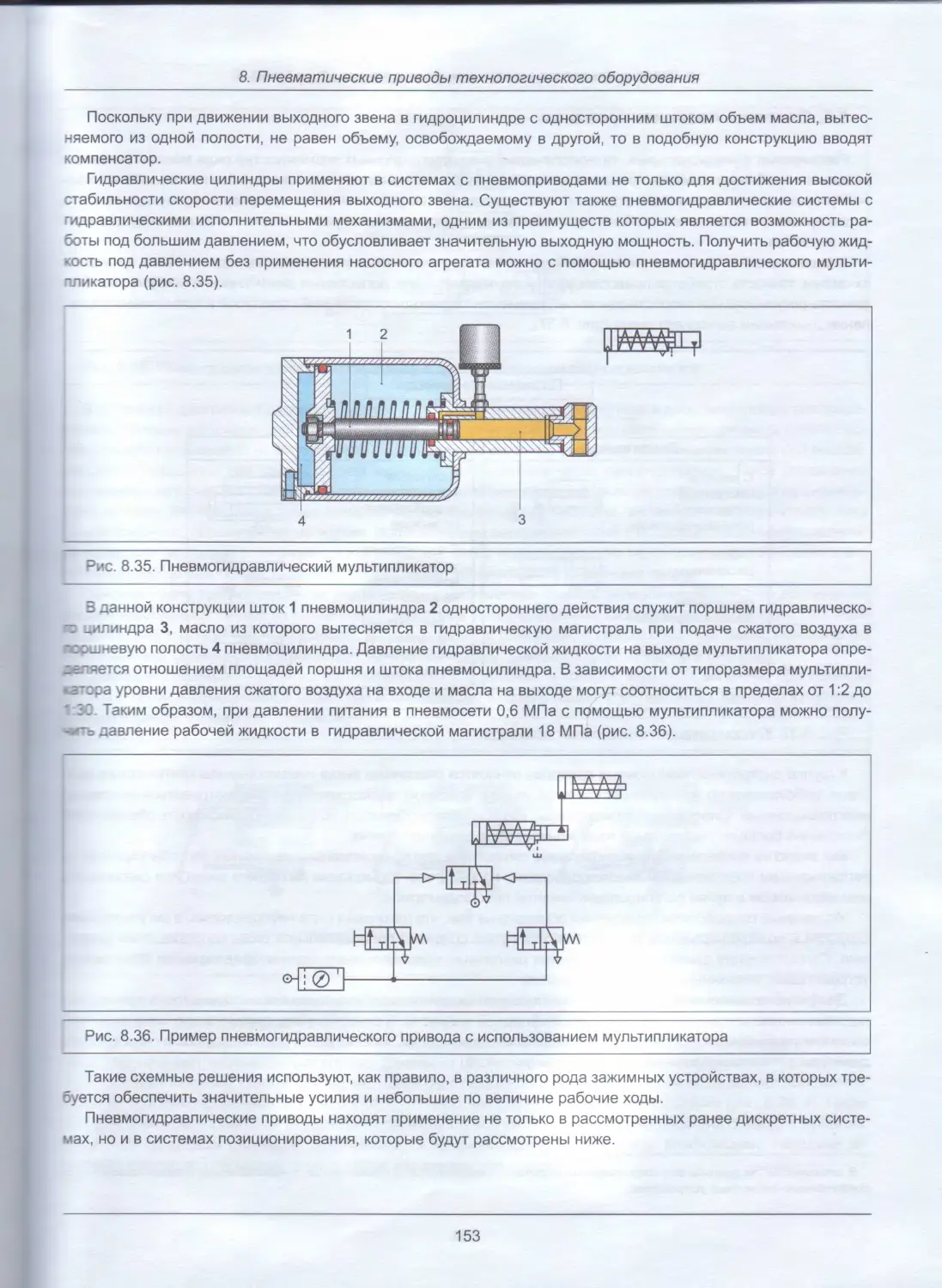

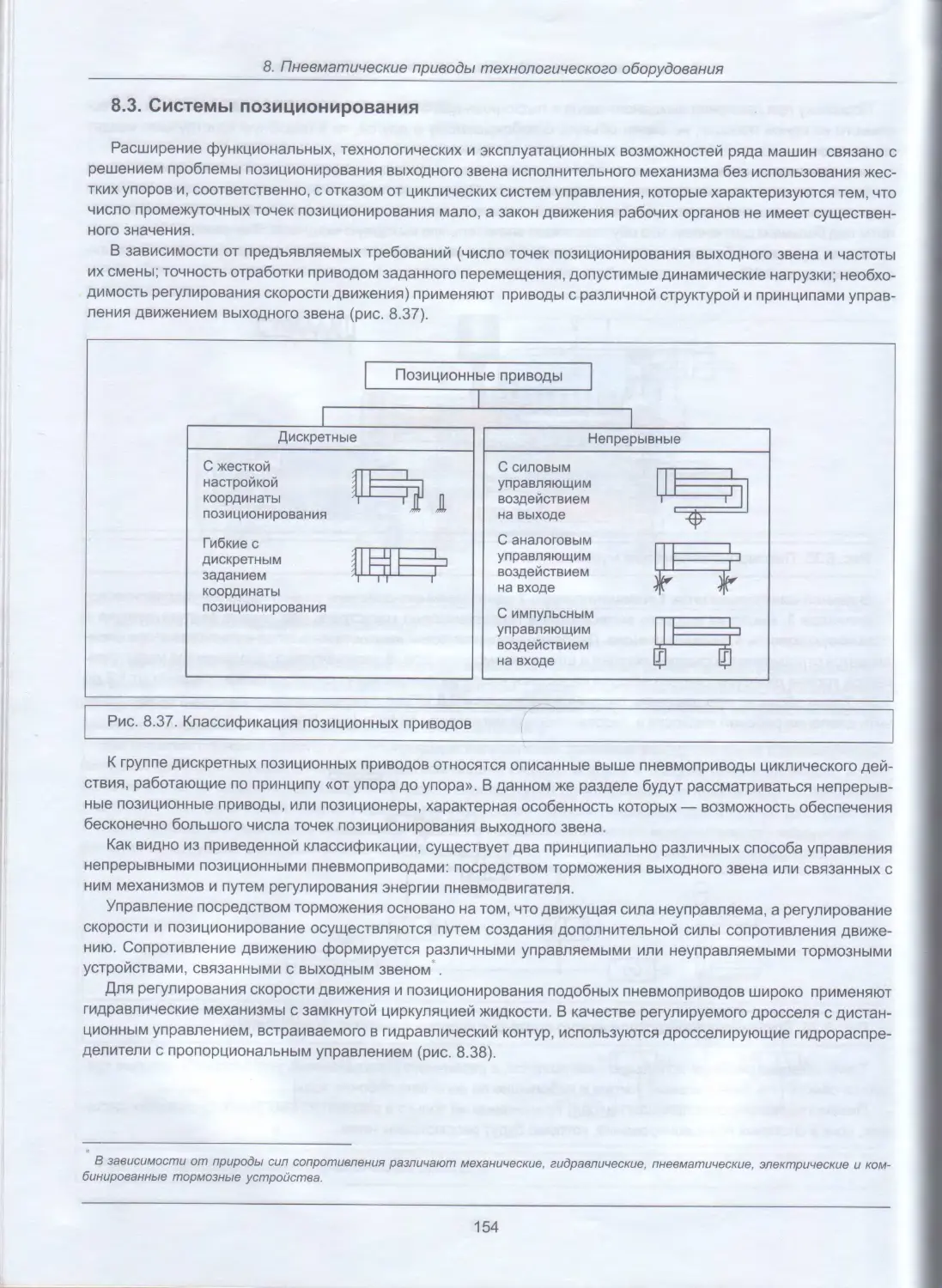

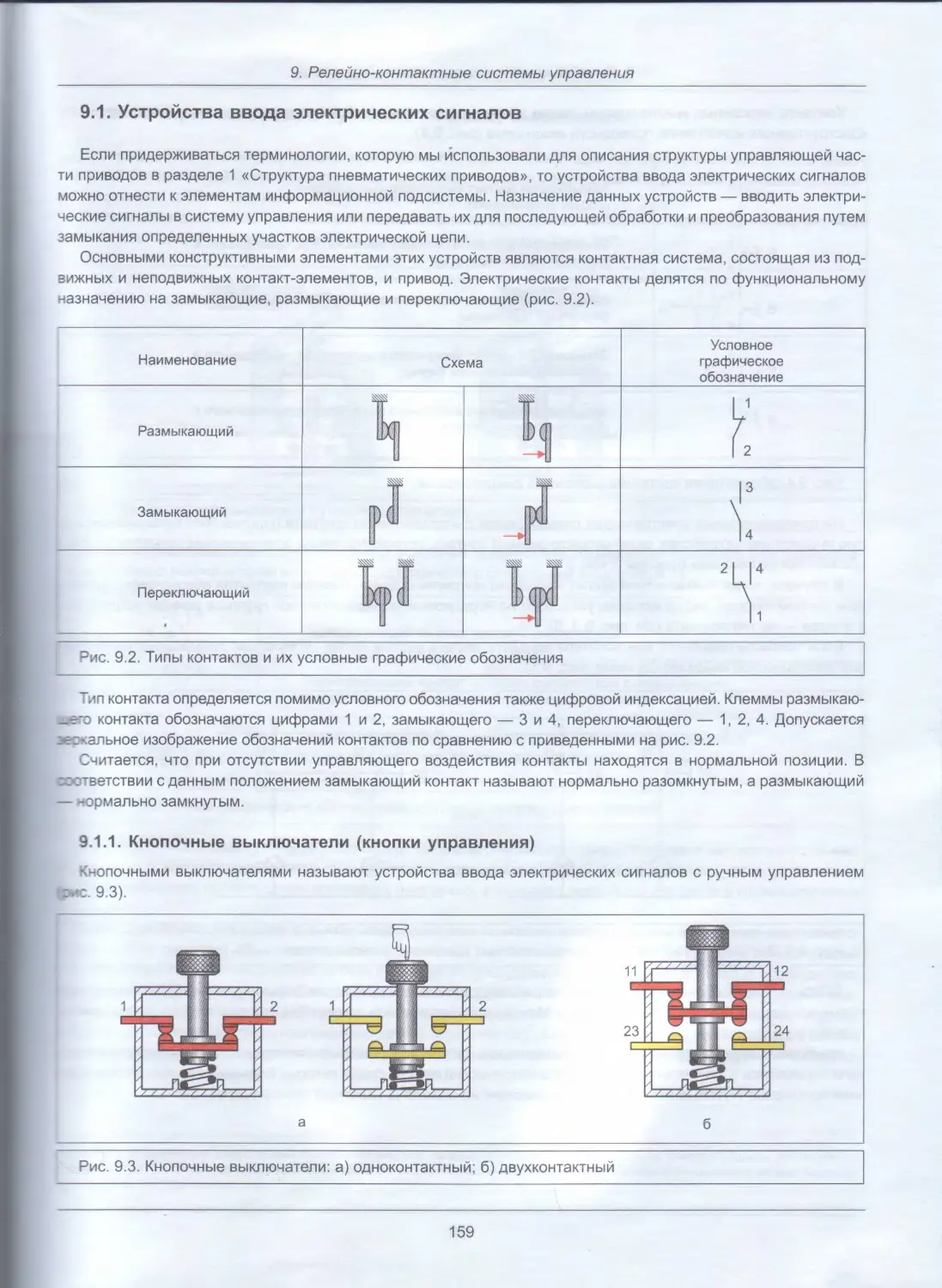

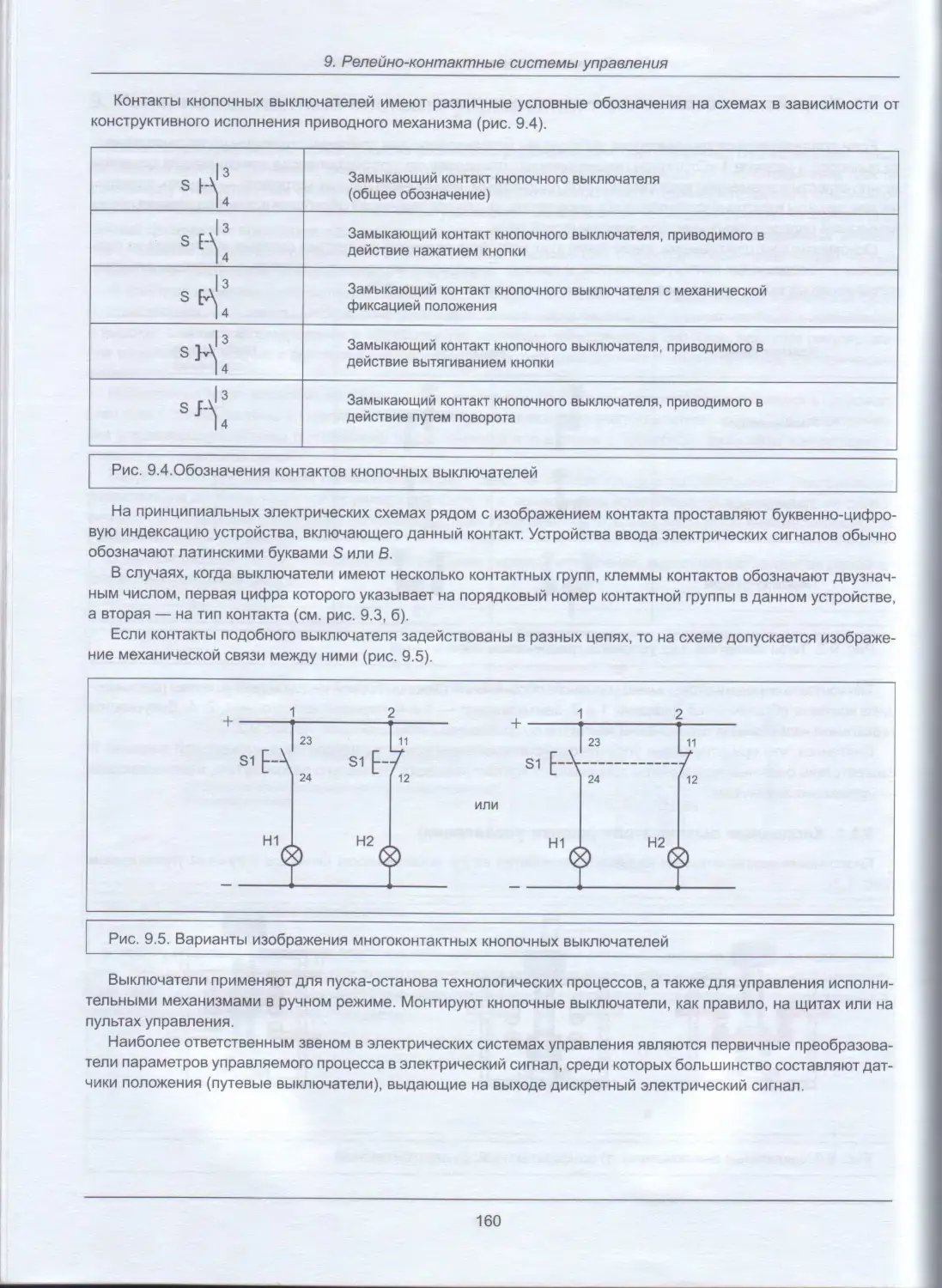

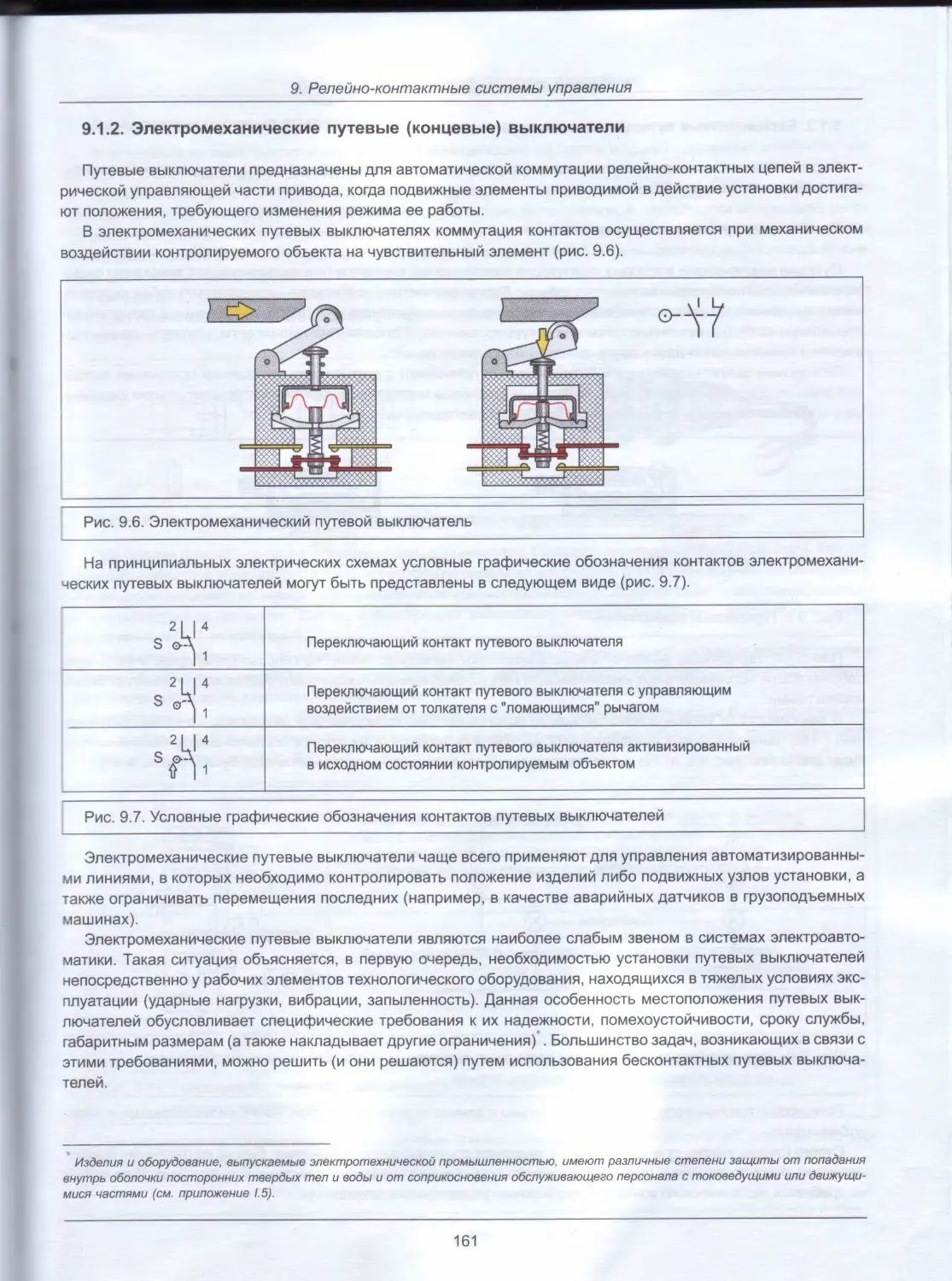

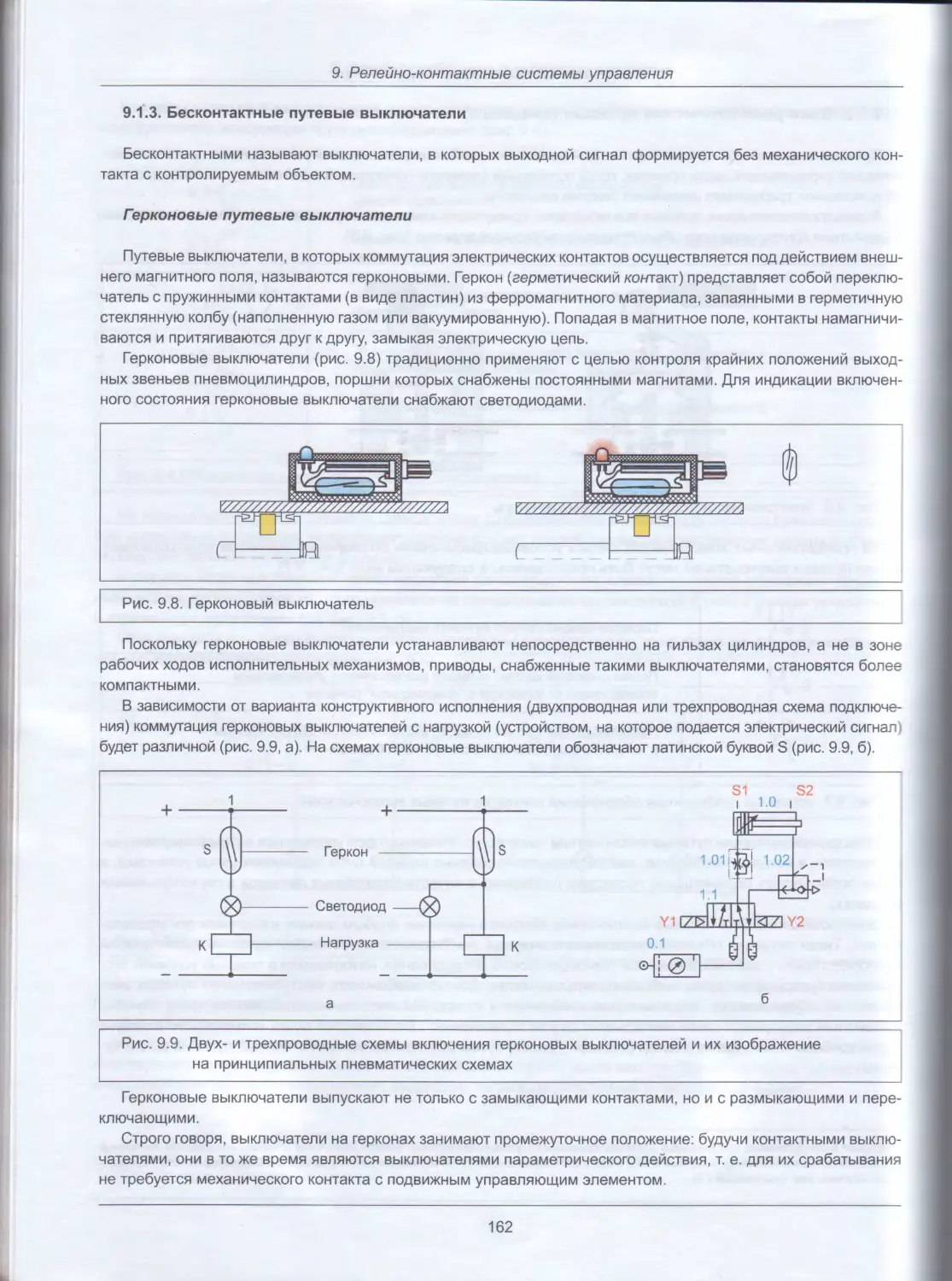

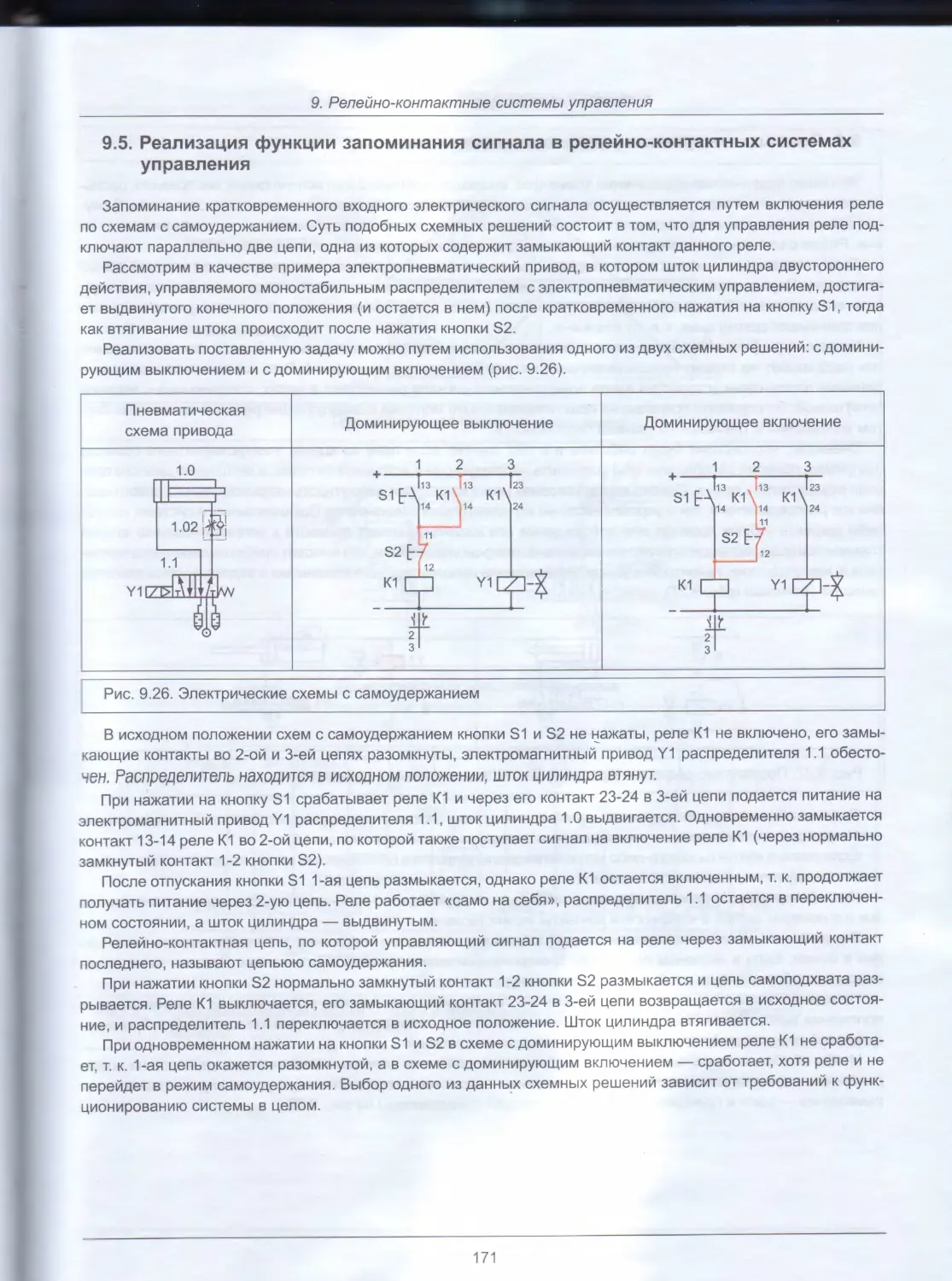

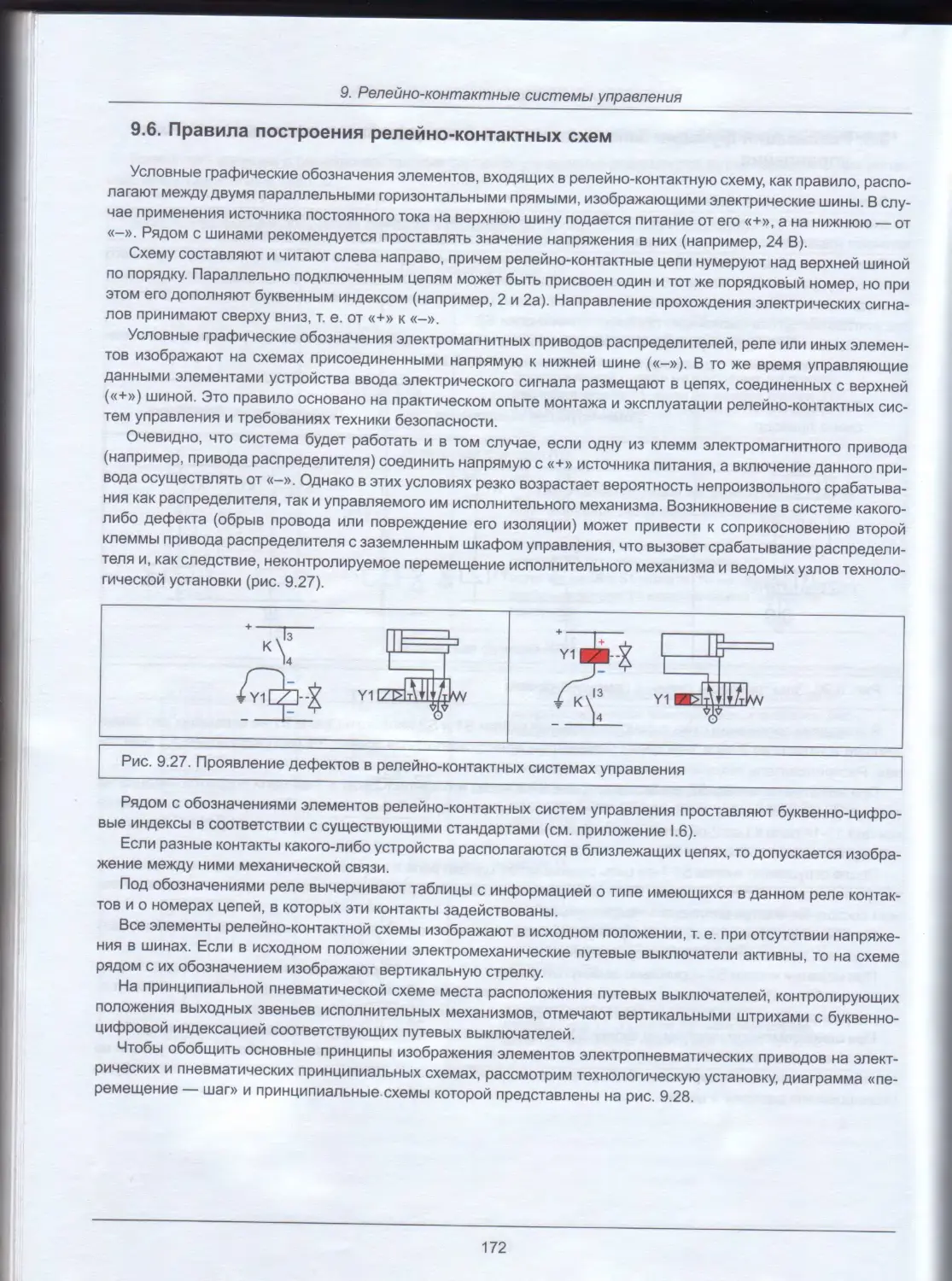

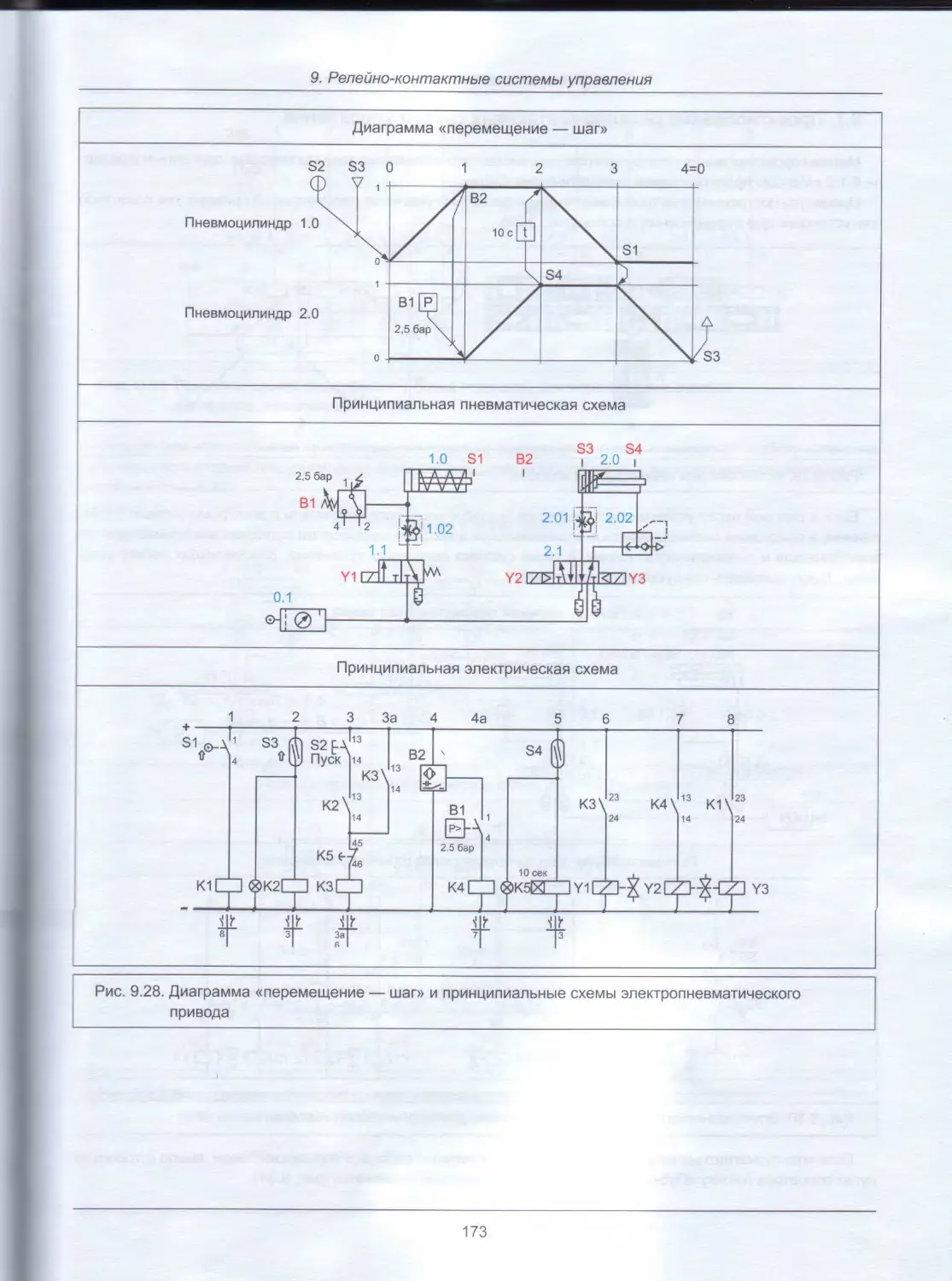

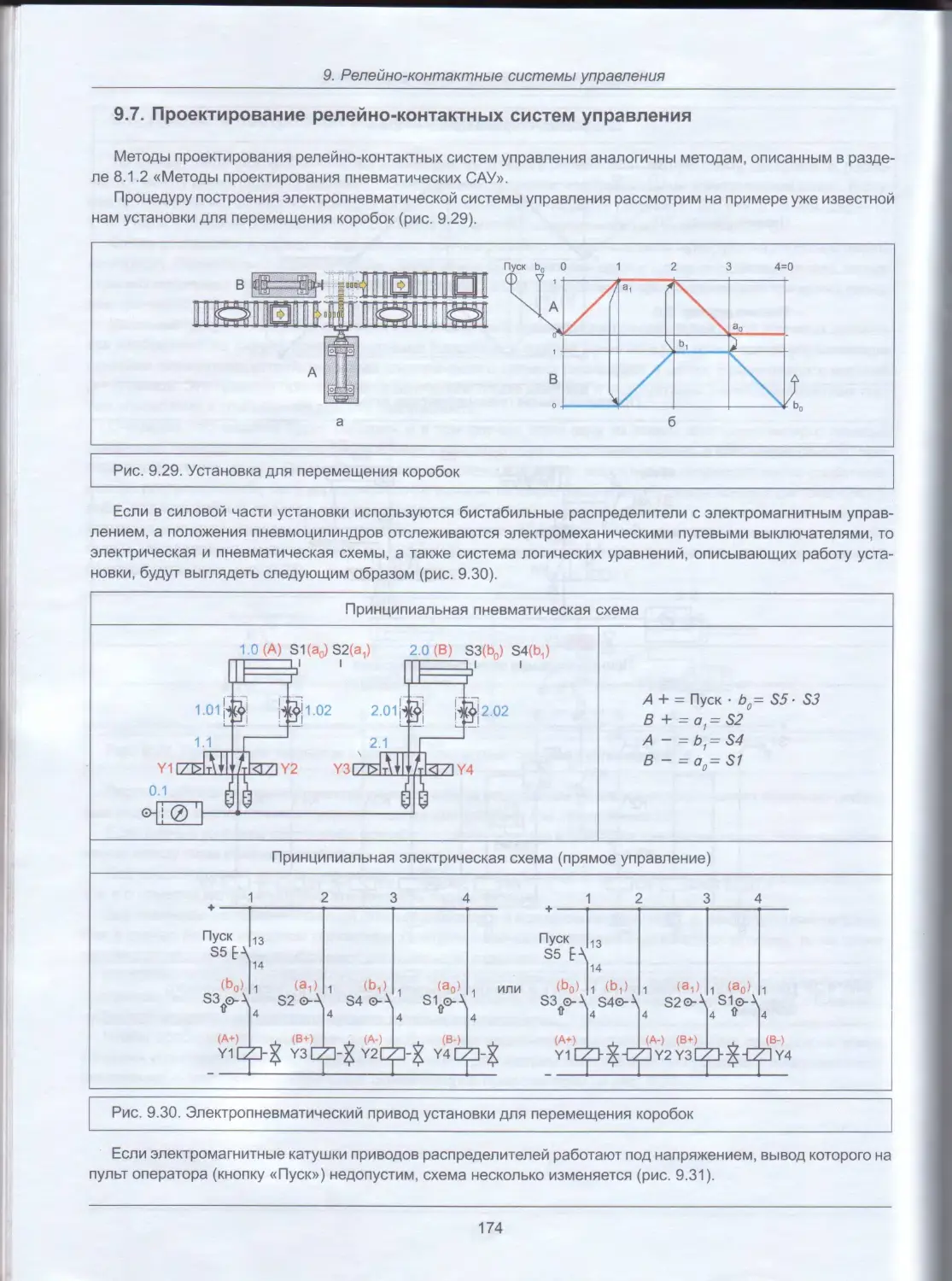

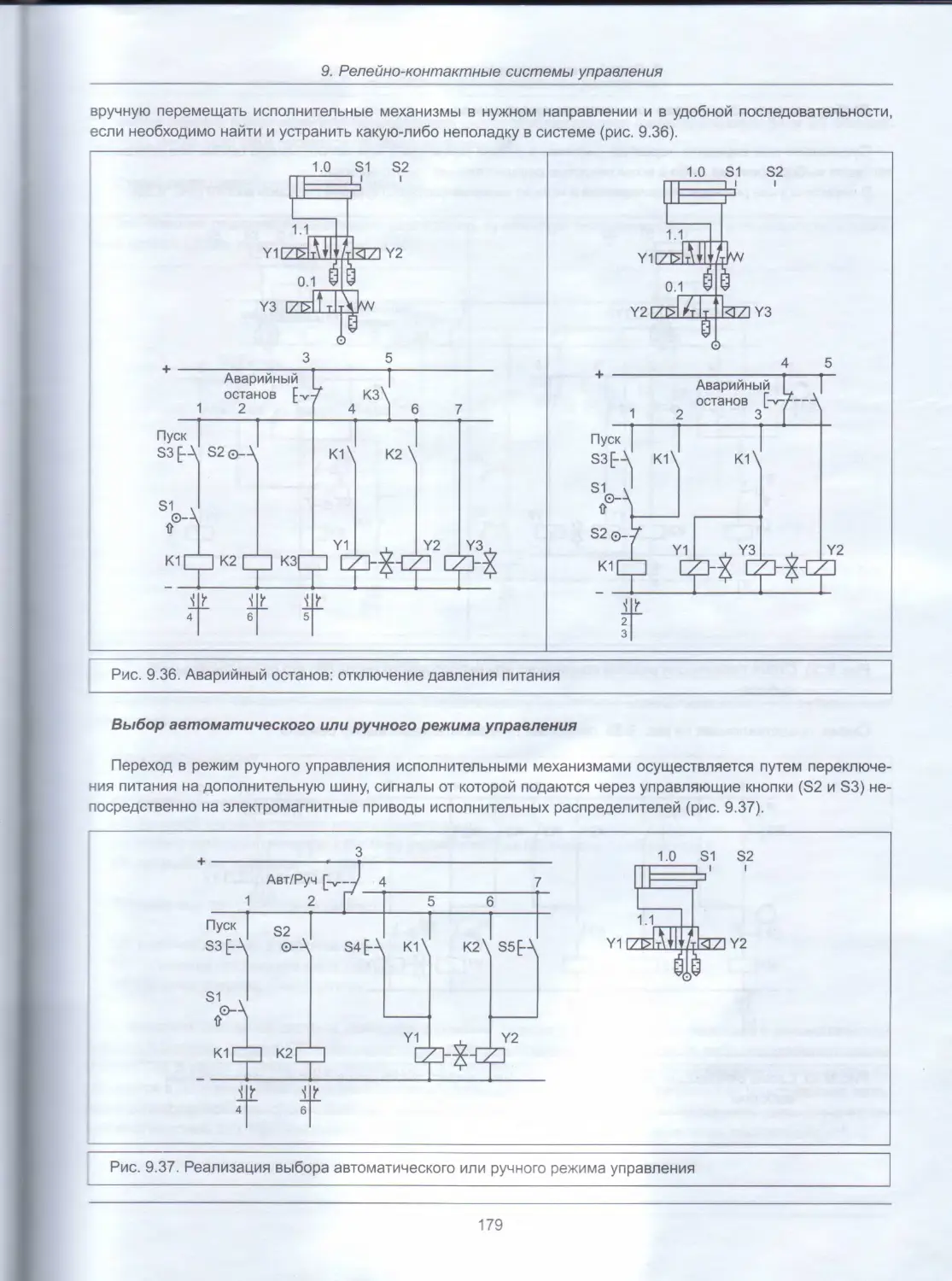

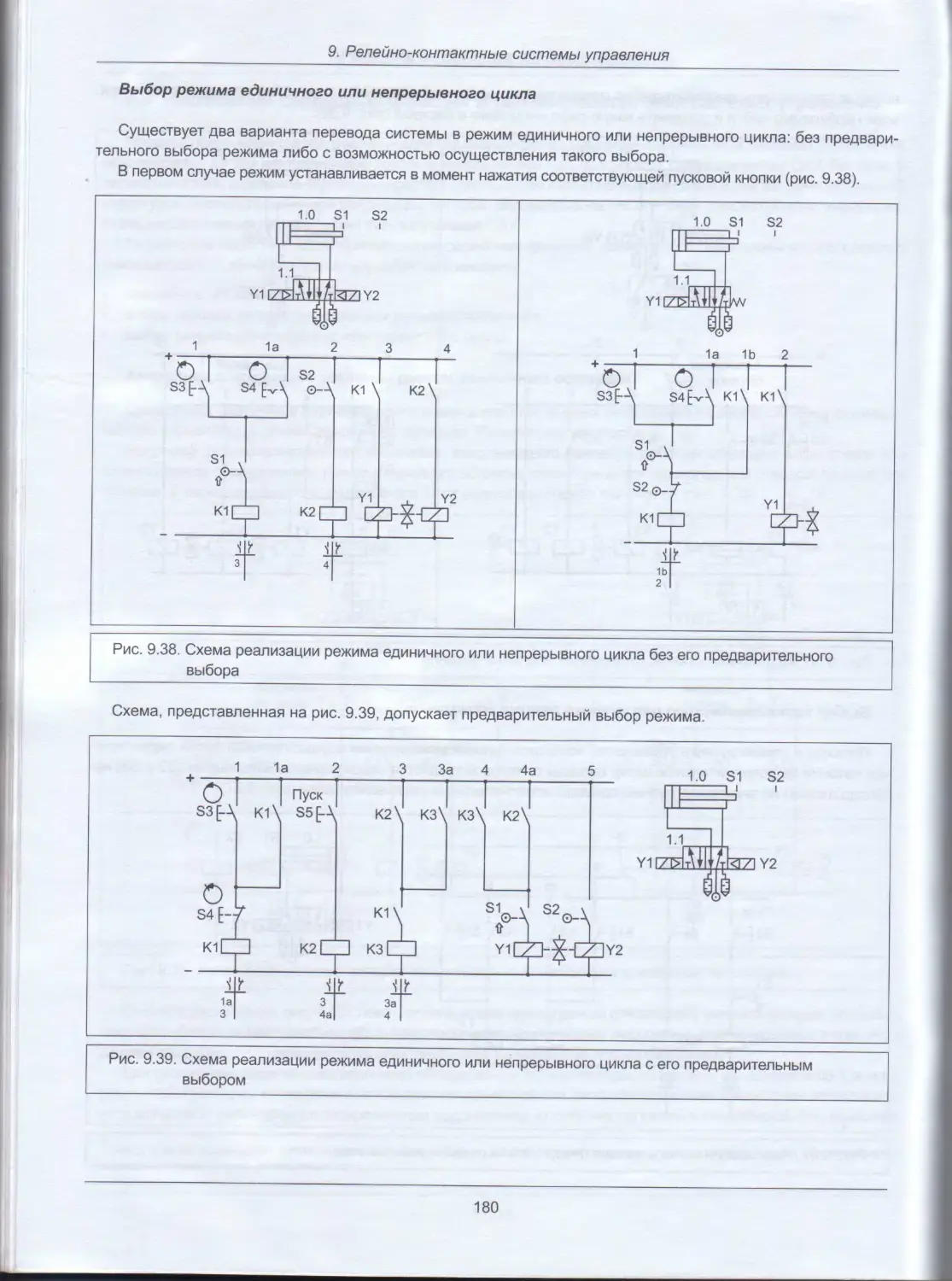

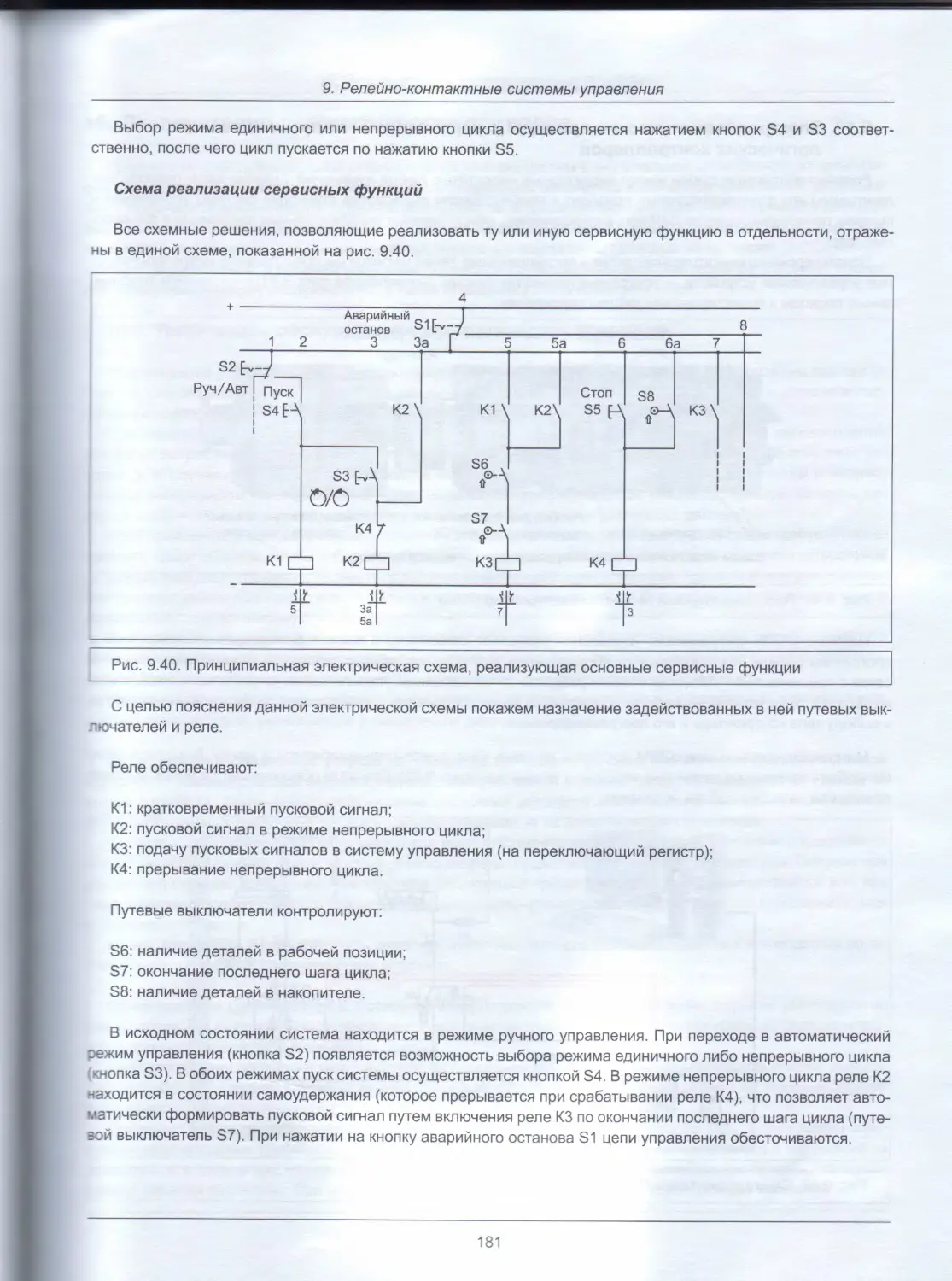

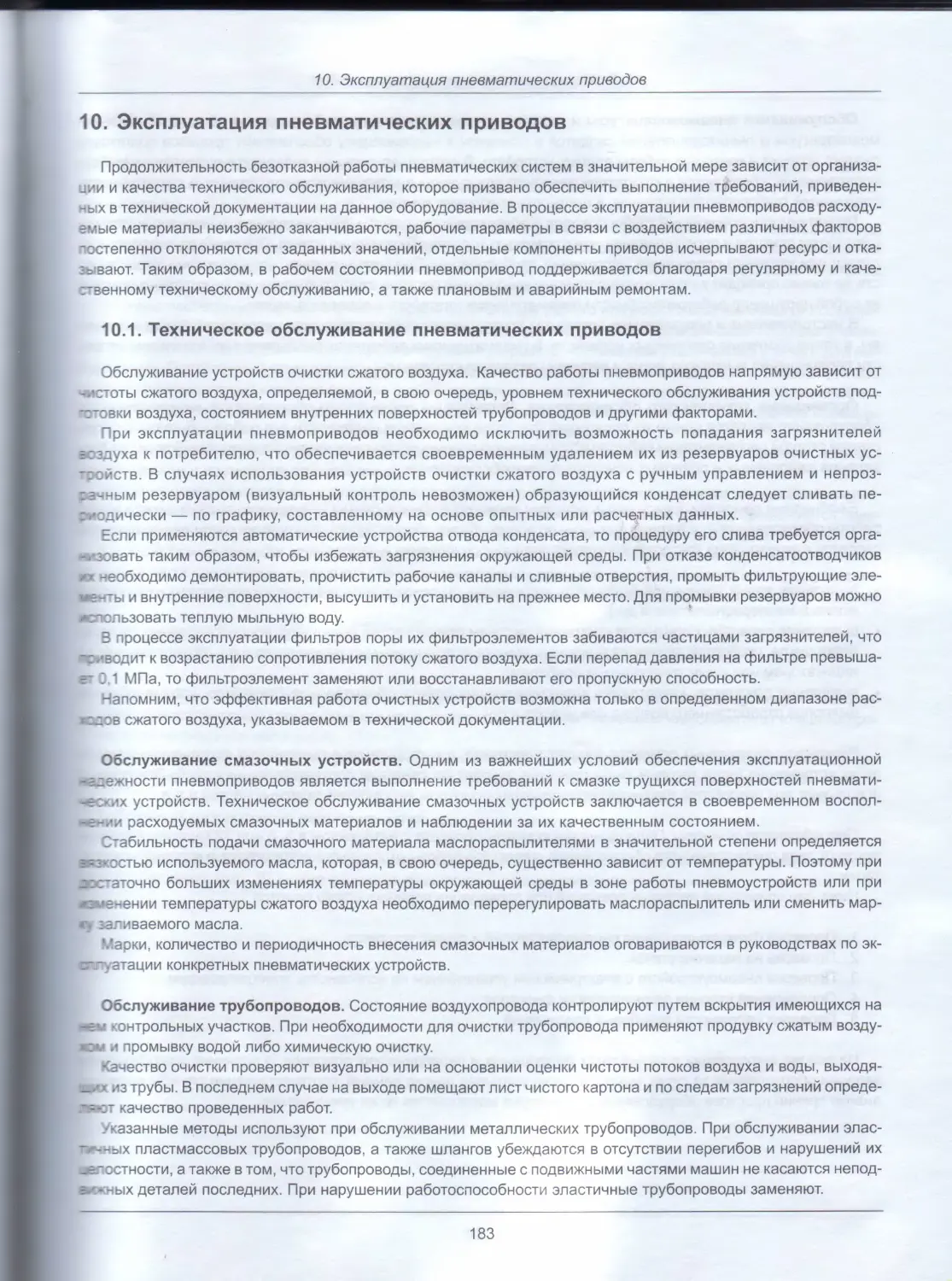

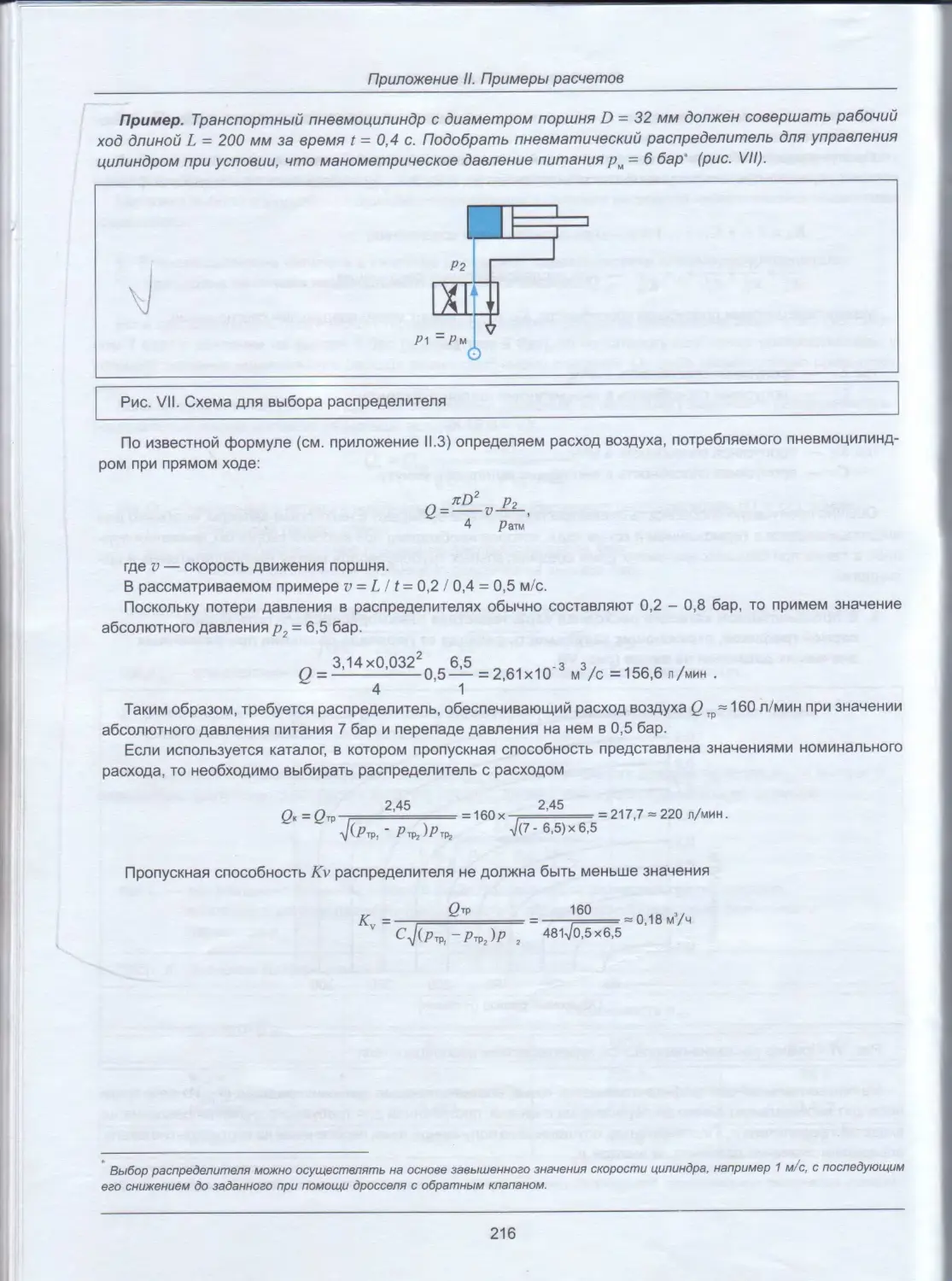

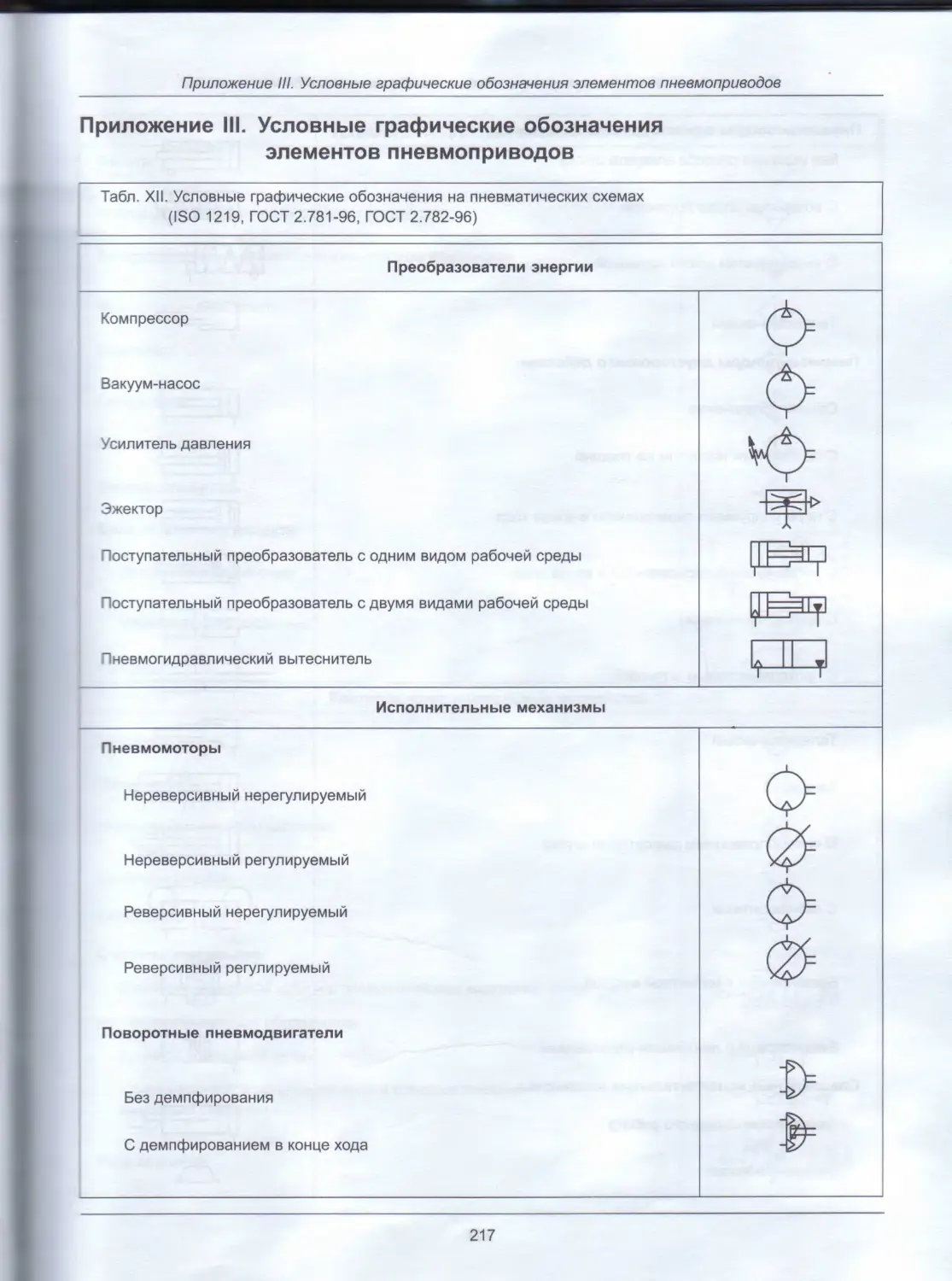

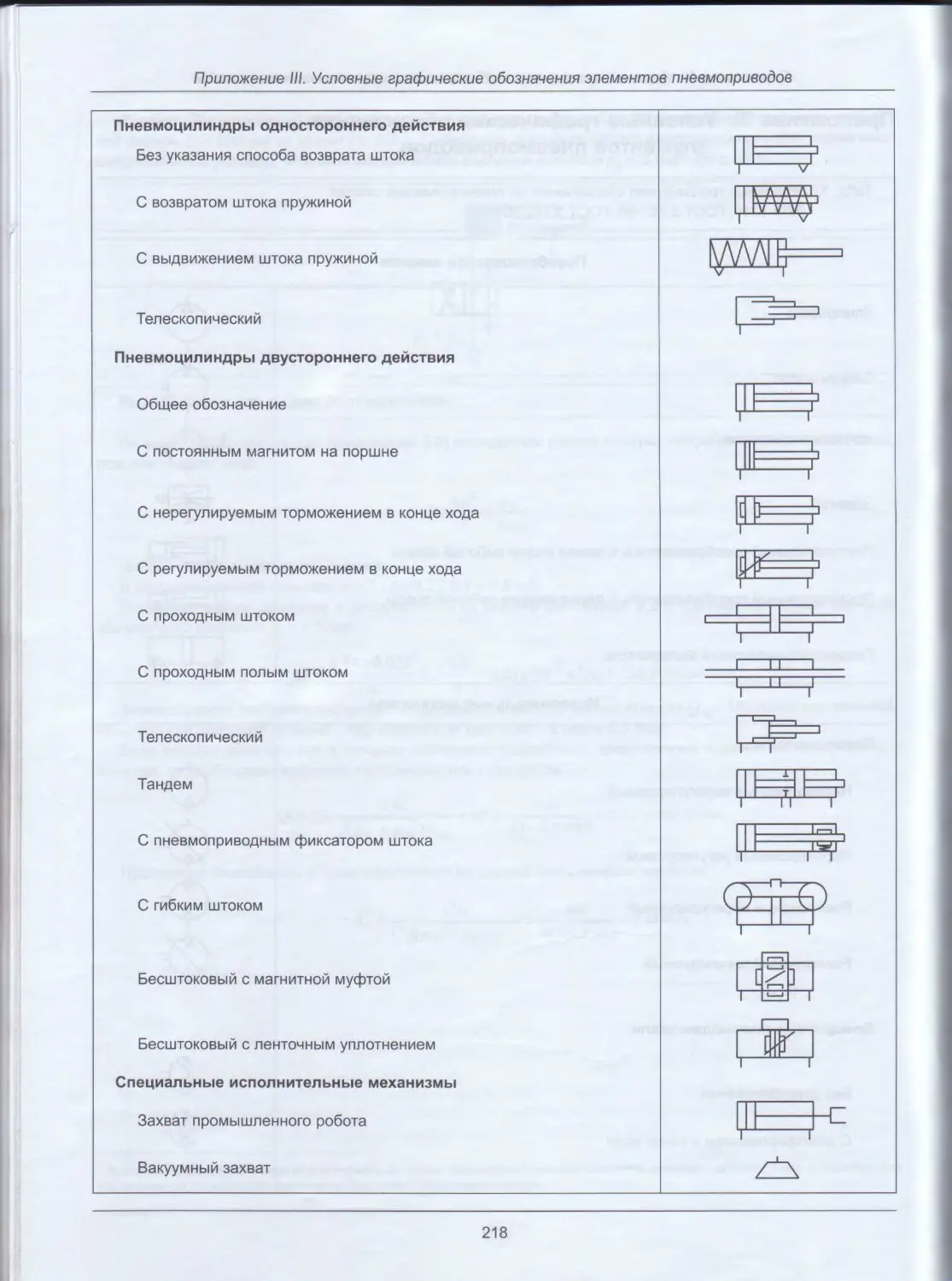

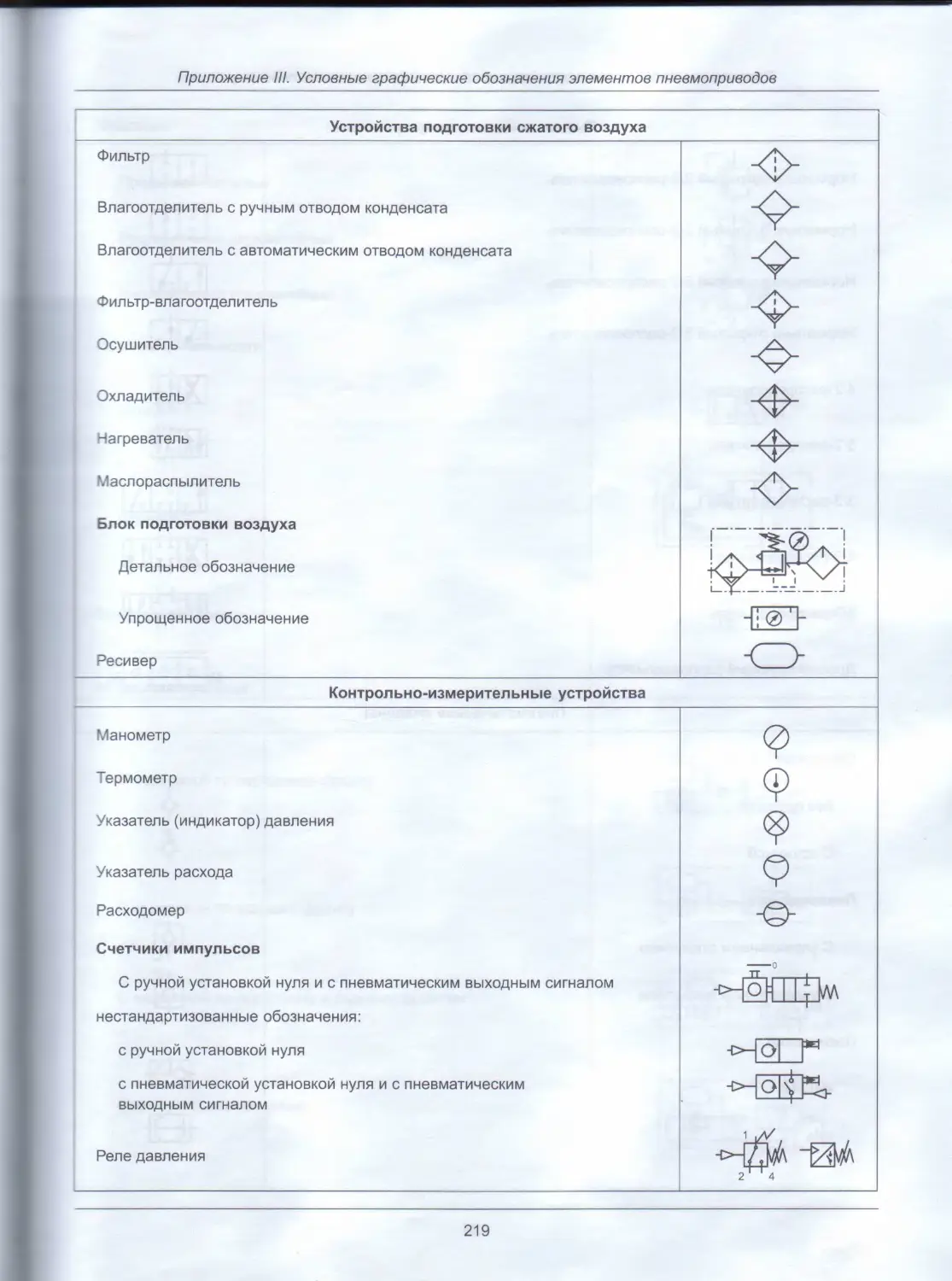

Рис. 3.20. Автоматический конденсатоотводчик