Текст

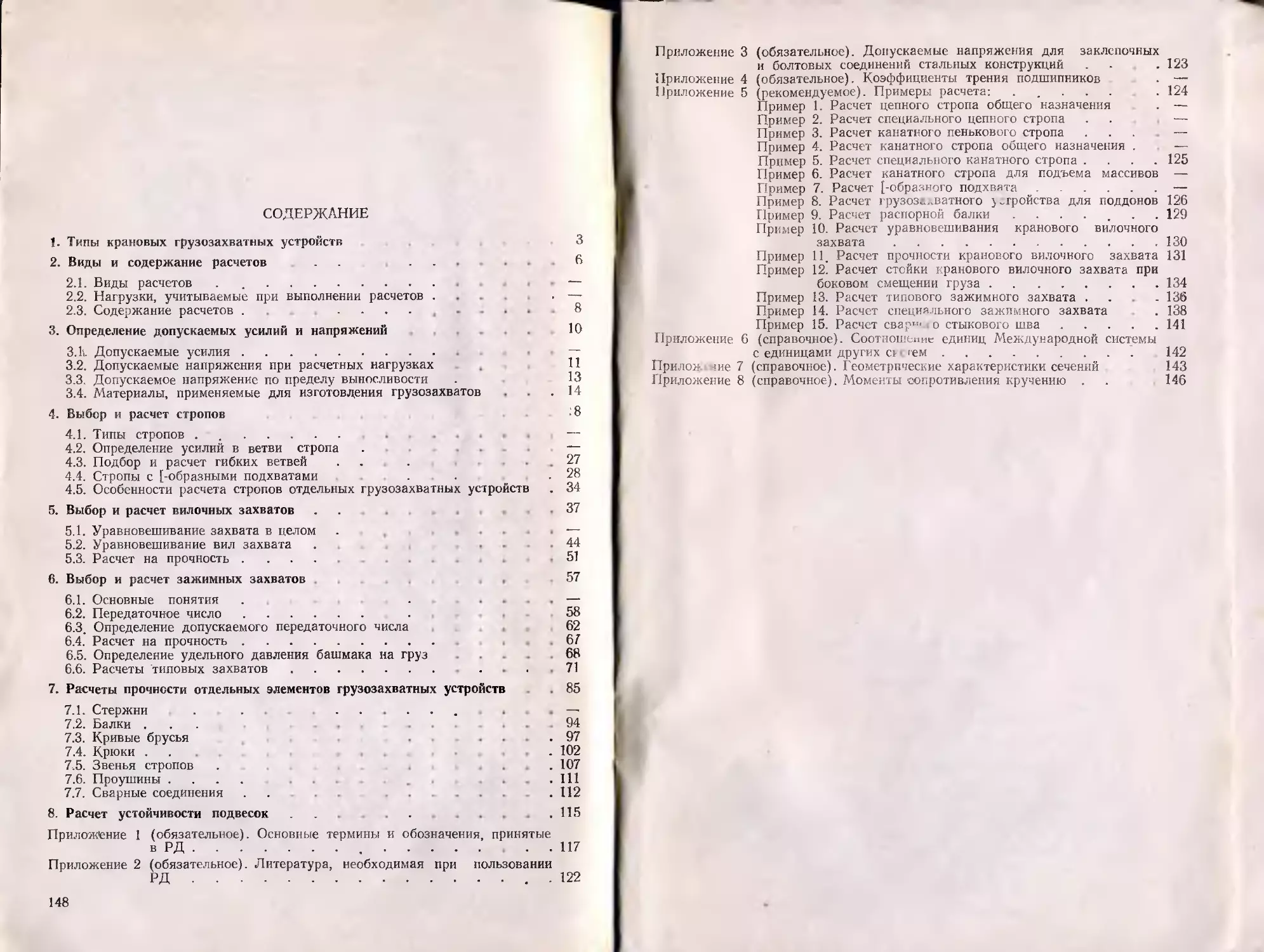

МИНИ' TtK'tM *»OPCKorn

>ЛПГЛ

УСТРОЙСТВА

ГРУЗОЗАХВАТНЫЕ КРАНОВЫЕ.

ГИПОВЫЕ РАСЧЕТЫ.

МЕТОДИКА

РД 31.1Г» T-ч:

Москва* В/О «Морт* хинформрек..ама»

19*41

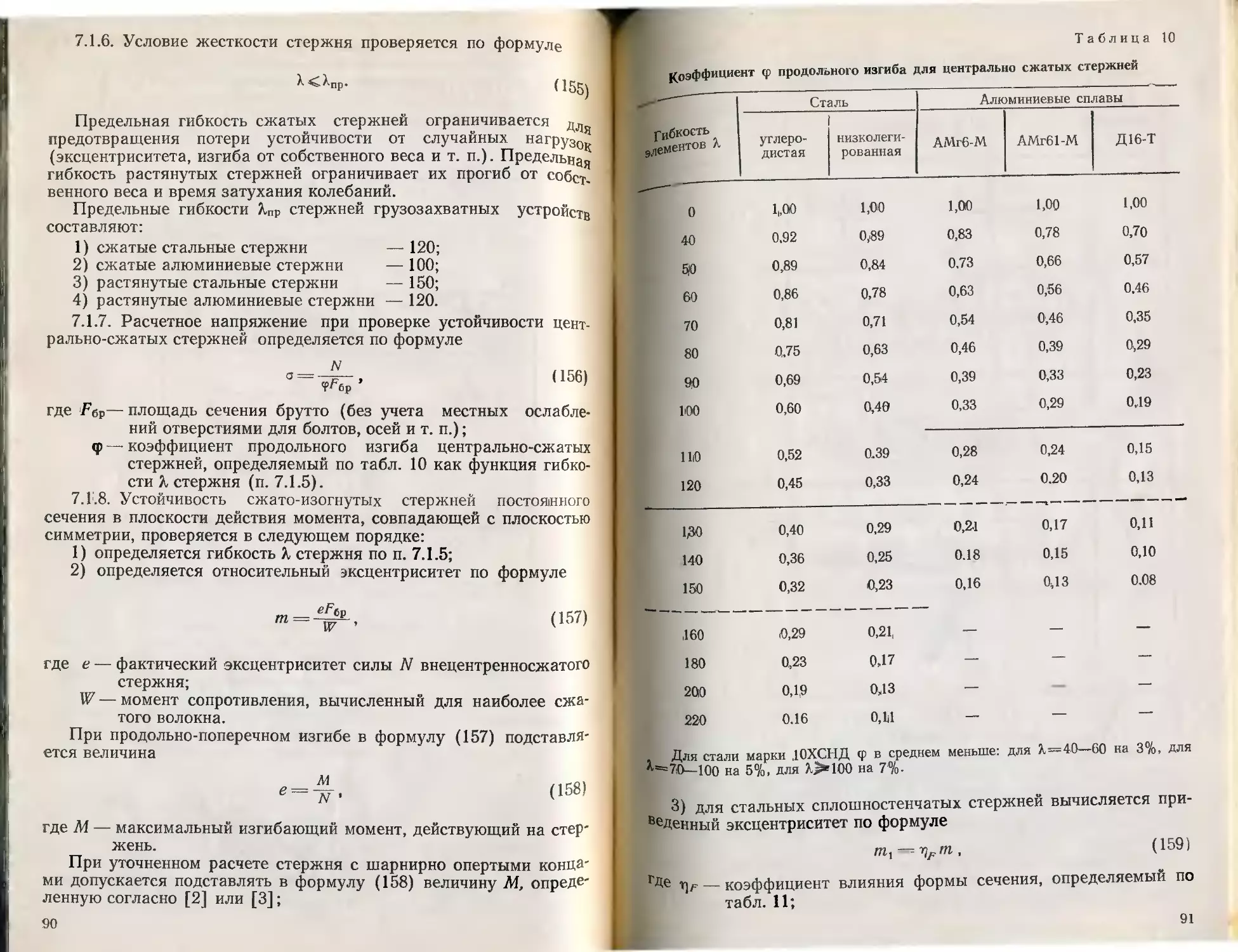

Устройства грузозахватные крановые. Типовые расчеты

Методика. ^РД 31.45.03—82. М.: В/О «Мортехинформреклама»,

РАЗРАБОТАН Черноморским ЦПКБ

Главный инженер — В. И. Афанащенко

Зав. отделом стандартизации

и управления качеством —Б. И. Рапопорт

Зав. отделом технологии, организации

перевозок и грузовых работ — И. Е. Касап

Руководитель темы — О. П. Давыдов

Ответственный исполнитель —Е. Я. Гурфинкель

СОГЛАСОВАН Балтийским ЦПКБ

Главный инженер — Е. А. Маланюк

УТВЕРЖДЕН Главфлотом ММФ

Главный эксперт — Э. В. Адамовский

Устройства грузозахватные

крановые. Типовые расчеты.

Методика

РД 31.45.03—82

Взамен РТМ 31.4001—75

Директивным письмом Минморфлота

от 17 сентября № ГФ-5/3153 1982 г. срок

введения в действие установлен с 1 января

1983 г.

Настоящий руководящий документ (РД) распространяется на

расчеты грузозахватных крановых устройств, применяемых в мор-

ских портах и на других предприятиях Минморфлота на грузо-

подъемных кранах всех типов.

РД не распространяется на расчеты грейферов, а также уст-

ройств, работающих в горячих цехах, агрессивной среде и т. п.

РД устанавливает:

1) виды и содержание расчетов;

2) нагрузки, учитываемые при выполнении расчетов;

3) методику определения допустимых усилий и напряжений;

4) методики расчета основных типов грузозахватов и их состав-

ных частей.

1. ТИПЫ КРАНОВЫХ ГРУЗОЗАХВАТНЫХ

УСТРОЙСТВ

1.1. Устройство грузозахватное крановое (грузозахват) — из-

делие, навешиваемое на крюк либо присоединяемое к грузовым

канатам крана и предназначенное для захвата, перемещения и ос-

вобождения груза.

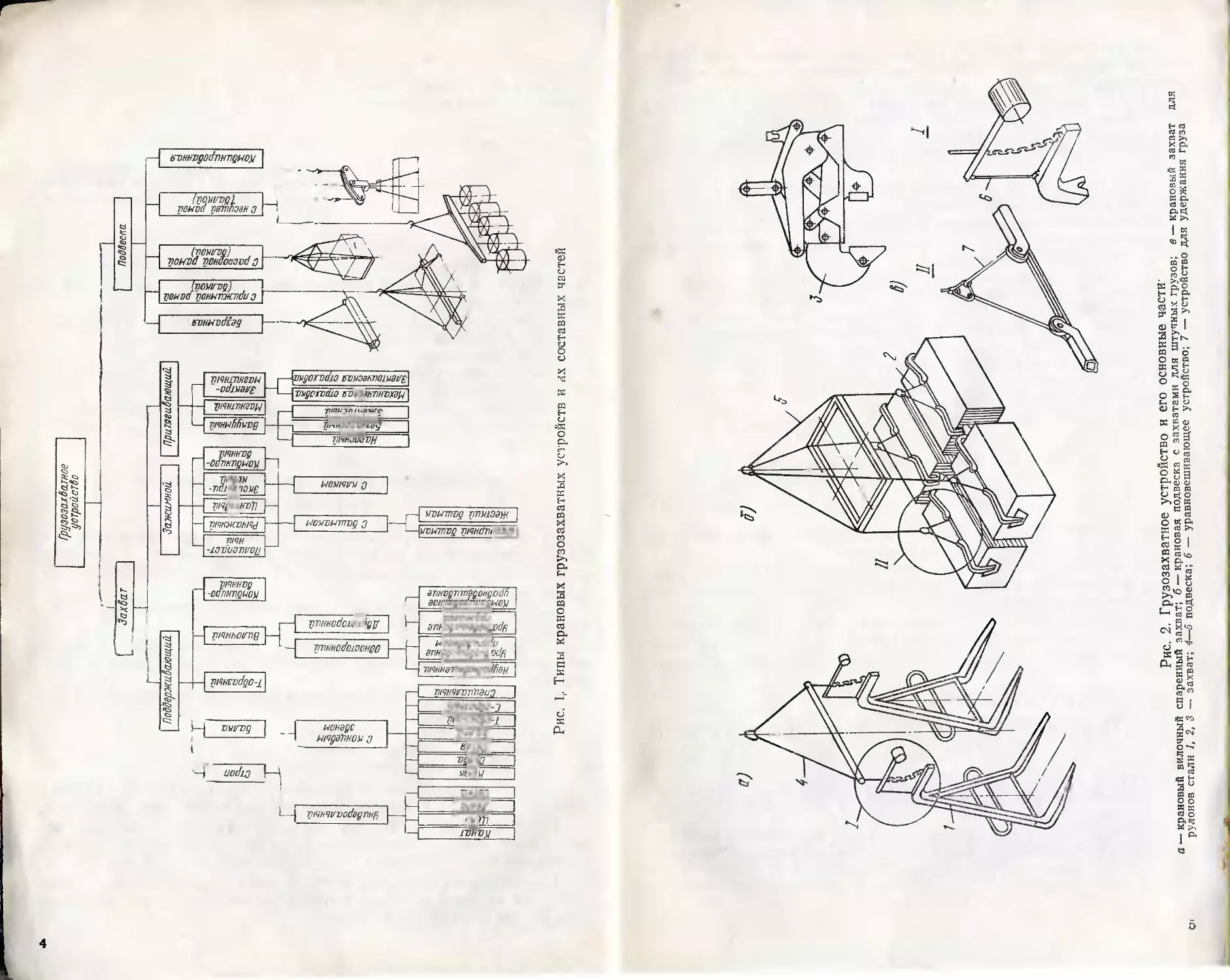

1.2. Грузозахват включает две основные составные части — за-

хват и подвеску (рис., 1).

1.3. Захваты по способу удержания груза делятся на три основ-

ных типа: поддерживающие, зажимные и притягивающие (см.

рис. 1).

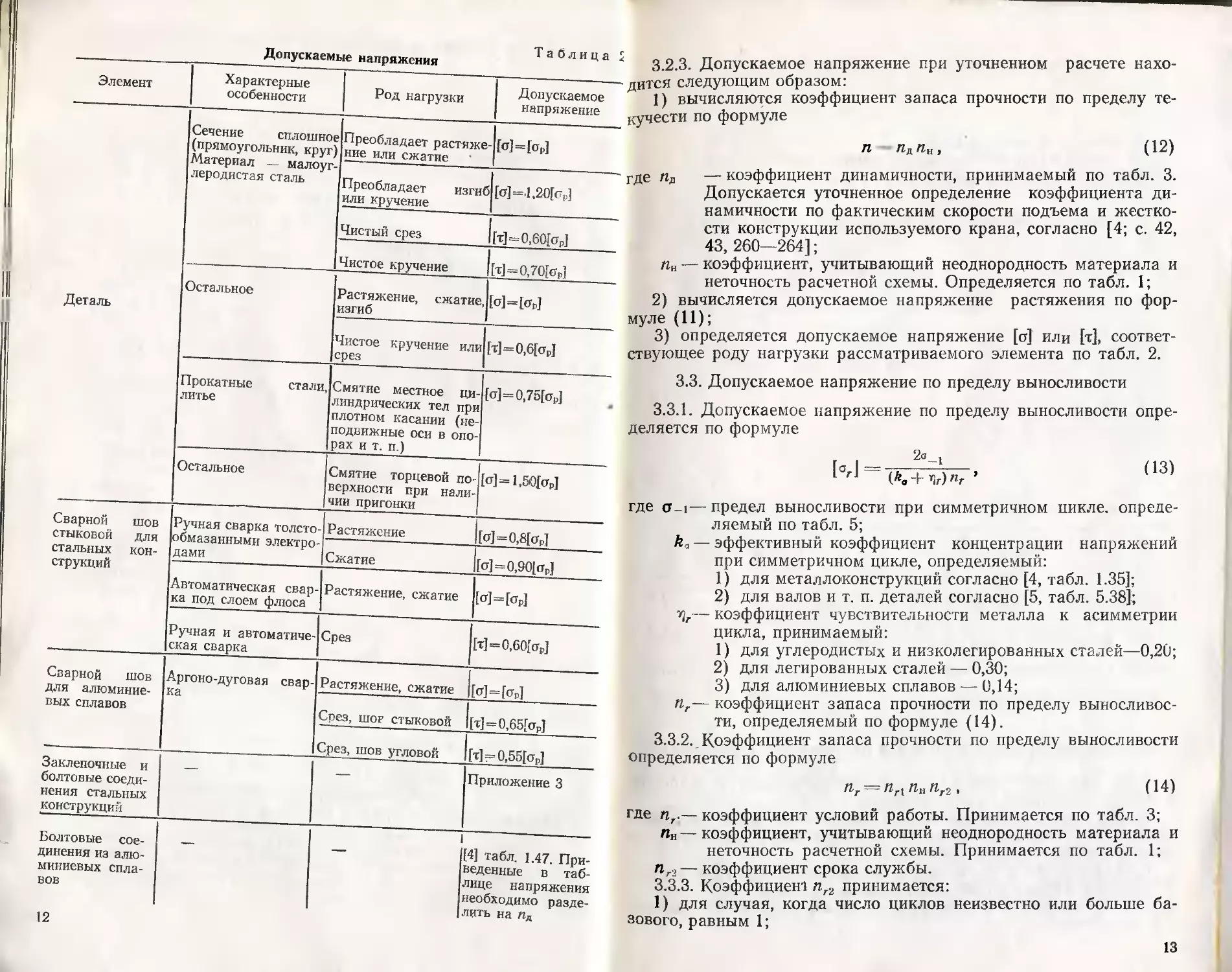

1.4. Захват состоит из следующих основных частей (рис. 2):

1) . захватного органа;

2) устройства удержания груза;

3) дополнительного устройства.

Два последних устройства могут отсутствовать.

1.5. Захватным органом называется часть захвата, которая

вступает с грузом в непосредственный контакт и удерживает его.

1.6. Устройство удержания груза служит для обеспечения не-

обходимой силы сжатия зажимных захватов, разрежения в ваку-

умных захватах и питания в электромагнитных захватах.

1.7. Дополнительное устройство служит для обеспечения специ-

фических требований к отдельным типам захватов: уравновешива-

ния вил, подстраховки, прижима и т. п.

\ 3

Грузозахватное

устройство

Рис. I,. Типы крановых грузозахватных устройств и их составных частей

Рис. 2. Грузозахватное устройство и его

Рис 2 Грузозахватное устройство и его основные части'

1.8. Подвеской называется часть грузозахвата, предназначен-

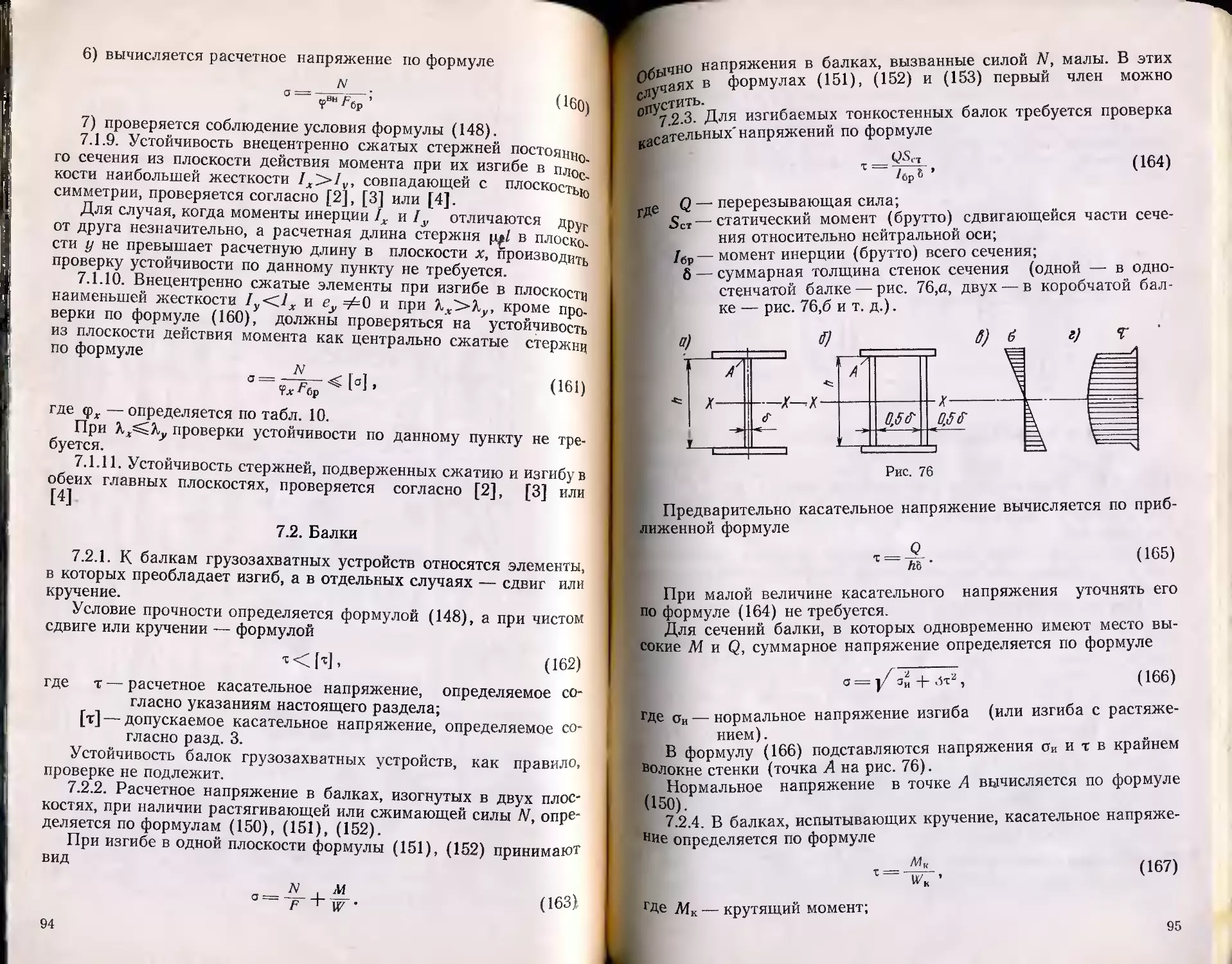

ная для присоединения одного или нескольких захватов к крюку

грузоподъемного крана.

1.9. Подвески по конструкции делятся на следующие типы:

безрамная, с прижимной рамой (балкой), с распорной рамой (бал-

кой), с несущей рамой (балкой). Возможны комбинированные

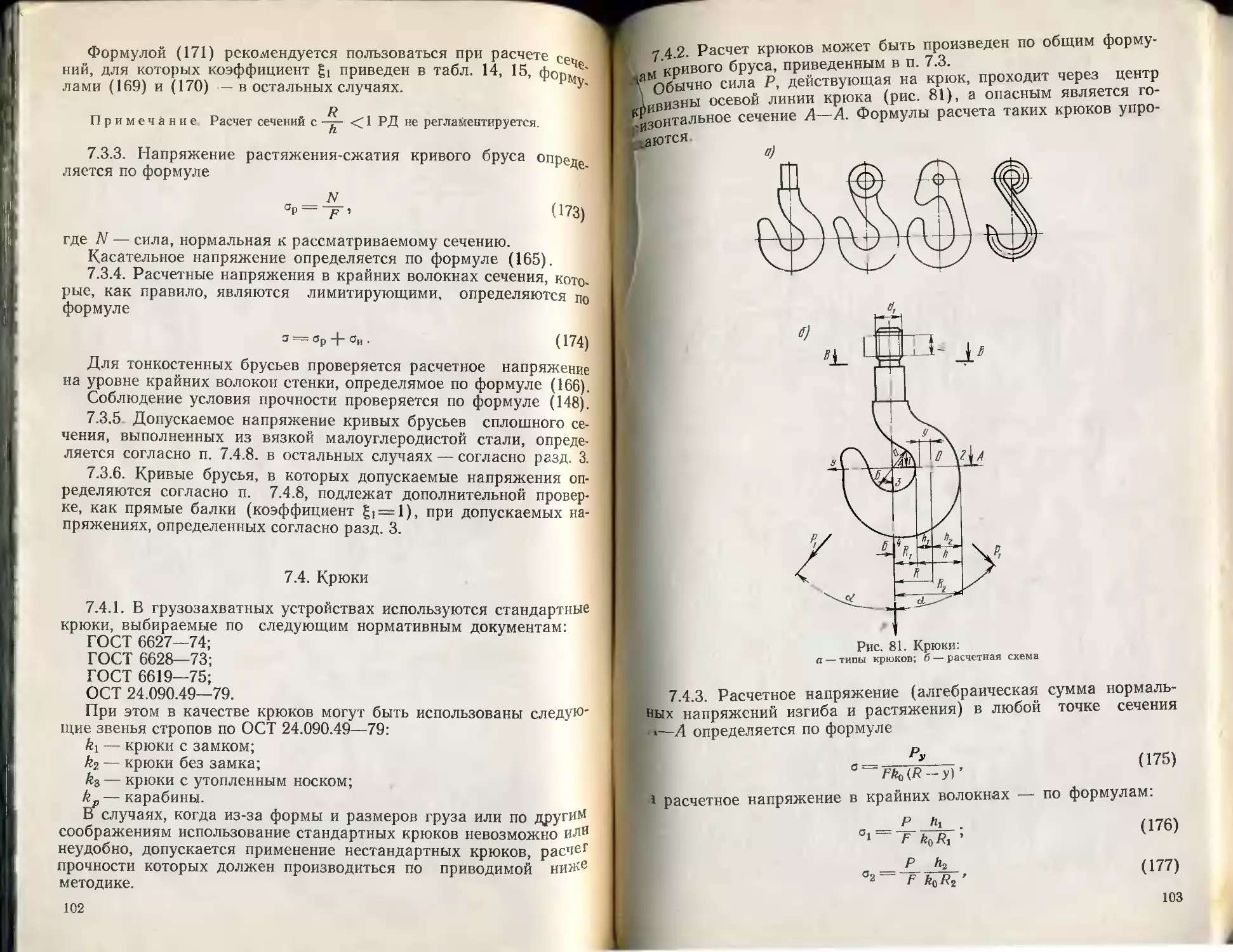

подвески, представляющие собой сочетания подвесок указанных

типов.

1.10. Подвески, по способу определения действующих в них

сил, делятся на следующие типы:

1) статически определимые. Усилия в их элементах определяют-

ся линейными геометрическими размерами и не зависят от дефор-

маций и неточности изготовления;

2) гибкие. Усилия в них могут быть достаточно достоверно оп-

ределены при допустимой точности изготовления элементов;

3) жесткие. Распределение усилии в них резко меняется да-

же при небольших неточностях изготовления или деформациях.

Отнесение подвески к типу 2) или 3) зависит от гибкости не

только конструкции подвески, но и от гибкости груза.

1.11. Грузозахват может включать захваты и подвески различ-

ных типов в любых сочетаниях.

В отдельных случаях подвеска может отсутствовать.

2. ВИДЫ И СОДЕРЖАНИЕ РАСЧЕТОВ

2.1. Виды расчетов

При проектировании и выборе грузозахватов выполняют два

вида расчетов: приближенные и уточненные.

Как правило, при проектировании, проверке надежности удер-

жания и прочности, а также при выборе грузозахватов выполняют

приближенные расчеты.

Уточненные расчеты выполняют при расчете грузозахватов, к

габаритным размерам и к массе которых предъявляются жест-

кие требования, а условия работы изделия достоверно известны

2.2- Нагрузки, учитываемые при выполнении расчетов.

2.2.1. Расчетная нагрузка G, используемая при расчете грузо-

захвата, включает нагрузку от веса груза Grp и дополнительные

нагрузки.

Нагрузка от веса груза GrP — сила, действующая на грузоза-

хват при подъеме груза массой, соответствующей его номинальной

грузоподъемности QH.

Номинальной грузоподъемностью QH грузозахвата является

максимально допустимая масса груза, поднимаемая и переме-

щаемая этим грузозахватом.

Grp = QH g >

(О

6

где Q„— номинальная грузоподъемность;

g— ускорение свободного падения (9,8 м/с).

Состав учитываемых дополнительных нагрузок может быть

различным в зависимости от вида расчета и конструкции грузо-

захвата.

2.2.2. Приближенные расчеты выполняют, принимая следующие

допущения:

1) расчетная нагрузка G приложена в центре тяжести груза.

Расчетная нагрузка равна сумме веса груза Grp и собственного

веса грузозахватного устройства G3 или его части, передаваемой

на рассчитываемый элемент.

Рис 3. Нагрузки, вызванные

смещением центра тяжести

груза

Рис. 4. Нагрузки, вызванные отступлением

размеров от проектных

Если собственный вес захвата G3 составляет менее 10% веса

груза Grp, то его можно не учитывать;

2) центр тяжести груза расположен на оси симметрии грузо-

захватного устройства или заданном проектном положении. Си-

лы перекоса, вызванные возможным смещением положения цент-

ра тяжести груза от проектного (кроме случаев, когда по услови-

ям эксплуатации допускается большое смещение центра тяжести

или перекос грузозахватного устройства, а также особо оговорен-

ных) , не учитываются;

3) коэффициент динамичности, входящий ь коэффициент запа-

са прочности, не зависит от типа грузоподъемного крана, на ко-

тором используется грузозахватное устройство. При этом предпо-

лагается, что в процессе работы обеспечены плавный пуск и тор-

можение.

7

Силы инерции в расчетные нагрузки не включаются;

4) собственный вес самозатягивающихся зажимных захватов,

даже если он значителен, не влияет на условия удержания груза

и в расчет не принимается.

2.2.3. При выполнении уточненных расчетов учитывают:

1) веса отдельных частей грузозахватного устройства, прило-

женные в их центрах тяжести. Они используются в расчетах проч-

ности и при проверке условий удержания груза;

2) нагрузки на элементы, вызванные силами перекоса от воз-

можного смещения центра тяжести груза от оси симметрии

Гпис .41 •

3) перераспределение сил и дополнительные нагрузки на эле-

менты конструкции, вызванные отступлением фактических разме-

ров элементов устройств от проектных (например, неравенство

длин ветвей четырехветвевого стропа (рис. 4) и т. п.;

4) влияние условий работы на динамическую нагрузку;

5) влияние КПД зажимного устройства зажимных захватов,

определенного, исходя из расчетных усилий в элементах и разме-

ров шарниров.

Факторы, влияние которых заведомо мало, могут не

ваться.

учиты-

При уточненных расчетах рекомендуется

шенных коэффициентов запаса прочности.

использование умень-

2.3. Содержание расчетов

В общем случае должны быть выполнены следующие расчеты

грузозахвата:

1) расчет удержания груза;

2) расчет равновесия грузозахвата с грузом и без груза;

3) расчет на прочность грузозахвата и его составных частей.

2.3.1. Расчет удержания груза

2.3.1.1. Расчет удержания груза выполняется для зажимных и

притягивающих захватов.

Расчет сводится к проверке соответствия веса поднимаемого

груза удерживающей силе.

2.3.1.2. Для притягивающих захватов предельная удерживаю-

щая сила Р должна быть в п раз больше веса груза Gip, где п —

коэффициент запаса, а Р — сила, соответствующая отрыву груза

от грузозахвата.

2.3.1.3. Величина силы, необходимая для удержания грузов

зажимными захватами, обеспечивается необходимым значением

передаточного числа i зажимного устройства и соответствующим

исполнением рабочего органа, сцепляющегося с боковой поверх-

ностью груза.

2.3.2. Расчет равновесия захвата

8

2.З.2.1. Расчет равновесия выполняется, в основном, для под-

держивающих захватов.

Например, расчет кранового вилочного

проверке обеспечения требуемого положения

груза (рис. 5). Расчет должен быть выпол-

нен для возможных крайних и несколь-

ких промежуточных положений точки при-

ложения расчетной нагрузки.

2.3.3. Расчет на прочность грузозахвата

и его элементов

2.3.3.1. Прочность устройства определя-

ется прочностью его элементов.

2.3.3.2. Проверка прочности включает в

себя следующие виды расчетов:

1) расчет прочности при расчетной на-

грузке;

2) расчет выносливости.

2.3.3.3. Проверку прочности при расчет-

ной нагрузке производят для всех элемен-

тов грузозахвата при различных условиях

захвата сводится к

вил с грузом и без

Рис. 5. Крановый ви-

лочный захват

2.3.3.4. Условие прочности сводится к тому, чтобы расчетное

усилие, напряжение или удельное давление не превышали до-

пускаемые

(2)

или

(3)

(4)

где S — расчетное усилие, действующее на элемент;

[S] — допускаемое усилие;

а — расчетное нормальное напряжение в элементе;

[о] — допускаемое нормальное напряжение;

т— расчетное касательное напряжение;

[т] — допускаемое касательное напряжение в элементе.

Формула (2) используется для расчета стандартных элемен-

тов, формулы (3) и (4) — для остальных.

2.3.3.5. Величины наибольших возникающих напряжений

должны быть близки к допускаемым.

Расчет выполняется методом последовательного приближения.

2.3.3.6. Расчет выносливости производится для стальных эле-

ментов грузозахватных устройств, число циклов которых превыша-

ет 100000, и для элементов, выполненных из легких сплавов, при

любом числе циклов.

9

2.3.3.7. Число циклов грузозахватного устройства определяется

по формуле

z = Lt4z4,

(5)

где L— срок службы грузозахвата в годах;

Д— число часов работы грузозахвата;

z4— число циклов работы грузозахвата в час.

2.3.3.8. Условие выносливости сводится к тому, чтобы расчет-

ное напряжение не превышало допускаемое

(6)

2.3.3.9. Методики определения нагрузок, действующих на со-

ставные части захватов и подвесок различных типов, приведены в

соответствующих разделах. Указания по определению изгибающих

моментов и напряжений даны в тех же разделах и частично в

разделе, излагающем методы расчета различных элементов грузо-

захватов. При расчетах прочности, выносливости и удельных дав-

лений используются одни и те же значения расчетных нагрузок.

2.3.3.10. Методика определения допускаемых нагрузок, напря-

жений и удельных давлений приведена в разд. 3. Допускаемые на-

пряжения зависят от вида расчета-

2.3.3.11. Расчетное напряжение при одноосном напряженном

состоянии определяется по формулам:

1) при растяжении и изгибе

° — °р + °и; (7)

2) при растяжении, изгибе и сдвиге

о==/10р_|_0и)2+ 3t2; (8)

3) при смятии

О = Осм , (9)

где ор— напряжение растяжения-сжатия;

Пи— напряжение изгиба;

Осм— напряжение смятия;

т— касательное напряжение.

При чистом сдвиге (срезе или кручении) используется расчет-

ное касательное напряжение.

Допускаемое усилие на канаты и цепи определяется по формуле

[S] = %-, (10)

"р

где SP— разрывное усилие (разрушающая нагрузка);

«р— коэффициент запаса прочности по разрывному усилию.

Расчет этих элементов приведен в разд. 5.

3.2. Допускаемые напряжения при расчетных нагрузках

3.2.1. Допускаемое напряжение при приближенном расчете

находится следующим образом:

1) вычисляется допускаемое напряжение растяжения по фор-

муле

(Н)

1аР1 = ЪГ’

где От— предел текучести материала при растяжении, определяе-

мый по табл. 5;

пт — коэффициент запаса прочности по пределу текучести, оп-

ределяемый по табл.1;

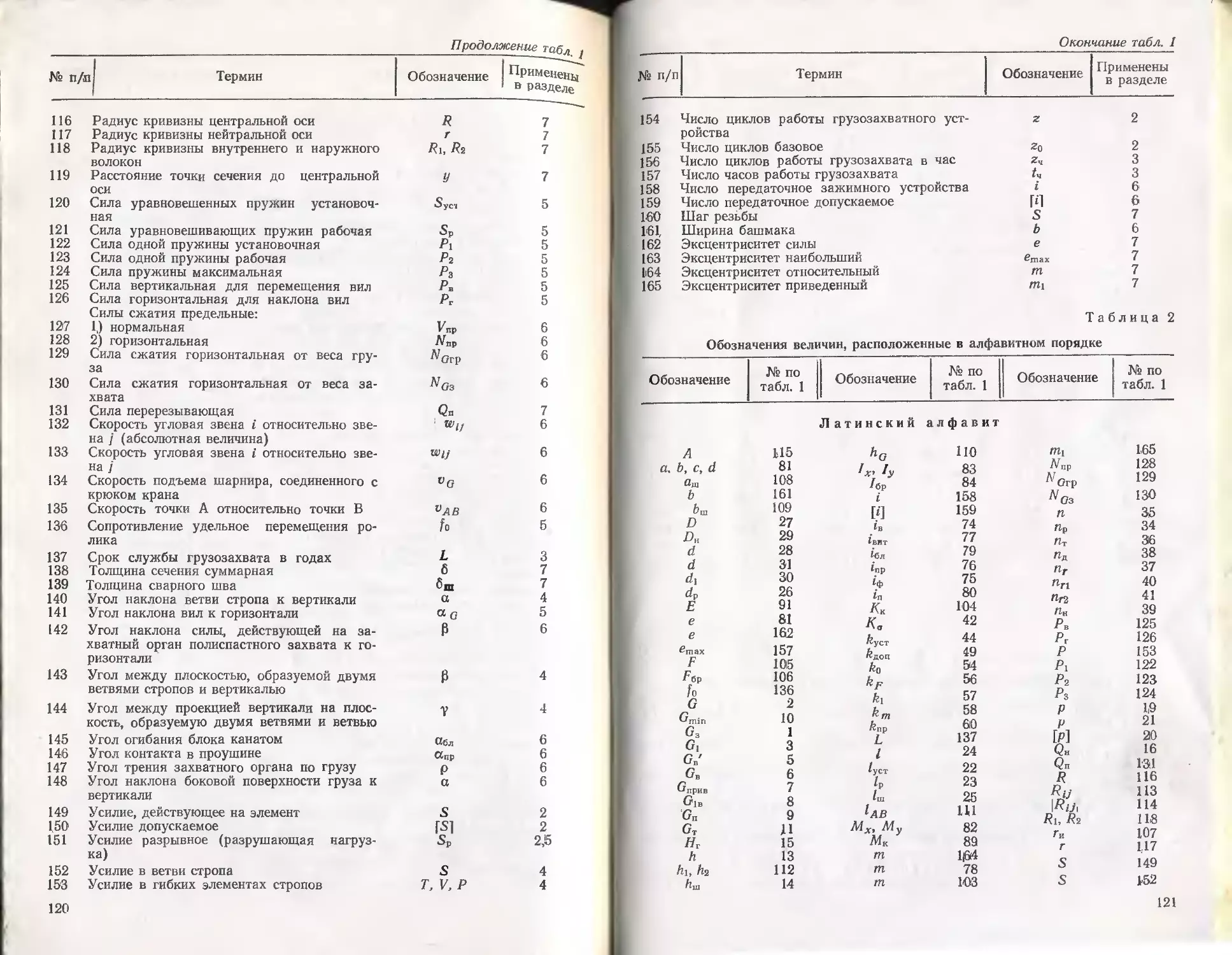

Таблица 1

Коэффициенты запаса прочности пт и коэффициенты, учитывающие

неоднородность материала и неточность расчетной схемы, пн

Прокат и поковки из малоуглеродистой

и низколегированной стали

Прокат и поковки из высокоуглеродистой

стали

Стальные отливки и конструкции из лег-

ких сплавов

Прибли- женный расчет, пт Уточненный расчет, n«_

определен уточненно только коэффи- циент дина- мичности определены уточненно напряжения в элементах

2,10 1.50 1,30

2,25 1,60 1,40

2,50 1,80 1,60

Материал

3. ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ УСИЛИЙ

И НАПРЯЖЕНИЙ

3.1. Допускаемые усилия

Допускаемые усилия (нагрузки) на стандартные крюки, скобы

и другие элементы грузозахватов приведены в соответствующих

стандартах.

2) по табл. 2 определяется допускаемое напряжение [о] или

[т], соответствующее роду нагрузки рассматриваемого эле-

мента.

3.2.2. В разд. 7 приведены допускаемые напряжения отдельных

специфических элементов (крюков, проушин и т. п.), отличающих-

ся от указанных выше. В таких случаях следует пользоваться дан-

ными, приведенными в этих разделах.

11

10

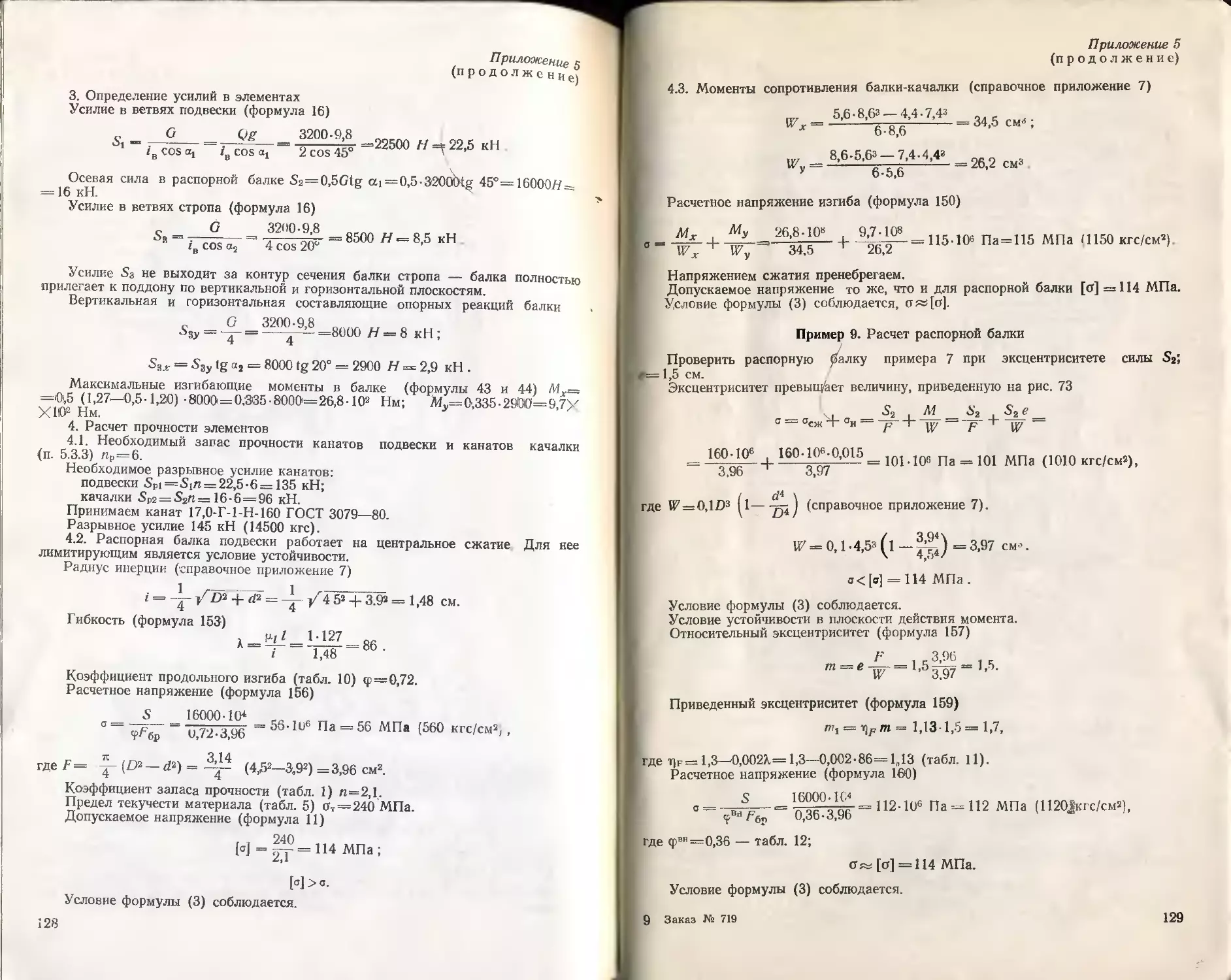

__ Допускаемые напряжения Таблица I „ „ „ 3 2.3. Допускаемое напряжение при уточненном расчете нахо-

Элемент Характерные особенности Род нагрузки следующим образом: Допускаемое п вычисляются коэффициент запаса прочности по пределу те- напряжение ™ <Клпмипг>

Деталь Сечение сплошн (прямоугольник, кру Материал - малоу леродистая сталь ое Преобладает растя» Ч ние или сжатие г- — Преобладает изп или кручение Чистый срез _ Чистое кручение ____ кучести по формуле 'е-М=[ор] п пап„, (12) где пр — коэффициент динамичности, принимаемый по табл. 3. *б [а]=.1,20[ор] Допускается уточненное определение коэффициента ди- — намичности по фактическим скорости подъема и жестко- г. сти конструкции используемого крана, согласно [4; с. 42, _ т-и.бЩсгр] 43> 260—264]; jf-rj—0 70Гст 1 Пи— коэффициент, учитывающий неоднородность материала и

Остальное Растяжение, сжатие изгиб Чистое кручение ил! _ £Рез । — неточность расчетной схемы. Определяется но табл. 1; г,1[а]=[ар] 2) вычисляется допускаемое напряжение растяжения по фор- 1 муле (11); 3) определяется допускаемое напряжение [ст] или [т], соответ- 1 М=0,6[<тр] ствующее роду нагрузки рассматриваемого элемента по табл. 2.

прокатные стали питье (Смятие местное ци (линдрических тел при 1 плотном касании (не- подвижные оси в опо- фах и т. п.) 0 3.3. Допускаемое напряжение по пределу выносливости 3.3.1. Допускаемое напряжение по пределу выносливости опре- деляется по формуле 2с

( Остальное Смятие торцевой по- верхности при нали- чии пригонки [о]=1,501<Тр] (ka+T>r)nr ’ где о 1— предел выносливости при симметричном цикле опреде-

Сварной шов |Р стыковой ДЛЯ |О< стальных кон- д струкций — А кг учная сварка толсто- эмазанными электро- ами втоматическая свар- под слоем флюса Растяжение j Сжатие эастяжение, сжатие ~ ' - ляемый по табл. 5; [gl=0,8[gp] ka — эффективный коэффициент концентрации напряжений o]=0,90[gp] ПРИ симметричном цикле, определяемый: ~ ’— 1) для металлоконструкций согласно [4, табл. 1.35]; <т]=[<тр] 2) для валов и т. п. деталей согласно [5, табл. 5.38];

Р) _____ СК лшая и автоматиче-1( ая сварка | 2рез ( цикла, принимаемый: 4=0,60[gp] j) для углеродистых и низколегированных сталей—0,20;

-Варной шов Ар Зля алюминие- ка зых сплавов гоно-дуговая свар- J С |с ’астяжение, сжатие Г рез, шор стыковой [i рез, шов угловой |[т — 2) для легированных сталей — 0,30; т]=[пр] 3) для алюминиевых сплавов — 0,14; -— пг— коэффициент запаса прочности по пределу выносливое- -]=0,65[gpi ти, определяемый по формуле (14). 3.3.2. Коэффициент запаса прочности по пределу выносливости

о а клепочные и болтовые соеди- нения стальных конструкций ~ П риложение 3 Пг = Пл Пи Пг.. , (14) где пт.— коэффициент условий работы. Принимается по табл. 3;

Болтовые сое- динения из алю- миниевых спла- вов 12 1 ~ [4] ве ли не< ли -— — пн — коэффициент, учитывающий неоднородность материала и табл 1 47 п неточность расчетной схемы. Принимается по табл. 1; ценные в таб- пп—коэффициент срока службы. не напряжения 3.3.3. Коэффициент пг2 принимается: эбходимо разде- 1) для случая, когда число циклов неизвестно или больше ба- гь на Яд зового, равным 1;

13

2) для случая, когда число циклов меньше базового,

^2=|/v-> (15) S

r zo ,o

I где z0 — базовое число циклов; н

т — показатель степени кривой выносливости.

Величины z0 и т определяются по табл. 4-

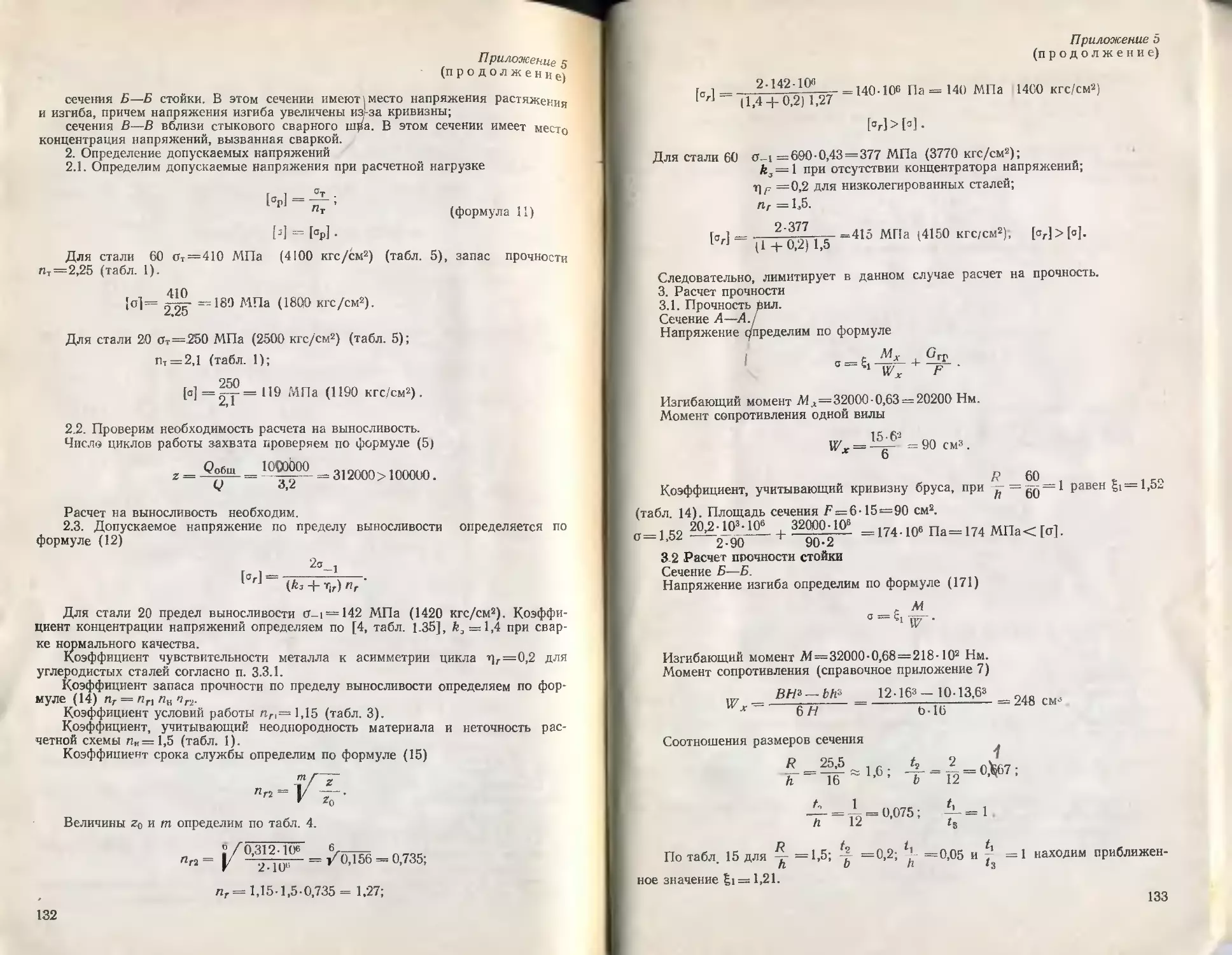

Таблица S

Коэффициент динамичности пд и коэффициент условий работы пг1

Условия работы Скорость подъема груза, м /с Пд

Грузовые операции. Подъем менее 0,33 1,2 1,0

с подхватом на полной 0,33—0,70 1,3 1,1

скорости не исключен более 0,70 1,4 1,2

Монтажные или редкие тех- любая 1„1 1,0

нологические операции.

Подъем с подхватом ис-

ключен

Таблица 4

Ш сказатель степени .кривой выносливости т и базовое число циклов z0

Тип элемента т

Стальные детали после механической обработки (оси, валы) S 10- 10s

Сварные и клепаные листовые стальные конструкции 6 2-10й

Сварные стальные решетчатые конструкции 3 5-1,0е

Конструкции из алюминиевых сплавов 4-6 2- IQ®

ппименяемые для изготовления грузозахватных устройств

3.4. Материалы, применяемые для изготовления грузозахватов

3.4.1. Для изготовления грузозахватов применяют, в основном,

углеродистые и низколегированные стали.

В конструкциях, где необходимо значительное снижение массы

захвата, а усталостная прочность (выносливость) обеспечена, до-

пустимо применение алюминиевых сплавов.

3.4.2. Сведения о материалах, применяемых при проектирова-

нии грузозахватных устройств, приведены в табл. 5.

Табл. 5 не следует рассматривать как ограничение на примене-

ние материалов.

14

и тз л

S3 о Сх ф Я s

о

1)

а Я ф й ф сх со сопритиь ление Uj МПа

ф ВЫНОСЛИ- ВОСТИ O-h МПа

СХ С сучести г, МПа

Ф

Толщина проката, мм

\6 03 о W

н &

W

к к

ъ ф

S ф

3 S

J к

в ►Q

О

о

сз

И Е

03 «

н-1 сх О

к

Сталь 10ХСНД — 4—32 400 180 540 хорошая

ГОСТ 19282-73 33—40 170 520

15

Марка, норматив Область применения Термооб- работка Толщина проката, мм Пр текучести От, МПа гдел выносли- вости П-1, МПа Про Временное сопротив- ление Св, МПа цолжение Сваривае- мость

Сталь ГОСТ 1.5ХСНД 19282—73 Металлоконструкция захвата — 4—32 350 500 хорошая

Высокоуглеродистые стали

Стале ГОСТ 45 1050—74 Валы и оси, ответственные бол- нормализа- менее 80 ты, крюковые траверсы, баш- ция более 80 маки, катки 360 — 610 590 ограничен- ная

Сталь 60 ГОСТ 1050-—74 Вилы сплошного сечения нормали- зация любая 410 — 690 плохая

Сталь 60С2 ГОСТ 14959—79 Пружины горячей навивки (прутки 0 8 мм и выше), кольца пружинные закалка, и отпуск не более 50 1200 — 1300 не свари- вается

Проволока П ГОСТ 9389—75 Пружины холодной навивки (проволока 0 до 8 мм) не тре- буется 0,7 2,0 — — 2200—2600 1800—2050 то же

Проволока П ГОСТ 9389—75 Пружины холодной навивки (проволока 0 до 8 мм) не тре- буется 4,0 6,0 8,0 — — 150,0—1750 1350—1000 1250—1450 »

Стальные отливки

Заказ № 719

Отливка 25Л ГОСТ 977—75 Отливки для свариваемых де талей нормализа- ция, отпуск любая 240 — 450 хорошая

* Ирод олж.ение

Предел Временное сопротив- ление Os, МПа

Маркам норматив Область применения Термооб- работка Толщина проката, мм текучести от, МПа выносли- вости О-1, МПа Сваривае- мость

Отливка 35Л Блоки, ступицы, катки нормализа- любая 280 — 500 удовлетво- рительная

ГОСТ 977-75 иия- ОТПУСК

Легкие сплавы

АМг61-М ОСТ 1-92014—78 Металлоконструкция захвата отжиг любая 180 — 380 В среде ар- гона

АМго-М ГОСТ 4784—74 Металлоконструкция захвата отжиг любая 130 — 260 В среде ар- гона

Примечания- 1. В таблице приведен предел выносливости o-i прокат-

ной стали при растяжении-сжатии. При отсутствии в таблице данных принимает-

ся 0-1 = 0,35 Ов

2. При изгибе стальных конструкций принимается 0-1=0,43 О», при кручении

т-1—6,22 ов.

3 Свариваемость: хорошая - без подогрева и отпуска удовлетворительная -

предварительный или сопутствующий подогрев до 100-300° и отпуск, ограничен-

ная-предварительный подогрев до 300-400° и отпуск, плохая- предваритель-

ный нагрев до 350—650° и отпуск.

4. ВЫБОР И РАСЧЕТ СТРОПОВ

4.1. Типы стропов

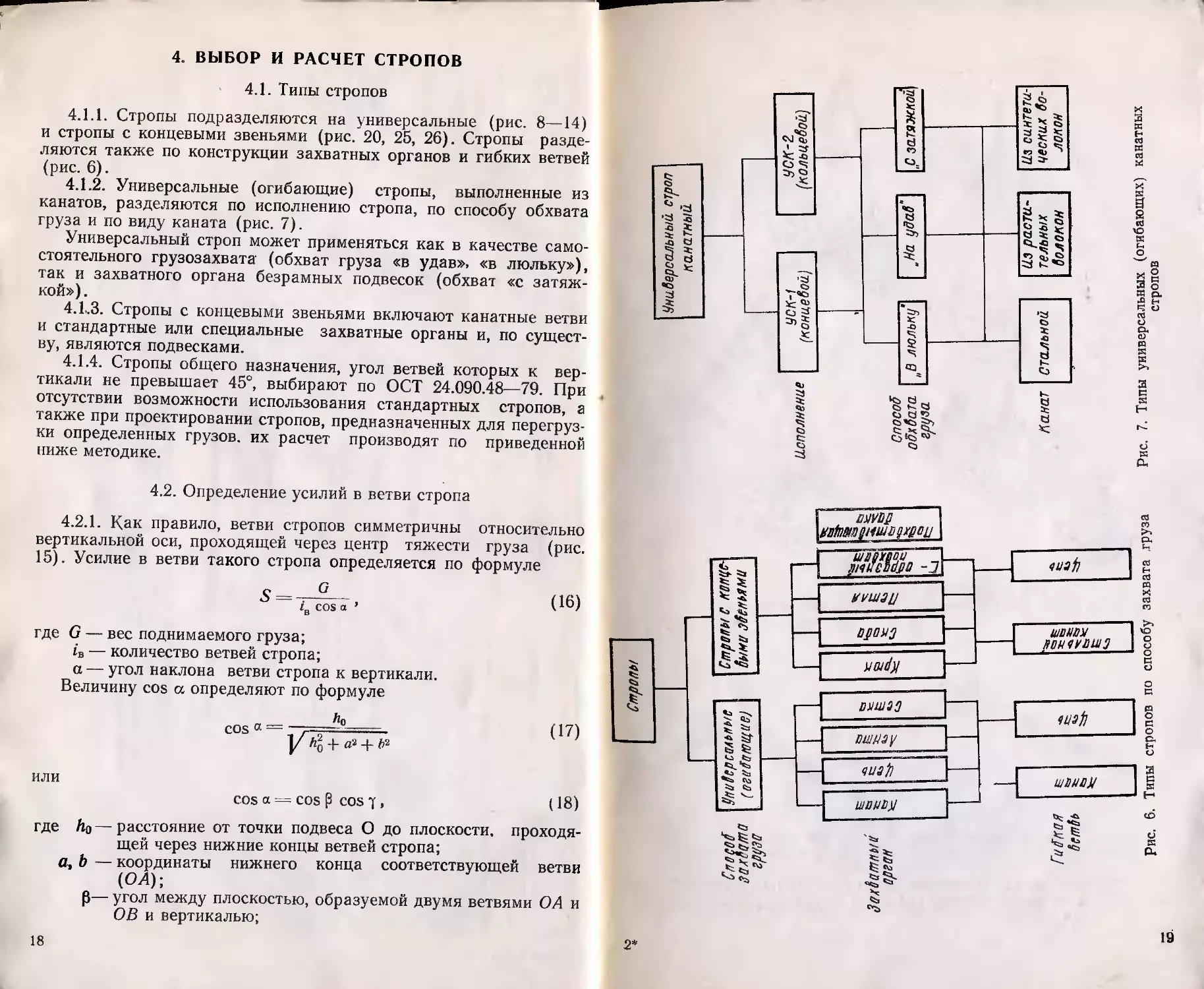

4.1.1. Стропы подразделяются на универсальные (рис. 8—14)

и стропы с концевыми звеньями (рис. 20, 25, 26). Стропы разде-

ляются также по конструкции захватных органов и гибких ветвей

(рис. 6).

4.1.2. Универсальные (огибающие) стропы, выполненные из

канатов, разделяются по исполнению стропа, по способу обхвата

груза и по виду каната (рис. 7).

Универсальный строп может применяться как в качестве само-

стоятельного грузозахвата (обхват груза «в удав», «в люльку»),

так и захватного органа безрамных подвесок (обхват «с затяж-

кой») .

4.1..3 . Стропы с концевыми звеньями включают канатные ветви

и стандартные или специальные захватные органы и, по сущест-

ву, являются подвесками.

4.1.4. Стропы общего назначения, угол ветвей которых к вер-

тикали не превышает 45°, выбирают по ОСТ 24.090.48—79. При

отсутствии возможности использования стандартных стропов, а

также при проектировании стропов, предназначенных для перегруз-

ки определенных грузов, их расчет производят по приведенной

ниже методике.

4.2. Определение усилий в ветви стропа

4.2.1. Как правило, ветви стропов симметричны относительно

вертикальной оси, проходящей через центр тяжести груза (рис.

15). Усилие в ветви такого стропа определяется по формуле

ZB COS а ’

где G — вес поднимаемого груза;

iB — количество ветвей стропа;

а — угол наклона ветви стропа к вертикали.

Величину cos а определяют по формуле

(16)

(17)

(18)

проходя-

cwa - у— -------

У h20 + й2 + Ь2

ИЛИ

cos а = cos ₽ cos if,

где hg—расстояние от точки подвеса О до плоскости,

щей через нижние концы ветвей стропа;

а, b — координаты нижнего конца соответствующей ветви

(ОА);

Р— угол между плоскостью, образуемой двумя ветвями О А и

ОВ и вертикалью;

18

2*

Рис. 8. Обхват груза «на удав»:

п стропом УСК-1 (концевым); б — стропом УСК-2 (кольцевым)

Рис. 9. Варианты заводки стропов «на удав»:

а — ввод стропа через ролик: б — ввод стропа через скользящий крюк

7 — угол между проекцией вертикали на плоскость, образуе-

мую двумя ветвями О А и ОВ, и соответствующей ветвью

20

Рис. 10. Обхват груза «с затяжкой'> Рис. 11. Подхват груза лентой

с прилегающей затяжкой

Рис. 12. Обхват груза сеткой.

21

Рис. 13. Исполнение универсальных (огибающих) ка Рис. 14 Обхват груза «в люльку»:

натных стропов а - стропом УСК-1 (концевым); б — стропом УСК-2 (кольцевым)

22

Рис. 15. Схема симметричных стропов:

а — одноветвевой строп; б — двухветвевой блок; в — трехветвевой строп; г — четырех-

ветвевой строп

Если угол наклона ветви стропа к вертикали конструкцией не

задан, то принимается а=45°.

Примечания: 1. При количестве ветвей стропа iB=4 (или более), форму-

ла (16) может быть использована в следующих случаях:

1) при наличии блока или балансира, уравнивающего натяжение двух (или

более) ветвей (рис. 16);

2) при расчете ветвей универсальных (огибающих) стропов;

3) при расчете зацепляющих устройств, предназначенных для подъема ков-

шей (см. рис. 15,г), распорных рам и других нежестких конструкций. При этом

Должно быть обеспечено достаточно точное соблюдение длин стропов (отклоне-

ние не более 1 % длины) и координат мест их крепления на грузе.

2. В остальных случаях усилия в ветвях четырехветвевого стропа могут зна-

чительно отличаться друг от друга. При подъеме жестких конструкций (напри-

мер, массивов), а также в случае значительных отклонений длин ветвей стропов

или координат мест их крепления к грузу от проектных, в стропе практически

работают две ветви из четырех (рис. ,17). В этом случае в формулу (16) следует

подставить iB=2.

3. Допускается уточненный расчет сил в ветвях стропов, учитывающий жест-

кость стропов и груза и фактическое отступление размеров от проектных.

23

Рис. 10. Схема натяжения ветвей: рис 17 Схема нягпмжениа

уравнительный балансир; 6 - уравнительный блок стропОВ при6 ПОДЪем^

кой конструкции

24

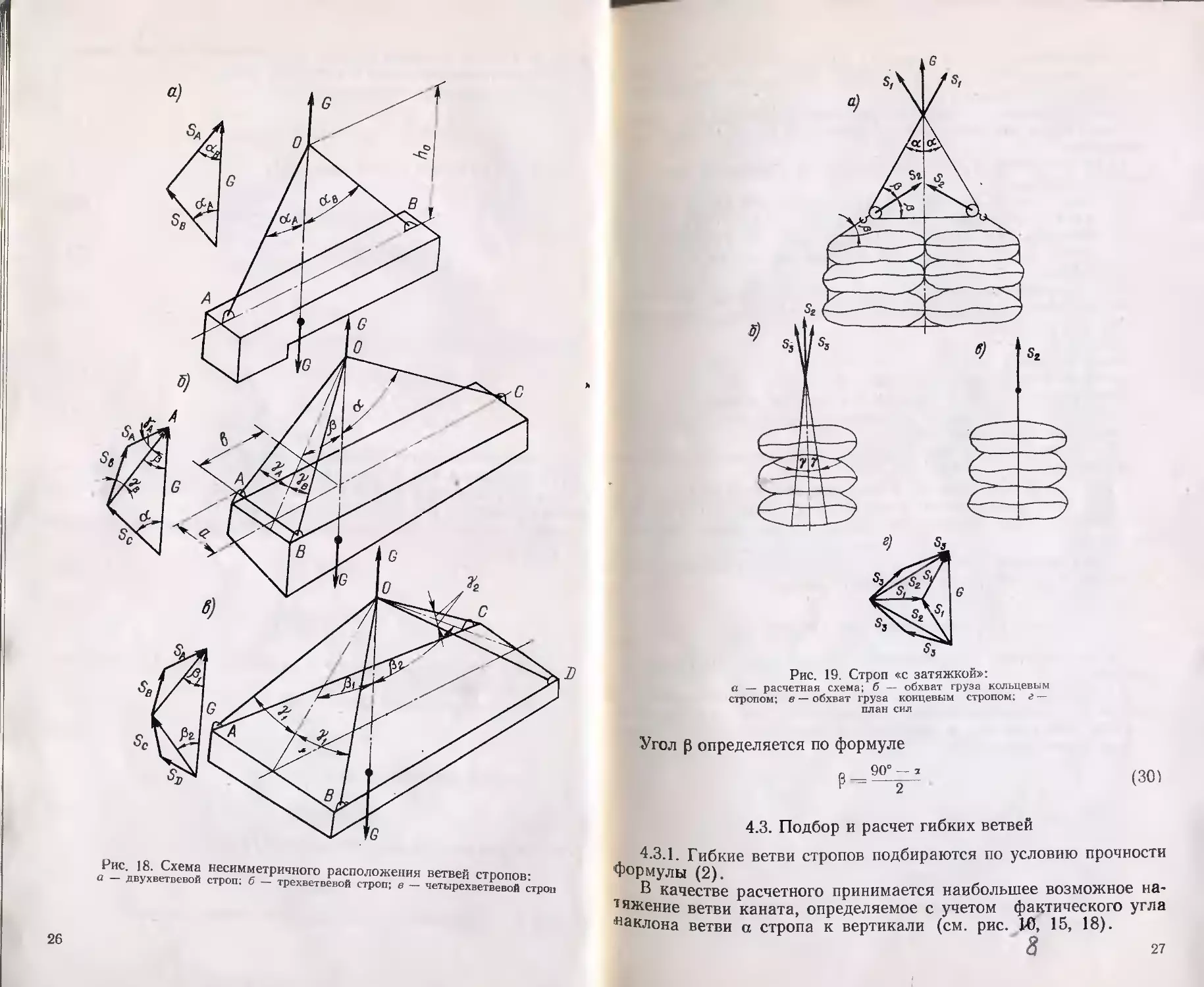

4 2.2. В случае несимметричного расположения ветвей стропов

усилия в них определяются по следующим формулам:

У 1) для двухветвевого стропа (рис. 18,а)

л sin aR sin ал

5л==08Й1(ад + ав); = G Sin (ал + ав);

(19)

2) для трехветвевого стропа (рис. 18,6)

с _ q sin ° sin (20)

Л Sin (а + р ) sin (уд + ув) ’

« sm а sin 7д . в ~ • sin (а + р) sin (уд + ув) ’ (21)

с п sin р ° sin («Н- ₽) ’ (22)

3) для четырехветвевого стропа (рис. 18,в)

е с zy Pi 1 А ^sin^ + Ps) 2 cos у/ (23)

о с* sin Pi 1 с D sin (₽! + р2) 2 COS Уз (24)

Для четырехветвевого стропа см. примечания к п. 5.2.1.

Угол наклона ветви к вертикали определяется по формуле

(17) или (18). Размеры h0, а, b и углы р и у—у.д, соответствующие

одной из ветвей О А стропа, приведены на рис. 18.

Углы р и у могут быть выражены через линейные размеры

формулами:

«о

(25)

tgy

(26)

4.2.3. Усилия в ветвях стропа с затяжкой (рис. 19) определя-

ются по следующим формулам:

1) для ветви каната затяжки

«=2^ <27>

2) для ветви концевого стропа (рис. 19,в)

<28>

3) для ветви кольцевого стропа (рис. 19,6)

, '(29)

3 4 sin р cos у ’

гДе а, р, у— углы наклона ветвей, показанные на рис. 19.

25

26

Рис. 19. Строп «с затяжкой»:

а. — расчетная схема; б — обхват груза кольцевым

стропом; в — обхват груза концевым стропом; г —

план сил

Угол р определяется по формуле

90° — з

2

(30)

4.3. Подбор и расчет гибких ветвей

4.3.1. Гибкие ветви стропов подбираются по условию прочности

Формулы (2).

В качестве расчетного принимается наибольшее возможное на-

тяжение ветви каната, определяемое с учетом фактического угла

наклона ветви а стропа к вертикали (см. рис. 1-0. 15, 18).

8 27

Допускаемое усилие (нагрузка) на стандартную ветвь опред

ляют в соответствии с ОСТ 24.090-48—79, на нестандартную .

вычисляют по формуле (10).

4.3.2. Разрывное усилие (разрушающая нагрузка) 3Р канат(

и цепей гибких ветвей стропов принимается по стандартам на эз

элементы.

Цепи и канаты стропов рекомендуется подбирать по следуц

щим стандартам:

1) цепи — по ГОСТ 228—79, ГОСТ 2319—70, ГОСТ 7070—7;

2) канаты стальные — по ГОСТ 3071—74, ГОСТ 3079—8(

ГОСТ 3085—80, ГОСТ 7665—80, ГОСТ 7668—80, ГОСТ 7670—8(

3) канаты из растительных волокон — по ГОСТ 483—75

ГОСТ 1088—71.

4.3.3. Коэффициенты запаса прочности гибких ветвей стропе

«р по разрывному усилию (разрушающей нагрузке) принимаютс

следующими:

цепь — 5;

стальной канат — 6;

канат из растительных волокон — 8.

Необходимость увеличения запаса прочности сверх этих вели

чин определяет организация, проектирующая стропы, с учетом кон

кретных условий их работы.

4.3.4. Концевые и соединительные звенья ветвей стропов под

бираются по ОСТ 24.090.49—79.

При отсутствии возможности использования стандартных звень

ев могут быть использованы нестандартные звенья, расчет кото

рых производят в соответствии с указаниями, приведенными f

пп. 7.3—7.5.

4.3.5. Указания, приведенные в п. 4.3, распространяются такж(

на подбор и расчет гибких элементов подвесок.

4.4. Стропы с [-образными подхватами

Схемы стропов с [-образными подхватами приведены на

рис. 20.

На рис. 20,а представлена схема двухветвевого стропа, на

рис. 20,6 — четырехветвевого, состоящего из двух двухветвевых.

Сила, действующая в плоскости двухветвевого стропа, равна:

для стропа по рис. 20,о

V= G; (31)

для стропа по рис. 20,6

V = , (32)

2 cos т ’ '

где у — угол между плоскостями, образуемыми двухветвевыми

стропами.

28

строп двухветвевой;

29

Рис 21. Расчетные схемы двухветвевых стропов с

[-образными подхватами:

а — строп симметричный; б — строп несимметричный; в — строп *

с затяжкой; г — строп с полиспастом; д — план сил

Таблица 6

Определение усилий в двухветвевом стропе

91 я 1/ sin о# Левая ветвь sui(ai+a2) S2 90°—ai

pi ft л? sin Gi рис. V -т—7 ; г Правая ветвь sin(ai+a2) Si 90°—a2

Sl'cos2a+(l+sin a)2 90°—a

*" 2cos а 2

Sycos2a(iB-|-sin a)2 „ cos a

2cos а 1в+sin a

Здесь iB — количество ветвей каната, перерезаемых сечением A—A

Условия работы [-образного подхвата зависят от его разме-

ров, формы и направления силы S. Пересечение линией действия

силы S участка CD подхвата (рис. 22,а) обеспечивает его приле-

гание к грузу по всей нижней плоскости. Прохождение этой ли-

нии через участок ВС приводит к контакту в точках В и С (рис.

22,6). Прохождение линии действия силы над точкой В вызывает

поворот подхвата до упора точки А в груз (рис. 22,в, в)-

При определенных условиях подхват может выскальзывать

из-под груза (рис. 22,в). Это явление имеет место при прохожде-

нии линии действия силы S над точкой В. Для предупреждения

Двухветвевой строп, как являющийся самостоятельным

выскальзывания необходимо либо сместить точку приложения си-

лы S (рис. 22,а), либо изменить направление результирующей си-

лы, приложенной к точке F (рис. 22,6).

Указанные рекомендации не учитывают силы трения в точках

С и А, снижающие возможность выскальзывания подхвата. При

стро- Уточненных расчетах допускается учитывать эти силы, отклоняя

пом, так и частью четырехветвевого стропа, может быть выполнен Реакции Rc и Яд на угол трения р=7° от соответствующих норма-

по одной из схем, приведенных на рис. 21. — -

Строп для перемещения грузов в горизонтальном положении

показан на рис. 21,а, для перемещения в наклонном положении___

на рис. 21,6.

Для облегчения установки подхватов и увеличения силы их при

жима к грузу используется строп с затяжкой (рис- 21,в).

Для этой же цели может быть использован строп с полиспас-

том (рис. 21,г).

Усилие S в ветви стропа, сила Р давления гибких ветвей на

подхват и угол р наклона силы Р к горизонтали определяются

по формулам, приведенным в табл. 6.

Лей (рис. 22,в).

В некоторых случаях необходимо обеспечивать перемещение

подхвата, первоначально установленного с зазором, до упора в

гРУз (рис. 22,е). Для этого необходимо, чтобы величина горизон-

гальной составляющей силы превышала суммарную величину гори-

зонтальных составляющих сил трения при расчетном угле трения

Р=14°.

Для условия работы по рис. 22,а, 22,6 изгибающий момент в.

г°чке Е определяется по формуле

Alg = Sn,

где а -— плечо силы S, показанное на рис. 22.

(33)

30

31

ЭпюРа изгибающих моментов для этого случая приведена на

23 в-

рИСфОр’мулы (33), (34), (35) применимы при расчете двухветве-

bix стропов или четырехветвевых, в которых сила S расположена

а)

Рис. 23. Эпюры изгибающих моментов:

а — к рис. 22,а; б — к рис. 22,6; в — к рис., 22,е

в плоскости симметрии Г-образного рычага подхвата (рис. 24,а).

При работе четырехветвевыми стропами по схеме, показанной на

рис. 20,6, подхватами с вертикальной плоскостью симметрии

Рис. 22. Расчетные схемы [-образных подхватов:

а— прилегание по линии СД; б — касание в точках В и С; в— подхват вы-

скальзывает; г — смещение точки приложения силы S; д — изменение на

правления силы; е— касание в точках А, В и С

Эпюры изгибающих моментов для этих случаев приведены

рис. 23,а, б.

Для условий работы по рис. 22,д реакция 7?д и изгибающий

момент в точке Е определяются по формулам:

на

Рис. 24. Расчетные схемы четырехветвевых подхватов:

а— подхват с наклонной плоскостью симметрии Г-образного

рычага; б — подхват с вертикальной плоскостью симметрии

где а, в, с — плечи сил.

32

ra=s-^-

Me — RaC,

(34)

(35)

(рис. 24,6) сила S заменяется горизонтальной силой и силой,

лежащей в плоскости симметрии подхвата Sy

Sx

3 Заказ № 71g

G .

4 ctg у ’

(36)

33

sy=/ s2-sL

(3]

где S — усилие в стропе.

Изгибающие моменты в точке Е определяются по формула\

М Ех = 5^ е;

УИду =• CL ,

где е, а — плечи сил и .

(38

(39

4.5. Особенности расчета стропов отдельных грузозахватных

устройств

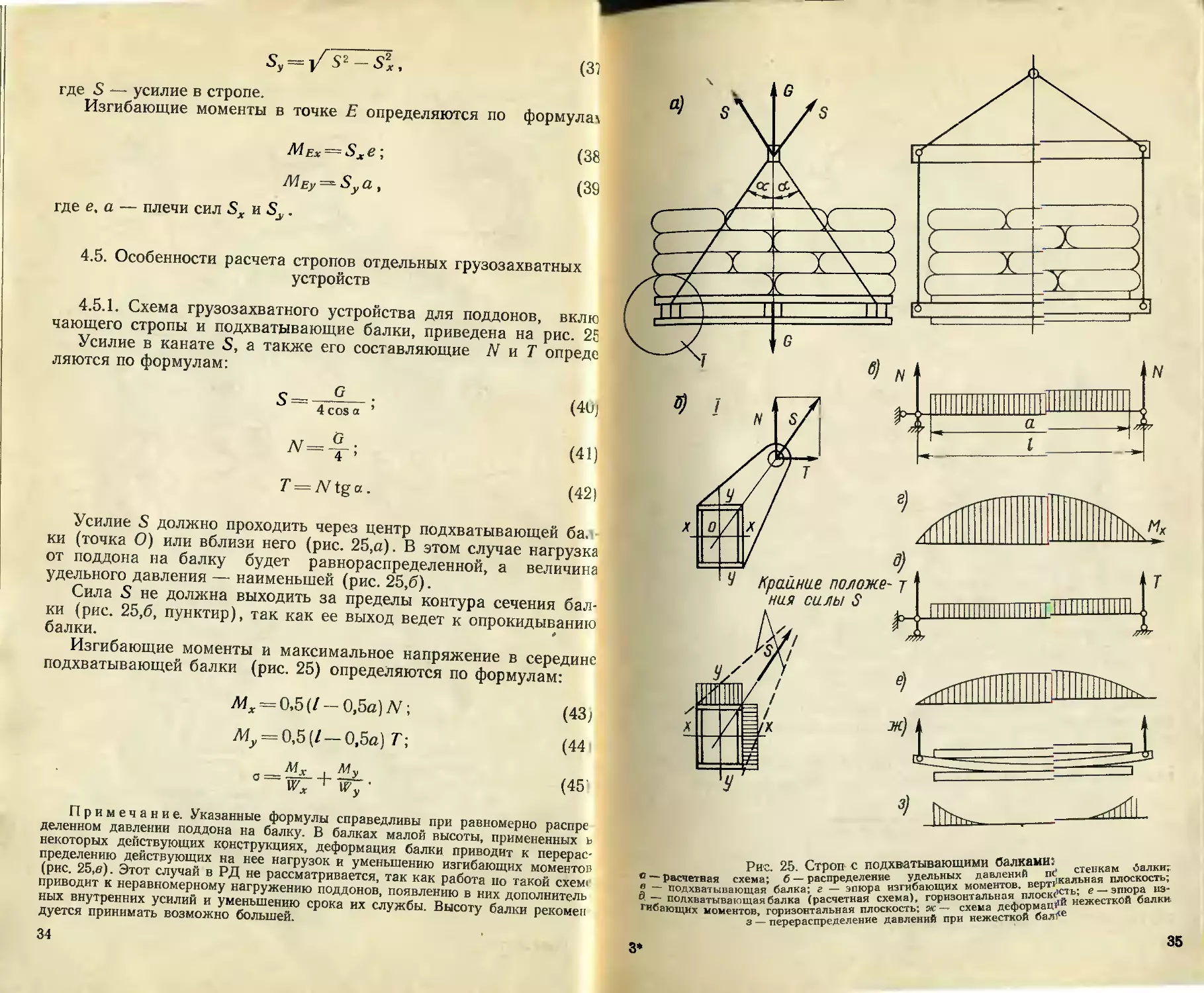

4.5.1. Схема грузозахватного устройства для поддонов, вклю

чающего стропы и подхватывающие балки, приведена на рис. 25

Усилие в канате S, а также его составляющие N и Т опреде

ляются по формулам;

S = “7---- >’ (40]

4 cos а ' 1

(41)

r = /Vtga. (42)

Усилие S должно проходить через центр подхватывающей ба.

ки (точка О) или вблизи него (рис. 25,а). В этом случае нагрузка

от поддона на балку будет равнораспределенной, а величина

удельного давления — наименьшей (рис. 25,6).

Сила S не должна выходить за пределы контура сечения бал-

ки (рис. 25,6, пунктир), так как ее выход ведет к опрокидыванию

балки.

Изгибающие моменты и максимальное напряжение в середине

подхватывающей балки (рис. 25) определяются по формулам:

Afx = O,5(Z — 0,5а) TV; (43;

Л4у = 0,5 (/— 0,5а.) Г; (44

° ~ Wx + Wy <45

Примечание. Указанные формулы справедливы при равномерно распре

деленном давлении поддона на балку. В балках малой высоты, примененных ь

некоторых действующих конструкциях, деформация балки приводит к перерас-

пределению действующих на нее нагрузок и уменьшению изгибающих моментов

(рис. 25,в). Этот случай в РД не рассматривается, так как работа но такой схем<

приводит к неравномерному нагружению поддонов, появлению в них дополнитель

ных внутренних усилий и уменьшению срока их службы. Высоту балки рекомен

дуется принимать возможно большей.

34

Рис. 25. Строп с подхватывающими балками:

расчетная схема; б — распределение удельных давлений nd стенкам салки;

___ подхватывающая балка; г — эпюра изгибающих моментов, верт^кальная плоскость,

гихДОДхватывающая балка (расчетная схема), горизонтальная плоск<’^7ъ’ е u3“

ающих моментов, горизонтальная плоскость; ж — схема деформаций нежесткой балки

з — перераспределение давлений при нежесткой бал1<е

3*

35

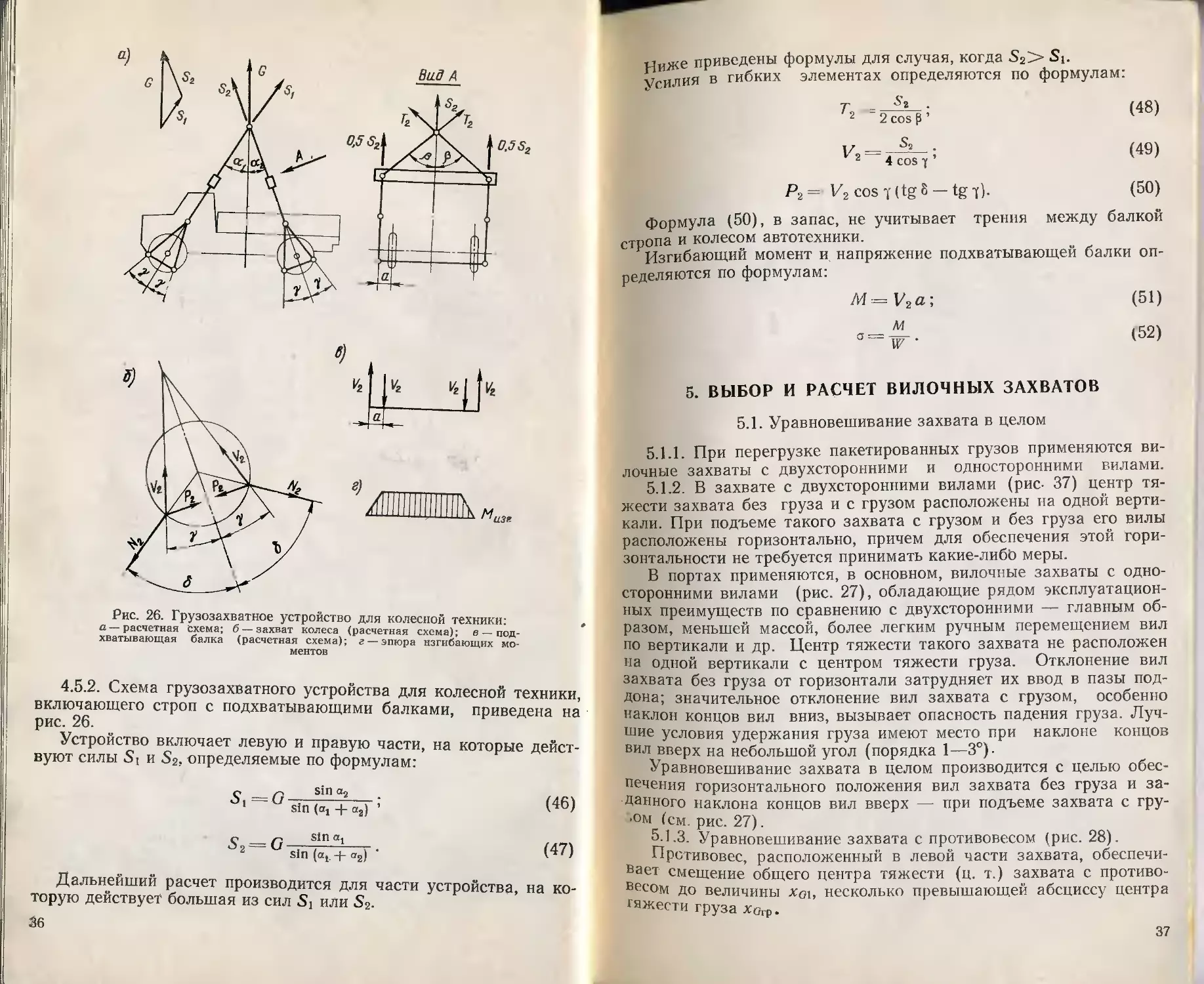

Рис. 26. Грузозахватное устройство для колесной техники:

а — расчетная Схема; б — захват колеса (расчетная схема); в —под-

хватывающая балка (расчетная схема); г — эпюра изгибающих мо-

ментов

4.5.2. Схема грузозахватного устройства для колесной техники,

включающего строп с подхватывающими балками, приведена на

рис. 26.

Устройство включает левую и правую части, на которые дейст-

вуют силы St и S2, определяемые по формулам:

<«>

Дальнейший расчет производится для части устройства, на ко-

торую действует большая из сил Sj или S2.

36

Ниже приведены формулы для случая, когда S2> Sb

усилия в гибких элементах определяются по формулам:

1Z2=‘S—; (49)

* 4 cos y

Р2= 1/2 cos T(tg 8 — tg?). (50)

формула (50), в запас, не учитывает трения между балкой

стропа и колесом автотехники.

Изгибающий момент и напряжение подхватывающей балки оп-

ределяются по формулам:

УИ=Ц2а; (51)

м

a~~W

(52)

5. ВЫБОР И РАСЧЕТ ВИЛОЧНЫХ ЗАХВАТОВ

5.1. Уравновешивание захвата в целом

5.1.1. При перегрузке пакетированных грузов применяются ви-

лочные захваты с двухсторонними и односторонними вилами.

5.1.2. В захвате с двухсторонними вилами (рис- 37) центр тя-

жести захвата без груза и с грузом расположены на одной верти-

кали. При подъеме такого захвата с грузом и без груза его вилы

расположены горизонтально, причем для обеспечения этой гори-

зонтальности не требуется принимать какие-либо меры.

В портах применяются, в основном, вилочные захваты с одно-

сторонними вилами (рис. 27), обладающие рядом эксплуатацион-

ных преимуществ по сравнению с двухсторонними — главным об-

разом, меньшей массой, более легким ручным перемещением вил

по вертикали и др. Центр тяжести такого захвата не расположен

на одной вертикали с центром тяжести груза. Отклонение вил

захвата без груза от горизонтали затрудняет их ввод в пазы под-

дона; значительное отклонение вил захвата с грузом, особенно

наклон концов вил вниз, вызывает опасность падения груза. Луч-

шие условия удержания груза имеют место при наклоне концов

вил вверх на небольшой угол (порядка 1—3°)-

Уравновешивание захвата в целом производится с целью обес-

печения горизонтального положения вил захвата без груза и за-

данного наклона концов вил вверх — при подъеме захвата с гру-

зом (см. рис. 27).

5.1.3. Уравновешивание захвата с противовесом (рис. 28).

Противовес, расположенный в левой части захвата, обеспечи-

вает смещение общего центра тяжести (ц. т.) захвата с противо-

весом до величины xoi, несколько превышающей абсциссу центра

тяжести груза хОгр.

37

Рис. 27. Уравновешивание захвата в целом: Рис. 28. Захват с противовесом (расчетная схема)

а — захват без груза; б — захват с грузом

38

f баРйТ противовеса по оси х не должен выходить за габарит

(53)

тд остаток — оольшои сооственныи вес.

Пи проектировочном расчете вес противовеса определяется

о приближенной формуле

Q _ XOrP~X3~h° tga° Q

п хп — •*'Огр ~ *2 “с

Хог > Хз> Хп — абсциссы центров тяжести груза, захвата и про-

где гр ’ тивовеса соответственно;

ас—угол наклона вил захвата с грузом к горизон-

тали;

ha — расстояние по вертикали между центром тяже-

сти захвата с грузом и точкой О подвеса за-

хвата.

Допускается использование уточненной формулы:

Г ___ b —-jfb2 — 4ас

(54)

2а

где

а = hoig^a,

b = Огр (х„ — хОгр) — (2GS + Огр) а ;

С = Оз 0гр (хОгр Х3) -f- 03 (Оз 4“ Огр) а •

(55)

(56)

(57)

Здесь Grp — вес поднимаемого груза;

G3 — собственный вес захвата без противовеса.

При использовании приближенной формулы (53) угол ас, опре-

деленный при последующем проверочном расчете, будет несколько

отличаться от заданного, что может потребовать небольшой кор-

ректировки веса противовеса либо координат его ц. т.

При использовании уточненной формулы (54) угол ас, опреде-

ленный при последующем проверочном расчете, равен заданному,

заложенному в формулу (53). Вычисления по формулам (54) —

(57) должны производиться с точностью до четырех значащих

Цифр.

Абсцисса точки О подвеса захвата принимается равной абсцис-

мулвНТРа Тяжести захвата с противовесом, определяемой по фор-

G3 х3 Хп

X(ii =-----—------f

r®G1 = G3 + Gn — собственный вес захвата с противовесом,

ордината точки О подвеса захвата

Уо==Уо4-йс- (59)

39

Здесь уа- ордината центра тяжести захвата с грузом, опре^

ляемая по формуле

Grpi'rp + G3y3 +- СпУп

уо=—v-------------Q--------------

где уа, у3, Уп — ордината центров тяжести груза, захвата (бр

противовеса) и противовеса.

При проверочном расчете определяется угол наклона вил зг,

хвата к горизонтали по формуле

tg ао =

*огр —

ло

(61)

Здесь ха — абсцисса центра тяжести захвата с грузом, определяе-

мая по формуле

XG =

(62)

Проверка угла ас по формуле (61) должна дополнять проекти-

ровочный расчет.

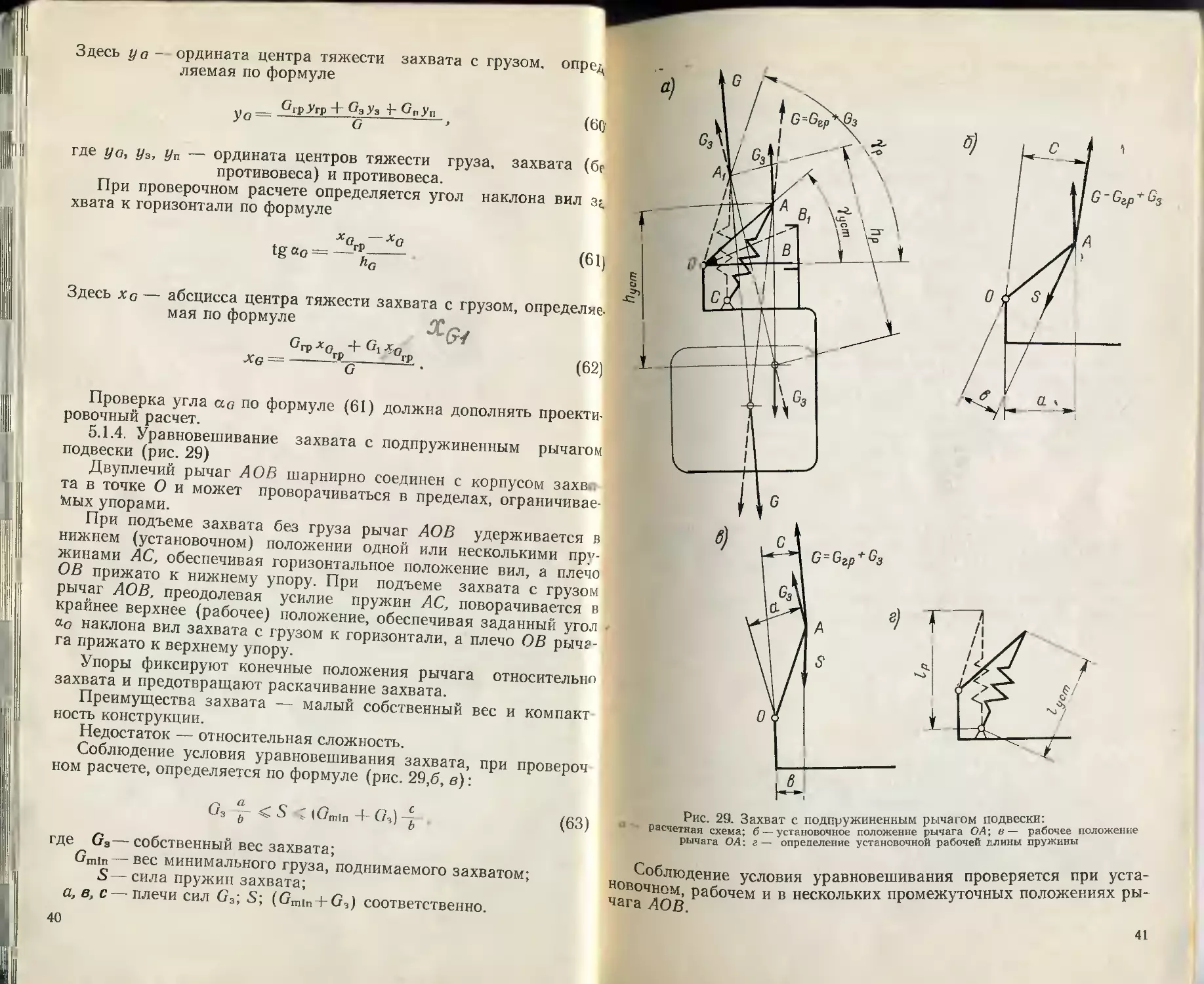

5.1.4. Уравновешивание захвата с подпружиненным рычагом

подвески (рис. 29)

Двуплечий рычаг АОВ шарнирно соединен с корпусом захв..

та в точке О и может проворачиваться в пределах, ограничивае-

мых упорами.

При подъеме захвата без груза рычаг АОВ удерживается в

нижнем (установочном) положении одной или несколькими пру-

жинами АС, обеспечивая горизонтальное положение вил, а плечо

ОВ прижато к нижнему упору. При подъеме захвата с грузом

рычаг АОВ, преодолевая усилие пружин АС, поворачивается в

крайнее верхнее (рабочее) положение, обеспечивая заданный угол

а0 наклона вил захвата с грузом к горизонтали, а плечо ОВ рыча-

га прижато к верхнему упору.

Упоры фиксируют конечные положения рычага относительно

захвата и предотвращают раскачивание захвата.

Преимущества захвата — малый собственный вес и компакт

ность конструкции.

Недостаток — относительная сложность.

Соблюдение условия уравновешивания захвата, при провероч

ном расчете, определяется по формуле (рис. 29,6, в):

Рис. 29. Захват с подпружиненным рычагом подвески:

Р счетная схема; б — установочное положение рычага ОА; в— рабочее положение

рычага ОД: г — определение установочной рабочей длины пружины

Оз S ' \Gn,in 4 G,) ~

(63)

где G3— собственный вес захвата;

Gmin—вес минимального груза, поднимаемого захватом;

S—сила пружин захвата;

а, в, с— плечи сил G3; S; (Gmin+G-s) соответственно.

Соблюдение условия уравновешивания сложениях ры-

новочном, рабочем и в нескольких промежуточных положена у

чага АОВ.

41

40

Подбор пружин при проектировочном расчете рекомендует^ 13765-68 определяется щГ такой

производить в следующем порядке: 7) по ГОС > я в отведенное место. При отсутствии так

1) определяется установочная сила пружин по формуле сТ' ее встр веЛичивают либо диаметр D„ пружины, лиоо длину

а зможн°стЙЬ и повторяют расчет;

«S’ycT = ^уст 03, (6^^ рычага сЯ проверочный расчет по формуле (63).

8) произвол. м из условий обеспечения минимальных раз-

где йУст=1,05—1,1 — коэффициент запаса установочной силы пру. Отметим, является возможно меньшее отличие между собой

и ЖИНЫ; Ь / опкч р0В И S при всех положениях рычага О А (коэффициент

аУст, Руст — плечи а и b (рис. 29,6), соответствующе 1НЦИН G3 г и 1 „„„ „П„<;ппр

установочному положению рычага АОВ\ емится к единице). Это следует учитывать р Р

2) определяется работа пружин при переходе от установочно. стр,нат точек О, А и С.

го состояния к рабочему по формуле орД $ уравновешивание

A = kA О3(ЛуСТ-Ар), (65)ис- 30)

где kA= 1,1—1,5 — соотношение работы растяжения пружины и

работы опускания захвата.

Меньшее значение kA дает возможность применить пружины с

уменьшенными размерами и весом, но усложняет подбор коорди-

нат точек О, А и С, при которых выполняется условие формулы

(63). Большее значение приводит к увеличению размеров и веса

пружин, но облегчает подбор координат указанных точек;

3) определяется рабочая сила пружин по формуле

SP = -7-^7----SyCT, (661

где Ip, /уст — рабочая и установочная длины пружин (рис. 29,а);

4) проверяется соблюдение условия формулы (63) при рабочем

положении рычага АОВ. Если условие не соблюдается, то увеличи-

вают длину АО;

5) определяется сила одной пружины при установочной рабо-

чей и максимальной деформациях по формулам:

Л=^-; (67)

*пр

= (68)

*пр

Р3 = (1,1-1,2)Р2, (69)

где Pi, Р2, Рз —силы одной пружины при установочной, рабочей

и максимальной деформациях соответственно;

in.} — количество пружин рычага захвата;

6) по ГОСТ 13772—68 подбираются параметры пружин, соот-

ветствующие силе Р3, — диаметр проволоки d, наружный диаметр

DH и жесткость одного витка z\-

Определяется число рабочих витков пружины по формуле

/вит = ; (70)

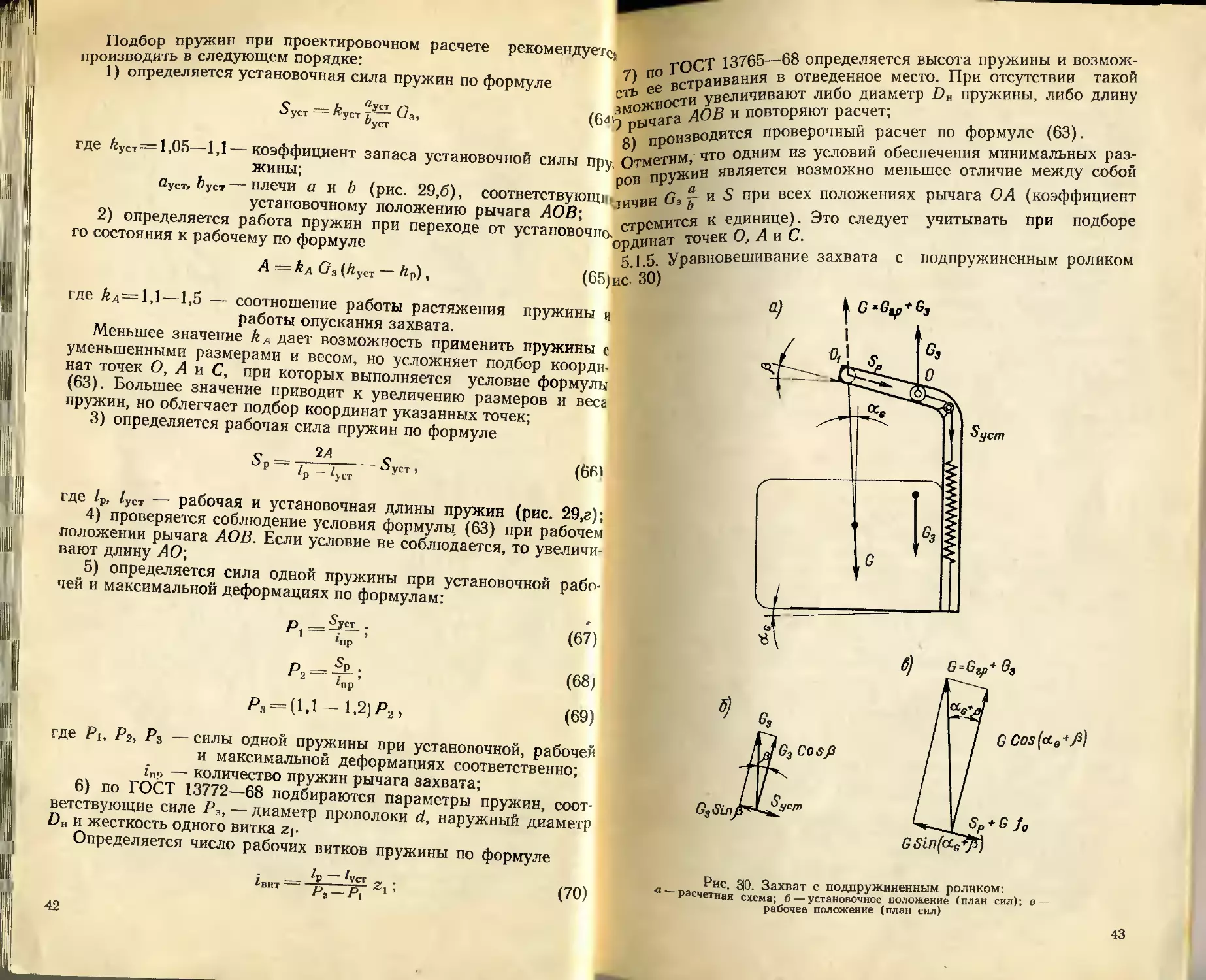

подпружиненным роликом

захвата с

Рис. 3|0. Захват с подпружиненным роликом:

расчетная схема; б — установочное положение (план сил); в

рабочее положение (план сил)

43

42

Захват снабжен наклонной направляющей, по которой пер( АпРгчения ввода вил в пазы поддона, наклоненного отно-

тывается ролик, соединенный с пружиной канатом, проходя! Для °°Д польной оси применяют захваты, снабженные устрой-

через отклоняющий блок. Ролик соединен с канатом или це гельно продольной ос р

навешиваемой на крюк крана. ,оМ ДлЯ наклон<1 . „„

При подъеме захвата без груза пружина удерживает пол. 5 2.2- Уравновешивание вил пружинами (рис. 31, 32)

крайнем нижнем положении. В этом случае7 точка О наход. Захват состоит из траверсы с подпружиненным рычагом под

на одной вертикали с центром тяжести захвата без груза ппи г и и двух вил, шарнирно соединенных с траверсой тяг м .

зонтальном положении вил. ПриХеме груза ролРик прХХи вил, тяги и траверса образуют шарнирные параллелограм-

вая усилие пружины и сопротивление перемещению ’сдвигам допускающие независимое перемещение каждой вилы,

в крайнее верхнее положение (точка О,). Этим достигается п Собственный вес захвата в целом уравновешивается рычагом

мещение точки подвеса захвата, обеспечивающее заданный спружиной EF. Вес каждой вилы уравновешивается пружина-

наклона ао вил захвата с грузом к горизонтали i ВС.

реимущество захвата уменьшенный габарит по высоте Преимущество захвата — малый собственный вес.

емкость иТрТазме7пруж№НеНИе К0НСтрукции’ Увинченные эне( недостаток - усложнение конструкции.

Соблюдение условия уравновешивания

формулами:

Методика уравновешивания собственного веса захвата в целом,

вата пРовеРяе.лЮчающая рекомендацию по подбору пружин, приведена в

6.1.4.

' Уравновешивание вилы сводится к подбору пружины ВС, сила

второй почти полностью компенсирует вес вилы и сопрягающихся

ней частей захвата (тяг и т. п.) при всех ее положениях.

____ .1 подъема-опускания вилы, не должна

Удельное сопротивление перемещению

муле

± Pi 4- 2ЛК ,

/о - 7) «доп,

— диаметр ролика;

— диаметр оси ролика;

____ « «

вил производится в следующем по-

где

ОА в крайних и промежуточных по-

^к = 0,05 см

&доп

pi — коэффициент трения подшипников,

мый по приложению 4;

— плечо трения качения;

_____, . -

*$p<(Omin + Оз) [ Sin (а -|- р) — /J.

э определяется по ф Сила, необходимая для

эевышать 50—80 Н-

Расчет уравновешивания

адке (рис. 32,6):

1) вычерчивается рычаг

эжениях;

опредеп 2) отрезок ВС переносится параллельно самому себе так, чтобы

)чка С совпала с точкой А, а длина пружины ВС сохранилась.

__коэйнЬипие * -------’ Гак как Устан°вочное перемещение вил относительно траверсы —

Поинимяр НТ дополнительных сопротивленоступателыюе движение, указанный перенос не изменяет вели-

1 о. „„„ „Тся для подшипников скольжени^шу деформации, силы и работы пружины и, следовательно, не

для подшипников качения - 2 ’ лияет на условия уравновешивания);

3) определяется длина и сила пружины ВС при всех положе-

иях рычага ОА-,

4) веса тяг, пружин и других элементов, соединенных с вилой

дей— ”а вилу °-"тра-

иуд им и vn.nunca ---- . операций Поэтому г, ° все силы, действующие на вилу, заменяются приведенным

захватов допускает f С°М вилы

_ХЛЛ.

Принимается для подшипников ск

1,3; для подшипников качения — 2

5.2. Уравновешивание вил захвата

1711, нрулиян

5.2.1. В связи с высокими скоростями подъема и опускания г) траверсой, заменяются

за портовыми кранами и трудностью их тппипй ----------- ------ Л

щение вил с пазами поддонов по высоте i

ные трудности и удлиняет время грузовых

новых конструкций крановых вилочных г _________ .

большое вертикальное установочное перемещение вил, облегча

щее их ввод в пазы поддона.

Для возможности выполнения установочного перемещения ie Gn — собственный вес одной вилы;

вручную собственный вес вил этих конструкций уравновешивз!

G/в - часть веса сопрягаемых частей, передаваемая на вилу.

пружинами или противовесами. Сила G прикладЬ1вается к точке А (перенос внешних сил,

Для облегчения ввода вил в поддон, установленный накл^ействующих на поступательно перемещающуюся вилу параллель-

но, в конструкциях предусматривается раздельное перемещено самим себе не влияет на уравновешивающую силу S пружины);

каждой вилы.

44

б/прив Св С In ,

(74)

45

й

а

0J

§

б) вилы уравновешены, если выполняется условие

Оприв О ~ Sb ,

с____. сила пружины;

гДе < размеры, приведенные на рис. 32,6.

v" сличение силы S пружины, по мере ее растяжения, должно

пенсироваться уменьшением плеча Ь.

К°Пни проектировании устройства вначале обеспечивается урав-

ешивание вилы в крайних положениях, затем проверяются про-

Сила, необходимая для подъема вилы, определяется по фор-

муле ,

Р = Оприв — 5 — .

(75)

(76)

rt

J?

S *3

И S а

£ Й S

К й

В х

И *

й *

Подбор пружины уравновешивания вилы, при проектировочном

асчете, производится в соответствии с указаниями, приведенными

в п 5 1.4. При этом, вместо условий формул (63) и (64), исполь-

зуется условие формулы (75), а работа пружины вычисляется по

формуле _

А -- Оприв , ( ' ' )

где Оприв — приведенный вес вилы;

йв —полное перемещение вилы по вертикали (см. рис. 32).

5.2.3. Уравновешивание вилы противовесами (рис. 33, 34)

Конструкция захвата аналогична описанной в п. 5.2.2, однако

уравновешивание захвата и вил производится не пружинами, а

противовесами, причем для уравновешивания вил и захвата в це-

лом используются те же противовесы.

При подъеме захвата без груза вилы расположены горизонталь-

но и могут быть вручную приподняты или опущены.

При подъеме груза вилы опускаются в нижнее положение и

располагаются под углом а? к горизонтали. Ограничение хода

вил вниз производится цепями или тягами.

Преимущество захвата — простота конструкции.

Недостаток — большой собственный вес.

Вес противовеса, необходимый для уравновешивания захвата

в целом (т. е. суммарный вес двух противовесов вил) определяет-

ся по формулам (53) — (57), приведенным в п. 5.1.3. При этом вес,

абсцисса и ордината захвата без груза, входящие в указанные

Формулы, определяются по уравнениям:

ТО ?

га 2 3

nS*

~д В

° s f

г> & 5

В CL,

® о с

Оз = Ов + GT;

°в хв + хт

Хз сг3

OByp + GTyT

Уз ~ «3

GB~- суммарный вес двух вил;

хв, ув— абсцисса и ордината ц.т. вил;

ъ хт> Ут— вес, абсцисса и ордината ц.т. траверсы.

(78)

(79)

(80)

46

47

48

тяг и других элементов, соединяющих вилы, тяги и про-

®ес^, заменяются приложенными в шарнирах силами, кото-

гивовеС ’ ваЮтся при определении весов и координат ц. т. вил, тра-

Рые Уд противовесов.

ве Нила уравновешена, если выполняется условие

5 GBlB.^G„ln, (81)

- G ,Опт~ вес одной вилы и одного противовеса;

6ГДе °lL In— размеры, показанные на рис. 34.

Веса вил могут несколько отличаться друг от друга из-за раз-

мещения на одной из вил дополнительных элементов управления

Чем. и. 5.2). В этом случае соответственно отличаются и веса или

координаты ц. т. противовесов.

<, 5.2.4. Управление наклоном вил

в Схема захвата с управляемым наклоном вил приведена на

*рис. 35, 36.

э Захват облегчает ввод вил в пазы поддона, наклоненного отно-

сительно продольной оси. Он образуется путем присоединения ме-

ханизма наклона вил к захвату по п. 5.2.3. Механизм представля-

ет собой систему тяг, позволяющую принудительно поворачивать

си рычаг подвески относительно захвата и не препятствующую раз-

щльному перемещению каждой вилы. Поворот рычага подвески в

у или другую сторону вызывает соответствующий наклон вил

(рис. 35). Сила управления рукояткой Рг направлена по горизон-

тали, что обеспечивает управление наклоном вил без их верти-

кального перемещения.

j Шарнир О соединения рычага подвески с захватом размещен

/йад центром тяжести А захвата, причем расстояние е между точ-

'•ками О и А невелико (порядка 100—200 мм). Этим обеспечива-

’ ются малые величины работы и горизонтальной силы Рг, необхо-

> димые для наклона вил — порядка 50—80 Н. Силы Рв, необхо-

£ димые для вертикального перемещения вил, уравновешенных про-

о 1 ивовесами, того же порядка.

и 1реимущество захвата — облегчение ввода вил в наклоненный

g 1 ’оддон.

Недостаток — большой собственный вес.

Сила на рукоятке Рг, углы отклонения рычага подвески от вер-

₽ и от оси симметрии захвата (а+р), а также ход рукоят-

г определяются в зависимости от угла наклона вил к горизон-

тали а по (Ьопмч.пям-

по формулам:

Рт =0^'Т^ Sln а; (82)

sin Р = -^ sin а ; (83)

er= (а + (84)

£*2

Г -Ц0 Q Л

ь ь а2, Ь2 — размеры, приведенные на рис- 35.

4 Заказ № 71д

ьо

S

3

§

§

и

х ;

сз

СО

ft’

Рис. 37. Захват с жесткими Вилами:

w расчетная схема и эпюры изгибающих моментов; б — вилы корот-

кие (-4-<ot5); в — вилы длинные (—М); г — определение плеча а; д —

эпюра удельных давлений в шарнире

5.3. Расчет на прочность

(подхват^аХ)ЙТ С ДВУХСТОРОННИМИ жесткими поворотными вилами

должно”3 захват висит без груза, его вилы направлены вдоль про-

грузОмИ °СИ (Рис- 37,а, пунктир). После установки захвата над

Для осВИ«Ы П0В0Рачиваются на 90°, обеспечивая удержание груза,

ние. в°б°ждения груза вилы возвращаются в исходное положе-

П тт

4, ° равнодействующей силы давления груза на вилы, зави-

51

сящее от отношения у (рис. 37,в), определяется по графЛ

(рис. 37,г).

Изгибающие моменты в указанных на рис. 37,а сечениях ощ

деляются по формулам:

М । = 0,25 Огр а ; (8

Vf2 = 0,25 ОГр (с — а); (8

М3 = 0,25 Огр L . (8

Стойки вил рассчитываются на совместное действие растя«

ния и изгиба, остальные элементы — на изгиб-

Максимальное удельное давление в оси вращения вилы (р

37,5) определяется по формуле

6

P—WT- (8

5.3.2. Захват с двумя стойками вил (рис. 38)

При расчете собственным весом захвата пренебрегают, вид

считают расположенными горизонтально, а давление груза на в

лы заменяется силами по 0,5 Grp, приложенными под центром т

жести груза. При расчете горизонтального участка вил давлен

груза на вилы условно заменяется нагрузкой, равномерно ра

пределенной вдоль ширины поддона (т- е. несколько выступа

щей за края вил) -

Изгибающие моменты и напряжения определяются по форм

лам:

в сечении А—А: Мд - ^гр — • л - 2/ 2 ’ _ мА (8. 1

в сечении Б—Б: МБ = 0,5 Grp с : (9

„ , мг, ,0,5 Grp £> г> (9

в сечении В—В: /Ив = 0,5 Grp b ; (9

MR

°в—^в 5 (9‘

в сечении С—С: •Мс = 0,5 Огр с; (9

с — f Мс I 0,5^ч> . °C «С В7С ' рс ’ (9

в сечении Д—Д: Мд = Мс = 0,5 Огр с ; (9

я _ МД , 0,5Grp (9!

Рис. 38. Захват с двумя вертикальными стойками вил

а —расчетная схема и эпюры изгибающих моментов; 6-

схема нагружения захвата при симметричной нагрузке; в

схема нагружения захвата при боковом смещении груза

сечении Е—Е: 0,25 Orp d ; (99)

6^=^ , (ЮО)

гДе К7Л 5,в,с.д., моменты сопротивлении сечений А—А, Б—Б, В—

В, С—С, Д—Д и Е— Е, определяемые по форму-

лам приложения 7;

, Е1 — площади сечений С—С и Д—Д;

Вв.в.с—коэффициенты, учитывающие кривизну балки

(см. п. 7.3).

Примечание. Приведенный расчет не учитывает сил, вызванных случай-

^поперечным смещением (рис. 38,в) центра тяжести груза относительно оси

в®трии захвата. Он может быть использован при углах поперечного перекоса

На У, не превышающих 2—3°.

53

52

Угол -у определяется по формуле

Если угол у превышает 2—3°, необходим дополнительный р

чет элементов захвата на изгиб и кручение от сил перекоса Т, 1

пряжения от которых суммируются с напряжениями от основр

сил.

5.3.3. Захват с наклонными стойками (рис. 39)

В захвате вилы могут перемещаться по балке АВ, а расстоян,

между вилами — изменяться.

Рис. 39. Захват с наклонными стой-

ками вил (расчетная схема и эпю-

ры изгибающих моментов)

Изгибающий и крутящий моменты расчетного сечения балки А

М, =0,5Grp6; (102

Mk- -G,5GTfa. (IOS

Изгибающий момент и растягивающая сила балок АС и В

cos 1

—

cos р

В остальном расчет аналогичен приведенному в п. 5.3.2.

5.3.4. Захват с одной вертикальной стойкой (рис. 40)

54

М

(104

s2

(10t

изгибающих и крутящих моментов от симметричной на-

ЭпЮРа 1веДена на рис. 40,а. Моменты и напряжения определя-

(I ' рУзКИ Ппчсно указаниям, приведенным в п. 5.3.2.

^тсяс’гл

в,<>гр

Рис. 40. Захват с одной вертикальной стойкой:

о — расчетная схема при симметричной нагрузке и эпюры изгибаю-

щих и крутящих моментов; б — расчетная схема при боковом смеще-

нии груза и эпюры изгибающих и крутящих моментов; в — схема

нагружения захвата при симметричной нагрузке; г — схема нагруже-

ния захвата при боковом смещении груза; <Э —расчетная схема за-

хвата с поперечным перемещением вил и эпюры изгибающих мо-

ментов

вызыСЛИ ПОпеРечное смещение центра тяжести груза е (рис. 40,г)

захваВЭеТ ПеРекос захвата на угол у^2°, то элементы АВ и ВС

Та подлежат дополнительному расчету (рис. 40,6).

55

Горизонтальная сила перекоса Т, а также изгибающие и > I

тяшие моменты определяются по формулам: *1

Силы

гам:

в тягах и ограничителе хода вил определяются по фор-

do

(П2)

Т “Grp sin 7;

Ж, Tb;

(1Q

(10

=. Та-,

(Ю

— 0,5 Grp-у-;

с___Г) 5 Г? cos Р

г, — и,Grp sin ((р_₽)

UI3)

(Н4)

Л/2 = Тс-,

В остальном расчет аналогичен приведенному в п. 5.3.2.

(И

Mkz'- Tb.

111.

Напряжения от сил перекоса суммируются

'6. ВЫБОР И РАСЧЕТ ЗАЖИМНЫХ ЗАХВАТОВ

6.1. Основные понятия

—у* vrwi перекоса суммируются с напряжениями

симметричной нагрузки. При этом может быть принят понйже

ный запас прочности, определяемый согласно указаниям к уто

ненным расчетам.

Разновидностью захвата является конструкция,

и эпюра изгибающих -------

дены на рис. 40,6.

5.3.5. Определение

шением вил (рис. 41)

схема которо

моментов от симметричной нагрузки прпв

сил в тягах захвата с независимым перем

Рис. 41. Схема определения сил в

тягах захвата с независимым пере-

мещением вил

6.1.1- Настоящая методика распространяется на самозатягиваю-

.-я захваты, в которых сила сжатия пропорциональна весу

Захват состоит из захватных органов и зажимного устройст-

ва. Захватные органы прижимаются к боковым поверхностям гру-

и удерживают его силой трения. Зажимное устройство обеспе-

необходимую силу сжатия.

i 1.2. Сила Р взаимодействия захвата с грузом может быть

рх.. хена на горизонтальную N и вертикальную Р (рис. 42,а, ле-

вая сторона) или на нормальную V и касательную Т (рис- 42,а,

авая сторона) составляющие.

При уменьшении сил N или V ниже определенной величины

н^ I "ит проскальзывание захвата по грузу. Силы, соответствую-

Щ' началу такого проскальзывания, называются предельными

(рис. 42,6, в, г). Они определяются по формулам:

1) нормальная

р,-.*я залиаш, о ш

, лаемого груза.

G

^пр 2 (sill а + р- COS а) ’

d горизонтальная

/Vnp-

G cos а — р. sin а G

2 Sin а + р. COS а 2tg(cc-i-p)

(Н5)

(Н6)

г G — вес груза;

М — коэффициент трения захватного органа по грузу;

Р угол трения захватного органа по грузу;

а угол наклона боковой поверхности груза к вертикали

а 1ри наклоне боковых поверхностей груза по рис. 42,а, б угол

веп°ЛО>Кителен’ по Рис- 42,в — отрицателен, при вертикальных по-

Рхностях (рис. 42,а) — равен нулю.

Додж Я Надежного удержания груза действующие силы V и N

нЬ1х ЯЬ1 быть больше предельных при любых практически возмож-

ЗДебаниях коэффициента трения, потерь в шарнирах и т. п.

56

57

V„p

a-сила ДавленРи“за^т^нРаИТРТ«Тоа71Х3еа;

пения захвата на rnv<* «>»п- о предельная сила дав-

на груз “<а^ 1л^дм>наяв<вд?ед^пенияСзах^тааМна!Игруза,ап>1о

6-2. Передаточное число

Даться1у<5овИ”адеЖНОГ° УДерЖаш,я гРУза аа^>том должно собл»

(117)

тде / - передаточное число зажимного устройства-

[I] допускаемое передаточное число

чина ереДаТ0ЧНым числом зажимного устройства называется вел*

i 2N

(118

ГДе ^~груРзИЗ(Ориса 42Т оХаё ";реДаТМаЯ Захватным орган™ на

При опРрУе3д^ в шарнирах.

вило, не учитывается собственный вес G3 захвата, как пра-

58

При уточненных расчетах захватов, собственный вес кото-

Приме я н и е. * г уеса поднимаемого груза, допускается учитывать вес

с<, тавл°₽т бол®а (,илы Веса всех жестких звеньев захвата должны быть

?я-' ата. В ..ом слу тяжести, а при расчете горизонтальной силы от собст-

пр to- гны к и*л“ ны учитываться моменты этих сил. При этом юризонтальная

венног . ределяется по формуле

Ar = /Vo +/V3) (119)

гр

М — сила от веса груза;

г‘е (?гр_ сила от веса захвата.

‘V(?3

Не едаточное число захвата обычно меняется при изменении

ширины поднимаемого груза.

При проверке условия удержания груза следует исходить из

минимального передаточного числа.

При проектировании захвата следует стремиться к минималь-

ному изменению передаточного числа в рабочем диапазоне. В ря-

де Г учаев целесообразно иметь два передаточных числа захва-

та малое (нерабочее), обеспечивающее широкое раскрытие за-

хвата при малом ходе подъемного каната, и большое, обеспечиваю-

щее надежное удержание груза.

Передаточное число типового захвата определяется по форму-

ле, приведенной в п. 6.6.

Передаточное число захвата, не включенного в п. 6.6, опреде-

ляется по формуле (118).

Определение горизонтальной силы N производится по методу

Н. Е. Жуковского или из условия равновесия отдельных звеньев.

Первый метод предпочтительнее для сложных -захватов, вто-

рой — для простых.

6.2.2. Определение горизонтальной силы N по методу Н. Е. Жу-

ковского производится следующим способом (рис. 43):

I) строится план скоростей, повернутый на 90°. При этом в

качестве базы может быть принято любое звено устройства;

2) прикладываются силы N и G к точкам плана, соответствую-

щим скоростям мест приложения этих сил (к точкам a, h)-,

о) определяется полюс плана скоростей, исходя из условия

оризонтального перемещения сил (V; отрезки оа и 004 повернуто-

плана скоростей вертикальны;

4) план скоростей рассматривается как жесткий рычаг.

мы пределяется сила N, исходя из условия равенства нулю сум-

моментов сил N и G относительно полюса плана скоростей-

ко 9 шэигЛ е 4 а н и е- При построении плана скоростей (рис. 43,яс) захвата зве-

ну лю пр-ЯТ° в качестве базового. При этом скорости точек Е, Ei, D, Di, равные

пре *„ вставлены на плане скоростей точками е, eIt d, di. Скорость точки С

ну <.<*,), '1 отРезком ес произвольной длины, направленным параллельно отрез-

пер * |д| Улярно фактическому направлению скорости точки С). Так как

ки С и из"г ЗВена — поступательное, скорости точек А и В равны скорости точ-

точк| “ ражаются тем же отрезком. Точка ft, характеризующая скорость efi

к । Х0Дится в месте пересечения линий е/у и eft, параллельных отрезкам

в Ме ' ‘пееМЫ захвата- Точка h, характеризующая скорость точки//, находится

Лельной отрезеЧеНр вг°РизонтаДИ. проведенной через точку е, и линии fih, парал-

н Ку Г1Н. Точки di, bi, ci, f определяются из условий симметрии.

59

ZP-0

60

жатии груза звено 9 не является неподвижным, а движется

Так *аК прИ пится корректировка полюса плана скоростей. Скорости то-

то пРоИЗВОСцаЮщихся по горизонтали, изображаются на плане скоростей,

। И Ai’ наР90° вертикальными отрезками, равными между собой из условия

летрии „плюс О плана скоростей находится делением отрезка аа^ по-

фактическии пилш

дам. Л7 и О 5G приложены к точкам а и ш, сила G •— к точке h.

'-1ла N определяется из условия 2Л4о=0 по формуле

г 1О

N==G2T’

I — плечи сил G и N (рис. 43,ж)

а> ‘Л

6 2 3 Определение горизонтальной силы N из условия равнове-

£ j сия Звеньев (рис. 43):

г ; выделяются отдельные звенья или группы звеньев (звенья

, 2, ?; группа звеньев 4, 8);

£ \

CU -5

S3

tf •

CD й!

§ «

е" жены внешние силы, то реакции примыкающих звеньев действу-

s

3

я

л

ч

(120)

о

с

ЕО tj•

X с

сЗ

S Ч

. со.

о >>*

S I

а- 1»

сй-

2

Ф

X

о ;

«•

« “

s

о>

Й

’' 2) акции примыкающих звеньев заменяются силами, прило-

,• энными в соответствующих шарнирах;

3) к концевым звеньям прикладываются внешние силы (G,

П К G, N);

4) если к звену, содержащему только два шарнира, не прило-

ют на него по линии, соединяющей шарниры, равны по величине и

противоположно направлены (/?i2——Rw и т. Д|). Это положение

_ используется для определения направления усилий в тягах;

S Т. из условий равновесия отдельных звеньев определяются

1 дей_ ?вующие на них реакции примыкающих звеньев. При рассмот-

рении условий равновесия следующих звеньев эти реакции, взятые

с обратным знаком, рассматриваются как известные силы;

6) расчет начинается с рассмотрения условия равновесия зве-

на или группы звеньев, на которые действуют не более трех неиз-

вестных сил. При этом реакция, неизвестная ни по величине, ни

по направлению, дает две неизвестные силы, реакция, известная

по направлению, — одну неизвестную силу;

7) если на звено действует более трех неизвестных сил, го неиз-

вестные по направлению реакции разлагают на взаимно перпенди-

кулярные составляющие. Направление разложения выбирают так,

не°б В РассматРиваемых условиях равновесия звена участвовали

€ЛуЛее тРех неизвестных сил, а остальные исключались. В этом

погоде еИЗВеСТНЫе силы 0ПРеДеляются из условий равновесия од-

весДРИ отсУтствии возможности такого разложения часть неиз-

сываю Х СИЛ опРеделяется путем решения системы уравнений, опи-

8) п*ИХ УСЛ0ВИЯ Равновесия двух или нескольких звеньев;

всех шарнТр заканчивается определением силы N и реакций во

произвеп^иг,6^ а н и е- Определение реакций в шарнирах захвата по рис. 43,о

1) из v В следУющ>ем порядке:

условия равновесия узла Н определены силы S (рис. 43,6);

61

2) из условия равновесия звена 3 (рис. 43,в) 2Л4£ =0 определена касатР I

„г Sa

ная реакция /?13 = —;

3) из условия равновесия звена 2 определено направление реакции RK, R^ I

= -$12;

4) из условий равновесия звена 1 (рис. 43,г) 2г/=0 и 2]Л4е==0 определил

.. ^J3+0,5Gcosa Nd-0,5Ge

сила п= -------;------- и реакция /?2. = ---------;

sin a r с

5) из силового многоугольника звена 1 (рис. 43,5) определены величина *

направление реакции R'^. Эта сила должна быть параллельна линии СЕ,

используется для контроля точности вычислений;

6) из силового многоугольника звена 3 (рис. 43,е) определена реакция R

6.3. Определение допускаемого передаточного числа

6.3.1. Допускаемое передаточное число [i] определяется по фор

муле

= <121

где п — коэффициент запаса сжимающей силы;

ц — коэффициент полезного действия зажимного устройства 1

Для захватов с вертикальными боковыми поверхностями фор-

мула (118) принимает вид

и (122)

6.3.2. Коэффициент трения р башмака захвата с грузом прини-

мается по табл. 7.

В случае применения трущихся пар, отсутствующих в таблице,

коэффициент трения может быть определен по другим источникам

или экспериментально.

6.3.3. Коэффициент запаса п=1,5 — при использовании тру-,

щихся пар, коэффициенты трения которых приведены в настоящем

РД, других руководствах по расчету грузозахватных устройств

или исследованиях грузозахватных устройств, 74=1,9-—в осталь-

ных случаях.

6.3.4. Коэффициент полезного действия зажимного устройства

принимается:

1) при установке подшипников качения во всех шарнирах

т]=1;

2) при приближенном расчете рычажных захватов т]=0,9, по-

лиспастных и рычажно-полиспастных т]=0,85;

3) при уточненном расчете типового захвата — во формуле,

приведенной в п. 6.6. При этом коэффициент щ трения в шарнира

определяется по приложению 4, а коэффициент сопротивлений в

блоке и коэффициент полезного действия блока — по формула»

(рис. 44):

и>бл = 2 sin : (123'.

7]бл - 1 — К’бл .

(124)

гДр

р__диаметр блока;

л—диаметр оси блока;

абл-—угол огибания блока канатом (рис. 44).

Отношение диаметра блока к диаметру каната в захватах, как

правило, значительно ниже, чем в кранах, вследствие чего жест-

Згть каната ..., ------

сиятельство

__ ncizkj - — -__ JKCCT"

оказывает существенное влияние на потери. Это об-

рекомендуется учитывать путем подстановки в фор-

Peg. 45

по канавке блока (рис. 45).

мулу (123) диаметра D, замеренного_______

вместо теоретически обоснованного диаметра Dk по оси каната.

Примечание. При уточненном расчете захвата, \не включенного в

—. 6.6, КПД определяется по формуле

, b.N

(1.25)

гд< (V— горизонтальная сжимающая сила, определенная без учета трения;

'..V — потери силы N, вызванные трением. При этом потери от трения"допуска-

ется определять не от фактических усилий, а от усилий, определенных

‘ без учета трения.

Формула (125) в развернутом виде преобразуется для полиспастных захва-

тов в формулу (126), для рычажных захватов — в формулу (129).

6.3.5. При уточненном расчете полиспастного захвата, не вклю

ченного в разд. 6.6, КПД определяется по формулам:

(126)

(127)

7j = т)0Т 7jn ;

40т =Трбл Т]2бл • • TJm бл :

1 - т.бл

(128)

zln "Ti-T(6^V’

Яот — КПД отклоняющих блоков;

T)n — КПД полиспаста;

т,1бл> т]2бл ... т] тбл— КПД блока;

in— кратность полиспаста.

63

62

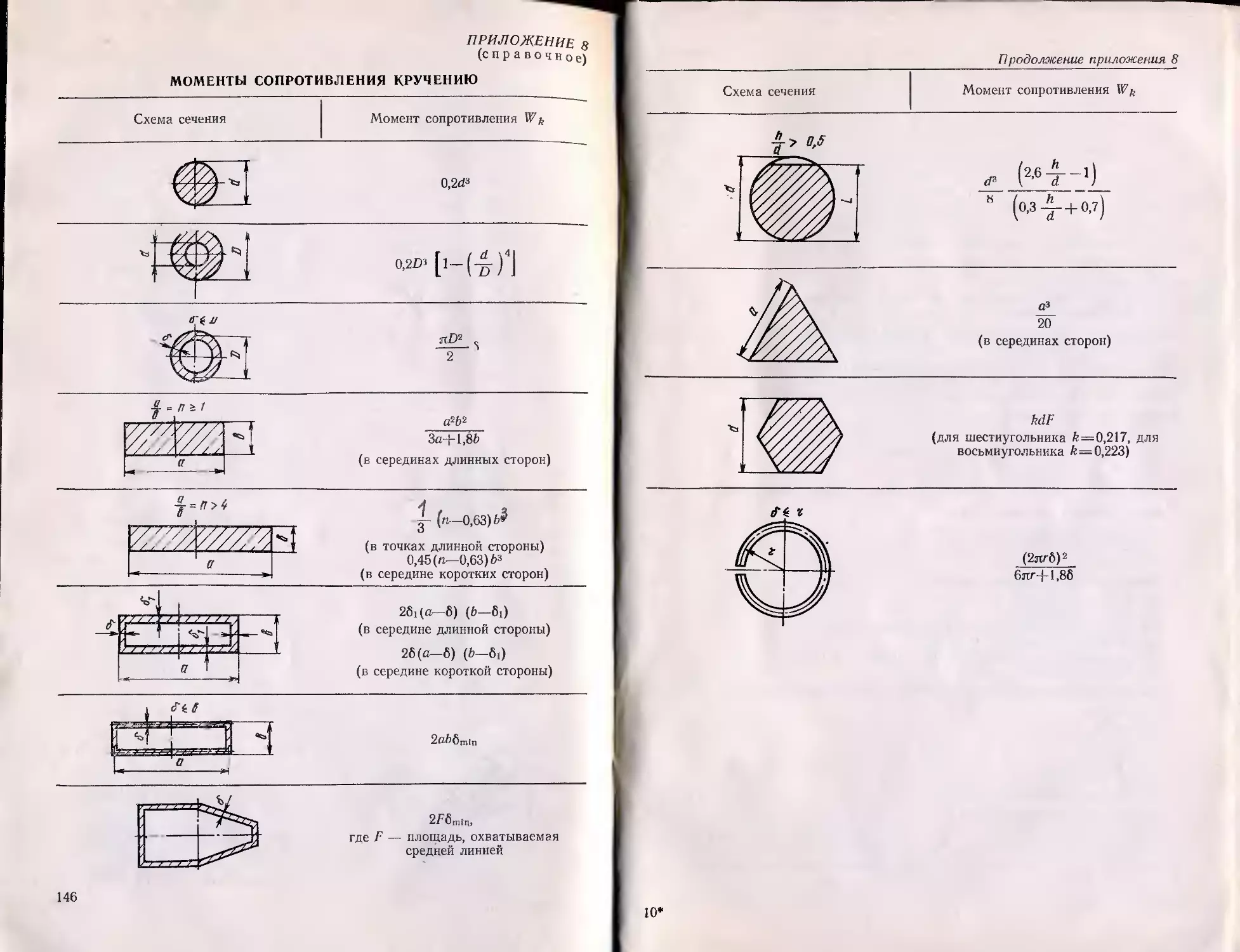

Т а б л и

Коэффициенты трения башмака захвата с грузом

Трущаяся пара

башмак груз Коэффициент трения р Примечание

сталь 0,18 0,10 1 всухую слабая смазка

чугун 0,15—0,18 0,10 всухую слабая смазка

гладкий стальной бронза 0,16 0,12 всухую смазка

кожа 0,20

алюминий 0,60 0,15 всухую смазка

дерево 0,30—0,40 0,10—0,05 всухую смоченный водой

пробка 0,15—0,38

рифленый металличе- ский металл 0,3—0,4 насечка закалена

бронза 0,16 0,10 всухую смазка

чугунный чугун 0,20—0,25 0,10 всухую смазка

кожа 0,2—0,25 0 08 всухую смазка -4

сталь 0,5—06

обрезиненный чугун 0,55—0,8

медный сталь 0,53 0,1.8 всухую смазка

лента тормозная асбесто- вая сталь 0,35—0,4

64

Продолжение

Гру.цаяся пара башмак груз Коэффициент трения р, Примечание

|еКст°лИТ 0.18 всухую сталь 0,12 смазка

^й”мёдачеСКИЙ бетон 0,65—0,50 Большие значения отно- сятся к удельному дав- лению 1 МПа, меньшие к давлению 5, МПа

рифленый металличе- бетон 0,70—0,55

гладкий деревянный 0,075р+0,42 Удельное давление бетон 0,1.25—0,3 МПа 0,65 Удельное давление 0,3— 4 МПа

, брезиненный 0,04р+0,75 Удельное давление . 0,,125—0,56 МПа бетон 0,97 Удельное давление 0,56—4 МПа Твердость резины 65—75 по Шору

тальной гладкий тальной с насечкой ’угунныи гладкий угунный с насечкой ен_а тормозная асбесто- вая без насечки '3 же, с насечкой ента тормозная вальцо- ванная гладкая Т0Рм°зная вальцо- «»= „амая с "с ™- |тинаКс гладКИЙ •’Чакс с насечкой 0,20 0,53 0,28 0,54 0,32 бумага в 0,35 Удельное давление рулонах 0,04—0,8 /МПа 0,52 0,60 0,45 1,26 0,38

5 , Удельное давление ЭКаз № 719 U'J

6.3.6. При уточненном расчете рычажного захвата, не BJ

ченного в разд. 6.6, КПД может быть вычислен по формуле i

т

Е \Rlj\\WlJ\dii

7j = 1 - 0,5 н -----------------

1 1 Grvva

(1

где т— количество шарниров зажимного устройства 3axBJ

— абсолютная величина силы взаимодействия звев

i и j, примыкающих к шарниру k, определенная

гласно п. 6.2.3;

Iwi/I —абсолютная величина угловой скорости звена i

сительно звена j-,

dij — диаметр оси, установленной в шарнире k;

Vq — скорость подъема шарнира, соединенного с крюком

крана.

Абсолютная величина угловой скорости определяется по ф

муле

Wij =\Wj — wtl.

(1

Угловая скорость любого звена i определяется по формуле

VAB

lAB

где Vab— скорость любой точки А жесткого звена i относится»

любой точки В этого звена. При практических расчет,

точки А и В совмещают с шарнирами звена;

1ав — расстояние между точками А и В.

Коэффициент pi трения в шарнирах определяется по прил

жению 4.

КПД блока определяется по формуле (124).

6.3.7. Формула (126) не учитывает влияния наклонных вет»

захвата на КПД. При кратности полиспаста меньшей, чем три»

отклонении ветви стропа от вертикали на угол более 30° рекой

дуется учитывать влияние наклонных ветвей, определяя КПД 1

уточненной формуле

7] =- 1 - Ч 11 ~

4- Sin а

или приближенной формуле

Здесь

! _ *ф [ S и>от + 0.5о6л (0,5/ф — 1)| . |j

«ф 4- sin а '

г)' — КПД, определенный по формуле (126);

ч’ф — количество ветвей фрикционного полиспастного 3

хвата в сечении А—А (рис. 46);

66

a — угол наклона ветви к вертикали (см. рис. 46);

2syOT — сумма коэффициентов потерь отклоняющих блоков

одного полиспаста;

йУбл — коэффициент потерь блока полиспаста, определяе-

мый по формуле (123).

6 3.8. Для захватов, удерживающая

спеЦифическими особенно-

стями захватного органа или

С0уза (врезание клыков в мяг-

кий материал, взаимное про-

скальзывание слоев груза

и т. п.)> допускаемое переда-

точное число определяется экс-

периментально или на основа-

нии опыта длительной эксплуа-

тации аналогичных конструк-

ций. При этом удельные на-

грузки захватного органа про-

ектируемой конструкции и про-

тотипа должны быть одинако-

вы. Величины удельных нагру-

зок должны обеспечивать сохранность удерживаемого груза.

сила которых определяет-

Рис. 46. Фрикционный полиспастный за-

хват:

1 — блоки отклоняющие; 2 — блоки полиспаста

6.4. Расчет на прочность

6.4.1. Расчетная нагрузка захвата выбирается согласно разд. 2.

6.4.2. Расчетными нагрузками элементов захватов являются

силы в шарнирах, определяемые для типовых захватов по форму-

лам, приведенным в п. 6.6, для остальных — согласно пункту

6.2.3.

При этом в расчетные зависимости следует подставлять вместо

веса груза Grp величину G = Grp+G3 (вес груза плюс собствен?

ный вес захвата).

6.4.3. Силы в шарнирах определяются при нескольких положе-

ниях захвата. При этом обязателен расчет для крайних положений

и положения, соответствующего наибольшему передаточному чис-

ЛУ- Наиболее неблагоприятное усилие каждого элемента является

Для него расчетным.

6-4.4. Удельное давление в шарнирах фрикционных захватов