Текст

ЧАСТЬ

М. ML ХРУЩЕВ

АВИА

УЧЕБНЫЕ ПОСОБИЯ ДЛЯ ВТУЗ’ов И ТЕХНИКУМОВ

Инж. М. М. ХРУЩОВ

АВИАМОТХЬ&ОСТРОЕНИЕ

ЧАСТЬ ПЕРВАЯ

ГОСУДАРСТВЕННОЕ

НАУЧНО-ТЕХН И ЧЕСКОЕ

ИЗДАТЕЛЬСТВО

МОСКВА 1931 ЛЕНИНГРАД

МЕТОДИЧЕСКИЕ УКАЗАНИЯ.

Территория нашего Союза в силу ее географических особенностей и

огромных протяжений представляет прекрасные условия для широкого

развития всех видов авиации.

Известно, что сердцем каждого летного аппарата, будь то авиэтка,

аэроплан или дирижабль, является двигатель — легкий, мощный и

безупречно работающий мотор.

Такой двигатель благодаря своим особым качествам и специальному

назначению получил название: авиационный мотор или сокра-

щенно — авиамотор. ,

Советское Правительство, учитывая исключительную важность разви-

тия авиации как для гражданских, так и военных нужд, своевременно

озаботилось созданием специальных научно-исследовательских институтов,

в задачу которых входит проектирование и изыскание лучших методов

производства авиамоторов.

Трудами научно-технических сил этих институтов при участии опыт-

ных летчиков и производственников за последние годы созданы такие

конструкции авиамоторов, которые по своим летным характеристикам

стоят даже выше аналогичных иностранных моделей.

Естественно, что для организации и ведения производства авиамоторов

в мировом масштабе нам потребуется значительное число специально под-

готовленных инженеров, техников, мастеров и квалифицированных рабочих.

Такая специальная подготовка совершенно необходима именно

для этой отрасли производства, так как авиамотор в современном его

ви^е представляет одну из наиболее сложных и трудных для производ-

ства машин по тем высоким требованиям, которые предъявляются к исход-

ным материалам и всем видам производственного процесса, начиная от

плавки металла и кончая испытанием готового мотора.

Целью настоя щего курса и является сообщение читателю тех особен-

ностей, которые характеризуют производство авиамоторов.

Курс разбивается на две части: в первой рассматриваются вопросы

материалов и производства в горячих цехах, во второй холодная

механическая обработка, сборка и испытание готовых моторов.

Для понимания материала, изложенного в этих двух выпусках, необхо-

димо предварительное изучение общетехнических предметов в объеме ста-

ционарного или заочного техникумов и основательное изучение курса

общей технологии. В основном этот курс предназначен для техников,

подготовляемых для производства авиамоторов, однако он может быть

использован и во ВТУЗ’ах авиационно-эксплоатационного характера.

4

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Для тех читателей, которые пожелают углубить свои знания в отдель-

ных вопросах, в конце каждой главы приводится список главнейшей рус-

ской литературы по данному вопросу; в большинстве указываемые посо-

бия являются рабочими книгами для студентов ВТУЗ’ов, чем дается возмож-

ность читателю подготовить себя в объеме, соответствующем таковому

в нормальном ВТУЗ’е авиационно-производственного уклона.

Для облегчения в усвоении курса в последнем параграфе каждой

главы приводятся вопросы для самопроверки.

Для облегчения прохождения производственной практики даны „прак-

тические работы1', представляющие собой изложение техглавных вопросов,

которые желательно включить в программу прохождения производствен-

ного обучения на заводе.

Проходить производсувенное обучение необходимо под руководством

инженера или мастера, которому надлежит совместно с данной группой

составить окончательную рабочую программу, причем в программу, ука-

занную здесь, могут вноситься те или иные изменения в зависимости от

местных условий и мнения руководителя.

ЗАДАНИЕ 1.

X

ГЛАВА I.

ОСОБЕННОСТИ, ИСТОРИЯ И СОВРЕМЕННОЕ СО-

СТОЯНИЕ АВИАМОТОРНОГО ПРОИЗВОДСТВА.

§ 1. ОСОБЕННОСТИ ПРОИЗВОДСТВА АВИАЦИОННЫХ МОТОРОВ.

Производство авиационных моторов относится по размерам изделия,

потребному оборудованию, организации производства и квалификации

необходимого персонала к среднему машиностроению, подобно

производству автомобилей, мотоциклов или металлообраба-

тывающих станков небольшого размера. Вместе с тем оно обла-

дает некоторыми особенностями, которые его выделяют в самостоятель-

ную группу. Эти особенности вытекают из: 1) технических тре-

бований к изделию в целом и к отдельным его деталям,

2) экономических условий, определяемых сбытом, и

3) назначения мотора.

§ 2. ТЕХНИЧЕСКИЕ ОСОБЕННОСТИ.

Особенности производства, вытекающие из технических требований

к мотору и его деталям, таковы: а) применение наиболее лег-

ких и прочных материалов, б) усложнение механической обра-

ботки с целью возможно большего облегчения деталей,

в) высокая степень однородности в качестве материалов и обра-

ботки.

Эти требования являются следствием основного требования, предъ-

являемого ко всякому авиационному мотору — мотор должен быть

наименьшего веса при заданных: мощности, числе оборотов, на-

дежности в работе и др. качествах.

Вопрос веса в изделиях, не связанных с транспортом, как станки

стационарные двигатели и т. п. имеет в большинстве случаев только

экономическое значение, а именно: машина должна быть возможно более

дешевой; отсюда лишь как одно из следствий вытекает требование воз-

можно меньшего расхода металла на ее изготовление.

6 ОСОБЕННОСТИ, ИСТОРИЯ И СОВР. СОСТОЯНИЕ АВИАМОТОРН. ПРОИЗВОДСТВ,'

В изделиях, связанных с транспортом, как автомобиль, мотоцикл, су-

довой двигатель, железнодорожный вагон и т. п., вопрос веса приобре-

тает уже сачостс нтельное техническое значение, поскольку .уменьшение

собственного веса той или иной машины влечет за собой экономию

в потерях на преодоление трения при движении или возможность уве-

личения полезного груза, подлежащего транспортированию, или другие

технические выгоды. Целесообразность уменьшения собственного веса

обычно ограничивается соображениями экономическими, так как приме-

нение для облегчения конструкции легких металлов или сталей высокой

прочности или сложной механической обработки связано с значительным

удорожанием.

В авиационных моторах это последнее соображение играет,

как дальше указано, подчиненное значение, и требование мини-

мального веса выступает на первый план.

Для уяснения изложенного в нижеследующей таблице приведен для

разных двигателей внутреннего сгорания их удельный вес, т. е. число

килограммов веса двигателя, приходящееся на 1 л. с. его действительной

мощности.

ТАБЛИЦА 1.

УДЕЛЬНЫЕ ВЕСА ДВИГАТЕЛЕЙ РАЗНЫХ ТИПОВ.

Тип двигателя Удельный вес двигателя в кг л. с.

Авиационные моторы . . . Автомобильные моторы . . Судовые Дизеля Стационарные крупные Ди- зеля для электростанций . от 0,5 до 1,2 от 4 до 10 от 20 до 35 около 150

§ 3. АВИАЦИОННЫЕ МАТЕРИАЛЫ.

Для изготовления деталей авиамоторов широко применяются так на-

зываемые л е г к и е сплавы и специальные ст а л и, обладающие

высокой прочностью.

Легкими сплавами называются сплавы со значительно меньшим удель-

ным весом, чем железо: алюминиевые сплавы (уд. вес от, 2,6 до

3,0), в которых главной составной частью является алюминий, и м а-

гниевые сплавы (у нас называются электрон, уд. вес около

1,8), в которых главной составной частью является магний.

Алюминиевые сплавы начали применяться в авиамоторах со времени

войны, магниевые сплавы еще позднее, всего — несколько лет назад.

Алюминиевые сплавы находят также применение в автостроении

в некоторых отраслях машиностроения, и в домашнем обиходе; в по-

следнее время в Германии были попытки применения их для изгото-

вления железнодорожных вагонов. Однако, главней областью применения

ОДНОРОДНОСТЬ О КАЧЕСТВЕ МАТЕРИАЛОВ И ОБРАБОТКИ

7

алюминиевых сплавов в машиностроении является авиация, и в частности

авиационное моторостроение.

Электрон находит себе прочное применение пока исключительно

для изготовления деталей авиационных моторов.

Изготовление деталей моторов из легких сплавов имеет ряд особен-

ностей и подробно описано ниже, в главах IV и V.

- Применение в производстве авиационных моторов высококачествен-

ных специальных сталей характеризуется, во-первых, высокими требова-

ниями, предъявляемыми к этим сталям в том виде, в каком они посту-

пают на моторные заводы, т. е. к поковкам и катаным пруткам; во-

вторых, тщательностью и, в некоторых случаях, сложностью той терми-

ческой обработки, которую детали Из специальных сталей получают,

как это описано в главах III и VIII.

В автостроении специальные стали применяются для значительно

меньшего числа детал ей, чем в авиамоторостроении; в тракторостроении

они находят еще меньшее применение, что объясняется значительно

большей их дороговизной и трудностью изготовления сравнительно со

ст“ пями „углеродистыми".

s 4. МЕХАНИЧЕСКАЯ ОБРАБОТКА.

Стремление облегчить деталь мотора заставляет конструктора тщательно

распределять в ней материал, наблюдая за тем, чтобы нигде не остава-

лось материала полностью не использованного. В результате деталь обычно

получает сложную форму, тонкие стенки, внутренние полости, тонкие

ребрышки, которые могут быть точно выполнены только путем механи-

ческой обработки.

Все стальные и алюминиевые поковки или штамповки деталей

мотора подвергаются обработке со всех сторон и притом в большинстве

случаев обработке сложной, требующей применения различных при-

емов и затраты зн ачительнсго времени. В этом отношении детали

автомобилей и тракторов значительно проще; так, например, коленча-

тый вал и кулачковы й вал авиационного мотора делаются пустотелыми

по длине, в то время как в тракторных или автомобильных двигателях

они в шейках обычно не сверлятся. Шатун автомобильного или трактор-

ного двигателя после штамповки не обрабатывается в своем

стержне, в то время как шатун авиационного мотора в стержне

обрабатывается кругом или путем фрезеровки (стержень „таврового"

сечения) или путем обточки и сверления (стержень круглого сечения).

Для прочности кованых или штампованных деталей имеет большое

значение расположение в них так называемых волокон материала

(см. гл. III), каковое расположение зависит от способа горячей механиче-

ской обработки (ковки или штамповки). Поэтому способ ковки или

штамповки должен быть тесно увязан с назначением и требованиями,

предъявлемыми к готовой детали, и со способами ее последующей ме-

ханической о бработки. В производстве автомобилей и тракторов этот

вопрос тоже учитывается, но столь большого Гиногла решающего) зна-

чения он не имеет.

8 ОСОБЕННОСТИ, ИСТОРИЯ И СОВР. СОСТОЯНИЕ АВИАМОТОРН. ПРОИЗВОДСТВА

§ 5. ОДНОРОДНОСТЬ В КАЧЕСТВЕ МАТЕРИАЛОВ И ОБРАБОТКИ.

Однородность в качестве материала и его горячей и механической обра-

ботки имеет в производстве моторов исключительно большое значение.

Как известно, в производстве невозможно постоянно получать в точ-

ности один и тот же состав стали или в механической обработке выдер-

живать в точности одни и те же размеры — колебания бывают неизбежно.

Если эти колебания незначительны и в результате запас прочности детали

не понижается, или условия ее работы не ухудшаются сравнительно

с намеченными конструктором, то мотор будет работать надежно; если

же эти колебания выходят из допустимых пределов, то расчетные за-

пасы прочности могут оказаться недостаточными или условия работы не-

нормальными, и при работе мотора произойдут поломки, перегревы, или

заедания, словом те или иные „отказы от работы“. Внезапное прекра-

щение работы мотора во время полета является обстоятельством чрезвы-

чайно серьезным, так как в значительном числе случаев вынужденная

посадка влечет за собой гибель самолета и людей.

Данные, приведенные ниже и относящиеся к 1927 г. по французскому

воздушному флоту, показывают, какой процент из общего числа аварий

в эксплоатации приходится на долю неисправности мотора и его частей _

Из 100 несчастных случаев с самолетами 50

были обязаны ошибкам управления (потеря ско-

рости, встреча препятствий), а 50 —материальной

части, из коих 45 обязаны остановкам моторов.

Из общего числа этих остановок Ч3 произошла

вследствие неудовлетворительной работы вспо-

могательных частей: карбюраторов, приборов

зажигания, радчаторов, трубопроводов.

Если конструкция мотора и пригодность применяемых материалов

к условиям службы на данном моторе проверены и испытаны, то пу-

тем надлежащей организации производства и контроля в производстве

можно получать однородно-надежные моторы. Случаи поломок или ава-

рий, происходящих по причинам, которые невозможно было бы преду-

предить вследствие несовершенства тех способов контроля, которыми мы

располагаем, или вследствие неполноты наших знаний, хотя и имеют

место, но весьма редко.

Поэтому в производстве авиамоторов особенное внимание

должно быть отведено вопросу обепече ния однород-

ности материалов и обработки и соответствию их ка-

честв установленным требованиям. Это внимание должно

касаться не только основных „ответственных11 деталей, как коленчатый

вал или шату11, но решительно всех деталей мотора как основных, так

и воспомогательных, возможная поломка или неисправная работа кото

рых может повести 'к неисправностям и к вынужденной остановке

в работе мотора.

УСЛОВИЯ СБЫТА

9

Проверка качества материалов и обработки деталей должна быть орга-

низована в авиамоторном производстве особенно тщательно и строго, и

необходимость подобного контроля надо отнести к одной из особен-

ностей, характеризующих это производство, а требование однородности

в качестве материалов и обработки — к основным техническим требованиям.

§ 6 УСЛОВИЯ СБЫТА.

Как товар, авиацинный мотор имеет довольно узкий рынок сбыта. При-

чина этого заключается в том, что авиация не получила еще широкого

применения в качестве нормального способа передвижения, Число потре-

бителей невелико сравнительно с числом заводов, производящих авиамоторы.

Массовое производство, например, в механическом цехе (в автострое-

нии, в тракторостроении) характеризуется дроблением сложной обра-

ботки на отдельные операции, выполняемые на специальных станках, даю-

щих большую производительность; станки и другие машины ставятся

независимо от их характера по порядку движения обрабатываемой де-

тали (напр. станки механической обработки, печи, приборы для испыта

ния, машина для промывки); в плане мастерских и всего завода выдер

живаются определенные наиболее экономные пути движения материалов,

деталей и отходов. В сборочном цехе работа разбита между рабочими

на операции, и собираемая машина движется на „конвейере" от одних

рабочих к другим. Все эти характерные признаки массового производ-

ства в полном своем развитии не встречаются на авиамоторных заво-

дах, так как там такая постановка масштабами производства не вы-

зываемся. по крайней мере в условиях мирного времени.

Большая часть авиамоторов как по своим типам, так и по абсолют-

ному количеству строится для применения на военных самолетах. Это

подтверждается данными о моторах, выпускаемых с моторных заводов

Европы.

Если обратиться к таким же данным по Америке, где гражданская

авиация получила свое наибольшее развитие, то там можно видеть, что

до последнего времени около половины моторов шло для военных надоб-

ностей и лишь 1929 г. отмечен началом усиленного строительства мото-

ров для гражданского воздушного флота.

В 1929 году в Америке было построено:

моторов мощностью менее 75 л.с. 479 шт.

» 76 — 125 » 1309

126 -175 » 1208

— я 176- 225 » 656

» 226 - 300 И 552 ю

я » более 300 W 1404 »

Итого...... 5609 шт.

По другим данным за тот же 1929 г. в Америке построено 7378 мо-

торов против 3600 штук, построенных в 1928 г.

Военное значение имеют, как известно, моторы, обладающие мощно-

стью свыше 300 л. с. (кроме учебных), каковых было построено

около 25 °/о.

10 ОСОБЕННОСТИ, ИСТОРИЯ И СОБР. СОСТОЯНИЕ АВИАМОТОРН. производства

Следует добавить, что в связи с наступлением в Соединенных Штатах

экономического кризиса, производство авиационных моторов уменьшилось

и в 1930 г. было выпущено всего 3766 штук.

Таким образом, потребителями авиамоторов, по крайней мере в Ев-

ропе, являются в подавляющей части военные ведомства разных стран;

далее поддержка гражданской авиации, которую ока-

зывают соответствующие правительства, имеет в виду

главным образом возможное использование ее в случае

надобности для военных целей.

Авиационный мотор является в настоящее время одним из предметов

вооружения. Конкуренция, существующая в области вооружения между

различными капиталистическими странами, сказывается поэтому и в авиа-

моторостроении; она ведет к непрерывному развитию все более совер-

шенных конструкций и к применению новых лучших материалов и ме-

тодов обработки. Все новое, что дает техника и что может быть с успе-

хом использовано в авиации, немедленно получает там применение, и если

это применение улучшает качества мотора, оно становится устойчивым,

независимо от стоимости этого нововведения.

Постоянное изменение и совершенствование конструкций деталей мо-

торов при небольшом масштабе их производства сказывается также на

подборе оборудования, которое выбирается возможно универсаль-

ным, чтобы быть пригодным для перехода производства с одних моде-

лей моторов на другие.

Значение авиамотора для военных целей имеет также своим следст-

вием обстановку секретности, которой во многих случаях .фирмы окру-

жают свое производство или некоторые из его отделов, особенно экспе-

риментальные, где разрабатываются новые конструкции.

На моторных заводах Европы можно встретить военных приемщиков,

осуществляющих проверку качества обработки материалов, сборки и ис-

пытывающих готовые моторы. В некоторой, иногда значительной части,

аппарат военной приемки вторично проверяет то, что ранее проверялось

аппаратом внутризаводского контроля. Такое сдваиванье работы считается

целесообразным, поскольку лучше гарантирует качество мотора от воз-

можных пропусков заводского контроля.

Наконец, военное назначение авиамоторов сказывается на том, что

особенно сильная потребность в них может возникнуть в период войны;

поэтому большинство авиамоторных заводов Европы имеет значительные

неиспользуемые пока запасы мощности оборудования и площадей. Во мно-

гих случаях эти запасы сложились исторически, в связи с тем, что наи-

большее свое развитие авиамоторостроение получило в годы мировой

империалистической войны.

§ 7. КРАТКАЯ ИСТОРИЯ ПРОИЗВОДСТВА АВИАМОТОРОВ.

Постепенное развитие мощности и удельного веса авиационного мотора

видно из следующих данных.

В 1903 г. бр. Райт (Америка) производили полеты, пользуясь четырех-

цилиндровым мотором своей конструкции, мощностью 30 л. с., уд. вес

около 3,3 кг на л. с.

КРАТКАЯ ИСТОРИЯ ПРОИЗВОДСТВА АВИАМОТОРОВ

11

В 1909 г. Блерио при первом перелете через Ламанш пользовался

мотором Анзани (Франция) мощностью 25 л. с.

В эти годы (1908—1909 г.) наибольшая мощность моторов дости-

гала 100 л. с.

В период войны (1914—1918) нижеследующие моторы явились наи-

более распространенными:

Мотор Рон (Франция), ротативный, мощностью 100 л. с.

уд. вес........................................1,3 кг на'л. с.

Мотор Испано (Франция), мощностью 150 л. с. уд.

вес.......................................1,15 кг на л. с.

Мотор Сименс (Германия), ротативный, мощностью

200 л с., уд. вес.........................0,97 кг на л. с.

Мотор Либерти (Америка), мощностью 400 л. с., уд.

вес...........................................0,95 кг на л. с.

Три последних мотора были созданы во время войны.

В 1924 г. мощность доходит до 650 л. с. (Райт Т. 3, Америка),

с уд. весом 0,81 кг на л. с.

В 1927 г. удельный вес у некоторых рекордных звездообразных мо-

торов доходит до 0,4 („Меркурий11 завода Бристоль). Эта цифра остается

непревзойденной до настоящего времени, по крайней мере для моторов,

находящихся на серийном производстве.

Мощность современных наиболее мощных авиамоторов доходит до

2000 л. с. (напр. мотор Рольс-Ройс тип R, мощность 1900 л. с., уд. вес

0,364 кг на л. с.).

До войны производство авиамоторов на большинстве заводов суще-

ствовало не как самостоятельное независимое производство, а было при

автомобильных или иных заводах в качестве производства второсте-

пенного.

В отношении конструкции уже тогда существовали почти все типы

моторов, которые в дальнейшем и совершенствовались: однорядные,

V-образные, веерообразные, звездообразные.

Война дала сильный толчок развитию конструкции мотора и развитию

авиамоторной промышленности. Во время войны возник целый ряд круп-

ных моторных заводов, годовой выпуск которых выражался многими ты-

сячами единиц.

Так например мотор Испано-Сюиза, первая модель которого была

спроектирована в 1914—1915 г., к 1918 г. был уже построен в своих

трех моделях—150/180 л. с., 200/220 л. с. и 300 л. с. в количестве

около 50 тысяч экземпляров (строился на заводах Франции, Америки,

Англии и Японии).

Общее количество авиамоторов, построенное в годы войны во всех

странах, составляет около 230000 штук; к концу войны Франция выпу-

скала одних моторов Испано-Сюиза до 90 штук в день (по данным

фирмы).

После войны в период 1919 —1923 г. наступило полное затишье.

На большинстве моторных заводов производство было прекращено, и

предприятия консервировались, что объясняется, во-первых, прекращением

спроса и, во-вторых, тем, что к этому моменту во всех странах на скла-

дах скопились значительные количества моторов.

еоэь'ъ ое/эм/,

лгб/

Рев/

сгь/

егб/

е?в/

?гб/

^г&/

?гб/

/ее/

о?б/

Б/б/

р/б/ Ч

ZAS4

9»5i

t>/6B

F/бЛ

г/е/

bt-Б/

Obfif-

6OBb

бог.

3&S1 & V/6a(JLf *fXDO^fO^3

СОВРЕМЕННОЕ СОСТОЯНИЕ АВИАМОТОРНОЙ ПРОМЫШЛЕННОСТИ

13

В дальнейшем конкуренция в области вооружений заставила соревную-

щиеся страны вновь начать строить моторы, так как запасы оставшихся

от войны оказались устаревшими сравнительно с вновь появившимися

конструкциями. Постепенно заводы, стоящие на консервации, начали про-

изводство вновь, и теперь оно развивается все более, однако далеко не

доходя до выпуска во время войны.

Характеристикой темпов технического прогресса в авиации и в част-

ности в авиамоторостроении могут служить рекорды, устанавливаемые

на ежегодных международных авиационных состязаниях и регистрируе-

мые оффициально. На рис. 1 показаны в виде диаграммы наибольшие

скорости полета по годам, отдельно для аэропланов и гидропланов.

На рис. 2 показаны также по годам продолжительности работы мотора

в воздухе без остановки и посадки (наполнение бензинового бака летав-

шего самолета горючим производилось периодически в воздухе от дру-

гого самолета); цель этих последних испытаний — демонстрация надеж-

ности мотора.

§ 8. СОВРЕМЕННОЕ СОСТОЯНИЕ АВИАМОТОРНОЙ ПРОМЫШЛЕННОСТИ.

В настоящее время авиамоторы строятся свыше чем на 70 заводах в раз-

ных странах. Наиболее известные заводы, список которых приведен

в приложении № 1, распределяются по странам следующим образом.

ТАБЛИЦА 2.

КОЛИЧЕСТВО АВИАМОТОРНЫХ ЗАВОДОВ (НАИБОЛЕЕ ИЗВЕСТНЫХ) ПО СТРАНАМ.

Наименование страны Америка ... Англия Франция • . . Италия Количество заводов 11 11 10 5 Наименование страны Германия . . . Чехо-Словакия . Австрия . Количество заводов 7 3 1

Кроме указанных в этом списке стран авиамоторы строятся также

в Японии, Польше, Испании и Швейцарии.

В Америке имеется свыше 25 заводов, которые строят моторы только

малой мощности, не свыше 165 л. с.

Все заводы можно, по их отношению к изготовляемым моторам, раз-

бить на две группы: заводы, производящие моторы собственной конструк-

ции, и заводы, изготовляющие моторы, разработанные другими фирмами,

причем первых оказывается большинство.

До войны французские конструкции были ведущими. После войны

ведущими конструкциями стали английские и американские.

Потребность современной авиации в моторах по их мощности и на-

значению может быть сведена к ограниченному количеству типов, грубо

говоря около 8. Если проследить по заводам, какое количество разных

типов моторов каждый из них изготовляет, то можно отметить следую-

14 ОСОБЕННОСТИ, ИСТОРИЯ И СОБР. СОСТОЯНИЕ АВИАМОТОРН. ПРОИЗВОДСТВА

щее: одни заводы стараются сосредоточиться на небольшом числе типов

и моделей, вплоть до одной - двух; другие заводы стараются своей про-

дукцией охватить все Потребности авиации в разных типах.

Выше было указано, что авиамоторное производство возникало до

войны по большей части при каком-либо другом основном производ-

стве. В настоящее время также почти нет фирм, которые бы выпускали

только одни авиамоторы. Это производство в коммерческом отношении

слишком неустойчиво, так как не опирается на широкий рынок сбыта

и зависит от небольшого числа возможных покупателей. Поэтому, не-

смотря на несомненную поддержку соответствующих правительств в части

распределения основных заказов, фирь^ы, производящие авиамоторы,

одновременно выпускают какие-либо другие изделия, близкие по хара-

ктеру к моторам и которые иногда изготовляются в значительной части

в -тех же самых основных цехах.

Это подтверждается примером ряда заводов континента, указанных

в таблице 3.

ТАБЛИЦА 3.

}Гном-Рон . . .

Испано-Сюиза

Лорэп-Дитрих

, ] Б. М. В. . . .

Германия! Майбах. . . ,

J Сименс . . . .

Италия Фиат ...........

Наименование производства

авиамоторы автомобили мотоци- клы другие двигат.

X X

X — —

X X — —

X X X —

X X

X — — X

X X — —

Смысл такой комбинации двух или более производств заключается,

во-первых, в создании коммерчески более устойчивой базы для данного

предприятия, чем один рынок сбыта авиамоторов, и, во-вторых, в умень-

шении накладных расходов в той части, к которой они являются мало

зависящими от выпуска.

Во многих случаях авиамоторное производство не является основным

для данной фирмы и возникает При другом производстве, экономически

устойчивом и уже имеющем свой рынок. Таковы, например, фирмы: Рено,

Панар-Левассор, Фиат, Рольс-Ройс, основным производством которых

является автостроение; Сименс — электротехнические производства; Юн-

кере — машиностроение и т. д.

Присоединение экономически менее устойчивого производства к более

устойчивому можно объяснить следующими причинами: а) соображениями

государственного порядка (вопросы обороны); б) стремлением фирм иметь

свое сильное конструкторское бюро, чтобы технически быть готовыми

к возможному интенсивному развитию авиации, дабы в области моторо-

строения с самого начала занять надлежащее место. Большинство заво-

РАЗЛИЧИЕ ТРЕБОВАНИЙ К МАТЕРИАЛУ РАЗНЫХ ДЕТАЛЕЙ

15

дов этой группы строит авиамоторы только своей собственной кон струк-

ции, что подтверждает правильность указанных соображений.

В качестве любопытного примера укажем на автомобильную фирму

Хорьх, владеющую авиамоторным заводом Аргус, который фактически

выпускает только одни опытные конструкции авиамоторов.

О размерах выпуска авиционных моторов точных сведений не имеется.

Как было уже отмечено, массового производства нигде не ведется. Наи-

большее количество моторов, выпускаемое с одного завода во Франции

или Германии, можно приблизительно оценить в 100 —150 единиц

в месяц.

Производственные возможности существующих заводов значительно

больше, как видно из темпов работы во время войны.

§ 9. ВЭЛРЭСэ! Д/П СКИОГРОЗЕР КИ.

1. Чем в общем характеризуются материалы, применяемые для авиамоторо-

строения?

2. Что в общем характеризует механическую, обработку деталей авиамоторов?

3. Какое особое значение имеет в авиамогоросгроении однородность в ка-

честве производимых деталей?

4. Какая категория потребителей авиамоторов является основной на евро-

пейском рынке и почему?

5. В какое время авиамоторостроение получило значительное развитие?

6. Чем объясняется послевоенный перерыв в работе авиамоторных 'заводов

и последующее возобновление работ?

7. Каковы последние рекорды быстроты полета аэропланов и гидропланов и

продолжительность работы мотора в воздухе без остановки?

8. Каково общее приблизительное количество заводов, выпускающих авиа-

ционные моторы во всем мире?

9. Как можно объяснить то, что капиталистические объединения (общества),

имеющие авиамоторные производства, одновременно владеют предприятиями,,

выпускающими другие машины?

ЗАДАНИЕ 2

ГЛАВА II.

МАТЕРИАЛЫ, УПОТРЕБЛЯЕМЫЕ ДЛЯ АВИАМОТО-

РОСТ РФ Е НИ Я, И СПОСОБЫ ОЦЕНКИ ИХ СВОЙСТВ

I. СПОСОБЫ ОПРЕДЕЛЕНИЯ СВОЙСТВ МАТЕРИАЛОВ.

§ 10. РАЗЛИЧИЕ ТРЕБОВАНИЙ К МАТЕРИАЛУ РАЗНЫХ ДЕТАЛЕЙ.

Требования к материалам, идущим на изготовление разных деталей авиа-

ционного мотора, весьма различны; они зависят от назначения деталей

и условий их работы.

Так, от материала коленчатого вала требуется устойчивость

против изнашивания и прочность по отношению к из-

гибающим и скручивающим усилиям, каковые носят ударный

характер и прилагаются много раз в секунду.

16

МАТЕРИАЛЫ, УПОТРЕБЛЯЕМЫЕ ДЛЯ АВИОМОТОРОСТРОЕНИЯ.

Материал выхлопного клапана должен обладать высокой меха-

нической прочностью по отношению к ударным нагруз-

кам при той температуре, до которой он нагревается в работе; кроме

того, при этой температуре он не должен истираться, не должен

терять свою правильную форму, не должен разъедаться горячими

газами.

Материал поршня должен обладать необходимой прочностью

при по вы шенной температуре, не коробиться, работать с ма-

лым трением в цилиндре, хорошо проводить тепло ит. д.

Из этих примеров видно, что требования, предъявляемые к материалу

одной какой-либо детали, весьма сложны и состоят из целого ряда пунк-

тов, касающихся как их механических, так и физических и химических

свойств.

Общим требованием ко всем материалам

является специальное „аваиционное" требование,

чтобы всеми необходимыми свойствами мате-

риал обладал при возможно малом весе.

Каждое отдельное свойство материала должно быть количественно

оценено путем специальных химических, физических, металлографических

и механических лабораторных испытаний.

§ 11. ХИМИЧЕСКИЙ СОСТАВ.

Путем химического анализа устанавливается химический

состав данного материала, выражаемый в процентном содержании вхо-

дящих в него элементов. Химический состав является основной ха-

рактеристикой материала, и им в значительной степени (но не

полностью) предопределяются остальные свойства. В заводском произ-

водстве материалов невозможно с полной точностью получать один

и тот же химический состав, и колебания в составе происходят неиз-

бежно; поэтому характеристика материала по химическому составу, если

материал заказывается, задается с известными колебаниями в количестве

входящих в него элементов. Например, если желательно получать в про-

изводстве детали из алюминиевого сплава состава: 7°/о меди, 93°/о алю-

миния, то цеху приходится давать задание изготовлять эти детали из

сплава: меди от 6 до 8°/о, алюминия — остальное.

Допустимость такого колебания состава для данных целей примене-

ния материала устанавливается опытом, так же как и возможность уло-

житься в процессе производства в рамки, установленные этим колеба-

нием. Кроме того, так как исходные сырые материалы не отличаются

идеальной чистотой и бывают как бы „загрязнены" посторонними эле-

ментами, необходимо бывает установить допустимые количества этих

случайных элементов (примесей) для изготовляемого материла. В некото-

рых случаях кроме того оговаривается чистота исходных сырых материа-

МИКРОСТРУКТУРА

17

лов Допустимое количество примесей также устанавливается опытом.

Например, лля материала, упомянутого выше, оговаривается, что содер-

жание железа должно быть не более 1°/о, содержание кремния не бо-

лее 1%, содержание цинка не более 0,1°/о и содержание прочих воз-

можных примесей в сумме не более 0,1°/о. Оговариваются не все при-

меси, а те случайные, присутствие которых на основе предшествующего

опыта работы можно ожидать.

§ 12. ФИЗИЧЕСКИЕ СВОЙСТВА.

Физические свойства материалов как: теплопроводность, способность

более или менее расширяться при нагреве, удельный вес, температура

плавления и др. обыкновенно для всех материалов, употребляемых

в производстве, должны быть заранее изучены количественно и известны,

вследствие чего их проверка или установление производятся на

весьма редко.

Вместе с тем некоторые из этих свойств для одного и

материала меняются в зависимости от той тепловой обработки,

\ материал получает в процессе его изготовления (процесс термической

обработки, отливки, нагрев при ковке). Эти изменения зависят от того,

что отдельные элементы, из которых состоит материал, могут входить

-sx. между собой в результате тепловой обработки в химические

у*и образовывать растворы, причем общий химический состав

.'устанавливаемый химанализом, остается при этом неизменным

заводах

того же

которую

соединения

материала,.

§ 13. МИКРОСТРУКТУРА.

обработки

Механические свойства материалов в результате тепловой

могут особенно сильно изменяться. Способностью материала изменять

некоторые свои механические и физические свойства при тепловой обра-

ботке в производстве широко пользуются, и, например, почти все сорта

стали, а в последнее время и алюминиевых сплавов, получают такую

обработку. Вопрос о том, как и почему влияет та или иная тепловая

обработка на те или другие свойства материалов, для каждого материала

подробно изучен, и этот вопрос составляет большую область изучения

свойств металлов.

Многие внутренние изменения, происходящие в материале в резуль-

тате его тепловой обработки, могут быть установлены при исследовании

под микроскопом; для этого изготовляют тщательно полированные

срезы металла, которые подвергаются затем особой химической обра-

ботке—протравке, в результате чего некоторые составные части мате-

риала немного растворяются, и при сильном увеличении в микроскоп

можно видеть получающийся рельефный рисунок микроструктуры

металла. Исследование микроструктуры материала дает весьма важный

способ проверки его состояния, получившегося в результате как тепло-

вой обработки, так и иных способов обпяб^^^дймйпые могли поднять

на структуру, наир, литья, сварки и т. п.

Крущов. Авиамоторостроение, я. I.

18

МАТЕРИАЛЫ, УПОТРЕБЛЯЕМЫЕ ДЛЯ АВИАМОТОРОВ ТРОЕНИЯ

§ 14 МЕХАНИЧЕСКИЕ СВОЙСТВА.

Механические свойства металлов, т. е. их механическая прочность и вяз-

кость при растяжении, изгибе, кручении или ударе, а также твердость

зависят от химического состава и от структуры; зная химический состав,

и структуру, уже можно во многих случаях иметь приближенное сужде-

ние и о механических свойствах. Но, во-первых, при той необходимости

весьма полного использования материала, которое диктуется применением

его для авиации, приближенного суждения бывает недостаточно, нужно-

более точное знание; во-вторых, в значительном числе случаев указанные

характеристики все же оказываются недостаточными для установления

механических свойств.

Суждение о механических свойствах материала составляется в резуль-

тате испытания образцов материала на специальных машинах на растя-

жение, изгиб, скручивание и т. д.

§ 15. ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА.

Кроме перечисленных основных свойств материалов, имеющих зна-

чение для службы деталей в работе, большое значение для производства

имеют так называемые технологические свойства материала, характери-

зующие его способность обрабатываться. К технологическим свойствам

например относятся: способность отливаться, коваться, свариваться, под-

вергаться обработке резанием и т. д. Все эти качества для каждого

материала более или менее точно известны, в результате производствен-

ного опыта многих заводов и лиц.

II. ХАРАКТЕРИСТИКА МЕХАНИЧЕСКИХ СВОЙСТВ.

§ 16. ИСПЫТАНИЕ НА РАСТЯЖЕНИЕ.

Испытание на растяжение состоит в том, что образец, приготовлен-

ный из данного материала (рис. 3), подвергается растяжению на спе-

25 d

Расчетная длина I—10-d

11 а

25 d

O.5d

"И

I I I I I I I I I I I I

Рис. 3. Нормальный образец .для механических испытаний иа растяжение.

циальнвозрастающей нагрузкой

разрыва. На пне 4 препкт»сВн внешний вич разрыт

t до момента полного

ч разрывной машины системы

ИСПЫТАНИЕ НА РАСТЯЖЕНИЕ

19

Рис. 4. Внешний вид разрывной машины

системы Гагарина мощностью 5 т.

Пля испытания на машине Гагарина изготовляются специальные

1 агарина. ые от показанного на рис. 3 нормального образца. На этой

разрывной машине автомати-

чески отсчитываются те уси-

лия, которые потребовались

для растяжения и разрыва

образца, а также те удли-

нения, которые при этом

Образец давал в разные мо-

менты своего испытания, при-

чем эту связь усилий и

удлинений машина записы-

вает на миллиметровой бу-

маге на барабане большого

диаметра, который виден на

снимке. Схематически подоб-

ная диаграмма испытания на

растяжение мягкой стали

представлена на рис. 5.

Из рассмотрения этой

диаграммы выясняются те

явления, которые происходят

при растяжении образца. На

участке ОР до некоторого

предела, указываемого точ-

кой Р, удлинения растут

пропорционально нагрузке,

и участок ОР на диаграмме

является прямой линией.

Точка Р соответствует так на-

зываемому пределу про-

порциональности.

При дальнейшем увели-

чении нагрузки удлинения

будут расти несколько бы-

стрее; в точке F металл начинает

удлинения увеличиваются при почти ;

ветствует пределу текучести

Дальнейшее изменение удлинений ____________ г ~________ ________

диаграммы F В. В точке В нагрузка достигает своего максимума, после

чего начинает уменьшаться; в образце обозначается место будущего

разрыва—местное сужение и в Z происходит разрыв образца.

Вблизи точки Р диаграммы находится точка Е, которая определяет

собой предел упругости материала. Образец, подвергнутый на-

грузке, не превосходящей той, ?которая соответствует точке Е, после

снятия нагрузки принимает свою первоначальную длину; если же нагрузка

цана была большая, то после ее снятия обнаруживается остаточное,

удлинение. Для стали точки Р и Е расположены весьма близко друг

к другу. После разрыва образец имеет вид, представленный на рис. 6.

как бы течь, т. е. некоторое время

неизменной нагрузке. Точка F соот>

материала.

: с нагрузкой представлено участком

2*

20

МАТЕРИАЛЫ, УПОТРЕБЛЯЕМЫЕ ДЛЯ АВИАМОТОРОСТРОЕНИЯ

Рис. 5. Диаграмма, получаемая при испытании

на растяжение.

Рис. 6. Образец материала до и после разрыва. Вверху распределение

удлинения на отдельных участках расчетной длины образца.

ОТНОСИТЕЛЬНОЕ УДЛИНЕНИЕ

21

§ 17. КОЭФФИЦИЕНТ КРЕПОСТИ ПРИ РАСТЯЖЕНИИ.

величинами, характеризующими механические свойства ма-

Основными испытании на растяжение, являются: коэффициент

териала пр от н 0 с и т е л ь н 0 е удлинение и сужение пло-

е п с п о ь i

щади в шейке в месте разрыва.

Коэффициентом крепости называется отно-

шение наибольшей нагрузки (нагрузки в точке В

диаграммы на. рис. 5) к площади начального

сечения образца, выраженное в кг на кв. мм

(или в кг на кв. см, или у англичан в тоннах

на кв. дюйм).

Этот коэффициент является условным и приближенно выражает собой

напряжение, которое испытывает образец в точке В. В самый момент

разрыва действительное напряжение больше коэффициента крепости

и может быть определено отношением нагрузки в точке Z к сечению

шейки в месте разрыва, но это напряжение не является основной хара-

ктеристикой материала.

Коэффициент крепости является главным показа-

телем механической прочности материала при испыта-

нии его на растяжение.

§ 18. ОТНОСИТЕЛЬНОЕ УДЛИНЕНИЕ.

Относительным удлинением называется отно-

шение увеличения длины образна, полученное

в результате испытания к начальной его длине,

выраженное в процентах.

За длину образца считается при этом не вся его длина, а определен-

ный участок между метками (расчетная длина), обозначенный на рис. 3

буквой I. Разные участки расчетной длины удлиняются по - разному,

причем тем более, чем ближе участок к месту разрыва, как это схема-

тически показано на рис. 6 вверху.

Относительное удлинение выражает собой среднюю величину удли-

нения на длине /. Если за расчетную длину взять меньшую, чем I, то

относительное удлинение в результате подсчета получится большим,

и наоборот. Необходимо установить определенные стандартные размеры

образцов, дабы результаты испытания были сравнимыми между собой

и могли надежно служить для характеристики свойств материалов. Такие

стандарты образцов установлены во всех странах, но между собой они

несколько различны.

Относительное удлинение косвенно характеризует вязкость материала.

ИСПЫТАНИЕ НА УДАН

23

22

МАТЕРИАЛЫ, УПОТРЕБЛЯЕМЫЕ ДЛЯ АВИАМОТОРОСТРОЕНИЯ

§ 19. ОТНОСИТЕЛЬНОЕ СУЖЕНИЕ.

Относительным сужением площади сечения

образца в шейке называется отношение умень-

шения сечения образца в шейке к первоначаль-

ному его сечению, вь раженное в процентах.

Относительное сужение также является косвенной характеристикой

вязкости.

§ 20. ПРЕДЕЛЫ УПРУГОСТИ И ТЕКУЧЕСТИ, ВИД ИЗЛОМА.

Для полной характеристики механических свойств при испытании на

растяжение и более тонких определений состояния материала служат

также предел упругости, предел текучести и вид излома. Предел упру-

гости и предел текучести определяются, как напряжения материала

в точках Е и F, делением соответствующих этим точкам нагрузок на

начальное сечение образца и выражаются в кг. на кв. мм

Практическое значение предела упругости заключается в том, что им

пользуются при расчетах в случае спокойно приложенных постоянных

нагрузок и применении таких упругих материалов как сталь в качестве

основного коэффициента, характеризующего прочность материала. Соот-

ношение между пределом упругости и расчетным напряжением дает

в этом случае запас прочности

Для материалов, не имеющих ясно выраженного предела упругости,

как например чугун, в случае спокойно приложенной нагрузки, коэффи-

циентом, характеризующим прочность, служит коэффициент крепости.

В случае повторяющихся переменных нагрузок для расчета приме-

няется, в качестве основной характеристики прочности материала, предел

выносливости, как ниже указано.

Вид излома образца определяется по внешнему его характеру

сравнением с типичными изломами по особой шкале и обозначается

буквами.

Надо отметить, что контроль стали путем внешнего освидетельство-

вания вида излома заготовки или бруска или детали дает чрезвы-

чайно ценную характеристику качества материала; в частности некоторые

серьезные дефекты специальных статей ясно выявляются именно при

таком освидетельствовании.

§ 21. ИСПЫТАНИЕ НА СЖАТИЕ, ИЗГИБ И КРУЧЕНИЕ.

Прочность, упругие свойства и вязкость материала, которые можно

установить при испытании на сжатие, для большинства металлов доста-

точно потно выявляются испытанием на растяжение, испытанием более

удобным и простым.

Испытание образцов на сжатие применяется для мягких подшипни-

ковых материалов, как баббиты, однако в редких случаях, главным обра-

зом при исследовательских работах.

образцов на^изгиб по отношению к шалям не имеет

1н Испытан^ сравнительн0 с испытанием на рас гяжение Знание каче-

Пре.И.МнУьаекоэффиЦиентов- полученных в результате испытаний на растяже-

СТВеЕуже дает достаточно

Х;,,» и» ™го. ч"б«

Гпрелмить, как аакний

материал бу«« вест» себя

В случае изгибающей на-

грузки.

В случае чугуна

алюминиевых

сплавов ие-

на изгиб

более по-

чем

или

пи гых

п ы г а н и е

является

к а з а г е л ь н ы м,

испытание на растя-

жение. но оно приме-

няется редко вследствие

большей его сложности.

Испытание на круче-

ние применяется также

весьма редко, так как

опытом установлено, что

между коэффициентом

крепости металла при рас-

тяжении и при кручении

и между

щими упругими

ч'.твами его

некоторое

постоянное

материала.

соответствую-

свой-

существует

соотношение,

для данного

§ 22. ИСПЫТАНИЕ НА

УДАР.

Рис. 7 Внешний вид копра системы Шарли

Способность материача со Для испытания на удар

противляться ударной на-

грузке совершенно не

выявляются при испытаниях под спокойной нагрузкой как растяжение,

изгиб и др. Материал может оказаться при спокойной нагрузке (назы-

ваемой „статической") весьма прочным и даже показать удовлетворитель-

ное удлинение и в то же время при ударной нагрузке (называемой

„динамической") оказаться хрупким. Между тем от материала многих

деталей авиамотора требуется, чтобы они были прочны именно пои удар-

ной нагрузке. Наиболее распространенный способ ударного испытания

состоит в том, что надрезанный квадратный брусок испытуемого мате-

риала, положенный на две опоры, разламывается ударным действием

маятниковой бабы. Если известна высота, на которую маятник был под-

4

МАТЕРИАЛЫ, УПОТРЕБЛЯЕМЫЕ ДЛЯ АВИАМОТОРОСТРОЕНИЯ

пят до удара и на какую он поднялся после удара, то разность, высот

указывает на ту работу, которую потребовал образец, чтобы его сло-

мать. Общий вид прибора для этого испытания — маятниковый^ копер

Шарли—показан на рис. 7.

Рис. 8. Образцы для испытания на удар: вверху типа

Шарли, внизу типа Менаже.

Образцы, применяемые для испытания на удар, показаны на рис. 8.

Эти образцы различаются формой выреза и дают несколько разня-

щиеся между собой результаты.

Величиной, характеризующей сопротивление

материала на удар при этом испытании, является

коэффициент, ьыражающий отношение затра-

ченной на излом работы к площади сечения об-

разца в месте запила в кг!м на кв. см. Этот коэф-

фициент называют „ударным сопротивлением",

„удельной работой на удар", „вязкостью в за-

пиле" и „резильянсом".

Результаты испытания при одном и том же материале зависят от

целого ряда обстоятельств, как размер образца, форма выреза, расстояния

между опорами, вес бабы и скорость, с которой она ударяет по образцу.

Все эти моменты должны быть одинаковы для получения сравнимых

результатов.

В Англии принята другая конструкция машины и образца, а именно —

образец закрепляется одним своим концом, а другой отламывается в месте

запила ударяющим по нему маятником (прибор и образец системы Изод);

удельная работа на удар у них подсчитывается, как выше указано, и вы-

ТВЕРДОСТЬ ПО БРИНЕЛЮ

25.

гЬуНТО-фУтах на кв- ДЮЙМ. Полу-

ражается в испытании по Шар пи

4 d Изо ду Д л я °Дн 0г° и того же

и "рпиала удельные работы не-

л а * с f

сравнимы.

§ 23. ИСПЫТАНИЕ НА ТВЕРДОСТЬ.

В физике под понятием твердости разумеется

свойство материала сопротивляться проника-

нию в него другого более твердого мате-

риала. На этом понятии твердости основаны

некоторые способы определения твердости,

применяемые при испытании материалов: спо-

собы Бринеля, Роквеля, Викерса. Значение

свойства материала — твердости - заключается

в том, что для некоторых материалов оно

связано с способностью противостоять изна-

шиванию и главное в том, что оно, отли-

чаясь при некоторых способах испытания

простотой, дает представление о прочности

материала, как указано ниже.

Рис. 9. Внешний вид

§ 24. ТВЕРДОСТЬ ПО БРИНЕЛЮ. пресса Бринеля, для опре-

деления твердости по

Испытание по способу Бринеля заключается Бринелю

во вдавливании с определенной силой дей-

ствием пресса в испытуемый материал весьма твердого стального шарика

определенного диаметра. На рис. 9 представлен внешний вид пресса Бринеля.

О твердости металла судят по величине „числа

твердости по Бринелю**, получаемого как частное

от деления величины нагрузки на шарик (в «г)

на величину сферической поверхности отпечатка

(в кв. мм)-, таким образом число твердости по )

Бринелю выражается в кг на кв. мм.

Для определения величины сферической поверхности отпечатка доста-

точно измерения его внешнего диаметра; подобное грубое измерение

с помощью прозрачной линеечки показано на рис. 10. Более точное из-

мерение производится с помощью специальной лупы или маленького ми-

кроскопа.

Если обозначить:

Н—число твердости по Бринелю в кг/мм?,

d диаметр отпечатка в мм,

D — диаметр шарика в мм,

Р нагрузка на шарик в кг,

26 МАТЕРИАЛЫ, УПОIРЕ1ЛЯГМЫЕ ДЛЯ АВИАМОТОРОСТРОЕНИЯ

Рис. 10. Исследование диаметра отпечатка прозрачной целлулоидовой

линеечкой.

то связь между Н и d можно выразить следующим уравнением:

2 °

уу______________________

~ t.D (D -рТХ— d?)

Это уравнение легко выводится на основании самого определения

числа твердости по Бринелю.

Для одного и того же материала диаметр отпечатка и следовательно

величина числа твердости зависит от величины нагрузки, диаметра ша-

рика и времени выдержки шарика под нагрузкой; для получения сравни-

мых результатов необходимо нормировать эти факторы. Например гер-

манские нормы ДИН, приведенные в табл. 4.

ТАБЛИЦА 4.

Толщина предмета в мм более 6 — 3 менее 3

Диаметр шарика в мм 10 5 2,5

Нагрузка 1 на шарик в кг для железа и стали . . 3000 ЮОО 750 250 187,5 62,5

для твердой меди, ла- туни, бронзы и др. .

для более мягких мате- риалов 250 62,5 15,6

ТВЕРДОСТЬ по РОКВЕЛЮ

27

t

Время выдержки принято не менее 30 секунд.

При указании числа твердости по Бринелю, в случае применения

иных диаметра и нагрузки, чем 10 мм и 3000 кг, обычно указывается

примененный диаметр шарика и нагрузка.

Инотда вместо числа твердости прямо дается диаметр отпечатка;

в л ом случае указание диаметра шарика и нагрузки совершенно необ-

ходимо.

J 25. СВЯЗЬ ТВЕРДОСТИ ПО БРИНЕЛЮ И КОЭФФИЦИЕНТА КРЕПОСТИ

НА РАСТЯЖЕНИЕ.

Для ряда материалов опытом установлена определенная связь между чис-

лом твердости по Бринелю и величиной коэффициента крепости на рас-

тяжение; так для стали найдена следующая зависимосгь:

коэфф, крепости = 0,36 Н для чисел твердости меньших 175,

коэфф. крепости = 0,34 • Н для чисел твердости больших 175,

где Н есть число твердости в кг на кв. мм.

Эта зависимость является не вполне точной, а приближенной; при

определении коэффициента крепости по числу твердости но Бринелю

можно сделать ошибку до 1О°/о. Но эта зависимость дает достаточное

'Основание для создания предварительного, грубого представления о ме-

ханической прочности стали на растяжение

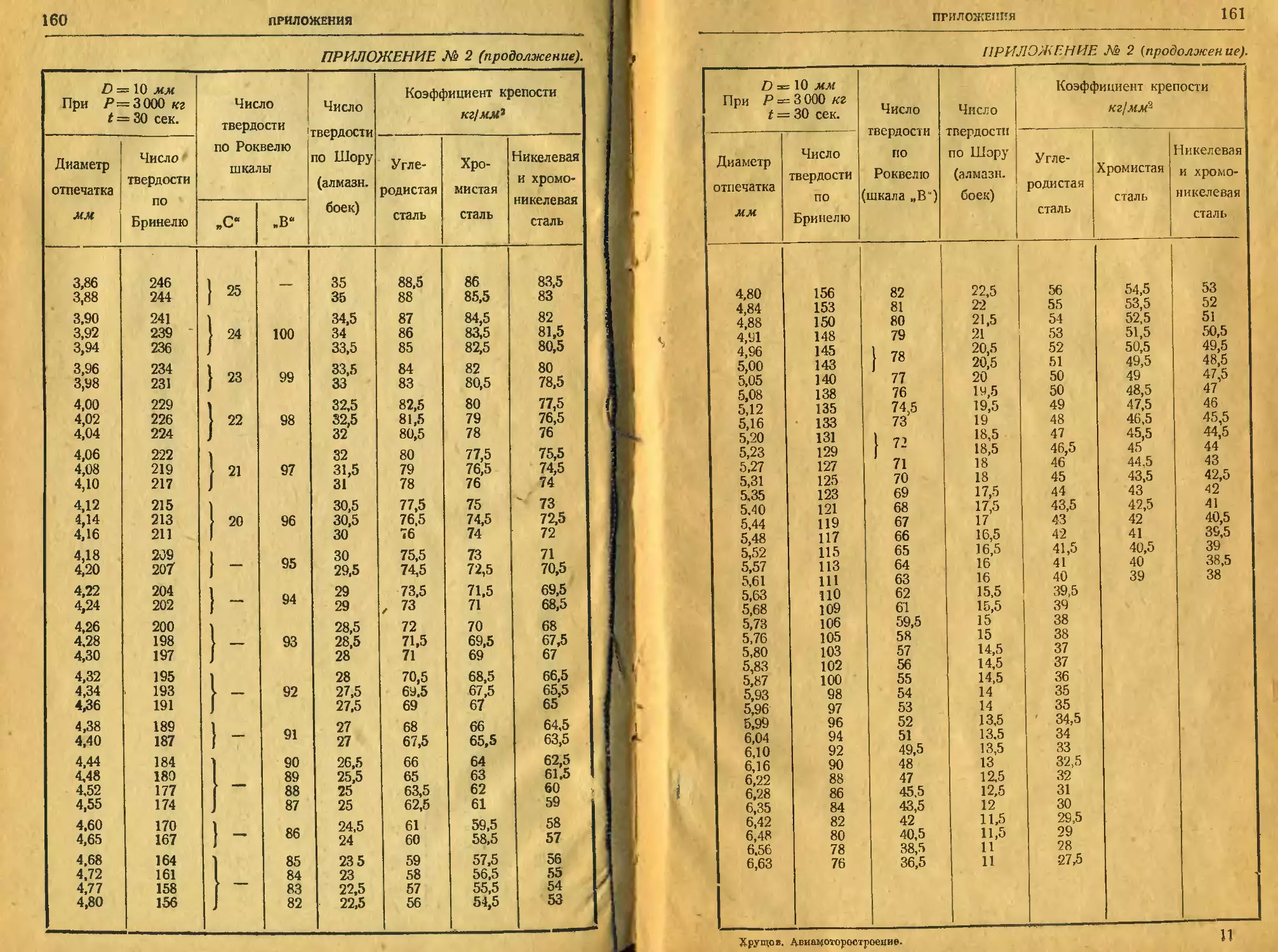

В приложении № 2 (см. в конце книги) дана таблица, предложенная

.заводом Круппа для приближенного определения коэффициентов крепости

углеродистой, хромистой, никелевой и хромо-никелевой стали по числу

твердости по Бринелю или по Роквечю.

Испытание по Бринелю широко применяется в производстве как прак-

тически удобный, простой и достаточно точный способ для сортировки

полуфабрикатов, для контролирования правильности термической обра-

ботки деталей в разных их местах и для приблизительного суждения

о коэффициенте крепости.

Для катаного дюралюминия имеется такая же зависимость между

числом твердости \io Бринелю и коэффициентом крепости, как и для

стали.

Для литых цветных металлов подобной зависимости

между твердостью по Бринелю и коэффициентом кре-

пости пока не установлено.

$ 26. ТВЕРДОСТЬ ПО РОКВЕЛЮ.

I Способ Роквеля для определения твердости материала похож по своей

идее на способ Бринеля и может рассматриваться как некоторое усовер-

шенствование последнего. Действие прибора Роквеля видно из схемы

рис. 11, где для примера указан случай вдавливания стального шарика

диаметром 1/16" под грузом 100 кг.

Испытуемый предмет устанавливается на подставке (положение 1),

после чего поднятием вита он приводится в соприкосновение с шари-,

ком, и последний вдавливается в предмет действием малого груза, рав-

28

МАТЕРИАЛЫ, УПОТРЕБЛЯЕМ''S ДЛЯ АВИАМОТОРОСТРОЕНИЯ

Рис. 11. Схема действия прибора Роквеля для определения

твердости (по Роквелю).

кого 10 кг (положение 2). Стрелка циферблата, связанная передаточным

механизмом с шариком, устанавливается на нуль, после чего на шарик

дается основная нагрузка в 90 кг, что вместе с предварительной нагруз-

Рис. 12. Внешний вид прибора Роквель.

кой составит 100 кг (положе-

ние 3). После снятия основ-

ной нагрузки в 90 кг стрелка

показывает на циферблате число,

которое и является числом

твердости по Роквелю (поло-

жение 4). Для снятия испытуе-

мого предмета малая нагрузка

должна быть предварительно

удалена (положение 5).

Число твердости при

испытании по этому

способу связано с при-

ростом углубления от-

печатка, производимым

нагрузкой в 90 кг, при-

бавляемой к предвари-

тельной нагрузке в 10/сг.

Для весьма твердых метал-

лов, как закаленная сталь, вме-

сто стального шарика употре-

бляется алмазный конус, для

которого дополнительная к

10 кг нагрузка составляет

140 кг.

На рис. 12 показан общий

вид прибора Роквеля, а' на

рис. 13 схема его устройства.

ДРУГИЕ СПОСОБЫ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ

29

§ 27. СВЯЗЬ ЧИСЛА ТВЕРДОСТИ ПО

РОКВЕЛЮ И ПО БРИНЕЛЮ.

Между числом твердости по Рок-

велю и числом твердости по Бри-

нелю существует определенная при-

ближенная зависимость. Она предста-

влена на диаграммах рис. 14 для

испытания шариком по данным Мура

и Петренко и на рис. 15 для испы-

тания конусом по. данным Мура.

Способ определения твердости

по Роквелю имеет по сравнению со

способом Бринеля некоторые преиму-

щества, а именно: во-первых уско-

ряется вся операция определения

твердости (около 10 секунд), что

важно при массовой работе; во-вто-

рых имеется возможность определе-

ния твердости малых и тонких пред-

метов без их повреждения, чего

нельзя сказать про способ Бри-

Рис. 13. Схема устройства

прибора Роквеля.

неля.

Прибор Роквеля в последние годы

в лабораториях, контрольных отделах и

получил широкое применение

цехах.

§ 28. ДРУГИЕ СПОСОБЫ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ.

Способ Виккерса, основанный на вдавливании в испытуемый предмет

алмазной пирамиды, не имеет у нас столь широкого применения.

Способ Герберта, основанный на совершенно другом принципе, по-

явился недавно, и, повидимому, он найдет применение только в лабора-

ториях, для исследовательских работ или для определения твердости на

чрезвычайно малых участках материала, где применение другого способа

технически невозможно.

Способ определения твердости по Шору состоит в определении вы-

соты, на которую подпрыгивает боек со стальным или алмазным нако-

нечником, падающий с высоты 10 дюймов. Высота подпрыгивания хара-

ктеризует число твердости по Шору

Общий вид прибора (склероскоп Шора) представлен на рис. 16.

Между числом твердости по Шору и числом

твердости по Бринелю, а также коэффициентом

крепости на растяжение, определенной точной

зависимости не имеется.

Твердость по Шору характеризует иное качество материала, чем твер-

дость по Бринелю или Роквелю, а именно: она характеризует упругие

30 МАТЕРИАЛЫ, УПОТРЕБЛЯЕМЫЕ ДЛЯ АВИАМОТОРОСТРОЕНИЯ

__________________________________

Рис. 14. Диаграмма, показывающая соответствие чисел твердости

по Бринелю и по Роквелю, для случая употребления в приборе

Роквеля стального шарика диаметром (по данным Мура и

Петренко).

ДРУГИЕ СПОСОБЫ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ

31

Рис. 15. Диа1рамма, показывающая соответствие чисел твердости

по Брииелю и по Роквелю, для случая употребления в приборе

Роквеля алмазного конуса (по данным Мура).

32

МАТЕРИАЛЫ, УПОТРЕБЛЯЕМЫЕ ДЛЯ АВИАМОТОРОСТРОЕНИЯ

свойства поверхностного слоя ма-

териала. Испытание по этому способу

применяется для сравнения между собой очень

твердых материалов (например цементованная

и закаленная сталь).

Хотя определение числа твердости по

Шору производится весьма быстро и просто

и поверхность предмета не портится отпечат-

ком, но он в авиамоторном производстве

широкого применения не имеет, в некоторых

местах им даже перестают пользоваться. Это

объясняется, во-первых, тем, что твердость

по Шору не выявляет столь практически

важных качеств материала, какие выявляют

испытания по Бринелю или Роквелю, и, во-

вторых, тем, что прибор требует очень акку-

ратного обращения, так как малейшие шеро-

ховатости поверхности в месте измерения

твердости или неточная установка круглого

предмета ведут к неправильным показаниям

уменьшению числа твердости.

Самый старый способ суждения о твер-

дости по тому, как шлифной напильник бе-

рет данный материал, применялся для оценки

твердости цементованного слоя после термо-

n „ обработки. Слабая сторона этого способа

Рис. 16. Внешний вид при-

бора Шора для определения эт0 ненадежность испытания, так как сужде-

твердости по Шору. ние о такой твердости субъективно и зави-

сит от твёрдости и остроты самого напиль-

ника, которые могут быть разными. Кроме того численного выражения

твердости здесь получить нельзя

III. ХАРАКТЕРИСТИКА МАТЕРИАЛА И УСЛОВИЯ РАБОТЫ

ДЕТАЛИ.

ЗАДАНИЕ 3.

§ 29. ДЕЙСТВИТЕЛЬНЫЕ НАПРЯЖЕНИЯ В ДЕТАЛЯХ.

Выше было указано на сложность условий работы и характера тех на-

грузок, которые несут некоторые детали авиамотора. Возникает вопрос,

являются ли описанные испытания материалов и получаемые в результате

этих испытаний характеристики их свойств достаточными для суждения

о пригодности того или иного материала для работы. Теория сопроти-

вления материалов дает способы достаточно точного определения напря-

жений в материале в случаях деталей простых форм и определенно дей-

ствующих нагрузок.

ИСПЫТАНИЕ МАТЕРИАЛА НА УСТАЛОСТЬ ПРИ ИЗГИбЕ S3

Большинство деталей авиамоторов отличается

весьма сложной формой и поэтому размер и ха-

рактер действующих в их отдельных местах дей-

ствительных напряжений поддается путем рас-

чета по приблизительному определению;

это обстоятельство составляет крупное затруднение в деле установления

требований к механическим свойствам материала, исходя из условий ра-

боты детали.

§ 30. ЗНАЧЕНИЕ ПОВТОРНЫХ НАПРЯЖЕНИЙ.

В двигателе внутреннего сгорания нагрузки на детали не остаются по-

стоянными, а пульсируют соответственно вспышкам в цилиндре, почему

напряжения в материале все время периодически меняются. В некоторых

случаях (напр. шатун) это изменение таково, что материал испытывает

напряжение, переходящее из растяжения в сжатие, в других случаях на-

пряжение своего „знака" не меняет и колеблется между какими-то наи-

большей и наименьшей величинами.

Опытами установлено, что если материалу сооб-

щить периодически изменяющиеся напряжения,

хотя бы и не ударного, а спокойного хара-

ктера, то он разрушится при значительно мень-

ших величинах напряжения, чем при испытаниях

„однократно приложенной нагрузкой", или ста-

тических.

Вопрос о механических свойствах материалов при таких нагрузках

подробно изучен. В результате исследований установлено, что при

определенном виде нагрузки между величиной напря-

жения, при котором образец разрушается, и числом при-

ложений этих напряжений (называют: число циклов, число перемен) су-

ществует для каждого материала закономерная связь.

§ 31. ИСПЫТАНИЕ МАТЕРИАЛА НА УСТАЛОСТЬ ПРИ ИЗГИБЕ.

В качестве примера приведем испытание переменным изгибом на машине,

представленной схематически на рис. 17.

Длинный образец материала, опертый в двух подшипниках, приводится

во вращение. Посредине к нему на двух шарикоподшипниках привешен

груз. Образец вращается с постоянной скоростью, с которой вращается

шкив; все места образца, расположенные по его окружности, испытывают

Хрущев. Авнамоторостроение, ч. I.

3

34

материалы, Употребляемые для авиамоторостроения

за каждый оборот напряжения, меняющиеся от определенной величины

на растяжение до такой же на сжатие; один оборот образца соответствует

Рис. 17. Схема испытания на усталость изгибом.

полному циклу таких

изменений напряжения

в какой-либо точке,

при следующих обо-

ротах они опять в

том же порядке повто-

ряются.

Зная расстояние ка-

кого-либо поперечного

сечения образца от

места привеса груза,

можно легко устано-

вить величину изги-

бающего момента р

подсчитать, зная сече-

ние, величины наибольших напряжений в этом сечении.

Для того чтобы образец ломался постоянно в определенном месте,

его изготовляют в опасном месте более тонким, как это видно на рис. 17.

Если такой образец при определенном напряжении сломался после

некоторого количества циклов, то при меньшем напряжении число циклов,

Рис. 18. Диаграмма соотношения напряжения и числа циклов

(числа оборотов) до поломки образца стали (по данным Мура).

необходимых для того, чтобы он сломался, потребуется большее, а при

еще меньшем напряжении — еще большее. При этом оказывается, что

излом не сопровождается теми явлениями, какие имеют место при спо-

ПРЕДЕЛ выносливости

35

койном испытании образцов однократно приложенной нагрузкой, т. е-

образец не изгибается, не тянется, не теряет правильности своей формы,

Рис. 19. Излом усталости (щека кален-

чатого вала тракторного двигателя Джон

Дир).

и числом циклов до мо-

поломки образца, до мо-

„усталости".

этой диаграмме (построен-

логарифмических координа-

а ломается внезапно, как ломаются хрупкие материалы, и излом

имеет особый характерный вид

(см. снимок излома щеки колен-

чатого вала рис. 19).

Принято называть поломку при

подобном характере нагрузки и

изломе поломкой от „усталости"

материала. Описанное испытание

называется испытанием на уста-

лость материала или на уто-

мляемость.

На рис. 18 представлена зави-

симость между величиной напря-

жения

мента

мента

На

ной в

тах) по горизонтальной оси отло-

жены числа „циклов" или, что

то же в данном случае, числа

оборотов до разрушения образца,

а по вертикальной оси отложены

напряжения в кг/мм2. Опыты

велись с термически обработан-

ной хромоникелевой сталью сле-

дующего химического состава: углерода 0,24°,'о, хрома О,87°/о, никеля

3,33о/о.

Из рассмотрения диаграммы можно видеть, что если при напряжении

59 кг/мм2 образец выдерживает до усталости 100 000 циклов, то при

напряжении 50 кг!ММ уже 1 000 000 циклов, а при напряжении 47 кг!мм—

громадное количество циклов, большее 100 000 000, которое на диа-

грамме даже не указано.

Из этого испытания предел выносливости определен в 47,8 кг! мм".

При простом испытании на растяжение эта сталь дала коэффициент кре-

пости 97,5 кг! мм? при 18,2о/о относительного удлинения (на коротком

образце в 2").

§ 32. ПРЕДЕЛ ВЫНОСЛИВОСТИ.

Принято считать, что существует такая величина напряжения, при кото-

рой уже нельзя сломать образца при бесконечно большом числе циклов.

Такое напряжение называется пределом выносливости.

Если сопоставить величину предела выносливости при испы-

тании переменным изгибом с другими характеристиками механических

свойств, получаемых при „статических" испытаниях (однократно прило-

женным грузом), то можно установить, что постоянного закономерного

3*

36

МАТЕРИАЛЫ, УПОТРЕБЛЯЕМЫЕ ДЛЯ АВИАМСТОРОСТРОЕНИЯ

соотношения с пределом упругости, удлинением и сужением площади —

нет и что с коэффициентом крепости его отношение наи-

более постоянно, колеблясь все же в пределах от 0,4 до 0,75 для

стали и от 0,25 до 0,50 для цветных металлов.

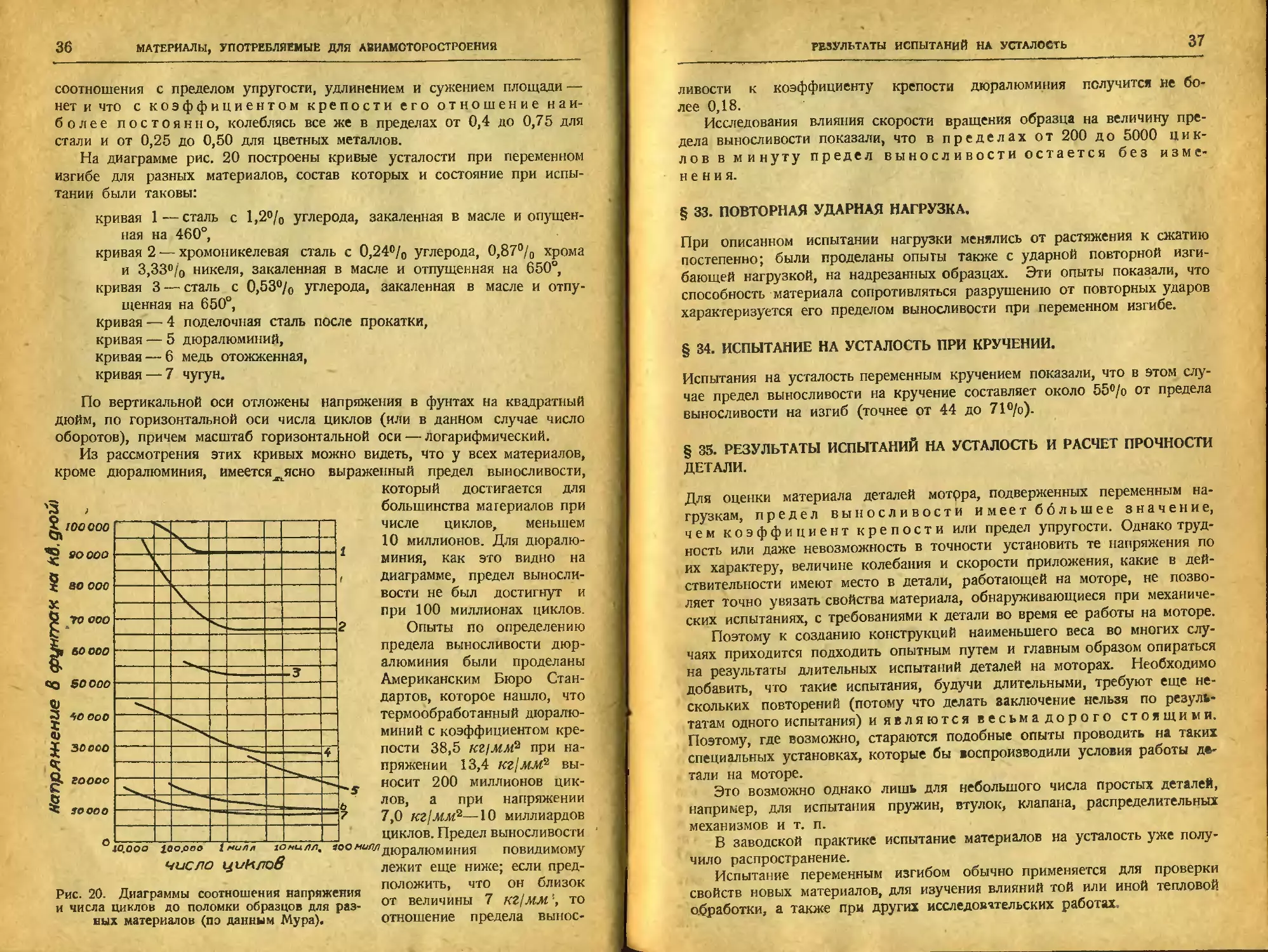

На диаграмме рис. 20 построены кривые усталости при переменном

изгибе для разных материалов, состав которых и состояние при испы-

тании были таковы:

кривая 1—сталь с 1,2% углерода, закаленная в масле испущен-

ная на 460°,

кривая 2 — хромоникелевая сталь с 0,24% углерода, 0,87% хрома

и 3,33°/0 никеля, закаленная в масле и отпущенная на 650°,

кривая 3 — сталь с 0,53°/о углерода, закаленная в масле и отпу-

щенная на 650°,

кривая — 4 поделочная сталь после прокатки,

кривая — 5 дюралюминий,

кривая — 6 медь отожженная,

кривая — 7 чугун.

По вертикальной оси отложены напряжения в фунтах на квадратный

дюйм, по горизонтальной оси числа циклов (или в данном случае число

оборотов), причем масштаб горизонтальной оси — логарифмический.

Из рассмотрения этих кривых можно видеть, что у всех материалов,

кроме дюралюминия, имеется^ясно выраженный предел выносливости,

который достигается для

Напряжение в фунтах на Кб. дюы

число циклов

Рис. 20. Диаграммы соотношения напряжения

и числа циклов до поломки образцов для раз-

ных материалов (по данным Мура).

большинства магериалов при

числе циклов, меньшем

10 миллионов. Для дюралю-

миния, как это видно на

диаграмме, предел выносли-

вости не был достигнут и

при 100 миллионах циклов.

Опыты по определению

предела выносливости дюр-

алюминия были проделаны

Американским Бюро Стан-

дартов, которое нашло, что

термообработанный дюралю-

миний с коэффициентом кре-

пости 38,5 кг]ММ2 при на-

пряжении 13,4 кг/мм2 вы-

носит 200 миллионов цик-

лов, а при напряжении

7,0 кг/мм2—10 миллиардов

циклов. Предел выносливости

дюралюминия повидимому

лежит еще ниже; если пред-

положить, что он близок

от величины 7 кг!мм то

отношение предела вынос-

РЕЗУЛЬТАТЫ ИСПЫТАНИЙ НА УСТАЛОСТЬ

37

ливости к коэффициенту крепости дюралюминия получится не бо-

лее 0,18.

Исследования влияния скорости вращения образца на величину пре-

дела выносливости показали, что в пределах от 200 до 5000 цик-

лов в минуту предел выносливости остается без изме-

нения.

§ 33. ПОВТОРНАЯ УДАРНАЯ НАГРУЗКА.

При описанном испытании нагрузки менялись от растяжения к сжатию

постепенно; были проделаны опыты также с ударной повторной изги-

бающей нагрузкой, на надрезанных образцах. Эти опыты показали, что

способность материала сопротивляться разрушению от повторных ударов

характеризуется его пределом выносливости при переменном изгибе.

§ 34. ИСПЫТАНИЕ НА УСТАЛОСТЬ ПРИ КРУЧЕНИИ.

Испытания на усталость переменным кручением показали, что в этом слу-

чае предел выносливости на кручение составляет около 55°/о от предела

выносливости на изгиб (точнее от 44 до 71°/о).

§ 35. РЕЗУЛЬТАТЫ ИСПЫТАНИЙ НА УСТАЛОСТЬ И РАСЧЕТ ПРОЧНОСТИ

ДЕТАЛИ.

Для оценки материала деталей мотрра, подверженных переменным на-

грузкам, предел выносливости имеет большее значение,

чем коэффициент крепости или предел упругости. Однако труд-

ность или даже невозможность в точности установить те напряжения по

их характеру, величине колебания и скорости приложения, какие в дей-

ствительности имеют место в детали, работающей на моторе, не позво-

ляет точно увязать свойства материала, обнаруживающиеся при механиче-

ских испытаниях, с требованиями к детали во время ее работы на моторе.

Поэтому к созданию конструкций наименьшего веса во многих слу-

чаях приходится подходить опытным путем и главным образом опираться

на результаты длительных испытаний деталей на моторах. Необходимо

добавить, что такие испытания, будучи длительными, требуют еще не-

скольких повторений (потому что делать заключение нельзя по резуль-

татам одного испытания) и я в л я ю т с я весьма дорого стоящими.

Поэтому, где возможно, стараются подобные опыты проводить на таких

специальных установках, которые бы воспроизводили условия работы де-

тали на моторе.

Это возможно однако лишь для небольшого числа простых деталей,

например, для испытания пружин, втулок, клапана, распределительных

механизмов и т. п.

В заводской практике испытание материалов на усталость уже полу-

чило распространение.

Испытание переменным изгибом обычно применяется для проверки

свойств новых материалов, для изучения влияний той или иной тепловой

обработки, а также при других исследовательских работах

38

МАТЕРИАЛЫ, УПОТРЕБЛЯЕМЫЕ ДЛЯ АВИАМОТОРОСТРОЕНИЯ

§ 36. СВОЙСТВА МАТЕРИАЛОВ ПРИ ВЫСОКИХ И НИЗКИХ ТЕМПЕРАТУРАХ.

Для тех деталей, которые работают при высоких температурах (напр.

клапаны, поршни), очень важно знание прочности материала при этих тем-

пературах.

Равным образом, для надежной работы деталей самолетов и моторов

в условиях сильных морозов (например на крайнем севере), необходимо

предварительное изучение влияния низких температур на прочность ма-

териала. Механические свойства материалов при температурах, сильно

отличных от обыкновенной, обычно бывают известны для употребляемых

сортов материалов, в результате специальных лабораторных исследований.

IV. ОЦЕНКА МЕХАНИЧЕСКИХ СВОЙСТВ РАЗНЫХ

МАТЕРИАЛОВ С УЧЕТОМ ИХ УДЕЛЬНОГО ВЕСА.

§ 37. ЗНАЧЕНИЕ ВЕЛИЧИНЫ — -4 .

Г\

Для решения вопроса о качестве авиационного материала необходимо,

кроме всех его механических и иных свойств, учитывать также удель-

ный вес. Как этот учет

производится, поясняется сле-

дующим простейшим при-

мером :

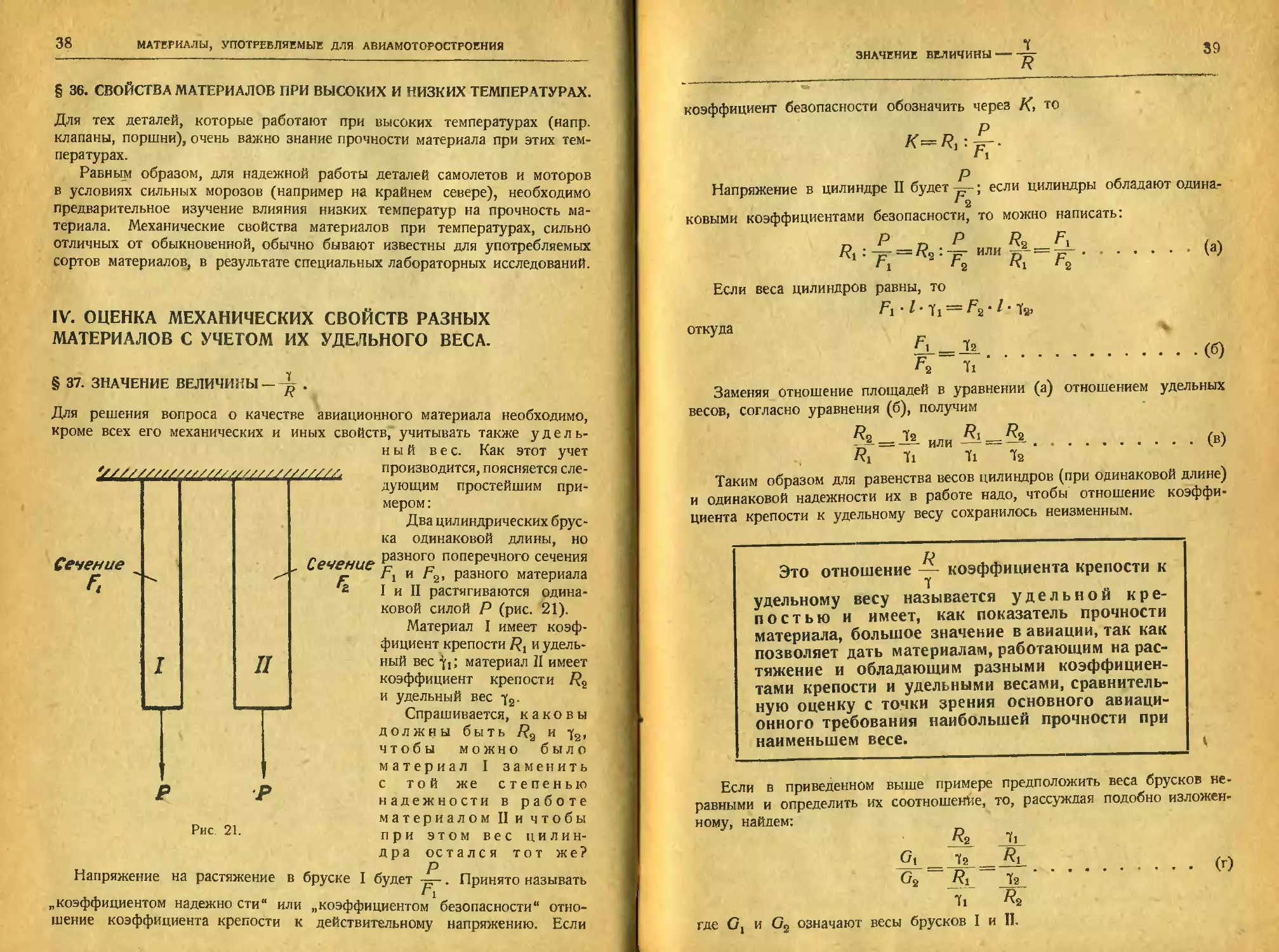

Два цилиндрических брус-

ка одинаковой длины, но

разного поперечного сечения

Д, и Д2, разного материала

I и II растягиваются одина-

ковой силой Р (рис. 21).

Материал I имеет коэф-

фициент крепости и удель-

ный вес 7i; материал II имеет

коэффициент крепости Т?2

и удельный вес f2.

Спрашивается, каковы

должны быть /?2 и 72,

чтобы можно было

материал I заменить

с той же степенью

надежности в работе

Рис 21.

этом вес цилин-

остался тот же?

Р „

материалом II и чтобы

при

дра

Напряжение на растяжение в бруске I будет ~. Принято называть

• 1

„коэффициентом надежно сти“ или „коэффициентом безопасности" отно-

шение коэффициента крепости к действительному напряжению. Если

7

R

39

ЗНАЧЕНИЕ ВЕЛИЧИНЫ---

коэффициент безопасности обозначить через /С, то

Напряжение в цилиндре II будет ; если цилиндры обладают одина-

*2

ковыми коэффициентами безопасности, то можно написать:

n Р n Р R2 Fi , .

7?1;Т\==7?2 7^ или .........................<а)

Если веса цилиндров равны, то

F1 • I • 71 — F2 • I • Tfg,

откуда

Заменяя отношение площадей в уравнении (а) отношением удельных

весов, согласно уравнения (б), получим

ИЛИ ^1 = ^2......................

R1 71 71 72

(в)

Таким образом для равенства весов цилиндров (при одинаковой длине)

и одинаковой надежности их в работе надо, чтобы отношение коэффи-

циента крепости к удельному весу сохранилось неизменным.

п

Это отношение — коэффициента крепости к

удельному весу называется удельной кре-

постью и имеет, как показатель прочности

материала, большое значение в авиации, так как

позволяет дать материалам, работающим на рас-

тяжение и обладающим разными коэффициен-

тами крепости и удельными весами, сравнитель-

ную оценку с точки зрения основного авиаци-

онного требования наибольшей прочности при

наименьшем весе.

Если в приведенном выше примере предположить веса брусков не-

равными и определить их соотношение, то, рассуждая подобно изложен-

ному, найдем:

Rs _7i_

£<=_l2_ = Ri

(j2 Rj 7а

7i Rs

(0

где О, и О2 означают весы брусков I и II.

40

МАТЕРИАЛЫ, УПОТРЕВЛЯЕМЫЕ ДЛЯ АВИАМОТОРОСЧРОЕНИЯ

Таким образом веса брусков обратно пропорциональны удельным

ч

крепостям, или прямо пропорциональны отношениям .

R т

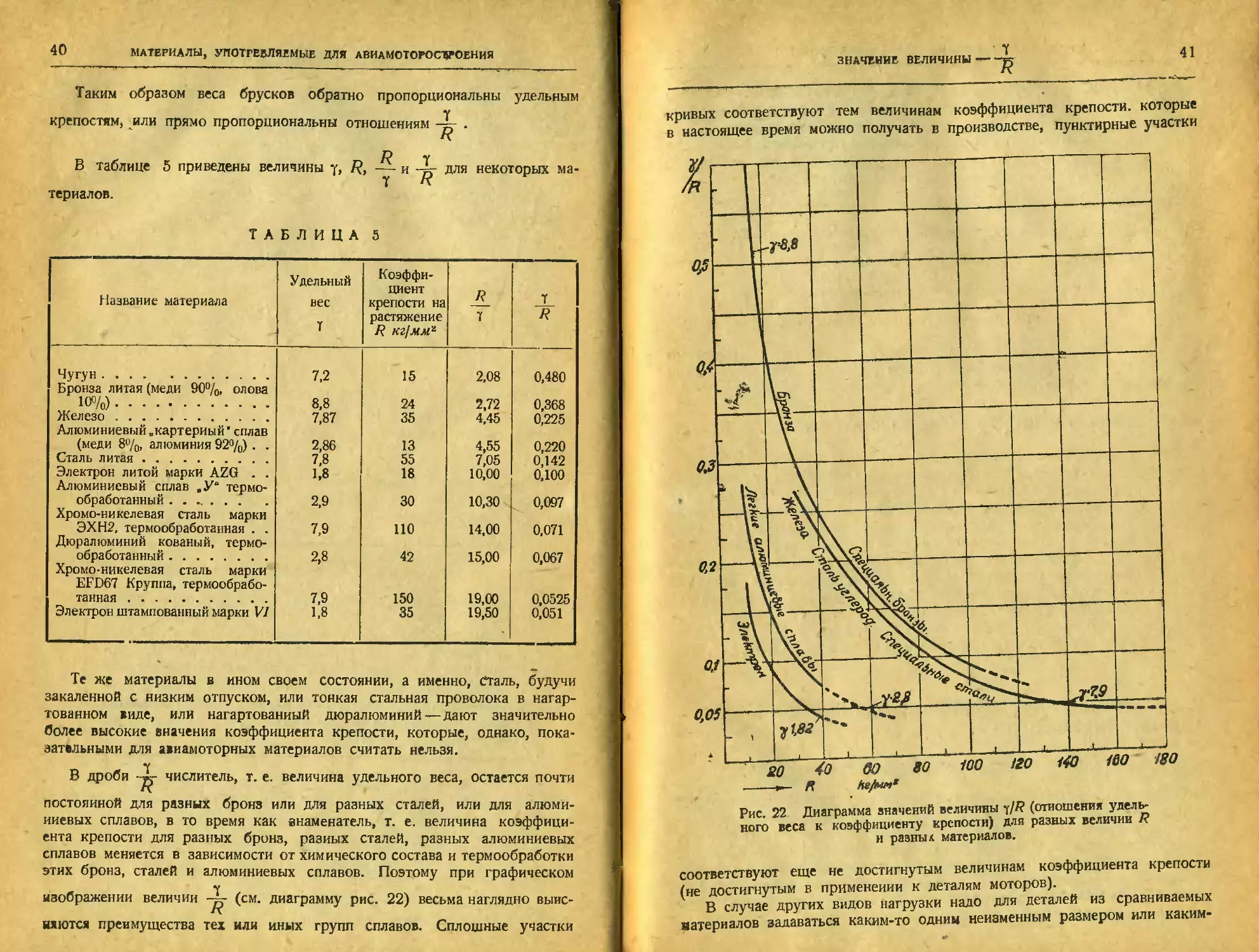

В таблице 5 приведены величины у, R, и для некоторых ма-

териалов.

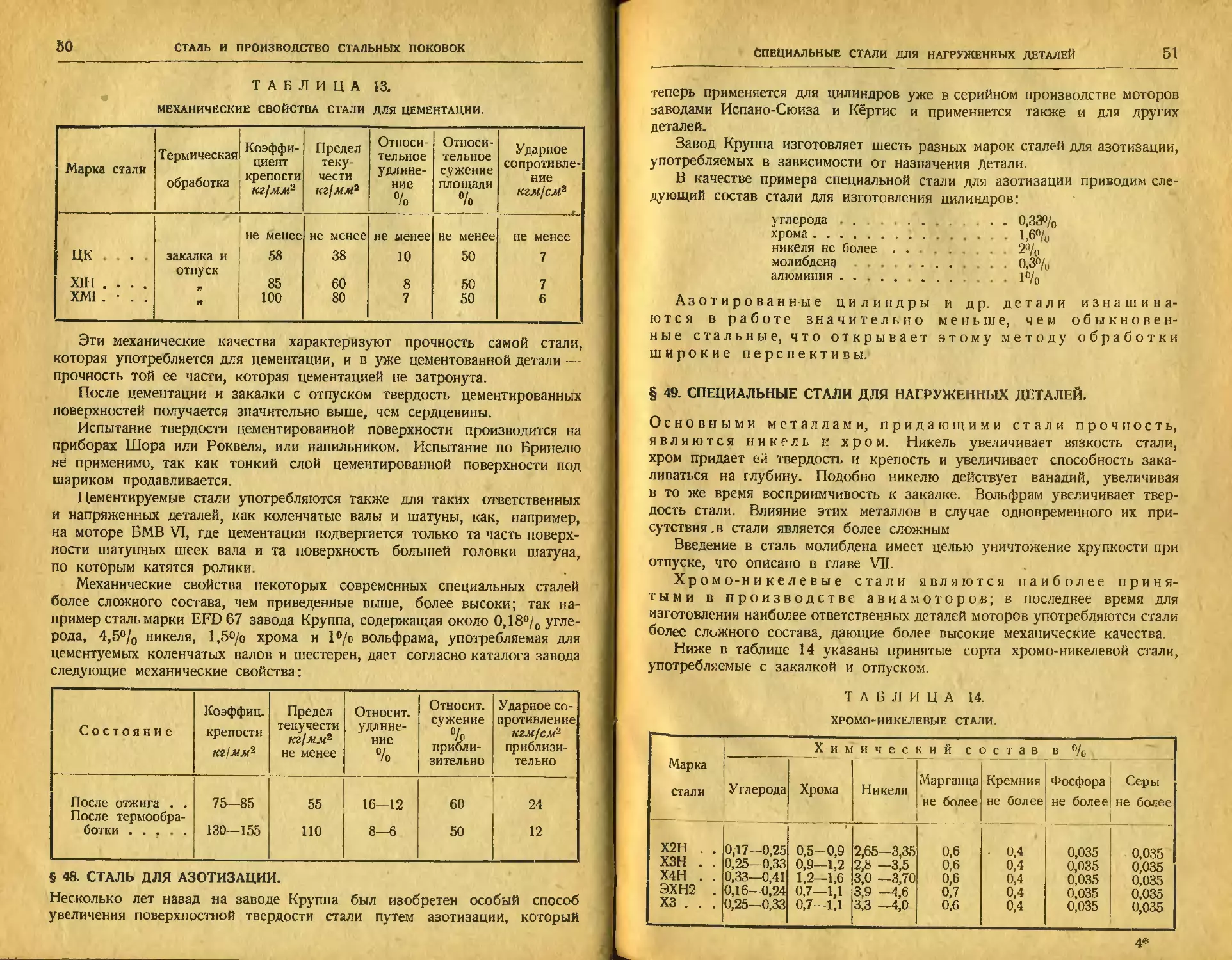

ТАБЛИЦА 5

Название материала Удельный вес Т Коэффи- циент крепости на растяжение /? кг/мм2 /? 1 У R

Чугун 7,2 15 2,08 0,480

Бронза литая (меди 90%, олова 10%) 8,8 24 2,72 0,368

Железо 7,87 35 4,45 0,225

Алюминиевый „картерный' сплав (меди 8%, алюминия 92%). . 2,86 13 4,55 0,220

Сталь литая 7,8 55 7,05 0,142

Электрон литой марки AZO . . 1,8 18 10,00 0,100

Алюминиевый сплав ,У“ термо- обработанный 2,9 30 10,30 0,097

Хромо-пикелевая сталь марки ЭХН2, термообработанная . . 7,9 110 14,00 0,071

Дюралюминий кованый, термо- обработанный 2,8 42 15,00 0,067

Хромо-никелевая сталь марки EFD67 Круппа, термообрабо- танная 7,9 150 19,00 0,0525

Электрон штампованный марки VI 1,8 35 19,50 0,051

Те же материалы в ином своем состоянии, а именно, Сталь, будучи

закаленной с низким отпуском, или тонкая стальная проволока в нагар-

тованном виде, или нагартованиый дюралюминий — дают значительно

более высокие вначения коэффициента крепости, которые, однако, пока-

зательными для авиамоторных материалов считать нельзя.

В дроби числитель, т. е. величина удельного веса, остается почти

постоянной для разных бронз или для разных сталей, или для алюми-

ниевых сплавов, в то время как внаменатель, т. е. величина коэффици-

ента крепости для разных бронз, разных сталей, разных алюминиевых

сплавов меняется в зависимости от химического состава и термообработки

этих бронз, сталей и алюминиевых сплавов. Поэтому при графическом

изображении величии —- (см. диаграмму рис. 22) весьма наглядно выис-

R

няются преимущества тех или иных групп сплавов. Сплошные участки

7

41

ЗНАЧЕНИЕ ВЕЛИЧИНЫ —

кривых соответствуют тем величинам коэффициента крепости, которые

в настоящее время можно получать в производстве, пунктирные участки

Рис. 22 Диаграмма значений величины у//? (отношения удель-

ного веса к коэффициенту крепости) для разных величии R

и разных материалов.

соответствуют еще не достигнутым величинам коэффициента крепости

(не достигнутым в применении к деталям моторов).

В случае других видов нагрузки надо для деталей из сравниваемых

материалов задаваться каким-то одним неизменным размером или каким-

42

МАТЕРИАЛЫ, УПОТРЕБЛЯЕМЫЕ ЛЛЯ АВИАМОТОРОСТРОЕНИЯ

либо условием, которое связывало бы геометрические размеры обеих

деталей; в разных случаях та величина, которая должна характеризовать

авиационное свойство материала, будет иметь различное выражение. Так,