Автор: Иоффе И.И. Письмен Л.М.

Теги: химическая технология химическая промышленность химия инженерная химия

Год: 1972

Текст

Сканировал: NeptUliyi

Магнитогорск

2008

И. И. ИОФФЕ

Л. М. ПИСЬМЕН

ИНЖЕНЕРНАЯ

ХИМИЯ

ГЕТЕРОГЕННОГО

КАТАЛИЗА

Издание 2-е,

переработанное и дополненное

ИЗДАТЕЛЬСТВО «ХИМИЯ»

Ленинградское отделение

1972

УДК 66.097

Сканировал: NeptUliyi

Магнитогорск

2008

Иоффе И. И., Письмен Л. М. Инженерная хи-

мия гетерогенного катализа. Изд-во «Химия»,

, Л., 1972, стр. 464, табл. 8, рис. 102.

В книге изложены теоретические основы гетеро-

генного катализа, кинетика каталитических реакций,

научный основы подбора катализаторов. Описаны

промышленные гетерогенно-каталитические процессы,

расчет и устройство каталитических реакторов, син-

тез катализаторов и методы исследования каталити-

ческих реакций.

Во втором издании учтены последние достижения

в области катализа, подробнее рассмотрены процессы

переноса в каталитических реакторах, методы рас-

шифровки кинетических уравнений по эксперимен-

тальным данным.

Книга рассчитана на широкий круг сотрудников

научно-исследовательских, проектных и промышлен-

ных организаций, связанных с синтезом и исследова-

нием катализаторов, проектированием и осуществле-

нием гетерогенно-каталитических процессов, а также

может служить пособием для студентов и аспирантов

вузов соответствующих специальностей.

3-14-2

25—72

ПРЕДИСЛОВИЕ К 2-му ИЗДАНИЮ

При подготовке нового издания, в связи со значительным

развитием исследований в области теоретического и приклад-

ного катализа и математического моделирования каталити-

ческих процессов и реакторов, авторам пришлось фундамен-

тально переработать книгу и внести в нее ряд важных допол-

нений. Заново написаны или полностью переработаны главы III,

IV, VI, VII, VIII и XI. В остальные главы внесены суще-

ственные изменения и дополнения. В данное издание не вклю-

чена глава о лабораторных исследованиях катализаторов и

глава о статистической обработке зкспериментальных данных

в связи с выходом ряда монографий и учебных пособий по

этим вопросам. По той же причине сокращен объем главы об

оптимизации каталитических реакторов. Таким образом, на-

стоящее издание в значительной мере надо рассматривать как

новую книгу.

Глава XI написана совместно с кандидатом технических

наук А. П. Дороховым, Б. Ю. Гуревичем, Т. Хуттером и

В. П. Пилявским, за что авторы приносят им благодарность.

Авторы выражают признательность своим коллегам по от-

делу инженерной кинетики Всесоюзного научно-исследователь-

ского института нефтехимических процессов и теоротделу Инсти-

тута электрохимии Академии Наук СССР за помощь в работе

и полезные обсуждения. Авторы благодарны редакторам на-

стоящего издания Ю. М. Левину и 3. И. Грива за большой

труд, который они вложили в его подготовку.

И. Иоффе, ВНИИНЕФТЕХИМ, Ленинград

Л. Письмен, ИЭлАН, Москва

1*

ИЗ ПРЕДИСЛОВИЯ К 1-му ИЗДАНИЮ

Предлагаемая книга представляет собой попытку сведения

воедино основных проблем, лежащих "в основе практического

применения гетерогенно-каталитических реакций в химической

промышленности. В связи .с этим материал, рассматриваемый

в книге, достаточно разнообразен и охватывает как вопросы

научных основ подбора и производства катализатора, Так

и кинетику гетерогенно-каталитических реакций, расчеты кон-

тактных аппаратов, лабораторные методы исследования ката-

лизаторов и каталитических реакций. Все эти вопросы авторы

старались рассматривать с точки зрения их практического

использования на разных стадиях разработки промышленных

каталитических процессов. На изложение материала не могли

не отразиться личный опыт и личные научные интересы авторов;

вследствие чего не все материалы и теоретические положения,

затрагиваемые в книге, освещены с одинаковой полнотой.

Естественно, что столь обширный материал, как основы тех-

нического катализа, не мог быть изложен без заметных

упущений. Поэтому авторы будут весьма благодарны всем,

кто поможет их устранить.

Относительно приведенной в книге литературы следует

оговорить, что авторы не ставили перед собой цели составления

подробной библиографии. Наоборот, авторы стремились огра-

ничиться минимумом необходимых ссылок на монографии,

обзорные статьи и узко специальные сообщения.

ВВЕДЕНИЕ

Химическая промышленность до недавнего времени в основном

базировалась на методах классической химии; каталитические про-

цессы были немногочисленны, а в органическом синтезе ограничи-

вались почти исключительно введением гомогенных катализаторов —

кислот или щелочей. В результате увеличения производства синте-

тических продуктов значительно возросло число каталитических,

и в частности гетерогенно-каталитических (контактных) процессов.

В ряде отраслей промышленности органического синтеза гетерогенно-

каталитические процессы, как технологически наиболее прогрессив-

ные, стали преобладающими. В настоящее время свыше 90% вводи-

мых в действие многотоннажных химических процессов являются

каталитическими, большей частью гетерогенно-каталитическими.

Поэтому разработка и обобщение теоретических основ технологии

промышленных гетерогенно-каталитических процессов — актуаль-

ная задача.

Под термином «катализ» обычно понимают явление ускорения

химической реакции в результате действия какого-либо вещества

(или веществ) — катализатора, количество которого практически

не изменяется в ходе реакции. Следует подчеркнуть, что основным

свойством катализаторов является способность вызывать реакции,

не протекающие с заметной скоростью без их участия.

В зависимости от наличия поверхности раздела между реаген-

тами и катализатором различают гомогенный и гетерогенный ката-

лизы. В первом случае реагенты и катализатор составляют одну фазу,

во втором — они находятся в разных фазах. В гетерогенном ката-

лизе возможны различные комбинации агрегатных состояний ката-

лизатора и реагентов, однако практический интерес представляет

почти исключительно катализ газообразных или жидких реагентов

твердыми катализаторами.

Каталитическими свойствами обладает значительное количество

твердых неорганических и органических соединений. Катализаторы

специфичны, т. е. каждый катализатор может ускорять только опре-

деленный круг химических превращений и, наоборот, для каждой

реакции катализаторами являются только определенные вещества.

Эффективность применения того или иного вещества в качестве

5

катализатора определяется всей совокупностью его химических и

физических свойств.

Сложность явлений в техническом гетерогенном катализе делает

необходимым его разностороннее изучение. Наука о реальном тех-

ническом процессе всегда будет относиться к области пограничных

наук, так как на реальные промышленные процессы влияют самые

различные факторы, изучение которых затрагивает различные области

знаний. В отношении химических и, в частности, гетерогенно-ката-

литических процессов это особенно существенно, поскольку они

определяются взаимодействием разнообразных химических и физи-

ческих явлений, а их описание требует специальных математических

методов. Кроме того, при разработке промышленных процессов и

управлении ими следует руководствоваться и экономическими кри-

териями. Поэтому нам кажется целесообразным для определения

науки по исследованию, разработке и управлению промышленным

химическим процессом ввести специальный термин — инженерная

химия.

Как и всякая прикладная наука, инженерная химия гетероген-

ного катализа должна строиться в соответствии с теми практическими

задачами, которые она призвана решать. В данном случае это раз-

работка гетерогенно-каталитических процессов для химической про-

мышленности. При этом могут разрабатываться как новые, ранее

не освоенные химико-технологические процессы, так и различные

модернизируемые варианты существующих промышленных произ-

водств. В общем случае разработка каждого каталитического про-

цесса * состоит из трех этапов: 1) выбор катализатора, 2) выбор

режима процесса и 3) выбор реактора. В отдельных случаях задача

может быть ограничена одним или двумя этапами.

Для выполнения первого этапа, кроме чисто эмпирических

сведений, необходимы представления о механизме гетерогенного

катализа и в первую очередь о связи его с химическими и физико-

химическими свойствами твердого вещества — катализатора — и

участников катализируемой реакции. Активный и селективный

катализаторы, кроме химических, должны, как правило, обладать

еще определенными структурными свойствами.

Химическая кинетика каталитической реакции определяет не

только оптимальный режим ее протекания, но и структуру катали-

затора, позволяющую реализовать его потенциальные химические

возможности. Следует также учитывать, что химические процессы

на гетерогенном катализаторе тесно связаны с рядом физических

процессов переноса вещества и тепла. Для совокупности всех этих

процессов в химической литературе пользуются термином «макро-

кинетика». Очевидно, что знание кинетических и макрокинетических

закономерностей необходимо как для выполнения упомянутого вто-

* В дальнейшем под термином «каталитический» будет пониматься «гетеро-

генно-каталитический», если это не требует специальных оговорок.

6

рого этапа разработки промышленного процесса, так и для заверше-

ния первого.

Третий, завершающий этап разработки промышленного катали-

тического процесса — выбор реактора — тесно связан со вторым

этапом, поскольку не только режим процесса определяет конструк-

цию реактора, но, в свою очередь, конструкция реактора наклады-

вает определенные требования и ограничения на условия проведения

реакции. Однако для выбора конструктивной схемы реактора тре-

буются дополнительные знания, связанные с физической кинетикой,

гидродинамикой и теплофизикой процессов в каталитических реак-

торах. Кроме того, создание работающего реактора требует оценки

его устойчивости в ходе эксплуатации. Наконец, среди многообразия

возможных конструктивных схем реакторов необходимо суметь

достаточно обоснованно выбрать наилучший, т. е. оптимальный'

вариант. Для решения двух последних вопросов следует ознако-

миться со специальным математическим аппаратом теории устой-

чивости и теории оптимального управления.

В соответствии с изложенными требованиями, инженерная химия

/ гетерогенного катализа должна включать в себя физико-химические

[ основы гетерогенного катализа, кинетику и макрокинетику гетеро-

генно-каталитических процессов, теорию каталитических реакторов.

I Все зти достаточно далеко отстоящие друг от друга отрасли знания

Хрбъединены общим объектом дрилажениц. —

Всякая прикладная' йЯ^йавключает в себя и экспериментальные

методы исследований. В инженерной химии они не очень специфичны

и в значительной своей части идентичны таковым, применяемым

в химической кинетике, прикладной гидродинамике и теплофизике.

Более специфическими являются скорее методы обработки экспери-

ментальных данных, которые разрабатываются с учетом возможности

использования информации, полученной с модельных или крупных

полупромышленных и промышленных установок. Эти эксперимен-

тальные и специфические математические методы обработки данных

экспериментов составляют неотъемлемую часть знаний, необходи-

мых для разработки промышленных каталитических процессов.

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

С — совокупность концентраций (вектор);

С — концентрация, ML"3;

с — безразмерная концентрация;

D — коэффициент диффузии, L2?"1;

Е — энергия активации, 1ЛТ~ 2;

F — площадь, поверхность, L2;

h — -тепловой эффект реакции,

к — термохимический коэффициент;

Кр — константа равновесия;

к — константа скорости реакции;

L — длина реактора, L;

I ~ размер частицы, L',

Р — давление,

q — плотность теплоотвода, МТ'3-,

г — объемная скорость реакции;

'S — полное время контакта в реакторе, Г;

s — селективность, среднее время пребывания;

Т — температура;

t — астрономическде и текущее время, Г;

и — линейная скорость потока, LT’1;

V — объем, L3;

v— объемная скорость потока, L3?-1;

w — фильтрационная скорость, LT~i;

X — продольная координата, L;

х — безразмерная продольная координата;

Y — поперечная координата, L',

у — безразмерная поперечная координата;

Z — предэкспонента;

а — коэффициент теплопередачи,

Р — коэффициент массопередачи,

У — теплоемкость единицы объема, Л2д/-27,-20-1;

е — доля свободного объема;

т) — фактор эффективности;

0 — тепловой параметр;

9 — безразмерная температура;

и — динамическая вязкость жидкости, L~1MT~1',

х — константа скорости поверхностной реакции;

к — теплота адсорбции, L2MT'2;

р — кинематическая вязкость жидкости, L^T'1;

v — стехиометрический коэффициент;

р — плотность, ML~3, скорость поверхностной реакции;

<т — поверхность в единице объема, L'1-,

X — коэффициент теплопроводности, LMT'^Q'1, параметрическая чувстви-

тельность;

Y — модуль Тиле.

8

Часть

первая

ОСНОВЫ ТЕОРИИ

ГЕТЕРОГЕННОГО КАТАЛИЗА

Глава I.___________________________________________________

ТЕОРИЯ КАТАЛИТИЧЕСКОГО ДЕЙСТВИЯ

1.1. ОБЩИЕ ПРЕДСТАВЛЕНИЯ О КАТАЛИЗЕ

Химические превращения в каталитических процессах отличаются

от обычных химических превращений по меньшей мере тем, что в них

всегда участвует один дополнительный компонент —' катализатор.

Именно этот компонент, не входящий в стехиометрические урав-

нения реакции, обусловливает специфику каталитических превра-

щений. Гетерогенные катализаторй, как правило, — твердые веще-

ства, поэтому необходимость учитывать физические и химические

свойства катализаторов для объяснения механизма их действия

ставит гетерогенный катализ в пограничную область между собственно

химией и физикой твердого тела.

Классическое выражение, связывающее скорость химической

реакции г с условиями ее протекания, имеет вид

Е

r = Ze~ RT f(C) ’ (1.1)

где Z — так называемый предэкспоненциальный множителя (пред-

экспонент); Е — энергия активации; R — газовая постоянная; Т —

абсолютная температура; / (0 — функция концентраций компо-

нентов реакционной смеси.

Понятие энергии активации определяется существованием потен-

циальных энергетических барьеров, с преодолением которых свя-

зано любое химическое превращение.

Каждой определенной конфигурации атомов реагирующих моле-

кул соответствует некоторое значение потенциальной энергии си-

стемы. Например, для реакции типа А + ВС АВ + С зависи-

мость потенциальной энергии системы от межъядерных расстояний

А — В и В — С может быть представлена поверхностью потенциаль-

ной энергии, топографическая карта и сечения которой приведены

на рис. 1.1. Устойчивым химическим соединениям соответствуют

минимумы на поверхности потенциальной энергии. Наиболее легкий

путь перехода от одного устойчивого состояния к другому, т. е. путь

9

реакции, ведет через «перевал» между двумя «долинами» поверхности.

Переходное состояние, в котором находятся реагирующие молекулы

в точке «перевала», называется активированным комплексом. Раз-

ность между энергией активированного комплекса и суммой энергий

реагирующих веществ называется энергией активации. Последняя

Рис. 1.1. Поверхность потенциальной энергии для реакции

А + ВС АВ + С

(Числа означают величину потенциальной энергии системы).

является, таким образом, той минимальной энергией, которую надо

сообщить реагирующим молекулам, чтобы химическое превращение

стало возможным. Обычным источником этой дополнительной энер-

гии является кинетическая энергия теплового движения молекул.

Доля «горячих» молекул, обладающих тепловой энергией, равной

или большей энергии активации, определяется статистикой Больц-

_ JL

мана и пропорциональна е RT, что и отражено в формуле k(I.l).

10

Предэкспонент в формуле (1.1) определяет вероятность взаимо-

действия молекул, обладающих энергией, достаточной для преодо-

ления потенциального барьера. Он равен произведению фактора

частоты А и энтропийного фактора еЛ8/й, зависящего от энтропии

активации (энтропия образования активированного комплекса) AS

Z=Ae й (1.2)

В гомогенных системах фактор частоты для мономолекулярных

реакций равен частоте колебаний вдоль пути реакции, а для реакций

взаимодействия между двумя молекулами (или большим их числом)—

частоте столкновений. Столкновение между молекулами реагиру-

ющих веществ, обладающими энергией, достаточной для образования

активированного комплекса, может, однако, и не привести к хими-

ческому превращению, если при столкновении не выполнены неко-

торые дополнительные условия, например, определенная взаимная

ориентация сталкивающихся молекул. Эти ограничения и учиты-

ваются в уравнении (1.2) энтропийным фактором.

Для гетерогенно-каталитических реакций предэкспоненциальный '

множитель определяется не только энтропией активации, но и числом

активных мест, приходящихся на единицу поверхности катализа-

тора. Последнее, в отличие от числа соударений в гомогенных систе-

мах, может колебаться в очень широких пределах и не поддается,

в общем случае, расчету. Поэтому в гетерогенно-каталитических

реакциях даже приближенная априорная оценка величины пред-

экспоненциального множителя невозможна.

Как это видно из формул (1.1) и (1.2), ускорение химической

реакции в принципе может быть достигнуто путем либо снижения

величины Е, либо увеличения AS. каталитическое ускорение шеакг-

ций идет, видимо, большей частью по пути "снижения- Е; Снижений

энергии активации под- дейивией" катализатора в общем случай

является следствием образования иных промежуточных соединений ।

и активированных комплексов и соответственно изменения формы

поверхности потенциальной энергии, благодаря чему открывается

новый путь-реакции, проходящий через «перевалы» меньшей высоты.

Значения энтропии активации для различных реакций могут

отличаться на много порядков. В настоящее время можно считать

установленным существование кинетического компенсационного эф-

фекта, выражающегося взаимозависимостью Е и Z

lnZ = a + pE« (1.3)

где а и Р — коэффициенты, постоянные для данного типа реакции;

п — показатель степени, обычно близкий к единице.

Компенсационный эффект проявляется обычно либо в определен-

ного типа реакциях сходных соединений (например, членов гомоло-

гического ряда) на одном и том же катализаторе, либо в данной

реакции при введении в катализатор модифицирующих добавок,

либо при проведении реакции на катализаторах сходного типа.

11

Во всех случаях может быть эмпирически найдена зависимости

типа (1.3).

Значение компенсационного эффекта нельзя недооценивать при

исследованиях по подбору катализаторов. Было показано, что изме-

нения предэкспоненциального множителя достигают 7—11 порядков,

так что скорость реакции может значительно увеличиваться, несмотря

на рост энергии активации [1 ]. Вопрос о существовании компен-

сационного эффекта в данном ряду катализаторов пока может быть

' решен только экспериментально.

Природа компенсационного эффекта недостаточно ясна. По одному

из объяснений, компенсационный эффект свойственен процессам

в конденсированных средах (к которым, конечно, принадлежат и

твердые катализаторы) и связан с локализацией элементарных актов

реакции в микроскопически малых областях и конечной скоростью

перераспределения энергии в системе [2 ]. По другому объяснению [3 ],

компенсационный эффект есть следствие неоднородности катали-

тической поверхности. Таким образом, возможно, что компенсацион-

ный эффект и не связан с энтропийными составляющими константы

скорости реакции.

Общность между техническим гетерогенным катализом и фер-

ментативными процессами указывает на возможность существования

энтропийных механизмов гетерогенного катализа, в которых скорость

или, что более существенно, направление реакции изменяются за

счет повышения вероятности образования промежуточных состояний

некоторых реакционных направлений. Иллюстрацией к этому могут

служить реакции стереоспецифического катализа и избирательные

синтезы на цеолитных катализаторах.

Одним из первых объяснений явления катализа была теория

промежуточных соединений. Положительной чертой этой теории

являлось то, что она подчеркивала химическую сторону катализа

и объясняла избирательность катализа образованием промежуточ-

ных соединений различной природы в зависимости от химического

сродства данных веществ. Однако зависимость активности катали-

заторов от способа их приготовления, а также явления отравления

и промотирования катализаторов заставили предположить, что ката-

литическую активность нельзя объяснить только химическим соста-

вом катализатора.

Несоответствие чисто химической теории промежуточных соеди-

нений всей совокупности экспериментального материала привело

к представлению о том, что катализ осуществляется не на всей .

поверхности, а только на так называемых активных центрах. Наибо-

лее четко эти представления были изложены еще Тэйлором.

Существенным подтверждением концепции активных центров

являются экспериментальные данные, полученные при изучении

промотирования и отравления катализаторов. Так, Облад с сотруд-

никами [4] установили, что в алюмосиликатном катализаторе кре-

кинга активны только около 4% всей поверхности. Однако Боресков

с сотрудниками [5, 6 ], а затем и другие исследователи [7 ] показали,

12

что представления о существовании активных центров не являются

универсальными. Так, различным образом приготовленная платина

оказалась практически одинаково активна (считая на единицу по-

верхности) в реакциях окисления S02 в S03 и этилена в окись эти-

лена. Силикагель разных способов приготовления и кристаллический

кремнезем обладают одинаковой удельной активностью в реакции

парофазного гидролиза хлорбензола. Из этих данных следует', что

в ряде случаев каталитическое действие в равной мере присуще всем

атомам поверхности катализатора.

В настоящее время можно считать общепринятым, что существует

несколько типов гетерогенно-каталитических превращений. Рогин-

ский показал целесообразность выделения в катализе вообще и в гете-

рогенном в частности двух больших классов: окислительно-восста-

новительного, или катализа с электронными переходами, и кислотно-

основного, или ионного катализа.

Катализ первого класса, сокращенно называемый «электронным

катализом», осуществляется на твердых телах — проводниках элек-

трического тока (металлах и полупроводниках). Эти тела обладают

рядом общих физико-химических свойств, связанных с наличием

в них подвижных электронов. Для тел-проводников характерна

электропроводность, окраска (т. е. заметное поглощение света в види-

мой области спектра), термоэлектронная эмиссия и внешний фото-

эффект. К этому классу относятся каталитические реакции окисле-

ния, восстановления, гидрирования, дегидрирования, объединяемые

в тип гомолитических. Все они сопровождаются разделением элек-/|

тронов в электронных парах молекул. Общий механизм действия I

катализатора сводится при этом к облегчению электронных перехо- I

дов в реагирующих молекулах за счет собственных электронов |

катализатора.

Катализ второго класса — ионный — протекает на твердых те-

лах, не имеющих свободных носителей тока в объеме, т. е. на изо-

ляторах. Электропроводность этих тел, заметная при высоких тем-

пературах, — ионная, аналогичная электропроводности электро-

литов. Катализаторы этого типа, как правило, не окрашены; реакции

происходят без разделения электронных пар и объединяются в тип

гетеролитических. Сюда относятся реакции изомеризации, присоеди-

нения (гидратации, аминирования), замещения (гидролиза), дез-

аминирования. Указанные два класса каталитических реакций не

1 включают в себя, однако, веех возможных механизмов катализа^

q Принципиально проблема гетерогенного катализа является тй;

’ кой же квантово-химической задачей, как и общая проблема реак- (

: ционной способности химических соединений. Однако в гетерогенном .

1катализе задача усложняется необходимостью учета квантовых 4

/состояний твердого тела. Как известно, в настоящее время кванто- *

вая химия еще не может преодолеть расчетные трудности, возника-

ющие при решении даже более простых задач. Поэтому современной

теории катализа в значительной мере приходится довольствоваться

выведением полуэмпирических закономерностей и обобщений.

13

Существенной причиной затруднений в создании теории гетеро-

генного катализа является то обстоятельство, что одни и те же

экспериментально наблюдаемые явления зачастую обусловливаются

процессами самой различной природы, что, естественно, затрудняет

их интерпретацию. Поэтому главное внимание исследователей

направлено пока не на попытки создания универсальной теории,

а на объяснение различных этапов каталитического процесса или

отдельных типов гетерогенно-каталитических реакций. Основные

современные теоретические, представления о явлениях гетерогенного

катализа и будут изложены в настоящей главе.

1.2. АДСОРБЦИЯ

Сам факт ускорения реакции твердыми катализаторами обуслов-

ливает предварительную адсорбцию реагентов на их поверхности.

Существует два вида адсорбции — физическая и химическая (или

хемосорбция). Последнюю иногда называют активированной адсорб-

цией.

Физическая адсорбция вызывается силами Ван-дер-Ваальса и

обычно не требует энергии активации. Хемосорбция, представляющая

собой химическую реакцию между молекулой вещества и атомами

поверхности твердого тела, как и всякая химическая реакция,

сопряжена с преодолением некоторого энергетического барьера.

Типичный график зависимости количества адсорбированного

вещества или степени заполнения поверхности 0 от температуры при

постоянном парциальном давлении сорбируемого вещества (изобара

адсорбции) и наличии обоих видов адсорбции представлен на рис. 1.2.

При низких температурах наибольшую роль играет быстрая физи-

ческая адсорбция. Ее равновесие с повышением температуры сме-

14

щается в сторону меньших заполнений, чему соответствует левая

нисходящая ветвь кривой. Одновременно растет скорость химической

адсорбции (для которой в типичном случае требуется энергия акти-

вации). Восходящая ветвь кривой соответствует той ситуации, когда

рост количества хемосорбированного вещества с температурой опе-

режает падение количества вещества, адсорбированного физически.

Хемосорбция в этих условиях уже играет преобладающую роль.

Весь участок изобары адсорбции до максимума кривой соответствует

ложному равновесию; истинное равновесие здесь не достигается

из-за малых скоростей хемосорбции. С дальнейшим ростом темпе-

ратуры равновесие обратимой хемосорбции — обратимой экзотерми-

ческой реакции — смещается в сторону десорбции вещества с по-

верхности, что изображается правой нисходящей ветвью кривой.

* Эта ветвь соответствует истинному равновесию. Хемосорбция может

быть как обратимой, так и необратимой (в том смысле, в каком

применяется понятие необратимой реакции). Процессы гетерогенного

катализа чаще связаны с обратимой хемосорбцией, а явления отрав-

ления катализаторов с необратимой адсорбцией. Как и всякая хими-

ческая реакция, хемосорбция специфична: она целиком определяется

природой адсорбента и адсорбата. Хемосорбция сопровождается

резким изменением электронной структуры сорбируемого вещества,

часто вплоть до ионизации и диссоциации последнего. Процесс хемо-

сорбции влияет и на состояние поверхности адсорбента.

Первые теоретические работы по хемосорбции на поверхности

твердого тела принадлежат Лангмюру [8]. В их основе лежат сле-

дующие постулаты:

1) хемосорбция происходит только в монослое молекул;

2) все адсорбционные центры идентичны (однородная поверх-

ность);

3) взаимодействие сорбированных молекул отсутствует, харак-

теристики связи молекул адсорбата с адсорбционными центрами

однозначны и постоянны;

4) число адсорбционных центров на единицу поверхности по-

стоянно на всех ее участках.

Можно привести много возражений против этих постулатов.

Тем не менее, лангмюровские представления во многих случаях

дают удовлетворительное приближение к действительности; в дру-

гих случаях они являются отправной точкой для построения более

Сложных физических моделей.

Рассмотрим сначала адсорбцию одного вещества. При принятых

допущениях, очевидно, скорость адсорбции пропорциональна доле

свободной поверхности (1 — 0) и концентрации вещества в объеме С,

а скорость десорбции пропорциональна доле занятой поверхности 0.

При наступлении адсорбционного равновесия эти скорости стано-

вятся равными

^адс^ (1 0) = ^дес0 (1'4}

где 7еадс и /сдес — константы скорости процессов адсорбции и десорб-

ции, соответственно.

15

Отсюда определяется доля занятой поверхности 9:

Q_____^адсС_______^£7_______)___

^дес Ч-^'адсб' 1-|-6(7 l-J-d/C

Здесь введены адсорбционный коэффициент

обратный адсорбционный коэффициент а = Ь~г.

коэффициент Ь представляет собой константу равновесия процесса

адсорбции; он связан с теплотой ад-

сорбции Л соотношением

х

b = bffi RT

где Ьо — константа.

С ростом температуры Ь умень-

шается, что соответствует сдвигу равно-

весия экзотермического процесса ад-

сорбции в сторону десорбции вещества

с поверхности. Обратный адсорбцион-

ный коэффициент равен

х

а — а^е RT

где а0 = Ьо1.

Согласно (1.5) коэффициент а равен концентрации в объеме,

соответствующей половинному заполнению поверхности. Уравне-

ние (1.5) описывает изотермическую адсорбцию на активной поверх-

ности и называется изотермой Лангмюра (рис. 1.3). При малых

концентрациях адсорбата в газовой фазе, пока ЬС <£ 1, оно дает

9 = ЬС, т. е. при малых степенях заполнения поверхности адсорбция

протекает по закону Генри (участок ОА на рис. 1.3). При больших

концентрациях, когда ЬС )§> 1, 0^1, что соответствует насыщению

поверхности адсорбента (участок BD на рис. 1.3). Чем больше Ь,

тем при меньших объемных концентрациях наступает насыщение

поверхности.

Если молекула диссоциирует при адсорбции на два осколка,

то уравнение (1.4) принимает вид

Рис. 1.3. Изотерма адсорбции

Лангмюра.

^адсГ (1 Ох — Оз) — ^дес01®2

Решение уравнения (1.8) дает:

I

<L5)

^адс/^дес И

Адсорбционный

(1.6)

(1.7)

(1-8)

Scrap-1]

где х = 02/91-

В области малых заполнений, когда ЬС <£ 1, формула (1.9) при-

водится к виду 0Х = (бС/Х)1/». В случае, когда достигается степень

заполнения, близкая к насыщению, формула (1.9) дает 0Х =

= (1 + х)-1 = const.

Рассматривая общий случай адсорбции смеси веществ, обозна-

чим через 0Z долю поверхности, занятую i-м веществом, и через

46

/садс о Адес i — константы скорости соответственно адсорбции и

десорбции /-го^ вещества. Аналогично (1.4) можно написать

^адс [Ci fl У 0/) = ^>дес/6/ (ЕЮ)

\ /=1 /

Разделив друг на друга любые два уравнения вида (1.10), найдем

*адс j Лдес i Cj _

— т—~ • -j.—г ‘ ~сг ”*

/£дес ] /садс i ''i

(Ы1)

Подставляя (1.11) в (1.10) и преобразуя, получаем окончательно

0/ = ед+ (1.12)

/ \ /=1 /

ГДе bi ^адс i/^дес /•

Существует ряд других выводов уравнения изотермы адсорбции,

в том числе термодинамический, однако все они приводят к тем же

результатам и для своего обоснования требуют тех же исходных

постулатов.

Многочисленные исследования показали, что в ряде случаев

наблюдаются значительные отклонения от изотермы адсорбции

Лангмюра. Причиной таких отклонений может быть невыполнение

любого из вышеприведенных постулатов. Одним из важнейших

явлений, не согласующихся с постулатами Лангмюра, является

уменьшение теплоты адсорбции при увеличении степени заполнения

поверхности.

Подобные отклонения можно объяснить двояко. Отказавшись от

постулата 3, приходим к представлению о хемосорбции на однород-

ной поверхности, сопровождающейся взаимодействием сорбирован-

ных частиц. Если это взаимодействие заключается во взаимном

отталкивании, теплота адсорбции должна уменьшаться с увеличе-

нием степени заполнения в согласии с опытными данными. Выбрав

некоторую зависимость коэффициента адсорбции Ъ [связанного

с теплотой адсорбции соотношением (1.6)] от степени заполнения

поверхности и подставив ее в уравнение (1.5),. можем аппроксими-

ровать таким образом любую экспериментальную изотерму адсорб-

ции. Отталкивание хемосорбированных молекул может являться

следствием квантово-механического обменного взаимодействия [9].

Силы кулоновского или диполь-дипольного взаимодействия играют

малую роль, так как они должны сказываться лишь при значитель-

ной плотности сорбированных молекул, между тем отклонения от

изотермы Лангмюра (или изотермы Генри) часто становятся -замет-

ными уже при очень малых степенях заполнения поверхности.

Весьма правдоподобно объяснение природы сил взаимодействия

сорбированных частиц через посредство электронного газа кристал-

лической решетки катализатора (см. постулат 3, а также работы

[9, 10]); сила такого взаимодействия незначительно уменьшается

2 Заказ 1441 17

с расстоянием и потому оно может быть заметным даже при малом

заполнении поверхности.

Другое объяснение опытных данных заключается в отказе от

постулата 2. Поверхность при этом считается неоднородной, т. е.

ее различные участки характеризуются разными теплотами адсорб-

ции и адсорбционными коэффициентами. Первые порции сорбата

заполняют участки с максимальными теплотами адсорбции, а после-

дующие — менее активные участки; в соответствии с этим теплота

адсорбции уменьшается с заполнением по закону, зависящему от

доли участков с различными теплотами адсорбции на поверхности

катализатора.

Кейер и Рогинский для доказательства неоднородности поверх-

ности провели опыты, известные под названием дифференциально-

изотопного метода [И ]. При адсорбции с первыми порциями сорби-

руемого газа впускаются меченые (радиоактивные) молекулы сорбата.

После достижения сорбционного равновесия сорбат откачивается,

причем меченые молекулы десорбируются в последнюю очередь,

что доказывает неоднородность поверхности. С другой стороны,

Хориути и Тойя [9] показали экспериментально, что вид функций

распределения по теплотам адсорбции водорода на никеле и воль-

фраме меняется с температурой в интервале 0—300° С. Это, по мне-

нию авторов, является доказательством против теории неоднородной

поверхности, поскольку энергия создания или перераспределения

дефектов на поверхности твердого тела значительно больше энергии

теплового движения атомов в рассматриваемом интервале темпера-

тур. Опыты Кейер и Рогинского авторы объясняют статистико-

вероятностными расчетами, которые дополнены представлением

о двух состояниях адсорбированного водорода и преимущественной

адсорбции последнего на одной из кристаллографических граней.

Математическая теория адсорбции на неоднородной поверхности

была развита Рогинским [12]. Неоднородная поверхность всегда

может быть представлена как совокупность микроскопических

участков, каждый из которых однороден, т. е. содержит адсорбцион-

ные центры, характеризуемые одной и той же теплотой адсорбции А

и, следовательно, одним и тем же адсорбционным коэффициентом Ь.

В пределе распределение по теплотам адсорбции А можно считать

непрерывным и следующим некоторой дифференциальной функции

распределения <р (А). Величина <р (A) dA равна доле поверхности,

приходящейся на участки с теплотой адсорбции, заключенной

в пределах от А до А + dA. Так как суммирование по всем возможным

значениям А дает полную величину поверхности, дифференциальная

функция распределения всегда должна быть нормирована к единице:

^макс

[ Ф(1)й=1 (1.13)

х

мнн

Для каждой совокупности участков с фиксированным А, как для

однородной поверхности, степень заполнения адсорбированным ве-

18

ществом определяется изотермой Лангмюра. Для поверхности в целом

суммарная степень заполнения 0С; выражается равенством

' Хмакс

ес(С)= f е (с, х) <р(м ак (i.i4)

МИН

Подставляя уравнения (1.5) и (1.7) в (1.14), получаем

9с <£) =

Хмакс

МИН

14

Ф.ормула (1-15) является

уравнением изотермы адсорб-

ции на неоднородной поверх-

ности. Форма этой изотермы

зависит от вида функции рас-

пределения <р (X). Наиболее

практически важными являются

следующие законы распределе-

ния:

экспоненциальный

ф(Х) = Яе““Х (1.16)

степенной

Ф

(1.15)

q> (X) ЛК

a^RT

' С

Рис. 1.4. Перемещение фронта адсорб-

ции на неоднородной поверхности.

Заштрихованная область относится к участ-

кам, заполненным адсорбатом.

| = ЯА» (1.17)

и равномерный (частный случай обоих законов при а - 0)

Ф(А) = Я (1-18)

где Н и а — константы.

Подставив (1.16), (1.17) или (1-18) в (1-15) и проинтегрировав,

найдем вид изотермы адсорбции, соответствующей этим функциям

распределения. Чтобы избавиться от непринципиальных аналити-

ческих трудностей и добиться максимально простых и наглядных

результатов, рассмотрим, следуя Рогинскому [12], более подробно

физическую картину адсорбции на неоднородной поверхности. Когда

степень заполнения даже на самых активных участках еще мала,

адсорбция повсюду следует закону Генри. Наклон соответствующей

прямой линии в координатах 0 — С тем круче, чем больше теплота

адсорбции на данном участке. Ширина области Генри для неодно-

родной поверхности, определяемая ее шириной для участков с макси-

мальными значениями теплоты адсорбции, очень мала. На активных

участках быстро наступает насыщение, на участках же с меньшими

значениями А, рост 0 остается линейным. Благодаря этому на графике

функции распределения (рис. 1.4) создается крутой фронт, отделя-

ющий участки с 0, близким к единице, от участков с 0, близким к нулю.

Этот фронт перемещается в сторону меньших значений А, почти не

2* ' 19

изменяя формы. Поэтому линию фронта адсорбции можно с доста-

точно хорошим приближением заменить прямой, параллельной оси

ординат, проходящей через точку, соответствующую тем участкам

Поверхности (с теплотой адсорбции, равной %*), для которых в дан-

ный момент степень заполнения равна 1/2. При этом мы пренебре-

гаем адсорбцией на участках поверхности, которые обладают X, мень-

шим %*, а степень заполнения участков с теплотой адсорбции больше

указанной величины принимаем за единицу, т. е.

0 = 0 при Х<Х*; 0=1 при Х>Х* (1-19)

Используя формулы (1.7) и (1.5), получаем выражение для теп-

лоты адсорбции %*, соответствующей половинному заполнению

поверхности:

№ = RT 1п(а0/С) (1.20)

Теперь можно написать вместо (1.14) и (1.15)

^макс

0с (0= f q>(X)dX. (1-21)

RT In (а„/С)

Подставляя в уравнение (1,21)- выражение (1.16) и интегрируя,

получаем известную изотерму Фрейндлиха

0с = ЛС“-Д * (1.22)

где п — aRT; А = (H/a)a0~aRT; В = (Н/а)е~аКмакс.

Подставив выражение степенной функции распределения (1.17)

в (1.21), при а —1 приходим к изотерме адсорбции вида

0 = —( ДГ 1П — )“+14- (1.23)

а + 1 \ а0 J 1 а + 1 _ ' '

При а = 0 (равномерное распределение) приходим к логариф-

мической изотерме Зельдовича—Рогинского

0С= A In С + В (1.24)

где А = HRT, В = ЯХмакс — Л In а0.

Все полученные результаты могут быть распространены и на

случай адсорбции нескольких веществ, хотя соответствующие мате-

матические выражения и будут весьма громоздкими. *

Изложенная математическая теория Рогинского формальна по

своему характеру: она позволяет объяснить любую эксперимен-

тальную изотерму адсорбции подбором надлежащих функций рас-

пределения ф (X), не касаясь природы последних. Как мы уже гово-

рили, любая экспериментальная изотерма может быть объяснена

и наличием взаимодействия сорбированных частиц и аппроксимиро-

вана уравнением (1.5) с адсорбционным коэффициентом, зависящим

от заполнения.

20

1.3. ЭЛЕКТРОННЫЕ ПРЕДСТАВЛЕНИЯ В КАТАЛИЗЕ

Для понимания каталитических процессов, протекающих на

поверхности твердых тел, необходимо иметь хотя бы качественное

представление о состоянии электронов поверхности катализатора

и сорбированных на ней атомов. Каталитические свойства поверх-

ности определяются ее способностью образовывать связи с молеку-

лами из газовой фазы. Эти вопросы должны являться предметом

исследования поверхности квантовой химией, однако современное

ее состояние еще не позволяет дать строгое решение такого рода

задач. Поэтому для объяснения и предсказания явлений, относя-

щихся к области окислительно-восстановительного гетерогенного

катализа, был применен ряд общих представлений о поведении

электронов в твердом теле.

По мнению ряда исследователей, хемосорбцию на металлах можно

объяснить, предположив, что образование связи между металлом

и молекулой сорбата определяется наличием у металла донорных

или акцепторных электронных уровней. Металлы с простой валент-

ной оболочкой, образующей s-зону, являются типичными донорами

электронов с малой плотностью уровней в зоне. Такие металлы

хорошо адсорбируют акцепторы электронов, т. е. молекулы окисли-

телей. Однако из-за большой прочности образующейся связи с пере-

ходом металла в другую фазу (окисел, сульфид и т. п.) такие металлы,

как правило, непригодны в качестве катализаторов.

Шваб исследовал каталитическую активность сплавов серебра

в реакции разложения муравьиной кислоты [13]. Им было показано,

что с заполнением свободных электронных уровней в сплаве актив-

ность катализатора падает, а энергия активации реакции увеличи-

вается.

Большой экспериментальный материал указывает на то, что.]

каталитическая активность металлов связана с наличием незапол- ।

ненных d-уровней, свойственных переходным элементам таблицы ’

Менделеева. В кристаллах металлов этого типа образуются сложные

валентные зоны, являющиеся результатом перекрытия s- и d-зон.

Часть связей в кристалле при этом осуществляется за счет неспа-

ренных d-электронов. Степень участия d-элёктронов в образовании ।

валентных связей называется, по Полингу, процентом d-состояния. |

Переходные металлы способны образовывать связи как с~электроио-|

донорными молекулами, так и с электроноакцепторными, причем

прочность этих связей варьирует в широких пределах. Биком [14]

и Кембеллом [15] была показана прямая зависимость активности

катализаторов в реакциях гидрирования и дейтерообмена от про-

цента d-состояния (рис. 1.5). Однако в других реакциях, например

при синтезе аммиака, такой прямой зависимости не наблюдается.

Кроме того, в работе Кокса, Лаули и Гуатми [16 ] установлено, что

у различных никельмедных сплавов связь активности с d-co-

стоянием для реакции разложения НСООН сохраняется только

для некоторых кристаллографических плоскостей. Здесь приведены

Л, 21

значения процентов d-состояния/ для некоторых металлов по По-

лингу [17]:

Сг..................39 Си ....................36

Мп .................40,1 Та ....................39

Fe..................39,7 W....................43

Со..................39,5 Pt ....................44

Ni..................40

Ввиду недостаточной разработанности теории состояния элек-

тронов в металлах нет основании считать, что механизм каталити-

ческих реакций на них исчерпывается простыми донорно-акцептор-

Рис. 1.5. Зависимость логарифма

скорости гидрирования этилена на

пленках от процента d-состояния

в металлах.

ными переходами. В связи с этим

затруднено и толкование результа-

тов электрических измерений,

проводимых на металлических ката-

лизаторах в различных условиях,

включая измерения в процессе ре-

акции.

Механизм каталитического дей-

ствия поверхности полупроводников

исследован Волькенштейном [18]*.

В основе его теории лежит пред-

ставление о хемосорбированных ча-

стицах как о поверхностных при-

месях, составляющих единую кван-

тово-механическую систему со всей

кристаллической решеткой катали-

затора. Согласно этим представле-

ниям, существуют две формы хемо-

сорбции одновалентного атома или радикала на поверхности кри-

сталла:

1) «слабая», при которой сорбированная частица (рассматриваемая

вместе со своим адсорбционным центром) остается электрически

нейтральной, а связь между частицей и решеткой осуществляется

без участия свободного электрона или свободной дырки кристал-

лической решетки;

2) «прочная», при которой сорбированная частица удерживает

около себя свободный электрон или свободную дырку кристалли-

ческой решетки и свободный электрон или свободная дырка прини-

мают непосредственное участие в хемосорбционной связи. '

В первом случае говорят о прочной и-связи, во втором — о проч-

ной p-связи. Эти формы связи представляют два предельных случая,

из которых первый соответствует чисто гомеополярной, а второй —

чисто ионной. В действительности, как правило, связь бывает про-

* Взгляды Волькенштейна являются более общими, чем электронные пред-

ставления, развиваемые, например, Хауффе и Вагнером [19].

22

межуточного типа. «Слабая» связь является однЙйсттронно’й (того же

типа, что в молекулярном ионе Н|). Связь между адсорбированным

атомом и кристаллом осуществляет валентный электрон адсорби-

рованного атома, в большей или меньшей степени «затянутый»

в кристаллическую решетку. Адсорбированный таким образом атом

обладает повышенной реакционной способностью и может реаги-

ровать как с молекулами, приходящими из объема, так и с молеку-

лами, сорбированными в приповерхностном слое.

Центром для адсорбции атома (молекулы) из газа может служить

не только ион металла Ме+, но также и анион R~. В последнем слу-

чае электронное облако адсорбированного атома затягивается

в решетку симметрично относительно иона R~, являющегося

адсорбционным центром.

ii В случае «прочной» связи свободный электрон или дырка лока-

|иизуется при ионе (адсорбционный центр), причем этот ион превра-

пцается как бы в нейтральный атом с неспаренным валентным элек-

|троном, т. е. в радикал. Если решетка кристалла состоит из много-

явалентных ионов, то могут образовываться не нейтральные радикалы,

[а ион-радикалы. Образующийся нейтральный атом (радикал), т. е.

^фактически свободная валентность на поверхности кристалла, может

[либо прочно адсорбировать на поверхности одновалентный атом

с образованием двухэлектронной связи, либо при взаимодействии

с молекулой перераспределить в ней связи по схемам, показанным

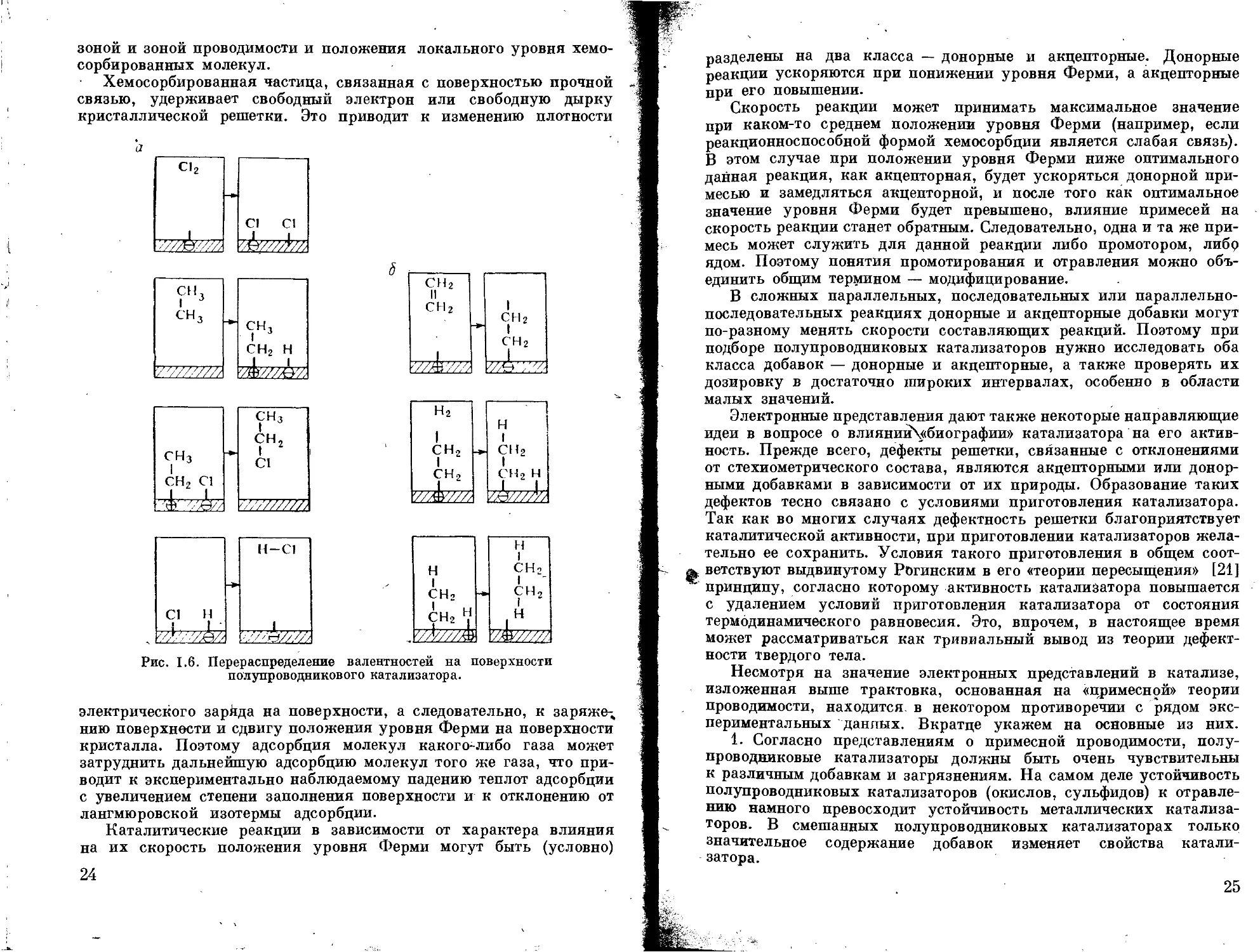

гна рис. 1.6.

К По схеме рис. 1.6, а поверхность обогащается радикалами, кото-

рые вступают в реакцию, как показано на рисунке, или могут за

ючет десорбции радикалов, слабо связанных с поверхностью, давать

•рачало гомогенным цепным реакциям. По схеме 1.6, б молекула,

^обладавшая в свободном состоянии двойной связью, в адсорбиро-

ванном виде приобретает свободную валентность и делается реак-

ционноспособным поверхностным радикалом. В обоих случаях сво-

бодная валентность остается ненасыщенной и после акта адсорбции,

рю перемещается от атома поверхности катализатора к молекуле,.

[участвующей в реакции. '

1 Наличие свободной валентности на поверхности является, с точки

шрения электронной теории, необходимым, хотя и не всегда доста-

точным условием протекания реакции в адсорбционном слое. Согласно ;

этой теории, в реакции участвуют не все хемосорбированные частицы, I

а только те, которые находятся в реакционноспособном состоянии, 1

определяемом для данной реакции ее механизмом. Поэтому скорость |

реакции определяется при прочих равных условиях относительным !

содержанием среди хемосорбированных молекул активной для

данной реакции формы. Волькенштейн, а затем Гарсиа де ля Банда

120] показали, что при установившемся электронном равновесии

относительные содержания различных форм хемосорбированных

частиц, а следовательно, и скорость каталитической реакции, свя-

занной с концентрацией реакционноспособных форм, зависят от по-

ложения уровня Ферми, энергетического интервала между валентной

23

зоной и зоной проводимости и положения локального уровня хемо-

сорбированных молекул.

Хемосорбированная частица, связанная с поверхностью прочной

связью, удерживает свободный электрон или свободную дырку

Рис. 1.6. Перераспределение валентностей на поверхности

полупроводникового катализатора.

электрического заряда на поверхности, а следовательно, к заряже-

нию поверхности и сдвигу положения уровня Ферми на поверхности

кристалла. Поэтому адсорбция молекул какого-либо газа может

затруднить дальнейшую адсорбцию молекул того же газа, что при-

водит к экспериментально наблюдаемому падению теплот адсорбции

с увеличением степени заполнения поверхности и к отклонению от

лангмюровской изотермы адсорбции.

Каталитические реакции в зависимости от характера влияния

на их скорость положения уровня Ферми могут быть (условно)

24

разделены на два класса — донорные и акцепторные. Донорные

реакции ускоряются при понижении уровня Ферми, а акцепторные

при его повышении.

Скорость реакции может принимать максимальное значение

при каком-то среднем положении уровня Ферми (например, если

реакционноспособной формой хемосорбции является слабая связь).

В этом случае при положении уровня Ферми ниже оптимального

данная реакция, как акцепторная, будет ускоряться донорной при-

месью и замедляться акцепторной, и после того как оптимальное

значение уровня Ферми будет превышено, влияние примесей на

скорость реакции станет обратным. Следовательно, одна и та же при-

месь может служить для данной реакции либо промотором, либр

ядом. Поэтому понятия промотирования и отравления можно объ-

единить общим термином — модифицирование.

В сложных параллельных, последовательных или параллельно-

последовательных реакциях донорные и акцепторные добавки могут

по-разному менять скорости составляющих реакций. Поэтому при

подборе полупроводниковых катализаторов нужно исследовать оба

класса добавок — донорные и акцепторные, а также проверять их

дозировку в достаточно широких интервалах, особенно в области

малых значений.

Электронные представления дают также некоторые направляющие

идеи в вопросе о влияний\«биографии» катализатора на его актив-

ность. Прежде всего, дефекты решетки, связанные с отклонениями

от стехиометрического состава, являются акцепторными или донор-

ными добавками в зависимости от их природы. Образование таких

дефектов тесно связано с условиями приготовления катализатора.

Так как во многих случаях дефектность решетки благоприятствует

каталитической активности, при приготовлении катализаторов жела-

тельно ее сохранить. Условия такого приготовления в общем соот-

ветствуют выдвинутому Рогинским в его «теории пересыщения» [21]

принципу, согласно которому активность катализатора повышается

с удалением условий приготовления катализатора от состояния

термодинамического равновесия. Это, впрочем, в настоящее время

может рассматриваться как тривиальный вывод из теории дефект-

ности твердого тела.

Несмотря на значение электронных представлений в катализе,

изложенная выше трактовка, основанная на «примесной» теории

проводимости, находится, в некотором противоречии с рядом экс-

периментальных данных. Вкратце укажем на основные из них.

1. Согласно представлениям о примесной проводимости, полу-

проводниковые катализаторы должны быть очень чувствительны

к различным добавкам и загрязнениям. На самом деле устойчивость

полупроводниковых катализаторов (окислов, сульфидов) к отравле-

нию намного превосходит устойчивость металлических катализа-

торов. В смешанных полупроводниковых катализаторах только

значительное содержание добавок изменяет свойства катали-

затора.

25

2. Каталитические реакции на полупроводниковых катализаторах

весьма часто проводятся в области столь высоких температур (400—

500° С), что участие примесных электронов в электропроводности

полупроводников невелико.

3. Наиболее активными, избирательными и технически при-

годными катализаторами являются окислы или сульфиды переход-

ных металлов, тогда как, исходя из представлений примесной теории,

каталитическими свойствами, должны обладать многие полупровод-

ники. Согласно представлениям этой теории, различного типа

модифицирование должно оказывать большее влияние на каталити-

ческие свойства полупроводника, чем его первоначальный химиче-

ский состав. На самом деле наблюдается обратное.

Кроме того, как указывает Волькенштейн [22], имеются значи-

тельные различия между идеальной и реальной поверхностью, что

может очень сильно исказить характер закономерностей, а следо-

t вательно, делает их толкование совершенно неоднозначным.

/ , Механизм окислительно-восстановительных реакций. В настоя-

Лущее время многие исследователи весьма скептически относятся

/ к идеям о связи каталитической активности с коллективными свой-

’Оствами электронов твердого тела (см., например, [23]) и вновь скло-

/ няются к чисто химическим концепциям, близким к теории проме-

/ жуточных соединений. Однако в рамках этих концепций, как ука-

зывалось в самом начале этой книги, нельзя объяснить многие

факты и наиболее фундаментальный из них — явление промотиро-

вания и модифицирования без образования новой фазы. Поэтому

более вероятным является широкая вариация механизмов катализа

от реакций, связанных, главным образом, с коллективными свой-

ствами электронов в твердом теле, до превращений, практически

идентичных с объемными гомогенными реакциями. Рассмотрим общий

подход к явлениям катализа на полупроводниках на примере наи-

более типичных для них окислительно-восстановительных превра-

щений. Для большей конкретности будет рассмотрен случай окис-

ления органических соединений.

Любая реакция контактного окисления должна включать с4$-

дующие стадии: V

1) образование электронной связи молекулы реагента с катали-

затором (хемосорбция реагента);

2) то же для молекулы кислорода (хемосорбция кислорода);

3) передача катализатором электронов от донора (реагента)

акцептору (кислороду); '

4) взаимодействие образовавшегося органического иона, ради-

кала или ион-радикала с ионом кислорода и возникновение новой

молекулы — продукта окисления; ' ,

5) десорбция продукта окисления.

Из сказанного вытекает, что катализатор окисления должен

быть способен -образовывать акцепторно-донорную связь с органи-

ческим реагентом и кислородом и каким-либо путем передавать

электроны от одной участвующей в реакции молекулы к другой.

26

Сам по себе механизм передачи электронов катализатором не имеет

значения и может быть различным для разных катализаторов

и реакций.

В отношении последовательных этапов реакций окисления при-

меним общий для случая сложных последовательных кинетических

процессов принцип лимитирующей стадии. Отсюда следует, что

в зависимости от величины скоростей составляющих стадий корре-

ляция между активностью катализатора и такими его свойствами,

как способность к комплексообразованию, электропроводность,

величина хемосорбции кислорода, может наблюдаться или отсутство-

вать. В силу этого возникает кажущаяся неоднозначность связи

каталитической активности твердого тела в реакциях окисления

с вышеперечисленными его свойствами.

Первые две стадии реакций контактного окисления, наряду с из-

ложенными выше механизмами, могут протекать по механизму

комплексообразования в тех случаях, когда катионы решезжи

сохраняют свою индивидуальность. Вервей [24] для обратных

шпинелей*, а затем Морин [251 — для окислов металлов с незапол-

ненными 3(?-уровнями электронов указали на такую возможность,

объяснив возникновение в таких соединениях электропроводности

присутствием в них ионов одного и того же металла в различных

валентных состояниях и в эквивалентных позициях кристаллической

решетки. Можно предполагать, что подобного рода механизм электро-

проводности возможен не только для окислов (в том числе и тройных

систем окислов [26]), но и для многих полупроводниковых соеди-

нений переходных металлов. Базируясь на этих представлениях,

Дауден [27 ] рассматривает хемосорбцию на поверхности и явления

замещения одного сорбента другим как реакции образования и пре-

вращения комплексов по механизму Sjvl- и SN2-замещения. Киселев

[28] также рассматривает адсорбцию как процесс поверхностного

комплексообразования, когда при возникновении донорно-акцеп-

торных связей неподеленная пара электронов лиганда оказывается

затянутой на внутренние орбитали атома решетки, являющегося

центром адсорбции. При таком механизме адсорбированные мо-

лекулы всегда будут в той или иной мере реакционноспособны.

Действительно, затягивание неподеленной пары лиганда на внутрен-

ние орбитали центрального атома приведет к деформации адсорби-

рованной молекулы и ослаблению внутримолекулярных связей.

Отметим попутно, что трактовка Киселева справедливо распростра-

няет электронные представления и на механизм кислотно-основного

гетерогенного катализа. Развивая представления теории поля ли-

гандов, Руней и Уэбб [29] показали, что механизм реакций дейтеро-

обмена, гидрирования и дегидрирования углеводородов на переходных

* Шпинелями называются такие окислы, в структуре которых атомы кисло-

рода образуют плотную кубическую решетку с октаэдрическими пустотами,

в которых расположены ионы двух- и трех^ледтных металлов. Обратная шпи-

нель имеет структуру Ме3+ [Ме2+ Ме3+] О4. ,

27

металлах также может быть хорошо объяснен, исходя из пред-

ставлений о поверхностных л-комплексах. Они считают, что поверх-

ностные атомы металлов обладают свойствами свободных атомов

или ионов,

Волькенштейн и Киселев подчеркивают, что при рассмотрении

системы адсорбент — адсорбат как единой квантовомеханической

системы электронный переход означает лишь переход носителя тока

(электрона, дырки) из одного энергетического состояния в другое

без фиксации геометрии перехода. Однако при сохранении ионами

решетки своих индивидуальных свойств и отсутствии зон проводи-

мости такая трактовка уже становится неприемлемой. В этом случае

переход электронов .от молекулы органического соединения к твер-

дому катализатору может привести к обычной реакции восстановле-

ния катиона переменной валентности, входящего в состав катализа-

тора, аналогично тому, как это происходит в гомогенном катализе

R3CH + Men+ —> R3C- +Me(n-1)+4-Н+

Соответственно, для сорбции кислорода процесс можно рассматри-

вать как окисление поверхностных ионов.

Мерой окислительной способности ионов в растворах является,

как известно, величина окислительно-восстановительного потен-

циала. По аналогии с уравнениями Бренстеда и Поляни — Семе-

нова [30, 31], можно предположить, что скорость стадии перехода

электрона от молекулы органического вещества к катализатору

выражается уравнением

lgA=24.-|-Blg£7 (1.25)

где U — окислительно-восстановительный потенциал катиона с об-

ратным знаком; к — константа скорости перехода; А и В — кон-

станты.

В таком случае при достаточной скорости окисления катиона

активность катализатора будет определяться значением U. Дей-

ствительно, мы знаем, что наиболее активными гомогенными ката-

лизаторами являются ионы марганца и кобальта, у которых наи-

более отрицательный окислительно-восстановительный потенциал.

Видимо, этот принцип можно распространить и на катализаторы,

у которых электроны решетки не обобщены. Как известно, кобальт-

содержащие катализаторы, в том числе и безванадиевые, обладают

высокой активностью в процессах с окислением связи С — Н.

Третья стадия процессов окисления — передача электронов от

донора к акцептору (от реагента к кислороду), в отличие от первых

двух, является специфичной для гетерогенного катализа и связывает

его с проблемами физики твердого тела. Принципиально проблема

подвижности электронов в адсорбционном комплексе не отличается

от проблемы подвижности электронов внутри молекулы, поскольку

- такая подвижность обусловливает реакционную способность системы.

Действительно, реакцию окисления какого-либо соединениц, напри-

мер SO2, на твердом катализаторе можно себе представить в виде

28

. . -ж ...

передачи электронов катализатора внутри адсорбционного комплекса,

аналогично передаче электронов внутри молекулы органического

соединения по системе двойных связей. При таком механизме, в кото-

ром в общем виде уже нельзя исключить пространственное передви-

жение электронов, лимитирующим фактором может оказаться по-

движность носителей тока, которая у полупроводниковых соеди-

нений невелика.

Если электропроводность объясняется перезарядкой ионов, зон-

ная теория полупроводников, по-видимому, в простейшем виде

неприменима; не происходит полного вырождения уровней валент-

ных электронов в отдельных ионах, а сохраняется периодичность

в энергетическом спектре валентных электронов кристалла. Катионы

решетки находятся в потенциальной яме, так что переход электрона

от катиона к катиону требует энергии активации, а длина свободного

пробега электрона соответствует междуатомным расстояниям в кри-

сталлической решетке. В таком случае энергия активации опреде-

ляется не только параметрами атома, образующего катион (т. е.

в конечном счете его положением в таблице Менделеева), но и меж-

атомными расстояниями в кристалле, что указывает на значение

геометрических параметров кристалла в отношении его каталити-

ческой активности.

Передача электронов катализатором может также осуществляться

прямым взаимодействием атома кислорода с электроном катиона

восстановленного катализатора, т. е. по механизму окисления-

восстановления катализатора.

Взаимодействие поверхностных радикалов или ион-радикалов

(их существование теперь доказано исследованиями с помощью

ИК спектров и методом ЭПР) с атомами кислорбда или между собою

могут протекать по разным детальным механизмам, но, очевидно,

с большой скоростью и поэтому не ~могут являться определяющими

стадиями.

Десорбция продуктов может быть связана с рекомбинацией

электронов и дырок, т. е. зависеть от подвижности носителей тока,

либо может протекать по механизмам, обратным механизмам адсорб-

ции, т. е. с энергетическими или пространственными переходами

электронов.

Как видно из изложенного, характер переходов электронов при

окислительно-восстановительных превращениях,' а следовательно,

и кинетические лимитирующие стадии процесса могут быть доста-

точно разнообразными. Поэтому мало вероятными представляются

однозначные корреляции каталитической активности с различными

электрофизическими параметрами катализатора при широкой вариа-

ции этих параметров и условий реакции. Соответственно, как пра-

вило, ни одно из указанных свойств твердого тела не является доста-

точным, а только необходимым для придания ему каталитической

активности.

29

1.4. ПРОМЕЖУТОЧНЫЕ СОЕДИНЕНИЯ, ЭНЕРГЕТИЧЕСКИЕ

И ГЕОМЕТРИЧЕСКИЕ ФАКТОРЫ В КАТАЛИЗЕ

/ Промежуточные соединения. Как указывалось выше, ряд затруд-

I нений при объяснении явлений гетерогенного катализа с точки зре-

ния коллективных свойств электронов твердого тела, а также успехи

в идентификации поверхностных адсорбированных соединений при-

вели к возрождению чисто химических концепций в теории катализа,

; в общем аналогичных первоначальной теории промежуточных со-

} единений. Особое значение приобретают при этом индивидуальные

| свойства атомов и ионов в твердом теле, т. е. свойства, определяемые

/ положением элемента в периодической системе элементов. Соот-

I ветственно, как и в общей теории химических реакций велика роль

J энергетических параметров самого превращения.

1 Исследования инфракрасных спектров адсорбированных моле-

кул показали, что в процессе адсорбции, а следовательно, и в первой

стадии катализа, действительно происходит образование промежу-

точных соединений, которые во многих случаях идентичны или

близки к обычным химическим соединениям, постулировавшимся

в ряде механизмов каталитических превращений.

! Так, Сидоровым [32] было показано образование эфирных Свя-

’ зей при адсорбции метанола на силикагеле. Хироте, Фуэки и Сакаи

[33] установили наличие поверхностных координационных алю-

; миниевых комплексов при адсорбции метиламина на окиси алюми-

; ния, Захтлер с сотрудниками [34] показали, что первой стадией

I процесса окисления бензальдегида на окисных катализаторах яв-

/ ляется образование несимметричного бензоата металла. Эти данные

! свидетельствуют о том, что химические свойства веществ, участву-

? ющих в каталитических процессах, в значительной степени сохра-

] няются и в ходе поверхностных реакций, что может служить хорошей

' основой для раскрытия их механизма.

Принцип энергетического соответствия. Согласно принципу

энергетического соответствия Баландина [35] для разрыва связи

А—В в молекуле, адсорбированной на поверхности катализатора,

требуется меньшая энергия, чем в объеме, потому что части моле-

кулы А и В связываются с атомами катализатора с выделением

энергии. Энергетические барьеры при реакции

AB + CD = AD + BC

для адсорбции исходных молекул Еадс и десорбции продуктов

реакции Едес выражаются уравнениями

’ ч ъ

I + (1-26)

I di di

‘‘ s h

\ Елес= — (1-27)

где h — теплота реакции; s = (?АВ + <2cd + Cad + <2вс — сумма

энергий образующихся и разрываемых связей; q — Сак + Свк +

30

+ Qck + <2dk — адсорбционный потенциал, равный сумме энергии

связей катализатора с атомами и радикалами, образующимися в про-

цессе реакции.

Энергия активации реакции Е выражается по Баландину урав-

нением

Е=^-е, (1.28>~

4

где е — энергетический барьер наиболее эндотермической стадии;

3/4 — коэффициент, учитывающий, что при катализе происходит

деформация связей, а не их разрыв.

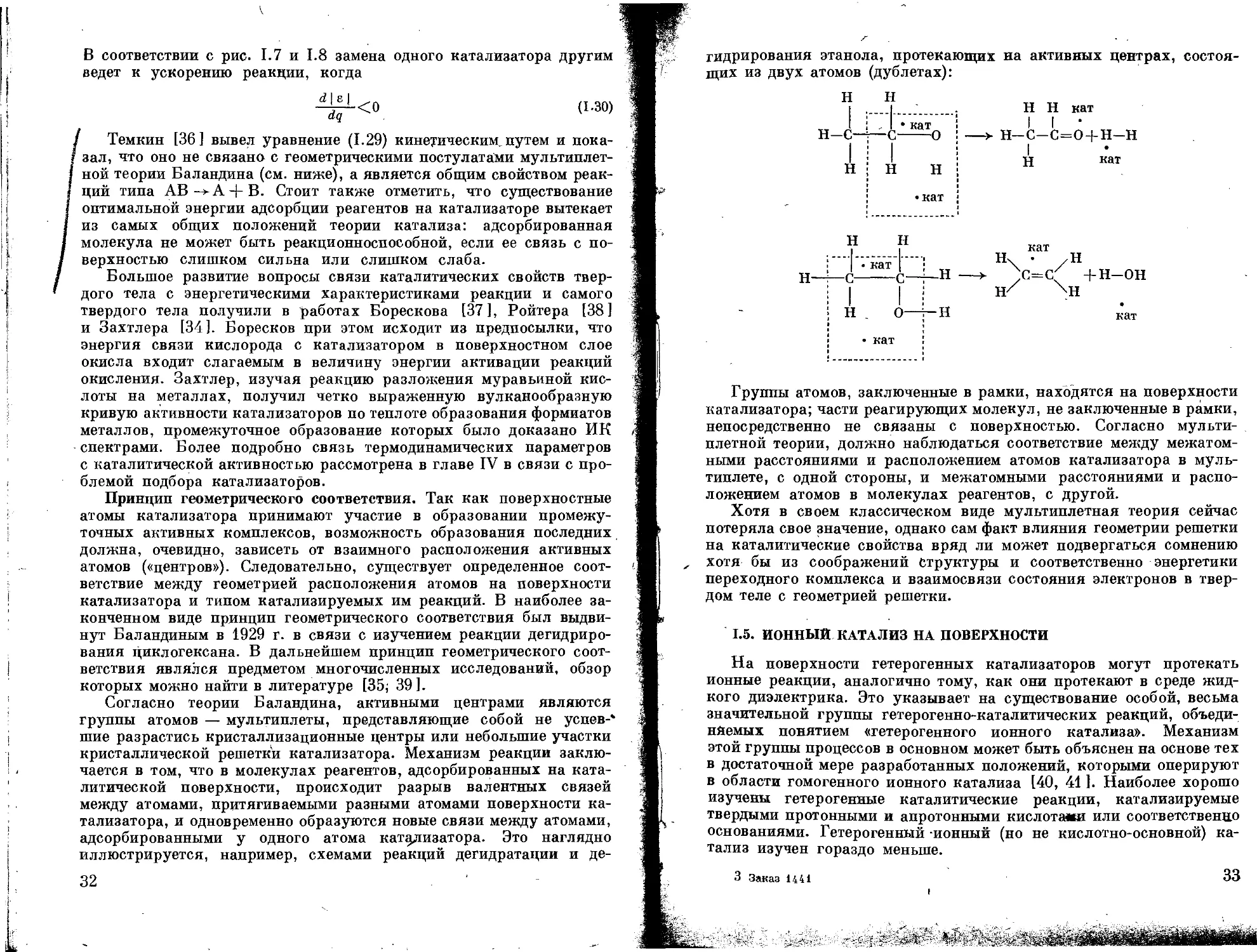

Рис. 1.7. Зависимость энергетиче-

ского барьера реакции от адсорб-

ционного потенциала катализатора

для случая, когда одна из стадий

эндотермична.

Рис. 1.8. Зависимость энергетического

барьера реакции от адсорбционного

потенциала катализатора для случая,

когда обе стадии экзотермичны.

Максимальная активность катализатора для данной реакции

достигается при

<7 = 4 (1-29)

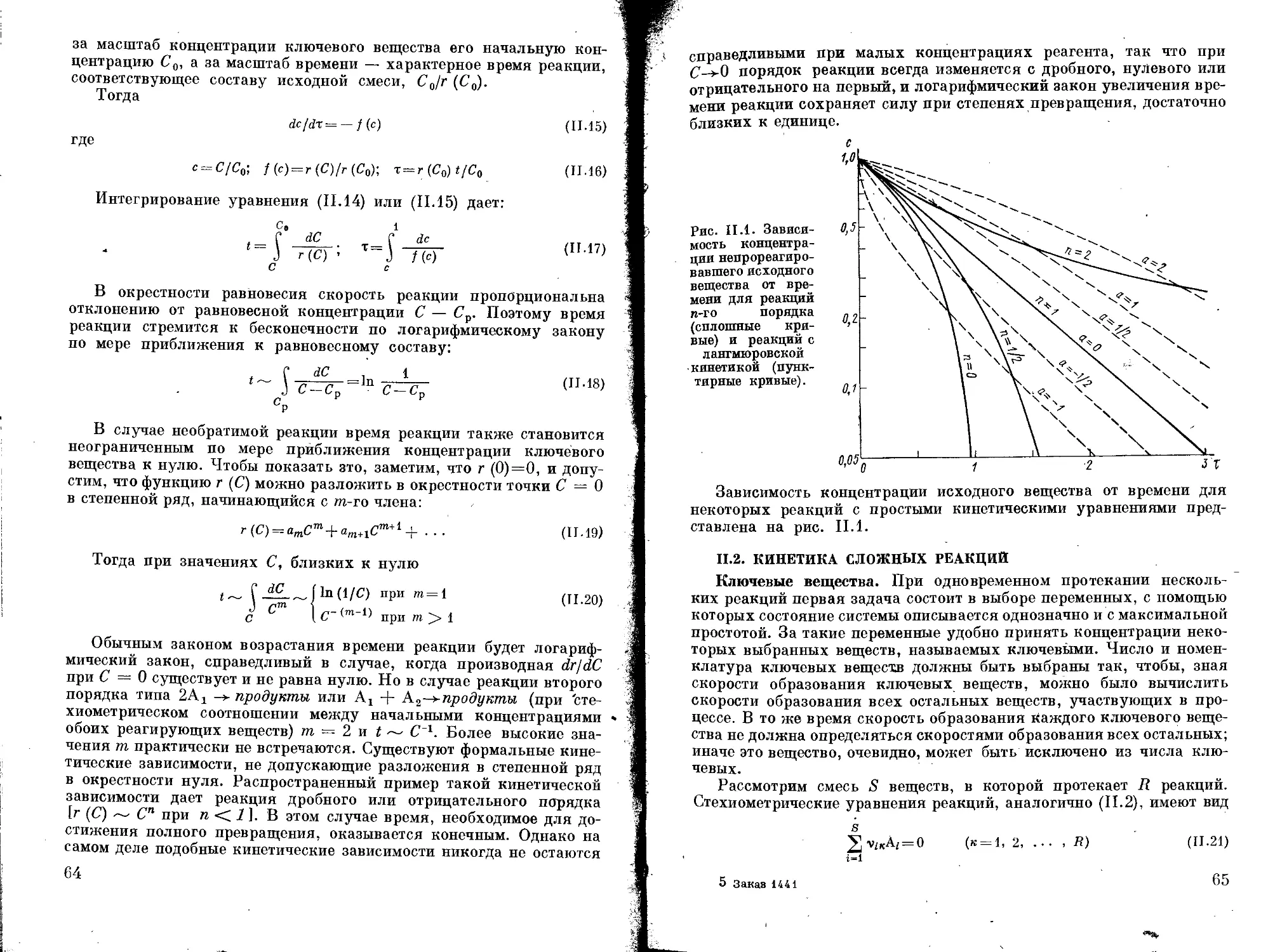

что видно из рис. 1.7 и 1.8, на которых даны зависимости

^адс и Елес от q. При постоянных значениях q величина энер-

гетического барьера определяется наименьшей из двух величин h

или s, которые, согласно уравнениям (1.26),и (1.27), линейно зависят

от адсорбционного потенциала q, образуя на графике прямые, накло-

ненные к оси абсцисс под углом 45°, которые получили в специаль-

ной литературе наименование «вулканообразные кривые». Зависи-

мость энергетического барьера реакции от адсорбционного потен-

циала катализатора выражается на графиках сплошной ломаной

линией. Минимум значения Е лежит либо точно в точке s/2 (рис. 1.7),

когда одна из стадий реакции эндотермична, либо в окрестностях

точки s/2 в интервале ±h/2 (рис. 1.8), когда обе стадии экзотермичны

и реакция в области минимума не имеет энергетического барьера.

31

к

В соответствии с рис. 1.7 и 1.8 замена одного катализатора другим

ведет к ускорению реакции, когда

4г<0 <ьзщ

' Темкин [36] вывел уравнение (1.29) кинетическим, путем и пока-

зал, что оно не связана с геометрическими постулатами мультиплет-

ной теории Баландина (см. ниже), а является общим свойством реак-

ций типа АВ->А4-В. Стоит также отметить, что существование

оптимальной энергии адсорбции реагентов на катализаторе вытекает

из самых общих положений теории катализа: адсорбированная

молекула не может быть реакционноспособной, если ее связь с по-

верхностью слишком сильна или слишком слаба.

Большое развитие вопросы связи каталитических свойств твер-

дого тела с энергетическими характеристиками реакции и самого

твердого тела получили в работах Борескова [37], Ройтера [38]

и Захтлера [34]. Боресков при этом исходит из предпосылки, что

энергия связи кислорода с катализатором в поверхностном слое

окисла входит слагаемым в величину энергии активации реакций

окисления. Захтлер, изучая реакцию разложения муравьиной кис-

лоты на металлах, получил четко выраженную вулканообразную

кривую активности катализаторов по теплоте образования формиатов

металлов, промежуточное образование которых было доказано ИК

спектрами. Более подробно связь термодинамических параметров

с каталитической активностью рассмотрена в главе IV в связи с про-

блемой подбора катализаторов.

Принцип геометрического соответствия. Так как поверхностные

атомы катализатора принимают участие в образовании промежу-

точных активных комплексов, возможность образования последних

должна, очевидно, зависеть от взаимного расположения активных

атомов («центров»). Следовательно, существует определенное соот-

ветствие между геометрией расположения атомов на поверхности

катализатора и типом катализируемых им реакций. В наиболее за-

конченном виде принцип геометрического соответствия был выдви-

нут Баландиным в 1929 г. в связи с изучением реакции дегидриро-

вания циклогексана. В дальнейшем принцип геометрического соот-

ветствия являлся предметом многочисленных исследований, обзор

которых можно найти в литературе [35; 39].

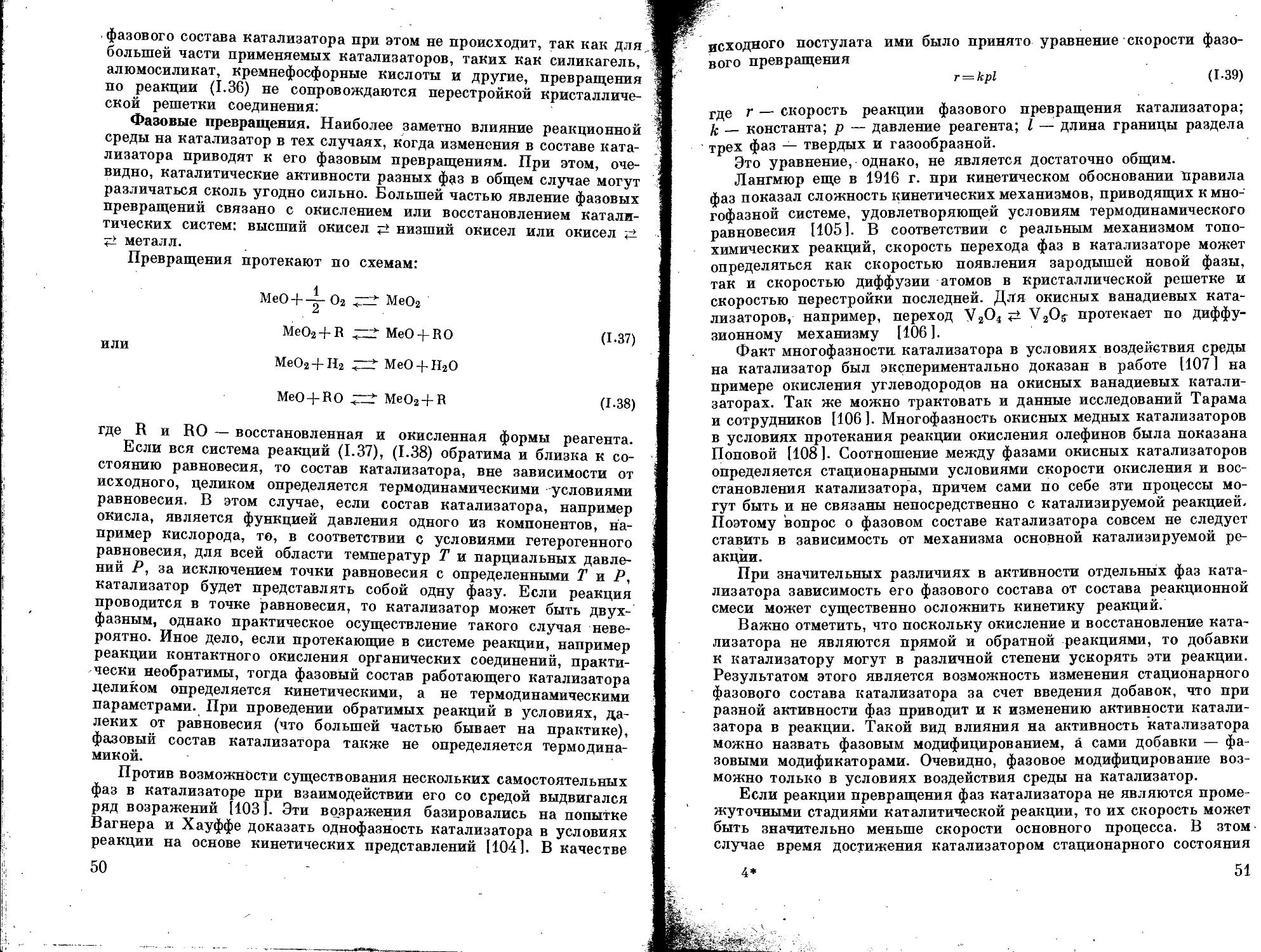

Согласно теории Баландина, активными центрами являются

группы атомов — мультиплеты, представляющие собой не успев-'

шие разрастись кристаллизационные центры или небольшие участки

кристаллической решетки катализатора. Механизм реакции заклю-

чается в том, что в молекулах реагентов, адсорбированных на ката-

литической поверхности, происходит разрыв валентных связей

между атомами, притягиваемыми разными атомами поверхности ка-

тализатора, и одновременно образуются новые связи между атомами,

адсорбированными у одного атома катализатора. Это наглядно

иллюстрируется, например, схемами реакций дегидратации и де-

32 '

гидрирования этанола, протекающих на активных центрах, состоя-

щих из двух атомов (дублетах):

Н Н кат

I I •

Н— С-С=о + Н- н

I

Н кат

Н

Н Н

|. кат | ;

-С---С—г-н

Н . О—?-н

• кат :

кат

Н\ ’ /Н

\:=с/ +н-он

кат

Группы атомов, заключенные в рамки, находятся на поверхности

катализатора; части реагирующих молекул, не заключенные в рамки,

непосредственно не связаны с поверхностью. Согласно мульти-

плетной теории, должно наблюдаться соответствие между межатом-

ными расстояниями и расположением атомов катализатора в муль-

типлете, с одной стороны, и межатомными расстояниями и распо-

ложением атомов в молекулах реагентов, с другой.

Хотя в своем классическом виде мультиплетная теория сейчас

потеряла свое значение, однако сам факт влияния геометрии решетки

на каталитические свойства вряд ли может подвергаться сомнению

хотя бы из соображений структуры и соответственно энергетики

переходного комплекса и взаимосвязи состояния электронов в твер-

дом теле с геометрией решетки.

1.5. ИОННЫЙ КАТАЛИЗ НА ПОВЕРХНОСТИ

На поверхности гетерогенных катализаторов могут протекать

ионные реакции, аналогично тому, как они протекают в среде жид-

кого диэлектрика. Это указывает на существование особой, весьма

значительной группы гетерогенно-каталитических реакций, объеди-

няемых понятием «гетерогенного ионного катализа». Механизм

этой группы процессов в основном может быть объяснен на основе тех

в достаточной мере разработанных положений, которыми оперируют

в области гомогенного ионного катализа [40, 411. Наиболее хорошо

изучены гетерогенные каталитические реакции, катализируемые

твердыми протонными и апротонными кислотами или соответственно

основаниями. Гетерогенный ионный (но не кислотно-основной) ка-

тализ изучен гораздо меньше.

3 Заказ 1441

33

Кислотно-основпой катализ. Каталитическое действие кислот

на различные гетеролитические реакции в органической химии, та-

кие, как гидролиз, конденсация, изомеризация и другие, является

наиболее старым примером катализа. Ему посвящен ряд монографий

[42—441; здесь мы коснемся лишь основных положений теории, свя-

занных с переносом процессов на твердую поверхность. Обзоры по

этому вопросу изложены в работах [45—47 ].

Основная функция катализатора-кислоты состоит во введении

протона или положительного иона в реагирующую молекулу, а ка-

тализатора-основания — в удалении протона из молекулы или вве-

дении в нее аниона. Образующиеся таким путем заряженные комп-

лексы нестабильны и либо реагируют с другой молекулой, либо рас-

падаются; в обоих случаях происходит регенерация катализатора.

Процессы переноса протона называют прототропией, а анионов —

анионотропией.

Действие катализаторов в таких процессах может быть выражено,

например, такой протолитической схемой:

кислотный катализ

основной катализ

СН“ с=о+нв

;С=С—О+НВ \с = СОН+В-

СН—с=о+в~

Другим примером являются реакции с обратимым присоедине-

нием молекул, содержащих гидроксильную группу, к карбониль-

ной группе

ОН

НВ-|-\с=О+ВОН >С+ 4-ROH+B- \с<^ +НВ

ОН 0R

/°" \ /0Н

B"+V;=O+ROH —' 'ус +НВ +В“

z 7 \qr z \qr

Скорость каждой стадии в реакциях кислотно-основного ката-

лиза вследствие снижения энергии активации значительно выше,

чем у всего процесса в целом, когда тот протекает без ката-

лизатора.

Вышеприведенные механизмы относятся к так называемым брен-

стедовским кислотам или основаниям, содержащим, соответственно,

ион Н+ или ОН-. Как известно, в современной физической химии

понятие кислот и оснований распространяют на соединения, не

имеющие ионов Н+ и ОН-, но способные быть акцепторами (кис-

лоты) или донорами («снования) электронной пары. Такие кислоты

и основания называют льюисовскими. Ввиду общности действия

льюисовских кислот и оснований и дативных комплексов, в послед-

34

нее время намечается тенденция возврата к первоначальному опре-

делению кислот и оснований. Однако, поскольку химическое воз-

действие бренстедовских и льюисовских кислот в значительной мере