Автор: Гребенюк В.А. Пыжбянов Я.С. Ерофеев И.Е. Баранов А.С. Вороненко В.К.

Теги: промышленность горное дело справочник по горнорудному делу

Год: 1983

Текст

УДК [622.272.06 : 622.34] (035)

Справочник по горнорудному делу/Под ред. В. А. Гребенюка, Я. С. Пыжьянова,

И. Е. Ерофеева. М., Недра, 1983, 816 с.

Отражает современное состояние техники и технологии подземной разра-

ботки рудных месторождений. Освещен весь комплекс горных работ: геология,

маркшейдерия, осушение, вскрытие н подготовка, проведение и крепление гор-

ных выработок, проветривание н системы разработки, буровзрывные работы,

выпуск и доставка руды, закладка выработанного пространства. Рассмотрены

вопросы рудничной откатки, подъема, армироеки стволов, водоотлива, компрес-

сорного хозяйства, энергоснабжения, связи и автоматизации, вентиляции и тех-

ники безопасности.

Для инженерно-технических работников горнодобывающих предприятий,

проектных и научно-исследовательских организаций. Может быть использован

преподавателями и студентами горных вузов.

Табл. 378 ил. 331, список лит — 119 иазв.

Авторы: В.А Гребенюк, ЯС. Пыжьянов, И. Е Ерофеев, А. С. Ба-

ранов, В. К. Вороненко, Н. Г. Гаркуша, А. С Донченко, В. А. Зиновьев,

В. Р. Именитое, В. В. Пак, А. М. Белоусов, С. А. Бобнев, В Б. Коняева,

Н. И. Масленников, С. Ф. Северин, Г. В. Соколов, О. А Сокольников.

Рецензенты- чл.-кор. АН СССР Д М. Бронников, каид. техн, наук

А. С. Воронюк, канд геол.-мииср. наук С. Ф. Борисов, проф. д-р техн, наук

Г. П. Демидюк, канд. тсхи. паук А. II. Буеайский, каид. техи. наук Л. И. Бур-

цев, проф. д-р техи. наук А Т. Айруни (все ИПКОН АН СССР), проф. д-р

техи. паук В. В. Алексеев (МГРИ им. Орджоникидзе).

2504000000-150

’ 043(01)-83----276~8-

© Издательство «Недра», 1983

ПРЕДИСЛОВИЕ

«Основными направлениями экономического и социального развития СССР

,|а 1981—1985 годы и на период до 1990 года», утвержденными XXVI съездом

КПСС, определены опережающие темпы развития сырьевой базы черной, цветной

металлургии и предприятий по производству минеральных удобрений. В перспек-

тиве предстоит ввести в эксплуатацию ряд новых месторождений, повысить эффек-

тивность работы действующих горных предприятий за счет ускорения научно-

технического прогресса, широкого и быстрого внедрения в производство

достижений Науки, техники и передового опыта. В этом плайе многое

зависит от своевременного выпуска справочной литературы — концентрирован-

ной и систематизированной информации для инженерно-технических работников

и организаторов горного производства Крупным событием в горном деле было

издание справочника по горнорудному делу в 1961 году. Этот фундаментальный

труд, получивший мировую известность, и поныне является важным пособием для

специалистов, связанных с подземными работами Вместе с тем за 20 лет со времени

его издания произошли существенные изменения, возросли масштабы, глубина и

сложность подземных работ; повысились требования в отношении полноты выемки

полезных ископаемых, комплексного освоения недр, охраны окружающей среды,

безопасности горных работ; практика горного дела пополнилась новыми научно-

техническими, технологическими и организационными решениями; установлены

новые стандарты и нормы, уточнены многие понятия и термины, а в связи с пере-

ходом па международную систему единиц измерения физических величин —

эмпирические формулы; в горнорудную промышленность нрншло повое поколение

специалистов, подготовленных по новым учебным программам.

Особенно острая необходимость в справочной литературе наблюдается при

освоении месторождений в необжитых районах, где библиотечные фонды техни-

ческой литературы еще не сформированы.

Ввиду необходимости в оперативном выпуске справочника авторы не стре-

мились к созданию многотомного произведения, что требует привлечения более

широкого круга специалистов, сложно в организационном плане и, самое главное,

заняло бы много времени.

В настоящий справочник в минимальном объеме, необходимом для инженеров

и организаторов подземного производства, включены ис утратившие своей значи-

мости материалы из предыдущего издания, а также из специальных справочников

(механика, маркшейдера, геолога).

Основное внимание при его подготовке было уделено методическим вопросам и

отбору наиболее полезного материала из обширного объема информации, накоп-

ленного за последние 20 лет. Главная цель справочника — отразить современное

.состояние горного дела и тенденции в его развитии В этом плане большую помощь

оказали сотрудники ИПКОН АН СССР, взявшие на себя труд по рецензированию

рукописи.

В процессе работы над справочником авторы обращались за консультациями

к сотрудникам других институтов, работникам министерств, учтены многие заме-

чания и предложения ИТР горнорудных предприятий, а также сотрудников изда-

тельства.

Можно надеяться, что настоящее издание будет полезным для многих спе-

циалистов горного дела. Вместе с тем, в нем ие исключены и недостатки. Все заме-

чания и предложения по справочнику будут приняты авторами с благодарность»,

РАЗДЕЛ 1

ПОРЯДОК СТРОИТЕЛЬСТВА, ЭКСПЛУАТАЦИИ

И ЛИКВИДАЦИИ ГОРНОГО ПРЕДПРИЯТИЯ

Горное предприятие — промышленное предприятие, находящееся на само-

стоятельном балансе и предназначенное для разработки месторождения полезного

ископаемого, часто совмещаемой с его эксплуатационной разведкой и доразведкой

в пределах горного отвода, а также переработкой добываемых руд.

Рудник — горное предприятие, производящее разработку месторождения

в соответствии с горноотводиым актом и состоящее из одной или нескольких

производственных единиц — шахт (штолен), карьеров, поверхностных цехов.

Рудник имеет единое административно-техническое управление.

Шахта — производственная единица, входящая в состав горного предприя-

тия или рудника, которая выполняет подземную добычу полезного ископаемого

в пределах отведенной для нее части месторождения

Проект горного предприятия — это комплекс технических документов, содер-

жащий схемы, расчеты, чертежи (иногда макеты), сметы и пояснительные записки

с принципиальными обоснованиями принимаемых проектных решений. Проекты

разрабатываются на новое строительство горного предприятия, рудника, шахты

или па их расширение, реконструкцию или техническое перевооружение.

Земельный отвод — земельный участок, предоставляемый землепользова-

телям (горным предприятиям, рудникам или шахтам) для разработки месторожде-

ний полезных ископаемых и строительства поверхностных объектов Земельный

отвод оформляется государственным актом на право пользования землей, который

выдается землепользователям исполнительными комитетами районных (город-

ских) Советов народных депутатов.

Горный отвод — часть земных недр, предоставляемая организации или пред-

приятию для промышленной разработки содержащихся в ней залежей полезных

ископаемых.

Управление производством на промышленном предприятии — это научно

обоснованное планирование с определением заданий на конкретный период вре-

мени, контроль за выполнением и регулирование производства с целью его поддер-

жания в заданных параметрах.

ГЛАВА 1

ДАННЫЕ О МЕСТОРОЖДЕНИИ И УСЛОВИЯ

ЕГО ПРОМЫШЛЕННОГО ОСВОЕНИЯ

§ 1. Запасы руд и металлов по месторождению

От обнаружения отдельных рудопроявлений до открытия месторождения и

утверждения по нему запасов руд и металлов геологоразведочные работы про-

ходят два этапа, первый этап — поиски месторождений полезных ископаемых и

второй этап — разведка месторождений полезных ископаемых. В этапе поисков

выделяются две стадии- предварительные поиски и детальные поиски, или поиско-

во-разведочные работы В этапе разведки выделяются три стадии: предваритель-

ная разведка, детальная разведка и эксплуатационная разведка.

В результате детальной разведки производится подсчет запасов, обеспечиваю-

щих работу проектируемого предприятия на амортизационный срок. Запасы по

месторождению являются основанием для составления проекта горного пред-

приятия, рудника (щахты) после их утверждения Государственной комиссией

запасам полезных ископаемых при Совете Министров СССР или в порядке,

нО-иовлеином законодательством Союза ССР.

Уст Стадию детальной разведки, как и предыдущие стадии, как правило, выпол-

ет подразделения Министерства геологии СССР, а доразведку эксплуатируемого

нктОрождсния в пределах горного отвода и эксплуатационную разведку выпол-

яет рудничная геологическая служба горных предприятий.

н .Материалы, полученные в результате доразведки эксплуатируемого место-

оождсиия в пределах горного отвода, позволяют производить уточнение геологи-

ческих и промышленных контуров полезного ископаемого и оперативный пересчет

запасов по соответствующим категориям

Материалы эксплуатационной разведки дают возможность выбрать наиболее

правильное Направление горно-экенлуатациоиных работ. Эксплуатационная

разведка осуществляется за счет основной деятельности предприятия.

§ 2. Нормативный срок существования

горнодобывающего предприятия

Под нормативным сроком существования предприятия понимается срок

минимальной обеспеченности запасами, выявленными в результате детальной

разведки, при соблюдении их необходимых соотношений по категориям.

В зависимости от вида добываемого сырья и производственной мощности

предприятий ориентировочно установлены следующие нормативные сроки их

существования

рудники н карьеры черной металлургии — 20—25 лет, крупные горно-обога-

тительные комбинаты — не менее 40 лет;

крупные предприятия по добыче алюминиевого сырья, медиой, свииново-

цннковой и никелевой руды — 30—40 лет, крупные предприятия по добыче и

производству вольфрама, молибдена, олова, ртути — 20—30 лет, золоторудные

предприятия — 15—20 лет;

небольшие предприятия, эксплуатирующие богатые месторождения некото-

рых цветных металлов, золота и ценных видов неметаллического сырья, а также

россыпные месторождения благородных и редких металлов — 5—10 лет;

крупные предприятия Министерства удобрений и промышленности строитель-

ных материалов — 40—50 лет, средние предприятия — 20—30 лет, сравнительно

небольшие рудники или карьеры — 10—15 лет.

Для новых районов и крупных месторождений, еще ие освоенных промышлен-

ностью, по которым требуются особенно большие капиталовложения, обеспечен-

ность разведанными запасами может быть выше указанных пределов; для старых

районов, где эксплуатируются высокопродуктивные месторождения, допускается

некоторое снижение обеспеченности разведанными запасами.

Более конкретные сроки минимальной обеспеченности разведанными запасами

горнодобывающих предприятий устанавливаются технико-экономическим рас-

четом.

§ 3. Категории запасов и их учет

Запасы твердых полезных ископаемых по степени их изученности подразде-

ляются на разведанные — категории А, В и С, и предварительно оцененные —

категория С2.

Прогнозные ресурсы твердых полезных ископаемых по степени их обоснован-

ности подразделяются па категории Pj, Р2 и Ps.

Запасы категории А должны удовлетворять следующим требованиям:

установлены размеры, форма и условия залегания тел полезного ископаемого,

изучены характер и закономерности изменчивости их морфологии и внутреннего

строения, выделены и оконтурены безрудиые и некондиционные участки внутри

тел полезного ископаемого, при наличии разрывных нарушений установлены их

положение и амплитуды смещения;

определены природные разновидности, выделены и оконтурены промышленные

(технологические) типы и сорта полезного ископаемого, установлены нх состав,

свойства и распределение ценных и вредных компонентов по минеральным формам;

качество выделенных промышленных (технологических) типов и сортов полезного

ископаемого охарактеризовано по всем предусмотренным коиднцнямн показа-

телям;

технологические свойства полезного ископаемого изучены с детальностью,

обеспечивающей получение исходных данных, достаточных для проектирования

технологической схемы его переработки с комплексным извлечением содержа-

щихся в ием компонентов, имеющих промышленное значение;

гидрогеологические, инженерно-геологические, геокриологические, горио-

геологические и другие природные условия изучены с детальностью, обеспечиваю-

щей получение исходных данных, необходимых для составления проекта разра-

ботки месторождений;

контур запасов полезного ископаемого определен в соответствии с требова-

ниями кондиций по скважинам нлн горным выработкам.

Запасы категории В должны удовлетворять следующим требованиям.

установлены размеры, основные особенности и изменчивость формы, внутрен-

него строения и условий залегания тел полезного ископаемого, пространственное

размещение внутренних безрудных и некондиционных участков; при наличнн

крупных разрывных нарушений установлены их положение и амплитуды смеще-

ния, охарактеризована возможная степень развития малоамплитудных разрывных

нарушений;

определены природные разновидности, выделены и при возможности оконту-

рены промышленные (технологические) типы полезного ископаемого; при невоз-

можности оконтуривания установлены закономерности пространственного распре-

деления и количественного соотношения промышленных (технологических) типов

и сортов полезного ископаемого, минеральные формы нахождения полезных и

вредных компонентов; качество выделенных промышленных (технологических)

типов и сортов полезного ископаемого охарактеризовано по всем предусмотренным

кондициями показателям;

технологические свойства полезного ископаемого изучены в степени, необхо-

димой для выбора принципиальной технологической схемы переработки, обеспе-

чивающей рациональное и комплексное его использование с извлечением компо-

нентов, имеющих промышленное значение;

гидрогеологические, инженерно-геологические, геокриологические, горно-

геологические и другие природные условия изучены с полнотой, позволяющей

качественно и количественно охарактеризовать нх основные показатели н влияние

на вскрытие и разработку месторождения:

контур запасов полезного ископаемого определен в соответствии с требова-

ниями кондиций по скважинам или горным выработкам с включением (при выдер-

жанных мощности тел и качестве полезного ископаемого) ограниченной зоны

экстраполяции, обоснованной геологическими критериями, данными геофизи-

ческих и геохимических исследований.

Запасы категории Q должны удовлетворять следующим требованиям, выяс-

нены размеры и характерные формы тел полезного ископаемого, основные особен-

ности условий их залегания и внутреннего строения, оценены изменчивость и

возможная прерывистость тел полезного ископаемого, а для пластовых месторож-

дений и месторождений строительного и облицовочного камня также наличие

площадей интенсивного развития малоамплитудных тектонических нарушений;

определены природные разновидности и промышленные (технологические)

типа полезного ископаемого, установлены общие закономерности их простран-

ственного распространения и количественные соотношения промышленных

(технологических типов и сортов полезного ископаемого, минеральные формы

нахождения полезных н вредных компонентов; качество выделенных промышлен-

ных (технологических) типов и сортов охарактеризовано по всем предусмотрен-

ным кондициями показателям;

технологические свойства полезного ископаемого охарактеризованы в сте-

пени, достаточной для обоснования промышленной ценности разведанных запасов;

гидрогеологические, инжеиерио-геологические, геокриологические, горио-

геологические и другие природные условия изучены с полнотой, позволяющей

предварительно охарактеризовать их оспорные показатели;

б

•VI) запасов полезного ископаемого определен в соответствии с трсбова-

КОип1ИнЦИЙ по скважинам или горным выработкам, с учетом данных геофизи-

"сскихн геохимических исследований п геологически обоснованной экстрапс-

ляЦ,,'‘- ы категории Сг должны удовлетворять следующим требованиям:

пазмеры, форма, внутреннее строение тел полезного ископаемого и условия их

гании оценены по геологическим и геофизическим данным и подтверждены

вскрытием полезного ископаемого единичными скважинами или горными выра-

^°Т1<качсство и технологические свойства полезного ископаемого определены по

зчтьтатам исследований единичных лабораторных проб либо оценены по анало-

?uii с бочее изученными участками того ж^или другого подобного месторождения;

Г" гидрогеологические, инженерно-геологические, геокриологические, горно-

геологические и другие природные условия оценены по имеющимся для других

v4aCTKOB месторождения данным, наблюдениям в разведочных выработках и по

аналогии с известными в районе месторождениями;

коятур запасов полезного ископаемого определен в соответствии с требова-

ниями кондиций па основании единичных скважин, горных выработок, естествен-

ных обнажений или по их совокупности; с учетом данных геофизических и геохими-

ческих исследований и геологических построений, а также путем геологически

обоснованной экстраполяции параметров, использованных при подсчете запасов

более высоких категорий.

Запасы комплексных руд и содержащихся в них основных компонентов

подсчитываются по одним и тем же категориям. Запасы попутных компонентов,

имеющих промышленное значение, подсчитываются в контурах подсчета запасов

основных компонентов и оцениваются по категориям в соответствии со степенью

их изученности, характером распределения, форм нахождения и технологией

извлечения.

На разрабатываемых месторождениях вскрытые, подготовленные и готовые

к выемке, а также находящиеся в охранных целиках горио-капнтальных и горно-

подготовительных выработок запасы полезных ископаемых подсчитываются

отдельно с подразделением по категориям в соответствии со степенью их изучен-

ности.

Прогнозные ресурсы категории Pj учитывают возможность прироста запасов

за счет расширения площадей распространения тел полезного ископаемого за

контуры подсчета запасов по категории Са или дополнительного выявления новых

тел полезного ископаемого на разведанных, разведуемых, а также на выявленных

при поисково-оценочных работах месторождениях. Для количественной оценки

ресурсов этой категории используются представления о промышленном типе

месторождения.

Оценка ресурсов основывается на результатах геологических, геофизических

и геохимических исследований площадей возможного распространения полезного

ископаемого, а также на геологической экстраполяции имеющихся данных более

изученной части месторождения о форме и строении тел полезного ископаемого,

его минеральном составе и качестве (концентрации полезных компонентов),

структурных особенностях, литологических н стратиграфических предпосылках,

определяющих площади н глубины распространения полезною ископаемого,

представляющего промышленный интерес.

Прогнозные ресурсы категории Р2 учишвают возможность обнаружения

в бассейне, районе, рудном узле, рудном поле новых месторождений полезных

ископаемых, предполагаемое наличие которых основывается на положительной

оценке выявленных при крупномасштабной геологической съемке и поисковых

работах проявлений полезного ископаемого, а также геофизических и геохими-

ческих аномалий, природа и возможная перспективность которых установлены

единичными выработками. Количественная оценка ресурсов предполагаемых

месторождений, представления о форме, размерах тел полезного ископаемого, его

минеральном составе и качестве основываются па аналогиях с известными место-

рождениями того же формационного (генетического) типа.

Прогнозные ресурсы категории Р3 учитывают лишь потенциальную возмож-

ность формирования п промышленной локализации месторождений того или иного

вида полезных ископаемых на основании благоприятных стратиграфических,

литологических, тектонических и палеогеографических предпосылок, выявленных

при производстве в оцениваемом районе средне- н мелкомасштабной геологических

съемок, дешифровка космических снимков, а также при анализе результатов

геофизических и геохимических исследований. Количественная оценка ресурсов

этой категории производится по предположительным параметрам на основе

аналогии с более изученными районами, площадями, бассейнами, где имеются

разведанные месторождения того же генетического типа.

Запасы полезных ископаемых по их народнохозяйственному значению разде-

ляются на две группы, подлежащие отдельному подсчету и учету балансовые

запасы и забалансовые. Запасы и месторождения полезных ископаемых, а также

проявления полезных ископаемых подлежат государственному учету по единым

для Союза ССР системам, в том числе ведется государственный кадастр месторож-

дений полезных ископаемых и составляются государственные балансы запасов

полезных ископаемых.

Списание с учета горнодобывающего предприятия балансовых запасов полез-

ных ископаемых, утративших промышленное значение, потерянных в процессе

добычи либо не подтвердившихся при последующих геологоразведочных работах

или разработке месторождения, производится по согласованию с органами госу-

дарственного горного надзора.

Участки недр, представленные для строительства и эксплуатации подземных

сооружений н для иных целей, ие связанных с добычей полезных ископаемых,

подлежат государственному учету по единым для Союза ССР системам.

§ 4. Соотношение запасов по категориям

Установлены четыре группы сложности месторождений.

1-я группа. ^Месторождения (участки) простого геологического строения,

преобладающая часть запасов которых содержится в телах полезного ископаемого

с ненарушенным или слабопарушсииым залеганием, выдержанными мощностью,

внутренним строением и качеством полезного ископаемого, с равномерным распре-

делением в них основных ценных компонентов, что определяет возможность

выявления в процессе детальной разведки запасов категорий Л н В.

2-я группа. Месторождения (участки) сложного геологического строения,

характеризующиеся изменчивыми мощностью и внутренним строением тел полез-

ною ископаемого либо нарушенным нх залеганием, невыдержанным качеством

полезного ископаемого нлн неравномерным распределением основных ценных

компонентов, а также месторождения углей н ископаемых солей простого геологи-

ческого строения, но с очень сложными горно-геологическими условиями разра-

ботки. На месторождениях этой группы выявление при детальной разведке запа-

сов категории А нецелесообразно вследствие недостаточной эффективности н

высокой стоимости геологоразведочных работ. Запасы месторождений (участков)

этой группы развсдуются по категориям В и Cj

3-я группа Месторождения (участки) очень сложного геологического строе-

ния, характеризующиеся резкой изменчивостью мощности и внутреннего строения

либо интенсивно нарушенным залеганием тел полезного ископаемого или невыдер-

жанным качеством полезного ископаемого и весьма неравномерным распределе-

нием основных цепных компонентов. На месторождениях этой группы выявление

при детальной разведке запасов категории Л и В нецелесообразно вследствие

высокой стоимости их разведки и низкой ее эффективности. Зайасы месторождений

(участков) этой группы разведуются в основном ио категории Cj н частично по

категории Сг

4-я группа Месторождения (участки) металлов и нерудного сырья весьма

сложного геологического строения, характеризующиеся резкой изменчивостью

мощности и внутреннего строения либо интенсивно нарушенным залеганием тел

полезного ископаемого, а также невыдержанным качеством и весьма неравномер-

ным распределением основных компонентов, разведка которых требует проведения

подземных выработок в больших объемах. Запасы месторождений (участков)

этой группы разведуются по категориям и Cj. Дальнейшая разведка этих

месторождений (участков) совмещается с их вскрытием и подготовкой к разра-

боткуТверждеииые в установленном порядке балансовые запасы полезных иско-

паемых (основных компонентов в комплексных рудах), используемые при иректи-

повании предприятия по добыче полезных ископаемых, должны иметь следующее

соотношение различных категорий (в процентах):

Категория запасов

1-я 2-я

группа группа группа группа

в том числе А не менее ................

Ci.....................................

Сз.....................................

30 20 - —

10 - - -

70 80 80 50

- - 20 50

Возможность промышленного освоения вновь разведанных месторождений

(участков) всех групп при соотношениях балансовых запасов различных катего-

рий, меиьших против указанного, устанавливается ГКЗ СССР (ТКЗ) при утверж-

дении запасов на основе экспертизы материалов подсчета запасов.

На разрабатываемых месторождениях (участках) соотношение категорий

утвержденных балансовых запасов, принимаемое при проектировании рекон-

струкции предприятия по добыче полезных ископаемых или дальнейшего разви-

тия горно-эксплуатационных работ, может быть меньше указанного и устанавли-

вается соответствующим горнодобывающим министерством па основе опыта

разработки месторождения.

Вскрышные породы, пригодные для использования в качестве строительных

материалов, рззведуются предварительно, а при наличии потребности в иих —

летально в количестве, определенном плановым органом республики (края,

области) или министерством — потребителем сырья Должна быть изучена воз-

можность промышленного использования отходов, получаемых но рекомендуемой

технологической схеме переработки минерального сырья.

Должна быть дана оценка возможных источников хозяйственно-питьевого и

технического водоснабжения, обеспечивающих потребность будущих предприятий

но добыче полезных ископаемых и переработке минерального сырья.

При проектировании строительства и реконструкции предприятий по добыче

полезных ископаемых должны быть

учтены как утвержденные, так и принятые центральными комиссиями по

запасам полезных ископаемых министерств и ведомств (ЦКЗ), а также учтенные

государственным балансом запасов полезных ископаемых СССР запасы данного

месторождения (включая запасы категории С2 н забалансовые) и запасы располо-

женных вблизи не освоенных промышленностью месторождений в целях определе-

ния возможных перспектив развития предприятия, предельной глубины и пло-

щади разработки, выбора способа и места заложения шахтных стволов, определе-

ния карьера, зон обрушения н мест расположения сооружений, подъездных путей

и отвалов,

предусмотрены добыча и использование нлн временное раздельное складиро-

вание попутных полезных ископаемых, залегающих совместно с основными

полезными ископаемыми, рассмотрена возможность отработки и переработки

Утвержденных по месторождению (участку) забалансовых запасов совместно

с балансовыми илн предусмотрены мероприятия по сохранению забалансовых

запасов для использования их в будущем;

предусмотрены геологическое изучение недр, вскрываемых в процессе строи-

тельства и эксплуатации предприятий по добыче полезных ископаемых, и состав-

ление геологической и маркшейдерской документаций, а также опережающая

проходка горных выработок на всех месторождениях (особенно 4-й группы)

с целью вскрытия и подготовки к отработке тел полезных ископаемых, запасы

Которых оценены по категории С?.

9

§ 5. Организация научных исследований

Данные о месторождении, необходимые для проектировании, получают в ре-

зультате исследований геологическими организациями на стадии детальной раз-

ведки и научно-исследовательскими институтами министерств (ведомств).

Геологические организации выдают сведении о качестве полезного ископае-

мого, пространственном распределении природных и технологических типов и

сортов руд, о горно геологических условиях разработки, физико-механических

свойствах пород н руд и другие данные, необходимые для составления техниче-

ского проекта разработки месторождения.

Технологические свойства минерального сырья изучаются па технологи-

ческих пробах в полупромышленных масштабах, позволяющих разрабатывать

промышленную схему переработки сырья с учетом рентабельности извлечения

компонентов, сопутствующих основному полезному ископаемому

Природные факторы, физико-механические свойства пород и руд, и в гом

числе величина притоков воды в горные выработки и источников водоснабжения

горного предприятия, определяющие условия ведения эксплуатационных работ

и строительства рудника, выясняются с детальностью, обеспечивающей проекти-

рование добычи руд. Научно-исследовательские организации министерств (ве-

домств) выдают сведения о составе порол, пересекаемых стволами; тектонических

нарушениях с определением плоскостей скольжения на контактах слабых и

крепких пород при крутом залегании (для выбора способа проходки и вида креп-

ления стволов); об углах сдвижения вмещающих пород под влиянием горных

разработок (для обоснованного построения предохранительных целиков); о горном

давлении, горных ударах и водопритоках в зависимости от выбранного порядка

отработки этажей, применяемых систем разработки и физико-механических

свойств пород и руд (для разработки мер безопасности ведения работ) и другие

данные в зависимости от специфики месторождения.

§ 6. Передача месторождения

для промышленного освоения

.Министерство (ведомство), выполнившее геологоразведочные работы (обычно

это подразделения Министерства геологии СССР), передает разведанное место-

рождение для промышленного освоения министерству (ведомству), осуществляю-

щему эксплуатацию месторождения.

На месторождении, передаваемом для промышленного освоения, должен

быть закончен полностью необходимый комплекс геологоразведочных работ,

запасы полезных ископаемых утверждены Государственной комиссией по запасам

полезных ископаемых при Совете Министров СССР по категориям и в соотноше-

ниях, приведенных в § 4 (по запасам, которые утверждаются территориальными

Комиссиями по запасам полезных ископаемых Министерства геологии СССР

в порядке, устанавливаемом советами министров союзных республик), и выпол-

нены требования действующего положения о порядке передачи разведанных

месторождений полезных' ископаемых для промышленного освоения.

§ 7. Принятие решения о проектировании

и строительстве горного’предприятия

Решение о проектировании и строительстве новых, реконструкции и техни-

ческом перевооружении действующих горных предприятий принимается инстан-

цией, имеющей право утверждать проекты.

Проектирование предприятий, зданий и сооружений осуществляется на основе

утвержденных в установленном порядке схем развития и размещения отраслей

народного хозяйства и отраслей промышленности и схем развития и размещения

производительных сил по экономическим районам и союзным республикам, разра-

ботанных'на период ие менее чем 15 лет (по пятилеткам). Через каждые 5 лет

в эти схемы вносятся необходимые уточнения и составляются схемы па новое

пятилетие.

10

В составе этих схем разрабатываются материалы с необходимыми расчетами,

косиовывающими целесообразность проектирования, строительства, рекои-

° dvkUhh или расширения предприятий и сооружений, определяются расчетная

он'Юсть строительства (реконструкции, расширения) и другие основные техиико-

^сопомическис показатели объектов.

э При проектировании предприятий, здании и сооружений производственного

-значении должны учитываться решения, принятые в схемах н проектах район-

ной планировки, в схемах генеральных планов групп предприятий с общими

объектами (промышленных узлов) и проектах планировки и застройки городов и

hovihx населенных пунктов.

’ Проектирование объектов жилищно-гражданского назначения осуществля-

ется на основе утвержденных в установленном порядке схем и проектов районной

планировки, увязанных со схемами развития и размещения отраслей народного

хозяйства и промышленности и схемами развития и размещения производитель-

ных сил «о экономическим районам и союзным республикам, проектов плани-

ровки и застройки городов и других населенных пунктов, проектов детальной

планировки.

ГЛАВА 2

ВЫБОР ПЛОЩАДКИ (ТРАССЫ) ДЛЯ СТРОИТЕЛЬСТВА,

ИНЖЕНЕРНЫЕ ИЗЫСКАНИЯ И ПРОЕКТИРОВАНИЕ

Ответственным за организацию выбора площадки (трассы) для строительства

предприятия, здания и сооружения, подготовку необходимых материалов и

полноту согласований намечаемых проектных решений является заказчик проекта.

Выбор площадки (трассы) для строительства осуществляется только

по обьекгам, вклиненным в утвержденные титульные списки проектно-изыска-

тельских работ, в районе или пункте, определенном в материалах и расчетах,

выполненных в схеме развития и размещения соответствующей отрасли народного

хозяйства, отрасли промышленности или схеме развития и размещения произво-

дительных сил по экономическому району, союзной республике.

Площадка выбирается в соответствии с земельным, водным и другими законо-

дательствами СССР и союзных республик, а также с учетом проектов районной

планировки и, в необходимых случаях, проектов планировки городов (поселков);

трасса, кроме того, выбирается с учетом общесоюзных и региональных схем

развития соответствующих коммуникаций н сетей (железных и автомобильных

дорог, пефтс- и газопроводов, энергосистем, сетей связи и др.).

Площадка (трасса) дли строительства предприятии, здания и сооружения,

размеры необходимого земельного участка и намечаемые мероприятия по обеспе-

чению охраны и воспроизводства окружающей среды и пожаро-взрывобезопас-

ности должны отвечать требованиям соответствующих глав СНнП, других норма-

тивных актов и инструкции СН 202—81.

Для выбора площадки (трассы) под строительство объектов (за исключением

тех, расширение или реконструкция которых не связаны с освоением дополни-

тельной территории) заказчиком (министерством, ведомством) создается комиссия

из представителей заказчика проекта, генерального проектировщика — проект-

ной организации; территориальной проектной организации Госстроя СССР;

субподрядных проектных н изыскательских организаций (в необходимых слу-

чаях); органов исполкомов Советов народных депутатов; министерства-подрядчика

пли по его поручению строительной организации; местных органов государствен-

ного надзора; штабов военных округов и штабов гражданской обороны и других

заинтересованных организаций.

Комиссия составляет акт о выборе площадки (трассы) для строительства,

который оформляется подписями всех ее членов.

Акт о выборе площадки (трассы) для строительства утверждается заказчиком

(министерством, ведомством) в установленном законодательством порядке и явля-

ется документом о согласовании принятых решений и условий на присоедниеиие

предприятий, зданий, сооружений к источникам снабжения, инженерным сетям и

коммуникациям (срок действия согласований должен быть не менее нормативной

продолжительности проектирования и строительства объектов), а также докумен-

том для намечаемых мероприятий по охране окружающей среды.

Задание на проектирование предприятия, здания и сооружения составляется

заказчиком проекта с привлечением генерального проектировщика па основе

материалов к расчетов, выполненных для данного объекта в составе схемы разви-

тия н размещения соответствующей отрасли народного хозяйства и отрасли про-

мышленности, схемы развития и размещения производительных сил по экономи-

ческим районам и союзным республикам и с учетом схемы (проекта) районной

планировки, генерального плана города, населенного пункта, проекта их деталь-

ной планировки и проекта застройки микрорайона и квартала, а также па основа-

нии утвержденного акта по выбору площадки.

В задании на разработку проекта (рабочего проекта) в соответствующих

случаях должно предусматриваться выделение в проектно-сметной документации

пусковых комплексов. При проектировании объекта с продолжительностью

строительства более двух лет без разбивки па очереди к заданию па проектирова-

ние прикладывается соответствующее разрешение.

Задания на проектирование наиболее крупных и важных предприятий и

сооружений, проекты которых подлежат утверждению Советом Министров СССР,

утверждаются министерствами и ведомствами СССР и Советами Министров

союзных республик.

Задания на проектирование по всем остальным объектам утверждаются

в порядке, установленном для утверждения проектно-сметной документации.

Инженерные изыскания. Акт выбора площадок для строитель-

ства и ситуационный план (схема) предприятия служат генеральному проектиров-

щику и заказчику основанием для заказа на выполнение изысканий: инженерио-

гсодезнческих, инженерно-геологических, инженерно-гидрогеологических,

а также на предмет источников водоснабжения на базе подземных н поверхностных

вод.

Инженерно-геодезические изыскания должны обеспечивать получение крупно-

масштабных топографических планов и дру1их топографо-геодезических мате-

риалов, необходимых для разработки 1еиерального плана и проектирования

зданий и сооружений, включая коммуникации.

Масштабы и высоты сечей и я рельефа топографических съемок должны уста-

навливаться в зависимости от вида работ и типа проектируемых зданий и соору-

жений (табл 1.1) с учетом масштабов съемок, ранее выполненных для разработки

генерального плана, а также требований, вытекающих из конкретных условий

площадки (пересеченный, горный рельеф местности, застроеппость территорий

н др.) и строительных норм и правил.

Инженерно-геологические изыскания должны обеспечивать получение геологи-

ческих материалов, необходимых для разработки генерального плана и проекти-

рования зданий и сооружений, включая коммуникации.

Масштаб инженерно-геологической съемки и число точек наблюдений (вклю-

чая горные выработки) должны устанавливаться в соответствии с числом и распо-

ложением горных выработок (табл. 1.2) с учетом сложности инженерно-геологи-

ческих условий, площади исследуемой территории, типа и назначения проекти-

руемых здании и сооружений.

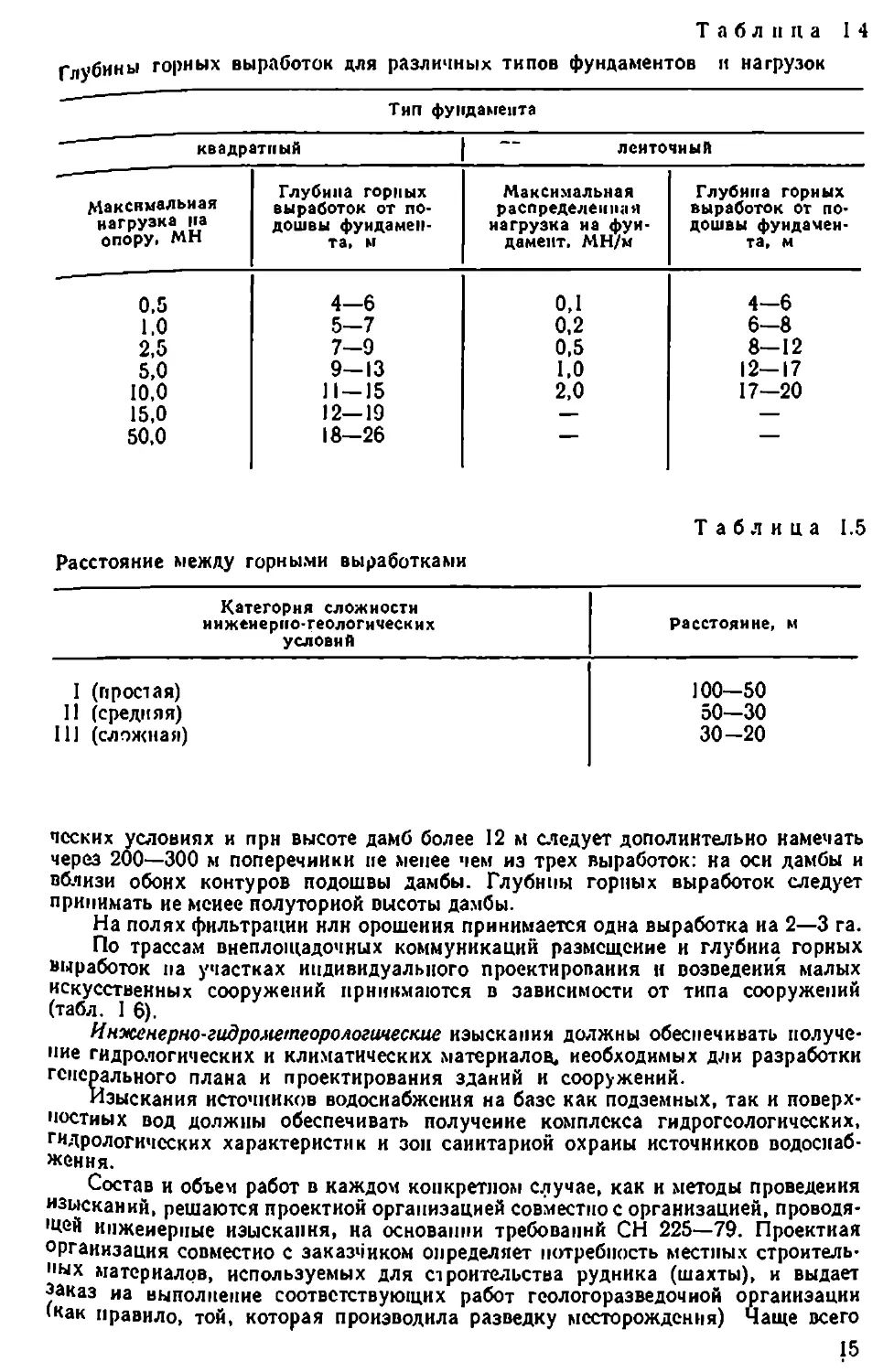

Категории сложности инженерно-геологических условий устанавливаются

по совокупности факторов (табл. I 3), глубина горных выработок — в зависимости

от типа фундаментов и максимальных nai рузок (табл. I 4).

Число горных выработок устанавливается по расстоянию между ними в зави-

симости от сложности инженерно-геологических условий площадки (табл. I 5),

размеров здании и сооружений в плане их чувствительности к неравномерным

осадкам. Оно должно быть ие менее трех в пределах каждого здания и сооружения,

включая выработки, пройденные ранее.

На участках ограждающих дамб (плотин), накопителей промышленных отхо-

дов и стоков (хвосто- и шламохраиилищ, гидрозолоотвалов н т. д) горные выра-

ботки необходимо размещать по осям дамб через 100—200 м в зависимости от

сложности инженерно-геологических условий. В сложных инженерно-геологн-

12

Таблица 1.1

Масштабы топографических съемок н высоты сечений рельефа

Участки работ и типы сооружений Масштаб сечения рельефа, м

Строительство (реконструкция, расширение) зданий и сооружений в пределах промышлен- ной площадки Строительство ограждающих дамб (плотин) накопителей промышленных отходов и сто- ков (хвосто- и шламохраннлища, гндрозоло- отвалы и др ) Строительство сооружении водопровода на базе: 1 2000; 1 1000; 1 : 500 2, 1; 0,5

1 • 2000; 1 1000 2, 1, 0.5

подземных вод (водозаборные сооружения» станции очистки и др ) 1 1000; 1 500 1: 0,5

поверхностных вод (водозаборные соору- жения, береговые колодцы, насосные стан- ции, станции очистки и др ) Строительство сооружении канализации- 1 • 2000; 1 1000, 1 . 500 2; 1; 0,5

очистные сооружения, насосные, воздухо- дувные станции и др. 1 1000, 1 ' 500 I; 0,5

поля фильтрации и орошения Трассы внеплощадочиых коммуникации (подъездные автомобильные дороги и желез- нодорожные пути, трубопроводы водоснаб- жения, канализации, промышленных стоков и др.). 1 • 2000 1; 0,5

полосы местности вдоль трасс 1 • 5000; 1 2000 2, 1, 0,5

переходы трасс через естественные препят- ствия (водотоки, водоемы и др.) 1 • 2000; 1 1000, 1 . 500 1. 0,5

пересечения и сближения трасс с транс- портными и другими коммуникациями и сооружениями 1 1001, 1 500 1, 0,5

сосредоточенные резервы * 1 2000; 1 1000 1. 0,5

* Площади, зарезервированные под строительство

Таблица 1.2

Масштаб инженерно-геологической съемки н число точек наблюдений,

приходящихся на 1 км2

Масштаб Общее число то- чек наблюдений Число точек на- блюдений в виде горных выработок Расстояние между горными выработ- ками, м

1 . 25000 G-I2 2-4

1 • 10000 25-40 9-16 500-300

1 . 5000 50-100 25-50 250-150

13

Категория сложности (1. II. Ill) инженерно-геологических условий и

Факторы 1 (простая)

Геоморфологические Площадка (участок трассы) в пределах одного геоморфоло- гического элемента. Поверх* кость горизонтальная, иерас* члененная

Геологические — в сфере взаи- модействия зданий и сооруже- ний с геологической средой Не более двух различных по литологии слоев, залегающих горизонтально или слабо на* клокио (уклон не более 0.1) Мощность выдержапв по прости- ранию. Незначительная степень неоднородности слоев по показа- телям свойств грунтов, незако- номерно изменяющихся в плане и по глубине. Скальные грунты залегают с поверхности или пе- рекрыты маломощным слоем нс- скальных грунтов

Гидрогеологические — в сфере взаимодействия зданий и со- оружений с геологической Подземные воды отсутствуют или имеется выдержанный го- ризонт грунтовых вод с одно- родным химическим составом

Физнко геологические про- цессы и явления, отрица- тельно влияющие на условия строительства и эксплуатации зданий и сооружений Отсутствуют

Таблица 13

их характеристика

И (средняя) 111 (сложная)

Площадка (участок трассы) в пределах нескольких геомор- фологических элементов одного генезиса Поверхность наклон- ная, слабо расчлененная Площадка (участок трассы) в пре- делах нескольких геоморфологи- ческих элементов разного гене- зиса. Поверхность сильно расчле- ненная

Нс более четырех различных по литологии слоев, залегающих наклонно пли с выклиниванием. Мощность изменяется по про- стиранию закономерно. Законо- мерное изменение характеристик грунтов в плане или по глуби- не. Скальные грунты имеют не- ровную кровлю и перекрыты пескальиыми грунтами Более четырех различных по лито- логии слоев. Мощность резко из- меняется по простиранию. Лииэо- вндиое залегание слоев. Значи- тельная степень неоднородности слоев по показателям свойств грунтов, незакономерно и (или) закономерно изменяющихся в пла- не или по глубине Скальные грун- ты имеют сильно расчлененную кровлю н перекрыты иескальными грунтами

Два и более выдержанных го- ризонтов подземных вод. места- ми с неоднородным химическим составом или обладающих на- пором Горизонты подземных вод не вы- держаны по простиранию и по мощ- ности с неоднородным химическим составом. Местами сложное чере- дование водоносных и водоупор- ных пород Напоры подземных вод изменяются по простиранию

Имеют ограниченное распростра- Имеют широкое распространение

Таблица 14

Глубины горных выработок для различных типов фундаментов и нагрузок

Тип фундамента

квадратный ленточный

Максимальная нагрузка на опору, мн Глубина горных выработок от по- дошвы фуидамен- Максимальная распределенная нагрузка на фун- дамент. МН/м Глубина горных выработок от по- дошвы фундамен- та, м

0,5 4-6 0,1 4-6

1.0 5—7 0,2 6-8

2,5 7-9 0,5 8-12

5,0 9-13 1.0 12-17

10,0 11 — 15 2.0 17—20

15,0 12—19 — —

50,0 18—26 — —

Расстояние между горными выработками

Таблица 1.5

Категория сложности инженерно-геологических условий расстояние, м

I (простая) 100-50

11 (средняя) 50-30

111 (сложная) 30-20

чсских условиях и прн высоте дамб более 12 м следует дополнительно намечать

через 200—300 м поперечники не менее чем из трех выработок: на оси дамбы и

вблизи обоих контуров подошвы дамбы. Глубины горных выработок следует

принимать ие мсиее полуторной высоты дамбы.

На полях фильтрации нлн орошения принимается одна выработка на 2—3 га.

По трассам внеплощадочных коммуникаций размещение и глубина горных

выработок на участках индивидуального проектирования и возведения малых

искусственных сооружений принимаются в зависимости от типа сооружений

(табл. I 6).

Инженерно-гидрометеорологические изыскания должны обеспечивать получе-

ние гидрологических и климатических материалов, необходимых дли разработки

генерального плана и проектирования зданий и сооружений.

Изыскания источников водоснабжения на базе как подземных, так и поверх-

ностных вод должны обеспечивать получение комплекса гидрогеологических,

гидрологических характеристик и зон санитарной охраны источников водоснаб-

жения.

Состав и объем работ в каждом конкретном случае, как и методы проведения

изысканий, решаются проектной организацией совместное организацией, проводя-

щей инженерные изыскания, на основании требований СН 225—79. Проектная

организация совместно с заказчиком определяет потребность местных строитель-

ных материалов, используемых для строительства рудника (шахты), и выдает

заказ на выполнение соответствующих работ геологоразведочной организации

(как правило, той, которая производила разведку месторождения) Чаще всего

15

Размещение горных выработок по трассам внеплощадочных коммуникаций

Тнл сооружения Расстояние, м

между выработками по оси трассы между попереч по попереч

Насыпи н выемки высотой (глубиной), м До 12 100-300 100-200 (для вые- до 2!

'более 12 50-100 50-100 25—5

Тип сооружения Расстоян

между выработками по осн трассы

Малые искусственные сооруже- ния при переходах трасс через водотоки, лога и овраги мос- ты. путепроводы, эстакады и др. В местах заложения опор по 1—2 выработке

водопроводные трубы Трубопроводы при наземной или подземной прокладке В точке пересечения с осью трубы

участки переходов через во- дотоки Не менее 3 выработок (по одной в русле и на берегах), но не реже чем через 50—100

\часткн пересечений с транс- портными и инженерными коммуникациями В местах заложения опор но одной выработ-

Сосредоточенные резервы 50-100 50-

не. ы Глубина горных выработок

кду реч по поперечникам

- Согласно табл. I 4 н СН 225—79

- По осн тр>бы под оюловок и крайнее звено — по одной выработке То же

- - На 3—5 м ниже проектируемой глубины укладки трубопровода

- Согласно табл I 4 н СН 225—79

-100 25-50 На 1 м глубже проектной отмет- ки диа резерва

I) наименование предприятия, здания и сооружения, его месторасположение;

2) характер строительства (новое строительство, расширение, реконструкция,

техническое перевооружение);

3) мощность предприятия и годовой объем товарной продукции (вместимость,

пропускная способность, объем услуг и т. н )

в натуральном выражении, в млн руб.;

4) общая сметная стоимость с гроительства,

в том числе

сметная стоимость строительно-монтажных работ (по сводке затрат);

объектов производственного назначения (по сводному сметному расчету);

объектов жилищно-гражданского назначения,

объектов здравсюхранепия, культуры, просвещения;

объектов строительной индустрии;

5) стоимость основных фондов:

вводимых в действие — всего, в том числе по объектам производственного

назначения,

выбывающих в процессе строительства (но балансовой стоимости),

6) удельные капитальные вложения па единицу вводимой мощности;

7) численность работающих,

8) производительность труда (юдовой выпуск продукции на одного работаю-

щего) в тыс. руб ,

9) фондоотдача (в руб , коп. продукции иа 1 руб. вводимых в действие основ-

ных фондов по объектам производственного назначения);

10) продолжительность строительства.

Утвержденный проект (рабочий проект) предприятия, здания, сооружения

является основанием для планирования и финансирования строительства этого

объекта, заказа основного оборудования, а также заключения договора подряда

иа капитальное строительство.

ГЛАВА 3

ЗЕМЕЛЬНЫЙ И ГОРНЫЙ ОТВОДЫ. ОХРАНА НЕДР

Государственный акт на право пользования землей. В пределах земельного

отвода землей предприятие пользуется бесплатно, за исключением случаев, уста-

навливаемых Советом Министров СССР.

Отвод земельных участков производится на основании постановления Совета

Министров союзной республики. Для получения отвода земельного участка необ-

ходимо иметь- утвержденный в установленном порядке акт выбора площадки под

строительство горного предприятия, о котором обосновывается потребная площадь

земли, размеры убытков и потерь сельскохозяйственного производства от изъятия

земель; решение исполнительного комитета районного и областного (краевого)

Совета народных депутатов о согласовании акта выбора площадок для промыш-

ленного и гражданского строительства рудника, горного, горно-металлургиче-

ского (обогатительного) предприятия, комбината, решение Министерства сельского

хозяйства республики о правильности и обоснованности выбора площадок и

потребного земельного отвода пол промышленное и гражданское строительство.

Этому министерству землепользователе предоставляет согласование с органами

Государственного надзора площадей залегания полезных ископаемых, так как

горный отвод является главной составной частью земельного отвода; утвержден-

ный в установленном порядке технический проект на промышленное и граждан-

ское строительство рудника, горного, горно-металлургического (обогатительного)

предприятия, комбината на базе данного месторождения, утвержденный горио-

отводиый акт Министерство сельского хозяйства республики принимает решение

о необходимости рекультивации земель за счет предприятия-землепользователя

Проект отвода земельного участка (земельный отвод) для строительства

горного предприятия подготавливается проектной организацией одновременно

с разработкой технического проекта горнодобывающего предприятия в увязке

с проектом горного отвода

20

Приступать к Пользованию Предоставленным земельным участком до установ-

ления соответствующими землеустроительными органами границ этого участка

в натуре (на местности) и выдачи государственного акта на пользование землей

запрещается. Государственный акт на пользование землей выдается районным

Советом народных депутатов

Порядок оформления временного пользования землей, например, на опытно-

промышленную разработку устанавливается законодательством союзных респуб-

лик

Горноотводный акт. Горный отвод предоставляется органами Госгортех-

надзора республики по горноотводиому акту.

Размеры горного отвода определяются контурами разведанного месторожде-

ния или его части с учетом зон обрушения, безопасных расстояний от мест про-

изводства взрывных работ

Проект горного отвода состоит из следующих документов и материалов

а) пояснительной записки, в которой даются обоснование необходимости

получения горного отвода, краткая геологическая характеристика месторождения

(расположение, тип и размер залежи), данные о состоянии запасов полезных иско-

паемых в пределах горного отвода, сведения о смежных горных отводах, о застроен-

ное™ территории и об использовании земельных участков над горным отводом,

о других полезных ископаемых, имеющих промышленное значение и находящихся

в недрах данного горного отвода, соображения о комплексной добыче выявленных

разведкой полезных ископаемых;

б) копии топографического (гипсометрического) плана на поверхности в гра-

ницах горного отвода и копии геологических карт и разрезов, характеризующих

месторождение и условия залегания полезных ископаемых, составленных в соот-

ветствии с требованиями действующих инструкций На копии топографического

(гипсометрического) плана и при необходимости на геологических разрезах

должны быть показаны- намеченные границы горного отвода, существующие

сооружения и их этажность, контуры залежей полезных ископаемых и их выходы

на земную поверхность или под наносы, границы соседних горных отводов, гра-

ницы землепользований, контуры сельскохозяйственных угодий и почвенных

растений, пашни, устья существующих шахт, штолен, шурфов, скважии, тектони-

ческие нарушения, рельеф поверхности, места размывов, выклиниваний и другие

непригодные к разработке участки месторождения, пункты опорной геодезической

сети На копии плана в свободной части листа указываются площадь (в гектарах)

проекции горного отвода на горизонтальную плоскость, дата пополнения плана,

значения координат х, у, z, угловых точек отвода, определяемых графически по

плану-и размерам. На листе копии плана сверху с правой стороны оставляется

место для разрешительной надписи Масштаб плана принимается в зависимости от

размеров изображаемого участка, от характера и назначения проектируемого

горного предприятия, но должен быть не мельче масштаба 1 : 5000. Для горных

отводов, имеющих значительную площадь, разрешается представление копии

топографического плана в масштабе от 1 ’ 5000 до 1 • 25 000. Одна из копий топо-

графического плана, представленного для оформления горного отвода, должна

быть изготовлена на полотняной кальке, лавсаие или других материалах, пригод-

ных для длительного хранения;

в) выписка из протокола ГКЗ (ТКЗ) и соответствующих выписок из таблиц

подсчета запасов полезных ископаемых;

г) справки своей вышестоящей организации, подтверждающей необходимость

получения горного отвода;

Д) заключения территориального геологического управления по проекту

ввпН0Г° отвода' когда специальным решением Совета Министров СССР разрешен

Деторождения в эксплуатацию без утверждения запасов ГКЗ (ТКЗ).

Доп 3a’Pa6°TKa месторождения полезных ископаемых за пределами горных отво-

ег Опытно-промышлеииая разработка месторождений полезных ископаемых или

лени30™ 0СУЩвствляется без предоставления горного отвода в порядке, устаиов-

'ом законодательством Союза ССР и союзных республик.

отвода Я п,|овь строящихся и реконструируемых горных предприятий горные

Д в процессе проектирования должны быть предварительно согласованы

21

с управлением округа Госгортехнадзора и оформляться до начала строительства

этих предприятий в месячный срок после утверждения технической проектной

документации.

Финансирование работ но строительству горнодобывающего предприятия

допускается только при наличии горного отвода, оформленного управлением

округа Госгортехнадзора (Госгортехнадзором союзной республики).

Охрана недр. Верховный Совет СССР 9 июля 1975 г. специально рассмотрел

и принял Закон «Об утверждении основ законодательства Союза ССР и союзных

республик о недрах», в котором изложены основные требования в области охраны

недр.

Основными требованиями в области охраны недр являются, обеспечение

полного и комплексного геологического изучения недр, соблюдение установлен-

ного порядка предоставления недр в пользование и недопущение самовольного

пользования недрами; наиболее полное извлечение из недр и рациональное исполь-

зование запасов основных и совместно с ними залегающих полезных ископаемых и

содержащихся в них компонентов; недопущение вредного влияния работ, связан-

ных с пользованием недр, па сохранность запасов полезных ископаемых от затоп-

ления, пожаров и других факторов, снижающих качество полезных ископаемых и

промышленную ценность месторождений или осложняющую их разработку;

предупреждение необоснованной н самовольной застройки площадей залегания

полезных ископаемых и соблюдение установленного порядка использования этих

площадей для других целей; предотвращение вредного влияния работ, связанных

с пользованием недрами, на сохранность эксплуатируемых, находящихся па кон-

сервации горных выработок и буровых скважин, а также подземных сооружений;

предотвращение загрязнения недр при подземном хранении нефти, газа и иных

веществ и материалов, захоронении вредных веществ и отходов производства,

сбросе сточных вод.

В случае нарушения этих требований пользование недрами может быть огра-

ничено, приостановлено или запрещено органами государственного горного над-

зора и другими специально уполномоченными па го государственными органами

в порядке, установленном законодательством Союза ССР.

Законодательством Союза ССР и союзных республик могут быть установлены

меры материального и морального поощрения пользователей недр, стимулирую-

щие осуществление мероприятий по улучшению использования недр и усилению

их охраны.

В законе также приведен ряд других требований и, в частности, об охране

участков недр, представляющих особую научную или культурную ценность, при

обнаружении которых пользователи недр обязаны приостановить работы на соот-

ветствующем участке и сообщить об этом заинтересованным государственным

органам.

В конечном итоге охрана недр сводится к комплексной разработке месторож-

дений полезных ископаемых за счет использования не только всех полезных мине-

ралов, ио и отвальных пород, хвостов обогащения и шлаков металлургических

заводов, папрнмер, в закладку выработанного пространства пли при строительстве

дорог и пр.

ГЛАВА 4

СТРОИТЕЛЬСТВО ГОРНОГО ПРЕДПРИЯТИЯ

§ 8. Финансирование капитального строительства

Стройбанк СССР п Госбанк СССР осуществляют финансирование государ-

ственных капитальных вложений по стройкам производственного назначения

непрерывно на основе титульных списков па весь период строительства в пре-

делах сумм, предусмотренных в утвержденной смете. При перевыполнении плана

капитального строительства в данном году финансирование указанных строек

осуществляется за счет кредита, выдаваемого в соответствии с планом кредито-

вания.

22

Стройбанк СССР и Госбанк СССР выдают заказчикам (производственным

объединениям, предприятиям) кредит на оплату крупного технологического и

энергетического отечественного оборудования для объектов производственного

назначения до планового срока сдачи оборудования в монтаж По истечении плано-

вого срока сдачи оборудования в монтаж кредитование продолжается со взима-

нием за пользование ссудой повышенных процентов.

§ 9. Материально-технические ресурсы строительства

Заказчик и подрядчик на основе заказных спецификаций, которые составля-

ются по техно-рабочему проекту или рабочим чертежам проектной организацией

один раз па весь период комплектования на все виды оборудования, приборов,

кабельных и дру1их изделий, требующихся иа полную проектную мощность

(рудник, горизонт, участок, цех), составляют комплектовочные ведомости с учетом

максимального вовлечения остатков неустановленного и излишнего оборудования,

сроков изготовления и монтажа оборудования.

Министерства, ведомства и другие организации-подрядчики обеспечивают

производство строительно-монтажных работ всеми строительными и монтажными

материально-техническими ресурсами, за исключением материалов и оборудова-

ния, поставка которых возложена на министерства, ведомства и другие организа-

ции-заказчики

Госснаб СССР переводит стройки, включенные в государственный план

капитального строительства, иа комплексное снабжение материалами через терри-

ториальные органы материально-технического снабжения.

По стройкам, осуществляемым хозяйственным способом, выделяются мате-

риальные ресурсы по нормам, утвержденным для соответствующих отраслей, и

они также обеспечиваются необходимыми строительными механизмами и транс-

портными средствами.

§ 10. Мощность строительно-монтажной организации

Потребность в производственных основных фондах, необходимых для обеспе-

чения выполнения заданного объема подрядных строительно-монтажных работ,

рассчитывается в стоимостном выражении по формуле

ф=4-« о»

где Ф — среднегодовая стоимость производственных основных фондов в плани-

руемом году (собственных и арендованных), млн. руб ; Р — планируемый годовой

объем подрядных строительно-монтажных работ, выполняемый собственными

силами, млн. руб ; Е — нормативный показатель фондоотдачи с 1 руб. стоимости

производственных фондов.

§11. Сроки строительства

, ^Рок” строительства рудников определяются установленными нормами

(табл. 1.7, I 8), а в зависимости от сроков происходит распределение капитальных

ложений и стоимости строительно-монтажных работ по годам (табл. I 9). В состав

Рудника при подземном способе разработки месторождения входят, шахтные

наВ°ЛЫ’ П0ДземНые выработки с технологическим оборудованием и транспортом,

06?UlaxTllb,e эдаиия и сооружения с оборудованием, объекты вспомогательного и

-’Уживающего назначения; объекты энергетического хозяйства (высоковольт-

с е ЛИ11ИИ электропередачи, главные рудничные, тяговые и понизительные под-

о6ъа11И11’ ФидеР||Ые и осветительные сети, компрессорные станции, котельные);

ЭлеСКТи тРанспоРТНОго хозяйства и связи (железные и автомобильные дороги,

сети ТР°ВОЗНОС ясно, экипировочные устройства, блоки ремонтного пункта тяговой

ги, автобазы, тракторные базы, устройства телефонизации и сигнализации и

23

Таблица 17

Нормы продолжительности строительства рудников черной и цветной

металлургии с подземным способом разработки (при шахтном вскрытии

месторождения н без специальных способов проходки)

Полная го* довая проектная мощность рудника по сырой руде, млн. т Ваоднмая в эксплуа- тацию го- довая мощ- ность пер- вой очереди и всего руд- ника но сы- рой руде, млн. т Общая продолжительность строительства, мсс

шахтного ствола глубиной (м) в том числе подготови- тельный период

100 200 300

0,1 0,05 22 26 30 2

0,1 0,1 26 30 34 2

0,3 0,15 25 28 32 2

0,3 0,3 30 33 37 2

0.6 0,3 27 31 34 2

0,6 0,6 33 37 40 2

1 0,5 — 37 41 3

1 1 — 45 49 3

1.5 0,75 42 46 3

1.5 1,5 — 53 57 3

3 1.2 44 48 3

3 3 — 58 62 3

5 1,5 — 51 55 4

5 5 79 83 4

10 3 — 62 66 5

10 10 101 105 5

12 3 63 67 5

12 12 — 107 111 5

Таблица 18

Нормы продолжительности строительства рудников

черной и цветной металлургии с подземным способом разработки

(прн штольневом вскрытии месторождений)

Полная годоваи проектная мощность рудника по сырой ру- Вводимая в эксплуа- тацию го- довая мощ- ность пер- вой очере- ди и всего рудника по сырой ру- Длина глав- ЦОЙ штоль- ни и выра- боток. про- ходимых из нес до рудоспуска (суммарно). штольни, вскрываю- щей рабо- чий гори- зонт, и про ходимых из нее штреков (суммарно). Продолжительность строительства, мес

общая в том числе подготови- тельный период

0,1 0,05 1100 1600 22 2

0,1 0,1 1100 1600 26 2

0,3 0,15 1100 1600 23 2

0,3 0,3 1100 1600 28 2

0,6 0,3 1100 1600 24 2

0,6 0.6 1100 1600 30 2

1 0,5 1300 1800 29 3

1 1 \ 1300 1800 37 3

1,5 0,75 1300 1800 32 3

1.5 1.5 1300 1800 43 3

3 1,5 1300 1800 31 3

3 3 1300 1800 45 3

24

Таблица 19

Распределение капитальных вложений (числитель) и стоимости

строительно-монтажных работ (знаменатель) по календарным

годам (•—•*) строительства для рудников с подземным способом разработки

месторождений, в процентах от сметной стоимости строительства

Нормы про-

должительности

строительства.

Годы

VI

VII

VIII | IX

22

36

42

48

54

60

72

84

96

108

10

10

12

12

12

12

12

10

12 8

8

8

8

8

5

др.); сети и сооружения водоснабжения, канализации, газификации, теплофика-

ции, благоустройства; объекты вспомогательного и обслуживающего назначения

(рудоуправления, ремоитио-мехаиические мастерские, электроремоитные и ре-

монтно-строительные цехи, склады материалов, горючих, смазочных и взрывчатых

материалов, передвижные ремонтные мастерские, бытовые комбинаты).

Продолжительность строительства горно-обогатительиого комбината (в со-

ставе рудника, дробильно-сортировочной или обогатительной фабрики) при под-

земном способе разработки месторождения определяется сроками строительства

Рудника, а при открытом способе разработки — по наибольшей норме продолжи-

тельности строительства рудника или обогатительной фабрики.

Продолжительность строительства рудника в сложных гидрогеологических

условиях, требующих применения специальных способов проведения горных

выработок или проведения других особых мероприятий по осушению месторожде-

ния в сложных горио-геологических условиях, обусловливаемых своеобразным

залеганием рудного тела, отличающимся особо неправильной формой, а также

строитеВв иескольких карьеров или шахт определяется проектом организации

Для рудников цветной металлургии годовой производственной мощностью

"° 1,5 млн. т принимается коэффициент увеличения продолжительности строи-

сльства 1,1, учитывающий разобщенность и малую мощность рудных тел.

в В нормах продолжительности строительства приведены общие положения,

Hoc°TOpblx пРсДУсматриваются различные коэффициенты, учитывающие, в част-

^-ти, сложность строительства объектов в сейсмических и северных районах,

25

в районах пустынь и полупустынь. Применение коэффициентов в каждом отдель-

ном случае обосновывается данными проекта или соответствующими справками

проектной организации.

§ 12. Ввод рудника в эксплуатацию

Рудник, законченная строительством (или реконструкцией) в соответствии

с проектом и подготовленный к эксплуатации, предъявляется к приемке заказчи-

ком государственной приемочной комиссии.

Горнорудное предприятие, шахта, цех, участок, производство нс могут быть

приняты и введены в эксплуатацию, если.

иа них не обеспечены здоровые и безопасные условия труда;

на установленном оборудовании (подъем, подземный и поверхностный транс-

порт, проходческое оборудование и оборудование очистных работ и другое горно-

шахтное оборудование и механизмы) не начата добыча руды, предусмотренная

проектом;

имеются недоделки, препятствующие нормальной эксплуатации рудника

(шахты), и эти недоделки ухудшают санитарно-гигиенические условия и безопас-

ность труда работающих, с отступлением от утвержденного проекта или состава

пускового комплекса;

ие выполнены псе работы по осушению месторождения в соответствии с утвер-

жденным проектом;

нет разрешения органов, осуществляющих государственный санитарный н

технический надзор, технической инспекции профсоюза и местного комитета

профессионального союза торного предприятия, вводящего рудник (шахту)

в эксплуатацию

До предъявления государственной приемочной комиссии к приемке в эксплуа-

тацию рудника (шахты) производится их приемка рабочими комиссиями, назна-

чаемыми заказчиком. Заказчик не в праве эксплуатировать объекты, не принятые

рабочими комиссиями.

Заказчик несет ответственность за: своевременную подготовку рудника

(шахты) к добыче руды (укомплектование кадрами, обеспеченность вскрытыми,

подготовленными и готовыми к выемке запасами руды в соответствии с нормами,

утвержденными министерствами (ведомствами), материалами, энергоресурсами

и др.); проведение комплексного опробования оборудования, наладку технологи-

ческих процессов, ввод в эксплуатацию рудника (шахты); освоение проектной

мощности в установленные сроки.

Датой ввода в эксплуатацию рудника (шахты) считается дата подписания

акта государственной приемочной комиссией.

ГЛАВА 5

ОРГАНИЗАЦИЯ ГОРНОГО ПРЕДПРИЯТИЯ

§ 13. Структура подземного горного предприятия

Структура управления предприятием должна быть экономичной, исключать

параллелизм в работе, охватывать все аспекты управления, способствовать все-

мерному повышению эффективности производства.

В горнорудной промышленности накоплен значительный опыт дифференци-

рованного подхода к формированию структур управления в зависимости от харак-

тера и объемов производства, которые обобщенно сводятся в типовые структуры

и штаты.

По отдельным министерствам различают типовые структуры управления и

штаты структурных подразделений, входящих в состав горно-обогатительных,

горно-металлургических предприятий па правах самостоятельных производствен-

ных единиц или иа правах цехов.

26

Структурным подразделением, ведущим добычу полезного ископаемого под-

земным способом, может быть рудник, шахта или горный участок, подчиненный

. непосредственно предприятию.

Рудник или шахта создаются, как правило, на базе нескольких горных

участков.

Горные участки могут быть очистные, горпо-подготовительиые, смешанные,

буровых работ, внутришахтпого транспорта, закладочных работ и др.

Критерием создания структурных подразделений (шахт, рудников, горных

участков) является приведенный годовой объем горной массы (тыс-м8).

Q = <2оч + Снр р°ч , (1.2)

гпр

где <2оч — годовой объем горной массы с очистных работ, тыс м8; Qnp — годовой

объем горной массы с проходческих работ, тыс-м8, Роч, Рир— годовая произво-

дительность труда горнорабочих на очистных и проходческих работах, тыс-м8.

Приведенный объем горной массы корректируется коэффициентами в зависи-

мости от мощности рудных тел, систем разработки, видов работ и т. п. Так, при

проходке стволов шахт фактический объем горной массы с учетом трудоемкости

умножается на 1,4.

В различных отраслях минимальные приведенные объемы горной массы,

необходимые для создания структурных подразделений, имеют отклонения, однако

общий принцип сохраняется.

Так, в цветной металлургии для создания горного участка необходим при-

веденный объем 16,5 тыс-м8, а в редкометальной подотрасли — И тыс-м8.

Минимальный приведенный объем рудника, шахты составляет 64 тыс-м8,

буровзрывного участка — 150, участка подъема — 200, участка внутришахтного

транспорта — 100 тыс-м8.

Структурные подразделения при меньших объемах работ создаются с разре-

шения соответствующих министерств.

§ 14. Норматив численности

инженерно-технических работников и служащих

Творческий характер труда ИТР и служащих, преобладание в нем элементов

умственного труда, большой удельный вес операций, не поддающихся непосред-

ственному наблюдению, неравномерность в работе и другие специфические особен-

ности усложняют задачу нормирования, однако не исключают возможность ее

решения. Наиболее оправданным методом нормирования инженерного труда

является статистический анализ.

При применении статистического анализа необходимая численность работни-

ков в конкретных условиях устанавливается с помощью двух видов нормативных

материалов-

по нормативам численности;

по нормам обслуживания и управляемости

Нормирование труда по нормативам численности применяется для определе-

ния необходимой численности ИТР и служащих по функциям управления и

Должностям

Последний вид нормирования нашел наиболее широкое применение в горно-

добывающей промышленности.

В основу определения нормативной численности ИТР и служащих по функ-

циям управления положен глубокий анализ первичного учета и отчетных данных,

'ередового опыта, поэтому нормативы отражают структуру и штаты подразделе-

Ии горного производства с наилучшей организацией управления.

Типовые структуры, штаты и нормативы численности для рудников и шахт

подземной добычей в зависимости от объемов приведенной горной массы делятся

3.|Я1,,ЯТЬ гРУпп. В каждой группе определяются минимальнее и максимальное

зия е,,ИЯ штат|,ь|х единиц, соответствующие минимальному и максимальному

ь ачению приведенного объема в пределах этой группу.

27

Группы типовых структур и штатов не являются основанием для определения

группы по оплате труда руководящих н инженерно-технических работников.

Нормативами устанавливается списочная численность инженерно-техниче-

ских работников и служащих.

Нормативная численность горных мастеров участка очистных работ Н (ч)

определяется в зависимости от приведенного объема горной массы Q, добываемой

участком, и численности рабочих Р, выполняющих работу под руководством гор-

ных мастеров

Нч = 0.040Р 4- 0.006Q (I 3)

Для участков смешанных работ

Нч = 2,35 + 0,0096? + 0,018Р (I 4)

Если участок соответствует критериям формирования, то численность масте-

ров принимается из расчета одного человека в смену.

Списочная численность мастеров при трехсменном графике работы рудника и

инженерно-технических работников равняется трем. При непрерывном графике

работы рудника и шестидневной рабочей неделе ИТР применяется коэффициент

1,17, при шестидневном режиме работы рудника и пятидневной рабочей неделе

ИТР применяется коэффициент 1,4.

При определении нормативной численности по функциям управления расчет

ведется по следующим функциям

общее линейное руководство основным производством;

техническая подготовка производства;

геологическая подготовка производства,

маркшейдерская подготовка,

нормирование труда к заработной платы,

ремонтно-механическое обслуживание;

электромонтажное обслуживание;

технико-экономическое планирование.

складское хозяйство,

табельный учет;

контроль состояния техники безопасности;

охрана труда;

общее делопроизводство;

хозяйственное обслуживание

При определении численности по этим функциям управления учитываются

факторы, оказывающие наибольшее влияние на этот показатель (численность

работающих, наличие горизонтов, приведенный объем производства, численность

рабочих по функции и т. п ).

Исходя из суммы нормативной численности по функциям разрабатываются

типовые штаты.

Номенклатура должностей принимается в соответствии с «Единой номенкла-

турой должностей служащих» и действующей в отрасли схемой должностных

окладов руководящих и инженерно-технических работников горных предприятий.

§ 15. Режим работы подземного рудника

Основным видом рабочей недели для рабочих и служащих страны является

пятидневная рабочая неделя с двумя выходными днями. Планомерный перевод

рабочих и служащих иа пятидневную рабочую неделю был в основном завершен

в 1967 году.

В случае, если перевод предприятия на режим пятидневной рабочей недели

нецелесообразен по характеру производства и условиям работы, может быть

установлен и другой режим работы.

В силу специфики подземного производства и условий горных работ иа рудни-

ках могут применяться режимы пятидневной рабочей недели с двумя выходными

днями, шестидневной рабочей недели о одним выходным днем к непрерывной

рабочей недели,

28

Суточный режим определяется числом рабочих смен и их продолжитель-

,10СТПродолжптсльиость рабочей смены па работах с вредными условиями труда

режиме пятидневной недели не должна превышать 7 ч 12 мин; при режиме

П естндиевной недели с учетом обеспечения нормы рабочей недели 36 ч — 6 ч

11160 При непрерывной рабочей неделе для рабочих может быть установлен сколь-

шиГ) график выходов с 6-часовым рабочим днем и одним выходным днем или

у’-асовым рабочим днем и двумя выходными днями. При этом вводится дополни-

стьный рабочий день в одну нз суббот для обеспечения годового баланса рабочего

При непрерывной рабочей неделе невозможно проведение планово-предупре-

дительного ремонта оборудования, горных выработок; трудно достичь постоянства

состава рабочих в смене горного мастера; работники, отдыхая по скользящему

графику, часто не имеют общего выходного дня с другими членами семьи.

Пятидневная рабочая неделя удобна в отношении отдыха трудящихся и

ремонта, однако в этом* случае использование рабочего времени недели наиболее

низкое, так как максимальная интенсивность труда горнорабочих находится

в интервале между вторым и пятым часами смены.

При режиме шестидневной рабочей недели с одним общим выходным днем

производительность труда на 10—15% выше, чем при пятидневной неделе, име-