Текст

S' <

• <?₽*>,

»: > - jv-

‘ ., . V

i-»-’«. i-’s.Ttf' .X/' -|’ <•>_ -ji' -i ' * •• 1.

Наименование параметров

Размер, мм

Минимальный зазор между шестернями и стенками кар-

тера ...............................................

Минимальный зазор между торцами зубьев ведомой шестер-

ки первой передачи и ведущей шестерни второй переда-/

чи коробки передач .................................

Максимальное несовпадение затылков зубьев шестерен ко-

нической пары фрикциона привода вентилятора по их

большим диаметрам...................................

Зазор между торцами обода ведущей шестерни редуктора

компрессора и картером редуктора...............• . .

Максимальное несовпадение торцов шестерен редуктора

компрессора ........................................

Зазор в стыках поршневых колец компрессора, установлен-

ных в цилиндр.......................................

Зазор между боковыми стенками поршневых колец и коль-

цевых канавок поршня................................

Расстояние от наружной плоскости расточек картера короб-

ки передач под гнездо концевых опор главного вала до

наружного торца втулки (или распорного кольца) иголь-

чатых подшипников шестерен:

— для правой опоры ............................

— для левой опоры...........................

Осевой люфт валиков управления коробки передач ....

Максимальный осевой люфт поводков кулисы ............

Осевой зазор между втулками вертикального вала привода

управления коробкой передач....................... .

Толщина комплекта дисков блокировочных фрикционов ме-

ханизмов поворота ..................................

Допустимая максимальная разность в толщине комплекта

дисков, измеренная в диаметрально противоположных

местах по наибольшему диаметру......................

Ход нажимного диска блокировочного фрикциона механиз-

ма поворота ........................................

Свободный ход пальца рычага поводковой коробки меха-

низма поворота .....................................

Свободный ход промежуточных тяг приводов управления

механизмами поворота .................... ..........

Полный ход промежуточных тяг приводов управления ме-

ханизмами поворота .................................

Зазор между тормозной лентой и барабаном механизма по-

ворота ........................................ . .

Зазор между роликом и впадиной кулака-разделителя при

установке рычага управления механизмом поворота в пер-

вое положение.......................................

Радиальный люфт подшипников блока шестерен бортовой

передачи............................................

Осевой люфт блока шестерен бортовой передачи .....

Максимальный осевой люфт опорного катка.......... .

Максимальное торцовое биение опорного катка при изме-

рении на бандаже....................................

Зазор в зацеплении между зубьями шестерни стартера и

венцом главного фрикциона ..........................

Полный ход шестерни стартера.........................

1,5

1,5

1,5

1,5-3,0

1,0

0,04—0,1

0,05—0,08

43,5—44,5

34,0—31,5

.0,5—1,0

4,0

0,5—2

41,2—42

0,3

3,3—5

16,5—22,5

10—30

135—150

0,8—2,0

*

4—5

0,05—0,12

0,15—0,55

0,5

2,0

0,8—1,0

22,5—25,5

1 64

ВВЕДЕНИЕ

Руководство предназначено для технического состава войсковых

ремонтных частей и подразделений. Оно является основным руко-

водящим документом при текущем и среднем ремонтах средних

танков.

Руководство состоит из двух частей. В первой части в технологи-

ческой последовательности изложен порядок выполняемых работ при

замене (снятии и установке) и ремонте (разборке и сборке) агрега-

тов, даны технические условия на сборку и установку агрегатов

(узлов) ходовой части, силовой передачи, силовой установки, элек-

трооборудования, приборов связи и контрольно-измерительных при-

боров.

Во второй части Руководства изложен порядок выполнения работ

при замене и ремонте остальных агрегатов.

Под заменой агрегата (узла) следует понимать снятие с танка

неисправного агрегата (узла) для устранения неисправности или

отправки в ремонт и установку технически исправного (нового или

отремонтированного) агрегата (узла).

Перед описанием технологического процесса замены агрегатов

(узлов) даются основания для замены агрегатов и перечень инстру-

мента и приспособлений для выполнения указанных работ, а также

время, необходимое на замену агрегата (узла) в чел.-час., с указа-

нием максимально возможного одновременного использования коли-

чества ремонтников. Время на замену агрегатов и узлов указано без

учета времени, затрачиваемого на подготовительные операции.

Технологический процесс замены и ремонта агрегатов (узлов)

разработан для тех случаев, когда при ремонте применяется инстру-

мент эксплуатационного комплекта и ЗИП танка, а также единый

комплект универсальных приспособлений (ЕКУП) и ключей. Дефек-

ыщик) и ремонт деталей разбираемых агрегатов, а также неразбирае-

мых узлов (баки, радиаторы и др.) производить в соответствии с тех-

ническими условиями на дефектацию и ремонт деталей при войско-

вом ремонте.

Приспособления и порядок измерений параметров, указанных

в основаниях для замены агрегатов, изложены в «Методике опреде-

юпия гехнического состояния агрегатов танка Т-54». Воениздат,

1Ч.)9 г. В основаниях для замены агрегатов даны размеры люфтов,

определяемые на радиусе люфтомера.

Р Ьк. 7535

Проверку п ремон! приборов электрооборудования, связи и кон-

гролыю-измерителыных приборов производить согласно девствую-

щим техническим условиям па войсковой ремонт электрооборудова-

ния, инструкциям по эксплуатации радиостанции и по обслуживанию

и проверке контрольно-измерительных приборов в бронетанковых

войсках.

ОБЩИЕ УКАЗАНИЯ ПО ЗАМЕНЕ И РЕМОНТУ АГРЕГАТОВ

(УЗЛОВ)

1. При войсковом ремонте танков неисправные агрегаты и узлы

снимать с танка (заменять) лишь в том случае, если устранить об-

наруженные неисправности, не снимая агрегата с танка, нельзя.

В противном случае ремонт производить непосредственно на танке.

2. При замене агрегата (узла) тщательно проверять техническое

состояние остальных незаменяемых агрегатов (узлов), чтобы после

замены одного из агрегатов (узлов) могла быть обеспечена надеж-

ная работа танка.

3. Ремонтные работы должны производиться только' исправным

инструментом и приспособлениями. Особенно тщательно перед нача-

лом работ должно быть проверено техническое состояние подъемных

средств и чалочных приспособлений. Работать с неисправными подъ-

емными средствами и палочными приспособлениями воспрещается.

4. Снятые годные крепежные детали временно (до сборки) дол-

жны быть установлены на свои места, а если это будет мешать даль-

нейшей разборке или снятию агрегата, они должны быть собраны

в ящик для нормалей. Болты и гайки, у которых сорвано более двух

ниток резьбы или смяты грани, что исключает возможность нормаль-

ной их затяжки, подлежат замене.

5. Не подлежат повторной установке все шплинты, шплинто-веч-

ная проволока, стопорные шайбы и уплотнительные прокладки.

(к При замене агрегатов проверять надежность крепления за-

хватов и тросов. Снятый агрегат должен быть установлен на стел-

лаж или подставку, держать агрегат на весу воспрещается.

7. Вскрытые при демонтаже или разборке агрегаты, а также

концы отъединенных трубок систем охлаждения, смазки и питания

сонливом должны быть временно (до сборки) закрыты пробками,

пнлутками или бумагой.

8. Перед установкой агрегата в машину следует проверить:

наличие и качество заправленной в агрегат смазки, соответ-

сгвие ее времени года (при необходимости заменить смазку);

наличие и правильность шплинтовки и стопорения гаек и

бол гов.

ч. Устанавливаемые агрегаты, узлы и детали не должны иметь

ржавчину. Окрашенные участки поверхности, пораженные ржавчи-

5

ной, зачищаются >и подкрашиваются. Все забоины и заусенцы на по-

садочных поверхностях и кромках деталей должны быть зачищены.

10. Болты, гайки, штуцера и другие детали резьбовых соедине-

ний, кроме особо оговоренных в технических условиях, должны быть

затянуты равномерно и до отказа.

11. Шплинты должны плотно входить в отверстия и не выступать

над прорезью гайки. Концы шплинтов должны быть разведены по

оси болта и загнуты: один конец на болт, другой — на гайку. Отпус-

кать гайки по окончании затяжки для совмещения отверстия под

шплинт воспрещается. При невозможности дозатяжки гайку заме-

нить. Отвертывать и завертывать гайки зубилом и молотком катего-

рически воспрещается. Перед отвертыванием гаек, пораженных ржав-

чиной, рекомендуется за 2—3 час до разборки положить на высту-

пающую часть резьбы или на стык резьбы ветошь, смоченную ке-

росином.

12. Вновь устанавливаемые фетровые и войлочные сальники дол-

жны быть пропитаны специальным составом, согласно инструкции.

Сальники, бывшие в употреблении и годные для дальнейшей работы,

перед установкой пропитать маслом, подогретым до 40—50° С.

13. Все уплотнительные прокладки, соединительные шланги тру-

бок систем охлаждения, смазки и питания, кроме случаев, оговорен-

ных в технических условиях, ставить на краске (густотертый желез-

ный сурик или густотертые цинковые белила). При установке соеди-

нительных шлангов разрешается наносить краску только на концы

присоединяемых трубок и патрубков. Наносить краску на шланги не

разрешается.

14. Некоторые прокладки, оговоренные в технических условиях,

ставить на лак «Герметик» (ТУ МХП-1112—44). Перед установкой

прокладок поверхности разъема деталей должны быть тщательно

очищены и обезжирены растворителем «646» или чистым бензином.

Лак «Герметик» наносить на очищенную поверхность кистью тонким

слоем. Установку прокладок и затяжку гаек производить после того,

как нанесенный слой лака несколько просохнет.

15. Разборку агрегатов на узлы и детали производить до преде-

лов, обеспечивающих устранение дефекта, из-за которого агрегат

разбирался.

16. Все узлы и детали, подлежащие дефектации, должны быть

промыты и насухо протерты чистой ветошью или обдуты воздухом.

17. При снятии и разборке особо ответственных узлов, а также

при снятии деталей, нарушающих балансировку, на сопряженных

деталях ставить метки и сборку (установку) производить по меткам.

18. При выпрессовке и запрессовке подшипников качения сле-

дует стремиться, чтобы усилие к спрессовываемому кольцу переда-

валось не через тела качения (шарики, ролики). Не допускается

обезличивание колец подшипников.

19. Качество произведенного ремонта проверяется при стационар-

ных, а затем ходовых испытаниях в объеме, предусмотренном тех-

ническими условиями на испытание танков и агрегатов после ре-

монта. При отсутствии в БТРМ испытательных стендов агрегаты и

\ 1лы после текущего ремонта могут быть установлены на ремонти-

руемый танк без предварительных испытаний, а их работа проверена

при стационарных и ходовых испытаниях танков.

20. В указаниях по смазке деталей при сборке агрегатов (узлов)

тля сокращения текста Руководства дается только род смазки без

указания допустимых к использованию марок смазки.

Так, в местах применения универсальных смазок УС-1, УС-2,

УС-3, УСс — автомобильная указывается смазка УС; в местах при-

менения универсальных смазок УТ-1 — смазка УТ и т. д. Смазку де-

талей при сборке, а также заправку агрегатов (узлов), устанавли-

ваемых в танк, производить согласно таблице смазки (см. приложе-

ния). Применять смазки и масла, не принятые на снабжение броне-

танковых войск, запрещается.

ХОДОВАЯ ЧАСТЬ

Замена гусеницы

Гусеницу заменять, если длина 5 траков, характеризующая уве-

личение шага натянутой гусеницы, более 740 мм или число траков

гусеницы менее 85.

Примечание. Измерять гус.еницу по натянутой ветви под ведущим ко-

лесом.

Инструмент и приспособления: ключ специальный КС-4 или

54-28-081-1А; выколотка пальцев 54-28-595; ручка выколотки

54-28-984; кувалда; лом; спецломики 2 шт.; трос для натяжения гу-

сеницы.

Время на замену — 3,9 чел.-час.

Количество ремонтников — 2.

Снятие гусеницы

1. Отстопорить и поднять передний грязевой щиток. Вращая пе-

редний червяк 16 (рис. 1), вывести из, зацепления зубцы кривошипа 2

и кронштейна 14 корпуса.

Примечание. У правого направляющего колеса червяк 16 вращать про-

тив хода часовой стрелки, у левого — по ходу часовой стрелки. Вращая задний

червяк 22. ослабить натяжение гусеницы.

2. Выбить палец из трака под ведущим колесом и продвинуть

танк вперед так, чтобы верхняя ветвь гусеницы сошла с направляю-

щего колеса.

Примечание. Перед выбиванием пальца из трака ослабить часть гусе-

ницы между ведущим колесом и опорным катком, сдавая танк назад.

Технические условия на установку гусеницы: а) Траки должны

быть обращены (по ходу танка) четырьмя проушинами вперед,

а пальцы — головками к корпусу танка.

В гусенице, собранной из новых траков, должно быть не более

91 трака, а собранной из ранее работавших траков — не менее 85.

б) Гусеница должна быть натянута так, чтобы:

— верхняя ветвь касалась трех средних катков — для преодо-

ления препятствий и заграждений, движения по булыжному шоссе

Ь

£? гг 12 О? 91 Bl 81 Li

VO VO >

I

9

или дорогам с твердым покрытием, а также для вождения в горных*

условиях или по косогорам;

— верхняя ветвь касалась одного среднего катка — для движе-

ния по заболоченной местности;

— верхняя ветвь касалась четырех задних или всех опорных кат-

ков — для движения по снегу или по песчаной почве.

Установка гусеницы

1. Разостлать надеваемую гусеницу впереди танка и наехать на

нее так, чтобы после заднего опорного катка осталось два трака

(см. технические условия, пункт а).

2. Надеть гусеницу при помощи троса на направляющее колесо,

опорные катки и ведущее колесо. Совместить проушины траков

верхней и нижней ветвей гусеницы и соединить их пальцем.

3. Вращая задний червяк 22 (рис. 1), отрегулировать натяжение

гусеницы (см. технические условия, пункт б).

Вращая передний червяк 16, ввести в зацепление зубцы криво-

шипа 2 и кронштейна 14 корпуса. Ослабить задний червяк, слегка

повернув его против хода часовой стрелки.

Замена и ремонт направляющего колеса

Направляющее колесо заменять при наличии подтекания смазки

через уплотнения подшипников или сильного нагрева ступицы, а так-

же трещин любого размера и расположения.

Инструмент и приспособления: ключи гаечные 17-, 22-, 32-,

36-мм\ ключи торцовые 17-, 22-мм\ ключи специальные КС-4, КС-8;

отвертка 7-мм\ плоскогубцы 175-жж; молотки 500- и 800-г; зубило

15-жж; спецломики 2 шт.; лом; кувалда; выколотка паль-

цев 54-28-595; ручка выколотки 54-28-984; щуп приспособления УК-1,

УК-2, УК-8; выколотка УК-11-1; дрель электрическая или ручная;

сверло 2-жж; кернер; банка со смазкой УС; банка с суриком и бели-

лами; ванна с керосином; трос для натяжения гусеницы.

Время на замену и ремонт — 4,6 чел.-час.

Количество ремонтников — 2.

Снятие направляющего колеса

1. Ослабить натяжение гусеницы, разъединить ее между направ-

ляющим колесом и первым опорным катком и снять гусеницу с на-

правляющего колеса.

2. Вывернуть болты 6 (рис. 1) и снять крышку 3 с уплотнитель-

ной прокладкой. Расшплинтовать и отвернуть гайку 4 и спрессовать

направляющее колесо с кривошипа (см. рис. 5).

3. Спрессовать (рис. 2, а) внутреннее кольцо роликоподшипника

с кривошипа. Снять с кривошипа манжеты 35 (рис. 1) и кольцо 34.

4. Вывернуть болты 11 и снять крышку 10 лабиринта. Снять пла-

вающую шайбу 9 и вынуть ролики, плавающую шайбу 7 и распорное

10

кольцо 5. Выпрессовать шарикоподшипник 1 и наружное кольцо

роликоподшипника 8.

Пр имечание. Если установлена крышка лабиринта с уплотнением, вы-

полненным по схеме б, то необходимо дополнительно вынуть из крышки 10 ла-^

оиринта сальник 38.

УК8-20 :УК8-18

I

Рис. 2. Установка приспособлений:

'• — УК-2 для спрессовки; б — УК-8 для напрессовки внутреннего кольца роликопод-

шипника

Рассверлить закерненные места прижимного кольца 36, снять

кольцо и манжету 37.

5. Промыть, протереть детали и проверить их техническое

i ос гояние.

Примечание. Пункты 3—5 выполняются при ремонте направляющего

• » « C.I.,

Гсхнические условия на установку направляющего колеса:

i) 11(‘ред установкой подшипники должны быть смазаны смаз-

•••и У< в количестве: подшипник шариковый— 150 а, роликовый —

:юо.

о) Перед установкой рабочие поверхности манжет, крышки ла-

OiipHHi.i и шейки кривошипа должны быть протерты и смазаны

। мл пои УС. Лабиринты и сальниковая полость должны быть за-

мри» |спы смазкой УС.

в) Направляющее колесо должно свободно' вращаться на под-

шипниках от усилия не более 20 кг, приложенного к ободу. Заедание

и заклинивание не допускается.

г) Между гайкой 4 (рис. 1) и внутренним кольцом шарикопод-

шипника 1 допускается зазор не более 0,1 мм на длине не более

V4 окружности. По остальной части окружности щуп 0,05 мм не дол-

жен проходить. После затяжки гайки 4 осевой люфт внутренних ко-

лец шарико- и роликоподшипников не допускается.

д) Перед установкой крышки полость, заключенную между крыш-

кой, шарикоподшипником и хвостовиком кривошипа, заполнить

смазкой УС в количестве 300 г.

Установка направляющего колеса

1. Запрессовать шарикоподшипник 1 (рис. 1) до упора в бурт,

установить распорное кольцо 5, плавающую шайбу 7 и запрессовать

наружное кольцо роликоподшипника 8 до упора в бурт. Вставить

ролики (см. технические условия, пункт а).

2. Установить плавающую шайбу 9 и крышку 10 лабиринта

с уплотнительной прокладкой и закрепить болтами 11 с пружинны-

ми шайбами.

Примечания: 1. Крышку лабиринта в сборе с уплотнением, выполнен-

ным по схеме б, устанавливать на шейку кривошипа через приспособление, обе-

спечивающее правильную установку манжеты.

2. Для сборки крышки лабиринта необходимо установить манжету в сборе

с пружиной в крышку лабиринта и запрессовать прижимное кольцо 36, закер-

нить прижимное кольцо в восьми местах на равных расстояниях по окружности,

вставить в крышку сальник 38.

3. Установить на шейку кривошипа кольцо 34 до упора в бурт,

манжету 35 и напрессовать (рис. 2, б) внутреннее кольцо роликопод-

шипника 8 (рис. 1) (см. технические условия, пункт б).

4. Закрепив крышку 3 двумя болтами, установить направляю-

щее колесо в сборе на кривошип (см. технические условия, пункт в).

Снять крышку и напрессовать (см. рис. 6) направляющее колесо.

Завернуть и зашплинтовать гайку 4 (рис. 1). Установить крышку 3

с уплотнительной прокладкой и закрепить болтами 6 с пружинными

шайбами (см. технические условия, пункты г, д).

5. Надеть гусеницу на направляющее колесо, соединить и натя-

нуть гусеницу (см. технические условия на установку гусеницы,

пункт б).

Замена кривошипа направляющего колеса и натяжного механизма

• Кривошип и натяжной механизм заменять при следующих не-

исправностях:

— срыв более трех зубцов кривошипа, при этом количество сор-

ванных зубцов в одном месте должно быть не более двух;

— заклинивание червячных пар натяжного механизма;

кеприлегание зубцов кривошипа и кронштейна корпуса с одно-

ст шим зазором между зубцами более 2 мм и свыше чем в четы-

р х местах по окружности.

1 р и мечание. Контроль зазора между зубцами кривошипа и кронштей-

»(/м производить щупом в четырех местах по окружности.

Инструмент и приспособления: ключи гаечные 17-, 22-, 32-,

36-ми; ключи торцовые 17-, 22-мм-, ключи специальные КС-4, КС-8;

отвертка 7-мм\ плоскогубцы 175-м/и; молотки 500- и 800-г; зубило

15-мм; спецломики 2 шт.; лом; кувалда; выколотка пальцев

54-28-595; ручка выколотки 54-28-984; щуп; индикатор со стойкой;

приспособления УК-1, УК-2, УК-8; выколотка УК-11-1; банка со

смазкой УС; башка с суриком и белилами; трос для натяжения

гусеницы.

Время на замену — 4,9 чел.-час.

Количество ремонтников — 2.

Снятие кривошипа направляющего колеса

и натяжного механизма

1. Снять направляющее колесо (см. «Снятие направляющего ко-

леса», пункты 1, 2).

2. Вращая передний червяк 16 (рис.1), отвернуть червячную

шестерню 29 с хвостовика кривошипа 2 и вынуть кривошип из крон-

штейна 14 корпуса.

3. Отстопорнть и вывернуть болты /2, снять крышку 33, уплотни-

тельное кольцо 32 и вынуть горловину 13 в сборе. Выпрессовать из

горловины втулку 31.

4. Вывернуть болты 20, 21 и снять резиновые кольца 19, 23. Вы-

вернуть стопорные болты 17, 25 и пробки 18, 24 и вынуть червя-’

ки 16, 22.

5. Вынуть червячные шестерни 15, 29, кольцо 30 и выпрессовать

втулки 28, 27, 26.

Технические условия на установку кривошипа и натяжного меха-

низма: а) Червячная шестерня' 15 (рис. 1) должна свободно наде-

ваться на шлицы хвостовика кривошипа 2, а червячная шестерня 29

свободно от руки навинчиваться на резьбовую часть хвостовика кри-

вошипа без заклиниваний и заеданий.

б) Осевой люфт червяков после их установки должен быть в пре-

делах 0,5—1 мм.

в) Червячные шестерни должны иметь незначительную осевую

и радиальную шаткость.

г) Червячная шестерня и червяк должны проворачиваться без

заедания и заклинивания. Кривошип должен свободно входить в от-

верстие горловины до упора в зубчатый диск кронштейна корпуса.

()дносторонний зазор между наклонными поверхностями зубцов

кривошипа и кронштейна корпуса допускается не более 2 мм и не

i выше чем в четырех местах по окружности.

д) Кривошип из одного крайнего положения в другое должен

ишорачиваться от руки.

13

Установка кривошипа направляющего колеса

и натяжного механизма

1. Запрессовать втулки 26, 27, 28 (рис. 1) так, чтобы их бурты

упирались в кронштейн 14 корпуса, заполнить полость кронштейна

смазкой УС в количестве 1 кг и установить червячную шестерню 15,

кольцо 30 и червячную шестерню 29 (см. технические условия,

пункт а).

2. Вставить червяки 16, 22 в кронштейн корпуса и, направляя

хвостовики во втулки 27, 26, ввернуть пробки 18, 24. Проверить и от-

регулировать пробками осевой люфт червяков (см. технические усло-

вия, пункт б).

3. Застопорить пробки 18, 24 болтами 17, 25 с пружинными шай-

бами. Установить резиновые кольца 19, 23 и, совместив отверстия

под болты, ввернуть болты 20, 21 в пробки.

4. Запрессовать втулку 31 до упора ее бурта в горловину 13

и установить горловину в сборе в кронштейн 14 корпуса. Установить

на горловину уплотнительное кольцо 32, крышку 33 и закрепить

болтами 12 со стопорными шайбами. Болты застопорить. Проверить

осевой люфт червячных шестерен (см. технические условия, пункт в).

5. Установить кривошип 2 в кронштейн 14 корпуса, направляя

шлицы кривошипа по шлицевым пазам червячной шестерни 15, и,

вращая передний червяк 16, завернуть червячную шестерню 29 на

хвостовик кривошипа до упора. Установить кривошип в крайнем зад-

нем положении (см. технические условия, пункты г, д).

6. Установить направляющее колесо на кривошип (см. «Уста-

новка направляющего колеса», пункты 3—6).

Замена и ремонт ведущего колеса

Ведущее колесо заменять при следующих неисправностях:

— трещины в ступице любого размера и расположения;

— люфт в соединении с ведомым валом бортовой передачи более

5 мм, измеренный на радиусе ступицы ведущего колеса;

— толщина зубьев венца менее 30 мм, измеренных на высоте

47,5 мм.

Инструмент и приспособления: ключи торцовые 22-, 36-лш; ключи

специальные КС-4, 54-28-228сбА, 54-28-1082; зубило 15-жж; молоток;

спецломик; лом; кувалда; выколотка пальцев 54-28-595; ручка выко-

лотки 54-28-984; выколотка УК-Н-1; трос для натяжения гусеницы;

банка со смазкой УС; банка с суриком и белилами; ванна с керо-

сином.

Время на замену и ремонт— 11,9 чел.-час.

Количество ремонтников — 2.

Снятие ведущего колеса

1. Ослабить натяжение гусеницы и разъединить ее между веду-

щим колесом и опорным катком. Снять гусеницу с ведущего колеса.

И

2. Расшплинтовать пробку 4 (рис. 3), отстопорить и отвернуть

гайку 3 на три — четыре оборота, сдвинуть распорный конус 2 внутрь

ведомого вала 13 и вывернуть пробку 1. Снять регулировочные шай-

бы 8 и спрессовать ведущее колесо.

3. Отвернуть гайку 3, снять стопорную шайбу 6 и вынуть из

пробки 1 распорный конус 2.

4. Отстопорить и отвернуть гайки 11, 14, вынуть болты 10, 15

и снять венцы 9, 16.

5. Промыть, протереть детали и проверить их техническое со-

стояние.

Примечание.

Пункты 4, 5 выполняются при ремонте ведущего колеса.

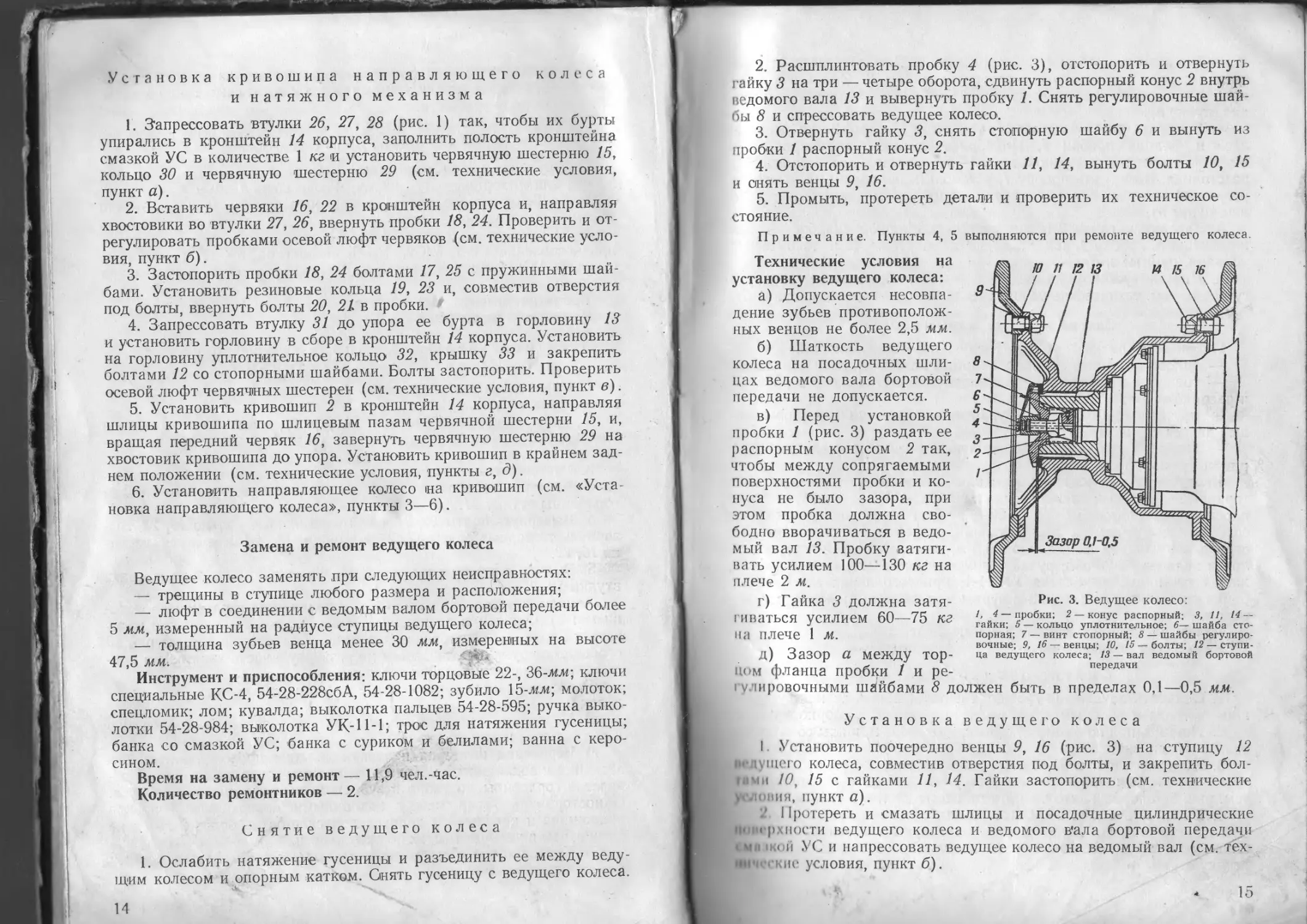

Технические условия на

установку ведущего колеса:

а) Допускается несовпа-

дение зубьев противополож-

ных венцов не более 2,5 мм.

б) Шаткость ведущего

колеса на посадочных шли-

цах ведомого вала бортовой

передачи не допускается.

в) Перед установкой

пробки 1 (рис. 3) раздать ее

распорным конусом 2 так,

чтобы между сопрягаемыми

поверхностями пробки и ко-

нуса не было зазора, при

этом пробка должна сво-

бодно вворачиваться в ведо-

мый вал 13. Пробку затяги-

вать усилием 100—130 кг на

плече 2 м.

г) Гайка 3 должна затя-

гиваться усилием 60—75 кг

на плече 1 м.

д) Зазор а между тор-

цом фланца пробки 1 и ре-

Рис. 3. Ведущее колесо:

Л 4 —пробки; 2 — конус распорный; 3, 11, 14 —

гайки; 5 — кольцо уплотнительное; 6— шайба сто-

порная; 7 — винт стопорный; 8 — шайбы регулиро-

вочные; 9, 16 — венцы; 10, 15 — болты; 12 — ступи-

ца ведущего колеса; 13 — вал ведомый бортовой

передачи

0,5 мм.

। улировочными шайбами 3 должен быть в пределах 0,1

Установка ведущего колеса

I. Установить поочередно венцы 9, 16 (рис. 3) на ступицу 12

• • того колеса, совместив отверстия под болты, и закрепить бол-

П ли 10, 15 с гайками 11, 14. Гайки застопорить (см. технические

условия, пункт а).

Протереть и смазать шлицы и посадочные цилиндрические

•юв* р хпости ведущего колеса и ведомого в’ала бортовой передачи

смп 1кой А С и напрессовать ведущее колесо на ведомый вал (см. тех-

ИИ* СКИС условия, пункт б).

4

15

3. Вставить в пробку 1 распорный конус 2, надеть на хвостовик

конуса стопорную шайбу 6 и завернуть гайку 3. Смазать резьбу

пробки графитной смазкой и ввернуть пробку (см. технические усло-

вия, пункт в).

4. Замерить расстояние между торцами ступицы 12 ведущего ко-

леса и фланца пробки 1. Подобрать комплект регулировочных

шайб 8 суммарной толщиной на 0,1—0,5 мм меньше замеренного

расстояния. Вывернуть пробку /, установить подобранный комплект

регулировочных прокладок и ввернуть пробку (см. технические усло-

вия, пункт в).

5. Завернуть гайку 3 и застопорить стопорной шайбой 6. За-

шплинтовать пробку 4, как показано на чертеже (см. технические

условия, пункты а, д).

6. Надеть гусеницу на ведущее колесо. Соединить и натянуть

гусеницу (см. технические условия на установку гусеницы, пункт б).

Замена и ремонт опорного катка

Опорный каток заменять при следующих неисправностях:

— сплошные вырывы резиновой шины на всю ширину бандажей;

— трещины на диске и ребрах жесткости катка любого размера

и расположения;

— подтекание смазки через уплотнения подшипников (повышен-

ный нагрев ступицы катка);

— заедание или заклинивание катка на оси вследствие разруше-

ния подшипников.

Инструмент и приспособления: ключи гаечные 17-, 32-жж; ключи

торцовые 17-, 22-мм-, ключи специальные КС-4, КС-7; отвертка 7-мм\

плоскогубцы 175-жж; молоток 500-г; зубило 15-жж; щуп; индикатор

со стойкой; спецломик; лом; кувалда; линейка 500-жж; стальная

струна или гладкая нить длиною 6,5 ж; домкрат 16-т (2 шт.); выко-

лотка пальцев 54-28-595; ручка выколотки 54-28-984; трос для натя-

жения гусеницы; выколотка УК-11-1; приспособления УК-1, УК-8;

банка со смазкой УС; банка с суриком и белилами; ванна с керо-

сином.

Время на замену и ремонт — 4,5 чел.-час.

Количество ремонтников — 2.

Снятие опорного катка

1. Ослабить натяжение гусеницы и разъединить ее между веду-

щим колесом и опорным катком. Снять гусеницу с опорного катка.

2. Поднять при помощи двух домкратов борт машины со стороны

снимаемого катка.

3. Вывернуть болты 5 (рис. 4), снять крышку 3 с уплотнительной

прокладкой. Расшплинтовать и отвернуть гайку 2 и спрессовать

(см. рис. 5) опорный каток. Снять манжеты 28 (рис. 4) и кольцо 27.

4. Вывернуть болты 24, снять крышку 25 лабиринта с уплотни-

тельной прокладкой. Выпрессовать из опорного катка шарикопод-

шипник 4 и наружное кольцо роликоподшипника 26, снять распорную

втулку 6.

16

5. I ромыть, протереть детали и проверить их техническое

< <>с юяние.

Технические условия на установку опорного катка: а) Перед

установкой катка рабочие поверхности манжет и крышки лабиринта

должны быть протерты и смазаны смазкой УС. Лабиринты и саль-

никовая полость должны быть заправлены смазкой УС.

Рис. 4. Подвеска опорного катка:

I - ось опорного катка; 2, 34 — гайки; 3, 8, И — крышки; 4 — шарикоподшипник; 5 7, 22, 24,

31 — болты; 6 — втулка распорная; 9 — кольцо стопорное; 10 — ролики; 12 — опора балан-

сира; 13 — балансир; 14, 18—валы торсионные; 15— кронштейн балансира; 16— борт корпуса

шика; 17 — втулка; 19, 20 — сальники; 21 — ограничитель балансира; 23 — прокладки регу-

шровочные; 25 — крышка лабиринта; 26 — роликоподшипник; 27 — кольцо; 28—манжета;

30— ограничитель хода балансира; 32—грибок буфера; 33—буфер; 35—пробка

। ' Каток с подшипниками должен быть надет на ось катка до

.пора внутреннего кольца роликоподшипника в соответствующий

6ур1 осн. Между торцами гайки и внутреннего кольца шарикопод-

шипника допускается зазор не более 0,1 мм на длине не более

’ 4 окружности; на остальной части окружности щуп 0,05 мм не дол-

жен проходить. Осевой люфт опорного катка при установке нового

шарикоподшипника допускается те более 0,5 мм и торцовое биение,

Внмгргнное на бандаже, — не более 2 мм.

в) Опорный каток должен свободно вращаться на подшипниках

। усилия не более 40 кг, приложенного' к бандажу опорного катка.

। ( гупица катка должна быть заправлена смазкой УС в коли-

п<‘ 1200 1500 г.

..... 17

Рис. 5. Установка приспособления УК-1 для спрессовки

опорного катка или направляющего колеса

Рис, 6. Установка приспособления УК-8 для напрессовки

опорного катка или управляющего колеса

18

Установка опорного катка

1. Установить в опорный каток распорную втулку 6 (рис. 4) и за-

прессовать шарико- и роликоподшипники 4, 26 до упора в бурты.

Установить на ступицу катка крышку 25 лабиринта с уплотнитель-

ной прокладкой и закрепить болтами 24 с пружинными шайбами.

2. Установить на ось опорного катка кольцо 27 и манжеты 28.

Закрепив крышку 3 двумя болтами, установить опорный каток на

ось катка (см. технические условия, пункт а).

3. Снять крышку 3 и напрессовать (см. рис. 6) опорный каток.

Завернуть и зашплинтовать гайку 2 (рис. 4). Установить на ступицу

катка крышку 3 с уплотнительной прокладкой и закрепить болтами 5

с пружинными шайбами (см. технические условия, пункты б, в).

4. Вынуть домкраты, надеть гусеницу на опорный каток. Соеди-

нить и натянуть гусеницу (см. технические условия на установку

гусеницы, пункт б).

5. Заправить ступицу катка смазкой (см. технические условия,

пункт г).

Замена торсионного вала подвески

Торсионный вал заменять при его разрушении, определяемом

поднятием опорного катка.

Инструмент и приспособления: ключи гаечные 17-, 32-жж; ключи

торцовые 14-, 17-, 22-мм\ ключи специальные КС-4, КС-7; отвертка

7-мм\ плоскогубцы 175-жж; молоток 500-в; зубило 15-жж; щуп; инди-

катор со стойкой; спецломик; лом; кувалда; линейка 200-жж; стальная

сIруна или гладкая нить длиною 6,5 ж; домкрат 16-т (2 шт.); выко-

лотка пальцев 54-28-595; ручка выкфлотки 54-28-984; трос для натя-

жения гусеницы; выколотка УК-11-1; приспособления УК-1, УК-8,

Г1-28-127сбЗ; банка со смазкой УС; банка с суриком или белилами.

Время на замену — 5,6 чел.-час.

Количество ремонтников — 2.

Снятие торсионно!'о вала

1. Снять опорный каток (см. «Снятие опорного катка», пунк-

н.| 1—3).

2. Вывернуть болты 7 (рис. 4) и снять крышку 8 с уплотнитель-

ной прокладкой. Выпрессовать (см. рис. 7) торсионный вал. Снять

hj 1икп 10 (рис. 4), стопорное кольцо 9 и крышку И в сборе с ман-

Жг 1 Oli.

Примечание. Выпрессовку конца сломанного торсионного вала произ-

» >1ин» через отверстие в опоре балансира с противоположной стороны.

1ехнические условия на установку торсионного вала: а) Шлицы

торсионов и балансиров на длине 35—40 жж обмазывать замазкой

ВЛсдующего состава: воск — 27%, канифоль—12%, пушечная

см.» та — 17%, каолин — 27%, сурик железный 12%, скипи-

дар 5 Уо. Допускается замена воска парафином.

19

б) Торсионные валы устанавливать согласно меткам: «ПР» — на

первые четыре правые и задний левый опорные катки; «Л» — на

первые четыре левые и задний правый катки.

в) Ролики подшипника опоры балансира должны входить легко'

от руки. Посадка роликов ударами те допускается.

г) В полость под крышку торсиона должна быть заправлена

смазка УС в количестве 30—40 г.

Рис. 7. Установка приспособления УК-8 для выпрессовки торсионного вала

Установка торсионного вала

1. Вставить торсионный вал, не вводя его шлицы в зацепление

(см. технические условия, пункты а, б).

2. Установить (см. рис. 8) балансир на соответствующий угол

закручивания торсионного вала по меткам, нанесенным на органичи-

телях 30 (рис. 4) хода балансира. Удерживая балансир в таком по-

ложении, подать торсионный вал вперед так, чтобы он вошел в шли-

цевые пазы балансира 13 и кронштейна балансира.

Рис. 8. Установка угла закручивания торсионного вала:

а — 1 и 5-го балансиров; б — 2, 3, 4-го балансиров

20

3. Установить крышку 11 в сборе с манжетой на торсионный вал.

I ।ожить в гнездо опоры 12 балансира ролики 10 и надеть стопорное

о 1ьцо 9 (см. технические условия, пункт в).

1. Установить крышку 8 с уплотнительной прокладкой на опо-

12 балансира и закрепить болтами 7 с пружинными шайбами

(см. технические условия, пункт г).

5. Установить опорный каток (см. «Установка опорного катка»,

и} пкты 2—5).

Замена балансира

Балансир заменять, если осевой ход (люфт) балансира, замерен-

ный по суммарному зазору между направляющей опоры балансира

и стопками паза ограничителя, более 6 мм.

Инструмент и приспособления, ключи гаечные 17-, 32-, 46-жж;

ключи торцовые 14-, 17-, 22-, 27-, 36-жж; ключи специальные КС-4,

КС-7; отвертка 7-жж; плоскогубцы 175-жж; молоток 500-г; зуби-

1о 15-жж; щуп; индикатор со стойкой; шплинтовыдергиватель; боро-

ть; спецломик; лом; кувалда; линейка 200-жж; стальная струна или

। пщкая нить длиною 6,5 ж; домкрат 16-т (2 шт.); выколотка паль-

цев 51-28-595; ручка выколотки 54-28-984; трос для натяжения гусе-

;ицы; выколотка УК-11-3; приспособления УК-1, УК-8, УК-10, УК-12,

. > 1-2Ь-127сбЗ; кран-стрела 1,5-т; банка со смазкой УС; банка с сури-

। ом -пли белилами.

Время на замену передних и задних балансиров — 5,8 чел.-час.,

< 1 альных — 5,5 чел.-час.

Количество ремонтников — 2.

' I’ll

Снятие балансира

1. Снять опорный каток (см. «Снятие опорного катка», пунк-

1ы 1 — 3).-

2. Спять торсионный вал (см. «Снятие торсионного вала»,

। 11 к т -2).

3. Вывернуть болты 22 (рис. 4), снять ограничитель 21 балансира

и |п । у.шровочные прокладки 23.

I Отстопорить и вывернуть болты 29 со стопорными шайбами

h сн ггь опору 12 балансира.

>. При снятии переднего или заднего балансира расшплинтовать

И бить палец и отъединить рычаг от балансира; расшплинтовать

г шуть гайку 34, вынуть болт 31 и снять грибок 32 и буфера 33.

< вынуть балансир 13 и сиять сальники 19, 20. При иеобходимо-

•I выпрессовать (см. рис. 9, а) втулку балансира.

Технические условия на установку балансира: а) Балансиры

\ передних катков при установке должны быть повернуты

< ючу ведущего колеса, а задних — в сторону направляющего

tea.

») Шейка балансира и втулка должны быть смазаны смаз-

Внутренняя полость кронштейна балансира должна быть за-

н епа смазкой УС в количестве 300—350 г.

21

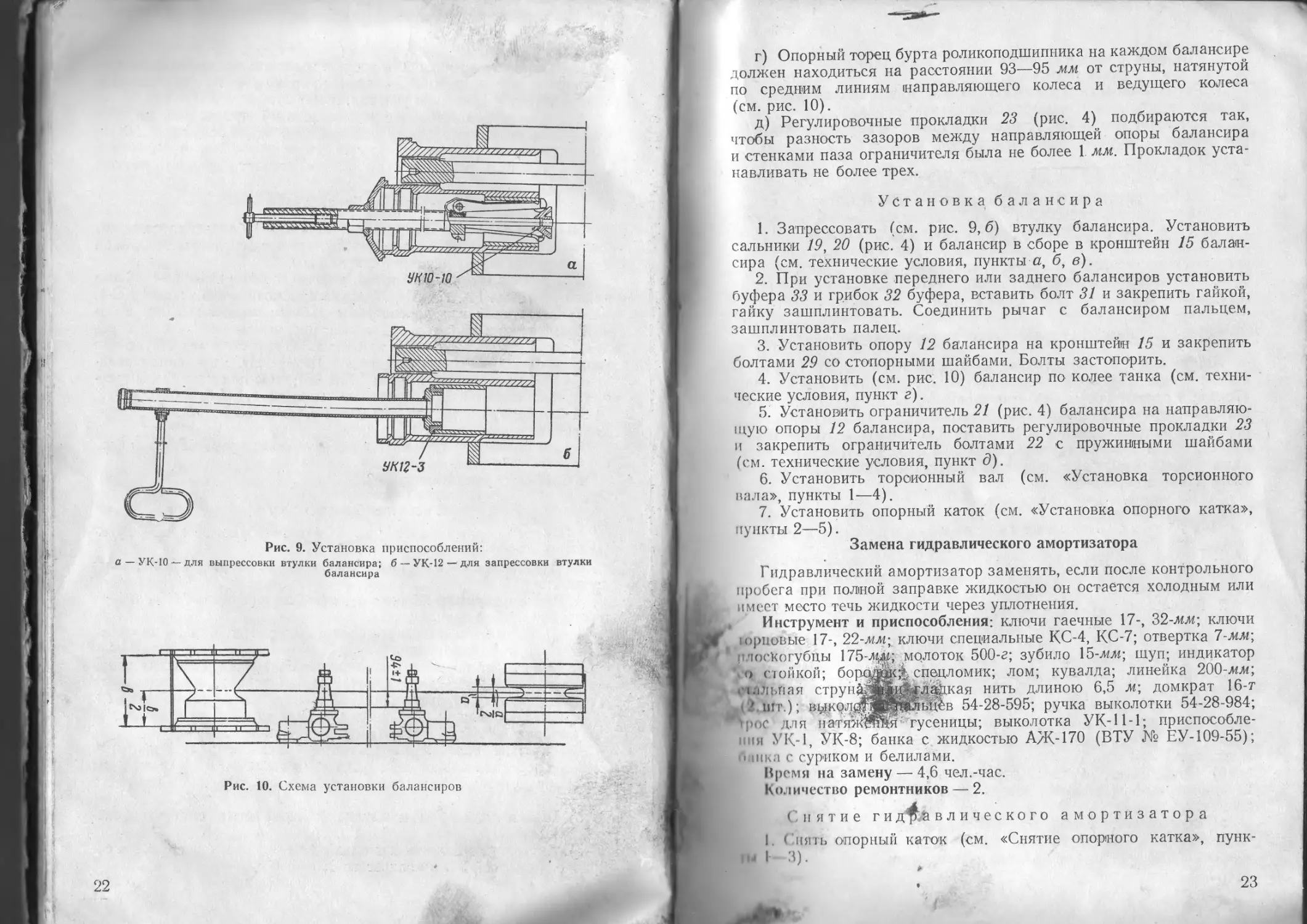

Рис. 9. Установка приспособлений:

с — УК-10для выпрессовки втулки балансира; б-УК-12 —для запрессовки втулки

балансира

'i

Рис. 19. Схема установки балансиров

г) Опорный торец бурта роликоподшипника на каждом балансире

должен находиться на расстоянии 93—95 мм от струны, натянутой

по средним линиям (направляющего колеса и ведущего колеса

(см. рис. 10).

д) Регулировочные прокладки 23 (рис. 4) подбираются так,

чтобы разность зазоров между направляющей опоры балансира

и стенками паза ограничителя была не более 1. мм. Прокладок уста-

навливать не более трех.

Установка балансира

1. Запрессовать (см. рис. 9,6) втулку балансира. Установить

сальники 19, 20 (рис. 4) и балансир в сборе в кронштейн 15 балан-

сира (см. технические условия, пункты а, б, в).

2. При установке переднего или заднего балансиров установить

буфера 33 и грибок 32 буфера, вставить болт 31 и закрепить гайкой,

гайку зашплинтовать. Соединить рычаг с балансиром пальцем,

зашплинтовать палец.

3. Установить опору 12 балансира на кронштейн 15 и закрепить

болтами 29 со стопорными шайбами. Болты застопорить.

4. Установить (см. рис. 10) балансир по колее танка (см. техни-

ческие условия, пункт г).

5. Установить ограничитель 21 (рис. 4) балансира на направляю-

щую опоры 12 балансира, поставить регулировочные прокладки 23

и закрепить ограничитель болтами 22 с пружинными шайбами

(см. технические условия, пункт д).

6. Установить торсионный вал (см. «Установка торсионного

вала», пункты 1—4).

7. Установить опорный каток (см. «Установка опорного катка»,

пункты 2—5).

Замена гидравлического амортизатора

Гидравлический амортизатор заменять, если после контрольного

пробега при полной заправке жидкостью он остается холодным или

имеет место течь жидкости через уплотнения.

Инструмент и приспособления: ключи гаечные 17-, 32-жл/; ключи

ориовые 17-, 22-мм-, ключи специальные КС-4, КС-7; отвертка 1-мм\

чоскогубцы 175-л^; молоток 500-г; зубило 15-мм; шуп; индикатор

со сюпкой; бороЖ1<;| спецломик; лом; кувалда; линейка 200-мм;

юльпая струнЙрш-гладкая нить длиною 6,5 м; домкрат 16-т

> ’ шт.); в^кол^З^ЖЙьц^в 54-28-595; ручка выколотки 54-28-984;

трое для натяжЙЙГж гусеницы; выколотка УК-11-1; приспособле-

ия УК-1, УК-8; банка с жидкостью АЖ-170 (ВТУ № ЕУ-109-55);

6 шка с суриком и белилами.

Время на замену — 4,6 чел.-час.

Количество ремонтников — 2.

( п ят и е г и д $а вл и чес ко го амортизатора

I. ('пять опорный каток (см. «Снятие опорного катка», пунк-

tN I 3).

23

Р.к inn шикш;|11> и выбил ь палец и отъединить рычаг амортиза-

i<»p.i о| промеж}'।очного рычага.

3. Расшилннговать и вывернуть болты крепления амортизатора

и снял, амортизатор. Снять уплотнительную прокладку.

Технические условия на установку гидравлического амортизатора:

рычаг амортизатора должен перемещаться плавно, без заедания.

Установка гидравлического амортизатора

1. Надеть уплотнительную прокладку на амортизатор и устано-

вить амортизатор в кронштейн корпуса танка. Закрепить амортиза-

тор болтами с пружинными шайбами. Болты зашплинтовать.

2. Соединить рычаг амортизатора с промежуточным рычагом,

вставить и зашплинтовать палец (см. технические условия).

3. Установить опорный каток (см. «Установка опорного катка»,

пункты 2—5).

Ремонт гидравлического амортизатора

Инструмент и приспособления: ключи гаечные 22- (2 шт.),

36-жж; ключ торцовый 14-жж; отвертки 7-, 14-жж; плоскогубцы

175-жж; молотки 500- и 800-г; спецломик; щуп; штангенциркуль;

дрель электрическая или ручная; выколотка У К-11-3; приспособле-

ние УК-2; шприц; банка с жидкостью АЖ-170 (ВТУ № ЕУ-109-55

МХП); банка с ультрамарином; банка с пастой ГОИ; банка с бели-

лами или суриком; банка с густым раствором целлулоида в цапон-

лаке; ванна с керосином.

Время на ремонт— 1,3 чел.-час.

Разборка гидравлического амортизатора

1. Расшплинтовать и вывернуть пробки 9, 10 (рис. 11) с уплотни-

тельными прокладками и слить жидкость из амортизатора. Спрес-

совать (см. рис. 12) рычаг 1 (рис. 11) и снять сальник 2.

2. Расшплинтовать и вывернуть болты 5 и снять крышку 4

с-уплотнительной прокладкой 16. Снять манжету 3, вынуть из кор-

пуса амортизатора перегородку 13 и лопасть 7, снять уплотнительные

прокладки 15 и резиновое кольцо 14.

3. Промыть, протереть детали и проверить их техническое со-

стояние.

Технические условия на сборку амортизатора: а) Сборка* амор-

тизатора должна производиться в чистом помещении, гарантирую-

щем от попадания в него металлической стружки, наждачной пыли

и грязи.

б) Прилегание поверхностей должно быть равномерным. В случае

неравномерного прилегания поверхностей допускается их притирка

по месту.

в) З'азор между фланцем перегородки и корпусом замерять в че-

тырех диаметрально противоположных точках, две из которых долж-

ны находиться посредине кулаков перегородки.

24

г) Перегородку устанавливать в корпус амортизатора так, чтобы

канавки а, б (рис. 11) совпали с отверстиями под пробки 9, 10.

д) Количество прокладок 16 должно быть не более трех.

е) Зазор между фланцем перегородки и корпусом, замеренный

щупом через вырезы в прокладках, должен быть равен зазору, заме-

ренному при подборе уплотнительных прокладок. Лопасти при затя-

нутых болтах должны свободно проворачиваться от одного крайнего

положения до другого без заеданий и заклиниваний.

ж) Амортизатор заправлять жидкостью АЖ-170 через заправоч-

ное отверстие до тех пор, пока из отверстия под пробку для выхода

воздуха не появится течь жидкости. Для обеспечения полной за-

правки необходимо поворотами рычага удалить воздух из рабочей

камеры.

з) Работа шариковых клапанов 12 проверяется резкими рывками

рычага амортизатора с открытой заливной пробкой. Во время рывков

рычага жидкость не должна выталкиваться из заливного отверстия.

и) Рычаг амортизатора из одного крайнего положения в другое

должен перемещаться от руки плавно, без заеданий и заклиниваний.

При этом ход рычага вверх от горизонтали должен быть не менее 52°

и вниз не менее 34°. При полностью заправленном амортизаторе ры-

чаг не должен иметь свободного хода.

Сборка гидравлического амортизатора

1. Проверить прилегание поверхности тарелки клапана 6

(рис. 11) к поверхности гнезда лопасти заливкой цековки жидкостью

АЖ-170 (см. технические условия, пункты а, б).

2. Вставить в корпус 8 амортизатора лопасть 7 и перегородку 13,

проверить прилегание сопрягаемых торцовых поверхностей лопасти

с перегородкой и корпусом амортизатора. Замерить зазор между

фланцем перегородки и корпусом амортизатора и подобрать ком-

плект уплотнительных прокладок 15 суммарной толщиной больше

замеренного зазора на 0,15—0,7 мм (см. технические условия,

пункты б, в).

3. Промыть лопасть 7, перегородку 13 и корпус 8 амортизатора

в обезвоженном керосине и насухо протереть.

4. Смазать лопасть 7 жидкостью АЖ-170 и- вставить в корпус 8

амортизатора. Уложить на фланец перегородки 13 прокладки 15 так,

чтобы вырезы на прокладках совпали. Нанести на поверхности пере-

городки, сопрягающиеся с корпусом амортизатора, тонкий слой

густого раствора целлулоида в цапон-лаке, установить резиновое

кольцо 14 и вставить перегородку в корпус амортизатора (см. техни-

ческие условия, пункт г).

5. Смазать манжету 3 жидкостью АЖ-170 и вложить манжету

в гнездо перегородки 13. Установить крышку 4 до упора в манжету

и замерить зазор между крышкой и фланцем перегородки. Подобрать

комплект уплотнительных прокладок 16 суммарной толщиной на

0,8 мм меньше величины заморённого зазора (см. технические у»..

вия, пункт д).

6. Уложить на фланец перегородки подобранный комплект про-

кладок 16, установить крышку 4 и закрепить болтами. Проверить

<азор между фланцем перегородки 13 и корпусом амортизатора при

затянутых болтах 5, болты зашплинтовать попарно проволокой (см.

технические условия, пункт е).

7. Установить на хвостовик лопасти 7 сальник 2 и напрессовать

рычаг 1 так, чтобы совпали риски на рычаге и торце хвостовика ло-

пасти.

8. Заправить амортизатор жидкостью АЖ-170 (ВТУ

№ ЕУ-109—55 МХП) и проверить работу шариковых клапанов (см.

технические условия, пункты ж, з).

9. Ввернуть в корпус амортизатора пробки Р, 10 и зашплинтовать

проволокой. Проверить сборку и заправку амортизатора (см. техни-

ческие условия, пункт и).

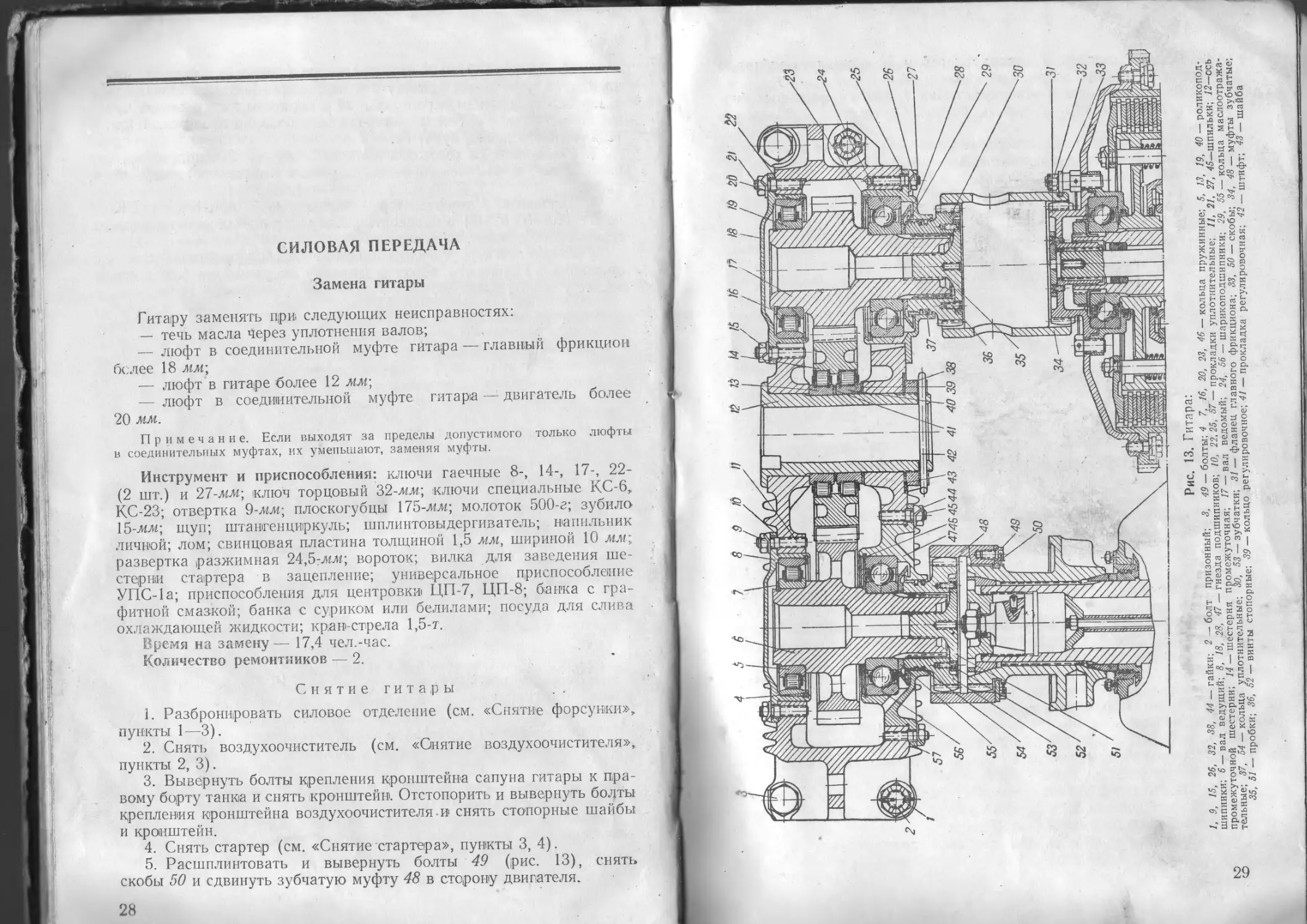

СИЛОВАЯ ПЕРЕДАЧА

Замена гитары

Гитару заменять при следующих неисправностях:

— течь масла через уплотнения валов;

— люфт в соединительной муфте гитара — главный фрикцион

белее 18 мм\

— люфт в гитаре более 12 мм\

— люфт в соединительной муфте гитара — двигатель более

20 мм.

Примечав и е. Если выходят за пределы допустимого только люфты

в соединительных муфтах, их уменьшают, заменяя муфты.

Инструмент и приспособления: ключи гаечные 8-, 14-, 17-, 22-

(2 шт.) и 27-лш; ключ торцовый 32-мм\ ключи специальные КС-6.

КС-23; отвертка 9-лш; плоскогубцы 175-лш; молоток 500-е; зубило

1 5-мм\ щуп; штангенциркуль; шплинтовыдергиватель; напильник

личной; лом; свинцовая пластина толщиной 1,5 мм, шириной 10 мм;

развертка разжимная 24,5;мм; вороток; вилка для заведения ше-

стерни стартера в зацепление; универсальное приспособление-

УПС-la; приспособления для центровки ЦП-7, ЦП-8; банка с гра-

фитной смазкой; банка с суриком или белилами; посуда для слива

охлаждающей жидкости; кран-стрела 1,5-т.

Время на замену— 17,4 чел.-час.

Количество ремонтников — 2.

Снятие гитары

1. Разбронировать силовое отделение (см. «Снятие форсунки»,

пункты 1—3).

2. Снять воздухоочиститель (см. «Снятие воздухоочистителя»,

пункты 2, 3).

3. Вывернуть болты крепления кронштейна сапуна гитары к пра-

вому борту тайка и снять кронштейн. Отстопорить и вывернуть болты

крепления кронштейна воздухоочистителя.и снять стопорные шайбы

и кронштейн.

4. Снять стартер (см. «Снятие стартера», пункты 3, 4).

5. Расшплинтовать и вывернуть болты 49 (рис. 13), снять

скобы 50 и сдвинуть зубчатую муфту 48 в сторону двигателя.

28

О

К

Q

О

га

к

я

п.

к

л

ч

о

га

03

О >>’а

} га гг!

га

X)

к

га

л

га

х

ч

га

га

к

о

ч

га

га

га

га со аз

Й-3

л X) ,

СО

EJ S

XJ

§ ’е

кй S

•- Я

га

я

га

г[ Со

О

С

О

га

я

Я

Я

О

Я

аз

я

га К

а

аз

га

га

га

аз

га

га

Ч 4о о

о Си

о ' “

2

О

'О

'Ф Сч)

° I

га 1

Я

га

я

О)

о

га

га

X)

га

о

со

О

аз

со

га

я

га

га

и

га

О со

Я

Й со

о

и

о

к

ч

га

о

XI

ч

о

га

§ га

С

к

га

га

•г о

га

л

Я

га

Ч

га

га

к

о

Ч

о

га

га

К

га

03 • -

га =Я

га

га

Ч

£1 и

JO чо

сч

га

га

ч ..

о га

га га

о

я .

р*

•о

29

(). Расшплинтовать и отвернуть гайки 32 и сдвинуть зубчатую

муфту 34 в сторону гитары. Снять скобы 33.

7. Расшплинтовать и отвернуть гайки 7, снять с призонных бол-

тов 2 гладкие шайбы и выбить болты. Отстопорить и вывернуть

болты 3.

8. Зачалить гитару за отверстия в ребрах жесткости и вынуть иа

танка. Снять с зубчатки ведомого вала гитары зубчатую муфту.

Рис. 14. Установка приспособления ЦП-8 для центров-

ки гитары с коробкой передач

9. Привязать регулировочные прокладки гитары к опорным крон-

штейнам проволокой.

Технические условия на установку гитары: а) Центровка гитары

с коленчатым валом двигателя производится на совмещение осей

в вертикальной и в горизонтальной плоскостях по радиальному за-

зору А (см. рис. 61) и торцовому Б. Разность одноименных зазоров А

и Б, замеренных во взаимно противоположных положениях на ра-

диусе 200 мм, допускается не более 1,0 мм.

б) Центровка гитары с коробкой передач производится только

в вертикальной плоскости по радиальному зазору А (рис. 14). Раз-

ность зазоров А, замеренных во взаимно' противоположных положе-

ниях, допускается не более 1 мм.

в) Посадка призонных болтов в отверстия гитары и опорных

кронштейнов должна быть плотной и производится ударами молотка.

Посадка болтов от руки не допускается.

г) Зубчатая муфта должна свободно перемещаться по зубьям

соответствующих зубчаток.

30

После затяжки гаек муфта должна от руки свободно покачи-

ваться относительно скоб; зажатие муфты скобами не допускается-

Установка гитары

1. Проверить установочные площадки кронштейнов и лап гитары,,

заусенцы зачистить. Смазать зубья зубчаток и муфт графитной смаз-

кой, надеть зубчатую муфту на зубчатку коленчатого вала двигателя

и сдвинуть ее до упора в картер двигателя.

2. Зачалить гитару за два отверстия в ребрах жесткости, надеть

зубчатую муфту на зубчатку ведомого вала гитары и, подложив под

лапы гитары ранее стоявшие регулировочные прокладки, установить

гитару на опорные кронштейны. Совместить отверстия под болты

Крепления гитары и закрепить гитару болтами 3 (рис. 13) со стопор-

ными шайбами.

3. Установить (см„ рис. 61) на зубчатку коленчатого вала двига-

теля и зубчатку ведущего вала гитары приспособление для центровки

двигателя с гитарой и произвести центровку (см. технические усло-

вия, пункт а).

4. Установить (рис. 14) на зубчатку ведомого вала гитары и на

зубчатку фланца главного фрикциона приспособление для центровки

гитары с коробкой передач и произвести центровку (см. технические

условия, пункт б).

5. Проверить соосность отверстий под призонные болты в лапах

гитары и опорных кронштейнах. При нарушении соосности развер-

нуть совместно отверстия под ремонтные болты.

Примечание. При установке новой гитары необходимо совместно раз-

вернуть отверстия под призонные болты по отверстиям в опорных кронштейнах

и при необходимости установить ремонтные болты.

6. Вставить в .отверстия лап гитары и опорных кронштейнов при-

зонные болты 2 (рис. 13) головкой снизу и забить их до полной по-

садки. Надеть на болты гладкие шайбы и завернуть гайки 1 (см. тех-

нические условия, пункт в).

7. Произвести контрольную центровку гитары с двигателем и ко-

робкой передач. Зашплинтовать гайки призонных болтов и застопо-

рить болты 3 стопорными шайбами. Снять центровочные приспособ-

ления.

8. Надвинуть зубчатую муфту 34 на зубчатку фланца 31 главного

фрикциона. Установить на муфту скобы 33 и закрепить гайками 32.

Гайки зашплинтовать (см. технические условия* пункт г).

9. Надвинуть зубчатую муфту 48 на зубчатку 53 гитары. Устано-

вить скобы 50 на зубчатку коленчатого вала двигателя, совместить

отверстия скоб с отверстиями в зубчатой муфте и закрепить

болтами 49. Болты зашплинтовать (см. технические условия,

пункт а).

10. Установить стартер (см. «Установка стартера», пункты 1—4).

11. Установить кронштейн воздухоочистителя на правый борт

корпуса танка и закрепить болтами со стопорными шайбами. При-

о t

•) I

крепить кронштейн сапуна гитары к правому борту-корпуса танка

и закрепить болтами с пружинными шайбами.

12. Установить воздухоочиститель (см. «Установка воздухоочи-

стителя», пункты 1, 2).

13. Забронировать силовое отделение (см. «Установка форсунки»,

пункты 4—6).

Замена уплотнительных колец ведущего и ведомого валов гитары

Уплотнительные кольца заменять при наличии течи масла через

уплотнения валов, вызывающей необходимость дозаправки картера

гитары через 2000—2500 км пробега.

Инструмент и приспособления: ключи гаечные 8-, 14-, 17-, 22-

(2 шт.) и 27-жж; ключ торцовый 32-жж; ключи специальные КС-6,

КС-23; отвертка 9-жж; плоскогубцы 175-жж; молоток 500-г; зубило

1 5-мм\ щуп; штангенциркуль; шплинтовыдергиватель; напильник

личной; лом; свинцовая пластина толщиной 1,5 мм, шириной 10 мм\

развертка разжимная 24,5-жж; вороток; вилка для заведения ше-

стерни стартера в зацепление; универсальное приспособление

УПС-1А; приспособление для центровки ЦП-7, ЦП-8; банка с гра-

фитной смазкой; банка с суриком или белилами; посуда для слива

охлаждающей жидкости и масла; кран-стрела 1,5-т; дрель электри-

ческая или ручная; сверла 2- и 6,8-жж; комплект метчиков 1М8Х1;

кернер.

Время на замену — 20,0 чел.-час.

Количество ремонтников — 2.

Снятие уплотнительных колец

1. Снять гитару (см. «Снятие гитары»).

2. Расшплинтовать и вывернуть из картера гитары пробку слив-

ного отверстия, снять уплотнительную прокладку и слить масло из

гитары. £

3. Рассверлить закерненные места и вывернуть стопорные?

винты 36, 52 (рис. 13). Вывернуть из ведущего и ведомого валов 6, 17

пробки 51 и 35.

4. Снять с ведущего и ведомого валов 6, 17 зубчатки 53 и 30. .

Снять с зубчаток уплотнительные кольца 37 и 54.

Технические условия на установку уплотнительных колец:

а) Зазор между боковой поверхностью кольца и стенкой кольцевой

канавки зубчатки должен быть в пределах 0,16—0,5 мм. Зазор

в стыке кольца, вставленного в горловину гнезда подшипника, дол-

жен быть в пределах 0,1—0,6 мм, а по окружности не более 0,04 жж

(рис. 15).

б) Кольца, поступающие в запасные части, не выгнуты. После

проверки кольца согласно пункту а выгнуть их в спираль, как ука-

зано на рис. 15.

в) Пробки ведущего и ведомого валов должны быть затянуты

ключом с усилием не менее

35 кг на плече 1 м.

г) При вращении ведуще-

го вала за зубчатку ведомый

вал должен вращаться сво-

бодно, без заклинивания и

заедания.

Установка

уплотнительных

колец

1. Подобрать уплотни-

тельные кольца 37, 54

(рис. 13) по кольцевым ка^

навкам зубчаток 33, 53. г

Вставить поочередно уплот-

нительные кольца в горлови-

Контролировать перед

постановкой 6 кольце-

г врт канадку. Спираль

правая

ны гнезд 28, 47 подшипни-

ков и проверить зазоры

(см. технические условия,

пункт а).

2. Произвести выгибку

колец в спираль и вставить

их в кольцевые канавки зуб-

чаток 35, 53 (см.технические

условия, пункт б).

3. Установить зубчатки

на ведущий и ведомый ва-

Рис. 15. Установка уплотнительного кольца

лы 6, 17. Во избежание поломки колец' необходимо при- подходе

кольца к горловине гнезда подшипника утопить его в кайавку зуб-

чатки. Ввернуть пробки 35, 51 и затянуть их до отказа, в процессе

затяжки пробки обстукивать молотком через наставку (см. техни-

ческие условия, пункты в, г).

4. Просверлить и нарезать отверстия в зубчатках 30, 53 под сто-

порные винты 36, 52 на глубину 24—26 мм, ввернуть винты и закер-

нпть их у прорези под отвертку.

5. Ввернуть и зашплинтовать пробку с уплотнительной проклад-

кой в картер гитары. Заправить гитару маслом МТ-16п через люк

картера гитары.

6. Установить гитару (см. «Установка гитары»).

Замена автомата давления

Хвтомат давления заменять, если утечка воздуха через автомат

•м ыр.ает падение давления в баллонах за 1 час более чем на

hi л<7 ’л/2 при открытых баллонах и неработающем двигателе.

Инструмент и приспособления: ключи гаечные 10-, 17-жли; ключ

» юный 27-лиг, отвертка 7-мм; спецломик.

Время на замену — 0,30 чел.-час.

количество ремонтников— 1.

I н 7535

33

автомата давлен и я

1. Открыть надвентиляторные сетки. Вывернуть болты крепления

крыши над радиатором, поднять и застопорить крышу и водяной ра-

диатор.

2. Отвернуть накидные гайки крепления трубок 3, 10 (рис. 16)

2 давления.

3. Вывернуть болты 1

крепления автомата дав-

ления к кронштейну и

снять автомат.

Технические условия на

установку автомата дав-

ления: а) Крепление авто-

мата должно быть надеж-

ным. Шаткость автомата

не допускается.

б) Допускается утеч-

ка воздуха через автомат

давления, при

1 час падение

должно быть

10 кг] см2 3 при неработаю-

щем двигателе и открытых

баллонах.

в) Автомат давления

должен срабатывать при

давлении 135—170 кг]см2

по штатному манометру.

г) Утечка воздуха че-

рез штуцерные соединения

трубок не допускается.

и отъединить трубки от автомата

и влаго-

11—труб-

3, 8, 10,

9 — болты зажим-

Рис. 16. Установка автомата давления

маслоотделителя:

1, 4—болты; 2—автомат давления;

ки; 5 — влагомаслоотделитель; 6, 7,

ные

этом за

давления

не более

авт ома та давления

1. Установить авто-

мат 2 (рис. 16) на крон-

штейн и закрепить бол-

шайбами (см. технические условия,

тами 1 с пружинными

пункт а).

Примечание. Если автомат давления находился в эксплуатации, не-

обходимо вывернуть штуцера для присоединения трубок и промыть внутреннюю

полость бензином.

2. Присоединить трубки 3, 10 и прикрепить накидными гайками

к автомату 2 давления (см. технические условия, пункт г).

3. Проверить установку и работу автомата с запуском двигателя

(см. технические условия, пункты б, в).

4. Отстопорить и опустить водяной радиатор и црышу над радиа-

тором. Закрепить крышу болтами.с пружинными шайбами и закрыты

надве1нтиляторные сетки.

Замена влагомаслоотделителя

Влагомаслоотделитель заменять при наличии течи, не устранимой

без снятия.

Инструмент и приспособления: ключи гаечные 10-, 12-, 14-, 17- и

22-мм\ ключ торцовый 27-лиг, отвертка 7-мм\ спецломик.

Время на замену—0,8 чел.-час.

Количество ремонтников — 1.

Снятие влагомаслоотделителя

1. Снять автомат давления (см. «Снятие автомата давления»).

2. Вывернуть зажимные болты 5, 7, 9 (рис. 16) подводящих и

отводящих трубок влагомаслоотделителя, снять уплотнительные

кольца и отъединить трубки от влагомаслоотделителя.

3. Вывернуть болты крепления правых уплотнительных щитков

вентилятора и снять уплотнительные щитки.

4. Вывернуть болты 4 крепления влагомаслоотделителя к бонкам

и снять влагомаслоотделитель 5.

Технические условия на установку влагомаслоотделителя: а) Пе-

ред установкой влагомаслоотделитель должен быть промыт и продут

воздухом.

б) Крепление влагомаслоотделителя должно быть надежным.

в) Зажимные болты трубок должны быть затянуты плотно. Про-

пуск воздуха в местах соединений не допускается.

Установка влагомаслоотделителя

1. Установить влагомаслоотделитель 5 (рис. 16) на бонки и за-

крепить болтами 4 с пружинными шайбами (см. технические условия,

пункты а, б).

2. Установить правые уплотнительные щитки вентилятора ц за-

крепить их болтами с пружинными шайбами.

3. Присоединить к влагомаслоотделителю 5 подходящие и отво-

онцио трубки и закрепить их зажимными болтами 6, 7 и 9 с уплот-

НИ1Г.1Ы1ЫМИ кольцами. Зажимные болты зашплинтовать (см. техни-

'1гские условия, пункт б).

1. Установить автомат давления (см. «Установка автомата дав-

н пня»).

Замена электропневматического клапана

» 1гктроп1иевматический клапан заменять при наличии утечки воз-

д\ \. не ус гранимой без снятия.

Инструмент и приспособления: ключи гаечные 10- и 22-лит;

и । । н \ бцы 175-лиг

Вргмя на замену — 0,60 чел.-час.

количество ремонтников— 1.

35

Снятие электропневматического клапана

1. Расшплинтовать и отвернуть накидные гайки 7, 2 (рис. 17)

крепления подводящей и отводящей трубок к электропневматиче-

скому клапану 5 и отъединить трубки.

2. Расшплинтовать и отвернуть накидную гайку 3 и отъединить

электропровода от электропневматического клапана 5.

Рис. 17. Установка электропневматического клапана:

1, 2, 3 — гайки накидные; 4 — болт; 5 — электропневматический клапан

3. Вывернуть болты 4 и снять электропневматический клапан 5.

Технические условия на установку электропневматического кла-

пана: а) Крепление электропневматического клапана должно быть

надежным.

... б) Утечка воздуха через штуцерные соединения трубок не до-

пускается.

Установка электропневматического клапана

1. Установить электропневматический клапан 5 (рис. 17) на

место и закрепить болтами 4 с пружинными шайбами.

2. Присоединить электропровода к электропневматическо-

му клапану 5 и закрепить накидной гайкой 3. Гайку зашплин-

товать.

3. Присоединить подводящую и отводящую трубки к электро-

пневматическому клапану и закрепить накидными гайками /, 2.

Гайки зашплинтовать.

36

Замена компрессора

Компрессор заменят^, если при исправных клапанах он не может

создать давление в воздушной магистрали более 135 кг)см2.

Примечание. Клапаны цилиндров компрессора могут быть заменены

без снятия компрессора.

Инструмент и приспособления: ключи гаечные 11-, 17-, 22- и

24-лш; ключ накидной И-мм; ключ торцовый 27-лш; плоскогубцы

175-мм; отвертка 7-мм; банка с суриком или белилами.

Время на замену — 4,0 чел.-час.

Количество ремонтников — 1.

Снятие компрессора

1. Открыть надвентиляторные сетки. Вывернуть болты крепления

крыши над радиатором, поднять и застопорить крышу и водяной

радиатор.

2. Отвернуть накидную гайку и отъединить трубку 7 (рис. 18) от

цилиндра 6 III ступени компрессора 8.

Рис. 18. Установка компрессора:

1,6 — цилиндры компрессора; 2, 3, 4, 7 — трубки; 5 — гайка;

8 — компрессор

3 Расшплинтовать и вывернуть зажимной болт и отъединить

ipV ‘У 2 от цилиндра I ступени, снять уплотнительные кольца.

I Расшплинтовать и вывернуть зажимные болты и отъединить

। • оку 5 от цилиндра I и II ступеней, снять уплотнительные кольца.

» Расшплинтовать и отвернуть гайки 32 (рис. 13), сдвинуть зуб-

• । \ i< м фту 34 в сторону гитары и снять скобы 33. Расшплинтовать

u in. рнуть болты крепления фланца 31 главного фрикциона и сдви-

н\и ф юнец в сторону гитары на 2—3 см.

37

(). ()нн рпуть ганки крепления крышки редуктора и снять ком-

прессор в сборе с крышкой редуктора, отвернуть гайки и сиять

крышку редуктора с прокладками.

Технические условия на установку компрессора: а) Давление,

создаваемое компрессором, должно быть в пределах 137—170 кг! см2

и ограничиваться автоматом давления.

б) Утечка воздуха через штуцерные соединения и подсосы воз-

духа не допускаются.

Установка компрессора

1. Снять транспортировочную заглушку и прокладку. Произвести

наружный осмотр компрессора и протереть наружную поверхность

компрессора концами, смоченными в бензине. Проверить, нет ли

масла в трубопроводе и цилиндрах, для чего прокрутить вал ком-

прессора (10— 15 оборотов).

Продуть воздухом отверстия в картере компрессора для подвода

и слива масла. Повернуть перепускную трубку I и II ступеней на 180°,

завернуть зажимные болты с уплотнительными кольцами. Зашплин-

товать проволокой зажимные болты вместе с винтами крепления

стопорных планок.

2. Установить крышку редуктора с прокладками на компрессор

и закрепить ее гайками с пружинными шайбами. Установить ком-

прессор в сборе с крышкой редуктора и закрепить крышку гайками

с пружинными шайбами.

3. Установить и закрепить болтами фланец 31 (рис. 13) главного

фрикциона, болты зашплинтовать. Надвинуть зубчатую муфту 34 на

зубчатку фланца 31, установить на муфту скобы 33 и закрепить их

гайками 32, гайки зашплинтовать.

4. Присоединить трубку 3 (рис. 18) к цилиндру I и II ступеней

и закрепить зажимными болтами с уплотнительными кольцами,

болты зашплинтовать.

5. Присоединить трубку 2 к цилиндру I ступени и закрепить за-

жимным болтом с уплотнительными кольцами, болт зашплин-

товать.

6. Присоединить трубку 7 к цилиндру 6 III ступени и закрепить

накидной гайкой.

7. Отъединить маслоотводящую трубку от редуктора компрес-

сора, запустить двигатель и проверить, есть ли выход масла из ре-

дуктора, а также работу компрессора (см. технические условия,

пункты а, б).

Если после 5—8 мин работы двигателя масло не поступит из ре-

дуктора компрессора, то необходимо отъединить маслоподводящую

трубку от редуктора компрессора и проверить, есть ли подача масла

к редуктору. В противном случае необходимо отвернуть штуцер от

масляного фильтра и промыть сетку штуцера.

8. Отстопорить и опустить водяной радиатор и крышу над радиа-

тором. Закрепить крышу болтами с пружинными шайбами.

присоединить скобу крепления отводящей трубки масляного насоса

п закрепить гайками с пружинными шайбами.

13. Надеть соединительный шланг трубки обогрева на патрубок

крана отключения подогревателя и закрепить стяжным хомутом.

Надеть соединительный шланг маслоотводящей трубки редуктора

компрессора и закрепить стяжным хомутом.

14. Присоединить трубку 4 (рис. 18) к редуктору компрессора 8

и закрепить зажимным болтом с уплотнительными кольцами. При-

соединить трубку 2 к компрессору и закрепить зажимным болтом

с уплотнительными кольцами; болты зашплинтовать.

15. Присоединить трубку 7 к компрессору и закрепить накидной

гайкой. Присоединить другой конец этой трубки к влагомаслоотде-

лителю и закрепить зажимным болтом с уплотнительными кольцами;

болт зашплинтовать.

16. Присоединить скобу крепления трубки обогрева и скобу

крепления трубки 7 к кронштейну оттяжных пружин и закрепить

болтом и гайкой с пружинной шайбой.

Присоединить скобу крепления трубки обогрева к бойке уплотни-

тельного щитка и закрепить гайкой с пружинной шайбой.

17. Ввернуть вилку в стяжную муфту тяги IV—V передач, при-

соединить тяги к рычагам валиков управления, вставить в совме-

щенные отверстия пальцы и зашплинтовать пальцы.

18. Установить стартер (см. «Установка стартера», пункты 1—4).

19. Установить воздухоочиститель (см. «Установка воздухоочи-

стителя», пункты 1 и 2).

20. Установить фрикцион привода вентилятора в сборе с венти-

лятором (см. «Установка вентилятора и фрикциона привода венти-

лятора», пункты 1—9).

21. Забронировать силовое отделение (см. «Установка форсунки»,

пункты 4—6).

22. Проверить и при необходимости отрегулировать привод

управления коробкой передач (см. «Проверка и регулировка привода

управления коробкой передач»).

23. Запустить двигатель и проверить установку коробки передач.

Регулировка привода управления коробкой передач

Проверка и регулировка стопорного механизма

кулисы

Для проверки регулировки стопорного механизма 1 (рис. 20)

кулисы необходимо прижать рукоятку 7 стопорного механизма к ры-

чагу 8 переключения передач и проверить положение замка стопор-

ного механизма. Отверстия замка должны совпадать со- стопорами

:амка. При этом рычаг 8 переключения передач должен легко пере-

мещаться в козырьке 6, а вал стопорного механизма при опускании

ручки возвращаться в исходное положение.

Цля регулировки -стопорного механизма кулисы необходимо

ослабить контргайку 11 и, вывертывая или ввертывая регулировоч-

43

ный вши 2. отрегулировать длину оплетки 4 троса так, чтобы при

на катин на рукой тку 7 стопорного механизма отверстия замка

совпали со стопорами замка.

Рис. 20. Кулиса:

1 — механизм стопорный; 2 — винт регулировочный; 3 — корпус кулисы;

4 — оплетка троса; 5 — труба кулисы; 6 — козырек; 7 — рукоятка стопорного

механизма; 8 — рычаг переключения передач; 9 — рычаг кулисы; 10 — валик

соединительный; 11 — контргайка; 12 — трос

Проверка и регулировка тяг привода

управления

Для проверки регулировки тяг привода управления коробкой

передач необходимо:

1. Установить рычаг 1 (рис. 21) переключения передач в ней-

тральное положение.

2. Проверить положение стрелок-указателей 9 валиков 8 управ-

ления. Если тяги переключения отрегулированы правильно, стрелки

указателей всех трех валиков управления должны совпадать со

средними метками на картере коробки передач, что соответствует

нейтральному положению муфт переключения передач.

Нижние рычаги 5 вертикального валика должны стоять строго

перпендикулярно левому борту танка.

3. Последовательно' включая все передачи так же, как и при про-

верке нейтрального положения, проверить совпадение стрелки-ука-

зателя с меткой на картере, соответствующей включенной передаче

в кулисе.

44

се

w

сз

и

о

U,

о

и

л

*5

<Л

U.

СЗ

Е

л

о.

Допускается несовпадение стрелки-указателя с меткой при вклю-

чении первой передачи и заднего хода на величину не более 1,5 мм.

В случае невыполнения данных условий необходимо отрегули-

ровать тяги привода управления.

Для регулировки тяг привода управления необходимо:

1. Отъединить от поводка 2 кулисы продольную тягу 3 регули-

руемой передачи.

2. Соответствующий валик 8 управления на коробке передач

и рычаг 1 переключения передач установить в положение регулируе-

мой передачи, при этом замок кулисы и фиксатор муфты переключе-

ния передачи должны четко зафиксировать указанное положение,,

а стрелка-указатель 9 валика управления должна стоять против со-

ответствующей метки на картере коробки передач.

3. Вращая стяжную муфту 4 продольной тяги 5, отрегулировать

длину ее так, чтобы, не изменяя чщложения валика 8 управления

коробкой передач и поводка 2 кулисы, можно было присоединить

тягу к поводку кулисы.

Если для регулируемой пары передач стрелка указателя с одной

из контрольных меток совпадает, а с другой нет, то, вворачивая или

выворачивая вилки 7 поперечных тяг, отрегулировать передачи так,

чтобы несовпадение стрелки-указателя с контрольными метками

было одинаковым.

По окончании регулировки все стяжные муфты и вилки тяг засто-

порить гайками и стопорными шайбами. Стяжные муфты и вилки

должны быть навинчены на тяги не менее чем на 18 мм. Указанная

величина проверяется по контрольным отверстиям в вилках

и муфтах.

Регулировка главного фрикциона

Регулировку фрикциона производить, если свободный ход паль-

па подвижной чашки меньше 6 мм.

Инструмент и приспособления: ключи гаечные 8-, 14-, 17-,

22- (2 шт.) и 27-лид ключ торцовый 32-мм; ключи специальные КС-6,

КС-23; отвертка 9-мм; плоскогубцы 175-лии; молоток 500-а; зу-

било 15-мм; щуп; штангенциркуль; шплинтовыдергиватель; напиль-

ник личной; линейка масштабная 350-лид лом; вилка для заведения

шестерни стартера в зацепление; универсальное приспособле-

ние УПС-1А; приспособления для центровки ЦП-7; ЦП-8; банки

с графитной смазкой, с суриком или белилами; посуда для охлаж-

дающей жидкости; кран-стрела 1,5-т.

Время на регулировку— 19 чел.-час.

Количество ремонтников — 2.

Регулировка главного фрикциона

1. Снять гитару (см. «Снятие гитары»).

2. Расшплинтовать и вывернуть болты 6 (рис. 22) и снять веду-

щий барабан 11 в сборе с фланцем 9.

3. Отстопорить и отвернуть гайки 7, снять стопорные шайбы

и нажимной диск 10.

46

л

Рис. 22. Главный фрикцион:

1 — вал привода вентилятора; 2, 7 — гайки; 3 — шайба стопор-

ная; 4, 21 — шарикоподшипники; 5 — крышка: 6, 12 — болты;

8 — шайбы регулировочные; 9 — фланец; 10 — диск нажимной;

//—барабан ведущий; 13, /-/ — диски; /5 — барабан ведомый;

16 — палец; 17 — пружина; 18 — кольца уплотнительные; 19 — по-

движная чашка механизма выключения; . 20, 26, 27 — сальники;

22 — шарики; 23 — кольца выключения; 24 — кольца регулиро-

вочные; 25 — отжимной диск; 28 — вал ведущий коробки передач

47

4. Для восстановления свободного хода пальца рычага подвиж-

ной чашки до 17—22 мм необходимо снять с пальцев 16 по одной или

по две регулировочные шайбы 8, учитывая, что уменьшение толщины

регулировочных шайб на 0,1 мм увеличивает свободный ход пальца,

подвижной чашки на 1,36 мм.

Пример. Свободный ход пальца подвижной чашки до регулировки был

I = 5 мм, если удалить по одной регулировочной шайбе толщиной h = 0,5 мм,

свободный ход пальца будет

1,35 1,36-0,5

/р = ТТ + /= —П— +5 = 11,8 мм-

С/ । X XJ । JL

Если удалить по две регулировочные шайбы толщиной каждая по 0,5 мм,

свободный ход пальца будет

1,36-0,5-2

ZD = --г----- + 5 = 18,6 мм.

р 0,1

4. После удаления необходимого количества регулировочных

шайб вынуть диски трения и проверить, нет ли трещин. Диски, имею-

щие трещины любых размеров и расположений, заменить.

Примечания: 1. Если выбраковано более одного диска, то необходимо

внести следующую поправку при регулировке: измерить толщину выбракованных

и устанавливаемых дисков, если толщина устанавливаемых дисков больше вы-

бракованных, то разность толщин прибавить к толщине удаляемой регулировоч-

ной шайбы, если меньше — вычесть.

2. Если не удается восстановить свободный ход пальца подвижной чашки

за счет регулировочных шайб 8, необходимо снять главный фрикцион и восста-

новить его за счет увеличения толщины регулировочных колец 24. Увеличение

толщины кольца на 0,1 мм увеличивает свободный ход пальца на 1,13 мм.

5. Установить нажимной диск 10 и стопорные шайбы, завернуть

и застопорить гайки 7. Установить ведущий барабан 11 в сборе

с фланцем 9, ввернуть и зашплинтовать болты 6.

6. Установить гитару (см. «Установка гитары»).

Замена главного фрикциона

Главный фрикцион заменять при следующих неисправностях:

— свободный ход продольной тяги менее 3 мм и восстановить

его при помощи регулировки не удается;

— осевой люфт в подшипнике механизма выключения более

1,6 мм;

— момент вращения ведомых деталей относительно ведущих при

выключенном положении более 17 кгм и уменьшить его при помощи

регулировки осевого хода нажимного диска не удается (17 кгм со-

ответствует усилию 50 кг, приложенному на рычаге люфтомера).

Инструмент и приспособления: ключи гаечные 12-, 14-, 17-, 22-,

24- и 27-ми; ключи торцовые 14-, 17-, 27-, 32- и 36-жж; ключи спе-