Текст

МИНИСТЕРСТВО ТРАНСПОРТНОГО МАШИНОСТРОЕНИЯ СССР

ЗАВОД имени Ф. Э. ДЗЕРЖИНСКОГО

ПАРОВОЗ 9П

РУКОВОДСТВО

ПО ЭКСПЛУАТАЦИИ

ИЗДАНИЕ ВТОРОЕ

МАШГИЗ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1955

ПРЕДИСЛОВИЕ КО ВТОРОМУ ИЗДАНИЮ

В первом издании «Руководства по эксплуатации паровоза 9П», составленного инженерами Л. П. Кидалинским и И. Е. Кузиным, было приведено краткое описание паровоза 9П, конструкции его основных узлов и деталей, а также указания по эксплуатации паровоза и техническому уходу -за ним.

Руководство предназначалось для паровозных бригад и инженерно-технических работников промышленного транспорта.

За последние пять лет при постройке паровозов введены значительные изменения в конструкции отдельных его узлов и проведены работы по модернизации паровоза, которые потребовали во втором издании соответствующей переработки глав I и II руководства.

Чтобы дать более полный справочный материал по конструкции и эксплуатации паровоза, переработана глава III «Уход за паровозом» и особенно разделы по внутрикотловой обработке воды, смазке, уходу за смазочными приборами и проверке парораспределения. Отражены изменения по ГОСТ и ТУ по состоянию технической документации на 1954 г. Текст книги во втором издании переработан инж. Л. П. Кидалинским.

В настоящем руководстве учтены присланные замечания читателей и приведены все основные сведения, которые необходимы для обеспечения нормальной эксплуатации паровоза, и данные для его изучения.

ГЛАВА I

ОСНОВНЫЕ ДАННЫЕ И ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ПАРОВОЗА 9П

Танк-паровоз серии 9П (фиг. 1 и 2) предназначен для работы на путях промышленных предприятий, строительств и на переда

точных коротких ветках.

Техническая характеристика Колея в мм........................................... 1о24

Осевая формула.......................................О—-3—О

Средняя нагрузка на ось в т........................ 18,4

Служебный вес (максимальный сцепной вес) в т .... 56,2

Конструктивная скорость в км1час....................... 35

Наименьший радиус кривой в ж......................... 40

К о т е л

Давление пара в KzjcM2................................. 13

Колосниковая решетка: площадь в ж2 .................................. 1,85

длина в ж....................................... 1,56

ширина в ж...................................... 1,19

Испаряющая поверхность нагрева в ж2: общая..........................................91,56

топки (водяная)................................ 8,36

дымогарных труб (газовая)...................... 83,2

Объем топки вл/3..................................... 2,08

Объем парового пространства котла в ж3............... 1,52

Площадь зеркала испарения котла в ж2................. 5,77

Расстояние между трубными решетками в жж.............. 3250

Дымогарные трубы:

диаметр (наружный/внутренний) в мм................51/46

количество в шт.................................... 160

Живое сечение для прохода газа в трубах в ж2.........0,266

Г! аров а я м а ш и н а Тип.............................................однократного

расширения, двойного действия

Число цилиндров ...............................

Диаметр цилиндра в мм.......................... 500

Ход поршня в мм................................ 500

Диаметр движущих колес в жж.................... 1050

Диаметр поршневого штока в мм.................. 80

Модуль силы тяги в т........................... 15,2

Максимальная сила по штоку в т................. 25,5

Золотники ............. . . . ......... Цилиндри-

ческие

Впуск пара.....................................Внутренний

Выпуск пара....................................Наружный

4

I

1050бгружоном состоянии

g 7

Фиг. 2. Общий вид паровоза 9П. Вид сбоку. Виды спереди и сзади:

1 — угольный ящик; 2 — будка машиниста; 3— турбогенератор; 4 — котел; 5 — песочница; 6—водяной бак; 7 — цилиндр; 8 — рама.

«У

Диаметр золотника в мм............................. 200

Перекрыта впуска в мм............................... 32

Перекрыта выпуска в мм............................... 0

Предварение впуска в мм.............................. 4

Максимальная отсечка............................... 0,75

Длина ведущего дышла в мм.......................... 2650

Габаритные размеры паровоза в мм\ ширина......................................... 2792

высота ..................................... 4050

полная длина паровоза (между плоскостями заце-

пления автосцепок)......................... 9746

длина между буферами........................ 9690

Полная колесная база паровоза в мм................. 2700

Высота оси котла от головки рельса в мм ........ 2620

Порожний вес паровоза в т....................... 42,6

Запасы воды, т о н л и в а и и р.

Емкость: угольного ящика в л3........................ 2,5

водяных баков в м/......................... 6,5

песочницы вл............................... 270

главного воздушного резервуара в л/3...... 0,38

На фиг. 3 изображена расчетная тяговая характеристика паровоза в зависимости от степени наполнения цилиндров и форсировок

котла.

Фиг. 3. Расчетная тяговая характеристика паровоза 9П:

s — наполнение цилиндра; Z — форсировка котла в кг\№шс.

0 10

20 у км/час

Фиг. 4. Расчетная мощность паровоза 9П в зависимости от его форсировок и скорости. Цифры на кривых — форсировки котла в кг}м^ час.

На фиг. 4 изображена расчетная диаграмма мощности паровоза в зависимости от форсировок котла и скорости.

ГЛАВА II

КОНСТРУКЦИЯ ПАРОВОЗА 9П

КОТЕЛ

Общие сведения о конструкции котла. На паровозе установлен паровозный котел обычного паровозного типа с радиальной топкой, вварными связями и анкерными болтами.

На паровозах первых выпусков были установлены паровозные котлы (фиг. 5), у которых соединения кожуха топки с цилиндрической частью котла и барабанов цилиндрической части выполнено внахлестку двухрядным заклепочным швом.

Дымовая коробка приварена к переднему барабану цилиндрической части котла.

С 1951 г. на паровозах устанавливаются цельносварные паровозные котлы, основные размеры которых представлены на фиг. б.

Топка. Конструкция топки паровозного котла представлена на фиг. 7.

Кожух топки и огневая коробка сварные. Кожух топки состоит из ухватного, шинельного и лобового листов, изготовленных из листовой котельной стали ЗК, ГОСТ 399-41.

Огневая коробка состоит из задней решетки и шинельного и дверного листов, изготовленных из листовой топочной котельной стали ЗТ, ГОСТ 399-41.

Для предупреждения отложения накипи потолок огневой коробки имеет выпуклость радиусом 2300 мм. Верхняя часть кожуха топки выполнена по радиусу 674 мм, переходящему на боковых стенках в плоскость.

Дверной лист огневой коробки и лобовой лист кожуха топки в шуровочном отверстии имеют высадки, кромки которых соединены между собой сваркой. К потолку кожуха топки приваривается фланец размером 390 X 193 мм для присоединения предохранительных клапанов и круглый фланец диаметром 230/62 мм для присоединения пароразборной колонки.

На лобовом листе кожуха топки, против верхней кромки потолка огневой коробки, имеется отверстие с нарезкой, в которое вставлен контрольный шуруп, обозначающий «небо топки». Около водомерного стекла прикреплен указатель наинизшего уровня воды и «неба топки». 1

9

Фиг. 5. Общий вид клепаного котла паровоза 9П:

1 — кожух топки; 2 — огневая коробка; 3 — задний барабан; 4 — передний барабан; 5 — паровой колпак: 6 — фланец для вентиля выпуска пара; 7 — дымовая труба; 8—дымовая камера.

2 Z?i~*"

‘ / t i i t ।

Разрез no ДД j Разрез no 65

X

-----3810

<4215+5—

1560x1188

----------1'750

6195

Q-Междц решетками 325014 2160л-----------------

Ы >^'1^ НЖННГННН

Фиг. 6. Общий вид цельносварного котла:

1 — кожух топки; 2 — огневая коробка; 3 — задний барабан; 4 — паровой колпак; 5 — фланец для вентиля выпуска пара; 6—передний барабан; 7 — укрепление передней решетки; 8— дымовая камера.

и» ННгЧ

Разрез по 5ь

1

*г—

। . ।

330\

шп р г t4

j

х:гп

^4i—-X—

и.

if

lU

и Ш4®н

•Э _©- -©. -J®з11-:

Вь-’ф—й*> —(Sr- , ,

.~&2сН0. ообнш Золений около ЮК5_л

; ! i 1 л 1 1 11 1

<§>> “ф—ф“ нф

1‘ф —©' ф^ф)—@~ф ф ©"

—ф’ ф—ф—ф"

*^--^---^)——4>h —{Ер——ф-“@

9

$

• I

11

Г|

I I

г! ш /-1Д

lit—। J

W

i4S 1

</1

г<3

i I Ш ГТ Y ГТ у ITT к т у/' ТТ | р-С0“ ф— ф“ ---------------------Ф—ф -ф’- t

I

1 J

Юй I

। ।

370—

1—иЦ'й

Разрез по ДР

Вид по стрелке К

3/ Зибродных делений j

! пй t'L

[Внутреннийрадиус £ ’

\п^одит с ' 1Т... _ '

.бОппнаЗО-е.^ iQffi ।

-©- -ф-.-ф—ф, -©—ф—@---ф—©—ф—ф—©

“ф—©— ф- • -ф—ф— ф-ф—ф- • -ф—ф' -ф—ф"' -ф-

i '

*-* irt k^y К \ Id

7QK-

ич HW

ЙИ 1Я WWMM

~J5oO

1750—

13

Фиг. 7. Топка паровоза:

- 1020= Ю рабныхрёБенйй "по 102-

-------Ж

X

—10QZ41родных делений около $?4--*4

7 — дверной .чист огневой коробки; 2 — лобовой лист кожуха топки; 3 — шинельный лист кожух; топки; 4 — задняя решетка; 5 — контрольные легкоплавкие пробки; 6 — ухватный лист.

J0

Фиг. 8. Топочная рама.

Кожух топки и огневая коробка в нижней части соединены с топочной рамой (фиг. 8) однорядным заклепочным швом. Для плотности шва кромки кожуха топки и огневой коробки приварены к топочной раме. Топочная рама изготовляется из стального литья.

Примечание. На нескольких паровозах постройки 1948—1949 гг. поставлены кованые топочные рамы, сваренные в четырех местах. В 1950—1951 гг. на 10 паровозах в виде опыта поставлены штампованные топочные рамы из листового проката стали ЗК толщиной 14 мм.

Заклепки топочные

Ст. 2 по ГОСТ 380-50 с

изготовляют из сортового проката стали полупотайными головками со стороны огне-

ф ф ф ф ф ф 0- ф ф ф ф ф -фф ф ффффффффффффффф

^ффф^ффффффффффф

фффф-ффффффффффф /4

, ф фффф.ф.фф^-фф.фф^^

|ф ф ффф-фф фффф- ф ф^Ь ф

]ф ффффф ф фф фф ФФШ ф

i^Al. Z& дК, ZR1 -Д?У jKl jtffiL Zffl, /Av йгш

ITS/ \gr \2Глжг TST TST wy xzTxgr лжГ viz \5gw ффффффффффффффф

’ф- фффффффффффффф

4 & 4 4

Т 1 Т

444

Подвижные связи

ффффффффффффффф ''ч———I—зНА

фффффффффффффф|ф

4 Потолочные связи

< Лапчатые связи

-V Жесткие распорные связи

4>- Отверстия под дымогарные труды

Фиг. 9. Схема расположения связей котла.

вой коробки. Вследствие малого радиуса загиба углов топочной рамы ухватный и лобовой листы кожуха топки укрепляют по углам к топочной раме 12 электрозаклепками потри в каждом углу. До 1951 г. кожух и огневая коробка топки соединялись с топочной рамой двухрядным: заклепочным швом, расположенным в шахматном порядке.

Стенки огневой коробки и кожуха топки укреплены связями (фиг. 9). Боковые стенки, лобовой и ухватный листы укреплены жесткими связями (фиг. 10, а) в количестве 450 шт. Для предупреждения обрыва связей в передних верхних боковых углах и в верхних углах ухватного листа поставлено 12 подвижных связей (фиг. 10,6). Потолок топки укреплен потолочными связями,

13

из которых передние два ряда в количестве 28 шт. подвижные и 182 шт. жесткие (фиг. 10, в).

Связи изготовляются из связевой стали Ст. 2 или Ст. 1 с механическими свойствами по ГОСТ 536-53. Подрешеточная часть топки

[-ГРУБ

I

Фиг. 10. Связи топки:

а — жесткая боковая связь; б—подвижная связь; в—жесткая потолочная связь.

укреплена 10 лапчатыми связями (фиг. 11). Лапки изготовляются из стали Ст. 3 по ГОСТ 380-50.

Верхняя часть лобового листа укреплена шестью продольными тягами (фиг. 12). Одним концом тяги приварены к верхней части

кожуха топки, а другим концом, выполненным в форме вилки, соединены с планками, приваренными к внутренней стенке лобового листа. Тяги изготовляются из стали марки Ст. 3, ГОСТ 380-50.

. Для очистки котла при промывке и осмотре его предусмотрены промывательные пробки, расположенные в следующих местах: 14

одна на лобовом листе кожуха топки над потолком огневой коробки; шесть на загибах лобового листа кожуха топки; две на загибах ухватного листа; семь на шинельном листе кожуха топки, из которых четыре с правой и три с левой стороны; одна в нижней части передней решетки под дымогарными трубами. Промывательная пробка 1 (фиг. 13) состоит из прокладного кольца 2 и штуцера-втулки 3, которая приваривается к стенкам топки с наруж

i

Сечение по В В

Фиг. 12. Продольные тяги котла:

а — общее расположение тяг в котле; б — тяга.

ной, а к передней решетке — и с внутренней стороны. Для улучшения осмотра и очистки котла внутреннее отверстие втулки диаметром 60 мм в месте присоединения имеет уширение.

В пробке 1 сделана выточка, в которой запрессовано медное прокладное кольцо 2. Кольцо изготовляется из проволоки красной меди диаметром 7 мм. В месте стыка кольцо припаивается припоем ПМц-51, затем отжигается и запрессовывается в выточку. Допускается изготовление прокладных колец из свинца или из особого сплава с содержанием 80% свинца, 18,5% красной меди и 1,5% никеля или паронита.

Легкоплавкие пробки. По оси потолка огневой коробки между 2 и 3, 12 и 13 рядами потолочных связей установлены две 15

легкоплавкие пробки. Конструкция легкоплавких пробок показана на фиг. 14.

Изготовление и испытание пробок производится по инструкции, введенной приказом МПС за № 624/а от 11 ноября 1938 г.

Корпус пробки изготовляют из оловянистой бронзы Бр. ОЦС 3-12-5. Пробку заливают легкоплавким сплавом, состоящим из 90% свинца марки С2 или СЗ по ГОСТ 3778-47 и 8—12% олова марки 01 или 02 по ГОСТ 860-41.

Шуровочное отверстие в лобовом листе закрывается раздвижной дверцей (фиг. 15).

Шуровочная дверца состоит из двух раздвижных чугунных створок 1. Для предохранения створок от воздействия огня с внутренней

стороны к ним привернуты предохранительные листы 2 из листового железа толщиной 8 мм. На паровозах последних выпу-

Фиг. 13. Промывательная пробка:

1 — пробка; 2 — прокладочное кольцо; 3 — втулка.

Фиг. 14. Легкоплавкая пробка:

1 — корпус пробки; 2 — заливка из легкоплавкого сплава.

сков предохранительные листы 2 отливают из чугуна СЧ 18-36. На верхней части каждой створки имеются ролики 5, передвигающиеся по планке 4, прикрепленной к рамке 8. Рамку 8 плотно пригоняют к лобовому листу кожуха топки и прикрепляют к нему на шпильках. Раздвигают створки рычагом 5 с рукояткой, связанной системой рычагов 6 со створками. Для предохранения стенки шуровочного отверстия от повреждения и износа в нижней ее части приваривается железный козырек 7.

Кирпичный свод (фиг. 16) в топке выложен специальными фасонными кирпичами. К боковым стенкам огневой коробки приварено по три бобышки 1, на которые ставят опорную полосу 2. Один конец полосы загнут на диаметр 35 мм и надет на заднюю бобышку.

Фасонные кирпичи 3 укладывают на эти полосы и плотно пригоняют к стенкам огневой коробки. Удерживаются кирпичи замком, выполненным в боковых стенках кирпичей. Соединения кирпичей после укладки в огневой коробке промазывают шамотной глиной.

16

При отсутствии фасонных кирпичей свод топки можно выполнять из шамотного кирпича класса А, размером 230 X 113 X65 мм. Опору для этих кирпичей следует делать из чугунного угольника и укреплять на бобышках, приваренных к стенкам огневой коробки.

Колосниковая решетка. На паровозы первых выпусков устанавливали глухую колосниковую решетку (фиг. 17). 36 колосников 2 уложены на балках 1 и 3, установленных поперек топки паровоза.

Фиг. 15. Шуровочная дверца:

1 — створка; 2 — предохранительный лист; 3 — ролик; 4 — направляющая планка; 5 — рычаг с рукояткой; 6 — рычаг; 7 — козырек; 8— рамка.

Передние и задние балки, а также колосники изготовляют из чугуна СЧ 24-44 по ГОСТ 1412-54. Вследствие неудобств при обслуживании глухой колосниковой решетки в настоящее время паровозные топки оборудуют качающимися колосниками.

Колосниковая решетка с качающимися колосниками (фиг. 18) состоит из восьми рядов колосников 1.

Качающиеся колосники лежат на двух продольных балках 2, отливаемых из чугуна СЧ 24-44, прикрепленных четырьмя шпильками к сменкам огневой коробки. Шпильки одновременно служат заклепкдмц, соединяющими листы топки с топочной рамой.

НаАаржозах первых выпусков колосники поворачивались в обе CTonofrgr ияАХб0' от нормального положения. С 1951 г. для лучшего

17

OSH

a)

Фиг. 16. Кирпичный свод:

а — расположение кирпичного свода в топке; б — крепление опорной пластины на бобышке; 1 — бобышка; 2— опорная полоса; 3— фасонные кирпичи.

Фиг. 17. Глухая колосниковая решетка:

1 — крайняя балка; 2 — глухой колосник; 3—средняя балка.

18

взламывания шлака и быстрого удаления его с колосниковой решетки, особенно при отоплении углями, дающими большое золообразование, конструкция колосника изменена. В новой конструкции открытие колосников обеспечивает зазор не менее 50 мм.

Колосники соединены планками 3 в две секции — переднюю и заднюю. Секции при помощи тяг 4 и 5 соединены с нижними концами рычагов 7, выведенных в будку машиниста.

Рычаги 7 удерживаются на общем валу 9, прикрепленном на двух корнштейнах 8 к стенке заднего стяжного ящика. Левый рычаг соединен с задней секцией колосников, правый рычаг — с передней.

Фиг. 18. Колосниковая решетка с качающимися колосниками:

1 — колосник; 2 — продольные балки; 3 — соединительная планка; 4 — тяга передней секции колосников; 5 — тяга задней секции колосников; 6 — ключ; 7 — рычаг;

8 — кронштейн; 9 — вал.

Передвижение колосников производят специальным ключом 6, надеваемым на верхний конец рычага 7. Для прохода воздуха в колосниках имеются два ряда продольных отверстий шириной 14 мм, Длиной 62,5 мм. Для сжигания жирных и спекающихся углей по специальному требованию заказчика изготовляют колосники с отверстиями 8X 60 мм (колосники с «малым живым сечением»).

Зольник (фиг. 19) выполнен сварным из листовой стали и состоит из двух частей. Верхнюю часть зольника 2 посредством четырех кронштейнов 1 прикрепляют к топочной раме. Боковые щели между зольником и боковыми стенками топки, предназначенные для доступа воздуха в топку, закрывают клапанами 8, которые могут открываться и закрываться приводом 9, выведенным в будку машиниста. Нижнюю часть 4 зольника прикрепляют на кронштейнах 3 к раме паровоза.

Вепхн^я часть зольника должна свободно входить в его нижнюю часть 3азормежду стенками предусматривает компенсацию удли-нения паровозного котла ПРИ нагревании. С боковых сторон установленышитки 7. Нижняя часть зольника снабжена откидным клапаном открывающимся посредством системы рычагов 6, и является разгруз'очным бункером. Для тушения золы вдоль оси зольника проложена заливательная трубка, задний конец которой сообщен с трубкой, идущей от крана заливательного прибора из будки машиниста.

Фиг. 19. Зольник:

1 — кронштейн; 2— верхняя часть зольника; 3— кроншейн; 4 — нижняя часть зольника; 5— клапан; 6 — рычаги; 7 — защитный щиток; 8 — боковой клапан; 9 — привод.

Цилиндрическая часть котла и дымогарные трубы.. Продольные швы обечаек цилиндрической части котла сварены встык. В цельносварном котле (см. фиг. 6) сварены также и поперечные швы, что позволяет иметь общий внутренний диаметр барабанов равным 1348 мм.

Обечайки и переднюю решетку изготовляют из котельной стали ЗК. Верхняя часть передней решетки укреплена жесткими планками 7 из листовой стали толщиной 14 мм, приваренными к передней решетке и цилиндрической части котла. Планки приваривают качественными электродами. В верхней части переднего барабана приварен фланец 5 толщиной 22 мм для установки вентиля выпуска пара и сделан вырез для парового колпака. С внутренней стороны вырез усилен кольцом. С боков приварены два фланца для укрепления питательных клапанов инжектора. В нижней части (при клепаной конструкции котла) имеется вырез для подбрюшного люка.

В цельносварном котле подбрюшный люк расположен на заднем барабане. С левой стороны заднего барабана имеется вырез для лаза котла. Против отверстий для питательных коробок к внутренней стенке цилиндрической части котла приварены кожухи из листо-20

вой стали для отвода питательной воды в нижнюю переднюю часть Котла. В паровозном котле поставлено 160 дымогарных труб. Расположение дымогарных труб показано на фиг. 6. Дымогарные, трубы в передней части подняты на 125 мм. Основные размеры и способы крепления дымогарной трубы показаны на фиг. 20.

Диаметр отверстий для дымогарных труб в задней решетке равен 42 + °’4лш? в передней 54 + °*4 мм. Ширина мостиков в передней решетке 26,7+1 мм, а в задней 26,8+1 мм. Все трубы в задней решетке ставят на медные прокладные кольца, изготовленные из

Фиг. 20. Дымогарная труба:

а — общий вид крепления дымогарной трубы; б—вариант крепления дымогарной трубы в задней решетке; 1 — прокладное кольцо; 2 —дымогарная труба.

,труб красной меди диаметром 42/38 мм. После установки в заднюю решетку трубы отбуртовывают с обеих сторон решетки, а со стороны огневой коробки обваривают.

Примечание. В 1954 г. выпущено несколько паровозных котлов с дымогарными трубами, у которых внутренний упор в заднюю решетку выполнен при подготовке труб к установке в котел. После установки трубы вальцевали и отбуртовывали только со стороны огня. Для предохранения от течи концы труб со стороны огневой коробки заваривали (фиг. 20,6).

В передней решетке 113 труб выступают на 10—15 мм\ 47 дымо-

гарных труб для укрепления передней решетки после развальцовки

отбуртовывают.

Для осмотра внутренней части парового котла на заднем барабане с левой стороны имеется лаз.

Лаз котла (фиг. 21) состоит из фланца 1, откованного из стали Ст. 3, обработанного и приваренного к стенкам барабана цилиндрической части котла с наружной и внутренней стороны. Крышку 3, 21

изготовленную из листового проката Ст. 3 толщиной 32 мм, ставят на плоской притирке и прижимают нажимным кольцом 2 при помощи 18 шпилек диаметром LM24.

Для удаления шлама во время промывки паровозного котла внизу на цилиндрической части котла установлен промывательный люк (фиг. 22).

Промывательный люк. Отверстие фланца 1 люка закрыто крышкой 3 толщиной 22 мм на конусной притирке. Конусная поверхность крышки люка наплавляется медью М3 по ГОСТ 859-41 или латунью Л62, ГОСТ 1019-47. Для удобства притирки в середине крышки приварен хвостовик 4 размером 25 X 25 X 50 мм.

Фиг. 21. Лаз котла:

1 — фланец; 2— нажимное кольцо; 3~~ крышка; 4 — шпилька.

Фиг. 22. Круглый люк:

1 фланец; 2 — нажимное кольцо; 3 — крышка;

4 — хвостовик; 5—наплавка красной меди;

6 — шпилька.

Паровой колпак с паросушителем. Отбор пара для паровой машины производится из парового колпака (фиг. 23), установленного на переднем барабане. Паровой колпак приварен с наружной и внутренней стороны к цилиндрической части котла.

Для получения необходимой плотности крышка 8 колпака притирается к кольцу И. С левой стороны парового колпака приварены два фланца: 20 для присоединения свистка, 21 для подвода пара к сифону. Для предупреждения попадания в свисток и сифон воды с внутренней стороны колпака приварен карман 22 из листовой стали. В нижней части кармана имеется отверстие диаметром 5 мм для стока конденсата.

Для отделения частиц воды от пара в паровом колпаке установлен паросушитель, от которого отводятся трубы к регуляторному клапану и пароразборной колонке. При открытом регуляторе пар из котла, делая крутые повороты, как показано стрелками, проходит через нижнюю часть паросушителя в верхнюю полость парового колпака, откуда через отверстие в цилиндре 7 — в верхнюю часть паросушителя. На спиральных лопатках 15 пар получает вихревое движение, которое способствует отделению частиц воды от пара, и поступает в регуляторную трубу. Частицы скопившейся воды в верхней части паросушителя отводятся внутрь парового котла через трубки 19. При сборке паросушителя необходимо следить за тщательностью пригонки уплотняющего кольца 3. Зазор между отвер-22

стиями в стенках деталей паросушителя и регуляторной трубой должен быть не более 3 мм.

Дымовая камера. Обечайка 12 дымовой камеры (фиг. 24) изготовлена из листовой стали и приварена внахлестку к стенкам переднего барабана цилиндрической части котла.

Фиг. 23. Паровой колпак с паросушителем:

а— общий вид паросушителя; б — крепление сливного кармана; 1 — нижняя решетка; 2— нижний цилиндр паросушителя; 3 — уплотнительное кольцо; 4— средний цилиндр; 5— планка крепления паросушителя; 6 — шпилька; 7 — верхний цилиндр; 8 — крышка парового колпака; 9 ~ гайка; -70 — пружинная шайба; И — кольцо парового колпака; 12 — болт; 13— косынка; 14 барабан колпака; 15 — спиральная лопатка; 16 — внутренний цилиндр; 17 — отражательный лист; 18 —-верхняя решетка; 19 — трубка для отвода конденсата; 20 — фланец крепления свистка; 21 — фланец крепления сифона; 22 — карман.

Для предохранения от износа к нижней части обечайки 12 приварен накладной лист 11 толщиной 4 мм. В верхней части дымовой камеры имеется вырез для размещения регулятора, к кромкам его приваривается седалище 2, к которому крепится и дымовая 23 4 ’

труба 1. Для придания дымовой камере жесткости и возможности крепления дверки к обечайке приварен штампованный передний лист 3 в виде кольца из листового проката толщиной 12 мм. Дверца 5 дымовой камеры изготовлена из листовой стали толщиной 10 мм, а для придания жесткости имеет сферическую форму. Для предупреждения коробления от воздействия горячих газов к дверце с внутренней стороны приварен лист 9 с предохранительным щитком 10.

Дверца дымовой камеры подвешена на двух шарнирных петлях 13 и запирается десятью распорками 15, равномерно располо-

Фиг. 24. Дымовая камера:

1—дымовая труба; 2 — седалище трубы; 3 — передний лист дымовой камеры; 4 — раструб; 5— дверца дымовой камеры; 6' — искроудержательная сетка; 7 — насадок конуса; 8 — болт; 9 — лист; 10— предохранительный щиток; 11— накладной лист; 12— обечайка дымовой камеры; 13— шарнирная петля; 14 — поручень; 15— распорка; 16 — конус; 17 — тройник.

женными на переднем листе. Для открывания дверцы с наружной стороны приварен поручень 14. В дымовой камере размещены регулятор, конус, паровые трубы, сифон, искрогасительная сетка и искрогасительная трубка. Для отвода отходящих газов на дымовой камере установлена цельнолитая чугунная дымовая труба 1, которая крепится к седалищу дымовой трубы на асбестовой прокладке. Нижняя часть трубы утоплена внутрь дымовой коробки. К нижнему концу трубы подвешен раструб 4 на четырех болтах М.20, закрепляемых глухими гайками. Диаметр узкой части трубы 340 мм. Общая высота трубы с раструбом 940 мм. Расположение дымовой трубы с раструбом обеспечивает равномерный отбор отходящих газов со всех мест передней решетки котла,

24

Конус. Корпус конуса 16 (фиг. 24) отливается из серого чугуна СЧ 15-32. На верхнем конце корпуса укреплен конусный насадок 7 шестью болтами 8 размером М.12. Насадок 7 — сменный, изготовляется двух размеров: диаметром выходного отверстия 100 и 90 мм. Насадок диаметром 90 мм является запасным. Насадок конуса подбирается в зависимости от рода сжигаемого топлива и условий работы паровоза. Установку конуса и дымовой трубы производят с помощью специального прибора; при этом ось конуса должна совпадать с осью трубы. Корпус конуса после регулировки крепят к тройнику 17, к которому присоединяют паровпускные трубы от паровозных цилиндров. При установке конуса выверяют его положение по высоте. Размер от верхней плоскости конусного насадка 7 до верхней кромки дымовой трубы должен быть 1563 мм. Допуск на отклонение от этого размера +5 мм.

Тройник 17 конуса представляет собой чугунную фасонную отливку с двумя разобщенными камерами. Одна камера заканчивается двумя сообщающимися отростками с квадратными фланцами, к которым присоединены паровыпускные трубы. Другая камера выполнена в приливе тройника с суживающимся книзу на размер 100 мм отверстием. Она служит для удаления мусора из дымовой камеры. Тройник конуса присоединяется к стенкам дымовой коробки. Для создания герметичности между тройником и стенкой дымовой коробки ставят асбестовую прокладку. В верхней части тройник конуса имеет проточку, в которую вставляют корпус конуса.

Для удержания искр и несгоревших частиц топлива в дымовой камере установлена искроудержательная сетка 6. Искроудержатель-ная сетка представляет собой цилиндр, составленный из двух половин, к каркасу которого прикреплена панцырная сетка. Дно искроуловителя охватывает корпус конуса с зазором не более 3 мм. Сетка 6 прикреплена четырьмя болтами к раструбу. Для заливки изгари в переднем конце дымовой камеры установлена искрогасительная трубка, изготовленная из газовой трубы размером 3/4". В трубке веерообразно под углом 30° просверлено 25 отверстий диаметром 3 мм. Трубку устанавливают в дымовой камере так, чтобы выходящие из отверстия струи воды направлялись вниз, назад и на дверцу, т. е. в места наибольшего оседания изгари. Вода к залива-тельной трубке подводится по трубке от заливательного прибора, установленного на левом инжекторе в будке машиниста.

Сифон служит для создания разрежения в дымовой камере при заправке и на стоянках или для увеличения разрежения в дымовой камере во время работы паровоза. На паровозе установлен сифон, конструкция которого изображена на фиг. 25. Сифонное кольцо изготовлено из стальной трубы 1 внутренним диаметром 25 мм. В трубе просверлено 26 отверстий диаметром 3 мм. Сифонное кольцо прикреплено к корпусу конуса тремя поддержками 2. Отогнутый конец кольца сифона присоединен к штуцеру 3, прикрепленному к стенке дымовой камеры. С наружной стороны штуцер 3 имеет два отростка, К одному отростку присоединена трубка от 25

вентиля сифона. Второй отросток, служащий для присоединения шланга от воздушной магистрали при растопке паровоза, во время работы паровоза закрыт глухой гайкой 4.

Для обеспечения нормальной работы сифона плоскость, проходящая через верхние концы отверстий сифонной трубки, должна быть перпендикулярна к оси дымовой трубы, а средняя вертикальная ось должна совпадать с вертикальной осью дымовой трубы. С февраля 1954 г. завод по предложению проф. Шелеста выпускает паровозы, оборудованные усиленным так называемым рациональным сифо-

Фиг. 25. Сифон:

а — общий вид установки сифона; б — нормальный сифон; в—усиленный сифон; 1—труба; 2 — поддержка; 3 — штуцер подвода пара; 4 — глухая гайка; 5 — сопло.

ном. Вместо сверления отверстий диаметром 3 мм на верхней кромке сифонной трубки равномерно установлено шесть расширяющихся сопел Лаваля, которые создают интенсивную струю, обеспечивающую более эффективный забор отходящих газов из дымовой камеры. Рациональный сифон с расширяющимися соплами Лаваля повышает работоспособность струи пара при одинаковом расходе пара примерно в 3—4 раза против существующего, что ведет к сокращению сроков растопки и повышению форсировки котла при его работе.

Регулятор наружного типа предназначен для регулирования подачи пара (из котла в паровые цилиндры). Корпус 1 регулятора (фиг. 26) при помощи шпилек прикреплен на прокладном кольце к передней решетке котла. Внутренняя камера корпуса разобщается от наружной большим клапаном 5 и сообщается с отростками, соединяющимися с паровпускными трубами. Подъем клапанов регулятора производят, поворачивая вал И. В средней части вал имеет квадрат, на котором крепят рычаг 8, а конец его соединен посредством подвесок 7 с малым клапаном 6. При поворачивании вала 26

Фиг. 26. Регулятор:

1— корпус регулятора; 2— уплотняющее кольцо большого клапана; 3 — крышка регулятора; 4— седло большого клапана; 5 — большой клапан; 6 — малый (разгрузочный) клапан; 7 — подвеска; 8— рычаг; 9—левая опора регуляторного вала; 10—крышка; 11 — регуляторный вал; 12 — масленка сальника; 13 — втулка сальника; 14 — гайка; 15—втулка кронштейна; 16 — сальник регуляторного вала; 17 — правая опора регуляторного вала.

Фиг. 27. Регуляторный привод и регуляторная труба:

1 —рычаг; 2—тягаУ 3 “фланец регуляторной трубы; 4 — поддержка регуляторной трубы; 5 — регуляторная труба; 6 — поддержка тяги; 7 — труба к пароразборной колонке; 8—поддержка трубы к пароразборной колонке; 9—поддержка тяги; 10 — фланец; И — стойка регулятора.

27

панов регулятора при ремонте

Фиг. 28. Паровпускная труба:

1 — паровпускная труба; 2 — стягивающий хомут;

3 — обшивка трубы; 4 — приварное опорное кольцо трубы; 5 — уплотняющее чечевичное кольцо.

сначала поднимается на 4—6 мм малый клапан. Пар при этом поступает под нижнюю часть большого клапана 5 и разгружает его от давления пара сверху, после чего для подъема большого клапана не требуется значительного усилия. Для обеспечения осмотра кла-я часть корпуса снабжена крышкой 10. Крышки 3 И 10 регулятора ставят на притирке.

Правый конец регуляторного вала 11 выполнен в форме квадрата 33 X 33 мм, на котором укреплен соединенный с приводом, регулятора (фиг. 27) рычаг 1. Нижний конец рычага 1 соединен с тягой 2, которая, в свою очередь, соединена с рычагом ручки регулятора. Конструкция тяги допускает регулировку ее длины. Регулировку привода регулятора производят таким образом, чтобы был обеспечен подъем большого клапана на 55 мм, а рычаг на горячем паровозе при закрытом положении не доходил до заднего упора на один-два зуба. Рычаг регулятора в открытом положении удерживается на зубчатом секторе.

Паровые трубы. Из паровозного котла пар подводится к регуляторной головке по регуляторной трубе. Верхний конец трубы 5 отогнут и отведен во внутреннюю часть паросушителя, откуда производится забор

пара. Другой конец трубы ввальцован во фланец 3, приваренный к передней решетке, и заварен с наружной стороны. Труба укреплена на котле поддержкой 4. В месте перегиба к регуляторной трубе приварен отросток трубы 7, подводящий пар в пароразборную колонку для питательных приборов вспомогательных устройств паровоза. Труба 7 изготовляется из двух частей, соединяемых муфтой. Задний конец трубы 7 ввальцован во фланец 10 кожуха топки. Труба укреплена на двух поддержках 8, приваренных к стенкам цилиндрической части котла. От регуляторной головки пар подводится К цилиндрам по паровпускным трубам (фиг. 28). изготовляемым из

цельнотянутой трубы 7 размером 108 X 3.75 мм. На концах трубы приваривают опорные кольца 4. Паровыпускные трубы предназначены для отвода пара из паровозных цилиндров к тройнику конуса. Их изготовляют из цельнотянутых труб размером 159X4,5 мм. Концы паровых труб изолируют и закрывают обшивкой 3.

Изоляция котла. С целью уменьшения потерь тепла паровозный котел изолируют. Кожух топки, цилиндрическую часть котла и сухопарник изолируют лекальными плитами размером 500 X 170 X X 30 мм в количестве 230 шт. Плиты укрепляют проволокой. Промежутки между плитами изолируют асбестом.

Обшивка паровозного котла сделана из листового железа толщиной 1,5 мм. Составная обшивка топки укрепляется на шпиль-

ках, приваренных к стенкам котла. При разборке обшивки приборы снимать не требуется. Обшивка цилиндрической части котла укрепляется на поясах, приваренных к стенкам котла; с наружной стороны обшивка стягивается четырьмя поясами. Выступающие части котла (люки, пробки) закрываются фасонными заделками, изготовленными из того же материала. Лаз котла закрыт съемным кожухом, изготовленным из 2-миллиметрового железа, который откидывается на петле и крепится барашком.

АРМАТУРА

Общее расположение арматуры. В будке машиниста размещены пароразборная колонка, паровой манометр, водоуказательные приборы и инжекторы. Общее расположение арматуры в будке машиниста показано на фиг. 29. Снаружи на паровозном котле размещены кран сифона, свисток, вентиль выпуска пара, предохранительные клапаны, питательные коробки и спускные краны котла. В основном арматура присоединена к стенкам котла на конической трубной резьбе. Такой способ крепления дает возможность достигнуть плотности и надежности соединения. Арматура, сообразуясь с ее назначением, скомпонована таким образом, чтобы обеспечить свободный доступ при обслуживании и ее ремонте. Для питания приборов паровоза паром в будке машиниста установлена пароразборная колонка И.

Пароразборная колонка 11 для питания приборов паром присоединена на фланце к котлу. На переднем листе корпуса колонки имеется пять вентилей 7, 8, 9, 12 и 13. Вентили крепят к стенке

корпуса пароразборной колонки на конусной трубной резьбе. Камера, сообщающаяся с вентилями, отделена от котла главным запорным вентилем 10. Устройство вентиля для подвода пара к инжекторам и воздушному насосу показано на фиг. 30. Конструкция клапана и стержня является типовой для всех вентилей. Корпус вентиля 4 изготовляют из стали Ст. 3. Штуцер 3, клапан 7 и седло клапана 8 изготовлены из бронзы Бр. ОЦС 3-12-5. Стержень 2 клапана изготовлен из нержавеющей стали 2X13. Пароразборная колонка в собранном виде испытывается гидравлическим давлением 18 ат.

29

С правой стороны котла к стойке регулятора прикреплен щиток для манометров одностороннего парового (ТОСТ 1011-53) и воздушного (ГОСТ 2405-52). В верхней части стойки водомерного стекла (фиг. 31) поставлен кран 4, от которого отводится трубка к крану 19 (фиг. 29), присоединенному к паровому манометру, на корпусе которого имеется круглый фланец для крепления кон-

Фиг. 29. Общее расположение арматуры, приборов и ручек в будке машиниста:

7 — рычаг привода к продувательным клапанам; 2 — водяной кран для заливки воды, изгари и поливки топлива; 3 — инжектор; 4 —- ручка привода к песочнице; 5—ручка привода свистка; 6— ручка привода к вентилю сифона; 7 — вентиль левого инжектора; 8— вентиль турбогенератора; 9—вентиль для прогрева пресс-масленки; 10 — главный запорный вентиль; 11 — пароразборная колонка; 12—вентиль паро-воздушного насоса; 13 — вентиль подвода пара к правому инжектору; 14 — щиток манометра; 15—воздушный манометр; 16 — паровой манометр; 17 — привод свистка; 18 — кран машиниста; 19—кран манометра; 20— кран для спуска конденсата из парового манометра; 21— водопробные краны; 22 — пароподводящая трубка к манометру; 23 — водомерное стекло.

трольного манометра. Для спуска конденсата из паровой трубки в нижний конец присоединен спускной кран 20.

Для определения уровня воды в котле на лобовом листе кожуха топки установлены водомерное стекло и три водопробных крана. Нижний корпус 12 (фиг. 31) водомерного стекла снабжен двумя вентилями: запорным 8 и продувочным 11. Верхний корпус 2 стекла, ввернутый в стойку 5, снабжен запорным вентилем 1. В сальниковые соединения верхнего и нижнего корпусов вставлен корпус водомерного’ стекла 6 со стеклом Клингера 7.

30

Водопробный кран (фиг. 32) состоит из корпуса крана 2, костылика 1, отливаемых из бронзы Бр.ОЦС 3-12-5 и трубки 3. Водопробные краны установлены от потолка топки — нижний на 100, средний 175 и верхний 250 мм. Вода из кранов отводится по трубе 3 в желобок, укрепленный на обшивке лобового листа.

Инжектор. Питание котла водой производится двумя инжекто рами В-78 по ГОСТ 5035-49 производительностью 78—83 л/мин при рабочем давлении пара 11 —13 ат. Принципиальная схема работы инжектора следующая: к паровой камере корпуса инжектора (фиг. 33) от пароразборной колонки по пароподводящей трубе через отросток А подводится пар, который после открытия закачи-

------------160------------,

Фиг. 30. Вентиль угловой:

1 — маховичок (ручка); 2 — стержень; 3 — штуцер; 4 — корпус; 5 — гайка клапана; 6 — замочная пластина; 7 — клапан; 8 — седло клапана; 9— шайба сальника; 10 — набивка сальника; 11 — втулка сальника; 12—накидная гайка.

вающего клапана 2 посредством маховичка 1 или ручки поступает в паровой конус 5. Паровой конус 5 состоит из двух сопел — центрового и кольцевого, собранных на резбе.

При протекании пара по паровому конусу создается разрежение в водяной камере II корпуса инжектора. Вода из водяного бака поступает по водоприемной трубе через отросток Б к камере делительной пробки 19 и через делительную пробку в водяную камеру II. Для задержания грязи и посторонних предметов, поступающих с водой, в камере делительной пробки установлена латунная водоочистительная сетка 18. Поворачивая ручку 20 делительной пробки /Р, можно регулировать подачу воды. Поворот ручки ограничивается упорами в корпусе инжектора.

Вода, подсасываемая из камеры II, в заборном сопле 7 смешивается с паром, поступающим из парового конуса 5. При этом поступающий пар конденсируется, и освободившаяся скрытая теплота парообразования преобразуется в энергию движения воды.

Заборное сопло 7 имеет кольцевые щели, через которые соединяется с вестовой камерой III корпуса инжектора. При закачивании излишек воды с паром собирается в вестовой камере /// и через вестовой клапан 16, отросток Г и вестовую трубу удаляется

31

наружу. пз заоорного сопла 7 вода через промежуточное сопло 8, которое предназначено для контроля над работой инжектора, и нагнетательное сопло 9 поступает в нагнетательную камеру IV.

Нагнетательная камера IV через питательный клапан 10 и отросток В корпуса инжектора соединена с нагнетательной трубой,

Фиг. 31. Водомерное стекло:

1 — верхний запорный вентиль; 2— верхний корпус; 3 — верхний штуцер; 4 — кран паровой трубки манометра; 5 — стойка; 6—корпус водомерного стекла; 7 — стекло Клингера; 8—нижний запорный вентиль; 9—накидная гайка; 10 — нижний штуцер; 11 — продувочный^вентиль; 12— нижний корпус.

по которой вода поступает в питательный клапан и далее в котел паровоза.

Хвостовик питательного клапана инжектора должен иметь нарезку, которая способствует устранению заедания клапана при работе инжектора.

В случае необходимости, для обеспечения подачи в котел большего количества воды вместо инжектора В-78 после небольшой переделки можно установить более мощный инжектор В-170. При 32

этом должны быть поставлены инжекторные трубы и питательный клапан котла с условным проходом 44 мм. Питательная труба

Фиг. 32. Водопробный кран:

7 — костылик; 2 — корпус; 3 — трубка.

инжектора вторым своим концом присоединяется к питательному клапану, укрепленному на переднем барабане котла.

Питательный клапан (фиг. 34) состоит из литого или сварного корпуса 1, который имеет два отростка с квадратными фланцами.

Фиг. 33. Инжектор:

1 — маховичок закачивающего клапана; 2— закачивающий клапан; 5’— накидная гайка пароподводящей трубы; 4— муфта пароподводящей трубы; 5 — паровой конус; 6 — уплотнительное свинцовое кольцо заборного сопла; 7 — заборное сопло; 8 — промежуточное сопло; Р — нагнетательное сопло; 10—питательный клапан; 11 — пробка питательного клапана; 12— штифт вестового клапана; 13 — корпус инжектора; 14 — колпачок конусов; 15 — крышка вестового клапана; 16 — вестовой клапан; 17 — стержень вестового клапана; 18 — водоочистительная сетка; 19 — делительная пробка; 20 — ручка делительной пробки.

Одним из них корпус крепится к цилиндрической части котла, а ко второму на чечевичном прокладном кольце присоединена нагнетательная труба. Хвостовик клапана 3 входит в углубление пробки 4, 33

3 Парвооз 9П 2469

Фиг. 34. Питательный клапан:

/ — корпус; 2 — гнездо нагнетательного клапана; 3 — нагнетательный клапан; 4 — пробка; 5 — гнездо запорного клапана; 6 — шарик; 7— запорный клапан; 8 — стержень вентиля; 9 — штуцер; /0 — сальник; 11 — маховичок.

Фиг. 35. Расположение инжекторных труб:

1 —труба к заливательной трубке зольника; 2— всасывающая труба; 3—спускной краник; 4 — вестовая труба; 5—заливной кран; 6 — труба к рукаву для поливки топлива; 7 — паровая труба; 8— нагнетательная труба; 9 — пожарный отросток; 10 — глухая гайка; 11 — труба к искрогасительной трубке.

34

Фиг. 36. Предохранительный клапан котла:

/ — штуцер; 2 — седло клапана;

3 — стопорный винт; 4 — шарик;

5 — стакан; 6 — штифт; 7 — контрольная скоба; 8—контргайка;

9 — нажимной винт; 10 — пружина; 11 — стержень; 12 — клапан;

13 — регулировочное кольцо.

к седлу 2 пружиной 10

в которой для обеспечения посадки клапана имеется четыре отверстия диаметром 5 мм, сообщающие камеру с пространством под хвостовиком клапана. Подъем клапана 12 мм ограничивается и регулируется нижней частью пробки 4. Клапан 7 укреплен на стержне вентиля 8 посредством пяти стальных шариков 6 диаметром 5 мм, закрепленных шурупом. Сварной корпус клапана после сварки подвергают отжигу и после обработки испытывают гидравлическим давлением 18 ат.

Инжекторные трубы и кран для заливки. Расположение инжекторных труб показано на фиг. 35. Вестовая труба 4 и всасывающая труба 2 изготовлены из цельнотянутых труб размером 44 X X 2,5 мм по ГОСТ 301-50. Паровая труба 7 и нагнетательная труба 8 изготовлены из цельнотянутых труб размером 38 X 2,5 мм. Нагнетательная труба 8 в нижней части имеет спускной краник 3 для спуска воды. В питательной трубе приварен пожарный отросток 9 с резьбой М52 X 3, отверстие которого1 закрыто глухой гайкой 10. Вестовая и нагнетательная трубы прикреплены скобами. К левому инжектору присоединен кран 5 с тремя отростками. К одному отростку присоединена труба 11, подводящая воду к искрогасительной трубке в дымовой коробке, ко второму — труба 1, подводящая воду к трубе для заливки зольника, и к третьему — труба 6 для поливки топлива. К концу трубы 6 присоединен гибкий резиновый рукав с наконечником.

Предохранительный клапан. На котле установлено два пружинных предохранительных клапана (фиг. 36), штуцеры 1 которых ввернуты в стенку котла на конической резьбе. Клапан 12 прижимаете

через стержень И. Для предотвращения перекоса клапана в нижнюю часть стержня 11 свободно вставлен стальной шарик 4 диаметром 8 мм. Верхним концом стержень И клапана проходит в отверстие нажимного винта 9, которым можно отрегулировать нажатие пружины и этим установить давление пара, при котором поднимается клапан. Нажимной винт удерживается от самопроизвольного отворачивания контргайкой 8. В промежуток между контргайкой 8 и головкой нажимного винта вставляется контрольная скоба 7, которая не дает возможности подтянуть пружину отрегулированного клапана. С тем чтобы исключить произвольное регулирование пру-

35

жины, сквозь отверстие в контрольной скобе 7 и штифт 6, ввер-нутый в стакан 5, продевается проволока и концы ее скрепляются пломбой.

На седло 2 клапана навинчено регулировочное кольцо' 13, с помощью которого регулируется величина зазора между клапаном 12 и седлом 2 клапана. От величины зазора зависит падение давления пара в котле, при котором клапан садится на место. Это падение давления не должно быть более 0.5 ат. Регулировка кольца 13 производится через отверстие А в стакане и фиксируется винтом 3.

Фиг. 37. Спускной кран:

1 — корпус; 2 — крышка; 3 — рычаг заслонки; 4 — заслонка; 5 — пружина заслонки; 6 — штуцер;

7— стержень; 8 — шплинт; 9 — гайка; 10 — гайка накидная; 11 — втулка сальника; 12 — набивка;

13— прокладка; 14 — болт; 15 — гайка.

Собранные клапаны испытывают на испытательном стенде и предварительно регулируют на 10—11 ат. Окончательную регулировку производят на горячем паровозе по контрольному манометру. Один клапан регулируется так, чтобы он начинал выпуск пара при давлении 13,2 ат, а второй—при давлении 13,4 ат.

Спускной кран топки предназначен для продувки котла, для спуска воды из котла и для наполнения водой при заправке. На котле установлены два спускных крана: на лобовом и на ухватном листах. Спускной кран по ГОСТ 2157-47 (фиг. 37). К ручке крана присоединен рычаг, конец которого удерживается в направляющей планке. Для предупреждения самопроизвольного открывания крана рычаг в закрытом положении удерживается болтом.

Вентиль для выпуска пара из котла укреплен на фланце 6 (см. фиг. 5), приваренном к цилиндрической части котла.

36

Вентиль сифона укреплен на фланце 21 (фиг. 23), приваренном к паровому колпаку.

Приводной вал к вентилю сифона выведен в будку машиниста. Вал пропущен в трубке привода песочницы. Открытие вентиля сифона производится поворотом ручки 6 (фиг. 29) вокруг оси по направлению часовой стрелки.

Фиг. 38. Свисток:

1 — подставка; 2 — разобщительный клапан; 3 — стержень разобщительного клапана; 4 — корпус свистка; 5 — клапан; 6 — диск; 7 —- стержень; 8 — резонатор; 9 — гайка; 10 — рычаг; 11— седло разобщительного клапана.

Свисток паровоза (фиг. 38) помещен с левой стороны котла и укреплен на паровом колпаке. Свисток может быть отключен от котла разобщительным клапаном 2. Для выпуска пара в свисток рычагом 10 поднимается клапан 5. Рычаг 10 соединен с двумя ручками 5 (фиг. 29) и приводом 17, расположенными в будке машиниста с левой и правой стороны.

МАШ И НА

Общий вид машины паровоза показан на фиг. 39.

Цилиндры машины расположены горизонтально, причем ось цилиндров поднята над линией центров движущих колес на 50 мм. Такое положение цилиндров объясняется необходимостью разме-37

щения в габарите подвижного состава нижней части цилиндров и продувательных клапанов. Превышение оси цилиндров вызвало незначительное несоответствие мертвых положений кривошипов и крайних положений поршней. Цилиндры (фиг. 40) отлиты из серого чугуна СЧ 24-44.

По конструкции цилиндры являются симметричными для левой и правой стороны и отливаются по одной модели. Цилиндры прикрепляют к рамному листу привалочным фланцем 28 коническими болтами. Цилиндровые болты (фиг. 41) изготовляются из стали Ст. 5. Для разгрузки цилиндровых болтов от действия сил паровой машины применяют разгружающие клинья (фиг. 42). После при-

Фиг. 39. Общий вид машины.

гонки к отверстиям в рамных листах 3 и к выступам привалочного фланца клинья 1 приваривают к упорным скобам 2, укрепленным на рамных листах электросваркой.

Окончательно обработанные цилиндры с привернутыми к ним цилиндровыми и золотниковыми крышками подвергают гидравлическому испытанию давлением 18 аг в течение 5 мин. На окончательно собранном паровозе цилиндры и крышки изолируют снаружи асбестовой массой и закрывают обшивкой из листовой стали толщиной 2 мм.

Передние и задние крышки цилиндров отлиты из чугуна СЧ 24-44.

В целях облегчения притирки, необходимой для получения герметичности, на крышках и торцевых поверхностях цилиндра имеются выступы — притирочные ленты. Каждая крышка крепится к цилиндру 18 шпильками. В нижней части передних и задних крышек имеются утолщения с резьбовыми отверстиями для установки цилиндровых предохранительных клапанов. На задней крышке (фиг. 43) сделан прилив с горизонтальной полкой, к которой крепится передний конец параллели.

В отверстии прилива размещается сальник поршневого- штока. Передние крышки (фиг. 44) и задние крышки (фиг. 43) правой и левой стороны взаимозаменяемы.

38

Фиг. 40. Цилиндр паровой.

Передние золотниковые крышки 1 (фиг. 45), отлитые из чугуна СЧ 24-44, взаимозаменяемы для обеих сторон. Крышка крепится к шиберной коробке цилиндра восемью шпильками 3. Герметичность достигается притиркой крышек к торцам золотниковой коробки

МЗОхЗ.5

Фиг. 41. Цилиндровый болт.

цилиндра.

Для направления контрштока золотника в крышку впрессовывается втулка 2, изготовляемая или из бронзы, или из серого чугуна СЧ 18-36. Смазка контрштока золотника производится от пресс-масленки через смазочный угловой штуцер 4.

Задние золотниковые крышки 1 (фиг. 46) отлиты из стали Л25. Обе крышки отливают по одной модели, но после механической обработки они перестают быть

взаимозаменяемыми из-за

разного расположения отверстий для масленок сальников. Крышки отлиты вместе с кронштейном для направляющих золотникового кулачка. Чугунные направляющие кулачка 3 крепят к кронштейнам четырьмя болтами 4. Крышку крепят к золотниковой коробке

Фиг. 42. Цилиндровый клий:

1 — клин; 2— упорная скоба; 3 — рамный лист.

восемью шпильками 5. Фланец сальника золотникового штока крепят к крышке двумя шпильками 2. Паровая машина паровоза имеет четыре сальника: два поршневых и два для золотниковых штоков. Уплотнение в этих сальниках достигается металлическим разрезным кольцом, которое автоматически уплотняется при износе.

Сальник поршневого штока. Уплотняющее кольцо 4 (фиг 47), сделанное из двух частей с косыми разрезами по дугам круга, входит конической поверхностью в расточку нажимного кольца 5.

40

Фиг. 43. Задняя цилиндровая крышка.

Фиг. 44. Передняя цилиндровая крышка.

гЯк

л

—“N jT"\

4 ^И/;*

Фиг. 45. Передняя золотниковая крышка:

1—крышка; 2 — втулка; о — шпилька; 4 — смазочный штуцер.

MfMtil

ииК.1 ни

Нажимное кольцо 5 сделано из чугуна СЧ 18-36 и разрезано на две части для облегчения надевания его на шток. Отверстие обечайки 6 сделано с расчетом возможности надевания ее на шток через конусную головку. Обечайка торцом упирается в направляю-

Фиг. 46. Задняя золотниковая крышка:

1 — крышка; 2 — шпилька; 3 — направляющая кулачка; 4 — болт; 5 — шпилька; 6 — направляющая подкладка.

щую 7, внутри которой помещается нажимная пружина 8. Уплотняющее кольцо 4 торцом упирается в торец чугунного упорного кольца 3, который с одной стороны притирается к уплотняющему

Фиг. 47. Сальник поршневого штока: 1 — фланец; 2— прокладное кольцо; 3 — упорное кольцо; 4— уплотняющее кольцо;5 — нажимное кольцо; 6 — обечайка; 7 — направляющая пружины; 8— пружина; 9 — стягивающая пружина; 10 — шайбы; 11 — шпилька;

12—крышка; 13 — набивка.

кольцу, а с другой — к фланцу 1 сальника. Упорное кольцо 3 разрезано на две равные части и стянуто по окружности стягивающей пружиной 9.

Для плотности прилегания фланца сальника к крышке между ними проложено кольцо 2 из медной проволоки. Фланец крепится шестью шпильками диаметром М.20. У фланца 1 сальника с наружной стороны сделано углубление, в котором помещается набивка 13 из асбестового шнура. Назначение набивки — очищать поршневой шток и предупреждать попадание в саль-

ник песка, изгари и т. п.

Уплотняющая набивка удерживается двумя металлическими шайбами 10 с крышкой 12, привернутой к фланцу сальника на четырех шпильках 11. Смазка в поршневой сальник подводится из фитильной масленки, привернутой к кронштейну задней золотниковой крышки. Под действием давления пара и пружины 8 направляющая втулка 7 пружины упирается в обечайку 6 и кольцо 5.

42

Давлением через конические поверхности сжимается уплотняющее кольцо, которое плотно прилегает к поршневому штоку. По мере износа обе половины уплотняющего кольца 4 по косым срезам перемещаются одна относительно другой и под давлением, передающимся конической поверхностью нажимного кольца 5, постоянно плотно охватывают поршневой шток. Уплотняющие кольца отлиты из специального сплава ОН60-2,5 по ГОСТ 493-54, состоящего из 60% свинца, 2,5% никеля и меди (остальное). Нажимная и стягивающая пружины изготовлены из пружинной проволоки марки 65Г или из жаропрочной хромованадиевой стали 50ХФА.

Фиг. 48. Золотниковый сальник:

1 — фланец; 2— прокладное кольцо; 5 — упорное кольцо; 4 — нажимное кольцо;

5 — уплотняющее кольцо; 6 — упорное кольцо; 7 — пружина; 8 — шайбы;

9 — крышка; 10 — шпилька; 11 — набивка.

Сальник золотникового штока (фиг. 48) по конструкции аналогичен сальнику поршневого штока. Ввиду отсутствия уширенной конусной головки на золотниковом штоке конструкция сальника золотникового штока проще, чем поршневого. Упорное кольцо 3 и нажимное кольцо 4 сделаны неразрезными, в связи с чем отпадает необходимость в обечайке и стягивающей пружине. Так как температура отработавшего пара мала, нажимная пружина сделана из углеродистой стали. Смазка золотникового штока производится от фитильной масленки, сделанной в приливе фланца сальника. В 1955 г. заводом подвод смазки к сальнику поршневого и золотникового штоков производится от пресс-масленки через смазочный штуцер.

Поршни паровой машины (фиг. 49) сделаны без контрштоков, поэтому на передних крышках нет сальников, в связи с чем удешевляется стоимость постройки и ремонта паровозов и устраняется утечка пара. Выработка цилиндра при этом не должна превышать < 43

допустимую величину, если обеспечить внимательный уход за сальниками, вкладышами кулака, смазкой цилиндров и своевременную смену поршневых колец. Диск 2 поршня отлит из чугуна СЧ 24-44. На ободе диска имеются две канавки, в которые закладывают поршневые кольца 1. Тумбу диска притирают к конусу штока <3, после чего диск запрессовывают на шток усилием 15—25 т. Кроме запрессовки, диск крепят гайкой 4, навертывающейся на хвостовик штока.

Фиг. 49. Поршень:

а — поршень с секционными кольцами; б — сечение секционных колец; в —общий вид поршня с обычными пружинящими кольцами; 1 — кольцо; 2 диск;

3 — шток; 4 — гайка; 5 — заклепка.

Для предотвращения самоотвинчивания гайки сквозь нее и хвостовик штока пропускают заклепку 5 диаметром 12 мм. Штоки изготовлены из стали Ст. 5. После отковки штоки подвергают термообработке. На заднем конце штока имеется конусная головка для соединения с кулаком.

Замки-торцы разрезов поршневых колец в ручьях диска поршня располагаются под углом 60° и в таком положении удерживаются резьбовыми штифтами Ml6X2.

Твердость чугуна поршневых паровозных колец по ГОСТ 2250-54 по Бринелю должна быть в пределах 170—229. Разница в твердости цилиндра и поршневых колец не должна превышать Нв + 10.

44

Микроструктура чугуна должна удовлетворять следующим требованиям: средний графит прямолинейной или завихренной формы, равномерного распределения; средне- или мелкопластинчатый перлит, феррита не более 5% в виде зерен; мелкая фосфидная эвтектика в виде отдельных включений. Свободный цементит в структуре не допускается.

С 1955 г. на паровозах ставятся секционные поршневые кольца по ГОСТ 2521-54. Типовая конструкция секционных поршневых колец изображена на фиг. 49. Набор колец состоит из 10 секций. Для предупреждения утечки пара стыки колец смещены наполовину длины секции. Пружины секционных колец изготовлены из пружинной стали 50ХФА по ГОСТ 2052-53. Для создания равно-

5

Фиг. 50. Параллель:

/-*-5болты; 2—4— прокладка; 3 — параллель; 6 — передняя предохранительная планка; 7 — задняя предохранительная планка.

мерного нажатия пружина в свободном состоянии имеет форму, приближающуюся к эллипсу. Сборку секционных колец и установку собранного поршня производят при помощи специального приспособления.

Параллель (фиг. 50) изготовляют из стали Ст. 5 с закалкой рабочей части параллели до твердости не менее Нв— 179 или же из стали Ст. 2 с последующей цементацией рабочих друщихся поверхностей на глубину 1,25—2,0 мм и закалкой их до HR = = 42-ч- 52. Параллель 3 передним концом крепят к горизонтальной полке задней цилиндровой крышки двумя болтами 5, а задним — к полке параллельной рамы болтом /. Между параллелью и опорными полками при заводской сборке укладываются не более пяти и не менее трех прокладок 2 и 4 толщиной 0,25; 0,5; 1,0; 3,0 мм. Этими прокладками регулируют положение параллели относительно оси цилиндра.

Кулак и крышка кулака (фиг. 51) отлиты из стали Л25 по ГОСТ 977-53. Кулак 6 через валик 8 кулака соединяет шток поршня с поршневым ведущим дышлом и передает усилие от поршня на палец кривошипа ведущей колесной пары. Между щеками кулака закладывают чугуные вкладыши 4 и 5 и крепят их болтами 2. Чугунные вкладыши 4 и 5 имеют косые колодцы глубиной 4 мм, залитые баббитом.

Вкладыш кулака охватывают параллель. Крышку 3 кулака крепят к щекам кулака четырьмя призонными болтами 14. Конусную 45

поверхность дула кулака притирают к головке поршневого Штока и соединяют с ней клином 12. При этом кромка большого диаметра головки поршневого штока должна не доходить до торца дула кулака на 4—5 мм. Валик 8 кулака изготовляют из стали Ст. 2. Средняя часть валика, соприкасающаяся с подшипником поршневого дышла, цементуется на глубину 0,75—1,25 мм и калится до Н$с = 45 -н- 48.

По концам валик имеет конические опорные поверхности с конусностью 1 : 10, которые входят в расточку нижних щек кулака. Эти поверхности являются продолжением одна другой. Валик за-

I

Конус Г-15 по калибру

.Конус Г-10 по калибру

Фиг. 51. Кулак:

I — крышка масленки; 2 — болт; 3 — крышка кулака; 4 — верхний вкладыш; 5 — нижний вкладыш; б—кулак; 7 ™ предохранительные шайбы; 8 — валик: 9 — палец для поводка маятника;

10 “Планка; 11 — шпилька; 12 — клин; 13 — смазочная трубка; 14 ™ болт.

500

Не менее 4- 5мм

т

кладывают в кулак снаружи и прижимают стальной планкой 10, прикрепленной к щеке четырьмя шпильками 11. От проворачивания валик удерживается шпонкой, поставленной на большом опорном конусе.

Для предохранения от износа внутренних поверхностей щек кулака и боковых поверхностей головки поршневого дышла в щеках кулака сделаны выточки, в которые заложены стальные предохранительные шайбы 7 толщиной 4 мм.

Щеки кулака снизу соединены перемычкой, в которой сделано отверстие для пальца 9 поводка маятника. Перемычка используется также при установке и выемке валика кулака, так как на нее может быть положена головка поршневого дышла.

Смазка верхнего и нижнего вкладышей кулака и валика производится от фитильных масленок, помещающихся в трех коробках крышки 3 кулака. Из средней коробки смазывается верхний

46

вкладыш, а из двух боковых — нижний вкладыш и валик. Смазка к боковым коробкам поступает по трубке 13. Кроме того, в теле

кулака сделано отверстие диаметром 22 мм для смазки валика вручную из масленки.

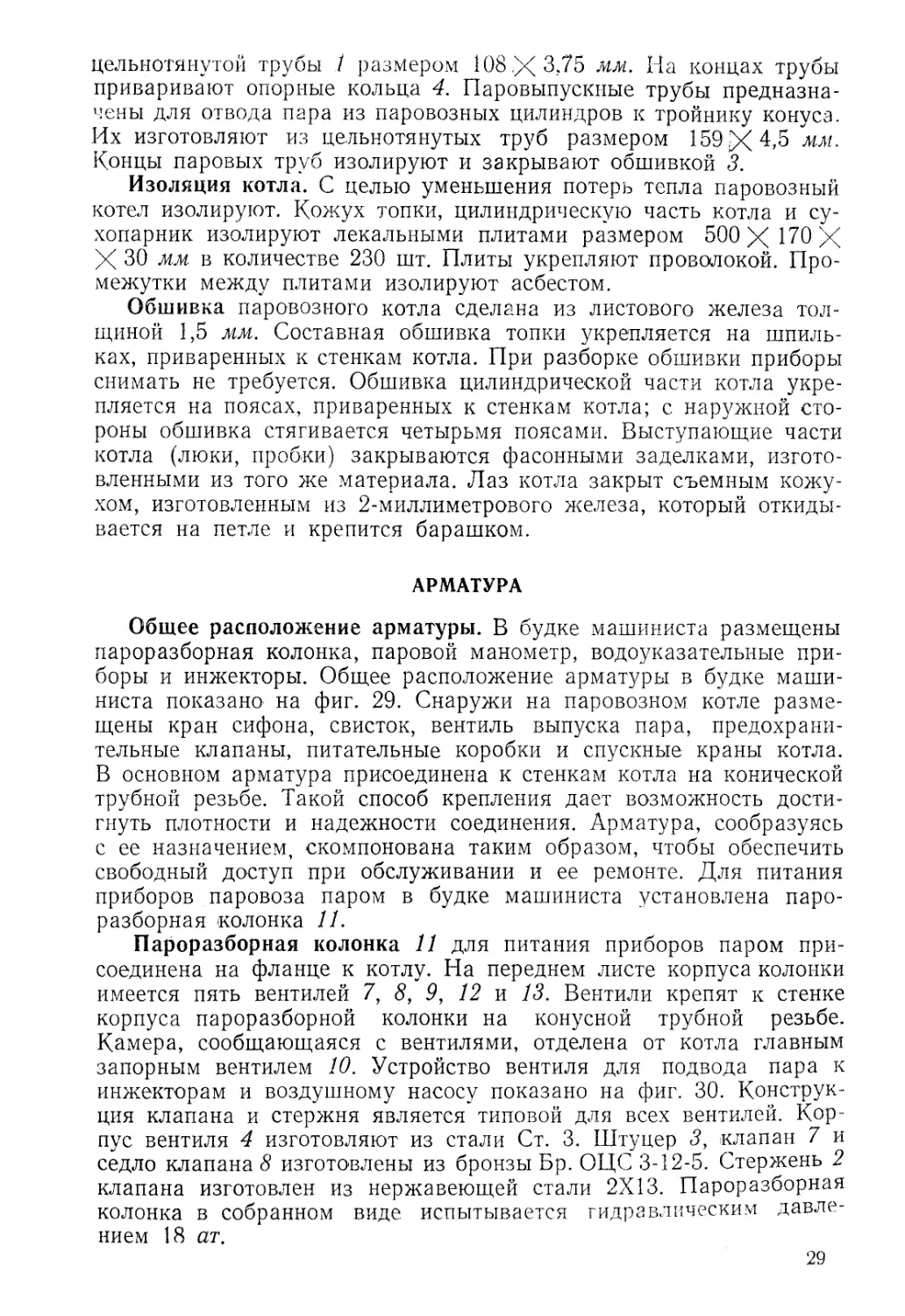

Продувательные клапаны цилиндров (фиг. 52) крепят на резьбе в трех специальных приливах в нижней части цилиндра. Два крайних клапана служат для продувки передней и задней полостей цилиндра, средний — для продувки золотниковой коробки. В случае износа резьбы в отверстия цилиндра могут быть ввернуты втулки 1.

Для уплотнения соединения

Фиг. 52. Продувательный клапан цилиндра:

1 — втулка; 2 — седло клапана; 3 —прокладка;

4 — клапан; 5 — поводок.

применяют паронитовую про-

кладку 3. Продувательные клапаны открывают из будки машиниста рычагом 1 (фиг. 29) при помощи ручного привода, связанного

Фиг. 53. Воздушный клапан:

1 — крышка; 2 —корпус; 3—клапан; 4 — втулка;

5 — сетка.

с поводком 5 (фиг. 52).

При движении поводка назад хвостовик клапана 4, скользя по косому вырезу поводка 5, поднимается вверх и открывает отверстие в цилиндре для продувки. При движении поводка вперед клапан под действием собственного веса и давления пара садится на седло корпуса клапана. Клапан 4 изготовлен из бронзы Бр. ОЦС 3-12-5, седло клапана 2 — из стали Ст. 3. На паровозах выпуска 1955 г. вместо бронзового клапана ставят шариковый.

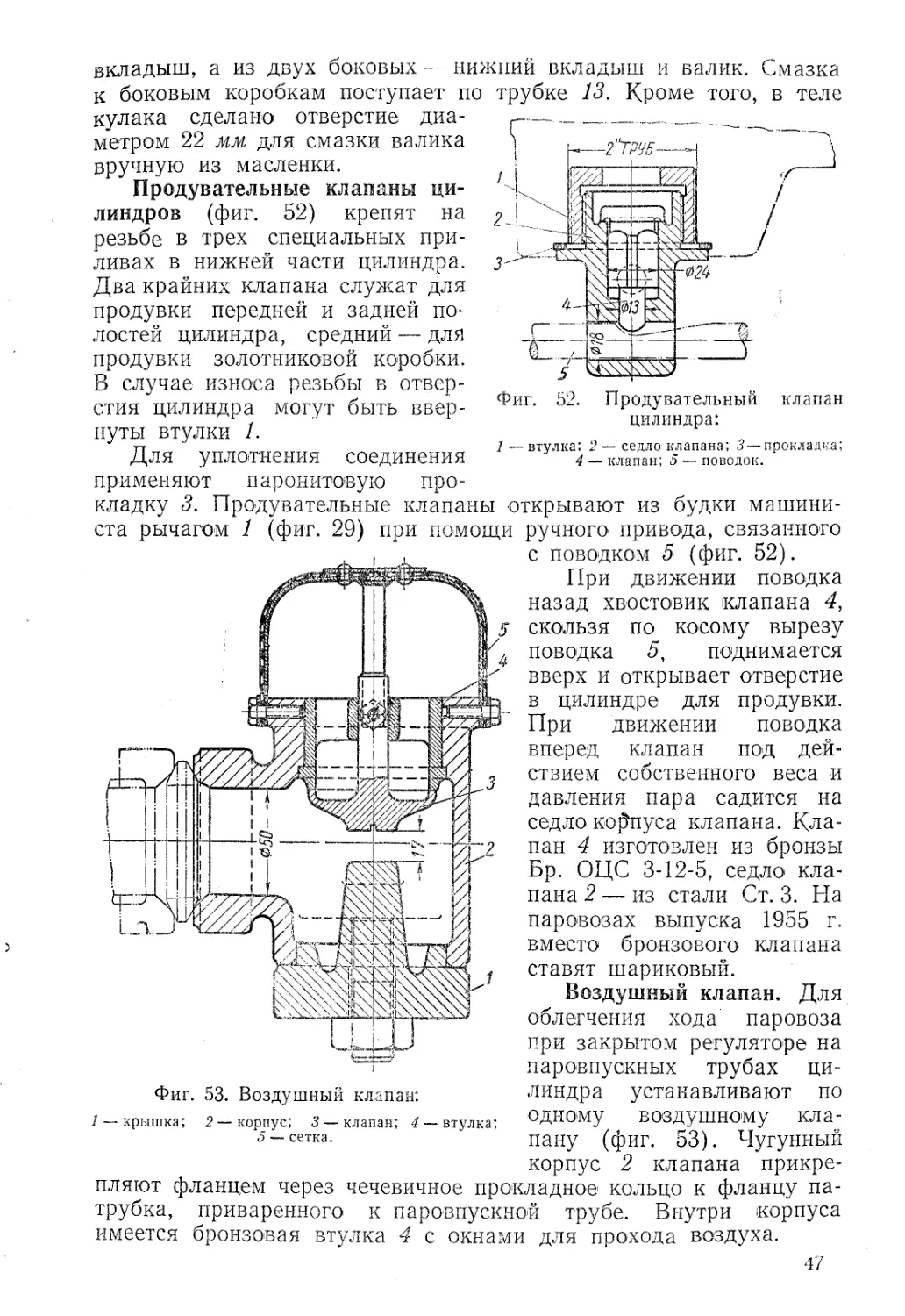

Воздушный клапан. Для облегчения хода паровоза при закрытом регуляторе на паровпускных трубах ци-

линдра устанавливают по

оды ом у в оз душ ному к л а -

пану (фиг. 53). Чугунный корпус 2 клапана прикрепляют фланцем через чечевичное прокладное кольцо к фланцу патрубка, приваренного к паровпускной трубе. Внутри корпуса имеется бронзовая втулка 4 с окнами для прохода воздуха.

47

Клапан 3 изготовляют из стали Ст. 3 по ГОСТ 380-50. При открытии регулятора под действием давления пара на нижнюю поверхность клапана последний прижимается к торцу втулки и закрывает собой отверстие. При закрытом регуляторе под действием собственного веса и давления атмосферного воздуха клапан опускается на стойку крышки 1 и открывает отверстие для доступа воздуха в паровпускную трубу, золотниковую коробку и цилиндр, откуда при обратном ходе поршня воздух выталкивается через паровпускные трубы и конус в трубу.

Для предохранения от засасывания с атмосферным воздухом пыли и изгари, могущих вызвать преждевременный износ поршневых и золотниковых колец, поверхностей золотниковой втулки и цилиндра, сверху на корпусе клапана прикреплен колпак из сетки 5.

Парораспределительный механизм заключает в себе:

1. Золотниковые втулки с окнами и золотники, которые попеременно сообщают передние и задние полости цилиндра с золотниковой коробкой.

2. Звенья парораспределительного механизма, связывающие движение золотника с движением поршня и обеспечивающие своевременное открытие и закрытие окон для впуска и выпуска пара.

3. Переводный механизм, при помощи которого устанавливается нижняя величина открытия паровпускного окна (отсечка).

Схема парораспределительного механизма с указанием размеров основных элементов представлена на фиг. 54.

Сводные данные парораспределения с указанием номинальной и действительной величины отсечки, открытия окон, хода золотника и игры камня кулисы представлены в табл. 1.

Таблица 1 Сводные данные парораспределения

Отсечка

Максимальное открытие окон в мм

Хол золотника в мм

Игра камня в мм

заднего

переднего

0,3 10 9 83

0,5 17 14 95 9

0,75 39 35 138 14

X о д и а р о в о з а н л з а д

0,3 8 9 81 4

0,5 16 17 97 8

0,75 37 38 139 17

Золотники и золотниковые втулки. Паровоз оборудован золотниками (фиг. 55) жесткой конструкции. Впуск пара осуществляется между дисками золотника (так называемый внутренний впуск),

48

Паровоз 9П 2469

950—

f

—1685,8

\ 1100,5

------.—«-----766,5—— льишй код камня кулисы при отсёике 0,75

^цилиндра-

Середина золотника

Фиг. 54. Схема парораспределительного механизма.

30,6

Ход кулака 500,090

-^2399,88----

ЪбО,О85\250,085 —865,538

' -1600,52—

----------1350,875

------1100,83 1300--

ч

J.

J

а выпуск пара — снаружи золотниковых дисков. Золотниковую втулку 1 запрессовывают в золотниковую коробку цилиндра под действием 8—10 т и укрепляют двумя стопорными болтами 4.

Золотник состоит из штока 3, изготовляемого из стали Ст. 5, на который плотно насажены два диска 6 и закреплены корончатыми гайками 8 со шпильками 7. На каждом диске имеется четыре ручья шириной 6 мм, в которых помещаются золотниковые кольца 5. Между дисками установлена распорная трубка 2, фикси-

Фиг. 55. Золотник:

1 — золотниковая втулка: 2 — распорная^трубка;у3 — шток; 4 — стопорный болт; 5 — золотниковое кольцо; 6—диск; 7—шпилька; 8 — гайка.

рующая основной размер 222 + 0,5 мм между внутренними гранями золотниковых колец.

Диски золотника, кольца и золотниковая втулка отливаются из серого чугуна СЧ 24-44, причем у отливок золотниковой втулки и золотниковых колец проверяют микроструктуру.

Разность между твердостью уплотняющих золотниковых колец и втулки должна быть не более Нв = 10-4-12.

Золотниковая втулка может быть изготовлена цельной (фиг. 55) или из двух частей (фиг. 56). При цельной втулке цилиндры правой и левой стороны машины невзаимозаменяемы.

Средние круглые отверстия во втулке служат для впуска свежего пара внутрь втулки, крайние (ромбической формы) служат для впуска и выпуска пара из передней и задней полостей цилиндра.

Кулачок 1 золотникового штока (фиг. 57) двигается в направляющих задней золотниковой крышки. Золотниковый шток .зад-50

Фиг, 56. Золотниковая втулка из двух половин:

1 золотниковая втулка; 2 — цилиндр.

Фиг. 57. Кулачок золотникового штока:

1 — кулачок; 2 — втулка; 3 — клин; 4 — шплинт.

ним конусным концом входит в отверстие дула кулачка и закрепляется клином 3. Кулачок изготовлен из стали Ст. 5, клин — из стали Ст. 3, цементованной на глубину 0,75—1,2 мм и закаленной

до Яд>с = 35 -^48.

В отверстия щек кулачка запрессовывают втулки 2, изготовляемые из стали 45 и закаленные до Н р ~ 39 -ь- 52. Во втулках 2

Фиг. 58. Маятник:

1 — ушко для поводка к рычагу пресс-масленки: 2 — втулка; 3 — валик; 4 — маятник; 5 — конический валик; 6 — шпилька.

вращается валик, соединяющий кулачок с маятником. Для предотвращения задиров направляющих кулачков по торцам закаленных втулок последние со стороны направляющих утоплены в отверстия кулачка на 1 мм, а со стороны маятника выступают на 1 мм. Этим обеспечивается необходимый зазор между маятником и кулачком. Смазка кулачка и направляющих производится из фитильных масленок, прикрепленных к направляющим кулачка.

Маятник 4 (фиг. 58) при работе машины ствляет предварение пара. Он изготовлен ли Ст. 5. Верхним маятник соединен

ством валика, проходящего через втулку 2, с кулисной тягой. На правом маятнике к верхнему торцу приварено' ушко 1 для соединения с тягой поводка пресс-масленки. В среднем отверстии маятника укрепляют конусной шпилькой 6 цилиндрический валик 3 для соеди-

о суще-впуска из ста-концом посред-

нения

кового штока.

Нижний конец

с кулачком

золотаи-

маятника соединяется коническим

валиком 5 с поводком маятника, который другим концом соединен с пальцем кулака. Валики и втулки в соединениях маятника с кулисной тягой и поводком изготовляют из стали 45 и закаливают втулки до Н₽ =>45-н- 52 и валики до Нр = 39 м- 56.

Кулиса паровоза (фиг. 59) закрытого типа, состоит из трех частей: самой кулисы 1 и двух боковых щек 2 и 3. Щеки кулисы и кулиса скреплены сверху и снизу четырьмя конусными бол-

Фиг. 59. Кулиса:

М20 *2,5

1 — кулиса; 2 и 2 — щеки; 4 ~ кулисный камень; 5 — втулка; 6 — болт; 7 — втулка цапфы кулисы.

53

тами 6. В середине щек имеются цапфы, на которые напрессованы для предохранения цапф от износа стальные закаленные до Н„ == 39 <- 52 втулки 7. Снизу в хвостовике кулака имеется отверстие с запрессованной в него стальной закаленной втулкой 5. В этом отверстии вращается валик, соединяющий кулису с золотниковой тягой. В средней части кулиса имеет прорезь, в которой движется кулисный камень 4.

Кулису и кулисный камень изготовляют из стали Ст. 2. Трущиеся поверхности прорези кулисы и кулисный камень цементируют, закаливают до Нр = 45 <-50 и затем шлифуют. Зазор между кулисой и кулисным камнем после шлифования должен быть не

Разрез по АД

Конусность !;50

Конусность Г-20

Конусность 1:20

Фиг. 60. Кулисная тяга:

1 и 3 —- конические валики; 2--кулисная тяга; 4—штифт; 5 — крышка масленки; 6 — камень;

7 — планки; 8 — болт.

-300

МОО-

более 0,2 мм. Смазку кулисного камня производят от фитильной масленки, сделанной в виде углубления в самом камне. Смазку цапф кулисных щек производят от фитильных масленок, ввернутых в корпусы подшипников.

Кулисная тяга (фиг. 60) паровоза изготовлена из стали Ст. 5. Передний конец тяги соединен с маятником коническим валиком 3. В средней части тяги имеется глухая развилка с коническими отверстиями, через которые проходит валик 1, соединяющий кулисную тягу с кулисным камнем. Валик крепится в отверстиях щек развилки двумя коническими штифтами 4. К заднему концу тяги крепят тремя болтами 8 с потайными головками стальные цементованные на глубину 0,75—1,25 мм и закаленные до HR =39 <-56 планки 7. Планки 7 служат для направления движения камня 6 рычага переводного вала. Смазку рычага производят из приваренной к тяге фитильной масленки с крышкой 5. Ввиду того что ось золотника не совпадает с осью, проходящей через середину пальца контркривошипа на 30 мм, кулисные тяги и золотниковые оси для правой и левой стороны машины паровоза невзаимозаменяемы.

54

Эксцентриковая тяга 2 (фиг. 61) соединяет кулису с пальцем контркривошипа. Передний конец тяги соединен с хвостовиком кулисы коническим валиком 4. В головке заднего конца тяги запрессована бронзовая втулка-подшипник 3 пальца контркривошипа. Для предотвращения втулки от провертывания через тело головки в смазочной коробке ввернута втулка 1 смазочного фитиля. Гладкий конец трубки входит в отверстие втулки.

Контркривошип 1 (фиг. 62) укрепляют на ведущем пальце двумя болтами 5, проходящими через отверстие, просверленное

Фиг. 61. Эксцентриковая тяга:

1 — втулка смазочного фитиля; 2— эксцентриковая тяга; 3 — бронзовая втулка; ^ — конический валик.

одновременно в головке контркривошипа и хвостовике пальца. Для правильной посадки контркривошипа сделана шпонка 6. На палец контркривошипа надевают эксцентриковую тягу и шайбу 2 со шпонкой и закрепляют корончатой гайкой 3, зафиксированной штифтом 4.

Переводный вал (фиг. 63) служит для установки необходимой величины открытия паровпускного окна путем перемещения кулисного камня в кулисе. На валу 5 имеются рычаги 2, соединенные с кулисными тягами, и рычаг 3 по правую сторону вала, соединенный с тягой переводного винта. Два крайних рычага 2 напрессовывают на вал и фиксируют шпонками 7. Рычаг, соединяющийся с тягой переводного винта, приваривают к валу электросваркой.

Для облегчения поворота переводного вала и разгрузки гайки переводного винта установлены две уравновешивающие пружины. Смазку подшипников переводного вала производят из фитильных масленок, сделанных в крышках подшипников. Кронштейны 4 подшипников переводного вала, отлитые из стали, крепят к рамным ;55

Фиг. 62. Контркривошип:

1 — контркривошип; 2 — шайба; 3 — гайка; 4—штифт; 5 — болт; б—шпонка.

с/,7 У

Фиг. 63. Переводной вал:

1 — цапфа; 2 и 3 — рычаги; 4 — кронштейн подшипников; 5 — вал; 6 — вкладыш; 7 — шпонка.

листам шестью болтами и двумя шпильками диаметром М24. В кронштейны поставлены чугунные вкладыши 6, отлитые из чугуна СЧ 18-36, в которых вращаются шейки переводного вала.

Фиг. 64. Узел соединения переводного вала с кулисой:

1 — кулиса; 2— кулисная тяга; 3 — рычаг переводного вала;

4 ™ эксцентриковая тяга.

На фиг. 64 показан узел соединения тяги 2 с кулисой 1 и рычагом 3 переводного вала, а также кулисы с эксцентриковой тягой 4.

Фиг. 65. Переводной винт:

1 — маховик;

2—храповое колесо; 3—собачка; 4 — подшипники переводного винта; 6 — переводной винт; 7 —

переводного винта; 5—гайка станина.

Переводный винт (фиг. 65). Станина 7 переводного винта прикрепляется на пяти шпильках М20 к шинельному листу кожуха топки в будке машиниста. Гайка переводного винта изготовлена из бронзы Бр. ОСЦН 4-4-17-2 и состоит из двух половин — передней 57

и задней, соединенных между собой двумя болтами диаметром 16 мм. Для того чтобы по мере износа винта и гайки ликвидировать зазоры, между половинами гайки заложен набор прокладок. Выемкой прокладок и стягиванием половин гайки болтами достигается устранение люфта по резьбе. На задней половине гайки укреплен указатель, показывающий на рейке величину наполнения цилиндра паро.м — отсечку. Переводный винт изготовлен из стали Ст. 5. Он имеет четырехходовую трапецеидальную нарезку. Положение гайки 5 на винте фиксируется собачкой 3 на храповом колесе 2. Смазка подшипников переводного винта осуществляется от ручной масленки через отверстия в подшипниках.

ДВИЖУЩИЙ МЕХАНИЗМ

Ведущее дышло (фиг. 66) изготовляется из стали Ст. 5. Стебель штанги дышла имеет двутавровое сечение. В заднюю головку дышла 1 запрессована стальная втулка 11 под давлением 7—12 т. Втулки изготовляют из стали Ст. 5. От проворачивания втулка

Фиг. 66. Ведущее дышло:

1 — дышло; 2—втулка-штифт; 3 — сухарь; 4 —прокладка; 5 — задняя половина подшипника кулака'; 6—передняя' половина подшипника кулака; 7 — болт; 8 — клин; 9 — гайки; 10 — бронзовая плавающая втулка; // — стальная втулка.

фиксируется втулкой-штифтом 2, запрессованной через смазочное отверстие. В запрессованную втулку вставляют с зазором 0,3— 0,46 мм плавающую втулку 10, изготовленную из бронзы Бр. ОЦСН 4-4-17-2. В верхней части задней головки дышла установлена масленка для твердой смазки. Для прохода твердой смазки на внутреннюю поверхность плавающей втулки по ее поверхности просверлено 60 отверстий в шесть рядов (по 10 отверстий в ряду). В передней головке дышла помещаются подшипник валика кулака,

.58

состоящий из двух половин 5 и 6, и натяжной механизм. Подшипник валика кулака биметаллический армированный бронзой Бр. ОЦСН 4-4-17-2.

Конус Г-5 по калибру

Штанга ое общего дышла /7777^/777777777777

Фиг. 67. Переднее сцепное дышло:

7 — стальная втулка; 2— бронзовая плавающая втулка; 3 — латунная наплавка; 4 *— коническая разрезная втулка; 5 — валик; 6 — хвостовик; 7 — вилка.

При подтягивании гайкой 9 болта 7 давление клина 8 передается на подшипник сухарем 3, который имеет выступы для направления его движения в рамке дышла. Между сухарем и задней

Фиг. 68. Заднее сцепное дышло:

7 — стальная втулка; 2 — плавающая втулка; 3 — латунная наплавка; 4 — хвостовик;

5 — вилка»

половиной 5 подшипника проложена прокладка 4 для предохранения подшипника от выработки при нажатии.

Сцепные дышла. В головки сцепных дышел (фиг. 67 и 68) запрессованы стальные втулки / (фиг. 67), и в них вставлены брон-59

зовые плавающие втулки 2. Для предохранения плоскости ступицы кривошипа от износа на торцах стальной втулки сделана наплавка 3 из латуни ЛО 60-1. Разбег головки по пальцу равен 1 мм на сторону.

Вилку 7 переднего сцепного дышла с хвостовиком 6 заднего сцепного дышда соединяют валиком 5. Валик 5 закладывают со стороны рамы? С этой стороны опорная поверхность валика и вилки сделана на конус 1:5. С противоположной стороны опорная поверхность валика сделана цилиндрической и входит в кони-

/44 ДД

306

1

2150 между серединами бед'уищх дыииел

Фиг. 69. Колесная пара:

7 — смазочный штуцер; 2 — колесный центр; 3 — бронзовое кольцо; 4 — ось; 5 — бандаж;

6 — палец кривошипа.

" 1852 между средней штангой сиепных дышел-

---------12^0 между кольцами—

----1050между серединами рессср-

ческую втулку 4. При завертывании гайки на хвостовик валика последний центрируют на двух конических поверхностях; положение гайки фиксируется конусным штифтом через отверстие в хвостовике.

Правое и левое сцепные дышла невзаимозаменяемые, так как оси головок смещены относительно оси штанги. Ведущие и сцепные дышла и пальцы изготовляют из стали Ст. 5.

Колесные пары (фиг. 69). Оси 4 всех трех колесных пар одинаковые: изготовляются по одному чертежу и взаимозаменяемые. Отличие между сцепной и ведущей колесными парами состоит в размерах противовесов и конструкции запрессованных пальцев. Сцепные центры отливают по одной модели для обеих сцепных колесных пар. Материал осей — осевая сталь по ГОСТ 4728-53; колесных центров — литая сталь Л25 по ГОСТ 977-53 с относительным удлинением не менее 22%.

На внутренних поверхностях торцов ступиц колесных центров 2, обращенных к буксам, сделаны выточки, в которых укреплены винтами бронзовые кольца 3, а головки винтов залиты баббитом. Бронзовые кольца воспринимают при прохождении по кри-

60

вым участкам пути боковое давление и предохраняют от износа боковые поверхности букс и торцы ступиц колес. При заводской сборке кольца ставят цельными; при ремонте кольца могут быть сделаны разъемными (из двух половин). На торцах ступиц колес-

ных центров под упорными кольцами сделаны кольцевые канавки для смазки, а на бронзовых кольцах просверлено 12 отверстий смазки к трущимся поверхностям