Текст

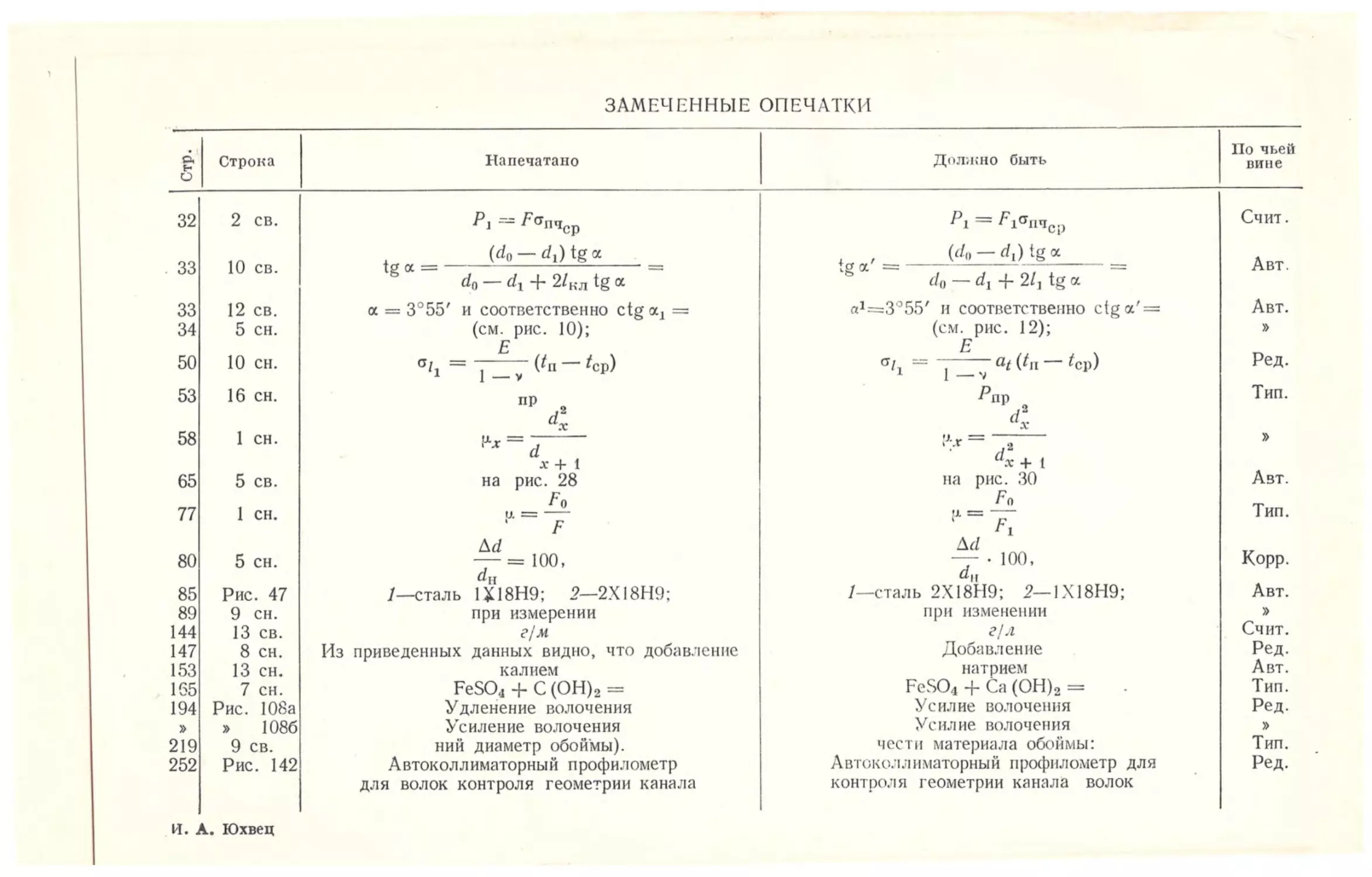

И. А.

канд.

IOXBEU

техн.

наук

ВОЛОЧИЛЬНОЕ

ПРОИЗВОДСТВО

Часть

1

Утверждено

Управлением учебных заведений

Министерства черной металлургии СССР

в качестве учебника дЛя техникумов

по курсу «П рокатно-волочильное производство»

ГОСУДАРСТВЕННОЕ

НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

.Q°1ИТЕРАТУРЫ

ПО

ЧЕРНОЙ

И

Москва

ЦВЕТНОЙ

1954

МЕТАЛЛУРГИИ

АННОТАЦИЯ

В первой части книги

теории

и

практики

изложены

процесса

основы

волочения,

п::>

казано влияние волочения на свойства стали,

описана

стали

к

технология

подготовки поверхности

волочению;

рассмотрены

также

теория и практика применения смазки и во

лочильного

инструмента.

Книга предназначена в качестве учебника

для техникумов

по

курсу «Волочильное·

производство» и может быть также исполь

зована · инженерно-техническими работника

ми волочильных предприятий и организапий,,

связанных

с волочильным

производством.

ОГЛАВЛЕНИЕ

Стр .

Введение . . . . .. ... . ...

Значение волочения

. ..•.. .. . .. ........• . ..• . .• • .•.•.•.•. . •• . .. , .•

стали ....... . ....... . ... ..... .... . . .. . ..•...

Развитие волочильного

и В· СССР

Гл а в а

производства

в дореволюционной

России

... .. ...... .. ...• .. ... .... .. . .. . • .. .... •. .. . •.... .. . .. .

8

....... , . ...•.••.•• . . . ..• • •••.•

16

Основные понятия, определения и зависимости . • . . , , . , , •..

Деформирующие силы, деформации и напряжения . при

16

•. .. •• ..•..... •.••• ••• •. . , . , . , • ••• • .. .. . .. • •.••

. .••..... . , . ....••..•

Определение усилия волочения .. .• •.••• • . • , •.• •.• . . . • ••.•

Напряжения в волоченом металле ••. . .• . •.•.•• •. .• , .•• .•• . .

20

23

27

I.

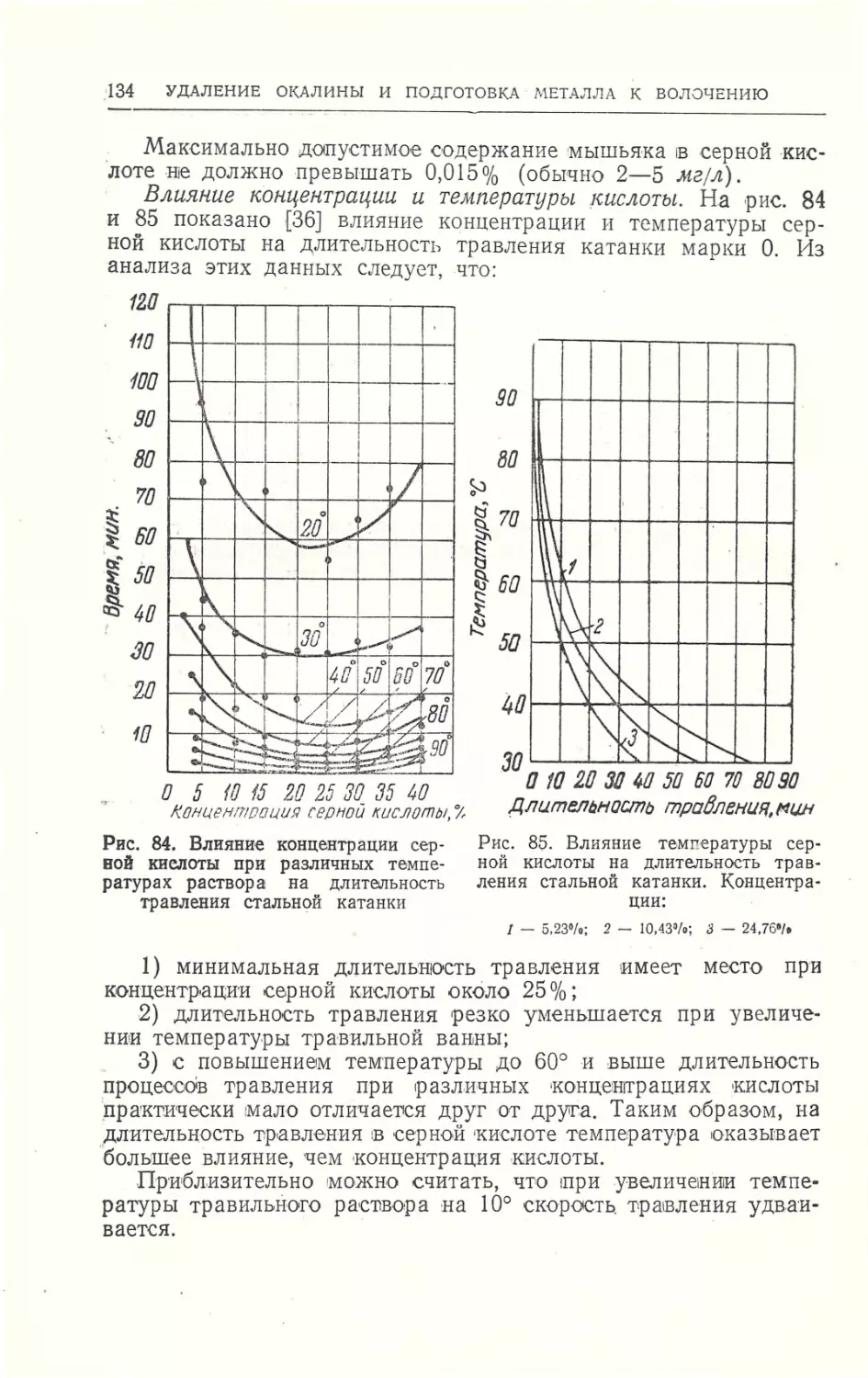

1.

2.

Основы процесс а волочен и я

3.

4.

5.

6.

7.

8.

Характер деформации при волочении .

волочении

Факторы, влияющие на ход ·процесса и на усилие волочения

Волочение с противонатяжением

. ... . ••.•.•.•.. ... •..• •• •

Ступенчатое волочение (волочение через многосекционную

волоку) .•.. .••..•. . . . .• . ... .. ....•... .. , . • • . .. . , •. , , • •• .

9. Многократное волочение . .••. . , , . , . .• , •• . . . .... . . •.•• • . •

10. ВолоltJение фасонных профилей . .. , •. • , , . .••••• , , .•• • •••••

11. Волочение полых профилей (труб) . " , . " " " . • " . " " . " •

rлава

5

5

35

36

52

55

56

68

74

П. Изменение геометрическ их фор м заготовки и свойств стал и

79

при волочении . .. , . , . .•. .. . . .. .. .. .• .•• • .••. ••••• .. •••.•

1. Изменение геометрических форм . . . . . . . . . . . . . . . . . . . . . . . . 79

2. Влияние волочения на свойства стали (наклеп) . . • • • , .• , . 83

rлава

•... .. . ..... • , .... . . . • 117

1. Основные требования к заготовке .•• •. . ••.• .•. . . .• . . • . ••• 117

2. Фа кторы, влияющие на качество сырья ••..• ... . .. .. •. . . . 117

3. Методы контроля м атериала заготовки .• .. ... . • . .. . •. .. • , • 126

Гл а в а

IV.

III.

Исходны й материал для волочения

Удален ие окал и ны и дополнительная подготовка поверх·

н о сти стал и к волоч ен и ю • . ... .. •.• . •. ... . ..... .. , • . • , , .•

1. Значение подготовки повер х ности стали • , . . , • , .. . , . , . • • • •

2. Способы удаления окалины . •.• •. , .••••• •• • • . . • ... • , •• •••

3. Дополнительная подготовка поверхности металла к волочению (после удаления окалины) . ..• . . • " ", . " •• " .•. • • ,.

4. Особенности обработки проволоки в бунтах и нитью ...• • ,

5. К:онтроль операций подготовки поверхности к волочению • • . ,

6. Использование отходов от травления • • • • • • • • • • • • . • . • • . • • • •

7. Оборудование ••.• .• • •. • .•• ••• , •• , •• •• ••• , , ••• , ..• • , • • • • •

129

129

130

157

163

164

164

166

4

ОГЛАВЛЕНИЕ

Гл ав а

V. Смазка • . . . . . . . • • . . . . . . • . . . . . . . . • . . . . • . . . . . . . . . . . . . . . • . . •

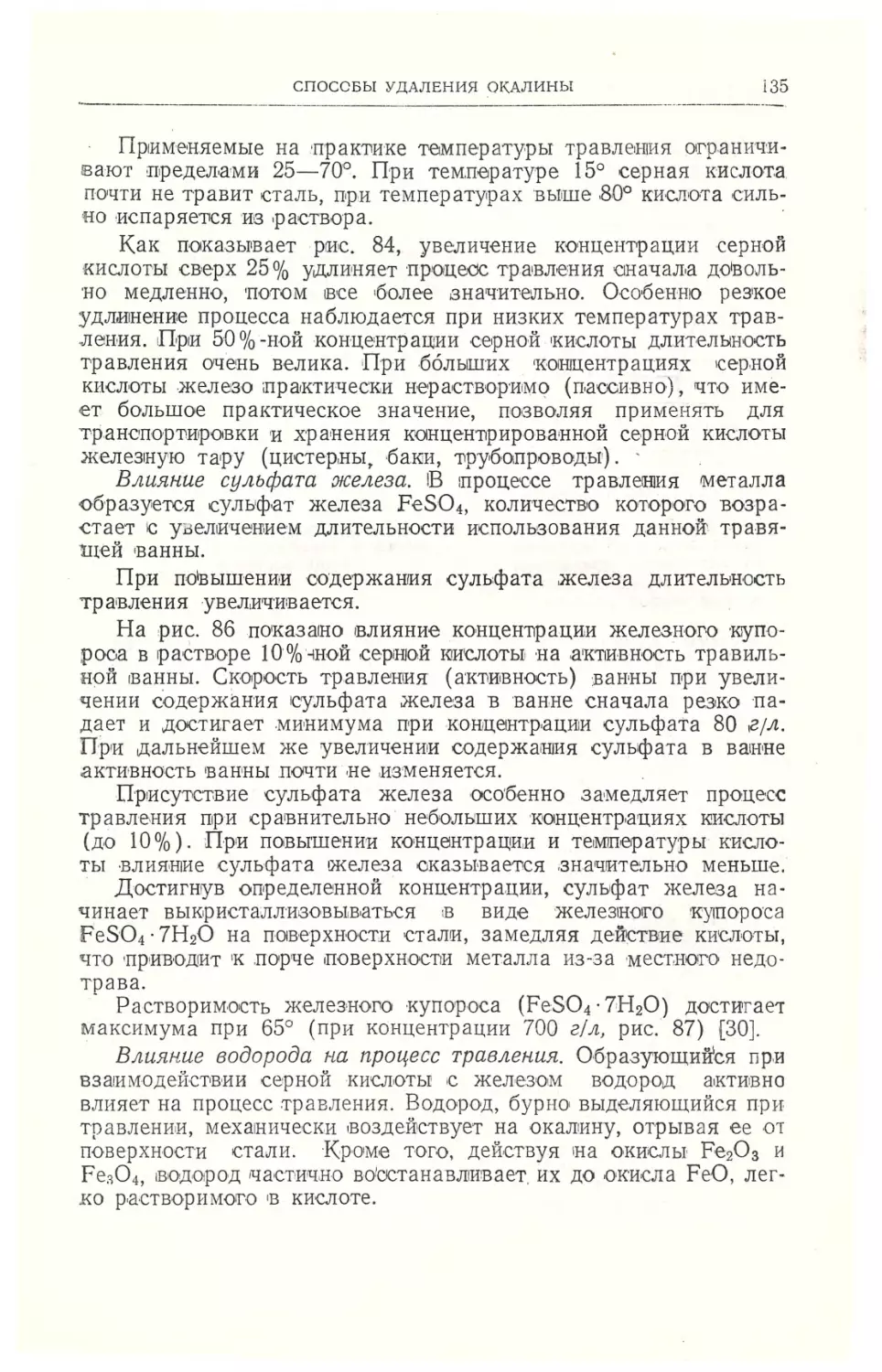

1. Значение смазки при волочении .. . . ......• .. . ... .. • .. ... • ..

2. Трение и смазка. Пластическая деформация и смазка (общие

закономерности) . ... . ..• . ... . •. . . .. ..•.•.. . .• .... .• ..• • , •

3. Требования , предъявляемые к смазке для волочения . . .• . .. •

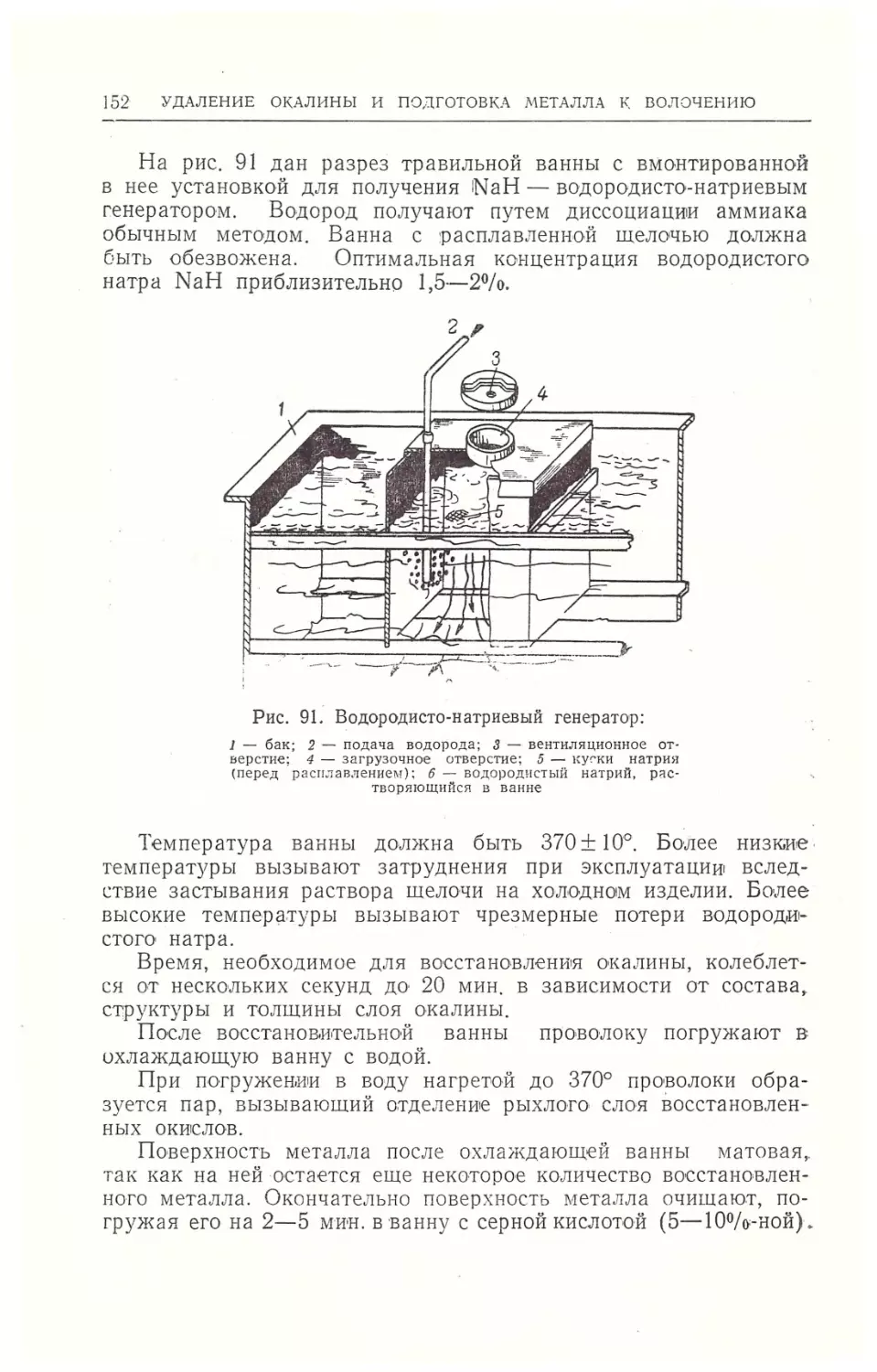

4. Классификация смазок для волочения по их составу . ..... ..

5. Состав смазок, при ме няе м ых при волочении . . . ... . . .. .. .•

6. Смаз ки при волочении проволоки . . . . . . . . . . . . . . . . . . . . . . . . . •

7. Способы нанес е ния смазки на п о верхность протягиваемого

металла . . . . . ...... . .•. . ...•...... . .. . .... . .. . ...... . . . . .

8. Оценка качества смаз ки . • . . . . . . . . . . . . . . . . . . . . . . . . • . . • . • . •

9. Расход смазки ..........•... . .....•. . . . .. . . ... .. . .. . .... .

179

179

180

183

185

186

192

199

202

203

Г л а в а VI. Волочильный инструмент . . . . . . . . . . . . . . . . . . . . • • . . . . . . . . • • 204

1. Основные термины и условные обозначения . . • . . . . . . . . . . • • •

2. Критерии оценки эксплуатационных свойств волочильного

инструмента . • • . . . . • . . . . . . . . . . . . . . . . . . . . • . . . . . . . . . . . . . . . •

3. Материал и свойства волочильного инструмента . . . . . . . . . .

4. Геометрия канала волок (чистовая) . ... .. .. • . .. . . . . ... •••

5. Волоки из твердых металлокерамических сплавов . ..•.. • . . •

6. Алмазные волоки .•.... .. ..••.•. ... ...• . . . .. •. . .. ..•• .. .•

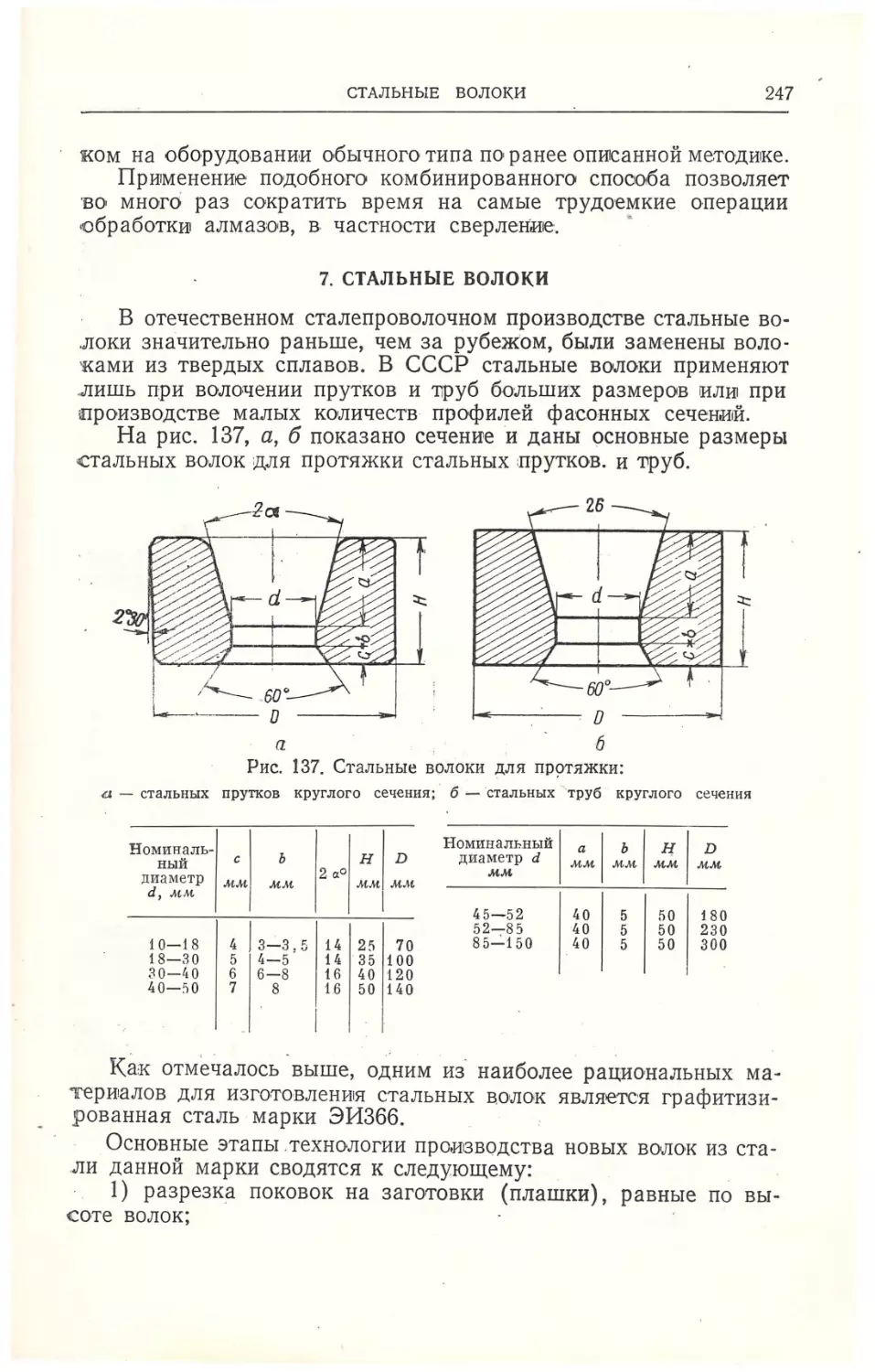

7. Стальные волоки .•. . . ...• . ... . ... . . . . . .... .... ... .. ..• ••

8. Составные волоки . . . . . . . . . . . . . . . . . . • . . . . . . . . . . . . . . . . . . . • •

9. Оправки для воJiочения труб .. . . . ...... . .. . • .. . ..• .. . . .•. ,

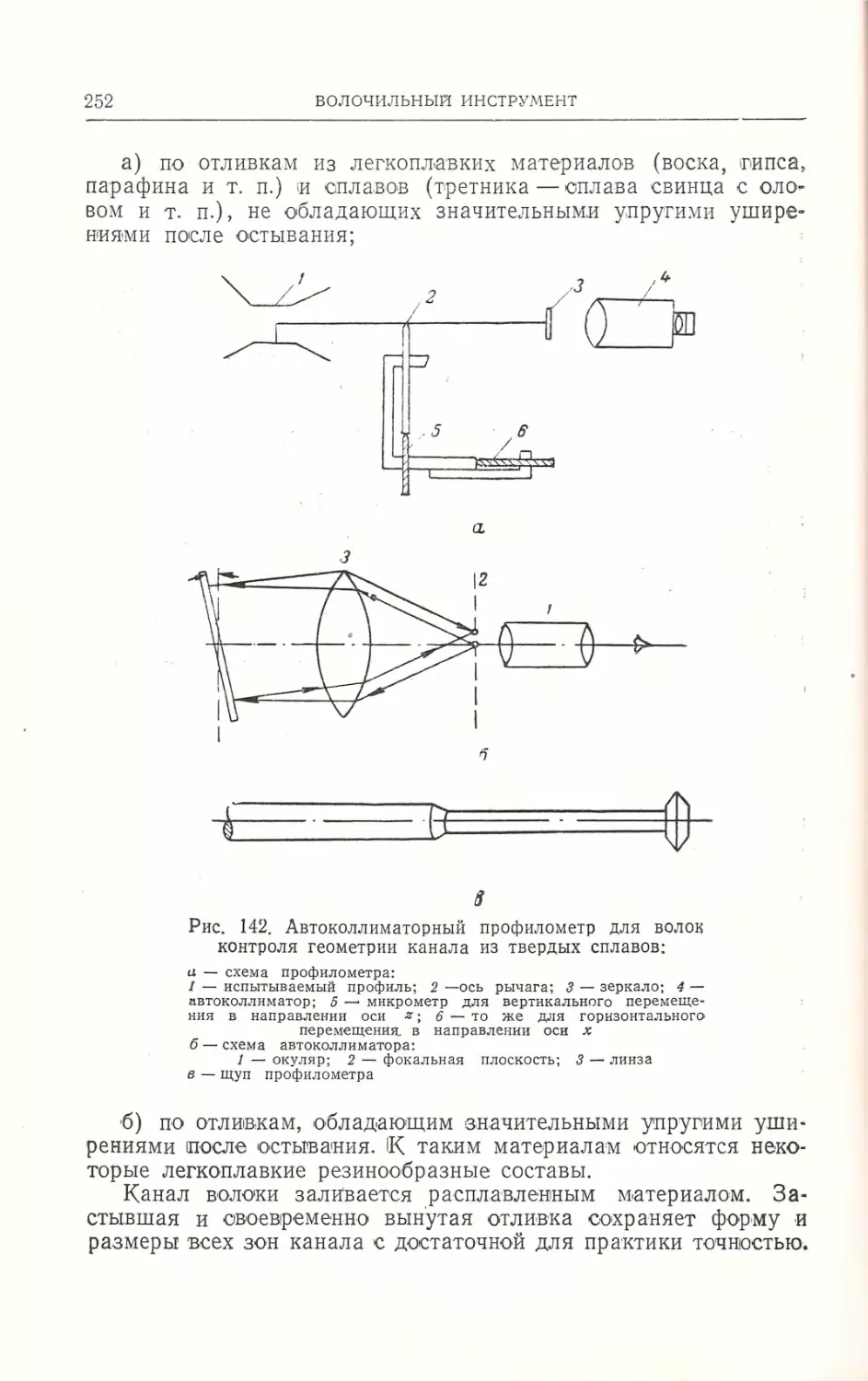

10. Контроль качества волочильного инструмента •. ...... .. . . . •

11. Маркировка волок ... . ... . . . . . . .... . . . . . . .. .. . . ...... . • •. •

12. Основные правила эксплуатации волочильного инструмента

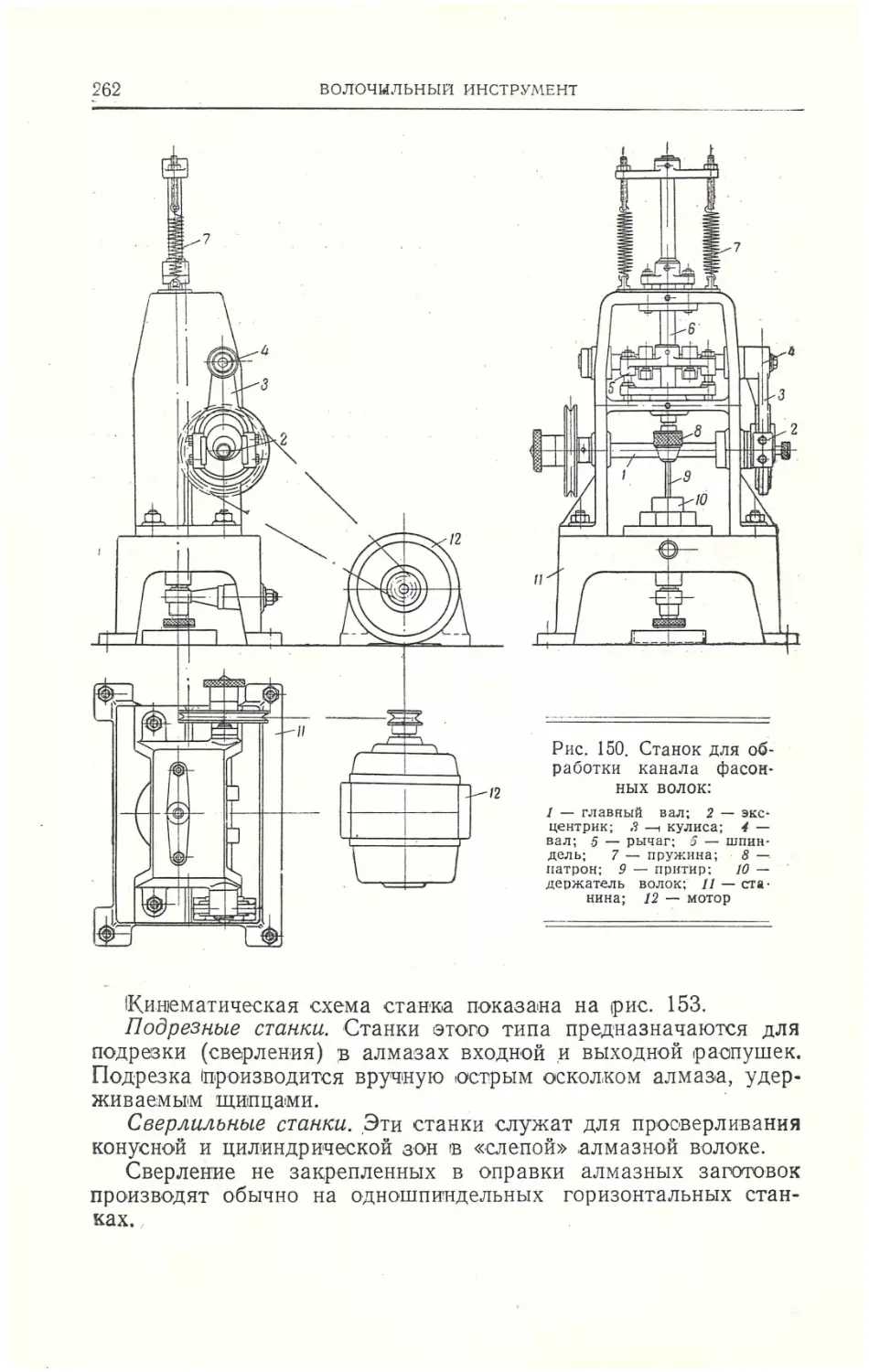

13. Оборудование, применяемое при обработке волок . .. • ... .. •

204

205

206

213

216

241

247

248

249

251

256

256

257

Литература . . . . . . . • • . . . . • . . • . . . . . . . . . . . • . . • • . . . . • . . . . . . . . • . . . . . . • • . . 270

ВlВЕДЕНИЕ

Значение волочения стали

Наряду с прок,аткой, ~ювкой, прессованием и штамповкой во

лочение является одним 1из на,иболее широко распрос11раненных

видов обработки металлов давлен1Ием. Процесс волочения, как

известно,

заключается

вующве отверстие

, (рис . 1).

в

про'nяnивянии

(канал)

металла

'Нолочилъного

через

оооrгветст

инструмента- волоки

Рис . 1.

конуса

Сх ем а процесса волочения :

2а - угол

волоки; .do диаметр

протягиваемой

проволоки до волочения;

d 1 - диаметр после

волочения

На современНJьrх предприя11и. ях воJiачению подвер1г.ают стали

самых , разнообразных ма, рок - от техничеоюи чистого железа до

вьюокоуглерод:истых и высоколегированных сталей ~и прециз1ион

ных сплавов. Волочением получают провоJiоку всех видов , наи

более высо:~юкачественные тру~бы 1и прутки. Данные та,бл. 1

иллюстрируют уделыный ·вес стальной продукции , !Изготовляе

мой в СССР ' волочением (по данным 1940 rr.) . Необход:имо под

черкн уть , что удельный 'Бес продукl1Jи1 и, полученной волочением ,

в общем '6алан 1 се производства ста,льных ' ИЗд:елий в СССР по

степенно

возрастает.

Сортамент современных издел1 ий, 1из. готовляе м ых волочением ,

весьма разнообразен : волочением получают круглую проволоку

диаrметром от

0,002

мм до

20-25

мм 1,

пр~тки

диаметром

до

1 Мы считаем возможным распространить термин «проволока» на все во

лоченые стальные изделия сплошного сечения, поставляемые в бунтах.

ВВЕДЕНИЕ

6

1

Таблица

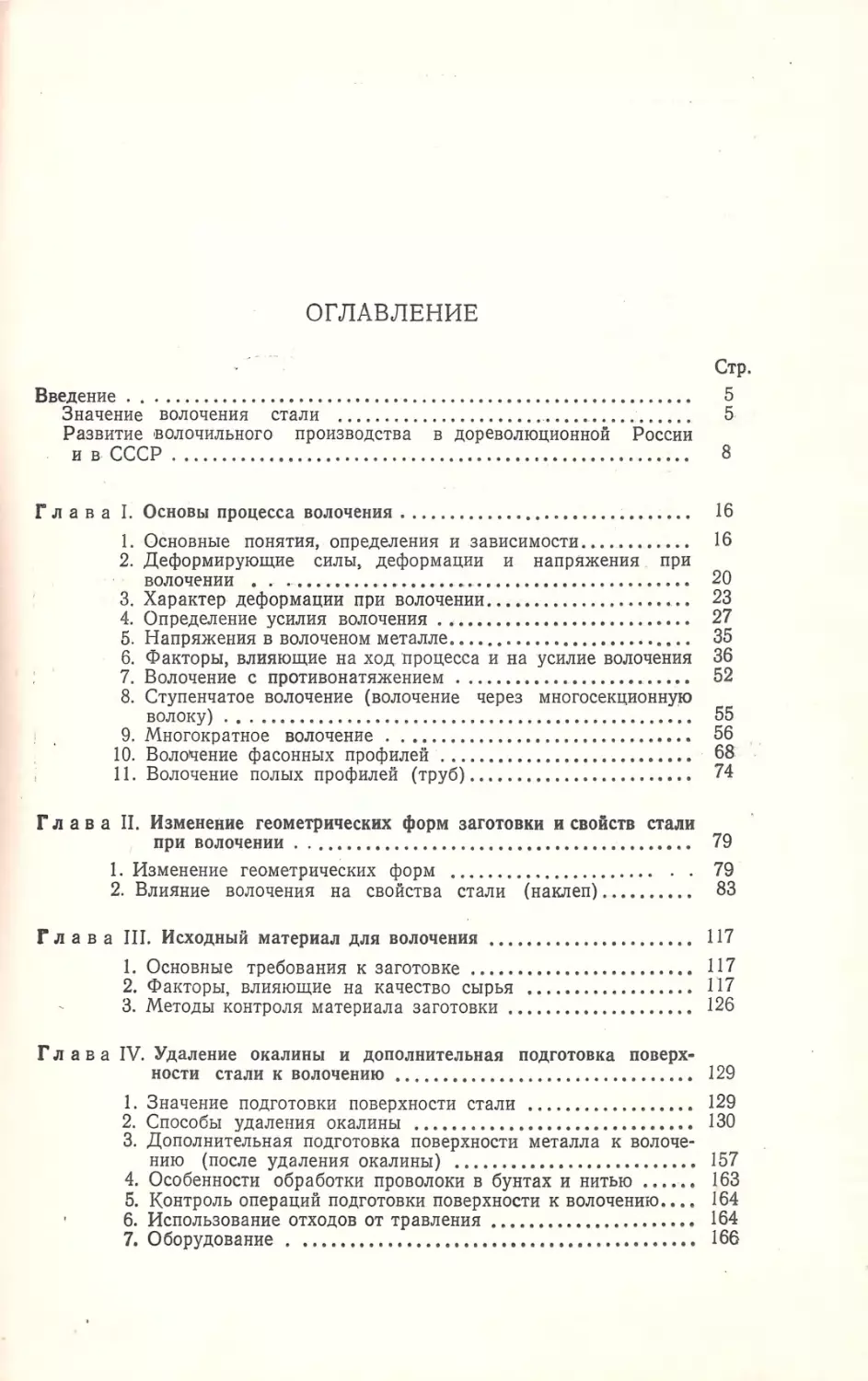

Удельный вес производства волоченых стальных изделий в СССР 1

11

Изделие

Ilo

Процент

ет 0Ciщero

отношению

наному виду металла

ноличе

исчислены

Проволока

Трубы

тые

Прутки

тые

стальная

холоднотя-

. ....... . . .

нутая

стальные

ства

холоднотяну-

К стальному

8,5

........ . . • ·

К стальным трубам

........... .

К качественному сталь-

стальные

холоднотяну-

5,7

прокату

ному прокату

7

J

1 В таблице приведены ориентировочные данные, см. •Потребление

черных металлl!!в в СССР" Статистичес11ий сборнии. Составил Л. Р. Шуль11ин. Металлурrиадат, 19~ О г.

100

мм, тру~бы осевозможныа{ размеров (от кашrошярных до диа

метра 400 мм).

,в та·бл. 2 П'р1иведены данные о там, скак ~изменяются длина и

площадь rюверхности 1-т .круглого слитка диа·метром 400 мм и

длиной 1 м ·В вависимости от уменьшения его диаметр.а при воло

чений.

Таблица

Длина и площадь поверхности круглых стальных изделий весом

1

2

т

при различных диаметрах

Изделие

Слиток

горячекатаная

.

2,

КА<

Площадь

поверхности

м2

0,001

о, 1

1,25

12,5

4,5

162

16 200

1 620 ООО

85

508

5 080

50 800

(ка-

6

Проволока волоченая

То же

То же

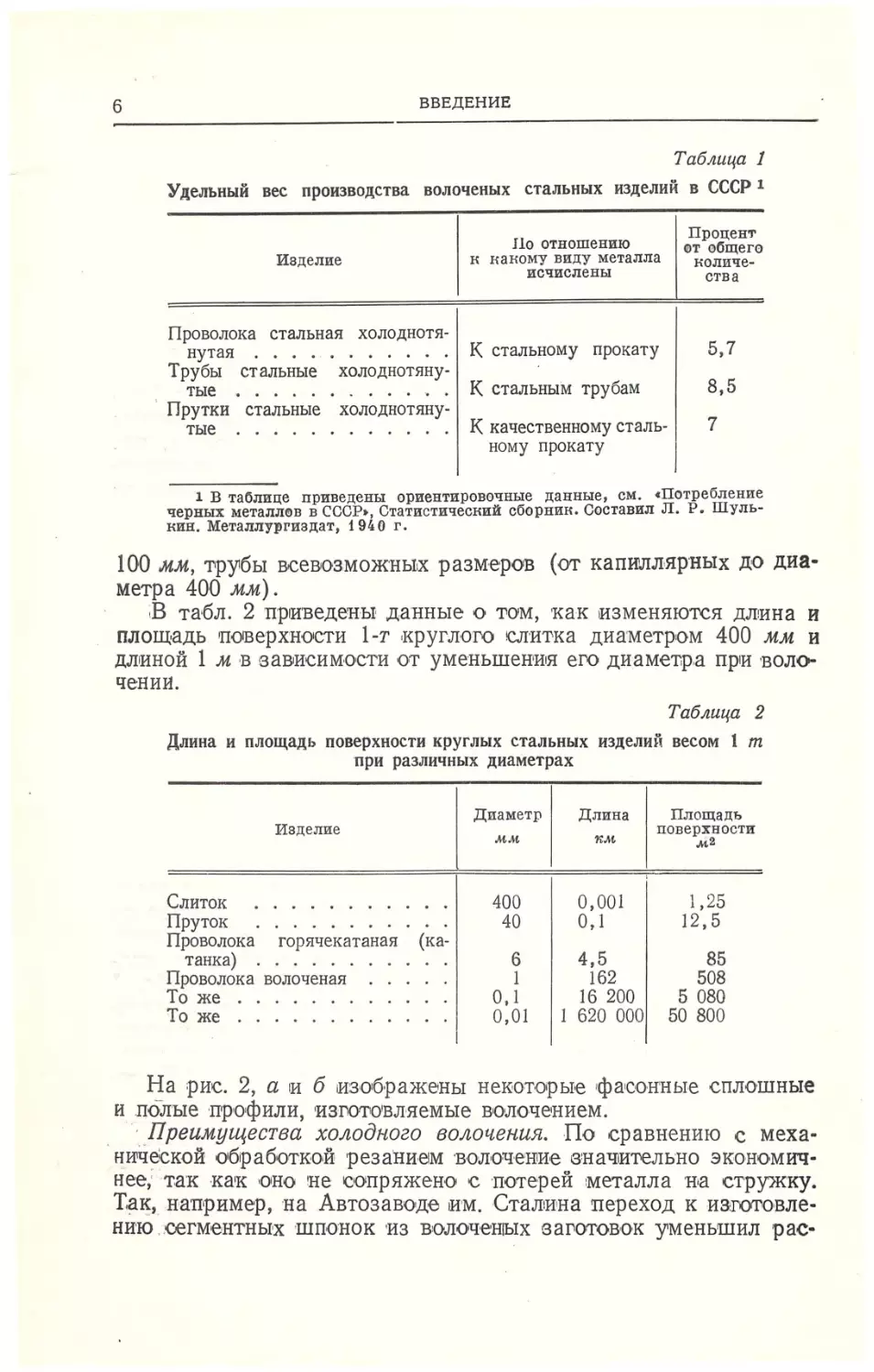

На рис.

Длина

МА<

400

40

Пруток

Проволока

танка)

Диаметр

1

о. 1

0,01

а и б ~изображены нек·оторые фа•оонные сплошные

и лоЛые профили, изrоrо1вляемые волочением .

· Преимущества холодного волочения. По сравнению с меха

ниЧоской обработкой ·резание~м волочение вначитель·но экономич

нееi т.ак ка1к оно не оо:пряжено с лотерей :металла н1а стружку.

T.ai~, например, на Автозаводе 1им. Сталина переход к изготовле

нию . сегментных шпонок из волоченrых ваготовок уменьшил рас-

i

1

[] о

о

Dо

с

"'>,

D

D

vкl)лi> D о о к

[>

D

.

....

,

"

о

D

о

о

[j ' <) о _ О

D

1

!

0

€s

~

о

~

.а

о

{}>

j

1

:1

j

,,

.1

1

1

)

1

'j

.. ....,..."'"·'·"" ·'·'······

""·"·"""""""'''·"'·""·-"····-=-·-'-~"·· ,"~.•"•.

Рис. 2. Поперечные сечения:

а - фасонной стальной холоднотянутой проволоки:

полученных

;1

~

i .• " "."........."" ... ....... ".",, "" .""."...".," ... "."."." ....

холодным

·6 -

волочением

"".~

- ---"

фасонных труб,

8

ВВЕДЕНИЕ

ход металла на 40 %' и одновременно снизил !Себестоимость шпо

нок в 5 раз :по сравнению с ;р.анее применявшимся способом из

готовления этих деталей ·резанием.

По матеР'иалам Любер·ецкого завода оельскоrх:озяйственного··

машиНJостроения им. Ухтомс·кого, птери ;металла на стру~жк}~

при обработке круглых прутков резанием кюлеблются от 10 до

40 %1 в зави·оимости от диаметр.а прутка, маР'КiИ стали и при- ·

пусков ·на о'6ра6отку, в то время как отходы пр·и волочении не

превышают

6-7%

задачи ~их в канал

и состоят из поте·рь на запра•вку концов для·

воvюки

и захвата ·Клещами и потерь

мет0 алJiа

при травлении перед пр.отяlliкой. Около двух третей всех круг

лых заготовок для деталей , из;гоrовляемых на -заводе им . Ухтом

ског-о, подвергаются ·волочению 1 .

По ора·вне1нию t горячей п·рокаткюй холодное волочение имее1

также •р•яд преимуществ: 1) возможность получ•ать самые тонкие

профили (менее 5 мм), однородНJые по своему сечению по 1всеw

длине ~изделия, чerio rоряча1я 'Прокатка обеспеч~ить не может;

2) з•начительно ~большую, чем при прокатке, точность геометр·и

ческих форм •изделия и большую точно1сть ·р ·азмеров профиля н а~

больших длинах; 3) вьюокое ·качество поверхности .волоченых

и·здел~ий; 4) значитель~ное повышение пр·едела прочности метал

ла при холодном волочении (НJаклеп). Наприм ер, горячекат.ана Я'

с11аль, содержащая О,5о/о С, характер.ивуется пределом прочности

сrпч около 70 кг/м1w 2 , .а холодноволоченая

ния - 130- 160 кг/мм 2 •

сталь

того

же сече

Рациональное tиспользование наклепа холодноволоченых из

делий дает огромную 1эконо1м,ию металла и облегчает вес изде

лий 1и машин .

IВлия1н1ие хол·одного •в·олочения стали н1а ее свойства под:робно•

опиtано в гл. II.

Развитие

волочильного производства

в дореволюционной России и в СССР

Волочение - один из наиболее древних сп<Jсобо·в обработки

металлов давлением. Впервые волочение было освоено прибл1и

зительно за 3- 3,5 тыс. лет до нашей эры. Некотор?Iе образuы

проволоюи из цветных металлов, найденные н1а территор1ии Со

ветского Союза, о'rносятся к периоду между 2-:м и 1-м тысячеле

тия•ми до нашей эры. Например, в 1936 году при раскопках

у ~реки Бе1и (М.инуаинская котловина) были найдены спиральные

височные кольца из бронзовой проволоки ,

mносящИlеся к тому

же

периоду,

1 Передовой

опыт экономии

сектор Госснаба СССР, 1952.

черных

металлов ,

Сб.

статей,

Ред.-издат-, ·

ВВЕДЕНИЕ

Ар. хеологиче-ские 1раскопк, и свиде-rелыствуют о том, что 'Воло~

чеНJИе цветных металлов было широко распространено .в древней

Руаи уже ·в Х в. Доказателыством пр·именения лроцеоса в-олоче

пия

при

изготовлении

пронолоки

в то

время

является

наличиР

продольных рисок н.а поверхности : найденных образцов .прово

локи 1 • Сохранившая'Оя до ' Нашего :времени про 1 волока имеет

о:~юло 4 м длины; это за· ставляет предполагать, Ч'Ю вероятнее

всего в· олочение в данн~о'М случае ~было несколько мехаН1изиро

вано, так как вытянуть толстую провол- оку такой длины руками,

чрезвычайно трудно.

Рис.

3.

Заготовка гривен

(из проволоки)

(Киев)

в древней Руси

На рис. 3 показа· на заготовка медного проволочного жгута ,.

найденная в 1 1\!и-еве. Для изготовлеН1ия ,гривен мастер заранее·

свивал толстую провол<0ку 'В W< 1 гут.

Начиная с Х в. волочильщики древнего Киева, Новгорода.

Чернигова и других русских городов, а с XI в. 'И · сельокие ре

месленники производили ~большие для того времени количества

пров·олоки различных ~размеров из цветных ;металлов. Эта про

воло~а

применяла·сь

в соседние

'Не

только

внутри

страны,

но и 'Вывозилась .

·государства.

Волочение проволоки из мягкой стали начал1и применять на

Руси в конце XII и начале XIII в.; повидимому, это было свя

зано с изгоrговлен~ием ·кольчуг. Проволоку iИЗ· :мягкой -кр· ичной ста

ли

·руоские

ра

1,5- 2

1

·ремесленни·ки

того

в·ремен:и

протягивали

до

диамет

мм 1 •

Б. А. Рыб а к о в,

Ремесло древней

Руси, Изд. АН СССР,

1948_

10

ВIЗЕДЕНИЕ

Кру:пньгм шагом вперед :в р.азвит~ии воJючильного произ·вод

rства в Роое~ии являетоя 'Механизация ·волочильных ст:анов путем

: использования энер·rи~и падающей ~воды. В XVII •в. в Роооии было

·уже несколько предприя'Гий с волочильными станами, работаю1щим~и от водяного пр1и вода.

о

5

2

Сажени

()

Nempы

Рис. 4а. Расположение агрегатов в волочиv1ьном цехе Уральских

заводов

(1726

г.), по Н. Б. Бакланову

Среди мастеров-вол·очильщиков XVII в. можно наэ!Вать

·в. Васильева и М. Ванифатьева, изготовлявш111х проволоку из

1620-50 rr.

XVIII в. на за·водах Урала~ работало lб !ВОлоrч·иль

:-цветных металлов и железа в Москве в

В на'Чале

ных станов, дей~твоваВ1ших от •водя~ного п1р·ивода и выпускав.ших

только для нужд ~централыной России 2800 пуд. (45 т) желез ной

тянутой проволоки в год (данные 1726 r.) 1 •

Наиболее крупный волочилыный цех тех лет находил1ся на

'Бкатеринбурrском

железоделательнюм

заводе .

Оборудование

этого цеха состояло иэ1 хвостового молота, десятtи клещевых ста

нов и барабанного волочильного стана.

IB

два подмастерь.я и двенадцать рабочих.

·в двухэтажном вдании. В первом

цехе работали м1астер,

Цех 1 был

этаже (рис.

1 Ю. В. Ш уос о в, «Вестник машиностроения», №

·расположен

4а! 1и 4б)

6. 1948.

были

·~

2-iL

этаж

Насшта6ы

~ ~ ~~~~

0Q

.

~~~~

G

о

о

!""

""

""

~

""

~

4

10

1-йэтаж

Рис. 46. Планировка волочильного цеха

Екатеринбургского железоделательного

завода

(1726

г.)

ВВЕДЕНИЕ

12

у>ет,ановлены

Х'ВОСтовой

во

:волочилыные станы.

втором

водился

-

молот,

горны

и

Вал

вал основного привода "

основН1ого 'Привода

в движение водоналивным колесом.

эт·оrо 'Вала были укреплены деревянные пальцы, 'К{)IГО1рые

Рис.

4в.

Устройство

волочильной

Уральских железоделательных

хvш в.

п1ри

На рабочей части

системы

пере-

на

заводах в начале

давали дви.жение на хвостовой молот и прямые деревя,нные ры

чали клещевых волочильных станов

(рИIС. 4а). Движение рыча

гов передавалось при помощи железных прутков на 1ншюдившие

ся

на полу второго ~этажа деревянные

рые

в

свою

очередь

вызывали

коленчатые рычаги,

перемещен~ие

:волочильных

кото

кле

щей. Таким образом, ·ра:бочее движение совершалось под дейст

вием силы падающей воды, а возвратное - за счет усилия пру

жинящих детал·ей (р~ис . 4в) и С'ИЛЬlt тяжести волочильных кле-·

щей, перемещавших'Оя в ~исходное полож·ение по 1наклонныМ'

направляющим. Клещи зажимались и раз~жимались двтомати·

чески. Длина их .хода была равна 0,5- 0,7 м. Волочильная доска

устан.авливала1сь у основ.ания наклонной плоскос11и .

13

ВВЕДЕНИЕ

Барабанный волочильный стан состоял из рабочего и размо

точного ,барабанов,

между ,кот, орым'И

доска. Рабочий ба1ра6ан приводился

находилась

волочильная

в дв, ижен~ие

от в1 спомога

тельноU"'о водяного привода, вал к·оторого 6ыл соедиНJен с валом

;рабоч· его ,барабана при помощи деревянных шестере'Н.

Исходным материалом для 1изго'Говления проволо1 ки были

·бруски из кр 1 ич:ного железа. ЭТJи 1 бр)l'СК~И, в горячем состоянии IIO·

• В ались под

ХВО'СТ·ОВЫМ

'МОЛО'ЮМ

в

круглые

,обра,батывались на IIOHY'C. Далее прутюи

чильное

отделение,

где

протя,гивались

на

прутки

и

концы

IИХ

переда·вались в во.тю

клещевых,

а

затем

на

1ба 1рабанН1ых станах .

На клещевых ,станах 1 изютовл•ялись прутюи

ди.аметром до 8- 9 .м.м, 'На бар.аба' нном стане ~ проволока диа

метром до 2- 2,5 .м.м (в бунтах) .

К:ачество проволоки определялось по внешнему · виду, весу,

диаметру и испытывалось на двойной перегиб .

Цех работал в одну дневную" омену. Один рабочий выраба

тывал в среднем 80 кг провоvюки в неделю.

~В России ·юго времени проволоку вооюч1ил.и не тольхо на

.Урале, но и в ценТ1раль:ной части страны . Так, н.апр'Имер, на Се

.строрецком оружейном заводе, пр1инадлежавшем ' Казне и являв

шемся одним из самых крупщ,1х предпри. ятий Роосии первой чет

верти XVIII в., наряду с ружьями, пистолетами и шпагами 1Изго

·товляли

гвозди,

проволоку

Значителыную роль

и

другие

в ·развитии

изделия .

волоч:ильного

произ•водства

в э-гот период сьтр.ал мастер II\алин.а Суд1 ин.

В 1801-1820 гг. механик Яснов создал первый клещевой

волоiЧильный стан с литой ста 1 н~иной. В 1838 г. Г. А. Строганов

получил привилегию на многобарабанные проволочно-волочиль

ные

станы .

п . волоченую проволоку 'ИЗгоrювляли на 18 за

водах, из которых три - Московск1ий, Петербургский ~и Истен

ск,ий

{Рязанской

ГУ'бернии) - были

специ.ализированНJыми,

IB 1875- 1878

а

остальные ·имели

отдеЛЬ'НЫе

волочиль'Ные

цехи

или

отделения.

IК:аче, ство проволоюи некото 1рых заводов было достаточно вы

ооким дл1я того времени . Так, например, на ·выставке 1в Фила

цель:фи1и (США) Ипенск,ий завод получил за качество прово

локи

первую

премию.

Технололия производства , стальной низкоу, глеродисrой прово

локи на ур,альски1х заводах в iоамом конце XIX в. описа·НJа вели

ким русским ученым Д. И. Менделеевым и его сотрудниками [1].

1 К:атанка { <«катаЛ'Ка») п еред волочением подвер галась отжигу

и травлению ( «отк•вашиванию»). Отжиг производился в 'К· руг

лых ЧJU"'унных котлах («чанах»), нагрев.авшихся до темно1 крас

fюго цвета. Эта операция длилась окало сут{)К. Т• равлени~е ото

жженной катаНJки про1изво>дилось в слабой се~рной ки, слоте, нагр-еsавшейся паром, и длилось двое-трое суток.

·

14

ВВЕДЕНИЕ

Проволока

протягив.алась

в

волочильных досках.

Сн.ач-ала

катанка диаметром 8,5 .мм протяnивалась на заго-говку диамет

ром 6 .мм; ватем подвер:гала<:ь отжигу, травлению ~и дальнейше

му 1~ю1ючению на з•аданный размер .

Наиболее распрос'Граненными видами проволок,и, изготовшз:в

шейся уральсюими за·вода:ми ·в тот период, 6ьши проволока для

гвоздей, для ·мебель.ных 'Пру:жин, телег·рафн.ая проволока диа

метром

.мм ~и т. п.

2-4

Средн~ие с~корооти

в. не превышали

XIX

В

1г. выпуск в ца·рской Ро<:сии

1912

проволоки

340 ООО

волочен.и1я стальной

.м/.мин.

диаметром

пуд. tо1юло

проволоки

в

конце

30-60

0,5-2

6000

.мм

качественной

составил

с-гальной

пр1иблизительно

т) при общей потребнос11и страны в это w

проволоке 600 ООО .пуд. ( 10 ООО т)

После Великой

Октябрьской

[2].

социалистиЧ'еской революци и

волоч,иль:ное произ:во:П;с,тво 1начало бурно раввиватыся, и •К

выпуск стальной проволоки ·в СОСР п·ревьюил выпу~ск

в три раза [2].

1927

1912

г.

г~

В годы первой пятилетки в ст.алепроволочном праизводстве

был осуществлен переход от гос·подствовавшего повсеме-стно

«мокрого» волочения (волочение с жидким,и смазками, сост.ав

лявшим~ися каждым волочилыщи1юм 1самос11оятельно) НJа сухое:

волочение

проояжку с суХiим :мыльнЬ1м порошком фабричного

-

изготовления.

~роме ·юго, вместо обычного тогда волочильного инструмен

та

-

стальных

верстия

·волочилыных

делались

проволочных

ИНJСтрумент

-

досок,

вручную самими

в

·которых

волочильные

волочилЬ1Щиками,

от

на стале

заводах

стали

прииенять

бал.ее

.совершенный.

воло~и 1из советского твердого с.плава

побед1Ит.

освоенного мооковским Электрозаl!юдом .·

На отечественных сталепровсшочных

заводах

волочильный.

инструмент из твердых сплавов был полностью вне~дрен в пер ;

вой пя'Гилетке.

Эти мероприятия коренным 01бразом ·преобразили отечеа-гвен

ное волочильное производство.

Волочильна1я

промышлеюIJост~>

получLИла :высо1юкачественный волоч;ильный инстру~мент 1и ~стан

дартную <Быоококачественную фа·бричную смазку, что значитель

но ·повысило произ1водиrгельность ст.ан~ов, облегчило условия.

груда ·и улучшило качество ~выпускаемой продукции.

·

Однювременно заводы начали повсеместно перех·одить от пре

обJiадавших в тоrг пер.иод малопроиз1вод1Ителыных станов одно

кратното

волочения

с

кулачковым

1 сцепл·ением,

весьма

опасных

при работе, на безопасные выс,окопроизводительные станы много

кратного волочеНIИ•Я, работающие со скоростями, превышающи-:

ми екпрости 'Волочения на о.днократных 6арабаНJах в 5-12 раз.

ВВЕДЕНИЕ

Выпуск стальной канатной и пружшнноЙI проволо!{jи в.а годы •

первой пят.илетюи вырос •в несколько 1раз . В IЭТО'Г же период ~было·

начато

производство

высококачественной

среднеуглеродистой

стальной проволоки , в частности, кардной и ремизной.

Во второй и третьей пятилетках · интеноивно осваивалось про

изводство высокоуглеродистой и легированной стальной проволо

ки новых •в1идов. Был •внедрен • В П'Р'оизводство р1 яд новых техно

логичеоких

процессов

-

электроотжи!Г ,

з.акалка

в

масле ,

гальва

н·ическое оцинк аваН1ие 1и др. Бурно развивалось движение нова

торов за одновременное обслуживание нескольких

станков по·

примеру т. П . Кобелевской на заводе <~Серп и :молот» и за луч·

шее использование оборудования , ~ инициатором ·которого явилсЯJ

'Гянульщик-новатор т. Чернатюин (Белорецкий завод). Была про

ведена реконструкция действовавших цеJюв 1и зав.адов и развер

нуто строитель·ство новых . Начался специализированный • выпуек

отечественного 1волочиль. н ого оборуд;ования.

3а врем я первой послевоеншой пя11илетки (1946-1950 гг .)

метизное производство сильно •выросло . Объем продукI.IJИи ме

т.изной ·промышленнос11и в 1950 г. у•величшлся почти вдвое по

сравнению с предвоенным 1940 r. ; совершенствовалась техно

логия , модернизировалось оборудование волочильных цехов ..

Директивами XIX съезда КПСС по пятому пяrrилетнему шпа

ну развития СССР на

1951-1955

годы преду, сматривается уве

личение выпу1 ска 1мелкосортН1ой стали и каrганюи в 2,1 р·аза, что·

явится базой для дальнейшего роста волочильного производства.

В ·изучении важнейших вопросов волочильного производства.

на

всех

стащиях

его

разВ1ития

·принимал.и

учас11Ие

многие 1 круп

нейшие ученые стр.аны .

начале

IB

·в . значительный вклад в !Изучение технологи и

XIX

волочения внесли академики В . М. Севергин и Я. Д . Захаров .

IВо второй полов1rrне XIX ·в . изучением 1и совершенствованием

теор· ии и технологии ~волочильного дела за11имались Н . Ф. Лаб

зин, П . А. Афанасьев.

В · самом начале XIX в. известный уче:ный Н. П . Гавриленко.

вывел

1 свою

широко

'Р'аrспрос-граненную

до

последнего

вре~мен1и

форм ул у для определения усилий ,в.олочения. Вопросами вщю

чильного производства занима лись проф . А. А. Бабошин ; член

корр .

АН

СССР

С. С. Штейнберг,

дейст. член АН УССР

П. Т . Емельян енко. В · настоящее ,JЗ'ремя теорией обр.аботки ме

таллов даr влеiНи ем

ного

построения

и

и разработкой

rрасч·е-га

принципов научНJо ()lбоснован

технологических

пр ацесоо•в

занима

ются действ . член АН БССР С. И. Губкин, член - корр. АН СССР

И . М. Павлов, проф. И. Л. Перлин и м ногие другие .

Можно ·считать, что в области разработки теории волочения,

за

последние

годы

совет·СК·ая

наука

заН1имает ведущее

место.

ГЛАВА

ОСНОВЫ

1.

1

ПРОЦЕССА

ВОЛОЧЕНИЯ

ОСНОВНЫЕ ПОНЯТИЯ, ОПРЕДЕЛЕНИЯ И ЗАВИСИМОСТИ

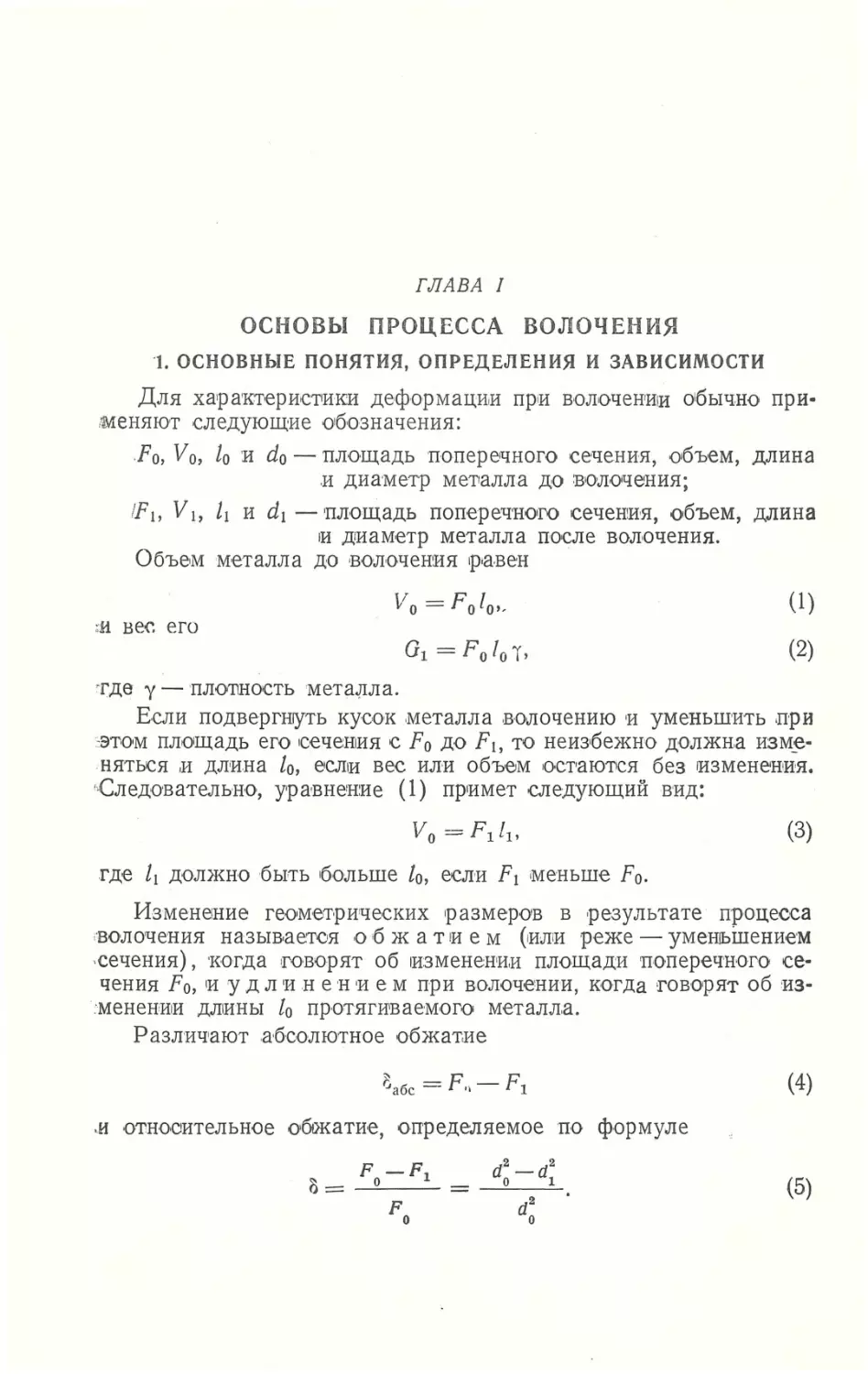

Для характ·ериегики дефор м ации при волоченИ!и обычно при·

.м еняют следующие обозначения:

Fo, Vo, lo

и

do -

площадь поперечного сечения, объем, длина

и диаметр

IF1, V i, l1 и d 1 -

ме11алла до волочения;

площадь поперечного сечения, объем, длина

1и диаметр

металла

после волочения .

Объем металла до волочения ~равен

(1)

:И

нес его

(2)

тде у

-

пло11ность мета.Jiла.

Если подверГНJУТЬ кусок металла во.лочению и уменьшить .при

оэ-юм площадь его 1сечен1Ия с F0 до F1, то неизбежно должна изм~

няться и длина lo, если вес или объем остаю'ГСя без ~изменения.

•Следовательно, ура·внение

( 1)

примет следующий вид:

(3)

где

l 1 должно

быть больше

lo,

если

F1

меньше

Fo.

Изменение геометрических ~размеров в ·резул ьтате процесса

.-волочения назьшается о 6 ж ат 1И е м (или реже - уменьiпением

·Сечения), ·к.огда ~говорят об 1Изменении площад:и ттопере~rного се·

чения Fo, и удлинен •и ем при волочении, когда говорят об из·

менении дJDины l 0 проrrягиваемого металла.

Р азлич1ают .а·бсолютное обжатие

~абс= F" -

(4)

F1

.и отнооительное обtжатие, определяемое

no

формуле

(5)

ОСНОВНЫЕ

пан.яти.я.

ОПРЕДЕЛЕНИЯ

и

Относителыюе обжатие 1 выражается

=

01

F -F

о

1

100

•

=

d2 -d2

о

1

2

Fo

ЗАВИСИМОСТИ

17

в процентах, т. е.

(5а)

. 100, %.

do

Аб>оолютное удлинение при волочении опреде17Jяется

к.ак раз-

ность 1юнечной и ·первонаrчальной длин меrгалл.а:

Лабс =

Относительное

формуле:

удлинение

Л=

(6)

l1 - lo.

при

волочении

определяется

по

(7)

lo

чаще его ·выражают в процент.ах по формуле:

Л 1 = 11 - 10 .' 100%=Л·100 %.

(7а)

lo

Для характериеr!ИКИ ~степеНJи деформащии в волочильной прак

тике весьма частQ по..льзуются к о эф ф и ц и е нто м в ы т я ж

к и,

показывающим, ·во сколько ·р.аз увеличил.ась дл1ина

Величину

протяги-

•

l:!аемото металл.а после волочения.

коэффициента вытяжки определяют

из соотноше

ния:

f1

Между

всеми

указанными

=

~>

(8)

выше завиаимостями существует

связь, дающая возможность переходить от одной зависимости

к другой. Эта свя-зь на ·оеноваН1ии условия постоянства объем.а

обрабатываемого металла выражаетоя •равенствами:

V 0 =F0 10 =F111 = const;

о=

л

d 2 - d2

о

(9)

f1- 1

(1 О)

1

1+л

3

= - - =[1--1;

Л =

u.

=~

1

=

l

о

_d_~_

d2

( 1О):

3=

1 Термины

1

= --

«Относительное

=},+ 1.

(12)

1-3

1

Пр им ер. Проволока ди аметром

Определить 8; 81; Л; Л1; fJ..

По формуле

(11)

1-3

4,0

,11..н протянута

42_22

42

=

обжатие»

и

на

диаметр

2

при

И. А. Юхвец

волочении.

мм.

0,75;

«относительное

удл инение»

волочении в практике обычно заменяются более короткими линение

2,0

при

обжатие и уд

ОСНОВЫ ПРОЦЕССА ВОЛОЧЕНИЯ

18

по формуле (5а):

1>1 = 0,75. 100 = 75%;

по формуле

(11):

0,75

1-0,75

Л=---- =3;

.

'

.

по формуле (7а):

).1

по формуле

= 3. 100 = 300%;

(12):

При волочении ·различают е .д и НJ iИ ч но е об И<: ат и е

ж;атие за одну протя1жку)' обозначаемое о ед, 'И общее

(об

или

с ум мар но е обжатие (за ряд протяжек), обычно обозначае

t'.Юе через О сум . О степени •наклепа металла судят • по суммарно

'му обжат 1 ию. За 1исходJное сеrч· ение, к которому <УРНосят 1 суммар

ное офкатие, принимают сечение после последней протяж.ки 1И

терм1ической обра·ботки. З.а исходное сечен1Ие для определения

Осум П'РИ термически необр·аботанном материал·е принимают се

чение «сырой» катанки или заготовки.

В течение процесса волочения по данному маршруту единич"

ные ·обжат1ия могут быть одJинаrювыми, но чаще ·в производствен

ной практике бывают различщыми . Для удобства расчетов в ря

де случаев

пщ1ьзуются харq,ктеристи1Кой

с р ед нее

един и ч

н о е об :ж г т :и е за данный маршрут волочеаия O~R

.

ЗавИ61i'v1ость · меЖДу сум!Марньrм 01бЖатием О сум, ~ачальным

диаметром do, · конечным диаметром dn, ередним единичным об-

·

жатием О ~R

н ч1ж;л()м прот~жек fl: . может быть предстазлена

следующим обр.азом:

осум =

=

1-

(1 -

оср)п

ед

.

(13)

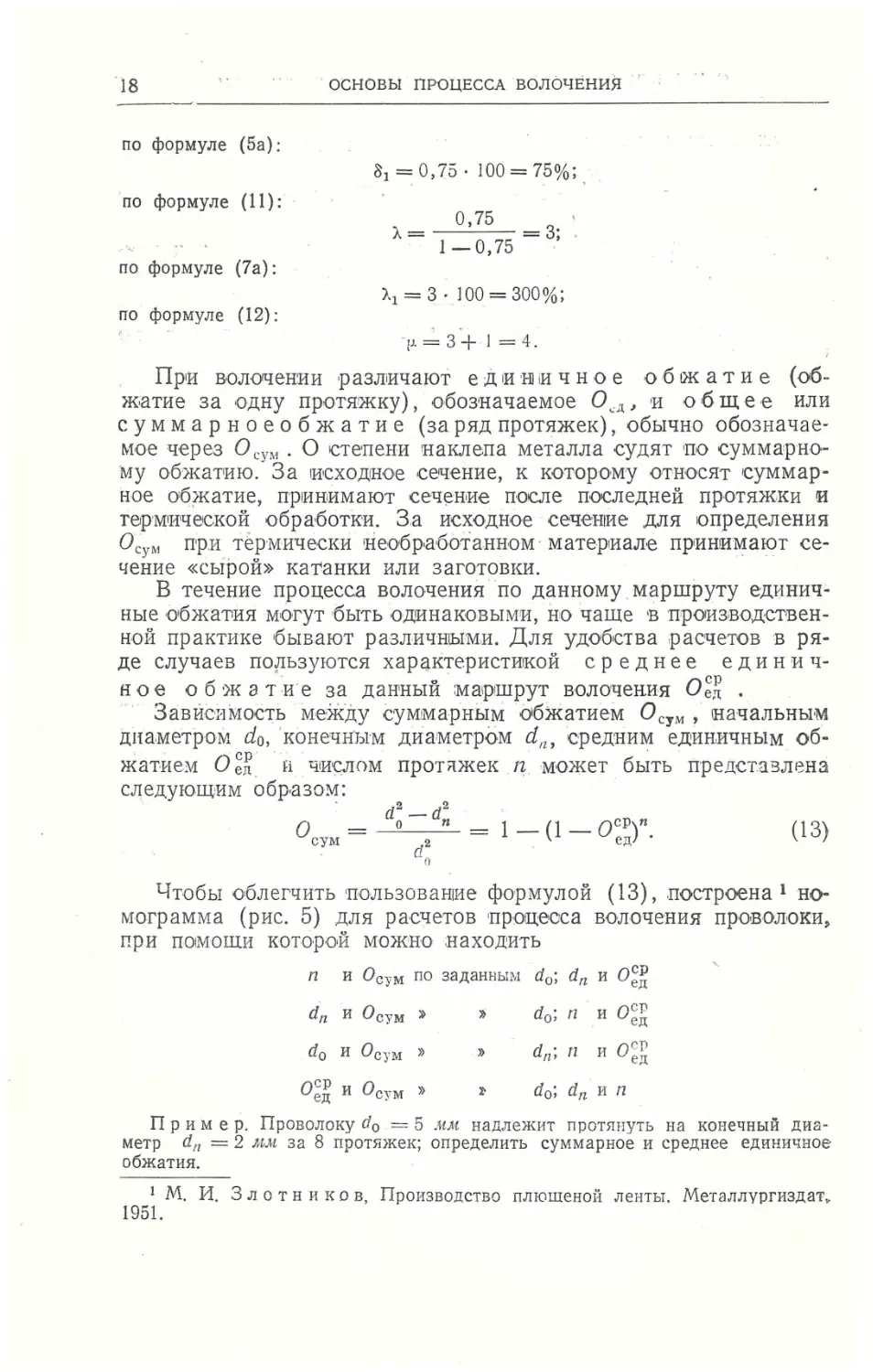

Чтобы облегчить пользоваН1ие формулой ( 13), построена 1 но

мограмма (рис. 5) для ра·счетов проrцеоса волочения проволоки,

при помощи которой можно .находить

п

и Осум по заданным

dn и Осум

}}

»

d0 ;

п

и о~~

do И Осум

))

»

d 11 ; n

И 0сР

))

d 0 ; dn и п

O~R и Осум »

Пр им ер. Проволоку do =

метр

d 11

обжатия.

1

1951.

=

М. И.

2

дм за

da; dn И O~R

8

5

ед

Jtлt надлежит протянуть на конечный диа

протяжек; определить

суммарное и среднее

единичное

3 лот н и к о в, Производство плюшеной ленты, Металлурrиздат.

15

18

9в

f0

g

20 1g 17!6 fl./ !З 12 fl 10

.8

11 ! / / / / / ' 1 /

/ ~ '/ / /1/ / 11 1 J

/ ~ 11; /11 J / ,J / 1 /

1/ ~ ~ ~ J / J )

,/

/

li '1 '~ 1 1, / / J

.

9,5

9.0

J

8,5

8,0

7,5

'l

97

j

1

j

J

95

q5

J

95

j

J1 J

1

J

'/ 1 '/ 1 /

11п 1/,

9а

' ' ,1

N/1 i/ J 1

VJVJ r// /,

r1'if1 1V 1

1'1/. r/lf, 1/ 111i1 j

/

./

------- -

,

'1

1,(/, 'J

1

l/J

1

,•

5

1•

1

1J1

'!

'J/I

1 .,

5

2.0

... .

1

пгт

.

1

1

1

"

,

1

16

1

"'

1

. . .

.

1

1

1

'"

"

-

"

5

:1

1

1

1

v

,v

1/

1./

1/

1./

·"

~

1/ "

1/

v

v

_,

,,..

.

... э

"

/

./

"

L/ 4

1./

1/

..... "

-

l/

1/

1/

~

"

, ,"

"

,V

/

"

5

/

v

1)"

/

'

1/

1/

~

1

"

·

-

1

"

~

1

v

1/

~

1

.

1

[/

б

1

"1

/

v

v

)

""

v

J

,V

'/

1

1/

1

11

,1

/

v·"

11'

11 "

1

"

v

v

1/

1

11

,V

)

~

"

1

1

"

-

,

l/

J

"

l/"

,J

11

/

1

1

v

)

j

1/ 11

,

1

"

1

1

1

1

J

1

1

"

'1

1

1

il

,'

1

'

!1

•

r1

.

"

.

а

11 ; 1

"

"'

.

..

о

"

"

rlJll.

J

1/

1

1 J

• 11 1

' 111

'lи

1

1

1.5

,

r1

J

l.J

,11

'/ 'J 1

я

,

1

1

J

r1

., '1

1

v

,.., '1

1

D

J'

1 1 )

/j fJ•,11 11 ,,_

,, ~-1 ··пll'

'

j

1

1/

1

1

'f}, llJ 1/ '1, 1

fJ'I/ r1 ,11 '1 1/

т

1

1

,J

1

v

1

v

1

J

1

fJll IJ

·1

1

8о

75

2.

') 1/

J 1/ rJ '

85

/

1

J

1

J

1

J

/

)

1/

1

1

J

J

)

1

/

/

J

1

1

1/

1/, J 1 1 1

1

/

J/ /

ll

1/

1

1/

v

/

J

91

/

/

j

'/ '/ J ,/ /

1 'J 'J 11 1 1

'

/ l/J 1/, 1

1 1 1

9z

j

1

J

1

1111 1/ '/ / //

1

93

/

J )

,J

J

1

j !, /1

J

/

/ /J j '/ J / / J

1

/ IJ !' ./ /J

94

J

А! '/ / 11 /

j

7

J

J

1

J

j

J

1

1

7,0

j

J

"

...

-

А

...

-"

...

~

~

~

-

1 .

о

rt:

t.J '

'"

О-

~

-

5-

о о

"

)~

.,,. """1"'"

"~"""'

_..... ............

-

5

1.о-'

5

loo-'ioo-'

.....

"""'"""

--

.....-

1

1

1

.1

fO

15

20

25

JO

35

40

Ср О/

Deg,

Рис.

d0 И.

диаметр

А.

Юхвеu

проволоки

до

во.почения: d11

-

5.

Номограмма для

расчетов

процесса волочения

10

проволоки:

диаметр проволоки после золочения; OCl'M'._

суммарное обжатие: О с р_ сr-еднее единичное обжатие; п - число протяжек

.

ед

основы nРоцЕссл волочr:ни5!

18

--по

формуле

(5а):

~i=0,75·

ПО

формуле

(11):

по формуле

(7а):

формуле

(12):

л=

0,75

1-0, 75

=

3;

'

= 3. 100 = 300%;

f,1

по

100=75%;

Прй волочении ,различаJОт ед 1ИНJ iичное об~жатие (об

ж;атие за одну протя1жку)' обозначаемое о ед, и общее или

с ум мар но е обжатие (за ряд протяжек), обычно обозначае

l\Юе через О сум . О ~степени наклепа металла судят по суммарно

му 06жат 1ию. За 1 исход1ное сечение, к которому относят 1 суммар

ное обжатие,

принимают сечение

термической обработки.

Осум

З.а

после

последней

протяж,ки

1И

исходное сечеН1ие для определения

П' РИ термически 1необр,абоiанном материале прИН!ИМают се

чение «сьфой» катанки или заготовки.

В течение процесса волочения по данному маршруту единич"

ные обжат1ия могут быть одинаrювыми, но чаше 'В производствен

ной практике бывают различн1Ь1ми. Для удобства расчетов в ря

де случаев поrrьзуются хар<J,ктеристи~кой

с р ед нее

един и ч

н о е об :ж а т :и е за дан1ный :мар1Шрут волочения О~~ .

Завйспi'i1ость · меЖДу суммарнЬrм о~бЖатием О сум, !Начальным

дна, метроr;.1 do, ' конечным дИаметром d", средним единичным об

жат·Ием О ~И

н чи~л(}м протя:жек п может быть предстазлена

следующим обр.азом:

осум =

=

1 - (1 -

оср)п

ед

.

(13)

Чтобы облегчить пользоваН1ие формулой ( 13), построена 1 но

мограмма (рис. 5) для ра·счетов процесса волочения проволоки ,

при по~моши которой можно находить

п

и Осум по заданвы м

do; dn и о~~

dn и Осум »

»

d0 ;

п

и о~~

do и Ос,-м

»

d11;

fl

и O~i

~

d 0 ; d" и п

))

O~R и Ос,-м »

=

Пр им ер. Проволоку do

5 JtM надлежит протянуть на конечный диа

метр

d 11

2 J1i.11 за 8 протяжек ; определить суммарное и среднее единичное

обжатия.

=

1

1951.

М. И.

3 лот

н и к о в, Производство плющеной ленты . Металлургиздат.

ОСНОВНЫЕ

Проводим на

понятия.

ОПi-'ЕДЕЛЕния · и

JJомограмме прямую через точки

ЗАВИСИМОСТИ

19

:.! на шкале dn (диаметр

проволоки . после волочения; см. рис. 5) и 5 на шкале do (диаметр проволоки

до волочения) до пересечения ее со шкалой О сум· Через последнюю точку

проводим прямую, параллельную оси абсцисс до пересечения ее с прямой 8,

соответствующей заданному числу -протяжек. Из точки пересечения опускаем

перпендикуляр на ось абсцисс и на основе этих данных находим Ос) м• равное

приблизительно 840/о и ' o~g-21°/o.

Занисимость •Между начальнЬ1м . поперечным сечеН'ием пр{)ТЯ·

пшае:мого металла Fo и его конечным поперечнЬ!lм сечением f 11,

числом протяжек п и средней вытя~жкой за проход µер •выражает

ся формулами

n=

lg Fo-lg Fп

(14)

lg fl

14

f.Lcp

Пр им еры:

проволоки do

=

=

Ji;

v~

(15)

1, Определить среднюю вытяжку за проход !'ер прн волочении

5

м,и на конечный диаметр

fJ·cp=

V

2

мм за

8

протяжек.

19,635

= 1,257.

3, 14 16

--

2. Определить число протяжек при волочении проволоки do

2 м..н со средней вытяжкой 1,257.

lg 19,635- lg 3, 1416

11 =

= 7, 89 ::::: 8 протяжек.

lg 1,257

конечный диаметр

=

5 м.м на

Внешняя сила, которую ·нужно пр·иложить к пр отягивае:vrом у

металлу для осуществления проце.сса ·волочен1ия, называется

у с ил и е м

в о л о ч е н и я.

Отношение у~силия нолочения Р к площади поперечного сече

ния деформированного изделия ·при выходе его из рабочей зоны

нолочишьного инструмента Fi называется удельным да в л eFI

и ·ем

теч е н и я

но, уд ел ь н ы м

м е т .ал л а

д а в л е н ·и е м

при

волочении

~или,

сокращеН!·

в о л о ч е ни я К:

К=~.

(16)

F1

Для обеспечения нормального хода процесса волочения необ

ходимо, чт·о'6ы удельное давление волочения К ·было больше пре

дела текучести

протягиваемого металла а , 0

при входе его •в очаг

деформации 'Й чтобы К было меРrьше предела текучести протя

НУ'ГОГО металла а 11

пр.и выходе его из очага деформации , т. е.

должны быть ·выполн1ены следующие условия процесоа:

_!S._ > 1 > _!S_.

cr

то

cr

(1 7)

т,

Если удельное да·вление волочения К превысит предел проч

ности :металла в зоне выхода его из очага деформации (а nч 1 ), ·то

2*

ОСНОВЫ

.20

ПРОЦЕССА ВОЛОЧЕНИЯ

процеос во17Iочения нар)Лшится из-за l()lбрывов. Следовательно, для

успешной деформац~и 1 и при волочеН1ии 'Необхо~имо, чтобы

_!S__ < 1.

cr

(18)

ПЧ 1

Для над€ж,ного протекания про цесса необходимо :им€ть неко

торый

запас

прочности

металла

при

волочении

-

коэффициент

запаса прочности

'УJз

сrпч

= __1_

( 19)

к

Запас прочности от обрывов

'l'Ju

обычно определяют по фор-

муле

О"пч

1) 0

- }{

= - -1- О"пч

•

(19а)

100.

1

Пр им ер. При волочении канатн о й п р оволоки do = 3,27 мм на d1 =

2,74 мм замеренное ус илие волочения составИJю 365 кг. Предел прочности

сrпч

проволоки после протяжки (d 1= 2,74 мм) рав ен 111 кг/мм 2 . Оп р еделить

коэффициент запаса прочности ·~э и запас прочности от обрывов 1Jo

при

=

волочении.

1

К=

р

-F1

1Jз

365

= -

5, 9

111

: : : 62

= 52 =

кг/мм2;

1 , 79;

111-62

1Jo= - - - - • 100 = 44, 1%.

111

2.

ДЕФОРМИРУЮЩИЕ

СИЛЫ,

ДЕФОРМАЦИИ

И

НАПРЯЖЕНИЯ

ПРИ ВОЛОЧЕНИИ 1

IB тrроцессе волочения имеет место мзмен€ние формы протяги

ваемого тела - де ф о р м а ц и я его;

деформация может быть

как упругой (06рати 1 мой), та,к и остат, очной, плаоичеоюй (необ

рюимой).

Деформация прм 1 волочении происходит в р,езулыате воздей

стния н,а тело внешних деформирующих сил: а) тянущего ус~ил!Ия

волочильного ~стана; б) давления, возникающего ' В ~ результате

противод€Йств1ия, создаваемого· кан~алом волочильного инстру

М€Нта в

процессе

протяжки, 1и

сопр:и:касающИмися

протягив,аемого

в)

поверхностями

сил

внешнего трения между

волочильного

~инструмента

1и

металла .

Под влиянием внешних оил в протягиваемом металле ' В про

цесс€ его д€формации возн~икают уравновешивающие 1их внутрен1 По С.

И.

Губкину

(131. (14].

ДЕФОРМИРУЮЩИЕ СИЛЫ, ДЕФОРМАUИИ

И НАПРЯЖЕНИЯ ПРИ ВОЛОЧЕНИИ

21

ние аилы. Интен.сивнюсть этих внутренних сил обозначается тер

мином

н а п р я ж е н и е, под коrrорым

понимают

предел отноше

ния · внутренней силы, действующей на весьма малую площадку,

к указанной площадке:

.

др

р

= I Jm-ЛF'

где ЛР

-

р.авнодействующая внутренншх сил на

весl:iма

малой

площадке ЛР.

Любое напря~женное состояние тела можно характер1 из· овать

гремя

напряжениям~и

с

взаимно

.перпендикулярными

ниям•и . Такие напряжения называют

гл а в Н1 ы ми

напра·вле

1 н а пр я же

н и ям и.

Бсл·и одно rиз главных напряжений ~равно нулю, напряженное

С·оrстояние называют

равны ; нулю

же

все три

-

пл о с ·Ким;

если

одно •Ст о р о н н и м,

напряжения

два

!ИЛИ

не равны нулю,

•гла•вных ;НапrряжеНJия

ли н е й 1 н ы м;

е.сли

то ·напряженНlое состоя

ние назыв а ют в rc ест о р он н и м, илrи о б ъ ем н ы .м.

Напря~женное rсост. ояние, при котором все напряжения ра· вны

как по числеНJной велиЧiине, так и по вн.аку, называют р а в н о

м ер н ы м.

Графическое изображение 11рех !Главных напряжений 1И их

знаков (1напrра· вленr ий) .в раосматриваемой 1.10чке или деформируе

мом теле называют rc х е м о й rr л а в н ы х н а n р я ж е :ни й.

Схе~м ы. rшмеющие напряжения одного знака, называются од

н о и м е НJ н ы ми

ных

знаК·ОIВ,

-

схемами,

р аз но и

IM

е

а

схемы,

IH

н ы 'М rи.

rим~ющи·е

•напряжения

раз

Пр1и волочении имеет место разноименная схема объемного

напряженного состоян·ия (ри.с. 6), где а1 - осевое напряжение

(напrряжен1ие ~растяжения под · влиянием тя, нущей силы - уоилия

волочен:ия), а 2 -тангенциальное 1 и а 3 - ·радиальное напря~жение

(напряжение сжаТ1ия, . вызываемое /Воздействием стенок рабочего

канала волочильного 1 инrс11ру.мента).

Напряж ения в деформ• ируемом · волочением металле распре

целяю'Гся неравНJомерно по его · Сечению и объему.

С. И. Губкrин [14] · выдвигает предположение, Ч'Ю разноимен

ная схема ·главных напряжен 1 ий, пр. иведенная на ри.с. 6, имеет

место только в конце очага дефорrма:щии (у выхода • из волоки),

а в начале его (при • входе .металла в волоку), · вероятно, имеет

место

схема

трех•ооного

сжатия,

хотя

и

в

сравн'Ительно

:малом

объеме.

·

АНJалоги· чно ПО1нятию о гла1Вных напряжениях лри волочении

н rих схеме разл1 ичают также и •главные деформации при волоче

ни~и

и

их схему .

Гл а в н ы м 1и де ф о rp м а ц и я ми называют не.обратимые

или пластичесюи е деформащии, возникающие в направлении гла 1в

ных осей.

22

ОСНОВЫ

ПРОЦЕС СА

ВОЛОЧЕНИЯ

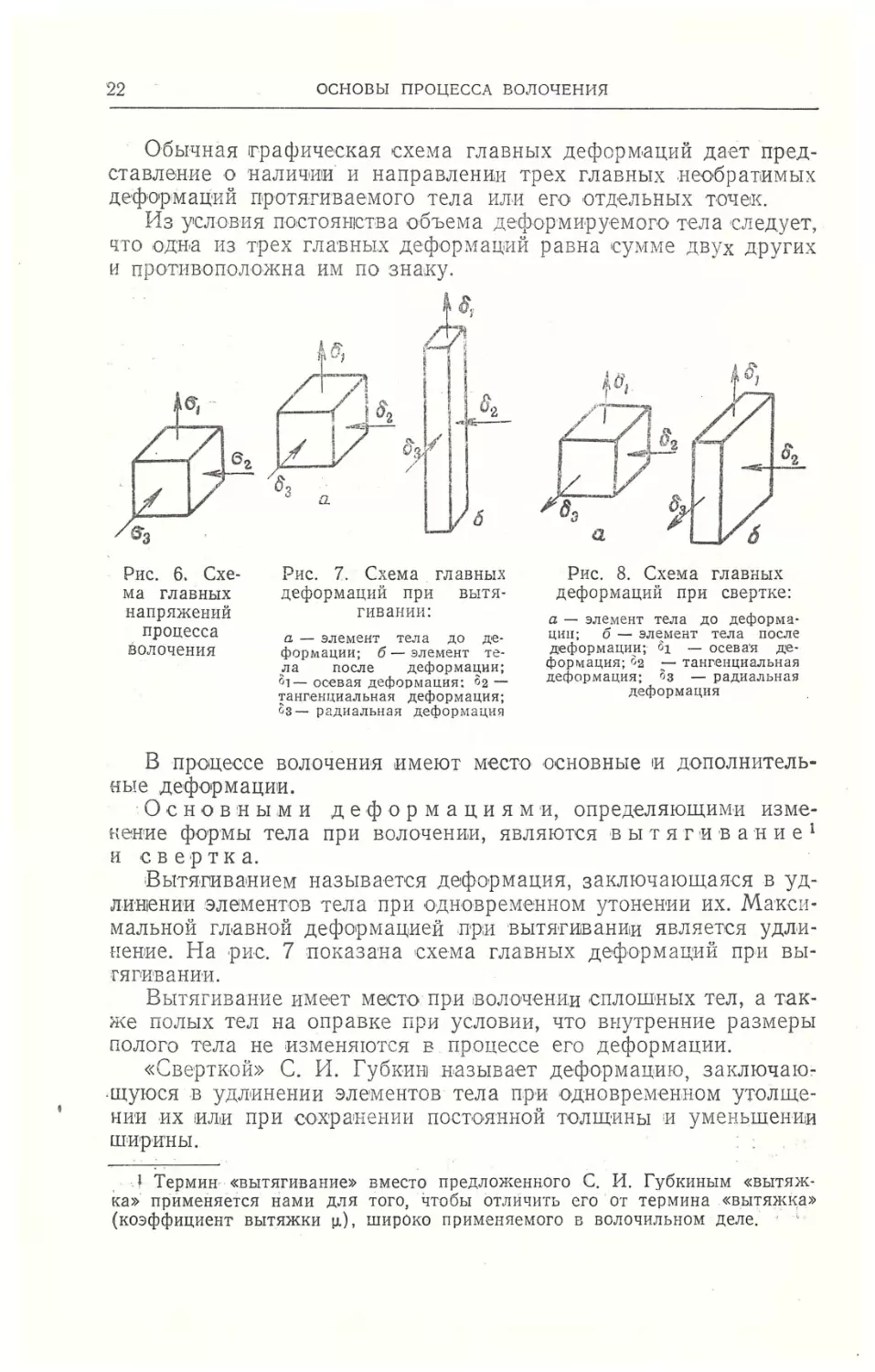

Обычная !Графическая схема гл а вных деформ.аций дает пред

ставлвние о налич,ии и направлении трех гл авн ы х .нео6рали м ых

деформаций протягиваемого тела или его отд·ельных т·оче:к.

Из у~слония постоян1ства объема деформируемого т·ела 1 следует,

чт о одна из тр ех гла·вных деформащrй равна ~сумме двух других

и

противоположна

Рис.

ма

6.

Схе

главных

им

Рис .

процесса

Схема

7.

деформаций

напряжений

вол очения

по з на.ку.

гла вных

при

Рис.

вытя

гивании :

а

-

эле мент

формации;

ла

б

те.па

-

после

а

до

элемент

-

Схем а главных

б

-

деформации;

свертке:

до

элеr..·1еп.т

деформации;

фор мация; 02

деформация;

те·

при

элемент тела

цнн;

де

01- осевая деформация: 02 тангеш.щальная

8.

деформаций

деформа·

тела

после

61 - осева·я де·

- тангенциал ьная

i\3

-

радиальная

деф ормация

деформация;

l: з - р адиальная деформация

В процессе волочения имеют место основные ~и дополн итель

ные деформаци1и .

О с но в :н ы .м и д е фор м а ц и ям я, определяющими изме

нение фор·мы тела при волочеюьи, являюкя ·в ы т яг и ·в ан и е 1

и

с вертка.

Вытяливанием называется де:фо•рмация, з аключающаяс я в уд

лин1ении элементов тела при однов ре менном утонении их. Макс и

мальной главной деформацией лри в ытяп1JВани1и является удли

неН1ие. На ·рис. 7 :по каз а·на схем а главных деформ аций пр и вы

;r яГ<ива н ии.

Вытягив ание имеет мосто при 1волочени.и сплошных тел, а т.ак

же

полых тел

на

оправке

при

условии,

что

внутренние

размеры

полого тела не изменяются в процессе его деформации .

«Св ерткой» С . И. ГубкиНJ называет деформацию, заключаюс

щуюся в удлине нии

элеме нтов

тела

при {)Дновременном

утолще

нии их или при сох'р анении постоянной толщины и умен ьшен-и1и

ширины .

. . ! Термин· «вытягивание» вместо п редложенного С. И. Губки ным «Вытяж·

ка»· применяется нами для того, Что бы отлич и ть его от термина «вытяжi<,а »

(коэффициент вытяжки µ) . широко применяемого в волочильном деле. , '

ХАРАКТЕР

. _ Свертка

ДЕФОРМАЦИИ _ ПРИ

2_3_

ВОЛОЧЕНИИ

имеет место f1РИ волочении полых тел (труб) без ка

ких~л1 ибо внутr,енНJи.х опор (опра1 вок).

На ри~. 8 приведена схема главных деформ_аций при сверт·_

ке. Максим альной главной деформа,цией пр·и С'Верт1ке я~ляется

тангенциальное сжатие.

пра·влениК!

В напра в лениях,

тангенциального

ожатия

ствии с условием постоянства

перпендикулярных на-_

элеменrrа

объем.а

тела,

'В

соответ

воз· н 1икают. деформации

растяжения.

Наличие свертыи 1или вытягива1ния завИ-сит _от соопюшения

главных напряжений _ при данном

процессе ~волочения.

Бели радиальное напряжеН1ие -меньше полусуммы осевого и

rангеНЦИаЛЬНОГО напряжений (СМ. сх ему 1ГЛаВНЫХ напря:женИЙ,

рис.

6),

вание

то все· гда · имеет -место ут01нен1 ие эле1ментов, т~ е . 1 вытя1r~и

их.

Если

рад1 иальное

.напряжение

равно

полус)"iММе

осевого

и

тангенциального напряжений, то утонение элемента равно нуJiю,

т. е. набюсдается промежуточное между сверткой и· .вытяrивани

ем д-еформи1рованное состоян1ие.

Еол 1 и же ·радиальное напряжение больше полусуммы _ осевого

и тангенциального напряжений, то наблюдается уто1Лщение эле

мента,

т.

е.

снертка.

Пр1 и обычном волочеН1И1И ·полых тел на внутренней опоре (ко

роткая 'ИЛИ длинная оправка) имеет -место комбинированная де

формация. Графическая схема главных деформаций во входной

час11И волоки соответствует состоянию деформащDи при свертке,

а ·в · выходной - при · вьпяnива·ни1и.

Дополнительны-ми

де ф 0 1р м а ц и я -м · и

в

процесее

волоч·ения

я·вляются

ного трения

и

с д в и г 1и,

различным

вызыв.аемые

углом

повор;0та

влиянием

отдельных

контакт

элементов

в зоне деформаIJд!lи .

3. ХАР А КТЕР ДЕФОРМАЦИИ ПРИ ВОЛОЧЕНИИ

Механизм де ф орма ци и металла при волочении

и

основные

методы

его изучения

Пластич· еакая деформация частиц протяги-вае м ого м ет а лла в

к анале 1волочил ыного инструмента может ·быть нагляд но изучена

разнообразными м етодами. На1 иболее точен метод измерения ис

кажений , происходящих в рез ультате проце·оса ·волочения прут

ка, по линиям делительной сетки, которая наносится на продоль

ную плоскость ·разреза прутка до его протяжки. Для эт·ого пруток

разр·езают ' Вдоль оси на две половины. Обе половины пр утка

тщательно шлифуют по плоскостям разреза и затем на одну из

,них наносят при помощи специ. ального приспособления

~лмазным резцом) ;:~:елительную сетку.

(обычно

24

ОСНОВЫ ПРОЦЕССА ВОЛОЧЕНИЯ

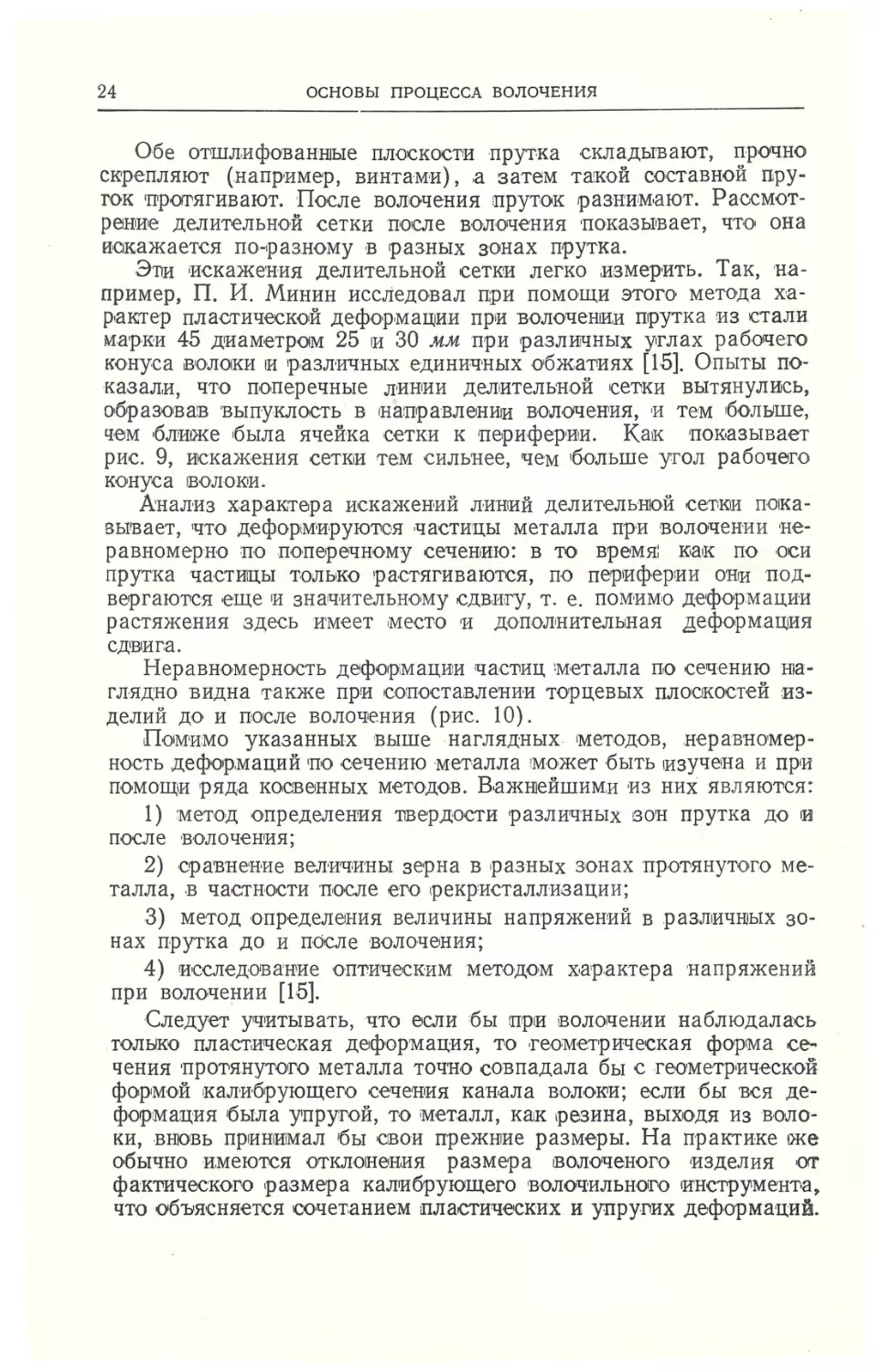

Обе о·rnшифованНJые плоскости пруг.ка складывают, прочно

с~репляют (.например, винтами), .а затем Та!КОЙ составной пру

rок 1прагягивают. После волочения !Пруток ~разним.ают. Раосмот

рен~ие делительной сетки после волочения показывает, что она

иакажается

по..,разному

в разных

зонах

прутка.

ЭТiи искажения делительной сетки легко измерить . Так, ·на

пример, П. И. Минин исследовал при помощи этого метода х·а

р.актер пластической деформации пр1и волочеН1и.и прутка из стали

ма·р·ки

45

диаметрам

25

1и

30

.~им при различных у1глах рабачего

конуса iВОЛОIКИ 1и р.азличных единичных обжатиях

казал.и, что поперечные

об~разова:в ·выпуклость в

чем 6ли~же была ячейка

рис. 9, и~скаж·ения сетки

конуса

[1.S].

Опыты по

лин~ии делительной сетки вытянулись,

1направлени~и во.:гючения, и тем ~болыше,

сетки к периферии.

Ка~к пок.азывает

тем сильнее, чем ~больше угол рабочего

сrюлок1и .

Анализ х.ар.аюгера искажений лин~ий делительоой сетюи по1ка

вывает, что дефорiмирую11оя частицы металла при волоченни не

равномерно по поперечному сечен~ию:

в то

время:

юа1к

по

оси

прутка ча·СТИIЦЫ толь1ко ра.стягиваются, по периферии он1и под

вергаются еще 1и знач•ительному сдв.игу, т . е . помимо деформ ации

растяжения здесь имеет м есто и дополнителыная .цеформащия

СДВIИГ.а.

Неравномерность деформ ации чаегиц \металла по сечению Нlа

глядно видна также при сопоставлении торцевых плоокост·ей из

делий до и поwе волочения (рис. 10).

Помимо указанных выше наглядных ~методов, .неравномер

ность деформаций 1 по сечению металла tможет 6ыть изучена и при

помощи ряда косвенных методов . В.ажНJейшим.и ·из них явл яются :

1)

после

:метосд определения 11Вердости 1различных вон прутка до ~и

волочения;

2) сравнение величины зерна в ~разных зонах протянутого ме

талла, .в частности после его 1рекр:исталливации;

3)

метод определения величины напряжений в разл~ичНJых зо

нах прутка до и

4)

после волочения ;

1исслед:о'Ва'Н'ие оптичес~шм

при волочении

методом х.а•р .актера напряжений

[15].

Следует учитывать, что если :бы при воло;чении наблюдалась

толыко пласт.ичеокая деформация, то ·геометрическая фор1ма с~

чения протянутого металла точно совпадала бы с геометр•ическо:й

формой :кали6рующего сечения кан.ала волоК'и; если бы вся де

формация была упругой, то металл, как ~резина, выходя из воло

ки, вНJОвь пр1ини1Мал бы авои прежн~ие размеры . На практике ~же

обычно имеются оrгклО1нения размера IВОлоченого изделия от

фактического размера кал~иб~рующего •1юлочильн()IГО 1инстр)11мент.а,

что объ~ясняется сочет.анием пластических и упрулих деформаций.

/lалра{}лвние Joлo1.1f'tlu.ll - - -

Рис. 9. Искажение координатной сетки после воло

чения прутка из стали марки 45 с обжатием 20°/о:

а

-

через

волоку

с

углом

с

углом

конуса

конуса

8°;

-

через

волоку

(j

а

Рис.

б

16°

10. Искривление торцевых плоскостей прутков после

волочения:

а

-

при

волочениJI

с

диаметра

протижек:

б

-

то

5,0

же,

МА!

на

в

трн

диаметр

3,5

протяжю1

мм

D

се мь

26

ОСНОВЫ

ПРОЦЕССА ВОЛОЧЕНИЯ

Физические основы процесса пластической деформации

Течение кристалличе'ских тел под влиянием сил называется

пластической деформацией.

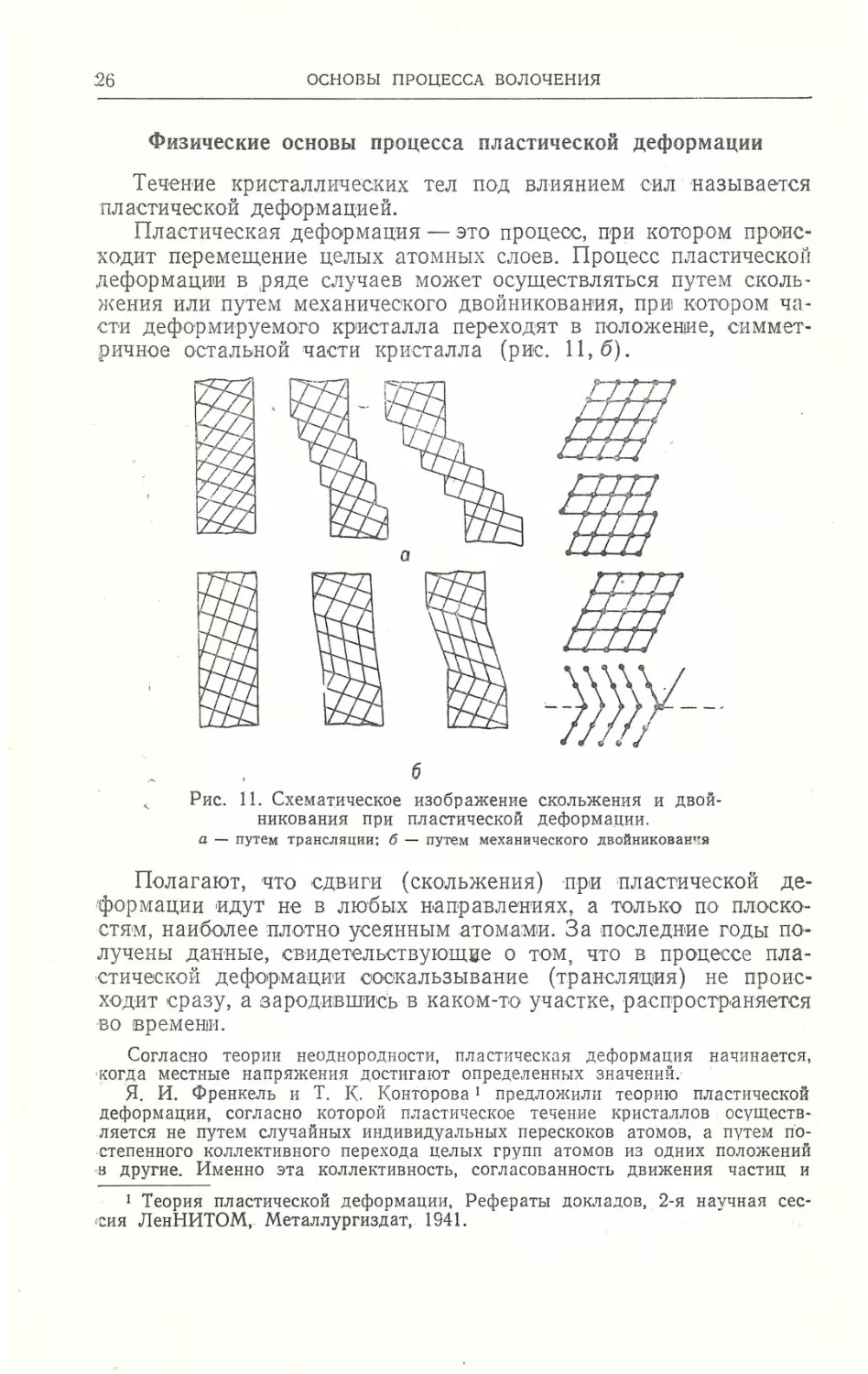

Пластическая деформация - это процеос, при котором про1ис

ходит перемещение целых атомных слоев. Процесс пластической

деформации в ,ряде случаев может осуществляться путем сколь

жения или путем механичес1кого двойникования, при~ 1ютором ча

-сти деформируемого кристалла пер€ходят в положеНJИе, симмет

ричное остальной части кристалла

(рис.

11, 6).

а

6

Рис.

11.

Схематическое изображение скольжения и двой

никования

а

-

при

путем трансляции:

пластической

6 -

деформации .

путем механического двоl!никоваю1я

Полагают, что сдвиги (скольжения) при 1пласт1ической де

форма ции идут не в любых нап·равлениях, а только по плоско

стям, наиболее плотно усеянным .атом.а:м~и. За последние годы по

лучены

данные,

свидеrельствующuе

о

<:тической деформации ооокальзыван~ие

том,

что

в

процессе

(транслЯ'ц1ия)

не

пла

проис

ходит сразу, а ва родшзши 1сь в каком-то участке, распростр.аняется

·во !Времен~и.

Согласно теории неоднородности, пл астическая деформация

· когда местные напряжения достигают определенных значений:

Я.

И.

Френкель и Т.

деформации,

согласно

К

Конторова 1 предложили теорию

которой

пластическое

течен.ие

начинается,

пластической

кристаллов

осуществ

ляется не Путем случайных индивидуальных пер.ескоков атомов, а путем п·о

·Степенного коллективного перехода целых групп атомов из одних положений

-в другие. Именно эта коллективность, согласованность движе ния частиц и

1 Теория пластической деформации, Рефераты докладов, 2-я научная сес

•сия ЛенНИТОМ,. Металлургиздат, 1941.

ОПРЕДЕЛЕНИЕ

;является,

no

УСИЛИЯ

ВОЛ0ЧЕНИЯ

27

мнению авторов данной теории, наиболее характер ноif чертой

пластической деформации. Эта черта отличает ее

от обычной диффузии.

При вязком течении атомы nеремещаются независимо · друг о_т' ·друга; то

<ОдИ<н,

то другой атом выскакивает из своего исходного nоложеiшп и пере

ходит в одно из любых соседних положений. Пластическая Дефо р мация, на

оборот, nротекает лишь в определенных кристаллогра фических плоскостях

н

н а правлениях.

Акад. А. А. Бочвар

1

приходи; к выводу о наличии в металлических спла

вах по крайней мере четырех различных механизмов пластичности: 1) сдви

гового, или дислокационного; 2)- аморфно -диффузионного; 3) межфазового

перемещения (через раствор ение и осаждение) и 4) межзеренного перемеще

ния (при наличии рекристаллизации).

При низких температурах (например, обычного холодного волочения) дей

<:твует практически только сдвиговый ыеханизм. При температурах порядка

0,3-0,5 от абсолютной температуры плавления (например, при горячем во

лоч~нии ) становится возможным диффузионное перем ещение атомов и в дей

·С"Гвие вступает аморфно-диффузионный механизм течения. Так как примерно

при

тех

же

температурах

начинается

процесс

рекристаллизации,

то

одновре

менно обеспечивается возможность и межзеренного течения без разрушения

металла.

Для осуществления всех механизмов пластичности, кроме сдвигового,

важнейшую роль играет время или скорость деформирования, так как все

виды

диффузионного

перемещения

атомов

совершаются

сравнительно

мед

ленн о ,

В итоге анализа различных механизмов пластичности А. А. Бочвар при

ходит к выводу, что сдвиговый механизм течения

можно

рассматривать как

ориентированный (и в то же время ускоренный под действИем напряжений)

диффузионный механизм.

Таким образом, согласно теории акад. А. А . Бочвара, все эти виды плас

тического течения теоретически

ниям,

развивающимся

то

могут быть сведены

внутрь

кристалла

по

его

к диффузионным

атомным

явле

плоскостям

{как сдвиг}, то по поверхности кристаллов одной фазы, то, наконец, по по

верхности раздела двух фаз. При этом акад. А . А. Бочвар оговаривает, что

в приведенном им · анализе

не рассматривался еще один механизм обес

печения пластичности при действии поверхностно-активных веществ на де

формируемый металл,

изученный

в

работах

акад.

П.

А.

Ребиндера

{ см. гл. VI).

4.

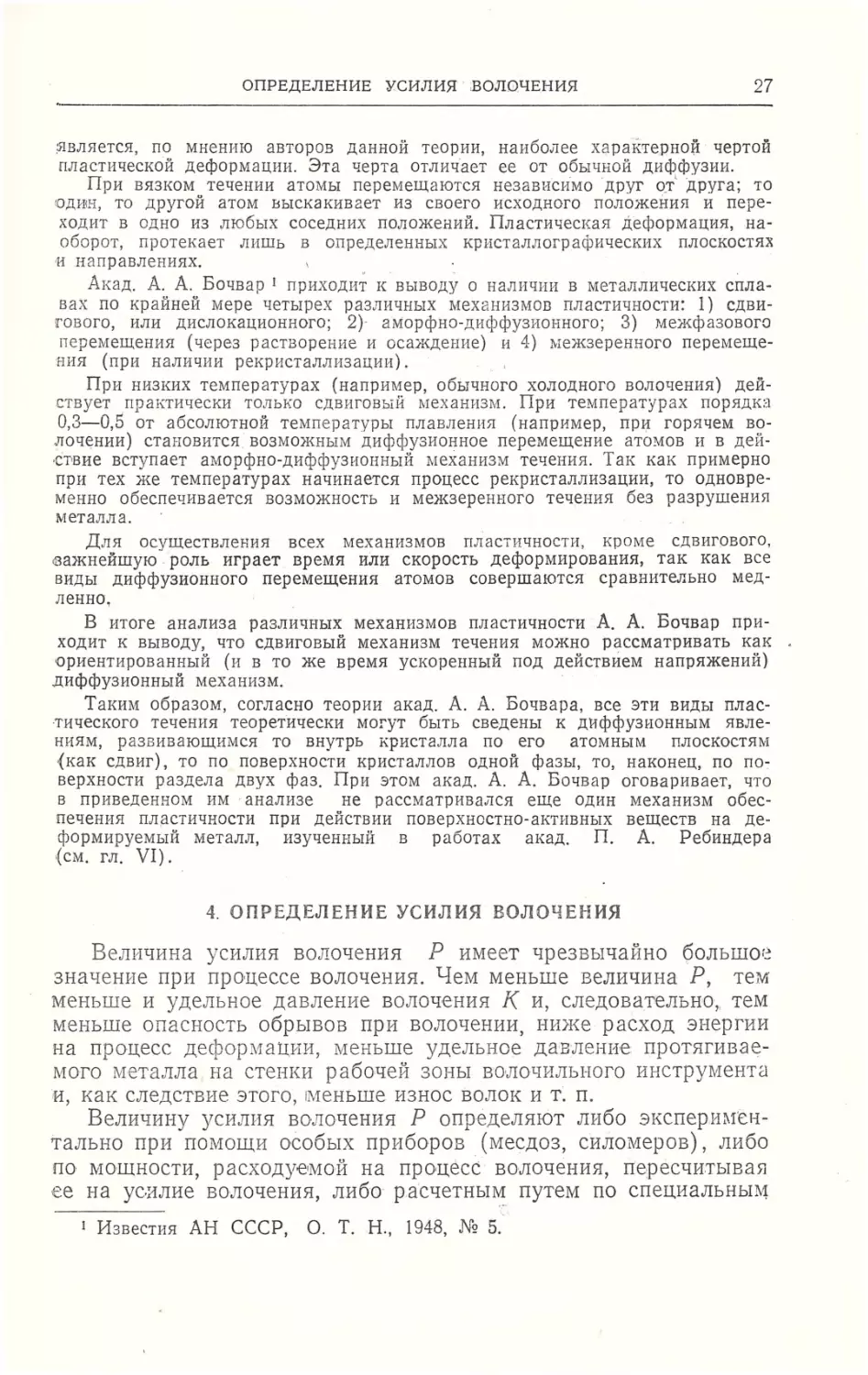

ОПРЕДЕЛЕНИЕ УСИЛИЯ ВОЛОЧЕНИЯ

Величина усилия волочения

Р имеет чрезвычайно большо:~

значение при процессе волочения. Чем меньше величина Р, тем

меньше и удельное давление волочения К и, следовательно,. тем

меньше опасность обрывов при волочении, ниже расход энергии

на

процесс дефор~1аtщи, меньше удельное давление. протягивае

мого металла на стенки рабочей зоны во·лочилы-юго инструментСJ

и,

как следствие этого, ~меньше износ волок и т. п .

Величину усилия волоче ния Р определяют либо эксперимен

тально при помощи особых приборов (месдоз, силомеров), либо

по мощности, расходуемой на процесс волочения, пересчитывая

ее на ус.алие волочения, либо расчетным. путем по специальны~1

1 Известия

АН СССР,

О. Т. Н.,

1948,

№

5.

28

ОСНОВЫ

ПРОЦЕССА ВОЛОЧЕНИЯ

формулам. Приборы, фиксирующие усилие волочения, описаны

во в'Горой части учебника.

,

Усилие волочения Р (в кг) обычно определяют по мощности в.

ки.Лов1аттах, затрачиваемой на деформацию волочения, путем пе

реачета по формуле:

(20)

Отсюда

=

р

Р = Nв;

v

60. 75 .Nв=б114Nв

0,736

где N в -

v

кг,

мощность" расходуемая на волочение, квт (упрощен

но

определяемая

по

да

v-

N х·х

р.азности:

N

процессе волочения

60·75

о, 736

v

полная

мощность

в

iминус мощность холостого хо

) ;

скорость волочения, м/мин;

переводной коэффициент для перевода л. с. в квт.

Эта методика определения величины Р дает несколько завы

шенные

результаты.

Пр им ер. Стальная проволока d 0

= 3,27

мм протянута на d 1

= 3,15

мм

со скоростью 160 1~1/мин через волоку из твердого сп.Лава со смазкой (мыль

ный порошок). Замеренная общая мощность 1V9,0 квт; замеренная мощ

ность холостого хода Nx.x.= 5,2 квт; рабочая мощность Nв =9.0-5.2=3,8 квт.

=

р = 6114

3' 8

160

=

145

кг.

Формулы для определения усилия волочения

при протяжке круглых профилей

Формула

Гавриленко

lllиpoкo распространенная в

мула А. П . Гавриленко, ~как и

формулы, относится к протяжке

ничес~юй формы.

Согласно А. П. Гавриленко,

заводской практике старая фор

приводимые ниже современные

в IЕ.олоках с рабочим каналом ко

усилие волочения Р выражается

следующим р.авенством:

Р =аи

где

аи

-

(F 0 - F 1) (1

+ /ctgrx),

(21 )

удельное давление истечения ~металла, обычно при

равниваемое к среднему значению предела

в очаге деформации

·

аПЧср

=

апч

CJnч

о

ер

:

+ О'пч

2

1

прочности

ОПРЕДЕЛЕНИЕ

(где

О'пчо апч 1 -

УСИЛИЯ

ВОЛОЧЕНИЯ

29

предел прочности проволоки до волочения;

то же

после волочения);

f

коэффициент трения;

а.

угол наклона образующей рабочего ~конуса канала

волоки к его оси (ом. рис. 1) .

Член

сrи (F 0 -F1)

представляет собой усилие, необходимое для осуществления деформации волочения, а члеН'

сrи (F 0 - F1) · ctg а. - усилие, нужное для преодоления внешнего тре

f

ния в конической части волоки Рт.1<·

Вывод формулы А. П. Гавриленко построен на предположе

нии, что на п ряжение

сжатия постоянно

f}a

всем протяжении оча

га деформации, однако э·ю противоречит современным представ

лениям

о

характере

напряженного

состояния

при

процессе

воло

чения. Недостатком этой упрощенной форiмулы является такж~ и

то обС'гоятельство, что в ней ~е учитываются силы внешнего тре

ния в калибрующей част.и ~ канала волоки (пояске).

Форм ул а Перл ин а

Зар уев а

-

(упрощенна я) 1

И. Л. Перлин [16] на основе проFеденного им анализа боль

шого числа наиболее известных формул рекомендует применять

для расчетов усилия волочения сплошньЕх круглых профилей сле

дующую упрощенную и откорректированную им формулу, бази

рующуюся на формуле В. М. Заруева:

Р

среднее

= F1

от ер In~

(1

F1

значение

+ f ctgcx.'),

предела

текучести

(22а)

металла

в

оча

ге деформации, обычно приравниваемое к среднему

значению

а. 1

-

предела

г.рочности О'пчср;

приведенный угол

(рис .

12), при котором в дли

ну обжимающего конуса

условно включена

длина

калибрующей части (по

яск а ) волоки .

Угол а.' мож,но определить по

формуле:

tg сх.'

(do - d 1 ) tg CJ.

do - d 1

1

+2

l 1 tg

(22б)

CJ. '

Рис .

12.

Схема

для

приведенного

определения

угла

CJ.'

Данную упр ощенную формулу реко мендуется п рименять при з начениях

:: 1 аруева см . ·[16].

/ ~ 0,1 и а~ 15°. Подробно формулу Перлина -

30

где

ОСНОВЫ ПРОЦЕССА ВОЛОЧЕНИЯ

-"-длина калибрующей части волоки, или по формуле".

!1

t gtx , =

do - d1

2lобщ

(22в)

'

l 06 щ - общая длина очага дефор1мации.

где

Формула

(· 22в)

применяется в тех случаях, когда

l 06 щ или задаться ею.

имеется:

возможность изме,рить дл.ину

В формуле (. 22а) член F 1 ·сrт

ер

- ln

FF~1 представляет собой ус.и-

лие, требующееся для осуществления деформации, а членF 1 ·сrтс р.

· ln~~ f ctg 'IX' -

усилие Ртнп, необходимое для преодоления.

грения . в конической части и в пояске волоки.

Ф о р 1м у л а

Губки н а

Согласно С. И. Губкину· [14], величину усилия волочения Р

при любом процессе волочения можно определять как сумму трех

составляющих:

(23)

где Р1 ~ · составляющая

усилия

· волочения,

необходи1мая

осуществления оеновных деформаций с

него

трения

на

~контактных

поверхностях

-

составляющая усилия

волочения,

осуществления дополнительных

кающих в очаге дефор~мации;

РЗ

-

для

внеш

волочильно.-

···

го инструмента; ·

Р2

учетом

необходимая

деформаций,

для

возни

составляющая усилия волочения, расходуемая на пре

одоление сил трения в калибрующей части (пояске)

волоки .

:Каждая из этих составляющих определяется по соответствую

щей формуле.

а. Формула для определения Р1:

Р1

где

R-

= F R

1

~

а

[1 - ('J'o_ ё.L\)

0

]

(24)

'

истинное сопротивление дефоР'мации;

а = _ 1_

cos (У.

+ cos

t

(У.

-1.

tg (У.

Числовые значения величины а приводятся в табл.

3.

УСИЛИЯ

ОПРЕДЕЛЕНИЕ

3 J,

ВОЛОЧЕНИЯ

Таблица

3

Численные значения величины а

(а

1 +

=-cos сх.

/

cos

• tg сх.

сх.

)

-1

~

0,02

0,04

0,06

0,08

о' 1 о

о' 12

о' 14

2

4

6

8

10

12

14

16

18

20

0,573

0,287

О, 192

о, 145

о, 118

о, 100

0,088

0,080

0,075

0,071

1, 146

0,573

0,383

0,288

0,232

о, 195

0,169

О, 151

,О, 137

о, 127

1,7 19

0,859

0,573

0,431

0,346

0,289

0,250

0,221

О, 199

0,183

2,291

1, 145

0;764

0,573

0,459

0,384

0,331

0,291

0,262

0,239

2,864

1,432

0,954

0,716

0,573

0,479

0,412

0,362

0,324

0,294

3,437

1,718

1, 145

0,858

0,637

0,573

0,492

0,432

0,386

0,350

4,010

2,004

1,336

1,002

0,801

0,667

0,573

0,503

0,449

0,406

о'

16

4,583

2,290

1,526

1, 144

0,915

0,762

0,654

0,573

0,511

0,462

Истинное сопротивление деформации ~ согласно С. И. Губкину,

можно вычислить по следующей формуле :

R,= Ro ~ R1,

где

Ro R1 -

(25}

ис11инное сопротивление растяжению металла при вхо

де в очаг деформации;

истинное сопротивление растяжению металла при вы

ходе его из очага деформации.

Истинные сопротивления растяжению вычисляют путем от~н~с

сения действующего в соответствующий ~момент усилия растяже

ния к фактической в этот же момент площади поперечного сече

ния растягиваемого образца, пользуясь 1кривыrvш растяжения в

координатах действительное напряжение - действительная де

формация.

При расчетном определении сопротивления деформации вмес

то

величины

истинного

сопротивления

растяжению

можно

брать с достаточной для практики точностью величину предела

прочности данного металла при той же степени деформации, т. е.

заменять R величиной crnч

ер

(j

где

ПЧср

= - - - --

(26)

2

сrпч 0 -

предел прочности до волочения;

сrпч 1 -

предел

прочности

после

волочения .

;3 2

ОСНОВЫ

ПРОЦЕССА ВОЛОЧЕНИЯ

Величину Р 1 можно определить по формуле:

1

Р1 =Faпчер ~[1-(F

а

Fo )a]·

(26а)

В следующих формулах (27) и (28) значение истинного со

'Противления дефор~мации R для упрощения расчетов также заме

нено средним пределом прочности металла в очаге деформа

ции (апч ) .

ер

б. Формула для определения Р 2 :

P2=0,9F1crnчер (1 +/)-.Vf

Fo - Fi tgix

Fo

(27)

в. Формула для определения Р 3 :

р

з=

о 'сrпч

4

ер

/

d1lнл

--,

(28)

Fo

<rде

lнл длина . калибрующей части волоки.

г. Формула для определения Р (суммирующая формула для

;определения усил.ия волочения сплошных круглых профилей):

Положительная особ енность фор~мулы Губкина состоит в том,

·что она позволяет определять расход усилия на преодоление раз

. личных соnроrг.ивлений при деформации и тем самым дает воз

•можность

лия

регулировать

протяжки и

'Цессов волочения

величины

отдельных

составляющих

а нализировать преимущества

и недостатки

уси

про

.

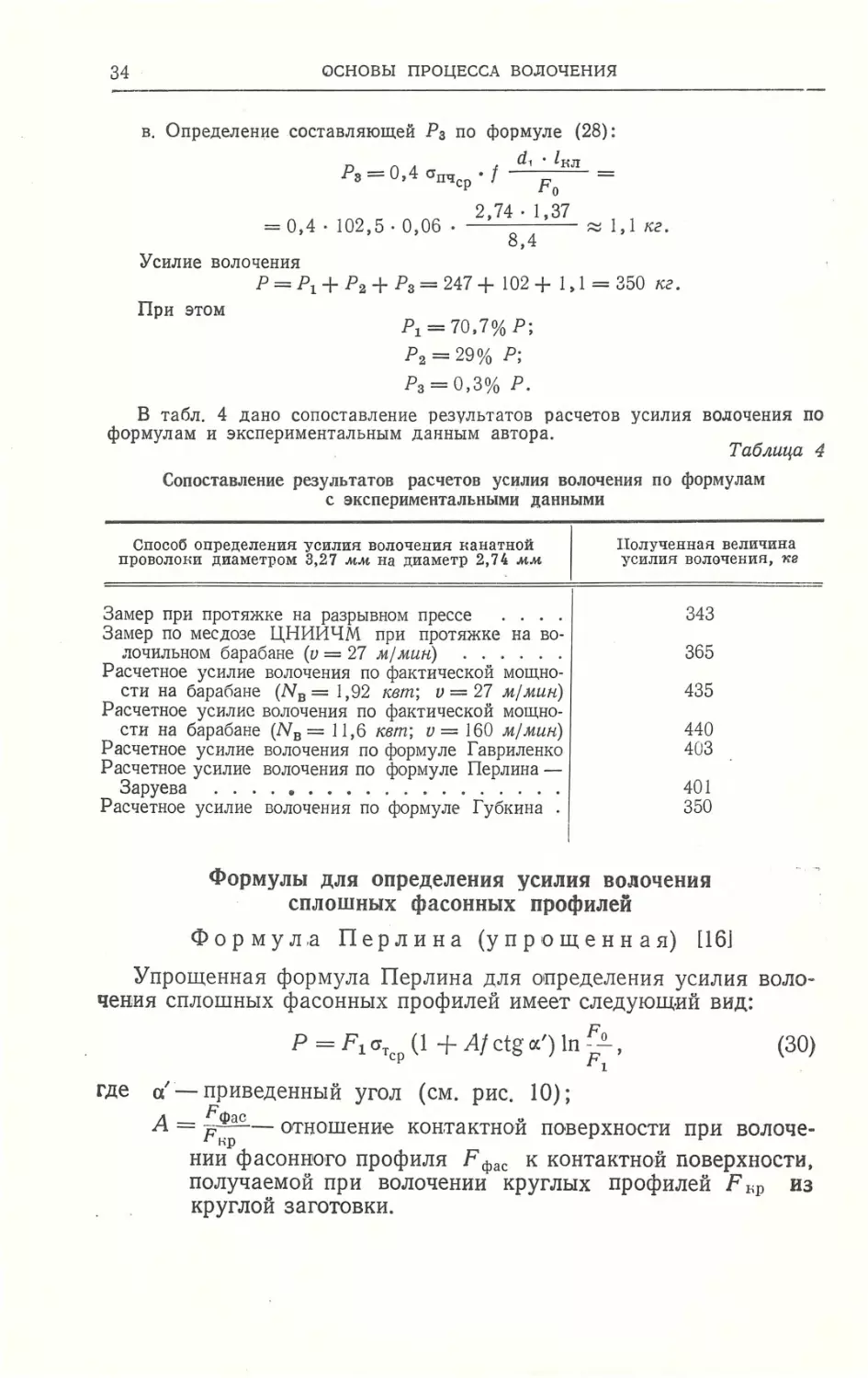

П р и м е р ы. Стальная кан атная проволока do = 3,27 ,им протянута на

2,74 мм в в олоку из тв ердого спл а ва В К- 6 с угл ом рабочего конуса

.2 а= 12° и пояском шириной 1,37 мм (711 di). Смазка - сухой мыл ьный по

.рошок. Предел прочности сrнч

проволоки диаметром 3,27 мм - 94 кг/Аtм 2 ;

·п редел прочности "п •т проволоки диа метром 2,74 AiM - 111 кг/мАt 2 • Коэффи

щиент трения

при волочении прини м аем равным 0,06.

1. Определение усилия во.1очения по фо рмуле Гавр иленко :

·d1

=

f

Р=сrпч

ер

(Fo-F

1 )(1+/ctgcx.)=

94 + 111 ( rc'3 , 272

п2 ,74 2 )

(1

- 4 - - - 42

=

/

102 . 5 (8, 4 -

5, 9) ( 1

+ о, 06 . 9. 51) =

+ О , Обс tg 60 -) =

102, 5 (2, 5) . ( 1

+ о' 57) ~ 403

кг.

ОПРЕДЕЛЕНИЕ

УСИJIИЯ

ВОJIОЧЕНИЯ

33

При этом составляющая усили5!, затрачИJваемого на деформацию:

Рд

=

сrпчер

кг =

(Fo - F1 ) = 102,5 · 2,5 = 256

63,5%

Р

и составляющая усилия, затрачиваемого на преодоление тр ения в конической

части

волоки:

Ртк = сrпчср

2.

(Fo - F 1 )

(/

ctg а)= 102,5 · 2,5 · 0,57 = 147

Оп ределение усилия

Р

волочения

= F 1 сrпч

Предварительно определяем

(22б):

tg а

или

а=

lп

ер

по

F1

или

Перлина

36,5%

Р.

Заруева:

-

а').

величину приведенного угла

1 ) tg а

= - -(do---d---

3°551

формуле

Fo

- - (1 + / ctg

кг

а1

по

формуле.

(3,27-2,74) tg6°

do - d1+2 lнл tg a

3,27-2,74+2· l,37tg6°

0,53. о. 105

0,0556

- - - -- - = --;::::;0,0685

0, 53 + 2, 74. о, 10.'\ 0,8 177

и

соответственно

ctga. 1 = 14,606.

Подставляя

все численные

значения в формулу, получаем:

Р

При этом

Рд

8,4

(1 + 0,06 · 14,606) =

5,9

=5,9 . 102,5. 0,353(1+0,876);::::; 401 кг.

= 5,9 · 102,5 ·

= 214

!п

кг= 530/о Р и

Ртн+п

кг= 470/о Р.

= 187

Определение усилия волочения по формуле Губкина.

а. Определение составляющей Р 1 по формуле (24):

3.

Р1 =

F 1 сrпч

ер

а+

а

1 [1

-(_!J_)a]·

Fo

Предварительно находим по табл. 3 численн,ую величину а при коэффи

циенте трения 0,06 и половине угла рабочего конуса-6°:

а=

0,573.

Подставляя все численные значения в фо р му,'lу

[i -(

р 1 = 5,9 · 102,5 · 1 ,573

0,573

=

б. Определение

составляющей Р 2

=0,9: 5,9· 102,5(1+0,06)

Юхвец

5,9 )о,

8,4

получаем:

573] =

.

5,9. 102,5. 1,573

о 85 5) 2 7 кг.

о. 573

(1 • 1 ~ 4

по

P 2 =0,9·F 1 crпчcp(l+f)

З И. А.

(24),

формуле

-.f

v

V

(27) :

Fo-F1

Fo

tga.

" / 8,4-5 ,9

о

8,4

tg6 =102 кг.

ОСНОВЫ

34

ПРОЦЕССА ВОЛОЧЕНИЯ

в. Определение составляющей Р 3 по формуле

Рз = 0,4 О"пч

ер

= 0,4·102,5·0,06·

(28):

d, · lнл

•f

Fo

2, 74. 1,37

8,4

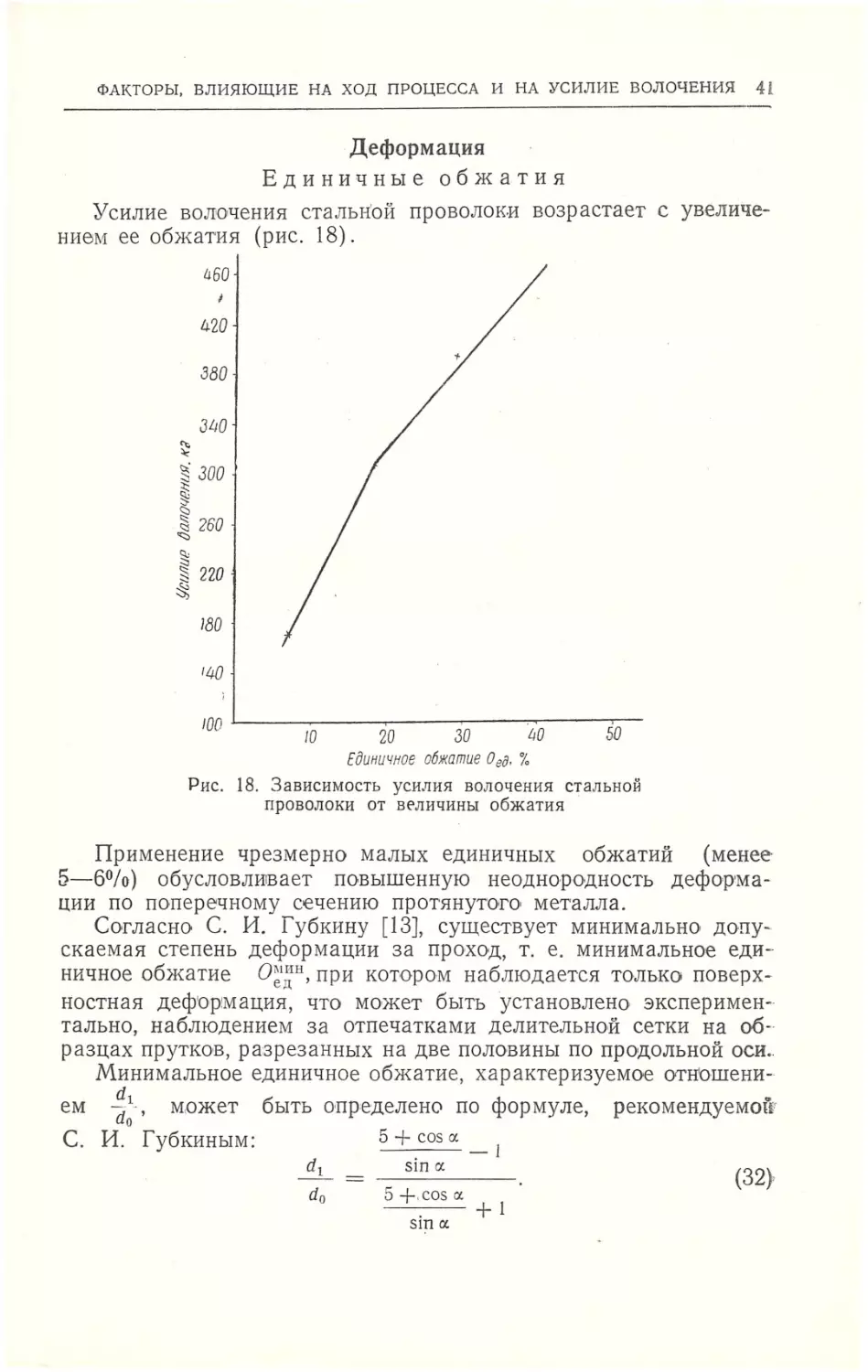

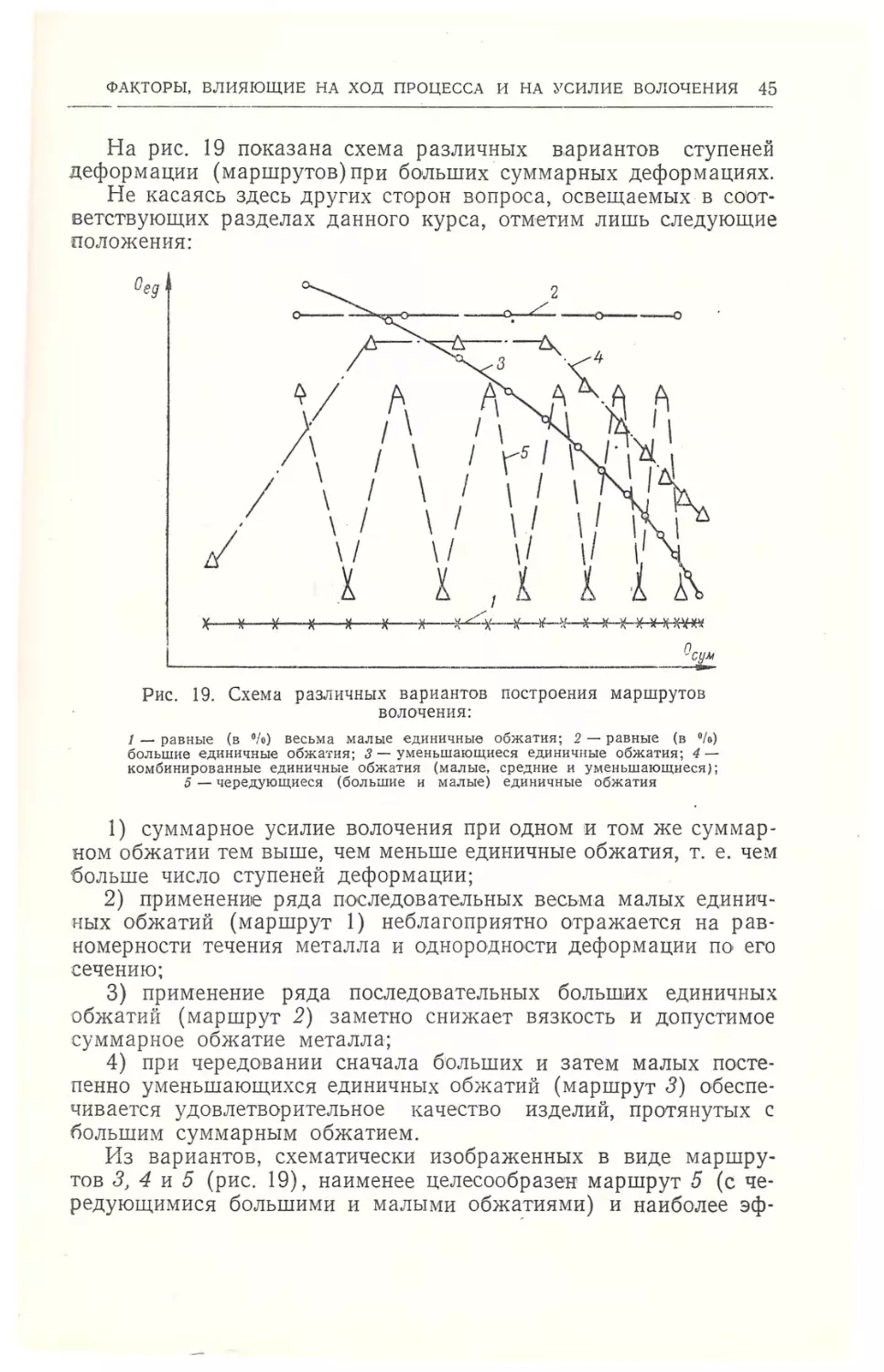

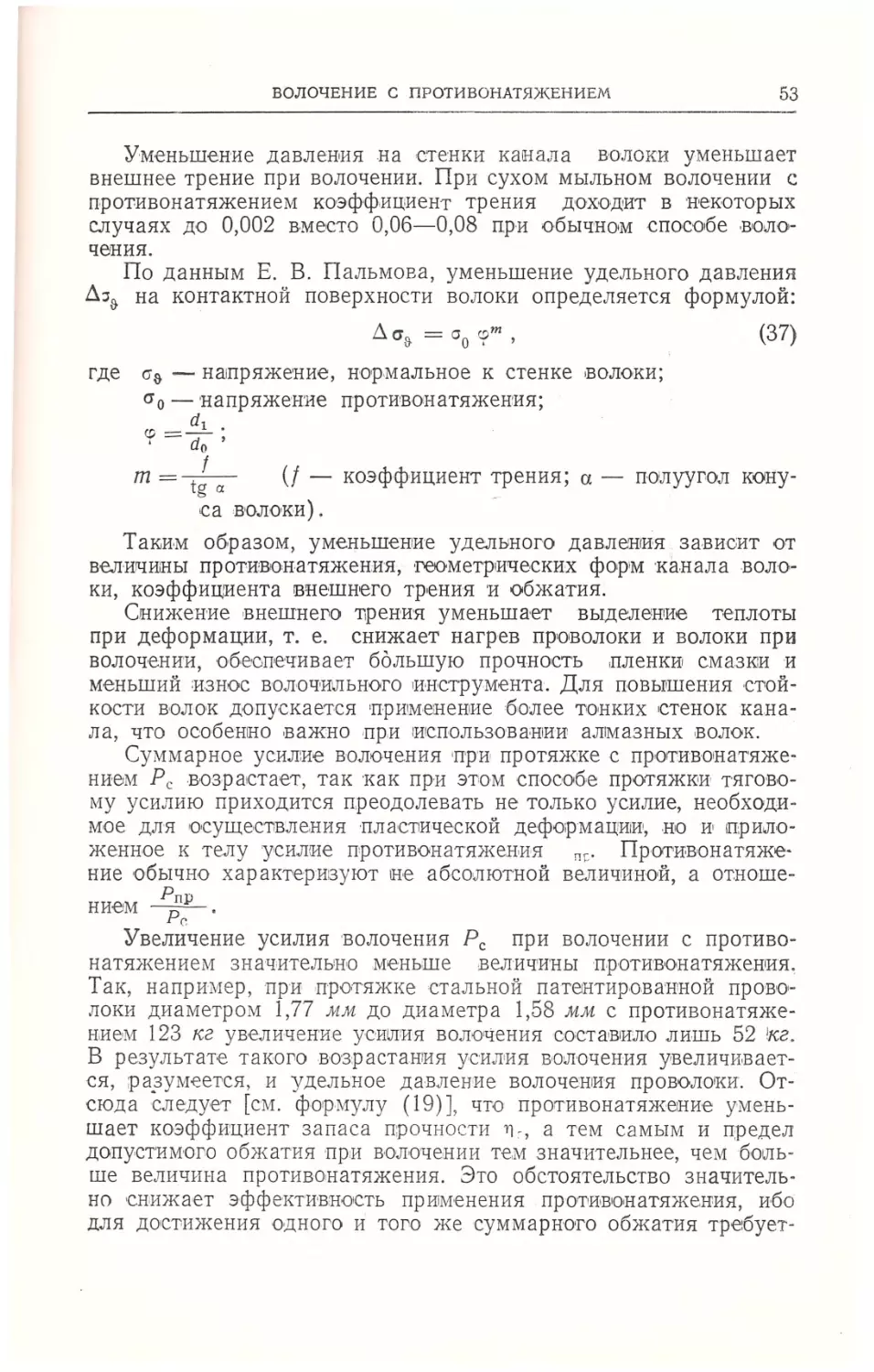

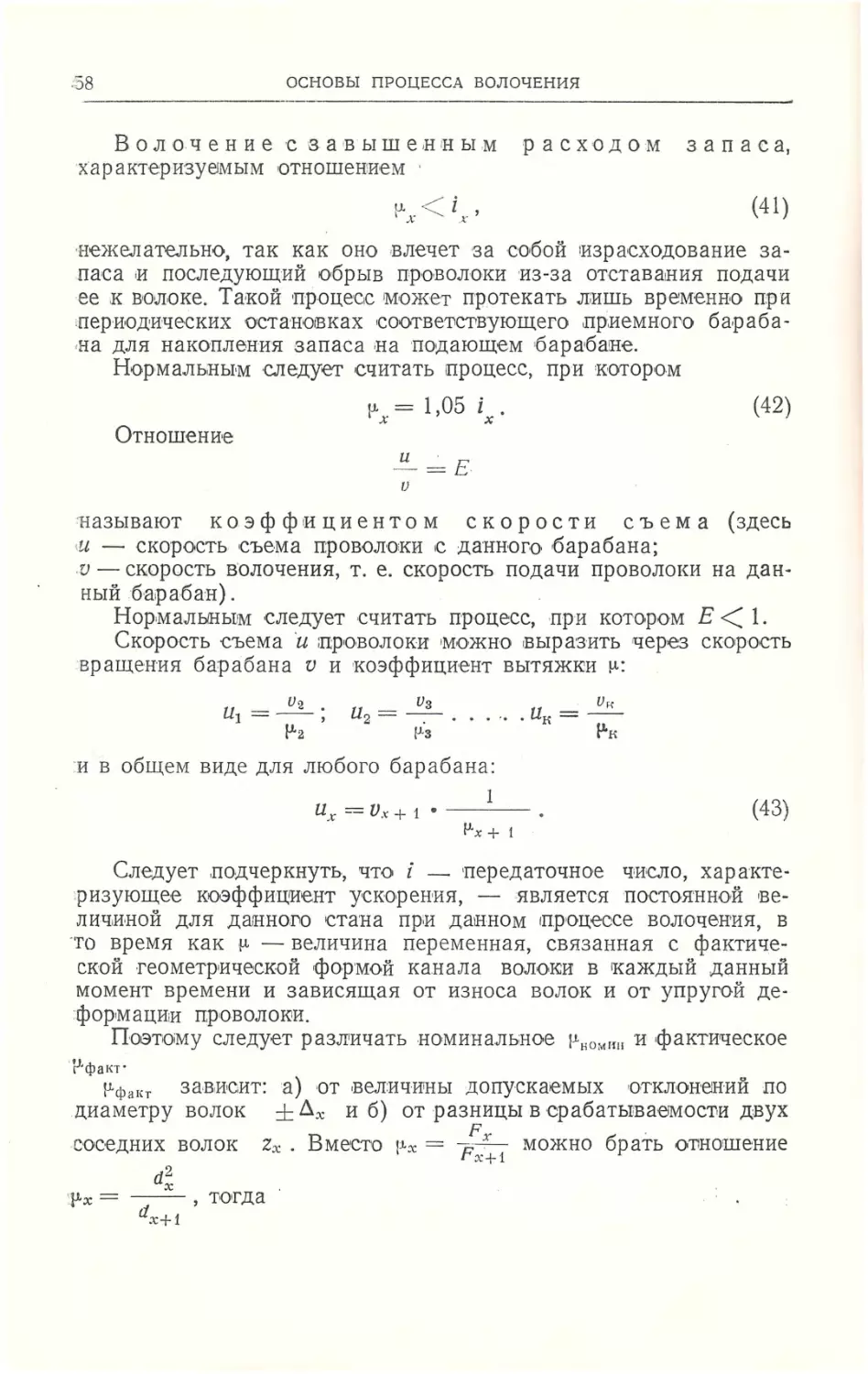

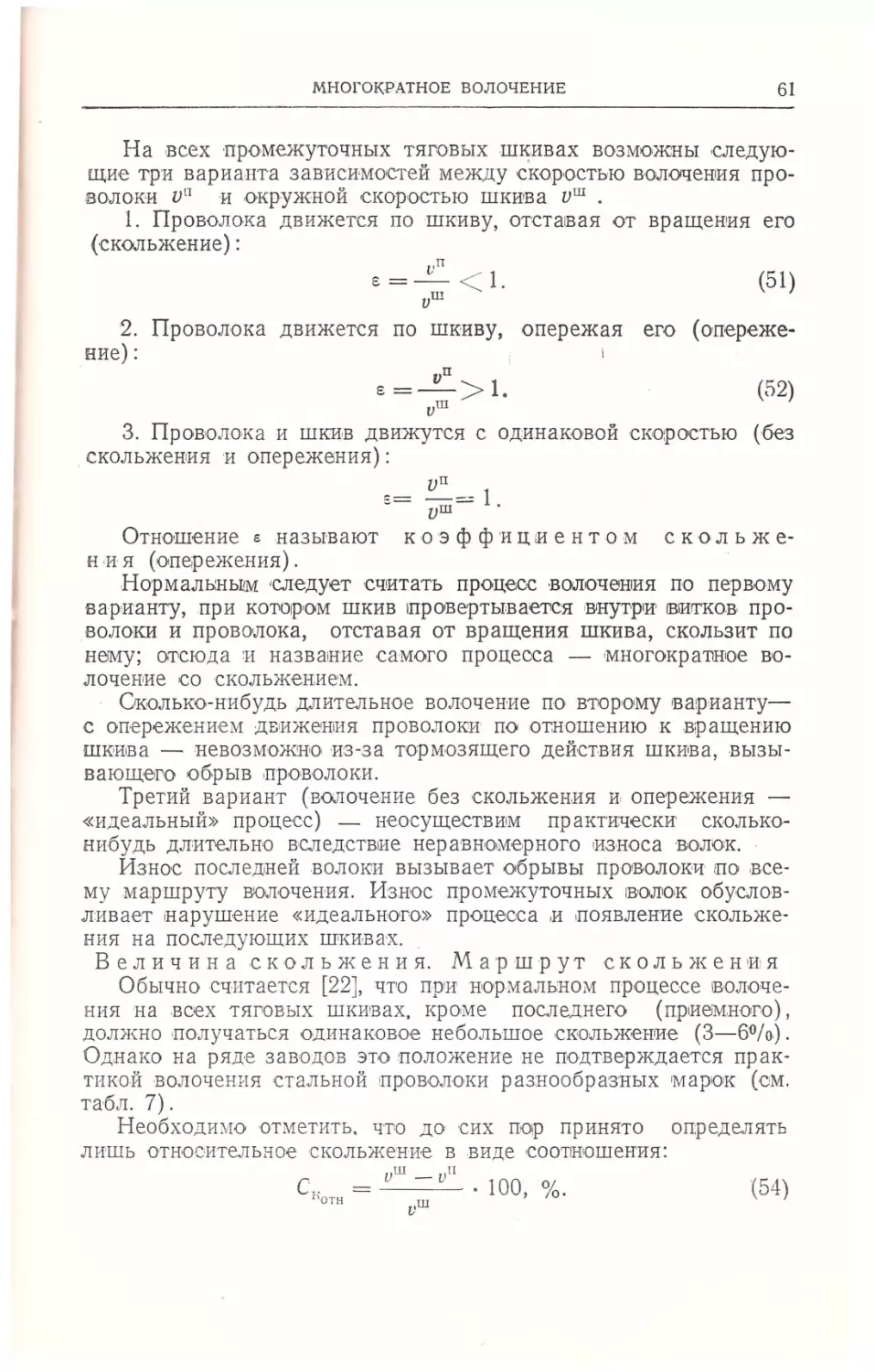

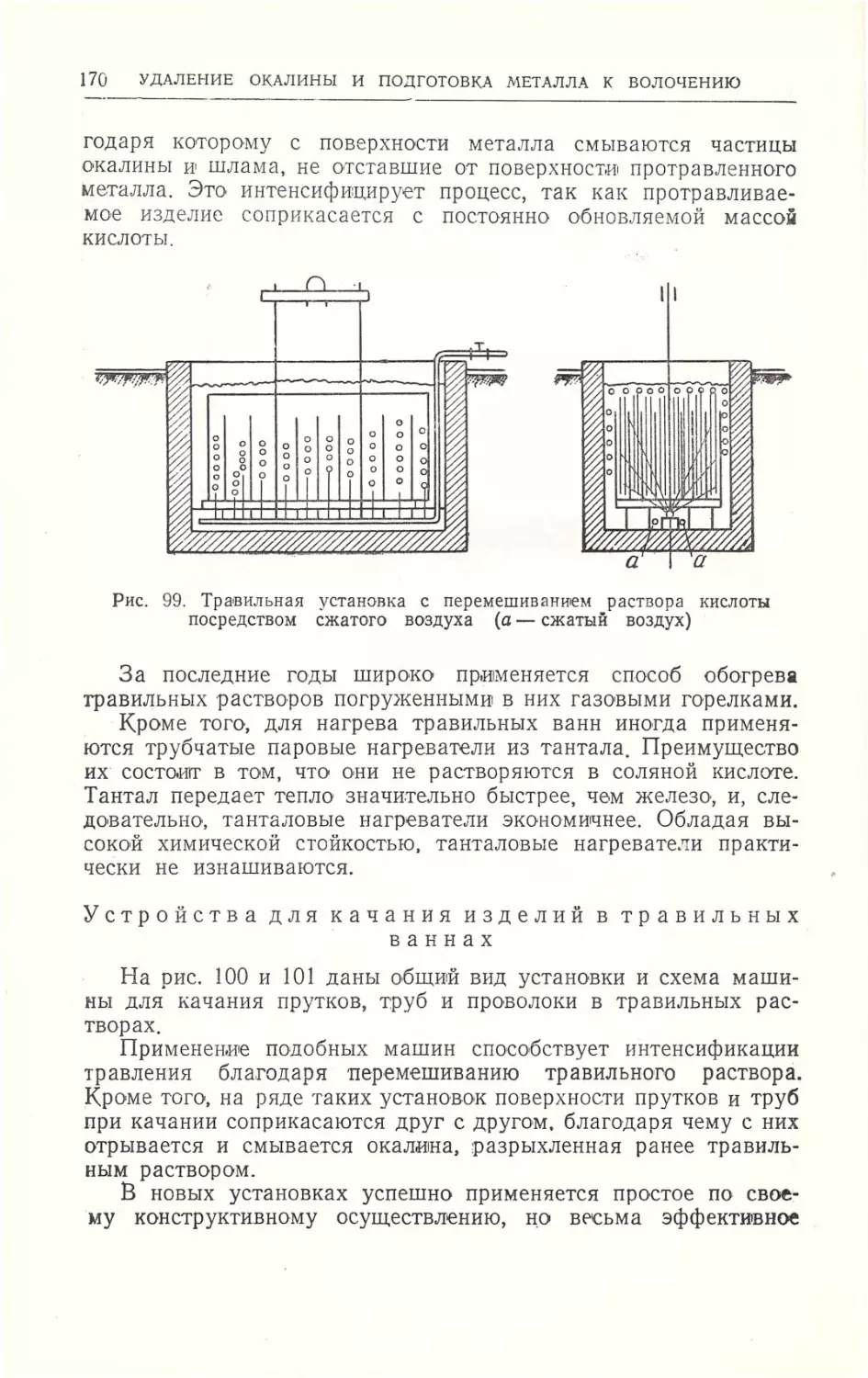

=