Текст

С. А..Голованенко

СВАРКА

ПРОКАТКОЙ

БИМЕТАЛЛОВ

chipmaker.ru

НОВЫЕ

ПРОЦЕССЫ

СВАРКИ

ДАВЛЕНИЕМ

С. А. Голованенко

СВАРКА

ПРОКАТКОЙ

БИМЕТАЛЛОВ

Под редакцией

Э. С. Каракозова

Chipmaker.ru

&

МОСКВА '«МЕТАЛЛУРГИЯ» 1977

chipmaker.ru

УДК 621.791.4 :621.771

Рецензент канд. техн, наук В. А. Мастеров

УДК 621.791.4 : 621.771

Сварка прокаткой биметаллов. Голованенко С. А. М„ «Метал-

лургия», 1977. 160 с.

Рассмотрены физико-химические процессы, происходящие в зоне

соединения материалов при получении биметаллов горячей и холод-

ной сваркой прокаткой.

Описаны технологические процессы получения биметаллов

различных вида и назначения, а также принципы конструирования

коррозионностойкнх биметаллов и выбора материалов промежуточ-

ных слоев, основанные на термодинамическом анализе процессов пе-

рераспределения углерода в зоне соединения сталей различного

класса.

Книга предназначена для научных и инженерно-технических ра-

ботников, специализирующихся в области производства, применения,

разработки и исследования биметаллов и композиционных материа-

лов разнообразного назначения. Может быть полезна также студен-

там и аспирантам технических вузов. Ил. 69. Табл. 18. Список лит.:

148 'назв.

© Издательство «Металлургия», 197?

31206—196

Г -------— 84—77

040(01)—77

ОТ ИЗДАТЕЛЬСТВА

Сварное соединение при разнообразных способах

сварки давлением образуется в результате сложных фи-

зико-химических процессов, происходящих на контактных

поверхностях и в приконтакных объемах соединяемых

материалов.

Для получения качественного соединения при раз-

личных способах сварки давлением необходимо в зави-

симости от природы соединяемых материалов, характе-

ра их взаимодействия между собой и с окружающей

средой, интенсивности силового воздействия, температу-

ры при сварке и других факторов ограничивать одни

процессы и интенсифицировать другие.

Объяснение природы образования соединения меж-

ду материалами в твердой фазе возможно лишь с пози-

ций основных положений теории пластической дефор-

мации, термодинамики, химической кинетики, металло-

ведения и других смежных наук. Очевидна также необ-

ходимость целенаправленного управления процессами,

происходящими в зоне соединения при сварке, и прежде

всего структурными превращениями.

В настоящее время сварка давлением широко ис-

пользуется в промышленности и часто является наибо-

лее ответственной технологической операцией в произ-

водственном цикле. Поэтому разработка научных основ

соединения материалов при разнообразных способах

сварки давлением непосредственно связана с повышени-

ем эффективности и качества производства различных

изделий — основной задачей десятой пятилетки.

Издательство надеется, что выпуск серии книг «Но-

вые процессы сварки давлением» будет способствовать

дальнейшей разработке теоретических представлений о

процессах соединения материалов в твердой фазе и эф-

фективному внедрению в промышленность разнообраз-

ных способов сварки давлением.

chipmaker.ru

ВВЕДЕНИЕ

Развитие современной техники неразрывно связано >

увеличивающимся объемом использования металличе-

ских материалов, требования к которым с точки зрения

обеспечения надежности и долговечности, экономично

сти и технологичности неуклонно возрастают вследствие

интенсификации тепловых воздействий, повышения ме-

ханических нагрузок и агрессивности рабочих сред

и т. д.

Повышение эксплуатационных характеристик метал-

лических материалов может быть, в частности, обеспе-

чено разработкой и промышленным освоением биметал-

лических и композиционных (комбинированных) мате-

риалов [1—5].

Биметаллический и многослойный прокат—один из

наиболее прогрессивных и экономичных видов металлур-

гической продукции, находящей все более широкое при-

менение во многих отраслях народного хозяйства. Не-

обходимость увеличения объема его производства и рас-

ширения сортамента вытекает из задач, поставленных

перед металлургами XXV съездом КПСС по увеличению

выпуска эффективных видов металлопродукции.

За последнее десятилетие производство и потребле-

ние биметаллов в нашей стране возросло в 1,5 раза. Осо-

бенно резко увеличилось потребление двухслойной кор-

розионностойкой стали (более чем в два раза).

Потребление биметалла в настоящее время относи-

тельно невелико по сравнению с общим объемом выпус-

каемой стали (~0,1 %), но роль его огромна. При этом

биметалл может выступать и как экономичный замени-

тель сплошного металла, и как материал с новым ком-

плексом эксплуатационных или технологических харак-

теристик.

Примером создания нового комплекса свойств путем

соединения специально подобранных сталей является

самозатачивающийся листовой и профильный биметал-

лический прокат. Он используется в почвообрабатываю-

щих сельскохозяйственных и землеройных машинах

4

[С]. Самозатачивание при работе лемеха, плуга, лапы

культиватора, диска лущильника и т. п. обеспечивается

в результате резко различной интенсивности износа мяг-

кого и твердого слоев при абразивном воздействии на

режущий элемент почвы. Соотношение интенсивностей

износа компонентов биметалла должно быть строго оп-

ределенным, оно зависит от износостойкости сталей и их

толщин. Самозатачивание элементов почвообрабатываю-

щих машин позволяет снизить эксплуатационные расхо-

ды на заточку и смену деталей, а также требуемое уси-

лие, т. е. расход горючего при пахоте, культивации и

других земляных работах.

Другим примером нового комплекса свойств, реали-

зованного в слойных металлических материалах, явля-

ются так называемые термоупругие биметаллы — термо-

биметаллы [7]. Такие биметаллы состоят из двух слоев

сталей или сплавов, существенно различающихся коэф-

фициентом термического расширения. При нагреве это

приводит к значительному изгибу биметаллического эле-

мента, причем величина изгиба зависит от температуры

нагрева. Такие биметаллические элементы широко ис-

пользуются в приборах для измерения и регулирования

температуры, защиты электрических цепей от перегруз-

ки и в других подобных случаях.

В электротехнической промышленности постоянно

расширяется использование эффекта сверхпроводимости,

которым обладают ряд сплавов тугоплавких, редких ме-

таллов и их химические соединения — интерметаллиды.

Медь не является сверхпроводником, но, обладая высо-

кой теплопроводностью, в сочетании со сверхпроводя-

щим материалом представляет собой идеальный конст-

рукционный материал для создания сильных магнитных

полей.

Все эти примеры показывают, насколько разнообраз-

ны могут быть эксплуатационные свойства биметаллов.

Разработка биметаллов с совершенно новым комп-

лексом эксплуатационных свойств — перспективное на-

правление современного материаловедения, поскольку

появляется возможность получать совершенно новые

оригинальные конструктивные решения в машинах, ап-

паратах и приборах.

В данной книге обобщены результаты работ автора с

сотрудниками, выполненных Центральным научно-иссле-

5

chipmaker.ru

довательским институтом черной металлургии имени

И. П. Бардина (ЦНИИЧМ) в лабораторных и производ-

ственных условиях на ряде отечественных металлургиче-

ских заводов. В книге использованы также наиболее ин-

тересные результаты, опубликованные в периодической

печати.

Автор выражает благодарность кандидатам техниче-

ских наук А. А. Быкову, И. Ю. Конновой, а также инже-

неру А. М. Логвиновой за большую помощь в подготовке

рукописи и активное участие при обсуждении отдельных

ее разделов.

Автор признателен коллективу лаборатории биметал-

лов Центрального научно-исследовательского института

черной металлургии им. И. П. Бардина за помощь в про-

ведении экспериментов.

Глава I

ТЕОРИЯ И ТЕХНОЛОГИЯ

ПРОЦЕССОВ ПОЛУЧЕНИЯ СЛОЙНЫХ

МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

1. ОБЩИЕ ПОЛОЖЕНИЯ И КЛАССИФИКАЦИЯ

МЕТОДОВ ПОЛУЧЕНИЯ СЛОЙНЫХ МАТЕРИАЛОВ

Слойный материал обычно состоит из двух и более раз-

личных металлов, прочно соединенных между собой по

всей плоскости соприкосновения, и представляет со-

бой единое целое. В двух- и многослойном прокате слои,

как правило, выполняют различные функции и в соответ-

ствии с этим называются основными и плакирующими

слоями или компонентами.

Основной слой обычно выполняет функцию силового

элемента и чаще всего имеет большую, чем плакирую-

щий, толщину и изготовляют его из более дешевого ма-

териала.

Плакирующий слой в зависимости от требований к

биметаллу может иметь высокую коррозионную стой-

кость, износостойкость, электропроводность или выпол-

нять функцию декоративного покрытия. Этот слой чаще

всего имеет меньшую толщину и используют для него

более дорогие и дефицитные металлы. В некоторых спе-

циальных биметаллах, например термоупругих, функции

слоев имеют свою специфику.

В основе технологических процессов получения слой-

ного материала (биметаллов и композиционных мате-

риалов) лежит сварка давлением. Теория сварки давле-

нием в настоящее время интенсивно развивается. Это

объясняется, с одной стороны, широким развитием про-

изводства биметаллов различного состава, а с другой,—

большим числом факторов, влияющих на структуру и

свойства соединений разнородных сталей или сплавов.

При этом изменяются состав и структура как зоны сое-

динения, так и самих соединяемых металлов или спла-

вов. Указанные изменения происходят при получении

биметалла, при его переработке на металлургический

полуфабрикат, при изготовлении из него изделий, в ряде

случаев при эксплуатации этих изделий. Например, кор-

розиоиностойкий биметалл в процессе изготовления и по-

следующей термической обработки нагревается до

7

chipmaker.ru

1000—1200°С, а при изготовлении из него аппаратов —

до 800—1000°С. Длительная эксплуатация таких аппара-

тов при 425—550°С может вызвать полное обезуглерожи-

вание основного слоя с образованием карбидной полосы

в плакирующем слое биметалла и ухудшение прочност-

ных и коррозионных его свойств.

При изготовлении изделий биметалл подвергается

термическому воздействию, горячей и холодной дефор-

мации, сварке и т. п.

При эксплуатации изделий биметалл может испыты-

вать воздействие высоких статических и динамических

нагрузок, положительных и отрицательных температур,

различных коррозионных и абразивных сред и др.

Таким образом, в процессе производства биметаллов

при изготовлении из них изделий и в процессе эксплуа-

тации действует множество факторов, существенно раз-

личающихся по характеру своего влияния. Так, при из-

готовлении биметаллов происходит схватывание различ-

ных по составу и свойствам металлических сплавов в

условиях значительной пластической деформации в го-

рячем и холодном состояниях. При этом наблюдаются

интенсивные диффузионные процессы, которые харак-

терны и для последующей термической обработки.

Многообразие воздействующих факторов обусловли-

вает необходимость их систематического изучения для

выявления закономерностей формирования и изменения

свойств биметалла как единого целого.

Как правило, биметалл представляет неравновесную

систему, и при рассмотрении движущих сил и кинетики

приближения ее к равновесию следует учитывать усло-

вия изготовления и службы конкретного биметалла.

Раздел науки, относящийся к теории построения би-

металлов, можно подразделить на следующие:

1) теория легирования компонентов биметалла;

2) теория и практика сварки (соединения) двух ме-

таллических материалов;

3) теория и практика термической обработки биме-

таллов для получения требуемого комплекса эксплуата-

ционных характеристик;

4) принципы построения технологических схем пере-

работки биметаллических материалов с учетом сохране-

ния основных эксплуатационных характеристик.

В настоящее время известно большое число методов

получения биметаллов, что объясняется большим их раз-

8

пообразпсм, а также различием оборудования на заво-

дах, производящих эти биметаллы.

Все методы можно разделить на пять основных групп

в зависимости от характера процессов, которые протека-

ют на границе раздела металлов при их соедине-

нии:

а) соединение компонентов при их совместной горя-

чей пластической деформации (пакетный метод);

0) соединение компонентов при их совместной холод-

ной пластической деформации (пакетный метод);

в) соединение компонентов в результате взаимодей-

ствия расплавленного металла с твердым, т. е. в процес-

се кристаллизации одного металла на подложке друго-

го, с последующей горячей прокаткой (литейный метод);

г) соединение в результате метания одного металла

на другой взрывной волной (взрывной метод);

д) соединение путем последовательного нанесения

плакирующего слоя электродуговой наплавкой.

Известны и другие методы, например диффузионная

сварка в вакууме, центробежная отливка и т. д. В на-

стоящей книге рассмотрены только те методы, которые

непосредственно связаны с пластической деформацией,

т. е. с прокатным производством и другими методами об-

работки давлением, широко используемыми в металлур-

гическом производстве.

2. ТЕОРИЯ СОЕДИНЕНИЯ МЕТАЛЛОВ

В ТВЕРДОЙ ФАЗЕ

В основе всех технологических способов получения би-

металлических, многослойных и композиционных мате-

риалов лежит процесс образования неразъемного сое-

динения разнородных компонентов с достаточно высокой

прочностью на отрыв или срез.

Изучение процессов, контролирующих образование

соединения при сварке давлением, а также влияния ос-

новных факторов на его прочность, пластичность и вос-

производимость свойств — важнейшая задача в области

совершенствования технологии получения биметаллов и

композиционных материалов совместной пластической

деформацией (прокаткой, ковкой, прессованием, волоче-

нием и др.) [8].

За последние 10—15 лет механизм образования сое-

динения при сварке давлением был предметом много-

9

chipmaker.ru

численных исследований советских ученых, внесших зна-

чительный вклад в решение этой проблемы — Н. Н. Ры-

калина, М. X. Шоршорова, Е. И. Астрова, Ю. Л. Красу

лина, Н. Ф. Казакова, Г. Д. Никифорова, Э. С. Карако-

зова, Б. С. Касаткина, А. С. Гельмана, М. Г. Лозинского,

А. И. Тананова и др. При этом сформировалось два ос-

новных направления исследований.

Первое направление — изучение механизма образова-

ния соединения при сварке давлением в условиях малых

деформаций и скоростей их накопления [9—19]. Это на-

правление развивает основы процессов соединения ме-

таллов в твердом состоянии при таких способах сварки

давлением, как холодная, термокомпрессионная, диффу-

зионная в вакууме и др. Для указанных способов свар-

ки характерны невысокие давления, вызывающие суще-

ственную микропластическую деформацию в приконтакт-

ных областях соединяемых металлов и незначительную

макропластическую деформацию изделий.

Второе направление — изучение механизма образова-

ния соединения при существенной макропластической де-

формации изделий. Это направление развивает научные

основы получения разнообразных биметаллов прокат-

кой, ковкой, штамповкой, экструдированием, волочением

и т. п. В этом направлении пока проведено недостаточно

тонких исследований кинетики и механизма образова-

ния соединения [2, с. 41; 3, с. 70; 20, с. 59; 21—23 с. 112].

Оба направления дополняют друг друга и их разви-

тие способствует созданию общей теории соединения ме-

таллов и сплавов в твердом состоянии.

В соответствии с преобладающей точкой зрения свар-

ка давлением относится к категории твердофазных топо-

химических реакций и является процессом, имеющим не-

сколько стадий. Основные стадии процесса соединения

разнородных металлов в твердом состоянии следующие

[9-П]:

1. Образование физического контакта за счет микро-

пластической деформации в зоне контакта под действи-

ем приложенного внешнего усилия сжатия, т. е. сближе-

ние атомов соединяемых поверхностей на расстояние

действия сил межатомного взаимодействия.

2. Активация контактных поверхностей. При сварке

разнородных материалов на этой стадии происходит об-

разование активных центров на поверхности более твер-

дого нз соединяемых материалов. При сварке однород-

10

ных материалов, или разнородных, но имеющих близкую

сопротивляемость пластическому деформированию, пер-

вая и вторая стадии практически сливаются в одну, так

как активация обеих контактных поверхностей начинает-

ся уже в процессе их сближения при смятии отдельных

микровыступов вследствие совместной пластической де-

формации.

3. Объемное взаимодействие. Эта стадия наступает с

момента образования активных центров на соединяемых

поверхностях. В течение этой стадии развивается взаи-

модействие соединяемых материалов как в плоскости

контакта с образованием прочных химических связей,

так и в объеме зоны контакта. В плоскости контакта

этот процесс заканчивается слиянием дискретных очагов

взаимодействия, а в объеме — релаксацией напряжений

(в той степени, которая необходима для сохранения об-

разовавшихся связей), а также другими процессами ре-

лаксационного характера. Чаще всего прочность сварно-

го соединения зависит от степени развития и характера

проявления релаксационных процессов на этой стадии

(образование общих зерен в зоне соединения, новых

хрупких фаз и т. д.).

Сварка металлов совместной пластической деформа-

цией при высоких температурах представляет собой

сложный процесс, который, по мнению М. Г. Лозинского

и А. И. Тананова [21], для случая горячей прокатки мо-

жет быть разделен на три этапа.

Для биметаллов или композиционных материалов,

состоящих из металлов, претерпевающих аллотропиче-

ские превращения или обладающих переменной раство-

римостью одного из элементов, целесообразно введение

четвертого и пятого этапов формирования сварного сое-

динения.

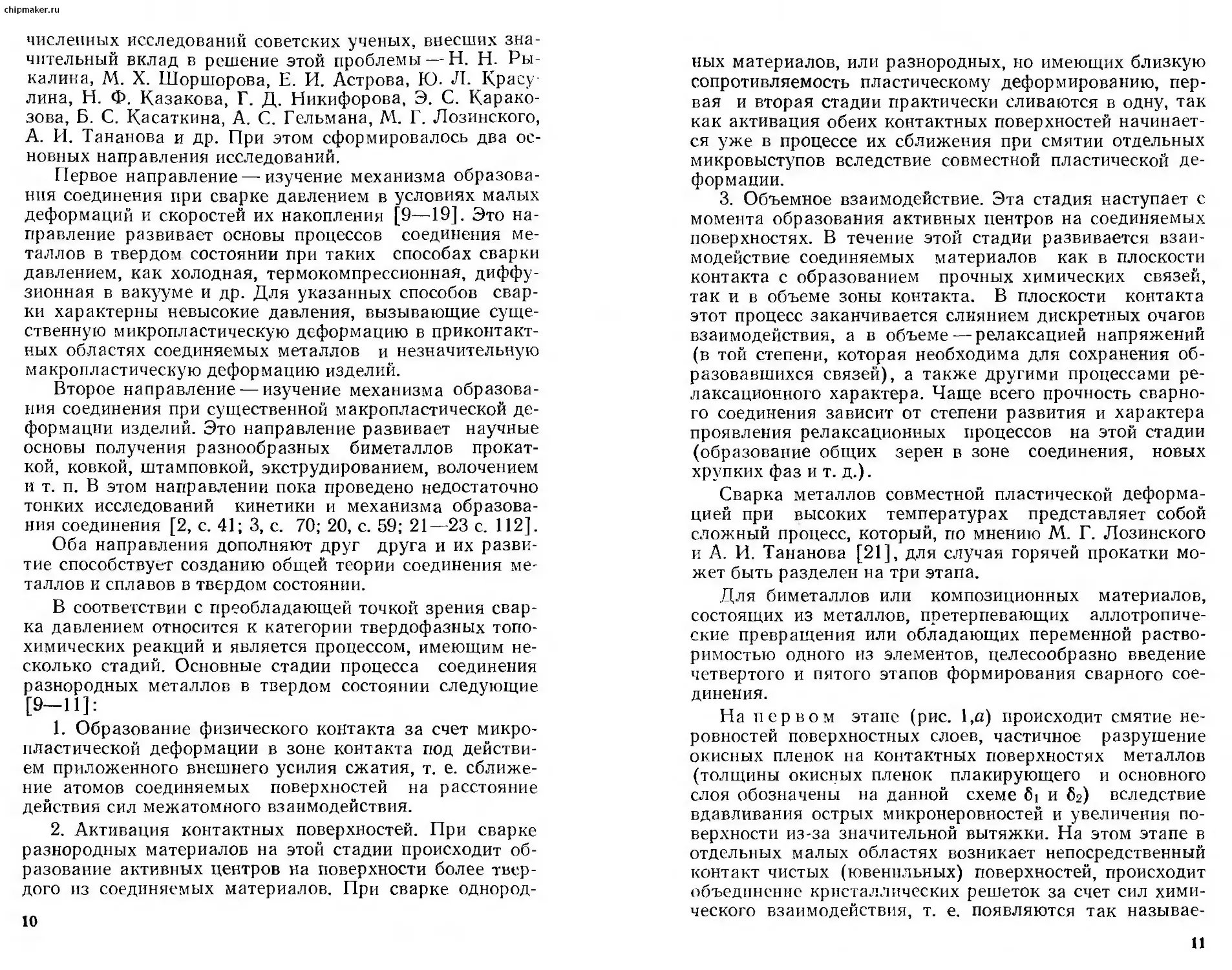

На первом этапе (рис. \,а) происходит смятие не-

ровностей поверхностных слоев, частичное разрушение

окисных пленок на контактных поверхностях металлов

(толщины окисных пленок плакирующего и основного

слоя обозначены на данной схеме 6] и 62) вследствие

вдавливания острых микронеровностей и увеличения по-

верхности из-за значительной вытяжки. На этом этапе в

отдельных малых областях возникает непосредственный

контакт чистых (ювенильных) поверхностей, происходит

объединение кристаллических решеток за счет сил хими-

ческого взаимодействия, т. е. появляются так называе-

11

chipmaker.ru

Рис. 1. Образование соединения

между разнородными металлами

(1, 2) при сварке прокаткой (за-

штрихованы контактирующие с вал-

ком зоны, в которых вследствие

более интенсивного охлаждения

размер и форма зерен отличается

о г основного металла)

мне узлы взаимодействия (Ki, Кг, Кз, - • •)• Между узла-

ми взаимодействия остаются замкнутые полости, содер-

жащие остаточные газы. В работе [24] с помощью масс-

спектрометра MX-1303 установлен состав остаточных га-

зов внутри четырехслойного пакета из листового биме-

талла СтЗ+12Х18Н10Т (табл. 1). С определенной сте-

пенью достоверности можно полагать, что газы такого

состава содержатся и в полостях между узлами взаимо-

действия.

Таблица 1

СОСТАВ ГАЗОВ ВНУТРИ БИМЕТАЛЛИЧЕСКОГО ПАКЕТА

СтЗ+12Х18Н10Т ПРИ НАГРЕВЕ

t, мин t, 'с р, ат Содержание газов, % (по массе)

О2 N, СО СО2 н2 Аг

60 980 2,2 0,4 61.6 36,0 0,5 1,0 0,5

160 1050 0,6 2,5 80,0 12,0 — 1,0 1,5

Примечания: 1. Состав воздуха при температуре 20°С, %: 23,1 О2;

75,5 N2: 0,05 СО2; :,3 Аг.

2. Условные обозначения: т — время от начала нагрева; f — температура

металла; р — давление газов внутри пакета.

12

Следовательно, возможность дальнейшего увеличе-

ния числа и площади узлов взаимодействия зависит от

возможности ассимиляции газов, заключенных в ловуш-

ках, твердыми металлами Возможность растворения га-

зов в твердом металле подтверждается исследованиями,

показавшими падение давления в герметичном биметал-

лическом пакете при его нагреве [25].

Для анализа конкретных реакций необходимо за-

даться реальной павой соединяемых металлов и опреде-

лить термодинамическую возможность ряда конкретных

реакций. Исходными компонентами этих реакций явля-

ются газы (азот, кислород, окись углерода и водяные па-

ры), металлы (железо, никель, хром и титан), окислы

(железа, никеля и хрома) и карбид железа.

При нагреве замкнутого (герметичного) пакета кис-

лород и азот воздуха, находящиеся внутри пакета, взаи-

модействуют с углеродистой сталью основного слоя и

хромоникелевой нержавеющей сталью плакирующего

слоя.

Если произвести расчет изменения изобарных потен-

циалов реакций по методу Л. П. Владимирова [26, 27],

то можно получить зависимость изменения изобарного

потенциала AZ® основных химических реакций от тем-

пературы:

Д Z°T = — 4,575 Т (— Д №/4,575 Т Д Д S°/4,575),

где AZr —изменение изобарного потенциала реакции;

АД° — стандартное изменение энтальпии рассматривае-

мой реакции; А5с—ч стандартное изменение энтропии

рассматриваемой реакции; Т — температура, К.

По этому уравнению вычислены изменения изобар-

ных потенциалов реакций для двух температур, при ко-

торых определялся состав остаточных газов в нагревае-

мом пакете (табл. 2). Отрицательное значение AZ озна-

чает возможность взаимодействия, а положительное зна-

чение — невозможность его.

При повышении температуры кислород воздуха ак-

тивно реагирует с поверхностью углеродистой стали, в

результате чего образуются углекислый газ — по реак-

циям 1 и 2 и окись углерода — по реакциям 3 и 4 (табл.

2). При 980°С кислород О2 практически отсутствует (см.

табл. 1). Давление в пакете при этом достигает макси-

мального значения 2,2 ат, т. е. указанные выше реакции

13

chipmaker.ru

Таблица 2

ЗНАЧЕНИЯ A Z°T РЕАКЦИЯ ВНУТРИ БИМЕТАЛЛИЧЕСКИХ ПАКЕТОВ

УГЛЕРОДИСТАЯ СТАЛЬ+ХРОМОНИКЕЛЕВЛ% СТАЛЬ И

УГЛЕРОДИСТАЯ СТАЛБ+ХРОМИСТАЯ СТАЛЬ

С к % Реакция Уравнение AZy' ккал/моль соединения

HOOK 1350K

1 CO+V2O2-^CO2 --67,6+0,02087 —44,8 —39,6

2 С Ч-О^->-СО2 —94,1—0,00077 —94,8 —95,0

3 1/3FesO+2/3O2^FeO+ 1/,СО —74,9+0,01167 —62,1 —59,2

4 C+V2O2->CO —13,2—0,01077 —25,0 —27,7

5 3 '2СО2+2Сг—>Сг2Оз + 3/2С —128,9+0,06647 —56,0 —39,4

6 ЗСО 4- 2Сг->Сг2О3+ЗС —190,8+0,12997 —47,8 —15,4

7 4CO+3Fe->Fe364+4C —161,2+0,16747 +22,9 +64,8

8 4H2O+3Fe^Fe3O4+4112 +6,3—0,07417 —75,2 —93,7

9 Ni+V2O2-xNiO —57,5+0,02247 —32,9 —27,3

10 T»+V2N2->-TiN —80,4+0,02297 —55,2 —49,5

11 Ti+VsO^TiO —123,9+0,02337 —98,2 —92,4

12 2Cu+ V2O2->-Cu2O —40,0+0,0187 —20,2 —15,7

13 Si (кварц) +02->Si02 —210,0+0,04347 —162,2 —151,4

14 2А1 + 3/2О2-*А1гОз —400.0+0,07497 —317,6 —299,0

15 2Cr 3/^Ог-^СггОз —270,0+0,06557 —198,0 —181,6

проходят с увеличением объема. Окисление поверхности

нержавеющей стали происходит, вероятно, по реакциям

5—8. Окисление никеля возможно только при взаимо-

действии с кислородом по реакции 9. Хром в данных ус-

ловиях может образовывать окислы и при недостатке

кислорода, взаимодействуя с углекислым газом по ре-

акции 5 и окисью углерода по реакции 6; при этом вы-

деляется свободный углерод, который образует карбиды

или диффундирует в сталь. Согласно зависимости изме-

нения изобарного потенциала реакции от температуры

окисление железа с выделением углерода по реакции 7

возможно только до 700°С.

Известно, что процесс газовой цементации стали ак-

тивно протекает при 900—950°С и значительно ускоряет-

ся при повышении остаточного давления газов. Поэтому

есть основание считать, что процесс ассимиляции метал-

лом окиси углорода (образовавшейся на ранних стадиях

нагрева при окислении железа) при повышении остаточ-

ного давления газов в замкнутых объемах и повышении

температуры выше 800°С ускоряется. При этом кислород,

14

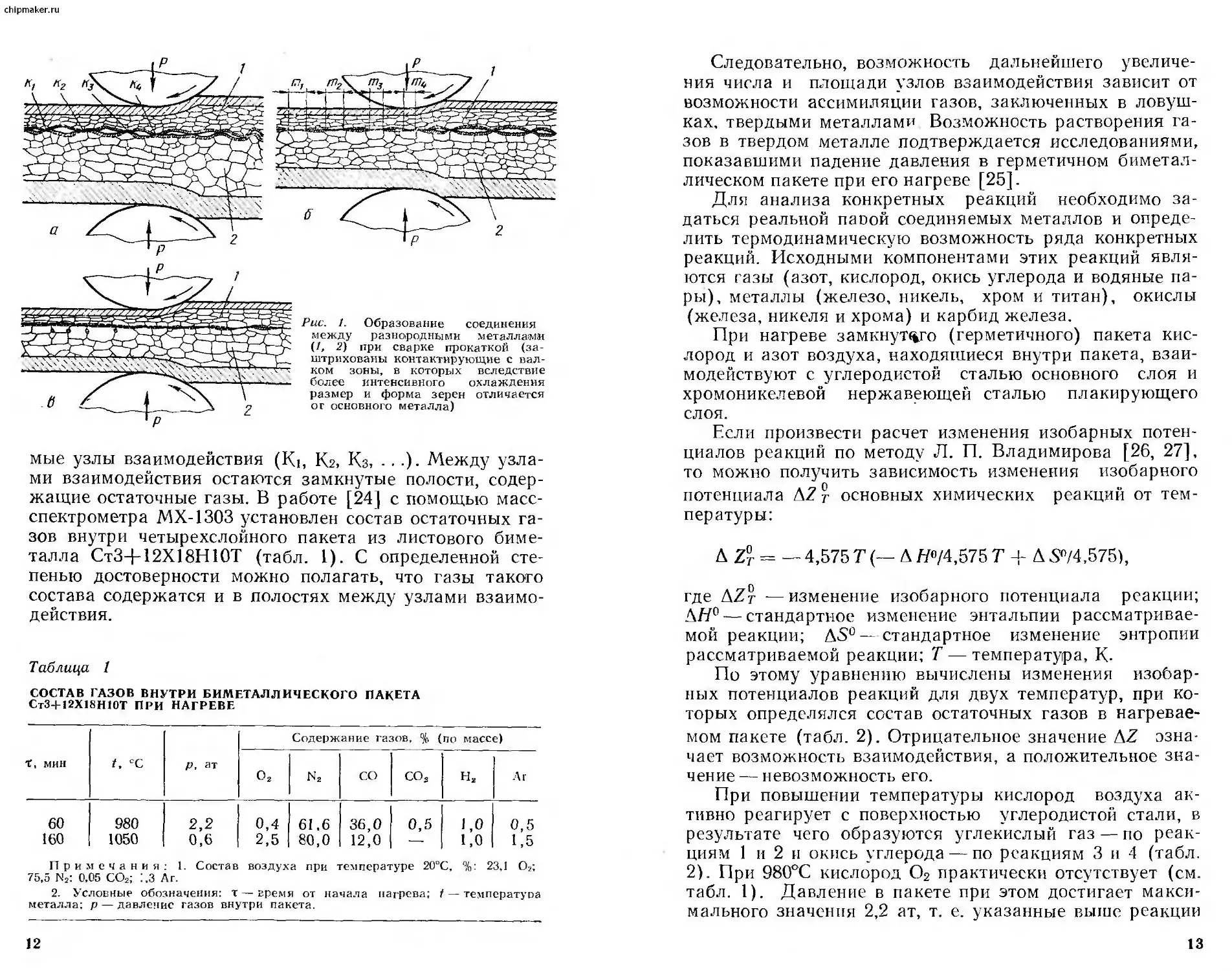

Рис. 2. Зависимость изменения изобарного потенциала образования нитридов

от температуры (Р —парциальное давление азота над смесью металла

и нитрида, D—часть номограммы для определения Р

(PC) и AZ соответствующей реакции [26]:

N2

при темпертуре

7 — 3H2+Na=2NH3; 2 — 8Fe4-N2=2Fe4N; 3 — 4Cr+N9==2Cr2N’; 4 — 2V+N2=

=2VN’; 5 —l1/2Si+r.2=1/2SisN4; 6 — 2Ta+N2=2TaN; 7 — 2A1+N2=2A1N; 8~

2Ti-FN2==2TiN; 9— 2Zr4-N2=2ZrN; знак «’» означает — без учета раствори-

мости металла и соединения

находящийся в замкнутых объемах, не препятствует рез-

кому уменьшению объема полостей при сжатии в

процессе прокатки, а содержание азота, как показали

эксперименты, увеличивается при нагреве в течение око-

ло 3 ч (см. табл. 1). Это свидетельствует о малой ско-

рости образования нитридов, что подтверждается срав-

нительно небольшими значениями AZ° - реакций обра-

зования нитридов хрома, ванадия, кремния, которые

уменьшаются с увеличением температуры (рис. 2).

Образование нитридов никеля при нормальных

условиях термодинамически невозможно, так как при

всех температурах AZ° >0. Образование нитридов же-

леза и при нормальных условиях также термодинамиче-

ски невозможно (рис. 2): при рассматриваемых темпе-

ратурах горячей прокатки \Z ° >0. Значения AZ° ста-

15

chipmaker.ru

новятся отрицательными лишь при температуре ниже

220 (—53°С) для соединения Fe^N' и ниже 50 К (—223°С)

для соединения Fe2N.

Сравнение значений AZr для реакций 10 и 11 пока-

зывает, что окисление титана является термодинамиче-

ски более предпочтительным процессом, чем образова-

ние нитридов. Необходимо, также учитывать, что коли-

чество титана в нержавеющей стали сравнительно неве-

лико.

Следовательно, азот является главным препятствием

для полного исчезновения замкнутых полостей на гра-

нице раздела двух металлов. Если остаточное давление

газов в полостях увеличится, то реакция образования

нитридов железа станет более вероятной, так как AZ

реакции по абсолютной величине увеличивается, как это

следует из рис. 2 для случая пониженного парциального

давления азота.

Таким образом, показана возможность при опреде-

ленных условиях резкого уменьшения парциальных дав-

лений газов, находящихся в замкнутых полостях между

узлами схватывания сплавов на основе железа с до-

бавками хрома и никеля.

На втором этапе (см. рис. 1,6) узлы взаимодей-

ствия при дополнительной пластической деформации

расширяются и превращаются в зоны взаимодействия

(ть т2, Шз,— )• Это приводит к увеличению общей пло-

щади взаимодействия, уменьшению свободной энергии

контактирующих поверхностей, а также к появлению

вблизи границы раздела зон с повышенной концентра-

цией вакансий, дислокаций и других структурных де-

фектов. Эти дефекты при высокой температуре создают

благоприятные условия для развития диффузионных

процессов, в результате чего в зоне соединения форми-

руется особая так называемая переходная (или свароч-

ная) зона переменного состава и сложного строения.

Окисные пленки, находящиеся между мостиками т2,

т3 и т4, стремятся превратиться в отдельные глобуляр-

ные включения с меньшей свободной энергией.

На третьем этапе (рис. 1,в) зоны взаимодействия

продолжают расширяться, в результате чего граница со-

единения превращается в непрерывную межфазную гра-

ницу. Различная термодинамическая активность диф-

фундирующего элемента в сплавах различного состава

существенно ускоряет диффузионные процессы. Однов-

16

ременно с этим происходит процесс дробления, вытяги-

вания и растворения окисных пленок, чему способствуют

рекристаллизационные процессы и другие структурные

превращения.

На четвертом этапе при охлаждении происходят

изменения структуры и свойств сварного соединения в

результате аллотропического превращения или выпаде-

ния избыточных фаз. Степень развития и кинетика этих

процессов существенно зависят от состава сплавов и ско-

рости охлаждения. При этом может происходить как

упрочнение, так и разупрочнение сварного соединения.

Внутренние напряжения в биметаллах являются ре-

зультатом сложения двух составляющих: напряжений,

возникающих при взаимодействии соединенных метал-

лов, и напряжений, возникающих в каждом металле в

результате пластической деформации и термического

воздействия независимо от воздействия другого слоя би-

металла. Напряжения первого типа удобно именовать

реактивными, второго — остаточными.

Реактивные напряжения реализуются в виде изгиба

биметалла после охлаждения. Степень изгиба доста-

точно толстых биметаллических листов (>10 мм) не-

значительна и без измерительных приборов не обнару-

живается. Она зависит и от соотношения толщин слоев в

биметалле — чем меньше доля плакирующего слоя, тем

меньше изгиб. Наибольший изгиб наблюдается при соот-

ношении толщин, близком к единице. При толщинах

биметаллического листа (СтЗ-}-12Х18Н10Т) менее 5 мм

и соотношении толщин слоев 1 :3 изгиб становится до-

вольно значительным и при длине 1000 мм составляет

~500 мм. Последующая технологическая обработка

таких биметаллов затруднена.

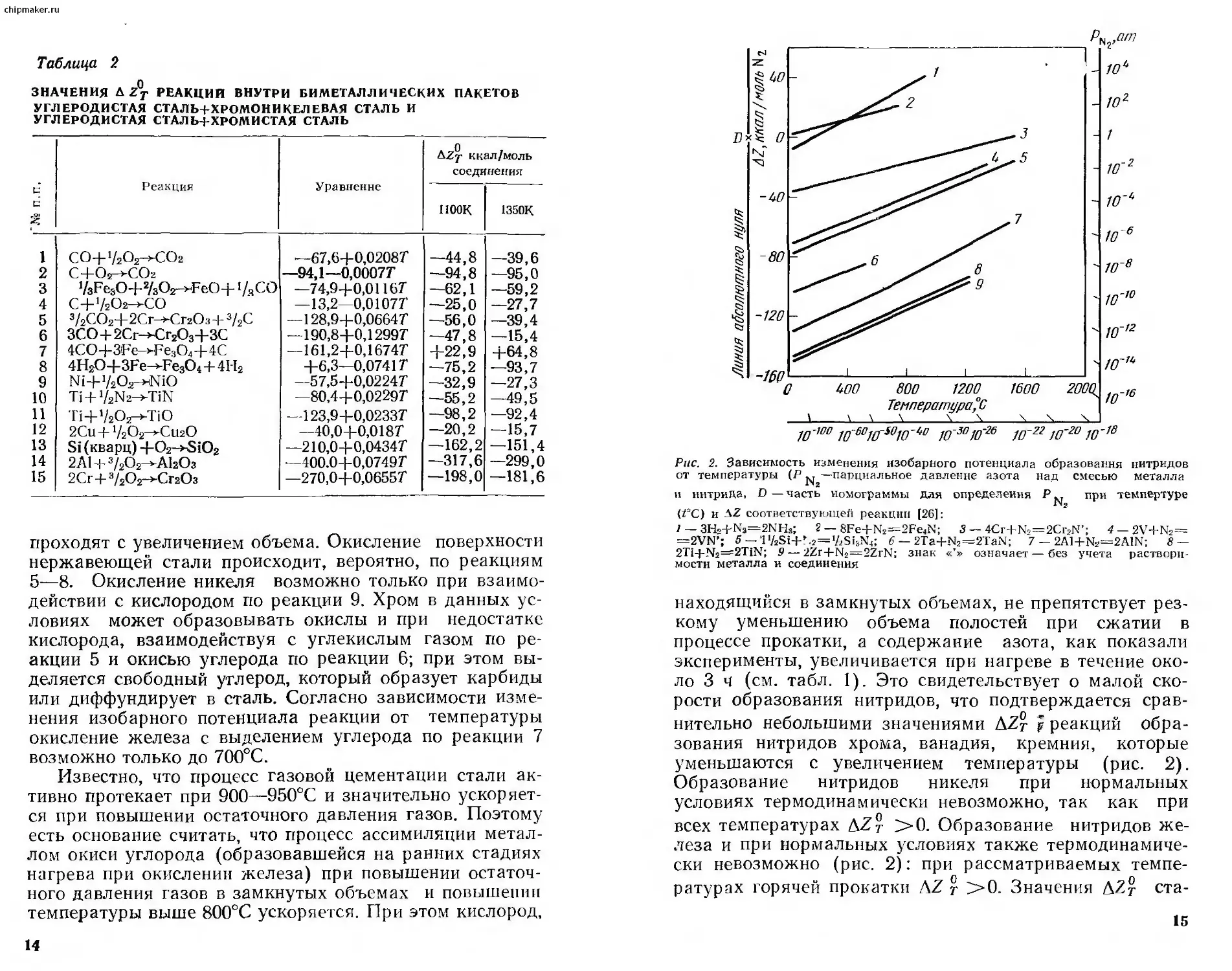

Таким образом, при охлаждении биметалла в зоне

соединения возникает градиент остаточных напряжений,

способный оказать неблагоприятное влияние на проч-

ность сварного соединения. На рис. 3 дана эпюра оста-

точных напряжений по сечению слоев, полученная экспе-

риментально с использованием метода двукратного по-

слойного разделения биметалла и измерения деформации

[28].

Г радиент напряжений может привести к появлению

микротрещин, которые при циклическом нагружении

снижают прочность.

Пятым этапом формирования сварного соединения

является термическая обработка, применяемая в боль-

17

chipmaker.ru

Рис. 3. Эпюра остаточных на-

пряжений по сечению слоев би-

металла СтЗ+08Х18Н10Т

шинстве случаев при произ-

водстве различных биметал-

лов. На этом этапе проходят

перекристаллизация в спла-

вах, претерпевающих фазо-

вые превращения, рекристал-

лизация и релаксация напря-

жений 'в сплавах, не претер-

певающих фазовых превра-

щений. При термической

обработке интенсивно проте-

кают диффузионные процес-

сы.

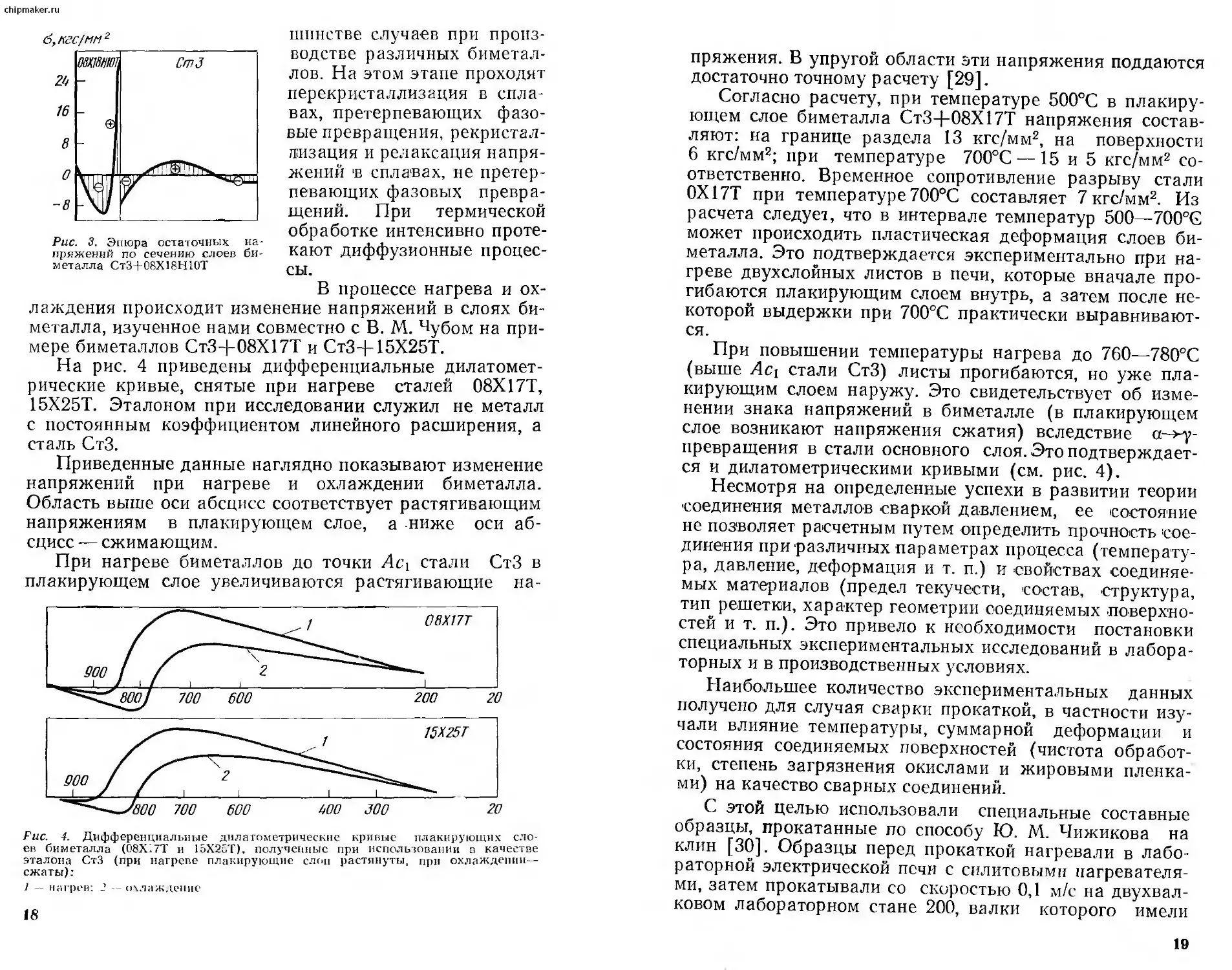

В процессе нагрева и ох-

лаждения происходит изменение напряжений в слоях би-

металла, изученное нами совместно с В. М. Чубом на при-

мере биметаллов Ст34~08Х17Т и СтЗ-|-15Х25Т.

На рис. 4 приведены дифференциальные дилатомет-

рические кривые, снятые при нагреве сталей 08Х17Т,

15Х25Т. Эталоном при исследовании служил не металл

с постоянным коэффициентом линейного расширения, а

сталь СтЗ.

Приведенные данные наглядно показывают изменение

напряжений при нагреве и охлаждении биметалла.

Область выше оси абсцисс соответствует растягивающим

напряжениям в плакирующем слое, а ниже оси аб-

сцисс — сжимающим.

При нагреве биметаллов до точки Aci стали СтЗ в

плакирующем слое увеличиваются растягивающие на-

Рис. 4. Дифференциальные дилатометрические кривые плакирующих сло-

ев биметалла (08Х17Т и 15Х25Т). полученные при использовании в качестве

эталона СтЗ (при нагреве плакирующие слои растянуты, при охлаждении—

сжаты):

7 — нагрев; 2 -- охлаждение

18

пряжения. В упругой области эти напряжения поддаются

достаточно точному расчету [29].

Согласно расчету, при температуре 500°С в плакиру-

ющем слое биметалла Ст34~08Х17Т напряжения состав-

ляют: на границе раздела 13 кгс/мм2, на поверхности

6 кгс/мм2; при температуре 700°С — 15 и 5 кгс/мм2 со-

ответственно. Временное сопротивление разрыву стали

0Х17Т при температуре 700°С составляет 7 кгс/мм2. Из

расчета следует, что в интервале температур 500—700°G

может происходить пластическая деформация слоев би-

металла. Это подтверждается экспериментально при на-

греве двухслойных листов в печи, которые вначале про-

гибаются плакирующим слоем внутрь, а затем после не-

которой выдержки при 700°С практически выравнивают-

ся.

При повышении температуры нагрева до 760—780°С

(выше Aci стали СтЗ) листы прогибаются, но уже пла-

кирующим слоем наружу. Это свидетельствует об изме-

нении знака напряжений в биметалле (в плакирующем

слое возникают напряжения сжатия) вследствие а->у-

превращения в стали основного слоя. Это подтверждает-

ся и дилатометрическими кривыми (см. рис. 4).

Несмотря на определенные успехи в развитии теории

соединения металлов сваркой давлением, ее состояние

не позволяет расчетным путем определить прочность сое-

динения при различных параметрах процесса (температу-

ра, давление, деформация и т. п.) и свойствах соединяе-

мых материалов (предел текучести, состав, структура,

тип решетки, характер геометрии соединяемых поверхно-

стей и т. п.). Это привело к необходимости постановки

специальных экспериментальных исследований в лабора-

торных и в производственных условиях.

Наибольшее количество экспериментальных данных

получено для случая сварки прокаткой, в частности изу-

чали влияние температуры, суммарной деформации и

состояния соединяемых поверхностей (чистота обработ-

ки, степень загрязнения окислами и жировыми пленка-

ми) на качество сварных соединений.

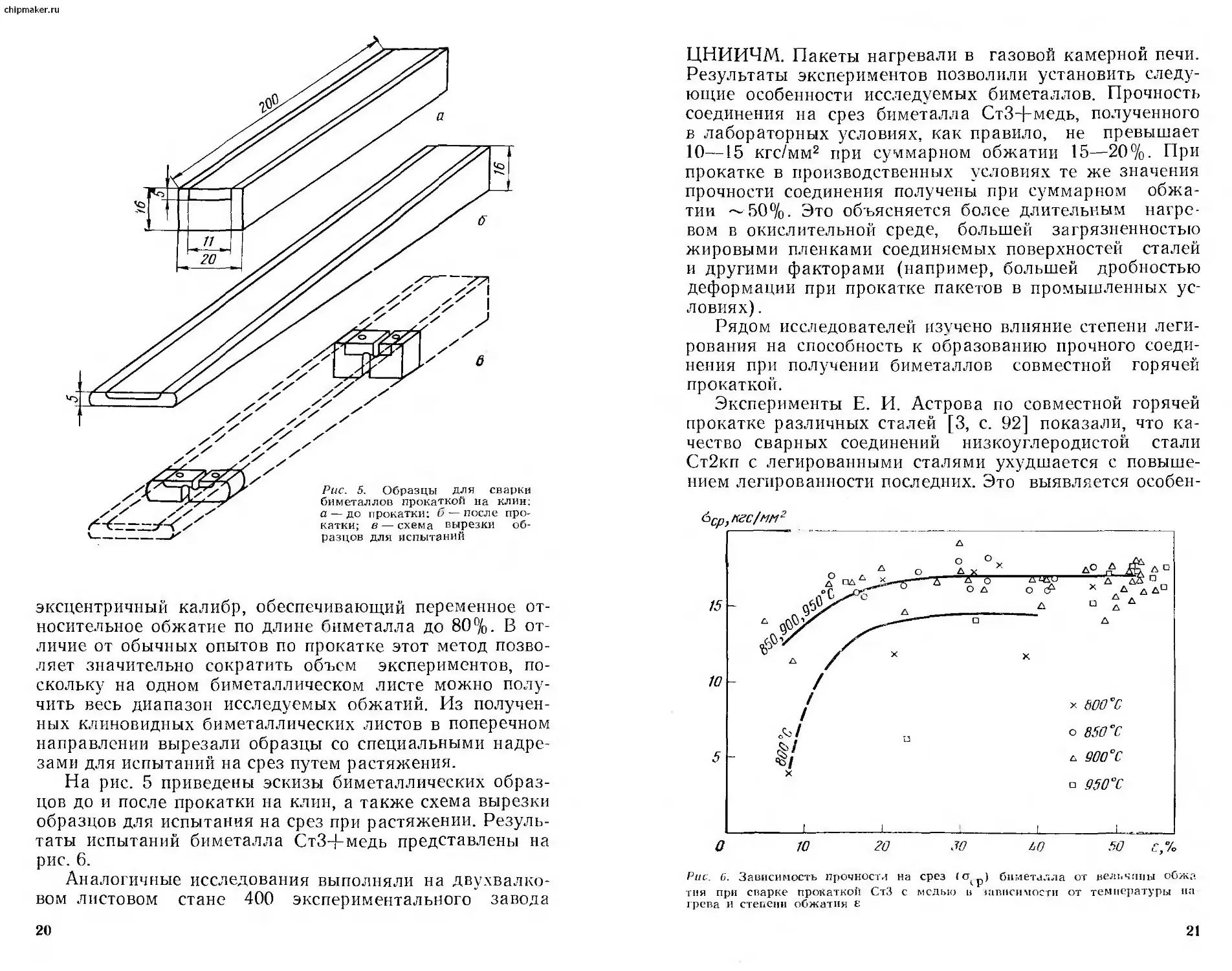

С этой целью использовали специальные составные

образцы, прокатанные по способу Ю. М. Чижикова на

клин [30]. Образцы перед прокаткой нагревали в лабо-

раторной электрической печи с силитовыми нагревателя-

ми, затем прокатывали со скоростью 0,1 м/с на двухвал-

ковом лабораторном стане 200, валки которого имели

19

chipmaker.ru

эксцентричный калибр, обеспечивающий переменное от-

носительное обжатие по длине биметалла до 80%. В от-

личие от обычных опытов по прокатке этот метод позво-

ляет значительно сократить объем экспериментов, по-

скольку на одном биметаллическом листе можно полу-

чить весь диапазон исследуемых обжатий. Из получен-

ных клиновидных биметаллических листов в поперечном

направлении вырезали образцы со специальными надре-

зами для испытаний на срез путем растяжения.

На рис. 5 приведены эскизы биметаллических образ-

цов до и после прокатки на клин, а также схема вырезки

образцов для испытания на срез при растяжении. Резуль-

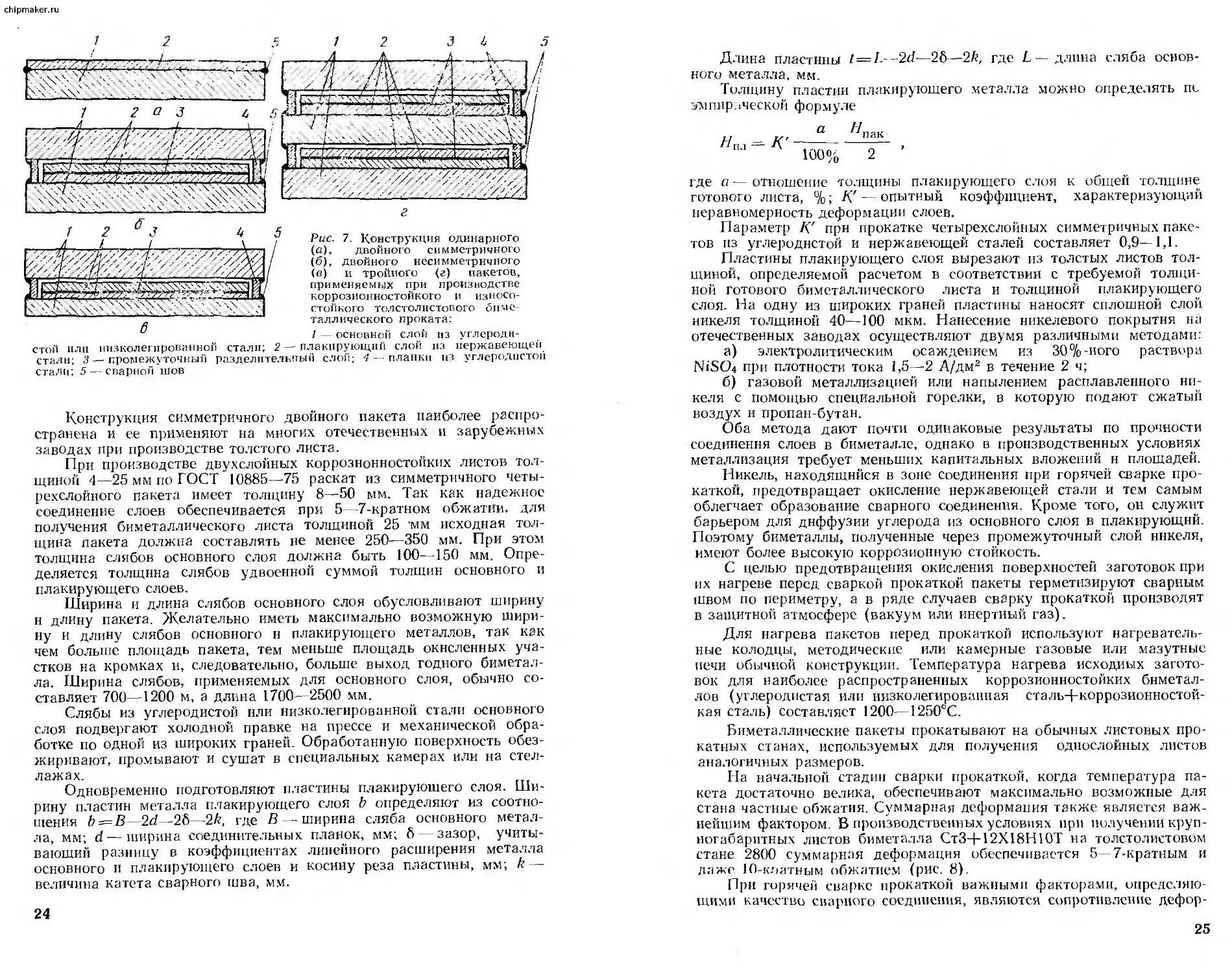

таты испытаний биметалла СтЗ-|-медь представлены на

рис. 6.

Аналогичные исследования выполняли на двухвалко-

вом листовом стане 400 экспериментального завода

20

ЦНИИЧМ. Пакеты нагревали в газовой камерной печи.

Результаты экспериментов позволили установить следу-

ющие особенности исследуемых биметаллов. Прочность

соединения на срез биметалла СтЗ+медь, полученного

в лабораторных условиях, как правило, не превышает

10—15 кгс/мм2 при суммарном обжатии 15—20% При

прокатке в производственных условиях те же значения

прочности соединения получены при суммарном обжа-

тии ~50%. Это объясняется более длительным нагре-

вом в окислительной среде, большей загрязненностью

жировыми пленками соединяемых поверхностей сталей

и другими факторами (например, большей дробностью

деформации при прокатке пакетов в промышленных ус-

ловиях) .

Рядом исследователей изучено влияние степени леги-

рования на способность к образованию прочного соеди-

нения при получении биметаллов совместной горячей

прокаткой.

Эксперименты Е. И. Астрова по совместной горячей

прокатке различных сталей [3, с. 92] показали, что ка-

чество сварных соединений низкоуглеродистой стали

Ст2кп с легированными сталями ухудшается с повыше-

нием легированности последних. Это выявляется особен-

Рис. б. Зависимость прочности на срез К^р) биметалла от величины обжа

тия при сварке прокаткой СтЗ с медью в нишей мости от температуры на

грева и степени обжатия £

21

chipmaker.ru

но резко при пониженных температурах нагрева и ма-

лых степенях суммарного обжатия.

В работе Г. И. Бельченко и А. А. Баранова [31] изу-

чено влияние легирующих элементов в ннзкоуглероди-

стой стали на качество сварных соединений. Установлено,

что легирование стали снижает качество сварных соеди-

нений, причем легирующие элементы по степени отри-

цательного влияния можно расположить в следующий

убывающий ряд: Si, Ti, Cr, Мп (2%), Р, В, Мп (1 %).

Из практики производства биметаллов известно, что

для улучшения качества сварных соединений контактные

поверхности должны быть чистыми. В связи с этим пред-

ставляют интерес опыты по оценке влияния загрязнений,

а также окисных и масляных пленок на качество свар-

ных соединений в двухслойной нержавеющей стали. В

работе [32, с. 18] приведены следующие эксперименталь-

ные данные. На определенных участках контактных

поверхностей перед прокаткой оставляли ржавчину или

печную окалину, а также наносили тонкий слой окиси

хрома или масла. Наличие расслоя в биметаллических

листах после прокатки контролировали ультразвуковым

методом и визуально на образцах, вырезанных в шахмат-

ном порядке по всей площади листа.

Результаты экспериментов показали, что любые за-

грязнения контактной поверхности приводят к появле-

нию расслоя в биметаллическом листе. Наиболее отрица-

тельное влияние на качество сварного соединения оказы-

вают масляные пленки, которые при нагреве и последу-

ющей прокатке растекаются вдоль плоскости контакта

и тем самым увеличивают площадь расслоя.

Окись хрома, даже в небольших количествах, также

существенно ухудшает качество сварных соединений. В

реальных условиях производства биметалла СтЗД-

+08Х18Н10Т при нагреве происходит окисление поверх-

ности стали 08Х18Н10Т с образованием окислов хрома,

титана и железа. Образование этих окислов является

термодинамически разрешенным процессом, поскольку

во всем интервале температур от комнатной до 1250°С

AZ£ имеют отрицательное значение [25]. Окисление по-

верхностей служит одной из главных причин, снижаю-

щих качество сварных соединений при производстве би-

металлов, в которых плакирующим слоем является хром-

содержащая сталь. Для получения прочного сварного

соединения необходимо сварку прокаткой осуществлять

22

при таких условиях, когда не происходит окисления кон-

тактной поверхности стали, содержащей хром [33].

Одним из распространенных методов уменьшения

окисления является предварительное нанесение на кон-

тактную поверхность тонкого слоя металла, обладающе-

го по сравнению со свариваемыми металлами меньшим

сродством к кислороду.

В табл. 2 приведены значения AZ°r образования

окислов различных металлов. Можно видеть, что на-

именьшим абсолютным значением AZ° обладает реак-

ция окисления меди и никеля, а наибольшим — реакция

кремния и алюминия. Хром также имеет значительную

абсолютную величину AZ£ реакции окисления. Следо-

вательно, в качестве защитного покрытия больше всего

подходят медь и никель. Медь, однако, имеет низкую

температуру плавления (1083°С) и поэтому не может

быть рекомендована в качестве покрытия для сталей,

поскольку перед прокаткой их нагревают до 1200—

1250сС.

3. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ

ПОЛУЧЕНИЯ БИМЕТАЛЛОВ

Получение биметаллов

горячей сваркой прокаткой

Разнообразные способы получения биметаллов горячей сваркой про-

каткой получили широкое распространение во многих промышлен-

но развитых странах мира главным образом для производства тол-

стых и тонких листов, полос и лент. Применяются они также для

получения биметаллических фасонных профилей, прутков и прово-

локи.

В нашей стране горячей сваркой прокаткой получают толстоли-

стовые коррозионностойкие биметаллы (по ГОСТ 10885—75), тол-

столистовые износостойкие биметаллы для сельскохозяйственных

почвообрабатывающих и горнодобывающих машин, а также заготов-

ки для последующей холодной прокатки подшипникового, электро-

технического и других видов биметалла.

Исходной заготовкой является пакет, состоящий из двух раз-

личных слоев металла в виде слябов и пластин.

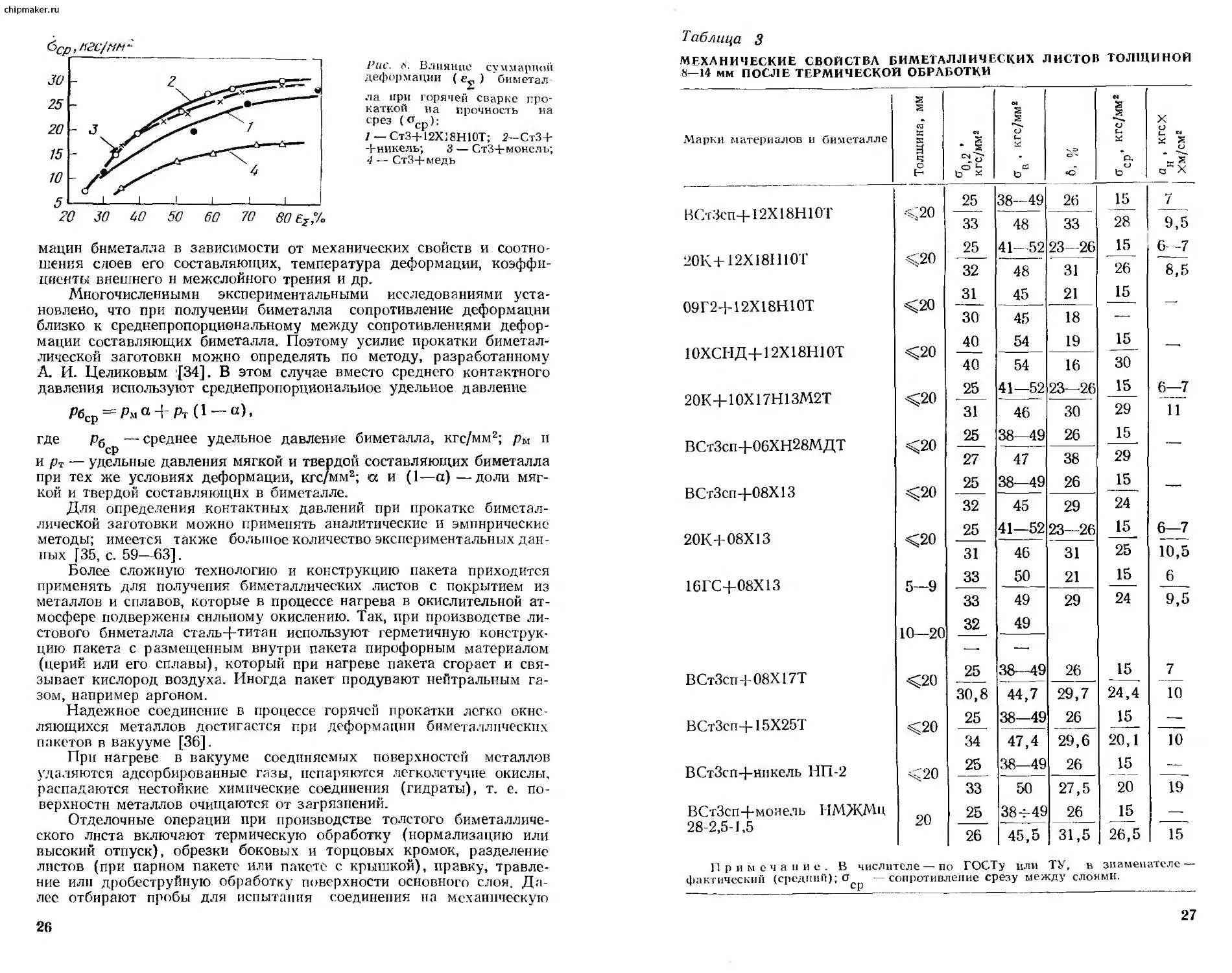

Обычно применяют одинарные пакеты — для получения одного

листа биметалла (рис. 7, а), двойные симметричные пакеты — для

получения двух листов биметалла одинаковой толщины (рис. 7,6),

двойные несимметричные пакеты — для получения двух листов би-

металла различной толщины (рис. 7, в) и тройные пакеты - - для

получения трех листов биметалла, два нз которых двухслойные, а

один трехслойпый (рис. 7. г).

23

chipmaker.ru

стой или низколегированной

стали; 3 — промежуточный

стали; 5 — сварной шов

стали;

разделительны

г

Рис. 7. Конструкция одинарного

(а), двойного симметричного

(б), двойного несимметричного

(в) и тройного (г) пакетов,

применяемых при производстве

коррозионностойкого и износо-

стойкого толстолистового биме-

таллического проката:

I — основной слой из углеродн-

2 — плакирующий слой из нержавеюще/!

й слой; 4 — планки из углеродистой

Конструкция симметричного двойного пакета наиболее распро-

странена и ее применяют на многих отечественных и зарубежных

заводах при производстве толстого листа.

При производстве двухслойных коррознонностойких листов тол-

щиной 4—25 мм по ГОСТ 10885—75 раскат из симметричного четы-

рехслойного пакета имеет толщину 8—50 мм. Так как надежное

соединение слоев обеспечивается при 5—7-кратном обжатии, для

получения биметаллического листа толщиной 25 -мм исходная тол-

щина пакета должна составлять не менее 250- -350 мм. При этом

толщина слябов основного слоя должна быть 100—150 мм. Опре-

деляется толщина слябов удвоенной суммой толщин основного и

плакирующего слоев.

Ширина и длина слябов основного слоя обусловливают ширину

н длину пакета. Желательно иметь максимально возможную шири-

ну и длину слябов основного н плакирующего металлов, так как

чем больше площадь пакета, тем меньше площадь окисленных уча-

стков на кромках и, следовательно, больше выход годного биметал-

ла. Ширина слябов, применяемых для основного слоя, обычно со-

ставляет 700—1200 м, а длина 1700—2500 мм.

Слябы из углеродистой нли низколегированной стали основного

слоя подвергают холодной правке на прессе и механической обра-

ботке по одной из широких граней. Обработанную поверхность обез-

жиривают, промывают и сушат в специальных камерах или на стел-

лажах.

Одновременно подготовляют пластины плакирующего слоя. Ши-

рину пластин металла плакирующего слоя b определяют из соотно-

шения b~B id—26—2/с, где В — ширина сляба основного метал-

ла, мм; d— ширина соединительных планок, мм; 6 — зазор, учиты-

вающий разницу в коэффициентах линейного расширения металла

основного и плакирующего слоев и косину реза пластины, мм; k —

величина катета сварного шва, мм.

24

Длина пластины l=L--2d—26—2k, где £—длина сляба основ-

ного металла, мм.

Толщину пластин плакирующего металла можно определять по

эмпирической формуле

и К’ ° ^пак

И пл — -А ' ~ »

100% 2

пл

где а — отношение толщины плакирующего слоя к общей толщине

готового листа, %; Л' — опытный коэффициент, характеризующий

неравномерность деформации слоев.

Параметр Л' при прокатке четырехслойных симметричных паке-

тов из углеродистой и нержавеющей сталей составляет 0,9— 1,1.

Пластины плакирующего слоя вырезают из толстых листов тол-

щиной, определяемой расчетом в соответствии с требуемой толщи-

ной готового биметаллического листа и толщиной плакирующего

слоя. На одну из широких граней пластины наносят сплошной слой

никеля толщиной 40—100 мкм. Нанесение никелевого покрытия на

отечественных заводах осуществляют двумя различными методами:

а) электролитическим осаждением из 30%-ного раствора

NiSOt при плотности тока 1,5—2 А/дм2 в течение 2 ч;

б) газовой металлизацией или напылением расплавленного ни-

келя с помощью специальной горелки, в которую подают сжатый

воздух и пропан-бутан.

Оба метода дают почти одинаковые результаты по прочности

соединения слоев в биметалле, однако в производственных условиях

металлизация требует меньших капитальных вложений н площадей.

Никель, находящийся в зоне соединения при горячей сварке про-

каткой, предотвращает окисление нержавеющей стали и тем самым

облегчает образование сварного соединения. Кроме того, он служит

барьером для диффузии углерода из основного слоя в плакирующий.

Поэтому биметаллы, полученные через промежуточный слой никеля,

имеют более высокую коррозионную стойкость.

С целью предотвращения окисления поверхностей заготовок при

их нагреве перед сваркой прокаткой пакеты герметизируют сварным

швом по периметру, а в ряде случаев сварку прокаткой производят

в защитной атмосфере (вакуум или инертный газ).

Для нагрева пакетов перед прокаткой используют нагреватель-

ные колодцы, методические или камерные газовые или мазутные

печи обычной конструкции. Температура нагрева исходных загото-

вок для наиболее распространенных коррозионностойких биметал-

лов (углеродистая или низколегированная сталь+коррозионностой-

кая сталь) составляет 1200—1250°С.

Биметаллические пакеты прокатывают на обычных листовых про-

катных станах, используемых для получения однослойных листов

аналогичных размеров.

На начальной стадии сварки прокаткой, когда температура па-

кета достаточно велика, обеспечивают максимально возможные для

стана частные обжатия. Суммарная деформация также является важ-

нейшим фактором. В производственных условиях при получении круп-

ногабаритных листов биметалла СтЗ+12Х18Н10Т на толстолистовом

стане 2800 суммарная деформация обеспечивается 5—7-кратным и

даже 10-кяАтным обжатием (рис. 8).

При горячей сварке прокаткой важными факторами, определяю-

щими качество сварного соединения, являются сопротивление дефор-

25

chipmaker.ru

lJuc. <s. Влияние суммарной

деформации () биметал-

ла при горячей сварке про-

каткой на прочность на

срез ( сср):

1 _ СтЗ+12Х18Н10Т; 2~ СтЗ+

+никель; 3 — Ст34-монелъ;

4 — СтЗ+медь

мацин биметалла в зависимости от механических свойств и соотно-

шения слоев его составляющих, температура деформации, коэффи-

циенты внешнего н межслойного трения и др.

Многочисленными экспериментальными исследованиями уста-

новлено, что при получении биметалла сопротивление деформации

близко к среднепропорциональному между сопротивлениями дефор-

мации составляющих биметалла. Поэтому усилие прокатки биметал-

лической заготовки можно определять по методу, разработанному

А. И. Целиковым [34]. В этом случае вместо среднего контактного

давления используют среднепропорциональиое удельное давление

/’бср = Рма + Рт (1 —«),

где р<5 — среднее удельное давление биметалла, кгс/мм2; pN и

ср

и рт — удельные давления мягкой и твердой составляющих биметалла

при тех же условиях деформации, кгс/мм2; а и (1—а) —доли мяг-

кой и твердой составляющих в биметалле.

Для определения контактных давлений при прокатке биметал-

лической заготовки можно применять аналитические и эмпирические

методы; имеется также большое количество экспериментальных дан-

ных [35, с. 59—63].

Более сложную технологию и конструкцию пакета приходится

применять для получения биметаллических листов с покрытием из

металлов и сплавов, которые в процессе нагрева в окислительной ат-

мосфере подвержены сильному окислению. Так, при производстве ли-

стового биметалла сталь+титан используют герметичную конструк-

цию пакета с размещенным внутри пакета пирофорным материалом

(церий или его сплавы), который при нагреве пакета сгорает и свя-

зывает кислород воздуха. Иногда пакет продувают нейтральным га-

зом, например аргоном.

Надежное соединение в процессе горячей прокатки легко окис-

ляющихся металлов достигается при деформации биметаллических

пакетов в вакууме [36].

При нагреве в вакууме соединяемых поверхностей металлов

удаляются адсорбированные газы, испаряются легколетучие окислы,

распадаются нестойкие химические соединения (гидраты), т. е. по-

верхности металлов очищаются от загрязнений.

Отделочные операции при производстве толстого биметалличе-

ского листа включают термическую обработку (нормализацию или

высокий отпуск), обрезки боковых и торцовых кромок, разделение

листов (при парном пакете или пакете с крышкой), правку, травле-

ние или дробеструйную обработку поверхности основного слоя. Да-

лее отбирают пробы для испытания соединения на механическую

26

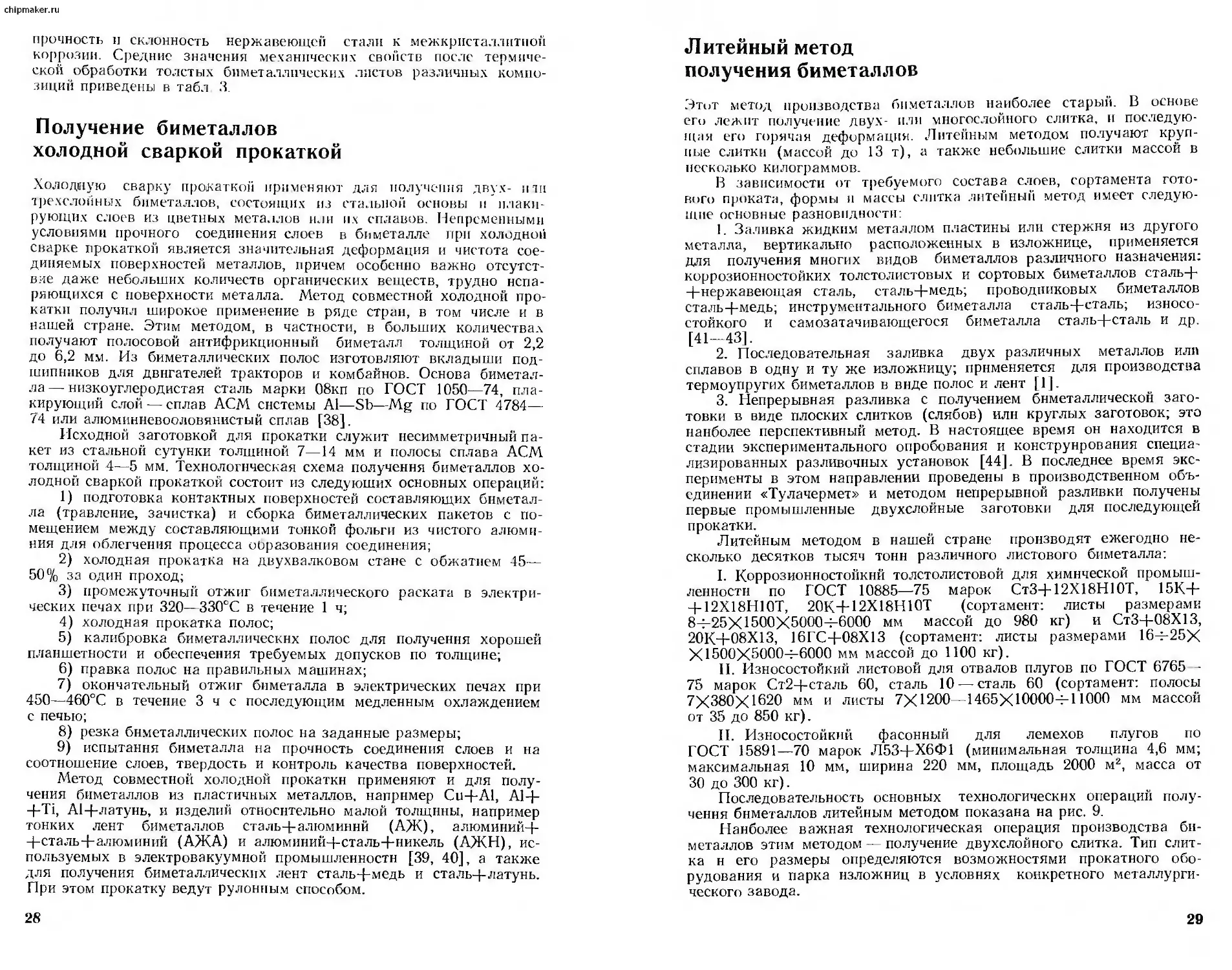

Таблица 3

МЕХАНИЧЕСКИЕ СВОЙСТВА БИМЕТАЛЛИЧЕСКИХ ЛИСТОВ ТОЛЩИНОЙ

8—14 мм ПОСЛЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Марки материалов и биметалле Толщина, мм %,2 ’ кгс/мм2 S S о ьй сз t) <о S S CJ 'о. t) а , кгех ' н | Хм/см2

ВСтЗсп-J-12X18H10T <20 25 38—49 26 15 7

33 48 33 28 9,5

20К+12X18111 ОТ <20 25 41—52 23—26 15 6-7

32 48 31 26 8,5

09Г2+12Х18Н10Т <20 31 45 21 15

30 45 18 —

10ХСНД+12Х18Н10Т <20 40 54 19 15 —.

40 54 16 30

20К+ЮХ17Н13М2Т <20 25 41—52 23—26 15 6—7

31 46 30 29 11

ВСтЗсп+06ХН28МДТ <20 25 38—49 26 15

27 47 38 29

ВСтЗсп 4-08X13 <20 25 38—49 26 15

32 45 29 24

20К+08X13 <20 25 41—52 23—26 15 6—7

31 46 31 25 10,5

16ГС4-08Х13 5—9 33 50 21 15 6

33 49 29 24 9,5

10—20 32 49

ВСтЗсп 4-08Х17Т <20 25 38—49 26 15 7

30,8 44,7 29,7 24,4 10

ВСтЗсп 4-15Х25Т <Г20 25 38—49 26 15 —

34 47,4 29,6 20,1 10

ВСтЗсп4-нпкель НП-2 <20 25 38—49 26 15 —

33 50 27,5 20 19

ВСтЗсп4-моиель НМЖМц 28-2,5-1,5 20 25 384-49 26 15 —

26 45,5 31,5 26,5 15

Примечание. В числителе — по ГОСТу или ТУ, в знаменателе —

фактический (средний); а — сопротивление срезу между слоями.

27

iaker.ru

прочность п склонность нержавеющей стали к межкристаллитной

коррозии. Средние значения механических свойств после термиче-

ской обработки толстых биметаллических листов различных компо-

зиций приведены в табл 3.

Получение биметаллов

холодной сваркой прокаткой

Холодную сварку прокаткой применяют для получения двух- inn

трехслойных биметаллов, состоящих из стальной основы и плаки-

рующих слоев из цветных металлов или их сплавов. Непременными

условиями прочного соединения слоев в биметалле при холодной

сварке прокаткой является значительная деформация и чистота сое-

диняемых поверхностей металлов, причем особенно важно отсутст-

вие даже небольших количеств органических веществ, трудно испа-

ряющихся с поверхности металла. Метод совместной холодной про-

катки получил широкое применение в ряде стран, в том числе и в

нашей стране. Этим методом, в частности, в больших количествах

получают полосовой антифрикционный биметалл толщиной от 2,2

до 6,2 мм. Из биметаллических полос изготовляют вкладыши под-

шипников для двигателей тракторов и комбайнов. Основа биметал-

ла— низкоуглеродистая сталь марки 08кп по ГОСТ 1050—74, пла-

кирующий слой — сплав АСМ системы А1—Sb—Mg по ГОСТ 4784—

74 или алюминневооловянистый сплав [38].

Исходной заготовкой для прокатки служит несимметричный па-

кет из стальной сутунки толщиной 7—14 мм и полосы сплава АСМ

толщиной 4—5 мм. Технологическая схема получения биметаллов хо-

лодной сваркой прокаткой состоит из следующих основных операций:

1) подготовка контактных поверхностей составляющих биметал-

ла (травление, зачистка) и сборка биметаллических пакетов с по-

мещением между составляющими тонкой фольги из чистого алюми-

ния для облегчения процесса образования соединения;

2) холодная прокатка на двухвалковом стане с обжатием 45—

50% за один проход;

3) промежуточный отжиг биметаллического раската в электри-

ческих печах при 320—330°С в течение 1 ч;

4) холодная прокатка полос;

5j калибровка биметаллических полос для получения хорошей

планшетности и обеспечения требуемых допусков по толщине;

6) правка полос на правильных машинах;

7) окончательный отжиг биметалла в электрических печах при

450—460°С в течение 3 ч с последующим медленным охлаждением

с печью;

8) резка биметаллических полос на заданные размеры;

9) испытания биметалла на прочность соединения слоев и на

соотношение слоев, твердость и контроль качества поверхностей.

Метод совместной холодной прокатки применяют и для полу-

чения биметаллов из пластичных металлов, например Cu-f-Al, А1+

-f-Ti, Al-f-латунь, и изделий относительно малой толщины, например

тонких лент биметаллов сталь-]-алюминий (АЖ), алюминий-f-

-j-сталь+алюминий (АЖА) и алюминий+сталь+никель (АЖН), ис-

пользуемых в электровакуумной промышленности [39, 40], а также

для получения биметаллических лент сталь+медь и сталь-]-латунь.

При этом прокатку ведут рулонным способом.

28

Литейный метод

получения биметаллов

Этот метод производства биметаллов наиболее старый. В основе

его лежит получение двух- или многослойного слнтка, и последую-

щая его горячая деформация. Литейным методом получают круп-

ные слитки (массой до 13 т), а также небольшие слитки массой в

несколько килограммов.

В зависимости от требуемого состава слоев, сортамента гото-

вого проката, формы и массы слитка литейный метод имеет следую-

щие основные разновидности:

1. Заливка жидким металлом пластины или стержня из другого

металла, вертикально расположенных в изложнице, применяется

для получения многих видов биметаллов различного назначения:

коррозионностойких толстолистовых и сортовых биметаллов сталь-f-

+нержавеющая сталь, сталь+медь; проводниковых биметаллов

сталь+медь; инструментального биметалла сталь+сталь; износо-

стойкого и самозатачивающегося биметалла сталь+сталь и др.

[41-43].

2. Последовательная заливка двух различных металлов или

сплавов в одну и ту же изложницу; применяется для производства

термоупругих биметаллов в виде полос и лент [1].

3. Непрерывная разливка с получением биметаллической заго-

товки в виде плоских слитков (слябов) или круглых заготовок; это

наиболее перспективный метод. В настоящее время он находится в

стадии экспериментального опробования и конструирования специа-

лизированных разливочных установок [44]. В последнее время экс-

перименты в этом направлении проведены в производственном объ-

единении «Тулачермет» и методом непрерывной разливки получены

первые промышленные двухслойные заготовки для последующей

прокатки.

Литейным методом в нашей стране производят ежегодно не-

сколько десятков тысяч тонн различного листового биметалла:

I. Коррозионностойкнн толстолистовой для химической промыш-

ленности по ГОСТ 10885—75 марок СтЗ+12Х18Н10Т, 15К+

+ 12Х18Н10Т, 20К+12Х18Н10Т (сортамент: листы размерами

84-25Х 1500X50004-6000 мм массой до 980 кг) и СтЗ+08Х13,

20К+08Х13, 16ГС+08Х13 (сортамент: листы размерами 164-25Х

XI500X50004-6000 мм массой до 1100 кг).

II. Износостойкий листовой для отвалов плугов по ГОСТ 6765 —

75 марок Ст2+сталь 60, сталь 10 — сталь 60 (сортамент: полосы

7X380X1620 мм и листы 7X1200—1465X100004-11000 мм массой

от 35 до 850 кг).

II. Износостойкий фасонный для лемехов плугов по

ГОСТ 15891—70 марок Л53+Х6Ф1 (минимальная толщина 4,6 мм;

максимальная 10 мм, ширина 220 мм, площадь 2000 м2, масса от

30 до 300 кг).

Последовательность основных технологических операций полу-

чения биметаллов литейным методом показана на рис. 9.

Наиболее важная технологическая операция производства би-

металлов этим методом — получение двухслойного слитка. Тип слит-

ка н его размеры определяются возможностями прокатного обо-

рудования и парка изложниц в условиях конкретного металлурги-

ческого завода.

29

chipmaker.ru

iHJUifds/ peM

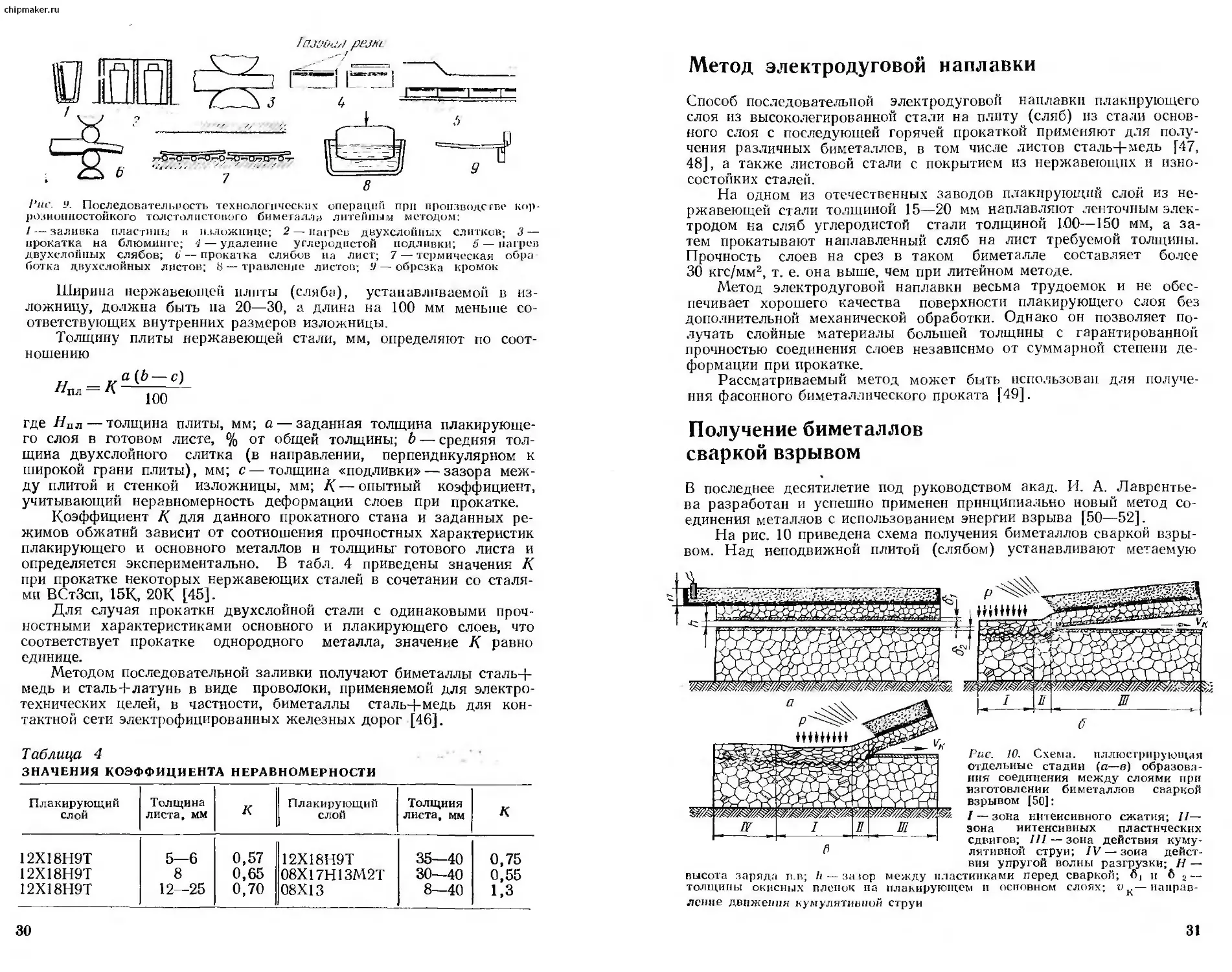

Рис. •< Последовательность технологических операции при производстве кор-

розионностойкого толстолистового биметалла литейным методом:

I — заливка пластины в изложнице; 2 — нагрев двухслойных слитков; 3 —

прокатка на блюминге; 4 — удаление углеродистой подливки; 5 — нагрев

двухслойных слябов; 6— прокачка слябов на лист; 7 — термическая обра-

ботка двухслойных листов; 8 — травление листов; 9 — обрезка кромок

Ширина нержавеющей плиты (сляба), устанавливаемой в из-

ложницу, должна быть на 20—30, а длина на 100 мм меньше со-

ответствующих внутренних размеров изложницы.

Толщину плиты нержавеющей стали, мм, определяют по соот-

ношению

И - к-а(<Ь~сУ

п 100

где //лл — толщина плиты, мм; а — заданная толщина плакирующе-

го слоя в готовом листе, % от общей толщины; b — средняя тол-

щина двухслойного слитка (в направлении, перпендикулярном к

широкой грани плиты), мм; с — толщина «подливки» — зазора меж-

ду плитой и стенкой изложницы, мм; К — опытный коэффициент,

учитывающий неравномерность деформации слоев при прокатке.

Коэффициент X для данного прокатного стана и заданных ре-

жимов обжатий зависит от соотношения прочностных характеристик

плакирующего и основного металлов н толщины готового листа и

определяется экспериментально. В табл. 4 приведены значения К

при прокатке некоторых нержавеющих сталей в сочетании со сталя-

ми ВСтЗсп, 15К, 20К [45].

Для случая прокатки двухслойной стали с одинаковыми проч-

ностными характеристиками основного и плакирующего слоев, что

соответствует прокатке однородного металла, значение К равно

единице.

Методом последовательной заливки получают биметаллы сталь+

медь и сталь+латунь в виде проволоки, применяемой для электро-

технических целей, в частности, биметаллы сталь+медь для кон-

тактной сети электрофицированных железных дорог [46].

Таблица 4

ЗНАЧЕНИЯ КОЭФФИЦИЕНТА НЕРАВНОМЕРНОСТИ

Плакирующий слой Толщина листа, мм К Пл акиру ющий слой Толщиия листа, мм К

12Х18Н9Т 12Х18Н9Т 12Х18Н9Т 5—6 8 12—25 0,57 0,65 0,70 12Х18Н9Т 08Х17Н13М2Т 08X13 35—40 30—40 8—40 0,75 0,55 1,3

30

Метод электродуговой наплавки

Способ последовательной электродуговой наплавки плакирующего

слоя из высоколегированной стали на плиту (сляб) из стали основ-

ного слоя с последующей горячей прокаткой применяют для полу-

чения различных биметаллов, в том числе листов сталь+медь [47,

48], а также листовой стали с покрытием из нержавеющих и изно-

состойких сталей.

На одном из отечественных заводов плакирующий слой из не-

ржавеющей стали толщиной 15—20 мм наплавляют ленточным элек-

тродом на сляб углеродистой стали толщиной 100—150 мм, а за-

тем прокатывают наплавленный сляб на лист требуемой толщины.

Прочность слоев на срез в таком биметалле составляет более

30 кгс/мм2, т. е. она выше, чем при литейном методе.

Метод электродуговой наплавки весьма трудоемок и не обес-

печивает хорошего качества поверхности плакирующего слоя без

дополнительной механической обработки. Однако он позволяет по-

лучать слойные материалы большей толщины с гарантированной

прочностью соединения влоев независимо от суммарной степени де-

формации при прокатке.

Рассматриваемый метод может быть использован для получе-

ния фасонного биметаллического проката [49].

Получение биметаллов

сваркой взрывом

В последнее десятилетие под руководством акад. Н. А. Лаврентье-

ва разработан и успешно применен принципиально новый метод со-

единения металлов с использованием энергии взрыва [50—52].

На рис. 10 приведена схема получения биметаллов сваркой взры-

вом. Над неподвижной плитой (слябом) устанавливают метаемую

вия упругой волны разгрузки; Н —

высота заряда в.в; h— зазор между пластинками перед сваркой; 6| и 6 2 —

толщины окисных пленок па плакирующем п основном слоях; о к—направ-

ление движения кумулятивной струи

31

chipmaker.ru

пластину из материала плакирующего слоя. На эту пластину поме-

щают заряд взрывчатого вещества (в. в.); взрыв инициируется де-

тонатором, размещенным у края пластины. В момент взрыва верх-

няя пластина с большой скоростью соударяется с неподвижным

слябом. Вследствие того что фронт детонации перемещается вдоль

заряда в. в. с определенной скоростью, участки метаемой пластины

последовательно вовлекаются в движение и через некоторое время

(10-3- -10-6 с) соударяются с неподвижным слябом. В месте соуда-

рения развивается давление, во много раз превышающее динамиче-

скую прочность свариваемых металлов. Сваренную с помощью

взрыва двух- или многослойную заготовку можно использовать для

изготовления изделий либо непосредственно после взрыва, либо пос-

ле горячей или холодной прокатки заготовки на требуемые разме-

ры. Нагрев, прокатку и отделку производят на обычном оборудо-

вании.

Сваркой взрывом можно соединять металлы и сплавы в любых

сочетаниях. Наиболее целесообразно и экономически оправданно

применение такой сварки для соединения композиций, которые не-

возможно или весьма трудно получить другими методами. К таким

композициям относятся сталь+свинец, сталь+серебро, сталь+ги-

тан, сталь+медь и сталь+латунь в виде толстых крупногабаритных

листов и др.

4. КЛАССИФИКАЦИЯ СЛОЙНЫХ

МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ ПО ВИДАМ

И ОБЛАСТЯМ ПРИМЕНЕНИЯ

Биметаллический прокат производят в большинстве промышленно

развитых стран. Сортамент такого проката широк как по видам п

размерам его, так и по сочетанию в нем различных металлов. До-

стоверные данные об объемах мирового производства биметаллов

отсутствуют, так как нет специального учета. По нашим оценочным

данным, суммарное мировое производство биметаллов составляет

1 млн. т в год и имеет постоянную тенденцию к росту. При этом

основная доля производства приходится в настоящее время на тол-

стый лист и проволоку.

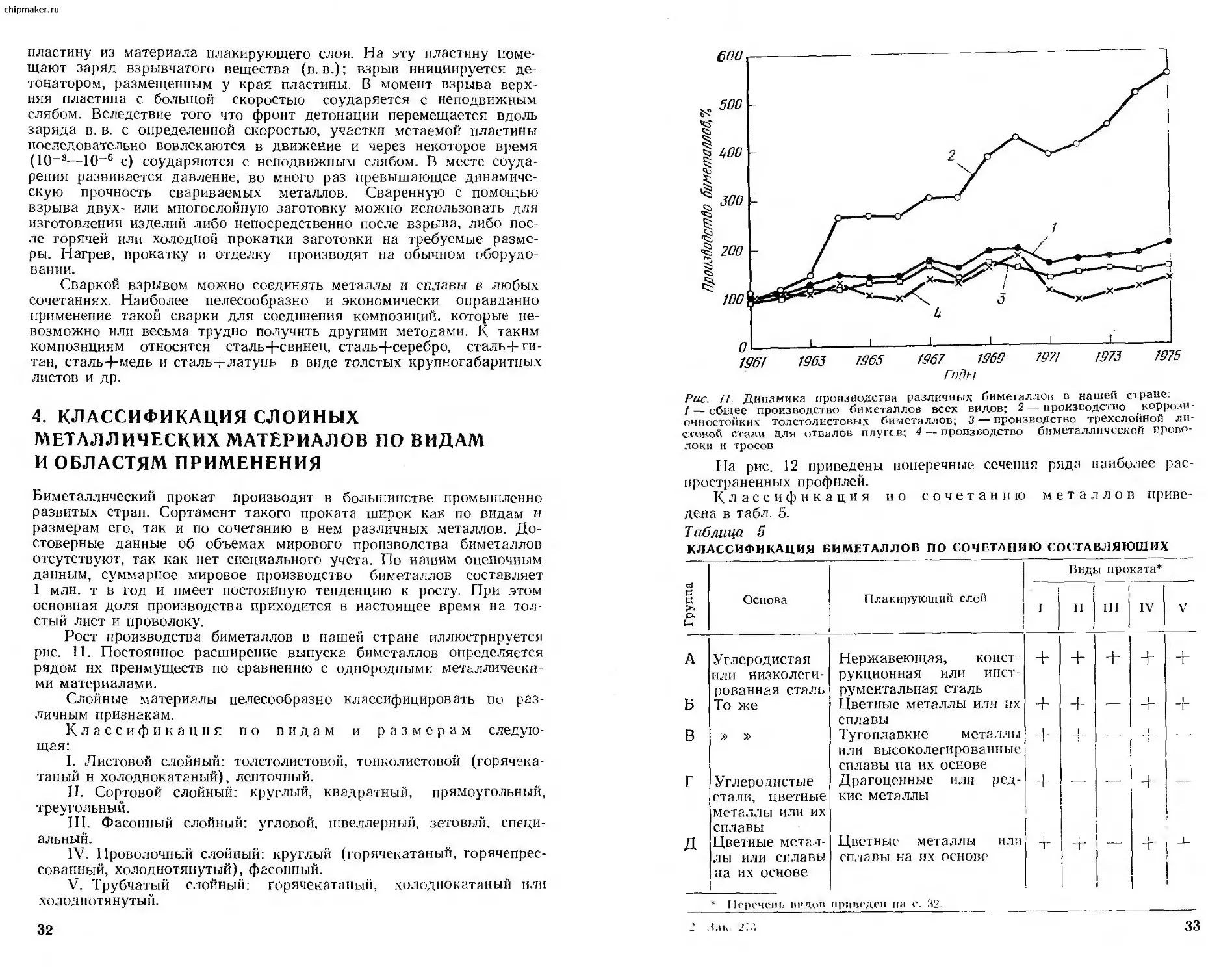

Рост производства биметаллов в нашей стране иллюстрируется

рнс. 11. Постоянное расширение выпуска биметаллов определяется

рядом их преимуществ по сравнению с однородными металлически-

ми материалами.

Слойные материалы целесообразно классифицировать по раз-

личным признакам.

Классификация по видам и размерам следую-

щая:

I. Листовой с.тойный: толстолистовой, тонколистовой (горячека-

таный и холоднокатаный), ленточный.

II. Сортовой слойный: круглый, квадратный, прямоугольный,

треугольный

III. Фасонный слойный: угловой, швеллерный, зетовый, специ-

альный.

IV. Проволочный слойный: круглый (горячекатаный, горячепрес-

сованный, холоднотянутый), фасонный.

V. Трубчатый слойный: горячекатаный, холоднокатаный или

.холоднотянутый.

32

600

(Ji------------1-----------1-----------1------------1-----------1-----------1------------

ffffff 1963 1965 1967 1969 1971 1973 1975

Гor)h!

Puc. 11. Динамика производства различных биметаллов в нашей стране:

1 — обшее производство биметаллов всех видов; 2— производство ^коррози-

очностойких толстолистовых биметаллов; 3 — производство трехслойной ли-

стовой стали для отвалов плугов; 4 — производство биметаллической прово-

локи и тросов

На рис. 12 приведены поперечные сечения ряда наиболее рас-

пространенных профилей.

Классификация но сочетанию металлов приве-

дена в табл. 5.

Таблица 5

КЛАССИФИКАЦИЯ БИМЕТАЛЛОВ ПО СОЧЕТАНИЮ СОСТАВЛЯЮЩИХ

Группа I Основа Плакирующий слой I Виды проката* V

II IV

А Углеродистая или низколеги- рованная сталь Нержавеющая, конст- рукционная или инст- рументальная сталь + + + +

Б То же Цветные металлы или их сплавы + -1- -— -Г -Г

В » » Тугоплавкие металлы пли высоколегированные сплавы на их основе + -1- •—• J— —

Г Углеродистые стали, цветные металлы или их сплавы Драгоценные или ред- кие металлы + — 4 —

Д Цветные метал- лы или сплавы на их основе Цветные металлы или сплавы на их основе 4- "Т" 4-

Перечень видов приведен па с. 32.

33

chipmaker.ru

Рис. 12. Сечение различных профилей биметаллического проката:

/—толстолистовой коррозионностойкий биметалл; '2 — толстолистовом трех-

слойиый износостойкий прокат; 3 — листовой прокат для режущего инстру-

мента с местной плакировкой; 4 — биметаллическая круглая проволока; 5 —

фасонный сталеалюминневый привод для контактных троллейбусных про-

водов; 6 — сдвоенный биметаллический профиль для сзмозатачнвающих

плужных лемехов; 7 — круглый биметаллический профиль; л — фасонный би-

металлический профиль для металлорежущего инструмента; 9 — полособуль-

бовый биметаллический профиль для судостроения; Й7—14 — фасонный кор-

розионяостоЙкий прокат; 15 — двухслойная лента железо-рникель; /6 — трех-

слойная лента алюминий-ужелезофникель

Класси ф и к а ц и я п о и а з и а ч е и и ю следующая: корро-

зионностойкие, износостойкие, антифрикционные, электропроводные,

инструментальные, жаростойкие, термоупругие, контактные, переход-

никовые, декоративные слойиыс.

5. МЕТОДЫ ИССЛЕДОВАНИЯ СТРОЕНИЯ

И СВОЙСТВ ПЕРЕХОДНЫХ ЗОН БИМЕТАЛЛОВ

В биметаллах зона сварного соединения формируется в условиях

пластической деформации, а иногда и высокой температуры. Оче-

видно, что состав и структура зоны соединения должны отличаться

от состава и структуры основного и плакирующего металлов.

Исследованиями установлено, что свойства переходной зоны в

комбинированных материалах определяют их важнейшую характе-

ристику-прочность соединения слоев [53-56].

Структурные изменения, происходящие в переходной зоне биме-

таллов, являются следствием диффузионного перераспределения хи-

мических элементов и фазовых превращений под влиянием раз.шч

34

пых факторов. Поэтому для изучения зоны сварного соединения

необходимо применение специальных методов исследования, в част-

ности металлографического, электронномикроскопического и микро-

рентгеноспектрального, измерения микротвердостн, метода радиоак-

тивных изотопов и др. Ниже приведена краткая характеристика тех

методов исследования структуры и механических свойств, использо-

вание которых целесообразно при нгученнп сварных соединений в

биметаллах.

Оптическая металлография

и электронная микроскопия

Оптическая металлография позволяет качественно определять из-

менение содержания углерода в доэвгекгоидных сталях; устанав-

ливать факты выделения крупных частиц избыточной фазы и образо-

вания структуры, которая отличается от исходной травимостью;

фиксировать изменение размеров и формы зерен и неметаллических

включений; качественно определять при цветном травлении неодно-

родность распределения элементов.

Электронная микроскопия (увеличение от 2000 до 10000) была

использована для изучения тонкой структуры темнотравящейся по-

лоски в переходных зонах биметаллов, а также структуры науглеро-

женных зон нержавеющих сталей. Электронная микроскопия в со-

четании с микродифракцией позволяет определять тип выделяющих-

ся фаз, В исследовании, как правило, используют метод угольных

реплик с экстрагированными частицами [57]. Для более детального

изучения переходной зоны широко применяли косые (под углом

~2°) шлифы.

Измерение микротвердости

Исследование процессов диффузии путем измерения микротвердости

базируется на существовании определенной зависимости между

твердостью и концентрацией элемента в твердом растворе.

Измерением микротвердостн в ряде случаев можно обнаружить

наличие промежуточных слоев в биметаллах [58].

Микрорентгеноспектральный анализ

Микроанализаторы широко применяют в практике лабораторий [59],

однако по исследованию диффузионных процессов в переходной зо-

не биметаллов опубликовано лишь несколько работ. В нашей стра-

не первая работа в этом направлении [35, с. 107—109] опублико-

вана в \965 г.

Использование микрорентгеноспектрального анализа весьма эф-

фективно при изучении переходных зон сварных соединений разно-

родных металлов, поскольку он позволяет количественно определять

содержание элементов в исследуемой зоне.

Содержание всех элементов, начиная с магния (кроме углерода,

если его количество меньше 0,2%), определяют па современных мик-

роанализаторах MS 46 (Франция) J.X'-ЗА (Япония) при содержании

их вплоть до 0,05—0,02%.

35

chipmaker.ru

Получаемые с помощью микрорентгеноспектрального анализа

данные о химическом составе диффузионных зон можно нанести

на диаграмму состояния соответствующей системы, что позволяет

прогнозировать возможные изменения свойств диффузионных зон на

основе имеющихся в литературе данных о структуре и свойствах

соответствующих сплавов.

Концентрационные кривые распределения диффундирующих эле-

ментов. построенные по данным микрорентгеноспектрального анали-

за, позволяют определять коэффициенты диффузии.

Метод радиоактивных изотопов

Метод авторадиографии для исследования биметаллов еще не по-

лучил достаточно широкого распространения. Работа [60] является

первой в этом направлении.

Исследование диффузии на границе раздела разнородных метал-

лов в сварном соединении с помощью радиоактивных изотопов рас-

смотрено в монографии [61].

Для изучения диффузии в биметаллах наиболее подходящим яв-

ляется введение радиоактивных изотопов в одни из металлов при

его выплавке. При этом обеспечивается равномерное распреде-

ление изотопов по сечению образца. Возможно также введение

радиоактивных изотопов путем диффузионного насыщения. Оба эти

приема были использованы в наших исследованиях, результаты ко-

торых приведены в гл. II.

Методом авторадиографии наиболее целесообразно изучать диф-

фузию углерода в биметаллах.

С использованием этого метода нами было проведено исследо-

вание влияния состава основного металла на характер распределе-

ния углерода в переходной зоне биметаллов с плакирующим слоем

из нержавеющих сталей двух классов — ферритной 0X13, Х25Т н

аустенитной 08Х18Н10Т.

Выплавку исследуемых сплавов производили в индукционной

печи емкостью 40 кг с разливкой в слитки массой 5 кг. Из слитков

ковкой (при 1150°С) получали полосу сечением 10X25 мм, нз кото-

рой строгали и фрезеровали «вставки». Вставки подвергали диффу-

зионному насыщению изотопом С14 при 950°С в течение 3 ч по мето-

дике, разработанной П. Л. Грузиным [62]. Далее проводили диф-

фузионный отжиг при 1150°С в течение 20 ч для выравнивания кон-

центрации углерода по толщине вставок. После снятия поверхност-

ного обезуглероженного слоя

вставки помещали в биметал-

лический пакет и прокатывали

в горячем состоянии (1150'4

на лист толщиной 4—5 мм

(рис. 13).

Рис. 13. Биметаллический образец

для исследования диффузии угле-

рода с помощью радиоактивных

изотопов:

1 — нержавеющая сталь (08Х18Н1ИТ,

08X13); 2— вставка с изотопом Сн;

3 — низколегированная сталь

36

Образцы подвергали термической обработке в вакууме

110 2 мм рт. ст. при 1150°С в течение 30 мин с последующим ох-

лаждением в воде. Так как коэффициент диффузии углерода на 4—

5 порядков больше коэффициентов других легирующих элементов,

то при термической обработке достаточно полное перераспределение

углерода не сопровождается существенным перераспределением ле-

гирующих элементов. Это подтверждено мнкрорентгеноспектраль-

ным анализом. Авторадиограммы снимали на торцовых шлифах. По

авторадиограммам фотометрпрованием снимали кривые изменения

интенсивности почернения, которые затем перестраивали по градуи-

ровочным графикам в кривые изменения концентрации углерода.

Параллельно методом снятия слоев определяли послойное измене

ние дозы излучения по сечению образца По полученным данным

строили кривые изменения концентрации углерода. Сопоставление

показало, что кривые фотометрировання дают вполне надежные ре-

зультаты.

Это подтверждается прямолинейной зависимостью почернения от

дозы облучения, полученной на одном и том же образце двумя раз-

личными методами.

Скачок концентраций по углероду в зоне соединения, характе-

ризуемый отношением СПл/СОсн, является следствием прошедшего

прн термической обработке выравнивания активности [63]. Следо-

вательно, по изменению концентрации можно судить об исходной

разности активности углерода, определяемой введением легирую-

щих элементов в стали основного слоя, приняв за эталоны градиен-

ты концентраций в биметаллах СтЗ+12Х18Н10Т и СтЗ+08Х13, так

как активности углерода в составляющих этих пар могут быть оп-

ределены достаточно надежно расчетным путем по формуле Шварц-

мана — Темкина >[64].

Механические испытания

Объем и методы испытания биметаллов в производственных услови-

ях нормируются соответствующими ГОСТами и ТУ на конкретный

биметалл. Механические испытания с определением характеристик,

временного сопротивления разрыву, предела текучести и относи-

тельного удлинения выполняют стандартными методами в соответст-

вии с ГОСТ 1497—73. Испытания коррозионностойких толстолнсто-

вых биметаллов на ударную вязкость основного слоя прн нормаль-

ной температуре проводят на образцах типа I н V с предварительно

удаленным коррозионностойким слоем по ГОСТ 9454—60 и

ГОСТ 9455—60, а после механического старения — по ГОСТ

7268—67.

При исследованиях проводят также ударные испытания биметал-

лов без удаления плакирующего слоя.

Прочность соединения слоев биметаллических листов опреде-

ляют испытанием на изгиб нли срез в плоскости соединения.

В ряде случаев биметаллы подвергают специальным испытани-

ям в зависимости от их назначения. Так, электротехнические биме-

таллы испытывают на электросопротивление, термоупругие — на тем-

пературную чувствительность, высокотемпературные материалы —

на жаропрочность и окалиностойкость, коррозионностойкие — на об-

щую и межкристаллитную коррозию плакирующего слоя и т. д.

37

chipmaker.ru

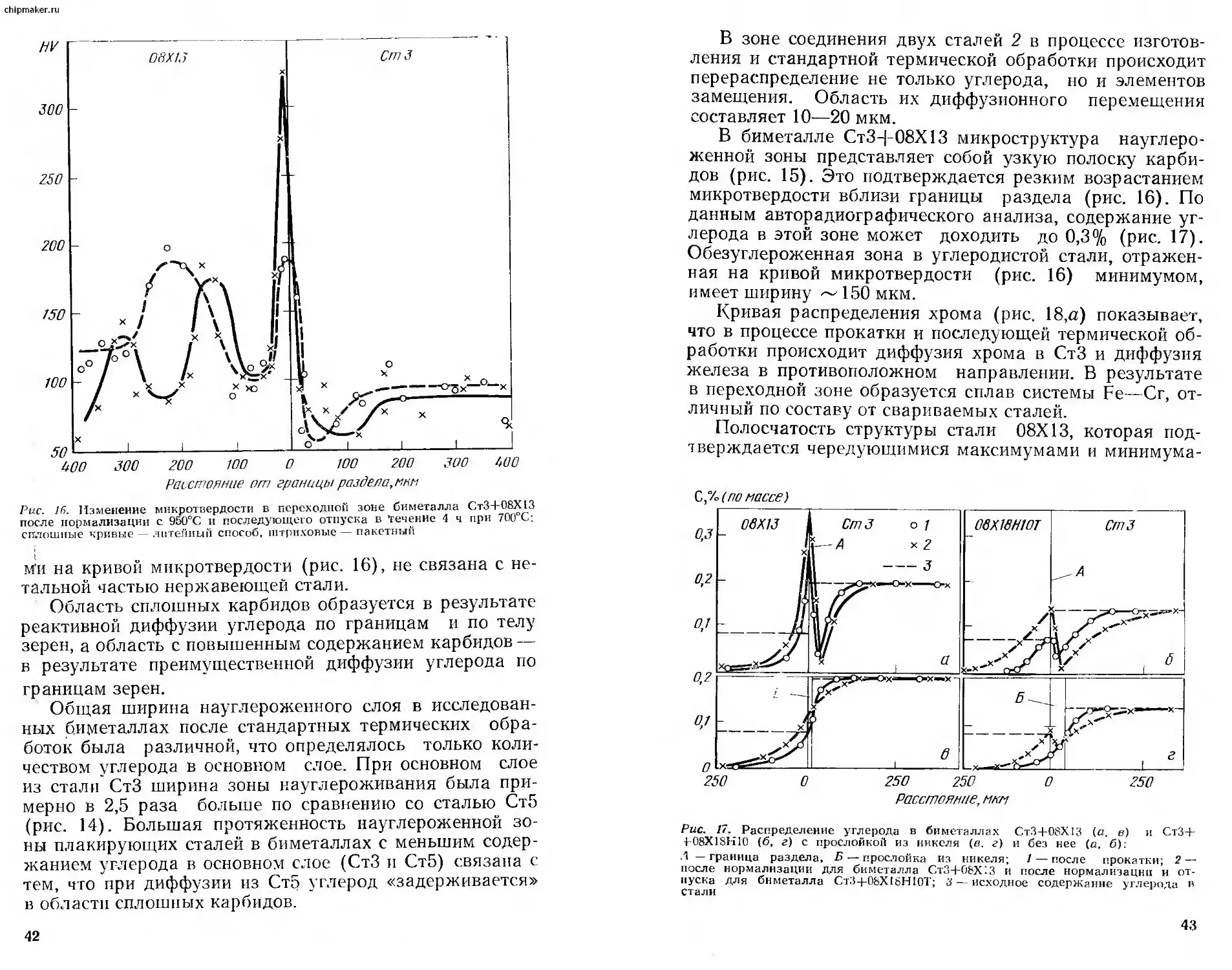

Несмотря на высокую информативность описанных методов изу-

чения биметаллов, только комплексные исследования с применением

нескольких методов позволяют расшифровать сложные явления, про-

исходящие в зоне соединения при получении и эксплуатации биме-

таллических материалов.

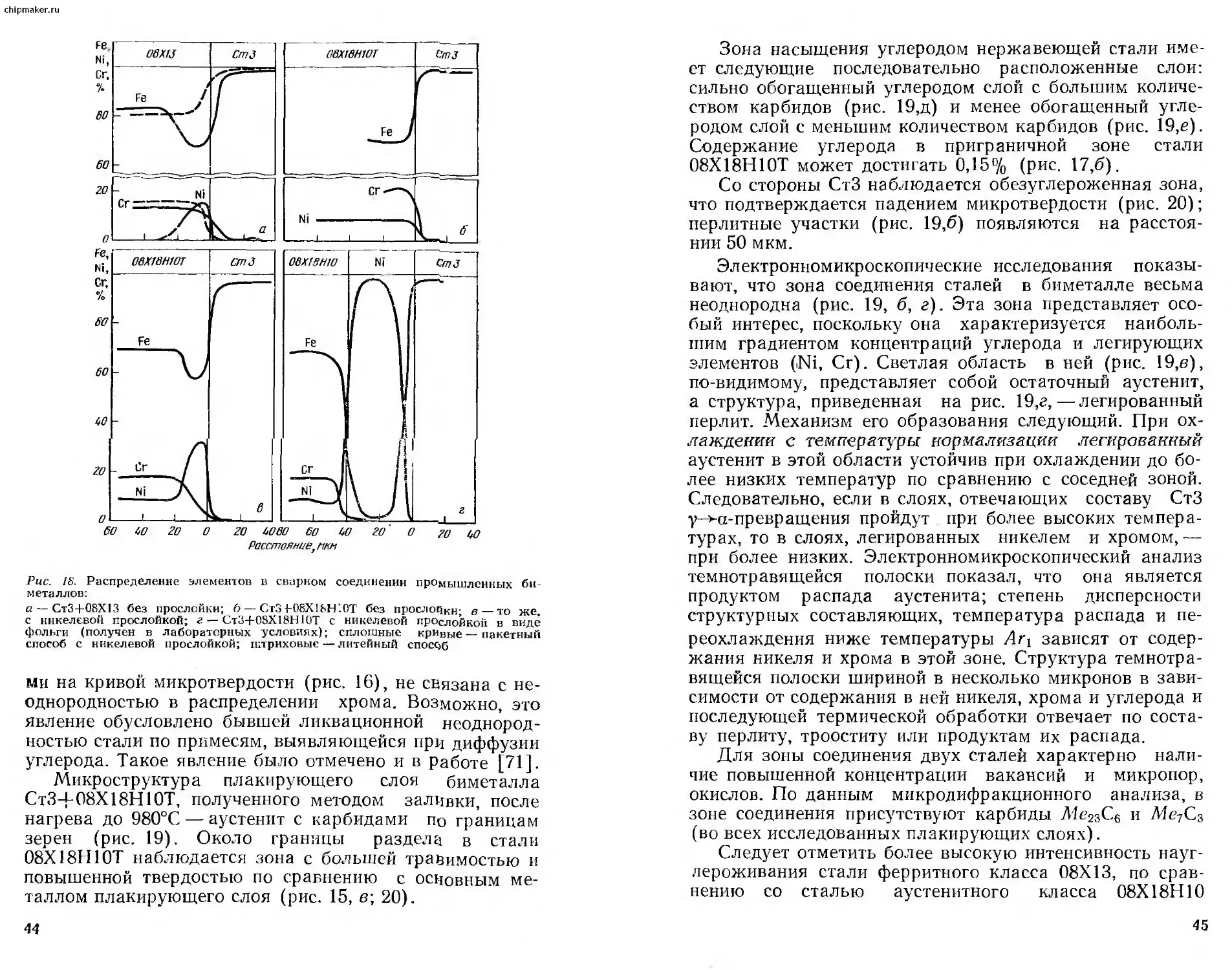

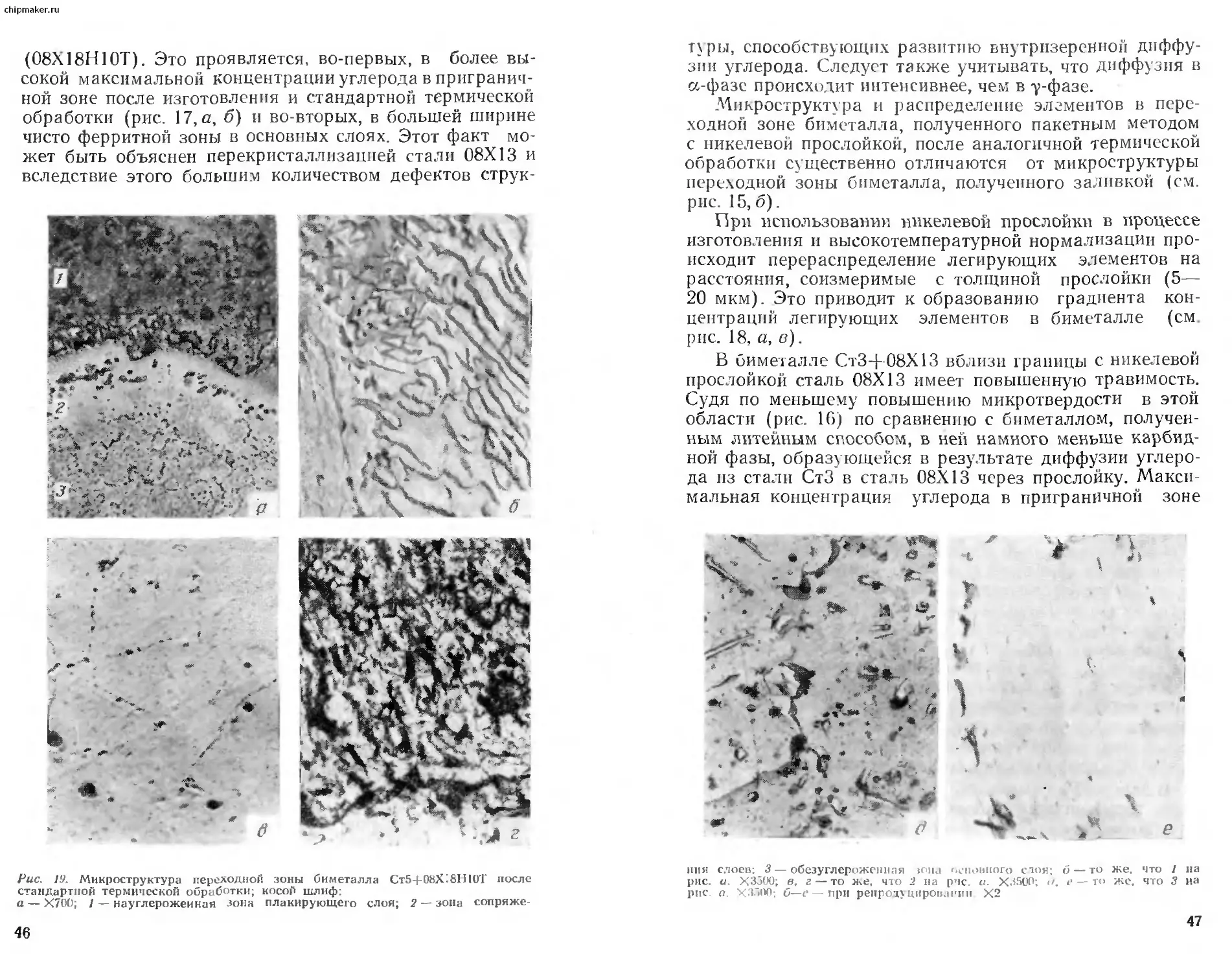

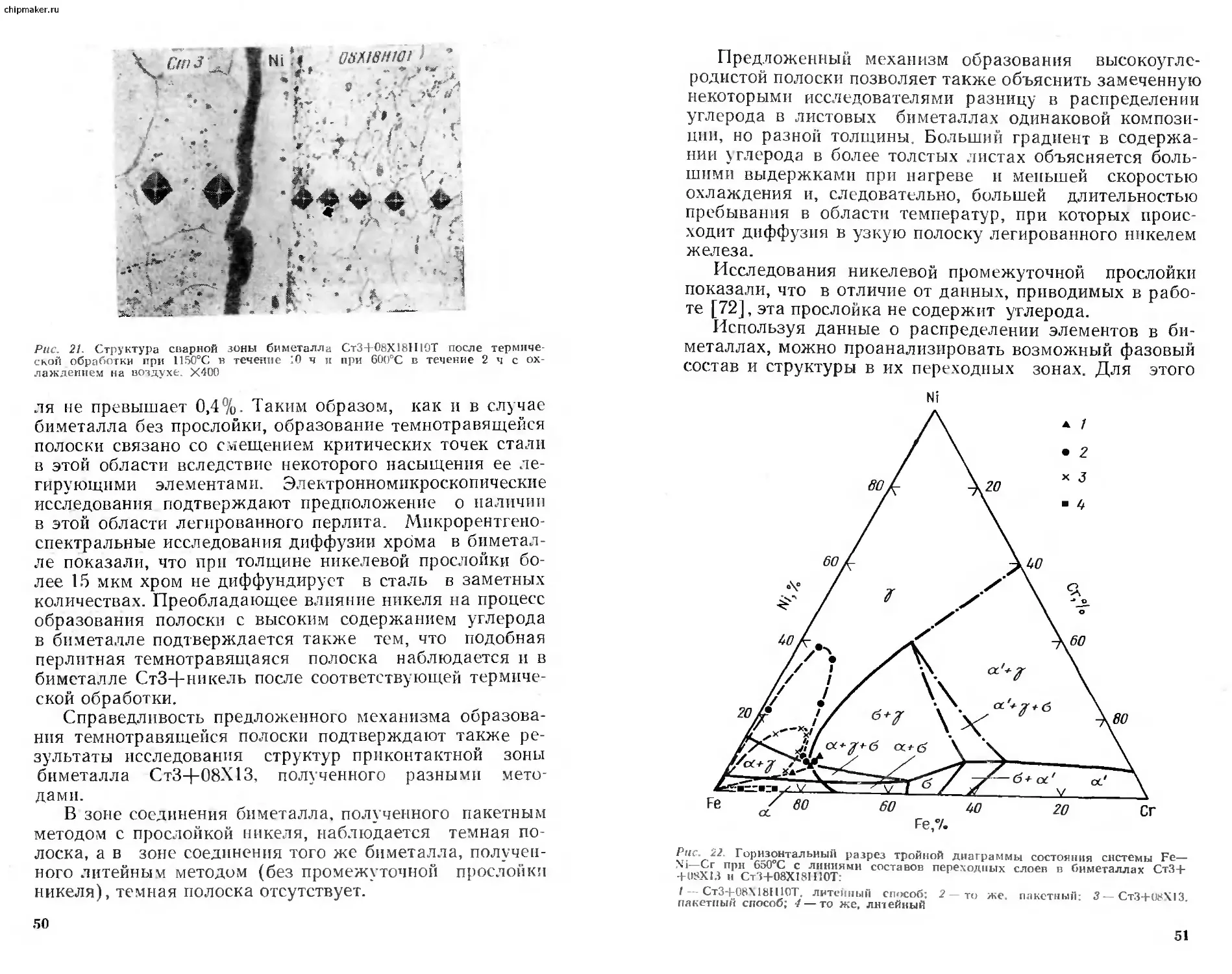

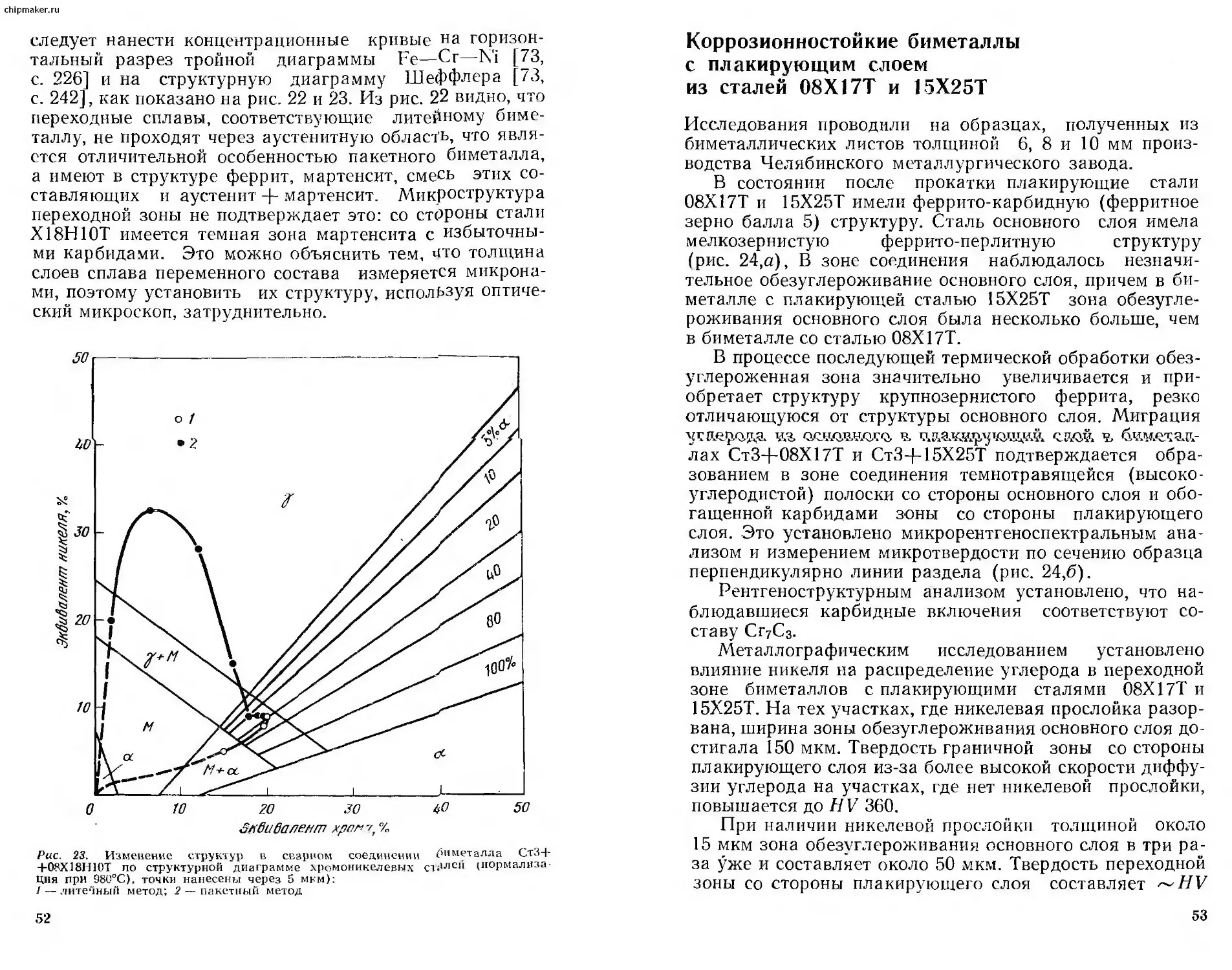

СТРУКТУРА И СВОЙСТВА

КОРРОЗИОННОСТОЙКИХ БИМЕТАЛЛОВ

1. КОРРОЗИОННОСТОЙКИЕ БИМЕТАЛЛЫ

С ПЛАКИРУЮЩИМ СЛОЕМ

ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ

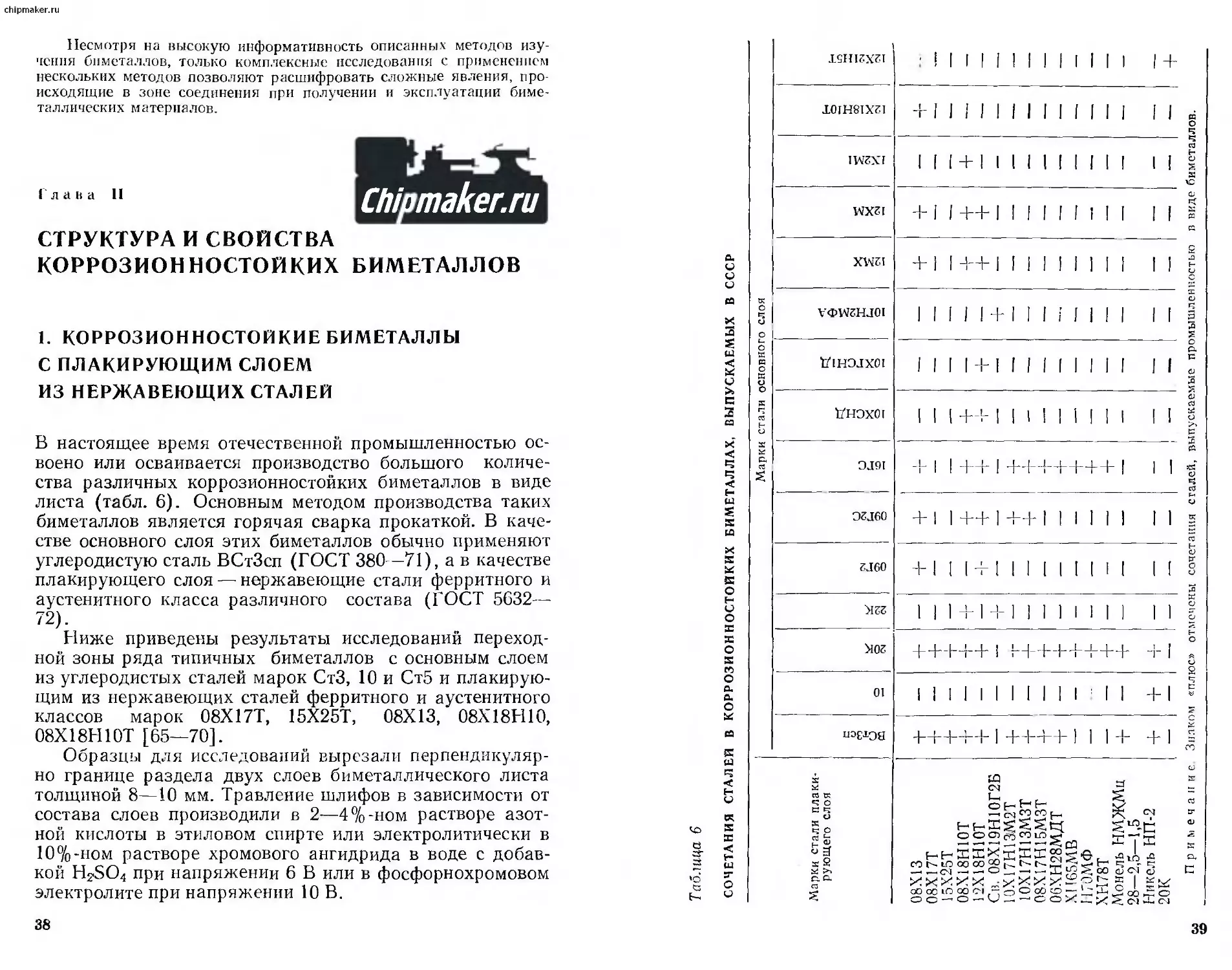

В настоящее время отечественной промышленностью ос-

воено или осваивается производство большого количе-

ства различных коррозионностойких биметаллов в виде

листа (табл. 6). Основным методом производства таких

биметаллов является горячая сварка прокаткой. В каче-

стве основного слоя этих биметаллов обычно применяют

углеродистую сталь ВСтЗсп (ГОСТ 380—71), а в качестве

плакирующего слоя — нержавеющие стали ферритного и

аустенитного класса различного состава (ГОСТ 5632—

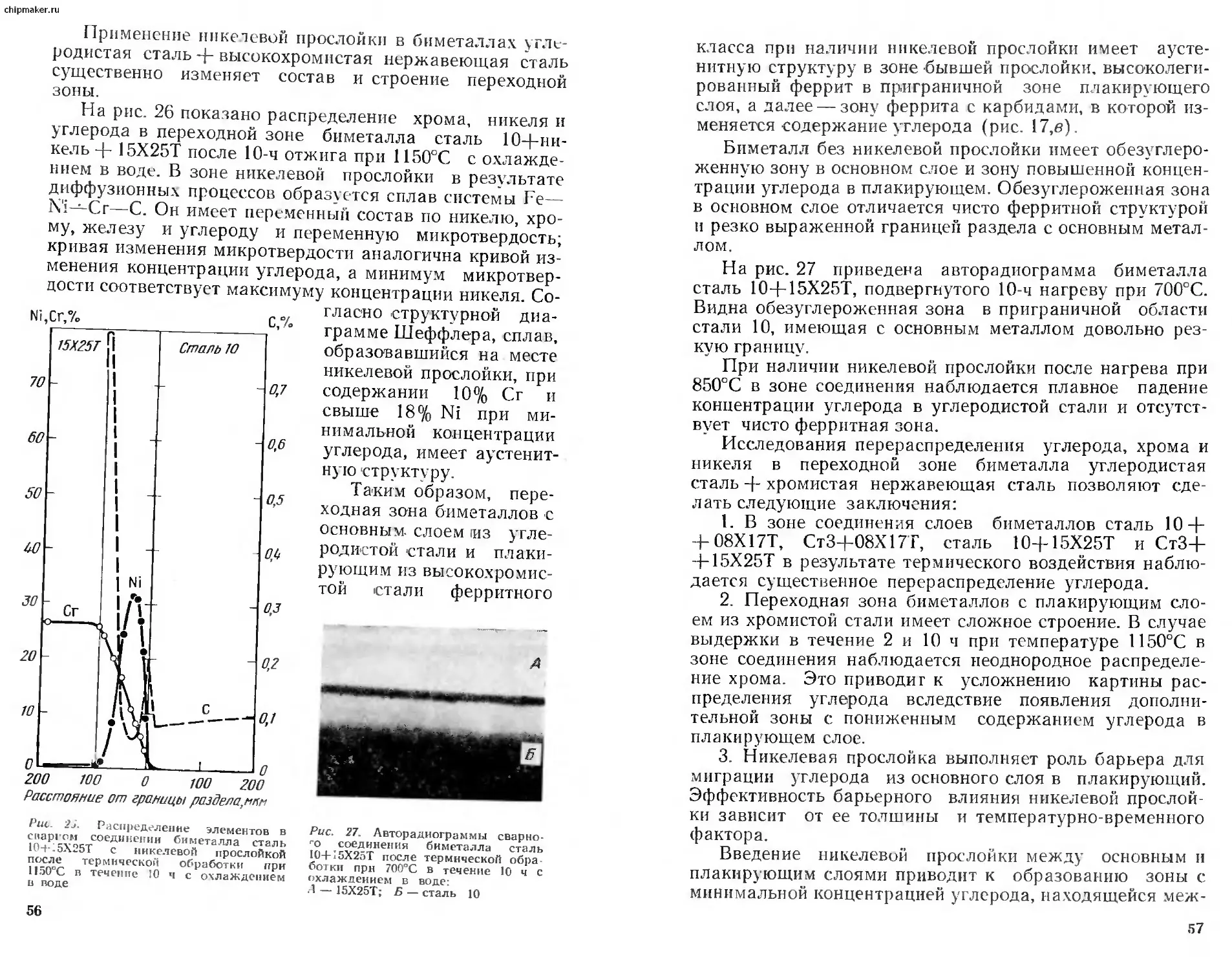

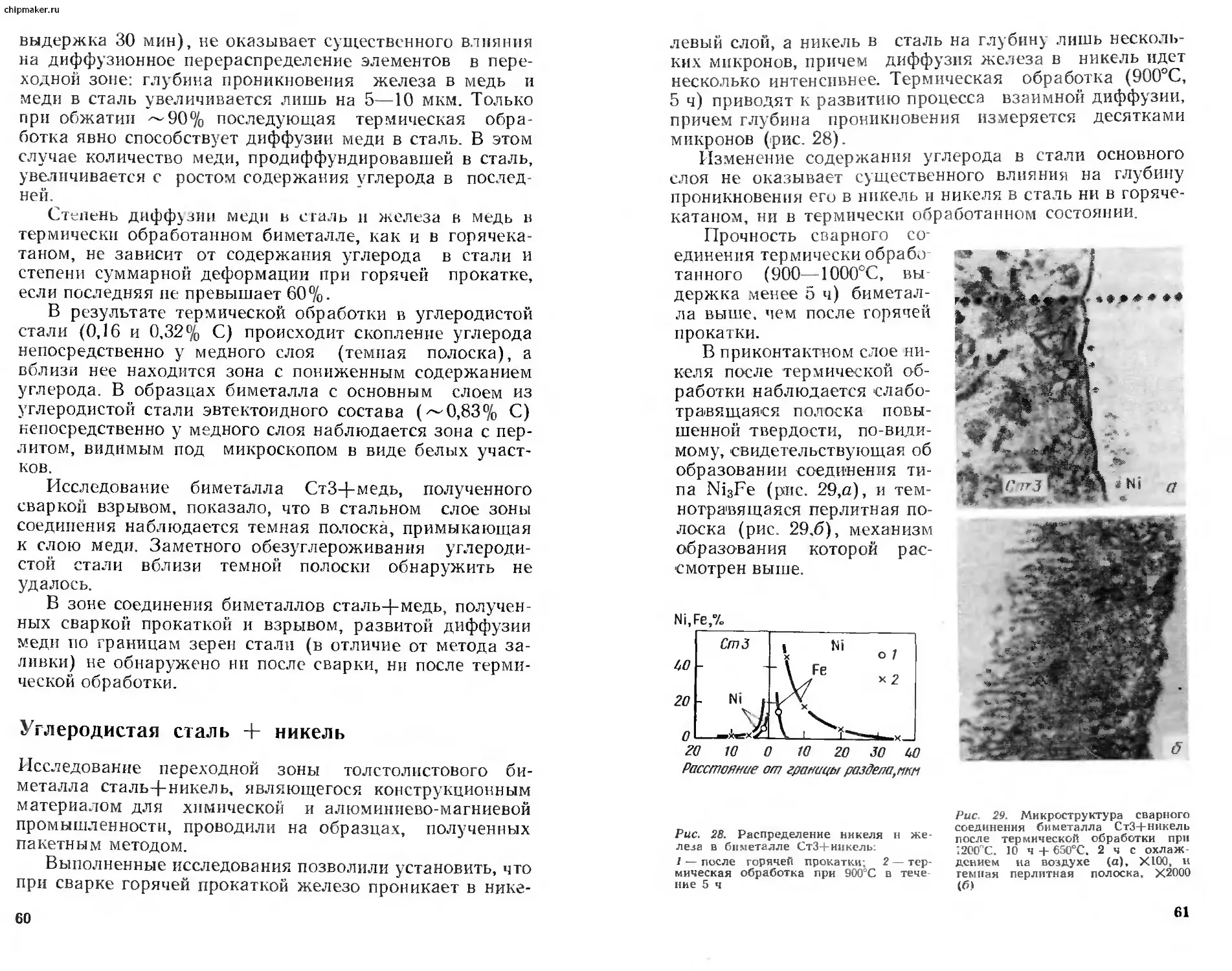

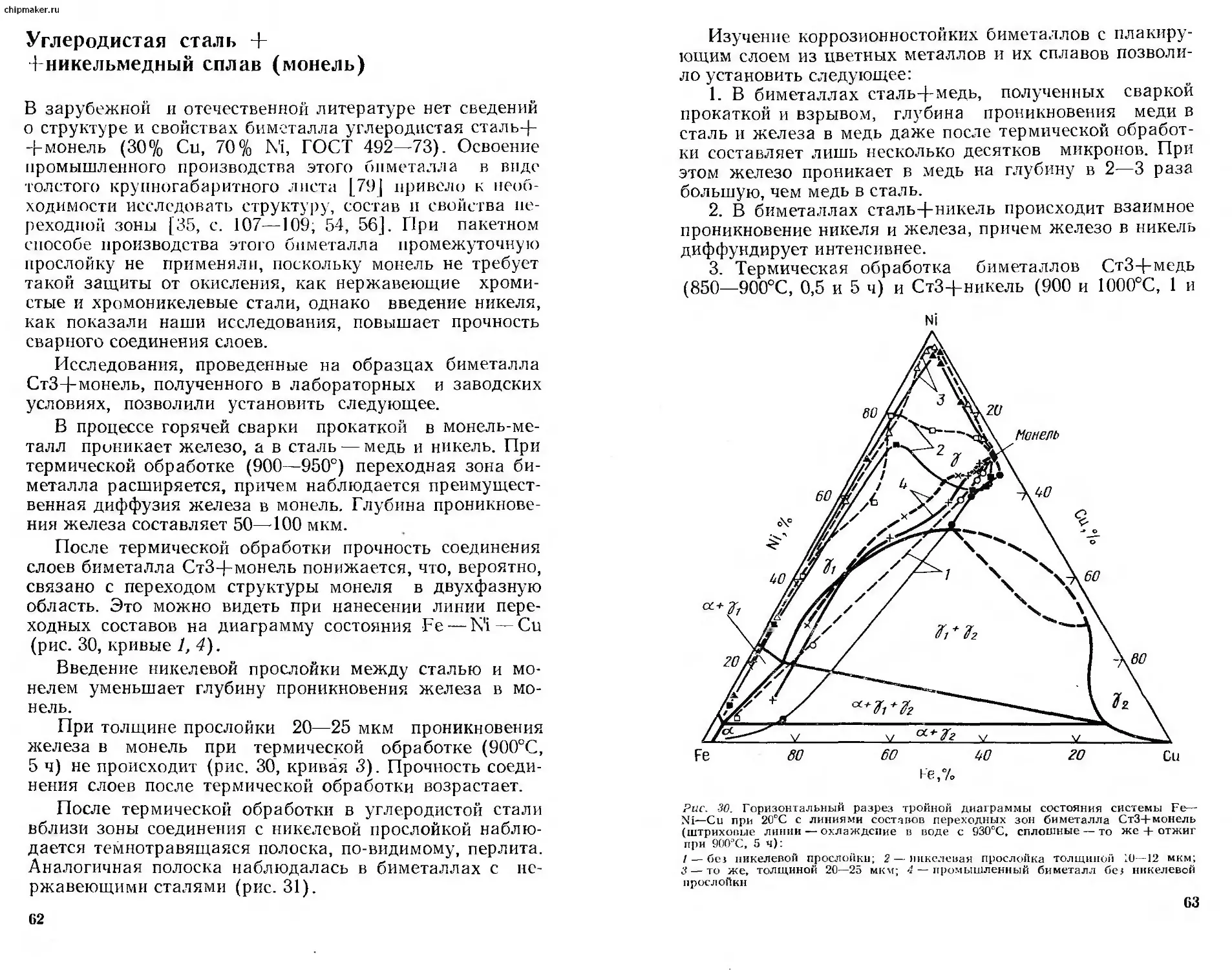

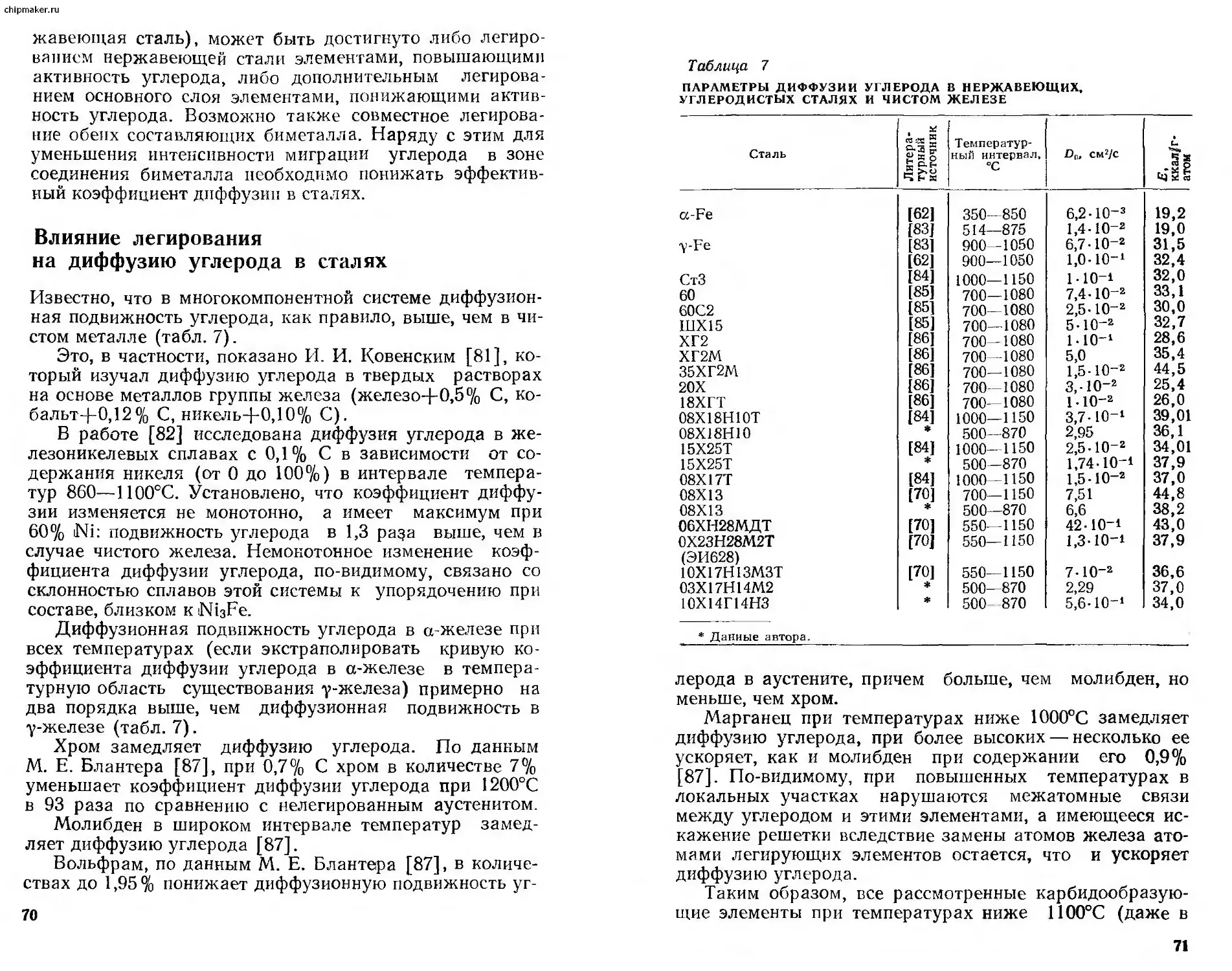

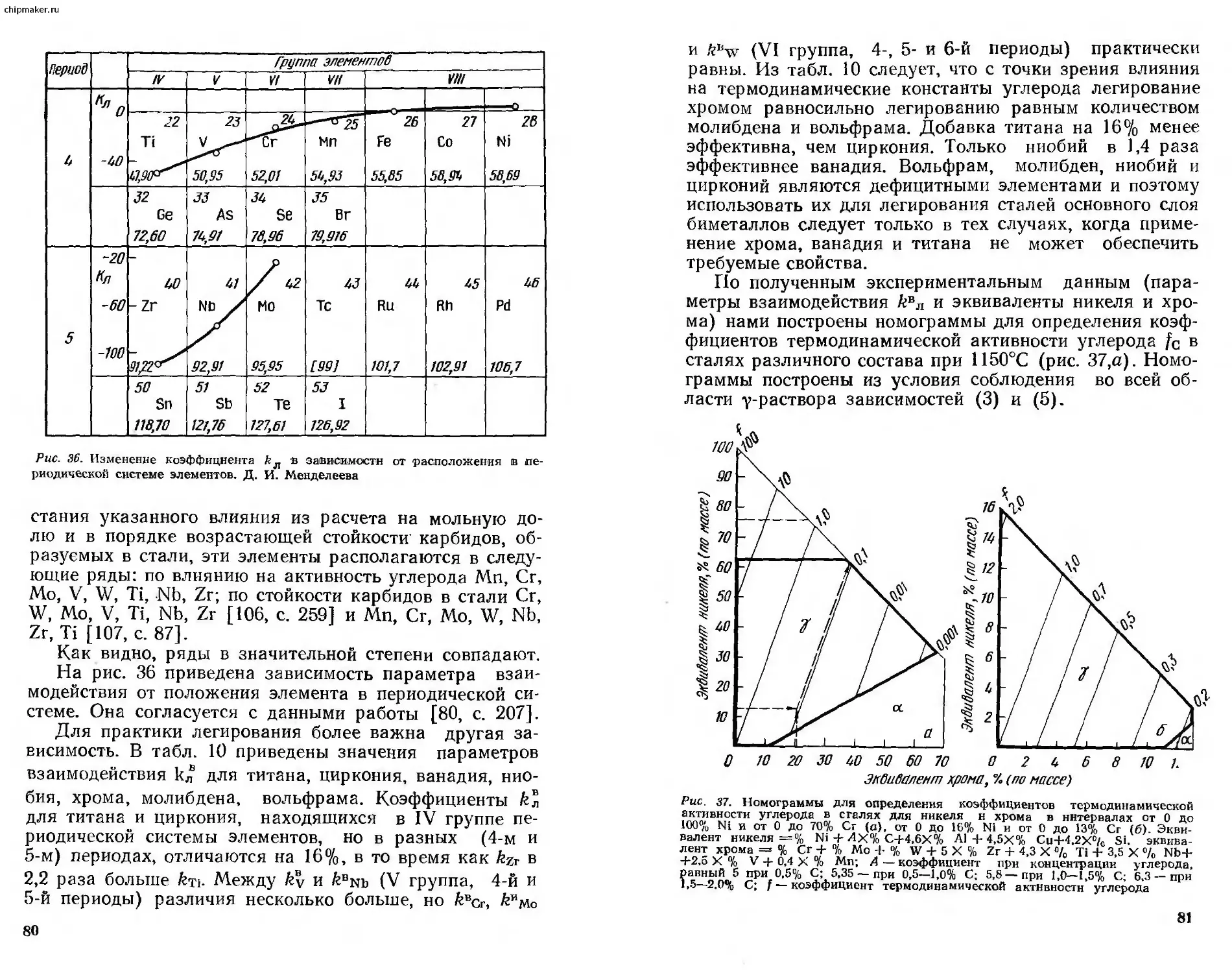

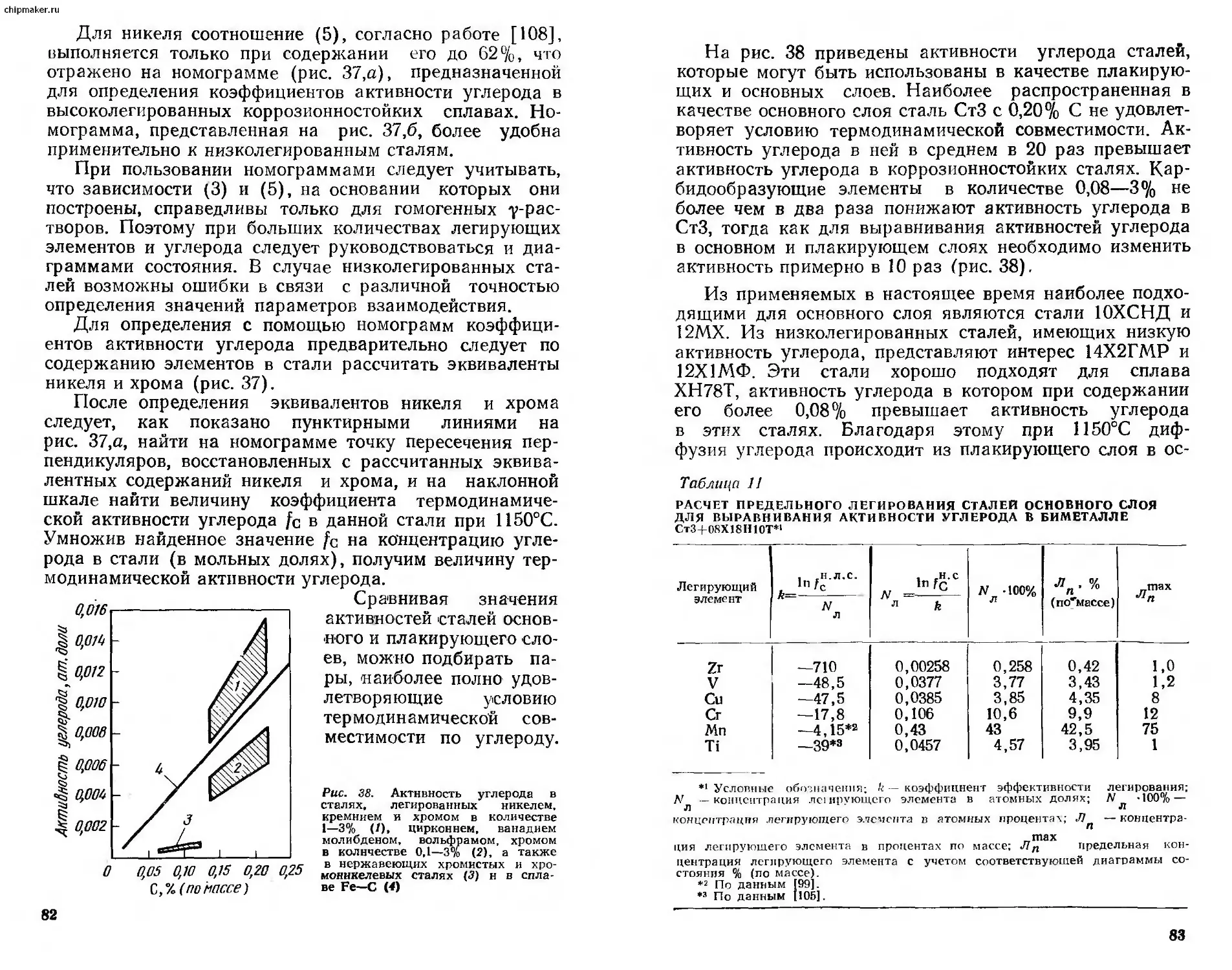

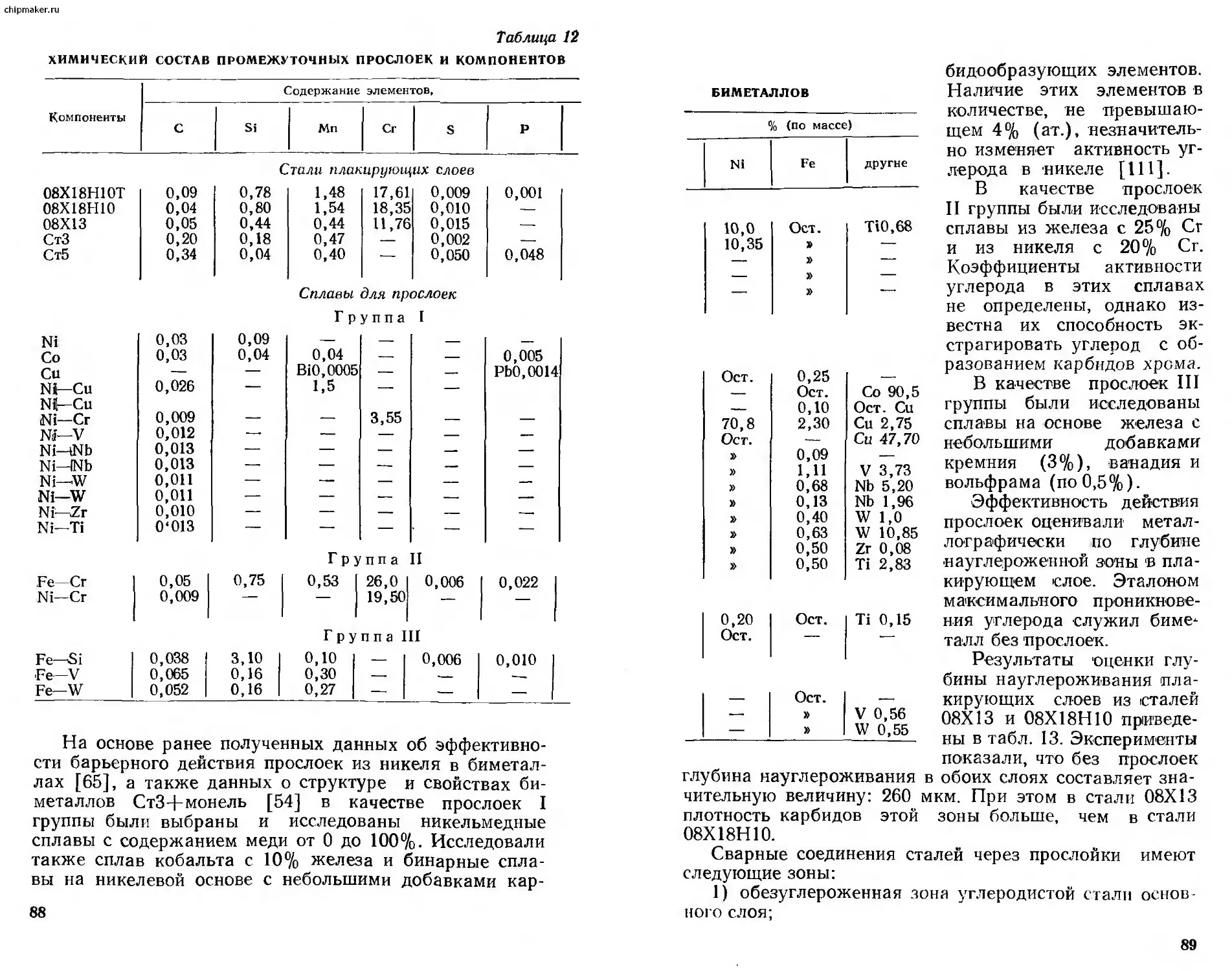

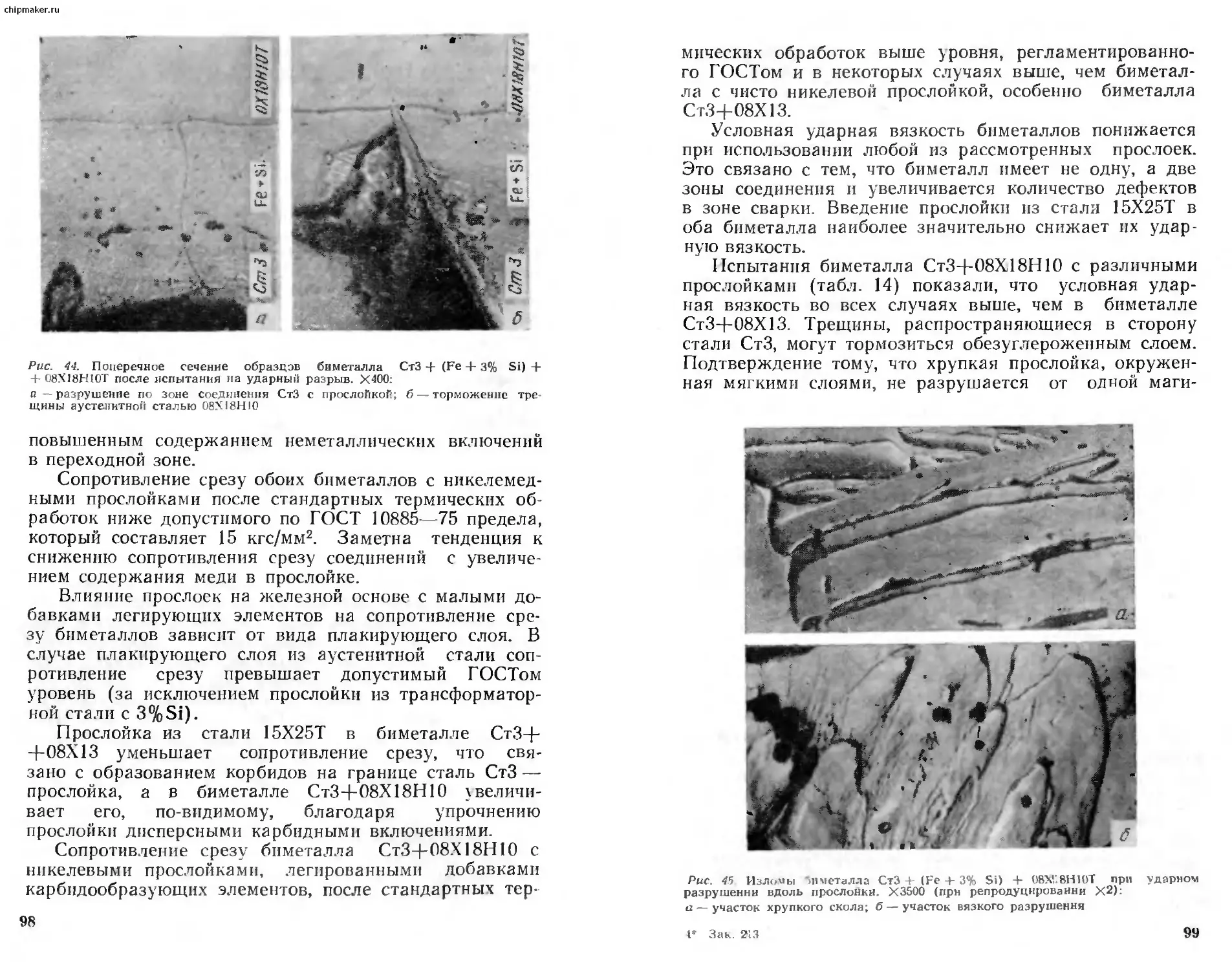

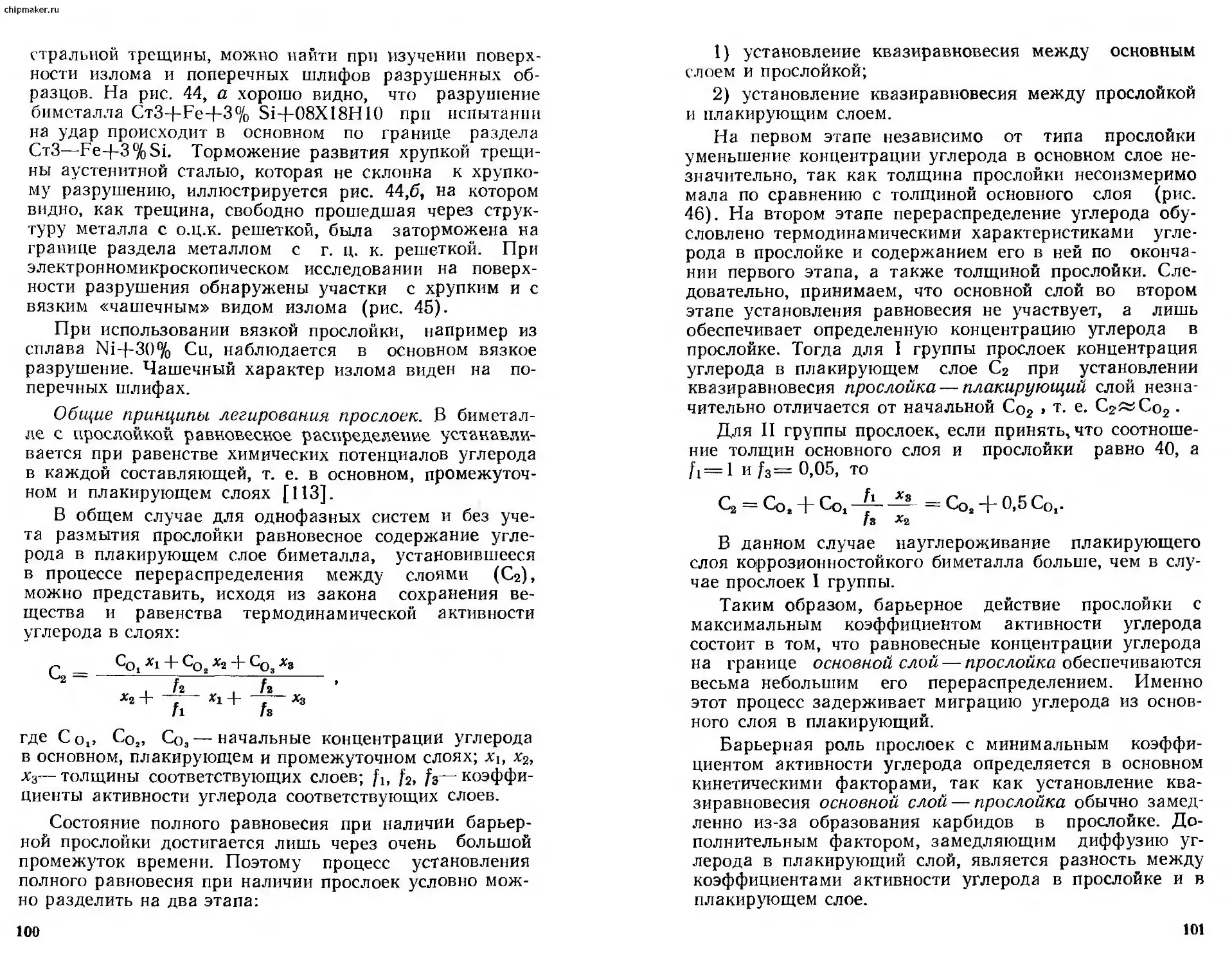

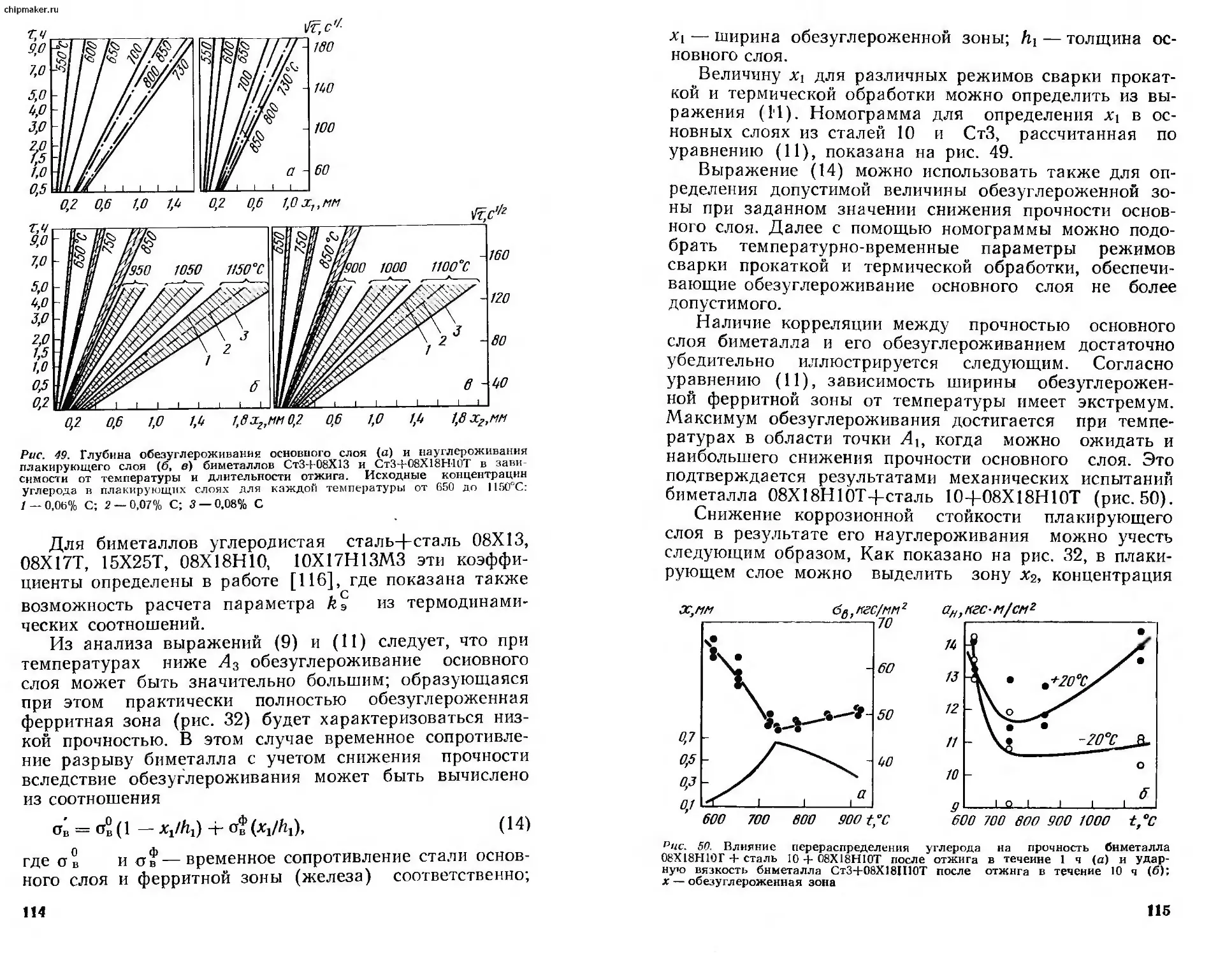

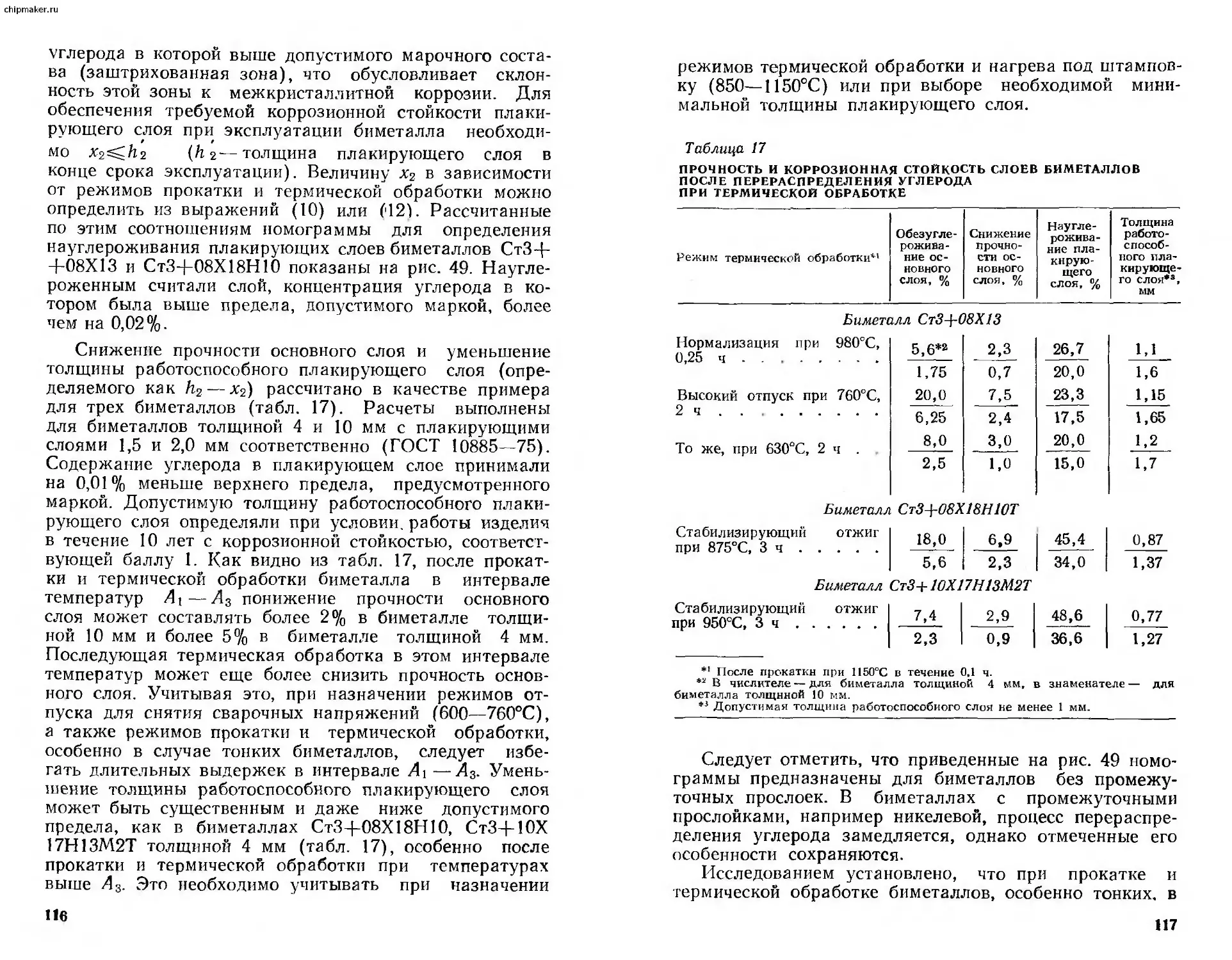

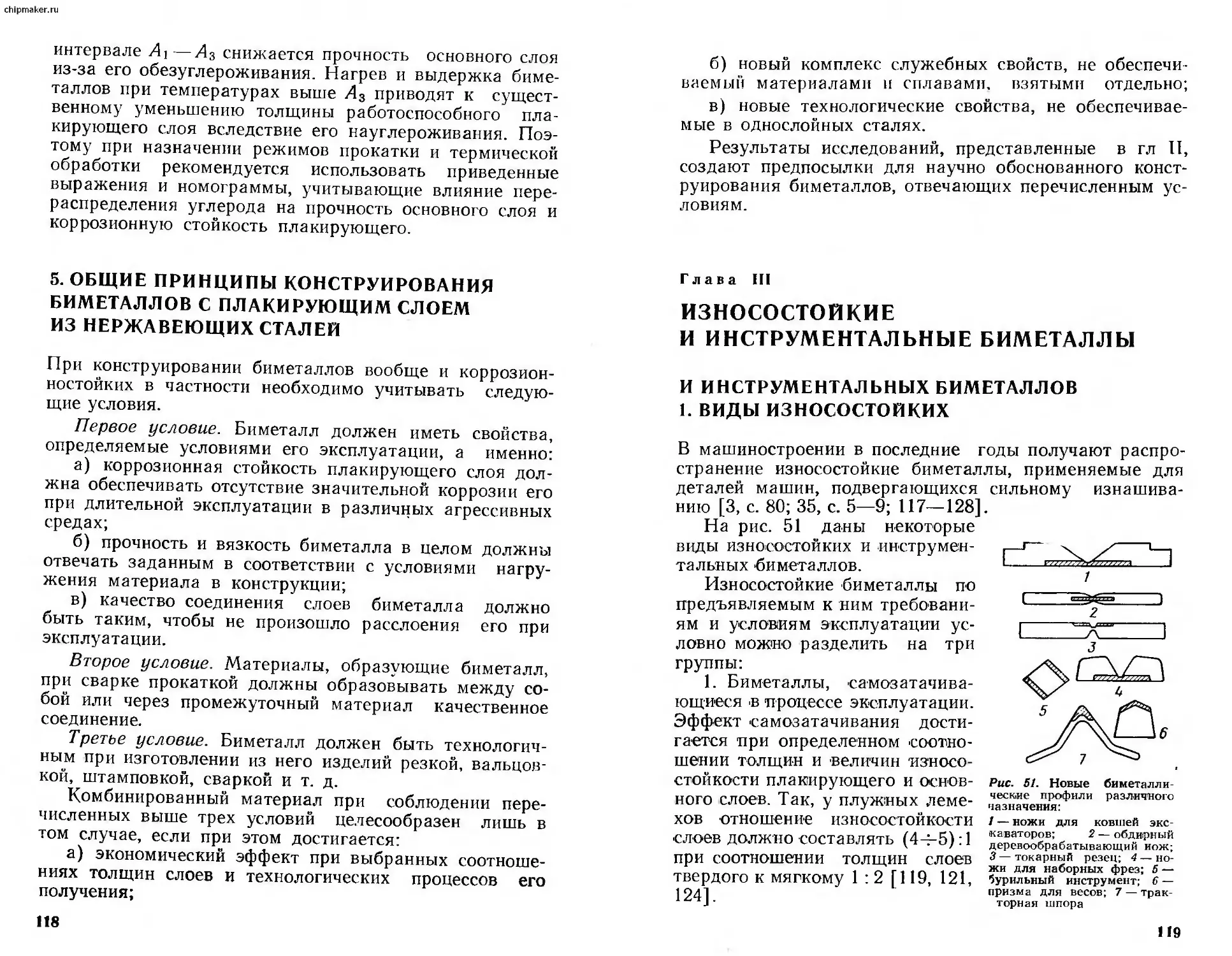

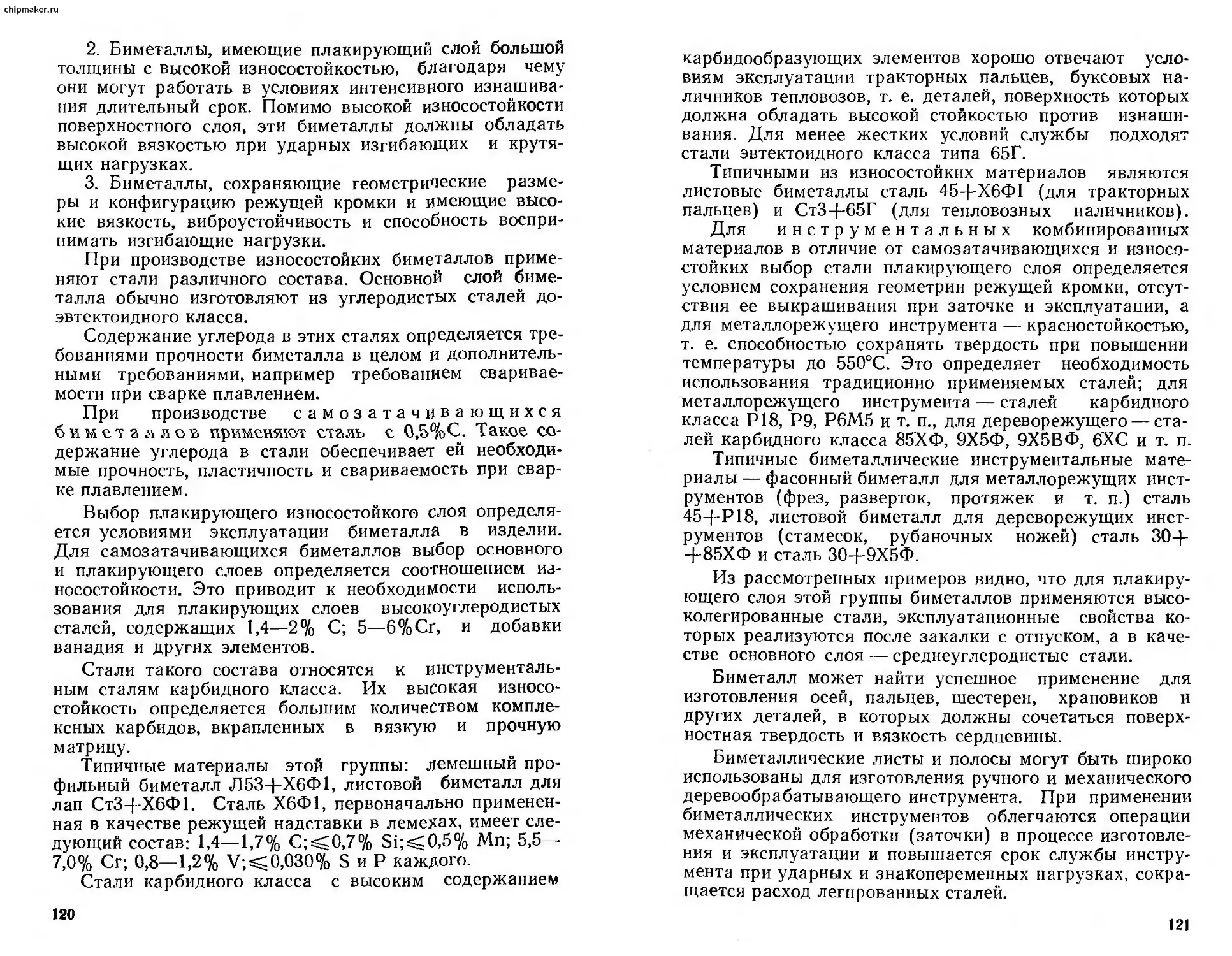

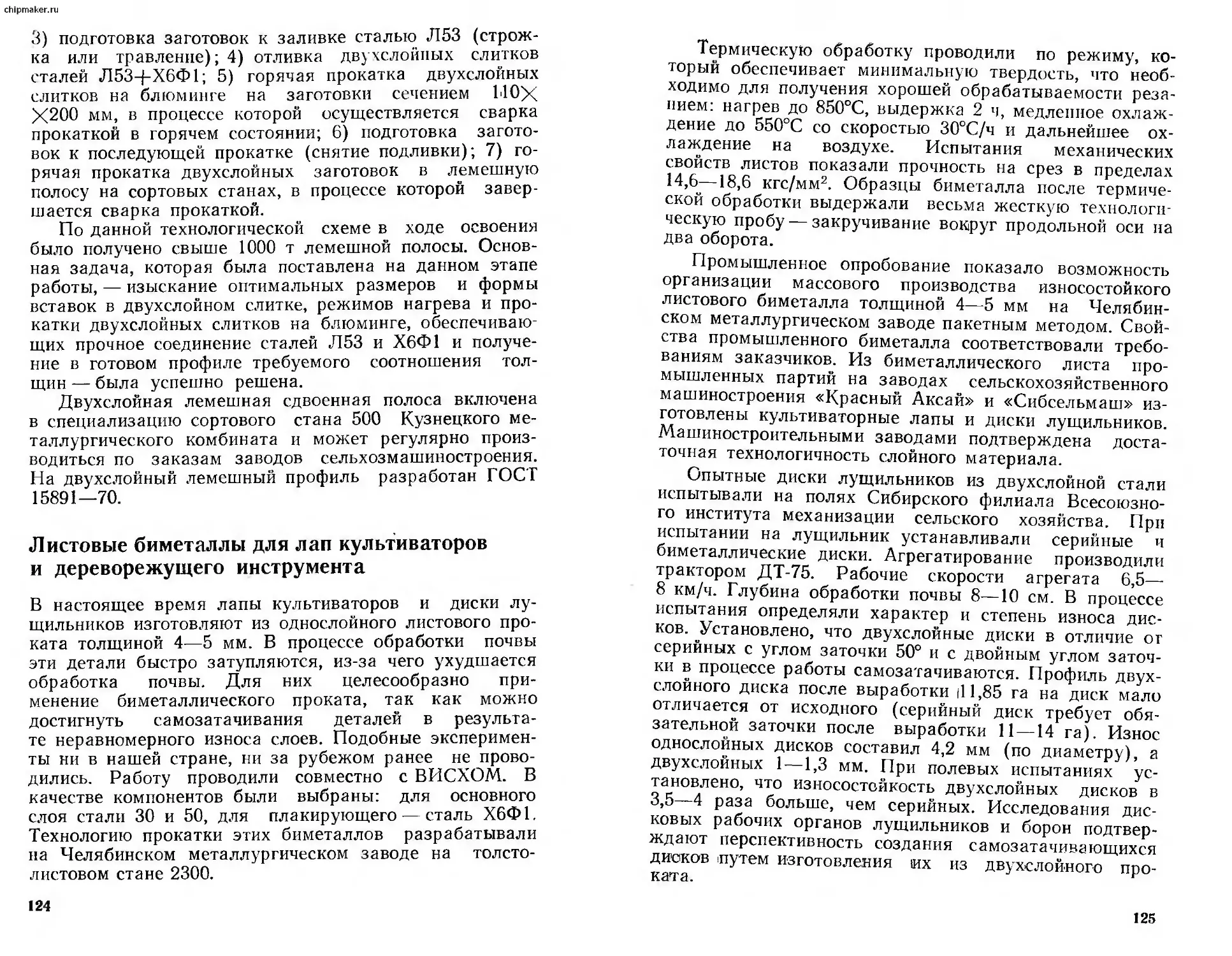

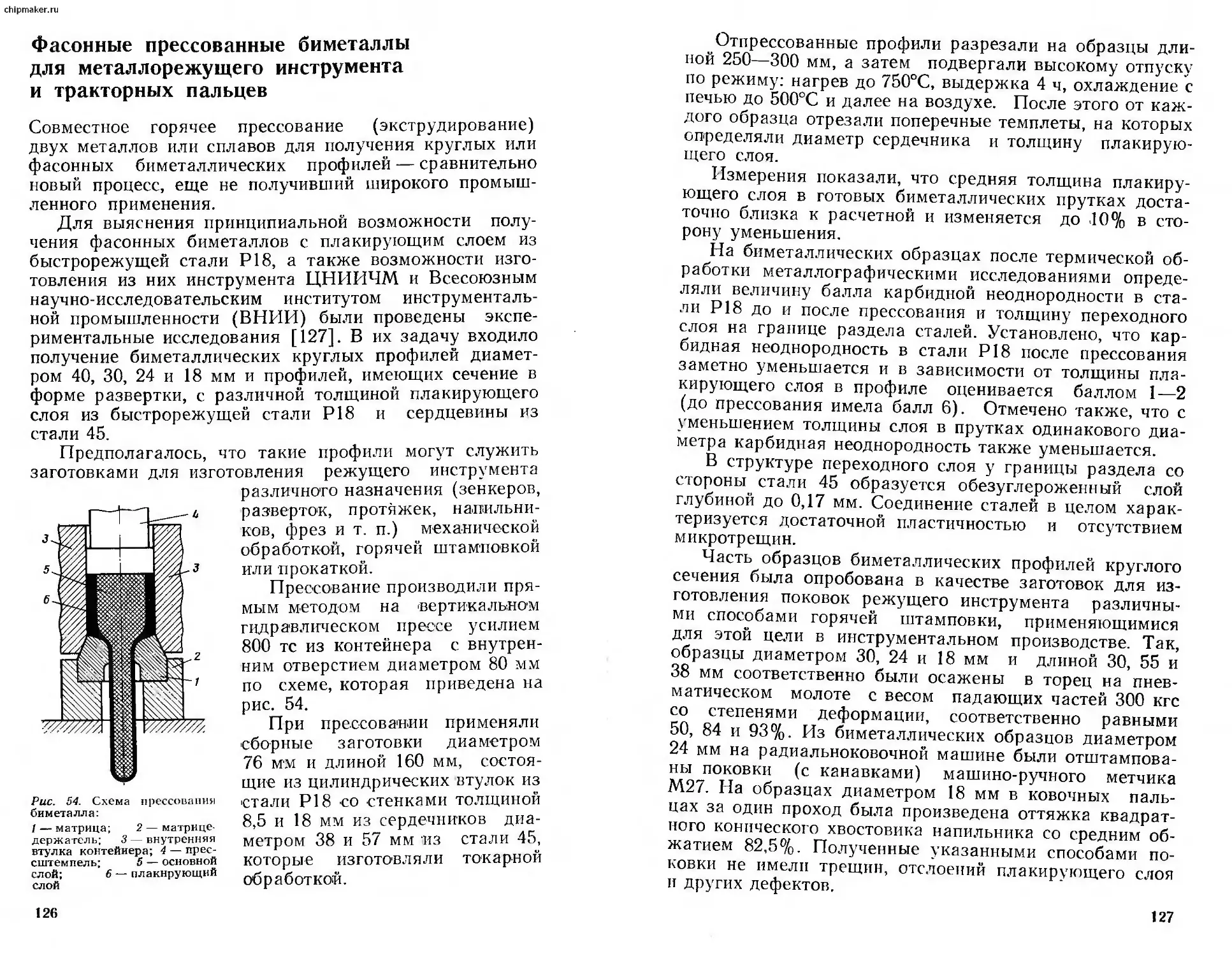

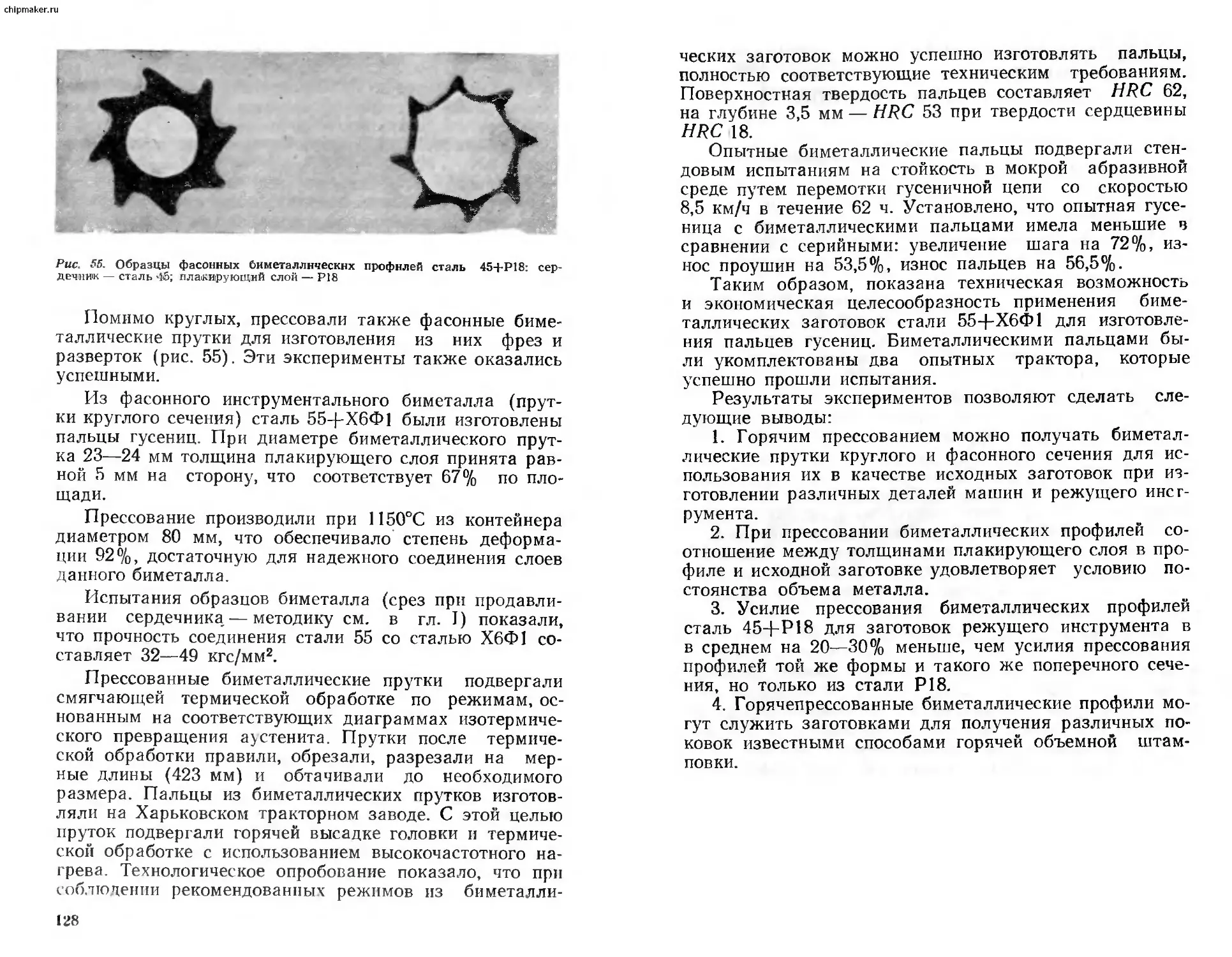

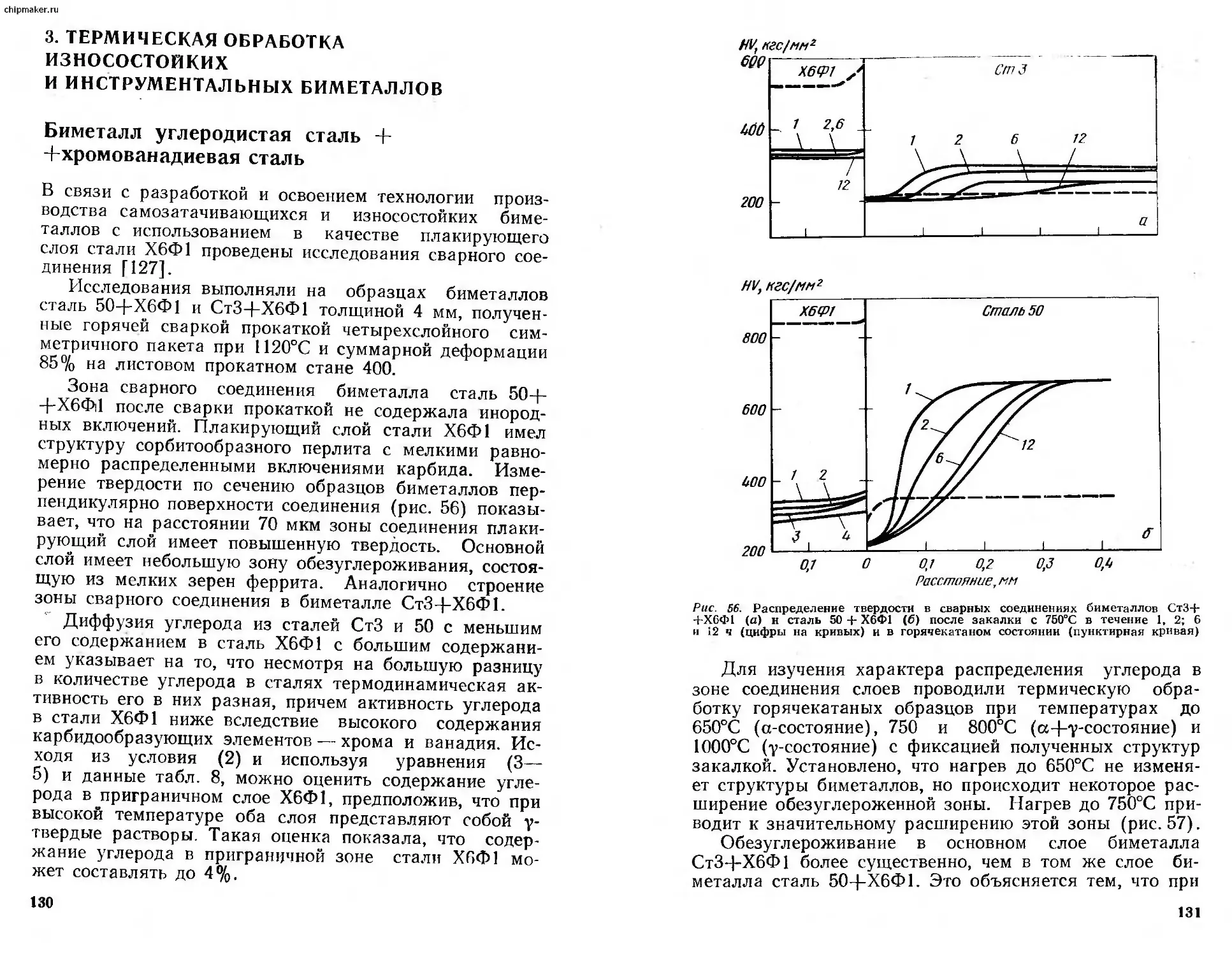

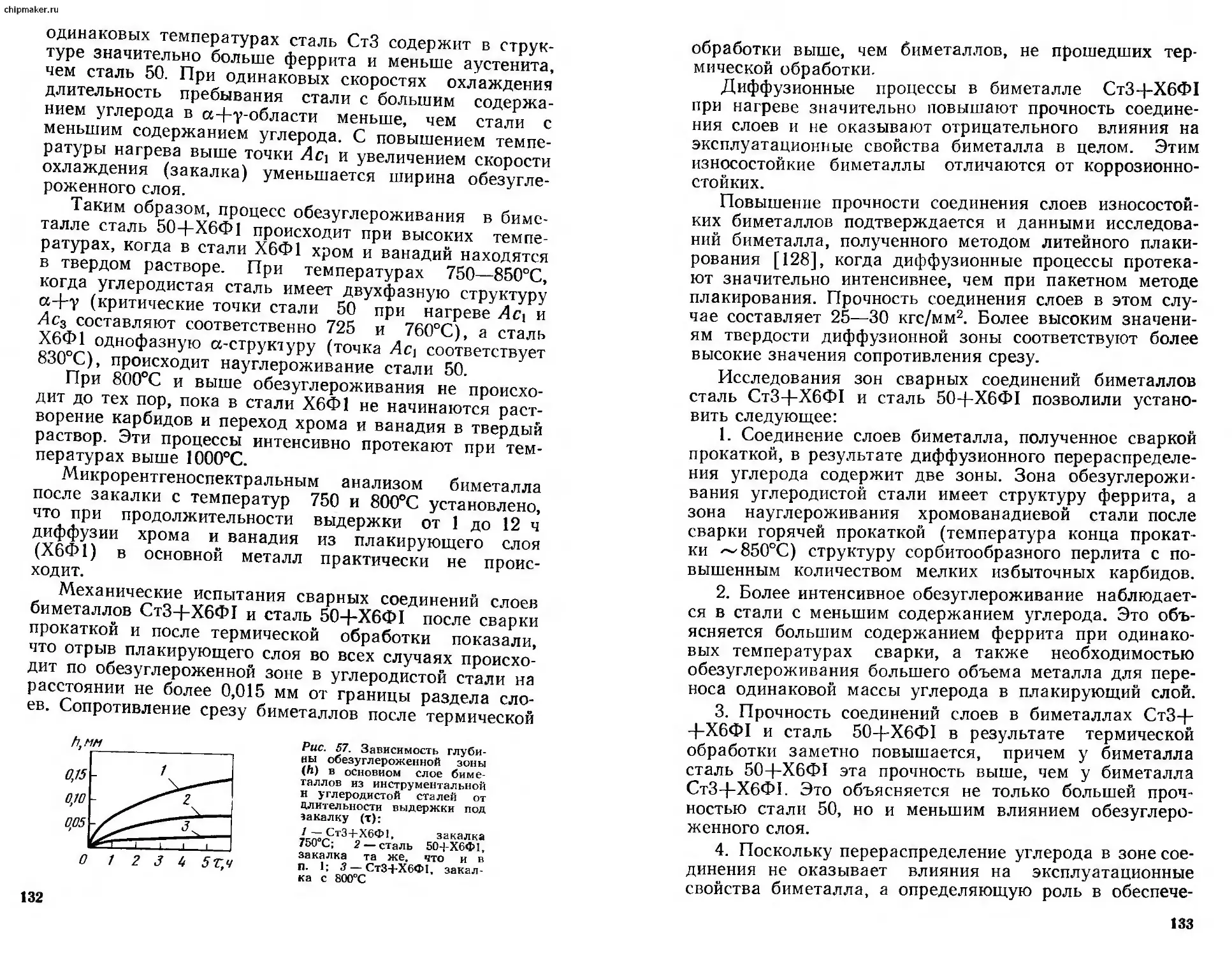

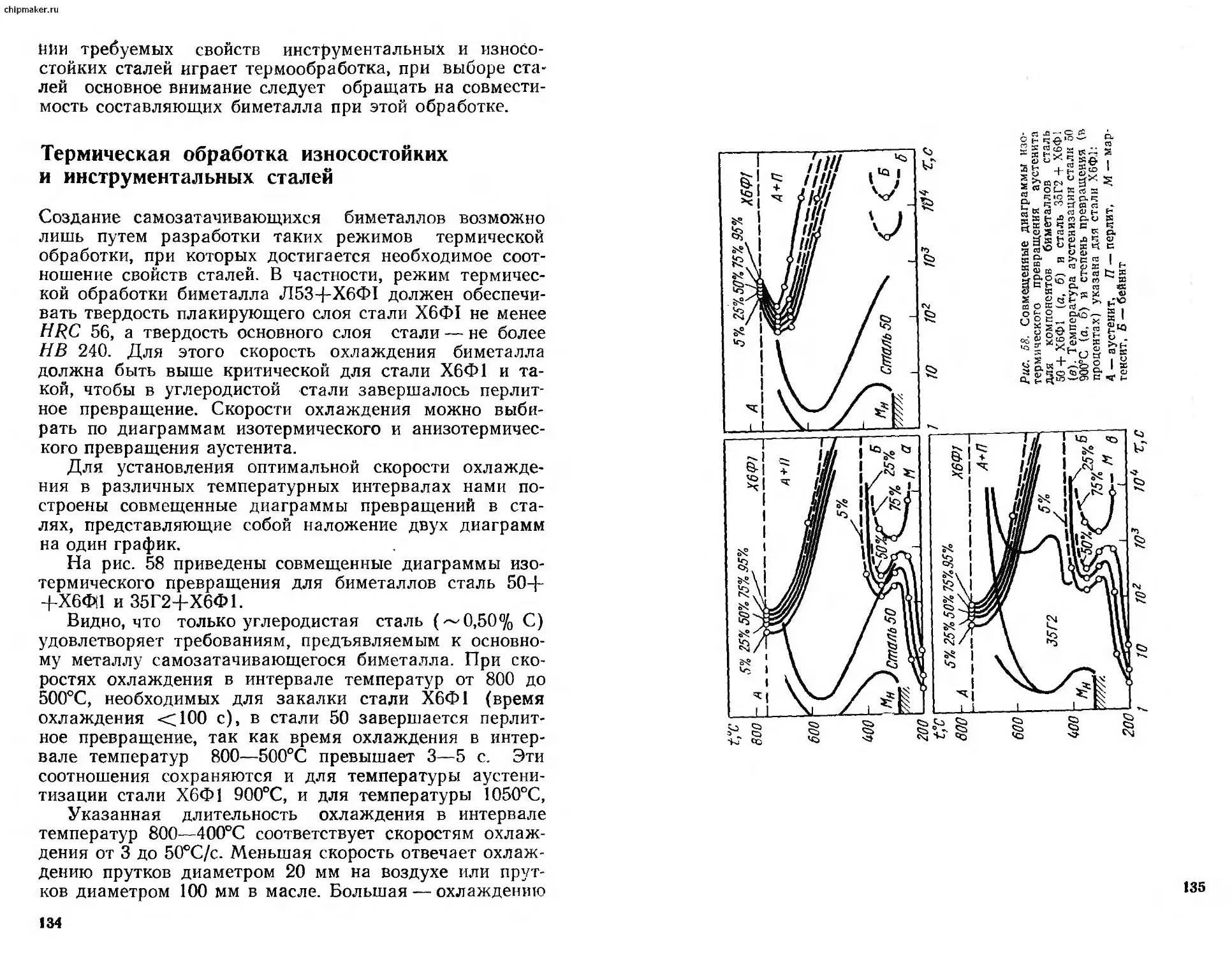

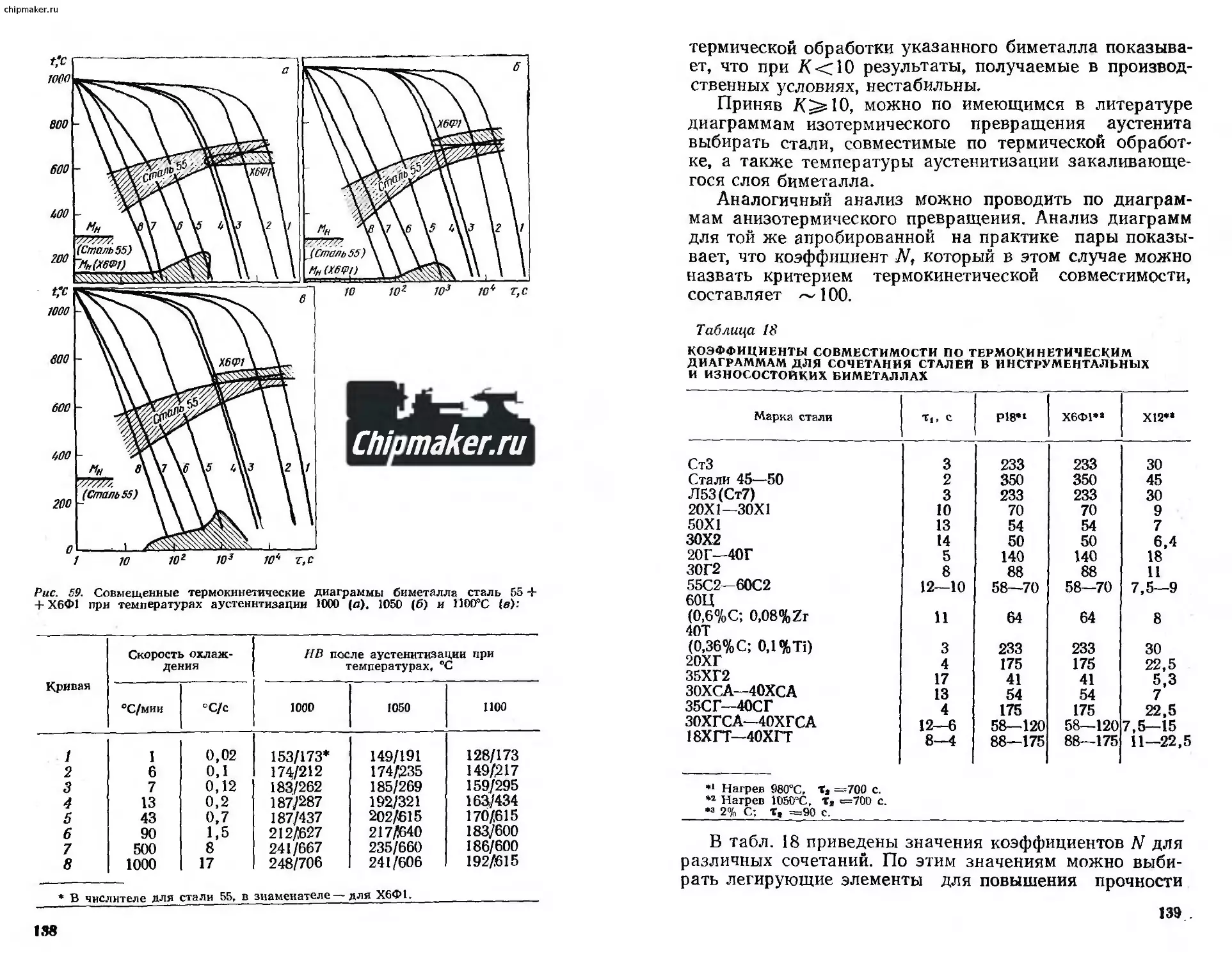

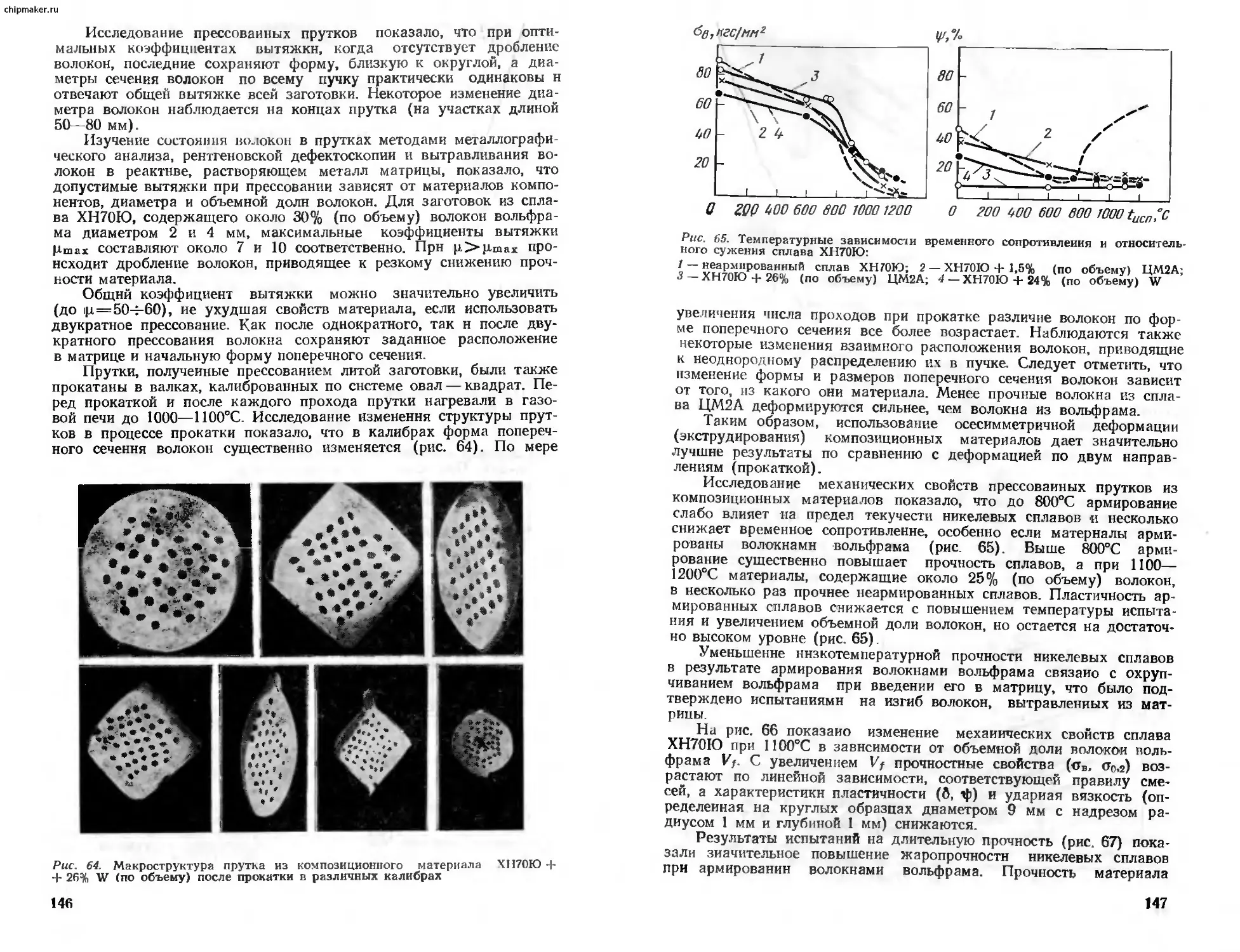

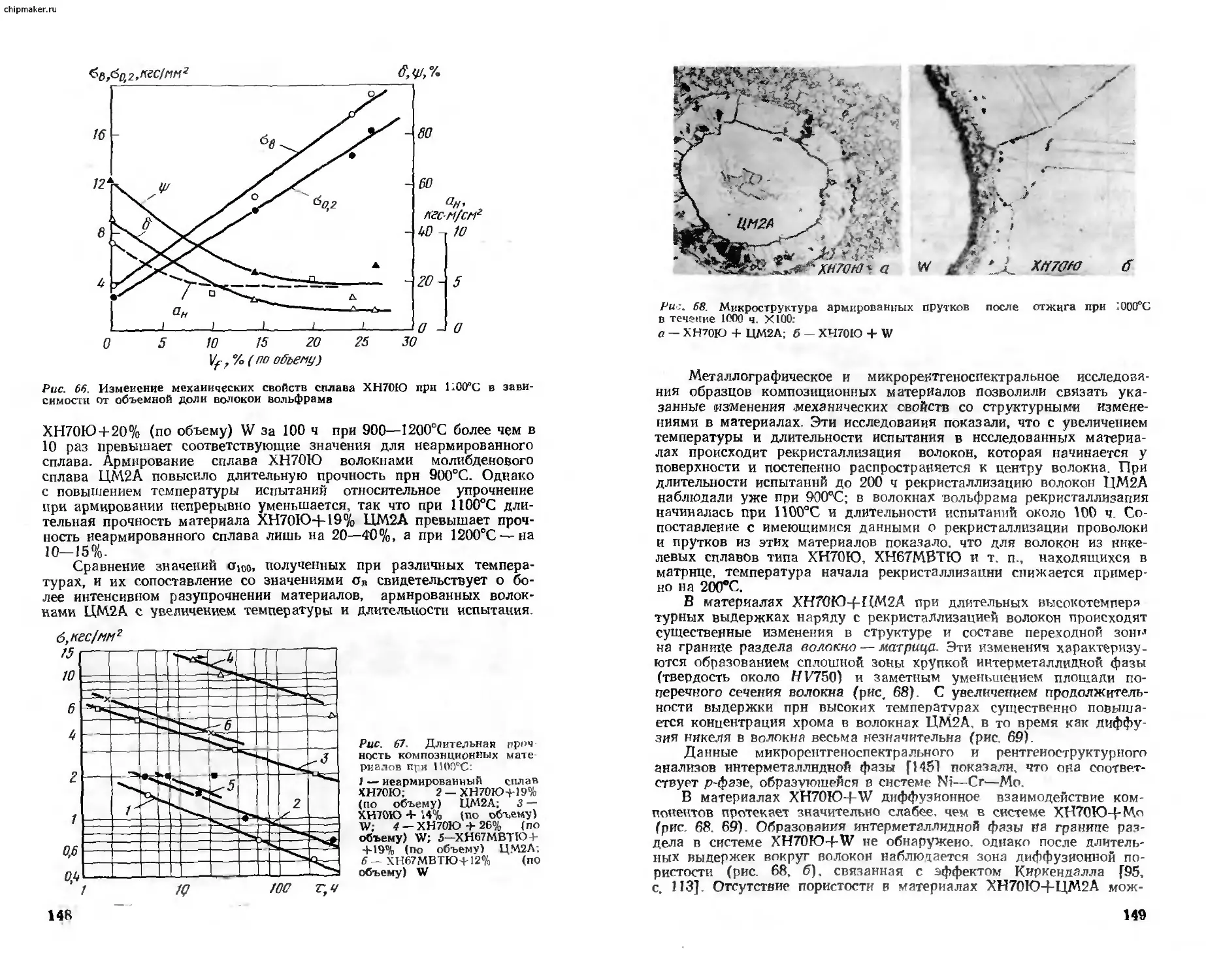

72).