Автор: Решетов Д.Н. Каминская В.В. Левина З.М.

Теги: машиностроение металлорежущие станки металлургия конструирование станкостроение машгиз

Год: 1960

Текст

ЭКСПЕРИМЕНТАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

ЭНИМС

В. В. КАМИНСКАЯ, 3. М. ЛЕВИНА, Д. Н. РЕШЕТОВ

СТАНИНЫ

И КОРПУСНЫЕ ДЕТАЛИ

МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

(РАСЧЕТ И КОНСТРУИРОВАНИЕ)

Под редакцией

д-ра техн. наук проф. Д. Н. РЕШЕТОВА

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Мое ква 1960

В книге изложены расчеты станин и корпусных

деталей станков, а также общие сведения по

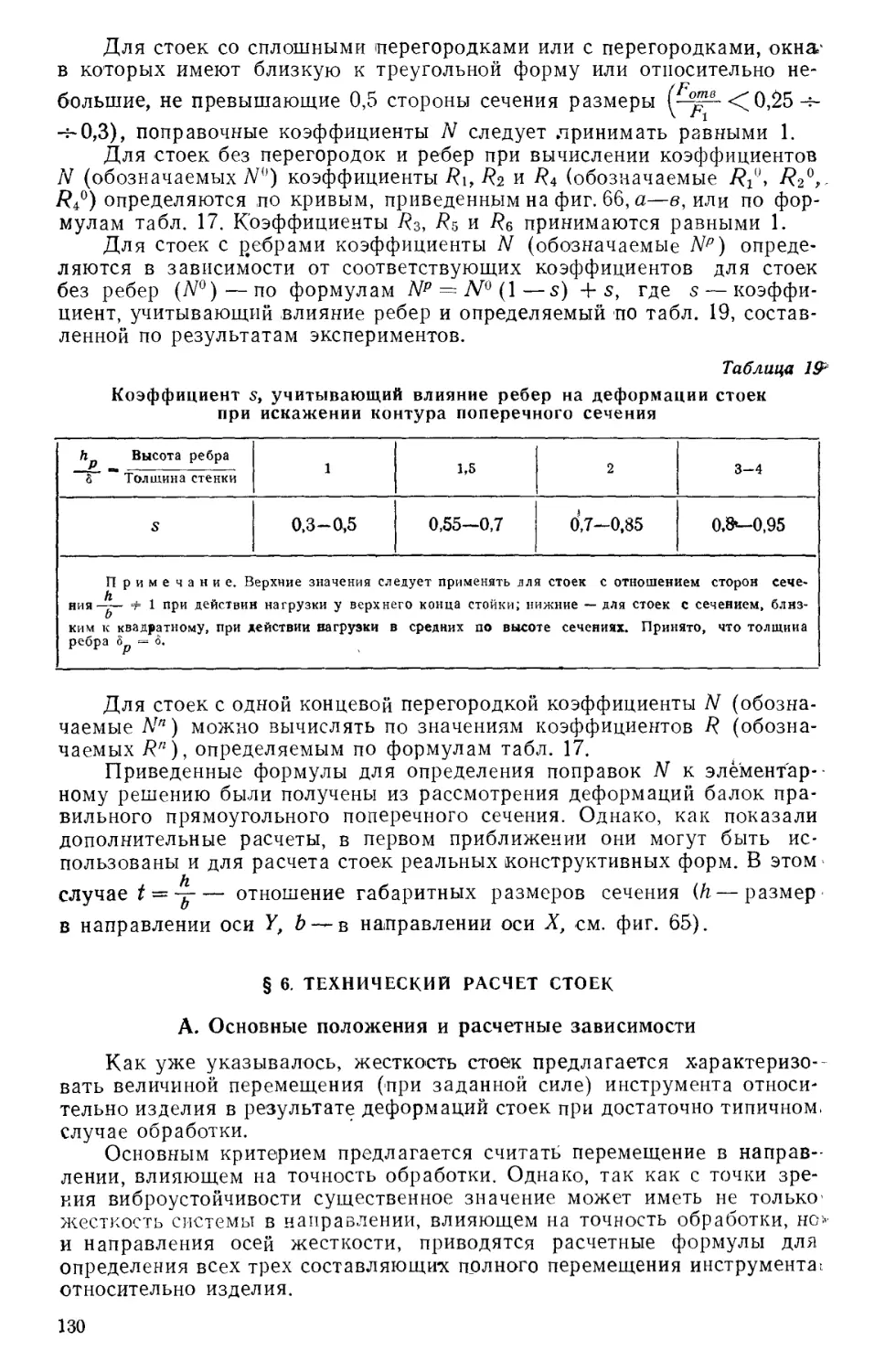

конструированию этих элементов, связанные с расчетами.

В качестве основного критерия принят расчет на^

жесткость, при котором рассматриваются как

собственные деформации деталей, так и контактные деформации

в сопряжениях. Излагаются общие положения и допу-

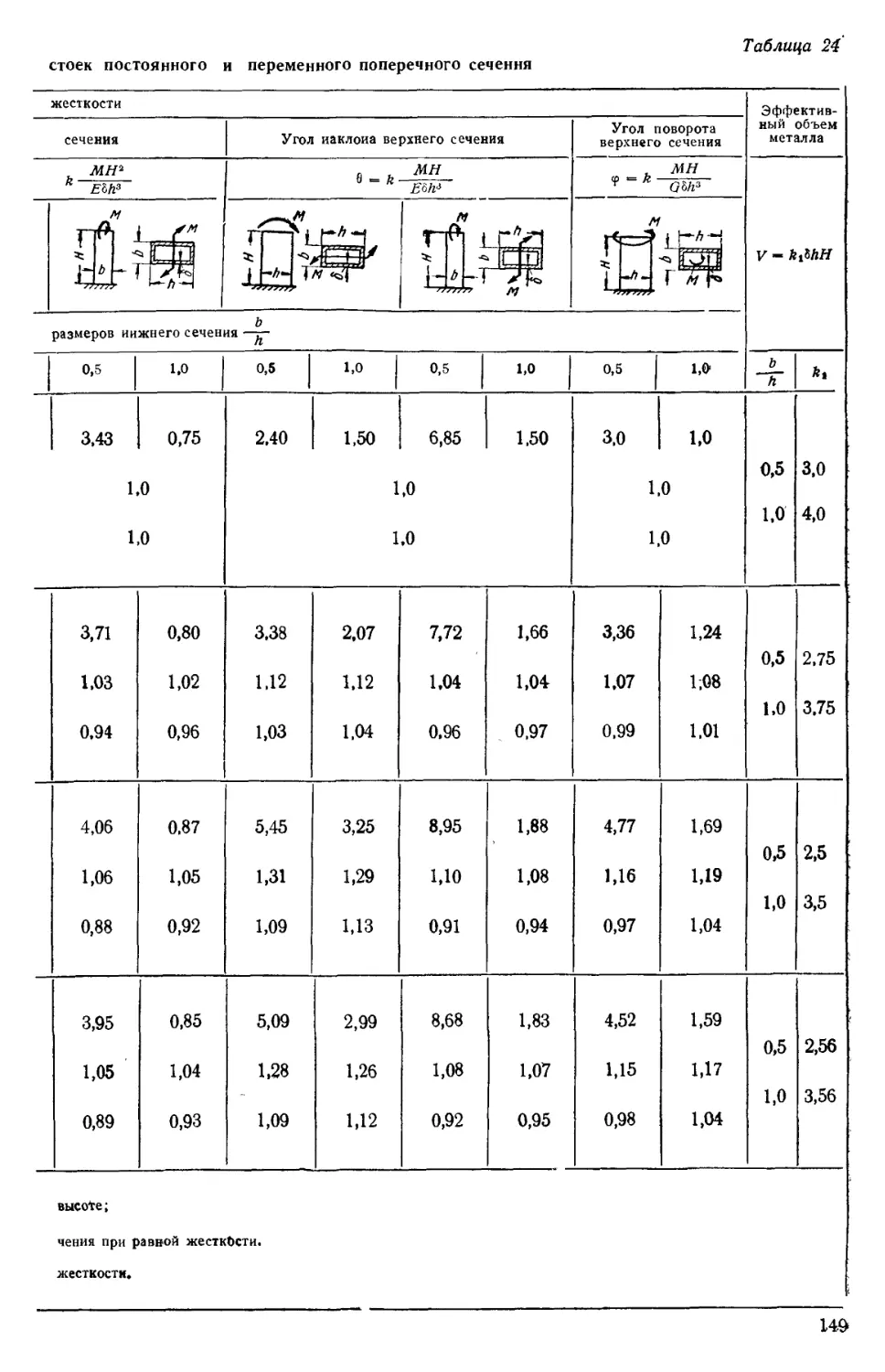

' щения, на основе которых разработаны расчеты,

основные положения вывода расчетных формул и методика

технического расчета. Приведены результаты

экспериментов на моделях и на натурных станках,

подтверждающие приемлемость предлагаемых методов расчета.

В области конструирования освещены систематика

конструкций и выбор оптимальных Чрорад на основе

расчетов по важнейшим критериям работоспособности.

Книга предназначена для инженеров-конструкторов

станкостроителей, работников расчетных групп

конструкторских бюро и может быть полезной также для

конструкторов, работающих в других отраслях

машиностроения.

Редакция литературы по металлообработке и станкостроению

Зав. редакцией инж. В, Я. МИТЙН

ВВЕДЕНИЕ

Среди деталей станков удобно выделять две важнейшие группы,,

охватывающие подавляющее большинство основных деталей; 1) детали

привода — передачи, валы, подшипники; 2) детали несущей системы —

станины, корпусные детали !.

Эти группы резко различаются между собой: по форме (детали

привода преимущественно имеют осесимметричную форму, детали

несущей системы — коробчатую); по критериям работоспособности (у

деталей привода основной критерий — долговечность, у деталей несущей

системы— жесткость); по материалам (детали привода преимущественна

изготовляются из термически обрабатываемых сталей и цветных

сплавов, детали несущей системы — из чугуна и мягкой, легко свариваемой

стали).

Станины и корпусные детали по весу составляют 80—85% от веса

станка. Таким образом, экономия металла в станкостроении наиболее

эффективна в направлении снижения веса этих деталей.

Станины и корпусные детали в большой степени определяют

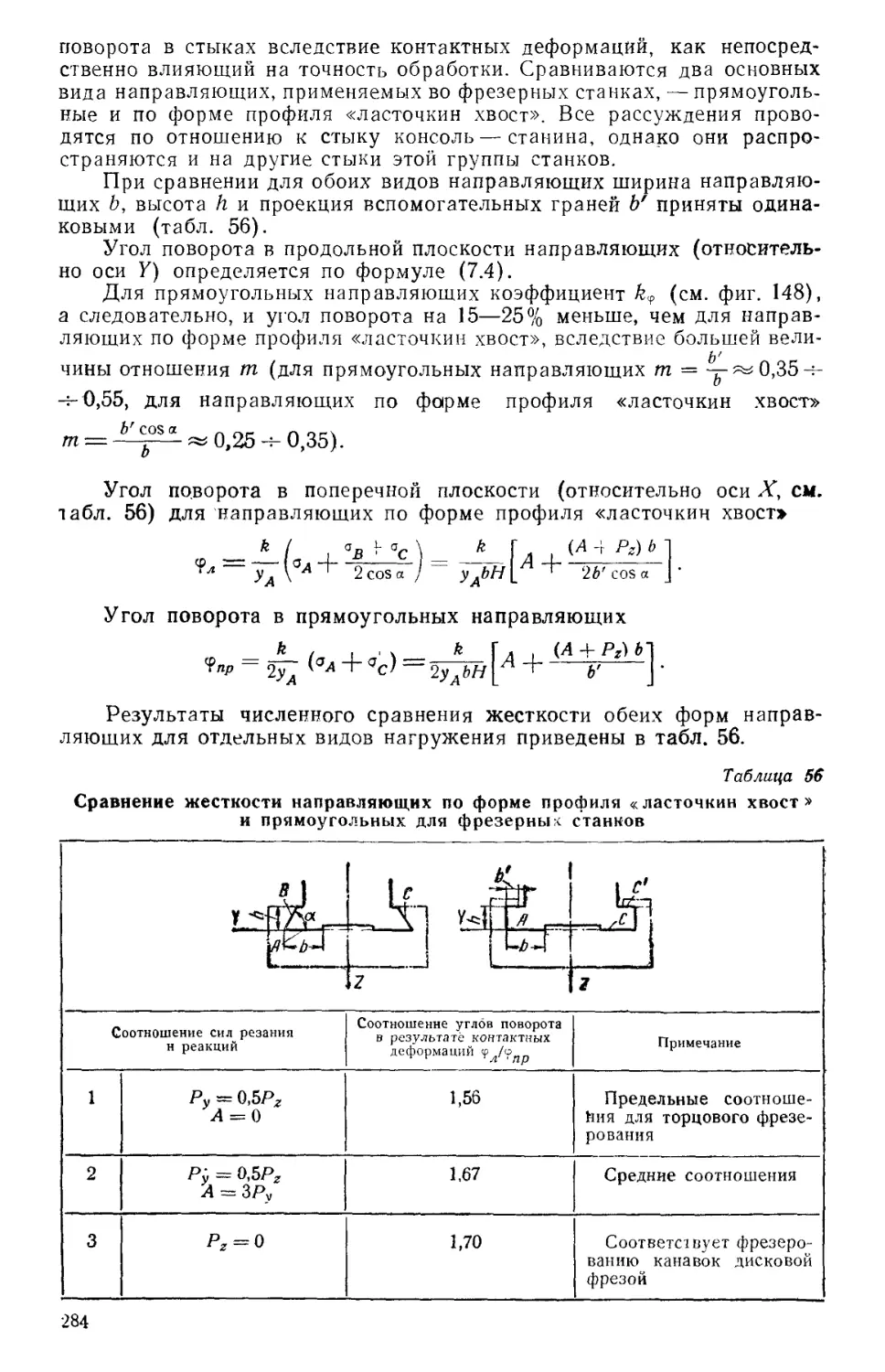

работоспособность станков*по важнейшим критериям — жесткости и

виброустойчивости.

Станины и корпусные детали являются значительно более

специфичными для станков, чем детали привода. Вместе с тем они гооаздо

менее исследованы и освещены в литературе, чем детали привода.

Если даже мелкие детали привода — небольшие зубчатые колеса,

валы — всегда выбираются по расчету, то размеры больших станин и

коробок до сих пор преимущественно выбираются на основе аналогии

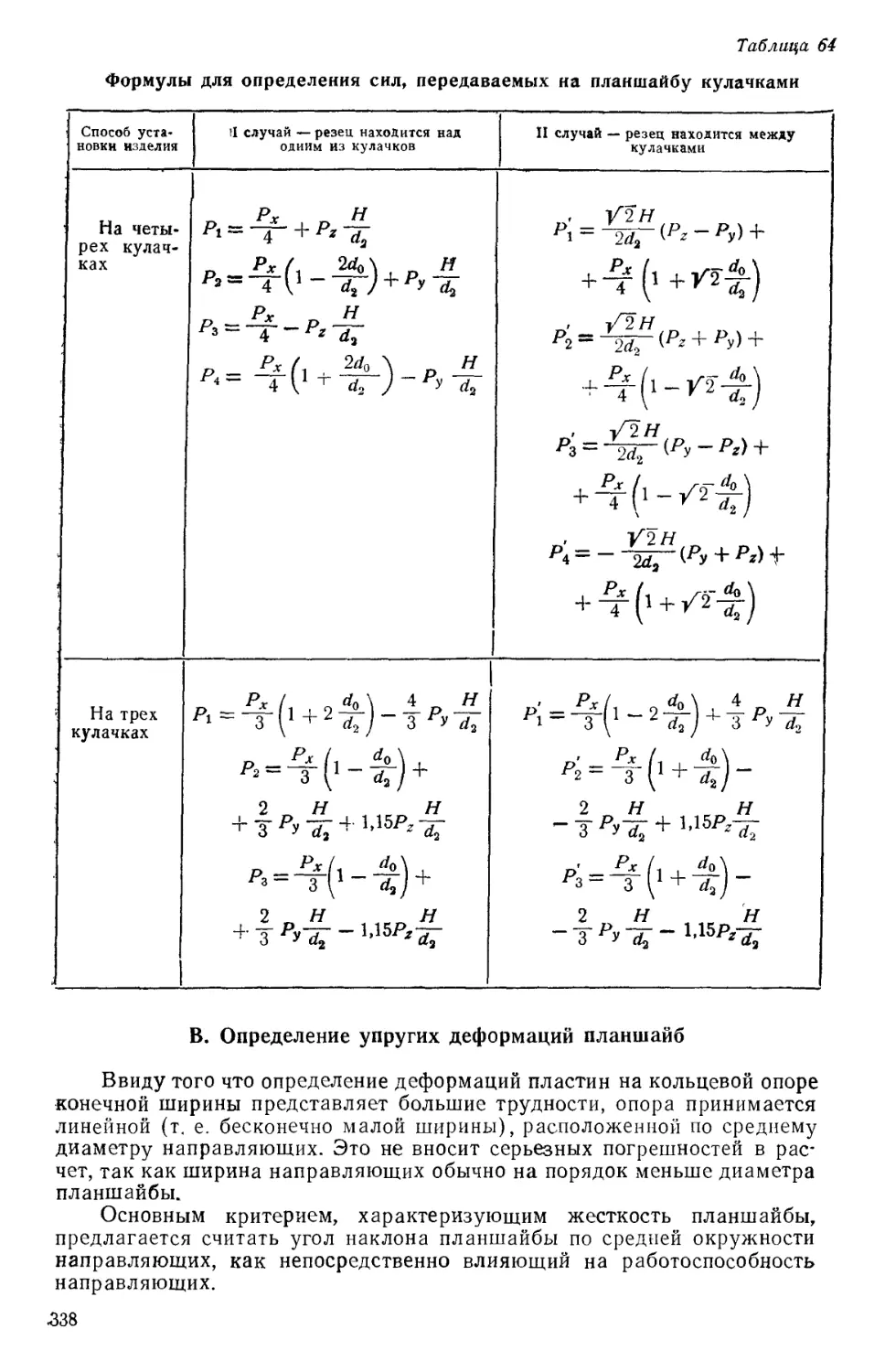

с хорошо зарекомендовавшими себя в работе конструкциями.

Поэтому освещение вопросов расчета и конструирования станин

и корпусных деталей является первоочередной задачей.

Книга в основном посвящена расчетам. Конструирование

освещается в части-систематики конструкций и вопросов, непосредственно

связанных с расчетами, — выбора оптимальных соотношений размеров,

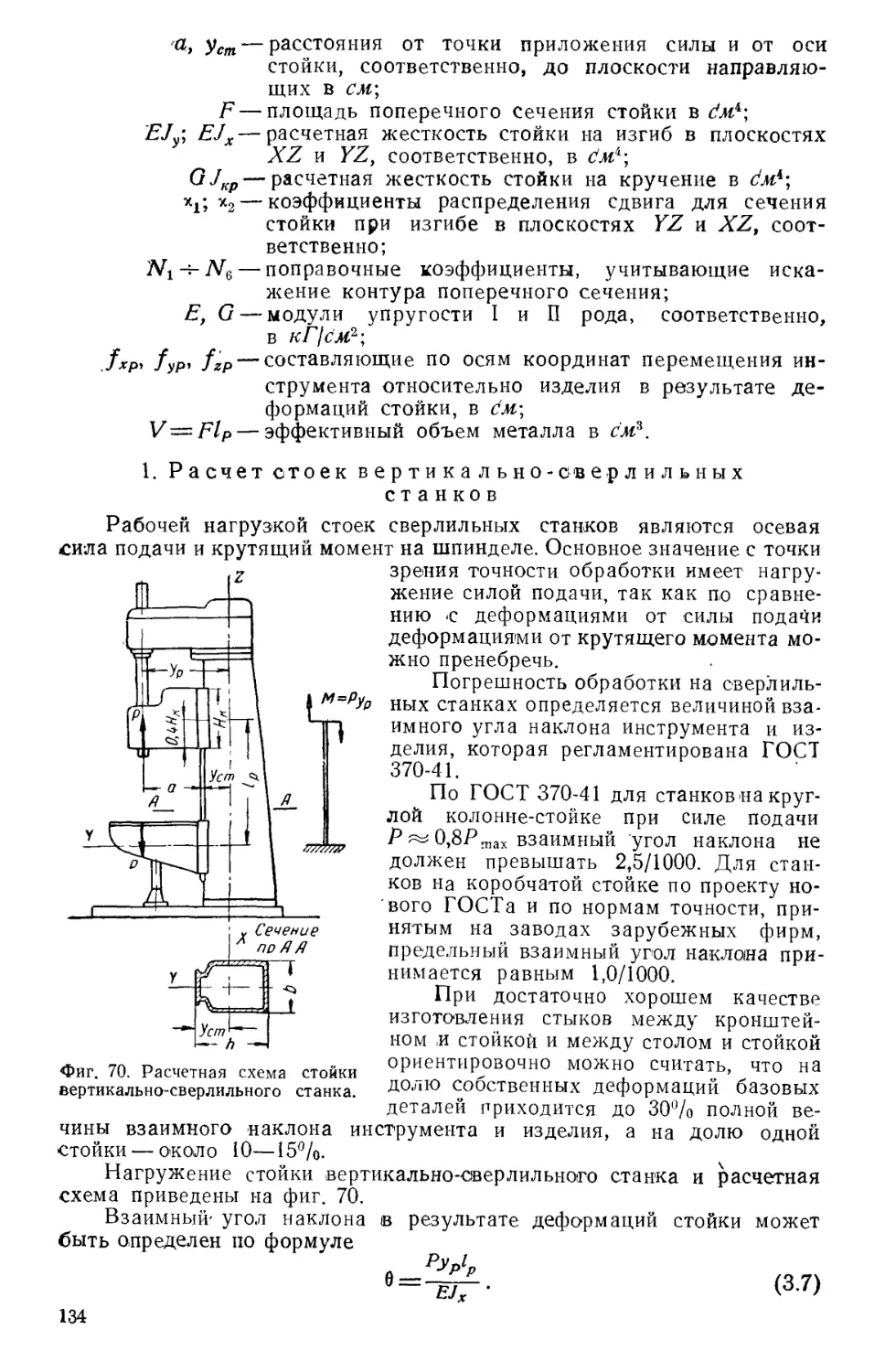

оптимальных форм и т. д.

Изложенные материалы разработаны в лаборатории динамики

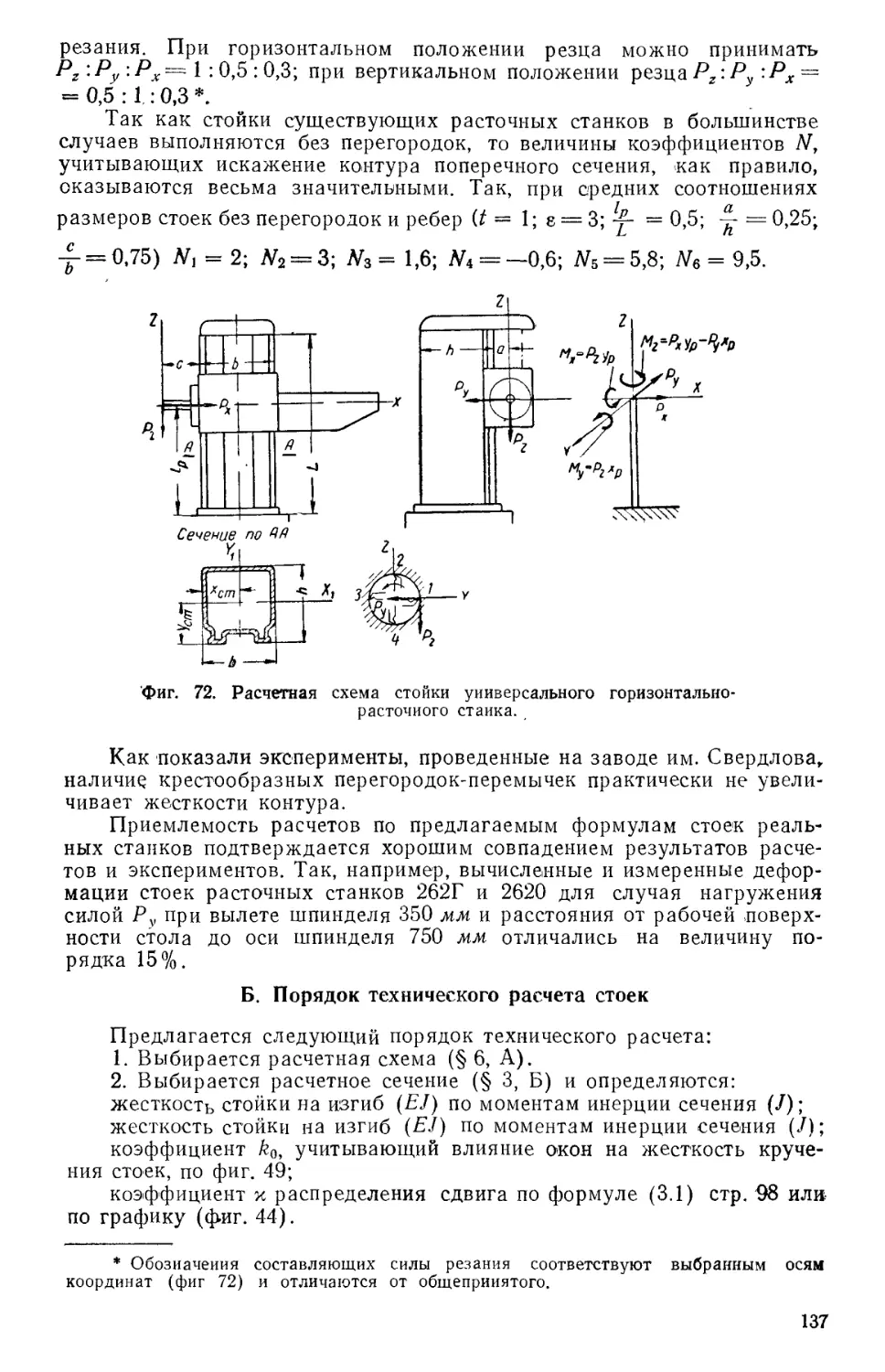

и прочности станков отдела общих вопросов станковедения ЭНИМС 2.

1 Термин «корпусные детали» здесь применяется в его широком понимании для

обозначения деталей, составленных из отдельных стенок (преимущественно деталей

коробчатого сечения) и, следовательно, охватывает коробки, консоли, кронштейны^

•столы, суппорты и т. д.

2 В проведении экспериментов и расчетов принимали участие техники П. В.

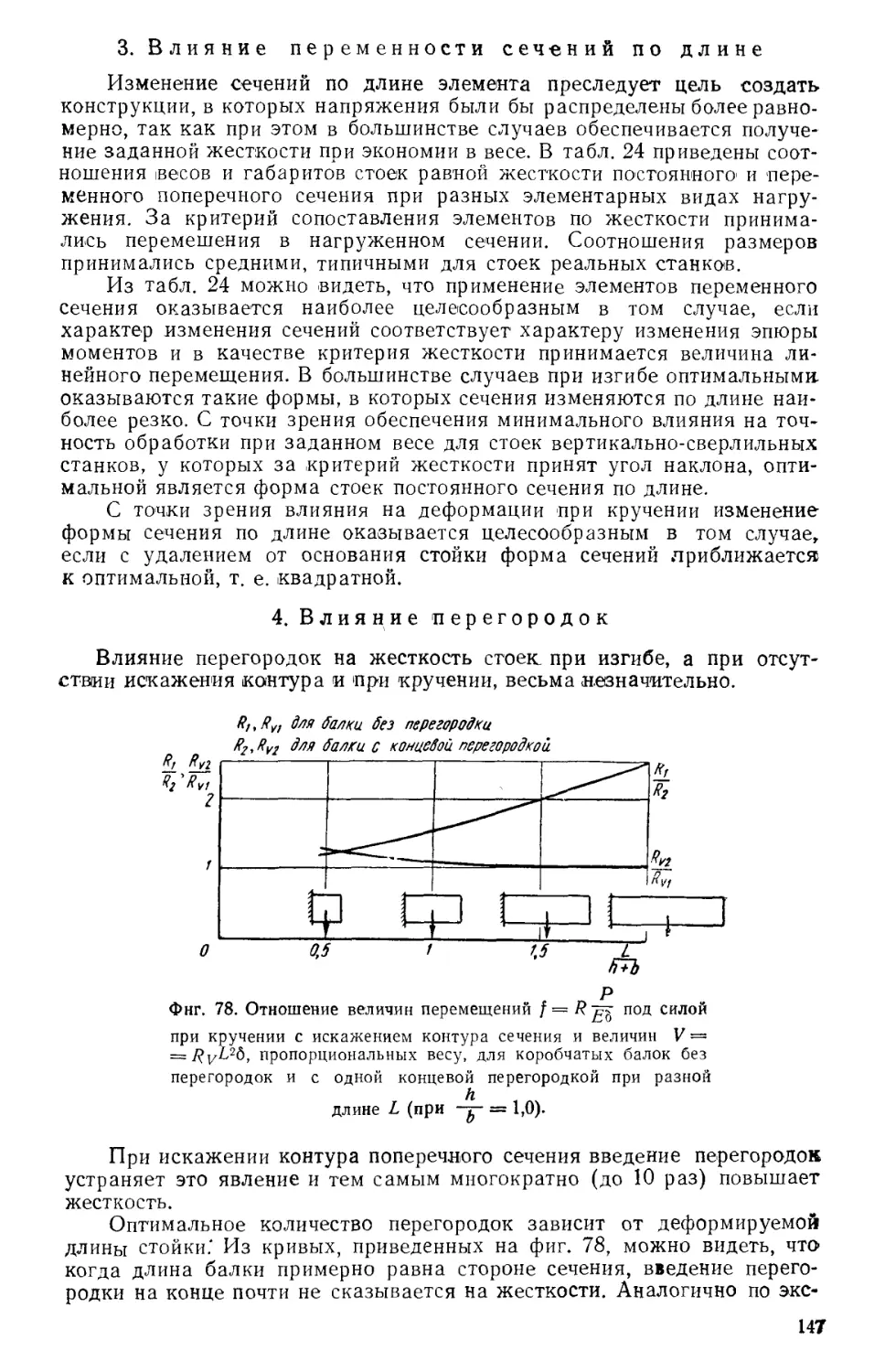

Чиркова и В. А. Исаева.

ГЛАВА I

ОБЩИЕ СВЕДЕНИЯ ПО КОНСТРУИРОВАНИЮ И РАСЧЕТАМ

§ 1. СИСТЕМАТИКА КОНСТРУКЦИЙ

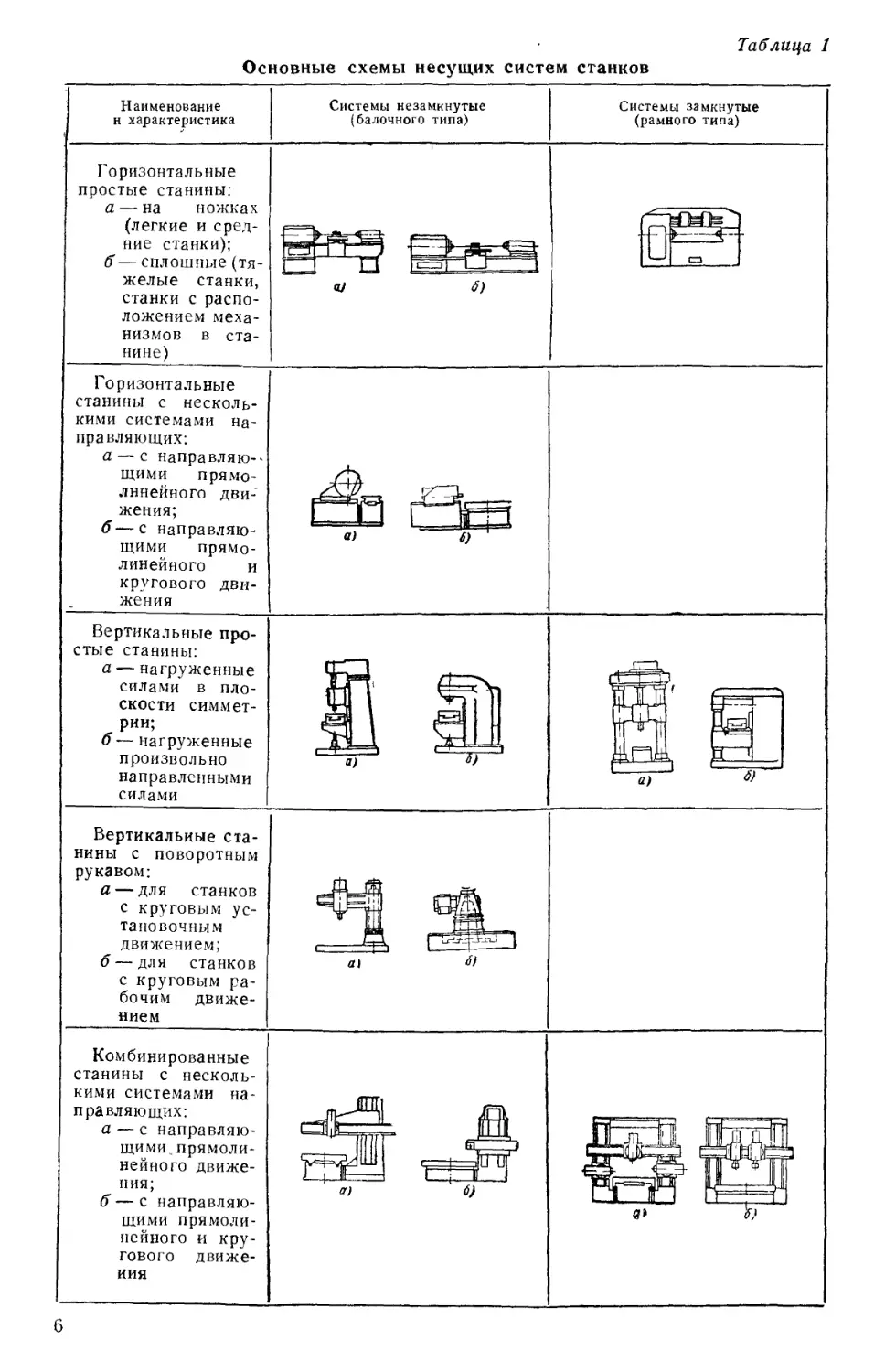

Рассматриваемые детали могут быть укрупненно разделены на

следующие группы:

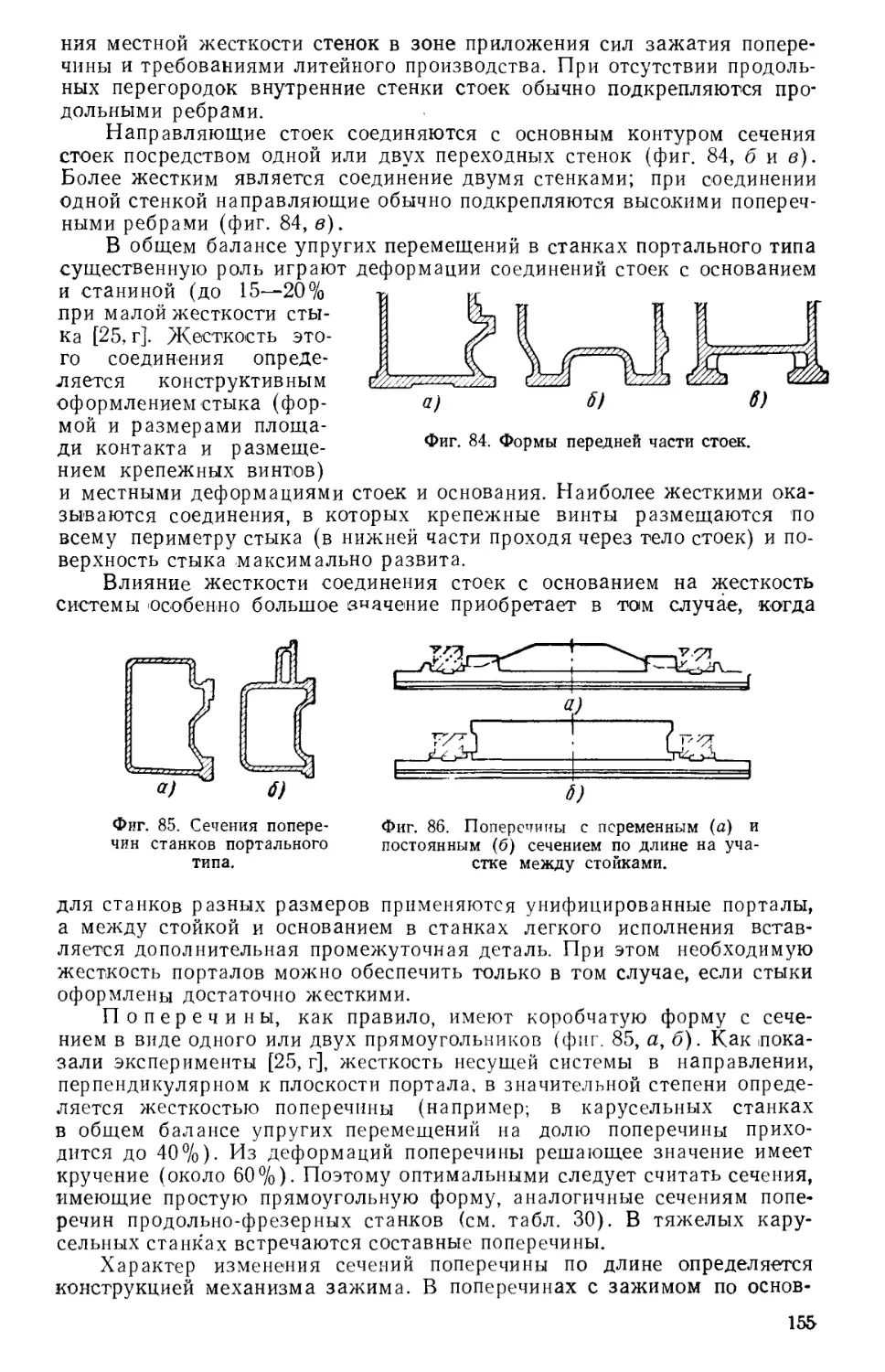

1. Станины и основания.

2. Коробки.

3. Детали узлов для поддерживания и перемещения инструмента

и изделия.

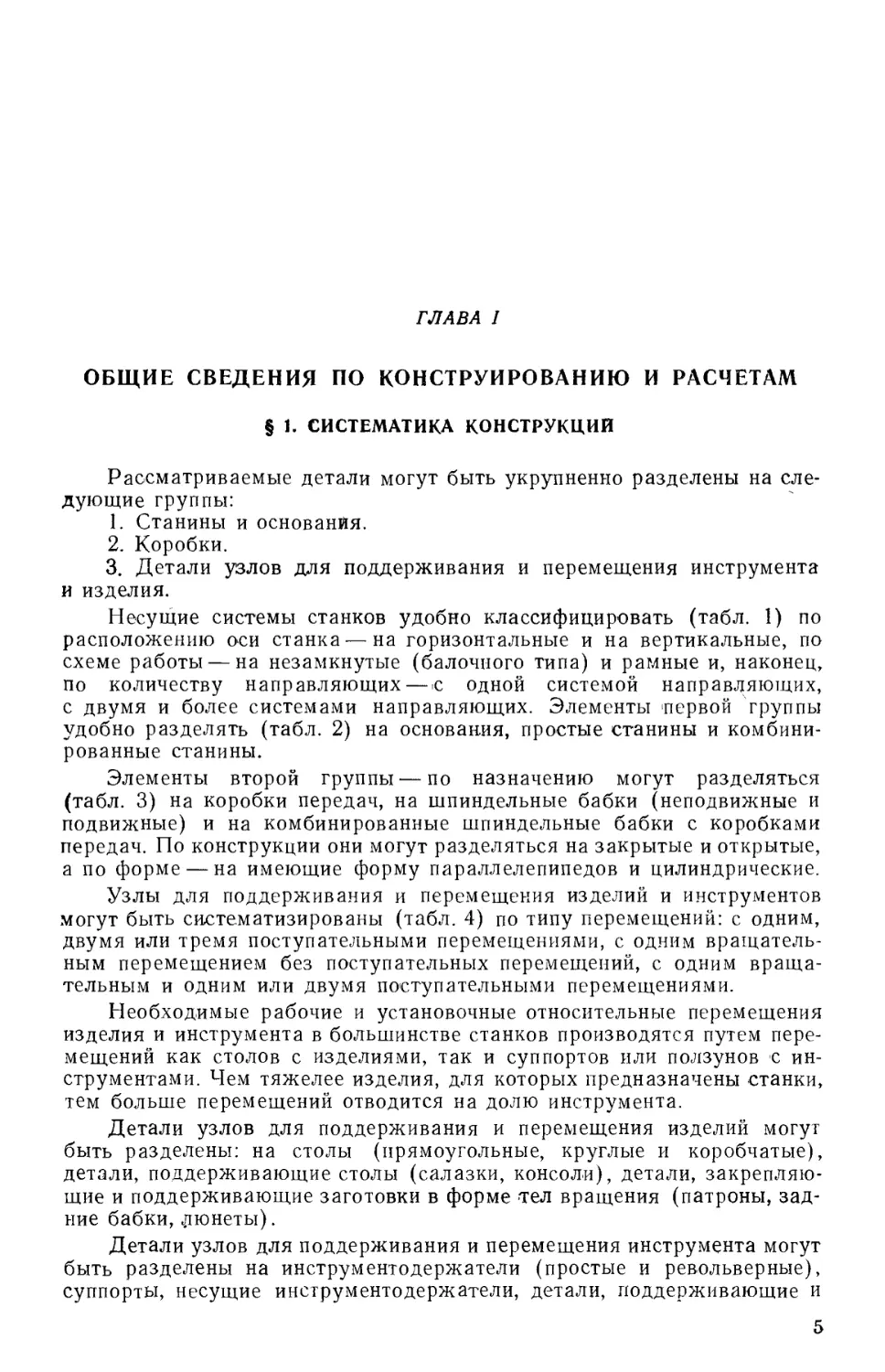

Несущие системы станков удобно классифицировать (табл. 1) по

расположению оси станка — на горизонтальные и на вертикальные, по

схеме работы — на незамкнутые (балочного типа) и рамные и, наконец,

по количеству направляющих — -с одной системой направляющих,

с двумя и более системами направляющих. Элементы 'первой группы

удобно разделять (табл. 2) на основания, простые станины и

комбинированные станины.

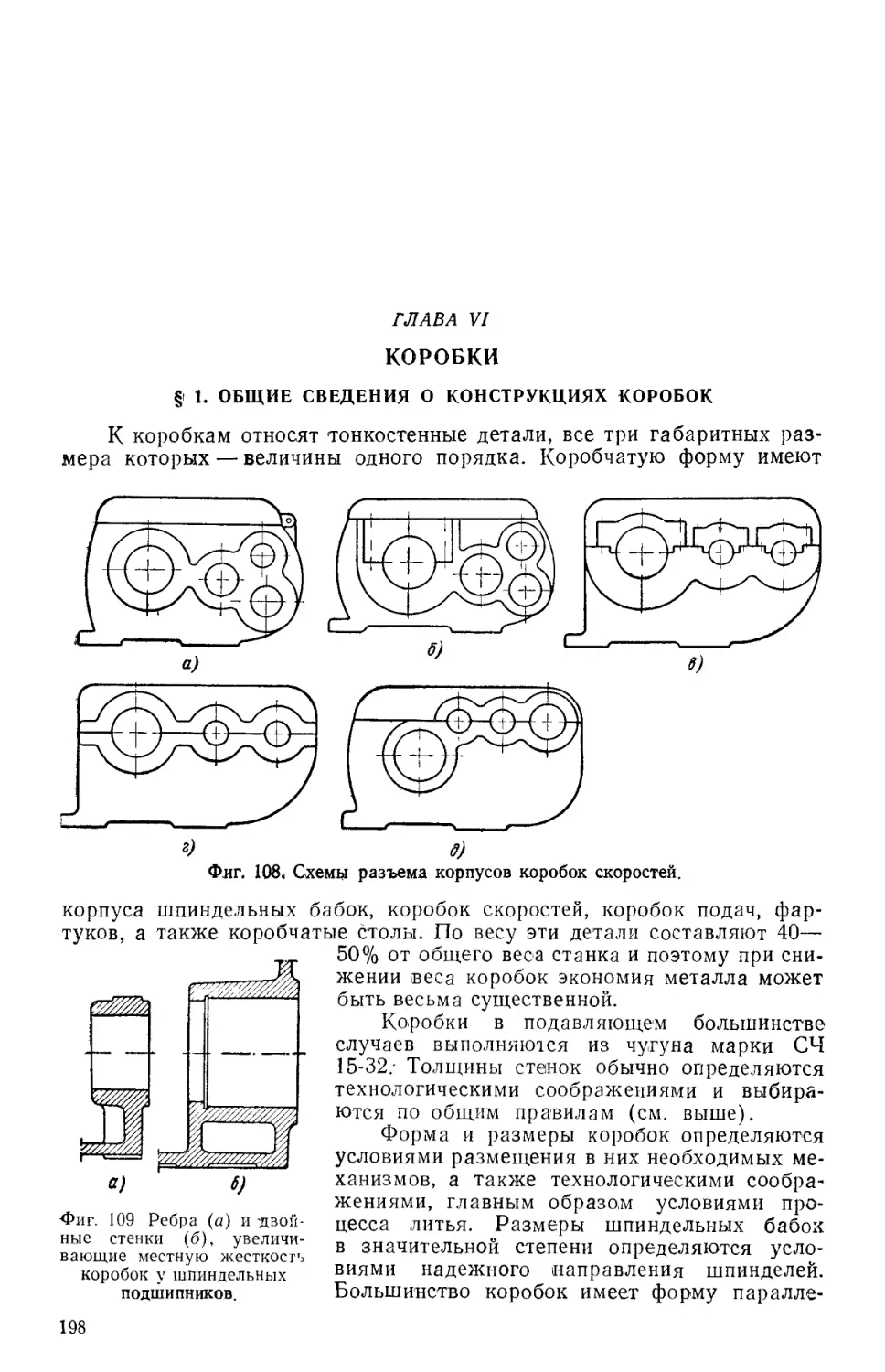

Элементы второй группы — по назначению могут разделяться

(табл. 3) на коробки передач, на шпиндельные бабки (неподвижные и

подвижные) и на комбинированные шпиндельные бабки с коробками

передач. По конструкции они могут разделяться на закрытые и открытые,

а по форме — на имеющие форму параллелепипедов и цилиндрические.

Узлы для поддерживания и перемещения изделий и инструментов

могут быть систематизированы (табл. 4) по типу перемещений: с одним,

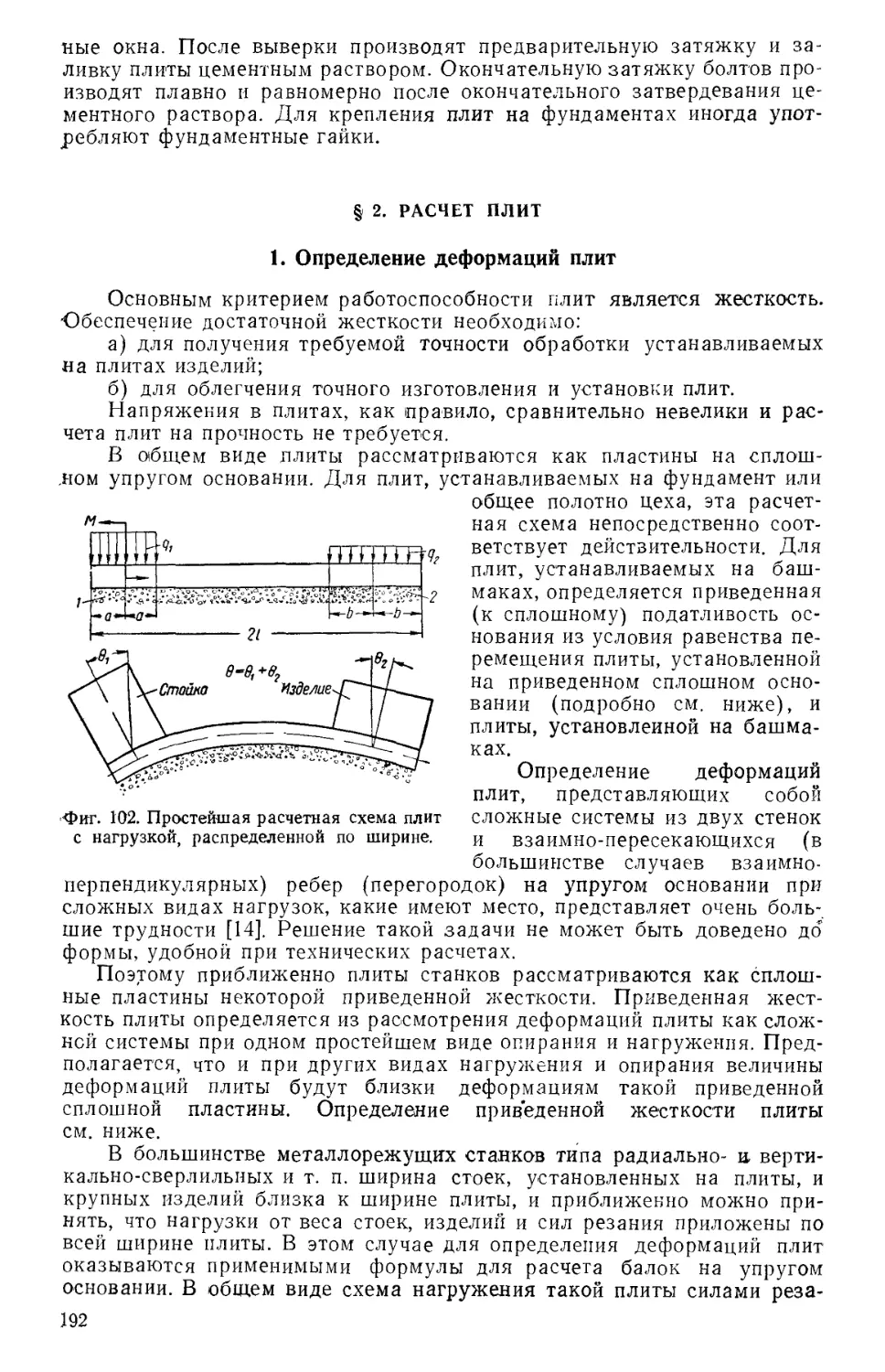

двумя или тремя поступательными перемещениями, с одним

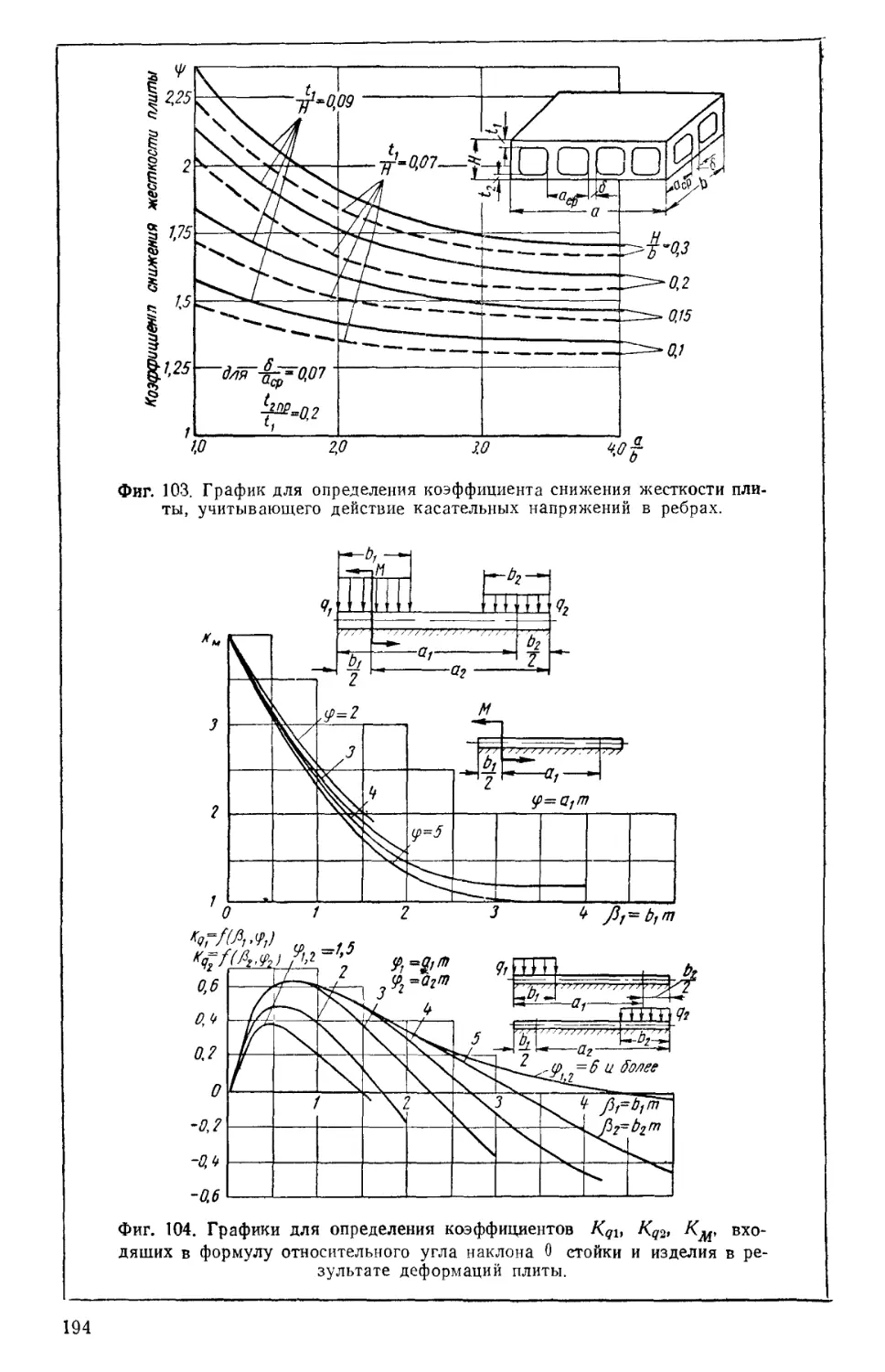

вращательным перемещением без поступательных перемещений, с одним

вращательным и одним или двумя поступательными перемещениями.

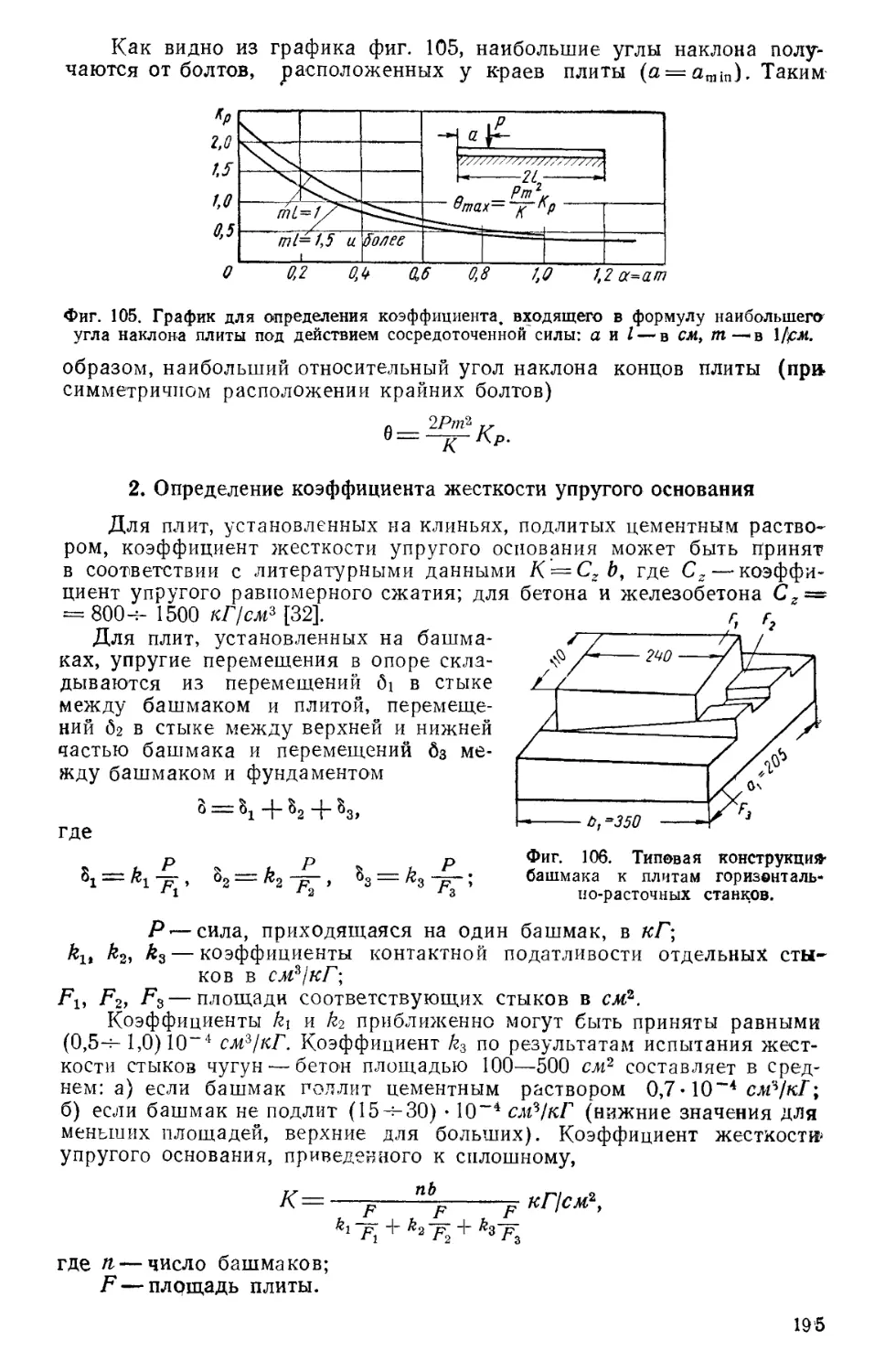

Необходимые рабочие и установочные относительные перемещения

изделия и инструмента в большинстве станков производятся путем

перемещений как столов с изделиями, так и суппортов или ползунов с

инструментами. Чем тяжелее изделия, для которых предназначены станки,

тем больше перемещений отводится на долю инструмента.

Детали узлов для поддерживания и перемещения изделий могут

быть разделены: на столы (прямоугольные, круглые и коробчатые),

детали, поддерживающие столы (салазки, консоли), детали,

закрепляющие и поддерживающие заготовки в форме тел вращения (патроны,

задние бабки, люнеты).

Детали узлов для поддерживания и перемещения инструмента могут

быть разделены на инструментодержатели (простые и револьверные),

суппорты, несущие инструментодержатели, детали, поддерживающие и

5

Основные схемы несущих систем станков

Таблица 1

Наименование

н характеристика

Горизонтальные

простые станины:

а — на ножках

(легкие и

средние станки);

б— сплошные

(тяжелые станки,

станки с

расположением

механизмов в

станине)

Горизонтальные

станины с

несколькими системами

направляющих:

а — с направляю—

щими

прямолинейного

движения;

б—с

направляющими

прямолинейного и

кругового

движения

Вертикальные

простые станины:

а — нагруженные

силами в

плоскости

симметрии;

б — нагруженные

произвольно

направленными

силами

Вертикальные

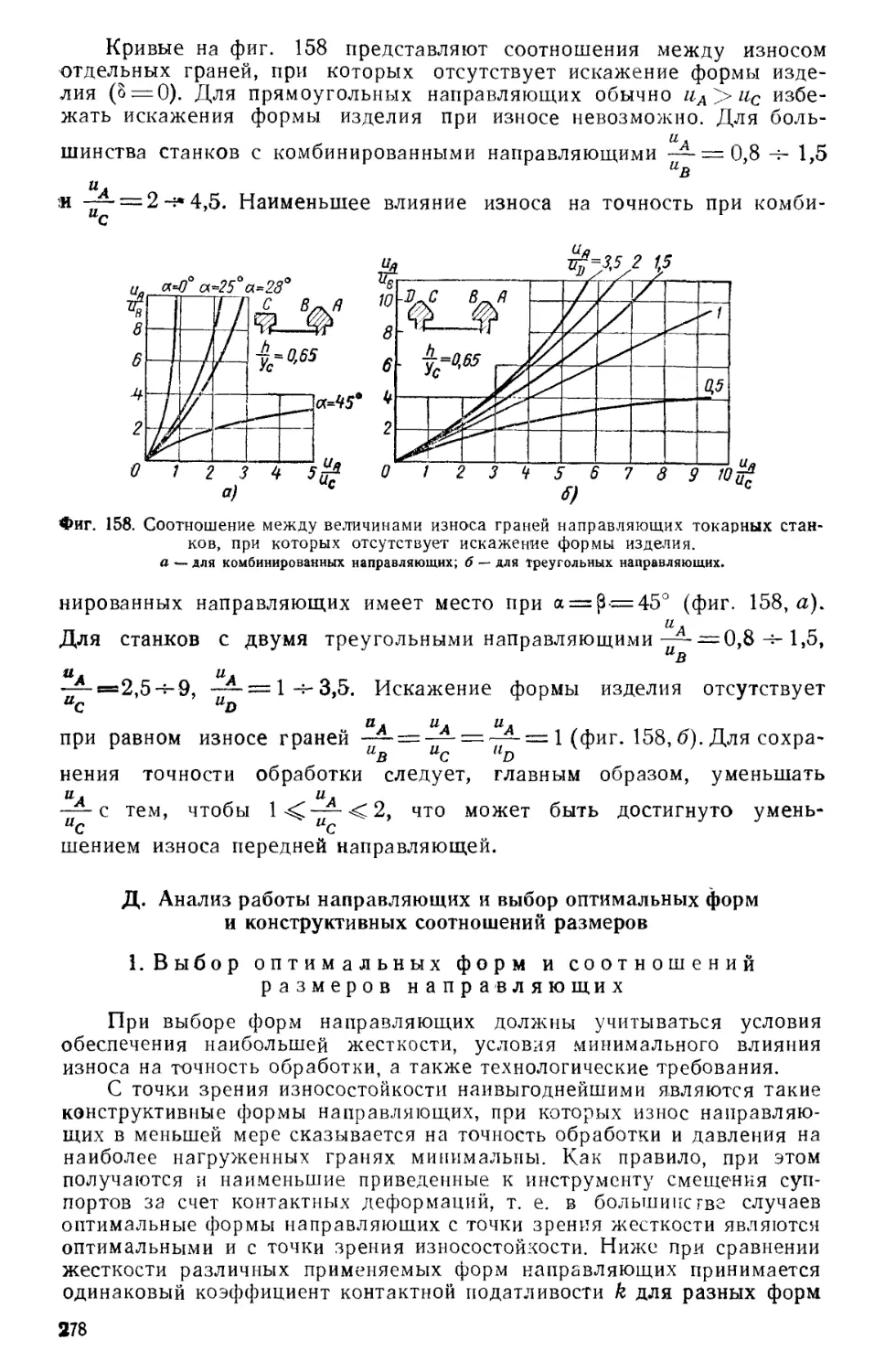

станины с поворотным

рукавом:

а — для станков

с круговым

установочным

движением;

б — для станков

с круговым

рабочим

движением

Системы незамкнутые

(балочного типа)

б)

Системы замкнутые

(рамного типа)

с^~~\

\ \

Й]еОС

> «=-

сз _ ;

~~5Г

Комбинированные

станины с

несколькими системами

направляющих:

а — с

направляющими^

прямолинейного

движения;

б— с

направляющими

прямолинейного и

кругового

движения

д^Ш1 г—г^7&"пГ

а) 6)

Таблица 2

Станины и основания

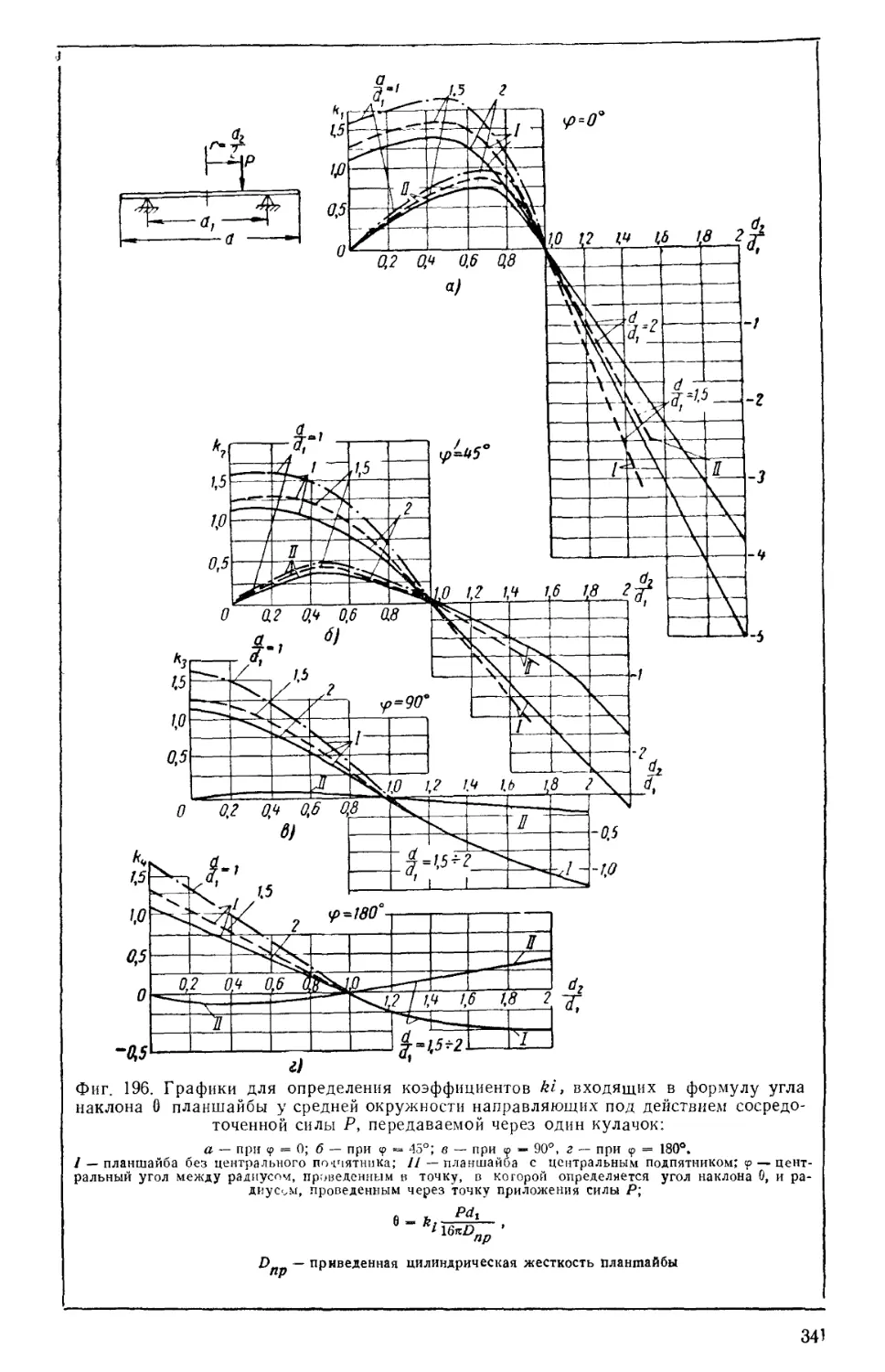

Наименование

и характеристика

Эскизы

Плиты

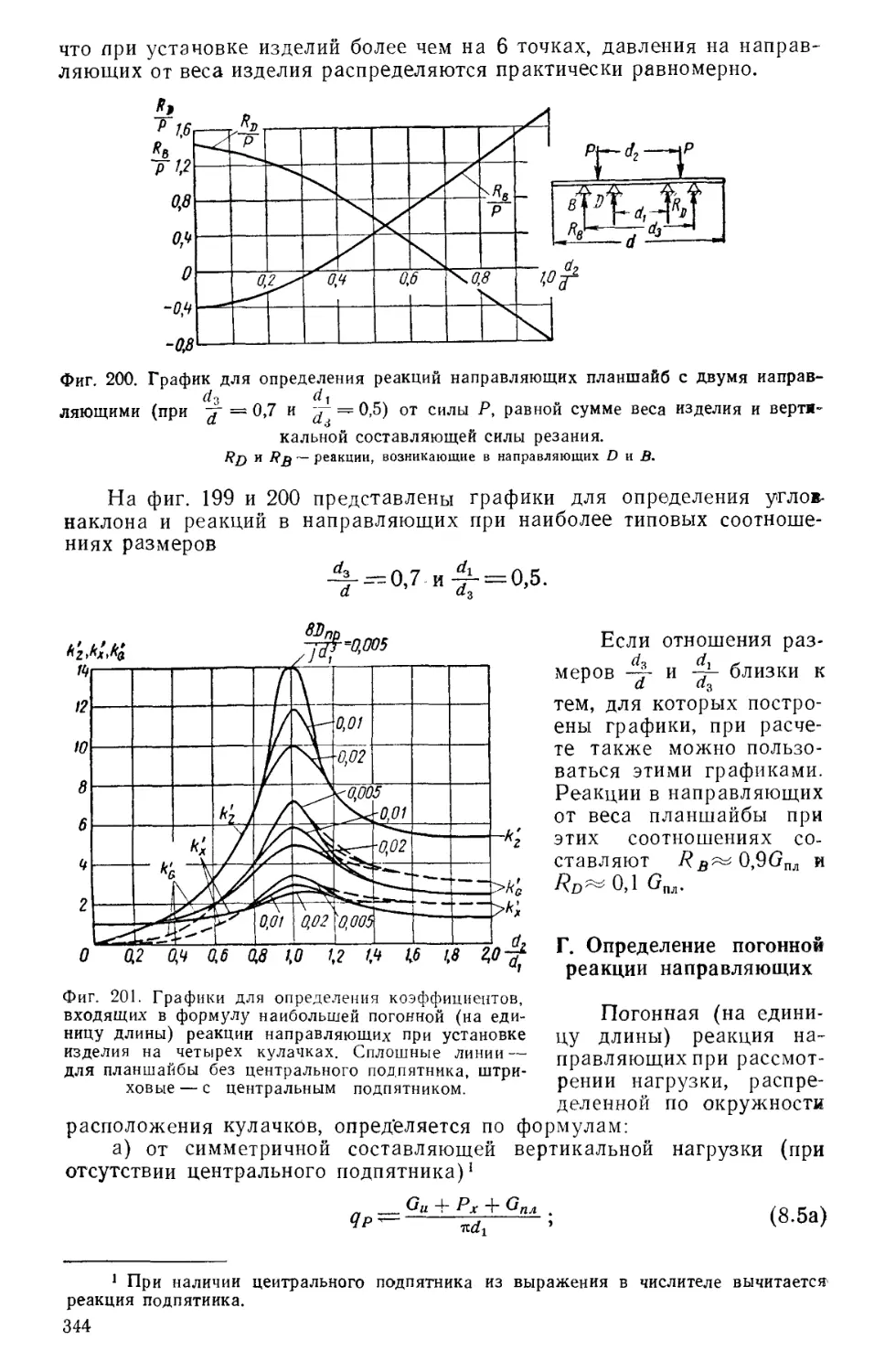

Тумбы (а)

Сплошные

основания (б)

ш

а)

6)

Горизонтальные

станины

^

Простые станины

Стойки, колонны

Станины-основания с

направляющими

кругового движения

И

Комбинированные станины

Станины с двумя

системами

направляющих:

а — с

направляющими

прямолинейного

движения;

б—с

направляющими

прямолинейного и

кругового

движения

Плиты и основания

Коробки и шпиндельные бабки

Таблица 3

Наименование

и характеристика

Закрытые

Открытые

Коробки передач

Ы Л

1н

г^

1 ц

Простые

шпиндельные бабки одношпин-

дельных станков

И

Шпиндельные бабки

с коробками скоростей

Простые подвижные

шпиндельные бабки од-

ношпиндельных станков

Уг^Ц

Подвижные

.шпиндельные бабки с

коробками скоростей

а

Ьё^

Шпиндельные бабки

многошпиндельных

станков

Г

1]

17=+^

. п 1Г-ЯР-Я-

3 __

Таблица 4

Узлы для поддерживания и перемещения изделия и инструмента

Виды перемещений

узлов

Узлы для поддерживания

и перемещения изделия

Узлы для поддерживания

и перемещения инструмент

Одно

поступательное

Два

поступательных

ГУТТ ^

ЕГТ

ет/Л

Три

поступательных

I

п ЖЕ

I ^

|И

Одно

вращательное

Одно

вращательное н одно

поступательное

*^

Одно

вращательное и два

поступательных

у

31

^ТШ

Примечание. Наклонные стрелки означают, чго движение может происходить

перпендикулярно плоскости чертежа.

9

направляющие суппорты (салазки, рукава, поперечины, ползуны) и,

наконец, кронштейны (поддерживающие сверлильные шпиндели,

фрезерные оправки и 'Т. д.) 1.

Все корпусные детали по форме можно разделить на:

1) детали, у которых одно измерение значительно больше, чем два

других (станины длинных станков, поперечины, ползуны);

2) детали, у которых два измерения значительно больше, чем

третье (плиты, шшские столы, суппорты);

3) детали, у которых все три габаритных измерения имеют

одинаковый порядок величин (коробки, консоли, короткие станины).

По условиям работы корпусные детали можно разделить на

неподвижные и подвижные.

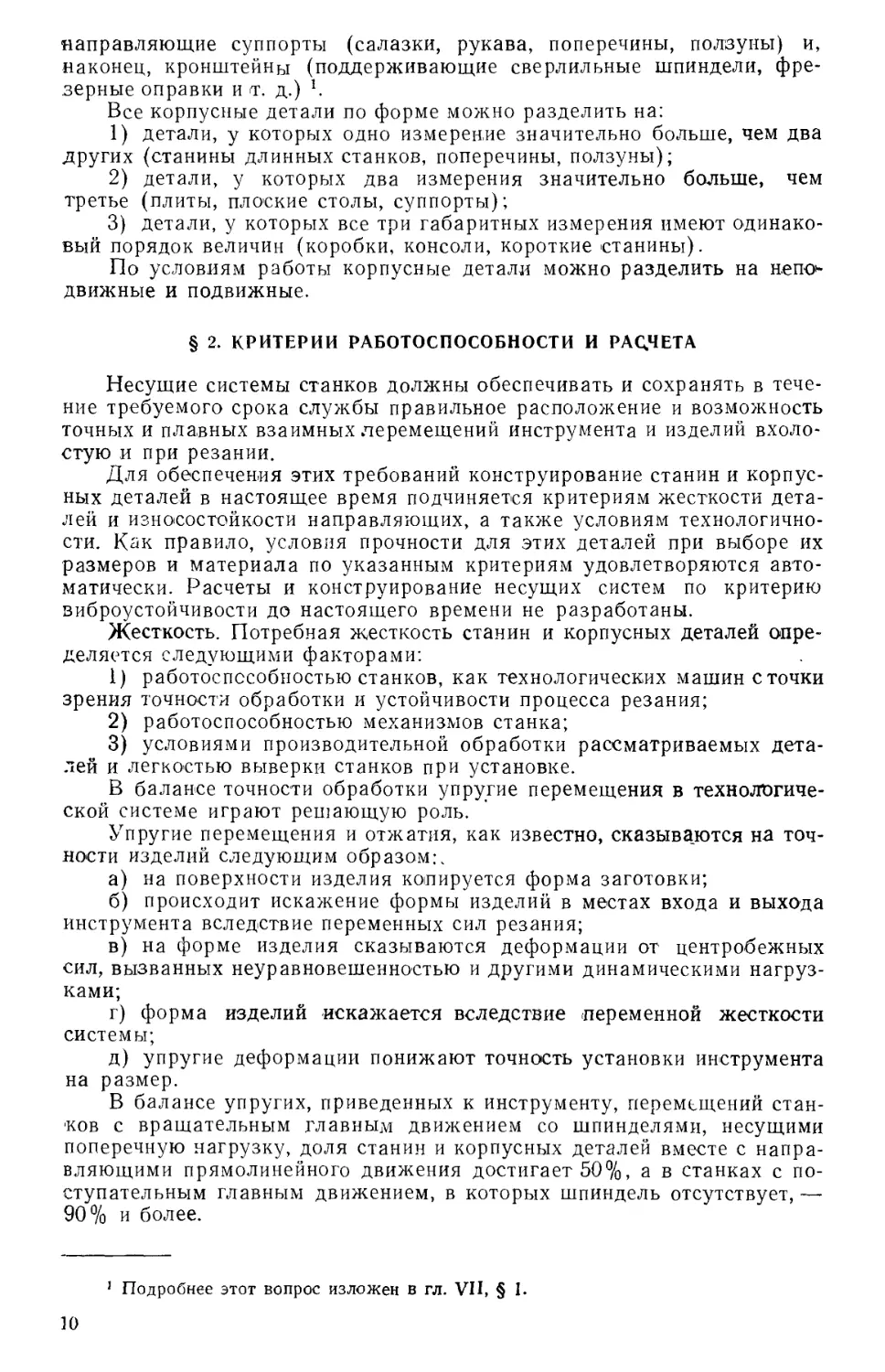

§ 2. КРИТЕРИИ РАБОТОСПОСОБНОСТИ И РАСЧЕТА

Несущие системы станков должны обеспечивать и сохранять в

течение требуемого срока службы правильное расположение и возможность

точных и плавных взаимных .перемещений инструмента и изделий

вхолостую и при резании.

Для обеспечения этих требований конструирование станин и

корпусных деталей в настоящее время подчиняется критериям жесткости

деталей и износостойкости направляющих, а также условиям

технологичности. Как правило, условия прочности для этих деталей при выборе их

размеров и материала по указанным критериям удовлетворяются

автоматически. Расчеты и конструирование несущих систем по критерию

виброустойчивости до настоящего времени не разработаны.

Жесткость. Потребная жесткость станин и корпусных деталей

определяется следующими факторами:

1) работоспособностью станков, как технологических машин сточки

зрения точности обработки и устойчивости процесса резания;

2) работоспособностью механизмов станка;

3) условиями производительной обработки рассматриваемых

деталей и легкостью выверки станков при установке.

В балансе точности обработки упругие перемещения в

технологической системе играют решающую роль.

Упругие перемещения и отжатия, как известно, сказываются на

точности изделий следующим образом;ч

а) на поверхности изделия копируется форма заготовки;

б) происходит искажение формы изделий в местах входа и выхода

инструмента вследствие переменных сил резания;

в) на форме изделия сказываются деформации от центробежных

сил, вызванных неуравновешенностью и другими динамическими

нагрузками;

г) форма изделий искажается вследствие переменной жесткости

системы;

д) упругие деформации понижают точность установки инструмента

на размер.

В балансе упругих, приведенных к инструменту, перемещений стан-

'ков с вращательным главным движением со шпинделями, несущими

поперечную нагрузку, доля станин и корпусных деталей вместе с

направляющими прямолинейного движения достигает 50%, а в станках с

поступательным главным движением, в которых шпиндель отсутствует, —-

90% и более.

1 Подробнее этот вопрос изложен в гл. VII, § 1.

10

Жесткость системы и ее элементов, в первую очередь элементов,

обладающих значительной массой, таких как станины, существенно

влияет на устойчивость процесса резания {30], [53, б], [60].

Уменьшением упругих деформаций системы и повышением частоты

собственных колебаний можно существенно повысить

виброустойчивость. Наибольшее влияние на виброустойчивость имеет жесткость в

направлении, перпендикулярно*^ к поверхности обработки (т. е. в

направлении действия основных возбудителей колебаний), а также направление

осей жесткости или соотношение жесткостей по координатным осям.

Влияние жесткости станин и корпусных деталей на работу

механизмов станка определяется перераспределением давлений в

сопряжениях и нарушением условий правильного контакта в результате

упругих деформаций элементов системы.

- Упругие деформации суппортов и планшайб часто вызывают резкую

концентрацию давлений на направляющих, что служит причиной

повышенного неравномерного износа и заеданий. Имели место случаи, когда

из-за недостаточной жесткости станин и фундаментов оказывалось

невозможным перемещение порталов по направляющим в тяжелых

станках. Известны примеры сильного деформирования стенок коробок

скоростей при затяжке радиально-упорных подшипников валов коробок.

Станки с податливыми станинами быстрее разверяются в эксплуатации

при установке без подливки цементным раствором, чем станки с

жесткими станинами.

При обработке корпусных деталей с тонкими стенками,

недостаточно подкрепленными перегородками или ребрами, приходится

снижать режимы резания.

Жесткость несущих систем станков определяется:

а) собственной жесткостью деталей, рассматриваемых как балки,

пластинки ил(и оболочки, и б) жесткостью поверхностных слоев

сопряжений (контактной жесткостью). Вместе с контактными деформациями

условно рассматриваются местные деформации отгиба направляющих,

фланцев и т. д.

Жесткость несущих систем станков с точки зрения точности

обработки характеризуется упругим перемещением инструмента по нормали

к обрабатываемой поверхности под действием заданных сил.

Износостойкость направляющих, посадочных мест под подшипники,

резьбовых отверстий. Направляющие прямолинейного движения подачи

работают со значительным износом. Это связано с неполной защитой

направляющих от попадания стружки, песка и абразива и малыми

скоростями перемещений, которые не позволяют обеспечить образование

масляных клиньев. Направляющие главного движения в основном

выходят из строя из-за заеданий.

На посадочных поверхностях под кольца подшипников,

подвергающихся повторным сборке и разборке, происходит обмятие и износ

микровыступов и ослабление .посадок.

Долговечность направляющих станин и корпусных деталей,

точность которых сравнительно легко восстанавливается при ремонте,

например, незакаленных направляющих, а для крупных заводов,

имеющих продольно-шлифовальные станки, также и закаленных

направляющих, должна быть больше или равна межремонтным периодам.

Долговечность направляющих, точность или размеры которых трудно

восстанавливаются, например, посадочных поверхностей под подшипники,

закаленных направляющих станков, используемых на небольших

заводах, не имеющих оборудования для шлифовки направляющих,

и т. д., должна по возможности соответствовать долговечности

станка.

11

Следует считгть принципиально правильным применение накладных

направляющих или поверхностное упрочнение направляющих,

выполненных за одно целое со станинами.

Требование длительного сохранения точности по износу определяет

форму, а в некоторых станках, например в портальных, и расположение

направляющих.

Расчеты станин и корпусных деталей в настоящее время проводятся

на жесткость, а также на темлературные деформации с точки зрения

точности. Как уже указывалось, технические расчеты на жесткость

с точки зрения устойчивости процесса резания до настоящего времени

не разработаны.

Расчеты направляющих проводятся по наибольшим или средним

давлениям, а также на жесткость. Направляющие главного движения

рассчитываются из условия образования жидкостного трения.

Все эти расчеты освещаются в настоящей книге. Основное внимание

уделяется расчетам по доминирующему критерию работоспособности —

жесткости.

§ 3. СОСТОЯНИЕ ИССЛЕДОВАНИЯ ЖЕСТКОСТИ СТАНКОВ

И НОРМИРОВАНИЕ ЖЕСТКОСТИ

Теоретические исследования жесткости несущих систем станкон

ранее почти не проводились. Однако к настоящему времени проведено

значительное количество экспериментальных исследований суммарной

жесткости, баланса упругих перемещений, а также жесткости

отдельных элементов несущей системы непосредственно в станках и на

моделях.

Первое комплексное исследование собственной жесткости

несущей системы токарного станка и установление баланса

упругих перемещений было выполнено Кикебушем [66], [75]. Исследование

было проведено при нагружении токарного станка внутренней силой,

имитирующей силу резания. Упругие перемещения элементов

измерялись индикаторами с увеличителями перемещений, установленными на

специальных жестких стойках.

Первое фундаментальное исследование контактной

жесткости станков было проведено К. В. Вотиновым [10], который

показал роль контактных деформаций в балансе упругих перемещений

станков и разработал методику исследований контактной жесткости.

В дальнейшем вопросы контактной жесткости станков были развиты

в работах проф. А. П. Соколовского [59], [63], ЭНИМС [53, а] и др.

За последние десятилетия довольно широко исследовались вопросы

жесткости и баланса упругих перемещений в станках разных типов —

токарных [45], [22], карусельных [25, г], сверлильных [70],

горизонтально-расточных [22], [63], фрезерных [6], [19,6], [33], строгальных

[22], зуборезных [65], шлифовальных [20], [56].

Жесткое ть элементов несущих систем

непосредственно в станках исследовалась главным образом

с целью выяснения влияния перегородок разного типа на жесткость

станин токарных станков [44], [78]. Проводились также сравнительные

испытания сварных и литых станин [67].

Первые исследования жесткости элементов на моделях

были проведены в ЭНИМСе на моделях станин токарных станков с целью

выбора оптимальной системы перегородок [19]. Исследование

жесткости моделей стоек расточных станков в целях предотвращения

искажения контура сечения проведено на станкостроительном заводе

им. Свердлова [68].

12

За последнее десятилетие в ФРГ выполнено значительное

количество экспериментальных работ по жесткости сварных моделей

коробчатого сечения с окнами, различными системами ребер и лерегородок,

а также моделей станин, стоек, консолей и плит [71], [76].

Экспериментальное исследование контактной жеюткостн

с помощью моделирования проводилось на малых моделях плоских

стыков [59] и на моделях направляющих [45]. Проводились также

некоторые теоретические исследования вопросов контактной жесткости

простейших моделей с заданной микро- и макрогеометрией поверхности

[5], [16].

В области динамических исследований несущих систем

станков проводились работы по определению форм и частот колебаний

[23], [60], а также рассеяния энергии (главным образом в целях

сопоставления литых и сварных сганин) [72], [74].

Суммарная жесткость станков в настоящее время

нормируется. Нормируются упругие перемещения и отжатия по нормали

к поверхности обработки, как непосредственно влияющие на точность

обработки при заданных силах резания. При измерении жесткости

нагружение осуществляется статической силой в направлении

равнодействующей силы резания для наиболее характерного вида обработки

на станке. При выборе величины и направления силы соблюдаются

следующие условия:

а) величина силы должна быть достаточной для выборки зазоров

и для создания в сопряжениях характерных для станков давлений;

б) угол наклона силы к/направляющим должен быть больше угла

трения;

в) направление силы не должно совпадать с направлением, при

котором перемещения по нормали к обрабатываемой поверхности

равны нулю или малы (такая система названа К. В. Вотиновым

системой «бесконечной жесткости»),

В табл. 5 .приведены сводные нормы суммарной жесткости станков.

Экспериментальные данные по балансу

упругих перемещений в станках приведены в табл. 6. Знание

баланса упругих перемещений особенно важно для создания

рациональных конструкций станков, т. е. предотвращения появления конструкций

с пониженной жесткостью системы за счет слабых элементов и с

заведомо повышенными жесткостью и массой других элементов.

Большинство указанных выше экспериментальных исследований

жесткости станков подчинено задаче общей оценки жесткости или

сравнительной оценке жесткости разных конструкций и ле содержит

никаких расчетных обобщений.

Опубликованные материалы по исследованиям с помощью

моделирования, как правило, не содержат исходных расчетных параметров

ъгоделей.

Поэтому при разработке методов расчета несущих систем станков

указанные исследования могли быть использованы в относительно

небольшой степени, главным образом в части качественной оценки

характера полученных расчетных зависимостей и влияния того или иного

фактора, а также установления усредненных коэффициентов контактной

податливости.

§ 4. ОСОБЕННОСТИ РАСЧЕТА СТАНИН И КОРПУСНЫХ ДЕТАЛЕЙ

Как уже указывалось, жесткость упругой системы станка

определяется собственйыми деформациями элементов несущей системы — станин

и корпусных деталей и контактными деформациями в сопряжениях.

Так как корпусные детали имеют весьма сложную конструктивную

форму и находятся под действием пространственной нагрузки, произве-

13

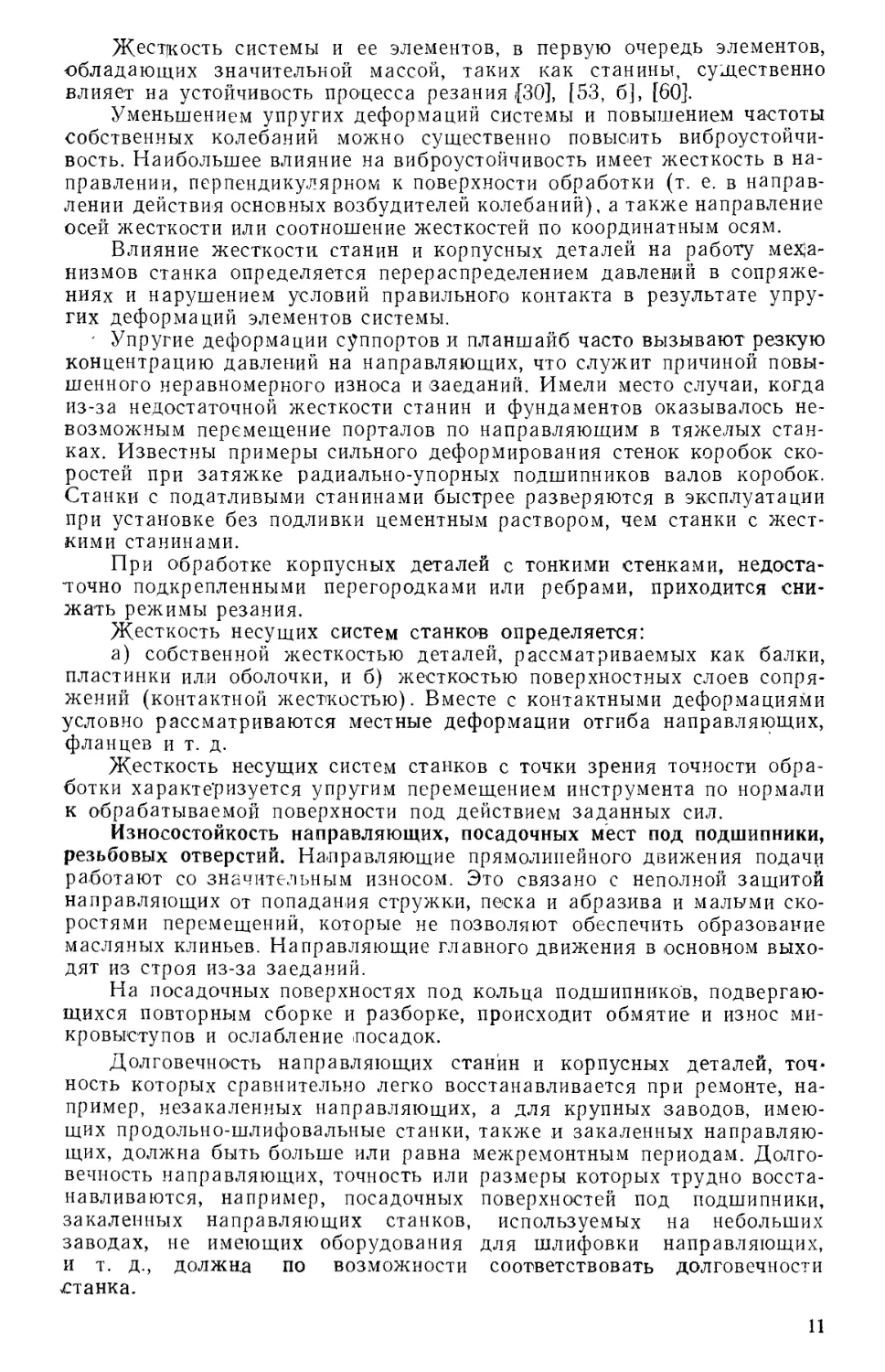

Таблица 5

Нормы суммарной жесткости станков [7], [8], [15]

I Типы станков; I Условия испытания I I I

номер государст- " 1 ; [ Суммарная жесткость

венного стандарта „ ^ „ Л „ Л ^ (условная) / - — кГ/мм Примечания

на нормы Схема нагружения Схема измерения Расположение узлов станка Нагрузка Р в кГ у* ' ' Ь '*»

жесткости |

Универсаль- Сила создаемся: Измеряются пере- Расстояние от торца Р — 0 075П1,5 * ^ л3/"— ® ~~ наиболь- |

ные токарные а) между суппор- мещения Ьп \\ д3 оп- шпинделя до торца кор- ' Зп = "§~" =? 1 ВО у О шид диаметр I

станки, том и оправкой, равки относительно пуса задней бабки равно обрабатывае-

ГОСТ 7895-56 установленной в резцедержателя по го- 0,75—0,85 наибольшего р мого изделия

шпинделе;. ризонтали в плоско- расстояния между цент- /3 «= -г— —140 у^й в мм

б) между суппортом сти действия силы: рами 3

и оправкой, уста- Ьп — перемещения

новленной в пииоли оправки, установ-

задней бабки. ленной в шпин-

Сила действует в пло- деле;

скости, перпендику- бз — перемещения

лярной к оси шпин- оправки, установи

] деля, и направлена ленной в пиноли

под углом 60° к го- задней бабки

ризонтали

Карусельные Сила создается между Измеряется переме- Расстояние от рабо- Я=6Д00,8 /=115г^5" ^ — наиболь-

станкн, планшайбой и оправкой, щение 6 оправки от- чей поверхности план- ший диаметр

ГОСТ 44-56 установленной в резце- носительно план- шайбы до точки прило- обрабатывае-

держателе верхнего суп- шайбы по горизонтали жения силы равно мого изделия

порта. Сила действует в в плоскости портала 0,4#шах; расстояние от в мм

плоскости, проходящей нижней кромки корпуса

через ось планшайбы и суппорта до точки при-

образующей угол 30° с ложения силы равно

вертикальной плоско- 7з# шах.

стыо, перпендикулярной Ятах — наибольшая

к плоскости портала, и высота обрабатываем

I направлена под углом 30° мого изделия

1 к горизонтали

14

Продолжение табл. 5

I Типы станков; I Условия испытания ^^^^ I I I

номер государст- ; [ 1 Суммарная жесткость

венного стандарта (условная) /= кПмм Примечания I

на нормы Схема иагружения Схема измерения Расположение узлов станка Нагрузка Р в кГ \ к* 5 1

жесткости | 1,1 ]

Автоматы Сила создается между Измеряется пере- Суппорт устанавли- Р =15^ /«-=875x^2 г* — наиболь-

токарные мно- суппортом и оправкой, мещение 6 оправки вается примерно в сред- шнй диаметр

гошпиндель- установленной в шпин- относительно суппор- нем положении подлине обрабатывае-

ные прутко- деле. Сила дейстзует в та в направлений по- направляющих попереч- мого прутка

вые горизон- плоскости, перпендику- перечной подачи нон подачи в мм

тальные лярной к оси шпинделя,

под углом 60° к направ- I

лению поперечной подачи I

суппорта I

~ ~ \ тя п Р & — наиболь-

Радиально- Сила создается между Измеряется верти- Рукав устанавливается Р = Я// / =» ший условный

сверлильные плитой (или столом) и кальное перемещение в среднем положении по ' 1>5г диаметр сверла

станки, оправкой, установленной б сверлильной голов- высоте колонны; свер- в млг

ГОСТ 98-59 в шпинделе, и действует кн относительно лильная головка распо- наиб'очь-

по оси шпинделя плиты (или стола) лагается на расстоянии шее расстоя

от колонны, равном 7з ние между ося-

нанбольшего ми колонны

и шпинделя

| | | [ | в м

Горизонталь- Сила создается между Измеряются пере- Расстояние от торца р = 0,75^1,5 /= 10й й — диаметр

но-расточные столом (или плптей) и ыещения- 61 н бг передней опоры шпин- Меньшее из двух выдвижного

станки оправкой, установленной шпинделя относитель- деля до точки приложе- значений жесткости шпинделя

в шпинделе. Сила дей- но стола (или плиты) ния силы равно половине должно быть не в мм

ствует на шпиндель в в плоскости действия наибольшего вылета меньше 2/3

плоскости, перпендику- силы, в радиальном шпинделя; расстояние от от большего

лярной к его оси: а) по направлении под уг- рабочей поверхности сто-

горизонтали. «отрывая» лом 60° к направле- ла до точки приложения

шпиндельную бабку; нию действия силы силы равно половине I

б) по вертикали — сверху наибольшего перемеще-

вьиз ния шпиндельной бабки

15*

; ^ Продолжение табл. 5

I Типы станков; I Условия испытания | | |

номер государст- ' 1 1 1 — Суммарная жесткость

{венного стандарта (условная^ /—_- кГ1мм Примечания

на нормы Схема аагружения Схема измерения Расположение узлов станка Нагрузка Р в кГ \ К1 ' ' Ь '

жесткости I I | || 1

Консольно- Сила создается между Измеряется переме- Стол устанавливается Р=0Д125В2 ; ^ 25 У~ЁР В — ширина

фрезерные столом и оправкой, уста- щение б оправки от- ^п0 ВЬ1СОТе сТОйки) для рабочий

станки, новленной в шпинделе, носительно стола ^горизонтально - фрезер- поверхности

ГОСТ 13-54 Сила действует в верти- направлении попереч- ных станков на расстоя- стола в мм

кальной плоскости, рас- ной подачи нпи от оси шпинделя до

положенной под углом рабочей поверхности сто-

40° к плоскости, прохо- ла> равном 0,4 наиболь-

дящей через продольную шего, для вертикально-

ось -стола, и направлена Фрезерных — на расстоя-

под углом 30° к горизон- нии от торца шпинделя

тали до рабочей поверхности

стола, равном 0,5 наи-

I I ! I большего расстояния ' I 1

Долбежные ст^^ Измеряется пере-1 Расстояние отрабо-| р = Ш 1=жУИ |#~наиболь-

станки, Ткп^Нпй РГ ппД^ мещение 6 оправки по чеи поверхности стола до У УП шая длина

ГОСТ 26-56 новленной в долбяке. гориз0нтали в плос- точки приложения силы хода долбяка

Сила действует в плос- Л, дейс" я "„„„ равно 0,35-0,65 наиболь- в мм

кости симметрии станка К0сти Действия силы 1., длины хода долб! в**

и направлена под углом (меньшие значения для

1 60° к горизонтали I I больших станков) 1 1_ I

Продольно- Сила создается между Измеряются пере- Стол устанавливается Р = 3,35В , _ Р 3Ак~ ^ ~ ширина

строгальные столом и оправкой, уста- мещения бв и Ьг в среднем положении, /в— &в =* 4\Ю у В рабочей по-

станки новленной в резцедержа- оправки относительно вылет ползуна прини- верхности

теле суппорта. Сила дей- стола по вертикали и мается наименьший. . р за— стола в мм

ствует в вертикальной горизонтали в плос- Расстояние от рабочей 1г=1~Ъ—— 150 V В

плоскости, расположен- кости портала поверхности стола до *

ной под углом 30° к точки приложения силы

плоскости, проходящей равно 0,4 наибольшего,

через продольную ось суппорт располагается

стола, и направлена под посередине поперечины

углом 30° к

горизонтали - I

16

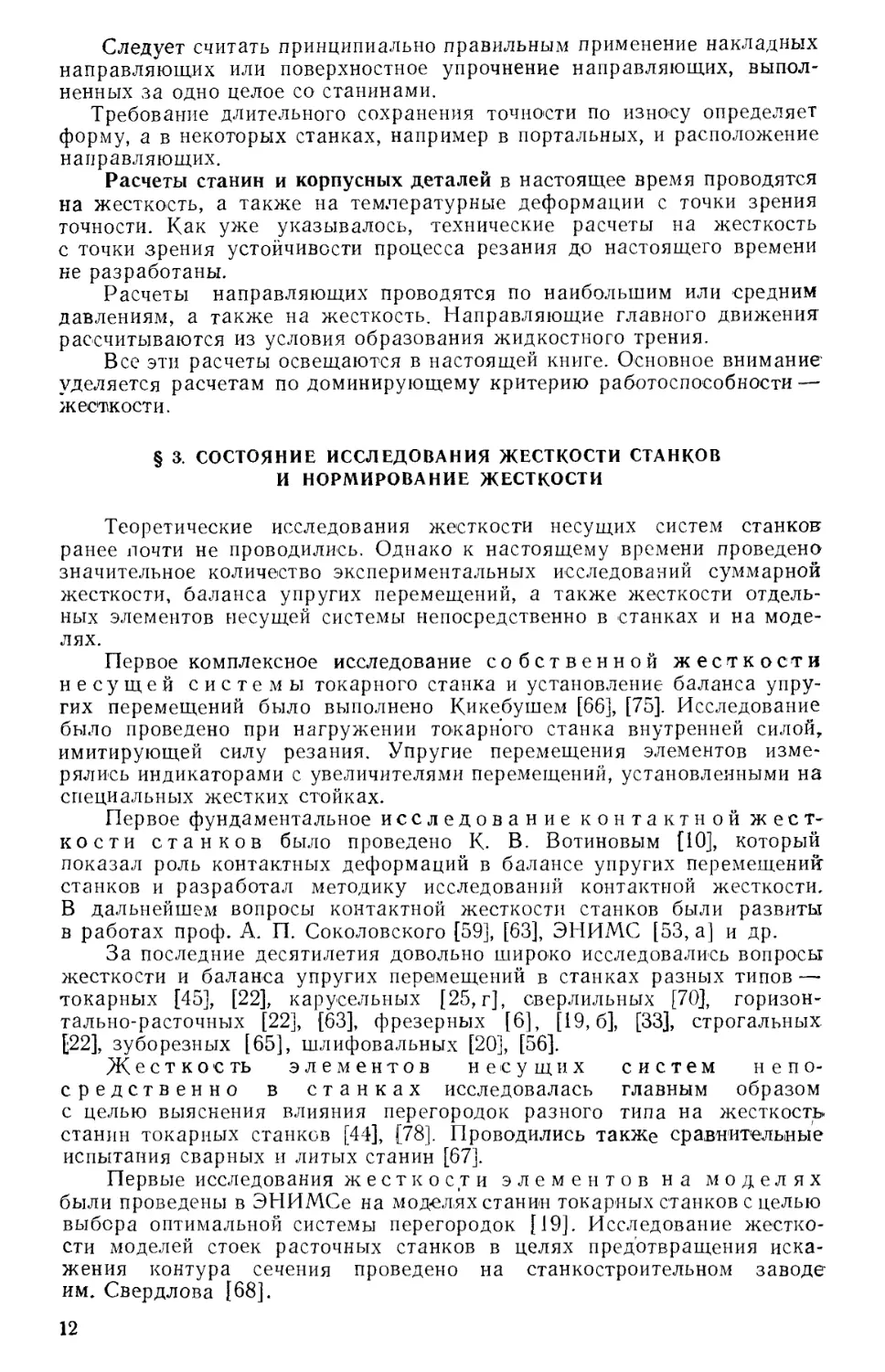

Таблица в

Экспериментальные данные по укрупненному балансу приведенных к инструменту упругих перемещений в стайках

(без деформаций изделий) при значительных статических нагрузках [6]; [8]; [19]; [20]; [21]; [25, г]; [25, е]; [33]; [45]; [75]

I I Составляющие полного перемещения инструмента относительно изделия, определяемые I .

I деформациями отдельных элементов, в % \

Типы станков Суппорт, стол (у консольных Шпиндельная бабка со шпин- Примечания (условна составления баланса)

Станина» стойка станков вместе с салазками делем, задняя бабка с пино-

и консолью), рукав лыо (во фрезерных станках

шпиндель, хобот, оправка)

Токарные станки Станина (на нож- Суппорт: Шпиндельная бабка со Нагружение силой в плоскости, перпендикуляр-

общего назначе- ках) до 15% при точении у перед- шпинделем: при точении ной к оси шпинделя, под углом 60° к горизонтали.

ния ней бабки — около посередине изделия— Суммарное перемещение измеряется по горн-

50%; около 15%; у передней зонтали в плоскости действия силы

посередине изделия— бабки — около 50%. Зад-

около 50%; няя бабка с пинолыо:

у задней бабки— при точении посередине

около 30% изделия — около 30%;

у задней бабки—около

70%

I Двустоечные В плоскости порта- Суппорт с ползуном: — Нагружение силой, направленной под углом 30°

карусельные ла: портал—60— в плоскости порта- к горизонтали в плоскости, расположенной под

станки 80%, поперечина — до ла —20—40%; углом 30° к вертикальной плоскости, перпенди-

10%. В плоскости, в плоскости, перпеи- I кулярнон к плоскости портала. Суммарные

переперпендикулярной к дикулярной к плос- мещения измеряются по горизонтали. Вылет

плоскости портала: кости портала,— ползуна равен 'Д, а расстояние от планшайбы до

портал до 10%, по- 50—70% I точки приложения силы — 1/2 наибольшей высоты

перечина — 25—40% обрабатываемой детали

I Вертикально- Стойка —10—15% Стол н кронштейн— — Нагружение силой, действующей по оси шпин-

сверлильные 85—90% деля; суммарное перемещение измеряется в на-

станки I правлении действия силы

17

Продолжение табл. б

I ] Составляющие полного перемещения инструмента относительно изделия, определяемые

| деформациями отдельных элементов, в % 1

Твцы станков Суппорт, стол (у консольных Шпиндельная бабка со шпин-1 Примечание (условна составления баланса)

Станниа, стойка станков вместе с салазками делем, задняя бабка с пино-

и консолью), рукав лью (во Фрезерных станках

I г; шпиндель, хобот, оправка)

Радиально- Плита и колонна— Рукав—20—30% Шпиндельная бабка— Нагружение силой, действующей по оси шпнн-

сверлильные 60—75% до 10% деля; суммарное перемещение измеряется в на-

станки ] правлении действия силы. Головка располагается

на расстоянии, равном 2/з наибольшего расстоя-

| I | 1 ния от колонны

Горизонтально- Станина и стойка 7- Стол—10—20% Шпиндельная бабка со Нагружение силами, действующими в плоскости,

расточные станки 15—20% (шпинделем — 60—70% перпендикулярной к оси шпинделя. Вылет шпинч

1 деля равен половине наибольшего

Консольные Стойка — 2—3% Стол (в горизонталь- Оправка со шпинделем

I горизонтально- * ной плоскости перпенди- и хоботом (в горизон-

фрезерные кулярно к зеркалу ста- гальнон плоскости пер*

станки вины)— до 90% пендикулярно к зеркалу

о л \ Нагружение силой, направленной под углом 30°

в оалансе вертикаль- горизонтали в плоскости, расположенной под

мешенияеМеЩеННИ "'И Углом 40° к вертикальной плоскости, проходя-

„. оправки и « через продольную ось стола. Стол устанав-

шпинделя составляют по- ЛйваетсРя (п0Р высотеУ стойки) для горизонтально-

д ВЛЯКШГУЮ часть фрезерных станков — на расстоянии от оси

! _—, Л шпинделя до рабочей поверхности стола, равном

/ 0,4 наибольшего; для вертикально-фрезерных -

Консольные Стойка —до 10% Стол (в горизонталь. Шпиндель — 15—30% станков —на расстоянии от торца шпинделя до

вертикально- ной плоскости перпенди- рабочей поверхности стола, равном 0,5 наиболь-

фрезерные кулярно к зеркалу ста- шего

станки нины)—70—85%.

В балансе

вертикальных перемещений

перемещения стола с салаз- [

ками и консолью

составляют подавляющую часть

18

Продолжение табл. 6

1 ) Составляющие полного перемещения инструмента относительно изделия, определяемые I

деформациями отдельных элементов, в %

Типы станков | Суппорт, стол (у консольных Шпиндельная бабка со шпин- Примечания (условия составления баланса)

Станина, стойка [ станков вместе с салазками- делем, задняя бабка с пино-

и консолью), рукав лью (во фрезерных станках

шпиндель, хобот, оправка)

Двустоечные Портал—15—20% Стол —до 10% -— Нагружение силой, направленной под углом 30°

продольно- Суппорт (вместе с по- к горизонтали в плоскости, расположенной под

строгальные перечиной)—до 75% углом 30° к вертикальной плоскости, проходящей

станки через продольную ось стола. Суммарные

перемещения измеряются по вертикали и горизонтали

в плоскости портала. Вылет ползуна —

наименьший. Расстояние от рабочей поверхности стола до

поперечины равно 0,4 наибольшего. Суппорт рас-

I I полагается посередине поперечины

Долбежные Станина и колон- Стол и салазкн — 5— — Нагружение силой в плоскости симметрии

станки на — 25—50% 15%, долбяк — 30—60% станка под углом 60° к горизонтали. Суммарное

перемещение измеряется по горизонтали в

плоскости действия силы. Расстояние от рабочей

поверхности стола до точки приложения силы

равно 0,35—0,65 наибольшей длины хода долбяка

Круглошлифо- — Стол — до 3% Шлифовальная бабка —

вальные станки со шпинделем—до 50%.

Бабка изделия со I

шпинделем и задняя

бабка с пинолью — до

55%

Плоскошлифо- | Колонна — до 15% — Шлифовальная бабка —

вальные станки со шпинделем — около

*■*" ■« и ||.п — I. п | ,,...,,, I , ..,,., -. , , , , ■ - , ■ .1 .1 . I, I .1 11 .. . I

19

сти точный расчет этих деталей не представляется возможным. Поэтому

предлагаются приближенные расчеты.

В этих расчетах силовые факторы, действующие на корпусные

детали, рассматриваются как сосредоточенные, приложенные в одном

сечении. Деформации корпусных деталей определяются в зависимости

от их формы, как для брусьев, пластин или коробок, состоящих из

пластин, некоторой постоянной приведенной жесткости.

Детали, у которых один из габаритных размеров значительно

больше двух других, рассматриваются как брусья.

Детали, у которых два габаритных размера значительно больше

третьего, рассматриваются как пластины.

Детали, у которых все три габаритных размера одного порядка,

рассматриваются как коробки.

Приведенная жесткость элементов определяется по следующей

схеме:

а) Сложная пространственная система загоняется ей подобной,

состоящей из элементов правильных геометрических форм (например,

стенки и перегородки станин токарных станков полагаются имеющими

правильное прямоугольное сечение).

б) Такая упрощенная пространственная система рассчитывается

при некоторых частных видах нагружения, близких к реальным

(например, при определении жесткости кручения станина токарного станка

рассматривается под действием двух равных по величине и

противоположных по знаку моментов по концам).

Так как проведение точного расчета даже такой упрощенной

системы представляет существенные трудности, проводится

приближенный расчет при помощи вариационных методов решения задач

строительной механики.

в) .Точность разработанных расчетов для упрощенных систем

проверяется сравнением результатов расчетов и экспериментов на моделях

правильных геометрических форм, соответствующих рассмотренной

упрощенной системе.

При экспериментах нагружение и закрепление моделей

принимаются по возможности более точно соответствующими принятым при

расчетах.

г) Результаты разработанного и проверенного на моделях расчета

упрощенных систем распространяются на реальные конструкции —

принимается, что элементы правильной формы, образующие упрощенную

систему, имеют те же геометрические характеристики сечений, что и

соответствующие элементы реальных систем (например, что сечения

стенок элемента правильной формы имеют те же моменты инерции и

площади, что и сечения стенок станины реального станка). Возможность

такого распространения проверяется сравнением результатов расчетов и

экспериментов над реальными конструкциями при схемах нагружения,

по возможности более точно соответствующих принятым при

расчете.

д) Приведенная жесткость данного элемента определяется из

условия равенства перемещений элемента, рассматриваемого как брус или

пластина и как пространственная система, при выбранном частном виде

нагружения.

Конечная точность приближенных расчетов по выбранной схеме

оценивается сравнением результатов расчетов и экспериментов на

реальных станках при статическом нагружении, соответствующем нагруже-

нию их при резании.

Детали, перемещаемые по направляющим (суппорты, ползуны,

столы и т. п.), рассматриваются как балки или плиты на упругом осно-

20

вании (или упругих опорах), которым являются поверхностные слои

направляющих.

При расчетах принимается допущение о линейной зависимости

между давлениями и сжатиями поверхностных слоев, причем

коэффициенты пропорциональности, называемые коэффициентами контактной

податливости, определяются путем обработки экспериментальных

данных по перемещениям в сопряжениях станочных деталей.

С точки зрения расчета все сопряжения корпусных деталей можно

разделить на две группы:

1. Сопряжение деталей осуществляется на участках од*носительно

небольшой протяженности (соизмеримых с размерами поперечных

сечений контактирующих деталей), или собственная жесткость обеих

деталей существенно больше жесткости поверхностных слоев; для этих

сопряжений собственными деформациями деталей можно пренебречь

и рассматривать их взаимное смещение как смещение жестких тел

в результате контактных деформаций.

2. Сопряжение осуществляется на относительно большой длине,

и жесткость контактирующих деталей сопоставима с жесткостью

поверхностных слоев; для этих сопряжений упругие перемещения и

давления в сопряжении определяются из совместного рассмотрения

деформаций корпусов и поверхностных слоев.

Следует отметить, что в некоторых случаях в сопряжениях деталей

возникают значительные местные деформации (отгиб направляющих,

фланцев и т. п.). Однако, так как разделение местных и контактных

деформаций представляет значительные трудности, в первом

приближении эти деформации рассматриваются совместно, а наличие местных

деформаций учитывается повышенными значениями коэффициентов

контактной ^податливости.

Собственная жесткость элементов, рассматриваемых как брусья,

характеризуется приведенной жесткостью на изгиб в двух плоскостях

и кручение; жесткость элементов, рассматриваемых как пластины, и

жесткость стенок коробки — приведенной цилиндрической жесткостью.

Жесткость сопряжений можно характеризовать относительными

перемещениями в стыке (угловыми или линейными). Однако эти величины,

отдельно взятые, не могут характеризовать влияние жесткости

элементов на суммарную жесткость станка. Поэтому при расчетах станин и

корпусных деталей их суммарную жесткость предлагается

характеризовать величиной перемещения инструмента относительно изделия

в результате деформаций данного элемента (или узла) при заданной

силе.

Анализируя влияние отдельных параметров на приведенную

к инструменту податливость упругой системы станка при

существующих схемах компоновки, можно установить оптимальные с точки

зрения жесткости и веса формы и соотношения размеров элементов.

До установления норм жесткости на отдельные элементы станков

разработанные расчеты эффективно применять как сравнительные.

Для того чтобы по вычисленной величине перемещения

инструмента относительно изделия в результате деформаций данного элемента

судить о его жесткости, следует сравнить эту величину с

перемещениями, вычисленными аналогичным образом для других станков,

хорошо показавших себя в эксплуатации. Результаты проверочных

расчетов элементов несущих систем ряда современных отечественных

станков приводятся в настоящей книге.

Допустимую величину приведенных к инструменту упругих

перемещений элемента можно также оценивать по требуемой точности

обработки и балансу упругих перемещений.

21

Работоспособность направляющих в значительной мере

определяется возникающими в них давлениями. Как уже'указывалось, при их

расчете детали, перемещаемые по направляющим, — суппорты, столы,

ползуны — рассматриваются как балки или плиты на упругом

основании. Это позволяет установить распределение давлений по длине

направляющих и определить величины наибольших давлений. Расчет по

наибольшим давлениям позволяет оценить истинные условия работы

направляющих, влияние жесткости перемещающихся деталей и вида их на-

гружения (зависящего от формы, размеров и способа закрепления

устанавливаемых на столах изделий и т. п.). Допустимые давления

установлены на основе опыта эксплуатации станков.

Для направляющих главного движения, работающих с большими

скоростями, производится проверка несущей способности масляного

слоя в соответствии с гидродинамической теорией смазки.

При определении температурных деформаций критерием расчета

является точность обработки или правильность работы механизмов.

Станины и корпусные детали рассматриваются как брусья или коробки,

состоящие из тонких стенок. Определение установившихся температур

станин и корпусных деталей производится путем рассмотрения

теплового баланса при работе механизмов станка и в процессе резания.

В книге излагаются общие положения и допущения, на основе

которых разработаны расчеты, основные положения вывода расчетных

формул и методика технического расчета. Формулы, необходимые для

технического расчета, пронумерованы.

§ 5 МАТЕРИАЛЫ

Выбор материала станин и корпусных деталей определяется

основным критерием их работоспособности — жесткостью, а также

технологическими требованиями; деталей, несущих направляющие, —

дополнительно критерием износостойкости [18].

Станины и корпусные детали изготовляются из материалов со

значительным модулем упругости, допускающих изготовление деталей

совершенных форм, — чугуна и мягких, легко свариваемых и термически не

обрабатываемых сталей (термическая обработка не повышает модуль

упругости).

Станины и корпусные детали преимущественно выполняются

чугунными литыми вследствие:

а) широких возможностей получения требуемых (иногда весьма

сложных), геометрических форм, красивого внешнего вида, удобства

обтирки и т. д.;

б) относительно невысокой стоимости при серийном изготовлении,

в котором стоимость модельного комплекта раскладывается на

значительное количество отливок;

в) значительного внутреннего трения чугуна.

Стальные сварные станины преимущественно применяются при

относительно простых формах (во избежание повышенной трудоемкости

вырезных, гибочных и сварочных работ), в индивидуальном и

мелкосерийном производстве, а также при очень больших, и особенно ударных,

нагрузках. Применение сварных конструкций особенно эффективно для

деталей, размеры которых в значительной степени определяются

допустимыми прогибами от собственного веса, например, для поперечин

тяжелых продольных станков.

К достоинствам сварных станин по сравнению с литыми чугунными

относятся: а) меньший (до 2 раз) вес вследствие большего модуля

упругости стали, чем чугуна, и возможности применения более совер-

22

шенных с точки зрения жесткости форм; б) меньшая трудоемкость

механической обработки; в) возможность исправления дефектов

конструкций (вырезания окон, приварки ребер); г) ускорение процесса

производства [72].

Сварные станины, имеющие одинаковые с литыми габариты

сечений, при меньшем, чем у литых, весе могут быть выполнены более

высокой жесткости. Демпфирующая способность стальных сварных станин

близка к демпфирующей способности чугунных вследствие повышенного

рассеяния энергии в местах контакта сваренных элементов [74].

Необходимая износостойкость направляющих сварных станин

может быть обеспечена применением привертных или приваренных

направляющих, термически обрабатываемых до высокой твердости.

В качестве материалов для литых станин и корпусных деталей

основное применение имеют:

а) для станин станков средних размеров с направляющими,

выполненными за одно целое, — чугун I класса марки СЧ 21-40 перлитной

структуры или модифицированные чугуны марок СЧ ч 35-56 или

СЧ 38-60 сорбитно-перлитной структуры;

б) для станин сложной конфигурации и станин тяжелых станков во

избежание возникновения высоких остаточных налряжений и

образования трещин при остывании, станин прецизионных станков во избежание

потери точности от остаточных напряжений и станин с привертными

направляющими— чугун II класса марки СЧ 15-32 перлитно-ферритной

(феррита до 20%) структуры;

в) для корпусов коробок скоростей, подач, в связи с отсутствием

поверхностей, систематически работающих на износ, — преимущественно

чугун марки СЧ 15-32;

г) для консолей, салазок, столов, планшайб выбор марки чугуна

обычно определяется условиями работы направляющих. Наиболее

распространенный материал — чугун марки СЧ 15-32.

Для сварных станин и корпусных деталей преимущественно

применяется сталь марок Ст. 3 или Ст. 4.

Выбор материала направляющих приведен на стр. 249.

При конструировании литых деталей, как известно, должны

обеспечиваться следующие технологические условия: а) простота

изготовления моделей и стержней и простота формовки; б) получение здоровой

отливки без литейных пороков и высоких остаточных напряжений;

в) удобство очистки литья.

Толщины стенок чугунных отливок, рекомендуемые из

технологических соображений, 'можно выбирать по табл. 7 в зависимости от

приведенного габарита отливки. Приведенный габарит, т. е. размер короб-

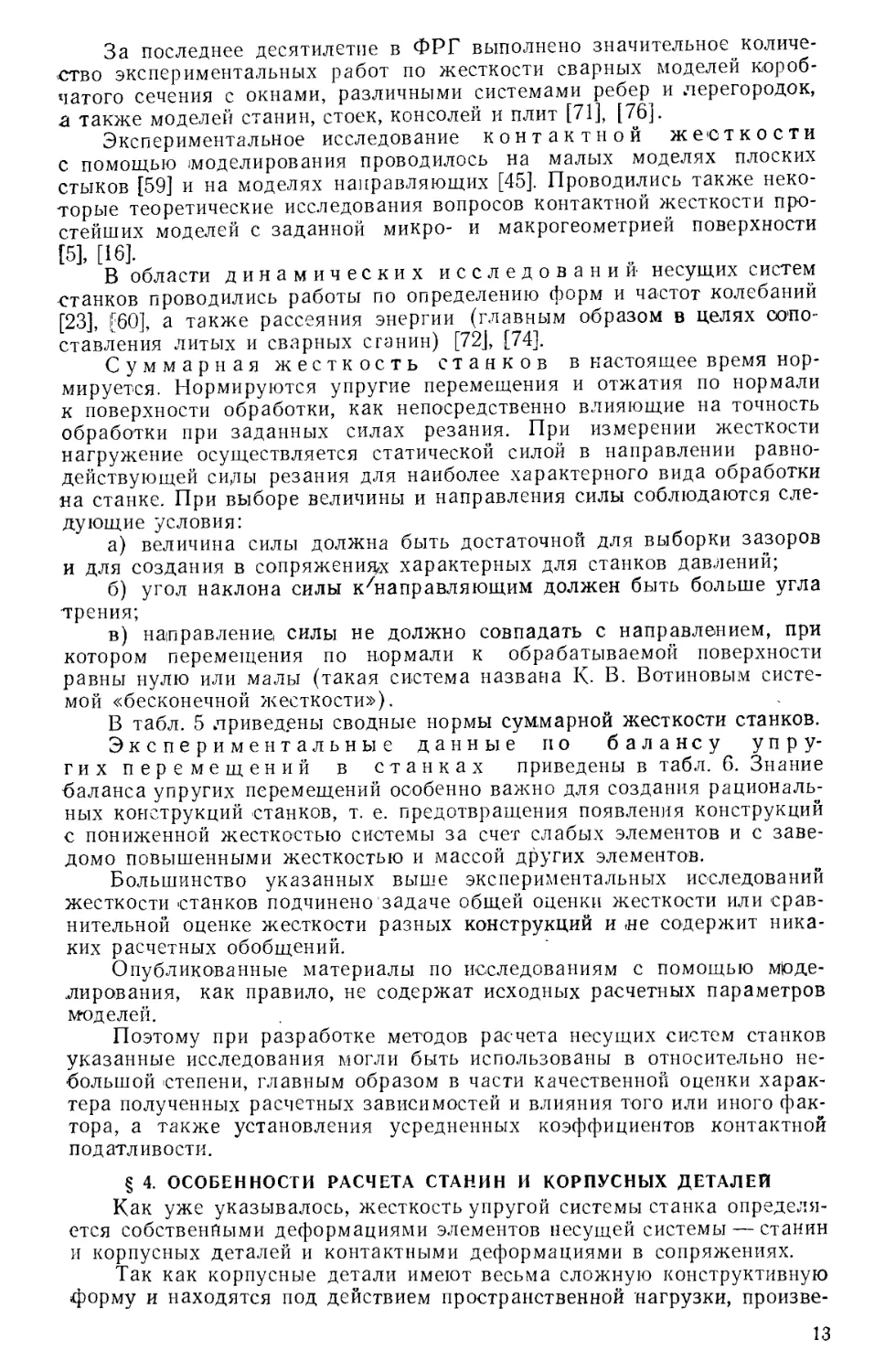

Таблица 7

Рекомендуемые толщины стеиок чугунных отливок

I Приведенный

1 габарит в м

0,75

1,0

1.5

1.8

2Д

Толшина

наружных

стенок в мм

8

10

12

14

16

Толщина

внутренних

стенок в мм

в

10

12

12

Приведенный

габарит в м

2,5

3

3,5

4,5

Толщина

наружных

стенок в мм

18

20

22

25

Толщина

внутренних

стенок в мм

14

16

1 20

1 Примечание. Эти толщины стенок соответствуют настоящему уровню технологии и

| в дальнейшем будут уменьшаться.

23

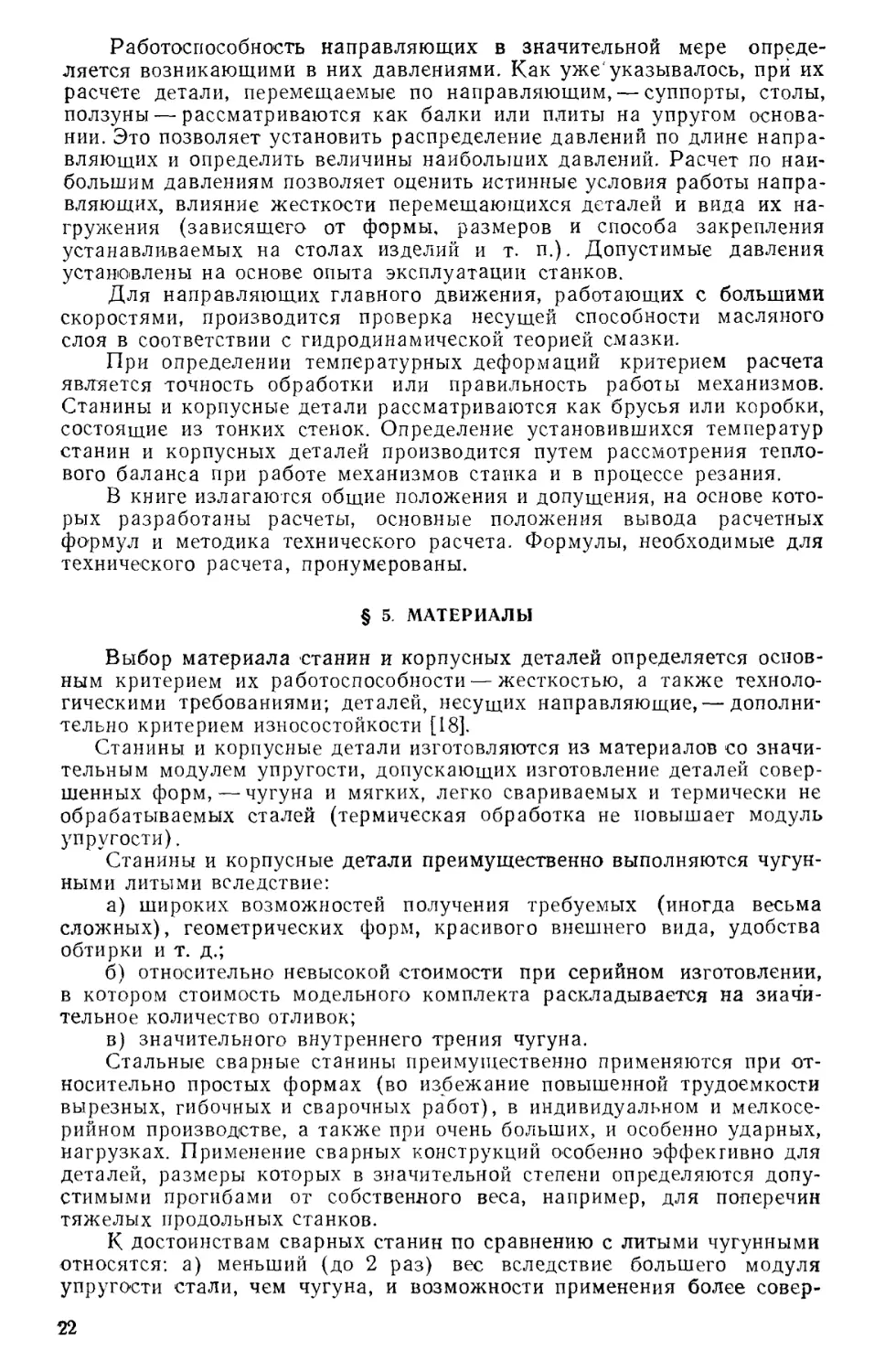

Таблица 8

Рекомендуемые толщины стенок н сопряжения в чугунных отливках

станин стаиков в мм

I Стенки наружные

Тип I Тип П

Наружная сторона

Внутренняя \гг*^В ну тренья

сторона

I

от-до»

Н

В

Стеики наружные

вертикальные

*1

Стеики внутренние

вертикальные

Ах

Направляющие

и горизонтальные

стенки

Л*

*1

600-

1000-

1500-

2250-

3000-

4000-

5000-

6500-

8000-

-1000

-1500

-2250

-3000

-4000

-5000

-6500

-8000

-100001

300

400

500

500

600

600

700

700

800

<400

>400

<700

>700

<1000

>1000

<1200

>1200

<1400

>1400

<1б00

>1600

<180()

>1800

<2000

>2000

<2000

>2000

10

12

12

14

14

16

16

18

18

20

20

22

22

24

24

2Ь

26

28

10

10

10

10

15

15

10

12

12

15

15

20

20

20

20

30

35

35

40

40

45

45

55

55

25

30

35

40

40

45

45

50

50

10

10

12

12

14

14

16

16

18

18

20

20

22

22

24

24

26

12

12

14

14

16

16

20

20

20

14

16

18

20

22

24

26

28

30

8

8

10

10

12

12

15

15

18

20

25

25

30

30

35

35

40

25

30

35

40

45

45

50

55

60

14

16

16

18

18

20

22

24

26

10

10

10

15

15

15

15

15

20'

Примечания: 1. Размеры уклонов в мм: для стеиок стании наименьшего размера с =6; Н = 50;

с1 = 4;,Л4 *=» 35; для стенок станин остальных размеров с = 8; Н = 70; сх= 6; Н1 = 50; для стенок

станин первых трех размеров с2 = 8; йа = 70; для остальных <?2 = 10; И.2 «= 60.

2. Припуски на обработку выбираются по ГОСТу 1855-55; прн составлении данной таблицы они

не учитывались.

24

чатой отливки кубической формы, эквивалентной рассматриваемой

отливке в отношении достижимых толщин стенок, рекомендуется

определять по формуле

™ ~~ 4

где Ь, В, Н — соответственно длина, ширина и высота отливки в ж.

Толщины внутренних стенок (ребер и перегородок) в связи с

худшими условиями остывания выбираются равными бколо 0,8 от толщин

стенок. Высота ребер должна быть не больше их 5-кратной толщины.

Рекомендуемые толщины стенок и сопряжения для чугунных отливок

станин станков (по данным специального конструкторского бюро па

станкостроению) приведены в табл. 8.

Толщины стенок сварных конструкций в отличие от литых

определяются, как правило, условиями жесткости, причем технологические

соображения на выборе толщины сказываются значительно меньше, чем

в литых конструкциях. В тонкостенных конструкциях необходимая

жесткость достигается путем применения замкнутых сечений, а также

перегородок, ребер, раскосов. Это позволяет применять толщины стенок для-

деталей средних станков порядка 3—6 мм.

В обычных толстостенных сварных конструкциях,

трудоемкость изготовления которых значительно меньше, сечения близки к

сечениям литых, а толщины стенок деталей средних станков обычно

назначаются около 10 мм.

Для станков крупносерийного выпуска целесообразно применение

направляющих из профильного проката.

Перспективны конструкции с применением штампованных

элементов, так называемые штампованно-сварные конструкции, а также свар-

но-литые конструкции, расширяющие области применения сварных

деталей станков.

Важнейшей задачей при конструировании и изготовлении сварных

станин и корпусных деталей является уменьшение сварочных

деформаций. Для этого следует применять в конструкциях с симметричными

сечениями симметричное расположение швов, а в общем случае по

возможности обеспечивать условие, чтобы сумма моментов объемов

наплавленного металла относительно оси, проходящей через центры тяжести

сечений, была бы близкой или равной нулю. Уменьшение сварочных

деформаций может быть достигнуто также общим повышением

жесткости конструкции.

* Эта формула методически более правильна, чем широко распространенная*

21 + В + И

3

ГЛАВА II

ГОРИЗОНТАЛЬНЫЕ СТАНИНЫ

§ 1. ОБЩИЕ СВЕДЕНИЯ О КОНСТРУКЦИЯХ

Большая- часть станков выполняется с горизонтальными станинами.

Распространенность горизонтальной компоновки определяется

следующими обстоятельствами:

1) удобством наблюдения за зоной резания при обработке

поверхности изделий значительной длины;

2) простотой и жесткостью установки тяжелых и длшщых изделий

на столах горизонтальных станин;

3) облегчением условий работы станин в результате совместной

работы с фундаментами;

4) невозможностью выполнения станков для длинных деталей

вертикальными из-за габаритов цеха.

С горизонтальными станинами выполняется подавляющее

большинство станков для цилиндрических изделий: токарной группы, включая

тскарно-сверлильные, кругло- и резьбо-фрезерных, кругло- и внутришли-

фовальных. Исключение составляют станки карусельного типа для

обработки цилиндрических изделий значительного диаметра и малой длины

и некоторые специальные. К горизонтальным станинам следует также

отнести станины портальных и одностоечных (бесконсольных) станков

с поступательно перемещающимися столами.

Горизонтальные станины несут на себе: а) основные неподвижные

узлы — коробки скоростей и подач, .иеперемещаемые шпиндельные баб-

ки, электродвигатели (за исключением тяжелых) и б) подвижные узлы

(суппорты, столы, каретки, перемещаемые шпиндельные бабки и т. д.).

Перемещение подвижных узлов осуществляется по направляющим.

Станины широко используются для размещения резервуаров

охлаждающей жидкости и смазки.

Горизонтальные станины выполняются: а) на ножках;

б) сплошными й в) рамными1.

Сталины на ножках применяются в станках для обработки

длинных изделий при относительно небольших силах резания. Практически

на ножках выполняются станины токарных станков с диаметром

обработки до 600 мм включительно, а также частично револьверных и

некоторых других станков.

Сплошные станины применяются при значительных усилиях и

диаметрах обработки, а также при необходимости размещения в станине

1 Рамные станины здесь рассматриваются условно и только в применении к стан-

псам токарной группы. Это связано с тем, что по схеме расчета эти стаиины близки

к обычным горизонтальным станинам, так как жесткость вертикальных элементов

станины достаточно велика и их деформации можно не рассматривать.

36

механизмов станков. Сплошными выполняются станины крупных

станков токарной группы, станины шлифовальных сталков и стаиины

портальных и бесконсольных станков 'всех размеров.

Рамные станины применяются для высокопроизводительных

станков, так как при верхнем расположении суппортов облегчается отвод

большого количества стружки.

Форма сечения станины определяется условиями жесткости,

расположением направляющих, условиями удаления стружки и

охлаждающей жидкости, условиями размещения в станинах, резервуаров для

охлаждающей жидкости и смазки. Основные тшщ сечений

горизонтальных станин приведены в табл. 9,

Таблица 9

Основные типы сечений горизонтальных станин

Сечения

Области применения и характеристика

Применяется при необходимости отвода вниз

стружки и охлаждающей жидкости. Обладает по

ниженной жесткостью по сравнению с замкну

тыми. Применяемые формы перегородок

приведены в табл. 10

1г^4=^Т

^

Применяется при отсутствии необходимости в

отводе стружки вниз. В случае возможности

попадания стружки между направляющими

предусматриваются наклонные люки

Применяется при необходимости

использования станины как резервуара для масла,

необходимости значительного места для расположения

механизма привода и при невозможности

попадания стружки на станину между

направляющими

Применяется в тяжелых, в частности, в

многосуппортных станках. Число направляющих

определяется числом суппортов и размерами и

доходит до четырех—пяти. Станины особо

тяжелых станков выполняются с двойными стенками

у каждой направляющей. В случае попадания

стружки между направляющими

предусматриваются наклонные люки для отвода стружки

Высота сечений станин на ножках определяется

условиями необходимой жесткости, а сплошных станин — дополнительно

условием размещения обрабатываемого изделия на наиболее удобном

для наблюдения уровне. Поэтому у более крупных станков высоту

сечения станин часто приходится делать даже меньшей? чем у более

легких, а необходимую жесткость станины обеспечивать за счет

фундамента. Только уникальные станки проектируют так, чтобы

рабочий наблюдал за обработкой со специального помоста или

лестницы.

Ширин'а сечений станин определяется размерами

обрабатываемых изделий, условиями жесткости и условиями хорошего

направления суппортов или столов:

27

Конструктивные формы присоединения направляющих к стенкам

станины могут существенно влиять на баланс упругих перемещений

станка, а также на собственные напряжения в отливках в связи с

неравномерным охлаждением стенок станины и направляющих.

Фиг, 1. Сопряжения направляющих и стенок станин.

Конструктивно- переход от основной части станины к

"направляющим может быть оформлен в виде одной или двух вертикальных

стенок или вертикальной и наклонной стенок (фиг. 1, а—е). Направляющие

с одной стенкой иногда подкрепляются поперечными ребрами

(фиг. 1, б).

Фиг, 2. Соединения частей составных станин.

Конструктивные особенности станин, определяемые условиями

отвода стружки и размещения резервуаров для охлаждающей жидкости

и смазки, специфичны для станков разных групп и рассматриваются

ниже.

Станины большой длины делают составными. Для обеспечения

необходимой жесткости соединения минимальное давление в стыке не

должно быть меньше 15—20 кГ/см2. Точное положение соединяемых

частей фиксируется штифтами или призонными болтами (фиг. 2, а). При

больших сдвигающих силах ставятся призматические шпонки (фиг. 2, б).

Стягивающие болты обычно размещаются в карманах (фиг. 2, в).

28

В особенно тяжелых станках во избежание местных отгибов стенок,

стягиваемых болтами, предусматривают специальные коробчатые фланцы,

обладающие повышенной жесткостью, но требующие болтов

значительной длины (фиг. 2, а).

Для обеспечения возможности удобной транспортировки станин

обычно предусматривают крюки, скобы или отверстия. Следует иметь

в виду, что в станинах точных станков расположение этих элементов

должно быть таким, чтобы при подъеме не возникали напряжения выше

100 кГ/см2, так как большие напряжения, складываясь с остаточными

напряжениями, приводят к местным остаточным деформациям,

влияющим «на точность.

Установка станин на фундаменте в значительной степени определяет

точность работы и виброустойчивость станка [4], [13].

Легкие и средние ст а н к и небольшой длины, как правило,

устанавливаются на общей бетонной плите цеха и подливаются.

Станины этих станков обычно конструируются так, чтобы

достаточная жесткость станка была обеспечена без существенного участия

фундамента.

К точности установки особенно чувствительны горизонтальные

станки на ножках: например, если задняя ножка станины токарного

станка с высотой центров 200 мм при установке встанет на кромку, то

смещение направляющих по высоте" может оказаться порядка 0,3—

0,6 мм.

Тяжелые станки устанавливаются на индивидуальные

фундаменты и станины их конструируются из условия совместной работы

с фундаментами. Это обусловливается требованиями экономии металла,

условием размещения 30|Ны обработки на удобном для рабочего уровне

от пола. Поэтому станины тяжелых станков не могут быть высокими.

В этом случае жесткость системы станина — фундамент в основном

определяется жесткостью фундамента, и станины работают в условиях,

близких к условиям работы плит-

Тяжелые станки, у которых размеры основания одного порядка,

притягиваются после выверки фундаментными болтами и подливаются

цементным раствором. Длинные станки обычно подливаются и

притягиваются болтами под приводом, тяжелым порталом и т. д., а в

остальной части станины, во избежание больших температурных деформаций

и деформаций от проседания фундамента, устанавливаются на

регулируемых башмаках и притягиваются болтами без подливки.

Прецизионные длинные станки, например для

шлифовки направляющих, устанавливаются на регулируемых башмаках (в

целях возможности компенсации температурных деформаций и

деформаций от проседания фундамента).

Прецизионные станки небольшого р,а з м е р а с

жесткими станинами, имеющими размеры площади основания одного

порядка, например коюрдинатио-расточные станки, устанавливаются на

трех точках.

Особо прецизионные станки в целях изоляции от

вибраций, передаваемых извне, устанавливаются на виброизоляционных фуп

даментах или прокладках. Эти фундаменты закладываются на слой

с большим внутренним трением: шлак или песок и упругие элементы

в виде стальных пружин или специальных упругих башмаков.

Упругие элементы должны подбираться из условия, чтобы частота

собственных колебаний станка с фундаментом >на упругих элементах

была в 2,5—5 раз меньше частоты возмущающих сил.

В качестве виброизоляционных средств между станком и обычным

фундаментом или плитой цеха применяются прокладки в форме шшт,

29

цилиндрических элементов или специальных башмаков- Подбор

упругих элементов под станки производится обычно опытным путем.

При установке станков на междуэтажные перекрытия, на суда и

автомашины следует по возможности обеспечивать трехточечное

статически определимое опирание, чтобы упругое деформирование основания

не вызывало расстройки точности установленных станков.

Для размещения фундаментных болтов и снижения

давления еа фундамент до допустимых значений станины выполняются

с фланцами (фиг. 3, а).

й

Й

Щ &В

777Л

<з==г

ч)

\^

ни

ш

ШИ2

хш

Ш

б)

Если в целях уменьшения

габаритов опорная

поверхность станин развивается

внутрь и болты размещаются

не снаружи, а внутри ста-

нин, то в местах установки

болтов делаются карманы

(фиг. 3, б). Иногда для

болтов предусматривают лапы

(фиг. 3, в). Тяжелые станки

с большой шириной стани-

ны притягивают к

фундаменту не только по

периметру, но и в средней

части.

В токарных станках

станины нагружаются сложной

►пространственной

нагрузкой, вызывающей кручение

станины и изгиб в

горизонтальной и вертикальной

плоскостях. Конструкция

станин в значительной степени

определяется

необходимостью отвода большого

количества стружки, попадаю-

щей между

направляющими.

Станины легких и

средних токарных станков,

устанавливаемые на ножках, как

правило, выполняют из двух

стенок с перегородками (фиг. 4). Обычно стенки имеют Т-образное,

а перегородки Т- или П-образное сечение. В нижней части стенок,

а также на уровне верхнего конца перегородок имеются отбортовки,

которые существенно повышают жесткость стенок. Основные типы

перегородок 'станин с двумя стенками приведены в табл. 10. Расстояние

между перегородками выбирается примерно равным ширине станины.

В настоящее время в высокопроизводительных станках встречаются

станины, в которых стенки выполнены двойными, что позволяет

обеспечить требуемую жесткость при большем расстоянии между

перегородками [771; при этом облегчается отвод стружки (фиг. 5, а).

В высокопроизводительных станках станины часто выполняют

с отводом стружки на заднюю сторону станка (фиг. 5, б). Для этого

станина дополнительно снабжается наклонной стенкой, а в задней

стенке делают окна. В таких станинах обычно применяются П-образные

перегородки. С отводом стружки на заднюю сторону станка часто вы-

Фиг. 3. Фланцы станин и карманы под

фундаментные болты.

30

Таблица 10

Форма и расположение перегородок в станинах, состоящих из двух стенок

Конструкции

Области применения

и характеристика

[

ш-

а

7±Ь

С^

ч

=*

щ

%

ш

Имеет малую жесткость; ввиду

легкости изготовления приме-

няется в станках, в которых

жесткость станины не играет

существенной роли (в легких станках

для.легкой работы)

У

п

над

Я

Я

Имеет среднюю жесткость.

Благодаря относительной легкости

изготовления является наиболее

распространенной конструкцией

главным образом в коротких

станках токарного типа общего

назначения

ж

01К=Н=МЗ^

*

Имеет повышенную жесткость,

но сложнее в изготовлении, чем

предыдущие конструкции. Приме

няется при высоких требованиях

к жесткости — в многорезцовых и

других станках

Имеет повышенную жесткость;

может быть рекомендована для

применения в длинных станках,

В изготовлении сложнее, чем

станины с перегородками,

перпендикулярными к стенкам

31*

полняются и станины сплошные по высоте. На участках станины под

передней бабкой и под задней бабкой в ее крайнем положении, где

Разрез по ДЯ

2370 -

Фиг. 4. Станина токарно-винторезного станка мод. 1К62.

стружка не попадает между направляющими, станина снабжается

верхней стенкой, что существенно повышает ее жесткость.

а) 6) 6)

Фиг. 5. Сечения станин высокопроизводительных станков:

а — с двойными стенками; б — с наклонной стенкой и окнами в задней стенке; в — с замкнутым контуром

В станках средних размеров применяют также станины замкнутого

сечения с наклонной верхней стенкрй и расположением направляющих

на разном уровне (фиг. 5, в). Станины этого типа обладают высокой

жесткостью, особенно на кручение, и обеспечивают хороший отвод

стружки. Однако в этом случае конструкции суппортов получаются

более сложными и они имеют худшее направление. Рамные конструк-

■32

ции применяют главным образом для многорезцовых и

копировальных станков (фиг- 6).

В станинах токарных станков в связи с большими поперечными

нагрузками особенно большую роль в общем балансе упругих

перемещений играет отгиб направляющих. Поэтому в токарных станках

следует уделять особое внимание жесткости соединения направляющих

со стенками.

Станины тяжелых токарных станков (фиш 7) выполняют

сплошными по высоте, с тремя или четырьмя направляющими для передних

и задних суппортов. Каждая направляющая, как правило,

подкрепляется двумя стенками- Иногда дополнительная стенка,

поддерживающая направляющую, делается неполной высоты. Стружка обычно

отводится через специальные полости в фундаментах.

Длинные станины обычно изготовляют составными.

Станины токарных станков можно выполнять сварными из

тонкого (3—4 мм) или толстого листового 'материала. Формы

толстостенных сварных станин принципиально тождественны формам литых.

Тонкостенные сварные станины выполняют коробчатого типа с

замкнутым контуром поперечного сечения (фиг. 8).

Станины продольно-фрезерных и продольно-строгальных станков

представляют собой коробчатые отливки с направляющими для

перемещения столок и фланцами для крепления стоек (фиг. 9). Длина

станин выбирается обычно несколько превышающей двойную длину стола.

Станины выполняют с двумя или несколькими продольными

стенками и, как правило, с верхней стенкой. В небольших станках с^двумя

направляющими станины имеют две продольные стенки, в тяжелых

станках — три и более (до 6) стенок. При этом каждая направляющая

поддерживается обычно двумя стенками. В зоне крепления стоек

боковые стенки обычно усиливают ребрами и перегородками. Станины

разделяются поперечными перегородками на отсеки, которые

используют для расположения механизмов привода, © качестве резервуаров

для охлаждающей жидкости и масла и т. п. В особо тяжелых станках

станины для повышения жесткости снабжают диагональными

перегородками. В связи с необходимостью 'размещения механизмов привода

на части длины станины верхняя стенка отсутствует или несколько

опущена.

Станины вертикальных бесконсольно-фрезерных * станков

аналогичны станинам продольно-фрезерных. Столы вертикальных

бесконсольно-фрезерных станков имеют возможность перемещаться по двум

взаимно-перпендикулярным направлениям, а потому станины этих

станков имеют несколько меньшую высоту, чем продольно-фрезерных-

Верхнюю стенку, обычно глубоко вогнутую для размещения механизма,

привода стола, на некоторых участках делают наклоненной для стока

эмульсии и схода стружки, попавшей между направляющими.

Горизонтально-расточные станки с диаметром шпинделя до 100—

125 мм, предназначенные для обработки относительно легких и

средних деталей, выполняют со станиной, общей для стола, передней и

задней стоек.

Станки с диаметром шпинделя от 100 до 200 мм, предназначенные

для обработки средних и крупных изделий, обычно выполняют со

станиной, состоящей из двух частей: из станины передней стойки (фиг. 10)

и станины стола, или .из трех частей — с дополнительной станиной для

задней стойки.

В тяжелых станках, предназначенных для обработки особо

крупных изделий, станина состоит из двух частей — собственно станины, по

которой перемещается стойка, и плиты, на которой устанавливается

неподвижная обрабатываемая деталь.

33

34

Фиг. 6. Станина токарно-копировального полуавтомата мод. 1722,

Фиг. 7. Секция станины тяжелого токарного станка иод. 1680.

35

Фиг. 3. Сварная станина токарновинторезного станка фирмы Густлов-Верке мод. А5 (см. табл. 15)

36

Станины обычно

выполняют из нескольких продольных

стенок с жесткой системой

ребер и широкими

направляющими. Несмотря на большие

нагрузки, действующие на

станины, особенно на станины, по

которым перемещаются стойки,

высота станин делается

сравнительно небольшой, так как на

расточных станках, как

правило, обрабатывают изделия

значительной высоты.

Необходимая жесткость станин

обеспечивается за счет совместной

работы станин с фундаментами.

Координатно - расточные

станки выпускают одностоеч*

ными и портального типа.

Станины одностоечных сталков,

как правило, ниже, чем

станины портальных станков, у

которых стол перемещается в одном

направлении, и имеют меньшую

жесткость

В связи с особенно

высокими требованиями к точности

координатно-расточных

станков их желательно

устанавливать на три точки. Благодаря

этому уменьшаются

температурные деформации станин и

деформации станин от

проседания фундамента. Однако при

этом фундамент не работает

совместно со станиной и к

жесткости станин предъявляются

повышенные требования.

Обычно станины

координатно-расточных станков

выполняются из нескольких

стенок с жесткой системой

перегородок, связывающих опорные

точки. Необходимая жесткость

станин обеспечивается за счет

выполнения станин

максимально возможной высоты и

достаточно широкими.

Шлифовальные станки

характерны относительно

малыми нагрузками, и собственные

упругие деформации станин

невелики. Конструкция станин

подчиняется требованиям

уменьшения температурных

деформаций и деформаций от

остаточных нал ряжений.

ЗС^^^П^

37

Фкг. 10. Станина передней стойки горизонтально-расточного станка мод. 2652.

38

Из условий размещения механизмов, резервуаров для

охлаждающей жидкости и масла, а также из условий виброустойчивости станины

делаются сплошными по высоте с перпендикулярными перегородками

и обычно с нижней стенкой в части отсеков.

§ 2. ИСХОДНЫЕ ПОЛОЖЕНИЯ РАСЧЕТА НА ЖЕСТКОСТЬ

Основным критерием работоспособности станин является

жесткость, которую можно характеризовать величиной перемещения

инструмента относительно изделия в результате деформаций станин при

заданной силе-

Специфика расчета горизонтальных станин обусловливается

конструкцией станин, как правило, состоящих из продольных стенок с

перегородками, заставляющими стенки работать совместно, а также

совместной работой станин с фундаментами.

При расчетах на жесткость станины следовало бы рассматривать

как тонкостенные системы под действием распределенной по

некоторому закону пространственной нагрузки от взаимодействия с

сопряженными деталями. Закон распределения нагрузки и величины деформаций

могут быть определены лишь после решения задачи о деформациях

всей несущей системы станка как единого целого с учетом контактных

деформаций в стыках и собственных деформаций. Совершенно очевидно,

что получить точное решение такой задачи в настоящее время не

предоставляется возможным.

Поскольку действительный закон распределения давлений от

взаимодействия станины с другими деталями и с фундаментами остается

неопределенным, необходимо принять некоторые допущения относи:

тельно этого закона. Целесообразно принять и упрощенную схему

расчета. Наиболее простое решение можно получить, если рассматривать

станины как ^однородные брусья постоянной жесткости, получающие

такие же максимальные упругие перемещения, как рамные станины

при одинаковых частных видах нагрузки, близких к реальным.

Рассчитав станину при каком-то частном виде нагружения как

статически неопределимую тонкостенную систему и приравняв максимальные

упругие перемещения станины — рамы и бруса постоянного

поперечного сечения, можно определить приведенную жесткость станины, а

затем— деформации станины при нагружении, соответствующем нагру-

жению ее в работающем, станке. По такой схеме и построен технический

расчет станин 1.

Так как нагрузка на станины обычно передается на участках,

длима которых, как правило, больше расстояния между перегородками,

местные деформации стенок на этих участках существенного влияния

на общую картину деформации не оказывают. Приемлемость расчетов

по предлагаемой схеме и предпосылок, .на которых основан расчет

станин как рам (см- «иже), подтверждается сравнением результатов

расчетов и экспериментов.

§ 3 ОПРЕДЕЛЕНИЕ ПРИВЕДЕННОЙ ЖЕСТКОСТИ СТАНИН

А. Постановка задачи

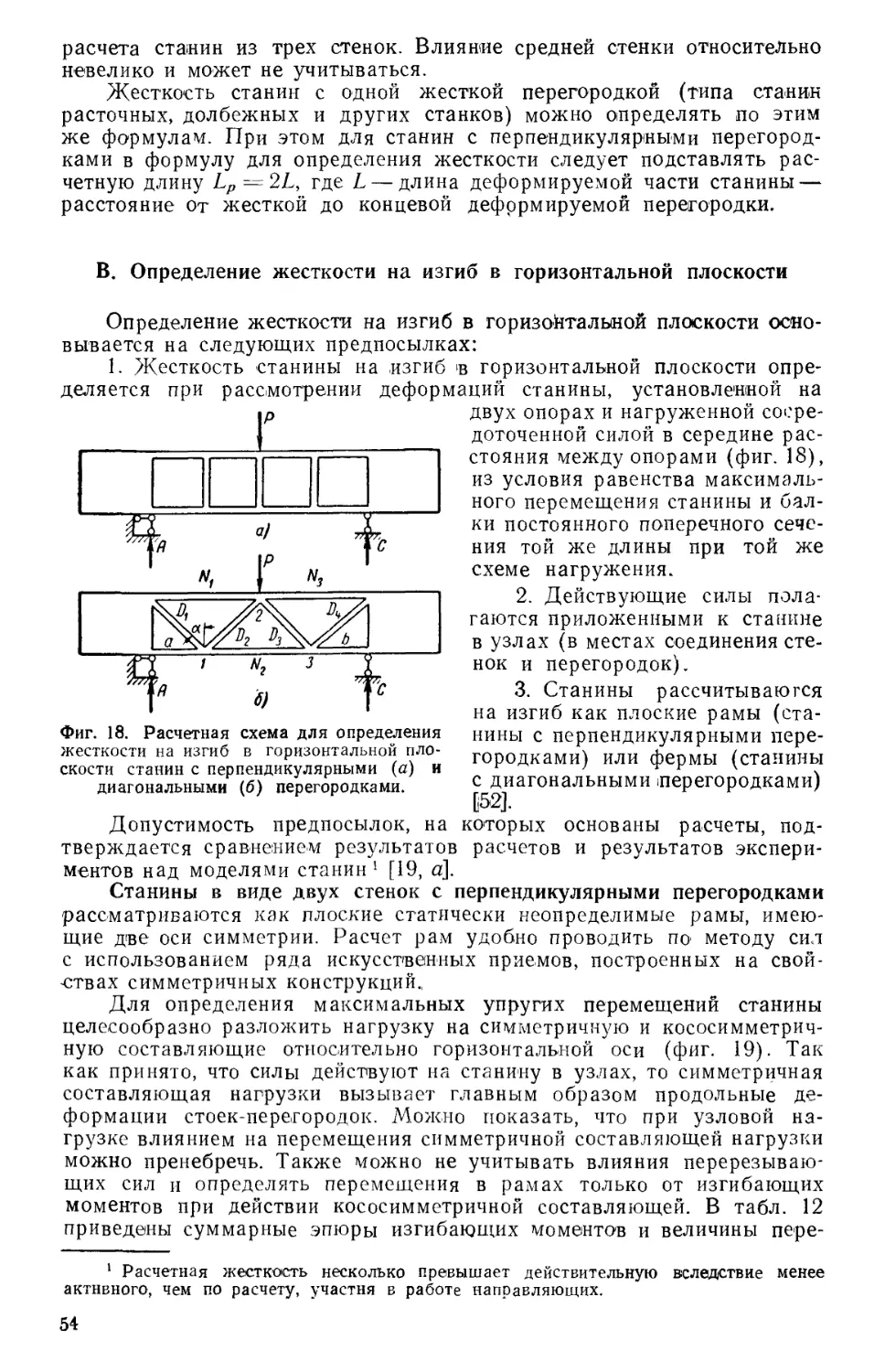

В общем случае станины испытывают изгиб в двух плоскостях

(горизонтальной и вертикальной) и кручение. Опыты показывают, что

жесткость стайин на изгиб в вертикальной плоскости определяется

моментом инерции сечения относительно горизонтальной оси, проходя-

1 Технический расчет станин с необходимыми пояснениями см. ниже, в § 5.

39

крутящий моменгЬ м^Рв

а)

щей через центр тяжести сечения; вертикальные перегородки как

перпендикулярные, так и диагональные (см. табл. 10), практически

жесткость на изгиб в вертикальной плоскости не увеличивают.

При определении деформаций от изгиба 1в горизонтальной

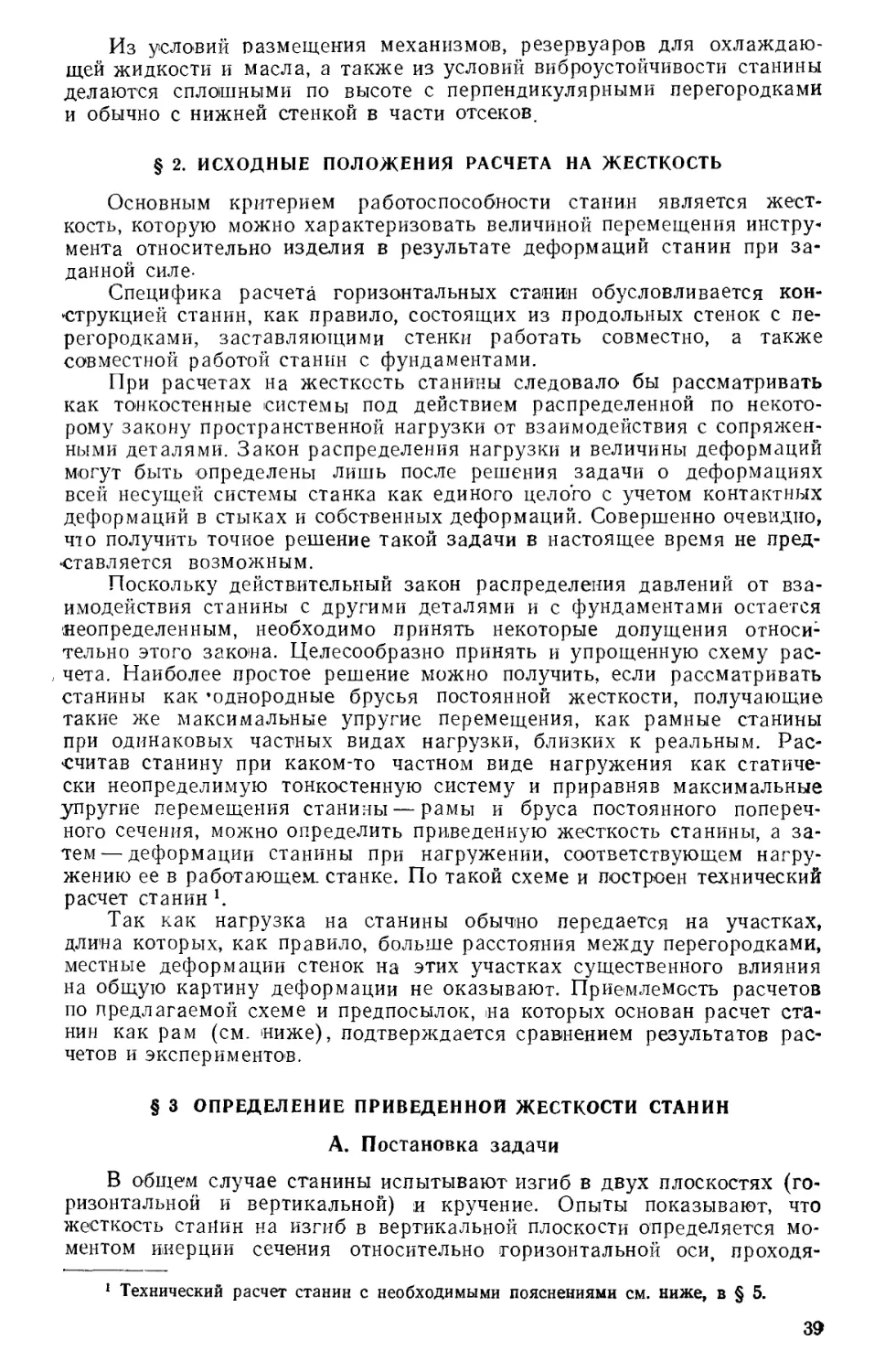

плоскости и кручения станины следует рассматривать как рамы, в которых

перегородки, связывающие стенки, заставляют последние работать

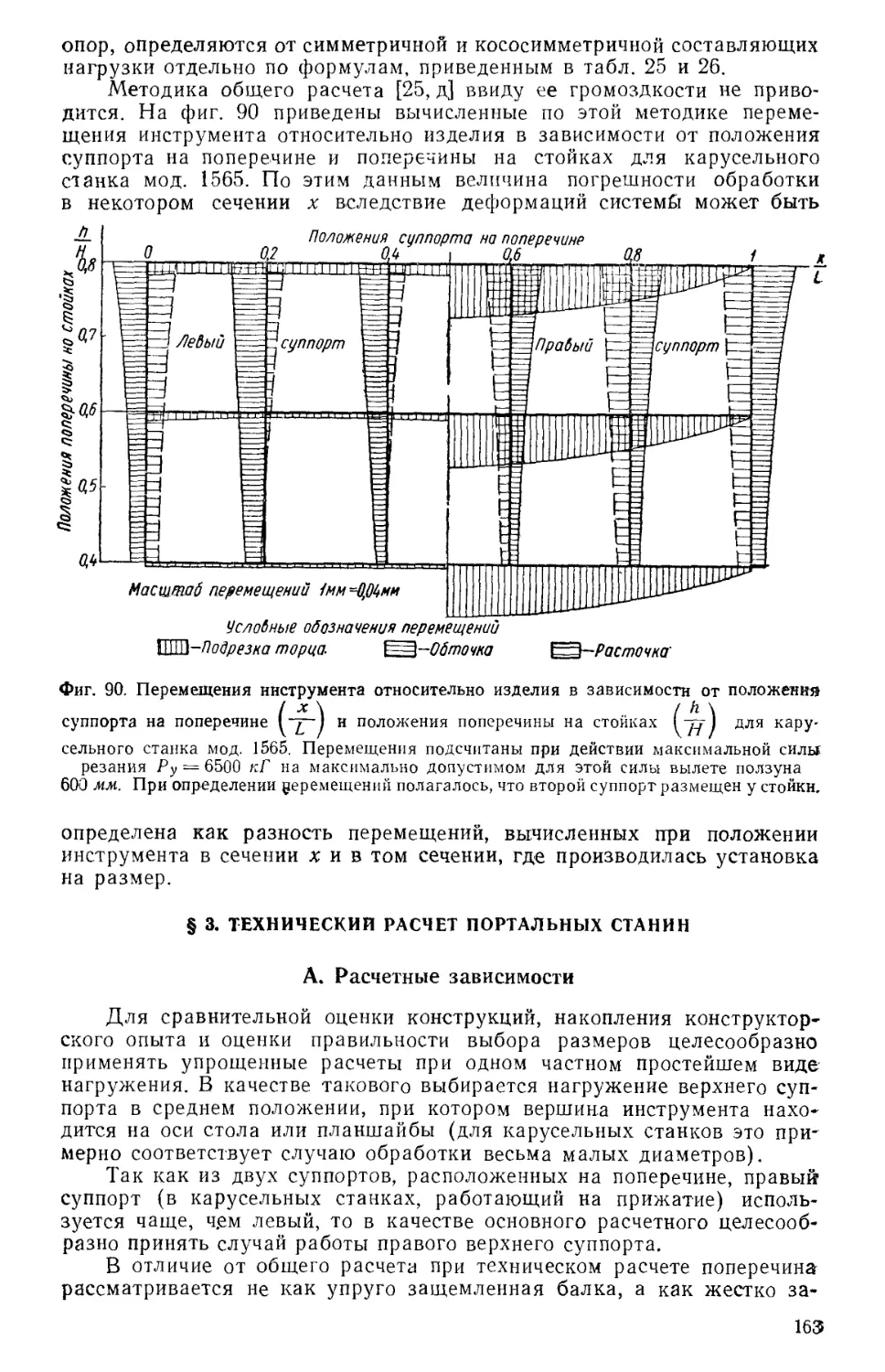

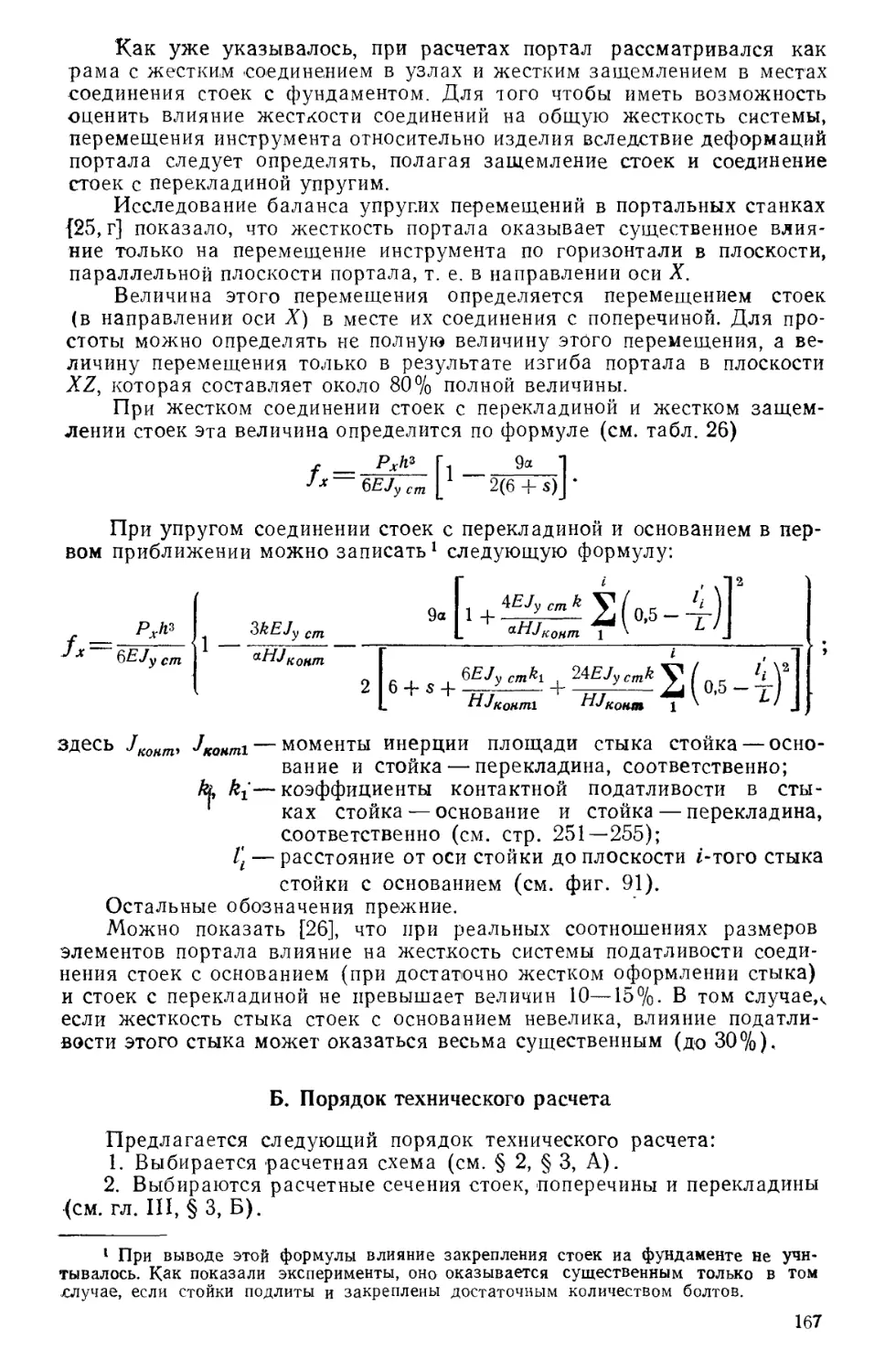

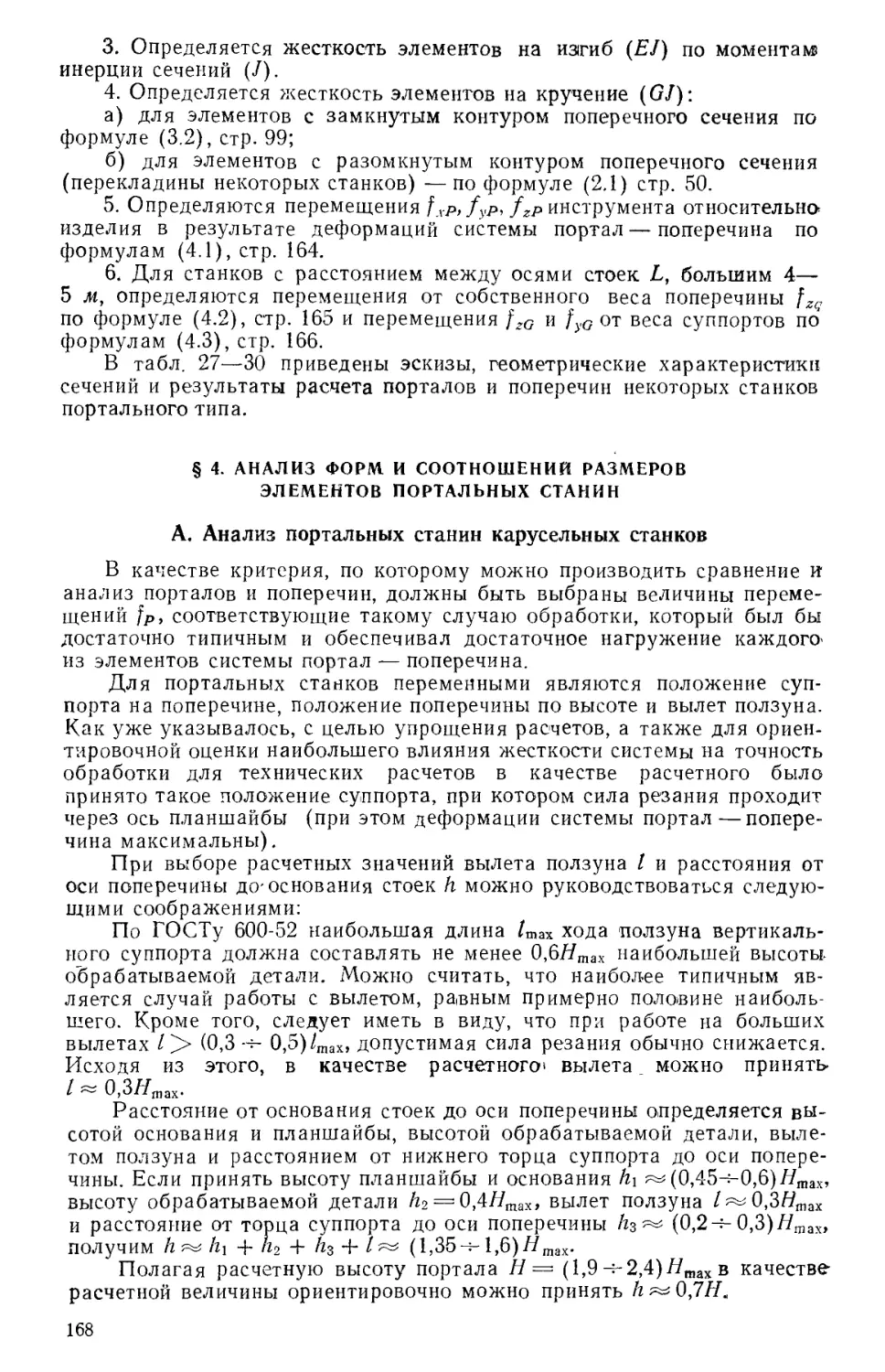

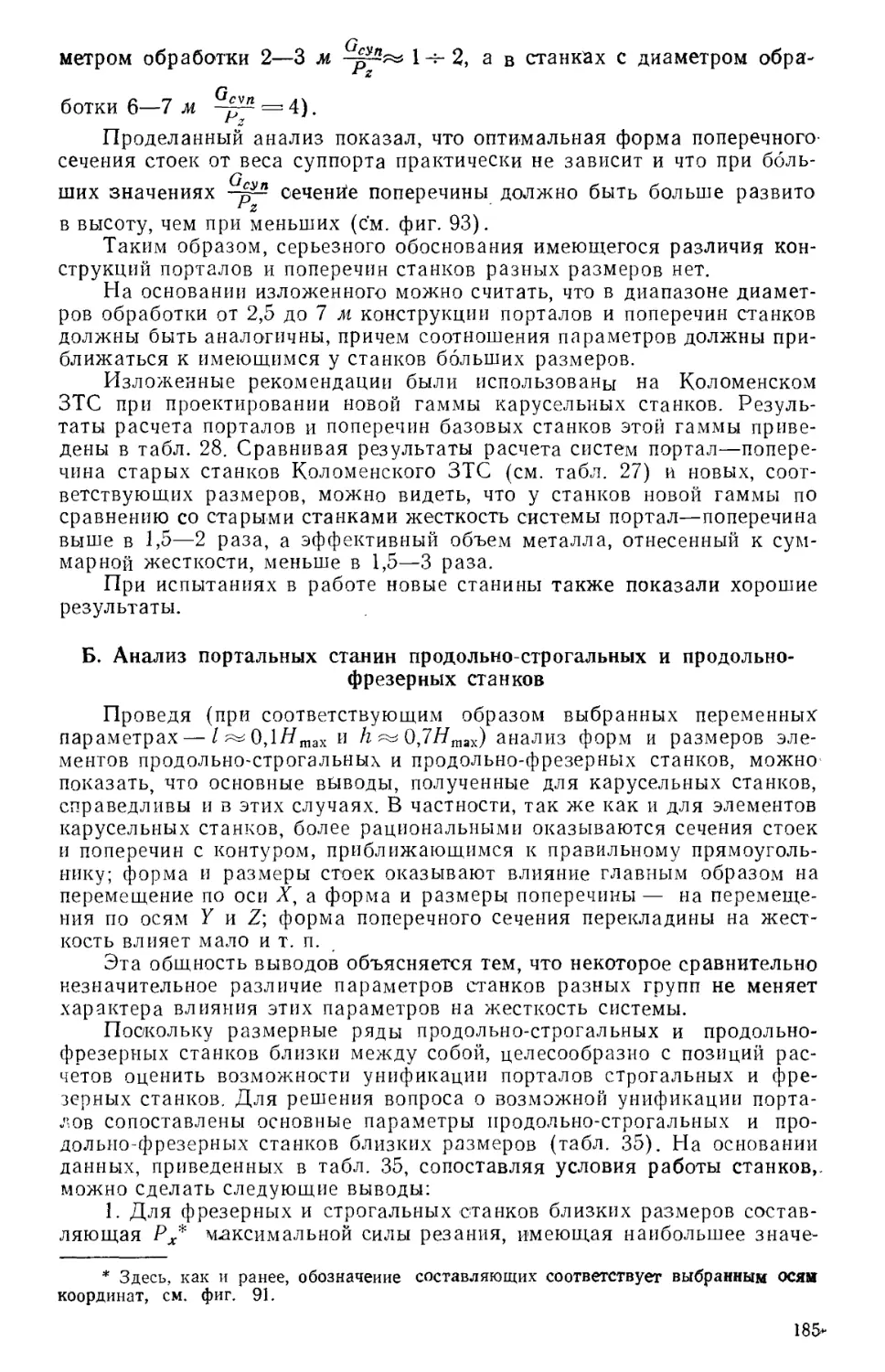

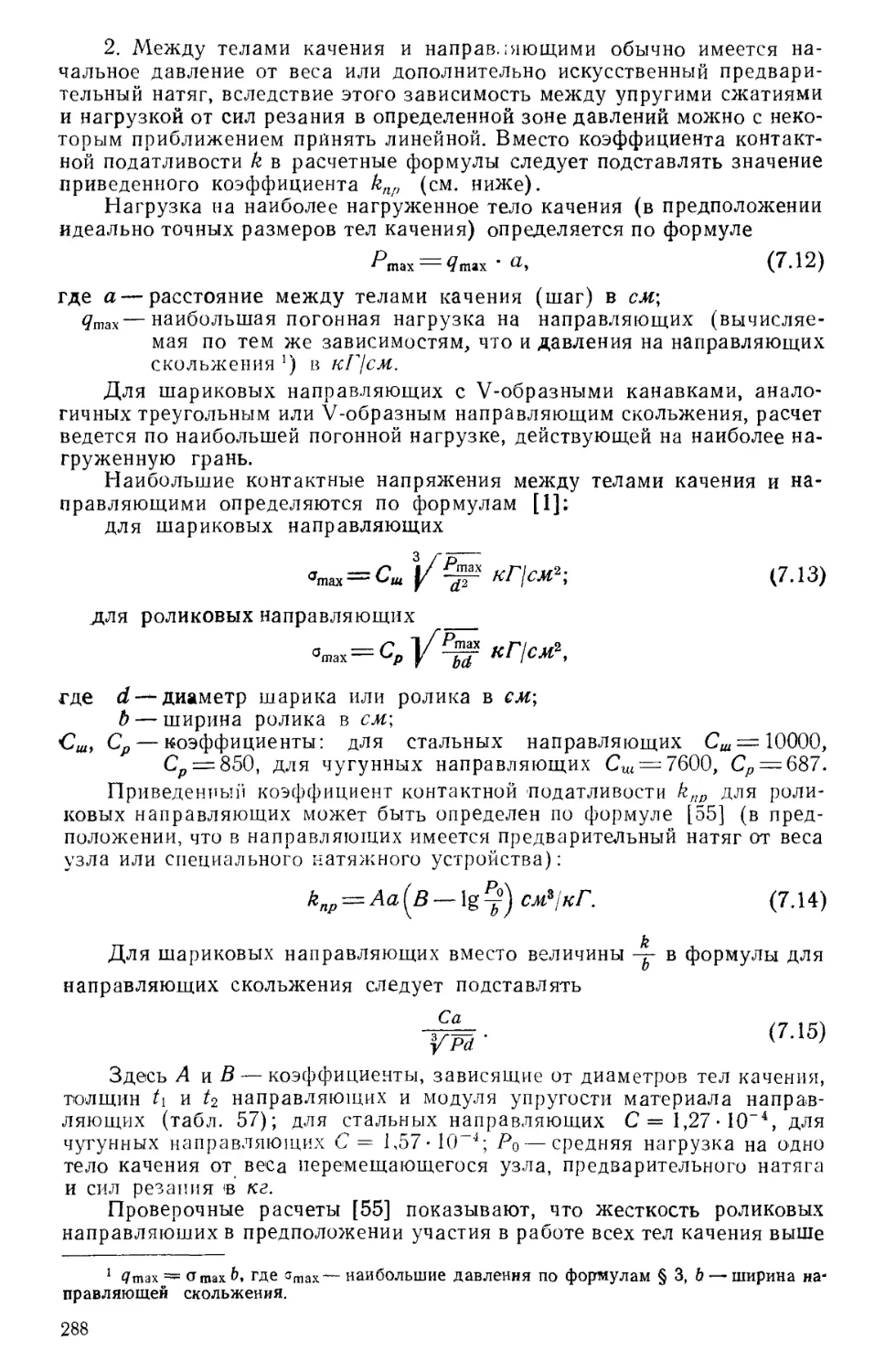

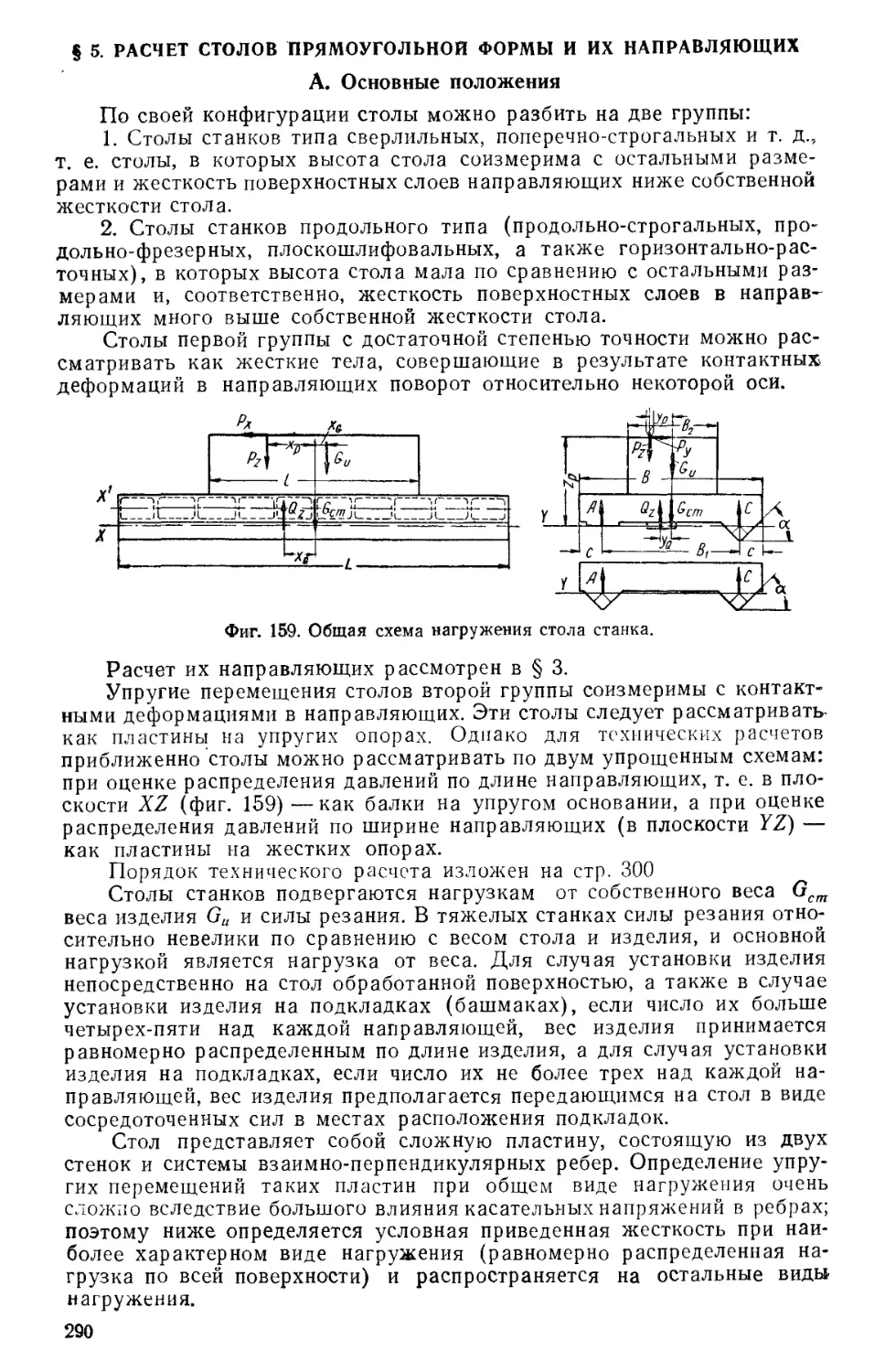

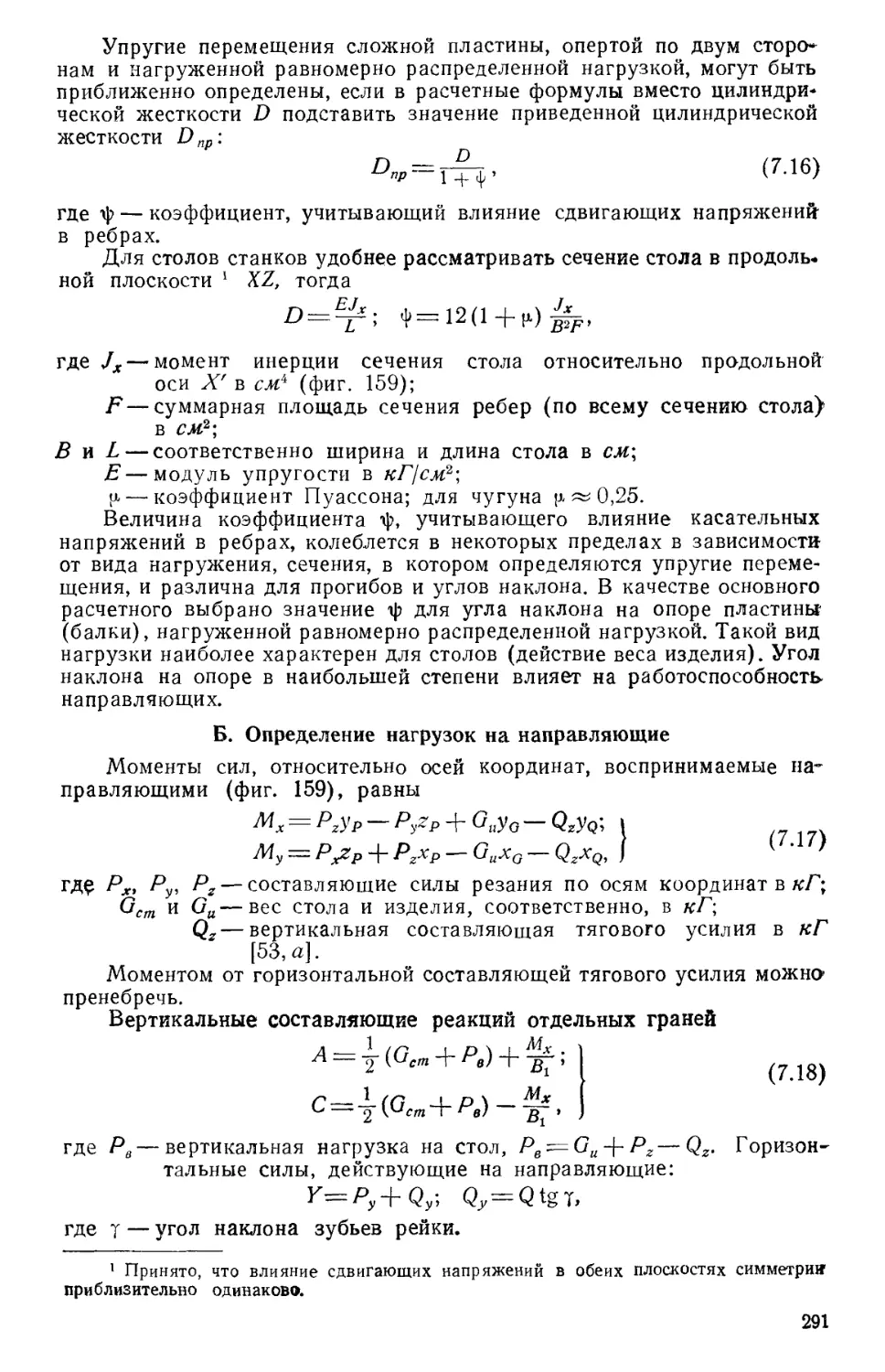

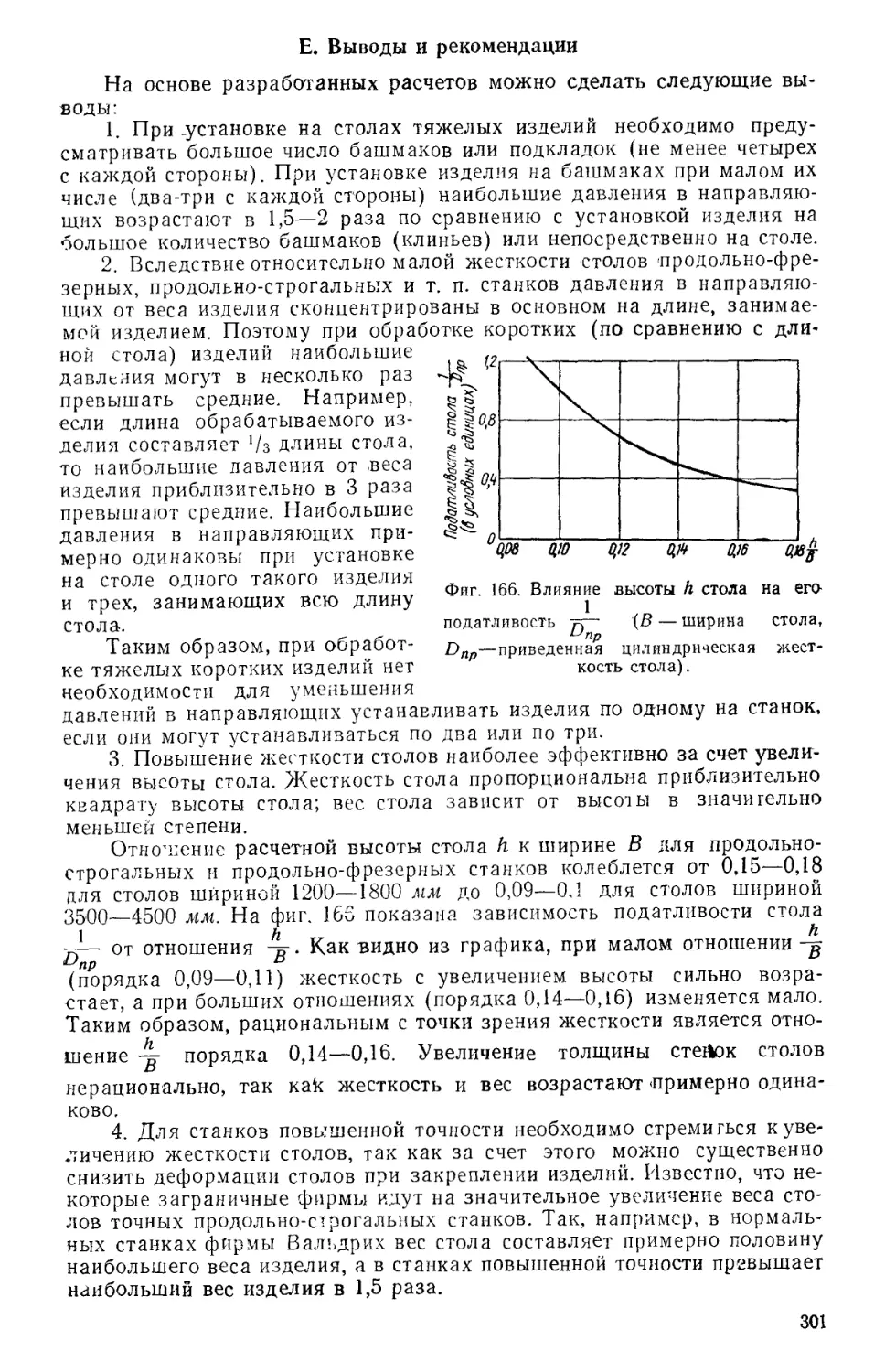

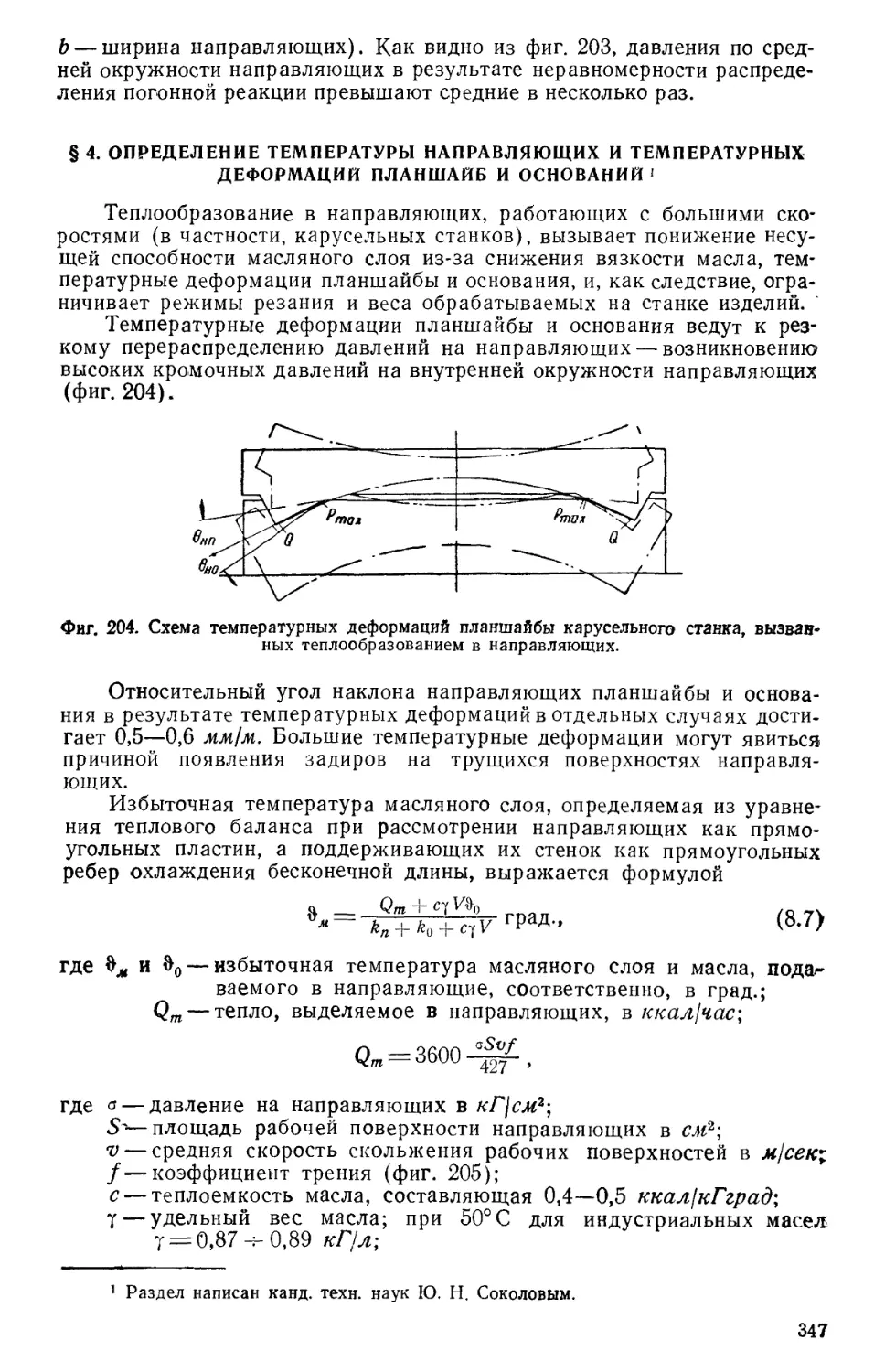

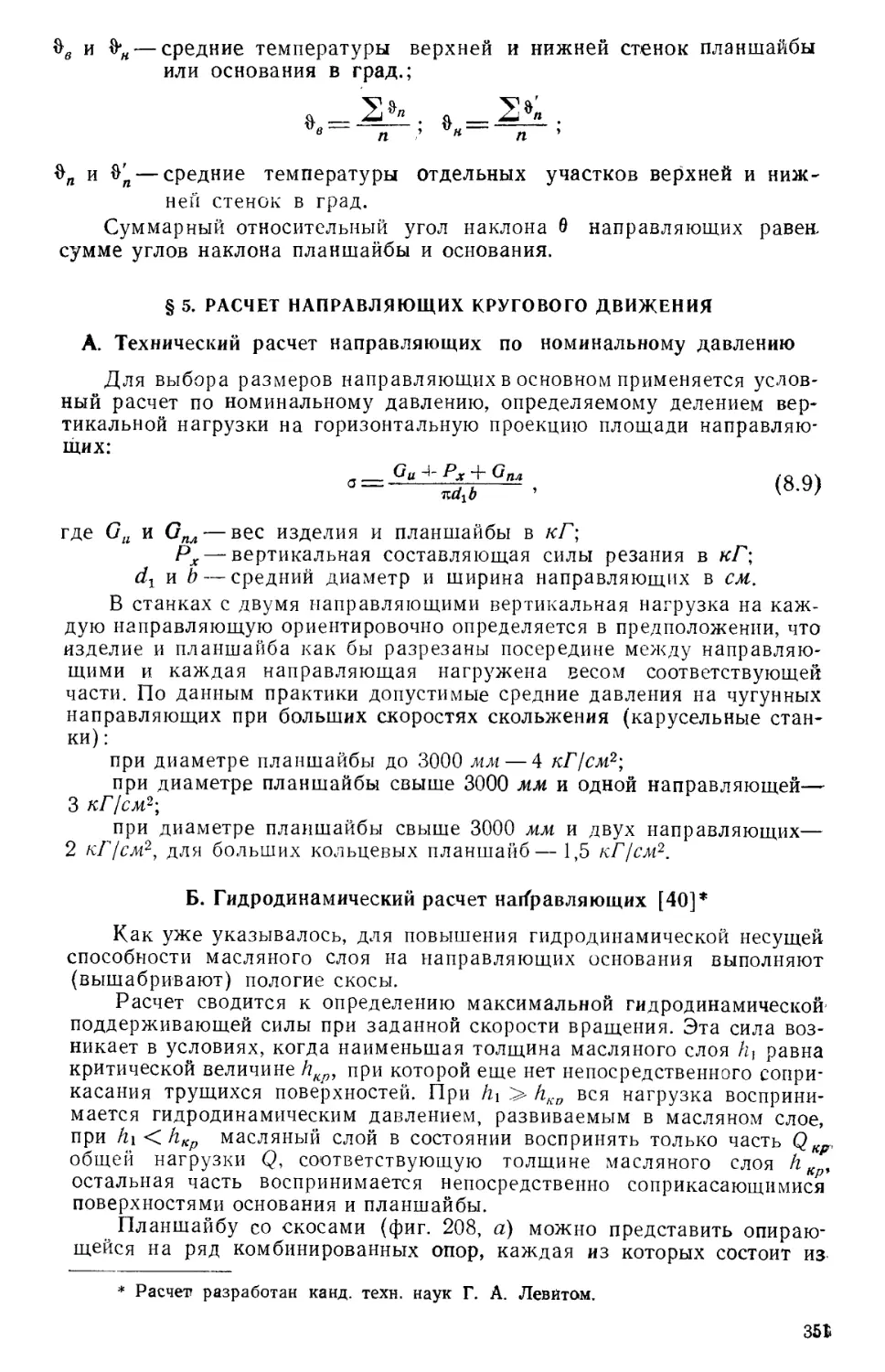

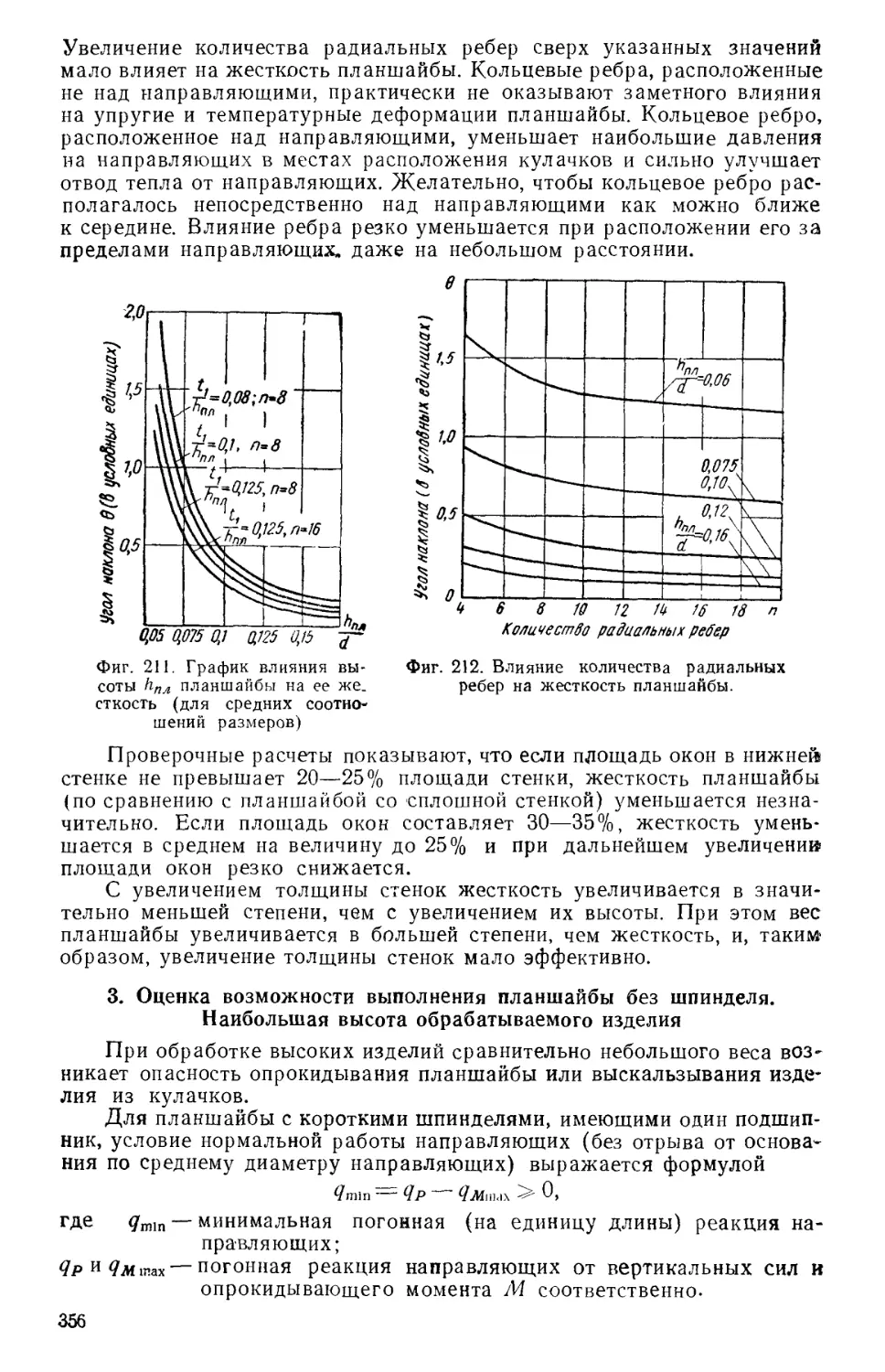

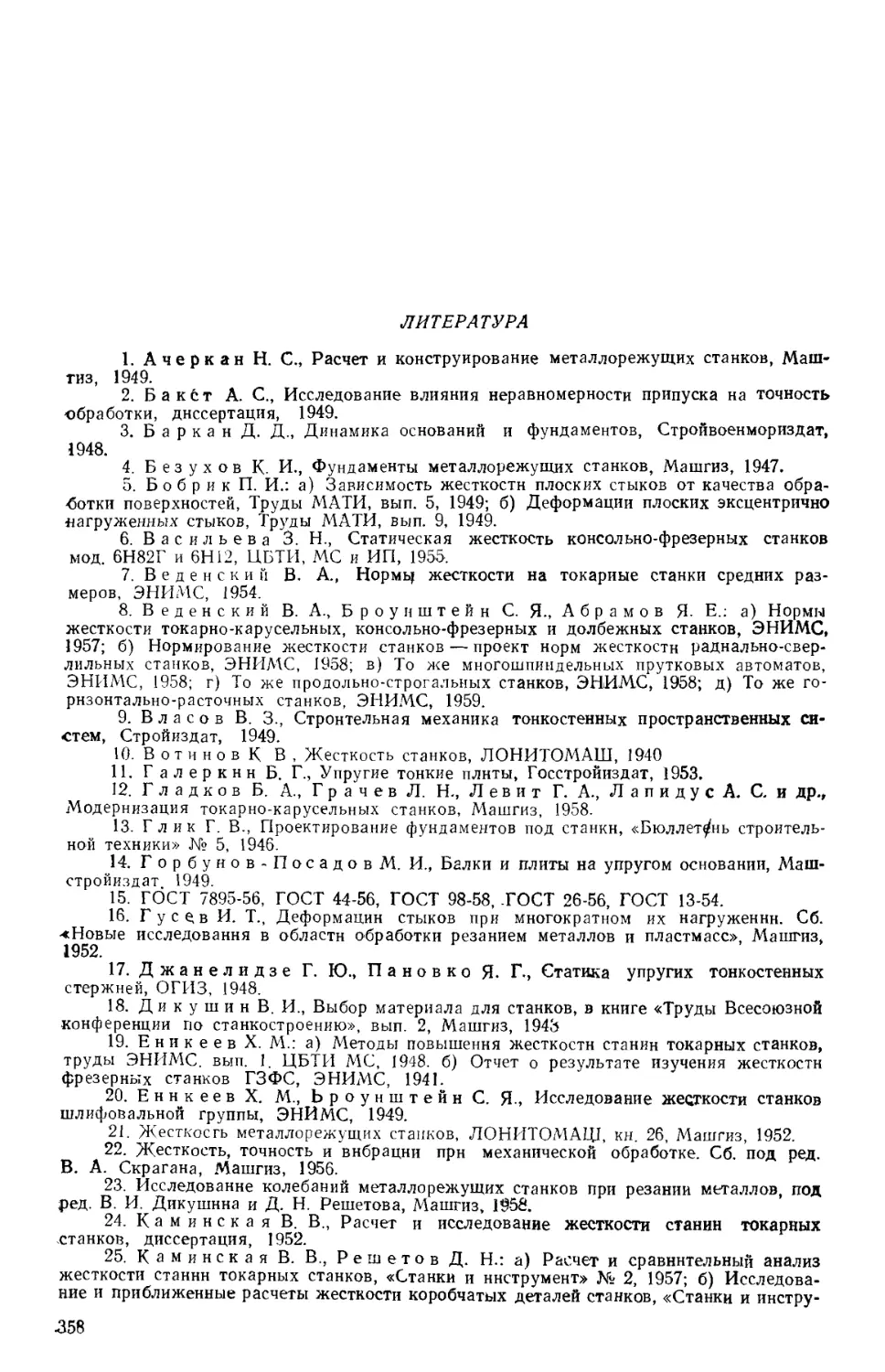

совместно. Так как конструктивные формы элементов станин довольно