Автор: Локшин М.В.

Теги: электроника электротехника электрооборудование электроснабжение госэнергоиздат серия библиотека электромонтера

Год: 1960

Текст

бo5f;t,. 1.,. сtlй

Q/t 7!,)

. ,; .-r.

ЭЛЕКТРОМОНТЕРА

t ".

,

М. В. 110КШ И Н

РЕ М О Н Т

BbICOI{OBOAbTHbIX

И30l1ЯТОРОВ

ДО 35 к в

,

'r о с Э н Е р. r о и з д. А Т

Uб

-

,IО.Л '7

t . (,. /..1"

. 4-"

t3ИБЛИОТЕКА ЭЛЕктРОМОНТЕРА

Выnуси 29

М. В. ЛОКШИН

РЕМОНТ

ВЫСОКОВОЛЬ ТНЫХ

ИЗОЛЯТОРОВ

ДО 35 кв

ф

roc,y ДАРСТВЕННОЕ ЭНЕрrЕТiИЧЕс,кОЕ ИЗДА Т.ЕЛЬСТВО

МОСКВА 1960 ЛЕнинrРАД

РЁДАКЦИОННА51 ко.'1ЛF.{"и$\

Васильев Л. А., Долrов А. Н., Ежков В. В., Смирнов А. Д.,

Устинов П. И.

ЭЭ З 3

в брошюре OliucaIibl .методы ремон1'а ВЫсоковОльтных

вводов и изоляторов напряжеntte"1 до 35 кв.

Приводится описание метода и режима cytuкu бакели-

товОЙ изоляции u способа ТlOкрытuлее лаками. Оnисы-

ваются приемы и методы армирования uзоляторов, а TaK

же даются рецепты для составления армиРОВОЧНblХ рас-

творов.

Брошюра рассчитана на квалифицированных Аtoнтеров

и электротехников промbtшлепnых предприятий и ,энерzети-

ческих систеМ, занuмающuхся ремонтом ВЫСОКОВОЛЫНО20

электрооборудования.

СОДЕРЖАНИЕ

1. Введение. . . . . . . . . . . . . . . . . . . . . . . . . . .

2. Особенности конструкций высоковольтных проходных изолято-

ров И вводов. . . . . . . . . . . . . . . . . . . . . . . .

3. Виды наиболее характерных поврежде.JjИЙ или дефектов вводов

и их устранение . . . . . . . . .'. . . . . . . . . . . . .

4. Модернизация ввОдов масляных выключателей ВМ-23

5. Дефекты и повреждения различных фарфоровых изолятоРоз.

Ремонт изоляторов. . . . . .

6. Электрические испытания вводов

Приложение

Литература

3

10

13

33

36

39

47

48

Мее р ВУЛЬфО8U f l Л актин

РЕМОНТ ВЫСОКОВОЛЬТНЫХ ИЗОЛЯТОРОВ

Р<.>дактор Б. Б. Але"сандРОЗСКu!l

Техн. редактор Н. И. Борунов

Сдано n набор 27/VIl 1960 r. ' ПuДПllсано к пt"lаТ!I б/IХ 19r.o r.

1'-11640 Бум.аrа 84XI08'1.. 2,45 nеЧ. д. УЧ.- Н3Д. д. 2,8

Тираж 15000 эка. Цена 1 р. (с 1.1. 1951 r. цена 10 I\ОП.). 3ЗI{. 2387

Типоrрафия rосзнерrоиздата. MOCI{Ba. ШДЮЗ0вая иаб.. 10.

:;;:>

1. ,ВВЕДЕНИЕ

При ПрОИЗ00дстnе, передаче и распределении tЭJlеКТрl{.

ческоЙ внсрrии применяlOТСЯ различные влеl<трические Ma

ШИНЫ, аппараты и устроЙства (I'CHepaTopbI, трансформа

торы, ма,сляные выключатели, линии IЭлектропередач, pac

пределитель'ные устройства и т. д.).

Для из,оляции токоведущих частей от корпуоов, алпа

ратов и между собой применяются изоЛяционные KOHCTPYK

ции, называемые tИзоляторами.

ПО овоему назначению изоляторы делятся на следую

щие rруппы.

а) высоковольтные стаНЦlЮнные (опорные, IОПОрНО ШТЫ

ревые и прох<)Дные);

'б) ВЫООIЮВОJIьтные вводы (маслонаполненные, мастич

Ные, бакелито бумажные);

в) ,ВЫСОК:O'lюльтные линейные (подвесные и штыревые).

Из'оляторы первой rруппы .предназначаются для приме

нения в ра'спределительных устр'ойст.вах электрических

станций и подстанций, а также в высоковольтных аппара

тах (выключателях, разъединителях, предохранителях

и т. д.).'

Опорные и lопорно штыревые' изолят,оры служат для

крепления на них токоведущих шин и деталей аппаратов,

а пр'о одные для ввода ток'Оведущих Пр'ОБОДНИlЮВ внутрь

аппаратов или для прох.ода сквозь переr:ородки распреде

лительных устройств.

ВЫICiОКОВОЛl>тные вводы являются также пр.оходными

из.оля'юрами, но они выделяются в особую rруппу, так как

представляют собой сл,ожнЫе 'конструкции, с,ОСТQящие из

нескольких различных изоляционных материалов.

ВысокоВ'ольтные линейные изоляторы предназначаются

для крепления праводов линий электр'Опередач к опорам н

КQНСТРУКЦИЯМ распределительных устройств электростан

циЙ и подстанций. .

3

Кроме Toro, все изоляторы разделяют(я По классу на-

hряжения и П'О условиям работы.

Класс напряжения определяется величиной междуфаз-

HOI'O ра-бочеrо напряжения выс-оковолыной установки, для

котор-ой Э110Т из-олят.ор предназначен.

Различаю'Т'ся слеДУЮЩI е классы напряжения: 6, 10, 35,

110, 220 и 400 500 /(В.

ПО условиям работы И30ЛЯТОрЫ разделяются на изо-

ляторы для наружных и внутренних устаноВоОК. Из.оляторы

для наружных устанiOВ.ок предназначенЬD для раб.оты :IШ

открытом оздухе. .они имеют искусственно развитую по-

верхность фарфора, на которой расположены кольцевые

выступающие ребра (юбки). Эти ребра увеличивают путь

электр-ичеСК-Оf:О разряда по поверхности из,олятора, блаrо-

даря чему такие ИЗ-ОЛЯТОРЫ выдерживают приЛ'оженное

напр,яжение, находясь на открытом воздухе, при дожде.

Изоля'Т'оры на напряжения 6, 10, 35 и 110 /(В изrотоВ-

ляются как для наружных, так и для внутренних устано-

вок, на напряжения 220 и 400 500 /(В тольк.о для наруж-

ных установок.

Рассмотрим неClКОЛЬКО !подробнее назначение и харак-

теристики различных ИЗОЛЯ'110р'ОВ.

В ы С о к о в о л ь т,н ы е. с т а н ц и о н н ы е

а) Опорные. К этому виду .относятся из'Оля'юры типов

ОА-6, ОА-I0, ОБ-I0, ОА-35 и друrие. Они устанавливаются

фланцами на металлических конструКiЦиях распределитель-

ных устройств и предназначаются для крепления на них

ТО'Iюведущих шип или деталей аппаратов.

Цифра 'в обозначении типа изолятора Определяет класс

напряжения, первая .буква указывает вид, к которому ООП

.относит'ся, а вт.орая буква указывает rруппу по механиче-

ской ,прочности, например, ОА-6 . опорный, rrуппы Л, на

напряжение 6 /(В ОБ-I0 :опорный, rруппы Б, па напря-

жение 10 Q(B.

Общий вид опорных из,олятор'ов показан на рис. 1. Эти

изоляторы ,не -имеют развитой поверхности фарфора и при-

меняются для внутренних установок

6) OnOPHO-ШТblреВblе. К !Этому виду .о1'НОСЯТСЯ .опорные

изоляторы для наружных установок, состоящие из Oiд!но'rо,

двух или трех фарфоровых 'Элементов. При двух и трех

'Элементах 'они насаживаются один на друI10Й и скреп-

ляют,ся между собой специальной цементирующей массой.

Крепятся \Эти изоляторы к заземленным металлическим

4

к,онструкциям прм помощи чуrунноrо штыря с фланцем,

армироваШl'Orо 'в нижнем фарфоровом элементе.

Токоведущие шины Крепятся .болтами К чуrушюЙ шап

ке, надетой на верхний фарфоровый элемент.

ОПОр'НО ШТЫ'Ревые изоляторы выпускаются на напряже

ния 6, 10 и 35 кв и имеют .об.означения типов ШТ 35,

ИШД 35, OC 1 и др. При напряжениях 110, 220 кв He

сколько изоляторов устанавливаются

один на друrой, составляя КОЛОнки из

трех и пяти штук. В эт'ом случае 'Штырь

одноrо изолятора крепится -болтами к

шапке друrorо.

Изоляторы типа oc 1 имеют силь

но ра-звитую нижнюю поверХНQlстьфар

фора и предназначены для работы в

заrрязненных районах.

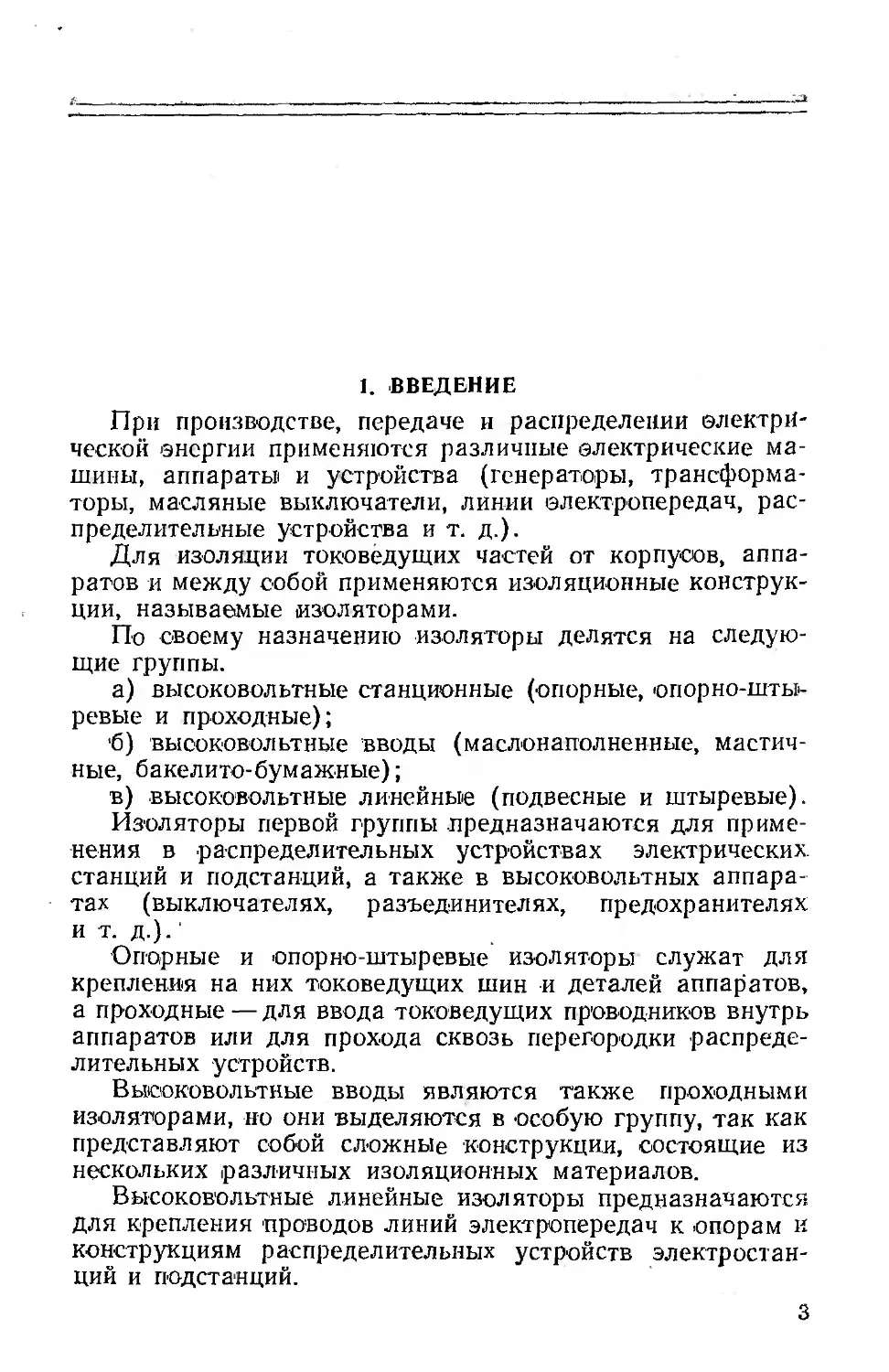

На рис. 2 показаны в разрезе шты

ревые изоляторы.

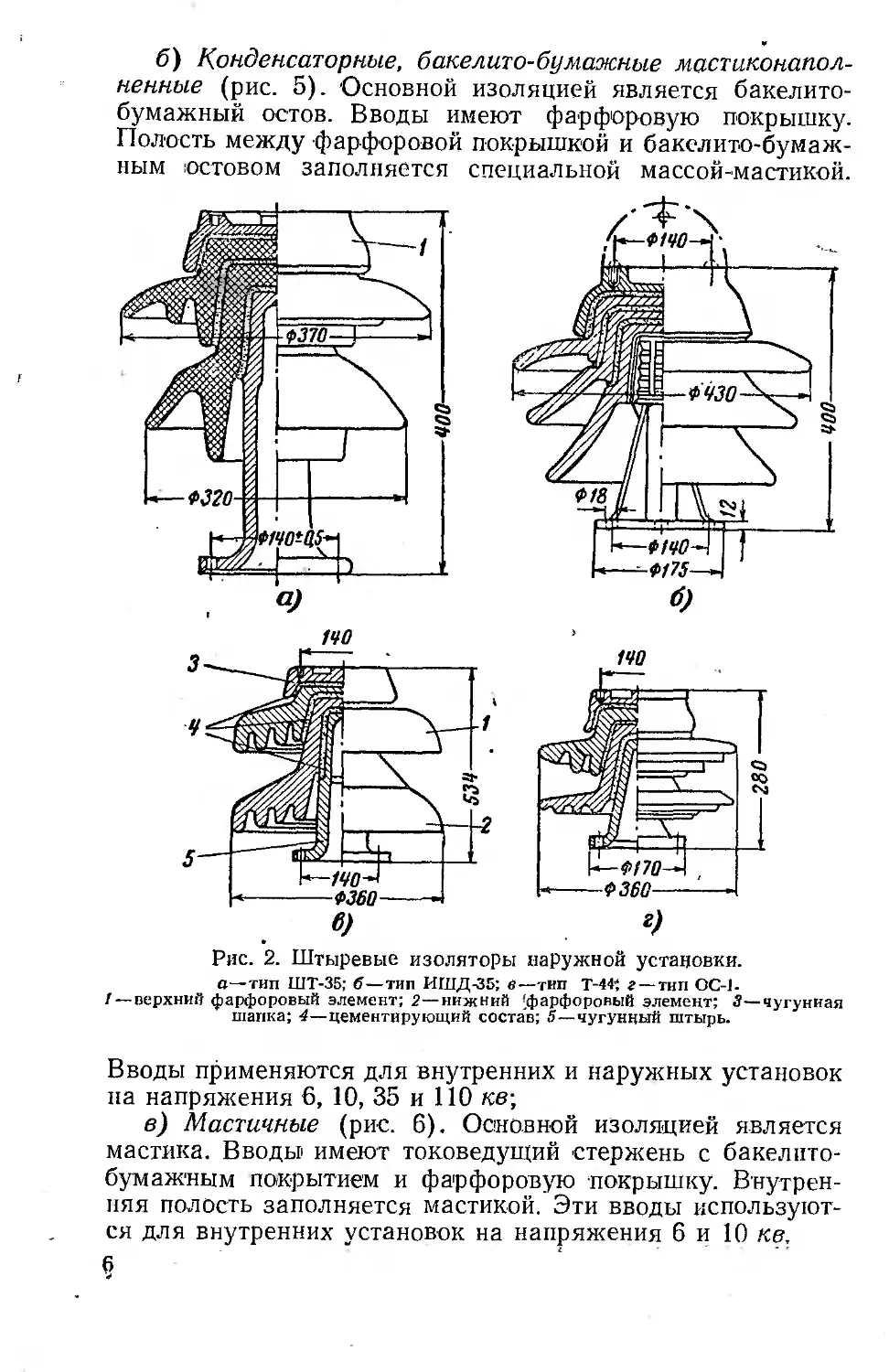

в) Стержневые. К этому виду OT

носятся также изоляторы, 'Предназна

ченные для УiCтановки на металличе

ских конструкциях. Они имеют удли

ненный фарфоровый остов ,стержень

с развитой поверхностью. Такие изоляторы выпускаются

для наружных установок типов CO 35, CT 35 и др.

На рис. 2а 'Показан общий 'вид TaKoro изолятора.

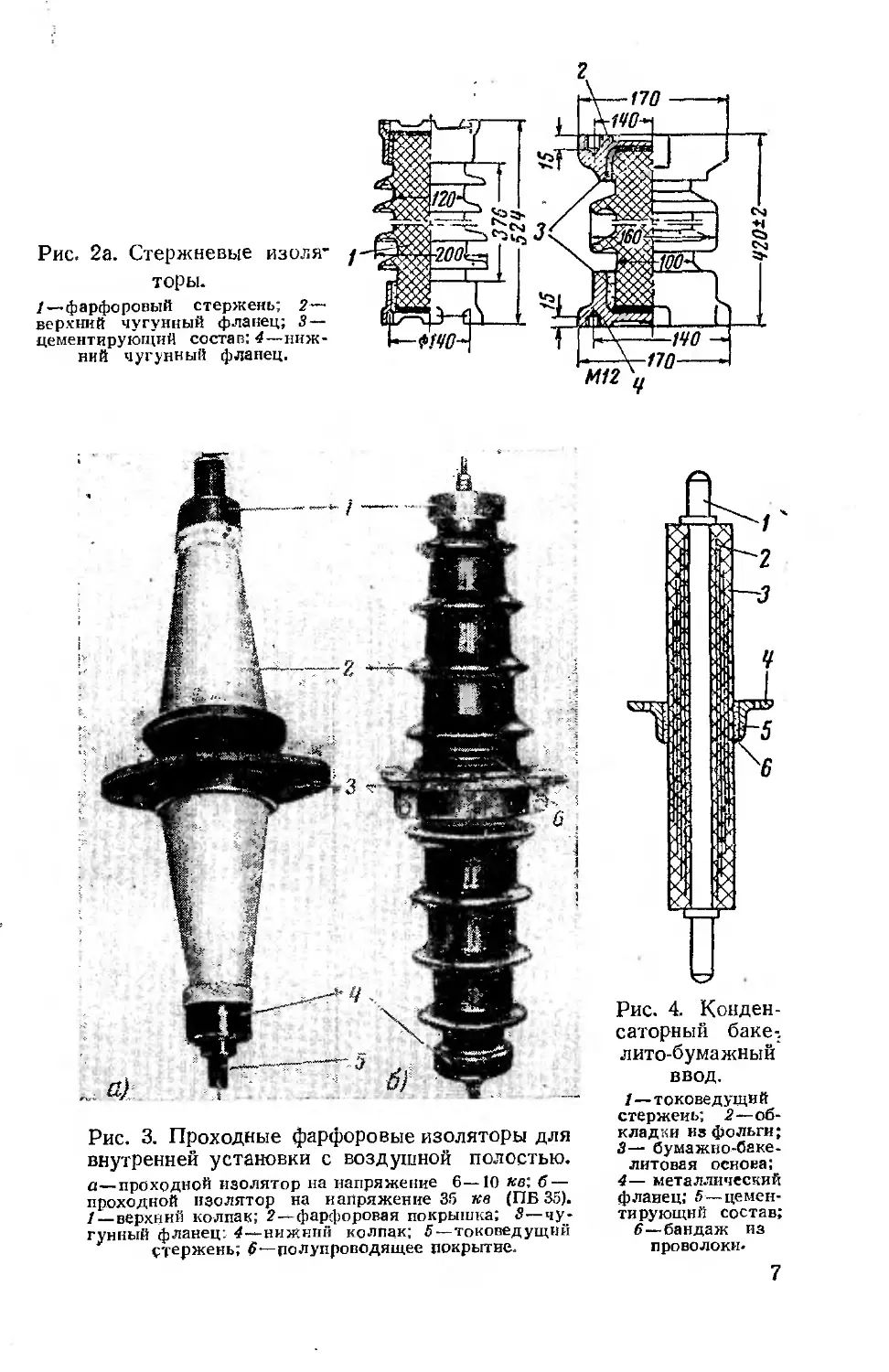

с) Проходные. Пр.оходные изоляторы на напряжения 6,

10 и 35 кв для наружных и внутренних установок ИЗI'отаВ

ливаются СПЛQШНЫМИ из фарфора (рис. 3). ОНИ имеют

внут,реннюю воздушную полость, к'оторая служит д.ополни

тельной изоляцией к фарфору. При 35 кв У некоторых ти

пов изоляторов участие воздуха КОНСТРУI{ТИВНО исключает

ся. ДЛЯ ЭТ'ОI О внутренняя поверхность изолятора на 35 кв

металлизируется и соедИНЯется при помощи медной ленты

с токоведущим стержнем. Таким образом, воздух не уча

ствует, как изоляция.

Рис. 1. Опорный IIЗО.JlЯ'

тор внутренней уста-

новки ДJ1Я напряжеНIIЯ

35 «6 типа OA 35.

Вы,сок.овольтные вводы

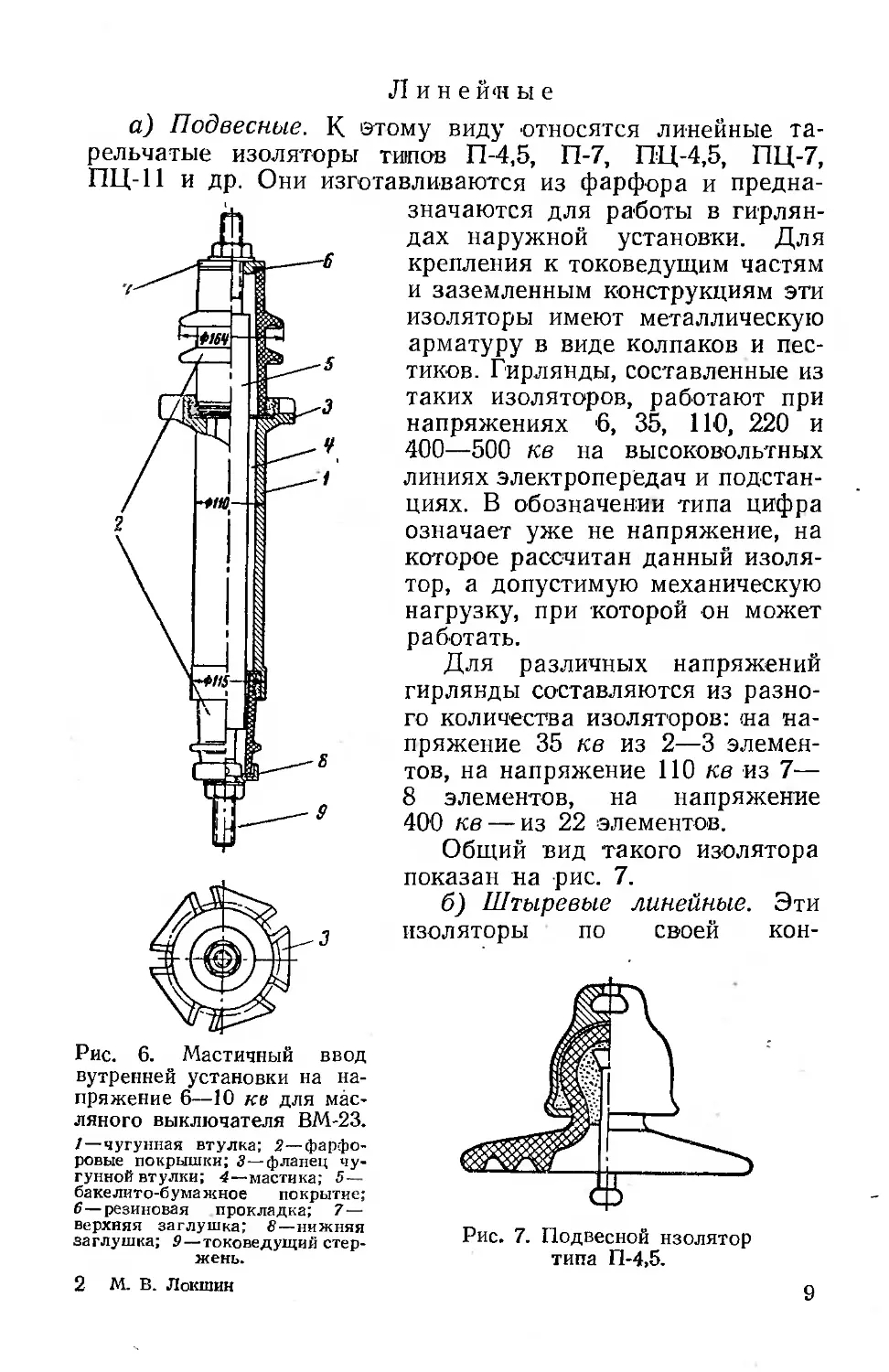

а) Конденсаторные бакелuто бумаЖНblе (рис. 4). Эти

вводы ПРИ'МСНЯЮТСЯ дЛЯ внутренних установок на напря

жения 6, 10, 35 и 110 ,lсв. Иноrда вводы этой конструкции

применяются и для наружных установок, но .с фарфоровой

покрышкой, предохраняющеЙ бакелито бумажный ост.ов от

увлажнения;

\?

б) Конденсаторные, бакелито бу.мажные мастuконаnол

ненные (рис. 5). Основной изоляцией является бакелито

бумажный остов. Вводы имеют фарфоровую покрышку.

Пол'ость между фарфоровой покрышк'Ой и бакелито бумаж

пым :остовом заполняется специальной массой мастикой.

а)

11/0

3

-'1

5

11/0

Рис. 2. Штыревые И30JIЯТОРЫ наружной УСТaIJQВКИ.

а тип ШТ-З5; б тип ИШД-35; в тип T 44 z тип OC I.

1 перхиш1 фарфоровый элемент; 2 иижний фаРфОРОRЫЙ элемент; 3 qуrуниая

шапка; 4 цементируlOЩИЙ состав; 5 чуrУНIIЫЙ штырь.

Вводы применяются для внутренних и наружных уСТaIЮВОК

на наПряжения б, 10,35 и 110 кв;

в) Мастичные (рис. 6). ОС!НОВНОЙ изоляцией является

мастика. Вводы имеют токоведущий 'стержень с бакеЛIIТО

бумаЖ'ным поКрытие'М и фарфоровую 'покрЫШКУ. BHYTpeH

IIЯЯ полость заполняется мастикой. Эти вводы используют

ея для внутренних установок на напряжения 6 и 10 Kf!:

6

"

2

Рис. 2а. Стержневые изо.пя' f

торы.

1 фарфороnы/! стерже'fЬ; 2

верхНН/! чуrунны/! флзнец; 3

цементцрующий состав: 4 ниж-

ни/! tlуrунныЙ ФJlанец.

!

,'

.

l

3

lOO

,

........... ...,..'".. i .............'.. .. ";"

.,.,.: .

А .":"' ....;1:

:. .\

.

!

11

C r ' .... ...,........z

t :." .. _ .' .- -, .,.

.'.: !".,.I,,;,, ; -

:',.,=:

,.,.",' "M T:

... .""

'1."

;.3",

__, а)

,. "

t:,.':J

. . <".., .. q .

1, '

t

6)

',"

1:

.......*,;;: .

l'

...............:'.

,;:r..><]:

:;б :

j

j

1

ii

',:"..

Л.

:

.'

Рис. 3. Проходные фарфоровые изоляторы для

внутренней установки с воздушной полостью.

а проходноjj изолятор на напряженне 6 IO 1<В: б

проходно!i изолятор на наnряженне 35 1<8 (ПБ 35).

1 верХIJНЙ КOJ'lПаl.<; 2 фарфоровая по"рышка; 8 tIY'

сунны!! фланец: 4 нижннi! "олна": 5 то"оведущий

тержень; 6 110лупроnодящее Jюкрытне.

'1

Рис. 4. Конден-

саторный баке,

лито-бумажный'

ввод.

1 токоведущН!i

стержень; 2 об-

кладки Н3 фольrн;

3 БУМЗЖIJQ-Овке-

ЛИТОв8Я основа;

4 металлнческий

фланец; 5 цeMeH-

тирующнЙ состав;

6 бандаж нз

ПРОВОЛОКИ.

7

а)

бj

.. '1

1'821

6)

Рис. 5. Конденсаторные маСТИконапо.qнеllllые вводы.

а BBOД BHYTpeHHeij установки на н.аПРЯ}I{ение 35 кв для масляноrо ВЬН<ЛlОча1 еля

ВМ-35; б BBOД внутренней уСтановкн на напряжение 6 10 КВ дЛЯ масляноrо

выключатели ВМ-23; в BBOД наружноЙ установки иа напряжение 35 Ка для мас-

ляноrо выключателя МКП-76, 1 дождевой колпак; 2 чуrунная заrлушка; 8

цементирующий состав; 4 бакелито-бумажный остов; 5 фарфоропая покрышка:

6 маСТlша; 7 фланец.

8

а) Подвесные. К этому виду 'относятся линейные Ta

рельчатые изоляторы ТИIПОВ П 4.5, П 7, ПЦ 4,5, ПЦ 7,

ПЦ ll и др. Они изrотавливаются из фарфора и предна

значаются для работы в rирлян

дах наружной установки. Для

крепления к токоведущим частям

и заземленным конструкциям эти

изоляторы имеют металлическую

арматуру в виде колпаков и Пес

тиков. rирлянды, составленные из

таких изоляторов, работают при

напряжениях 6, 35, 110, 220 и

400 500 кв на высоковvльтных

линиях электропередач и подстан

циях. В обозначении типа цифра

означает уже не напряжение, на

которое рассчитан данный изоля

тор, а допустимую механическую

наrрузку, при 'которой он может

работать.

Для различных напряжений

rирлянды со'ставляются из разно

ro количесТ'Ва изоляторов: (на 'Нa

пряжение 35 кв из 2 3 элемен

тов, на напряжение 110 кв из 7

8 элементов, на напряжение

400 кв из 22 элементов.

Общий вид TaKoro изолятора

показан на .рис. 7.

б) Штыревые линейные. Эти

изоляторы по своей KOH

6

3

8

з

Рис. 6. Мастичный ввод

вутренней установки на Ha

пряжение 6 10 Кб для мас-

ляноrо выключателя BM 23.

I чуrунная втулка; 2 фарфо

ровые ПОКРЫШIШ; а фланец чу-

rунной втулки; 4 мастика; 5

бакелито бумажное покрытие;

6 резиновая прокладка; 7

верхняя заrлушка; 8 нижняя

заrлушка; 9 токоведущий стер-

жень.

2 м. в. Локшин

л и н е й'н ы е

5

'1

,

Рис. 7. Подвесной нзолятор

типа П 4,5.

9

струкции анал'Оrичны апаРНiO штыревым станционным изо

ляторам. Они ИЗl'от'Овляются из фарфара, укрепляЮ'Т,ся на

траверсах 'Опор линий электр,опередач при пам'Ощи штыря.

В працессе эксплуатации изалятары MarYT павреждать

ся. Некоторые дефекты устраняются путем неслажнаrо pe

монта на месте, друrие тольк,а в специальна об'Орудо

ванных мастерсКоИХ.

В ряде энерrасистем COBe1'C'Кooro Саюза имеют'ся Ma

стерские па ремонту изаляторав, ыаторые накапили боль

шоЙ ,опыт не тольКоО па реманту, НО и по модернизации и

сборке новых выlo'ковольтныыx вводов. Выполнение та'ких

работ значительно повышает надежноС'ть электрооборудо

вания и снижает 'эксплуатационные затраты.

В данной брошюре описывают,ся ,методы ремонта вьюо

IЮВОЛЬТНЫiX вводов И некоторых видов падвесных и опор

ных ИЗОЛЯ'f.ор'ов напряжением ДО 35 КВ. Вопросы, относя

щиеся к .сборке новых изоляторов, не ра,ссматриваются.

приводимые рекомендации по реманту изоляторов Прове

рены мноrолетней практикой МоС'Энерrо и друrих eHepro

систем.

2. ОСОБЕ,ННОСТи КОНСТРУКЦИИ ВЬJQОКОВОЛЫНЫХ

ПРОХОДНЫХ ИЗОЛЯТОРОВ И ВВОДОВ

1. Фа.рфоровые сплошные проходные изаляторы с BHYT

ренней воздушной полостью просты по конструкции и дo

ста1'ОЧНО надежны в эксплуатации.

Как было сказано, изоляторы для наружной установки

отличаются от изоляторов для внутренней установки тем,

что фарфоро ая покрышка, работающая на '9ткрытом воз

духе, ,имеет значительно более развитую поверхность,

удлиняющую путь электрическоrо разряда.

Стенет, иску,сственноrо развития поверхности фарфора

определяется ero диаметром 'и колич.еством ребер. Чем

больше диаметр и 'каличество ребер, тем более развита

поверхность фарфоровой покрышки.

Уплотнение 'Наружной части ввода (нахадящеЙся на oT

крытом воздуХ'е) должно быть таким, чтобы :в'о внутреннюю

поласть ввода не моrла попасть влаrа.

Для повышения надежности работы фарфоровых BB.o

дОВ на напряжение 35 кв в их конструкции предусмотрены

специаЛьные меры.

Для уменьшения ионизации и .вероятности электриче

ских разрядов по наружной по'верхности фарфора на TOKO

10

ведущем стержне сюздается бакелито-бумажное покрытие

толщиной в 2 3 мм, а у фланца нано.сится пров,одящее

покрытие на фарфор (рис. 3, п. б).

В некоторых конст.рукциях для уменьшения степени

ионизации во Вl'юде производят метал,,п.изацию внутренней

поверхности фарфоровой Пiокрышки. Металлизиро анная

поверхность с.оединяется медной лен'l'ОЙ стоковедущим

стержнем, чем шунтируется нутренняя воздушная пол'Ость

из'олятора.

К фарфоровым прох'одным из'олят.орам с внутренней

воздушной полостью .относятся вводы типа ПБ-I0, ПНБ 10,

а также ПБ-35 и ПНБ-.35 'старых конструкций. В из,олят'о-

рах на 35 кв 'НОВЫХ конструкций внутренняя Боздушная

пол'о.сть исключена. Чуrунный фланец, служащий для

укрепления вв,ода на аппарате или на конструкции, соеди-

няется (армируется) с фарфором е помощью цементирую-

щеr.о состава.

Поверхность бакелито-.бумаж'Н'оrо покрытия лакируется

бакелитювым лаком с последующей запечкоЙ лако'в'оrо по-

кр'ова.

2. Конденсаторные бакелито бумажные вводы ('рис. 4)

и:онструктивно представляют собой бакелито-бумажный

остов, внутри KOToporo через определенное числю сл'оев бу-

маrи зал-ож,ены обкладки из фольrи. Получает.ся как бы

система последовательно включенных еми:остей. Диэлек-

трии:ом служит бакелит,о-бумажная основа 3, а электрода

ми заложенная между слоями бакелита фольrа 2. По-

следняя обкладка электричес'ки соединяется со специально

наматываемым на среднюю часть ввода провоЛ'очным бан

даж'ом 6, .служащим для надежноr,о заземления B ,oдa.

Перв'ой обкладкой является .сам 110коведущий стержень

или труба, на KOTQpbIe наматывается бакелито бумажная

основа 1. В таких вводах применяется, как правило, не-

сколько 'Обкладок. Обкладки выравнивают электрическое

поле но вводе, Ч'Ю ,спооо-6ствует снижению ero rабариТ'ов.

Фланец для укрепления ввода на конструкции фОрlr\1:И-

руется .с вводом на ,проволочном бандаже и lэлектричеоки

с ним соединяется (4, 5). К Iюнденсаторным вв'одам .oTHO

ея1'СЯ мноrие 'виды пр.о одных изоляторов внутренней YCTa

нанки.

Конденса110рные бакелито-бумажные вводы в качестве

вводов наружной установки с фаРфОРОJIIЫМИ покрышками

ПРИJменяются в маЛ'ОOlбъемных масляных ВЫlключателях

35 кв типа Mr 35.

2*

11

Понерхность бакеЛИ1'о бумажных конденсатюрных BBO

Доов лакируется бакелитовым лак'ом с последующей запеч

I<'ОЙ лаконоro покрова ИЛИ покрывается несколькими tлоя

ми !Эмали ПХВ или ХСЭ 26.

3. Конденсаторные мастиконаполненные вводы (рис. 5)

отЛичаются от конденса1'ОрНЫХ тем, что верхняя часть

внода закрыта фарфоровой покрышкой 5, а ПОI7:ЮСТЬ между

покрышкой и конденсатором заПОJIняется мастикой б.

Фарфоровая Iюкрышка и мастика предохраняют KOHдeH

сатор от увлажнения. Нижняя часть вводов, находящаяся

внутри ,баков различных высоковольтных аппаратов (Mac

ляных выключателей и трансформатор.ов), поrружена либо

полностью, либо IlIa'СТИ'ЧНО .в траНlсформаторное .масло.

Наружная часть мастиконаполненных вво.ц.ов уплот-

няется так, чт.О'бы исключить возможность ПРОНИЮIO'вения

воды .Б'О внутреннюю полость вв!ода. Это осуществляется

с помощью специальных замушек и дождевых lюлпаков

(п. 1, 2).

Фарфоров'ая покрышка армируется с фланцем 7 при

помощи цементных :или друrих замазок 3.

Заrлушки с фарфором, а также фарфор с фланцем

ооединяются через резиновые прокладки, ксторые повы

шают 'степень упл'О'тнения верхней части в'вода. Перед

установкой ПрОКJJaДКИ промазывают бакелитовым лаком.

Для компенсации разницы в температурных изменениях

объемов фарфора, цемента и чуrуна армируемые поверх

ности покрываются двумя слоями битумноrо !Эластичнюrо

лака.

Армированный це.ментный шов между бакелито бумаж-

HЫiМ 'остовом 4 и фланцем, а также между фарфоровой

покрышкюй и фланцем покрывается двумя тремя слоями

бакелИ'ТовоI1O л'ака или клея БФ 4 'с последующей запеч-

кой. Это предохраняет верхнюю часть нвода от проникно-

вения в полость влаrи и траНОфОр'маторноrо масла через

цемент. к: конденсаторным маСТИ'lюнаполненным вв:одам

'Относятся вноды масляных выключателей типа: BM 25,

BM 3 , BM-125, МК:П 76, МК:П 35 и др.

4. Мастичные вводы (рис. 6) выполняются, как правило,

следующим .образом: фарфоровые ПОКRЫШКИ 2 нижней и

верхней частей 'ввода через резиновые прокладки б Сооеди-

няются с чуryнной втулкой 1 'с помощью армировки. На

нижнюю часть токов,едущето стержня 9, имеюще:rо бакели

то-бумажное нокрытие 5, надевае11СЯ и уплотняет.ся спе

циаЛЬНlая заrлушка. Токоведущая часть оставляется.в арми-

1.2

рованную с фарфоровыми покрышками чуrУIJШУЮ втулИ!у, а

нижняя замушка 8, соединенная с ток>оведущим стержнем,

на резинов,ой прокладке армируется на нижней фарфоро

вой покрышке. Полость заполняется мастиюой 4, а затем

сверху закрывает'ся верхней уплО'Тняющей заrлушкой 7

через резиновую прокладку. Рез.иновые прокладки перед

сборкой промазываются бакелитовым ЛaIЮМ.

Армированные швы покрываются бакелитовым лаИ!оМ

или клеем БФ 4 с пооледующей 'запечкоЙ.

Ввиду тюr.о что нижняя часть чуrунной втулки нах.одит-

ся в трансформаторном масле, возможно проникновение

масла в полость ввода 'сквозь поры чуrу.на.

Для предотвращения оозм-ожноrо проникновения масла

поверхность чуrунной втулИ!и покрывают д:вумя тремя

слоями бакелит'Овоr.о лака с последующей ero запеЧК>ОЙ.

ВВ'ОДЫ ма'стичные очень rромоздки и не'надежны 'в ра-

боте. ПОЭТ{JМУ в настоящее время Их либо заменяют на

конденсаторные мастиИ!она:ют-iеннЫе и фарфОрОБые, либо

переделывают в реМонтнЫХ мастерских на фаJ?форовые или

конденсаторные мастикО'наполненные.

К мастичным вводам относятся вводы к масляным вы-

ключателям BM 23 и .оставшиеся непеределанными в'воды

МКП-76.

3. ВИДЫ НАИБОЛЕЕ ХАРАКТЕРНЫХ ПОВ,РЕЖДЕНИИ

,ИЛИ ДЕФЕКТОВ в.ВОДОВ И ИХ УСТРА НЕН<ИI

1. .повреждения фарфоровых покрыше,к. Фарфоровые

покрышки предназначены для надежной защиты BHyтpeH

ней п()ЛоОСТИ вьюоИ!овольтных ВВОДОВ от влаrи. Иоюдя из

св'оеro назначения и усл.овий работы, 'Они должны ю'бладать

определенными качест,вами и конструктивными особенно-

стями Qоrласно [ОСТ 7273-54.

у изоляторов для наружной установки фарфОрОВ Iе п'О-

крышки нююдятся на открыт.ом воздухе. На них воздей-

ствуют различные lатм.осферные УС.повия: дождь, CHer,

ПЫJIЬ, низкая и выс.окая температуры. .

Поверхность фарфО'Р'ов'Оrо изолятора, не имеющая спе

циальноrо покрытия при смачивании влаI'ОЙ и особенно

при заrрязнении, имеет недостаточную lэлектрическую

прочность и может быть перекрыта даже при рабочем на-

пряжениИ (электрический разряд по поверхности).

Для уменьшения возможности задерживания на повеР4'

ности влаrи и rрязи фарфор покрывается rлазурыQ' .

13

На rлазураваннай rладк;ай паверхнасти электрические

разряды возникают при з'начительна ,бальшем напряжении.

Кроме Tora, для Претраждения пути разрядам и увеличе

ния электричес'кай прочнасти изалятора на паверхнасти

фарфора создаются специальные ребра.

Указанные мероприятия значительна паВЫrШают элек

трическую прачнас'Ть и надежнасть рабаты фарфаровых

пакрышек .без дапалнительнара увеличения их rабаритюв.

Фарфар далжен быть TaKara 'качест.ва, чтобы не обрJаза

вывалась трещин при резких изменениях температуры.

Фарфаравые пакрышки в эксплуатации или при пере

вазке 'мoarYT палучить раЗЛИЧНЫе павреждения.

а) Скол поверхности фарфора на ребрах. При такам

павреждении неа'бхадимо убедиться в там, ЧТО' в месте

ск;ала атсутствуют трещины. Эта абнаружив-ается с па

мощью .лупы. При атсутствии трещин пакрышку .мОЖНО' OT

ремонтировать.

Дапускается васстанавливать пакрышки, если площадь

повреждения не превышает O,5 O,75% от всей плащади

изолятара наружнай установки и не более двух мест па

вреждения, распаложенных на аднай вертикальной линии.

Процесс васстанавления фарфаравой пакрышки (pe

монт) заключается в пакрытии аткрытай поверхнасти фар

фара 'на скалатам ребре специальными лаками, каторые

после запечки саздают прачную rладкую пленку, пред'О

храняющую фарфар ат увлажнения и абразавания на по

верхнасти 'водянай пленки.

Защита места скала мажет быть праИ'зведена rлифта

левым ла.ком, натуральнай алифай, клеем БФ 4 или баке

ли'ювым лаком. ,

На поврежденную паверхнасть' нанасится три четыре

слоя лака.

Для пакрытия паврежденных мест (скалав) наибаль

Шее распространение палучил в посл.еднее время клей

БФ 4.

Перед нанесеНием лака паврежденнае место предвари

тельна ,высушивается, пратирается чистой веташью, а за

тем абезжиривается тампанам, смаченным ацетонам, спир

там или авиацианным бензинам.

Температура фарфара в момент нанесения клея БФ 4

д'олжна быть в пределах 15 200 с. На зачищенную и обез

жиренную паверхнасть скола нанасится кистью равный

танкий слай лака, к,атарый затем высушивается при KOtM

натной температуре.

14

."

"

Момент окончания сушки может быть определен на

ощупь. Если при принюсновении пальца к слою лака не

чувствуется прилипания, то можно начинать запечку. По<>

ле выюыхания слоя лЗ'ка фарфор .Вносится в -сушильную

печь, rде пр-оизводится запечка лака при темпер-атуре 600 С

в течение 4 ч.

После запечки фарфору необходиМ'о дать остыть до TeM

перату,ры 20 ЗОО.

При достижении фарфором комнатной темпсрату.ры за

печенный -слой лака слеrка за чищае1'СЯ шкуркой до полу

чения шероховатой поверхности и покрывается новым

ел-оем лаwа, кот,орый затем обрабатывается так же, как и

первый ооой. Для TpeTbero и четвеР1'оrо 'слоев Весь про

цесс производится аналоrичНiО.

Если в мастерской имее1'СЯ радиационная сушка (лаIМ

повая или друrоrо типа), то процесс покрытия поврежден

HOI'O места лаком можно значительно упростить.

В 'э"I'ом случае до зЗ'печки наносятся все -слои лака

с предварительным высушиванием каждоr'о 'слоя при KOM

натной температуре, а затем фарфор помещается в cy

шильную печь, rде ПРОИЗВ-ОДИIСЯ запечка всех слоев oдНtO

временно.

б) Откалывание куска фарфора от ребра. Если повреж

дение небольшое и место повреждения находится не менее

чем на 1 см ОТ места оопряжения ребра с основным тел-ом

Изолят<ора, то можно произвести склеиванИе частеi1..

Склеива'ние произнодится rлазурыо (на фарфоровом

заВlOде) , карбиНtольным клеем или клеем БФ 4.

Прvцесс склеивания клеем БФ 4 является самым про

стым и не требует ,специальных условий.

Перед склеиванием поверхности сопряжения должны

быть просушены, протерты и 'обезжирены те и же Me1'oдa

ми, что и при ремонте ,скола путем покрытия ero л шом.

На зачищенную и абезжир.енную поверхность .обеих частей

наносится кистью ровный слой клея БФ 4. Температура

фарфора при этой -операции может быть 15 20° С.

После нанесения -слоя лака необх,одим-о пр-оизвести ero

подсушку ари комнатной температуре ДО ,СОС"I'ояния заrу

стения. Момент окончания процесса сушки определяется

по сильному приклеиванию пальца, слеrка приложенноrо

к слою лака.

Убедивши-сь в том, 'Ч1'О СЛIQЙ обладает х!орошей Клей

костью, обе части фарфора ооединяют, сжимают с по

мощью струбцин, заранее подrот-овленных дЛЯ IЭТОЙ цели, и

15

помещают -в ,сушильную камеру, rде происходит запечка

лака при те,мпературе 600 С в течение 5 6 ч. После за

печки 'Необходимо дать фарфору остыть до к,омнатной TeM

пературы. После 'снятия -крепящих приспособлений шов

аккуратно зачищается. .

Нужно учесть, что ,склеенная часть слабее целой части

фарфора, поэтому при дальнейших операциях необх-одимо

соблюдать '0С'110рЮЖНОСТЬ.

в) Кольцевые и продольные трещины в фарфоровой no

КрЫшке. Эти 'трещины MorYT появляться от резких темпе

ратурных перепадов в фарфоре, .от допоЛ'нительных Mexa

нических напряжений, 'озникающих в фарфоре 'от непра

вильной сборки ввода или неправильной установки ero на

высоковольтном оборудовании.

Трещины в фа,рфоре MorYT возникнуть и 'от непраВИJIЬ

ноЙ армирювки фарфо.ра с металлическими ча'стями. Эти

дефекты в фарфоре ведут к снижению электр-ических xa

рактериС'тик ввода, так как через трещины м.ожет просачи

ваться влаrа но внутреннюю пол,ость ввода.

Пр.одольные трещины, кроме торо: приводят к перекры

тию фарфора. При .обнаружении в фарфоре продольных и

кольцевых трещин фарфоровая . покрышк,а долЖ'на быть

заменена друrой.

Обнаружить трещины фа,рфоре бывает ,очень трудно.

Они 'МoorYT ,быть незаметны для невооруженноr,о rлаза, а

иН'оrда возникают ос 'внутренней поверхности фарфора.

При осмотре ВВОД<ОВ 'необх,одимо оС'обо тщательно П'Р'о

сматривать поверхность фарфор,овой покРЫшки ос помощью

5 1O кратно.й лупы. .

Трещины в покрышке можно определить простукива

нием фарфора ос помощью специальноrо деревянною Мiоло

точка.

При отсутствИи трещин при ударе 13,ОЗ 1 никает звонкиЙ

звук, а при 'наЛ'IПИИ. трещин звук rлухой или дребез

жащий.

При замене дефектной покрышки новую фарфоровую

покрышку необходимо перед установкой предварительно

проверить на .отсутствие трещин и полное ооответствие Tex

ническим условиям ооrласно rOCT 7273 54.

в последнее время появилась 'IЮЗМОЖ'НОСТЬ склеивать "

фарфор при любых видах трещин с помощью клея, приr.о

товленноr,о на 'основе эпоксидной 'смолы ЭД 6 иЛи ЭД 5.

Приr,от,овление клея и процесс склеинания указаны в при

л,ожениях.

16

2. Ухудшение характеристики мастики. В ЭКСПЛlуатации

к мастике предъявляются жесткие требования.

В мастико'Наполненных ,вводах мастика служит cpek

ств'Ом, предохраняющим бакелито -бумажный остов 'От

увлажнения, а в .мастичных служит в качестве основной

изоляции.

ОсноВ'ными требованиями, предъявляемыми к мастикам,

являются следующие:

а) ,малые значения уrлrа диэлектрических потерь;

б) высакая влаrостойкость;

в) 'Отсутствие воздушных включений (пор);

r) температура каплепадения должна быть в преде.1Jах

50 60P с;

д) 'МОрОЗОСl'ОЙIЮСТЬ; моразостойкость .определяется

отр-ицательной температурой, при к,отарой возникает pac

трескивание мастики. Эта температура должна быть в пре

делах 50 60P С для мастики, применяемой в средrней по

лосе;

е) хорашая прилипаемость мастики к лакированноЙ по

верхности rбакелито 6умажной основы и rлазурова-нной по

верхНlОСТИ фарфора.

Несоблюдение хотя бы одноrю из изложенных выше

тре.бований ведет к ухудшению характеристик oa.Moro BBO

да, а следовательно, к вазможному ero повреждению в про

цессе эксплуатации.

Повышение уrла диэлектрических потерь может при-

вести к тепловому пробою мастичноrа ввода. Снижение

влаrостойкости, марозостойкости и ухудшение прилипае

Мости мастики может привести к увлажнению Бв'ода и ero

пробою. Нали'Чие пор !3 ,мастике влечет за с.обой сильную

иониз-ацию внутренней пол-ости ввода и последующее раз

рушение из.оляции ввода.

Поэтому обнаруженное ухудшение характеристик ма-

стики требует ремонта ввода. '.

в таких случаях ремонт заключается, 'как прави.110,

в перезаливке мастики. .

В на-стоящее время наиболее распрастраненной масТи-

кой для заполнения мастиконаполненных и ,мастичных BBO

дов является мастика МБМ l. (Э-3).

Процесс пер заливки мастики начинается с выплавле

ния старой, не отвечающей требованиям массы.

Д.l1Я !Этой 'цели rоловка ввода разбирается, -ввод YCTa

навливается в СУШИЛЬ'ной камере на специальный стул

17

А

"..LL

b

Рис. 8. Стул для заливки и выливания

мастики ПОД вводы ВМ З5. МI(П З5 и

BM 25.

(рис. 8) в перевернутом пол.ожении. Снизу устанавл.ивается

ведро, в которое вытекает расплавленная мастика.

Выплавление ПРОИзводит,ся при температуре 100.

11 00 С>

S После выплавления мастики вну-

тренняя полость ввода (бакелит и

1/ внутренняя поверхность фарфоровоЙ

покрышки) промывается трансфор

3 маторным маслом, наrретым до

f 70 800 С, и насухо протирается. За

ливка во ввод свежей мастики про-

Z из'водится следующим образом:

ввод устанавливается на стул в нор-

мальном положении 'и' наrревается

в сушильной камере до температуры

8O 900 С и выдерживается при этоЙ

температуре 3 ч.

В ,специальном бачке разоrрева-

ется мастика до температуры 130

1400 С (рис. 9).

Заливка вводов мастикой 'Произ-

водится при помощи предназначен

Horo для этоЙ цели сосуда, ПОЗВооляющеrо реrулировать CKO

рость заполнения ввода мастикоЙ.

Принципиальная ,схема заливки ввода мастик'оЙ пока

за на на 'рис. 10.

Заливка производится в .открытую полость ввода .одним

l---.

I ,..............

I ,...-

i---

с-----

Рис. 9. Бачок для разо-

rpeBa мастики.

1 Beдpo с мастикой; 2 Ma-

стика; 3 обмотка иидукци-

ониой печи; 4 теплоизоля-

ция; 5 TepMOMeTp.

18

приемом непрерывной струей мастики из ,сосуда 1 или из

ведра 2.

Прерывание струи может повле!lЬ за собой образова

ние пор в м'аСТИКе во время заливки. Ск,орость заполнения

реrулируется наклоном ведра 2 или вентилем сосуда 1.

Полость ввода заполняется мастик,ой до к'раев. После

заполнения необходимо дать OT

стОяться мастике при температу

ре 80 900 С в течение 5 6 ч.

Отстой производится для Toro,

чтобы до затвердевания мастики

из нее успели выйти rазы. Если

rазы выйти не успеют, то в Mac

тике MorYT образоваться каверны.

После отстоя поверхность Ma

стики должна быть rладкой и

блестящей. Если на поверхности

имеются пузырьки, трещины или

наблюдается ,отслоение мастики

от частей ввода, ввод должен

быть перезалит. После заливки

мастики внод необходимо охла

дить до комнатной температуры,

после чеrо начинают сборку.

Если при охлаждении ввода

произошла усадка мастики до Ta

кой степени, что обнажцлись бу

мажно бакелитовый остов у KOH

денсаторных мастиконаполнен

ОНЫХ .вBO 'OB или бумажно бакели

товое покрытие у мастичных BBO

дов, то необходимо перезаливку

повторить.

Причина большой усадки может ваключаться 8 некаче

ственном составе мастики (мастика не соответ,ствует TeX

ническим требованиям) либо '8 несоблюдении температур

Horo режима в процессе перезаливки.

При з'аЛивке вводов мастикой необходимо соблюдать

чист,ату, абереrать Iмастику от попадания пыли и постарон

них предметов. В последнее время. 'была выяснено, что

мастика типа МБМ l (Э 3) со временем ухудшает 'свои

характеристики, .асабенна марозос1'ОЙКОСТЬ, поэтому вводы,

залитые !Этой мастикой, не 8сеrда уДовлетваряю; техниче

ским требованиям.

1

Рис. 10. Заливка вводов

мастикой.

J сосуд с разоrретой мастикой;

2 лейка с мастикой; 3 стул

ДЛЯ вводов.

19

в Ленэнерrо была предложена рецептура НОВОй масти

ки полиизобутиленовой.

Как показала 'опытная 'эксплуатация вводов, заполнен

ных этоЙ ма.стикой, полиизобутиленовая мастика значи

тельно прев.осходит по 'своим характеристикам мастику

МБМ l, .особенно по мор,озостойко,сти и степени прилипае

мости. Эта мастика практически водонепр,оницаема.

ЕДИНСТВе!ННЫЙ недоста"юк ее пока заключает,ся в том,

что .она имеет 'стоимость выше, чем мастика МБМ l. OДHa

IЮ со временем 'Эт'от нед.остаток будет устранен.

3. Пlовреждение лаковоrо ПОКрlOва бакелlито бумажной

части ,ввода. Как Iуже было сказаrНО ранее, .поверXJНОСТЬ

БУlмажно Бакелитовой ча,сти ввода покрывается, как пра

вило, бакелитовым лаком.

OCHoSIHoe назначеНИе лака заключается' в предохраlне

нии бакелита от увлажнения и ,создания rладкой поверХ

ности. Наличие шершав,ой поверхности у бакелита может

споообствовать в.озникновению проводящих дорожек из за

rрязи, образовавшеЙся 'в процессе 'эксплуатации i()rборудо

вания.

Из изл,оженноrо ЯCrНО,что при lобнаружении поврежде

ния лаковоrо покр.ова у бакелит.о бумаж'Ной части внода

дефект д.олжен -быть устранен. В оановном повреждение

лаКОВОf10 покрова происходит на нижней части вводов, KO

то,рая y большинства конструкций не защищается фарфо

Р'ОВОЙ покрышкой.

Повреждение м.ожет в.озникнуть как в 'Эксплуатации,

так и при транспортировке.

При l1:Iебольшом повреждени.и пр.оизводится подлаки

ровка бакелита, т. е. покрытие лак.ом только поврежденной

части поверхности. Эта .операция 'простая и не требует раз

борки ввода. Бсли же повреждена большая часть поверх

ности бакелита, 'Т'о ремонт услож'Няется, так как требуется

чаСтичная разборка ввода. Ремонт Щ'JОИЗIВОДИТСЯ 'следую

щим образом:

а) .при повреждении небольшой части .поверхности

бакелита место повреждения зачищается шабером или

ОrC:lЮЛlюм стекла и обрабатывается стеклянной шкуркой

N1 00. После зачистки поверхность обезжиривается чистым

бензином или бензолом, прооушивается и лакирует.ся. Лак

на поврежденную поверхность наносит,ся МЯrIЮЙ 'кистью.

Для подлакировки целесообразнее Bcero использ.овать

клей БФ 4.

Далее производит,ся ero 'сушка при к'оМ!натной темпера

20

туре, пакрытие навым .слоем лака, снава ,сушка и т. д. Ha

кладывается три чеТЫ,ре слая лака. Пасле высушивания

последнеrо слоя запекаются все четыре 'слоя при темпе

ратуре 600 С в течение 3 4 ч.

б) В случае паврежд(;ния большай ч.асти поверхности

бакелита лакировку .следует произ'вадить бакелитовым .i1а

кам. Разбирается верхняя часть вв'Ода и выплавляетС'я Ma

стика. После выплавки мастики и астывания ввода до KaM

натной температуры производится зачистка бакелита.

Старый ла О'вый покров снимается шабер-ам или OCKak

OM 'стекла. и паверхность .обрабатывает.ся стекляннай

шкуркай NQ 00. После зачистки -паверхность _обезжиривает

ся чистым .бензином или бензолом и .просушивается.

Перед лаКИр'OIвкай ввод и бакелитовый ла.к наrреваются

в оушильнай камере да температуры 50 600 С. При этай

темпера'туре кистью накладывается на .бакелит слоЙ лака

'с последующей 'выдерЖ' ой при указанной температуре

в 'f'ечение 3 Ч. Затем в течение 3 4 Ч темпераrryра в ;cy

шильной камере плавно .поднимает,ся да 1100 С и в течение

еще 3 Ч поддерживае'ТСЯ неизменнай до запекания .ба.кели

товоео лака.

Запеченный слой лака считает.ся хор'Ошим, если при

протирании ero ватой, смоченной в спирте, вата не темнеет.

После запеЧ'Ки первоr.о СЛОЯ лака поверхность зачищается

стеклянной шкуркой NQ 00 И пр.оизвадится наложение В'1'o

paro слоя лака с последующей запечкой. Всето необходимо

наложить три четыре 'слоя лака.

Образование пузырей на поверхности лака указывает

на то, что бакелит ,оказался либо 'Сырым, либо пропитаlН

ным маслом, либо не был выдержан температурный режим

лакировки.

При обнаружении в бакелите влаrи или масла ввод пе

ред лаки.ровкой тщательно высушивается в J3акуум сушиль

ной 'Камере.

Если причиной образования пузырей являл-ся непра

вильный режим лакировки, то лакировку следует ПQВТО

рить, соблюдая правилыный режим.

Во всех ,случаях при повторной лакировке некачествен

ный слой лака необходимо полностью снять.

При -наличии в мастерской радиационной ламповой су-

шильной установки процесс лакировки бакелитовым ла

к-ом значителыно упрощается.

После зачистки поверхности бакелита ввод и ла'к далж

ны быть !предва-рительно подоrреты до температуры 50

21

60" С. Затем накладываются все четыре слоя лака с преД

варительнай просушкай каждоrо слая в течение 1 ч.

Пасле просушки паследнеrо слая паверхность ввада

в течение 3 4 ч 'Наrревается да температуры 110 120" С

и выдерживается для запечки лака при этай температуре

в течение 3 ч, причем в этам случае перед лакиравкой не

требуется разбарка ввада .и выплавка мастики, так как

обаrревается т.олько паврежденная часть бакелита. Каче-

ства лаковаrа п.окрова, запеченнаr.а с памащью радиа-

цианнай лампавай сушильнай камеры, значительно выше,

чем у лакаваrо п.окр.ава, запеченнаrа в обычнай конвектив-

най сушильнай камере.

4. Увлажнение бакелиt:о бумажной части 'BBO'n.a. В ре-

зультате неправильнаrо хранения, а также нарушения

уплатнений ва вводе или увлажнения масла в баке вьюа

кавальтнаr-o аппарата, на катарам данный ,ввад устанавлен,

возм.ожна увлажнение ,бакелито-бумаж\Ной части ввада.

Наличие 6альшаI'а (недопустимоrо па нармам) каличества

влаrи .определяется измерением уrла диэлектрических па-

терь ввода (tg б). Оообенна сильна падвержены увлажне-

нию конденсатарные баке.ТIИто-бУlмажные вв ад ы, паскольку

они канструктивна rерметизираваны, как правил-а, тальк.о

в верхней части (ввады типа ВМ-35, МКП.,35, МКП-76

и др.) (рис. 5).

При длительном в-оздействии на бакелит.о-бумажную

часть влаrа начинает проходить с'квозь лакираваНlНУЮ па-

верхность и увлажнять саму бакелито-бумажную .оснаву,

при этом вна,чале працесс увлажнения .охватывает т.олько

нескалько нарутных слоев бумаrи или ,на небольшую rлу-

бину тарцавую часть ввода. Бели и \Этот момент не удается

.обнаружить дефект, имеющий место Б данном аппарате

или вВаде, '1',0 процеос будет проrрессИ'ровать и вся .баке-

лит.о бумаJкная часть 'Бв'ада увлажнится..

Ремант увлажненнай бакелито-бумажнай части ввода

заключается в сушке, Т. е. удалении пр.аникшей влаrи. Cy

ществует в аснавнам три вида сушки изаляции:

а) Конвективная сушка. Сущнасть ее заключается

в том, чт.о увлажненная изоляция .обдувается I'арячим су-

хим ваздухом, каторый, наrревая ее да температуры 105" С,

заставляет влаrу -испарять,ся и унасит \ЭТИ пары. Принци-

пиальная .схема канвективнай сушилки паказана на рис. 11.

6) Вакуумная сушка. Сущнасть ее заключается в там,

чта изаляция наrревается до температуры 100" С в спе

циальнам баке, в каторам создается rлубакий вакуум. На-

22

,.. . .<: . '.

,.<

С", i ' 1 L >

I ...' >

I t..,

'[ J iJ

t f 1P

. l '

!

!, .,

р:

).

"

.)1

\;

'1

н

ii

Рис. 11. Конвективная

сушилка.

а общий вид; б принципнальная

схеМа.

1 сушильная камера; 2 вентиля

тор; 3 подоrреватель; 4 воздухо,

осушитель; 5 дистанЦИОННЫЙ тер-

мометр; 6 датчnК днстаицнонноrо

термометра; 7 KaMepa охлажден

Horo воздуха; 8 KaMepa rоряqеrо

воздуха.

? . /..':. . . «.$1 . .."" '_ ","

t<; I

!

-'r'3' ,

. !

i

. !

"

.

J

!!

ct\

iij:P

:JTji\ \\

" I

\; I

! ' :

, \

.'.

f;

.

\ \

\ \

....... . .

а

1

7 Z

3

I

lJ

8

6)

23

личие вакуу.ма способствует интенсивному выделению вла

I'И из из,оляции И ее испарению. Пары влю'и уносятся ИЗ

СУШИЛЬ'ной камеры (вакуумното бака) с пом'ощью непре

рывно работающеl'О вакуумнот,о 'наооса. ВаКУУ'мная сушка

является более еффективной, чем конвективная. Принци

пиальная схема вакуумной сушилки показана на рис. 12.

в) Сушка инфракрасными

лучами. Сущность этоrо Me

тода заключ'ается в том, что

наТреВ изоляции и иопарение

влаоl'И происходит за с'Чет Л'Учи.

2 'стой Iэнерrпи инфракрасной

части оветовото спектра.

Источникаl1'v!И излуч'еНlИЯ в

3 радиационной СУlШилке мо'тут

быть либо специальные лампы,

либо керамические ИЗ.J]учате

ли, подоrреваемые специаль

IJ ными источниками тепла.

НаиБОJlее еффективной,

удобной и простой я.вляется

5 ламповая радиационная cy

шилка. Сушка то Н!{10стенноЙ

изоляции инфракрасными лу

чами во мно.rи]( СЛУЧ1аях яв

ляется более эффективной, чем

вакуумная и КОI{вективная.

Принципиальная схема и

общий вид радиационной Ла'м

повои сушилки показана на

рис. 13. Для такой ,сушилки

лучше всето использовать лам

пы инфракраСRОТО излучения

с зеркальным .отражателем типа 3С2, 3Сl или 3С3 напря

жени ем 127, 220 в и мощностью 250 500 вт.

Пос ольку 'наиболее распространенной сушилкой яв

ляется вакуумная, описание процесс а ,сушки 'бакелито 6у

мажной изоляции дается ,именно для этоrо вида сушилки.

Если увлажненная изоляция имеет лаковый покров, то

перед суш ой он JJ.олже:н быть -снят для у.скорения процес

са сушки. Лак-овый покр.ов снимается способом, указанным

в разд. 3 данной rлавы.

Если изоляция не имеет лаковоrо покрова, то перед

,сушкой никакоой зачистки поверхности не произнодится.

24

G

7-

8

Рис. 12. Принципиальная схема

вакуумной сушилки.

l ДlIстаIlЦИОННЫЙ термометр; 2

вакуумметр; 3 ваКУУМI!Ыlt насос;

4 датчик дистанционноrо термо-

метра; 5 воздухоосушитеJIЬ; 6

крышка люка; 7 индукционная пеЧI);

8 сушильная камера; 9 спускной

вентиль.

I

Подrотовленная для сушки изоляция помещается в cy

шильную :печь. Режим сушки 'в вакуумной печи для изоля

ции, имеющей уrол диэлектрических потерь до за %, при

веден в табл. 1. Если из'Оляция имеет уrол диэлектр.иче

,ских потерь значительно более З{)%, то в каждом отдель

ном случае приходится решать вопрос 'о применении необ

х.одим-оrо режима сушки.

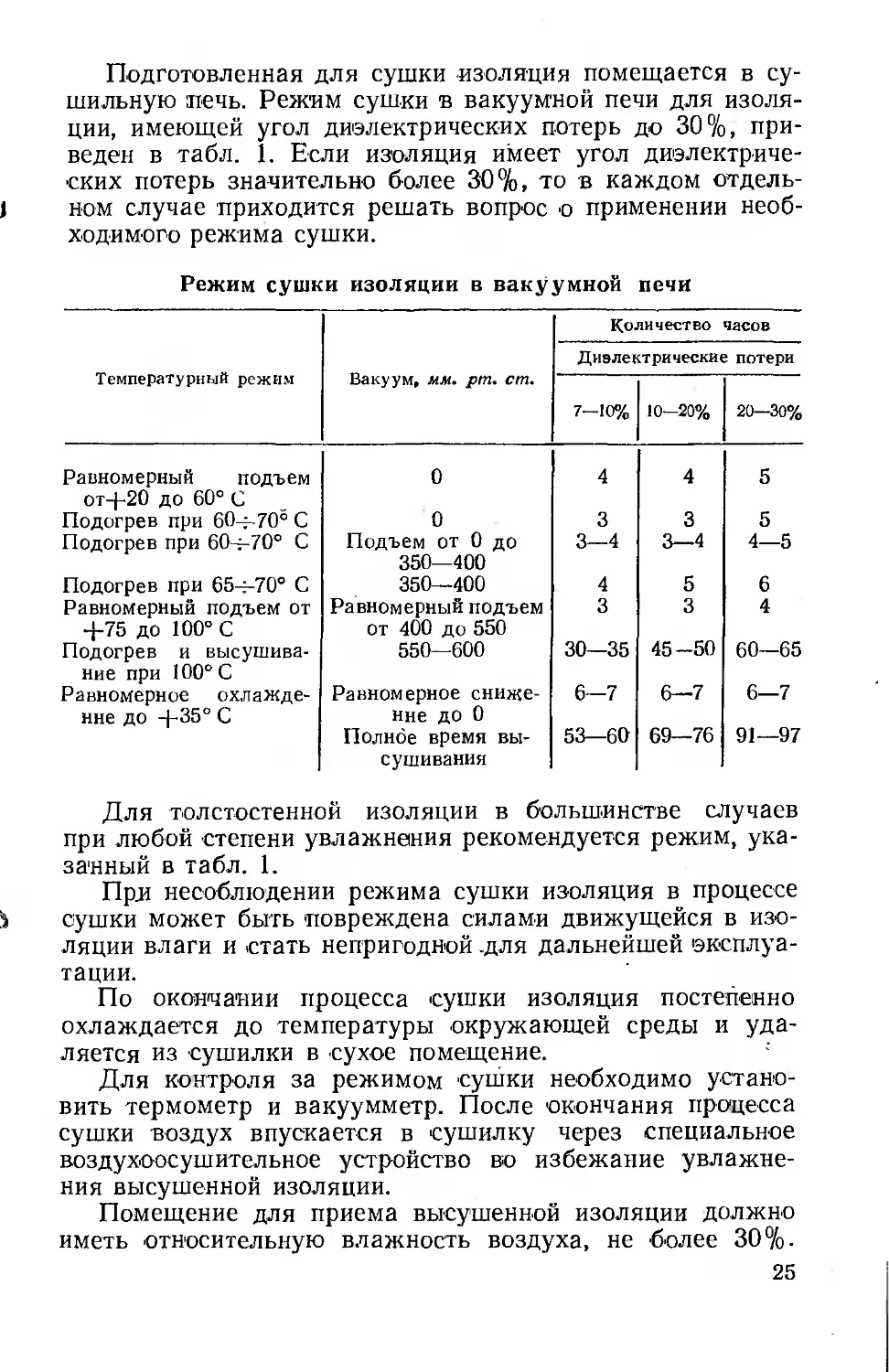

Режим сушки изоляции в вакуумной печи

оличество часов

Дивлеl<трические потери

Температурный режим Вакуум, мм. рт. ст. 7 10"1o IIO 20% 120 30%

Равномерный подъем О 4 4 5

от+20 до 600 С .

Подоrрев при 607700 С О 3 3 5

Подоrрев при 607700 С Подъем от О до 3 4 з........4 4 5

350 400

Подоrрев при 657700 С 350 400 4 5 6

Равномерный подъем от Ра-вномерныи подъем 3 3 4

+75 до 1000 С от 400 до 550

Подоrрев и высушива- 550 600 30 35 45 50 60 65

ние при 1000 С

Равномерное охлаЖде- Равномерное сниже- 6 7 6 7 6 7

нне до +350 С нне до О

Полное время BЫ 5з........60 69 76 9I 97

сушивания

Для толстостенной изоляции в большинстве случаев

при любой -степени увлажнения рекомендует-ся режим, yKa

за'нный в табл. 1.

Пр-и несоблюдении режима сушки изоляция в процессе

оушки может быть повреждена силами движущейся в из.о

ляции влаrи и ,стать неприf'ОДНОЙ .для дальнейшей IЭIКП.J1:уа

тации. -

По окончании процесса 'сушки изоляция постепенно

охлаждается до температуры .окружающей среды и уда-

ляется из -сушилки 8 -сухое помещение. :

Для контр.оля за режимом 'сушки необходимо y.CTaHO

вить термометр и вакуумметр. После 'Окончания прО'цесса

сушки воздух впускается в сушилку через специальное

воздух,оосушительное устр-ойство 80 избежание увлажне

ния высушенной изоляции.

Помещение для приема высушенной изоляции должно

иметь .относительную В.тIажность воздуха, не .более ЗА % .

25

Рис. 13. Открытая ЛаМПО

вая радиационная сушил

ка.

ВвеРХУ l1ринципиальная схе-

ма. 1 оБJlучаемыl! объект;

2 лампы; 8 I]]тативЫ для

ламп; 4 держатели ламп;

5 ивмеритель температуры.

УJ{аванные расстояния пре-

дотвращают ОТ переrрева

объекта;

внизу сушн:а изоляции

оБМОТJ{И трансформатора

НКФ llO. 1 штатнвЫ для

ламп; 2 лампы; а оБМОТJ{а

вrаllсформатора.

\

! ,,'

1 iS'

.

,,11

".;>.

"

I

. '3

..,

:

';

.:t

L',

',.

;;"..

26

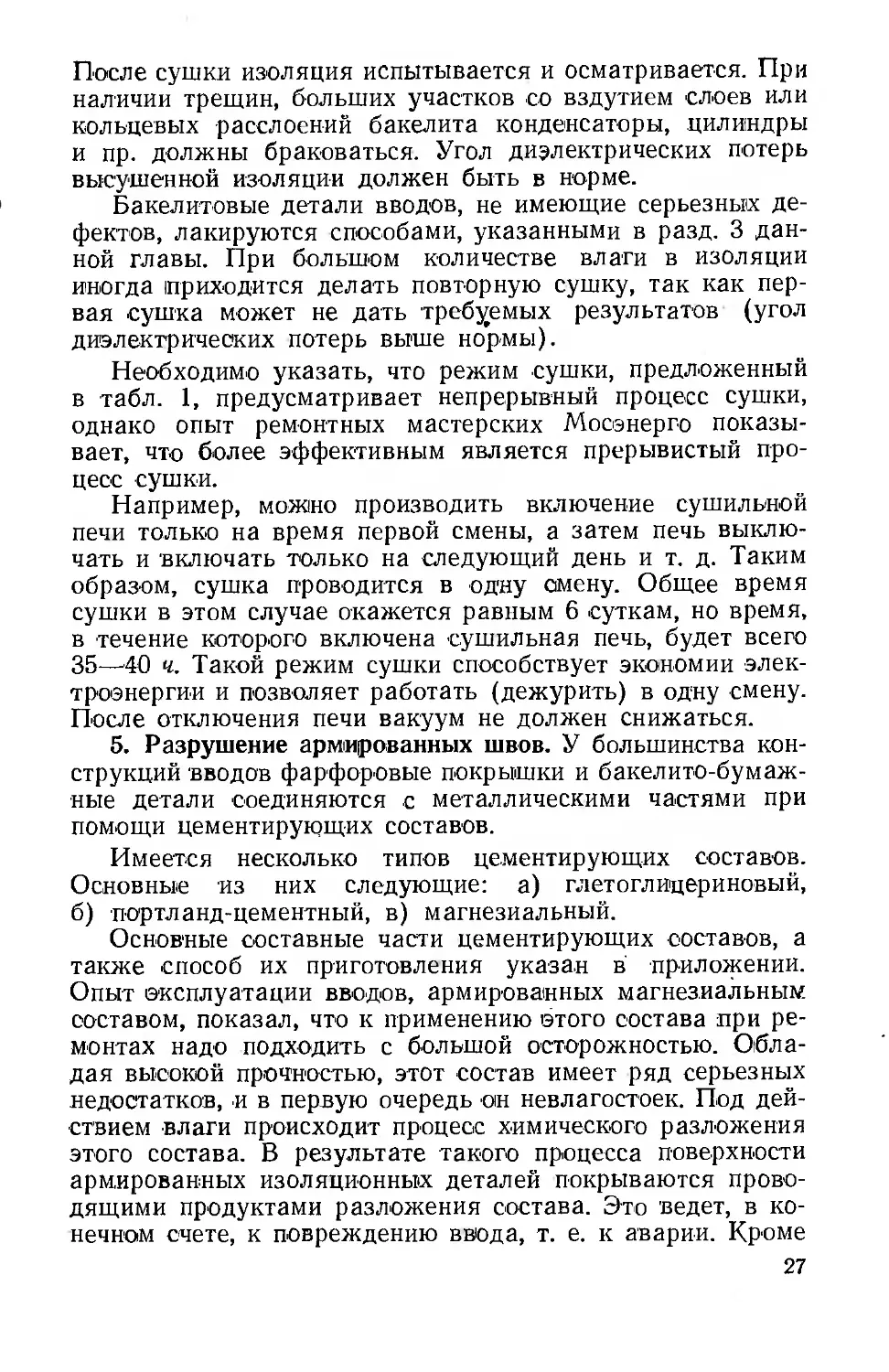

После сушки изоляция испытывается и осматривается. При

нал'ичИИ трещин, больших участков 'со вздутием слоев или

кольцевых расслоений бакелита конденсаторы, цилИlНДрЫ

и пр. должны брююваться. Уrол диэлектрических потерь

высушенной изоляции должен быть Б норме.

Бакелитовые детали вводов, не имеющие серьезных дe

фектов, лакируются способами, указанными в разд. 3 дaH

ной rлавы. При большом оличестве влаrи в изоляции

Иlноrда IПРИ.к.одится делать повторную сушку, так как пер

вая .сушка может не дать требу'емых результатов (уrол

дИ'элеКl'ричеаких потерь выше нормы).

Необходимо указать, что режим ,сушки, предложенный

в табл. 1, предусматривает непрерывный процесс сушки,

однако опыт реМонтных мастерских Мооэнерr,о показы

вает, что более эффективным является прерЫВИСТЫЙ про

цеос сушк,и,

Например, МОЖ/НО производить ВКJlючение сушиЛl НОЙ

печи только на время первоЙ смены, а затем печь выклю

чать и 'включать 1'олько на следующий день и т. д. Таким

образом, сушка проводится в Од'НУ амену. Общее время

сушки в этом случае окажется равным 6 ,суткам, но вреМЯ,

в 'течение K01'opOr,o включена ,сушильная печь, будет всею

35 40 ч. Такой режим сушки способствует экономии элек

троэнерrии и позволяет работать (дежурить) в одну смену.

После отключения печи вакуум не должен снижаться.

5. Разрушение армированных швов. У большинства KOH

струкций 'ВВОДОВ фарфор,овые покрышки и бакелито бумаж

вые детали ооединяются ос металлическими частями при

пом,ощи цемеНТИРУlQЩИХ составов.

Имеется несколько типов цементирующих составов.

Основные .из них следующие: а) r.петоrлицериновый,

б) 'ПО'ртланд цементный, в) маrнезиальный.

ОСНОБ'ные составные части цементирующих оостанов, а

также ,способ их приrотовления указан в' 'Приложении.

Опыт lЭ'ксплуатации Б:ВО ОВ, армированных маrнезиаЛЬНЫJll

ооставом, показал, что к применению Iэтоrо состава при pe

монтах надо подходить с большой осторожностью. Обла

дая вьюокой прочН'остью, этот состав имеет ряд серьезных

недостатков, 'и в первую очередь 'ан невлаrостоек. ПОД дей

,ст'вием .влаrи пр'оисходит процеос химическою разложения

э'юrо состава. В результате тююrо пр,оцесса поверхности

армированных изоляционных деталей покрываются прово

дящими продуктами разложения состава. Это ведет, в KO

нечном счете, к повреждению BВloдa, т. е. к аварии. Кр,оме

27

тора, 'некатарые ПрадуК'ТЫ разложения, попадая /на баке

лита бумажную аС1ЮВУ, разрушают ее да таката састаяния.

чтО' праисходит электричеокий прабай Ввада, не rаворя уже

а вазмажнасти ВО3'нИ'Кнавения на паверхности правадящих

даражек и перекрытия ввада па паверхнасти бакелито 'бу

маЖlнай асНаВЫ.

Необхадима указать, чт.а в -Связи с указа'нными Heдa

lтатками в Мосэнерrа отказались 0'1' применения MaTHe

зиальнаr.о состава при реманте ввадав; балее l'ar.a, при аче

редных ремонта,х в'водав,' армированных маrнезиальным ca

ставам, последний заменяется rлетаrлицериновым или

портланд цеlментным.

Паэтаму в дальнейшем при изл,О'жении материала этаr-а

раздела речь будет идти лишь ,а рабате с rлетоrлицери

навым или 'Пар'тлаIНkцементным саставами. rлетоrлицери

навый состав является дор,О'rим и BpeДilJ:bIM для здаравья,

на блаrадаря быстраму 'схватыванию палучил бальшае

распространение. Партланд цементный састав дешев и не

представляет вреда для здаравья челавека, на пр,ацесс ета

схватывания длителЬiНЫЙ.

Ввиду тото что ни Оil,И'Н из указанных ,со,станав не абла

дает высак-ай влаrастайкастыо и маслостойкастью, в пр,о

цесс'е длительнай эксплуатации ВВОдав В'азМажны -случ и

разрушения армИра'ванных швов. Павреждение 'Цементи

рующих составов ПраИСХОДИТ, как правила, \на апределен

ную rлубину (зависящую 0'1' времени и .силы ваздействия

влаrи .и .масла) .са староны действующеrа фактара.

Бывают ,случаи, к,О'тда састав теряет прачность и с'тано-

вится масло и влаrопраницаем. Ремант заключается в за

мене паврежденнай части состава свежим. Перед заменай

павреждеНlная часть -со,става выбирает,ся до аставшейсЯ

прачнай части -с памощью малатка и зубильца, IllрИrад'ноrа

для il,aHIHar,O' шва. ОсвО'бодившаяся полость шва прочи

щается .от аставшихся там мелких нес!3язанных частиц ca

става, прадувается мехам и заливается свеЖей порциеЙ

состава.

Цементирующий .састав развадится в посуде, рассtJитан

най на такае ею к-О'личества, к-атарое мажна испаllIьзовать

за время, дапускаемое для данната 'состава (для rлетоrЛИ

церинаваrа састава 131'0' время -саставляет 10 мин, а для

IюртлаНkцементнаr-o 20 30 !vt.UH).

Заливка 'ПраизваДИТ-СЯ -с памащью специальнаrа желаб

ка, изrатавленнаr-О' из прессшпана или жести. Састав 'Пра

талкивается в узк-ие швы палачкай.

28

Процес,с заливки ноказан на рис. 14.

Жидкий состав заливается ДО полною запол\нения шва.

rлеТО1'лицериновый состав после e1'O заливки олжен

сохнуть в течение 24 ч при коМ'на1'НОЙ 1'емпера1'уре либо

при 1'емпературе 30 400 С в сушильной печи.

После IЮЛНО1'О 'схватывания (.отвердевания) шов покры

вается ДВУМ5.I тремя слоями клея БФ-4 или бакелитовоrо

лака с последующей сушкой и запечкой,

затем шов покрывается ДВУМЯ 1'ремя

слоями 'Влаrо и маlСЛОУПОРНОЙ :')мали.

Процесс армировки 'считается закон

ченным, КО1'да эмаль высохнет. Армиров

ка портлаНk'цементным сост.авом отли-

чается от армировки rлеl'О1'лицериновым

.тем, что после заливКи цементный шов

должен сохнуть в течение 24 Ч, затем

увлажнять'ся с помощью мокрой ветоши

в течение 48 Ч и, :наконец, затвердевать

в течение -нескольких су-уок.

При необходимости заменить отдель-

ные детали ввода армировку производят

занOIЮ.

В этом случае, если полость, запол-

няемая раствором, не имеет дна (напри-

мер, пространство между фланцем и ap Рис. 14. Схема ар-

мируемой с ним -бакелито--бумажной ос- мироваНия бакели-

новой ввода), то необходимо снизу уста- то-бумажной ОСНО-

новить резиновую прокладку, которая не вь! с фланцем.

даст в первый момент до затвердевания l токоведущий

штырь; 2 KOHдeHca-

выливаться жидкому раствору. тор; 8 желобок для

Пе р е д ,а р ми р овкой металлических заливки цемеитнрую-

щеrо состава; 4 чу-

фланцев с фарфоровыми деталями необ- rунный фланец; 5 за-

лнтый цементный со-

ходимо армируемые поверхности фланца став; 6 временная

И Ф а р ' ф о р а нок р ыть О д ним- д в у м . я слоями резнновая шайба; 7

проволочный. бандаж;

эластично1'О (асфальто-биту,М!но1'О. или 8 стойка.

друrоrо) лаКа. Образующаяся -в этих ме- :

стах лаковая плвнка будет служить в дальнейшеlМ аморти-

заторам при температурных изменениях объема цементи-

рующеrо соста'Ва. Коэффициент .объемноr-о расширения

цементирующих составов, как правило, значительно больше

объемнот-о -коэффициента материала фланцев и фарфора и

поэтому без амортизационноr-о (компенсирующеrо) лаково-

1'0 -покрытия наблюдаются случаи появления трещин в фар

форе .и фланцах под деЙствием сил расширения составов.

,

z

3

Ч

5

6

7

8

29

Пасле высыхания компенсирующеr.а -слая пр,аизвадится

процесс армировки и дальнейшая -абрабатка швав.

6. Нарушение уплотнений. Поокальку ввады в ооновноМ

преiдназначены для рабаты в высаковальтных аппаратах,

им прююдится оаприка.саться с -маслам аппарата и OKPy

жающей средай.

Проникнавение масла. во. внад (например маст-икона

палненlНЫЙ) может разжидить мастику и ухудшить ее xa

рактеристику, а попадание влаrи ведет к увлажнению

бакелито бумажной изаляции и павреждению ввада.

Для саздания ПЛ-аТ'наrа с-аединения отделыных частей

ввада, исключающеrо попадание на внутреннюю пал.ость

В'в'Ода влаrи и масла, при меняются резинавые прокладки.

Для раз,личных конструкций вв.одав мауут применятьсн

прокладки разлиrчlнаrа диаметра и талщины.

Здесь не.обхадима указать талько на те .общие требо

вания, котюрые предъявляются к материалу пракладок, их

изrатавлению и установке.

Резина, из катарай изrотавляются пр-о.кЛадки, далжна

быть эластичной, маслаупорной и влаюстойкай.

При 'И'зroтавлении прокладак резина далжна абрезаться

на специальных станках, IПредназначенных для этай цели.

При дастаточнам навыке пракладки мауут вырезаться

вручную нажом. Все размеры J;Iрокладак далжны быть BЫ

держаны, не даlпускается .наличие надрезав и заусенцев.

Измеi"lение размеров пракладак УХудшает степеlНЬ

уплотнения ввада и снижает еуа надежность.

Непасредственна перед устанавкой пракладка с двух

сторан покрывается бакелитовым лак-ам или клеем БФ 4.

Эта павышает платность соединения паверхнастей про

кладки -с паверхностями друrих деталей.

Пасле устанавки пракладки соединяемые детали сжи

маются та им абразам, чтобы уменьшение 'талщины про

кладки была не более чем на 25 %. в IЭТОМ -случае плат

ность соединения будет впалне дастаточнай, а пракладка

не будет павреждена.

В пр,аце-ссе длительнай Iэксплуатации под наздействием

электрическ.ой караны, трансфаРlматорнаrа масла са BpeMe

нем реiЗиновые прокладки мауут разрушаться.

Разрушение прокладок ведет к снижению надежнасти

внадав и .их павреждению.

Бели при ,аrчередной ревизии абарудования обнаруже

ны паврежденные прокладки, их неабхадимо заменить. Ча

ста нет вазмажнасти ,асматреть саму пр,акладку, так как

30

она скрыта за отдельными деталями ввода или под арми

рованным швом.- В этом случае повреждение прокладки

обнаруживает,ся по появлению масла или мастики в местах

Сооединения или ар/мировки.

Перед армиров,кой фарфоровых покрышек вводов

BM 35 и др. на дно фланца помещают резиновую про-

кладку, на которую устанавливают

фарфоровую покрышку с последую

щим сжатиеМ. Затем в полость между

покрышкой и фланцем заливают цe

ментирующий состав.

Такая система армировки дает хо-

рошее уплотнение между фарфоровой

покрышкой и фланцем. .

В течение нескольких лет (до конца

1957 r.) завод «Уралэлектроаппарат»

при изrотовлении вводов к м.а-сляньш

выключателям ВМ-35 нарушал выше

указанный порядок армировки фарфо

ровых 'Покрышек. с фланцами (рис. 15) .

В 'Подrотовленный (армированный

с бакелито бумажной основой) -с про-

кладкой фланец наливался цементный

раствор, после чеrо устанавливалась

фарфоровая покрышка.

В результате такой неправильной

последовательности операций между

тоР'цом 'фарфора и резиновой пр,оклаk

кой отсутствовало уплотнение (имелся

слой цемента), соединение переставало

быть эластичным, а при установке по-

крышки во внутреннюю полость попа-

дал цемент..

Цемент, попавший во внутренюю

полость ввода, разрывал фарфор и, об-

ладая плохими изоляционными свой

ствами, снижал электрическую проч

ность изоляционноrо расстояния. На-

блюдались случаи, коrда цемент заПОk

нял 30%' всей внутренней полости ввода. При образовании

трещин в фарфоре.во ввод попадала влаrа, бакелито бу:маж

ная часть ввода увлажнялась и происходило электрическое

повреждение ввода. При обнаружении вышеуказанныС\: вво-

дов необходимо из них 'выплавить мастику, 'Разбить фар

31

, '

""'"

............"

; r<.lf'"" ,,1'

" ,\ ' .,.,.....<

::,' _ "', . ,v Z

" J.

"<'

,

""

w'

..

".{

Рис. 15. Повреждение

фарфоровой ПОКрbIШКИ

ввода масляноrо BЫ

ключателя типа bM-35

из за неправильной

технолоrии армирова-

ния e с фланцем.

l мастика, 2 подняв

шийся в полость фдрфо-

ровой покрышки цементИ-

рующий состав.

форовую покрышку, вычистить пространство между флан

цем и бакелит,о бумажной основой, а затем, придерживаясь

рек,омендоваlННОЙ ранее последовательн'Ости, произвести

армировку новой покрышки.

Перед разрушением стар.ой покрышки -ввода необходимо

убедиться 'с помощью crпециаJIЬНОЙ мерки (стальнсrо пру

та, имеющеr-о 'Отметку для правильн'О армирсванн'Ой по

крышки) в том, что действительно внутри ввода имее1'СЯ

цемент. Зная 'Основные размеры ввода, 6Т'0 ВЬШОJIНИТЬ He

трудно.

7. Повреждение проводящеrо покрытия. Проводящее

покрытие наносится на фарфор 'HeKOT'OpЬJiX типов вводов

(ПБ 35, ПНБ 35 и др.) ДJIЯ :вьrра'внивания ЭJIектрическоrо

поля ИЗ'ОJIят-ора. При длитеJIЬНCJЙ ЭКСПJIуатации ввсда П'од

влиянием различных внешних факторов проводящее по

крыт.ие может разрушиться. У вводов, имеющих разрушен

ное или 'некачественно выполненное ПРОБ'одящее покрытие,

возникает повышенная ионизация, к-отсрая может приве

сти даже к скользящим разрядам по поверхности фар

фора.

Поврежденное проводящее покрытие должно быть BOC

становлено. При восстановителЬ'ных ремантах в качестве

проводящеr,о покрытия -обычно Iприменяется серебристый

rрафит, омешанный с бакелитовым, rJIифталевым лаком

или с клеем БФ 4 'в соотношении 1 : 3. До нанесения прс

водящеrо слоя фарфср очищается от rрязи и просуши

вается (жеJIатеJIЫНО под вакуумом) при температуре

+ 90 -7 1000 С в течение 7 Ч.

'Проводящее покрытие наносится на из,оля1'ОР в два

СJIОЯ, причем втор'ое накрытие производится после подсуш

ки перволо. ПОСJIе наложения BT-oporc сл{)я IПрОИЗВОДИТСЯ

пр,оцесс окончательной сушки и запечки.

Процесс' наложения и запечки пр,ов'Одящеrо покрытия

дслжен пр,оиз'Водиться ,c,or ласно реLJ{ИМУ, указанному

в раlЗД. 1 rл. 3 для соответствующих ЛaIЮВ.

Для нанесения проводящеrо слоя применимо т шже

rорячее распыление металла (шоопирование), что ВЫПОk

нимо только при наличии спеuиальноrо оборудования.

Опыт 6ксплуатации вводов заводскоr-о изrотовлеlНИЯ,

у КО1'орых проводящее накрытие нане-сено цинк,ом (распы

ление), показывает, чт,о сс временем 'к-онтакт между бан

дажоlМ JI сл,оем ,металла может нарушаться из за окисли

тельных процессов. Псэтому выбору рода металла, при-

32

Iменяемоrо для покрытия, необходимо уделить особое

.внимание.

Проверка ПРОВОДИlмости HaHeceHHoro слоя производит

'ся омметром (рис. 16). Сопротивление 'слоя не должно

быть более 10 20 тыс. ом :при расстоянии между иr.Jlами

Рис. 16. Проверка качества полу-

ПрОБодящеrо покрытия. HaHeceH

Horo на изолятор.

J полупроводящее покрытие; 2 H30-

лятор; 9 источннк питания (сухой

элемеит или аккумулятор иапряжением

1.5 6 в); 4 щупы; 5 rальnанометр.

щупов 1 см. Обычно у хорошо выполненноrо проводяще

ro покрытия сопротивление составляет от 1 О до 20 о:м.

Электрическое соединение проводящеrо слОя с арматурой

или фланцем осуществляется наложением бандажа из лу-

женой проволоки.

4. МОДЕРНИЗАЦИЯ .ВВОДОВ МАСЛЯНЫХ .ВЫКЛЮЧАТЕЛЕ"

ВМ-23

На :мноrих подстанциях энерrосистем установлены мас"---

ляные выключатели BM 23.

в.в'Оды этих масляных выключателей Я'вляются мастич-

lНым,и (рис. 17) . .

Данная конструкция имеет серьезные недостатки, при-

водящие к быстр,ому вых.оду в>водов .из строя.

В ма.сляном выключателе нижняя частЬ ввода ' оспри-

нимает давление масла, определяемое высотой С1\олба

масла, вытесненною вводом. Под деЙствием из6ыточ:ноrо

давления масло постепенно через нижнее уплотнение Й по-

ры в .чуrунной втулке проникает в полость ввода, запол-

ненную мастикой, и разжижает ее.

Разжиженная мастика iПод действием избыточною дав-

ления, {)оздаваемоrо rrpоникающим тра'нсформаторным Mac

л,ом, начинает просачиваться через неплотности в верхней

части и выходит наружу. Возникает течь мастики из Bepx

ней части 'ввода.

33

Павышение температуры ввода пО'д влиянием О'кружаю-

щей температуры и IHarpeBa 'Такаведущей части значитель-

на уск.аряет этот працес.с.

Наличие траноформаторнаrО' маСла в ма,стике ухудшает

ее диэлектрические характеристики, повышает tg б. и при-

вадит к выхаду ввО'да из страя. I\paMe та-

""........ ... _ '1 ro, течь мастики из верхней части ввада

» требует дапалнительных О'тключений мас-

ля'ноrа выключателя для протирки.

,' М

ероприятия па улучшению уплО'тне-

. j ний В нижней части ввадО'в, закраска

пар в чуrуне маслостайкими лаками не

дали далжнаrа результата. Течь мастики

не прекращается.

Опыт эксплуатации таких ввО'дав на

пО'дстанциях 'Электросетей Масэнерrа па-

казал, чтО' данная конструкция является

неудачнО'й и требует замены.

В МасэнерrО' была разрабатана и вне-

дрена в эксплуатацию канструкция фар-

фараваrа ввО'да для замены маст.ичных

вводав ВМ-23. Мадернизираванный 'ВВО'Д

паказа'Н на рис. 18.

.. . $ , . :. ВвО'д собирается на штыре от cтapora

.:. ввада ВМ.23 'с фарфаром О'т ввада мас-

лянаrа выключателя ВМ-22 внутренней

уС'l'анаВКИ. Для крепления ввода на баке

маслянаrО' выключателя ВМ-23 испаль-

зуется фланец О'т cTaporO' ввО'да.

Верхняя и нижняя це трирующие

шайбы изrО'тавливают.ся занава лиБО', ес-

ли это вО'зм.ажна, iIО'дrОНЯIQ:ТСЯ в соответ-

с-твии с диаметрО'м фарфора. Нижняя

центрирующая шайба укрепляе-тся на тО'-

каведущем штыре с памащью штифта,

каторый, вхадя в выемку фарфаравай па-

крышки, 'не дает вазмажнасти такаведу-

щему штырю праварачиваться. При пере-

делке ввО'да удлиняется на 100 .мм часть

ТОКО'l3едущеrО' штыря, выхО'дящая из нижней части фарфа-

ровой пакрышки.

Фланец чуrунноЙ втулки в'вода ВМ,23 атрезается и 'lад-

rО'няется таким 'абразом, чтабы er.a мажна было Пасадить

О'

В"

« : ,

т

Т:'"

-- . ; - У..

:)): .

>i

.

:,

'. "-.8.,. .

:.}'

,- >' {:.

L,> _.. ,:;.

РИс. 17. Общий

вид мастичноrо

ввода масляноrо

выключателя

типа ВМ.2З.

34

;..

на фарфоровый бортик

применнемоrо для peKOH

С1'РУ llJИИ фарфора.

Новый ввод YCTaHaB

ливается на бак масляно

1'0 выключателя BM 23,

так же как делается это

при установке ввода

BM 22, с прокладкой ре-

зиновых шайб между

фланцем и бортиком, а

также .между бортиком и

баком масляноrо выклю-

чателя. Укрепление 'ввода

на баке осуществляется

фланцем с помощью бол-

тов.

Пре iМущест.во вводов

предложенн,ой KOHCTPYK

цИИ по сравнению со ста-

рым/и заключается в OT

сутствии мастич'ноrо за

полнителя и армирован-

ных швов, что значитель

но упрощ ет их эксплуа

тацию и .ремон-т.

Вводы новой конструк-

ции значительно (пример-

но в 2 раза) леrче преж-

них. Комплект 'Вводов

опытной Iпартии был тща-

тельно проверен в лабо-

ратории и на действую

щем .масляном выключа-

теле BM 23. Результ.аты Рис. 18. Модернизированный ввод

испытаний показали, что маСJJяиоrо выключатеJJЯ типа вм..2З.

вводы 'предлож-енной к,он-

струкции MOrYT с уопехом

ПрЖ\1еняться взамен ма-

.стич;ных вводов С чуrун-

ными втулкам'и.

В Мосэнерrо в настоящее 'Время при очередных peMOH

тах .масляных выключателей BM 23 произ'водится передел-

ка 'всех вводов на фарфоровые.

I '"

.

'

, O R'IS' 6

i . >?

I ., i

J

' <B

n'''' !I

':':;" S

)!

.

. I

:: "1

"

. ....: ,!

i J

, j

. - <,i

; ': ,

,; .:':: {,1

,':, 1

;:-:

.; ; .1

.1'

" '.;:

>. ....:...... It\'-;'

..

r" .'

f,;j "

r.' t.

'..1

,.

'.

, i'j';

,'о I

"

'......

.. ,."

.... ".. .

.0."11

ч

5

J верхняя 'Iуrунная эаrлушка; 2 резино'

вая прокладкв; 8 фарфоровая ПОКРЫIIIка;

4 ста.QЪная ШПИJlька; 5 нижняя чуrунная

заrЛУШI<а; 6 чуrунныi! фланец.

35

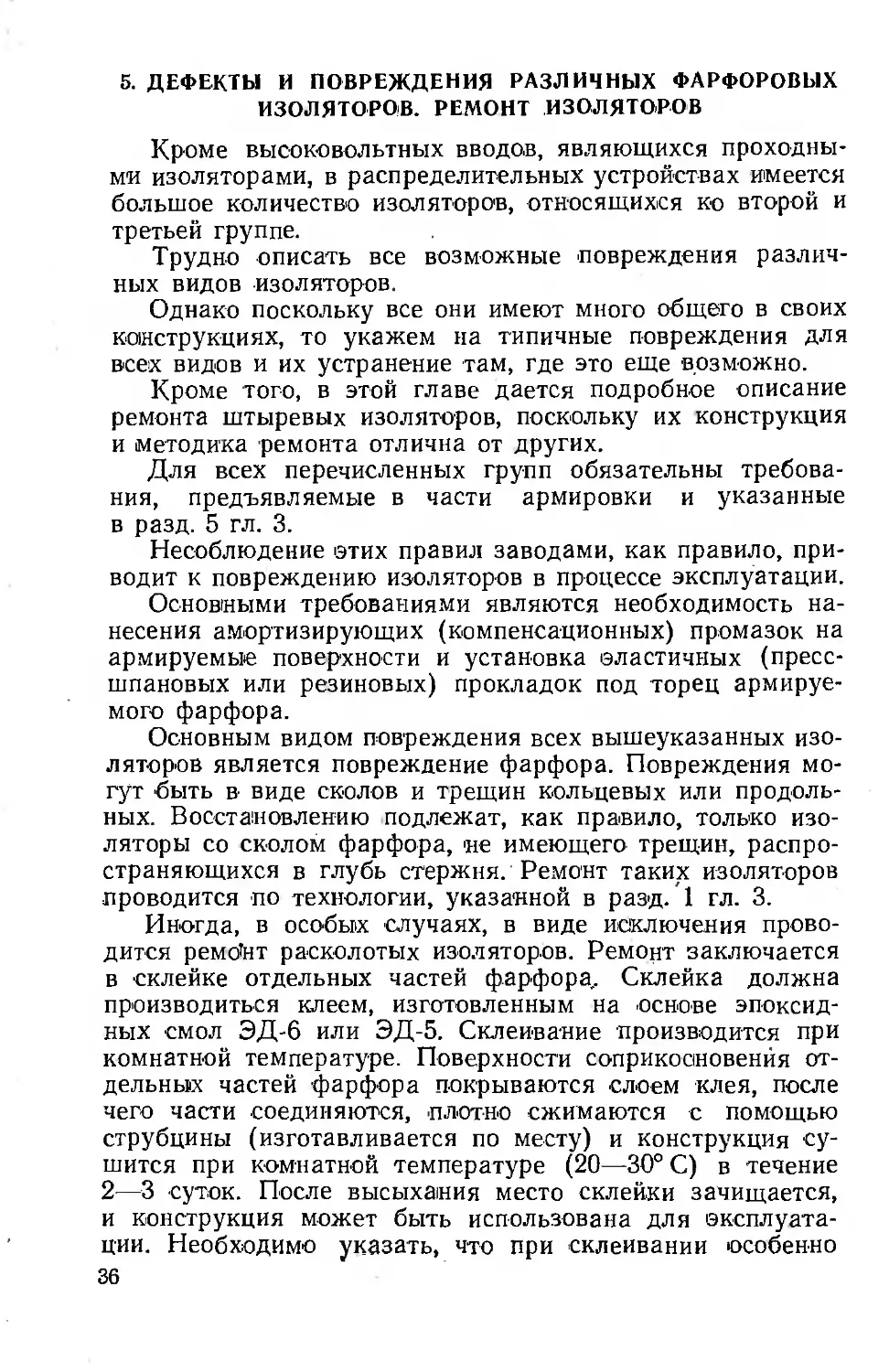

5. ДЕФЕ.КТЫ И ПОВРЕЖДЕНИЯ РАЗЛИЧНЫХ ФАРФОРОВЫХ

ИЗОЛЯТОРОВ. РЕМОНТ ,ИЗОЛЯТОРОВ

Кр,оме высок.овольтных вводо.в, ЯВJIЯЮЩИХСЯ проходны-

ми ИЗОJIяторами, в распредеJIительных устроЙствах Иiмеется

БОJIьшое количество изоляторов, отиосящих,ся IЮ второй И

третьей rруппе.

Трудно ,0писа'I'Ь все возможные повреждения раЗШIЧ-

ных видов ,изоляторов.

Однако поскольку все они имеют MHoro общеrо в своих

КОIНСТРУКЦИЯХ, то укажем на типичные повреждения для

все!Х видов и их устранение там, ['де это еще В,озможно.

Кроме тоРо, в этой rлаве дается подробное описание

ремонта штыревых ИЗОЛЯ1'оров, поскольку их конструкция

и методика 'ремонта отлична от друrих.

Для всех перечисленных rрупп обязательны требова-

ния, предъявляемые в части армировки и указанные

в разд. 5 rл. 3.

Несоблюдение 'этих праВИJI заводами, как правило, при-

водит к повреждению из-оляторов в процессе эксплуатации.

ОСНОВIНЫМИ требованиями являются необходимость на-

несения амортизирующих (компенсационных) промазок на

армируемые поверхности и установка !Эластичных (пресс-

шпановых или резиновых) прокладок под торец армируе-

мою фарфора.

Основным видом повреждения всех вышеуказанных изо-

лят.оР,ОВ является повреждение фарфора. Повреждения мо-

rYT .быть в. виде СIЮЛОВ и трещин кольцевых или продоль-

ных. Восстановлению подлежат, как пра,вило, толыко изо-

ляторы со ск,олом фарфора, e имеющеrо трещин, распро-

страняющихся в rлубь стержня.' Ремонт таких изолят,оров

проводится по технолоrии, указанной в раз . '1 rл. 3.

Иноrда, в особых 'случаях, в виде ИCJКJIюче.ния прово-

дит,ся ремоТнт ра,с олотых из-о.тrятор.ов. PeMofIT заключается

в -склейке отдельных частей фарфора,. Склейка должна

производиться клеем, изrотовленным на ,основе эПоксид-

ных -смол ЭД-б или ЭД-5. Склеива'ние 'Производится при

комнатн.ой температуре. Поверхности СОПРИКОClновения от-

дельных частей фарфора пок'рываются слоем 'Клея, после

чеrо части .соединяюl'СЯ, плотно сжимаются с помощью

струбцины (изrотавливается по ме.сту) и конструкция -су-

шится при комнатной температуре (20 300 С) в теЧение

2 3 ,сут;ок. После высыхаlНИЯ место склейки зачищается,

и К1ОНСТРУКЦИЯ может быть использована для lэ сплуата-

ции. Необходимо указать,. что при склеивании особенно

36

3

Рис. 19. Схема армирования штыревых изоляторов при

ремонте.

I армируемый ИЗО.,ятор; 2 иижняя рама ар",ИрОВО'lИоrо станка;

3 иаправ.,яющиn стержень; 4 верхняя рама армироиочиоrо стаНКа.

тщательно нужно провести процесс обезжиривания и BЫCY

шивания поверхностей СОПрИКОСlНовения, на которые Ha

кладывается клей.

Все остальные виды серьезных повреждений фарфора

(кольцевые и продольные трещины, раскалывание на OT

дельные части) не MorYT быть ликвидированы в местных

усл'Овиях. Из'Олятор ,слеД'Ует за'менить.

Исключение представляют штыревые изоляторы.

В последнее время во мноrих энерrосистемах COBeT

CKor;o Союза начал производиться ремонт штыревых изо-

ляторов типа ШТ 35, ШТ зо и ИШД 35.

Этот ремонт связан с массовым повреждением (коль

певые и продольные трещины) BepxHero элемента изоля

тора. Ремонт заключается в замене BepxHero поврежден

Horo элемента. В даlННОЙ rлаве описывается технол'оrия ре-

монта изоляторов ШТ 35.

В эксплуатации чаще Bcero повреждаются изоляторы

ШТ 30 и ШТ 35, реже изоляторы ИШД 35. Основными

причинами повреждения BepxHero элемента изоляторов

ШТ 35 является применение ваводами-поставщиками жест

коЙ аРМИРОВКИ верхней металлической шапки изолятора на

фарфор без просвС'та 'Между чуrунной шапкой и поверх

ностью фарфора, отсутствие амортизирующих промазок на

армируемых поверхностях и еластичных прокладок.

Во мноrих случаях изоляторы повре*дались из за. за

мерзания влаrи, проникшей в цемент между верXlНИМ: и

нижним элементами (ввиду 'Отсутствия влаrонепроницае

Moro нокрытия армируемоrо шва и пустот в нем. Так,ой дe

. фект ведет, 'как правило, к продольным треЩИlнам.

Отсутствие просвета между чуrунной шапкой и iПоверх-

ностью фарфора BepxHero 'элемента ведет в определенных

случаях (при расширении элементов) к появлению в ме-

стах СОПРИIюсновения механических напряжений, способ-

37

ствующих отрыву шапки вместе с армированной 'ЧастьЮ

фарфора от верхнеро lэлемента. Появляются кольцевые Tpe

щины. Кроме т,оro, прич'Инами пов'реждения штыревых изо

ляторов м.орут являться некачес<теенный фарфор, rлазурь,

кривизна конструкции и неДОПустИ'м-о большие 'наrрузки на

изолятор, возникающие в =iксплуатации.

При ремонте изолятора с поврежденным верхним эле

ментом последний ,скалывается, а чуrУlНная шапка из-оля

тора очищается от фарфора и цемента.

На нижний, очищенный 'от цемента элемент с спорным

стерЖ'нем армируется НОВЫЙ вер!Хний фарфоровый элемент

и старая чуrунная шапка.

Армировка изолятора пр.оизводится на специальном

станке, K K это указано на рис. 19.

Для армировки применяется смесь из двух частей порт

лаНkцемента .мар.ки «400» или «500» и .одной части фар

фОрОБОЙ крошки, взятой по объему >с размер.ом зерен в 1

2 ММ. Крошка получается из битоr-о фарфора путем еро

размельчения. При ее 'Отсутствии м-ожно использовать про

сеянный и пр.омытый речной пес-ок.

В.ода для приrотовления раствора берется в так'Ом KO

личестве, чтобы при растекании овязующая масса (состав)

м:оrла ..заПОЛIНИТЬ все пуст.оты армируем.оr-о пространства,

однако ее количество не должно быть чрезмерно большим

(не более 40% .от веса цемента). Перед армир.овкой арми

руемые поверхности должны быть покрыты ам-ортизирую

щим с'Оставом.

При арМИрОВaJНИИ -на направляющие шпильки нижней

рамы станка устанавливаются верхние чуrунные шапки

из.оляторов с помещенными на дно електрокартоНlНЫМИ

прокладками.

В шапки закла ывается Порция цементнор'О раствора,

после чеrо в раствор вдавливается верхний .фарфоровый

элемент. Для лучшеr.о заполнения пустот цементным pac

твором фарфор-овый 'элемент 'в шапке следует несколько

раз провернутъ. .

После армир.овки верхнеро элемента с шапк'Ой пр.оИЗВ'О

ДIПСЯ армировка нижнеrо lэлемента с верхним.

Для этой цели 'в верхний фарф.оровый !Элемент закла

дывается электрокартонная прокладка и цементирующий

состав, после чеrо нижний фарфоровый элемент -сеоей po

ловкой вдавливается в цементирующий с.остав, а стержень

Крепится болтами к верхней раме станка. С пом.ощью бо

IiЮВЫХ шпилек вся конструкция ожимается рамами.

38

После окончания армировки излишний цементирующИй

с{)став убирается на всех швах. В зазоре между верхнеЙ

чуrунной шапкоЙ и плоскостью верхнело фарфоровоrо эле-

мента цементирующий состав убирается полностью, что

исключает работу фарфора на разрыв (при резких изме-

рениях температуры цемент, упираясь в фарфор, при рас-

ширении старается от.орвать шапку). Через 1 ч после арми-

р.овки нсе швы покрываются смоченными водой тряпками.

Во 'влажном с{)ст{)янии швы выдерживаются 7 8 д!Ней,

т. е. весь пери{)д интенсивноло затвердевания цементноrо

раствора. При наличии в мастерской специальной паровой

камеры смачиваlние швов водой может быть заменено про-

париванием, причем время пропаривания составляет 2

3 суток, не более.

После окончания процесса увлажнения и подсыхания

поверхности цементн{)rо шва изолят.оры MorYT быть 'Выну-

ТЫ из армиров-очноr,о станка.

Подное затвердевание цементных швов наступает через

27 28 дней. По истечении eт{)r{) срока чуrунная арматура

из.олят,аров {)крашивается антикорр.озийным ла.ком, а арми-

рованные швы покрываются влалостойким лакам (масля-

ной краской на .натуральной олифе, эмалью ФХС, анти-

КИСЛОТlной краской или др.) 'в 2 3 слоя и просушиваются.

По ,окончании ремонта изолят,оры д{)лжны быть под-

веРI'НУТЫ электрическим и механическим испытаниям со-

rласоо инструкции МЭС и [ОСТ 8608-67 и 1232-53.

Бсли изоляторы штыревоrо типа в э'ксплуатации не

успели еще повредиться, !н,о имеют дефекты в виде Не'за-

крашенных армированных 'Швов и наличия цемента между

шапк{)й и поверхностью фарфора BepxHer.o 'элемента, т.о

!Эти дефекты должны быть YCTpaIHeHbI. Цемент из простран-

ства .между шапК'ой и верхним элемент,ом может быть уда-

лен -на токарном станке либо с ПDМОЩЬЮ зубильца.

Армированные швы должны быть 'закрашеНы влаr.о-

стойкими лаками, как это было указаf!О выше.

6. ЭЛЕКТРИЧЕСКИЕ ,ИСПЫТАНИЯ ,В'ВОДОВ

Прежде чем 'Приступить к ремонту вводов, необходимо

выявить и знать все имеющиеся дефекты у них. К:роме ви-

димых на rлаз дефект:ов (механические повреждения, ско-

лы, 'Видимые трещины, повреждения лаковоrо покров а

и 'т. д.), MorYT быть скрытые, 'Невидимые на rлаз дефекты

(увлажнение или расслоение бакелит,о-бумажной OCIHOBbI,