Текст

♦ И l-VZS

о w

В. И. Островский

Теоретические

основы

процесса

шлифования

-1 -- ВНЙМЯМИМШ» » Ч1ШИ иШйШа f~ Л ~ ^ви

Система моделей- динамическая. Оптимизация

кинематическая, механическая. процесса

инструментальная теплофнзнческая шлифования

Представлено к изданию

Северо-Западным заочным

политехническим институтом

УДК 621.92

Островский В. И. Теоретические основы процесса шлифования.—

Л.: Изд-во Ленингр. ун-та, 1981. 144 с. Ил. — 21, табл.— 13. биб-

лиогр.—64 назв.

В основу теории шлифования положен комплекс взаимосвязанных

моделей процесса, созданных на базе системного подхода. Теоретичес-

кое описание механических и теплофизических процессов базируется на

«динамической» модели абразивного инструмента, которая представля-

ет собой результат совместного решения основных уравнений кинемати-

ческой и статической инструментальной моделей. Эффективность при-

менения теории для решения технологических задач оптимизации и

управления процессом основана на физическом и математическом ана-

лизе системы используемых зависимостей. Силовые и тепловые огра-

ничения, -накладываемые механикой и теплофизикой процесса, исполь-

зуются в качестве ограничительных функций в оптимизационной моде-

ли шлифования, которая состоит из теоретических и эксперименталь-

ных зависимостей.

Книга предназначена для специалистов по механической обработке

материалов, автоматическому управлению и регулированию техно-

логическими процессами, студентов и аспирантов соответствующих

специальностей.

Научный редактор канд. техн, наук Ю. Р. Витенберг

Рецензенты: д-р техн, наук Л. И. Федотов (СЗПИ), д-р техн,

наук Б. Л. Глаговский (ВНИИАШ)

49 60 b

0 31202—078 1ПЙ_Я1 -2704040000

076(02)—81

Издательство

Ленинградского

университета,

1981 г,

ВВЕДЕНИЕ

Материальную базу любого производства составляют техно-

логические процессы. В машиностроении из них наибольшую

роль играют процессы механической обработки резанием, в

числе которых большое место занимают операции шлифования.

Объем шлифовальных работ постоянно возрастает, составляя

в среднем 25—30%, а в отдельных отраслях промышленности

до 70% всех станочных работ. Интенсивно ведется поиск новых

методов и средств повышения эффективности процесса: приме-

нение сверхтвердых синтетических материалов, новых сма-

зочно-охлаждающих жидкостей, импрегнирование (насыще-

ние пор готового абразивного инструмента веществами, улуч-

шающими его свойства), обработка глубоким холодом (ОГХ)

и т. д. Их эффективность во многом зависит от оптимизации

процесса и повышения качества абразивного инструмента.

Поиски новых путей интенсификации процесса и управле-

ния им требуют создания строгой, цельной, физически обосно-

ванной теории шлифования. Практическая направленность

технологии, под влиянием которой складывается теория шлифо-

вания, оказала существенное влияние на ее формирование:

обычно стремятся раскрыть не суть явлений, а найти пути

улучшения шлйфуемости различных материалов. Определенный

прогресс в этом направлении создал некоторые диспропорции

между практикой и теорией не в пользу последней. В связи с

этим развитие теоретических основ шлифования является акту-

альной задачей и требует дальнейшей систематизации, углубле-

ния и обобщения. Создание теории шлифования необходимо

для решения двух практически важных задач: расчета техно-

3

логических характеристик и режима обработки в зависимости

от требуемых параметров шлифуемого изделия и определения

оптимального управления режимами обработки. Однако на пути

ее создания лежат значительные трудности, так как шлифова-

ние представляет собой сложный для анализа объект исследо-

вания.

Результаты операции шлифования определяются параметра-

ми технологической системы СПИД, подсистемой (частью) ко-

торой является собственно процесс шлифования, характеризуе-

мый выходными параметрами.

С практической точки зрения процесс шлифования целесо-

образно представить как объект оптимального управления, для

чего необходима исходная информация в виде теоретических

пли экспериментальных количественно оформленных причинно-

следственных связей контролируемых входных и выходных па-

раметров. Исходную информацию логичнее формировать на ба-j

зе теоретических моделей, так как на стайках с автоматически-

ми и адаптивными системами управления процесс резания вы-

полняется с переменными режимами. Следовательно, надо]

знать не только то, что дается эмпирическими зависимостями,1

—связь начального и конечного состояний, но и путь к выход-

ным параметрам, т. е. физические закономерности, управляю-'

щие процессом, которые описываются в теоретических моделях.

Физической основой излагаемой теории является концепция

о съеме металла при шлифовании как механическом деформа-

ционном процессе, обусловленном кинематикой и комплексом

объемных и поверхностных свойств заготовки и инструмента,

протекающем в условиях высокотемпературного самоподогрева.

Закономерности шлифования рассматриваются с позиций

представлений о дискретной функционально упорядоченной ре-

жущей поверхности абразивного инструмента и модельных

представлений о механических и теплофизпческих свойствах

обрабатываемого и инструментального материалов, силах и

температурах, возникающих при их деформациях и трении.

Методической основой теории является положение о моде-

лировании процесса па базе системного подхода. В основу тео-

рии положен комплекс взаимосвязанных моделей: кинемати-

ческой, статической и «динамической» инструментальной, меха-

нической и теплофизической. Основополагающей является «ди-

намическая» модель абразивного инструмента, представляю-

щая собой результат совместного решения основных уравнений

статической инструментальной и кинематической моделей. Это

позволяет учесть основную особенность процесса— зависимость

числа режущих элементов от условий шлифования, что означа-

ет существование выбора — отбора их из общего количества на

рабочей поверхности инструмента. Следовательно, процесс шли-

фования как динамическая система обладает способностью к

отбору (селекции), откуда вытекают два важных положения:

4

!) эту особенность нельзя объяснить В рамках тёорйй вкроят-

пости. Она должна быть обоснована в динамических критери-

ях* что требует создания «динамической» модели абразивного

инструмента; 2) такая система способна (посредством измене-

ния рельефа) к саморегулированию, двумя важнейшими пред-

посылками которого являются закономерности, диктуемые ме-

ханикой процесса, и временность (появление и исчезновение)

режущих зерен. Первое приводит к появлению причинной, а

второе — обратной связи между процессами, ведущими к обра-

юванию среза.

Уделено внимание вопросам практического применения тео-

ретических зависимостей особенно в задачах оптимизации и уп-

равления процессом, где их использование связано с той ролью*

которую они играют в структуре оптимизационной модели шли-

фования (ОМШ). Основные компоненты ОМШ базируются*

как правило, на экспериментальных зависимостях. Вид и харак-

тер взаимосвязей этих зависимостей определяет оптимальные

условия шлифования. Для поиска этих условий предлагается

системный подход к экспериментальному моделированию.

Монография посвящена основам теории шлифования: анали-

iy ее физического содержания, обоснованию необходимых пред-

ставлений о реальных возможностях теории и рациональных

формах ее применения. Упор сделан не на математический ап-

парат, а на «систему взглядов» —ассортимент понятий, прин-

ципиальных положений и установок. Основное внимание уце-

нено вопросам методологии: постановке задач, выбору

математических моделей, а также анализу результатов моде-

лирования и их переводу в ранг рекомендаций. Автор стремил-

ся сочетать доступность изложения материала со строгостью,

Необходимой для возможности его практического применения.

К сожалению, книга страдает фрагментарностью, неизбежной

при таком небольшом объеме. Ее название (предложенное для

первоначального объема 20 п. л.), естественно, не представля-

йся сейчас достаточно убедительным, но в силу целого ряда

причин автор вынужден был оставить его. Из-за малого объе-

ма не приводятся обзор литературы, выводы аналитических ре-

нений, необходимые примеры, методики и результаты экспери-

ментальных проверок. Отсутствуют также теории рабочего цик-

ia, колебаний, очень скупо даны описания упругих деформаций

। качества шлифованной поверхности. Часть этих сведений чи-

•атель может найти в докторской диссертации автора. Автор

in деется, что если какие-то положения и выводы теории пока-

кутся неясными или недостаточно убедительными, то это не-

достатки не теории, а ее изложения. Развиваемые теоретичес-

кие представления, возможно, являются оптимальными ввиду

|к принципиальной простоты, высокой степени обобщения и

к*сной связи с предыдущими, ибо новое, как не без основания

юлагают, есть старое в оптимальном виде.

5

Автор приносит искреннюю благодарность некоторым свои]

коллегам и всем друзьям за многолетнюю помощь в работ<

Автор признателен также работникам Издательства ЛГУ за и

сотрудничество, полное юмора и понимания.

I. МЕТОДОЛОГИЧЕСКИЕ ОСНОВЫ

ТЕОРИИ ШЛИФОВАНИЯ

Построение теории шлифования основано на определенны

методологических принципах, суть которых кратко изложен!

ниже.

Как известно, существуют два метода моделирования: э^

спериментальный и теоретический. ?

При экспериментальном моделировании устанавливаете

непосредственная функциональная связь между выходным!

показателями операции шлифования (чистота, точность o6p<j

ботки, сила резания и т.п.) и входными-исходными технологи

ческими факторами (ИТФ) (элементы режимов резания, ха

рактеристики абразивного инструмента и т.п.). Эти свяа

устанавливаются путем проведения специально поставлены^

опытов в определенных условиях. Обрабатывая экспериментали

ные данные, получают эмпирические зависимости, как правил!

в виде степенных функций. При этом методе сам процесс резя

ния при шлифовании не изучается, представляя собой извеся

ный в кибернетике «черный ящик». При таком кибернетическо!

подходе процесс шлифования представляется как единый обта

ект, описываемый сравнительно простой системой степенны]

зависимостей, которые можно использовать для расчета режн

мов резания, управления и оптимизации. Недостатками такой

подхода являются: частный характер получаемых зависимосте!

отсутствие в них ясно выраженного физического содержани!

необходимость проведения большого числа опытов. 1

При теоретическом моделировании, основанном на метод

научной абстракции, математическая модель составляется исхЛ

дя из известных физических законов, которые предполагают^

лежащими в основе рассматриваемых явлений. При этом в м!

6 I

дель непосредственно включаются характеристики объекта ис-

। ледования: свойства материалов, характерные геометрические

и кинематические соотношения и т. д. Подобные модели более

универсальны, обеспечивают лучшее понимание и прогнозиро-

ванию процессов.

Каждый из описанных методов имеет определенные досто-

инства и недостатки. В моделях экспериментально-статисти-

ческого характера несмотря на их явное количественное пре-

восходство не развивается уровень представлении о процессе

шлифования. Различие таких моделей проявляется не на уров-

не представлений о процессе, а в трактовке экспериментальных

цнппых. В то же время вероятностно-статистические методы

обеспечивают наилучшее использование информации. Теорети-

ческие модели, вскрывая физическое содержание происходя-

щих процессов, обладают высокой степенью абстракции, что

не всегда позволяет дать достаточно точное описание конкрет-

ной операции шлифования. Поэтому эффективным будет ра-

•умиое сочетание моделей двух вышеописанных типов.

Процесс шлифования — сложный и многогранный объект

исследования, поскольку снятие припуска при шлифовании со-

провождается целым комплексом явлений различной физичес-

кой природы. Вследствие этого его следует рассматривать как

ноеобразное сочетание различных видов движения (внутрен-

них степеней свободы): механического, теплового, химического

и г. п. Каждый из них изучается с помощью аппарата соответ -

1 гвующей фундаментальной науки: механики, теплофизики, хи-

мии, а их перекрестные и сопряженные эффекты (термомехани-

ческие, механохимические и т. п.) — с помощью термодинамики

необратимых процессов.

На основе термодинамики необратимых процессов был про-

неден в общем виде анализ процесса шлифования [33].

С термодинамической точки зрения процесс шлифования

представляет собой специфическую совокупность процессов

передачи и преобразования механической энергии, происходя-

щих во время движения инструмента и заготовки. Определяю-

щим параметром является скорость относительного перемеще-

ния, так как она ограничивает продолжительность элементар-

ных актов энергообмена. Поскольку скорости детали и круга не

равны, то возникает обмен количеством движения между их

контактирующими элементами, и этот эффект проявляется как

цействие касательных сил (напряжений). Работа возникающих

• iui расходуется на элементарные процессы в контактной зоне.

1 энергетической точки зрения сила обусловливает диссипацию

механической энергии движения, причем касательной (адгези-

онной) компоненте Pz соответствует передача энергии в форме

inula, а нормальной (деформационной) Ру —в виде работы

мгпггочной деформации.

7

На микрофизическом уровне сущность внутренних процп *'

сов заключается в превращении механического движения в мн

лекулярное тепловое в соответствии с общим законом сохране

ния энергии. Превращение в тепло происходит по поверхностЛ

контакта инструмента и заготовки по законам внешнего трепня

и во всем объеме тел в соответствии с теорией внутреннего тре-

ния. Энергетический баланс в общем случае включает в себя

наряду с механическими и термическими превращениями энер-

гии также диссипацию энергии в результате химических, элек-

трических и т. п. явлений [34].

Каждая из составляющих энергетического баланса представ-

ляет собой энергию, связанную с протеканием определенного

процесса. Физическое содержание каждой составляющей долж-

но быть раскрыто в соответствующей модели.

Моделирование требует учета принципиальных особенностей

процесса. Сравнение шлифования с процессами резания обыч-

ными многолезвийными инструментами (типа фрез, разверток

и т. п.) показывает, что отличие определяется в основном спе-

цификой строения абразивного инструмента (АИ) и соотноше-

нием нагрузок, действующих и допустимых прочностью режу-

щих элементов.

Первый фактор определяет исходную неопределенность

числа режущих элементов. Дело в том, что у обычных много-

лезвийных инструментов режущие элементы находятся только]

на поверхности, число их всегда постоянно, т. е. не зависит от

условий обработки и регламентируется ГОСТом. В шлифоваль-

ных инструментах режущие элементы (абразивные зерна) рас-

положены не только на поверхности инструмента, но и во всем

его объеме, а их количество зависит от условий шлифования.

Поэтому число и геометрические параметры режущих элемен-

тов как переменные факторы не могут регламентироваться

ГОСТом. Вследствие этого АИ является единственным инстру-

ментом, в котором гостируются параметры его внутреннего

объемного строения: размер зерна d (зернистость), количеств^

зерна рз и связки 0С (структура и твердость). Это обстоятель-

ство создает значительные трудности при построении теории

шлифования, ибо учет его требует предварительного создания

«динамической» модели АИ, которая затем должна быть вклю-

чена в физическую теорию процесса.

Второй фактор определяет отношение инструмента к разру-

шению его режущего элемента. В лезвийном инструменте раз-

рушение— это критическое событие, ведущее к поломке и выходу

его из строя. Происходит оно редко, так как обычно действую-

щие нагрузки значительно меньше допустимых прочностью ре-

жущего элемента. Вследствие этого обычно происходит только

поверхностное разрушение (износ) режущих элементов, что

обеспечивает только один режим работы инструмента — затуп-

ление. В абразивном инструменте разрушение режущих зерен —

iHipMiuibiioe рабочее состояние, так как действующие и до-

пустим ые нагрузки достаточно близки по величине. В этом

* iVune инструмент работает в режиме самозатачивания. Иногда

। руг работает в режиме затупления аналогично лезвийным

инструментам. Износ и разрушение АИ исследовались мето-

н»м экспериментального моделирования, результаты которого

нмпочались в теоретические зависимости.

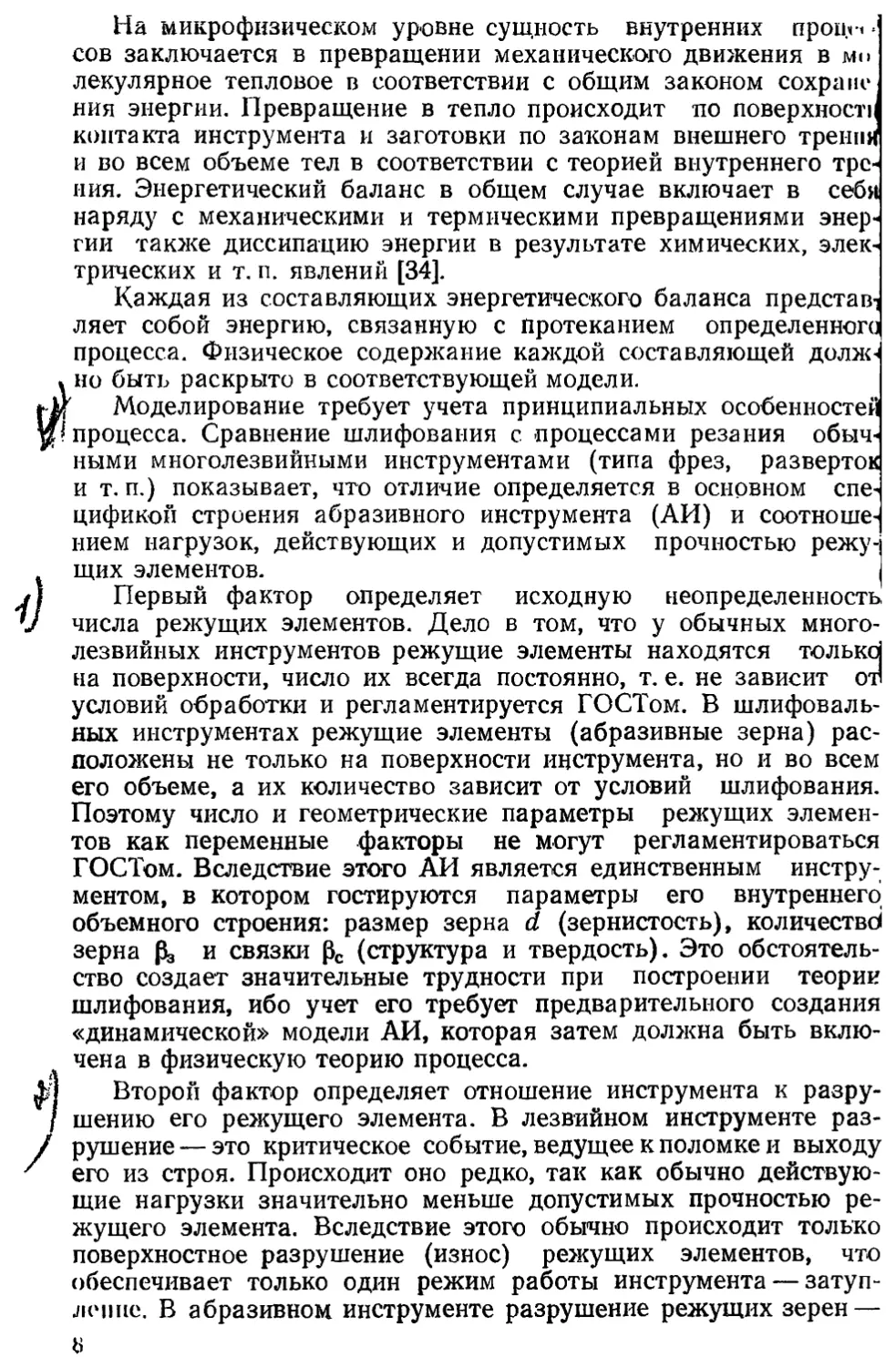

Разнообразные деформационные и термические процессы,

мнутствующие шлифованию, потребовали создания соответст-

|цк)|цпх механических и теплофизических моделей. Конструи-

рование подобных моделей, а также выявление их внутренних

ншпмосвязей в общей технологической системе СПИД проводи-

и»п. па базе системного подхода, широко применяемого в тех-

нике для комплексного анализа сложных систем. Концепция

||<темного подхода к теоретическому и экспериментальному

• иделированию процесса шлифования разработана с учетом

• нецифики шлифования. Системный подход при теоретическом

моделировании заключается в структурном разбиении процесса

нл подпроцессы, их моделировании и установлении взаимо-

* пязей между ними. Созданный комплекс теоретических моде-

ли включает в себя кинематическую, статическую и «динами-

чгскую» инструментальные, механическую и теплофизическую

л одели, основные характеристики и взаимосвязи которых при-

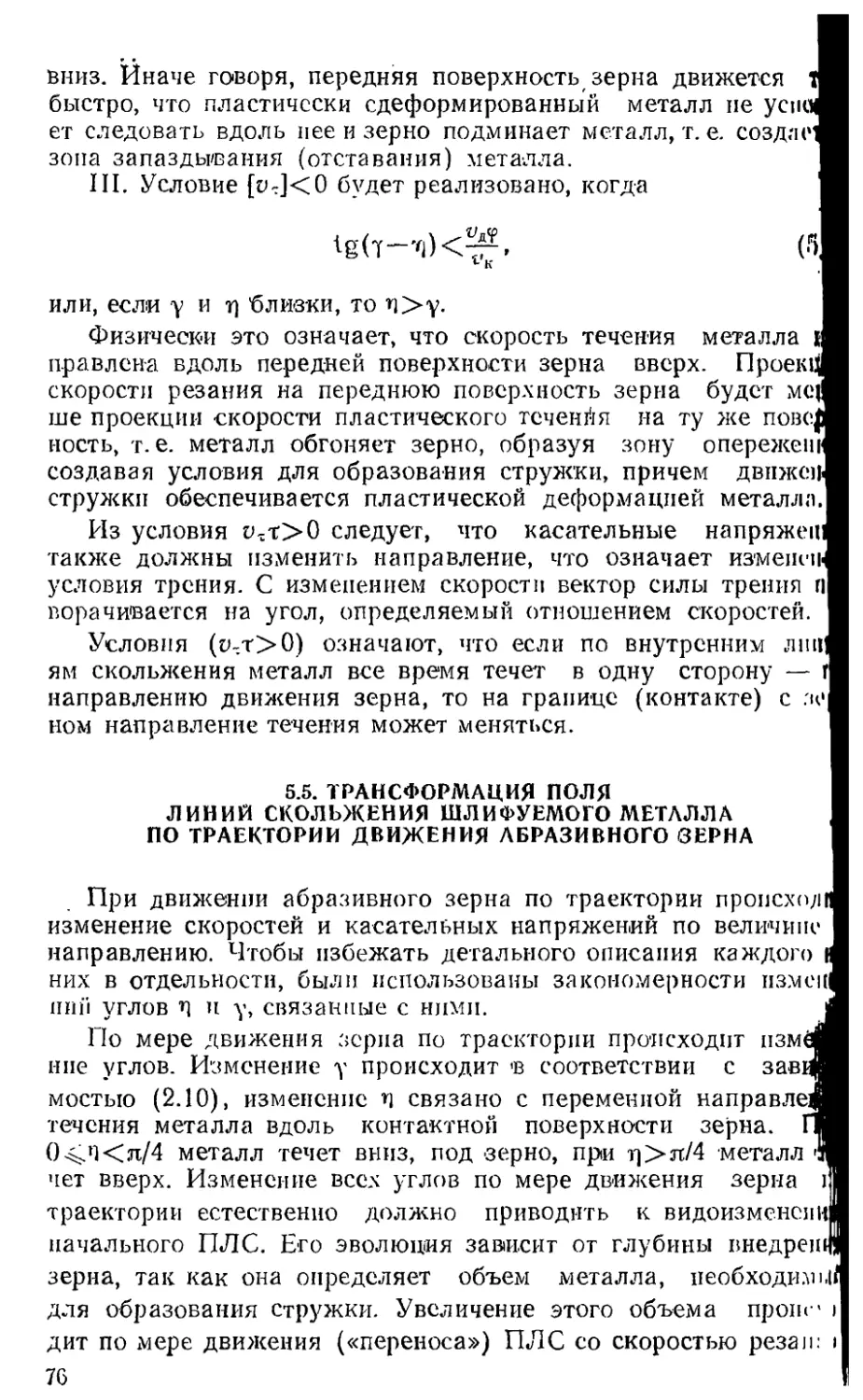

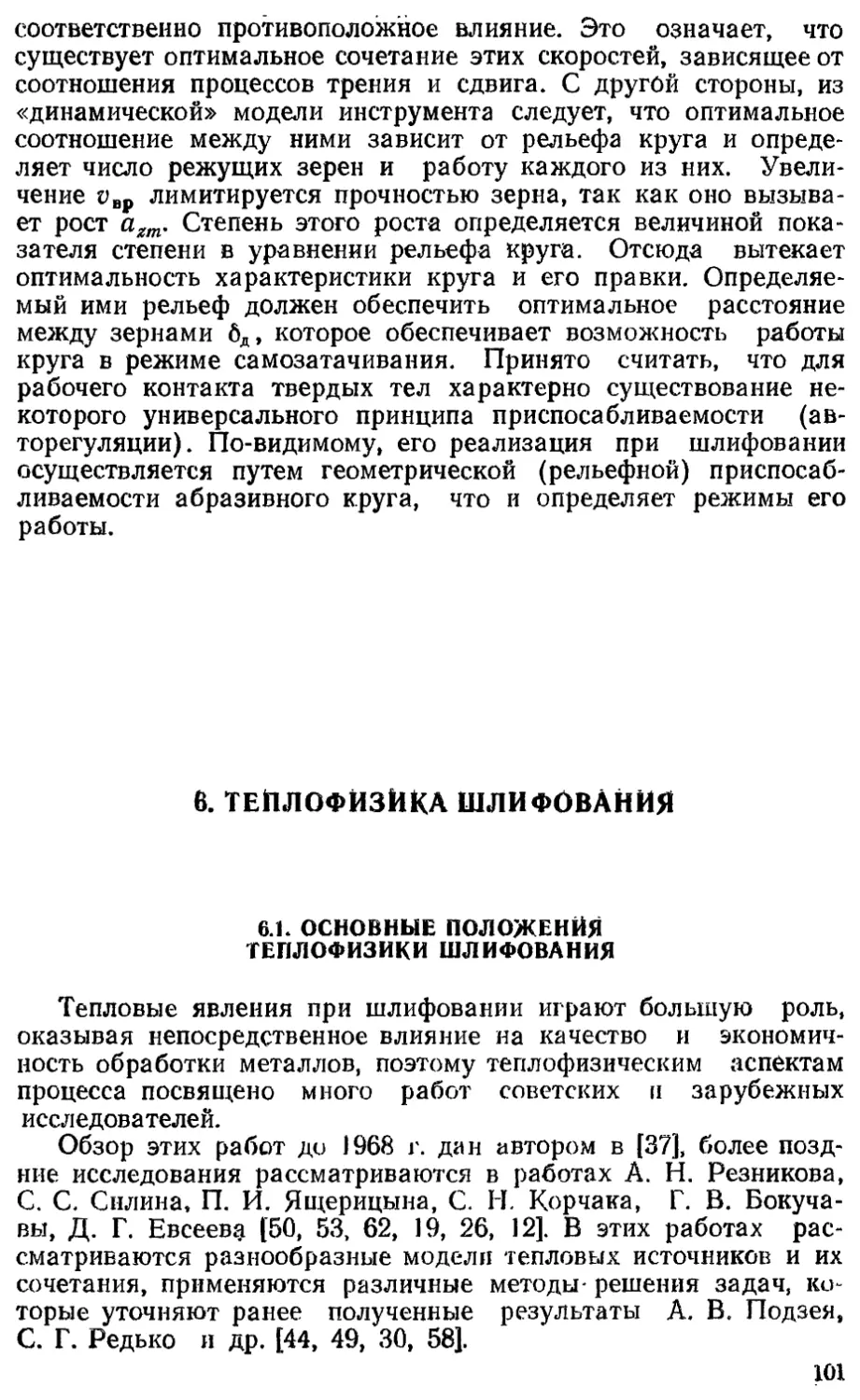

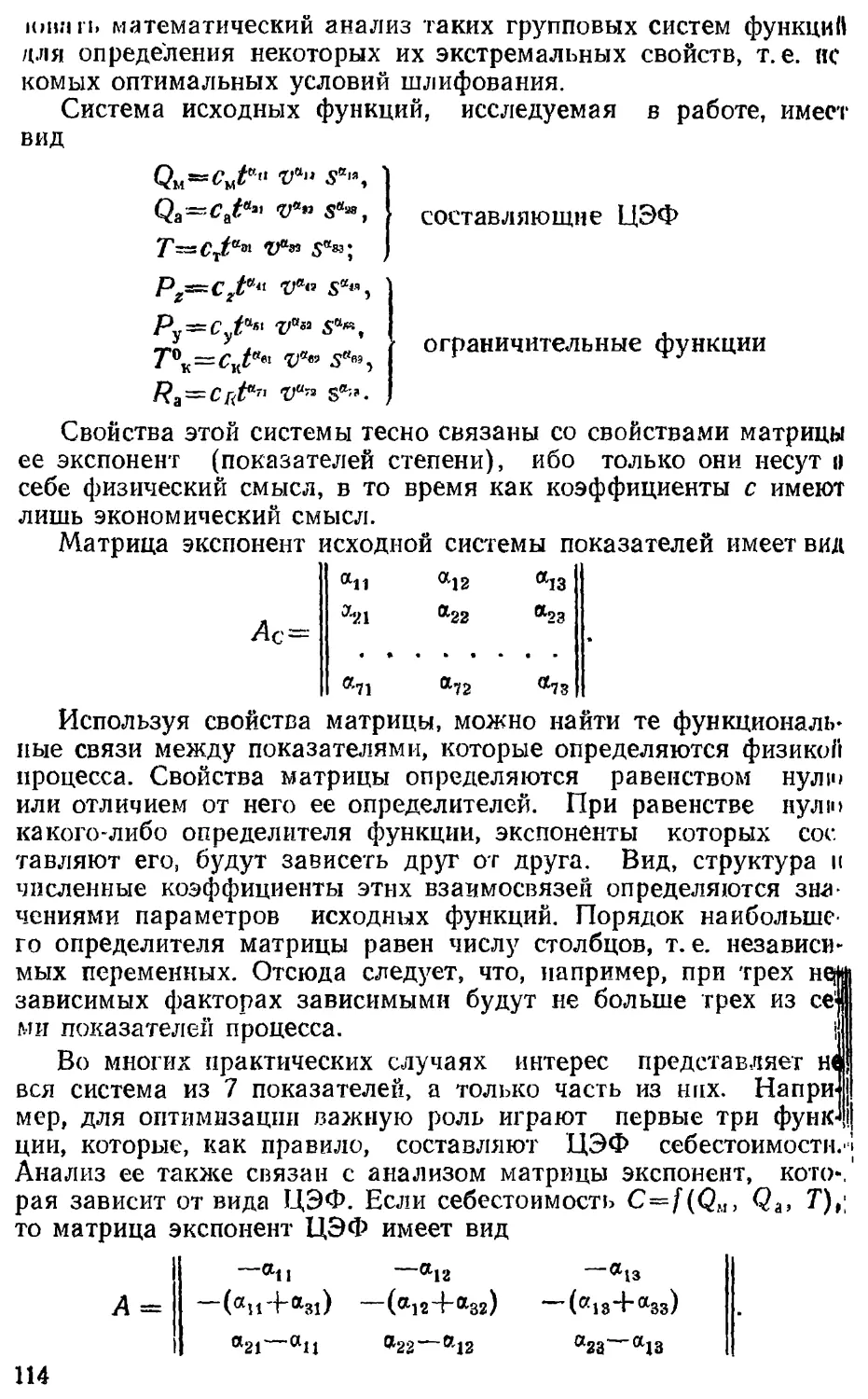

ведены на рис. 1.

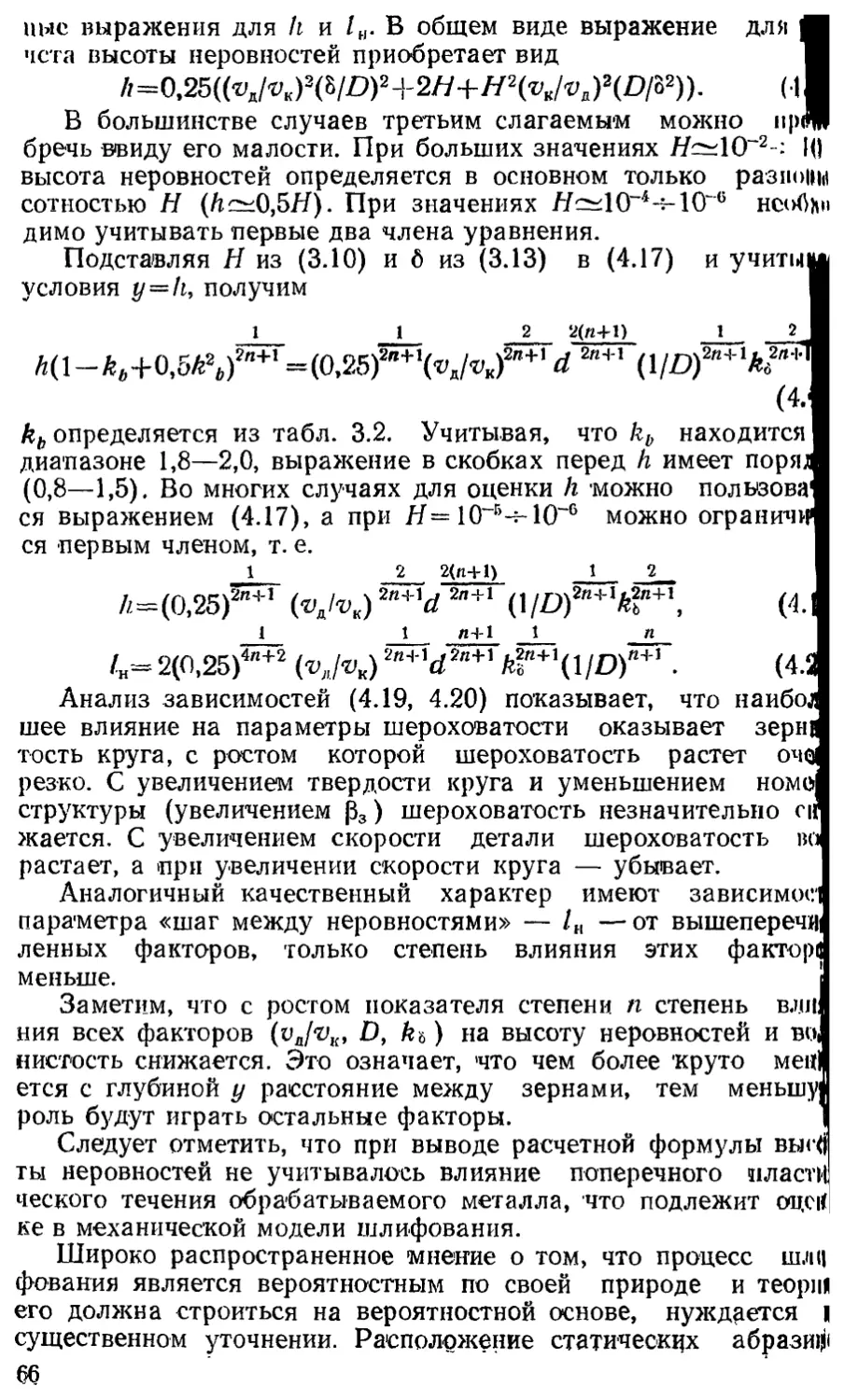

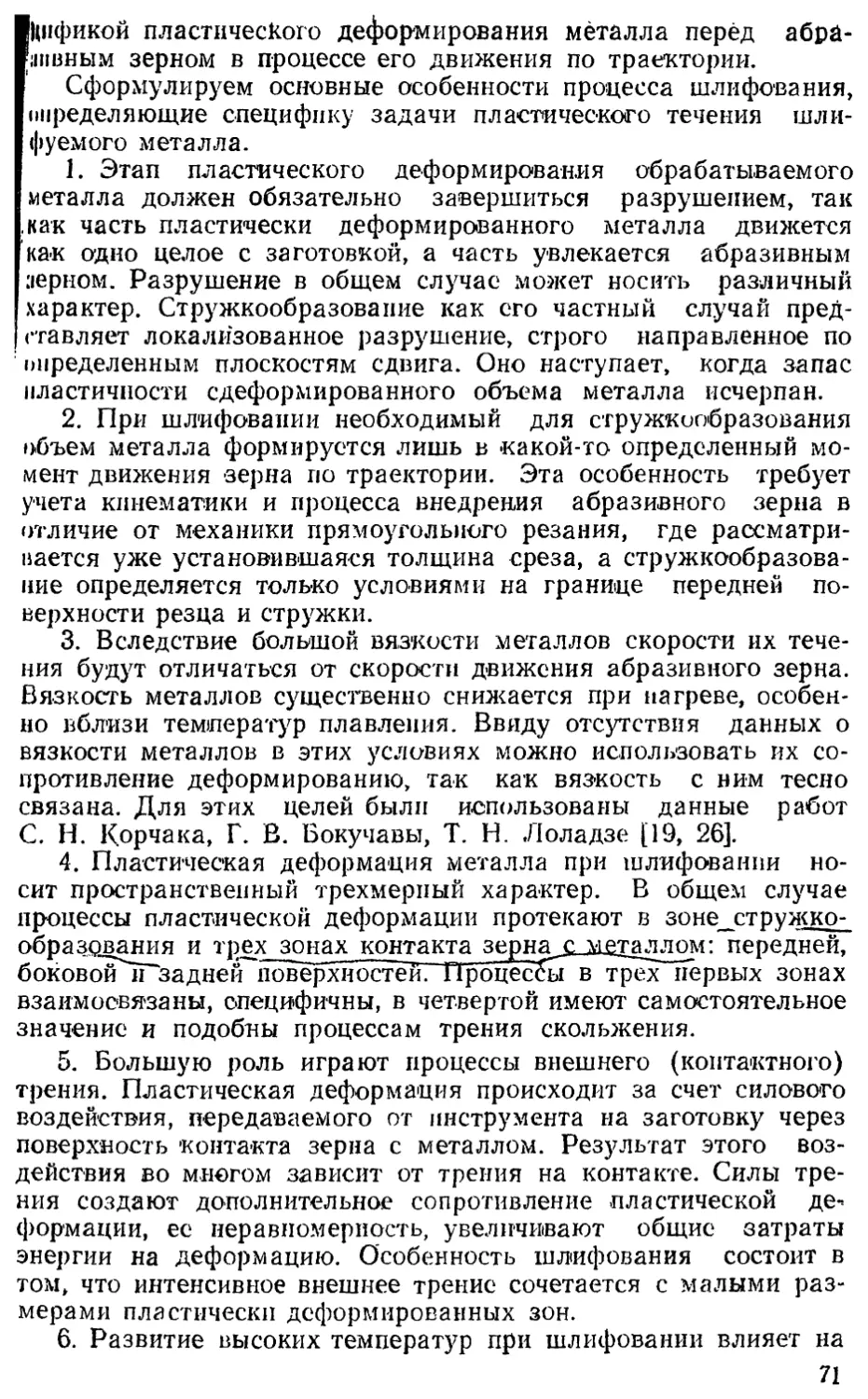

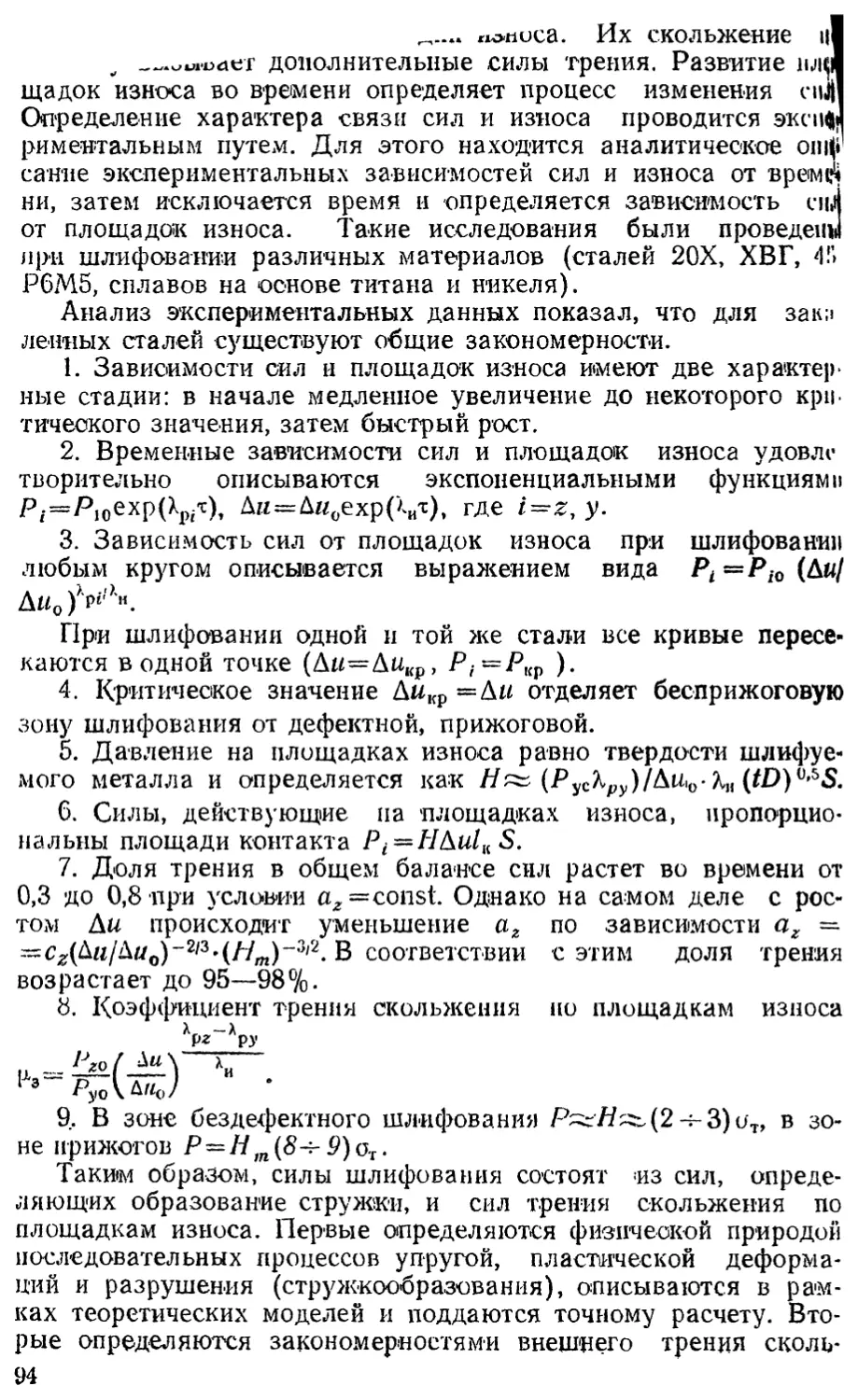

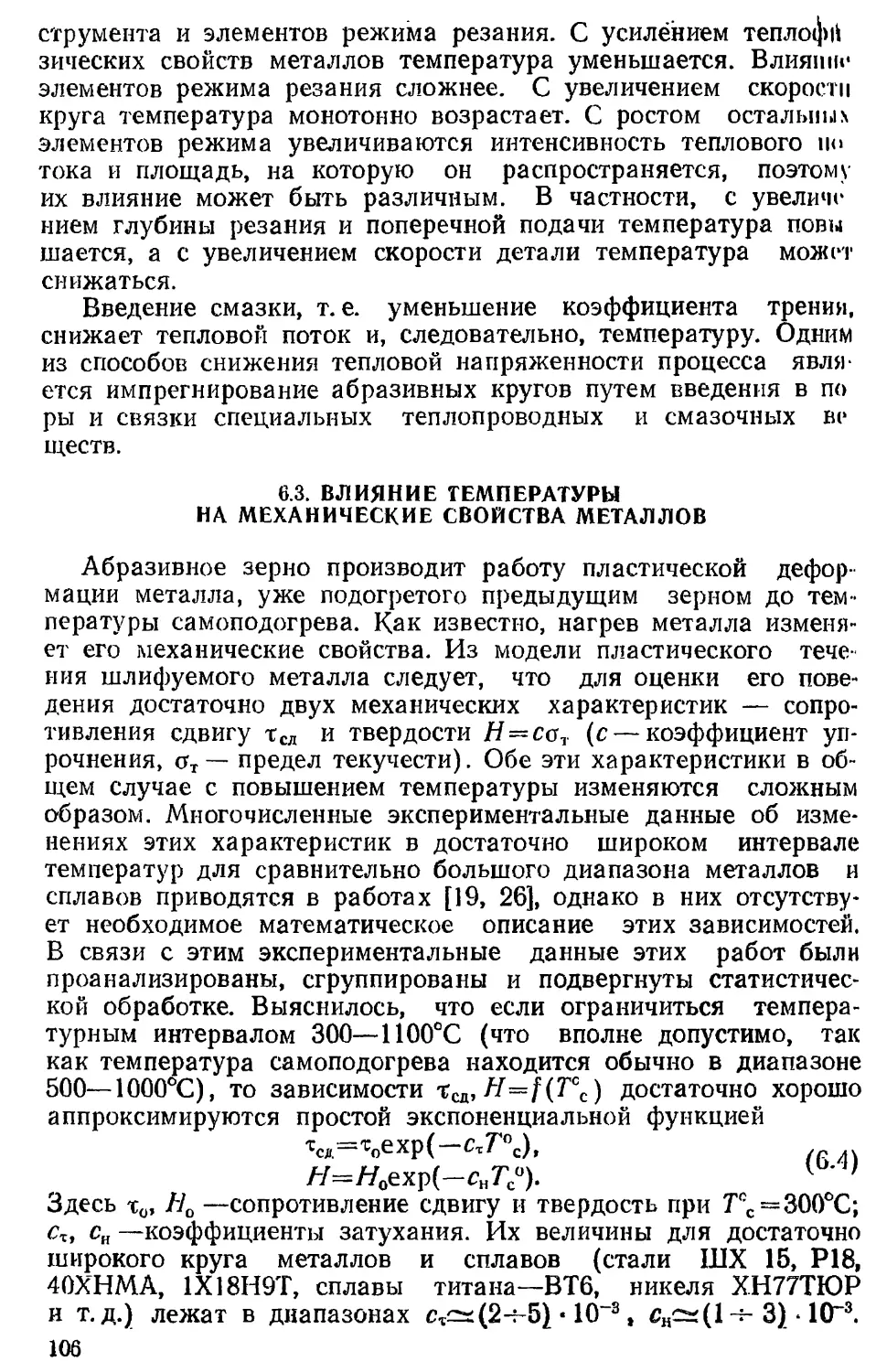

Рис. 1. Схема взаимосвязей теоретических моделей процесса шлифования.

Решение многих технологических задач, в особенности за-

i;i’i оптимизации и управления процессом шлифования, требует

9

разработки и совершенствования методических принципов, мА

тодов и средств получения и анализа исходной информации. I

Теоретические зависимости составляют один из элементе!

оптимизационной модели шлифования. Однако задачи оптимА

зации настолько сложны и разнообразны, что информации, nJ

лученной из теоретических моделей, для их постановки и pJ

шения, явно недостаточно. Сложность заключается в большо!

многообразии видов операций шлифования, отличающихся свЛ

ими целями (обдирочное, чистовое, черновое ит.п.), и необхЛ

димости одновременного выполнения целого ряда требовани!

зачастую противоречивых по своему характеру. Эти требовани

количественно выражаются в виде показателей процесса, котЛ

рыми он оценивается, как правило, экспериментально. Одни il

этих показателей (критериев) для повышения эффективносЛ

процесса полезно максимизировать (стойкость круга Т, интеА

сивность съема металла QM), другие — минимизировать (интеА

сивность износа Qa, шероховатость 7?а и т.п.). Постановка I

решение таких задач отличаются большой сложностью. OchoJ

ными методами их решения на практике являются выбор одно)!

критерия (например, Qa) в качестве показателя эффективное)!

(целевой функции) или сведение многокритериальной задачи 1

однокритериальной. В последнем случае составляется функцн]

из наиболее важных показателей, каждый из которых входя

со своим коэффициентом («весом»), отражающим его важное1)!

(например, в функции себестоимости (гл. 8) коэффициенты с!

б2, Гз представляют собой «веса» зарплаты, стоимости круга I

его правки соответственно). На остальные показатели накля

дываются ограничения, т. е. они должны быть не больше (меня

ше) определенных требуемых значений. Таким образом, задач!

оптимизации сводится к задаче математического программирш

вания. В них теоретические зависимости используются обычЛ

лишь в качестве ограничительных функций. Целевые экономя

ческие функции составляются из экспериментальных показатА

лей в виде их зависимостей от управляемых технологически!

факторов. Анализ таких «связанных» функций в связи с

не

ходимостью поиска их оптимальных значений довольно сл<|

жен и трудоемок. Поэтому был разработан системный подхо|

к анализу экспериментальных зависимостей, который реализ!

ется в представлении набора зависимостей показателей кя

системы совместных функций. Это дает возможность анализе

ровать любую систему функций, состоящую как из всех покА

зателей, так и отдельных их групп, где они могут быть связан!

какой-либо функциональной зависимостью. В последнем ел!

чае анализ позволяет находить экстремальные свойства сист!

ю

♦ и В гл. 8 приводятся методика и пример такого анализа

ф к'мы п функций типа QM, Т и т.п., связанных зависимостью

ни нс позинома, который представляет собой целевую экоио-

нмн’скую функцию себестоимости.

2. КИНЕМАТИКА ШЛИФОВАНИЯ

2.1. ПРЕДВАРИТЕЛЬНЫЕ СВЕДЕНИЯ

Обработка металлов шлифованием основана на движениях,

’ писршаемых каждым режущим зерном абразивного круга от-

ппгителыю обрабатываемой детали. Режущие зерна перемеща-

йся по траекториям относительного движения со скоростями,

предопределенными кинематическими соотношениями процесса.

\пплнзу кинематики шлифования посвящено много работ со-

шпекнх и зарубежных исследователей (Е. Н. Маслов, С. А. По-

нов. С. Г. Редько, Э. Ольден, М. Шоу, А. Окамура и др.). Под-

робный анализ всех работ здесь не приводится, однако следует

• имгтпть, что кинематический анализ используют обычно для

♦ Hipvделения схемы снятия стружки.

В анализируемых работах по кинематике введен основной

пира метр — толщина среза. Рассматриваются различные фор-

срезов. Получены кинематические соотношения, полезные

ин анализа процесса. Однако общепринятая кинематическая

лндсль процесса шлифования основана на анализе движения

одного абразивного зерна. Это в точности соответствует кине-

иптике процессов резания инструментами с постоянным числом

режущих элементов (фрезерования, резания дисковой пилой

В т.н.). Такая модель достаточно проста, наглядна, но она не

пгрпжает принципиальных особенностей характера образова-

ния среза абразивным кругом как совокупностью множества

irpvn.

Образование среза при шлифовании есть результат взаимо-

нТн-тпия абразивных зерен. Именно в учете этого обстоятель-

11 на заключается принципиальное отличие кинематики шлифо-

iHtiiiiM от кинематики других процессов прерывистого резания.

11

Во Многих кинематических моделях абразивное зерно представ!

ляется в виде точки, лежащей на окружности. Эта точка в pel

зультате сложения двух движений (круга и детали) описывая

ет циклоидальную траекторию. Срез представляет собой пло!

щадь между траекторией точки и покинутой ею окружностью!

т. е. он образуется как бы уходйщиМ вперед зерном и отстаю!

щим кругом. В неявной форме здесь предполагается, что нЛ

окружности имеются зерна, которые не покидают ее. Такой

подход по существу предполагает непрерывность окружности!

которая представляет собой Идеализацию рабочей поверхности

шлифовального круга. Чтобы устранить противоречие межд)!

таким описанием и реальной дискретной поверхностью круга!

прибегают к различного рода дополнительным предположен

ниям (типа условия полного съема припуска), не всегда доста!

точно обоснованным. 1

Проанализированные работы различаются лишь методами

получения уравнения траектории и их анализа, что принципи!

ального значения не имеет, так как обогащает лишь матема-1

тический аппарат исследований, но не вносит новых физичес!

ких представлений о процессе образования среза. 1

Основой для создания кинематической модели шлифования

являются фундаментальные положения кинематики процессов!

резания, разработанные Г. И. Грановским [9]. 9

С учетом этих положений и специфики процесса шлифования!

сформулируем цели и задачи кинематики шлифования, введем!

необходимые понятия и определения. 1

Основная цель кинематики шлифования (важнейшей состав-1

ной части теории шлифования) есть выяснение условий органи-1

зации согласованного движения инструмента и заготовки для!

снятия материала до заданной глубины резания наиболее ра-1

циоиальным образом.

С кинематической точки зрения шлифование есть процесс!

деления металла в слое, равном глубине резания, на мелкие!

части. Делимость глубины резания на части обусловлена пре-]

рывистостью рабочей поверхности абразивного инструмента..

Чтобы отделить припуск от основной массы заготовки, абра-

зивные зерна должны пройти в теле металла определенный

путь. Это обеспечивается согласованными движениями инстру-

мента и детали. Совокупность их скоростей создает траектории;

движения абразивных зерен, а глубина резания определяет гра-

ницы их взаимодействия внутри тела металла. Глубина резания,

делит траектории на два участка — рабочий, проходящий в теле

металла, и холостой — вне металла. Практический интерес

представляет только рабочий участок траектории. Поверхность,

от которой ведется отсчет глубины резания, назовем поверх-

ностью детали. Поверхность детали формируется всеми участ-

вующими в работе абразивными зернами. Каждое из зерен об-

12

|нмугт поверхность резания — трохоиду, а инструмент в целом

поверхность обработки как совокупность трохоид.

Гаким образом, траектории зерен делят подаваемый металл

две части: отделяемую от основной массы, называемую сре-

н«м, и остающуюся. Каждая из них представляет определенный

практический интерес. Первая определяет нагрузки на абра-

•нанос зерно, износ и стойкость инструмента, вторая — шеро-

•натость шлифованной поверхности.

Следует отметить, что в опубликованных работах по кине-

i.iiiiKe шлифования используются разнообразные понятия и

и рмикология, которые далеко не однозначны по своему значе-

нию. Кроме того, автором вводятся некоторые новые положения

н понятия. Поэтому следует дать более строгое и точное опре-

|» пение используемых понятий.

I. Часть пространства, заключенная между рабочими участ-

। iMii траекторий двух соседних зерен и поверхностью детали,

н »ювем срезом (недеформированной стружкой).

2. Расстояние по нормали между двумя соседними траекто-

i 'bimh абразивных зерен есть толщина среза.

3. Отрезок траектории, лежащий между точкой пересечения

• йух соседних траекторий и поверхностью детали, — длина сре-

1

I. Ординату точки пересечения двух соседних траекторий

ювем высотой неровности (шероховатости) шлифованной по-

м* рхности.

5. Расстояние между соседними точками пересечения двух

||»лекторий в горизонтальном направлении есть шаг между

кривностями в продольном направлении (волнистостью).

В общем случае образование срезов должно изучаться ста-

ми тпческими методами, поскольку оно происходит в результате

ip рссечения траекторий множества абразивных зерен (располо-

i»“ иных случайным образом) в теле шлифуемого металла. Та-

и! подход оказался эффективным при решении ряда практи-

I* 1'ких задач, например при определении шероховатости шлифо-

мипой поверхности. Однако вследствие .массового характера

п ресечения траекторий он описывает лишь общие закономер-

но ти, не вскрывая индивидуальных особенностей образования

1»<мов различно расположенными зернами, не проясняет физи-

1«*екл»н сущности процессов. Поэтому для создания кинемати-

некой модели, которая должна быть основой для анализа фи-

и'кч-ких процессов, такой подход представляется нецелесооб-

• 11ным. В основу излагаемой ниже кинематической модели

। -южен элементарный акт образования среза в результате

I» ргсечения траекторий двух соседних режущих зерен. Статис-

ичггкий характер образования срезов выявляется и описывает-

- путем объединения кинематической модели со статической

юдолью инструмента,

13

2.2. ВЫВОД И АНАЛИЗ УРАВНЕНИЙ ДВИЖЕНИЯ

И ВЕКТОРА СКОРОСТИ РЕЗАНИЯ

Предлагаемая кинематическая модель базируется иа дв;

положениях: 1) образование среза происходит в результа

взаимодействия двух соседних режущих зерен; 2) режущие а

разивные зерна разделены промежутками по окружности и 1

высоте, т. е. расположены на концентрических окружностях.

Первое положение означает, что кинематические соотнош

ния должны получаться из анализа взаимного расположен!

траекторий двух зерен. Второе положение вытекает из дискре

пости поверхности абразивного круга. Характеристиками ди

кретности выбраны расстояния между абразивными зернами i

двум координатам: по окружности и по нормали к ней. Перв^

названа расстоянием между зернами S, вторая — разновысо

ностью двух режущих зерен Н. Строго говоря, оба эти пар|

метра представляют собой случайные величины. Однако ;

уравнениях движения б и Н следует рассматривать как их сре,

ние значения — математические ожидания. I

Кроме этих положений при конструировании кинемат

ческой модели используются три допущения, принятые в бол

шинстве опубликованных работ, хотя они в них почему-то i

анализируются.

1. Все кинематические соотношения рассматриваются в о

ной плоскости (торцевом сечении круга).

2. Абразивные зерна представляются в виде точек.

3. Исходная поверхность детали гладкая, т. е. ее профю

представляет собой горизонтальную прямую линию или окруз

ность (для плоского и круглого шлифования соответственно)^

Первое допущение связано с кинематикой универсальна

шлифовальных станков. Она обеспечивает совпадение главн

го рабочего движения (круга) и вспомогательного движеШ

подачи (детали) в одной плоскости. Это значит, что вектор

скоростей круга и детали лежат в одной плоскости и, еле;

вательно, кинематическая модель шлифования должна бь

плоской. Это значительно упрощает задачу, так как позво;

ет не учитывать третью координату.

Второе допущение базируется на первом. Поскольку мож

не учитывать поперечный размер зерна (его ширину в),

зерно можно представить в виде любой плоской фигуры. С

иако объектом исследования в кинематике являются не аб|:

зивиые зерна, а критерии, по которым определяется их рабо

(толщина, длина среза и т.п.). Вследствие этого форма и pj

меры зерен здесь роли не играют. Поэтому абразивные зер

в кинематической модели представляются в виде точек.

Третье допущение означает пренебрежение исходной ше1

ховатостыо поверхности заготовки по сравнению с глубиной ]

зап ня. Это допущение вызвано необходимостью учета глуби]

И

|i“ ниши, отсчет которой ведется от поверхности детали. Пос-

1’ои.ку уравнение поверхности детали неизвестного проще всего

аппроксимировать ее прямой линией. Следовательно, модель бу-

ит более точной, когда глубина резания много больше исход-

ной шероховатости поверхности обрабатываемой детали. В

|нм1Ы111>нстве операций шлифования это условие соблюдается.

Следует отметить, что разнообразие видов шлифования (на-

р’жпое, плоское, внутреннее) можно учесть путем введения

। ik называемого эквивалентного радиуса

/?э=/?/(1±/?/И, (2.1)

। п* /' и /? — радиусы детали и круга соответственно. Знаки

I у и «—» соответствуют наружному и внутреннему шлифо-

п.пппо, при плоском—г=оо и R3~R. В дальнейшем изложении

индекс опускается и под R понимается /?э.

Из общих положений теоретической механики ранее были

цы целены уравнения движения одного абразивного зерна, ле-

ицего на расстоянии R от мгновенного центра скоростей [38].

‘ Мш представляются в параметрическом виде как уравнения

• ••ординат точки, движущейся по циклоидальной кривой.

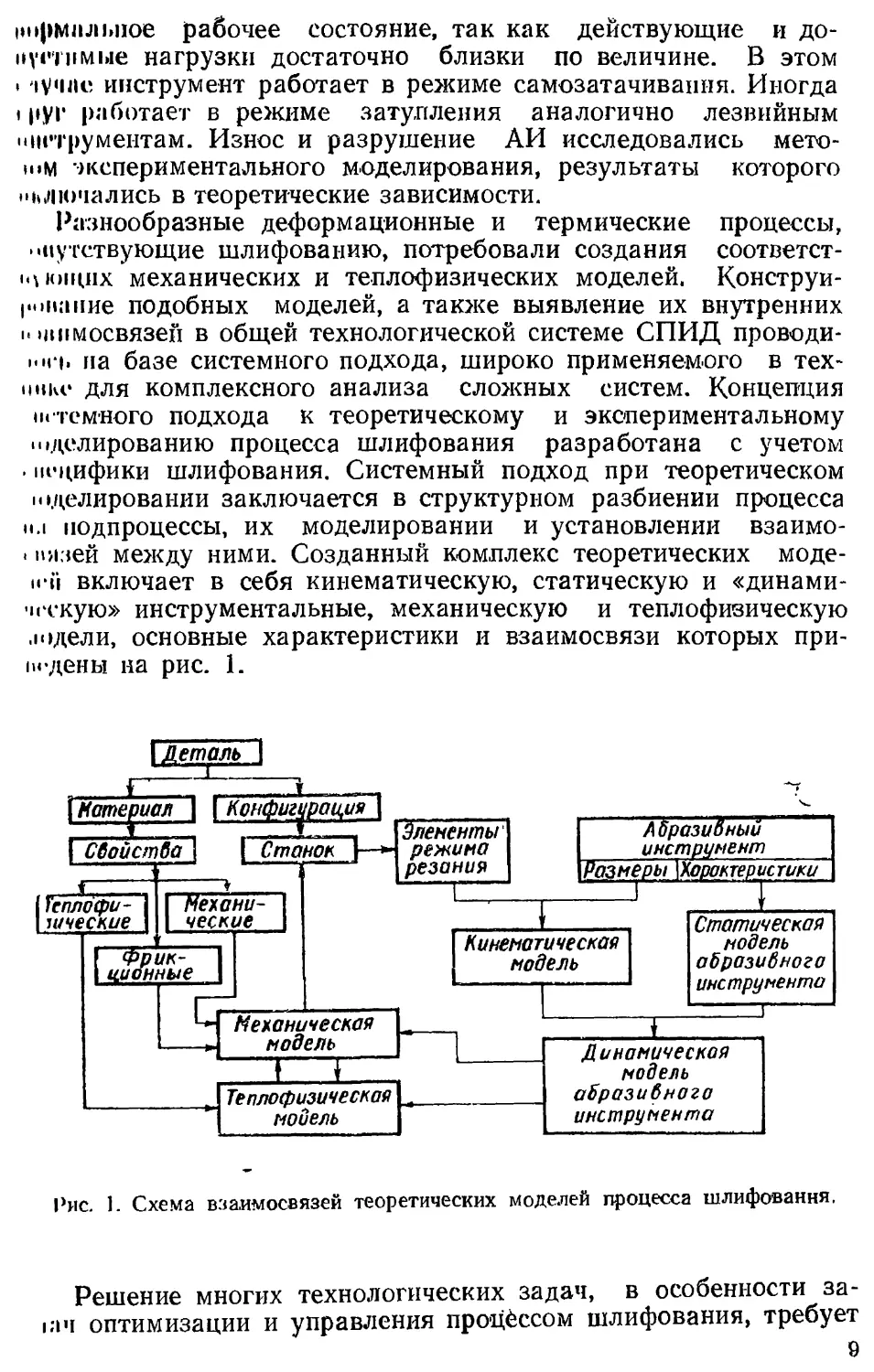

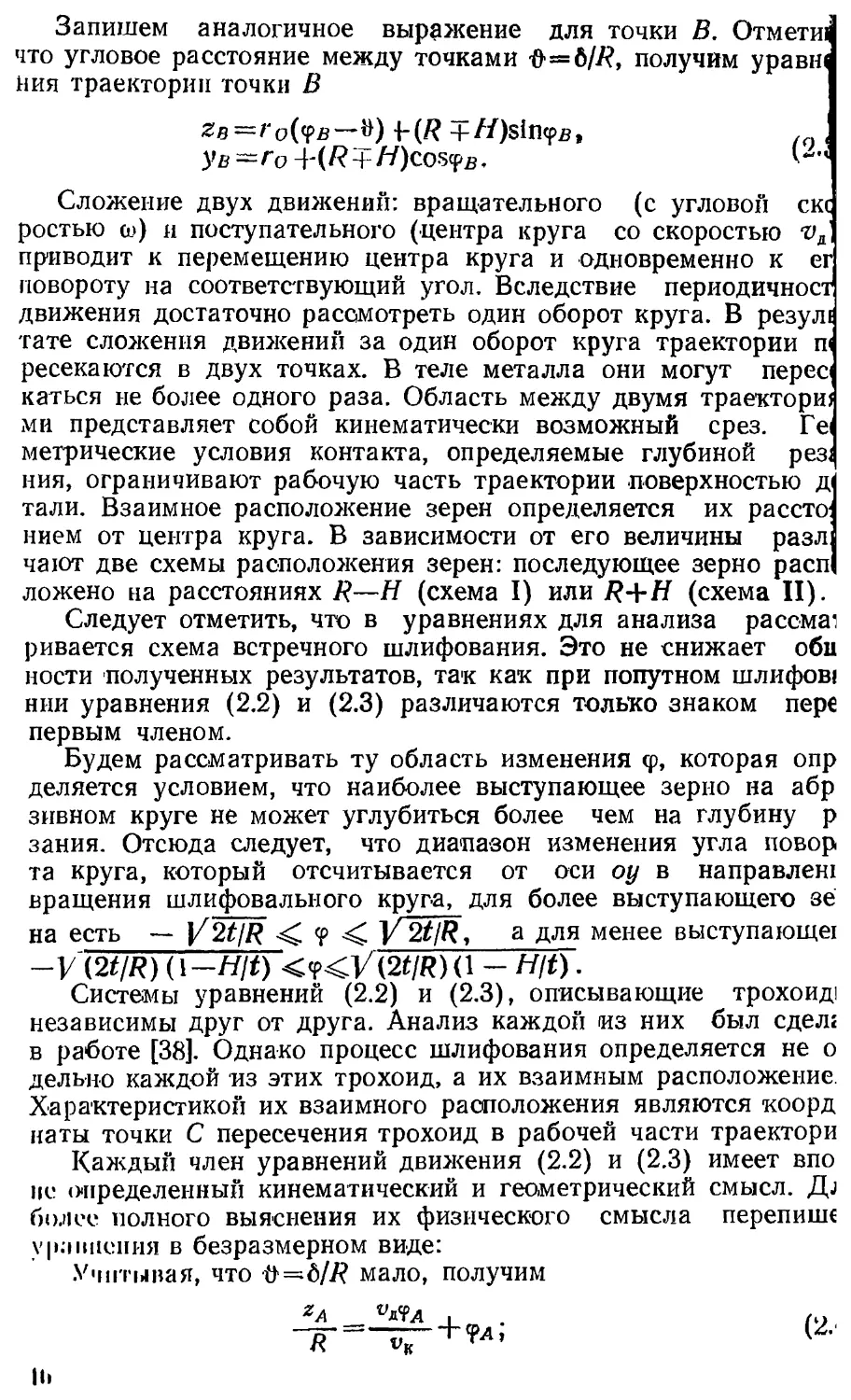

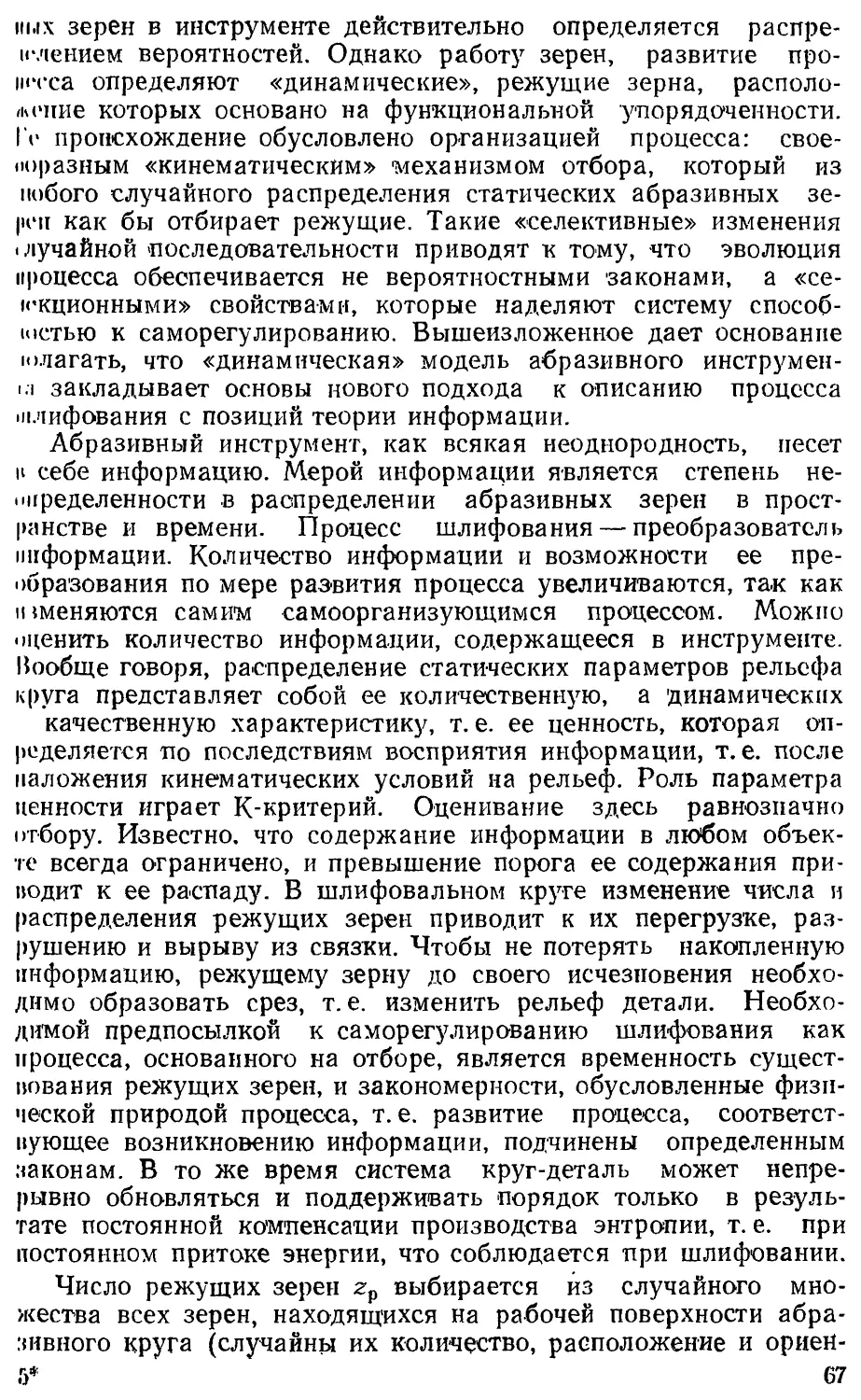

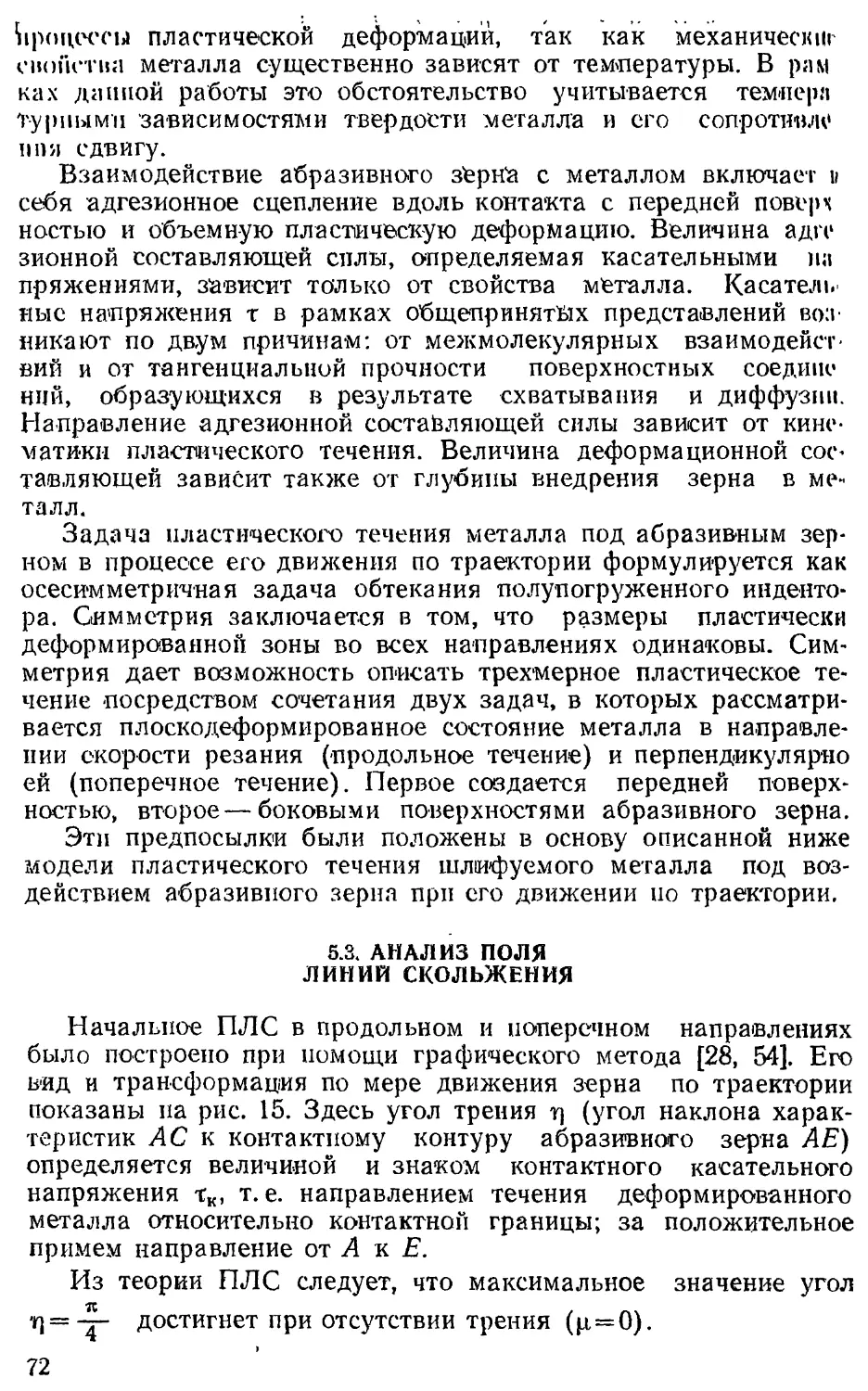

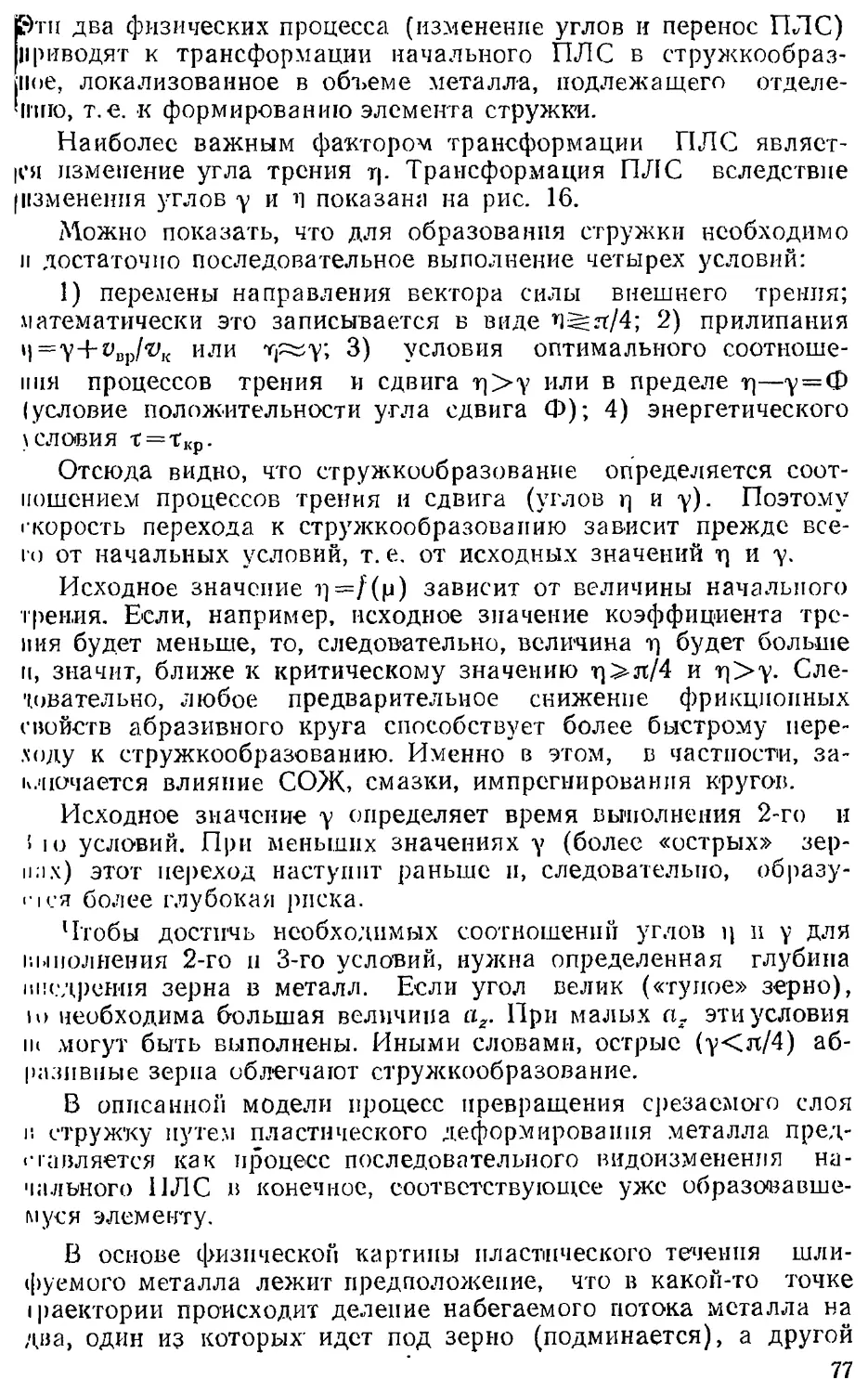

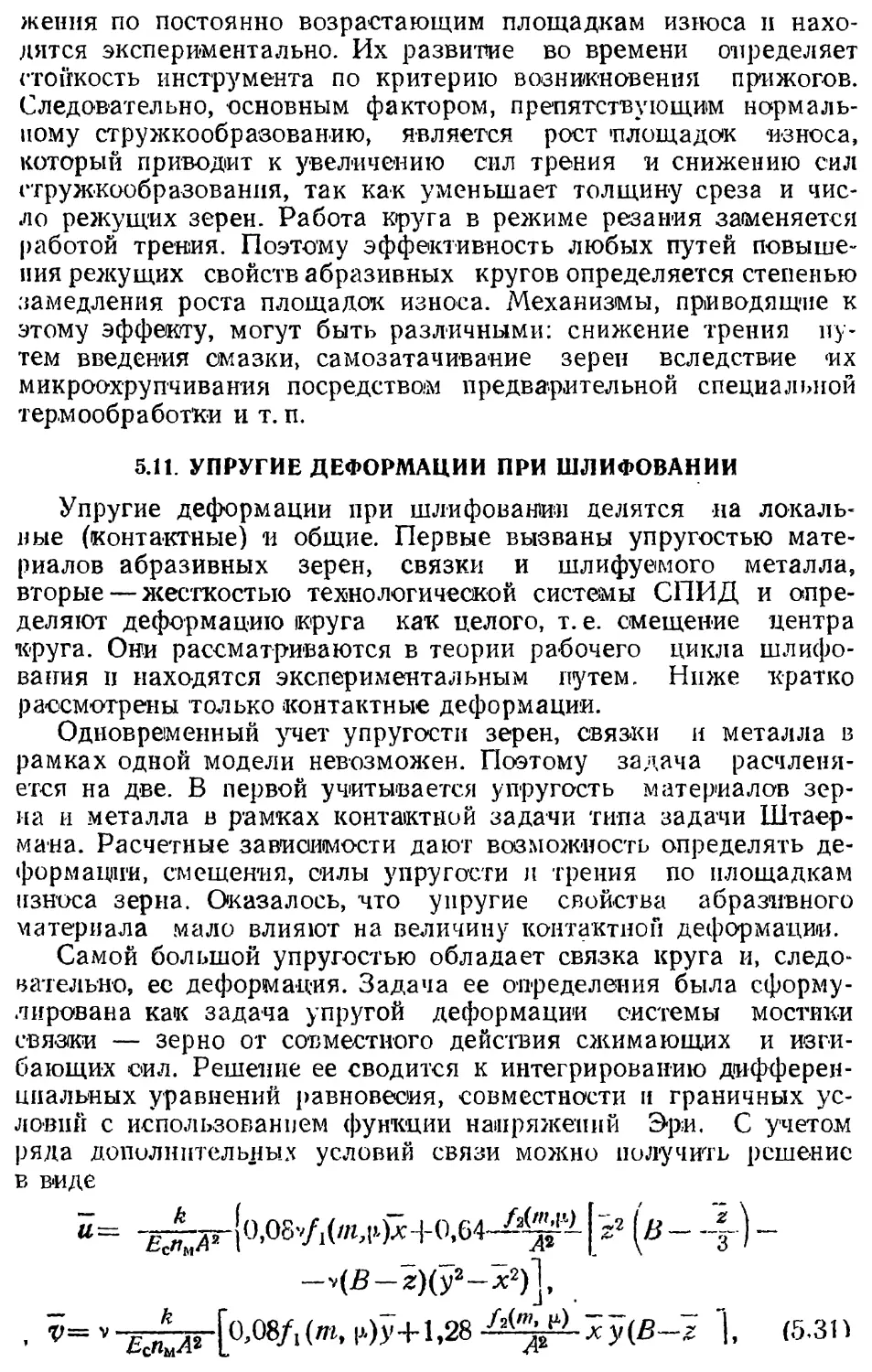

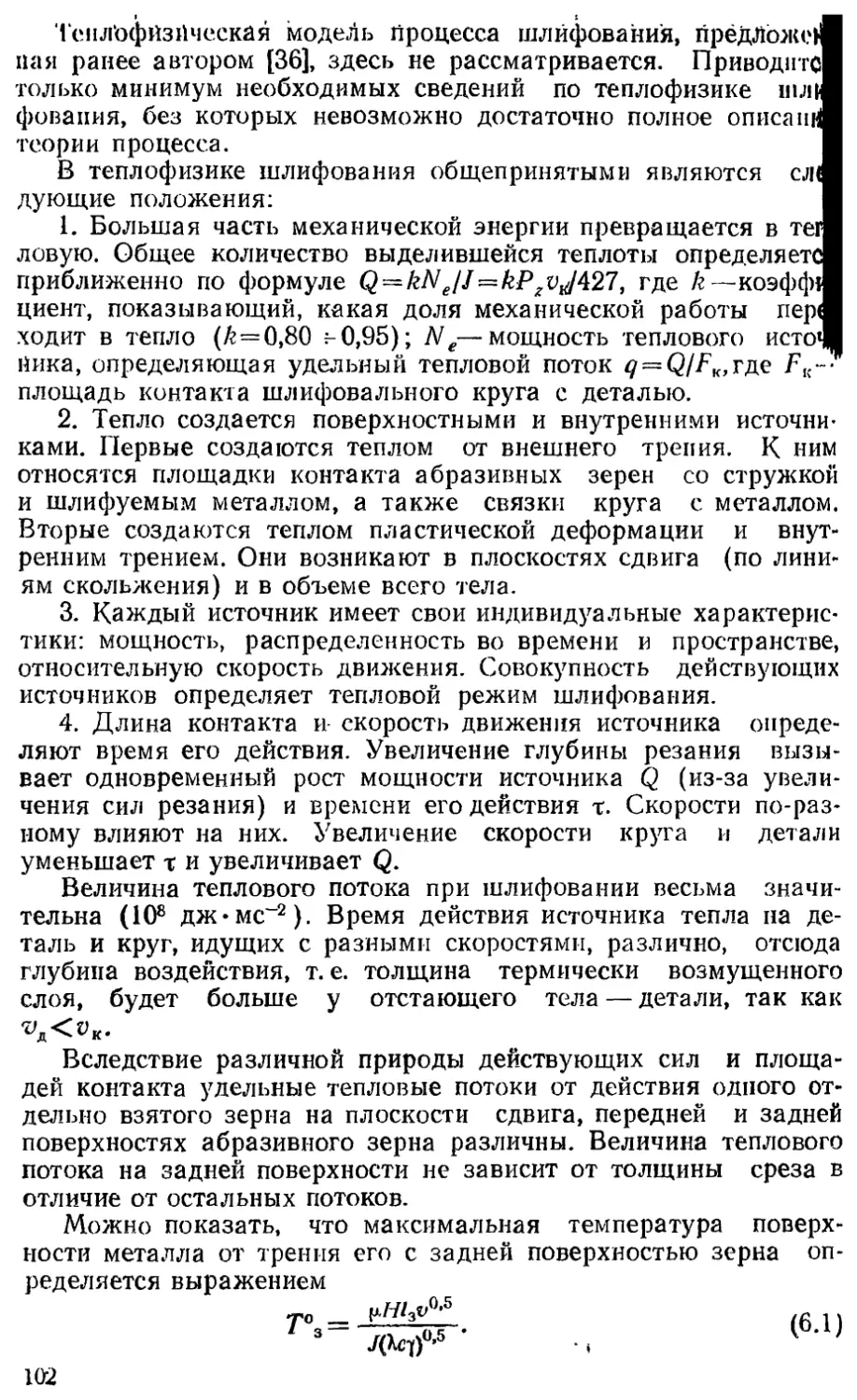

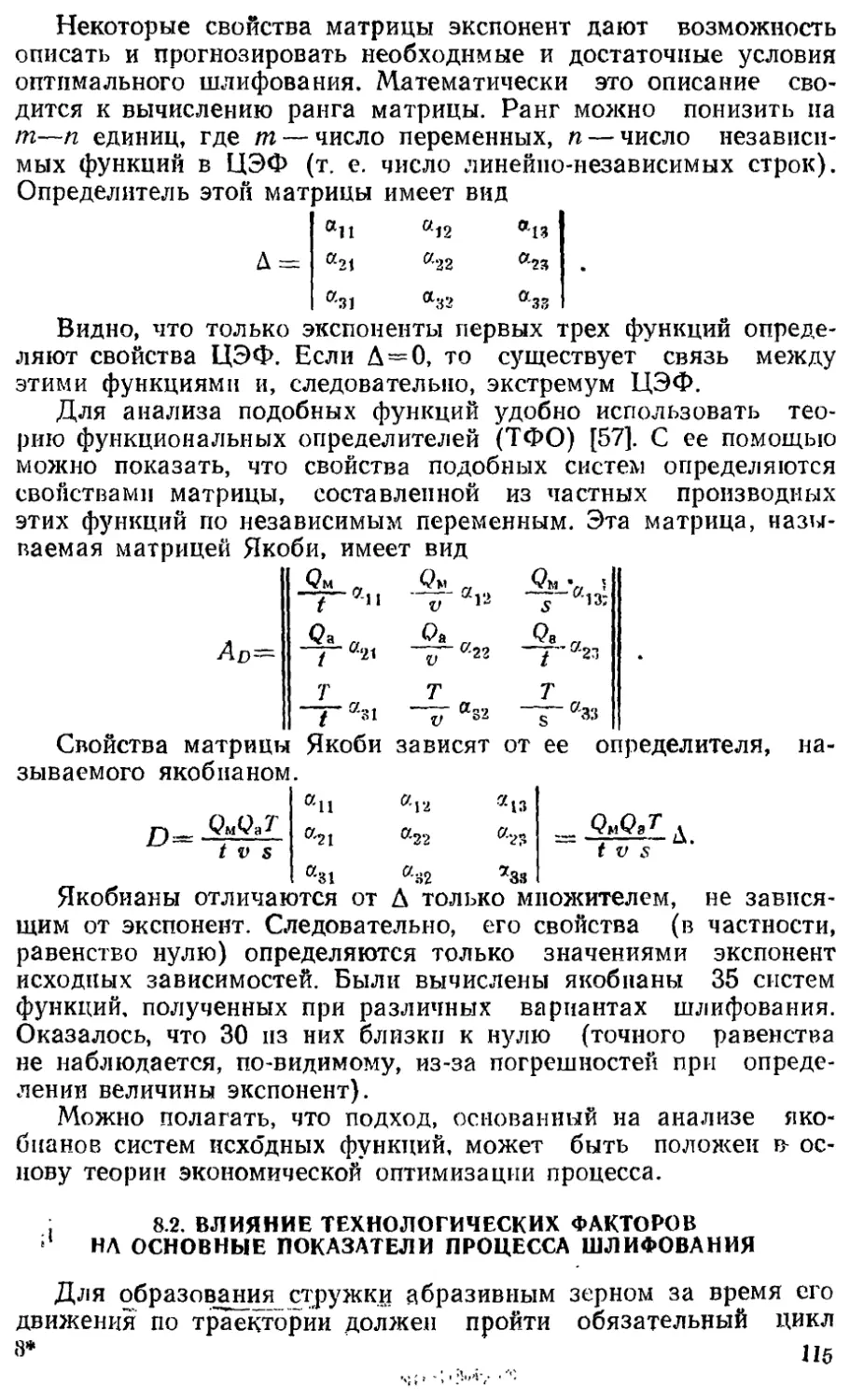

Рис. 2. Схема расположения зерен на поверхности абразивного круга.

Пусть точки А и В — вершины двух соседних абразивных

|п‘рсн, отстоящие друг от друга на расстоянии 6 по окружности

|| II по радиусу (рис. 2). Тогда уравнения траектории, которую

•инсывает точка Л, имеют вид [38].

У А —Го+/?СО8<рд. '

Чссь ru—vju, где т/д—скорость детали,, со—угловая скорость

ipyra; ерд—^переменный угол контакта с диапазоном

Ртцх» ГДе

15

Запишем аналогичное выражение для точки В. Отмети!

что угловое расстояние между точками Ф^б/7?, получим уравн!

Ния траектории точки В |

\-(R +//)sin<pB, , |

Ув—го +(/? + //)cos(pB<

Сложение двух движений: вращательного (с угловой скс

ростью а») и поступательного (центра круга со скоростью

приводит к перемещению центра круга и одновременно к ег

повороту на соответствующий угол. Вследствие периодичност

движения достаточно рассмотреть один оборот круга. В резул!

тате сложения движений за один оборот круга траектории п<

ресекаются в двух точках. В теле металла они могут персе

каться не более одного раза. Область между двумя траектории

ми представляет собой кинематически возможный срез. Ге

метрические условия контакта, определяемые глубиной рез^

ния, ограничивают рабочую часть траектории поверхностью д

тали. Взаимное расположение зерен определяется их рассто-

нием от центра круга. В зависимости от его величины разл

чают две схемы расположения зерен: последующее зерно расп

ложено на расстояниях R—Н (схема I) или R+H (схема II).

Следует отметить, что в уравнениях для анализа рассма:

ривается схема встречного шлифования. Это не снижает оби

ности полученных результатов, так как при попутном шлифов!

нии уравнения (2.2) и (2.3) различаются только знаком пере

первым членом.

Будем рассматривать ту область изменения ср, которая опр

деляется условием, что наиболее выступающее зерно на абр

зивном круге не может углубиться более чем на глубину р

зания. Отсюда следует, что диапазон изменения угла повор

та круга, который отсчитывается от оси оу в направлен!

вращения шлифовального круга, для более выступающего зё

на есть — V^tjR •< <р V 2tlR, а для менее выступающег

- H/t).

Системы уравнений (2.2) и (2.3), описывающие трохоид!

независимы друг от друга. Анализ каждой из них был сделг

в работе [38]. Однако процесс шлифования определяется не о

дельно каждой из этих трохоид, а их взаимным расположение.

Характеристикой их взаимного расположения являются коорд

на ты точки С пересечения трохоид в рабочей части траектори

Каждый член уравнений движения (2.2) и (2.3) имеет впо

нс определенный кинематический и геометрический смысл. ДJ

более полного выяснения их физического смысла перепиик

уравнения в безразмерном виде:

Учитывая, что й—б/Я мало, получим

ZA

Я

(2.

II)

г

ик

__£д Д

R

, .н

R

ZB V^B t

-/T=—+?*

У в Уд

Ук Ук

В выражениях (2.4) и (2.6) произведение '^дср = fcp пред став-

тег собой проекцию скорости детали на нормаль к кругу, на-

ймем ее скоростью внедрения (врезания). Первый член пред-

• ।являет собой отношение скоростей врезания и круга, харак-

и ризуя угол Д между ними. Второй член ф—это переменный угол

। <»итакта. Подобные два члена являются общими для уравне-

нии обеих точек. Но в уравнении траектории точки В 'появля-

ется два дополнительных члена*, учитывающие различное поло-

жение этих точек в пространстве. Первый из них характеризу-

। влияние углового расстояния между точками и представляет

• »>бой разность углов контакта фл—<рв. Обозначив сомножи-

|< ль(уд/^к) 8 =р, назовем его подачей на зерно, тогда физичес-

ки ii смысл этого члена заключается в том, что он определяет

чельную подачу на зерно. Четвертый член определяет измене-

ние угла контакта вследствие разновысотности зерен на вели-

чину подачи на зерно р0—Рн-

В уравнениях (2.5) и (2.7) первый член VjJ<vK характеризует

гол между скоростями круга и детали, влияние разновысот-

ности учитывается третьим членом H/R. При И = 0 уравнения

• '«впадают.

Основой для анализа скорости резания являются уравне-

ния траектории. Скорость резания представляет собой скорость

|исолютного движения и вычисляется как первая производная

но времени от функций (2.2) и (2.3).

Из теоретической механики известно, что при сложении двух

ииокений вектор скорости абсолютного движения ар представ-

IIмет собой сумму вектора скорости мгновенного центра скорос-

|« й и скорости движения точки относительно этого центра

(оХТ?. Можно показать, что скорость резания ^р=^к±^д на-

правлена по касательной к траектории движения и ее величина

। in рабочей части траектории, где ф мало, ар~^к]^(1+<7)2+<7?2>

q=v^

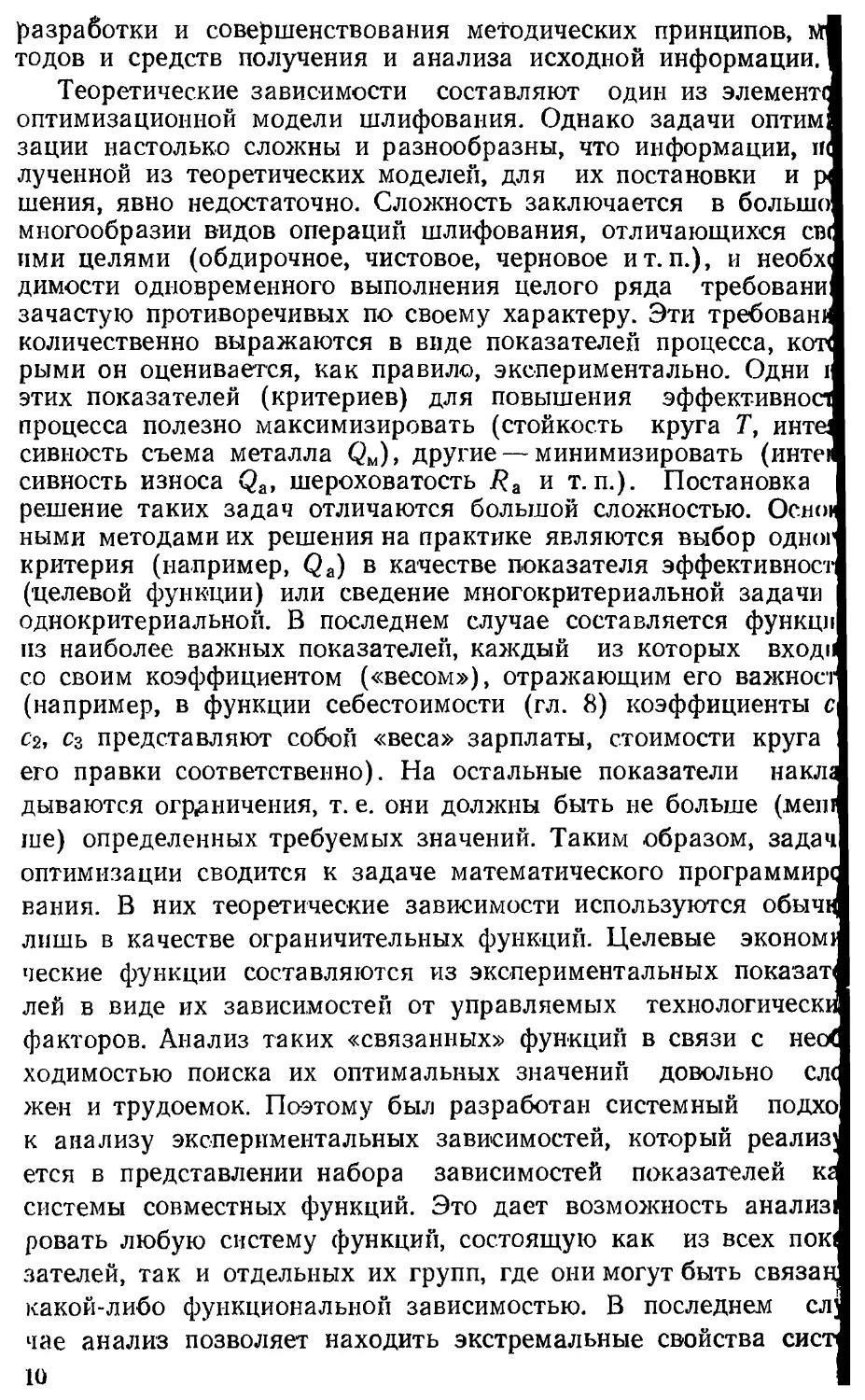

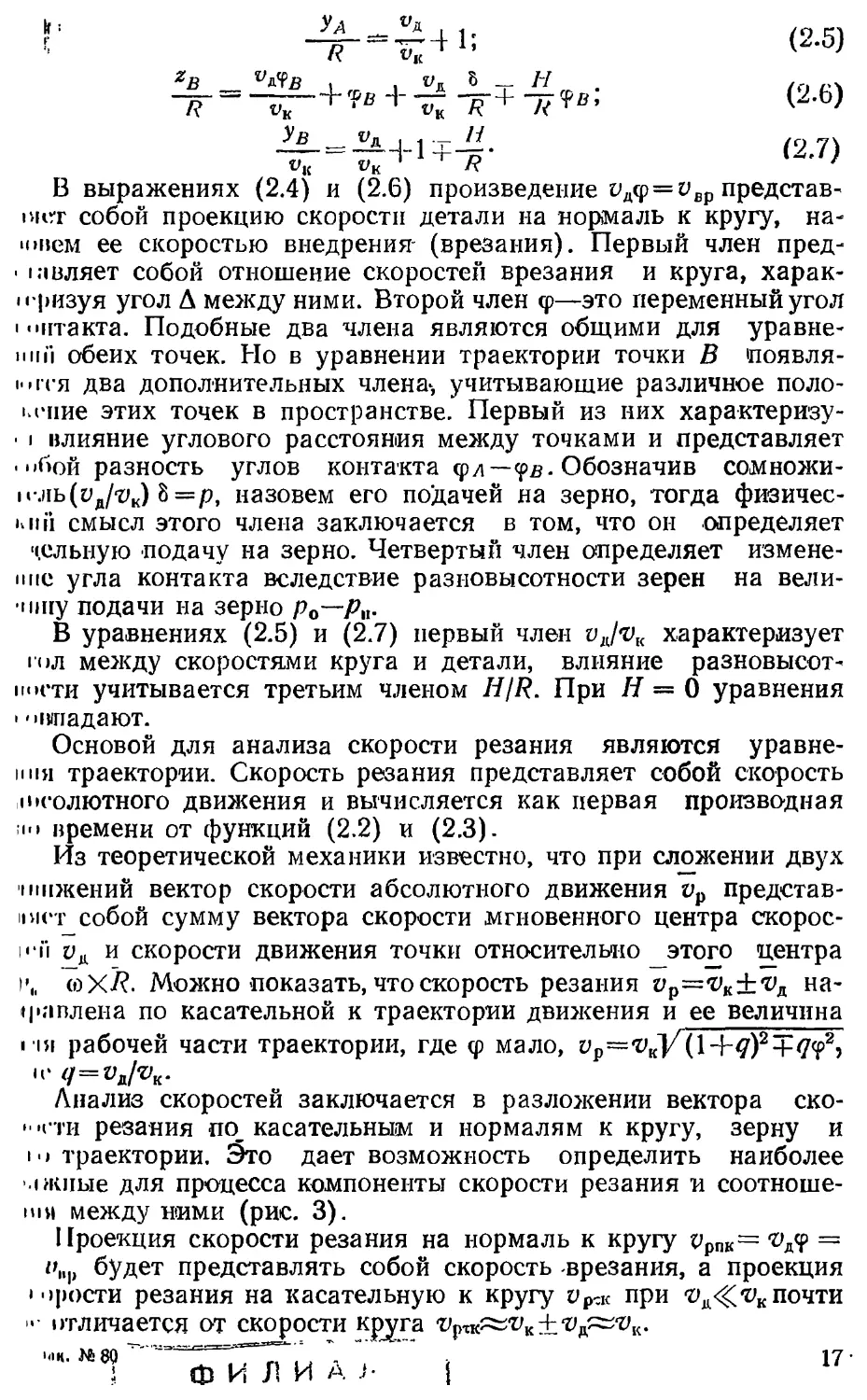

Анализ скоростей заключается в разложении вектора ско-

• »сти резания подкасательным и нормалям к кругу, зерну и

। •> траектории. Это дает возможность определить наиболее

ммшые для процесса компоненты скорости резания и соотноше-

И1Я между ними (рис. 3).

Проекция скорости резания на нормаль к кругу vpnK= 'ЗД =

ц,р будет представлять собой скорость врезания, а проекция

• прости резания на касательную к кругу при почти

отличается от скорости круга lVptK^vK±rvf^tvK.

‘«•к. №80 z \

! ФИЛИ А А

17

Соответствующие проекции скорости резания на касатсл

ную и нормаль к кругу и зерну имеют вид

^ргк= —(‘Z'k+'Z'J; ^рпк=—«д?.

^=0^+^) siny— cosy, (2.

^Рпз=(^к+г>д) COST—Siny.

В дальнейшем эти соотношения будут использованы для ан

лиза механики процесса шлифования.

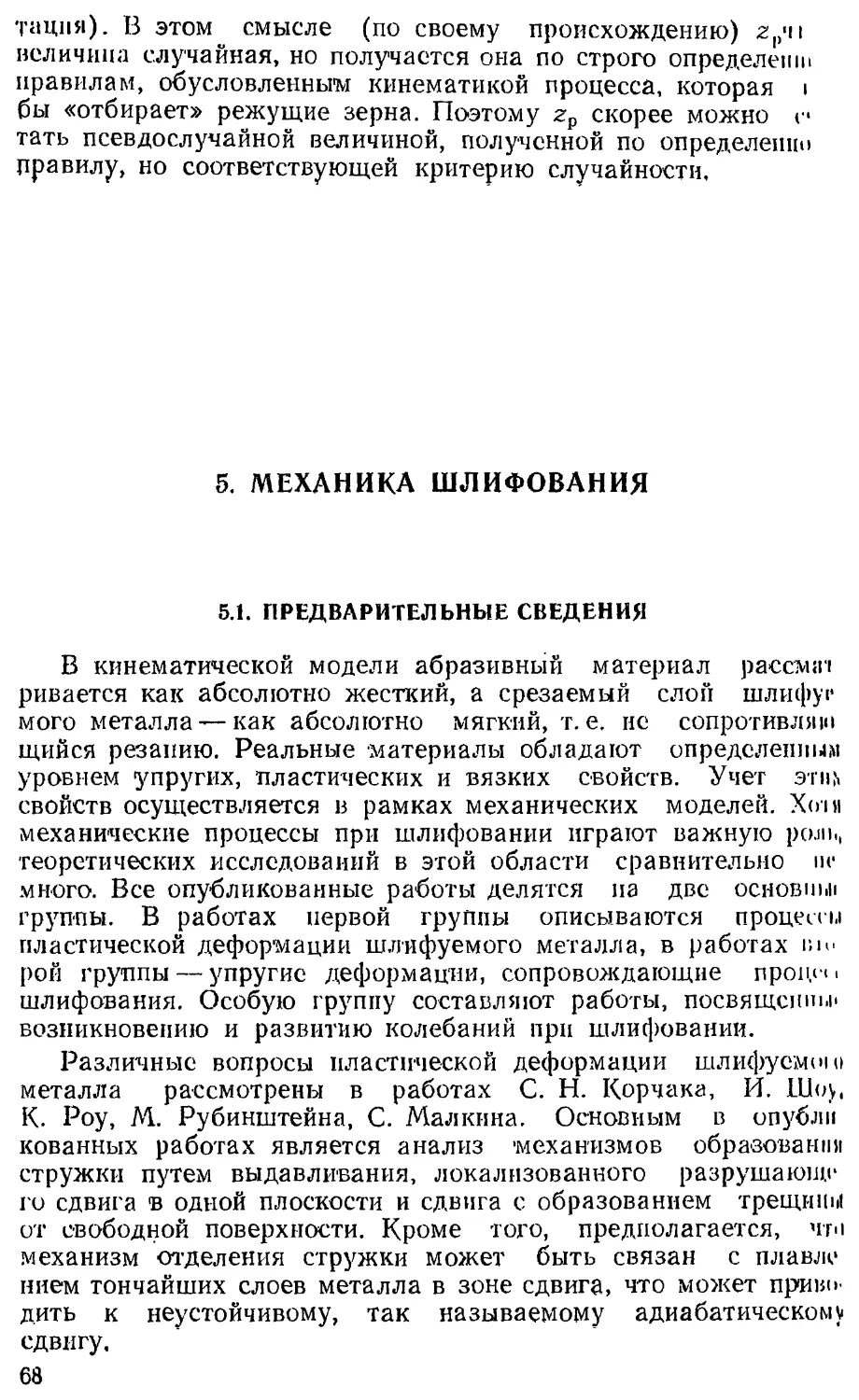

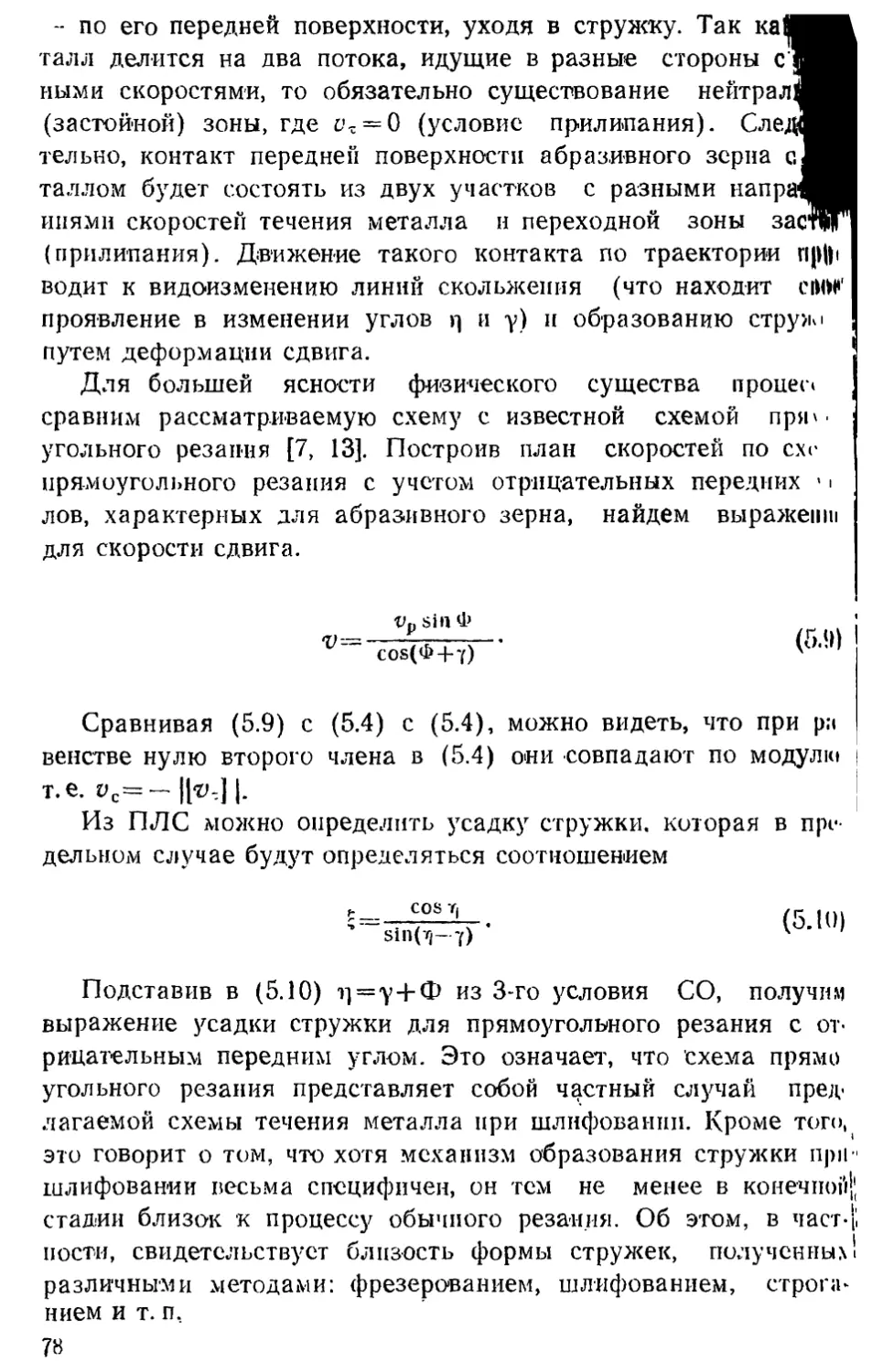

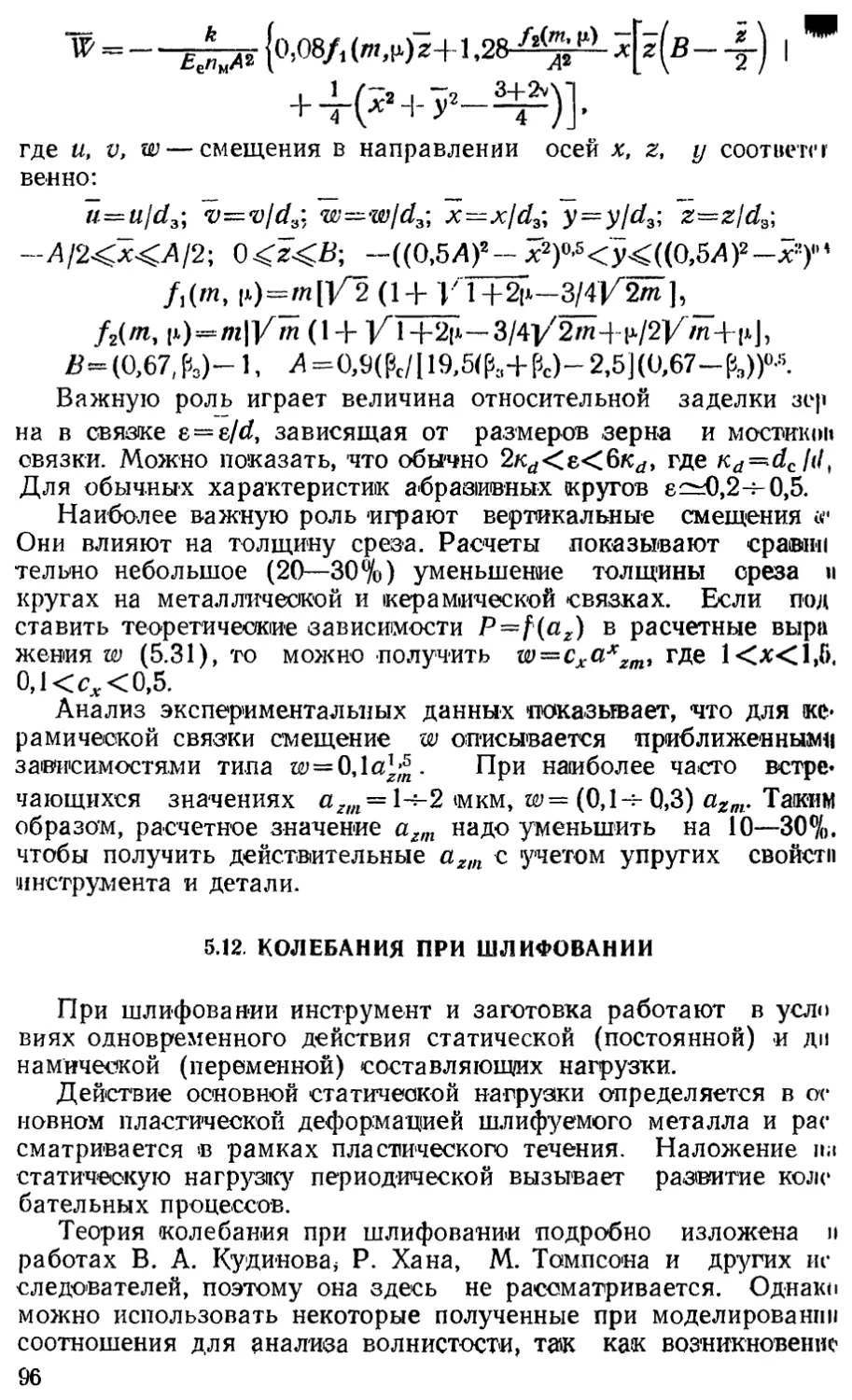

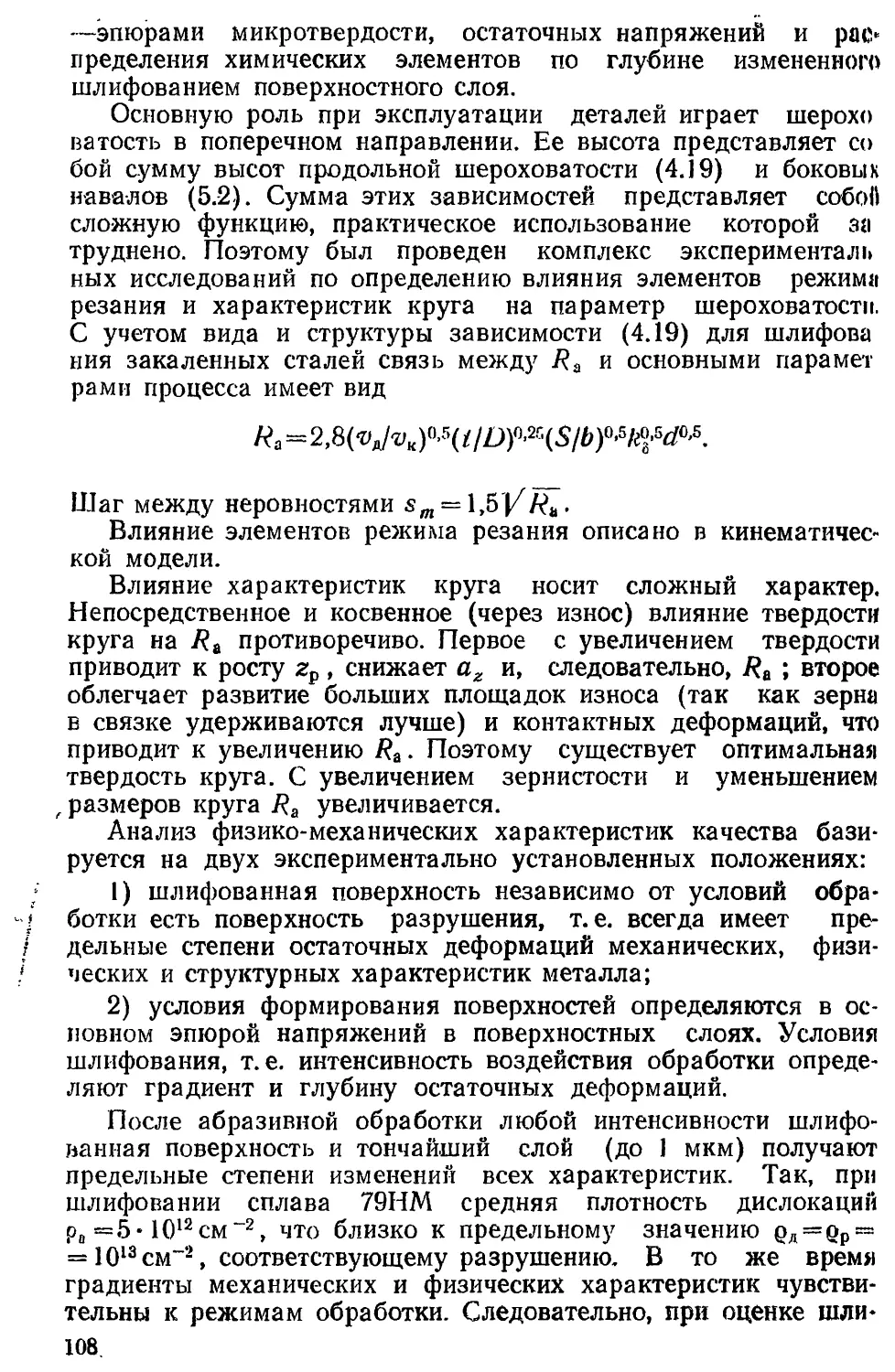

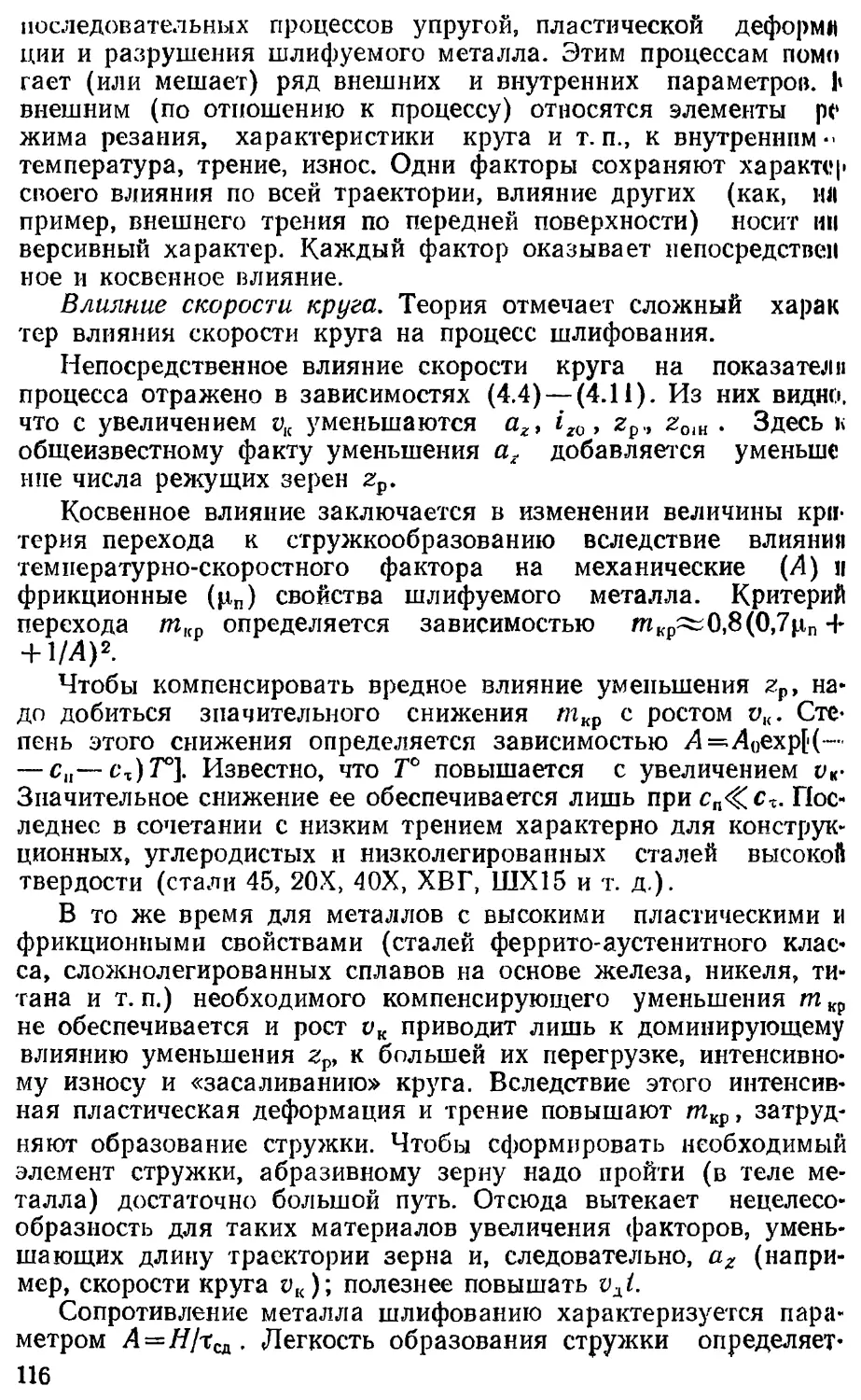

Рис. 3. Разложение скорости резания по нормалям и касательным.

а — к кругу и траектории движения зерна; б — к кругу и зерну.

Выражения для основных кинематических углов приведен

нами в работе [38]. Наибольший интерес с практической точ!

зрения представляет угол между касательными к кругу и

траектории движения зерна, который можно назвать углом вх

да ад. Следует также отметить, что передний угол у есть уп

между касательной к передней поверхности зерна и нормаль

к кругу (см. рис. 3).

Рассмотрим разложение вектора скорости резания по на

более важным нормалям и касательным. Следует только зам

тить, что поскольку это разложение в дальнейшем будет и

пользовано для анализа пластического течения металла,

удобней рассмотреть движение детали относительно зерна.

Необходимая для анализа схема разложения вектора ск

рости резания представлена на рис. 3. Из него следует, ч'

угол между вектором скорости резания и вектором скорое

круга есть угол входа ад, причем

Можно заметить, что в векторном треугольнике, катетами f

торого являются скорости круга « врезания, угол Д опреде/

ется как tgA=vBP/,yK, углы ал и Д связаны соотношение

Д= (1+Рд/^д)ад; так как то &=ад. Этот угол име

18

пнжиое практическое значение для анализа кинематики и меха-

ники шлифования.

Проекции скорости резания на выбранные касательные и

нормали имеют конкретный физический смысл, так как про-

образования срезов определяется их совокупностью. Ско-

рость движения по нормали к кругу ивр (скорость его внедрения

и шлифуемый металл) определяет скорость «производства»

иружки. Проекция скорости резания на касательную к кругу

(скорость круга) определяет скорость «эвакуации» стружки из

юны контакта. Соотношение между этими проекциями опре-

деляется углом между ними Д.

Практическая реализация возможности образования сре-

**«|| определяется индивидуальными особенностями отдельных

‘Празивных зерен. Характеристикой этих особенностей служит

передний угол зерна у. Отсюда вытекает физический смысл

проекций скорости резания на касательную и нормаль к зерну,

которые представляют собой скорости внедрения зерна и схода

иружки. Следует отметить, что величина переднего угла зави-

hi г от формы, размера зерна и глубины его внедрения, под ко-

п»рой понимается толщина среза az. Для определения

ион зависимости рассмотрим наиболее простую форму зерна —

• фору. Из геометрических построений выведем искомые зависи-

мости

sin7 = l— т, cos7=]/2m —/т?, (2.10)

• ir m—ajQ. Здесь p=0,5d, где d — размер зерна. В пекото-

1-мх случаях удобнее моделировать зерно не в виде сферы, а в

ни не конуса. Тогда передний угол у будет представлять собой

половину угла при вершине и ук = 2у—эт/2. В общем случае

ищи 0<т<1) зависимости (2.10) примут вид

in ]/1— 0,5m; cos 7K=]/O,5m ; tg 7К= j/(2/m)—1 . (2Л1)

При малых т (ук>45°) с точностью I—3,5° выражения (2.11)

MH/Kiio заменить более простыми: sinyK= 1—0,25 m; cos yK—|A),5m;

UiYic^V^S/m. В дальнейшем индекс к при у опускается, и в за-

1Ч1С11М0СТИ от принятой формы зерна используются соответст-

вующие формулы.

2.3. ОПРЕДЕЛЕНИЕ РАЗМЕРОВ СРЕЗА

Определение толщины среза. Из Д 711 Bi Dx

Ду

,

z COS<pA

। ir 1|>д определяется из условия tgqu =Д£/Д«/, а

kz=zB~ Za\ by=у в—У а-.

(рис. 4,6)

(2.12)

(2.13)

надставляя в (2.13) выражения (2:2) и (2.3) и заме-

•1чя sin (<?д — <?в)~<?а-~<?в, получим

I.1’

19

m _______rou C0S<fA

<fB фл (R^H)+roCOS<fA

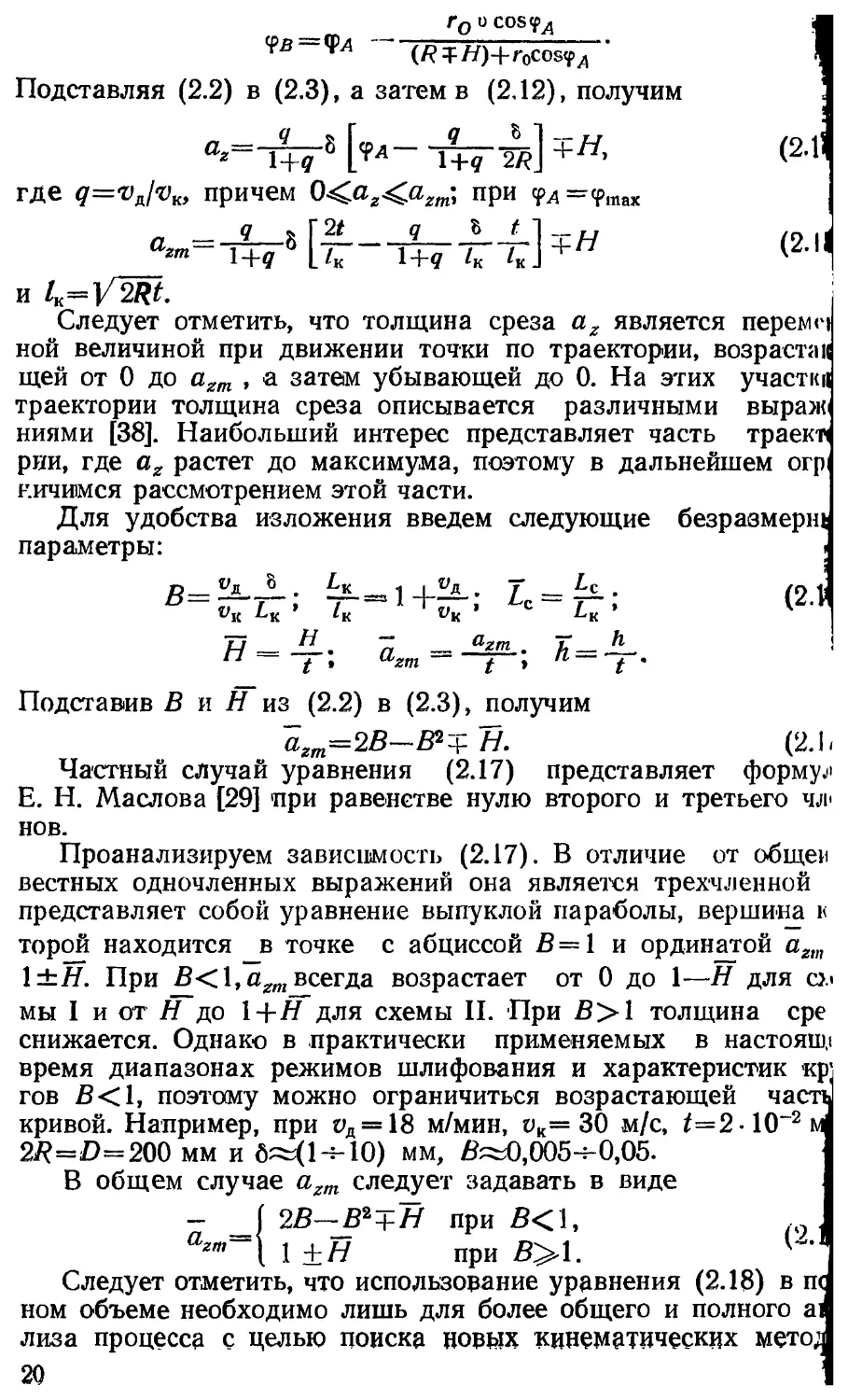

Подставляя (2.2) в (2.3), а затем в (2.12), получим

q s q S 1 __ и

аг~ 1+9 8 р’-’- 1+? 2я] +^>

где 9=^/^, причем 0<аг<агт; при <рд=<ртах

(2.1

и /к=]/2££.

Следует отметить, что толщина среза az является перем с

ной величиной при движении точки по траектории, возраста!

щей от 0 до azm , а затем убывающей до 0. На этих участю

траектории толщина среза описывается различными выраж

ниями [38]. Наибольший интерес представляет часть траект

рни, где az растет до максимума, поэтому в дальнейшем огр

кичимся рассмотрением этой части.

Для удобства изложения введем следующие безразмерш

параметры: <

Подставив В и Н из (2.2) в (2.3), получим

# + Н. (2.1

Частный случай уравнения (2.17) представляет форму.

Е. Н. Маслова [29] при равенстве нулю второго и третьего чл

нов.

Проанализируем зависимость (2.17). В отличие от обще!

вестных одночленных выражений она является трехчленной

представляет собой уравнение выпуклой параболы, вершина к

торой находится в точке с абциссой В=1 и ординатой azm

1±/7. При В< 1, я всегда возрастает от 0 до 1—Н для о

мы I и от Н до 1+Н для схемы II. При В>1 толщина сре

снижается. Однако в практически применяемых в настоят

время диапазонах режимов шлифования и характеристик кр

гов В<1, поэтому можно ограничиться возрастающей часп

кривой. Например, при рд = 18 м/мин, ук= 30 м/с, t=2-10~2 м

2/?=£>“200 мм и 6^1 -^-10) мм, #^0,005-^-0,05. j

В общем случае azm следует задавать в виде

- i 2B—_BZ+H при В<1, ,9 J

гя“1 1 +Н при 5>1.

Следует отметить, что использование уравнения (2.18) в пс

ном объеме необходимо лишь для более общего и полного ai

лиза процесса с целью поиска новых кинематических мето^

20 1

। • I'lrinin эффективности шлифования. Для целей данной ра^

in кой анализ необязателен. Поэтому (2.18) можно упро-

Так, во многих случаях (при малых В и И)

azm=2B или агт=2(ъМ(У7/Я)8. (2.19)

11"скольку толщина среза а2т не может превышать глубй-

•i4 |1г.'1иння, т. е. всегда azm<t, то для схемы II azm может дос-

Hinii* наибольшей величины а2т = \ (при В^>1).

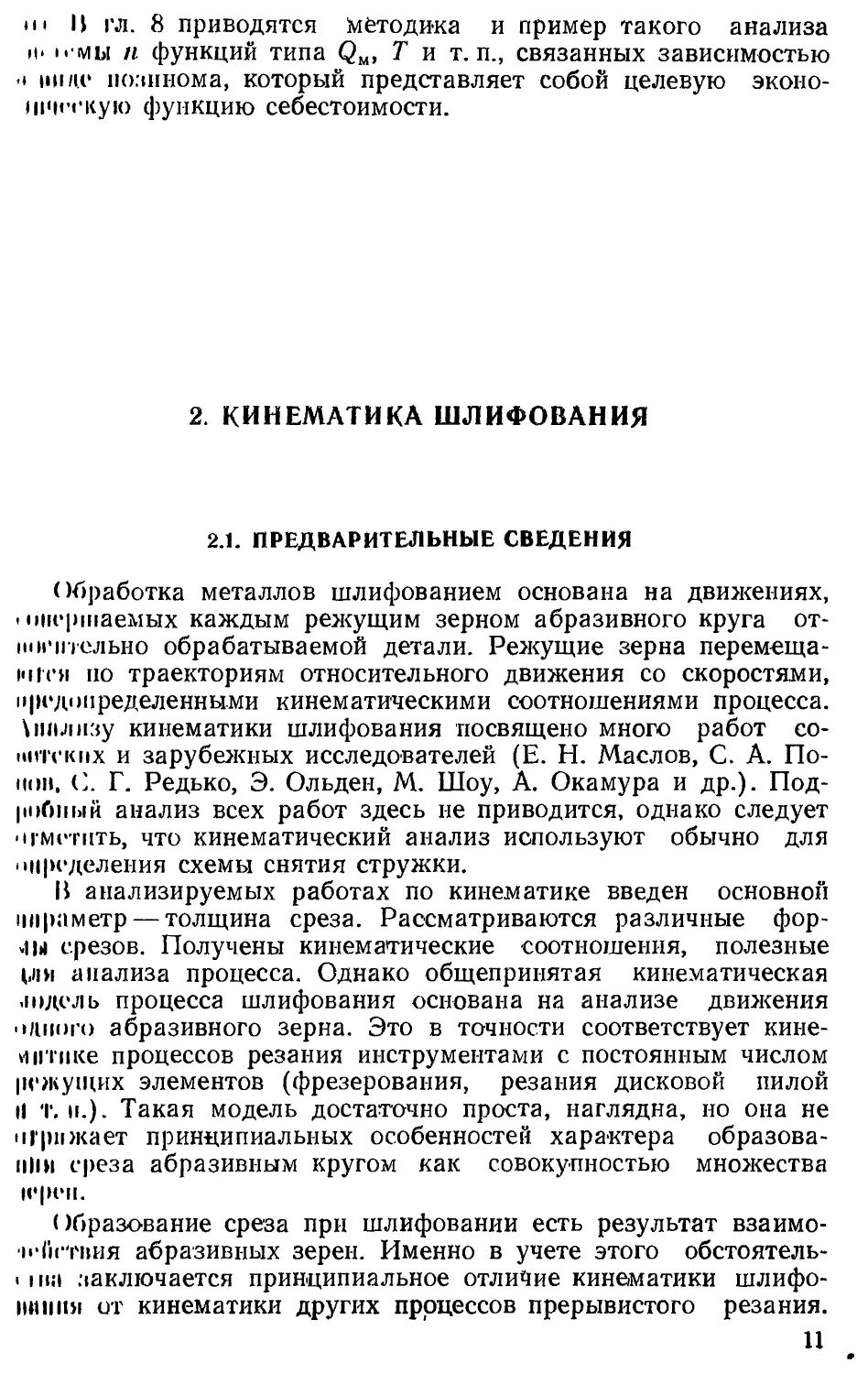

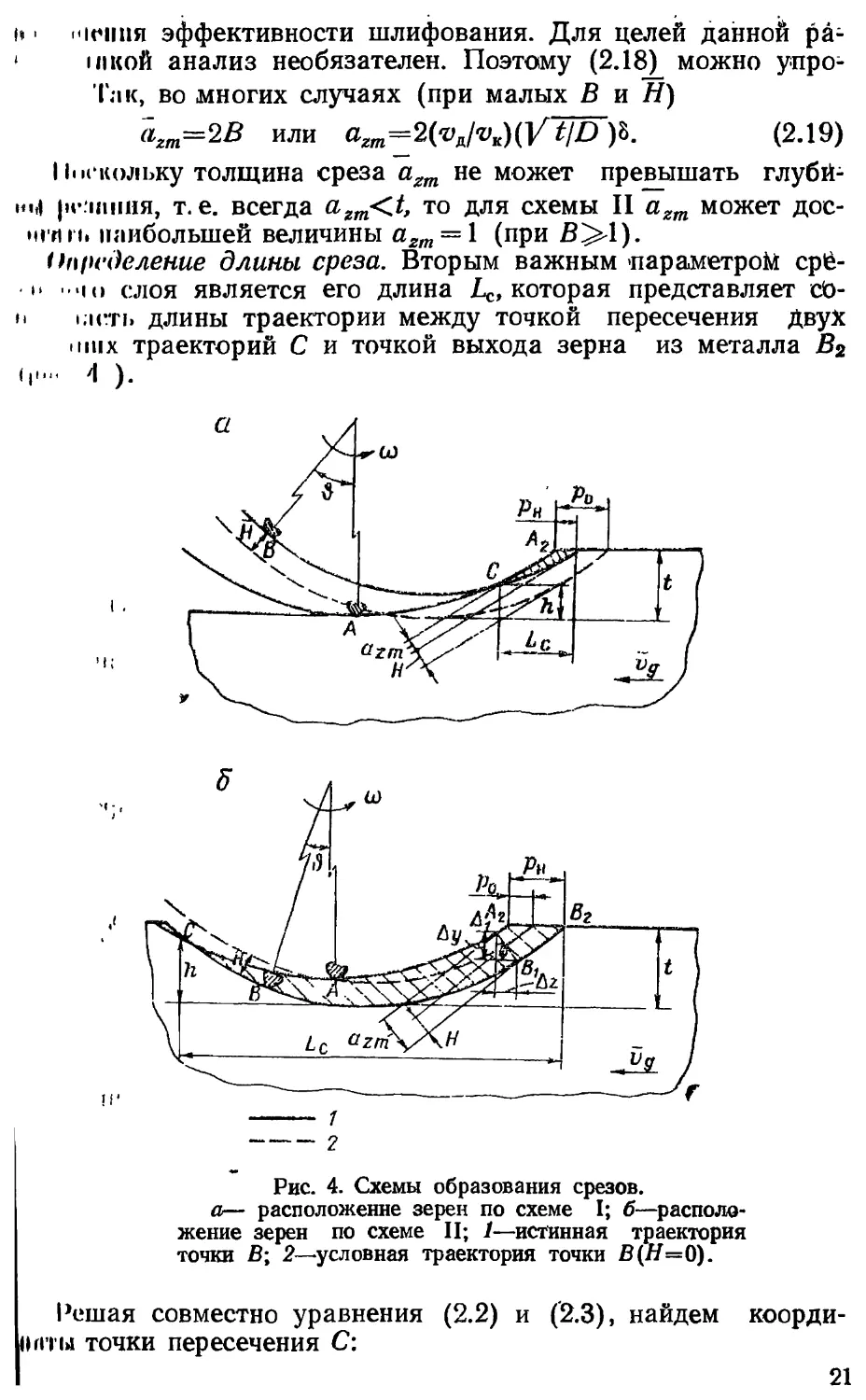

Определение длины среза. Вторым важным параметром срё-

н чо слоя является его длина Lc, которая представляет сё-

» ы(*Ti> длины траектории между точкой пересечения Двух

• них траекторий С и точкой выхода зерна из металла В%

ip*" 4 ).

------?

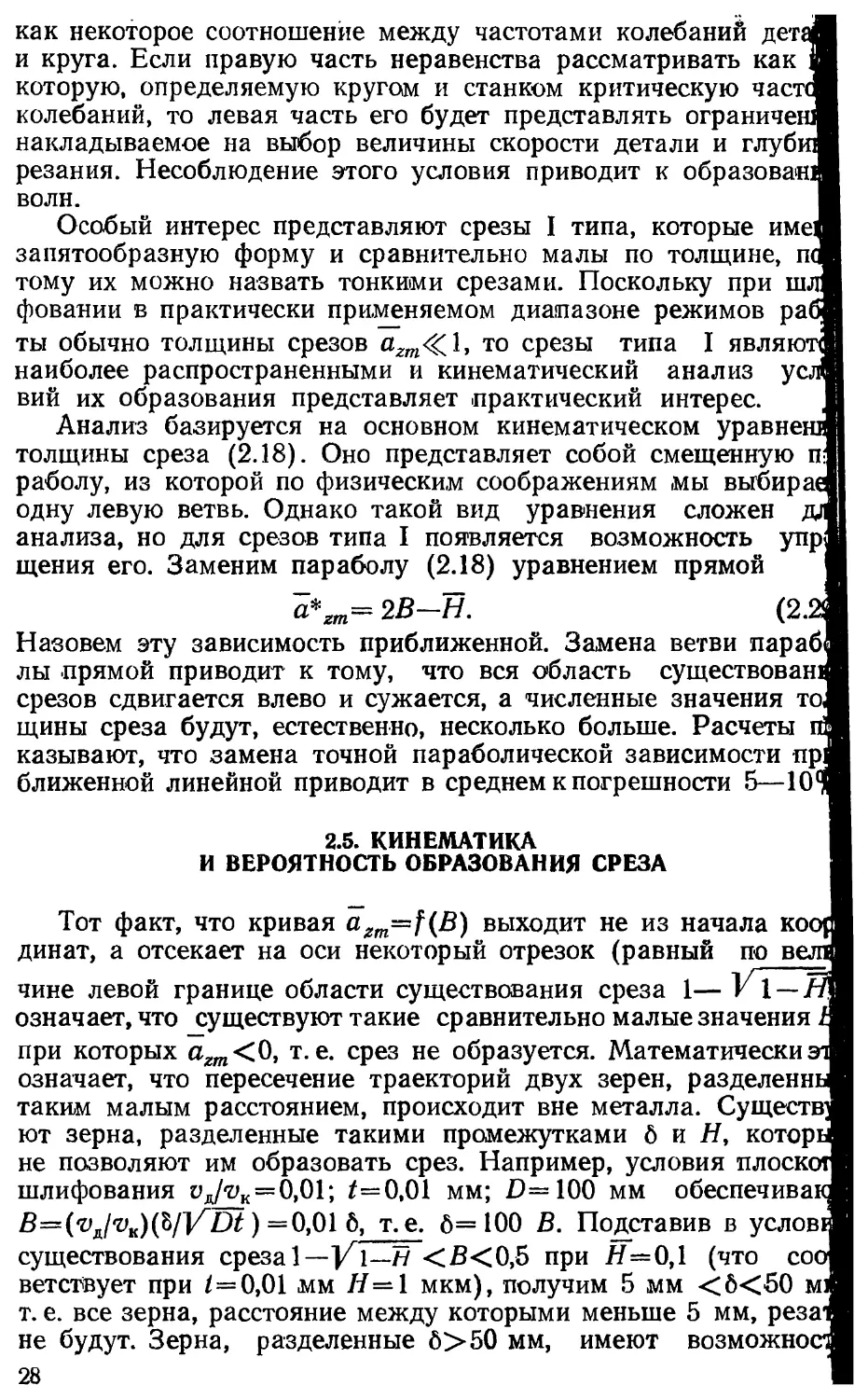

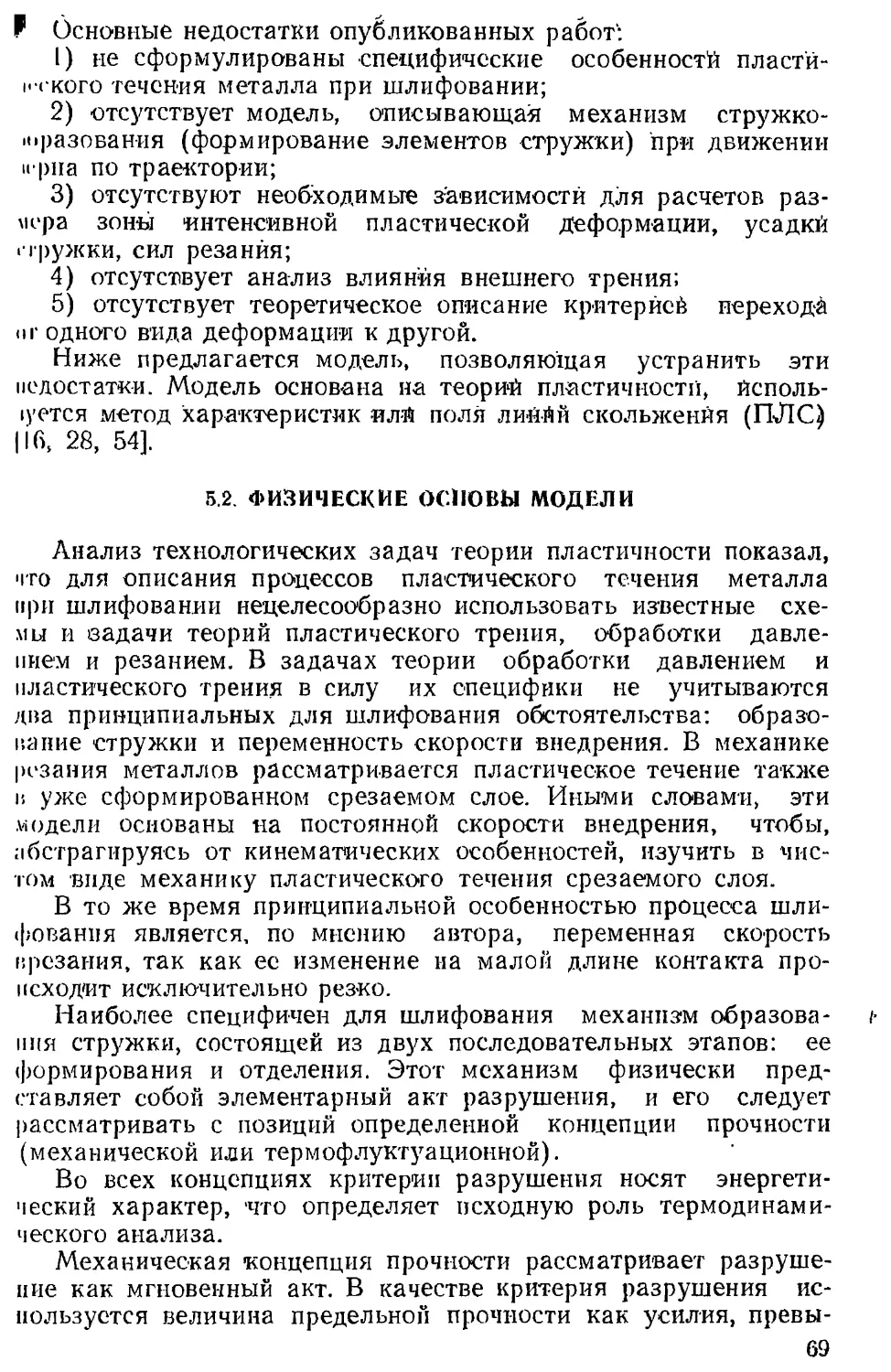

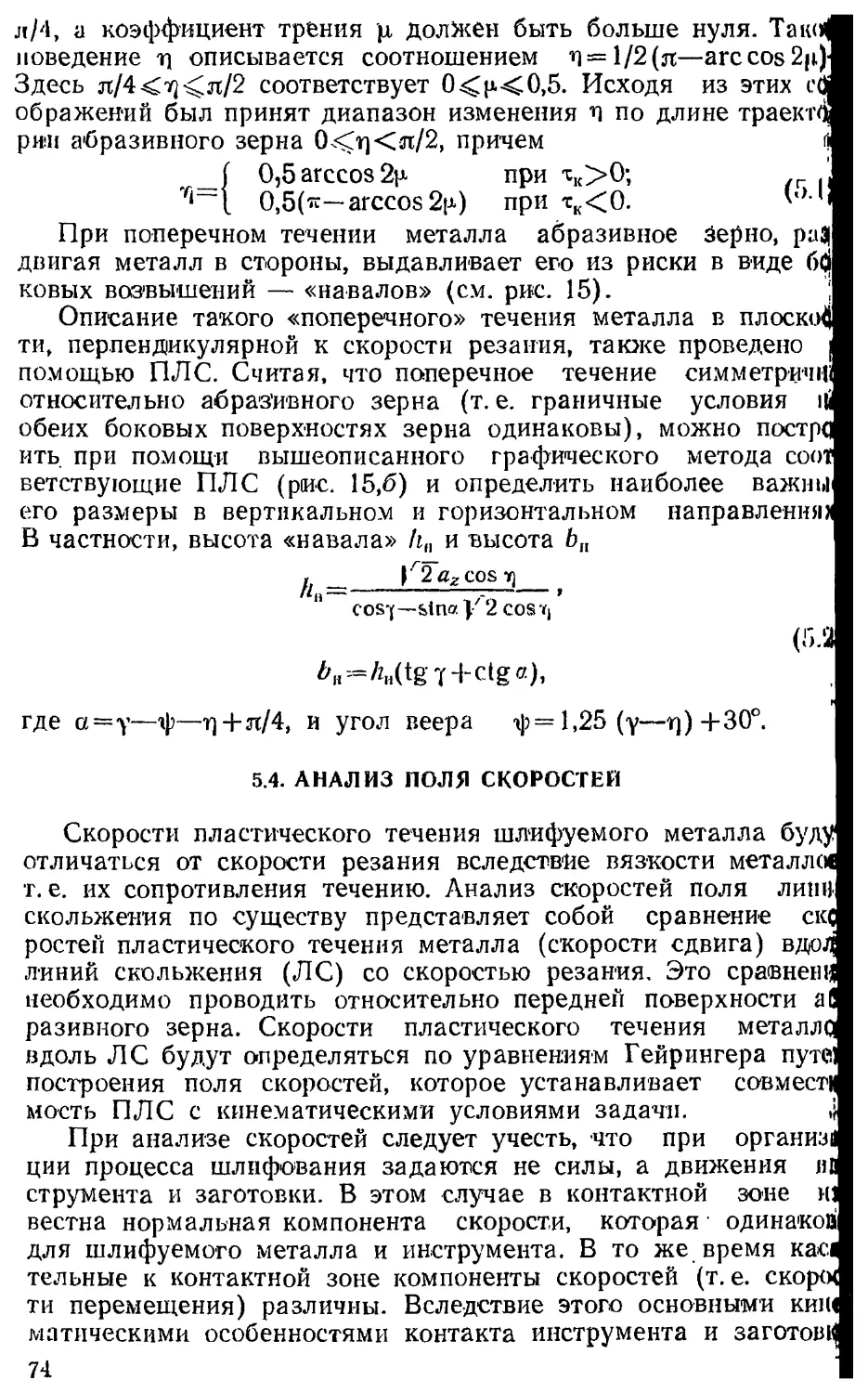

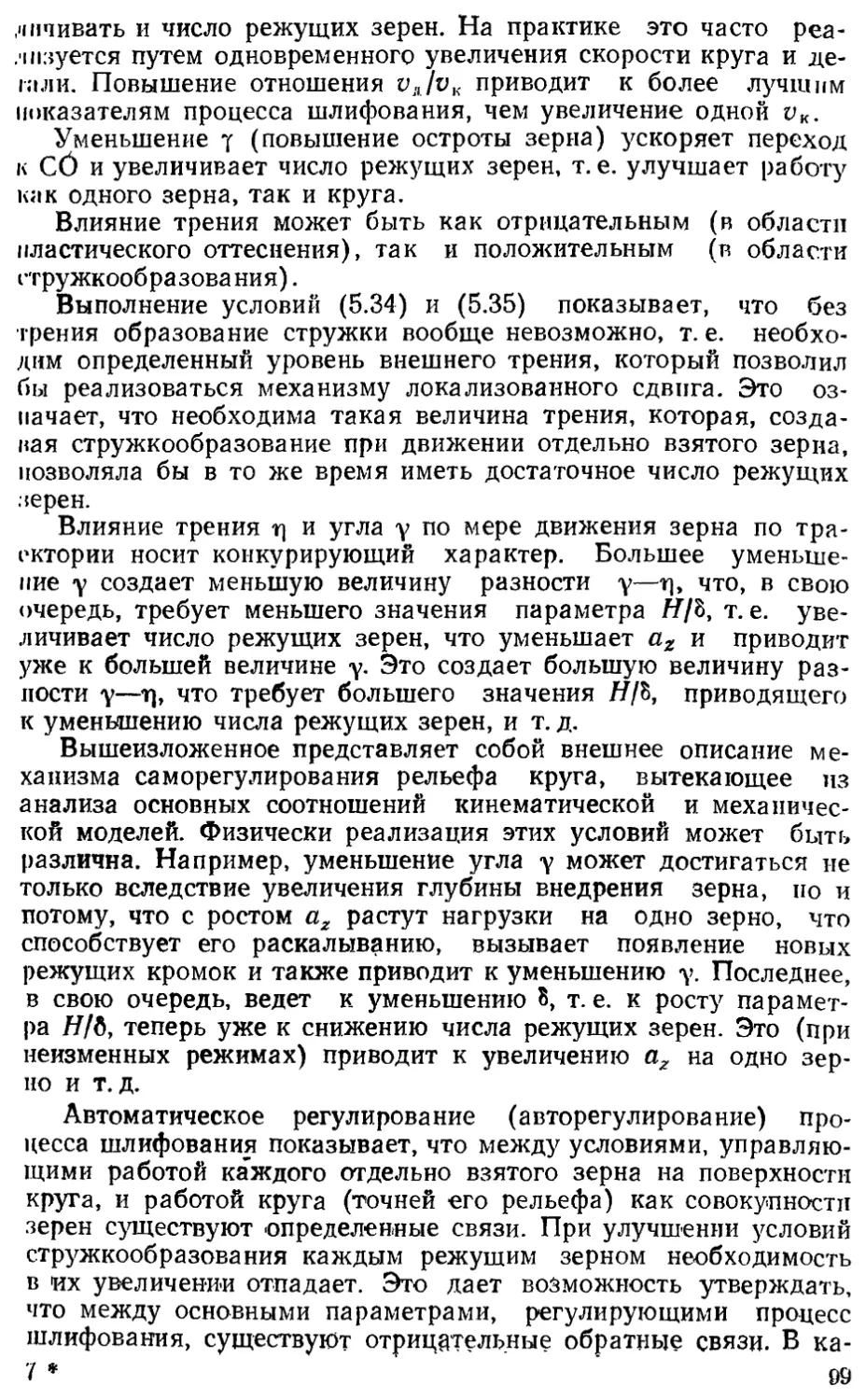

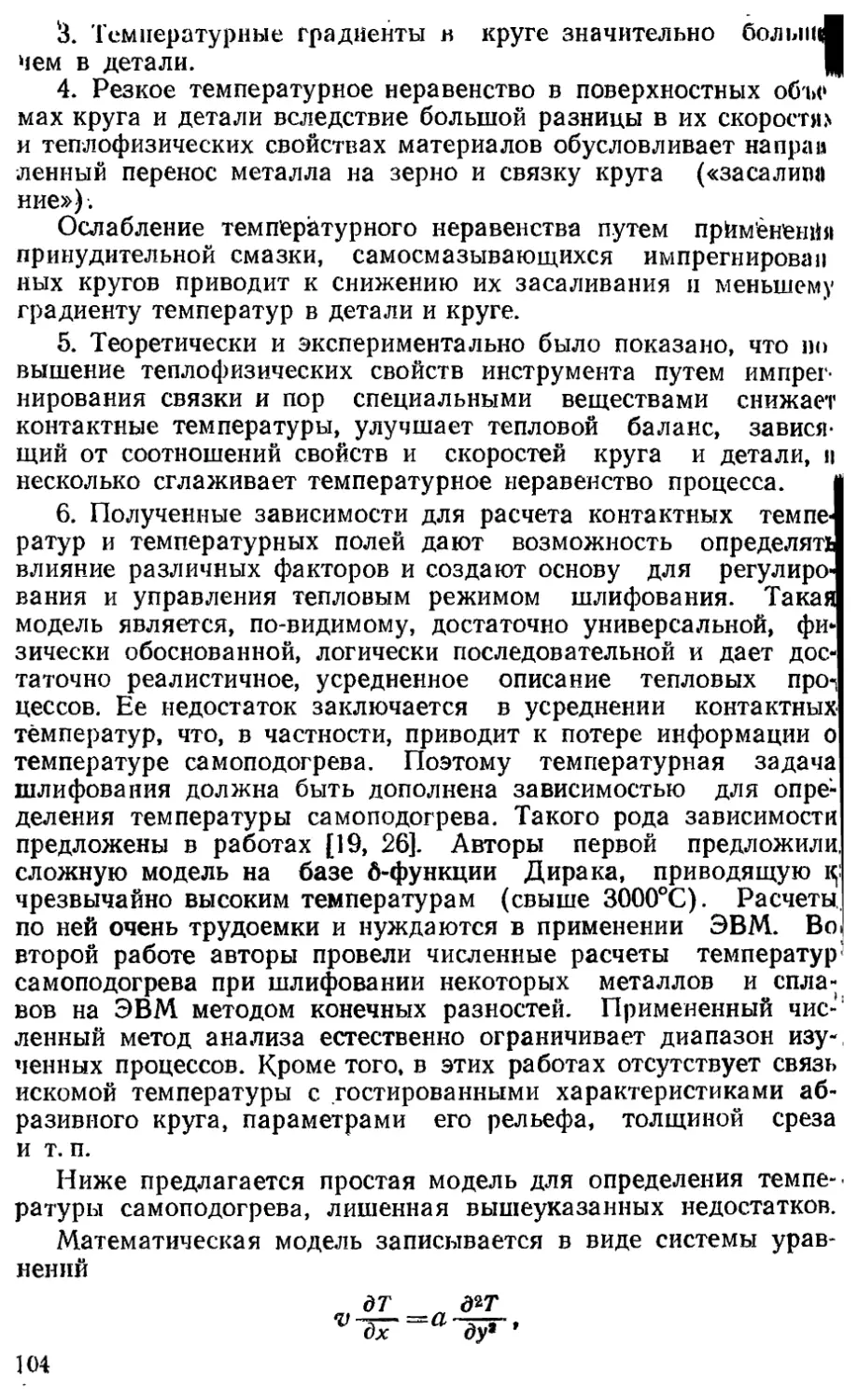

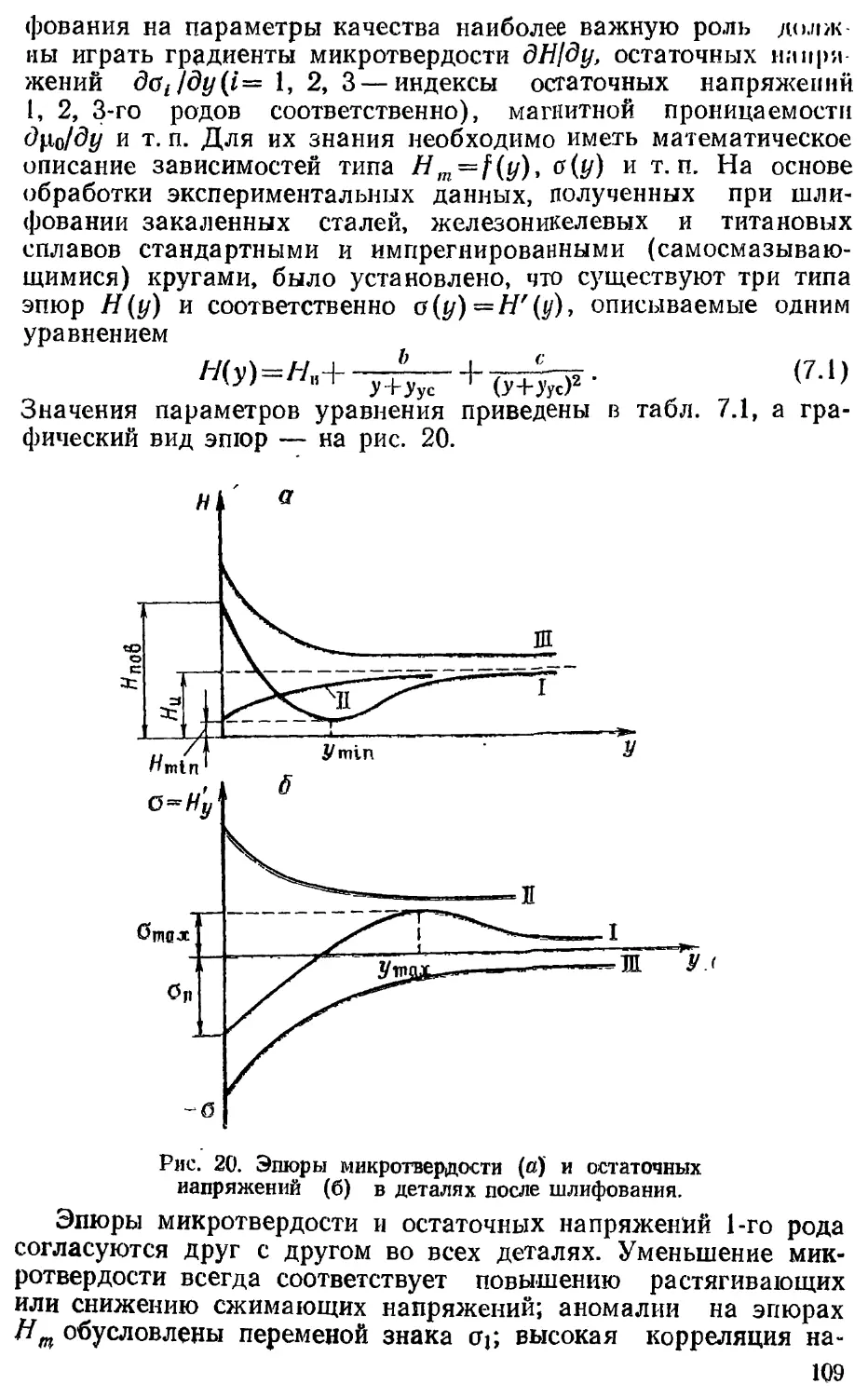

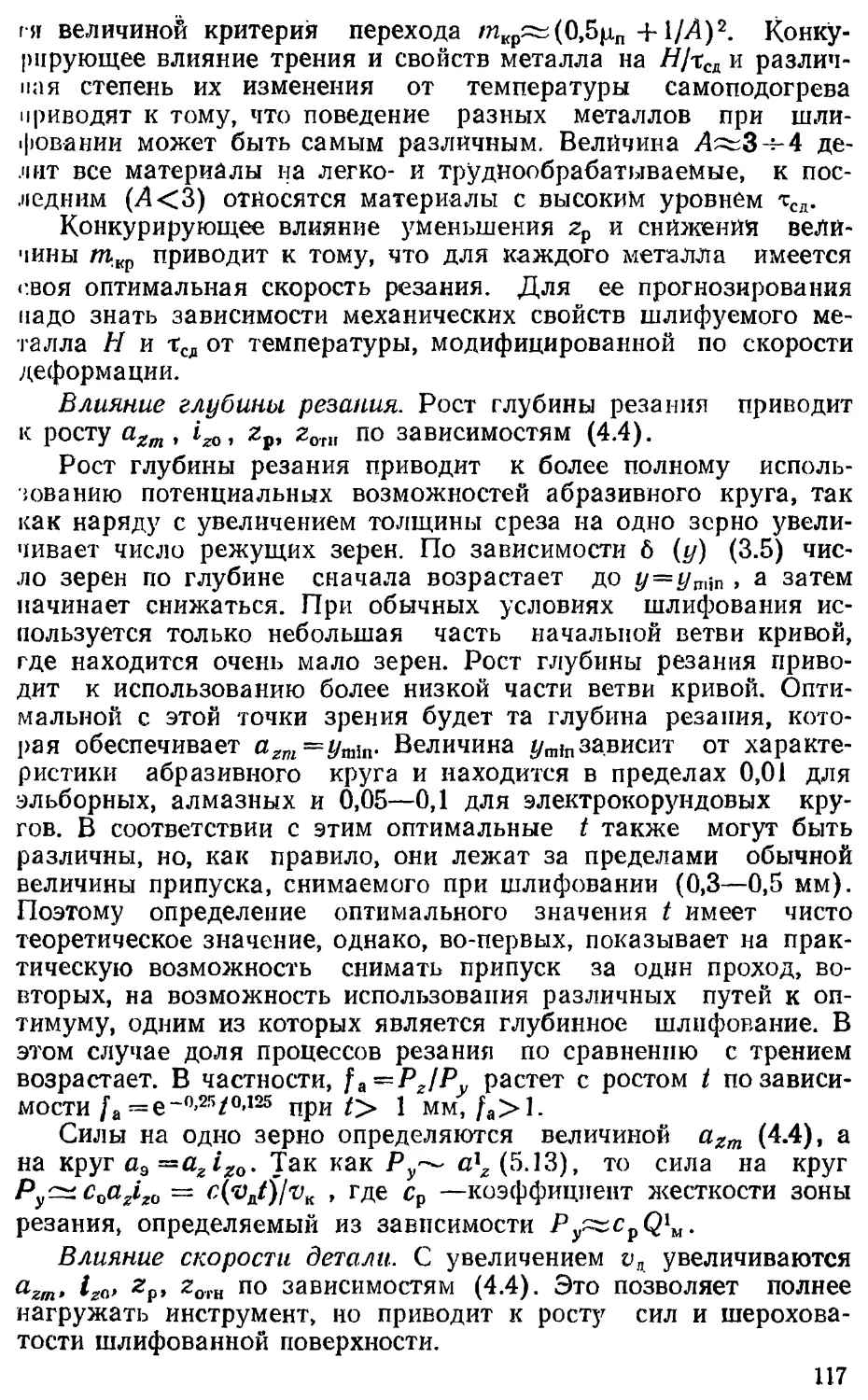

Рис. 4. Схемы образования срезов.

а— расположение зерен по схеме I; б—располо-

жение зерен по схеме II; 1—истинная траектория

точки В; 2—условная траектория точки В(Я=0).

Решая совместно уравнения (2.2) и (2.3), найдем коорди-

наты точки пересечения С:

21

^с=0,5р(1±А//В2),

(2.21

ус =# (1 -Н)0,25£(£ ± Т7/5)2.

За длину среза примем разность абсцисс точки выхо/

траектории из металла и точки пересечения двух траектор»

ввиду малости их ординат

L^—z^—Zc. (2.2

Подставляя значения абсцисс из (2;2) и (2.3) в (2.21), ш

лучим I

4 = ]/ 1-77+0,55-0,577/5 (2.Й

1 + 0,55+0,5 77/5 (2.2|

для схемы расположения зерен 1 и II соответственно. |

Определение высоты неровности шлифованной поверхносъ

Известный интерес представляет не только та часть метал^

которая удаляется в виде стружки, но и та, которая остаетс

Основной характеристикой остающегося слоя является ордин

та точки С, которая может характеризовать высоту неровное1

обработанной поверхности.

Для принятой системы координат высота неровности

й=(/?+г0)-ус. (2.2

Подставляя ус из (2.20) в (2.24) и используя (2.16), получ)

й=0,25(5+77/5)2. (2.2

Зная высоту неровности, можно оценить еще один парами

шероховатости — расстояние между двумя неровностями п

верхности в продольном направлении, т. е. продольную волни

тость шлифованной поверхности. Эта характеристика предста

ляет собой величину

(2.2

Следует отметить, что все полученные кинематические соо

ношения являются функциями не только геометрических и к

нематических параметров процесса шлифования, но и завис

от параметров рельефа абразивного круга Н и В,

Влияние вида шлифования на толщину среза. Следует с

метить, что особенности любой схемы шлифования мож]

учесть, используя введенное ранее понятие эквивалентно

радиуса /?9 (2.1). Эквивалентный радиус определяет длину тр

ектории, проходимой абразивным зерном внутри тела ^металл

и, следовательно, влияет на толщину среза. Поэтому agm буд

меняться от вида шлифования: __ ।

агт,пл=25—52+//— для плоского,

= 25]/1+/?/г—52(l+R/r) + Н — для наружного,

агт, в = 25]/l—R/r--52(l —/?/г) + Н — для внутреннего,

г— радиус шлифуемой д

тали.

22

Из приведенных выражений следует, что в зависимости от

немы шлифования изменяется толщина среза и, следователь-

ин, границы области существования срезов. Наибольшая тол-

♦инна среза_при прочих равных условиях (т. е. равных значе-

ниях В и И) будет при наружном шлифовании, наименьшая —

н||ц внутреннем, плоское занимает промежуточное положение,

иблпсть существования срезов у наружного шлифования также

’"льше. Это означает, что при этой схеме в резании будет

। чпетвовать большее число зерен, чем при плоском или внут-

реннем шлифовании.

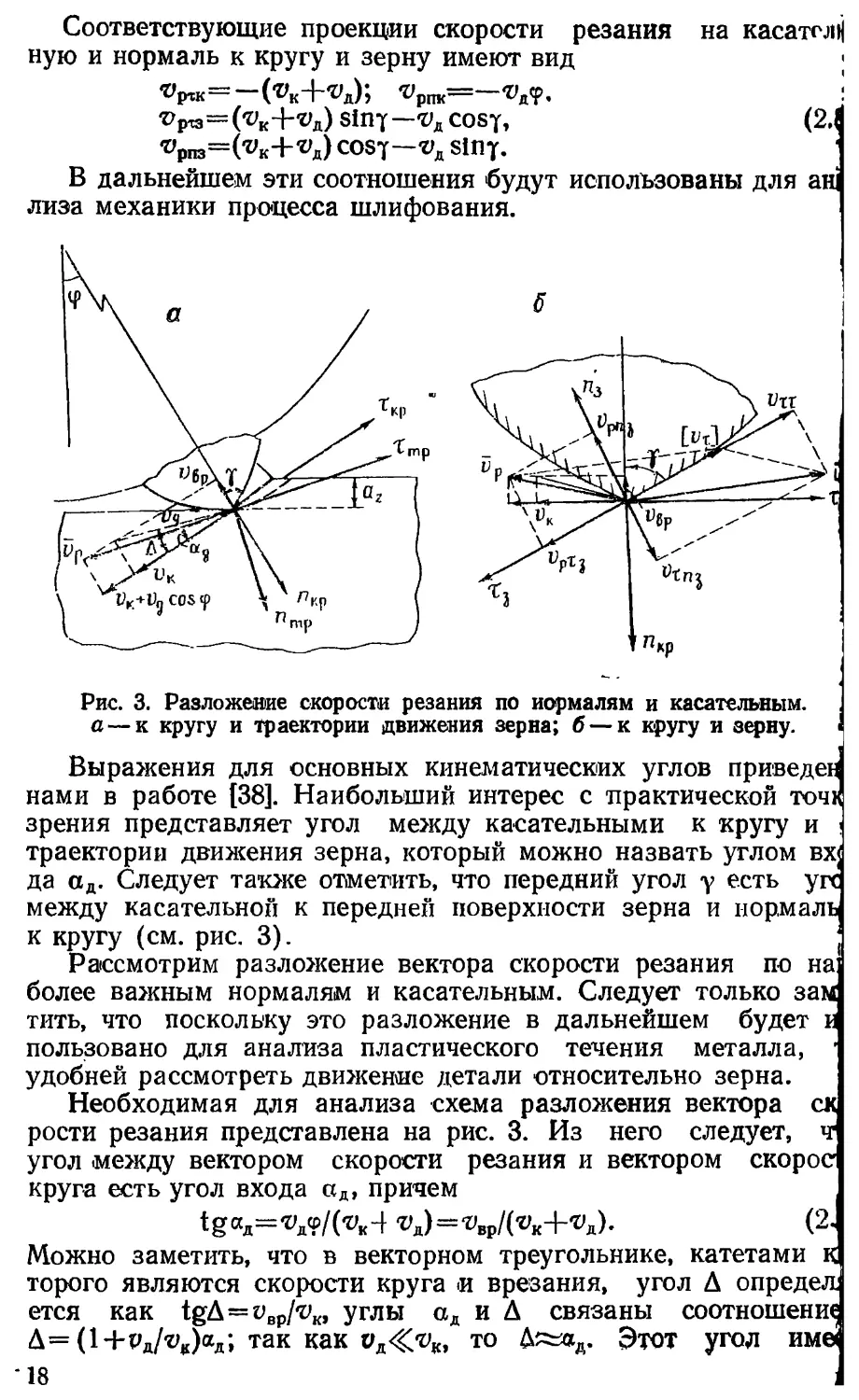

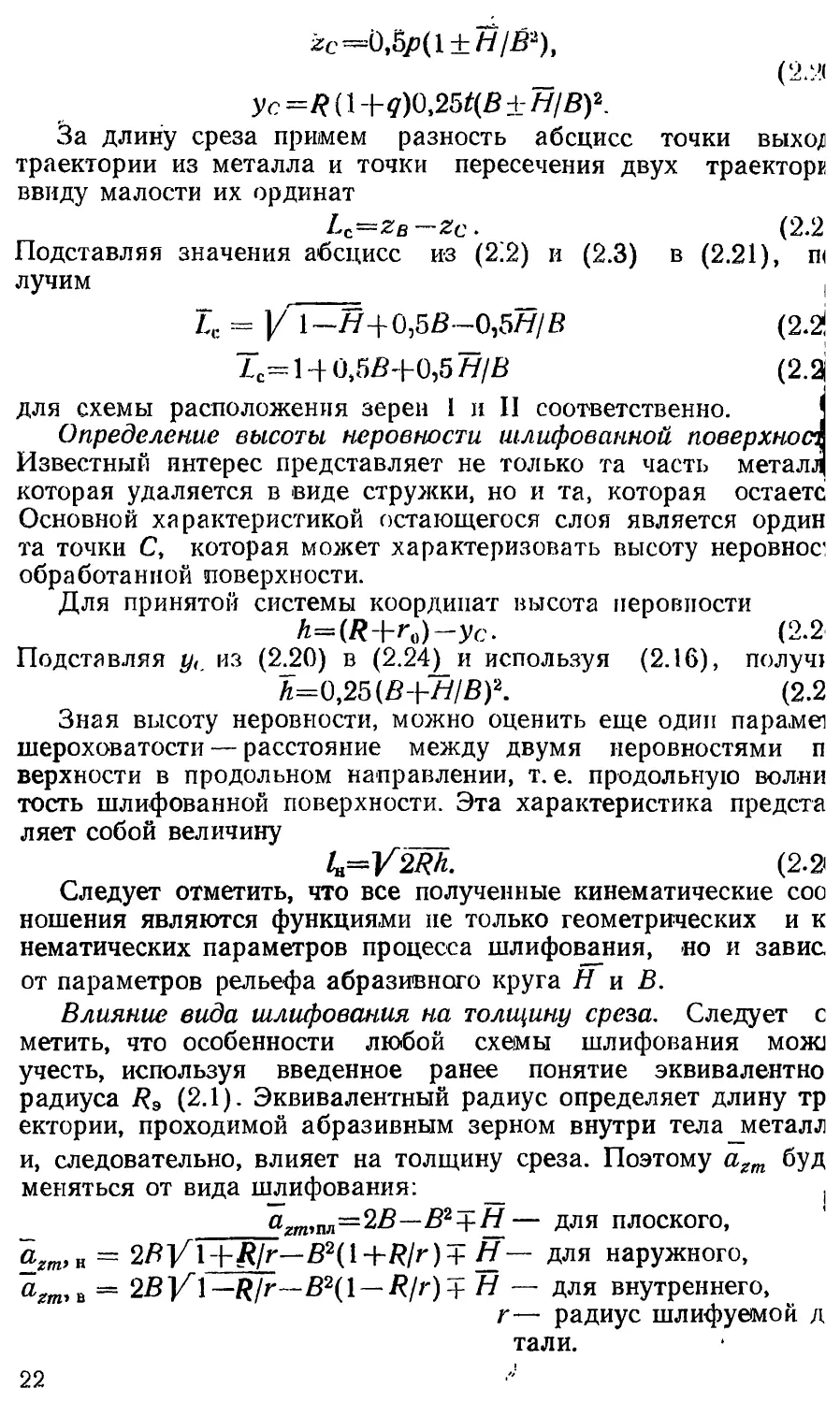

2.4. КЛАССИФИКАЦИЯ И АНАЛИЗ ТИПОВ СРЕЗОВ

Основой классификации типов среза служит положение точ-

ив пересечения двух соседних траекторий. Координаты этой

|нчки определяют величину и характер основных параметров

ipr.ia— его толщину и длину, а также высоту неровностей

шлифованной поверхности.

Пересечение этих траекторий может происходить как на

ьи врастающей, так и на ниспадающей ветви. Если точка пере-

♦ гчгния соседних траекторий находится на двух возрастаю-

щих (ниспадающих) ветвях, то образуются запятообразные

»резы, которые и будем относить к типу I. При этом по схе-

мвм 1иП расположения зерен всегда Zc <LK и Lc—Zb—Zc ♦

I гл и же точка лежит на пересечении ниспадающей и возра-

• ниощей частей траектории, то получаются сегментообразные

♦ резы. Эта точка пересечения может находиться внутри, на по-

верхности и вне металла.

Если пересечение происходит в теле металла, то такой срез

пудсм называть срезом II типа, если на поверхности — срезом

I (I типа, если вне металла — срезом IV типа.

Следует отметить, что в свете описанной классификации

вышеприведенное определение толщины среза как расстояния

ш> нормали между двумя соседними траекториями а^г=Д«//со8ф

м шосится только к срезу I типа. В остальных случаях под

I машиной среза следует понимать расстояние по вертикали

hi поверхности детали до минимального значения траектории,

। п. глубину царапины Ду и агт—Ду. Размеры указанных форм

। рсаов зависят от схемы расположения зерен, поэтому каждый

din имеет две разновидности. Описанная классификация пред-

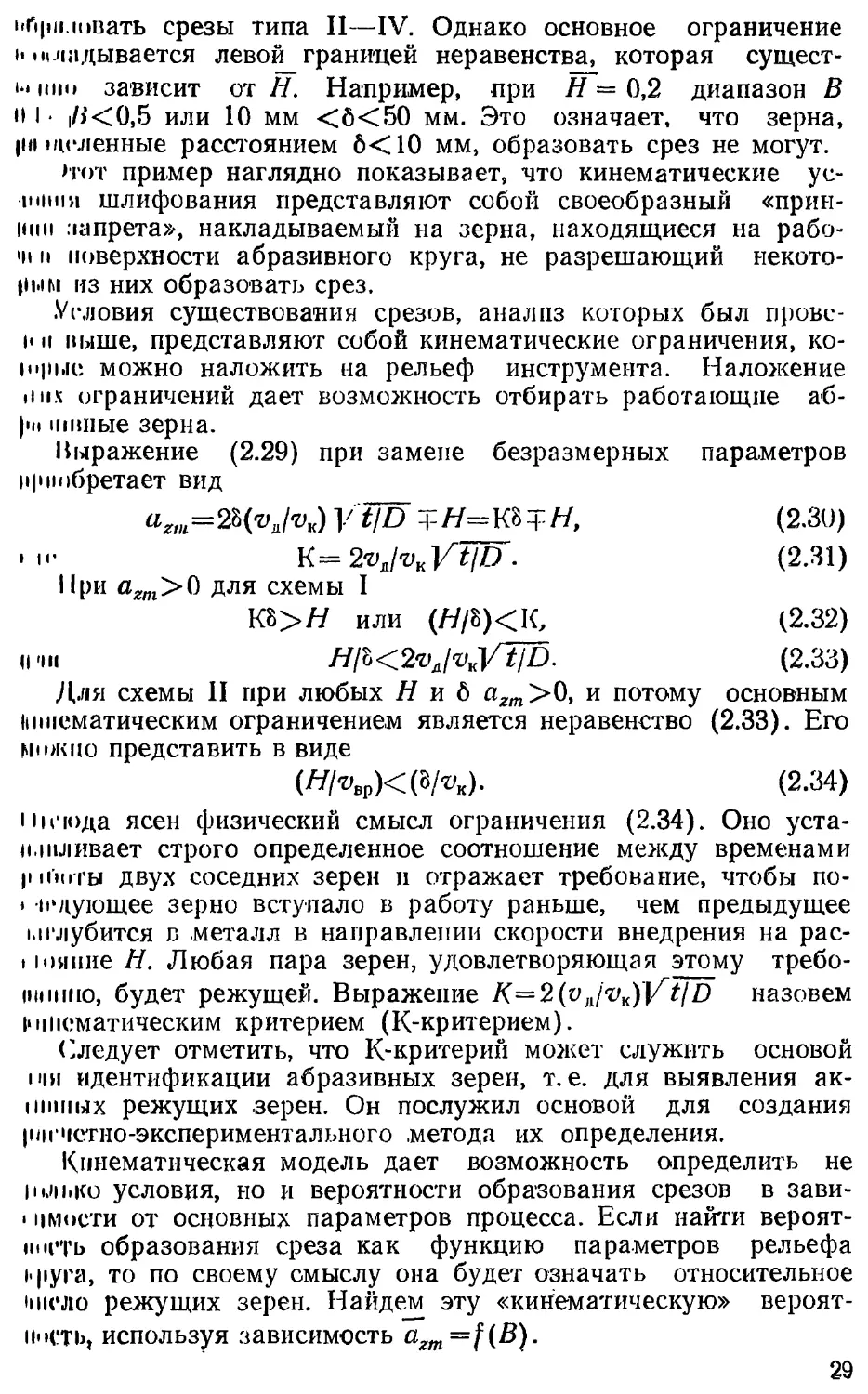

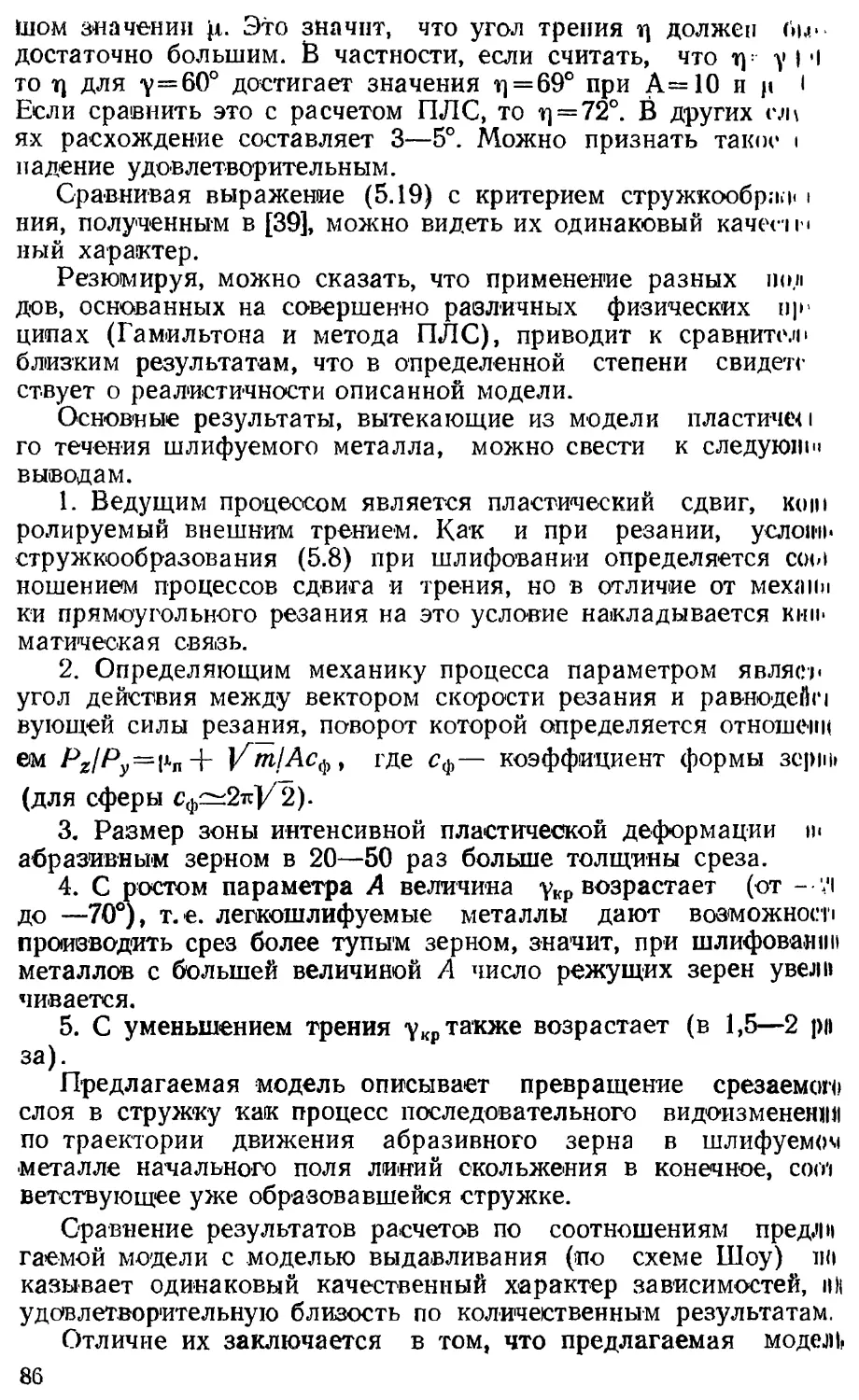

। ।явлена в табл.. 2.1.

Анализ показывает, что толщина и длина среза типа I .мо-

п<ионно возрастают с ростом В. Для других типов срезов они

। к чаются постоянными, причем величина достигнутого значения

м кисит от Н.

Зависимость высоты неровности h от В носит экстремаль-

ный характер, который определяется возможностью пересече-

23

__ Wn Ъ р Н Примечание: Н—г; агт- ™ ; L‘ ; IV 1 1

ЬО to 1—4 to b—4

& м а t? s л & bi 5 J* Э A S l[ & >4 •4» к / \

7 а a J—•

AH’ н-О л it — е aa tcS: II A A II — >- — © aa a a £л <m ,,, -. 1 0<//<0,5 0,5<Я<1 a a aa II A A J| I—* H-4 *—1 О

V V to 1С to Оз V V to to to *7* Octo II + II II t—to to J—1 a: to £ 0q+ to to II- И II >- > to to 7 ^7 7~ ллМа^л ’—* A •—* д *<il to A’ •Д— Л 4 д Оз M 1 5 + ю 1=3 л/—I ,t-i>g:-i A A to to / X A to to

to to to to to to to to to ©X to to 11 _ о c> СП Ol C* -L- Ю 5 5 о _5 to ^2^ ** "WWW Cn °5+ 7г о 1+0.5B 1 l+0.5B-0,5/d + 1IB)

1 *""* Тип среза

го Ь-«4 Схема рас- положения зерен

*>< Л а S л Ограниче- ние на тол- щину среза

ё 1 1 ьа 1 Расчетная формула толщины среза azrtl

- 1 - 1

и-

о о -ел Л II £ V Л > А II н* т- о о ' 1— ф А ел ел ® *— СП iT л Л’ г >— ь- ►— о Ограниче- ния на раз- повысот- ность

ф-'1л - to Л 1 Л СоА ® ic । II 7 л л Д о 1 7 to "> *1 5:| 7$Р СЛ о /\ *'Ч / О to А to л л to Л bo ►—» Л /\ 1 5г 7 toST II Л 5; “to /' •— л $1 о СП *1 л ° to со Л Условия сущест- вования типов среза

Классификация типов среза

2J

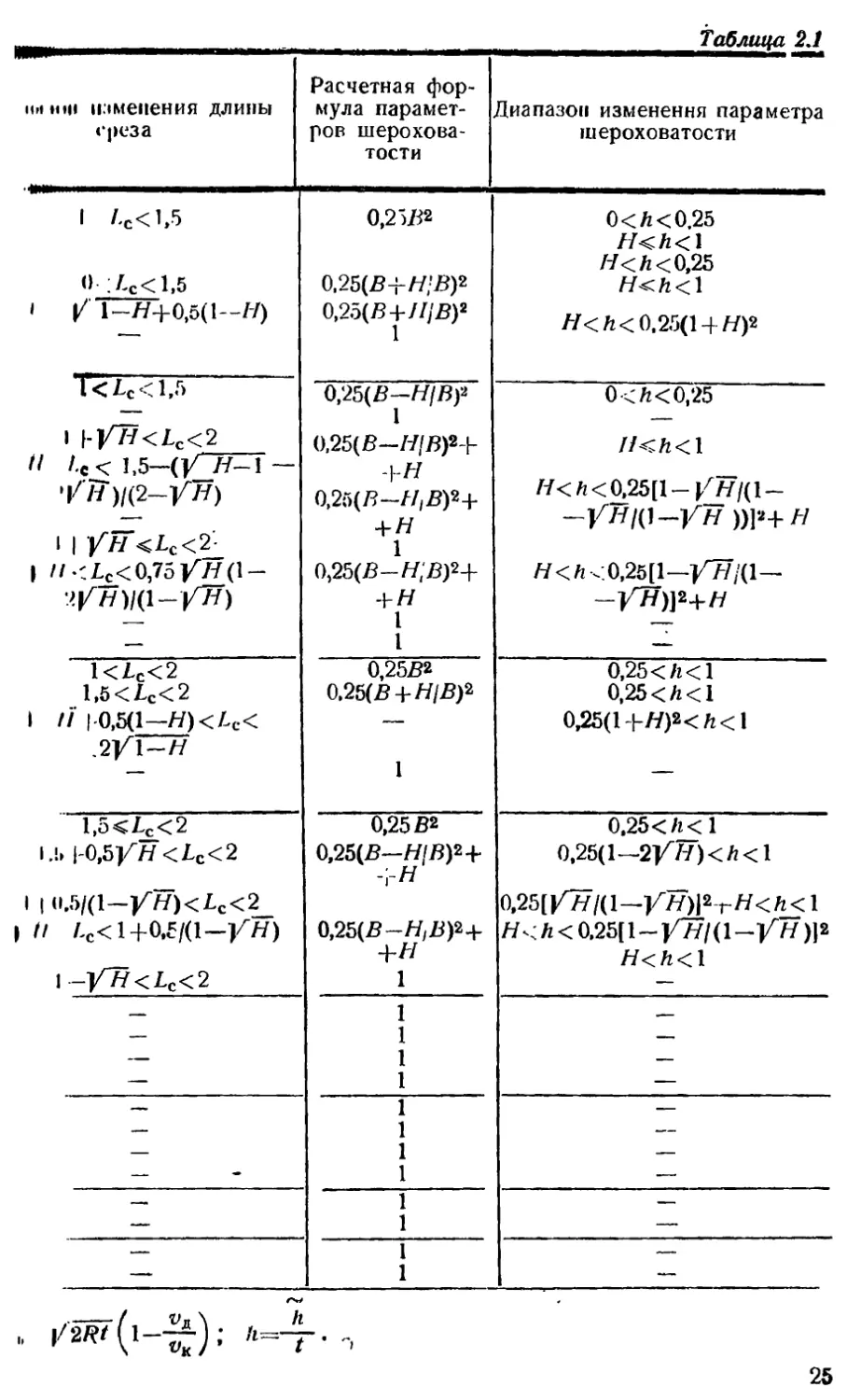

ниши изменения длины среза Расчетная фор- мула парамет- ров шерохова- тости Диапазон изменения параметра шероховатости

1 /-с<1.5 <> 7-с<1.5 1 |/ 1—77+0,5(1--II) 0,2 х#2 0,25(В4-//;’В)2 0,25(В+///В)2 1 0<Л<0.25 /7<Л<1 7/<Л<0,25 7/<й<1 H<h< 0,25(1 + //)2

T<LC<1,5 1 /77<£с<2 II Ле< 1,5—(V_//-l— ’|/77)/(2-//7) 1 | yiT<Lc<2_ | //<Lc<0,75/77(1- >У н )/(1—/77)

1 0,25(В-/У/В)2+ +п 0,2ii(B—HlB)^+ +н 1 0,25(В-77;В)2+ 1 1 0<й<0,25 IKh<\ Н< h < 0,25(1 - К77/(1- -/Я/(1-/Л7 ))]»+// /7<Л<0,25[1—/77/(1— -/Т7)]2+/7

1<1с<2 1,5<1с<2 1 /7 | 0,5(1—77) <7_с< .2/1-77 0,25В2 0.25(В + 77/В)2 1 0,25 < Л <1 0,25<Л<1 0,25(1 +/7)2<й<1

1 ,о < L>c 2 и, |-0,5/77 < £с <2 1 1 (1.5/(1—/77)<£с<2 I tl £с<1+0,5/(1-///) 1 _/77<£с<2 0,25 В2 0,25(В—/7/В)2+ -гН 0,25(В—Н1В)^+ +н 1 0,25</г< 1 0,25(1—2//7)<Л<1 0,25[/77/(1—/77)|2 гН<й<1 Н < h < 0,25[ 1 - /77/ (1 - /7/ )] 2 H<h<\

INI 1 1 1 1 1111

UM i 1 1 1 1 1 II 1

1 1 —

- — *' 1 1 —"

.--f Vn\ fl

" ’/2UU9;

25

ния траекторий на ниспадающей или возрастающей ветви. Ш

ресечение на возрастающей ветви будет приводить к снижеД

Л. Зависимость h имеет вид (2.17) для типов I—II и h=t

типов III, IV. Экстремум (минимум) h достигается в т

B—V И t причем hm]n=H.

Зависимости основных параметров срезов по схеме II им!

ряд особенностей. ]

1. Пересечение траекторий происходит в области 2с<0.1

2. Экстремум функции azm=f(B) (равный azm = 1+77) нй

дится вне области 0<а^<1. 1

3. Зависимость длины среза Lc от В носит экстремалы

характер. 1

Величина минимальной £с зависит от типа среза. Так, в'

ласти срезов типа 1 минимальное значение Lc = l+VН полу

ется в точке в и.

Следует отметить, что существование минимума длины q

за теоретически означает, что существуют такие зерна, котор

обеспечивают минимальную длину среза при максимально эд

можной его толщине. Это выполняется при В = Н, в то вре

как максимальное azm будет при В—1—Н. Одновременно о

эти условия выполняются при //=0,25, что соответств}

В = 0,5, т. е. 5=0,5 (^к/^д)/к . По-видимому, это и есть услов

оптимальности, так как оно соответствует наибольшему зна1

нию толщины среза при минимальной его длине. К сожалени

при обычных режимах шлифования это условие не обеспе*

вается.

Экстремальность длины среза определяет большое чис!

модификаций срезов внутри каждого типа при различных зн!

чениях Н. _ I?

4. Зависимость высоты неровностей h=f(B) экстремальна 1

имеет такой же характер, как и зависимость Lc=f(B). Так, ш

нимальное значение /zmin= И достигается также при B—l^M

С ростом И область существования срезов типа I уменыш

ется, минимум h сдвигается вправо и растет с ростом Н. ОпЛ

мальным будет, по-видимому, такое сочетание В и И, котор

соответствует минимуму h при малых значениях Lc. Этот м

нимум всегда лежит в области срезов типа I.

Отметим две интересные закономерности, характерные д

всех схем и типов среза.

1. Разновысотность зерен Я, не являясь основой для кл£

сификации типов среза, определяет области изменения оснс

ных характеристик. Иными словами, с изменением Н меняют

hi и цы области изменения aztin LQ9 h. При расположении зе-

• но схеме I с ростом разновысотности толщина среза умень-

• |ч я, диапазон существования срезов типа I сужается, также

ннгтся и длина среза. Величина h с ростом И увеличивается,

чип му м h сдвигается вправо и вверх. Следовательно, «малая

* • риховатость будет обеспечиваться малой разновысотностью.

Нрц расположении зерен по схеме II с ростом разновысотности

щппа среза azm возрастает, область срезов типа I уменыпа-

ц, длина и шероховатость растут.

(ивисимость azm показывает, что величина разновысотности

; гп играет самостоятельную роль, в то время как влияние

«имины 6 существенно зависит от кинематических и_геомет-

нм-ких параметров процесса шлифования. Величина И лишь

пинает (или увеличивает) толщину среза. Поэтому, если

.о । необходимости оценивать специально вклад, вносимый

нювместностью зерен в величину агт^ то достаточно находить

'Ни и) суммарное значение величины a*a

V. В любом вертикальном сечении детали снятие металла

'Ц'довательно расположенными зернами происходит нерав-

очмгрно. Точка пересечения двух соседних траекторий омеща-

VP и все ближе к этому сечению, и каждое последующее зерно

। нимнет все более тонкую стружку в этом сечении.

Для более ясного понимания предлагаемой классификации

||И|"П срезов можно использовать введенное ранее понятие —

Ни мча па абразивное зерно р = (vJvK)%.

Границы типов срезов зависят от соотношения величин дли-

ны контакта /к и подачи на зерно р.

Г.сли p<^ZK, образуются срезы I типа; при р<1к — II; при

ь /|( III; при р>1к — IV типа.

В общем виде это условие р^1ю или

(2.27)

В обычно применяемых при шлифовании режимах обработ-

ьм и диаметрах кругов £) = 200—500 мм правая часть неравен-

нн1 есть величина порядка 100—1000 мм. В то же время обыч-

Л ;ч100 мм. Это значит, что наиболее распространенным яв-

• iii’Ith I тип среза.

la пишем условие (2.27) в виде

(2.28)

•I »кнпвалентно”требованию тк > ткр, "когда ^|(—4/^д—время,

ir'iriiHe которого деталь проходит путь, равный длине кон-

'«Tn, rRp=6/t»K—время, в течение которого круг проходит

гь, равный расстоянию между зернами. Поскольку обычно

'ili'iima б порядка /к, a то это требование выполняет-

почти всегда.

Следует отметить, что условие (2.28) можно рассматривать

27

как некоторое соотношение между частотами колебаний детаи

и круга. Если правую часть неравенства рассматривать как Л

которую, определяемую кругом и станком критическую частЛ

колебаний, то левая часть его будет представлять ограниченя

накладываемое на выбор величины скорости детали и глубия

резания. Несоблюдение этого условия приводит к образована

волн. I

Особый интерес представляют срезы I типа, которые имея

запятообразную форму и сравнительно малы по толщине, nd

тому их можно назвать тонкими срезами. Поскольку при пип

фовании в практически применяемом диапазоне режимов раб!

ты обычно толщины срезов то срезы типа I являют^

наиболее распространенными и кинематический анализ уел!

вий их образования представляет практический интерес. ]

Анализ базируется на основном кинематическом уравненл

толщины среза (2.18). Оно представляет собой смещенную п;

раболу, из которой по физическим соображениям мы выбирае

одну левую ветвь. Однако такой вид уравнения сложен дл

анализа, но для срезов типа I появляется возможность ynpi

щения его. Заменим параболу (2.18) уравнением прямой 1

2В—Н. (2.2J

Назовем эту зависимость приближенной. Замена ветви параб*

лы прямой приводит к тому, что вся область существованв

срезов сдвигается влево и сужается, а численные значения то.

щины среза будут, естественно, несколько больше. Расчеты п

называют, что замена точной параболической зависимости npi

ближенной линейной приводит в среднем к погрешности 5—Ю*?

2.5. КИНЕМАТИКА

И ВЕРОЯТНОСТЬ ОБРАЗОВАНИЯ СРЕЗА

Тот факт, что кривая azm=f(B) выходит не из начала коо|

динат, а отсекает на оси некоторый отрезок (равный по вел!

чине левой границе области существования среза 1— V1 —/7

означает, что существуют такие сравнительно малые значения I

при которых azm<0, т.е. срез не образуется. Математические

означает, что пересечение траекторий двух зерен, разделеннь

таким малым расстоянием, происходит вне металла. Существ

ют зерна, разделенные такими промежутками 6 и Я, которь

не позволяют им образовать срез. Например, условия плоско!

шлифования Гд/^к==0,01; /=0,01 мм; 0=100 мм обеспечивая

B=(VjJvK)(b/]f Dt) =0,01 6, т. е. 6=100 В. Подставив в услов]

существования среза!—1^1—77 <В<0,5 при /7=0,1 (что соо

ветствует при /=0,01 мм /7=1 мкм), получим 5 мм <6<б0 м:

т. е. все зерна, расстояние между которыми меньше 5 мм, реза'

не будут. Зерна, разделенные 6>50 мм, имеют возможное

низать срезы типа II—IV. Однако основное ограничение

в «иладывается левой границей неравенства, которая сущест-

пио зависит от Н. Например, при Н == 0,2 диапазон В

н I • |/><0,5 или 10 мм <6<50 мм. Это означает, что зерна,

ри ।целенные расстоянием 6<10 мм, образовать срез не могут.

>тот пример наглядно показывает, что кинематические ус-

шипя шлифования представляют собой своеобразный «прин-

цип запрета», накладываемый на зерна, находящиеся на рабо-

’и и поверхности абразивного круга, не разрешающий некото-

рым из них образовать срез.

Условия существования срезов, анализ которых был прове-

I* и выше, представляют собой кинематические ограничения, ко-

|ирые можно наложить на рельеф инструмента. Наложение

них ограничений дает возможность отбирать работающие аб-

|ш питые зерна.

Выражение (2.29) при замене безразмерных параметров

приобретает вид

^=28(^к) Vt[D ТН=К^Н, (2.30)

• к- К=2г»д/®к^/Р. (2.31)

При azm>0 для схемы I

К8>/7 или (/7/8) < К, (2.32)

и 'in /7/8<2^/tj/W (2.33)

Для схемы II при любых Н и 6 azm>0, и потому основным

||ппематическим ограничением является неравенство (2.33). Его

Mi ок по представить в виде

(Я/^р)<(8/г/к). (2.34)

|||ск>да ясен физический смысл ограничения (2.34). Оно уста-

навливает строго определенное соотношение между временами

pi Гн ггы двух соседних зерен и отражает требование, чтобы по-

♦ -11‘дующее зерно вступало в работу раньше, чем предыдущее

мглубится в .металл в направлении скорости внедрения на рас-

иояиие И. Любая пара зерен, удовлетворяющая этому требо-

niiiiino, будет режущей. Выражение /С=2(vn/^K)prt/D назовем

|чП1сматическим критерием (К-критерием).

Следует отметить, что К-критерий может служить основой

uni идентификации абразивных зерен, т. е. для выявления ак-

Н1ППЫХ режущих .зерен. Он послужил основой для создания

|Н1Г||стио-экспериментального метода их определения.

Кинематическая модель дает возможность определить не

I ильки условия, но и вероятности образования срезов в зави-

। пмости от основных параметров процесса. Если найти вероят-

ность образования среза как функцию параметров рельефа

ijiyra, то по своему смыслу она будет означать относительное

«шело режущих зерен. Найдем эту «кинематическую» вероят-

ность, используя зависимость azm=f(B).

29

Заметим, что теоретическое значение агш представляет

бой среднее значение возможной толщины среза.

Напомним, что В= (ид/^к)(8//к ), где только расстоя’

между зернами 6 является случайной величиной. Это

что 6 (т. е. В) может принимать различные значения.

знач

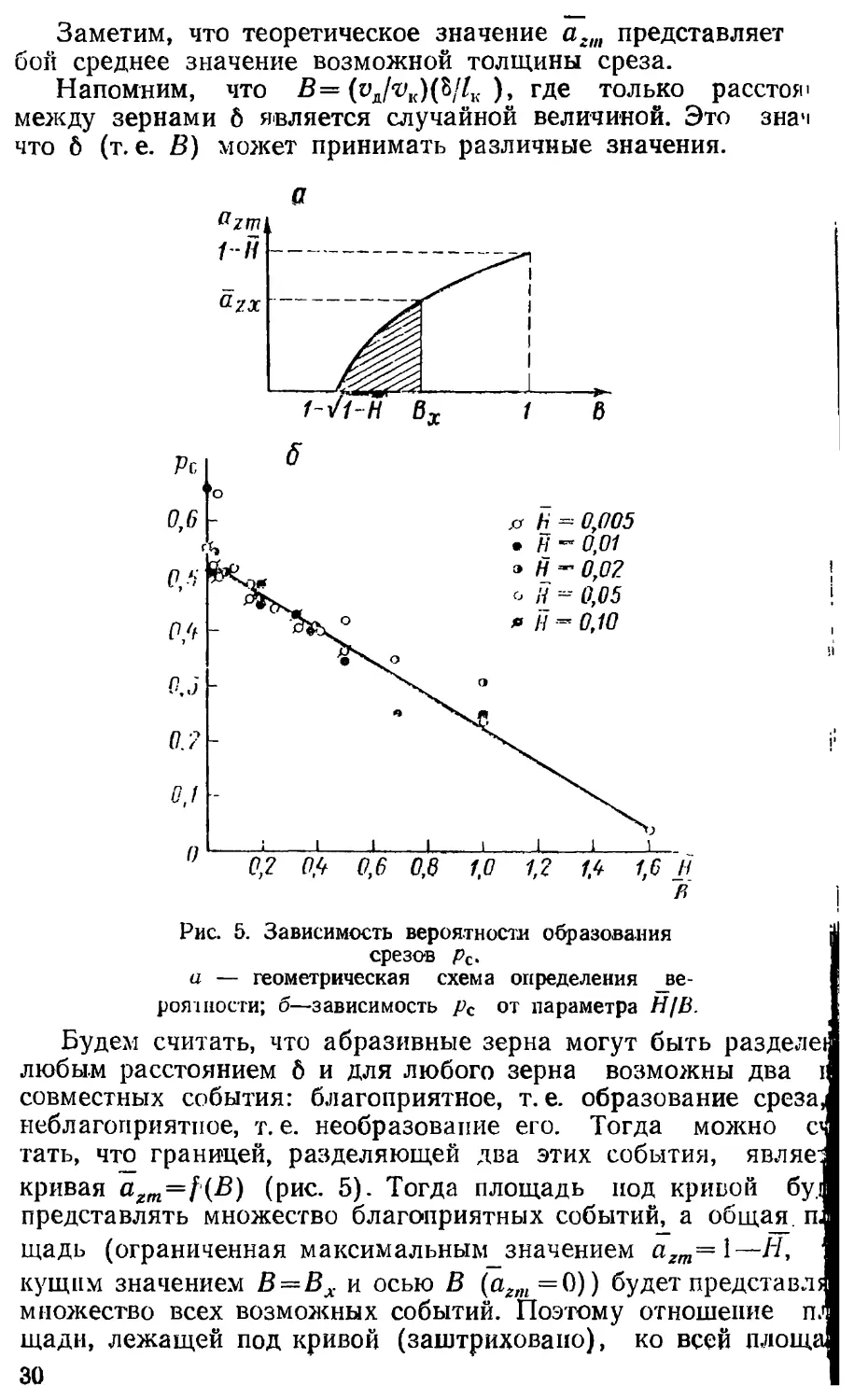

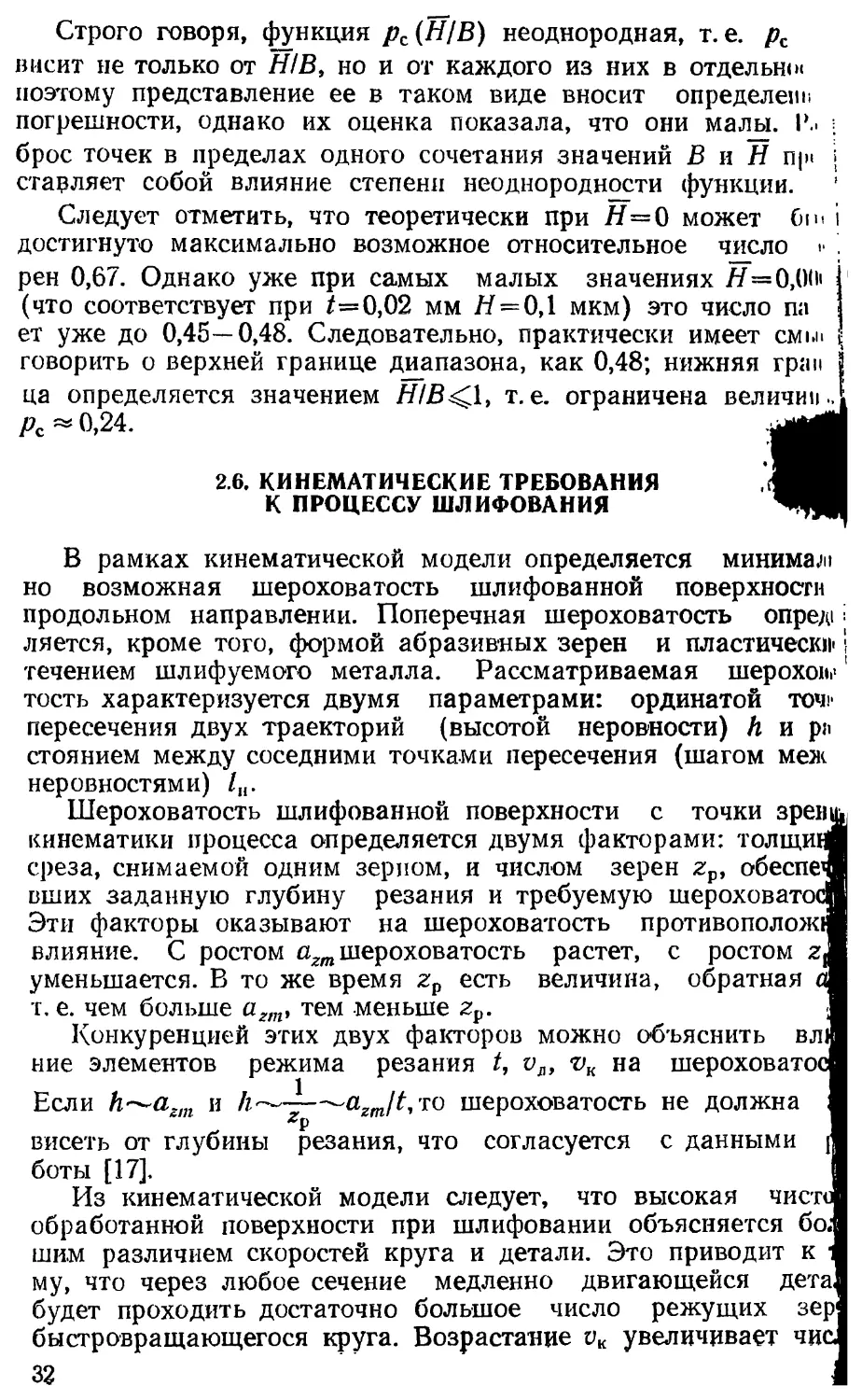

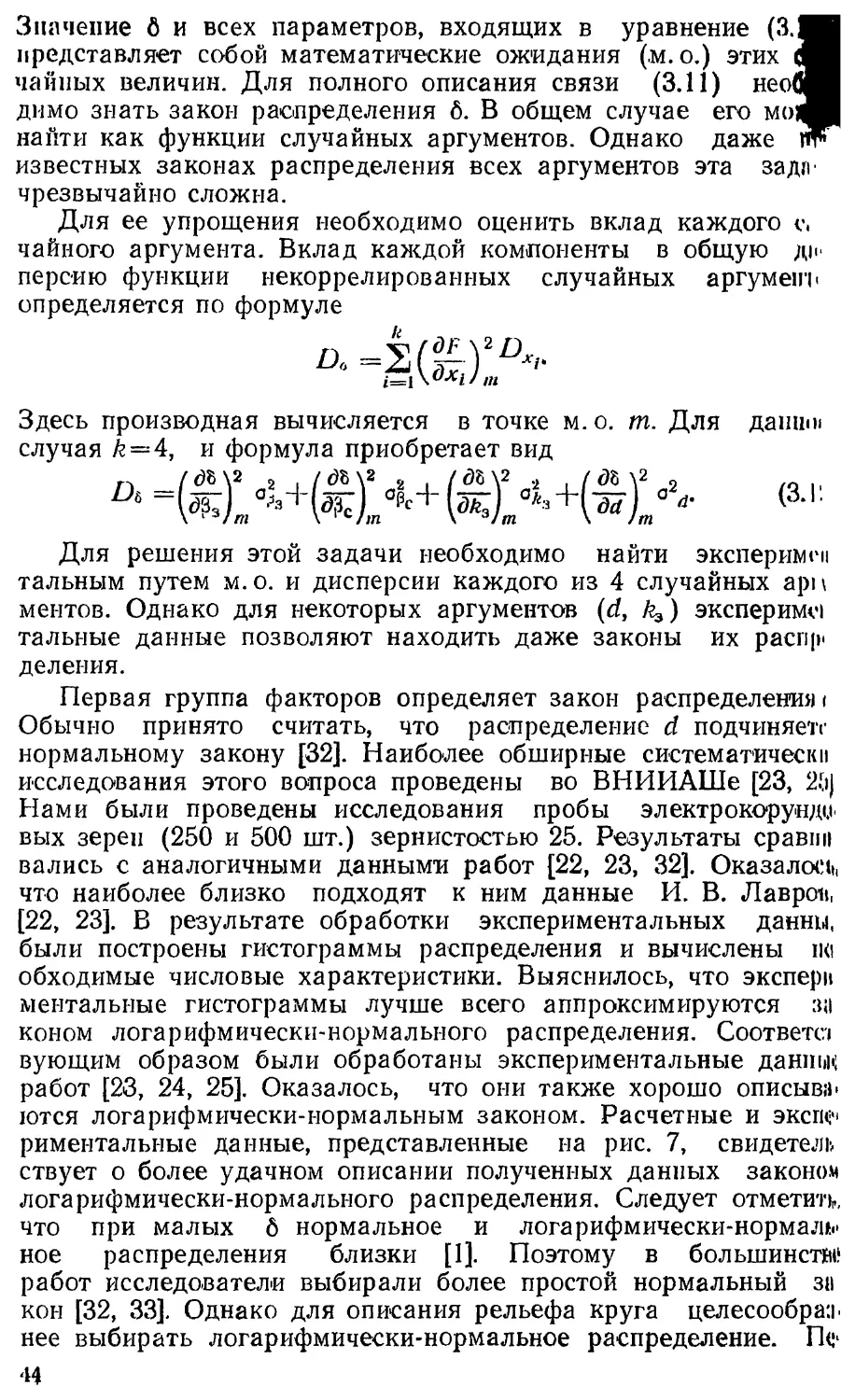

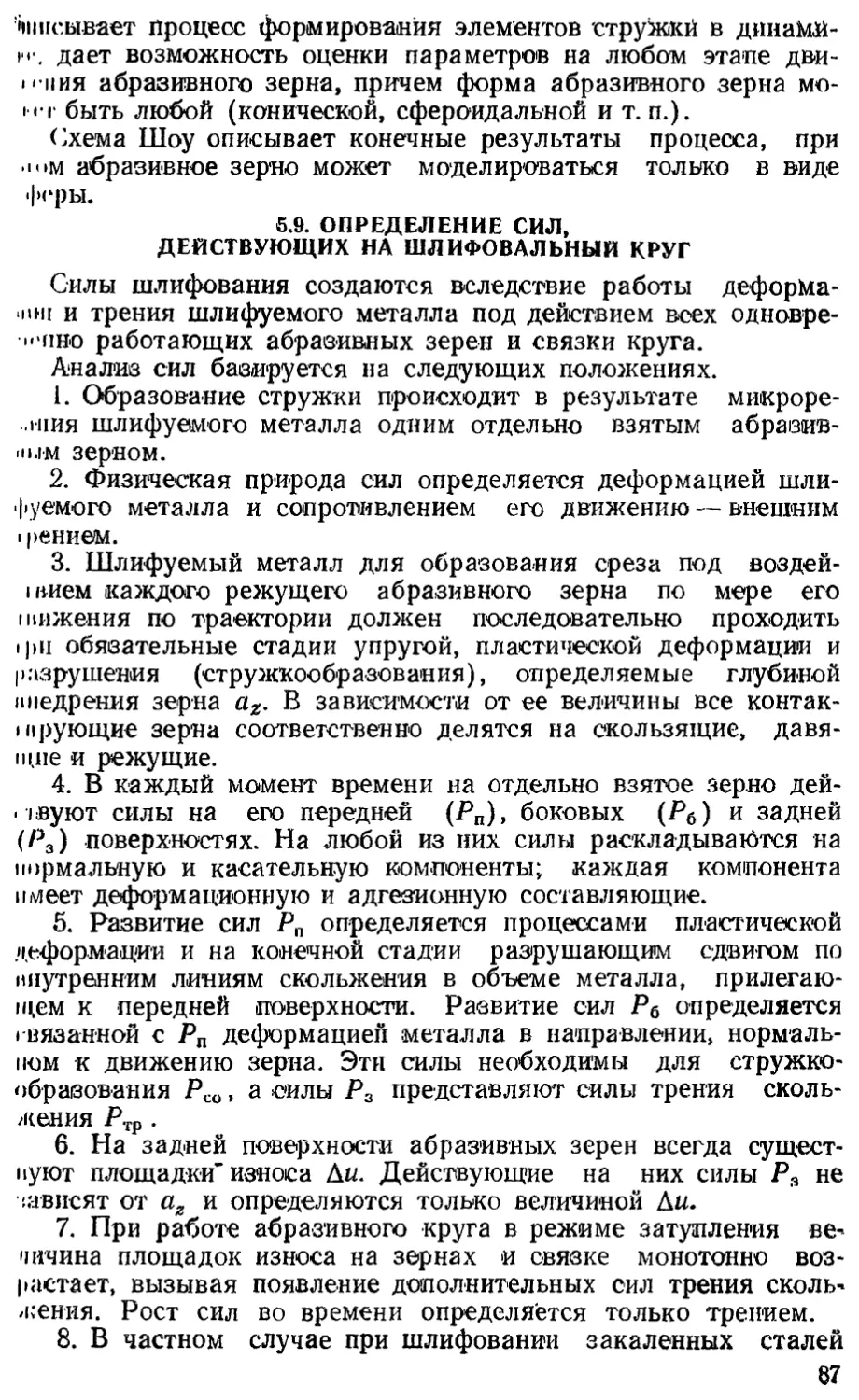

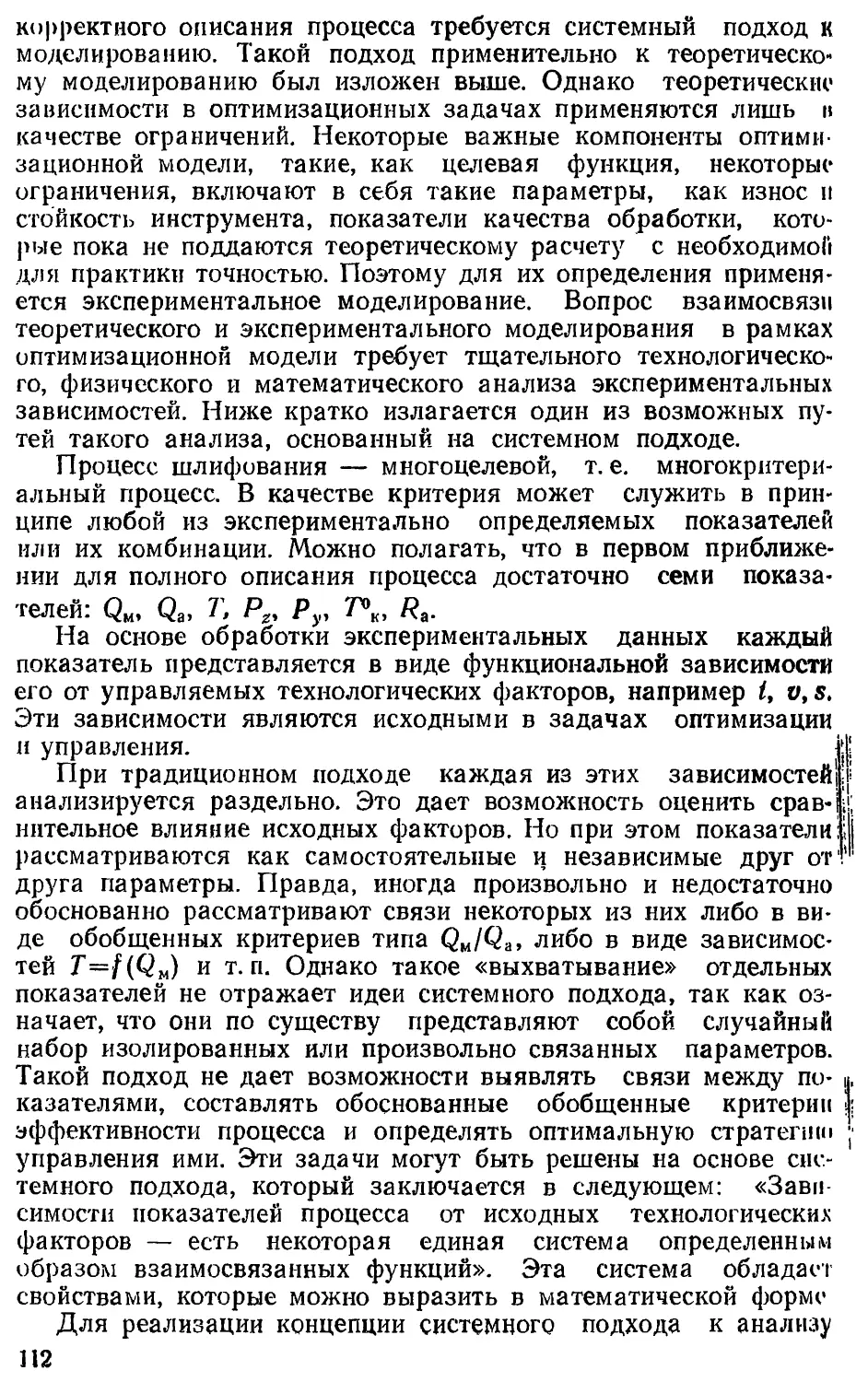

Рис. 5. Зависимость вероятности образования

срезов рс.

а — геометрическая схема определения ве-

роятности; б—зависимость рс от параметра Н)В.

Будем считать, что абразивные зерна могут быть разделе

любым расстоянием 6 и для любого зерна возможны два i

совместных события: благоприятное, т. е. образование среза,

неблагоприятное, т. е. необразовапие его. Тогда можно с<

тать, что границей, разделяющей два этих события, являе"

кривая azm=f (B) (рис. 5). Тогда площадь иод кривой 6yj

представлять множество благоприятных событий, а общая. nJ

щадь (ограниченная максимальным значением —/7, ’

кущпм значением В = ВЛ. и осью В (агш=0)) будет представлю

множество всех возможных событий. Поэтому отношение nJ

щади, лежащей под кривой (заштриховано), ко всей площа

30

ii

Лгигг представлять собой вероятность образования среза. Пло-

и i> под кривой Scp= {\dBdazm, где область D ограничена

иными azm—2B—В2—Н\ В—Вх\ azm—b, или

.S’qi= J_(2S-B2-#)dB=B% -0,ЗЗВ\-- ВХН- [0,667—

—77—о,667( 1—77) V1 ~77].

«щая площадь S0=BxaZM=Bx(2Bx—В\~Н). Тогда искомая

||<>ятность (относительное число режущих зерен)

0,ЗЗВзх вл/7[0^67 —//—0,667(1—/7) |/1 -Н\,

(2.35)

тдовательно, доля зерен, участвующих в резании, зависит от

и Н.

С ростом В рс возрастает. Наиболее круто этот рост про-

ходит при малых В (до В = 0,1, что соответствует в среднем

-5 .-10 мм), т. е. рост целесообразен лишь до определенных

। гделов, после чего он практически бесполезен, так как су-

• ч* *твенно не увеличивает число режущих зерен. Вероятность

разования срезов для наиболее распространенного диапазона

находится в пределах 0,24—0,48. Это означает, что с кинема-

»ческой точки зрения режущими могут быть не более четверти

половины всех зерен. Эта вероятность растет с уменьшением

'/ При больших В>0,1 вероятности высоки /7С—0,4-^0,45 и

• рнктически не зависят от В. К сожалению, этот диапазон ве-

нчаны В на практике почти не применяется, гак как требует

пинком больших значений од/^к>0,1.

С ростом Н относительное число режущих зерен снижается.

’ (гнгпь этого снижения зависит от величины В и Н. Чем

•н'аыпе величина В, тем больше степень снижения отпоситель-

«Нии числа режущих зерен, тем круче падение кривой

‘ •• при уменьшении В возрастает влияние //. С ростом И кру-

н| ша кривойа=/(//) снижается. Важное практическое значе-

ние имеет не каждый из параметров В и Н, а их отношение

77/В=2(1/К)(ВД, (2.36)

hiaiiciiMOCTb относительного числа режущих зерен рс от па-

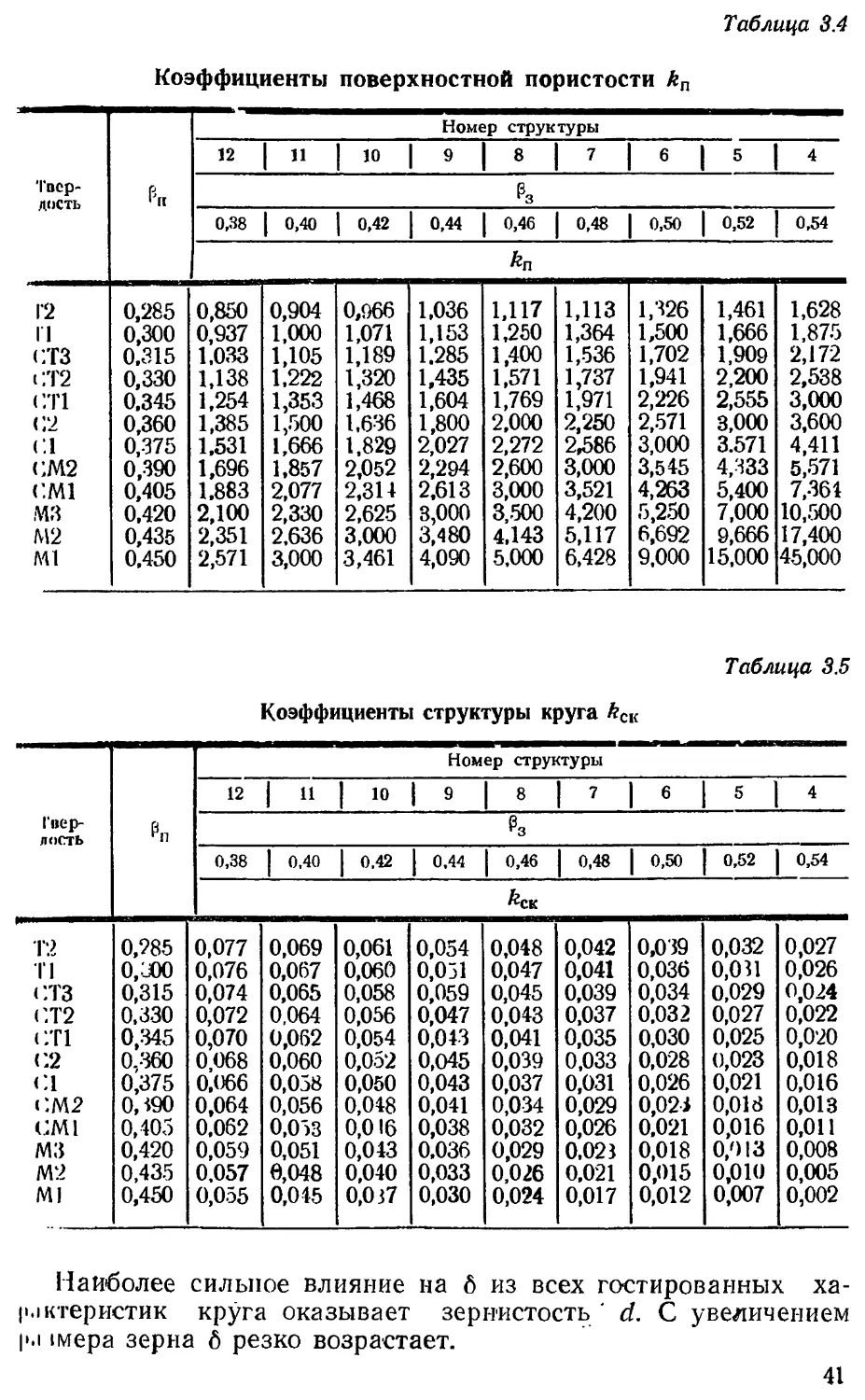

| iiM<*rpa HIB показана на рис. 6,6.

С ростом параметра И/В величина а уменьшается. Сле-

Н|ц«1тельно, уменьшение этого параметра увеличивает относи-

м'.иыюе число режущих зерен. Уменьшение этого параметра

нижет быть осуществлено путем изменения либо режимных

факторов (увеличение К-критерия), либо параметров рельефа

уменьшение /7/6).

31

Строго говоря, функция pz(HIB) неоднородная, т. е. рс

висит не только от Н/В9 но и от каждого из них в отдельно»

поэтому представление ее в таком виде вносит определен в

погрешности, однако их оценка показала, что они малы. И. =

брос точек в пределах одного сочетания значений В и Н п|н i

стацляет собой влияние степени неоднородности функции.

Следует отметить, что теоретически при //=0 может 6n< i

достигнуто максимально возможное относительное число «• .

рен 0,67. Однако уже при самых малых значениях //=0,0(1’ ;

(что соответствует при /=0,02 мм // = 0,1 мкм) это число па

ет уже до 0,45—0,48. Следовательно, практически имеет смм» •

говорить о верхней границе диапазона, как 0,48; нижняя гран |

ца определяется значением ///В<1, т. е. ограничена величинJ

рс 0,24.

2.6. КИНЕМАТИЧЕСКИЕ ТРЕБОВАНИЯ

К ПРОЦЕССУ ШЛИФОВАНИЯ

минимал!

ТОЧ1‘

и рл

меж

зревц.

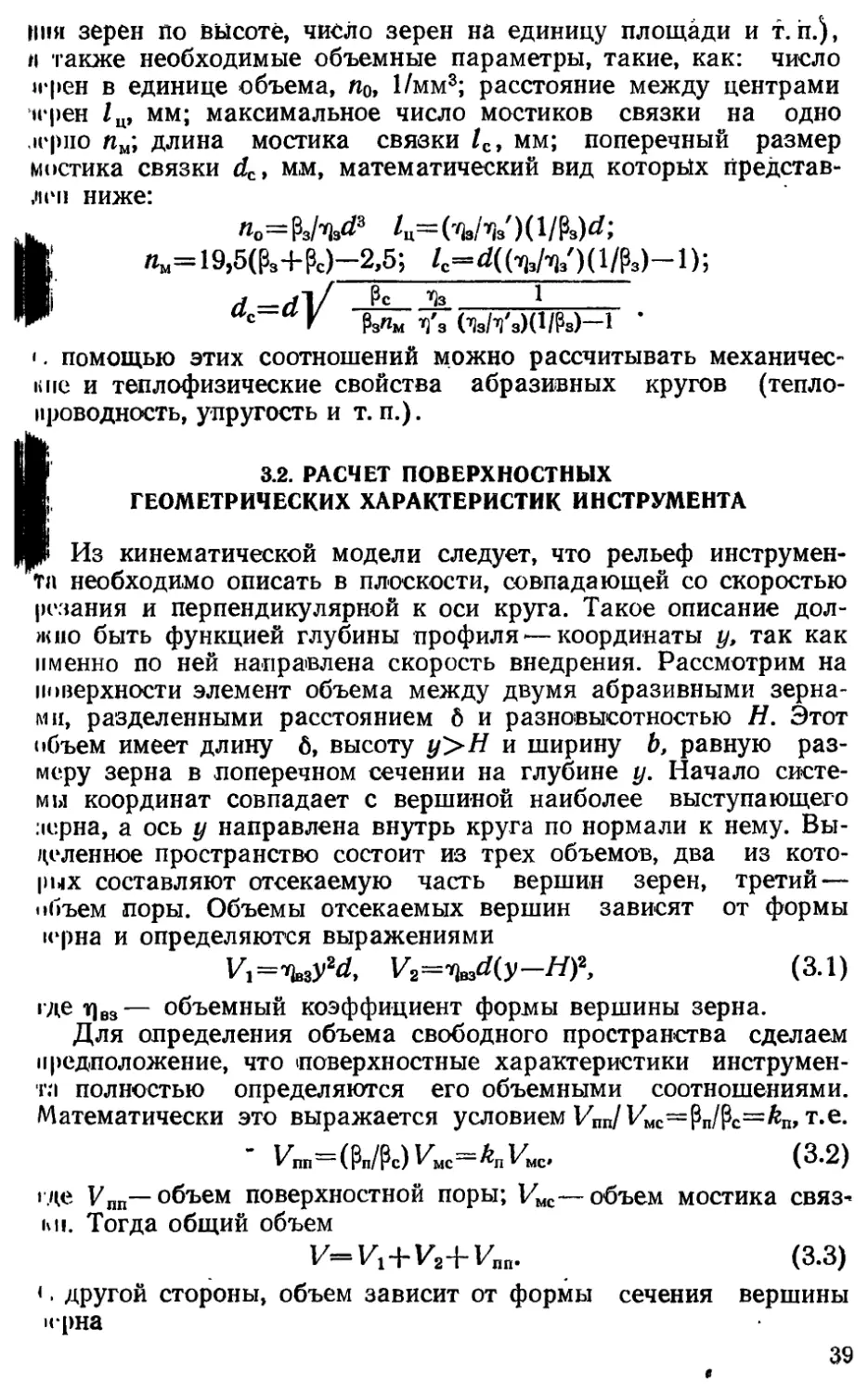

В рамках кинематической модели определяется

но возможная шероховатость шлифованной поверхности

продольном направлении. Поперечная шероховатость опреуо i

ляется, кроме того, формой абразивных зерен и пластически' 5

течением шлифуемого металла. Рассматриваемая шерохоир'

тость характеризуется двумя параметрами: ординатой

пересечения двух траекторий (высотой неровности) h

стоянием между соседними точками пересечения (шагом

неровностями) /п.

Шероховатость шлифованной поверхности с точки

кинематики процесса определяется двумя факторами: толщийЯ

среза, снимаемой одним зерном, и числом зерен zp, обеспеЛ

вших заданную глубину резания и требуемую шероховатое™

Эти факторы оказывают на шероховатость противоположи

влияние. С ростом azm шероховатость растет, с ростом

уменьшается. В то же время zp есть величина, обратная Л

т. е. чем больше а2т, тем меньше zp. Я

Конкуренцией этих двух факторов можно объяснить влЛ

ние элементов режима резания /, т/к на шероховатосв

Если h^a.m и h~~—-azm/t,то шероховатость не должна Я

* ’ I

висеть от глубины резания, что согласуется с данными Я

боты [17]. I

Из кинематической модели следует, что высокая чистЯ

обработанной поверхности при шлифовании объясняется боя

шим различием скоростей круга и детали. Это приводит к Я

му, что через любое сечение медленно двигающейся дета!

будет проходить достаточно большое число режущих зер|

быстровращающегося круга. Возрастание увеличивает чис!

32 1

н реп, прошедших это сечение, увеличение скорости детали

мсиьшает его. Следовательно, с ростом v шероховатость будет

питаться, с ростом—возрастать. Количественно эта завп?

нмость имеет вид

//±Я^()/25(т/д/Ч)‘387£9. (2.37)

’ п’н. шероховатость не зависит от глубины резания.

Интересно отметить, что из кинематической модели можно

•пучить соотношения для определения шероховатости поверх*

14-и, предлагаемые Ж. Пеклеником [43].

Поскольку в (2.37) входят случайные величины б и //, то Л

ют случайной функцией. Это значит, что расчетные значе-

। Л будут представлять собой математические ожидания, а

оятность их получения будет зависеть от величин В и Я.

жио определить эту вероятность используя ту же гео-

рическую интерпретацию, что и при оценке вероятности об-

нищания срезов. Оказалось, что в практически применяемом

шазоне HIB = 0,5-^-1; ph=0,2-:- 0,5. Рост va, t приводит к

личению ph, большой диапазон которой свидетельствует о

чптельпой роли случайности в образовании шероховатости.

Любой показатель операции шлифования определяется дву-

факторами: толщиной среза на одно зерно абразивного

круга и числом одновременно работающих зерен izo =1К16. По-

» н-дпее характеризует действие круга как множества зерен.

Ниедение такого параметра позволяет получить некоторые по-

и »пые для анализа процесса показатели и выяснить физичес-

hiHi смысл полученных кинематических комплексов. Рассмот-

рим некоторые из них.

Для практических целей целесообразно ввести такой показа-

м н», как толщина среза, снимаемая всеми одновременно рабо-

|»|ницнми зернами пэ. Назовем такой показатель эквивалент-

ной толщиной среза, тогда аэ — azizo<C (tuAt)l‘uK. Отсюда еле*

что при заданных режимах обработки аэ=const. По-види-

«р’му, это выражение можно рассматривать как одно из ос-

I’Hhiihx кинематических требований к процессу шлифования:

«ж тяиство скорости съема металла при заданных режимах

обработки. С ростом azm будет уменьшаться izo, и наоборот. Это

। питает, что aztn и 12о связаны отрицательной обратной связью.

V «сличение одной из величин автоматически должно приводить

h уменьшению другой. При постоянных режимах обработки

1Н«) может быть обеспечено только изменением параметров

рельефа круга.

Параметр f вр/^к , определяющий условие стружкообразова-

1и1н (2.33), представляет собой эквивалентную толщину среза,

Приходящуюся на единицу длины контакта.

выражение, описывающее скорость врезания, можно ис-

пользовать для решения различных практических задач. На-

пример, можно найти условие, связывающее критерий стружко-

* ‘«h. № 8Q 33

образования с зернистостью круга Hlb<cdlD, где с=0,2,^ (>

связывая его с кинематическими соотношениями, получи

cd< (^д/т?к)У f/Z), т. е. Это условие означает, что i

таль не должна подаваться к кругу на расстояние болын*

чем то, на которое зерно выступает из связки, за время, ж-,

зерно находится в контакте. Это соотношение связывает с,и

пым условием зернистость круга с элементами режима резан »

Аналогичное соотношение, позволяющее выбирать режимы •»

зания в зависимости от зернистости круга, было получено на

из других соображений [38].

ййГ >

ИМ •

А

3. СТАТИЧЕСКАЯ МОДЕЛЬ

АБРАЗИВНОГО ИНСТРУМЕНТА

3.1. ОПИСАНИЕ

ВНУТРЕННЕГО СТРОЕНИЯ ИНСТРУМЕНТА

Среди всех режущих инструментов абразивные являю"

единственными, у которых ГОСТ регламентирует не важн

ший параметр рабочей поверхности — число режущих элем

тов (зерен), а характеристики внутреннего объемного строе!

— зернистость, твердость и структуру. Эти параметры завм

от соотношения объемного содержания зерна (З3, связки pl

пор рп в круге (табл. 3.1.): 1

₽з+₽с+1, ?з= Уз! ип, ₽с= К/ VK, 14/ К- Здесь V — объев

В то же время следует отметить, что непосредственное уч

тие в работе принимает лишь поверхность (рельеф), napaii

ры которой зависят от тестированных характеристик. Поэт<<

основной задачей статической модели является установле!

связи между тестированными объемными и нерегламенти]

мыми поверхностными геометрическими характеристиками

струм ента.

Взаимосвязь этих тестированных характеристик должна

ражаться в виде статической модели объемного строения а(

зивного инструмента, дающей описание каждого отделы

зерна и характеристику множества зерен. Вследствие отн<

тельной независимости абразивных зерен и связки их oni

ние можно проводить раздельно, а затем объединить, ]

34

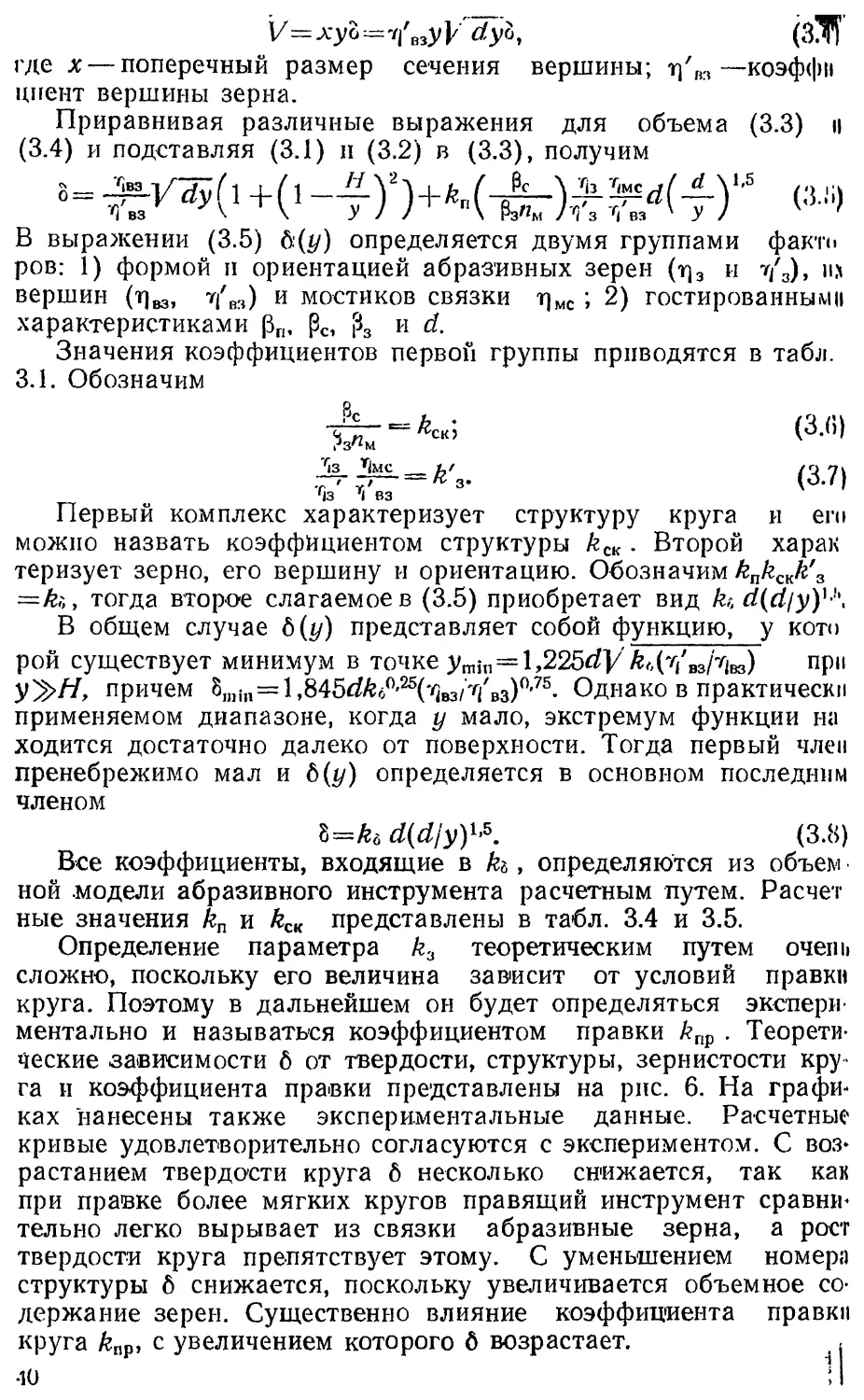

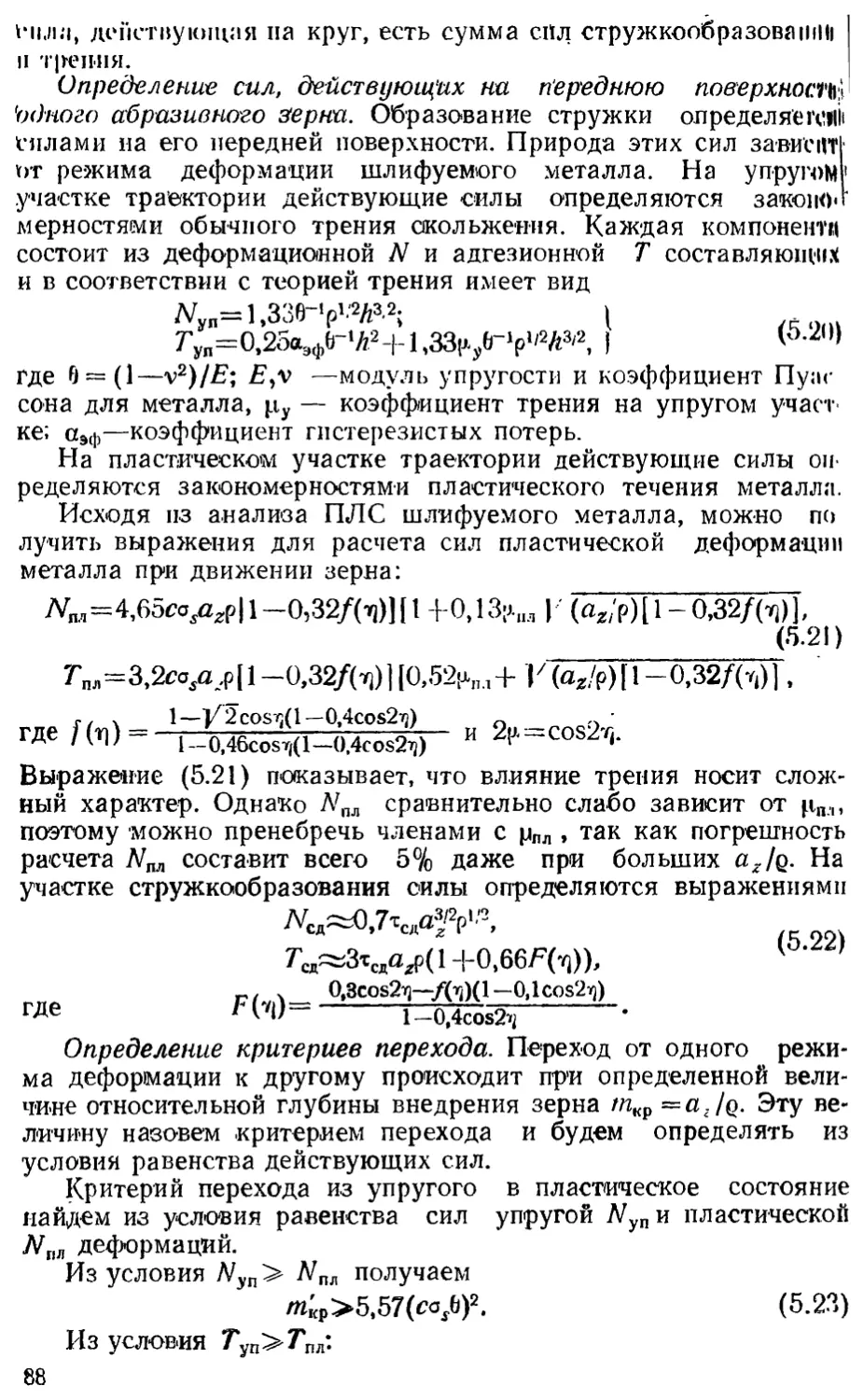

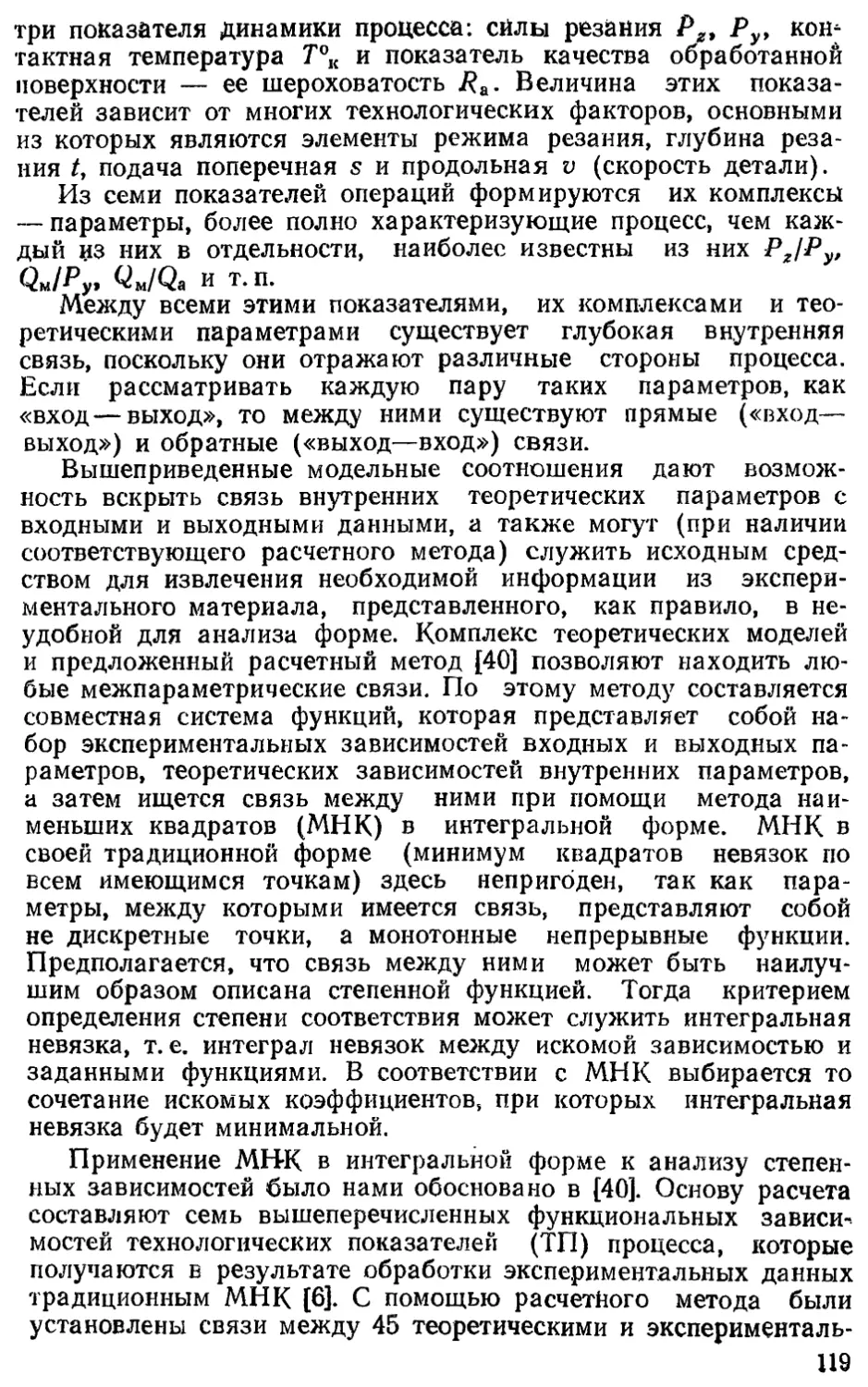

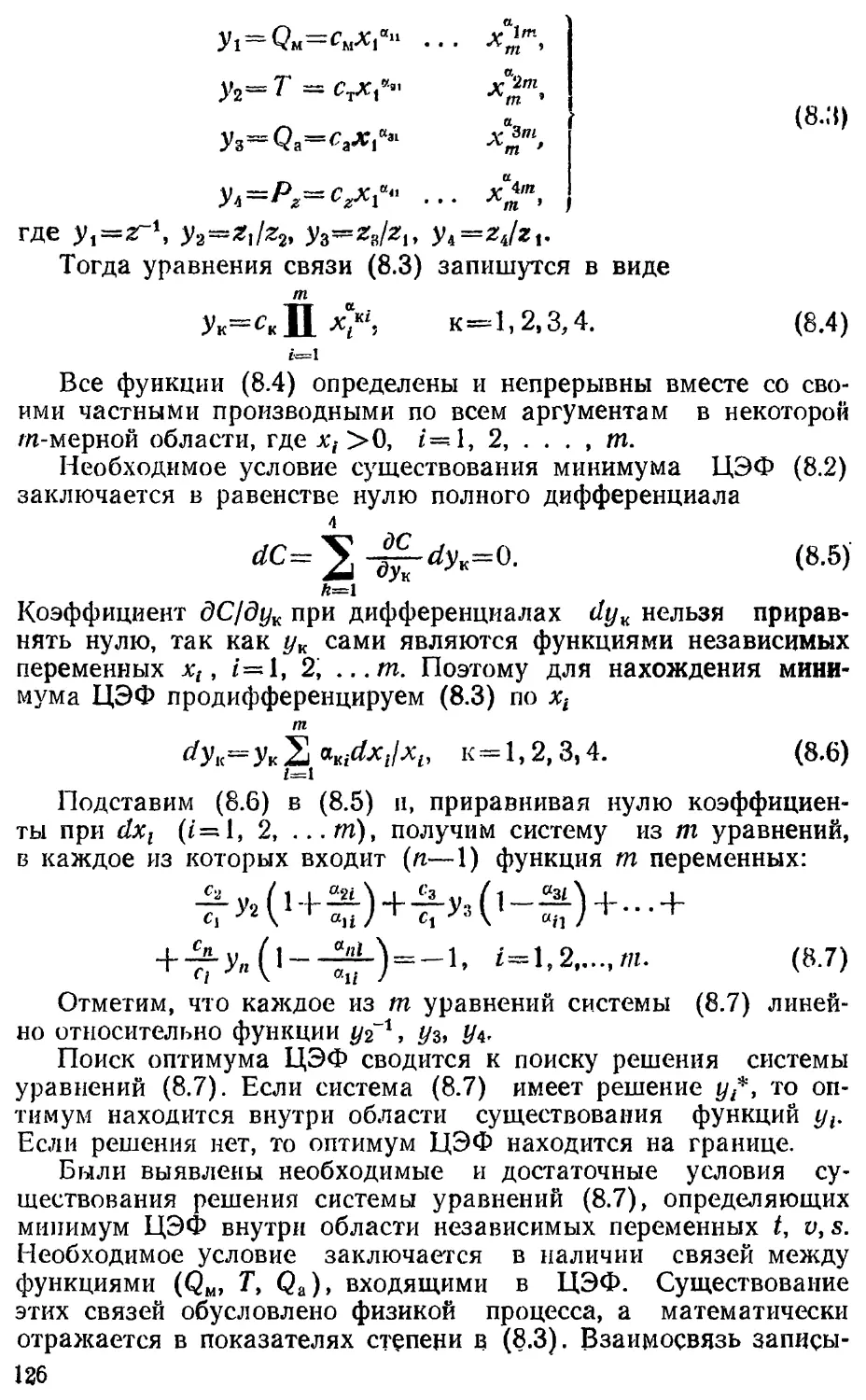

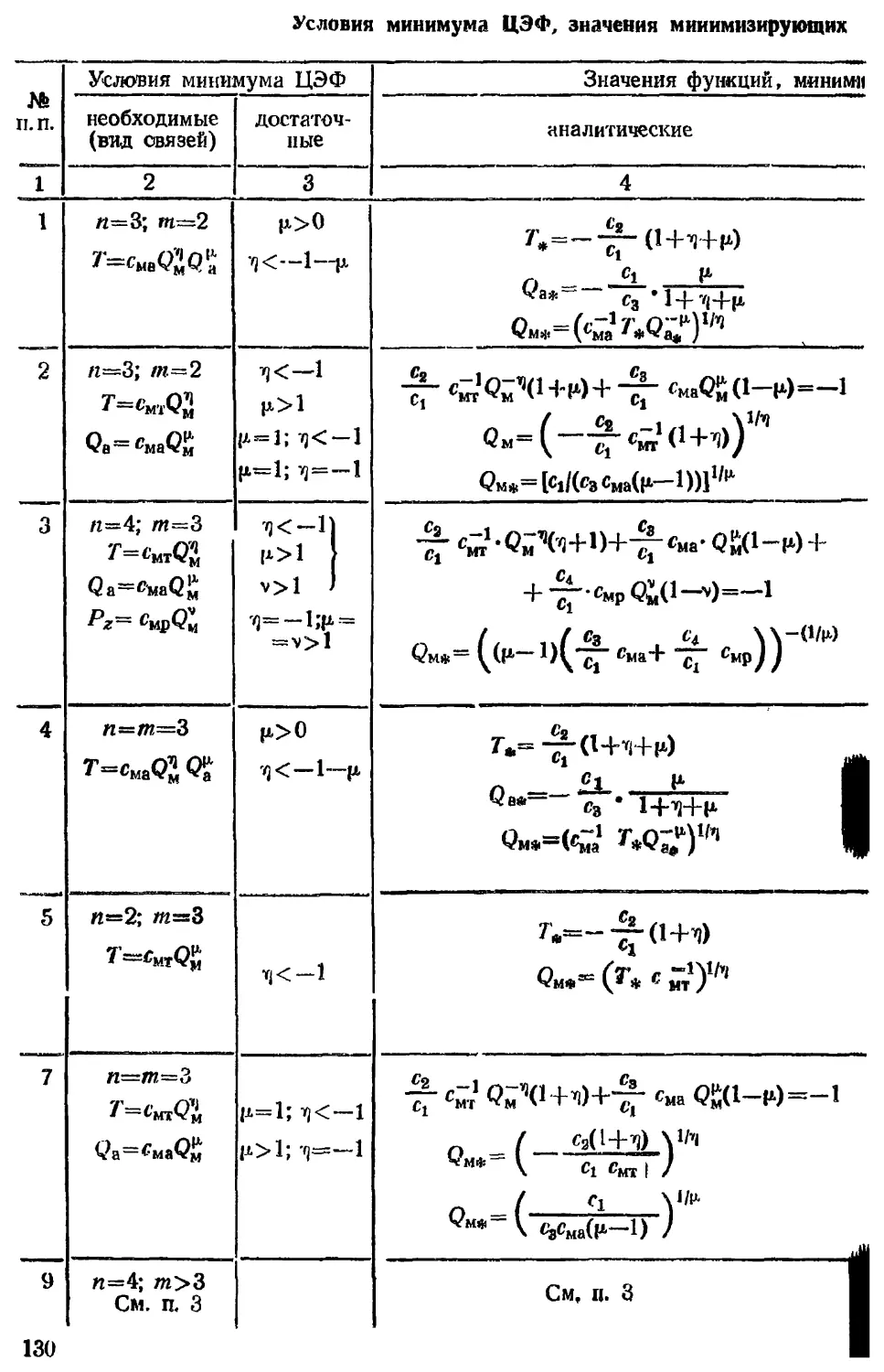

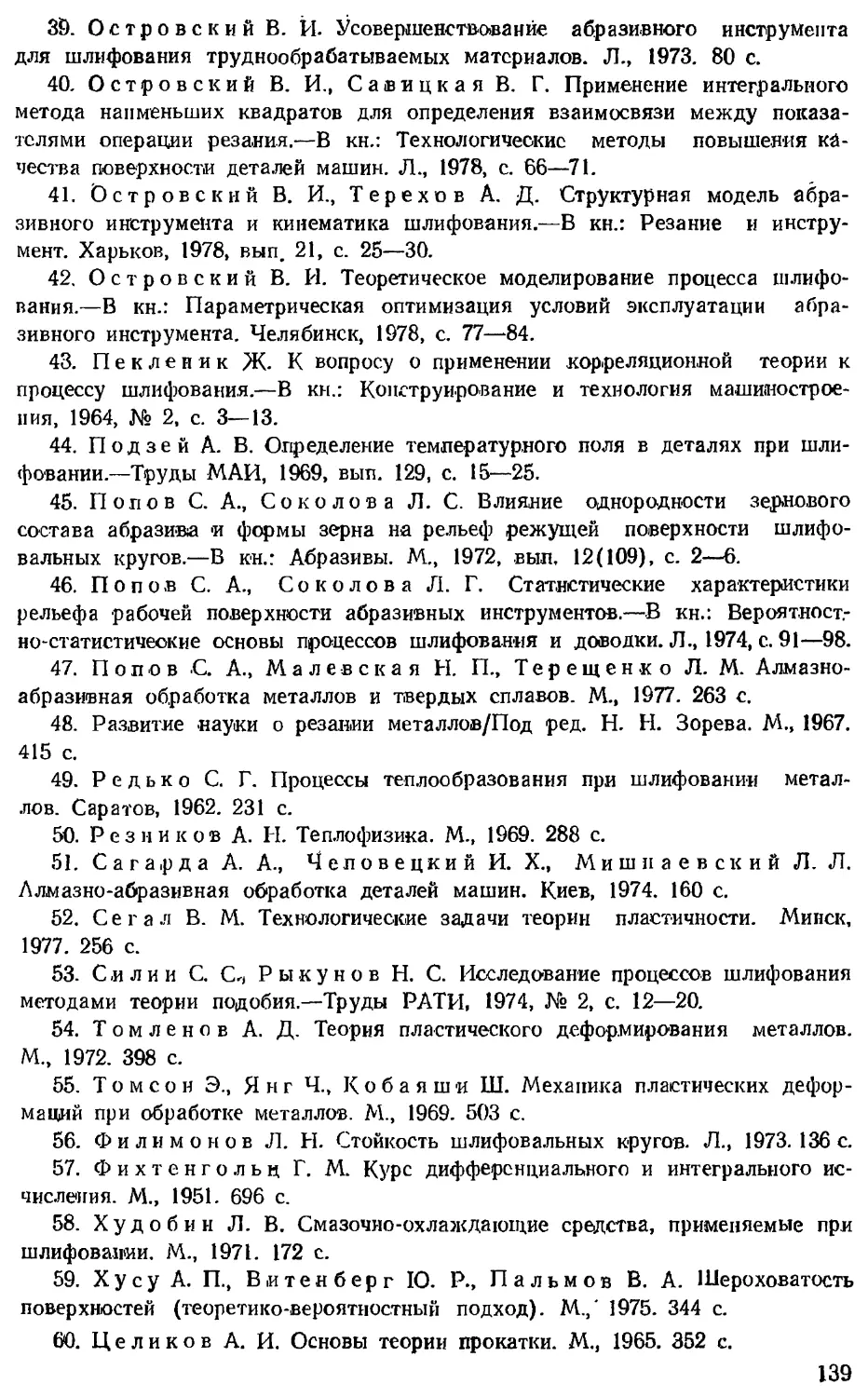

Таблица 3.1

Относительное содержание зерен р3> связки рс и пор Зп в абразивном

инструменте

1 пер- Номер структуры

12 1 11 10 9 8 7 6 5 4

Пн в

чисть 1 3

0,38 0,40 0,42 0,44 0,46 0,48 ! 0.50 0,52 0,54

₽с

V2 0,285 0,335 0,315 0,295 0,275 0,255 0,235 0,215 0,195 0,175

Т1 0,300 0,320 0,300 0,280 0,260 0.240 0,220 0,200 0,180 0,160

СТЗ 0,315 0,305 0.285 0,265 0,245 0.225 0,205 0,185 0,165 0,145

СТ2 0,330 0,290 0,270 0,250 0,230 0,210 0,190 0,170 0,150 0,130

г.Т1 0,345 0,275 0,255 0,235 0,215 0,195 0.175 0,155 0,135 0,115

С2 0,360 0,260 0.240 0,220 0,200 0,180 0,160 0,140 0,120 0,100

С1 0,375 0.245 0,225 0,205 0,185 0,165 0,145 0,125 0,105 0,085

< :М2 0,390 0,230 0,210 0,190 0,170 0,150 0,130 0,110 0,090 0,070

СМ1 0,405 0,215 0,195 0,175 0,155 0,135 0,115 0,095 0,075 0’055

М3 0,420 0,200 0,180 0,160 0,140 0,120 0.100 0,080 0,060 0,040

М2 0,435 0,185 0,165 0,145 0.125 0.105 0,085 0,065 0,045 0,025

Ml 0.450 0.170 0,150 0,130 0,110 0,090 0,070 0,050 0,030 0,010

штривая их как компоненты единой дисперсной системы, в

‘•норой расположение зерен в пространстве определяется ве-

р«hi гпостными законами.

Каждая компонента инструмента представляет собой слу-

hiiinyio величину.

Абразивное зерно. Абразивные зерна характеризуются раз-

мерами и формой. Размер cl и объемное содержание абразив-

нах зерен рз тестируются. Форма зерен не регламентируется,

н пбщем случае абразивные зерна представляют собой осколки

неправильной формы со случайной поверхностью. Любую слу-

•nliiiyio поверхность зерна можно представить набором из про-

• гых форм: сферы, эллипсоида, конуса и т.п. Модели таких

простых идеальных форм полезны для представления физичес-

ких особенностей и характеристик контакта абразивных зерен

Металлом.

Основными параметрами, характеризующими отдельное аб-

лпзпвиое зерно, являются его объем и площадь поперечного

(Н|(ч1ня: 1/аз==уЬ^3; 5аз= rfd2, где rj3 и ц'3—коэффициенты

1'прмы объема и площади сечения зерна соответственно. Эти

при метры для различных геометрических форм представлены

- гибл. 3.2. Коэффициент формы объема т)3 характеризует

Пъем всего зерна, а формы площади сечения — рабочую часть

••нпгрхности зерна. Отношение их показывает, какая часть

и’рпл может участвовать в резании. Поскольку эти коэффици-

IIIы случайны, объем Гааи площадь Sa3 есть функции случай-

н\ аргументов т]3 и d. Определение их производится па оспо-

|1р женериментальных данных,

W 35

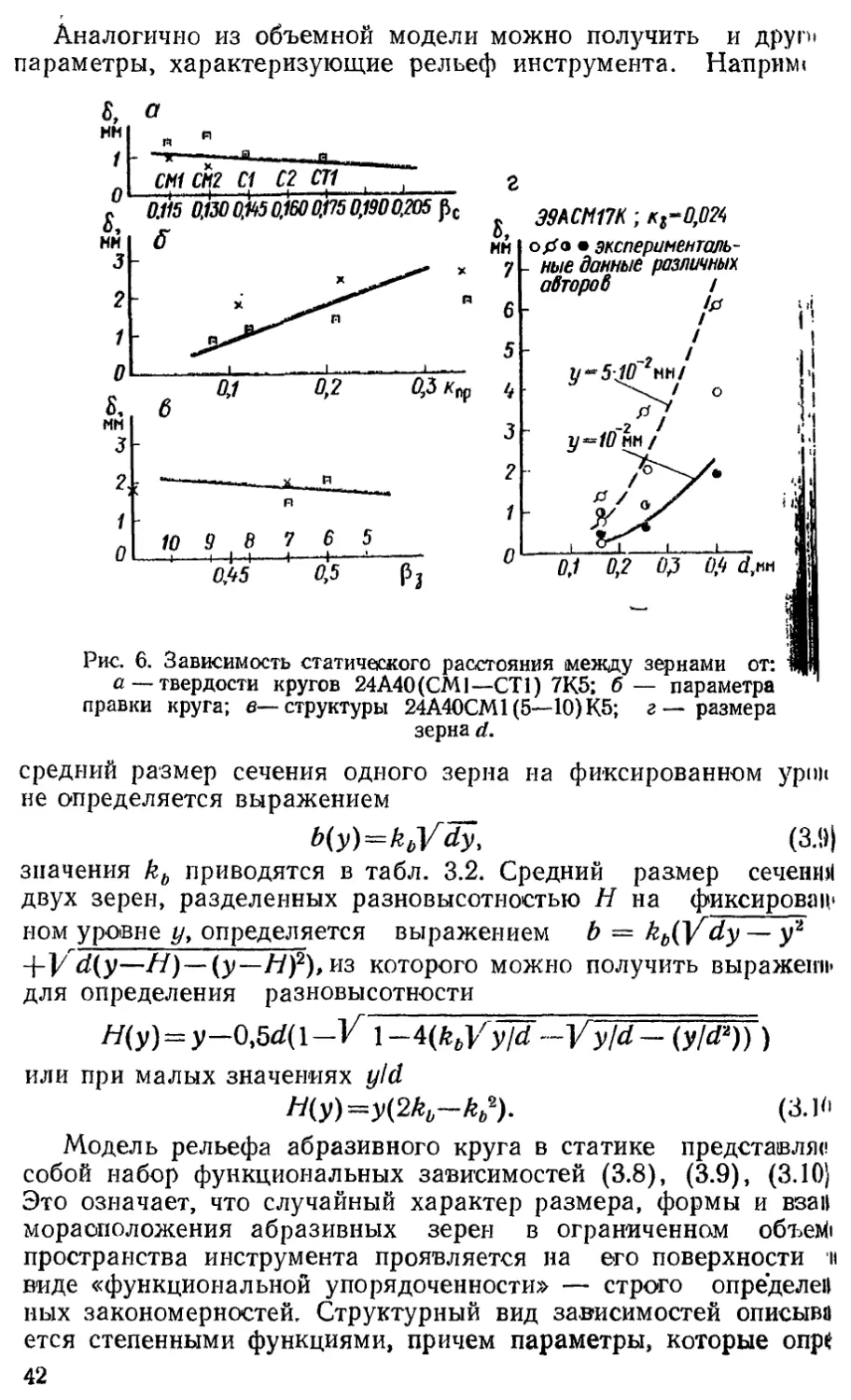

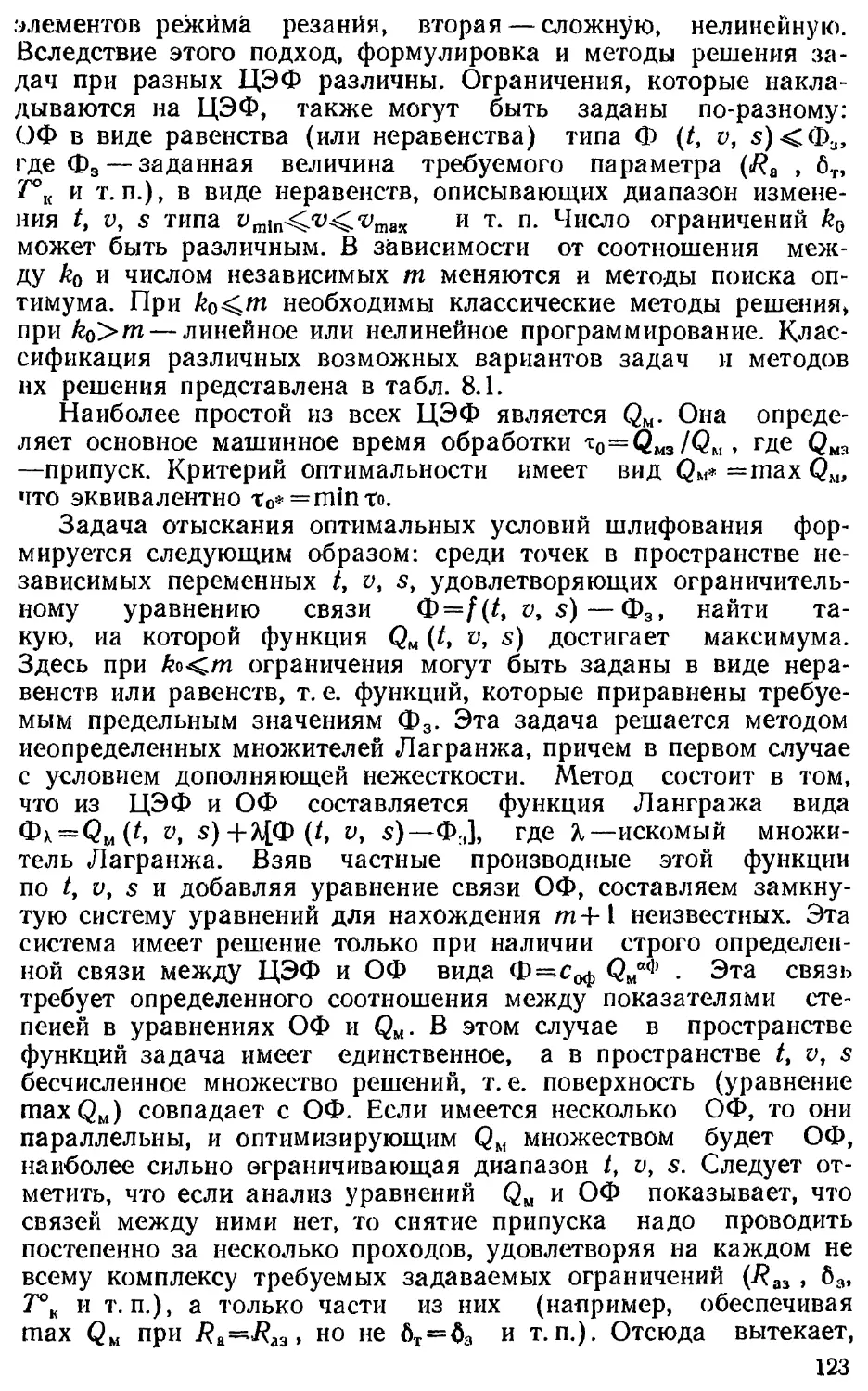

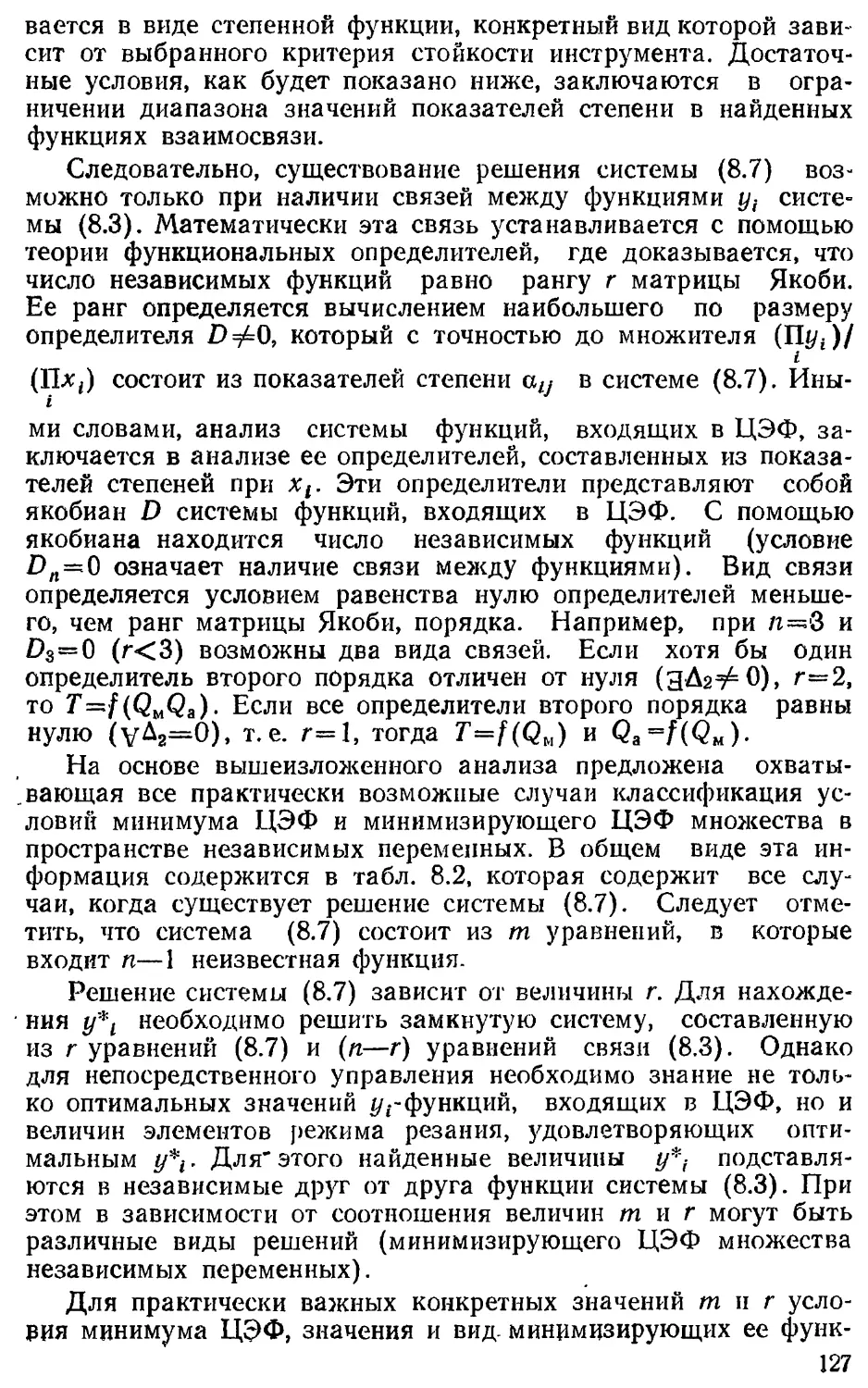

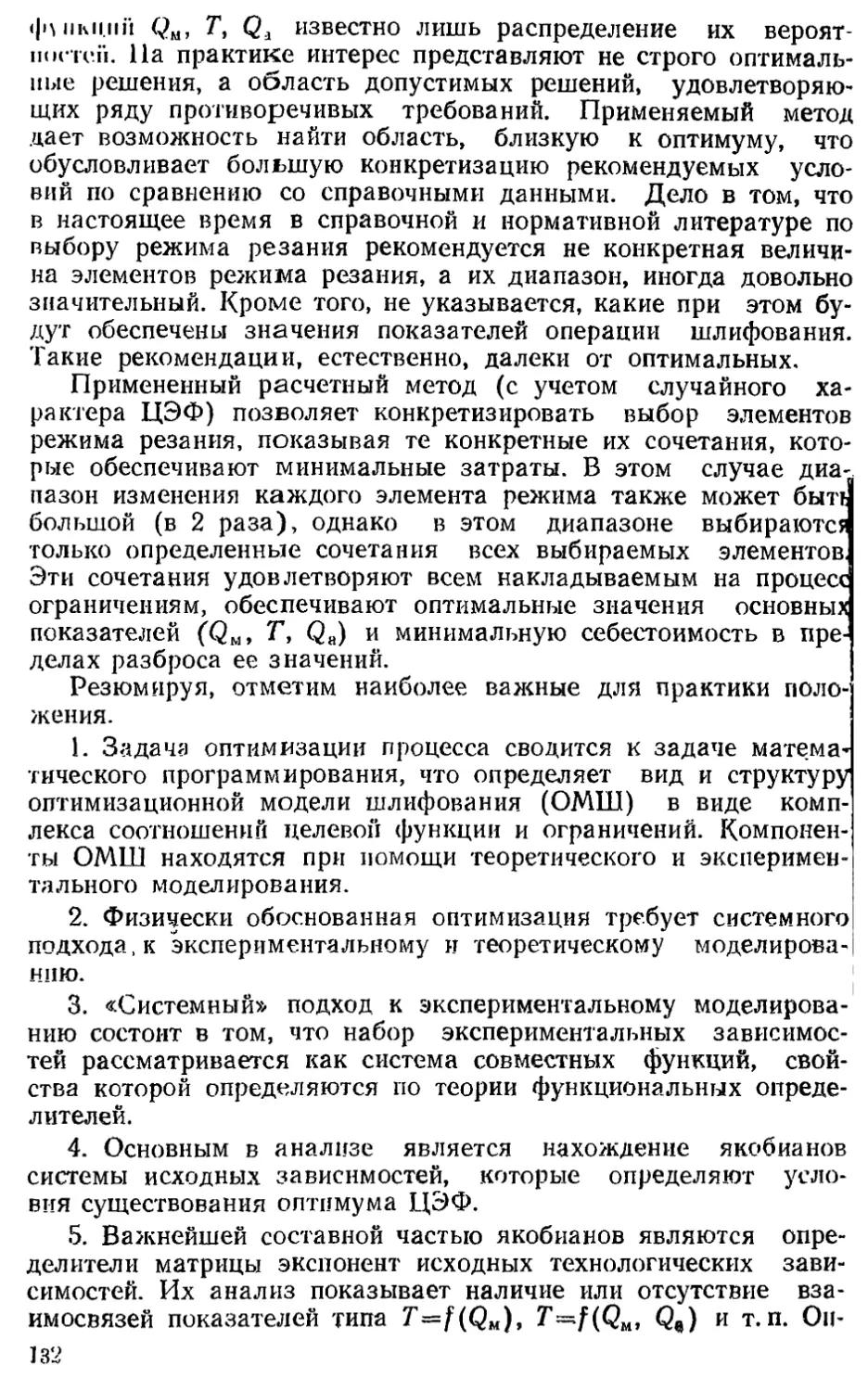

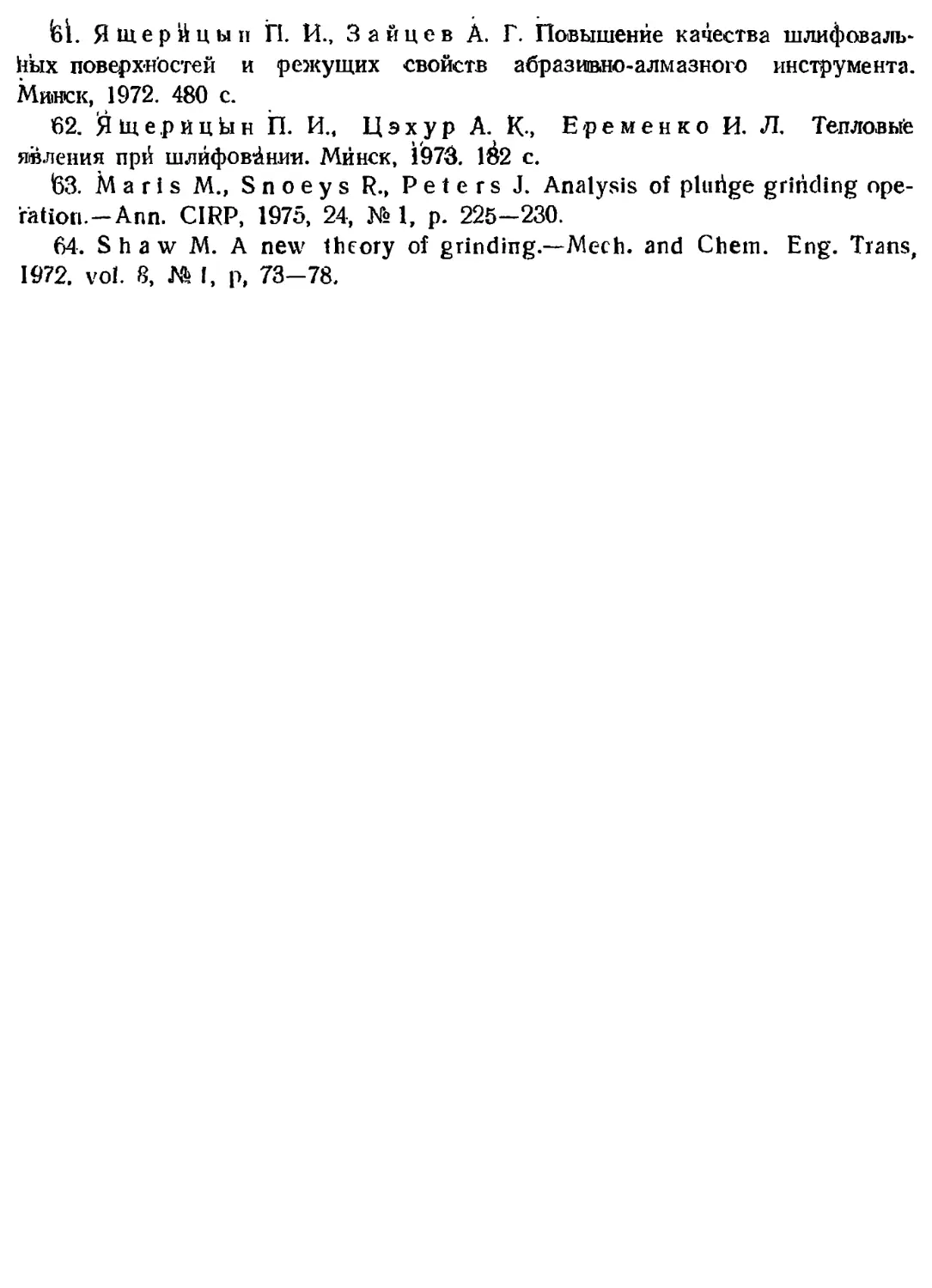

Форма и параметры абра

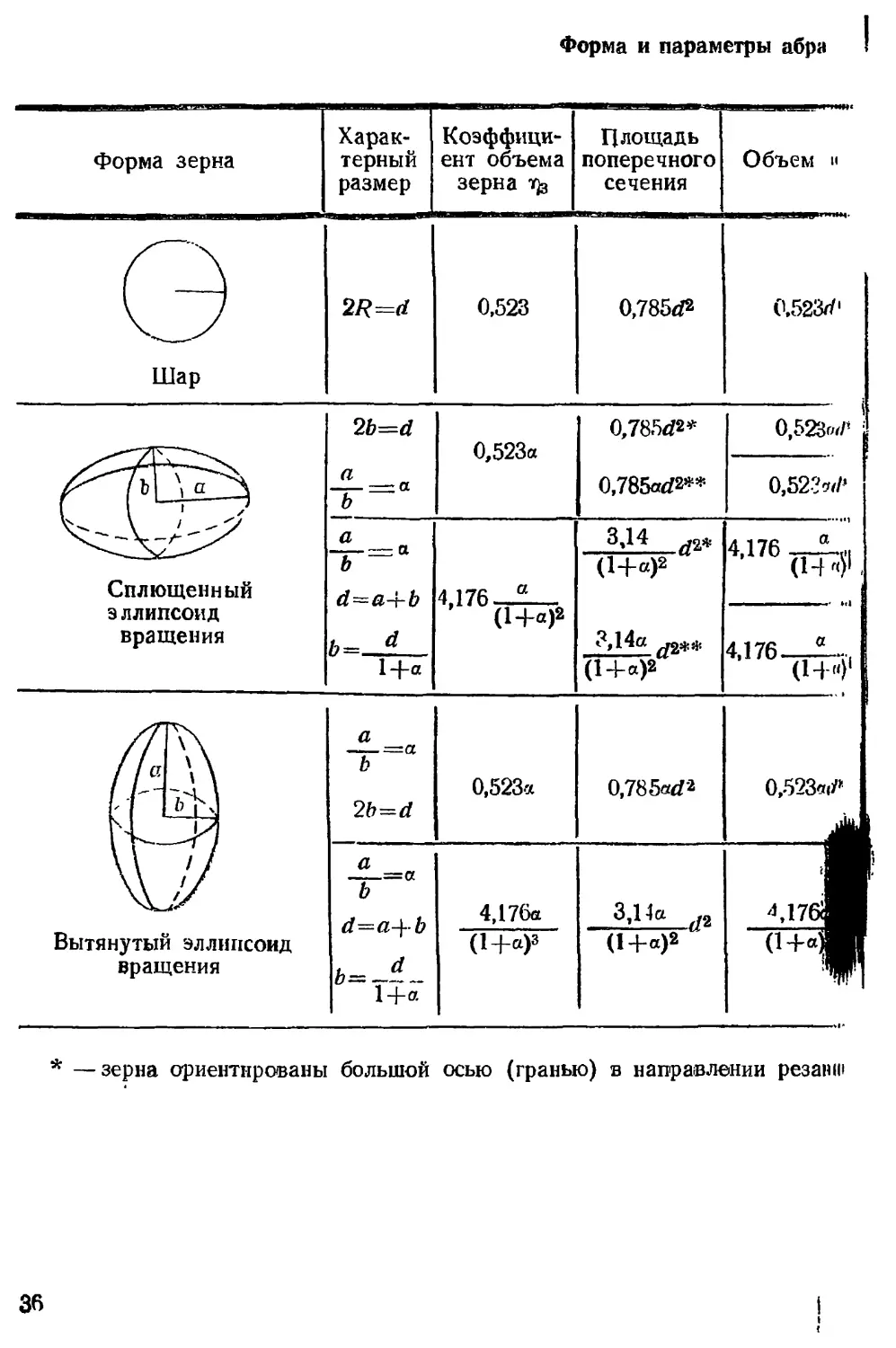

Форма зерна Харак- терный размер Коэффици- ент объема зерна тдз Площадь поперечного сечения Объем н

Шар 2/?=rf 0,523 0,785d* 0.523rf'

'/ 2b=d а — а, ь 0,523а 0,785^2* 0,785ad2** 0,523г///’ 0,52?^/*

\ 7 У — у - А 'У/ Сплющенный э ллипсоид вращения а п 4,176—2 (1+а)2 3»14 Я2* 4,176 -JL. (Н. 4,176—1.... (14-м)1

<£* II II || + £ 1 Й ‘З* (1+а)2 ^Д4а ^2** (1+а)2

/ / а я 1 "" I г I \\ \ \ \ \ аЫ а =а Ь 2b=d 0,523а 0,785ad* 0,523«i/’ ;4|

\ \ / / \\ ! / W </ Вытянутый эллипсоид вращения а =а ь d=a-\- b Ь=---~ 1+а 4,176а (1+а)з 3,14 а д2 (1+а)2 Л (,+"И

— зерна ориентированы большой осью (гранью) в направлении резанш

36

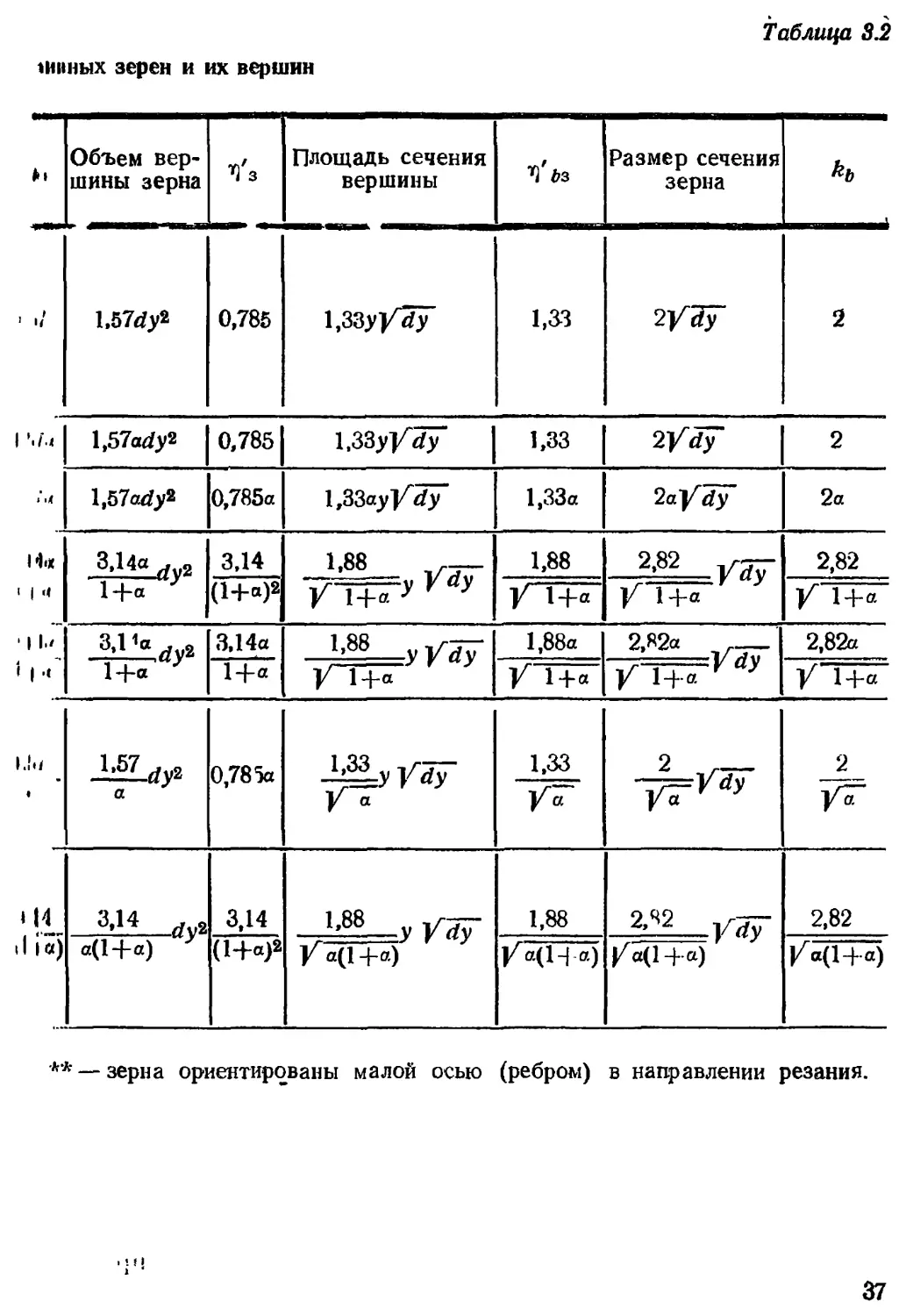

Таблица 3.2

mu пых зерен и их вершин

Объем вер- шины зерна Vs Площадь сечения вершины Размер сечения зерна

> ./ 1,57^2 0,785 l,33>yW 1,33 2/2Г 2

1 ’./U l,57ady2 0,785 1,ззу/5Г | 1,33 2

»'< l,57ady2 0,785a 1,33ay dy 1,33a Za^dy 2a

На 3,14 1.88 VJ- 1,88 2,82 Vdy" 2,82

' 1 « 1+a У (l+»)2 —У У аУ у 1+a J V l+“ У 1+a 1 + a

II/ 1g ffy2 3,14a 1 >88 у ~\f d\ 1,88a 2,82a 2,82a

i 1 .< 1+a У 1+a 1 +a fV У 1-f-a V 1+a

1.1./ 2£LdyZ 0,785a 1,33 2 r — Vdy 2^

1 cc j/~ a )/" a У a y/a"

1 и 3«14 3,14 —h==y V~dy 1,88 2,42 2,82

11 i <х) a(l+«) (1+a)2 V a(l +a) /а(Ц-а) И a(l +a) fa(l+a)

**— зерна ориентированы малой осью (ребром) в направлении резания.

• ! Н

1 *

Важную роль играют параметры вёршины зерна — размеры

Поперечного сечения и радиус округления при вершине р0- Па

раметры полеречного сечения вершины зерна (табл. 3.2) зава

сят от глубины его внедрения, так его ширина e = 2kbaz\ где

0<х<2. При л=0 вершина зерна—плоскость, при х=1 — ко

нус с у=л/4, при х=2— парабола. Однако чаще всего л=0Д

и тогда e=2kbazQ’5 , где k6 определяется из табл. 3.2. Радиус

округления микровыступов р0 связан с размером зерна d корре

ляционнымй связями типа Qo=cd, где с~ /,07 ч- 0,12[5]. Часть

удобно представлять абразивные зерна в виде эллипсоидов

вращения (с отношением полуосей а = а/в) или его частного

случая — сферы (а = 1). Под характерным размером зерна по

нимают либо сумму полуосей d=a + e, либо минимальную ось

(табл. 3.2).

Мостики связки. Тестированная величина рс—общее коли

честно связки — определяет твердость круга.

Однако одного параметра для характеристики связки не-

достаточно из-за ее своеобразного расположения в объеме ин-

струмента. Она скрепляет абразивные зерна посредством не-

больших перемычек — «мостиков» связки. На каждое зерно

приходится определенное число мостиков связки. Каждый мос-

тик характеризуется размерами и формой. Мостик может иметь

форму цилиндра или прямоугольного параллелепипеда с ли-

нейным размером основания dc и высотой /с. Основными пара-

метрами, характеризующими отдельный мостик связки, явля-

ются его объем и площадь сечения (табл. 3.3).

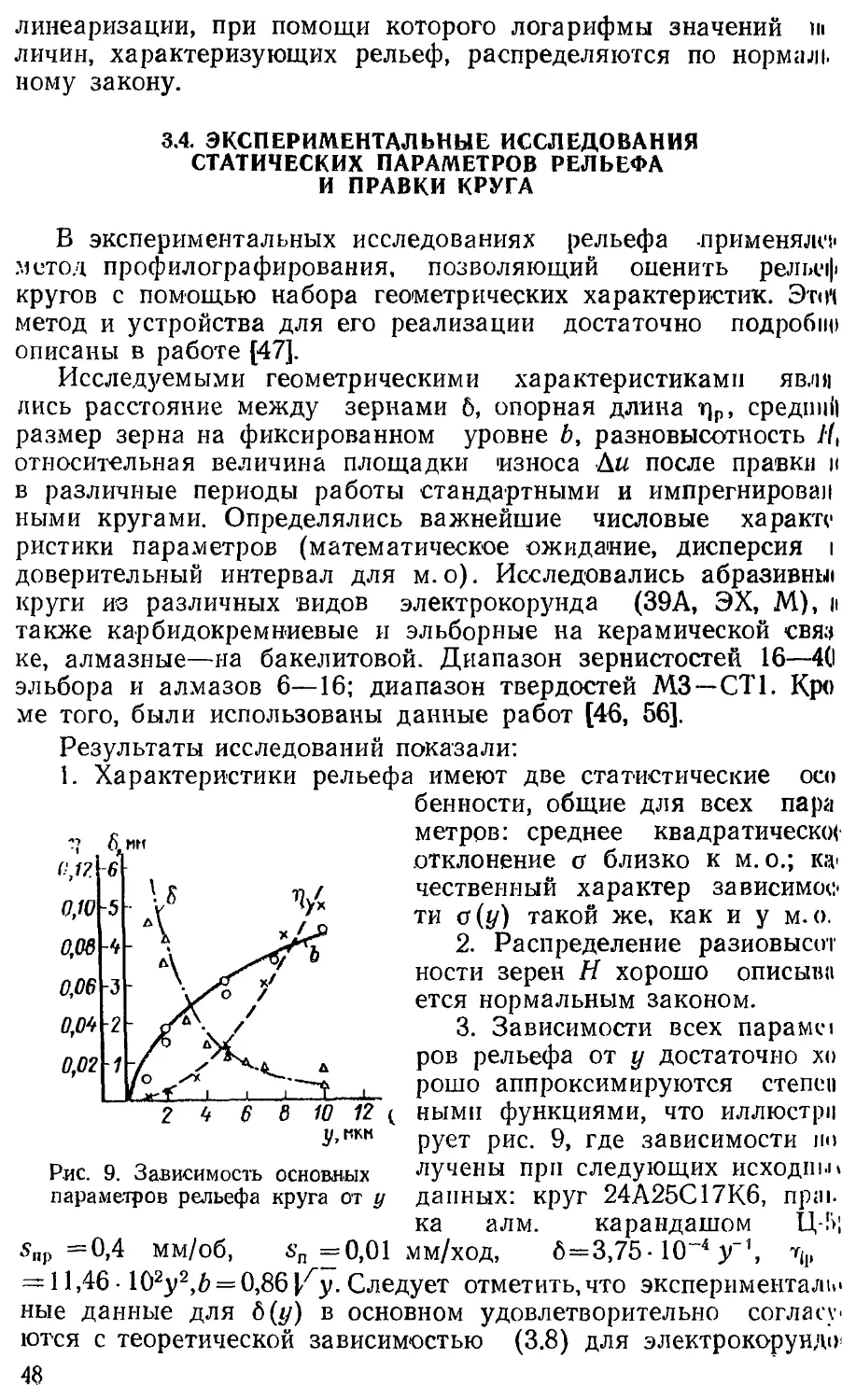

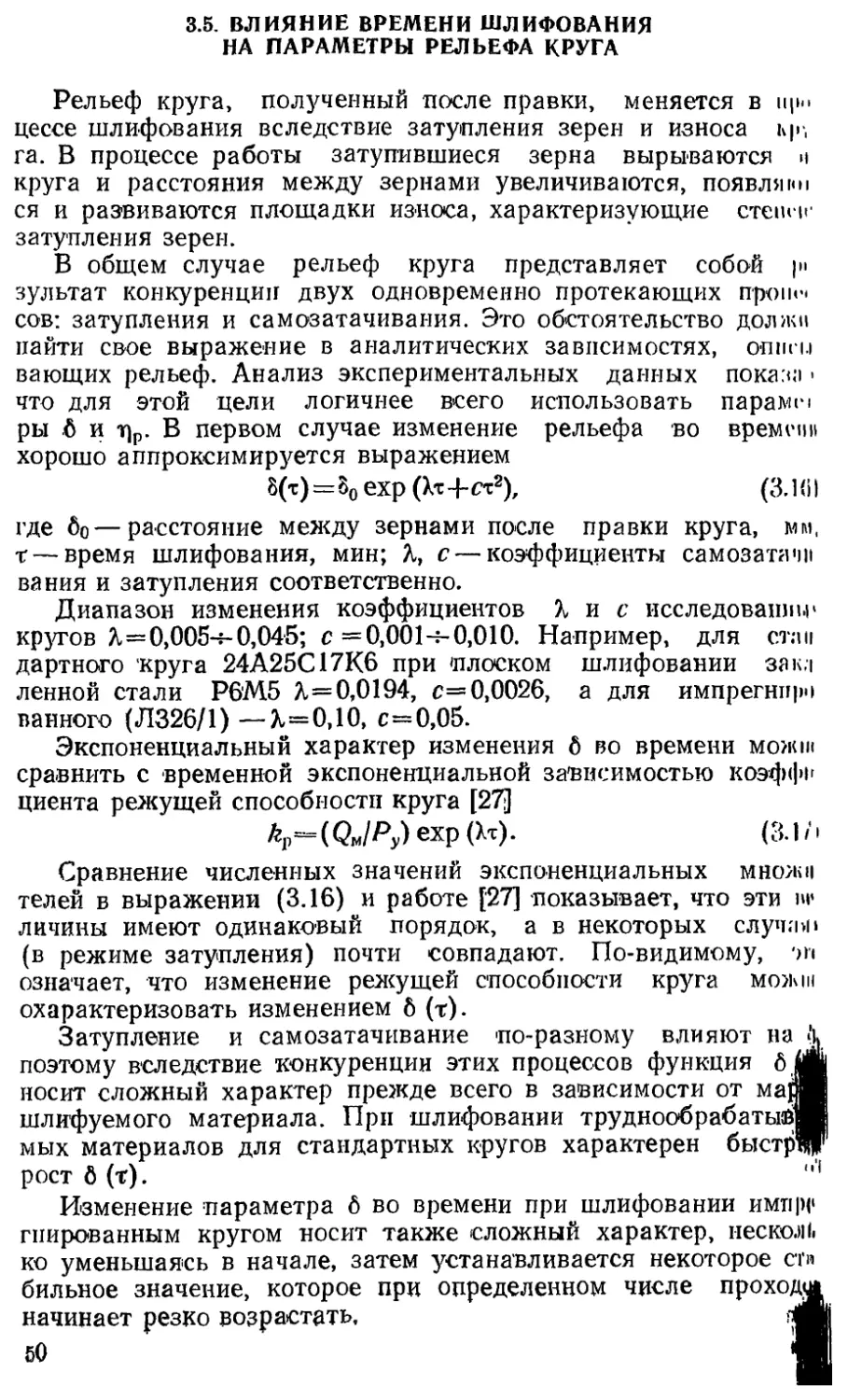

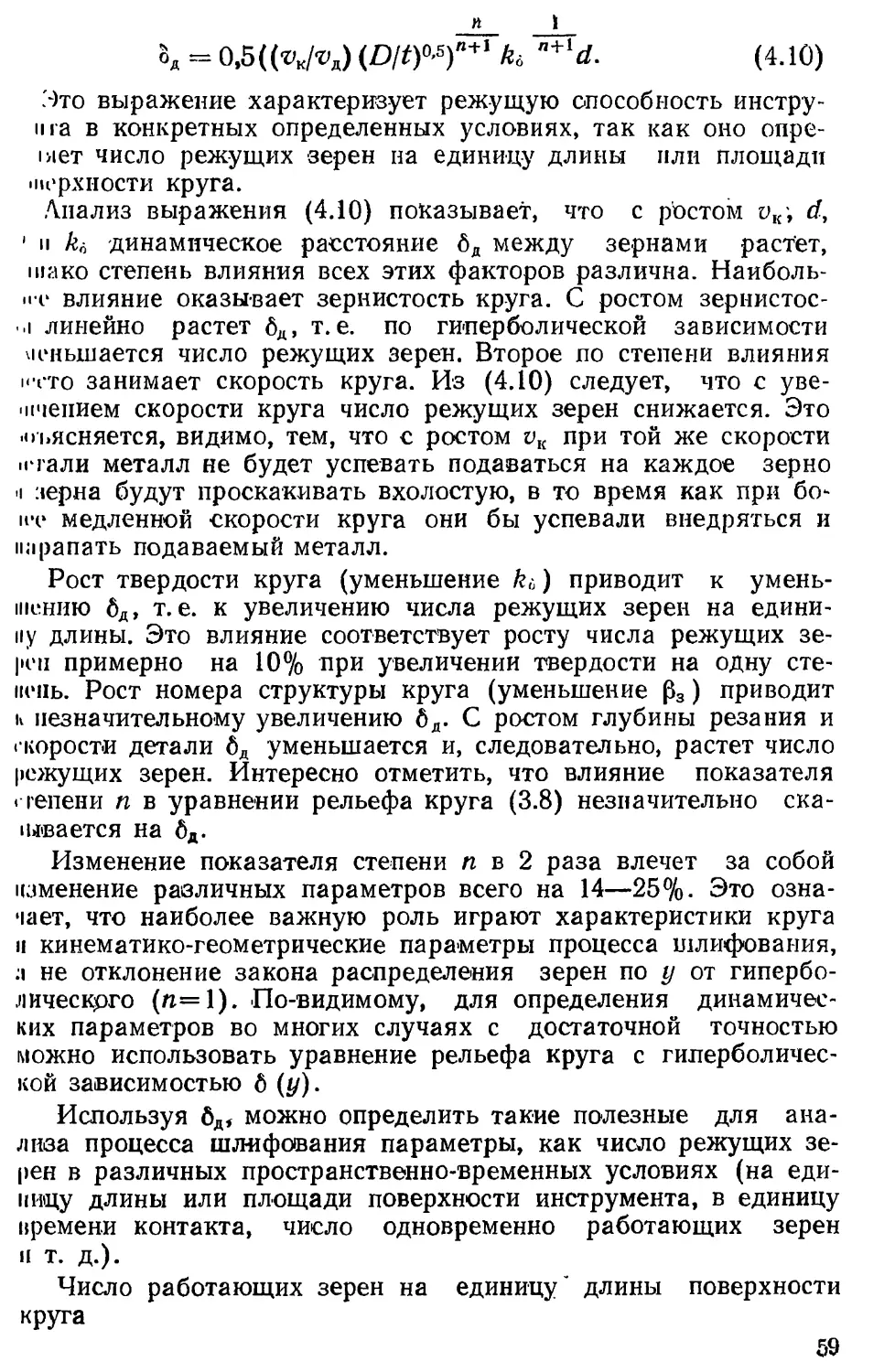

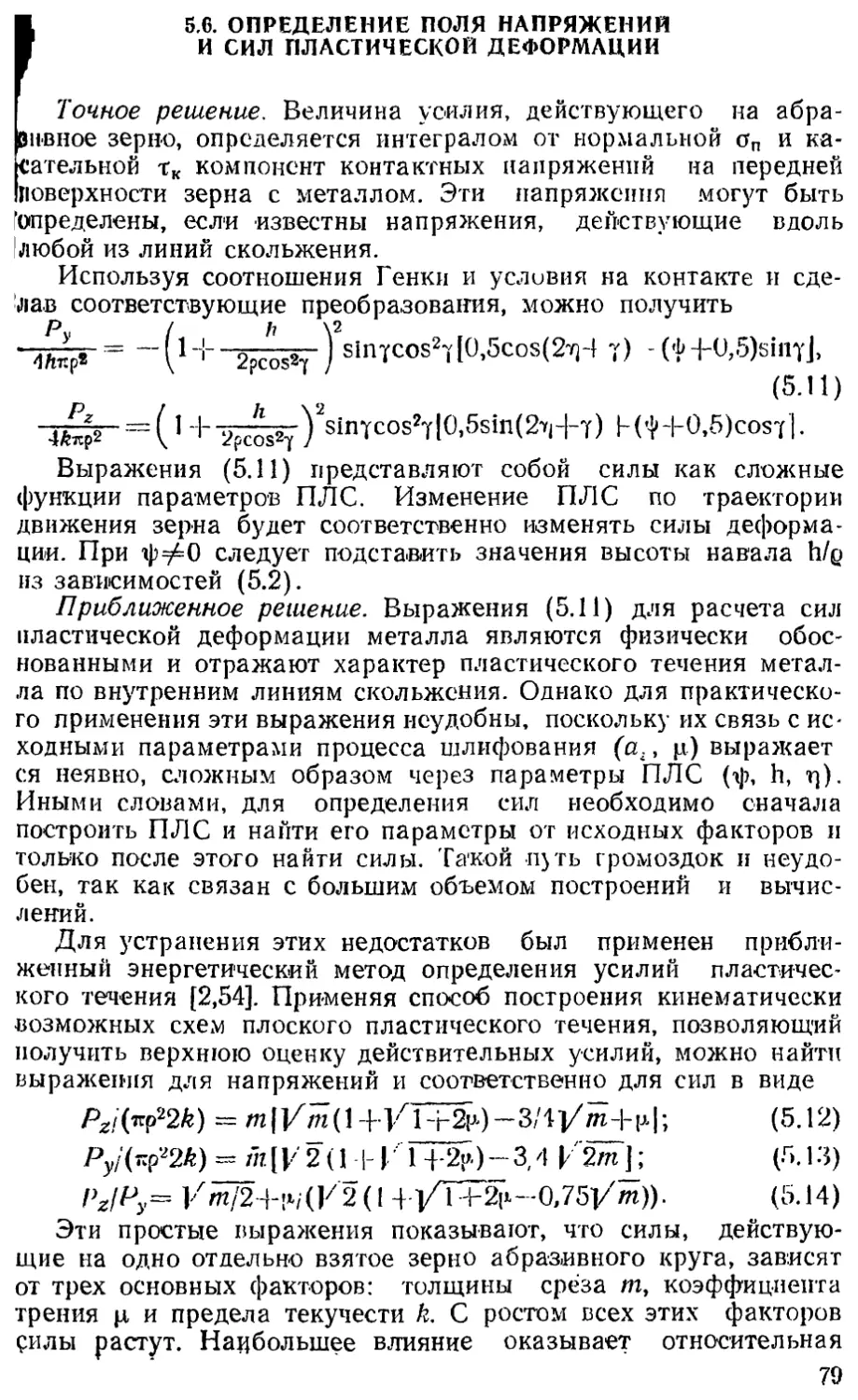

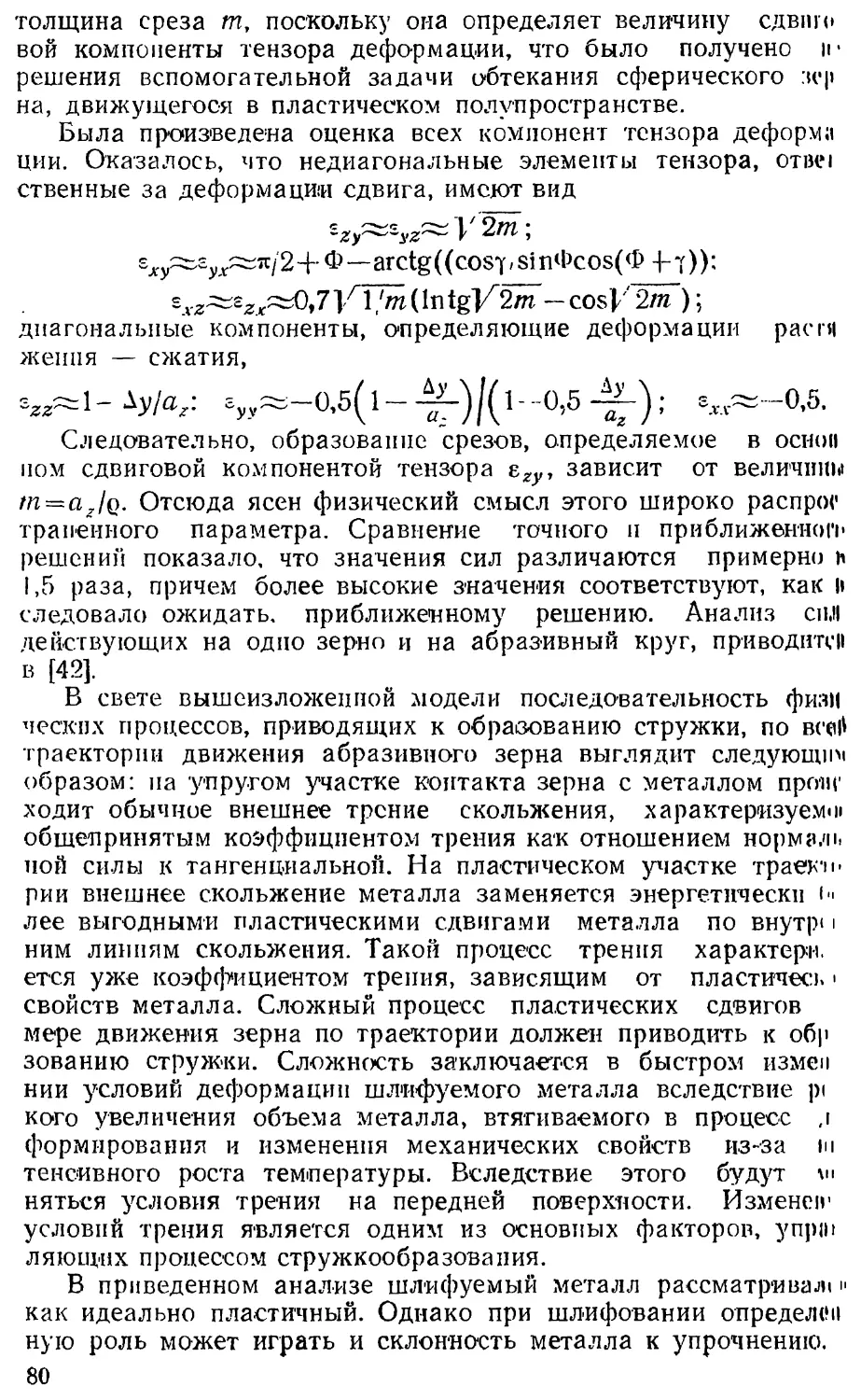

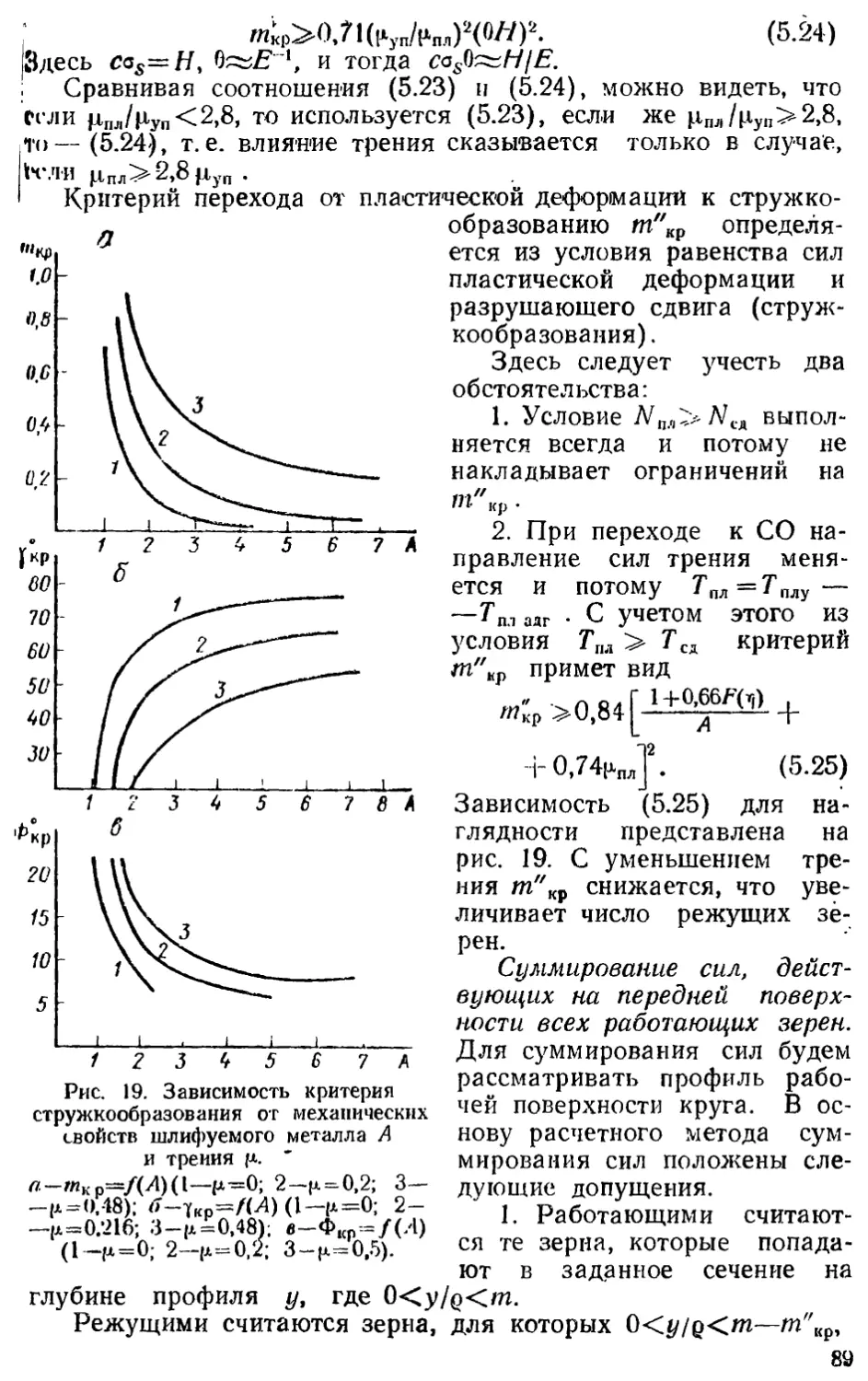

Таблица 3.3