Текст

н.м.охотин

РЕМОНТ

ПОРШНЕВЫХ

АВИАЦИОННЫХ

ДВИГАТЕЛЕЙ

Л.КВВИА - 1 q 4 8

© ЭЪ

ИНЖЕНЕР—ПОДПОЛКОВНИК

н. м. ОХ ОТ ИН

кандидат техн, на} к доцент

О S5J -V&3

г НИ

РЕМОНТ

ПОРШНЕВЫХ АВИАЦИОННЫХ

ДВИГАТЕЛЕЙ

Г* Под редакцией

доктора технических наук профессора

В. И. Казарцева

/ОС W

T -к <* V пс зЮТМ №

ЛЕНИНГРАДСКАЯ КРАСНОЗНАМЕННАЯ

НОЕННО-ВОЗДУШНАЯ ИНЖЕНРРНАЯ АКАДЕМИЯ

Ленинград — 1948

Предлагаемая книга „Ремонт поршневых авиационных

двигателей" предназначена для слушателей ЛКВВИА и соста-

влена в соответствии с программой, принятой Инженерным

факультетом Академии.

‘Материал книги разбит на четыре раздела.

В первом разделе даны основные положения о ремонте,

описания наиболее характерных дефектов деталей поршне-

вого авиационного двигателя и их характеристика.

Во втором разделе главное внимание уделено дефекта

ции деталей двигателя, как одному из основных вопросов,

определяющих качество ремонта.

В третьем разделе излагается обобщенная технология

устранения дефектов деталей, объединенных в группы сход-

ственных по конструктивным признакам, и технология вос-

становления деталей.

В четвертом разделе излагается технология сборки дви-

гателя и испытания его после ремонта.

Технический редактор Н. И. Таубер

Подписано к печати 18.5.48 Печатных листов 8,25 Авторских листов 9,4

В 1 печ. листе 46400 зн. Бумага 64X92. Заказ 637. Г 921074

Типо-литография ЛКВВИА

ГЛАВА I

ОБЩИЕ ПОНЯТИЯ О РЕМОНТЕ ДВИГАТЕЛЕЙ

Всякая машина, независимо от качества ее сооружения и усло-

вий, в которых ей приходится работать, с течением времени изна-

шивается; в ней возникают дефекты, нарушающие нормальную

работу и препятствующие дальнейшей эксплоатации ее.

О работоспособности машины судят, обычно, по ее рабочим ха-

рактеристикам: мощности при определенном числе оборотов, рас-

ходу топлива и смазки, по характеру работы (наличие стуков, не-

нормальных шумов) и по приемистости. Всякое отклонение от нор-

мальной работы машины, вызываемое теми или иными дефектами

ее деталей и узлов, свидетельствует о неисправности ее.

Авиационный двигатель — это весьма сложный комплекс меха-

низмов и деталей. В процессе работы многие его детали подвер-

гаются большим напряжениям, ведущим к быстрому износу их.

Наличие дефектов нарушает надежность работы двигателя.

Назначение ремонта, — заменяя поломанные и изношенные де-

тали, или устраняя дефекты их путем ремонта, возвратить двига-

телю его прежние рабочие качества, вернуть его в строй действую-

щих двигателей и тем самым удлинить срок его службы.

1. Основные дефекты деталей поршневых авиационных

двигателей и их характеристика

Все дефекты деталей двигателя, возникающие в процессе экс-

плоатации, могут быть подразделены на группы (рис. 1) по следую-

щим признакам:

1) по возможности устранения ремонтом,

2) по причине возникновения,

3) по характеру,

4) по деталям.

По признаку возможности устранения — дефекты делятся на

устранимые и неустранимые.

По причине возникновения — на конструктивные, производствен-

ные, эксплоатационные и ремонтные.

По характеру своему — на поломки, трещины, коробление,

износ и т. д.

3

По деталям—на дефекты блока, картера, коленчатого вала, ша

тунов, поршневых колец, клапанов и т. д.

Устранимыми дефектами называются такие, которые, согласно

техническим условиям, могут быть устранены ремонтом.

Неустранимыми дефектами — такие, которые, согласно техни-

ческим условиям, вызывают окончательный брак детали.

Рис. 1. Схема распределения дефектов по группам

Конструктивными дефектами называются такие, которые возни-

кают в результате конструктивных недочетов отдельных деталей или.

двигателя в целом.

Производственными дефектами — дефекты, возникающие в ре-

зультате производственных недочетов при изготовлении двигателя.

Эксплоатационными дефектами такие, которые возникают в ре-

зультате неправильной эксплоатации двигателя, как, например, ра-

бота на критических оборотах, применение горючих и смазочных

материалов, не отвечающих требованиям, отклонения от установ-

ленных правил эксплоатации и т. д.

Ремонтными дефектами — те, которые возникают в результате

недоброкачественного ремонта.

2. Износ деталей

Износ может сопровождаться или только изменением размеров

детали, или одновременно изменением размеров и самой формы де

тали. В первом случае будет иметь место равномерный износ дета-

ли, а во втором — неравномерный (овализация, конусность, бочко-

образность, волнистый износ — гофр и т. д.).

4

Износ деталей, связанных подвижной посадкой, сопровождается

изменением зазора, что после известного предела нарушает нор

мальную работу сочленения этих деталей.

На основании выводов гидродинамической теории смазки, мы

получаем следующую зависимость:

__ d‘4i т(

18,36- ksT'

где h — толщина слоя смазки в самом узком месте клиновой щели

я мм, d — диаметр вала в мм, т( — абсолютная вязкость масля

в кгсек/м2, k — нагрузка на вале в кг/м?, s — зазор в мм, п — число

оборотов вала в мин.

d+l

С~ I ’

где I — длина подшипника, d — диаметр вала.

Из формулы видно, что с увеличением зазора уменьшается тол-

щина слоя смазки.

• Жидкостное трение возможно только при условии

h

где о„ — высота неровностей поверхности подшипника, % — вы-

сота неровностей поверхности вала.

Следовательно, увеличение зазора может вызвать наоушение

жидкостного трения.

3. Износ цилиндров

Износ стенок цилиндра происходит за счет истирания их порш-

невыми кольцами и поршнем.

Рис. 2. Изменение силы N за цикл работы двигателя

Поршень прижимается к стенкам цилиндра силой А' в плоско-

сти, перпендикулярной к оси поршневого пальца.

Сила эта, меняясь как по величине, так и по направлению, вызы

вает неравномерный износ стенок цилиндра по окружности и по об-

разующей. Изменение силы N за цикл работы двигателя представ

лено на рис. 2.

5

На рис. 3 показано разложение силы Р, действующей на поршень-.

Поршневые кольца прижимаются к стенкам силой своей упруго-

сти и силой давления газов (рис. 4).

Сила давления газов, равная во всех точках по окружности, во

много раз превышает силу упругости кольца, а потому надо пола-

гать, что поршневое кольцо прижимается к стенкам цилиндра с оди-

наковой силой, вызывая равномерный износ его по окружности.

Следовательно, можно предположить, что овализация цилиндров.

происходит только

Рис. 3. Схема сил, дей-

ствующих в шатунно-

кривошипном механизме

за счет неравномерного износа их поршнями.

. Сила давления газов не постоянна, а по-

тому и износ цилиндров поршневыми коль-

цами по образующей будет не одинаков

Согласно данным Мадера потери на тре-

ние поршневых колец составляют 50% от об-

щей величины механических потерь. Следо-

вательно, износ стенок цилиндра есть резуль-

тат действия, главным образом, поршневых

колец, а не поршней.

Однако, несмотря на большую работу тре-

ния поршневых колец о стенки цилиндров, не-

возможно объяснить столь сильный износ

этих деталей только работой трения. Очевидно

здесь кроются еще какие-то дополнительные

причины, способствующие большому износу

этих деталей.

Рикардо и Вильямс исследовали влияние

коррозии поршневых колец и стенок цилинд-

ра, вызываемой наличием кислот в продуктах

сгорания, на износ этих деталей. Исследова-

ние это показало, что наличие в продуктах сго-

рания угольной кислоты, содержащейся в вод-

ном растворе двуокиси углерода значительно повышает износ сте-

нок цилиндра и поршневых колец.

В таблице 1 приведены результаты износа поршневых колец:

Таблица 1

Среда, в которой п рои сход и т изно с Износ поверхности порш- невых колец в йл</1СОО мил

Воздух пар Воздух пар + СО2 . 0.00073 0,04

Водный раствор двуокиси углерода СО2 содержит угольную

кислоту Н2СО3. Растворимость СО2 в воде повышается пропорцио-

нально увеличению давления.

По данным Генеля, под давлением 52 атм. и при температуре

15°Ц растворы СО2 обладают кислотными свойствами, равными по

силе муравьиной кислоте.

6

С повышением температуры растворимость СО2 падает.

Содержание в продуктах сгорания серной кислоты сильно повы-

шает износ стенок цилиндра и поршневых колец, но только при со-

держании серы в топливе от 1,1% и выше.

В высококачественном жидком топливе, применяемом для порш-

невых авиационных двигателей, содержание серы не допускается,

Рис. 4. Давление газов за кольцами,

по опытам Peter'a

Рис. 5. Характер износа стенок

цилиндра

так что о влиянии серной кислоты па износ цилиндров и поршневых

колец авиационных двигателей говорить не приходится.

Выявить влияние на увеличение износа стенок цилиндра и порш-

невых колец азотной кислоты исследователям не удалось.

4. Износ коренных шеек коленчатого вала

Сила газа Рг , действующая на днище поршня, а также сила

инерции возвратно движущихся частей Рин , и центробежная сила С

через шатун и щеки коленчатого вала, передаются на коренную

шейку. На рис. 2 показано разложение этих сил по элементам ша-

тунного механизма.

Суммарная сила, действующая на поршень

Р^РЛР^-

Сила, действующая по шатуну

Сила, действующая по щекам вала

у — у fos(g-bp)

е cos р

7

Центробежная сила

С — — mrRvi^,

где тг — редуцированная к центру кривошипа масса вращаю-

Рис. 6. Кривая изменения силы Q, действующей на шейку вала,

с изменением угла поворота кривошипа

щихся частей механизма, R — радиус вращения, <и — угловая ско-

рость вращения.

Суммарная сила, действующая на шейку вала,

Q — Z + C.

На рис. 6 показана кривая изменения силы Q с изменением угла

поворота кривошипа.

Рис. 7. Направление

действия положитель-

ного и отрицательного

значения силы Q

довательно, смещает

Площадь, ограниченная кривой измене-

ния силы Q и абсциссой, представляет собой

произведение силы Q на угол действия ее

Площадь Oabc равновелика положитель

ной части величины «сила X на Угол дейст-

вия ее», а площадь Odec равновелика отри-

цательной части ее.

На рис. 7 показано направление действия

положительного значения силы Q.

Сопоставление этих площадей наглядно

показывает преобладание отрицательного

значения силы.

Зная направление силы Q, отвечающее

максимальному значению величины «сила X

X на угол действия ее», определяем место

максимального износа шейки вала.

На рис. 8 показано распределение давле-

ния в масляном слое подшипника. Давление

масла смещает шейку вала по отношению

вкладыша в сторону вращения вала, а сле-

и место максимального износа. Величина сме-

8

щения зависит от величины удельной нагрузки на шейку вала и

числа оборотов. Смещение это обычно принимают равным 10°—12

Рве. 8 Распределение давления в масляном слое подшипника

В том случае, если силы, действующие' по шатуну, передаются

па шейку через две щеки, вопрос с определением места износа ус-

ложняется

Рассматривая схемы вала (рис. 9), мы видим, что первая шейка

вала нагружена силой Р и подвергается равномерному износу. На

вторую и восьмую шейки передается сила по одной щеке. Условия

износа их разобраны выше.

На пятую передаются силы по двум щекам, направленным в

одну сторону. Силы эти складываются и дают равнодействующую,

направленную в ту же сторону.

9

На шейки (3), (4), (6) и (7) силы передаются на каждую по двум

щекам, расположенным под углом в 120°.

Под влиянием этих сил, износ щёк идет не в одной плоскости,

проходящей через ось вала, а

направлен по винтовой линии

от оси одной щеки к оси

другой (рис. 10). Износ этот

может быть наблюдаем ио за-

светлению на шейке вала.

В середине шейки износ нахо-

дится на биссектрисе угла,

между осями щек, со смеще-

нием в сторону вращения вала

на 10°—12°

5. Коррозия

Рис. 10. Характер износа коренной шейки Коррозия является дефек-

коленчатого вала том, которому подвержены

почти все детали двигателя.

Количество металлических конструкций, машин и приборов, вы-

бывающих ежегодно из строя по причине повреждения их кор-

розией определяется в мировом масштабе, приблизительно циф-

рой 30 млн. тонн (академик Кистяковский).

Причина такого громадного отброса металлов кроется в том, что

часто коррозия сравнительно небольшой части машины приводит в

негодность всю машину или значительную часть ее.

Наиболее часто встречаются следующие формы коррозии: элек-

трохимическая, химическая и фрикционная.

Электрохимическая коррозия возникает в результате образова-

ния гальванических пар во влажной среде, которой может служить

даже тонкая пденка влаги паров и окислов, покрывающая поверх-

ность, металлов.

Неоднородные по химическому составу и физическому строению-

металлы образуют в таких условиях гальванические пары, между

которыми возникают токи, вызывающие коррозию и разрушение

металла, обладающего более низким отрицательным потенциалом.

Химическая коррозия возникает от воздействия на металл про-

дуктов сгорания топлива, смолы, сухих газов и т. д. ( не электро-

литы). Разновидностью химической коррозии является газовая, ко-

торая иногда называется горячей коррозией, например, коррозия

выхлопных клапанов. Особенно сильное развитие химической кор-

розии вызывают едкие составляющие продуктов сгорания этило-

вого топлива.

Фрикционная коррозия возникает на металлических поверхно-

стях, плотно прижатых друг к другу, и подвергающихся перемен-

ным нагрузкам, т. е. при тех же условиях, при которых возникает

сваривание металлов, а потому часто встречается одновременно со

свариванием или является предвестником его.

10

На основании опытов установлено, что для возникновения фрик-

7ПННОЙ коррозии достаточно многократное повторение относитель-

ных смещений порядка 0,001—0,0001 мм.

Сильнее поражаются коррозией твердые металлы. Сила прижа-

тия не оказывает влияния на интенсивность коррозии.

Особенно страдают от коррозии днища поршней, сферические

поверхности грибка клапана и головки цилиндра, наружная поверх-

ность гильзы цилиндров двигателей с водяным охлаждением, внут-

ренние полости коренных и шатунных шеек, распорные трубки ко-

ренных шеек и т. д

6. Обгорание и прогар деталей

Обгорание и прогар деталей возникают в результате местного

нагрева их до температуры, превышающей температуру плавления

металла, из которого они сделаны. Дефект этот чаще всего наблю-

дается на клапанах выхлопа. Причиной возникновения его обычно

является нарушение плотности посадки клапана, которое может

быть вызвано короблением седла или грибка клапана, перекосом

последнего вследствие износа направляющей втулки (рис. 11) го-

рячей коррозией фаски, попаданием

между фаской грибка и седлом клапана

твердых частиц (чаще всего—кусочков

нагара или частиц изоляции свечи),

препятствующих плотной посадке кла-

пана.

Обгоранию или прогару деталей

в месте прорыва горячих газов

способствует наличие в продуктах

сгорания двигателей, работающих на

этиловом топливе, окиси свинца , яв-

ляющейся активным окислителем.

Соприкосновение частиц окиси свин-

ца с раскаленным клапаном может вы-

звать энергичную экзотермическую ре-

акцию, сопровождающуюся выплавле

нием участка грибка клапана.

У двигателей семейства ВК при про-

рыве газа через верхнее уплотнение и

нарушении нормального охлаждения

наблюдается прогар головки блока.

Разрушение поверхностного слоя

Днища поршня, которое происходит в

результате жесткой работы двигателя,

Рис. 11. Ненормальное поло-

жен, е клапана вследствие из-

носа направляющей втулки

также обычно называют

«прогаром» днища поршня.

Начинается этот дефект с того, что на поверхности днища пор-

шня появляется «сыпь», которая при дальнейшем развитии дефекта

переходит в обширную и глубокую эрозию, охватывающую иногда

всю поверхность днища.

11

7. Коробление и остаточная деформация

Короблению подвергаются детали, претерпевающие сильный на

грев, как, например: выхлопные клапаны, клапанные седла. Дефек

этот влечет за собою нарушение герметичности посадки, проры

газов и прогар клапанов и клапанных седел.

Остаточная деформация появляется у деталей, долгое время на

ходившихся в деформированном виде под нагрузкой. Например

картер, распределительный вал, детали, подверженные большом

количеству одних и тех же изменений формы (коленчатый вал); де

тали, подвергшиеся нагрузкам, превышающим упругую деформа

цию (носок коленчатого вала или вал редуктора при ударе винто*

ю землю).

8. Трещины

Трещины чаще всего возникают в теле картера, в результат*

местного понижения прочности Материала, в связи с конструктивно

Рис. 12. Трещина в теле гнезда вкладыша

коренного подшипника

производственными особенностями его. На рис. 12 показана тре

щина в теле гнезда вкладыша коренного подшипника, на рис. 13 —

трещина

фекта

Рис. 13. Трещина в перемычке между

окнами гильз

перемычке

между

окнами гильз на верхней по

ловинке картера Оба эти де

к группе

относятся

Рис. 14. Трещина в усиливающем

ребре картера

в

.12

неустранимых дефектов; при наличии их картер бракуется На

пис 14 показана трещина в усиливающем ребре картера.

Р Этот дефект наблюдался у двигателей типа ВК-103 и ВК-103А

и считался устранимым, если трещина имелась только в одном реб-

ре или двух, расположенных с разных сторон картера и, не находя-

щихся в одной плоскости поперечного сечения картера и кроме

того если трещина не доходила до полки тела картера ближе чем

на 2 мм.

У всех последующих модификации двигателей этого типа, тре-

щина в усиливающем ребре картера отнесена к группе неустрани-

мых дефектов.

Весьма часто трещины возникают на шлицах штока и на стел-

литированной фаске грибка выхлопного клапана.

Причиной возникновения этих дефектов являются недочеты про-

изводства, тяжелые условия работы выхлопных клапанов и т. д.

9. Организационные формы ремонта двигателей

Системы ремонта. Планово-предупредительная система

ремонта — такая система при которой, на основании изуче-

ния сроков службы отдельных деталей, устанавливают срок служ-

бы двигателя между ремонтами. По истечении этого срока дви-

гатель должен быть направлен в проверку и ремонт независимо от

его состояния.

Система ремонта по потребности — такая система, при которой

нет заранее установленных сроков службы двигателя между ре-

монтами, и двигатель направляется в ремонт тогда когда, проис-

ходит какая-либо поломка или нарушается нормальная работа его.

Рис. 15. Характер изменения интенсивности износа детали

в зависимости от продолжительности работы ее

Планово-предупредительный ремонт предупреждает возникнове-

ние аварийных дефектов, уменьшает износ деталей, удлиняет срок

службы их (рис. 15) и сокращает затраты на ремонт. Помимо того,

. шово-предупредительная система ремонта создает условия для

плановой загрузки ремонтных предприятий.

13

Методы ремонта. Индивидуальный метод ремонта — ме|

тод, при котором каждый двигатель ремонтируется индивидуально^

т. е. детали данного двигателя при ремонте не обезличиваются]

Этот метод применим при любом масштабе производства; основ!

ной недостаток его — в затяжности ремонта, обусловливаемой тем,

что одна деталь может задержать ремонт и сборку остальных свя]

занных с нею деталей, и тем самым увеличить длительность ре-1

монта.

Обезличенный метод ремонта — такой метод, при котором вси

детали двигателя обезличиваются и ремонтируются под установлен^

ные размеры. Такой метод значительно сокращает длительность

ремонта двигателя и тем повышает интенсивность использования

его, а также удешевляет стоимость ремонта. Применение обезли

ченного метода целесообразно при крупном масштабе производства.1

К недостаткам данного метода следует отнести отсутствие воз

можности проследить за работой отдельных деталей двигателя.

Смешанным называется такой метод, при котором обезличи-

ваются только некоторые детали и агрегаты двигателя.

При ремонте авиационных двигателей принят смешанный метод

ремонта. Допускается обезличивание агрегатов и деталей в случае

хромирования или других видов восстановительного ремонта их.

Способы ремонта. Ремонт авиационных двигателей мо-

жет выполняться: 1) с использованием готовых запасных частей,

получаемых со стороны, 2) с изготовлением запасных частей теми

же предприятиями, которые производят ремонт и 3) смешанным

способом.

В первом случае ремонтные предприятия, имея сильно развитые

участки цеха или даже цехи по разборке, ремонту и сборке двигате-

лей, совершенно не имеют потребности в горячих и в сильно разви-

тых механических цехах.

Преимущества этого способа ремонта в том, что запчасти заво-

дов-поставщиков дешевле и лучше по качеству, а недостатки — за-

висимость от заводов, поставляющих запасные части.

Преимущества второго способа — полная независимость от за-

водов-поставщиков запчастей.

Недостатки — дороговизна оборудования, большая сложность

организации и высокая стоимость изготовляемых запчастей.

Смешанный способ широко применялся в период 1919—1926 гг.

В настоящее время этот способ ремонта двигателей почти изжит и

авиаремонтные предприятия переходят на единственно правильный

и экономически целесообразный способ ремонта двигателей, ис-

пользуя для этого готовые запасные части, получаемые со стороны.

Методы организации труда. Чтобы успешно выпол-

нить ремонт двигателя, необходимо, сообразуясь с местными усло-

виями, организовать труд рабочих.

Существуют следующие методы организации труда: 1) бригад

ный, 2) бригадно-узловой и 3) поточно-операционный. Бригадный

метод организации труда — такой метод, при котором организуются

44

отдельные бригады рабочих в 2—5 человека и каждой из них пору-

чается выполнение ремонта' двигателя полностью, начиная с разбор-

ки и кончая сборкой, регулировкой и испытанием его.

Преимущества этого метода заключаются в простоте организа-

ции ремонта и возможности его применения при любых, самых ма-

лых масштабах производства ремонта.

Недостатки — средний разряд рабочих выше среднего разряда

выполняемых работ, пониженная производительность труда, вслед-

ствие отсутствия специализации, невозможность одновременно со-

средоточить большое количество рабочих на ремонте одного двига-

теля в результате чего ремонт принимает затяжной характер.

Бригадно-узловой метод организации труда — метод, при кото-

ром все работы по ремонту двигателя производятся на отдельных

участках, в соответствии с наличием ремонтируемых узлов в дви-

гателе, причем каждая бригада выполняет работы только одного

участка ремонта. Например: бригада разборки, бригада промывки

и очистки деталей, бригада ремонта блока и т. д.

Подразделение работ на участки может вестись с любой сте-

пенью диференциации.

Преимущества распределение работы по отдельным участкам

дает возможность вести ремонт деталей параллельным потоком, что

значительно сокращает продолжительность ремонта. Кроме того,

распределение работ по участкам позволяет рабочим специали-

зироваться на какой-то определенной работе, что в значительной

степени повышает их производительность и качество выполняемой

работы, средний разряд рабочих приближается к среднему разряду

работ.

Недостатки — в том, что вопросы планирования, учета и контро-

ля качества ремонта в значительной степени осложнены.

При малом масштабе производства применение бригадно-узло-

вого метода нерентабельно.

Поточно-операционным методом организации труда называется

такой метод, при котором вся работа по ремонту распределяется на

отдельные операции или небольшие комплексы их, выполняемые от-

дельными рабочими. Каждая деталь, продвигаясь по линии рабочих

мест, проходит все операции по ремонту.

Преимущества — дальнейшее сокращение времени ремонта дви-

гателя, применение менее квалифицированного труда, повышение

производительности труда и качества продукции.

Недостатки — сложность организации ремонта, необходимость

opi анизации более мощного отдела контроля качества, возможность

применения его только при весьма крупном масштабе производства.

10. Понятие о технологическом процессе ремонта двигателей

Каждая авиаремонтная мастерская представляет собою слож-

ную хозяйственную организацию, в которой выполняется ряд раз-

нообразных процессов. Наиболее характерным из этих процессов

является производственный.

15

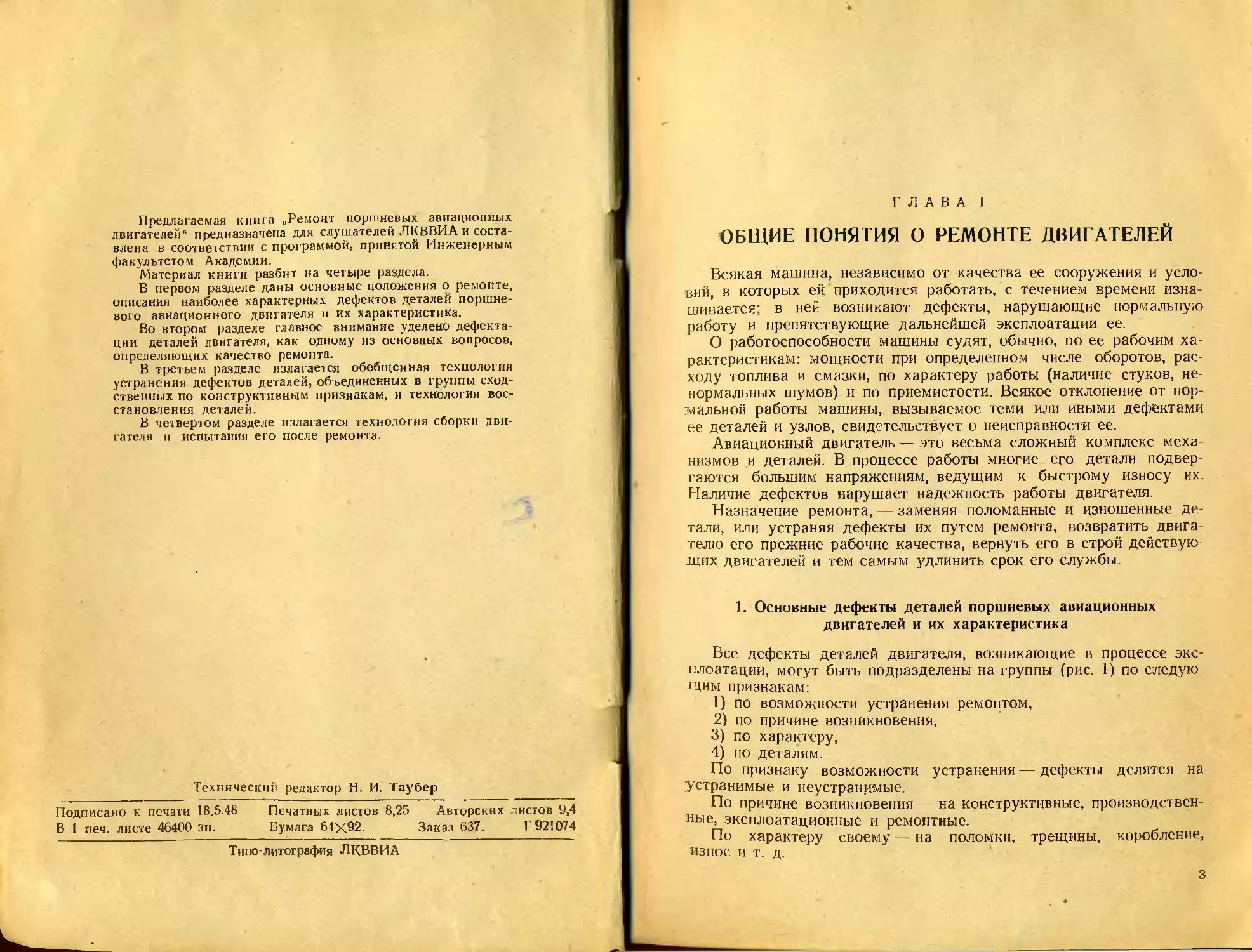

*хрмпзвидсгвенный процесс ремонта авиационных двигателей

представляет собою совокупность мероприятий, в результате кото]

рых устраняются дефекты отдельных деталей двигателя и последний

приводится в годное для дальнейшей работы состояние. I

Часть производственного процесса, непосредственно связанная

с ремонтом двигателя и его деталей называется технологическим

процессом.

индивидуальный технологический процесс ремонта, который состои'г

из сочетания технологических процессов устранения отдельных де-

фектов ее, а каждый ремонтируемый двигатель должен иметь свой

индивидуальный технологический процесс ремонта, состоящий из

сочетания технологических процессов устранения дефектов деталей

и технологических процессов разборки, промывки, дефектации и

сборки двигателя.

Для того, чтобы иметь представление о ремонте двигателя в це-

лом, вырабатывается укрупненный технологический процесс ремон-

та, создающий общую картину ремонта двигателей.

Весь процесс ремонта двигателя может быть представлен схе-

мой, приведенной на рис. 16.

Рассматривая работы по ремонту отдельных деталей и узлов с

точки зрения возможности параллельного выполнения, их можно

подразделить на зависимые и независимые.

Зависимые работы вынуждают придерживаться последователь-

ности их выполнения и ограничивают возможность применения па-

раллельности в работах, а следовательно, ограничивают возмож-

ность снижения календарного времени,----------- ---------- —

г а теля.

Хорошо поставленное производство

теризуется тем, что организация работы

зация всего производственного процесса

получения наиболее экономичным способом и в наиболее короткий

срок продукции надлежащего качества, т. е. удовлетворяется прин-

цип, положенный в основу ремонта: отремонтированный двигатель

Щ' своему качеству не должен уступать новому двигателю.

потребного на ремонт дви-

ремонта двигателей харак-

на каждом этапе и органи-

обеспечивают возможность

В

а)

б)

Рис. 16. Схема процесса ремонта авиационного двигателя

В остальную часть производственного процесса входят: хране-

ние ремфонда, транспорт и хранение готовой продукции, обслужи-

вание рабочих мест энергией, материалами, смазкой, топливом

и т. д.

Ввиду большого разнообразия дефектов и непостоянства их пов-

торяемости нет возможности выработать единый, общий для всех

двигателей, технологический процесс ремонта как двигателя в це-

лом, так и ремонта отдельных его деталей. Это обстоятельство ве-

дет к тому, что каждая ремонтируемая деталь должна иметь свой

16

ГЛАВА И

ПОДГОТОВКА ДВИГАТЕЛЕЙ К РЕМОНТУ

'1, Приемк<-лригателей в ремонт

авиаремонтные мастерские, поступают двигатели:

Полностью выработавшие установленный технический ресурс.

Получившие повреждения в результате боя или аварии са-

молета.

в; Имеющие дефекты, нарушающие нормальную работу двига-

теля, для устранения которых необходимо снять двигатель с само-

лета и применить ремонтный инструмент и приспособления.

г) После длительного хранения на складах, если продолжитель-

ность хранения и качество консервации вызывают опасения за со-

стояние двигателя.

Основанием для снятия двигателя с эксплоатации и сдачи его в

ремонт служит технический акт, подписанный старшим инженером

по эксплоатации войсковой части.

- Охотпч ’ 1 -7

В техническом акте должно быть указано состояние двигателя

и характер работы его перед снятием с эксплоатации, количество

отпаботанных двигателем часов после последнего ремонта, а также

причины, вызвавшие направление двигателя в ремонт.

Двигатель должен быть сдан в ремонт комплектно вместе с теми

агрегатами, которые были установлены на нем в течение последнего

периода эксплоатации.

К поступающему в ремонт двигателю должны быть приложены

формуляр двигателя, а также формуляры агрегатов с внесенными

в них положенными сведениями и технический акт о снятии двига-

теля с эксплоатации и направлении его в ремонт.

Ответственность за двигатели, направляемые в ремонт без

дефектов и с невыработанным ресурсом несут эксплоатирующие

части.

О’поступлении в ремонт таких двигателей начальник мастерских

доносит начальнику Ремонтного отдела округа, для доведения по-

следним указанных фактов до сведения главного инженера округа

по эксплоатации.

Неукомплектованные двигатели, прибывшие из частей, располо-

женных в одном гарнизоне с мастерскими, в ремонт совершенно не

ппинимаются, прибывшие из других гарнизонов по железной дороге

или на автотранспорте принимаются в ремонт условно.

О некомплектности двигателя доносится в 3-дневный срок на-

чальнику Ремонтного отдела округа для принятия соответствующих

мер и по указанию последнего принимается решение о ремонте дви-

гателя.

Недостающие детали отмечаются в двухстороннем акте приемки.

Двухсторонний акт приемки составляется постоянно действующей

комиссией, с представителем части, сдающей двигатель. Акт состав-

ляется на основании внешнего осмотра двигателя.

Принятый для ремонта двигатель поступает в склад ремфонда,

где хранитс^до начала ремонта.

Если состояние двигателя, зафиксированное в акте, вызывает

сомнение в целесообразности ремонта, то в каждом случае началь-

ник мастерских назначает новую комиссию для осмотра на предмет

списания его, как непригодного к ремонту.

2. Участок разборки двигателей

Каждый тип двигателей имеет свою конструктивную особен-

ность, которая определяет операции разборки и последовательность

их, поэтому разборка должна выполняться согласно указаний тех-

нического описания данного двигателя.

Общим в технологических процессах разборки всех двигателей

является то, что:

1) агрегаты снимают с двигателей и, не разбирая, передают в цех

ремонта агрегатов,

18

двигатель разбирают на отдельные узлы, а узлы на отдель-

;Ные' де^л^бежание потери мелких деталей, эластичные шестерни

VKTODOB упругие муфты коленчатых валов, улитки нагнетателей,

Уьпнкционы’и т. д. не разбирают на участке разборки, а по снятии их

с двигателя направляют на рабочие места ремонта, где их разби-

naltoT промывают, дефектируют и ремонтируют,

4) детали разобранного двигателя направляют на участок дефек-

тации а агрегаты двигателя на участок ремонта агрегатов, где их

разбирают, промывают, дефектируют, ремонтируют, собирают и

испытывают.

Разборку следует вести осторожно, аккуратно, пользуясь

только рекомендованным инструментом и приспособлениями.

Для более продуктивной работы, рабочее место разборки должно

.быть снабжено всем необходимым оборудованием, приспособлени-

ями и инструментом, обеспечивающими быструю разборку без порчи

деталей.

Для поднятия и перемещения 'тяжелых деталей, на рабочем ме-

сте разборки должны быть предусмотрены специальные подъемные

сооружения или приспособления,

как-то: монорельсы с ручными та-

лями, или поворотные краны с

пневмо-подъемными приспособле-

ниями, или козлы с талями и т. п.

Станок для разборки двигате-

лей должен обеспечить максимум

удобств в работе. Современные

поворотные

двигателей имеют удобный под-

ход со всех сторон, малый габа-

рит и легкую подвижность. На

рис. 17 показан поворотный ста-

нок для звездообразных двигате-

лей. Рама станка, к которой кре-

пится двигатель, может быть по-

вернута около горизонтальной

Для удобства размещения деталей на

а также и для удобства транспортировки

стами разборки, промывки и очистки деталей, дефектации, комп-

лектовки и т. д. применяются подвижные этажерки, на которых

для каждой крупной детали имеется свое определенное место.

Мелкие детали складываются в отдельные, специальные ящики,

помещаемые на ту же этажерку. Регулировочные шайбы и кольца

рекомендуется при разборке связывать проволокой с деталями, к ко-

торым они относятся.

Насыщенность ремонтного предприятия надлежащим оборудова-

нием, приспособлениями и инструментом, характеризует техниче-

скую культурность организации ремонта.

2’

Рис. 17.

борки

. Поворотный станок для раз-

и сборки звездообразных

двигателей

любой угол.

рабочем месте разборки,

их между рабочими ме-

станки для рядных

на

оси

19

3. Оборудование, приспособления и инструмент рабочего

места разборки

Все оборудование, приспособления и инструмент рабочего места

можно подразделить на две группы:

1. Группа общего оборудования, приспособлений и инструмента.

2. Группа специального оборудования, приспособлений и инстру-

мента.

К первой группе относятся оборудования, приспособления и ин-

струмент, необходимые при разборке любого типа авиационных

двигателей, а именно: 1) козла для рядных и тумбы для звездооб-

разных двигателей, 2) верстаки, 3) стеллажи для деталей, 4) про-

тивни для сливания масла, 5) ведра для сливания воды, 6) набор

Рис. 18. Приспособление для съемки

клапанов двигателя

Рис. 19. Съемка вала редуктора

звездообразного двигателя

инструмент; предназначенные специально для разборки определен-

ного типа двигателей. Такими приспособлениями являются: ^съем-

ник клапанов (рис. 18), 2) съемник редукторных валов двигателей

(рис. 19), 3) съемник малых редукторных шестерен двигателей

и т д. (рис. 20).

20

Основные общие правила, которых нужно придерживаться при

производстве разборки, сводятся к следующему:

]) Перед тем, как приступить к работе, бригада должна подго-

товить рабочее место.

2) Разборку необходимо вести только предназначенным для

этого инструментом и ни в коем случае не применять вместо спе-

циального общий инструмент, как-то: разводные ключи, пассатижи

плоскогубцы, выколотки, зубила.

3) Разборку вести в строгой последовательности, предусмотрен-

ной инструкцией или технологическим процессом разборки.

Рис. 20. Съемка редукторной шестерни с коленчатого вала двигателя

4> Детали разобранного двигателя должны быть аккуратно раз-

ложены на отведенные для них места на стеллаже или эта-

жерке.

5) Приступая впервые к разборке еще неосвоенного ремонт-

ным предприятием двигателя, следует предварительно ознако-

миться с конструктивными особенностями его. Разборка в дан-

ном случае должна вестись под наблюдением мастера или

инженера цеха.

6) В тех случаях, когда детали трудно разъединяются, не при-

менять зубил и отверток в качестве клиньев, а постараться

найти причины, мешающие разъединению деталей, и устра-

нить их.

Детали разобранного двигателя, соответствующим образом уло-

женные на этажерку, направляются на участок общей промывки и

очистки. Если на участке разборки применены неподвижные стел-

лажи, то детали с них перегружаются на тележки и направляются

на участок промывки и очистки

•Ж’-

21

4. Участок промывки и очистки

Назначение участка: очистить детали от грязи, масла, нагара и

накипи для того, чтобы облегчить возможность выявления дефек-

тов, и сделать деталь пригодной для дальнейшего ремонта и ис-

пользования.

Вредное влияние накипи и нагара. Слой накипи в

полости зарубашечного пространства цилиндров затрудняет отвод

тепла охлаждающей жидкостью, вследствие чего происходит пере-

грев цилиндров, поршней и клапанов.

Большое отложение нагара уменьшает объем камеры сгорания

и повышает степень сжатия. Слой нагара также мешает отводу

тепла из цилиндров.

Увеличение степени сжатия вместе с ухудшением отвода тепла

вызывают появления детонации, в результате чего надежность ра-

боты двигателя значительно понижается. Частицы нагара, сильно

накаляясь, являются как бы запальниками, вызывают преждевре-

менные вспышки, и нарушают правильную работу двигателя.

Отложение нагара в канавках поршневых колец вызывает приго-

рание последних. В результате пригорания колец происходит сле-

дящее:

а) масло свободно проникает в камеру сгорания, вследствие чего

увеличивается расход его, еще более усиливается нагарообразова-

ние; последнее в свою очередь загрязняет масло и этим увеличивает

износ трущихся деталей двигателя;

б) уменьшается герметичность камеры сгорания и мощность

двигателя снижается;

в) увеличивается отложение нагара на седлах клапанов, вызывая

тем самым неплотное прилегание клапанов, а следовательно—про-

рыв горячих газов и выгорание в местах прорыва как седел, так и

клапанов;

г) повышается трение и износ цилиндров;

д) происходит поломка колец, а иногда и заедание поршней.

Работа по промывке и очистке деталей, подобно разборочным

работам, представляет собою вполне определенное сочетание от-

дельных операций, повторяющихся при каждом ремонте, а потому

и для участка промывки и очистки деталей возможна разработка

технологического процесса, который был бы общим для каждой

марки двигателя.

Удаление с деталей масла и грязи не представляет особых за-

труднений. Сложнее вопрос удаления нагара и накипи. Воздействию

керосина и бензина нагар и особенно накипь не поддаются и смыть

их в керосиновой или бензиновой ванне невозможно.

Удаление нагара производится путем механического воздей-

ствия при помощи скребков, металлических щеток и т. д., или при

помощи химических реактивов, которые, действуя на нагар, раство-

ряют или разрыхляют его и тем облегчают его удаление.

22

Удаление накипи возможно только при помощи химических ре-

активов, так как, находясь в зарубашечном пространстве, накипь в

большинстве конструкций двигателей недоступна для механиче-

ского воздействия.

Удаление нагара путем механического воздействия имеет сле-

дующие недостатки:

1) требует затраты большого количества времени, даже при ус-

ловии механизации этого процесса,

2) сопровождается изменением нормального состояния поверх-

ностей деталей, т. к. на поверхности деталей остаются следы соскаб-

ливания нагара в виде царапин, и это повреждает тщательно обра-

ботанные, путем шлифовки или полировки, поверхности.

Вопрос химической очистки деталей двигателей в настоящее

время нельзя считать окончательно разрешенным, так как суще

стающие способы химической очистки имеют ряд недостатков.

В основном способы химической очистки можно разбить на две

группы: горячей химической очистки и холодной химической

очистки.

5. Очистка деталей от нагара

Одним из наиболее эффективных и оправдывающих себя спосо-

бов очистки является способ Военно-Воздушной Академии.

Горячая химическая

Состав ванны

Для стальных деталей

Едкого калия .... 23,0 г

Углекислого натрия . 6,5»

Зеленого мыла .... 3.0 »

очистка по способу ВВА.

на 1 литр воды:

Для алюминиевых деталей

Углекислого натрия . 4,5 г

Едкого натра . . . . 1,3 »

Фосфорно-кислого натрия 1,45 »

Зеленого мыла .1,0»

Зеленое мыло м^жет быть заменено хозяйственным, но в двой-

ном размере. Едкий калий можно заменить едким натром. Темпера-

тура ванн 60—80°Ц. Продолжительность вываривания деталей

2—-3 часа.

После выварки и промывки деталей в химических ваннах,

их погружают на 10—15 минут в ванну с кипящей водой, чтобы

обеспечить нейтрализацию дальнейшего действия химического со-

става на детали.

Стальные детали, для предохранения их от ржавления после про-

мывки и просушки, должны быть смазаны маслом.

Детали, залитые баббитом, в химических ваннах промывать

нельзя.

После выварки и промывки в ваннах 20—25 двигателей содер-

жимое ванн выливают, ванны промывают и заполняют свежим ре-

активом.

23

Горячая химическая очистка по способу НИИ ГВФ

Состав ванн на 100 литров воды:

Для стальных деталей Для алюминиевых деталей

Едкий натр 2,5 кг Сода (бельевая) . 1,85 кг

Сода (бельевая) . . 3,5 » Жидкое стекло . 0,85 »

Жидкое стекло . 0,15 » Мыло зеленое 1 »

Мыло зеленое . . 0,85 »

Время выварки 2—3 часа

Температура ванны должна быть 90—95°Ц.

После выварки в химических ваннах детали погружают в ванну

с горячей водой и промывают.

Преимущество горячей химической очистки деталей перед меха-

нической заключается в том, что она: •

1) дает возможность устранить нагар, не изменяя нормального

состояния поверхностей деталей, и тем самым повышает качество

ремонта;

2) сокращает время, потребное для очистки, и удешевляет ре-

монт;

3) заменяет дорогостоящие керосин и бензин дешевыми химиче-

скими материалами, что способствует удешевлению стоимости ре-

монта.

К недостаткам необходимо отнести следующее:

1) требуется оборудование для промывки и очистки в виде спе-

циальных ванн с электрическим или другими видами подогрева;

2) имеет место постоянное и весьма интенсивное испарение ще-

лочного раствора ванн, нагретого почти до точки кипения, что

требует устройства сильной приточно-вытяжной вентиляции.

В руководстве по ремонту моторов М-62 (М-62-ПР и М-62Р) для

очистки от нагара алюминиевых деталей, соединенных со сталь-

ными, рекомендуется следующий состав:

Эмульсол . .3,5 %

Кальцинированная сода . Q.05%

Жидкое стекло . . .0,15%

Вода .....................остальное

Температура ванны 40—60°Ц

После очистки нагара-—промывка в горячей воде Температура

воды 60—80 Ц.

Холодная химическая очистка

по способу Юрча

В качестве реактива применяют смесь

Керосин .... . 50%

Скипидар 30%

Нашатырный спирт . . . .20% (применяется

25 %-водный раствор техниче-

ского нашатырного спирта).

24

Эта смесь одинаково пригодна как для очистки стальных, так и

я„юминиевых деталей.

Очищаемые детали, перед опусканием в ванну с указанной выше

смесью, погружают предварительно в ванну с мыльным раствором

л тут же вынимают обратно. Мыльный раствор должен быть следу-

ющего состава: на 1 л воды 15—20 г мыла.

•После того, как смесь, влитая в ванну, успокоится, нашатырный

спирт, как наиболее тяжелый по удельному весу, опустится на дно

ванны, над ним расположится смесь керосин — скипидар. Детали,

подлежащие очистке, погружаются в ванну на сетке *. Глубина

погружения этой сетки должна быть такова, чтобы детали, разме-

щенные на ней, не соприкасались с нашатырным спиртом, а находи-

лись вблизи границы, отделяющей его от смеси керосина со ски-

пидаром.

Очищаемые детали должны находиться в ванне 24 часа, после

чего их вынимают, промывают в керосине и очищают тряпками или

щеткой.

6. Очистка цилиндров от накипи

Очистка цилиндров от накипи может быть произведена десяти-

процентным раствором соляной кислоты с добавлением 1,5% (по

объему) кровяной сыворотки или 10% раствора кровяного альбу-

мина. Это добавление делается для того, чтобы воспрепятствовать

разъеданию стальных стенок цилиндров.

В начале процесса, после заливки в цилиндры раствора происхо-

дит весьма бурная реакция воздействия раствора на накипь. При

этом выделяется большое количество газа, который собирается в

виде пузырьков на поверхности накипи.

Эти газовые пузырьки, увеличиваясь в объеме, отрываются от

поверхности накипи и подымаются вверх к открытому патрубку.

Пузырьки газа, покрыв поверхность накипи, мешают дальнейшему

интенсивному воздействию раствора на накипь. Для того, чтобы

устранить это, следует через каждые 20—30 минут постукивать де-

ревянным молотком по рубашке цилиндров. Эти удары заставят пу-

зырьки газа отрываться от поверхности и очищать ее для дальней-

шего интенсивного воздействия раствора. Такое удаление пузырь-

ков следует продолжать в течение первых 3—4 часов очистки, со-

провождая его каждый раз добавлением раствора в зарубашечное

пространство до краев открытых патрубков. После этого раствор

следует оставить в цилиндрах на целые сутки.

Промывка и нейтрализация. Чтобы удалить из за-

Рубашечного пространства остатки накипи и грязи, каждый цилиндр

промывают в течение пяти минут струей воды под напором.

Чтобы устранить вредное действие остатков кислоты, произво-

дят нейтрализацию кислоты содовым раствором. Для этого раствор

заливают в зарубашечное пространство и держат в течение часа.

Сетка с отверсгинми до 18 м.и.

25

Вылив содовый раствор, заполняют зарубашечное простран-

ство цилиндра раствором хромпика в целях предохранения от кор-

розии.

Раствор хромпика приготовляется так:

берется раствор 500 г хромпика в 5000 см3 воды и 1000 см3 этого]

раствора смешиваются с 50 л воды.

Лучшим способом для удаления накипи является применение

10% раствора молочной кислоты (СН3СНОНСООН).

Преимущества этого способа следующие:

1) раствор молочной кислоты обладает способностью образовы-

вать на металле оксидную пленку, предохраняющую металл от

разъедания;

2) раствор молочной кислоты не разрыхляет, а полностью раство

ряет накипь Это обстоятельство дает возможность широко приме-

нять раствор молочной кислоты для удаления накипи в процессе-

эксплоатации.

7. Оборудование, приспособления и инструмент

для промывки и очистки

Характер оборудования для промывки и очистки зависит от того,

какой способ очистки принят.

При горячем способе очистки участок мойки должен быть обо-

рудован:

1) ваннами с химическими реактивами, водой и керосином;

2) верстаками для очистки и обдувки очищенных и промытых

деталей;

3) воздухопроводом для обдува деталей;

4) подставками для коленчатых валов;

5) подвижными этажерками для деталей мотора;

6) прибором для очистки деталей металлическими щетками с при-

водом от электромотора;

7) установкой (с гибким валом) для очистки деталей металличе-

скими щетками с приводом от электромотора;

8) ящиком с песком;

9) приспособлением для очистки цилиндров от накипи;

10) комплектом инструмента и т. д.

Ванны для стальных и алюминиевых деталей, а также и для го-

рячей воды, изготовляются обычно из листового миллиметрового

железа с каркасом из углового железа. Размеры ванн- длина 1800 мт,

ширина 700 мм, высота 600 мм.

Ванны оборудуются крышками, для подъема которых над ними

устраивают специальные блоки. Нагрев ванн обычно производят

электрическим током или паром. Удобнее поместить ванну для го-

рячей воды в середине между ваннами для стальных и алюминие-

вых деталей.

Очистка поршня от нагара после выварки его в химической ван-

не производится на специальном приспособлении (рис. 21). Через по-

лый шпиндель приспособления проходит стержень, на одном конце

26

которого имеется головка под поршневой палец, а на другом на-

резка и гайка.

ь Стержень свободно перемещается в шпинделе в осевом направ-

лении. Со стороны головки стержня на шпиндель навертывается

установочное кольцо (1) с соответствующими заточками, центри-

рующими поршень.

Поршень, установленный в заточку кольца (1), при помощи спе-

циального пальца (4), свободно входящего в отверстия бобышек,

соединяется со стержнем. После этого гайкой (2), упирающейся в

тело полого шпинделя, затягивают стержень (3) который при помо-

щи пальца (4) прижимает поршень к установочному кольцу.

Рис. 21. Приспособление для очистки поршней

от нагара

Шпиндель приводится во вращение электромотором при помощи

ременной передачи. Удаление нагара со стенок поршня производится

при помощи суконки.

Удаление нагара из канавок поршня производится на том же

приспособлении, при помощи концов и толченой пемзы. Такая очи-

стка поршней от нагара не повреждает тщательно обработанных по-

верхностей.

Станки с металлическими щетками используются для очистки де-

талей, покрытых нагаром и не прошедших по тем или иным причи-

нам очистки в химических ваннах.

8. Участок дефектации

Назначение участка — определить дефекты деталей двигателя и

Указать способы их устранения.

От того насколько полно и точно определены дефекты двигателя,

и насколько правильно указаны способы устранения их, зависят ка-

чество, стоимость и продолжительность ремонта.

27

Дефекты, в зависимости от их характера, определяются путем

внешнего осмотра, простукивания, обмера и испытания.

Определение дефектов деталей двигателя пу-

тем внешнего осмотра и простукивания. Осмотр

дает возможность выявить следующие дефекты: поломку деталей,

задиры, царапины, забоины, наволакивание металла, наклеп, пере-

грев деталей (цвета побежалости), раковины, коррозию, выкраши-

вание слоя металла, срыв резьбы и т. д. .

Осмотром и простукиванием выявляются трещины и плохое при-

ставание заливки к телу вкладыша. Однако трещины не всегда мо-

гут быть выявлены осмотром, даже с применением лупы. Самым

надежным способом выявления трещин в стальных деталях является

магнитный способ.

Сущность этого способа заключается в том, что в намагниченной

ферромагнитной детали, в местах трещин появляется рассеивание

магнитных силовых линий, а на краях трещин — образование по-

люсности. При посыпании детали магнитным порошком, или при по-

ливании магнитной суспензией, частицы магнитного порошка при-

тягиваются к полюсам.

Осевший порошок и выявляет трещину.

После выявления трещин намагничиванием необходимо размаг-

нитить деталь, что достигается путем наложения на нее переменно-

го магнитного поля с убывающей амплитудой Самый распростра-

ненный, наиболее простой и удобный метод размагничивания — про-

ведение детали через соленоид, приключенный к сети.

Для выявления трещин в деталях из .алюминиевого сплава сом-

нительное место зачищается, полируется шкуркой ООО и травится

15%; водным раствором'едкого натра или едкого калия в течение

5—10 минут при комнатной температуре. Образовавшееся на месте

травления темное пятно промывают 20% раствором азотной кисло-

ты, и оно исчезает. Трещина, если она имелась в данном месте де-

тали, становится отчетливо видимой.

После промывки травленого места раствором кислоты, его тща-

тельно промывают водой и деталь просушивают на воздухе.

В тех случаях, когда проверкой на звук установлено, что деталь

имеет трещину, которая при осмотре не обнаружена и неизвестно ее

примерное местоположение, тогда деталь тщательно очищают по

всей поверхности, нагревают до температуры 70—80пЦ и погру-

жают в ванну с керосином. После того, как деталь остынет, ее вы-

нимают из ванны, тщательно насухо протирают, и затем обдувают

пылью или покрывают раствором мела. Если деталь имела трещину,

то в первом случае на месте ее нахождения получается пыльное j

пятно, во втором случае — жировое пятно.

В технической литературе имеются данные о новом способе вы-

явления трещин в деталях из любого материала. Способ этот назы-

вается «Gio crack» и состоит в том, что проверяемую деталь погру-

жают в ванну с флюоресцирующим веществом при температуре

75°Ц После некоторой выдержки в ванне, деталь вынимают из раст-

28

вора и промывают холодным раствором, удаляющим флюоресцирую*

щее вещество с поверхности детали.

После промывки в трещинах остается флюоресцирующее веще-

ство, которое обнаруживается при помощи ультрафиолетовых лучей

лампы, выявляя этим трещину.

Определение дефектов деталей двигателя

обмером. Обмером выявляется величина износа и изменение фор-

мы детали (изгиб, скрученность, овальность, конусность).

Для выявления овальности деталь замеряют в контролируемом

сечении по двум взаимно-перпендикулярным направлениям, причем

один промер делается по наибольшей оси сечения, а другой — по

наименьшей. Разность между этими двумя промерами и будет ха-

рактеризовать овальность детали в данном сечении (рис. 22).

Сечение, в котором делаются промеры, назы-

вается поясом. Если при промере детали, име-

ющей разъем по оси,

падает с разъемом, то

ление замера смещают

Нис. 22. Схема обмера

цилиндра

один из замеров, сов-

в этом случае напрас-

на 30°, и для обеспече-

ние. 23. Схема обмера внутреннего 'диаметра

детали с разъемом

ния правильности результатов берут третий промер возле разъема

симметрично смещенному второму промеру (рнс. 23). Овальность

в данном случае определяется, как разность между средней вели-

чиной из двух замеров (заменяющих размер по разъему) и вели-

чиной размера перпендикулярного разъему.

Для выявления конусности детали делают замеры в нескольких

“Эясах. Разность между одноименными промерами в различных пе-

нсах даст конусность детали (рис. 22) при данном расстоянии между

пРомерами.

Для определения истинной овальности сечения необходимо

взять один промер по оси большого износа, а другой перпендику-

29

лярно ему. Отклонение от этого правила влечет за собою ошибку

в выявлении наибольшей овальности.

Овализация детали может оказаться не выявленной, если непра-

вильно выбрать места промеров (см. рис. 24). Чтобы определить ме-

сто максимального износа, надо предварительно знать условия ра-

боты данной детали или искать его путем последовательных про-

меров детали.

Определение дефектов путем испытания. Де-

фекты, определяемые путем испытания, имеют самый разнообраз-

ный характер. Сюда относятся трещины в местах, недоступных для

Рис. 24. Схема определения овальности детали

•осмотра, разрывы сварных швов, которые не могут быть обнаружены

осмотром, мелкие сквозные раковины, потеря упругости, потеря изо-

ляционных свойств, потеря герметичности и т. д.

Данный способ определения дефектов дает высокую точность.

В то же время он часто сложен и дорог и требует специальных при

способлений и приборов, а потому его нередко заменяют другими

упрощенными способами, а именно, определением дефектов высту-

киванием (трещины), наощупь (упругость поршневых колец и кла-

панных пружин) и т. д.

Для полного выявления дефектов детали часто требуется произ-

водить и осмотр, и обмер, и испытание. Например, при дефектации

поршневого кольца путем осмотра его определяются состояние

концов, забитость или округленность краев кольца; путем обмера

определяется износ кольца по образующей или, вернее, соответ-

ствие высоты кольца по образующей ширине кольцевой канавки;

путем испытания определяется упругость кольца.

9. Последовательность применения способов

определения дефектов детали

Для того, чтобы дефектация проводилась наиболее эффективно,

•с минимальной затратой времени, необходимо ввести определенную

последовательность применения способов выявления дефектов де-

тали.

Дефектацию детали следует начинать с осмотра ее, так как этот

•способ выявления дефектов требует минимальной затраты времени.

30

Если при осмотре детали неустранимых дефектов не обнаружено,

т0 продолжают дефектировать, применяя способ обмера. Если и

после обмера деталь не забракована, приступают к выявлению де-

фектов испытанием.

Возьмем, например, поршневое кольцо.

Дефектацию его начинают с внешнего осмотра, чтобы выявить

нет ли выкрашивания скосов стыка, глубоких рисок на рабочей по

верхности или других дефектов. Если при этом кольцо не забрако-

вано, приступают к обмеру его по образующей, к замеру зазора

в стыке и к проверке на коробление. Если и в этом случае кольцо

не забраковано проверяют его просвечиванием на полноту приле-

гания к стенкам цилиндра и испытывают на упругость.

10. Приспособления, приборы и установки, применяемые

при дефектации

Приспособления для замера упругости кла-

панных пружин. Для замера упругости клапанных пружин

существует ряд приспособлений, начиная с самых . примитив-

ных (рис. 25). Эти приспособления неудобны в обращении и

требуют значительного времени на съемку и установку пружины.

Чтобы сделать дефектацию пружин более производительной, co-

z’лг

Рис. 26. Прибор для замера упру-

гости клапанных пружин

Рис. 25. Схема приспособле-

ния для замера упругости

клапанных пружин

кРатить время, потребное на съемку и установку пружин, приме-

няются более усовершенствованные приспособления (рис. 26).

Приспособления для проверки упругости

поршневых колец. Приспособления эти можно разбить на

Две группы.

К первой группе относятся приспособления, работающие по схеме

1 (рис. 27), т. е. приспособления, при помощи которых кольцо из-

31

гибается двумя диаметрально противоположными силами P\Pt.

В этом случае изгибу подвергается только часть кольца, рас-

положенная между точками приложения сил.

Ко второй группе относятся приспособления, работающие по

Рис.' 27. Первая схема

расположения сил, сжи-

мающих поршневое коль-

цо при испытании его

• па упругость

Рис. 28. Вторая схема располо-

жения сил, сжимающих поршне-

вое кольцо, при испытании его

па упругость

схеме № 2 (рис. 28), т. е. приспособления, при помощи которых

кольцо изгибается двумя противоположно направленными силами,

Рис. 29. Приспособление для проверки упру-

гости поршневого кольца по первой схеме

приложения сил

приложенными на касатель-

ной к концам кольца. В этом

случае кольцо по всей

длине своей подвергается

изгибу.

На рис. 29 показано при-

способление, относящееся к

первой rpvnne. Недостаток

этого приспособления за-

ключается в том, что нельзя

замерять усилие, изгибаю-

щее кольцо, непосредствен-

ным подсчетом гирь на крю-

ке М Кроме того, приспосо-

бление- это обладает малой

чувствительностью, так как подвешенный груз Н всегда меньше

усилия R, изгибающего кольцо.

R = Hb-,

а

где b всегда больше а.

На рис. 30 и 31 показаны приспособления второй группы. Пос-

леднее более совершенно и состоит из плиты (1), кронштейна (21

32

для крепления кольца (7), опоры загрузочного рычага (3), зажима

?4) для загрузки кольца, загрузочного рычага (5) с призмами и смен-

ного груза (6).

Это приспособление имеет свои недостатки: оно мало чувстви-

тельно, так как и здесь подвешенный груз всегда меньше усилия,

изгибающего кольцо; на загрузку

кольца оказывает влияние вес

рычага. Оно неудобно в обра-

щении.

Рис. 31. Приспособление для про-

верки упругости поршневых ко-

лец по второй схеме приложе-

ния сил

Рис. 30. Приспособление для

проверки упругости поршне-

вых колен по втором схеме

приложения сил

Приспособление для проверки параллельно-

сти осей головок шатунов. Это приспособление должно

быть, по возможности, универсальным, т. е. оно должно быть при-

годно для проверки параллельности осей шатуна в двух взаимно

перпендикулярных плоскостях, и, кроме того, по размерам оно дол-

жно удовлетворять потребность в проверке параллельности осей.го-

ловок любых шатунов авиадвигателей. Такое приспособление пока-

зано на рис. 32.

Чтобы проверить шатун на отсутствие изгиба, устанавливают его

так, как показано на рисунке, и при помощи индикатора проверяют

Расстояние от стола прибора до пальца нижней головки, при этом

ось пальца верхней головки находится в плоскости, параллельной

плоскости стола прибора. Этот прибор имеет точные параллели СС,

контрольные грани которых строго совпадают с плоскостью, прохо-

дящей через ось верхнего пальца. Проверяя прилегание пальца ниж-

ней головки к параллелям СС, проверяют скрученность шатуна.

Таким же образом производится и проверка соосности отверстия

верхней головки с отверстием для пальца прицепного шатуна. Это

же можно сделать, пользуясь проверочным столом или плитой и

Установочными плитами для пальца нижней головки.

3

Охотин

33

де-

I □W

м

3

головок шатуна

магнитным

Приборы для

Прибор для выявле-

ниятрещин в стальных

деталях

способом.

выявления трещин магнитным

способом называются дефекто-

скопами.

По характеру магнитного

поля, возникающего в контро-

лируемой детали при намагни-

чивании ее, дефектоскопы

лятся на три группы:

1) дефектоскопы для

дольного или поперечного

магничивания, а также и для

намагничивания под углом;

про-

на-

О

Рис. 32. Приспособление для проверки

параллельности осей головок шатуна

Рис. 33. Схемы намагничивания деталей

дефектоскопами

Л—.тля продольного или поперечного намаг-

ничивания, 6-для циркулярного намагничи-

вания, В - для продольного и циркулярного

намагничивания

J'

Рис.'34 'Схема устройства де-

фектоскопа фирмы Магно-

флукс (модель В-200)

А — аккумуляторная батарея,

В — зарядитель для батарей,

С— соединительный кабель к

батарее, Е)—плечо плунжера,

Е—медная призма с вырезом,

/—медная призма, М—нижний

контактный диск, /V—верхний

контактный диск, О—регули-

рующая рукоять

34

2) дефектоскопы для циркулярного намагничивания;

3) комбинированные дефектоскопы или установки, позволяющие

производить поочередно или одновременно продольное и циокуляр-

ное намагничивание. Во втором

случае магнитные поля, накла-

дываемые на детали, создают-

ся двумя источниками.

На рис. 33 показаны схемы

намагничивания деталей дефек-

тоскопами указанных выше

групп.

На рис. 34 показана схема

устройства дефектоскопа фир-

мы Магнофлукс (модель В-200)

для циркулярного намагничива-

ния деталей (аппарат постоян-

ного тока).

На рис. 35 приведена элект-

рическая схема дефектоскопа.

11. Условия выбраковки

основных деталей двигателя

при дефектации

Определив путем осмотра,

обмера и испытания состояние

деталей, необходимо сделать

заключение о дальнейшей воз-

можности использования их.

Эту ответственную работу выполняют, пользуясь инструкциями и

указаниями по ремонту материальной части ВВС, техническими ус-

ловиями на ремонт и руководствами по ремонту двигателей, в кото-

рых приводятся обычно технологические процессы устранения ос-

новных дефектов двигателей и таблицы допусков и зазоров.

Допуски и зазоры подразделяются на две группы:

1) серийные допуски и зазоры;

2) ремонтные допуски и зазоры.

Серийными допусками и зазорами являются допуски и зазоры,

практикуемые заводами-изготовителями, исключая Э. Р. О. этих за-

водов. Эти допуски и зазоры установлены с таким расчетом, чтобы

Двигатель мог нормально работать продолжительное время, несмо-

тря на то, что в процессе работы его детали изнашиваются, а за-

зоры, следовательно, растут.

Двигатель обычно поступает в ремонт, имея зазоры, отличные от

Тех с какими он был выпущен заводом-изготовителем.

Если бы технические условия на ремонт двигателей требовали по-

стоянного поддержания серийных допусков и зазоров, это значило

°ы, что при первом же ремонте двигателя пришлось бы браковать

3* ' 35

большинство его деталей или восстанавливать их размеры, поэтому,,

на основании данных эксплоатации двигателей, наблюдений за ра-

ботой их и теоретических обоснований, устанавливают ремонтные

допуски и зазоры, отличные от серийных. Эти допуски и зазоры на-

ходятся в тех пределах, при которых нормальная работа двигателя

не нарушается.

Например, если серийный допуск на овальность коренных и ша-

тунных шеек коленчатого вала 0,02 мм, а конусность 0,01 мм, то ре-

монтные допуски будут соответственно равны 0,05 лпи и 0,02 мм

Допустимость расширения зазоров при эксплоатации вытекает

из следующих соображений.

На основании выводов гидродинамической теории смазки тол-

щина слоя смазки в самом узком месте клиновой щели сочленения

вал — подшипник имеет величину:

h= d2,l'q

18,36.ksc ’

Значения букв, входящих в формулу, см. на стр. 5.

Для обеспечения жидкостного трения должны иметь

А>Зя+8..

По мере того, как двигатель работает, трущиеся его части при-

рабатываются, высоты неровностей подшипника % и вала % ста-

новятся меньше. Следовательно и h может быть допущено меньше,

а если h может быть меньше, то, согласно выше приведенной основ-

ной формуле, зазор s может быть допущен большим.

Чтобы облегчить работу по дефектации вырабатывают специаль-

ные инструкции или условия браковки основных деталей по каж-

дому типу в отдельности.

12. Последовательность дефектации деталей

двигателя

Приступая к дефектации двигателя, необходимо прежде всего

ознакомиться с записями в формуляре и содержанием технического

акта на ремонт его. Эти сведения значительно облегчают и уско-

ряют выявление дефектов деталей двигателе

Дефектация начинается с предварительного осмотра деталей в

процессе разборки двигателя перед промывкой их. Этот осмотр

имеет целью выявить факторы, которые после промывки деталей мо-

гут исчезнуть.

Предварительному осмотру подвергаются:

1. Фильтры, сетки и камеры наполнения масла. Цель осмотра —

дать возможность выяснить не имеется ли в двигателе металличе-

ской стружки или посторонних тел.

2. Осмотр поршней — необходим, чтобы выяснить нет ли закли-

нивания колец, чрезмерно большого количества нагара на донышке

и черного налета на стенках канавок поршневых колец.

36

3. Осмотр цилиндров — обеспечивает выяснение, какой осадок

нагара в камере сгорания.

4. Осмотр клапана — выявляет осадки нагара на грибке и цвет

.штока клапана.

За предварительным осмотром следует осмотр уже промытых и

очищенных деталей. Затем производится измерение, испытание и

составление ведомости дефектации.

Порядок дефектации должен быть таким, чтобы дефектация со-

пряженных деталей не прерывалась дефектацией деталей, не связан

ных с данным механизмом. Например, за дефектацией цилиндров

должна следовать дефектация клапанов и поршней. Такой порядок

дает возможность тут же определить зазоры в сопряженных дета-

лях. Определение же зазоров дает возможность судить о пригодно-

сти деталей.

Чаще всего дефектацию начинают с цилиндров и ведут в таком

порядке: цилиндры с направляющими втулками клапанов, клапаны,

поршни, поршневые кольца, поршневые пальцы, шатуны с втулками

верхних головок и с вкладышами нижних головок, коленчатый вал,

коренные вкладыши, картер, распределительный механизм и т. д.

Иногда дефектацию начинают не с цилиндров, а с картера и ве-

дут в таком порядке: картер с коренными подшипниками, коленча-

тый вал, шатуны с вкладышами нижних головок, с пальцами при-

цепных и с втулками верхних головок шатунов, поршневые пальцы,

поршни, поршневые кольца, цилиндры с направляющими втулками

клапанов, клапаны, клапанные пружины, распределительный меха-

низм и т. д.

13. Дефектация основных деталей двигателя

Дефектация цилиндров. При дефектации следует стро-

го придерживаться установленного выше порядка применения спо-

собов определения дефектов, т. е. при дефектации цилиндра следует

начать с осмотра головки и седел клапанов, чтобы выяснить нет ли

следов перегрева, трещин головки цилиндра, трещин и осадки кла-

панных седел.

Такой порядок дает возможность с самого начала весьма про-

сто и быстро выявить дефекты, которые являются причиной оконча-

тельной выбраковки. Путем дальнейшего осмотра выявляется на-

личие царапин на зеркале, коррозия, забоины, наволакивание мате-

риала поршня на зеркало цилиндра, раковины, риски, выбоины на

седлах клапанов и обгорание их, забитость гнезд шпилек, обрыв и

повреждение шпилек, помятость рубашек и т. д.

После осмотра следует приступить к выявлению дефектов пу-

тем обмера.

Обмер гильзы ведется в трех поясах: первый пояс на расстоянии

Ю—25 мм от верхнего торца гильзы, третий на расстоянии 30—

40 мм от нижнего торца гильзы, второй — посредине между первым

и третьим поясами. В каждом поясе делается по два промера: один

37

в плоскости большего износа, другой в плоскости, перпендикулярной

первой.

Для определения конусности направляющей втулки клапана из-

мерение ведется в трех поясах, первый и третий на расстоянии

1/5 длины втулки от ее торцов и второй посредине втулки.

Для определения овальности

в каждом поясе делается по два

взаимно-перпендикулярных заме-

ра в плоскостях расположения

большего и меньшего износов

(рис. 36).

Испытание на герметичность

верхнего и нижнего уплотнений

двигателей типа ВК-107 произво-

дится на участке замены гильз

блока.

Рис. 37. Приспособление для провер-

ки длины шток

Рис. 36. Схема обмера направляющей

и клапана

Дефектация клапанов. Путем осмотра следует опреде-

лить: не сработана ли до предела рабочая поверхность грибка, нет

ли следов перегрева клапана, нет ли трещин на грибке и штоке кла-

пана, рисок, выбоин рабочей поверхности грибка, нет ли наволаки-

вания материала, направляющей втулки на шток клапана, нет ли ко-

робления грибка, исправна ли резьба конца штока клапана, нет ли

износа торца штока от действия ударника. Если клапан имеет спе-

циальную подушечку, принимающую на себя действие ударника, то

нужно проверить не износилась ли эта подушечка, не изношена ли

наружная поверхность тарельчатого наконечника клапана, подвер-

гающаяся воздействию кулачка распределительного валика.

После осмотра приступают к обмеру, которым устанавливают

износ штока клапана.

На рис. 36 показаны пояса промеров и число промеров в каждом

поясе штока клапана.

38

изношенным до допустимого

Рис. 38. Схема обмера поршня

У современных двигателей, работающих с большим напряже-

нием, надо проверять штоки выхлопных клапанов на вытяжку

(это не относится к клапанам с тарельчатыми наконечниками).

На рис. 37 показано приспособление для проверки длины штока

клапана.

Приспособление устроено так, что при максимально допустимой

вытяжке штока (для двигателя АШ-82 вытяжка допускается

1,65 мм) верхний конец иглы находится заподлицо с верхней по-

верхностью призмы. ,

Этим же приспособлением пользуются и для проверки износа

фаски и износа торца штока клапана.

Положение острия иглы на грибке клапана указывает макси-

мально допустимый предел, до которого можно шлифовать фаску

клапана.

Положение торца штока клапана по отношению к верхней плос-

кости призмы определяет изношенность его. В том случае, если

торец не выступает над верхней плоскостью призмы и находится за-

подлицо с ней, такой клапан являете

предела. Если торец штока клапана

утопает в призме, то такой клапан

должен быть забракован.

Дефектация клапанных

пружин. Путем осмотра необхо-

димо прежде всего выяснить, нет ли

трещин, нет ли перекоса, нет ли сле-

дов соприкасания между витками,

плотно ли прилегают скошенные

концы пружины к соседним виткам.

Если дефектов, являющихся причи-

ной для окончательной выбраковки

при осмотре не обнаружено, то пру-

жину подвергают испытанию на

одном из приспособлений, рассмот-

ренных выше.

Дефектация поршней и

поршневых колец. Так же,

как и в предыдущих случаях, дефек-

тацию следует начинать с ос-

мотра.

Если дефекты, вызывающие брак

поршня не обнаружены, то необхо-

димо путем обмера установить износ, овальность и конусность

поршня. Если поршень имеет коническую форму, то диаметр

измеряется в двух поясах, как показано на рис. 38.

В каждом поясе делается по два измерения диаметра, одно из-

мерение по направлению оси пальца и второе — перпендикулярно к

нему. Сопоставляя найденные значения наружных диаметров порш-

39

1\пояс поршня

Ы1пояс

г

7 гильзы

Рис. 39. Схема обмера гильзы и поршня

к [определению зазоров между ними

^,2 пояс поршняа

2 пояс поршня

'2 пояс гильз ыг

’ 1

ня и внутренних диаметров цилиндра, определяют величины зазоров

между поршнем и цилиндром. Определение зазоров производится

согласно схеме рис. 39.

После этого следует определить ширину канавок поршневых ко-

лец, которая определяется

обычно при помощи щупа и

специального шаблона.

Определение износа, оваль-

ности и конусности гнезд порш-

невого пальца производится

при помощи индикатора, со-

гласно схеме замера (рис. 40)

Порядок определения де-

фектов поршневых колец был

указан на стр. 31.

Определение зазора в стыке

поршневого кольца произво-

дится при помощи щупа. Для

выполнения этой операции в

цилиндр вставляется поршень

без колец. Борт юбки поршня

в данном случае используется

как установочный упор. Порш-

невое кольцо, вставленное в

цилиндр и плотно прижатое к борту юбки поршня, будет иметь

в стыке зазор, отвечающий рабочему состоянию кольца *.

Проверку упругости поршневых колец производят, пользуясь од-

ним из рассмотренных на стр. 32—33 приспособлений. Необходимо

/пояс поршня

\3пояс

гильзы

Рис. 10. Схема обмера гнезд под пальцы в поршнях

отметить, что испытание кольца на приспособлениях первой и вто-

рой групп дает различные результаты.

Ниже приведены формулы, пользуясь которыми мы можем уста-

новить связь между усилием Pi, необходимым для сведения концов

кольца до требуемого зазора при испытании по первому способу, и

* При наличии приспособления для проверки просвечиванием полноты

прилегания кольца к стенкам цилиндра зазор в стыке замеряется щупом иа

этом приспособлении.

40

усилием Р2, необходимым для сведения концов кольца до тою же

значения зазора при испытании по второму способу.

Для первого способа:

для второго способа:

8 — 14,14

где: 8 — уменьшение зазора в замке от свободного состояния до

рабочего состояния,

b - ширина кольца в см,

h — радиальная толщина в см,

Д,— наружный диаметр кольца в рабочем состоянии,

Е — модуль упругости материала кольца.

Следовательно,

5,37

Л /4

ЬЕ h

откуда

\з р /И

-1 ) = 14,14v — 1

у ЬЕ \/i

_ 14,14

Р2 ~ 5.37

или

Pl = 2,63 Р2.