Автор: Гуреев А.А. Серегин Е.П. Азев В.С.

Теги: технология топлив физика химия нефть топливо

Год: 1984

Текст

А. А. Гуреев, E. П. Серегин, В. С. Азев

КВЛПИЧ>МКЛЦИОННЫЕ

МЕТОДЫ

ИСПЫТАНИЙ

НЕФТЯНЫХ

топлив

А. А. Гуреев, E. П. Серегин, В. С. Азев

КВАЛИФИКАЦИОННЫЕ

МЕТОДЫ

ИСПЫТАНИЙ

НЕФТЯНЫХ

ТОПЛИВ

МОСКВА, ХИМИЯ, 1984

6П7.43

Г 95

УДК 662.753.12.004.12

Гуреев А. А., Серегин Е.П., Азев В. С.

Квалификационные методы испытаний нефтяных топ-

лив.--М., Химия, 1984. 200 с., ил.

Рассмотрены основы организации оценки качества топлив, принципы контроля за каче-

ством различных видов нефтяных топлив. Кратко изложены методы оценки физико-химических

показателей, их связь с эксплуатационными свойствами топлив. Показано значение категорийно-

сти и государственного Знака качества в повышении эффективности использования топлив. Опи-

саны комплексы методов квалификационной оценки топлив, их роль в испытании и внедрении

новых видов топлив.

Рассчитана на инженерно-технических работников, занимающихся оценкой качества неф-

тяных топлив, совершенствованием технологии их производства и повышением эффективности

использования в народном хозяйстве.

200с., 20 табл., 82 рис., 115 литературных ссылок.

Рецензент: заведующий отделом топлив ВНИИ НП, доктор

технических наук, профессор Б. А. ЭНГЛИН

2803020100-140 в,

050(01)-84

© Издательство «Химия», 1984г

СОДЕРЖАНИЕ

Введение 5

ГЛАВА 1 ОРГАНИЗАЦИЯ ИСПЫТАНИЙ И ОЦЕНКА КАЧЕСТВА НЕФ- 7

ТЯНЫХ ТОПЛИВ

Классификация топлив 7

Оценка качества топлив 9

Свойства и качество топлив 9

Методы оценки качества топлив 14

Комплексы методов квалификационной оценки качества топлив 16

Стандартизация и аттестация качества топлив 21

Организация контроля качества топлив 23

ГЛАВА 2. КОМПЛЕКС КВАЛИФИКАЦИОННЫХ МЕТОДОВ ИСПЫТА- 24

НИЙ АВТОМОБИЛЬНЫХ БЕНЗИНОВ

Испаряемость 26

Воспламеняемость и горючесть 31

Прокачиваемость 44

Коррозионная активность 46

Защитные свойства 49

Стабильность 51

Физическая стабильность 52

Химическая стабильность 55

Склонность к образованию отложений 58

ГЛАВА 3. КОМПЛЕКС КВАЛИФИКАЦИОННЫХ МЕТОДОВ ИСПЫТА- 69

НИЙ АВИАЦИОННЫХ БЕНЗИНОВ

Состав комплекса квалификационных методов испытаний 70

I ЛАВА 4. КОМПЛЕКС КВАЛИФИКАЦИОННЫХ МЕТОДОВ ИСПЫТА- 83

НИЙ ДИЗЕЛЬНЫХ ТОПЛИВ

Испаряемость 83

Воспламеняемость и горючесть 86

Комплексная опенка воспламеняемости и горючести 92

3

Прокачиваемость 97

Коррозионная активность 104

Защитные свойства 107

Склонность к образованию отложений ПО

Противоизносные свойства 115

Стабильность 117

ГЛАВА 5. КОМПЛЕКС КВАЛИФИКАЦИОННЫХ МЕТОДОВ ИСНЫГА- 121

НИЙ ТОПЛИВ ДЛЯ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ

ДВИГАТЕЛЕЙ

Испаряемость 121

Воспламеняемость и горючесть 124

Склонность к образованию отложений 132

Совместимость с материалами 142

Прокачиваемость 150

Противоизносные свойства 154

Защитные свойства * 165

Электризуемость 166

Стабильность 168

ГЛАВА 6. КОМПЛЕКС КВАЛИФИКАЦИОННЫХ МЕТОДОВ ИСПЫТА- 173

НИЙ ДИСТИЛЛЯТНЫХ ТОПЛИВ ДЛЯ СУДОВЫХ ГАЗО-

ТУРБИННЫХ И КОТЕЛЬНЫХ УСТАНОВОК

Испаряемость 173

Воспламеняемость и горючесть 176

Склонность к образованию отложений 178

Совместимость с материалами 179

Прокачиваемость 180

Противоизносные свойства 181

Защитные свойства 181

Стабильность 181

ГЛАВА 7 КОМПЛЕКС КВАЛИФИКАЦИОННЫХ МЕТОДОВ ИСПЫТА- 182

НИЙ ОСТАТОЧНЫХ ТОПЛИВ ДЛЯ СУДОВЫХ КОТЕЛЬ-

НЫХ УСТАНОВОК И ГАЗОВЫХ ТУРБИН

Испаряемость 183

Воспламеняемость и горючесть 183

Склонность к образованию отложений 184

Совместимость с материалами 187

Прокачиваемость 188

Защитные свойства 191

Стабильность 192

Литература 194

4

ВВЕДЕНИЕ

II ходе научно-технической революции непрерывно возрастает роль не-

||>1япых топлив. От качества применяемых топлив зависит прогресс в тех-

нике, жономика расходования топливно-энергетических ресурсов страны.

Рациональное использование нефтяных топлив, стремление к улучше-

нию их качества и расширению ресурсов всегда были основными задачами

пеф|еперерабатывающей промышленности [1-8]. В последние годы значе-

ние этих проблем особенно возросло.

Во-первых, произошел резкий количественный рост потребления не-

(|>1япых топлив. Поэтому улучшение качества топлив в настоящее время

сопряжено с затратой больших материальных средств, и каждый шаг

и ном направлении требует всестороннего научно-технического и эконо-

мического обоснования и экспериментальной проверки.

Во-вторых, рост надежности, долговечности и экономичности работы

ипп ;и слей, машин и механизмов определили повышение требований к ка-

мее i ну применяемых топлив. В связи с этим эксплуатационные свойства

। опарных топлив достигли столь высокого уровня, что даже незначитель-

ное его дальнейшее повышение связано с большими материальными за-

। р.пами. Особо важное значение приобретает научная оптимизация требо-

панпй к качеству нефтяных топлив. Использование топлив с необосно-

ванным запасом качества приводит к нерациональным расходам

и пеф|сиерерабатывающей промышленности, а применение топлив, не от-

печ.нищих требованиям эксплуатации,- к снижению надежности техники.

В->ретьих, достижение оптимального уровня качества товарных топ-

iiiin шало возможным в результате компаундирования, применения раз-

1ИЧПЫХ способов очистки, использования присадок и т.д. Разработка

ошнмальных путей достижения заданного уровня качества товарных не-

ф|енродуктов приобрела кроме технического и экономического еще и эко-

iioi пческое значение.

В-четвертых, ограниченность нефтяных ресурсов выдвигает как одну

и । важнейших задач увеличение ресурсов жидких топлив за счет перера-

Сннки твердого и газообразного сырья, применения кислородсодержащих

продуктов, получаемых из возобновляемого сырья и т.д. Топлива не не-

||няпо1о происхождения имеют некоторые особенности, и изучение экс-

п пун । анионных свойств их приобретает все большее значение.

Все отмеченные обстоятельства способствовали развитию и становле-

нию повой отрасли науки, названной химмотологией. В химмотологию

входят вопросы рационального использования нефтепродуктов; название

ной отрасли знаний дано по наиболее широкому и важному направле-

нию применению топлив и смазочных материалов в двигателях (химия +

I мо гор + логия). Эта наука призвана изучать широкий круг вопросов

1соретического и практического характера в трех основных направлениях.

I. Оптимизация качества товарных нефтепродуктов. Это направление

чхн.пывает следующие проблемы:

оценку и научное обоснование требований к качеству нефтепродуктов;

разработку наиболее эффективных и экономически выгодных путей улучшения

жеилуатационных свойств нефтепродуктов;

5

определение и технико-экономическое обоснование оптимального уровня экс-

плуатационных свойств товарных нефтепродуктов.

2. Повышение эффективности использования нефтепродуктов. Это направ-

ление включает следующие проблемы:

научное обоснование норм расхода нефтепродуктов и разработку путей их

экономии;

обеспечение сохранности качества нефтепродуктов в процессах транспорта

и хранения;

унификацию сортов и марок нефтепродуктов;

разработку рекомендаций по взаимозаменяемости нефтепродуктов;

разработку методов восстановления качества некондиционных и отработавших

нефтепродуктов.

3. Создание и совершенствование системы и методов оценки качества

нефтепродуктов. В это направление входят следующие проблемы:

разработка и совершенствование методов оценки эксплуатационных свойств

нефтепродуктов;

создание и научное обоснование комплексов методов квалификационной оцен-

ки нефтепродуктов;

определение соответствия между данными лабораторных исследований и экс-

плуатационными свойствами нефтепродуктов;

совершенствование стандартов и технических условий на нефтепродукты и ме-

тоды их испытаний.

Сформулированные выше задачи химмотологии-повышение качества

нефтепродуктов и эффективности их использования-полностью напра-

влены на решение важнейших проблем народного хозяйства.

Особенно велико значение химмотологии в области оценки эксплуата-

ционных свойств нефтепродуктов. За последние годы создана, по-существу,

новая система оценки эксплуатационных свойств нефтепродуктов. Ранее

эксплуатационные свойства нефтяных топлив и смазочных материалов

оценивались в процессе испытаний на полноразмерных машинах и меха-

низмах в эксплуатационных условиях. Такие испытания длительны во

времени (2-3 года), на их проведение расходуется большое количество

опытных топлив и смазочных материалов и их необходимо проводить

с применением новых видов техники.

В настоящее время разработана и внедрена в общегосударственном

масштабе новая система, по которой в течение 1,5-2,0 месяцев при неболь-

ших затратах можно оценить эксплуатационные свойства нефтяных топлив

и смазочных материалов.

По этой системе каждое эксплуатационное свойство как бы «расчлене-

но» или «разделено» на более простые составляющие, оценка которых воз-

можна ускоренными методами в лабораторных условиях. Суммирование

результатов оценки таких «составляющих» позволяет дать объективную

и всестороннюю оценку эксплуатационного свойства в целом.

Разработаны и так называемые «наборы» квалификационных методов

для оценки всех эксплуатационных свойств основных видов топлив и сма-

зочных материалов. Для каждого вида топлив и смазочных материалов

все методы, позволяющие судить об эксплуатационных свойствах, объеди-

нены в комплекс методов квалификационной оценки. Используя эти ком-

плексы, можно в короткое время оценить основные эксплуатационные

свойства топлив и смазочных материалов и во многих случаях избежать

длительных и дорогостоящих испытаний. Описанию таких комплексов

и методов, их составляющих, и посвящена данная книга.

Глава 1 написана А. А. Гуреевым, главы 2 и 3-В.С. Азевым, глава

4-А. А. Гуреевым с В.С. Азевым и главы 5, 6 и 7-Е.П. Серегиным.

6

Глава 1

ОРГАНИЗАЦИЯ ИСПЫТАНИЙ И ОЦЕНКА

КАЧЕСТВА НЕФТЯНЫХ ТОПЛИВ

Жидкие нефтяные топлива широко используются в различных двигателях

и юпочпых устройствах. Однако эффективность использования нефтяных

опции наиболее высока в двигателях внутреннего сгорания (ДВС). Эти

инн а гели предъявляют и наиболее жесткие требования к качеству приме-

няемых юплив. Развитие нефтеперерабатывающей промышленности в зна-

Ч1пел1.пой мере связано со стремлением получать из нефти как можно

поныне высококачественных топлив для двигателей внутреннего сгорания.

< iciiciii. превращения нефти в топлива для ДВС получила название «глу-

шни.1 переработки нефти»; сейчас в развитых странах она составляет более

Повышение глубины переработки нефти является одной из важней-

ших гадач XI пятилетки.

11спрерывное увеличение объемов производства нефтяных топлив, из-

менения в технологии их получения и высокие требования к качеству про-

ivkiou обусловливают важное значение проблемы оценки эксплуата-

ционных свойств топлив, организации их исследований и испытаний,

и i.i кже разработки принципов контроля и системы управления качеством

ion.ipin.ix топлив на заводах нефтеперерабатывающей промышленности.

КЛАССИФИКАЦИЯ ТОПЛИВ

При классификации жидких нефтяных топлив по назначению выделяют

ня и. групп (рис. 1).

В первую группу входят топлива для поршневых двигателей с принудй-

1елы1ым воспламенением. В таких двигателях испарение топлива и образо-

вание топливо-воздушной смеси происходит при относительно невысоких

н-мпературах, поэтому применяют низкокипящие фракции продуктов пере-

работки нефти; это-автомобильные и авиационные бензины.

Ко второй группе отнесены топлива для поршневых двигателей с вос-

пламенением от сжатия. В этих двигателях испарение топлива осущест-

вляется в воздухе, нагретом до высоких температур (~ 700 °C), и образова-

ние юрючей смеси обеспечивают более высококипящие фракции продук-

та переработки нефти. В быстроходных дизелях с высоким числом

оборотов коленчатого вала, применяют более низкокипящее топливо, так

как время на испарение и смесеобразование в них меньше, чем в средне-

п малооборотных двигателях.

Третью группу составляют топлива для газотурбинных двигателей. •

В первую очередь это-топлива для авиационных реактивных двигателей,

к которым предъявляют особенно высокие требования, обусловленные не-

обходимостью обеспечить надежность эксплуатации летательных аппара-

те. Наиболее приемлемым топливом для реактивных авиационных двига-

телей оказались средне-дистиллятные керосиновые фракции продуктов

7

РИС. 1. Классификация жидких нефтяных топлив.

переработки нефти. При этом для двигателей сверхзвуковой авиации по-

требовались более стабильные нефтяные фракции с более высокой темпе-

ратурой начала кипения., чем для двигателей дозвуковой авиации. Все дру-

гие газотурбинные двигатели находят все более широкое применение

в технике как для транспортных средств (основные силовые установки ко-

раблей и т.п.), так и для стационарных установок (привод крупных на-

8

соспых агрегатов и т.д.). Для их эксплуатации необходимы дешевые и ка-

чественные топлива, и здесь используют более высококипящие топлива,

в юм числе и топлива вторичного происхождения.

Четвертая группа-горючее для котельных установок и промышленных

печей. Это топлива для стационарных котельных, электростанций и для

। рппспортных котельных установок (силовые установки кораблей). Сюда

же относят топлива для промышленных печей, например топливо для мар-

теновских печей.

В пятую группу входят топлива, которые используют в коммунально-

бытовых целях. Сюда относят топливо печное и осветительный керосин.

Печное топливо применяют в индивидуальных системах отопления и не-

бо ньших отопительных устройствах, а керосин-в керогазах, керосинках,

осветительных лампах и т.д. Таким образом, в качестве топлив для двига-

1е.чей внутреннего сгорания и топочных устройств используют практиче-

ски все нефтяные фракции, различающиеся по всем основным физико-хи-

мическим и эксплуатационным свойствам. Это обстоятельство обусловли-

n.ici необходимость использования для оценки качества топлив большого

числа разнообразных методов.

ОЦЕНКА КАЧЕСТВА ТОПЛИВ

Свойства и качество топлив

В последние годы получила дальнейшее развитие наука о качестве мате-

риалов и изделий [9-12]. Предметом этой науки являются свойства про-

дукчов и их соотношения с потребностями и возможностями общественно-

ю производства [13]. От исследования технико-экономической природы

качества перешли к созданию методов и принципов управления качеством

113. 14], изучению экономических [15, 16] и социально-правовых проблем

качества продукции [17]. Обрела стройность и методологическую базу на-

ука об измерении и количественной оценке качества продукции-квалиме-

|рия, унифицированы многие термины и определения, а также дана общая

к лассификация показателей качества продукции.

К сожалению, для нефтепродуктов, в том числе и для нефтяных то-

ппив*, общепризнанных терминов и понятий в области качества пока не

ра 1работано. Для развития работ по улучшению качества нефтепродуктов

и внедрению комплексных систем управления качеством необходимо вы-

брать наиболее удачную и обоснованную стандартную терминологию, ис-

ходя из общих положений науки о качестве продукции. Дело в том, что

формирование качества нефтепродуктов на нефтеперерабатывающих заво-

дах имеет ряд особенностей, которые следует учитывать при выборе стан-

дартных терминов и определений.

Одно из первых определений качества нефтепродуктов дано в работе

К. К. Папок [18]. Он писал: «Качество-это совокупность свойств продук-

ia, определяющих степень его пригодности для использования по назначе-

* Далее по тексту при изложении общих вопросов вместо термина нефтяное

10ПЛИВО употребляется термин нефтепродукты.

9

нию». Однако это определение оказалось недостаточно точным. В соответ-

ствии со стандартом, под качеством нефтепродукта понимается совокуп-

ность свойств, обусловливающих его пригодность для использования по

назначению. В этом определении подчеркивается главное назначение не-

фтепродукта-удовлетворять определенные потребности общества, но оно,

в то же время фиксирует только пригодность продукта для удовлетворе-

ния какой-то потребности. Степень же пригодности относится уже к друго-

му понятию-уровню качества нефтепродукта.

Многообразие свойств нефтепродуктов требует их классификации по

наиболее важным признакам.

Всю совокупность свойств нефтепродуктов, определяющих их качество,

К.К. Папок предложил разделить на три группы: физико-химические, экс-

плуатационные и экологические [8, 18]. При этом к экологической группе

отнесены стабильность нефтепродуктов при хранении, их пожароопасность

и т.д. В работе [19] предложено делить свойства нефтепродуктов на такие

три группы: физико-химические, эксплуатационные и технические. К физи-

ко-химическим относят свойства, характеризующие состояние нефтепро-

дуктов и их состав (плотность, вязкость, теплоемкость, теплопроводность,

поверхностное натяжение, электрическую проводимость, диэлектрическую

проницаемость, элементный, фракционный и групповой углеводородный

составы и др.).

Во второй группе сосредоточены все эксплуатационные свойства нефте-

продуктов, обеспечивающие надежность и экономичность эксплуатации

двигателей, машин и механизмов. Эксплуатационные свойства характери-

зуют полезный эффект от использования нефтепродукта по назначению

и определяют область его применения. Количество таких свойств зависит

от вида нефтепродукта и может колебаться в широких пределах.

Технические свойства нефтепродуктов, выделенных в третью группу, не

связаны с их применением, а проявляются в процессах хранения и транс-

портирования. Эту группу можно разделить на две подгруппы. Первая

объединяет те свойства, которые определяют сохранность качества нефте-

продуктов в процессах их транспортирования и хранения. Все свойства

этой подгруппы могут быть отнесены к трем видам: химическая и физиче-

ская стабильность и биологическая стойкость. В понятие физическая ста-

бильность входят склонность к потерям от испарения, к расслаиванию, ги-

гроскопичность, загрязненность и т.п. Под химической стабильностью

имеется в виду способность нефтепродукта (углеводородов, неуглеводо-

родных примесей и присадок) противостоять окисляющему воздействию

кислорода воздуха, а в отдельных случаях химическому воздействию

среды. Биологическая стойкость подразумевает защищенность нефтепро-

дукта от воздействия плесени, грибков и бактерий.

Вторую подгруппу составляют технические свойства, обеспечивающие

безопасность транспортирования, хранения и применения нефтепродуктов.

Все свойства этой подгруппы также можно отнести к трем видам: токсич-

ность, пожароопасность и склонность к электризации. В понятие токсич-

ность входит степень вредности нефтепродукта для человека и окружаю-

щей среды, влияние качества нефтепродукта на состав отработавших газов

двигателей и т.д. Пожароопасность объединяет пределы воспламеняемо-

сти смеси паров нефтепродукта с воздухом, температуры вспышки, само-

10

шип11.1мепения и т.д. Такое свойство нефтепродуктов, как склонность

к >иск<ризации пояснений не требует.

Итоженная схема [19] позволяет классифицировать практически все

niuicina нефтепродуктов, в том числе нефтяных топлив любого назначе-

ния.

В предложенном делении к эксплуатационным свойствам нефтепродук-

1OII о । несены только свойства, проявляющиеся при эксплуатации. Однако

i ушесгвует мнение, что к эксплуатационным свойствам можно отнести все

<noiiciiia, проявляющиеся и при хранении и при транспортировании. Дей-

i । пи 1СЛЫЮ, в некоторых случаях трудно отделить хранение и транспорти-

pun.iiine нефтепродукта от его применения, поэтому в данной книге

< пспыо упрощения изложения материала свойства топлив рассматривают-

i и и двух группах: физико-химические и эксплуатационные.

Важное значение имеет понятие «уровень качества продуктов». Общие

определения уровня качества продукции к нефтепродуктам не всегда при-

ем немы, так как многие требования к качеству нефтепродуктов взаимосвя-

HIIII.I, а их количественное выражение имеет оптимальные пределы. Под

уровнем качества нефтепродуктов следует понимать количественную оцен-

ку iieneiiit удовлетворения требований потребителя.

(' 1очки зрения политической экономии под оптимальным уровнем ка-

|п пи нефтепродукта следует иметь в виду такой уровень, при котором

досыпается максимальное удовлетворение требований потребителя при

минимальных затратах общественного труда на производство и потребле-

ние нефтепродукта. Можно пользоваться термином «уровень» не только

л ||я всей совокупности свойств, входящих в понятие качество нефтепродук-

1.1, по и для каждого свойства в отдельности. При этом уровень качества

|цф|енродукта будет зависеть от уровня каждого свойства и значимости

тио свойства в общем понятии качества. Наиболее важный показатель

•пню используют при маркировке нефтепродуктов. Так, эксплуатационное

iiioiicrBo бензинов-детонационная стойкость-нашло отражение в марках

Остинов в виде цифр, характеризующих октановое число. Для дизельных

loiiJiiiB важное значение имеют низкотемпературные свойства, поэтому

и ывисимости от температуры застывания и помутнения топливо назы-

iiiiioi летним, зимним или арктическим.

Уровень основных свойств нефтепродуктов является сложной функцией,

и формируется с учетом следующих четырех факторов:

। ребования потребителей,

1ехнических возможностей и затрат в нефтеперерабатывающей промы-

шленности,

экономического эффекта от использования в народном хозяйстве,

взаимного влияния отдельных свойств, входящих в понятие качество

неф ге продукта.

Первые два фактора просты в оценке и их давно используют в практи-

ке; во многих случаях они определяют качество нефтепродуктов, выра-

батываемых в настоящее время. Наибольшего внимания и развития в бли-

жайшее время требуют исследования и расчеты по третьему и четвертому

направлениям. Оценка экономического эффекта от повышения качества

нефтепродуктов должна своевременно определять эффективные направле-

ния дальнейшего технического прогресса как в нефтеперерабатывающей

11

промышленности, так и в машиностроении. Недостаточная изученность

проблем эффективности улучшения качества нефтепродуктов и экономиче-

ского обоснования его оптимального уровня объясняется тем, что эта про-

блема сложная и межотраслевая.

Особенно важное экономическое значение приобретают вопросы опти-

мизации качества топлив в связи с непрерывным ростом потребления по-

следних. Использование топлив с необоснованным запасом качества при-

водит к большим нерациональным расходам, а применение топлив, не

отвечающих требованиям эксплуатации,-к снижению надежности и долго-

вечности техники.

В настоящее время вновь встает вопрос о соответствии и оптимальном

значении октановых чисел бензинов и степеней сжатия автомобильных

двигателей в связи с переходом во многих странах на применение неэтили-

рованных бензинов по экологическим соображениям. Аналогичное положе-

ние сложилось и с цетановыми числами дизельных топлив. На сегодня нет

достаточно обоснованных оптимальных требований к цетановым числам

топлив для быстроходных дизелей.

Следует подчеркнуть, что оба приведенных примера касаются важней-

ших показателей качества наиболее массовых видов топлив-автомо-

бильных бензинов и дизельных топлив, ежегодное потребление которых

в нашей стране составляет многие миллионы тонн. Поэтому незначи-

тельные неточности в оценке оптимальных значений качества повлекут за

собой миллионные и даже миллиардные убытки.

Оценка взаимного влияния отдельных свойств на общий уровень каче-

ства нефтепродуктов - одна из наименее изученных областей химмотоло-

гии. Некоторые свойства находятся в противоречии между собой: улучше-

ние одного из них может привести к ухудшению другого. Например,

добавление низкокипящих компонентов в бензин улучшает пусковые свой-

ства, но увеличивает склонность бензина к образованию паровых пробок

в двигателе; гидроочистка реактивных топлив снижает их коррозионную

активность, но ухудшает противоизносные и защитные свойства. В таких

случаях приходится устанавливать оптимальные соотношения между раз-

личными свойствами.

Каждое свойство нефтепродукта может быть охарактеризовано количе-

ственно либо абсолютным показателем, либо относительным. Многие фи-

зические характеристики нефтепродукта определяются в абсолютных пока-

зателях. При относительной оценке сопоставляют значение некоторого

показателя качества нефтепродукта с показателем эталона. Так, октановое

число бензина является относительной оценкой его детонационной стойко-

сти (за эталоны приняты изооктан и гептан).

Стандартом определены три группы количественных показателей, ис-

пользуемых при оценке качества продукции: единичные, комплексные и ин-

тегральные. Единичные показатели характеризуют какое-то одно свойство

изделия, а комплексные характеризуют изделие с различных, но взаимо-

связанных сторон и включают несколько единичных показателей. Инте-

гральный показатель качества отражает соотношение суммарного полез-

ного эффекта от эксплуатации или потребления продукции и суммарных

затрат на ее создание и эксплуатацию или потребление.

При оценке качества нефтепродуктов весьма широко используют еди-

12

ппчпые показатели: коррозионная активность топлив, моющая способ-

ное п> масел и т.д. В качестве примера комплексного показателя можно

привести понятие надежности, применяемое при оценке качества двигате-

irii, машин и механизмов. В это понятие входят долговечность, безотказ-

ное и., ремонтопригодность и сохраняемость. Изменение надежности дви-

|.ие.ия или машины при использовании нефтепродуктов с разными экс-

п iy.iiанионными свойствами могло бы служить комплексным показателем

качества этих нефтепродуктов.

Итегральный показатель качества для нефтепродукта по существу ха-

рам еризуется оптимальным уровнем его качества. Это технико-экон оми-

ческий показатель, который заставляет не просто улучшать качество про-

ема, а добиваться, чтобы интегральный показатель его качества или

ре |упьгирующая величина по возможности был бы наибольшим.

Л. Ф. Горенков [21] предлагает совокупность свойств и показателей ка-

честв нефтепродуктов в соответствии со степенью сложности этих

< попе 1в и показателей распределить по четырем уровням. На каждом

v роппс располагаются однотипные по физико-химической сущности

и пенсии сложности категории:

и. Фк продуктов

Свойства нефтепродуктов

\ |1<||1С'1ц. качества

Степень сложности

показателей

II ученой (Ко)

Первый (К,)

Нюрой (Ку)

I рг I ИИ (Ку.)

Совокупность всех эксплуа- Интегральные

тационных свойств

Эксплуатационные

Физико-химические

Элементарные (простые)

Комплексные

Комплексные и единичные

Единичные

При этом каждая категория низшего уровня должна быть составляю-

пк п соответствующего понятия более высокого уровня. Например, для

пиши о из эксплуатационных свойств топлив для авиационных газотур-

1НПИП.1Х двигателей-прокачиваемости можно представить следующую

11 рук ।урную схему категорий:

и । у hi анионное

iiiilli ню (К,)

Промниваемость (KJ

Физико-химическое

свойство (Ку)

Чистота (Кц)

Взаимодействие с водой

(К12)

Низкотемпературные свой-

ства (К13)

Элементарное

свойство (Ку-)

Содержание механических

примесей (Кш)

Содержание воды (К112)

Содержание мыл нафтено-

вых кислот (К113)

Состояние поверхности раз-

дела фаз (К12>)

Прозрачность водного и

топливного слоев (К122)

Вязкость при — 40 °C (К131)

Температура начала крис-

таллизации (Ki32)

Но мнению А.Ф. Горенкова, основанием для деления свойств на всех

уровнях являются процессы, которые протекают при использовании нефте-

продуктов и уровень сложности которых связан с соответствующими

уровнями качества этих продуктов.

13

Методы оценки качество топлив

Создание научно-обоснованной методологии количественной оценки

свойств нефтепродуктов-важнейшая задача химмотологии. Все методы

оценки эксплуатационных свойств нефтепродуктов можно разделить на

прямые и косвенные (рис. 2).

К косвенным следует отнести методы определения физико-химических

свойств и состава нефтепродуктов, которые широко применяют при конт-

роле качества отдельных дистиллятов и товарных продуктов на заводе.

Эти методы позволяют косвенно судить о том или ином эксплуатацион-

ном свойстве. Например, по фракционному составу судят о пусковых свой-

ствах бензинов, по вязкости-о пусковых свойствах масел и т.д.

РИС. 2. Методы оценки эксплуатационных свойств нефтепродуктов.

14

Методы, предназначенные для оценки эксплуатационных свойств нефте-

продуктов в ускоренных условиях, по предложению К. К. Папок [8], полу-

hiuii название квалификационных. С помощью этих методов за короткое

время можно оценить какое-либо эксплуатационное свойство нефтепродук-

। । Ст епень достоверности оценки этого свойства зависит от совершенства

кч.1 иификационного метода и достаточной корреляции получаемых резуль-

1 ион с данными эксплуатационных испытаний.

Методы квалификационной оценки разделяются на следующие:

безмоторные (метод определения коррозионной активности топлив

и условиях конденсации влаги, при повышенных температурах и т.д);

па одноцилиндровых и малолитражных двигателях (методы определе-

нии октановых и цетановых чисел);

па полноразмерных двигателях в стендовых условиях (метод оценки де-

1О11.ЩИОННОЙ характеристики по составу смеси на двигателе АШ-62ИР, ме-

о.ц ВНИИ НП оценки эксплуатационных свойств дизельных топлив на

пчпагеле ЯМЗ-236 и др.);

ыбораторно-дорожные (метод оценки детонационной стойкости в до-

родных условиях и др.);

Наиболее полную оценку всех эксплуатационных свойств можно полу-

чип. непосредственно на полноразмерном двигателе, машине или механиз-

м при проведении эксплуатационных испытаний. Однако такие испытания

। нпеньны во времени, требуют большого расхода нефтепродукта, испы-

i уемов техники и т.д.

Квалификационные методы оценки качества. Эти методы оценки каче-

цы нефтепродуктов возникли в результате тех значительных изменений

и tex пике, которые произошли в ходе научно-технической революции.

И i.i имообусловленный рост требований техники и качества применяемых

ioiiiihi и смазочных материалов привел к необходимости разработки

>иых, ускоренных методов испытаний на модельных установках, агрега-

1 к п двигателях, позволяющих в минимально короткие сроки, при малых

и р.п ах сил, средств и испытуемых образцов нефтепродуктов надежно

iin iiiiib важнейшие эксплуатационные свойства [22]. Во многих случаях

1 1кш- методы пришли на смену длительным испытаниям.

История развития квалификационных методов оценки эксплуата-

ционных свойств нефтепродуктов, по мнению К. К. Папок [18], началась

именно с нефтяных топлив в начале XX века, когда на пути развития бен-

«шовых двигателей внутреннего сгорания возникла проблема детонацион-

ною ci орания топлива. Первым квалификационным методом был метод

•пр селения октановых чисел бензинов на одноцилиндровой установке Во-

h. ш, разработанной в 1927 г. Как известно, метод октановых чисел полу-

пг1 распространение во всем мире, с ним было связано проведение широ-

। их исследований и решение серьезных проблем в области детонации.

II 10 х юдах в связи с необходимостью предотвращения загрязнения дета-

|. н двигателей углеродистыми отложениями была начата интенсивная

«работка квалификационных методов оценки качества смазочных масел.

В настоящее время квалификационные методы разработаны практиче-

1.Н [ня всех видов нефтепродуктов. Они считаются наиболее перспек-

। пнпыми. поскольку с их помощью удается не только ускорить оценку экс-

н IX.11.|ционных свойств нефтепродуктов, но и быстро решить актуальные

15

вопросы химмотологии, от которых в значительной степени ынисят на-

дежность и экономичность работы двигателей и рациональное использова-

ние энергетических ресурсов.

С помощью методов квалификационной оценки удашся исследовать

механизм того или иного явления, связанного с применением нефтепродук-

тов, дать рекомендации по выбору оптимальной композиции присадок

и их концентрации, провести сравнительную оценку их )ффективности.

Многие современные базовые нефтепродукты готовят смешением не-

скольких компонентов. Оптимальное соотношение компонентов может

быть найдено также с помощью квалификационных методов.

Одним из важнейших направлений химмотологии особенно в насто-

ящее время является унификация [23] топлив и смазочных материалов,

что невозможно без применения квалификационных методов.

Методы квалификационной оценки качества нефтепродуктов непрерыв-

но видоизменяются и совершенствуются. Нередко ужесточаются условия

испытаний (повышаются температура, давление), модельные установки ос-

нащаются более современными средствами измерений, новыми узлами

и агрегатами. Некоторые наиболее удачные методы стандартизуются, и

в дальнейшем требования к качеству нефтепродукта по такому методу мо-

гут входить в стандарт технических условий на данный нефтепродукт.

Создание нового квалификационного метода-дело сложное и трудное,

но удачно разработанный метод в течение длительного времени с успехом

используется при решении многих проблем. По методу определения окта-

новых чисел на одноцилиндровой моторной установке уже более 50 лет

надежно оценивается важнейшее свойство бензинов. К. К. Папок [18] счи-

тал, что создание нового квалификационного метода имеет не только

большую практическую ценность, но является и теоретическим вкладом

в химмотологию, если, разумеется, он позволяет получать результаты,

взаимосвязанные с результатами эксплуатационных испытаний, ускорять

решение теоретических и практических вопросов и прогнозировать напра-

вления дальнейших исследований*.

Комплексы методов квалификационной оценки

качества топлив

В конце 60-х годов в нашей стране возникло новое направление в исполь- '

зовании квалификационных методов. Их стали применять не только раз-

розненно для оценки отдельных эксплуатационных свойств, но и в виде

специальных комплексов.

Идея создания комплексов методов состояла в том, чтобы каждое экс-

плуатационное свойство, полная оценка которого требует длительного

времени «расчленить» или «разложить» на более простые составляющие,

оценку которых можно проводить ускоренными методами в лабораторных

* При Центральном правлении Всесоюзного химического общества 3

им. Д. И. Менделеева регулярно проводится конкурс на «Лучшее предложение по I

созданию новых и усовершенствованию ранее разработанных методов оценки ।

эксплуатационных свойств горюче-смазочных материалов».

16

условиях. Набор таких ускоренных квалификационных методов совместно

с методами определения физико-химических свойств должен был дать

объективную и всестороннюю оценку каждого эксплуатационного свой-

ства и оценку качества нефтепродукта в целом. Например, коррозионная

активность дизельных топлив оценивается в лабораторных условиях с по-

мощью таких показателей:

содержание общей серы (ГОСТ 19121-73),

содержание водорастворимых кислот и щелочей (ГОСТ 6307-75), г.

содержание меркаптановой серы (ГОСТ 17323-71),

содержание сероводорода (ГОСТ 17323-71),

кислотность (ГОСТ 5985-79),

коррозия на медной пластинке (ГОСТ 6321-69),

коррозионная активность при высокой температуре (ГОСТ 20449 75).

Один из главных принципов, положенных в основу разрабатываемых

комплексов,-стремление как можно полнее отразить в методах специфику

использования топлив и смазочных материалов в данном типе двигателя,

машины и механизма. Отсюда вытекает и необходимость иметь для каж-

дой группы топлив или смазочных материалов специальный комплекс ме-

тодов квалификационной оценки.

Государственной междуведомственной комиссией по испытанию то-

плив, масел, смазок и специальных жидкостей при Государственном Коми-

тете стандартов СССР в 1969 г. были организованы комиссии научной экс-

пертизы по методам квалификационной оценки различных видов топлив,

масел, смазок и специальных жидкостей - авиационных, автомобильных,

судовых и др. [22]. На эти комиссии возложены следующие задачи: разра-

ботка комплексов методов квалификационной оценки применительно

к различным видам горюче-смазочных материалов; разработка рекоменда-

ций по использованию существующих методов и созданию новых методов

квалификационной оценки; разработка рекомендаций по унификации

и стандартизации методов и комплексов методов квалификационной

оценки.

В настоящее время такими комиссиями созданы и широко применяют-

ся комплексы методов квалификационной оценки практически по всем ос-

новным видам топлив, масел, смазок и специальных жидкостей [4,

с. 21-25, 41-43 ; 21, с. 18-19]. В стране создана по существу совершенно но-

вая система оценки качества топлив и смазочных материалов, использова-

ние которой по приблизительным подсчетам дает народному хозяйству

ежегодную экономию несколько миллионов рублей и содействует техниче-

скому прогрессу во многих отраслях промышленности.

Определение свойств по комплексу методов квалификационной оценки

стало неотъемлемой частью любых испытаний новых топлив и смазочных

материалов. Эта оценка стала обязательным первым этапом испытаний

и ранее известных сортов, но полученных из нового сырья или по изменен-

ной технологии, содержащих новые компоненты, присадки и т.д. Такие

образцы топлив и смазочных материалов получили название опытных.

Результаты испытания опытного топлива или смазочного материала по

комплексу методов квалификационной оценки могут служить основанием

для принятия обоснованных решений, а именно:

17

2—30

о допуске данного нефтепродукта к применению без дальнейших

испытаний;

об объеме последующих испытаний (стендовых, дорожных, эксплуата-

ционных и др.);

о необходимости проведения функциональных испытаний (например, на

коррозионную активность по специальной программе, на токсичность

и т.д.).

Оценка результатов испытаний по комплексу методов и решение

о дальнейших испытаниях топлив и смазочных материалов или допуске

к применению их обязательно базируются на основных технико-экономи-

ческих показателях, а именно: данных по сырьевым ресурсам, особенно-

стях технологии производства, проекте цены опытного образца, данных

расчета эффекта от внедрения и т.д.

Комплексы методов находят широкое применение для решения вопро-

сов унификации, классификации, взаимозаменяемости топлив и смазочных

материалов. При этом следует отметить, что разработка новых методов

и совершенствование существующих непрерывно повышают корреляцию

результатов, получаемых по комплексу методов с данными эксплуата-

ционных испытаний и тем самым расширяют сферу применения комплек-

сов методов квалификационной оценки. Комплексы методов квалифика-

ционной оценки регулярно пересматриваются комиссиями научной экспер-

тизы и переутверждаются Государственной междуведомственной комис-

сией по испытанию топлив, масел, смазок и специальных жидкостей.

Организация и координация испытаний по комплексам методов квалифика-

ционной оценки осуществляется Государственной междуведомственной комиссией

по испытанию топлив, масел, смазок и специальных жидкостей при Госстандарте

СССР через комиссии научной экспертизы по видам нефтепродуктов. Комиссии на-

учной экспертизы, в функции которых вначале входили разработка методов, созда-

ние и внедрение комплексов методов квалификационной оценки, в настоящее время

готовят предложения по объемам и срокам проведения испытаний опытных топ-

лив, смазочных материалов и жидкостей, рассматривают результаты испытаний,

разрабатывают предложения по внедрению опытных образцов.

Решения комиссии научной экспертизы рассматриваются и утверждаются Госу-

дарственной междуведомственной комиссией по испытанию топлив, масел, смазок

и специальных жидкостей, после чего они становятся обязательными для выполне-

ния всеми министерствами и ведомствами на всей территории СССР.

В заключение наобходимо остановиться на принципах построения ком-

плексов методов квалификационной оценки и подчеркнуть различия между

комплексами методов и тем набором методов оценки качества, который

принят в стандарте технических условий на данный вид тдплива.

Технические условия на основные нефтепродукты складывались истори-

чески и представляют собой набор физико-химических показателей каче-

ства и нескольких основных показателей наиболее важных эксплуата-

ционных свойств. Анализ качества нефтепродукта на соответствие техниче-

ским условиям приходится делать довольно часто и во многих организа-

циях (на нефтеперерабатывающих предприятиях, на складах и нефтебазах,

в лабораториях потребителей и т.п.). Время на проведение анализа, как

правило, ограничено; сложное дорогостоящее оборудование может быть

использовано далеко не во всех лабораториях. Все эти обстоятельства за-

ставляют очень строго подходить к отбору показателей для включения их

в технические условия на нефтепродукты. Естественно, все методы оценки

18

качества нефтепродуктов, включенные в технические условия, стандартизо-

ваны.

В комплексы методов квалификационной оценки могут входить ме-

тоды, стандартизованные или утвержденные в качестве междуведом-

ственных Госкомиссией по испытаниям при Госстандарте СССР. Все пока-

затели и методы, входящие в состав технических условий на нефтепродукт,

входят и в состав комплекса методов его квалификационной оценки. Вхо-

дящий в состав комплекса междуведомственный метод, который отвечает

современным требованиям, может быть со временем стандартизован. Но

это совершенно не значит, что стандартизованный метод квалификацион-

ной опенки со временем обязательно будет включен в стандарт техниче-

ских условий. Следует еще раз подчеркнуть, что выбор методов и показа-

телей, включаемых в стандарт на нефтепродукт, требует глубокого

химмотологического анализа, основательного научного и экономического

обоснования.

Число методов, включаемых в комплекс, не следует так ограничивать,

как в стандартах технических условий. Комплекс методов применяется ре-

же, аппаратура для проведения всех анализов может быть установлена

лишь в некоторых лабораториях крупных исследовательских организаций

и химмотологических центров [18].

Исходя из назначения комплексов методов, очевидно, целесообразнее

их строить по основным эксплуатационным свойствам. При этом в ка-

ждом эксплуатационном свойстве необходимо указывать все методы, ко-

торые позволяют судить об этом свойстве независимо от того, входят эти

методы в стандарт технических условий на данный нефтепродукт или нет,

стандартизованы методы или они междуведомственные. Все методы, ко-

торые позволяют составить представление о данном эксплуатационном

свойстве, должны быть сосредоточены в одном месте комплекса. Ранее со-

зданные комплексы методов начинались такими словами: «В комплекс"ме-

тодов квалификационной оценки, кроме методов стандарта технических ус-

ловий, входят следующие...». Представляется более целесообразным

строить комплексы по основным эксплуатационным свойствам. Так, для

топлив при формировании комплексов ме тодов квалификационной оценки

качества рекомендуется использовать следующие эксплуатационные свой-

ства.

1. Испаряемость'оценивается:

фракционным составом;

давлением насыщенных паров;

зависимостью соотношения пар-жидкость от температуры (склонность

к образованию паровых пробок).

2. Воспламеняемость и горючесть оцениваются:

температурными и концентрационными пределами воспламенения;

пределами устойчивого горения;

температурой самовоспламенения;

теплотой сгорания;

детонационной стойкостью (октановые числа, сортность, коэффициент

распределения детонационной стойкости);

отсутствием жесткой работы в дизелях (цетановое число);

индикаторными характеристиками двигателей.

19

3. Прокачиваемость оценивается:

вязкостно-температурными свойствами (предельные значения кинема-

тической или динамической вязкости при низких температурах);

низко-температурными свойствами (температуры помутнения, начала

кристаллизации и застывания, предельная температура фильтруемости);

показателями чистоты (содержание воды и механических примесей,

коэффициент фильтруемости);

содержанием поверхностно-активных веществ (эмульгируемость с во-

дой, содержание мыл нафтеновых кислот).

4. Склонность к образованию отложений оценивается:

склонностью к нагарообразованию (общее суммарное содержание аро-

матических углеводородов, смолисто-асфальтеновых веществ, высота не-

коптящего пламени и интенсивность его свечения, зольность, коксуемость,

отложения на нагарниках);

склонностью к образованию отложений во впускной системе и системе

впрыска (содержание фактических и адсорбционных смол, иодное число,

время образования и омывания отложений на пластинке, масса смолисто-

лаковых отложений на форсунках);

термической стабильностью (количество осадка, содержание раство-

римых и нерастворимых смол после окисления, перепад давления на филь-

тре и масса отложений на трубке подогревателя специальной установки,

температура начала образования отложений).

5. Коррозионная активность и совместимость с неметаллическими мате-

риалами оцениваются:

содержанием коррозионно-активных веществ (кислотность, содержание

общей серы, сероводорода, меркаптановой серы, водорастворимых кислот

и щелочей, натрия, ванадия и других металлов);

коррозионными потерями при контакте с металлами (испытания в раз-

личных камерах, коррозионные испытания при высокой температуре);

воздействием на резину и герметики (изменение пределов прочности,

относительного удлинения и периода старения резин, изменение твердости

герметика).

6. Защитные свойства оцениваются:

воздействием обычной и морской воды на металлы в присутствии

топлива.

7. Противоизносиые свойства оцениваются:

вязкостью;

смазывающей способностью (износ плунжеров и шайбы на стенде, диа-

метр пятна износа, критическая нагрузка, критерий противоизносных

свойств, показатель износа).

8. Охлаждающие свойства оцениваются:

теплоемкостью;

теплопроводностью.

9. Стабильность оценивается:

физической стабильностью (склонность к потерям от испарения, время

расслаивания и выпадения второй фазы, гигроскопичность, совместимость

при смешении);

20

химической стабильностью (индукционный период окисления, содержа-

ние антиокислителя, период стабильности, содержание кислот, осадка

и смол после окисления);

биологической стойкостью (лабораторные испытания на стойкость

к воздействию плесени, грибков и бактерий).

10. Безопасность обращения с топливом оценивается:

токсичностью (класс токсичности, предельно допустимые концентрации

в рабочей зоне, в атмосфере населенных пунктов, водоемов, цвет и интен-

сивность окраски, концентрация свинца);

пожароопасностью (температуры вспышки в открытом и закрытом ти-

гле, температура самовоспламенения, температурные и концентрационные

пределы воспламеняемости);

склонностью к электризации (удельная электропроводность).

Представленное деление эксплуатационных свойств жидких нефтяных

топлив носит условный характер. Одни свойства, очевидно, можно объеди-

нить, другие-разделить, но такое деление позволяет правильно подойти

к формированию комплексов, определить полноту оценки каждого экс-

плуатационного свойства, систематизировать имеющиеся и наметить необ-

ходимые методы квалификационной оценки.

В современных комплексах определение некоторых эксплуатационных

свойств топлив вообще не предусмотрено. Нет пока еще методов оценки

биологической стойкости топлив, их токсичности и др. Не все свойства, да-

же важнейшие, оцениваются методами, включенными в комплекс, доста-

точно полно. Некоторые методы, предусмотренные комплексом, бази-

руются на довольно громоздких и сложных установках (например,

установка ОЦУ ЯМЗ-236 и др.). В той или иной мере эти недостатки при-

сущи всем комплексам методов. Однако для каждого комплекса имеются

свои конкретные задачи дальнейшего совершенствования, наиболее

важные пути развития, которые сформулированы ниже при их изложении.

Все комплексы методов квалификационной оценки топлив описаны

с позиций деления понятия качества топлив на указанные выше эксплуата-

ционные свойства. При этом следует иметь в виду, что для одного вида

топлив наиболее весомы одни эксплуатационные свойства, для другого

другие, поэтому порядок изложения свойств иногда нарушается. Значи-

мость некоторых эксплуатационных свойств возрастает по мере развития

техники (например, в настоящее время все большее внимание уделяется чи-

стоте применяемых топлив).

СТАНДАРТИЗАЦИЯ И АТТЕСТАЦИЯ КАЧЕСТВА ТОПЛЙ1

Улучшение качества продукции-одна из важнейших народно-хозяй-

ственных задач, способствующих повышению эффективности общественно-

го производства. В стандартах и технических условиях на топлива и их

компоненты содержатся требования лишь по некоторым показателям ка-

чества. Выбор диктуется рядом соображений. С одной стороны, в стандар-

тах желательно иметь как можно больше показателей, характеризующих

эксплуатационные свойства топлив. Однако перегружать стандарт и со-

ответственно лаборатории заводов, нефтебаз и потребителей большим

2)

числом анализов экономически невыгодно, да и продолжительность прове-

дения анализа образца топлива значительно увеличивается. В связи с этим

в стандарты включают требования по составу и фтиико-химическим свой-

ствам топлив и некоторые (важнейшие) показатели, характеризующие экс-

плуатационные свойства топлив. Методы оценки состава топлив и их фи-

зико-химических свойств широко используют при контроле процесса

производства топлива и определении его марки. Квалификационные ме-

тоды, применение которых предусмотрено стандартами на топливо, как

правило, оценивают кроме важнейших и те свойства, которые могут ме-

няться при хранении и транспортировании (например, содержание фактиче-

ских смол, октановое число и др.).

Выпуск предприятием топлив, не отвечающих требованиям ГОСТ, без

специального разрешения Госстандарта СССР или порча их при непра-

вильном хранении, смешении и т.д. относится к числу действий, нанося-

щих ущерб народному хозяйству страны и интересам отдельных гра-

ждан-потребителей топлив.

Улучшению качества товарных топлив способствует обязательный пе-

риодический пересмотр и обновление стандартов для замены в них уста-

ревших показателей и внесение новых, улучшающих качество, введение бо-

лее жестких требований к важнейшим свойствам. С этой целью

в стандарте указывают срок его действия.

За последние годы в стандарты на топлива внесено ряд изменений

и дополнений, но, пожалуй, наиболее значительные из них связаны с тре-

бованиями безопасности и особенно гарантий изготовителя. Ранее во мно-

гих стандартах на топлива, например, не было гарантированных сроков

хранения.

Кроме Государственных стандартов качество топлив, их компонентов

и присадок могут регламентировать отраслевые стандарты (ОСТ) и респу-

бликанские (РСТ), стандарты предприятий (СТП), технические условия

(ТУ).

Отраслевые стандарты на топлива и их компоненты утверждает Мини-

стерство нефтеперерабатывающей и нефтехимической промышленности

СССР. Их обязаны соблюдать все организации и предприятия данной от-

расли, а также отрасли, применяющие или потребляющие эту продукцию.

Число отраслевых стандартов на топлива невелико.

Республиканские стандарты утверждают Советы Министров или Гос-

планы союзных республик. Такие стандарты обязательны для всех пред-

приятий и организаций республиканского и местного подчинения данной

союзной республики независимо от ведомственной подчиненности.

Широко применяются в нефтеперерабатывающей промышленности тех-

нические условия, которые разрабатывают, как правило, для продукции

малотоннажного производства или находящейся в эксплуатационной про-

верке. Технические условия могут утверждаться союзным министерством

или объединениями (например, Всесоюзным производственным объедине-

нием «Союзнефтеоргсинтез»), республиканскими министерствами и ведом-

ствами.

В тех случаях, когда возникает необходимость установления общих тре-

бований к качеству продукции, выпускаемой предприятиями нескольких

союзных республик, разрабатывают межреспубликанские технические ус-

22

ловия (МРТУ). На опытные партии новых нефтепродуктов иногда утвер-

ждают временные технические условия (ВТУ).

В борьбе за качество продукции важную роль играет государственная

аттестация качества. В нашей стране разработана Единая система аттеста-

ции качества промышленной продукции (ЕСАКП), по которой продукцию

предприятий можно отнести к трем категориям качества: высшей, первой

и второй.

Высшая категория качества должна соответствовать лучшим отече-

ственным и мировым образцам или превосходить их-быть конкуренто-

способной, иметь стабильные показатели качества, соответствовать госу-

дарственным стандартам (техническим условиям). Продукция относится

к высшей категории качества, если на нее Госстандартом СССР зареги-

стрировано решение Государственной аттестационной комиссии и выдано

свидетельство о присвоении ей государственного Знака качества. Вся про-

дукция высшей категории качества, как правило, должна выпускаться

в полном объеме плана производства.

К первой категории качества относится продукция, которая по своим

технико-экономическим показателям соответствует требованиям действую-

щих государственных стандартов и технических условий. Ко второй кате-

гории качества относится продукция, которая по своим технико-экономи-

ческим показателям не соответствует современным требованиям, мораль-

но устарела и подлежит модернизации или снятию с производства.

Порядок аттестации топлив регламентируется соответствующей инструк-

цией Министерства нефтеперерабатывающей и нефтехимической промыш-

ленности СССР.

ОРГАНИЗАЦИЯ КОНТРОЛЯ КАЧЕСТВА ТОПЛИВ

Показатели качества и методы их оценки, включенные в стандарт на топ-

ливо, должны позволять быстро определять вид топлива, его марку как

в условиях завода-изготовителя, так и у потребителя. В стандарте на то-

пливо обязательно должно быть предусмотрено определение тех свойств,

которые склонны к изменению в условиях транспортирования и хранения.

Качество топлив систематически контролируют, начиная с момента их

производства и кончая заправкой в бак машин и топочных устройств. Ана-

лизы проводят в лабораториях заводов, нефтесбытовых организаций

и крупных потребителей и по назначению их подразделяют на приемо-сда-

точные, контрольные, полные и арбитражные.

Приемо-сдаточный анализ проводят для установления соответствия поступив-

шего или запланированного к отгрузке топлива тем данным, которые указаны в со-

ответствующих документах. Контрольный может проводиться по ходу приготовле-

ния топлива («ходовой» анализ), после перекачки, в процессе хранения и т.д.

Полный анализ позволяет дать оценку качества по основным эксплуатационным

свойствам, включенным в стандарт на топливо; его проводят для партии топлива,

отгружаемой с завода, перед «закладкой» топлива на длительное хранение и в неко-

торых других случаях.

Арбитражный анализ проводят в случае возникновения разногласий между по-

ставщиками и потребителем (его выполняют во Всесоюзном научно-исследователь-

ском институте нефтеперерабатывающей промышленности или в любой другой

нейтральной лаборатории, компетентной в оценке качества топлив и выбранной по

соглашению сторон).

23

Во всех случаях анализ топлива осуществляют по тем показателям, ко-

торые включены в стандарт на данное топливо. Однако число контроли-

руемых показателей может быть различным. Например, при оценке изме-

нения качества бензина при хранении в первую очередь определяют такие

показатели, как фракционный состав, содержание фактических смол и кис-

лотность. Для арбитражного анализа определяют, как правило, только те

показатели, по которым возникли разногласия.

Объем анализов и сроки их проведения на разных этапах системы кон-

троля качества топлив регламентируются соответствующими инструкция-

ми и распоряжениями. Нефтеперерабатывающий завод или комбинат —

производитель топлива-обязан выдать нефтебазе или потребителю (при

отгрузке транзитом) паспорт качества с развернутыми характеристиками

качества.

Все особые условия по качеству топлив включают отдельными пункта-

ми в договор о поставке, заключенный между поставщиком и нефтесбы-

товыми органами или потребителями. Так, необходимость поставки авто-

мобильных бензинов неэтилированных при их использовании в отдельных

городах, районах и на некоторых предприятиях должны специально огова-

риваться в договоре о поставке с учетом потребностей потребителей и воз-

можностей производства, направления грузопотоков и т.п. [24].

Глава 2

КОМПЛЕКС КВАЛИФИКАЦИОННЫХ

МЕТОДОВ ИСПЫТАНИЙ АВТОМОБИЛЬНЫХ

БЕНЗИНОВ

Автомобильные бензины по масштабам производства, применения и зна-

чению для развития народного хозяйства страны занимают доминирую-

щее положение в первой группе нефтяных топлив. Ежегодно в мире потре-

бляется около 0,7 млрд, т автомобильных бензинов. Почти все количество

вырабатываемых бензинов расходуется в двигателях грузовых и легковых

автомобилей, эксплуатирующихся в самых разнообразных климатических

и природных условиях. Поэтому к эксплуатационным свойствам автомо-

бильных бензинов предъявляют весьма высокие и подчас противоречивые

требования, удовлетворение которых связано с использованием сложных

вторичных процессов переработки нефти и применением различных приса-

док.

Непрерывный рост потребности в автомобильных бензинах при отно-

сительно ограниченных ресурсах нефтяного сырья вызывает необходи-

мость оптимизации отдельных показателей качества бензинов, привлече-

ния для их производства синтетических компонентов, продуктов глубокой

переработки нефти и использования новых присадок.

Изменение состава и качества автомобильных бензинов требует прове-

дения стендовых, лабораторно-дорожных и эксплуатационных испытаний

соответствующих опытных образцов. До введения в практику испытаний

24

автомобильных бензинов комплекса методов квалификационной оценки

решение о допуске к применению нового компонента или присадки затяги-

валось на многие годы. Например, марганцевый антидетонатор-цикло-

пентадиенилтрикарбонилмарганец, испытывался в нашей стране около 10

лет [25]. Однако, несмотря на значительный объем стендовых и особенно

эксплуатационных испытаний, они не дали ожидаемых положительных ре-

зультатов. Неблагоприятный исход испытаний марганцевого антидетона-

тора особенно наглядно показал целесообразность всесторонней комплекс-

ной оценки опытных образцов бензинов перед проведением их широких

эксплуатационных испытаний.

Комплекс квалификационных методов испытаний автомобильных бен-

зинов был разработан в 1969 г. комиссией научной экспертизы по методам

квалификационной оценки автомобильных и авиационных бензинов и

к 1982 г. дважды дополнялся и уточнялся. Он позволил значительно сокра-

тить объем испытаний нового кислородсодержащего синтетического ком-

понента метил-отрет-бутилового эфира [26], решить вопрос о применении

в бензинах антиокислительной присадки ионол и импортной антидетона-

ционной жидкости с тетраметилсвинцом, подобрать оптимальный состав

бензинов АИ-93 на основе различных базовых компонентов без проведе-

ния стендовых и эксплуатационных испытаний.

Квалификационные испытания автомобильных бензинов, проведенные

в 70-х годах, выявили несоответствие между требованиями к качеству эти-

ловой жидкости Р-9, широко применяемой в отечественной практике, и ее

фактическими эксплуатационными свойствами и наметить направления со-

вершенствования вырабатываемых в нашей стране свинцовых антидетона-

ционных присадок [27]. Это ускорило организацию производства этило-

вой жидкости П-2 (с дибромпропаном), первая промышленная партия

которой была выработана только в 1980 г. (хотя решение о допуске ее

к применению по результатам испытаний опытной партии было принято

Государственной междуведомственной комиссией еще в 1954 г.).

Испытания по комплексу квалификационных методов показали воз-

можность длительного хранения товарных автомобильных бензинов всех

марок в подземных хранилищах различного типа без заметного изменения

их качества [28].

Квалификационные методы успешно использовались при подборе опти-

мального состава метанольных бензинов (бензино-метанольных смесей)

и обосновании требований к их эксплуатационным свойствам, а также при

отработке таблиц взаимозаменяемости автомобильных бензинов в странах

СЭВ. Экономия трудовых, материальных и капитальных затрат только за

счет уменьшения объема и сокращения длительности испытаний образцов

бензинов в описанных выше примерах использования комплекса квалифи-

кационных методов для принятия решений составила не менее 1,5 млн.

руб.

Комплексом методов квалификационных испытаний, утвержденным

Государственной междуведомственной комиссией по испытаниям нефте-

продуктов при Госстандарте в 1980 г., наряду с проверкой качества авто-

мобильных бензинов по показателям технических требований ГОСТ

2084-77 предусмотрена более углубленная оценка следующих эксплуата-

ционных свойств:

25

испаряемость,

воспламеняемость и горючесть,

прокачиваемость,

коррозионная активность,

защитные свойства,

стабильность,

склонность к отложениям в двигателе.

Ниже описаны квалификационные методы, используемые для оценки

отдельных эксплуатационных свойств. Обязательным показателем при

квалификационных испытаниях бензинов является также плотность, опре-

деляемая широко известным стандартным методом (ГОСТ 3900-47), ко-

торый в данной книге не рассматривается.

ИСПАРЯЕМОСТЬ

Испаряемость бензина характеризует условия смесеобразования и состав

горючей смеси во впускной системе двигателя, склонность бензина к обра-

зованию паровых пробок в топливной системе автомобиля, а также полно-

ту сгорания бензина и степень разжижения моторного масла бензиновыми

фракциями. Испаряемость бензина оценивается следующими комплексны-

ми и единичными показателями, определяемыми лабораторными метода-

ми: фракционным составом, давлением насыщенных паров, склонностью

к образованию паровых пробок (соотношение пар-жидкость).

Фракционный состав-содержание в бензине фракций, выкипающих

в определенных температурных пределах (выражаемое в % об.). С фрак-

ционным составом бензина связаны такие характеристики двигателя, как

легкий и надежный запуск, длительность прогрева, приемистость, полнота

сгорания и расход топлива, образование отложений в камере сгорания

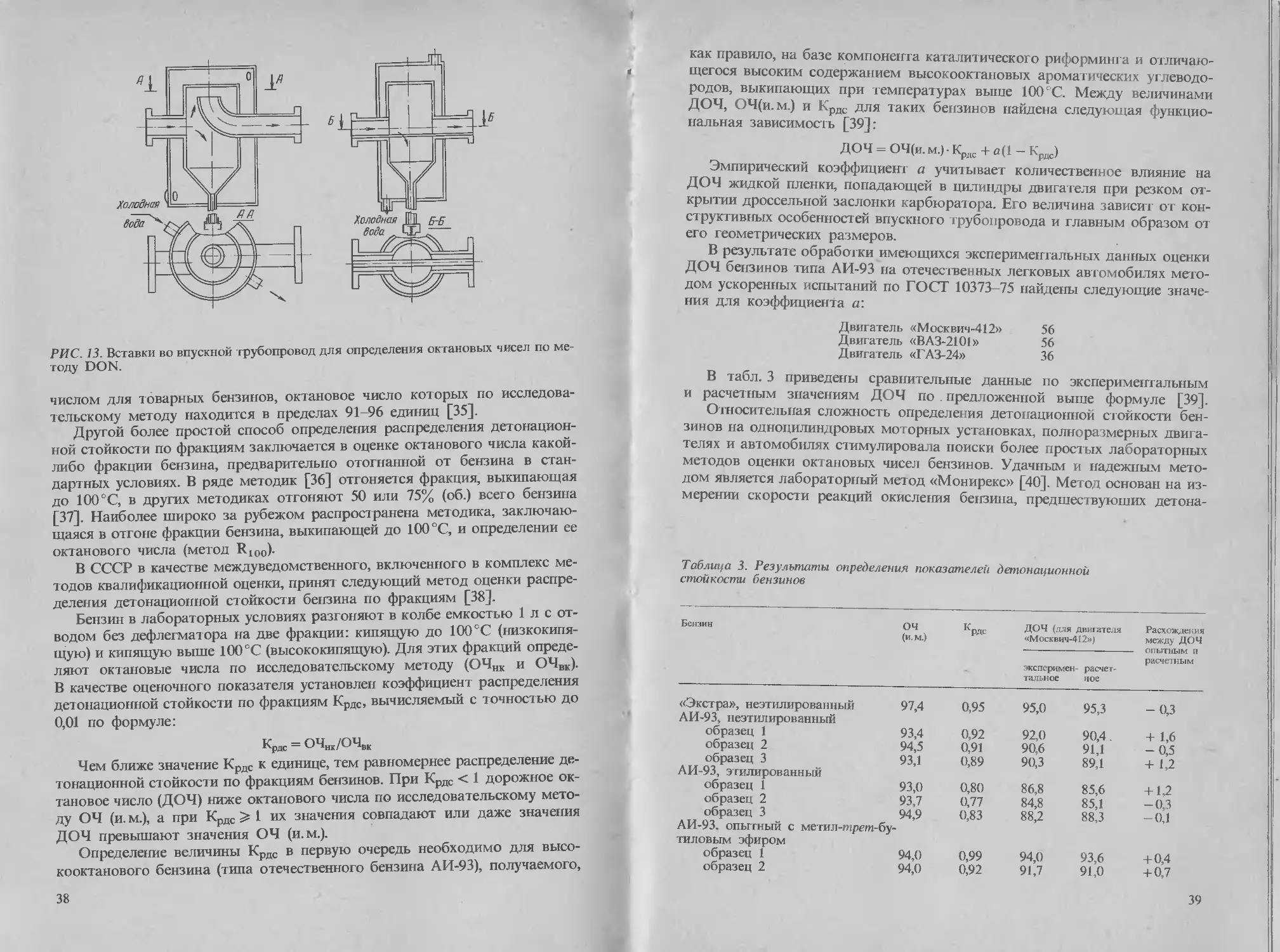

РИС. 3. Прибор для разгонки нефтепродуктов:

1-колба; 2-термометр; 3 -верхний кожух нагревателя; 4-прокладка; 5-нижний кожух нагревателя; 6-холо-

дильник; 7-мерный цилиндр.

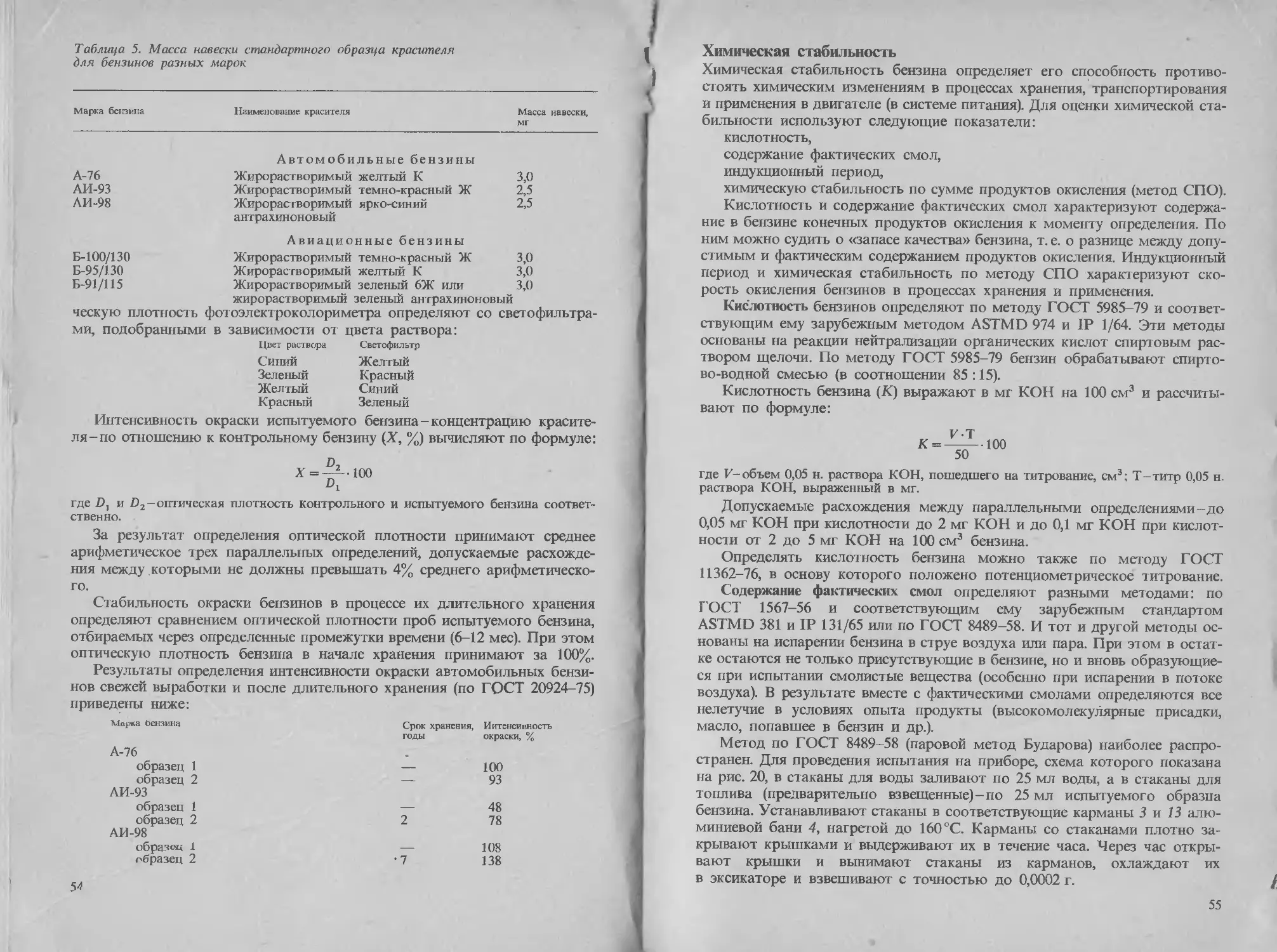

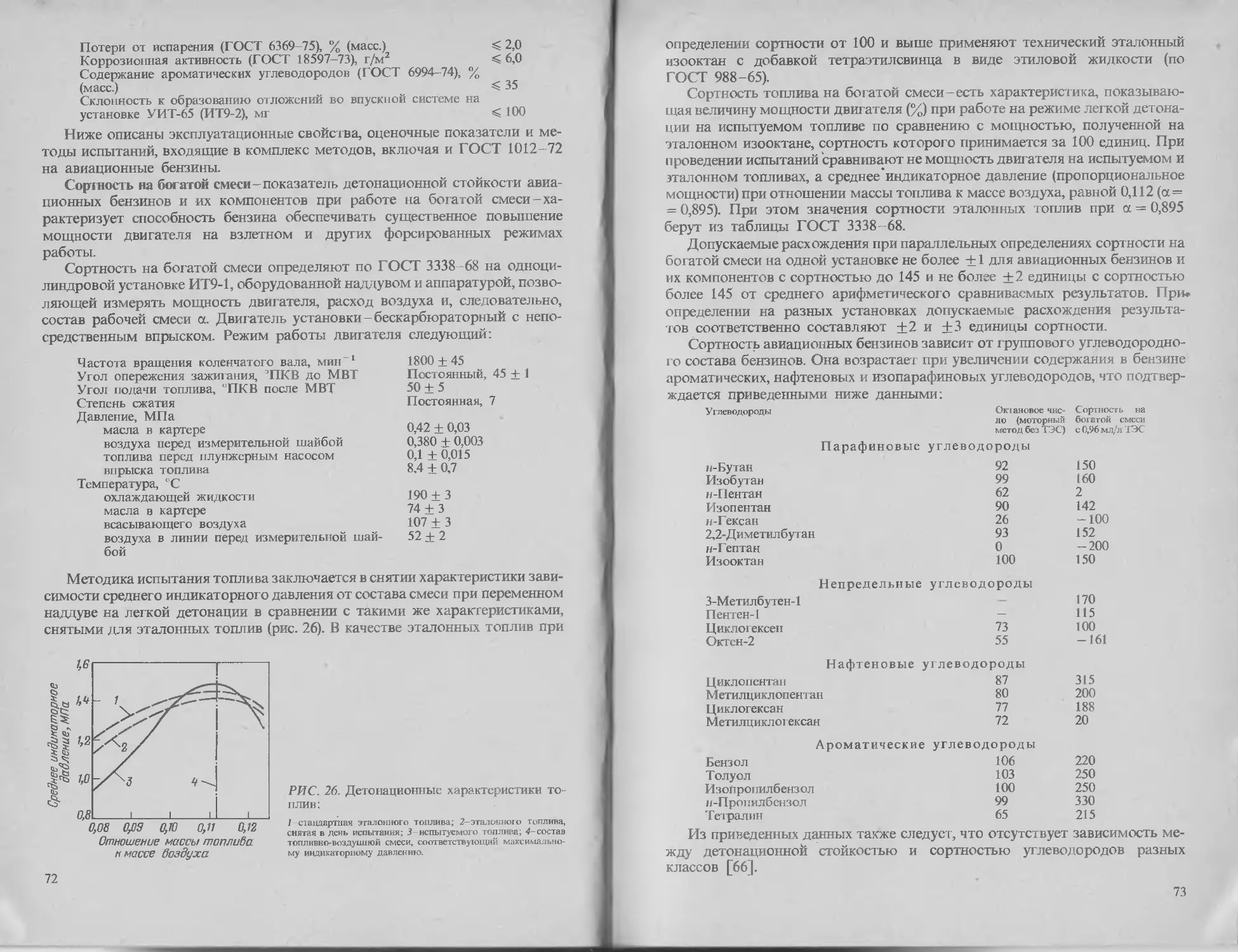

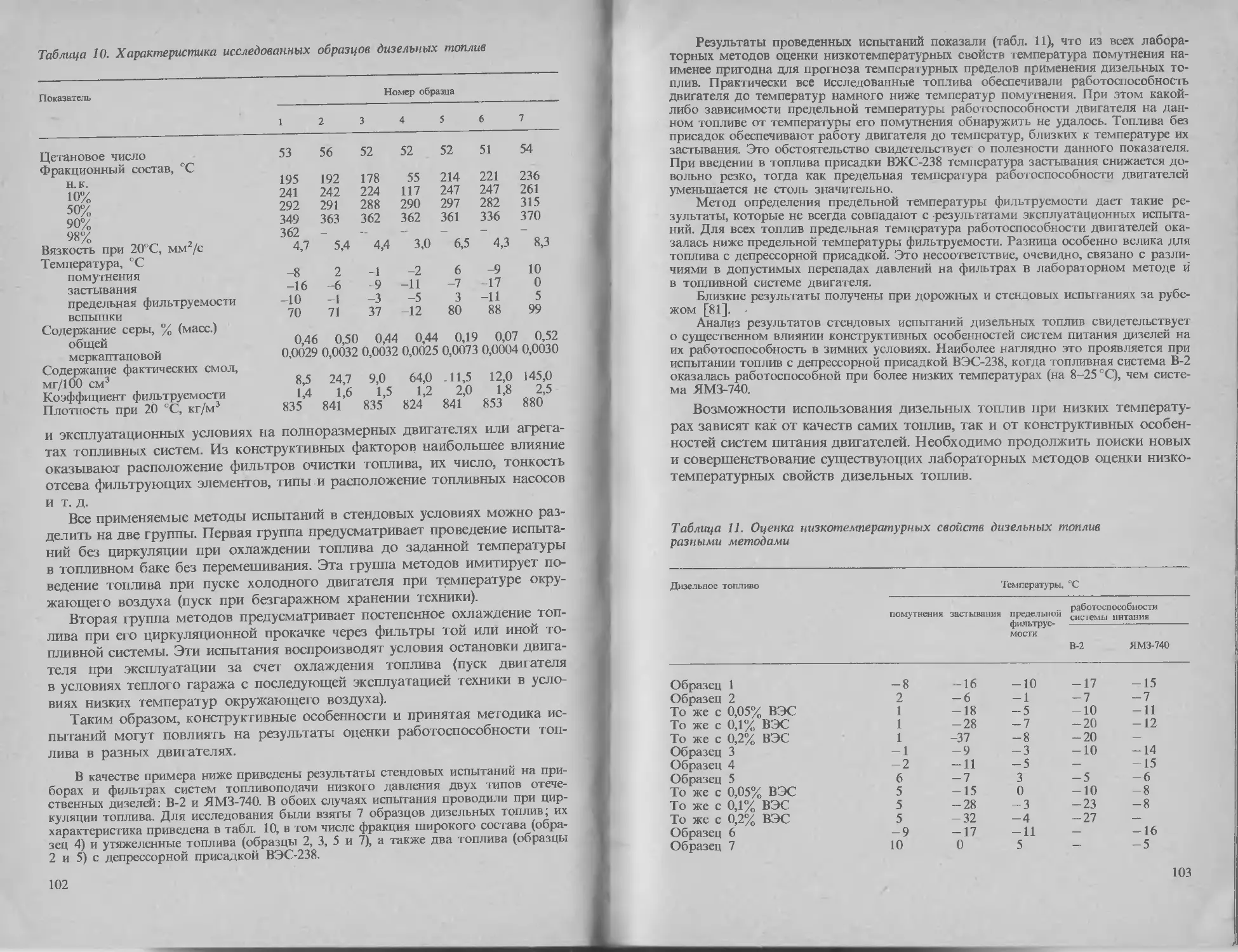

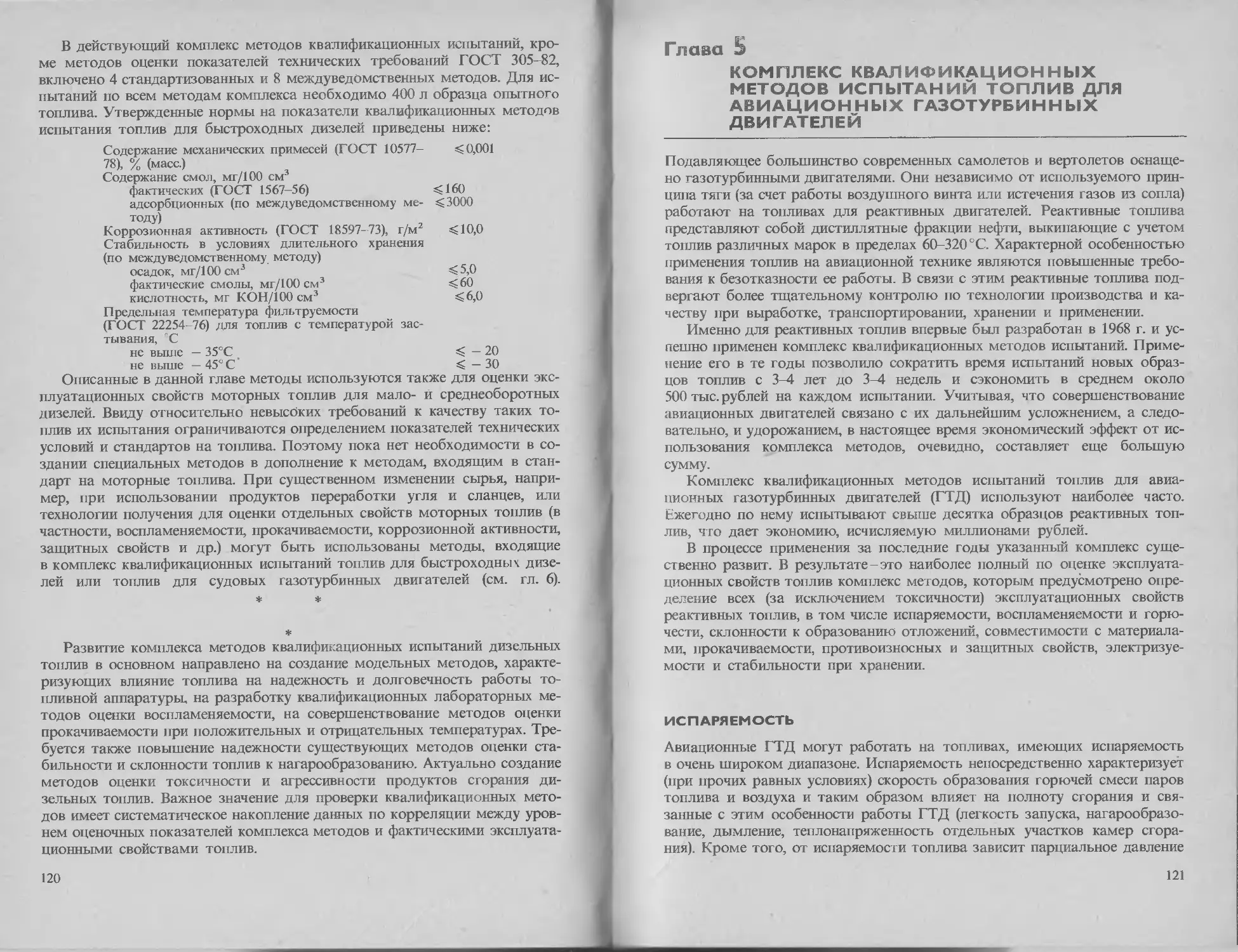

РИС. 4. Кривые перегонки автомобильных бензинов разных марок:

/-АИ-93 летнего вида; 2-А-72 летнего вида; З-А-76 зимнего вида.

26

и ряд других [29]. Фракционный состав определяют по методу ГОСТ

2177—82 разгонкой 100 см3 бензина в регламентируемых стандартом усло-

виях на специальном приборе (рис. 3).

Стандартными единичными показателями фракционного состава отече-

ственных автомобильных бензинов согласно ГОСТ 2084-77 являются:

температуры начала перегонки, перегонки 10, 50 и 90% и конца

кипения;

объем остатка в колбе;

сумма потерь при разгонке и остатка в колбе, которая равна разности

между объемом бензина, залитым в колбу, и объемом дистиллята в мер-

ном цилиндре после окончания разгонки.

Для исследовательских целей при определении фракционного состава

фиксируют температуры перегонки каждых 10% бензина и по этим

данным строят кривую перегонки бензина в координатах объем бензина

(%) - температура (°C). Типичные кривые перегонки товарных бензинов раз-

ных марок представлены на рис. 4.

Давление насыщенных парой бензина-это давление паров, находящихся

в равновесии с жидкой фазой при определенных соотношениях объемов

жидкой и паровой фаз и данной температуре. Давление насыщенных паров

дает дополнительную характеристику по содержанию и составу низкокипя-

щих фракций бензина. По величине давления насыщенных паров можно

судить: о пусковых свойствах бензина, о склонности бензина к образова-

нию паровых пробок в топливной системе двигателя, о возможных поте-

рях бензина при транспортировании и хранении.

Давление насыщенных паров бензина определяют статическим прямым

или косвенным методом. Среди первых широко распространен метод

определения в бомбах. В основном используют бомбу Рейда (рис. 5)-при-

бор, принятый в ряде стран, в том числе и в СССР, в качестве

стандартного.

Прибор Рейда состоит из двух стальных камер, соединенных на резьбе.

Верхняя камера по объему в 4 раза больше нижней и имеет штуцер для со-

единения с манометром (на рисунке не показан). Метод определения давле-

ния насыщенных паров в бомбе по ГОСТ 1756—52 соответствует зару-

бежным методам ASTMD 323 (США) и IP 69 (Великобритания).

Для определения давления насыщенных паров пробу бензина

(~ 150 см3) предварительно охлаждают в ледяной ванне, затем заливают

в нижнюю камеру прибора Рейда, также охлажденную в ледяной ванне,

и плотно соединяют нижнюю (топливную) камеру с верхней (воздушной),

ополоснутой водой. После этого прибор помешают в вертикальном поло-

жении в водяную баню, нагретую до температуры 38 + 0,3 ?С. По маноме-

тру измеряют избыточное давление в верхней камере. Обычно для измере-

ния давления используют ртутный манометр либо пружинный, отградуи-

рованный в кгс/см2.

Пересчет давления насыщенных паров, измеренного при данной темпе-

ратуре и атмосферном давлении, в другие единицы измерения в соответ-

ствии с техническими условиями (стандартами) на бензин проводят по

формулам:

1 Па = 7,5024 10” 3 мм рт. ст. = 1,02 • 10”5 кгс/см2

27

Кроме прямого метода по ГОСТ 1756-52 для определения давления на-

сыщенных паров бензина в СССР используют косвенный метод по ГОСТ

6668-53 на приборе Валявского-Бударова. Метод основан на оценке уве-

личения объема паровоздушной смеси после испарения топлива в газовой

бюретке при постоянном давлении и соотношении начальных объемов

воздуха и топлива, равном 1:1. Схема прибора Валявского-Бударова для

измерения давления насыщенных паров приведена на рис. 6.

При проведении испытания в системе с помощью уравнительной склян-

ки И создают сифон и оставляют в бюретке 2 необходимый объем возду-

ха. Затем испытуемое топливо сливают из пипетки 8 в бюретку. После до-

стижения равновесного состояния измеряют объем образовавшейся

паровоздушной смеси. Давление насыщенных паров бензина Рнас рас-

считывают по формуле:

Г — К

р СМ___ВОЗД ip __ Р \

гнас у, ' V атм гж)

*см

где Цгад и Гсм-объем чистого воздуха (до испарения) и паровоздушной смеси (по-

сле испарения) соответственно; Ратм-атмосферное давление; Рж-давление насы-

щенных паров напорной жидкости (воды).

Метод Валявского-Бударова не пригоден для испытания бензинов, со-

держащих спирты, поскольку при контакте с напорной жидкостью (водой)

РИС. 5. Прибор для определения давления насыщенных паров моторных топлив

(бомба Рейда):

/-топливная камера; 2-воз душная камера; S-штуцер; 4- газовый кран.

РИС. 6. Прибор Валявского-Бударова для определения давления насыщенных паров

моторных топлив:

2-стакан; 2-бюретка; 3-барометрическая трубка; 4-мешалка; 5,6-краны; 7-резиновая трубка; 8-пипетка; 9-тер-

мометр; 10—барометрическая трубка; //-уравнительная склянка.

28

Таблица 1. Результаты определения давления насыщенных паров образцов

автомобильных бензинов разными методами (данные Е.Я. Важник)*

Бензины

Давление насыщенных паров. Абсолютная раз-Относительное

мм рт.ст. (кПа) ность результа- отклонение от

--------------------------------тов, мм рт. ст. средней величи-

(кПа) иы, °;

ГОСТ 1766-52 ГОСТ 6668-53

АИ-93

образец 1 образец 2 316 (42,1) 326 (43,5) 10 (1,33) 8 (1,1) ± 1,6 ±0,9

444 159,2) 452 (60,3)

А-76

образец 1 641 (84,4) 642 (84,6) 1 (0,13) ±0,07

образец 2 584 (77,9) 586 (78,1) 2 (0,27) ±0,17

А-72 645 (86,0) 627 (83,4) 18 (2,5) ± 1,4

Смесь А-76 и метанола

98% + 2% 90% + 10% 700 (93,3) 603 (80,4) 97 (12,9) ± 7,4

701 (93,4) 642 (25,6) 59 (7,9) ±4,4

* 1 мм рт.ст. — 133,32 Па.

такой бензин расслаивается, и спирт переходит в водную фазу. Результаты

определения давления насыщенных паров бензинов, состоящих из обычных

углеводородных компонентов, имеют вполне удовлетворительную вос-

производимость. Данные же испытаний бензино-метанольных смесей су-

щественно различаются при использовании методов ГОСТ 1766 52

и ГОСТ 6668-53 (табл. 1).

Склонность бензина к образованию паровых пробок в системе подачи

топлива карбюраторного двигателя оценивается наиболее объективно по

величине фазового соотношения пар-жидкость, т.е. отношению объемов

паровой и жидкой фаз бензина, испарившегося при определенных усло-

виях.

В зарубежных спецификациях на автомобильные бензины, например, в специ-

фикациях ASTMD 438 США фазовое соотношение «пар-жидкость» является обяза-

тельным показателем. Для его определения применяют метод ASTMD 2633, заклю-

чающийся в измерении объема паров, образовавшихся в результате испарения 1 мл

бензина при заданной фиксированной температуре и нормальном давлении (760 мм

рт. ст.).

Фазовое соотношение пар-жидкость для каждой фиксированной температуры

нагрева бензина Ф, рассчитывают по формуле:

ф(=И/г0

где Vt-объем паровой фазы, измеренный в равновесии с жидкостью (жидким бензи-

ном) при данной фиксируемой температуре t и нормальном атмосферном давлении,

см3; Vo-начальный объем пробы бензина, см3.

В СССР фазовое соотношение пар-жидкость определяют по ГОСТ

22055-76 (аналогичному методу ASTMD 2633) с использованием установ-

ки, схема которой представлена на рис. 7. Основным узлом установки

является паровая бюретка 2, изготовленная из стекла. Нижний боковой от-

вод паровой бюретки закрывается пробкой из эластичной резины 3 Бю-

ретку 2 и уравнительную склянку 5 заполняют глицерином.

29

РИС. 7. Установка для определения

фазового соотношения пар-жид-

кость бензина:

/-водяная баня с регулируемой температурой;

2-паровая бюретка; 3-резиновая пробка; 4-ре-

зиновая трубка; 5-уравнительная склянка.

Результаты определения соотношения пар-жидкость для бензинов раз-

ных марок в зависимости от температуры приведены на графиках рис. 8.

Как видно из рисунка, бензины, мало различающиеся давлением насы-

щенных паров (например, образцы 1 и 5), существенно различны по фазо-

вому соотношению пар-жидкость при одинаковых температурах, что сви-

детельствует об отсутствии прямой взаимной зависимости этих показате-

лей.

Были исследованы условия образования паровых пробок в топливной

системе двигателя наиболее массового советского грузового автомобиля

ЗИЛ-130 [30]. Установлено, что при работе двигателя без нагрузки крити-

ческое соотношение пар-жидкость при частоте вращения коленчатого ва-

ла 1400 и 2000 мин “ 1 равно соответственно 29-32 и 22-23, независимо от

стандартной величины давления насыщенных паров, которая для испы-

танных образцов бензина А-76 составляла 413-550 мм рт.ст. (55-73 кПа).

Эти данные подтверждают, что склонность бензинов к образованию па-

ровых пробок более надежно оценивается показателем соотношение пар—

жидкость, а не давлением насыщенных паров. При испытании двигателя

ЗИЛ-130 в стендовых условиях были найдены критические значения пока-

зателя соотношение пар-жидкость, исключающие образование паровых

пробок в широком диапазоне оборотов и нагрузок (табл. 2).

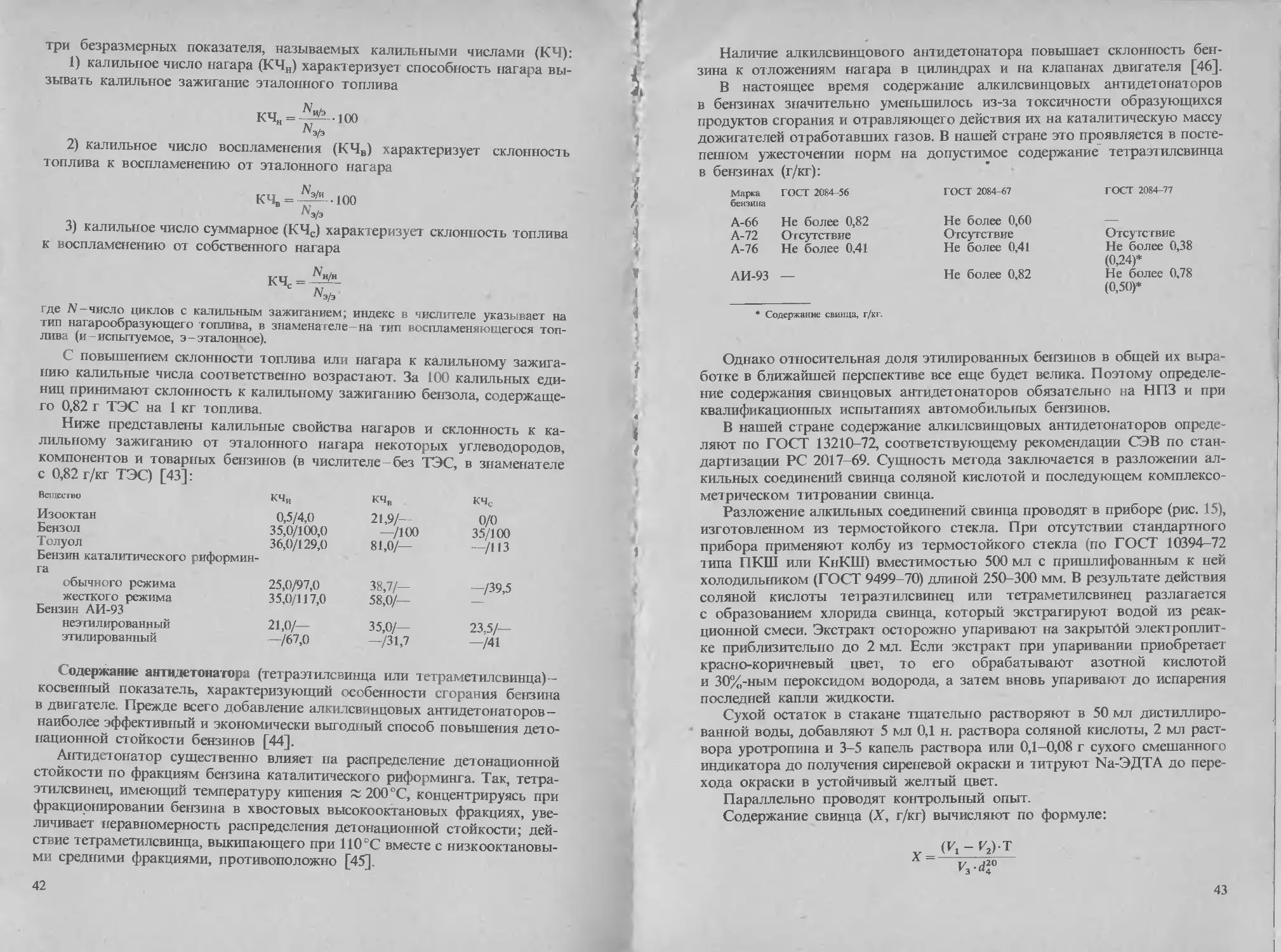

Таблица 2. Температура образования паровых пробок и критическое

фазовое соотношение пар-жидкость для стандартного бензина А-76

при разных режимах работы двигателя ЗИЛ-130 в стендовых условиях [30]

Частота вращения коленчатого вала, мин-1 Нагрузка двигателя от номинальной,- % Температура образования паровой пробки, ЭС Критическое фазовое соотношение пар-жид- кость

600 0 71,0 75,5

1000 0 68,0 63,5

1400 0 66,5 57,5

2000 0 63,5 45.5

1000 30 58,0 26,0

1400 40 56,0 20,0

2000 50 52,0 10,0

30

РИС. 8. Зависимость фазового соотношения

пар- жидкость бензина разных марок от тем-

пературы:

1 -А-72 (Рнас — 469 мм рт. ст.); 2 - А-72 (Рнас — 536 мм рт. ст.);

3-А-76(Рнас = 487 мм рт. ст.); 4-А-72(Рнас = 441 ммрт.ст.);

5 - АИ-93(Рнас = 447 мм рт. ст.)

Учитывая результаты испытаний, приведенные в табл. 2, допустимое

значение соотношения пар-жидкость для бензина А-76. применяемого на

автомобилях ЗИЛ-130, составляет 26 при температуре 58 °C.

ВОСПЛАМЕНЯЕМОСТЬ И ГОРЮЧЕСТЬ

Воспламеняемость и горючесть определяют эффективность полезного ис-

пользования энергии, выделяющейся при сгорании бензина в двигателе,

а также пожарную опасность при его хранении, транспортировании

и применении.

Воспламеняемость бензина оценивается следующими показателями

[31]:

температурными и концентрационными пределами воспламенения,

температурой самовоспламенения.

Горючесть бензина оценивают показателями [29]:

теплотой сгорания,

детонационной стойкостью,

распределением детонационной стойкости по фракциям,

склонностью к калильному зажиганию,

содержанием антидетонатора (тетраэтилсвинца или тетраметилсвинца)

Показатели воспламеняемости бензина определяют только при прове-

дении исследовательских работ, поэтому методы их оценки не входят

в комплекс методов квалификационных испытаний.

Теплота сгорания автомобильных бензинов различных марок и разного

компонентного состава, вырабатываемых из нефти, практически одинакова

(различается на 1-2%, что находится в пределах точности измерения расхо-

да топлива при стендовых испытаниях двигателей) [32]. Поэтому теплота

сгорания в настоящее время также не определяется при квалификационных

испытаниях автомобильных бензинов. В перспективе при использовании

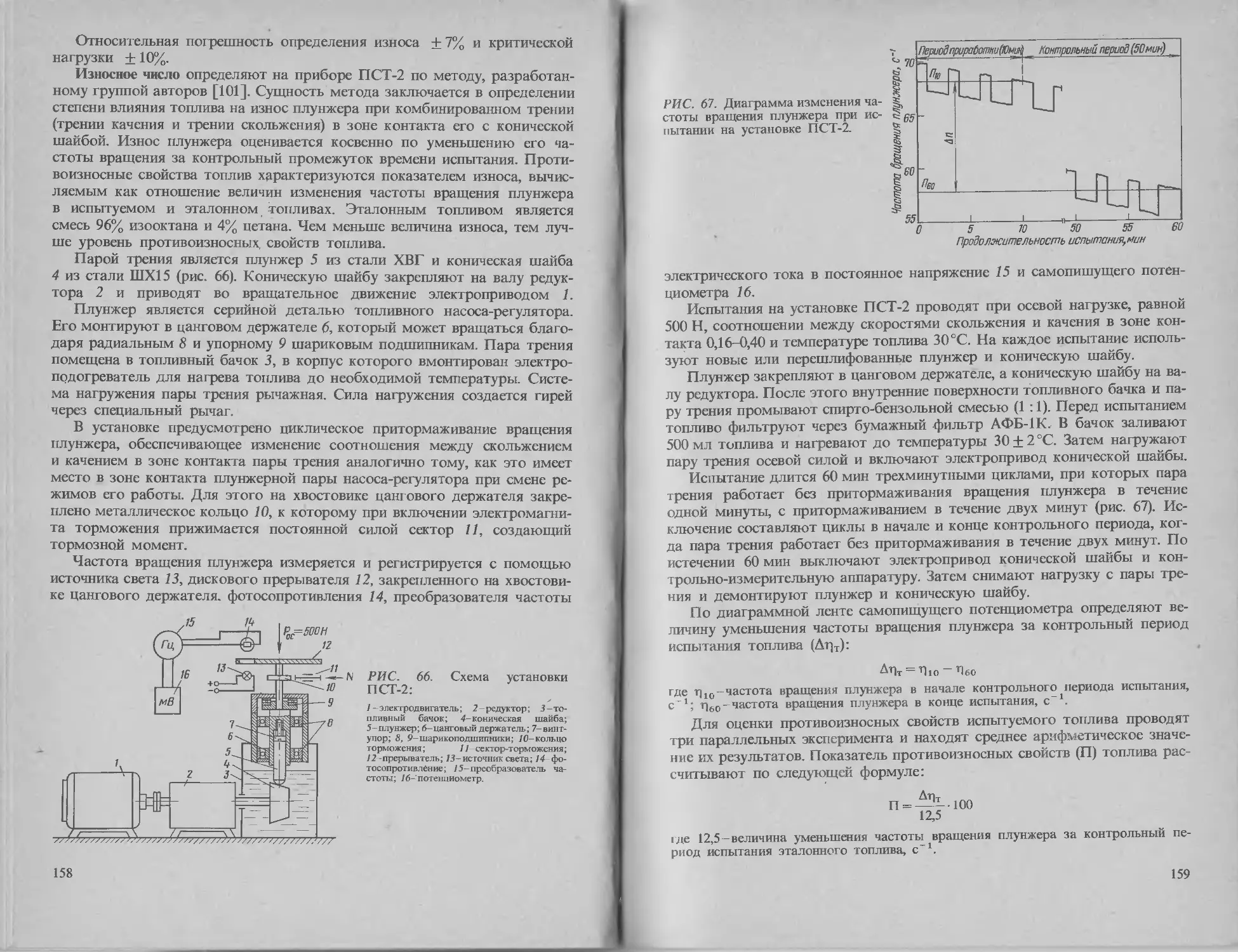

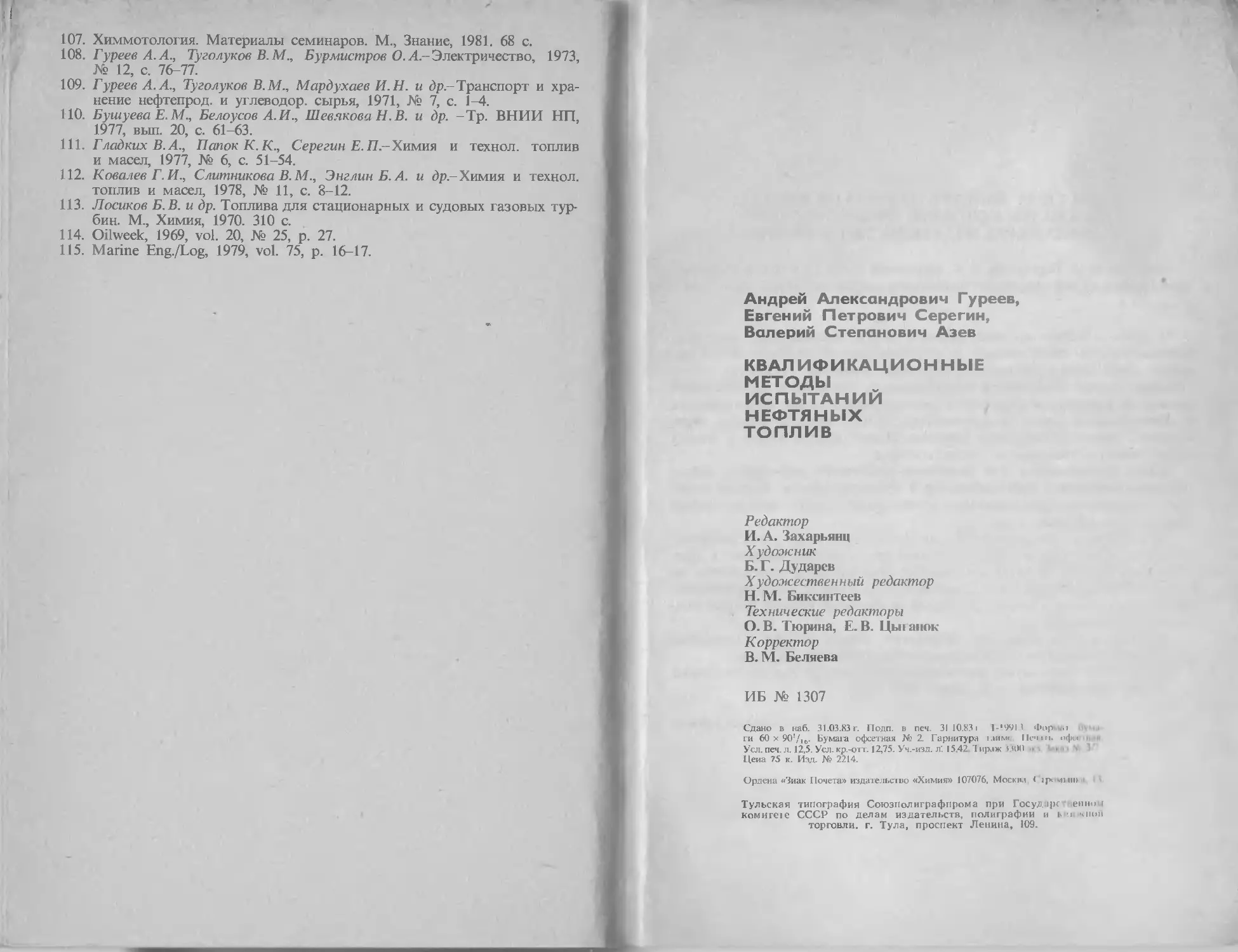

кислородсодержащих компонентов или продуктов переработки угля