Автор: Титков Ю.Н.

Теги: авиация и космонавтика летательные аппараты ракетная техника космическая техника авиация самолеты

ISBN: 5-277-01390-3

Год: 1993

Текст

у.

^L

7

1 -™i~:£^ r ttj

?Я£

Ж

ГГ-ЧХ

д=£

H“',Y

&

Г 4

л'

хь<-

-5

' Т .-с-

«’S

r45".l

г

4

*£J*

? -1**,

> -

«SS'MWLf

.4

-4

*<*•3= J

&

i-<

T-'r-* '

4<

£ .

r- J- - ij J- .

r -*£

4

4+ *-!

J

JT 3*'

*&*

w JF

^3*

v

;y

л r>

V*

5fJf^

* ЛЛ.

4

J£b >

‘ V^£S.

" «*г

\=s

5

bS-*- -»ъ>*ч, -

'-’A

r *

a-

>5.?;

'^ii

гЧ

я-х

r. t

r>^;

^Угг-У1^'

sr

-r £ Z-‘

r<*v

LrS*

’ff x '

РчЛ£ ,.*> ’l-^r

'^75

X,

* У

—

^r*c =?-^i ,2г ^£ y'

-Г’' T * '^-\Г

L-*S4S.

-’Я C J'.-"

f^. K#=4< 4*“

v/^^г/

5^» ь-®

T Jj:

“WkSjfr-u

4

’ * э

«fe/5

?> *

<Х«Ж *

T ' M n

'^*5

* ?

,1

2йл<»-а,'’->? > 'чг '’t

• "V* u b*"^-

л-'Ч'ЧЙ-. 4

/

- jE

F'

’*-=:. 4i

— d^.

A>V,

^5^Г'

SM?

> J. \*^£s

_5

fj_ >

e?

Л'Лрйг

- >

_ * «♦+

-p-K

Jr.'-

4

i Jr Ч??'

v V>*L

:« Z’ Л?

i.- 2гь

J

ил/

' да

„ •*' £<Sf

jS 2iT .

-<

4 z?

rT“^r^

x. .-< ‘S-.

:- -.4

?". - >;* л

ЛА1?

к

i®r

fe-'^

«*£ >*

b1 -LU-

/*

3^ -<r

*'?*'<_*•

Q'ijW’

rlv*5 *i

f-’-^' V-1

1 -.

&’* 'i<TV3 и

£ ^'Yb-<

-Й ЬЛ 5

4

^1'/!г’* *

rjSY^^ j>

<г.-^

•rJg^wJt5 V

а&ЯЛ

1Л.34$а"

* - A^-L

^*й^£Г

'x-^x ' JV4 ’*?-

Aa. j

’Ч-лт

^лЛ

Ac.

<

—Sut

A

v*' V’v.

<- j-p,#;

A£ * ' •

*^'X

fF >

*' r

Vr-

£ <-

"ЛЧк

-i^i* ff-j*’ -л

ъг*

J

,* 1

*.._3r*F

V

л

7

s*

!

J 2Sd*’

^ГГлЛ-Л-з

iv^;

fitr^. 4~-^ . Z.

4^4 >-

Г Л

f- ’is

>±^л

„ i " o-

J. мл*

V

s /

* JA>-

<-

>r

-* л

-v

Ю. Н. ТИТКОВ

УСТРОЙСТВО

И ЭКСПЛУАТАЦИЯ

МОСКВА "ТРАНСПОРТ" 1993

УДК 629.735.33(47 + 57) Ан-28.01 /.08

Титков Ю. И. Самолет Ан-28: Устройство и эксплуатация. М.: Транспорт,

1993, 143 с.

• Описано устройство нового пассажирского самолета Ан-28, предназначенного

для местных воздушных линий. Приведены сведения о назначении систем, порядке

проведения их проверок и контроле за их работой в полете. Изложены правила

управления и даны рекомендации экипажу о действиях при возникновении неисправ-

ностей и отказов систем и оборудования самолета. Освещены вопросы оперативного

технического обслуживания самолета.

Для летного и инженерно-технического состава гражданской авиации, может

быть использована курсантами высших летных училищ.

Ил. 104, табл. 3.

Рецензент канд. техн, наук В. Г. Шахвердов

Заведующий редакцией Л. В. Васильева

Редактор И. С. Форстен

3206030000-001

Т ---------------129 >93

049(01)-93

ISBN 5-277-01390-3

© Ю. Н. Титков, 1993

Глава 1

ОБЩИЕ СВЕДЕНИЯ О САМОЛЕТЕ И ЕГО ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ

HI

1.1. Краткая характеристика

самолета

Самолет Ан-28 предназначен для

перевозки пассажиров, багажа, поч-

ты и грузов на местных воздушных

линиях. Хорошие взлетно-посадоч-

ные характеристики и низкое давле-

ние в пневматиках шасси позволя-

ют эксплуатировать самолет круглый

год на грунтовых аэродромах малых

размеров.

Самолет Ан-28 (рис. 1.1) пред-

ставляет собой цельнометаллический

подкосный моноплан с высокораспо-

ложенным крылом, двухкилевым опе-

рением и неубирающимся шасси

трехстоечной схемы.

Силовая установка самолета сос-

тоит из двух турбовинтовых двига-

телей ТВД-10Б с взлетной мощ-

ностью по 960 э. л. с. (705 кВт) каж-

дый с воздушными винтами АВ-24АН.

Самолет имеет системы, обеспечи-

вающие его эффективную эксплуа-

тацию: управления, гидравлическую,

топливную, масляную, противообле-

денительную, вентиляции и обогрева,

а также противопожарное, кислород-

ное, транспортное и необходимое бы-

товое оборудование. Самолет осна-

щен пилотажно-навигационным и ра-

диосвязным оборудованием, обеспе-

чивающим возможность выполнения

полетов днем и ночью, в простых

и сложных метеорологических усло-

виях. Шасси самолета состоит из

передней и двух основных опор. Пе-

редняя опора снабжена системой

принудительного разворота колеса.

На основных опорах установлены ко-

леса с дисковыми тормозами, снаб-

женными противоюзной (антиюзо-

вой) автоматикой.

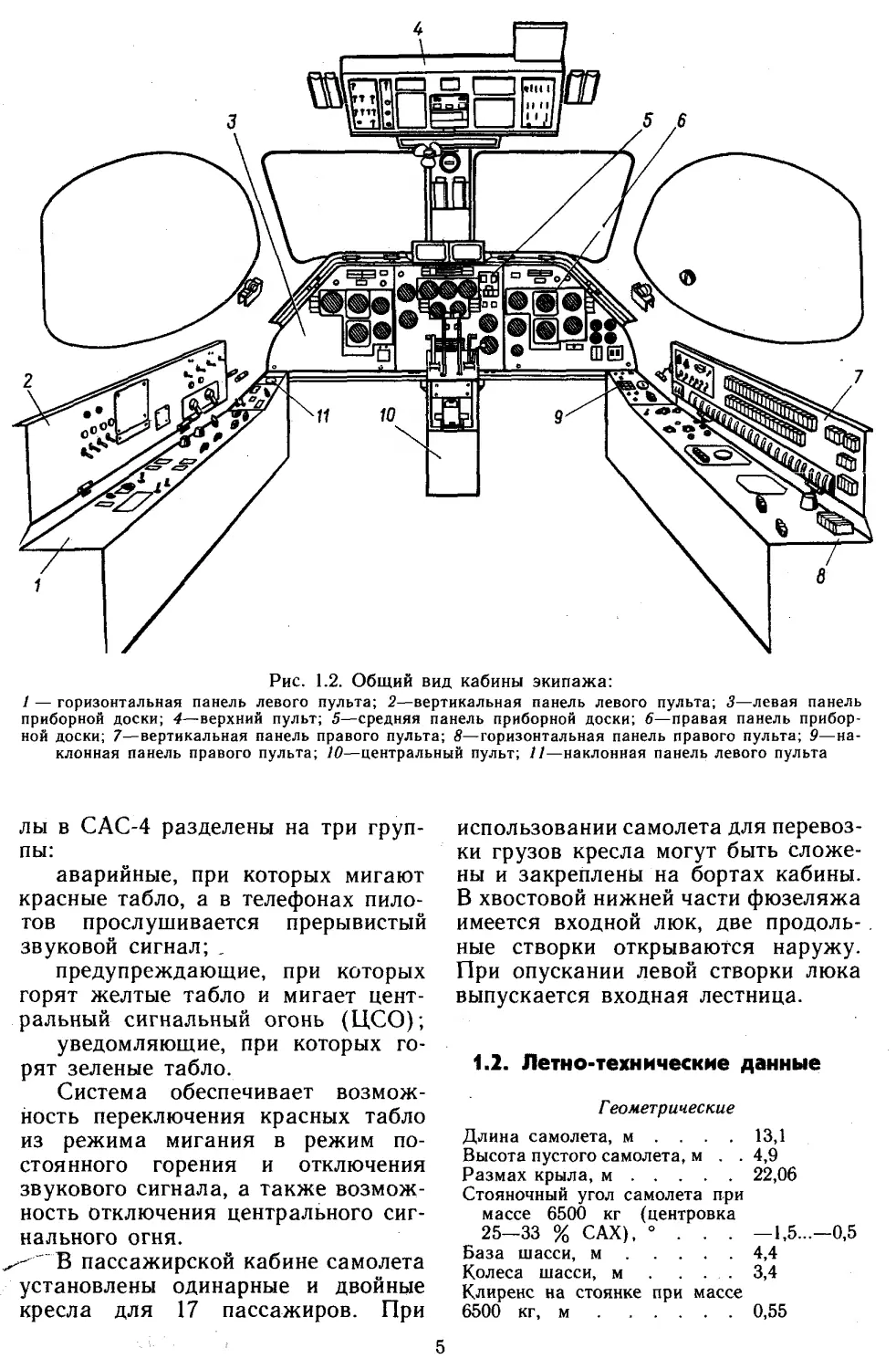

Кабина экипажа, рассчитанная

на двух человек, расположена в но-

совой части фюзелажа и отделена

от пассажирской кабины перегород-

кой с дверью. Кабина (рис. 1.2)

оснащена приборной доской, состоя-

щей из левой, средней и правой

панелей, левым пультом, имеющим

вертикальную, горизонтальную и на-

клонную панели, центральным пуль-

том правым пультом, имеющим вер-

тикальную, горизонтальную и нак-

лонную панели, и верхним пультом.

На левой панели приборной доски

пилотов расположены пилотажно-

навигационные приборы, органы уп-

равления и контроля работы антию-

зовой автоматики; на средней панели

приборной доски пилотов — органы

контроля и индикации работы дви-

гателей, маслосистемы, топливной

системы и системы противопожарной

защиты; на правой панели при-

борной доски пилотов пилотажно-

навигационные приборы, органы уп-

равления и контроля работы системы

вентиляции и обогрева, приборы кон-

троля электросети.

На вертикальной панели левого

пульта смонтированы органы провер-

ки исправности силовой установки,

пульт управления изделия СРО-2,

органы управления и контроля ра-

боты электрообогрева приемников

воздушного давления, контроля сис-

темы противопожарной защиты, пе-

реключатели СТАТИКА и ДИНА-

МИКА с положениями ОСИ и РЕ-

ЗЕРВ. На горизонтальной панели

левого пульта расположены органы

включения и регулирования осве-

щения в пассажирской кабине и ка-

бине экипажа, пульт управления

бортового устройства регистрации

БУР-1-2А, выключатели табло ВЫ-

ХОД и ЗАСТЕГНУТЬ РЕМНИ. На

передней наклонной панели левого

пульта расположены органы контро-

з

22063

13100

ля вибрации двигателей, переключа-

тели ИНТЕРЦЕПТОРЫ и органы уп-

равления и контроля работы гидро-

системы.

На вертикальной панели правого

пульта размещены органы включе-

ния и контроля электроцепей, авто-

маты защиты сетей. На горизон-

тальной панели правого пульта раз-

мещены органы управления системой

вентиляции и обогрева, коррекцион-

ный механизм курсовой системы. На

передней наклонной панели правого

пульта расположены органы управ-

ления и контроля противообледени-

тельной системы.

На центральном пульте располо-

жены органы управления двигателя-

ми, интерцепторами, закрылками,

триммерами рулей направления и

элеронов, сигнализация нейтрально-

го положения триммеров.

На верхнем пульте размещены

органы управления стеклоочистите-

лями, выключатели приборного

оборудования систем, панель запуска

двигателей, блок светосигнальных

табло ТС-3 с желтыми светофильт-

рами, пульты управления автомати-

ческих радиокомпасов АРК-15М № 1

и 2, пульт управления самолетного

ответчика СО-69, магнитный компас

КИ-13К.

Централизованные сбор, отра-

ботка и выдача информации о сос-

тоянии самолетных систем и агрега-

тов на борту воздушного судна осу-

ществляются системой автоматичес-

кой сигнализации САС-4.

По степени важности сигна-

Рис. 1.2. Общий вид кабины экипажа:

1 — горизонтальная панель левого пульта; 2—вертикальная панель левого пульта; 3—левая панель

приборной доски; 4—верхний пульт; 5—средняя панель приборной доски; 6—правая панель прибор-

ной доски; 7—вертикальная панель правого пульта; 8—горизонтальная панель правого пульта; 9—на-

клонная панель правого пульта; 10—центральный пульт; 11—наклонная панель левого пульта

лы в САС-4 разделены на три груп-

пы:

аварийные, при которых мигают

красные табло, а в телефонах пило-

тов прослушивается прерывистый

звуковой сигнал; _

предупреждающие, при которых

горят желтые табло и мигает цент-

ральный сигнальный огонь (ЦСО);

уведомляющие, при которых го-

рят зеленые табло.

Система обеспечивает возмож-

ность переключения красных табло

из режима мигания в режим по-

стоянного горения и отключения

звукового сигнала, а также возмож-

ность отключения центрального сиг-

нального огня.

- ' В пассажирской кабине самолета

установлены одинарные и двойные

кресла для 17 пассажиров. При

использовании самолета для перевоз-

ки грузов кресла могут быть сложе-

ны и закреплены на бортах кабины.

В хвостовой нижней части фюзеляжа

имеется входной люк, две продоль- .

ные створки открываются наружу.

При опускании левой створки люка

выпускается входная лестница.

1.2. Летно-технические данные

Геометрические

Длина самолета, м . . . .

Высота пустого самолета, м . .

Размах крыла, м............

Стояночный угол самолета при

массе 6500 кг (центровка

25—33 % САХ), ° . . .

База шасси, м..............

Колеса шасси, м . ...

Клиренс на стоянке при массе

6500 кг, м.................

13,1

4,9

22,06

— 1,5...—0,5

4,4

3,4

0,55

5

Минимальное расстояние от кон-

ца лопасти винта до земли

на стоянке, м............1Д)

Высота порога пола, м . . 1,1

Фюзеляж

Размеры пассажирской кабины,

м:

длина.............. . . 5,26

максимальная ширина . . 1,74

высота....................1 ,*6

Размеры входного (грузового)

люка, м:

длина....................2,4

ширина ио порогу . . . . 1,4

ширина по задней кромке . 1,0

Размеры аварийных люков в пассажирской

кабине (в свету), м:

высота.............................. 0,9

ширина............................. 0,6

Крыло

Площадь, м2................39,72

Средняя а эр один ам ическая

хорда, м.................1,886

Удлинение..................12,2

Сужение....................2

Угол стреловидности консоли по

передней кромке, ° . . 4

» установки, ° . ... 4

» поперечного V, ° ... 2

» отклонения элеронов (за-

висание 0°), °:

вверх....................22 1

вниз.....................16 ± 1

Угол отклонения триммера эле-

рона, ° . ...... 14±1

Угол отклонения закрылков, °:-

взлетное положение . . . 15

посадочное.................40

Угол отклонения интерцепто-

ров, °:

концевых...................60

корневых.................45

Горизонтальное оперение

Размах, м....................5,14

Угол установки стабилизато-

ра, °......................2

Угол отклонения руля высоты, °

вверх...................... 30+1

вниз . ................15+1

Угол отклонения триммеров руля

высоты, °....................20+1

Вертикальное оперение

Угол установки килей (от оси

самолета влево), °

Угол отклонения рулей направ-

ления, °:

во внешнюю сторону . .

» внутреннюю »

Угол отклонения триммеров ру-

лей направления, ° . . . .

Шасси

Размер колес основных опор,

мм........................... 720 X 320

Размер колеса передней опоры,

мм ...................-595 X 185

Массовые и центровочные -данные

Масса пустого самолета, кг . 3810

» снаряженного самолета,

кг....................... 3980

Центровка пустого самолета, %

САХ..........................22

Основные летные данные

Скорость отрыва, км/ч . . . 130

Длина разбега, м . . . . 265

Диапазон крейсерских скоро-

стей, км/ч................. 270...350

Практическая дальность поле-

та с коммерческой нагрузкой

1750 кг, км.................630

Скорость захода на посадку,

км/ч........................140

Посадочная скорость, км/ч . .135

Длина пробега, м ... 220

Максимальная высота полета, м:

для самолетов без кислород-

ного оборудования . . . 3000

То же с кислородным обору-

дованием .................. 4200

1.3. Основные

эксплуатационные ограничения

По метеорологическим условиям

Диапазон температур наружного

воздуха у земли, °C . . . —50...4-40

Максимально допустимая тем-

пература наружного воздуха

при полетах в условиях обле-

денения, °C................—20

Максимально допустимая сос-

ставляющая ветра для взлета

и посадки, м/с:

встречного..................20

попутного ............... 4

бокового.................ГО

По массе и центровкам

Максимальная рулежная мас-

са, кг ................ 6530

Максимальная взлетная масса,

кг.............. ’ . . . 6500

Максимальная посадочная мас-

са, кг ................ 6500

Максимальная масса заправля-

емого топлива (при р = 0,775

г/см3), кг..............1520

Максимальная коммерческая

нагрузка, кг.......... 1750

Максимальная масса багажа

в багажнике, кг ... . 200

6

Максимальная удельная на-

грузка на пол грузовой каби-

ны, кгс/м2 (кН/м2):

между шпангоутами № 14—

15 ......................... 600 (5,9)

между шпангоутами № 11 —

14 и 15—21 ............. 550 (5,4)

Максимальное число пассажи-

ров, чел;.................17

Д иа п азон эксплуатационных

центровок, % САХ;

предельно-передняя ... 22

предельно-задняя .... 33

Центровка, при которой на зем -

ле возможно опрокидывание

самолета на хвост, % САХ . 50

По перегрузкам

Ма кс им ал ьн ые эксплуатацион -

ные перегрузки:

в полетной конфигурации . 3

во взлетной и посадочной кон-

фигурациях ...............2

М иним а л ьные экспл у ат а ц ион -

ные перегрузки:

в полетной конфигурации . —1

во взлетной и посадочной

конфигурациях.............0

По скорости полета

Ма кс и м ал ьн ая эксп лу ат а цион -

ная скорость на высотах

от 0 до 4200 м, км/ч . . . 350

Расчетная предельная скорость,

км/ч........................405

Максимально допустимые ско-

рости полета, км/ч:

при взлетной конфигурации

(б3=15°)....................200

при посадочной конфигура-

ции (63 = 40°).............185

при посадочной конфигура-

ции с одним отказавшим

двигателем (63 = 25°) . . 195

при отклоненных интерцеп-

торах ....................190

По состоянию ВПП

Максимальная высота аэродро-

ма над уровнем моря, м . . 2600

ВПП с искусственным покры-

тием:

коэффициент сцепления

не менее.................0,3

толщина слоя воды, мокрого

снега, мм................до 12

толщина слоя сухого снега,

мм.......................до 50

Грунтовые ВПП:

эксплуатационная прочность

грунта, кгс/см2 (кПа):

для самолета массой до 6000

кг....................... 3,5 ( 350)

для самолета массой свыше

6000 кг.................. 5 (500)

1.4. Ресурсы и техническое:

обслуживание самолета

Самолету Ан-28 установлен на-

чальный ресурс 5000 летных часов

или 5000 посадок, календарный об-

щий срок службы 7 лет. Ресурс

самолета до первого ремонта состав-

ляет 3000 летных часов или 3000

посадок. Календарный срок службы

до первого ремонта 4 года эксплуа-

тации. По мере накопления опыта

эксплуатации и ремонта, а также пос-

ле внедрения возможных модифи-

каций систем, узлов и агрегатов

самолета ресурсы и сроки службы

могут быть изменены.

Техническое обслуживание само-

лета производится с целью обес-

печения высокого уровня надежности

и работоспособности всех его систем

и предусматривает систематический

контроль и оценку их технического .

состояния. Техническое обслужива-

ние самолета включает в себя рабо-

ты, предусмотренные Регламентом

технического обслуживания самоле-

та Ан-28, и дополнительные работы,

связанные с устранением выявлен-

ных неисправностей, выполнением

разовых проверок, доработок по бюл-

летеням завода-изготовителя, указа-

ниям МГА и т. п.

Регламент является основным до-

кументом, определяющим перечень

работ и периодичность выполнения

их на самолете. Регламент техни-

ческого обслуживания самолета Ан-

28 предусматривает выполнение опе-

ративного и периодического видов

технического обслуживания, сезон-

ное техническое обслуживание, тех-

ническое обслуживание самолета при

хранении и специальное техническое

обслуживание.

Оперативное техническое обслу-

живание включает следующие фор-

мы: А, Б, В, Г, Д, Е, Ж.

Форма А содержит работы по

встрече самолета и выполняется

после каждой посадки.

Формы Б, В, Г включают рабо-

ты по обслуживанию и осмотру са-

молета.

7

Работы по форме Б выполняются

после каждой посадки самолета, если

не требуется выполнения более слож-

ной формы технического обслужива-

ния. При выполнении учебно-трени-

ровочных полетов, когда продолжи-

тельность каждого полета менее 15

мин, разрешается выполнять работы

по форме Б после трех последова-

тельных полетов.

Работы по форме В выполняются

в конце летного дня в базовом

аэропорту или аэропорту конечной

посадки при налете самолета не более

8 ч, если не требуется выполнения

более сложной формы технического

обслуживания.

Работы по форме Г выполняются

в базовом аэропорту один раз в

(10 + 1) сут регулярной эксплуата-

ции самолета (при выполнении хотя

бы одного полета в сутки), если по

налету часов не требуется выполнять

очередное периодическое техническое

обслуживание.

Указанный срок может быть уве-

личен на количество нелетных суток,

но не должен превышать 15 кален-

дарных суток.

Формы Д и Е включают работы

по обеспечению вылетов.

Работы по форме Д выполняются

непосредственно перед каждым вы-

летом самолета, кроме первого, если

стоянка самолета не превышает 2 ч,

независимо от выполненной формы

технического обслуживания.

Работы по форме Е выполняются

непосредственно перед первым выле-

том самолета в начале летного дня,

после выполнения периодического

технического обслуживния, а также

после стоянки самолета свыше 2 ч.

Форма Ж включает работы по

обеспечению стоянки и выполняется

в случае передачи самолета на авиа-

ционно-техническую базу на хране-

ние, если продолжительность стоянки

до очередного вылета превышает 2 ч.

Периодическое техническое обс-

луживание назначается по наработке

планера в часах налета, посадкам

или по календарному времени эксп-

луатации самолета и состоит из ба-

зовых форм технического обслужи-

вания: Ф1, Ф2, ФЗ.

Фома 1 выполняется через каж-

дые (200 4=20) ч налета или (400 +

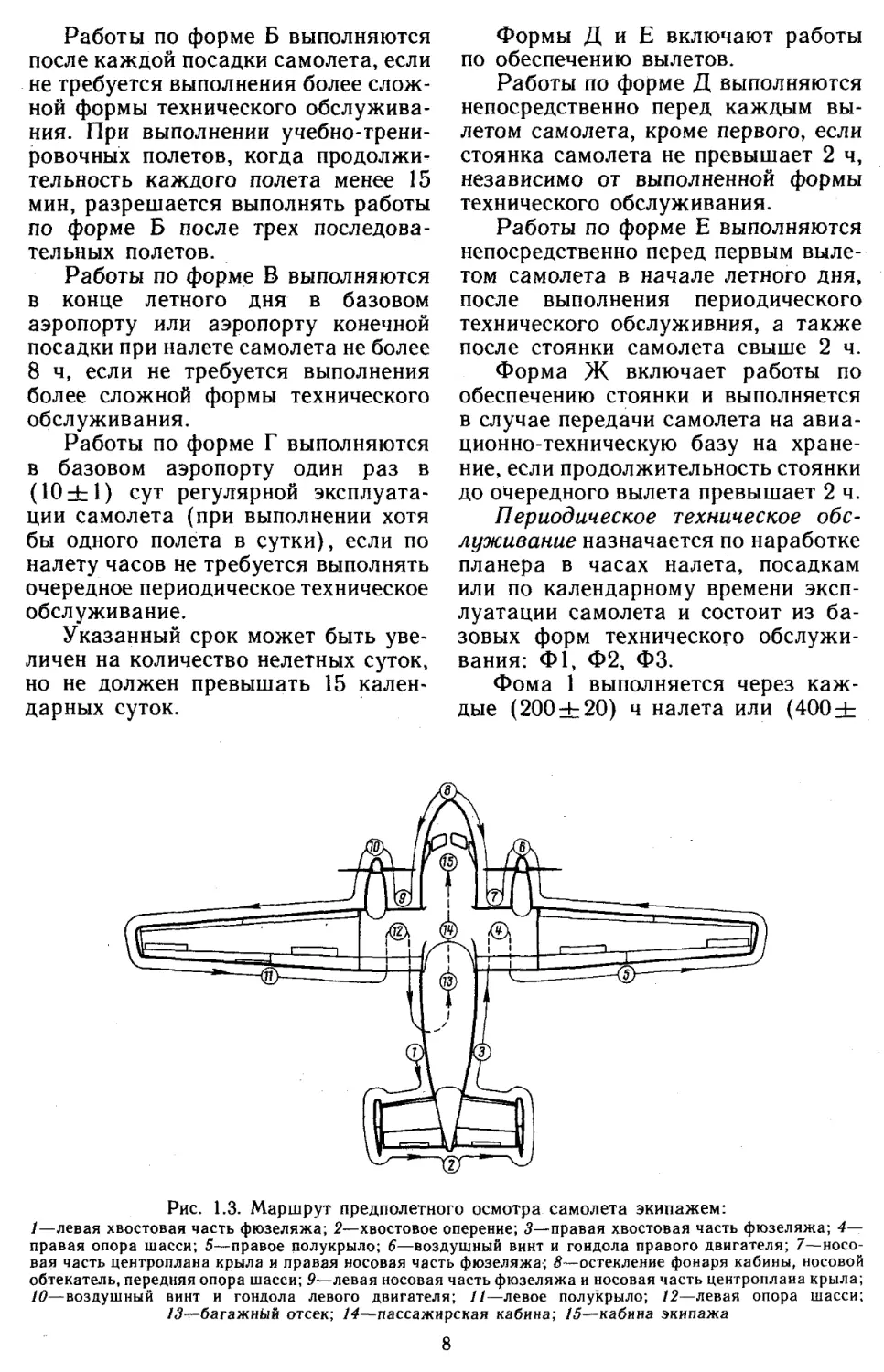

Рис. 1.3. Маршрут предполетного осмотра самолета экипажем:

1—левая хвостовая часть фюзеляжа; 2—хвостовое оперение; 3—правая хвостовая часть фюзеляжа; 4—

правая опора шасси; 5—правое полукрыло; 6—воздушный винт и гондола правого двигателя; 7—носо-

вая часть центроплана крыла и правая носовая часть фюзеляжа; 8—остекление фонаря кабины, носовой

обтекатель, передняя опора шасси; 9—левая носовая часть фюзеляжа и носовая часть центроплана крыла;

10—воздушный винт и гондола левого двигателя; 11—левое полукрыло; 12—левая опора шасси;

/<?—багажный отсек; 14—пассажирская кабина; 15—кабина экипажа

8

±80) посадок, но не реже одного ра-

за в (4±1) мес эксплуатации.

Форма 2 выполняется через каж-

дые (600 ±20) ч налета или (1200±

±80) посадок, но не реже однбго

раза в (12±1) мес эксплуатации.

Форма 3 выполняется через каж-

дые (1200 ±20) ч налета или (2400 ±

±80) посадок, но не реже одного

раза в (24 ±1) мес эксплуатации.

Сезонное техническое обслужива-

ние выполняется при подготовке

самолета соответственно к осенне-

зимней и весенне-летней эксплуата-

ции.

Техническое обслуживание при

хранении выполняется в следующие

сроки:

до одного месяца — от 15 до

(30±5) сут;

до трех месяцев — от 36 до

(90 ±5) сут.

Специальное техническое обслу-

живание выполняется в случаях:

полета самолета с превышением

эксплуатационных перегрузок;

полета самолета в районе интен-

сивной турбулентности атмосферы;

попадания самолета в град,

пыльную или снежную бурю;

воздействия на самолет атмо-

сферного электрического разряда;

столкновения самолета с птица-

ми;

прерванного взлета или грубой

посадки.

Независимо от выполненного тех-

нического обслуживания экипаж

должен перед выполнением полета

произвести предполетный осмотр

самолета по определенному маршру-

ту (рис. 1.3) и проверку систем.

Объем осмотра и порядок проверки

систем изложены в Руководстве по

летной эксплуатации самолета Ан-28

и соответствующих главах настоя-

щей книги. После выполнения пред-

полетного осмотра и проверки систем

командир экипажа расписывается в

карте-наряде за приемку исправного

воздушного судна. В аэропортах, где

отсутствует технический состав, до-

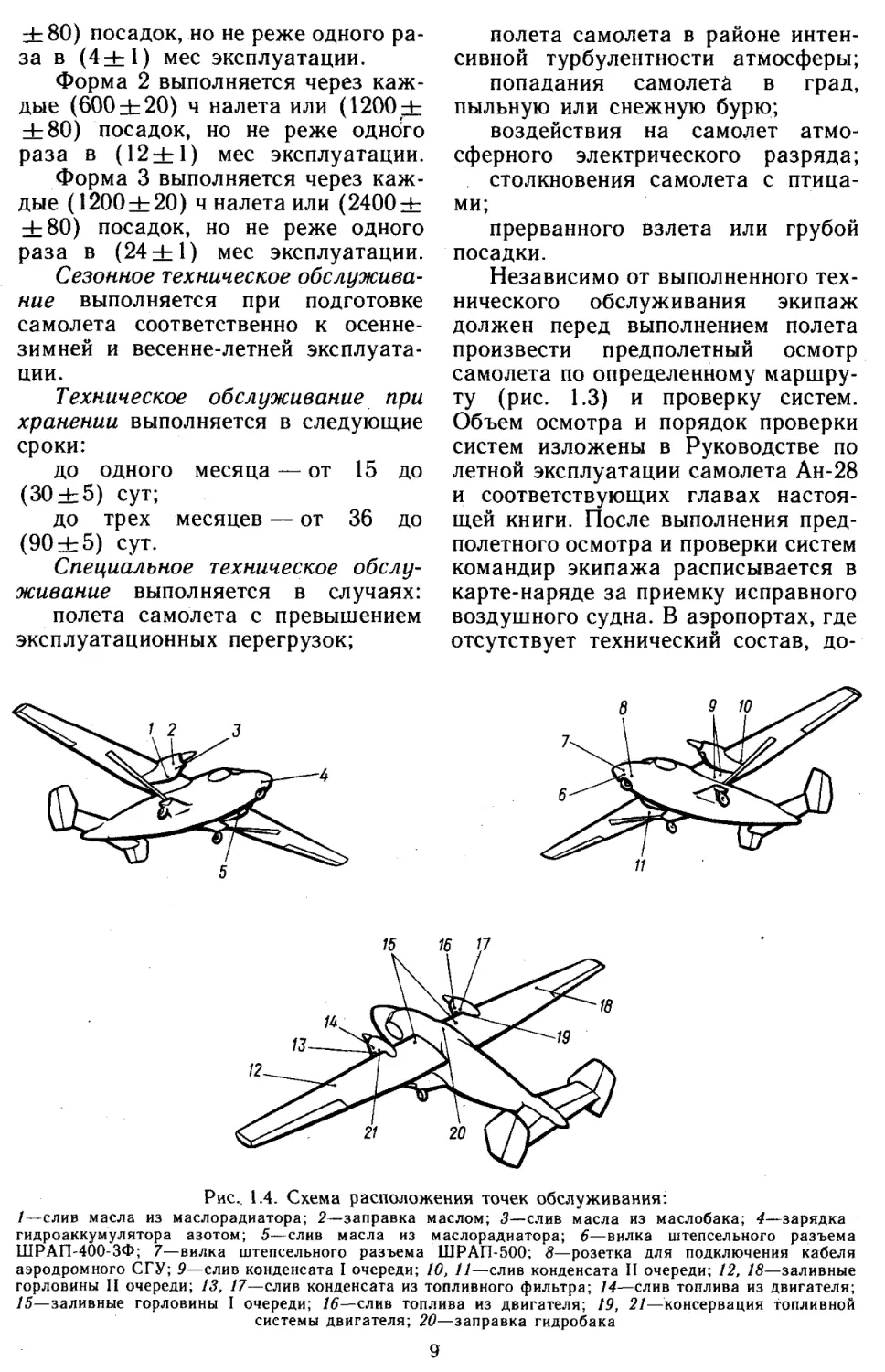

Рис.. 1.4. Схема расположения точек обслуживания:

/—слив масла из маслорадиатора; 2—заправка маслом; 3—слив масла из маслобака; 4—зарядка

гидроаккумулятора азотом; 5—слив масла из маслорадиатора; 6—вилка штепсельного разъема

ШРАП-400-ЗФ; 7—вилка штепсельного разъема ШРАП-500; 8—розетка для подключения кабеля

аэродромного СГУ; 9—слив конденсата I очереди; 10, 11—слив конденсата II очереди; 12, 18—заливные

горловины II очереди; 13, 17—слив конденсата из топливного фильтра; 14—слив топлива из двигателя;

15—заливные горловины I очереди; 16—слив топлива из двигателя; 19, 21—консервация топливной

системы двигателя; 20—заправка гидробака

9

Наименование

Заправка топливом

масла

Наименование

Таблица 1

Обозна-

чен не

» маслом

» рабочей жидкости

•» рабочей жидкостью

гидравлической системы

Заправка противообледенитель-

ной жидкостью

Осмотр топливного фильтра

Консервация

Заправка противопожарной

системы

Подсоединение буксировочных

средств

Заземление

Подсоединение источников пи-

тания

Подсоединение переговорного

средства

Проверка топливной системы

» масляной системы

» гидравлической систе-

мы

Слив конденсата

топлива

» масляного фильтра

Осмотр и контроль противообле-

денительной системы

Осмотр узлов конструкций пла-

нера

Контроль статического давления

Контроль радиоэлектронной ап-

паратуры

Осмотр аккумуляторных батарей

Реперные точки

Место для гидроподъемника и

домкрата

Место подсоединения швартовки

Такелажный узел

Место установки подставки, опо-

ры, козелка и т. п.

10

пущенный к обслуживанию данного

типа воздушного судна, осмотр и под-

готовка самолета производятся эки-

пажем с последующей записью ре-

зультатов осмотра в бортовой жур-

нал .

С целью удобства обслуживания

самолета на наружной поверхности

планера в местах технического об-

служивания и соответствующих люч-

ков красками нанесены условные

обозначения выполняемых работ,

приведенные в табл. 1. На рис. 1.4

приведено расположение наиболее

характерных точек оперативного тех-

нического обслуживания самолета.

Глава 2

ПЛАНЕР САМОЛЕТА

2Л. Фюзеляж

Планер самолета состоит из фю-

зеляжа^ крыла и оперения. Фюзеляж

самолета (рис. 2.1) представляет

собой цельнометаллический пол у мо-

но кок с продольным силовым набо-

ром из стрингеров и балок, с попе-

речным набором, состоящим из 31

шпангоута, и работающей обшивки.

Шпангоуты № I, 9, 13, 15, 21, 29,

31 являются силовыми, шпангоуты

№ 4, 6, 7, 14 — усиленными, а осталь-

ные— нормальными.

Технологические разъемы по

шпангоутам № 9 и 21 условно делят

фюзеляж на три части — носовую,

среднюю и хвостовую. К носовой

части фюзеляжа крепится носовой

обтекатель /, а к хвостовой части —

хвостовой обтекатель И.

В фюзеляже размещены кабина

экипажа и пассажирская кабина.

Кабина экипажа расположена между

шпангоутами № 1—9 и отделена от

остальной части фюзеляжа перего-

родкой, которой служит стенка 4

шпангоута №9. В перегородке имеет-

ся дверь, открывающаяся в сторону

пассажирской кабины. По шпангоуту

№ 19 установлена еще одна пере-

городка, ограничивающая пассажир-

скую кабину сзади. В обоих бортах

фюзеляжа выполнены проемы под

окна 5 и аварийные люки 8. Под

потолком пассажирской кабины меж-

ду шпангоутами № 11 и 25 установ-

лены два монорельса 9 для бортового

погрузочного устройства. На обоих

бортах фюзеляжа установлены про-

дольные балки 6 для крепления

пассажирских кресел. В верхней час-

ти фюзеляжа, между шпангоутами

№ 12—16 имеется вырез под центро-

план крыла. На шпангоутах № 13 и

15 установлены кронштейны 7 для

стыковки крыла с фюзеляжем. Ниж-

ние части шпангоутов совместно с

продольными силовыми балками об-

разуют каркас пола.

Консольные нижние части шпан-

гоутов № 14 и 15, выступающие

за обводы фюзеляжа, совместно с

силовым набором образуют консоли

шасси 14, на которых установлены

кронштейны 15 для крепления основ-

ных опор шасси. Консоли шасси

закрыты съемными обтекателями. На

шпангоуте № 1 установлены крон-

штейны 2 для крепления передней

опоры шасси.

Между шпангоутами №21—27

расположен входной люк, створки 13

которого открываются наружу. Окан-

товкой люка служит нижняя часть

шпангоута №21, две продольные

балки и нижняя часть шпангоута

№ 27. На шпангоутах № 29 и 31 уста-

новлены кронштейны 10 для крепле-

ния стабилизатора. В нижней части

фюзеляжа по шпангоуту № 29 за-

креплен задний швартовочный узел

самолета.

Продольный и поперечный сило-

вые наборы фюзеляжа в основном

выполнены из дюралюминия Д16Т и

имеют различные по форме сечения.

Обшивка фюзеляжа, прикреплен-

ная к продольному и поперечному

силовым наборам, обеспечивает соот-

10

17 16

20

носовой обтекатель; 2 — кронштейны крепления передней опоры шасси;

штейны стыковки крыла с фюзеляжем; 8 — аварийный люк; 9 — монорельс;

шпангоут № 29; 13 — сТворки; 14 — консоль шасси; 15 — кронштейн крепления

Рис. 2.1. Фюзеляж:

3 — фонарь; 4 — стенка шпангоута № 9; 5—проем подокно; 6—балка; 7—крон-

70—кронштейны крепления стабилизатора; 11—хвостовой обтекатель; 12—

основной опоры шасси; 16— нижняя часть шпангоута № 15; 17— пол пасса-

жирской кабины; 18 — пол кабины экипажа; 19, 20 — крышки

ветствующую аэродинамическую

форму самолету и воспринимает

нагрузки, действующие на фюзеляж

в процессе эксплуатации. Централь-

ная боковая обшивка между шпан-

гоутами № 13—15 выполнена из

химически фрезерованного дюралю-

миниевого листа толщиной 1,2 мм.

Остальная обшивка выполнена в ви-

де отдельных панелей из дюралю-

миниевых листов толщиной 0,6 и

0,8 мм. Обшивка соединена со шпан-

гоутами заклепками, со стрингерами

точечной электросваркой и клеем.

В местах различных вырезов листо-

вая обшивка фюзеляжа усиливается

окантовками и накладками, которые

изготавливаются также из дюралю-

миниевого листа и крепятся заклеп-

ками. С целью защиты бортов фюзе-

ляжа в плоскости вращения винтов

двигателя (шпангоут № 9) от меха-

нических повреждений установлены

защитные ленты, состоящие из 13

слоев ткани и герметика.

Для защиты от проникновения

влаги внутрь самолета осуществлена

герметизация фюзеляжа. Схема гер-

метизации внутришовная осуществ-

ляется уплотнительной лентой по

всем продольным и поперечным сты-

ковым швам фюзеляжа, по стыкам

зализов стабилизатора и другим сты-

кам. Герметизация входного люка,

аварийных люков и носового обтека-

теля осуществляется резиновыми

профилями.

Для предупреждения образова-

ния застойных зон и предотвраще-

ния коррозии на нижней обшивке

фюзеляжа между шпангоутами

№9—10, 15—16, на нижней панели

консолей шасси между шпангоутами

№ 14—15 и на нижней части задних

зализов консолей шасси за шпангоу-

том № 15 выполнены дренажные от-

верстия.

Для придания планеру необходи-

мой аэродинамической формы в мес-

тах сочленения элементов планера,

защиты выступающих частей и пре-

дохранения агрегатов на самолете в

необходимых местах установлены об-

текатели и зализы (рис. 2.2).

Рис. 2.2. Обтекатели и зализы:

1—носовой обтекатель; 2, 3—зализы центроплана

с фюзеляжем; 4—зализ стабилизатора; 5—хвос-

товой обтекатель; 6—обтекатели консоли шас-

си; 7—зализ консоли шасси с фюзеляжем; 8—об-

текатель передней опоры шасси

Носовой обтекатель изготовлен из

стеклопластика на основе стеклотка-

ни. Передняя съемная часть обтека-

теля выполнена из органического

ориентированного стекла, за которым

внутри обтекателя установлены две

рулежные фары. Обтекатель крепит-

ся шарнирно к носовой части фюзе-

ляжа на двух кронштейнах и запи-

рается четырьмя натяжными замка-

ми. В открытом положении обтека-

тель удерживается штангой-подпор-

кой, закрепленной на шпангоуте № 1

фюзеляжа.

Обтекатель передней опоры шас-

си, обтекатели консоли шасси, зали-

зы центроплана, стабилизатора и

консоли шасси с фюзеляжем съем-

ные и изготовлены из стеклопластика.

Хвостовой обтекатель 5 также

съемный, состоит из дюралюминие-

вой обшивки толщиной 0,4 мм, стрин-

геров и диафрагм и крепится к

шпангоуту №31 фюзеляжа. Сзади к

обтекателю приклепана законцовка,

в которой устанавливается хвостовой

огонь. Законцовка выполнена из

стеклопластика.

На самолете имеются входной

(грузовой), три аварийных и эксплу-

атационные люки, через которые осу-

ществляется доступ к агрегатам и

системам самолета при их обслу-

живании (рис. 2.3).

Входной люк (рис. 2.4) предназ-

начен для входа в самолет и выхо-

да из него пассажиров и экипажа,

а также для погрузки и выгрузки

грузов, расположен в нижней части

13

15 16 17 18 19

Рис. 2.3. Схема расположения лючков, люков, откидных и съемных панелей:

1, 9, 11, 30—заправочные горловины; 2, 3, 4, 5, 6, 7, 8, 12, 13, 14, 26, 27, 28, 29—лючки для подхода

к датчикам топливомера; 10—лючок для доступа к гидробаку; 15, 18—лючки для доступа к болтам

крепления узлов навески руля направления; 16, 20—лючки для доступа к балансировочным гру-

зам; 17, 19, 65—лючки для доступа к узлам навески руля направления; 21, 23, 24—лючки для

доступа к узлам навески левого руля направления; 22— лючок для доступа к электромеханизму

управления триммером; 25—левый аварийный люк; 31—съемные панели кессонов; 32—лючок для

доступа к разъему подключения гарнитуры наземного технического персонала; 33—лючок для

доступа к разъему подключения наземного электропитания; 34—лючок для доступа к элементам управ-

ления; 35—лючок для доступа к электрооборудованию; 36—лючок для доступа к аккумуляторам; 37—

лючок для доступа к элементам управления элероном; 38—лючок для доступа к швартовочному узлу; 39,

40—лючки для доступа к топливным насосам (справа и слева); 41—лючок воздухозаборника дренажа

(справа и слева); 42, 43—клапан слива топлива (справа и слева); 44—-лючок для доступа к радио-

блокам; 45—лючок для доступа к радиооборудованию; 46—лючок для доступа к элементам управления;

47—технологический лючок; 48—откидные панели носков крыла; 49—откидные панели хвостовой части

крыла; 50, 52—лючки для доступа к тягам управления руля высоты (справа и слева); 51—лючок для под-

хода к антенне РВ-5 (справа и слева); 53—клапан слива топлива (справа и слева); 54—правый аварий-

ный люк; 55—лючок для доступа к швартовочному узлу; 56—лючок для доступа к электромеханизму

управления Триммером; 57—лючок для доступа к электромеханизму управления триммером; 58, 59, 60—

лючки для доступа к узлам навески правого руля направления; 61, 64—лючки для доступа к электромеха-

низМам управления триммерами; 62—лючок для доступа к антеннам СО-69 и СРО-2; 63—лючок для досту-

па к элементам крепления стабилизатора (справа и слева); 66—лючок для доступа к болтам

крепления узлов навески руля направления; 67—входной люк; 68, 70—технологические лючки; 69,

7/—лючки для доступа к гидроагрегатам; 72—аварийный люк кабины экипажа

14

Рис. 2.4. Входной люк:

1—левая створка; 2—внутренняя рукоятка; <?—правая створка; 4—фиксатор замков; 5—лестница;

6—поручень; 7—подкос; 8—скоба; 9—стопорная шпилька навески лестницы; 10—стопорная шпилька

фиксации лестницы; 11—^наружная рукоятка; 12—замок наружной рукоятки; 13—замок внутренней

рукоятки

15

фюзеляжа между шпангоутами № 21

и 27 и закрывается двумя створка-

ми — левой 1 и правой 3. Каждая

створка навешена шарнирно на двух

петлях. Левая створка по размерам

больше правой. Вход пассажиров в

самолет осуществляется при откры-

той левой створке по входной лестни-

це 5, которая шарнирно прикрепле-

на к порогу пола пассажирской

кабины с помощью двух стопорных

шпилек 9 и связана шарнирным под-

косом 7 с левой створкой. С целью

предупреждения створки и лестницы

от раскачивания, возможного при

сильном боковом ветре, предусмотре-

но стопорение лестницы стопорной

шпилькой 10.

При погрузке в самолет грузов

входная лестница демонтируется и

открываются обе створки. Створки в

этом случае удерживаются в откры-

том положении тросами, которые за-

цепляются карабинами за петли на

внешней поверхности фюзеляжа.

В закрытом положении правая

створка удерживается штыревым

Рис. 2.5. Крышка аварийного люка:

/—корпус крышки; 2—неподвижные штыри; 3—

наклонная панель; 4—рукоятка замка; 5—стопор с

флажком; 6—панель замка; 7—панель облицовки

замком, расположенным у порога

люка в районе шпангоута №21,

тросом, крепящимся к внутренней по-

верхности фюзеляжа, и дополнитель-

ной жесткой тягой в районе шпангоу-

та № 27.

На передней части правой створ-

ки предусмотрено место для разме-

щения багажа.

Левая створка закрывается (от-

крывается) изнутри самолета с по-

мощью входной лестницы, а меха-

низм запирания створки управляет-

ся внутренней рукояткой 2, распо-

ложенной на левом борту фюзеляжа

у порога, и наружной рукояткой 11.

Обе рукоятки для запирания меха-

низма имеют ключевые вставки. Пе-

редний рычаг механизма запирания,

кроме того, стопорится фиксатором

4. Для опломбирования входного лю-

ка на обеих створках имеются уголь-

ники с отверстиями.

Для эвакуации из самолета людей

в аварийных ситуациях в пассажир-

ской кабине имеются два одинаковых

по конструкции аварийных люка,

расположенных по правому и левому

бортам между шпангоутами № 17 и

19, которые закрыты открывающими-

ся наружу крышками с замками

(рис. 2.5). Замки имеют наружную

и внутреннюю рукоятки. При стоянке

самолета во внутреннюю рукоятку 4

устанавливается стопор 5, который

исключает в этом случае открытие

люка с наружной стороны. Перед

вылетом самолета ручка должна

быть расстопорена, для чего необхо-

димо изъять стопор из ручки.

Для закрытия кабины экипажа

используется дверь прямоугольной

формы, навешенная на двух петлях

и имеющая замок с двумя ручками

и оптический глазок для просмотра

пассажирской кабины при закрытой

двери. Ручка замка, установленная

со стороны пассажирской кабины,

круглой формы с ключевой вставкой,

позволяющей запирать дверь. Со сто-

роны кабины экипажа конструкция

замка предусматривает стопорение

его закрытого положения, и откры-

тие двери со стороны пассажирской

16

кабины в этом случае становится

невозможным.

Фонарь кабины экипажа (рис.

' 2.6) состоит из каркаса, остекления

и верхней клепаной дюралюминиевой

обшивки с набором стрингеров из

прессованных угольников. Остекле-

ние состоит из двух передних и двух

боковых стекол с форточками.

Передние стекла представляют

собой блок из трех силикатных сте-

кол со встроенным электрообогревом.

Снаружи на передних стеклах уста-

новлены стеклоочистители с электри-

ческим приводом.

Боковое остекление выполнено из

органического стекла. Правое боко-

вое стекло 8 одновременно является

крышкой аварийного люка. Для от-

крытия люка на каркасе установлена

ручка 9.

На боковых стеклах имеются фор-

точки 4, изготовленные из ориенти-

рованного органического стекла тол-

щиной 4 мм. Каждая форточка под-

вешена на двух петлях и открывается

внутрь кабины экипажа. По пери-

метру форточка имеет уступ, благо-

< даря которому она не выступает

за обводы бокового стекла. Форточка

запирается двумя замками. Каждый

замок состоит из закрепленной на

форточке винтами оси и флажка с

пружиной. На боковом стекле винта-

ми закреплена скоба замка, в кото-

рую заходит язычок флажка при

закрытии замка. В пассажирской

кабине между шпангоутами №9 и

19 имеется по пять прямоугольных

окон с каждого борта, причем по од-

ному из этих окон находится в крыш-

ке бортового аварийного люка. По

левому борту в хвостовой части

фюзеляжа между шпангоутами

№20—21 имеется дополнительное

окно подсвета. Каждое окно состоит

из органического стекла толщиной

2 мм, окна между шпангоутами

№ 9—11 имеют дополнительное внут-

реннее стекло.

Рис. 2.6. Фонарь кабины экипажа:

/—обшивка фонаря; 2—левое боковое стекло; 3—замки форточки; 4—форточка; 5—прижимная

накладка; 6—переднее стекло; 7—рама; 8—правое боковое стекло; 9—ручка аварийного люка

17

2,2. Крыло

Крыло самолета (рис. 2.7) высо-

корасположенное, подкосной схемы,

прямоугольной формы в плане на

участке между нервюрами № 10 и

трапециевидной формы на участке

от нервюры № 10 до за концовок.

Внешние обводы крыла по сечениям

образованы набором аэродинамичес-

ких профилей различной толщины.

Крыло состоит из центроплана и

двух отъемных частей (ОЧК). Цент-

роплан несет на себе два закрылка

(правый и левый). Каждая отъем-

ная часть имеет закрылок, элерон,

две секции предкрылка и два интер-

цептора. Левый элерон снабжен

триммером.

Конструкция крыла кессонного

типа. Кессоны крыла образованы

двумя лонжеронами, нервюрами и

панелями обшивки, состоящими из

химически фрезерованных обшивок

и приклепанных к ним стрингеров.

Кессоны центроплана между нервю-

рами № 3 и 7 и кессон ОЧК между

нервюрами № 10 и 21 представляют

собой герметизированные топливные

баки — отсеки. Для доступа внутрь

кессона при осмотре топливной сис-

темы в крыле имеются съемные

панели. На поверхности панелей

находятся люки для обслуживания

агрегатов топливной системы.

К вспомогательным элементам

конструкции крыла относятся носо-

вая, хвостовая части крыла и кон-

цевой обтекатель крыла, конструк-

тивно выполненные так, чтобы обес-

печить размещение элементов систем

в носовой и хвостовой частях крыла и

осуществить к ним подход.

Носовая часть крыла состоит из

носовой части центроплана и носовой

части ОЧК. Носовая часть крыла со-

стоит из набора нервюр и дюралюми-

ниевой обшивки. На нижней поверх-

ности носовой части крыла выполне-

ны откидные панели, навешенные на

петлях. В закрытом положении пане-

ли фиксируются с помощью специ-

альных винтов. Между нервюрами

№ 28, 29 обеих носовых частей ОЧК

Рис. 2:7. Схема крыла:

/—корневой интерцептор; 2—первая секция предкрылка; 3—концевой интерцептор; 4—узлы навески

предкрылка; 5—вторая секция предкрылка; 6—концевой обтекатель; 7—узлы навески элерона; 8—

элерон; Р—триммер (только на левом элероне); 10—закрылок ОЧК; 11—узлы навески закрылков;

12—закрылок центроплана; 13—дефлектор закрылка

18

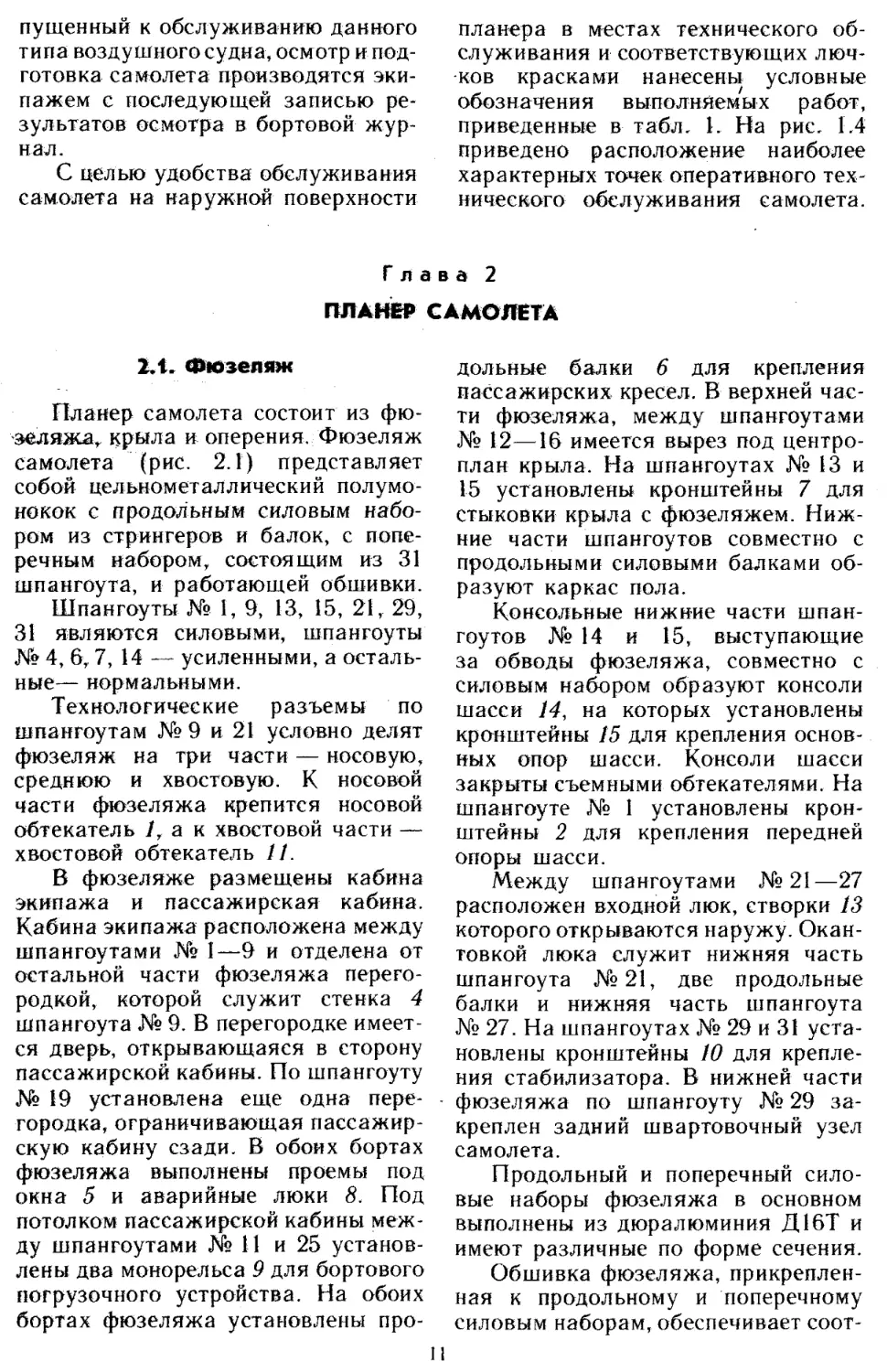

Рис. 2.8. Подвижные поверхности крыла:

/—закрылок центроплана; 2—закрылок ОЧК; 3—триммер элерона; 4—элерон; 5—вторая секция

предкрылка; 6—концевой интерцептор; 7—первая секция предкрылка; 8—корневой интерцептор

установлены противофлаттерные гру-

зы, закрепленные на переднем лон-

жероне крыла.

Хвостовая часть крыла также сос-

тоит из хвостовой части центро-

плана и хвостовой части ОЧК. Хвос-

товая часть центроплана расположе-

на за задним лонжероном, между

нервюрами № 3—9а и состоит из бал-

ки, набора нервюр, панелей обшивки

и откидных панелей. Панели обшивки

и откидные панели выполнены из

стеклопластика. К кромке нижней

обшивки по всему размаху крепится

резиновый профиль. По нервюрам

№ 4, 6 и 9 установлены кронштейны

навески закрылка центроплана. В

кронштейнах выполнены прорези в

форме рельсов, по которым двигают-

ся подшипники кареток закрылка.

Снизу выступающие за контуры кры-

ла части кронштейнов закрыты об-

текателями. Хвостовая часть ОЧК со-

стоит из закрылочной и элеронной

частей. Закрылочная часть располо-

жена между нервюрами № 10—18,

элеронная — между нервюрами

№ 18—29. По конструкции хвостовая

часть ОЧК аналогична хвостовой

части центроплана. По нервюрам

№11, 14 и 17 крепятся кронштейны

навески закрылка ОЧК.

Концевой обтекатель крыла сос-

тоит из штампованной обшивки и

набора диафрагм. В носовой части

установлен легкосъемный прозрач-

ный обтекатель аэронавигационного

огня. Обтекатель крепится к поясам

нервюры № 29.

Крыло самолета оборудовано вы-

сокоэффективной механизацией. На

рис. 2.8 приведено расположение

подвижных поверхностей крыла.

Для обеспечения возможности уп-

равления самолетом в поперечной

плоскости на каждом полукрыле

между нервюрами № 18—29 установ-

лен элерон (рис. 2.9). Каждый эле-

рон состоит из лонжерона, набора

носков и хвостовиков нервюр, дюра-

люминиевой обшивки носка и полот-

няной обшивки из авиационной ткани

AM-100 ОП, которой обтянут весь

элерон. Элерон имеет четыре узла

навески 10: три типовых по нервюрам

№ 19, 22 и 26 и один торцовый

по нервюре № 29. Между нервюрами

№ 26 и 27 на нижней части носка

элерона имеется кронштейн, к кото-

рому крепится балансир элерона 8,

состоящий из груза с отверстием,

в которое вставляется стержень.

Левый элерон снабжен тримме-

ром, состоящим из лонжерона, на-

бора нервюр, рифленой дюралю-

миниевой обшивки и законцовки.

Триммер с помощью шомпольной

петли крепится к Трим мерной бал очке

элерона. Электромеханизм управле-

ния триммером крепится с помощью

кронштейна в носке элерона, одно-

временно выполняя функции балан-

19

Рис. 2.9. Элерон:

/—торцовая нервюра; 2—кронштейн для стопорения; 3—крышка люка; 4—стрингер; 5—носок нер-

вюры; 6—лонжерон; 7—кронштейн управления элероном; 8—балансир; 9—лента; 10— узел навески

элерона; //—полотняная обшивка; 12—законцовка; 13—триммер; 14—петля; 15—накладка; 16—лон-

жерон триммера; 17-—обшивка; 18—нервюра; 19—законцовка; 20—кронштейн

Рис. 2.10. Закрылок:

/—обшивка носовой части; 2—

носок нервюры; 3—лонжерон;

4—верхняя обшивка; 5—хвос-

товик нервюры; 6—стрингер; 7—

законцовочный профиль; 8—ди-

афрагма; 9, 10—кронштейны на-

вески; //—силовая диафрагма

дефлектора; 12—кронштейн уп-

равления; 13—диафрагма деф-

лектора; /-/—обшивка дефлек-

тора; 15—дефлектор; 16—основ-

ное звено

20

сировочного груза. Доступ к нему

обеспечивается через люк, закрытый

крышкой.

Для улучшения летных качеств

самолета крыло оборудовано за-

крылками, предкрылками и интерцеп-

торами.

На каждом полукрыле установле-

ны два выдвижных закрылка: закры-

лок центроплана, расположенный

между нервюрами № 3—10, и закры-

лок ОЧК, расположенный между

нервюрами № 10—18. Закрылки

центроплана и ОЧК выдвижные,

двухщелевые, одинаковые по кон-

струкции. Каждый закрылок (рис.

2.10) имеет основное звено 16 и про-

филированный дефлектор 15. Основ-

ное звено закрылка состоит из лон-

жерона, набора нервюр, стринге-

ров и обшивки. Все детали каркаса,

кроме обшивки и стрингеров, вы-

штампованы из тонких дюралюмини-

евых листов. Верхняя и нижняя об-

шивки и стрингеры хвостовой части

выполнены из стеклопластика, ниж-

няя обшивка хвостовой части (меж-

ду нервюрами № 5—9) и обшивка

носовой части дюралюминиевые.

Дефлектор выполнен из дюралю-

миниевой обшивки и набора штам-

пованных диафрагм. Две средние

секции дефлектора каждого закрыл-

ка имеют силовые диафрагмы, к кото-

рым крепятся кронштейны управле-

ния закрылками. Законцовочный

профиль дефлектора выполнен из

магниевого сплава.

На нижней поверхности элеронов

и закрылков имеются дренажные

отверстия для стока влаги и предот-

вращения коррозии.

Для улучшения взлетно-посадоч-

ных характеристик самолета, кроме

закрылков, на каждой консоли крыла

установлено по две секции автома-

тического предкрылка (первая сек-

ция между нервюрами № 10—20,

вторая между нервюрами № 20—29),

соединенных между собой тандером.

Тандер, застопоренный в нужном

положении контровочной проволо-

кой, установлен на кронштейнах,

которые крепятся к торцовым нер-

вюрам первой и второй секций. Каж-

дая секция предкрылка собрана из

верхней и нижней дюралюминиевой

обшивок, набора штампованных нер-

вюр. Для плотного закрытия щели

между предкрылками и носками кры-

ла к предкрылкам приклеены наклад-

ки из пенопласта, покрытые капро-

новой тканью. Каждая секция пред-

крылка шарнирно через три одно-

плечие качалки соединена с крон-

штейнами в носке крыла. На крон-

штейнах установлены регулируемые

резиновые упоры, в которые упира-

ются качалки при полном выдви-

жении предкрылков. В исходном

положении предкрылка качалки раз-

мещаются в нишах носков крыла.

Предкрылки выдвигаются — убира-

ются под действием аэродинамичес-

ких сил. При посадке самолета

предкрылки выдвигаются вниз в

плоскости, повернутой на 12 ° к плос-

кости хорд, образуя профилирован-

ную щель. В убранном положении

предкрылки удерживаются устройст-

вом притягивания, которое состоит

из троса, ролика и резинового амор-

тизатора (рис. 2.11). Амортизатор

одним концом через тандер 7,

предназначенный для регулировки

натяжения, соединен с кронштейном

8, закрепленным на переднем лон-

жероне ОЧК между нервюрами

№ 15—16 крыла. Второй конец амор-

тизатора через трос, проходящий

через ролик в носке крыла, соединен

с кронштейном 1 предкрылка.

На ОЧК расположены корневой

и концевой интерцепторы. Корневой

интерцептор установлен на хвостовой

части ОЧК между нервюрами № 12—

16, концевой интерцептор — между

нервюрами № 25—29.

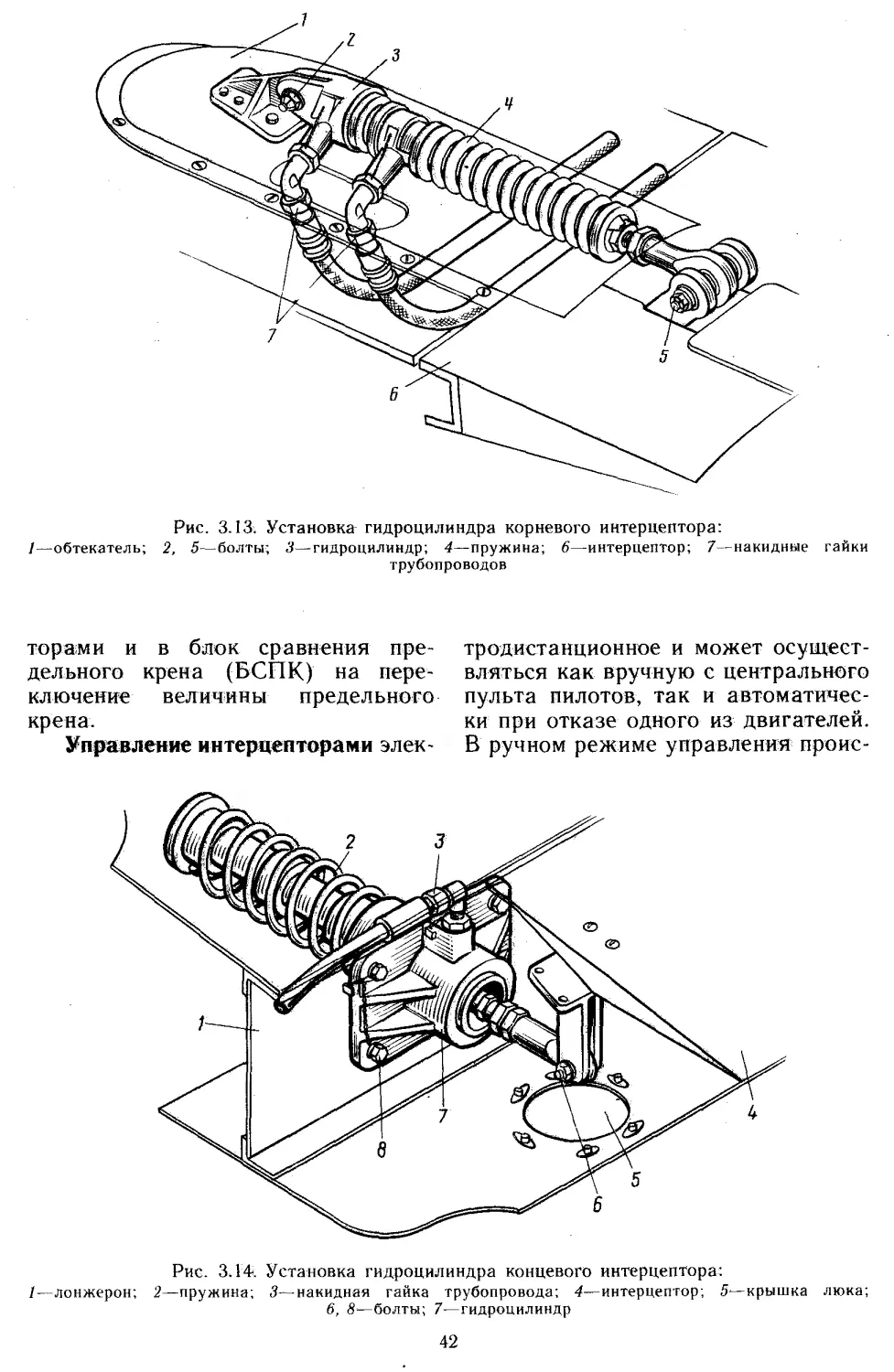

Корневой интерцептор (рис. 2.12)

состоит из' двух секций, на стыке

которых установлен общий узел на-

вески, шарнирно прикрепленный к

кронштейну навески закрылка ОЧК

на нервюре № 14. Кроме того, по

одному узлу навески установлено на

торцах каждой секции интерцептора.

Каждая секция клепаной конструк-

ции состоит из балки 3, лонжерона 4,

3

9

10

Рис. 2.11. Навеска предкрылка:

, 10, 12—кронштейны; 2—вилка; 3ро-

лик; 5—трос амортизатора; 6амортизатор; 7—

тандер; 9—передний лонжерон ОЧК; //—качалка;

13—регулируемый упор

Рис. 2.12. Корневой интерцептор:

узел навески; 2, 8—кронштейны; 5—балка;

9—лонжероны; 5—обтекатель; 6—обшивка;

7—кронштейн общего узла навески интерцептора;

10—кронштейн навески закрылка

навасаЕШЬ

HfMitfl ifri

22

нервюр и обшивки. К кронштейну

общего узла навески 7 крепится

гидро цилиндр управления интерцеп-

тором, закрытый обтекателем. Кон-

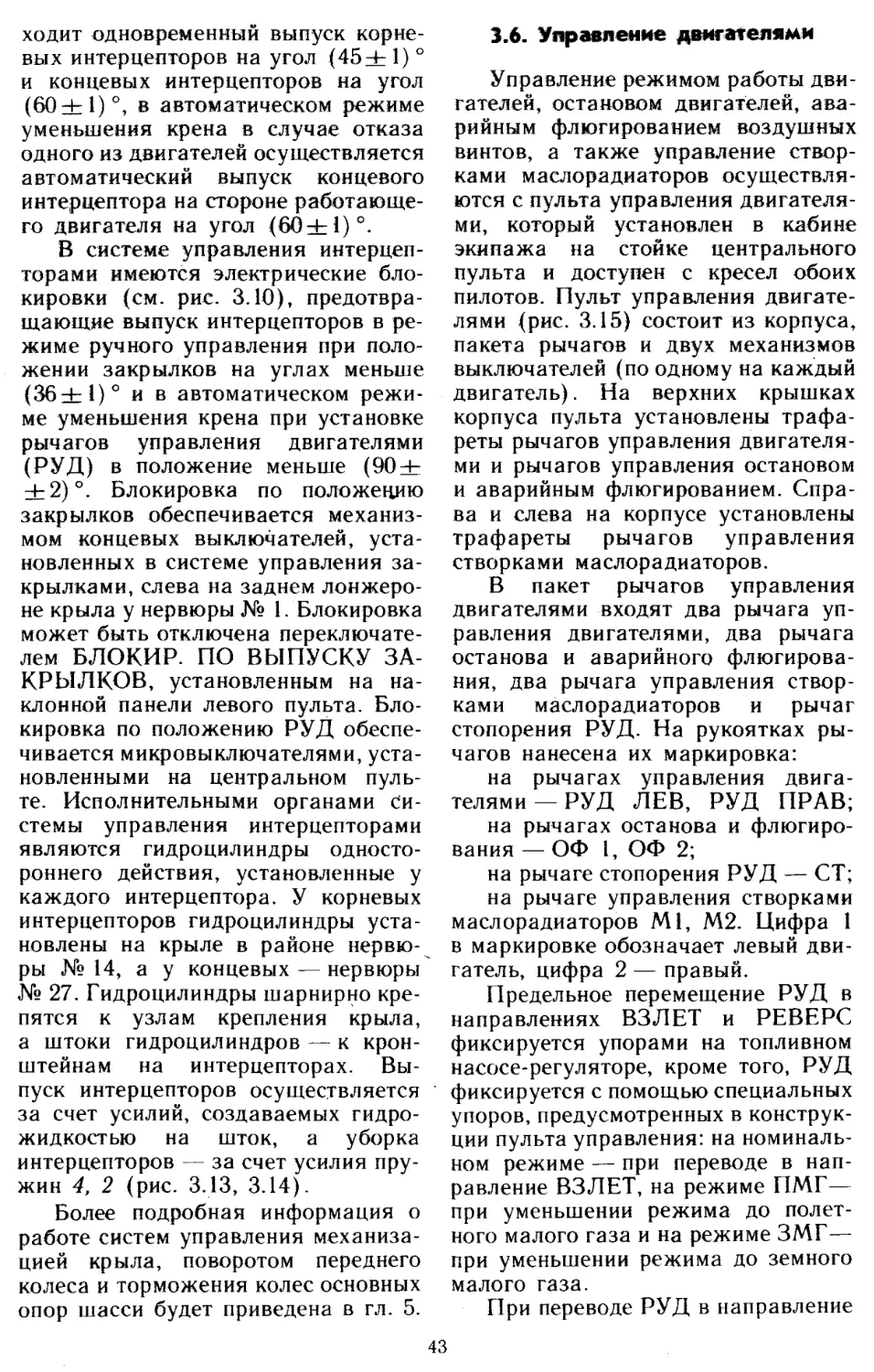

цевой интерцептор состоит из одной

секции, а в остальном конструкция

его аналогична конструкции корне-

вого интерцептора. Концевой интер-

цептор имеет три узла навески по

нервюрам №26, 27 и 28. К крон-

штейну у нервюры №27 крепится

гидроцилиндр управления интерцеп-

тором.

Для снижения изгибающих мо-

ментов в корневой части крыла и,

как следствие, уменьшения массы

крыла оно выполнено на самолете

подкосным. Подкосы крыла крепятся

к узлам на балке крыла по нервюре

№ 15 и к узлам крепления основных

опор шасси. Узел крепления подкоса

к крылу закрыт обтекателем, изготов-

ленным из стеклопластика. В обшив-

ке обтекателя выполнен лючок,

открывающий доступ к швартовочно-

му узлу.

2.3. Оперение

Оперение самолета свободнонесу-

щее, двухкилевое состоит из гори-

зонтального и вертикального опе-

рений.

Горизонтальное оперение включа-

ет стабилизатор и две половины руля

высоты. На каждой половине руля

высоты установлен триммер.

Стабилизатор (рис. 2.13) цель-

н о мета л л ически й, трапе цие в идной

формы в плане. Стабилизатор имеет

двухлонжеронную конструкцию и

состоит из средней (кессонной).

носовой и хвостовой частей. В носо-

вой части расположены трубопрово-

ды противообледенительной системы,

в хвостовой — кронштейны навески

руля -высоты .2 и проводка управ-

ления триммером, в кессонной —

проводка управления рулями направ-

ления. Стабилизатор крепится к фю-

зеляжу в четырех точках — по две

точки на переднем и заднем лонже-

ронах. На торцах стабилизатора име-

ются узлы для крепления килей 4.

Для устранения срыва потока с ниж-

ней поверхности стабилизатора при

выпущенных закрылках носовая

часть стабилизатора имеет неуправ-

ляемый дефлектор 7. Носок стабили-

затора образует с дефлектором

щель постоянного сечения. Носок

стабилизатора состоит из нервюр и

дюралюминиевой обшивки. Дефлек-

тор состоит из нервюр, балочек швел-

лерного сечения из стеклопластика,

дюралюминиевой обшивки и закон-

цовки. К дефлектору приклепаны

профили для крепления его к носкам

стабилизатора по нервюрам № 3, 5, 7

и 9. На обшивке дефлектора с ниж-

ней стороны имеются овальные от-

верстия для выхода воздуха проти-

вообледенительной системы. На тор-

цовых нервюрах носка и дефлектора

для плотного прилегания килей при-

креплен резиновый профиль. Хвосто-

вая часть стабилизатора, располо-

женная за задним лонжероном,

состоит из набора диафрагм, являю-

щихся хвостовыми частями нервюр,

и дюралюминиевой обшивки.

Каждая половина руля высоты

навешивается на стабилизатор в трех

узлах по нервюрам № 1, 4, 7. Каркас

руля (рис. 2.14) состоит из лонже-

рона 6, триммерной балочки 13,

за концовки 1, нервюр. Носовая об-

шивка руля высоты выштампована

из листового дюралюминия. Каркас

руля высоты совместно с носовой

обшивкой обшит полотном АМ-

400 ОП. К полкам хвостовиков нер-

вюр полотно пришито и приклеено.

Руль высоты имеет статическую

перебалансировку, т. е. его центр

масс расположен впереди оси враще-

ния. С этой целью в носке каждой

половины руля высоты расположены

балансировочные грузы 8, 18.

К триммерной балочке, имеющей-

ся на каждой половине руля высо-

ты, на петле навешен триммер, кото-

рый состоит из лонжерона швеллер-

ного сечения 11, диафрагм и обшив-

ки, выполненных из листового дюра-

люминия, и вкладыша из пенопласта

в законцовке. Электромеханизм уп-

23

Рис. 2.13. Стабилизатор:

1—задний лонжерон; 2—кронштейны

навески руля высоты; 3—хвостовая

часть стабилизатора; 4— узлы крепле-

ния киля; 5—профиль; 6—нервюра;

7—дефлектор; 8—стрингер; 9—носовая

часть стабилизатора; 10—средняя

часть стабилизатора; 11—передний лон-

жерон; 12—кронштейн для стыковки с

фюзеляжем; 13—раскос

Рис. 2.14. Руль высоты:

1—законцовка; 2—хвостовая часть нервюры; 3—триммер; 4, 9—узлы навески руля высоты;

5, 17—крышки; 6—лонжерон; 7—носовая часть нервюры; 8, 18—балансировочные грузы; 10—

кронштейн узла управления; 11—лонжерон триммера; 12, 19—кронштейны; 13триммерная балочка;

14—обтекатель; 15—тяга; 16—электродвигатель УТ-6Д

24

и

влаги

15

Рис. 2.15. Киль:

/— кронштейн навески руля направления; 2—

хвостовая часть киля; 3, 8, 13— диафрагмы;

4— задний лонжерон; 5— верхний обтекатель;

6— нервюра; 7— передний лонжерон; 9— меж-

лонжеронная (кессонная) часть киля; 10—обте-

катель тяги руля направления; 11— носовая часть

киля; 12— жалюйи; 14—нижний обтекатель;# —

АНО; 16— стенка

Рис. 2.16. Руль направления:

/— триммер; 2— законцовка; 3— роговой компен-

сатор; 4— диафрагма; 5— хвостовая часть нервю-

ры; б— носовая часть нервюры; 7— лонжерон; 8—

крышка; 9— кронштейн крепления тяги управле-

ния; 10—обшивка; 11—узел навески; 12—крон-

штейн; 13—обтекатель; 14—тяга; 15—электродви-

гатель УТ-6Д; 16—лобовая обшивка; 17—

балансировочный груз; 18—триммерная балочка;

19—петля; 20—лонжерон триммера

равления триммером крепится к

кронштейну 19 на руле высоты меж-

ду нервюрами № 6а и 6 и тягой 15

соединен с кронштейном 12, при-

клепанным к лонжерону триммера.

На нижней поверхности стабилиза-

тора и руля высоты имеются дре-

нажные отверстия

предотвращения

для стока

коррозии.

20

25

Вертикал ьное оперение состоит из

двух килей и двух рулей направ-

ления. Оба руля направления имеют

триммер.

Кили самолета цельнометалличе-

ские, двухлонжеронной конструкции,

имеют симметричный профиль. Кон-

струкция каждого киля (рис. 2.15)

состоит из носовой 11, средней 9 и

хвостовой 2 частей, разделенных пе-

редним 7 и задним 4 лонжеронами.

Сверху и снизу на килях установ-

лены обтекатели, в которых размеще-

ны проблесковые маяки (на правом

стабилизаторе снизу, на левом —

сверху). Силовой набор килей, кроме

лонжеронов, включает в себя нервю-

ры. Обшивка выполнена из листового

дюралюминия. Носовая часть килей

съемная, клепанной конструкции, со-

стоит из диафграм, установленных

перпендикулярно переднему лонже-

рону, и обшивки, подкрепленной гоф-

ром. Боковые внешние части обшив-

ки по оси перелома носка имеют

нерегулируемые жалюзи для выхода

воздуха противообледенительной

системы.

Рули направления имеют стати-

ческую и аэродинамическую (рого-

вую) балансировку. Руль (рис. 2.16)

состоит из лонжерона 7, балан-

сировочных грузов 17, нервюр, об-

шивки, триммерной балочки 18 и

законцовки 2. Каркас руля и носо-

вая дюралюминиевая обшивка обтя-

нуты полотном AM-100 ОП. Руль

направления навешен на киль в трех

узлах—по нервюрам №1, 4 и 8.

Триммер руля направления рас-

положен между нервюрами № 4 и 7.

Триммер состоит из лонжерона, об-

шивки и нервюр, выполненных из

листового дюралюминия. Триммер

управляется электромеханизмом,

размещенным в носке руля направ-

ления между нервюрами №5 и 6.

2.4. Предполетный осмотр

и техническое обслуживание

В ходе предполетного осмотра са-

молета при оценке технического

состояния планера экипаж должен

убедиться в том, что

все чехлы, заглушки с планера

сняты (рис. 2.17);

на наружных поверхностях само-

лета, остеклении кабин, элеронах,

закрылках, рулях, фарах, антеннах и

приемниках воздушного давления

(ПВД) нет внешних повреждений,

грязи, льда, снега, инея;

носовой обтекатель и лючки за-

кр ыты.

При осмотре пассажирской каби-

ны и кабины экипажа необходимо

убедиться в том, что:

входной люк закрыт, внутренняя

рукоятка заперта;

ручки аварийных люков расстопо-

рены.

Вылет самолета с неисправностя-

ми запрещается. В виде исключения

разрешается вылет самолета с про-

межуточного аэродрома для полета

на базовый аэродром с отдельными

мелкими неисправностями планера.

В частности, при повреждении об-

шивки пола и суенки (пассажирской)

грузовой кабины без повреждения

силовых элеметов фюзеляжа вылет

разрешается только в том случае,

если обеспечивается сохранность

механической проводки управления

самолетом и безопасность передви-

жения пассажиров в кабине.

В случае неисправности механиз-

ма открытия форточки второго пило-

та вылет разрешается только при

исправной форточке командира воз-

душного судна.

В случае растрескивания покров-

ного слоя электрообогревательного

стекла вылет разрешается при отсут-

ствии условий обледенения в полете.

При этом включать электрообогрев

поврежденного стекла запрещается.

В случае разрушения одного или

нескольких окон пассажирской ка-

бины разрешается только перегонка

самолета без пассажиров.

Оперативные виды технического

обслуживания по планеру преду-

сматривают выполнение следующих

работ.

По форме «А»:

установку упорных колодок под

колеса;

26

ТЧ в 9 10

Рис. 2.17. Схема установки заглушек:

7 —заглушка на воздухозаборник продувки подкапотного пространства; 2—заглушка на патрубок

отвода воздуха от клапанов перепуска; 3—заглушки на воздухозаборники вентиляции кабины; 4—

заглушка на воздухозаборник обдува генератора; 5—заглушка на воздухозаборник маслорадиатора;

6—заглушка на воздухозаборник двигателя; 7—заглушка дренажа отсека аккумуляторов; 8—чехол на

ПВД; 9—заглушка на воздухозаборник системы вентиляции; 10—заглушка на воздухозаборник обдува

горячей части двигателя; //—заглушка выхлопных патрубков двигателя; 12—заглушка на воздухозабор-

ник дренажа топливной системы; 13—заглушка на воздухозаборник обдува термокорректора; 14—чехол

на датчик сигнализатора льда ДСЛ-40Т

заземление самолета тросом за-

земления ;

установку чехлов на ПВД, датчик

сигнализации обледенения (ДСЛ-

40Т) и заглушек на планер.

По формам «Б», «В»:

осмотр фюзеляжа с земли /без

открытия люков);

осмотр нижней поверхности кры-

ла

ло дкосов

нижней поверх-

ности горизонтального оперения и

боковых поверхностей вертикального

оперения с земли.

(При этом необходимо учитывать, что

к дальнейшей эксплуатации не допус-

каются самолеты, имеющие механичес-

кие повреждения в виде рисок, забоин,

царапин глубиной более 0,15 мм, трещи-

ны, пробоины обшивки, разрушение и

ослабление заклепок, ослабление и от-

сутствие винтов крепления зализов, съем-

ных панелей, повреждения лакокрасочно-

го покрытия и коррозию обшивки.)

По форме «Ж»:

работы, выполняемые по фор-

ме «А»;

за чехлен не самолета;

(При стоянках менее 10 сут, а также

при ночных стоянках, зачехлению подле-

жат носовая часть фюзеляжа, гондолы

двигателей.

При стоянке длительностью более

10 сут дополнительно зачехляются кры-

ло, фюзеляж и колеса шасси.

При кратковременных стоянках на

песчаных аэродромах, а также зимой

при ненастной погоде — буран, снегопад,

обледенение — на самолет надеваются

все чехлы.

В ветреную погоду необходимо сле-

дить за тем, чтобы чехлы и ленты

не болтались и не били по обшивке

самолета.)

27

швартовку самолета;

(Швартовка самолета к стояночным

якорям с помощью швартовочных узлов

осуществляется также при ожидаемом

ветре более 10 м/с.)

закрытие и опломбирование само-

лета.

По формам «Д» и «Е»:

расчехление самолета (если он

был зачехлен);

(После расчехления необходимо чех-

лы сворачивать в рулоны только после

удаления с них пыли, снега или льда.)

снятие чехлов с ПВД, ДСЛ-40Т

и заглушек с планера;

уборка троса заземления и коло-

док из-под колес;

снятие швартовочных тросов

(если они были установлены);

удаление снега, льда, инея с по-

верхности планера.

Глава 3

УПРАВЛЕНИЕ САМОЛЕТОМ

I

3.1. Общая характеристика

Самолет Ан-28 управляется обыч-

ными аэродинамическими рулями вы-

соты, направления и элеронами. Сис-

темы управления самолетом обеспе-

чивают отклонение рулей, элеронов,

триммеров, закрылков, интерцепто-

ров, а также поворот переднего

колеса и торможение колес основных-

опор шасси. Система управления

двигателями обеспечивает управле-

ние режимом работы двигателей,

управление их остановом, флюгиро-

ванием и аварийным флюгированием

винтов, управление створками масло-

радиаторов.

Управление элеронами, рулями

направления и рулем высоты меха-

ническое и осуществляется с по-

мощью пультов ручного и ножного

управления, а также с помощью сме-

шанной механической проводки.

Управление закрылками, интер-

цепторами и триммерами электро-

дистанционное.

Управление режимом работы дви-

гателей, остановом и аварийным

флюгированием винтов, а также уп-

равление створками маслорадиато-

ров составляет механическую часть

системы управления двигателями и

представляет собой по каждому ка-

налу двухтросовую проводку от со-

ответствующего рычага на пульте уп-

равления к рычагам управления на

двигателях и к створкам маслоради-

аторов. Управление флюгированием

винтов, сигнализация о работе флю-

гернасосов и об отключении авто-

матики двигателей осуществляются

с помощью электрической части сис-

темы управления двигателями.

3.2. Пульты ручного

и ножного управления

Пульт ручного управления

(рис. 3.1) предназначен для управ-

ления элеронами и рулем высоты.

Пульт состоит из двух частей,

отличающихся друг от друга распо-

ложением рукояток на штурвалах

и наличием загрузочного механизма

только на левой части пульта. Каж-

дая часть пульта состоит из штур-

вальной колонки 7, опорного узла и

кронштейна 13. Штурвальные колон-

ки левой и правой частей пульта

соединены между собой тросом 16

с роликовой цепью, который служит

для синхронизации управления эле-

ронами от штурвалов левого и право-

го пилотов.

Штурвальная колонка шарнирно

закреплена своим шлицевым валом

в кронштейне 13 и поддерживается

28

Рис. 3.1. Пульт ручного управления:

1, 3, 5, 6, 9, 13—кронштейны; 2—центральный пульт пилотов; 4, 8—трубы; 7—штурвальная ко-

лонка; 10, 15, 18, 19, 20—ролики; 11—хомут; 12—роликовая цепь; 14, 17—тяги; 16—трос с роликовой

цепью

в опорном узле. Кронштейн крепится

к шпангоуту № 3. На кронштейне и

опорном узле установлены ролики

10 и 15 для тросов управления

рулем высоты. Тросы крепятся к

хомуту 11, который прикреплен к

кожуху штурвальной колонки.

Опорный узел состоит из крон-

штейнов 3, 6 и 9, закрепленных на

трубах 4 и 8. В кронштейне 6 уста-

новлено 6 роликов. Для регулировки

зазора между роликами и штурваль-

ной колонкой ролики 18, 19 и 20

установлены на эксцентрических ва-

ликах. Опорный узел крепится к

центральному пульту пилотов и к

ободу шпангоут № 6. Для большей

жесткости крепления узел связан тя-

гой 14 с полом кабины экипажа,

а тягой 17 с кронштейном 13. Крон-

29

штейны 1 и 5, закрепленные на опор-

ных узлах, служат для крепления

приборных досок.

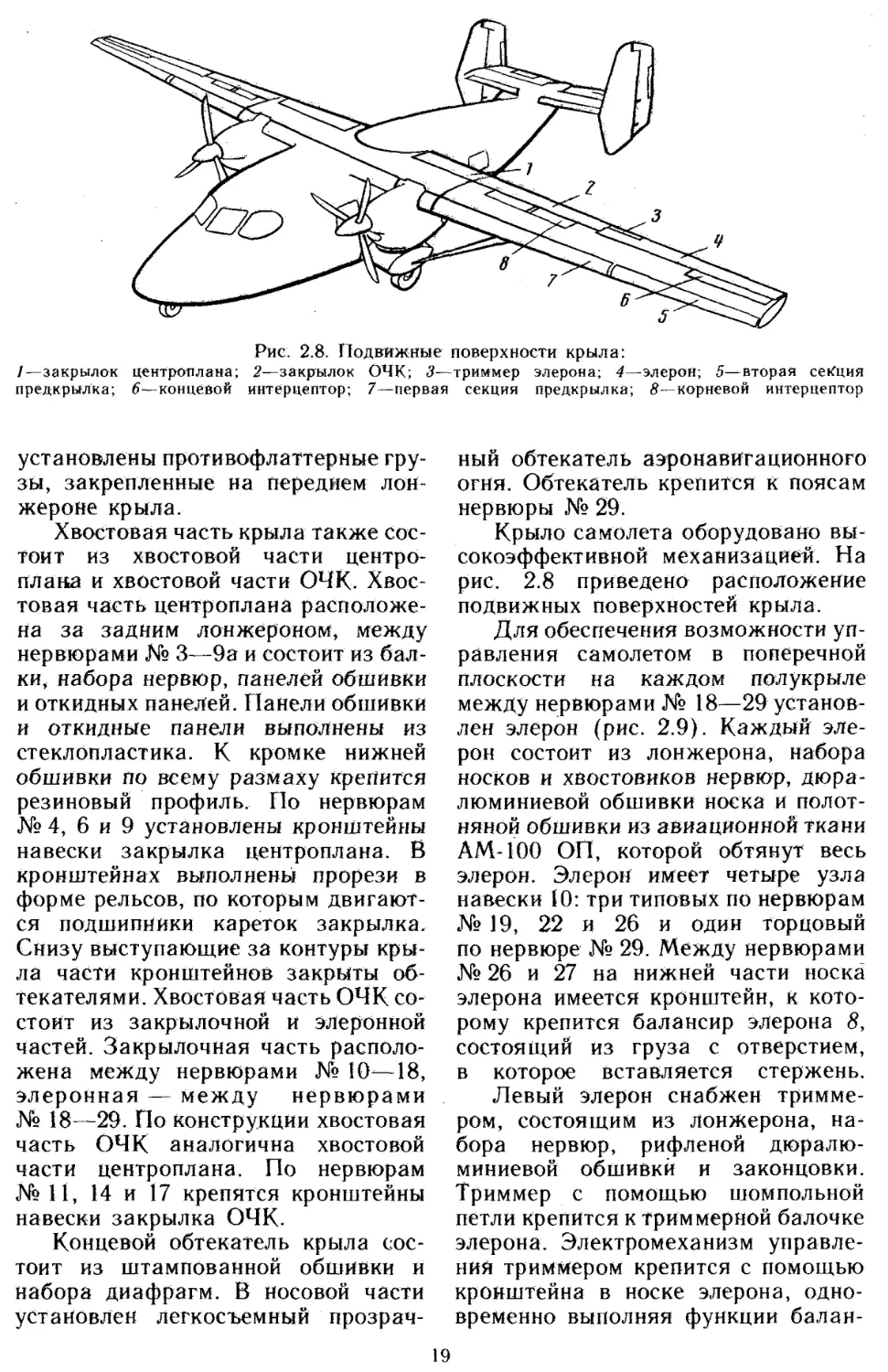

Штурвальная колонка (рис. 3.2)

состоит из штурвала 25, колонки и

шлицевого вала 5. Штурвал пред-

ставляет собой полый литой каркас

из магниевого сплава. На левой

рукоятке левого штурвала и правой

рукоятке правого штурвала уста-

новлены кнопки 23 С ПУ РАДИО

и кнопки 24 ПИККАБР. Колонка

состоит из кожуха 8 с коленом 17

и полого вала 9 с шариковой шпон-

кой 6 и загрузочным механизмом,

установленным только в левой ко-

лонке.

При управлении элеронами вра-

щательное движение от штурвала пе-

редается на полый вал с помощью

оси со звездочкой 19, роликовой

цепи 28 с тандером 18 и звездоч-

ки 29.

Шариковая шпонка, закреплен-

ная на полом валу, состоит из кор-

пуса и двух крышек. В корпусе и

крышках выполнены канавки, кото-

рые при заполнении их шариками

образуют четыре замкнутых контура.

Внутренний ряд шариков каждого

контура шпонки входит в рабочие

канавки шлицевого вала. Такая кон-

струкция исключает возможность по-

ворота шариковой шпонки относи-

тельно шлицевого вала при управ-

лении элеронами, но позволяет ей

свободно перемещаться совместно с

полым валом и кожухом вдоль шли-

цевого вала при управлении рулем

высоты.

Загрузочный механизм служит

для предотвращения вывода самоле-

та на опасные перегрузки при от-

клонении руля высоты вниз на угол

больше 2 °. Он состоит из оси 16,

двух пружин 11 и 14, ползуна 13 и

двух упоров 10 и 15. Пружина 14

посажена на оси между упором 15

и ползуном 13, на который навернута

пружина 11. Упор 15 закреплен на

оси, а упор 10 ввернут в шлицевой

вал. Таким образом, при отклонении

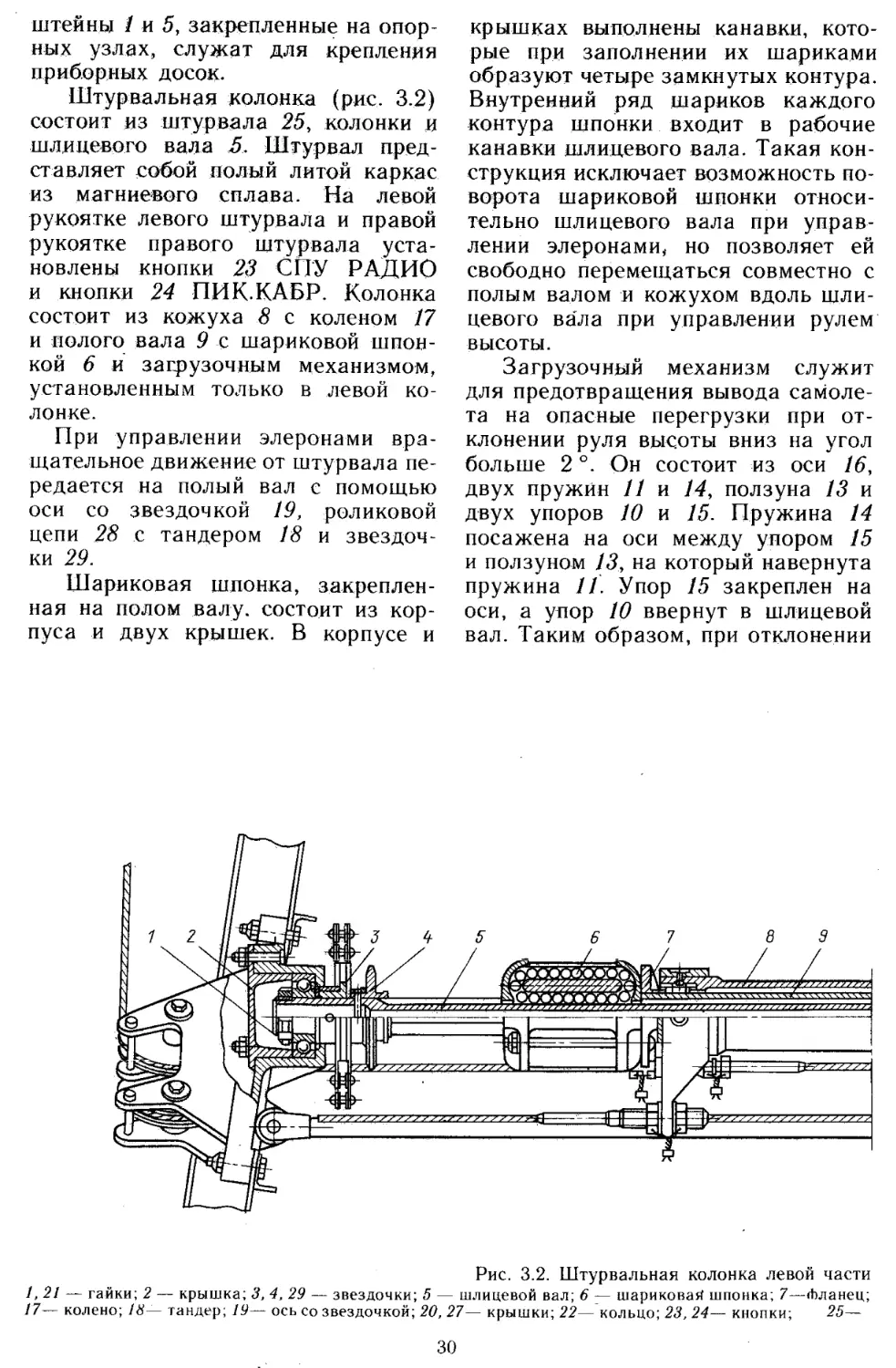

Рис. 3.2. Штурвальная колонка левой части

1, 21 — гайки; 2 — крышка; 3, 4, 29 — звездочки; 5 — шлицевой вал; 6 — шариковая шпонка; 7—«Ьланец;

17— колено; 18— тандер; 19— ось со звездочкой; 20, 27— крышки; 22— кольцо; 23, 24— кнопки; 25—

30

штурвальной колонки вперед от ней-

трального положения и отклонении

руля высоты на угол более 2°

в работу включаются пружины, соз-

давая дополнительные усилия на

штурвале, прямо пропорциональные

отклонению руля высоты.

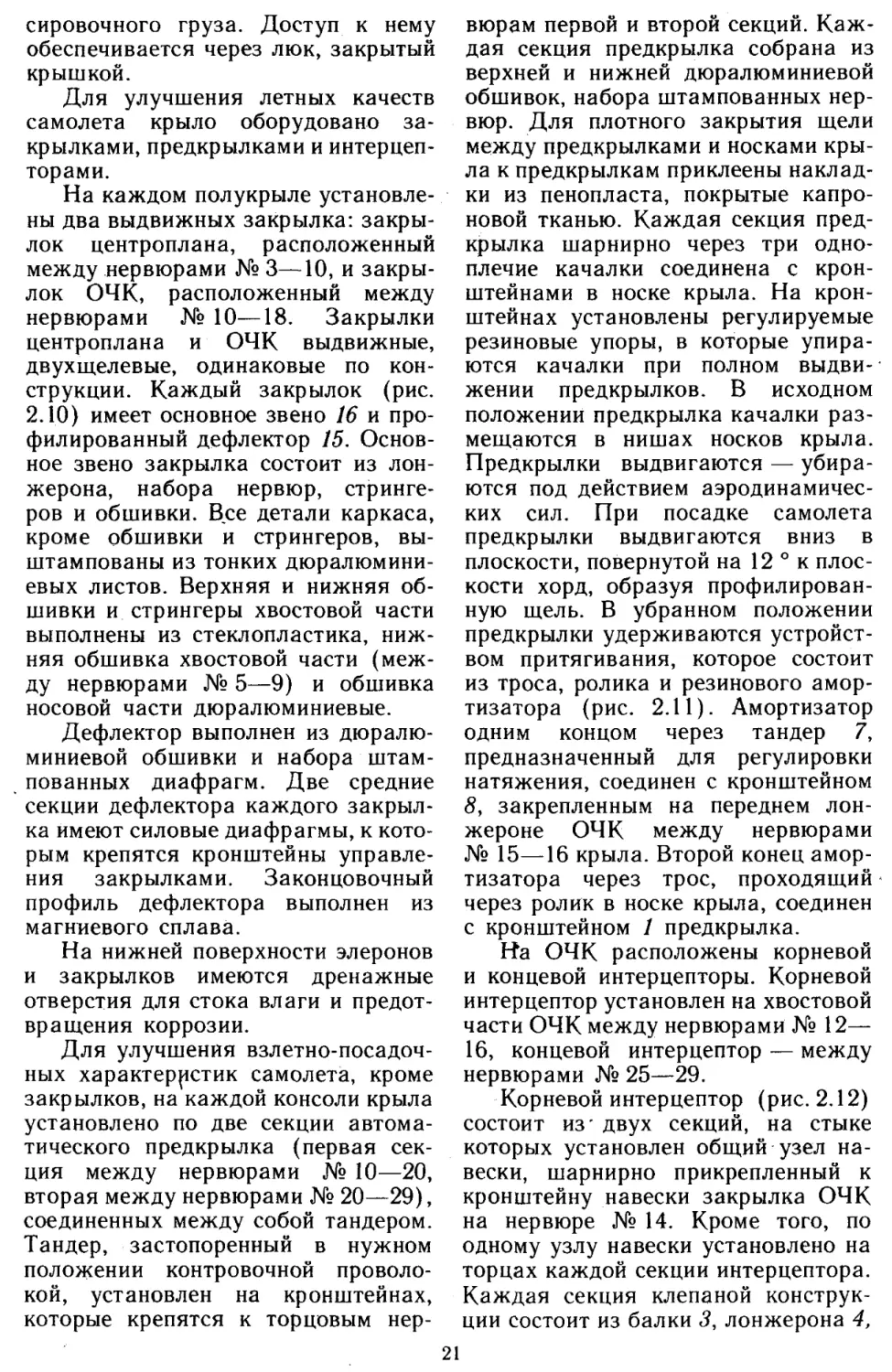

Пульт ножного управления

(рис. 3.3) предназначен для управ-

ления рулями направления, поворо-

том переднего колеса и для тормо-

жения колес основных опор шасси.

Пульт состоит из двух частей: левой

и правой.

Обе части пульта аналогичны по

конструкции и смонтированы на

кронштейнах 13, которые крепятся к

каркасу пола кабины пилотов. Для

синхронизации управления левая и

правая части пульта связаны между

собой жесткой тягой /, поэтому сек-

тор-качалка, к которой присоединя-

ется тросовая проводка управления

рулями направления, закреплена на

оси 6 только левого пульта.

пульта ручного управления:

8— кожух; 9— полый вал; 10, 15— упоры; 11, 14— пружины; 12— стопор; 13— ползун; 16— ось;

штурвал; 26 — штифт; 28 — роликовая цепь; 30 — упорное кольцо; 31 — пластина

31

На рычагах 5 и 8 пульта шарнир-

но закреплены качалки 3 и 10, на

одном плече которых шарнирно зак-

реплены педали 4 и 9, другое плечо

качалок связано поводками 2 и 11 с

кронштейном 13. Поводки обеспе-

чивают параллельное движение педа-

лей. При нажатии на педаль от-

клоняется вперед соответствующий

рычаг 5 или 8, поворачивая при

этом ось 6 с сектором-качалкой 12,

второй рычаг с педалью при этом

отклоняется назад. Регулировка пе-

далей по росту пилота осуществля-

ется вращением болта 7 в ту или

иную сторону. При этом оба рычага

5 и 8 будут проворачиваться в ту

или иную сторону вокруг оси их

крепления к фланцу оси 6, а педали—

приближаться к пилоту или удалять-

ся от него.

7/M

Рис. 3.3. Пульт ножного управления:

1—тяга; 2, 11—поводки; 3, 10, 15—качалки; 4, 9—педали;

5, 8—рычаги; 6—ось; 7—регулировочный болт; 12—сектор-

качалка; 13—кронштейн; 14—тросовая проводка; 16—пру-

жинная тяга

15

3.3. Управление

элеронами и рулями

С пультов ручного и ножного

управления тросы систем управления

самолетом (рис. 3.4) сходятся к

кронштейну 10 с роликами, закреп-

ленному в верхней части шпангоута

№ 4. Тросы системы управления

элеронами подходят к кронштейну 10

от левой части пульта ручного управ-

ления, с валом штурвальной колонки

которого они связаны роликовой

цепью 12 (см. рис. 3.1). Тросы систе-

мы управления рулями направления

прикреплены своими наконечниками

к сектору-качалке 1 (см. рис. 3.4)

левой части пульта ножного управле-

ния и .подходят к кронштейну 10,

огибая ролики, установленные в

кронштейне 11, который крепится к

полу кабины пилотов в районе шпан-

гоута № 3.

Тросы системы управления рулем

высоты подходят к кронштейну 10

двумя лйниями:

одна линия от левой части пульта

ручного управления, другая от пра-

вой части пульта. За кронштейном 10

тросы правой линии вплетаются в

тросы левой линии, что обеспечивает

синхронизацию управления рулем

высоты от левой и правой штурваль-

ных колонок.

Далее тросы управления рулем

высоты совместно с тросами управ-

ления элеронами и рулями направле-

ния поднимаются общей трассой по

центральному переплету фонаря ка-

бины пилотов и проходят над

потолком через центроплан крыла.

За центропланом крыла тросы уп-

равления элеронами крепятся к сек-

тору-качалке 4, а тросы управления

рулями проходят далее над потол-

ком в хвостовую часть фюзеляжа,

где тросы управления рулем высоты

крепятся своими наконечниками к

сектору-качалке 8, а тросы управле-

ния рулями направления — к двупле-

чей качалке 9, закрепленной в райо-

не шпангоутов № 28, 29.

32

Bud 4

Доступ к сектору-качалке 1 осуществ-

ляется при открытых крышках люков спе-

цоборудования с левой стороны носовой

части фюзеляжа, к кронштейнам 10

и 11 — при открытом носовом обтекателе.

Доступ к тросовой проводке в кабине

экипажа осуществляется при снятом

переднем облицовочном профиле

она-

ря кабины экипажа, к тросовой проводке

в кабине пассажиров — при открытых от-

кидных панелях потолка пассажирской

кабины.

Тросовая проводка выполнена из ка-

натов типа «КСАН» толщиной 4,5 мм в

системе управления элеронами и толщи-

ной 3,5 мм в системе управления рулями

высоты и направления. Кроме того, для

большей жесткости тросы управления

рулями направления на участке между

шпангоутами № 9 и 29 проложены в труб-

2 Зак. 1663

33

Рис. 3.4. Схема тросовой проводки управления самолетом:

1, 4, <?—секторы-качалки; 2—штурвальная колонка; 3—тандеры; 5, 6, 7—текстолитовые направляющие;

9—двуплечая качалка; 10, 11, 12—кронштейны

чатой оболочке. Направление тросов и

расстояние между ними вдоль всей трас-

сы обеспечивается роликами, установ-

ленными в кронштейнах, и текстолитовы-

ми направляющими. Для удобства мон-

тажа и регулировки натяжения тросо-

вая проводка имеет тандерные соеди-

нения.

Тросы имеют маркировку, определя-

ющую их принадлежность. Маркировка

нанесена на наконечниках тандеров и

состоит из цветовой окраски и буквенного

обозначения. Первая буква маркировки

указывает, чем управляет данный трос;

тросы управления элеронами обозначены

буквой Э, тросы рулей направле-

ния — буквой П, тросы руля высоты—

буквой В.

Вторая буква обозначает направле-

ние действия троса. Натяжение тросов,

обозначенных буквой А, соответствует

отклонению: правого элерона вверх, ле-

вого элерона вниз, рулей направления

влево, руля высоты вверх. Натяжение

тросов, маркированных буквой Б, обо-

значает обратные действия.

Управление элеронами произво-

дится штурвалами с помощью меха-

нической проводки одновременно

двумя пилотами или раздельно од-

ним из них. При повороте штурвалов

в ту или иную сторону движение че-

рез тросовую проводку передается

на сектор-качалку 3 (рис. 3.5) и да-

лее через жесткую проводку, идущую

вдоль заднего лонжерона крыла на

рычаги левого и правого элеронов.

Кинематика качалок // и 12 при

одинаковом повороте штурвала в ту

или иную сторону от нейтрального

34

положения обеспечивает отклонение

элеронов вверх на больший угол, чем

вниз. Ограничителем угла отклоне-

ния элеронов является упор 15. Упор

на левом полукрыле ограничивает

отклонение левого элерона вниз, на

правом полукрыле — правого элеро-

на вниз. При убранных закрылках и

предельном отклонении штурвала

влево-вправо на угол (80 + 5)° эле-

роны отклоняются вверх на (22+

±1)°, вниз на (16 + 1) °.

Жесткая проводка системы уп-

равления элеронами связана через

качалки 11 и 12 с тягами управ-

ления закрылками. При выпуске

закрылков система обеспечивает ав-

томатическое отклонение элеронов

вниз (зависание) на угол, пропор-

циональный углу выпуска закрылков;

при этом движение проводки управ-

ления закрылками передается через

тяги 5 и 8 на качалку 12. При

неподвижной тяге 13 движение ка-

чалкой 12 передается качалке 11,

которая, проворачиваясь вокруг оси

крепления к тяге 13, передает дви-

жение через тягу 10 на рычаги левого

и правого элеронов. При этом оба

элерона отклоняются вниз (зависа-

ют). Так, при выпуске закрылков

на 15 ° зависание элеронов состав-

ляет (11 + 1)°, при выпуске на

25 °—15о30,±Ь1°, при выпуске на

40°-(22±1)°.

Отклонение элеронов при этом

несколько изменяется; при зависании

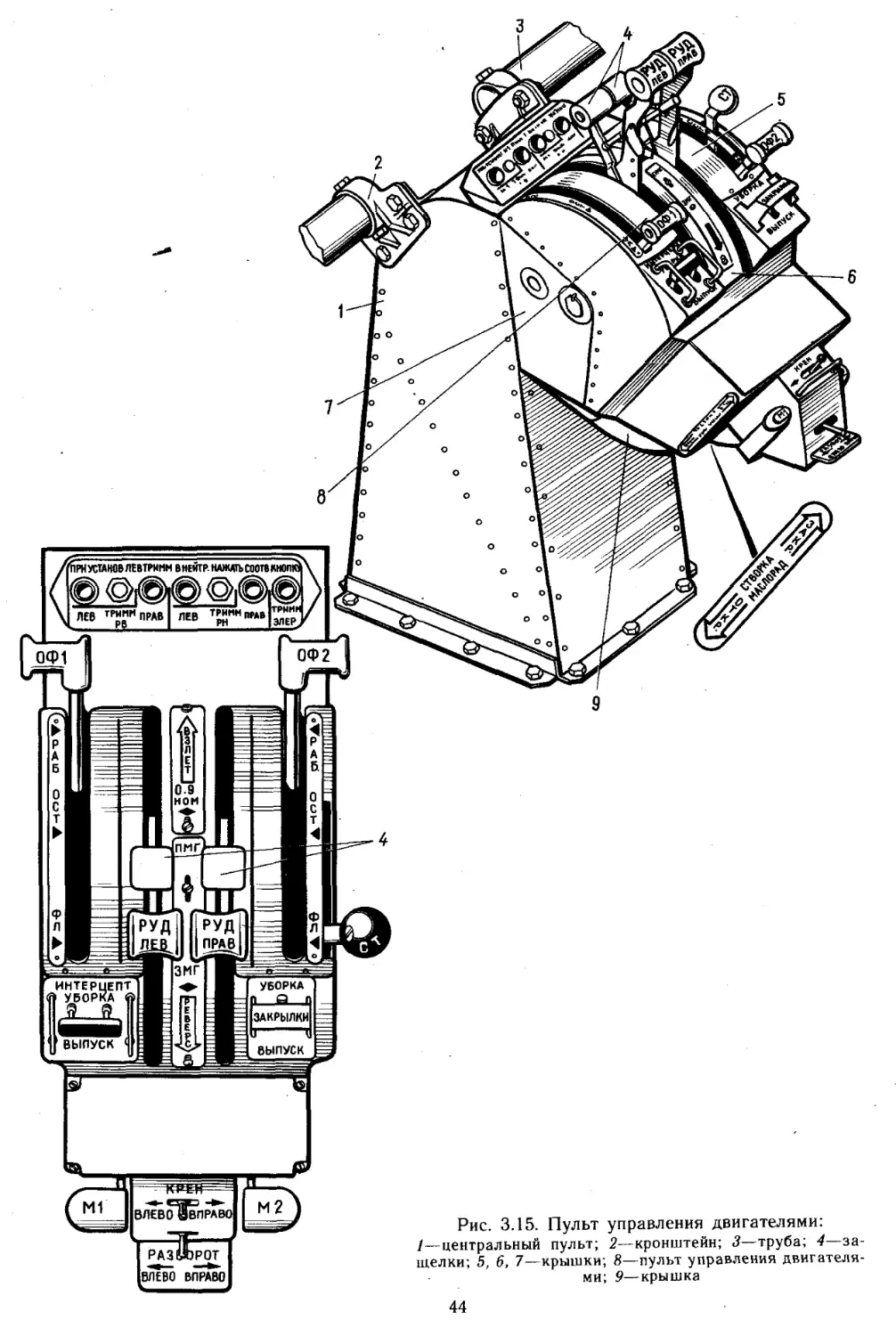

элеронов на (11 1) ° оно составляет