Автор: Скороходов Е.А. Малов А.Н. Пакнис А.Б.

Теги: инженерное дело техника в целом справочные пособия по техническим наукам математика машиностроение техническая механика ескд общетехнический справочник

ISBN: 5-217-00423-1

Год: 1990

Серия

справочников

для рабочих

Основана в 1969 году

Общетехнический

справочник

Под общей редакцией

канд. техн, наук Е.А. Скороходова

4-е издание, исправленное

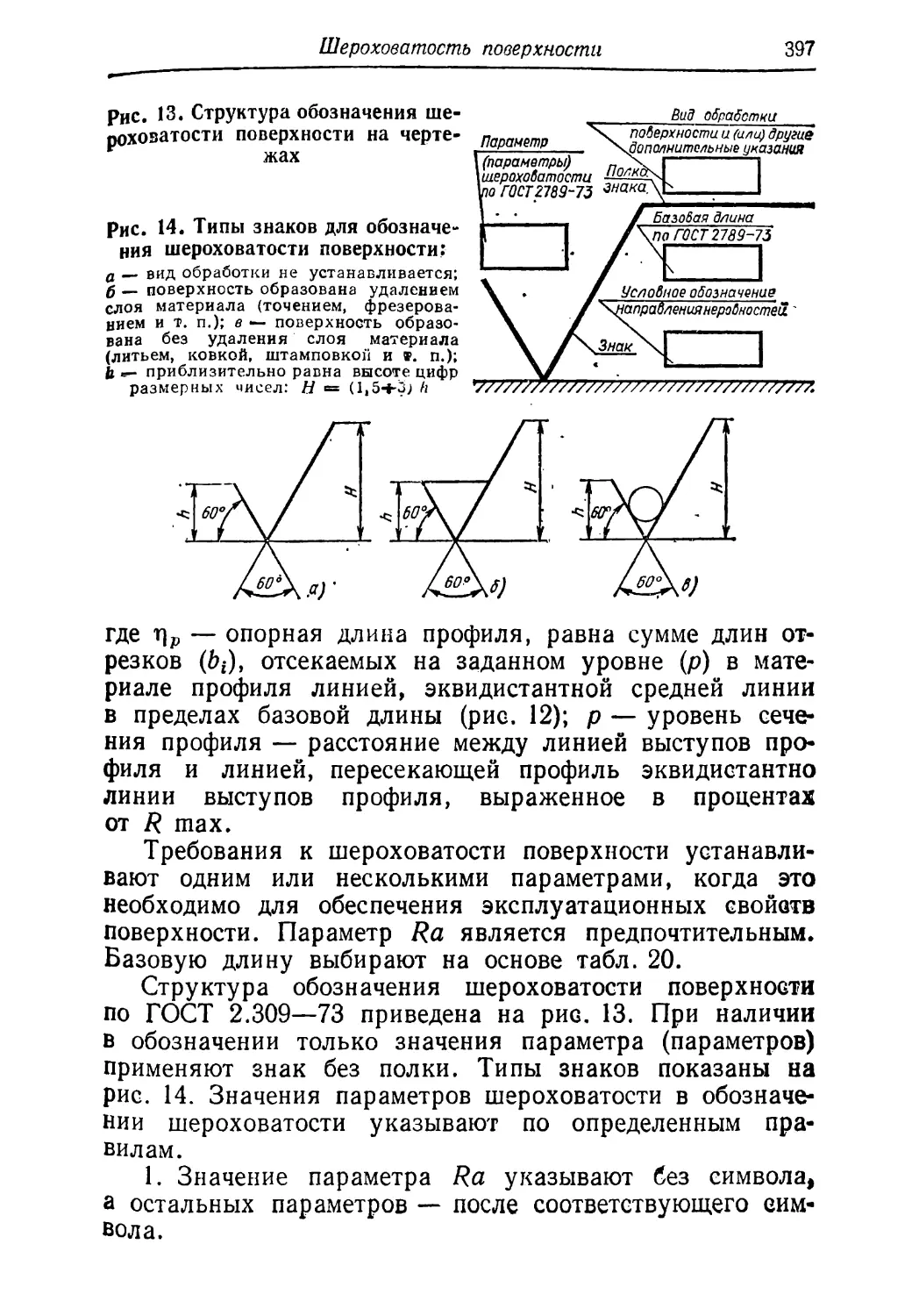

МОСКВА

«МАШИНОСТРОЕНИЕ»

1990

ББК 30я2

0-28

УДК 62(035)

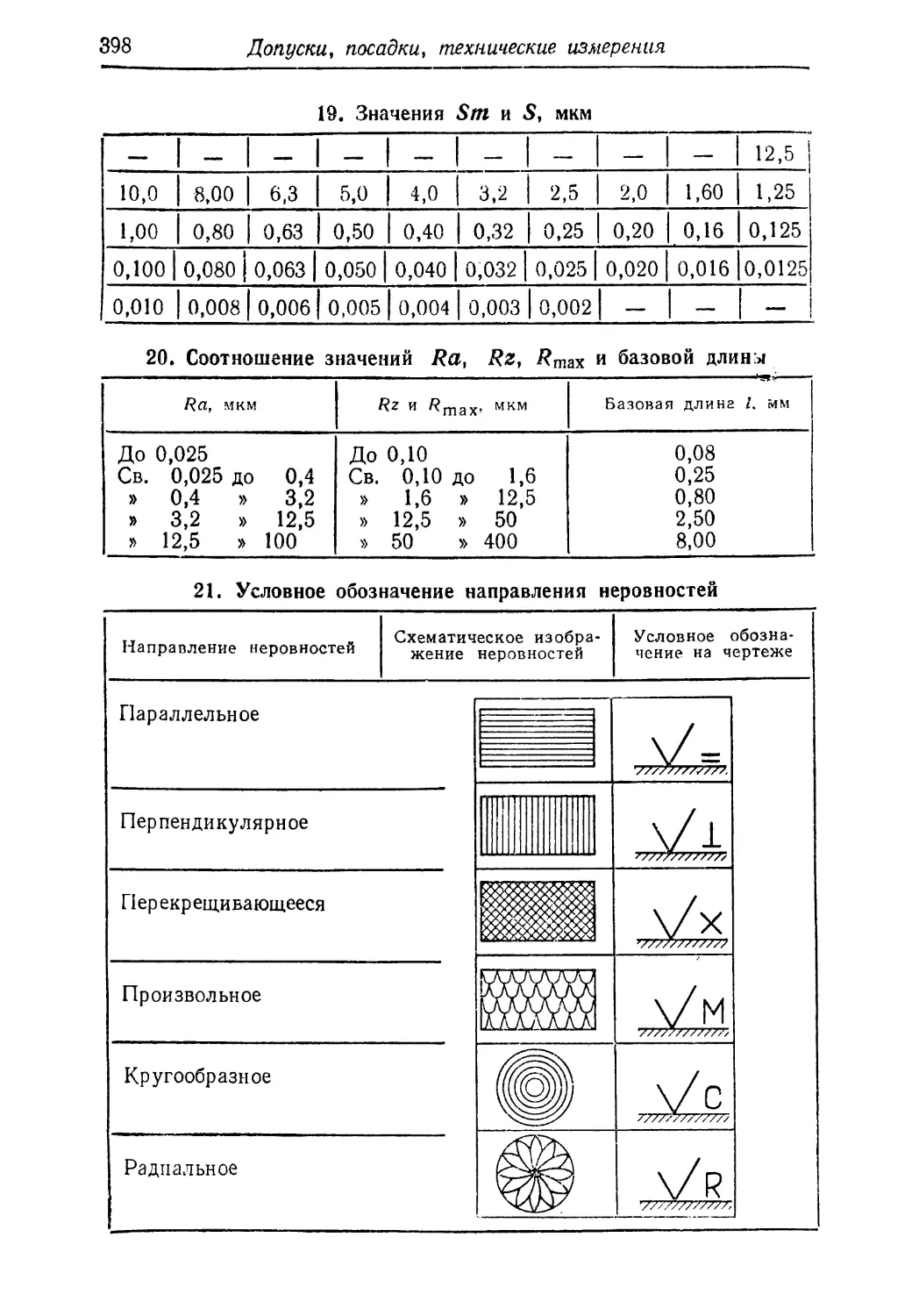

Авторы: Е. А. Скороходов, канд. техн, наук, В. П. Законников,

канд. техн, наук, А. Б. Пакнис, канд. техн, наук, К. Ф. Скворцов,

канд, техн, наук, А. Н. Малов, заслуженный деятель науки

и техники РСФСР, д-р техн, наук, проф.

Рецензент канд, техн, наук И. М. Карпочкин

Общетехнический справочник/Е. А. Скороходов,

0-28 В. П. Законников, А. Б. Пакнис и др.; Под общ.

ред. Е. А. Скороходова. — 4-е изд., испр. —М.:

Машиностроение, 1990. —496 с.: ил. —(Серия спра¬

вочников для рабочих).

ISBN 5-217-00423-1

В четвертом издании (3-е изд. 1989 г.) приведены сведения

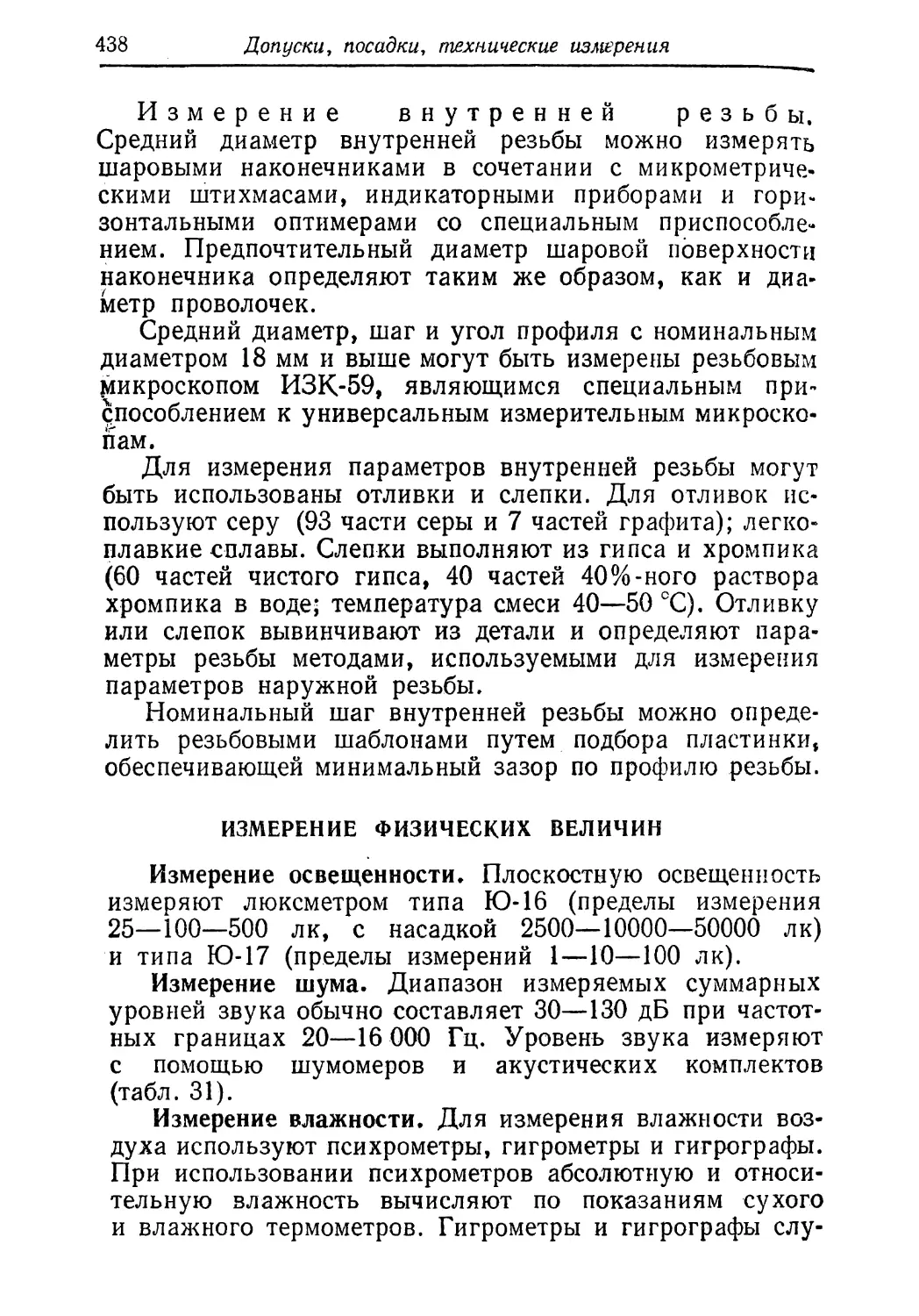

по математике, технической механике, ЕСКД, материалам в ма¬

шиностроении, деталям машин, допускам, посадкам и техниче¬

ским измерениям, ЕСТПП и ЕСТД, а также по элементам про¬

граммирования.

Для мастеров и квалифицированных рабочих.

2702000000—623

038 (01)—90

112—89

ББК30я2

ISBN 5-217-00423-1 ©

©

Издательство «Машинострое¬

ние», 1982, с изменениями

Е. А. Скороходов, В. П. Закон¬

ников, А. Б. Пакнис и др., 1990,

исправленное

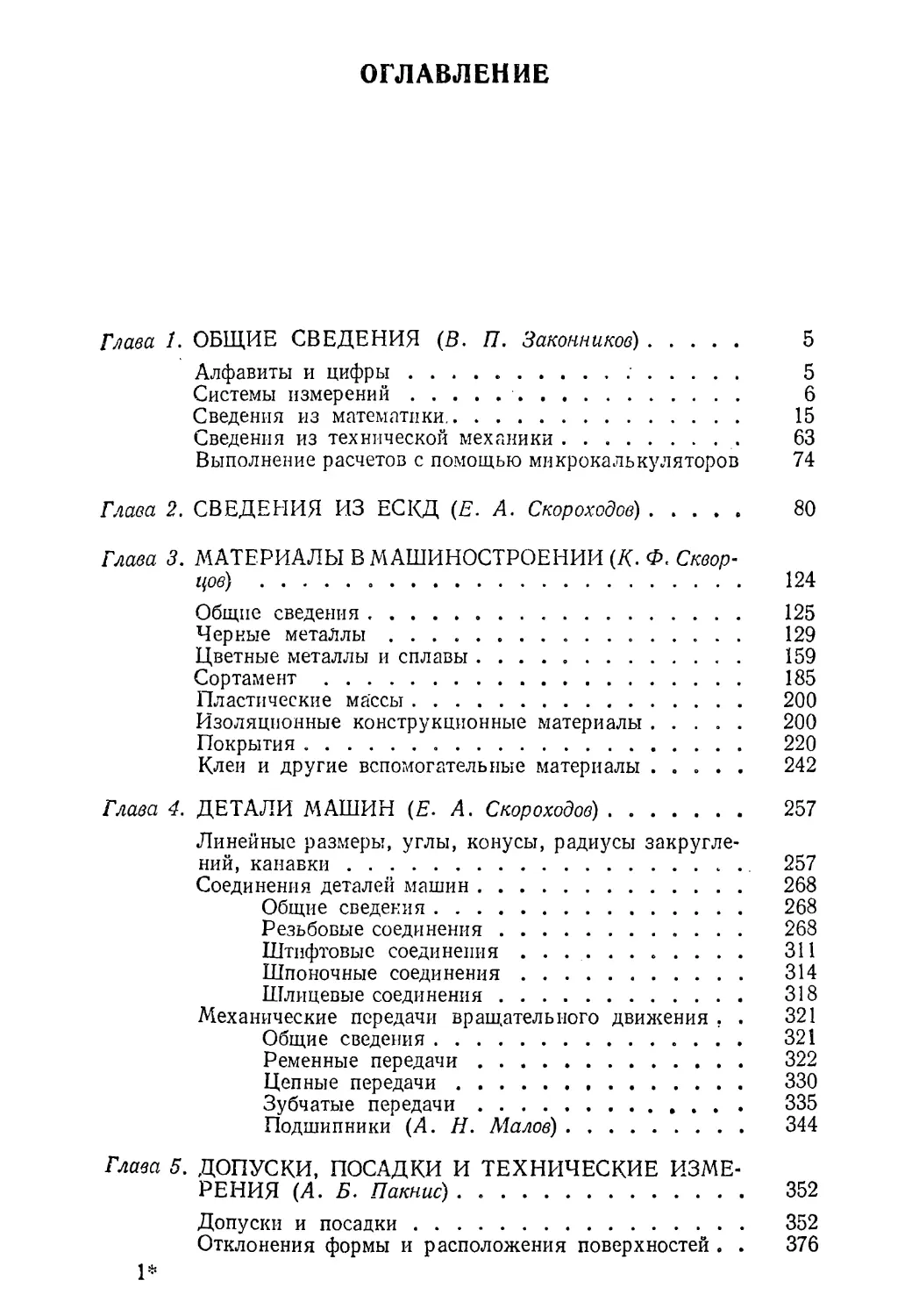

ОГЛАВЛЕНИЕ

Глава 1. ОБЩИЕ СВЕДЕНИЯ (В. 77. Законников) 5

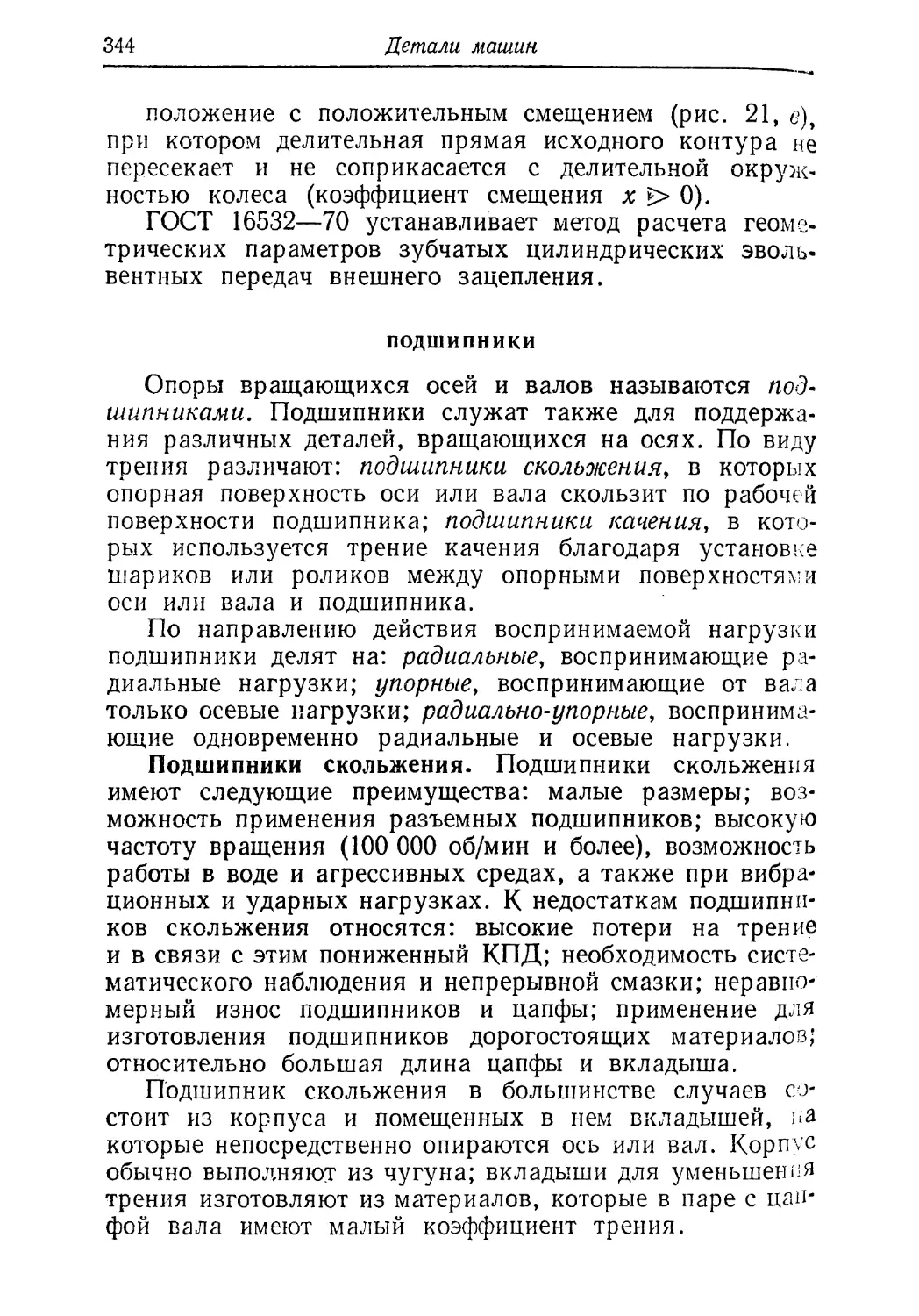

Алфавиты и цифры • 5

Системы измерений 6

Сведения из математики 15

Сведения из технической механики 63

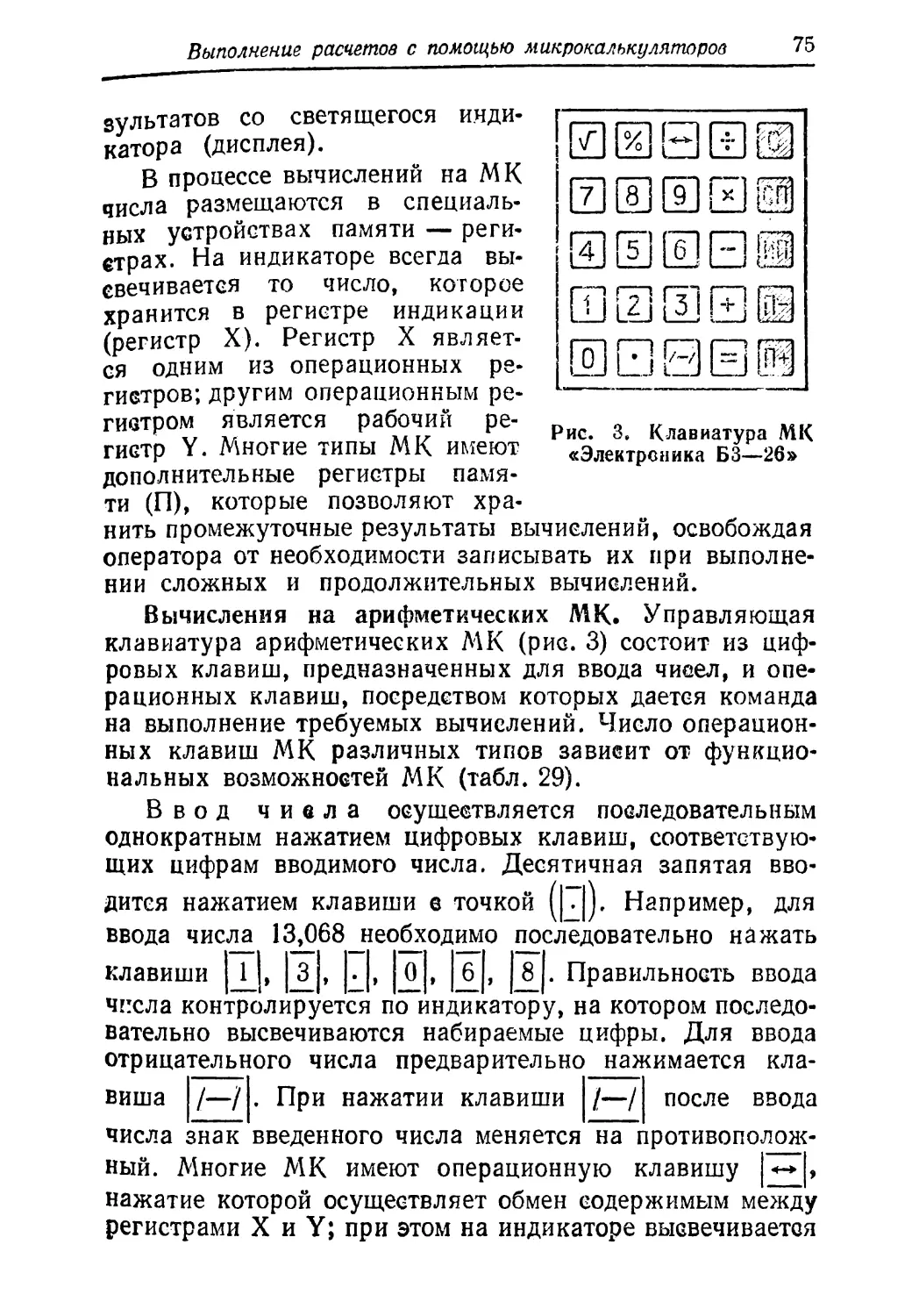

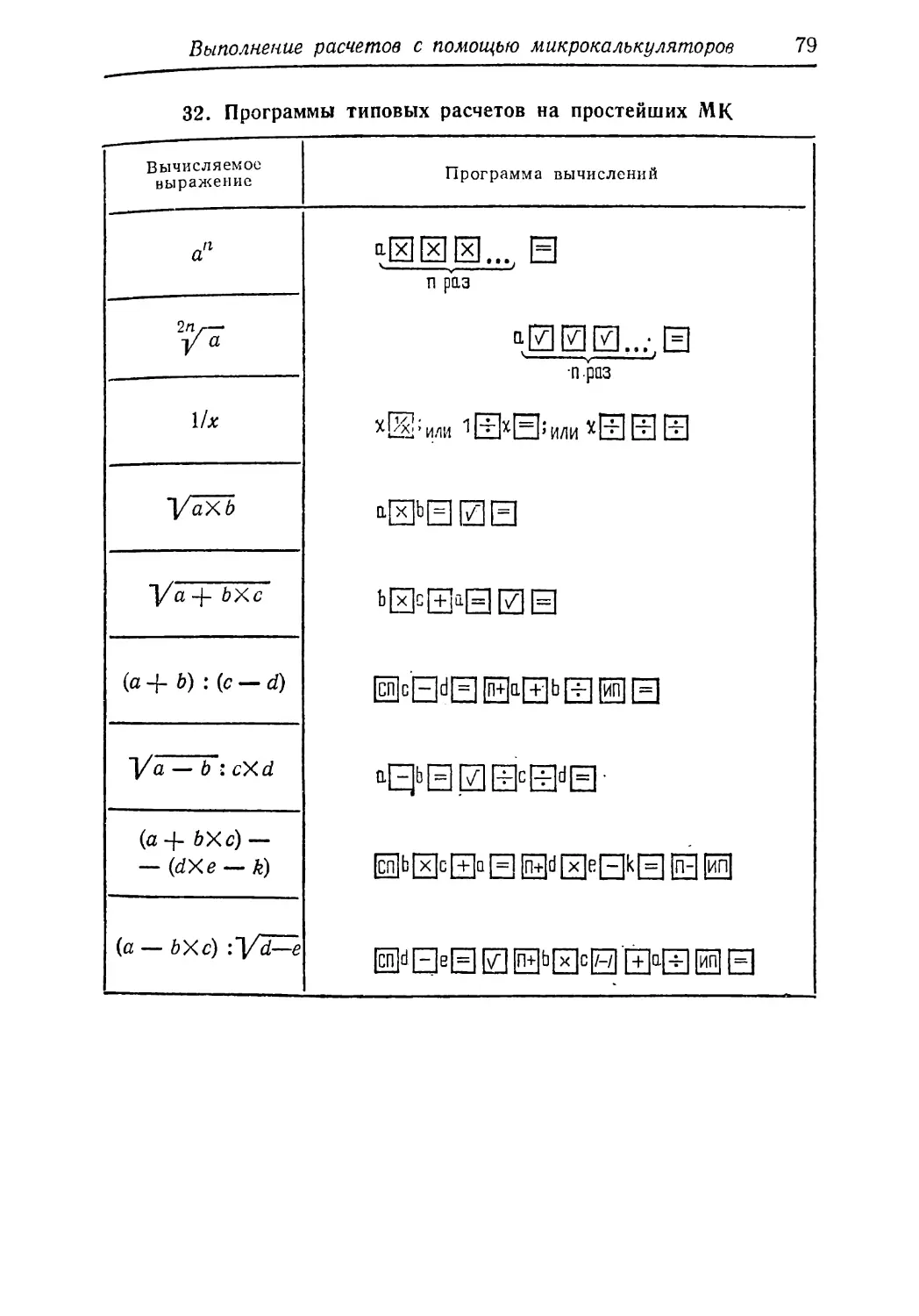

Выполнение расчетов с помощью микрокалькуляторов 74

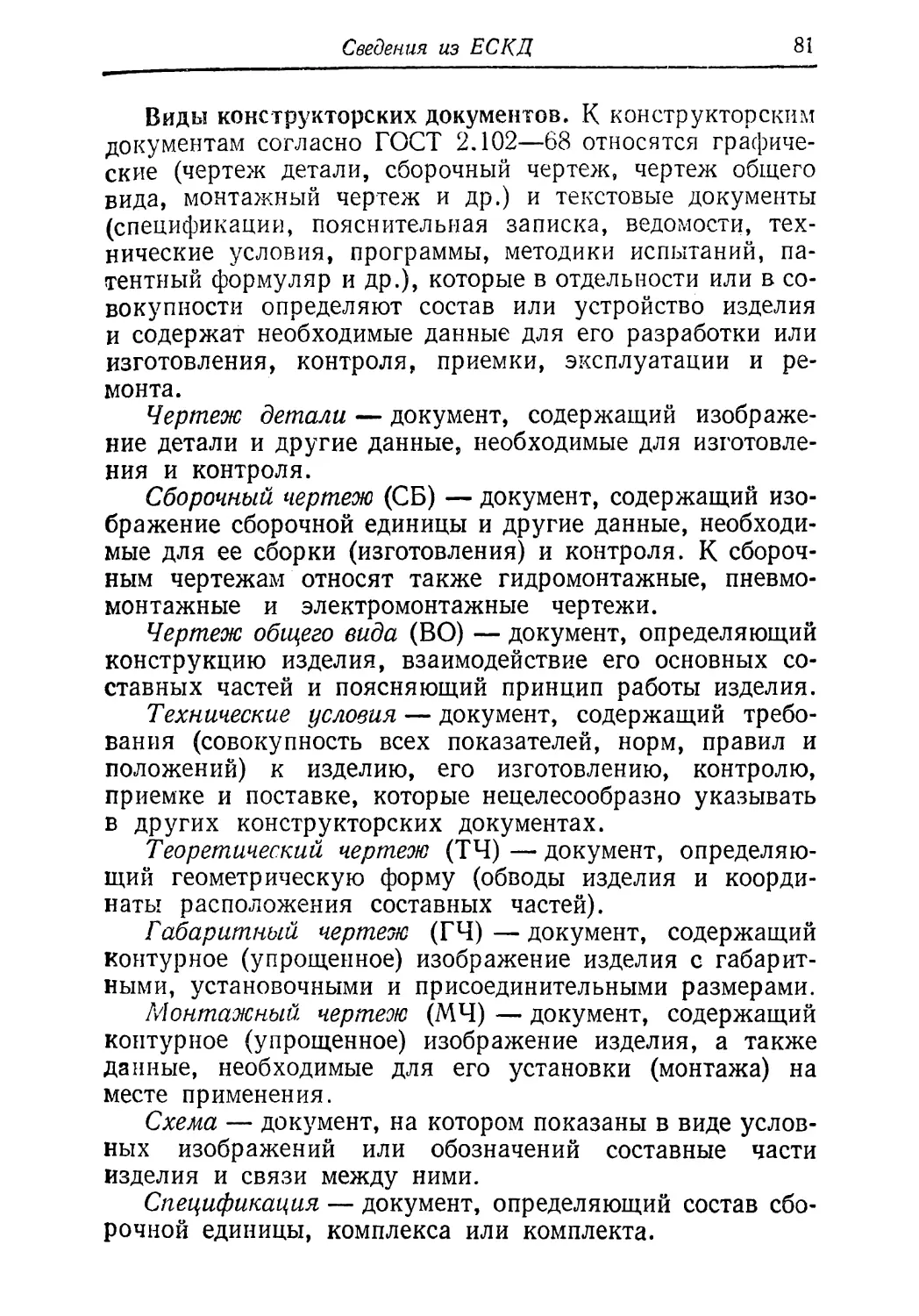

Глава 2. СВЕДЕНИЯ ИЗ ЕСКД (Е. А. Скороходов) 80

Глава 3. МАТЕРИАЛЫ В МАШИНОСТРОЕНИИ (К. Ф. Сквор¬

цов) 124

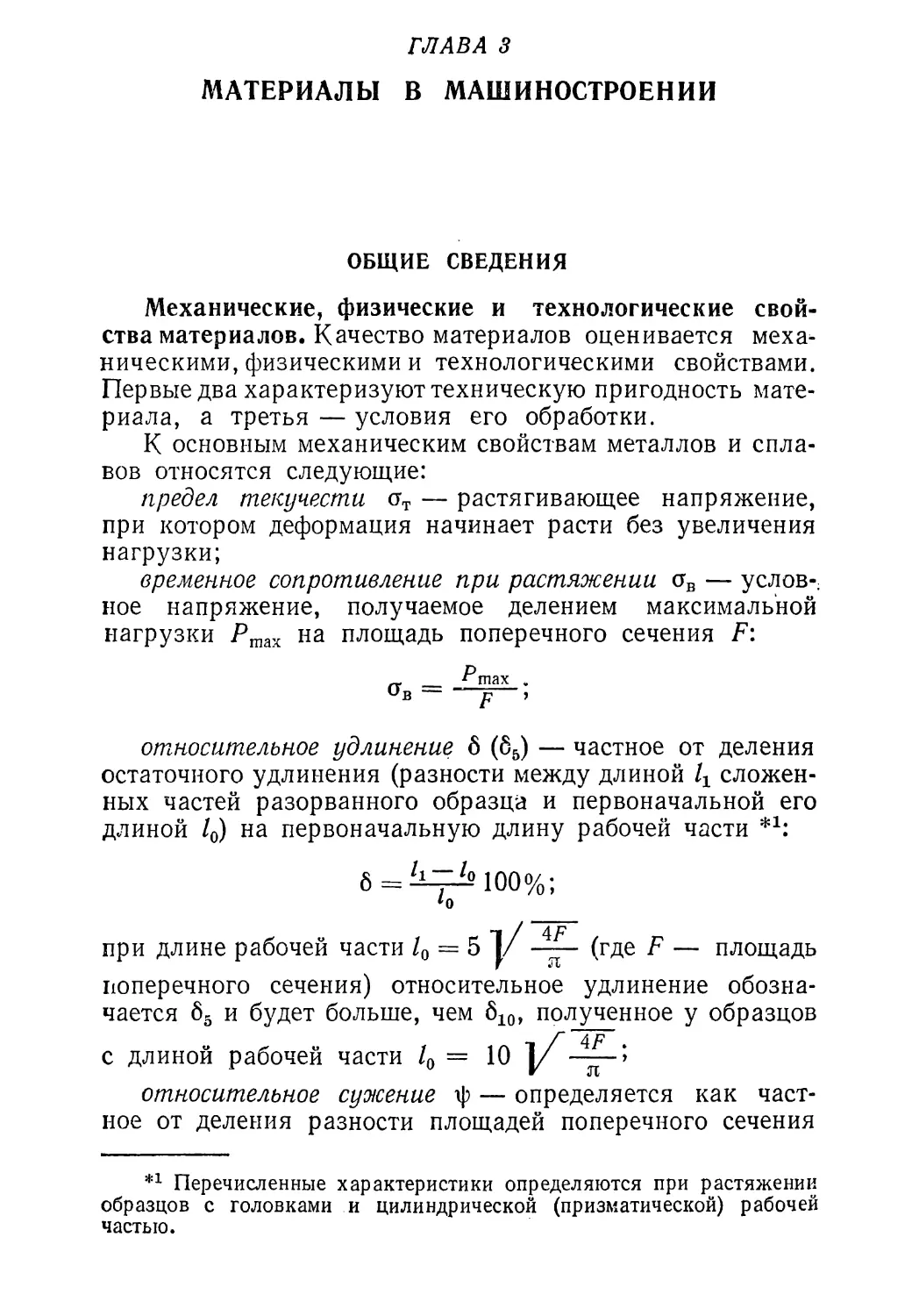

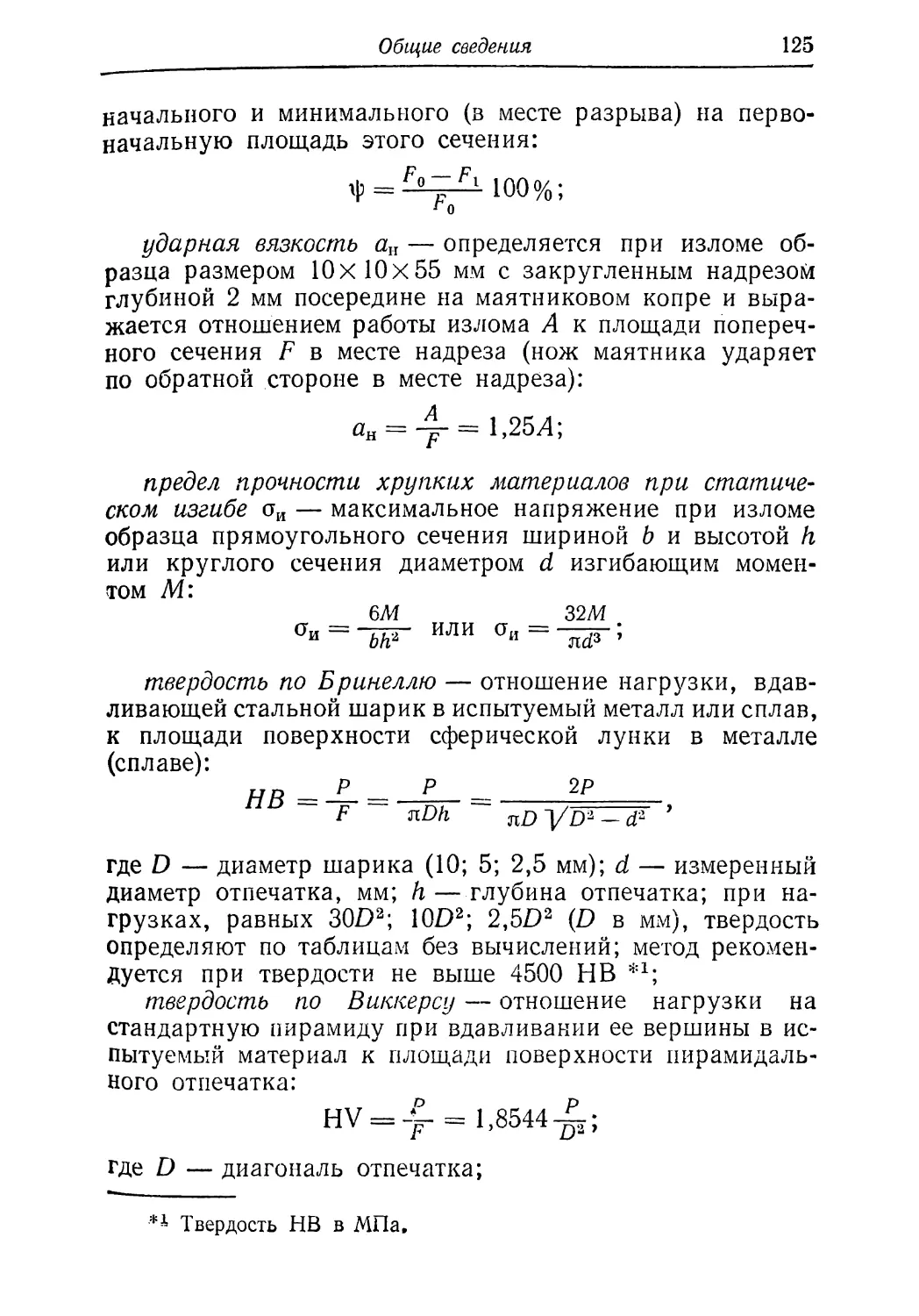

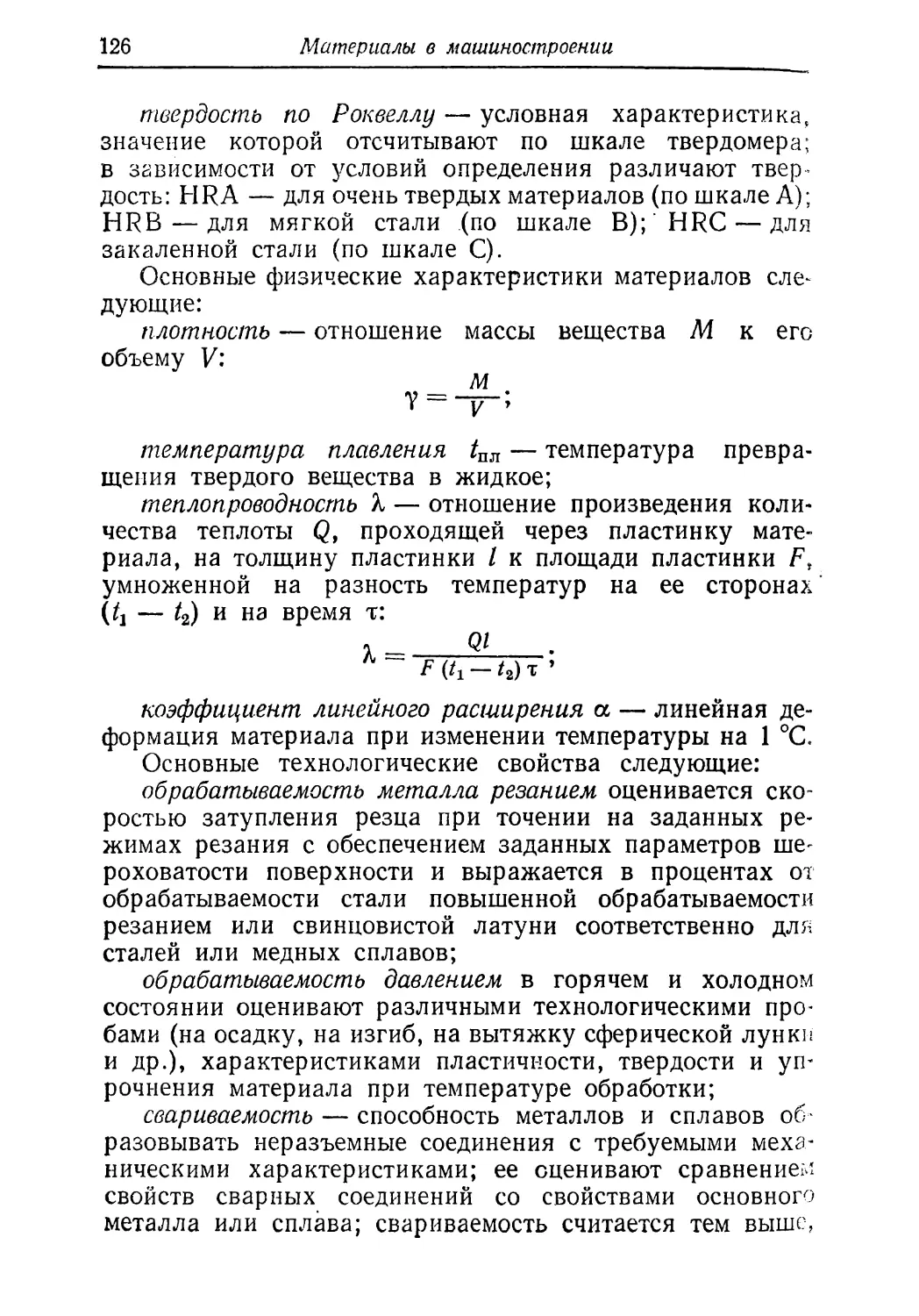

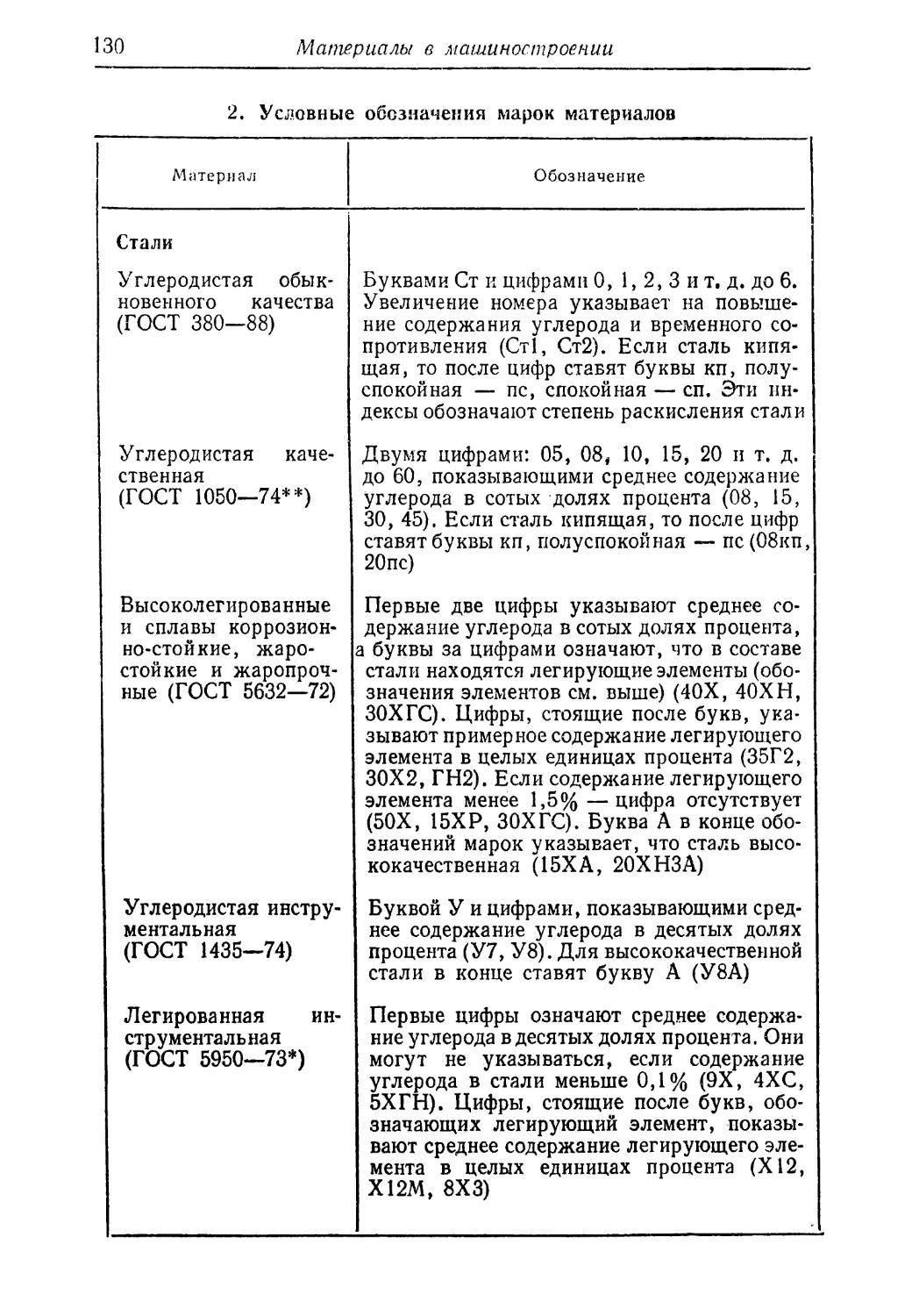

Общие сведения 125

Черные металлы 129

Цветные металлы и сплавы 159

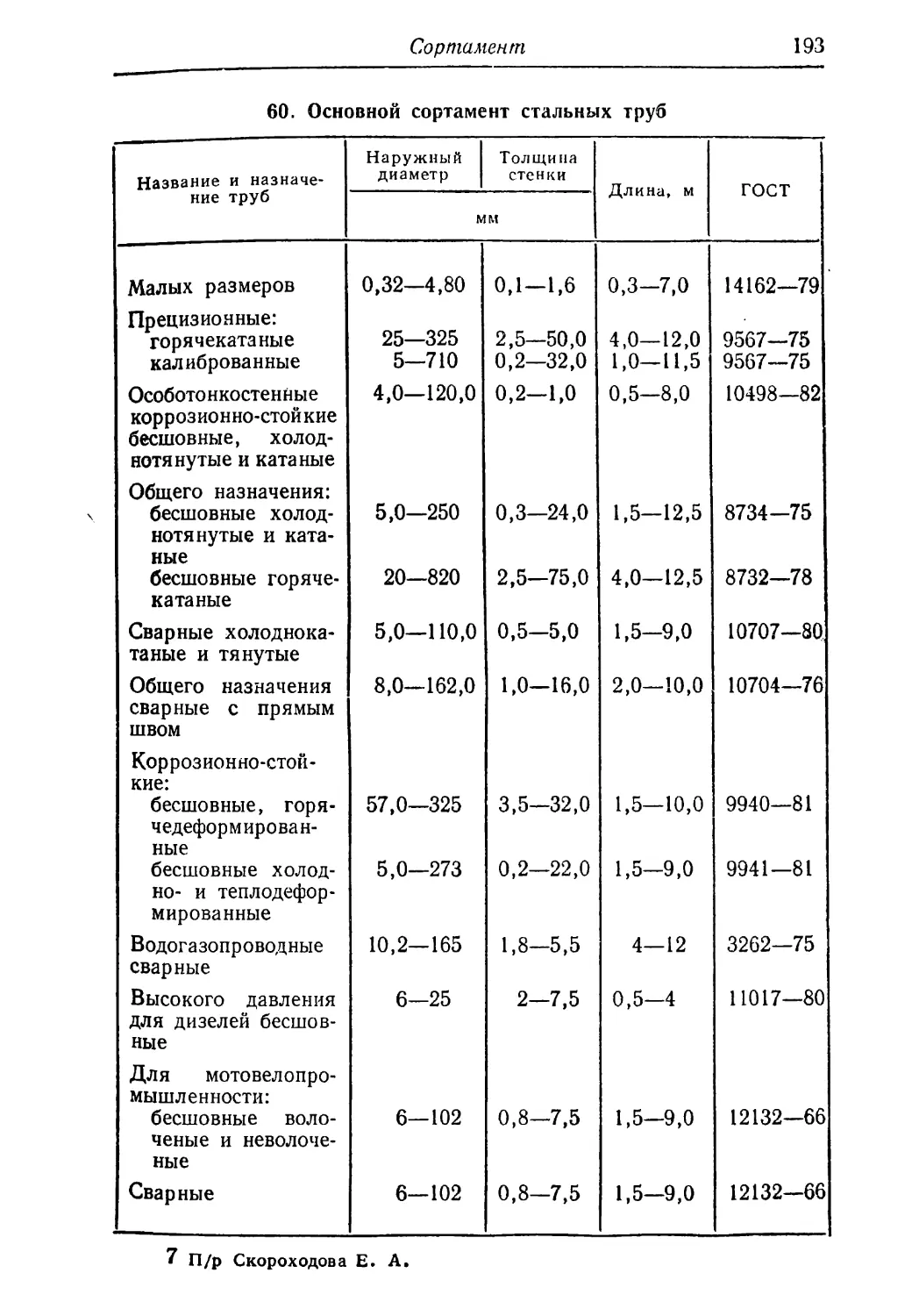

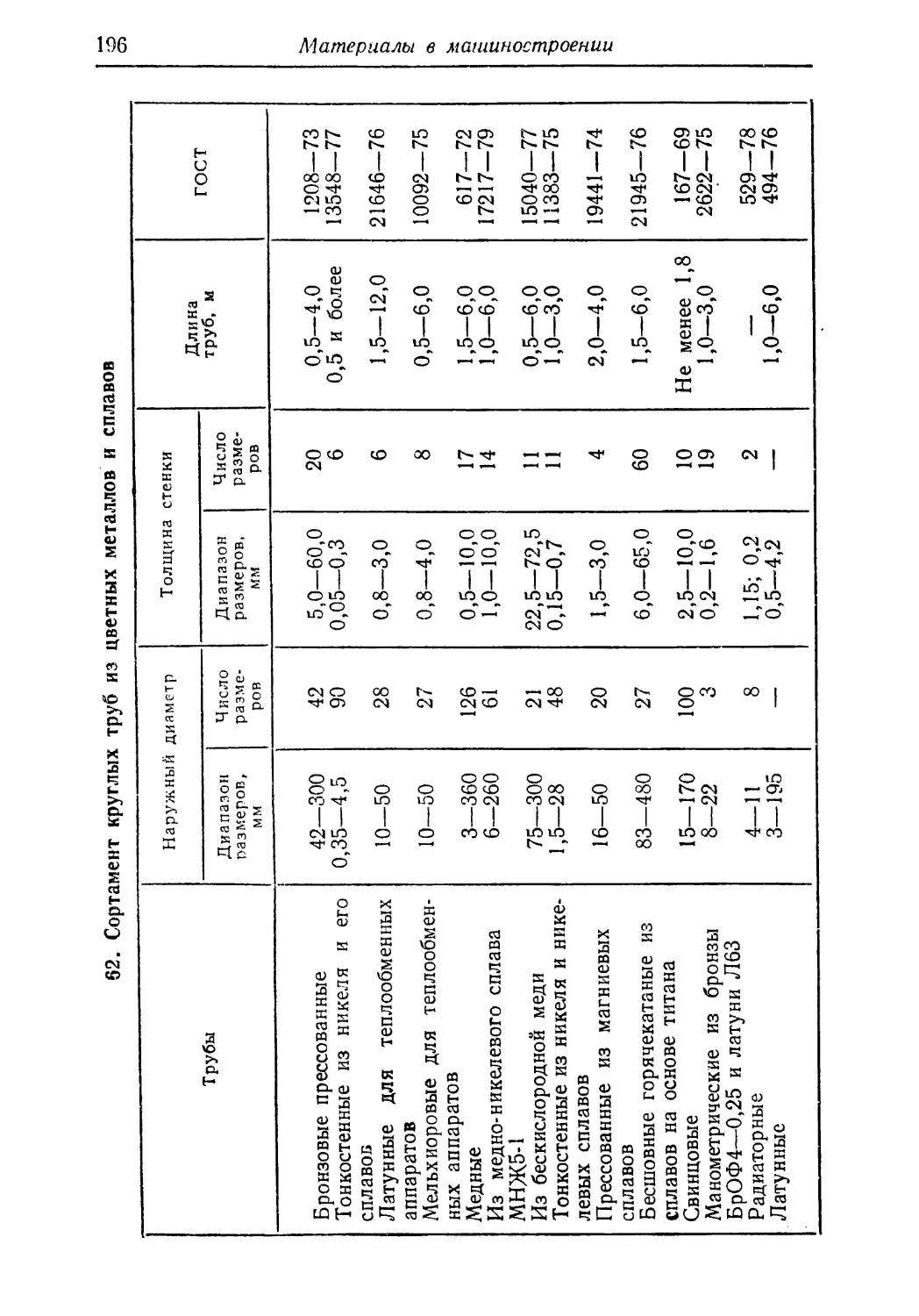

Сортамент 185

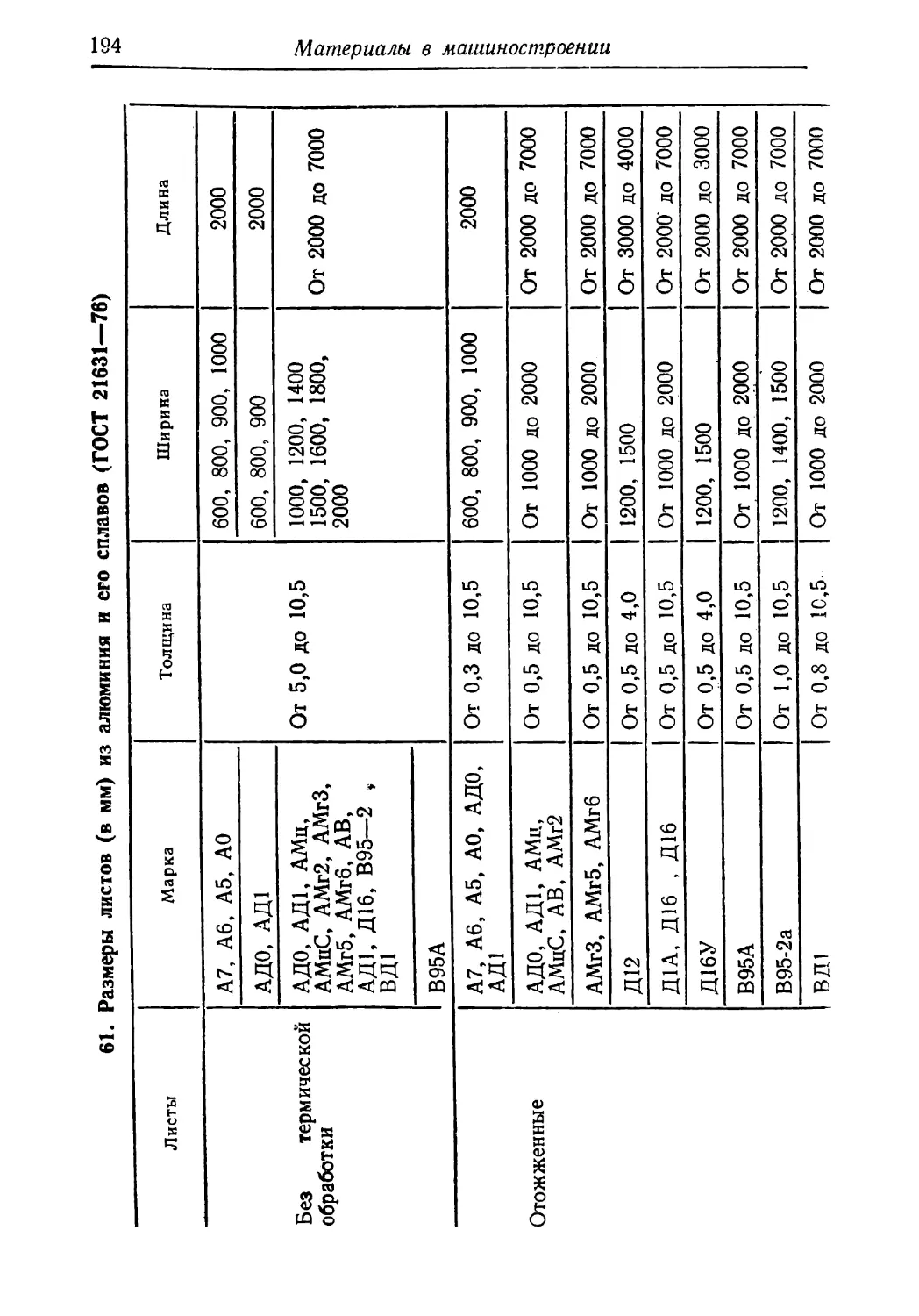

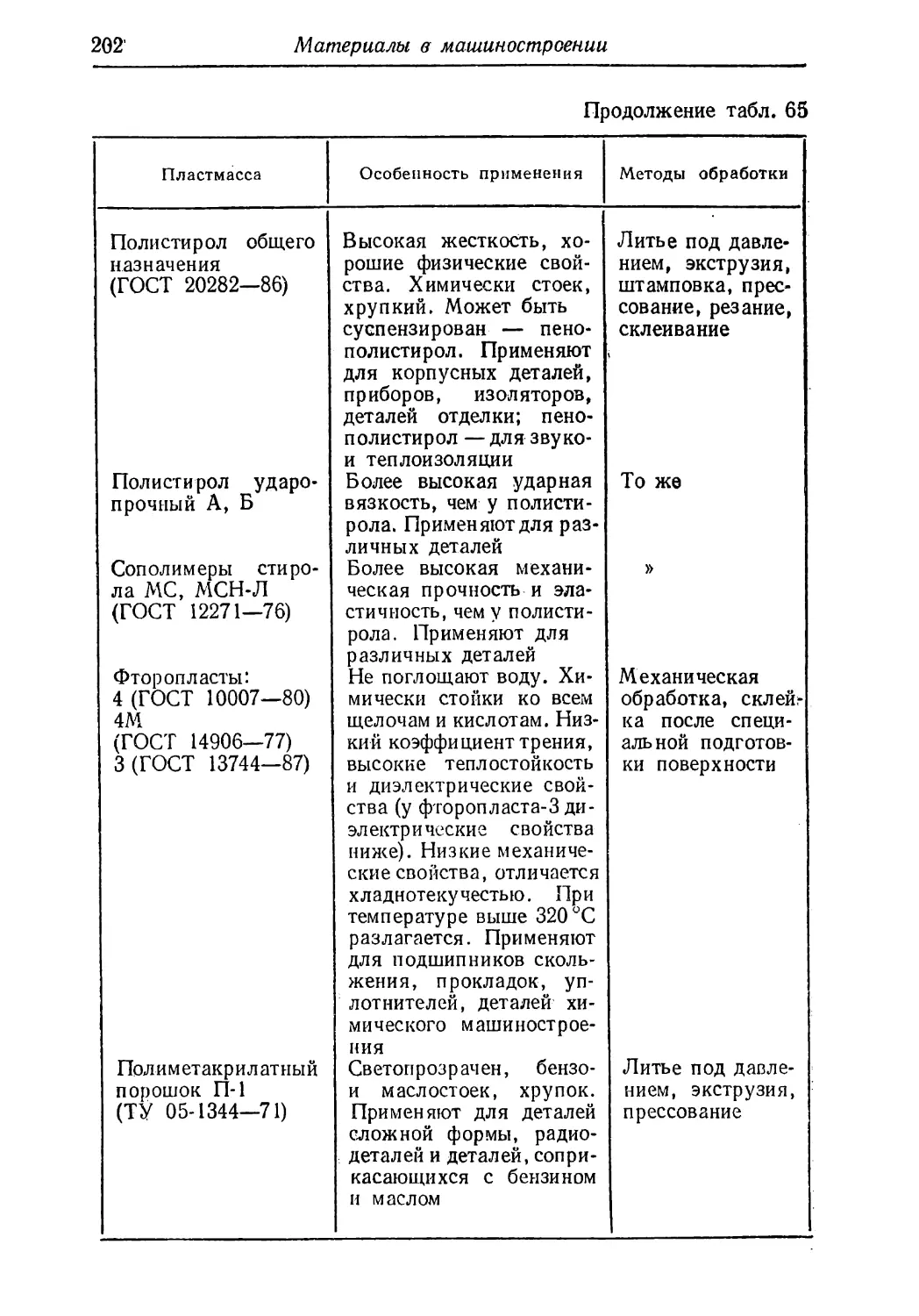

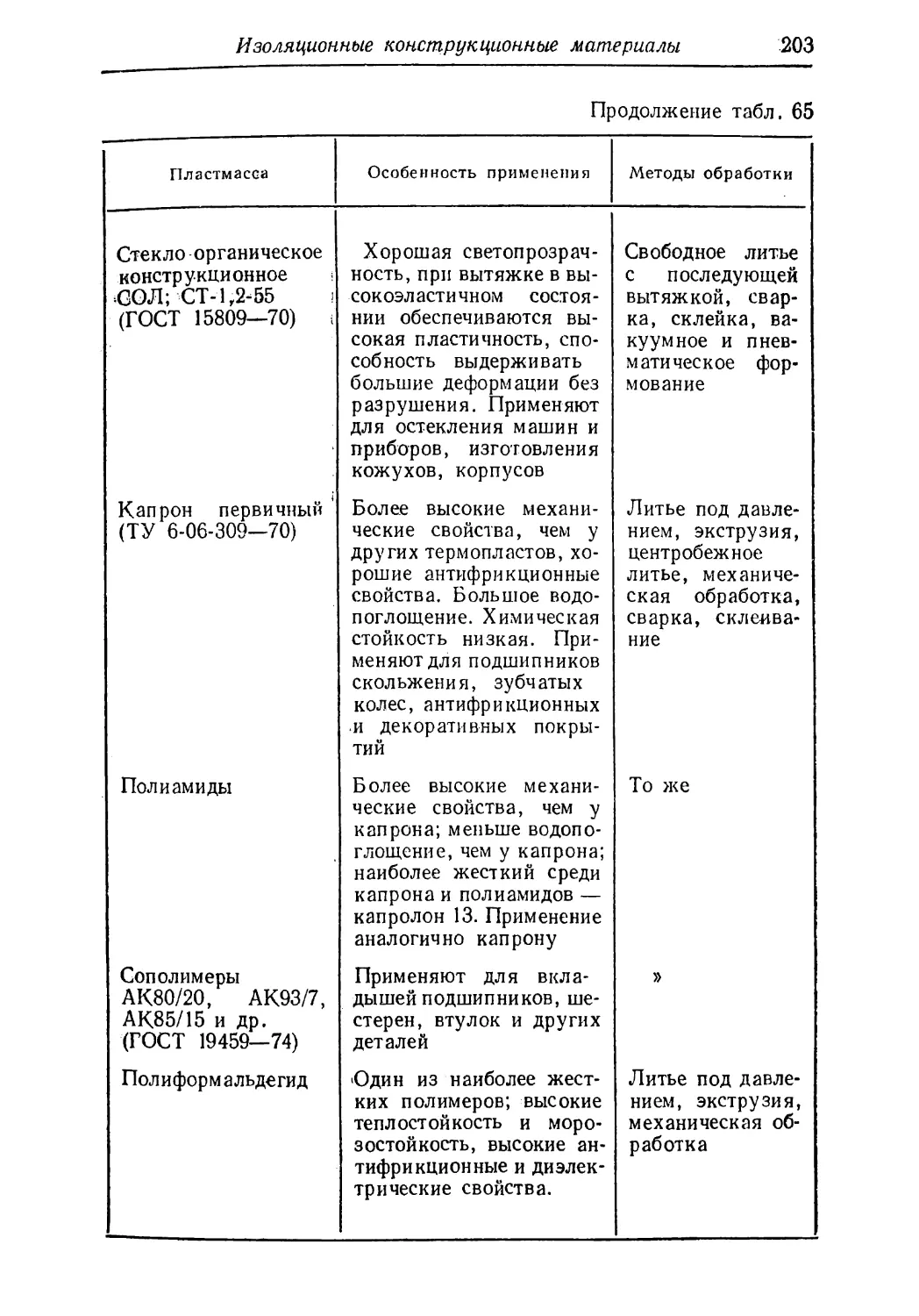

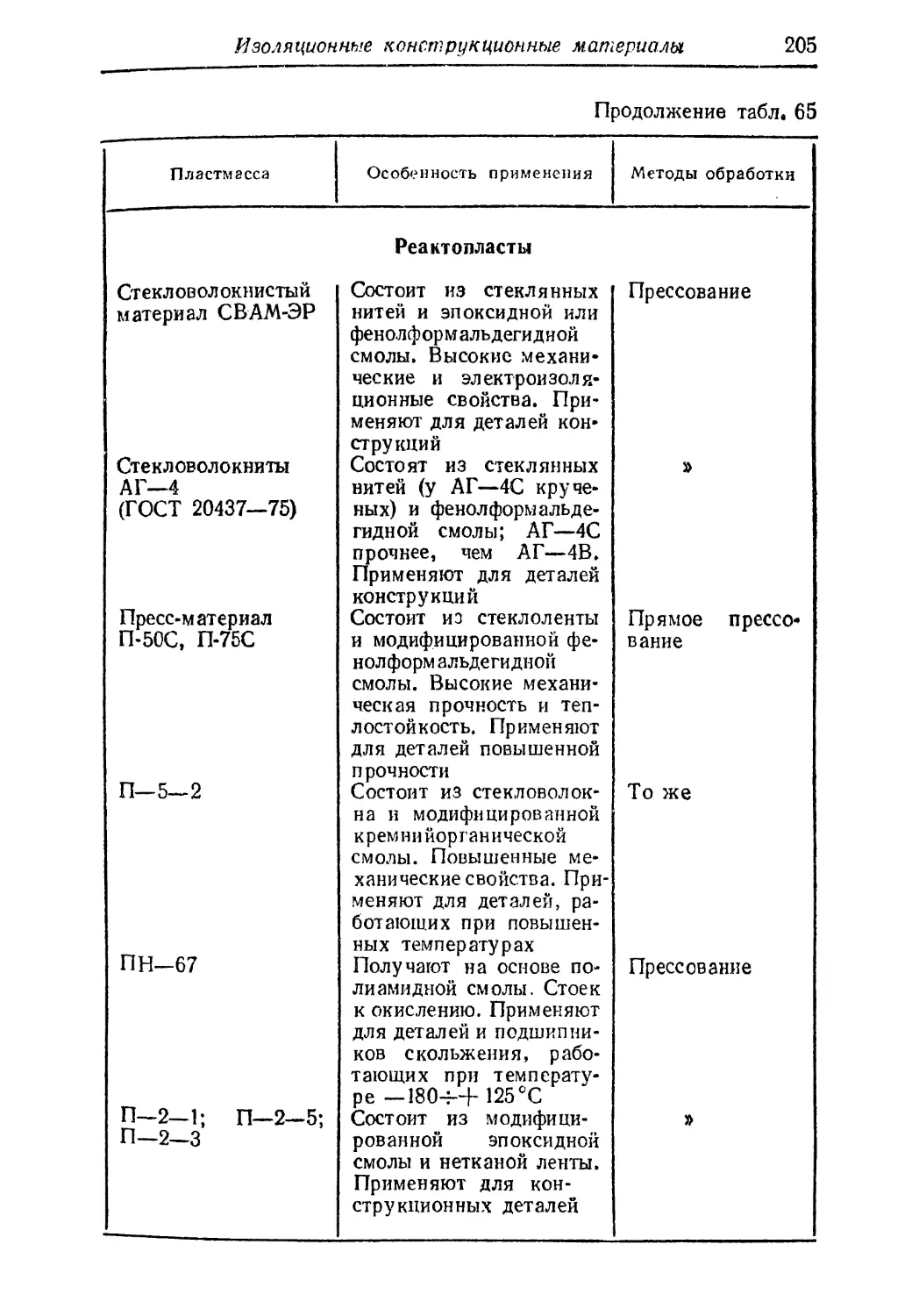

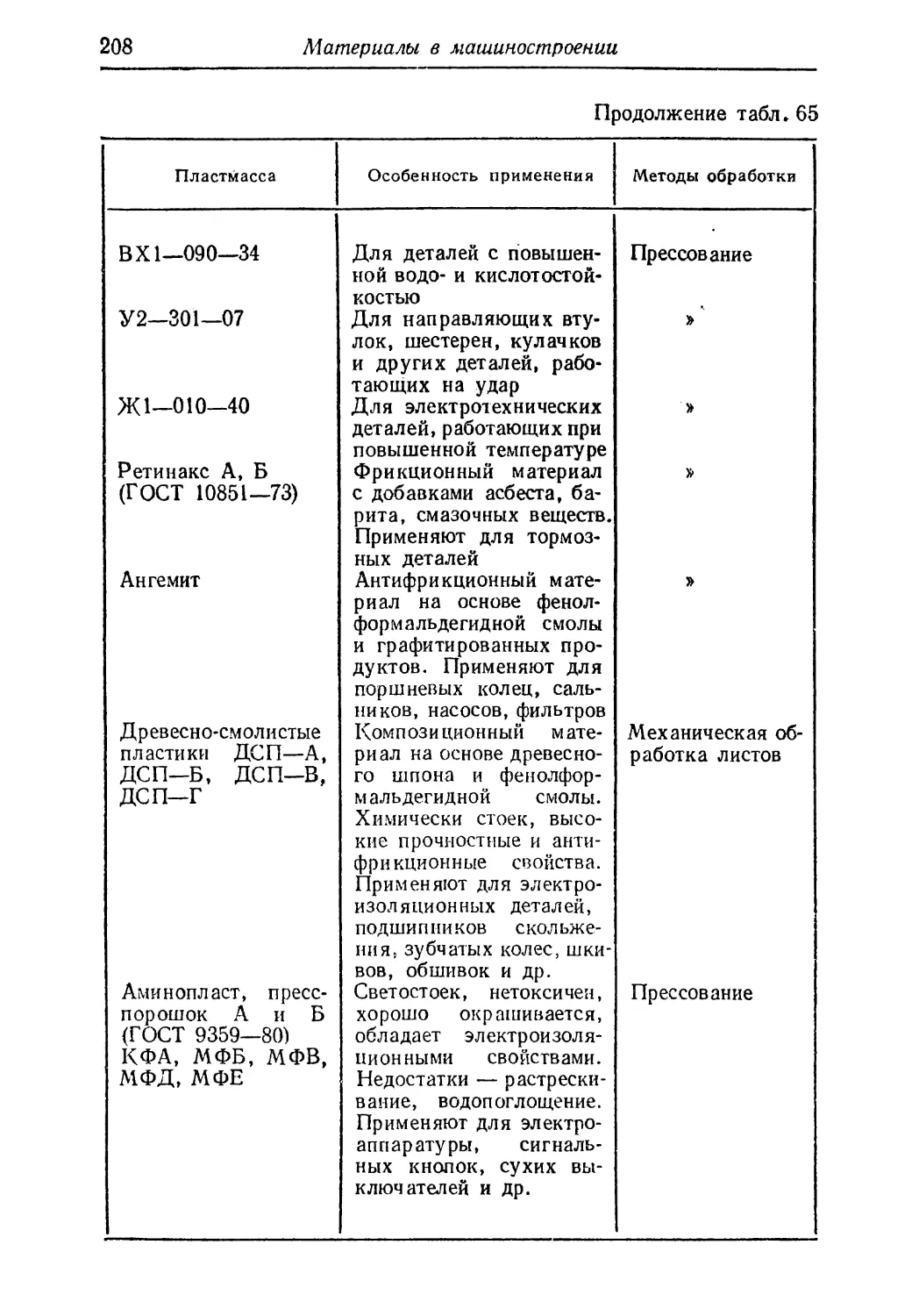

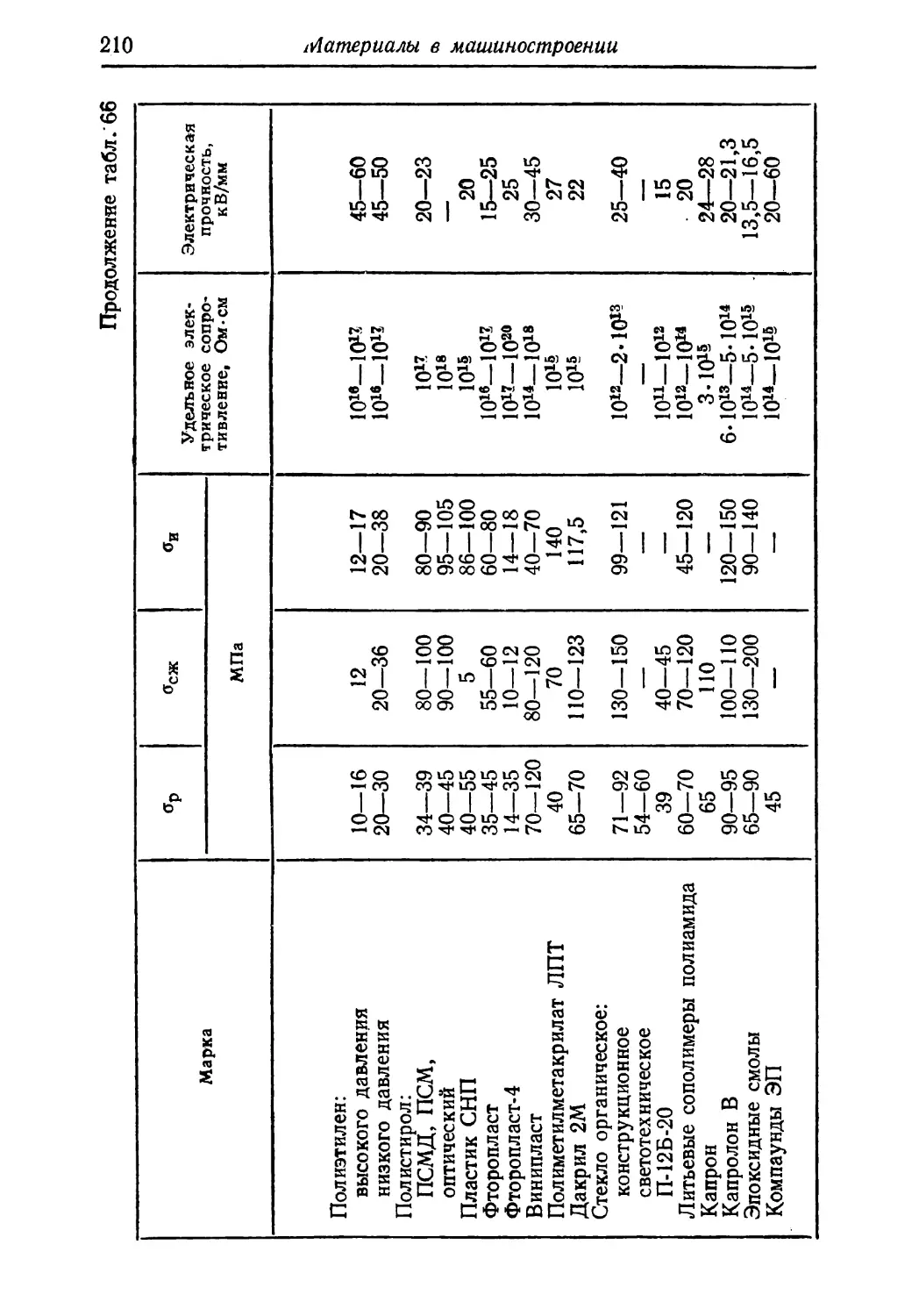

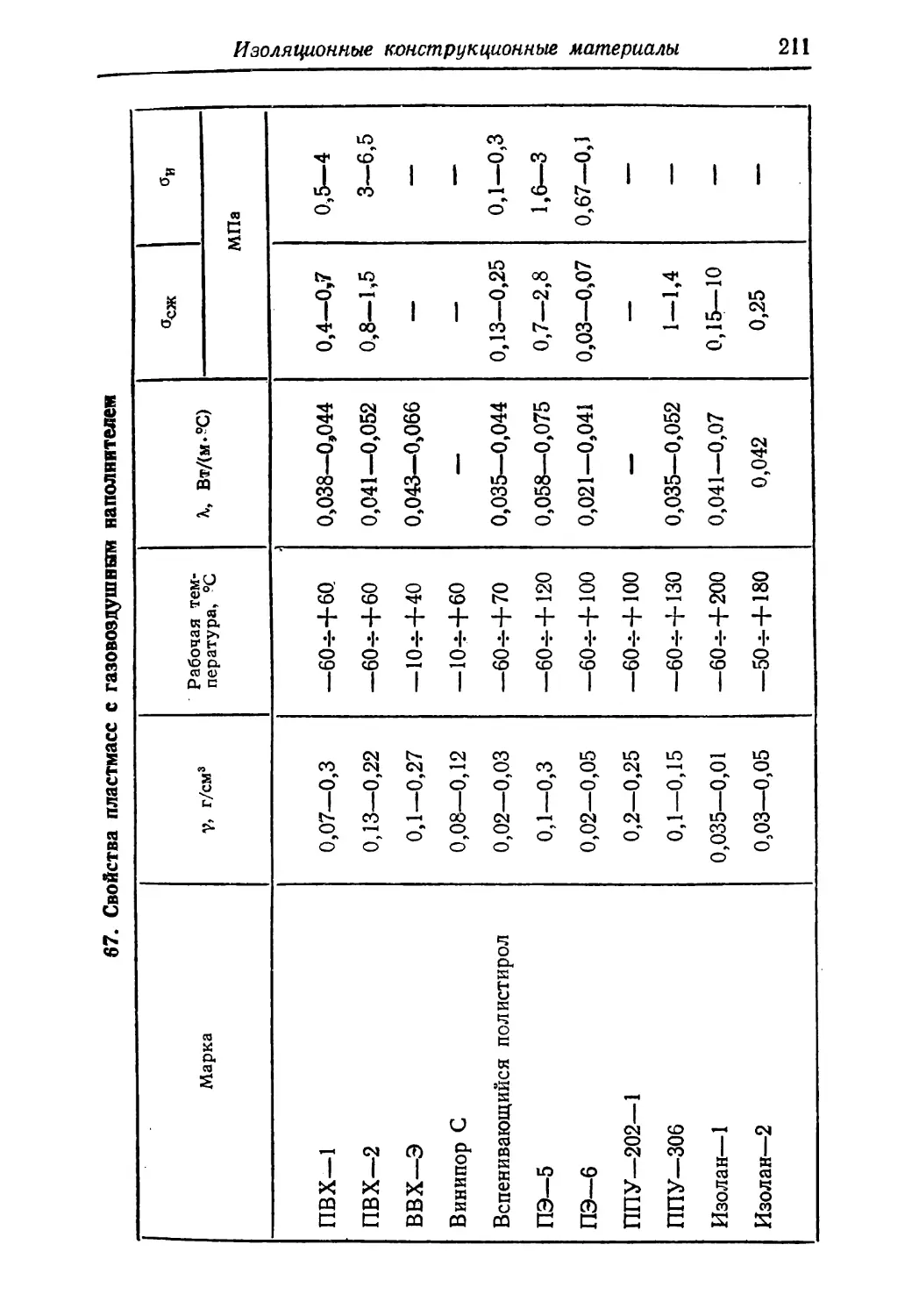

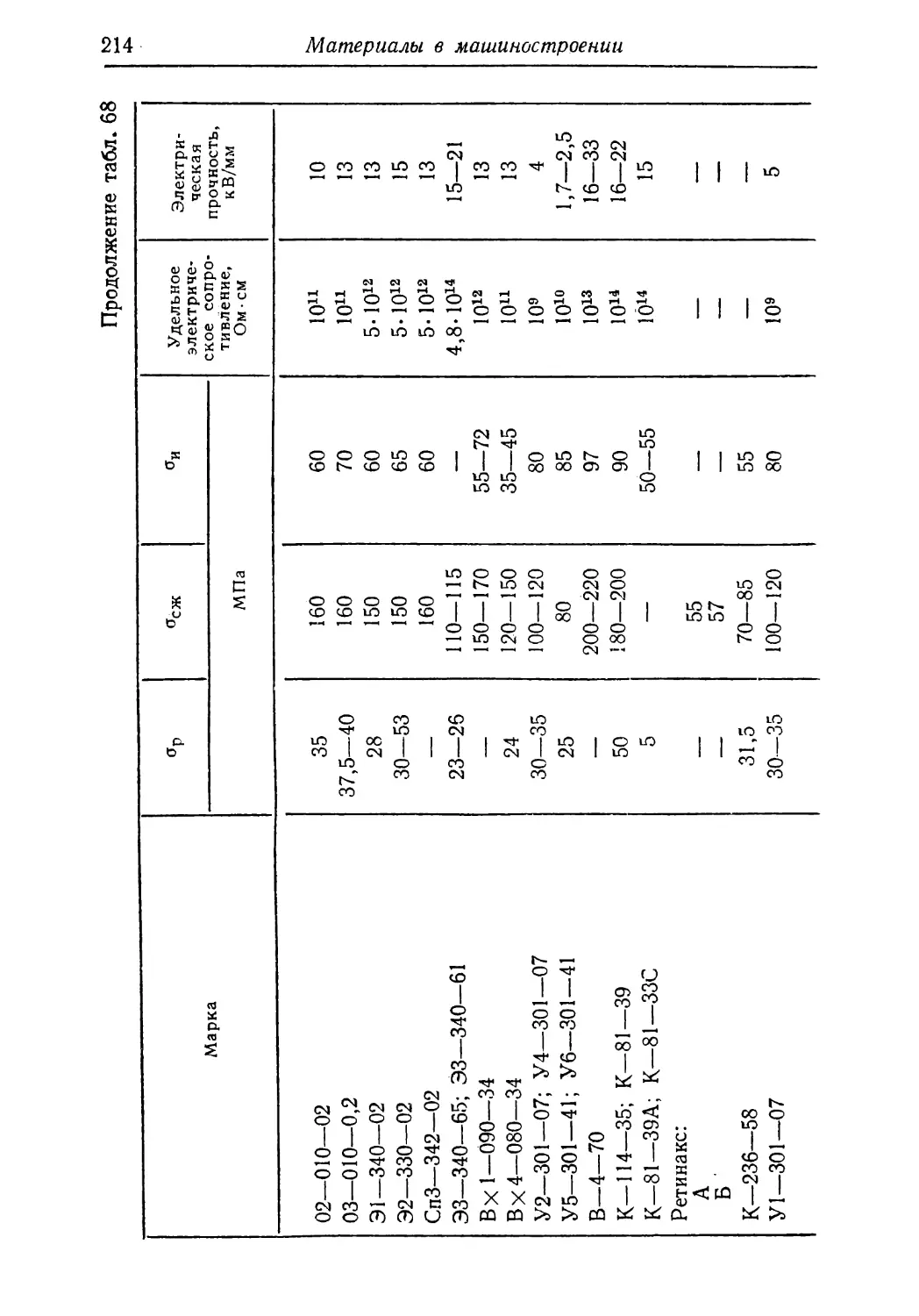

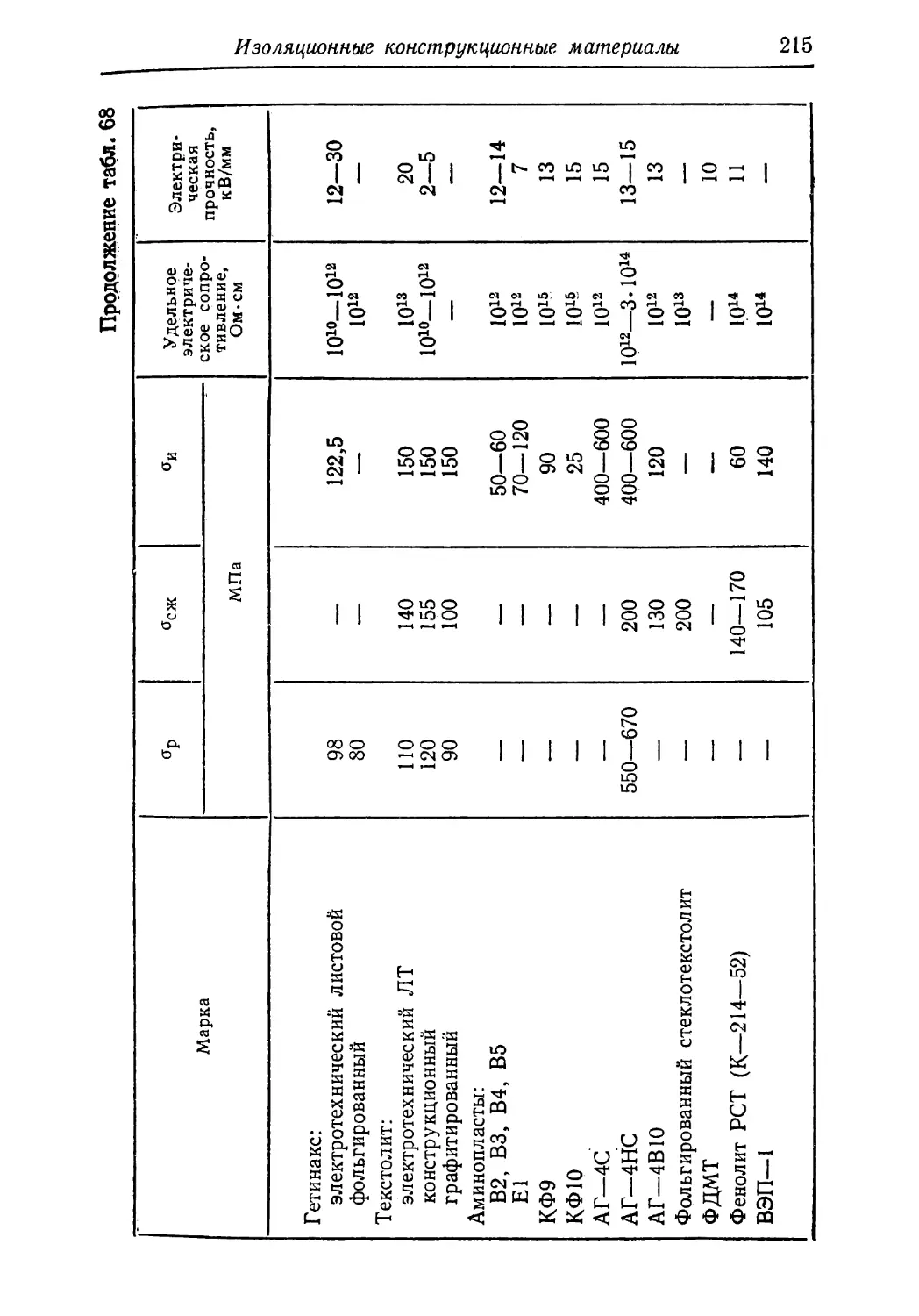

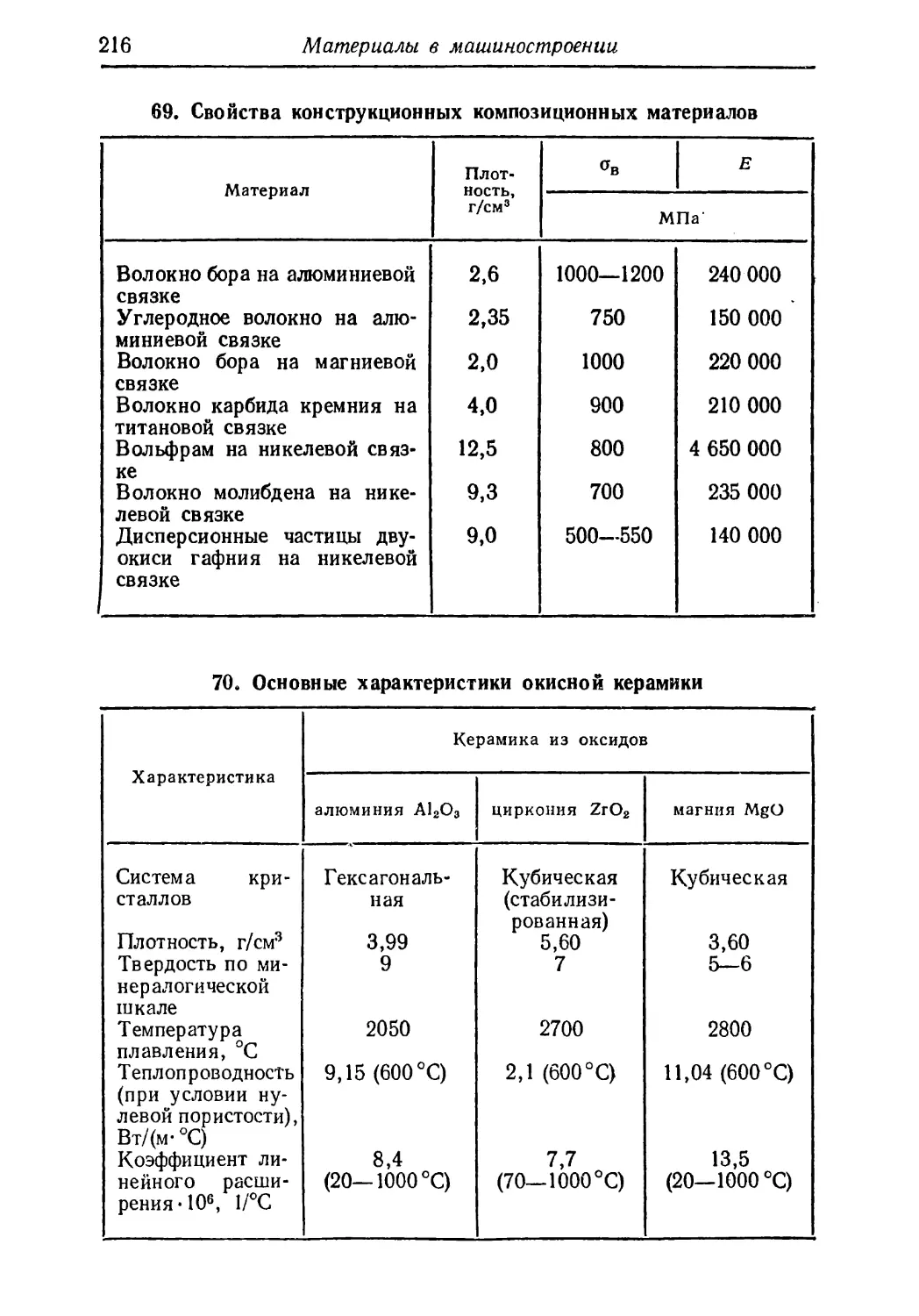

Пластические массы 200

Изоляционные конструкционные материалы 200

Покрытия 220

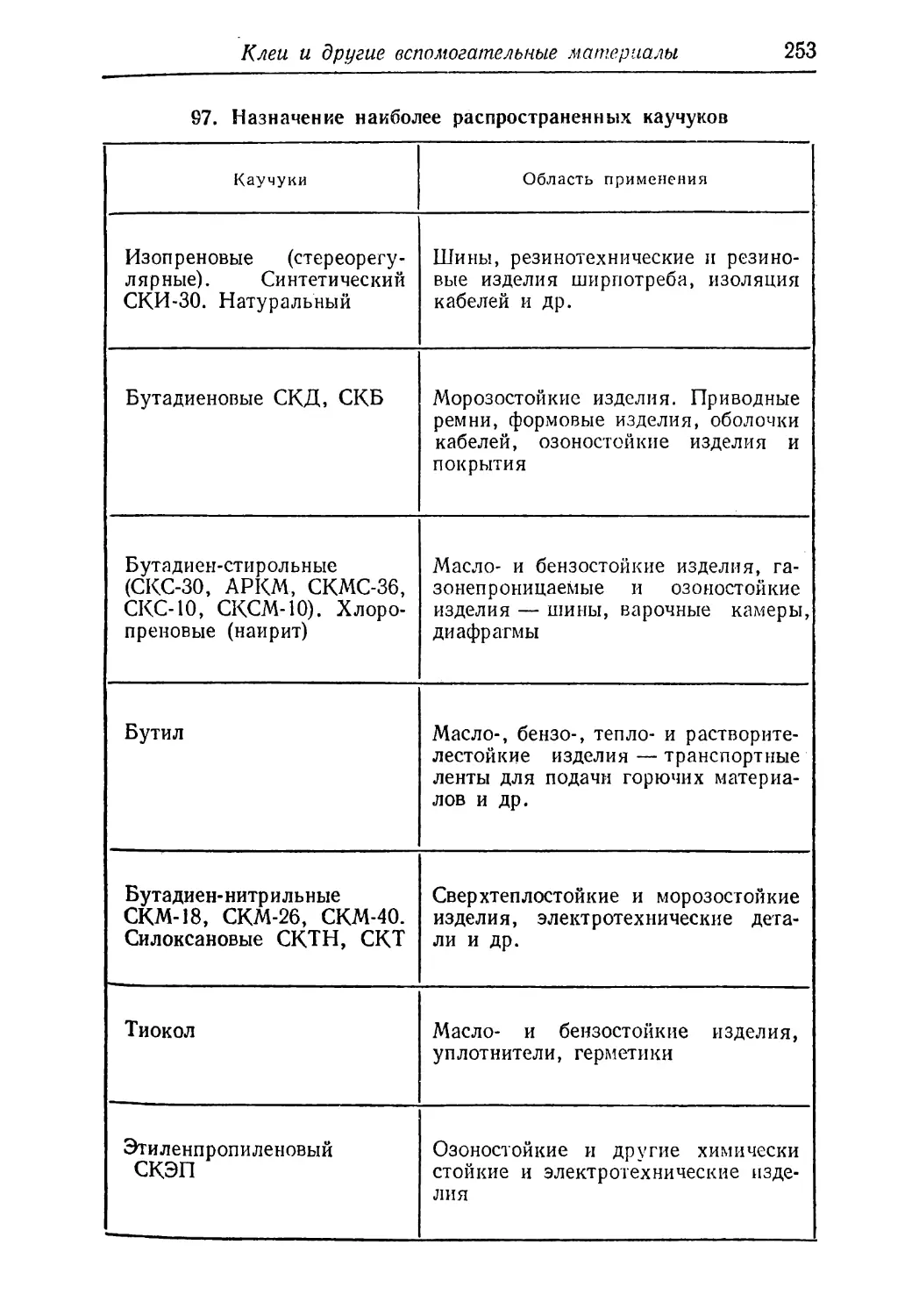

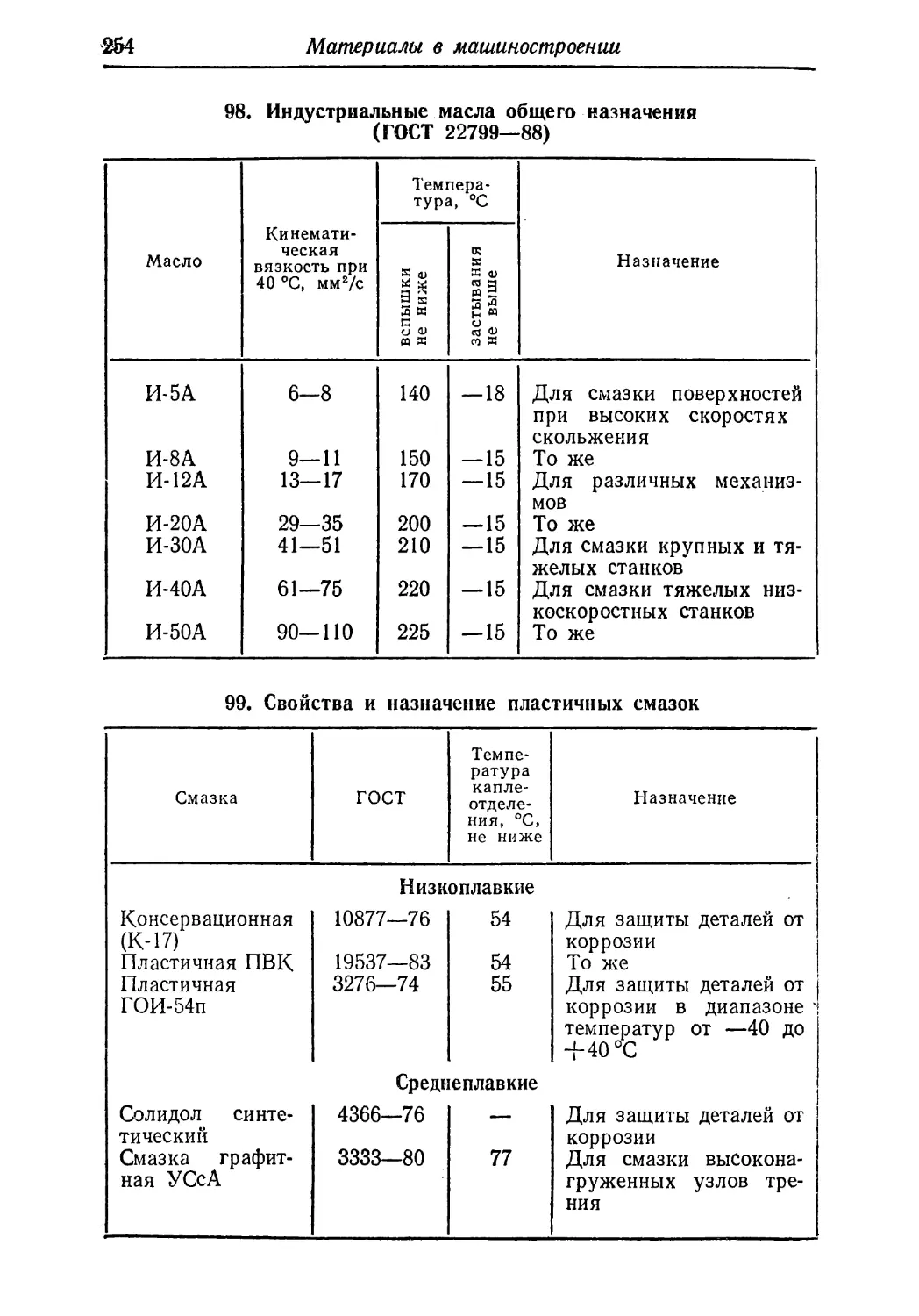

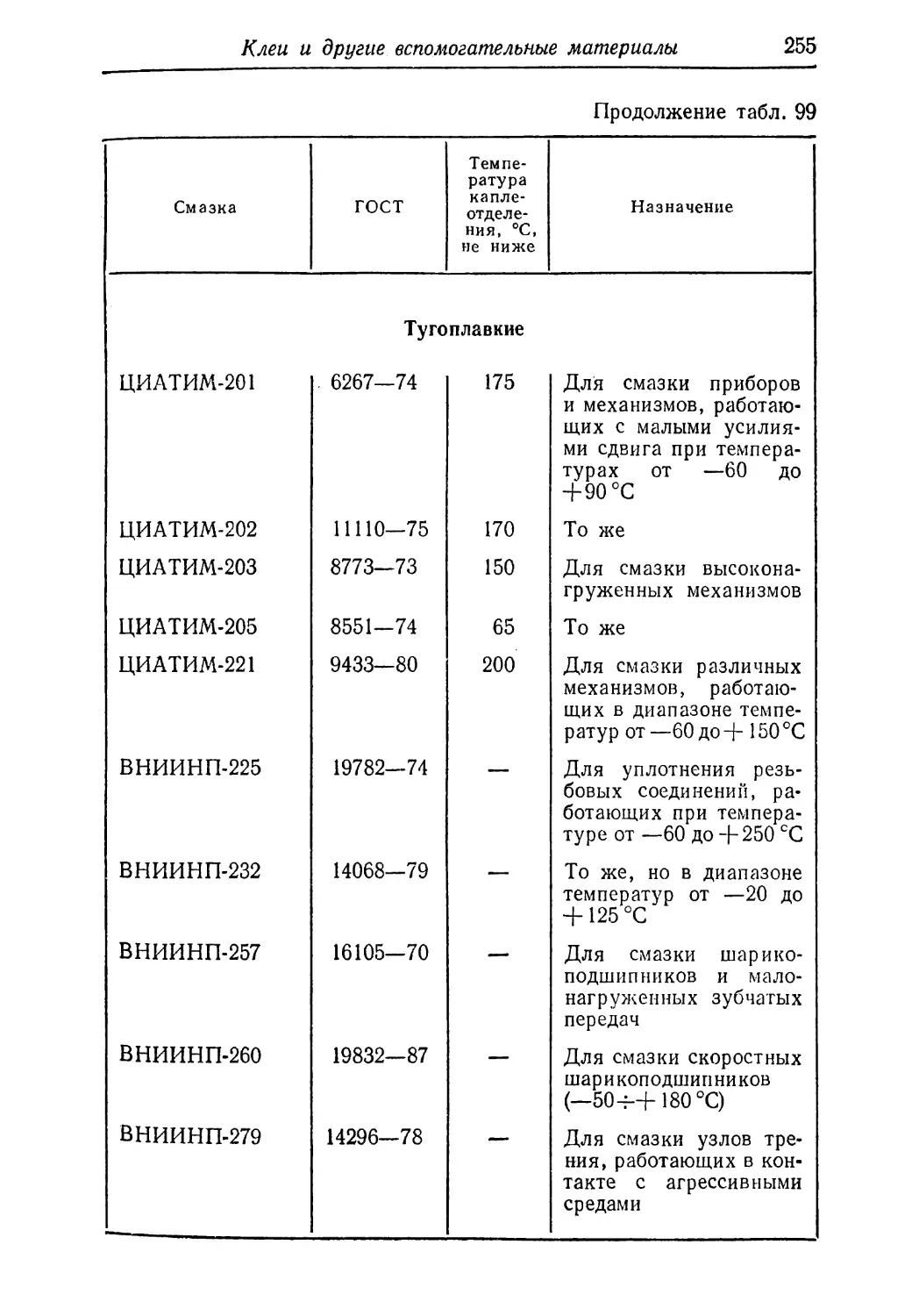

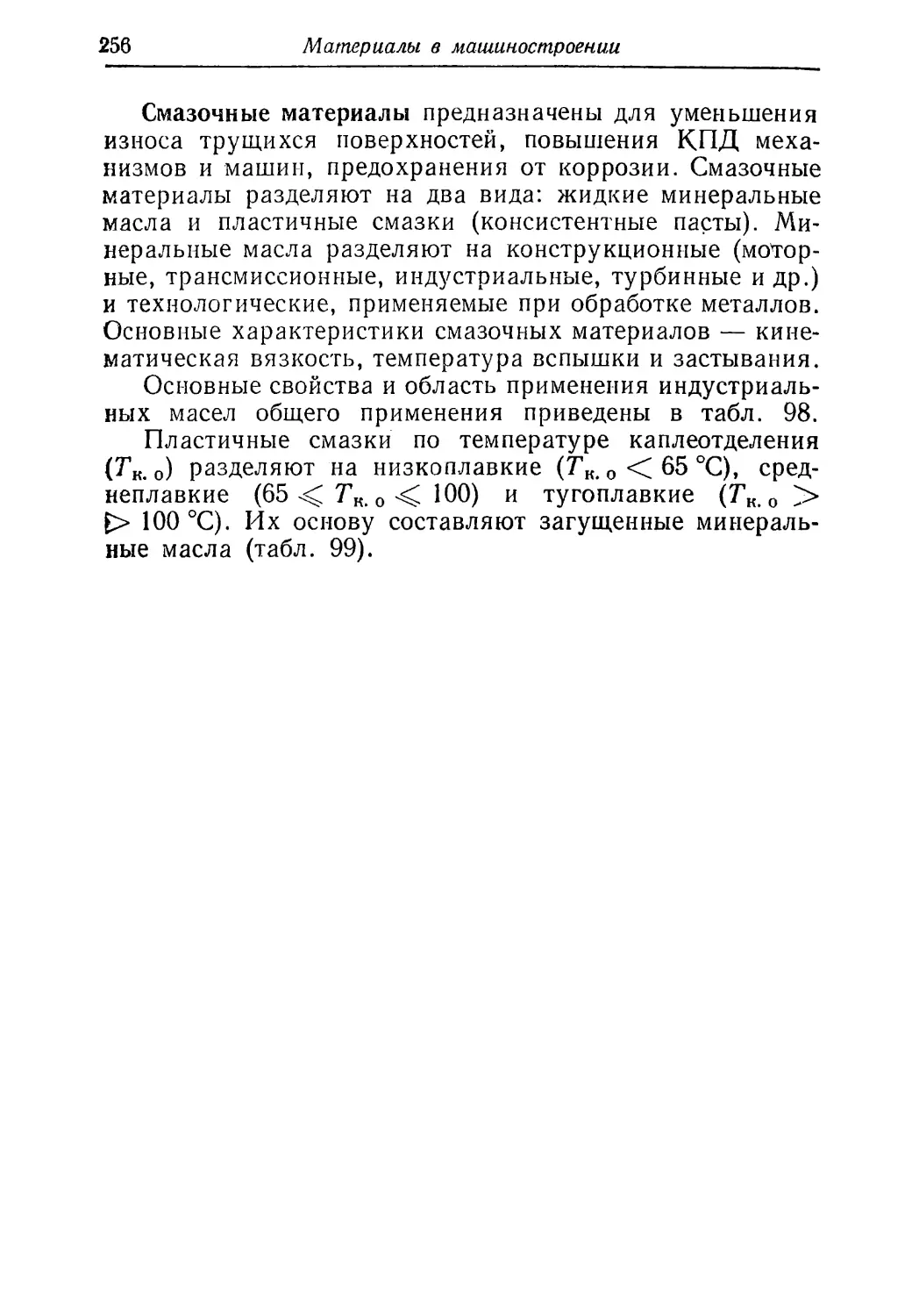

Клеи и другие вспомогательные материалы ..... 242

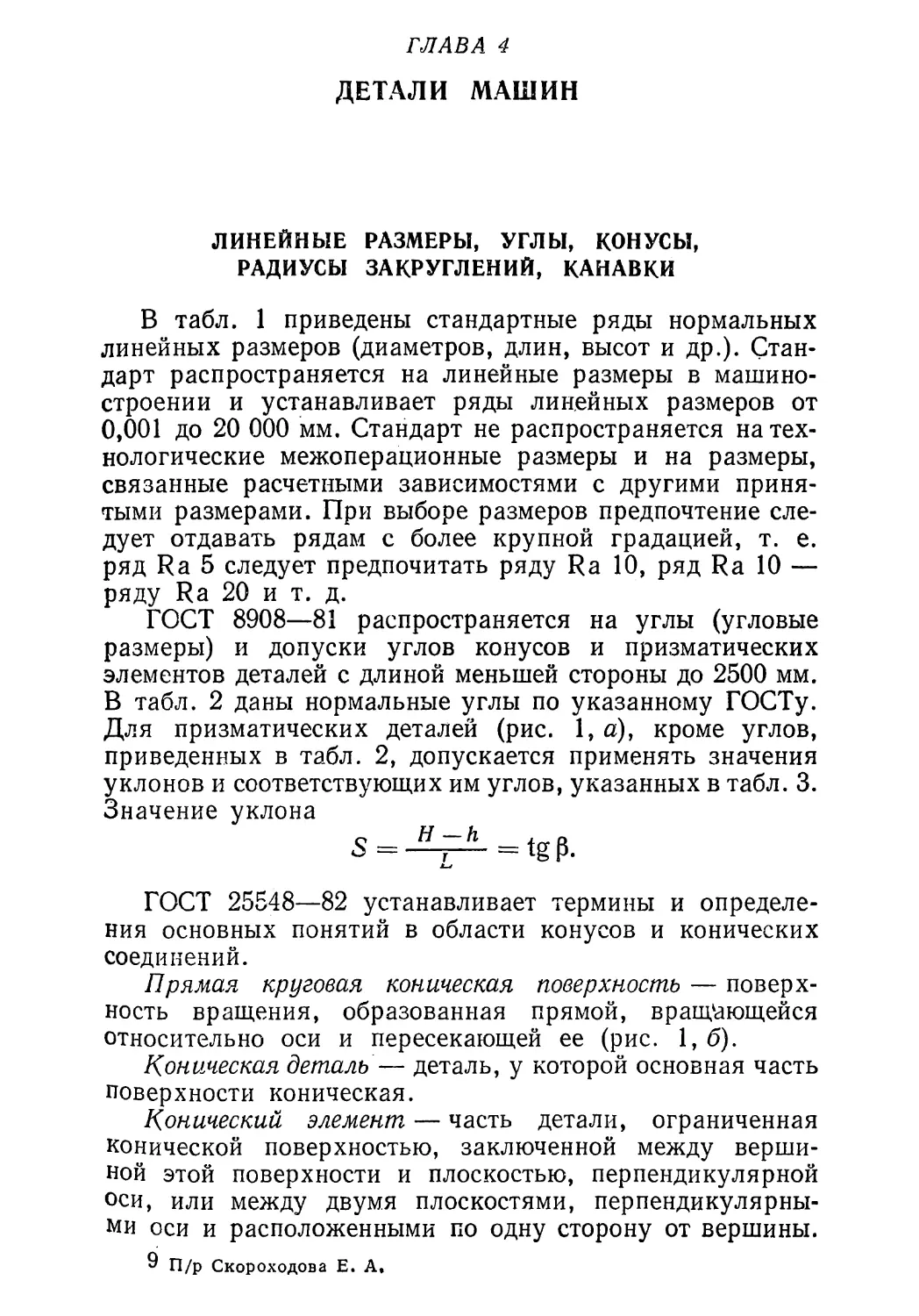

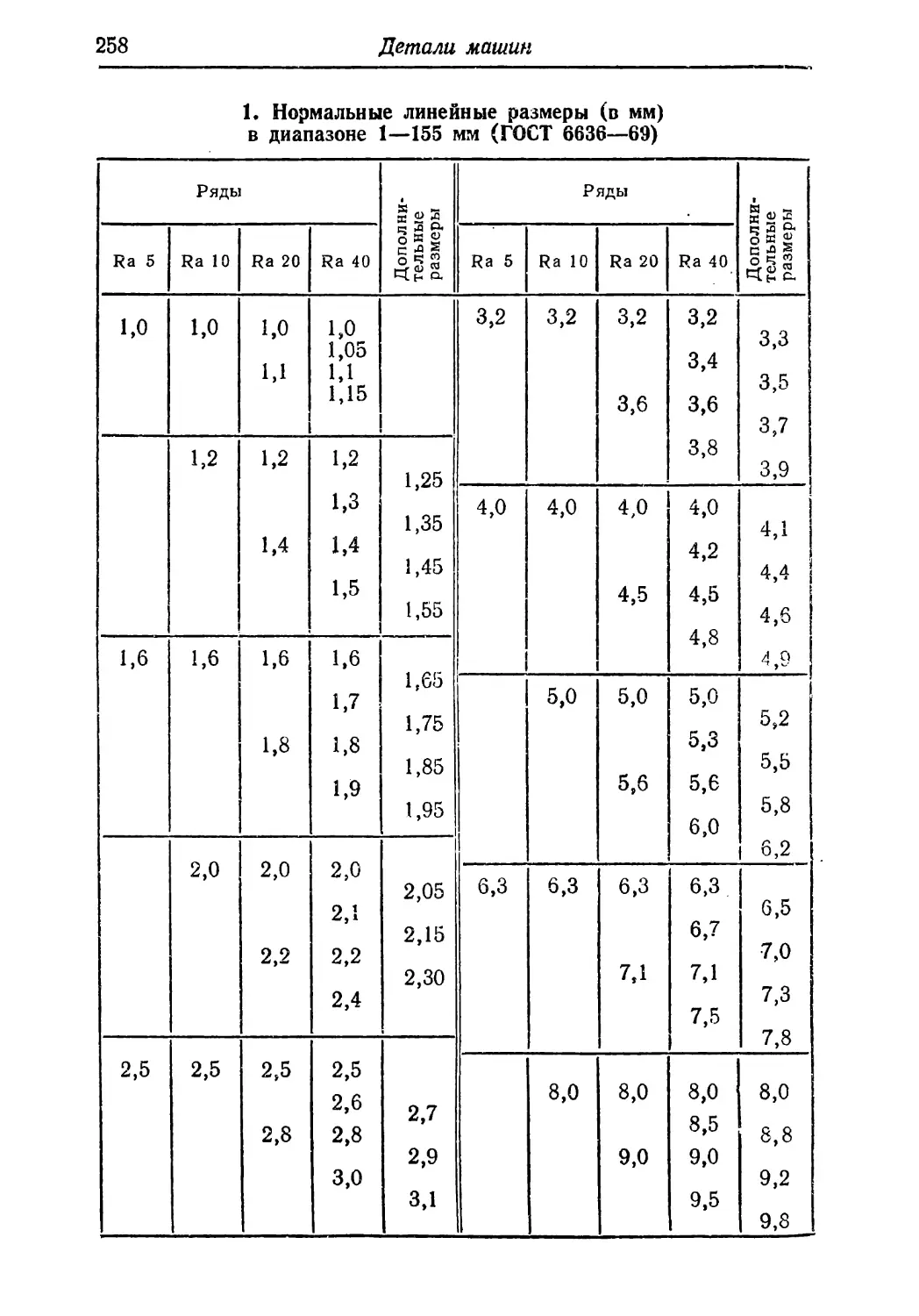

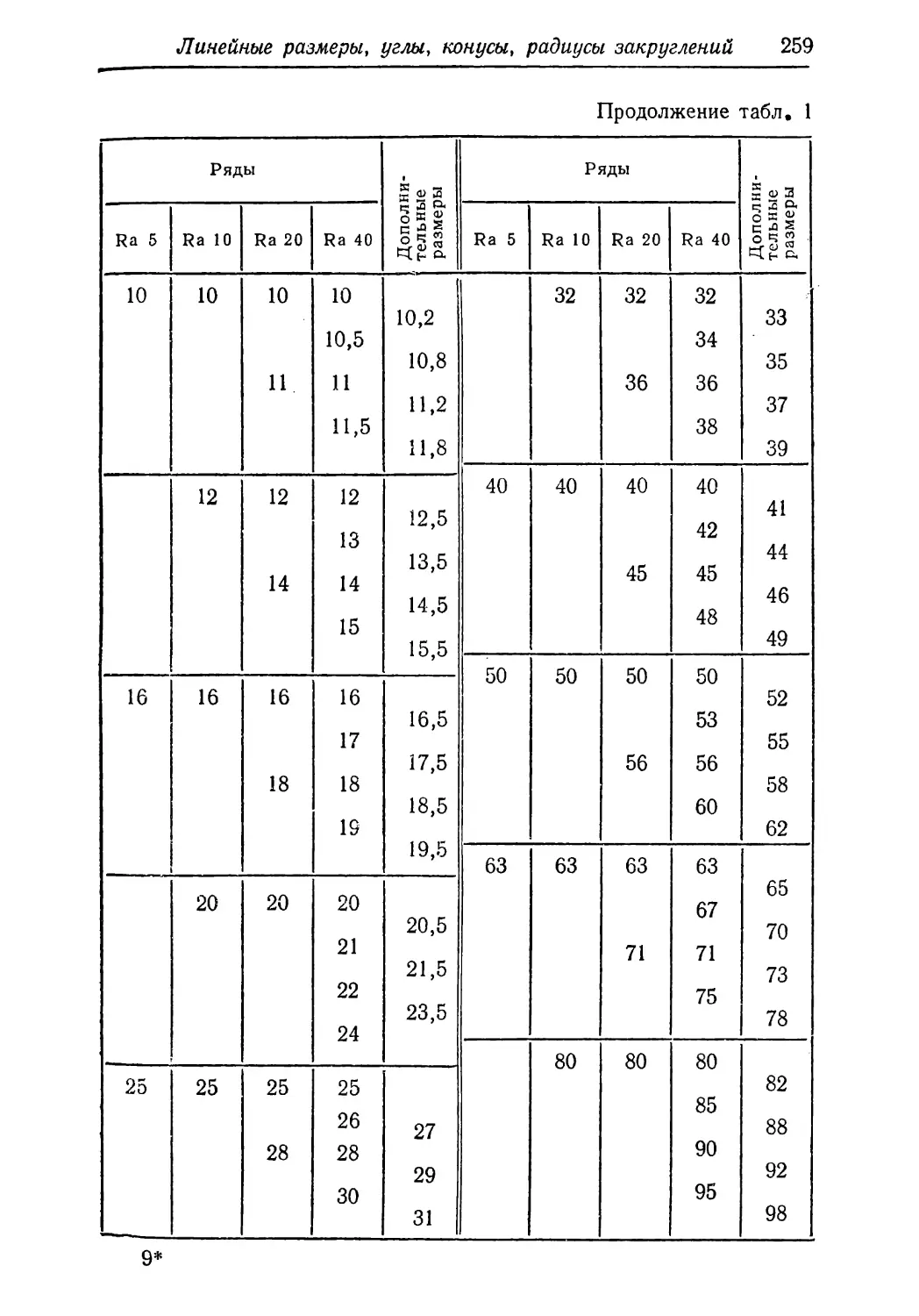

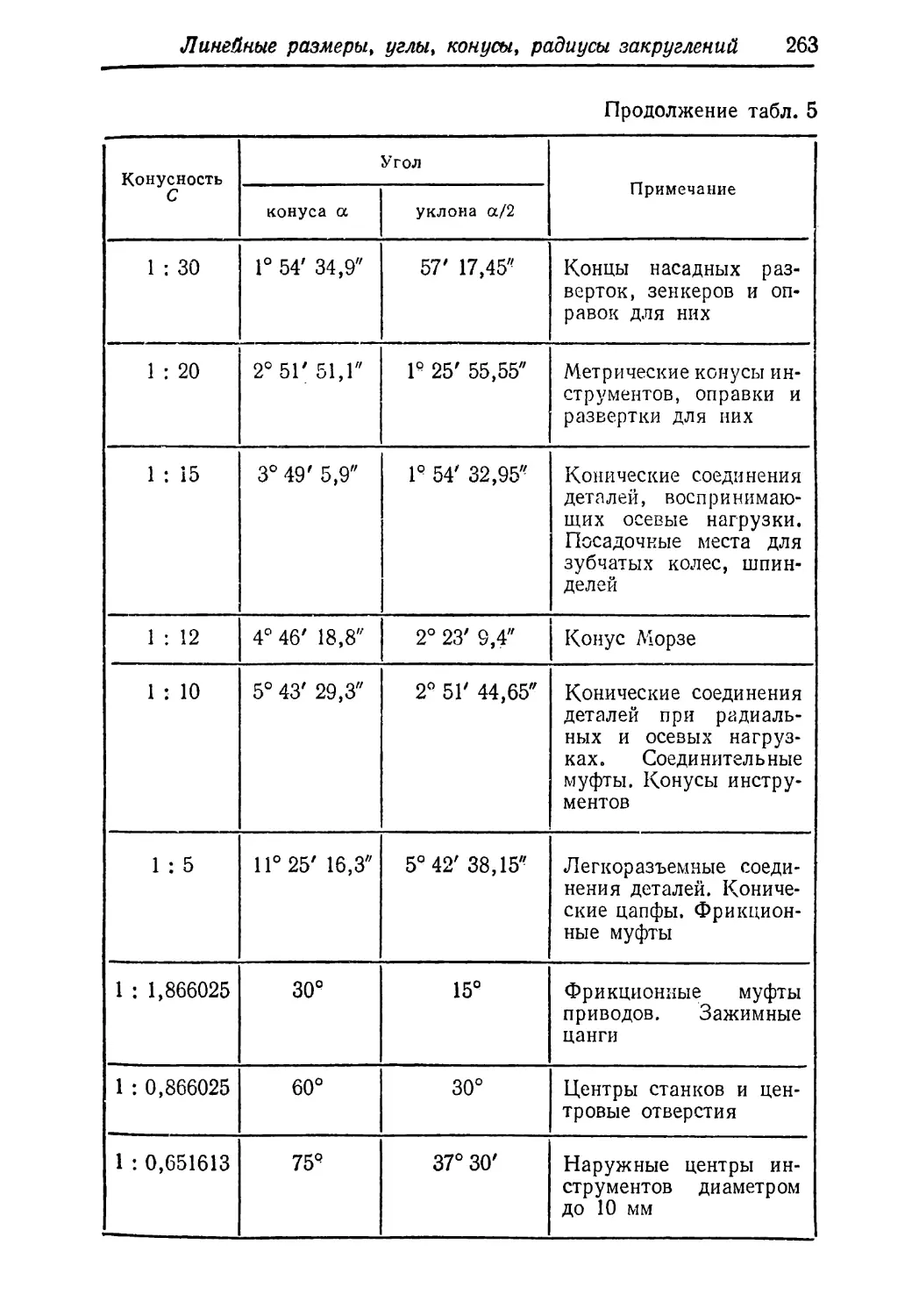

Глава 4. ДЕТАЛИ МАШИН (Е. А. Скороходов) 257

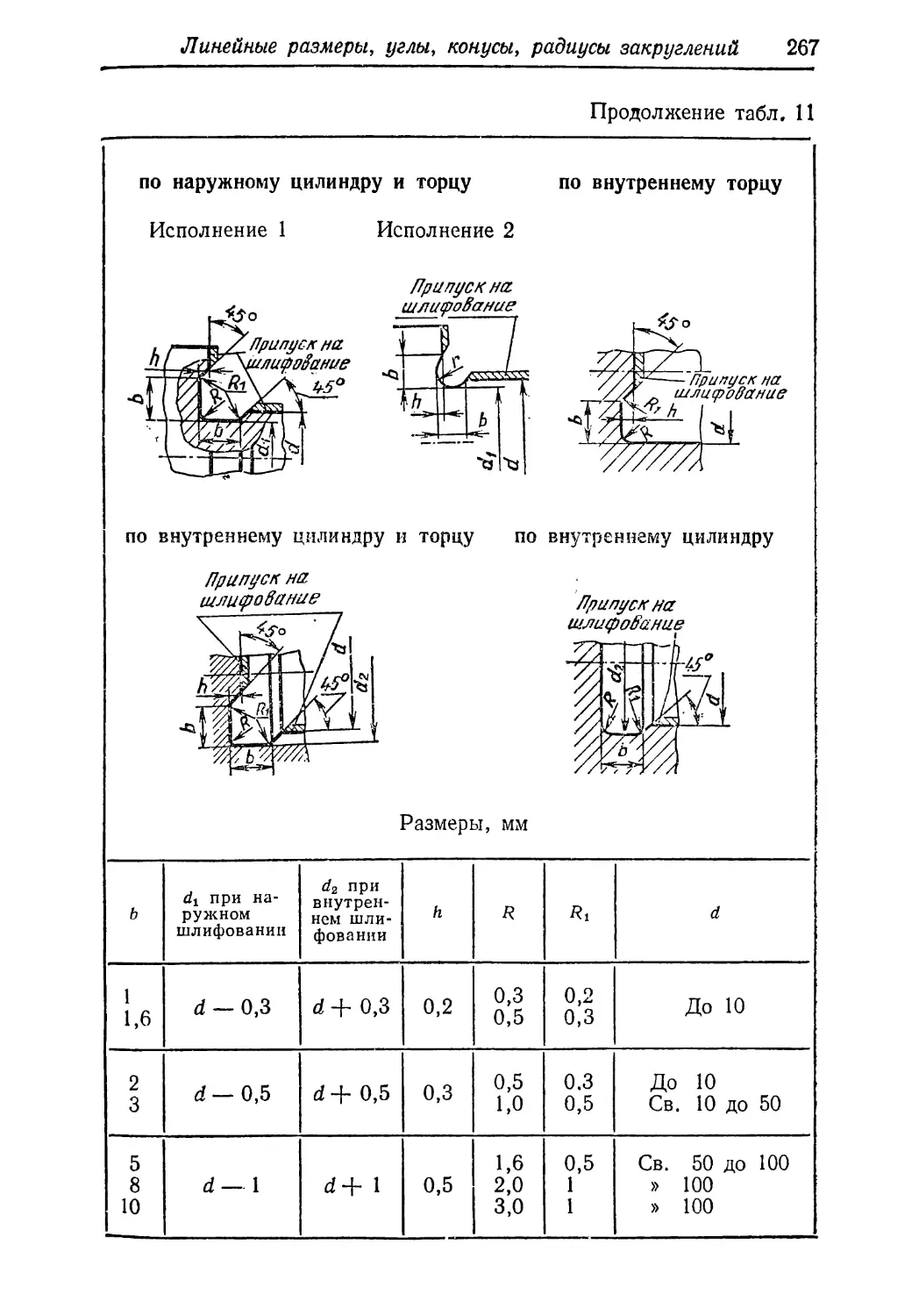

Линейные размеры, углы, конусы, радиусы закругле¬

ний, канавки 257

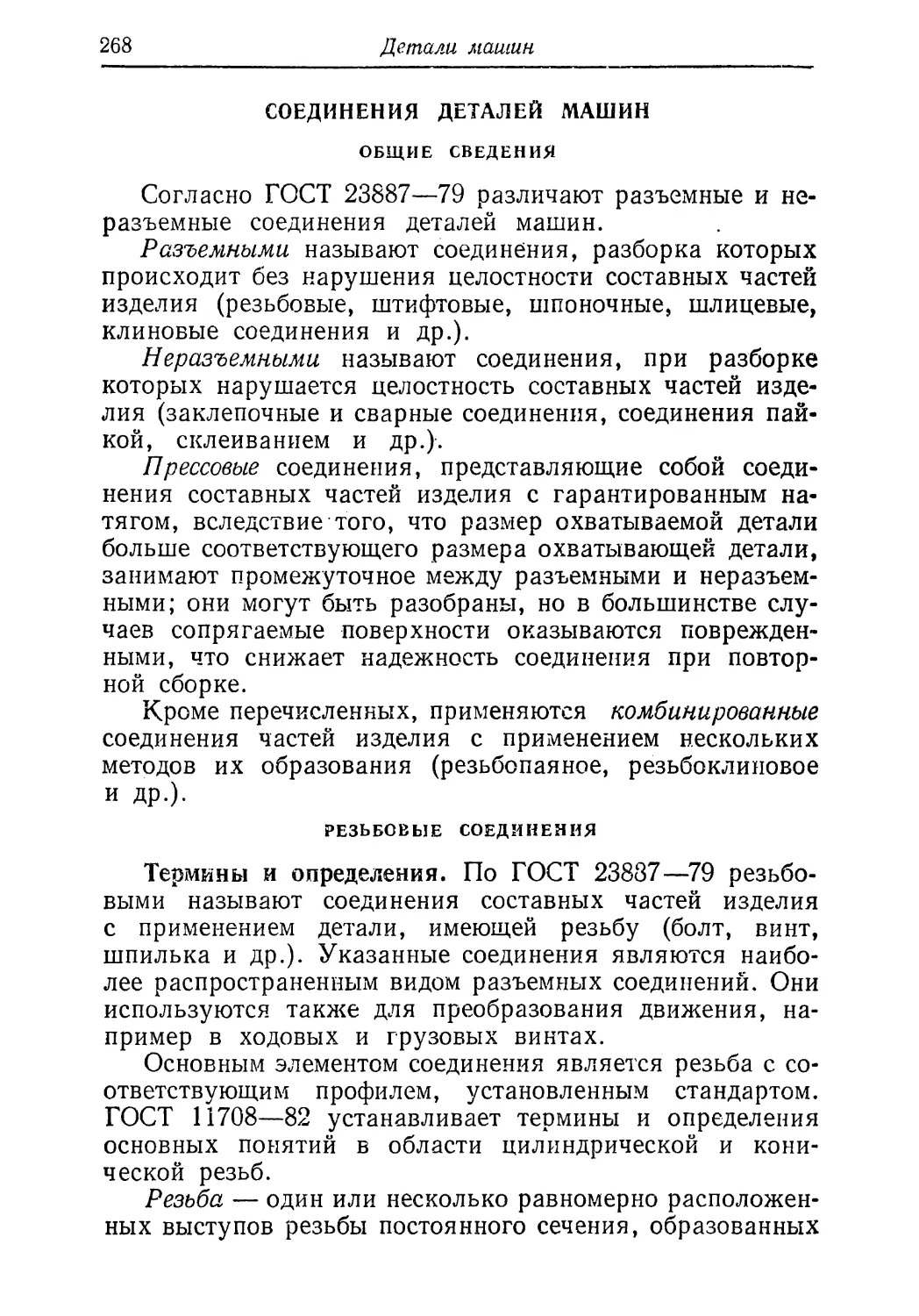

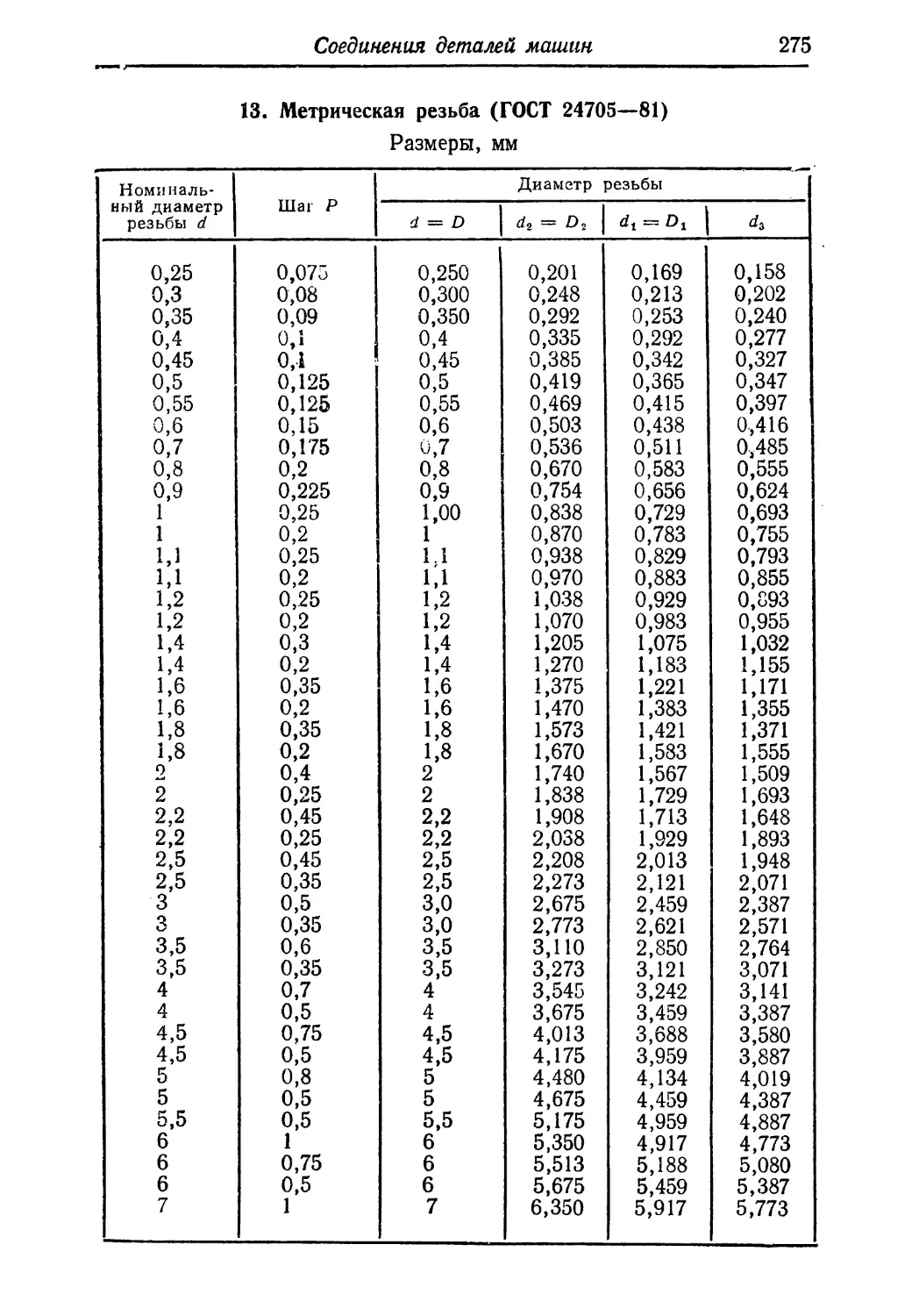

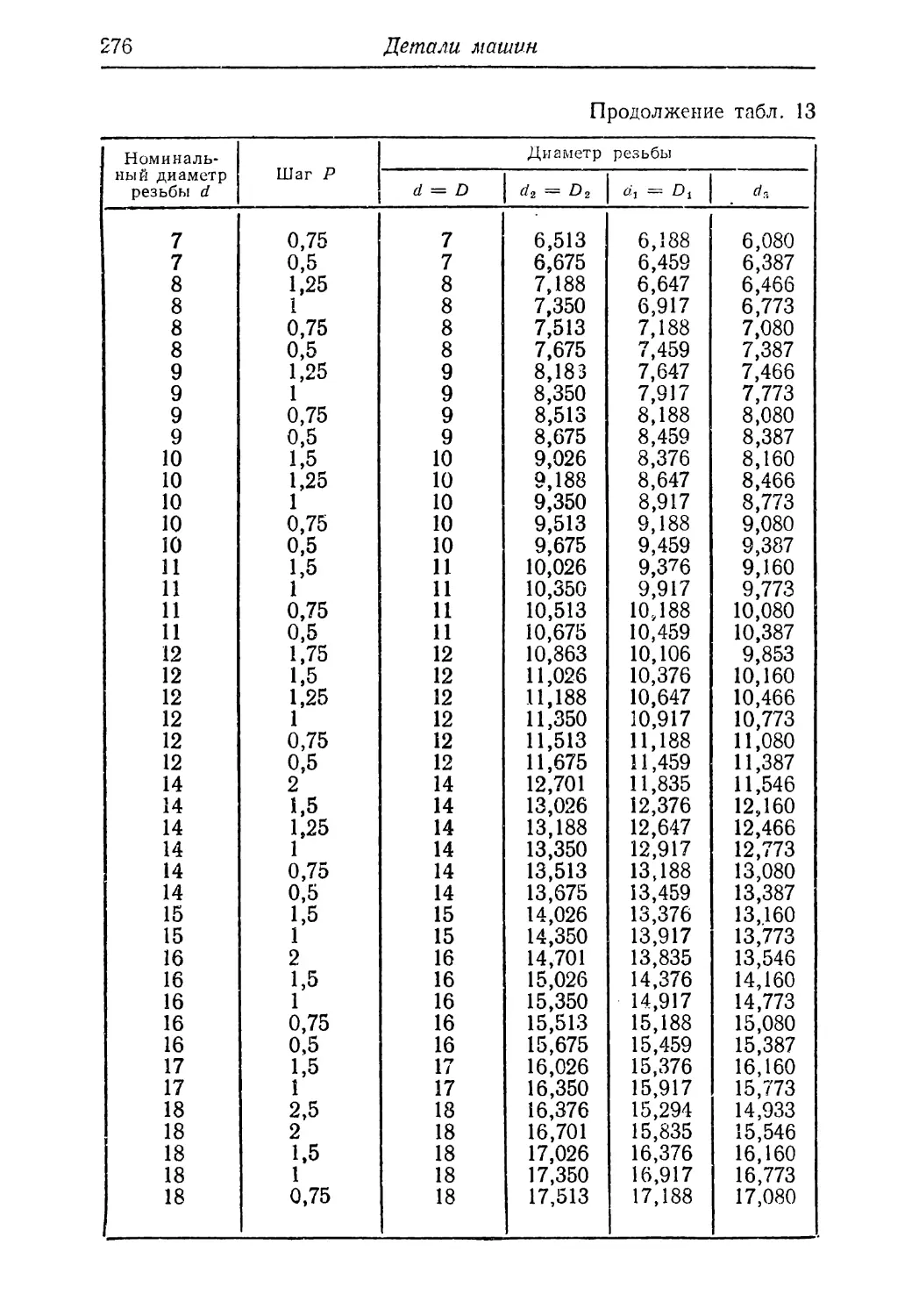

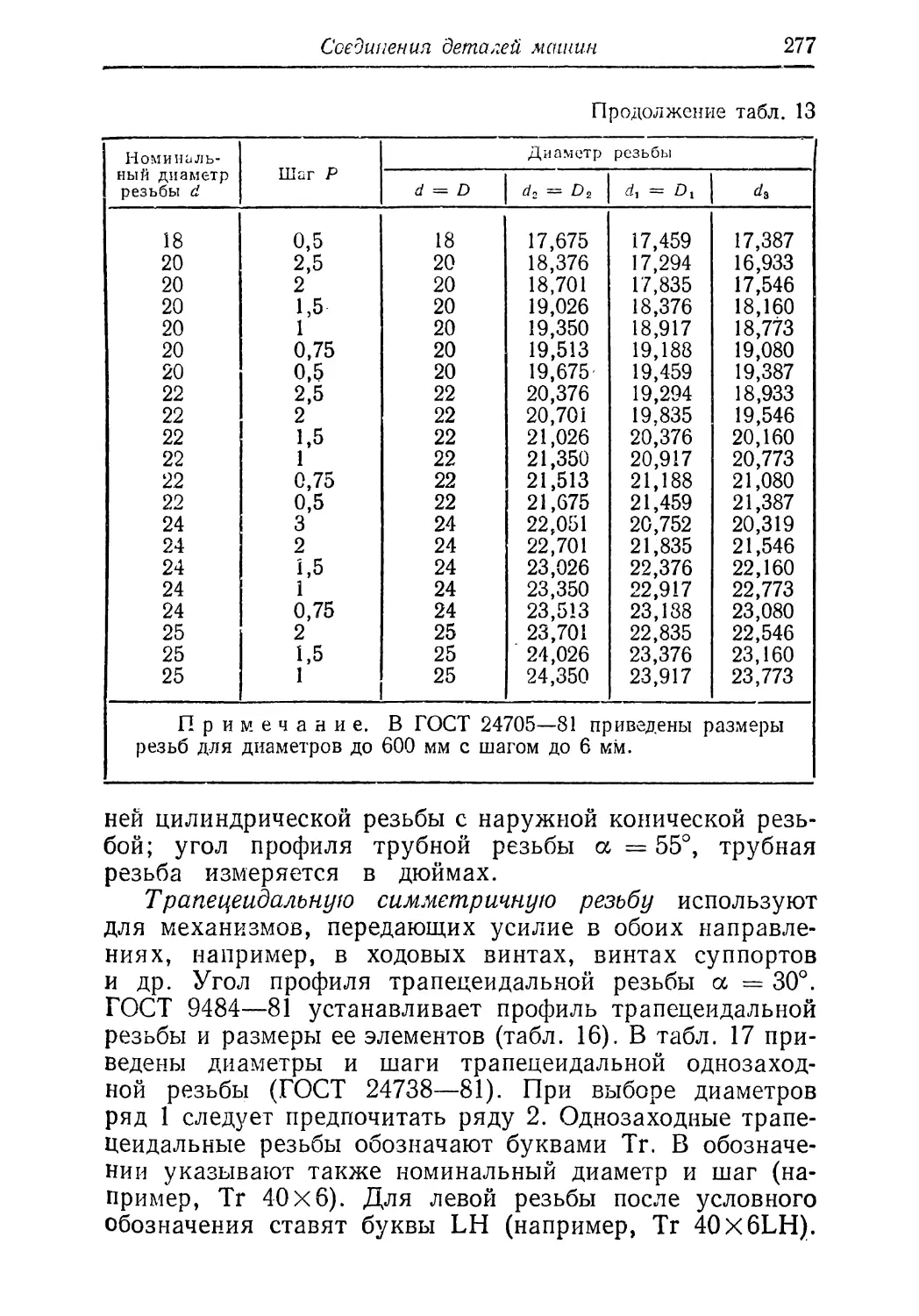

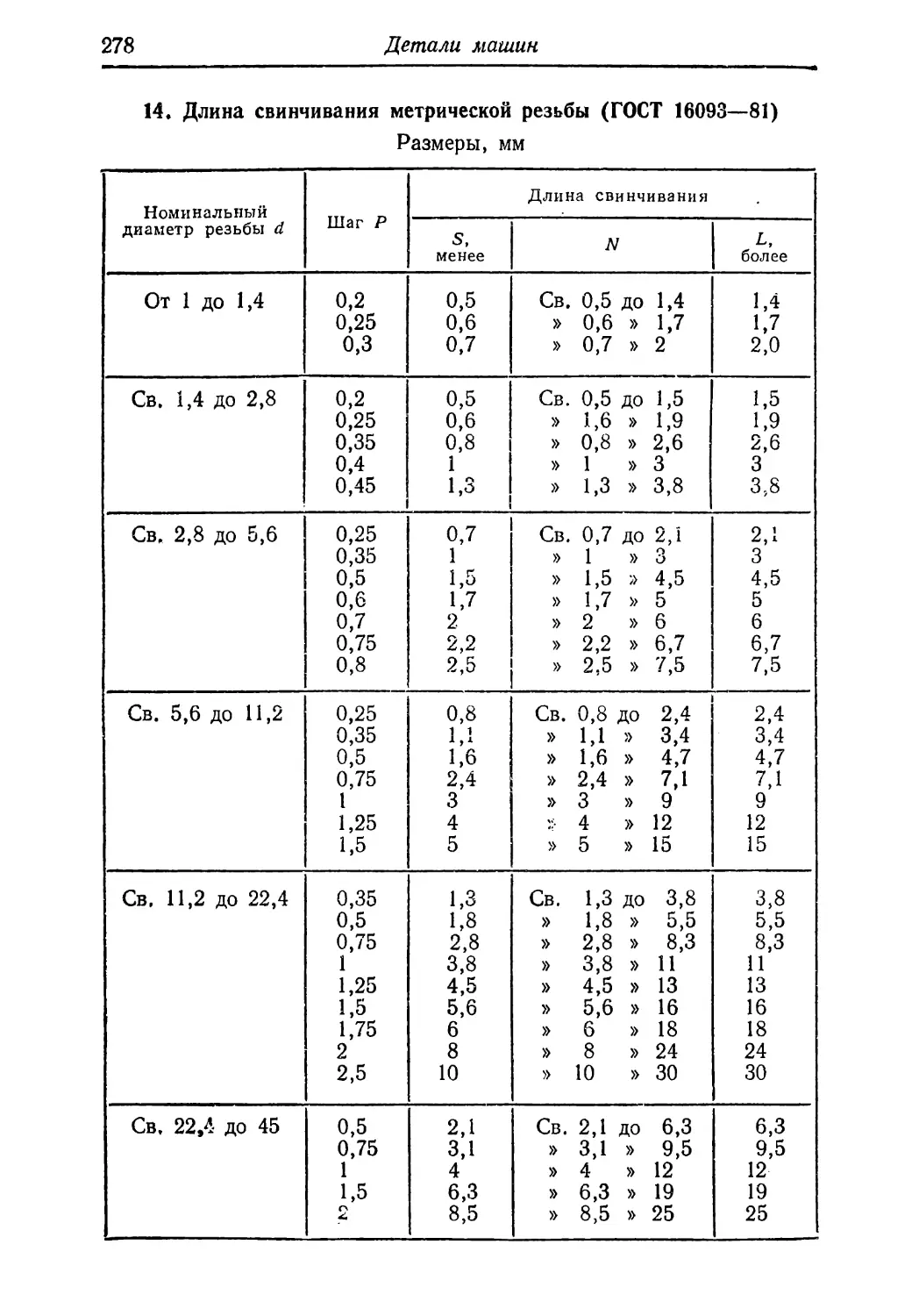

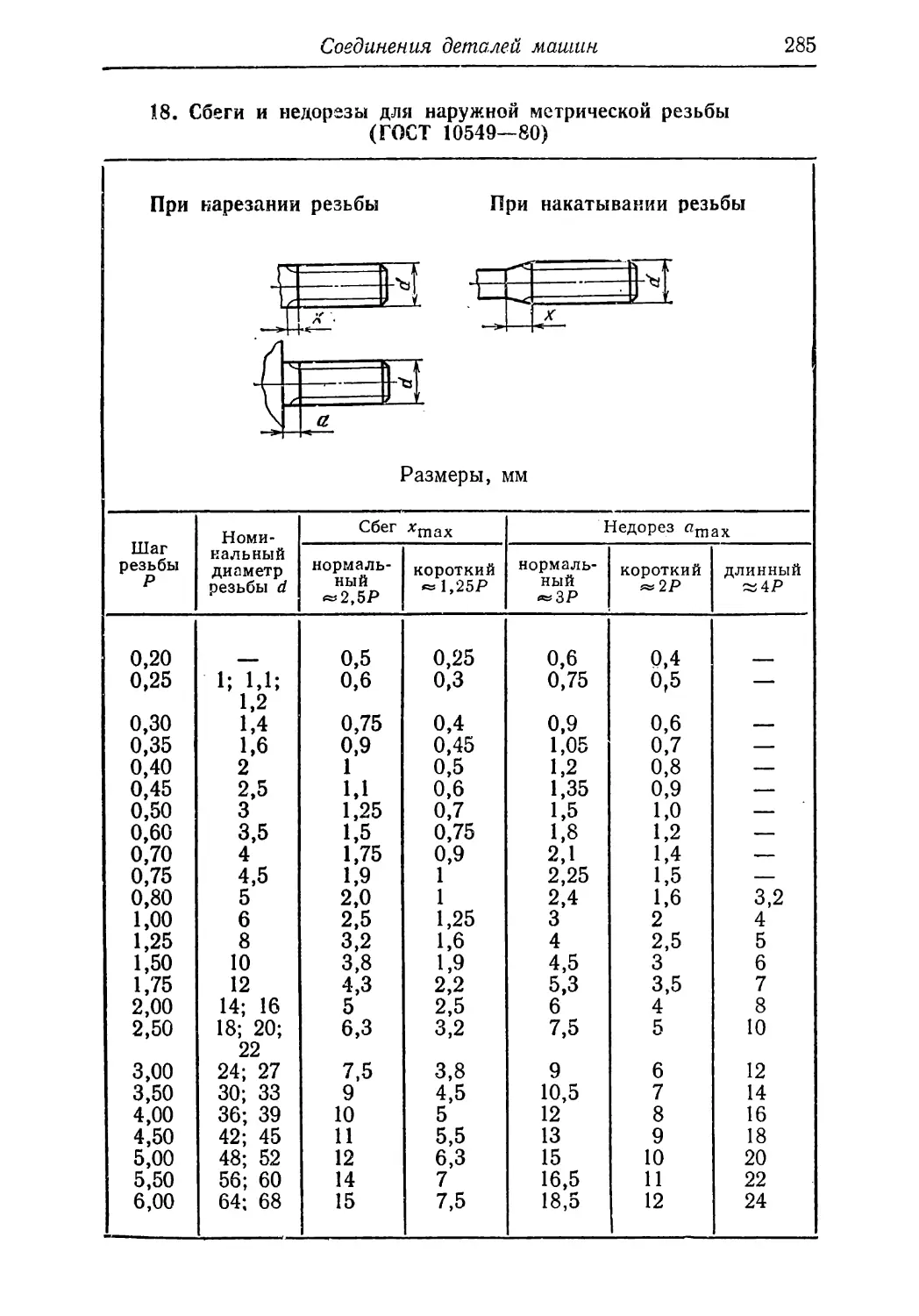

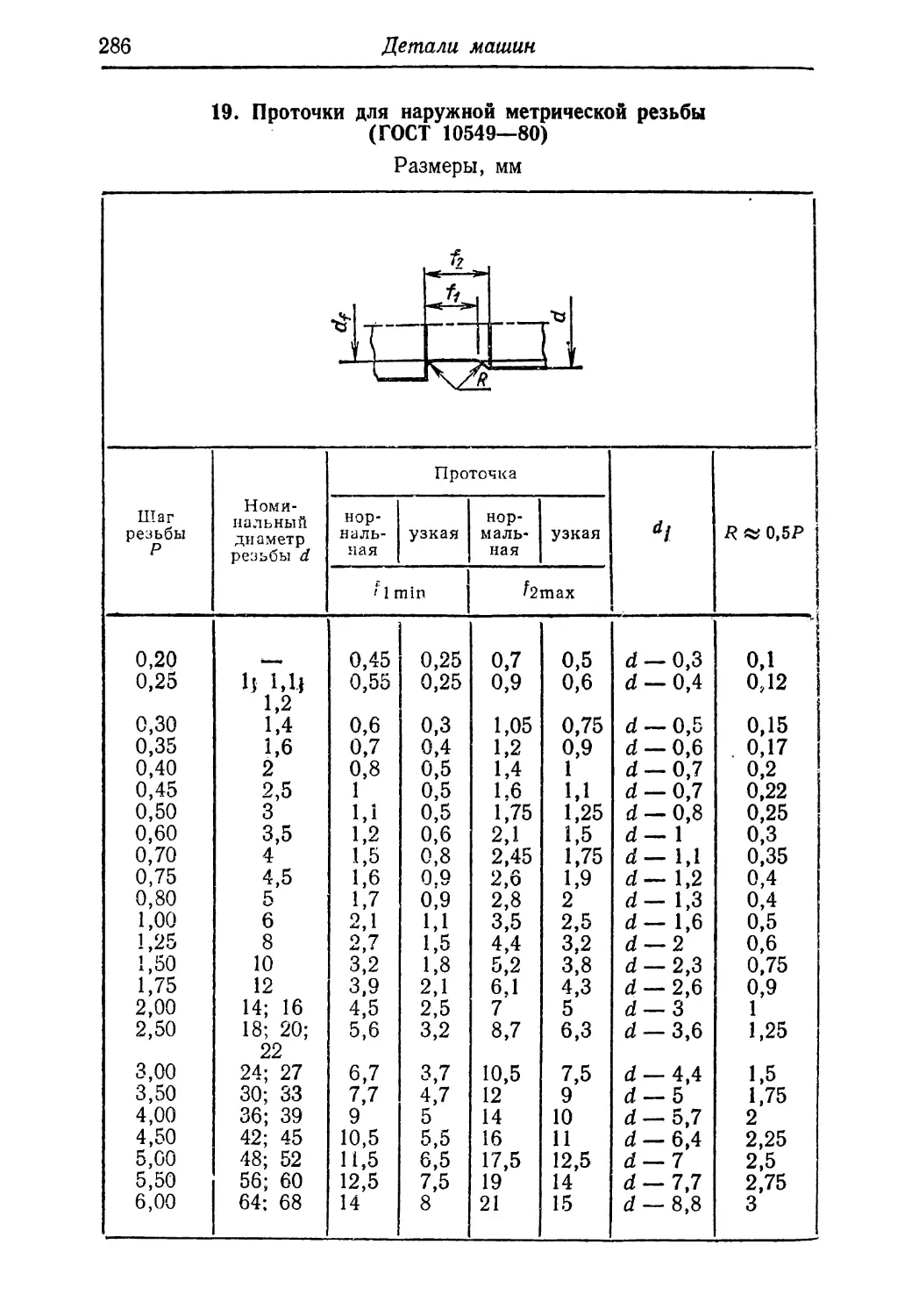

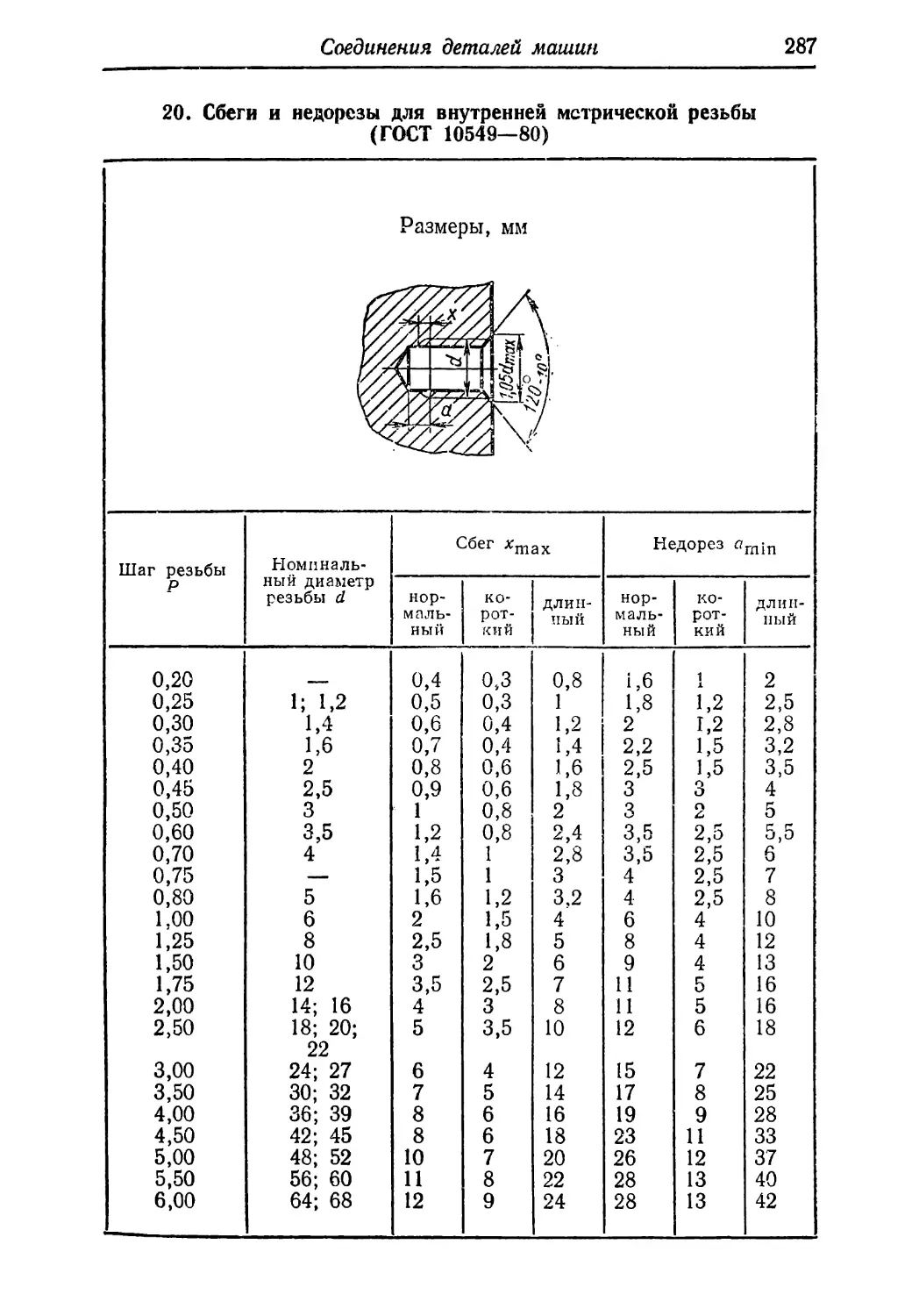

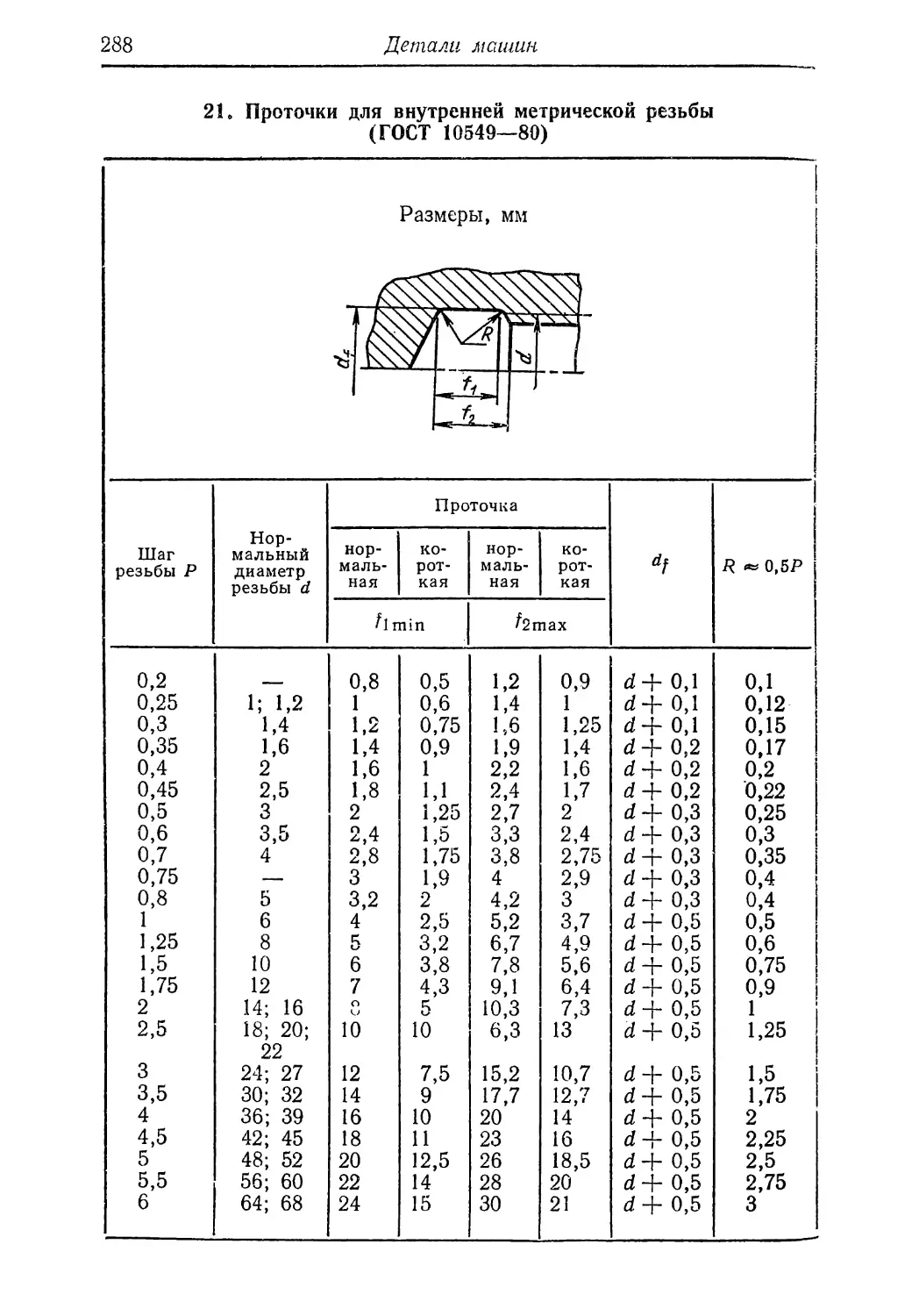

Соединения деталей машин 268

Общие сведения 268

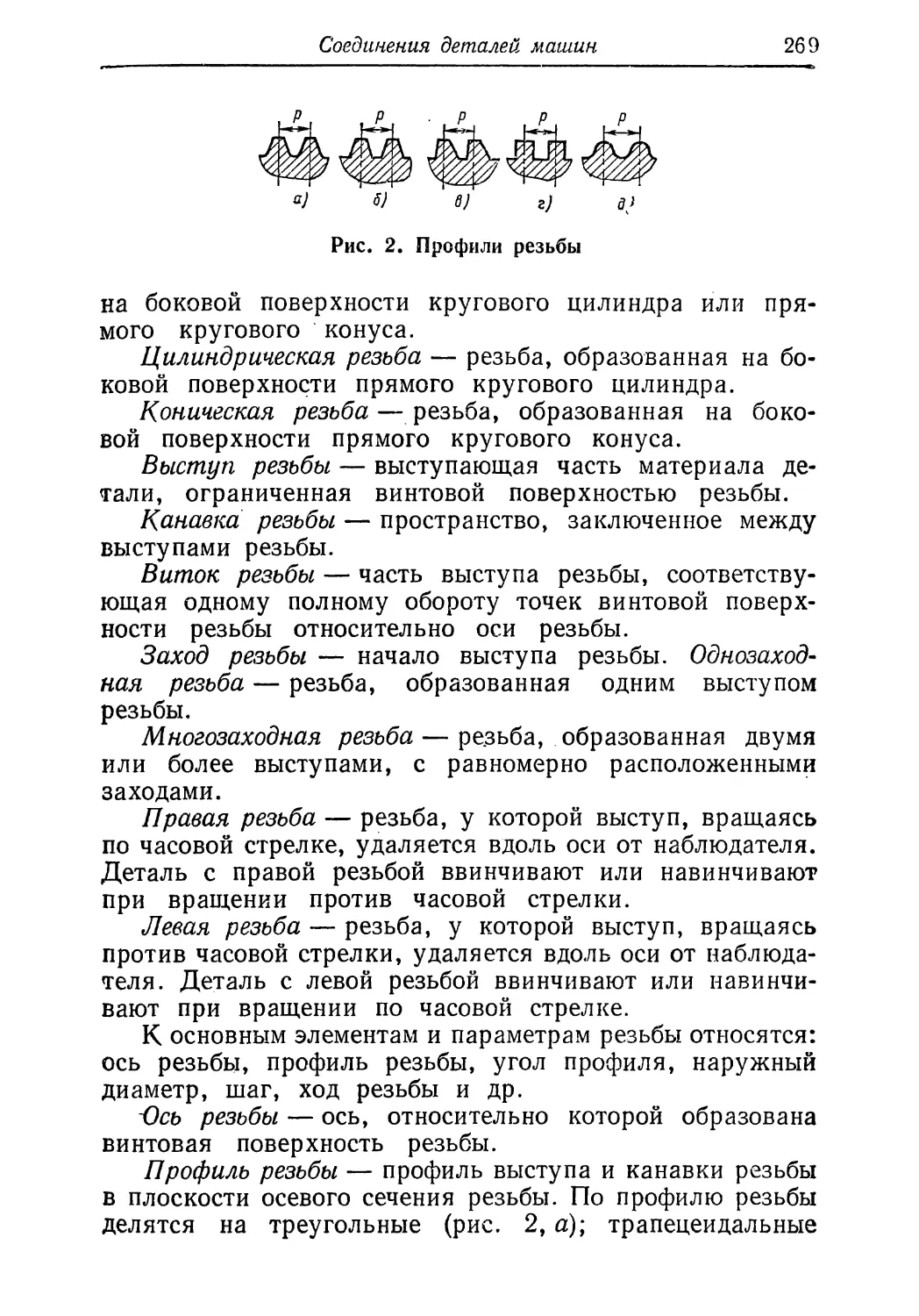

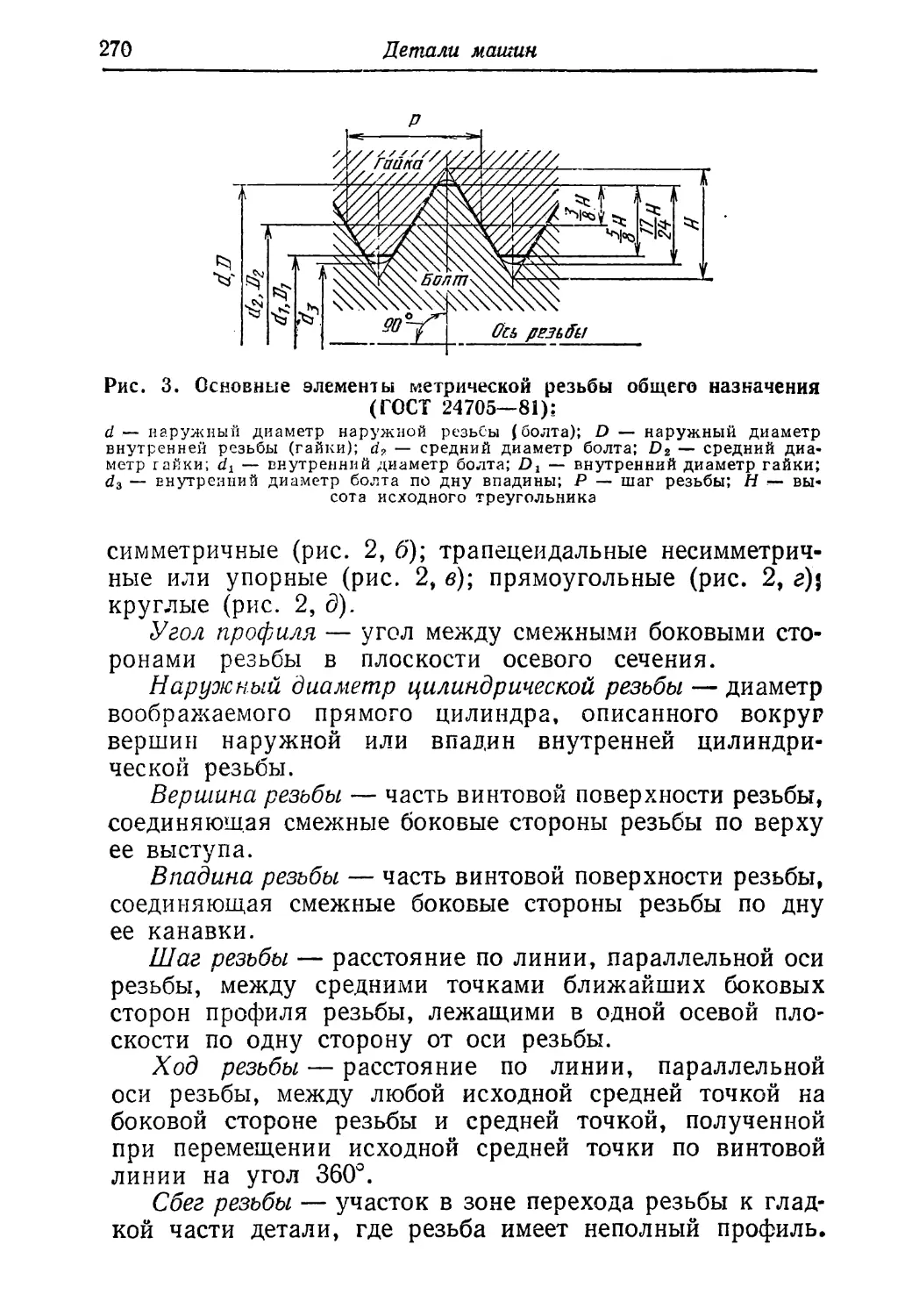

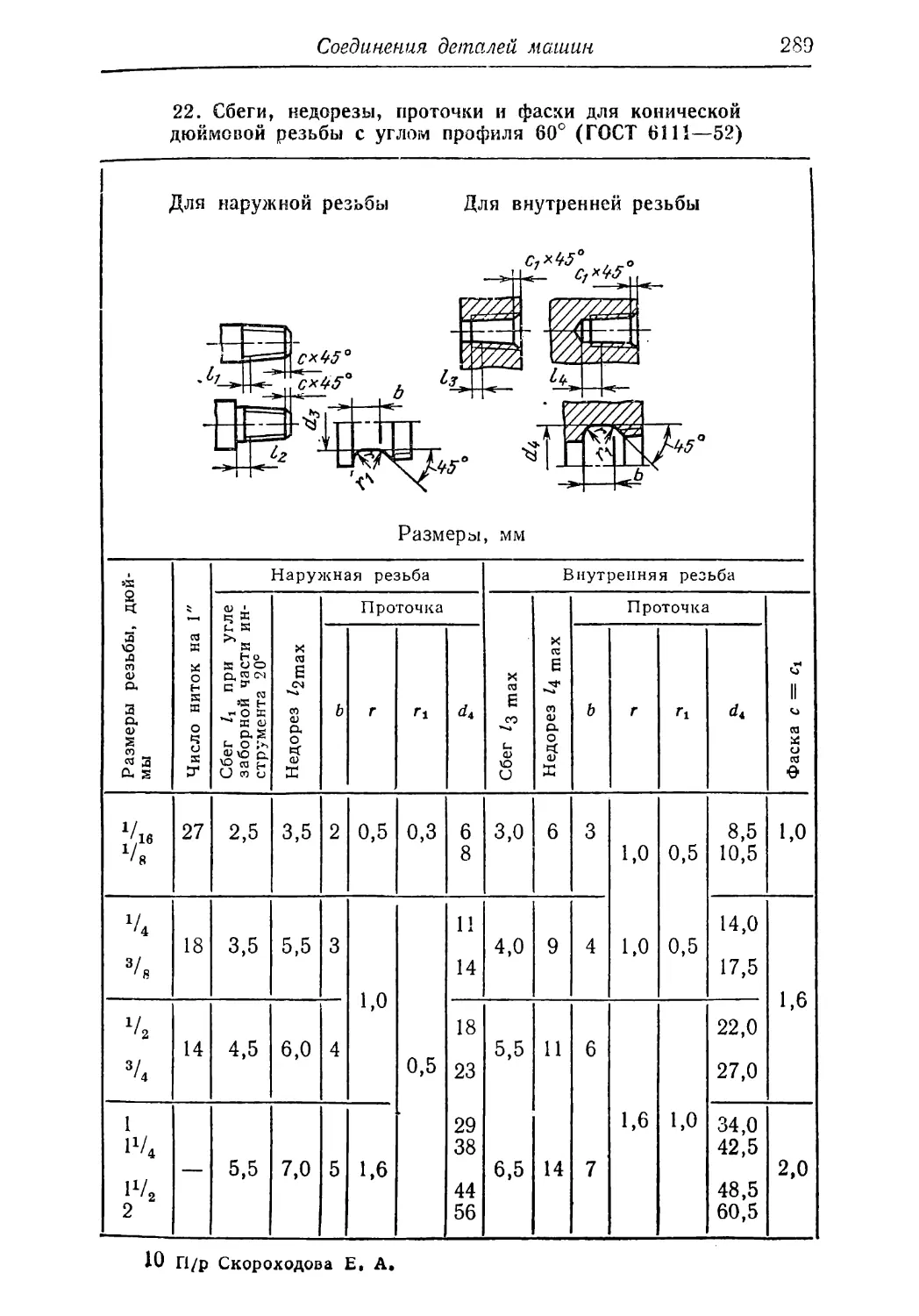

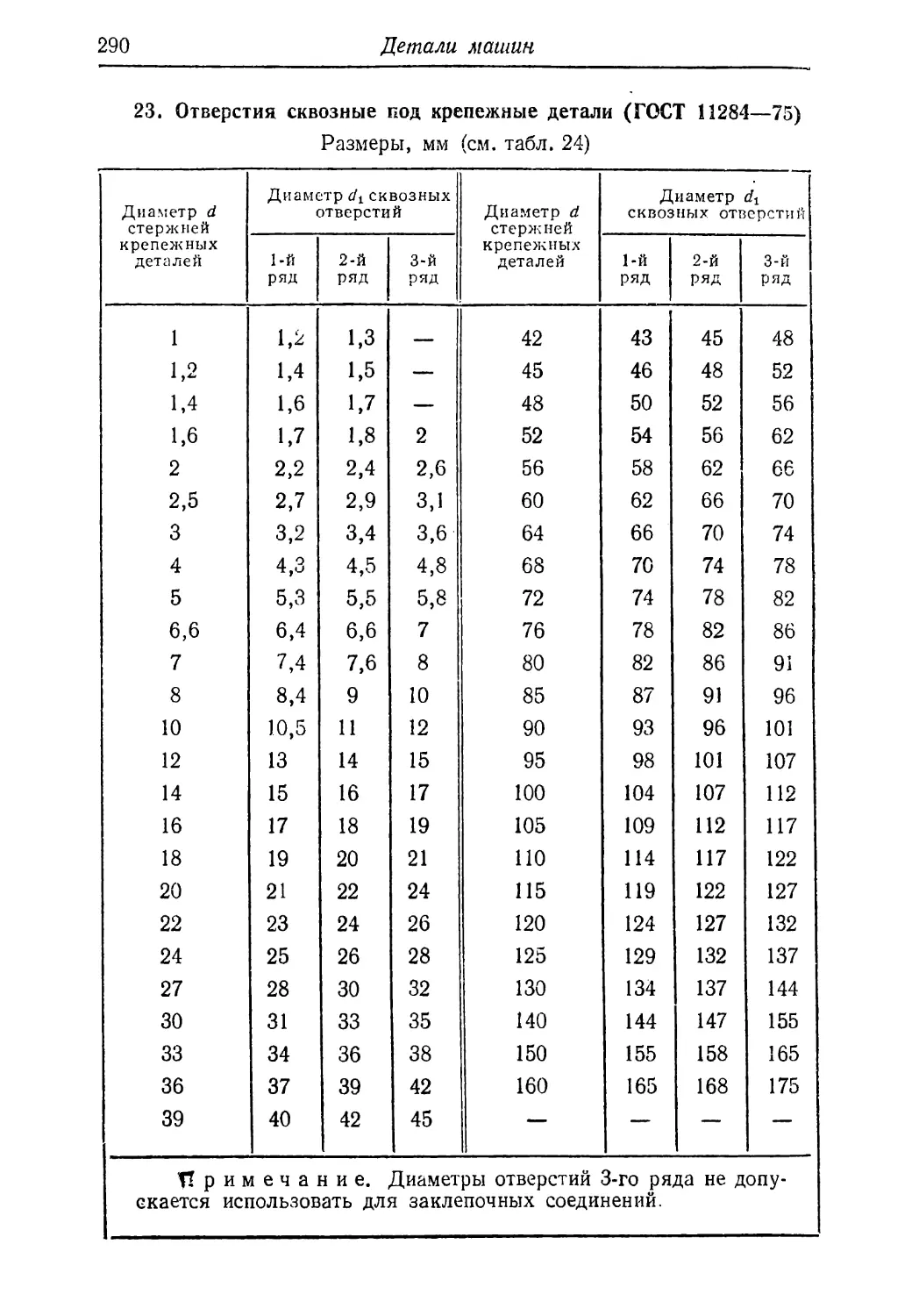

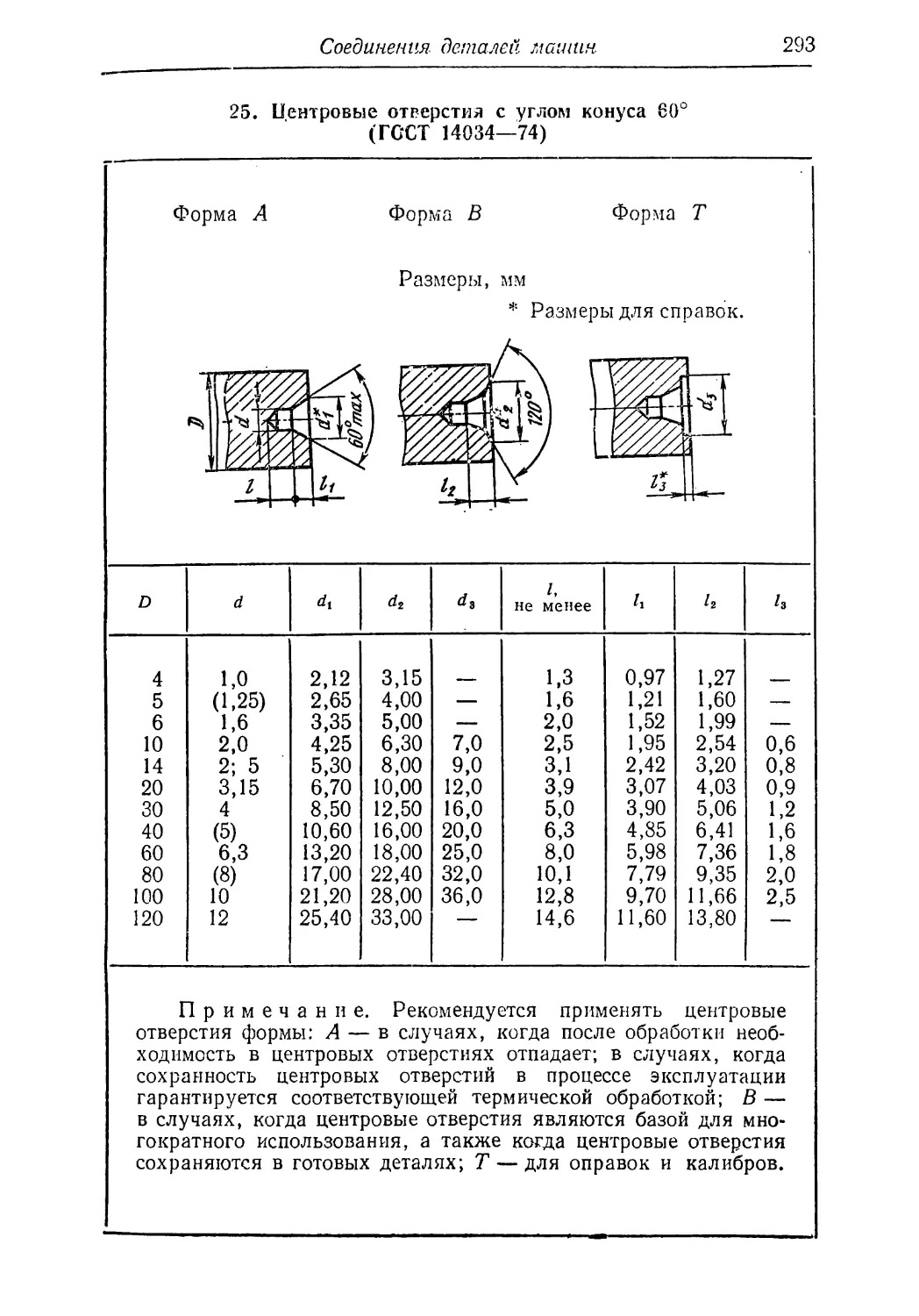

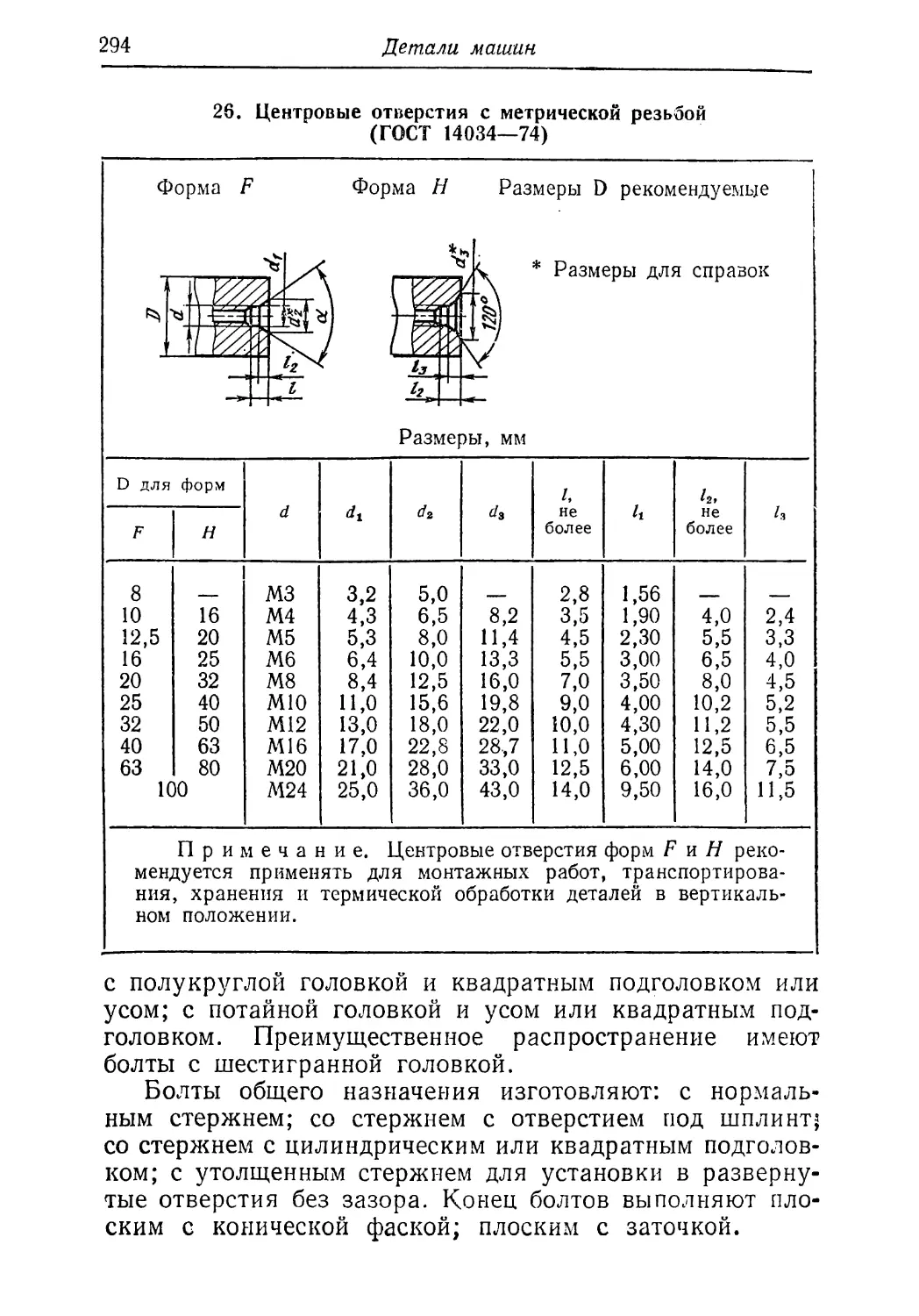

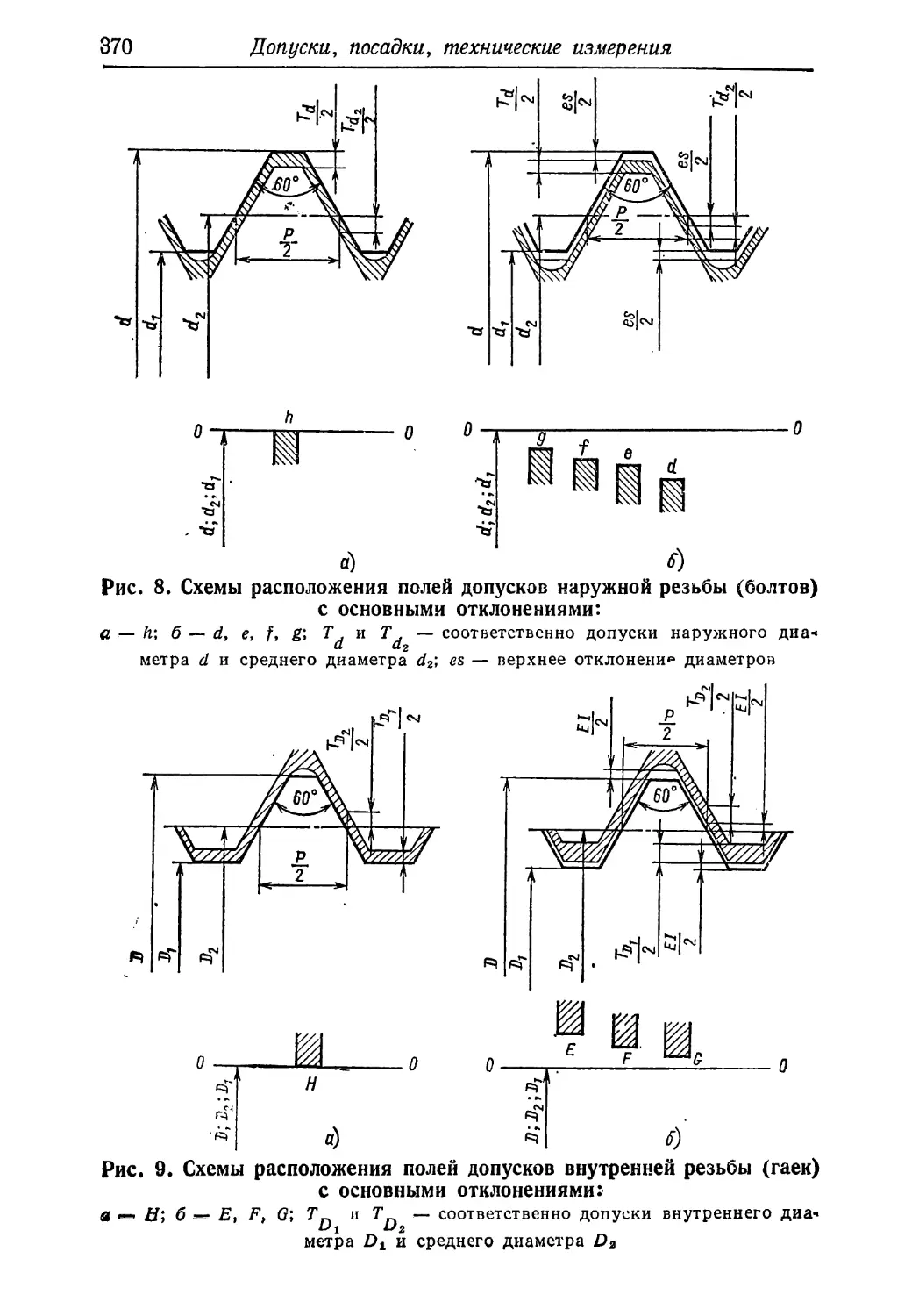

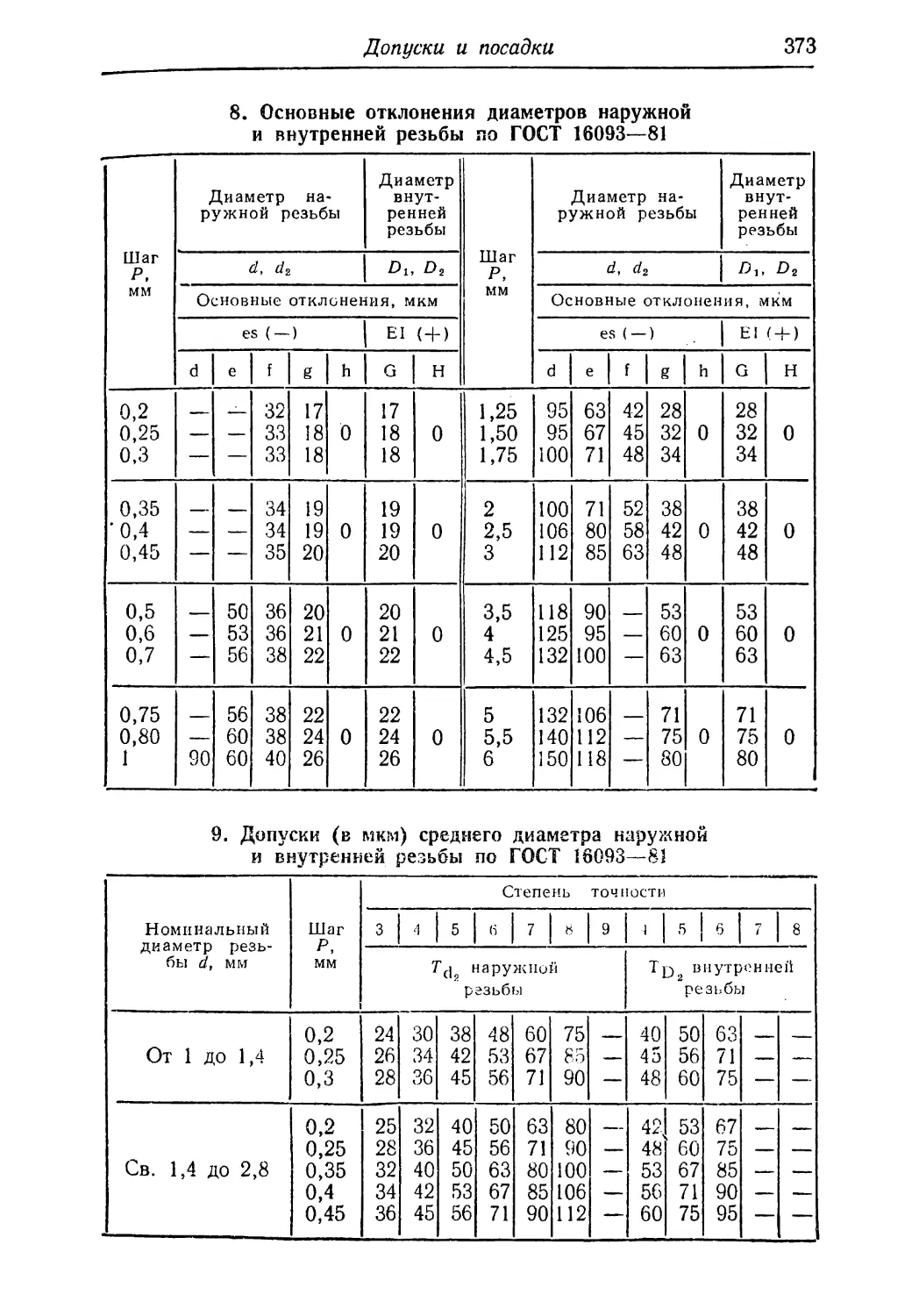

Резьбовые соединения 268

Штифтовые соединения ........... 311

Шпоночные соединения 314

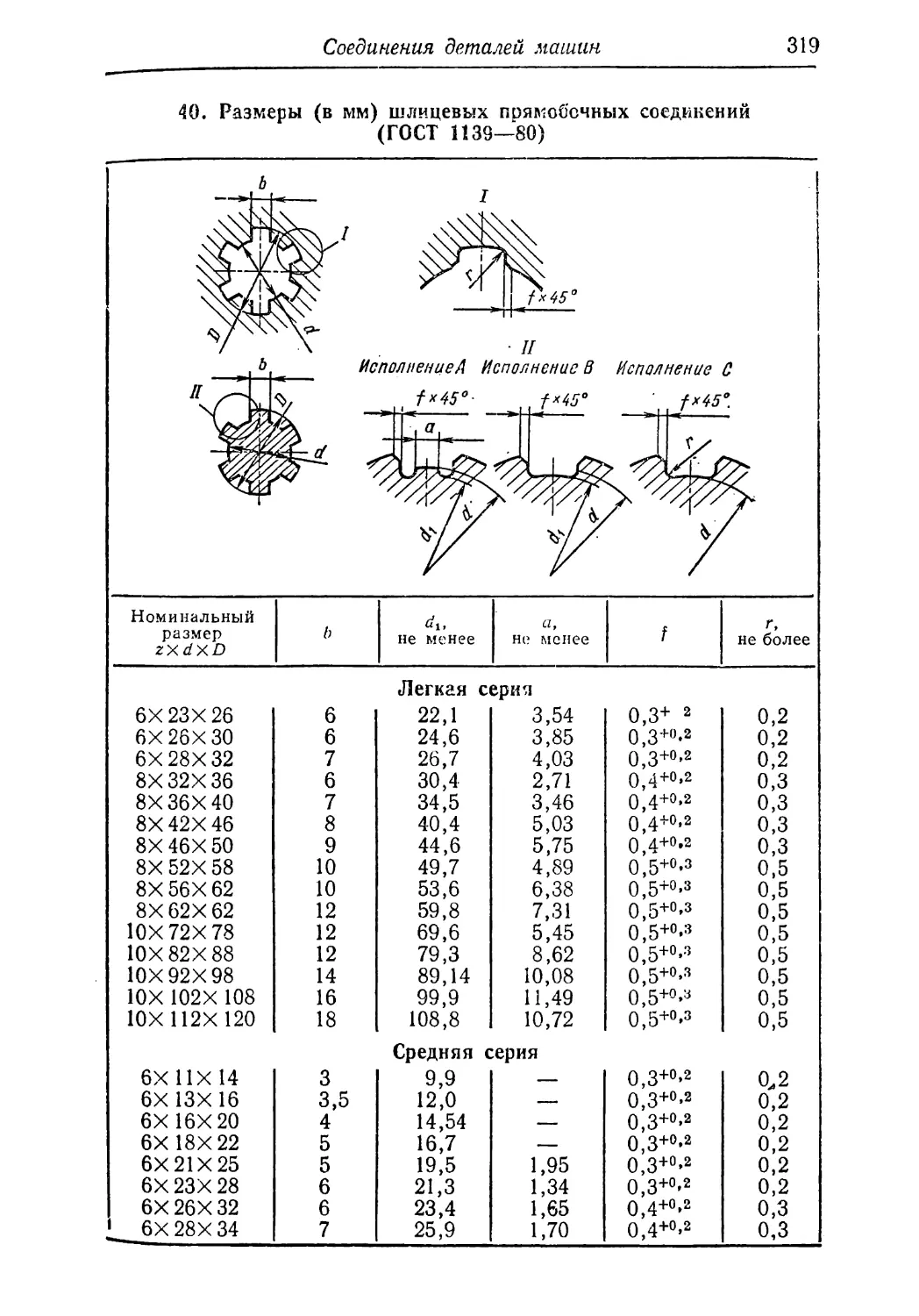

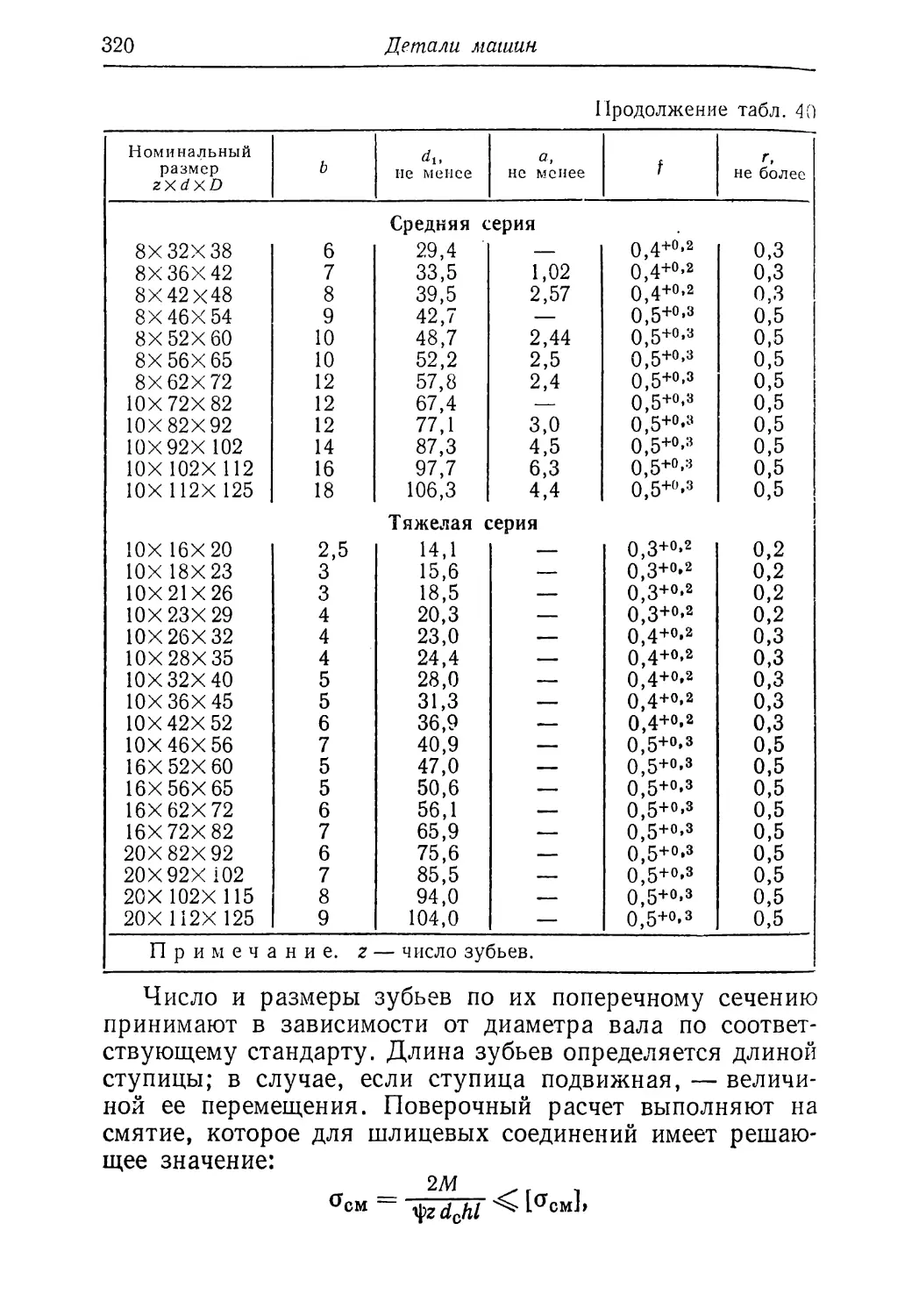

Шлицевые соединения 318

Механические передачи вращательного движения . . 321

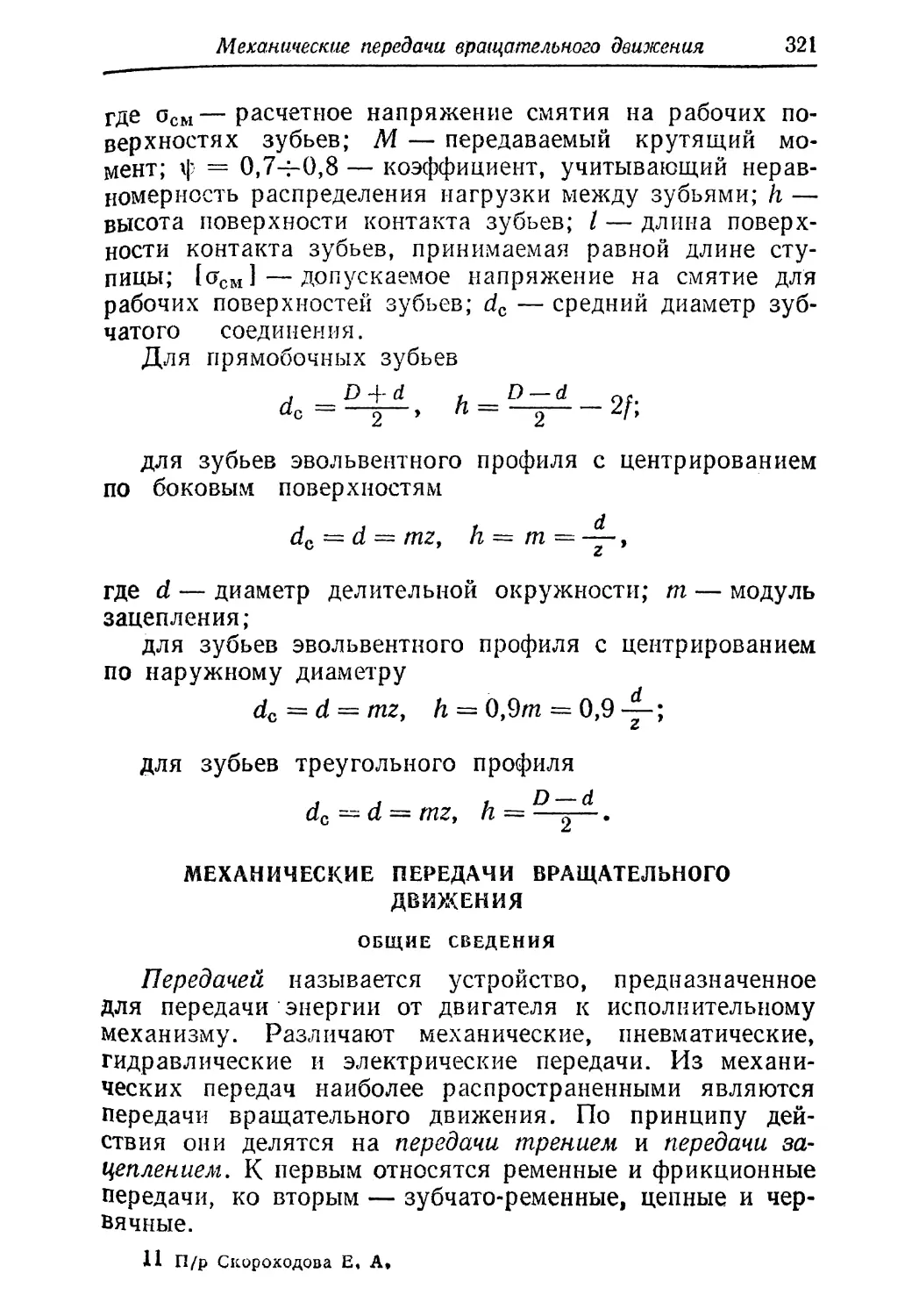

Общие сведения 321

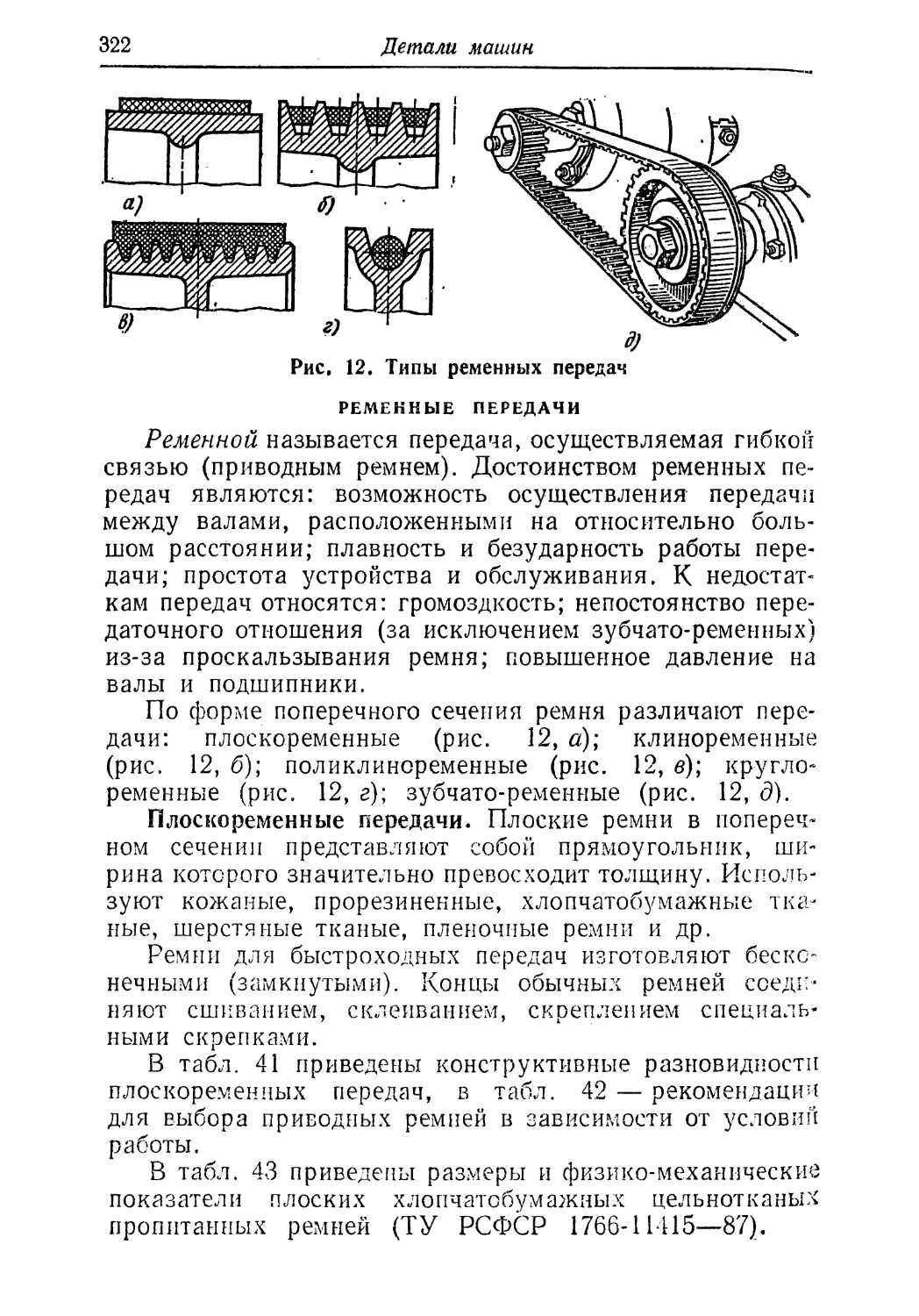

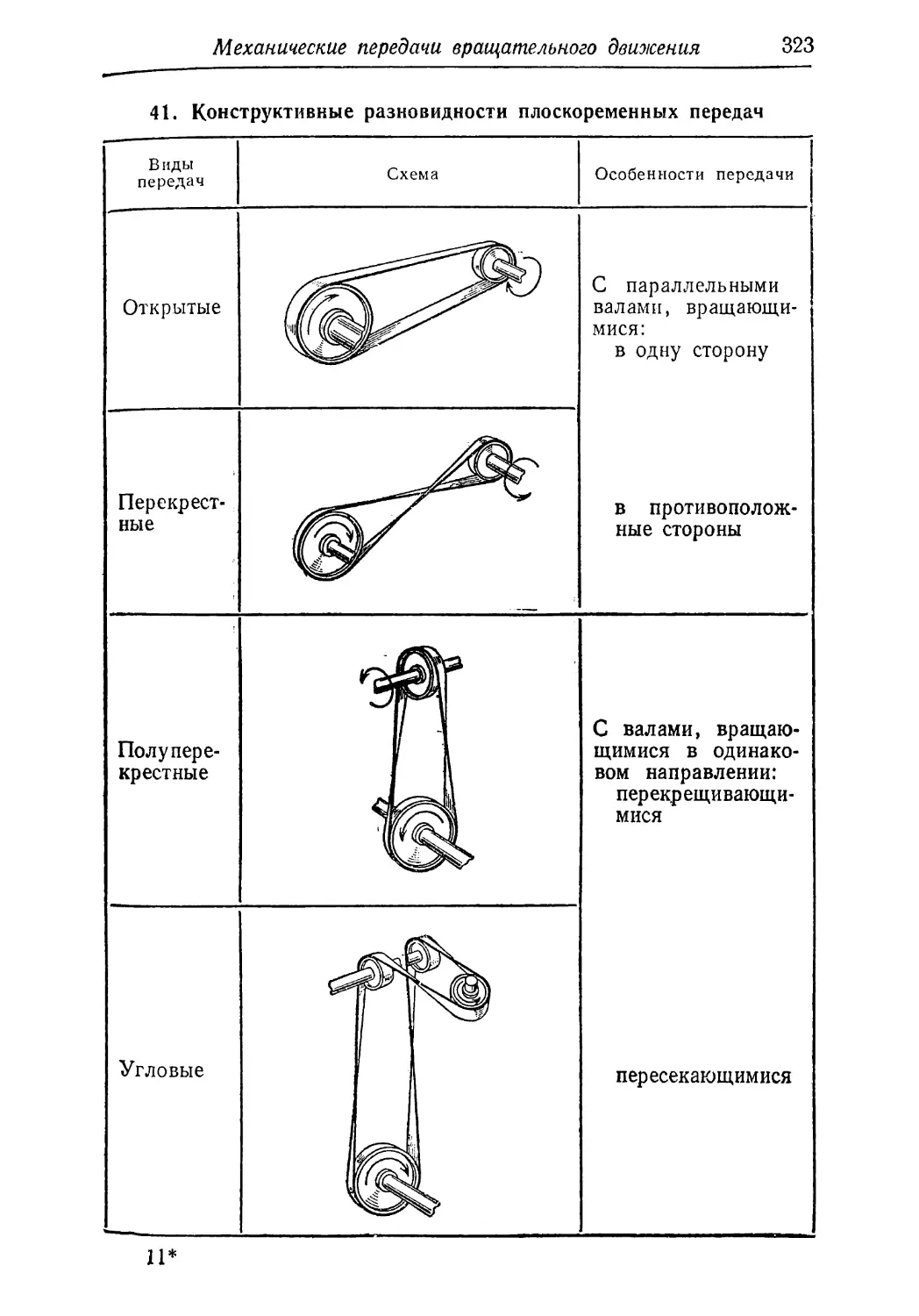

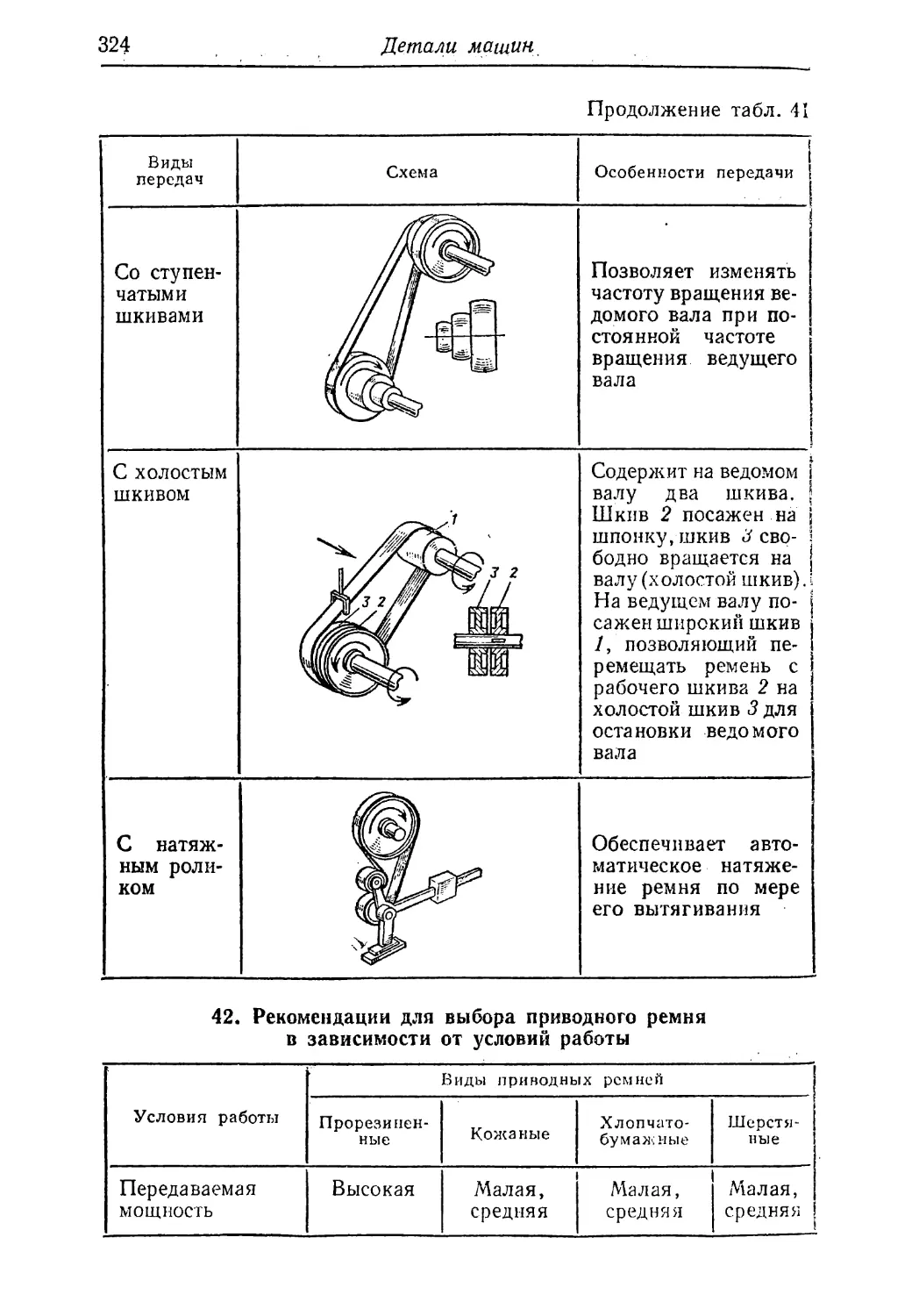

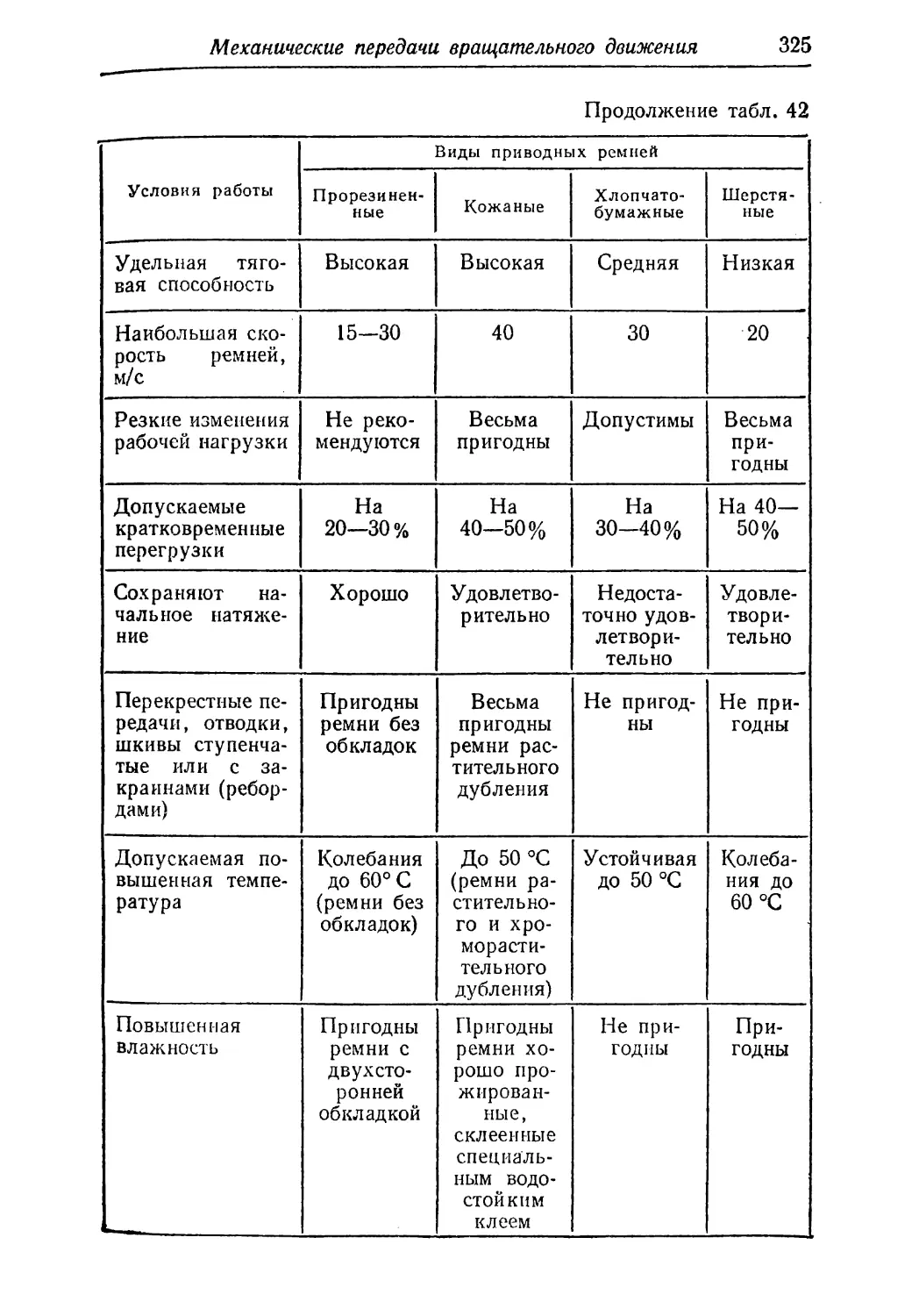

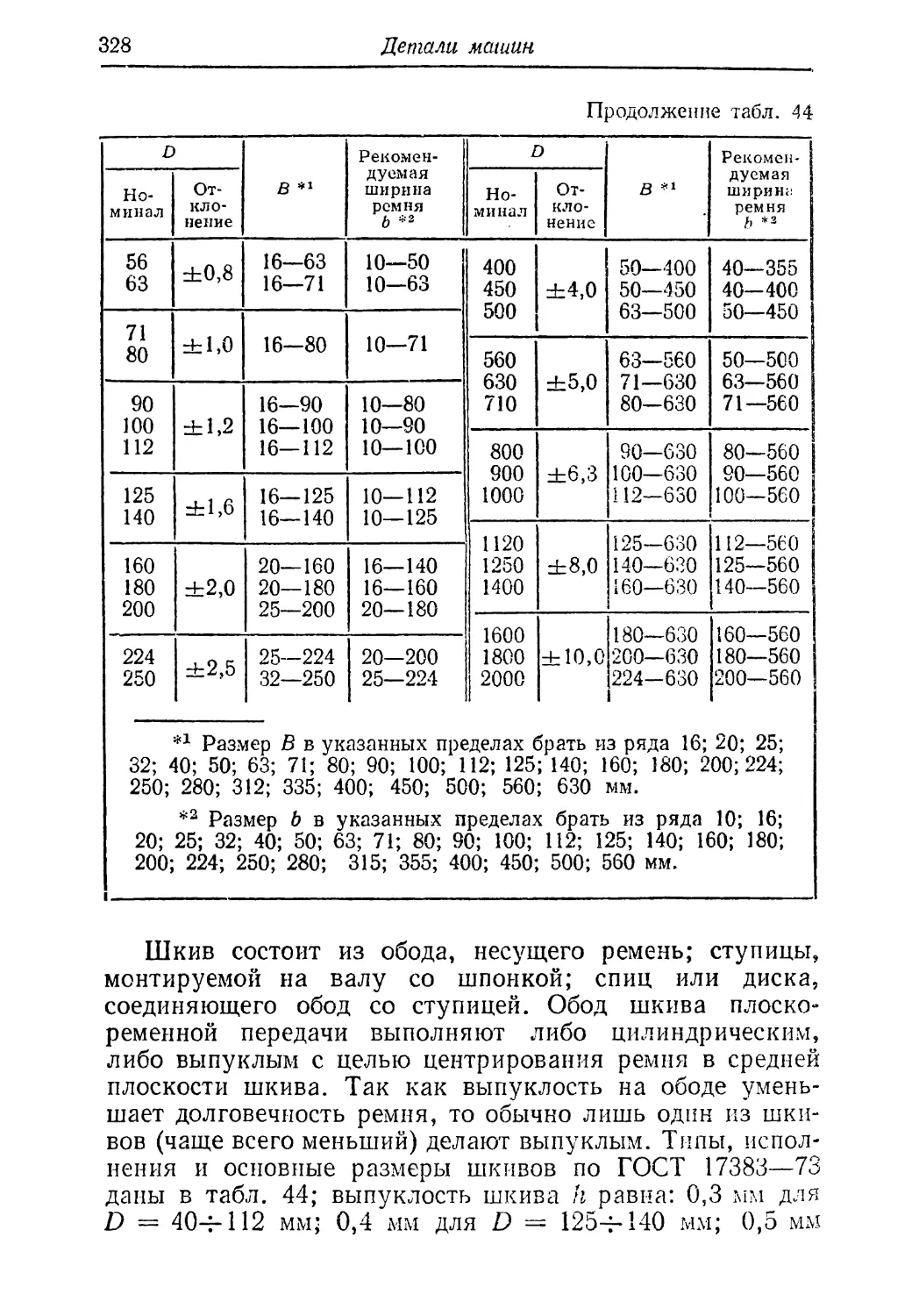

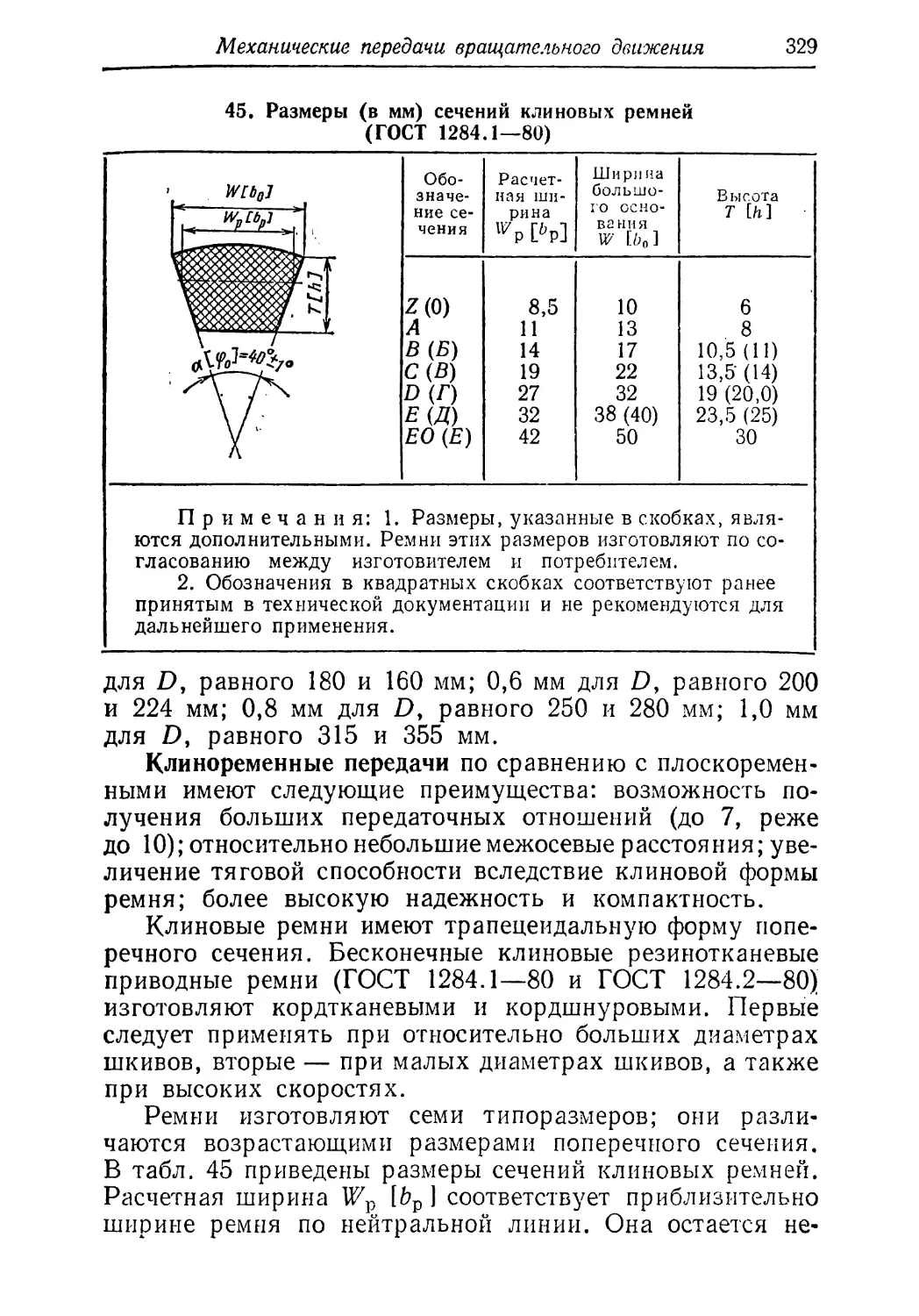

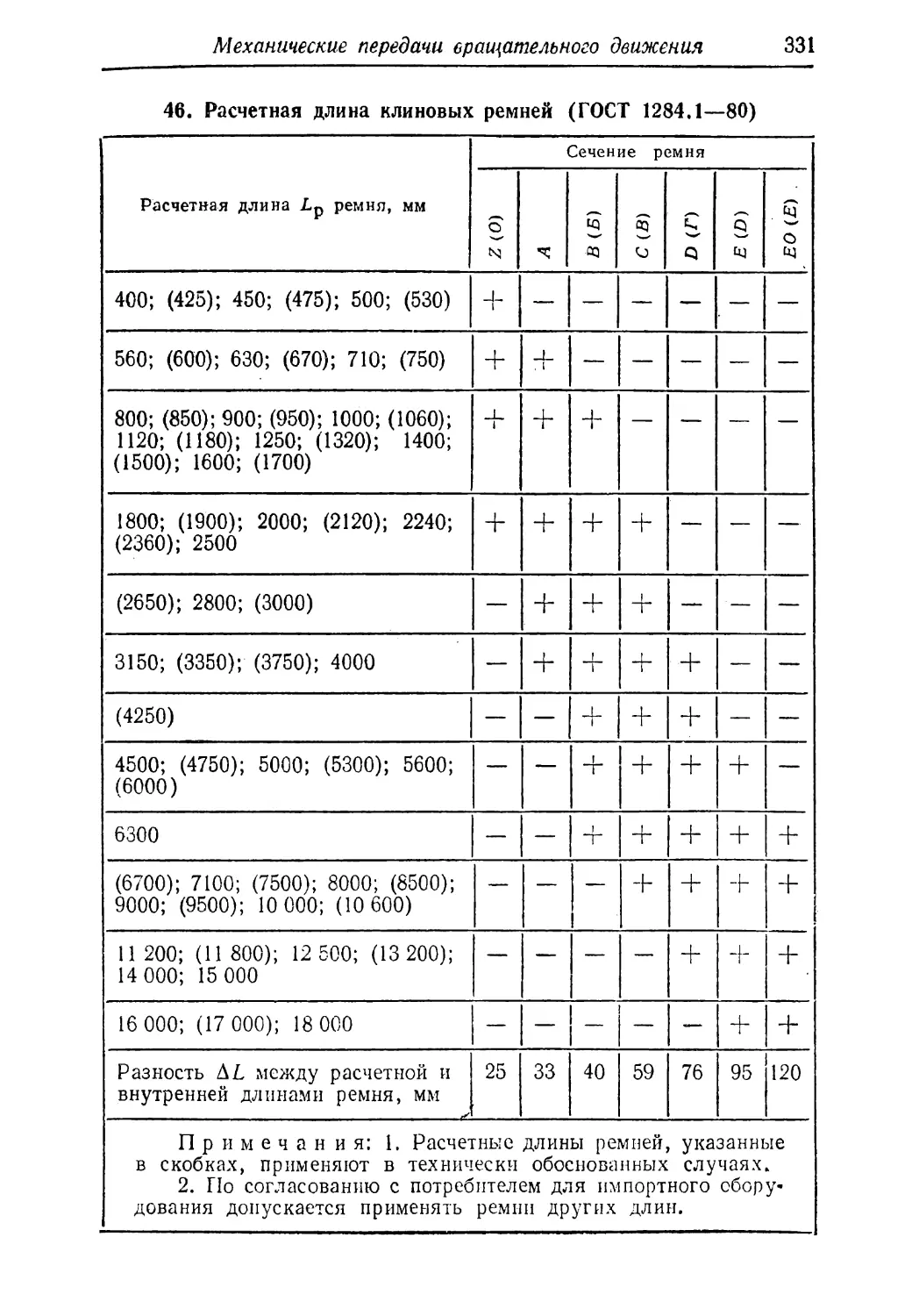

Ременные передачи 322

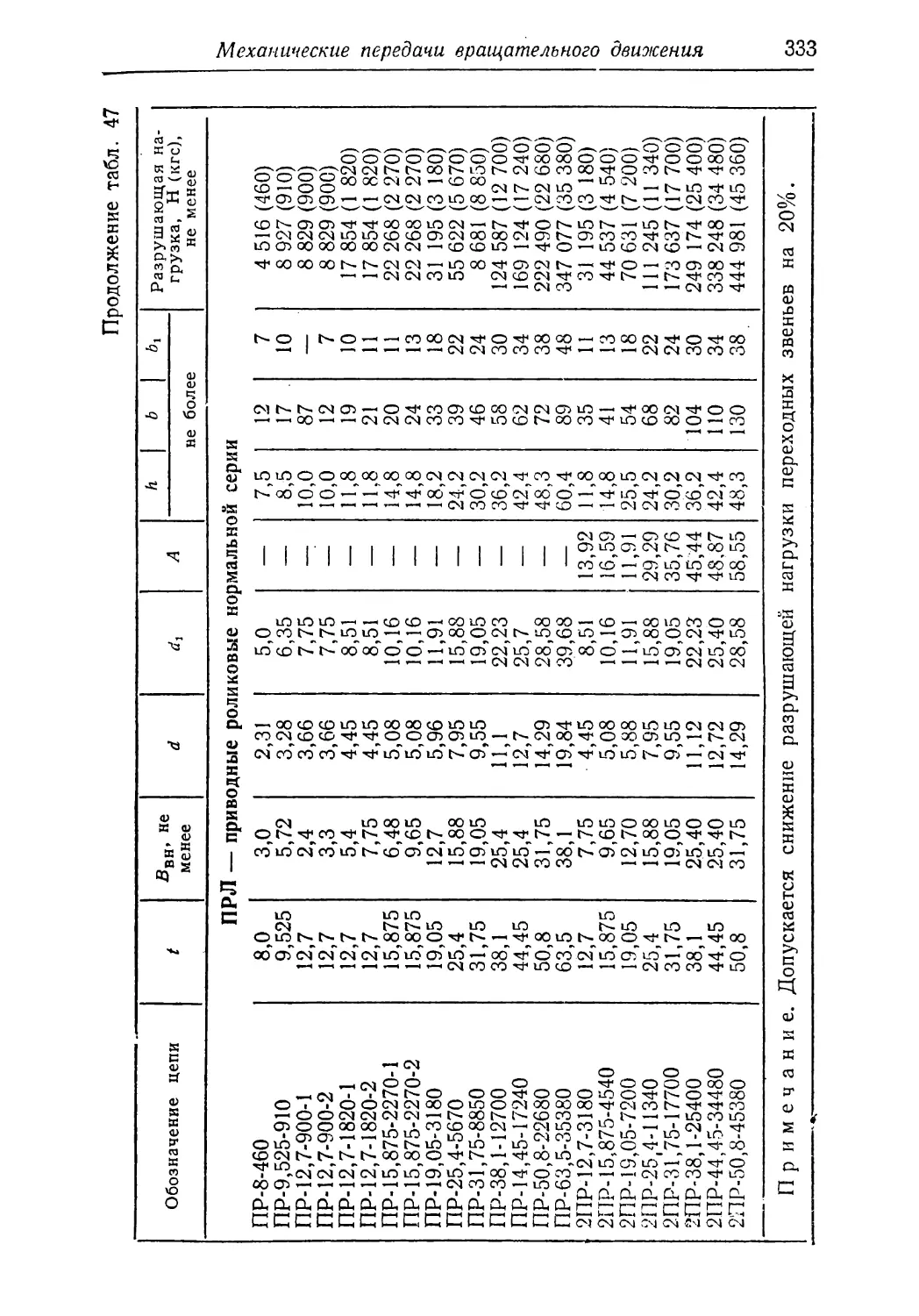

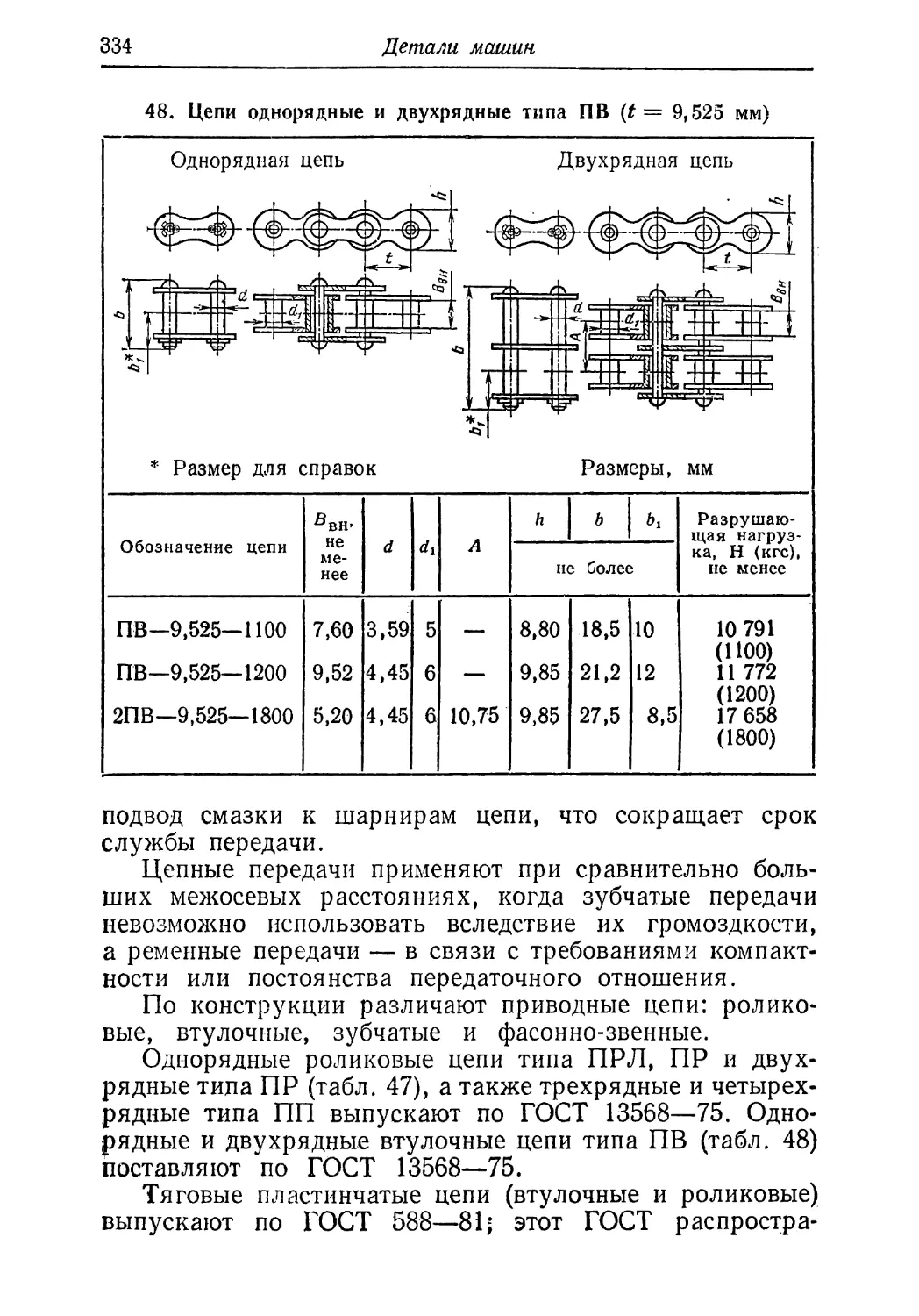

Цепные передачи 330

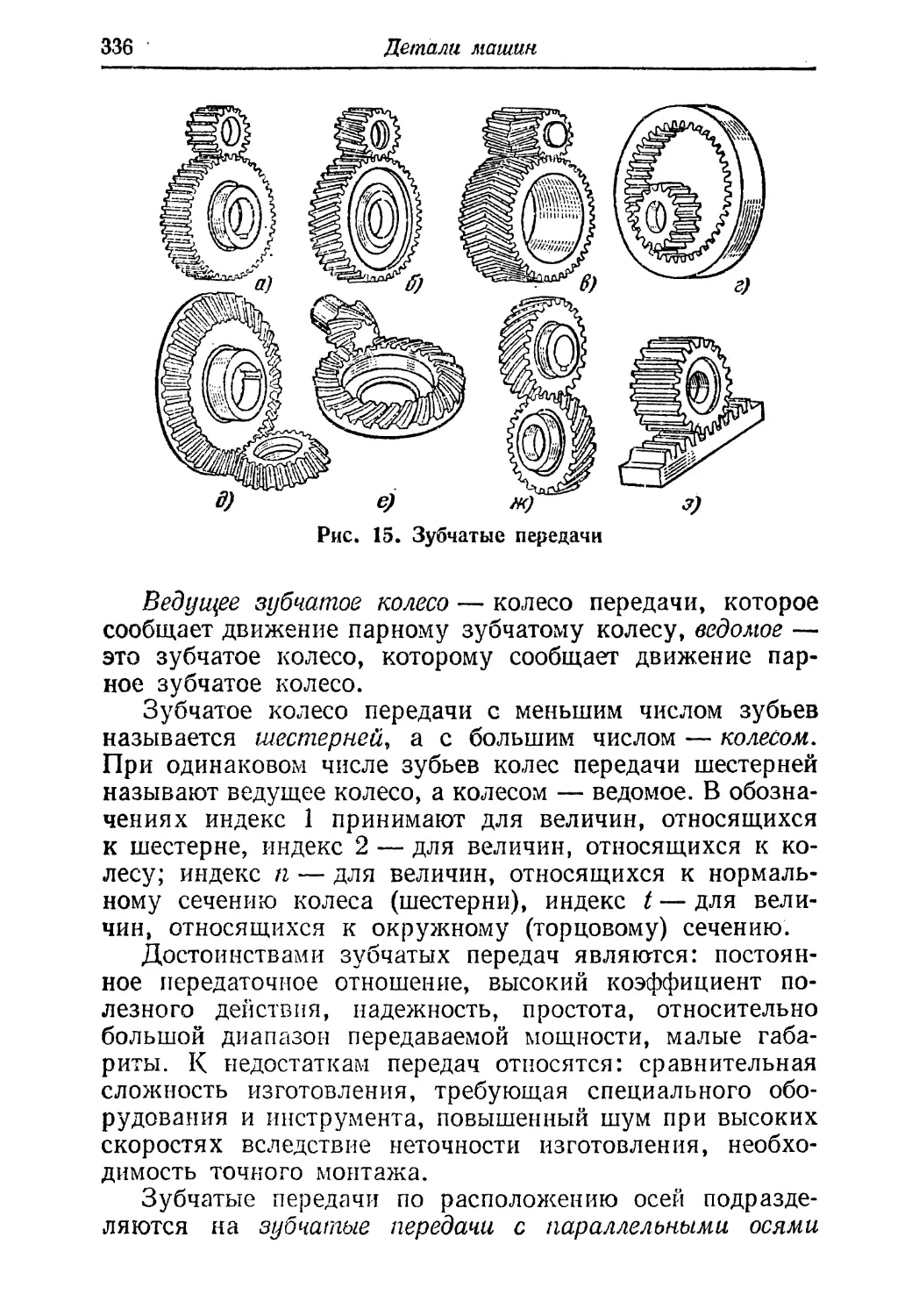

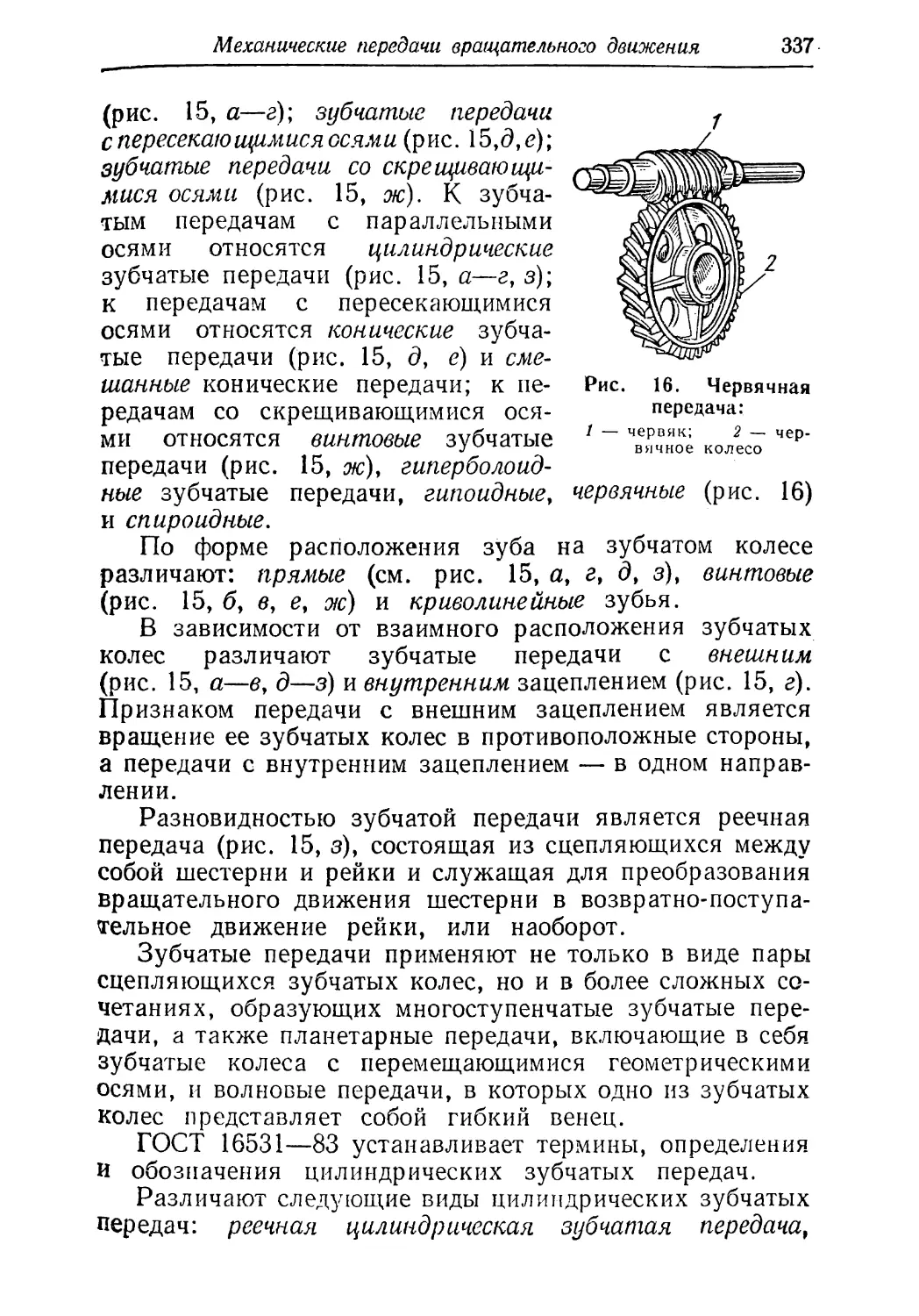

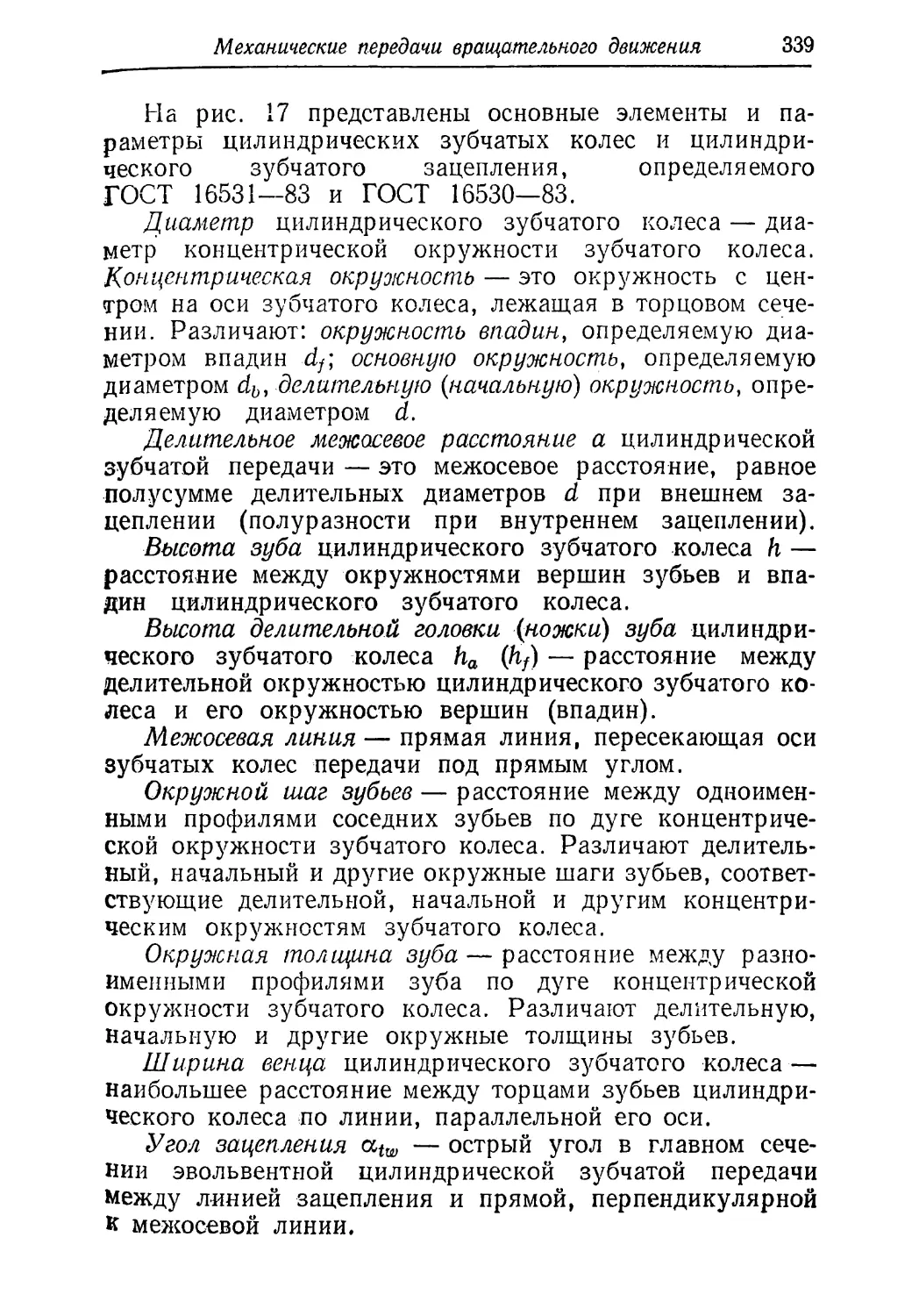

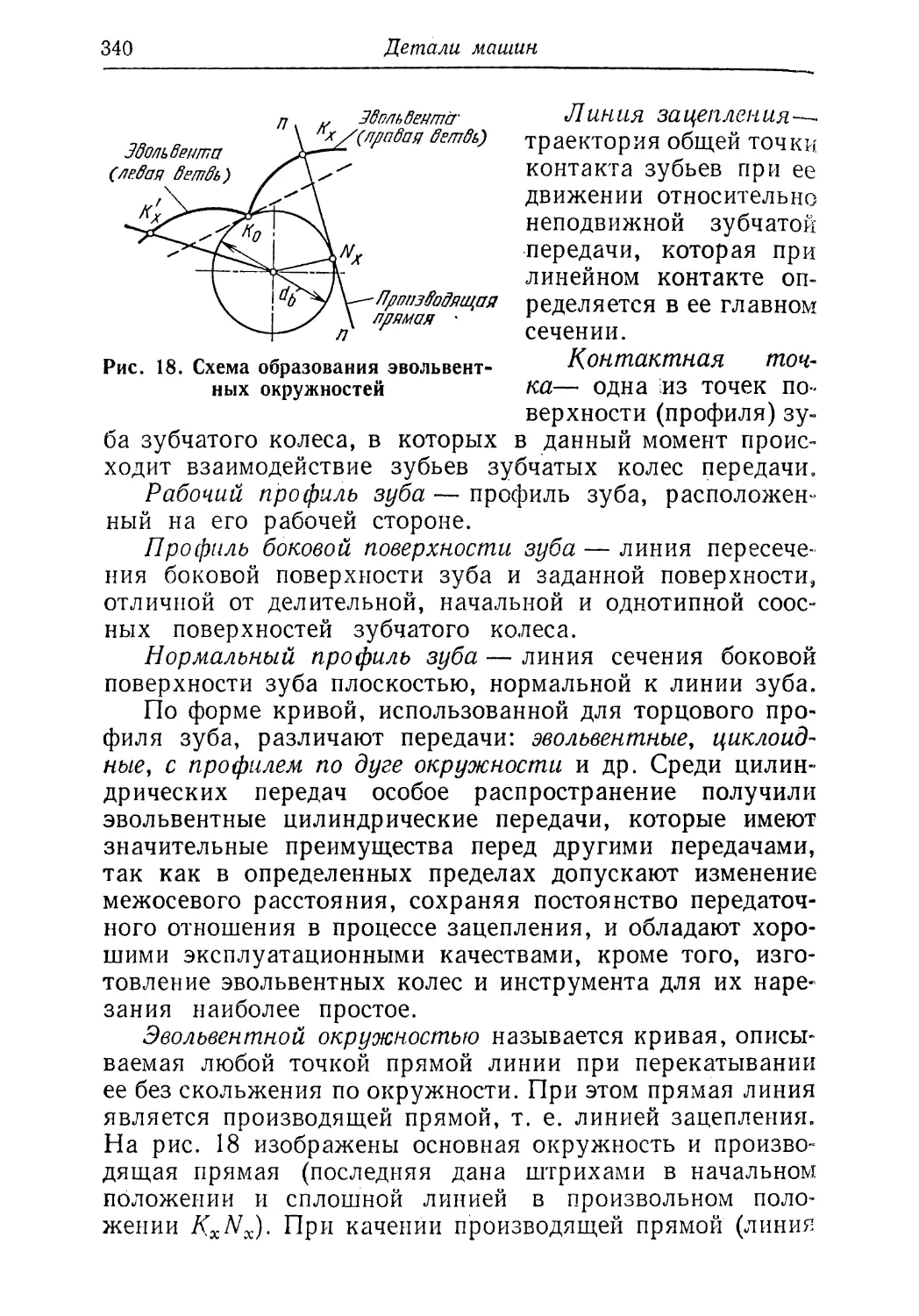

Зубчатые передачи 335

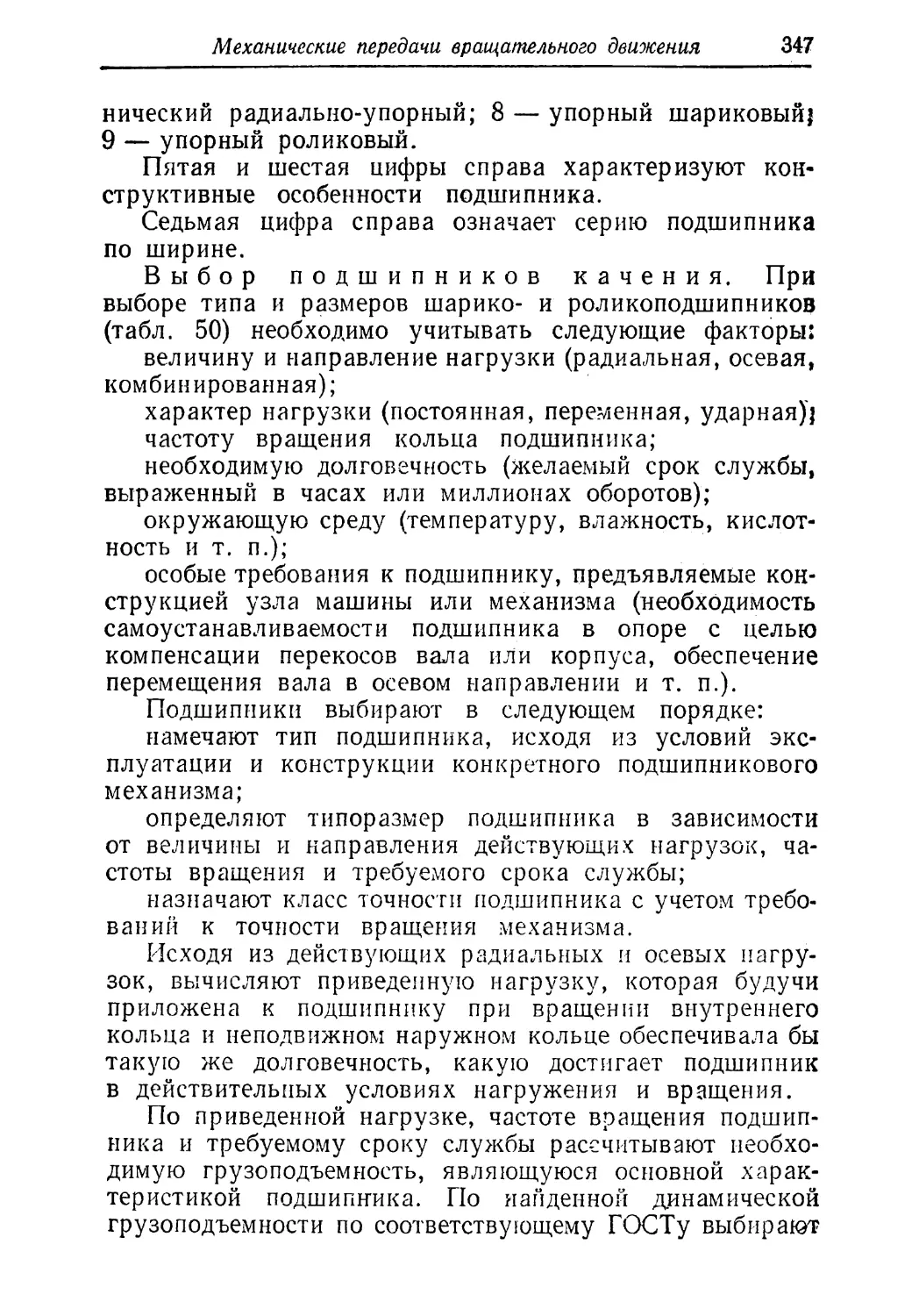

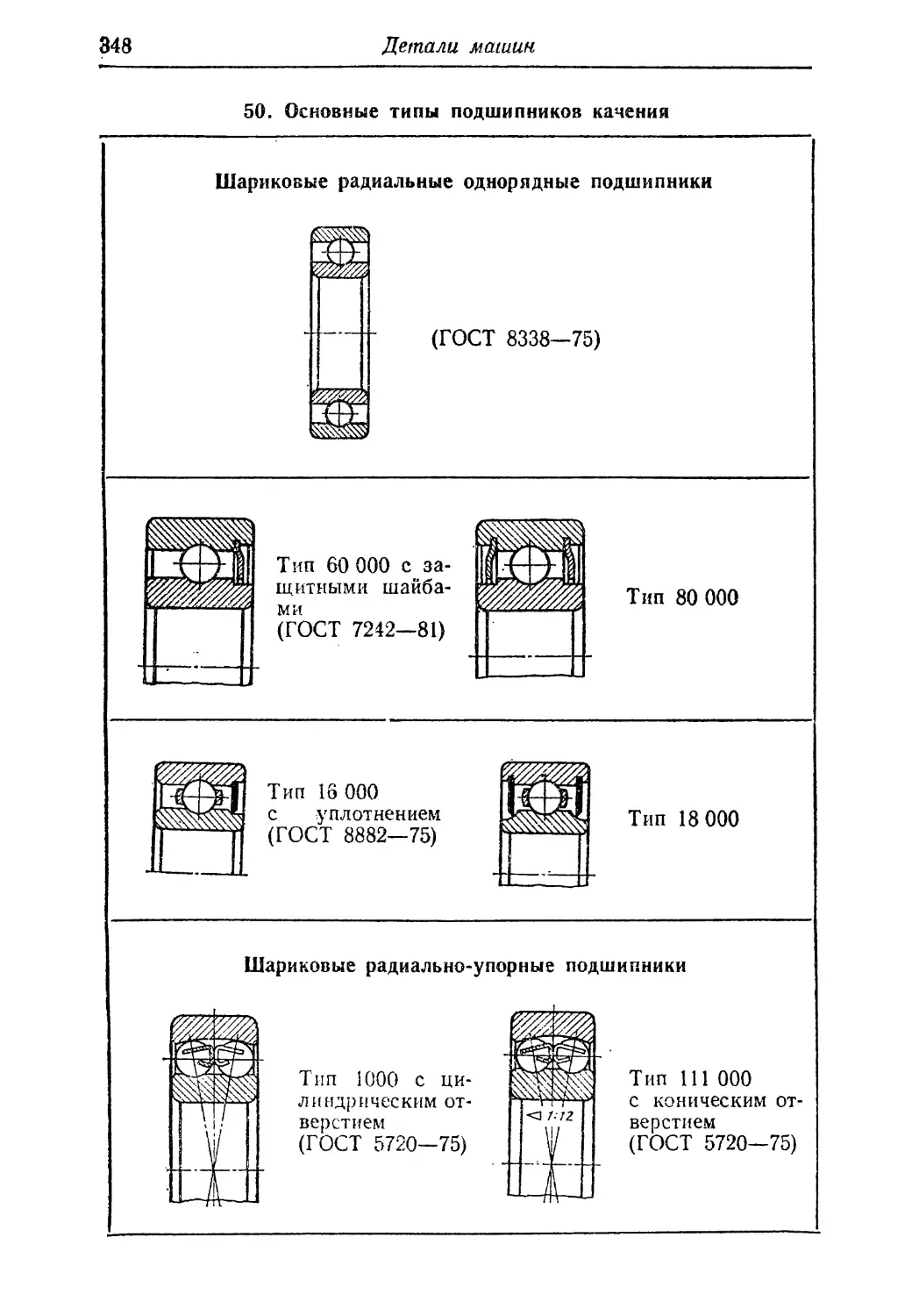

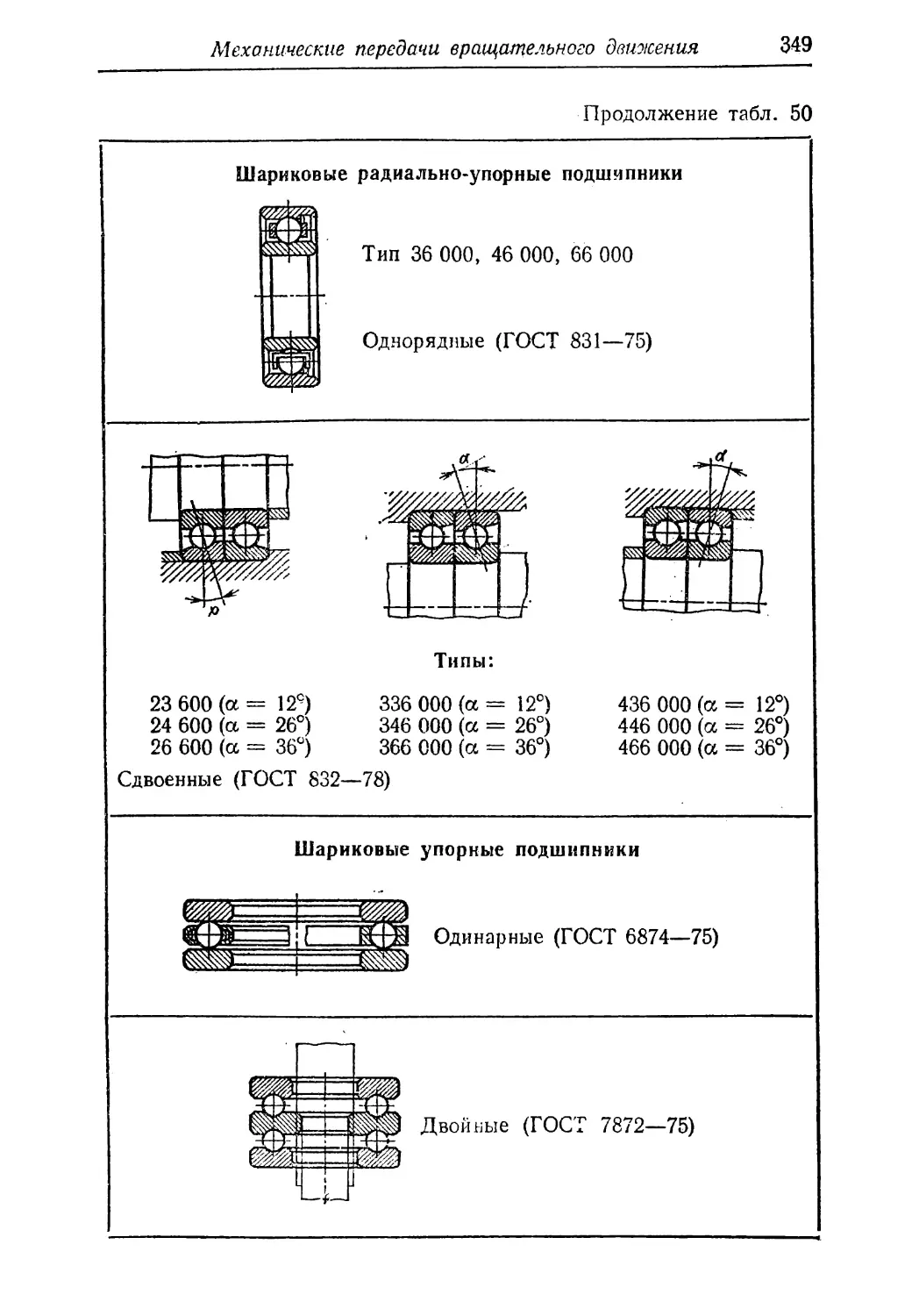

Подшипники (А. Н. Малов) 344

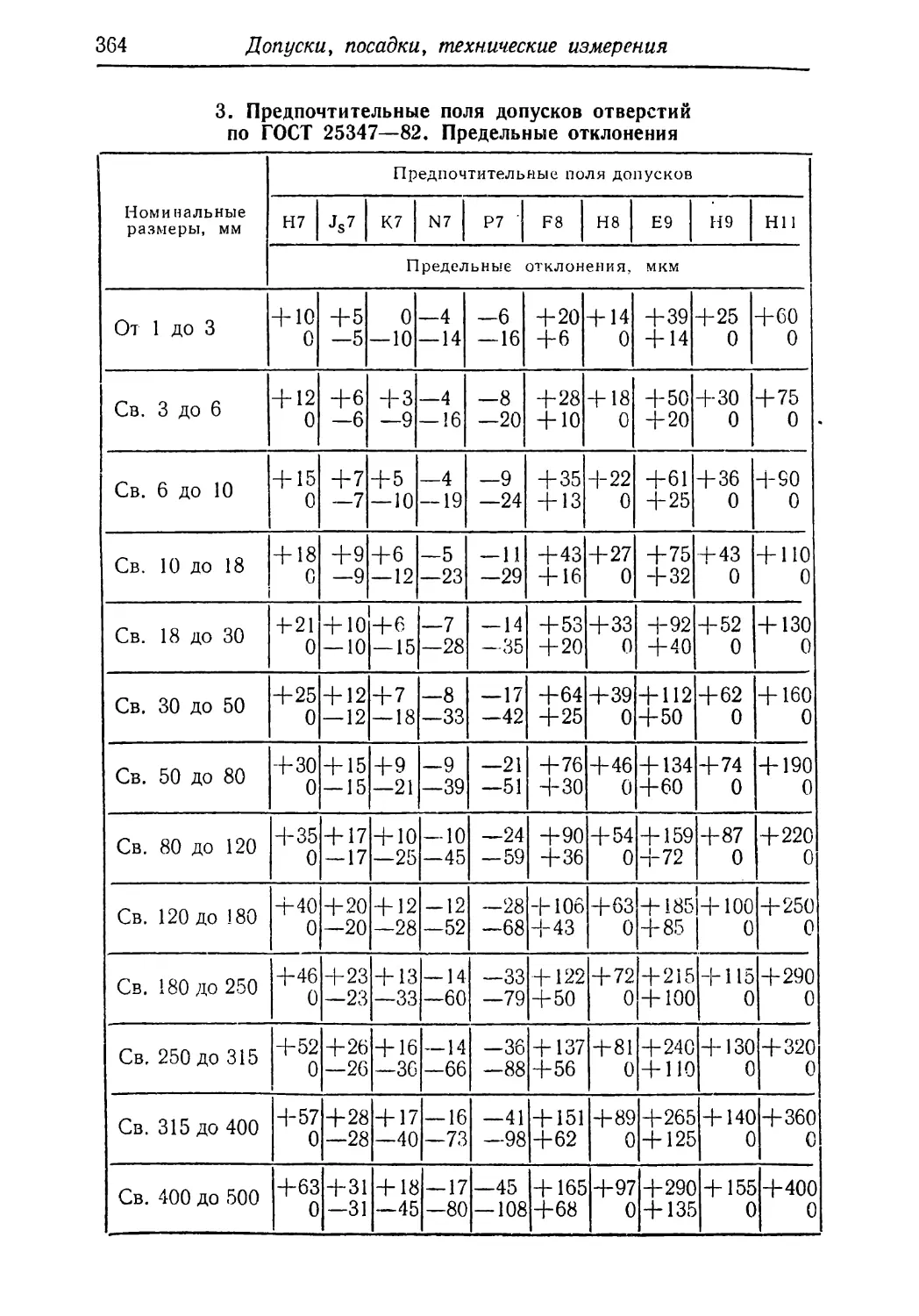

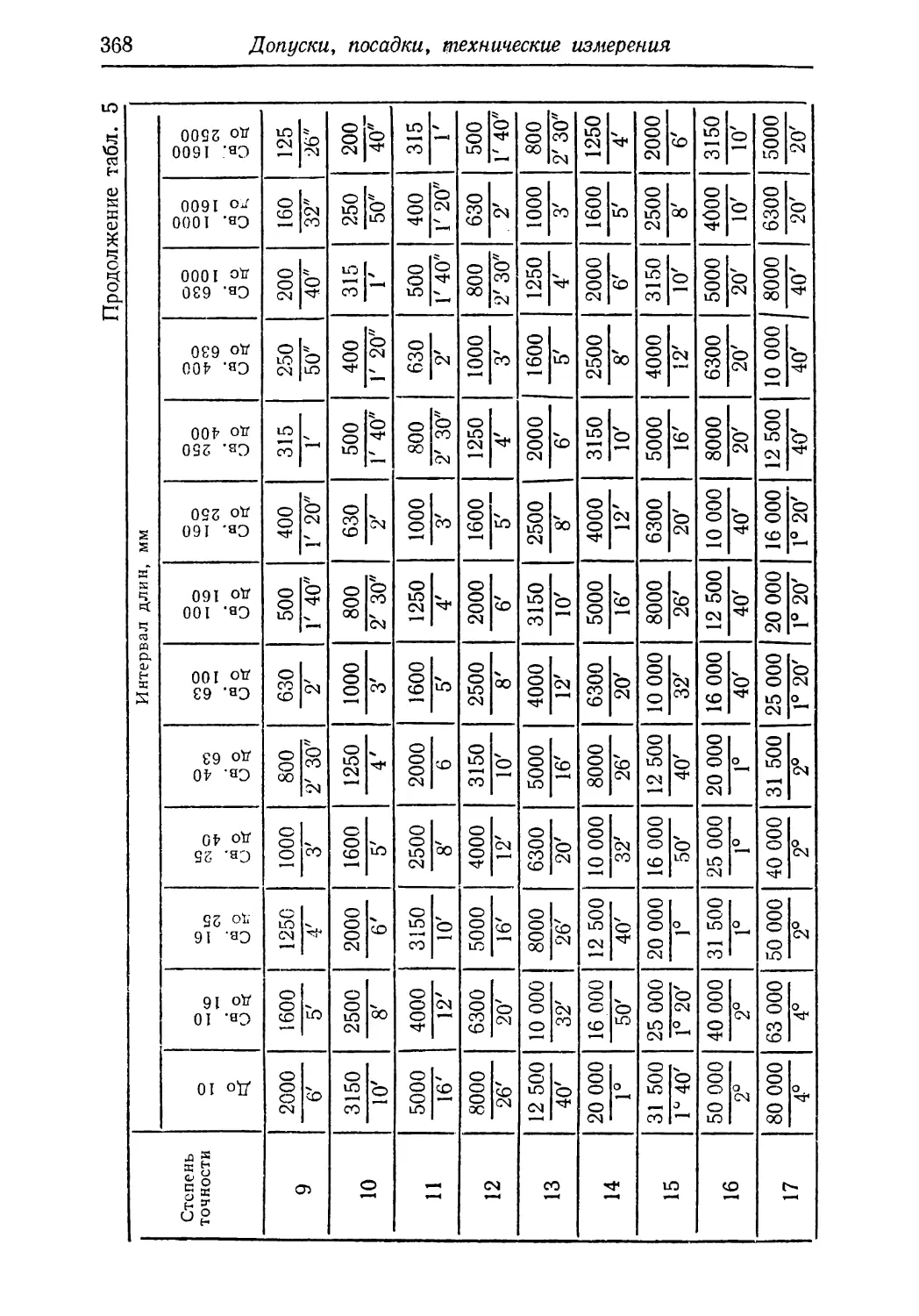

Глава 5. ДОПУСКИ, ПОСАДКИ И ТЕХНИЧЕСКИЕ ИЗМЕ¬

РЕНИЯ (А. 5. Пакнис) 352

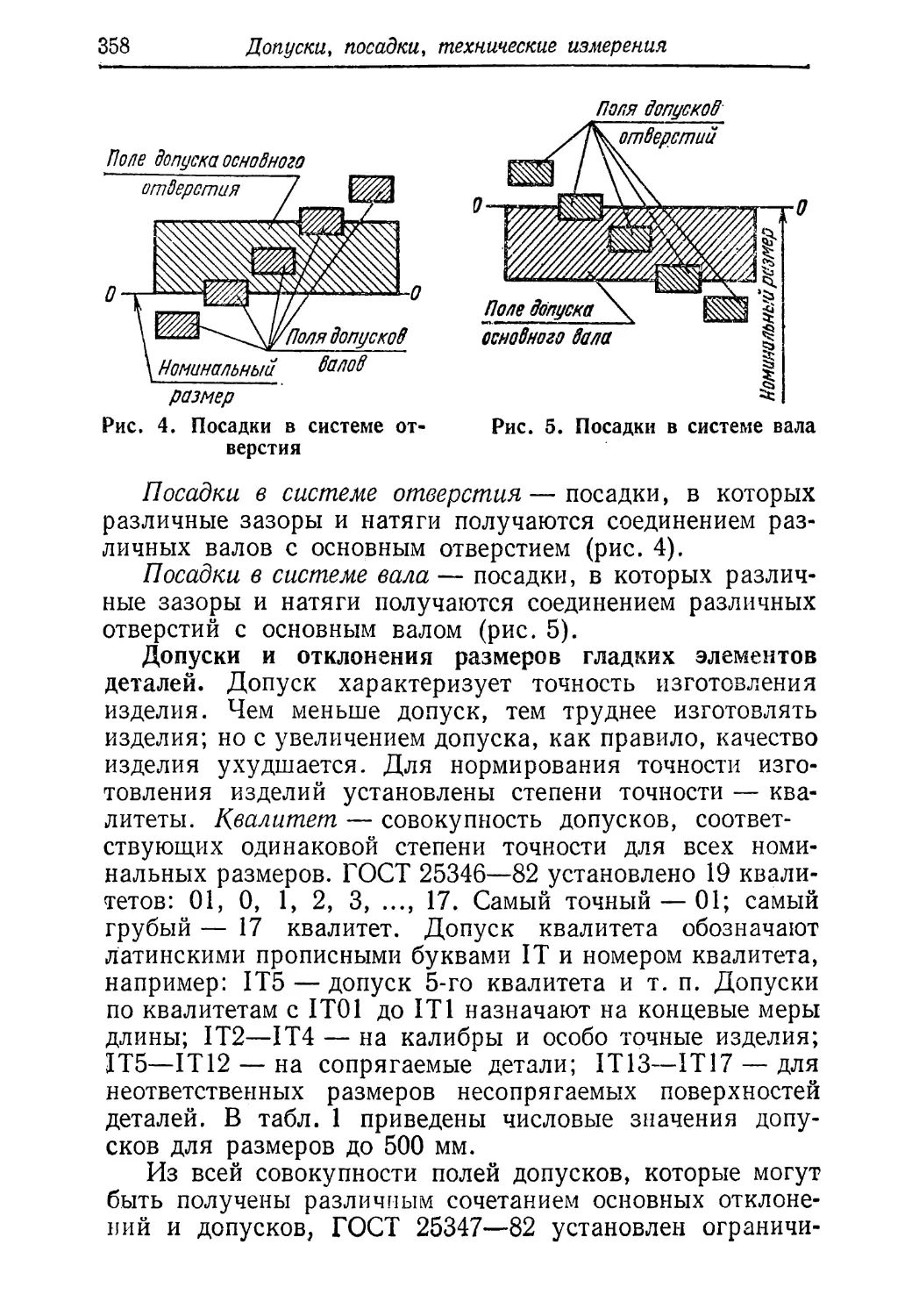

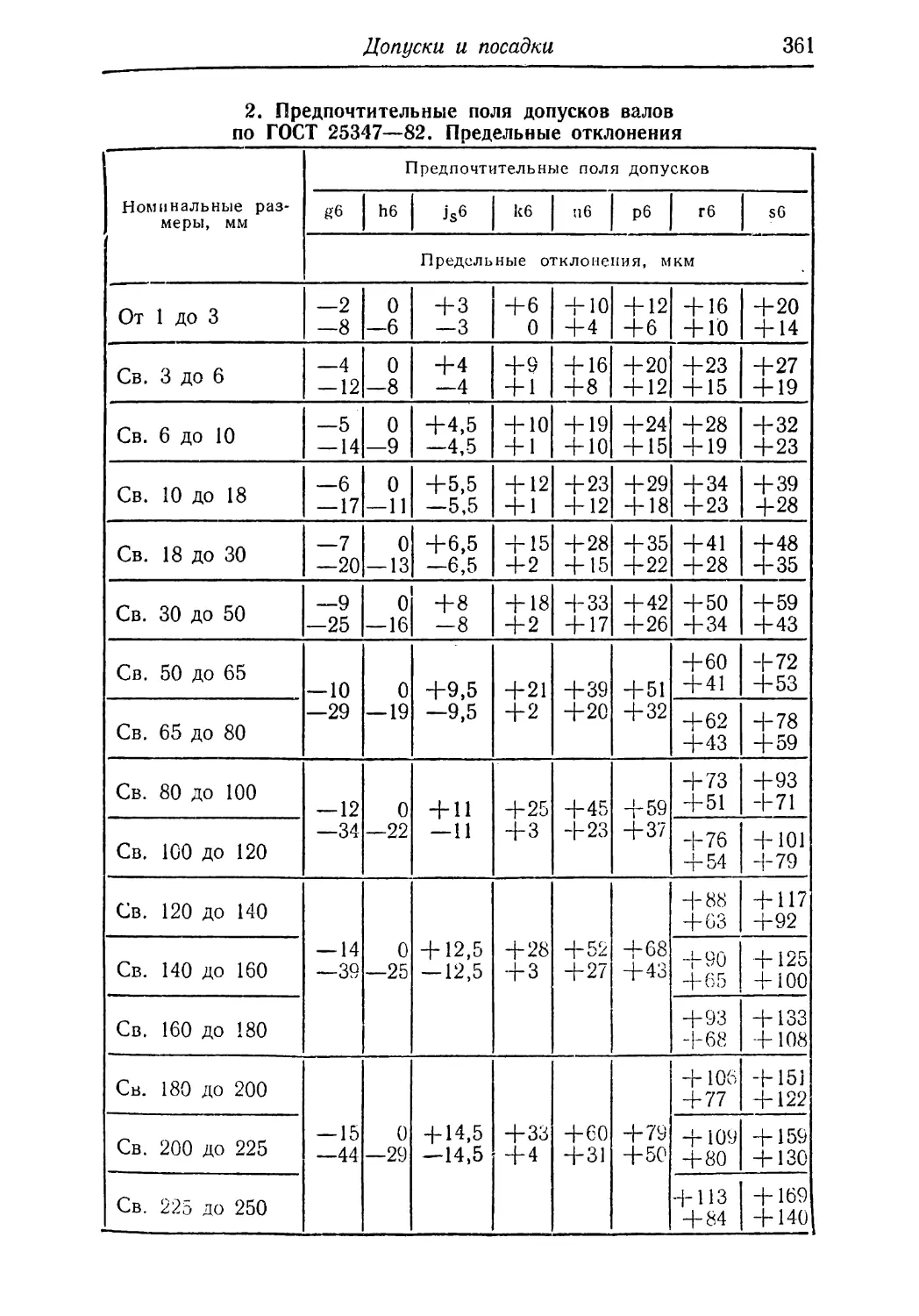

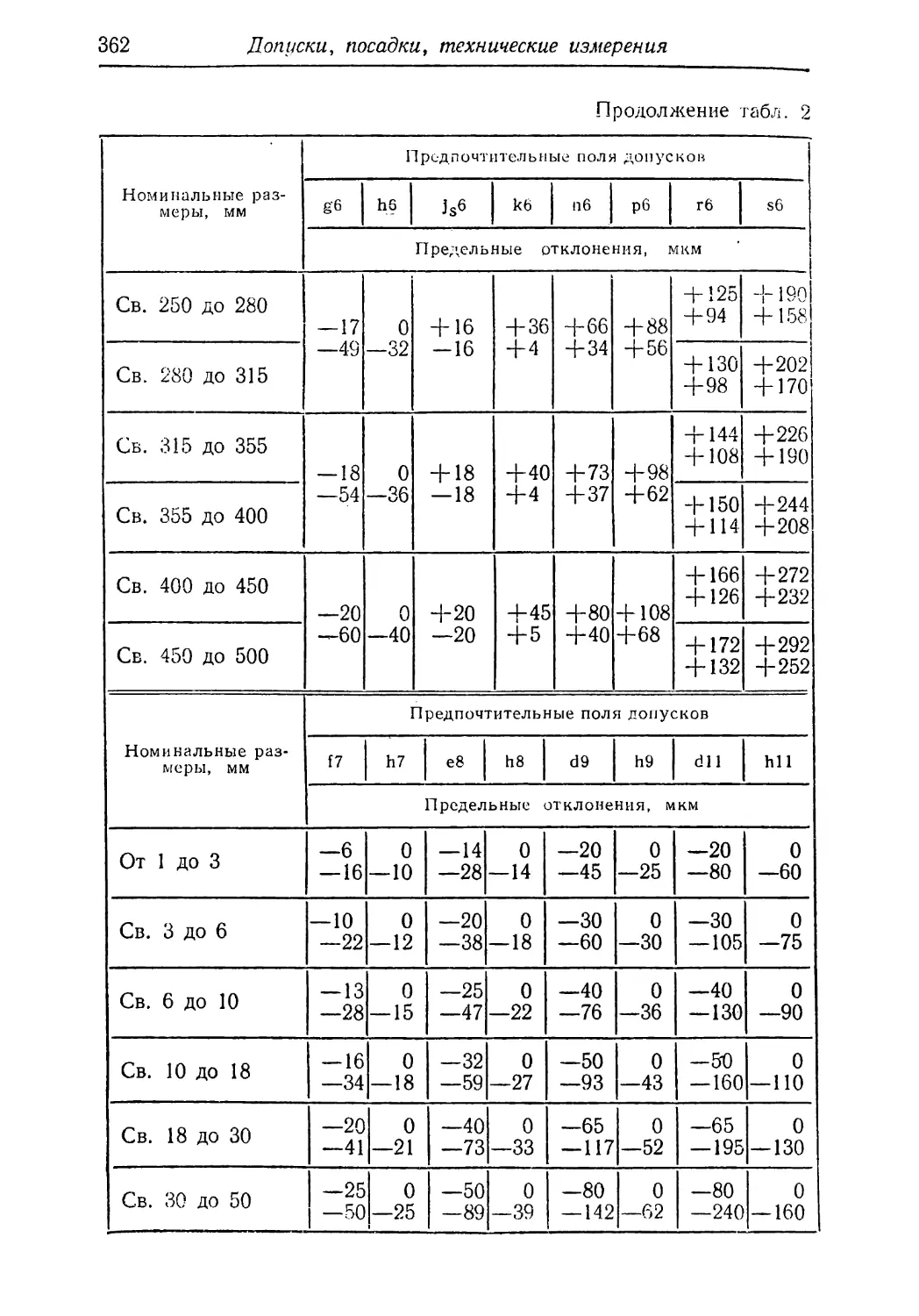

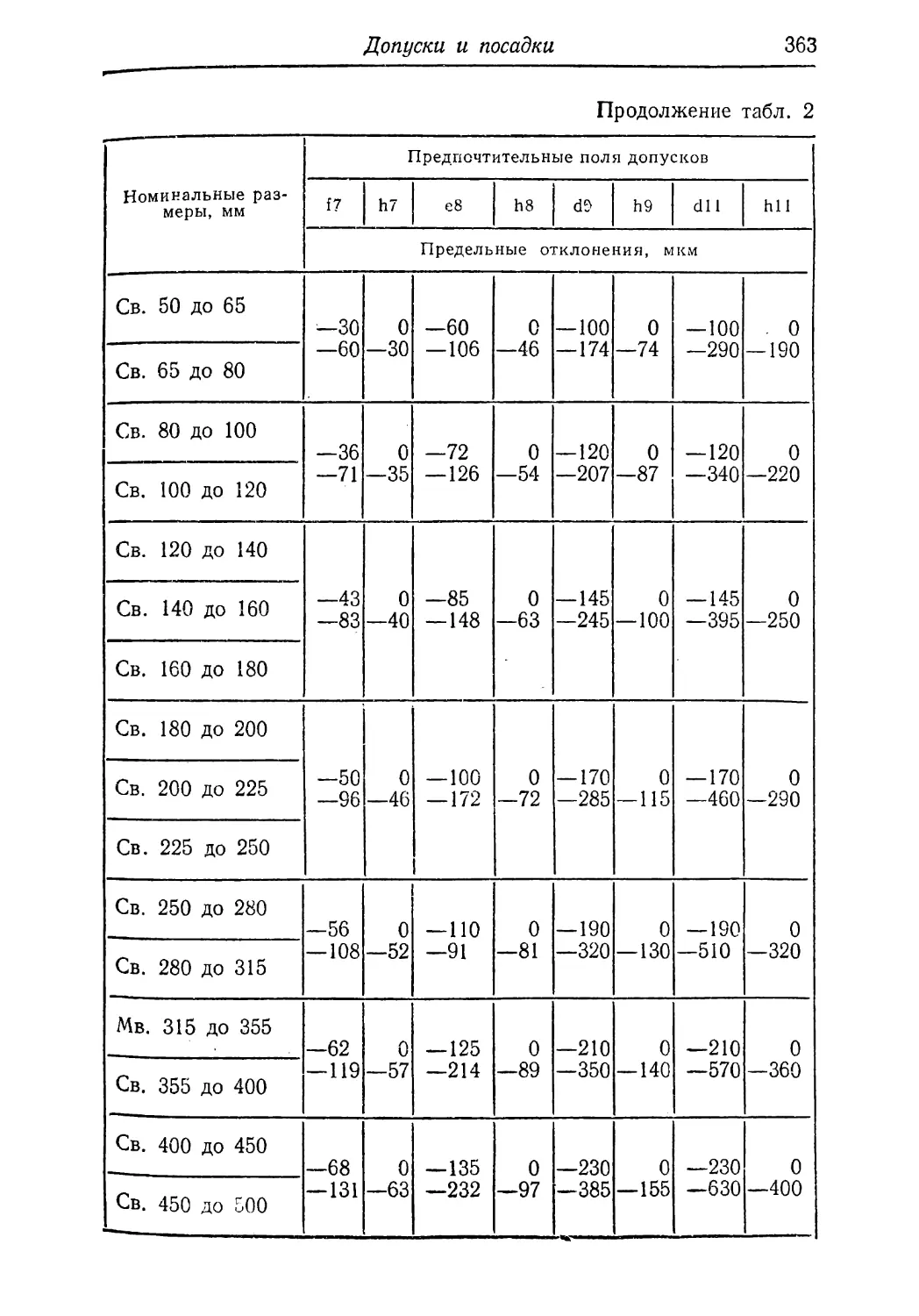

Допуски и посадки 352

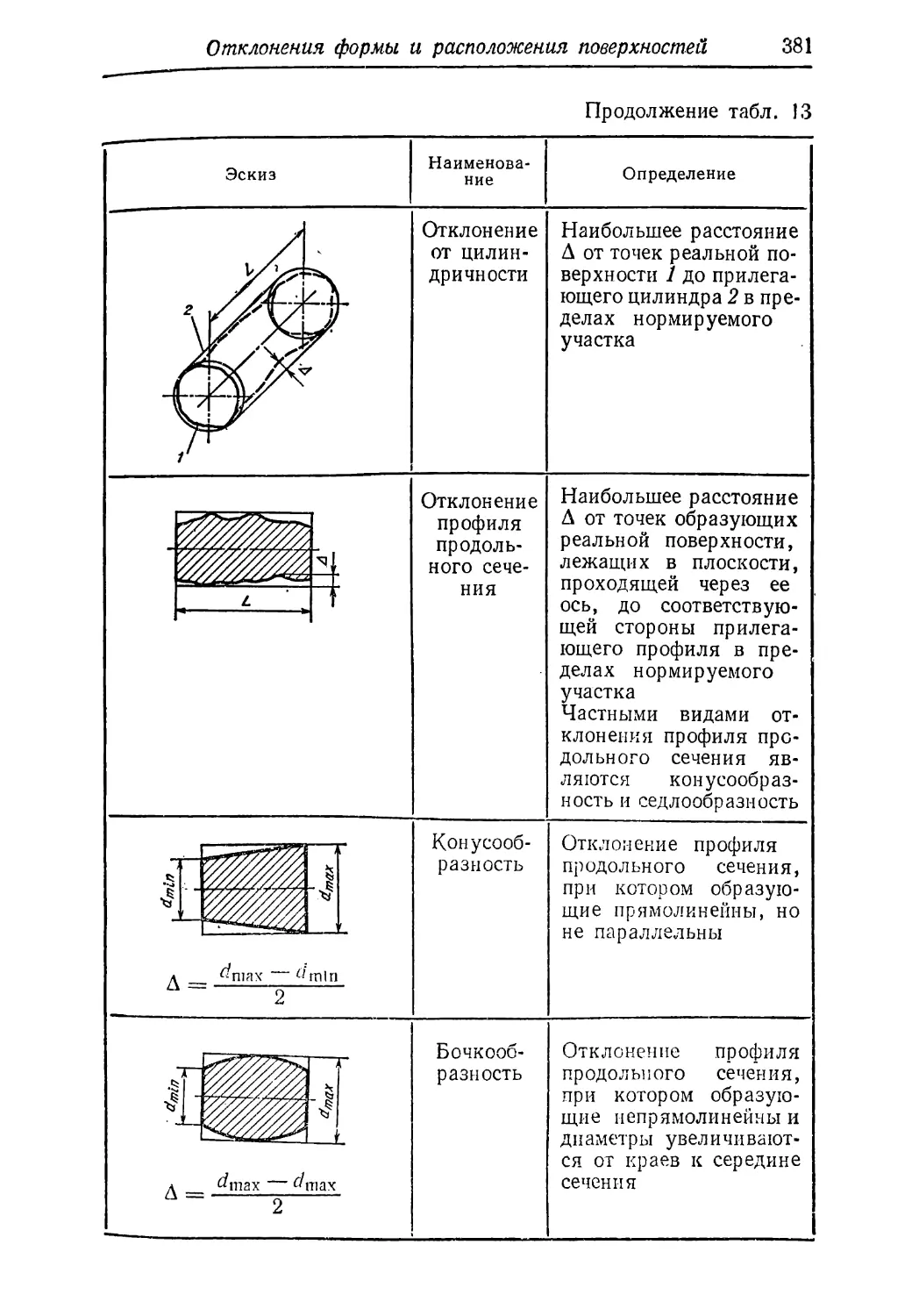

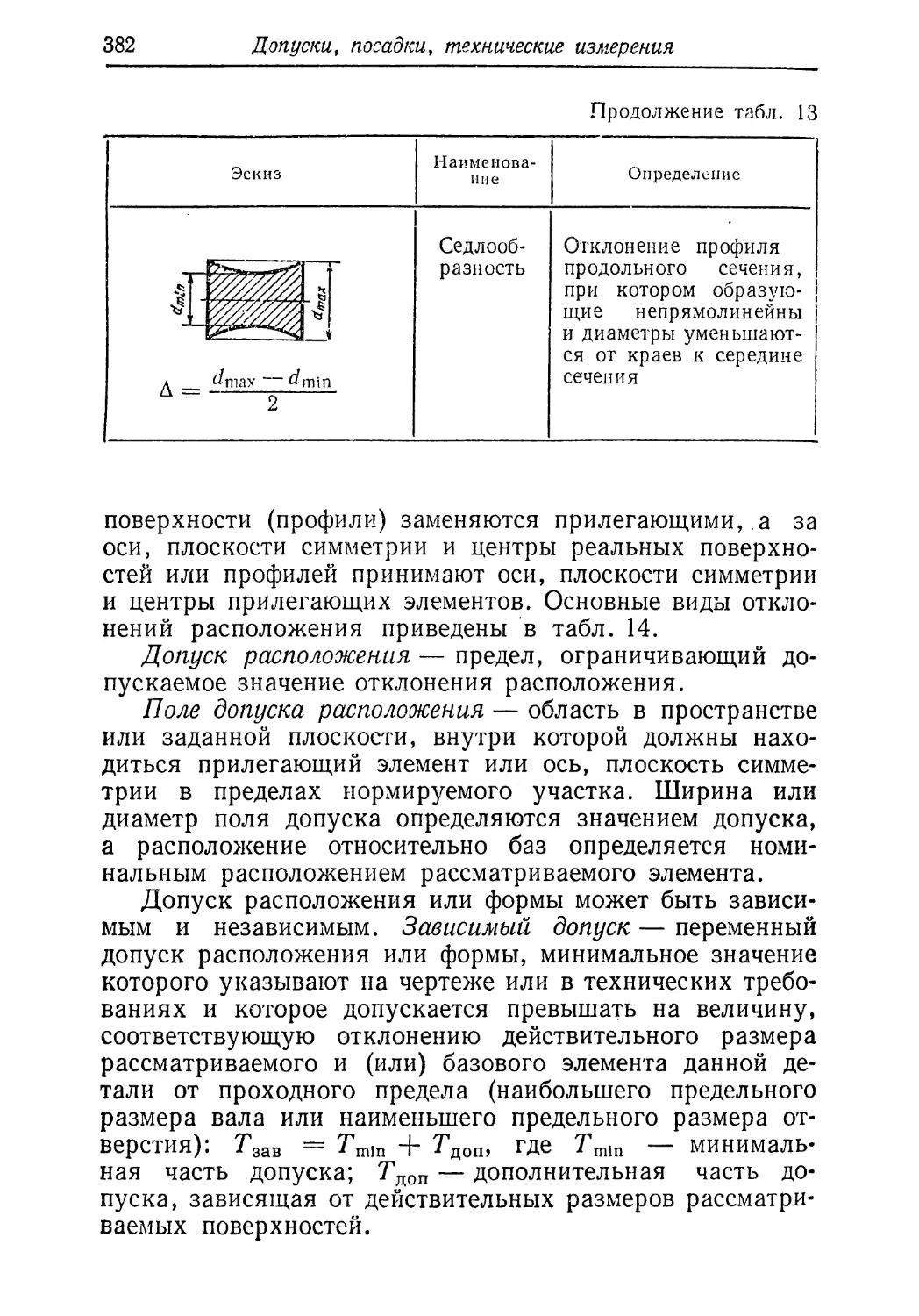

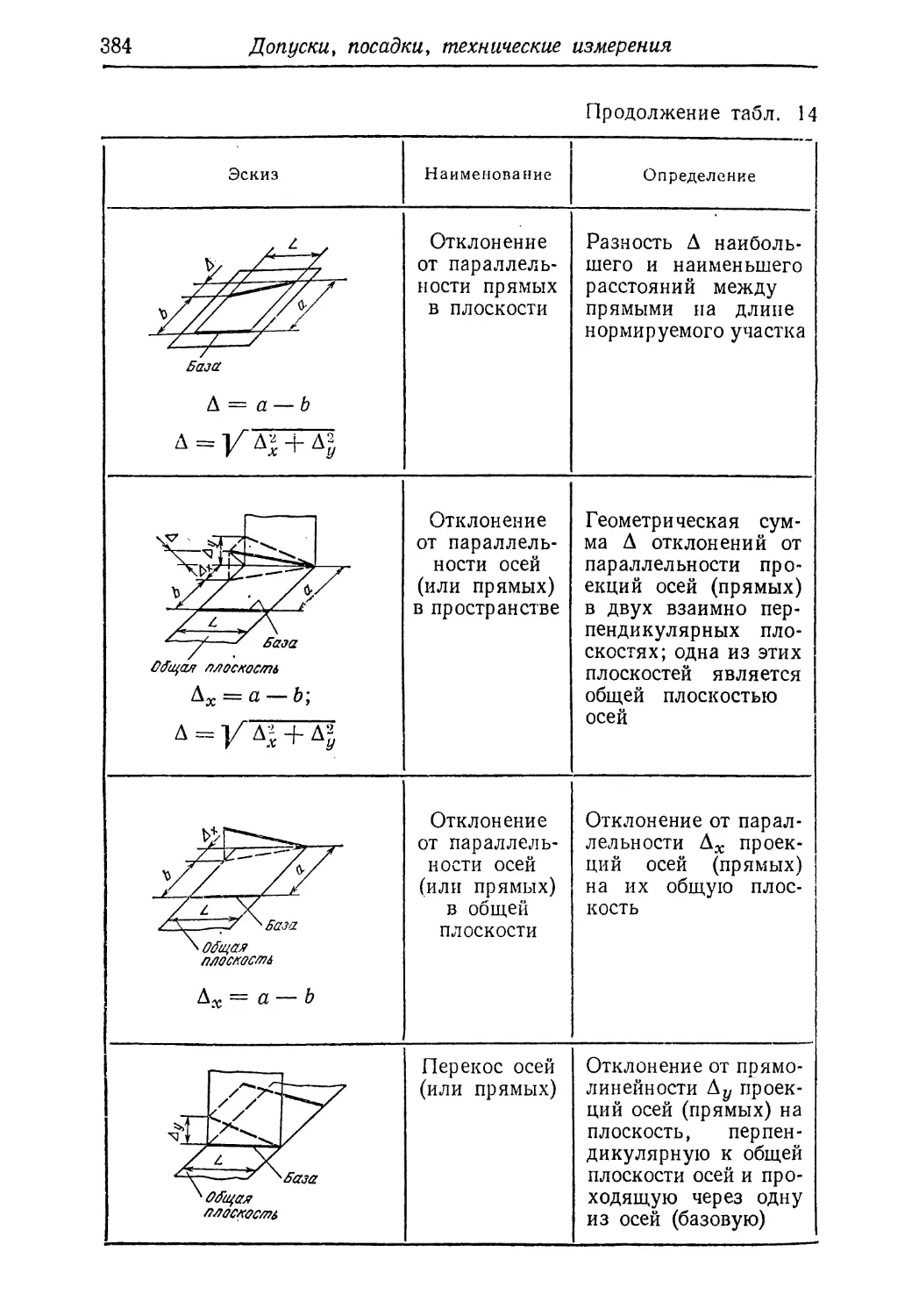

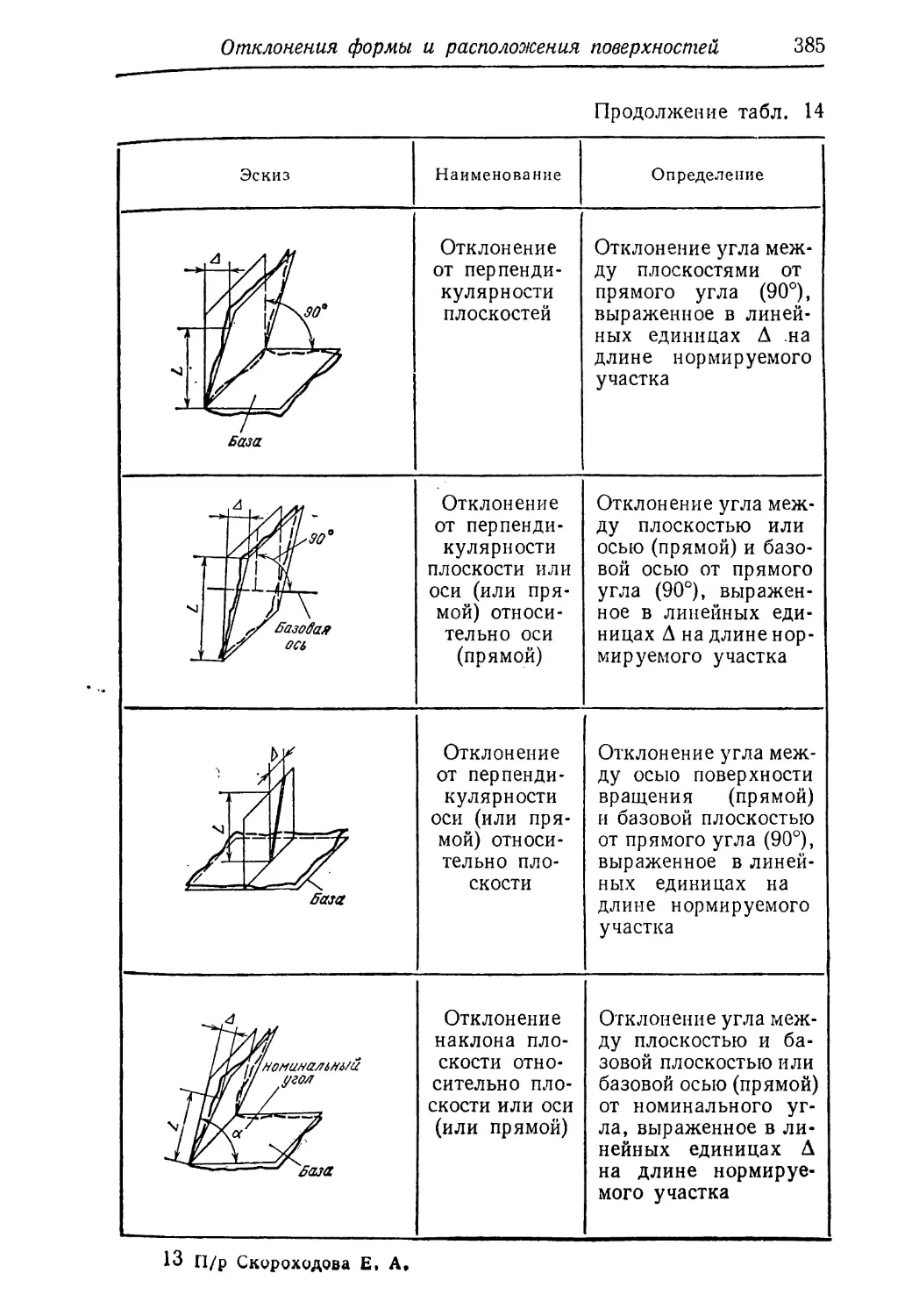

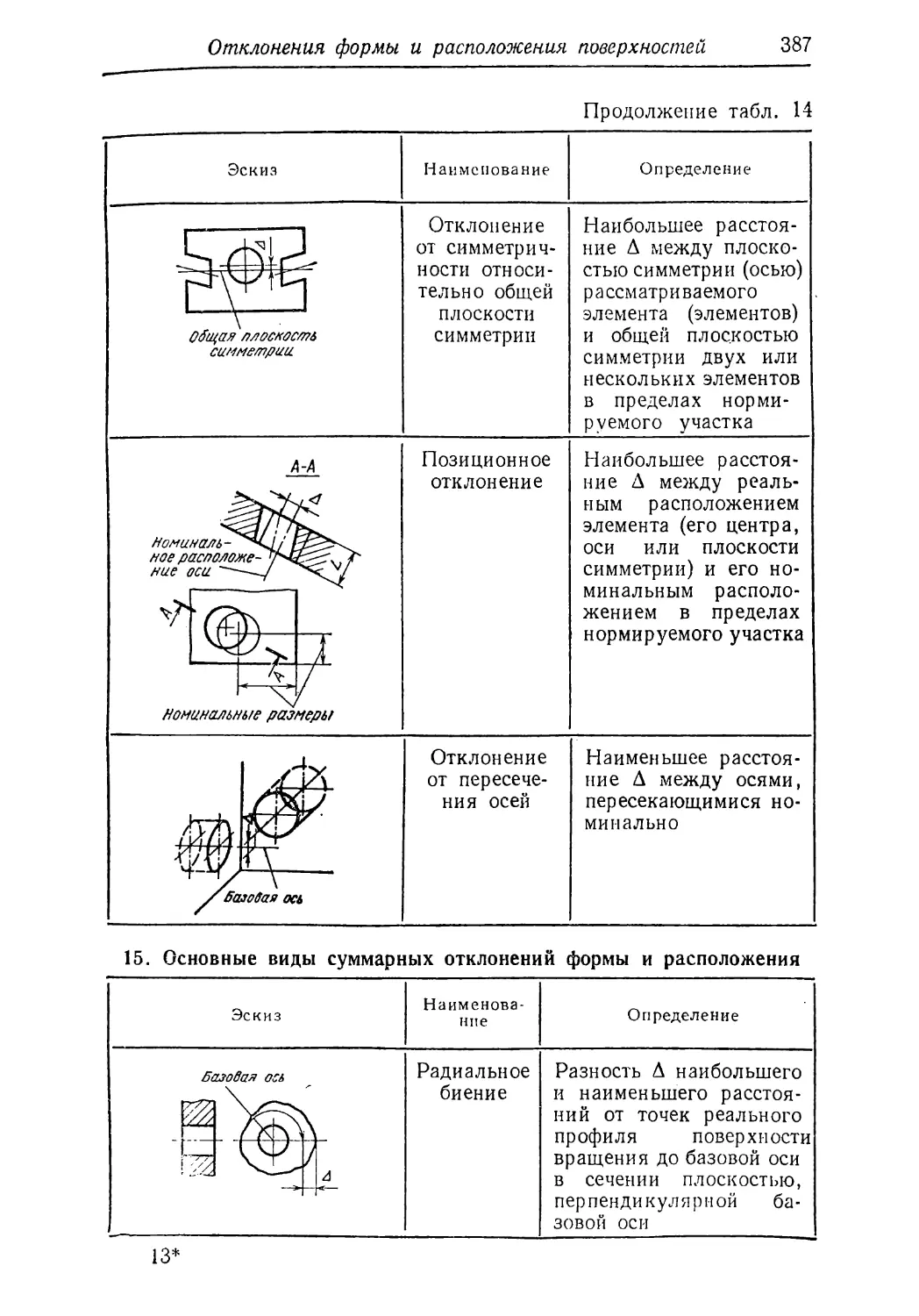

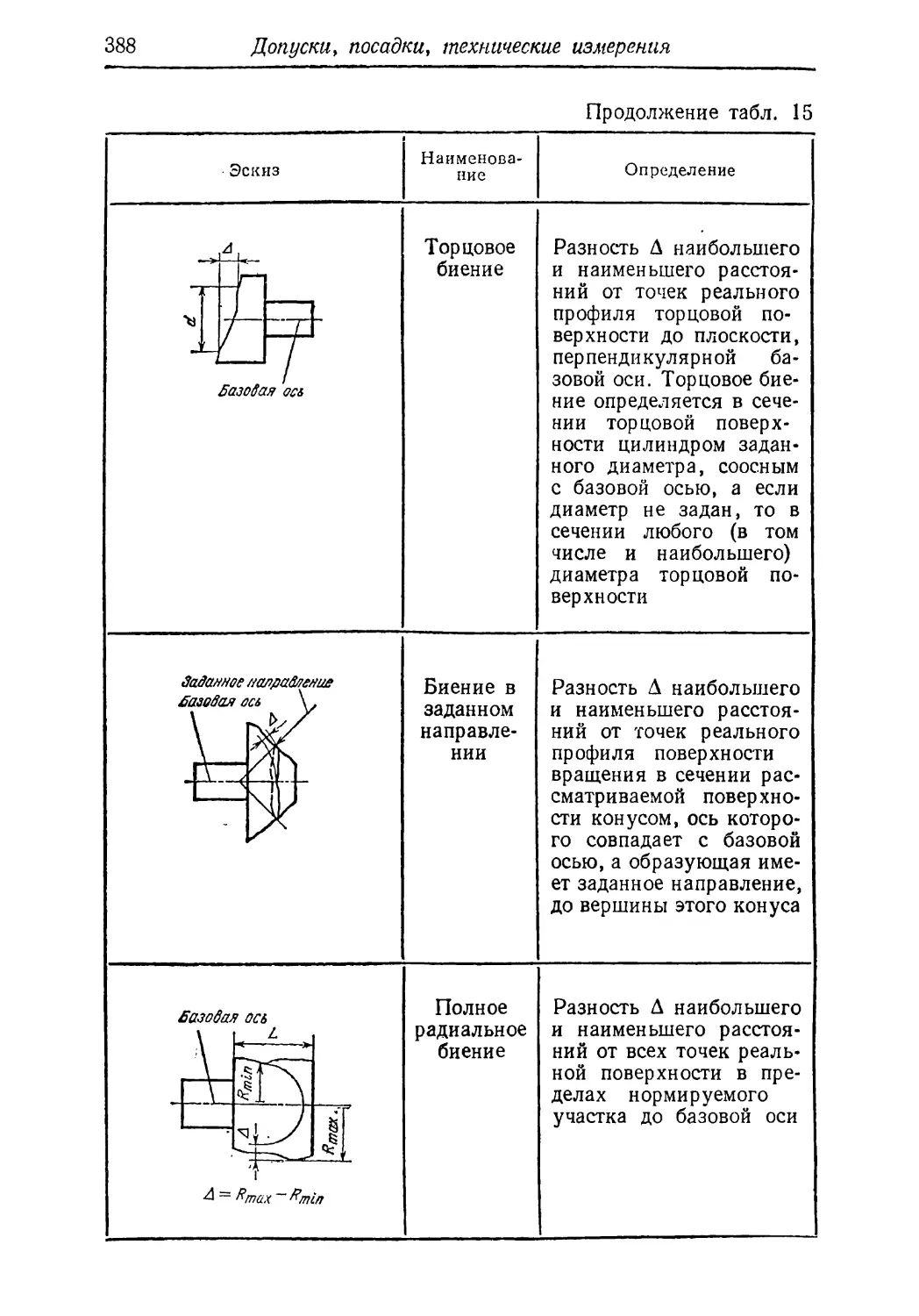

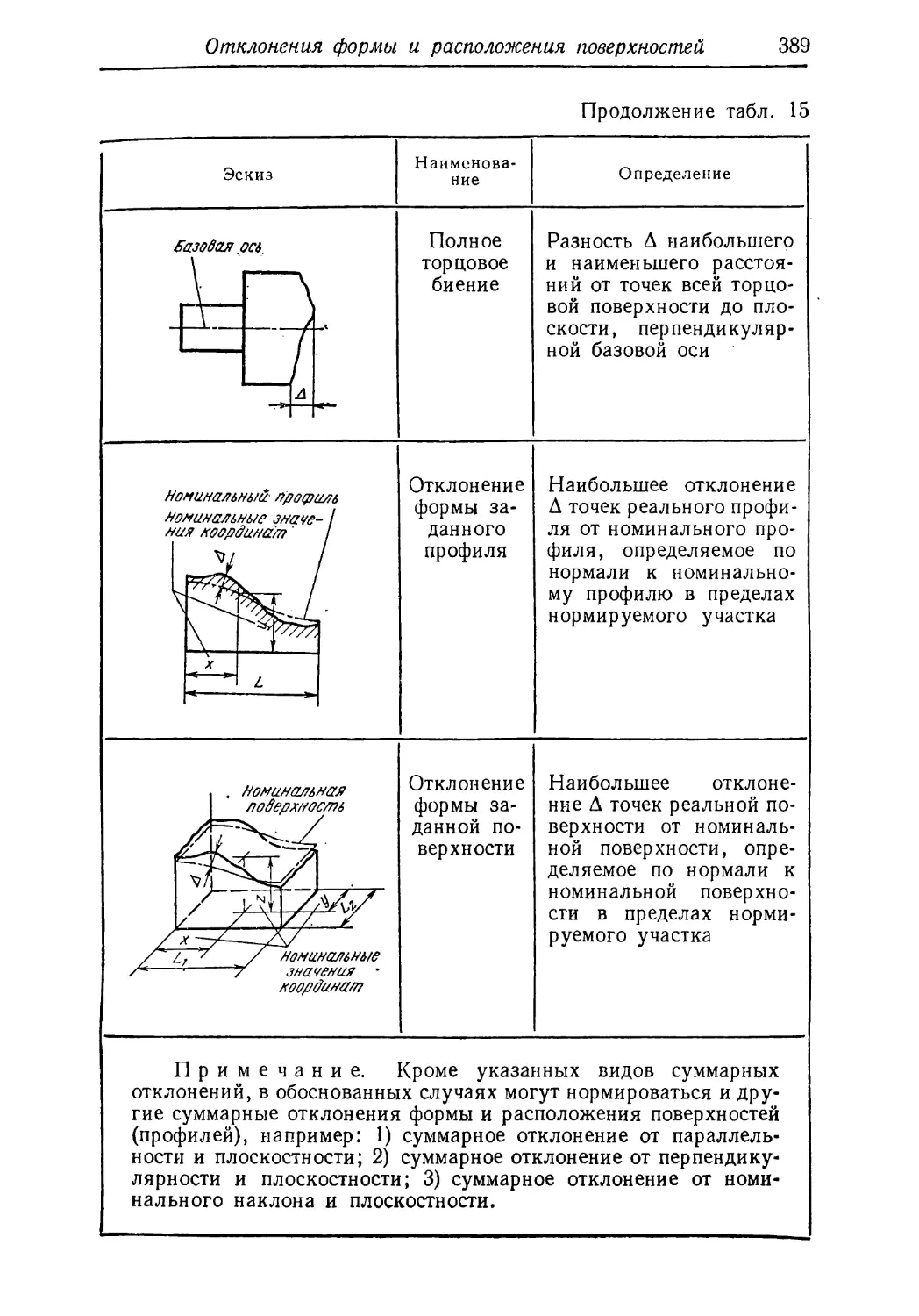

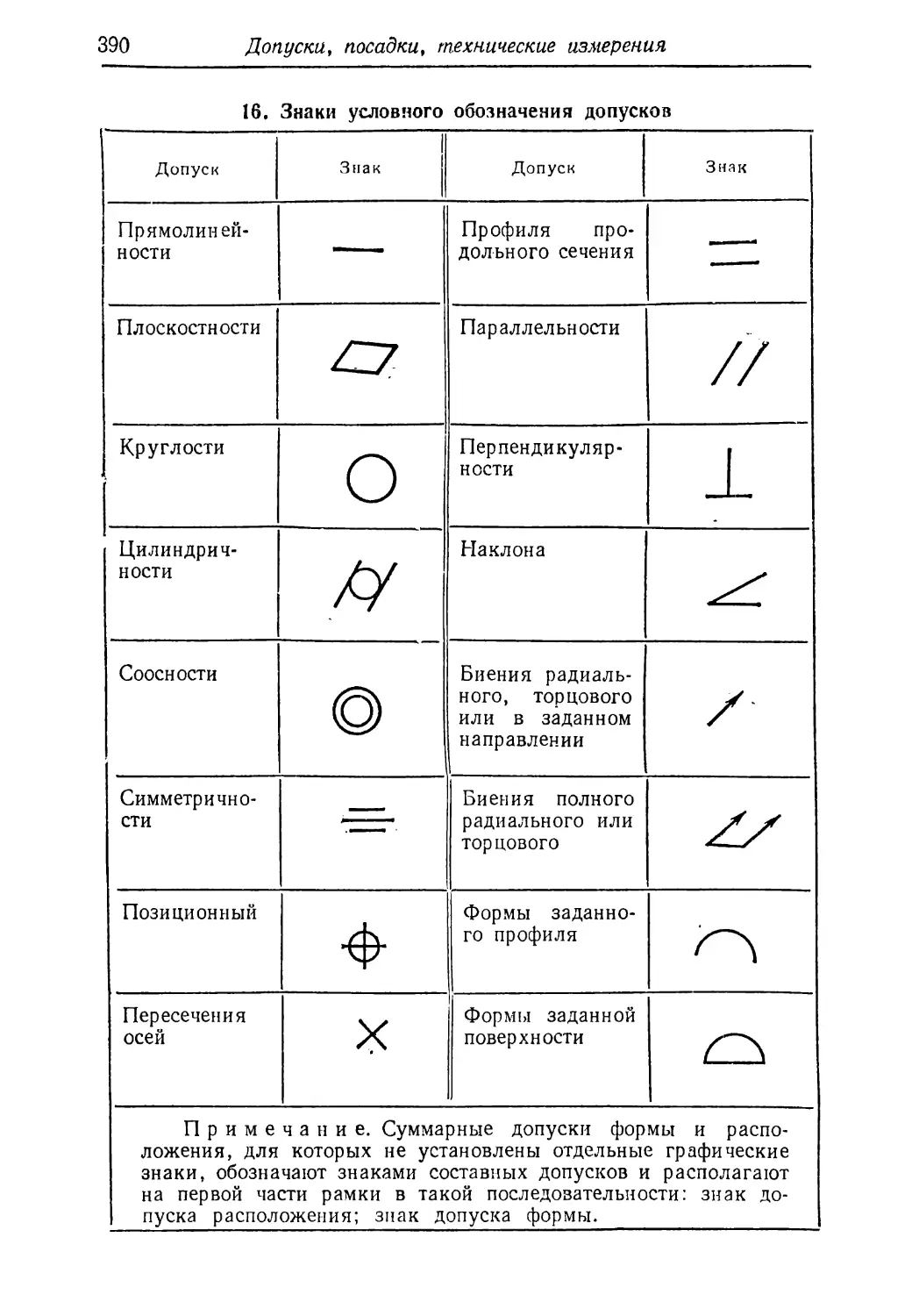

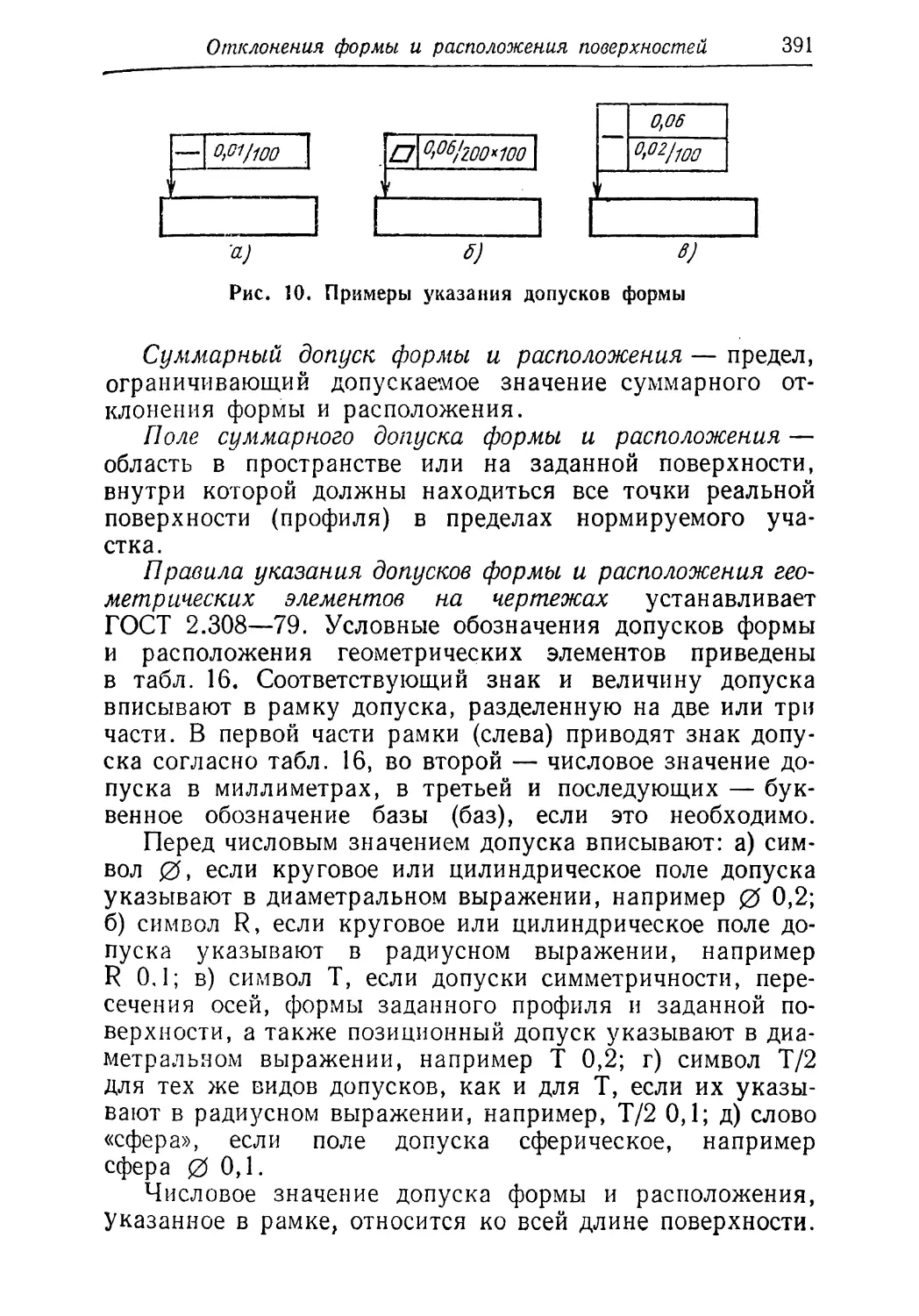

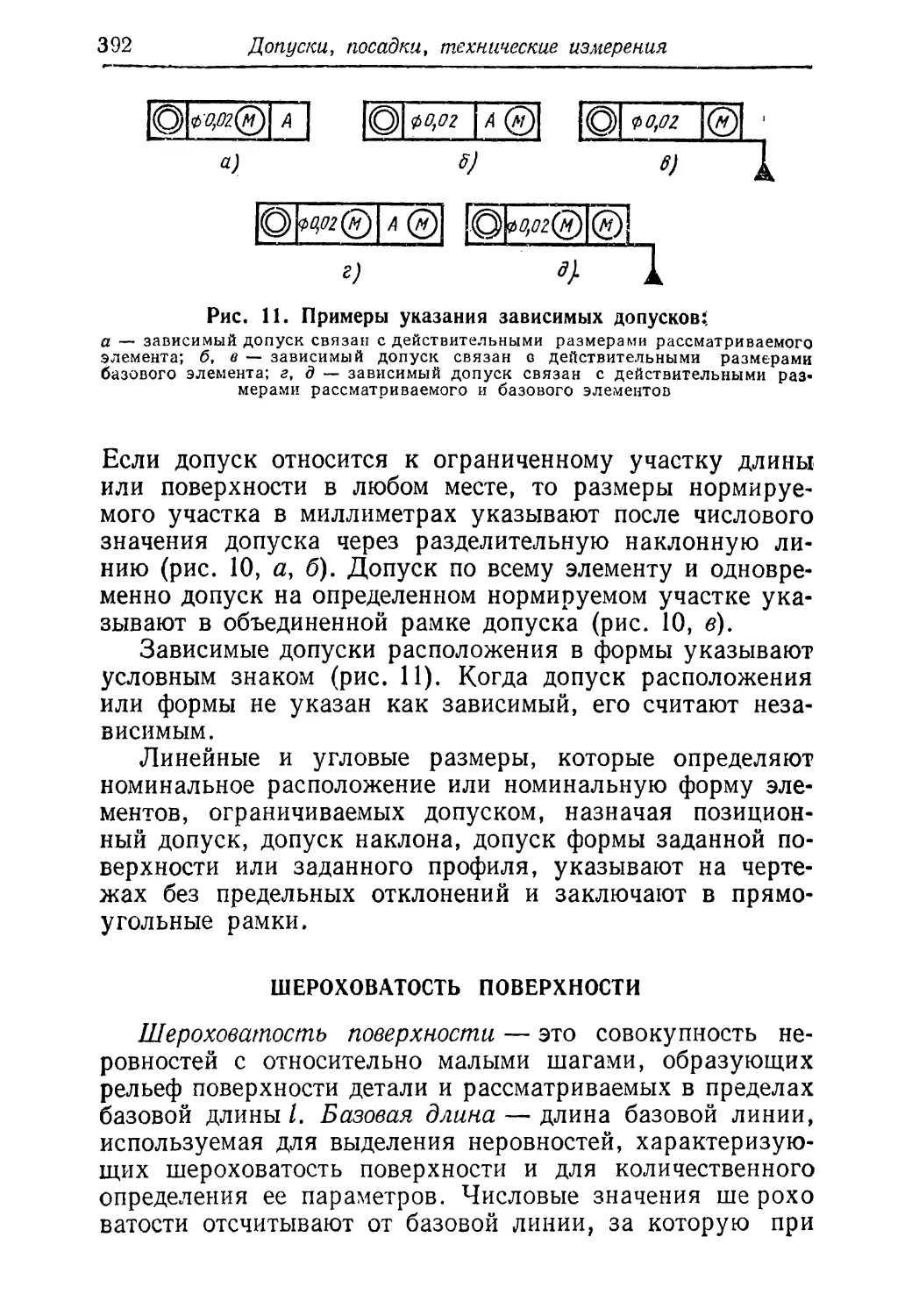

Отклонения формы и расположения поверхностей . . 376

1*

4 Оглавление

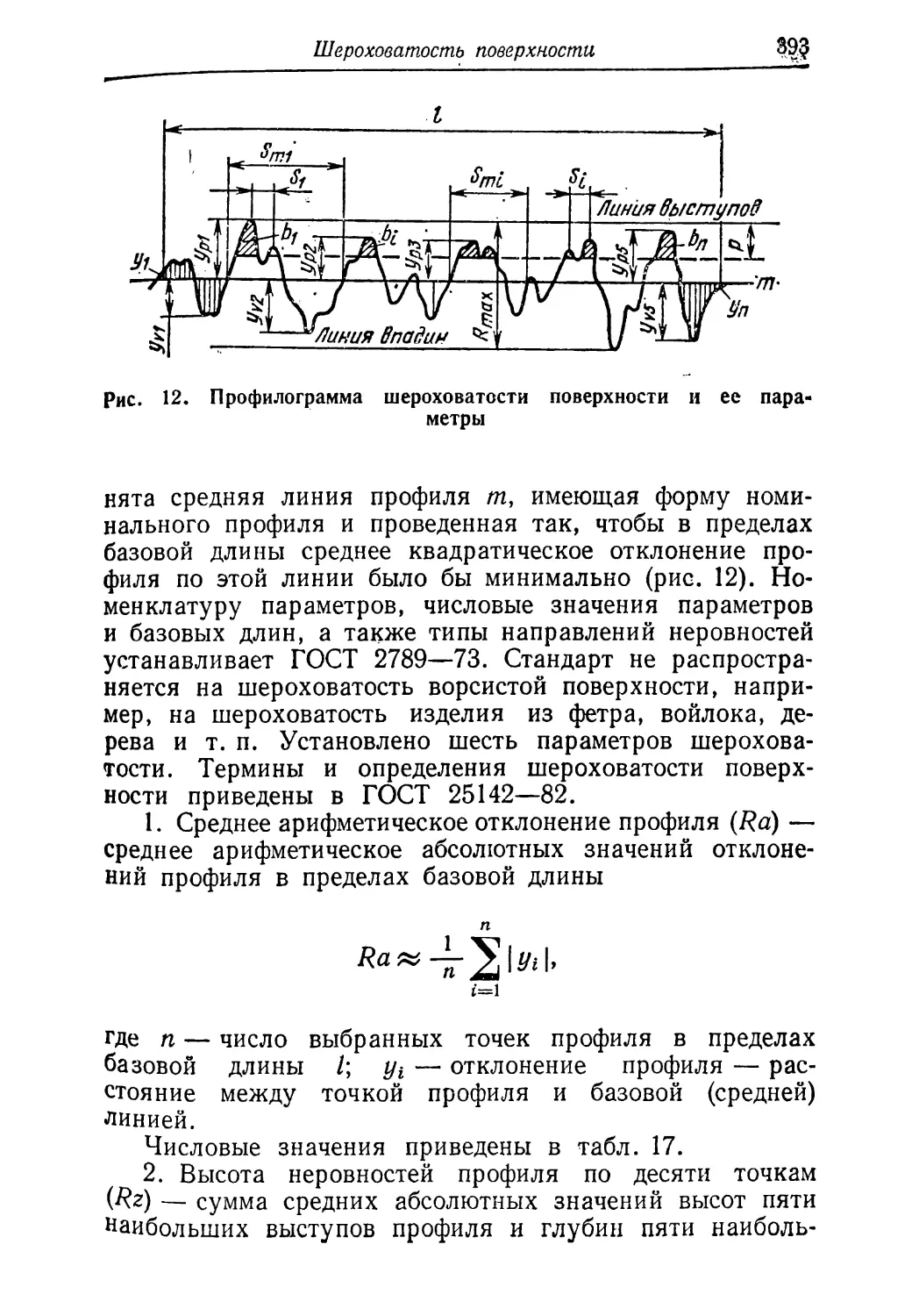

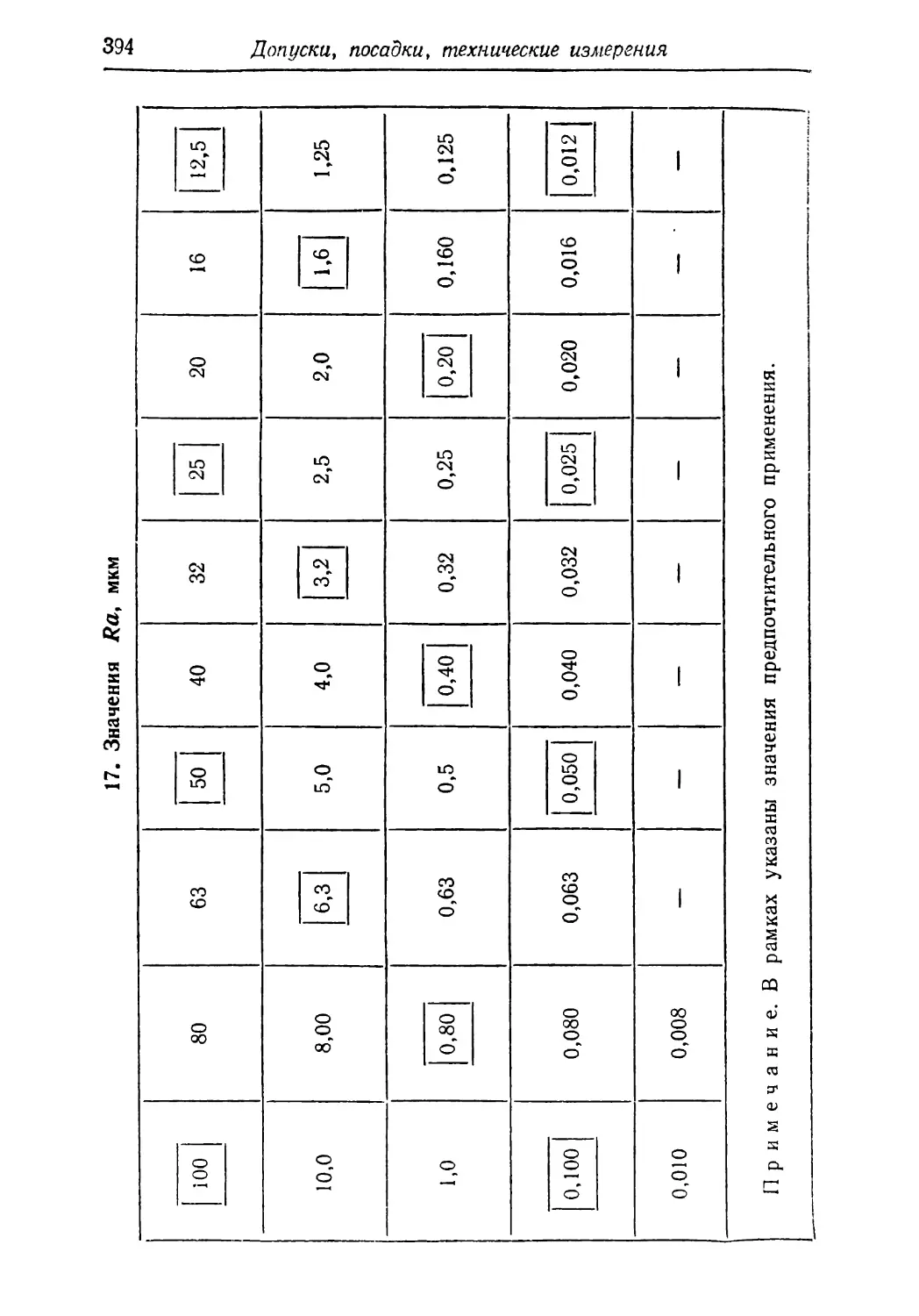

Шероховатость поверхности 392

Универсальные средства измерения линейных раз¬

меров 399

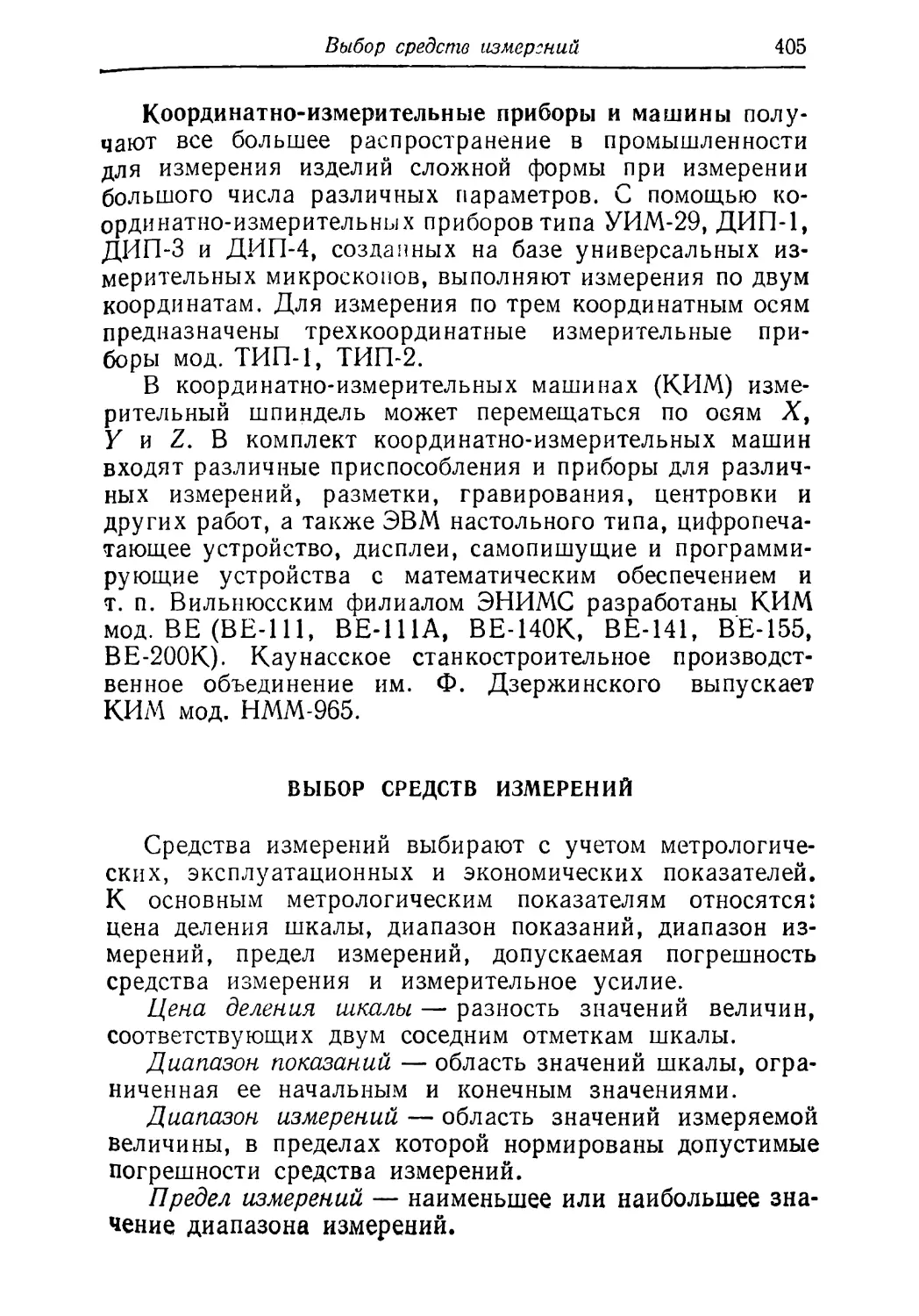

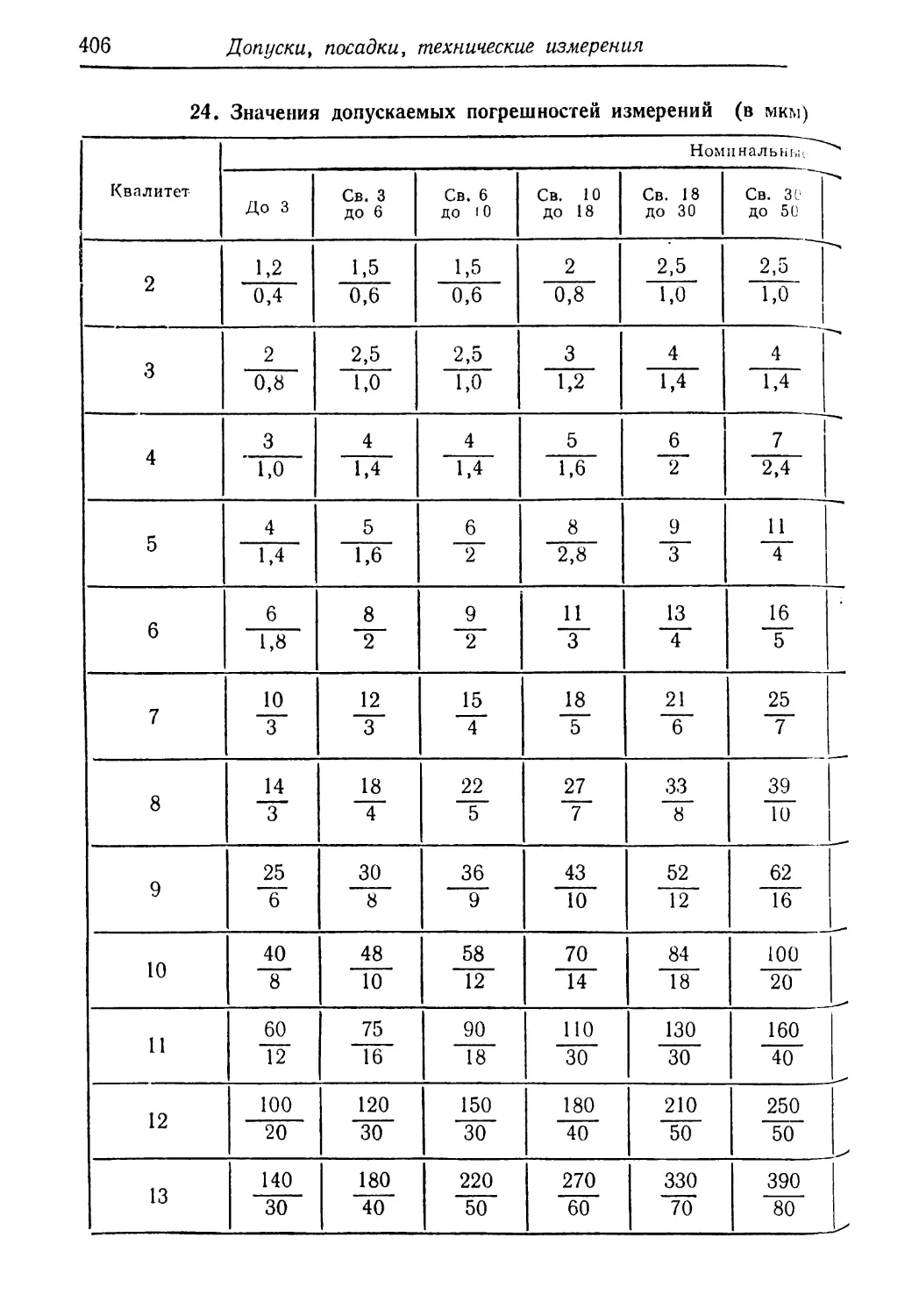

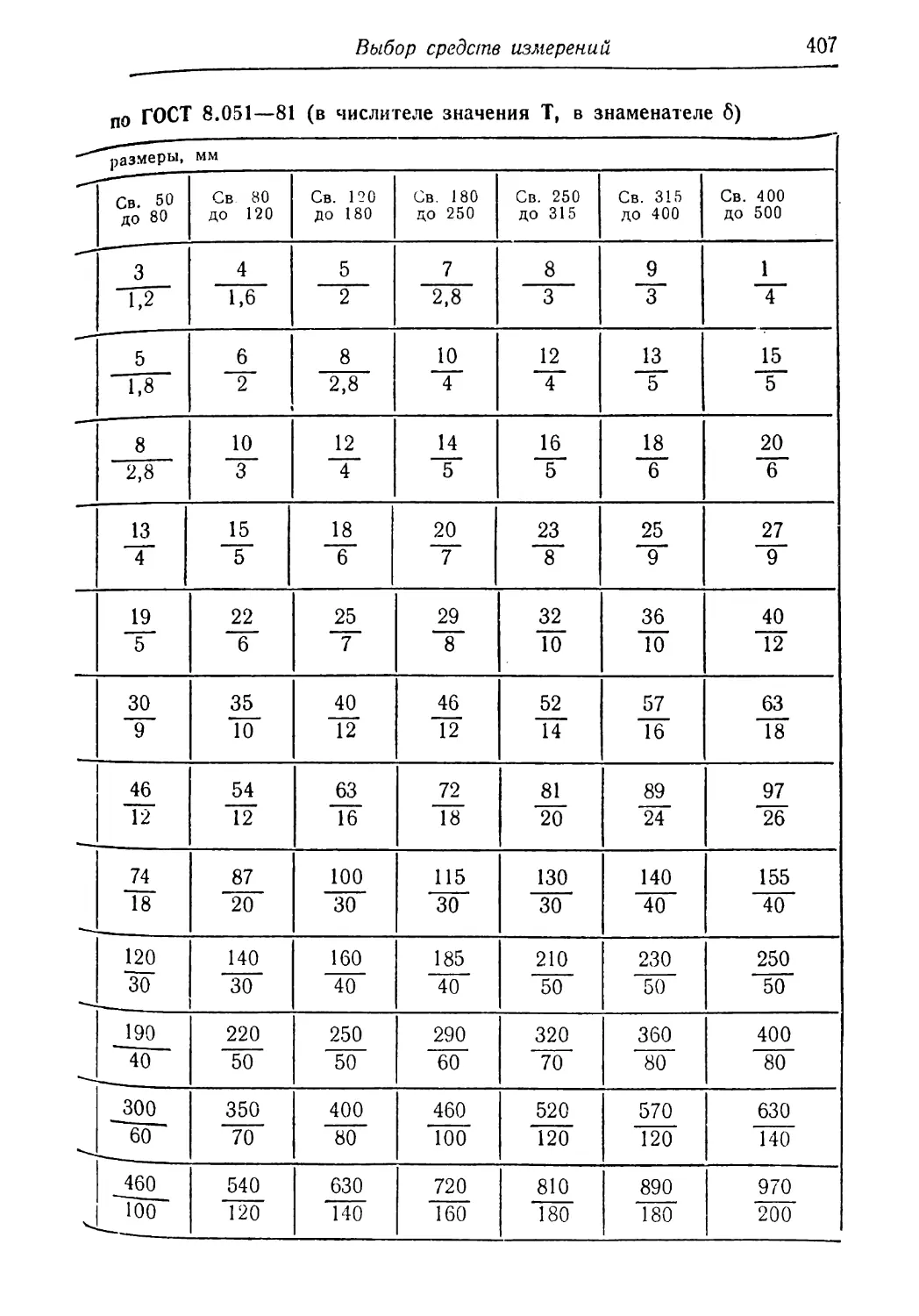

Выбор средств измерений 405

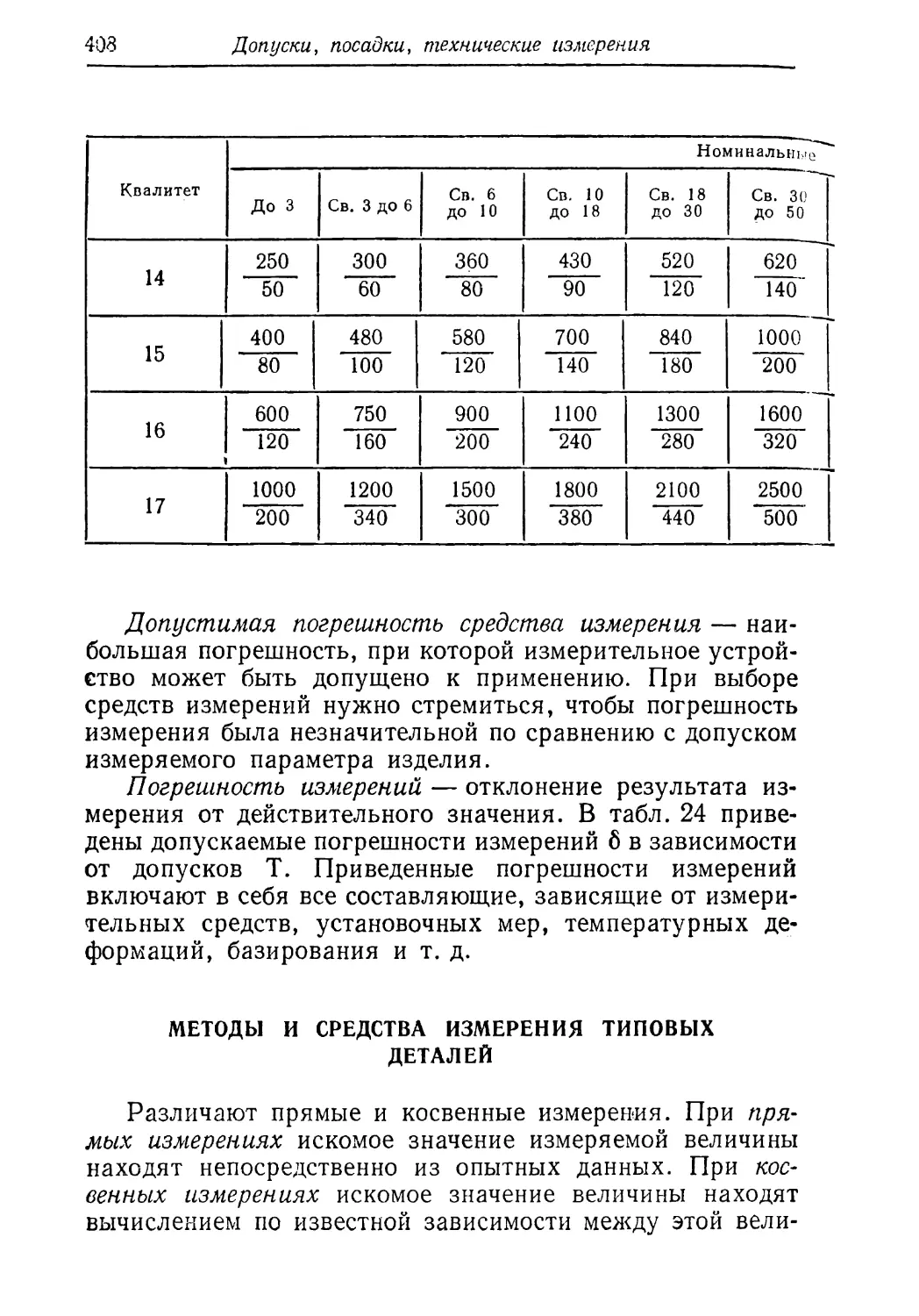

Методы и средства измерения типовых деталей . в . 408

Измерение физических величин 438

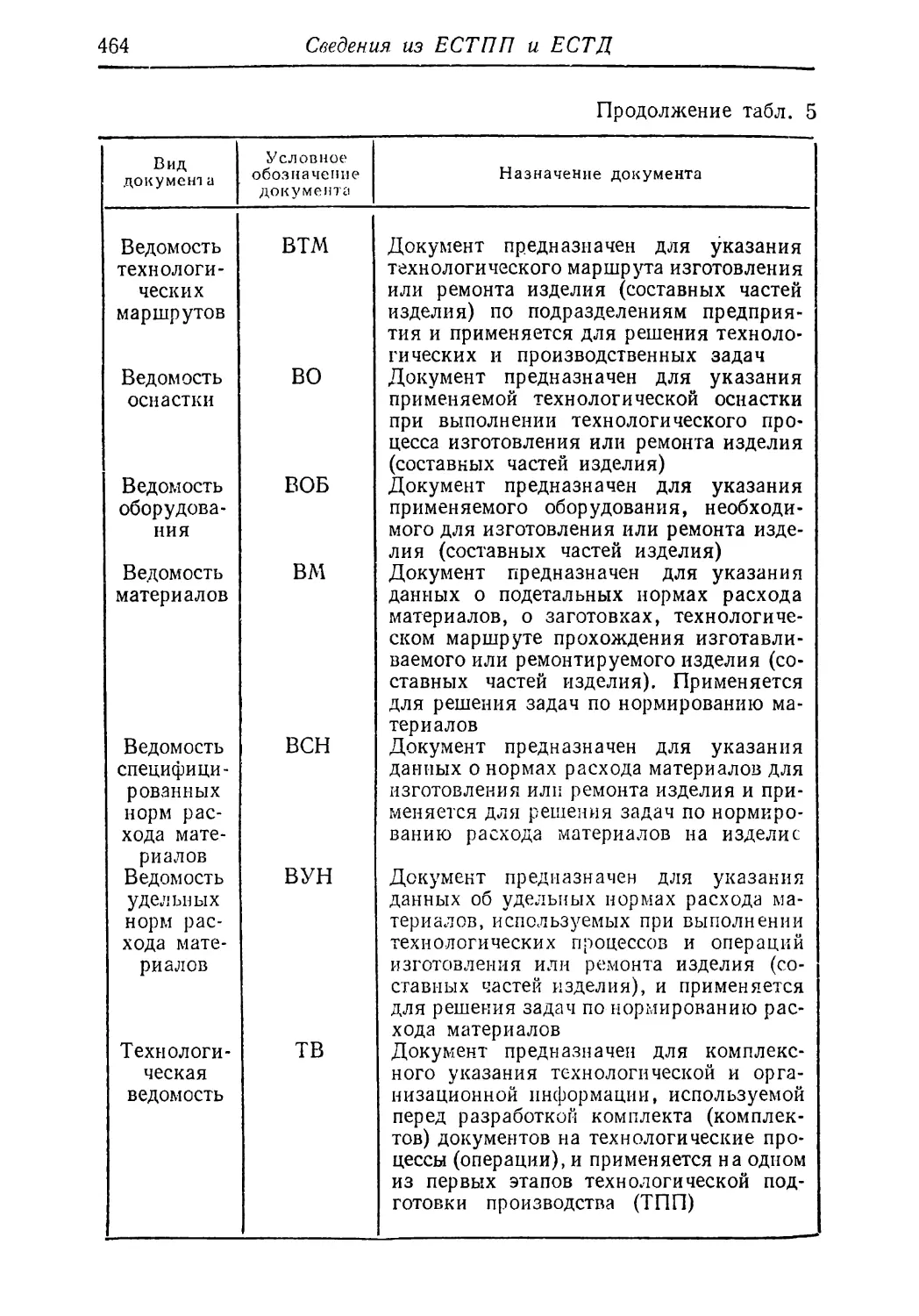

Глава 6. СВЕДЕНИЯ ИЗ ЕСТПП И ЕСТД (Е. А, Скороходов) 442

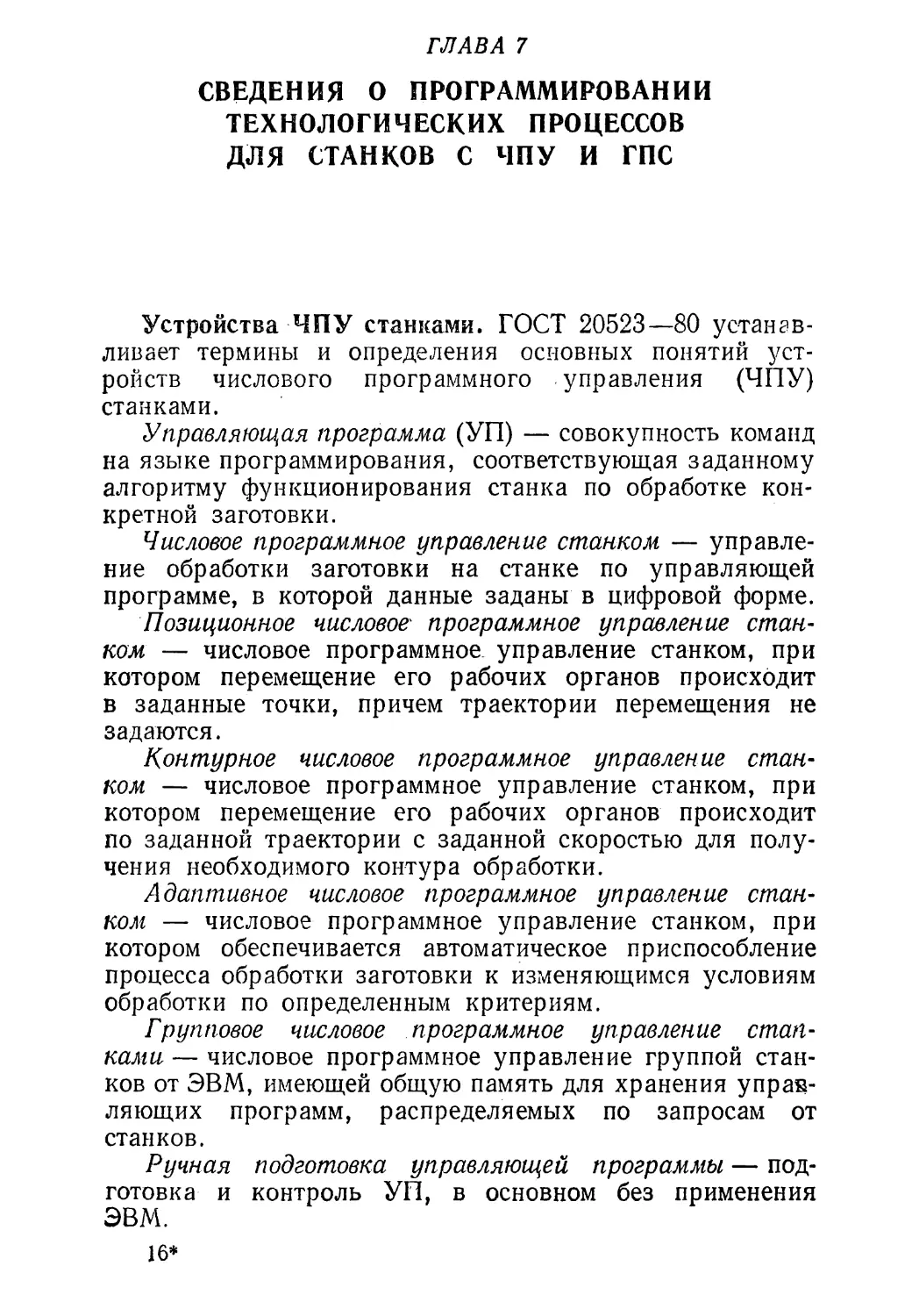

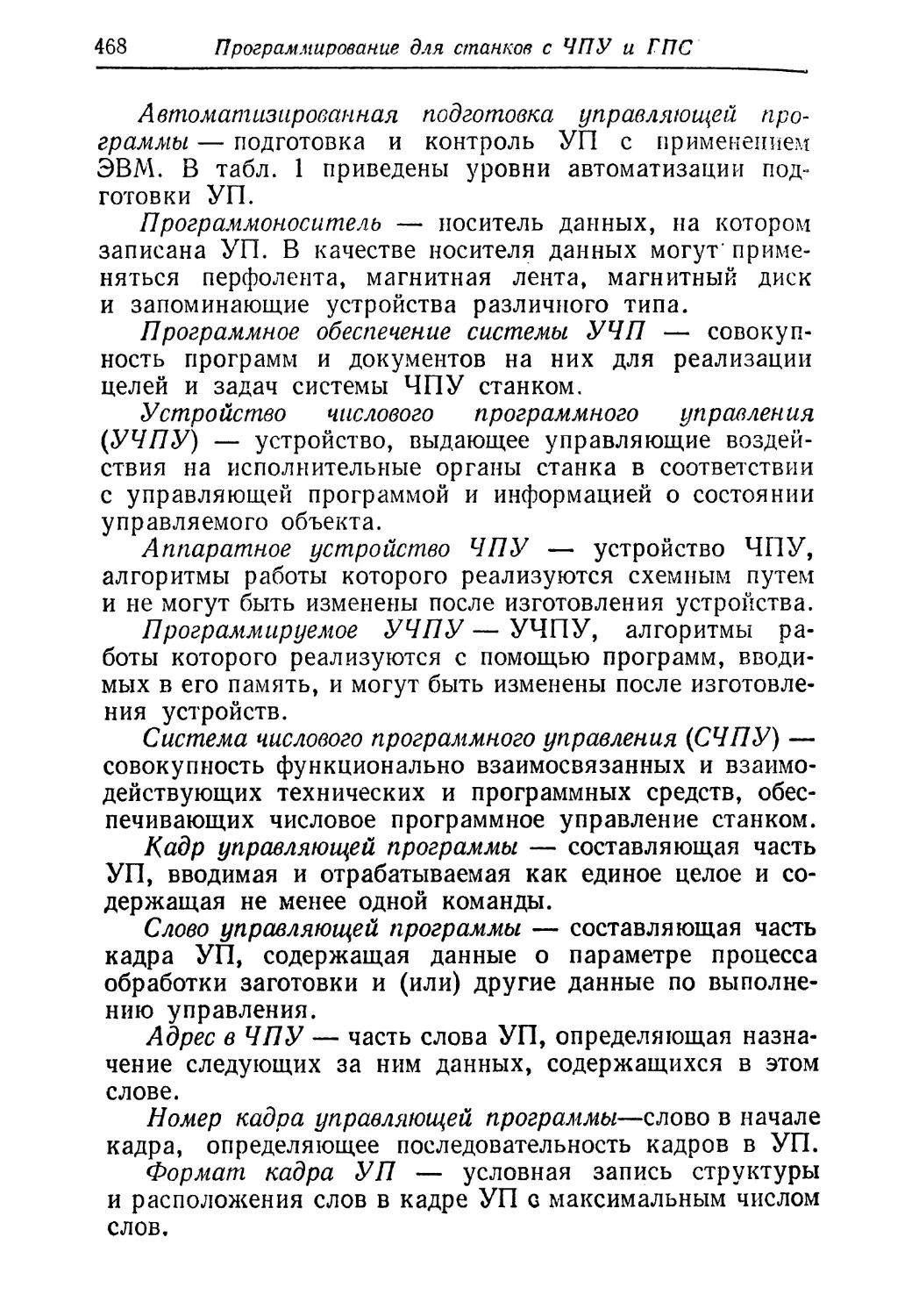

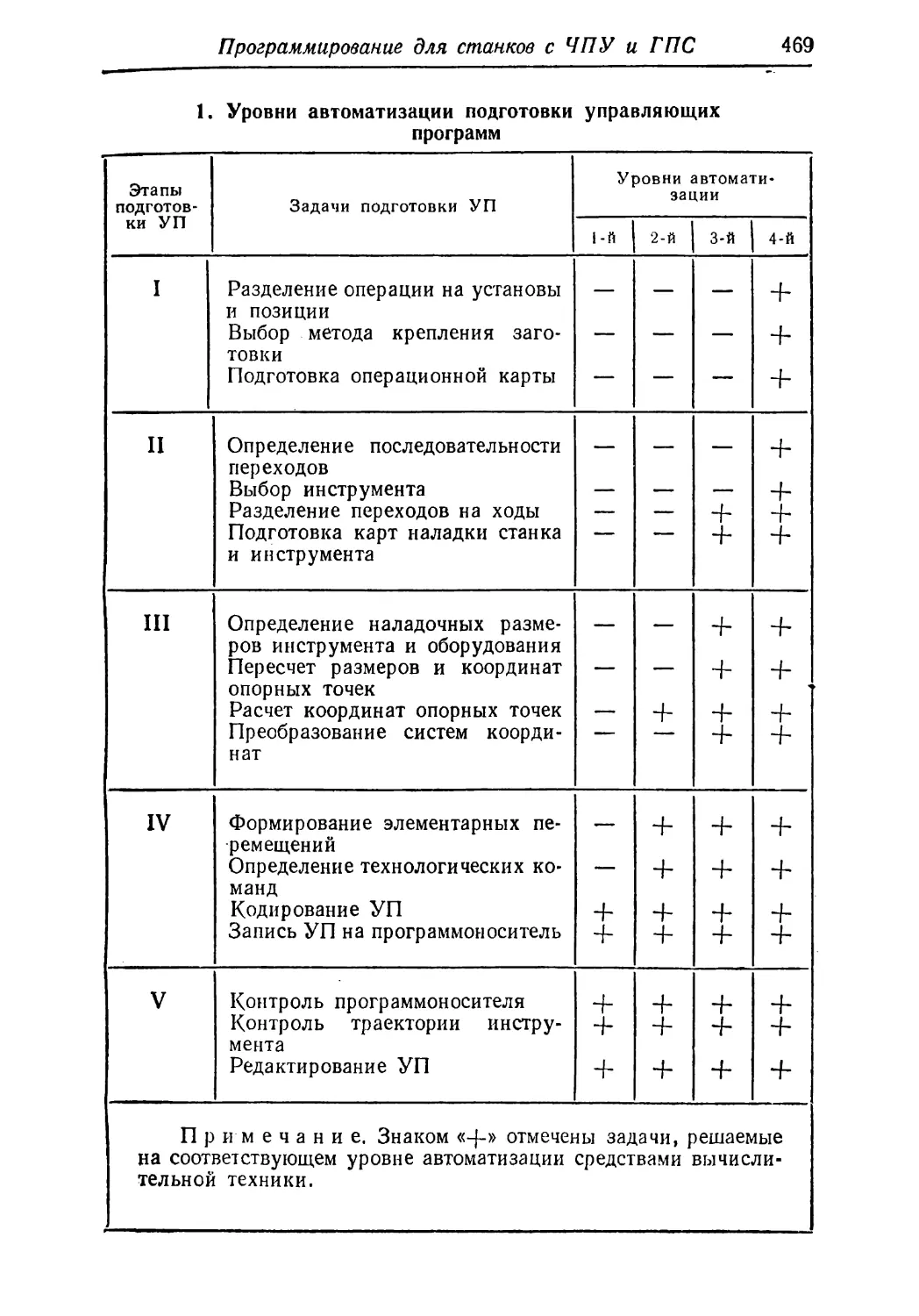

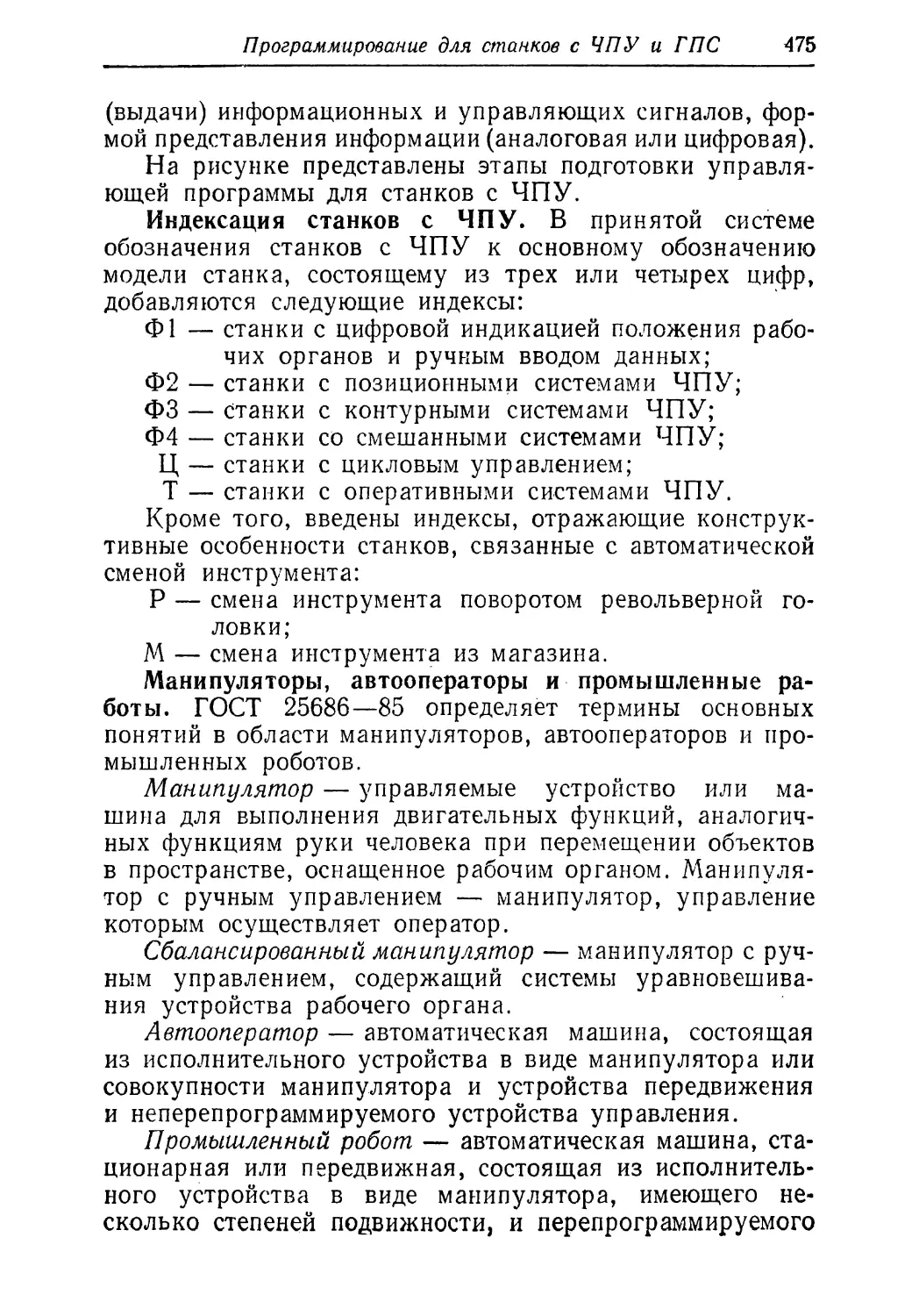

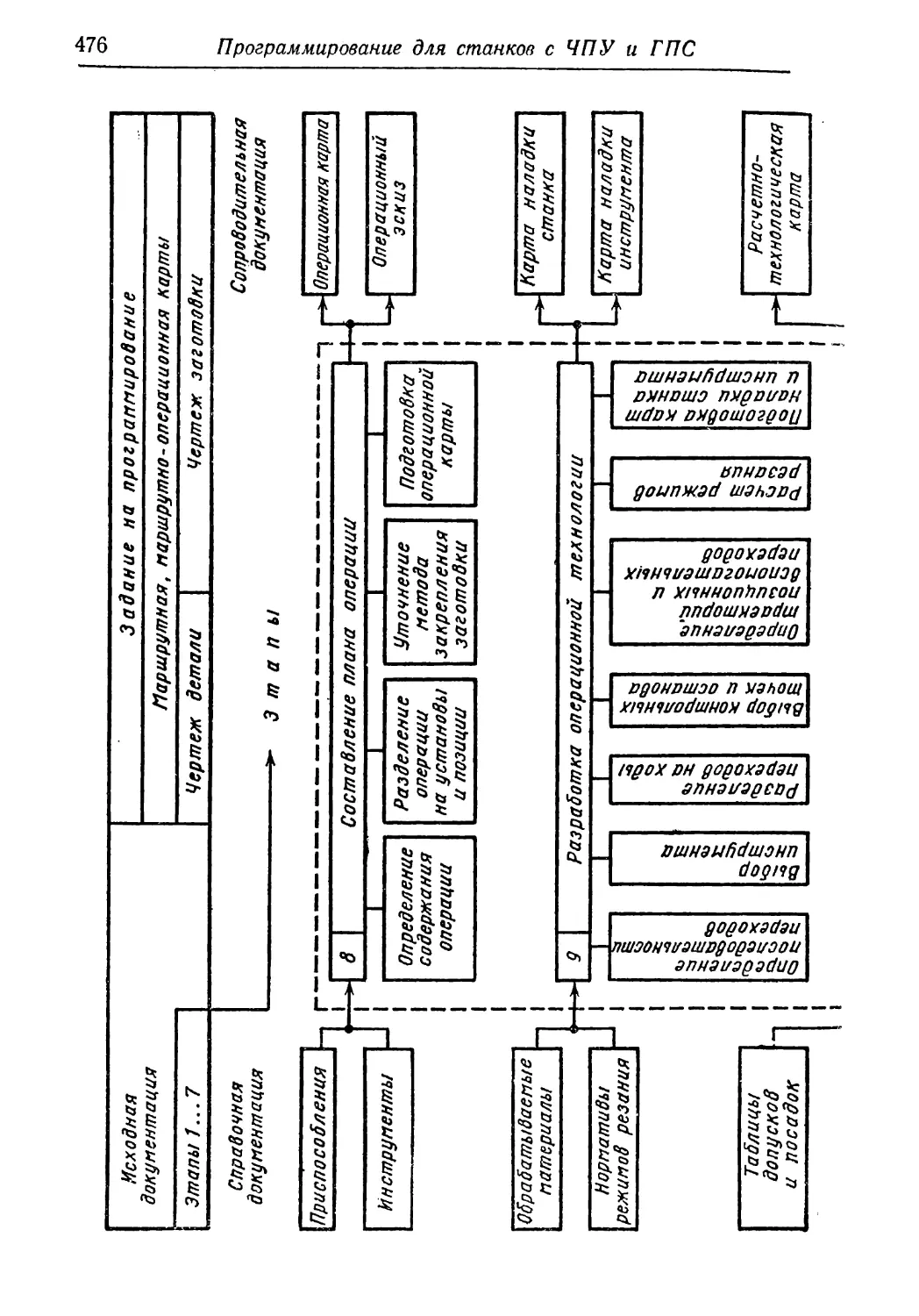

Глава 7. СВЕДЕНИЯ О ПРОГРАММИРОВАНИИ ТЕХНО¬

ЛОГИЧЕСКИХ ПРОЦЕССОВ ДЛЯ СТАНКОВ

С ЧПУ И ГПС (Е, А. Скороходов) 467

Список литературы . . , . 490

Предметный указатель 491

ГЛАВА 1

ОБЩИЕ СВЕДЕНИЯ

АЛФАВИТЫ И ЦИФРЫ

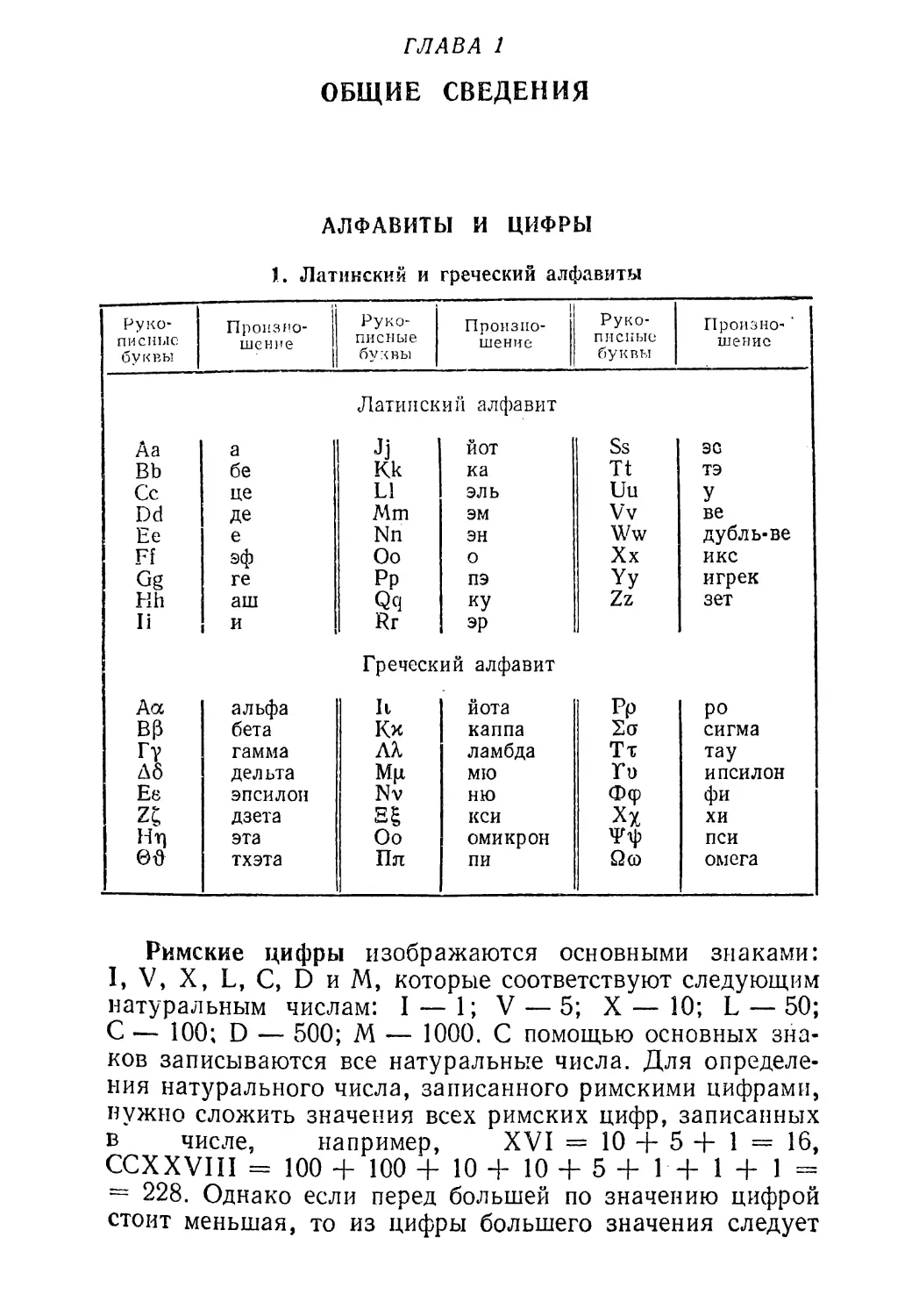

1. Латинский и греческий алфавиты

Руко¬

писные

буквы

Произно¬

шение

Руко¬

писные

буквы

Произно¬

шение

Руко¬

писные

буквы

Произно-'

шение

Латинский алфавит

Аа

а

Jj

йот

Ss

3G

вь

бе

Kk

ка

Tt

тэ

Сс

це

LI

эль

Uu

У

Dd

де

Mm

эм

Vv

ве

Ее

е

Nn

эн

Ww

дубль-ве

Ff

эф

Oo

0

Xx

икс

Gg

ге

pp

ПЭ

Yy

игрек

Hh

аш

Qq

ку

Zz

зет

Ii

и

Rr

эр

Греческий алфавит

Аа

альфа

It

йота

Pp

ро

B(3

бета

Kx

каппа

So

сигма

Г?

гамма

AX

ламбда

Tt

та у

А6

дельта

Mp

мю

Ги

ипсилон

Ее

эпсилон

Nv

ню

Фф

фи

дзета

sg

кси

Xx

хи

Нп

эта

Oo

омикрон

пси

тхэта

Пл

пи

Qco

омега

Римские цифры изображаются основными знаками:

I, V, X, L, С, D и М, которые соответствуют следующим

натуральным числам: I — 1; V — 5; X — 10; L — 50;

С — 100; D — 500; М — 1000. С помощью основных зна¬

ков записываются все натуральные числа. Для определе¬

ния натурального числа, записанного римскими цифрами,

нужно сложить значения всех римских цифр, записанных

в числе, например, XVI = 10 + 5+1 = 16,

CCXXVIII = 100 + 100 + 10 + 10 + 5 + 1 + 1 + 1 =

~ 228. Однако если перед большей по значению цифрой

стоит меньшая, то из цифры большего значения следует

6

Общие сведения

вычесть цифру меньшего значения, например, CXXIV =

= 100 + 10 + 10 4- (5 — 1) = 124; CMIX = (1000 —

— 100) + (10 — 1) = 909.

Примеры: 1 — 1; 11 = 2; 111 = 3; IV = 4; V = 5;

VI = 6; VII = 7; VIII = 8; IX = 9; X = 10; XIII = 13;

XV = 15; XXV = 25; XL = 40; LX = 60; ХС = 90;

XCIX = 99; CCI = 201; СМ = 900; ХМ = 990; IM =

= 999; MI = 1001; MCMLXXXVIII = 1988.

СИСТЕМЫ ИЗМЕРЕНИЙ

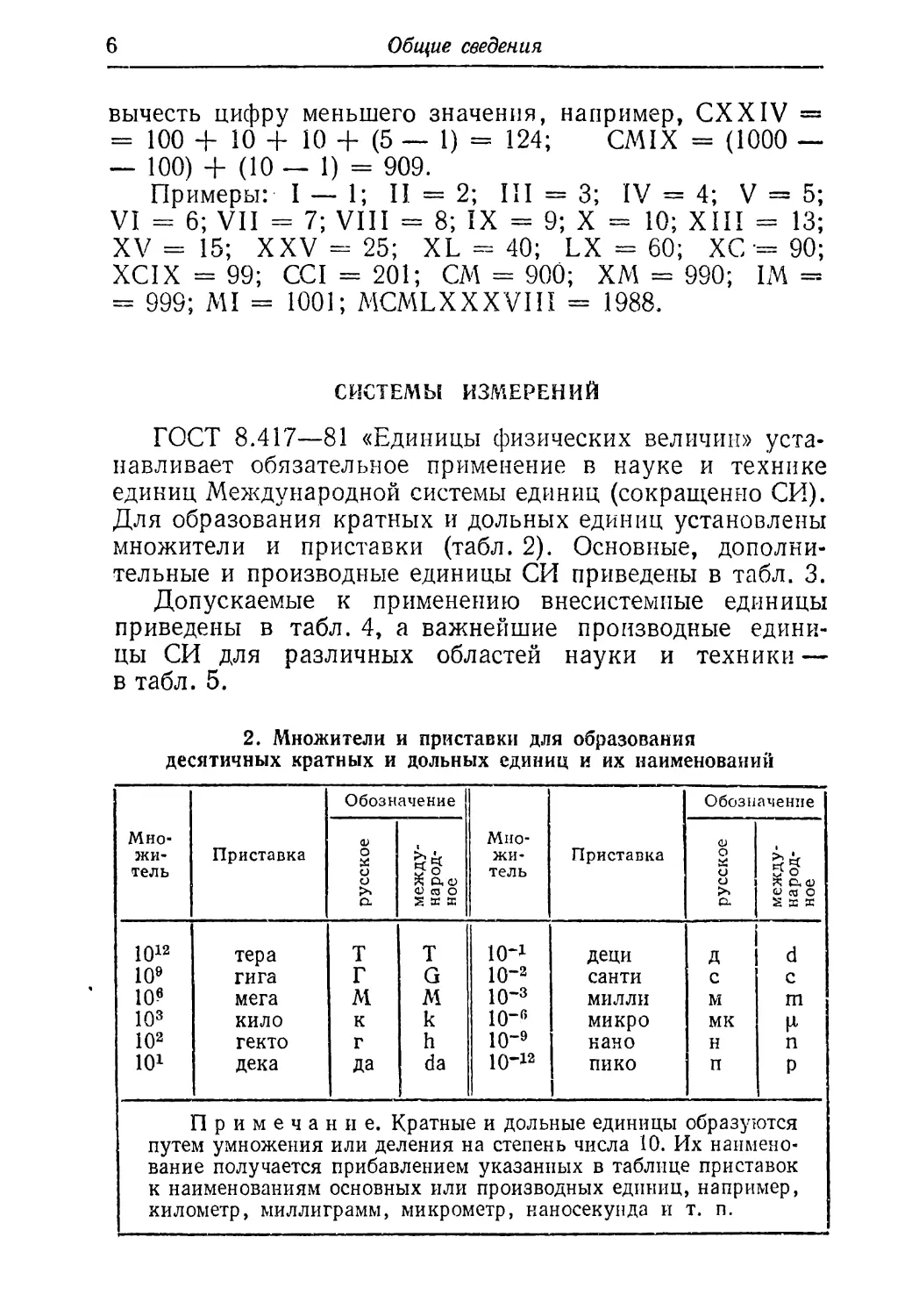

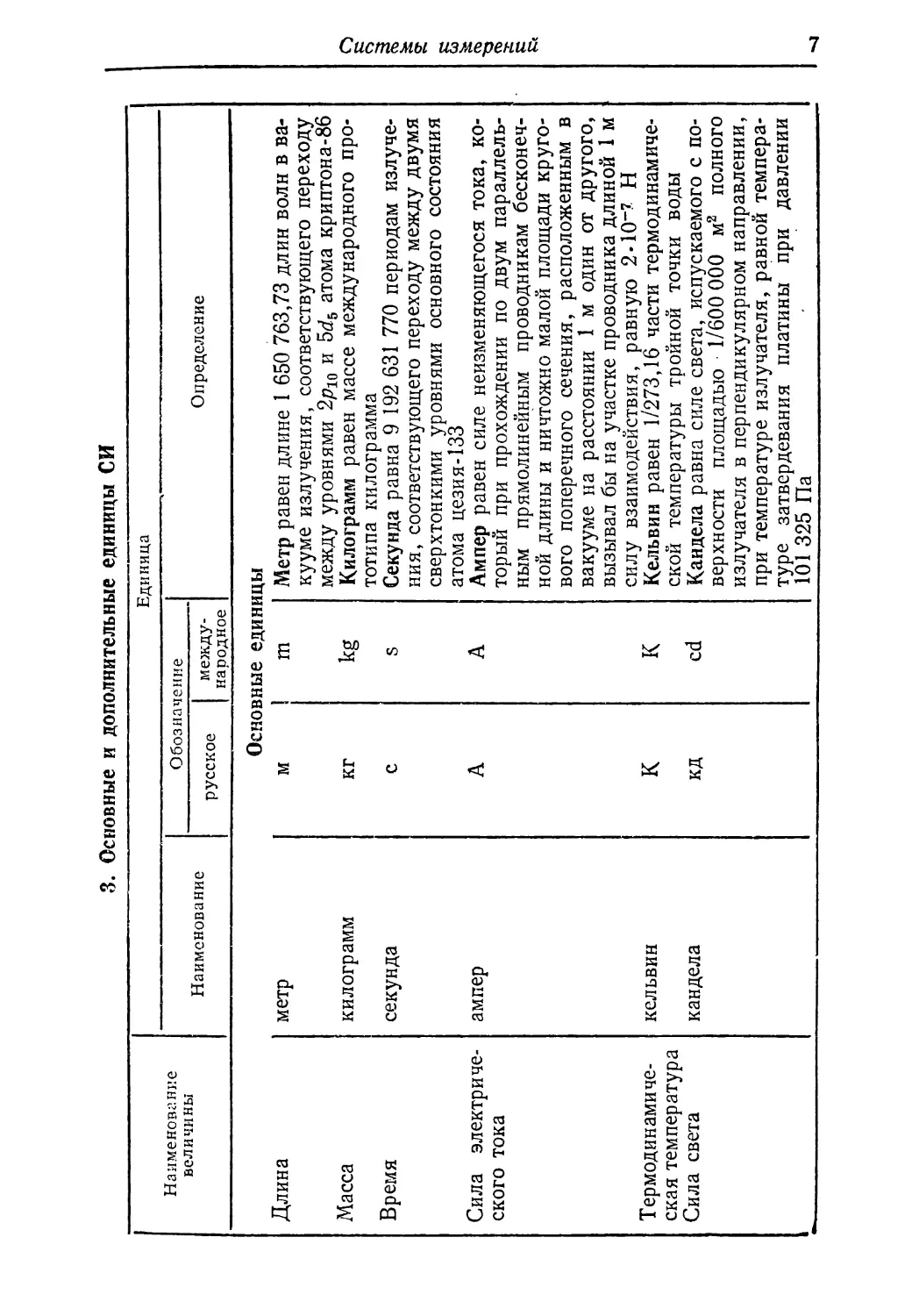

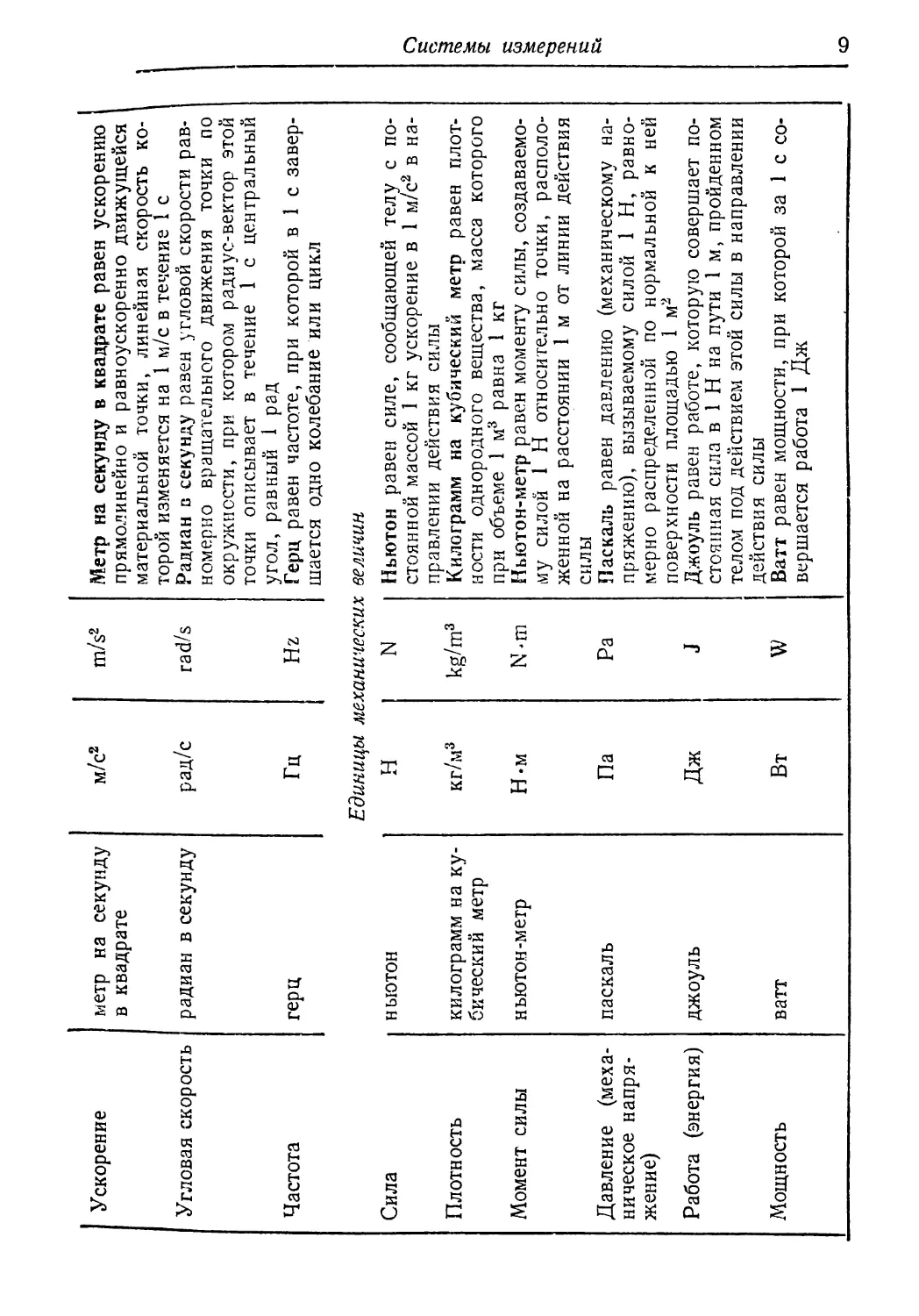

ГОСТ 8.417—81 «Единицы физических величин» уста¬

навливает обязательное применение в науке и технике

единиц Международной системы единиц (сокращенно СИ).

Для образования кратных и дольных единиц установлены

множители и приставки (табл. 2). Основные, дополни¬

тельные и производные единицы СИ приведены в табл. 3.

Допускаемые к применению внесистемные единицы

приведены в табл. 4, а важнейшие производные едини¬

цы СИ для различных областей науки и техники —

в табл. 5.

2. Множители и приставки для образования

десятичных кратных и дольных единиц и их наименований

Мно¬

жи¬

тель

Приставка

Обозначение

Мно¬

жи¬

тель

Приставка

Обозначение

русское

между¬

народ¬

ное

русское

между¬

народ¬

ное

ю12

тер а

т

т

10-1

деци

Д 1

d

10«

гига

г

G

ю-2

санти

с

с

10?

мега

м

М

ю-3

милли

м

m

103

кило

к

к

10-в

микро

MK

Iх

ю2

гекто

г

h

10-9

нано

н

п

101

дека

Да

da

10-12

ПИКО

П

Р

Примечание. Кратные и дольные единицы образуются

путем умножения или деления на степень числа 10. Их наимено¬

вание получается прибавлением указанных в таблице приставок

к наименованиям основных или производных единиц, например,

километр, миллиграмм, микрометр, наносекунда и т. п.

Системы измерений

7

S

о

2

S

со

х

X

<33

X

X

сх

ч

X

ч

С-1

X

сх

X

о

>1

0)

X

ч

Ч

X

X

ч

X

X

а>

S

GJ

X

X

о

х

X

X

X X

S сх _

X

X D 2

X

X с Й

О

X S м

ь

Ч Ф о

о

U

о н

S К g

о

х 5

X

<х> X я

о

Н о CJ

8

Общие сведения

1

co

E

s/ш

OI

co

о

S

s

'Э

о,

Ь

CX

H

Ф

>>

S

*=;

5-

cS

>>

3

S

o>

W

о

н

KJ

О

<D

и

ex

tr

S

ex

KJ

VO

CQ

>>

о

s

вмести-

Структурные единицы могут быть атомами, молекулами, ионами, электронами или другими частицами.

Системы измерений

9

>»

tt

X

>»

>»

ье

x

CD

Q

g2.

cq

X

X

CO

X

CX CQ

fc «

S ra

X

e*

cs

CX

XT

ex

CD

(-<

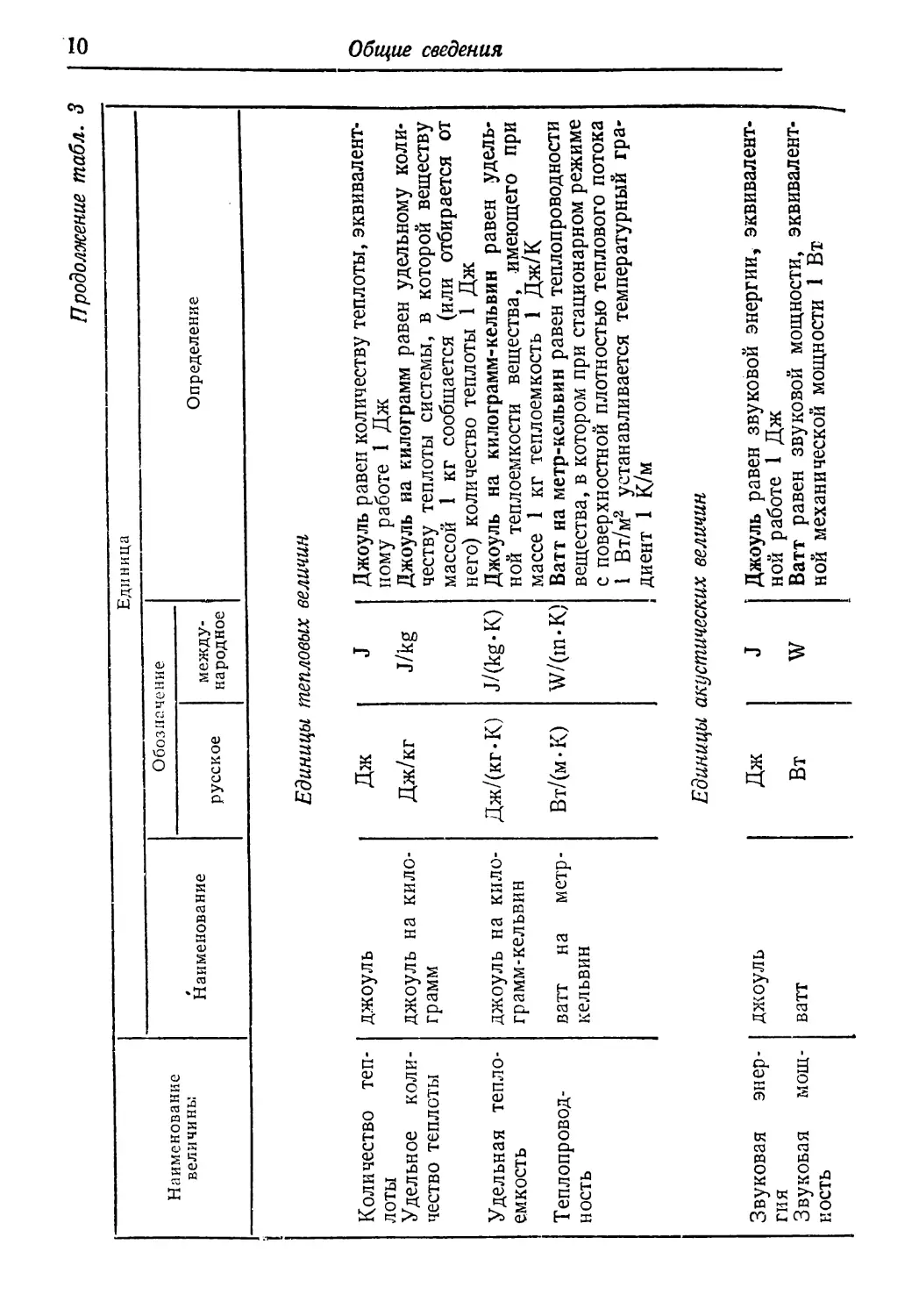

10

Общие сведения

©О

Продолжение табл.

с

О

ез

Д'

К

щ

•—э

tuO

Е

^-э

£

-э

О)

о

а

'н

CQ

о

S

сз

К

►Q

1=5

>»

О

Я

t=t

о.

t-ч

о

S

со

ж

с

оз

И

Я

S

СП

-Q

Ф

С

Ф

Н

О

я

Ь5

о

я

1=3

Е

Ф

Н

О

Е

Ф

Н

СП

(-

о

ф

ст

ч

о

Ф

о

я

J3

К

я

Е

►П

Л

н

о

о

Н

CQ

я

о

&

03

СП

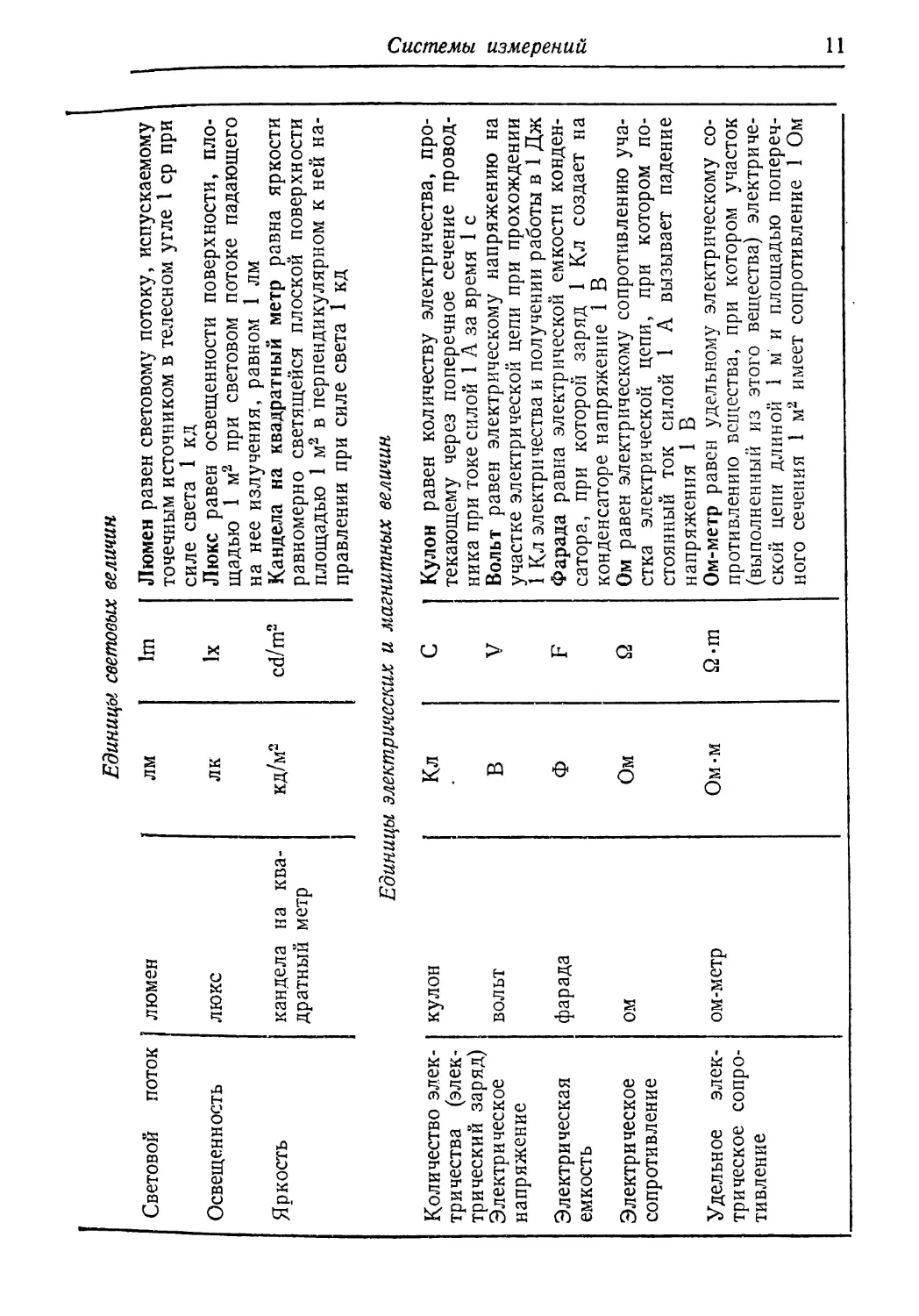

Системы измерений

11

Единицы световых величин

03

CU д

Я

н

i=t

ь

о

л

03

Я 03

ь;

сх

03 СХ

Г"*-!

о

03

Я

я

я

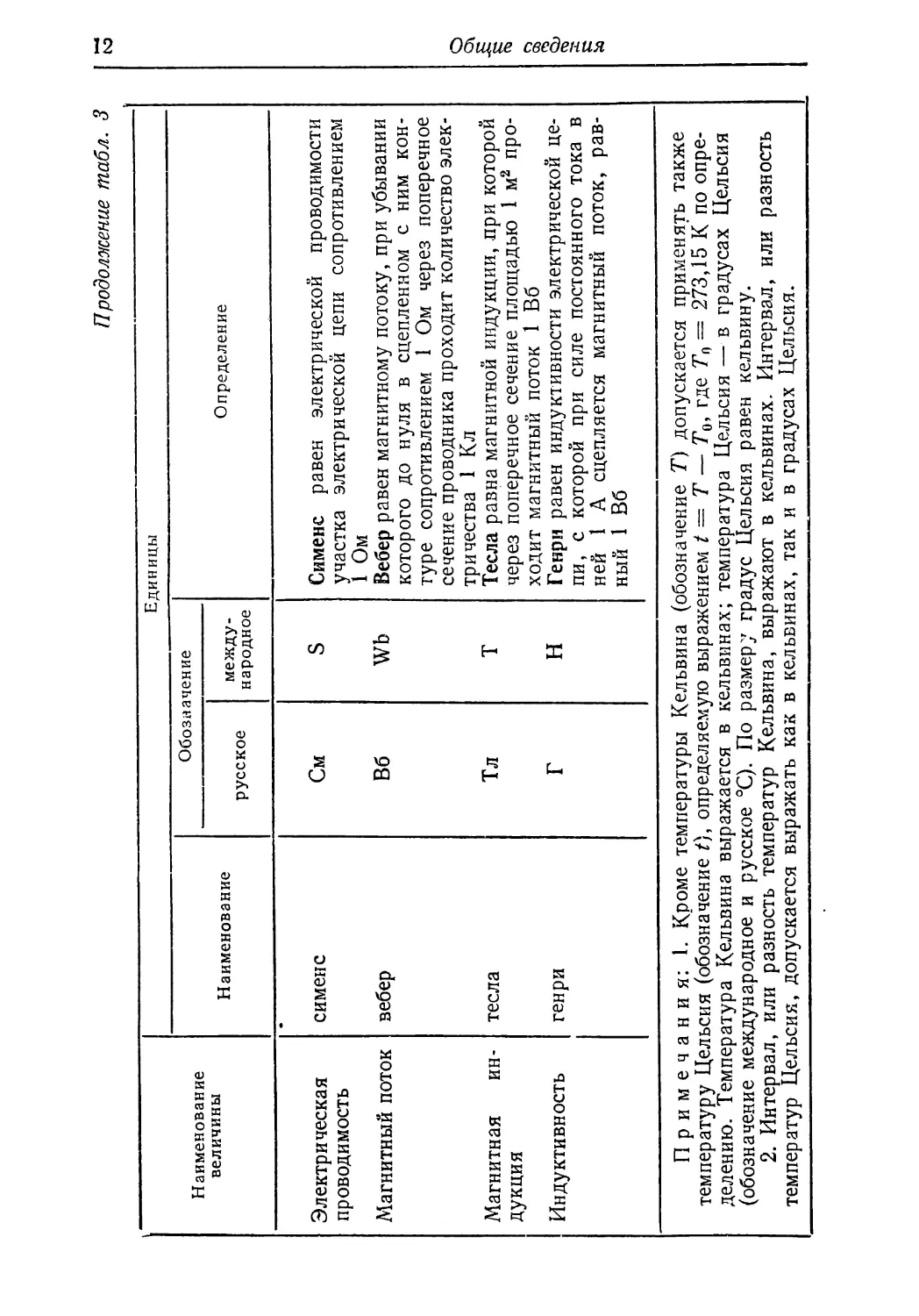

12

Общие сведения

со

о

*

«

н

л

SJ

S

к

S

0J

л

н.

к

я

о

S

к

то

и

о

к

СУ

S

S

то

к

к

S

я

(Я

п*

CD

S

S

С

температуру Цельсия (обозначение /), определяемую выражением t — Т — То, где Тп== 273,15 К по опре¬

делению. Температура Кельвина выражается в кельвинах; температура Цельсия — в градусах Цельсия

(обозначение международное и русское °C). По размеру градус Цельсия равен кельвину.

2. Интервал, или разность температур Кельвина, выражают в кельвинах. Интервал, или разность

температур Цельсия, допускается выражать как в кельвинах, так и в градусах Цельсия.

Системы измерений

13

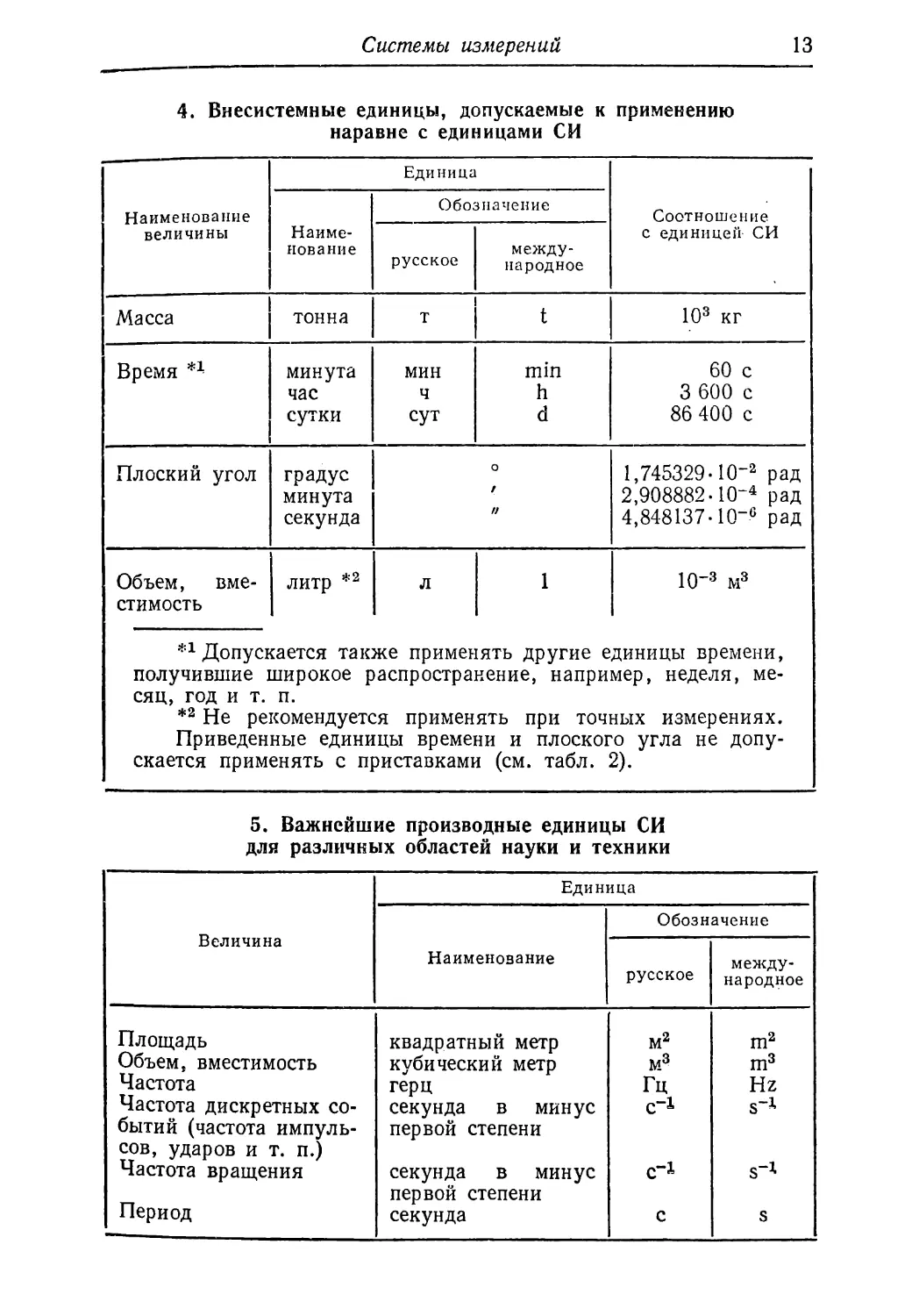

4. Внесистемные единицы, допускаемые к применению

наравне с единицами СИ

Наименование

величины

Единица

Соотношение

с единицей СИ

Наиме¬

нование

Обозначение

русское

между¬

народное

Масса

тонна

Т

t

103 КГ

Время *х

минута

час

сутки

МИН

Ч

сут

min

h

d

60 С

3 600 С

86 400 с

Плоский угол

градус

минута

секунда

о

/

1,745329-10-2 рад

2,908882-10*4 рад

4,848137-10-° рад

Объем, вме¬

стимость

литр *2

Л

1

10’3 м3

*х Допускается также применять другие единицы времени,

получившие широкое распространение, например, неделя, ме¬

сяц, год и т. п.

*2 Не рекомендуется применять при точных измерениях.

Приведенные единицы времени и плоского угла не допу¬

скается применять с приставками (см. табл. 2).

5. Важнейшие производные единицы СИ

для различных областей науки и техники

Величина

Единица

Наименование

Обозначение

русское

между¬

народное

Площадь

квадратный метр

м2

Ш2

Объем, вместимость

кубический метр

М3

Ш3

Частота

герц

Гц

Hz

Частота дискретных со¬

бытий (частота импуль¬

сов, ударов и т. п.)

Частота вращения

секунда в минус

первой степени

с-1

S”1

секунда в минус

первой степени

с"1

s“x

Период

секунда

с

s

14

Общие сведения

Продолжение табл. 5

Величина

Еди ница

Наименование

Обозначение

русскре

между¬

народное

Скорость

метр в секунду

м/с

m/s

Ускорение

метр на секунду

в квадрате

м/с2

m/s2

Угловая скорость

радиан в секунду

рад/с

rad/s

Угловое ускорение

радиан на секунду

в квадрате

рад/с2

rad/s2

Длина волны

метр

м

m

Сила

ньютон

Н

N

Вес

иыотон

Н

N

Плотность

килограмм на куби¬

ческий метр

кг/м3

kg/m3

Удельный объем

кубический метр на

килограмм

м3/кг

m3/kg

Удельный вес

ньютон на кубиче¬

ский метр

Н/м3

N/m3

Момент силы, момент

пары сил

н ыотон-метр

Н.м

N.m

Момент инерции (дина¬

мический момент инер¬

ции)

килограмм-метр

в квадрате

кг-м2

kg«m2

Полярный момент инер¬

ции площади плоской

фигуры

метр в четвертой

степени

м4

m4

Момент сопротивления

плоской фигуры отрезка

метр в третьей сте¬

пени

м3

m3

Давление

паскаль

Па

Pa

Градиент давления

паскаль на метр

Па/м

Pa/m

Количество движения

килограмм-метр в се¬

кунду

кг-м/с

kg -m/s

Момент количества дви¬

жения

килограмм-метр

в квадрате в секунду

КГ‘М2/с

kg • m2/s

Работа, энергия

джоуль

Дж

J

Мощность

ватт

Вт

W

Продольная и попереч¬

ная силы в сечении

бруса

ньютон

Н

N

Интенсивность распре¬

деления нагрузки

ньююн на метр

Н/м

N/m

Напряжение, касатель¬

ное напряжение

паскаль

Па

Pa

Угловая деформация

(деформация сдвига)

радиан

рад

rad

Сведения из математики

15

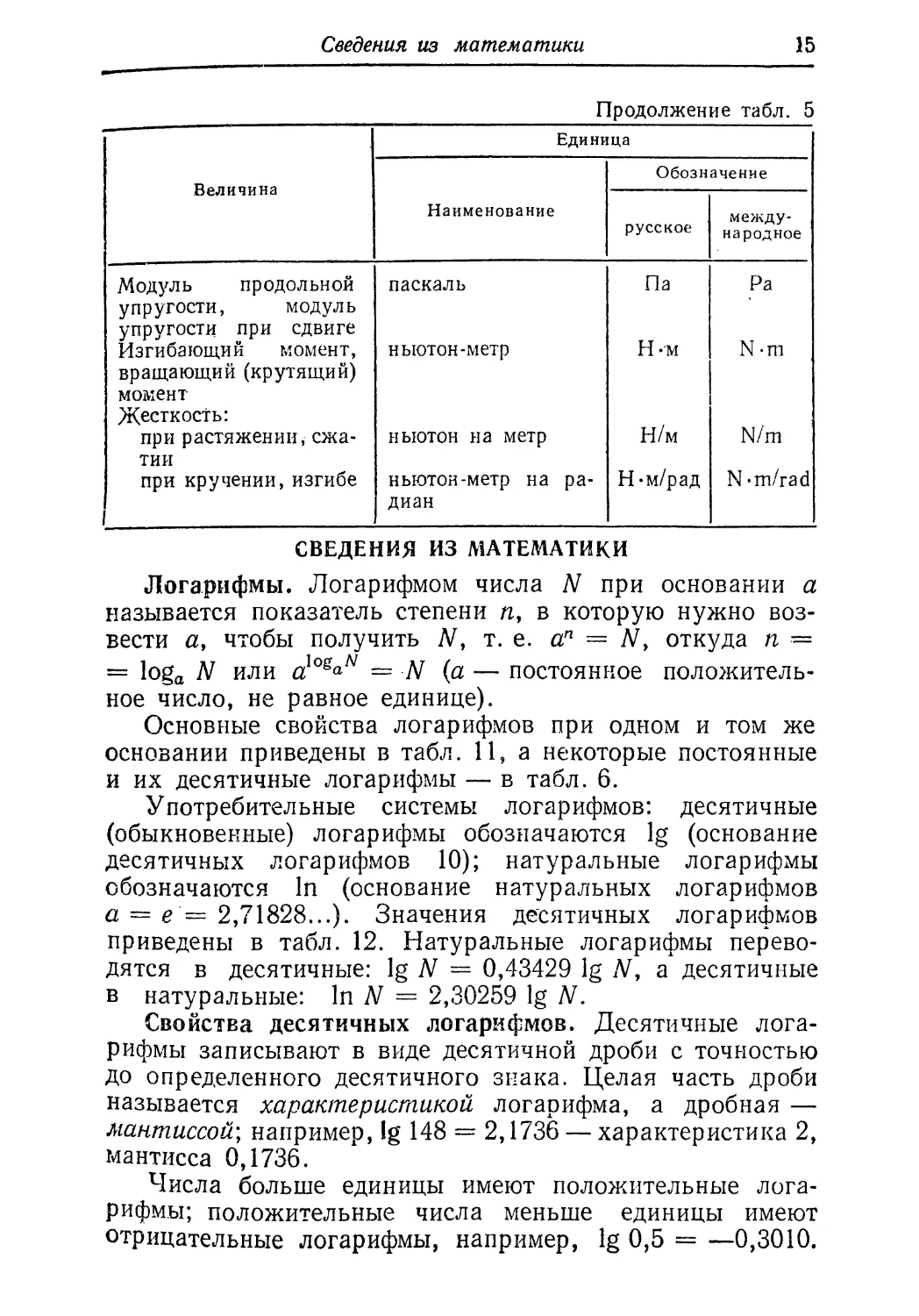

Продолжение табл. 5

Величина

Единица

Наименование

Обозначение

русское

между¬

народное

Модуль продольной

упругости, модуль

упругости при сдвиге

паскаль

Па

Ра

Изгибающий момент,

вращающий (крутящий)

момент

Жесткость:

ньютон-метр

Н -м

N -т

при растяжении, сжа¬

тии

ньютон на метр

Н/м

N/m

при кручении, изгибе

ньютон-метр на ра¬

диан

Н-м/рад

N -m/rad

СВЕДЕНИЯ ИЗ МАТЕМАТИКИ

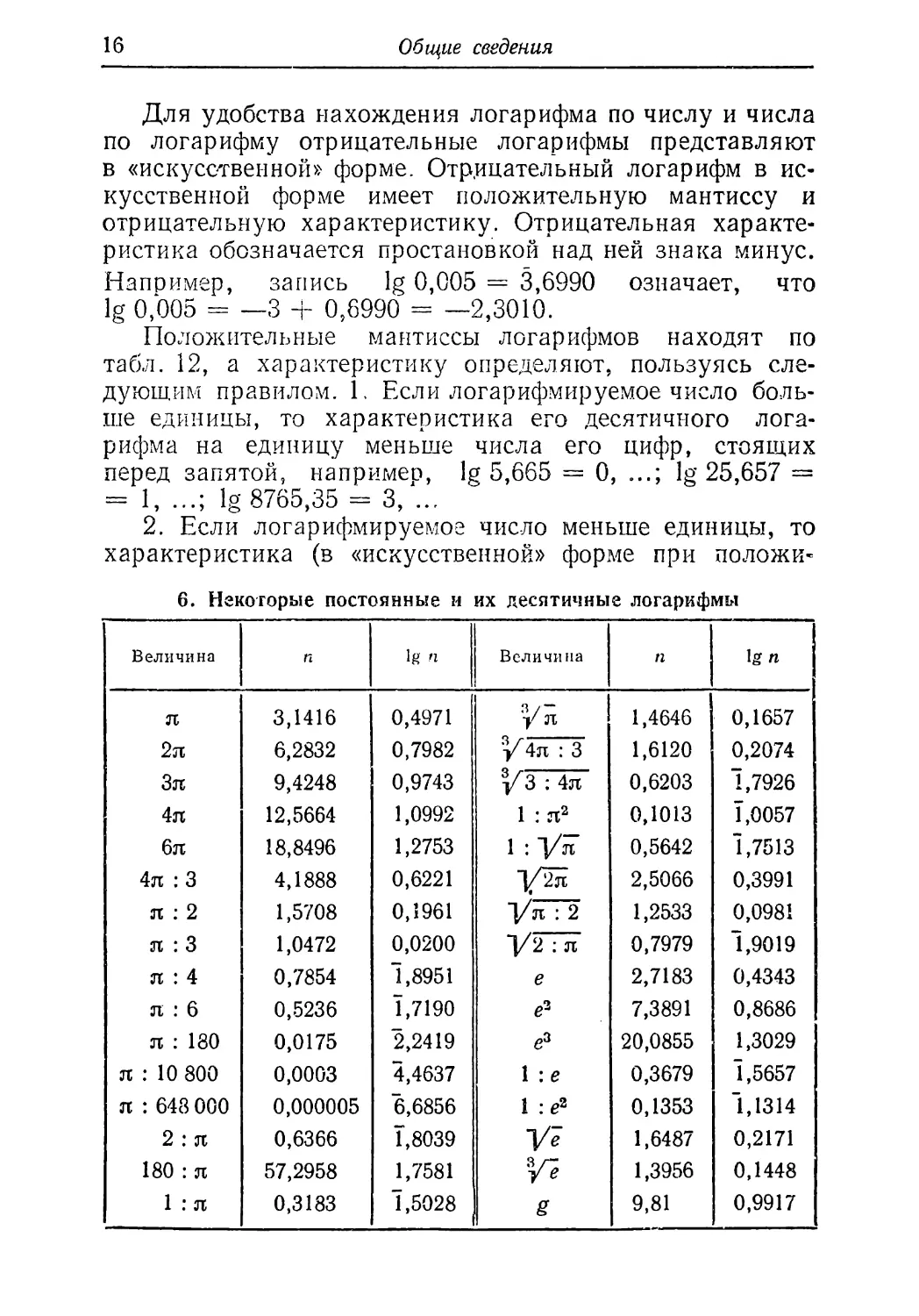

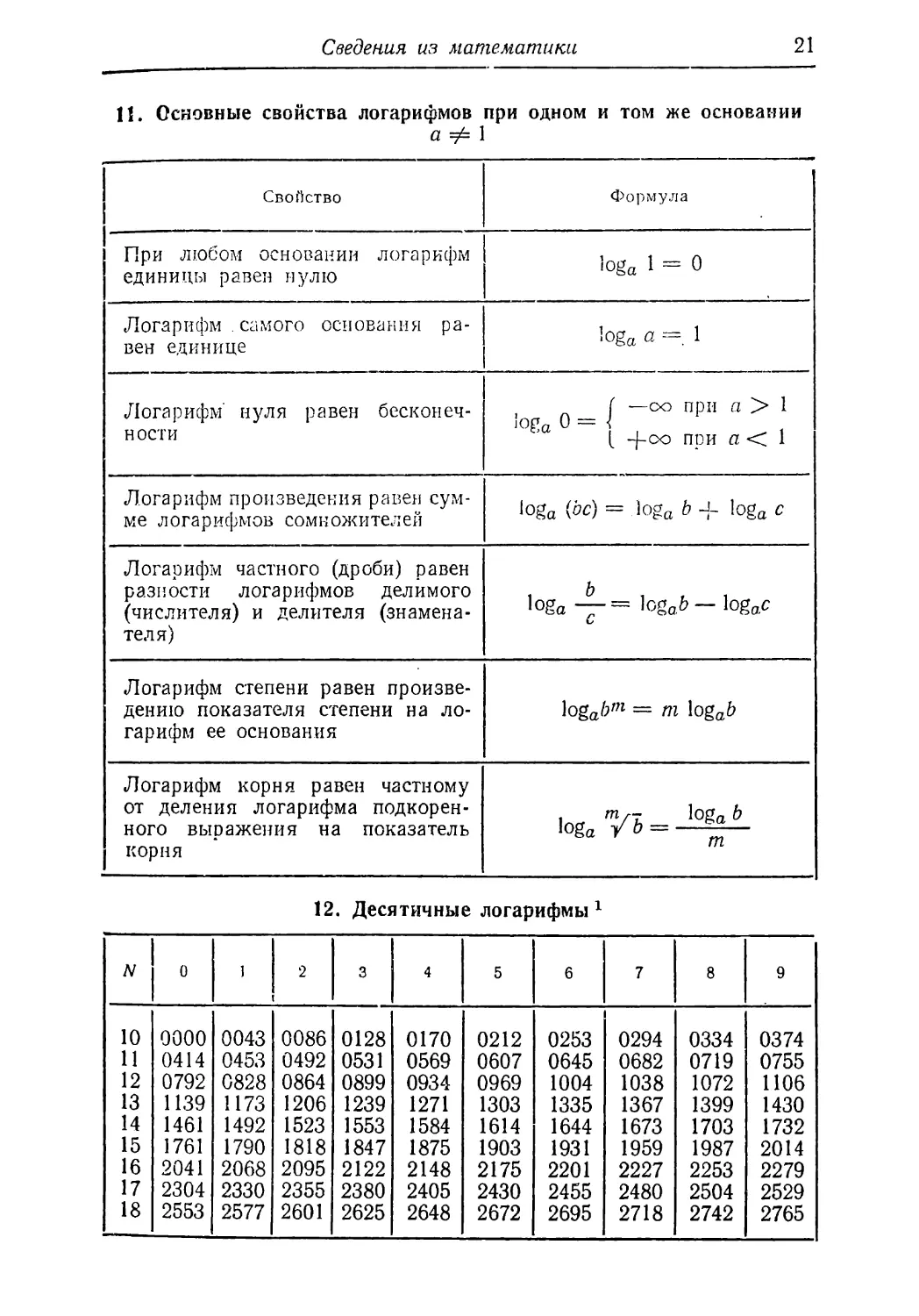

Логарифмы. Логарифмом числа N при основании а

называется показатель степени п, в которую нужно воз¬

вести а, чтобы получить N, т. е. ап = N, откуда п =

= loga N или ai0SaN = N (а — постоянное положитель¬

ное число, не равное единице).

Основные свойства логарифмов при одном и том же

основании приведены в табл. 11, а некоторые постоянные

и их десятичные логарифмы — в табл. 6.

Употребительные системы логарифмов: десятичные

(обыкновенные) логарифмы обозначаются lg (основание

десятичных логарифмов 10); натуральные логарифмы

обозначаются In (основание натуральных логарифмов

а = е = 2,71828...). Значения десятичных логарифмов

приведены в табл. 12. Натуральные логарифмы перево¬

дятся в десятичные: lg N — 0,43429 lg N, а десятичные

в натуральные: In N = 2,30259 lg N.

Свойства десятичных логарифмов. Десятичные лога¬

рифмы записывают в виде десятичной дроби с точностью

До определенного десятичного знака. Целая часть дроби

называется характеристикой логарифма, а дробная —

мантиссой} например, lg 148 = 2,1736— характеристика 2,

мантисса 0,1736.

Числа больше единицы имеют положительные лога¬

рифмы; положительные числа меньше единицы имеют

отрицательные логарифмы, например, lg 0,5 = —0,3010.

16

Общие сведения

Для удобства нахождения логарифма по числу и числа

по логарифму отрицательные логарифмы представляют

в «искусственной» форме. Отрицательный логарифм в ис¬

кусственной форме имеет положительную мантиссу и

отрицательную характеристику. Отрицательная характе¬

ристика обозначается простановкой над ней знака минус.

Например, запись lg 0,005 = 3,6990 означает, что

lg 0,005 = —3 + 0,6990 - —2,3010.

Положительные мантиссы логарифмов находят по

табл. 12, а характеристику определяют, пользуясь сле¬

дующим правилом. 1. Если логарифмируемое число боль¬

ше единицы, то характеристика его десятичного лога¬

рифма на единицу меньше числа его цифр, стоящих

перед запятой, например, lg 5,665 = 0, lg 25,657 =

= 1, ...; lg 8765,35 - 3, ...

2. Если логарифмируемое число меньше единицы, то

характеристика (в «искусственной» форме при положи-

6. Некоторые постоянные и их десятичные логарифмы

Величина

п

lg п

Величина

п

lg п

Л

3,1416

0,4971

Ул

1,4646

0,1657

2л

6,2832

0,7982

3/4л : 3

1,6120

0,2074

Зл

9,4248

0,9743

УЗ : 4л

0,6203

1,7926

4л

12,5664

1,0992

1 : л2

0,1013

1,0057

6л

18,8496

1,2753

1 :

0,5642

1,7513

4л : 3

4,1888

0,6221

Т/2л

2,5066

0,3991

л : 2

1,5708

0,1961

~]/я : 2

1,2533

0,0981

л : 3

1,0472

0,0200

Т/2 : л

0,7979

1,9019

л : 4

0,7854

1,8951

е

2,7183

0,4343

л : 6

0,5236

1,7190

е2

7,3891

0,8686

л : 180

0,0175

2,2419

е3

20,0855

1,3029

л : 10 800

0,0003

4,4637

1 : е

0,3679

1,5657

л : 648 000

0,000005

6,6856

1 : е2

0,1353

1,1314

2 : л

0,6366

1,8039

V?

1,6487

0,2171

180 : л

57,2958

1,7581

¥~е

1,3956

0,1448

1 : л

0,3183

1,5028

g

9,81

0,9917

Сведения из математики

17

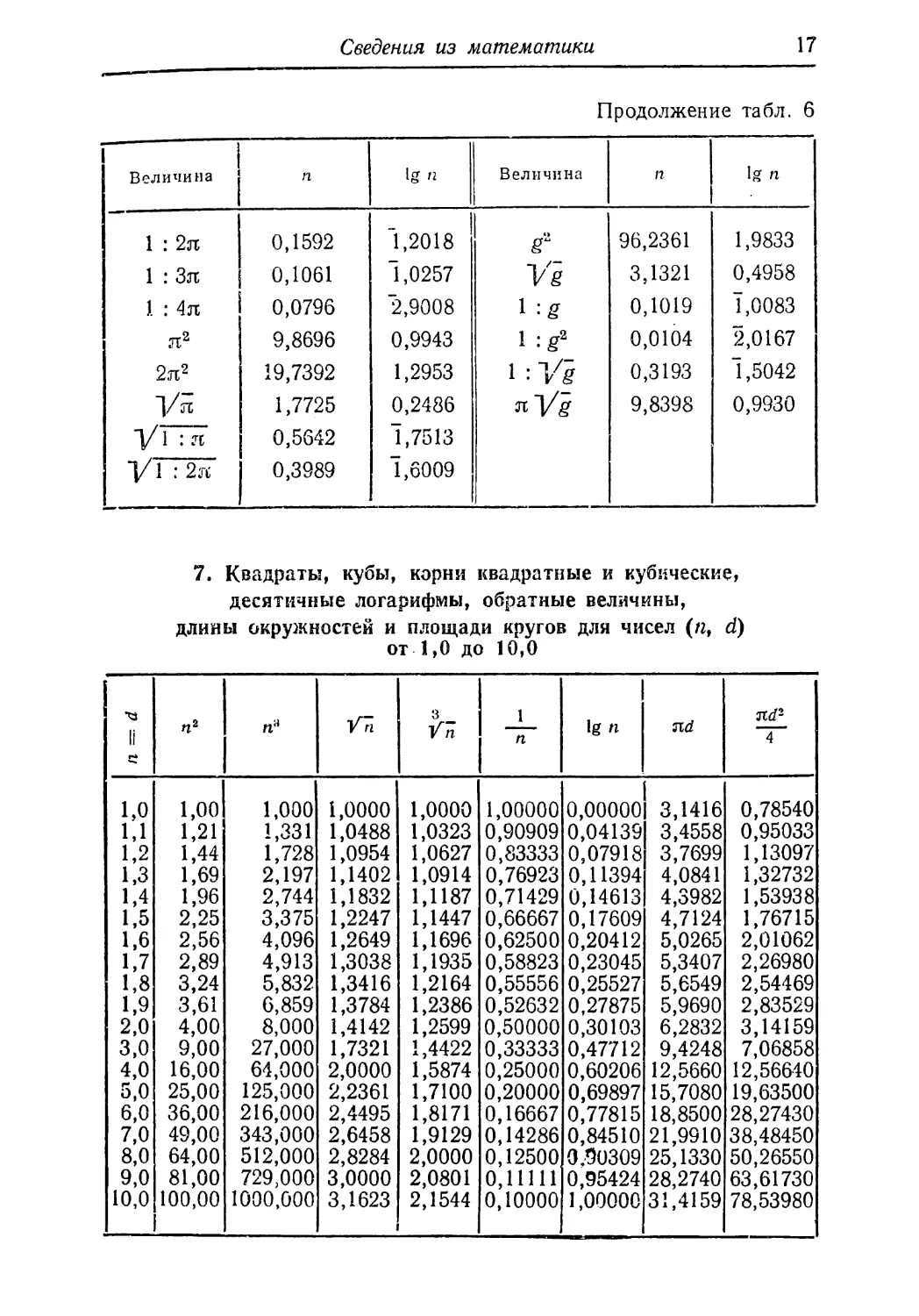

Продолжение табл. 6

Величина

п

lg п

Величина

п

lg п

1 : 2л

0,1592

"1,2018

g2

96,2361

1,9833

1 : Зя

0,1061

"1,0257

Уё

3,1321

0,4958

1 : 4л

0,0796

2,9008

1 -S

0,1019

1,0083

л2

9,8696

0,9943

1 :g2

0,0104

2,0167

2л2

19,7392

1,2953

1 :Уё

0,3193

1,5042

ун

1,7725

0,2486

nVg

9,8398

0,9930

V1 :я

0,5642

1,7513

У1 :2и

0,3989

1,6009

7. Квадраты, кубы, корни квадратные и кубические,

десятичные логарифмы, обратные величины,

длины окружностей и площади кругов для чисел (/г, d)

от 1,0 до 10,0

li

п2

П3

Vn

3

Vn

п

lg п

nd

jtd2

4

1,0

1,1

1,2

1.3

1.4

1.5

1.6

1.7

1.8

1,9

2,0

3,0

4,0

5,0

6,0

7,0

8,0

9,0

10,0

1,00

1,21

1,44

1,69

1,96

2,25

2,56

2,89

3,24

3,61

4,00

9,00

16,00

25,00

36,00

49,00

64,00

81,00

100,00

1,000

1,331

1,728

2,197

2,744

3,375

4,096

4,913

5,832

6,859

8,000

27,000

64,000

125,000

216,000

343,000

512,000

729,000

1000,000

1,0000

1,0488

1,0954

1,1402

1,1832

1,2247

1,2649

1,3038

1,3416

1,3784

1,4142

1,7321

2,0000

2,2361

2,4495

2,6458

2,8284

3,0000

3,1623

1,0000

1,0323

1,0627

1,0914

1,1187

1,1447

1,1696

1,1935

1,2164

1,2386

1,2599

1,4422

1,5874

1,7100

1,8171

1,9129

2,0000

2,0801

2,1544

1,00000

0,90909

0,83333

0,76923

0,71429

0,66667

0,62500

0,58823

0,55556

0,52632

0,50000

0,33333

0,25000

0,20000

0,16667

0,14286

0,12500

0,11111

0,10000

0,00000

0,04139

0,07918

0,11394

0,14613

0,17609

0,20412

0,23045

0,25527

0,27875

0,30103

0,47712

0,60206

0,69897

0,77815

0,84510

0.90309

0,95424

1,00000

3,1416

3,4558

3,7699

4,0841

4,3982

4,7124

5,0265

5,3407

5,6549

5,9690

6,2832

9,4248

12,5660

15,7080

18,8500

21,9910

25,1330

28,2740

31,4159

0,78540

0,95033

1,13097

1,32732

1,53938

1,76715

2,01062

2,26980

2,54469

2,83529

3,14159

7,06858

12,56640

19,63500

28,27430

38,48450

50,26550

63,61730

78,53980

18

Общие сведения

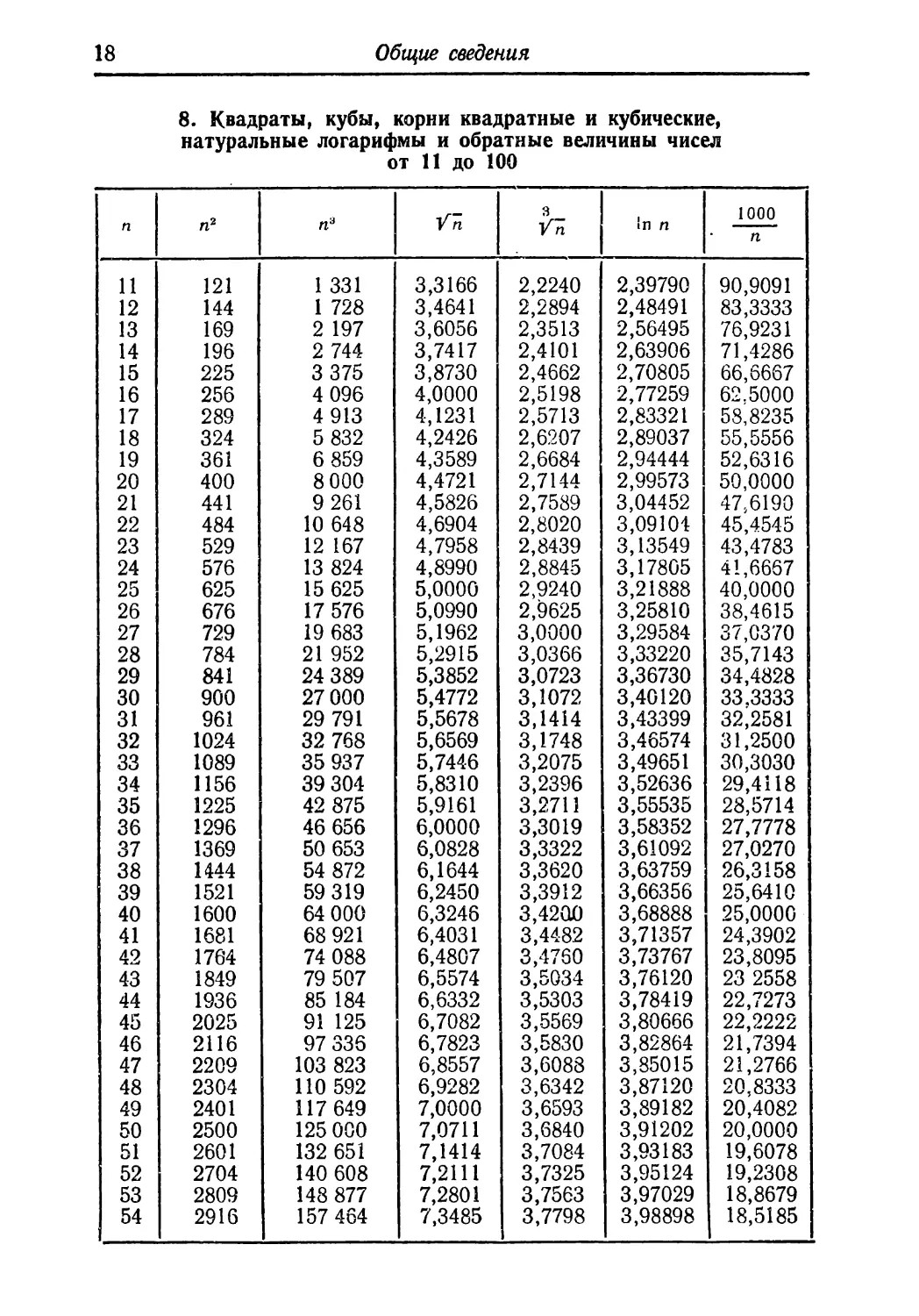

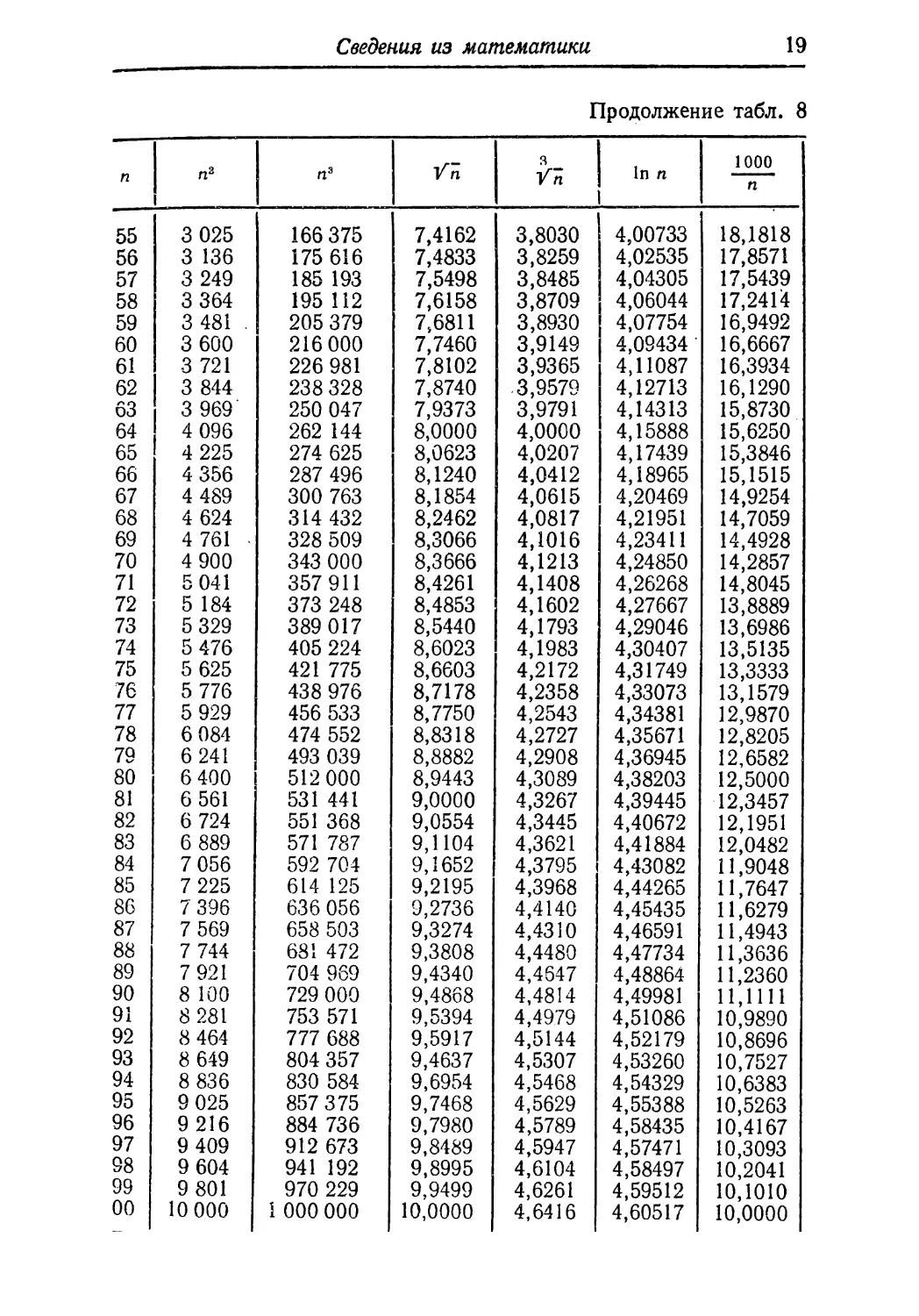

8. Квадраты, кубы, корни квадратные и кубические,

натуральные логарифмы и обратные величины чисел

от 11 до 100

п

п2

м3

Vh

3

Vn

In п

1000

п

11

121

1 331

3,3166

2,2240

2,39790

90,9091

12

144

1 728

3,4641

2,2894

2,48491

83,3333

13

169

2 197

3,6056

2,3513

2,56495

76,9231

14

196

2 744

3,7417

2,4101

2,63906

71,4286

15

225

3 375

3,8730

2,4662

2,70805

66,6667

16

256

4 096

4,0000

2,5198

2,77259

62.5000

17

289

4 913

4,1231

2,5713

2,83321

58,8235

18

324

5 832

4,2426

2,6207

2,89037

55,5556

19

361

6 859

4,3589

2,6684

2,94444

52,6316

20

400

8 000

4,4721

2,7144

2,99573

50,0000

21

441

9 261

4,5826

2,7589

3,04452

47,6190

22

484

10 648

4,6904

2,8020

3,09104

45,4545

23

529

12 167

4,7958

2,8439

3,13549

43,4783

24

576

13 824

4,8990

2,8845

3,17805

41,6667

25

625

15 625

5,0000

2,9240

3,21888

40,0000

26

676

17 576

5,0990

2,9625

3,25810

38,4615

27

729

19 683

5,1962

3,0000

3,29584

37,0370

28

784

21 952

5,2915

3,0366

3,33220

35,7143

29

841

24 389

5,3852

3,0723

3,36730

34,4828

30

900

27 000

5,4772

3,1072

3,40120

33.3333

31

961

29 791

5,5678

3,1414

3,43399

32*2581

32

1024

32 768

5,6569

3,1748

3,46574

31,2500

33

1089

35 937

5,7446

3,2075

3,49651

30,3030

34

1156

39 304

5,8310

3,2396

3,52636

29,4118

35

1225

42 875

5,9161

3,2711

3,55535

28,5714

36

1296

46 656

6,0000

3,3019

3,58352

27,7778

37

1369

50 653

6,0828

3,3322

3,61092

27,0270

38

1444

54 872

6,1644

3,3620

3,63759

26,3158

39

1521

59 319

6,2450

3,3912

3,66356

25,6410

40

1600

64 000

6,3246

3,4200

3,68888

25,0000

41

1681

68 921

6,4031

3,4482

3,71357

24,3902

42

1764

74 088

6,4807

3,4760

3,73767

23,8095

43

1849

79 507

6,5574

3,5034

3,76120

23 2558

44

1936

85 184

6,6332

3,5303

3,78419

22,7273

45

2025

91 125

6,7082

3,5569

3,80666

22,2222

46

2116

97 336

6,7823

3,5830

3,82864

21,7394

47

2209

103 823

6,8557

3,6088

3,85015

21,2766

48

2304

110 592

6,9282

3,6342

3,87120

20,8333

49

2401

117 649

7,0000

3,6593

3,89182

20,4082

50

2500

125 000

7,0711

3,6840

3,91202

20,0000

51

2601

132 651

7,1414

3,7084

3,93183

19,6078

52

2704

140 608

7,2111

3,7325

3,95124

19,2308

53

2809

148 877

7,2801

3,7563

3,97029

18,8679

54

2916

157 464

7,3485

3,7798

3,98898

18,5185

Сведения из математики

19

Продолжение табл. 8

п

п2

п3

Гн

| in п

1

1000

п

55

3 025

166 375

7,4162

3,8030

4,00733

18,1818

56

3 136

175 616

7,4833

3,8259

4,02535

17,8571

57

3 249

185 193

7,5498

3,8485

4,04305

17,5439

58

3 364

195 112

7,6158

3,8709

4,06044

17,2414

59

3 481

205 379

7,6811

3,8930

4,07754

16,9492

60

3 600

216 000

7,7460

3,9149

4,09434

16,6667

61

3 721

226 981

7,8102

3,9365

4,11087

16,3934

62

3 844

238 328

7,8740

3,9579

4,12713

16,1290

63

3 969

250 047

7,9373

3,9791

4,14313

15,8730

64

4 096

262 144

8,0000

4,0000

4,15888

15,6250

65

4 225

274 625

8,0623

4,0207

4,17439

15,3846

66

4 356

287 496

8,1240

4,0412

4,18965

15,1515

67

4 489

300 763

8,1854

4,0615

4,20469

14,9254

68

4 624

314 432

8,2462

4,0817

4,21951

14,7059

69

4 761

328 509

8,3066

4,1016

4,23411

14,4928

70

4 900

343 000

8,3666

4,1213

4,24850

14,2857

71

5 041

357 911

8,4261

4,1408

4,26268

14,8045

72

5 184

373 248

8,4853

4,1602

4,27667

13,8889

73

5 329

389 017

8,5440

4,1793

4,29046

13,6986

74

5 476

405 224

8,6023

4,1983

4,30407

13,5135

75

5 625

421 775

8,6603

4,2172

4,31749

13,3333

76

5 776

438 976

8,7178

4,2358

4,33073

13,1579

77

5 929

456 533

8,7750

4,2543

4,34381

12,9870

78

6 084

474 552

8,8318

4,2727

4,35671

12,8205

79

6 241

493 039

8,8882

4,2908

4,36945

12,6582

80

6 400

512 000

8,9443

4,3089

4,38203

12,5000

81

6 561

531 441

9,0000

4,3267

4,39445

12,3457

82

6 724

551 368

9,0554

4,3445

4,40672

12,1951

83

6 889

571 787

9,1104

4,3621

4,41884

12,0482

84

7 056

592 704

9,1652

4,3795

4,43082

11,9048

85

7 225

614 125

9,2195

4,3968

4,44265

11,7647

86

7 396

636 056

9,2736

4,4140

4,45435

11,6279

87

7 569

658 503

9,3274

4,4310

4,46591

11,4943

88

7 744

681 472

9,3808

4,4480

4,47734

11,3636

89

7 921

704 969

9,4340

4,4647

4,48864

11,2360

90

8 100

729 000

9,4868

4,4814

4,49981

11,1111

91

8 281

753 571

9,5394

4,4979

4,51086

10,9890

92

8 464

777 688

9,5917

4,5144

4,52179

10,8696

93

8 649

804 357

9,4637

4,5307

4,53260

10,7527

94

8 836

830 584

9,6954

4,5468

4,54329

10,6383

95

9 025

857 375

9,7468

4,5629

4,55388

10,5263

96

9216

884 736

9,7980

4,5789

4,58435

10,4167

97

9 409

912 673

9,8489

4,5947

4,57471

10,3093

98

9 604

941 192

9,8995

4,6104

4,58497

10,2041

99

9 801

970 229

9,9499

4,6261

4,59512

10,1010

00

10 000

1 000 000

10,0000

4,6416

4,60517

10,0000

20

Общие сведения

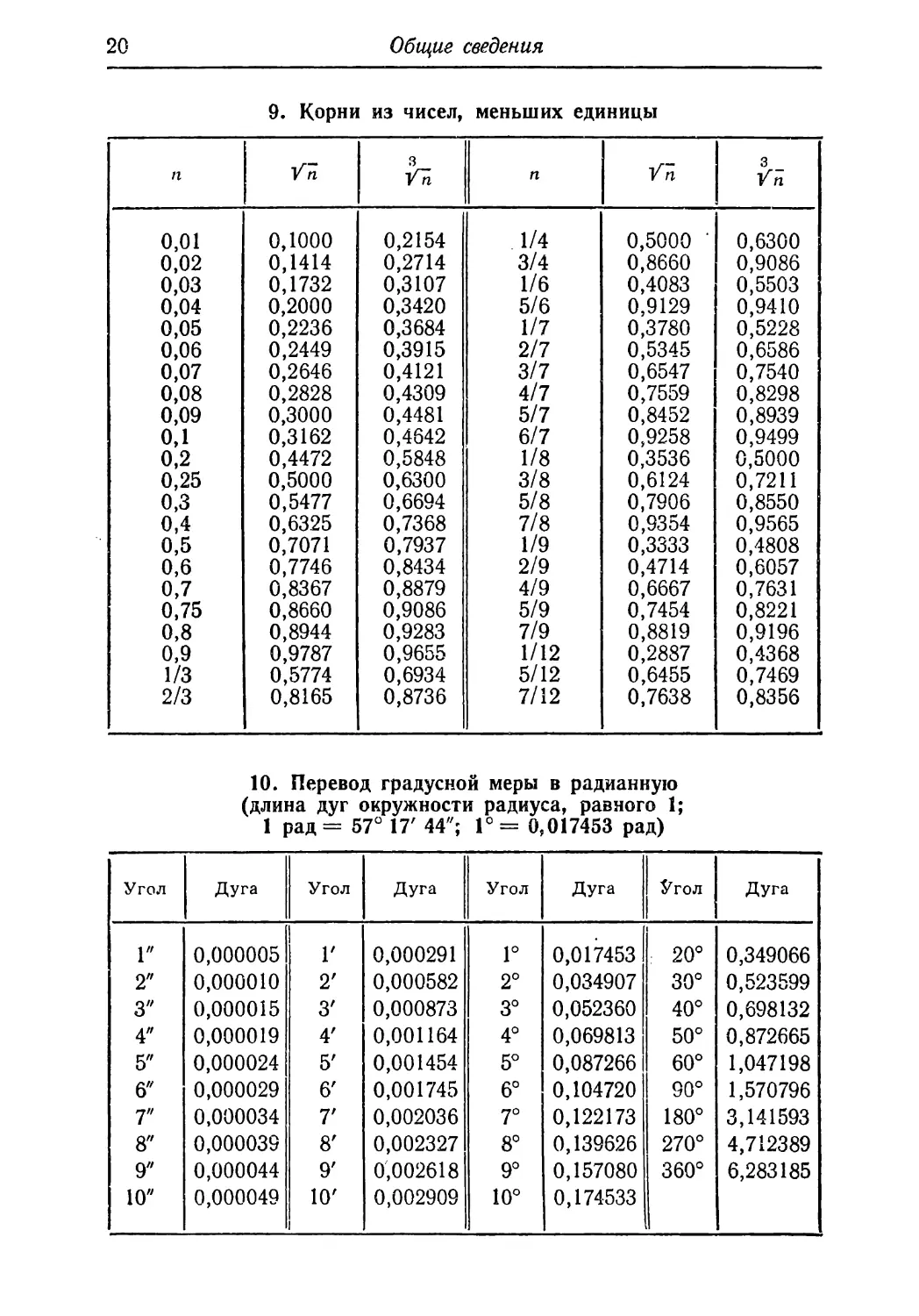

9. Корни из чисел, меньших единицы

п

Vn

3

Vn

п

Vn

3

Vn

0,01

0,1000

0,2154

1/4

0,5000 •

0,6300

0,02

0,1414

0,2714

3/4

0,8660

0,9086

0,03

0,1732

0,3107

1/6

0,4083

0,5503

0,04

0,2000

0,3420

5/6

0,9129

0,9410

0,05

0,2236

0,3684

1/7

0,3780

0,5228

0,06

0,2449

0,3915

2/7

0,5345

0,6586

0,07

0,2646

0,4121

3/7

0,6547

0,7540

0,08

0,2828

0,4309

4/7

0,7559

0,8298

0,09

0,3000

0,4481

5/7

0,8452

0,8939

0,1

0,3162

0,4642

6/7

0,9258

0,9499

0,2

0,4472

0,5848

1/8

0,3536

0,5000

0,25

0,5000

0,6300

3/8

0,6124

0,7211

0,3

0,5477

0,6694

5/8

0,7906

0,8550

0,4

0,6325

0,7368

7/8

0,9354

0,9565

0,5

0,7071

0,7937

1/9

0,3333

0,4808

0,6

0,7746

0,8434

2/9

0,4714

0,6057

0,7

0,8367

0,8879

4/9

0,6667

0,7631

0,75

0,8660

0,9086

5/9

0,7454

0,8221

0,8

0,8944

0,9283

7/9

0,8819

0,9196

0,9

0,9787

0,9655

1/12

0,2887

0,4368

1/3

0,5774

0,6934

5/12

0,6455

0,7469

2/3

0,8165

0,8736

7/12

0,7638

0,8356

10. Перевод градусной меры в радианную

(длина дуг окружности радиуса, равного 1;

1 рад = 57° 17' 44"; 1°= 0,017453 рад)

Угол

Дуга

Угол

Дуга

Угол

Дуга

1 Угол

Дуга

1"

0,000005

1'

0,000291

1°

0,017453

20°

0,349066

2"

0,000010

2'

0,000582

2°

0,034907

30°

0,523599

3"

0,000015

3'

0,000873

3°

0,052360

40°

0,698132

4"

0,000019

4'

0,001164

4°

0,069813

50°

0,872665

5"

0,000024

5'

0,001454

5°

0,087266

60°

1,047198

6"

0,000029

6'

0,001745

6°

0,104720

90°

1,570796

7"

0,000034

Т

0,002036

7°

0,122173

180°

3,141593

8"

0,000039

8'

0,002327

8°

0,139626

270°

4,712389

9"

0,000044

9'

0,002618

9°

0,157080

360°

6,283185

10"

0,000049

10'

0,002909

10°

0,174533

Сведения из математики

21

11. Основные свойства логарифмов при одном и том же основании

а #= 1

Свойство

Формула

При любом основании логарифм

единицы равен нулю

10ga 1 = 0

Логарифм . самого основания ра¬

вен единице

loga а = 1

Логарифм’ нуля равен бесконеч¬

ности

( —сю при а > 1

logo 0 = <

( -фею при а < 1

Логарифм произведения равен сум¬

ме логарифмов сомножителей

logo (6с) = logo 6 + logo с

Логарифм частного (дроби) равен

разности логарифмов делимого

(числителя) и делителя (знамена¬

теля)

loga -ф = loga,6 — logoC

Логарифм степени равен произве¬

дению показателя степени на ло¬

гарифм ее основания

loga6m = m loga6

Логарифм корня равен частному

от деления логарифма подкорен¬

ного выражения на показатель

корня

i»e.7s-

12. Десятичные логарифмы1

N

0

1

2

3

4

5

6

7

8

9

10

0000

0043

0086

0128

0170

0212

0253

0294

0334

0374

11

0414

0453

0492

0531

0569

0607

0645

0682

0719

0755

12

0792

0828

0864

0899

0934

0969

1004

1038

1072

1106

13

1139

1173

1206

1239

1271

1303

1335

1367

1399

1430

14

1461

1492

1523

1553

1584

1614

1644

1673

1703

1732

15

1761

1790

1818

1847

1875

1903

1931

1959

1987

2014

16

2041

2068

2095

2122

2148

2175

2201

2227

2253

2279

17

2304

2330

2355

2380

2405

2430

2455

2480

2504

2529

18

2553

2577

2601

2625

2648

2672

2695

2718

2742

2765

22

Общие сведения

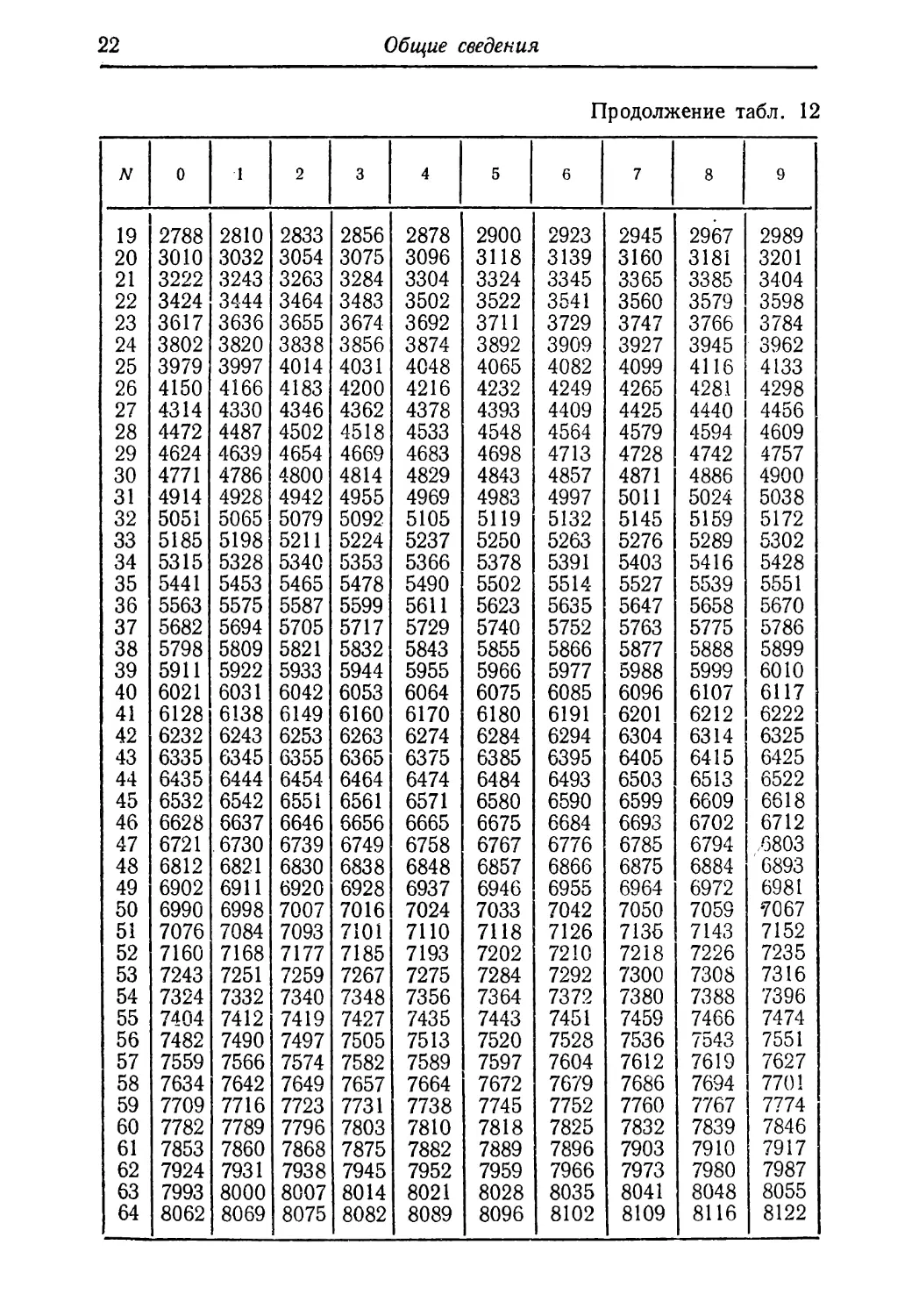

Продолжение табл. 12

N

0

1

2

3

4

5

6

7

8

9

19

2788

2810

2833

2856

2878

2900

2923

2945

2967

2989

20

ЗОЮ

3032

3054

3075

3096

3118

3139

3160

3181

3201

21

3222

3243

3263

3284

3304

3324

3345

3365

3385

3404

22

3424

3444

3464

3483

3502

3522

3541

3560

3579

3598

23

3617

3636

3655

3674

3692

3711

3729

3747

3766

3784

24

3802

3820

3838

3856

3874

3892

3909

3927

3945

3962

25

3979

3997

4014

4031

4048

4065

4082

4099

4116

4133

26

4150

4166

4183

4200

4216

4232

4249

4265

4281

4298

27

4314

4330

4346

4362

4378

4393

4409

4425

4440

4456

28

4472

4487

4502

4518

4533

4548

4564

4579

4594

4609

29

4624

4639

4654

4669

4683

4698

4713

4728

4742

4757

30

4771

4786

4800

4814

4829

4843

4857

4871

4886

4900

31

4914

4928

4942

4955

4969

4983

4997

5011

5024

5038

32

5051

5065

5079

5092

5105

5119

5132

5145

5159

5172

33

5185

5198

5211

5224

5237

5250

5263

5276

5289

5302

34

5315

5328

5340

5353

5366

5378

5391

5403

5416

5428

35

5441

5453

5465

5478

5490

5502

5514

5527

5539

5551

36

5563

5575

5587

5599

5611

5623

5635

5647

5658

5670

37

5682

5694

5705

5717

5729

5740

5752

5763

5775

5786

38

5798

5809

5821

5832

5843

5855

5866

5877

5888

5899

39

5911

5922

5933

5944

5955

5966

5977

5988

5999

6010

40

6021

6031

6042

6053

6064

6075

6085

6096

6107

6117

41

6128

6138

6149

6160

6170

6180

6191

6201

6212

6222

42

6232

6243

6253

6263

6274

6284

6294

6304

6314

6325

43

6335

6345

6355

6365

6375

6385

6395

6405

6415

6425

44

6435

6444

6454

6464

6474

6484

6493

6503

6513

6522

45

6532

6542

6551

6561

6571

6580

6590

6599

6609

6618

46

6628

6637

6646

6656

6665

6675

6684

6693

6702

6712

47

6721

6730

6739

6749

6758

6767

6776

6785

6794

,6803

48

6812

6821

6830

6838

6848

6857

6866

6875

6884

6893

49

6902

6911

6920

6928

6937

6946

6955

6964

6972

6981

50

6990

6998

7007

7016

7024

7033

7042

7050

7059

7067

51

7076

7084

7093

7101

7110

7118

7126

7135

7143

7152

52

7160

7168

7177

7185

7193

7202

7210

7218

7226

7235

53

7243

7251

7259

7267

7275

7284

7292

7300

7308

7316

54

7324

7332

7340

7348

7356

7364

7372

7380

7388

7396

55

7404

7412

7419

7427

7435

7443

7451

7459

7466

7474

56

7482

7490

7497

7505

7513

7520

7528

7536

7543

7551

57

7559

7566

7574

7582

7589

7597

7604

7612

7619

7627

58

7634

7642

7649

7657

7664

7672

7679

7686

7694

7701

59

7709

7716

7723

7731

7738

7745

7752

7760

7767

7774

60

7782

7789

7796

7803

7810

7818

7825

7832

7839

7846

61

7853

7860

7868

7875

7882

7889

7896

7903

7910

7917

62

7924

7931

7938

7945

7952

7959

7966

7973

7980

7987

63

7993

8000

8007

8014

8021

8028

8035

8041

8048

8055

64

8062

8069

8075

8082

8089

8096

8102

8109

8116

8122

Сведения из математики

23

Продолжение табл. 12

N

0

1

2

3

4

5

6

7

8

9

65

8129

8136

8142

8149

8156

8162

8169

8176

8182

8189

66

8195

8202

8209

8215

8222

8228

8235

8241

8248

8254

67

8261

8267

8274

8280

8287

8293

8299

8306

8312

8319

68

8325

8331

8338

8344

8351

8357

8363

8370

8376

8382

69

8388

8395

8401

8407

8414

8420

8426

8432

8439

8445

70

8451

8457

8463

8470

8476

8482

8488

8494

8500

8506

71

8513

8519

8525

8531

8537

8543

8549

8555

8561

8567

72

8573

8579

8585

8591

8597

8603

8609

8615

8621

8627

73

8633

8639

8645

8651

8657

8663

8669

8675

8681

8686

74

8692

8698

8704

8710

8716

8722

8727

8733

8739

8745

75

8751

8756

8762

8768

8774

8779

8785

8791

8797

8802

76

8808

8814

8820

8825

8831

8837

8842

8848

8854

8859

77

8865

8871

8876

8882

8887

8893

8899

8904

8910

8915

78

8921

8927

8932

8938

8943

8949

8954

8960

8965

8971

79

8976

8982

8987

8993

8998

9004

9009

9015

9020

9025

80

9031

9036

9042

9047

9053

9058

9063

9069

9074

9079

81

9085

9090

9096'

9101

9106

9112

9117

9122

9128

9133

82

9138

9143

9149

9154

9159

9165

9170

9175

9180

9186

83

9191

9196

9201

9206

9212

9217

9222

9227

9232

9238

84

9243

9248

9253

9258

9263

9269

9274

9279

9284

9289

85

9294

9299

9304

9309

9315

9320

9325

9330

9335

9340

86

9345

9350

9355

9360

9365

9370

9375

9380

9385

9390

87

9395

9400

9405

9410

9415

9420

9425

9430

9435

9440

88

9445

9450

9455

9460

9465

9469

9474

9479

9484

9489

89

9494

9499

9504

9509

9513

9518

9523

9528

9533

9538

90

9542

9547

9552

9557

9562

9566

9571

9576

9581

9586

91

9590

9595

9600

9605

9609

9614

9619

9624

9628

9633

92

9698

9643

9647

9652

9657

9661

9666

9671

9675

9680

93

9685

9689

9694

9699

9703

9708

9713

9717

9722

9727

94

9731

9736

9741

9745

9750

9754

9759

9763

9768

9773

95

9777

9782

9786

9791

9795

9800

9805

9809

9814

9818

96

9823

9827

9832

9836

9841

9845

9850

9854

9859

9863

97

9868

9872

9877

9881

9886

9890

9894

9899

9903

9908

98

9912

9917

9921

9926

9930

9934

9936

9943

9948

9952

99

9956

9961

9965

9969

9974

9978

9983

9987

9991

9996

1 Таблица предназначена для нахождения мантисс десятич¬

ных логарифмов чисел. Для трехзначного числа мантиссу на¬

ходят на пересечении строки, в которой (графа 7V) находятся

две первые цифры числа, и графы, совпадающей с третьей циф¬

рой числа; например, мантиссу числа 395 находят на пересе¬

чении строки 39 и графы 5— 5966, а числа 119 находят на пе¬

ресечении строки 11 и графы 9 — 0755.

Мантиссы одно- и двухзначных чисел находят на пересечении

строки, в которой находится двухзначное число или увели¬

ченное в 10 раз однозначное число, и графы 0; так, для чи¬

сел 600, 60 и 6 мантисса равна 7782.

24

Общие сведения

тельной мантиссе) по абсолютной величине на единицу

больше числа нулей после запятой, например, lg 0,4532 =

= 1, ...; lg 0,0034 = 3, ...; lg 0,00004 = 5, ...

При умножении (или делении) числа на 10, 100,

1000... (т. е. на единицу с последующими нулями) поло¬

жительная мантисса не изменяется, а характеристика

увеличивается (или уменьшается) на столько единиц,

сколько нулей во множителе (или делителе); например,

lg 148 = 2,1703; lg 14 800 - 4,1703; lg 0,00148 = 3,1703.

Чтобы преобразовать логарифм с положительной ман¬

тиссой в логарифм с отрицательной мантиссой, надо к ха¬

рактеристике прибавить +1, а мантиссу вычесть из 1,

например, 2,6219 = (—2 + 1) + (1 — 0,6219) = —1,3781.

Чтобы преобразовать логарифм с отрицательной ман¬

тиссой в логарифм с положительной мантиссой (в «ис¬

кусственную» форму), надо к характеристике

прибавить —1, а к мантиссе прибавить + 1, например,

— 1,3781 = (— 1 —1) + (—0,3781 4- 1) = 2,6219.

Использование логарифмов значительно упрощает

расчеты, связанные с возведением в степень, извлечени¬

ем корней, особенно когда числа многозначные, а пока¬

затели степеней и корней дробные.

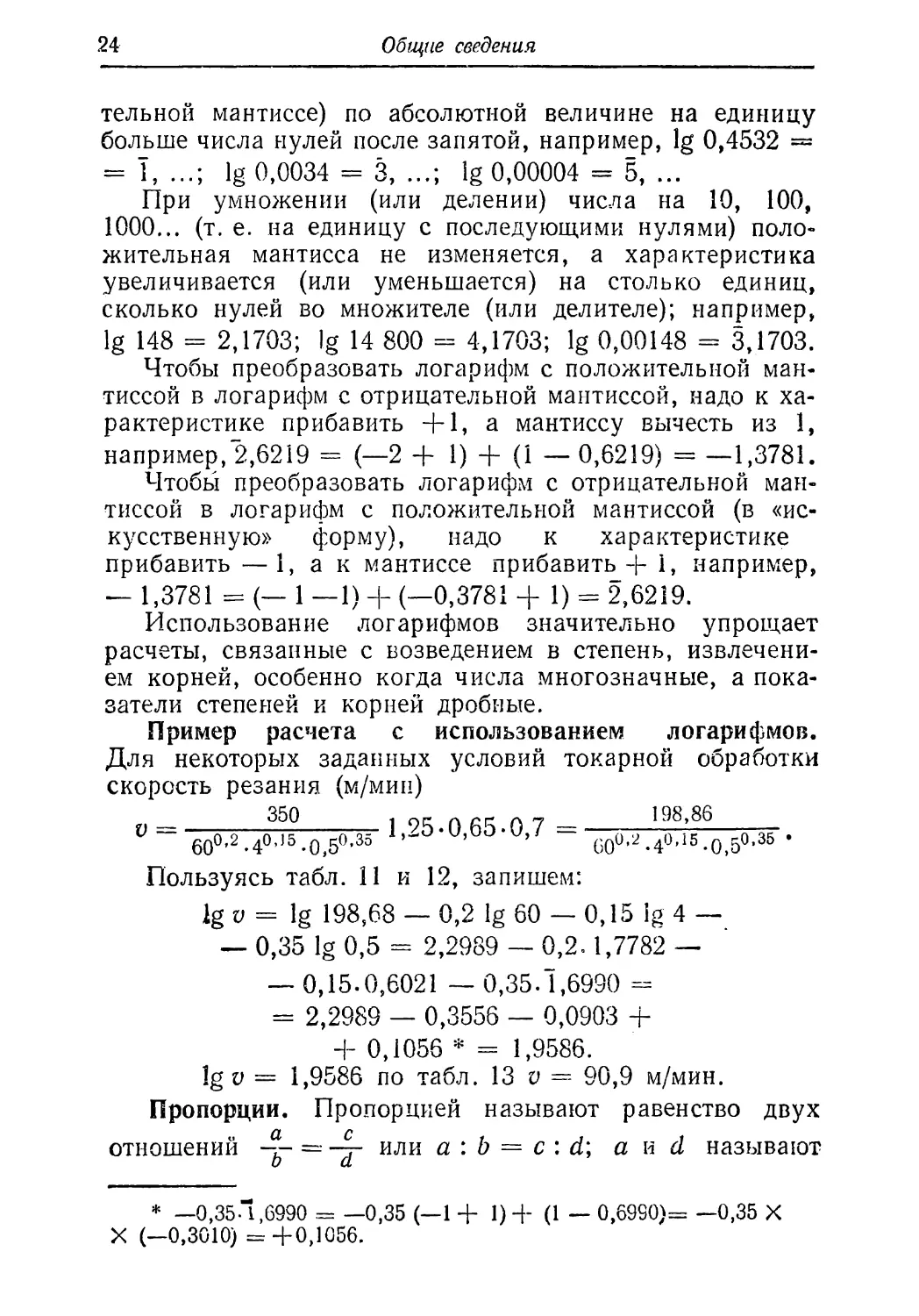

Пример расчета с использованием логарифмов.

Для некоторых заданных условий токарной обработки

скорость резания (м/мин)

v 1 95. о 65 • 0 7 = 198^86

60°’2.4°’,5.0,5°’35 ’ ’ ’ GO0,2-4°’i5.0,5°’35 *

Пользуясь табл. И к 12, запишем:

lg v = lg 198,68 — 0,2 lg 60 — 0,15 lg 4 —

— 0,35 lg 0,5 = 2,2989 — 0,2 . 1,7782 —

— 0,15.0,6021 — 0,35.1,6990 -

= 2,2989 — 0,3556 — 0,0903 +

+ 0,1056 * = 1,9586.

lg v = 1,9586 по табл. 13 v =■- 90,9 м/мин.

Пропорции. Пропорцией называют равенство двух

отношений ~ — ~~ или а : b = с : d; and называют

* — 0,35Л ,6990 = —0,35 (—1 + 1)+ (1 — 0,6990)= —0,35 X

X (—0,3010) =+0,1056.

Сведения из математики

25

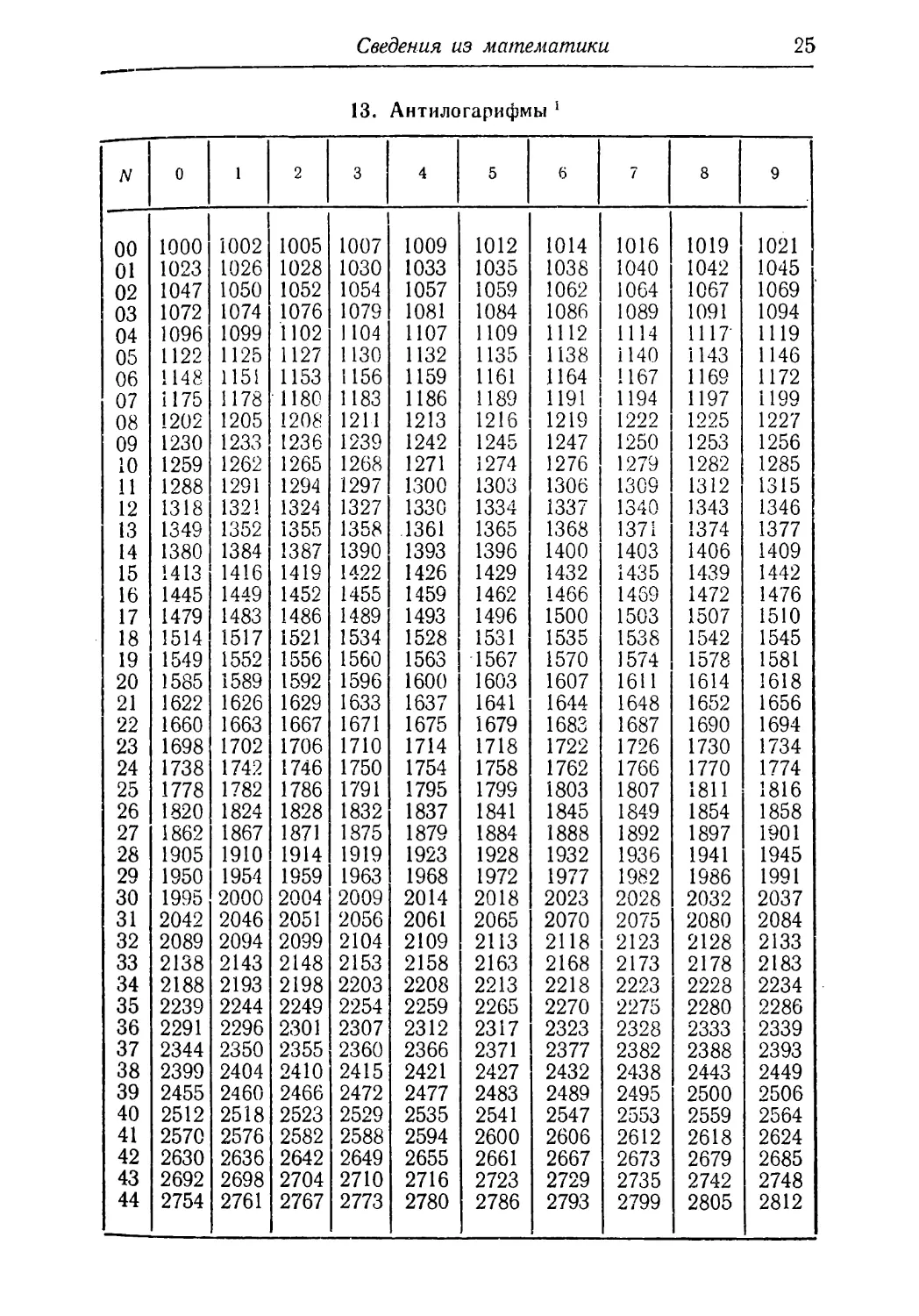

13. Антилогарифмы 1

N

0

1

2

3

4

5

6

7

8

9

00

1000

1002

1005

1007

1009

1012

1014

1016

1019

1021

01

1023

1026

1028

1030

1033

1035

1038

1040

1042

1045

02

1047

1050

1052

1054

1057

1059

1062

1064

1067

1069

03

1072

1074

1076

1079

1081

1084

1086

1089

1091

1094

04

1096

1099

1102

1104

1107

1109

1112

1114

1117

1119

05

1122

1125

1127

ИЗО

1132

1135

1138

1140

1143

1146

06

1148

1151

1153

1156

1159

1161

1164

1167

1169

1172

07

1175

1178

1180

1183

1186

1189

1191

1194

1197

1199

08

1202

1205

1208

1211

1213

1216

1219

1222

1225

1227

09

1230

1233

1236

1239

1242

1245

1247

1250

1253

1256

10

1259

1262

1265

1268

1271

1274

1276

1279

1282

1285

11

1288

1291

1294

1297

1300

1303

1306

1309

1312

1315

12

1318

132!

1324

1327

1330

1334

1337

1340

1343

1346

13

1349

1352

1355

1358

1361

1365

1368

1371

1374

1377

14

1380

1384

1387

1390

1393

1396

1400

1403

1406

1409

15

1413

1416

1419

1422

1426

1429

1432

1435

1439

1442

16

1445

1449

1452

1455

1459

1462

1466

1469

1472

1476

17

1479

1483

1486

1489

1493

1496

1500

1503

1507

1510

18

1514

1517

1521

1534

1528

1531

1535

1538

1542

1545

19

1549

1552

1556

1560

1563

1567

1570

1574

1578

1581

20

1585

1589

1592

1596

1600

1603

1607

1611

1614

1618

21

1622

1626

1629

1633

1637

1641

1644

1648

1652

1656

22

1660

1663

1667

1671

1675

1679

1683

1687

1690

1694

23

1698

1702

1706

1710

1714

1718

1722

1726

1730

1734

24

1738

1742

1746

1750

1754

1758

1762

1766

1770

1774

25

1778

1782

1786

1791

1795

1799

1803

1807

1811

1816

26

1820

1824

1828

1832

1837

1841

1845

1849

1854

1858

27

1862

1867

1871

1875

1879

1884

1888

1892

1897

1901

28

1905

1910

1914

1919

1923

1928

1932

1936

1941

1945

29

1950

1954

1959

1963

1968

1972

1977

1982

1986

1991

30

1995

2000

2004

2009

2014

2018

2023

2028

2032

2037

31

2042

2046

2051

2056

2061

2065

2070

2075

2080

2084

32

2089

2094

2099

2104

2109

2113

2118

2123

2128

2133

33

2138

2143

2148

2153

2158

2163

2168

2173

2178

2183

34

2188

2193

2198

2203

2208

2213

2218

2223

2228

2234

35

2239

2244

2249

2254

2259

2265

2270

2275

2280

2286

36

2291

2296

2301

2307

2312

2317

2323

2328

2333

2339

37

2344

2350

2355

2360

2366

2371

2377

2382

2388

2393

38

2399

2404

2410

2415

2421

2427

2432

2438

2443

2449

39

2455

2460

2466

2472

2477

2483

2489

2495

2500

2506

40

2512

2518

2523

2529

2535

2541

2547

2553

2559

2564

41

2570

2576

2582

2588

2594

2600

2606

2612

2618

2624

42

2630

2636

2642

2649

2655

2661

2667

2673

2679

2685

43

2692

2698

2704

2710

2716

2723

2729

2735

2742

2748

44

2754

2761

2767

2773

2780

2786

2793

2799

2805

2812

26

Общие сведения

Продолжение табл. 13

N

0

2

3

4

5

6

7

8

9

45

2818

2825

2831

2338

2844

2851

2858

2864

2871

2877

46

2884

2891

2897

2904

2911

2917

2924

2931

2938

2944

47

2951

2958

2965

2972

2979

2985

2992

2999

3006

3013

48

3020

3027

3034

3041

3048

3055

3062

3069

3076

3083

49

3090

3097

3105

3112

3119

3126

3133

3141

3148

3155

50

3162

3170

3177

3184

3192

3199

3206

3214

3221

3228

51

3236

3243

3251

3258

3266

3273

3281

3289

3296

3304

52

3311

3319

3327

3334

3342

3350

3357

3365

3373

3381

53

3388

3396

3404

3412

3420

3428

3436

3443

3451

3459

54

3467

3475

3483

3491

3499

3508

3516

3524

3532

3540

55

3548

3556

3565

3573

3581

3589

3597

3606

3614

3622

56

3631

3639

3648

3656

3664

3673

3681

3690

3698

3707

57

3715

3724

3733

3741

3750

3758

3767

3776

3784

3793

58

3802

3811

3819

3828

3837

3846

3855

3864

3873

3882

59

3890

3899

3908

3917

3926

3936

3945

3954

3963

3972

60

3981

3990

3999

4009

4018

4027

4036

4046

4055

4064

61

4074

4083

4093

4102

4111

4121

4130

4140

4150

4159

62

4169

4178

4188

4198

4207

4217

4227

4236

4246

4256

63

4266

4276

4285

4295

4305

4315

4325

4335

4345

4355

64

4365

4375

4385

4395

4406

4416

4426

4436

4446

4457

65

4467

4477

4487

4498

4508

4519

4529

4539

4550

4560

66

4571

4581

4592

4603

4613

4624

4634

4645

4656

4667

67

4677

4688

4699

4710

4721

4732

4742

4753

4764

4775

68

4786

4797

4808

4819

4831

4842

4853

4864

4875

4887

69

4898

4909

4920

4932

4943

4955

4966

4977

4989

5000

70

5012

5023

5035

5047

5058

5070

5082

5093

5105

5117

71

5129

5140

5152

5164

5176

5188

5200

5212

5224

5236

72

5248

5260

5272

5284

5297

5309

5321

5333

. 5346

5358

73

5370

5383

5395

5408

5420

5433

5445

5458

5470

5483

74

5495

5508

5521

5534

5546

5559

5572

5585

5598

5610

75

5623

5636

5649

5662

5675

5689

5702

5715

5728

5741

76

5754

5768

5781

5794

5808

5821

5834

5848

5861

5875

77

5888

5902

5916

5929

5943

5957

5970

5984

5998

6012

78

6026

6039

6053

6067

6081

6095

6109

6124

6138

6152

79

6166

6180

6194

6209

6223

6237

6252

6266

6281

6295

80

6310

6324

6339

6353

6368

6383

6397

6412

6427

6442

81

6457

6471

6486

6501

6516

6531

6546

6561

6577

6592

82

6607

6622

6637

6653

6668

6683

6699

6714

6730

6745

83

6761

6776

6792

6808

6823

6839

6855

6871

6887

6902

84

6918

6934

6950

6966

6982

6998

7015

7031

7047

7063

85

7079

7096

7112

7129

7145

7161

7178

7194

7211

7228

86

7244

7261

7278

7295

7311

7328

7345

7362

7379

7396

87

7413

7430

7447

7464

7482

7499

7516

7534

7551

7568

88

7586

7603

7621

7638

7659

7674

7691

7709

7727

7745

89

7762

7780

7798

7816

7834

7852

7870

7889

7907

7925

Сведения из математики

27

Продолжение табл. 13

N

0

«

2

3

4

5

6

7

8

9

90

7943

7962

7980

7998

8017

8035

8054

8072

8091

8110

91

8128

8147

8166

8185

8204

8222

8241

8260

8279

8299

92

8318

8337

8356

8375

8395

8414

8433

8453

8472

8492 '

93

8511

8531

8551

8570

8590

8610

8630

8650

8670

8690

94

8710

8730

8750

8770

8790

8810

8831

8851

8872

8892

95

8913

8933

8954

8974

8995

9016

9036

9057

9078

9099

96

9120

9141

9162

9183

9204

9226

9247

9268

9290

9311

97

9333

9354-

9376

9397

9419

9441

9462

9484

9506

9528

98

9550

9572

9594

9616

9638

9661

9683

9705

9727

9750

99

9772

9795

9817

9840

9863

9886

9908

9931

9954

9977

1 Антилогарифмы используют для нахождения числа по его

десятичному

логарифму.

Цифровом состав числа находят по

мантиссе на пересечении

строки, определяемой двумя первыми

цифрами мантиссы

(графа N), и графы, совпадающей с третьей

цифрой мантиссы. Положение запятой i

деляется характеристикой логарифма

в полученном

(см. с. 7).

числе опре-

крайними членами пропорции, а b и с — средними чле¬

нами.

Основное свойство пропорции: произведение крайних

членов пропорции равно произведению ее средних чле¬

нов, т. е. ad = be для пропорции а : b == с : d.

Вычисление неизвестных членов пропорции:

а) неизвестный крайний член пропорции равен произ¬

ведению средних членов, деленному на известный край¬

ний, т. е. если х : а = Ь : с, то х =

б) неизвестный средний член пропорции равен произ¬

ведению крайних членов, деленному на известный сред¬

ний, т. е. если а : х = b : с, то х =

Перестановка членов пропорции. Пропорция не нару¬

шится (основное свойство пропорции ad = be будет вы¬

полняться) при следующих перестановках членов про¬

порции:

а: b = с : d; а: с = b : d\ с : d = а : b\

d : b = с : a; d : с — b : a; b : d = а: с;

с : а = d : b; b : а = d : с.

28

Общие сведения

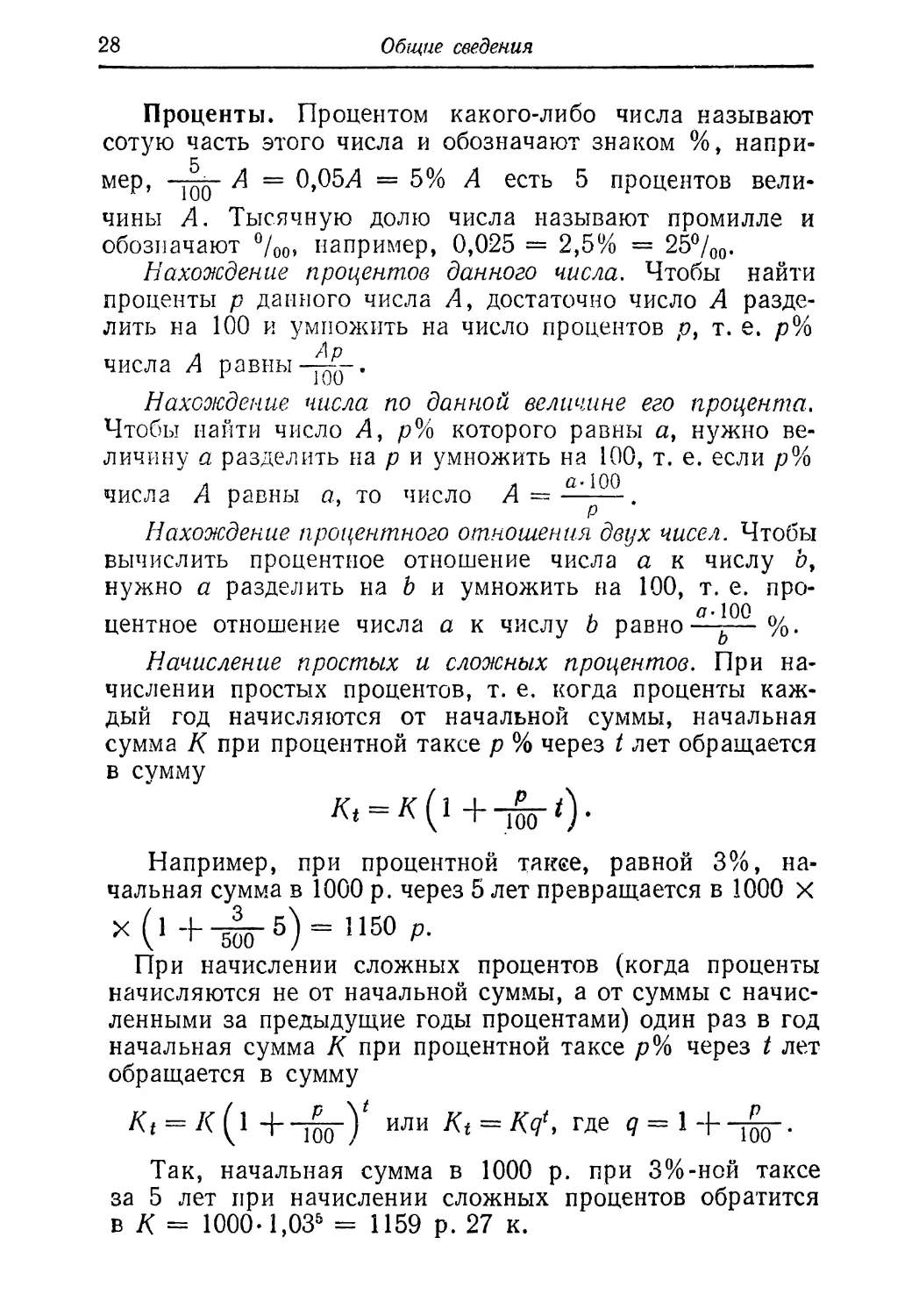

Проценты. Процентом какого-либо числа называют

сотую часть этого числа и обозначают знаком %, напри-

мер, -уду- А = 0,05Л =5% А есть 5 процентов вели¬

чины А. Тысячную долю числа называют промилле и

обозначают °/00, например, 0,025 = 2,5% = 25°/00.

Нахождение процентов данного числа. Чтобы найти

проценты р данного числа Л, достаточно число А разде¬

лить на 100 и умножить на число процентов р, т. е. р%

Л Ар

числа А равны-у~-.

Нахождение числа по данной величине его процента.

Чтобы найти число Л, р% которого равны а, нужно ве¬

личину а разделить на р и умножить на 100, т. е. если р%

л л а-100

числа Л равны а. то число А == .

г р

Нахождение процентного отношения двух чисел. Чтобы

вычислить процентное отношение числа а к числу я,

нужно а разделить на b и умножить на 100, т. е. про-

центное отношение числа а к числу Ь равно——%.

Начисление простых и сложных процентов. При на¬

числении простых процентов, т. е. когда проценты каж¬

дый год начисляются от начальной суммы, начальная

сумма К при процентной таксе р % через t лет обращается

в сумму

*< = к(1+-М-

Например, при процентной такее, равной 3%, на¬

чальная сумма в 1000 р. через 5 лет превращается в 1000 х

* (' + -so-5) =1150 р-

При начислении сложных процентов (когда проценты

начисляются не от начальной суммы, а от суммы с начис¬

ленными за предыдущие годы процентами) один раз в год

начальная сумма К при процентной таксе р% через t лет

обращается в сумму

Kt = К (1 4--^о"У или где 4 = 1 +-I00--

Так, начальная сумма в 1000 р. при 3%-ной таксе

за 5 лет при начислении сложных процентов обратится

в К = 1000-1,ОЗ5 = 1159 р. 27 к.

Сведения из математики

29

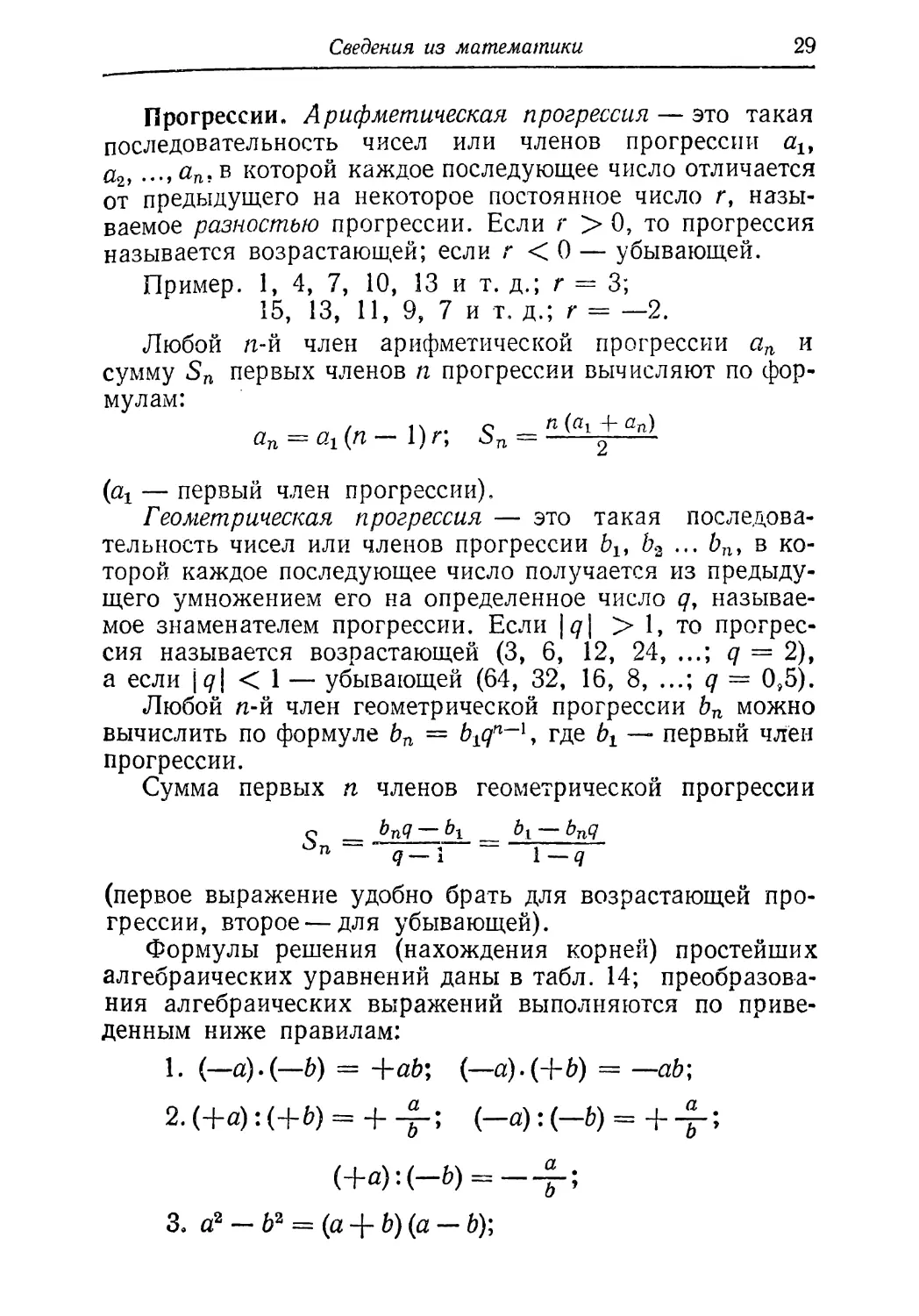

Прогрессии. Арифметическая прогрессия — это такая

последовательность чисел или членов прогрессии аи

а2, в которой каждое последующее число отличается

от предыдущего на некоторое постоянное число г, назы¬

ваемое разностью прогрессии. Если г > 0, то прогрессия

называется возрастающей; если г < 0 — убывающей.

Пример. 1, 4, 7, 10, 13 и т. д.; г = 3;

15, 13, 11, 9, 7 и т. д.; г = —2.

Любой /г-й член арифметической прогрессии ап и

сумму Sn первых членов п прогрессии вычисляют по фор-

мулам:

йп = «1(п l)r; Sn= ( 12+ п)

(ах — первый член прогрессии).

Геометрическая прогрессия — это такая последова¬

тельность чисел или членов прогрессии b19 b2 ... Ьп, в ко¬

торой каждое последующее число получается из предыду¬

щего умножением его на определенное число q, называе¬

мое знаменателем прогрессии. Если |д| > 1, то прогрес¬

сия называется возрастающей (3, 6, 12, 24, ...; q = 2),

а если \ q\ <1 — убывающей (64, 32, 16, 8, ...; q = 0,5).

Любой n-й член геометрической прогрессии Ьп можно

вычислить по формуле bn = b±qn-{, где Ьг — первый член

прогрессии.

Сумма первых п членов геометрической прогрессии

о ЬпЯ ^1 bnq

g—1 “ 1—9

(первое выражение удобно брать для возрастающей про¬

грессии, второе — для убывающей).

Формулы решения (нахождения корней) простейших

алгебраических уравнений даны в табл. 14; преобразова¬

ния алгебраических выражений выполняются по приве¬

денным ниже правилам:

1. (—а).(—Ь) = (—а).(+6) = —ab\

2. (+а): (+&) = + (—а): (-b) = +

(+а) :(_&) = —

3. а2 - Ь2 = (а + Ь) (а - Ь);

30

Общие сведения

14. Решение уравнений

Уравнение

Общий вид

Формулы для нахождения

корней уравнения

Уравнение I сте¬

пени с одним

неизвестным

ах = b

_ b

а

Система уравне¬

ний I степени

с двумя неиз¬

вестными

а2х + Ь2у — с2

х С1^2 C2^i .

а±Ь2 — а2Ьг '

а1С2 а2С 1

агЬ2 — а2Ь1

Неполные ква¬

дратные уравне¬

ния

ах2 = 0;

ах2 + Ьх = 0;

ах2 с = 0

xi,2 = 0;

л b .

xi — 0; х2 **•“ ~ ?

*’•» = ± У

Полное квадрат¬

ное уравнение:

общая формула

четное (k = 2)

приведенная

формула

ах2 + Ьх + с = 0;

ах2 + 2kx + с = 0;

, х2 -}- рх + q = 0

— ь ± Д/^2 — ^ас

Х1’2 2а

— k ± ~\/k2 — ас

4Z г

Х112 “ а

Х1,2 ~

Биквадратное

уравнение

ах^ 4- Ьх2 + с = 0

х1> 2. з, 4 ”

— b zb ~[/b2 — 4ас

У~ 2а

Возвратное урав¬

нение

ах4 4- Ьхъ 4- сх2 4-

4- Ьх 4- а = 0

У± VУ2, — 4 .

*1, 2, 3, 4 — 2 ’

— Ь +Д/b2—4ac-\-^d2

У - ’ 2а

Сведения из математики

31

,т—п>

= атн\

10.

п

11.

п

tn .

12.

13. У(« + />Г =±(a + b).

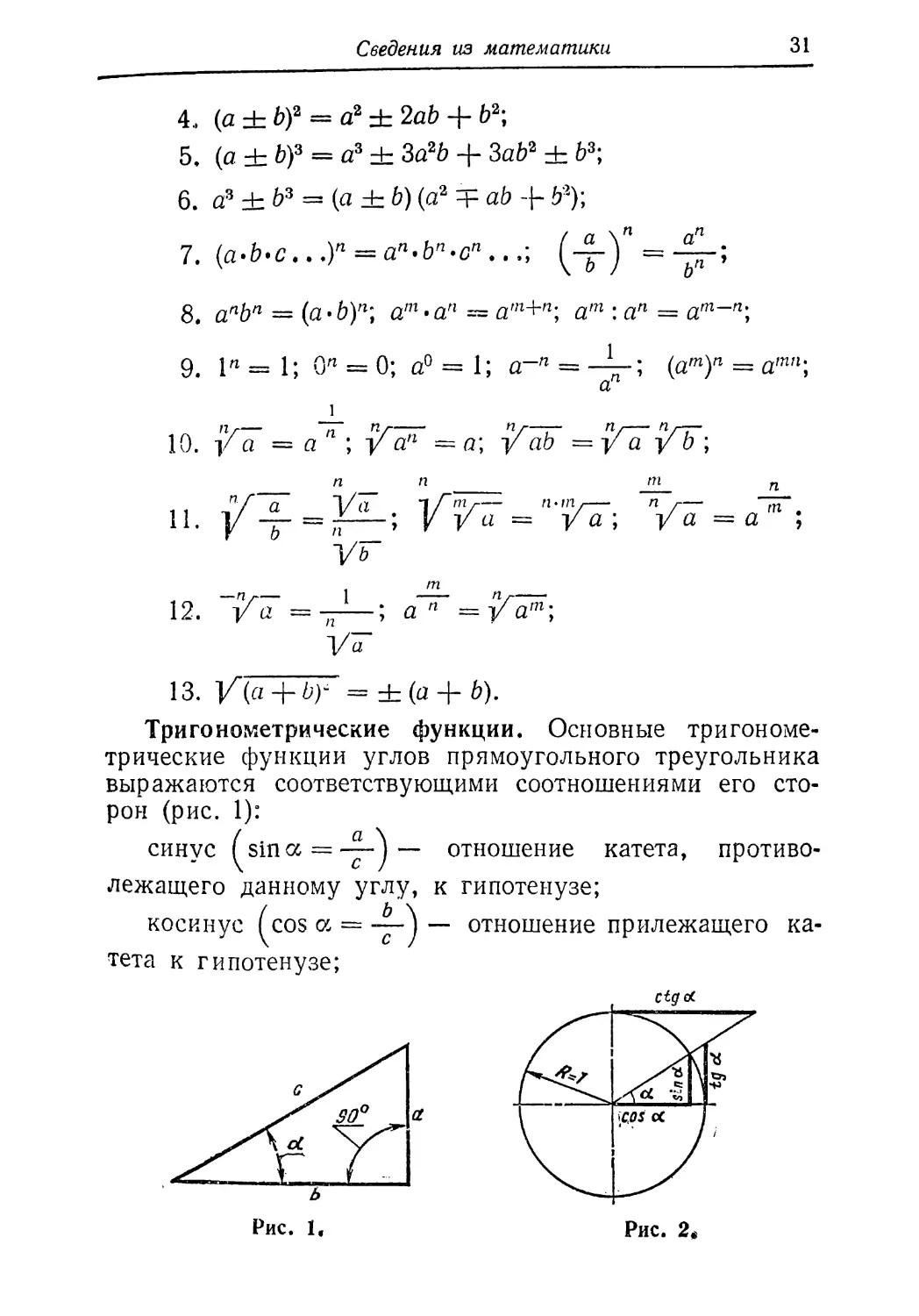

Тригонометрические функции. Основные тригономе¬

трические функции углов прямоугольного треугольника

выражаются соответствующими соотношениями его сто¬

рон (рис. 1):

синус (sina=-~) — отношение катета, противо¬

лежащего данному углу, к гипотенузе;

косинус (cos а = — отношение прилежащего ка¬

тета к гипотенузе;

32

Общие сведения

15. Знаки функций и формулы приведения

Функция

Угол

о

с»

1

о

1 о

о °

о оо

СП —.

1

о о

ОО О-

— см

1

о о

О О

СО

см со

360° ± а

90° ± а

180° ± а

270° ± а

sin

cos

tg

ctg

+

+

+

+

4-

1 1 ++

+

±sin а

4-cos а

±tga

±ctg а

4-cos а

H=sin ос

+ctg а

=Ftga

q=sin а

—cos а

±tga

±ctg ос

—cos а

±sin а

Tctg а

=Ftga

тангенс

отношение противолежащего

катета к прилежащему;

котангенс (ctgа =— отношение прилежащего

катета к противолежащему.

Графически тригонометрические функции можно пред¬

ставить в виде отрезков (рис. 2), построенных на окруж¬

ности, радиус которой равен 1.

Знак функции зависит от величины угла (табл. 15).

Функции углов, больших 90°, могут быть приведены

к функциям углов прямоугольного треугольника (меньших

90°) с помощью формул приведения (табл. 15).

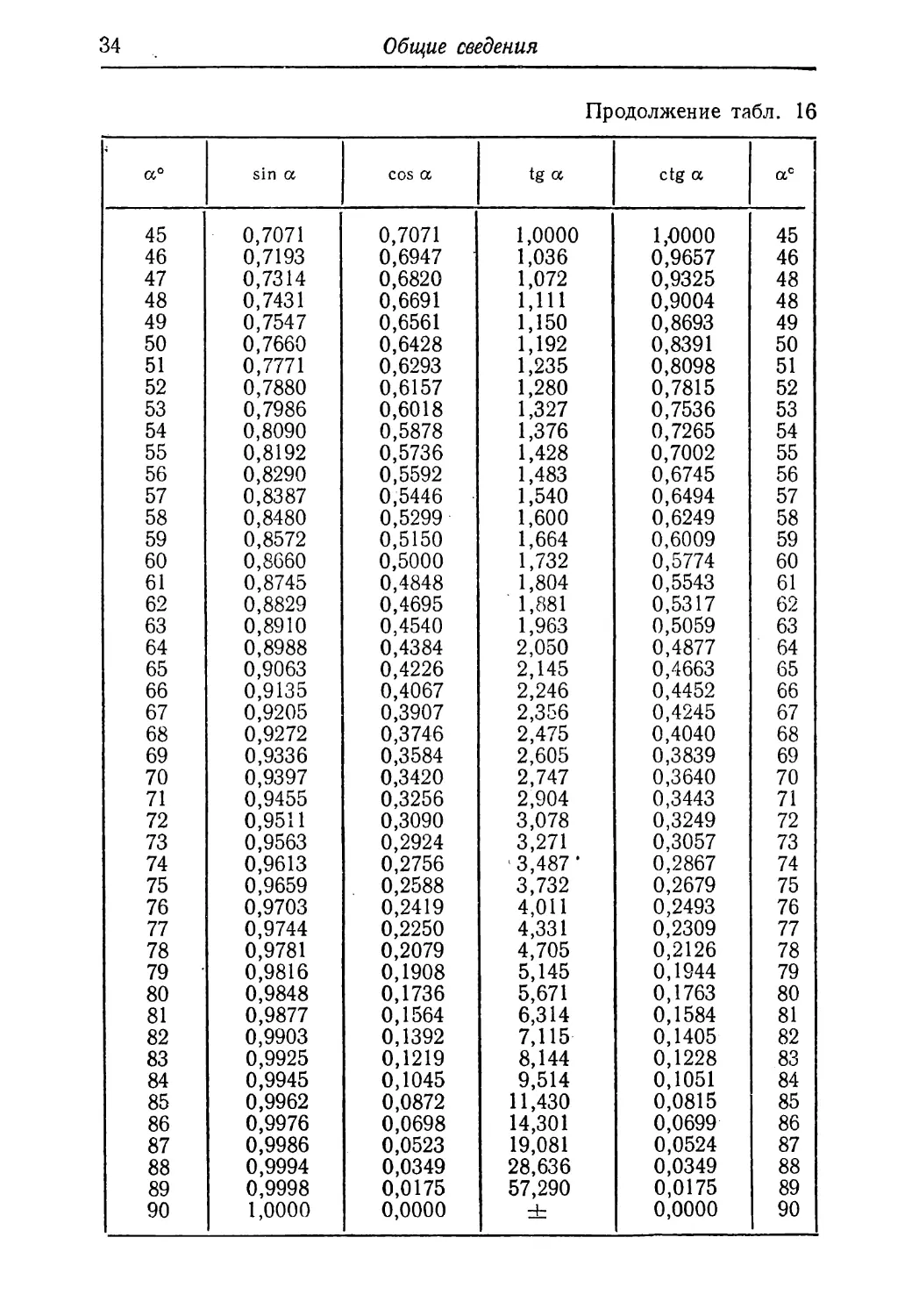

Значения тригонометрических функций углов от 0

до 90° с интервалом в Г даны в табл. 16, а для углов от 0

до Г и от 89 до 90° с интервалом через Г — в табл. 17.

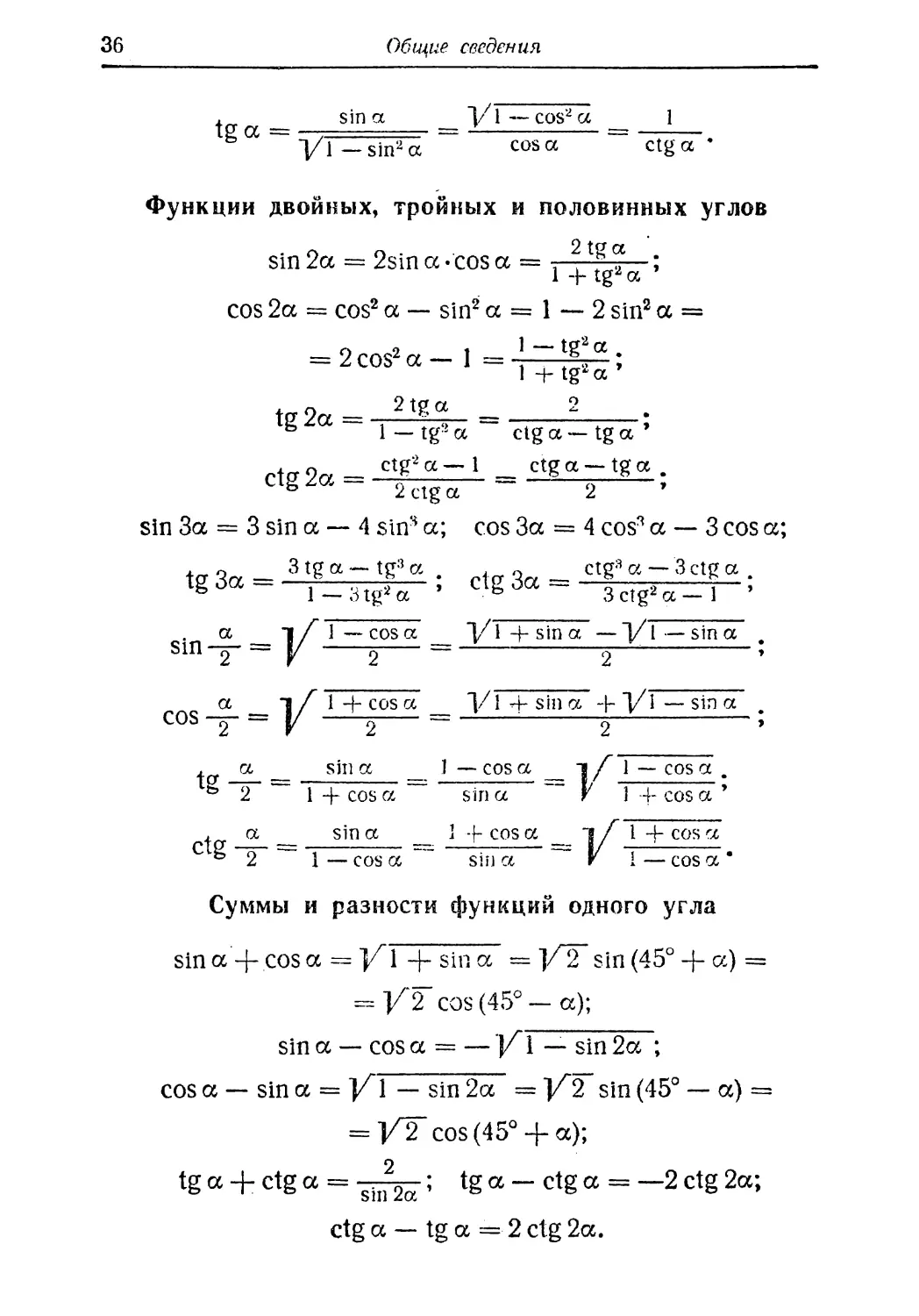

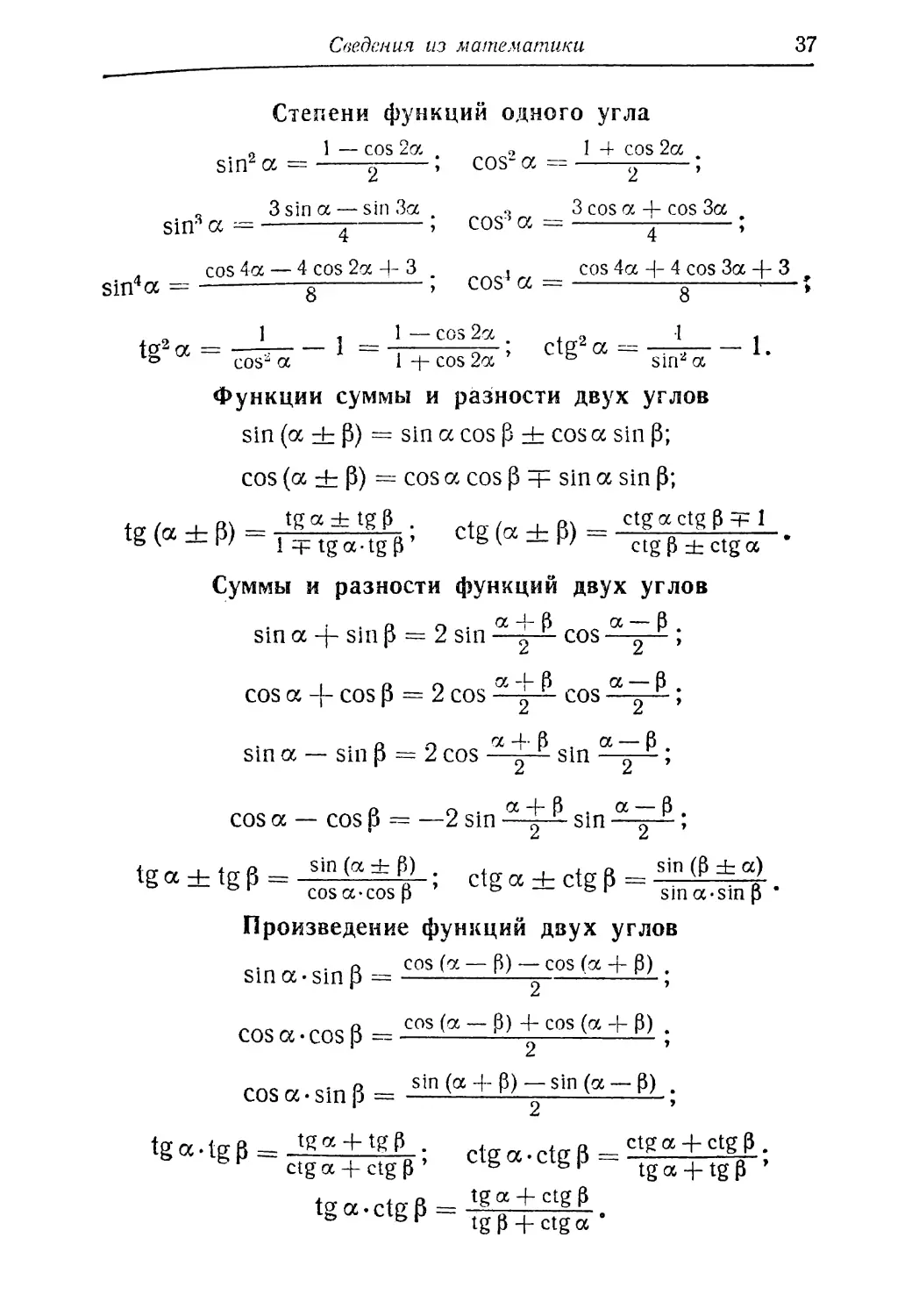

Основные формулы тригонометрии

Функции одного угла1

sin2 а + cos2 а = 1;

^- = tg<z

cos а °

1

ctga ’

sin а = У1

cos2 а =

tga

У1 4- ig2^

1 .

У1 4- cig2 а ’

cos сс = У1 — sin2 а = —7===

VH-tg2a

ctga

УЙ- cig2 а ’

1 Перед знаком радикала должен быть поставлен знак плюс пли

минус в зависимости оттого, в какой четверти находится угол (табл. 15).

Сведения из математики

33

16. Значения тригонометрических функций

а°

sin а

cos а

tg а

ctg а

а0

0

0,0000

1,0000

0,0000

±оо

0

1

0,0175

0,9998

0,0175

57,290

1

2

0,0349

0,9994

0,0349

28,636

2

3

0,0523

0,9986

0,0524

19,081

3

4

0,0698

0,9976

0,0699

14,301

4

5

0,0872

0,9962

0,0875

11,430

5

6

0,1045

0,9945

0,1051

9,514

6

7

0,1219

0,9925

0,1228

8,144

7

8

0,1392

0,9903

0,1405

7,115

8

9

0,1564

0,9877

0,1584

6,314

9

10

0,1736

0,9848

0,1763

5,671

10

11

0,1908

0,9816

0,1944

5,145

11

12

0,2079

0,9781

0,2126

4,705

12

13

0,2250

0,9744

0,2309

4,331

13

14

0,2419

0,9703

0,2493

4,011

14

15

0,2588

0,9659

0,2697

3,732

15

16

0,2756

0,9613

0,2867

3,487

16

17

0,2924

0,9563

0,3057

3,271

17

18

0,3090

0,9511

0,3249

3,078

18

19

0,3256

0,9455

0,3443

2,904

19

20

0,3420

0,9397

0,3640

2,747

20

21

0,3584

0,9336

0,3839

2,605

21

22

0,3746

0,9272

0,4040

2,475

22

23

0,3907

0,9205

0,4245

2,356

23

24

0,4067

0,9135

0,4452

2,246

24

25

0,4226

0,9063

0,4663

2,145

25

26

0,4384

0,8988

0,4877

2,050

26

27

0.4540

0,8910

0,5095

1,963

27

28

0,4695

0,8829

0,5317

1,881

28

29

0,4848

0,8746

0,5543

1,804

29

30

0,5000

0,8660

0,5774

1,732

30

31

0,5150

0,8572

0,6009

1,664

31

32

0,5299

0,8480

0,6249

1,600

32

33

0,5446

0,8387

0,6494

1,540

33

34

0,5592

0,8290

0,6745

1,483

34

35

0,5736

0,8192

0,7002

1,428

35

36

0,5878

0,8090

0,7265

1,376

36

37

0,6018

0,7986

0,7536

1,327

37

38

0,6157

0,7880

0,7813

1,280

38

39

0,6293

0,7771

0,8098

1,235

39

40

0,6428

0,7660

0,8391

1,192

40

41

0,6561

0,7547

0,8693

1,150

41

42

0,6691

0,7431

0,9004

1,111

42

43

0,6820

0,7314

0,9325

1,072

43

44

0,6947

0,7193

0,9657

1,036

44

2 П/р Скороходова Е. А.

34

Общие сведения

Продолжение табл. 16

сс°

sin а

cos а

tg а

ctg а

ас

45

0,7071

0,7071

1,0000

1,0000

45

46

0,7193

0,6947

1,036

0,9657

46

47

0,7314

0,6820

1,072

0,9325

48

48

0,7431

0,6691

1,111

0,9004

48

49

0,7547

0,6561

1,150

0,8693

49

50

0,7660

0,6428

1,192

0,8391

50

51

0,7771

0,6293

1,235

0,8098

51

52

0,7880

0,6157

1,280

0,7815

52

53

0,7986

0,6018

1,327

0,7536

53

54

0,8090

0,5878

1,376

0,7265

54

55

0,8192

0,5736

1,428

0,7002

55

56

0,8290

0,5592

1,483

0,6745

56

57

0,8387

0,5446

1,540

0,6494

57

58

0,8480

0,5299

1,600

0,6249

58

59

0,8572

0,5150

1,664

0,6009

59

60

0,8660

0,5000

1,732

0,5774

60

61

0,8745

0,4848

1,804

0,5543

61

62

0,8829

0,4695

' 1,881

0,5317

62

63

0,8910

0,4540

1,963

0,5059

63

64

0,8988

0,4384

2,050

0,4877

64

65

0,9063

0,4226

2,145

0,4663

65

66

0,9135

0,4067

2,246

0,4452

66

67

0,9205

0,3907

2,356

0,4245

67

68

0,9272

0,3746

2,475

0,4040

68

69

0,9336

0,3584

2,605

0,3839

69

70

0,9397

0,3420

2,747

0,3640

70

71

0,9455

0,3256

2,904

0,3443

71

72

0,9511

0,3090

3,078

0,3249

72

73

0,9563

0,2924

3,271

0,3057

73

74

0,9613

0,2756

3,487’

0,2867

74

75

0,9659

0,2588

3,732

0,2679

75

76

0,9703

0,2419

4,011

0,2493

76

77

0,9744

0,2250

4,331

0,2309

77

78

0,9781

0,2079

4,705

0,2126

78

79

0,9816

0,1908

5,145

0,1944

79

80

0,9848

0,1736

5,671

0,1763

80

81

0,9877

0,1564

6,314

0,1584

81

82

0,9903

0,1392

7,115

0,1405

82

83

0,9925

0,1219

8,144

0,1228

83

84

0,9945

0,1045

9,514

0,1051

84

85

0,9962

0,0872

11,430

0,0815

85

86

0,9976

0,0698

14,301

0,0699

86

87

0,9986

0,0523

19,081

0,0524

87

88

0,9994

0,0349

28,636

0,0349

88

89

0,9998

0,0175

57,290

0,0175

89

90

1,0000

0,0000

0,0000

90

Сведения из математики

35

17. Значения sin и tg от 0 до Г, cos и ctg от 89 до 90°

а'

sin а,

tg а

-

а'

sin а,

tg а

-

а'

sin а,

tg а

-

0

0,0000

90° 0'

21

0,0061

89° 39'

41

0,0119

89° 19'

1

0,0003

59

22

0,0064

38

42

0,0122

18 .

2

0,0006

58

23

0,0067

37

43

0,0125

17

3

0,0009

57

24

0,0070

36

44

0,0128

16

4

0,0012

56

25

0,0073

35

45

0,0131

15

5

0,0015

55

26

0,0076

34

46

0,0134

14

6