Автор: Бабичев А.П. Зеленцов Л.К. Самодумский Ю.М.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы машиностроение обработка металлов конструирование издательство ростовского университета

Год: 1981

ОНСТРУИРОВАНИЕ

И ЭКСПЛУАТАЦИЯ

ВИБРАЦИОННЫХ СТАНКОВ

ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ

СЕВЕРО-КАВКАЗСКИЙ НАУЧНЫЙ ЦЕНТР

ВЫСШЕЙ ШКОЛЫ

А. П. БАБИЧЕВ, Л. К. ЗЕЛЕНЦОВ,

Ю. М. САМОДУМСКИЙ

о

Конструирование

и эксплуатация

вибрационных

для обработки

станков

деталей

Ответственный редактор

доктор технических паук Л. С. Колев

f

-------------

Ворс ш * о з г рад г, к ого *

мп-чцагго ттнтуту

s I ТТ.-~"1,г ~ \м

ИЗДАТЕЛЬСТВО

РОСТОВСКОГО УНИВЕРСИТЕТА 1981

Б 12 , -

УДК 621.9.048.64621.924

Печатается по решению отделения машиноведения и машино-

строения Северо-Кавказского научного центра высшей шко-

лы и Совета Ростовского института сельскохозяйственного

машиностроения

ВецепзЙттщг >o$cfop технических наук Ф. С. Юнусов,

, ’' кандидат технических паук В. М. Б е с п а л о з

Бабичев А. П., Зеленцов Л. К., Самодумский Ю. М.

Конструирование и эксплуатация вибрационных станков

для обработки деталей. Издательство Ростовского универси-

тета, 1981.

160 с.

В книге описаны конструкции вибрационных станков и приспособлений, их клас-

сификация, методика расчета, пути автоматизации, модели станков зарубежных

фирм, содержатся рекомендации по эксплуатации.

Книга предназначена для научных и инженерно-технических работников, зани-

мающихся вопросами разработки и совершенствования технологии шлифования, по*

лирования, упрочнения деталей машин и приборов и создания соответствующего обо-

рудования и приспособлений. Опа может быть использована также студентами

вузов.

Б

-80

(С) Издательство Ростовского университета, 198L

Введение

Вибрационные методы обработки и соответствующие машины и

оборудование получили за последнее время в различных отрас-

лях народного хозяйства широкое распространение. Их приме-

нение способствует интенсификации различных процессов, повы-

шает качество обработки, уровень механизации и автоматизации

многих трудоемких работ, экономическую эффективность и про-

изводительность труда.

Широкие технологические возможности этого метода в сочета-

нии с высокой производительностью па очистных, доделочных и

шлифовально-полировальных и упрочняющих операциях ставят

его в число наиболее актуальных и перспективных способов об-

работки и упрочнения детален машин и приборов. Высокая

интенсивность и экономичность вибрационных процессов обус-

ловлпваются возможностью обработки одновременно всей по-

верхности детален большого количества деталей.

К настоящему времени специалистами в пашей стране и за ру-

бежом выполнены работы, позволяющие раскрыть сущность про-

цесса, его закономерности и технологические возможности, что

создало предпосылки для его широкого промышленного внедре-

ния в технологию .машино- и приборостроения. Однако эти ра-

боты рассматривают преимущественно технологические задачи,

не затрагивая вопросов конструирования оборудования й расче-

та основных его элементов. Отсутствие обобщенных сгедений

об опыте конструирования и эксплуатации вибрационных стан-

ков, методике -их расчета несомненно является одним из основ-

ных .препятствий, сдерживающих широкое внедрение вибраци-

онной обработки в производство.

В предлагаемой книге делается ноныт.ка устранить отмеченные

недостатки. В пен представлен опыт авторов, а также других

специалистов по разработке конструкций, расчету их элёментов

и эксплуатации вибрационных станков для обработки деталей

машин и приборов.

1. ТЕХНОЛОГИЧЕСКИЕ ВОЗМОЖНОСТИ ОБОРУДОВАНИЯ

ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ

1.1. СУЩНОСТЬ И ОСНОВНЫЕ ПАРАМЕТРЫ ПРОЦЕССА

Сущность процесса вибрационной обработки состоит в последо-

вательном иапесепии на поверхность обрабатываемых деталей

большого числа микроударов множеством частиц рабочей сре-

ды при их взаимном соударении и скольжении, вызванных дей-

ствием направленных вибраций, сообщаемых рабочей камере,

в которой размещены обрабатываемые детали и рабочая среда.

Его основой является механический пли механохпмпческпй

съем .мельчайших частиц металла и его окпелов с обрабаты-

ваемой поверхности, а также сглаживание микроисровиостей

путем их пластического деформирования частицами рабочей

среды, совершающими в процессе работы колебательное движе-

ние [3, 4].

Процесс вибрационной обработки протекает следующим об-

разом [3]. Обрабатываемые детали загружаются в рабочую ка-

меру, заполненную рабочей средой требуемой ха рактернстики.

Рабочей .камере, смонтированной па пружинах -и имеющей воз-

можность колебаться в различных направлениях, сообщается

вибрация от вибратора с частотой f= Г5—50 Гц и амплитудой

от 0,5 до 9 мм. В процессе вибрирования детали и рабочая среда

непрерывно подвергаются переменным по знаку ускорениям.

Рабочая среда и обрабатываемые детали приходят в интенсив-

ное относительное перемещение, совершая два вада движений:

колебание и медленное вращение (циркуляционное движение).

От стенок рабочей камеры вибрация передается прилегающим

слоям рабочей среды, которые передают ее следующим слоям

Я т. д.

В процессе обработки детали занимают различные положе-

ния в рабочей среде и проходят различные зоны рабочей каме-

4

ры, что обеспечивает достаточно равномерную обработку всех/

поверхностен, контактирующих с частицами рабочей среды. Воз-

действие на обрабатываемую деталь одновременно большого

числа мпкроударов в различных направлениях способствует

удержанию се во взвешенном состоянии, исключая, таким обра-

зом, грубые забоины и повреждения деталей.

Процесс обработки может протекать всухую, с периодической

пли непрерывной промывкой массы загрузки (детален, рабо-

чей среды) смазочно-охлаждающей жидкостью (СОЖ). Послед-

няя обеспечивает удаление продуктов износа (частиц металла

и абразива) с поверхности деталей и частиц рабочей среды,

смачивает детали и среду, помогает их разделению и равномер-

ному распределению деталей в рабочей среде. Путем изменения

уровня жидкости в рабочей камере регулируется интенсивность

обработки. В состав жидкого раствора могут вводиться различ-

ного рода химические добавки со специальными свойствами, что-

позволяет регулировать интенсивность процесса и качества об-

работки.

В зависимости от назначения операции могуг применяться

абразивные материалы различных характеристик, а также ме-

таллические и неметаллические полирующие материалы требу-

емой формы п размеров [4, 6, 32, 33, 37].

Интенсивность вибрационной обработки зависит и от таких

факторов, как режим (амплитуда А и частота колебаний f ра-

бочей камеры) и продолжительность обработки, характеристика

и размеры частиц рабочей среды, объем рабочей камеры и сте-

пень ее заполнения, механические свойства материала обраба-

тываемых деталей и др. К числу основных параметров, характе-

ризующих рассматриваемый процесс, относится характер дви-

жения рабочей камеры и частиц рабочей среды, их скорости и

ускорения, силы мпкроударов, контактные давления, темпера-

туры в зоне мпкроударов, средняя температура в рабочей ка-

мере и др.

В процессе обработки рабочая камера совершает гармони-

ческие (или близкие к ним) колебания, а ее точки движутся по-

траекторпям в виде окружности или эллипса. Чагинш рабочей

среды (ч. р. с.) -в течение (Каждого периода колебаний па некото-

ром его участке движутся вместе с рабочей камерой, и в этот

период их траектории и скорости совпадают или весьма близки.

Затем происходит отрыв частиц среды от стенок рабочей каме-

ры вследствие разности величины и направления их скоростей

и ускорений (после чего частицы среды совершают свободное -

перемещение (полет) [4]).

Граничный слой, а с ним и остальная масса рабочей! срсдьи

5

и обрабатываемых деталей как бы находятся в «зацеплении»

и обкатываются относительно друг друга под действием импуль-

сов движений, сообщаемых рабочей среде стенками рабочей ка-

меры при их встрече на некотором участке каждого цикла ко-

лебания последней.

Расчет сил соударения частиц рабочей среды п обрабаты-

ваемых деталей может осуществляться по формулам:

а) при обработке свободнозагруженных деталей

св

1111 Vq p c. as (^ш kg

k2

б) при обработке закрепленной детали

п г 1/ mi^i.p.c.cs(kinki,,kg / 3 \

Р3 =^= о I/ -----!-----------1 - — к'- ,

I ко 8 )

где mi — приведенная масса частицы рабочей среды;

Уч р-с- — скорость соударения;

os — предел текучести материала детали;

Rm — радиус сферы частицы (шара или абразивного

зерна);

к — коэффициент восстановления;

к2 — коэффициент повторных ударов;

kg — коэ(юнциепт демпфирования;

km - - коэффициент одновременности действия частиц

среды;

В - поправочный коэффициент:

в |4н (1--1<)С|? 1(1 к2)(ф

I ь )

Контактные напряжения и давления в зоне соударения опре-

деляются по формуле

। де а и b — размеры полуосей контактной площадки;

при а = Ь а = 0,0677 (Рс1),/з;

(I - диаметр пластического отпечатка.

Для определения средней температуры может быть исполь-

зована формула | 1].

-11' । ^ч.р.с. Rin (1 k) к,,, kg

427 Ст 7 и к г1

45

где Ci—удельная теплоемкость обрабатываемого материала;

у- удельный вес (плотность);

г -радиус пластического отпечатка;

н коэффициент пропорциональности.

Значения перечисленных параметров могут достигать: скоро-

сти частиц рабочей среды — 0,3—1 м/с; ускорения 20-150 м/с2,

силы мн’кроударов 1,5—3,0 кге и более; возникающие при этом

контактные давления в зависимости от размеров контактных

площадок могут достигать от 15 до 1500 кге/мм2; средние при-

ращения температуры в зоне действия мпкроударов от 20° до

700° С; средняя температура в рабочей камере обычно не пре-

вышает 30—40° С.

Таким образом, можно отметить следующие основные этапы

протекания процесса вибрационной обработки. Вибрация рабо-

чей камеры по .круговой пли эллиптической траектории при со-

ответствующей форме днища рабочей камеры вызывает цирку-

ляционное движение рабочей среды (в плоскости вращения не-

сбалансированных грузов и в направлении, противоположном

вращению вала вибратора) и колебания отдельных ее частиц.

Действие вибрации, передаваемое рабочей среде и обрабаты-

ваемым деталям, в наибольшей мере проявляется у стенок ра-

бочей камеры п по мере удаления от них гасится.

Па скорость циркуляционного движения рабочей среды ока-

зывает влияние амплитуда и частота колебаний: с их увеличе-

нием скорость движения рабочей среды возрастает. Несколько

меньшее влияние оказывает ряд других факторов: количество

и характер применяемого жидкого раствора, грануляция и фор-

ма частиц рабочей среды, степень заполнения рабочей каме-

ры и др.

Динамическое воздействие рабочей среды на деталь возра-

стает с увеличением глубины погружения детали и расстояния'

от стенок рабочей камеры до детали, режимов вибраций — Л и Г,

размеров и удельного веса частиц рабочей среды.

Ориентация обрабатываемых деталей непрерывно изменяет-

ся в процессе обработки. Свободно загруженные детали дви-

жутся в потоке циркулирующей рабочей среды с некоторым от-

ставанием по скорости циркуляции. Под действием вибраций

происходит перемешивание слоев рабочей среды, вследствие-

этого и обрабатываемые детали перемещаются не по строго^

концентрическим окружностям, а отклоняются на некоторое рас-

стояние от них, то приближаясь к центру, то снова удаляясь

к периферии.

Формирование поверхностного слоя в процессе вибрацион-

ной обработки происходит под действием многократно повтори-

7

гощихся мпкроударов частиц рабочей среды, вызывающих изме-

нение геометрических и физико-механических параметров по-

верхностного слоя (шероховатости, мпкротвердостп, остаточных

напряжений и структуры).

Форма и размеры следов обработки определяются характе-

ром рабочей среды, режимами обработки и характеристикой

обрабатываемого материала.

В практике встречается несколько технологических схем виб-

рообработкп: обработка свободно загруженных деталей (сравни-

юльно небольших размеров) с периодической или непрерывной

загрузкой и разгрузкой их, тяжелых и крупногабаритных дета-

лей, закрепленных в специальных приспособлениях, длиномер-

них деталей типа труб, прутков, профилен и проволоки путем

медленного «проталкивания» и «протягивания» их через окна,

выполненные в стенках рабочей камеры. Более подробные све-

дения о различных схемах обработки приводятся в последую-

щих разделах.

1.2. ОБЛАСТЬ ПРИМЕНЕНИЯ

И ТЕХНОЛОГИЧЕСКИЕ РЕКОМЕНДАЦИИ

'Технологические возможности вибрационной обработки достаточ-

но широки и определяются особенностями взаимодействия ра-

бочей среды с поверхностью обрабатываемых деталей, режимами

обработки, характеристикой рабочей среды и др. [3, 4, 54, 55].

Сочетание таких элементов процесса, как последовательное

нанесение множества мпкроударов, интенсивное перемешивание

рабочей среды и обрабатываемых деталей при различной их

взаимной ориентации, сопровождаемых съемом металла, его

окислов п поверхностным пластическим деформированием, соз-

дает условия для выполнения очистных, доделочных, шлифо-

вально-отделочных операций. Это: очистка литых заготовок,

удаление облоя па заготовках из металлов, пластмасс и резины,

очистка деталей и заготовок от окалины и коррозии, шлифова-

ние и полирование поверхности, удаление заусенцев, скругление

и полирование острых кромок, поверхностный паклен, мойка и

сушка деталей, очистка деталей от нагара, накипи и плотно

прилипшего грунта -при ремонте и .восстановлении деталей

двигателей и др. [3, 4].

Конетруктивное исполнение оборудования для вибрацион-

ной обработки п досгаточно продолжительное протекание про-

цесса позволяет размещать н применять различные составы

твердых, жидких и смешанных рабочих сред. Эго создает усло-

вия для протекания как процессов механической обработки в

6

Схема технологических возможностей ллч вибрационной обработки

§ ь А v

к £ й S> £ jj

*!

№ ’W

П*? * $ ? Й

|ЛМ

' • <

| Tg^o/iortjyec^ue операции

гвидс микрорезания и пластического деформирования, так и фи-

.зико-химпческих процессов (химических реакций, диффузии,

адгезии, адсорбции),, а также их совмещения путем введения

.в состав рабочей среды соответствующих порошкообразных ма-

юриалов, растворов, суспензий электролитов, что позволяет в

процессе вибрационной обработки наносить па поверхность де-

талей некоторые виды покрытий (меднение, фосфатирование

и др.) (схема) [4,57].

Ниже более подробно рассматриваются примеры вибрацион-

ной обработки деталей па различных операциях.

Очистные операции (очистка деталей от окалины, формовоч-

ной смеси, следов коррозии). Вибрационная обработка позво-

ляет эффективно очищать поверхности деталей сложной формы

•от окалины, остатков формовочной смеси, следов коррозии, на-

гара и т. и. В качестве рабочих сред применяется широкая но-

менклатура абразивных и металлических частиц с промывкой

.жидкостью соответствующего состава [3, 4].

Снятие заусенцев и скругление острых кромок. Вибрацион-

ная обработка обеспечивает механизацию таких трудоемких и

малопроизводительных операций, выполняемых обычно вручную,

.как скругление острых кромок, удаление облоя и заусенцев.

Обработке подвергается широкая номенклатура деталей из

различных материалов. Характер протекания процесса позво-

ляет обрабатывать детали сложной .конфигурации в широком

диапазоне размеров с высокой производительностью. В качестве

рабочей среды используется гранулированный (преимуществен-

но формованный в виде треугольных или многогранных призм,

.шариков, пластин, звездочек и т. и.) абразив различной грану-

ляции. Зернистость, связка, грануляция частиц рабочей среды

выбираются в зависимости от конфигурации, веса и материала

деталей, а также предъявляемых к ним требований.

В настоящее время накоплен значительный опыт в области

исследования и внедрения технологических процессов вибраци-

онного шлифования и полирования деталей широкой номенкла-

туры [3, 4, 33, 56 и др.].

Отделочно-упрочняющая обработка. Вибрационная отделоч-

но-упрочняющая обработка улучшает качество поверхностного

слоя: снижает шероховатость поверхности, повышает микротвер-

дость, формирует благоприятные сжимающие остаточные' напря-

жения в поверхностном слое, что приводит к улучшению экс-

плуатационных свойств деталей: износостойкости, усталостной

прочности, отражательной способности и некоторых других

свойств [4].

В зависимости от размеров, материала, назначения и условий

10

эксплуатации деталей в качестве рабочей среды обычно исп-оль

зуются стальные шары и пглоролики различных диаметров. Ре-

жимы обработки: А= 1,5—6 мм, f= 15—35 Гц, Г = 20—180 мин.

В качестве промывочной жидкости обычно -используется

ный содовый раствор, керосино-масляпая смесь, водные и мас-

ляные растворы с добавкой поверхностно-активных веществ.

Вибрационной отделочно-упрочняющей обработке подверга-

ется широкая номенклатура деталей п инструмента.

Нанесение пленки дисульфида молибдена вибрационным

способом является эффективным средством уменьшения коэф-

фициента трения, повышения износостойкости деталей, позво-

ляет увеличить срок службы и надежность работы изделий [3,4].

Этим способом наносят дисульфид молибдена на поверх-

ность разнообразных деталей: гильз гидроцилиндров, шестерен,

реек, вкладышей сферических подшипников и т. п.

Совмещенный процесс вибрационной обработки и нанесения

покрытия в виде твердой смазки типа дисульфида молибдена

имеет ряд преимуществ по сравнению с другими методами: мно-

гократное соударение частиц рабочей среды с поверхностью

обрабатываемых деталей улучшает адгезию частиц твердой смаз-

ки с поверхностью; наличие циркуляционного движения частил

рабочей среды и деталей способствует равномерному нанесению

смазочной пленки па поверхность деталей; плотная упаковка

частиц среды и наличие динамического контакта между ними

способствует дополнительному измельчению частиц твердой

смазки.

Обработка пластмассовых изделий. Вибрационная обработ-

ка позволяет механизировать процесс удаления облоя па дета-

лях из пластмасс. Установлено, что при использовании в каче-

стве рабочей среды стальных шаров размеры, отражательная

способность и диэлектрические свойства пластмассовых деталей

нс изменяются.

Процесс осуществляется, как правило, без промывочных жид-

костей. Продолжительность обработки находится в зависимости

от объема рабочей камеры, конфигурации и размеров деталей,

режимов обработки. Следует иметь в виду, что процесс вибро-

обработки эффективен при толщине облоя до 0,4 мм, так как

при большей толщине удаление его затруднено.

Виброобработка повышает производительность труда в 3—

6 раз.

Мойка деталей машин и приборов. Моечные операции явля-

ются составной частью технологического процесса. Они осуще-

ствляются перед термообработкой, сборкой и после консервации.

В результате операций, предшествующих мойке, на поверхности

11

.детали появляются загрязнения: шлифовальные и полироваль-

ные пасты, консервирующие смазки, вязкие и жидкие минераль-

ные и растительные масла, абразив, стружка, пыль и прочее.

Трудоемкость операции мойки и очистки достигает иногда 10%

от общей трудоемкости изготовления изделия. Вибрационная

мойка сочетает растворение, смывание и, что самое главное,

механическое воздействие без применения ручного труда.

В качестве рабочей среды при впбромойке деталей прпме-

.няется крошка из пластмассы, резилы, кожи, древесины и не-

которых других материалов. Выбранная рабочая среда не дол-

жна оставлять рисок и царапин па обрабатываемой поверхности

и вступать в реакцию с моющим раствором.

В качестве моющего р а ст вор а применяются разнообразные

водные растворы и органические растворители.

Технико-экономическая эффективность процессов вибрацион-

ной обработки деталей машин и приборов. В числе основных

• технико-экономических преимуществ вибрационной обработки

можно отметить: высокую производительность за счет обработки

• одновременно большого количества деталей (до 30 тыс. штук);

широкие технологические возможности, в том числе возможность

•существенного улучшения качества поверхности и эксплуатаци-

онных свойств деталей; сокращение трудоемкости па 50—90%;

.автоматизацию и улучшение условий труда; экономию вспомо-

гательных материалов и инструмента на 50—90%, сжатого воз-

. духа на 70—100%.

Окупаемость затрат на внедрение процесса составляет от 0,1

до 1 года. В среднем годовой экономический эффект на единицу

.внедренного оборудования составляет от 2 до 30 тыс. руб. и

>более.

Технологические рекомендации. При разработке или выпол-

нении технологических процессов вибрационной обработки де-

талей необходимо учитывать ряд требований общего характера,

необходимых для получения оптимальных результатов.

Во избежание сильного загрязнения рабочей среды детали

перед обработкой должны быть очищены от смазки и грубых

загрязнений. Рабочую среду необходимо периодически попол-

нять, а износившиеся частицы удалять, ибо они могут забивать-

ся в мелкие пазы и отверстия обрабатываемых деталей.

Загружать камеру мелкими деталями с грубой исходной об-

работкой можно в больших количествах; при загрузке и раз-

грузке точных деталей с высоким классом шероховатости необ-

ходимо не допускать их падения с большой высоты и грубые

удары друг о друга пли о сию. Поверхность сига желательно

покрывать резиной. Сравнительно крупные детали массой до

U2

3 кг с чисто обработанной поверхностью рекомендуется загру-

жать и выгружать вручную поштучно. Тяжелые и громоздкие

детали обычно обрабатывают в закрепленном состоянии. Учи-

тывая некоторое различие в интенсивности обработки у дна ра-

бочей камеры и на поверхности в зависимости от ориентации

обрабатываемых поверхностей по отношению к направлению

движения потока рабочей среды, следует поворачивать детали

или изменять направление вращения вала вибратора. Отверстия,

пазы, канавки и другие элементы поверхности детали, которые

не должны обрабатываться, можно закрыть резиной, воском,

бумагой, древесиной, пластмассой и т. д. Острые кромки, кото-

рые не должны обрабатываться, закрываются покрытиями из

пластмассы или лака.

В большинстве случаев после виброабразпвной обработки

требуется промывка деталей. После промывки необходимо пред-

усматривать сушку деталей.

При выполнении отделочных операций с использованием раз-

личных рабочих сред необходимо тщательно промывать рабочую

камеру при переходе от одной рабочей среды к другой. Не ре-

комендуется смешивать при обработке детали, значительно от-

личающиеся по массе и (шзпко-мехапическим свойствам мате-

риала.

Серьезное внимание следует уделять организации рабочего

места и снабжению его всем необходимым для производитель-

ной и качественной работы. Оператор должен иметь технологи-

ческую карту с указанием всей последовательности выполнения

операций.

Виброабразивная очистка поверхности отливок средних раз-

меров массой до 5—7 кг производится в среде крупнозернистой

абразивной крошки и металлических тел в виде дроби, рубле-

ной стальной проволоки, мелких отходов листовой штамповки,

литых звездочек и т. и. Время обработки, приходящееся па

одну заготовку, составляет 0,01 — 0,5 мин. в зависимости от ко-

личества одновременно обрабатываемых заютовок. На ряде оте-

чественных заводов очистка точного литья и литья в землю про-

изводится на вибрационных станках с объемом рабочей камеры

100—300 дм3.

Наибольшими преимуществами обладает виброобработка

сравнительно небольших деталей массой до 1—2 кг. В ряде слу-

чаев виброобработка совмещает операции: очистку от окалины,

удаление заусенцев, удаление грата и улучшение шероховато-

сти поверхности. Виброобработка применяется для очистки от

окалины деталей подшипников качения, заготовок и деталей ав-

томобильных и тракторных двигателей, резцов, сверл, фрез после

13

термической обработки и сварки, деталей металлорежущих стан-

ков, холодильников и т. и. Время обработки партии деталей

колеблется от 5 до 40 мни. в зависимости от плотности окалины

и сложности формы деталей. Время обработки, приходящееся

на одну деталь, составляет 0,01—0,1 мин. При обработке дета-

лей больших размеров это время будет увеличиваться.

Необходимо более тщательно следить за состоянием литей-

ной оснастки и своевременно устранять причины, вызывающие

образование облоя повышенной толщины. При нормальной тол-

щине 0,3—0,5 мм облои удаляется полностью в течение 10—

40 мин.

При удалении заусенцев в зависимости от требований к ка-

честву поверхности, размеров заусенцев и марки обрабатыва-

емого материала в качестве рабочей среды применяется крупно-

или мелкозернистая абразивная крошка произвольной или спе-

циальной формы.

При скруглении острых кромок на деталях приборов, изго-

товленных из цветных металлов и сплавов, в качестве рабочей

среды может быть применена текстолитовая, стеклянная или дре-

весная крошка твердых пород, алюминиевая дробь, латунная

выштамповка.

Для скругления острых кромок на стальных закаленных де-

талях применяются абразивная крошка или шары и треуголь-

ные призмы. При наличии на обрабатываемой детали гладких

•цилипдри'чеоких отверстий 2—4-го классов точности с острыми

краями и заусенцами размер абразивной крошки должен быть

не более половины диаметра отверстия, так как при использо-

вании абразивной крошки 'больших размеров наблюдаются слу-

чаи завала острых кромок и заусенцев внутрь отверстия; это

происходит чаще всего при работе с абразивной крошкой вы-

сокой твердости.

У резьбовых отверстий должны быть сняты фаски, так как

отсутствие последних нередко приводит к завалу начала первого

витка, что затрудняет ввинчивание проходного резьбового ка-

либра. При наличии резьбовых отверстий малых размеров (4—

6 мм) следует размер крошки подбирать большим, чем размеры

отверстия. Это исключает случаи заклинивания в резьбовых от-

верстиях частиц рабочей среды. После обработки резьбовые де-

тали должны быть тщательно промыты для удаления остатков

износа абразива, снятого металла и окалины.

Удаление заусенцев происходят быстрее с деталей, имеющих,

большой вес.

.Виброотделка, обеспечивая получение шероховатостей поряд-

ка 0,15—0,25 мкм, не искажает точности полученных при шли-

14

фовапип геометрических форм деталей, так как в результате

виброотделки снимается слой металла не более 1—2 мкм. Кро-

ме этого, эксплуатационные качества поверхностей деталей, под-

вергнутых виброотделке, выше, чем шлифованных. При вибро-

отделке деталей небольших размеров (поршневые пальцы, коль-

ни подшипников, гайки, краны, шестерни и т. п.) одновременно

могут обрабатываться от 150 до 7 тыс. штук деталей. При этом

за 30—120 мин. шероховатость поверхности может быть сниже-

на. па 4 класса. Время обработки одной детали составляет 0,01 —

0.25 мин.

Вибрационная упрочняющая обработка осуществляется пре-

имущественно в металлических средах из закаленной стали и

в среде твердосплавных тел: шаров, роликов цилиндрических

и игольчатых, рубленой проволоки. Значительно реже для этих

целей используется абразивная среда высокой твердости.

При выполнении совмещенных процессов вибрационной обра-

ботки и покрытий важное значение имеет состав рабочей среды

в состояние исходной поверхности деталей. Режимы обработки

определяются обычно в соответствии с той механической обра-

боткой (очисткой, шлифованием, упрочнением и др.), с которой

совмещается покрытие.

2. КЛАССИФИКАЦИЯ ВИБРАЦИОННЫХ СТАНКОВ

2.1. КЛАССИФИКАЦИЯ СТАНКОВ

ПО КОНСТРУКТИВНЫМ ПРИЗНАКАМ

В настоящее время в нашей стране и за рубежом разработаны

в применяются несколько разновидностей вибрационных стан-

ков для обработки деталей [2, 4, 6, 40, 41, 42—44]. Их класси-

фикация осуществляется по ряду признаков, учитывающих прин-

ципиальные особенности вибрационных станков, назначение и

характер выполняемой работы.

Классификационными признаками могуч быть (рис. 2.1): ре-

жим работы, назначение, число колеблющихся масс, вид и ха-

рактер движения рабочей камеры, форма и объем рабочей каме-

ры, характеристика упругих связей, тип привода и его характе-

ристика, степень механизации вспомогательных операций и др.

По циклу процесса применяемые ныне ставки можно разде-

лить на станки периодического и непрерывного действия. По

режиму работы различают станки, работающие в дорезонанс-

ном, резонансном и зарезонансном режимах [10].

15

Дорезонансный

Форна

Резонансный

рабочей ланер о/

Роло*е~ие оси вибратора

£с помола?еловые операции

^енехамилироАа^н^е

Рис. 2.1. К.т1асс1|фл1<.'Щ1101Шые признаки вибрационных станков

16

Дорезонансный режим характеризуется тем, что частота вы-

нужденных колебаний вибростапка, возбуждаемая приводом, ни-

же частоты собственных колебаний системы. При этом режиме

отмечается повышенное давление на подшипники вибратора и

упругие связи.

Резонансный режим работы, при котором частота вынужден-

ных колебаний, создаваемая приводом, совпадает с одной из

собственных частот системы или близка к ней, характеризуется

низкой устойчивостью. Он слишком чувствителен к изменению

сопротивлений. Одним из достоинств машин резонансного типа

является возможность создания многомасспых машин большого

веса, меньшая энергоемкость привода.

При зарезонансном режиме частота вынужденных колебаний

системы, возбуждаемая приводом, значительно выше частоты

собственных ее колебаний. Он характеризуется минимальными

усилиями, действующими па подшипники вибратора и упругие

связи, и достаточно высокой устойчивостью.

/ Существующие станки для вибрационной обработки деталей

Э преимущественно работают в зарезонансном режиме [4, 29].

По назначению вибрационные станки подразделяются па уни-

Z нереальные п специальные.

' По числу колеблющихся масс вибрационные станки можно

разделить на одномассные, двухмасспые п многомассные. По-

следние пока не получили широкого распространения.

Перемещение рабочей среды в камере, обеспечивающее тех-

нологический процесс обработки деталей, определяется видом

и характером движения рабочей камеры. При всем их разнооб-

разии, все станки можно разделить по виду и характеру дви-

жения рабочего органа па две группы: движение в плоскости

и движение в пространстве (объемное). Так, например, рабо-

чие камеры, U-образпые в сечении, прямоугольной формы (в

плане), совершают эллиптическую траекторию движения в плос-

кости, перпендикулярной осн вибратора, а кольцевые (тороид-

ные) описывают сложные, замкнутые пространственные кривые.

Форма рабочей камеры оказывает влияние па характер к

интенсивность перемещения рабочей среды и обрабатываемых

деталей. Поэтому станки для вибрационной обработки деталей

разного назначения имеют рабочие камеры нескольких форм

(рис. 2.2). Как правило, сечение рабочей камеры имеет U-об-

разпую форму. В плане форма рабочей камеры может быть

прямоугольной (наиболее распространенная), кольцевой (торо-

идной) и др.

Тот или иной вид траектории движения рабочей камеры

обеспечивается соответствующим выбором динамических пара-

___ • --—ГЛГ

17

Р и с. 2.2. Классификация вибрационных станков по форме, разме-

рам и количеству рабочих камер: а) U-образные в сечении прямоли-

нейной формы (в плане); б) кольцевые (тороидные); в) тороидно-

винтовые спиральные; г) специальные

.метров системы, прежде всего таких, как жесткость упругих

связей и расположение их относительно центров тяжести ко-

леблющихся масс.

Под упругими связями вибрационных машин понимают обыч-

но совокупность эластичных элементов, объединяющих колеб-

лющиеся и неподвижные массы в единую упругую систему. В

рассматриваемых ъибрациопиых станках применяют упругие

связи в виде стальных спиральных пружин, пластинчатых рес-

сор, резипокордпых пневматических баллонов и упругих эле-

ментов из резино-металлических элементов.

Каждый из перечисленных видов упругих связей в зависи-

мости от вида и режима деформации и материала имеет свои

характерные, присущие ему упругие свойства, которые налага-

ют специфические особенности на выбор и расчет механических

параметров упругих связей.

Привод вибрационных станков сообщает колебательное дви-

жение рабочим камерам и создает возмущающую силу, необхо-

димую для преодоления внутренних и внешних сопротивлений.

Различные типы виброприводов характеризуются разным воз-

действием на ведомые звенья вибрационного станка. Существу-

ющие виброириводы подразделяю гея па инерционные, электро-

магнитные, пневматические, эксцентриковые, гидравлические и

ударные [11].

18

В вибрационных станках для обработки деталей, эксплуати-

рующихся при средних частотах колебаний, наибольшее распро-

странение получили инерционные вибраторы. Их достоинствами

являются возможность получения больших возмущающих сил

при небольших габаритах и весе привода, простота конструкции

и достаточно высокая надежность. Недостаток большинства кон-

струкций инерционных вибраторов — значительное время пуска

и выбега. Существуют конструкции вибраторов как с постоян-

ной, так и с регулируемой величиной возмущающей силы и ча-

стотой колебаний.

Различают конструкции вибрационных станков с горизон-

тальной, вертикальной, наклонной и поворотной осью вибрато-

ра. Положение осп вибратора определяет направление возму-

щающей силы.

По степени механизации и автоматизации вспомогательных

операций вибрационные станки можно разделить на три группы:

а) автоматические, в которых вес процессы, в том числе и

вспомогательные, автоматизированы;

б) механизированные, в которых для загрузки и сепарации

используются отдельные вспомогательные механизмы;

в) немехавизированные.

2.2. ОСНОВНЫЕ УЗЛЫ И ЭЛЕМЕНТЫ КОНСТРУКЦИИ

ВИБРАЦИОННЫХ СТАНКОВ

Для осуществления процесса обработки вибрационный станок дол-

жен иметь механизмы для загрузки и выгрузки деталей >и ра-

бочей среды, обеспечивающие колебания рабочей камеры с

требуемыми параметрами (траектория, амплитуда, частота), уда-

ление продуктов износа деталей и рабочей среды, очистку цир-*

кулирующей рабочей жидкости (или сжатого воздуха).

Типовой вибрационный станок (рис. 2.3) состоит из основа-

ния, па котором смонтирована рабочая камера с вибратором,

опирающаяся па упругие элементы привода вибратора,, эластич-

ной му (рты, бака-отстойника и системы циркуляции жидкости

(при работе сухим способом вместо жидкости применяют сжа-

тый воздух).

Рассмотрим конструктивные особенности важнейших узлов

вибрационных станков.

Основание. Основание (станина) вибрационного станка слу-

жит для монтажа на нем всех рабочих узлов: рабочей камеры

с вибратором и пружинами, привода вибратора с промежуточ-

ной опорой и некоторых вспомогательных устройств.

Основание воспринимает статические и динамические нагруз-

19

кп от массы частей станка, загрузки рабочей камеры и возму-

щающей силы вибратора. Вследствие переменного характера

возмущающей силы на основание действуют как горизонтальная,

так и вертикальная реакции. Во многих конструкциях вибраци-

онных станков центр тяжести обычно нс совпадает с осью виб-

Рис. 2.3. Типовая конструкция вибрационного станка: 1 — рабочая камера;

2— дебалансный вибратор; 3 — эластичная муфта; 4 — упругий элемент

(пружина), 5 — опора; 6 — основание; 7 — амортизатор; 8— двигатель; 9 —

клиноременная передача; 10 — привод вибратора; 11 — кожух привода; 12 —

кожух

ратора. В этом случае на основание действует еще и реактивный

момент от возмущающей силы. С увеличением массы и момента

инерции основания вынужденные колебания его уменьшаются,

вследствие чего повышается устойчивость работы вибрацион-

ного станка.

Основания выполняются в виде чугунных плит, каркасов,

рам, массивных коробок, сваренных из швеллеров и залитых бе-

тоном, отходами чугунного литья.

Основание опирается на амортизаторы, являющиеся разде-

20

ляющИхМ элементен между впорацпонпым станком и полом или

фундаментом помещения н обеспечивающие гашение вибраций,

передаваемых основанием.

Конструкции оснований вибрационных станков оснащаются

приливами и бобышками для закрепления на них опорных пру-

жин и цапф, рымболтами — для транспортировки к месту сбор-

ки основания и вибростанка в целом.

Рабочая камера. Резервуар, в который загружаются обраба-

тываемые детали и обрабатывающая среда, называется рабочей

камерой. В процессе работы рабочая камера непрерывно под-

вергается воздействию сложных динамических нагрузок, вызы-

ваемых возмущающим моментом привода и силами взаимодей-

ствия стенок и камеры с массой загрузки. Рабочая камера дол-

жна быть достаточно жесткой, прочной [4, 10].

По способу монтажа рабочие камеры подразделяются на

стационарные и съемные; по способу разгрузки — с люками или

разгрузочными окнами в торцевых стенках; бывают наклоняемые

и поворотные камеры.

Рабочие камеры с U-образпым сечением, прямоугольной фор-

мы (в плане) имеют различные соотношения ширины и длины.

<(ютиошепне ширины н длины обусловливается назначением

и 1 ехиологпческпмп условиями обработки. Камеры малых объ-

емов обычно имеют отношение ширины к длине близким к еди-

нице (0,7—0,9). Для вибрационных станков проходного типа и

для обработки длинномерных деталей используются удлиненные

рабочие камеры с соотношением ширины к длине от 1 :5 до

1:10. В отдельных случаях могут использоваться укороченные

камеры либо камеры, разделенные на секции в поперечном се-

чении [41].

Высота рабочих камер Н в большинстве случаев принимает-

ся равной двум радиусам R донной части. При необходимости

высота рабочей камеры может быть рассчитана по формуле

: нс. 2.4).

11 = 11)-| h = 2R |-11 или

I I = 2R R tg а,

где а — угол поворота плоскости АВ, зависящий от массы за-

грузки, амплитуды и частоты колебания рабочей ка-

меры;

h — высота подъема массы;

R—радиус цилиндрической части рабочей камеры.

Как отмечалось ранее, наиболее распространенным типом

является U-образиая в сечении прямоугольной формы (в пла-

не; рабочая камера.

21

На рис. 2.5 представлена рабочая камера вибрационного

станка ВУ-20ОМ.

Рабочая камера состоит из U-образпого в ссчеппп резер-

вуара прямоугольной формы (в плане) 1, крышки 2, разгрузоч-

ного люка 3, приемного лотка 4, люка для отвода С0Ж5, ребер

жесткости 6, бобышек 7. Внутренняя часть се облицована изно-

состойким материалом.

Р и с. 2.4. Схема расчета высоты рабочей камеры

Изменение формы сечения рабочей камеры путем скругления

одной из стенок способствует ускорению процесса обработки [4],

так как исключаются дополнительные завихрения в верхней ча-

сти камеры. В практике конструирования рабочих камер имеют

место случаи использования донной части эллипсной формы.

Такая форма повышает производительность процесса вибраци-

онной обработки. Объясняется это тем, что е увеличением поло-

гости донной части увеличивается длина ее активного участка

и уменьшается глубина слоя массы загрузки, п, следовательно,

уменьшается степень затухания амплитуды колебаний. Имеются

рекомендации применять рабочие камеры с эллиптической фор-

мой дна.

22

'5

Р и с. 2.5. Рабочая каме-

ра вибрационного станка

ВУ-200

Наряду с известными конструкциями рабочих камер находят

применение и специальные типы, например рабочая камера с

переменным поперечным сечением (Авт. свид. СССР № 474431).

Она состоит из трех частей: средняя часть имеет в сечении, пер-

пендикулярном к продольной осп, обычную U-образиую форму.

Длина этой части камеры выбирается предпочтительно из усло-

вия: /= (0,35-—0,4) L, где L — длина всей рабочей камеры. Об-

щая высота средней части принимается из условия, что Н =

= (2,5—3)R, где R— радиус нижней донной части. Длина рабо-

чей камеры L выбирается из условия, что опа не будет превы-

шать 3,5 R.

Со средней частью соединены две крайние, также имеющие

I '-образную форму, но переменного сечения, уменьшающегося

к торцам рабочей камеры. Высота торцовых стенок не должна

.превышать (0,5—0,6) Н, а угол, образованный вертикальными

23

стенками со средней частью, лежит в пределах 180°—45°. При-

менение рабочей камеры такой формы позволяет увеличить съем

металла на 20—30%, повысить производительность операции

при обработке плоских деталей па 50—60% за счет устранения

возможности собираться в пакеты.

Рабочие .камеры изготавливаются сварными (из листовой

стали) или литыми [4, 32].

Опыт эксплуатации вибрационных станков показывает, что

эффективность их применения в значительной степени зависит

от надежности и долговечности облицовки рабочей камеры. На-

дежность облицовочного материала определяется сопротивле-

нием абразивному изнашиванию, хрупкому разрушению под дей-

ствием многократно повторяющихся соударении с сыпучей сре-

дой и разрыву по резииомсталлнческому соединению. Надеж-

ность указанного соединения в значительной (мере усложняется

воздействием вибраций. К покрытию предъявляются следующие

требования: оно должно быть достаточно износостойким, надежно

приклеиваться или присоединяться механическим путем к степ-

кам рабочей камеры, гасить шум, хорошо противостоять щелоч-

иопкислотному воздействию химически активных рабочих жид-

костей, обладать достаточно большим коэффициентом трения.

К основным видам облицовок рабочих камер относятся кис-

лотно-щелочные и твердые износостойкие виды резины (напри-

мер, КЩ ГОСТ 7338-65, 8НЛТ и др.), пластмассы п др. Тол-

щина облицовки рабочей .камеры в зависимости от объема ра-

бочей камеры п назначения вибрационных станков принимается

равной от 3 до 50 мм.

Для закрепления облицовки на стенках внутренней полости

рабочих камер используются следующие методы: склеивание

(клей 8811, 411Б, комнаунд-клей марки К-139 и др.), вулканиза-

ция (гуммирование), механическое крепление. Все способы креп-

ления облицовки должны быть надежны .н исключать отрыв ее

от стенок и донной части. Опыт показывает, что использование

клея 88Н для приклеивания резиновой облицовки обладает ря-

дом недостатков: малая прочность соединений — не превышает

3,5 кгс/см2, низкая влагостойкость и др.

Имеются сведения об использовании эпоксидной мастики

УП-296Л для облицовки рабочих камер вибрационных станков.

•Облицованные с помощью эпоксидной мастики УП-296Л рабо-

чие .камеры показали высокую работоспособность вследствие до-

статочной прочности клеевого соединения па отрыв и сдвиг под

действием знакопеременных нагрузок п вибраций, высокого со-

противления химически активным растворам.

Известны также примеры использования устройств для ме-

24

панического крепления облицовки к рабочей камере с помощью

накладных планок, клиповых зажимов и др.

Помимо циркуляционного движения массы загрузки вокруг

т оризоитальной оси рабочей камеры она может перемещаться

и в осевом направлении. На скорость перемещения ее вдоль оси

рабочей камеры оказывает влияние угол ее наклона в горизон-

тальной плоскости относительно оси вала вибратора [33], а так-

же разность возмущающих сил дебалансов, создающих неоди-

наковые амплитуды колебания у одного и другого концов ра-

бочей камеры. Нередко для создания условий направленного

осевого перемещения массы загрузки вдоль рабочей камеры

^например, в установках проходного типа) предусматриваются

направляющие ребра, расположенные по винтовой линии.

Расчет длины рабочей камеры вибрационного станка проход-

ного типа на основе конструктивно-технологических параметров

осуществляется ио методике, изложенной в работе [4].

Для расширения технологических возможностей станков про-

водится модернизация рабочих камер за счет навешивания (за-

крепления) на торцевых стейках сменных рабочих камер не-

долитой емкости в 5 дм3 н более. (Змеиные рабочие камеры при-

чиняются для обработки особо мелких деталей как сухим спо-

>обом, гак и с применением рабочих растворов.

Как отмечалось ранее, наряду с рабочими камерами прямо-

угольной формы применяются кольцевые (тороидпые) и тороид-

но-виитовые спиральные камеры. Как правило,, они изготавли-

ваются путем гибки или вырезки отдельных элементов секций

и последующей сварки их. Используется также метод литья в

земляные формы с последующей очисткой, грунтовкой и окрас-

кой. Как правило, внутренние полости кольцевых (тороидных)

рабочих камер облицовываются резиной путем гуммирования.

Для обеспечения жесткости конструкциям рабочих камер,

’ •обеипо большой емкости, с внешней стороны предусматрива-

' н'я приварка пли отливка ребер жесткости, косынок и других

•лемептов. Для удаления продуктов износа рабочей среды и

обрабатываемых детален на дне рабочей камеры предусмат-

ривается одно или несколько сетчатых отверстий. Для умень-

шения шума, разбрызгивания рабочей жидкости (или пылеоб-

разования при сухом способе) рабочие камеры снабжаются

крышками. По конструкции крышки бывают цельные, состав-

ные, многосекционные; по виду материала, из которого изго-

тавливаются, — стальные, брезентовые, из резииокордной тка-

ни; но принципу действия — откидывающиеся, типа засло-

нок и др.

Вибратор. Является одним из основных узлов вибрационно-

го станка и предназначен для сообщения колебании рабочей

камере. В вибрационных стайках нашли применение следующие

типы вибраторов: инерционные, электромагнитные, пневмати-

ческие и гидравлические [7, 11].

Для правильного выбора типа привода применительно к

дайной конструкции вибрационного станка н конкретным усло-

виям эксплуатации необходимо руководствоваться основными

его динамическими характеристиками, а также эксплуатацион-

ными конструктивными соображениями. При этом решающим

фактором является возможность обеспечения заданных пара-

метров колебании. Независимо от тина вибратор должен отве-

чать следующим требованиям:

а) располагать мощностью, обсч'н<'чпlomeii заданные пара-

метры колебаний;

б) иметь наименьшие габариты при заданной мощности

(т. е. иметь наибольшую удельную мощность);

в) обладать достаточной надежностью, иметь минимальное

количество деталей, быстро выходящих -из строя;

г) располагать оптимальной массой колеблющихся частей;

д) иметь стабильные амплитудно-частотные характеристики

в пределах установленного допуска;

е) обеспечивать плавную работу без дополнительных шумов,

которые вредно отражаются на здоровье обслуживающего пер-

сонала;

ж) -иметь простую регулировку но 'частоте п амплитуде за-

даваемых вибраций, по крайней -мерс в пределах, определяемых

технологическими требованиям и;

з) использовать стандартные источники питания;

и) иметь несложную компановку с рабочим органом;

к) быть простым в нзготовлепни и экономичным.

Так как при работе инерционных вибраторов в зарезонанс-

ных режимах развиваются значительные возмущающие силы,

необходимо особое внимание уделять созданию падежных под-

шипниковых узлов вибратора [И].

Инерционный дебалансный вибратор состоит (рис. 2.6 ? из

неуравновешенной массы 1, называемой дебалапсом и вала 2,

вращающегося в подшипниках, закрепленных в корпусе 3. Кор-

пус крепится к колеблющимся частям станка. Центробежная

сила от вращения дебалапса воспринимается корпусом через

подшипники. Крутящий момент дебалапсному валу сообщается

двигателем, находящимся вне корпуса или встроенными в него.

Дебаланс представляет собой статически неуравновешенный ро-

тор. Основной характеристикой дебалапса является статический

момент массы шг.

26

А16

Вис. 2.6. Инерционный дсбалапспып вибратор

В вибрационных станках чаще всего применяются вибрато-

। ы ненаправленного действия из двух одинаковых дебалансов,

• •всаженных па общий вал, вращающийся равномерно с угловой

с коростыо, соответствующей частоте вынужденных колебаний

Iабочей камеры.

Дебалансы бывают двух типов: с постоянным в процессе за-

пуска и остановки статическим моментом массы (постоянные

небалансы) или с меняющимся в процессе запуска и остановки

статическим моментом массы (выдвижные дебалансы) [ГО]. Де-

балапсы первого и второго типов могут быть регулируемыми и

нерегулируемыми.

Постоянные дебалансы представляют собой простые по кон-

(i игурации, неуравновешенные относительно оси вращения де-

ил и.

I (('возможность изменения возмущающей силы вибратора с

гостоянпым дебалансом (при сохранении его частоты вращения)

раничиваст применение его в вибрационных станках. Пред-

почтительны регулируемые вибраторы, позволяющие изменять

в определенных пределах статический момент дебалансов. Кон-

структивно— это чаще всего раздвижные дебалансы с плавной

вли ступенчатой регулировкой момента, реже — с дополнитель-

। ыми съемными грузами.

Раздвижные дебалансы состоят из неподвижной части, жест-

• о закрепленной на валу вибратора и подвижной части, которая

пожег поворачиваться относительно неподвижной на некоторый

27

угол и закрепляться в таком положении. Поворот одной части

дебалапса относительно другой изменяет суммарный статиче-

ский момент. Раздвижные дебалансы позволяют изменять вели-

чину статического момента ступенчато или плавно. Недостаток

плавно регулируемых раздвижных дебалансов существующих

конструкций — низкая надежность закрепления поворотной ча-

сти дебалапса.

Неподвижная н подвижная части дебаланса имеют обычно

одинаковые статические моменты. Суммарный статический мо-

мент такого дебалапса подсчитывается по формуле

П1Г (тг)111;1х cos ,

где (nir)iiiax -максимальный статический момент дебалапса три

совмещении обеих его частей;

ср — угол поворота частей дебаланса относительно

друг друга.

Дебалапсы со съемными грузами состоят из основного деба-

лапса и съемных грузов. Изменение статического момента осу-

ществляется за счет установки грузов различного веса и, иногда,

изменением их количества.

Недостатком вибраторов со съемными грузами является не-

обходимость тщательной установки грузов, затяжки и особенно

стопорения болтовых соеднпений и повседневного наблюдения

за ними для обеспечения безопасности эксплуатации.

В вибрационных станках встречаются инерционные вибрато-

ры со встроенным электродвигателем (неуравновешенные грузы

располагаются на валу ротора электродвигателя) п вибраторы,

изготавливаемые без собственного привода, получающие враще-

ние через гибкие элементы от отдельного электродвигателя, за-

креп ленного неподвижно.

Для работы с повышенными амплитудами в зарезопап'.иой

зоне создана конструкция поршневого вибратора с безрезоюапс-

ны.м эффектам (Авт. свид. № 358135), обеспечивающего спо-

койный запуск и останов вибрационного станка с минимальным

возмущающим моментом при пуске и останове. Это достигается

за счет вращающихся цилиндров вибратора, в каждом из кото-

рых установлен поршень-дебаланс с автоматическим ходом На-

ходят применение и другие конструкции вибраторов.

В зависимости от технологического назначения и конструк-

тивных особенностей вибрационных станков внбровозбудптелн

разделяют по расположению: с горизонтальными и вертикально-

наклонными осями. Вибраторы с горизонтальным дебалапсаым

валом используются в станках с прямолинейной формой рабо-

28

чей камеры. Вибратор в большинстве случаев монтируется под

рабочей камерой (либо под вибрационной площадкой) в плос-

кости симметрии вибрационного станка (рис. 2.7, а). Однако

встречаются конструкции вибрационных станков, в которых виб-

раторы располагаются: под углом 15—30° к горизонтальной оси

симметрии рабочей камеры (рабочих камер) (рис. 2.7,6), между

рабочими камерами на двухкамерных вибрационных станках

(рис. 2.7, в), на впброплощадке рядом с рабочей камерой

(рис. 2.7, г) и т. д.

Р и с . 2.7. Расположение вибраторов: а — в плоскости симмет-

рии станка; б — под углом к вертикальной оси симметрии;

н между рабочими камерами; г — рядом с рабочей камерой;

J симметрично относительно рабочих камер

В работе [10] приведен пример разработки и внедрения в

промышленность двухкамерного вибрационного станка с располо-

жением двух вибраторов в вертикальной плоскости симметрич-

но относительно камер (рис. 2.7, д). Аналогичные конструкции

вибрационных станков приведены в работах [4, 41]. Указанное

расположение вибраторов позволило сократить габариты станка

в плане и улучшить условия его эксплуатации.

При разработке вибрационных станков с удлиненными ра-

бочими камерами возникает необходимость расположения и со-

29

Р и с. 2.8. Схема регулировки взаимного расположения подвижных

дебалансов относительно неподвижных

единения ряда вибраторов в линию. В этом случае валы отдель-

ных вибраторов между собой соединяются муфтами, представ-

ляющими собоп1Ьтрсзкп резино-тканевых (дюритовых) шлангов,

закрепляемых стяжными муфтами на концах соединяемых ва-

лов. В станках с рабочими камерами большой протяженности

(с Lmax^’2000 мм) н большой грузоподъемности (от 500 кг и

более) для соединения отдел ьных вибраторов используются кар-

данные шарниры [4].

30

Не останавливаясь па подробном описании конструктивных

особенностей вибратора с вертикальной осью вибрационного

станка УВСО-6, рассмотрим схему регулировки (рис. 2.8) вза-

имного расположения подвижных дебалансов относительно не-

подвижных и влияние ее па производительность процесса ме-

талл осъема.

По результатам металлосъема отмечено, что наиболее ин-

тенсивное движение и перемешивание рабочей среды и деталей

происходит при угле сдвига верхнего дебаланса относительно

нижнего на 105°—150°, при котором существенно изменяются

составляющие амплитуды колебаний. Величина этого угла за-

висит от грануляции и плотности частиц рабочей среды. Угол

поворота верхнего дебалапса определяется по лимбу. Верти-

кальная составляющая амплитуды колебаний от величины сме-

щения дебалансных грузов практически не зависит и регулиру-

ется весом верхнего дебаланса.

В работе [10] показано, что -использование в вибрационных

станках вибраторов с регулируемой на ходу амплитудой коле-

бания повышает производительность обработки па 30—45%.

Устройство с поворотом дебалансных грузов инерционного

вибратора на ходу нснользустся на установке УВГ-70М. Ориги-

нальные инерционные вибраторы с устропством для изменения

угла новорога дебалансовых грузов на ходу станка от комапдо-

аинарата и гидроусилителя описаны в работе [10].

Другие типы вибраторов: электромагнитные, пневматические,

гидравлические — ие приводятся в связи с тем, что их приме-

нение пока ограничено, хотя имеются отдельные случаи их эф-

фективного использования в конструкциях вибрационных станков.

Наиболее слабым звеном в конструкции вибраторов являют-

ся подшипники. Они подвержены действию больших инерцион-

ных сил, вследствие чего их долговечность (в особенности сепа-

раторов) существенно снижается. В настоящее время в СССР

и за рубежом в вибраторах вес* более широко применяются спе-

циальные* внброустойчнвьк* роликонодшииннкп с повышенным

начальным радиальным зазором и монолитным сепаратором из

цветных металлов пли пластмассы (латуни, бронзы, дюралю-

миния, текстолита, полиамидов), центрированным по наружно-

му кольцу подшипника [7]. Повышенный радиальный зазор

позволяет до известных пределов компенсировать неточность

изготовления и перекосы при сборке, а также температурные

деформации колец подшипников, возникающие вследствие тре-

ния сепаратора о поверхность кольца.

Использование в виброустойчивых подшипниках центриро-

ванных по наружному кольцу массивных сепараторов позволяет

31

значительно снизить износ гнезд и деформации сепаратора no,ij

воздействием вибрационных нагрузок, улучшить доступ смазка

к наиболее нагруженному внутреннему’кольцу, а также услови?

отвода тепла, возникающего вследствие трения сепаратора о по

верхность кольца.

Для обеспечения длительной бесперебойной работы вибра

тора немаловажную роль играет правильная смазка его под

шипников. Применяются густая и жидкая смазки. При эксплуа

тацип высокооборотных инерционных вибраторов чаще приме

няют жидкие смазки. Более подробные указания о смазочные

материалах можно найти в справочной литературе. Для заливу

и слива масла в корпусе вибратора устраиваются отверстия i

пробками для слива и масленки.

Привод. В соста

привода большииств

вибрационных станко.

входят: электродвигг

тель, клипоременная пе

редача 1, сменные шкг

вы, (вибратор 4, промс

жуточпый вал 2

его опора, эластичны

муфты 3 (рис. 2.9).

В приводах -псполе

зуются электродвигг

'гели постоянного ил

Рис. 2.9. Схема привода вала вибратора переменного ТОКа тр(

буемой мощности. Дв1

гатели постоянного тока обеспечивают бесступенчатое регулирс

ванне числа оборотов в довольно широких пределах, но они бс

лее дороги и требуют применения источников постоянного ток;

Поэтому применение их не всегда оправдано. Двигатели ра(

оматриваемых вибрационных станков, как правило, не соверши

ют значительных динамических нагрузок. В связи с этим обычн

используют асинхронные двигатели трехфазного то.ка единой о

рии, основного исполнения и с повышенным пусковым м(

ментом.

При выборе пли расчете мощности электродвигателя исходя

обычно пз опытных данных 13|, устанавливающих, что па кая

дые 251M3 объема рабочей камеры требуется около 1 кВт мои

мости электродвигателя. Однако длительная эксплуатация ви(

•рационных станков отечественных конструкций показала, чт

указанная мощность является завышенной. Так, например, ст;

32

пок с объемом рабочей камеры 100 дм3 имеет электродвигатель

мощностью 1,7 кВт, а станок с объемом рабочей камеры

200 дм3- - электродвигатель мощностью 4,0 кВт.

Сведения из зарубежной практики также указывают на зна-

чительное уменьшение .мощности электродвигателей, являющих-

ся приводом вибраторов. На 1 кВт мощности электродвигателя

приходится ориентировочно не менее 50 дм3 объема рабочей ка-

меры, причем эта величина возрастает с увеличением объема

рабочей камеры и достигает 100—200 дм3 на 1 кВт мощности

электродвигателя для крупных вибрационных станков. Передача

вращения от главного электродвигателя на промежуточный вал

осуществляется в большинстве конструкций станков с помощью

2- или 3-ступепчатых сменных шкивов и клиноременпой пере-

дачи. Применение ступенчатых шкивов позволяет получать не-

сколько частот колебаний возмущающей силы — по числу сту-

пеней шкива. Для регулирования частоты вращения вала виб-

ратора применяются также вариаторы скоростей [10], коробки

скоростей [32] и другие устройства.

Для большей изоляции вибрирующих частей станка от не-

подвижных в цепи передачи крутящего момента между проме-

жуточным валом и валом вибратора ставят эластичные муфты.

В последние годы находят применение вибрационные стан-

ки, оснащенные гидравлическими пульсационными приводами.

На рис. 2.10 приведена упрощенная схема гидравлического при-

вода вибрационного станка. Генератор колебаний 1 имеет при-

водной двигатель постоянного тока ЭА и связан соответственно

с двумя гидравлическими пружинами 2, выполненными в виде

поджатых до эллиптического сечения гидравлических шлангов.

При работе генератора к гидравлическим пружинам подводится

изменяющийся по синусоидальному закону объем жидкости, ко-

торый деформирует шланги. Деформация шлангов через крон-

штейн передастся внброплощадке 3, на которой установлена

рабочая камера.

Упругие связи предназначены для объединения колеблющих-

ся масс в единую упругую систему, либо для снижения дина-

мических нагрузок па основании станка. В отдельных случаях

упругие связи могут выполнять обе эти функции.

Наибольшее распространение в конструкциях вибрационных

станков получили упругие элементы, выполненные в виде сталь-

ных винтовых пружин, реже рессор. Для виброизоляции приме-

няются также резинометаллические детали. Находят примене-

ние иневмоупру.гие связи, отличающиеся простотой конструкции

и возможностью изменения в широких пределах их упругих

характеристик.

(3 2. Зак. 135

Упругие связи являются важными элементами вибрационных

станков. От их характеристики прочности и надежности во мно-

гом зависят режим работы, безаварийность и эффективность

эксплуатации. Поэтому дальнейшее развитие производства стаи-

Р.ИС. 2.10. Схема гидравлического привода вибрационного

станка

ков для вибрационной обработки потребует применения более

совершенных упругих элементов, простых но устройству, неслож-

ных в изготовлении, долговечных н надежных в работе.

Основным параметром упругой связи является жесткость.

По виду характеристики упругой восстанавливающей силы упру-

гие связи можно разделить на две большие группы: связи с ли-

нейными и нелинейными характеристиками. Нелинейности в ха-

рактеристиках упругих связей возникают из-за нелинейности

характеристик материала и конструкции. В первом случае воз-

никают, как правило, сравнительно небольшие нелинейные эф-

фекты, во втором — степень нелинейности принципиально может

изменяться в неограниченных пределах.

В вибрационных станках в основном применяются пружины

сжатия, которые воспринимают не только продольно-осевую

сжимающую нагрузку, но и поперечную изгибающую вследствие

эллиптической траектории колебания. Винтовые пружины вы-

полняются цилиндрическими пли коническими из круглого ма-

териала.. Упругая характеристика конических пружин нелиней-

34

на, однако процесс пх изготовления сложен и экономически для

получения нелинейных связей выгоднее идти по пути комбини-

рования различных цилиндрических пружин.

Имеются конструкции вибрационных станков, упругие связи

которых состоят из винтовых цилиндрических пружин и полу-

круглых (С-образных) рессор. Жесткость последних значитель-

но меньше основных цилиндрических пружин. Назначение по-

лукруглых рессор — удерживать колеблющиеся массы станка

при прохождении зоны резонанса в тех случаях, когда макси-

мальная амплитуда колебаний превышает статическую деформа-

цию опор под воздействием собственного веса колеблющихся

частей.

Рис. 2.-Ш. Схема закрепления пружин

В вибрационных станках пружины испытываю г знакопере-

менную нагрузку. Их закрепление производится специальными

пробками — ввертышамп, либо вкручиванием крайнего витка в

петлю для крепежного болта (рис. 2.1!). При применении про-

бок для облегчения смены пружины (в случае поломки) край-

ние витки не прижимаются и не обрабатываются, как это дела-

ется в пружинах, работающих па сжатие, а лишь производится

запиливание их для заправки в пробку. Эта конструкция наибо-

лее надежна и обычно применяется при диаметре проволоки

более 5 мм. Винтовая пробка захватывает 1,5—2,5 витка. Креп-

ление посредством отгиба и скручивания крайнего витка услож-

няет технологию изготовления пружин, и, кроме того, при рабо-

те возникает перегрузка отогнутых витков, вследствие чего в

расчете пружин должны применяться пониженные допускаемые

напряжения.

Пружины могут устанавливаться комплектами из двух штук,

35

2*

Рис. 2.12. 1 liicBMoynpy-

гие связи: а -• - лневмобу-

фсры; 6 — с жестким

центром; в — резинокорд-

пые лпевмобаллоны; 1 —

диск; 2 — диафрагма; 3 —

кольцо; 4 — опора

36

каждая из которых работает только на сжатие [7]. Расчет этих,

пружин производится так же, как и одиночных.

Пневмоупругие связи могут быть в виде ппевмобуферовь

(рис. 2.12, а) и пневмобуферов с жестким центром (рис. 2.12, б) ..

Кроме того, в последнее время находят также применение рези-

нокордпые пиевмобаллопы (рис. 2.12, в).

Пневмоупругие связи обладают рядом достоинств: большой

грузоподъемностью при относительно малой жесткости, возмож-

ностью изменения без остановки машины жесткости упругого

элемента за счет изменения в нем давления воздуха, что облег*

чает использование этих элементов в системах автоматического

регулирования, нелинейностью характеристики, улучшающей

амортизационные качества, надежностью и долговечностью, про-

стотой конструкции и обслуживания, бесшумностью в работе.

К недостаткам пневмоупругих связей следует отнести зависи-

мость их характеристики от давления в сети сжатого воздуха.

При питании от общей сети, где давление составляет 4—6 атм.

они имеют небольшую жесткость и могут применяться в станках

легкого типа. Для тяжелых станков с. большими колеблющими-

ся массами необходимо применение упругих связей с большей

жесткостью. Это вызывает необходимость увеличения количе-

ства таких связей и ведет к усложнению конструкции станка.

Одним из путей увеличения жесткости пневмоупругих связей,

является их секционирование. хЧногосекциопная ппевмоупругая

связь состоит из ряда эластичных резиновых оболочек.

Жесткость секционированной пневмоупругой связи пропор-

циональна числу параллельно установленных оболочек.

Муфты. Передача вращения от отдельно закрепленного элект-

родвигателя валу вибратора обычно передается через эластич-

ную муфту. Для большей изоляции вибрирующих частей станка

от неподвижных в цепи передачи крутящего момента на валу

вибратора помещают две эластичные муфты, разделенные про-

межуточным валом небольшой длины. Хорошо зарекомендова-

ли себя муфты с упругой резиновой оболочкой [41].

Существуют и другие конструкции гибких связей между ва-

лом вибратора и промежуточным валом: отрезки дюритового-

шланга, цилиндрические пружины, диски и лепестки из проре-

зиненных материалов, установленные на концах соответствую-

щих валов и соединенные болтами. Так, например, в конструк-

ции станка ВМИ-1004А [32] используется гибкая муфта, соеди-

няющая выходной вал коробки скоростей с валом вибратора.

Она выполнена из толстостенного резинотканевого рукава, внут-

ренняя полость которого заполнена деревянными пробками,,

предотвращающими его скручивание. Рукав закреплен на шей-

37

ках валов двумя полумуфтами. Свободная длина его должна

обеспечивать колебания виброплощадки в пределах до 30 мм в

любую сторону. Поэтому она выбирается равной или большей

четырех диаметров рукава. Применение такой муфты,, по мне-

нию авторов, повышает работоспособность станка по сравнению

с различными карданными устройствами. Промышленные испы-

тания этого узла показали высокую надежность.

Виброизоляторы. Эффективность виброизоляторов (аморти-

заторов) зависит от правильного выбора их жесткости и распо-

ложения. В вибрационных станках в качестве виброизоляторов

применяются стальные пружины, пружинно-пластмассовые, ре-

зипометаллическпе и резиновые амортизаторы [7]. Амортизато-

ры с резиновыми деталями обычно компактны и имеют простую

конструкцию, удобны в эксплуатации -и применяются сравни-

тельно чаще других. Жесткость амортизаторов должна -быть

такой, чтобы частота собственных колебаний основания па амор-

тизаторах была в несколько раз меньше частоты колебаний ра-

бочей камеры и вибратора. Применение виброизоляции без пред-

варительного расчета недопустимо, так как ее эффективность

может быть существенно снижена и нет гарантии, что вместо

положительного эффекта не ухудшатся условия эксплуатации

станка.

Для увеличения устойчивости — повышения поперечной при

сохранении постоянной продольной жесткости — амортизирую-

щие элементы делают сборными (слоеными), состоящими из

ряда цилиндрических амортизаторов с металлическими дисками.

В работе [7] приведены примеры конструкций резнпометал-

.личсских амортизаторов сжатия. В вибрационных станках реко-

мендуется использовать стандартизованные впбропзоляторы.

Для изоляции вибрационных станков с большими несбалансиро-

ванными массами используют донолннтсльпые устройства.

Виброплощадка. В некоторых моделях вибрационных стан-

ков (чаще всего многокамерных) имеется специальный узел —

!виброплощадка, на которой монтируются сменные рабочие ка-

меры. Опа опирается на упругие связи и к пей крепится вибра-

тор. Виброплощадка выполняется в большинстве случаев в виде

сварной плиты, па которой предусматриваются места крепления

рабочих камер и других узлов. Крепление камер должно быть

надежным и в то же время быстросъемным.

Вибронлощадка воспринимает возмущающий момент вибра-

тора и передает его рабочей камере (камерам), поэтому ее кон-

струкция, также как и рабочей камеры, должна быть достаточ-

но жесткой, для 'того чтобы в ее элементах не возникали пара-

зитные колебания н резонансные состояния.

:38

Система циркуляции рабочей жидкости. Важную роль в ра-

боте вибрационного станка выполняет система циркуляции жид-

кого наполнителя, обеспечивающая подачу жидкости в рабочую'

камеру в необходимых количествах, отвод ее из рабочей каме-

ры вместе с продуктами износа рабочей среды и обрабатыва-

емых деталей, очистку для последующей подачи в рабочую ка-

меру. Система включает следующие устройства: бак-отстойник,

трубопровод, насос с фильтром, краны. Бак-отстойник изготов-

ляется обычно сварным из листовой стали с внутренними пере-

городками. Емкость его выбирается приближенно из расчета

0,7—1,2 дм3 па 1 дм3 объема рабочей камеры. К основному ба-

ку-отстойнику рекомендуется устанавливать сверху дополнитель-

ный приемный бачок для грубой очистки стекаемой жидкости.

В этом бачке оседают наиболее крупные частицы, поэтому он

сравнительно быстро засоряется, особенно при работе с абра-

зивными средами пониженной твердости. Небольшие размеры

и вес, а также свободный доступ позволяют сравнительно легко

и часто очищать его. Кроме того, наличие бака грубой очистки

предохраняет основной бак-отстопппк от частых загрязнений и

уменьшает число его периодических промывок. Бак-отстойник

может располагаться рядом со станком пли под ним, в приямке.

Для отвода раствора с продуктами износа из рабочей камеры

применяют гибкий дюритовый шланг. Длина его должна быть-

минимальной, недопустимы также перегибы с малыми радиуса-

ми. При несоблюдении этих условий в местах изгиба шланга или

на участках большей длины образуются трудпоудаляемыс проб-

ки из продуктов износа.

Кожух. Станки небольших размеров, с объемом рабочей ка-

меры до 100—150 дм3 обычно полностью закрывают кожухом;

у более крупных рабочая камера сверху остается открытой. Ко-

жух служит шумопоглощающим элементом и вместе с тем суще-

ственно улучшает внешний вид установки. Для обслуживания

в процессе работы и наладки в кожухе делают проемы, закры-

ваемые крышками. Кожух чаще устанавливают и закрепляют

па основании, а в местах крепления размещают резиновые про-

кладки. В ряде случаев для полной изоляции кожуха от вибра-

ций, передаваемых основанием, его устанавливают на пол, за-

крывая основание с небольшим зазором по его периметру. Ко-

жух может быть изготовлен из листовой стали или пластмасс

с повышением жесткости отдельных мест за счет установки про-

филей. Металлический кожух покрывают изнутри звукоизолиру-

ющей мастикой или облицовывают звукоизолирующими мате-

риалами.

39

3. МЕТОДИКА РАСЧЕТА ВИБРАЦИОННЫХ СТАНКОВ

3.1. УРАВНЕНИЯ ДВИЖЕНИЯ РАБОЧЕЙ КАМЕРЫ

Режим работы вибрационных станков для обработки деталей в

значительной степени зависит от характера движения рабочего

органа и взаимодействия его с загрузкой.

Большинство современных станков для обработки деталей

работает в режиме непрерывного подбрасывания. Для получе-

ния исходных данных, необходимых при расчете элементов кон-

струкций станков, следует определить характер движения рабо-

чей камеры и учесть закономерности соударения загрузки и ка-

меры. Эксперименты показывают, что в процессе соударения,

особенно в мощных станках, развиваются большие усилия, су-

щественно влияющие на процесс виброобработки, и что переме-

щаемая масса рабочей среды и деталей не влияет на собствен-

ную частоту рабочего органа [47]. Воздействие загрузки в

режимах с подбрасыванием является источником дополнитель-

ных колебаний камеры с меньшей, чем вынужденная, частотой.

Для получения простого, но достаточно точного метода инже-

нерного расчета вибрационных станков в дальнейшем принима-

ются некоторые уточняющие предположения о характере дви-

жения рабочей камеры п соударения загрузки с ее стенками.

В результате получены формулы, позволяющие определить ос-

новные параметры колебаний рабочей камеры. Исходными дан-

ными для проектирования служат: технологический процесс:

размеры и материал обрабатываемых деталей; объем рабочей

камеры; амплитуда вынужденных колебаний камеры; частота

вынужденных колебаний камеры.

Движение рабочей камеры вибрационных станков с различ-

ными допущениями неоднократно исследовалось в работах [15,

25, 29, 48]. Характер движения — гармонические или близкие к

ним колебания.

У большинства используемых в промышленности вибрацион-

ных станков жесткости связей обычно соответственно равны

между собой, а их расположение симметрично относительно оси

камеры и всей .конструкции. Поэтому можно допустить, что

центр тяжести всей системы расположен на вертикальной оси

камеры. Ось вращения дебалапса в большинстве случаев тоже

находится па оси симметрии камеры. Такие предположения, от-

ражая общепринятые конструкции машин, значительно упро-

щают расчетные формулы. С учетом сказанного расчетная схе-

ма вибростапка представлена па рис. 3.1.

<40

В процессе работы:

вибрационный станок

преодолевает различ-

ные сопротивления. Ос-

новной вид сопротив-

ления — силы внутрен-

него трения между ча-

стицами абразива, де-

талями и стенками ра-

бочей камеры. Силы

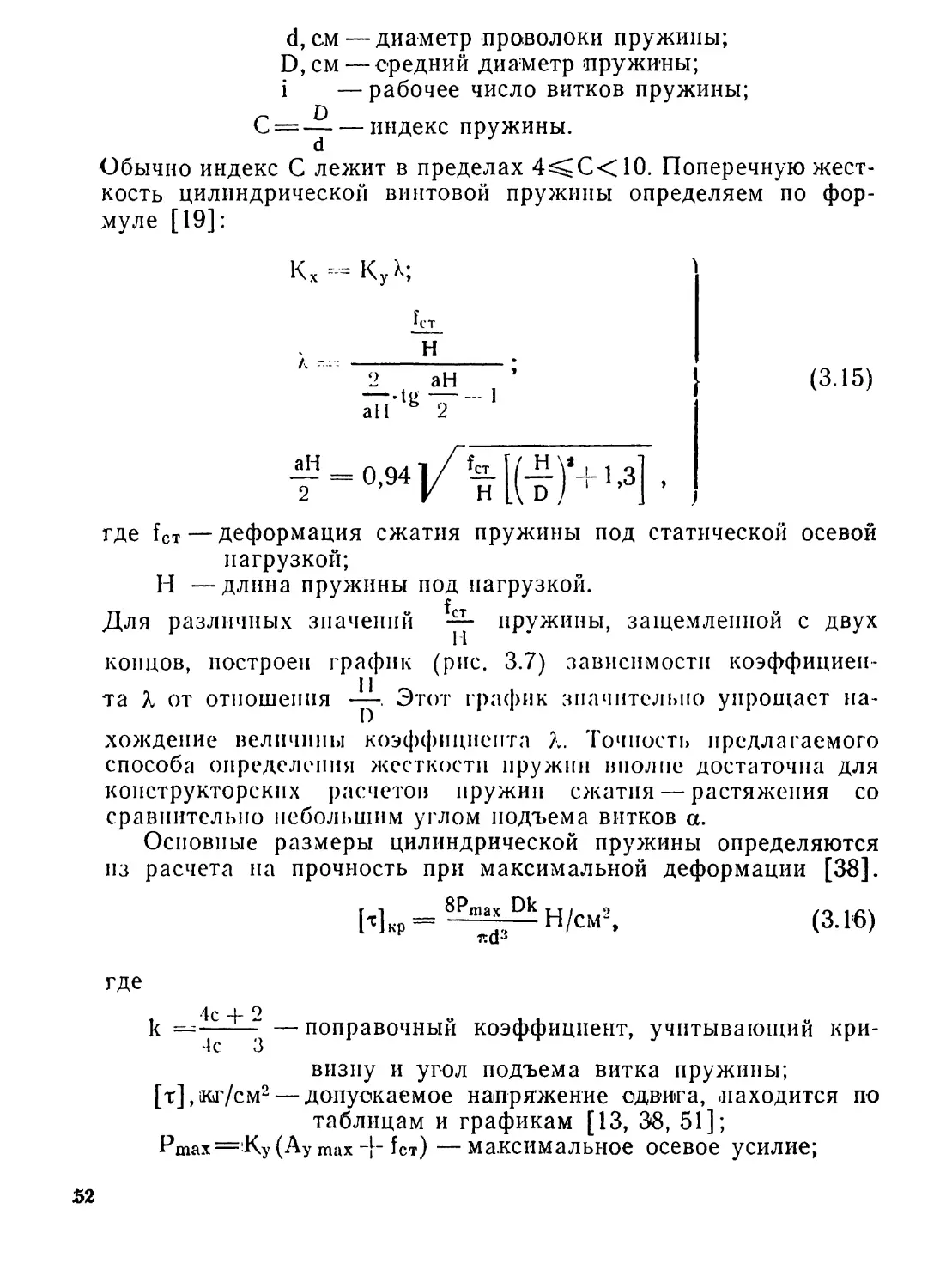

эти носят характер су-

хого трения и постоян-