Текст

Ю. Н. НЕЧАЕВ,

Р. М. ФЕДОРОВ

ТЕОРИЯ

АВИАЦИОННЫХ

ГАЗОТУРБИННЫХ

ДВИГАТЕЛЕЙ

Часть I

Допущено Министерством высшего и среднего

специального образования СССР в качестве учебника

для студентов авиационных специальностей вузов

Москва

«МАШИНОСТРОЕНИЕ»

1977

УДК 629.7.036.001 (075.8)

Рецензенты: кафедра теории воздушно-реактивных двигателей МАИ

и кафедра газотеомодинамики и реактивных двигателей ХАЙ

Нечаев Ю. Н., Федоров Р. М. Теория авиационных газо-

турбинных двигателей, ч. I, М., «Машиностроение», 1977, 312 с.

В книге излагаются основы теории авиационных компрес-

соров, турбин и входных устройств (воздухозаборников) си-

ловых установок с газотурбинными двигателями (ГТД). Ос-

новное внимание уделяется процессам, протекающим в указан-

ных элементах двигателей на различных режимах работы, их

характеристикам и влиянию на них условий эксплуатации.

Книга представляет собой первую часть учебника по кур-

су теории авиационных ГТД для студентов высших учебных

заведений, обучающихся по специальности «Авиационные дви-

гатели». Она может быть полезной также инженерам и науч-

ным работникам, специализирующимся в области разработки,

исследований и эксплуатации авиационных силовых установок

с ГТД.

Табл. 1, ил. 195, список лит. 72 назв.

31808-198

Н —-—198-77

038(01)-77

(£ ) Издательство «Машиностроение», 1977 г.

ПРЕДИСЛОВИЕ

Выполняя решения XXV съезда КПСС, наша авиационная про-

мышленность уделяет огромное внимание развитию авиационной

техники, дальнейшему совершенствованию технических данных са-

молетов, созданию экономичных, надежных и безопасных в полете

двигателей.

Назначение настоящего учебника—способствовать подготовке

инженера-эксплуатационника к грамотной эксплуатации авиацион-

ных силовых установок, правильному инженерному анализу отка-

зов и неисправностей в работе, пониманию существа основных экс-

плуатационных ограничений, вводимых на силовых установках

современных самолетов, предвидению и предупреждению летных

происшествий и предпосылок к ним, связанных с нарушением рабо-

чего процесса силовых установок, разработке мероприятий по повы-

шению безопасности полетов.

Учебник состоит из двух частей. В данной, первой части рас-

сматриваются основные уравнения движения газа в двигателях и

их элементах, теория авиационных лопаточных машин (компрессо-

ров и турбин), теория входных устройств ВРД, а также общие

вопросы определения тяги и внешнего сопротивления силовых ус-

тановок.

Во второй части рассматриваются теория выходных устройств

ВРД, камер сгорания, а также рабочий процесс, совместная работа

элементов и эксплуатационные характеристики всех основных ти-

пов авиационных ГТД.

Книга отражает опыт научно-методической школы, созданной

в Военно-Воздушной инженерной академии имени проф. Н. Е. Жу-

ковского акад. Б. С. Стечкиным и получившей дальнейшее развитие

в работах его учеников. Под руководством Б. С. Стечкина (при

участии авторов данной книги) был создан коллективный труд

«Теория авиационных двигателей» в двух частях, выпущенный в

1953—'1954 гг. в ВВИА имени проф. Н. Е. Жуковского, а в 1956 и

1958 гг. в издательстве «Оборонгиз».

Быстрые темпы развития теории и практики авиационного дви-

гателостроения потребовали научной и методической разработки

ряда новых вопросов курса теории авиационных газотурбинных

двигателей и существенной переработки многих его разделов. Пред-

лагаемый читателю учебник написан с учетом указанных требова-

3

ний и базируется на многолетнем опыте чтения авторами курса

лекций и проведения научных исследований в соответствующих

областях.

В первой части книги введение и гл. <1 (основные уравнения

движения газа) написаны Ю. Н. Нечаевым, гл. 2, 3, 4, 5, 6 и 7 (ави-

ационные лопаточные машины) — Р. М. Федоровым; гл. 8 и 9 (тя-

га и внешнее сопротивление ВРД и теория входных устройств), а

также подразделы 4.2 и 4.3 гл. 4 — Ю. Н. Нечаевым.

Авторы выражают признательность рецензентам книги — сот-

рудникам кафедры Московского авиационного института, возглав-

ляемой ,проф. Г. Н. Абрамовичем, и кафедры Харьковского авиаци-

онного института, возглавляемой проф. А. И. Борисенко, за выска-

занные ими ценные советы и пожелания.

Все замечания по содержанию учебника и методике изложения

материала следует натравлять по адресу: Москва, Б-78, 1-й Бас-

манный пер., 3, издательство «Машиностроение».

ВВЕДЕНИЕ

Курс теории авиационных ГТД предусматривает изучение про-

цессов, программ управления (регулирования) и характеристик

ГТД различных типов и их элементов. Основные дисциплины, на

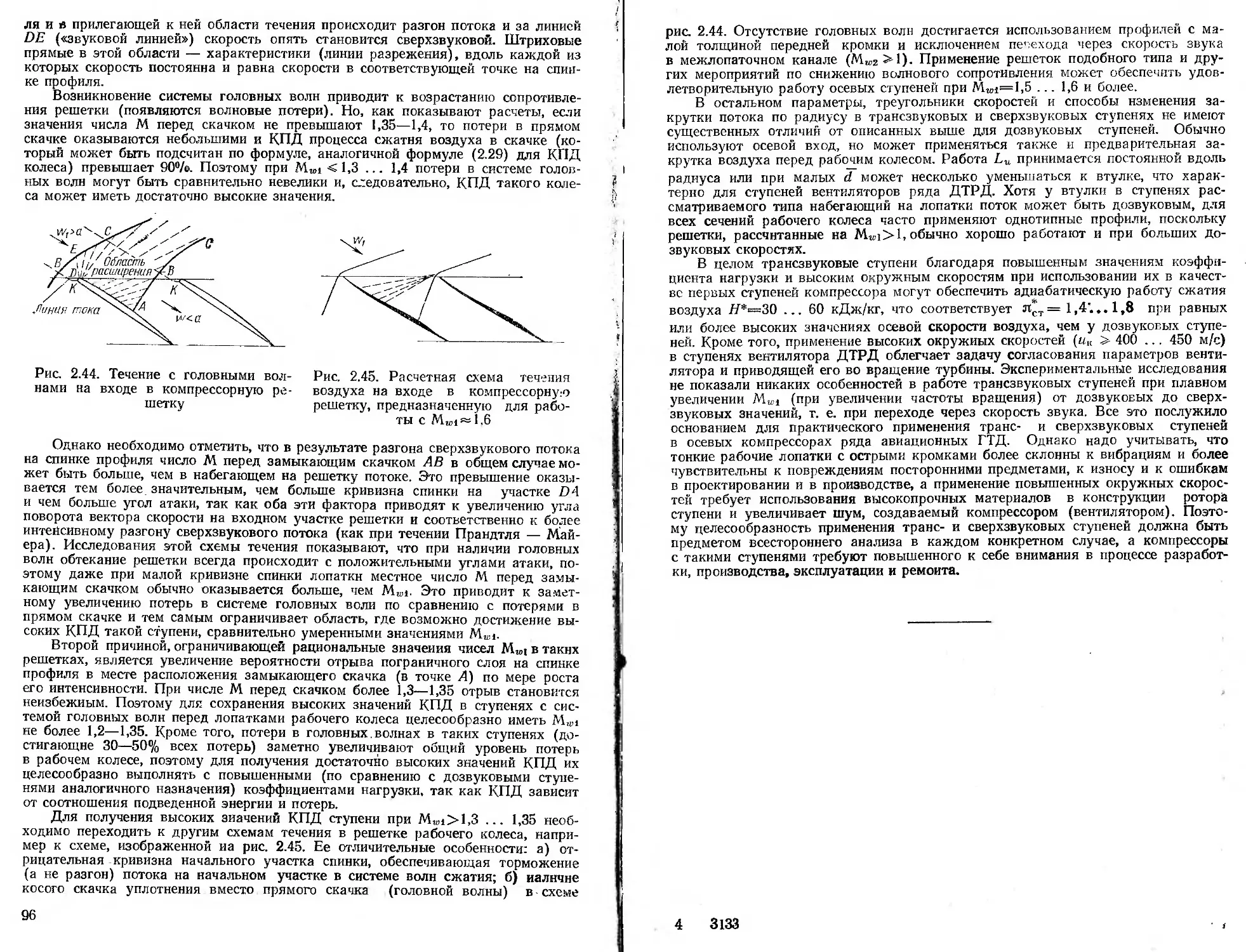

которых базируется курс, — техническая термодинамика и газовая

динамика. Теория авиационных ГТД занимает одно из ведущих

мест в системе подготовки авиационного инженера, в особенности

инженера-эксплуатационника. Без знания теории двигателей невоз-

можно изучение ряда других специальных дисциплин (конструк-

ции и автоматики двигателей, динамики полета, основ инженерной

авиационной службы) и, что особенно важно, невозможна грамот-

ная эксплуатация двигателей.

Теория ГТД сложилась как самостоятельная научная дисцип-

лина в основном после второй мировой войны, когда такие двига-

тели нашли широкое применение на самолетах. Однако ряд фунда-

ментальных результатов в области исследования реактивного дви-

жения был получен значительно раньше.

Основополагающий вклад в теорию реактивного движения внес

великий русский ученый Н. Е. Жуковский, который в работах

«О реакции втекающей и вытекающей жидкости» (1882 и 1886 гг.)

и «К теории судов, приводимых в движение силой реакции вытека-

ющей воды» (1908 г.) определил понятия силы реакции, тягового

КПД реактивного двигателя и др. Работы Н. Е. Жуковского по

.вихревой теории гребных винтов и осевых вентиляторов (1912—

1918 гг.) легли в основу современной теории лопаточных машин.

Огромные заслуги в деле обоснования и развития реактивного

движения принадлежат К. Э. Циолковскому, который в работах

«Ракета в космическом пространстве» (1903 г.), «Исследование ми-

ровых пространств реактивными приборами» (1911 г.) и в ряде

последующих работ заложил основы теории реактивных полетов.

Создателем современной теории воздушно-реактивных двигате-

лей является академик Б. С. Стечкин, который еще в 1929 г.

опубликовал работу «Теория воздушного реактивного двигателя».

В этой работе он впервые дал вывод формулы тяги воздушно-реак-

тивного двигателя, известной как формула тяги Стечкина. Своими

трудами Б. С. Стечкин внес большой вклад в развитие теории ра-

бочего процесса и методов расчета характеристик ГТД и их эле-

5

ментов. Под его редакцией в 1956 ,и 1958 гг. был издан первый

полный курс «Теория реактивных двигателей», получивший широ-

кое признание у нас в стране, а также переведенный и изданный в

ряде зарубежных стран.

Большая заслуга в развитии теории газовых турбин и газотур-

бинных силовых установок принадлежит проф. В. В. Уварову. Им

фундаментально разработаны вопросы профилирования лопаток

газовой турбины, впервые проведены экспериментальные и теоре-

тические исследования по созданию высокотемпературных турбин,

разработан ряд основных положений в области процессов и цик-

лов ГТД.

Важную роль в развитии теории отечественных ГТД сыграли

труды Н. В. Иноземцева, И. И. Кулагина, Т. М. Мелькумова,

К. В. Холщевникова, С. М. Шляхтенко, В. М. Акимова, П. К- Ка-

занджана и ряда других советских ученых, которые способствовали

созданию советской школы специалистов авиадвигателестроения.

Большая заслуга в практическом создании современных ави-

ационных двигателей в нашей стране принадлежит коллективам

конструкторских бюро, выдающимся советским ученым и конструк-

торам А. М. Люлька, В. Я. Климову, А. А. Микулину, С. К. Туман-

скому, Н. Д. Кузнецову, В. А. Добрынину, А. Г. Ивченко, П. А. Со-

ловьеву, С. П. Изотову, В. А. Лотареву и др.

Первые работы по практическому созданию ГТД в СССР отно-

сятся к 30-м годам нашего столетия. Большая заслуга в этом при-

надлежит проф. В. В. Уварову, которым в 1932 г. был разработан

оригинальный проект турбовинтового двигателя, впоследствии пост-

роенного и прошедшего испытания. Этот двигатель можно считать

первым в нашей стране примером использования ГТД в качестве

авиационной силовой установки.

В 1935 г. инженер (ныне академик) А. М. Люлька разработал

проект первого турбореактивного двигателя. Им же в 1938 г. был

получен патент на схему двухкоитурного турбореактивного двига-

теля со смешением потоков за турбиной.

Реальное создание авиационных ГТД стало возможным только

в 40-х годах на базе соответствующих достижений теории и конст-

рукции двигателей, металлургии, авиационной технологии. Первый

отечественный турбореактивный двигатель с осевым компрессором

был разработан и построен в 1939 г. в г. Ленинграде под руковод-

ством А. М. Люлька.

Нападение на нашу страну фашистской Германии и блокада Ле-

нинграда не позволили своевременно завершить его испытания. Ра-

боты по созданию авиационных газотурбинных двигателей были во-

зобновлены в конце войны и в послевоенные годы, и уже в феврале

1947 г. первый отечественный турбореактивный двигатель ТР-1

конструкции А. М. Люлька, успешно выдержавший государствен-

ные испытания, был установлен на первом отечественном турбо-

реактивном самолете Су-11 конструкции П. О. Сухого. В 1947—

1949 гг. под руководством В. Я. Климова было освоено производ-

ство турбореактивных двигателей с центробежным компрессором,

6

которые устанавливались на советских реактивных самолетах

МиГ-15 и МиГ-17 конструкции А. И. Микояна.

В 1949—1950 гг. под руководством А. А. Микулина и Б. С. Стеч-

кина был создан оригинальный и в то время самый мощный в ми-

ре турбореактивный двигатель АМ-3 со стендовой тягой 87 кН.

Высокое конструктивное совершенство этого двигателя обусловило

его долгую жизнь. Он был установлен на скоростных бомбардиров-

щиках Ту-16, а его модификация — двигатель РД-ЗМ — на первом

реактивном лайнере Ту-104. Это явилось началом бурного развития

реактивной авиации в нашей стране.

В дальнейшем советскими авиаконструкторами были созданы

многие отечественные газотурбинные двигатели, которые по конст-

руктивному совершенству и основным показателям не имели себе

равных среди зарубежных двигателей своего времени. Достаточно

указать, что двухвальный турбореактивный двигатель РИФ-300 с

форсажной камерой, разработанный под руководством акад.

С.. К- Туманского, имел наименьшую удельную массу среди всех

известных двигателей этого типа и обеспечил превосходные летные

качества широко известным сверхзвуковым истребителям МиГ-21.

Турбовинтовые двигатели НК-12, созданные коллективом, руково-

димым акад. Н. Д. Кузнецовым, устанавливаемые на самолетах

Ту-114 и Ан-22 «Антей», до сих пор являются самыми мощными

ТВД в мире. Турбовинтовые двигатели АИ-20 конструкции

А. Г. Ивченко, устанавливаемые на пассажирских самолетах Ил-18

и Ан-10 и транспортных самолетах Ан-12, не имели равных себе

по надежности.

В последние годы созданы новые мощные двухконтурные дви-

гатели Д-ЗОК, НК-8, ДИ-25, Д-36 для пассажирских самолетов вто-

рого поколения — Ту-134, Ту-154, Ил-62, Як-40 и Як-42, не уступа-

ющие по своим техническим характеристикам и ресурсу лучшим

однотипным иностранным образцам. Это же относится и к ряду

вертолетных двигателей, разработанных под руководством

И. А. Соловьева, С. П. Изотова и др.

В разработке авиационных двигателей видная роль принадле-

жит научно-исследовательским институтам (ЦИАМ, ВИАМ и др.),

а также коллективам научных работников, сосредоточенных в выс-

ших авиационных учебных заведениях страны. Своими научными

исследованиями они оказывают значительное влияние на развитие

отечественного авиадвигателестроения. Успехи отечественного авиа-

двигателестроения обеспечивают создание технически совершенных

авиационных двигателей.

За рубежом первый турбореактивный двигатель с центробеж-

ным компрессором был создан Ф. Уиттлом в Англии в предвоен-

ные годы. Он устанавливался на самолетах «Метеор» фирмы «Гло-

стер». В Германии в период второй мировой войны были созданы

турбореактивные двигатели с осевыми компрессорами фирмами

ЮМО и БМВ. В США работы по ГТД начались несколько позже,

чем в других странах, поэтому первые двигатели, производившиеся

в этой стране, были лицензионными, в основном английскими. Позд-

7

нее в США появились оригинальные и весьма совершенные по кон-

струкции ГТД различных типов.

Совершенствование летательных аппаратов по пути увеличения

скоростей и высот полета, грузоподъемности и экономичности в зна-

чительной степени достигается улучшением основных показателей

двигателей (см. таблицу). К ним в первую очередь следует отнести

мощность (или тягу), обеспечиваемую одним или несколькими сов-

местно работающими двигателями; удельную массу, т. е. массу

двигателя на единицу мощности; удельный расход топлива, а так-

же удельные габаритные размеры, т. е. лобовую площадь, объем-

и длину двигателя, отнесенные к единице мощности.

Г оды Тип двигателя Макси- мальная скорость полета, км/ч Масса самолета, т Тяговая мощность одного двигателя, кВт Удельная масса двига- теля, кг/кВт Лобо- вая тяга, Н/м2 Удельный; расход топлива, кг/(кВт-ч)|

1915 Поршневой 150 0,5—1 (0,5... 1,0)-102 0,7—1,0 200 яь0,4

1943 Поршневой 700 2—20 (1,5... 2,5)-103 0,5—0,6 1 000 даО.З

1974 Газотур- бинный 3000 10—300 (0,5... 1,0)-105 0,02—0,2 10 000 »0,2

Из таблицы видно, что по сравнению с 1915 г. единичные мощ-

ности авиадвигателей возросли в 1000 раз, их лобовая тяга увели-

чилась в 50 раз, а удельная масса уменьшилась в 10—20 раз. При:

этом характерно то, что за первую половину рассматриваемого пе-

риода (1915—1943 гг.) единичная мощность двигателей возросла-

всего в 10 раз при уменьшении удельной массы в 2 раза. Это объ-

ясняется тем, что в указанный период единственным типом авиа-

двигателей были поршневые двигатели, их количественное эволю-

ционное развитие подошло к пределу своих возможностей и для по-

следующего существенного прироста мощностей и снижения удель-

ной массы требовался качественный революционный скачок.

Этим скачком в развитии авиационных силовых установок стало

появление реактивных двигателей.

Возможности поршневых двигателей оказались ограниченными

вследствие того, что мощность силовой установки с таким двига-

телем мало увеличивается с ростом скорости полета. Чтобы повы-

сить скорость полета самолета, требовалось значительное увели-

чение мощности двигателя. Но даже существенное увеличение мощ-

ности двигателей этого типа уже не давало заметного прироста

скорости, так как почти пропорционально мощности увеличивались

масса и габаритные размеры силовой установки, а КПД воздуш-

ного винта при скоростях полета более 800—-850 км/ч начинал за-

метно снижаться. Именно поэтому поршневая авиация к началу

40-х годов зашла в своем развитии .в тупик. Выход из этого тупика

открыли реактивные двигатели и, в первую очередь, газотурбин-

8

ные, которые имеют иной характер зависимости мощности от ско-

рости полета. Их мощность при увеличении скорости полета весь-

ма сильно возрастает, чем обеспечиваются в условиях полета зна-

чительно большие мощности при существенно меньших габаритных

размерах и массе.

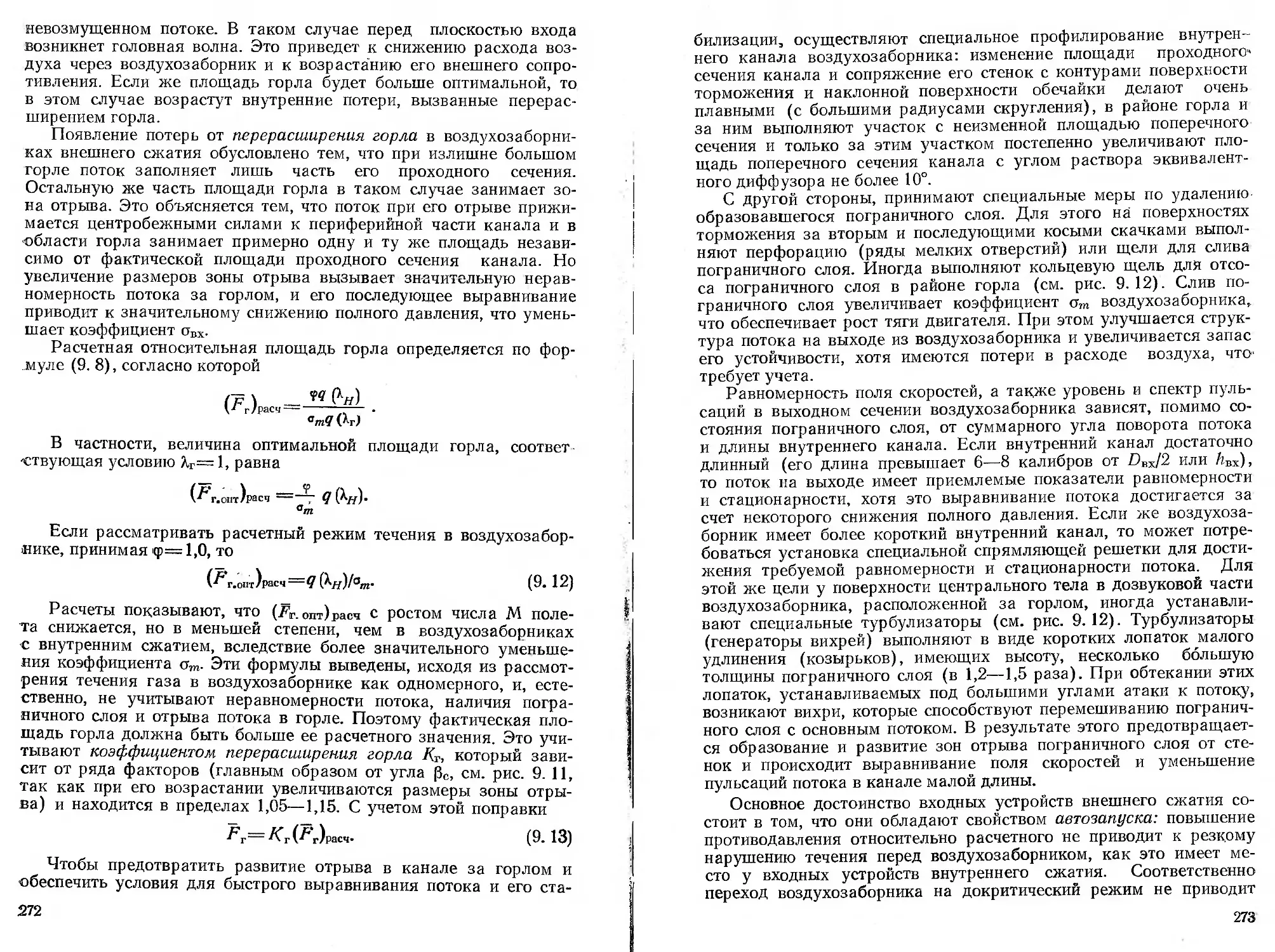

Реактивными двигателями называют такие двигатели, в которых

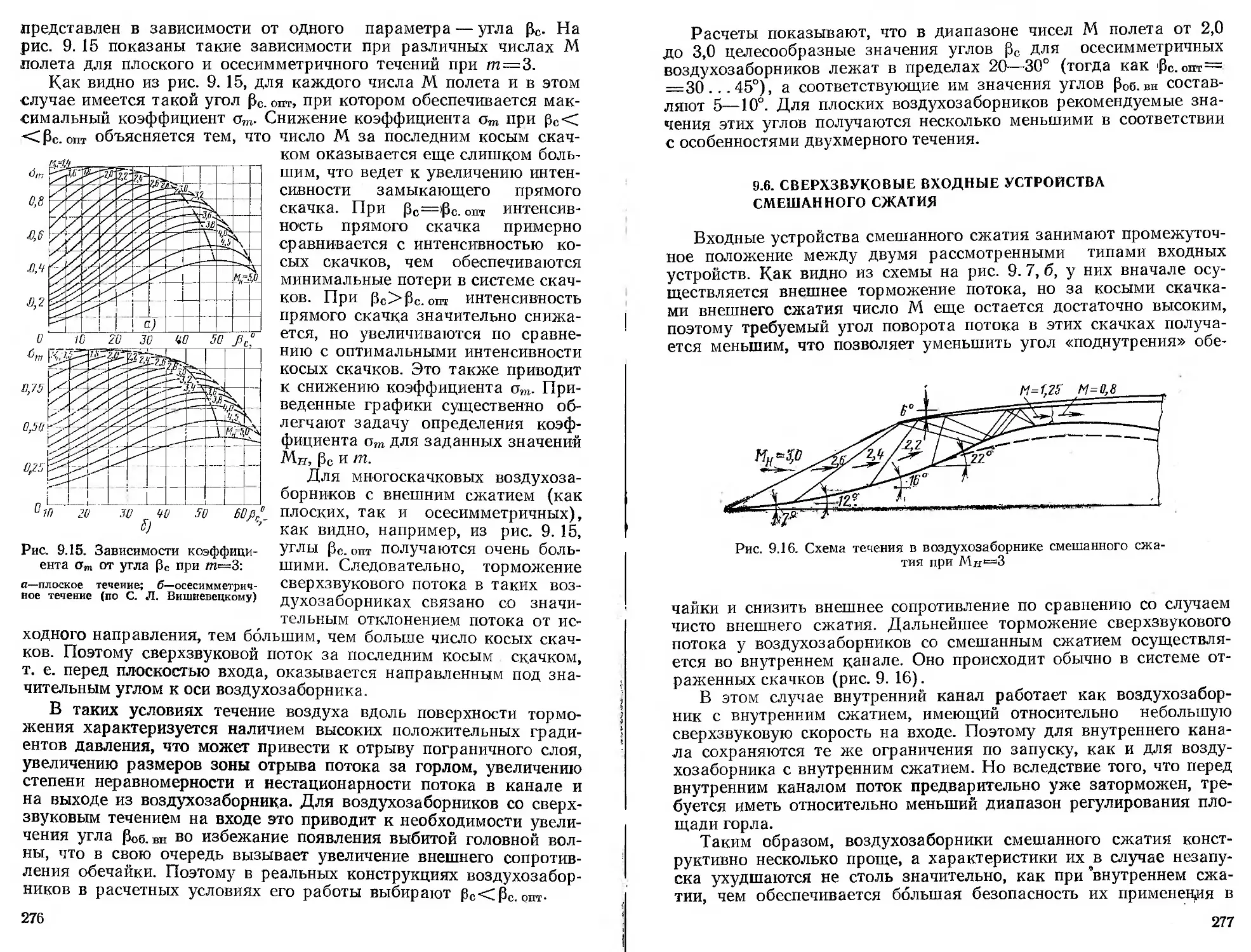

энергия первичного источника (химическая, ядерная, электриче-

ская) идет на создание или приращение кинетической энергии га-

зовой струи, вытекающей из двигателя, а получающаяся при этом

сила реакции непосредственно используется как движущая сила

летательного аппарата — сила тяги. В отличие от поршневого ави-

ационного двигателя, в котором химическая энергия топлива пре-

образуется в механическую работу на валу воздушного винта, яв-

ляющегося движителем (устройством, создающим тягу), реактив-

ный двигатель представляет собой тепловую машину, органически

совмещающую в себе тепловой двигатель « движитель.

Для современной авиации и ракетной техники характерно при-

менение большого числа различных типов реактивных двигателей.

Это объясняется разнообразием типов самих летательных аппара-

тов и специфическими требованиями, предъявляемыми каждым ти-

пом летательного аппарата к его силовой установке.

Классификация реактивных двигателей в виде схемы показана

на рис. 1. Двигатели подразделяются на два больших класса—ра-

кетные (РД) и воздушно-реактивные (ВРД). В РД в отличие от

ВРД вся масса рабочего тела, необходимого для работы двигате-

лей, транспортируется самим летательным аппаратом. Поэтому

рабочий процесс РД практически мало зависит от атмосферных ус-

ловий и они могут применяться на любых высотах и скоростях по-

лета, в том числе в космическом пространстве.

Ракетные двигатели по роду применяемого топлива подразде-

ляются на следующие виды: жидкостные ракетные двигатели

(ЖРД), ядерные ракетные двигатели (ЯРД) и ракетные двига-

тели твердого топлива (РДТТ).

В ЖРД жидкие компоненты топлива (горючее и окис-

литель) подаются из топливных баков под большим давлением в

специальную камеру сгорания, где в результате химического взаи-

модействия выделяется тепло и образуются газообразные продукты

реакции, обладающие высокими давлением и температурой. Эти

продукты в процессе расширения в сопле до атмосферного давле-

ния приобретают высокую кинетическую энергию, а возникающая

при этом сила реакции используется для перемещения летательно-

го аппарата. В ЯРД первичным источником энергии служит тепло

ядерной реакции, а рабочее тело, обычно водород, не изменяя свое-

го состава, нагревается до значительной температуры и затем при-

обретает высокую кинетическую энергию в процессе истечения из

сопла. В ракетных двигателях твердого топлива используются

в качестве рабочего тела твердые топлива, имеющие в своем соста-

ве горючие и окислительные компоненты, размещенные в камере

сгорания. Время работы РДТТ ограничено запасом этого топлива.

9

Ракешные двиглтпели ।- Воздушно - реактивнш двиг-АТПЕЛИ

Рис. 1. Классификация воздушно-реактивных двигателей

ю

Воздушно-реактивные двигатели (ВРД) в качестве основного

компонента рабочего тела используют воздух окружающей атмо-

сферы. В ВРД, работающих иа химическом топливе, воздух одно

временно используется в качестве окислителя для преобразования

химической энергии применяемого в них горючего в тепловую.

В ВРД, использующих ядерную энергию (ЯВРД), воздух является

только рабочим телом для осуществления термодинамического цик-

ла. Использование воздушной среды в качестве рабочего тела поз-

воляет ограничиться на борту летательного аппарата запасом толь-

ко одного горючего, доля которого от общего количества рабочего

тела в ВРД не превышает 2—6%. Этим предопределяется более

высокая экономичность ВРД по сравнению с РД.

В ВРД тепловая энергия используется для приращения кинети-

ческой энергии большой массы воздуха, протекающей через двига-

тель и участвующей в рабочем процессе. ВРД, в которых тепловая

энергия используется только для приращения кинетической энер-

гии всей массы воздуха, участвующей в рабочем процессе, получи-

ли наименование двигателей прямой реакции. К двигателям пря-

мой реакции относятся <бескомпрессорные двигатели и значительная

часть газотурбинных двигателей. Если же тепловая энергия только

частично преобразуется в приращение кинетической энергии возду-

ха, проходящего через двигатель, а определенная ее доля исполь-

зуется для получения механической работы на валу, то такие дви-

гатели называются двигателями непрямой реакции. К ним относят-

ся турбовинтовые и турбовальные двигатели.

Рассмотрим основные типы ВРД в соответствии с приведенной

классификацией. В классе воздушно-реактивных двигателей значи-

тельное место занимают газотурбинные двигатели (ГТД). Для это-

го вида двигателей характерно наличие турбокомпрессора -— аг-

регата, состоящего из компрессора, камеры сгорания и турбины.

В современных ГТД преимущественно применяются осевые комп-

рессоры и турбины, хотя имеются двигатели (в основном маломощ-

ные), в которых используются центробежные или диагональные

компрессоры и радиальные турбины.

Турбореактивные двигатели (ТРД) и турбореактивные двигате-

ли с форсажной камерой (ТРДФ) в прошлом имели наиболее ши-

рокое применение, что было обусловлено относительной простотой

их конструкции и малой удельной массой. ТРД состоит из комп-

рессора, камеры сгорания, турбины и выходного сопла. Воздух по-

лучает предварительное повышение давления в воздухозаборнике

(от скоростного напора), а затем его давление повышается в комп-

рессоре. Этим обеспечиваются благоприятные условия для процес-

са сгорания и эффективное использование тепла. Процесс сгора-

ния осуществляется при почти постоянном давлении, а допусти-

мая температура газа на входе в турбину определяется жаропроч-

ностью материалов турбины и эффективностью ее охлаждения.

Увеличение степени повышения давления воздуха в компрессоре

лк* и температуры газов перед турбиной Тт* является характерной

чертой в развитии большинства типов ГТД. Это объясняется поло-

11

жительным влиянием этих величин на создаваемую тягу и эффек-

тивность использования тепла.

Нагретый газ высокого давления вначале претерпевает процесс

расширения в турбине, при котором часть его энергии переходит в

механическую работу. Эта работа расходуется на вращение комп-

рессора и привод всех вспомогательных агрегатов, обслуживаю-

щих двигатель и самолет. В двигателях двухвальной схемы две

механически не связанных между собой турбины приводят во вра-

щение два последовательно расположенных компрессора. На выхо-

де из турбокомпрессора газовый поток обладает высокой потенци-

альной энергией благодаря тому, что работа расширения газа в

турбине (вследствие его нагрева) значительно превышает потреб-

ную работу сжатия воздуха в компрессоре. Потенциальная энергия

газа в выходном сопле преобразуется в процессе расширения в ки-

нетическую, чем и обеспечивается ускорение газового потока при

его прохождении через двигатель.

ТРДФ отличаются наличием между турбиной и соплом форсаж-

ной камеры, обеспечивающей повышение температуры газа перед

соплом и увеличение скорости истечения. При дозвуковых скоро-

стях полета включение форсажа увеличивает тягу, но значительно

ухудшает экономичность двигателя, поэтому используется, как пра-

вило, кратковременно. При достаточно больших сверхзвуковых ско-

ростях полета использование тепла в форсажной камере улучшается

вследствие увеличения относительного давления газа в ней, и ис-

пользование форсажа становится выгодным в длительном полете.

Включение форсажной камеры на таких скоростях полета ведет к

повышению тяги в несколько раз, что обеспечивает существенное

снижение удельной массы силовой установки при обычно незначи-

тельном увеличении удельного расхода топлива. Этим определяет-

ся различие в областях Применения ТРД и ТРДФ. ТРД использу-

ются на дозвуковых самолетах, но при высоких температурах газа

перед турбиной могут применяться до скоростей, соответствующих

числу М полета (Мн) более 2,0. На самолетах с большой потреб-

ной тяговооруженностью и большими максимальными числами М

полета (Мн=2,0... 3,5) широко используются ТРДФ. Их примене-

ние оказывается выгодным и на сверхзвуковых пассажирских само-

летах с крейсерскими скоростями полета Мн=2,0... 3,0.

Турбовинтовые двигатели (ТВД) и турбовальные двигатели

имеют рабочий процесс , сходный с рабочим процессом ТРД, и

отличаются тем, что у них расширение газа в турбинах происхо-

дит до давления, близкого к атмосферному, поэтому суммарная

мощность их турбин превышает потребную для привода компрес-

сора газогенератора. Этот избыток мощности передается на вал

двигателя и затем используется для вращения воздушного винта

самолета, несущего винта вертолета или для каких-либо других це-

лей. Согласование частот вращения выходного вала двигателя и

воздушного винта здесь обычно требует применения редуктора, что

утяжеляет конструкцию и усложняет эксплуатацию силовой уста-

новки. По этим причинам, а также в связи с потребностью дальней-

12

Рис. 2. Изменение удельных расходов

топлива Суд ДТРД в зависимости от

степени двухконтурности ш:

1—в стартовых условиях (Мн=0; Я=0);

2—в условиях полета (Мн=0,8; //=11 км)

шего увеличения скоростей полета эти двигатели, наиболее эконо-

мичные на малых дозвуковых скоростях, оказались вытесненными

на пассажирских самолетах двухконтурными двигателями. ТВД

остались лишь на некоторых типах транспортных и вспомогатель-

ных самолетов, для которых высокая скорость полета не очень

важна. Турбовальные двигатели широко используются на силовых

установках современных вертолетов.

Двухконтурные турбореактивные двигатели (ДТРД) отличаются

тем, что у них воздух, проходящий через двигатель, разделяется на

два потока: внутренний, проходящий через турбокомпрессор, и

внешний, проходящий через вен-

тилятор, приводимый во враще-

ние турбиной внутреннего кон-

тура. Истечение происходит че-

рез два независимых сопла, либо

газовые потоки за турбиной сое-

диняются и вытекают в атмосфе-

ру через одно общее сопло.

В ДТРД между контурами про-

исходит обмен механической

энергии, благодаря чему одна и

та же относительная работа цик-

ла, создаваемая внутренним (ге-

нерирующим) контуром, преоб-

разуется в кинетическую энер-

гию всей массы воздуха, прохо-

дящей через оба контура, обеспечивая меньшую скорость истече-

ния. Это приводит к улучшению экономичности таких двигателей

при дозвуковых скоростях полета — в основном за счет уменьше-

ния потерь с кинетической энергией газовой струи, покидающей

двигатель.

Из приведенных на рис. 2 зависимостей удельного расхода топ-

лива Суд ДТРД от степени их двухконтурности m (отношения рас-

ходов воздуха внешнего и внутреннего контуров), построенных по

данным статистики для серийных двигателей, видно, что в старто-

вых условиях переход от обычного ТРД (т=0) к ДТРД с т=8

дает уменьшение Суд примерно в 3 раза. С ростом скорости полета

этот эффект в улучшении экономичности снижается, но остается

весьма ощутимым. Уменьшение скорости истечения газа из ДТРД

способствует также снижению уровня шума, а для подъемных дви-

гателей — снижению эрозии грунта при взлете и посадке самолетов.

Указанные преимущества ДТРД обусловили их самое широкое

применение для дозвуковых пассажирских самолетов, где они быст-

ро вытеснили как ТРД, так и ТВД. В результате этого производ-

ство ТРД и особенно ТВД за последние годы существенно сокра-

тилось, а производство ДТРД расширилось.

Двухконтурные турбореактивные двигатели с форсажной каме-

рой (ДТРДФ) обладают по сравнению с ТРДФ лучшей эконо-

мичностью на дозвуковых скоростях полета и обеспечивают при

13

умеренных степенях двухконтурности почти одинаковую с ТРДФ

экономичность при сверхзвуковых скоростях полета. Это делает це-

лесообразным их применение для многорежимных самолетов воен-

ной авиации.

На рис. 3 и 4 показано изменение удельных расходов топлива и

удельной массы серийных ГТД прямой реакции в стендовых усло-

виях по годам их выпуска. Здесь четко просматривается тенденция

снижения удельных расходов топлива на бесфорсажных режимах

Рис. 3. Изменение удельных расходов

топлива по годам для газотурбинных

двигателей прямой реакции:

О-ТРД; ®—ТРДФ; Д-ДТРД;

▲ -ДТРДФ

Рис. 4. Изменение удельной массы по

годам для газотурбинных двигателей

прямой реакции:

О-ТРД: ®—'ТРДФ; Л-ДТРД;

А -ДТРДФ

и снижения удельных масс двигателей. Из данных статистики вид-

но, что процесс развития ГТД характеризуется значительным улуч-

шением их экономичности и снижением удельной массы, причем в

этом процессе важное значение имеет переход к двухконтурным

двигателям, который наметился с I960 г. и продолжается в настоя-

щее время. Это дает основание считать, что широкий переход к

двухконтурным двигателям составляет новый важный этап в раз-

витии авиационных ГТД.

Бескомпрессорные сверхзвуковые прямоточные ВРД (СПВРД)

являются двигателями очень больших сверхзвуковых скоростей по-

лета. Они становятся выгодными при крейсерских сверхзвуковых

скоростях полета, превышающих Мн=3,5 ... 4,0. При этих скоро-

стях СПВРД обладают высокой экономичностью и развивают

большие тяги при малой массе и относительно простом

устройстве, но при взлете и малых скоростях полета они не обес-

печивают требуемой тяги и приемлемой экономичности из-за

малой степени повышения давления воздуха только от ско-

ростного напора. Гиперзвуковые прямоточные ВРД (ГПВРД)

рассматриваются в качестве перспективных средств для систем за-

пуска на орбиту космических летательных аппаратов в диапазоне

чисел Мн от 6—7 до первой космической скорости, а также в

качестве силовых установок гиперзвуковых самолетов.

14

Важное значение в рассмотренном процессе совершенствования

ВРД имеет применение новых высокопрочных и легких материалов

дЛя элементов конструкции, а также новых высококалорийных топ-

лив. Наиболее перспективным видом топлива считается жидкий

водород. Он обладает в 2,7 раза большей теплотой сгорания, чем

керосин. Но особенно ценным свойством жидкого водорода явля-

ется высокий хладоресурс, что позволяет эффективно использовать

его для охлаждения элементов конструкции как силовой установ-

ки, так и летательного аппарата, подвергающихся при высоких ско-

ростях полета значительному аэродинамическому нагреву. К дос-

Рис. 5. Области применения ГТД:

1—вертолетные ГТД; 2—ТВД; 3—ДТРД; 4—ТРД; 5—ТРДФ,

ДТРДФ; 6—ТПД ,и др. комбинированные двигатели

тоинствам водорода относятся также его термостабильность и без-

вредность продуктов сгорания для окружающей среды. Основны-

ми препятствиями к быстрому внедрению жидкого водорода как

авиационного топлива служат малая его плотность и низкая темпе-

ратура кипения, что требует новых конструктивных решений, свя-

занных с размещением и транспортировкой этого топлива.

В плане перспектив развития авиационных силовых установок

важное место занимают поисковые исследования новых схем дви-

гателей, которые обеспечили бы дальнейший прогресс развития

авиации в направлении повышения дальности, улучшения эконо-

мичности и расширения диапазона скоростей и высот полета лета-

тельных аппаратов. Определенные возможности в этом плане дает

применение комбинированных двигателей, а также двигателей с из-

меняемыми параметрами цикла. Использование в одном двигателе

двух различных циклов и организация целенаправленного регули-

рования параметров циклов и обмена энергиями между циклами

может обеспечить получение высоких характеристик двигателя в

широком диапазоне скоростей и высот полета. Важное значение

имеет разработка двухконтурных двигателей с обменом тепловой

15

анергией между контурами и изменяемой в полете степенью двух*

контурное™. Это направление исследований имеет целью повыше^

ние экономичности силовых установок многорежимных летатель-

ных аппаратов.

Примерные области применения различных типов ГТД показа-

ны на рис. 5. По мере увеличения скоростей и высот полета изменя-

ется наивыгоднейший для этого диапазона режимов полета вид

двигателя. Область умеренных дозвуковых скоростей полета обес-

печивается вертолетными ГТД и ТВД, большие дозвуковые скоро-

сти полета делают целесообразным переход к ДТРД, а затем к

высокотемпературным ТРД. Следующая область лучше всего обес-

печивается ТРДФ и ДТРДФ, а далее — комбинированными двига-

телями, либо ОПВРД; при Мн>6 ... 7 находится область примене-

ния ГПВРД.

Глава 1

ОСНОВНЫЕ УРАВНЕНИЯ ДВИЖЕНИЯ ГАЗА

В ДВИГАТЕЛЯХ И ИХ ЭЛЕМЕНТАХ

В теории лопаточных машин и реактивных двигателей широкое

применение находят уравнения движения газа, связывающие пара-

метры газового потока в различных сечениях проточной части дви-

гателя. При выводе этих уравнений, который дается в курсах тер-

модинамики и газовой динамики, обычно рассматриваются идеали-

зированные схемы течений. Часто течение принимается одномер-

ным и установившимся, а влиянием сил трения пренебрегают.

В действительности движение газа в элементах двигателя имеет

более сложный характер.

При течении газа через вращающиеся и неподвижные лопаточ-

ные венцы компрессоров и турбин поток газа получает значитель-

ную закрутку, что приводит к изменению его параметров в попереч-

ных сечениях (вдоль радиуса лопаток). Наличие трения, приводя-

щее к появлению, в частности, пограничного слоя, вызывает

дополнительное изменение параметров газа вблизи ограничиваю-

щих поток стенок канала. Таким образом, течение газа в элементах

двигателя в общем случае носит сложный пространственный харак-

тер — оно является трехмерным течением вязкого сжимаемого га-

за.

Рабочие колеса компрессоров и турбин имеют конечное число

лопаток. Вследствие этого скорости, давления и другие параметры

газа в любой точке проточной части двигателя при вращении рото-

ра периодически изменяются во времени, т. е. течение газа в эле-

ментах двигателя даже на установившихся режимах его работы

является периодически неустановившимся.

Уравнения, связывающие между собой параметры газового по-

тока в различных сечениях двигателя, для пространственного пе-

риодически неустановившегося течения вязкого сжимаемого газа

весьма сложны и непригодны для инженерных расчетов. Поэтому

практическое использование основных уравнений течения газа в

двигателе и его элементах возможно лишь при определенных допу-

щениях. Основными из них являются следующие:

17

1. Наличие пульсаций потока, вызванных конечным числом ло-

паток и другими причинами, обычно не учитывается, и движение

считается установившимся, т. е. параметры газа в любой точке

потока (на установившихся устойчивых режимах работы двигате-

ля) принимаются неизменными во .времени. Это допущение не при-

водит к заметным погрешностям в расчетах, так как указанные

пульсации потока в двигателях обычно имеют большую частоту и

малую амплитуду.

2. Параметры газа во всех точках каждого поперечного сечения

двигателя в ряде случаев считаются одинаковыми, равными их

средним значениям.

На неустановившихся режимах работы двигателя может проис-

ходить весьма быстрое изменение параметров газового потока во

времени. В этом случае нестационарность течения должна специ-

ально учитываться соответствующими уравнениями движения.

1.1. УРАВНЕНИЕ НЕРАЗРЫВНОСТИ

Рассмотрим элементарную струйку тока, поперечные размеры

которой настолько малы, что в каждом сечении можно считать пос-

тоянными все параметры потока: скорость, давление и плотность

газа

(рис. 1.1). Уравнение неразрывности в случае установившего-

ся течения, как известно, формулиру-

ется следующим образом: секундный

массовый расход газа через любое по-

перечное сечение элементарной струй-

ки при установившемся течении со-

храняется постоянным.

Если произвольные сечения 1—1 и

2—2 выбраны нормальными к оси

струйки, тогда уравнение неразрывно-

сти записывается следующим обра-

зом:

Рис.

урав-

1.1. К составлению

нения неразрывности

AG — gjCjA/71л — 2п>

где Ci и с2 — скорости газа в сечениях

I—1 и 2—2 (нормальные скорости);

Qi и Q2 — плотности газа в тех же се-

чениях; AFin и J\F2n — элементарные площади, нормальные к оси

струйки тока.

Заметим, что в общем случае, когда выбранное сечение не пер-

пендикулярно к оси струйки, а составляет с ней некоторый угол а,

нужно рассматривать нормальную составляющую скорости в этом

сечении cn=csina, а уравнение неразрывности записывать в виде

ДО=о1с1чДЛ1==о2с2„Д/;'2. (1.1)

Если в рассматриваемых сечениях элемента двигателя поток

является равномерным или рассматриваются ооредненные пара-

метры газового потока в этих сечениях, уравнение неразрывности,

18

справедливое для каждой струйки тока, с равным основанием мо-

жет быть записано и для всего потока. В частности, для сечений,

нормальных к оси потока

О = 61С jFj = 62<Л (1 • 2)

В некоторых случаях параметры потока 'преднамеренно и весьма

сильно изменяются в пределах данного поперечного сечения (нап-

ример, вдоль радиуса в осевых лопаточных машинах). В этом слу-

чае расход может быть определен путем интегрирования уравне-

ния (1.1) но площади поперечного сечения:

G = [ = [ Q2C2ndF2, (1.3)

А д»

где Qi и с1п — текущие значения параметров в сечении 1—1; q2 и

с2п —- текущие значения параметров в сечении 2—2.

Если текущие значения параметров являются известными функ-

циями, например радиуса, уравнение (1.3) может быть проинтег-

рировано.

Рассмотрим выражение расхода через параметры заторможен-

ного потока газа в данном сечении, широко используемое в теории

двигателей.

Как известно из газовой динамики, для струйки тока

причем для воздуха при k= 1,40; /? = 287 Дж/(кг-К) тв=0,0404;

для продуктов сгорания при &=4,33 и R—.'288 Дж/(кг-К) шг=

= 0,0396.

При указанных допущениях уравнение, написанное для струйки

тока, распространяют и для отдельных сечений двигателя. Наличие

таблиц для функций делает применение уравнения неразрыв-

ности в указанной форме весьма удобным для расчетов. Для про-

извольного сечения проточной части, составляющего угол а с нап-

равлением скорости

Q.=m (Xf) sin ct/7,. (1.4)

1.2. УРАВНЕНИЕ СОХРАНЕНИЯ ЭНЕРГИИ

Уравнением сохранения анергии принято называть выражение

закона сохранения энергии, записанное применительно к газовому

потоку, протекающему через какой-либо из элементов двигателя.

Для составления этого уравнения выделим рассматриваемый эле-

19

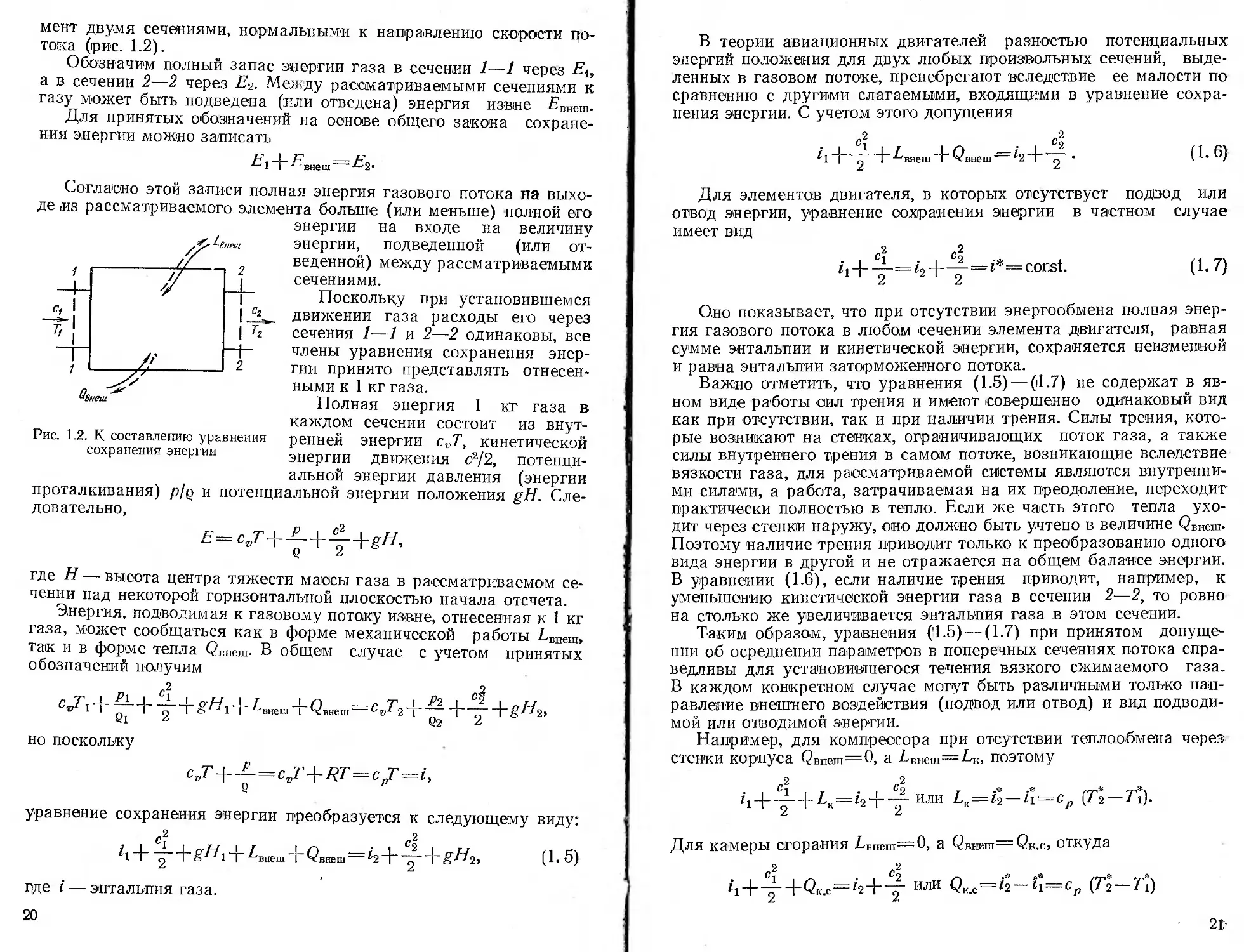

мент двумя сечениями, нормальными к направлению скорости по-

тока (рис. 1.2).

Обозначим полный запас энергии газа в сечении 1—1 через Е1г

а в сечении 2—2 через Е2. Между рассматриваемыми сечениями к

газу может быть подведена (или отведена) энергия извне Е№еш.

Для принятых обозначений на основе общего закона сохране-

ния энергии можно записать

внеш Е2.

Согласно этой записи полная энергия газового потока на выхо-

де из рассматриваемого элемента больше (или меньше) полной его

Рис. 1.2. К составлению уравнения

сохранения энергии

энергии на входе на величину

энергии, подведенной (или от-

веденной) между рассматриваемыми

сечениями.

Поскольку при установившемся

движении газа расходы его через

сечения 1—1 и 2—2 одинаковы, все

члены уравнения сохранения энер-

гии принято представлять отнесен-

ными к 1 кг газа.

Полная энергия 1 кг газа в

каждом сечении состоит из внут-

ренней энергии с,Т, кинетической

энергии движения с2/2, потенци-

альной энергии давления (энергии

проталкивания) р/р и потенциальной энергии положения gH. Сле-

довательно,

E=cvT+^- + ^+gH,

где Н — высота центра тяжести массы газа в рассматриваемом се-

чении над некоторой горизонтальной плоскостью начала отсчета.

Энергия, подводимая к газовому потоку извне, отнесенная к 1 кг

газа, может сообщаться как в форме механической работы Ьвнеш>

так и в форме тепла Фвпеш- В общем случае с учетом принятых

обозначений получим

2 2

С«Л + ~ + g^l + ^внеш + Свнеш = ctT2 + ~ Н—~

Щ 2 р2 2

но поскольку

Q

уравнение сохранения энергии преобразуется к следующему виду:

с2 с2

А + £" + + ^внеш + Рвнеш == *2 + ~~~ + £%, (1-5)

где i — энтальпия газа.

20

В теории авиационных двигателей разностью потенциальных

энергий положения для двух любых произвольных сечений, выде-

ленных в газовом потоке, пренебрегают вследствие ее малости по

сравнению с другими слагаемыми, входящими в уравнение сохра-

нения энергии. С учетом этого допущения

с? . с|

Л 4 + ^внеш 4" Фвнеш ~ *2 4—~ (1-6)

Для элементов двигателя, в которых отсутствует подвод или

отвод энергии, уравнение сохранения энергии в частном случае

имеет вид

„2 .2

Л4-^-=44-^=«*=const. (1.7)

Оно показывает, что при отсутствии энергообмена полная энер-

гия газового потока в любом сечении элемента двигателя, равная

сумме энтальпии и кинетической энергии, сохраняется неизменной

и равна энтальпии заторможенного потока.

Важно отметить, что уравнения (1.5) — ('1-7) не содержат в яв-

ном виде работы сил трения и имеют совершенно одинаковый вид

как при отсутствии, так и при наличии трения. Силы трения, кото-

рые возникают на стенках, ограничивающих поток газа, а также

силы внутреннего трения в самом потоке, возникающие вследствие

вязкости газа, для рассматриваемой системы являются внутренни-

ми силами, а работа, затрачиваемая на их преодоление, переходит

практически полностью в тепло. Если же часть этого тепла ухо-

дит через стенки наружу, оно должно быть учтено в величине Фвпеш-

Поэтому наличие трения приводит только к преобразованию одного

вида энергии в другой и не отражается на общем балансе энергии.

В уравнении (1.6), если наличие трения приводит, например, к

уменьшению кинетической энергии газа в сечении 2—2, то ровно

на столько же увеличивается энтальпия газа в этом сечении.

Таким образом, уравнения ('1.5)-—(1.7) при принятом допуще-

нии об осреднении параметров в поперечных сечениях потока спра-

ведливы для установившегося течения вязкого сжимаемого газа.

В каждом конкретном случае могут быть различными только нап-

равление внешнего воздействия (подвод или отвод) и вид подводи-

мой или отводимой энергии.

Например, для компрессора при отсутствии теплообмена через

стенки корпуса <2внеш=0, a поэтому

с2 с2

/1 + .А+Ак==г-2 + _Лили L=il-il=cp (Г2-Л).

Для камеры сгорания Lвнеш— О, a Q внеш— Qk.c, откуда

2 2

'14-у4-Скх=44—тр илИ Qk.c=^2 —h=cp (72— 7\)

2t

и г. д. Следует указать, что уравнение сохранения энергии, справед-

ливое для потока в целом, может не выполняться для отдельных

элементарных струек в этом же потоке вследствие возможного

энергообмена между соседними струйками. Поэтому разделение

всего течения на отдельные струйки и составление для каждой из

них уравнения сохранения энергии возможно только в том случае,

если есть уверенность, что все струйки в указанном смысле явля-

ются энергетически изолированными (или же при наличии количе-

ственного учета имеющегося энергообмена).

1.3. УРАВНЕНИЕ ПЕРВОГО ЗАКОНА ТЕРМОДИНАМИКИ

Для определения параметров состояния газа при осуществле-

нии термодинамического процесса используется уравнение первого

закона термодинамики. Оно является частным выражением закона

сохранения энергии для элементарного объема газа, написанным в

-системе координат, движущейся вместе с рассматриваемым элемен-

том объема или, в частном случае, для покоящегося газа.

А

Ъ

Рис. 1.3. К составлению уравнения первого закона термо-

динамики для движущегося потока

Уравнение первого закона термодинамики для

объема газа имеет вид

dQ—dU -\-dL=cvdT -\-pdv,

элементарного

т. е. оно показывает, что все тепло, подведенное к рассматриваемо-

му объему газа, идет на изменение внутренней энергии dU и на со-

вершение работы dL против сил давления, связанной с изменением

объема газа.

Для движущегося газа удобно вместо внутренней энергии поль-

зоваться понятием энтальпии, тогда

dQ—cljdT — vdp=di — 'vdp. (1.8)

Чтобы перейти к интегральной форме уравнения первого зако-

на термодинамики, следует выделить в потоке газа частицу, кото-

рая в начальный момент времени находится в сечении 1—1, и про-

следить за ее движением в течение конечного промежутка време-

ни, за который она переместится в сечение 2—2 (рис. 1.3,а). В про-

-22

цессе движения выделенной частицы газа будет происходить ее

деформация, т. е. она будет находиться в термодинамическом про-

цессе изменения состояния. Это может быть процесс сжатия или

процесс расширения, изображенный в р—v координатах линией

процесса 1—2 (рис. 1.3, б). Интегрируя уравнение (1.8) от началь-

ного сечения 1—1 до конечного сечения 2—2, считая течение одно-

мерным и относя все величины, как обычно, к 1 кг газа, получим

2 2

„ . с . . с dp

Q=l2 — l1—\ 'i:dp=l2 — ii~ \ —•

J J Q

1 1

В этом уравнении Q — все тепло, которое подводится к газу"

между сечениями 1—1 и 2—2. Оно состоит из тепла QBHeni, подво-

димого к объему газа извне, и того тепла Qr, которое выделяется Б;

результате работы сил трения. Следовательно,

2

QBHeui+Q,=*2-*i-\— (1-9)

•) Q

1

Как указывалось выше, тепло трения эквивалентно работе сил'

трения, поэтому, подставляя в (1.9) вместо Qr эквивалентную ему

величину Lr, получим

2

Qmem + Lr=i2-h-\ — (1.Ю)'

J Q

1

2 2

Величина интеграла vdp представляет собой, как из-

вестно из термодинамики, работу сжатия (расширения) движуще-

гося газа. Если аппроксимировать процесс изменения состояния,

газа уравнением политропы ~~ =const с показателем п, то тогда

2

(^-Г,). (1.11)

J Q П — 1

1

При изображении процесса изменения состояния газа в коор-

динатах р—v (см. рис. 1.3) политропическая работа изображается

площадью а12Ь, расположенной слева от линии процесса 1—2.

Учитывая, что i=coT=-----— RT, из уравнений (1.10) и (1.11)

р k — 1

найдем

QBHem + ^ = f—------М/? (Г2-Л)- (1. 12)

\k — 1 п — 1 /

Уравнение первого закона термодинамики в форме (1.12) удоб-

но для определения работы сил трения по известному значению

23

показателя политропы п. Последний легко определяется, если из-

вестны параметры состояния газа, в начале и в конце процесса.

2ал

При n=k, как известно, \ — =—— R (Т2 — 7\) есть адиабати-

J q k — 1 ад

1

четкая работа сжатия газа.

1.4. ОБОБЩЕННОЕ УРАВНЕНИЕ БЕРНУЛЛИ

Хорошо известное из аэродинамики уравнение Бернулли, полу-

чаемое путем интегрирования уравнения движения газа, справедли-

во для установившегося течения идеального газа при отсутствии

подвода энергии. Из совместного рассмотрения уравнения сохране-

ния энергии (1.5) и уравнения первого закона термодинамики

(1.10) может быть получено обобщенное уравнение Бернулли, име-

ющее следующий вид:

2 2 2

(//2-/Л)+Д. (1.13)

J Q

1

Согласно этому уравнению внешняя работа, подводимая к по-

току газа, затрачивается на совершение работы сжатия, на измене-

ние кинетической энергии и работы массовых сил и на преодоление

сил трения на рассматриваемом участке проточной части двигате-

ля между сечениями 1—1 и 2—2. Это уравнение можно рассмат-

ривать как обобщение уравнения Бернулли на случай течения с тре-

нием и подводом механической работы. Для идеального газа при

Двпеш=0 из (1.13), как частный случай, получается интеграл Бер-

нулли

2 2 2

^2-Н^О. (1.14)

1

Как указывалось, в теории авиадвигателей массовыми силами

принято пренебрегать. С учетом этого допущения уравнение (1.13)

приводится к следующему виду:

2 2 2

Днеш = \ + +Д- (1- 15)

внеш I i q I г \ /

J Q А

1

Поскольку обобщенное уравнение Бернулли получено простым

сложением уравнения сохранения энергии и уравнения первого за-

кона термодинамики, очевидным является то, что все эти три

уравнения не могут рассматриваться как независимые. Но любые

два из них могут приниматься в качестве независимых уравнений.

Уравнение (1.15) написано (как и все предыдущие уравнения)

для 1 кг газа, но в него входят только механические величины.

С этой точки зрения обобщенное уравнение Бернулли можно рас-

сматривать как частное выражение закона сохранения энергии в

.24

механической форме: оно является уравнением сохранения (балан-

са) механических работ. Заметим, далее, что, хотя в обобщенное

уравнение Бернулли не входит в явном виде внешнее тепло, оно

одинаково пригодно как для процессов с подводом (или отводом)

внешнего тела, так и для процессов без теплообмена. Интенсив-

ность и направление подвода внешнего тепла косвенно сказывают-

ся только на численных значениях отдельных величин, входящих в

уравнение (1.15). Теплообмен влияет на термодинамический про-

цесс изменения состояния газа и согласно (1.12) приводит к изме-

нению политропической работы сжатия. Это, в свою очередь, вызы-

вает изменение плотностей и скоростей движения газа в отдельных

сечениях, а следовательно, и работы сил трения.

Уравнение (1.15) при сделанных выше допущениях относитель-

но осреднения параметров справедливо для установившегося тече-

ния реального газа в любом элементе двигателя. Различие здесь

может быть только в знаках подводимой внешней работы и работы

сжатия (расширения). В качестве примера рассмотрим примене-

ние обобщенного уравнения Бернулли для компрессора и турбины.

Для компрессора Бвнеш=Д<, поэтому из (1.15)

2 2 2

Для случая политропического изменения состояния газа (при

ф>0)

2 Г «-1

A,.K=\—(Д2-Л)=—(—) " -1

j е п — 1 п— 1 l\pi/ J

1

и уравнение (1.15) принимает вид

cl — c2

LK^=Ln,K + -^- + LrK. (1.16)

Уравнение (1.16) показывает, что внешняя механическая рабо-

та, подводимая в компрессоре к 1 кг газа, расходуется на соверше-

ние политропической работы сжатия, на изменение кинетической

энергии и на преодоление всех имеющихся в компрессоре гидрав-

лических сопротивлений (потерь).

Для случая, когда <2ВНеш=0 и LrK—0 (идеальный неохлаждае-

мый компрессор), в соответствии с (1.12) n—k, и тогда при Ci=ca

уравнение (1.16) дает Бк=Бад.к. Следовательно, в этом частном

случае вся подводимая извне работа расходуется на адиабатиче-

ское сжатие воздуха.

Для турбины Бвнеш=: —Бт, поэтому из (1.15)

25

Так как при расширении газа давление падает (dp<ZO), то ин-

теграл в полученном уравнении имеет отрицательную величину и,

следовательно, политропическая работа расширения равна:

4.т=-\ —=-^R(7\-TJ=-^R7\ 1-(— Г >

j е п — 1 п — 1 l \PiJ

1

а уравнение Бернулли для турбины принимает вид

Ln^L.c+^^-+L„. (1.17)

Уравнение (1.17) показывает, что политропическая работа, со-

вершаемая газом при расширении в турбине, расходуется на соз-

дание механической работы турбины, на увеличение кинетической

энергии газа и на преодоление гидравлических потерь.

Для случая, когда QBneni=0, LrT=0 и Ci=c2, уравнение (1.17)

дает £ад.т=Д. При этих условиях процесс расширения в турбине

является адиабатическим, а вся работа расширения идет на созда-

ние механической работы на валу турбины.

В заключение отметим, что рассматриваемые уравнения движе-

ния газа широко используются при решении многих задач теории

авиационных двигателей. При этом газ считается совершенным,

т. е. подчиняется уравнению состояния в виде p/q—RT. Но вязко-

стью и сжимаемостью обычно не пренебрегают.

Основными параметрами, характеризующими установившееся

движение вязкого сжимаемого газа в каждом сечении двигателя,

являются осредненные (в соответствии с принятым допущением)

значения скорости с, плотности Q, давления р и температуры Т. Так

как уравнение состояния позволяет исключить один параметр, то

необходимо иметь еще три независимых уравнения, чтобы получить

замкнутую систему уравнений относительно параметров, характе-

ризующих движение газа. Одним из них является уравнение нераз-

рывности. В качестве же остальных недостающих уравнений могут

быть использованы любые два из трех рассмотренных энергетиче-

ских уравнений—сохранения энергии, первого закона термодина-

мики и обобщенное уравнение Бернулли. Их выбор определяется

только удобством решения задачи. Чаще он приходится на уравне-

ние сохранения энергии и обобщенное уравнение Бернулли.

Типы решаемых задач могут быть различны. Если, например,

известны параметры газового потока на входе в рассматриваемый

элемент двигателя и заданы для данного элемента величины Евнеш,

Фвнеш и Lr (или п), то составленная указанным образом система

уравнений позволяет определить параметры газа на выходе из это-

го элемента двигателя. Может рассматриваться задача определе-

ния по заданным параметрам на входе и выходе величин ЁВнеш,

Фвнеш И Lr ИТ. И.

26

В теории авиационных двигателей широко используются пара-

метры заторможенного потока. В этом случае применяется та же

система уравнений, но с заменой параметров с, q, р и Т на </(М, Q*,

р* и Т*.

1.5. УРАВНЕНИЕ СОХРАНЕНИЯ КОЛИЧЕСТВА ДВИЖЕНИЯ

(УРАВНЕНИЕ ЭЙЛЕРА)

При рассмотрении ряда вопросов теории лопаточных машин и

реактивных двигателей возникает необходимость определения сил

и моментов сил, действующих на газовый поток со стороны обтека-

емых тел, или обратная задача — определение сил воздействия дви-

жущегося газа на тела, находящиеся в потоке. Примером таких

задач может служить нахождение окружных и осевых усилий, дей-

ствующих на лопатки компрессоров и турбин, определение силы тя-

ги, создаваемой двигателем и т. п.

Если какое-либо тело, например аэродинамический профиль, на-

ходится в потоке газа, то действующая на .него аэродинамическая

сила Р может быть определена как равнодействующая всех сил

давления и трения, приложенных в точках его поверхности f (рис.

1.4). Для определения вектора силы Р путем суммирования всех

сил, действующих на тело, нужно знать распределение давлений

газа и касательных напряжений трения на его поверхности. В та-

ком случае

Р= f Pdf+ f W- (!• 18>

</) (7)

где т— касательные напряжения трения;

р — давления, нормальные к элементу поверхности df.

Определение аэродинамической силы по формуле (1.18) явля-

ется чрезвычайно трудным даже для одиночного профиля, не гово-

ря уже о более сложных случаях, перечисленных выше. Более про-

стое решение указанных задач дает применение уравнения Эйлера.

Для вывода уравнения Эйлера обратимся к известному из ме-

ханики твердого тела закону изменения количества движения. Сог-

ласно этому закону изменение количества движения тела (системы

материальных точек) равно импульсу внешних сил, приложенных к

телу. Математически этот закон записывается следующим образом:

РМ— (тс)2 — (тс)!

или при Д/->0

P=lim (™)2~S™)Lt (1.19)

м

где (tnc)i и (тс)2-—количества движения тела в моменты времени

t и t+At; Р— равнодействующая внешняя сила, действующая на

тело.

27

Применительно к потоку газа (жидкости) уравнение (1.19) мо-

жет быть преобразовано к более удобной (гидродинамической)

форме, впервые полученной Л. Эйлером в 1755 г. и носящей его

имя.

Рис. 1.4. К определению аэ-

родинамической силы Р, дей-

ствующей на тело в потоке

газ?

Рис. 1.5. К определению аэродинамичес-

кой силы Р, действующей на систему

тел (P«P1+P2+7>3 — суммарная аэро-

динамическая сила; f=fi+b+fs — сум-

марная поверхность системы тел)

Рассмотрим обтекание установившимся потоком газа какого-

либо тела (см. рис. 1.4) или системы тел (рис. 1.5), где F — про-

извольная контрольная поверхность. Газ, расположенный за преде-

лами контрольной поверхности, отбросим, заменив его действие на

Рис. 1.6. К выводу уравнения ко-

личества движения

контрольную поверхность соответ-

ствующими силами давления и тре-

ния. В таком случае, как доказал

Л. Эйлер, равнодействующую от

гидродинамических сил, действую-

щих на тела, можно определить по

изменению количества движения

газа при его протекании через вы-

бранную контрольную поверхность

и газодинамическим силам, действу-

ющим только на эту контрольную

поверхность.

Для вывода уравнения Эйлера

следует рассмотреть два положения

контрольной поверхности, соответ-

ствующие моментам времени t и

/ф-Л/, как показано на рис. 1.6

сплошной и штриховой линиями.

Если разбить весь объем газа на

элементарные струйки и к каждой струйке применить уравнение

(1. 19), то суммирование таких уравнений по всему объему газа и

даст уравнение Эйлера в гидродинамической форме.

28

Вначале рассмотрим какую-либо одну произвольно выбранную

струйку тока и выведем уравнение Эйлера применительно к ней.

Если в момент времени t выделенная струйка тока занимала поло-

жение 1—2 (см. рис. 1.6), то в момент времени t+Kt она перейдет

в положение Г—2'. Запишем уравнение (1.19) для этих двух поло-

жений.

Силу Р в данном случае следует рассматривать как равнодей-

ствующую газодинамических сил, действующих на всю струйку то-

ка 1—2 (или 1'—2', так как при Af->0 эти силы одинаковы). В об-

щем случае этими составляющими силами являются поверхностные

и массовые силы. Поверхностные силы, действующие на струйку со

стороны отброшенных соседних масс газа или твердых границ об-

текаемых потоком тел, состоят из сил давления и сил трения. Они

действуют на боковую поверхность струйки и на ее торцы. К мас-

совым силам относится сила тяжести, которой в газовом потоке

обычно пренебрегают ввиду ее малости.

Правую часть уравнения (1.19) для струйки тока запишем сле-

дующим образом. При установившемся течении количество движе-

ния массы газа в объеме 1'—2, общем для двух рассматриваемых

положений струйки тока (см. рис. 1.6), является одинаковым. По-

этому для вычисления изменения количества движения всей массы

газа, заключенной в струйке тока, за время А/ достаточно вычис-

лить изменение количеств движения масс газа, заключенных в объ-

емах 1—Г и 2—2', тогда

(1.20)

д/

где Лт2=(>2А52Д/'2 — масса газа, заключенного в объеме 2—2'\

&mi = Qt&SiAFi — масса газа, заключенного в объеме J—Г; щ и

с2 — средние значения векторов скорости в сечениях 1 и 2.

Подставляя значения величин A«i и Дш2 в уравнение (1.20) и

учитывая, что q1c1AF1=Q2C2AE2=^ есть секундный массовый рас-

ход газа через трубку тока, a и = — есть ОКОРОСТИ

движения газа в сечениях 1 и 2, для секундного изменения количе-

ства движения получим

lira (с2А^2 ~ Ъ — QiCi)=т &~

д^О \ А* М )

и уравнение Эйлера для струйки тока запишется в виде

Р—тс2 — тс^ (1.21)

Уравнение (1.21) носит название уравнения количества движе-

ния для трубки тока. Согласно этому уравнению в установившем-

ся движении при отсутствии массовых сил равнодействующая всех

газодинамических сил Р, приложенных "к поверхности отрезка эле-

ментарной трубки тока (включая торцевые поверхности), равна

двум силам: тс2 и met, приложенным к концам отрезка и числен-

29

но равным секундным количествам движения вытекающего и вте-

кающего газа.

Распространим теперь уравнение Эйлера на всю массу газа, вы-

деленную контрольной поверхностью, занимающей в момент вре-

мени t положение F, а в момент времени /+Д/— положение F'.

Для этого применим уравнение Эйлера к каждой элементарной

струйке тока, на которые разбит рассматриваемый объем газа (см.

рис. 1.6). При суммировании выражений (1.21) для отдельных

струек газодинамические силы, действующие на их поверхности

внутри выделенного объема газа, взаимно компенсируются, так как

сила действия струйки на элемент смежной поверхности соседней

струйки равна и прямо противоположна действию второй струйки

на тот же элемент поверхности первой струйки. Неуравновешенны-

ми при суммировании и переходе к пределу при Д/->0 останутся

только силы, действующие на торцевые поверхности струек (кото-

рые в сумме составляют контрольную поверхность F), а также си-

лы, действующие со стороны газа на заключенные внутри рассмат-

риваемого объема тела. Таким образом, при суммировании левых

частей уравнений (1.21) получим следующие суммы сил:

(Г) (/)

Заметим, что сумма сил Р, действующих со стороны рассмат-

(^)

риваемого объема газа на контрольную поверхность, состоит из

равнодействующих от сил давления и сил трения, т. е.

J^P— [ pdP-f- f xdF.

(F) (Г) (>)

Соответственно равнодействующая сила Р, действующая со-

(/)

стороны выделенного объема газа на обтекаемые потоком тела,,

равна

f W+ [W-

(/) (7) (7)

При суммировании правых частей уравнения (1.21) получим

^(тс2 —

(f)

Таким образом, уравнение Эйлера может быть записано в виде

следующего соотношения:

^iP+^iP=^i(.mc2-trw1); (1.22)

(f) (7) (^)

Согласно этому уравнению при установившемся течении газа

сумма всех сил, действующих на выделенную произвольной конт-

рольной поверхностью F массу газа со стороны обтекаемых тел и

30

со стороны самой контрольной поверхности в установившемся дви-

жении, равна секундному изменению количества движения газа

при его течении через рассматриваемую контрольную поверхность.

Как видно, уравнение (1.22) позволяет определить результиру-

ющую силу Р, действующую «а установившийся газовый поток

(/)

со стороны помещенных в него тел (независимо от их количества и

конфигурации), по известным значениям параметров газа только

на границах контрольной поверхности.

Суммарная сила Р', действующая со стороны газового потока

(/)

на обтекаемые тела, очевидно, равна и прямо противоположна си-

ле УР, входящей в уравнение (1.22), т. е.

Так как контрольная поверхность F согласно условию является

произвольной, ее рациональным выбором может быть обеспечена

возможность несложного вычисления газодинамических сил, дейст-

вующих на эту поверхность, и количеств движения втекающего и

вытекающего через нее газа. Следовательно, уравнение (1.22) дает

возможность сравнительно просто определить силы, действующие

на газ со стороны помещенных в нем тел, или наоборот, силы дей-

ствия газового потока на расположенные в нем тела.

Следует особо подчеркнуть тот факт, что уравнение Эйлера поз-

воляет определять газодинамические силы, действующие на распо-

ложенные в газовом потоке тела, только по известным параметрам

газа на контрольной поверхности, т. е. без проникновения г/ сущ-

ность процессов, происходящих внутри объема газа, выделенного

контрольной поверхностью. Форму обтекаемых тел, наличие под-

вода (отвода) тепла или механической энергии и другие особенно-

сти процесса внутри выделенного объема газа, ограниченного конт-

рольной поверхностью, в этом случае знать не требуется. Но

нужно иметь в виду, что в вычисленной по уравнению Эйлера сум-

марной аэродинамической силе действие всех этих факторов авто-

матически учитывается через их влияние на распределение парамет-

ров газового потока по контрольной поверхности.

В частности, удачным выбором контрольной поверхности мож-

но в отдельных случаях добиться равенства нулю равнодействую-

щей от касательных напряжений трения, действующих на контроль-

ную поверхность, и тем самым, ничего не зная о распределении

сил трения, вычислить суммарную аэродинамическую силу с уче-

том вязкости.

1.6. УРАВНЕНИЕ МОМЕНТА КОЛИЧЕСТВА ДВИЖЕНИЯ

Для определения сил и моментов сил, возникающих в результа-

те установившегося течения газа в элементах двигателя, можно

31

пользоваться уравнением момента количества движения. Это урав-

нение может быть выведено на основе известной теоремы механики

о моменте количества движения системы материальных точек. Сог-

ласно этой теореме производная по времени от момента количест-

ва движения системы материальных точек относительно произволь-

ной оси равна моменту внешних сил, действующих на систему, от-

носительно той же оси.

Применим вначале эту теорему к установившемуся течению га-

за вдоль некоторой струйки тока, поперечные размеры которой

Рис. 1.7. К выводу уравне-

ния момента количества

движения

,мет пространство между

настолько малы, что параметры газа в

каждом сечении можно считать одина-

ковыми. Проекции этой струйки на пло-

скость, перпендикулярно выбранной оси

О, изображены на рис. 1.7. Выделим се-

чениями 1—1 и 2—2 некоторую массу га-

за, заключенную внутри струйки. Скоро-

сти газа в сечениях 1—1 и 2—2 разложим

относительно выбранной оси на три со-

ставляющих: сг — вдоль радиусов (ради-

альные составляющие), си — перпендику-

лярно радиусам (окружные составляю-

щие) и са — вдоль осн (осевые составля-

ющие); последние перпендикулярны пло-

скости чертежа и на рис. 1.7 их проек-

ции отсутствуют.

Через малый промежуток времени Д/

выделенная сечениями 1—1 и 2—2 масса

газа переместится вдоль струйки и зай-

сечениями 1'—Г и 2'—2'. Так как течение

является установившимся, то состояние газа в каждой точке объе-

ма между сечениями 1'—Г и 2—2, общего для двух рассматривае-

мых положений струйки, остается неизменным. Поэтому изменение

момента количества движения этой массы газа за время Д/ относи-

тельно выбранной оси О будет равно разности моментов количе-

ства движения относительно той же оси масс газа, заключенных

между сечениями 2—2 и 2'—2' и сечениями 1—1 и Г—Г.

При установившемся течении массы газа, заключенные между

сечениями 2—2 и 2'—-2' и сечениями 1—1 и 1'— 1', одинаковы и

равны произведению секундного массового расхода через струйку

Дт на время АЛ Тогда искомая разность моментов количества дви-

жения газа относительно оси, перпендикулярной плоскости черте-

жа и проходящей через точку О, равна:

ктЫс^г-2 — C\mAicXurx,

где счи и Ciu — окружные составляющие скорости в сечениях 2—2

и 1—1\ г2 н гх — расстояния от оси до центров тяжести соответству-

32

ющих элементарных масс. На основании теоремы о моменте коли-

чества движения

д/>-о М

или Дт (с2вг2 — с1вГ!) = Д7ИВН> (1.23)

где AAfr.ii — момент всех внешних сил, действующих на выделен-

ную массу газа, относительно оси, проходящей через точку О;

Am=AG — секундный массовый расход газа через струйку.

Уравнение (1.23) является уравнением моментов количества

движения для струйки тока. Оно позволяет определить момент

внешних сил, который необходим для получения данного измене-

ния момента количества движения. При наличии вязкостного тре-

ния в потоке момент внешних сил должен включать в себя момент

сил трения на поверхности струйки тока.

Это уравнение может быть распространено на случай установив-

шегося течения газа через произвольную замкнутую поверхность.

Разбивая все течение в 'рассматриваемом объеме газа на отдель-

ные струйки и применяя к каждой из них уравнение (1.23), легко

показать аналогично тому, как это было сделано в подразд. 1.5, что

при отсутствии массовых сил сумма моментов всех внешних сил,

действующих на выделенную массу газа, относительно произволь-

ной оси равен разности моментов относительно той же оси коли-

честв движения секундных масс, вытекающих и втекающих через

контрольную поверхность, т. е.

М + (W2 - WC1Z1)-

(Г) (/) (F)

1.7. УРАВНЕНИЯ ДВИЖЕНИЯ ДЛЯ

НЕСТАЦИОНАРНОГО ТЕЧЕНИЯ ГАЗА

В предыдущих подразделах рассматривалось стационарное (ус-

тановившееся) течение газа, при котором параметры газового пото-

ка в каждой точке пространства принимаются постоянными по

времени. В авиационных двигателях и их элементах весьма боль-

шую роль играют переходные режимы, для которых характерно

весьма быстрое изменение параметров газового потока во времени.

Течение газа в этом случае является нестационарным (неустано-

вившимся), т. е. в каждой точке пространства параметры газа яв-

ляются функциями времени. При этом в целях упрощения, как и в

случае установившегося течения, движение газа может рассматри-

ваться условно одномерным. Ниже дается вывод уравнений движе-

ния для нестационарного одномерного течения газа.

Уравнение неразрывности. Рассмотрим канал переменной пло-

щади (см. рис. 1.3, а). Выделим в этом канале двумя неподвижны-

ми поперечными сечениями 1—I и 2—2 некоторый объем газа о.

Пусть между указанными сечениями в этот объем в единицу вре-

мени втекает извне масса газа /гаВнеш- Рассмотрим изменение массы

2 3133

33

таза в объеме v за бесконечно малый промежуток времени At. За

указанный промежуток времени в объем v через сечение 1—1 по-

ступает масса газа Ami=QiCiFiAt, а через сечение 2—2 отводится

масса газа Am2=Q2csJF2At. Кроме того, за время At извне в объем v

поступает масса газа АтБиеш—mBKemAt. Таким образом, в объеме v

за время At происходит изменение массы газа, которое может быть

выражено следующим уравнением баланса масс:

Дт1 + ДтБНеш — Дт2=(е1С1Г г + mBHeui — q2c2F2) At.

С другой стороны, то же изменение массы газа за время At,

«стремящееся к нулю, есть частный дифференциал изменения всей

.массы газа М= Qdv. заключенной в объеме V, за время At, т. е.

(»)

дЛ-1 ., д г ,

— At= — \ Qdvkt.

dt dt J

(»)

Согласно закону сохранения массы получаем следующее выра-

жение для уравнения неразрывности в нестационарном потоке:

OjCjFj щвне1„ — q2c2F2=[ Qd-v. (1.24)

(»)

Для стационарного течения газа и при отсутствии подвода газа

в объеме v извне уравнение неразрывности приводится к виду (1.2).

Уравнение сохранения энергии. Рассмотрим баланс энергии за

время At в объеме v, выделенном в канале (или элементе двигате-

ля) двумя неподвижными поперечными сечениями 1—1 и 2—2.

Пусть между указанными сечениями к объему газа v в единицу вре-

мени осуществляется ПОДВОД энергии извне ^внеш~^внеэ. "Ь^внеш-

£ 2 2i

В общем случае источник энергии может быть нестационарным.

За время At в объем газа v через сечение 1—1 поступает энер-

гия

( с2

Ат/^^с^ ( срТ} -ф у-1 At,

а через сечение 2—2 отводится энергия

=£2c2F2\срТ2-ф-у j At,

где i*=cJT+— — полная энергия единицы массы движущегося

газа. Поэтому изменение полной энергии газа в объеме v за время

At равно

АЕ=

внеш

At.

С другой стороны, то же изменение энергии в объеме за время

At, стремящееся к нулю, может быть представлено как частный

(1-25)

34

дифференциал изменения внутренней и кинетической энергии_мас-

сы газа за то же время, т. е. ,

dvLt. (1.26)

т ot л \ 2 /

V

Согласно закону сохранения энергии, приравнивая выражения

(1.25) и (1.26) и сокращая на Lt, получим

/ с2 \ / с2 \

Qlcl^ 1 I с/Л14~~_) + ^внеш Q2c2^2\CpT2-^--— ) =

+ <L27>

ot J \ 2 /

v

В частности, при стационарном сечении газа уравнение (1.27)

дает

2 2

СрЛН—= с^2 Н 1- ,

где £внеш — энергия, подводимая к единице массы газа.

Уравнение процесса. Третьим независимым уравнением для не-

стационарного течения газа может быть принято уравнение первого

закона термодинамики, которое, как и при стационарном течении,

приводит к уравнению процесса. При нестационарном течении газа

процесс изменения его состояния, как и для стационарного течения,

определяется уравнением состояния. Различие состоит только в

том, что при стационарном течении уравнение состояния распрост-

раняется на все частицы газа в рассматриваемом объеме, а для не-

установившегося потока оно должно характеризовать изменение

состояния каждой данной частицы газа еще и при изменении вре-

мени.

Для изэнтропического процесса постоянство энтропии для дан-

” dS п

нои частицы газа математически выражается условием----=0, а

dt

так как S-c^ In -7-+const, где k — показатель адиабаты, то

d I р\ п р .

— —т =0, и, следовательно, имеет место соотношение £T-=const,

dt\Qk) О*

справедливое для данной частицы газа в рассматриваемые мо-

менты времени. Уравнение изэнтропического процесса в нестацио-

нарном потоке для моментов времени Ц и /г=Л + Л/ иногда запи-

сывают в виде

Pl (6) __ P2(ti + М) gg.

Q?0i) Qh'i + ДД’

При наличии трения и теплообмена процесс уже является поли-

тропическим с показателем политропы п, где п в общем случае яв-

2* 35

ляется переменной величиной. В таком случае уравнение процесса

записывается в виде

Д1(*1) _ Д2(^1 +AQ /j 29)

ftfttl) Q^^ + ДО' 1 ' ' .

1

Как видно, оно по форме записи остается таким же, как и для ста- i

ционарного потока, но выполняется для рассматриваемой движу- j

щейся частицы газа с течением времени. .

Уравнение сохранения количества движения. Рассмотрим изме-

нение количества движения газа, заполняющего объем v, выделен-

ный произвольной контрольной поверхностью F за бесконечно ма-

лый промежуток времени А/ (см. рис. 1.6). В отличие от установив-

шегося течения в нестационарном потоке масса газа, втекающая в

объем v за время \t, не равна массе газа, вытекающего из этого

объема за гот же промежуток времени.

Если рассмотреть отрезок струйки тока, выделенный двумя по-

перечными сечениями 1—1 и 2—2, нормальными к векторам скоро-

сти а и с2 в этих сечениях, то за время А/ поступающая через сече-

ние 1—1 масса газа Айа внесет с собой количество движения

AKi=AmiCiA/, а масса газа, протекающая через сечение 2—2, вы- ;

несет количество движения I

Массовыми силами, как и ранее, будем пренебрегать. Равнодей- i;

ствующую от газодинамических сил, действующих на боковую по- )

верхность струйки тока, включая ее торцы, обозначим Р, а импульс 1

этой силы — РАЛ Тогда изменение количества движения выделен- ’

ной массы газа за времядД/ с учетом действия внешних сил опре-

делится соотношением AKi + РА/—АР2-

Но, с другой стороны, изменение количества движения той же

массы газа, заключенной в объеме струйки тока До за в^емя А/,

стремящееся к нулю, равно частному дифференциалу —— где ;

K—c^dv.

Согласно закону сохранения количества движения для отрезка ,|

струйки тока получим

A/fj-1-РД/—ДК2=— u^d'vLt 1

dt я

Аг/ ж

ИЛИ f

+ Р — Am2c2= \ CQ.dv. (1. 30) |

Az/

Распространим теперь уравнение (1.30) на всю массу газа, зак-

люченную в объеме v. При суммировании сил Р поверхностные си-

лы, действующие на внутренние боковые поверхности струек тока,

будут взаимно компенсированы, результирующая поверхностных

сил, действующих на их торцевые поверхности, даст ^Р, а резуль-

(О

36

тирующая сила, действующая по поверхностям обтекаемых тел,

заключенных в объеме и, даст Р. Следовательно, после интегри-

(/)

рования получим общее выражение уравнения Эйлера о количестве

движения в нестационарном потоке в векторной форме

Для установившегося течения QiCiAF1=Q2C2kF2=m, а правая

часть полученного уравнения обращается в нуль, следовательно, в

этом частном случае уравнение (1.31) переходит в уравнение (1.22).

Глава 2

ТЕОРИЯ СТУПЕНИ КОМПРЕССОРА ГТД

Основными типами компрессоров авиационных газотурбинных