Автор: Иссерлина А.С.

Теги: химия издательство недра нефтегазовое производство теория и практика сжигания газа

Год: 1972

Текст

ория и практика

сжигания газа

V часть

Подред. А.С. Иссерлина

Издательство «Недра». Ленинградское отделение. Ленинград. 1972г.

другого стабилизатора были просверлены отверстия диаметром 9 мм,

так что между стержнем и пластинами образовался гарантированный

зазор (1 мм на сторону). В первом случае наибольшая замеренная

скорость срыва (при = 0,8) составила 3,7, во втором — 7,6 м/сек.

Аналогичные данные приводятся в работе [3].

ЛИТЕРА ТУРА

1. Хит р пн Л. Н. Физика горения и взрыва. Изд-во МГУ, 1957.

2. Ченг, К о в и т ц. Теория стабилизации пламени телом плохообтекае-

мой формы. В кн.: Вопросы зажигания и стабилизации пламени. М., ИЛ, 1963.

z 3. Вейсс, Рорер, Лонгвелл. О влиянии реакционной способ-

ности топлива и тепловых потерь на стабилизацию пламени. В кн.: Вопросы

зажигания и стабилизации пламени. М., ИЛ, 1963.

Л. С. Бутовский, В. А. Христич

Киевский политехнический институт

СТРУКТУРА ЗОНЫ СМЕШЕНИЯ

II ОСОБЕННОСТИ ВЫГОРАНИЯ ГАЗА

ЗА СТАБИЛИЗАТОРОМ ПЛАМЕНИ

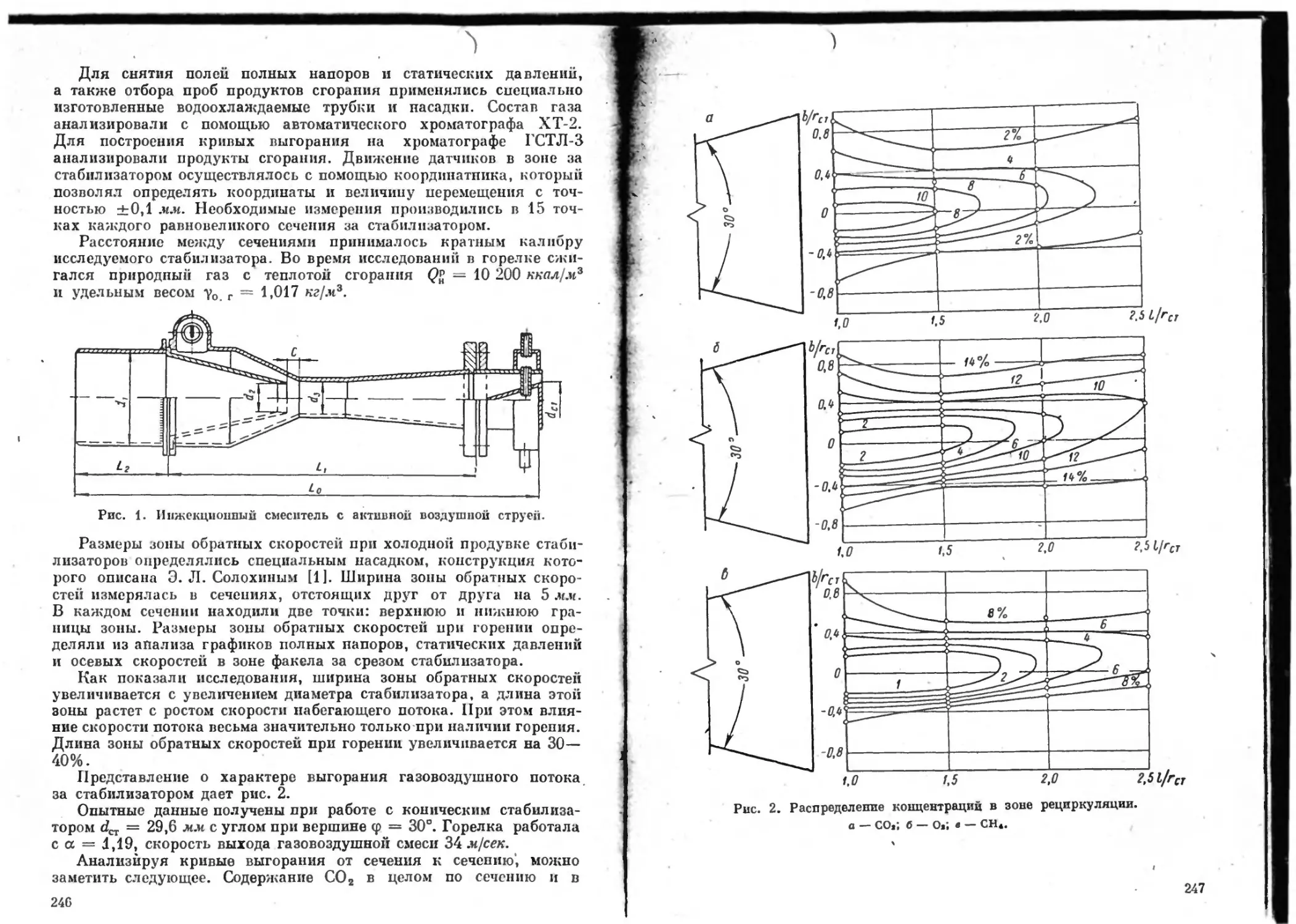

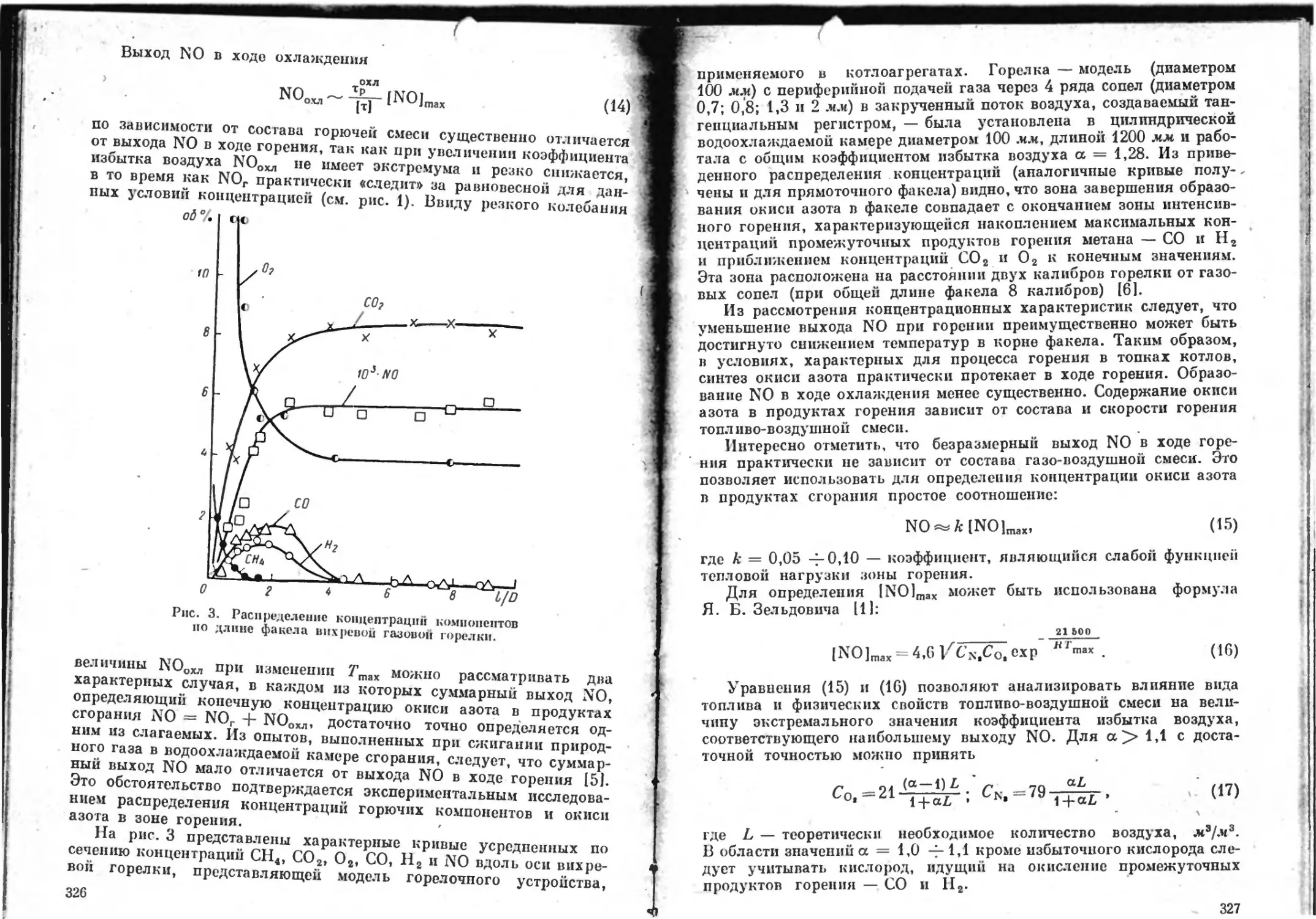

В настоящее время плохообтекаемые тела (стабилизаторы) нахо-

дят широкое применение как при сжигании готовых горючих смесей,

так и при «диффузионном» сжигании газового топлива, когда топливо

подается непосредственно в зону рециркуляции за стабилизатором

[1, 2].

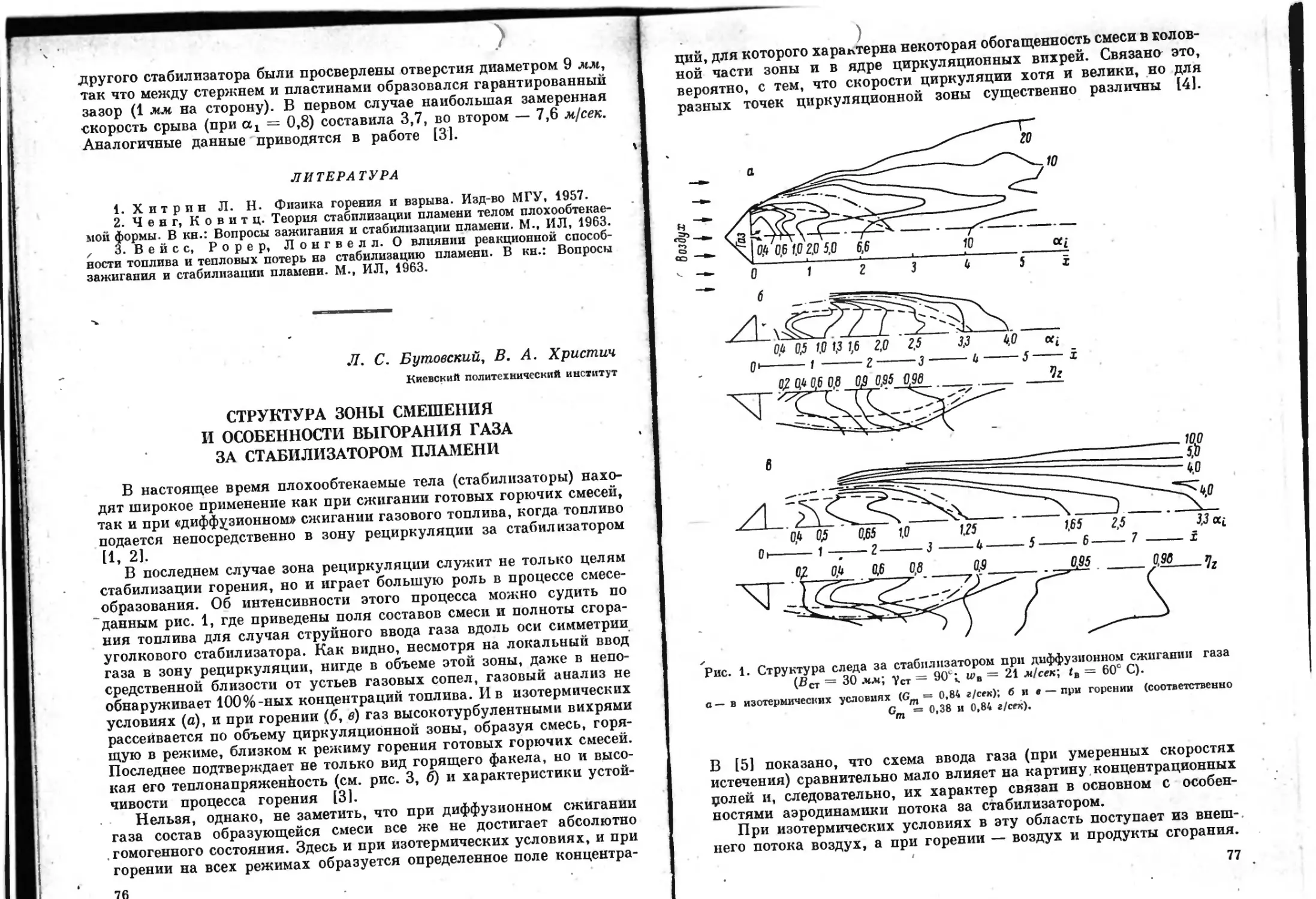

В последнем случае зона рециркуляции служит не только целям

стабилизации горения, но и играет большую роль в процессе смесе-

образования. Об интенсивности этого процесса можно судить по

данным рис. 1, где приведены поля составов смеси и полноты сгора-

ния топлива для случая струйного ввода газа вдоль оси симметрии

уголкового стабилизатора. Как видно, несмотря на локальный ввод

газа в зону рециркуляции, нигде в объеме этой зоны, даже в непо-

средственной близости от устьев газовых сопел, газовый анализ не

обнаруживает 100%-ных концентраций топлива. Ив изотермических

условиях (а), и при горении (б, в) газ высокотурбулентными вихрями

рассеивается по объему циркуляционной зоны, образуя смесь, горя-

щую в режиме, близком к режиму горения готовых горючих смесей.

Последнее подтверждает не только вид горящего факела, но и высо-

кая его теплонапряженйость (см. рис. 3, б) и характеристики устой-

чивости процесса горения [3].

Нельзя, однако, не заметить, что при диффузионном сжигании

газа состав образующейся смеси все же не достигает абсолютно

гомогенного состояния. Здесь и при изотермических условиях, и при

горении на всех режимах образуется определенное поле концентра-

76

пий, для которого характерна некоторая обогащенность смеси в голов-

ной части зоны и в ядре циркуляционных вихрей. Связано это,

вероятно, с тем, что скорости циркуляции хотя и велики, но для

разных точек циркуляционной зоны существенно различны [4].

Рис. 1. Структура следа за стабилизатором при диффузионном сжигании газа

(Вст = 30 мм; уст = 90еwB = 21 м/сек\ tB = 60° С).

а — в изотермических условиях (Gm = 0,84 г/сек); б и в — при горении (соответственно

Gm = 0,38 и 0,84 г/сек).

В [5] показано, что схема ввода газа (при умеренных скоростях

истечения) сравнительно мало влияет на картину концентрационных

ролей и, следовательно, их характер связан в основном с особен-

ностями аэродинамики потока за стабилизатором.

При изотермических условиях в эту область поступает из внеш-,

него потока воздух, а при горении — воздух и продукты сгорания.

77

В связи с уменьшением поступления свежего воздуха смесь за стаби-

лизатором при горении становится более обогащенной (рис. 2, в),

но общая картина распределения концентраций в циркуляционной

Рис. 2. Изменение концентрации 1/а и полноты выгорания топлива вдоль оси

следа за стабилизатором = 30 мм; у ст = 90°; irB = 21 м/сек; iB = 60° С).

а и б — G_ = 0,84 >/сех: 1 — в изотермических условиях, 8 — при горении; в — Gm, в/сех:

1 — 0,20; 8 — 0,38; л — 0,60; 4 — 0,84; s — 1,08.

зоне и в том, и в другом случае остается качественно одинаковой *.

Последнее дает возможность обобщать опытные данные по распре-

При горении увеличивается также длина зоны рециркуляции.

78

делению концентраций вдоль оси следа при холодных и горячих

продувках в общих координатах (рис. 2, б) для уголкового стабили-

затора и для цилиндра [6]:

I Т \ 1/а

(1)

. V « / Vax-/peu

Поэтому горящий за стабилизатором факел полностью отражает рас-

смотренную картину концентрационных полей. При умеренных

расходах газа на месте обогащенных топливом вихрей явственно

просматриваются характерные «усы», в районе которых сосредо-

точено горение.

При малых расходах газа процесс выгорания заканчивается

в пределах рециркуляционной зоны (рис. 2, в) и длина факела может

быть меньше протяженности этой зоны (рис. 3, а).

С увеличением расхода газа смесь обогащается (см. рис. 2, б, в)

и длина факела растет, причем абсолютное ее значение зависит не

только от расхода газа, но и от скорости обтекающего стабилизатор

воздушного потока (рис. 3, а), ибо оба этих фактора наряду с шири-

ной стабилизатора определяют состав смеси в рециркуляционной

зоне за стабилизатором:

Gpeu

Q -----5__

рец GrL0

(2)

где

6"Рец^ wB/CTpB. (3)

Особенно крутой рост длины факела происходит в области режи-

мов с 1ф > /рец (см. рис. 3, а). Связано это с тем, что избыточное

топливо и продукты недожога, не успевшие сгореть в рециркуля-

ционной зоне, догорают ниже по потоку, образуя факел, горящий по

диффузионному механизму. Вследствие несовершенства этого меха-

низма, забалластированпости среды продуктами сгорания и снизи-

вшегося уровня турбулентности процесс выгорания за пределами

рециркуляционной зоны идет с заметно падающей интенсивностью.

Здесь рост длины факела начинает опережать прирост расхода газа,

вследствие чего теплонапряженность факела Qv поднимается (см.

рис. 3, б). Максимального своего значения она достигает при =

= ^рец*

Совершенно очевидно, что количество топлива, которое может

быть эффективно сожжено в рециркуляционной зоне при высокой

теплонапряженности, зависит от количества воздуха, поступающего

в эту зону из обтекающего стабилизатор воздушного потока.

В работе [71 определяется расход воздуха в застабилизаторное

пространство по методике, в основу которой положено предположе-

ние, что «бедный» срыв со стабилизатора должен происходить при

одном и том же агаах в рециркуляционной зоне, независимо от того,

обтекается ли стабилизатор готовой смесью или же топливо подается

прямо в зону рециркуляции. Исходя из этих предпосылок

(?pe« = Gminainfx£o> (4)

где G™in — минимальный расход топлива^ на режиме срыва.

79

Однако на рис. 3, а видно, что при «диффузионном» горении размер

факела на режиме срыва может быть существенно меньше размеров

зоны рециркуляции. В этом случае расход, определяемый по фор-

муле (4), следует рассматривать как количество воздуха, образу-

ющего смесь предельного обеднения в объеме срывающегося факела

Рис. 3. Длина а птеплонапряженность б факела за стабилиза-

тором (Вст = 30 мм; Уст = 90 ).

, w , м/сек: 1 — 21,4; 2 — 45,5; з — 92,0; 4 — срыв факела; 5 — 1л. =

— I. ф

реЦ

(V£p), а расход воздуха через полный объем зоны рециркуляции

можно приближенно оценить, пользуясь зависимостью

’ ' <?£*“ = . (5)

Результаты расчетов по этой формуле для некоторых типоразме-

ров уголкового стабилизатора приведены на рис. 4, а. С учетом их

80

I

t

^rlccK

30

го

ю

Расходные характеристики рециркуляционной зо-

зависимость относительной длины

90°; 1гв = 20 4- 90 м]сек;

45.

Рис. 4.

ны а и

°рец (^)- (тст = У0“; 1гв =

В—, мм: 1 — 20; s — 30,- J

факела от

tB = 60° С).

6 Заказ 999

81

на рис. 4, б построена зависимость относительной длины факела

1ф/В„ от состава смеси в зоне рециркуляции (арец). Как видно, в иссле-

дованном диапазоне режимных и конструктивных факторов именно

величина ссрец определяет длину образующегося за стабилизатором

факела. Причем видно также, что крутой рост ее, начинающийся

с режима 1Ф /рец, происходит в результате исчерпания воздуха

в зоне рециркуляции. Далее в этой зоне арец < 1 и горение может

происходить только за пределами зоны за счет воздуха, поступа-

ющего диффузией из прямого тока.

Таким образом, для обеспечения высокоинтенсивного горения

за стабилизаторами необходима такая его организация, при которой

максимум топлива выгорает в пределах зоны рециркуляции.

ЛИТЕРАТУРА

1. Раушенбах Б- В. и др. Физические основы рабочего процесса

в камерах сгорания воздушно-реактивных двигателей. М., «Машиностроение», 1

1964. I

2. X р и с т и ч В. А., Л юбчи к Г. Н. Интенсификация диффузион- •

ного сжигания газов. Энергетика и электротехническая промышленность,

№ 2 (10), 1962.

3. X р и с т и ч В. А., Л ю б ч и к Г. Н. К вопросу об устойчивости

диффузионного горения газа за стабилизатором. См. настоящий сборник.

4. Z. G. W i и t о г f е 1 d. Flugwissenschaften, 8, 219, I960; 10, 168, 1962.

5. X р и с т и ч В. А., Л и т о ш е н к о В. II. Об особенностях сжига-

ния и стабилизации пламени при диффузионном сжигании топливного газа за

уголковыми стабилизаторами. Теплоэнергетика, № 7, 1969.

6. П а в л о в С. М. Исследование массообмена зоны циркуляции за пло-

хообтекаемым телом с основным потоком и условий смешения в ней. Теплоэнер- I

гетика, № 10, 1958. • ‘

7. Lefebvre А. II., Ibrahim A. R. A. F., Benson N. С.

Factors affecting fresh mixture entrainment in bluffbody stabilized flames. Com-

bustion and Flame, 10, 3, p- 231, 1966.

В. А. Христич, Г. H. Любчик

Киевский политехнический институт

I1

ОБ УСТОЙЧИВОСТИ ДИФФУЗИОННОГО

ГОРЕНИЯ ГАЗА ЗА СТАБИЛИЗАТОРАМИ

В работах [1—3] показано, что в связи с высокой интенсивностью

смесеобразования в рециркуляционной зоне механизм стабилизации

горения при «диффузионном» сжигании газа за стабилизатором не

отличается от такового при сжигании готовых горючих смесей.

Вследствие этого срыв со стабилизатора «диффузионного» факела

может быть описан с помощью обычных зависимостей вида

(1>

82

i

. • применяемых при обобщении опытных данных по горению за ста-

билизаторами гомогенных горючих смесей. Под а в данном случае

• следует понимать, конечно, характеристику состава смеси в зоне

рециркуляции. Из [1, 3, 4 и др.], правда, известно, что при «диффу-

зионном» сжигании состав смеси в зоне рециркуляции не достигает

абсолютно гомогенного состояния, т. е. при любом среднем уровне

концентраций в этой зоне всегда имеются (области с более бедным

и более богатым составом .смеси.

Совершенно очевидно, что общий срыв горения наступает при

предельном обеднении смеси в наиболее обогащенных зонах стабили-

—зированного пространства. Поэтому при «диффузионном» сжигании

Рис. 1. Условия срыва факела за стабилизатором при различных схе-

мах ввода топлива. Вп = 60 мм', = 60°; = 37° С.

газа среднее значение коэффициента избытка воздуха в зоне рецир-

куляции на режиме бедного срыва ад„ф тах оказывается выше, чем

при сжигании гомогенных смесей aroM тах. Причем, из рис. 1, а видно,

что абсолютное значение аДнф тах будет тем большим, чем выше неодно-

родность, распределения топлива. Косвенно ее можно оценить отно-

шением <

адиф. max

Х=„-------(2)

^кни. max

численные значения которого для ряда характерных случаев приве-

дены на рис. 2.

Если ввести х в критерий устойчивости (1), т. е. придать ему вид

-^ = /(%>). (3)

где аср — среднее значение а, определяемое по расходам газа и воз-

духа, то им, как видно из рис. 1, б, можно будет пользоваться для

6*

83

>

обобщения опытных данных как для готовых горю шх смесей, так

и при диффузионном сжигании газа с любой степенью неоднород-

ности смеси.

Из рис. 2 видно, что при диффузионном сжигании наиболее одно-

родную смесь (х -> 1) дает подача газа в область пограничного

Рис. 2. Схема ввода газа.

Значения %: а— 1.0—1,1; 6 — 1,3; в— 1,35; г — 1,7; д — 2,3.

слоя зойы циркуляции. Подача же газа концентрированными струями

в центральную часть зоны рециркуляции увеличивает неоднород-

ность смеси и повышает тем самым устойчивость процесса горения.

Однако такое искусственное загрубление состава смеси нерацпо-

Рис. 3. Характер изменения дальнобойности факела (а) и мест-

ной концентрации топлива (б) при струйно-стабилизаторном ме-

тоде.

нально в том отношении, что оно приводит к местному (в зонах обо-

гащения) затягиванию процесса горения.

При необходимости широкого диапазона устойчивой работы

и высоких значений аср> тах более рационально применение описан-

ного в [11 струйно-стабилизаторного метода диффузионного сжига-

ния газового топлива. Благодаря переменной длине факела вдоль

стабилизатора (рис. 3, о) такой прием обеспечивает существование

за стабилизатором в нужной мере обогащенных топливом зон в широ-

84

ком диапазоне изменения среднего избытка воздуха (рис. 3/ б).

В этом случае срыв горения происходит при некоторой минимальной

длине факела /ф mln. Местный состав смеси в этом факеле не отли-

чается от рассмотренного ранее аДнф тах. При струйно-стабилизатор-

ном методе величина его

ад»Ф.тах = *[з(-^-) ( ргш‘ ) ]> <4)

где к = 0,06 4-0,10 в зависимости от ширины стабилизатора [5];

^г. min — минимальная скорость истечения газа на режиме'срыва,

согласно 12]

^Г. min « 0,0125wl . (5)

Однако для стабилизатора в целом срывное значение коэффи-

циента избытка воздуха оказывается значительно выше, так как

при струйно-стабилизаторном методе оно возрастает в соотношении

адиф. max _ f/p- ч /рч

amaX~ (/ф/Wmln — °диФ- «п«А‘ф)<п1п- W

Следовательно, при широком рабочем диапазоне а целесообразен

струйно-стабилизаторный прием организации диффузионного сжи-

гания газа и конструктивные его решения, обеспечивающие наиболь-

шую длину стабилизатора и наименьшую длину факела на режиме

срыва.

ЛИТЕРА ТУРА

1. Христич В. А., Л ю б ч и к Г. Н. Некоторые особенности разви-

тия и горения газовой струи в циркуляционной зоне за стабилизатором. В кн.

Теория и практика сжигания газа, III. Л., «Недра». 1967.

2. X р и с т и ч В. А., Л ю б ч и к Г. Н. К вопросу об устойчивости

работы струйных горелочных устройств. Энергетическое машиностроение, № 3,

1966.

3. Христич В. А., Литошенко В. Н. Об особенностях зажига-

ния и стабилизации пламени при диффузионном сжигании топливного газа

за уголковыми стабилизаторами. Теплоэнергетика, № 7, 1969.

4. X р и с т и ч В. А., Бутовский Л. С. Структура эоны смеше-

ния и особенности выгорания газа за стабилизатором пламени. См. настоящий

сборник.

В. Ф. Занемонец, Л. В. Гололобова

иг АН УССР

ИССЛЕДОВАНИЕ УСТОЙЧИВОСТИ РАБОТЫ

РАДИАЦИОННЫХ ГОРЕЛОК

С ПОРИСТЫМИ ОГНЕУПОРНЫМИ НАСАДКАМИ

При сжигании газовоздушных смесей в горелках с пористыми

огнеупорными насадками возможны нарушения стабильности зоны

горения: отрыв пламени от поверхности насадки, углубление пламени

в поры насадки с последующим проскоком в распределительную

85

(

камеру горелки, погасание пламени. При радиационных режи-

мах работы таких горелок наибольший интерес представляет исследо-

вание устойчивости пламени в отношении проскока.

В настоящее время имеются теоретические разработки и накоп-

лены экспериментальные данные по пределам проскока пламени

для большинства газов при различных условиях. Однако существу-

ющие теории не объясняют в полной мере те явления, которые про-

исходят в горелках с пористыми огнеупорными насадками, а экспе-

риментальные данные по проскоку пламени через пористые насадки

вообще отсутствуют. Разработка теории устойчивости горения газа

в таких горелках осложняется рядом^обстоятельств, главными из

которых являются рециркуляция тепла через твердый скелет порис-

той насадки и неопределенность формы пор.

При сжигании газа в радиационных горелках с пористыми

насадками реакция горения происходит в тонком слое над поверх-

ностью насадки. Значительная доля тепла реакции расходуется на

нагрев поверхности, с которой тепло излучается в окружающее

пространство и частично передается в глубину насадки. Тепло,

поступившее в глубину насадки, идет на подогрев газовоздушной

смеси, протекающей через ее поры. При повышении температуры

окружающего пространства увеличивается тепловой поток в глу-

бину насадки и возрастает температура стенок пор, что может при-

вести к воспламенению протекающего в порах газа. При этом зона

горения будет излучать меньше тепла в окружающее пространство

и непрерывно перемещаться к тыльной стороне насадки, а это в конеч-

ном итоге приведет к проскоку пламени.

Из приведенной схемы процесса видно, что причина проскока

пламени — воспламенение газовоздушной смеси в порах насадки,

поэтому задачей определения условий проскока' пламени через

пористую насадку является определение критических условий вос-

пламенения смеси в порах. Каждый элемент газа, перемещающийся

йо порам насадки, ведет себя как в замкнутом сосуде. Зависимость

температуры смеси от пройденного пути в точности соответствует

зависимости температуры от времени при реакции в замкнутом

сосуде.

Для анализа процесса рассмотрим физическую модель с упро-

щениями, удовлетворяющую важнейшему условию — сохранению

минимального числа самых характерных особенностей явлении.

Заменим сложную систему пор, образованных промежутками между

зернами, прямыми цилиндрическими каналами. Диаметр канала dK

выразим через средний диаметр зерен d3:

, - 2 е

где е — доля свободного объема насадки; п = —• е

Уравнение скорости изменения температуры смеси в объеме

86

_, л dl * 1

V — —~ Ах, перемещающемся вдоль канала, при учете теплоотвода

. можно записать так:

(1)

где ср — удельная теплоемкость смеси при постоянном давлении,

ккал/кг -град; р — плотность, кг/м3\ Т — температура, К; а —

коэффициент теплоотдачи, ккал/м2 • сек • град\ S — поверхность, ж2;

/ |У| — скорость выделения тепла, ккал)м3• сек\ == w — ско-.

рость смеси, м/сек.

Для упрощения задачи предположим, что теплопотерп из рас-

сматриваемого объема газа имеют место только через стенки каналов,

поверхность которых 5 == Jid&x. Зависимость скорости тепловыде-

ления от температуры при реакции горения определяется выраже-

нием \1)

где Q — тепловой эффект реакции, ккал/мол ь\ к — константа хими-

ческой реакции, молъ/см3-сек\ m— концентрация компонентов;

а — порядок реакции.

। Поделив обе части уравнения (1) на aS и на 0 = и при-

менив преобразование Франк-Каменецкого, можно привести его

к виду

<3>

где

wcppd3n

ь=—

Решение уравнения (3) приведено в работе [2]; показано, что

условие воспламенения может быть записано в виде

₽е = 1. (5)

Величина 0 зависит от диаметра канала, температуры его стенок,

теплоты сгорания смеси и ее кинетических характеристик. Чтобы

установить связь между параметрами при критическом режиме

воспламенения, приведем равенство ,(5) к более удобному виду.

Для этого выразим коэффициент теплоотдачи через скорость смеси,

воспользовавшись экспериментальной зависимостью, приведенной

в работе 13], откуда следует, что а = Лш1’36. После подстановки

87

в выражение для р вместо а его значения и несложных преобразо-

ваний условие воспламенения смеси в порах насадки примет вид

где

— Лхехр

£

ПТст

(6)

к

1 Срр .mapaEQ ’

рех типов насадок.

Диаметр зерен, jwjk: 1 — 1,22; 2 — 2,23; 3 — 2,74; 4 — 4,35.

В настоящее время затруднительно рекомендовать какие-либо •

численные значения кинетических характеристик реакции горения

ввиду значительных расхождений, имеющихся у равных исследова-

телей. Поэтому было целесообразно определить их на основании

экспериментальных данных. В опытах применялся природный газ

(QS = 8500 ккал/м3). Для обработки экспериментальных данных

уравнение (6) удобно представить в виде

u>o.Sb7’g+i

Л lge| Тст I*

(7>

lg

Правая часть этой формулы представляет собой уравнение прямой.

Следовательно, численное значение комплекса w0>3gyO4.v полученное

88

экспериментально, должно линейно зависеть от =—. Поскольку

/ ст

измерение температуры стенок пор представляет определенные

трудности, а при наступлении критического режима температура

огневой поверхности насадки, вероятно, очень мало отличается от

температуры стенок пор, расположенных вблизи этой поверхности,

в формулу (7) подставлялось значение температуры огневой поверх-

ности насадки. Результаты экспериментальных данных представлены

на рис. 1. Согласно литературным данным [1], порядок начальной

стадии реакции горения метана был принят равным единице. Энер-

гия активации, подсчитанная по тангенсу угла наклона экспери-

ментальной прямой, составляет 55 600 ккал/г’моль, что хорошо

согласуется с данными других исследователей [1, 4]. Полученные

экспериментально кинетические характеристики начальной стадии

реакции горения природного газа позволили рассчитать критиче-

скую температуру огневой поверхности насадки в зависимости от

№

Рис. 2. Зависимости критиче- 1500

скоц температуры поверхности

насадки Тп, от удельного рас- •

хода газа. /400

Усл. обозначения см. на рис. 1.

ООО

О 10 го 30 Ц} 50

удельного расхода газа. Результаты этих расчетов приведены на

рис. 2. В качестве иллюстрации сходимости расчетных и опытных

зависимостей на этом же рисунке нанесены экспериментальные точки.

Выводы

1. На основе теории теплового взрыва объяснен механизм про-

скока пламени через пористые насадки.

2. Установлена связь критической температуры огневой поверх-

ности пористой насадки с удельным расходом газа и диаметром

зерен насадки.

3. Определены границы устойчивых режимов работы горелок

с пористыми огнеупорными насадками.

<

ЛИТЕРА ТУРА

1. Щетников Е. С. Физика горения газов. М-, «Наука», 1965.

2. Зельдович Я. Б. Теория горения и детонация газов. М., Изд-во

АН СССР, 1944.

3. Л и н д и н В. М.,' Казакова Е. А. Химическое и нефтяное

машиностроение. № 6, 1965.

4. В и л ь я м с Г. У. и др. Горение метана в реакторе со смешивающи-

мися струями. XII Мсждунар. симпозиум по горению. Франция, Пуартье,

1968.

89

различных факторов на длину факела. Если принять за длину фа-

кела такое расстояние, на котором недожог составит 1% от исход-

ного горючего, то длина факела может быть определена из (6):

' / 4айсао Л п Л.

ехр--------— 11 = 0,01,

\ хи /

или

«. хи

** ~ 0,868аа — '

Учитывая, что

~ __ ^ао + ^бо 4-22,4 (Са о^ао-Ь^бо^бо)

/ , 273лЯ»

а

“О

выражение для определения длины факела можно представить в виде

/ф = 0,0335 --а-оГаО/^СбоГб° (1 + Р)’°’ь. (Ю)

Коэффициент массообмена при известной из эксперимента длине

факела и определенных условиях (концентрация, температура,

размеры горелочного устройства) можно определить из (10):

аа = 0,0335•Ga°Га 0*Сб°Гб0 (1 + РГ°’Ь. (И)

Проведенные расчеты ntr экспериментальным данным ряда ав-

торов показывают, что величину коэффициента массообмена можно

принимать порядка 6-10'4 — 12-10"4 м/сек, причем меныиая ве-

личина относится к меньшим скоростям движения топлива или спут-

ного потока. Проведение специальных экспериментов на цементных

печах позволит уточнить величину коэффициента массообмена.

Для сравнения предлагаемой методики расчета формы факела

рассмотрим цементную печь диаметром D = 3 м. Через горелку

диаметром dQ = 0,06 ле подается Ga 0 = 0,03 молъ/сек метана с тем-

пературой Га0 = 300° К. Воздух для горения с температурой Гб о —

= 800 К в количестве G6 0 = 0,066 молъ/сек занимает все сечепие

печи. Коэффициент избытка воздуха а = 0,05. Температура горения

7ф = 2400° К.

Расчет начального участка факела по методике эквивалентной

задачи теплопроводности приведен на рис. 2 и 3. Длина факела

по этой методике равна 15,5 м, а диаметр факела на расстоянии 1 ле

от устья сопла = 0,3 ле. Вычисленная по формуле (10) длина фа-

кела составит 1ф = 17,7 ле. Диаметр фронта пламени = 0,64 л.

Полученные расчетные данные близко совпадают с визуальной

картиной горения природного газа на печи с указанными размерами

и расходами горючего и окислителя. t

124

ЛИТЕРА ТУРА

1. Ходоров Е. И. Печи цементной промышленности. Л., Стройиздат,

1968.

2. Семикин И. Д. Закономерности факельного процесса сжигания

газа. Тр. Днепропетровского металлург, ин-та, вып. 33, 1955.

3. Спейшер В. А. Сжигание газа на электростанциях и в промыш-

ленности. М.» Госэпсргопздат, 1960.

4. В у л и с Л. А., Ерш ин Ш. А., Я р и в Л. П. Основы теории

газового факела. Л., «Энергиям 1968.

В. А. Христич, Г. Н. Любчик

Киоский политехнический институт

ВЛИЯНИЕ СВОЙСТВ ГАЗОВОГО ТОПЛИВА

ПА РАБОЧИЙ ПРОЦЕСС СТРУЙНО-СТавилизаторных

горелочных УСТРОЙСТВ

Сущность струйно-стабилизаторного приема организации сжи-

гания газового топлива детально описана в [1, 2]. Благодаря струй-

ной подаче газа за стабилизаторы (рис. 1) на газовые факелы на

всем их протяжении накладывается поле высокой турбулентности,

генерируемой в рециркуляционных зо-

нах. Кроме того, газовые струи вно-

сят в эти зоны п свою долю турбу-

лентных возмущений, обусловлива-

ющих высокую интенсивность массо-

обмена за стабилизатором. Это не

только интенсифицирует смесеобразо-

вание и горение (в результате чего

факел, несмотря на раздельную подачу

топлива и окислителя, горит за ста-

билизатором в режиме, близком к ре-

жиму горения гомогенных смесей), но

и придает горелке своеобразное свой-

ство саморегулируемости, позволяющее

ей эффективно работать в широком

диапазоне переменных коэффициентов

избытка воздуха.

В настоящее время несколько ти-

поразмеров таких горелочных ус-

тройств применяется в энергетике и про-

Рис. 1. Структура факела за стабилизатором.

1 — стабилизатор; i — циркуляционный вихрь;

3 — топливная струя; 4 — топливное сопло.

Газ

125

ыышленности для сжигания природного газа. Совершенно очевидно,

что с помощью таких горелок могут сжигаться и любые другие

Ьиды газообразного топлива. Различие может быть лишь в количе-

ственных зависимостях, описывающих процесс.

Обычно условия взаимозаменяемости топлив предполагают под-

держание заданной теплопроизводительпости горелки. При струн-

ной раздаче газа это условие можно записать в виде

лн ____

—/= КАЛ- = const (1)

Г Рг

ПЛИ

zdJj/Др,. = const, (2)

где

QH tS

—7= — Wo — число Воббе, постоянное для каждого топлива;

V Рг

z и dr — число и диаметр газораздающих отверстий; Дрг — давление

(избыточное) подачи топлива; рг — относительная плотность топлив

ного газа.

Из (2) для газов с разными числами Wo можно получить сле-

дующие частные решения:

1) при z — const и Дрг — const

dr~Wo; (3)

2) при z = const и dr = const

Apr~Wo; (4)

3) при Дрг = const и dr = const

z~Wo. s ' (5)

Нетрудно заключить, что приведенные выше соотношения сохра-

няют свою силу и в тех случаях, когда вид топлива изменяют для по-

вышения теплопроизводительпости горелки.

Между тем величины, необходимость изменения которых выте-

кает из условий (3)—(5), существенным образом влияют как на раз-

меры и теплопапряженность струйно-стабилизаторных факелов,

так и на устойчивость процесса горения [2]. В связи с этим настоя-

щая работа посвящена исследованию влияния вида применяемого

топлива па основные закономерности рабочего процесса струйно-

стабилизаторных горелочных устройств.

' Основные исследования проводились на метане, водороде и про-

пане. Некоторые из полученных результатов приведены на рис. 2.

Как и следовало ожидать, в качественном отношении характер вли-

яния различных параметров на величину /ф для всех испытанных

топлив остается одинаковым. На любом из них длина факела вдоль

стабилизатора (/ф) существенно зависит от скорости истечения (рас-

хода) газа, обусловливая саморегулируемость процесса горения.

Правда, разные топлива дают разные абсолютные длины факелов

и разную крутизну кривых /ф = / (шг). В связи с этим разной

126 .

127

оказывается теплонапряженность факелов й теплопроиэводитель-

ность ячеек (рис. 3). Если не принять во внимание это обстоятельство,

то возможны либо неполное использование сечения горелочного

устройства (1ф < либо ненормальности в его работе (при 2> ZCT).

В условиях конкретной ячейки различие в длинах факелов может

быть связано как с различием в скоростях истечения разных газов,

Рис. 3; Дальнобойность (а) и тепло-

напряженность (б) факелов за стаби-

лиаатором при разной теплопрояа-

водительности (Вст == 26 лм*,' dr =

и 3,3 мм; wOK = 37,4 м/сек).

1 — водород; я — метая; 3 — пропан.

так и с различием их физико-хи-

мических свойств. Среди послед-

них немаловажную роль играет

стехиометрический коэффициент

Lp, который, как известно [3 и

др. 1, влияет на длину пламени и

в случае свободного диффузион-

ного факела. Так, при турбулент-

ном режиме горения

Однако попытка учесть свойства

топлива одним, лишь стехиометри-

ческим коэффициентом не увенча-

лась успехом ни в случае струй-

но-стабилизаторной ячейки, ни в

случае свободного факела..

Для последнего, например, из

формулы (6) при е — const

М1+А,) f^const- <7)

Однако в таблице наблюдается

.довольно значительный разброс

этой величины, что говорит о на-

личии неучтенных факторов.

Можно было бы предположить,

что различия связаны с разницей

в коэффициентах диффузии (Z)M)

или нн, но из данных таблицы оче-

видной зависимости между длиной

факела и указанными характери-

стиками топлива не ощущается.

Результаты экспериментальных исследований

Топ- ливо «ф/* Lvt м3/м$ /ф ин» Рг 6 — 9 WrftbX,

М+Ь)

н2 160-180 2,38 47—53 180 0.611 0,069 0,93 0

сян8 - 260—290 23,3 11-12 41 0,088 1.49 1,04 4.20

СЩ 170-180 9,5 16-17 34 0,196 0,56 1.0 1.30

Г; Из всего этого следует, что неучтенным фактором является раз-

ная интенсивность турбулентности в факелах разных топлив и,

следовательно, разный уровень вносимых имн в зону рециркуляции

турбулентных возмущений.

' При экспериментах об этом косвенно можно было судить по ин-

‘тенсивностй турбулентного шума .пламени и визуальной картине

факелов. Кроме того, в литературе имеется ряд таблиц, в которых

можно найти данные, прямо свидетельствующие о влиянии

вида топлива на интенсивность турбулентности в пламени. Карло-

вич [4], например, для оценки пульсаций, генерированных горением

(максимального их значения), рекомендует уравнение, которое можно

привести к в>«ду

газа; 6 —

где рг = рг/рв — относительная плотность топливного

коэффициент молекулярного изменения при горении.

Значения рг, 6 и результаты

расчетов У(^пах)а для исслеД?~

ванных топлив также представлены

в таблице. Как видно, для водо-

рода пульсационная составляющая

скорости, генерируемая пламенем,

равна нулю, в то время как для ме-

тана и особенно пропана она пред-

ставляет собой существенную вели-

чину. В связи с этим и суммарная

турбулентность в факелах этих

топлив должна быть различной.

Это можно подтвердить, восполь-

зовавшись введенным в [5] «факто-

ром несмешения» кото-

рый представляет собой величину

Рис. 4. Зависимость /(£')’ =/(М

для разных топлив.

среднего квадратного значения пульсационной концентрации газа.

По данным [5] на рис. 4 построены графики изменения фактора не-

сметен ия по высоте водородного и пропанового диффузионных

пламен. Как видно, у водорода на всей протяженности факела фак-

тор несмешения остается существенно более высоким, чем в случае

пропанового пламени* *. _

Из данных таблицы нетрудно заметить, что величина _ш^8Х-в на-

ибольшей мере связана с относительной плотностью газа рг. О связи

турбулентности с плотностью свидетельствуют также данные экспе-

риментальных исследований [6], где плотность изменяли, заменяя

азот в воздухе 'гелием и аргоном.

♦ Немаловажную роль играет при этом и более высокая вязкость водорода.

• *

9 Заказ 9С9 129

Наконец, влияние свойств топлива проявляется, вероятно, еще

через один* фактор — плотность посадки диффузионного факела на

устье сопла. В [7 и дрЦ показано, что отрыв факела от устья приводит

к усиленной «аэрации» газовой струи, способствуя интенсификации

смесеобразования и горения. При характерных для" струйно-стабили-

заторных ячеек типоразмерах сопел факел СН4 отрывался от устья

одновременно с возникновением турбулентного режима, факел

О 10 Z0 30 аср

л 1 .Z оЗ

%

Рис. 5. Обобщение опытных данных по дальнобойности (а) и устойчивости (б)

факелов за стабилизатором.

1 — Н,; 2 — С»Н.; Л — СН4.

пропана был оторван во всем исследованном диапазоне режимов,

в то время как у водорода (вследствие высоких значений и,,) отрыва

факела вообще не наблюдалось. Последнее, как показано в [8],

ведет к ламинаризации факела, даже если струя в сопле является

при этом турбулентной.

Все это вместе взятое обусловливает весьма заметное влияние

свойств топлива па величину турбулентности, вносимой в зону ре-

циркуляции с газовым факелом. В ряде работ имеются указания

на то, что и турбулентность, генерируемая циркуляционной зоной,

тоже зависит от вида горящего за стабилизатором топлива. В резуль-

тате этого, как показано в [9], время пребывания газов в рецирку-

ляционной зоне в случае водородного и пропанового пламен может

различаться ~'в 2—3 раза.

130

В . <

Обработка опытных кривых рис. 2 показала, что в случае струино-

F стабилизаторного факела все эти вносимые видом топлива различия

• в достаточной мере учитываются обобщающей зависимостью: \

или приближенно \ ч

I РгЦ,|~ , z (10)

\ dr / Т РОк^Ок

т. е. обе они содержат и стехиометрический коэффициент, и относи-

k тельную плотность топлива.

Как видно из рис. 5, ах для всех исследованных в этой работе

[ газовых топлив опытные данные обобщаются при значении постоян-

ной

А ^3,6.

При экспериментах регистрировались также условия срыва

факела со стабилизатора. Результаты обработки в форме = f (а)

•°ст

приведены на рис. 5, б. Как видно, у водорода диапазон устойчи-

вого горения значительно шире, чем у метана и пропана. Это объяс-

няется различием их концентрационных пределов распространения

пламени, которые сохраняют свое влияние ввиду близости режима

горения за стабилизатором к горению гомогенных смесей.

- Приведенные выше уравнения (9), (10). могут быть использованы

не только для оценки длины факелов различных топлив в системе

струйно-стабилизаторпой ячейки, но и для сравнения их тепло-

напряженности

В данном случае объем горящего за стабилизатором факела

= ^ф^ст^п max»

где 1П тах — максимальная длина факела по потоку; к — коэффи-

циент формы факела, определяемый фотометрированием (^0,7).

После несложных преобразований получим

2 Ср^Рг^г УрОк^ок / dr \1,а , . ’ .

(^о+1) Рентах \ '

Отсюда нетрудно показать, что при фиксированных размерах струн-

но-стабилизаторной ячейки и равных теплопроизводительностях

соотношение между теплонапряженностями факелов разных топлив

определяется соотношением

\£q + 1 / j . ” /19)

1 A

9

131

В частности, для исследованных топлив

^£*.=1,03; «сш=1,27,

т. е. теплонапряженности факелов СН4 и С3Н8, величина ее при этих

же условиях получается почти на 30% меньшей. Иначе говоря, это

означает, что одна и та же струйно-стабилизаторная горелка на ре-

жиме 1ф = idem при сжигании водорода будет работать с соответ-

ственно меньшей теплопроизводительностью. 'Правда, это не соз-

дает каких-либо препятствий, поскольку соответствующим измене-

нием гидродинамических параметров можно обеспечить любое по-

вышение и теплонапряженности факела, и теплопроизводительности

горелки. В случае водорода, например, можно воспользоваться

его высокой устойчивостью горения (рис. 5, б) и соответственно по-

высить скорость обтекания стабилизаторов воздушным потоком

щОк, что, как видно из формулы (11), существенно повышает тепло-

напряженность факела. Этому же способствует рост параметра

(dJB^ и нанесение зазубрин па кромки стабилизаторов.

ЛИТЕРАТУРА

1. Христич В. А., Л ю б ч и к Г. Н. Интенсификация диффузион-

ного сжигания газов. Энергетика и электротехническая промышленность, № 2,

2. X р и с т и ч В. А., Л ю б ч и к Г. Н. Некоторые особенности раз-

вития и горения газовой струи в циркуляционной зоне за стабилизатором.

В кн.: Теория и практика сжигания газа, III. Л., «Недра», 1967.

3. С п е й ш е р А. В. Сжигание газа на электростанциях и в промышлен-

ности. М., «Энергия», 1967.

4. Karlowitz В., Denniston О. W-, Jr, Well F. Е. J,

Chem. phys., 19, №5, 1951.

5. Гаусорн В., У и де л л Д., X ото л л Г. Смешивание и горе-

ние в турбулентных газовых струях. Вопросы горения, 1. М., ИЛ, 1953.

6. W a g п е г Р. NACA Т, № 3575. 1955. -

7. Шолфильд Д., Г а р с а й д Дж. Структура и устойчивость диффу-

зионных пламен. Вопросы горения, 1. М., ИЛ, 1953.

8. ’Воль К., Капп Н., Га с лей К. Устойчивость открытых пла-

мен. Там же.

9. Q u i с k A. W. J. Roy. Aeronart. soc., 70, № 667, 1966.

Б. К. Алияров, Ш. А. Ершин, 3. Сакипов, Ж. Шатеков

Институт внергетики АНКавССР

ИССЛЕДОВАНИЕ ЗАКОНОМЕРНОСТЕЙ

РАЗВИТИЯ ДИФФУЗИОННОГО ФАКЕЛА

ВДОЛЬ ТВЕРДОЙ ПОВЕРХНОСТИ

Известные исследования газового факела относятся к случаю

течения с симметричными граничными условиями [1]. Вместе с тем

в некоторых типах промышленных топок газ сгорает в так называ-

емых настильных факелах при одновременном образовании двух

видов пограничного слоя — пристенного и свободного. Подобного

132

рода течения инертного газа (полуограниченные, или пристенные,

струи) изучены достаточно хорошо [2]; пристенные пламена практи-

чески не исследовались. Ниже приводятся некоторые результаты

экспериментального исследования аэродинамики плоского турбу-

лентного диффузионного газового факела, распространяющегося

_вдоль гладкой твердой поверхности.

Опыты проводились на установке, подробно описанной в рабо-

тах [3, 4]. В соответствии с новыми задачами установка несколько

модернизирована: осуществлен подвод бытового газа (пропан-бутан)

к струйному аппарату и установлен тонкий стабилизатор пламени

(металлическая пластинка 4x150 мм2) па выходной кромке сопла

со стороны однородного потока. Установка позволяла изучать как

затопленные, так и спутные полуограниченные факелы.

В опытах измерялись полный напор, концентрация трех основ-

ных компонентов газа (СО2, СО, О2) и температура в различных

• сечениях факела. Измерение давления и отбор газа производились

охлаждаемой трубкой Пито с прямоугольным приемным отверстием

0,4x1,5 мм2. Скорость отсоса газа определилась значением плот-

ности потока массы ри в точке отбора. Распределение температуры

в факеле измерялось с помощью зачехленной в тонкую керамиче-

скую трубку платино-родиевой термопарой с диаметром спая 0,4 мм,

расположенным вблизи приемного отверстия пневмометрической

трубки. Динамический напор регистрировался на микроманометре

ММН,- температура — на потенциометре ПП, химический анализ

газов производился на аппарате ВТИ и параллельно на хроматографе

ГСТЛ. Расход топлива контролировался ротаметром РСП.-5. При

' проведении опыта соблюдалось постоянство режима. Перемещение

измерительных насадков осуществлялось координометром, обеспе-

чивающим точность отсчета 0,1 мм в поперечном и 0,5 мм в продоль-

ном направлениях.

Опыты проводились с адиабатической и изотермической стен-

дами, описание которых также имеется в работах [3, 41. Для общего

представления приводятся основные размеры установки: амбразура

сопла, из которого происходит истечение газа, 8x150 мм2, размеры

сопла для организации спутного потока 200x150 жжа, габариты

поверхности, вдоль которой распространяется факел, 700X150 жж2.

Всего произведено свыше 20 серий опытов, режимные параметры

которых приведены ниже*. Условия па стенке: изотермическая

поверхность — Tw = const, адиабатическая поверхность —

дТ/ду\и> = 0; и0 = 23 м!сек\ се = 2,7; Т = 300° К. Остальные па-

раметры:

• Обозначения к статье: х и у — продольная и поперечная координаты по-

граничного слоя, м; Ьо — высота выходного сечения сопла, ж; х/Ъ0 — безраз-

мерное расстояние от среза сопла; скорости, м!сек'. и0 — на выходе из

сопла, ип — в однородном потоке, umax — максимальная в данном сечении, и —

текущая; температура, ° К: То — топлива на выходе из сопла, Тп —

однородного потока, Ттах — максимальная в данном сечении, fw — стенки,

Т — текущая.

133

Н., В. Алексеев, А. Л. Сурис,

С. Н. Шорин

михм

ТЕРМОДИНАМИЧЕСКИЙ АНАЛИЗ

ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДНЫХ ГАЗОВ

ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ

Процессы окисления углеводородов при высоких температурах

представляют собой сложную совокупность химических превращений

с участием ряда соединений. Большую роль при этом играют атомар-

ные и радикальные частицы, образующиеся в результате диссоци-

ации молекул. В настоящее время достаточно полно рассчитаны

термодинамические характеристики продуктов полного сгорания

углеводородного сырья, в основном природного газа. Процессы

неполного окисления углеводородов с целью получения непредель-

ных соединений изучены значительно слабее. Неполное окисление

углеводородов при высоких температурах представляет более слож-

ный процесс, чем полное горение, в связи с тем, что в этом случае

необходимо учитывать реакции термического крекинга исходного

углеводородного сырья. В настоящей работе представлены резуль-

таты термодинамического анализа многокомпонентной химически

реагирующей системы углерод — водород — кислород, которая соот-

ветствует процессам окисления углеводородов в различных условиях.

В качестве исходного сырья рассматриваются газы метан, этан и про-

пан, имеющие большое значение в промьйпленном использовании

углеводородного сырья.

При расчете термодинамически равновесного состава продуктов

высокотемпературного окисления углеводородов необходимо пра-

вильно выбрать определяющие компоненты реагирующей системы.

Несмотря на то, что число компонентов, которые могут участвовать

в процессах неполного окисления, может быть велико, содержание

'некоторых из них весьма незначительно и они практически не оказы-

вают влияния на изменение состава системы в целом.

Равновесные составы продуктов высокотемпературного окисления

углеводородов рассчитывались с учетом 19 следующих компонентов:

Н2, Н, С, О, О2, ОН, Н2О, СН4, СО, СО2, С2Н2, С2Н4, С2Н, СвНвл

С2, С3, СН,£Н2, Снз. Предполагалось, что твердый углерод в системе

отсутствует, что справедливо в случае быстропротекающих высоко-

температурных процессов, когда время протекания реакции меньше

времени образования твердой фазы. Это подтверждает также анализ

состава углеводородных систем в присутствии твердой фазы.: в доста-

точно широком интервале температур в системе преобладают твердый

углерод и водород. Поэтому при анализе процессов неполного окис-

ления углеводородов рассмотрение гомогенной системы более соот-

ветствует реальности.

При неполном окислении углеводородного сырья в результате

реакций термического крекинга исходных углеводородов возможно

образование большого числа различных соединений, но согласно

140

t работе Дэффа и Бауэра*, в число рассматриваемых компонентов

включены только CeHe, СН4, С2Н, СН3, СН2, СН, С2Н2 и СаН4,

л содержание каждого из которых в определенных условиях становится

i значительным. Исходные этан и пропан при расчете также не учиты-

вались, потому что из всех алканов термодинамически наиболее

устойчивым является метан.

Расчетная система уравнений для определения многокомпонент-

ного состава продуктов окисления в изобарных условиях в пред-

положении, что все компоненты находятся в состоянии идеального

' газа, записывается на основе законов Дальтона, действуюп^их масс

и сохранения масс. В качестве независимых уравнений, описыва-

’ ющих все возможные химические превращения в системе, приняты

уравнения полной диссоциации данного компонента на элементы.

Таким образом, расчетная система уравнений может быть предста-

• влена в виде

v РсРнРо

л с н„о = --;

“ ₽ Т Рс н„о

° ₽ т

п

i-i'

пс пс

2 “р* 2 ар<

1—1 __ / С \ 7—1____ _ f С \

"”н \"Н/о’ по " \ О /о’

2 2 ypi

(1)

(2)

(3)

где Кс но— константа равновесия реакции полной диссоциа-

ции данного компонента на атомы СаНрОт аС + pH + уО;

п — общее число компонентов; р0 — общее давление в системах;

числа компонентов: пс — углеродсодержащих, «н — водородсодер-

(С \ / с\

тг) »(тт) — соотношение эле-

ментов в составе исходных продуктов.

Полученная система состоит из 16 нелинейных и 3 линейных

уравнений с 19 неизвестными.

Для определения температуры реакций окисления в адиабати-

ческих условиях были рассчитаны суммарные полные энтальпии

конечных продуктов:

1-1

С помощью величины

по

« = 2 У Pi (5)

i-i

♦Duff R. Е., Bauer S. Н. J. chem. phys., v. 36, 1962.

141

может быть определен коэффициент изменения объема (Kv) по отно-

шению к исходной смеси углеводорода и кислорода:

(6)

где г’, — объемная доля кислорода в исходной смеси.

Адиабатическая температура реакции определяется

из урав-

нения

+ I0V'r°V' = 7KOHA'V’

(7)

где — полная энтальпия исходного кислорода, отвечающая

температуре его предварительного подогрева; 7стн — полная эн-

тальпия исходного углеводорода (под исходным углеводородом

может также подразумеваться смесь различных углеводородов,

соответствующая заданному соотношению -уг ).

Но/

Расчет термодинамически равновесного состава, определяемого

системой уравнений (1)—(3), проводился на ЭВМ М-220 по методу

Ньютона. Выбранный метод обеспечил хорошую сходимость в про-

цессе решения при всех рассмотренных параметрах системы. Равно-

весный-состав был рассчитан в интервале температур 1000—4000° К

и общем давлении в системе 1 ат для следующих соотношений (-: -

/С\ - кН/о

и и соответствующих им коэффициентов расхода кислорода а:

\н Л ч ОЮ а о и |Д /С\ 1оА) а /С X \н?0 О1П а

0,25 0,25 1.00 0,333 0,286 1,00 0,375 0,30 1,00

0,833 0.30 0,91 0,314 1,00 0,30

1,00 0,25 1,00 0,286 1,07 0,28

1,25 0.20 1,11 0,258 1,15 0,261

1,667 0,15 1,25 0,229 1,25 0,24

2,00 0,143 1,50 0,20

2,50 0,115 2,14 0,14

3,00 0,10

Содержание некоторых основных компонентов в процессах окис-

ления метана и пропана для различных коэффициентов расхода

кислорода представлены на рис. 1 и 2.

Все рассчитанные варианты составов систем с различными коэф-

фициентами расхода кислорода можно разбить на три группы, каж-

дая из которых имеет определенные характерные особенности. Соот-

С

ношения определяющие границы каждой группы, отвечают:

D (’§’)»> 2) (£). = != 3> (£). <1 °₽и “ « г

К первой группе относятся процессы неполного окисления угле-

водородного сырья, при которых возможно образование непредель-

142

pitam

Рис. 1. Равновесный состав продуктов окисления метана в зависимости от тем-

пературы.

1 — С/О ~ 0.25; 2 — СЮ « 0,83; J-C/O - 1,0; 4 — С/О =* 1,25; 5 — С/О = 1,67.

143

Рис. 3. Содержание некоторых продуктов диссоциа-

ции в продуктах полного окисления метана, этана и

пропана.

1 — СН4; 2 — С.Н,; з — С,Н.; а = 1.

v’ V

t

Рис. 4. Зависимость адиабатиче-

ской температуры реакций окис-

ления пропана от коэффициента

расхода кислорода при различном

подогреве пропана и кислорода.

Значения То, °К: 1 — 293, 2 — 500,

3 — юоо; I — подогрев кислорода,

II — подогрев пропана.

146

i • V

Значения суммарной полной энтальпии продуктов окисления метана, этана,

пропана » 10-4 кал]моль, и коэффициента а

т, °к Л С/О = 0,25 С/О=1»00 АС/О= 1,667

У/ а I а & - а •

1000 —6,302 С 1,333 /Н =0,250 —0,7797 0,3750 —0,5500 0,2797

1200 —6,078 1,333 —0,2860 0,3382 -0,2717 0,2717

1400 —5,842 1,333 —0,0763 0,3343 01077 0,2626

1600 —5,593 1,333 —0,0888 0.3335 0,7079 0,2397

1900 —5,165 1,329 0,3386 0,3333 1,121 0,2316

2000 —4,993 1,326 0,4255 0,3331 1,224 0,2311

2200 —4,567 1,314 0,6105 0.3326 1,432 0,2303

2400 —3.979 1,290 0,8229 0.3312 1,664 0.2292

2600 ' —3,171 •1,247 1,084 0.3283 • 1,944 0.2269

2800 —2.120 1,185 1.420 0.3227 2,301 0.2226

3000 —0,8464 1,100 1,857 0,3136 2,761 0.2155

3500 2.813 0,8266k 3,392 0,2738 4,361 0,1845

4000 ' ч 5.482 0,6071 4,935 0.2303 6,032 0,1491

С/О = 0,286 С/О = 1,00 С/0 = 2,00

Т, °К 'У' I а я - а а

1000 —6.532 1,400 С/Н = 0,333 —0,9796 0,4498 —0.8544 0,3355 ,

1200 —6,304 1,400 -0,4433 0,4057 —0,5500 0,3900

1400 —6,065 1,400 —0,2491 0,4011 0,1963 0,2962

1600 —5.811 1,399 —0,0829 0.4003 0,9616 0,2613

1900 —5,375 1,396 Q.1680 0,4000 1,405 0,2511

2000 —5,199 1,392 0.2550 0,3998 1,514 0.2505

2200 —4,758 1,379 0,4401 0,3992 1,734 0.2496

2400 —4,146 1,352 0,6514 0,3976 1,976 0.2483

2600 -3,304 1,305 0,9095 0,3942 2,265 0,2458

2800 —2,216 1,237 1,240 0,3879 2.630 0,2410

3000 —0,9153 1,148 1,668' . 0,3776 3,095 0,2332 ч

* 3500 2,713 0,8675 3,161 0,3325 4,692 0,1990 '

4000 • 5,322 0,6467 4,656 0,2836 6,358 0,1601

с/о=о,зо С/О = 1,00 с/о=з.оо

Т, °К а 1 а •2Z а

. 1000 —6.631 1,429 С/Н = 0,375 —1,061 0,4814 —0 9987 0,3139

1200 -6.401 1,429 —0.5180 0.4346 —0 3786 0,2911

1400 -6,160 1.428 —0,3231 0,4297 0,5925 0,2511

1600 —5,905 1Л23 -0,1565 0,4289 1,576 0.2114

- 1900 —5,465 1,424 0,0947 0,4285 2,055 0,2011

2000 -5,287 1.420 0,1820 0.4284 2,173 0,2005

2200 -4,841 1,406 0,3670 0,4277 . 2,4094 0,1997

2400 -4,218 1,378 0,5778 0,4261 2.667 0,1986

2600 —3.362 1,330 0,8346 0,4225 2,972 0,1964

2800 —2,258 1,260 1,163 0.4160 3,352 0,1923

3000 —0,9459 1,168 1,586 0,4051 3,830 0,1856

3500 2,669 0,8850 3,059 0,3581 - 5,436 0,1561

4000 5,251 0,6640 4,530 0.3074 7.082 '0,1230 -1

10* 147

/

.( . 1

углеводороды практически отсутствуют, их содержание не превы-

шает 0,1%. . .

Составы, систем с соотношением C-q-J <1 (а^ 1) характери- .

зуются появлением продуктов полного сгорания, таких, как дву-

окись углерода и пары воды. По мере приближения значения а

к единице их содержание становится преобладающим. При а = 1

система полностью состоит из паров воды и двуокиси углерода до тем- I

ператур порядка 2000° С. При более высоких температурах проис-

ходят процессы диссоциации данных соединений, приводящие к обра- ]

зованию СО, О, О2, ОН, Н2 и Н (рис. 1, 2, 3). Свойства таких систем j

достаточно хорошо изучены и в настоящей работе не рассматри-

ваются.

Рассчитанные величины суммарной полной энтальпии конечных ’

продуктов и коэффициента, определяющего изменение объема Си-

стемы (см. таблицу), позволяют определить адиабатическую темпе-

ратуру реакции для каждого заданного состава и различных темпе-

ратур подогрева исходного сырья. Зависимость этой температуры

от коэффициента расхода кислорода для пропана при различных

температурах подогрева исходного кислорода представлена на рис. 4.

Для рассмотренного интервала изменения величины а адиабатиче-

ская температура реакции Тл увеличивается с возрастанием коэффи-

циента расхода кислорода. Эффективность подогрева кислорода

увеличивается с возрастанием величины а.

Результаты расчетов показали, что уровень адиабатической тем-

пературы в процессах неполного окисления углеводородов при соот-

ношении (в условиях возможного образования ацетилена)

является довольно низким. При этих температурах содержание

ацетилена в продуктах окисления очень незначительно, поэтому для

проведения процесса с высоким выходом непредельных соединений

приходится применять интенсивный предварительный подогрев

исходных продуктов, величина которого может быть получена из

представленных выше данных о составах и суммарных энтальпиях

продуктов окисления углеводородов.

Результаты проделанного термодинамического анализа реакций

окисления углеводородов могут быть использованы для выбора

оптимальных параметров проведения процессов, а также для оценки

влияния их изменения на состав конечных продуктов и характе-

ристики систем. Полученные данные можно также использовать

для приближенных расчетов равновесных составов других смесей,

которые не очень сильно отличаются от рассмотренных соотношений

исходных продуктов.

\ (

В. А. Жуков, А. С. Иссерлин, М. И. Певзнер

лиэи

ВЫСОКОТЕМПЕРАТУРНАЯ КОНВЕРСИЯ

ПРИРОДНОГО ГАЗА

Одним из направлений использования природного газа в техно-

логических процессах является получение из него восстановительных '

газов путем конверсии. Кислородная конверсия природного газа

требует наименьших затрат тепла на осуществление, и ее реализация

связана с простыми конструктивными решениями. Процесс заклю-

чается в неполном горении углеводородов с кислородом. Получа-

ющиеся при этом продукты конверсии (в основном окись углерода

и водород) являются восстановителями и одновременно теплоноси-

телями, так как нагреты до высоких температур.

Процесс высокотемпературной конверсии может быть осуще-

ствлен в свободном реакционном объеме (без катализатора) с большой

интенсивностью (5 4-10)-10е ккал[м3-ч. Конвертор для получения

газов-восстановителей представляет собой цилиндрический аппа-

рат, футерованный высокоогнеупорным кирпичом. В верхней части

конвертора устанавливается газокислородная горелка специальной

конструкции.

В ряде работ, проведенных в Советском Союзе и за рубежом,

приводятся схемы расчета состава продуктов кислородной конверсии

природного газа [1—4]. Монтгомери и др. [4] рассмотрели вопросы

термодинамики получения конвертированных газов при частичном

окислении метана. Все расчеты авторы указанной работы провели

исходя из предположения изотермического равновесия системы.

Воспользуемся уравнением, приведенным в работе [4], для ори-

ентировочной оценки количеств продуктов, получающихся в резуль-

тате неполного окисления метана кислородом. Для упрощения

считаем, что в продуктах конверсии отсутствуют несгоревшие метан

и углерод. Тогда реакция запишется в виде

СН4 + пОа аН2О + (2 - а)Н2 + feCO -f- (1 - fc)CO2.

Вводим в систему дополнительное условие — отношение водорода

к окиси углерода в продуктах реакции (г = ) — и через него

выражаем все остальные неизвестные:

где Kj — константа равновесия реакции.

СО 4~ Н2О -«—- Н2 -f- СО2;

при t = 1400° С Кг = 0,31.

Принимаем соотношение г — 1,7 как наиболее часто встречающееся

в практике, тогда получим: а — 0,435; Ь = 0,922; п = 0,757. Отсюда

149

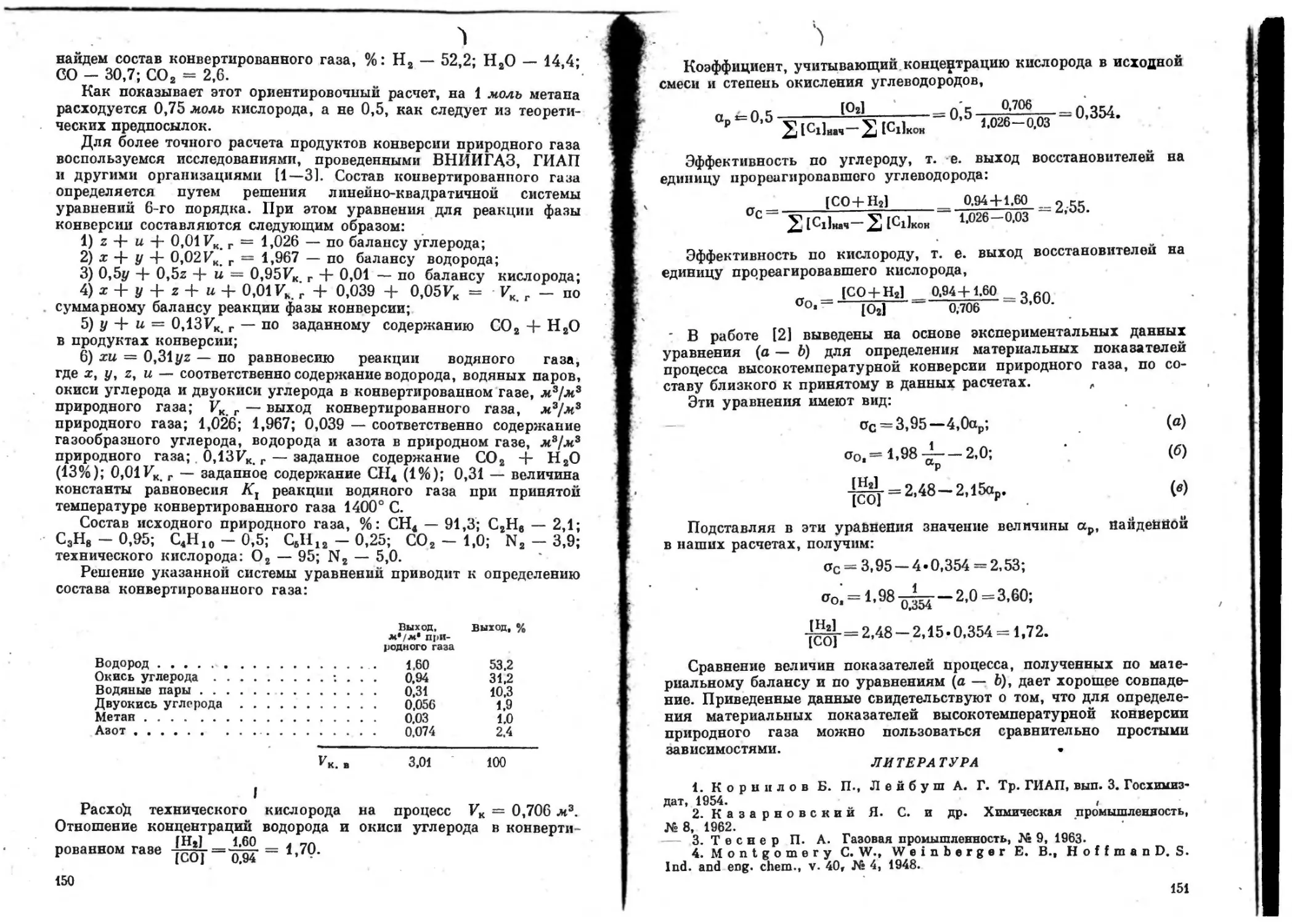

найдем состав конвертированного газа, %: Н2 — 52,2; Н2О — 14,4;

СО - 30,7; СО2 = 2,6.

Как показывает этот ориентировочный расчет, на 1 моль метана

расходуется 0,75 моль кислорода, а не 0,5, как следует из теорети-

ческих предпосылок.

Для более точного расчета продуктов конверсии природного газа

воспользуемся исследованиями, проведенными ВНИИГДЗ, ГИАП

и другими организациями [1—3]. Состав конвертированного газа

определяется путем решения линейно-квадратичной системы

уравнений 6-го порядка. При этом уравнения для реакции фазы

конверсии составляются следующим образом:

1) z + и 4~ 0,01 VK г = 1,026 — по балансу углерода;

2) х + у 4- 0,02VK> г = 1,967 — по балансу водорода;

3) 0,5i/ 4- 0,5z 4- и — 0,95Ук г 4- 0,01 — по балансу кислорода;

4)х4- !/4- z4* u4- 0,01Уь ; 4- 0,039 4- 0,05VK = VK r - по

суммарному балансу реакции фазы конверсии;

5) у 4- и = 0,13VK> г — по заданному содержанию СО2 4- Н2О

в продуктах конверсии;

6) хи = 0,31 yz — по равновесию реакции водяного газа,

где х, у, z, и — соответственно содержание водорода, водяных паров,

окиси углерода и двуокиси углерода в конвертированном газе, мI * 3/м3

природного газа; VK г — выход конвертированного газа, м3/м3

природного газа; 1,026; 1,967; 0,039 — соответственно содержание

газообразного углерода, водорода и азота в природном газе, м3/м3

природного газа;. 0,13Кк. г — заданное содержание СО2 4г Н2О

(13%); 0,01 VK г — заданное содержание СН4 (1%); 0,31 — величина

константы равновесия Kt реакции водяного газа при принятой

температуре конвертированного газа 1400° С.

Состав исходного природного газа, %: СН4 — 91,3; С2Н6 — 2,1;

С3Н8 — 0,95; С4Н10 — 0,5; С6Н12 - 0,25; СО2 - 1,0; N2 - 3,9;

технического кислорода: О2 — 95; N2 — 5,0.

Решение указанной системы уравнений приводит к определению

состава конвертированного газа:

Водород .......................... .

Окись углерода.................: . . .

Водяные пары.........................

Двуокись углерода ...................

Метай................................

Азот.................................

Выход.

м*/м* при-

родного газа

1.60

0,94

0,31

0,056

0,03

0.074

Выход, %

53,2

31,2

10,3

1.9

1.0

2.4

к.

3,01 100

V

в

I

Расход технического кислорода на процесс VK = 0,706 <н3.

Отношение концентраций водорода и окиси углерода в конверти -

fHj] 1,60 j

рованном газе = 1,70.

150

Коэффициент, учитывающий концентрацию кислорода в исходной

смеси и степень окисления углеводородов,

п п е_____________________=0 5 0,706 — 0 354

” °’ ' ’да-о.оз °-354-

Эффективность по углероду, т. е. выход восстановителей на

единицу прореагировавшего углеводорода:

[СО+Н2] 0,944-1.60 9 t-ц

с ‘да-0’03 ’ ’

Эффективность по кислороду, т. е. выход восстановителей на

единицу прореагировавшего кислорода,

Л [СО4-Н2] _ 0.944-1.60 _ о рл

а°* [О2] 0,706

- В работе [21 выведены на основе экспериментальных данных

уравнения (а — Ь) для определения материальных показателей

процесса высокотемпературной конверсии природного газа, по со-

ставу близкого к принятому в данных расчетах. f

Эти уравнения имеют вид:

- ос = 3,95—4,0ар; (а)

с0,= 1>98^----2,0; ' (б)

ар

-^• = 2,48-2,15ар. («)

Подставляя в эти уравнения значение величины сср, Найденной

в наших расчетах, получим:

сгс = 3,95 - 4-0,354 = 2,53;

ао; = 1,98й4г-2,0=3,60;

-^-=2,48-2,15.0,354 = 1,72.

Сравнение величин показателей процесса, полученных по мате-

риальному балансу и по уравнениям (а — Ь), дает хорошее совпаде-

ние. Приведенные данные свидетельствуют о том, что для определе-

ния материальных показателей высокотемпературной конверсии

природного газа можно пользоваться сравнительно простыми

зависимостями.

ЛИТЕРАТУРА

1. Корнилов Б. П., Л е й б у ш А. Г. Тр. ГИАП, вып. 3. Госхимиз-

дат, 1954. ,

2. Казарновский Я. С. и др. Химическая промышленность,

№ 8, 1962.

3. Т е с н е р П. А. Газовая промышленность, № 9, 1963.

4. Montgomery С. W., Weinberger Е. В., Hoffman D. S.

Ind. and eng. chem., v. 40, Ks 4, 1948.

151

А. А. Шатиль^ В. II. Афросимова, М, А, Поляцкин г

' ЦКТИ —ЦНИТА

/

ОГНЕВОЕ МОДЕЛИРОВАНИЕ

И ДАЛЬНЕЙШЕЕ ПОВЫШЕНИЕ МОЩНОСТИ ТОПОК

Высокие темпы увеличения мощности котлов в последние годы

придают особую остроту вопросам рационального проектирования

топок, так как допускаемые при этом ошибки влекут за собой боль-

шие издержки из-за снижения надежности и экономичности оборудо-

вания. В настоящее время проектирование мощных топок базируется

в основном на опыте эксплуатации топок меньшего размера. Однако

перенос этого опыта на большие топки, основанный на весьма общих,

а иногда и ошибочных представлениях, не всегда оказывается

удачным [4J. Такое положение объясняется недостаточной разработ-

кой расчетных методов, полуэмпирический характер которых не

позволяет производить надежную экстраполяцию в сторону увели-

чения размеров топки, а также недооценкой возможностей и слабой

разработкой методов приближенного огневого моделирования. Оче-

видно, наличие правил переноса результатов испытаний с огневой

модели на натуру дало бы возможность уменьшить ошибки проекти-

рования мощных топок на основе топок меньшего размера.

В первую очередь необходимо остановиться на выборе тепло-

напряжений сечения qp и объема топки qy, которые определяют

гидравлическое сопротивление, воспламенение, горение, теплообмен

и надежность работы топочного устройства [2]. Очевидно, эти пара-

метры связаны между собой соотношением

где Н — высота топки. Следовательно, при соблюдении геометри-

ческого подобия с увеличением размеров топки необходимо либо

увеличивать либо уменьшать qy (либо то и другое одновременно).

В этом случае необходимость сохранения температуры газов на

'-выходе из топки не позволяет увеличивать qpt так как это приводит

к относительному уменьшению лучевоспринимающей поверхности.

Поэтому, например, увеличение паропроизводительности D с 200

до 800 т/ч при соблюдении qp = idem требует увеличения Н в 2 раза

и снижения qy также в 2 раза.

Известно, что величина qp пропорциональна характерной ско-

рости потока w, а величина qy обратно пропорциональна времени

пребывания продуктов горения в топке т, и связь между ними

имеет вид

wx — H. (2)

V

Это означает, что при увеличении размеров топки пропорци-

онально квадратному корню из ее мощности (т. е. при w = idem)

соответственно возрастает т (снижается qv) и улучшаются условия

горения. Причем при строгом соблюдении геометрического подобия

152

f’-ron

УЛ-ор

' и значительном раз. ии в размерах температура на выходе из

натурной топки будет ниже, чем в модельной за счет большей степени

черноты 'топочного излучения Указанное обстоятельство при

'переходе от модели к натуре компенсируется повышением тепло-

напряжения сечения qp [11]. Переход от топки меньшего размера

к топке большего размера не сопровождается столь существенным

увеличением степени черноты е,., как в первом случае,’ поскольку она

в пределе стремится к единице. Тем не менее величина qp с увели-

чением мощности котлов неуклонно растет, что обусловлено стремле-

нием проектантов, по возможности сдержать рост размеров топки.

Увеличение qp приводит к увеличению удельных тепловоспри-

ятий экранных поверхностей нагрева. Кроме того, сохранение каче-

ства перемешивания и стабилизации горения в топке требует соблю-

дения условия -^оп = idem [3, 9), где Frop и FTOI, — площади

- гор

сечений горелок и топки. Одновременно с ростом qp при

= idem возрастает гидравлическое сопротивление. Указанное поло-

жение справедливо как для открытых топок, так и для многокамер-

ных с преДтопками той или иной конструкции (циклонными, вихре-

выми и т. д.). Правда, повышение скоростей в горелках улучшает

смесеобразование, поэтому некоторое (с отставанием от роста qp *

р

и не в ущерб воспламенению) уменьшение отношения — £г°— допу-

i‘гор

стимо. Отметим* что сопоставление эксплуатируемых топок в широ-

ком диапазоне их производительностей указывает на устойчивую

закономерность увеличения qp., скорости в горелках и гидравли-

ческого сопротивления горелок и топок с ростом мощности

котлов. t

Опыт эксплуатации показывает также, что пренебрежение тен-

денцией уменьшения qy с ростом мощности при создании крупных

агрегатов приводит к снижению надежности работы топки и услож-

нению ее конструкции, так как для снижения температуры продуктов

сгорания это требует размещения в зоне высоких температур допол-

нительных поверхностей' нагрева (ширм, двухсветных экранов)

или применения рециркуляции охлажденных дымовых газов. Таким

образом, повышение мощности котлов должно сопровождаться повы-

шением qp и снижением qy.

Для того чтобы ослабить относительное отставание роста площади

экранной поверхности при увеличении qp с ростом мощности котло-

агрегата, используется прием, заключающийся в непропорциональ-

ном увеличении одного из трех размеров призматической топки.

В отечественной практике до недавних пор это выражалось в увели-

чении ширины котла, что, позволяя сохранить qp и qv на прежнем

уровне, привело к созданию многокорпусных котлов, т. е. к механи-

ческому составлению в ряд котлов меньшей мощности. При переходе

большой энергетики на закритические параметры пара такой прием

проектирования котлов по условиям их надежности оказался не-

перспективным, так как э.то обусловливало снижение весовой

153

скорости рабочей среды в экранных трубах. Наряду ~ этим увеличение

ширины топки более 30—36 м оказалось на данном этапе невозмож-

ным из-за ограниченности длины обдувочных аппаратов. Американ-

ские котлостроители пошли по пути увеличения высоты и глубины

топок [7, 8], что позволил^ им спроектировать котлоагрегаты блоков

1300 и 2000 Мет с размерами топок 34 X 16 X 58 и 37 X 22 X 66 м

соответственно [1]. В этих пылеугольных топках с сухим шлако-

удалением составляет 5,5 и 5,7 Гкал/м2-ч, a qv — 96 и

86 Мкал/м3 • ч. Эксплуатируемый котлоагрегат блока 1150 Л 1вт,

оборудованный циклонными предтопками (23 шт. встречно), имеет

Qf = 8,5 Гкал/м2-ч п qv = 180 Мкал/м3 -ч с размерами топки

30 X 10 X 47 3t.

Относительное уменьшение периметра топки с ростом ее мощности

создает дополнительные трудности для размещения горелок. Поэтому

встречное и многоярусное расположение горелок для крупных

котлов, по-видимому, неизбежно. Правда, отмеченное увеличение

глубины топки благоприятствует дальнейшему повышению мощности

горелок.

На основании всего вышеизложенного можно утверждать, что

характерной тенденцией роста мощности топок является примерно

пропорциональное увеличение всех ее размеров. К сожалению,

из-за того, что возможно снижение надежности котлоагрегатов

мощность горелочных устройств растет очень медленно, что приводит

к росту их числа в топке.

В случае газомазутных котлов закритического давления даль-

нейшее повышение их мощности сопровождается заметным ростом др

и увеличением как средних, так и локальных тепловосприятий экра-

нов (особенно в зоне горелок), что зачастую приводит к пережогу

экранных труб. Существенным резервом повышения надежности

экранов является улучшение равномерности распределения воспри-

нимаемых ими тепловых потоков как по периметру топки, так и по ее

высоте. Очевидно, указанная равномерность зависит от типа, коли-

чества и компоновки горелок, выбор которых (при известных усло-

виях) может быть произведен па водоохлаждаемой огневой модели.

В работе [11] проанализированы и сформулированы требования

к моделированию топочных устройств для случаев сжигания твер-

дого, жидкого и газообразного топлив. Там же показано, что при

сжигании в образце и модели одинакового газообразного топлива

условия моделирования следующие:

1) геометрическое подобие;

2) достаточно большое число Re (в горелке Re > 5• 104);

3) одинаковость температуры воздуха;

4) одинаковость коэффициента избытка воздуха;

5) одинаковость параметра Во/ег, т. е. одинаковость температуры

на выходе из топки (0О = idem) или «прямой отдачи» в пей (р =

= idem).

При выполнении этих условий можно ожидать, что ход изменения

основных параметров топочного процесса по длине факела: темпе-

ратуры Т, полноты горения т] и удельных тепловосприятий огражда-

154

гощпх топку стен qn — будет выглядеть как на рис. 1. Как видно

из графика, кривые выгорания и температуры для модели и образца

практически должны совпасть,, тогда как величины удельных тепло-

восприятий могут существенно отличаться друг от друга в меру

различия ет. Некоторое смещение максимумов кривых может иметь

место лишь при очень резком уменьшении модели (более чем

в 10 раз), когда начнет проявляться кинетическое «сопротивление»

горению.

Описанные ниже исследования, проведенные на огневой модели

топки, должны были не только выяснить целесообразность той или

иной компоновки горелок, но и подтвердить справедливость прин-

ципиальных положений, сформулированных выше. Эксперимен-

тальная установка, на которой исследовались горение и теплообмен

Рис. 1. Ход изменения основных параметров топоч-

ного процесса.

1 — образец; 2 — модель.

при различных компоновках горелок, представляла собою призма-

тическую Д водоохлаждаемую топку с размерами 1020 X 620 X

X 2280 мм (рис. 2, а). Она являлась уменьшенной в 10 раз моделью

одной топки двухкорпусного котла ТГМП-114 (D = 950 т/ч) с тепло-

напряжениями сечения qp и объема qv, равными 5,5 Гкал/м^-ч

и 250 Мкал/м3'Ч соответственно. Вся поверхность стен топки раз-

делена на автономно охлаждаемые панели: 5 панелей с четырех

сторон призмы, дно топки и две секции на потолке. В каждой из четы-

рех сторон модели (в нижней ее части) были предусмотрены монтаж-

ные фланцы, с помощью которых можно было менять боковые и фрон-

товые панели. Часть панелей была изготовлена с амбразурами горе-

лок, часть — с мерными штуцерами. В опытах устанавливались те

пли иные панели в зависимости от исследуемой компоновки. Вся

верхняя часть установки оставалась во всех опытах без изменений.

Всего было исследовано 6 компоновок горелок, схемы каждой пз

них приведены на рис. 2, б. Компоновки I—IV выполнены с круглыми

155

Рис. 2. Схема экспериментальной установки (а) и исследованные

компоновки горелок (6).

1—23 — мерные штуцера; I—VI — компоновки; А — съемные панели с го-

релками.

вихревыми горелками, имеющими цилиндрическую амбразуру

диаметром 120 мм и осевой лопаточный регистр с углом установки

лопаток 45°. Направление вращения потока во всех горелках одина-

ковое (по часовой стрелке, если смотреть по ходу потока). Втулочное

отношение регистров составляло dQ = 0,3. Две компоновки (У, VI)

были выполнены с горизонтальными прямоточными длиннощеле-

выми горелками шириной 40 мм. Подвод воздуха к горелкам осуще-

ствлялся из общего кольцевого коллектора индивидуальными патруб-

ками, на которых были установлены регулирующие и измерительные

устройства. Городской газ с теплотой сгорания Qfi — 7840 ккал/м3

подводился к горелкам через трубки с установленными на них мер-

ными шайбами и регулировочными вентилями. Кроме того, изме-

рялся общин расход газа. Как в круглых, так и в щелевых горелках

применялась центральная подача газа. В первом случае во втулке

завихрителя устанавливались насадки с двумя рядами отверстий

диаметром 4 мм по 10 отверстий в каждом ряду. Во втором случае

газ подавался через 100 отверстий диаметром 5 лмц расположенных

равномерно в 2 ряда по 50 шт. по всей длине коллекторной трубки

диаметром 20 лл так, чго газовые струп вводились в поток воздуха

157

)

перпендикулярно к направлению его движения. Относительный шаг

между отверстиями составлял S’ = 3,4.

В опытах без горения при четырех компоновках горелок измеря-

лись поля скоростей в объеме топки цилиндрическим зондом диа-

метром 10 леи. В опытах с горением измерялись поля температур

платинородий-платиновыми термопарами и производился отбор проб

газа газозаборкой, совмещенной в одном водоохлаждаемом чехле

с термопарой. Пробы газа анализировались на приборах ГСТЛ-3

(Н2, СО, СН4) и ОРС (С02, О2).

По составу газа в каждой точке замера рассчитывались коэффи-

циент разбавления hh коэффициент избытка воздуха at и химический

недожог q31 по формулам [5, 10]:

TL_____________________________

1 — 21 —(О2—0,2Н2—0.4СО —1,6СН4) ’

О/ —0,9

—23)+0,1;

1UU ✓

(3)

(30,2СО4-25.8Н2 + 85,5СН4) ht 0

q*1 =---------тпо-------------’ 0 •

Затем производилось среднеарифметическое осреднение вели-

чин Tlt q3lua,i по сечениям топки. В тех сечениях, где имелись поля

скоростей, полученные в изотермических продувках, осреднение q3l

осуществлялось с учетом скоростной неравномерности.

Измерение тепловосприятия топки производилось с помощью

замера расхода и температуры охлаждающей воды в каждой панели.

Количество тепла Qh воспринятое каждой панелью, находи-

лось как

((,-/„), (4)

где ср — теплоемкость воды, 1 ккал/кг ‘°C’, Gt — расход воды, кг/ч\

tt и t0 — конечная и начальная температуры воды в панели. Затем

Qi - £<?/

определялось удельное qn { = —, среднее удельное qn = ~ и отно-

* I 2л* I

сительное ~ тепловосприятия стен топки. Здесь Ft — тепловос-

9л

принимающая площадь i-й панели. Рассчитывался также коэффи-

циент прямой отдачи в топке

Д Qr (1 9звых) -р cpGata.

Здесь </звых — химический недожог в выходном сечении топки;

В — расход топлива; Ga — расход воздуха на горение; /в — темпе-

ратура воздуха) и Qt — относительное количество тепла, воспри-

нятоеХстенками топки по всему ее периметру до рассматриваемой

высоты топки Hi (нарастающим итогом).

158

Основные характеристики опытов

01 ‘п* с ОС о оосч’о 1— СО СО Ю inor- xT CO CO* co co co ЮО 00 CO* 0*00* r- 00 co 65,0 0.0-0, О СОСО со со in 51,2

b.zwlwnj СЧ СМ 00 ьО otxj"? СЧ* w-T *-, co ’-‘см cqoo_o ч-Г 'H СЧО 00 ян CO О сч’сч'^Г 1,87 со Г* □5 00 CD оо чгН

X СО X* СЧ 00 Г-С1ЛЛ XT sr со со О' о' о" о* • О ЧСЧ CM CM ч-1 xT xr >t 0*0*0* 0,36 0.233 0,207 0,365 COQCO t" о со со со со 0*0*0* 0,298

ь * иг СО Г- хг 00 Ш 00 СО L.O СО Ю -Я* СО г- 0 c— co CM xr 1П Ю Ю сою м» r— in г» NT СО CM 473 472 481 385 303

н * о V Н* СО О СОО СО’-< «*-< ▼-< чги 00 LO CO CM1 CMICO_ ▼" ЧЧ —— ео см со со ю со 1,29 СО хг СО еЧеч’1 •-Г ч-<* --Г 1,02

7э СР' ВЫХ’ % осч ООО о о* о о 0,37 0 0 ю юсм ОО Г" О* ю* СО* 1 о 8,55 1,00 0 о

Эо ,J^ oS ss> 0 —' 0 0 ’г-* чгЧ s ss> ООО кгч юо о сч г~~ еь —< О 00 1030 SS8 ’Г-.ОО чм W* 900

0 0 я <Ъ4 Q 00 00 О О Г- С" г~~ СЧ <нт< чн CM IO CM 00 co 00 Ч4* —X о о ю «- — 00 сч сч -г- 185 190 160 160 о XJ4

ъ/гх CD Г* CD CD 'rHI ’ГМ кгч '•“< £££ r* 0 ООО X? СО 00 тсч-^ чти СЧ СЧ о со оо -W-, 1710 1750 1710 1700

w * U ГК 4J >е оюоо t< CO* 0* CO co «-> сч 0 ЧМ 4", — CD ГО О СЧ CM CO < CD N? 1Л СО ^г» 127 1Л С> 1П ХГ СО со" СО CM ’W- *-< Ч-4 100,0

а CO CM Ф CM q^N« Ч-, ТЧ —— 4—4 1,07 1J1 1,17 соо)ч О-ОСЧ- ——-4 —-4 О К-* 0,975 1,08 1,15 о

Помер ехгшо r-, CM CO XT U0 CD r* со ОО W"* см со м*

компо- новки *—• III IV >> VI 1

159

таблице представлены основные характеристик»! опытов при