Текст

ЯП. СТОРОЖУ к

КАМЕРЫ СГОРАНИЯ

СТАЦИОНАРНЫХ

ГАЗОТУРБИННЫХ

И ПАРОГАЗОВЫХ

УСТАНОВОК

Я. П. СТОРОЖУК

НАМЕРЬ! СГОРАНИЯ

СТАЦИОНАРНЫХ

ГАЗОТУРБИННЫХ

И ПАРОГАЗОВЫХ

УСТАНОВОН

Ленинград

„Машиностроение"

Ленинградское отделение

1978

P envii.H нт X. IJ Черниц

Сторожук Я. П. Камеры сгорания стационарных газотурбинных и парогазо-

вых установок. Расчет н проектирование. —Л.: Машиностроение (Ленингр.

отд-ние), 1978. 232 с.

Книга посвящена расчету, проектированию и доводке камер сгорания газо-

турбинных установок (ГТУ) и парогенераторов парогазовых установок (ПГУ),

работающих па жидком и газообразном топливе. В ней даны методики гидравли-

ческого расчета, выгорания жидкого топлива по длине камеры сгорания, теплооб-

мена и температуры металла стенок пламенных труб; приведены конструктивные

характеристики и расчеты форсунок, горелок, смесителей. Освещены аэродинами-

ческие и гидравлические характеристики камер сгорания, эмиссионные харак-

теристики факела пламени и огневое моделирование. Приведены результаты стен-

довых и промышленных испытаний.

Книга рассчитана на инженерно-технических работников, занимающихся

созданием, исследованиями и эксплуатацией камер сгорания ГТУ и пароге-

нераторов ПГУ. Она будет полезна также студентам вузов, специализирующим-

ся по энергетике.

Табл. 18, ил. 127, список лит. 90 назв.

С

30303—166

038(01)—78

166—78

© Издательство «Машиностроение», 1978 г.

ПРЕДИСЛОВИЕ

В народном хозяйстве Советского Союза все большее при-

менение находят парогазовые (ПГУ) и газотурбинные (ГТУ)

установки. Они широко применяются на газоперекачивающих

станциях, электростанциях, на железнодорожном, морском, воз-

душном и автомобильном транспорте.

В решениях XXV съезда КПСС предусмотрено дальнейшее

развитие этого направления в энергетике: организовать произ-

водство для электроэнергетики экономичных по расходу топлива

парогазовых установок мощностью 250 тыс. кВт й газотурбинных

установок мощностью до 100 тыс. кВт для покрытия пиковых

нагрузок, а также разработать новые конструкции, создать опытно-

промышленные образцы и организовать серийное производство

газоперекачивающих агрегатов с газотурбинным и электрическим

приводом мощностью 6—25 тыс. кВт.

Успешное дальнейшее развитие ГТУ и ПГУ, надежность и

экономичность их работы в значительной степени зависят от

совершенства конструкции и правильной организации рабочего

процесса в высокофорсированных камерах сгорания, являющихся

одним из основных элементов ГТУ и ПГУ.

Рациональность конструкции камеры сгорания определяется

тем, насколько успешно в них организовано устойчивое и бес-

пульсационное горение топлива при высокой полноте его сгора-

ния, небольшой потере полного напора, равномерной температуре

газа на входе в газовую турбину при ограниченных габаритных

размерах и массе составных частей камеры, а также обеспечении

требуемой надежности и долговечности их работы.

В предлагаемой вниманию читателей книге изложены резуль-

таты исследований рабочего процесса и характеристик камер

сгорания при сжигании жидких и газообразных топлив, про-

веденных на стендовых, полупромышленных и промышленных

установках отечественных газотурбинных и парогазовых уста-

новок.

Отличие предлагаемой работы от других аналогичных заклю-

чается, прежде всего, в том, что в ней впервые, насколько нам

известно, изложены экспериментально обоснованные эмиссион-

ные характеристики светящегося пламени в топочных камерах,

работающих под давлением, рассмотрены особенности рабочего

процесса, имеющего место в камерах сгорания высоконапорных

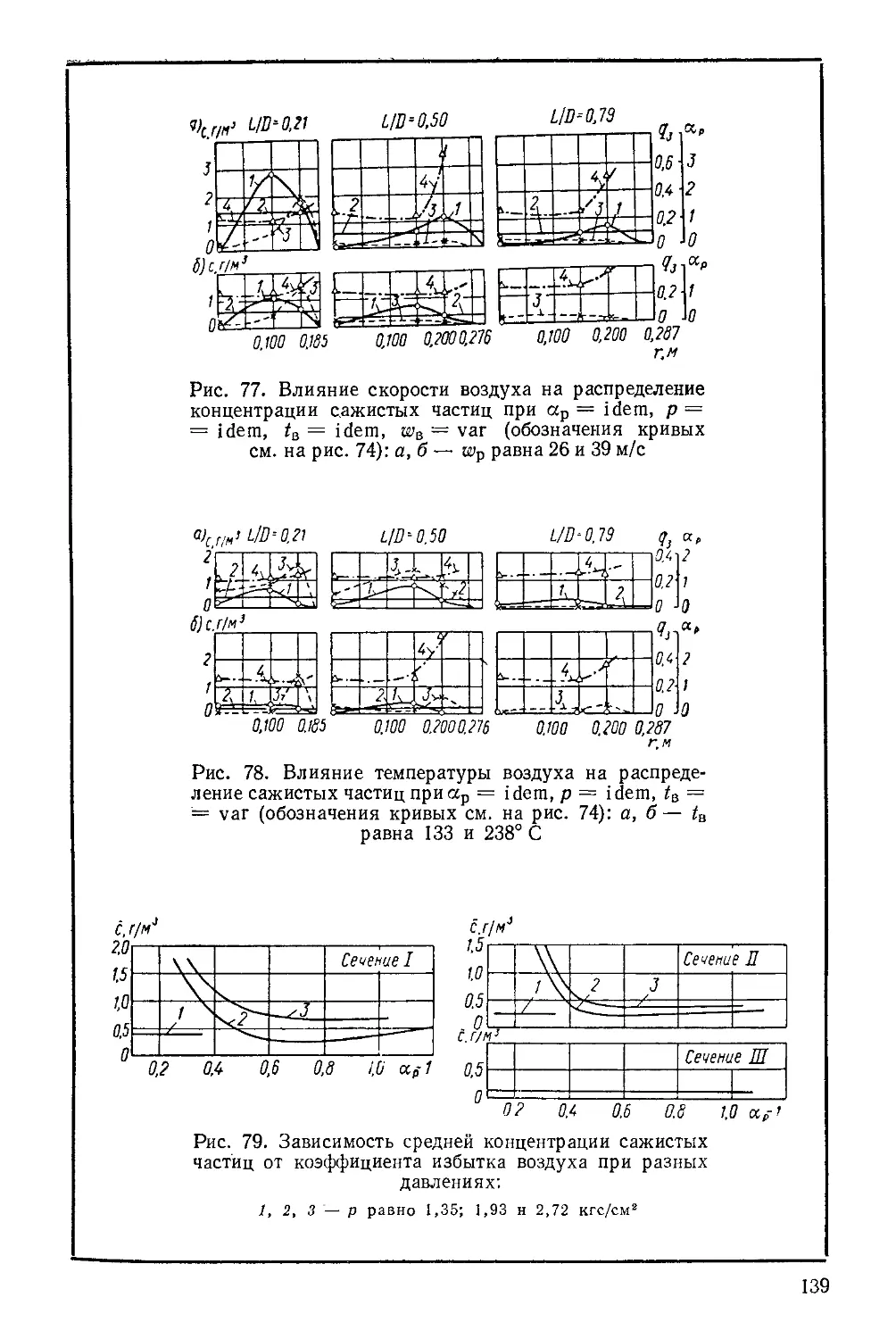

парогенераторов ПГУ, и дана разработанная и экспериментально

опробированная методика расчета теплообмена.

Автор не ставил своей целью дать полный обзор и изложить

результаты анализа рабочего процесса в камерах сгорания

I* 3

газотурбинных двигателей. Он ограничился, главным образом,

изложением методов инженерных расчетов на основе использова-

ния обширных проектных экспериментальных и теоретических раз-

работок, которые, на всех этапах создания камер сгорания ГТУ

и ПГУ, были выполнены автором или под его руководством со-

трудниками лаборатории сжигания жидкого и газообразного

топлив в Центральном котлотурбинном институте им. И. И. Пол-

зунова В. И. Антоновским, В. А. Асосковым, И. О. Замазий,

В. А. Павловым, 3. А. Шебаловой, Ю. П. Черкун, Н. С.. Ше-

стаковым, В. Б. Круговым и другими сотрудниками института.

Эти работы проводились в содружестве с турбостроительными

заводами и электростанциями, на которых установлены стацио-

нарные ГТУ и ПГУ.

Аэродинамические и гидравлические характеристики камер

сгорания (в гл. III и IV) написаны автором совместно с 3. А. Ше-

баловой, а эмиссионные характеристики (в гл. V) — с В. И. Ан-

тоновским.

Автор выражает глубокую благодарность всем работникам,

принимавшим участие в этих исследованиях, а также профессору

А. Н. Ложкину, И. Е. Дубовскому и Н. Г. Жмерику за про-

смотр отдельных разделов рукописи и за их ценные пожелания

и замечания, которые учтены при доработке рукописи.

Глава 1

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

РАБОЧЕГО ПРОЦЕССА

И КОНСТРУКТИВНЫЕ СХЕМЫ КАМЕР СГОРАНИЯ

ГАЗОТУРБИННЫХ УСТАНОВОК

1. Основные характеристики

Камеры сгорания газотурбинных установок (ГТУ) служат для

генерирования рабочего тела газовых турбин в виде газовоздуш-

ной смеси заданной температуры путем организованного сжига-

ния углеводородного топлива в потоке воздуха. Рабочий процесс

в относительно простой по конструкции камере сгорания чрезвы-

чайно сложен вследствие взаимодействия горения, теплообмена

и газодинамических явлений.

На рис. 1 приведена одна из схем камер сгорания, приме-

няемых в стационарном г азотурбостроении, в которой воздух,

необходимый для сгорания топлива, поступает через фронтовое

устройство. При расчете и конструировании камеру сгорания

условно разделяют на зону горения L6r и зону смешения Ьсы.

В зону горения через фронтовое устройство подводится пер-

вичный воздух G], количество и температура которого опреде-

ляют температуру процесса сгорания. Вторичный воздух G2,

поступающий в зону смешение через смесительные устройства,

смешивается с продуктами сгорания с целью снижения их тем-

пературы до заданного уровня. Часть вторичного воздуха Оохл.

количество которого зависит от схемы охлаждений пламенной

трубы, через щели или отверстия поступает в периферийную

область огневого объема, создавая при этом пристеночный погра-

ничный слой, ширина которого по мере удаления от фронтового

устройства возрастает.

При любом подводе воздуха в камеру сгорания выгорание

топлива должно заканчиваться до ввода вторичного воздуха через

смесительное устройство, в противном случае из-за резкого сни-

жения температуры продуктов сгорания происходит прекращение

активного процесса горения, и еще полностью не выгоревший

факел затягивается в турбину. Задача конструирования камеры

сводится к правильному выбору и расчету следующих ее основ-

ных элементов (рис. 1):

фронтового устройства (регистра), состоящего из воздухо-

направляющего устройства, служащего для стабилизации горе-

ния, топливо подающего устройства — форсунки (механического,

пневмомеханического или пневматического распыла) и газоразг

дающего насадка для сжигания газообразного топлива;

пламенной трубы, непосредственно ограничивающей зону го-

рения, включающей элементы системы охлаждения, так как

5

стенки пламенной трубы подвержены действию высокой темпе-

ратуры;

смесителя для перемешивания продуктов сгорания с вторичным

воздухом и получения рационального профиля температурного поля

в газовом потоке перед направляющими лопатками газовой

турбины;

экранов для защиты корпуса камеры сгорания от теплового

излучения или обеспечения необходимой формы и скорости пото-

ков воздуха;

прочного корпуса, воспринимающего силовую нагрузку от

избыточного внутреннего давления, если камера сгорания

or L.cm

Рис. 1. Принципиальная схема камеры сгорания:

1 — корпус; 2 — пламенная труба; 3 — форсунка; 4 — завихритель

воздуха (регистр); GB, G^, GOXJ1, С?2 — воздух, поступающий соответ-

ственно в камеру сгорания, регистр, щели охлаждения и смеситель;

С?г — количество продуктов сгорания, поступающих в газовую тур-

бину; Т — топливо, поступающее в форсунку; Вф — угол раскрытия

топливного факела; ЗОТ — зона обратных токов

индивидуальная, т. е. расположена вне прочного корпуса турбо-

компрессорного агрегата;

системы зажигания, осуществляющей первичное зажигание

топливной смеси.

Как показали экспериментальные исследования, механизм

выгорания топлива на головном участке пламенной трубы суще-

ственно зависит и может качественно отличаться от применения

той или иной конструкции фронтового устройства. Это устрой-

ство определяет аэродинамическую" структуру потока и органи-

зацию эффективного процесса смесеобразования, создающих усло-

вия для устойчивого горения.

Средние скорости движения потока в пламенной трубе выше

скорости распространения пламени, поэтому для организации

устойчивого горения (удержания пламени от срыва) фронтовое

устройство должно создавать зону стабилизации фронта пламени,

в которой скорость перемещения топливовоздушной смеси рав-

няется скорости распространения пламени.

В качестве стабилизаторов факела пламени получили распро-

странение лопаточные завихрители (регистры). Воздушный поток,

6

Рис. 2. Принципиальная схема камеры

сгорания со «ступенчатым» подводом

воздуха

проходя через лопатки завихрителя, под определенным углом

к оси фронтового устройства приобретает вращательно-поступа-

тельное движение (кольцевая струя). В результате эжектирую-

щего действия турбулентных струй, вытекающих из межлопаточ-

ных каналов завихрителя, а также центробежных сил в пламенной

трубе возникает циркуляционное движение потока с повышенным

давлением на периферии и пониженным в приосевой области,

внутри рециркуляционной области располагается зона обратных

токов (ЗОТ), за границу которой принимается условная поверх-

ность нулевых значений осевой составляющей скорости. Зона

обратных токов заполнена продуктами сгорания высокой темпе-

ратуры, близкой к температуре

сгорания.

В промежутке между актив-

ным потоком, движущимся

в прямом направлении, и зоной

обратных токов располагается

фронт пламени. На этом же уча-

стке происходит возврат неко-

торого количества продуктов

сгорания высокой температуры

к корню факела, обеспечиваю-

щий нужный температурный

уровень для воспламенения топ-

ливовоздушной смеси и поддержания горения. Здесь же, на гра-

нице раздела двух встречных потоков — прямого и обратного —

происходит резкое изменение осевых скоростей, что обеспечивает

интенсивное турбулентное перемешивание, и именно в этой

области создаются скорости, равные скорости распространения

пламени, что необходимо для устойчивого горения.

Геометрические параметры завихривающего устройства должны

быть строго согласованы с переходным конусом пламенной трубы,

в противном случае движение кольцевой струи будет неустой-

чивым и приведет к нарушению стабилизации пламени и возник-

новению пульсационного горения.

Для интенсификации горения, а следовательно, и уменьшения

габаритных размеров камеры сгорания в стационарных ГТУ

целесообразно применять «ступенчатый» подвод воздуха в зону

горения по ее длине. При такой подаче воздуха через фронтовое

устройство поступает только часть воздуха, необходимого для

полного сгорания топлива, остальной воздух подается через

отверстия, расположенные (в зависимости от принятой конструк-

ции и рабочих параметров) в один или несколько рядов, распо-

ложенных по периметру пламенной трубы (рис. 2). Таким рас-

пределением воздуха обеспечивается состав топливной смеси,

близкий к оптимальному в отношении испарения капель жидкого

топлива и их последующего сгорания. Одновременно ступен-

чатый подвод воздуха расширяет диапазон устойчивой работы

7

на переменных нагрузках вследствие «автоматического» изменения

длины зоны горения, так как воздух, поступающий через «дожи-

гающие» отверстия, является или первичным (если он поступает

в зону горения), или вторичным, если выгорание к этому сечению

уже закончилось.

В камерах сгорания со ступенчатым подводом воздуха в голов-

ной части выгорает от'10 до 20% топлива, остальная часть выго-

рает в зоне, в которую через отверстия большого диаметра вво-

дятся струи вторичного воздуха. Первый ряд. отверстий распо-

лагается на таком расстоянии от фронтового устройства, чтобы

вводимые струи воздуха не разрушали зону обратных токов

(рис. 2).

Выбор размера отверстий, глубины проникновения струй

и распределения первичного воздуха по длине зоны горения яв-

ляется одним из важных условий обеспечения полноты сгорания

и устойчивых характеристик процесса. Так, например, увеличе-

ние Глубины проникновения струй воздуха в определенных

условиях увеличивает полноту выгорания топлива, но вместе

с тем ухудшает срывные характеристики, сужая диапазон устой-

чивой работы камеры.

С целью выяснения влияния размера отверстий и глубины

проникновения струй на полноту выгорания проводилось

исследование авиационных камер сгорания на легком -топливе.

Установлено [19, 42], что наименьшая длина пламенной

трубы, на которой происходит полное выгорание топлива,

достигается при однорядном расположении отверстий d0TB, при

шаге отверстий I (1,4—е—2,0) d0TB, но при условии, что отно-

сительная глубина проникновения струй в сносящий поток

h/R„„ > 0,4-^0,5.

Важное значение для полного выгорания топлива имеет выбор

коэффициента избытка воздуха через завихритель, который

выбирается в пределах 0,3—0,5.

При сжигании более тяжелых топлив (газотурбинное, мотор-

ное) приведенные выше соображения потребовали корректировки,

о чем будет сказано позднее.

2. Требования к камерам сгорания

и их основные характеристики

Камера сгорания работает в широком диапазоне нагрузок.

Зажигание камеры сгорания должно быть быстрым и надежным.

Она должна иметь малые габаритные размеры и массу, быть проч-

ной, работоспособной при сжигании разных видов жидких и

газообразных топлив. Кроме того, должен быть обеспечен допу-

стимый уровень вредных выбросов с продуктами сгорания (окис-

лов азота, серы), а также механического и химического недожога,

отсутствие следов нагарообразования.

8

Коэффициент полноты сгорания топлива (или к. п. д. камеры

сгорания) обычно определяется:

Псг== Qi/Qn, (1.1)

где — количество теплоты, фактически выделившейся в рабо-

чем объеме камеры; QH — полное количество теплоты, которая

теоретически могла бы выделиться при полном сгорании топлива.

При экспериментальных доводках камер сгорания или на

промышленных установках т]сг. удобно определять по обратному

балансу, в котором химическая (qx) неполнота сгорания топлива,

механический (qM) недожог и потери в окружающую среду (<70.с)

достаточно точно определяются способом, принятым в теплотех-

нических испытаниях

Цсг = 1 — [(<7х Ч" <7м Ч" qo. c)/(^TQp ф- QT ф- QB)]. (1.2)

Потери полного давления в камере сгорания могут дости-

гать 4% по отношению к давлению перед камерой; их снижение —

одна из основных задач конструирования камеры, так как уве-

личение потерь давления в камере на 1 % приводит к уменьшению

мощности ГТУ в среднем на 1 %, а в зависимости от степени сжатия

и температуры газа на входе в турбину — и на большую вели-

чину. Относительные потери полного давления

а == ДЯ,;. с/р* = (р* — pD/pl, (1-3)

где ДЯК.С— потери полного напора в камере сгорания; pl —

полное давление воздуха на входе в камеру сгорания; рг — пол-

ное давление газов на выходе из камеры сгорания.

Величина потерь полного напора ДЯК.С учитывает все три

вида потерь — на трение, местные потери и потери давления при

подводе теплоты.

Критерием интенсивности горения, непосредственно связан-

ным с габаритными размерами камеры сгорания, являются тепло-

вые нагрузки рабочего объема и сечения, отнесенные к давлению

на входе в камеру. Тепловые нагрузки характеризуются тепло-

напряженностью рабочего объема Uy (ккал/[(м3-ч)(кгс/см2)1)

и сечения UF (ккал/[(м2-ч)(кгс/см2)1):

Uy = Qi/(Vk. сРв) = ШЖ. срв); (1Л)

Uf = Qi/^k. срв) = BTQpr]cr/(FK. срв), (!-5)

где VK. с — объем огневой зоны пламенной трубы, м3; рв — дав-

ление, кгс/см2; Вт — часовой расход топлива на камеру сгора-

ния, кг/ч; т)сг — к. п. д. камеры сгорания; FK<с — площадь

наибольшего сечения пламенной трубы, м2.

При_ приемлемых значениях полноты выгорания топлива

(98 99%), температур металла пламенной трубы (750—800° С)

и гидравлических потерь (ДЯК. с/рв = 1,5-?-2,5%) в зависи-

мости от конструктивного оформления фронтового устройства

9

теплонапряженность, отнесенная к сечению пламенной трубы и

давлению 1 кгс/сма, принимается в пределах (5,5-4—10,0) х

X 10е ккал/[(ма-ч)(кгс/см2)]. Выбор больших, чем указанные,

тепловых нагрузок приводит к существенному возрастанию гид-

равлических потерь.

Более высокие тепловые нагрузки (20-4-25) х

X 10е ккал/[(ма-ч)(кгс/см2) ] могут быть достигнуты при примене-

нии ступенчатого подвода воздуха в зону горения, что необходимо

для создания малогабаритных камер сгорания в связи с возра-

станием начальной температуры газа и мощности ГТУ.

Одним из требований, предъявляемых к камерам сгорания,

является обеспечение равномерного или заданного температур-

ного поля газового потока за камерой (перед турбиной). Обычно

неравномерность температурного поля, которая не должна пре-

вышать предельную величину по условиям надежности лопаток

газовой турбины, характеризуется коэффициентом

АО' = (Тг шах - Тг Ш1П) 100/Л ср, (1.6)

где Тг тах, Тг ш)п и Тг ср — максимальная, минимальная и сред-

няя температура за камерой сгорания.

Однако эта характеристика не является универсальной. Для

сравнения камер сгорания разных конструкций и параметров,

а также для расчета радиальной и окружной неравномерности

температурного поля используют выражение

А0" = (Гг max - Тг ср) 100/(Тг ср - Тв). (1.7)

При сравнении камер сгорания с одинаковыми режимными

параметрами удобен критерий

А0"' = (Trmin- ЛСР) Ю0/Тгср, (1.8)

где Тв — температура воздуха на входе в камеру, К.

3. Классификация камер сгорания

и их компоновка в схеме ГТУ

В зависимости от назначения ГТУ, вида топлива, тепловой

схемы применяются различные типы и компоновки камер сгора-

ния. Поэтому невозможно создать унифицированную камеру

сгорания, которая могла бы удовлетворять всему широкому

многообразию требований и параметров рабочего процесса газо-

турбинных установок. К настоящему времени определилось не-

сколько типов камер сгорания, из которых может быть выбран

тот, который удовлетворяет большинству требований, предъяв-

ляемых к камере сгорания со стороны конкретной ГТУ. Эти

типы классифицируют по следующим признакам:

по включению камеры сгорания в схему ГТУ — на основные

и для промежуточного подогрева газов;

по компоновке — на выносные и встроенные.

10

Выносные камеры сгорания размещаются в отдельном силовом

корпусе с одной пламенной трубой параллельно или перпенди-

кулярно продольной оси агрегата, хорошо компонуются с ГТУ,

особенно регенераторного типа. Их удобно обслуживать и ремон-

тировать. Наличие длинных трубопроводов между камерой и

турбиной создает хорошие условия для перемешивания продук-

тов сгорания. Наряду с преимуществами выносные камеры сгора-

ния имеют и существенные недо-

статки: большие размеры и нали-

чие перепускных трубопроводов,

которые увеличивают габаритные

размеры и массу ГТУ (при этом

усложняется компенсация тепло-

вых расширений газовоздухопро-

водов), а также трудности при

испытании и доводке камеры

сгорания.

Встроенные камеры сгорания,

имеющие общий корпус с. ГТУ,

разделяются на индивидуальные

и имеющие раздельный или общий

подвод воздуха и отвод газов для

несвязанных между собой камер

Трубчато-кольцевые камеры

сгорания, имеющие пламенные

трубы в общем корпусе, в котором

они равномерно располагаются

вокруг вала машины между ком-

прессором и турбиной в первой

ступени подогрева и турбинами

высокого и низкого давления во

второй ступени подогрева, пока-

заны на рис. 3, а и 29. В этих

камерах осуществляется общий

подвод воздуха в пространство

корпуса, для равномерного рас-

пределения между пламенными

трубами средние скорости воздуха в полости корпуса принимают

До 15 м/с. Такая скорость воздуха недостаточна для эффективного

охлаждения стенок, поэтому применяются описанные ниже кон-

структивно усложненные пламенные трубы: жалюзийные, перфо-

рированные, с гофрированными проставками и т. д.

Газотурбинные установки с трубчато-кольцевыми камерами

сгорания компактны, не имеют длинных наружных горячих трубо-

проводов, обеспечивают быстрый пуск и прием нагрузки. Реги-

стры, форсунки и пламенные трубы требуют тщательного изго-

товления, что обусловлено необходимостью получения равномер-

ного температурного поля перед турбиной, а также устранения

Рис. 3. Схема трубчато-кольцевой

камеры сгорания (а), секционной (б)

и кольцевой (в);

1 — наружный корпус; 2 — пламенная

труба; 3 — завихритель; 4 — форсунка;

5 — внутренний корпус; 6 — пламя-

перепускной патрубок

И

локальных повышенных температур металла обечаек пламен-

ных труб.

В секционных (блочных) камерах, имеющих пламенные трубы

в отдельных корпусах и общий подвод воздуха (рис. 3, б), сравни-

тельно легко обеспечить хорошее перемешивание топлива с воз-

духом и интенсивное охлаждение стенок пламенной трубы, так

как воздух равйомерно распределяется вокруг последней. Они

проще для доводки и, кроме того, позволяют без разборки всей

ГТУ произвести быструю замену отдельных камер и их элемен-

тов. Но секционные камеры сгорания вызывают увеличение габа-

ритных размеров и массы при той же теплонапряженностй, что

у трубчато-кольцевых и кольцевых камер сгорания. В секционных

камерах сгорания необходимо применять более сложные пламя-

перепускные патрубки с установкой на них специальных компен-

саторов.

Кольцевые камеры сгорания, имеющие единую кольцевую

зону горения (рис. 3, в), получили широкое распространение

в авиационном газотурбиностроении, так как обладают рядом

преимуществ перед секционными и трубчато-кольцевыми. В коль-

цевых камерах сгорания лучше используются общие габаритные

размеры, в том числе и объем зоны горения; имеются хорошие

условия для стабилизации и запуска, так как отсутствуют пламя-

перепускные патрубки. При прочих равных условиях эта камера

наиболее легкая, имеет малые габаритные размеры; удобна для

компоновки в ГТУ.

В стационарном газотурбостроении кольцевые камеры внед-

ряются еще недостаточно вследствие ряда конструктивных за-

труднений, к числу которых относятся: ненадежные прочностные

характеристики при больших диаметрах; камера сгорания из-за

сложности изготовления имеет недостаточную жесткость; возни-

кают трудности в достижении равномерного поля температур

за камерой сгорания (перед турбиной). Эти особенности усугуб-

ляются еще и тем, что при местном перегреве пламенная труба

легко коробится, вследствие чего происходит перераспределение

воздуха и, как следствие этого, изменение температурного поля.

Разверка температурного поля может быть улучшена при при-

менении большого количества форсунок, размещаемых в регистрах

фронтового устройства; в этом случае топливо более равномерно

распределяется в воздушном потоке. К числу недостатков отно-

сится и то, что условия эксперимента на отдельных секторах таких

камер не позволяют полностью переносить данные испытаний

на натурную камеру сгорания. С определенными трудностями

связаны сборка, разборка и осмотр.

Камеры сгорания классифицируются также по роду сжигаемого

топлива-, камера для сжигания газообразного топлива или только

жидкого топлива и комбинированные для совместного сжигания

жидкого и газообразного топлива; по направлению потоков воз-

духа и продуктов сгорания-, прямоточные, в которых направление

12

движения воздуха и газа одинаковы или близки, и противоточ-

ные, в которых направление воздуха и продуктов сгорания про-

тивоположны или близки к ним; по количеству горелок на одной

пламенной трубе', одногорелочные и многогорелочные.

4. Выбор основных элементов камер сгорания

Пламенные трубы и их охлаждение

При оценке работы высокофорсированных камер сгорания

особое внимание обращается на эффективность охлаждения огра-

ничивающих факел стенок, поскольку стенки пламенной трубы

подвержены действию высокой температуры газа (1500—1800° С).

Это обстоятельство, наряду с высокой оптической плотностью

среды и большими скоростями газа, вызывает интенсивную

теплопередачу к ограничивающим стенкам. Вследствие этого

пламенные трубы могут подвергаться серьезным повреждениям,

снижается их моторесурс. Повреждение оказывает отрицатель-

ное влияние на процесс выгорания топлива и достижение заданного

профиля температуры рабочих газов перед турбиной.

Эксплуатационная надежность камер сгорания зависит не

только от разработки того или иного метода охлаждения пла-

менной трубы. Местные перегревы с последующим короблением

пламенной трубы и при наиболее эффективном способе ее охлаж-

дения могут быть вызваны неудачной конструкцией фронтового

устройства. Тепловая симметрия стенок относительно оси камеры

является необходимым требованием к температурному режиму

металла. Одинаковая температура в поперечном сечении дости-

гается организацией симметричного факела пламени, исключаю-

щей касание его о стенку, и равномерным подводом воздуха

в систему охлаждения. Продольная равномерность температуры

обеспечивается соответствием между локальным коэффициентом

теплоотдачи с наружной стороны и тепловосприятием элементов

стенки пламенной трубы.

На рис. 4 приведено семь конструктивных схем охлаждения

пламенных труб, первые шесть из которых подвергались иссле-

дованиям на огневых стендах ЦКТИ и промышленных установках.

Для интенсификации отвода теплоты в зависимости от кон-

кретных условий применены различные конструктивные услож-

нения. При выборе того или иного метода охлаждения следует

учитывать, что теплообмен факела пламени со стенками тесно

связан с протеканием процесса горения и представляет собой

сложное явление, на которое влияют, в частности, геометрические

размеры, температурный уровень, аэродинамические условия,

создаваемые типом примененного воздухонаправляющего устрой-

ства и т. д. Так, например, конвективный тепловой поток с вну-

тренней стороны пламенной трубы 9К. вн = «х (Дст — Т6) может

ыть направлен от стенки пламенной трубы или к ней в зависи-

мости от температуры пограничного слоя Т6.

13

При применении регистров с большим углом установки лопа-

ток и высокими скоростями выхода воздуха из них в головной

части пламенной трубы образуется мощная струя охлаждающего

воздуха. В этом случае становится возможным конвективный

отвод теплоты от стенки пламенной трубы. Когда температура

пограничного слоя больше температуры стенки, конвективный

тепловой поток направлен от горячих газов к стенке.

Для уменьшения температуры газов пристеночного слоя и

коэффициента теплоотдачи создают воздушную завесу при малых

скоростях движения потока вдоль стенки. Охлаждение стенок

пламенной трубы конвекцией с наружной стороны qK н =

= а2ср (Тст — Тв) осуществляется за счет организации обтекания

ее вторичным воздухом. Однако чрезмерное повышение скорости

вторичного воздуха приводит к увеличению гидравлических со-

противлений. В этом случае осуществляют интенсификацию тепло-

обмена за счет отсоса пограничного слоя через прорези, срыва

пограничного слоя поперечными ребрами, заменой продольного

обтекания пламенной трубы струйным обдувом внутренней стенки,

применением гофрированных вставок и т. д.

Рассмотрим характерные типы пламенных труб. Наиболее

простым и часто применяемым, особенно в первый период освое-

ния ГТУ, является тип пламенной трубы в виде связанных ци-

линдрических обечаек, в стыках которых размещены отверстия

(рис. 4, а). Такая пламенная труба охлаждается потоком воздуха

с достаточно высокой скоростью (50—60 м/с), проходящим в коль-

Рис. 4. Методы охлажде

цевом пространстве между ней и корпусом. Часть воздуха отса-

сывается отверстиями в зигах, создавая воздушную завесу с вну-

тренней стороны. Расстояние между зигами (0,Зч-0,4) Дпл, диа-

метр отверстий 3—6 мм, количество воздуха, поступающего через

отверстия в огневой объем пламенной трубы, 30—35%. Для сни-

жения гидравлических потерь осуществляют отвод воздуха внутрь

пламенной трубы, в частности, путем установки направляющих

®я пламенных труб

15

козырьков (это особенно целесообразно с внутренней стороны

головки пламенной трубы).

С увеличением размера (диаметра) камеры сгорания возра-

стает радиационный поток факела пламени на стенку; вследствие

этого и из-за технологических трудностей пламенные трубы диа-

метром свыше 350 мм выполняются из отдельных обечаек, имеющих

слабо коническую форму с углом конусности 4—5°. В сочлене-

нии обечаек размещены кольцевые щели, площадь которых выби-

рается из условий эффективного охлаждения.

Сборка отдельных обечаек и фиксация кольцевых щелей

может быть выполнена различно: сочлененные обечайки могут

несколько -перекрывать друг друга или образовывать кольце-

вую щель по всей ее длине. В любых случаях применение обечаек

с гладкими стенками приводит к большому температурному гра-

диенту по длине. Если в начальных участках температура металла

близка к температуре охлаждающего воздуха, то в конце обе-

чайки температура возрастает на 300—400° С и более. Темпера-

туру стенки пламенной трубы можно понизить, увеличивая по-

верхность охлаждения и одновременно интенсифицируя тепло-

обмен путем установки в кольцевых щелях обечаек гофрирован-

ных вставок, которые, кроме того, обеспечивают заданный зазор

кольцевой щели, что благоприятно сказывается на равномерности

распределения температур по периметру.

На рис. 4, б показана пламенная труба камеры сгорания

для ГТУ мощностью 100 МВт. Отдельные обечайки пламенной

трубы, вставленные одна в другую на глубину 50 мм, соеди-

нены между собой гофрированной лентой при помощи контактной

электросварки; тепловые расширения обечаек в радиальном и

осевом направлениях не ограничены.

Увеличение начальной температуры рабочего тела перед газо-

вой турбиной является одним из путей к существенному повыше-

нию к. п. д. установки. В эксплуатации находятся ГТУ с началь-

ной температурой 800—850° С, опытную проверку проходит ГТУ

с начальной температурой 1200° С, и проектируется ГТУ до 1500° С.

При увеличении начальной температуры резко уменьшается

общий коэффициент избытка воздуха (до аобщ = 2,5—=—3,0) и,

следовательно, при ограниченном количестве воздуха на охлаж-

дение металла пламенных труб необходимы иные конструктив-

ные решения, обеспечивающие интенсификацию конвективного

теплообмена и наиболее- целесообразное распределение воздуха

по трактам камеры сгорания.

Установлено [32], что в кольцевом канале прямоточной камеры

температура охлаждающего воздуха повышается на 50—70° С,

в то время как пристенный (пограничный) слой вдоль пламенной

трубы нагревается до 200—250° С. Воздействием на пограничный

слой охлаждающего воздуха можно значительно интенсифици-

ровать теплообмен. Достаточно просто эта задача решается путем

применения прорезей и поперечных ребер. На рис. 4, в приведена

16

конструктивная схема камеры сгорания, на пламенной трубе

которой размещены и прорези, и ребра.

В пламенной трубе с цилиндрической стенкой, имеющей

поперечные прорези, охлаждающий воздух поступает в пристен-

ную область через систему узких (шириной 1,5—3 мм) прорезей,

расположенных на пламенной трубе ц шахматном порядке. Такая

конструкция обеспечивает воздушную завесу с внутренней сто-

роны и отсос пограничного, более нагретого слоя воздуха с на-

ружной стороны. Так как максимум лучистого теплового потока

расположен в головной части камеры, в начальных участках

пламенной трубы прорези располагаются более часто. Шаг между

прорезями обычно равен 100—150 мм. Уменьшение шага между

ними улучшает охлаждение, однако размеры прорезей не должны

быть слишком узкими. Щели уже 1,0—1,5 мм трудно выполнить,

кроме того, они могут забиваться и закрываться при неравно-

мерном нагреве, что вызовет выход пламенной трубы из строя.

Расход воздуха при таком охлаждении составляет 30%, а ско-

рость воздуха в кольцевом канале достигает 40—50 м/с. Расчет

температуры стенки производится соответственно п. 3, гл. V,

причем коэффициент теплоотдачи учитывает охлаждение стенки

за счет воздушной завесы.

В пламенной трубе интенсификация теплообмена в кольце-

вом канале может быть достигнута устройством системы попереч-

ных ребер, опоясывающих наружную сторону пламенной

трубы [62].

Наиболее эффективная геометрическая форма ребер треуголь-

ная или четырехугольная высотой 3—5 мм с шагом 50—70 мм.

В местах максимального теплового потока (на начальных участ-

ках камеры или на концах обечаек) поперечные ребра распо-

лагаются более часто. Такое устройство разрушает пристеночный

тепловой пограничный слой и существенно увеличивает коэф-

фициент теплоотдачи. Ребра должны быть надрезаны для обеспе-

чения расширения.

Разрушение пограничного слоя и его отсос обеспечивают как

снижение температуры стенки, так и равномерность температуры

стенок по периметру и длине. Основными преимуществами таких

прямоточных камер сгорания являются возможность получения

минимального сопротивления при вполне удовлетворительных

показателях по выгоранию топлива и теплообмену, а также

простая технология изготовления пламенной трубы, состоящей

из цельной цилиндрической обечайки с прорезями (отверстиями

или щелями) и поперечными ребрами. Сжигание жидкого и газо-

образного топлива в камерах сгорания с описанными методами

охлаждения (рис. 4, в) при применении регистровой горелки

с паромеханической форсункой обеспечивает хорошие показа-

тели рабочего процесса: к. п. д. 99,5—99,8%, температура ме-

талла пламенной трубы (при температуре воздуха на входе 540° С)

равна примерно 780° С, общее сопротивление камеры сгорания

17

2,0% при средней скорости воздуха по трактам 50 м/с. Тепло-

напряжение сечения 6 • 10е ккал/[(м2-ч)(кгс/см2) 1 при Тог/ОПд

2,0.

Примененный метод охлаждения эффективен только для пла-

менных труб диаметром примерно до 800 мм. При больших диаме-

трах пламенных труб усложняется как система охлаждения, так

и вся конструкция камеры сгорания.

Идея разрушения и отсоса пристеночного пограничного слоя,

а также создания воздушной завесы стенки с огневой стороны

получила дальнейшее развитие в конструкции двухстенной пер-

форированной пламенной трубы, впервые предложенной и иссле-

дованной на модели в КПП. Конструктивная разработка камер

сгорания с этим методом охлаждения выполнена в ЦКТИ, на

Л М3 и ХТГЗ.

В двухстенной пламенной трубе (рис. 4, г), разработанной

в ЦКТИ и выполненной из корытообразных секций, охлаждающий

воздух, поступающий через отверстия в наружной обечайке,

струями обдувает внутреннюю обечайку, а затем создает равно-

мерную воздушную завесу по периметру пламенной трубы с ог-

невой стороны. Расход воздуха дозируется отверстиями наруж-

ной стенки, вследствие чего'здесь срабатывается большая часть

перепада давления. Для этого суммарное проходное сечение от-

верстий.на внутренней стенке должно быть выше, чем на наруж-

ной, и их отношение составляет SA/S/вН = 0,3-ь0,5. Диаметр

отверстий обычно выбирается от 3 до 4 мм, а расстояние между

стенками (обечайками) от 2,5 до 4 калибров отверстий наружной

стенки. Высокие показатели по охлаждению, а также выгоранию

топлива и надежности получены в разработанной ЦКТИ и ХТГЗ

пятигорелочной камере сгорания с корытообразными перфори-

рованными секциями с широким диапазоном регулирования для

парогазовой установки 200 МВт (рис. 5). Камера предназначена

для обеспечения постоянства температуры газового потока перед

газовой турбиной при переменных режимах ПГУ. Для выдержи-

вания необходимого уровня скоростей тракт охлаждения камеры

разделен на две зоны — первичную и вторичную. Наиболее на-

пряженная головная часть охлаждается воздухом, поступающим

из компрессора, а остальная часть (включая и смеситель) — ухо-

дящими газами от высоконапорного парогенератора.

Как в парогазовом, так и в газотурбинном режиме рабочий

процесс в камере сгорания протекает вполне удовлетворительно:

к. п. д. сгорания 99,8% при UF = 9-10е ккал/1(м2-ч)(кгс/см2) ],

максимальная температура металла пламенной трубы не пре-

вышает 750° С. Положительный опыт эксплуатации перфориро-

ванных с корытообразными секциями пламенных труб может

быть перенесен в трубчато-кольиевые камеры сгорания типа

ГТ-100-750М (см. рис. I приложения) и др.

В камере сгорания конструкции ДМ3 [48] с перфорированной

пламенной трубой применена внутренняя гофрировка (рис. 4, д).

18

При сохранении высокого эффективного струйного обдува и

заградительной пелены вдоль внутренней (огневой) поверхности

гофрировки пламенная труба обладает преимуществами, так

как наружная обечайка, являющаяся силовым корпусом, имеет

низкую температуру и может быть выполнена из менее жаро-

стойких материалов, а внутренняя гофрированная стенка,

Рис. 5. Камера сгорания с широким диапазо-

ном регулирования для ПГУ-200

которая крепится к наружной цилиндрической поверхности спе-

циальными скобами, хорошо компенсирует температурные рас-

ширения.

Недостатки этой конструкции — частичное гашение крутки

и увеличение пути выгорания топлива. От указанного недостатка

свободна разработанная в ЦКТИ конструкция пламенной трубы,

У которой наружная стенка гофрированная, а внутренняя —

гладкая. При такой компоновке легко обеспечивается компенса-

ция термических расширений наружной и внутренней стенок.

Пламенные трубы в виде турбулизирующей решетки «терка»

применяются в зарубежной практике газотурбостроения глав-

ным образом из-за простой технологии изготовления и небольшой

19

стабильности. На рис. 4, е показана перфорированная пламен-

ная труба с отверстиями треугольного типа с отогнутыми зубьями

шагом 15 мм, через которые проходит воздух. Проходя через

отверстия, воздух срывается с острых кромок зубьев, образуя

с внутренней стороны прямоточный поток повышенной турбу-

лентности. Чтобы создать нужную начальную турбулизацию

потока, скорость воздуха выбирается от 20 до 40 м/с в зависи-

мости от начальной температуры. Изготовляется терка штамповкой

или «выдавливанием».

В отечественном газотурбостроении эти пламенные трубы

находятся в стадии освоения. Проведенные в ЦКТИ [75] на огне-

вом стенде испытания подтвердили положительные качества пла-

менных труб типа «терка».

Иной принцип охлаждения заложен в камерах сгорания кон-

струкции Невского машиностроительного завода, которые при-

меняются в ГТУ На газоперекачивающих станциях [13, 40, 64].

В них (рис. 4, ж) охлаждение стенок осуществляется закручен-

ным потоком воздуха, выходящего из кольцевого регистра, уста-

. новленного за переходным конусом фронтового устройства на

относительном расстоянии (0,09—0,15 общей длины огневой зоны).

Первичный воздух поровну разделяется на малые регистры

и большой кольцевой регистр, создающий пристенную струю

охлаждающего воздуха для оттеснения факела пламени от стенок.

Направление крутки большого регистра противоположно та-

ковому регистров основных горелок.

Теплонапряжение камер сгорания по сечению UF — 8 X

X 10е ккал/ [(м2-ч)'(кгс/см2) ], гидравлическое сопротивление 2,3—

2,7%, температура стенки не превышает температуру газов за

камерой сгорания. В этих камерах применен вихревой смеситель.

В зависимости от конкретных особенностей компоновки

в схеме ГТУ в конструкцию камеры сгорания закладывают опре-

деленные методы охлаждения, которые, принимая во внимание

тенденцию к увеличению начальной температуры газа и мощ-

ности ГТУ, естественно, должны конструктивно изменяться.

Наибольшее применение в газотурбостроении могут найти камеры

сгорания с пленочным охлаждением различного типа.

Сравнительная характеристика эффективности охлаждения

рассмотренных методов по опытам ЦКТИ при сжигании жидкого

топлива и одинаковых режимных параметрах приведена на рис. 6.

На графике приведены опытные зависимости безразмерной

температуры стенки (Тг — Тст)/(ТГ — Тв) от параметра

(Сохл/Кхл)/(Сг//7пл)' В этих выражениях: Тт, Тст и Тв —тем-

пература уходящих газов, стенки пламенной трубы и охлаждаю-

щего воздуха; бохл и Кохл — расход воздуха, охлаждающего

поверхность пламенной трубы, и ее площадь; Gr и Кпл — расход

газов через поперечное сечение пламенной трубы и его площадь.

Из приведенных кривых видно, что наименьшая эффектив-

ность охлаждения у пламенных труб, состоящих из гладких

20

обечаек с кольцевыми щелями, и у простой цилиндрической стенки.

Лучший эффект охлаждения дают конструкции с перфорирован-

ными стенками и пламенные трубы, у которых в качестве интен-

сификаторов охлаждения применены гофрированные вставки и

поперечные ребра.

При конструировании и отработке камер сгорания следует

учитывать влияние на величину температуры металла режимных

параметров: коэффициента избытка воздуха, давления, темпера-

туры воздуха, вида сжигаемого топлива и степени форсирова-

ния. Влияние этих факторов связывается с условиями теплооб-

мена с внутренней и наруж-

ной стороны стенки. При

уменьшении коэффициента

избытка воздуха, отнесенного

к общему расходу воздуха и

топлива, температура металла

растет. Это происходит за счет

резкого увеличения теплового

потока от факела пламени

к стенке. Исследования пока-

зывают, что температура ме-

талла повышается и в том

случае, когда параллельно

с уменьшением коэффициента

избытка первичного воздуха

интенсифицируют конвектив-

ный теплообмен за счет уве-

личения расхода вторичного

воздуха в кольцевом канале

при сохранении неизменной

температуры газа за камероЁ

деления воздуха на первичный и вторичный можно добиться

существенного изменения температуры стенки.

При отработке камер сгорания в стендовых условиях, когда

по тем или другим причинам не может быть выдержана расчет-

ная температура воздуха, необходимо знать способ перевода

измеренных tCT в действительные условия. Исследованиями уста-

новлено, что разность (/ст — /в) практически не изменяется,

когда неизменны коэффициент избытка воздуха и форсирование

камеры сгорания.

Температура стенки в значительной степени определяется

сортом сжигаемого топлива и его пирогенетическими свойствами.

Использование жидкого топлива (особенно тяжелых сортов)

вместо природного газа связано с более жесткими требованиями

к системе охлаждения. Так, переход на работу с газотурбинным

топливом вместо солярового масла приводит к увеличению мак-

симальной температуры стенки на 50—70° С. При переходе к еще

более тяжелым сортам топлива этот скачок увеличивается,

Рис. 6. Сравнительная характеристика

эффективности охлаждения некоторых

конструкций пламенных труб при сжи-

гании жидкого топлива:

1 — с гофрированными вставками (рис. 4, б);

2'— с поперечными ребрами; 3 — с кольце-

выми прорезями; 4 — гладкие обечайки с

кольцевыми щелями; 5 — простая цилиндри-

ческая стенка

. Следовательно, путем перераспре-

21

поскольку излучательная способность пламени зависит от отно-

шения углерода к водороду (С/Н) в сжигаемом топливе: большее

значение С/Н приводит к росту степени черноты факела пламени.

Особый интерес имеет влияние давления на температуру ме-

талла, когда на модели не может быть выдержано рабочее давле-

ние. Специальные исследования камер сгорания, работающих

на жидком топливе, проведенные в ЦКТИ, показывают, что

в диапазоне изменения давления от атмосферного до 4 кгс/см2

темп роста степени черноты факела пламени перекрывает темп

роста конвективного.коэффициента теплоотдачи, вследствие чего

температура стенки возрастает, и наиболее значительно, как

известно, в головной части камеры. Резкого повышения /ст при

возрастании давления до 10 кгс/см2, до которого проводились

наши исследования, не наблюдалось. По опытам проф. Такеши

Кунитомо [87], который изучал излучение светящегося пламени

при давлении до 20 кгс/см2, установил, что после давления 10—

12 кгс/см2 происходит незначительное увеличение степени чер-

ноты факела пламени, о чем будет подробно изложено в гл. V.

Наряду с отмеченными факторами, определяющими тепло-

передачу с внутренней стороны пламенной трубы, температура

стенки зависит еще от конструкции горелочных устройств и

условий их работы. Все мероприятия, которые обеспечивают

тщательное перемешивание топлива с воздухом и равномерное

распределение температуры в зоне горения, благоприятно ска-

зываются на уровне температуры стенки. Укрупнение дисперс-

ности распыливаемого топлива сопровождается весьма неравно-

мерным полем местных коэффициентов избытка воздуха. Это

обстоятельство вызывает появление в объеме факела отдельных

пиков температуры и повышенную концентрацию сажистых

частиц.

Рассмотренное выше влияние режимных и конструктивных

параметров на температуру металла пламенной трубы отражено

в методике расчета теплообмена (гл. V).

Регистры и их конструктивные характеристики

Экспериментально доказано, что длина факела пламени и

полнота сгорания зависят от распределения и качества смешения

топлива и воздуха в начальном сечении факела и определяются

они, главным образом, выбором фронтового устройства с опре-

деленными соотношениями входящих в него элементов: регистра

(завихрителя воздуха) газораздающих насадков, характеристик

работы форсунки, переходного конуса пламенной трубы, а также

параметров воздуха и характеристик топлива па входе в камеру

сгорания.

Для получения конкретных данных, характеризующих совер-

шенную конструкцию горелочных устройств в ЦКТИ, 3. А. Ше-

балова исследовала основные типы регистров (завихрителей)

и их влияние на аэродинамические характеристики в зоне горения.

22

В газотурбостроении преимущественное применение нашли

регистры, в которых закрутка воздушного потока производится

по закону ал = const, иными словами, угол установки лопаток

сохраняется постоянным по длине лопатки.

В зависимости от вида поверхности и угла раскрытия, конусов,

по которым располагаются выходные кромки лопаток, различают

плоские (рис. 7, а) и плоскоконические (рис. 7, б) регистры.

Входные и выходные кромки лопаток плоских регистров рас-

полагаются в плоскостях, перпендикулярных оси. Угол раскры-

тия внутреннего конуса 20 = 180°. Применение плоских регистров

в газотурбостроении ограничивается затруднениями в согласо-

вании топливного факела с воздушным потоком, выходящим из

регистра.

В плоскоконических регистрах (рис. 7, б) кромки лопаток

располагаются на плоской поверхности, а выходные кромки —

на конической поверхности, угол раскрытия которой меняется

в пределах 180° > 20' > 150°. Плоскоконические регистры в со-

четании с пережимом получили широкое применение в камерах

сгорания ГТУ и ПГУ.

Регистры, в которых входные и выходные кромки находятся

на конических поверхностях, в зависимости от угла раскрытия

внутреннего конуса делятся на полуконические (рис. 7, в) с уг-

лом 20 > 150°, конические (рис. 7, а) с углом 20 < 150° и ци-

линдрические (рис. 7, д); в двух последних входные и выходные

кромки являются образующими коаксиальных цилиндров.

Регистры могут быть выполнены с прямыми и профилирован-

ными лопатками. В последнем случае на лопатках имеются пря-

мые участки со стороны входа и выхода воздуха. Угол установки

лопаток ал выбирается в зависимости от гидравлического сопро-

тивления и оптимальных условий смесеобразования топлива

и воздуха.

Для соблюдения закона крутки ал = const в регистрах с ра-

диальным расположением лопаток необходимо выполнить соот-

ношения:

для плоских и плоскоконических регистров

^Вт/Д ' ^*Вт/Др»

для конических регистров

R2/R1 = г2/гх = ctg 0/ctg 0'.

Отношение диаметров втулки и регистра не должно превы-

шать dBTIDp = 0,4 0,45. Увеличение втулочного отношения

вызывает рост зоны обратных токов в сечениях, примыкающих

к втулке.

При сжигании жидкого топлива втулки большого размера

следует обдувать струями воздуха, чтобы предотвратить отло-

жение кокса. Наиболее выгодными соотношениями являются те,

23

которые не превышают 0,4 или близки к нему. В определенных

пределах должно находиться и отношение диаметра регистра

к диаметру пламенной трубы £>р/£)пл. При отступлении от опти-

мума 0,5, определенного экспериментом, условия перемешивания

Рис. 7. Конструктивные осо-

бенности завихрителей воздуха

ухудшаются, в результате затягивается выгорание топлива в фа-

келе и к. п. д. горения снижается. Так, например, увеличение

свыше 0,5 приводит к быстрому выравниванию полей

скоростей по сечению и длине пламенной трубы, вследствие чего

искусственная турбулентность, созданная завихрителем, быстро

гасится.

Регистровые горелочные устройства

Газомазутное горелочное устройство (регистр, газораздающий

насадок, форсунка) предназначено для получения топливовоздуш-

ной смеси и обеспечения эффективного и устойчивого горения

в широком диапазоне режимных параметров.

В газотурбинных установках горелки обычно классифици-

руют по принципу смешения: горелки предварительного смеше-

ния — кинетического типа; горелки с раздельной подачей воздуха

и топлива — диффузионного типа (рис. 8, а — подача газа через

отверстие, б — через щель) и горелки с частичным смешением —

диффузионно-кинетического типа (рис. 8, в).

24

По способу подвода воздуха они делятся на регистровые

(с закруткой воздуха) и прямоструйные — струйно-стабилиза-

торные горелки (рис. 8, а).

Горелки кинетического типа обеспечивают смешение газового

топлива с воздухом внутри самой горелки и выдают готовую

смесь в зону горения. Процесс горения характеризуется корот-

ким голубым факелом пламени. Горелки этого типа имеют узкий

диапазон устойчивой работы. При увеличении скорости потока

Рис. 8. Конструктивные характеристики газовых горелок

происходит срыв факела, а при уменьшении — проскок пламени

в горелку. По указанным причинам они так же, как и горелки

с частично предварительным смешением, не нашли широкого

распространения в камерах сгорания ГТУ.

В горелках диффузионного типа осуществлена раздельная

подача топлива и воздуха в зону горения, смешение в зоне горе-

ния происходит за счет турбулентной диффузии. Следовательно,

интенсивность процесса горения в этом случае определяется

диффузионными характеристиками Потока. Для увеличения пол-

ноты выгорания топлива струи топлива дробят, обеспечивая

соответствующую их дальнобойность. При уменьшении диаметра

газовыпускных отверстий повышают скорость газа. Однако по-

следняя выбирается на основании опытных данных и обычно

находится в пределах 90—120 м/с (при номинальной нагрузке).

Скорость воздуха на выходе из регистра в зависимости от допусти-

мой потери давления колеблется в пределах 40—60 м/с.

25

Горелки с различными типами регистров были подвергнуты

испытаниям на огневых стендовых и промышленных установках;

результаты испытаний приведены на рис. 9.

При построении кривых использованы опытные данные, полу-

ченные ЦКТИ на различных камерах сгорания в диапазоне пара-

метров UF = (5,5 4-6,5) 10е ккал/[(м2-ч) (кгс/см2) ], ар = 1,2 4-

4-1,4, tB = 200 4-350° С, ре = 1,5 4-20 кгс/см2 и &р/р = 1,34-

4-2,0%. В головных участках кривые выгорания имеют различ-

ный характер протекания химического недожога.

Рис. 9. Кривые выгорания, полу-

ченные при испытании семи камер

сгорания с различными типами ре-

гистров: а— плоско конические ре-

гистры, топливо соляр, газотурбин-

ное, мазут М-20 и М-40; б — кони-

в — плоскокониче-

ческие и полуконические регистры, топливо то же;

ские регистры, топливо газообразное

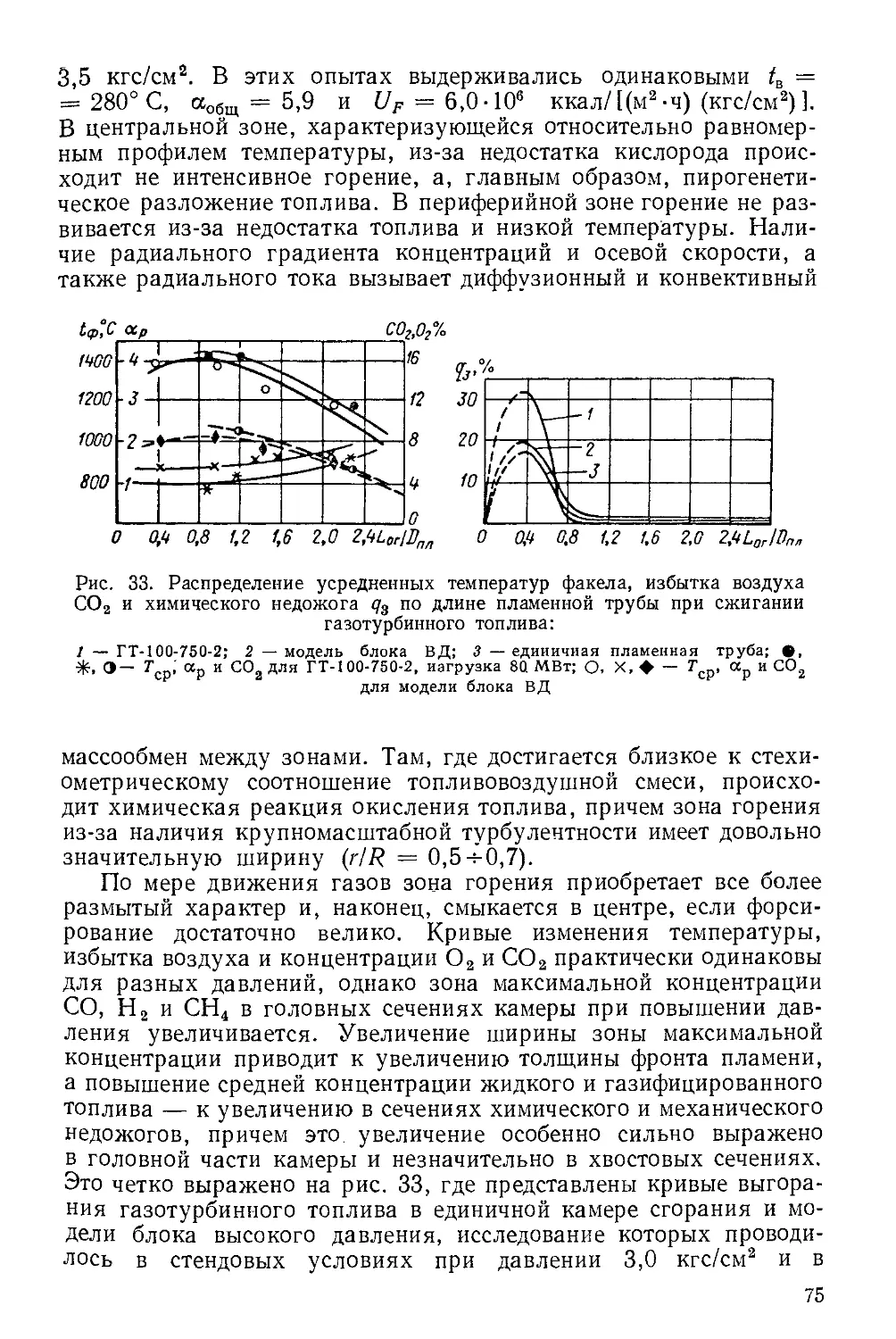

Так, например, на относительной длине Тог/£)пл 0,8 при

использовании конических и полуконических регистров при сжи-

гании жидких топлив верхний предел q3 = 12%, с плоскокониче-

скими регистрами q3 = 20%. На этой же относительной длине при

сжигании газообразного топлива в горелке с плоскоконическим

регистром </з — 40%.

Вместе с тем, сопоставление кривых показывает, что выго-

рание во всех приведенных случаях завершается (до 98—

99,5%) на относительной длине пламенной трубы Тог/£)пл

1,74-2,0.

Расчет регистровой диффузионной газовой горелки с централь-

ной раздачей газа [83]. Целью расчета является определение

диаметра и числа отверстий (или ширины щели) для выхода газа

в огневое пространство, удовлетворяющих условию обеспечения

оптимального перемешивания топлива с воздухом. Эксперимен-

тально установлено, что газовая струя должна проникать в воз-

душный поток на определенную величину, при этом для различ-

ных по геометрии газовых струй эта величина имеет разное зна-

чение. Так, для круглых струй лучшие результаты по выгоранию

получены при глубине проникновения, равной 0,12 ширины сно-

сящего потока, а для плоских струй — 0,25.

26

Для регистровых горелок ширина сносящей струи (воздушного

потока) равна длине межлопаточного канала:

Лл = (£>р —- dBT)/2 sin 0. (1.9)

В основу расчета положено уравнение глубины дальнобойности

струй в поперечном свободном потоке, приведенное в моногра-

фии [27 ].

Для круглой струи глубина проникновения струй

h = k& sin PCTd3 (uyr/tiyB) (рг/рв)0,5• (I. Ю)

Здесь ks — опытный коэффициент, зависящий от расположе-

ния газовых отверстий; для отверстий с соотношением s/d, рав-

ным 16; 8 и 4, ks равен 2,2; 1,7 и 1,6 (s — шаг между отверстиями);

d3 — эквивалентный диаметр отверстия; wB> рв и шг, рг —• ско-

рость и плотность воздуха на выходе из регистра и газа на выходе

из отверстий; [5СТ — угол наклона струи воздуха и газа,

Рст= 180 — v —ргр,

где v — угол выхода потока из регистра; |Згр — угол между осью

пламенной трубы и осями отверстий.

Для плоской струи

h = kr8 (wrM) (рг/рв)0’5, (I -11)

где kr — опытный коэффициент, kr = 12 при (Зст = 90° и kr = 11

при рст, равном 60, 120°; 6 — ширина щели, м.

Опытными данными при исследовании камер сгорания ГТУ

установлены следующие оптимальные соотношения скоростей

газа и воздуха на выходе из горелки: wr/wB — 1,8 — для отвер-

стий и wr/wB = 2,2 — для щелей. С учетом оптимальных h/Ln =

= 0,12 для горелок с отверстиями и h!Ln — 0,25 с щелью из

уравнения (1.10) определяется диаметр отверстия или ширина

щели:

для круглой струи

d = ,°’12Лл 1/-^--^- = 0,063.......£лр—1/-^; (1.12)

3 ks S1H рст Г Рг Шг ks Sin Рст Г Рг V

для плоской струи ее ширина из уравнения (1.11)

6 = (0,113ТЛ/^Г) (рв/рг)0’5. (1.13)

Количество круглых отверстий

/г = Вг/(2820и1гс1эрг); (1-14)

средний диаметр раздающей кольцевой щели для сплош-

ной струи

drp = Вг/ (11 ЗОО&УгФг)! (1-15)

27

для прерывистой струи

drP 11 300йУгбрг "зДГ ’ 16)

где Вг — расход газа на одну горелку, кг/ч; / длина проме-

жутков, перекрывающих щель, м.

Сопротивление горелки по газовой стороне при принятой

Скорости

Ар == (®?pr)/(2gp),

где р — коэффициент расхода (для отверстий р = 0,9, для щели

р = 0,75).

Расход газа на дежурную горелку принимается 3—5%. Устой-

чивость дежурного факела пламени достигается в том случае,

когда скорость выхода газа ориентировочно принимается напо-

ловину меньше скорости выхода газа из основной горелки.

Безрегистровые горелки (струйно-стабилизаторные горелоч-

ные устройства). Основными деталями этого горелочного устрой-

ства, разработанного в КПИ, являются (рис. 8, г) струйная

топливная форсунка и фронтовое стабилизирующее устройство,

выполненное из уголковых стабилизаторов, приваренных к бан-

дажам. Стабилизаторы расположены по радиусам и наклонены

к продольной оси горелки под углом 45—60°, так что вся система

стабилизаторов имеет вид полого конического шатра при вершине

до 120°. Топливоподающее устройство имеет вид конического

грибка с газораздаточными отверстиями. Топливные струи из

отверстий грибка направляются вдоль уголковых стабили-

заторов.

Воздух в зону горения поступает через радиальные щели

между уголками, при обтекании которых образуются рециркуля-

ционные зоны с высокой турбулентностью. Топливная струя,

поступающая вдоль тыльной стороны стабилизатора, перемеши-

вается с воздухом и образует короткий малоизлучающий-факел.

Общая зона горения представляет совокупность большого коли-

чества радиальных факелов, разделенных воздушными прослой-

ками; увеличивающаяся благодаря этому суммарная поверхность

фронта пламени способствует значительному сокращению длины

факела вдоль горелки.

В отличие от регистровых горелок величина избытка первич-

ного воздуха принимается повышенной, порядка 1,5—2,5. Расход

первичного воздуха и газа, их скорости и проходные площади

определяются также, как и для регистровых горелок.

Основной задачей расчета является определение размеров

стабилизаторов, их количества и диаметра газовыпускных отвер-

стий, обеспечивающих на номинальном режиме работы камеры

условие равенства длины элементарных газовых струй и угол-

кового стабилизатора:

/ф = ZCT.

28

Длина стабилизатора

/ст = (D - d)/[2 sin (0/2)], (1.17)

где D и d — наружный и внутренний диаметры горелки, м; (5 —

угол при вершине горелки, ...°.

Диаметр газораздающих отверстий dr определяется по эмпи-

рической формуле:

-^-= 185c°;75-e£^Fr°>27+10, (1.18)

/г Рв^в

где Fr = к’г /(gdr) — критерий Фруда; 5СТ — средняя ширина

стабилизатора, м, 5СТ = [л (£) + d)/2z] — Scp; z — число ста-

билизаторов; Scp — средняя ширина щели, м, Scp = Fnep/(z/CT);

Fnep — площадь проходного сечения первичного воздуха, м2.

Уравнение (1.18) содержит три неизвестные величины Д.,

wr и г, поэтому для его решения вводятся еще два уравнения:

w? = Нотв/(2Арг/Рг)0’5; (I-19)

dr = [Gr/(0,785airpl-2)]°’5, (1.20)

где Ротв — коэффициент расхода отверстий, uOTR 0,6; Арг—

располагаемый перепад давления газообразного топлива, кг/м2,

(Ар/р) < 0,1; Gr —расход газообразного топлива, кг/с.

Совместное решение уравнений (1.18)—(1.20) позволяет опре-

делить диаметр газовыпускных отверстий, скорость газа на выходе

и число отверстий (или стабилизаторов).

Форсунки для распиливания жидкого топлива

« з z f

Рис. 10. Центробежная механиче-

ская форсунка:

1 — завихритель с соплом; 2 — рас-

пределитель; 3 — гайка накидная; 4 —

корпус; 5 — прокладка

Дробление жидкости на капли осуществляется форсунками,

которые по принципу действия можно разделить на форсунки меха-

нического центробежного распыли-

вания (одно- и двухступенчатого),

пневмомеханического (парового и

воздушного) и пневматического.

Центробежные механические

форсунки (рис. 10). Они обеспе-

чивают высокое качество распы-

ливания в диапазоне производи-

тельности 20—100% (двухступен-

чатые форсунки), отличаются ком-

пактностью и малыми затратами

энергии на распыливание, хоро-

шим взаимодействием и переме-

шиванием топливного факела

с воздухом, подаваемым через воздухонаправляющие аппараты.

Жидкость в центробежных форсунках подается в камеру закру-

чивания по тангенциальным каналам, ось которых смещена от-

носительно оси сопла. В камере закручивания жидкость приходит

29

в интенсивное вращательное движение, приобретая момент коли-

чества движения относительно оси сопла, и затем поступает

в сопло (49].

При выходе из сопла форсунки жидкие частицы, на которые

перестали воздействовать центростремительные силы, разлетаются

по прямолинейным траекториям, образуя факел с постепенно

утоняющейся круговой пленкой, ограниченной линейчатой по-

верхностью,— рис. 11.

Теория центробежной форсунки для идеальной жидкости при

отсутствии сил трения и потерь на перемешивание впервые была

Рис. 11. Траектории движения капель распыленного топлива

изложена в работе Г. Н. Абрамовича [2], в которой подробно

исследован механизм движения жидкости в камере закручивания

и предложены формулы для вычисления коэффициента расхода

и угла раскрытия топливного факела. Разработанный метод гид-

равлического расчета центробежной форсунки является простым

и в пределах принятых допущений теоретически строгим. При

использовании его на практике он требует внесения поправок

для учета влияния трения и ряда конструктивных факторов.

Вопросы дисперсности распиливания в работе не рассматривались.

Проведенные в ЦКТИ исследования центробежных механиче-

ских форсунок [32, 45, 46] позволили разработать совмещенный

гидравлический и дисперсионный расчет, в котором предложен

новый метод оценки дисперсности распыливания по максималь-

ному диаметру капли, что более полно отражает влияние распы-

ливания на конечные характеристики процесса горения.

Режим истечения, показатели и качество распыливания (дис-

персность, угол распыливания) зависят от давления жидкости

перед форсункой и ее геометрических размеров: диаметра сопла dc,

диаметра камеры завихрения D, площади тангенциальных

каналов f и их количества п, а также от параметров, определяю-

щих гидродинамику потока в механических форсунках dc/D

и nf/D2. Кроме того, режим истечения зависит от физических

характеристик жидкости.

30

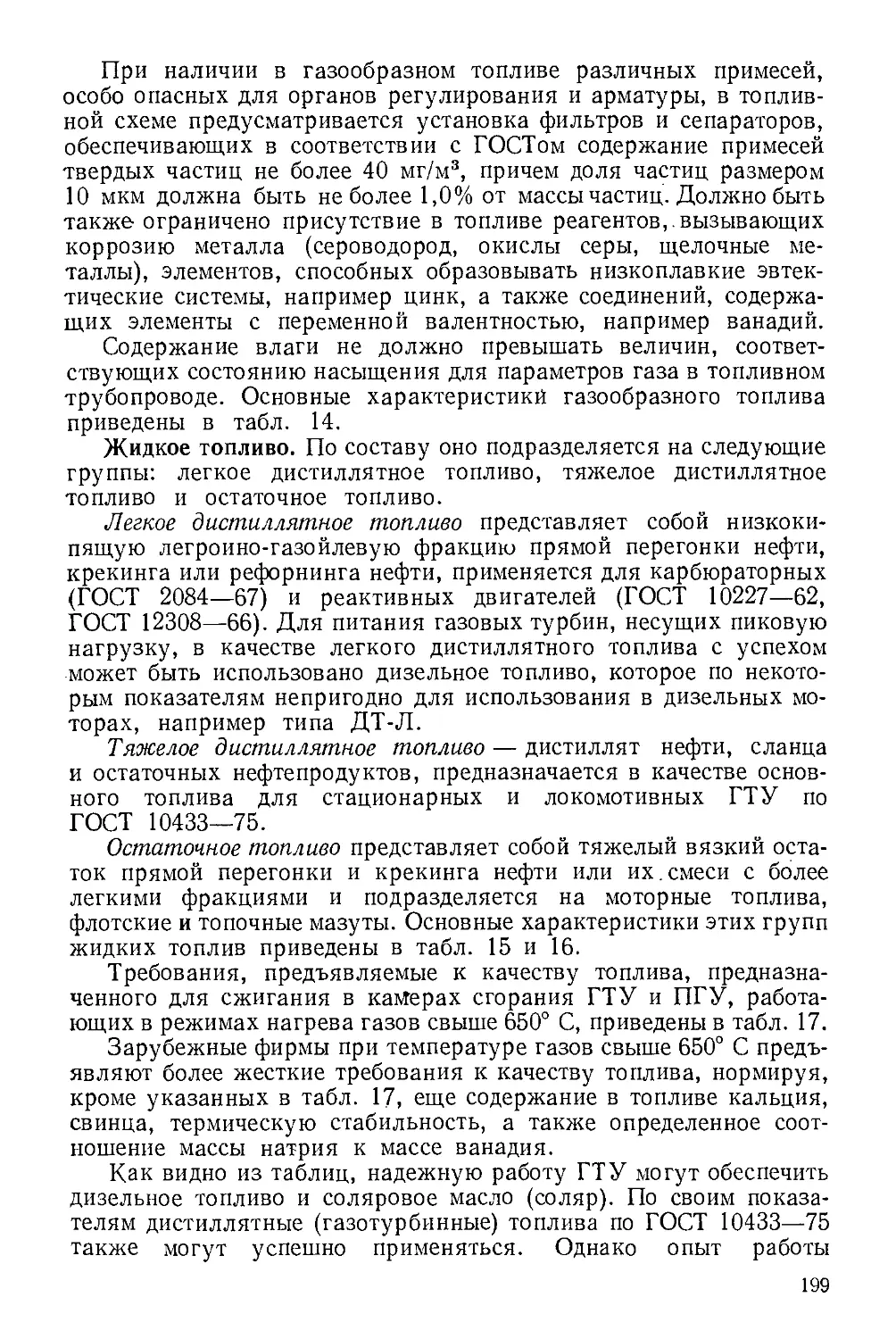

0,025 0,05 0,075 0,1 nf/D2

Рис. 12. Зависимость коэф-

фициента т от параметра

«//О2

В камере завихрения механической форсунки при течении

реальной жидкости изменение тангенциальной скорости по ра-

диусу камеры г подчиняется уравнению:

w^r"1 = idem.

Коэффициент т характеризует отклонение поля скоростей

реальной жидкости от распределения скоростей при течении иде-

альной жидкости. В зависимости от геометрических параметров

завихрителя и физических характеристик жидкости коэффи-

циент т может принимать различные значения. Малые его зна-

чения указывают на наличие значительных потерь в камере за-

вихрения. При более высоких значе-

ниях т потери давления уменьшаются,

тангенциальные скорости на выходе

из сопла форсунки повышаются и в соот-

ветствии с этим получаются наибольший

угол раскрытия факела и более высокая

дисперсность распыливания жидкости.

Опытным путем установлено, что при

увеличении параметров dc/D и nf/D2

коэффициент т увеличивается. При

djD — 0,25 и nf/D2 = 0,1 т = 0,75-4-0,80, при дальнейшем уве-

личении этих параметров т остается постоянным и равным 0,8

(рис. 12) [32]. Следовательно, для форсунок целесообразно выби-

рать dcD > 0,25, nflD2 >0,1.

Для форсунок малой и средней производительности прини-

мается dc/D « 0,3-4-0,6, а для форсунок производительностью

более 1500—2000 кг/ч эта величина может быть увеличена, однако

должно быть соблюдено условие:

D > dc -ф- Ь,

где b — ширина тангенциального канала.

Несоблюдение неравенства ведет к неравномерности распре-

деления жидкости по окружности распыленного факела.

Полный диаметр камеры завихрения (диаметр расточки) будет

больше D на величину ширины тангенциального канала с некото-

рым припуском, примерно (0,5-4-0,10) Ь.

Если основным требованием для форсунки считать уменьшение

ее габаритных размеров, необходимо увеличивать отношение djD

и уменьшать высоту и ширину каналов за счет увеличения их

количества. Если же основным требованием является качество

распыливания, отношение djD должно быть не менее 0,6—0,8,

а завихривающий элемент должен иметь не менее четырех каналов.

В работах [32, 46] при djD > 0,25 и nf/D2 >0,1 коэффи-

циент сопротивления принят постоянным, а коэффициент т. также

принят постоянным и равным 0,8. Тогда максимальная окружная

скорость на выходе из сопла форсунки

®<pmax = ®oPM)0,8; G-21)

31

осредненная осевая скорость

(1.22)

где wQ — скорость на выходе

тг — коэффициент заполнения

Рис. 13. Зависимость коэффициента К

от производительности форсунки и вяз-

кости топлива:

1, 2, 3 — вязкость топлива 1, 2 и 4° В У

из тангенциальных каналов;

сопла.

Перепад давления на фор-

сунке, отнесенный к полной ско-

рости на выходе из сопла,

Др = £р (®?Р шах + (1.23)

Принимая | = idem, т = 0,8

и тх = 0,85, после ряда преоб-

разований выражений (1.21) и

(1.22) получим формулу для

определения расхода жидкости

через форсунку.

в=^/(МУ~Арр, (1.24)

где

(1-25)

1.6 1 I

W -и d*

Величина М имеет размерность площади и характеризует

производительность форсунки в зависимости от соотношения

геометрических размеров распылителя и может быть названа

масштабом форсунки.

На основе сопоставления результатов расчетов форсунок

с их действительными расходными характеристиками выявлено,

что величина коэффициента пропорциональности К. изменяется

в зависимости от производительности форсунки и вязкости топ-

лива; график этой зависимости приведен на рис. 13.

Форсунки с точностью —7,0% можно рассчитывать по формуле:

0 = 0,77Л4/Дрр, (1.26)

где G в кг/ч, М в мм2, Др в кгс/см2 и р в кг/м3.

Пользуясь масштабом форсунки и ее геометрической харак-

теристикой А, можно получить простое уравнение для вычисле-

ния диаметра сопла форсунки:

Угол раскрытия

ношение осевой и

dc= ]/'м |/Л2+ 1,5 . (1.27)

топливного факела а выражен через соот-

тангенциальной скоростей, определяющие

характер распределения жидкости по диаметру факела (профиль

поля орошения), — рис. 14:

/ jl,2rj0,8 \

z С =/(Л)1

\ ol’g / \ п/ f

где А — геометрическая характеристика.

32

На основании экспериментальных данных, полученных при

испытании механических форсунок, установлена зависимость:

а = В^А. (1.28)

Установлено, что коэффициент В зависит от качества обра-

ботки распиливающих элементов. Если качество обработки нахо-

Рис. 14. Распределение плотно-

сти орошения по диаметру фа-

кела механической форсунки

Рис. 15. Зависимость угла

раскрытия факела от геометри-

ческой характеристики

дится в соответствии с приводимой табл. 1, то В = 60. При

низком качестве обработки В =55, а при более высоком — В = 65.

На рис. 15 приведен график изменения угла по формуле (1.28)

при В = 60. При этом точность определения угла раскрытия

факела составляет при-

мерно ±'5°. Чистота обра-

ботки рабочей поверхности

форсунки, как показывают

опыты, влияет не только

на угол раскрытия факела,

но и на качество распыли-

вания. Так, например, про-

верка на стенде форсу-

нок производительностью

2000 кг/ч показала, что

капли максимальных раз-

меров при тщательной об-

работке в два раза меньше,

чем при грубой обработке

их распыливающих эле-

ментов.

Пневмомеханические

форсунки. В пусковом ре-

жиме стационарных ГТУ

и ПГУ при применении

ТАБЛИЦА 1

Требования к точности изготовления

распиливающих элементов форсунки

Элементы форсунки Класс шероховато- сти и поверхности распылителей фор- сунок производи- тельностью (кг/ч)

до 2000 св. 2000

Плоскость, обеспе- чивающая плотность соединения отдель- ных элементов 10-й 10-й

Поверхность камеры завихрения 7-й 6-й

Поверхность танген- циальных каналов 6-й 5-й

Диаметр и высота сопла 8-й 7-й

двухступенчатых форсунок механи-

ческого распыливания может иметь место заброс еще недоста-

точно распыленного топлива, приводящий к затягиванию фа-

кела, дымлению и выпадению отдельных капель на рабочие

2 Я. П. Сторож ук

33

поверхности газовой турбины. Подача воздуха на пусковых

режимах во вторые ступени форсунок позволяет частично преодо-

леть упомянутый недостаток. Однако, как показала практика

эксплуатации, для этого еще необходимо улучшение смесеобразо-

вания на режиме запуска и выхода на холостой ход, а также

уменьшение эрозионного износа дозирующих элементов форсунок,

удлинение их ресурса работы и стабилизация характеристик во

Рис. 16. Пневмомеханическая форсунка ЦКТИ:

1 — воздушное (паровое) сопло; 2 — внутренняя накидная гайка;

3 — топливная ступень; 4 — распределитель

времени. Все это необходимо для решения проблемы использо-

вания в ГТУ и ПГУ тяжелых, менее дефицитных топлив (газо-

турбинное, мазут М-40).

Одним из путей решения этой задачи является переход на

систему топливопитания с форсунками пневмомеханического и

пневматического распыливания. Такие форсунки должны иметь

достаточно высокую дисперсность, обеспечивающую пусковые и

рабочие режимы, при минимально возможных расходах и пара-

метрах распыливающего агента; стабильный угол распыливания

и оптимальное распределение топлива (поле орошения) во всем

диапазоне нагрузок.

Конструкция и характеристики форсунок с распыливающим

агентом описаны в [34]. Для практического применения их

в условиях работы ГТУ и ПГУ пришлось провести достаточно

обширную экспериментальную отработку в стендовых и промыш-

ленных условиях.

Одним из вариантов пневмомеханической форсунки, удовлет-

воряющей вышеназванным требованиям, является разработан-

ная в ЦКТИ (рис. 16). Топливная ступень — сопло с фре-

зерованными тангенциальными каналами и распределитель

соответствуют форсункам механического распыливания по

ОСТ 24.03.009. Опыт доводки пневмомеханических форсунок

показал, что устойчивость истечения закрученной струи (по углу

раскрытия) из кольцевой щели хорошо соблюдается, особенно

при наличии внешних воздействий, лишь при углах 40—60°

34

либо при углах более 100°, что подтверждают исследования подоб-

ных струй, изложенные в работе [72].

В описываемой конструкции пневмомеханической форсунки

приняты меры для стабилизации истечения распиливающего

агента (воздух, пар) по заданному (расчетному) углу раскрытия

струи и для улучшения взаимодействия воздушной и топливной

струй. Закрутка распиливающей среды (воздуха, пара) произ-

водится тангенциальными каналами, выходные сечения которых

расположены на цилиндрической (или конической) поверхности

воздушного сопла. Участок воздушного сопла с этой поверхностью

выравнивает расход воздуха по окружности и подводит его непо-

средственно к топливному потоку. Обращенная к факелу поверх-

ность воздушного сопла конусная. Центральный угол конусной

поверхности задается равным принятому углу распыла.

Размеры и количество воздушных тангенциальных каналов

и диаметр парового сопла согласуются между собой так, чтобы на

выходе из последнего тангенциальная составляющая скорости

распиливающего агента существенно превышала осевую. При

этом площадь сечения тангенциальных каналов рассчитывается

для заданного расхода распиливающего агента на максимально

достижимую скорость истечения при принятых, параметрах. Рас-

стояние конической поверхности от условной внешней поверх-

ности топливного конуса выбирается минимальным, но исклю-

чающим удар топлива в цилиндрическую поверхность воздушного

сопла; длина образующей конической поверхности должна быть

не более и не менее той, на которой сохраняется безотрывное

течение распыливающего агента. Слишком короткий конусный

участок плохо выполняет свою стабилизирующую роль, слиш-

ком длинный тормозит движение капель, укрупняет распили-

вание. Оптимальные геометрические соотношения указанных

элементов подбираются экспериментально при доводке форсунок

на стенде.

Кроме стабилизации угла раскрытия воздушной струи (соот-

ветственно углу распыливания) на активном участке взаимодей-

ствия воздуха и топлива в данной форсунке имеет место и увели-

чение пути взаимодействия высокоскоростного воздушного потока

с топливным факелом. При этом происходит не только дополни-

тельное дробление капель, но и существенно увеличивается их

скорость, что улучшает смесеобразование. Благодаря экраниро-

ванию мазутного распылителя от излучения факела обеспечивается

благоприятный тепловой режим распылителя.

Применение пневмомеханических форсунок, как показал опыт

работы ЦКТИ и ВТИ [76], позволяет обеспечить более надежную

и экономичную работу камеры сгорания, улучшить условия за-

пуска ГТУ без забросов температуры газа перед турбиной и суще-

ственно уменьшить эрозионный износ форсунок.

Пневматические форсунки. Распыливание топлива в пневма-

тической форсунке осуществляется только распиливающим

2* 35

на рис. 1/. ина содержит

Рис. 17. Пневматическая фор-

сунка ЦКТИ

агентом (без механической ступени). Если расход его для пневмо-

механической форсунки (рис. 16) составляет ~0,02 кг/кг, то

для пневматической форсунки, разработанной и проверенной на

огневых стендах ЦКТИ И. А. Лук-Зельберманом и В. Б. Кру-

говым для ГТ 100-750, составляет —0,34 кг/кг при отношении

давления распиливающего воздуха к давлению в камере сгора-

ния 1,42. Из десяти разработанных вариантов на производитель-

ность 1800 кг/ч лучшие характеристики по устойчивости горения

и дисперсности распыливания показала форсунка, приведенная

" восемь пар смесительных каналов,

в которые из полостей, образуемых

деталями 2, 3,4, из центрального ка-

нала подается распыливающий воз-

дух, а из полости, образуемой дета-

лями 2 и 4, через дозирующие отвер-

стия 0 1,1 ММ —'ТОПЛИВО.

За счет большой скорости воз-

духа происходит распыливание то-

плива. Для получения более тонкого

распыливания парные отверстия

0 2 мм ориентированы таким обра-

зом, чтобы истекающие из них топли-

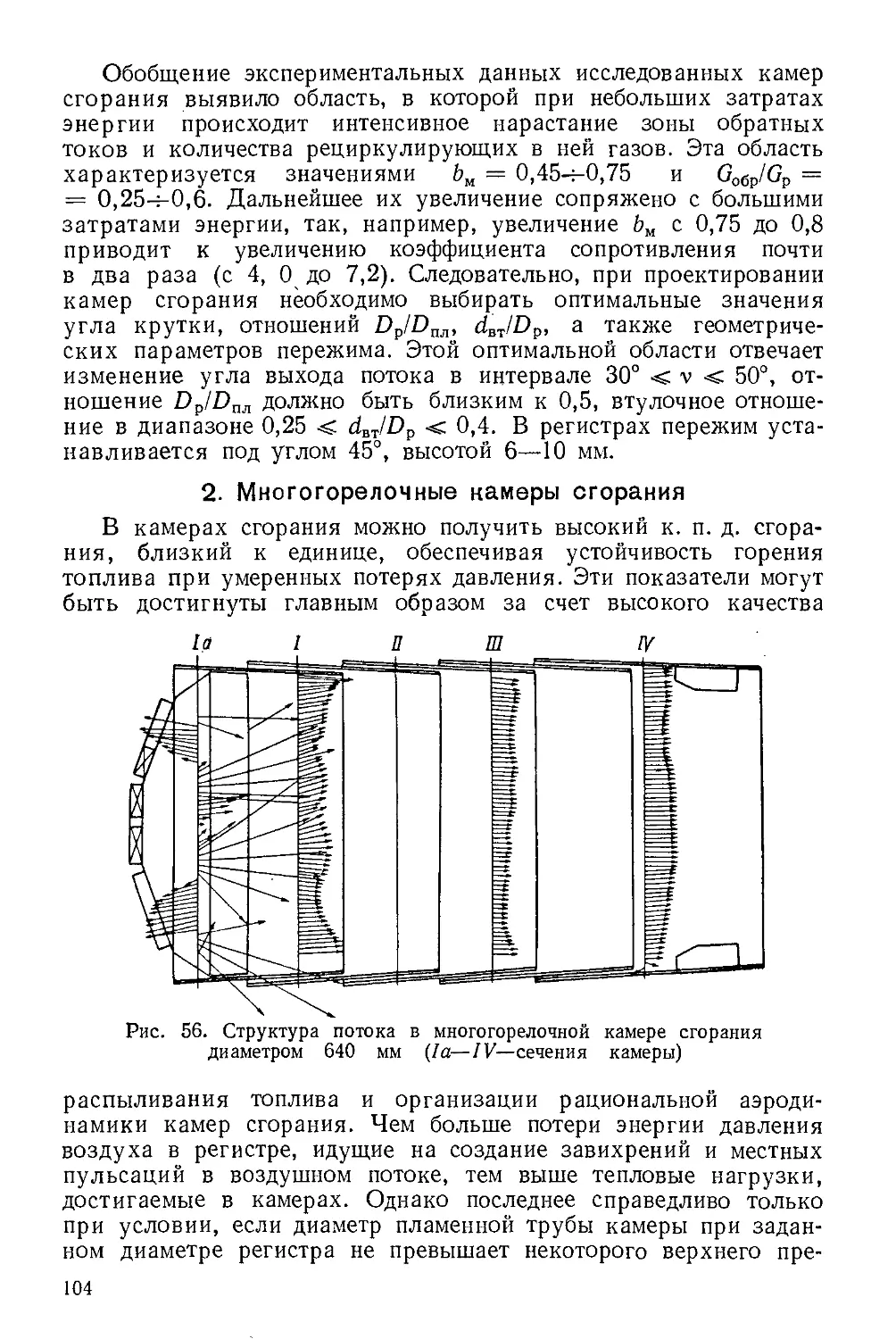

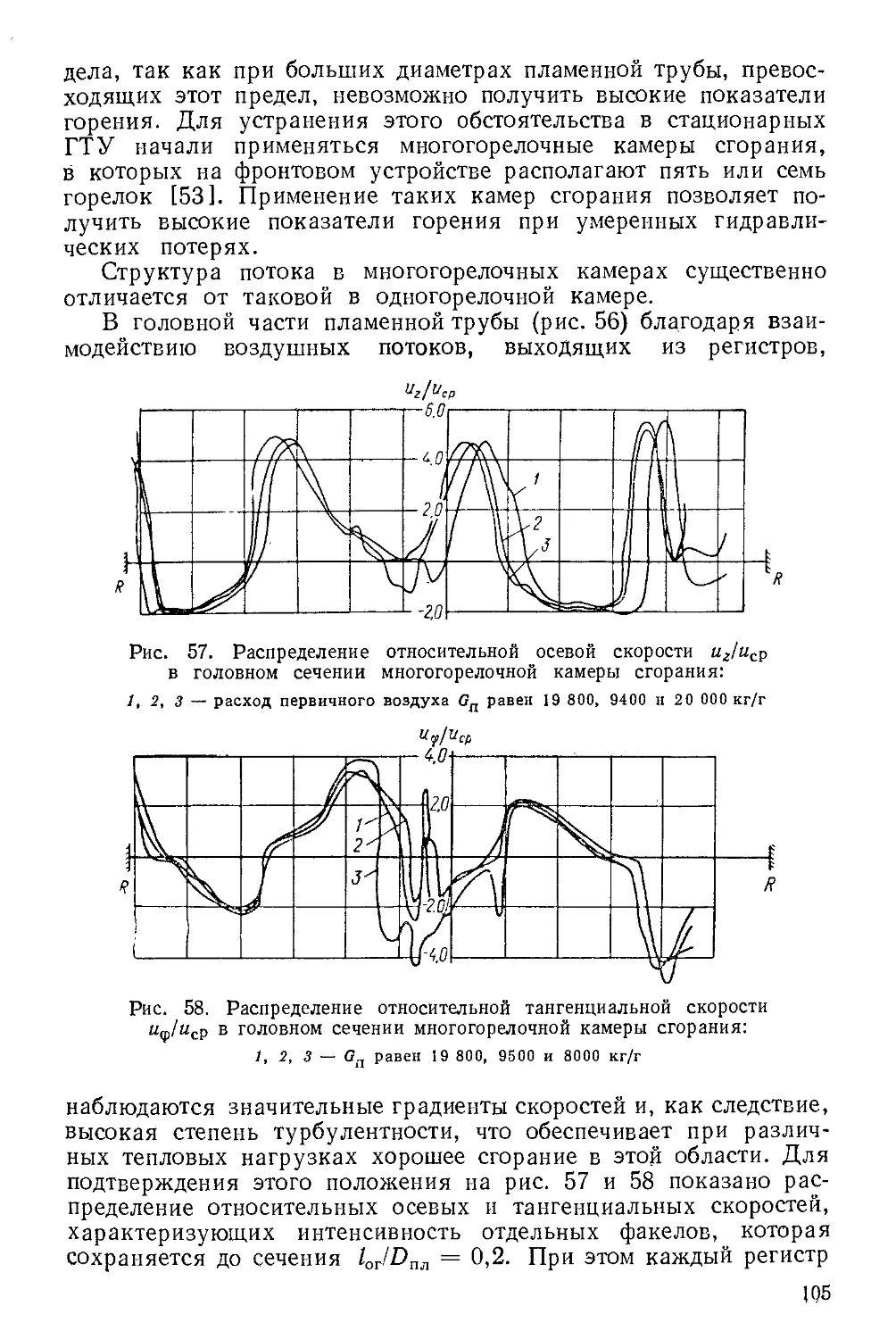

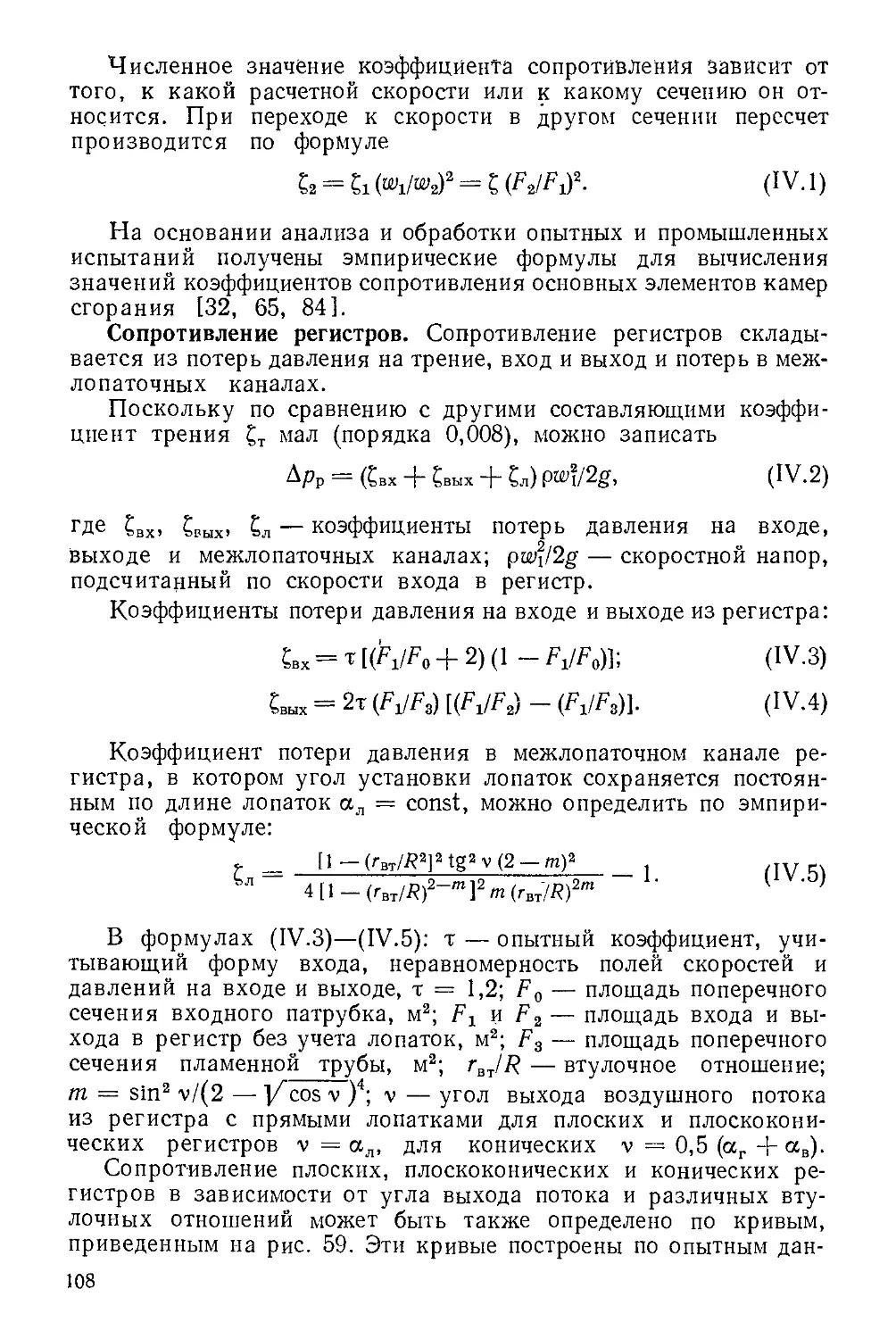

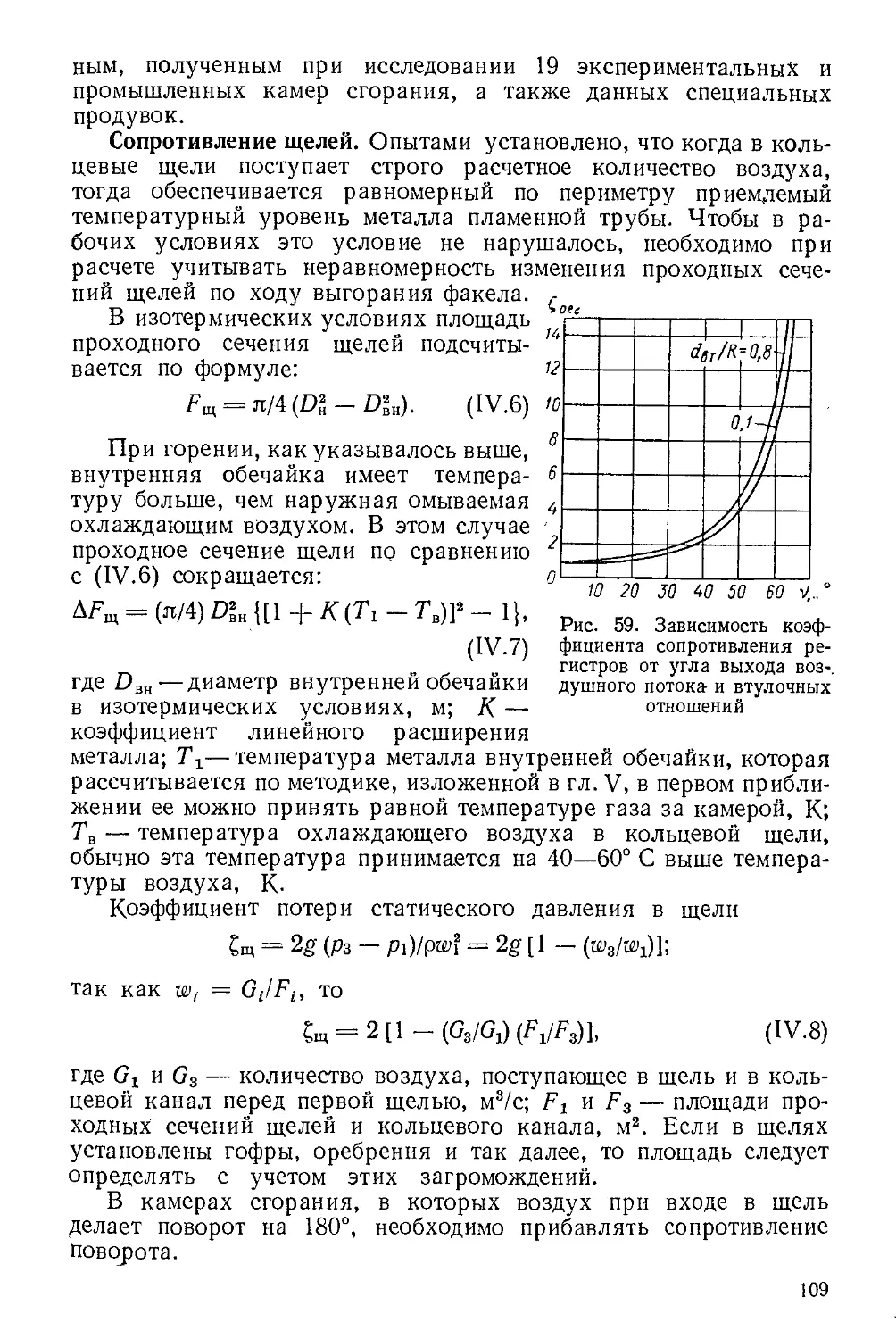

вовоздушные струи сталкивались.