Текст

ИЕ И РУКОВОДСТВО ПО ОБСЛУЖИВАНИЮ

КАРБЮРАТОР

КВ-6

••БОРОНГИЗ 1941

ОПИСАНИЕ И РУКОВОДСТВО ПО ОБСЛУЖИВАНИЮ

КАРБЮРАТОР

КВ-6

Составил Г. М. Политанский

Под редакцией Б. Ф. Воронова

Б1БЛ1ОТЕКА

КвгИ»съкого А

Ьстмтуту

*Видел.

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО ОБОРОННОЙ ПРОМЫШЛЕННОСТИ

МОСКВА 1941

о SSIA-W

Редактор £. Э. ПфлаумбауМ.

Подписано к печати 22/П 1941 г. А35419.

Количество печ. листов 21/2 + 2 вкл. Количество

уч. авт. листов 3,29. Количество зн. в печ.

листе 38000. Заказ № 1309/3625.

Москввская типография Обороигиз

ОБЩИЕ СВЕДЕНИЯ

Карбюратор КВ-6 (фиг. 1) поплавкового типа предназначается

для рядного перевернутого 6-цилиндрового мотора МВ-6 с номи-

нальной мощностью на земле 205 л. с. при 2500 об/мин. Карбюра-

тор имеет одну смеситель-

ную камеру диаметром

75 мм с диффузором диа-

метром 62 мм. Вокруг сме-

сительной камеры имеется

рубашка для подогрева

смеси горячим маслом,

выходящим из мотора.

Карбюратор снабжен:

а) помпой приемистости,

служащей для дополни-

тельного впрыска топлива

в целях улучшения прие-

мистости мотора; б) эко-

номайзером, обеспечиваю-

щим экономный расход

топлива на эксплоатацион-

ном режиме и необходи-

мый большой расход топ-

лива на полном газе;

в) высотным корректором

для регулировки состава

смеси с подъемом на вы-

соту; г) механизмом оста-

нова для предотвращения

возможности обратной

вспышки при остановке

мотора; д) регулировоч-

Фиг. 1. Внешний вид карбюратора.

ным воздушным винтом малого газа для регулировки качества

смеси при работе мотора на малом газе.

Карбюратор обеспечивает правильное питание мотора 'при нор-

мальных режимах полета самолета.

Гарантированный срок службы карбюратора (без замены дета-

лей) — до конца службы мотора. Исключение составляет игольча-

тый клапан поплавкового механизма, гарантированный срок службы

которого — до первой переборки мотора. Вес карбюратора 4500 г.

3

I. СХЕМА РАБОТЫ КАРБЮРАТОРА

1. Система малого газа

Так как на малых оборотах двигателя дроссельная заслонка

карбюратора почти закрыта и разрежение в диффузоре крайне

мало для того, чтобы вызвать поток топлива из главной форсун-

ки, то применяется специальная форсунка малого газа, которая и

обеспечивает питание мотора как во время запуска, так и при его

работе на малом газе.

Фиг. 2. Схема работы малого газа и механизма останова.

35 — главный топливный жиклер; 21 -топливный жиклер малого газа; 30-дрос-

сельная заслонка; 32 — диффузор; 36—отверстия малого газа; 31—клапан меха-

низма останова; 24 — воздушный винт малого газа; 38— воздушное отверстие

в трубке малого газа; 31 — золотник механизма останова.

Схема форсунки малого газа представлена на фиг. 2. Действие

ее заключается в следующем. При запуске мотора и последую-

щей работе его на малом газе дроссель прикрыт. Над дросселем 30

создается значительное разрежение, под действием которого то-

пливо высасывается через отверстия форсунки малого газа 36 из

трубки и колодца малого газа, заполненных топливом, поступаю-

щим через топливный жиклер малого газа 27. Значительный пере-

пад давлений между смесительной камерой и задиффузорным

пространством вызывает приток воздуха через воздушный винт

малого газа 24. При этом уровень топлива в колодце понижается

до отверстия 38 внизу трубки малого газа, проходя через которое

воздух образует с потоком топлива в трубке малого газа эмуль-

сию, поступающую в смесительную камеру через отверстия в фор-

сунке в течение всей работы мотора на малом газе,

4

Качество смеси на малом газе регулируется регулировочным

воздушным винтом малого газа и топливным жиклером малого

газа.

При увеличении угла открытия дросселя разрежение у выход-

ных отверстий форсунки малого газа уменьшается и система ма-

лого газа начинает подавать меньшее количество смеси; при от-

крытии дросселя от положения «закрыто» на 15° (что соответ-

ствует 1800 об/мин.), подача топлива через систему малого газа

прекращается.

Механизм останова мотора (глушитель). Что-

бы предотвратить возможность появления обратных вспышек во

время остановки мотора, вызываемых высокой температурой голо-

вок цилиндров, карбюратор снабжают специальным приспособле-

нием, которое включено в систему малого газа. Принцип дей-

ствия этого приспособления заключается в быстром перекрытии

доступа топлива из канала малого газа*во всасывающий трубо-

провод мотора. Механизм (фиг. 2) приводится в действие рукой

пилота посредством тяги и состоит из золотника 31 и состав-

ляющего с ним одно целое воздушного клапана <37, прижатого

пружиной к своему гнезду. При повороте рычага по направлению,

указанному стрелкой, золотник перекрывает топливный канал ма-

лого газа, а воздушный клапан одновременно соединяет форсунку

малого газа с атмосферным воздухом. Благодаря этому резко

уменьшается перепад давлений между колодцем и форсункой и.

как следствие, устраняется подача топлива из колодца в фор-

сунку, что вызывает немедленную остановку мотора.

2. Главная дозирующая система

Топливо из поплавковой камеры через тлавный жиклер попа-

дает в распылитель (фиг. 3). Поток воздуха, проходя через диф-

фузор, в узкой части его создает разрежение, вследствие чего

из распылителя 34 подсасывается топливо, которое подхватывает-

ся воздушным потоком.

Процесс образования эмульсии и распыливания происходит

следующим образом. Перепад давлений при работающем моторе

между узким сечением диффузора и задиффузорным простран-

ством карбюратора вызывает приток воздуха внутрь распылителя

через калиброванное отверстие главного воздушного жиклера 40.

Воздух этот вытесняет топливо из верхней части колодца распы-

лителя, понижая его уровень. Дойдя до отверстий 39, он прохо-

дит через них и, смешиваясь с топливом, образует эмульсию.

По мере открытия дросселя 30 перепад давлений увеличивает-

ся и уровень топлива в колодце распылителя понижается, от-

крывая постепенно следующие ряды отверстий для прохода воз-

духа.

Такое устройство распылителя значительно улучшает каче-

ство рабочей смеси, обеспечивает хорошее испарение и перемеши-

вание топлива с воздухом, способствует плавности перехода от

работы пусковой системы к работе главной дозирующей системы.

5

Состав рабочей смеси, подаваемой главной дозирующей систе-

мой, регулируется подбором размеров главного жиклера <35 и глав-

ного воздушного жиклера 40.

Экономайзер. При работе двигателя на эксплоатацион-

ных режимах для экономии топлива требуется подача карбюрато-

ром обедненной смеси. И, наоборот, при работе двигателя на пол-

ном газе требуется обогащенная смесь, необходимая для получе-

Фиг. 3. Схема работы главной дозирующей системы.

36—главный жиклер; ЗР-отверстия в распылителе; 34-распылитель; 40-глав-

ный воздушный жиклер; 30—дроссельная заслонка; 32 — диффузор; 10—попла-

вок; 9—игла поплавка; 7 — гнездо иглы.

ния от двигателя наибольшей мощности и для понижения тем-

пературы цилиндров. Для этого в карбюраторе КВ-6 служит

система экономайзера с клапаном 22 и жиклером 23 (фиг. 4).

Питание этой системы топливом производится из поплавковой

камеры через гнездо с профилированным клапаном.

При открывании дроссельной заслонки 30 рычаг 21 опускает-

ся и нажимает на клапан 22, открывая таким образом доступ то-

пливу из поплавковой камеры через жиклер экономайзера 23 в

распылитель. Клапан имеет профиль, который обеспечивает уве-

личение проходного сечения для прохода топлива по мере откры-

тия дроссельной заслонки. При полном открытии клапана подача

топлива лимитируется жиклером экономайзера 23.

Клапан открывается при угле открытия дросселя, равном 34а

(считая от положения полного закрытия).

Такая регулировка клапана обеспечивает необходимое обога-

щение смеси при работе двигателя с нагнетателем на полной мощ-

ности у земли с прикрытым дросселем карбюратора.

6

Степень обогащения смеси на режимах номинала и взлета ре-

гулируется подбором жиклера экономайзера 23 и началом откры-

тия, клапана экономайзера.

Помпа приемистости. При быстром открытии дрос-

сельной заслонки различная инерция масс топлива и воздуха вы-

зывает мгновенное обеднение смеси. Этот недостаток устраняется

в карбюраторе К'В-6 при помощи помпы приемистости, которая в

Фиг. 4. Схема работы экономайзера и помпы приемистости.

16—поршень; 41 — пружина; 22—клапан экономайзера; 23—жиклер экономайзера;

30— дроссельная заслонка; 15 — цилиндр помпы приемистости; 21 — рычаг, приво-

дящий в действие клапан экономайзера; 42—отверстия клапана иа поршне;

43—отверстия в направляющей поршня.

момент резкого открытия дросселя подает во всасывающую си-

стему недостающее количество топлива.

Помпа приемистости помещена в поплавковой камере (фиг. 4),

откуда топливо через отверстия клапана 42 и зазоры между порш-

нем 16 и цилиндром 15 проникает во внутреннюю полость ци-

линдра.

В момент быстрого' перевода двигателя с малых оборотов иа

большие цилиндр помпы при помощи системы рычагов, связан-

ных с дроссельной заслонкой, отжимается книзу; поршень под да-

влением топлива, преодолевая сопротивление пружины, отходит

от своего седла и открывает отверстия 43, через которые топли-

во выталкивается в распылитель и в смесительную камеру. В по-

следующий момент подача топлива происходит под действием

пружины 41 до тех пор, пока поршень не возвратится в свое пер-

воначальное положение и не закроет выходных отверстий в седле

направляющей.

7

Такое устройство помпы с пружиной на поршне, действуя при

переходах более продолжительное время, лучше всего обеспечи-

вает приемистость двигателя и, кроме того, уменьшает усилие на

рычаг дросселя.

Высотный корректор. При подъеме на высоту весовое

количество воздуха, засасываемого мотором, уменьшается, в ре-

зультате чего смесь обогащается. Поэтому для поддержания тре-

буемого состава смеси приходится искусственно уменьшать рас-

Фиг. 5. Схема работы высотного корректора.

26—игла высотного корректора; 28—седло иглы.

ход топлива. Для этого служит высотный корректор, который

изменяет количество топлива, подаваемого к распылителю. На

фиг. 5 показана общая схема высотной регулировки.

Высотный корректор действует следующим образом. Топливо,

поступающее из поплавковой камеры, проходит через отверстие

седла 28 иглы корректора. Если прикрыть это отверстие профили-

рованной иглой корректора 26, то количество поступающего к

распылителю топлива уменьшается, вследствие чего смесь будет

обедняться. При полном закрытии игольчатого клапана происхо-

дит максимальное обеднение смеси.

На фиг. 6 дана конструктивная схема карбюратора КВ-6, из

которой ясны взаимодействие и расположение всех дозирующих

элементов.

II. КОНСТРУКЦИЯ КАРБЮРАТОРА

Карбюратор состоит из двух частей: верхнего и нижнего кор-

пусов, отлитых из алюминиевого сплава.

Нижний корпус карбюратора имеет поплавковую камеру и при-

ливы для монтажа распылителя, помпы приемистости, экономай-

зера, высотного корректора и жиклеров. Нижний фланец корпуса

8

/ It' if w

9

со шпильками в нем служит для крепления подогревателя входя-

щего воздуха.

Верхний корпус имеет смесительную камеру, рубашку подогре-

ва вокруг латунного цилиндра, запрессованного в смесительную ка-

меру, и крышку поплавковой камеры. Он снабжен фланцем для

крепления карбюратора к нагнетателю мотора.

В верхнем корпусе монтируются: бензофильтр и бензоподвод,

игольчатый клапан поплавкового механизма, управление дроссель-

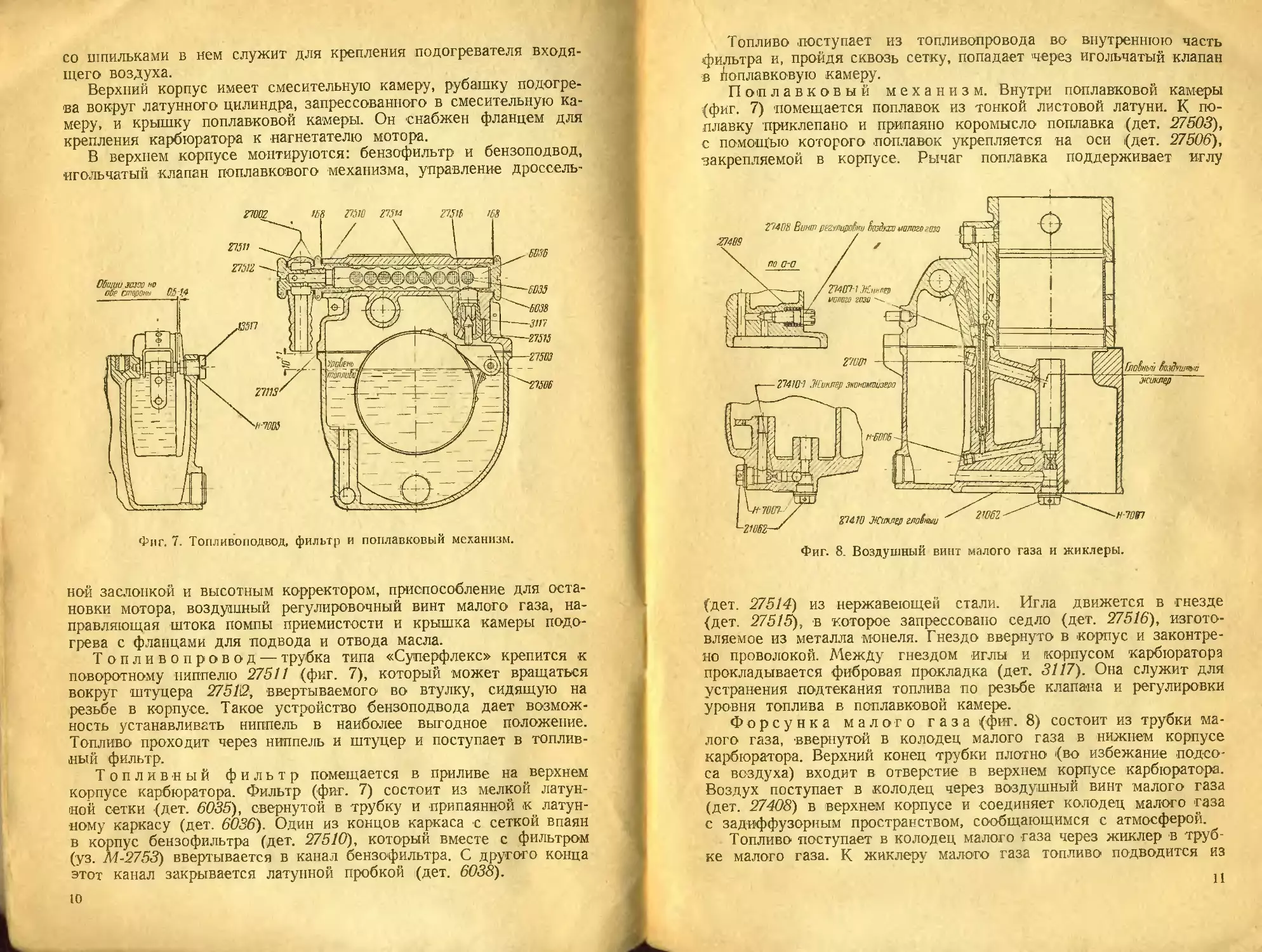

Фпг. 7. Топливоподвод,

фильтр и поплавковый механизм.

ной заслонкой и высотным корректором, приспособление для оста-

новки мотора, воздушный регулировочный винт малого газа, на-

правляющая штока помпы приемистости и крышка камеры подо-

грева с фланцами для подвода и отвода масла.

Т опливопровод — трубка типа «Суперфлекс» крепится к

поворотному ниппелю 27511 (фиг. 7), который может вращаться

вокруг штуцера 27513, ввертываемого во втулку, сидящую на

резьбе в корпусе. Такое устройство бензоподвода дает возмож-

ность устанавливать ниппель в наиболее выгодное положение.

Топливо проходит через ниппель и штуцер и поступает в топлив-

ный фильтр.

Топливный фильтр помещается в приливе на верхнем

корпусе карбюратора. Фильтр (фиг. 7) состоит из мелкой латун-

ной сетки (дет. 6035), свернутой в трубку и припаянной к латун-

ному каркасу (дет. 6036). Один из концов каркаса с сеткой впаян

в корпус бензофильтра (дет. 27510), который вместе с фильтром

(уз. М-2753) ввертывается в канал бензофильтра. С другого конца

этот канал закрывается латунной пробкой (дет. 6038).

10

Топливо поступает из топливопровода во внутреннюю часть

фильтра и, пройдя сквозь сетку, попадает через игольчатый клапан

в Поплавковую камеру.

Поплавковый механизм. Внутри поплавковой камеры

(фиг. 7) помещается поплавок из тонкой листовой латуни. К по-

плавку приклепано и припаяно коромысло поплавка (дет. 27503),

с помощью которого поплавок укрепляется на оси (дет. 27506),

закрепляемой в корпусе. Рычаг поплавка поддерживает иглу

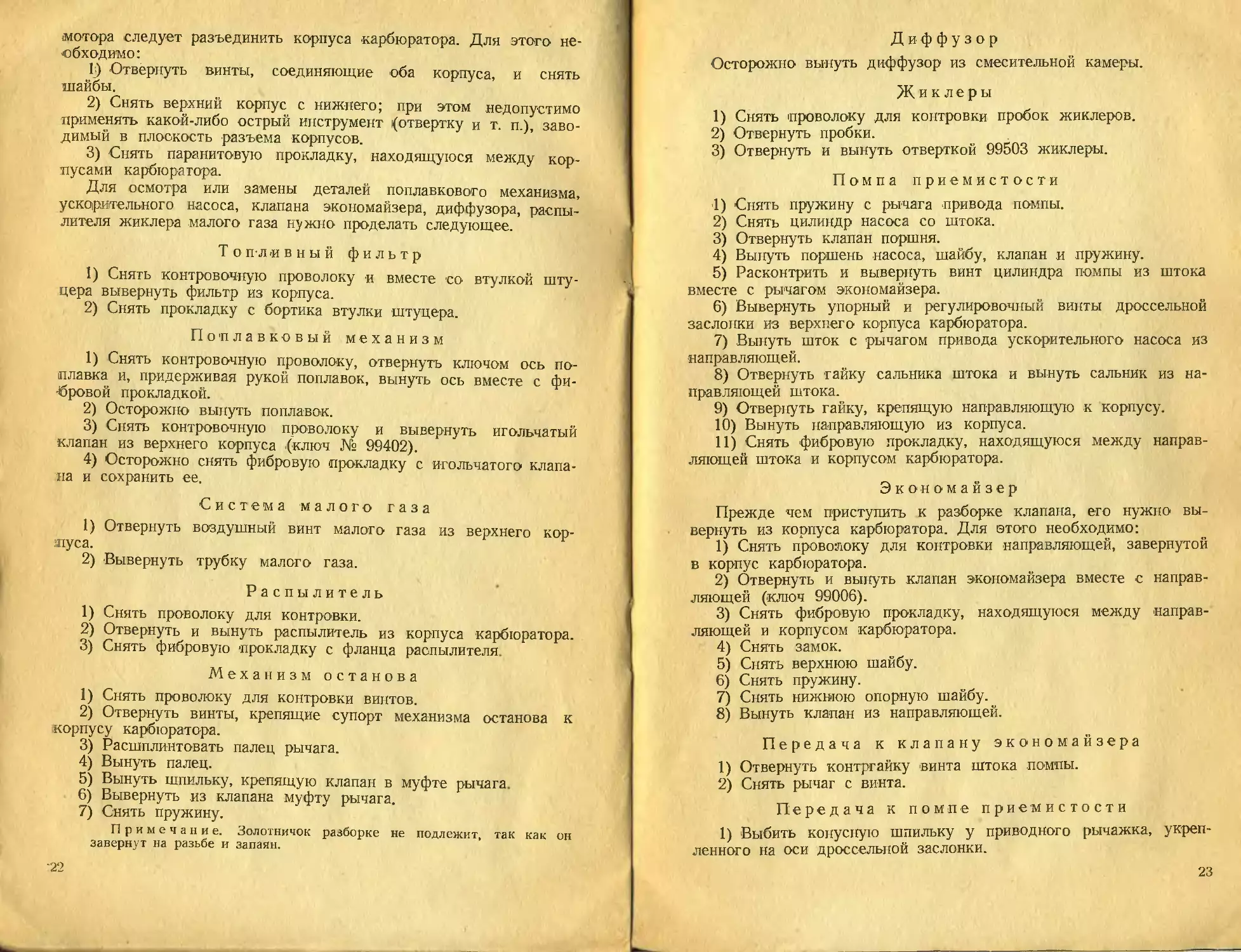

Фиг. 8. Воздушный винт малого газа и жиклеры.

(дет. 27514) из нержавеющей стали. Игла движется в гнезде

(дет. 27515), в которое запрессовано седло (дет. 27516), изгото-

вляемое из металла монеля. Гнездо ввернуто в корпус и законтре-

но проволокой. Между гнездом иглы и корпусом карбюратора

прокладывается фибровая прокладка (дет. 3117). Она служит для

устранения подтекания топлива по резьбе клапана и регулировки

уровня топлива в поплавковой камере.

Форсунка малого газа (фиг. 8) состоит из трубки ма-

лого газа, ввернутой в колодец малого газа в нижнем корпусе

карбюратора. Верхний конец трубки плотно (во избежание подсо-

са воздуха) входит в отверстие в верхнем корпусе карбюратора.

Воздух поступает в колодец через воздушный винт малого газа

(дет. 27408) в верхнем корпусе и соединяет колодец малого газа

с задиффузорным пространством, сообщающимся с атмосферой.

Топливо поступает в колодец малого газа через жиклер в труб-

ке малого газа. К жиклеру малого газа топливо подводится из

11

главной дозирующей системы го каналу, заглушенному со сто-

роны поплавковой камеры заглушкой Н 6006.

Выходные отверстия форсунки 'малого газа просверлены в

верхнем корпусе карбюратора.

Механизм останова мотора (глушитель; фиг. 9)

состоит из золотничка (поршня глушителя малого газа, дет. 792),

навернутого на иглу клапана {дет. 791), пружины {дет. 793), при-

водного рычага (узел М-2742) и супорта {дет. 795), в котором

при помощи оси (дет. 866)

Н-83ПЗ укреплен рычаг. Рычаг при-

Фиг. 9. Механизм останова.

водит в действие клапан

через стержень (дет. 794),

ввинченный в шток клапана

А и законтренный штифтом

(дет. Н-4502). Супорт кре-

пится к приливу на верхнем

корпусе двумя винтами

(дет. Н-3006) с шайбами

Гровера (дет. Н-8303).

Распылитель (фиг. 10, дет.

27301) представляет собой трубку

с головкой наверху, в которой на-

ходится несколько отверстий для

выхода эмульсии. Ниже располо-

жен бортик, а на другом конце

распылителя имеется резьба для

крепления его в корпусе.

Между бортиком и резьбой

расположены три ряда отверстий

для подтормаживания подачи топ-

лива воздухом, поступающим через

главный воздушный жиклер (калиб-

рованное отверстие в корпусе карбюратора), и образования

эмульсии.

Распылитель ввертывается в специальный прилив в корпусе.

Для плотности соединения между фланцами бортика распылителя

и прилива в корпусе карбюратора прокладывается фибровая про-

кладка {дет. 27002).

Топливо поступает в распылитель из поплавковой камеры че-

рез главный жиклер (дет. 27410), жиклер экономайзера, помпу

приемистости и гнездо высотного корректора.

Диффузор (дет. 27303) плотно посажен в смесительную ка-

меру. Бортиком он опирается на выступы в нижнем корпусе, а

сверху прижимается верхним корпусом (фиг. 10).

Экономайзер {фиг. 11) состоит из клапана из нержавею-

щей стали (дет. 27722) и латунного гнезда (дет. 27721), вверты-

ваемого в корпус карбюратора. Пружина (дет. 27723) прижимает

клапан к седлу гнезда. Сжатая пружина одним своим концом

опирается на шайбу, лежащую в специальной проточке в гнезде,

12

а другим давит на шайбу

конце штока клапана

вставленным в кольцевую

проточку на штоке кла-

пана.

Экономайзер вверты-

вается в бобышку в по-

плавковой камере карбю-

ратора и уплотняется про-

кладкой (дет. Н-7008,

фиг. 12). Экономайзер

открывается рычажком

(дет. 27727), сидящим на

штоке помпы приеми-

стости.

Помпа приеми-

стости состоит из ци-

линдра (дет. 772), связан-

ного с дроссельной за-

слонкой системой рыча-

гов, и поршня (дет. 27701),

сидящего на неподвиж-

ном штоке клапана (дет.

27704), закрепленном в

корпусе карбюратора.

Внутри клапана име-

ются отверстия, через ко-

торые во время действия

помпы топливо выталки-

(дет. 27725), сидящую на верхнем

и законтренную замком (дет. 27726),

Фиг. 10. Главная дозирующая система.

вается в распылитель

главной дозирующей си-

стемы. Когда помпа не действует, поршень

прижат пружиной (дет. 777) к клапану и

прикрывает эти отверстия.

Поршень снабжен клапаном, состоящим

из шайбы (дет. 27702), закрывающей отвер-

стия в днище поршня. При подъеме цилинд-

ра помпы вверх между днищами поршня и

цилиндра образуется разреженное простран-

ство, которое топливо стремится заполнить,

поднимая нижнюю шайбу и заполняя его че-

рез открывшиеся отверстия. Поднятие топ-

ливом этой шайбы клапана лимитируется

верхней неподвижной шайбой (дет. 27703),

которая помещается в специальной проточке

в поршне и сверху завальцована.

Движение от оси дроссельной заслонки к

Фиг. 11. Экономайзер.

помпе передается

при помощи рычага (дет. 27717), укрепленного на оси дроссель-

ной заслонки; к концу этого рычага приклепана ось (дет 27719),

13

на которую свободно посажены сухарь (дет. 27718) и шайба

(дет. 27720, см. приложение 1). Этот сухарь входит в паз рычага

штока (дет. 27708), приклепанного при помощи двух заклепок к

штоку помпы (дет. 27709) Шток помпы движется в направляю-

щей (дет. 27710), закрепленной на корпусе карбюратора с по-

.юшыо гайки (дет. 27715). Для уплотнения между штоком помпы

и направляющей поставлен сальник (дет. 27713), который сжи-

мается гайкой сальника (дег. 27714). В нижнюю часть штока ввер-

тывается винт (дет. 27716).

На винт насаживается рычаг привода экономайзера (дет. 27727),

а на головку его надевается цилиндр помпы. Винт к штоку кон-

трится контргайкой (дет. 27728), вторая гайка прижимает рычаг

привода экономайзера к головке винта.

Высотный корректор (фиг. 13) состоит из иглы

(дет. 27601) и седла иглы (дет. 27604), закрепленного в корпусе

карбюратора на резьбе; для устранения возможности подтекания

топлива по резьбе служит фибровая прокладка (дет. 32). Гнездо

иглы имеет одно центральное отверстие для црохода топлива.

Игла представляет собой стержень цилиндрической формы, закан-

чивающийся конусом. Верхний конец имеет головку с прорезью

14

для пальца приводного валика и цилиндрическую проточку для

крепления направляющей иглы (дет. 27603). Направляющая пред-

ставляет собой трубку, посаженную на цилиндрическую проточку

на головке иглы и припаянную к ней. Направляющая иглы напра-

вляется стенками колодца в корпусе. Игла высотного корректора

приводится в движение от приводного валика (уз. М-2762), укре-

пленного в верхнем корпусе карбюратора. На одном конце валика

имеется палец, входящий в прорезь головки иглы, а на другом —

шлицы для посадки упорного рычага и рычага управления кор-

ректором. Между гнездом и головкой иглы поставлена пружина

(дет. 27605), которая стремится поднять иглу кверху, дс упора в

палец приводного валика, устраняя тем самым холостой ход ры-

чага управления корректором.

Валик свободно вращается в гайке (дет. 27610) и имеет уплот-

нение, состоящее из пробкового сальника (дет. 27607), зажатого

пружиной (дет. 738) через шайбу (дет. 27608).

Укорный рычаг (дет. 27611), укрепленный на валике с по-

мощью конического штифта с разводным концом (дет. Н-4515),

служит для ограничения хода. Этот рычаг упирается в упер кор-

ректора (дет. 27106, см. приложение I), завернутый в корпус.

Другой рычаг (дет. 742, уз. В-2762), который приводит в дей-

ствие высотный корректор, посажен на шлицы оси валика и за-

креплен болтом (дет. 905) с зашплинтованной гайкой (см. прило-

жение I).

15

При повертывании рычага управления высотного корректора

против часовой стрелки игла

прикрывает отверстие в гнезде и тем

самым создает пониженный расход

горючего, вследствие чего смесь

обедняется.

Дроссельная заслонка

(фиг. 14 и приложение I). Латун-

ная заслонка (дет. 27203) сидит

в пазу дроссельного валика (дет.

27201), который вращается в брон-

зовых втулках (дет. 27104 и 27105),

запрессованных в верхний корпус

карбюратора. Дроссельная заслонка

крепится к валику двумя винтами,

которые связываются между собой

проволокой для того, чтобы не про-

изошло самоотвертывание их. Со

стороны бензинового подвода на

дроссельном валике сидит рычаг

привода к помпе (дет. 27717). Ры-

чаг привода посажен на шлицы

дроссельного валика и законтрен

коническим штифтом (дет. Н-4551).

На другом конце валика дроссель-

ной заслонки посажен на шлицы

упор (дет. 27202), закрепленный

коническим штифтом (дет. Н-4515).

Для ограничения хода дроссель-

ной заслонки служат верхний упор-

ный винт (дет. 27206), ввернутый

на резьбе в верхний корпус кар-

бюратора, и нижний упорный винт

(дет. 27204), который можно пово-

рачивать. Нижний упорный винт

служит также для установления

необходимого минимального зазора

между смесительной камерой и

краем дроссельной заслонки, кото-

рый обеспечивает работу мотора

на минимальных оборотах на малом

газе.

При завертывании регулиро-

вочного винта дроссельная заслонка

приоткрывается, при вывертыва-

нии—закрывается. Регулировочный

винт удерживается в необходимом

положении пружиной (дет. 27205),

играющей в этом случае роль

замка.

16

На противоположный конец дроссельного валика одевается

рычаг привода дроссельной заслонки, который соединяется тягой

с рычагом регулятора наддува РПД-6.

III. РЕГУЛИРОВКА КАРБЮРАТОРА

1. Регулировка уровня топлива в поплавковой камере

При заполнении карбюратора, установленного в горизонтальное

положение, бензином удельного веса 0,750, подаваемым под да-

вленьем 0,2 кг!см\ высота уровня топлива в поплавковой камере

должна быть равна Ю"1 мм, считая от плоскости разъема (без про-

кладки). Проверка уровня производится в течение пяти минут.

Уровень регулируется подбором фибровой прокладки требуемой

толщины (дет. 3117), которая ставится между седлом иглы по-

плавка и корпусом карбюратора. Для понижения уровня необхо-

димо увеличивать толщину прокладки, а для повышения — умень-

шать. При изменении уровня толщину прокладки нужно изменить

примерно на 7Б величины разности между необходимым уровнем

и полученным. Так, если нужно уменьшить уровень на 5 мм, то

толщину прокладки следует увеличить на 1 мм.

В эксплоатации необходимо строго следить за давлением то-

плива, подаваемого к карбюратору помпой. Нормальное давление

топлива перед карбюратором должно быть в пределах от 0,2 до

0,25 кг/см2.

2. Регулировка малого газа

С помощью регулировки малого газа воздушным винтом ма-

лого газа достигается устойчивая работа мотора на 400—450 об, мин.

путем обогащения или обеднения смеси.

Действие форсунки малого газа в сильной степени влияет на

работу мотора от 400 до 1300 об/мин. Малый газ необходимо ре-

гулировать при нормально прогретом моторе. Рекомендуется про-

изводить регулировку в такой последовательности:

а) дать мотору 600—700 об/мин. и по выхлопу из цилиндров

предварительно установить воздушный винт малого газа на нор-

мальную смесь;

б) дать минимальный газ и установить регулировочным вин-

том (дет. 27204) положение дроссельных заслонок на 400—

450 об/мин.;

в) улучшить регулировку малого газа, изменяя положение воз-

душного винта в ту или иную сторону; при этом нужно помнить,

что при вывертывании воздушного винта малого газа смесь обед-

няется и, наоборот, при ввертывании— обогащается;

г) для проверки регулировки перевести мотор с 400 об/мин.

на 700—1000 об/мин.; при этом не должно наблюдаться ни замет-

ного обеднения, ни обогащения; на этих режимах мотор должен

работать ровно, без тряски и без черного дьшч на выхлопе.

2 Карбюратор КВ-б.

17

йэстмтууу

3. Регулировка среднего и полного газа

В нормальных условиях работы карбюратора на среднем и пол-

ном газе заводская регулировка его не требует никаких измене-

ний. В крайних случаях, при резкой смене атмосферных условий

или при переходе на другое топливо, следует ограничиться под-

бором топливных жиклеров — главного и экономайзера.

Регулировка жиклерами должна быть произведена так, чтобы

мотор работал вполне удовлетворительно и устойчиво на всех ре-

жимах и имел хорошую приемистость.

Фиг. 15. График влияния элементов регулировки карбюратора

по режимам работы на земле.

На фиг. 15 представлена диаграмма удельного расхода топли-

ва и работы жиклеров по режимам работы мотора на земле. Ре-

гулировать состав смеси топливным и воздушным жиклерами ма-

лого газа можно в пределах от 400 до 1800 об/мин.; регулировку

главными жиклерами — топливный и воздушным — производят

преимущественно от 1500 об/мин. до полного газа; регулировку

жиклером экономайзера — от 2400 об/мин. до полного газа. Помпа

приемистости действует на всех режимах.

О качестве регулировки карбюратора судят по цвету пламени

выхлопных газов. При правильной регулировке мотор должен ра-

ботать ровно, без тряски, хлопков, черного дыма и перегрева го-

ловок цилиндров.

4. Заводская регулировка карбюратора

В результате испытаний для мотора МВ-6 с карбюратором

КВ-6 подобраны следующие размеры жиклеров карбюратора для

летнего времени.

18

Наименование Количество Диаметр в мм Пропускная способность жиклера см3 /мин Примечание

Главный жиклер . . . 1 2,2 640 27410

Жиклер экономайзера . 1 2,0 520 27410-1

Жиклер малого газа 1 1,3 — 27407-1

Главный воздушный

жиклер . 1 1,5 — В нижнем корпусе кар-

Седло высотного кор- бюратора

ректора 1 2,6 — 27604

Седло игольчатого кла-

пана 1 4 — Уз. М-2755

Выходные отверстия

форсунки малого газа . — — — В верхнем корпусе кар-

Верхнее отверстие № 1 1 1>5+°,04 — бюратора

„ „ № 2 1 1,5+0-04 —

Верхнее отверстие

№ 3 и 4 2 1 25+0’04 —•

Верхнее отверстие № 5 т —

Диффузор 1 62 — 27303

Проверка пропускной способности жиклеров производится

бензином удельного веса 0,710—0,720 под напором 500~2 мм бензи-

нового столба.

Начало открытия клапана экономайзера — через 34° от начала

открытия дроссельной заслонки (считая от полного закрытия дрос-

селя).

Клеймение жиклеров производится по номинальному диаметру

в сотых долях миллиметра. Например, клеймо «220» соответствует

диаметру отверстия 2,2 мм.

5. Пользование высотным корректором

Пользование высотным корректором во время набора высоты

совершенно необходимо вследствие обогащения смеси и связан-

ных с этим падением мощности и «стрельбы» на выхлопе.

Высотную регулировку нужно производить в строгом соответ-

ствии с инструкциями по эксплоатации мотора: она не должна

вызывать тряски, перебоев, «стрельбы» и перегрева мотора.

IV. ЭКСПЛОАТАЦИЯ КАРБЮРАТОРА И УХОД ЗА НИМ

Хорошая работа карбюратора зависит от соблюдения следую-

щих правил:

1) Соединение во фланце карбюратора со всасывающим тру-

бопроводом должно быть герметичным. Подсос воздуха во вса-

сывающий трубопровод влечет за собой обеднение смеси и мо-

жет вызвать обратные вспышки в карбюратор. При этом ухуд-

шаются работа мотора на малом газе и приемистость.

2®

19

2) Пробки жиклеров и сами жиклеры необходимо крепко за-

вертывать, чтобы они не пропускали топливо по резьбе. Подтека-

ние пробок может быть вызвано усыханием фибровых прокладок,

что устраняется подтягиванием пробок или заменой прокладок за-

пасными.

3) При прочистке жиклеров ни в коем случае нельзя пользо-

ваться проволокой. В случае засорения жиклеры нужно промыть

бензином под давлением из шприца или продуть воздухом.

4) Поврежденный поплавок следует заменить новым. Только

при отсутствии запасного поплавка можно исправлять его запай-

кой. После запайки поплавок необходимо испытать на герметич-

ность, для чего он погружается в воду, нагретую до 70° С. В ме-

стах плохой пайки должны показаться пузырьки воздуха, выхо-

дящего из поплавка.

5) В случае негерметичности игольчатого клапана поплавково-

го механизма необходимо его осмотреть (не исключена возмож-

ность засорения клапана). При наличии неровностей или следos

износа на игле игольчатый клапан подлежит замене новым. Срок

службы игольчатого клапана — до первой переборки мотора.

6) Уровень топлива в поплавковой камере должен находиться

на 10*1 мм ниже плоскости разъема карбюратора при давлении то-

плива в бензиновом подводе 0.2 кг/см-.

Примечание. При проверке уровня следует снять прокладку

с фланца нижнего корпуса.

7) Рычаг дросселя, высотного корректора и передачу к уско-

рительному насосу необходимо тщательно пригнать, чтобы они не

имели люфта в соединениях.

8) Верхний корпус карбюратора должен плотно прилегать к

нижнему корпусу, чтобы по месту прилегания не было подсоса

воздуха. Прокладка между корпусами должна быть целой.

9) Периодически следует проверять, нет ли течи из-под про-

кладок и заглушек, а также производить осмотр крепления рас-

пылителя и рычагов, так как при тряске мотора возможно ослаб-

ление их посадки.

10) Периодически нужно осматривать и промывать фильтр,

руководствуясь инструкцией по эксплоатации мотора.

11) После полетов необходимо спускать воду, которая могла

осесть в поплавковой камере.

12) Через каждые 50 летных часов нужно снимать карбюра-

тор, тщательно промывать его бензином, удалив из поплавковой

камеры и каналов загрязненный осадок и воду, которые могли

попасть в карбюратор из загрязненного топлива. Промывать сле-

дует без детальной разборки.

13) При снятии и разборке карбюратора нужно избегать при-

менения раздвижных ключей, чтобы не повредить граней гаек.

14) Перед постановкой карбюратора на мотор необходимо про-

верить, хорошо ли затянуты винты, крепящие кронштейн к кар-

бюратору, так как при плохо затянутых винтах возможна негер-

метичность в этом месте поплавковой камеры.

20

В условиях эксплоатации механик не должен делать следую-

щего:

а) ставить при сборке прокладку, имеющую следы ударов,,

разрывы, задиры;

б) расчеканивать жиклеры;

в) разбирать без крайней необходимости дроссельную заслонку;

г) менять без крайней необходимости регулировку.

V. УСТАНОВКА КАРБЮРАТОРА НА МОТОР

Карбюратор верхним фланцем {фиг. 16 и 17) крепится к вса-

сывающему патрубку нагнетателя при помощи трех шпилек с

гайками; четвертая шпилька

находится во фланце нагнета-

теля.

Между фланцами карбюра-

тора и нагнетателя для плот-

ности соединения проклады-

вается аккуратно вырезанная

по форме фланца паранитовая

прокладка толщиной 1,5—2 мм.

К нижнему фланцу карбюра-

тора, служащему для подвода

воздуха, прикрепляется на че-

тырех шпильках воздушный

фильтр и воздухоподвод. Ве-

дущие рычаги дроссельной за-

слонки и высотного коррек-

тора можно устанавливать

под любым углом в зависимо-

сти от удобства монтажа на

моторе и самолете. Угол рабо-

чего хода рычага дроссель-

ной заслонки 80°, рычага вы-

сотного корректора 90° и ры-

Фиг. 16. Установка карбюратора

на мотор.

чага механизма останова мо-

тора 67с30'.

При монтаже карбюратора

на моторной установке необ-

ходимо предусмотреть свободное пространство со стороны фильт-

ра, которое позволило бы снимать его периодически для осмотра;

•и очистки.

VI. РАЗБОРКА КАРБЮРАТОРА

Разборка карбюратора должна быть приурочена к ремонту или

переборке мотора. Прежде чем приступить к разборке, необходи-

мо снять карбюратор с мотора, разъединив его с топливоподво-

дом, системой управления, воздухоподводом, маслоподводом и

маслоотводом рубашки подогрева. После снятия карбюратора с

21

мотора следует разъединить корпуса карбюратора. Для этого не-

обходимо:

Г) Отвернуть винты, соединяющие оба корпуса, и сиять

шайбы.

2) Снять верхний корпус с нижнего; при этом недопустимо

применять какой-либо острый инструмент ((отвертку и т. п.), заво-

димый в плоскость разъема корпусов.

3) Снять паранитовую прокладку, находящуюся между кор-

пусами карбюратора.

Для осмотра или замены деталей поплавкового механизма,

ускорительного насоса, клапана экономайзера, диффузора, распы-

лителя жиклера малого газа нужно проделать следующее.

Т о пл явный фильтр

1) Снять контровочную проволоку и вместе со втулкой шту-

цера вывернуть фильтр из корпуса.

2) Снять прокладку с бортика втулки штуцера.

Поплавковый механизм

1) Снять контровочную проволоку, отвернуть ключом ось по-

плавка и, придерживая рукой поплавок, вынуть ось вместе с фи-

бровой прокладкой.

2) Осторожно вынуть поплавок.

3) Снять контровочную проволоку и вывернуть игольчатый

клапан из верхнего корпуса (ключ № 99402).

4) Осторожно снять фибровую прокладку с игольчатого клапа-

на и сохранить ее.

Система малого газа

1) Отвернуть воздушный винт малого газа из верхнего кор-

пуса.

2) Вывернуть трубку малого газа.

Распылитель

1) Снять проволоку для контровки.

2) Отвернуть и вынуть распылитель из корпуса карбюратора.

3) Снять фибровую прокладку с фланца распылителя.

Механизм останова

1) Снять проволоку для контровки винтов.

2) Отвернуть винты, крепящие супорт механизма останова к

корпусу карбюратора.

3) Расшплинтовать палец рычага.

4) Вынуть палец.

5) Вынуть шпильку, крепящую клапан в муфте рычага.

6) Вывернуть из клапана муфту рычага.

7) Снять пружину.

Примечание. Золотничок разборке не подлежит, так как он

завернут на разьбе и запаян.

'22

Диффузор

Осторожно вынуть диффузор из смесительной камеры.

Жиклеры

1) Снять проволоку для контровки пробок жиклеров.

2) Отвернуть пробки.

3) Отвернуть и вынуть отверткой 99503 жиклеры.

Помпа приемистости

1) Снять пружину с рычага привода помпы.

2) Снять цилиндр насоса со штока.

3) Отвернуть клапан поршня.

4) Вынуть поршень насоса, шайбу, клапан и пружину.

5) Расконтрить и вывернуть винт цилиндра помпы из штока

вместе с рычагом экономайзера.

6) Вывернуть упорный и регулировочный винты дроссельной

заслонки из верхнего корпуса карбюратора.

7) Вынуть шток с рычагом привода ускорительного насоса из

направляющей.

8) Отвернуть гайку сальника штока и вынуть сальник из на-

правляющей штока.

9) Отвернуть гайку, крепящую направляющую к корпусу.

10) Вынуть направляющую из корпуса.

11) Снять фибровую прокладку, находящуюся между направ-

ляющей штока и корпусом карбюратора.

Экономайзер

Прежде чем приступить к разборке клапана, его нужно вы-

вернуть из корпуса карбюратора. Для этого необходимо:

1) Снять проволоку для контровки направляющей, завернутой

в корпус карбюратора.

2) Отвернуть и вынуть клапан экономайзера вместе с направ-

ляющей (ключ 99006).

3) Снять фибровую прокладку, находящуюся между направ-

ляющей и корпусом карбюратора.

4) Снять замок.

5) Снять верхнюю шайбу.

6) Снять пружину.

7) Снять нижнюю опорную шайбу.

8) Вынуть клапан из направляющей.

Передача к клапану экономайзера

1) Отвернуть контргайку винта штока помпы.

2) Снять рычаг с винта.

Передача к помпе приемистости

1) Выбить конусную шпильку у приводного рычажка, укреп-

ленного на оси дроссельной заслонки.

23

2) Снять рычаг со шлиц дроссельной заслонки.

Примечание. Сухарь, сидящий на пальце рычага, разборке не

подлежит.

Дроссель

1) Снять с оси дросселя рычаги привода помпы и дросселя.

2) Расконтрить и отвернуть винты крепления дроссельной за-

слонки.

3) Повернуть валик так, чтобы дроссельная заслонка стала в

положение полного от-

Фиг. 17. Фланцы для крепления трубок отвода

и подвода масла к рубашке подогрева.

А — фланец для подвода масла; Б — фланец для отвода

масла.

крытия, и вынуть ее из

паза, а затем валик из

корпуса.

Высотный

корректор

1) Снять ведущий

рычаг иглы корректора.

2) Вывернуть гайку

сальника и вынуть ва-

лик корректора из кор-

пуса.

3) Вынуть иглу кор-

ректора из корпуса.

4) Выбить конусную

шпильку и снять со

шлиц валика упорный

рычаг иглы корректора.

5) Снять пробковый

сальник, конусную шай-

бу и пружину с валика

иглы корректора.

6) Вынуть пружину

из отверстия корректо-

ра в нижнем корпусе.

7) Вывернуть седло

иглы корректора.

8) Снять фибровую

прокладку, находящую-

ся между седлом и кор-

пусом карбюратора.

Крышка камеры подогрева

1) Отвернуть винты, крепящие крышку камеры подогрева к

корпусу карбюратора (см. фиг. 17).

2) Снять прокладку из прорезиненного полотна, находящуюся

между крышкой камеры подогрева и корпусом карбюратора.

24

VII. СБОРКА КАРБЮРАТОРА

Сборка карбюратора производится в последовательности, обрат-

ной его разборке. Все части карбюратора перед постановкой их в

корпус должны быть тщательно осмотрены, очищены от грязи и

промыты в бензине.

1. Условия сборки

К сборке карбюратора предъявляются следующие требования':

1) Начало открытия клапана экономайзера должно быть че-

рез 34° от начала открытия дроссельной заслонки. Момент от-

Фиг. 18. Чертеж монтажа клапана экономайзера и помпы приемистости

и регулировки.

крытия экономайзера проверяется либо угломером по углу от-

крытия дроссельной заслонки, либо по размеру щели между стен-

кой смесительной камеры и дроссельной заслонкой .(размер щели

при этом должен быть равен 10 мм) (фиг. 18). Регулировка про-

изводится с помощью винта, на который одет рычажок привода

экономайзера. После регулировки регулировочный винт следует

законтрить контргайкой и запаять. Корпус направляющей клапана

экономайзера нужно законтрить латунной проволокой к корпусу

карбюратора.

2) Клапан помпы приемистости, ввернутый доотказа в корпус

карбюратора, должен иметь размер от головки до верхнего флан-

ца корпуса 31±0’2 мм (фиг. 18).

3) При сборке высотного корректора следует проверить размер

66,510’2 мм от плоскости разъема верхнего корпуса до конца иглы

при положении рычага «земля» и размер 63,5‘°’2 леи от плоскости

разъема нижнего корпуса до седла иглы корректора (фиг. 19).

В случае несоответствия размера 63,5±0’2лои его нужно отрегулиро-

вать путем смены прокладки, находящейся между седлом и кор-

пусом. При несоответствии размера 66,5±0’2 мм от нижнего фланца

верхнего корпуса до конца иглы следует проверить, правильно ли

укреплен на валике корректора упорный рычаг (он должен стоять

на упоре в положении «земля»).

4) При сборке поплавкового механизма нужно подобрать про-

кладку такой толщины (дет. Н-7005, см. фиг. 7), чтобы обеспечить

необходимый осевой зазор 0,6—1,4 мм между втулкой поплавка

и торцом пробки оси поплавка. Правильно собранный поплавко-

вый механизм должен работать легко, без заедания.

После монтажа поплавкового механизма необходимо отрегу-

лировать уровень в соответствии с указаниями параграфа 1 в раз-

деле III.

5) При сборке механизма останова следует обращать внима-

ние на положение золотника по отношению к каналу малого газа:

золотник своим вырезом должен быть направлен в сторону верх-

26

фланцев и отсут-

него фланца карбюратора. После сборки нужно проверить пло

ность прилегания клапана, чтобы избежать подсоса воздуха

обеднения смеси в системе малого газа.

Для обеспечения герметичности собранного карбюратора пс

плоскости разъема нужно проверять чистоту f

ствие на них забоин и рисок.

Перед постановкой в корпус карбю-

ратора заглушек, закрывающих произ-

водственные каналы, их резьба должна

смазываться герметиком, а резьбу кре-

пежных шпилек, входящую в корпус,

нужно смазывать свинцовыми белилами.

Шпильки в корпус следует ввертывать

концом, заканчивающимся сферой.

Ось поплавка, распылитель и все

пробки и винты должны быть законт-

рены латунной проволокой диаметром

0,8 мм и запломбированы по чертежу

(см. приложение III).

2

Б

Фиг. 20. Установка для

проверки жиклеров на

истечение.

2. Проверка жиклеров

на истечение

Прежде чем ставить жиклеры в кар-

бюратор, следует проверить правиль-

ность их размеров и соответствие про-

пускной способности жиклеров предъяв-

ляемым к ней требованиям.

Практика показала, что при одина-

ковых размерах калиброванных отвер-

стий истечение из этих жиклеров может

оказаться неодинаковым. Для того что-

бы получить одинаковый расход через

жиклеры, последние должны быть про-

верены на истечение.

На фиг. 20 показана схема установки

для такой проверки. Установка состоит

из бачка 1 для топлива, соединенного

с поплавковой камерой 2, поддерживаю-

щей постоянный уровень над жиклером, равный 500 мм. Из ка-

меры топливо проходит в трубку 4, имеющую на конце кран 6

и втулку 7 для ввертывания жиклера 8. Вытекающее из жиклера

топливо попадает 'В измерительный сосуд 9, с помощью которого

замеряют его количество, одновременно отмечая время по секун-

домеру. Таким образом определяют пропускную способность жик-

лера в см?!мин.

Топливные жиклеры испытывают на истечение бензином удель-

ного веса 0,710—0,720. Воздушные жиклеры проверяют только по

размерам отверстия .(калибром).

27

3. Проверка и испытание собранных деталей

1) Герметичность собранного карбюратора по плоскости разъе-

ма испытывают воздухом иод давлением 0,1 кг! см? при погруже-

нии корпуса в бензин.

2) . Герметичность пробок на собранном карбюраторе проверяют

бензином под давлением 0,5 кг! см2.

3) Герметичность игольчатого клапана поплавкового механиз-

ма на собранном карбюраторе испытывают бензином удельного

веса 0,750 под давлением 0,25 кг!см2 с выдержкой в течение пяти

минут.

Испытание производится:

а) при вертикальном положении оси смесительной камеры;

б) при наклоне назад (в сторону помпы приемистости) на

угол 15°.

4) Уровень топлива в поплавковой камере испытывают бензи-

ном удельного веса 0,750—0,755, в соответствии с указаниями

раздела «Регулировка карбюратора».

5) Действие помпы приемистости проверяют на собранном

карбюраторе при десяти полных открытиях дросселя в течение

одной минуты; при этом среднее количество ио даваемого через

форсунку за один ход поршня топлива должно быть не менее

6 см3.

6) Герметичность поплавка испытывают погружением его в

горячую воду температурой 70° с выдержкой в течение одной

минуты; при этом не должны появляться пузырьки воздуха.

7) Вес поплавка должен составлять 93s1 г.

8) Герметичность клапана механизма для остановки мотора

испытывают воздухом под давлением 0,2 кг!см? на пузырьки в

бензине с выдержкой в течение двух минут.

9) Плотность экономайзера испытывают воздухом под давле-

нием 0,1+0’01 кг!см- на пузырьки при погружении в бензин.

10) Герметичность клапана помпы приемистости вместе с порш-

нем и пружиной испытывают под давлением воздуха 0,1+°’01 кг/см?

на пузырьки при погружении в бензин.

11) Плотность прилегания дроссельной заслонки к корпусу

карбюратора проверяют щупом. Зазор не должен превышать

0,05 мм.

12) Положение начала открытия клапана экономайзера прове-

ряют по углу открытия дроссельной заслонки. Открытие клапана

экономайзера должно начинаться при угле открытия дроссельной

заслонки, равном 34°.

28

VIII. НЕИСПРАВНОСТИ В РАБОТЕ МОТОРА, ЗАВИСЯЩИЕ

ОТ КАРБЮРАТОРА, И ИХ УСТРАНЕНИЕ

Неисправности Возможная причина Устранение неисправностей

1. При пуске 1) Нет топлива а) Проверить, поступает ли топливо

мотор после не- в поплавковой ка- из баков в карбюратор: не засорены ли

скольких вспы- шек останавли- вается мере 2) Воздушный винт малого газа чрезмерно вывер- нут 3) Подсос через клапан останова топливные фильтры карбюратора б) Проверить, не засорен ли жиклер малого газа; закрыты ли дроссельные заслонки при положении рукоятки на самолете на закрытии; поставить рукоятку в положение, дающее 450— 400 об/мин. в) Проверить, закрыт ли клапан ме- ханизма останова

2. При пуске 1) Слишком а) См. § 1-й, пункты а), б), в) и § 3,

„стреляет" в кар- бюратор большое откры- тие дросселя при пуске пункт а). б) Не трогать дросселя до тех пор, пока мотор не даст вспышки

3. „Стрельба11 в карбюратор на малом газе; с уве- личением оборо- тов этот дефект исчезает 1) Бедная смесь на малом газе 2) Подсос воз- духа, вследствие неплотности сое- динений во всасы- вающем трубопро- воде См. § 1-й, пункт б) а) Отрегулировать воздушным винтом малого газа так, чтобы „стрельба" на малом газе прекратилась б) Устранить неплотности

4. „Стрельба11 в карбюратор на средних оборотах; на малом и боль- шом газе этот де- фект ослабляется или исчезает Бедная смесь Проверить, не мал или не засорен ли главный жиклер

5. „Стрельба" в карбюратор на больших оборотах 1) Бедная смесь 2) Засорился топливный фильтр а) Проверить, не малы и не засорены ли жиклеры: главный и экономайзера б) Прочистить

Неисправности Возможная причина Устранение неисправностей

3) Неисправ- ность высотного корректора в) Проверить ход иглы высотного корректора — ремонт согласно указаниям главы VII

6. „Стрельба “ в выхлоп на ма- лом газе и дым- ный выхлоп; с увеличением оборотов дефект ослабляется или исчезает 1) Слишком бо- гатая смесь а) Проверить, не велик ли диаметр жиклера малого газа Проверить положение воздушного винта малого газа

2) Чрезмерное давление топлива 3) См. пункт 9 б) Отрегулировать бензиновую помпу на нормальное давление

7. „ Стрельба “ в выхлоп или дым на средних и боль- ших оборотах или только на боль- ших Слишком богатая смесь в) Проверить размеры и посадку главного жиклера и жиклера экономай- зера

8. Мотор пере- гревается, темпе- ратура головки цилиндра выше нормальной на каких-либо режи- мах Бедная смесь См. случаи дефекта вследствие бед- ной смеси на соответствующем режиме

9. Неисправно- сти поплавкового механизма 1) Поплавок не- герметичен а) Заменить новым

2) Заедание по- плавка б) Проверить осевой зазор втулки поплавка (0,6—1,4 лш)

Проверить, нет ли засорения или кор- розии между осью и втулкой поплавка

3) Заедание иглы в) Проверить, нет ли засорения или коррозии между иглой и направляющей. Проверить чистоту поверхностей иглы, направляющей и вилки поплавка. Про- верить зазор между иглой и вилкой поплавка

30

IX. СПЕЦИФИКАЦИЯ ДЕТАЛЕЙ КАРБЮРАТОРА

№ деталей Наименование Количество деталей на изделии Материал Примечание

27511 Бензоподвод Ниппель 1 Сталь 40

27002 Прокладка 2 Фибра КГФ

27512 Штуцер 1 Сталь 40

6035 Бензофильтр Сетка бензофильтра 1 Сетка латунная № 90 1 J- Уз. 123

6036 Каркас бензофильтра 1 Латунь листовая

6037 Кольцо бензофильтра 2 Л-62 Латунь Л-62

27510 Корпус бензофильтра 1 Латунь ЛС-59

168 Прокладка 2 Фибра КГФ

6038 Пробка 1 Сталь 40

27501 Поплавковый механизм Поплавок 1 Латунь Л-68

27502 Крышка поплавка 1 Латунь Л-68

27503 Коромысло поплавка 1 Латунь Л-62 j Уз. М-2751

27504 Втулка коромысла 1 Латунь ЛС-59

27505 Лапка коромысла 1 Латунь Л-62

Н-6605 Заклепка 4 Медь М-2

27506 Ось поплавка 1 Сталь ЭЖ-1 1 Уз. М-2752 )

13517 Пробка оси поплавка 1 Латунь ЛС-59

27514 Игла 1 Сталь ЭЯ-2

27515 Гнездо иглы 1 Латунь ЛМ-62 } Уз. М-2755

27516 Седло иглы 1 Монель-металл )

3117 Прокладка 1 Фибра КГФ

Н-7005 Прокладка 1 Фибра KI Ф

27407-1 Система малого газа Жиклер малого газа 1 Латунь ЛС-59

27408 Регулировочный винт 1 Сталь ЭЖ-1

27409 малого газа Пружина 1 Сталь ОВС

31

SS (D ° сП £ и

4 S

<D Наименование О4 oj S Материал Примечание

i rt О

2 <м «

Механизм

останова

792 Поршень глушителя ма- 1 Латунь ЛС-59

лого газа 1

791 Игла глушителя малого 1 Латунь ЛС-59 > Уз. М-2743

газа

794 Стержень иглы 1 Сталь 40

793 Пружина иглы 1 Сталь ОВС

27405 Рычаг управления глу- 2 Сталь 20А 'I

шителя J- Уз. М-2742

895 Заклепка 2 Сталь К )

866 Ось рычага Сталь ЭЖ-1

795 Супорт глушителя ма- 2 Бронза БАЖМ/10-3-1

лого газа

H-4502 Штифт конический 1 Сталь 40

H-4308 Шплинт 2 Сталь К

H-3006 Винт 2 Сталь 40

H-8303 Шайба Гровера 2 Сталь К

Главная дозирую-

щая система

27410 Главный топливный 1 Латунь ЛС-59

27301 Распылитель 1 Латунь ЛС-59

27002 Прокладка 3 Фибра КГФ

21062 Пробка 1 Латунь ЛС-59

M-7007 Прокладка 1 Фибра КГФ

27303 Диффузор 1 Дур алюмин Д-1

Помпа пр и ем и-

С Т О С т И

27701 Поршень помпы 1 Латунь ЛС-59 'I

27702 Шайба клапана поршня 1 Латунь Л-62 > Уз. М-2771

27703 Шайба поршня 1 Дуралюмин Д-З )

27704 Клапан помпы 1 Латунь ЛМ-62

772 Цилиндр помпы 1 Латунь Л-62 \

773 Крышка цилиндра 1 Латунь Л-62 У Уз. М-2773

27729 Крышка фасонная ци- 1 Латунь Л-62 )

линдра помпы

27708 Рычаг штока помпы 1 Сталь 15 \

27709 Шток помпы 1 Сталь ЭЖ-1 }- Уз. М-2774

893 Заклепка 2 Сталь ЭЖ-1 )

32

№ деталей Наименование Количество деталей на изделии Материал Примечание

27717 27718 27719 Рычаг привода помпы Сухарь рычага привода помпы Ось сухаря 1 1 1 Сталь 20А Сталь Э-1 Сталь ЭЖ-1 Уз. М-2775

27720 Н-4509 Шайба рычага привода помпы Штифт конический 1 1 Дуралюмин Д-З Сталь 40

777 27730 27716 27728 27713 27714 27715 27712 27710 Пружина Шайба регулировки хода поршня Винт привода цилиндра помпы Гайка зажимная рычага привода экономайзера Сальник штока помпы Гайка сальника штока Гайка зажимная направ- ляющей помпы Стопор направляющей Направляющая штока 1 1 1 2 1 1 1 1 1 Сталь ОВС Латунь ЛС-59 Латунь ЛС-59 Латунь ЛС-59 Пробка бархатная Латунь ЛС-59 Сталь 40 Сталь 40 Латунь ЛС-59 1 У Уз. М-2777

Экон о’м а й з е р

27727 27410-1 21062 Н-7008 27721 '27722 27723 27724 Рычаг привода эконо- майзера Жиклер экономайзера Пробка Прокладка Гнездо клапана эконо- майзера Клапан экономайзера Пружина клапана Шайба пружины (ниж- 1 1 1 1 1 1 1 1 Латунь Л-62 Латунь ЛС-59 Латунь ЛС-59 Фибра КГФ Латунь ЛС-59 Латунь ЛС-59 Бронза БрОЦ-4-3 (А) Латунь ЛС-59

27725 27726 Шайба пружины (верх- няя) Замок шайбы 1 1 Латунь ЛС-59 Латунь ЛС-59

Высотный

корректор

27601 27602 27603 Игла корректора Муфта иглы Направляющая иглы 1 1 1 Латунь ЛС-59 Латунь ЛС-59 Латунь Л-62 г ) Уз. М-2761

27606 734 Валик корректора Палец поводковый 1 1 Сталь ЭЖ-1 Сталь ЭЖ-1 ) ) Уз. М-2763

3 Карбюратор КВ-6.

33

№ деталей Наименование Количество деталей на изделии Материал Примечание

27607 Сальник корректора 1 Пробка бархатная

27608 Шайба сальника 1 Латунь ЛС-59

738 Пружина сальника 1 Сталь ОВС

27610 Гайка сальника 1 Латунь ЛС-59 Уз. М-2762

27611 Рычаг корректора 1 Дуралюмин Д-З

(упорный)

Н-4515 Штифт конический 1 Сталь 40

168 Прокладка 1 Фибра КГФ

27604 Седло иглы 1 Латунь ЛС-59

32 Прокладка 1 Фибра КГФ

27605 Пружина иглы 1 Бронза БрОЦ-4-3(А)

742 Рычаг привода коррек- 1 Сталь 40

тора ? Уз. 232

726 Цапфа 1 Сталь 40 )

27004 Шаровая опора 1 Сталь 40

3132 Гайка 1 Сталь 40

Н-4308 Шплинт 2 Сталь К Уз. В-2762

Н-5106 Гайка корончатая 1 Сталь 40

905 Болт 1 Сталь 40

Дроссель

Н-4515 Штифт конический 1 Сталь 40 1 •

27201 Валик дросселя 1 Сталь ЭЖ-1 } Уз. 2721

27202 Упор дросселя 1 Дуралюмин Д-1Т )

27208 Рычаг дросселя веду- 1 Сталь 40

щий > Уз. М-2722

726 Цапфа 1 Сталь 40 )

3132 Гайка 1 Сталь 40

27004 Шаровая опора 1 Сталь 40

905 Болт 1 Сталь 40

Н-5106 Гайка корончатая 1 Сталь 40

Н-4308 Шплинт 2 Сталь К

27203 Дроссельная заслонка 1 Латунь нагартован-

ная Л-62

Н-3003 Винт 2 Сталь 40

Н-8303 Шайба Гровера 2 Сталь К

27204 Винт упорный дросселя 1 Сталь 40

НИЖНИЙ

27205 Пружина к дет. 27204 1 Сталь ОВС

27206 Винт упорный дросселя 1 Сталь 40

верхний

27717 Рычаг привода помпы 1 Сталь 20А

Н-4551 Штифт конический 1 Сталь 40

27207 Пружина 1 Сталь ОВС

34

о О ~ е „ 5 QJ О CU

<u Наименование з- t? К § S £ Материал Примечание

£ г °-’ 5 Kt го Я

Крышка камеры

подогрева

27110 Крышка подогрева 1 Алюмин, сплав АМ-8

27111 Шпилька 4 Сталь Э-4 1 Уз. М-2713

27112 Шайба 4 Сталь 20А 1 )

27114 Прокладка крышки ка- 1 Полотно прорезинен-

меры подогрева ное

27115 Фланец к крышке по- 2 Сталь 20

догрева

27116 Прокладка к фланцу 2 Пробка листовая

H-8204 Шайба 4 Сталь 20

H-5108 Гайка корончатая 4 Сталь 40

H-4309 Шплинт 4 Сталь К

H-3202 Винт крепления крышки 15 Сталь 40

подогрева

132 Прокладка 15 Фибра КГФ

Корпуса и разные

детали

27101 Корпус верхний 1 Алюминий С-1

27103 Гильза 1 Латунь Л-62

27104 Втулка валика дросселя 1 Бронза БАЖМ 10-3-1 !'

27105 Втулка валика дросселя 1 Бронза БАЖМ 10-3-1 > Уз М-2711

(сторона помпы) 1

27106 Упор корректора 1 Сталь ЭЖ-1

27107 Шпилька 3 Сталь Э-4

H-6009 Заглушка 1 Сталь 40 )

27102 Корпус нижний 1 Алюминий С-1

27001 Заглушка 1 Сталь 40

27108 Шпилька 4 Сталь Э-4 । Уз М-97Р

27109 Втулка 6 Латунь ЛС-59

H-4415 Штифт цилиндрический 6 Латунь Л-62

H-6005 Заглушка 2 Сталь 40

H-6605 Заклепка 2 Медь М-2

H-9101 Этикетка 1 Дуралюмин Д-З )

21062 Пробка 1 Латунь ЛС-59

H-7007 Прокладка 1 Фибра КГФ

H-8204 Шайба 4 Сталь 20

H-5108 Гайка корончатая 4 Сталь 40

H-4309 Шплинт 4 Сталь К

H-8206 Шайба 4 Сталь 20

H-5112 Гайка корончатая - 3 Сталь 40

27005 Гайка 1 Сталь 40

H-8304 Шайба Гровера 6 Сталь К

H-8204 Шайба 6 Сталь 20

H-2011 Винт 6 Сталь 40

27113 Прокладка 1 Паронит авиацион-

ный

35

3*

X. СПЕЦИФИКАЦИЯ ЗАПАСНЫХ ДЕТАЛЕЙ

№ деталей Наименование Количество на комплект Примечание

одиноч- ный груп- повой

3146 Прокладка под гнездо корректора — 2 Номенклатур

132 Прокладка под винт крепления тура и объем

крышки подогрева — 14 деталей труп-

168 Прокладка под втулку валика вы- пового комп-

сотного корректора и бензофильтра 2 6 лекта уставов-

738 Пружина сальника высотного кор- лены из со-

ректора — 1 отношения 1

905 Болт — 1 групповой ко-

29522 Прокладка игольчатого клапана 1 5 к. мплект на 10

6038 Пробка бензофильтра — 1 моторов

21062 Пробка жиклеров — 2

27002 Прокладка под форсунку распыли-

теля и ниппель бензофильтра 2 5

27113 Прокладка под корпусами 1 2

27114 Прокладка под крышку подогрева — 5

27116 Прокладка к фланцу подогрева 2 6

27407-1 Жиклер малого газа 1 2

27410 Жиклер главный 1 2

27511 Ниппель — 1

27512 Зажим — 1

27607 Сальник валика корректора 1 5

27711 Прокладка под направляющую што-

ка помпы — 1

27713 Сальник штока помпы 1 5

222М8 X 125 Гайка — 2

Н-2011 Винт крепления корпусов 1 5

Н-3003 Винт крепления дроссельных заслонок — 2

Н-3202 Винт крепления крышки подогрева — 7

Н-4308 Шплинт 4 —

Н-4309 Шплинт 30 — ~

Н-4517 Шпилька конусная 1 3

Н-5106 Гайка болта ведущего рычага дрос-

селя и рычага корректора — 4

Н-5108 I айка шпилек крепления фланца к

крышке подогрева 1 —

Н-7005 Прокладка под пробку оси поплавка 1 2

Н-7007 Прокладка под пробки жиклеров 1 6

Н-8204 Шайба под винт крепления корпусов — 6

Н-8302 Шайба Гровера .— 6

Н-8303 Шайба Гровера 2 6

Н-8304 Шайба Гровера 6 12

М-2751 Поплавок 1

М-2752 Ось поплавка 1

М-2753 Фильтр бензиновый 2

М-2755 Клапан игольчатый 2

— Проволока контровочная 0,8 мм 2 м

36

Замена частей

При заказе на запасные части необходимо указывать № и се-

рию карбюратора, для которого данные части предназначаются.

На чертеже общего вида карбюратора (см. поиложение I) име-

ются номера всех деталей карбюратора.

Примечание. Детали, входящие в какой-либо узел, высылаются

заводом только в собранном виде. •

XI. СПЕЦИФИКАЦИЯ СПЕЦИАЛЬНОГО МОНТАЖНОГО ИНСТРУМЕНТА

№ узлов и деталей Наименование Количество на комплект Примечание

одиноч- ный груп- повой

99006 Торцовый ключ для экономайзера 1

99503 Отвертка для жиклеров 1 1

99402 Торцовый ключ для игольчатого — 1

клапана

XII. ИНСТРУКЦИЯ ПО СКЛАДСКОМУ ХРАНЕНИЮ КАРБЮРАТОРОВ

1. Карбюратор составляют алюминиевые, стальные, латунные,

дуралюминовые детали и прокладки из фибры и паронита. По-

этому при хранении агрегата должны быть исключены условия,

способствующие коррозии этих металлов, усушке и короблению

прокладок, а также механическим повреждениям

2. Помещение для хранения карбюраторов должно удовлетво-

рять следующим условиям:

а) быть сухим и хорошо вентилируемым;

б) иметь ровную температуру, без резких колебаний и не ниже

:+5° С;

в) не иметь пыли, которая может оседать на карбюраторы.

3. Карбюраторы следует хранить в шкафах или на стеллажах

с таким расчетом, чтобы они были удалены от стен, потолка и

пола не менее чем на 0,5 м.

4. При расстановке карбюраторов на стеллажах необходимо

соблюдать промежутки между ними для того, чтобы предохранить

от повреждений наружные рычаги и другие детали при выемке и

постановке их на место. Следует также предохранять от забоя и

повреждения фланцы карбюратора.

5. Смесительные камеры и отверстия в штуцерах должны быть

закрыты деревянными дощечками и заглушками или матерчатыми

тампонами.

6. Запасные детали к карбюратору нужно хранить в специ-

альной таре и не навалом.

37 '

7. При соблюдении правил, указанных в пп. 2, 3, 4, 5 и 6, кар-

бюраторы могут храниться в заводских запломбированных ме-

шочках, но не свыше шести месяцев, считая со дня отправки

с завода.

8. При поступлении карбюратора и запасных деталей на склад

без специальной заводской упаковки (см. п. 9) со всех наруж-

ных и запасных деталей нужно удалить смазку, затем протереть

их насухо и осмотреть для выявления коррозии.

9. После осмотра все трущиеся и наружные детали следует

тщательно смазать нейтральной смазкой; при этом нельзя приме-

нять смазку, вбирающую в себя влагу с течением времени.

10. Смазанный карбюратор должен быть завернут в жирно

промасленную бумагу (пергамент).

11. В процессе хранения осмотр и смазку нужно производить

каждые три месяца.

12. При наличии на деталях коррозии необходимо устранить ее

согласно инструкции, рекомендованной УВВС.

13. Не менее раза в шесть месяцев следует выборочно произ-

водить полную разборку и просмотр нескольких карбюраторов

(1—2% от партии) для проверки состояния внутренних частей.

14. Фибровые и каучуковые -прокладки в результате длитель-

ного хранения в складских условиях могут подвергаться коробле-

нию и усыханию. Поэтому необходимо регулярно обновлять запас

прокладок.

15. При обнаружении массовых дефектов, связанных с хране-

нием, следует осмотреть с участием представителя карбюраторно-

го завода всю партию карбюраторов.

СООБЩАЙТЕ О ДЕФЕКТАХ КАРБЮРАТОРА

Для своевременного устранения недостатков карбюратора в производстве

н конструктивного улучшения его просим обо всех обнаруженных дефектах

немедленно сообщать по прилагаемой форме в адрес: Москва, 15, почтовый

ящик 224, Эксплоатационный отдел.

Карбюратор типа......................серия.........................

Установлен на моторе № . ... типа самолета.........................

Характер обнаруженного дефекта:

Последствия, вызванные дефектом:

Что сделано с дефектным карбюратором?

Ваши предложения по устранению дефекта и внесению конструктивных

изменений в элементы карбюратора:

Ваш адрес:

Подпись заполнявшего рекламацию

(указать отчетливо фамилию, должность илн звание ответственного за рекла-

мацию).

Дата...........................

(год, месяц, число)

ПРЕДУПРЕЖДЕНИЕ

Основные элементы регулировки карбюраторов—поплавковый механизм

и жиклеры — подвергаются специальным заводским испытаниям и пломбиру-

ются заводом.

При замене жиклеров или деталей поплавкового механизма н снятии при

этом основной заводской пломбы в формуляре необходимо сделать запись

с указанием произведенной работы и проведенных испытаний, а на карбюра-

торе поставить пломбу завода или части, производивших данную работу.

СОДЕРЖАЛИЕ

Стр.

Общие сведения................................................... 3

I. Схема работы карбюратора............... . .... 4

1. Система малого газа..................... . . . . 4

2. Главная дозирующая система............................ 5

II. Конструкция карбюратора.............. . . .... 8

Ill. Регулировка карбюратора...........*..................... ... 17

1. Регулировка уровня топлива в поплавковой камере........ 17

2. Регулировка малого газа................................ 17

3. Регулировка среднего и полного газа . ... ... .18

4. Заводская регулировка карбюратора........ ........... 18

5. Пользование высотным корректором................ . . . 19

IV. Эксплоатация карбюратора и уход за ним................ . - 19

V. Установка карбюратора на мотор....... ............ . . 21

VI. Разборка карбюратора......................................... 21

VII. Сборка карбюратора............................................25

1. Условия сборки........................... . ...........25

2. Проверка жиклеров на истечение....................... 27

3. Проверка и испытание собранных деталей..................28

VIII. Неисправности в работе мотора, зависящие от карбюратора, и их

устранение......................................................... 29

IX. Спецификация деталей карбюратора............................. 31

X. Спецификация запасных деталей.................... ........... 36

XI. Спецификация специального монтажного инструмента ........ 37

XII. Инструкция по складскому хранению карбюраторов............... 37

Приложения: I. Общий вид карбюратора.

II. Габаритный чертеж.

III. Схема контровки деталей.

дау

21501

'21502

Н-3003

HS302

21201

21203

н-то

27001

27114

21110

27111

0-431)9

Н-5108

21115

21112

Н-8204

21116

27003

Z14O7-1 ‘Н-6005

27206

27205

27204

Н-1005

135П

H-4309

277/2

27718

27719

27708

27709

893

Н-4551

27717

-27201

Н-4308

27103

222/08x1.25

27101

-Н-8206

Н-4515

21301

27002

2772\

27726

27725

21722

73723

27724

27721

Н-3605 «Ю08

Н-9101

21730

27704^

3410

Н-7001

Н-8204

Н-5108

Н-4309

27108

168

Н-3202

Н-6106

Н-1001

21410-1-

29522

27101

27113

27102

27510

21002

21512

21511

-21505

-Н-6605

6038

6036

6035

н-4309

222/18*1,25

Общий вид карбюратора.

27405-

895

21516

21515

21514

17503

21504

21506

-27715

-23И0

-21711

Н-4308

Н-8304

Н-8204

/ 1011

Н-4415

zm

23113

11114

21128

23129

21116

113

112

ТПОЗ

23702

21101

21108

8-4308

3132

27004

724

21611

793

791

792

Н-8303

Н-3006

795

H-4.W

866

Н-4502

27004

27408 2\409

Z1104 2Ж5

3132

726

27208

Н-6005

27603

21605

21601

21604

32001

27602

734

Н-4515

27608

738

05106

Н-430

27616

168

"607

21 06

Габаритный чертеж