Текст

Госстрой сссрНАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

БЕТОНА И ЖЕЛЕЗОБЕТОНА (НИИЖБ)ЦЕНТРАЛЬНЫЙ НАУЧНО-

ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

СТРОИТЕЛЬНЫХ КОНСТРУКЦИИ (ЦНИИСК)Кандидаты технических наук М. Я. КРИВИЦКИЙ,Н. И. ЛЕВИН, В. В. МАКАРИЧЕВЯЧЕИСТЫЕ БЕТОНЫ(технология, свойства

и конструкции)ИЗДАТЕЛЬСТВО ЛИТЕРАТУРЫ ПО СТРОИТЕЛЬСТВУМосква — 1972

УПК От! :V7 GGfi.t)7.1В книге описан отечественный и зарубежный опыт

применения в строительстве авток. лвных ячеистых бе¬

тонов, производство которых быстро увеличивается за

последние 10—20 лет во многих странах. Изложены

технологические основы и некоторые практические

данные производства изделий ч: ячеистых бетонов.

Приведены важнейшие физико-механические свойства

ячеистых бетонов, необходимые для проектирования

конструкций из них. Описываются конструкции, при¬

меняемые в отечественной практике и за рубежом,

дается сравнительный анализ и изложены перспективы

их применения.Книга предназначена для инженерно-технических

работников предприятий по производству изделий

и конструкций из ячеистых бетонов, строительных,

проектных и научно-исследовательских организаций.

Табл. 34, рис. 64, библ. 93 назв.3—2—8138—1972НИИЖБ, ЦНИИСККривицкий Михаил Яковлевич,

Левин Наум Исаакович,

Макаричев Виктор ВалериановичЯчеистые бетоны

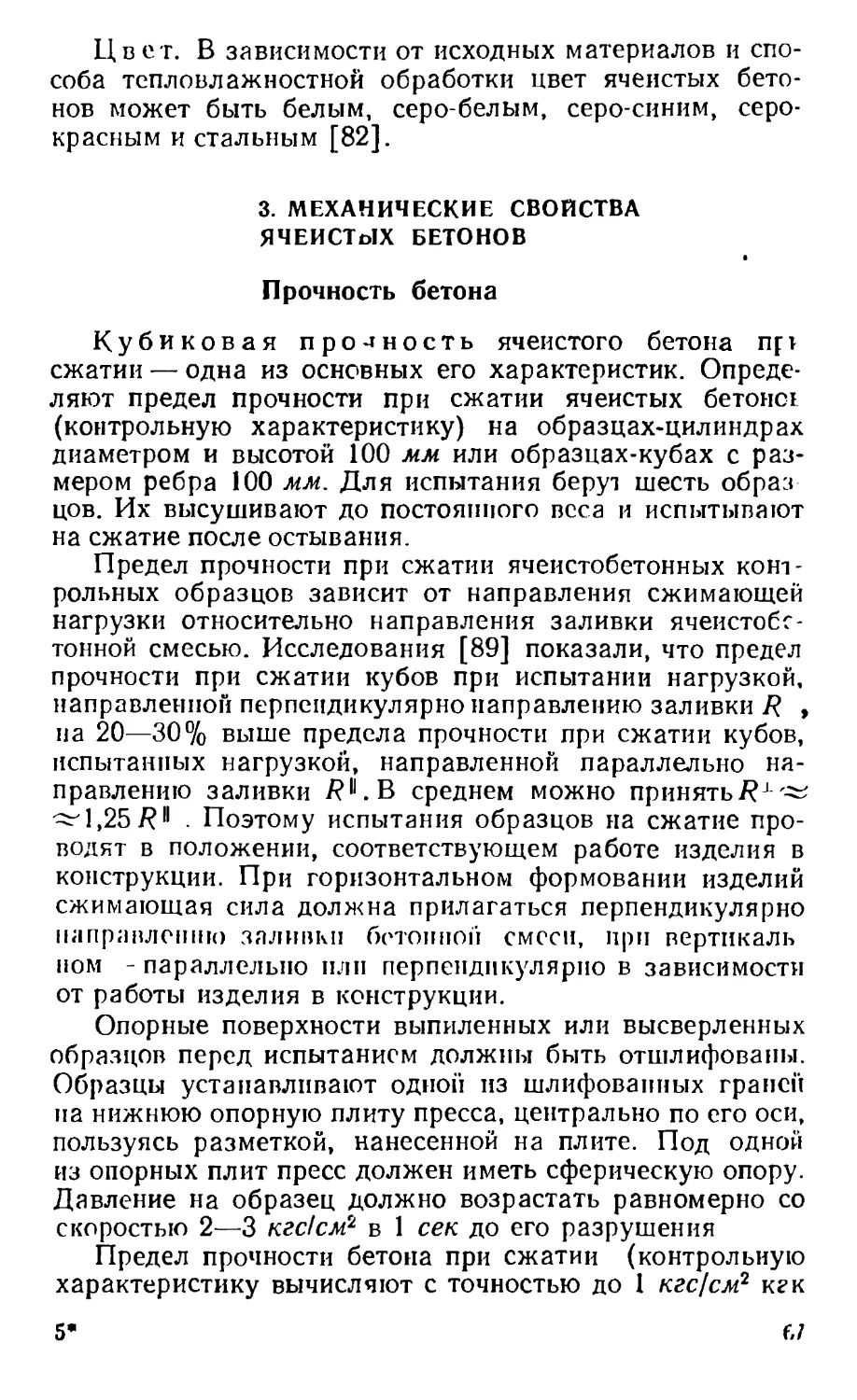

(технология, свойства и конструкции)Стройиэдат

Москва, К-31, Кузнецкий мост, д. УРедактор издательства Р. Л. ,теркинская

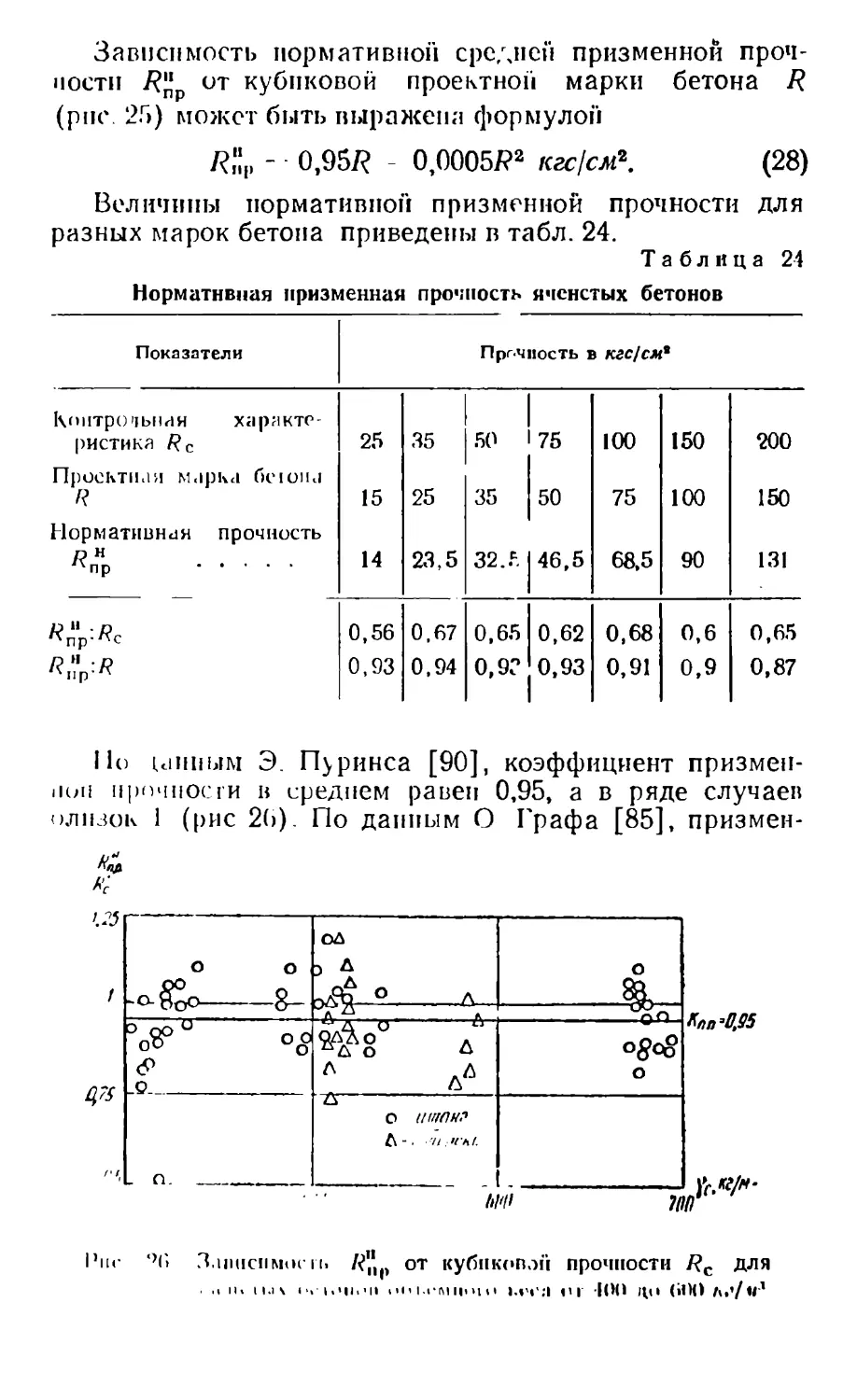

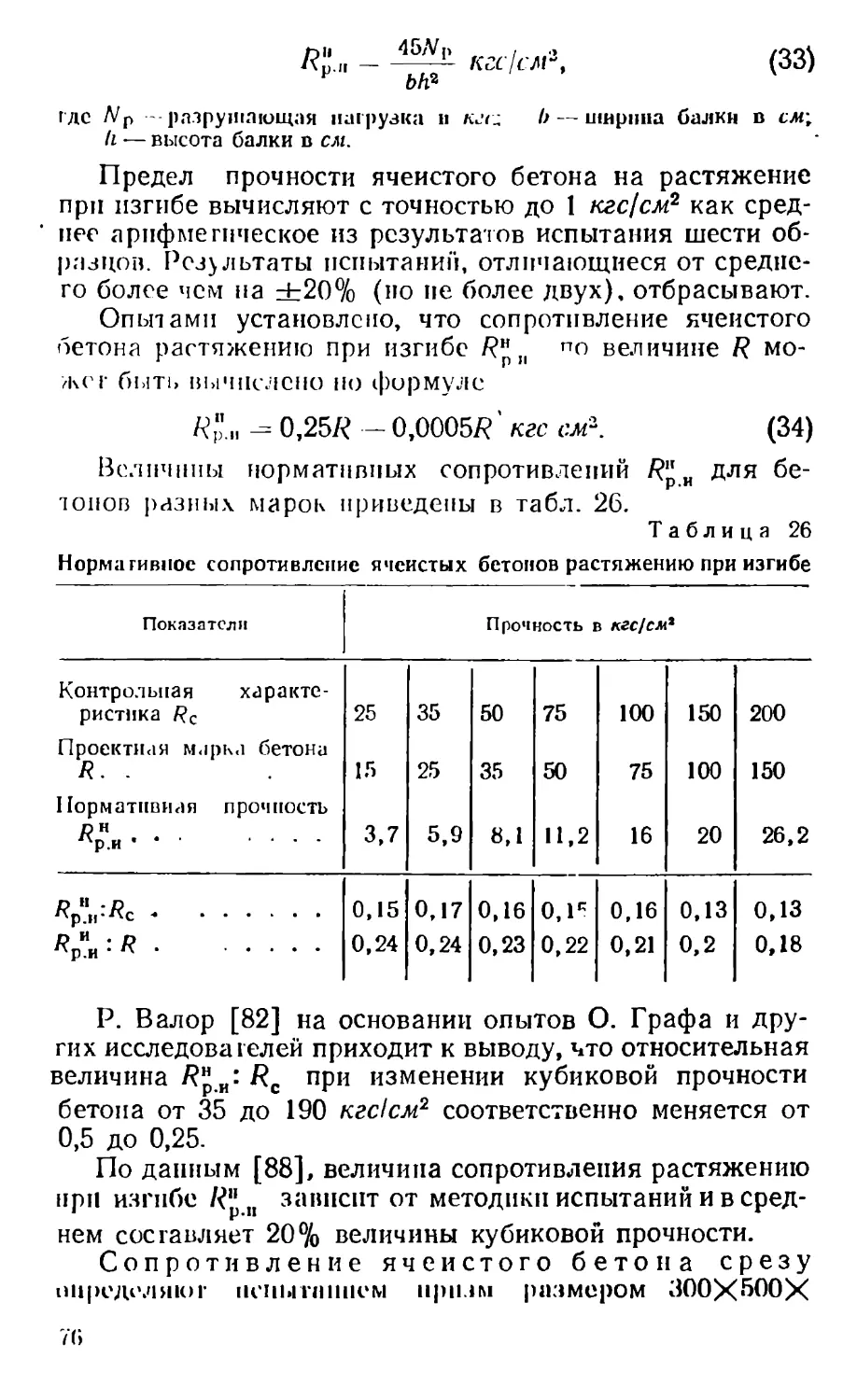

Внешнее оформление художника Ъ. А. Семина

Технический редактор В. М. Родионова

Корректор Г. Г. МорозовскаяСдано в набор Л/Н-1972 г. Подписано к печати 28/IV-1972 г. Т-08526

Формат 84xiU8l/«i д. л. — 2,125 бум. л- 7,14 уел. псч. л. (уч.-изд. 7,59 л-)

Тираж 6500 экз. Изд Ne А. VI—1439 Зак. № 160 Цена 38 коп.Владимирская типография Глппполигрофпрома

Комитета по печати при Совете Министров СССР

Гор. Владимир, ул. Победы, д. 18-6.

ПРЕДИСЛОВИЕВ Директивах XXIV съезда КПСС по плану развития народно¬

го хозяйства СССР на 1971—1975 гг. предусматривается дальнейший

значительный рост капитального строительства жилых и производст¬

венных зданий в городе и селе. Это ставит перед строителями за¬

дачу использования и внедрения в строительство новых эффективных

материалов и конструкций. При этом требуется существенное сни¬

жение веса конструкций, трудоемкости их изготовления и монтажа и

в конечном счете снижение стоимости строительства. Особенно важно

выполнение этих требований при применении бетонных и железобе¬

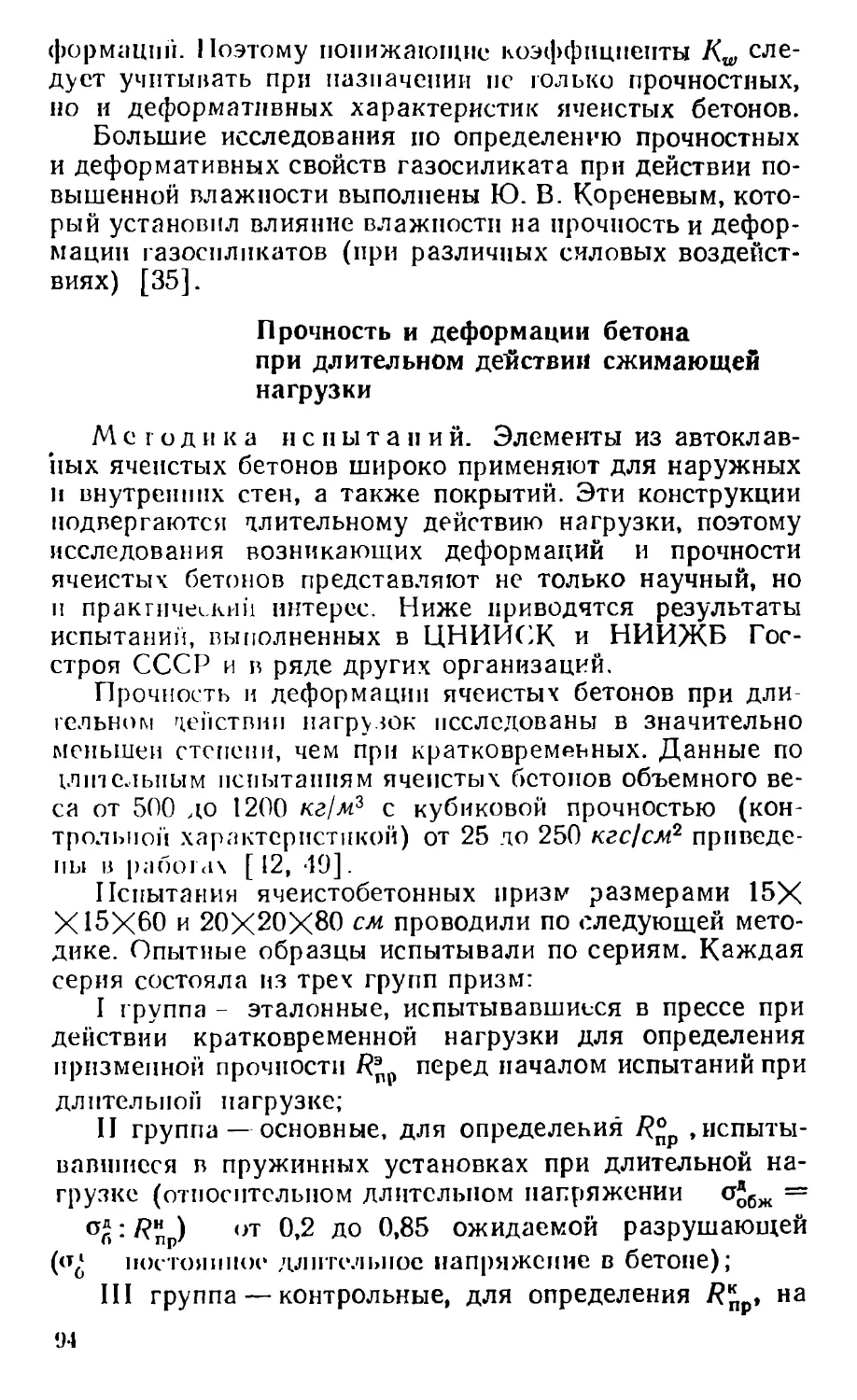

тонных конструкций, которые являются основой современного массо¬

вого строительства.Одним из эффективных видов бетона, применение которого отве¬

чает перечисленным выше требованиям снижения веса и стоимо:ти

конструкций, является автоклавный ячеистый бетон. Этот вид бето¬

на имеет малый объемный вес и относительно высокую прочность,

что позволяет применять его в легких эффективных ограждающих

конструкциях. Для изготовления ячеистых бетонов имеются разно¬

образные сырьевые ресурсы. Поэтому за последние 10—20 лет про¬

изводство и применение ячеистых бетонов быстро возрастало во

многих странах (особенно в европейских). В СССР производится

около 4 млн. м3 ячеистого бетона в год, что превышает производи во

в любой другой стране. Планируется дальнейшее увеличение его

производства.Настоящая-книга написана с целью ознакомления широких кру¬

гов строителей с имеющимся опытом производства и применения

ячеистых бетонов в отечественной и зарубежной практике, а также

с результатами экспериментальных и теоретических исследований н

разработок, выполненных в НИИЖБ, ЦНИИСК им. В. А. Кучерен¬

ко и в ряде других институтов.Глава I написана канд. техн. наук М. Я. Крнвнцким, глава II —

канд. техн. иаук Н. И. Левиным, глава III — канд. техн. наук

В. В. Макаричевым.Авторы выражают благодарность рецензентам книги кандида¬

там технических наук Г. Я. Амханицкому и И. Л. Жодзищскому за

полезные советы, которые помогли им в работе над книгой.И3

ВВЕДЕНИЕЯчеистый бетон представляет ссбой искусственный ка¬

мень с равномерно распределенными порами в виде сфе¬

рических ячеек, диаметр которых обычно составляет 1—

3 мм. Этот вид бетона изготовляется из вяжущего, тон¬

кодисперсного кремнеземистого компонента, порообразо-

вателя и воды.Тепловлажностная обработка ячеистых бетонов осу¬

ществляется обычно в автоклавах в воздушно-наровой

среде с высокой влажностью при давлении пара в пре¬

делах 8—12 ат (изб.). (Безавтоклавные ячеистые бето¬

ны в данной книге не рассматриваются.)Пористая структура ячеистых бетонов образуется пу¬

тем введения в суспензию затворенных материалов газо-

образующнх добавок (чаще всего алюминиевой пудры)

или пены, приготовленной с помощью различных пенооб¬

разователей.В качестве вяжущего для производства ячеистых бе¬

тонов применяют цементы, известь и смесь извести с це¬

ментом (смешанное вяжущее), в ктчсствс кремнеземис¬

тых компонентов - пески, золы (угольные и сланцевые).

Наличие этих дешевых местных материалов в больших

количествах в различных районах страны обеспечивает

возможность организации широкого (почти повсемест¬

ного) производства ячеистых бетонов.Бетоны, в которых используются газообразователь,

вода, цемент и песок, цемент н зола, шлак и песок,

называют (соответственно): газоб^он, газозолобетон и

газошлакобетон. Аналогичные бетоны, в которых исполь¬

зуется известь (с добавкой цемента или без нее), песок,

зола и шлак, называют соответствеччо: газосиликат, га-

зозолосиликат и газошлакосиликат. Имеется еще и газо-

шлакозолобстоп, состоящий из шлака, золы и песка.

Особое название—газокукермит — присвоено разновид¬

ности газозолобетона, в которой роль вяжущих выполня¬

ет сланцевая зола. Этот бетон с у:пехом применяется

в Эстонской ССР.4

Разновидности ячеистых бетонов, в которых пористая

структура создается с помощью пенообразователей, но¬

сят названия: пенобетон, пенозолобетон, пеносиликат,

пеношлакобетон и т. д.Если примерно 15 лет назад подавляющее большин¬

ство отечественных цехов и заводов ячеистого бетона

выпускало различные пенобетоны, то теперь они составля¬

ют только примерно 15% общего производства ячеис¬

тых бетонов. Остальное составляют различные газобето¬

ны, что обусловлено рядом их преимуществ, выявившихся

при массовом изготовлении изделий, особенно крупно¬

размерных. Поверхности изделий из газобетона не име

ют отслоений («корочек»), которые часто получаются на

поверхностях изделий из пенобетонов. Для затворения га-

зобетоштых смесей можно применять более горячую во¬

ду, не боясь их осадки. Примспеиие горячей воды уско

ряет процесс газовыделения и обеспечивает температуру

газобетонной смеси порядка 60° С к моменту окончании

вспучивания. В результате смесь схватывается быстрее

и время выдержки газобетонных изделий перед авто¬

клавной обработкой может быть сокращено с 10 (при

пенобетонных изделиях) до 3—4 ч. При повышенной тем¬

пературе изделий, поступающих на автоклавную обра¬

ботку, уменьшаются деструктивные явления.В дальнейшем доля пенобетопных изделий в обшем

объеме производства будет еще меньше, так как все но¬

вые заводы проектируются и строятся только в расчете

на выпуск газобетонных изделий.Следует подчеркнуть, что на строительство заводов

ячеистого бетона требуются меньшие капитальные вло¬

жения, чем на строительство заводов, производящих из¬

делия и конструкции из различных легких бетонов (бе¬

тонов на легких пористых заполнителях). Для ячеистых

бетонов не требуется организации специального произ¬

водства легких заполнителей, ни крупных, ни мелких (ти¬

па, например, керамзитового или перлитового песка).В процессе автоклавной обработки кремнеземистые

компоненты — молотые пески, золы — вступают в хи¬

мическое взаимодействие с основными вяжущими (це¬

ментом и известью) и приобретают частично свойства

вяжущих веществ, благодаря чему обеспечивается по¬

вышенная относительная прочность ячеистого бето'.э.

Так, современные наиболее распространенные отечест¬

венные ячеистые бетоны имеют при объемном весе9

700 KdjM6 (в сухом состоянии) контрольную прочность

50 кгс/см2 (на сжатие в кубах оазмером 10ХЮХЮ см

в высушенном состоянии). Указанную прочность при та¬

ком объемном весе не имеют другие бетоны, включая лег¬

кие типа керамзитобетона и перлнтобетона. Таким обра¬

зом, ячеистые бетоны являются наиболее эффективны¬

ми бетонами для различных ограждающих конструкций.На основе опыта передовых отечественных заводов

ячеистого бетона и большинства зарубежных заводов

вполне можно достичь при объемном весе 600 и

500 кг/м3 контрольную прочность (соответственно) 40 и

30 кгс/см2.Сочетание таких прочностных показателей и объем¬

ного веса позволило создать ряд эффективных отечест¬

венных конструкций из ячеистого бетона, совмещающих

в себе функции теплоизоляционных и несущих элемен¬

тов. Это 11 а пел п наружных стен полосовой разрезки

с размером 1,2X6 м для промышленных и жилых зда¬

ний и панели высотой на этаж (около 3 м), длиной на

один или два архитектурно-планировочных модуля (на

одно или два окна) для жилых зданий; ребристые и плос¬

кие плиты с размером 1,5X6 м для покрытий промыш¬

ленных зданий и крупноразмерные плиты для чердач¬

ных и бесчердачных покрытии жилых зданий.Стены из ячсис'тобетоиных панелей на 20—40% лег¬

че и дешевле других крупнопанельных стен из легкобе¬

тонных или трехслойных панелей. Еще более эффектив¬

ны панели из ячеистых бетонов в покрытиях жилых зда¬

ний, особенно в бесчердачных.Сопоставление отечественных конструкций из ячеис¬

тых бетонов с зарубежными показывает, что отечествен¬

ные конструкции более иидустриа i >ны. Большинство при¬

меняемых за рубежом конструкций имеет значительно

меньшие размеры.Благодаря эффективным свойствам ячеистых бетонов

намечается значительный рост их производства и при¬

менения в строительстве.

Глава IОСНОВЫ ТЕХНОЛОГИИ

ПРОИЗВОДСТВА ИЗДЕЛИЙ

ИЗ ЯЧЕИСТЫХ БЕТОНОВ1. ОБРАЗОВАНИЕ ПОР В ГАЗОБЕТОННЫХ

СМЕСЯХ И ИХ УСТОЙЧИВОСТЬК числу важных «опросов технологии ячеистого бе¬

тона относится получение устойчивых смесей с опреде¬

ленной пористостью в зависимости от заданного объем¬

ного веса.Рассмотрим, как протекает процесс вспучивания рас¬

твора при введении в его состав алюминиевой пудры и

какие факторы влияют на устойчивость вспученной газо¬

бетонной смеси. При смешивании раствора с алюминие¬

вой нудрон в результате взаимодействия алюминия с гид¬

ратом окиси кальция выделяется водород. Известно, что

растворимость водорода в воде незначительна. В 1 л во¬

ды при температуре 20° С растворяется 18,19 смг водоро¬

да, раствор быстро пересыщается и в результате частич¬

ки алюминиевой пудры становятся центрами образова¬

ния пузырьков. Эти мельчайшие пузырьки водорода при

дальнейшем газовыделении увеличиваются в размере.

Таким образом, вспучивание смеси следует рассматри¬

вать как процесс возникновения и роста газообразных

сфероидальных ячеек, рассредоточенных по всему объе¬

му раствора.На газообразующую способность смеси влияет ряд

факторов. Основные из них — начальная вязкость, теку¬

честь смеси, ее температура, скорость образования струк¬

туры с определенными механическими свойствами, дис¬

персность алюминиевой пудры и ее количество, химичес¬

кий состав среды.Объемный вес газобетона зависит от несущей

способности смеси, которая определяется ее структурно¬

механическими свойствами. Если после окончания7

вспучивания смесь не будет обладать определенной

несущей способностью, произойдет ее осадка. В случае,

если смесь затвердеет до того, как завершился процесс

газообразования, не будет достигнут заданный объемный

вес газобетона.Известны различные методы определения структур¬

но-механических свойств дисперсных систем. Газобетон¬

ную смесь можно отнести к пластично-вязким системам;ее структурно-механические свой¬

ства целесообразно оценивать, ис¬

пользуя метод конического плас-

тометра, предложенный акад.

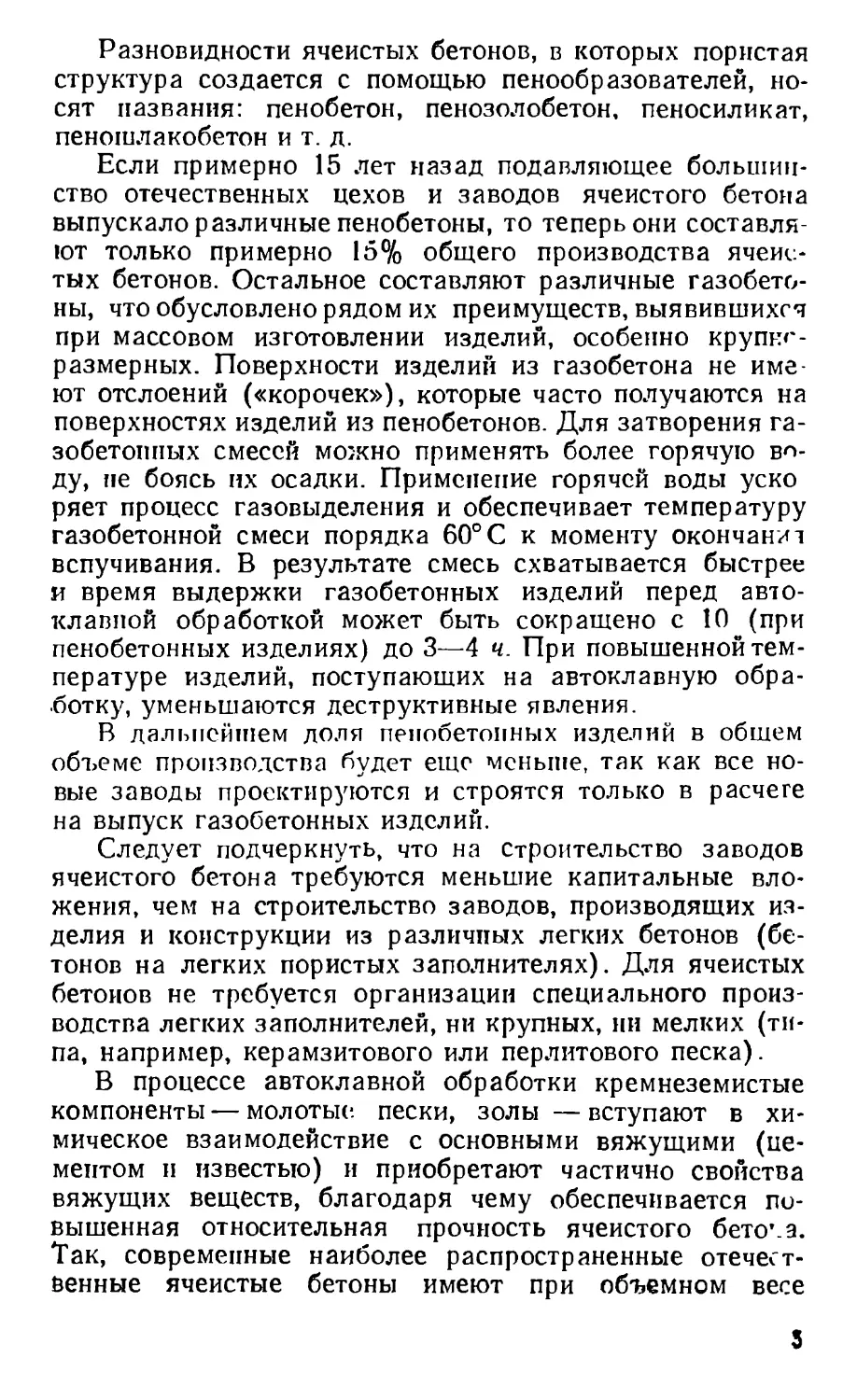

П. Д. Ребиндером [66]. Этот ме-Рне> I. Изменение пластической проч¬

ности гязобстоппмх смесей и глзопы-

дсления/—газобетон на нзпести-кипелке и псске;

V то >ьг it.I тпссткопо цементном пижущем;

t ю же. на немотегод по.пкпяег определять степень нарастания пластичес¬

ком прочности газобетонной смеси г процессе вспучива-

ппя, а также прочность структуры i осле того, как про¬

цесс закончился и, следовательно, устанавливать несу¬

щую способность вспученной газобетонной смеси. Плас¬

тическая прочность характеризуется сопротивлением, ко¬

торое смесь оказывает прониканию конуса (пластометра)

при постоянной нагрузке.Результаты измерения пластической прочности газо¬

бетонных смесей объемным весом 700 кг/м3 и газовыде-

ления с течением времени приведены на рис. 1.Наиболее интенсивное газовыделение и нарастание

пластической прочности наблюдается в смесях, состоя¬

щих из извести, а также известково-цементного вяжу¬

щего. Через 90 мин после затворения пластическая проч¬

ность этих смесей составляет соответственно 700 и

750 гс/см2. За это время пластическая прочность газо¬

бетонной смеси на цементе не превышает 50 гс/см2.Высокая пластическая прочность газобстоииой смеси

и се интенсивное нарастание благоприятно сказываются

на устойчивости смеси и сроках выдержки отформован¬

ных изделий до автоклавной обработки.Помимо установления параметров текучести и тем¬8

пературы смеси для получения заданного объемного ве¬

са необходимо также определить ее несущую способность

с учетом высоты формы, в которой формуется изделно.Если из вспученной смеси вырезать призму высотой Я,

то слой газобетонной смеси у основания призмы будет

испытывать давлениеР=У см#, (1)где Р — давление у основания призмы в гс/см2; Vcm — объемный вес

газобетониой смеси в г/см3; Н — высота призмы в см.Чтобы не произошло разрушения структуры (осадки)

газобетоиной смеси у основания призмы, пластическая

прочность т должна отвечать следующему условию:т > аУсч Н, (2)где а — коэффициент, учитывающий давление от образовавшейся при

вспучивании «горбушки» и допустимые отклонения в объемном

весе газобетона в пределах до -Ь5%.Для определения пластической прочности использу¬

ется пластомегр П. Д. Ребиндера.Схема нластомстра приведена па рис. 2. Рычаг с ко¬

нусом плясгометря устанавливают в строго горизонталь¬

ное положенно, перемещая подвижные грузы в правой

части рычага, до тех пор, пока указательная стрелка не

совместится с нулевым давлением шкалы отсчета. Пос¬

ле этого стакан, заполненный газобетонной смесью и по¬

мещенный в теплоизолирующий сосуд, ставят на подъ¬

емный столик и, медленно вращая, устанавливают erj

таким образом, чтобы «зеркало» газобетонной смеси кос¬

нулось вершины конуса. Для измерения температуры в

исследуемую газобетонную смесь погружают термоба''

лон манометрического термометра, который установлен

па пластометре. На подвешенную справа от конуса та-

рель в определенной последовательности ставят гирьки

весов с таким расчетом, чтобы обеспечить плавное пог¬

ружение конуса на глубину 15 мм. Глубину погружения

конуса определяют индикатором часового типа с ценой

деления 0,01 мм. При принятых в приборе соотношениях

плеч (10: 1) между конусом и индикатором погружение

конуса определяют с точностью до 0,1 мм.Величину пластической прочности определяют по фор¬

муле9

где Р — вес гирь и г; /г — г.^бини погружения конуса в см;

&| — коэффициент, зависящий от уг.гг раствора конуса (при

а =60° = 0,956).Определять величину пластической прочности для

каждого состава необходимо три раза и по полученным

данным вычислять средние значения.Рис. 2. Пластометр1 сипим.), _ - ciofiKd. 3 — отвсс; 4 — подвижный груз; 5 — балансирую¬

щий рычаг; в — индикатор часового типа с цепей деления 0,01 мм; ^ — ука-

<ательная шкала; 8 — термометр манометрический; 9 —• тарель для уста

нппкн riipi Ю соодипптельныЛ щбкиП шлппг; // — термоблллон мяио

мI* 11»ичггк» и u п'{iMuMiMp.i; /-* к i скляпиыИ с I >iк riii для изобетонпоП смесиЕсли значение пластической прочности, устанавли¬

ваемое пластометром, ниже требуемого, то вводят уско¬

рители схватывании, повышают температуру воды зат-

вореиия, изменяют текучесть или используют другие воз¬

можные способы н, таким образом, подбирают необходи¬

мые иарамефы для получения газобетоннон смеси, об¬

ладающем и\жнон neevmeii способностью.При нсн\чивлннн га.юбетоппон смеси иногда паблю-

д<нмч-и инленпг, напоминающее «кипение»; крупные пу-10

ЗЫрьки водорода поднимаются к поверхности вначале в

отдельных местах, затем скапливаются по всей площади,

н смесь начинает «кипеть». Это приводит к разрушению

образовавшейся ячеистой структуры и полной или час¬

тичной осадке вспученной смеси. В заводских условиях

кипение чаще всего наблюдается при применении неко¬

торых цементоъ, характери¬

зующихся длительными сро¬

ками схватывания.При малых значениях

вязкости и пластической

прочности смеси в процес¬

се вспучивания газовые

пузырьки вначале сливают¬

ся, а затем, достигнув опре¬

деленной величины, всплы¬

вают и вызывают кипение.Эгп явления сравнительно

мало изучены и грсбукл сне

циальных исследований.Можно доказать, что

всплывание пузырька водо¬

рода завнеш не только от ею размера, но и от пласти¬

ческой прочности смеси Дли *1010 определим подъем¬

ную силу пузырька и сопротивление среды при его

всплывании.Величину подъемной силы пузырька определяют по

формулеР = -i- лг3 усм а, (4)где Р — подъемная сила; г— радиус пузырька; Ycm — объемный

псс газобетоннон смеси, а — переходной коэффициент от объем¬

ного веса идеальной жидкости к газобетонной смеси.Всплыванию пузырька будет препятствовать сопро¬

тивление среды, характеризуемое величиной пластичес¬

кой прочности газобетонной смеси.Для вычисления силы F необходимо суммировать дей¬

ствие элементарных сил сопротивления но половине ша¬

ровой поверхности пузырьков (рис. 3), т. е.~Г-F = \ т cos <р sin ф 2яг2 d<р - лг2т. (5)оЧтобы создать условие, при котором пузырек не бу¬111/,Рис i Распределение усилии

при нсилывании пузырька по*

дорода

дет всплывать, величина подъемной силы должна быть

уравновешена силой сопротивления среды, т. е.уЯг’УсмаСя'2?. (6)Из последнего выражения следует, что для предот¬

вращения всплывания пузырьков во города нужно повы¬

сить пластическую прочность газобетонной смеси.По данным П. Р. Таубе, одним из факторов, пре¬

пятствующих -слиянию пузырьков, следовательно, уве¬

личению их размеров, является соз ыние упругих пленок

на поверхности воздушных пузыроков путем введения

м рпсгвор иоверхпосгио-акппзпых веществ.2. ПРОЧНОСТЬ И ФАЗОВЫЙ СОСТАВ

АВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА

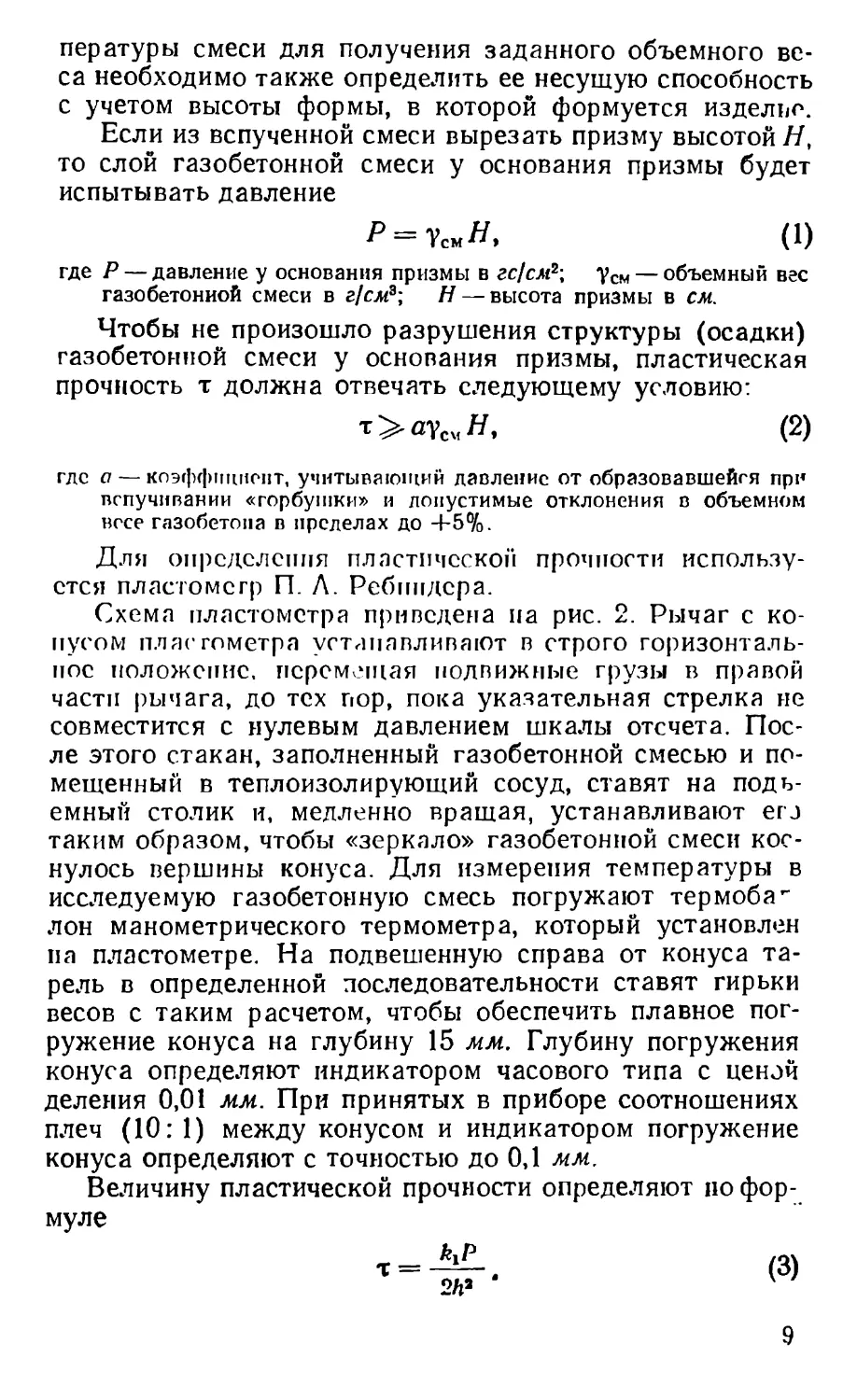

НА ОСНОВЕ РАЗЛИЧНЫХ ВЯЖУЩИХВ отечественной и зарубежной литературе приводят¬

ся различные данные по прочностным показателям яче¬

истых бетонов одного и того же объемного веса. Это мож¬

но объяснить тем, что ис¬

следования проводились

с применением неодинако¬

вого сырья при разном

соотношении вяжущего и

кремнеземистого компо¬

нента и различных усло¬

виях автоклавной обра¬

ботки образцов. Кроме то¬

го, отсутствуют данные о

методике испытаний об¬

разцов.На рис. 4 представле¬

ны усредненные показате¬

ли прочности газобетона

в зависимости от его объ¬

емного веса. Эти данные

относятся к газобстои-

ным образцам разме¬

ром 10ХЮХ10 см9 испытанным посче автоклавной об¬

работки при давлении 8 cit (тмб.) н высушенным до

постоянного веса в сушильном шкафу при температуре

105° С. Образцы изготовляли с применением портлаид-Рис. 4. Прочность газобето¬

на в зависимости от объемно¬

го веса/ — иа известково-цементном вяжу¬

щем (данные НИИЖБ); 2 —на це¬

менте (данные НИИЖБ): 3 —то же

(по кптологу фирмы «Снпорскс»)V2

цемента Белгородского завода, который относится к али-

товым цементам, и молотой извести-кипелки Гжельско

го завода с 85%-ным содержанием СаО. Песок, содер¬

жавший до 95% кремнезема, был размолот до удельной

поверхности 2500 см2/г.Для сравнения на рис. 4 приведены показатели проч¬

ности газобетона, взятые нз каталога шведской фирмы

«Сипорекс». Прочность газобе¬

тона на цементе и известково¬

цементном вяжущем практи¬

чески одинакова.При оптимальных техноло-

шческнх параметрах прочност¬

ные показатели газобетона,из¬

готовленного в НИИЖБ и r

других институтах, не отлича¬

лись от показателей шведских

ячеистых бетонов. Такие же

данные по прочности (с неболь¬

шими отклонениями) были по¬

лучены па ряде газобетонных

заводов: Вороишловградском,Ленинградском, Новосибир¬

ском и др.В НИИЖБ проводили так¬

же исследования по установле¬

нию зависимости между проч¬

ностью газобетона разного объ¬

емного веса и расходом извест¬

ково-цементного вяжущего.Аналогичная работа была

проведена для газобетона на портландцементе [54].При исследовании газобетона на известково-цемент¬

ном вяжущем количество извести и песка изменяли в ши¬

роких пределах. Анализ результатов определения проч¬

ности при сжатии (рис. 5) показал, что состав, содержа¬

щий 20% молотой извести-кипелки, 20% портландцемен¬

та и 60% молотого песка, является оптимальным. В этом

случае прочностные показатели газобетона объемного

веса 500, 700 и 900 кг/м3 соответствен по равны 30, 55,

140 кгс/см2.С увеличением количества молотой извести-кипелки

н уменьшением содержания песка прочность газобетона

снижается. Резкое снижение прочности (до 70%) наблю-Цемент Q0 ?П 70 20 ?0Известь 0 Ю 90 SO //0Песо* М 70 60 Ь0 *0Шаржа ниу 6 XРис. 5. Прочность га юбе-

тоиа различного объемно¬

го веса на известково-це¬

ментном вяжущем в зави¬

симости от соотношения

вяжущего и пескаУ — объемный вес 900 кг}м3;

2— то же 700 кг/м1: 3 — то же.

500 кг!лр13

далось при составе: 20% портландцемента, 40% моло

той извести-кипелки и 40% песка.Было также установлено, что прочность газобетона

разного объемного веса на портландцементе меняется в

зависимости от содержания тонкомолотого песка

(рис. 6). При составах без

добавки песка, т. е. на чис¬

том портландцементе, была

получена наименьшая проч¬

ность. Замена части цемен¬

та песком увеличивает проч¬

ность. Максимума она дос¬

тигает при соотношении це¬

мента с песком 1 : ОД т. е.

при 60% вяжущего к 40%

песка. При объемном весево20 40 60

Содержание в %Рис. G. Прочность га¬

зобетона на цементе в

зависимости от соотно¬

шения цемента и песка/. 2, 3 -- то же, что на рис. 5Рис. 7. Кривые ДТА газо¬

бетона на цементе в зави¬

симости от соотношения

цемента и песка соответст¬

венно/ —I0T и 0%; 2 — 80 и 20%;

Л —* п 40%; 4 — 40 и С0%;

5 —20 и 80%500, 700 и 900 кг/м3 прочность газобетона составляет со¬

ответственно 28, 56 н 116 кгс/см2. Дальнейшее увеличе¬

ние содержания песка и уменьшение количества вяжуще¬

го снижают прочностные показатели. Так, прочность га-

юбетопа сое гав а 20 % »иж>шего и 80% кремнеземистой

добавки па 60% ниже максимальной.В пселечовянпях определили также изменение проч¬

ное in кот гj > \ к г11 ш и >1 о 1<1и)бсюиа обьемпоп) веса 1000

н 1200 л, и' при ра иичиом соотношении вяжущего и1 {

кремнеземистого компонента (табл. 1). Наименьшая

прочность газобетона наблюдалась как на составах с ма¬

лым расходом вяжущего, так и на тех составах, в кото¬

рых расход вяжущего превышал оптимальный.Таким образом, максимальная прочность газобсто. а

достигается только при определенных соотношениях вя¬

жущего и кремнеземистого компонента.Прочность газобетона объемного веса 1000 п

1200 кг/мг на смешанном вяжущем состава 20% цемен¬

та, 20% молотой извести-кипелки и 60% песка (I : 1 :3)

была равна соответственно 215 и 340 кгс/см2. Такие же

прочностные показатели газобетона можно получить на

составе: 60% цемента и 40% песка (1 :0,6). Однако если

при смешанном вяжущем расход цемента и молотой из¬

вести-кипелки, например, для газобетона объемного геса

700 кг/м3 составляет соответственно 115 и 115 кг на 1 мгу

то при использовании одного портландцемента для по¬

лучения аналогичной прочности требуется увеличить рас¬

ход его до 315 кг на 1 м3. Учитывая, что свойства газо¬

бетона на смешанном вяжущем мало отличаются от

свойств газобетона на портландцементе, совершенно оче¬

видно, что для изготовления автоклавных ячеистых бе¬

тонов применение портландцемента как основного вяжу¬

щего экономически неоправданно.Наряду с изучением прочностных характеристик оп¬

ределяли новообразования, возникающие в результате

автоклавной обработки газобетона при различном соот¬

ношении вяжущего и кремнеземистого компонента.Для установления зависимости фазового состава га¬

зобетона объемного веса 700 кг/м3 на портландцементе

при различном соотношении вяжущего и молотого песка

были взяты соответствующие пробы, подвергнутые диф¬

ференциальному термическому и рентгепоструктурному

анализам. Одновременно был проведен химический ана¬

лиз для определения свободной извести (табл. 2).Результаты исследований показали, что фазовый сос¬

тав автоклавного газобетона меняется в зависимости от

содержания вяжущего и кремнеземистой добавки (рис. 7

и 8).Кривая ДТА образца газобетона, изготовленного на

одном портландцементе без добавки песка, характеризу¬

ется тремя эндотермическими эффектами. Эндотермиче¬

ский эффект при 125—130° С связан с удалением адсорб-

iiiioiinofi п гпгроскоппческон иляги продуктов гидра¬15

т ацпи. Впадина на термограмм^ при температуре 450—465°С п линии на рентгенограмме 3,25; 1,91; 1,78; 1,68А

характеризуют присутствие в образце двухосновного гид-

роснлмклта кальция CoSIl(A). Значительный эндотсрмн-Т л С) л п и л 1Прочность конструктивною

Iлзобстоиа при различном

соотношении вяжущего

и кремнеземистого компонентаС<ч та в в %г *5

1 *

КО аЛсж в высу¬

шенном сос¬

тоянии. при-

1 веденный к

расчетному

объемному

весу, в

кгс/см3УЪ=ГпО)согоК-СО.Jо>с20107010001582020601000215202050100020820404010001552010701200325202060120034020305012003102040401200180Таблица 2Содержание свободной

извести в автоклавном

газобетоне разного составаСостав по весу в %Свободная

СаО в %Уопмолотаяиэвесть-кипелка1молотыЛпесок1009,6780—201,9160—401.240 601,0620—800,712010701,142020601,862030502,832040404,52ческий эффект при 515° С, а также линии на рентгено-ограмме 4,88; 3,1 и 2,66А свидетельствуют о наличии в ис¬

следуемом образце Са(ОН)2. По данным химического

анализа, количество свободной извести в этом образце

составляет 9,67%.Термограмма образца газобетона, состоящего из 80%

портландцемента и 20% песка, показала изменение фа¬

зового состава продуктов гидратации. Эндотермический

эффект при 460° С несколько увеличивается — повыси¬

лось количество двухосновного гигфосиликата кальция

СгЭЩА), по-видимому, вследствие взаимодействия из¬

вести, образовавшейся при гидратации цемента с песком.

Линии на рентгенограмме (рис. 8) 3,52; 3,25, 2,4; 1,91 ио1.77Л iMiii/U'Tivn.cтнуим о наличии и исследуемом образце

C2S11(A).При 495° С эндоюрмнчегкпп м|»фокг релко ) мсиыиисг-

OU чю гтпано с уменьшением количества окиси каль¬

ция. Это подтверждается также данными химического

ana.inia Количество гпоГшдпон и.г.юстн по срипнеммиои*

ft SOY VIS-Pm. 8. Pi-mmior|)«iMMbi гллобсгоил ii.i цементе и злииснмосш

or соотношении цемешл и песка

/. 2, Я, 4, Г) — то же. что на рис. 72—150

Рис. <1 Кривые ДТА газобетона на

пзиесткоио-пементном вяжущем в за¬

висимости от соотношения цемента,

извести it песка соответственно/ -20. 10 и *,0%; 2 — 20, 20 п 60%; 3 - 20.

30 и 50%: 4 — 20. 40 н 40%с содержанием ее в предыду¬

щем обряяце снизилось с 9,67

до 1,91%. На термограмме ис¬

следуемого образца отмеча¬

ется небольшой эндотермиче¬

ским эфе] ект при темпера¬

туре 74П°С, обусловленный, ве¬

роятно, разложением СаС03

Существенно изменяется

фазовый состав образца газо¬

бетона, состоящего из 60%

портландцемента и 40% песка.

Как уже было указано, газобетон па этом составе имел

наибольшую прочность. На кривой ДТА (см. рис. 7) эн¬

дотермический эффект при 450° С полностью исчезает,

что говорит об отсутствии в данном случае C2SH(A). Еле

заметный эффект при 515°С свидетельствует о значи¬

тельном уменьшении количества Са(ОН)2. Содержание

свободной извести составляет 1,2%. Одновременно при

810°С на термограмме появляется новый экзотермиче¬

ский эффект.При добавке 40% песка происходит почти полное свя¬

зывание Са(ОН)2 и образование вместо двухосновного

гидросилнката C2SH(A) низкоосновного гидросиликата

CSH(B). Последний обнаруживается на рентгенограм¬

ме— линии 3,02; 2,78 и 1,81 А.При увеличении добавки кремнезема до 60% сущест

венных изменений на кривой ДТА и рентгенограмме по

сравнению с образцом, состоящим из 60% цемента и

40% песка, не наблюдается. \пмпиеским анализом обна¬

ружено снижение содержания свободной извести до

1,06%. Прочность обращон по сравнению с образцами,

содержащими 40% молотого песка, снизилась незначи¬

тельноФспонып состав газобетона па смешанном вяжущем

при различных соотношениях вяжущего и кремнеземи-

i 1 (> I«t м >м iioiKMi 1.1 мгитчо! слг|\щ|ЦПМ оПрлшм.

Кривая ДТА газобетона, содержащего 20% цемента,

10% молотой извести-кипелки п 70%) молотого песка, ха¬

рактеризуется незначительными эндотермическими эф¬

фектами при 505 и 560° С (рис. 9). Первым эффект объ¬

ясняется дегидратацией Са(ОН)2, второй — модифика-

ционнымн превращениями кварца. Экзотермический эф¬

фект при температуре 800° С вызван присутствием одно¬

основного гидросиликата кальция CSH(B). Это под¬

тверждается также наличием на рентгенограмме линий3,02 и 1,81Л (рис. 10).Термограмма образца i азобегопа, в составе которого

содержится до 20% извести, показывает увеличение эн¬

дотермического эффекта при 505° С за счет дегидрата¬

ции Са(ОН)2. Количество свободной извести возрастает

незначительно и составляет 1,86%.Экзотермический эффект на кривой ДТА при 820° Сои линии 3,02 и 1,81А свидетельствуют о наличии одноос¬

новного гидросиликата кальция CSH(B). На рентгено¬

грамме обнаруживается присутствие Сг5Н(А)—линии4,25; 2,40 и 1,92А и CSH(B) —линии 3,01 и 1,80А.Прочность газобетона, содержащего 30% извести, сни¬

жается при всех значениях объемного веса. При увели¬

чении количества извести до 40% на термограмме стано¬

вятся более выраженными эндотермические эффекты при

475 и 515°С — повышается содержание СгЭЩА) и

Са(ОН)2.Наличие Сг5Н(А) подтверждается на рентгенограм-оме линиями 3,52; 3,25; 2,51; 2,46 и 1,77А. Отсутствует эк¬

зотермический эффект одноосновного гидросиликата

кальция. Эндотермический эффект при 800° С связан

с разложением СаС03. Количество свободной извести, \о

данным химического анализа, достигает 4,52%.Снижение прочности газобетона при введении 40%

извести, как видно из рис. 6, достигает 70% по сравне¬

нию с составом, содержащим 20% молотой извести-ки-

пелки.Газобетоны оптимальных составов характеризуются

высокими показателями морозостойкости. Газобетон на

смешанном вяжущем по морозостойкости практически не

уступаем- газобетону на цементе Опыты, проведенные

с rajo6iMunoM обьемнот неил 700 кг/м\ как на порт¬

ландцементе, так и па смешанном вяжущем, показали,2*

что лослс 100 циклоп заморажипаипя снижение прочно¬

сти не превышает 20% После ISO никло» попсромспмого58я 509 W 26* 18*Рис. 10. Рентгенограммы газобетона на известково-цементном

вяжущем в зависимости от соотношения вяжущего и песка/. 2. 3. 4 — то же, что на рис. 9замораживания и оттаивания снижение прочности до¬

стигает 30%, а после 200—50%.Исследуя плняинс расхода цемента па стойкость яче¬

истого Г)сгоиа при к;i[>Г)(>11 п кщиг, Л. Т. Параной и

К. И Вахтняроп [6J, Е. С. Силаепкоп и Г. В. Тихомиров20

[72] установили, что прочность изменяется в зависимости

от расхода вяжущего. При малом содержании цемента

в бетоне1 в период карбонизации прочность значительно

снижается. С увеличением расхода вяжущего снижение

прочности становится меньшим. Авторы рекомендуют для

повышения долговечности расход цемента для ячеистого

бетона объемного веса 700 кг/мъ доводить до 350 кг/м3.

Это соответствует составу, содержащему примерно 55%

портландцемента и 45%) молотого песка.Таким образом, как по прочности, так и по долговеч¬

ности оптимальным будет являться такой состав газобе¬

тона, при котором отношение цемента к молотому пес¬

ку приближается к 1: 1.В Московском инженерно-строительном институте

им. В. В. Куйбышева под руководством д-ра техн. наук

проф. А. В. Волженсксго проводятся обширные исследо¬

вательские работы пс использованию металлургических

шлаков для получения различных видов бетонов авто¬

клавного твердения [20]. Установлено, что прочность га¬

зобетона на шлакозольных цементах в значительной сте¬

пени зависит от тонкости их помола и состава. При уве¬

личении удельной поверхности шлакового вяжущего

с 3500 до 6500 см2/г прочность возрастает на 50—60%.

Наибольшая прочность достигается только при опреде¬

ленном соотношении между шлаковым вяжущим и тон¬

комолотым кремнеземистым компонентом (песком, золой

или их смесью). В зависимости от свойств сырьевых ма¬

териалов состав колеблется от 1:0,5 до 1: 1,2.В НИИЖБ на протяжении ряда лет [69] проводятся

исследования технологии и свойств газошлакобетона

с использованием различных шлаков. Наилучшие резуль¬

таты достигаются при использовании гранулированных

шлаков, основных и нейтральных, с модулем активности

не менее 0,2. Прочность газошлакобетона объемного ве¬

са 700—800 кг/м3 составляет 70—80 кгс/см2, а объемного

веса 1000—1200 кг/м3 — до 300 кгс/см2. Состав смеси

в %: гранулированный шлак 40—60; зола или молотый

песок 30—40; известь-кипелка 5—8 и двуводный гипс 5.

При исследовании фа?ового состава газошлакобетона бы¬

ло установлено, что высокая прочность его наблюдается

при содержании 30—40% тоберморита, в котором Si02

частично замещен АЬОз- Изучая различные составы га*

зошлякобстопа, авторы пришли к вывод>, чго увеличе¬

ние количества одноосновных гидросиликаюв и i ндро-21

гранатов свыше 40% приводит к снижению прочности,

увеличению усадочных деформации и трстниостойкостп

бетона.В Институте строительства и строительных материа¬

лов Госстроя Эстонской ССР Ф. II. Кивисельг и Э. Г. Оя-

маа [60] разработали технологию и изучили свойства

разновидности ячеистого бетона -газокукермита. Этот

вид ячеистого бетона изготавливается на основе циклон¬

ной золы, получаемой при пылевидном сжигании горю¬

чего сланца-кукермита, и кварцевого песка. Циклонная

зола является полимннеральным вяжущим и содержит

около 20% клинкерных минералов—в основном pQS

и около 20% свободной СаО, а тлкже стекловидную фа¬

зу. Установлено, что на оптимальном составе при соот¬

ношении циклонной золы и песка и пределах 1 : 0,7; 1 : 1

прочность газокукермита при объемном весе 700—

800 кг/м3 составляет 45—60 кгс/см2, а при объемном весе

1000 -1200 кг/м3- 105 175 кгс/см2.Авторы отмечаю!, что в результате автоклавной об¬

работки происходит взаимодействие между клинкерными

минералами и свободной известью, с одной стороны, и

кремнеземом золы и песка, с другой. При оптимальном

составе образуются гидроенликаты, в основном типа

CSH(B).Обширные исследовательские работы по комплексно-

му использованию юл ТЭЦ для производства строитель¬

ных материалов, а также для автоклавных ячеистых бе¬

тонов были проведены И. А. Ивановым [32].А. Т Барановым, Б. А. Новиковым и Ю. Б. Кузнецо¬

вым в НИИЖБ проводились исследования газозолоси-

лпкага, в результате которых установлено большое влия¬

ние активности известково-зольной смеси на его проч¬

ность Как при \мспыпсиип, гак и при увеличении актив¬

ности смеси против оптимальных значений прочность, а

также другие физико-технические свойства газозолосили-

ката снижаются. Этот вид ячеистого бетона внедрен на

Ступинском заводе Главмособлстройматериалов. При ис¬

пользовании золы-уноса Ступинско\ ТЭЦ, которая имеет

следующий состав в %: S1O2 39—52; АЬОз 17—26; Fe203

1!) 28. СаО 1,(> 6.7; MgO 0.7 2,3 и п.п.и. 1,1—3,6, луч¬

шие показатели ио прочности были получены при актив¬

ности известково-больной смеси 18с/с с добавкой 4% гин-

i\i I la oniпмальпич составах прочность га.ю.юлосплнката

1\и'д\ющ«'1я. при обымпом весе 500 (>00 кг/м3 20—

30 кгс/см2, а при объемном весе 700—800 кг/м3 55—

85 кгс/см2 [57, 58]. Исследования, проведенные во

ВНИИСтроме С. А. Кржеминским и Б. Б. Крыжанов-

скнм [36] по технологчи газосиликата, показали, что при

использовании сырья хорошего качества и выдерживания

определенных технологических параметров можно полу¬

чить ячеистый бетон, обладающий высокими показате¬

лями. Известь рекомендуется размалывать до удельной

поверхности 6000—7000 см2/г. Сроки ее гашения должны

находиться в пределах 15—25 мин. Расход извести уста¬

навливается с таким расчетом, чтобы содержание акт^з-

ной окиси кальция в смеси составляло 18—20% по вее>.

Для изготовления газосиликатных изделий рекомендует¬

ся применять кварцевые пескиПо данным Ю. М. Бутта, А. А. Майера, Н. С. Мануй¬

ловой [15], при взаимодействии калиевого или натриево¬

го полевого шпата с известью в результате автоклавной

обработки образуются главным образом гидросиликат ы

типа СгЭЩА). Такой фазовый состав приводит к пони¬

женным прочностным показателям. В молотом полево¬

шпатовом песке наряду с полевошпатовыми минералами

находится кварц; известь реагирует с ним, образуя гид¬

росиликаты кальция, основность которых зависит от со¬

держания извести в исходной смеси, дисперсности песка

и длительности автоклавной обработки.А. В. Волженский [18, 19] отмечает, что прочность ав¬

токлавных бетонов зависит не только от состава гидро¬

силикатов, но и от толщины цементирующей пленки ме¬

жду зернами кварца. Чем тоньше пленка цементирующей

связки, тем прочнее бетон при прочих равных условиях.

На толщину пленки влияют главным образом состав сме¬

си, водовяжущее отношение (считай и кремнеземистый

компонент) и дисперсность вяжущего3. ИЗГОТОВЛЕНИЕ ИЗДЕЛИИ

ИЗ ЯЧЕИСТЫХ БЕТОНОВМатериалы и требования к нимДля изготовления ячеистою бетона необходимы сле¬

дующие основные материалы: вяжущее, кремнеземис!

компонент, ггпообр.тюн.тголь или пенообразователь, до¬

бавка гипса и иода.23

В качестве вяжущего применяю! ч.*лед>ющие материа¬

лы: портландцемента, молотую нзвесть-кипелку, известь-

кппелку с добавкой портландцемента (смешанное вяжу¬

щее), молотые доменные шлаки с активизаторами в ви¬

де молотой извести-кипелки и гиг.са (известково-шлако¬

вый цемент) и нефелиновый цемент.Применение портландцемента в качестве одного ос¬

новного вяжущего для изготовления автоклавных ячеис¬

тых бетонов, как уже отмечалось ранее, экономически не¬

оправданно. Тем не менее отдельные отечественные заводы

и некоторые зарубежные фирмы применяют портландце¬

мент, что связано с определенными местными условиями.

При использовании портландцемента в производст¬

ве крупноразмерных изделий предпочтение следует

отдавать алитовым и малоалюмшптпым цементам с со¬

держанием в клинкере трехкальциевого алюмината не

более 6%. Начало схватывания цемента —от 1 до 2 н и

конец схватывания — не позднее 4 ч. Удельная поверх¬

ность цемента, определяемая на приборе ПСХ-2, должна

быть в пределах 2500—3000 см2/г для конструктивного

и конструктивно-теплоизоляционного и 3000—4000 см2/г

для теплоизоляционного ячеистого бетона. В остальном

цемент должен удовлетворять требованиям ГОСТ

10178—62.Использование в качестве основного вяжущего для

производства различных видов автоклавных изделий из¬

вестково-шлакового и нефелинового цементов позволяет

без применения портландцемента получать газобетон вы¬

сокого качества. Это стало возможным в результате цело¬

го ряда исследовательских работ, проведенных П. И. Бо¬

женовым, А. В. Волжсиским, А. Ь. Саталкиным и др.

[12, 20, 74].Из известково-шлаковых цементов рекомендуется при¬

менять п первую очередь те, которые приготовлены на

гранулированных шлаках (основны>, нейтральных и кис¬

лых). Могут быть также применены извсстково-шлакр-

вые цементы, приготовленные на отвальных шлаках при

условии, что величина их модуля основности составляет

не менее 0,6 и величина модуля активности не менее 0,4.

Начало схватывания известково-шлакового цемента дол¬

жно быть не позднее 2 ч\ его удельная поверхность — не

менее 4000 см2/г (по прибору ПСХ-2); количество актив¬

ной СаО не менее 10% (по весу).Нефелиновый цемент должен иметь удельную поверх-24

иость 3000—3500 см2/г и следующие сроки схватываний

начало — не ранее 30 мин и не позднее 1,5 ч, конец —

не позднее чем через 6 ч [13]. Суммарное содержа»же

щелочей (K20+Na20) в нефелиновом цементе не долж¬

но превышать 2%. Цемент должен обладать равномер¬

ностью изменения объема. Рекомендуются следующие со¬

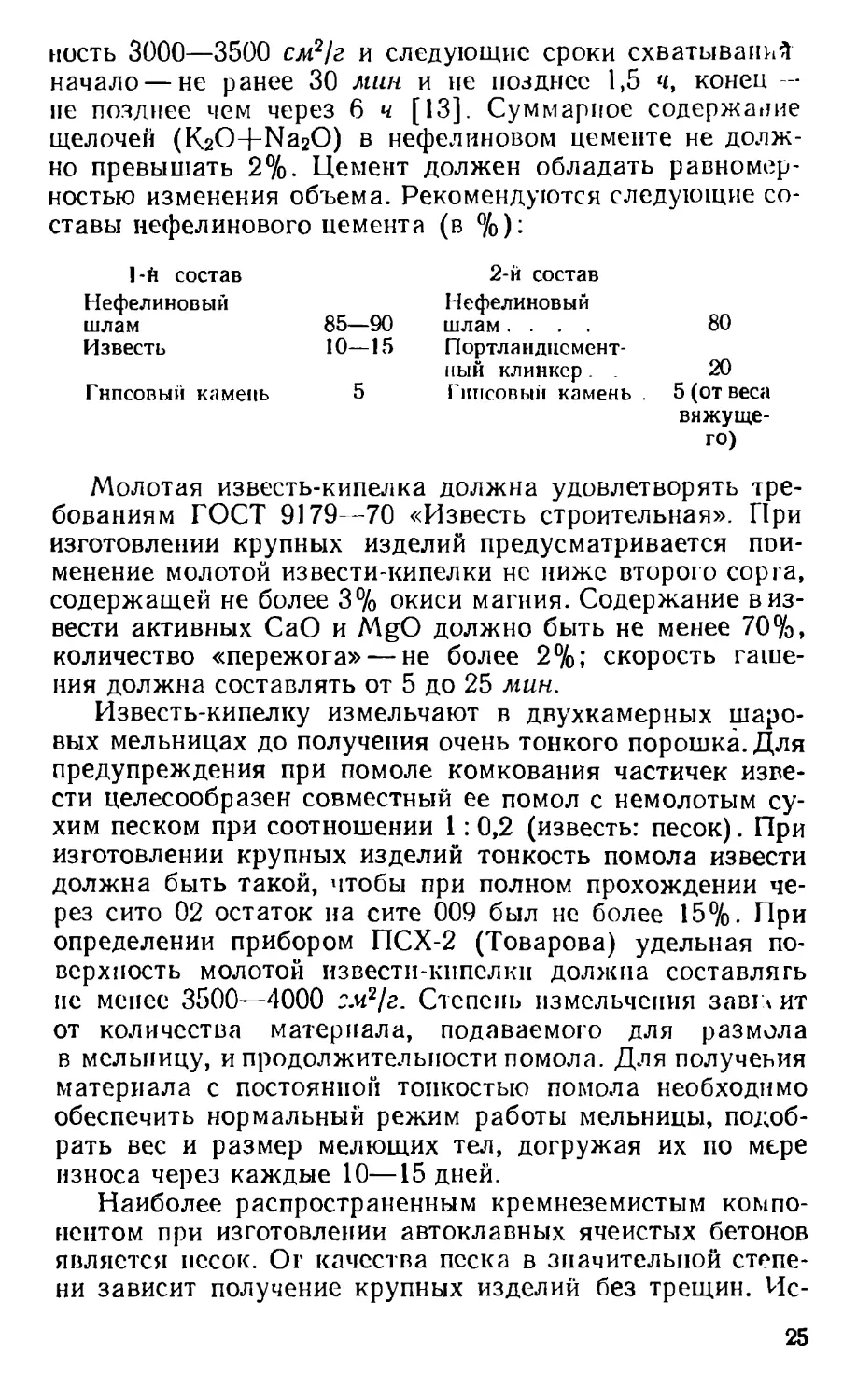

ставы нефелинового цемента (в %):1-й состав 2-й составНефелиновый Нефелиновыйшлам 85—90 шлам.... 80Известь 10—15 Портландцсмент-ный клинкер . . 20Гипсовый камень 5 Гипсовый камень . 5(от весавяжуще¬го)Молотая известь-кипелка должна удовлетворять тре¬

бованиям ГОСТ 9179—70 «Известь строительная». При

изготовлении крупных изделий предусматривается пои-

менение молотой извести-кипелки не ниже второго сорта,

содержащей не более 3% окиси магния. Содержание в из¬

вести активных СаО и MgO должно быть не менее 70%,

количество «пережога» — не более 2%; скорость гаше¬

ния должна составлять от 5 до 25 мин.Известь-кипелку измельчают в двухкамерных шаро¬

вых мельницах до получения очень тонкого порошка. Для

предупреждения при помоле комкования частичек изве¬

сти целесообразен совместный ее помол с немолотым су¬

хим песком при соотношении 1:0,2 (известь: песок). При

изготовлении крупных изделий тонкость помола извести

должна быть такой, чтобы при полном прохождении че¬

рез сито 02 остаток на сите 009 был не более 15%. При

определении прибором ПСХ-2 (Товарова) удельная по¬

верхность молотой нзвести-кнпслкн должна составлять

ис менее 3500—4000 см2/г. Степень измельчения завп ит

от количества материала, подаваемого для размола

в мельницу, и продолжительности помола. Для получеьия

материала с постоянной тонкостью помола необходимо

обеспечить нормальный режим работы мельницы, подоб¬

рать вес и размер мелющих тел, догружая их по мере

износа через каждые 10—15 дней.Наиболее распространенным кремнеземистым компо¬

нентом при изготовлении автоклавных ячеистых бетонов

является песок. Or качества песка в значительной степе¬

ни зависит получение крупных изделий без трещин. Vic-25

ходя из этого целесообразнее всего применять чистые

кварцевые пески, содержащие пе менее 90% кремнезема.

Л1ожпо не пользойri Iъ пески, и гом числе и барханные,

с меньшим содержанием кремнезема, если изделия, по¬

лученные из этих песков, будут надлежащего качества,

без трещин.Следует учитывать, что ирнмесн, встречающиеся

в песке, также существенно влияют на качество ячеисто¬

го бетона. Особо отрицательное влияние оказывают или¬

стые примеси и глины. Их содержание не должно превы¬

шать более 3%. Если глинистые частицы содержат мине¬

ралы типа монтмориллонита, то их количества не

должно превышать 1%. В остальном песок должен удов¬

летворять требованиям ГОСТ 873Ь -67.Песок перед употреблением подвергают помолу. Раз¬

малывают песок по мокрому способу. При этом отпада¬

ет необходимость сушить песок в специальных сушиль¬

ных барабанах и значительно улучшаются санитарно-ги¬

гиенические условия в помольном отделении. По удель¬

ной поверхности (на приборе Това;:>ова) тонкость помола

песка должна быть в пределах 2500—3000 см2/г. При по¬

моле песка в мельницу подается вода до получения шла¬

ма объемного веса 2000—2500 кг/л*'Количество песка и воды, содержащихся в шламе,

г. зависимости от объемного веса определяют по фор-

м \ лам:гцс П - количество песка в лг; III—количество шлама в л;7шл — объемный вес шлама п кг/л\ Б — количество воды, со¬

держащейся в шламе, в л.П. Р. Таубе для ускорения процесса помола и полу¬

чения шлама с пластичными свойствами рекомендует

вводить ПАВ.Взамен молотого песка в качестве кремнеземистого

компонента можно применять золу-унос. Зола-унос от

сжигания бурых и каменных углей должна содержать

стекловидных и оплавленных частиц не менее 50%, по¬

гори при прокаливании для бурых угле» не выше 3% и

для каменных — пе более 5%, удельная поверхность зо¬

лы, определенная на ПСХ-2, должна быть в пределах

3000—5000 см2/г, набухание в воде не выше 5% [58].

Золу-унос обычно применяют непосредственно от элек-П = 1,606/17 (YlllJ1 - 1);

В — Ш уш, П,(7)(8)26

Таблица .1Характеристика алюминиевой пудрыМаркаОстаток в % при просеивании41-ре » ситоКчлИЧОП по

Я КТ И III! 01 оА! п %007'J

(5100 ото/см1)005.1(10085отв/см1)0012

(15 ODO

отв/t м )ПАК-14——90ПАК-21.5——87ПАК-31. 1 .

182ПАК-4Без остатка0,30,582трофильтров ТЭЦ (по опыту Ступинского завода ячеис¬

того бетона). Зола-унос в отвалах не однородна по соста¬

ву и загрязнена различными примесями, поэтому в яче¬

истых бетонах она применяется очень редко.Чтобы окончательно установить пригодность вяжуще-

ю н кремнеземистого компонента для производства яче¬

истых бетонов, в каждом отдельном случае необходимо

изготовить опытную партию изделии В качестве газооб-

разователя применяют алюминиевую пудру. В СССР

выпускают алюминиезую пудру четырех марок (ГОСТ

5494—50). Характеристика пудры различных марок при¬

ведена в табл. 3. Для производства газобетона целесооб¬

разнее всего применять пудру марки ПАК-3 или ПАК-2.

Алюминиевую пудру необходимо предварительно обрабо¬

тать для удаления жировой пленки (парафина), которой

она покрывается в процессе изготовления на заводах.

Парафинированные частицы алюминиевой пудры имеют

гидрофобные, не смачиваемые водой поверхности. При

перемешивании с раствором такую пудру не удается рав¬

номерно распределить по всей смеси, что ухудшает струк¬

туру газобетона. Кроме того, пленка парафина замедля¬

ет процесс выделения водорода. В связи с этим для уда¬

ления пленки алюминиевую пудру предварительно про¬

каливают в электрических печах при температуре 200—

£50°С в течение 4 ч. Для предотвращения взрыва при

воспламенении эту работу проводят в специально отве¬

денных помещениях.27

В НИИЖБ Л. М. Розенфельдом [68], а на ленин¬

градском Автовском ДСК Е. Г. Григорьевым была дока¬

зана возможность использования чепрокаленной пудры

путем придания ей гидрофильных свойств (смачиваемо¬

сти) предварительной обработкой ь водном растворе по¬

верхностно-активного вещества малой концентрации. Это

предложение было с успехом реализовано на газобетон¬

ных заводах в Ленинграде, Ипжпсм Тагиле, Новосибир¬

ске и др. Для приготовления гидрофильной водноалюми¬

ниевой суспензии в сосуд емкостью 15 л засыпают необ¬

ходимое количество алюминиевой пудры из расчета на

один замес, затем заливают поверхностно-активное ве¬

щество ГК, ССБ, канифольное масло и др. в количестве

5% (из расчета на сухое вещество) от веса алюминие¬

вой пудры и 10 л воды. После тщательного перемешива¬

ния в течение 2 мин гидрофильна i водно-алюминиевая

суспензия считается готовой; ее можно приготовить для

работы на одну-две смены.На зарубежных заводах ячеистого бетона широко при¬

меняют газообразователь на основе алюминиевой пудры

в виде пасты. Это улучшает санитарно-гигиенические ус¬

ловия в смесительном отделении.Двуводный гипс, добавляемый цля замедления гаше¬

ния извести-кипслкн. должен иметь тонкость помола, ха¬

рактеризуемую остатком на сите 02 не более 3%, и удов¬

летворять требованиям ГОСТ 4013—61 «Камень гипсо¬

вый для производства вяжущих веществ». Допускается

применение полуводного гипса (ГОСТ 125—57) совмест¬

но с добавкой поташа (ГОСТ 4221—65). В качестве ус¬

корителя схватывания цементных смесей применяется

жидкое стекло (ГОСТ 13079—67).Для приготовления газобетона применяется вода, при¬

годная для питья. Сточные и болотные воды, а также

воды, загрязненные вредными для. цемента примесями,

имеющие более 1% сульфатов от веса воды (в пересче¬

те на S03), нельзя использовать для затворения газобе-

miinoii смогиПриготовление газобетонной смеси

и формование изделийI In.'iv'ii'iiiit' I :i inOt'voiiiiofl г мог 11 .тдлпиом оЛьомиотвеса п прочности — один из важных переделов техноло-

Г11414* к ого процоегд производств;!.28

Метод подбора объемного веса ячеистых бетонов на

основе пенообразователей и газообразователя с приме¬

нением различных вяжущих и кремнеземистых компонен¬

тов изложен подробно в «Инструкции по технологии из¬

готовления изделий из ячеистых бетонов» (СН 277-70;Здесь рассмотрим в общих чертах, как производится

подбор объемного веса и оптимального состава газобе¬

тона на основе смешанного вяжущего, широко применяе¬

мого при производстве газобетонных изделий.Прежде всего опытным путем устанавливают теку¬

честь и температуру газобетонной смеси с таким расче¬

том, чтобы при определенном расходе алюминиевой пуд¬

ры получить газобетон заданного объемного веса с рав¬

номерной структурой.Расход алюминиевой пудры определяют по формулеI И И п \_/-Ur + ^r+X + fl)ka(9)где А — количество алюминиевой пудры в г; V — объем газобетсь

ной смеси для заполнения форм, увеличенный на 3—5% с учетом

образования «горбушки», в л\ Ц — количество цемента в кг\

И — количество извести в кг\ П — количество песка в кг; В —

количество воды ь л; d — удельный пес в кг/л; k — количестьо

газа, получаемого из 1 г алюминиевой пудры при температуре

38—40° С, равное 1,4 л; а—коэффициент использования алю¬

миниевой пудры, принимаемый равным, в зависимости от объем¬

ного веса газобетона, 0,7—0,9.Таблица 4Исходные значения текучести

и температуры смеси

для подбора объемного веса

газобетонаДля определения опти¬

мальных значений текуче¬

сти и температуры смеси в

лабораторных условиях на

принятом составе изготов¬

ляют пробные замесы, ко¬

торые на ±2 см отличают¬

ся от исходных значений по

текучести и на ±3°С по

температуре смеси. Исход¬

ные значения текучести и

температуры смеси в зави¬

симости от заданного объ¬

емного веса устанавливаютпо тпбл. 4.Так, например, при исходных значениях текучести

26 см и температуре смеси 41°С для пробных замесовзэ-Объемный

вес газобето¬

на в кг/л1Теку¬

честь в

смТемпера¬

тура сме¬

си в °С40034435003042GOO26417002240800183990015381000143729

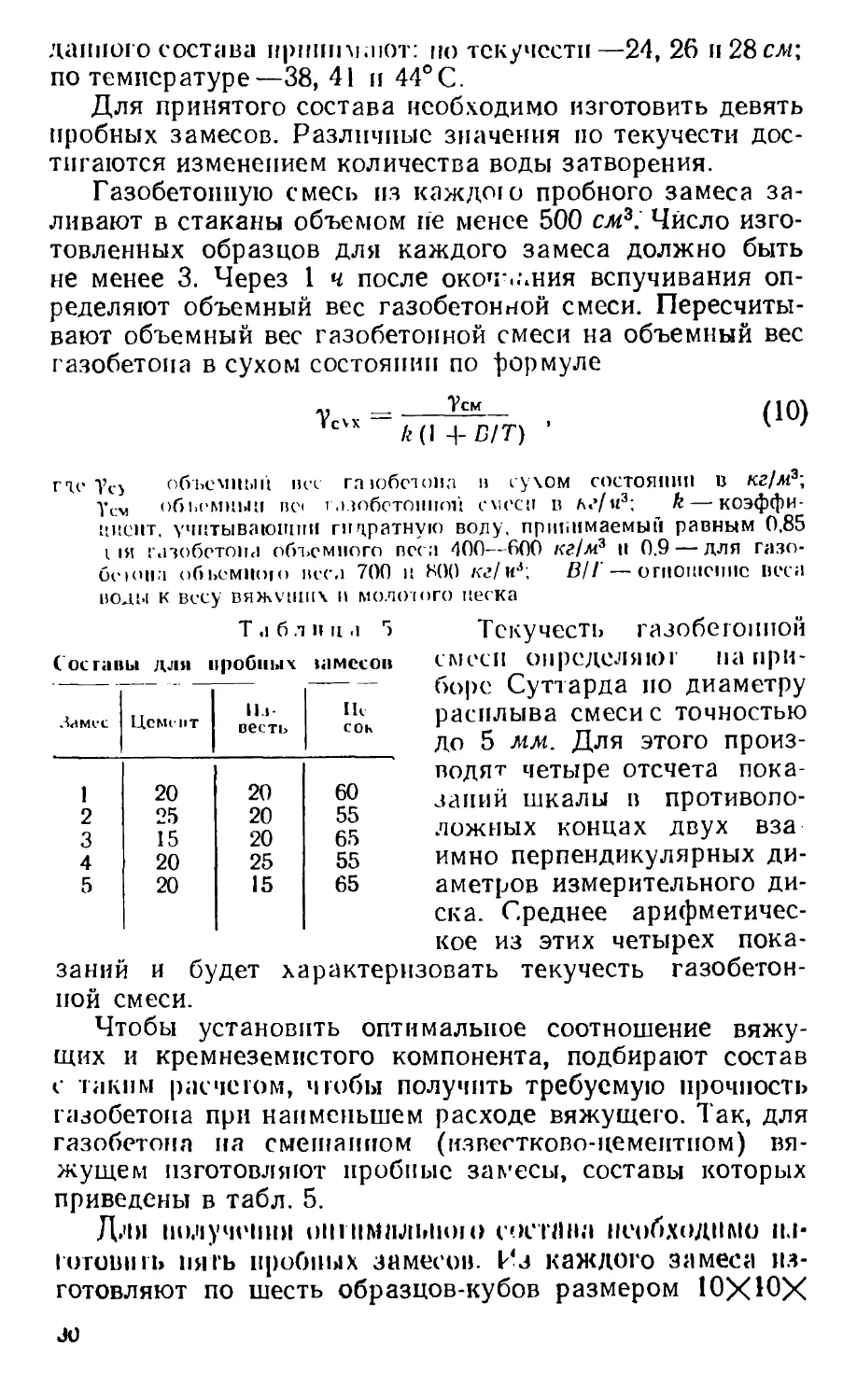

данною состава принимают: по текучести—24, 26 н28слг;

по температуре—38, 41 и 44°С.Для принятого состава необходимо изготовить девять

пробных замесов. Различные значения по текучести дос¬

тигаются изменением количества воды затворения.Газобетонную смесь из каждою пробного замеса за¬

ливают в стаканы объемом пе менее 500 см3. Число изго¬

товленных образцов для каждого замеса должно быть

не менее 3. Через 1 ч после окоч*..\ния вспучивания оп¬

ределяют объемный вес газобетонной смеси. Пересчиты¬

вают объемный вес газобетонной смеси на объемный вес

газобетона в сухом состоянии по формулеУемVcvx/г(Н- DIT)(10)г41'То объемный нее глюбетонл » еу\ом состоянии в /сг/ж3;

у(Л1 обьсмнын пе< г.иобетонпгт смеси в л«*/и3*. k — коэффи¬

циент, учитывающим гицратнуго воду, принимаемый равным 0,85

i 1И глзоботопл объемного всем 400—600 кг/м3 и 0.9 — для гязо-

ое>сип обьомною месл 700 и Ш) кг/иА\ В/Г — отношение веем

поди к весу вяжупшх н молотого пескаТ п б л н ц .1 г) Текучесть газобетоннойСоставы дли пробных uimccoii СМССН ОнрсДОЛЯ 10Г ма lipИ~Лш1-сЦементИ.!сестьIkсок12020602252055315206542025555201565боре Суттарда по диаметру

расилыва смеси с точностью

до 5 мм. Для этого произ¬

водят четыре отсчета пока¬

заний шкалы и противопо¬

ложных концах двух вза

имно перпендикулярных ди¬

аметров измерительного ди¬

ска. Среднее арифметичес¬

кое из этих четырех пока¬

заний и будет характеризовать текучесть газобетон-

иой смеси.Чтобы установить оптимальное соотношение вяжу¬

щих и кремнеземистого компонента, подбирают состав

с таким расчетом, чтобы получить требуемую прочность

газобетона при наименьшем расходе вяжущего. Так, для

газобетона на смешанном (известково-цементном) вя¬

жущем изготовляют пробные замесы, составы которых

приведены в табл. 5.Дли получении оптимальною пктшш необходимо ил-

гитошш» пягь нроОиых замесов. Из каждого замеса из¬

готовляют по шесть образцов-кубов размером 10ХЮХJ0

Х10 см. После автоклавной обработки и высушивания

до постоянного веса определяют их объемный вес и пре¬

дел прочности при сжатии. На основании полученных ре¬

зультатов устанавливают состав смеси.Газобетонную смесь приготовляют в специальных*

смесительных механизмах — газобетономешалках. От точ¬

ности дозировки отдельных составляющих зависит каче¬

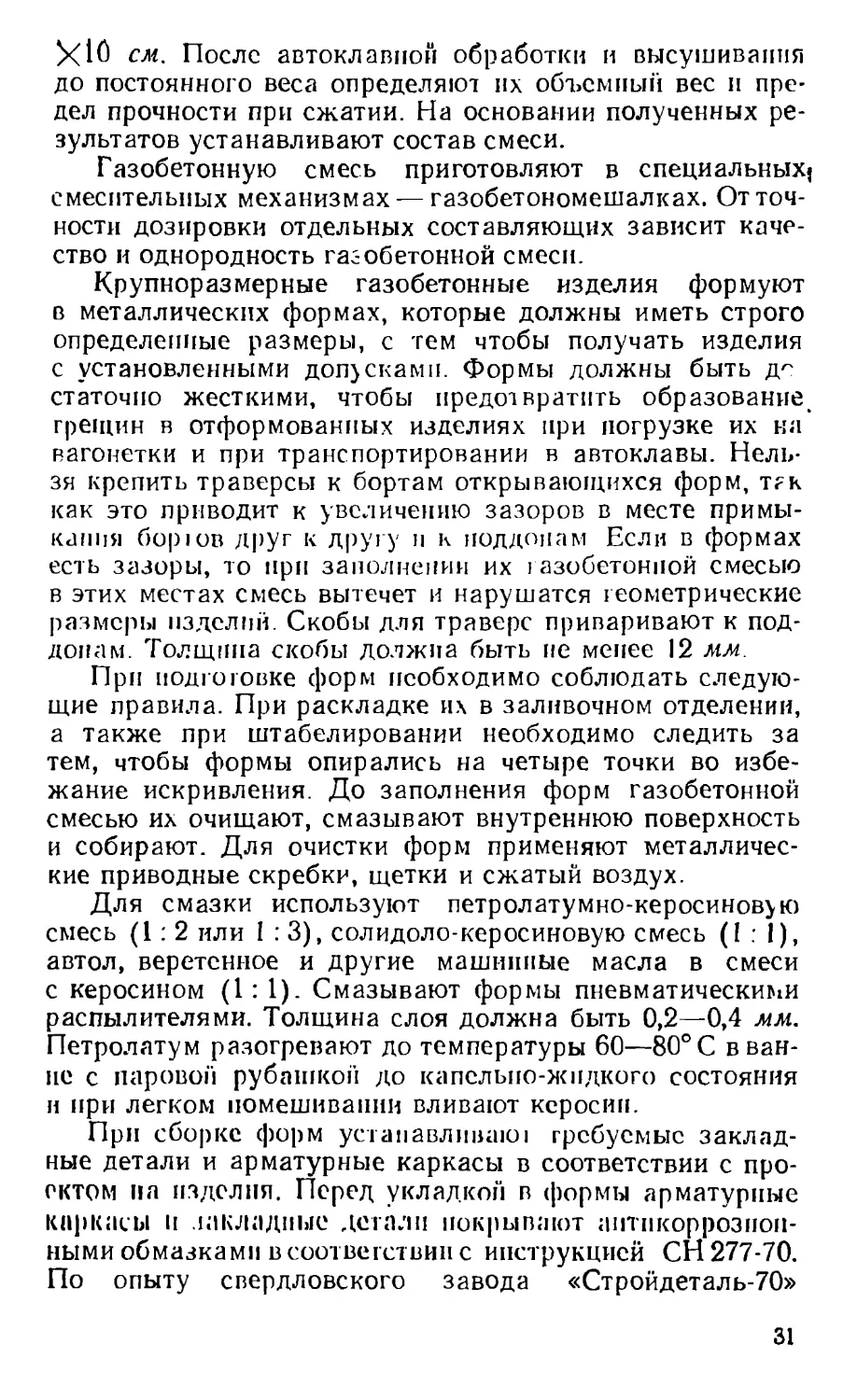

ство и однородность газобетонной смеси.Крупноразмерные газобетонные изделия формуют

в металлических формах, которые должны иметь строго

определенные размеры, с тем чтобы получать изделия

с установленными допусками. Формы должны быть д^

статочио жесткими, чтобы предотвратить образование

трещин в отформованных изделиях ири погрузке их ни

вагонетки и при транспортировании в автоклавы. Нель¬

зя крепить траверсы к бортам открывающихся форм, т?к

как это приводит к увеличению зазоров в месте примы-

Ксшпя бор то друг к другу п к поддонам Если в формах

есть зазоры, то ири заполнении их газобетониой смесью

в этих местах смесь вытечет и нарушатся геометрические

размеры изделий. Скобы для траверс приваривают к под¬

донам. Толщина скобы должна быть не менее 12 мм.При подготовке форм необходимо соблюдать следую¬

щие правила. При раскладке их в залнвочном отделении,

а также при штабелировании необходимо следить за

тем, чтобы формы опирались на четыре точки во избе¬

жание искривления. До заполнения форм газобетонной

смесью их очищают, смазывают внутреннюю поверхность

и собирают. Для очистки форм применяют металличес¬

кие приводные скребки, щетки и сжатый воздух.Для смазки используют петролатумно-керосиновую

смесь (1:2 или I : 3), солидоло-керосииовую смесь (1 : 1),

автол, веретенное и другие машинные масла в смеси

с керосином (1:1). Смазывают формы пневматическими

распылителями. Толщина слоя должна быть 0,2—0,4 мм.

Петролатум разогревают до температуры 60—80° С в ван¬

не с паровой рубашкой до капельно-жидкого состояния

и при легком помешивании вливают керосин.При сборке форм устанавливаю! требуемые заклад¬

ные детали и арматурные каркасы в соответствии с про¬

ектом на изделия. Перед укладкой в формы арматурные

каркасы и закладные детали покрывают антикоррозион¬

ными обмазками в соответствии с инструкцией СН277-70.

По опыту свердловского завода «Стройдеталь-70»31

целесообразно антикоррозионное 1,ементно-битумное по¬

крытие наносить на арматурные каркасы с помощью

краскораспылителей в электростатическом поле высокого

напряжения. Нанесение осуществляется в специальной

камере, в которую подаются арматурные каркасы в под¬

вешенном состоянии. Электростатическое поле в камере

создается генератором марки ЭРГ-150. Из камеры элект¬

роокраски арматурные каркасы поступают в сушильную

камеру, где производится их сушка при температуре

40—50° С.Подготовленные под заливку формы устанавливают

в формовочном отделении с обеих сторон по пути движе¬

ния газобетономешалки. Формы заполняют газобетонной

смесью па определенную высоту с 1аким расчетом, что¬

бы после окончания вспучивания они были заполнены

полностью. Высота заполнения форм смесью зависит от

объемного веса газобетона. При изготовлении изделий

малого объемного веса требуемся заполнить формы

смесью на меньшую высоту н наоборот.Высоту заполнения формы газобетоииоп смесью опре¬

деляют по формулеh — l,2h0, (И)Тргде h — высота заливки газобстониой смеси в форму в см\ h0 — вы¬

сота формы в см; Ycm — объемный вес газобетонной смеси

в кг/м3; ур—объемный вес раствора без газообразователяв кг/м2.Для того чтобы вспучивание смеси протекало нор¬

мально, температура окружающей среды должна быть

не ниже 20° С. С этой целью помимо установки отопи¬

тельных приборов в формовочном отделении прокладыва¬

ют тепловые регистры в местах раскладки форм под за¬

ливку. При таких условиях продолжительность выдер¬

живания форм, заполненных газэбетонной смесью до

срезания «горбушки», составляет о—4 ч. После оконча¬

ния срока созревания газобетона срезают «горбушку» и

формы укладывают па вагонетки. Вагонетки с изделия¬

ми перемещают в автоклав плавно без толчков. Для это¬

го |uMii»com»ie пути должны быть тщательно очищены,

стыки рельсов подогнаны п выверены.\\ нагimiimv \\\wm\ нм normv ячеистого ботоип, oco-

Gemm в зарубежных странах, широко применяемой реза¬

тельная технология формования изделий. По этой техно-|>Н III] )I:1 1.1111 м Ч ПГ I h VI Ь I \ ю пи формы одного |>а iMOjKl,32

например, в зарубежной практике чаще всего формы раз¬

мером 0,6X1,5X6 м. Отформованный в них ячеистый бе¬

тон, обладающий в первые часы схватывания и тверде¬

ния небольшой прочностью, разрезается до автоклавной

обработки на изделия нужных размеров. Для разрезкь

чаще всего используются проволоки (струны). При вер¬

тикальной разрезке получаются плиты шириной 0,6 л

и длиной 6 м и различной толщины в зависимости от ша¬

га струн. При горизонтальной разрезке получаются пли¬

ты шириной 1,5 м и длиной 6 м различной толщины. При

разрезке отливки шириной 1,5ж и длиной 6 м различной

толщины вертикальными струнами вдоль и поперек по¬

лучаются мелкие блоки (камни) длиной, равной высоте

(толщине) отливки. Для разрезки применяются резатель¬

ные машины различных систем. В последнее время при¬

меняются машины, способные разрезать отливки высотой1,2 ж и более.При резательной технологии обеспечивается высокая

точность размеров и прямолинейность граней изделий;

поверхности изделий получаются ровными без маслянис

тых пятен; заполнение автоклава повышается, снижается

металлоемкость производства, резко уменьшается коли¬

чество ручных операций.В СССР разработана новая технология получения газо¬

бетона с применением комплексной вибрации на стадиях

приготовления ячеистой смеси и формования. Технология

предложена и разработана ВНИИСтромом, ВНИИЖеле-

зобетоном, ВЗИСИ, МИСИ им. В. В. Куйбышева и Риж¬

ским политехническим институтом. По этой технологии

осуществляется вибрирование смеси в процессе ее при¬

готовления в вибросмесителях, а также после заливки

в формах на специальных виброплощадках. Исследова¬

ниями, проведенными в указанных научно-исследователь¬

ских институтах [23, 40, 45], определены оптимальные

технологические параметры по вибрационной технологии

для получения крупноразмерных газобетонных изделий с

применением различных вяжущих и кремнеземистых ком¬

понентов. Установлено, что вибрационное воздействие при

изготовлении ячеистых смесей способствует увеличению

поверхности взаимодействия частиц сырьевых компонен¬

тов, интенсифицирует процессы гидратации вяжущего

U сокрмникч длительность пшопыдслсшш.Особенности структурообразоваиия в ячеистых смесях

при вибротехнологнн позволили и производственных усло-I по33

пнях значительно сократить длительность вызревания от¬

формованных изделии, и наряду с этим стало возможным

осуществить перемещение форм сразу же после оконча¬

ния вспучивания. Изготовление изделий по этой техноло¬

гии позволяет приготавливать смеси с пониженным коли¬

чеством воды затворения и получать газобетон с улучшен¬

ными физико-техническими свойствами.К преимуществам этой технологии следует также от¬

нести значительное сокращение времени выдержки изде¬

лий до автоклавной обработки, возможность применения

конвейера при формовании изделий, что уменьшает по-

требиость в производственных площадях формовочного

отделения.Автоклавная обработка изделийТепловлажиоегиая обработка завершает технологиче¬

ский процесс производства изделий из ячеистого бетона.

Установление оптимального режима запаривания —важ¬

нейшая задача, так как мощность заводов определяется

в значительной степени производительностью автокла¬

вов. С. А. Мироновым и другими авторами установлено,

что при назначении оптимальных режимов запаривания

газобетонных изделий необходимо также учитывать фи¬

зические процессы, которые происходят на отдельных

стадиях автоклавной обработки [22, 37, 46, 53, 54].По А. В. Волженскому, автоклавная обработка проис¬

ходит в три стадии.В первой стадии запаривания, при повышении

температуры в автоклаве, отформованное изделие, обла¬

дающее незначительной прочностью, подвергается воздей¬

ствию ряда физических процессов, которые при известных

условиях могут привести к нарушению структуры и пони¬

жению прочности газобетона.В начале запаривания, при пуске пара, одновременно

с повышением температуры происходит дополнительное

насыщение газобетона влагой за счет конденсации насы¬

щенного пара при соприкосновении его с поверхностью

изделия, температура которого значительно ниже. В даль¬

нейшем, при температуре среды автоклава выше 100° С

прогрев изделия значительно ускоряется, что сопровож-

дтчч'ч унгличшшом нлпжпосгн газобетона п перепадатемператур по сечению изделия.Повышение температуры приводит к нарастанию ли-ПГЙМЫч 1,1'фор М.1ЦИ Й, мнорьк1 С П|Г)ПЛП ПфуЮТС'И н ППЧ/1.МО3-1

изотермической выдержки. Прочность газобетона на этой

стадии запаривания незначительна и не превышает 5—

10% конечных значений.Форсированный подъем давления пара в автоклаве

с предварительным удалением из него воздуха, а также

уменьшение общей продолжительности первой стадии за¬

паривания предотвращают развитие деструктивных про¬

цессов, способствуют ускорению прогрева изделий и при¬

водят к уменьшению суммарных деформаций газобетона.Во второй стадии

происходит выравнива¬

ние температур по сече¬

нию изделия. Решающим

фактором, влияющим на

ускорение этого процес¬

са, является продолжи¬

тельность подъема дав¬

ления пара в первой ста¬

дии запаривания (табл.6).Когда температура га¬

зобетона достигает мак¬

симальных значений (не

менее 174° С), происхо¬

дит интенсивное взаимо¬

действие вяжущего с

кремнеземистым компо¬

нентом с образованием гидросиликатов кальция и дру¬

гих цементирующих новообразований. В результате

прочность газобетона возрастает. При этом наружные

и близлежащие к ним слои вследствие более быстрот)

прогрева по сравнению с центральными слоями газобе¬

тона значительно раньше приобретают максимальную

прочность.Через определенное время после полного прогрева из¬

делия в зависимости от вида применяемого вяжущего

газобетон приобретает примерно одинаковую прочность

по всему сечению. На этой стадии автоклавной обработки

деформации расширения от воздействия температуры

стабилизируются, несмотря на наличие градиента темпе¬

ратур и продолжающийся прогрев изделия.Наружные слои, которые уже к началу изотермиче¬

ской выдержки приобрели значительно большую проч¬

ность, продолжающую интенсивно нарастать со значи¬Таблица 6Продолжительность прогрева

газобетонных изделий

объемного веса 750 кг/м2

в процессе запариванияВремя подъе¬

ма темпера¬

туры в авто¬

клаве до

180° С в чВремя вче момента

пуска пара в автоклав,

за которое происходит

полный прогрев изде¬

лия ТОЛЩИНОЙ в мм1002002403001256,59,522,55,5710,544,578,51266,58,5101388,51011,514,53«36

тельным опережением прочности внутренних слоев,

как бы обжимают ядро изделия. Благодаря этому сум¬

марные деформации в больших образцах имеют меньшие

значения. Определенное влияние на уменьшение деформа¬

ций оказывает также форсированный подъем температу¬

ры в первой стадии запаривапня. На второй стадии авто¬

клавной обработки происходит также изменение веса

газобетона за счет испарения свободной воды. Этот про¬

цесс особенно интенсивно протекает в первые часы изо¬

термической выдержки, когда происходит прогрев бетона

по всему сечению. Воздух, заполняющий поры газобето¬

на, при нагревании расширяется, увеличивается в объеме

и создает избыточное давление по отношению к среде

автоклава.Для получения изделий с максимальной и одинаковой

прочностью газобетона по всему сеянию необходимо про¬

должительность изотермической выдержки устанавливать

в зависимости от толщины изделия, объемного веса газо¬

бетона и вида вяжущего, а также длительности первой

стадии запаривания.Для уменьшения влажности ячеистого бетона реко¬

мендуется в процессе изотермической выдержки приме¬

нять насыщенный пар в сочетании с перегретым. Пере¬

гретый пар с температурой до 350° С подается в авто¬

клав за 3—4 ч до окончания продолжительности изотер¬

мической выдержки. При этом соблюдается условие, что¬

бы давление пара в автоклаве не повышалось, для чего

производится по мере необходимости частичный пере¬

пуск пара в другой автоклав.На третьей стадии запаривания, при сниже¬

нии давления и температуры в автоклаве, изделие про¬

должает подвергаться сложным воздействиям среды, фи¬

зические свойства которой непрерывно изменяются. При

снижении давления размеры образцов уменьшаются,

приближаясь к первоначальным. Одновременно влага,

находящаяся в порах газобетона, оказывается перегре¬

той. Вследствие этого возникает перепад давления и по

всему объему изделия начинается интенсивное испаре¬

ние водыВ производстве изделий из газобетона очень важно ус-

т<1 попить оптимальные параметры снижения давления па¬

ра. Для увеличения оборачиваете сти автоклавов и форм

целесообразно, чтобы эта стадия запаривания заверша¬

лась м возможно более короткий срок. Вместе с тем16

вследствие образования большого количества пара, пере¬

мещающегося по порам и капиллярам бетона, быстрое

снижение давления в автоклаве может привести к воз¬

никновению напряжений, превышающих прочность бетона.

Чтобы предотвратить образование трещин на этой стадии,

К. Э. Горяйнов и И. Б. Заседателев [24] рекомендуют

снижать давление таким образом, чтобы объем пара,

выходящего из изделия, в течение всего периода был оди¬

наковым. Необходимо учитывать, что если I кг испаряю¬

щейся влаги при давлении 8 ат (изб.) занимает объем

около 0,23 ж3, то при давлении пара 1,5 ат (изб.) объемо)бГс?^ '

1■1\го\у ,7\г^ \)?\г Г|\Г)\^ ,\? '\1А—1 *

V *Р А<Ь JадГ1 fп1 !■ f

I11Т~г^чВремя в минЮ 2D Ю W 30 60 70 80 9, V5рсмя S минРис. 11. Графики снижения дав¬

ления пара по ступенчатому ре¬

жимуа — для крупноразмерных изделий тол¬

щиной 200—240 мм; 6 — то же, толщи¬

ной 300 ммсоставляет уже около 1,3 мгу т. е. почти в 6 раз больше.

Следовательно, наиболее опасна конечная стадия удале¬

ния пара из автоклава. Учитывая, что испарение происхо¬

дит не с открытой поверхности, а по всей толщине изделия

и что паропроводность ячеистого бетона невысока, пои

непрерывном уменьшении давления в автоклаве пар бу¬

дет постепенно накапливаться в изделии, создавая пере¬

пад давления, который по мере снижения давления в ав¬

токлаве будет возрастать. При определенных условиях

напор пара в изделии вызовет большие напряжения рас¬

тяжения, способные разрушить структуру газобетона.

Это происходит в заводской практике при автоклавной

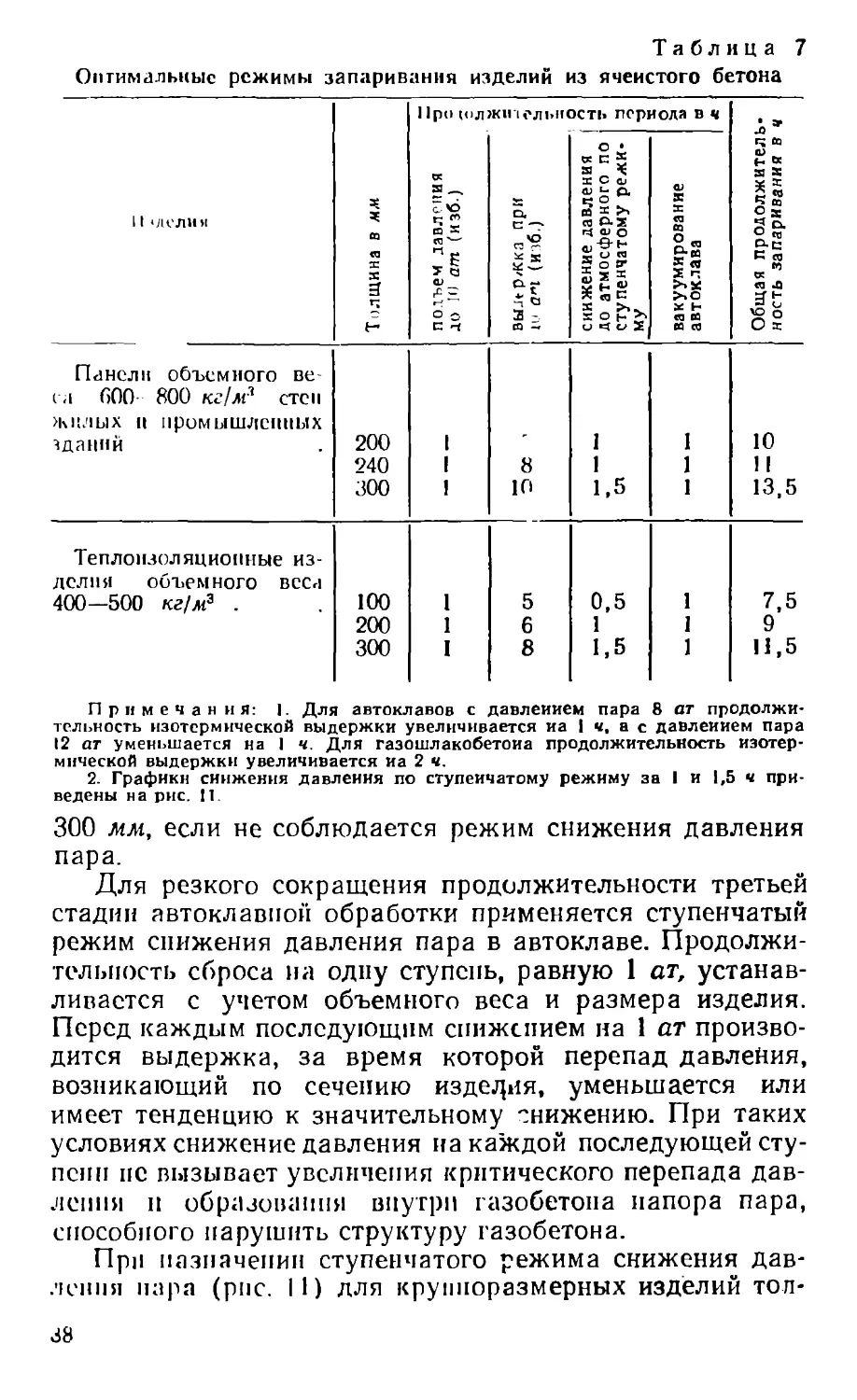

обработке крупноразмерных изделий голщиной 240^-37

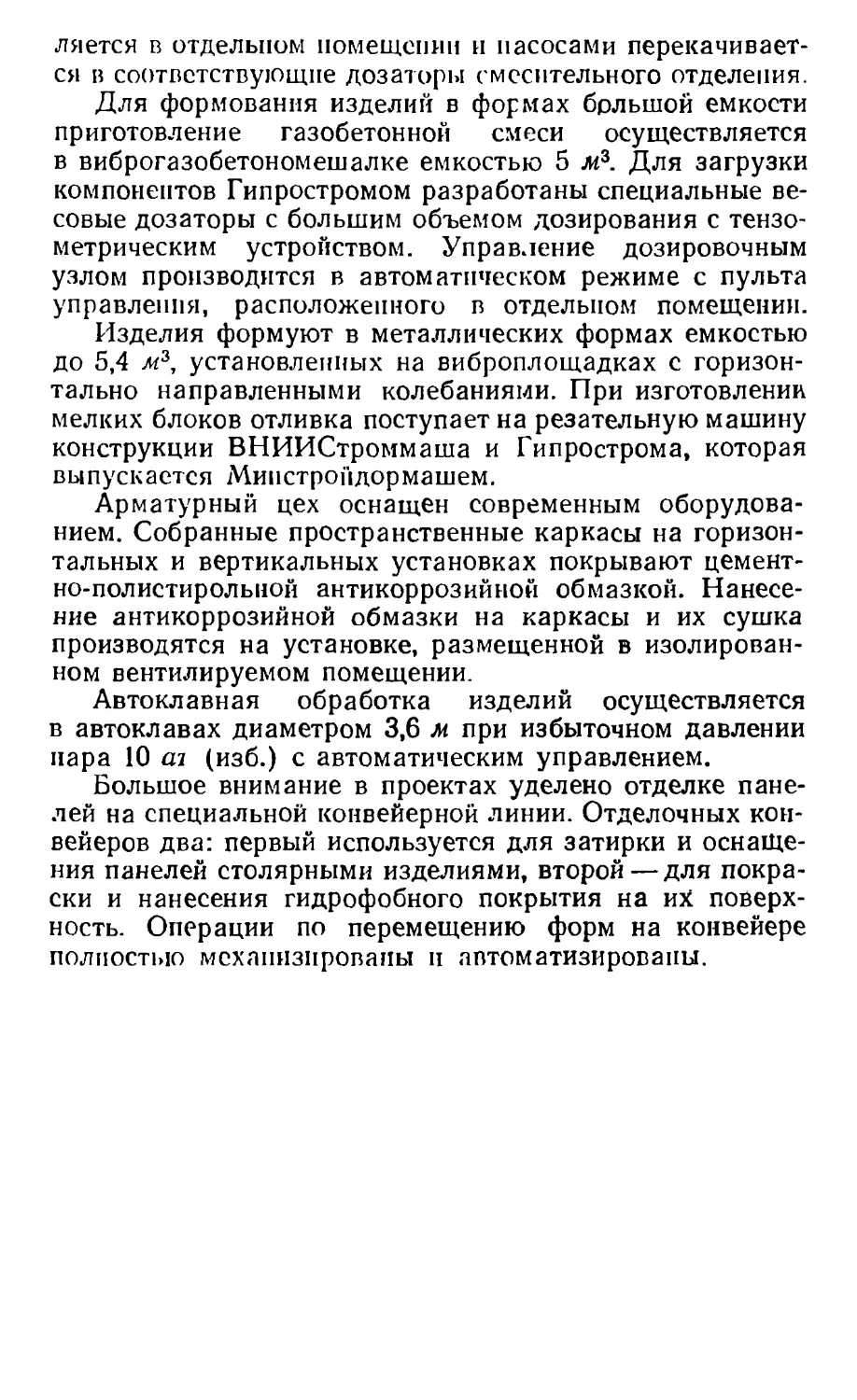

Таблица 7Оптимальные режимы запаривания изделий из ячеистого бетона11ро мнительность периода в ч11 «долинТолщина в ммпольем давления

до HJ am (изб.)5.с —-

р.'О25ю ^снижение давления

до атмосферного по

ступенчатому режи¬

мувакуумнрованнеавтоклаваОбщая продолжител*

1 ность запаривания вПанели объемного ве

ел вОО 800 кг/м* стси

жилых и промышленных

^даннй200111102401811113001Ю1,5113,5Теплоизоляционные из¬

делия объемного веем

400—500 кг/м3 .100150,517,520016119300I81,51П.5Примечания: |. Для автоклавов с давлением пара 8 ат продолжи¬

тельность изотермической выдержки увеличивается иа I ч, в с давлением пара

12 ат уменьшается на 1 ч. Для газошлакобетона продолжительность изотер¬

мической выдержки увеличивается на 2 ч.2. Графики снижения давления по ступенчатому режиму за 1 и 1,5 v при¬

ведены на рис. II.300 лш, если не соблюдается режим снижения давления

пара.Для резкого сокращения продолжительности третьей

стадии автоклавной обработки применяется ступенчатый

режим снижения давления пара в автоклаве. Продолжи¬

тельность сброса па одну ступень, равную 1 ат, устанав¬

ливается с учетом объемного веса и размера изделия.

Перед каждым последующим снижением на 1 ат произво¬

дится выдержка, за время которой перепад давления,

возникающий по сечению изделия, уменьшается или

имеет тенденцию к значительному снижению. При таких

условиях снижение давления на каждой последующей сту¬

пени не вызывает увеличения критического перепада дав¬

ления и образовании внугрн газобетона напора пара,

способного нарушить структуру газобетона.При назначении ступенчатого режима снижения дав¬

ления пара (рис. II) для крупноразмерных изделий тол-38

щинои 200—300 мм из газобетона объемного веса 600—

800 кг/ж3 необходимо, чтобы критический перепад дав¬

ления (КПД) удовлетворял условию: КПД^1,2 ат. Для

аналогичных изделий из конструктивного газобетона объ¬

емного веса 900—1000 лгг/л*3 КПД^1,5 ат.После снижения давления производится вакуумиро*

Бание автоклава по способу МИИТа до остаточного дав¬

ления 150 мм. рт. ст. — при этом влажность ячеистого

бетона уменьшается па 7-5%, температура снижается

до 00° С.Рекомендуемые оптимальные режимы автоклавной об¬

работки различных изделий из ячеистого бетона приведе¬

ны в табл. 7. После автоклавной обработки изделия из¬

влекаются из форм и подвергаются соответствующей

отделке согласно рекомендациям СН 277-70.4. ДЕЙСТВУЮЩИЕ ПРЕДПРИЯТИЯ

И ПРОЕКТЫ ТИПОВЫХ ЗАВОДОВ

ЯЧЕИСТОГО БЕТОНАНачиная с 1960 г. в нашей стране получили развитие

заводы по производству изделий преимущественно из

газобетона взамен пенобетона. Первым большим пред¬

приятием по выпуску крупноразмерных изделий из газо¬

бетона явился Новосибирский завод мощностью 40 тыс мг

в год.В основу производственного процесса положена техно¬

логическая схема изготовления газобетонных изделий

на смешанном вяжущем (цемент и молотая известь-ки-

пелка). Полученный в мельнице шлам перекачивается

пневматическими камерными насосами СМ-550 по трубо¬

проводам в ннжние бассейны емкостью 28 м? каждый.

В бассейнах установлены шламмешалки и подведен сжа¬

тый воздух, который способствует получению смеси по¬

стоянного объемного веса. Из этих ' нижних бассейнов

шлам перекачивается в верхние (расходные). На каждый

смесительный агрегат имеется по два бассейна, использу¬

емых поочередно; пока из одного бассейна расходуется

шлам, в другом производится его корректировка в соот¬

ветствии с заданными объемным весом и температурой.

Подача шлама в газобетономешалку регулируется объ¬

емным дозатором. На этом же дозаторе смонтирована

пропеллерная мешалка емкостью 20 л для приготовления39

подпои суспензии алюминиевой пудры, которая по от¬

дельному трубопроводу поступает и газобетономешалку.Цемент со склада подается пневмотранспортом в рас¬

ходные бункера смесительного отделения.Комовая известь поступает на пр рельсовый склад за¬

вода и оттуда по подземной галерее — в цех помола из¬

вести. Здесь ее дробят, а затем измельчают в шаровой

мельнице СМ-14 совместно с песком (соотношение

1 :0,25).Молотая известь-кипелка системой шнеков и элевато¬

ров направляется в расходный бункер смесительного

отделения. Цемент и молотая изьесть-кипелка из авто¬

матического весового дозатора ДП-1200 поступают через

сборную воронку в газобетономешалку. Туда же дозиру¬

ется двуводный гипс для регулирования газоудерживаю¬

щей способности смеси. Смесь приготовляется в пере¬

движной газобетономешалке емкостью 4,5 ж3.В пол формовочного отделения вмонтированы регист¬

ры, по которым проходит подогретая вода. Выдерживание

форм на теплом полу улучшает условия вспучивания

и схватывания газобетонной смеси. В каждом пролете

формовочного отделения имеется мостовой кран грузо¬

подъемностью 5 т. Он используется для установки форм

иод заливку. Этот же кран комплектует составы вагоне¬

ток с формами для последующей автоклавной обработки

изделий.Выдержка отформованных газобетонных изделий пе¬

ред автоклавной обработкой длится 4 ч. После этого со¬

ставы из трех вагонеток (цо четыре формы на каждой) при

помощи реверсивного толкателя подаются на электро-

иередаточнын мост СМ-546 для загрузки в автоклавы.

На заводе установлено семь непроходных автоклавов

СМ-545 диаметром 2,6 и длиной 19,1 м с быстрооткры-

пающнмпся крышками. После тепловлажностной обра¬

ботки тделпя направляют на склад готовой продукции,

где производя г распалубку форм и отделку панелей.В главном производственном корпусе находятся по¬

мольное, смесительное, формовочное и автоклавное отде¬

ления. К нему примыкает крытый склад готовой продук¬

ции с помещением для нанесения антикоррозионной об-

ма.ихи па арматурные каркасы, для распалубки и отделки

п 1дс. ши. 11 шестково-иомольпое отделение и склад комо-

поп п икггп расположены отдельно вблизи главного кор¬

пуса.•10

Предприятие размещено на территории действующего

завода железобетонных изделий. Это позволяет пользо¬

ваться для хранения цемента и песка имеющимися скла¬

дами, а также коммуникациями, снабжающими произ¬

водство паром, водой и электроэнергией.Трестом Тагилстрой построен газобетонный завод,

технологическая схема которого представлена на рис. 12.Рис. 12. Технологическая схема изготовления стеновых панелеь из

автоклавного газошлакобетона/ ~ шлаковозный ковш; 2— грануляционный барабан; 3 — скреперная уста¬

новка; 4 — бункер с решеткой; 5 — сушильный барабан; б — известь; 7 — гипс;

8 — дробилка для извести и гнпса (щековая); 9 — тарельчатые питатели;

10 — мельница; И— известного-шлаковый порошок; 12 — зола ТЭЦ; 13 — пнев¬

мотрубопровод; 14 ‘— вода; 15 — дозаторы; 16 — сульфитно-спиртовая барча;

17 — весы для алюминиевой пудры; /« — растворомешалка; 19 — мешалка раз-

датчик; 20 — вагонетка с формой; 21 — автоклав; 22—место распалубки изде¬

лий; 23 — мостовой кран; 24 — участок отделки изделий: 25 — склад готовойпродукцииИзделия изготовляют из газошлакозолобетона без при¬

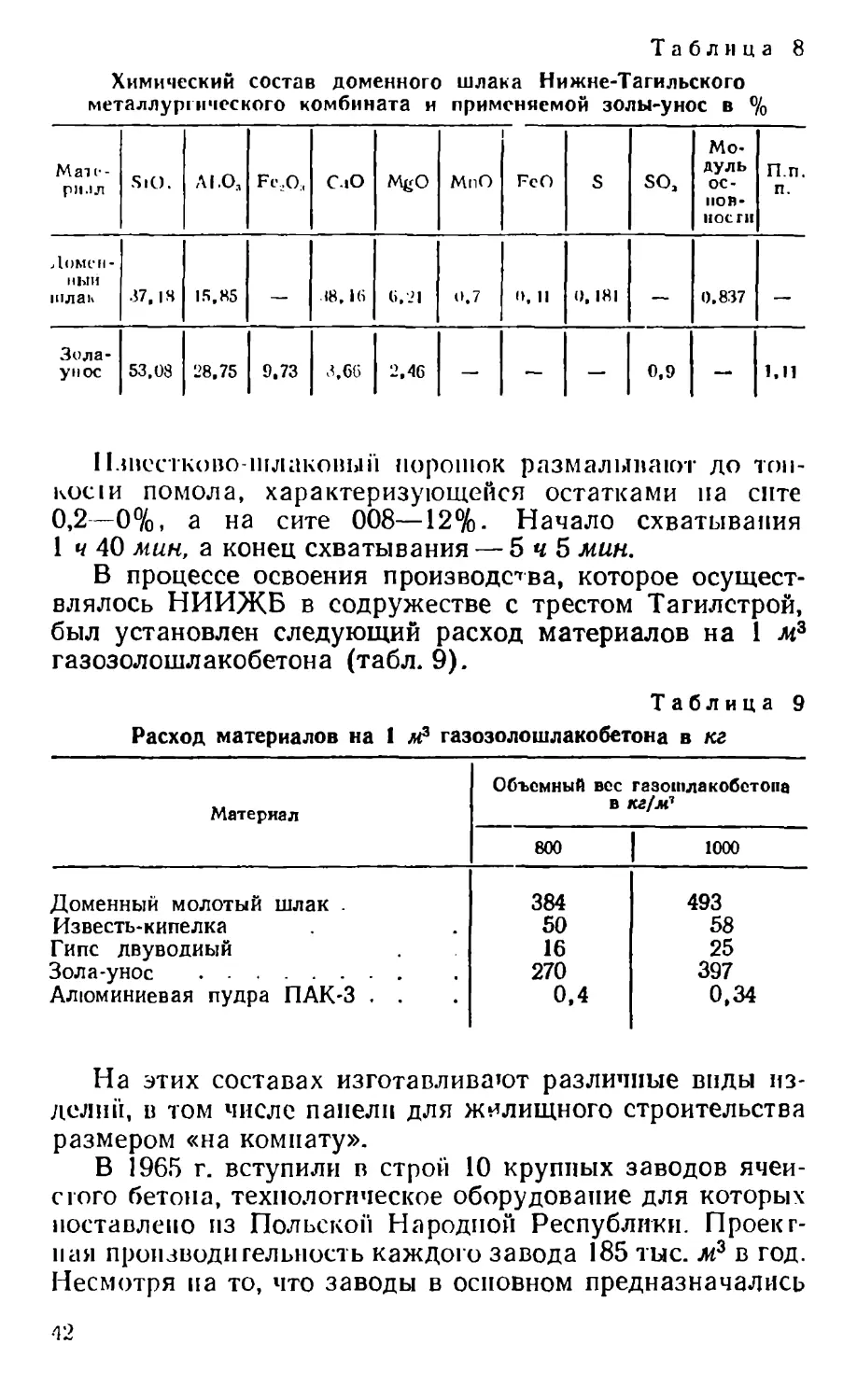

менения клинкерного цемента. Исходными материалами

для получения газошчакозолобетона являются: известко¬