Автор: Тихонравов М.К.

Теги: авиация моторы авиационные материалы горюче-смазочные материалы

Год: 1936

Текст

Инж.М..К.Тихонрдвов

СИСТЕМЫ

ПИТАНИЯ

и СМАЗКИ

АВИАМОТОРА

па САМОЛЕТЕ

ОНТИ» НКТП»СССР • 1036

Инж. M. К. ТИХОНРАВОВ

С 4? т V4

СИСТЕМЫ ПИТАНИЯ и СМАЗКИ

АВИАМОТОРА НА САМОЛЕТЕ

ОНТИ НКТП СССР

ГЛАВНАЯ РЕДАКЦИЯ АВИАЦИОННОЙ ЛИТЕРАТУРЫ

москвн 1936 ЛЕНИНГРАД

Книга ннж. Тихонравова затрагивает один нз самых „тяжелых" момен-

тов, возникающих для молодого конструктора при разработке отдельных кон-

струкций самолета — системы питания и смазки авиамотора на самолете.

Инж. Тихон pji bob, являясь специалистом в области „моторного хозяйства1*

на самолете, весьма удачно не только зафиксировал свой богатый опыт, но и

дал общие выводы в виде принципов проектирования различных систем пита-

ния и анализа требований експлоатации.

Книга дает достаточно полное представление также и о конструктивных фор-

мах отдельных деталей системы питания. Так, яапрнмер, исчерпывающе даиы

конструкции бензиновых и масляных кранов, деталей трубопровода, устрой-

ства помп и т. д.

В разделе „Схемы питания® с достаточной полнотой представлены почти все

принципиально возможные схемы и даже затрагивается вопрос об особенностях

схемы питания стратоплана.

Весь материал богато иллюстрирован рисунками и чертежами.

¥ Ь

ВВЕДЕНИЕ

Питание топливом и смазка мотора, установленного на самолете,

производятся при помощи целой системы трубопроводов и меха-

низмов. Трубопроводы являются путями, которые соединяют баки,

содержащие топливо и масло, с мотором; механизмы заставляют

топливо или масло двигаться по »тим трубопроводам в нужном

направлении. К »тим механизмам мы относим различные насосные

устройства и различные краны.

С развитием авиации мотор для самолета все более и более

специализируется. Исчерпывающее наблюдение за работой такого

мотора стало необходимостью. Поэтому системы питания и смазки

авиамотора на самолете сопровождаются непрерывным наблюде-

нием за их работой при помощи специальных контрольных прибо-

ров. Последние являются необходимой принадлежностью каждой

современной системы питания или смазки.

В настоящей книге освещаются вопросы разработки и констру-

ирования систем питания и смазки на современном самолете. По-

скольку ати системы очень часто зависят от типа поставленного

на самолет мотора и от типа самого самолета и, кроме того, до-

пускают различные вариации, то все многообразие существующих

систем не может быть охвачено в небольшой книге. Да оно и не

нужно, так как типовая система уже показывает конструктору тот

путь, которым необходимо итти при проектировании какой-либо

из систем в данном, частном случае.

Системам с применением помпы типа AM уделено несколько

больше внимания, чем следовало бы, ввиду все большего и боль-

шего распространения у иас шестеренных помп. Это внимание

объясняется тем, что, во-первых, системы с помпами AM сыграли

немаловажную историческую роль в воспитании целого ряда кон-

структоров, и, во-вторых, помпы типа AM или подобные им обла-

дают некоторыми большими преимуществами перед другими, бла-

годаря чему могут быть, по моему мнению, прототипами будущих,

3

более совершенных помп, которые явятся на смену шестеренным.

Настоящая брошюра имеет целью;

1) осветить вопросы питания и смазки мотора на самолете, до

настоящего времени чрезвычайно слабо затрояутые в авиалитера-

туре \

2) служить пособием для конструкторов, которым ранее не

приходилось вплотную сталкиваться с этими вопросами;

3) служить пособием для учащихся, давая представление о тоа\

с чем им придется встретиться при разработке систем питания

и смазки и при осуществлений их на реальном объекте.

1 Вышедшая в 1933 г. книга инж. Л. Талон ови „Охлаждение и смазка авиа-

ционного двигателя" касается главным образом систем смазки симого мотора,

очень мало затрагивая вопросы обеспечения смазкой дьигателя, поставленного

на самолете. Вопросы питания обычно затрахньаются в руководствах по авиа-

двигателям в связи с карбюрацией, но совершенно недостаточно.

4

ч

, &

•

г Г

Ч А XI Т Ь I

СГ1СТЕГЛЫ ПИТАНИЯ

Основные плинт ля о питании мотора

Питание мотора состоит в том, что к карбюратору мотора под

определенным давлением, необходимым для удовлетворительной

работы карбюратора, подводится топливо в количестве, несколько

превосходящем максимальный расход его. Гюдача топлива в по-

плавковую камеру карбюратора можзт быть осуществлена че-

тырьмя способами:

1) под давлением, создаваемым искусственно в баках;

2) под действием силы тяжести, са^с-еком;

3) принудительно при помощи п мп (насосов), установленных

в системе;

4) под действием разрежения в специальном вакуумаппарате.

Первый способ подачи состоит в том, что воздух специальным

насосом накачивается в баки, в которых создается необходимое

давление на всех высотах полета данного самолета. Под

этим давлением топливо поступает в систему. Бак должен иметь

редукционный клапан, а иногда и запасной, действующий от руки

летчика, который не дает внутреннему давлению превзойти вели-

чину попядка 0,3 лгг/сж2. Этот способ подачи вышел из употреб-

ления, так как баки, находящиеся под давлением, должны по

вполне понятным причинам быть тяжелее „открыты;:" (так мы

называем баки, давление внутри которых равно наружному давле-

нию) и более дорогими и сложными в производстве вследствие

более высоких технических требований к ним. Кроме того, эти

баки отличаются меньшей надежностью, так как, например,

отказ редукционного клапана может привести к недопустимому

повышению давления 1нутри бака и к разрушению его.

Для военных самолетов подача под давлением совершенно не-

допустима, так как любая пуля, пробивающая бак, выводит всю

систему из строя. В настоящее воемя заграницей подача топлива

под давлением обычно запрещается всеми заказчиками самолетов.

Но за последнее время, в связи с появлением проблемы страто-

сферной авиации, как будет видно из дальнейшего, опять по-

является стремление возродить эту систему.

Система подачи самотеком является наиболее желательной по

причине своей надежности. Но эту систему можно применить толь-

ко тогда, когда осуществима достаточная разность уровней топли-

ва в баке и в карбюраторе и эта разность может быть обеспечена

при всех положениях самолета, при которых необходима работа

мотора. Разность уровней должна равняться минимум 50—60 см,

для того чтобы преодолеть все гидравлические сопротивления

системы. Этого часто не удается достичь, и потому приходится

прибегать к подаче топлива помпой.

Третья система подачи состоит в том, что помпа, обычно при-

водящаяся в действие самим же мотором, качает топливо в по-

плавковую камеру карбюратора. Для надежности обычно на каж-

дый мотор ставятся по две помпы, причем каждая из них в случае

отказа другой способна полностью обеспечить питание мотора1.

Вакуумподача состоит в том, что топливо засасывается из бака

в вакуумаппарат, в котором искусствено создается разрежение.

Разрежение создается или при помощи трубки Вентури или, что

делается чаще, используется разрежение, существующее во всасы-

вающей трубе мотора. Эта подача для автомобильных моторов

зарекомендовала себя как достаточно надежная. Для авиационных

моторов она не употребляется.

В настоящее время наиболее часто встречается подача помпами.

Помпы могут быть двух родов: выкачивающие, кроме жидкости,

также и газ (воздух), и такие, которые не могут высасывать весь

воздух, имеющийся в трубопроводах. В последнем случае помпы

должны быть установлены так, чтобы топливо при открытии кра-

нов у баков самотеком могло их залить, т. е. при стоянке само-

лета помпы должны быть расположены ниже, чем самые низкие

точки трубопроводов и баков. В противном случае в системе необ-

ходима установка еще дополнительной помпы, обеспечивающей

перед пуском мотора в ход предварительное заполнение всей си-

стемы топливом. Дополнительная помпа обычно устанавливается

таким образом, чтобы привести ее в действие рукой мог пилот

или механик самолета. В одномоторных самолетах установка этой

помпы предпочтительнее у летчика. Все это без сомнения усложняет

систему, и поэтому более желательными являются помпы первого

рода, т. е. те, которые в состоянии высосать воздух из трубопро-

водов и заполниться топливом, если, конечно, они не имеют

каких-либо недостатков, делающих их непригодными к постановке

на самолет.

Подача топлива из бака в поплавковую камеру карбюратора

осуществляется по системе трубопроводов, сечение которых дол-

жно полностью обеспечивать необходимый расход топлива. Трубо-

проводы должны в соответствующих местах иметь краны, при по-

мощи которых можно жидкое топливо направлять в желаемую

1 В настоящее время, особенно в США, проводятся опыты по замене уста-

новки карбюратора непосредственным впрыском топлива через форсунки или в

цилиндр во время хода всасывания, или во всасывающий трубопровод. Впрыск

топлива производится при помощи специального насоса, к которому подводится

топливо из баков. Эта замена ведет к увеличению мощности мотора, уменьше-

нию удельного расхода топлива и дает некоторые эксплоатационные преиму-

щества.

6

сторону или прекращать доступ его к тому или иному месту си-

стемы. Краны могут быть управляемыми с места пилота или не-

управляемыми. Последние обычно ставятся у баков, и их назначе-

нием является прекращение доступа топлива в систему при ремонте

ее, а также на время продолжительной стоянки самолета с запол-

ненными баками.

Кроме кранов, в систему могут включаться специальные устрой-

ства, например редукционные клапаны для автоматического регу-

лирования давления, обратные клапаны, препятствующие течению

жидкости в обратную сторону, и т. д.

Необходимой деталью всякой системы питания является фильтр

для очистки топлива, который располагается обычно между баками

и помпой. Кроме того, карбюратор снабжается фильтром для вто-

ричной очистки топлива после прохождения его через помпу.

Таким образом всякая система питания топливом мотора, уста-

новленного на самолете, состоит из баков, содержащих топливо \

трубопроводов, по которым топливо течет через фильтр в помпу

(в случае системы подачи самотеком помпа отсутствует) и далее

в поплавковую камеру карбюратора. Места установки баков и мо-

торов и количество их существенным образом влияют на систему

подачи, вследствие чего схемы проводки трубок, по которым течет

топливо, и принципы их соединения различны для каждого типа

самолета. Существенно важным является правильное оформление

системы питания в каждом отдельном случае. Правильно сделан-

ная система питания полностью обеспечивает хорошую работу мо-

тора на самолете, неправильно же сделанная влечет за собой или

неполадки или полный отказ ее от работы с возможной аварией.

В дальнейшем изложении мы будем иногда вместо термина топ-

ливо употреблять слово бензин, особенно в составных понятиях:

бензинопроводка, бензиновый бак и т. п. Эти наименования в до-

статочной мере укоренились в нашей авиационной технической

литературе и под словом бензин следует далее подразумевать и

бензинобензольные смеси и всякое другое жидкое топливо для авиа-

двигателя.

Основные требования к бенвннопроводке

К бензинопроводке, как к очень ответственной части конструк-

ции самолета, предъявляется целый ряд требований как со сто-

роны конструкции, так и со стороны производства и эксплоатации.

Наиболее существенными являются следующие: —

1) трубопроводка должна быть легкой, т. е. иметь наименьший

возможный вес, но, конечно, не за счет прочности;

2) все детали бензинопроводки должны правильно работать, не

разрушаясь, и полностью обеспечивать герметичность системы при

1 По вопросу конструкции баков см. брошюру М. К. Тихонравова „Авнациом-

яые баки“, 1934.

давлениях до 2 KZjCM2 (примерно пятикратный запас против рабо-

чего давления);

3) все соединения трубопроводов не должны разрушаться от

усилий, могущих возникнуть при нормальной эксплсатации самолета;

4) трубопроводы и их соединения должны хорошо сопротивляться

вибрациям во всех случаях возникновения их на самолете незави-

симо от продолжительности их действия;

5) все соединения должны иметь наименьший возможный габарит;

6) все аналогичные детали трубопроводки должны быть взаимо-

заменяемыми;

7) все соединения должны быть в изготовлении простыми и де-

шевыми;

8) сборка и разборка соединений и съемка трубопроводов с са-

молета должны быть легкими и совершаться в минимальный воз-

можный промежуток времени.

Некоторые из атих требований самоочевидны. Остальные требо-

вания далее при разборе конструкции бензопроводки будут нами

освещены более подробно.

Особо нужно остановиться на подборе материала для отдельных

деталей системы питания. Материал должен быть устойчивым против

коррозии. В атом отношении прекрасными материалами являются

латунь и бронза. Но большой удельный вес этих материалов за-

ставляет в настоящее время применять их чрезвычайно редко,

отдавая предпочтение легким алюминиевым сплавам, например

дуралюмину. Последний является сравнительно легко корродирую-

щим. Особенно сильна коррозия в системах питания и баках при

применении бензольных смесей г. Если топливо имеет кислую реак-

цию, то коррозия почти отсутствует. Чаще всего причиной корро-

зии является щелочная топливная смесь. Авиабензины почти всегда,

„нейтральны, и причиной щелочности бензольных смесей является

щелочность технического бензола. Последняя может появиться или

при производстве бензола или в эксплоатации. В первом случае

вто является следствием плохой промывки бензола, во вто-

ром случае—появляется при осушке бензола прокаленным хлористым

кальцием. Поэтому рекомендуется бензино-бензольное топливо про-

верять перед употреблением при помощи лакмуса. Не допуская

смесей с явно щелочной реакцией, можно уменьшить коррозию

дуралюмина.

Поскольку система питания является вполне самостоятельной

частью самолета, к ней надлежит предъявлять специальные техни-

ческие условия. Здесь мы остановимся на технических условиях для

испытания металлических трубопроводов, применяемых во Франции 2

1. Испытание на огнеупорность. На дно сосуда нали-

вается 50 смг бензина так, чтобы его глубина была не более 1 мм. 1 2

1 См. „Вестник воздушного флота1*, № 1, 1935, М. С. Комский «Применение

«ензольиых и пиросмесей в эксплоатации ВВС".

2 См. ,,L‘A6ronautique“, 1930, № 128 и «Хроника воздушного дела" 1930, № 3

5

В этот сосуд помещают соединение трубопровода, которое подвер-

гают испытанию, и поджигают бензин. После полного его сгора-

ния соединение при испытании на непроницаемость не должно да-

вать течи.

2. Испытание на непроницаемость. Соединение не дол-

жно давать признаков просачивания при внутреннем давлении в

2 кг 1см2.

3. Ис пытание на растяжение. Соединение двух трубок

должно выдерживать в течение 10 сек. нагрузку в 25 кг. После

этого испытанное соединение должно удовлетворять условию № 2.

4. Испытание на вибрацию. Это испытание производится

на специальном станке (фиг. 1). Соединение с двумя концами тру-

бок зажимается в станке так, что один зажим может качаться на

подвеске. Один конец трубки заглушен. К другому концу подве-

дена жидкость под давлением 1 кг/см2 для бензиновых соединении

и 5 кг/см2 для масляных. Кулачком, делающим 1800 об/мин, под-

весной зажим толкается в одну сторону и пружиной возвращается

обратно. Испытание продолжается 50 час с перерывом после

25 час. для осмотра. После этого испытания соединение должно

удовлетворять условию № 2.

5. Испытание на химическое действие жидкости.

Два соединения—одно собранное, другое разобранное—помещаются

на 15 суток в жидкость, для подачи которой они должны служить.

По истечении этого срока оба соединения должны удовлетворять

условию № 2.

Все эти испытания принципиально являются необходимыми для

всякого вновь употребляющегося соединения. Но методика их вы-

зывает ряд возражений. При испытании № 2, поскольку эти испы-

тания предназначаются для маслопроводов, давление для последних

9

должно быть повышено по крайней мере до 15 кг1см2, а то и выше.

При испытании № 3, конечно, усилие в 25 кг ничем не может быть

обосновано. Закрытый со всех концов трубопровод, его отрезок или

соединение испытывают растягивающую силу

р=— -р,

4

где d — внутренний диаметр, а

р — давление в кг} см2.

Этой силе в каждом отдельном случае и должна удовлетворять

прочность трубопроводов и их соединений. Испытание на вибра-

цию, конечно, может быть и видоизменено, так как оно, по всей

вероятности, только приблизительно соответствует тем условиям,

в которых работает трубопроводка на самолете.

Бензннопроводы в способы их соединения

Бензинопроводы представляют собой трубки, обычно металличе-

ские, по которым, как было указано выше, производится подача

жидкого топлива из баков к мотору. Материалом для трубок

Фиг. 3

служит красная медь и ду-

ралюмин. Реже применя-

ются алюминиевые труб-

ки. Железные же крайне

нежелательны, так как

они подвержены ржавчи-

не, которая засоряет всю

систему и с трудом может

быть удалена.

Материалом трубок обы-

чно определяются спосо-

бы соединения. Детали,

служащие для соединения

трубок и управления про-

текающей по ним жид-

костью, называются ар-

матурой. Мы различаем

два основных типа арма-

туры, применяющейся в

нашей авиации для си-

стемы питания. Первый

тип—ниппельная арматура

и второй—арматура AM1.

Ниппельная армат .я ха-

рактеризуется специальными деталями, припаиваемыми к концам

трубок и называемыми ниппелями (фиг. 2). Ясно, что вта арматура

может быть применена только к таким трубкам, материал которых

допускает пайку, т. е. к трубкам красной меди (а также к латунным и

железным). Арматура AM (фиг. 3) позволяет соединять чистые

1 Французская фирма Martin.

10

концы трубок, не требуя пайки. Но вследствие того, что здесь

конец трубки работает на радиальное сдавливание, трубки из

мягкого металла (красной меди и алюминия) не могут употреблять-

ся, так как концы их сомнутся и уменьшат сечение трубопровода.

Соединения AM могут быть применены только для дуралюминовых

(и железных) трубопроводов.

Кроме этих систем, встречаются и другие, из которых некото-

рые мы рассмотрим ниже.

Ниппельные со гд и нения. Ниппельное соединение состоит

из cj едующих деталей (фиг. 2): ниппел я, напаиваемого на конец

трубки, ниппельной гайки

и штуцера. Штуцер может

быть ввертным в ту де-

таль, к которой присое-

диняется трубка, может

быть снабжен фланцем для

приклепки, например к

баку, и т. д. Гайка, навер-

Фиг. 4

тываясь на штуцер, при-

тягивает за бортик ниппель и прижимает его к поверхности

конусной рассверловки входа в штуцер, чем достигается

герметичность соединения. Головка ниппеля обычно делается

полушаровой. Таким- образом она прижимается к конусу шту-

цера по кругу. Иногда головку ниппеля делают тоже конусной,

как показано, например, на фиг. 4, где изображено соединение

двух трубок при помощи соединительного штуцера с симметрич-

ными концами- В этом случае соприкосновение происходит по

поверхности или по случайной пространственной кривой, завися-

щей от степени точности обработки поверхности конусов. Поэтому

конусная головка менее совершенна и хуже обеспечивает герме-

тичность сист !МЫ.

Кроме упомянутых деталей, в системе ниппельных соединений

применяются угольники (фиг. 5) для изменения направления труб-

ки на 90 % в тех местах, где этого нельзя достигнуть простым изги-

бом трубки; тройники—в местах схода трех концов трубок,

крестовины—в местах схода четырех концов трубок, заглушки—

11

специальные гайки для предотвращения вытекания жидкости из

какого-либо отверстия и т. д.

Пайка ниппеля к трубке во всех случаях должна производиться

серебряным припоем как наиболее прочным, так как напряжения

от вибраций могут привести к разрушению соединения, если

будет применена сравнительно слабая пайка оловом.

Ниппельная арматура целиком изгото-

вляется из латуни или бронзы. Ниппель-

ные гайки можно делать из железа с по-

следующим защитным покрытием, например

медью.

Недостатком ниппельной арматуры яв-

ляется, во-первых, ее жесткость, хотя в

случае шаровой головки ниппеля гермети-

чность и сохраняется при незначительных

наклонах соединяемых труб друг к другу;

во-вторых, пайка создает большие неудоб-

ства в эксплоатации при смене отдельных

деталей арматуры. Например, ниппельная

гайка не может быть снята с трубки без

Фиг. 6 отпайки ниппеля. Ниппельные соединения,

влекущие за собой применение трубопро-

водов красной меди, вызывают излишнее утяжеление бензино-

проводов, которое на больших машинах при большой длине трубок

может быть значительным. Например, 1 пог. м трубки красной

меди довольно распространенного размера (13 X 15) весит 0,4 кг. За

счет арматуры вес должен быть увеличен до 0,5 кг. Это очень

значительная величина, и она является, несмотря на большую

надежность ниппельной арматуры, причиной ограниченного приме-

нения ее в современной авиации. Особенно важное значение

ниппельная арматура имела в старых типах самолетов.

Фиг. 7

На фиг. 6 дана попытка придать ниппельным соединениям не-

которую гибкость путем применения шарового соединения.

Арматура типа AM. Соединение типа AM (фиг. 3) состоит

из следующих деталей: штуцера, уплотняющего кольца (сальника),

обжимающего конусного кольца и корпуса1. Уплотняющее кольцо

1 Трудно согласиться с этой, принятой Объединенным бюро стандартизации

(О эСА), номенклатурод. То, что называется „корпусом ввертной втулки” есть

полный аналог штуцеру ниппельного соединения. Далее, штуцером (фиг. 8)

никак нельзя назвать »пециальную гайку, уплотняющую сальник.

12

состоит из резинового кольца (фиг- 7) с внутренней разбортованной

трубкой из свинца, поставленной с целью предохранения резины

ют разъедания бензином. При завертывании штуцер нажимает

на конусное кольцо, которое передает давление на уплотняющее

кольцо, и последнее, деформируясь, производит радиальное

давление на вставленную трубу. Таким образом получается плот-

ное соединение. Штуцер изображен на фиг. 8. Конусное кольцо

при завинчивании гайки передает на уплотняющее кольцо только

продольные и радиальные усилия (но не касательные) и предохра-

няет последнее от неправильного смятия. Повтому ошибка в

сборке и обратная поста-

новка сначала конусного

кольца, а потом уплотня-

ющего, быстро разрушает

последнее, чем нарушается

герметичность соединения.

Для соединения отдель-

ных концов труб между

собой употребляется ли-

нейная втулка (фиг. 9), при изменении направления на 90° —

угольник (фиг. 10), далее тройник и крестовина.

Фнг. 10

Материалом для корпусов втулок как ввертных, так и линей-

иых, угольников и т. д. служат легкие алюминиевые сплавы с соп-

ротивлением разрыву 20 кг/мм2 и с относительным удлинением

' 10%. Конусные кольца изготовляются из дуралюмина, а штуцеры

из латуни; последние в крайнем случае могут быть изготовлены

из железа.

Из других соединений, встречающихся в нашей авиационной

практике, можно указать на соединение, изображенное на фиг. 11

и состоящее из специального ниппеля и полого болта, прижимаю-

щего ниппель к той детали, к которой присоединяется трубка.

Это соединение удобно своими малыми габаритами и применяется

иногда для присоединения бензинопроводов к мотору или бакам.

Головка болта контрится специальной пружинкой.

Достоинством соединений типа AM является, во-первых, то, что

они значительно легче ниппельных и позволяют для трубопрово-

13

дов применять тоже легкие металлы, во-вторых, соединения,

сделанные при помощи этой арматуры, обладают эластичностью,

что предохраняет их от разрушения часто возникающими вибра-

циями трубок, и, наконец, соединение не требует никакой обра-

ботки конца трубки, так что смена и монтаж их производятся

чрезвычайно легко.

Недостатки этой арматуры следующие: при монтаже трудно

проверить правильность сборки, а неправильная сборка может

Фвг. 11

привести к вырыванию

трубки из соединения;

разборка соединения

влечет за собой порчу

Фог. 12

уплотняющего кольца, которое выдерживает две-три разборки и

после должно быть сменено на новое. При вксплоатации си-

стема с соединениями типа AM должна все время находиться под

тщательным наблюдением.

Правильная сборка соединения для бензинопровода обеспечивает

достаточную надежность в отношении вырывания трубок из соеди-

нения, поэтому предохранительные хомутики (фиг. 12) следует

Фиг. 13

признать излишними. Сама фирма AM рекомендует применять

пружинные предохранители против отвертывания гаек в соедине-

нии (фиг. 13). Но и они не являются обязательными. Между про-

чим долевые прорезы в штуцере (фиг. 8) сделаны для того,

чтобы вставлять в них концы пружин предохранителей системы

AM; поскольку эти предохранители у нас не употребляются, такие

прорезы в нашей действительности потеряли всякий смысл. Сох-

14

ранение их в ведомственном стандарте, разработанном ОБСА,

представляет собой пример слепого копирования заграницы.

Достоинства арматуры AM превалируют над ее недостатками,

и в настоящее время она является лучшей из всех применяющих-

ся типоз арматуры. Поэтому эта аппаратура положена в основу

ведомственного стандарта. В последний, кроме тех основных

деталей, на которых мы здесь остановились, включены и другие

специальные виды соединений.

Соединения типа Виккерс. Соединение типа Виккерс

состоит из следующих деталей (фиг. 14): штуцера, опорного коль-

ца, нажимного кольца и пе-

рекидной гайки. Эта гайка,

навинчиваясь на штуцер, соз-

даем через нажимное кольцо

давление на развальцованный

конец трубки, который при-

жимается к конусной поверх-

ности опорного кольца. Со-

единение позволяет приме-

нять трубки из любого ма-

териала, но желательными

являются трубки из пластич-

ного материала, т.

перед ниппельными

Фиг. 14

е. из красной меди и алюминия. Преимуществом

соединениями является отсутствие пайки и

возможность примене-

ния для трубопровода

легких металлов. Самое

соединение тоже может

быть сделано из тех же

металлов. Недостатка-

ми соединения типа

Виккерс является: не-

обходимость в специ-

альной обработке кон-

цов трубок и жесткость

соединения. Но в не-

фиг и которых случаях соеди-

нения такого типа яв-

ляются наиболее удобными, например при трубопроводах очень

большого диаметра, как это случается в основных питательных

магистралях больших дирижаблей. На дирижабле R-101 была при-

менена аналогичная конструкция (фиг. 15) с заменой резьбового

соединения на болтовое.

Соединения на шлангах. Соединения на дюритовых*

шлангах для беязинопроводки не употребляются, так как бензин

разрушает резину и кусочки ее засоряют трубопроводы. Но

ввиду того что все дюрзтовые соединения отличаются весьма

1 Дюритом называется материал, сделанный из резины с введением в нее

одного или нескольких слоев холста для прочности.

15

большой гибкостью и, кроме того, очень удобны при монтаже,

применить соответствующие соединения для

Фиг. 16

бензинопроводок, причем ре-

зина так или иначе защища-

лась от влияния бензина. На

фиг. 16 показано такое соеди-

нение, состоящее из опорного

кольца, дюритового шланга и

двух хомутиков Здесь, так же

как в соединении типа Виккерс,

необходима разбортовка тру-

бок. Недостатком таких и

подобных ему соединений яв-

ляется все же невозможность устранить полностью влияние

бензина на резину.

Кроме рассмотренных типов соединений, существуют, особенно

в заграничной авиации, много и других. Но большинство из них

является видоизменением

разобранных нами, при-

чем эти видоизменения не

всегда направлены в луч-

шую сторону. Француз-

ское соединение Бешар

(Bechard)1 (фиг. 17), со-

стоящее из соединитель-

ного штуцера, нажимных

Фиг. 17

гаек и уплотняющих ко-

лец из красной меди, своим действием принципиально аналогич-

но соединению AM. Оригинальные же другие типы арматуры

достаточно сложны и не могут быть рекомендованы1 2.

За последнее время получают распространение гибкие трубо-

проводы. Они позволяют легко осуществлять проводку по само-

лету по кратчайшим путям и с плавными перегибами, уменьшая

тем самым внутреннее сопротивление в трубопроводах.

Трубка делается или из тонкого металла или из эластичных

материалов неметаллического происхождения В первом случае

она составляется или из отдельных колец S образного сечения

(фиг. 18)3 или делается гофреной. Для защиты от внешних пов-

реждений трубка бронируется металлической сеткой. Такие трубки

выдерживают внутреннее давление до 10 кг)см3. Во втором слу-

чае применяется кожа или материя, пропитанная специальными

(например целлюлозными) составами, не растворяемыми в бензине.

1 ,,L’ Aerophile*, Mars, 1928

3 См. еще достаточно подробную коллекцию в статье Э. Л. Чепгля „Авиационная

соединительная арматура" в жури. „Авиапромышленность", 1932, № 3.

3 S-образное сечение в таком виде, как оно изображ но на фиг. 18, еще не

обеспечивает герметичности, но ввегением в промежутки между элементами

такой трубки специальных эластичных материалов удается вполне достигнуть

герметичности.

16

Для того чтобы материал мог устойчиво сохранять форму

трубки, употребляется цилиндрическая винтовая пружина из лату-

ни или луженой медной проволоки. Трубки такой конструкции

также бронируются сверху предохранительной металлической

сеткой.

Фиг. 18

Для соединения этих трубопроводов обычно употребляется же-

сткая арматура, по преимуществу ниппельная. На фиг. 19 показа-

ны два соединения, из которых нижнее принадлежит фирме Su-

perflexit. Внутреннее давление, выдерживаемое этой трубкой, равно

максимум 20 кг'слА Минимальный допускаемый радиус закругле-

ния 15 см.

'ЗМ, чад

Фиг. 19

Основным недостатком всея гибких трубопроводов является

необходимость специально заделы! ать концы перед постановкой

их на соответствующее место, что создает излишние затруднения

в производстве и вызывает почти полное отсутствие взаимозаме-

няемости.

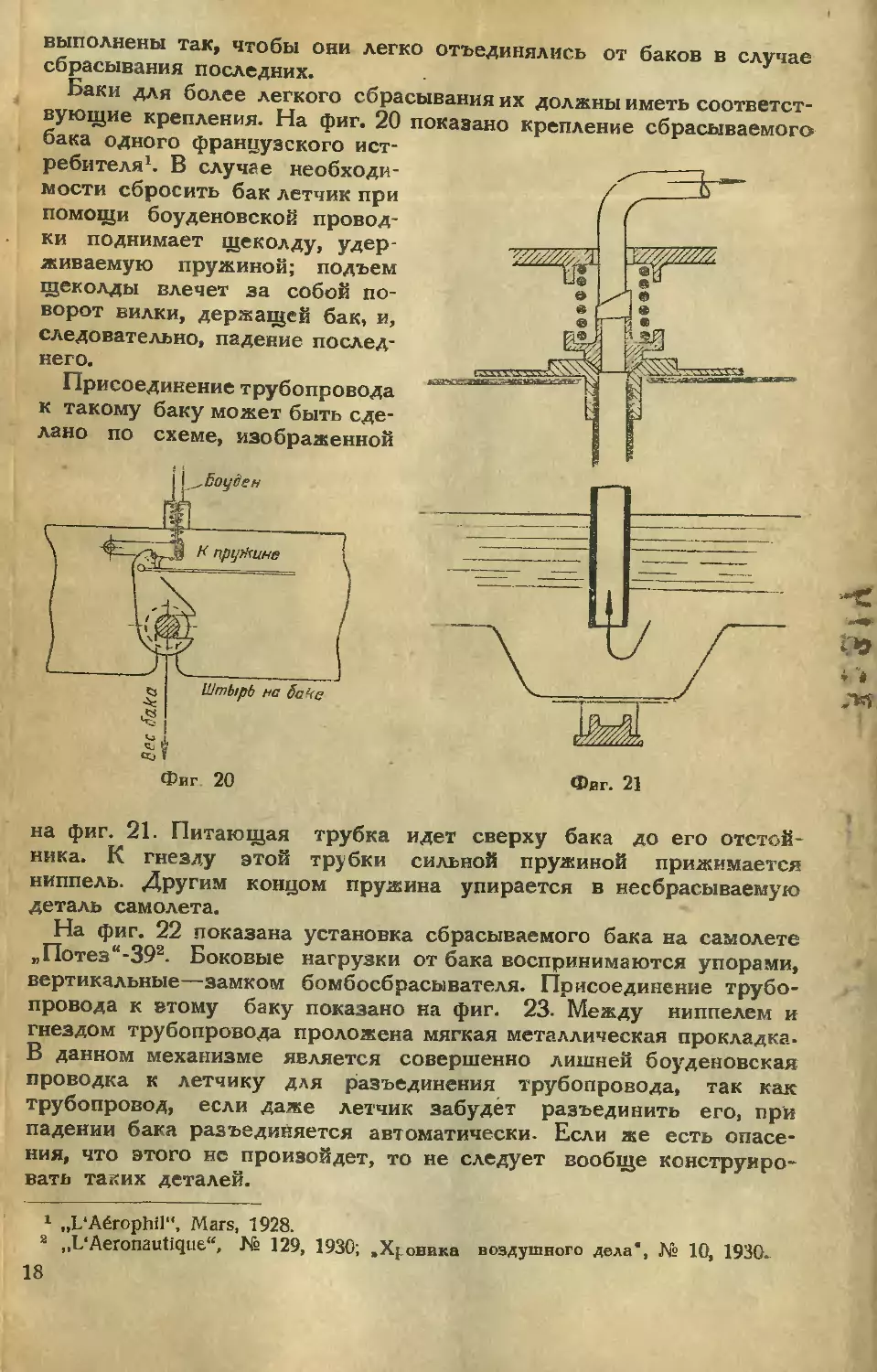

Соединения сбрасываемых баков. Одной из противо-

пожарных мер на самолете является установка сбрасываемых

баков- Присоединения трубопроводов к этим бакам должны быть

2 Системы питания и смазка авиамоторов 17

выполнены так, чтобы они легко отъединялись от баков в случае

сбрасывания последних.

Баки для более легкого сбрасывания их должны иметь соответст-

вующие крепления. На фиг. 20

бака одного французского ист-

ребителя1. В случае необходи-

мости сбросить бак летчик при

помощи боуденовской провод-

ки поднимает щеколду, удер

живаемую пружиной; подъем

щеколды влечет за собой по-

ворот вилки, держащей бак, и,

следовательно, падение послед-

него.

Присоединение трубопровода

к такому баку может быть сде-

лано по схеме, изображенной

показано крепление сбрасываемого

на фиг. 21. Питающая трубка идет сверху бака до его отстой-

ника. К гнезду этой трубки сильной пружиной прижимается

ниппель. Другим концом пружина упирается в несбрасываемую

деталь самолета.

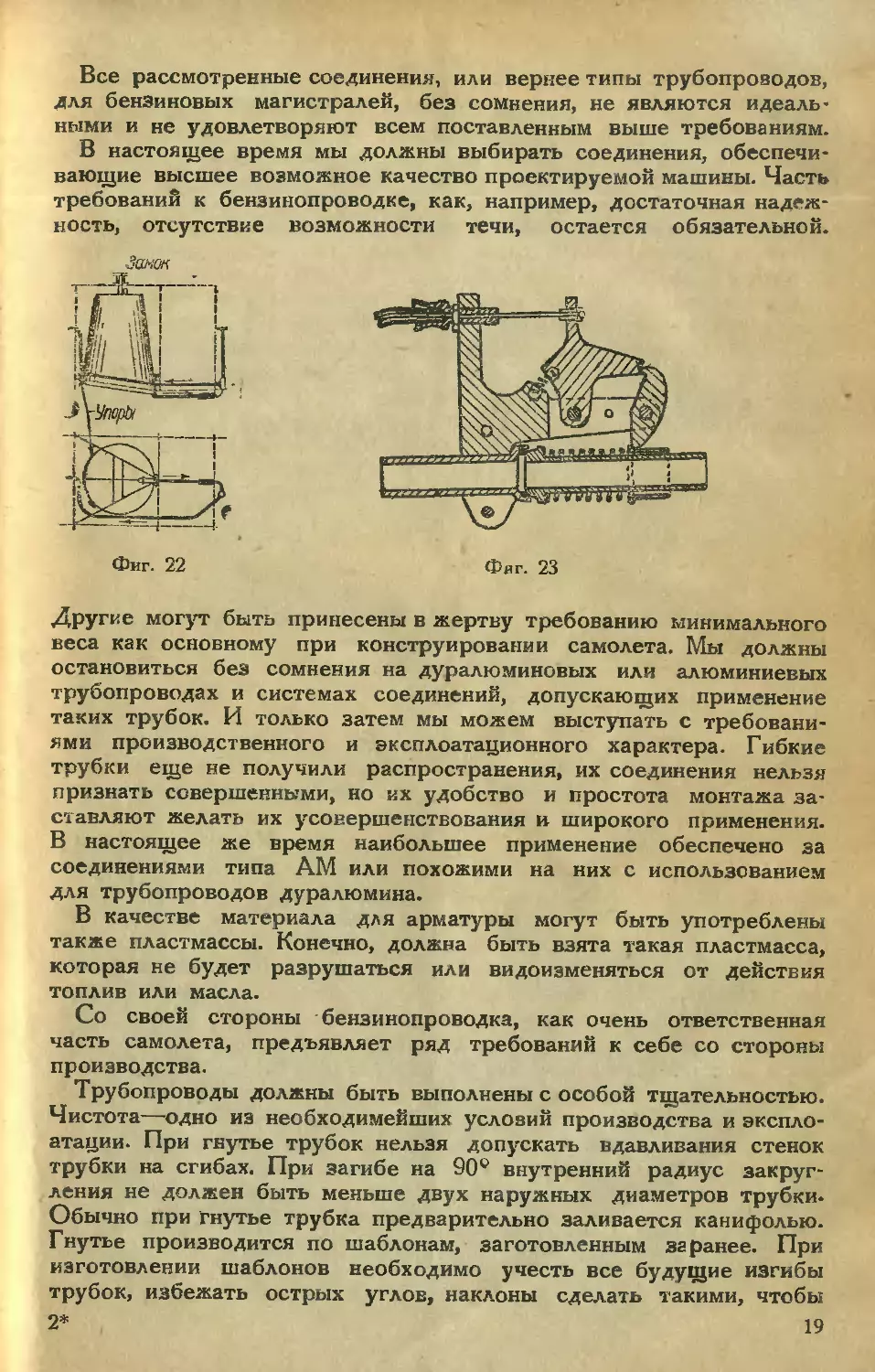

На фиг. 22 показана установка сбрасываемого бака на самолете

„Потез“-391 2. Боковые нагрузки от бака воспринимаются упорами,

вертикальные—замком бомбосбрасывателя. Присоединение трубо-

провода к втому баку показано на фиг. 23- Между ниппелем и

гнездом трубопровода проложена мягкая металлическая прокладка-

В данном механизме является совершенно лишней боуденовская

проводка к летчику для разъединения трубопровода, так как

трубопровод, если даже летчик забудет разъединить его, при

падении бака разъединяется автоматически. Если же есть опасе-

ния, что этого нс произойдет, то не следует вообще конструиро-

вать таких деталей.

1 „L'A^rophil", Mars, 1928.

2 ,,L‘Aeronautique“, № 129, 1930; .Хроника воздушного дела", № 10, 1930-

18

Все рассмотренные соединения, или вернее типы трубопроводов,

для бензиновых магистралей, без сомнения, не являются идеаль-

ними и не удовлетворяют всем поставленным выше требованиям.

В настоящее время мы должны выбирать соединения, обеспечи-

вающие высшее возможное качество проектируемой машины. Часть

требований к бензинопроводке, как, например, достаточная надеж-

ность, отсутствие возможности течи, остается обязательной.

3&-Ш

Фиг. 22 Фяг. 23

Другие могут быть принесены в жертву требованию минимального

веса как основному при конструировании самолета. Мы должны

остановиться без сомнения на дуралюминовых или алюминиевых

трубопроводах и системах соединений, допускающих применение

таких трубок. И только затем мы можем выступать с требовани-

ями производственного и эксплоатационного характера. Гибкие

трубки еще не получили распространения, их соединения нельзя

признать совершенными, но их удобство и простота монтажа за-

ставляют желать их усовершенствования и широкого применения.

В настоящее же время наибольшее применение обеспечено за

соединениями типа AM или похожими на них с использованием

для трубопроводов дуралюмина.

В качестве материала для арматуры могут быть употреблены

также пластмассы. Конечно, должна быть взята такая пластмасса,

которая не будет разрушаться или видоизменяться от действия

топлив или масла.

Со своей стороны бензинопроводка, как очень ответственная

часть самолета, предъявляет ряд требований к себе со стороны

производства.

Трубопроводы должны быть выполнены с особой тщательностью.

Чистота—одно из необходимейших условий производства и экспло-

атации- При гнутье трубок нельзя допускать вдавливания стенок

трубки на сгибах. При загибе на 90° внутренний радиус закруг-

ления не должен быть меньше двух наружных диаметров трубки.

Обычно при гнутье трубка предварительно заливается канифолью.

Гнутье производится по шаблонам, заготовленным заранее. При

изготовлении шаблонов необходимо учесть все будущие изгибы

трубок, избежать острых углов, наклоны сделать такими, чтобы

2* 19

не было застойных мест в магистралях при спуске всего бензина

из самолета и т. д. Вместо канифоли трубка может быть напол-

нена перед гнутьем сухим песком или залита свинцом. Юнкере

предлагает внутрь трубки вставлять стальную цилиндрическую

пружину и затем производить гнутье, предварительно нагрев

трубку. После изгиба трубка отжигается и точно пригоняется по

месту. Затем весь трубопровод тщательно промывается бензином.

Монтаж трубопроводов должен проводиться особенно тщатель-

но, чтобы было обеспечено отсутствие течи в соединениях. Трубки

должны монтироваться по каким-либо стержням самолета и при-

крепляться к ним через расстояния не больше 1 м.

Прикрепление иногда производится привязыванием обычной

изолировочной лентой. Лучше применять специальные хомутики,

вроде выпускаемых фирмой AM (фиг. 24). Весь бензинопровод,

включая баки, обычно окрашивается в желтый цветх.

Фиг. 24

Все соединения при вксплоатации должны возможно чаще ос-

матриваться и обнаруженные неплотности и течь устраняться.

При вксплоатации периодически вся трубопроводка должна про-

мываться и продуваться сжатым воздухом.

Для дирижаблей, где течь трубопроводов и их соединений еще

более недопустима, чем на самолете, ввиду крайней пожарной

опасности иногда для предохранения ставят двойные трубопро-

воды, т. е. основную проводку, по которой течет жидкость, за-

ключают еще в трубку, служащую оболочкой.

В заключение надо сказать, что соединения в большинстве слу-

чаев являются нормализованными. Нумерация соединений обычно

ведется по внутреннему диаметру, т. е. диаметру проходных

отверстий, или по внутреннему диаметру трубопровода. Например

номер 10 значит, что проходимое отверстие имеет диаметр 10 мм

и соединение данного номера предназначается для трубок с вну-

тренним диаметром 10 ММ. Такая же нумерация сохраняется для

всех других деталей трубопровода (арматуры), с которыми мы

встретимся в дальнейшем, т. е. для кранов, клапанов и т. д.

Нормальные диаметры трубопроводов следующие:

2 4 6 8 10 (12) 1 13 (14) 16

20 25 (30) 32 40 50 60 70 80

По старому стандарту—в красный.

20

Размеры, поставленные в скобках, выходят из употребления в

новых конструкциях. Они широко применялись раньше и оставле-

ны временно, поскольку арматура № 12 и 14 еще встречается

на старых самолетах.

Бензиновые краны

Одной из важнейших частей бензинопроводов, как было уже

указано, являются кравы.

Кроме тех требований, какие мы предъявляли к соединению,

здесь необходимо добавить требования легкости в управлении и

повторить требования малого веса и отсутствия течи, причем в

данном случае речь должна итти об отсутствии не только наруж-

ной течи, но также и внутренней. При закрытом , кране иначе те-

ряется смысл кранов как запорных приспособлений.

Краны бывают двухходовые, или проходные, имеющие только

два положения: закрытое или открытое, и трехходовые, ставящи-

еся на разветвлении магистрали на два направления и имеющие

три положения: закрытое й направляющее жидкость в ту или дру-

гую ветвь магистрали. Иногда трехходовые краны имеют и чет-

вертое положение, открывающее доступ жидкости сразу по двум

направлениям. Наконец, встречаются многоходовые краны, в на-

стоящее время почти вытесненные так называемыми коллекторами.

Проходные краны. Проходной кран имеет своим назначе-

нием запирать трубопровод в нужных местах.

Далее, при разборе схем бензинопроводок мы встретимся со

способами их применения, а также со способами применения дру-

гих кранов.

Проходные краны бывают нескольких типов.

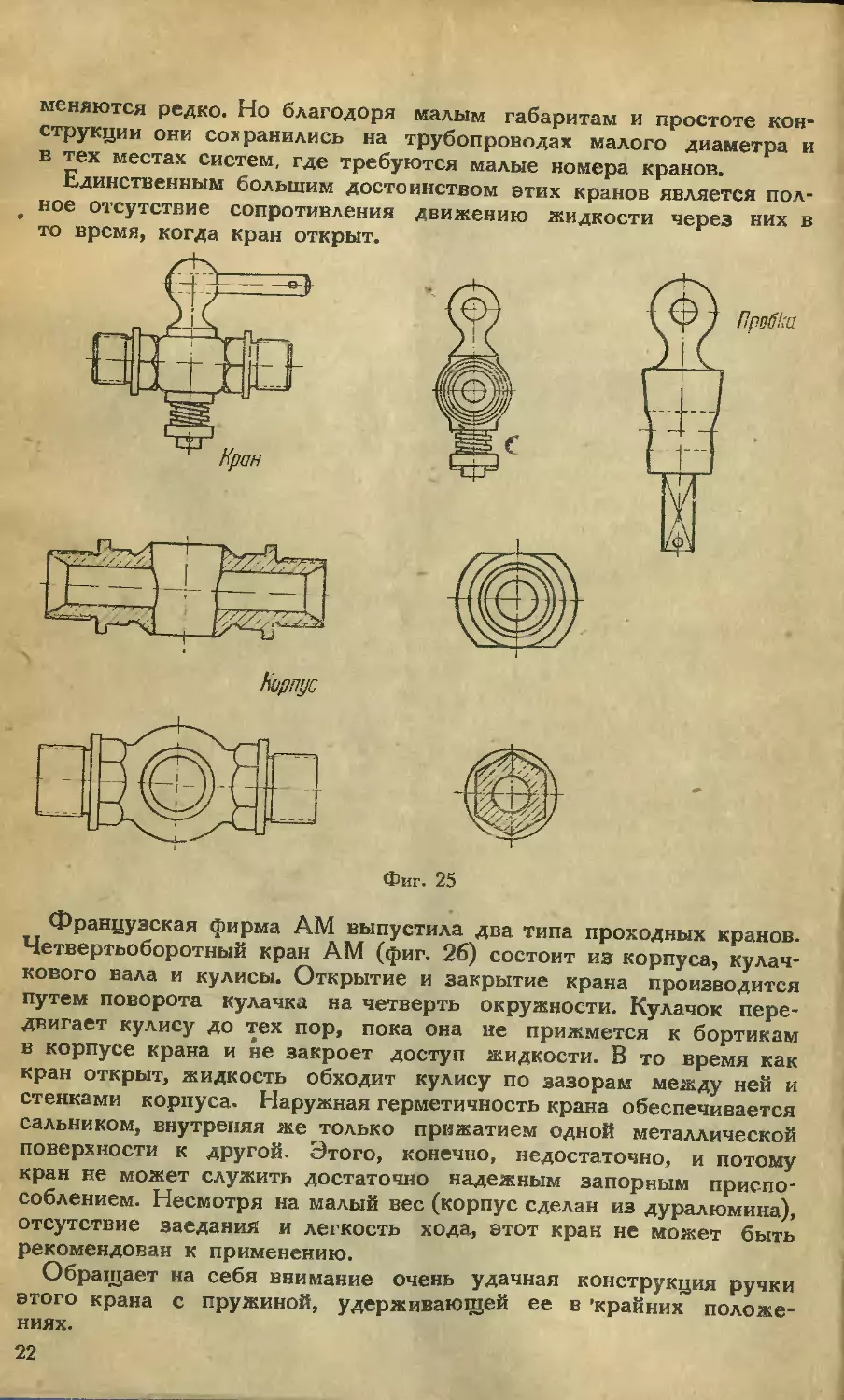

Пробковые краны (фиг. 25) состоят из корпуса и конусной де-

тали, запирающей кран при ее повороте на 90° и называемой

пробкой крана. Для того чтобы конусная поверхность пробки бы-

ла всегда прижата к соответствующей поверхности корпуса, ста-

вится пружина. Поворот пробки осуществляется ручкой.

Герметичность крана обеспечивается тщательной притиркой

обоих конусных поверхностей друг к другу. Это обусловливает

материал крана, а именно: как корпус, так и пробка должны быть

сделаны из бронзы. Латунь и дуралюмин не могут обеспечить хо-

рошей притирки и потому для бензинопровода не годятся. Но

латунные краны все же часто употребляются, несмотря на то, что

удовлетворительной притирки их можно достичь с большим тру-

дом. Малые размеры латунных кранов получаются более удовле-

творительными, так как производственное выполнение их легче.

Притирка кранов производится при помощи мелкого толченого

стекла, смешанного с маслом, или при помощи пемзы.

Для кранов больших размеров могут применяться естественные

пробки, пропитанные графитовой пылью. Такие краны работали

более или менее удовлетворительно. Обычно пробковые краны

применяются при ниппельной арматуре. Вследствие большого веса,

частой течи и заедания в настоящее время пробковые краны при-

21

меняются редко. Но благодоря малым габаритам и простоте кон-

струкции они сохранились на трубопроводах малого диаметра и

в тех местах систем, где требуются малые номера кранов.

Единственным большим достоинством этих кранов является пол-

ное отсутствие сопротивления

то время, когда кран открыт.

движению жидкости через них в

Фиг. 25

Французская фирма ДМ выпустила два типа проходных кранов.

Четвертьоборотный кран AM (фиг. 26) состоит из корпуса, кулач-

кового вала и кулисы. Открытие и закрытие крана производится

путем поворота кулачка на четверть окружности. Кулачок пере-

двигает кулису до тех пор, пока она не прижмется к бортикам

в корпусе крана и не закроет доступ жидкости. В то время как

кран открыт, жидкость обходит кулису по зазорам между ней и

стенками корпуса. Наружная герметичность крана обеспечивается

сальником, внутреняя же только прижатием одной металлической

поверхности к другой. Этого, конечно, недостаточно, и потому

кран не может служить достаточно надежным запорным приспо-

соблением. Несмотря на малый вес (корпус сделан из дуралюмина),

отсутствие заедания и легкость хода, этот кран не может быть

рекомендован к применению.

Обращает на себя внимание очень удачная конструкция ручки

этого крана с пружиной, удерживающей ее в 'крайних положе-

ниях.

22

_____________

Игольчатый кран AM состоит из корпуса с внутренним седлом

и иглы с конусом. Игла

корпус, своим конус-

ным концом запира-

ет отверстие. Конус

иглы прижимается к

острым (под 90°)

краям седла корпуса.

Схема крана пред-

ставлена на фиг. 27.

Корпус сделан из

легкого алюминиево-

го сплава, игла ла-

тунная. Такой метод

запирания является

чрезвычайно надеж-

ным, и внутренней

течи кран не дает.

От наружной течи

при поворотах ручки, завинчиваясь в

Фиг. 26

он предохранен сальником. При прохождении через этот кран,

в отличие от предыдущих,

Фиг. 27

жидкости приходится изменять на-

правление течения на 90°. Это не яв-

ляется недостатком, когда изменения

направления требует сама схема тру-

бопроводки, но на прямой магистрали

такой кран, создавая лишнее большое

внутреннее сопротивление, вызывает

необходимость еще в одном, вообще

ненужном, изгибе (фиг. 28).

Основным же недостатком кранов этого типа является их много-

оборотность, т. е. то, что для полного закрытия и открытия их

требуется несколько оборотов ручки. Для кранов предохранитель-

ного характера, например у баков и др., иногда это допустимо,

но для кранов, управляемых в полете хотя бы непосредственно

23

летчиком или механиком, это обстоятельство является крупным не-

достатком, особенно в боевой обстановке.

Кран типа ЦАГИ соединяет в себе лучшие моменты обоих кра-

нов системы AM. От четвертьоборотного крана AM заимствован

принцип устройства ручки. От игольчатого крана AM взяты саль-

ник и принцип закрытия при помощи конуса и седла. На фиг. 29

Фиг. 29 Фиг. 30

показан кран ЦАГИ. Кроме конуса для закрытия основного трубо-

провода, сделан еще добавочный конус для закрытия сальника в то

время, когда кран открыт. Четвертьоборотность достигнута тем, что

нарезка в корпусе сделана многоходовой с большим шагом, до-

статочным для обеспечения полного открытия крана при повороте

иглы на 90°. В остальном конструкция крана ЦАГИ похожа на

конструкцию многооборотного крана типа AM. Корпус крана ЦАГИ

сделан из дуралюмина, игла и гайки—из латуни. Этот кран являет-

ся наиболее удовлетворительным из всех имеющихся в нашем

распоряжении. Недостатком его надо признать то, что при дви-

жении через кран жидкость должна совершать поворот на 90°; это

создает такое же увеличение сопротивлений, как и при постановке

игольчатого крана AM. Кран ЦАГИ и краны AM обычно упо-

требляются при дуралюминовом трубопроводе.

При больших диаметрах трубопроводов, встречающихся иногда

на многомоторных самолетах и главным образом на дирижаблях,

применяются вентильные краны, обычные в общем машинострое-

24

нии. На фиг. 30 представлен в виде примера такой кран. Эти

краны не требуют добавочного изгиба труб и в этом отношении

они удобны. Однако сопротивление движению жидкости они пред-

ставляют очень большое.

На вопросах сопротивлений необходимо остановиться подробнее.

Проблема уменьшения сопротивлений в трубопроводе еще не

поставлена авиационными конструкторами достаточно остро, так

как обычно мощность помп такова, что сумма всех сопротивлений

трубопровода легко ими преодолевается. Но с появлением боль-

ших самолетов со сложными проводками вопрос уменьшения

сопротивлений в трубопроводе будет шрать значительную роль и

на это должно быть обращено внимание, да и для небольших

самолетов уменьшение сопротивлений тоже играет некоторую роль,,

так как повышает запас мощности помпы и тем самым надежность

всей системы.

Сопротивления в трубопроводе слагаются из сопротивлений в

трубках, главным образом в их изгибах, и сопротивлений соедине

ний. Последние играют главную роль.

Сопротивления обычно характеризуются коэфициентами, пред-

ставляющими отвлеченные числа и показывающими, какая часть

скоростного напора теряется в данном местном сопротивлении.

Скоростной напор обычно измеряется высотой в метрах водяного»

столба. Таким образом высота потерянного напора будет выра-

жаться формулой:

/г=С-Цг->

2g

где W — скорость движения жидкости,

•у —удельный вес жидкости по отношению к воде.

Потерянное давление в кг[см2 будет:

Р=С------

Величину коэфициента С для различных местных сопротивлений

можно найти в технических справочниках и курсах гидравлики.

Фиг. 31

В качестве примера того, как могут быть уменьшены сопротив-

ления соединений, рассмотрим сопротивления в угольнике. На

фиг. 31 показаны два нормальных угольника. У первого проход-

25

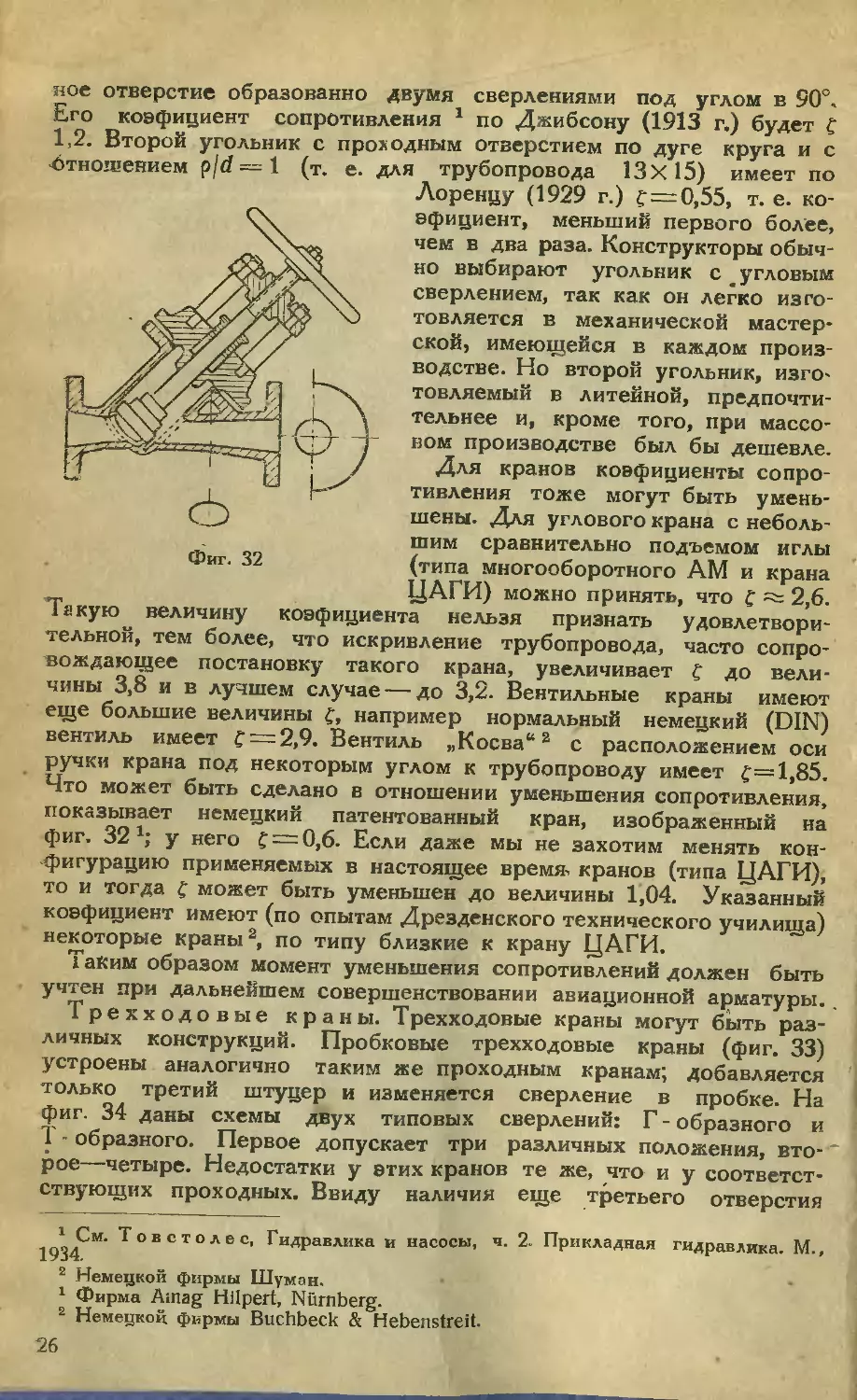

ное отверстие образованно двумя сверлениями под углом в 50°,

Его коэфициент сопротивления * 1 по Джибсону (1913 г.) будет £

1,2. Второй угольник с проходным отверстием по дуге круга и с

Отношением p/d == 1 (т. е. для трубопровода 13X15) имеет по

Лоренцу (1929 г.) £ = 0,55, т. е. ко-

эфициент, меньший первого более,

чем в два раза. Конструкторы обыч-

но выбирают угольник с угловым

сверлением, так как он легко изго-

товляется в механической мастер-

ской, имеющейся в каждом произ-

водстве. Но второй угольник, изго-

товляемый в литейной, предпочти-

тельнее и, кроме того, при массо-

вом производстве был бы дешевле.

Для кранов ковфициенты сопро-

тивления тоже могут быть умень-

шены. Для углового крана с неболь-

шим сравнительно подъемом иглы

®иг- 32 (типа многооборотного AM и крана

ЦАГИ) можно принять, что £ ~ 2,6.

Такую величину коэфициента нельзя признать удовлетвори-

тельной, тем более, что искривление трубопровода, часто сопро-

вождающее постановку такого крана, увеличивает £ до вели-

чины 3,8 и в лучшем случае — до 3,2. Вентильные краны имеют

еще большие величины £, например нормальный немецкий (DIN)

вентиль имеет £ = 2,9. Вентиль „Косва“ 2 с расположением оси

ручки крана под некоторым углом к трубопроводу имеет £=1,85.

Что может быть сделано в отношении уменьшения сопротивления,

показывает немецкий патентованный кран, изображенный на

фиг. 32 у него £ = 0,6. Если даже мы не захотим менять кон-

фигурацию применяемых в настоящее время, кранов (типа ЦАГИ),

то и тогда £ может быть уменьшен до величины 1,04. Указанный

коэфициент имеют (по опытам Дрезденского технического училища)

некоторые краны2, по типу близкие к крану ЦАГИ.

Таким образом момент уменьшения сопротивлений должен быть

учтен при дальнейшем совершенствовании авиационной арматуры. .

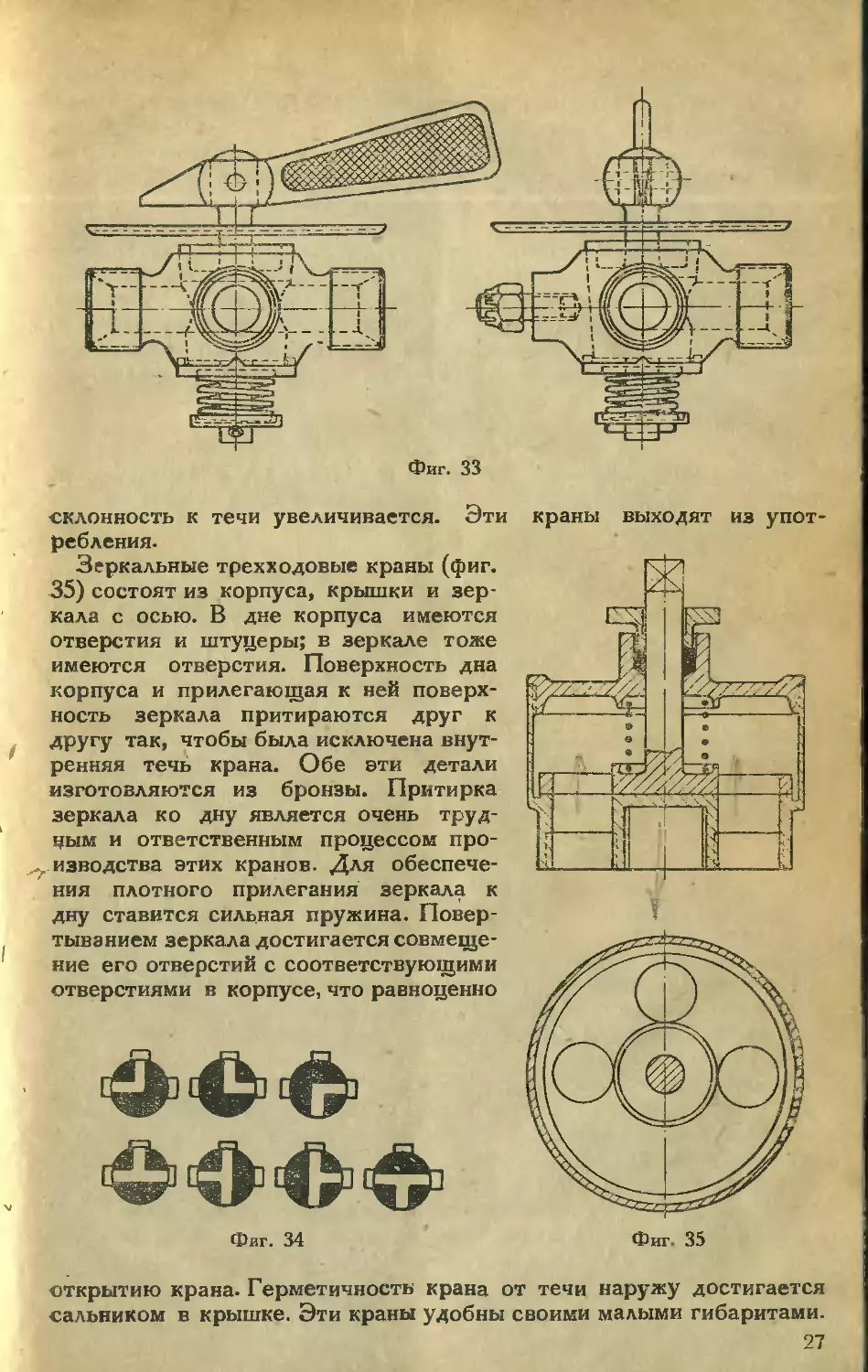

Трехходовые краны. Трехходовые краны могут быть раз-

личных конструкций. Пробковые трехходовые краны (фиг. 33)

устроены аналогично таким же проходным кранам; добавляется

только третий штуцер и изменяется сверление в пробке. На

фиг. 34 даны схемы двух типовых сверлений: Г - образного и

Г образного. Первое допускает три различных положения, вто-

рое—четыре. Недостатки у этих кранов те же, что и у соответст-

ствующих проходных. Ввиду наличия еще третьего отверстия

1 См. Товстолес, Гидравлика и насосы, ч. 2. Прикладная гидравлика. М.,

1934.

2 Немецкой фирмы Шуман.

1 Фирма Ainag Hilpert, Nilrnberg.

2 Немецкой фирмы Buchbeck & Hebenstreit.

26

Фиг. 33

склонность к течи увеличивается. Эти

ребления.

Зеркальные трехходовые краны (фиг.

35) состоят из корпуса, крышки и зер-

кала с осью. В дне корпуса имеются

отверстия и штуцеры; в зеркале тоже

имеются отверстия. Поверхность дна

корпуса и прилегающая к ней поверх-

ность зеркала притираются друг к

другу так, чтобы была исключена внут-

ренняя течь крана. Обе эти детали

изготовляются из бронзы. Притирка

зеркала ко дну является очень труд-

ным и ответственным процессом про-

изводства этих кранов. Для обеспече-

ния плотного прилегав ия зеркала к

дну ставится сильная пружина. Повер-

тыванием зеркала достигается совмеще-

ние егс отверстий с соответствующими

отверстиями в корпусе, что равноценно

4^4^^

Фиг. 34

краны выходят из упот-

Ф1.г. 35

открытию крана. Герметичность крана от течи наружу достигается

сальником в крышке. Эти краны удобны своими малыми гибаритами.

27

Остановимся подробнее на определении геометрических разме-

ров такого крана. Кран должен работать так, чтобы иметь четыре

положения, как и трехходовой пробковый с Т-образным сверле-

нием. Определим углы, под которыми необходимо расположить

отверстия. Для увеличения величины перекрытия, т. е. расстояний

между отверстиями при закрытом кране (в этом случае мы будем

иметь максимально возможную гарантию против внутренней

течи), и для уменьшения габаритов крана нам необходимо искать

наибольшие углы, под которыми мы будем располагать отверстия.

На фиг. 36 цифрами 1, 2 и 3 отмечены неподвижные отверстия в

корпусе крана. Сплошными линиями даны подвижные отверстия в

зеркале. Угол а—искомый угол, р—угол перекрытия. Очевидно, что

а

2’

Будем вращать зеркало по стрелке. Найдем последовательные

положения зеркала при повороте каждый раз на угол (3.

Фиг. 36

На фиг. 36 показано положение зеркала при закрытом кране.

1. Кран закрыт.

2. Открыты все три отверстия.

3. Кран закрыт.

4. Открыты только отверстия 7 и 2-

5. Открыто только отверстие 3.

6. Открыто только отверстие 1.

7. Открыты только отверстия 2 и 3.

8. положение> аналогичное первому.

Таким образом за семь поворотов каждый раз на угол {3 мы

сделали полный круг. Следовательно:

70 = 3,5а = 360°,

откуда

а = 102,8° »103°.

28

Наиболее удобный порядок работы крана будет следующий:

7. Открыты отверстия 2 и 3.

1. Коан закрыт.

2. Открыты все три отверстия.

3. Кран закрыт.

4. Открыты отверстия 7 и 2.

Следовательно, лучше всего, чтобы через отверстие 2 жидкость

поступала в кран, а через 7 и 3 уходила из крана.

Определим радиус R крана (фиг. 37).

а) Случай, когда все отверстия одного диаметра. Обозначим

через А перекрытие в мм. Оно должно быть взято не меньше

10 мм.

h — 2r'\-L;

1

. а

sin—j-

4

откуда

R = *±±

2

а так <как ~г= 25,7°, то

4

R = 1,152 (d + А),

где d — диаметр отверстия.

б) В случае, когда отверстия в корпусе крана разного диаметра,

наибольшее отверстие располагается посередине. Все отверстия

в зеркале должны быть равны этому наибольшему отверстию.

Следовательно, и в этом случае радиус крана определяется так же,

причем d— диаметр наибольшего отверстия.

Трудности в изготовлении трехходовых кранов заставляют часто

конструкторов отказываться от их применения. Тогда трехходовый

кран заменяется двумя проходными, поставленными на разветвле-

ниях магистрали.

Многоходовые краны. Эти краны могут быть сделаны

пробковыми, зеркальными, клапанными и т. д. Количество недостат-

ков таких кранов, главным образом производственного характера,

растет прямо пропорционально количеству ходов. Поэтому обычно

в случае необходимости в многоходовом переключении употреб-

ляются так называемые коллектора. Коллектор представ-

ляет собой небольшой величины резервуар (часто сделанный из

отрезка трубы большого диаметра), к которому сходятся все по-

дающие магистрали и с другой стороны от которого расходятся

все потребляющие магистраль. При входе или выходе из коллек-

тора какой-либо магистрали ставится двухходовой кран. Таким

•образом коллектор с одной стороны является сборником бензина,

а с другой — его распределителем. Закрывая тот или иной (те или

иные) краны, заставляют бензин течь по желаемым направлениям.

29

Фиг. 38

Фиг. 39

На фиг. 38 показан такой коллектор типа AM. Иногда краны, вхо-

дящие в конструкцию коллектора, делаются со специальными при-

соединениями к нему и могут быть употреблены только в »том

случае. Такая специализация

дает известные удобства, глав-

ным образом уменьшая габа-

рит.

Коллекторы обычно ставятся

в кабине летчика или механика

для того, чтобы управление

кранами могло быть произве-

дено рукой.

Коллекторы изготовляются

или из дуралюмина или из мяг-

кой стали. Последние тяжелее

по весу, но производство их

легче и дешевле.

Обладая известными удобствами в эксплоатации и являясь более

простыми в производстве сравнительно с многоходовыми кранами,

коллекторы страда-

ют громоздкостью и,

кроме того, обладают

значительным весом.

Поэтому они не ре-

шают проблемы мно-

гоходовых кранов в

авиации. Эту пробле-

му приходится счи-

тать до настоящего

времени нерешенной..

Специаль ные

краны. К специ-

альным кранам отно-

сятся спускные и по-

жарные краны. Наз-

начение первых —

спуск бензина из ба-

ков или из тех мест

системы, где могут

образоваться скоп-

ления бензина. Следует

количества таких кранов. Спуск бензина из баков должен гаранти-

ровать вообще спуск из всей системы.

В качестве спускного крана могут быть применены обычные

проходные или трехходовые краны, но не исключены также специ-

альные пробки, которые могут быть сделаны малого габарита и,

следовательно, более удобны. На фиг. 39 показана такая пробка.

Поворотом ручки кран открывается и жидкость вытекает из бака.

Необходимо длину пробки не делать все же очень малой, так как

30

избегать постановки в системе большого

жидкость при вытекании будет сильно разбрызгиваться благодаря

наличию в ней значительных завихрений.

Пожарным краном называется кран, устанавливаемый перед кар-

бюратором для отключения от мотора всей системы подачи в слу-

чае возникновения пожара. В качестве пожарного крана может

быть применен двухходовый кран, но обязательно четвертьоборот-

ный, допускающий быстрое и надежное закрытие.

Следует подумать об автоматическом закрытии такого крана при

возникновении пожара. Предлагаемые устройства большей частью

мало удовлетворительны. Например, приспособление Бергмана1,

состоящее в том, что ручка крана держит его в открытом

положении при помощи нити, которая при пожаре пережигается

огнем, и кран автоматически закрывается, обладает тем недостат-

ком, что летчик лишен возможности управлять этим краном.

Краны могут устанавливаться под рукой

у летчика или в системе, вне кабины: в по-

следнем случае они должны быть управляе-

мыми на расстоянии. Существует много ви-

дов проводок для управления кранами. На-

пример системы Боудена, Аренса, жесткая

при помощи тяг и др. Разбирать конструк-

цию этих проводок удобнее вместе с разбо-

ром всей конструкции управления мотором,

поэтому остановимся здесь только на одном

оригинальном методе управления при по-

мощи сжатого воздуха1 2. Кран в этом случае

делается с мембраной (на фиг. 40 изобра-

жена схема крана системы Тайефер и Де-

вильд), к которой прикрепляется клапан,

духа в пространстве над мембраной заставляет кран закрываться.

Наоборот, выпуск воздуха из этого пространства позволяет мем-

бране, действующей аналогично пружине, открывать кран. Кран

снабжен добавочной ручкой, при завинчивании которой он также

закрывается.

Все краны, особенно краны, служащие для переключения бен-

зина, должны быть снабжены указателями или надписями, показы-

вающими закрытое и открытое положение крана, а также его на-

значение 3.

Очистка бензина. Фильтры

Кроме очистки при наливании бензина в баки, которая произво-

дится через замшу и фильтр в горловине бака, бензин перед по-

ступлением в мотор проходит еще через целый ряд очисток.

Каждая система питания снабжается фильтром, часто помпа

имеет фильтры при входе и выходе из нее и, наконец, карбю-

ратор также снабжается фильтром. Такая тщательность в очистке

Фиг. 40

Впуск сжатого воз*

1 ,,L’Air“, № 238, 1929 и „Хроника возд шного дела" № 1, 1930.

2 „Хроника воздушного дела" 1930, № 2 и „L’A6ronautique“, № 127,1929.

3 О кранах см. еще „L’Afircnautique", № 128, 1930.

31

бензина диктуется возможными засорениями при изготовлении

баков, монтаже трубопровода, вследствие небрежности заправки

баков бензином, засорением при проходе через помпу и т. д. По-

падание сора (йелких частиц металла, различных пленок неметал

лического происхождения, масла и грязи) в карбюратор влечет за

собой перебои или отказ в работе мотора.

Фильтр в системе питания обычно ставится перед помпой

(особенно если она шестеренная) также в целях ее предохранения.

Шестеренная помпа имеет очень малые допуски в изготовлении и

поэтому, например, мелкая частица металла, попавшая между зубь-

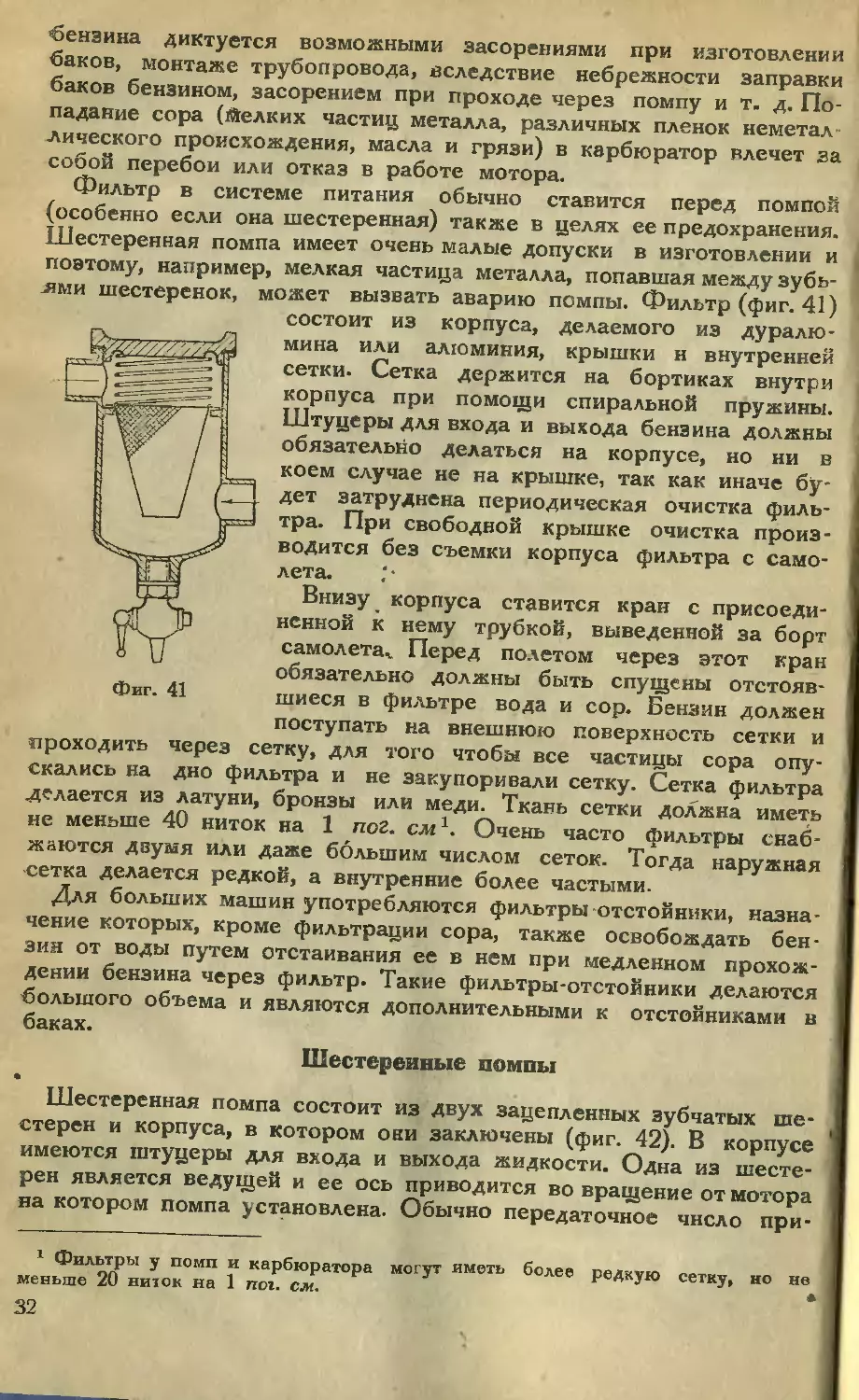

лми шестеренок, может вызвать аварию помпы. Фильтр (фиг. 41)

Фиг. 41

состоит из корпуса, делаемого из дуралю-

мина или алюминия, крышки н внутренней

сетки. Сетка держится на бортиках внутри

корпуса при помощи спиральной пружины.

Штуцеры для входа и выхода бензина должны

обязательно делаться на корпусе, но ни в

коем случае не на крышке, так как иначе бу-

дет затруднена периодическая очистка филь-

тра. При свободной крышке очистка произ-

водится без съемки корпуса фильтра с само-

лета.

Внизу корпуса ставится кран с присоеди-

ненной к нему трубкой, выведенной за борт

самолета^ Перед полетом через этот кран

обязательно должны быть спущены отстояв-

шиеся в фильтре вода и сор. Бензин должен

поступать на внешнюю поверхность сетки и

проходить через сетку, для того чтобы все частицы сора опу-

скались на дно фильтра и не закупоривали сетку. Сетка фильтра

.делается из латуни, бронзы или меди. Ткань сетки должна иметь

не меньше 40 ниток на 1 пог. см1. Очень часто фильтры снаб-

жаются двумя или даже большим числом сеток. Тогда наружная

сетка делается редкой, а внутренние более частыми.

Для больших машин употребляются фильтры отстойники, назна-

чение которых, кроме фильтрации сора, также освобождать бен-

зин от воды путем отстаивания ее в нем при медленном прохож-

дении бензина через фильтр. Такие фильтры-отстойники делаются

большого объема и являются дополнительными к отстойниками в

баках.

Шестеренные помпы

Шестеренная помпа состоит из двух зацепленных зубчатых ше-

стерен и корпуса, в котором они заключены (фиг. 42). В корпусе

имеются штуцеры для входа и выхода жидкости. Одна из шесте-

рен является ведущей и ее ось приводится во вращение от мотора

на котором помпа установлена. Обычно передаточное число при-

1 Фильтры у помп и карбюратора могут иметь более редкую сетку, но не

меньше 20 ниток на 1 пог. см. *

32

вода к помпе 1:1. Входным штуцером должен быть тот, перед

которым зубья вращающихся шестеренок расходятся- Работа помпы

происходит следующим образом: жидкость захватывается зубьями

шестерен, чему некоторым образом способствует также небольшое

разрежение, образующееся при расхождении зубьев, и гонится

в промежутках между зубьями и стенкой корпуса по направлению

вращения шестеренок; п' ред выходом из помпы зубья, входя в

зацепление, выжимают жидкость из промежутков между собой и

заставляют ее покинуть помпу.

По такому типу устроены американские стандартные помпы С-2

и С-5. Помпы С-5 последней модели весят 1,35 кг.

Шестеренные помпы могут быть и других типов. На фиг. 43

дано расположение шестеренок на помпе мотора Райт J-5. Помпа

составлена из двух шестеренок, причем наружная большего диа-

метра имеет зубья, направленные внутрь. Вход бензина осущест-

влен также в месте расхождения зубьев, выход—в месте схожде-

ния зубьев.

РДестеренная помпа имеет следующие преимущества: она очень

легка по весу и компактна по размерам, может быть установлена

в любом положении, проста и сравнительно дешева в производ-

стве. Уход за помпой очень прост, и срок службы до очередного

ремонта при правильном изготовлении и нормальном уходе свыше

2000 час1.

Расход жидкости, даваемый шестеренной помпой, не совпадает

с потреблением топлива мотором и всегда подача помпы больше

потребления мотором, поэтому при шестеренной помпе необходима

установка редукционного клапана. Он становится сразу после

помпы и регулируется соответствующим образом (—0,3 ат). Редук-

ционный клапан позволяет отводить излишки бензина обратно в

бак или в трубопровод перед помпой.

Шестеренная помпа благодаря малым размерам зубьев и суще-

ствованию зазоров в ней не может перекачивать воздух. Следо- 1 * 3

1 М. А. Суслов, Шестеренные бензиновые 1гмпы, 1932. Автор подробно

описывает американскую помпу С-5 и приводит цифровой материал.

3 Системы-витания н смазка авиамот роз. 33

пательно, ее необходимо перед пуском в ход заполнять бензином.

Заполнение производится или самотеком (при расположении

Фиг. 44

помпы ниже баков), или искусственно с по-

мощью заливного бачка или ручного насо-

са. Заполняться бензином помпа должна с

обеих сторон, так как зазоры в помпе до-

статочно малы и не могут обеспечить быст-

рого прохода бензина через них при за-

ливке. Зтим вызывается необходимость по-

становки перед помпой перепускного кла-

пана. Но вообще этот клапан не обязателен..

На фиг. 44 дан схематический чертеж

шестеренной помпы типа С-5 с шарико-

выми клапанами. Клапаны могут быть и

коническими.

На фиг. 45 дан разрез через помпу С-5. На чертеже цифрами

обозначены: 7—контрольная шпилька, 2—подшипник, 3—сальник

4—отверстие для спускного ниппеля, 5—гайка сальник?, 6—вед -

щая шестерня, 7—замок сальника, 8—ведомая шестерня, 9—ось

шестерни, 10—упорная втулка, 77—крышка. Сальник помпы сде-

лан из пробки и в средних условиях эксплоатации работает около

1000 час., после чего должен быть сменен. Подтягивание сальника

должно производиться приблизительно через 300 час. работы

помпы.

34

Гайка, нажимающая на пробковый, сальник, имеет круговую вы-

точку и радиальные каналы до оси ведущей шестерни. Просочив-

шаяся жидкость в случае износа или плохой затяжки сальника

собирается в круговой выточке гайки и через отверстие для спуск-

ного ниппеля отводится специальной- трубкой за борт.

Шестеренные помпы не требуют смазки и могут работать всухую.

Достигается это применением шестеренок из специальной стали

(хромоникелевой цементированной, высокохромистой и высоко-

маргавцевистой).

Одним из основных недостатков шестеренных помп надо при-

знать срабатываемость материала шестерен и подшипников и, сле-

довательно, попадание металлической пыли в бензин. Повышение

числа оборотов свыше 2400—2500 вследствие этого не рекомен-

дуется, так как при этом возможны повреждения подшипников

помпы. Другим недостатком является отсутствие возможности

выключения помпы, например при переходе на питание мотора

самотеком в случае, если один из баков самолета позволяет это

сделать. Здесь уместно поставить задачу о создании шестеренной

помпы выключающейся и включающейся по желанию пилота.

Помпы ДМ

Стремление автоматизировать подачу топлива в мотор выдви-

нуло несколько новых конструкций помп так называемого мембран-

ного типа, из которых наиболее интересной является помпа AM

французской фирмы Мартин х.

Помпа снабжена саморегулирующим устройством, подающим

топливо в количестве, точно соответствующем потребности мотора

на каждом режиме его работы. Кроме того, все трущиеся части

механизма помпы не имеют соприкосновения с жидкостью, благо-

даря чему сохраняется чистота топлива, не засоряемого ни про-

дуктами истирания движущихся металлических деталей, ни маслом,

смазывающим их.

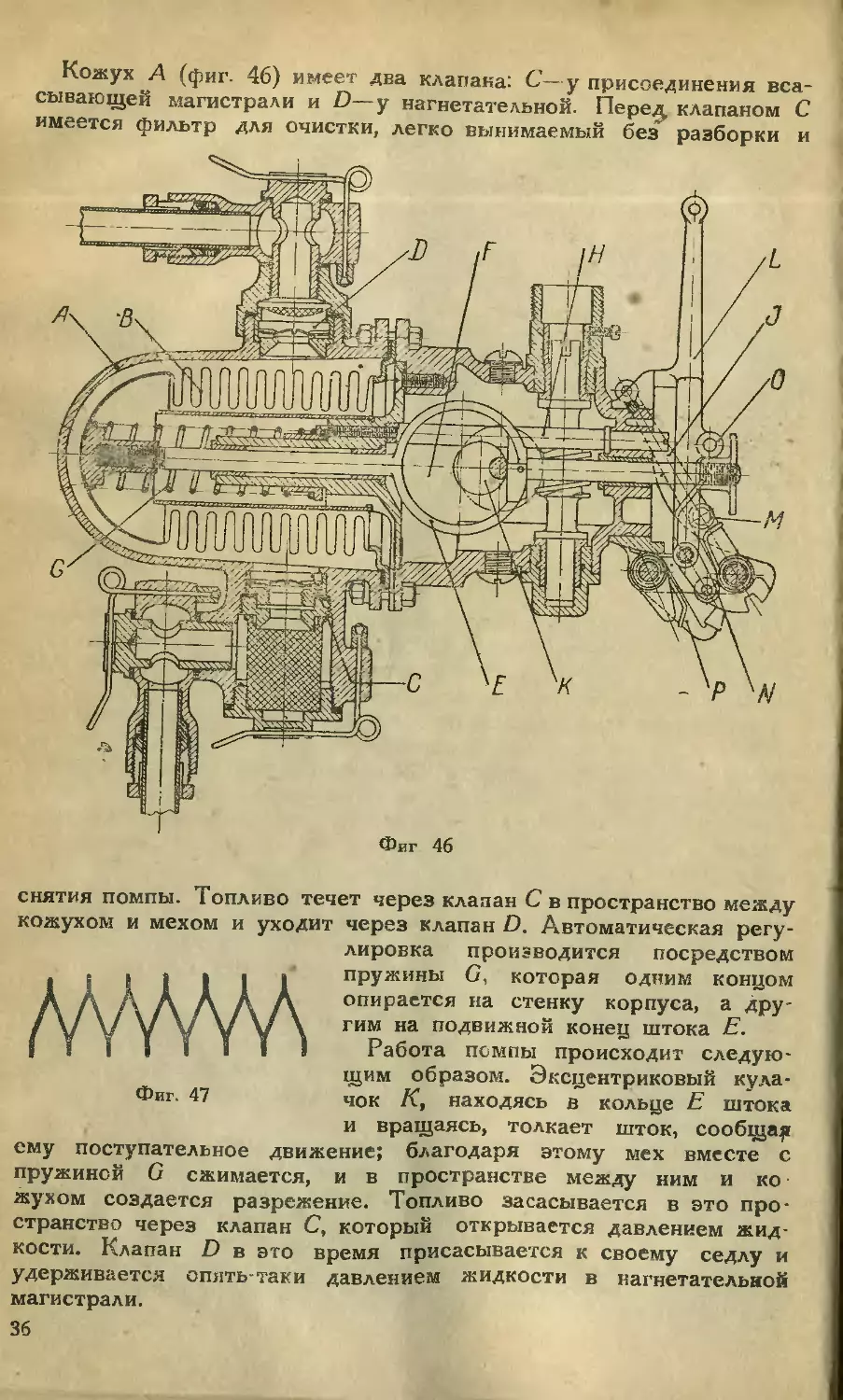

Устройство помпы AM и автоматического регулятора расхода

топлива следующее (фиг. 46). Алюминиевый кожух А привернут

к корпусу помпы рядом болтов на упругой плотной прокладке.

В кожух заключен эластичный металлический мех В, работающий

по принципу кузнечного меха и сжимаемый при помощи штока Е

и эксцентрикового кулачка К, который в свою очередь приводится

во вращение от червячной передачи к мотору, заключенной в са-

мой помпе. Мех изготовляется из особого медного сплава (типа

латуни) и имеет рифленые стенки (фиг. 47), которые позволяют ему

деформироваться.

Один конец меха прикреплен к фланцу, зажимаемому между

фланцами кожуха и корпуса. На другом конце имеется колпачок

полушаровой формы. Таким образом жидкость проникнуть внутрь

меха не может.

1 См. „Описание и инструкция по установке, обслуживанию и управлению

с. морегулирующейся бензиновой помпы AM и описание беизикопроводной си-

стемы АМ“. Авиаиздателвство, 1926.

3» 35

Кожух А (фиг. 46) имеет два клапана: С—у присоединения вса-

сывающей магистрали и D— у нагнетательной. Передо клапаном С

имеется фильтр для очистки, легко вынимаемый без разборки и

Фиг 46

снятия помпы. Топливо течет через клапан С в пространство между

кожухом и мехом и уходит через клапан D. Автоматическая регу-

лировка производится посредством

. . । । । пружины G, которая одним концом

А А А А А А А опирается на стенку корпуса, а дру-

/ * \' ‘ f гим на подвижной конец штока Е.

fill fill Работа помпы происходит следую-

щим образом. Эксцентриковый кула-

фиг- 47 ЧОк К, находясь в кольце Е штока

и вращаясь, толкает шток, сообща^

ему поступательное движение; благодаря этому мех вместе с

пружиной G сжимается, и в пространстве между ним и ко

жухом создается разрежение. Топливо засасывается в это про-

странство через клапан С, который открывается давлением жид-

кости. Клапан D в это время присасывается к своему седлу и

удерживается опять таки давлением жидкости в нагнетательной

магистрали.

36

При дальнейшем вращении кулачка шток возвращается в преж-

нее положение. Пружина G разжимается и выталкивает жидкость

через клапан D в поплавковую камеру карбюратора. Когда при

сжатии пружины в пространстве между мехом и кожухом созда-

ется давление, открывается клапан D, и клапан С в свою очередь

этим давлением закрывается. Пружина G рассчитана и отрегули-

рована так, что сна своим действием на мех может подавать то-

пливо под давлением, необходимым для нормальной работы кар-

бюратора.

При изменении режима работы мотора и, следовательно, при

изменении расхода топлива помпа автоматически изменяет свою

подачу путем изменения хода штока Е. Изменение хода происхо-

дит вследствие того, что игла, регулирующая уровень топлива в

поплавкой камере карбюратора, пропустив необходимое мотору

количество топлива, перекрывает свое отверстие, топливо, остав-

шееся в трубопроводе и в помпе, создает противодавление пру-

жине G и задерживает ход штока Е, заставляя кулачок Г работать

не полностью или даже вхолостую.

Регулировка давления топлива, необходимого для нормального

питания мотора, производится изменением сжатия пружины G при

помощи регулировочного винта Н. Эта регулировка производится

заводом, изготовляющим помпы, и является индивидуальной для

каждого типа мотора. Изменять регулировку помпы не разрешается.

Обычно выходящий наружу конец регулировочного винта пломби-

руется. На каждой помпе на специальной табличке отмечается тип,

марка и мощность мотора, для которого помпа предназначена.

На случай аварии помпы на мотор ставятся две помпы, причем

каждая в отдельности может полностью обеспечить работу мотора

на полном газу. Помпа приводится в действие от мотора, причем

или на самой помпе предусматривается механизм присоединения

и прикрепления к мотору, или присоединение осуществляется при

помощи специальных передач, и тогда помпа может быть установ-

лена в любом месте самолета Установка помпы должна быть обя-

зательно горизонтальной или близкой к этому положению, так как

при больших углах наклона клапаны перестают работать1. Ось

помпы может быть расположена и перпендикулярно к оси са-

молета.

Приводной механизм помпы, заключенный в корпус, снабжается

смазкой, достаточной для 50-часовой работы помпы. В случае не-

обходимости количество сказки может быть дополнено через

отверстия в крышке корпуса помпы, которые всегда должны быть

закрыты завинченными в них шурупами.

Помпа AM является управляемой помпой. Она может быть вы

ключена из работы и, кроме того, может быть приведена в дей-

ствие от руки. На фиг. 46 справа показан механизм управления

помпой. Он состоит из рычага J для выключения помпы при ра-

боте мотора с целью проверки работы другой, параллельной пом-

пы и при переходе, например, на подачу самотеком, и рычага L

1 Есть сведения, что в последующих конструкциях этот гедостаток изжит.

37

для засасывания топлива в помпу от руки. Оба рычага должны

управляться на расстоянии, что осуществляется тросовой или боу-

деновской проводкой. Каждый из этих рычагов имеет пружину,

оттягивающую рычаг в сторону помпы. Рычаг J посажен на одной

оси с рычажком с роликом М, который при повороте рычага J

роликом М упирается во фланец наконечника штока Е, вытягивает

его, сжимая пружину G, и выводит из зацепления с кулачком К,

продолжающим работать вхолостую.

Рычаг J в своем отжатом положении стопорится собачкой Р,

имеющей пружину и входящей в прорезь на нижнем конце рычага

J. Таким образом, для того чтобы выключить помпу, достаточно

отжать рычаг J. Обратное включение помпы производится следу-

ющим образом: поворачивая другой рычаг L, мы роликом, име-

ющимся на нижнем конце рычага N, нажимаем на кулачок, сидя-

щий на одной оси с собачкой Р. Этим самым мы выключаем со-

бачку из зацепления с рычагом J, который, освобождаясь, пружи

ной ставится на прежнее место и в свою очередь освобождает

шток, включая помну. При помощи рычага L мы, кроме того,

можем производить засос топлива от руки для заполнения системы

перед пуском мотора. Для этого на рычаге L имеются два роли-

ка О, которые при оттяжке рычага упираются во фланец нако-

нечника штока и, вытягивая его, сжимают пружину G, что ведет

к засасыванию помпой топлива. При обратном ходе под действием

пружины G топливо выталкивается в карбюратор, и процесс мо-

жет быть начат сначала.

Помпа AM способна засасывать топливо при условии, что она

установлена не выше 1 м над уровнем топлива в баке. Мотор

должен запускаться даже при минимальном количестве топлива в

баках, поэтому расстояние между помпой и уровнем приходится

определять по низшему уровню топлива в баках. Основные пре-

имущества помпы AM состоят в следующем: бензин полностью

изолирован от всех трущихся деталей помпы, и все трущиеся

части помпы могут быть хорошо смазаны, что уменьшает их износ.

Эти преимущества выгодно отличают помпы AM от шестеренных.

Кроме того, полное отсутствие сальников обеспечивает чрезвы-

чайную надежность помпы в отношении течи. Помпа снабжена

автоматической регулировкой топлива, поэтому в системе нет

редукционных клапанов. Работа помпы не зависит от высоты

полета. Подача топлива к мотору происходит под точно регулиру-

емым давлением. Помпа не требует специального ухода, кроме

периодической очистки ее фильтра и заполнения маслом корпуса

после 50 час. работы. Заполнение новым маслом (минеральным)

производится после хорошей промывки внутреннего механизма

бензином.

Помпы AM изготовляются нескольких типов в зависимости от

способа привода к мотору, размеров их и мощности мотора,

для которого они предназначаются.

Число оборотов валика червячной передачи помпы в зависимо-

сти от типа ее колеблется от 109 (тип 4) до 800 (типы 1—3).

38

Вес помпы в зависимости от типа и размера колеблется от 2,30

до 5,44 кг.

Как было указано, привод помпы осуществляется или непо-

ср гдственно от мотора,—тогда помпа прикрепляется к мотору

на специальных фланцах, или посредством передачи. Передача мо-

жет быть осуществлена гибким валом.

Такая передача не особенно надежна и

в случае наличия нескольких изгибов

вала или изгибов под углами, близкими

к 90э, недопустима ввиду возможности

поломки вала.

Гораздо надежнее жесткая передача

при помощи валиков. Она состоит из

коробок с заключенными в них чер-

вяками для передачи вращения под

углом (фиг. 48), дуралюминовых вали-

ков с наконечниками и наконечников с

шариками (фиг. 49). Наконечник ва-

лика свободно может быть передвинут

по валику для подгонки длины валика

На валике наконечник держится тре-

нием при помощи втулки, зажатой

гайкой. Внутренняя поверхность втул-

ки продольно рифтована и, кроме то-

го, имеет прорезь по всей длине. За-

цепление с шариковым наконечником

Фиг. 48

(фиг. 49) производится

посредством прорези на наконечнике валика.

Фиг. 49

Для того чтобы воспринять все вибрации отдельных элементов

системы передачи и инерционные усилия от валиков и их нако-

нечников, последние насаживают на шариковую головку не не-

посредственно, а через поршенек и пружинку Благодаря ’гому,

что лопаточки в шариковой головке могут вращаться около оси,

перпендикулярной к оси передачи, небольшие отклонения лопа-

точки (до 10°) во время работы или при монтаже допустимы и

не отражаются на работе передачи.

Фирмой AM изготовляется достаточный ассортимент деталей

передач для различных случаев, встречающихся на практике.

Недостатки помп AM следующие: сложность изготовления, гро-

моздкость, достаточно большой вес и подача бензина толчками.

Последнее обстоятельство вызыпает необходимость устанавливать

в системе воздушные камеры (так называемые амортизаторы), ко-

торые необходимы для уничтожения пульсаций в жидкости, являю-

щихся следствием работы помпы.

39

Кроме помп AM, к типу мембранных помп должны быть отне-

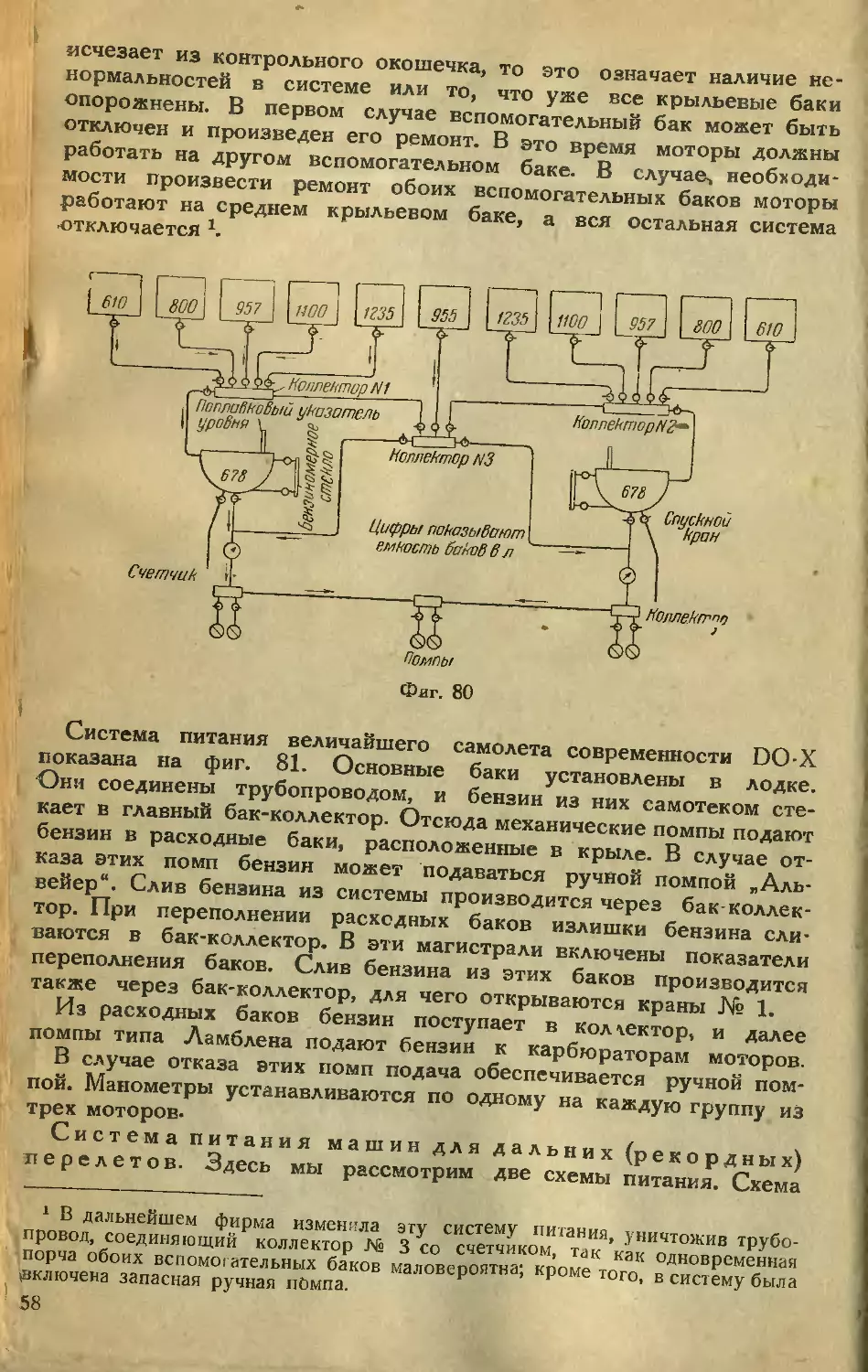

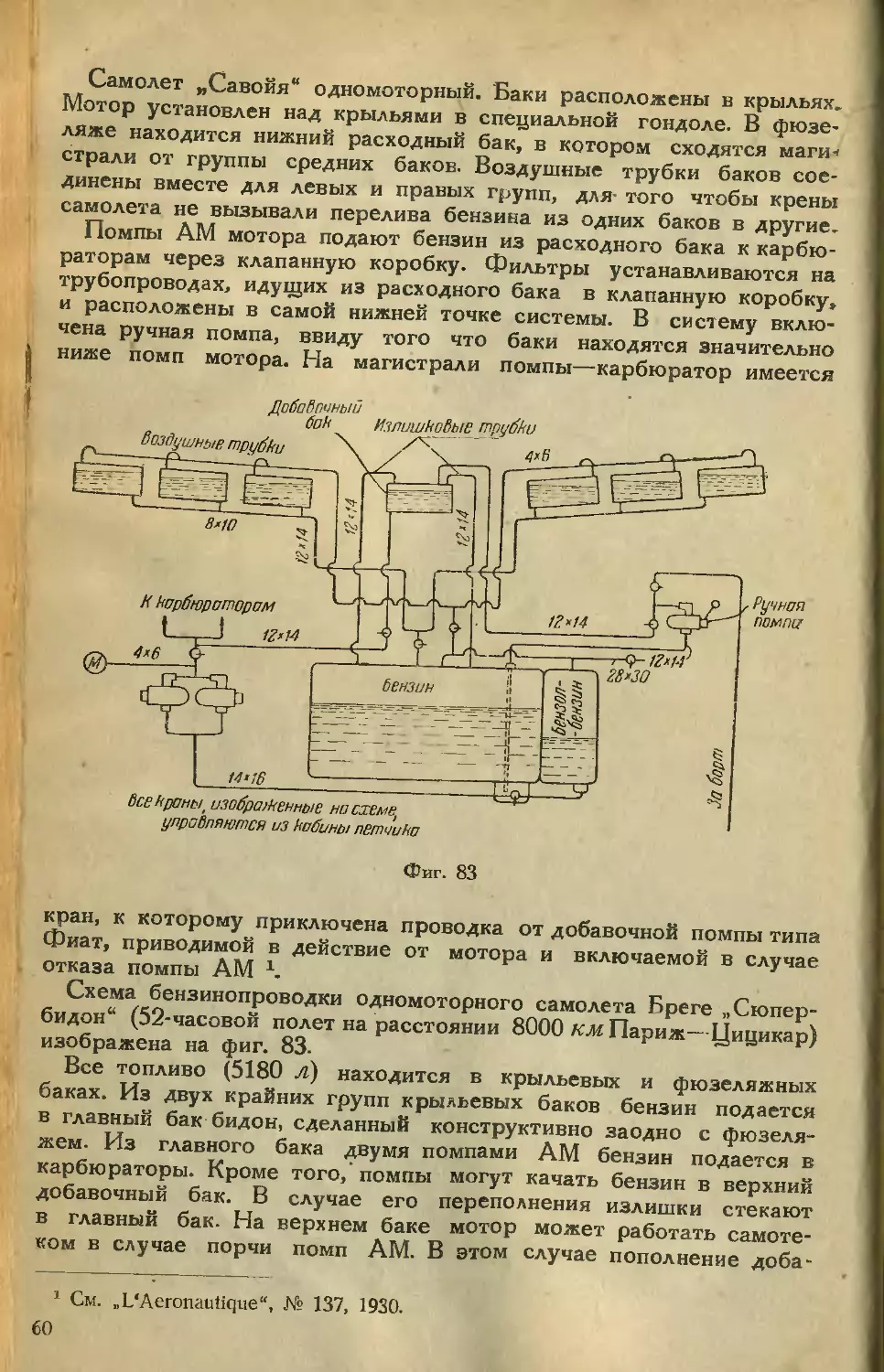

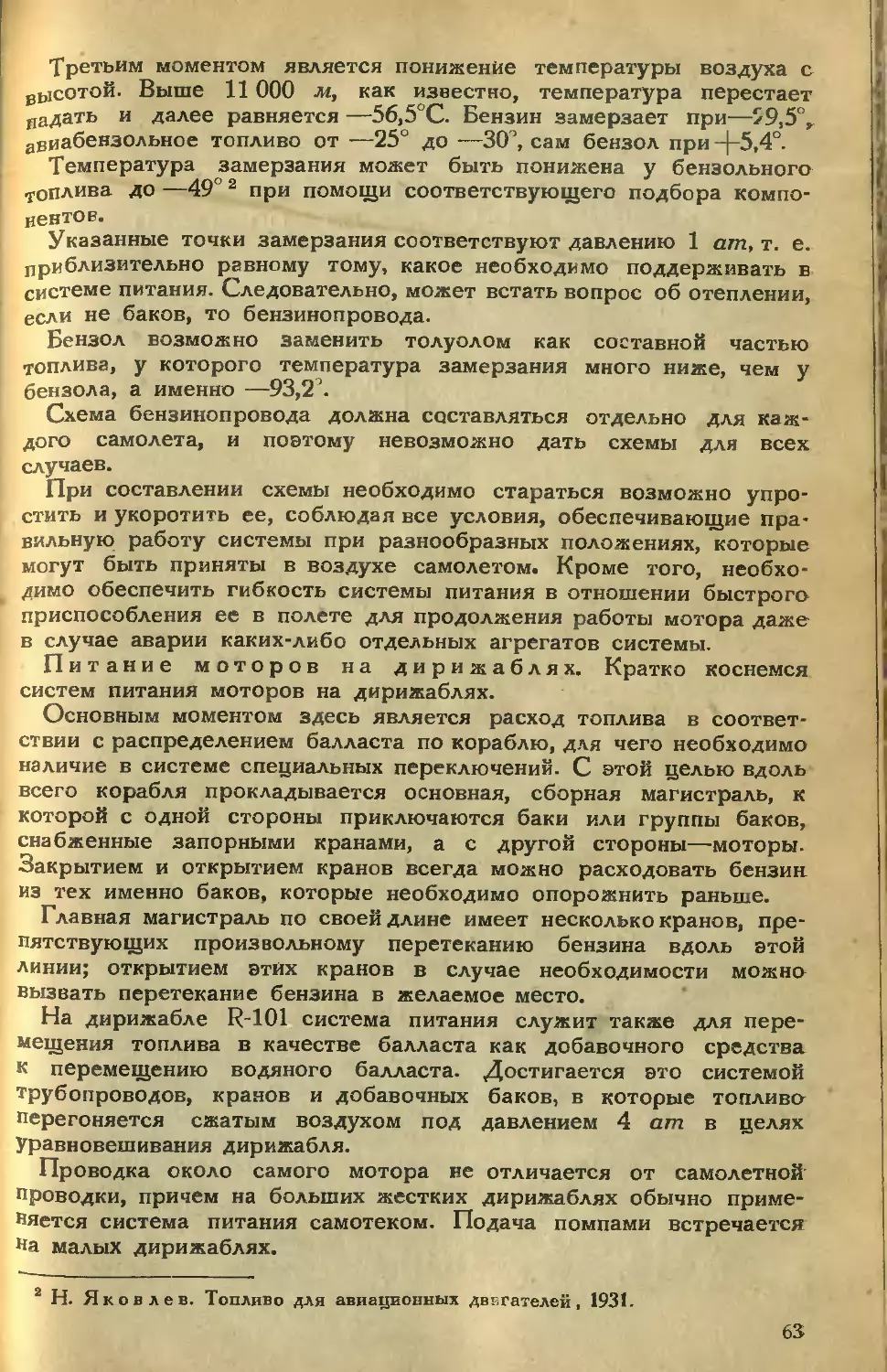

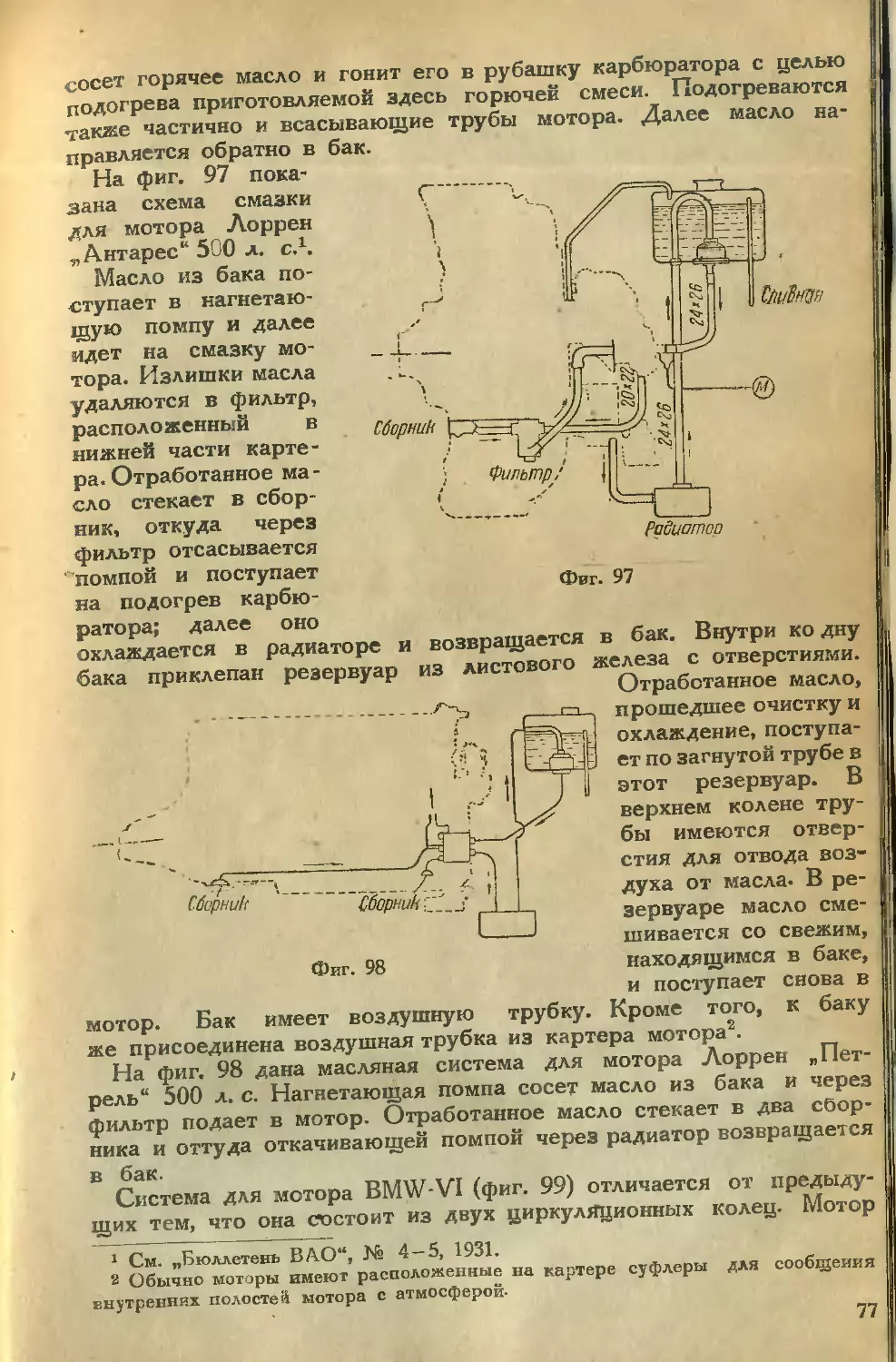

сены также и помпы Ламблена. Они и другие подобные им