Автор: Горбунов Г.М. Солохин Э.Л.

Теги: техника средств транспорта авиация двигатели авиационное оборудование

Год: 1967

Текст

ИСПЫТАНИЯ АВИАЦИОННЫХ

ВОЗДУШНО-РЕАКТИВНЫХ

I

ДВИГАТЕЛЕЙ

ч

I

Д on ущ ено

Министерством высшего и среднего

специального образования РСФСР

е качестве учебного пособия

для высших технических учебных заведений

ИЗДАТЕЛЬСТВО

«МА Ш И И О С Т Р О Е Н И Е»

Москва 1967

УДК 629.13.03 : 621.454.001.4

В кдиге приводятся классификация испытаний ВРД по

назначению и последовательности проведения, а также техно-

логия и особенности испытаний. Даются схемы н описание

работы современных испытательных стендов, их узлов и аг-

регатов, типовые методики определения основных параметров

и характеристик ВРД, основные сведения об измерениях и

измерительных приборах.

Рассматриваются схемы и устройство приборов, применяе-

мых при испытаниях, а также специальные методы испытаний,

включая методы раннего обнаружения дефектов ВРД. Уделено

внимание испытаниям по отработке высокой надежности

и большого ресурса ВРД, а также методам физического моде-

лирования испытаний отдельных узлов ВРД. Приводятся спо-

собы обработки опытных данных, осреднения потоков, основ-

ные положения теории ошибок. Излагаются вопросы техники

безопасности при проведении испытаний.

Учебное пособие предназначено для студентов авиационных

вузов. Табл. 13, иллюстр. 153, библ, 28 наэв.

Рецензенты: кафедра авиадвигателей КАИ и канд. техи. наук В. М. Акимов

3-18-6

5-67

ПРЕДИСЛОВИЕ

Развитие турбореактивных и прямоточных воздушно-реактивных

двигателей идет по пути увеличения скоростей газа в различных эле-

ментах тракта двигателя, снижения его удельного веса, применения

новых материалов, выдерживающих большие нагрузки и высокие

температуры. Непрерывно совершенствуются конструкции различ-

ных узлов и технология их изготовления.

Изучение сложных физических явлений, происходящих на раз-

личных участках тракта двигателя, и их взаимозависимости в ряде

случаев требует длительного времени. Поэтому наряду с предвари-

тельными инженерными расчетами приходится экспериментально

проверять работу отдельных элементов, узлов, агрегатов и двигате-

лей в целом.

Назначение испытаний, проводимых в процессе создания и отра-

ботки конструкции новых двигателей, состоит в выяснении особен-

ностей работы элементов двигателя, в различных условиях, полу-

чении характеристик различных систем, агрегатов и двигателя в це-

лом, выяснении надежности работы деталей при длительной

эксплуатации.

В процессе производства серийных двигателей испытаниям под-

вергается большинство агрегатов двигателя (топливные Насосы,

регуляторы, пусковые агрегаты и т. д.) и двигатель в целом. Назна-

чение испытаний в этом случае состоит в проверке соответствия ха-

рактеристик двигателя и его агрегатов техническим условиям, а

также в выяснении надежности его работы. Эти испытания являют-

ся последним этаном в технологическом процессе производства

авиационного двигателя.

Принципиальное различие рабочих процессов в воздушно-реак-

тивных и в поршневых двигателях потребовало разработки нового

оборудования, приборов и новых методов исследования для испыта-

ний ВРД. Этим в основном занимались те организации, в которых

создавались и исследовались воздушно-реактивные двигатели, т. е.

опытные конструкторские бюро и научно-исследовательские инсти-

туты. Особую роль в разработке .методов испытаний воздушно-реак-

тивных двигателей сыграли коллективы опытных конструкторских

бюро, руководимые главными конструкторами А. М. Люлька,

217 з

С. К. Туманским, В. Я. Климовым, Н. Н, Кузнецовым, М. М. Бонда-

рюком — пионерами в области развития этих двигателей.

Следует отметить, что общие принципы организации заводских

испытаний, выработанные и проверенные в многолетней практике

производства поршневых авиационных двигателей, были в основном

использованы при разработке методов заводских испытаний воз-

душно-реактивных двигателей, хотя техника испытаний, оборудо-

вание, приборы и измерительная аппаратура коренным образом из-

менились.

Основу учебного пособия составил материал лекций, читавшихся

в МАИ Л. Б. Евангуловым, В. М. Акимовым, Л. С. Скубачевским и

авторами книги по одноименному курсу.

Авторы стремились обобщить опыт, накопленный отечествен-

ными и зарубежными научно-исследовательскими институтами и

конструкторскими бюро по методике испытаний авиационных воз-

душно-реактивных двигателей и их агрегатов.

Авторы выражают признательность рецензентам книги канд.

техн, наук В. М. Акимову и коллективу кафедры, руководимой

Ю. К. Застела, а также заведующему кафедрой «Охрана труда»

МАИ канд. техн, наук, доц. Н. И. Колотилову за ценные замечания

по содержанию книги.

Авторы благодарят В. И. Битирякову и Е. Я. Родионовскую за

большую помощь в оформлении рукописи.

Глава I

ВИДЫ И НАЗНАЧЕНИЯ ИСПЫТАНИЙ ВОЗДУШНО-

РЕАКТИВНЫХ ДВИГАТЕЛЕЙ

§ 1. РЕЖИМЫ, ХАРАКТЕРИСТИКИ ВРД И КЛАССИФИКАЦИЯ

ИСПЫТАНИЙ

Для единообразной оценки напряженности работы двигателя

и влияния различных условий на изменение основных параметрон

рабочего процесса при испытаниях и в эксплуатации пользуются

следующей номенклатурой режимов работы двигателя и его харак-

теристик.

Режимы

Номинальный — расчетный режим.

Взлетный — режим максимальной -тяги с ограниченным време-

нем работы (5—10 мин) в наземных условиях.

Крейсерский--режим пониженной (по сравнению с номиналь-

ным) тяги. Крейсерские режимы задаются в % от номинального, их

продолжительность не ограничивается (в пределах ресурса),

Форсированный—режим повышенной тяги, получаемой за счет

работы форсажной камеры, впрыска воды и т, д. Эти режимы раз-

личают по степени форсажа в % от бесфорсажной максимальной

тяги.

Основные характеристики

К основным характеристикам ВРД относятся дроссельная и

высотно-скоростная.

Дроссельной характеристикой ТРД называют зависимости тя-

ги R, удельного расхода топлива суд и температуры газов за тур-

биной Т* от числа оборотов п при постоянных высоте Н и скорости

полета и. Эту характеристику для каждого двигателя снимают при

стендовых испытаниях, поэтому ее часто называют стендовой или

тяговой характеристикой.

Дроссельная характеристика ПВРД — это зависимость суя от R

при Н -const и a = const.

5

Под дроссельной характеристикой ТВД понимают зависимость

эквивалентной мощности Л'вкв, температуры газов за турбиной Т\

и удельного расхода топлива от числа оборотов, расхода топлива

или утла поворота дросселя указателя расхода топлива (УПРТ).

Высотно-скоростной характеристикой всех ВРД, включая л

ПВРД, называют семейство зависимостей тяги и удельного расхо-

да от скорости полета для различных высот полета (при постоянном

положении рычага управления двигателем — РУД). Эту характе-

ристику снимают, как правило, при испытании па специальном «вы-

сотном» стенде.

При одном и том же числе оборотов параметры рабочего про-

цесса двигателя в значительной степени зависят от температуры и

давления воздуха на входе в двигатель. Так, например, если взять

возможные для широты Москвы отклонения давления и температу-

ры атмосферного воздуха на уровне земли, то при температу-

ре —ЗСЙ С удельный расход топлива при постоянных физических

оборотах двигателя будет на 10% меньше, чем при 4-30° С, а тяга

при давлении 770 ж.и рт. ст. на 7% больше, чем при 720 мм рт. ст.

Следовательно, сравнивать качество рабочих процессов различных

экземпляров двигателей можно только при одинаковых атмосфер-

ных условиях. Для сравнительной оценки двигателей строят их ха-

рактеристики при так называемых нормальных атмосферных усло-

виях: температуре -f-15°С, давление 760 мм рт. ст. и абсолютной

влажности d—6.

Однако, поскольку создавать нормальные атмосферные условия

на входе в двигатель в различное время года и суток затруднитель-

но, пользуются методом построения характеристик по приведенным

параметрам. Используя формулы, полученные на основе теории

подобия, н результаты измерений во время эксперимента, подсчи-

тывают параметры рабочего процесса двигателя, которые он разви-

вал бы в нормальных атмосферных условиях. Эти формулы назы-

ваются формулами приведения, а полученные по ним параметры —

приведенными параметрами.

Формулы приведения:

лГ = л* 76».

Лд-чр Ar’i'JM ------,

Во

- т* 28й

1 г.up — г г.чзи ;

‘ о

(1- 1>

(1.2)

(1.3)

(1.4)

(1.5)

6

Л> _____ ZJ ,

rrn c >

&0

(1.6)

(1.7)

Здесь индексом «пр» отмечены приведенные параметры, индексом

«О»__параметры воздуха на входе, индексом «изм»—параметры,

измеренные при испытании.

Формулы приведения получены в предположении наличия гео-

метрического и кинематического подобия и равенства чисел М в

диффузоре, сопле и турбокомпрессорной группе двигателя в усло-

виях испытания и при нормальных атмосферных условиях, а также

при неизменности показателей рабочего процесса основных и фор-

сажных камер сгорания (коэффициентов потерь, коэффициентов вы-

деления тепла и др.)- Эти формулы приближенные, так как не учи-

тывают изменение теплоемкости воздуха и геометрических размеров

двигателя (в первую очередь зазоров) в зависимости от температу-

ры, а также влажности воздуха.

Приведенные параметры используют и при построении высотно-

скоростных характеристик, так как давление и температура воздуха

на одной и той же высоте меняются по широтам, а на одной широ-

те— по временам года и суток. За нормальные атмосферные усло-

вия принимаются давление и температура для данной высоты, соот-

ветствующие Международной стандартной атмосфере (MCA).

Классификация испытаний

Все виды испытаний ВРД по их назначению и <в последователь-

ности создания ВРД можно классифицировать следующим обра-

зом:

1. Исследовательские испытания агрегатов, узлов и двигателей

в целом.

2. Доводочные стендовые и лстные испытания опытных образцов

ВРД, их узлов и агрегатов.

3. Государственные испытания ВРД.

4. Заводские испытания серийных ВРД.

Подобная классификация испытаний ВРД до некоторой степени

условна, так как на практике встречаются случаи тесного перепле-

тения различных задач, решаемых при испытаниях. Так, например,

длительные стендовые испытания на серийном заводе для проверки

надежности лопаток турбины, изготовленных по различной техноло-

гии, являются заводскими технологическими испытаниями. В то же

время это—составная часть исследовательской работы по выявле-

нию оптимальной технологии изготовления лопаток турбины.

§ 2. ИССЛЕДОВАТЕЛЬСКИЕ ИСПЫТАНИЯ

Создание нового двигателя, отличающегося от предыдущих схе-

мой и принципом действия, применением новых конструкционных

7

материалов, более высокими механическими и тепловыми нагрузка-

ми, лучшими удельными и абсолютными показателями работы

и т. д„ основывается на различных исследовательских испытаниях.

Программы и задачи подобных испытаний весьма разнообразны.

Здесь могут решаться общетеоретические и чисто прикладные

задачи.

Объектами исследовательских испытаний обычно являются от-

дельные узлы ВРД: входное устройство, компрессор, основная и

форсажная камеры сгорания, турбина, сопло, агрегаты питания и

регулирования двигателя. При исследовании узлов ставятся задачи

изучения газодинамических, физических и химических процессов, из

которых складывается рабочий процесс двигателя, изучаются его

основные характеристики, влияние на них внешних условий и т. д.

Часто конечной целью исследовательских испытаний является

разработка методов расчета и рационального конструирования

узлов двигателя, а также накопление необходимого для этих целей

справочного материала. Исследования полноразмерных основных

узлов двигателя требуют стендового оборудования со значительны-

ми мощностями. Например, для испытания полноразмерных ком-

прессоров современных ГТД в наземных условиях потребовался бы

привод, позволяющий изменять число оборотов в пределах от 3000

до 15 000 об!мин и мощностью 20 000—40 000 л. с. и более. Поэтому

для снижения стоимости испытаний, когда это возможно, прибегают

к моделированию и испытаниям уменьшенных моделей узлов.

Моделирование, кроме того, позволяет проводить эксперимент в

более удобных условиях (при пониженных температурах, при при-

емлемом давлении и т. д.). Наилучшие, результаты достигаются

при моделировании узлов, рабочие процессы которых относительно

просты и ограничиваются одними газодинамическими явлениями

(например, входные устройства). Удовлетворительные результаты

получаются при исследовании ряда процессов на модельных ком-

прессорах и турбинах. .Моделирование камер сгорания разработано

еще недостаточно. Трудность заключается в совместном моделиро-

вании процессов распиливания, испарения топлива и сгорания сме-

си, а также моделировании акустических явлений.

Программы исследований полноразмерных двигателей могут

включать вопросы шумоглушения, реверса тяги, влияния темна на-

растания нагрузки и ее цикличности на ресурс и др.

Значительное место в исследовательских работах уделяется про-

блемам распиливания, испарения и сгорания топлив в скоростном

воздушном потоке, процессам вибрационного сгорания, весьма опас-

ным для двигателя. Особую актуальность имеют исследования рабо-

ты камер сгорания в высотных условиях, где все основные парамет-

ры, характеризующие процессы горения, ухудшаются.

Исследовательские работы проводятся по заранее разработан-

ной методике. Методика является важнейшим первоначальным на-

учным документом, определяющим цели, средства и способы полу-

чения необходимых данных. Составление ноной оригинальной мето-

8

дики занимает обычно длительное время, требует больших усилий

и высокой квалификации ее создателей. Методика до ее утвержде-

ния подробно обсуждается в научном коллективе, а после утвер-

ждения является основным документом для проведения исследо-

вания.

Методика проведения исследовательских работ содержит:

1. Четкую постановку целей исследования.

2. Описание объекта исследования с .характеристикой его раз-

меров, известных свойств и т. д.

3. Описание принципиальной схемы имеющегося или разрабо-

танного для испытания объекта экспериментального стенда, позво-

ляющего производить все необходимые измерения и наблюдения.

4. Описание предполагаемой к использованию стандартной и

специальной измерительной аппаратуры с указанием требуемой

точности определения измеряемых величин.

Если поставленная задача исследования не может быть решена

с помощью обычно применяемых стандартных приборов, то дается

описание специально разработанной аппаратуры, ее характеристик,

способов тарировки, использования и обработки полученных дан-

ных.

5. Разработку программы исследования: рабочие параметры, ко-

торые должны быть заданы при испытании объекта, последователь-

ность установления режимов работы, способы перехода с одного

режима на другой, длительность работы и количество замероп на

каждом режиме и т. д. Программа может быть детализирована до

разработки форм протоколов испытаний и условного обозначения

предполагаемых опытов.

6. Описание способа обработки первоначальных данных. При-

водятся используемые при этом тарировочные и иные вспомога-

тельные графики и таблицы, расчетные формулы и указывается, в

каком виде должны быть представлены полученные опытные дан-

ные.

В ряде случаев в методике дается теоретическая разработка во-

проса, подлежащего изучению. Это позволяет заранее предсказать

изменение определяемых параметров по независимым переменным

и более четко выявить величины и зависимости, которые следует

получить или уточнить при проведении опыта.

Исследовательские испытания ведутся лабораториями ОКБ,

НИИ и вузов по заданию планирующих организаций или по дого-

ворам с заинтересованными предприятиями.

§ 3. ДОВОДОЧНЫЕ ИСПЫТАНИЯ ОПЫТНЫХ ОБРАЗЦОВ ВРД

В расчетах, на основании которых выбираются основные пара-

метры и геометрические размеры узлов вновь создаваемого дви-

гателя, невозможно учесть все особенности его рабочего процесса;

еще более трудно учесть расчетным путем влияние работы одного

узла на другой. Поэтому каждый вновь создаваемый двигатель

9

проходит серию доводочных испытаний, в ходе которых решаются

следующие задачи:

1. Совершенствование рабочего процесса двигателя и системы

регулирования в наземных условиях до тех пор, пока не будут по-

лучены параметры, требуемые техническим заданием,

2. Отработка конструкции элементов двигателя и проверка

правильности выбора материалов и технологии изготовления де-

талей для обеспечения прочности и надежности изделия.

3. Выявление влияния высоты, скорости полета, различных

атмосферных условий на работу двигателя.

4. Определение ресурса работы двигателя и проверка меро-

приятий, направленных на его увеличение.

5. Выяснение влияния условий летной эксплуатации (програм-

мы полетов, типа самолета, на котором установлен двигатель) на

работу двигателя.

Во время доводочных испытаний большое внимание уделяется

отработке эксплуатационных свойств двигателя (запуск, прие-

мистость. устойчивость работы компрессора, высотный запуск фор-

сажной камеры, надежность противообледенительных устройств

и др.).

Эти задачи решаются при испытаниях полноразмерных двига-

телей: на стенде в наземных условиях, на стендах, имитирующих

высотные, скоростные и климатические условия, на летающей

лаборатории и на самолете, для которого двигатель предназначен

(см. гл. II, § 2—5). Доводочным испытаниям подвергаются также

отдельные узлы двигателя на стендах, аналогичных стендам для

проведения исследовательских работ (см. гл. 111).

Доводочные испытания полноразмерного двигателя имеют

свои преимущества: каждый из узлов работает в тех же условиях,

что и при эксплуатации на двигателе; результаты испытания позво-

ляют учесть взаимное влияние узлов друг на друга; не требуется

дополнительных источников сжатого воздуха и мощности.

Однако доводка полноразмерного двигателя в целом имеет

также и свои недостатки: при одновременном появлении несколь-

ких дефектов значительно усложняется выяснение причин их воз-

никновения; для выяснения характеристики отдельного узла, при

условии его работы в системе двигателя, возможности изменения

той или иной переменной весьма ограничены; несовершенство рабо-

чего процесса одного из узлов двигателя может отразиться и па ра-

боте смежных узлов, Так, например, возникновение вибрационного,

сгорания в камере может вызвать неустойчивость работы компрес-

сора и вибрации корпуса двигателя. Недопустимая неравномер-

ность температурного поля на выходе из камеры сгорания может

привести к разрушению лопаток турбины.

Поэтому, как правило, если позволяют возможности оборудова-

ния, проводятся отдельные доводочные испытания большинства

основных узлов двигателя. Такие испытания позволяют получить

10

более полные снедения о работе каждого узла в широком диапазоне

изменения режимов, снять характеристики и определить оптималь-

ные условия его работы.

В ряде случаев доводочные испытания отдельных узлов двига-

теля могут носить характер исследовательских испытаний. Как бы

ни были отработаны узлы двигателя, окончательное суждение об их

работе может быть получено только при их испытаниях з системе

двигателя. Поэтому заключительным этапом стендовых доводочных

испытаний всегда будет испытание полноразмерного двигателя.

Доводочные испытания имеют ряд особенностей, отличающих

их от других видов испытаний,

1. Приходится иметь дело с реальной конструкцией двигателя,

которая нс всегда удобна для получения интересующих конструк-

тора сведений (например, КПД компрессора и турбины), что тре-

бует большой изобретательности при проведении испытаний.

2. Расчетного ресурса, как правило, оказывается недостаточно

для проведения всего комплекса доводочных работ, требующих

работы двигателя в течение нескольких тысяч часов. Поэтому до-

водка осуществляется на нескольких двигателях (иногда на не-

скольких десятках двигателей).

3. Для выяснения причин дефектов приходится увеличивать

количество измерений, что может уменьшить надежность узлов

двигателя, повлиять на рабочий процесс и величины измеряемых

параметров. Поэтому п ходе испытаний количество измерений по-

степенно уменьшают; к концу испытаний оно должно соответство-

вать штатной схеме.

4. Для проверки качества выполнения отдельных условий тех-

нического задания на проектирование нового двигателя приходится

создавать новые, подчас уникальные экспериментальные стенды.

Для ускорения доводочных работ целесообразно проектировать

и изготовлять эти стенды одновременно с проектированием и из-

готовлением двигателя.

5. Во время испытаний необходимо особенно тщательно изучать

влияние конструкции стенда на условия работы двигателя. Стенд

не должен создавать дополнительных (не возникающих во время

эксплуатации) нагрузок на узлы и корпус двигателя.

На стендовых испытаниях устраняют основные недостатки кон-

струкции, влияющие на прочность, надежность и показатели работы

двигателя. В настоящее время определились виды испытаний, обя-

зательные при доводке каждого двигателя, помимо дополнитель-

ных испытаний, вызванных особенностями его конструкции. К обя-

зательным испытаниям в первую очередь относятся: тензометрнро-

вание лопаток компрессора и основных силовых деталей, термо-

метрирование основных горячих узлов, определение границ устой-

чивой работы двигателя, вибрографирование двигателя, испытания

с самолетным воздухозаборником или соответствующим имитато-

ром на входе, определение непробиваемости корпусов при обрыве

лопаток, определение надежности работы устройств, обеспечиваю-

11

|цих флюгирование винтов (для ТВД), проверка пусковой аппа-

ратуры.

Однако обычные стендовые испытания не позволяют проверить

качество работы двигателя при различных значениях давления

и температуры воздуха, соответствующих различным высотам и ско-

ростям полета, а также в различных климатических условиях.

Чтобы имитировать высотные и скоростные условия, строят стенды

с наддувом и подогревом воздуха на входе в двигатель, с разреже-

нием на срезе сопла. Но самое широкое и многообразное изменение

внешних условий достигается в термобарокамерах (ТБК) — слож-

ных и энергоемких установках.

Несмотря на большую стоимость каждого часа испытаний

в ТБК, продолжительность работы двигателей в процессе доводки

достигает нескольких сот часов. В ТБК снимают высотные и ско-

ростные характеристики двигателя, проверяют работу форсажных

камер при давлениях ниже атмосферного, прочность двигателя

и отсутствие вибраций лопаток компрессора при повышенном дав-

лении на входе, работу масляной и пусковой систем при различных

температуре и давлении воздуха.

Но и в ТБК невозможно создать всех летных условий эксплуа-

тации. В них, например, трудно воспроизвести условия работы

двигателя при переходных режимах на различных высотах и скоро-

стях полета, определить влияние эволюций самолета на работу

двигателя. Поэтому на последних этапах стендовых испытаний или

по их окончании двигатель проходит летные доводочные испытания.

Поскольку еще не может быть гарантии в безопасности работы

с данным двигателем в условиях полета, первый этап лстных испы-

таний проводится на самолете — летающей лаборатории. Основную

тягу здесь создают другие (серийные) двигатели. Испытуемый же

двигатель устанавливают в фюзеляже или на пилоне. На входе

в двигатель п на выходе из него создают по возможности такие

условия, какие должны быть на самолете, для которого предназ-

начается двигатель. На этом этапе летных испытаний устраняются

дефекты в работе двигателя, обнаруженные при его испытаниях

в диапазоне скоростей и высот, обеспечиваемых летающей лабора-

торией. Однако для скоростных самолетов этот диапазон оказы-

вается значительно суженным. Поэтому второй этап летных дово-

дочных испытаний проводится непосредственно на самолете (или

самолетах), для которого предназначается испытуемый двигатель.

Здесь вся силовая установка проходит проверку во всем рабочем

диапазоне высот и скоростей и выясняется окончательно ее соответ-

ствие техническим условиям.

§ 4. государственные испытания

После доводочных работ двигатель предъявляется на государ*

ственные испытания. В задачу государственных испытаний входит:

12

1. Установление соответствия параметров испытуемого двига-

теля параметрам, заданным техническими условиями.

2. Проверка первоначального ресурса и эксплуатационной на-

дежности двигателя.

3. Определение стабильности основных параметров двигателя

в течение заявленного ресурса.

4. Установление эталона двигателя для серийного производства.

Государственные испытания проводятся государственной ко-

миссией на тех же стендах и самолетах, на которых проводились

доводочные испытания. Программа испытаний заранее разраба-

тывается на основании технического задания на проектирование

и анализа истории создания и доводки двигателя (проектной доку-

ментации, технических отчетов, выпускаемых ОКБ при проведении

каждого вида доводочных испытаний). На государственных испы-

таниях снимаются характеристики двигателя, проводится тензомет-

рирование лопаток, порежимное вибрографированне двигателя,

длительные испытания на первоначальный ресурс, испытания на

высотных и климатических стендах, летные испытания. Успешное

завершение государственных испытаний служит основанием для

рекомендации нового двигателя в серийное производство.

§ 5 ЗАВОДСКИЕ ИСПЫТАНИЯ СЕРИЙНЫХ ВРД

Заводские испытания серийных двигателей проводятся с целью

проверки качества изготовления и сборки деталей, соответствия

основных показателей работы двигателей заявленным параметрам,

а также проверки надежности. На проведение таких испытаний

затрачивается часть ресурса, а испытание надежности требует

полного расхода ресурса. Поэтому в авиации принята такая си-

стема заводских испытаний, при котрой все выпускаемые двигатели

подвергаются кратковременным сдаточным и контрольным испы-

таниям для проверки качества сборки и основных параметров ра-

бочего процесса, и лишь некоторые двигатели выборочно, например,

один двигатель из месячного или квартального выпуска после сда-

точных и контрольных испытаний подвергается длительному испы-

танию для проверки ресурса двигателя и стабильности основных

параметров рабочего процесса. Исли двигатель не выдерживает

длительных испытаний, то вся партия двигателей Данной серии,

изготовленных после предыдущих длительных испытаний, может

быть не принята заказчиком. В этом случае завод-изготовитель

выясняет- причины обнаруженных Дефектов, устраняет их за свой

счет на всех двигателях и принимает меры к тому, чтобы они не

появились в дальнейшем. Затем проводятся повторные испытания

нс менее двух двигателей из партии. Появление дефектов при по-

вторных испытаниях приводит к выбраковке всей партии дви-

гателей.

13

Кратковременные испытания

Кратковременным (сдаточным и контрольным) испытаниям

подвергаются все двиг,чтелн, собранные заводом из новых деталей

н агрегатов, а также двигатели, отремонтированные после отра-

ботки установленного ресурса.

Сдаточные испытания. На сдаточные испытания поступают все

двигатели, выпускаемые заводом после их первой сборки. Сдаточ-

ные испытания проводятся с целью проверки качества сборки дви-

гателя, приработки деталей и узлов двигателя, отладки агрегатов

п проверки соответствия параметров двигателя заявленным.

В документации по проведению сдаточных испытаний указы-

ваются параметры двигателя и агрегатов с допустимыми отклоне-

ниями, сорта топлива, смазки и методы их контроля, устанавли-

вается предел допустимых виброперегрузок, указываются вели-

чины, подлежащие измерениям. К ним относятся: обороты двига-

теля, часовой расход топлива, давления топлива, масла в различ-

ных пунктах, температура масла, газов и окружающего воздуха,

а также время и моменты срабатывания органов регулирования

(автомата регулирования угла установки лопастей винта, клапа-

нов перепуска воздуха и т. д.). Указываются марки применяемых

приборов и их краткие характеристики. Далее приводится про-

грамма подготовки и проведения испытаний *.

Двигатель с обменного пункта транспортируется на испыта-

тельную станцию зачехленным. Перед креплением на станок тща-

тельно осматривается его корпус, агрегаты, все трубопроводы и

электропровода. Устраняются обнаруженные дефекты.

В соответствии с требованиями инструкции двигатель устанав-

ливается на станок, крепится, подсоединяются все его коммуника-

ции, устанавливается воздухозаборник, подключаются приборы

измерения температур и давлений масла, топлива и воздуха. На

двигатель устанавливается и центрируется воздушный винт. На

специальных кронштейнах крепятся вертикальные и горизонталь-

ные внбродатчики. Монтируются системы обдува агрегатов двига-

теля и отбора воздуха, производится наружная промывка бензином

и обдувка сжатым воздухом. Проверяется крепление двигателя,

надежность присоединения коммуникаций и приборов, чистота дви-

гателя и испытательного бокса.

Разрешение на запуск, оформляемое протоколом, дают старший

бигадир и мастер ОТК после проверки готовности двигателя

ц бокса.

При подготовке к запуску в двигатель нагнетается масло. Для

этого проворачивают винт от руки до появления масла из сливных

кранов. Проверяется положение крапов, затем открываются

ворота на всасывании и выхлопе. Некоторые испытательные стенды

* Ниже в качестве примера в сокращенном виде приводятся программы

заводских испытаний турбовинтового двигателя АИ-20.

14

оборудуются световыми схемами, указывающими положения

органов регулирования двигателя и установки, и блокирующими

устройствами, не позволяющими запустить двигатель, если какой-

либо из важных органов регулирования и управления не приведен

а рабочее положение.

Затем выполняется регламент собственно сдаточных испытаний.

Проверяется легкость вращения ротора двигателя. Производится

ложный запуск с выключенным зажиганием, при котором в тече-

ние 30 сек двигатель прокручивается стартер-генератором; прове-

ряется работа дренажа топлива из камер сгорания. Выполняется

холодная прокрутка при выключенном зажигании и измеряется

давление масла и топлива. Записываются показания вибродатчи-

ков. Производится запуск. На режиме малого газа проверяется

правильность работы двигателя, агрегатов и показаний приборов.

При обнаружении каких-либо ненормальностей в работе двигателя

и систем запуск прекращается,

Если дефектов не обнаружено, испытания продолжаются в по-

следовательности, предусмотренной программой. Вначале произво-

дится несколько запусков, в процессе которых проверяется работа

двигателя па различных режимах, осуществляется регулировка,

отладка на заданные параметры, замеряются виброперегрузки.

После остановок двигатель осматривается. Затем следует режим-

ная работа — снятие дроссельной характеристики и проверка прие-

мистости.

Во время режимной работы проверяется работа агрегатов и

автоматики регулирования винта, производится регулирование

параметров двигателя. Для рассматриваемого в качестве примера

двигателя ЛИ-20 перед запуском лимб у-корректора устанавли-

вается на деление, соответствующее удельному весу топлива. После

запуска соответствующими регулировочными винтами на командно-

топливном агрегате и масляном насосе устанавливается заданное

число оборотов малого газа, давление топлива и масла, расход топ-

лива на режиме надета, обеспечивающий заданную мощность дви-

гателя. Кроме этого, регулируются обороты отключения стартср-

генератора, закрывания клапанов перепуска воздуха. После окон-

чания сдаточных испытаний органы регулирования пломбируются,

производится осмотр двигателя, его агрегатов н фильтров.

Если испытания окончены, двигатель запускают и после про-

грева переводят на питание трансформаторным маслом до тех пор.

пока масло не заполнит топливную систему. После такой консер-

вации двигатель еще раз осматривают и приступают к окончатель-

ному оформлению протокола испытаний. В процессе испытаний

в протокол заносятся сведения о сортах топлива и масла, номера

агрегатов, смонтированных на двигателе, время начала и копна

переходов, время выхода на режим, срабатывания агрегатов авто-

матики и т. д. Расход топлива измеряется объемным расходомером.

Основные параметры работы двигателя (см. рис. 1. 1) изме-

ряют после трех минут работы двигателя на данном режиме.,

15

Расход масла определяется по убыли масла в бачке за время

режимной работы. По результатам измерений рассчитывают

основные параметры двигателя, результаты которых также зано-

сятся в протокол.

В протокол записывают все работы по устранению дефектов

и замене агрегатов. При непредвиденной остановке двигателя

подробно описывается ее причина и перечень последующих работ.

Длительность работы двигателя ЛИ-20 при проведении сдаточ-

ных испытаний составляет 1,5—2,0 часа. После осмотра двигателя

Рис. 1. 1. Места измерений на двигателе АИ-20:

/—измерение температуры газов за турбиной; 2 -измерение давления воздуха

за компрессором.

Измерение давления топлива; .'/—перед форсунками; 6—за насосом подкрчкн.

Измерение давления масла; 4 и 5-^в клапанах перепуска воздуха; 7—в .канале

малого шага; 8—в канале фиксатора шага; 9— в измерителе крутящего момента;

в моторной 5<?згнстралн; II—в канале большого шага; /2—в командном канале;

13—18—кнбродатчнки

в целом, а также его фильтрол и записи всех обнаруженных дефек-

тов двигатель снимают со станка и отправляют на переборку.

Двигатель подвергается частичной разборке в соответствии

с инструкцией для данного двигателя, промываются и тщательно

осматриваются все трущиеся и нагруженные летали (шестерни, ло-

патки компрессора и турбины, подшипники, рессоры, валы и т. д,).

Проверяется балансировка компрессора и турбины. При обнару-

жении недопустимого дисбаланса производится повторная балан-

сировка этих узлов, Осматривается камера сгорания, форсунки и

пусковые устройства, .соединительные маслопроводы и т. д. Обна-

руженные дефекты записывают в дефектные ведомости и устра-

няют.

Переборка двигателя после сдаточного испытания является

составной частью испытаний, так как позволяет выявить скрытые

дефекты, которые невозможно обнаружить в процессе кратковре-

менного испытания (трещины, недопустимый износ трущихся дета-

лей, поломки отдельных зубьев шестерен и др.).

16

Для каждого типа двигателя существует перечень деталей,

которые заменяются в процессе переборки (контровочные шайбы,

прокладки, шплинты). Если заменяются детали сверх установлен-

ного перечня и замена производится новыми деталями, то двигатель

назначается на повторные сдаточные испытания. Если же вновь

поставленные детали имеют наработку в системе такого же дви-

гателя не меньше времени сдаточных испытаний (но не более опре-

деленной нормы), то после замены бракованных деталей повтор-

ные сдаточные испытания могут не назначаться.

Затем двигатель собирается и предъявляется на контрольные

испытания.

Контрольные испытания. На контрольные испытания поступают

все двигатели, прошедшие сдаточные испытания и последующую

переборку.

При проведении контрольных испытаний производят отладку

двигателя, проверяют качество сборки и соответствие параметров

техническим условиям, а также проводят акт сдачи Двигателя за-

казчику. Сорта топлива и масла, приборы и измерения, технология

подготовки к запуску при контрольных испытаниях те же, что

и при сдаточных испытаниях.

В документации на проведение контрольных испытаний указы-

ваются все приборы, применяемые при испытании, их основные

характеристики и точность отсчета, приводятся параметры двига-

теля и их допустимые отклонения, время выхода на малый газ,

время приемистости, допустимые виброперегрузки* и т, Д. Вво-

дятся ограничения работы на малом газе (30 мин) и режиме взлета

(15 мин). По программе сдаточных испытаний осуществляются

ложный и холодный запуски Затем двигатель запускается, произ-

Тоблица /. 1

Режим работы ав по УИРТ Число оборотов % Приведенный часовой расход топлива кг)час

Малый газ 0 79—82

0,4 Лге 35 637

0,6 л; 50 95—96 742

0,7 Ne 62 790

0,8 Ne 72 867

84 952

Взлетный 98—104 1055

Для рассматриваемого двигателя АИ-20 допускаются перегрузки 3g.

17

водится его проверка и регулировка, после чего следует режимная

работа—снятие дроссельной характеристики (табл. 1.1).

После трехминутной выдержки двигателя на данном режиме

изменяются основные показатели работы двигателя. Данные обра-

батываются и заносятся в протокол.

На контрольных испытаниях двигатель предъявляется заказчику

и оформляется акт сдачи двигателя.

Общее время наработки при контрольных испытаниях зависит

от степени освоения двигателя в производстве. Для двигателя

АИ-20 оно составляет 3—4 часа. По окончании контрольных

испытаний проверяют масляные фильтры (в них не должно быть

металлической пыли), сливается масло и производится холодная

консервация двигателя. Двигатель отправляется в экспедицию

и далее — заказчику.

Длительные испытания

На длительные испытания ставятся двигатели, прошедшие сда-

точные и контрольные испытания и уже находящиеся в экспеди-

ции. Представитель заказчика определяет, какой именно двигатель

должен подвергнуться длительным испытаниям.

Длительность серийных испытаний может быть различной —

50, 100, 200 час и более; она определяется типом двигателя, сте-

пенью его освоения в производстве, а также принятой системой дли-

тельных испытаний. Так, для двигателя АИ-20 проводятся трехсот-

часовые испытания — для одного из партии или программы (квар-

тальной, годовой).

Цель длительных испытаний — подтверждение правильности

технологии изготовления нового или качества ремонта отработав-

шего ресурс двигателя, проверка надежности работы двигателя и

его агрегатов, а также проверка стабильности основных парамет-

ров, характеризующих его работу в течение длительной работы

на стенде.

Перед проведением длительных испытаний все контрольно-

измерительное оборудование тарируется, берется анализ масла

и топлива.

После расконсервации и осмотра двигатель устанавливается, на

стенд. Монтируется воздушный нинт. В соответствии с инструк-

цией двигатель запускается и прогревается, после чего проводятся

предварительные испытания, в ходе которых проверяется автома-

тика управления лопастями винта, снимается дроссельная харак-

теристика на режимах: малый газ, 0,2; 0,4; 0,6; 0,7; 0,85 номиналь-

ного, номинальном, взлетном и в обратном порядке. — на взлетном,

номинальном режиме и т. д. с одновременнььм вибрографирова-

нием двигателя. 11а каждо,м режиме двигатель работает не .менее

6 мин и после первых 2 мин регистрируются показания приборов.

В процессе работы производится подрегулировка расхода топлива.

18

Длительные испытания двигателя ЛИ-20 проводятся в 30 деся-

тичасовых этапов. Набор режимов и их продолжительность внутри

этапа может соответствовать средним условиям эксплуатации дви-

гателя на самолете по время полета.

Продолжительность этапа для различных двигателей раз-

лична— 10, 15 и даже 20 час. Более длительные этапы создают

более жесткие условия испытания, так как обслуживать двигатель

разрешается только в перерывах между этапами. Для рассматри-

ваемого двигателя набор режимов построен так, что за трехсот-

чэсовые испытания двигатель большую часть времени работает

на наиболее тяжелых режимах, что соответствует работе двига-

теля на самолете в течение 1000 час.

Продолжительность работы на различных режимах для двига-

теля ЛИ-20 дана в табл. 1.2.

Таблица 1.2

Наименование режимов Наработка двигателя па режимах

за 300 час за один Sian

час мин. час мин

Взлетный 24 — — 48

Номинальный 192 — 6 24

0,85 номинального 29 — 58

0,1 номинального 5 . По 1 tac 40 мин

на 10, 20 и ЗО-ом

этапах

Переменные режимы 50 — 1 40

в-том числе:

а) от малого газа до взлетного 25 — 50

п обратно

б) от 0.7 номинального до взлет- 7 30 ,— 15

ного н обратно

в) от 0,6 номинального до взлет- 7 30 15

ноге и обратно

г) от 0,4 номинального до взлет- 10 20

иого и обратно

Итого 300 — 9 50

Чередование режимов на этапах и их продолжительность

следующие:

19

№ по пор. Режим Время работы

час мин

1 Балетный 15

2 Переменный с 0,7 номинального 05

3 Номинальный 1 12

4 Переменный с малого газа 05

5 Взлетный 08

С 0,85 номинального 58

7 Переменный с 0,7 номинального 05

05

8 Номинальный 1 00

9 Переменный с 0,6 номинального 05

05

05

10 Номинальный 1 00

И Переменный с малого газа 05 05

12 Взлетный 10

13 Переменный с 0,4 номинального 05

05

14 Номинальный 1 12

15 Переменный с малого газа 05 05

16 Номинальный 1 00

17 Переменный с 0,4 номинального 05

05

18 Взлетный 15

19 Номинальный 1 (К)

20 Переменный с малого газа | 5 раз по 05

Итого 9 50

На переменных режимах (малый газ; 0,4; 0,6; 0,7 номинального)

двигатель работает до получения устойчивых значений чисел обо-

ротов и температуры газов за турбиной. Каждый пятиминутный

период работы па переменных режимах выполняется в следующем

порядке: за 10—15 сек дроссельным рычагом переводят двигатель

с предыдущего режима на меныпий (малый газ; 0,4; 0,6 и г. д. от

номинального) и дают двухминутную выдержку ла указанном

режиме.

20

При пробе приемистости и сбросе газа (с малого газа до взлет-

ного режима п обратно) рычаг переводится за 1—2 сек. На взлет-

ном режиме выдержка 10 сек.

Время достижения равновесных оборотов и взлетной мощности,

а также оборотов малого газа фиксируется. Фиксируется также

заброс и провал оборотов и максимальная температура газов за

турбиной. В начале и конце каждого этапа проводится по 10 за-

пусков, а за все время испытаний — 600 запусков, Первый запуск

в каждом этапе производится не ранее, чем через Два часа после

остановки, т. е. на «холодном» двигателе. «Горячим» называют

запуск не позднее, чем через 15 мин после остановки двигателя.

После каждых 5 запусков делается перерыв не менее 15 мин для

охлаждения стартер-генератора.

После запуска двигатель останавливается, проработав на ре-

жиме малого газа 2 мин.

Имеющиеся на двигателе генераторы, помпы и агрегаты, обслу-

живающие самолетные системы, при проведении испытаний загру-

жаются в соответствии с инструкцией для данного двигателя, чтобы

создать близкие к эксплуатационным условия работы механических

передач двигателя и коробок отбора мощности.

В процессе длительных испытаний проводятся регламентные

работы. Через каждые 50 час работы берутся на анализ пробы

масла и топлива, измеряется виброперегрузка, осматриваются топ-

ливные и масляные фильтры. Кроме того, через 100 час произво-

дится осмотр и при необходимости замена щеток стартер-гене-

ратора.

После окончания длительных испытаний снова снимается дрос-

сельная характеристика, одновременно проводится вибрографиро-

вание двигателя. Затем двигатель консервируется, оформляется

документация длительных испытаний, подсчитываются параметры

на всех режимах, составляются таблицы суммарной наработки

на различных режимах и на переменных режимах, а также график

наработки за время длительных испытаний. Производится тари-

ровка измерителя крутящего момента и тахометра.

Двигатель разбирается, обмеряются основные силовые детали,

проводится дефектация узлов и деталей и осмотр агрегатов.

Осматриваются лопатки сопловых и рабочих колес турбины, опре-

деляется остаточный дисбаланс компрессора и турбины, произво-

дится проверка и снятие характеристик агрегатов и генераторов

двигателя. По результатам длительных испытаний составляется

технический отчет.

Длительные испытания считаются неудовлетворительными, если

в процессе испытания или при осмотре разобранного двигателя

обнаружены неисправности узлов и деталей, выход из строя кото-

рых мог повлечь за собой аварию двигателя. Выход из строя агре-

гатов, обслуживающих самолетные системы (гидропомпы, генера-

торы и т. д.), не является основанием для признания испытаний

неудовлетворительными.

21

Если длительные испытания двигателя прошли успешно, то

делается заключение о годности всей партии двигателей, прошед-

ших ранее сдаточные и контрольные испытания, и они допускаются

к эксплуатации на самолетах.

§ 6 МЕТОДЫ УСТАНОВЛЕНИЯ РЕСУРСА И КРИТЕРИИ

эксплуатационной надежности авиационных двигателей

В Советском Союзе для вновь создаваемых двигателей устанав-

ливается тот ресурс, который был определен первоначально при

государственных испытаниях. Конструкторское бюро завода, выпу-

скающего данный двигатель серийно, совместно с ОКБ непре-

рывно продолжает совершенствовать двигатель, чтобы увеличить

его ресурс, вводя конструктивные изменения, улучшая технологи-

ческий процесс и применяя более современные материалы.

Все новые предложения проверяются длительными стендовыми

испытаниями. После их успешного проведения 8—12 двигателей

проходят эксплуатационные испытания на самолетах-лидерах, спе-

циально предназначенных для этой цели. Результаты эксплуата-

ционных испытаний служат основанием для увеличения ресурса

двигателя.

Вначале новые двигатели устанавливаются на эксплуатируемые

самолеты и отрабатывают действующий (еще не увеличенный)

гарантийный ресурс. После этого все двигатели снимаются с само-

летов и 2—4 из них направляются на завод-изготовитель. Здесь

половина из них разбирается для дефектации, а остальные подвер-

гаются дополнительным длительным стендовым испытаниям, про-

должительность которых равна разнице между действующим и уве-

личенным ресурсом. После дополнительных испытаний эти двига-

тели также разбираются и проходят дефектацию деталей.

В случае положительной оценки результатов дефектации дается

разрешение на летную эксплуатацию на самолетах-лидерах осталь-

ных двигателей (8—12 шт.) из первоначальной партии до выра-

ботки предполагаемого (увеличенного) ресурса. Затем все двига-

тели разбираются, дефектируются, а один проходит без разборки

дополнительные стендовые испытания в течение 10—20% от вре-

мени увеличенного ресурса. Положительные результаты разборки

и испытаний дают возможность установить новый ресурс.

Действующая система введения нового ресурса обеспечивает

наибольшую безопасность полетов, однако имеет и ряд недо-

статков.

Во-первых, при больших ресурсах двигателя, достигающих

в настоящее время нескольких тысяч часов, проведение испытаний

на ресурс охватывает значительный календарный промежуток

времени. Так, например, для испытания двигателя с ресурсом

4000 час по 12 час в день потребуется почти год. Такие испытания

дороги и не позволяют быстро проверять и улучшать конструкцию

двигателя.

22

Во-вторых, выборочные испытания на ресурс не могут учиты-

вать все технологические отклонения, неизбежные в производстве

двигателей. Поэтому во время эксплуатации отдельные двигатели

из партии, которая признана годной, могут досрочно выйти из

строя (до выработки установленного заводом ресурса).

В-третьих, как бы ни приближали программу длительных стен-

довых испытаний к условиям работы двигателя в полете, всегда

имеются различия между условиями испытания и летной эсплуата-

цией двигателя, а следовательно, и различные причины для появле-

ния дефектов.

В настоящее время применяются и другие методы проверки на-

дежности двигателей и установления ресурса, которым не присуши

отмеченные недостатки. Эти методы используют статистические

данные об отказах и дефектах всего парка двигателей одного типа,

находящихся в летной эксплуатации. Статистический материал за

определенный промежуток времени обрабатывается таким обра-

зом, чтобы можно было определить частоту появления различных

неисправностей.

Критерием количественной оценки эксплуатационной

ности может служить коэффициент досрочного съема на

1000 час налета

д 1000

Й100и~" т »

* ,-ЬС.Д

где 7д..с.д — среднее время работы всех двигателей, приходящееся

на один досрочно снятый двигатель.

Величина Гд,с,д может быть определена по формуле

N

„1-1 ,1 Ш

надеж-

каждые

(1.8)

N

где V/,- —суммарная наработка в часах всех однотипных двига-

/Tt L гелей за рассматриваемый период

^=^д.с,-л;Р+^э, (мо)

где А^д.с.д количество досрочно снятых двигателей;

А —количество двигателей, выработавших ресурс;

— количество двигателей, остающихся в эксплуатации.

По мере улучшения качества двигателей статистические коэф-

фициенты, учитывающие отказы и неисправности, уменьшаются.

Когда коэффициенты достигают определенных величин, показываю-

щих хорошую надежность (например, — 0,14-0,2), ресурс всех

двигателей увеличивают на определенное количество часов и про-

должают наблюдения. Если не обнаруживается рост неисправно-

стей, ресурс может быть вновь увеличен.

23

Статистические методы нс требуют дополнительных эксперимен-

тов и с большей уверенностью, чем по результатам испытаний

отдельных экземпляров, позволяют судить о надежности двигателя.

Развитие статистических методов проверки качества выпускаемых

двигателей не исключает, естественно, индивидуальную проверку

каждого выпускаемого заводом двигателя посредством кратковре-

менных испытаний.

Понятие ресурса за рубежом отлично от принятого у пас. Оно

относится к конкретной авиалинии, причем у одного и того же дви-

гателя может быть различный ресурс в зависимости от самолета,

на который он устанавливается. Имеются случаи установления

раздельного ресурса для узлов двигателя. В этом случае двигатель

представляет собой несколько совместно работающих узлов,

В военной авиации США ресурс двигателя определяется на

основе статистической обработки данных летной эксплуатации.

Для этого партия двигателей, прошедших доводочные стендовые

и летные испытания, направляется па летную эксплуатацию. Дан-

ные по отказам обрабатываются через каждые 10 час наработки.

Время наработки, в течение которого 50% двигателей из исследуе-

мой партии будет снято с эксплуатации, принимается за средне-

медианный ресурс. При установлении ресурса может быть принят

и другой коэффициент досрочного снятия с эксплуатации. Но

всегда ресурс определяется в конкретных условиях эксплуатации,

а нс устанавливается заранее,

В Англии основой для установления ресурса является стендовая

проверка узлов пои длительных испытаниях. После успешной стен-

довой проверки от 2 до 6 так называемых контрольных двигателей

устанавливают по одному двигателю на находящиеся в эксплуа-

тации 4-моторные самолеты. Контрольные двигатели всегда имеют

наработку на 100—300 час больше, чем остальные двигатели, нахо-

дящиеся в эксплуатации. Через каждые 100—300 час работы конт-

рольные двигатели снимают, разбирают и дефектируют.

Если состояние деталей удовлетворительное, то для всех одно-

типных двигателей увеличивают ресурс на 100—300 час. Одновре-

менно учитывается изменение коэффициентов надежности всего

парка двигателей, находящихся в эксплуатации.

Глава II

ИСПЫТАТЕЛЬНЫЕ СТАНЦИИ И УСТАНОВКИ ДЛЯ

ИСПЫТАНИЯ ПОЛНОРАЗМЕРНЫХ ВРД

§ 1 ИСПЫТАТЕЛЬНЫЕ СТАНЦИИ для ЗАВОДСКИХ ИСПЫТАНИЙ гтд

Испытательные станции серийных и ремонтных заводов распо-

лагаются вблизи цеха сборки и экспедиции, с которыми они техно-

логически тесно связаны. В состав испытательной станции входят:

боксы, в которых устанавливается и работает двигатель в процессе

испытания; примыкающие к боксам вспомогательные технологи-

ческие помещения, где размещены часть измерительного оборудо-

вания и системы питания двигателя, кабины управления, обменный

пункт, мастерские механика и электрика, отделение контрольно-

измерительных приборов, центральное топливохранилище и техни-

ческие и административно-хозяйственные службы.

Боксы

К помещениям бокса продъявляются следующие требования;

1, Размеры бокса должны быть достаточны для размещения

двигателя, испытательного оборудования и обеспечения удобного

подхода к ним.1

2. Должно быть предусмотрено шумоглушение на всасывании

и выхлопе.

3. Необходимый расход воздуха должен пропускаться через

бокс с наименьшими гидравлическими потерями.

4. Прочность стен должна быть достаточна, чтобы препятство-

вать распространению осколков в случае разрыва вращающихся

частей и выдерживать статические нагрузки от разности давле-

ния воздуха внутри и снаружи помещения.

5. Бокс должен' иметь подъемный механизм для подъема и

транспортировки двигателя.

6. Должны иметься устройства, обеспечивающие противопожар-

ные нормы и требования иромсанитарии и техники безопасности.

Помещение испытательного бокса состоит из трех частей: вса-

сывающей шахты, центральной части, где устанавливается двига-

тель, и выхлопной шахты. В практике авиационных заводов нахо-

25

дят применение четыре вида взаимного расположения этих частей:

горизонтальное (рис. 2.1,а), в виде перевернутой буквы П

(рис. 2.1,6) и Г-образное (рис. 2. 1,в и 2. 1,г).

Для выхлопной шахты следует считать лучшим горизонтальное

расположение, так как оно позволяет осуществить шумоглушение

с меньшими строительными затратами, а отсутствие поворотов на

пути воздуха снижает гидравлические потери давления в воздуш-

Рис. 2. 1. Типы испытательных боксов:

«—прямоточный; б—П-обрЛ’Эпый; д и с— Г-образные;

7—входная шахта с шумоглушением; 2—испытуемый двигатель; 3—эжекторная труба;

4— ’выхлопная шахта с шумоглушскисм

нои тракте бокса. Для всасывающей тахты лучше вертикальное

расположение, обеспечивающее подачу более чистого воздуха

к двигателю. Шумоглушение достигается применением пористых

материалов, заключенных в металлическую сетку. Во всасывающей

шахте применяются мягкие материалы, частицы которых в случае

выкрашивания и попадания в двигатель не могут повредить его

проточную часть. Для шумоглушения на выхлопе, где газы имеют

высокую температуру, используют керамическую пористую крошку.

Впрыск волы в реактивную струю двигателя также позволяет сни-

зить уровень шума И, кроме того, снижает температуру выхлопных

газов.

2&

Размеры помещения определяют исходя из общего расхода

воздуха через бокс и допустимых скоростей движения воздуха

и газа. На входе в бокс и в его центральной части допускается

скорость воздуха 5—8 м{сек, на выходе — до 25 jh/cck. Большие

скорости воздуха в центральной части бокса могут вызвать ощути-

мую неравномерность распределения статических давлений по

внешнему контуру двигателя, что приведет к появлению дополни-

тельных аэродинамических сил и, как следствие, к ошибкам в из-

мерении тяги.

Если размеры бокса малы и не позволяют создать малые ско-

рости обдува двигателя, то производится тарировка бокса. Один

и тот же экземпляр двигателя в одинаковых компоновках испыты-

вают в тарируемом боксе и п боксе больших размеров, где заве-

домо можно пренебречь влиянием обдува на тягу двигателя.

По результатам этих испытаний определяют поправки к вели-

чине тяги для каждого из режимов работы двигателя в боксе

с заниженным проходным сечением.

Потери давления в щумоглушащнх устройствах и в воздушном

тракте всегда приводят к понижению давления на входе в бокс

и в его рабочей части (до 100—150 мм вод. ст.) и требуют повы-

шения давления на выходе (до 200—300 л[,и вод ст.). Изменение

давления нужно учитывать при проектировании стен и приведении

параметров рабочего процесса двигателя к нормальным атмосфер-

ным условиям. За фактическое давление принимают давление

в боксе, а не атмосферное.

Расход воздуха через помещение складывается из расхода че-

рез двигатель и расхода, эжектируемого реактивной струей. Для

обеспечения оптимального расхода эжектируемого воздуха, сни-

жающего температуру и скорость выхлопных газов, реактивную

струю заключают в эжекторную трубу, размеры которой можно

определить из теории затопленных турбулентных струй. Стены

бокса изготовляют из железобетона. Их внутренняя поверхность

пропитывается бакелитом и обклеивается тканью, что препятствует

выветриванию материала стен и, следовательно, попаданию вывет-

ренных частиц в газо-воздушный тракт двигателя.

Испытуемый двигатель монтируется на станке, установленном

на железобетонном фундаменте. Колебания, создаваемые двига-

телем, поглощаются специальной подушкой, расположенной под

фундаментом и выполненной из дерева, войлока или пробковых

плит (рис, 2. 2).

Во время испытания двигателя температура в помещении бокса

быстро уравнивается с температурой наружного воздуха. Для

быстрого обогрева бокса в зимнее время перед монтажом и снятием

двигателя со станка включаются мощные калориферы, а всасываю-

щая и выхлопная шахты закрываются створками.

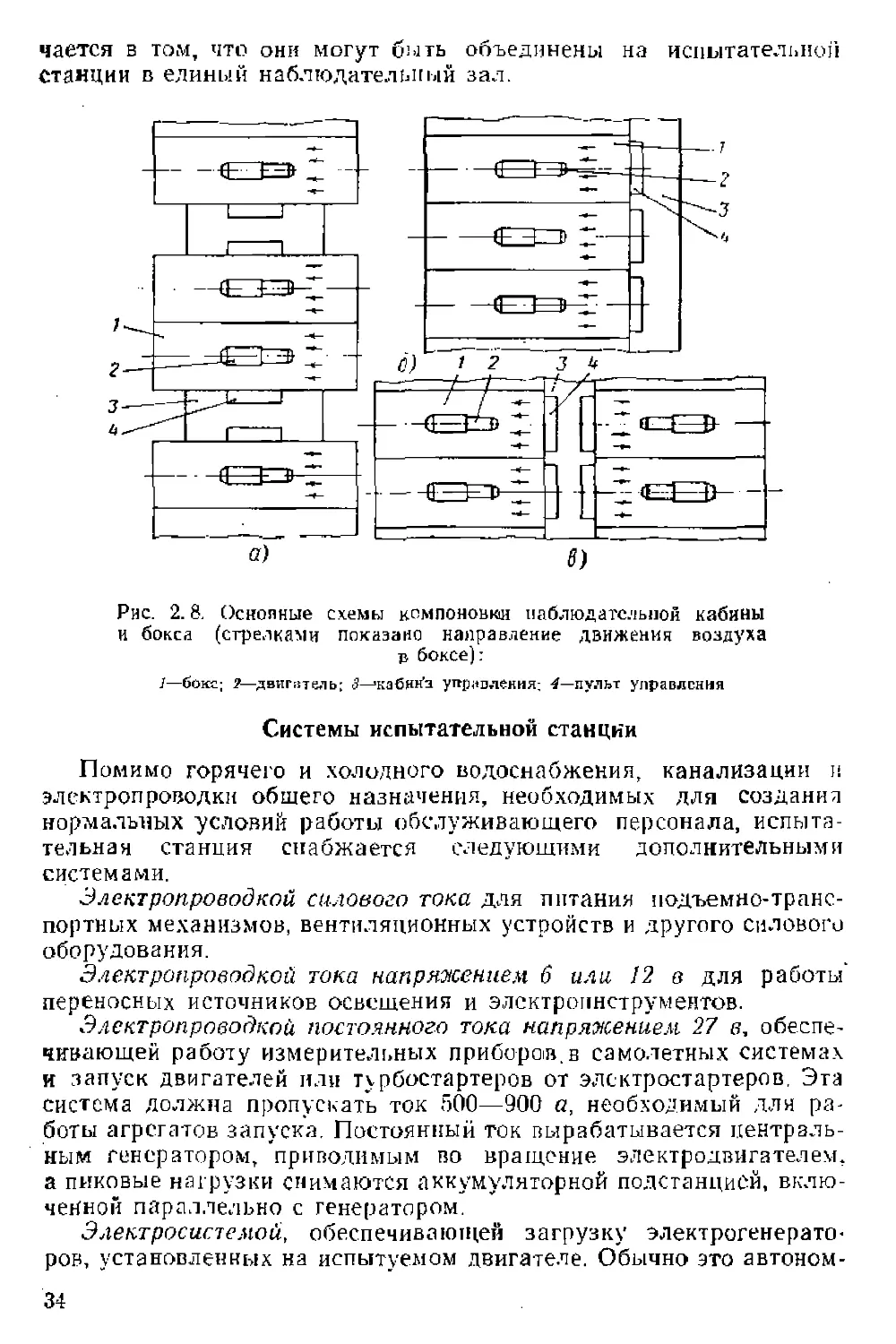

На рис. 2.2 показана схема размещения оборудования в боксе

испытательной станции серийного завода.

Z7

TO

OS

IB

rm

19

Рис. 2. 2. Схема размещения оборудования в боксе испытательной станции

серийного завода:

1—жалюзная решетка: 2—система шумоглушения на входе; 3—направляющие: 4—ре-

шетка; 5—шахтная заглушка; б—ворота; *—лемнискатный насадок; 8—бронещнт:

9—окно; М—дверь из кабины управления,- И—ляпг—сль: /2—эжекторная труба;

13—электроподъемник; N—впрыск воды; 13—система шумотлушения на выхлопе;

16—отбойная решетка; 17—станок; М—фундамент станка; 19- изоляционная подушка

Испытательные станки

Испытательные станки служат для крепления двигателя при

испытании. Конструкция станка должна:

1. Обеспечивать вместе с измерительным устройством точность

определения тяги не ниже 0,5% от максимальной величины.

2. Обладать высокой чувствительностью к изменению тяги,

3. Быть достаточно прочной, жесткой, долговечной и иметь ма-

лые перемещения во всем диапазоне измеряемых тяг.

Рис. 2. 3. Конструкция станка с подвеской платформы на шатунах:

7—опорные стойки; 2-^илка; 3 и 4—тяги; 5—Г-образный рычаг; б— Шатуны; 7— нижние

пальцы; Л—винт упора; 9—пяльцы; /0—стойка подвижной платформы; Л—шарнирная

©гора; 12—узел третьей опоры; 13—тяга нижней опоры; Н--подвижная платформа

4. Не создавать затенения на входе в испытуемый двигатель.

5. Обеспечивать свободный доступ обслуживающему персо-

налу к элементам двигателя и станка.

6. Допускать возможность испытания различных модификаций

двигателя одного и того же типа.

Станки бывают жесткой и нежесткой конструкции. На жестких

станках тяга двигателя воспринимается фундаментом и измеряется

газодинамическим способом.

На нежестких станках двигатель вместе с платформой может

перемещаться в осевом направлении под действием силы тяги, кото-

рая благодаря этому передается на измерительное устройство. Точ-

ность определения тяги на нежестких станках значительно выше,

чем на жестких. Распространены два вида нежестких станков:

с подвеской платформы на шатунах или на упругих лентах.

Станки с подвеской платформы на шатунах состоят из четырех

опорных стоек 1 (рис. 2. 3), жестко закрепленных на фундаментной

плите. К стойкам на шатунах,^ подвешена подвижная платформа

14, на которой в трех точках крепится двигатель. Крепление не дол-

29

жно ограничивать свободу перемещений корпуса двигателя при

его нагреве в процессе работы и охлаждении после запуска. Сила

тяги может передаваться от платформы к измерительному устрой-

ству (рис. 2. 4) н уравновешиваться усилием, возникающим в изме-

рительном устройстве.

В случае аварии измерительного устройства осевые перемеще-

ния ограничиваются винтом упора (см. рис. 2. 3). Возможные попе-

речные перемещения ограничиваются специальным устройством.

Станки с подвеской подвижной платформы па шатунах допу-

скают значительные осевые перемещения платформы под воздей-

Рис. 2.4. Схема передачи тяги двигателя на измерительнсе

устройство:

1— подвижная платформа; 2— Г-обряжыЙ рычаг; 3—серьга; 4— 2-образ-

иый рычаг; рычажный редуктор; б -измеритель усилии

ствием силы тяги двигателя. В результате таких перемещений мо-

гут возникнуть ошибки измерения тяги двигателя.

Во-первых, при отклонении платформы, подвешенной па шату-

нах, появляется осепая составляющая от суммарного веса плат-

формы и двигателя, направленная против силы тяги (рис, 2.5):

AG = G tg G.

Во-вторых, при перемещении станка возникают силы, вызывае-

мые жесткостью топливных шлангов, электрических проводов, гид-

равлических коммуникаций, соединяющих испытуемый двигатель

с пультом управления и стендовым оборудованием.

30

Рис. 2. 5. Определение ошиб-

ки и измерении силы тяги

при перемещении подвиж-

ной платф°рмы

В-третьих, величину силы тяги искажают силы трения, возни-

кающие в подшипниках шатунов и устройствах, ограничивающих

поперечные перемещения платформы.

Несмотря на отмеченные недостатки, станки с подвеской плат-

формы на шатунах обеспечивают тре-

буемую точность измерения тяги и нахо-

дят применение на испытательных стан-

пиях серийных заводов.

Схема станка с подвеской подвижной

платформы на упругих лентах показана

на рис. 2,6. Подвижная платформа 5 со-

единена со станиной станка четырьмя

упругими лентами 3, имеющими утолще-

ние в месте крепления. Станки с подве-

ской платформы на упругих лентах не

могут перемещаться в поперечном направ-

лении, вследствие чего дают меньшие

ошибки при измерении тяги. Эти станки

проще в изготовлении, так как не тре-

буют высококачественных подшипников

и тщательной обработки посадочных мест

под них, а также надежнее в эксплуа-

тации.

Точное измерение тяги с помощью подвижных платформ воз-

можно только в том случае, когда все элементы, передающие уси-

Рис. 2.6. Схема станка с подвеской подвижной плат-

формы на упругих лентах:

f—ыьсдтоа; 2—станины; 5—’упругая лента; 4— приспособление

для тарировки; 5— платформа

лия, изготовлены абсолютно точно, а в системах подвески двигателя

и передачи усилий не возникают силы трения и упругие деформа-

31

ции. На практике такое требование осуществить не удается. Влия-

ние связей и неточностей изготовления передающей системы могут

быть учтены тарировкой станка, которая заключается в сопостав-

лении усилия по показаниям измерителя с величиной известного

усилия, прикладываемого к подвижной платформе станка. С этой

целью станок снабжается постоянным или переносным тарировоч-

ным устройством.

Одна из возможных схем постоянного тарировочного устройства

показала на рис. 2.7. На подставке 5

укреплены Г-образный рычаг 2 с соот-

ношением плеч п\ = 1 /5 и связанны;'!

с ним нагрузочный рычаг 3 с соотно-

шением плеч гг2=1/6. Г-образный ры-

чаг связан с подвижной платформой

станка. На конце нагрузочного рычага

подвешена нагрузочная тарелка 4.

Общее передаточное отношение си-

стемы рычагов:

Рис. 2.7. Схема тарировочного

устройства:

1—подвижная платформа; 2— Т-об-

разны;! рычаг; 3—нагрузочный ры-

Wiir; 4—нагрузочная тарелка; 5—

подставка: е~противовес

Система рычагов в тарировочном

устройстве уменьшает необходимый

для тарировки вес грузов, благодаря

чему облегчается труд обслуживаю-

щего персонала. Размеры плеч рычагов

должны быть выдержаны очень точно,

чтобы не было существенных ошибок

при определении прикладываемого к

платформе усилия. Усилие, создавае-

мое весом рычагов и нагрузочной та-

релки, уравновешивается противове-

сом б. Противовеса на рычагах тариро-

вочного устройства может и не быть.

Тогда вес рычагов с нагрузочной та-

релкой создает предварительный натяг в системе передачи усилия

от станка к измерителю, который повышает точность измсрени-я

тяги, так как устраняет люфты и зазоры в соединениях. В измери-

теле усилий обычно предусматривается устройство, позволяющее

компенсировать предварительный натяг и выводить указатель

регистрирующего устройства в нулевое положение.

Тарировку станка проводят, когда двигатель на нем полностью

смонтирован; к нему присоединены системы питания, управления

и измерения. Кроме того, на платформе устанавливается вибратор

(электродвигатель с укрепленным на его валу неуравновешенным

грузом). Вибрации в плоскости, перпендикулярной направлению

действия силы тяги, уменьшают трение покоя в опорах и шарнирах

32

и приближают условия тарировки к реальным условиям работы

двигателя.

Тарировку проводят как в процессе нагрузки, так и в процессе

разгрузки тарировочного устройства.

При построении графика зависимости показаний измерителя

от приложенных усилим в расчет принимаются средние из показа-

ний при нагрузке и разгрузке. Разница в показаниях измерителя

на одноименных точках при нагрузке и разгрузке не должна быть

больше 0,5% максимальной нагрузки; в противном случае станок

признается негодным для проведения испытаний. Максимальное

усилие тарировки должно превышать максимальную тягу испыты-

ваемых двигателей на 10—15%. На максимальной нагрузке прове-

ряют чувствительность станка. Для этого добавляют груз, соответ-

ствующий 0,5% максимального усилия. Чувствительность счи-

тается достаточной, если при этом наблюдается перемещение ука-

зателя измерителя.

После снятия грузов с тарировочного устройства проверяют

нулевое показание измерителя усилий, для чего толкают рукой

подвижную платформу станка и дают ей успокоиться. При отсут-

ствии заеданий в системе передачи усилия указатель покажет нуль,

В противном случае необходимо найти и устранить неисправности.

Тарировка станка обычно проводится в присутствии предста-

вителя ОТК завода, не реже одного раза в месяц и, кроме того,

обязательно до и после каждого длительного испытания, а также

после каждой переборки или ремонта станка.

Кабина управления

В кабине управления находится обслуживающий персонал

во время испытания двигателя и размещаются органы управления

и основные приборы: рычаг управления двигателем, стоп-кран,

тумблеры запуска, указатели тяги, тахометр, термометр выходя-

щих газов, термометр масла, манометры топлива и масла, расходо-

мер топлива, приборы контроля загрузки самолетных агрегатов,

сигнальные лампочки, указывающие положение органов регулиро-

вания сопла, компрессора и пусковой аппаратуры и некоторых

других.

Чтобы иметь хороший обзор двигателя в процессе эксперимента,

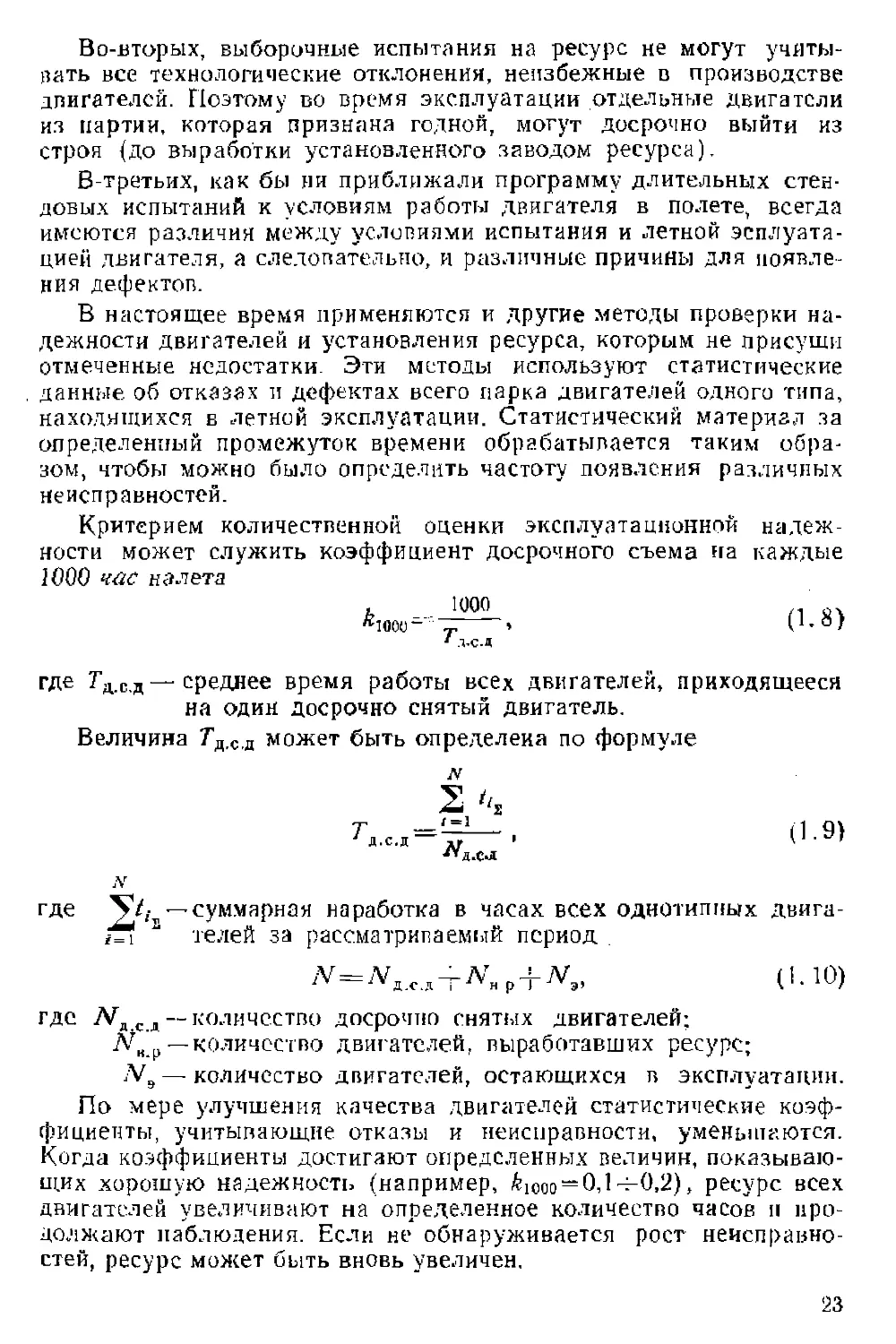

кабину располагают или спереди (рис. 2. 8, б и в), или сбоку станка

(рис. 2.8, а), но не в плоскости вращения основных узлов двига-

теля. При боковом расположении обзор лучше, но увеличивается

опасность для обслуживающего персонала в случае поломки вра-

щающихся частей. В кабинах, расположенных сбоку Станка,

во время эксперимента окно закрывают подвижным бронещитом

с узкими прорезями. Противоположную сторону двигателя наблю-

дают с помощью большого наклонного зеркала.

Достоинство кабин, располагаемых спереди двигателя, заклкь

2

217

33

чается в том, что они могут быть объединены на испытательной

станции в единый наблюдательный зал.

Рис. 2.8. Основные схемы компоноик1и наблюдательной кабины

и бокса (стрелками показано направление движения воздуха

в боксе):

1—бокс; 2—двигатель; <3—’кабян'з управления; 4—пульт управления

Системы испытательной станции

Помимо горячего и холодного водоснабжения, канализации is

электропроводки общего назначения, необходимых для создания

нормальных условий работы обслуживающего персонала, испыта-

тельная станция снабжается следующими дополнительными

системами.

Электропроводкой силового тока для питания подъемно-транс-

портных механизмов, вентиляционных устройств и другого силового

оборудования.

Электропроводкой тока напряжением 6 или 12 в для работы'

переносных источников освещения и электроинструментов.

Электропроводкой постоянного тока напряжением 27 в, обеспе-

чивающей работу измерительных приборам.в самолетных системах

и запуск двигателей или турбостартеров от электростартеров. Эта

система должна пропускать ток 500—900 а, необходимый для ра-

боты агрегатов запуска. Постоянный ток вырабатывается централь-

ным генератором, приводимым во вращение электродвигателем,

а пиковые нагрузки снимаются аккумуляторной подстанцией, вклю-

ченной параллельно с генератором.

Электросистемой, обеспечивающей загрузку электрогенерато-

ров, установленных на испытуемом двигателе. Обычно это автоном-

34

ная система, включающая б себя достаточно мощные секционные

аты (на 30—50 кет), обдуваемые атмосферным воздухом и

_аты их включения.

‘ Системой подачи сжатого воздуха (как правило от общей завод-

ской магистрали).

Масляной системой для консервации двигателей и проведения

специальных испытаний.

Гидравлической системой испытательная станнин снабжается

в тех случаях, когда на двигателе установлены гидравлические

самолетные агрегаты, которые необходимо загружать в процессе

испытания.

Системой подачи топлива, которая на современных испытатель-

ных станциях обычно централизована. Топливо подается к двига-

телям из топливохранилища, расположенного вне здания станции.

Такая система обеспечивает бесперебойную подачу топлива

во время испытаний любой продолжительности и менее опасна

в пожарном отношении, так как вблизи двигателя не нужны значи-

тельные емкости с горючим.

Топливохранилищс располагается под землей на значительном

расстоянии от испытательной станции и других цехов. Оно состоит

из нескольких больших расходных емкостей, соединенных друг

с другом, с испытательной станцией и слиеной станцией, перека-

чивающей топливо из железнодорожных цистерн в топливохрани-

лищс. Подземные емкости должны обеспечивать длительное испы-

тание топливом единой кондиции. К установкам топливо подастся

по нескольким магистралям: по двум-трем магистралях» — основное

топливо различных сортов и по одной — пусковое топливо. Топливо

подается к установкам либо насосами, либо под давлением, созда-

ваемым в емкостях воздухом или инертным газом. От установок

к топливохранилищу прокладывается сливная магистраль, по кото-

рой сливается избыток топлива при подаче насосом, некондицион-

ное топливо, а также рабочее топливо в случае пожара. Магистрали

прокладываются так, чтобы они не пересекали проходы, предназна-

ченные для эвакуации людей и оборудования во время пожара,

Во избежание накопления статического электричества вся топлив-

ная система должна быть надежно заземлена. Скорость движения

топлива в магистралях должна составлять 0,5—2 м[сек, что обес-

печивает малые гидравлические потери. Для очистки топлива си-

стема снабжена двумя видами фильтров: грубой очистки (сетча-

тых) и тонкой очистки (бумажных или матерчатых), задерживаю-

щих частицы размером до 5 мк.

§2. ИСПЫТАТЕЛЬНЫЕ СТАНЦИИ ДЛЯ ДОВОДОЧНЫХ И СПЕЦИАЛЬНЫХ

ИСПЫТАНИЙ ГТД*

В процессе доводки двигателя проверяется соответствие техниче-

ским условиям параметров рабочего процесса, прочности и надеж-

* Основные положения § 2 и 3 взяты из учебного пособия В. М. Акимова

Некоторые вопросы испытания ВРД» [2].

2* 35

ности отдельных узлов и агрегатов, систем регулирования, запуска

и т. д. при различных внешних условиях. Для достижения заявлен-

ных параметров вносят, а затем экспериментально проверяют

большое количество конструктивных изменений. Объем экспери-

ментальных работ при доводке двигателя очень велик, Чтобы со-

кратить затраты и ускорить доводку двигателя, нужно стремиться

не загружать сложные дорогостоящие стенды теми работами, кото-

рые молено выполнить на менее сложных установках.

Испытательные станции, предназначенные для доводочных и

специальных испытаний ГТД, отличаются от станций серийных

заводов тем, что онн включают разнообразные установки, каждая

из которых предназначена для нескольких видов доводочных испы-

таний. Некоторые из этих установок монтируют в помещениях, ана-

логичных боксам испытательной станции серийного завода, а для

измерения тяги используют применяемые на серийных заводах

станки.

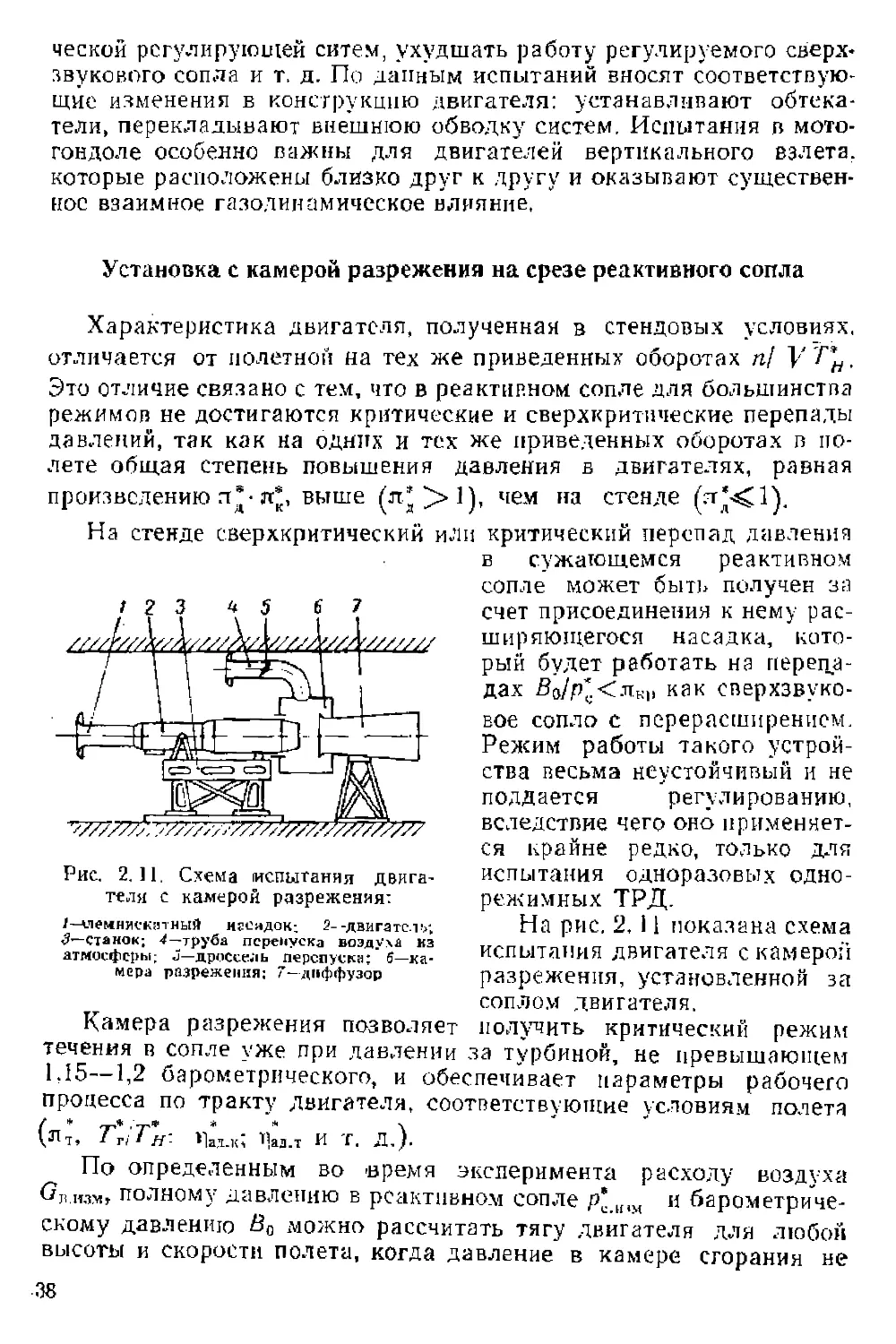

Установка двигателя с лемнискатным насадком

Подобная компоновка используется и на серийных заводах

для проведения сдаточных, контрольных и длительных испытаний.

Схема стенда показана на рис. 2.2, Двигатель монтируется

на станке вместе с установленным ла входе лемиискатным насад-

ком, который позволяет измерять расход воздуха через двигатель

и обеспечивает равномерное поле скоростей перед компрессором,

что расширяет границы его устойчивой работы по оборотам.

На таком стенде после соответствующего препарирования дви-

гателя определяют параметры газа в различных сечениях, чтобы

затем сравнить их с расчетными, снимают дроссельную характери-

стику, отрабатывают ряд эксплуатационных свойств в наземных

условиях: отладку приемистости, запуск двигателя, проверку

ресурса, а также выясняют прочностные характеристики и характе-

ристики надежности узлов и агрегатов путем нибрографированин

двигателя, тензометрирования лопаток турбины, определения влия<

яия жесткости опор на сдвиг критических оборотов.

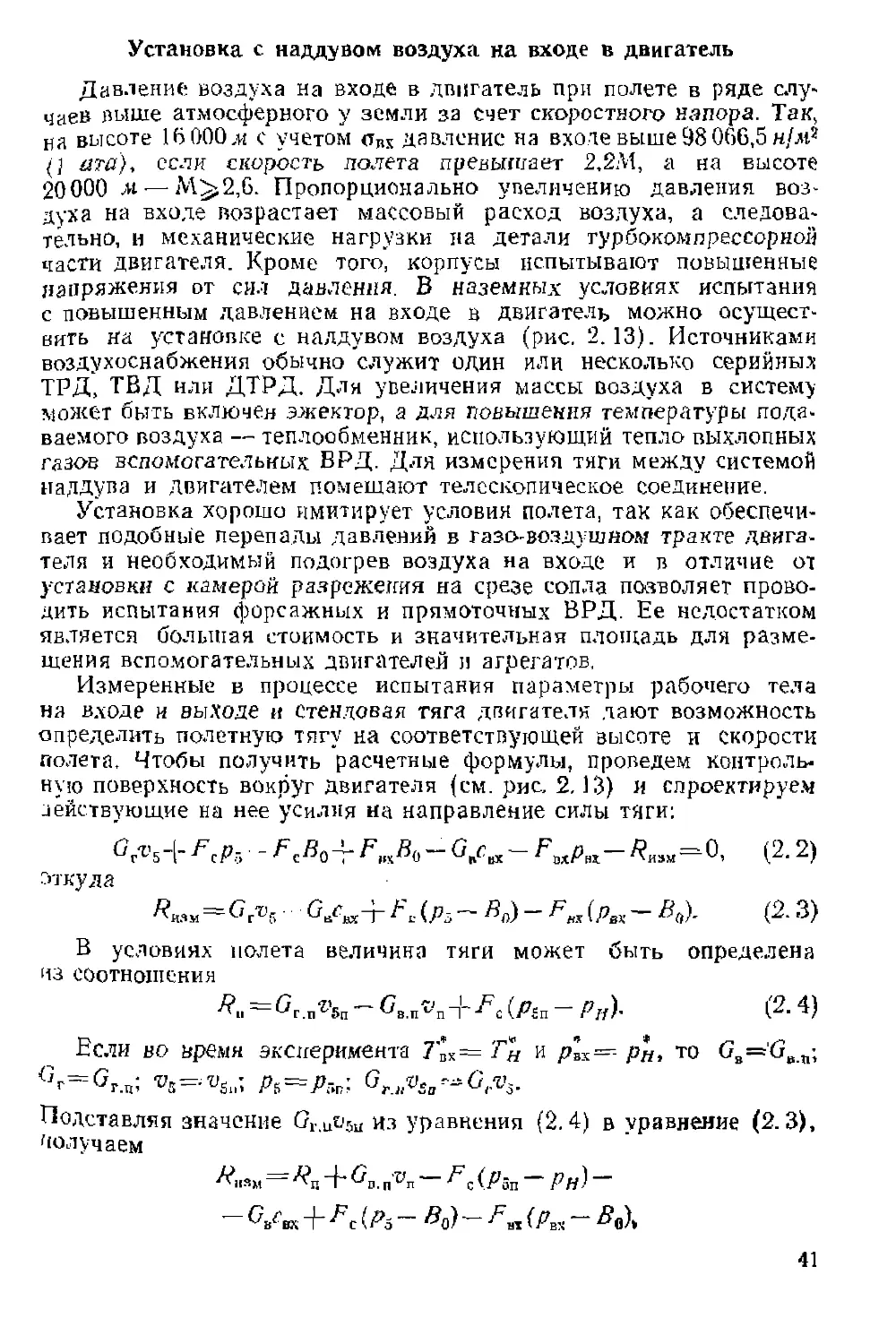

Установка для определения влияния самолетного воздухозаборника

на работу двигателя

В самолетном воздухозаборнике помимо потерь полного давле-

ния возникают неравномерность распределения скоростей по ра-

диусу и окружности и пульсации скорости по времени. Неравно-

мерность поля скоростей могут вызвать конструктивные элементы

воздухозаборника (стойки, повороты, несимметричность канала)

и изменение угла атаки (между осью диффузора и направлением

набегающего потока). Пульсации скорости па старте могут возни-

кать из-за срыва потока с острых входных кромок. Все перечислен-

ные факторы влияют на газодинамические и прочностные пара-

метры двигателя: запас по помпажу, вибронапряжения в лопатках

36

первых ступеней компрессора, пусковые свойства и должны оыть

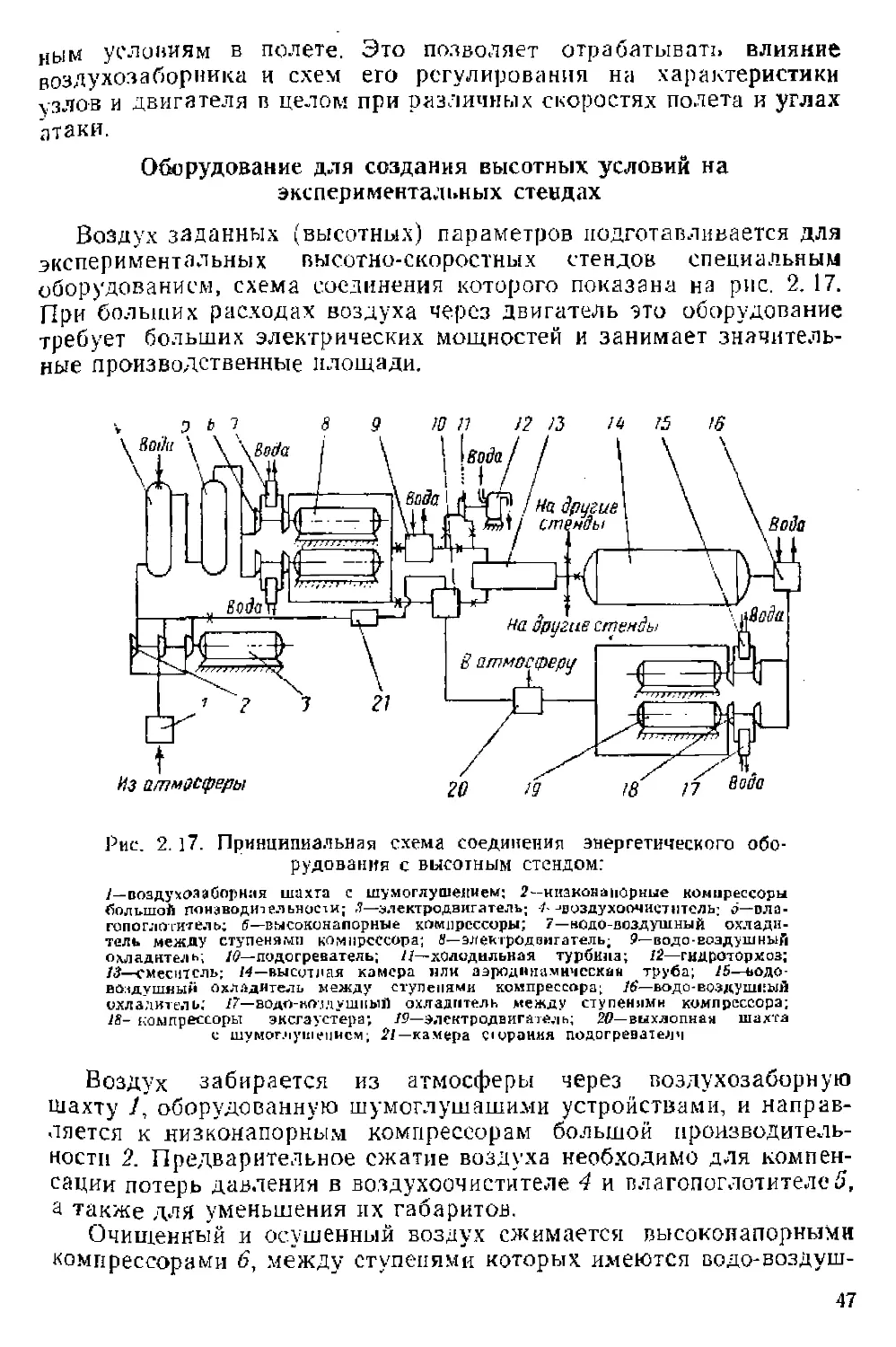

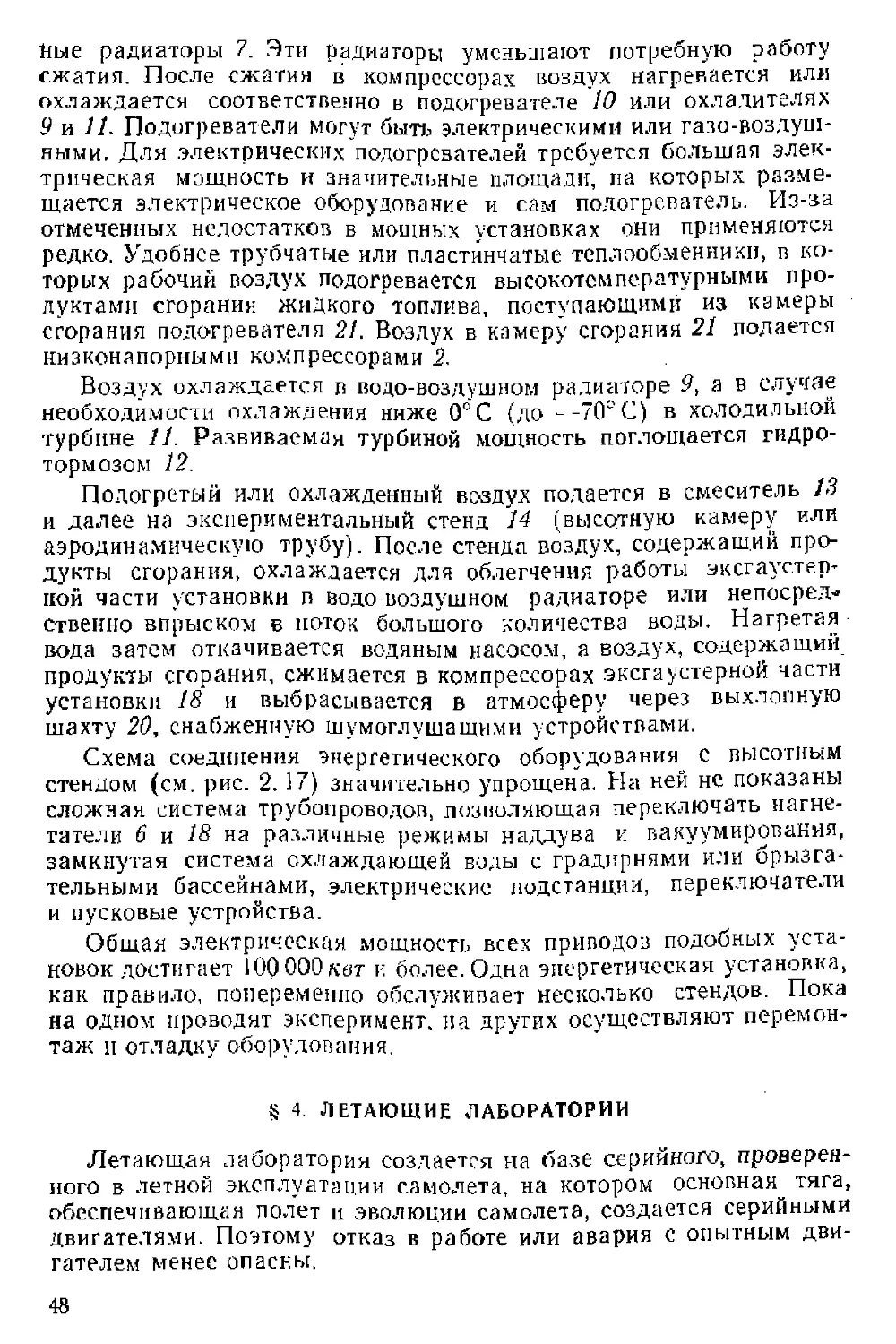

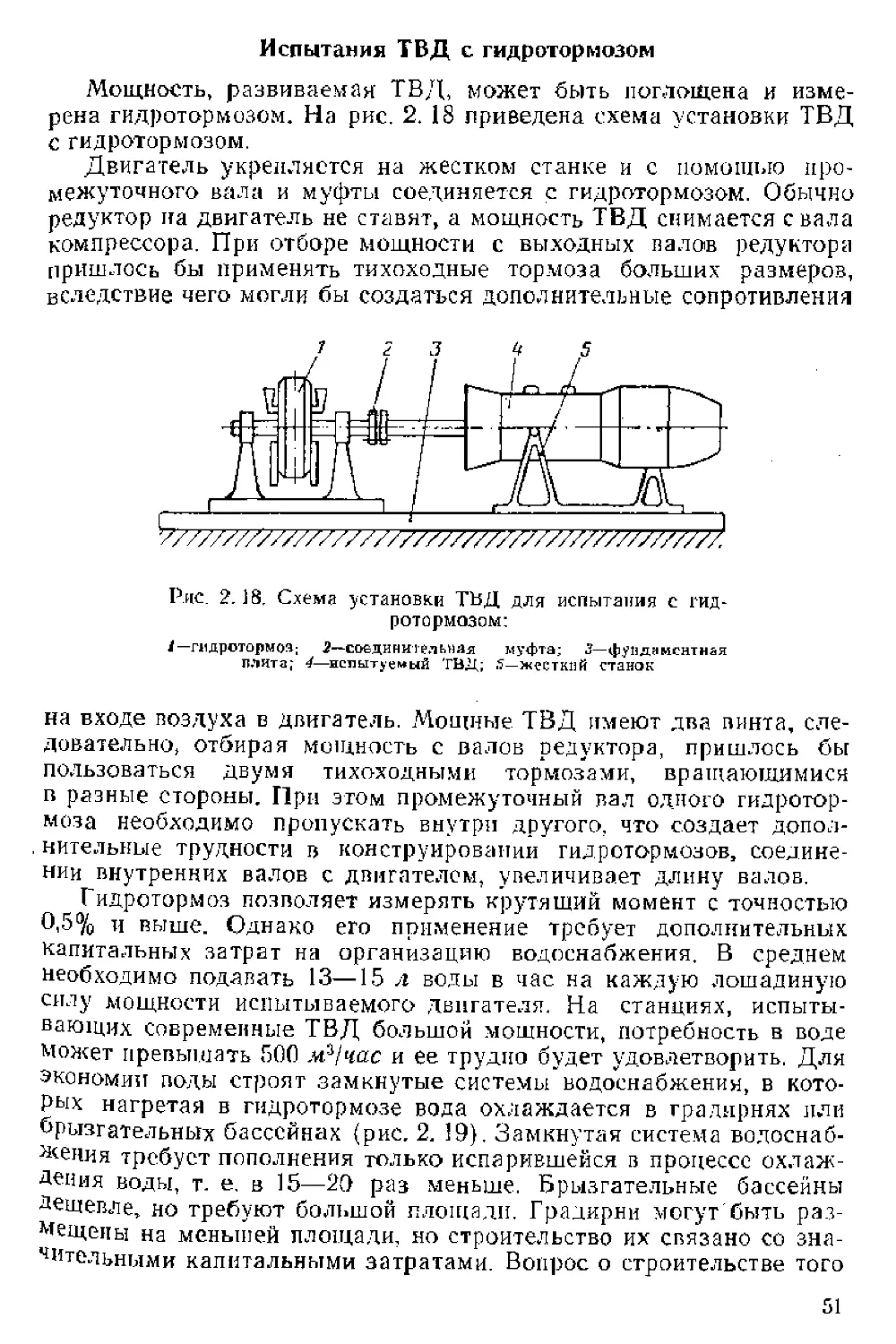

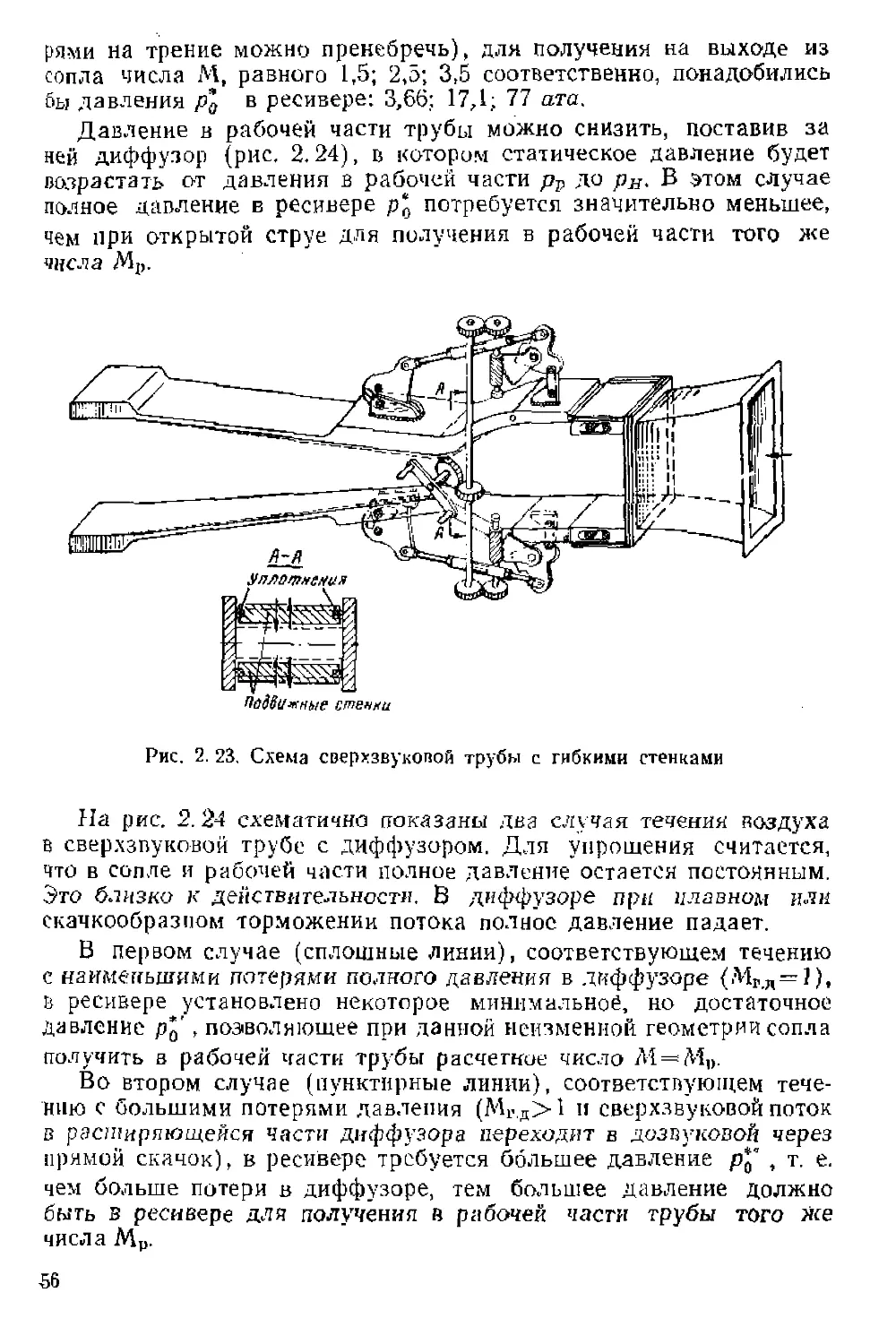

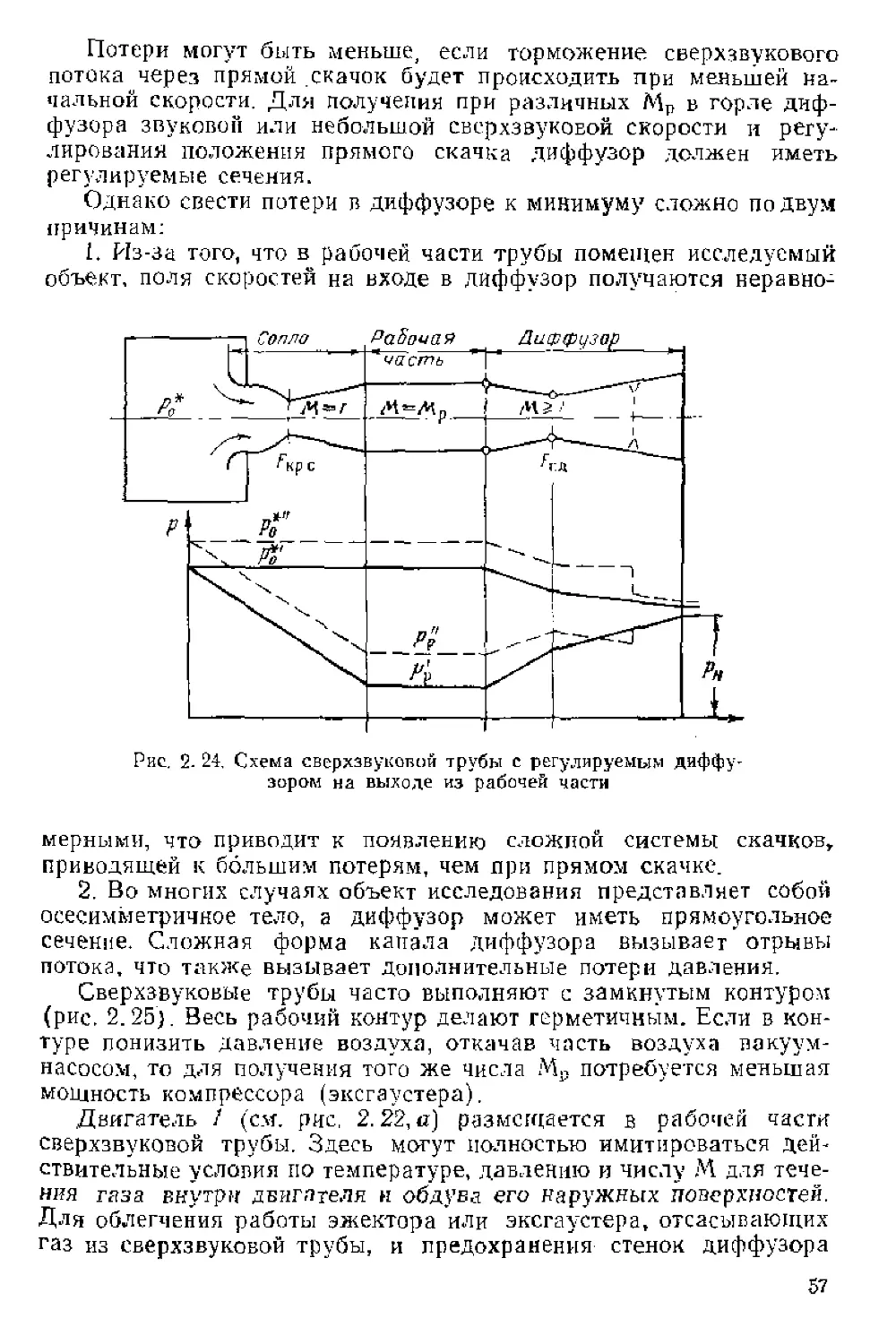

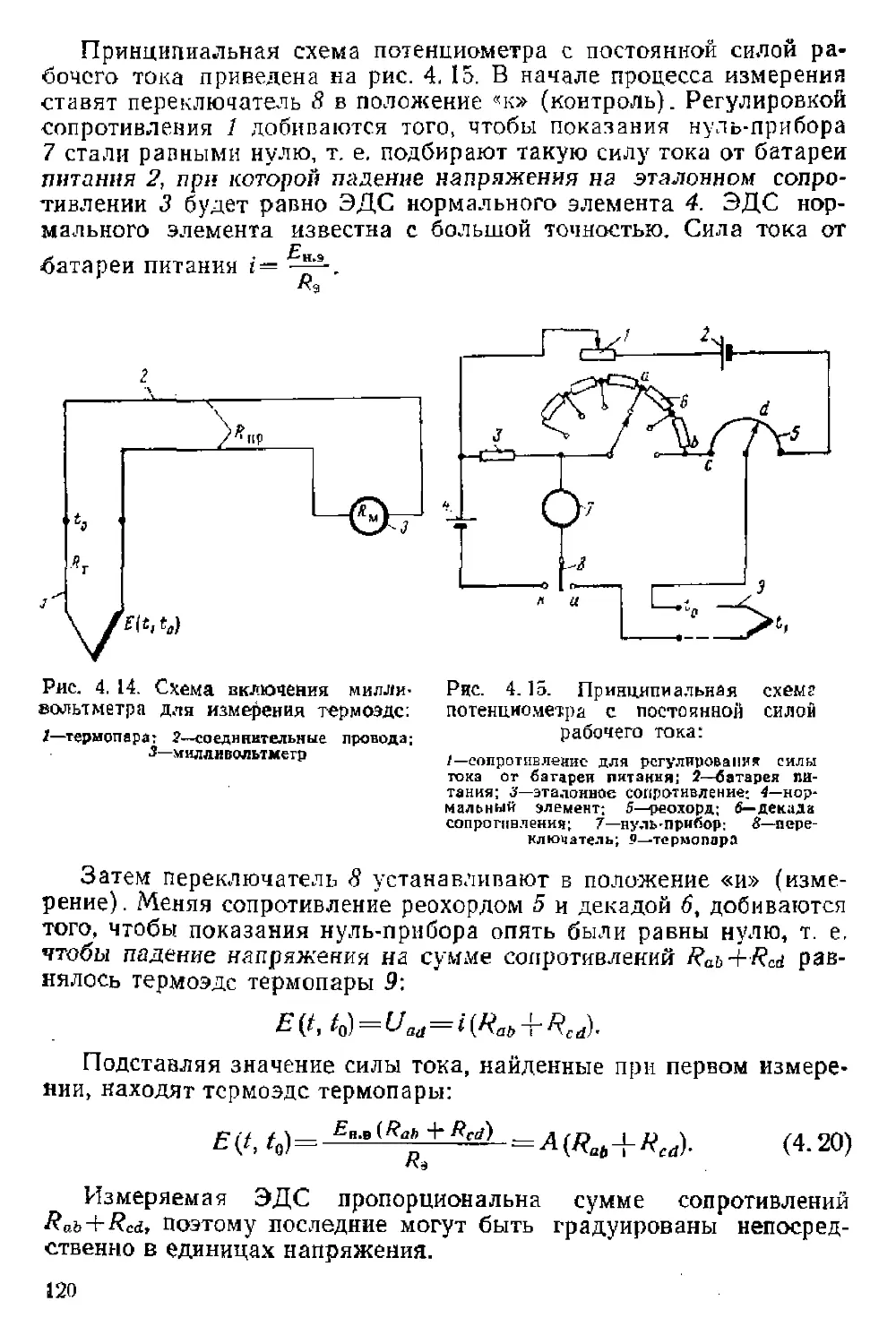

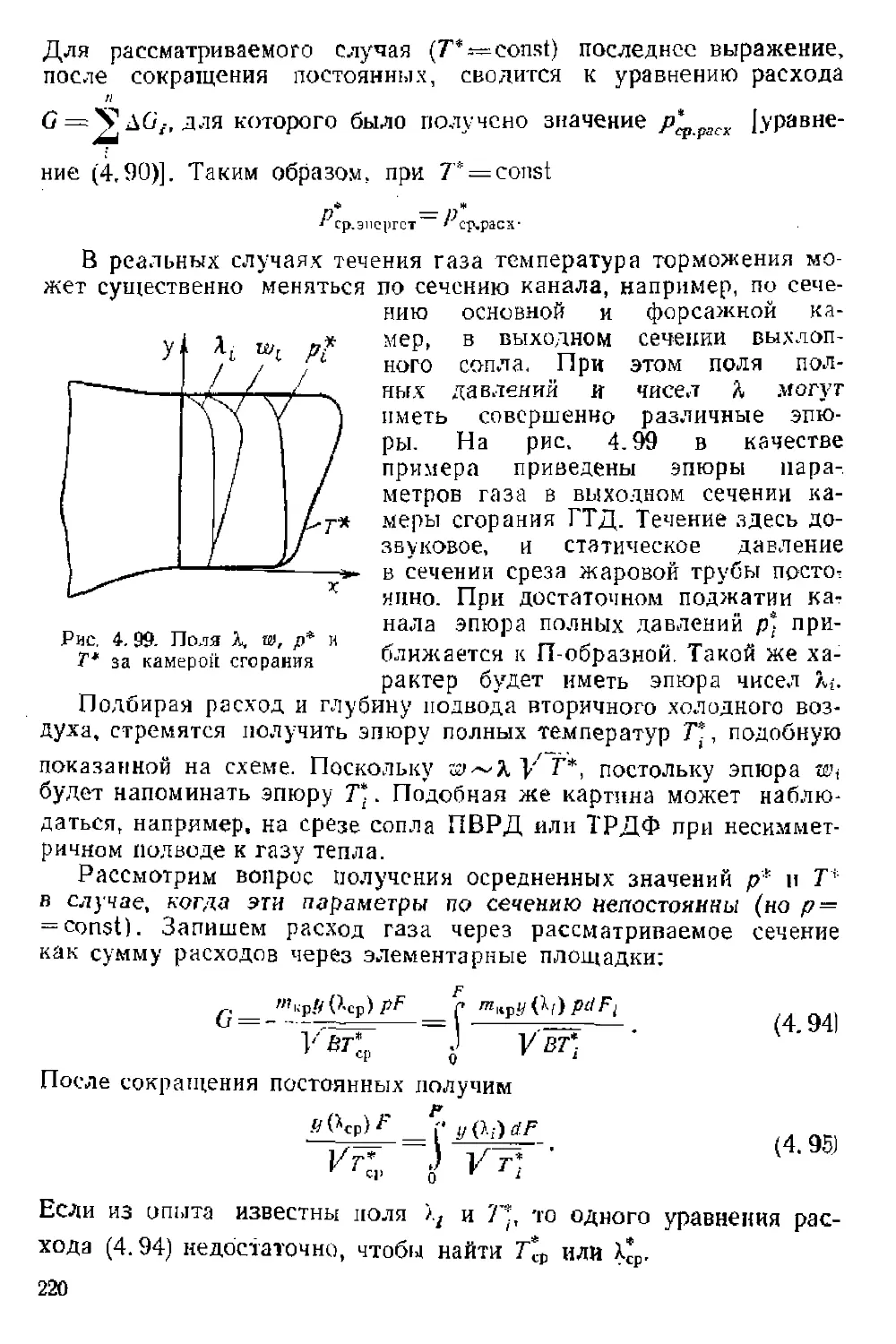

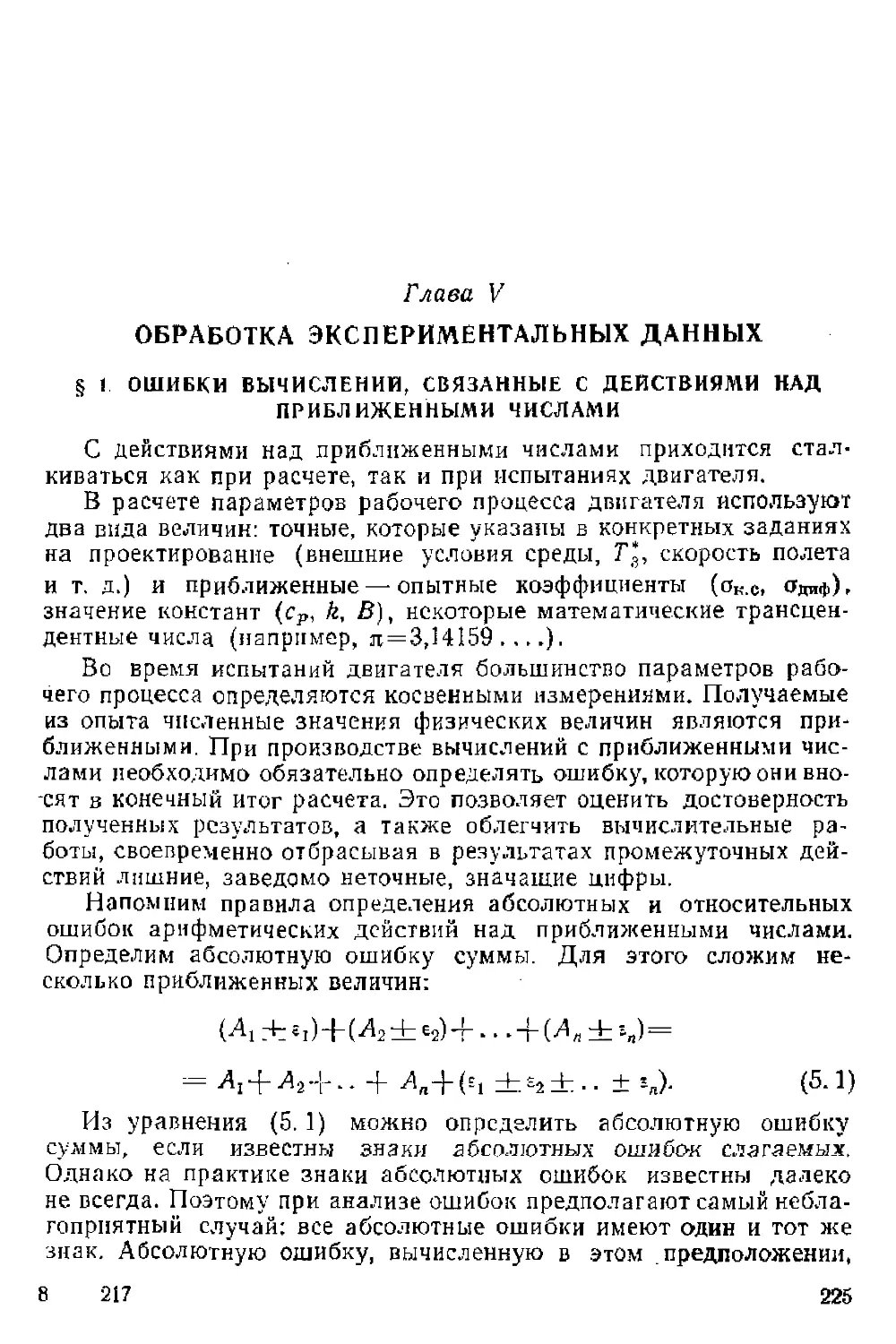

детально изучены в процессе доводки.