Текст

ПРОЕКТИРОВАНИЕ, КОНСТРУКЦИЯ

И ПРОИЗВОДСТВО ЛЕТАТЕЛЬНЫХ АППАРАТОВ

ТЕОРЕТИЧЕСКИЕ

ОСНОВЫ

АВИА-

И РАКЕТОСТРОЕНИЯ

ПРОЕКТИРОВАНИЕ, КОНСТРУКЦИЯ

И ПРОИЗВОДСТВО ЛЕТАТЕЛЬНЫХ АППАРАТОВ

ТЕОРЕТИЧЕСКИЕ

ОСНОВЫ

АВИА-

И РАКЕТОСТРОЕНИЯ

В КОНСПЕКТАХ ЛЕКЦИЙ

Допущено

Министерством образования Российской Федерации

в качестве учебного пособия

для студентов высших учебных заведений,

обучающихся по специальности «Ракетостроение»

направления подготовки дипломированных специалистов

«Ракетостроение и космонавтика»

и специальности «Самолето- и вертолетостроение»

направления подготовки дипломированных специалистов

«Авиастроение »

МОСКВА *2005

УДК 629.7

ББК 39.5

ТЗЗ

Серия «Проектирование, конструкция и производство летательных аппаратов»

Авторы:

А. С. Чумадин, В. И. Ершов, В. А. Барвинок, В. И. Богданович, В. В. Васильев,

А. Е. Волхонский, И. Н. Егоров, Ю. Л. Иванов, Н. Ю. Каратаева, А. И. Киселев,

В. Н. Кобелев, Л. Н. Лысенко, Б. Н. Марьин, А. П. Петров, В. Е Попов, Г. А. Резниченко,

М. Ю. Русин, А. В. Цырков, Ю. А. Цуриков, В. Г. Шахов, В. И. Якунин

Рецензенты:

д-р техн, наук, проф. В. А. Тарасов; кафедра «Летательные аппараты» Самарского

государственного аэрокосмического университета имени академика С. П. Королева

Теоретические основы авиа- и ракетостроения (в конспектах лекций): учеб.

ТЗЗ пособие для вузов / А. С. Чумадин, В. И. Ершов, В. А. Барвинок и др. — М.:

Дрофа, 2005. — 784 с.: ил. — (Проектирование, конструкция и производство

летательных аппаратов).

ISBN 5-7107-8537-7

Пособие является первым из серии «Проектирование, конструкция и производство

летательных аппаратов».

Излагаются современные представления в теоретических дисциплинах: гидро-

газоаэродинамике, ракетной баллистике, динамике полета, строительной механике, проек-

тировании и конструировании летательных аппаратов. Отдельные лекции посвящены те-

ории изготовления деталей из композиционных материалов и методом пластического

деформирования, теории надежности, методологии научного эксперимента, способам опи-

сания аэродинамических поверхностей, системам автоматизированного проектирования,

а также теории автоматического регулирования.

Для студентов аэрокосмических вузов, обучающихся по специальностям «Ракето-

строение» и «Самолето- и вертолетостроение».

УДК 629.7

ББК 39.5

Учебное издание

А. С. Чумадин, В. И. Ершов, В. А. Барвинок, В. И. Богданович,

В. В. Васильев, А. Е. Волхонский, И. Н. Егоров, Ю. Л. Иванов,

Н. Ю. Каратаева, А. И. Киселев, В. Н. Кобелев, Л. Н. Лысенко,

Б. Н. Марьин, А. П. Петров, В. Г. Попов, Г. А. Резниченко, М. Ю. Русин,

А. В. Цырков, Ю. А. Цуриков, В. Г. Шахов, В. И. Якунин

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ АВИА- И РАКЕТОСТРОЕНИЯ

(В КОНСПЕКТАХ ЛЕКЦИЙ)

Учебное пособие для вузов

Редактор Б. В. Панкратов. Художественное оформление А.Л.Кашеков

Технический редактор В. Ф. Козлова. Корректоры Г. И. Мосякина, Н. С. Соболева

Компьютерная верстка А. В. Егоров, А. В. Маркин

Подписано в печать 15.03.05. Формат 70x100 Vi6- Бумага офсетная. Гарнитура «Ньютон».

Печать офсетная. Усл. печ. л. 63,21. Тираж 1000 экз. Заказ № 666

ООО «Дрофа». 127018, Москва, Сущевский вал, 49.

Отпечатано в полном соответствии

с качеством предоставленных диапозитивов

в ОАО «Можайский полиграфический комбинат».

143200, г. Можайск, ул. Мира, 93.

© Коллектив авторов, 2005

© ОАО«КнААПО», 2005

ISBN 5-7107-8537-7 © Оформление. «Дрофа», 2005

ОГЛАВЛЕНИЕ1

Предисловие ........................................ 4

ГЛАВА 1. Введение в ракетно-космическую технику

(Киселев А. И., Кобелев В. Н.)...........................6

ГЛАВА 2. Гидрогазоаэродинамика летательных аппаратов

(Шахов В. Г.)...........................................48

ГЛАВА 3. Основы проектной баллистики ракет-носителей

и космических аппаратов (Лысенко Л. Н.)................107

ГЛАВА 4. Динамика полета и основы устройства самолета

(Волхонский А. Е., Резниченко Г. А., Иванов Ю. Л.).....163

ГЛАВА 5. Основы устройства ракет-носителей (Кобелев В. Н.).234

ГЛАВА 6. Реактивные двигатели летательных аппаратов (Попов В. Г.). 284

ГЛАВА 7. Элементы строительной механики

летательных аппаратов (Волхонский А. Е.)...............342

ГЛАВА 8. Основы теории автоматического регулирования

(Цуриков Ю. А.)........................................393

ГЛАВА 9. Обеспечение надежности летательных аппаратов

в процессе их производства

(Барвинок В. А., Богданович В. И.).....................435

ГЛАВА 10. Методы оценки конструкторско-технологических

решений (Егоров И. Н.).................................478

ГЛАВА 11. Методология научного эксперимента в производстве

аэрокосмической техники (Ершов В. И., Петров А. П.)....523

ГЛАВА 12. Основы теории изготовления элементов конструкций

пластическим деформированием (Чумадин А. С.)...........576

ГЛАВА 13. Проектирование конструкций летательных аппаратов

из композиционных материалов (Васильев В. В.)..........625

ГЛАВА 14. Способы задания, описания и увязки

аэродинамических поверхностей (Якунин В. И., Каратаева Н. Ю.)670

ГЛАВА 15. Системы автоматизированного проектирования в авиа-

и ракетостроении (Цырков А. В., Марьин Б. Н., Русин М. Ю.) ... 716

гВ конце каждой главы имеется более подробное содержание.

3

ПРЕДИСЛОВИЕ

XX век стал свидетелем бурного развития авиационной и ракетно-космической

техники во многих странах мира и, в первую очередь, в России, Соединенных Штатах

Америки, Германии, Франции, Великобритании, Японии и Китае. Еще ряд стран

создают или потенциально способны создавать летательные аппараты, однако только

указанные страны способны это делать самостоятельно и независимо друг от друга.

И связано это не столько с ограниченными материальными, трудовыми, энергетиче-

скими, финансовыми и другими ресурсами конкретного государства, сколько, в це-

лом, с развитием науки, техники и наукоемких технологий.

В настоящее время создать (спроектировать, сконструировать и изготовить) лета-

тельный аппарат, который был бы конкурентоспособным на мировом рынке авиаци-

онных и ракетно-космических услуг, очень сложная задача, решение которой требует

участия в работе больших коллективов высококвалифицированных специалистов,

обладающих современными знаниями и опытом в различных областях науки

и техники: гидрогазоаэродинамике, динамике полета, строительной механике, мате-

риалах, композиционных конструкциях, защитных покрытиях, технологии производ-

ства, проектировании заводов и цехов, эксплуатации, менеджменте, маркетинге и т. д.

Кроме того, эта работа требует согласованного взаимодействия и прогрессивного ди-

намического развития всех предприятий-участников проекта: КБ, НИИ, заводов (са-

молетостроительных, двигателестроительных, приборных, ремонтных и т. д.) и других

предприятий и организаций.

В связи с тем что от начала проектирования до момента серийного производства

летательного аппарата проходит обычно несколько лет, необходимо учитывать, что за

время создания летательного аппарата возможно существенное изменение экономи-

ческих, политических, демографических, экологических и иных условий и обсто-

ятельств, которые могут привести к изменению задач, решения которых возлагались

на новый аппарат. Это накладывает еще одно условие на его создание: требование

к возможной модернизации изделия или заранее предполагаемой многофункци-

ональности. Более того, следует всегда предусматривать не самые благоприятные ва-

рианты развития за это время событий внутри страны-производителя, связанные, на-

пример, с кризисом той или иной отрасли.

Таким образом, ясно, что создание нового летательного аппарата — задача со

многими неизвестными, однако доподлинно известно, что без современных знаний

в областях проектирования, конструирования и производства летательных аппаратов

достичь каких-либо успехов в этом деле изначально не представляется возможным.

В России, как в одной из ведущих авиационных и ракетно-космических держав

мира, к настоящему времени опубликовано много капитальных трудов в областях

авиа- и ракетостроения. Отметим лишь некоторые широко известные учебные изда-

ния. Это труды Н. Я. Фабриканта (Аэродинамика), В. И. Феодосьева и Г. Б. Синярева

(Введение в ракетную технику), М. Н. Шульженко (Конструкция самолетов),

М. И. Шевелюка (Теоретические основы проектирования ЖРД), Ю. П. Григорьева

(Строительная механика авиационных конструкций), Н. И. Безухова (Основы теории

упругости, пластичности и ползучести), М. Н. Горбунова (Основы технологии произ-

водства самолетов) и многие-многие другие.

Однако непрерывное совершенствование конструкции летательных аппаратов и

технологии их производства требуют постоянного обновления и учебных материалов.

Настоящее пособие открывает новую серию учебной литературы — конспекты

лекций в областях проектирования, конструкции и производства летательных аппара-

4

тов. Оно написано большой группой преподавателей и ученых известных аэрокосми-

ческих университетов и предприятий страны, среди которых:

• Московский государственный авиационный институт (технический универси-

тет) им. С. Орджоникидзе;

• Московский государственный технический университет им. Н. Э. Баумана;

• «МАТИ» — Российский государственный технологический университет им.

К. Э. Циолковского;

• Самарский государственный аэрокосмический университет им. С. П. Королева;

• Государственный космический научно-производственный центр им. М. В. Хру-

ничева;

• Комсомольское-на-Амуре авиационное производственное объединение

им. Ю. А. Гагарина.

Авторы предполагают издание нескольких подобных пособий, каждое из кото-

рых, охватывая определенный круг дисциплин, носит вполне законченный и само-

стоятельный характер, но вместе с тем объединенных одним объектом изучения — ле-

тательным аппаратом.

Данное пособие написано в виде конспектов лекций по теоретическим дисцип-

линам для студентов аэрокосмических университетов, обучающихся по направлени-

ям подготовки «Авиа- и ракетостроение», «Авиастроение» и «Ракетостроение и кос-

монавтика» (большей частью по специальности «Ракетостроение»). Название курсов

и их содержание авторы стремились привести в соответствие с образовательными

стандартами.

Цель настоящего пособия — дать студенту целостное представление о науке со-

здания летательного аппарата, показать неразрывность связей всех этапов его созда-

ния (проектирования, конструирования и производства), уяснить сущность этих эта-

пов и закономерности их развития.

Рукопись данного пособия готовилась с 2000 года. Авторы благодарны коллекти-

ву сотрудников кафедры «Технология производства летательных аппаратов» МАТИ

им. К. Э. Циолковского за помощь в оформлении рукописи.

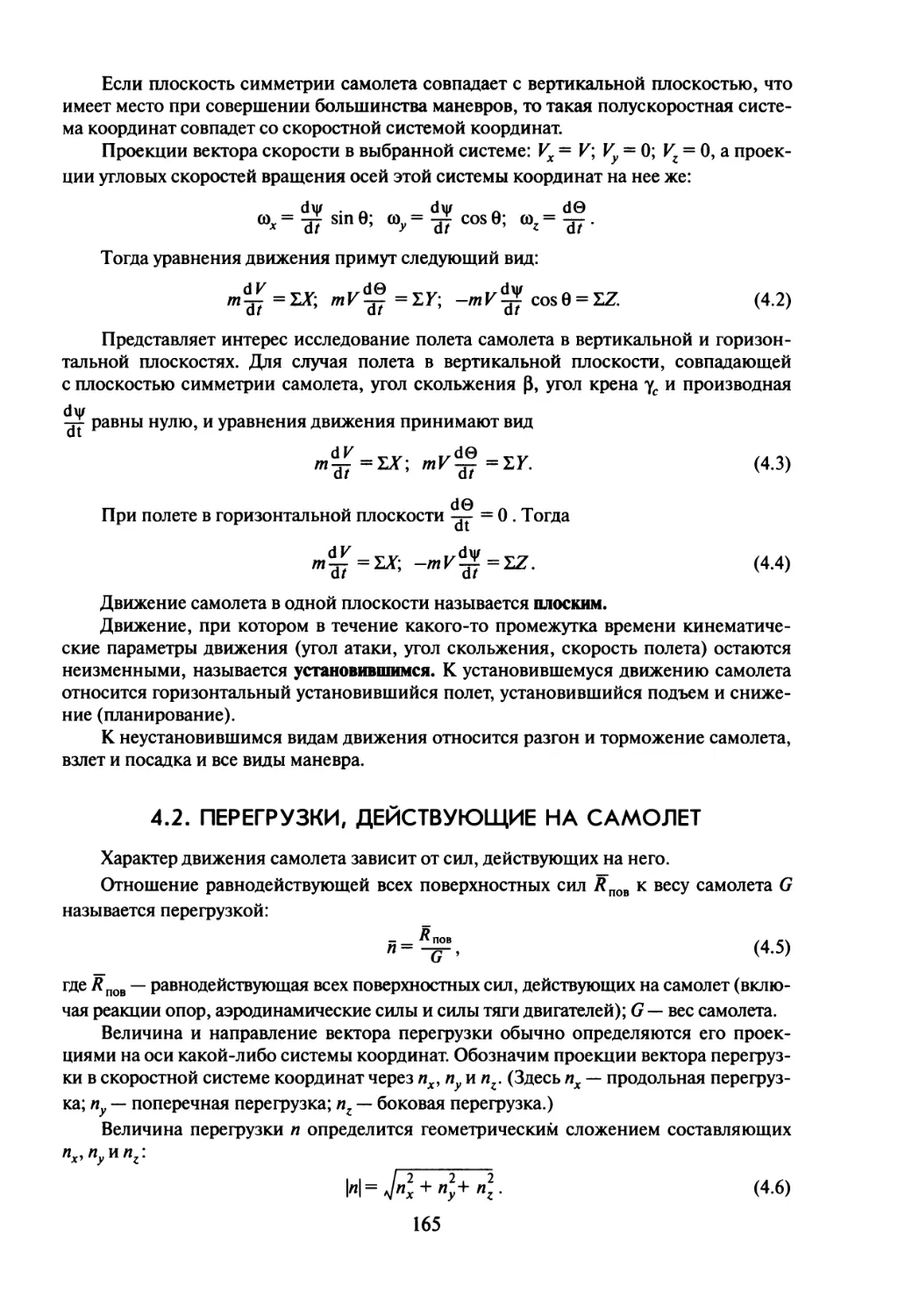

Идея написания такого пособия, содержащего различные курсы, считалась авто-

рами (профессиональными преподавателями, много лет читающими эти курсы) инте-

ресной и вполне достижимой. Итог этой работы — в Ваших руках.

Все замечания и пожелания, связанные с настоящим изданием, авторы примут

с благодарностью.

Коллектив авторов

ГЛАВА 1___________________________

Введение

в ракетно-космическую технику

1.1. ЭТАПЫ РАЗВИТИЯ РАКЕТ И РАКЕТНОЙ ТЕХНИКИ

История развития ракет восходит к глубокой древности. Появление ракет нераз-

рывно связано с изобретением пороха, продукты сгорания которого создают реактив-

ную силу, способную сообщить ракете достаточно высокую скорость. В литературе

указывается, что рецепт изготовления пороха был известен в Китае, Индии, арабских

странах, но где порох появился впервые, до настоящего времени неизвестно. Считает-

ся, что в Китае ракеты («огненные стрелы») применялись еще в X—XII веках (рис. 1.1).

Использование ракет в качестве оружия всегда обусловливалось относительно

высокими энергетическими возможностями реактивных устройств, что делало раке-

ты эффективными при боевом применении. Однако постоянное соперничество дру-

гих видов метания снарядов, как правило, приводило на многих этапах создания ра-

кет к отказу от использования последних. В основном причиной отказа была низкая

точность попадания в цель ракетами по сравнению с конкурирующими системами.

Это связано с тем, что в неракетных системах сообщение требуемой скорости снаряду,

пуле и т. д. производится на коротком участке движения снаряда по направляющей,

которую можно достаточно точно навести на цель.

В результате этого сориентировать вектор скорости бросания снаряда, величина

которого формируется при движении снаряда в стволе, можно более или менее точно,

и на него относительно мало влияют внешние условия полета снаряда. Однако эти же

условия требуют сообщения снаряду больших ускорений, а следовательно, и больших

нагрузок, вызываемых реакциями, действующими на метательное устройство. Это за-

ставляет изготавливать неракетную метательную систему значительно более тяжелой

по сравнению с массой снаряда (в сотни раз).

В ракетной системе сообщение скорости снаряду происходит в основном вне

пусковой установки, на сравнительно длинном участке траектории полета. Это при-

водит к тому, что ускорения снаряда невелики, поэтому невелики и нагрузки на систе-

му метания. Вес ракетной метательной системы становится сравнимым с весом раке-

ты и может отличаться всего в несколько раз.

Широкое распространение «огненные стрелы» получили в Индии. Европейцы

(англичане) впервые столкнулись с «огненными стрелами» в период колонизации

Индии. Изучением их занялся военный инженер полковник Вильям Конгрев. Он вы-

вез ракеты в Англию, усовершенствовал их и добился принятия ракет на вооружение

английской армии. Ракеты достаточно широко и успешно использовались в боевых

действиях английской армии. Так, в 1807 году во время войны с Наполеоном англий-

ский флот при осаде Копенгагена практически полностью уничтожил город с по-

мощью ракет. Появление ракет на вооружении Англии заставило заняться ими и в

других странах (рис. 1.2, 1.3).

В России ракеты описываются в «Уставе» Анисима Михайлова, написанном им

в 1607—1621 гг. При Петре I ракеты широко применялись в русской армии. В начале

6

Рис. 1.1. «Огненная

стрела» (Китай):

1 — оболочка; 2 — порох;

3 — стрела; 4 — хвост

a)

Рис. 1.2. Ракеты начала XIX в.:

а) ракеты конструкции Конгрева 1807 г.;

б) шведская ракета 1827 г.

80-х годов XVII века в Москве было учреждено «Ракетное заведение», которое затем

было переведено в Санкт-Петербург. В начале XVIII века в нем была создана сигналь-

ная ракета, которая состояла на вооружении русской армии больше полутора веков.

Одним из первых создателей боевых ракет для русской армии был генерал Алек-

сандр Дмитриевич Засядко (1779—1837). Им были созданы удачные рикошетные

и зажигательные ракеты, которые использовались в ракетных ротах и батареях рус-

ской армии.

В 1840-х годах русский ученый генерал К. И. Константинов разработал научные

основы расчета и проектирования пороховых ракет, а также предложил стенды для их

испытаний (рис. 1.4). Используя его методики, ученые создали ракеты с дальностью

стрельбы до 4—5 км, которые стали эффективным оружием русской армии.

Однако развитие во второй половине XIX века нарезной артиллерии, позволив-

шей получить большую дальность стрельбы и более высокую точность и меньшее рас-

сеивание попадания, вытеснило ракеты. Как уже отмечалось, воздействие внешних

нагрузок (аэродинамических, вызванных неточностью изготовления снаряда, мета-

тельной установки и др.) на снаряд-ракету при полете на участке разгона под действи-

ем реактивной силы приводит к большим угловым отклонениям вектора скорости

снаряда от требуемого значения, а следовательно, и к отклонениям параметров дви-

жения снаряда по траектории. Эти отклонения значительно превышали аналогичные

отклонения артиллерийских орудий, разработанных во второй половине XIX века.

Точность стрельбы ракетами была много ниже, чем точность попадания снарядов при

стрельбе из этих орудий. Это явилось причиной отказа от использования ракет в каче-

стве снарядов для поражения целей.

В ходе развития методов вооруженной борьбы в период бурного развития науки и

техники в конце XIX — начале XX веков наметился переход к позиционным войнам,

ведение которых требовало огромного напряжения всего экономического и мораль-

ного потенциала стран-противников и расходования больших людских ресурсов, ор-

ганизации управления хозяйством этих стран, маневра силами и средствами.

7

Рис. 1.3. Боевые ракеты середины XIX века:

а) русская ракета 1849 г.; б) прусская ракета 1850 г.; в) французская ракета 1857 г.;

г) русская ракета 1859—1863 гг.

8

Рис. 1.4. Ракетный баллистический маятник конструкции К. И. Константинова

В ходе таких войн постоянно возрастали требования к возможности поражения

объектов противника на значительном удалении от переднего края вооруженной

борьбы сражающихся армий. К таким объектам относились центры управления, узлы

коммуникаций всех типов, важнейшие центры энергоснабжения, производства про-

мышленной продукции, скопления войск, боевой техники, основные склады различ-

ных запасов. Для нанесения морального ущерба населению страны и для сокращения

его трудовых ресурсов считалось возможным нанесение ударов по крупным населен-

ным пунктам противника.

Одной из первых попыток создания средств доставки боевого снаряда в глубокий

тыл противника (по понятиям того времени) было создание в Германии в ходе Пер-

вой мировой войны сверхдальнобойного орудия, предназначенного для обстрела це-

лей, расположенных на удалении от орудия на 200—250 км.

Уникальный опыт использования этого орудия показал, что эффективность та-

кой метательной системы крайне низка. Для доставки к цели снаряда весом 7 кг по-

требовалось создать орудие весом 350 т, обладающее малой скорострельностью,

имеющее очень низкую живучесть в связи с крайне высокой нагрузкой на ствол при

выстреле.

Кроме того, круговое отклонение снаряда от точки прицеливания, равное 2 км,

было столь велико, что реально мог быть осуществлен только обстрел площадных це-

лей (например, крупного города). Это показало, что при подобных параметрах рассе-

ивания повышение эффективности до приемлемого уровня может быть достигнуто

только за счет резкого увеличения (в сотни раз) массы боевого заряда. То есть, ис-

пользуя ствольные системы для доставки такого заряда к цели, добиться успеха

практически было невозможно.

Развитие авиации в первые два десятилетия XX века позволяло предположить,

что использование самолетов решит поставленную задачу. Уже в конце Первой миро-

вой войны во всех крупных воюющих странах были созданы бомбардировщики, спо-

собные доставлять до тонны и больше бомбовой нагрузки на дальность 300 — 350 км

(Fridrichshafen G-IV, Gotha G-V в Германии, Handley Page Н-12, Handley Page H-15 в

9

Англии, Илья Муромец в России, Martin МВ в США). Правда, в период Первой ми-

ровой войны практически не было осуществлено ни одного авиационного налета на

глубокие тыловые объекты противников, кроме нескольких бомбовых ударов, совер-

шенных немецкими дирижаблями. Но накопленный опыт применения авиации для

атаки наземных войск противника на переднем крае и ближних войсковых тылах,

тенденции развития авиации (повышение дальности полета, скорости, грузоподъем-

ности, развитие вооружения самолета) позволили создать теории авиационных войн,

основоположники которых доказывали, что в таких войнах практически только сила-

ми авиации можно подавить сопротивление противника, нанести непоправимый

ущерб экономике противника и деморализовать население. Но авторы этих теорий не

учли боевые способности развивающихся средств противовоздушной обороны (ПВО),

построенных на применении современной истребительной авиации, зенитной артил-

лерии, средств раннего обнаружения атакующих самолетов противника, средств связи

и управления. Развитие ПВО позволяло срывать маневры противника даже ограничен-

ными силами, обеспечивая местное противодействие в оборонительных целях.

Понимание этого привело к тому, что в странах, имеющих развитую научно-тех-

ническую базу (США, СССР, Германия), возникла идея создания боевых летательных

аппаратов-роботов, сочетающих возможности самолетов в достижении удаленных це-

лей, с повышением надежности выполнения задачи при сравнимых затратах матери-

альных средств на создание и производство этих аппаратов — либо за счет массового

их применения в относительно дешевом варианте, либо за счет повышения их неуяз-

вимости при полете по таким траекториям и с такой скоростью, что делало их недося-

гаемыми для средств ПВО того времени. Наибольших успехов в реализации этой идеи

добились немецкие ученые и инженеры. В значительной степени это объяснялось тем,

что в европейских странах — победительницах в Первой мировой войне, а также в

США и СССР большое внимание было уделено развитию оправдавшей себя военной

авиации. А в Германии Версальский мирный договор запрещал иметь и разрабатывать

такую авиацию, и силы ученых были направлены на создание нетрадиционных

средств нападения, инструмента подавления тыловых целей, на который не распрост-

ранялись ограничения мирного договора. Таким инструментом оказались беспилот-

ный крылатый самолет-снаряд V-l (FZG-76) и баллистическая ракета V-2 (А4).

В Германии, которая в значительной степени сохранила научный и технический

потенциал, а в середине 30-х годов получила экономические возможности создания

новых систем вооружения, удалось создать значительно более мощный и более эф-

фективный, чем в других странах, беспилотный баллистический аппарат, организо-

вать его массовое производство, а также производство агрегатов наземного оборудо-

вания, произвести испытания всего боевого ракетного комплекса, найти, создать и

опробовать организационные и эксплуатационные принципы применения.

Создание беспилотных летательных аппаратов типа самолетов-снарядов V-1

и управляемых баллистических ракет V-2 и использование опыта их эксплуатации

и боевого применения резко активизировало работы над аналогичными системами

вооруженной борьбы в различных странах мира, особенно в СССР и США.

Это было связано с тем, что именно постановка на борт баллистической ракеты

системы управления позволила повысить точность стрельбы ракеты по малоразмер-

ным целям и сделать ее конкурентоспособной по эффективности любой метательной

системе.

В Советском Союзе в марте 1946 года на первой послевоенной сессии Верховного

Совета СССР в числе других первостепенных задач развития страны называлась зада-

ча обеспечения работ по развитию реактивной техники. Постановлением ЦК КПСС

и Совета Министров СССР принимается решение о создании новых и развитии су-

10

шествующих научно-исследовательских, опытно-конструкторских и испытательных

организаций, деятельность которых должна быть направлена на создание ракет раз-

личных классов и назначения, в первую очередь баллистических ракет дальнего дей-

ствия, наземного оборудования, обеспечивающего их подготовку, запуск, управление

полетом и измерения параметров полета.

В начале 50-х годов Советский Союз вышел на передовые рубежи по разработке и

применению мощных ракет. Это позволило СССР в 1957 году сделать первый шаг в

практическом освоении космоса — запустить первый искусственный спутник Земли

(ИСЗ), а затем в 1961 году — и первого космонавта.

При дальнейшем развитии ракетной техники ее создателями решались две за-

дачи:

• совершенствование ракет как средства вооруженной борьбы, повышение их не-

уязвимости от воздействия противника и увеличение боевого могущества ракет.

Решение этой задачи всегда связывалось со стремлением уменьшить габариты

ракеты при сохранении или даже увеличении мощности боевого заряда, его эф-

фективности. Это позволяло бы, в свою очередь, либо увеличить защитные свой-

ства шахтных пусковых установок, увеличение размеров которых не допускалось

международными соглашениями, либо создать приемлемых размеров подвиж-

ные ракетные комплексы разных типов. Как правило, ракеты, удовлетворяющие

этим требованиям, создаются твердотопливными;

• увеличение возможностей ракет как инструмента для освоения ближнего и даль-

него космоса. А на этом пути постоянно наблюдались тенденции к увеличению

размеров ракет, так как задачи, которые ставились и ставятся в данной области,

требуют обычно запуска более тяжелых объектов.

На первом этапе этого развития почти все задачи освоения космоса решались пу-

тем использования в качестве средства выведения космических объектов боевых ра-

кет и их ступеней. В дальнейшем для решения задач освоения космоса были созданы

специальные носители космических средств.

Ракеты среднего и тяжелого классов, которые использовались для этой цели, ос-

нащаются в основном жидкостным ракетным двигателем (ЖРД). И в настоящее вре-

мя только очень небольшая часть задач по освоению космоса может решаться путем

использования ступеней современных боевых ракет (ракеты двойных технологий). То

есть все в большей мере прослеживается определенная дифференциация боевых ракет

и ракет-носителей космических объектов.

1.2. ТЕОРИЯ ТЕЛ ПЕРЕМЕННОЙ МАССЫ —

ФУНДАМЕНТ КОСМОНАВТИКИ. РАЗВИТИЕ КОСМОНАВТИКИ

И ПРАКТИЧЕСКОЙ РАКЕТНОЙ ТЕХНИКИ

В основе создания теории и практики использования ракет лежат основные по-

ложения механики тел переменной массы. Механика тел переменной массы — наука

XX столетия. Современная ракетная техника ставит новые и новые задачи для этого

сравнительно недавно возникшего раздела теоретической механики.

Ракеты разных типов, реактивные снаряды, торпеды освоены сейчас промыш-

ленностью почти всех стран мира. Все ракеты — это тела, масса которых существенно

изменяется во время движения. Вообще случаи движения тел, масса которых изменя-

ется с течением времени, можно видеть во многих явлениях природы. Например, мас-

са падающего метеорита, движущегося в атмосфере, убывает вследствие того, что час-

тицы метеорита отрываются вследствие сопротивления воздуха или сгорают.

11

Основной закон динамики точки переменной массы был сформулирован профес-

сором Петербургского политехнического института И. В. Мещерским в 1897 году. По-

казано, что имеется два фактора, отличающих уравнения движения точки переменной

массы от уравнений Ньютона: переменность массы и гипотеза отделения частиц, опре-

деляющих добавочную или реактивную силу, создающую движение точки.

Закон движения точки переменной массы гласит: «Для любого момента времени

произведение массы излучающего центра на его ускорение равно геометрической

сумме равнодействующей приложенных к нему внешних сил F и силы реактивной R».

d(m' V)/dt=F+R.

Полученное И. В. Мещерским основное уравнение движения точки переменной

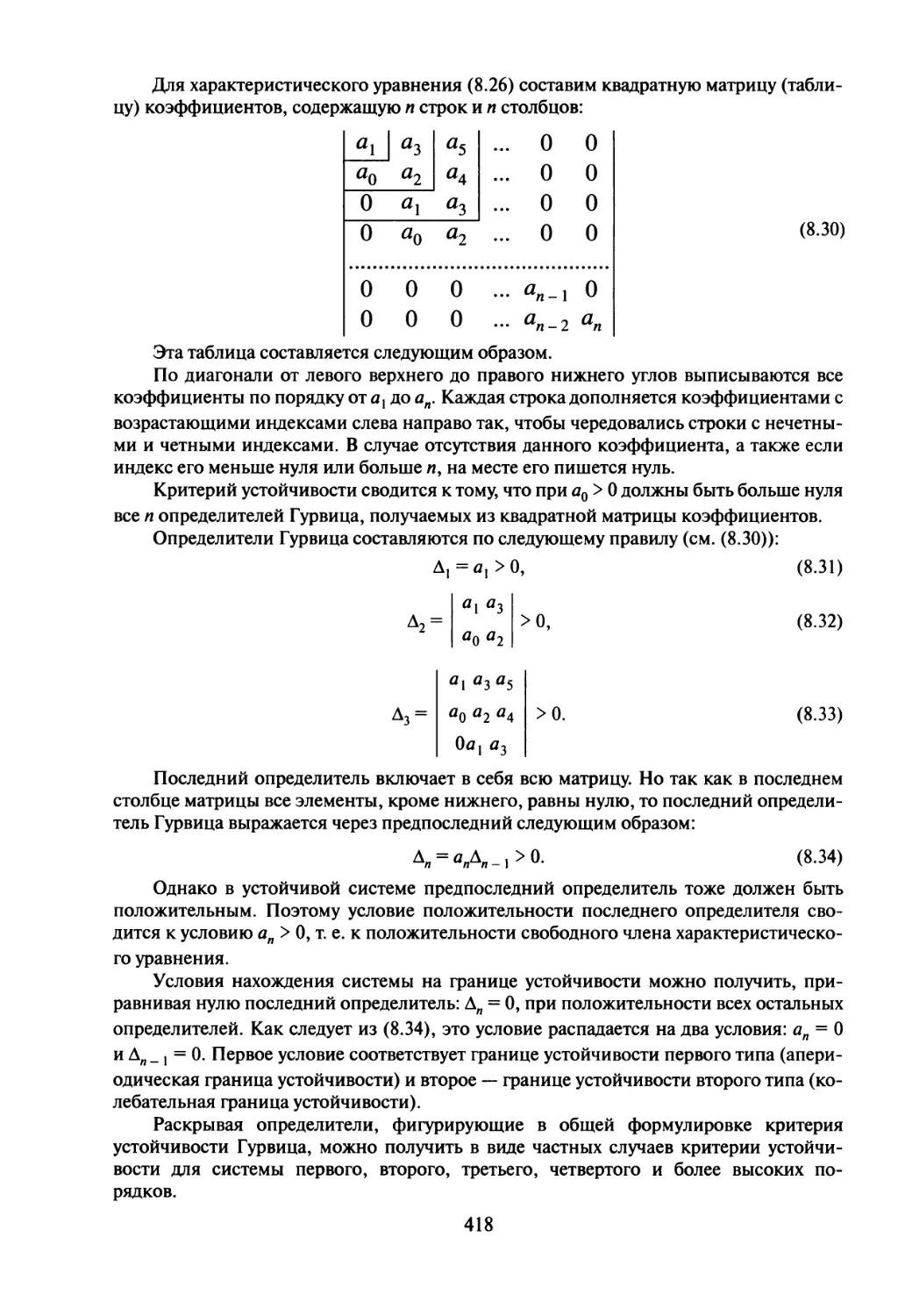

массы дало возможность установить количественные закономерности для различных

задач. Одной из существенных гипотез, лежащих в методе Мещерского, является ги-

потеза близкодействия (контактного воздействия тела и отбрасываемых частиц). До-

пускается, что в момент отделения частицы от тела происходит явление, аналогичное

удару, частица за очень малый промежуток времени получает относительную скорость

И2, и дальнейшее взаимодействие частицы и основного тела прекращается.

Важный вклад в механику тел переменной массы внес русский ученый

К. Э. Циолковский. В 1903 году он опубликовал работу «Исследование мировых про-

странств реактивными приборами», в которой обстоятельно исследовал ряд интерес-

ных случаев прямолинейного движения тел переменной массы (ракет). Простейшая

задача, решенная в исследовании К. Э. Циолковским, касается самого принципа ре-

активного движения. Изучая движение точки в среде без внешних сил, Циолковский

показал, что при достаточно большой скорости отбрасывания частиц и величине от-

ношения начальной массы точки к конечной массе можно получить весьма большие

(космические) скорости.

В механике тел переменной массы К. Э. Циолковскому принадлежит идея изуче-

ния таких движений точки переменной массы, когда на некоторых интервалах време-

ни масса точки изменяется непрерывно, а в некоторые моменты времени — скачком.

Это позволило построить теорию многоступенчатых ракет.

Космонавтика как наука, а затем и как практическая отрасль, сформировалась

в середине XX века. Но этому предшествовала увлекательная история рождения и раз-

вития идеи полета в космос, начало которой положила фантазия, и только затем по-

явились первые теоретические работы и эксперименты. Так, первоначально в мечтах

человека полет в космические просторы осуществлялся с помощью сказочных средств

или сил природы (смерчей, ураганов). Ближе к XX веку для этих целей в описаниях

фантастов уже присутствовали технические средства — воздушные шары, сверхмощ-

ные пушки и, наконец, ракетные двигатели и собственно ракеты. Не одно поколение

молодых романтиков выросло на произведениях Ж. Верна, Г. Уэллса, А. Толстого,

А. Казанцева, основой которых было описание космических путешествий.

Все изложенное фантастами будоражило умы ученых. Так, К. Э. Циолковский

говорил: «Сначала неизбежно идут мысль, фантазия, сказка, а за ними шествует точ-

ный расчет».

Публикации в начале XX века теоретических работ пионеров космонавтики

(рис. 1.5) К. Э. Циолковского, Ф. А. Цандера, Ю. В. Кондратюка, Р. X. Годдарта,

Г. Гансвиндта, Р. Эно Пельтри, Г. Оберта, В. Гомана и других в какой-то степени орга-

низовали полет фантазии, но в то же время вызвали к жизни новые направления

в науке — появились попытки определить, что может дать космонавтика обществу

и как она на него повлияет.

12

Н. И. Кибальчич

1853—1881

К. Э. Циолковский

1857—1935

Ф. А. Цандер

1887—1933

Ю. В. Кондратюк

1897—1941

Н. И. Тихомиров

1859—1930

И. Т. Клейменов

1899—1938

Г. Э. Лангемак

1898—1938

В. П. Глушко

1908—1989

С.П. Королев

1907—1966

Рис. 1.5. Пионеры отечественной космонавтики

13

Одним из пионеров ракетно-космической техники является Роберт Эно Пельтри

(Einaut Pelterie) — французский ученый, инженер и изобретатель.

В космонавтику он пришел после увлечения авиационной техникой. Он был од-

ним из первых, кто обратил внимание на возможность использования в космической

технике атомной энергии.

В 1930 году Р. Эно Пельтри опубликовал в Париже первый том капитального тру-

да «Астронавтика». Второй том вышел в 1935 году. В этих работах суммировано все,

что имеет отношение к космическим полетам.

В 1912—1913 годах Роберт Годдард (Goddard) в США разрабатывал теорию дви-

жения ракеты. Годдард вывел дифференциальное уравнение движения ракеты и раз-

работал приближенный метод его решения, определил минимальную стартовую мас-

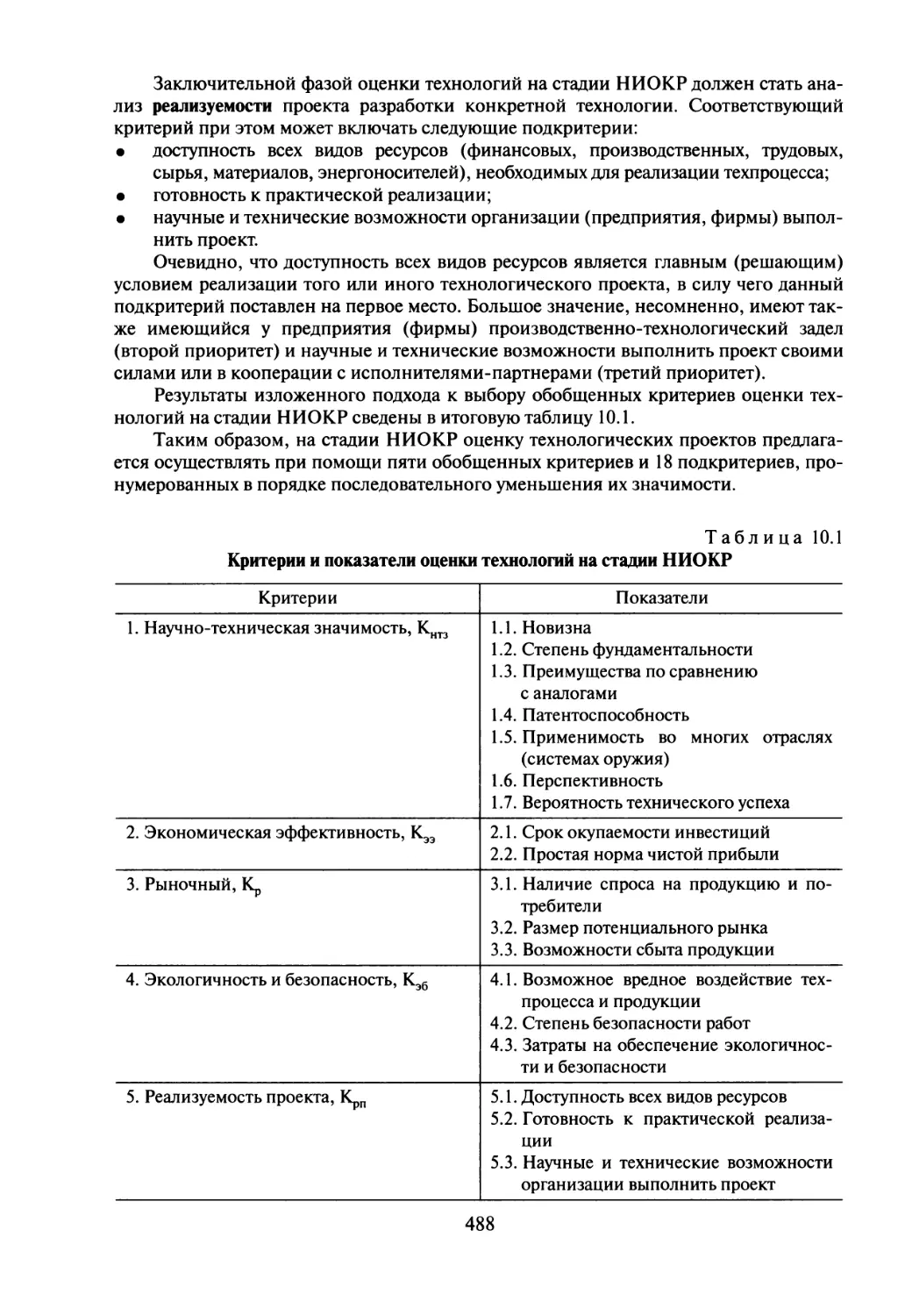

су для подъема одного фунта полезного груза на разные высоты, получил значение

КПД ракеты. Им была показана возможность запуска многоступенчатой ракеты и оп-

ределены выгоды ее применения. На рис 1.6 приведена схема двухступенчатой ракеты

Годдарда. С 1915 года занимался стендовыми экспериментами с ракетами на твердом

топливе. В 1920 году в Вашингтоне была издана фундаментальная работа Годдарда

«Метод достижения предельных высот». Эта работа относится к числу классических в

истории ракетно-космической техники.

В 1921 году Годдард начал проведение экспериментальных исследований с ЖРД,

используя в качестве окислителя жидкий кислород, а в качестве горючего — углеводо-

роды. Первый запуск ЖРД на стенде состоялся в марте 1922 года. Впервые успешный

полет ракеты с ЖРД, созданной Годдардом, произошел 16 марта 1926 года (рис. 1.7),

ракета массой 4,2 кг достигла высоты 12,5 м и пролетела 56 м.

Рис. 1.6. Схема двухступенчатой ракеты

(патент Годдарда 1914 г.):

1 — первая ступень; 2 — вторая ступень

Рис. 1.7. Ракета

Р. X. Годдарда

(1926 г.)

14

Надо сказать, что идеи соединить космическое и земное направление человече-

ской деятельности принадлежит основателю теоретической космонавтики

К. Э. Циолковскому. Когда ученый говорил: «Планета есть колыбель разума, но нель-

зя вечно жить в колыбели», он не выдвигал альтернативы — либо Земля, либо космос.

Циолковский никогда не считал выход в космос следствием какой-то безысходности

жизни на Земле. Напротив, он говорил о рациональном преобразовании природы на-

шей планеты силой разума. Люди, утверждал ученый, «изменят поверхность Земли, ее

океаны, атмосферу, растения и самих себя. Будут управлять климатом и будут распо-

ряжаться в пределах Солнечной системы, как и на самой Земле, которая еще неопре-

деленно долгое время будет оставаться жилищем для человечества».

В области теоретической разработки вопросов космонавтики и межпланетных пу-

тешествий работал талантливый исследователь Ю. В. Кондратюк, который независи-

мо от К. Э. Циолковского в своих работах «Тем, кто будет читать, чтобы строить»

(1919 г.) и «Завоевание межпланетных пространств» (1929 г.) получил основные урав-

нения движения ракеты. В ряде положений, рассмотренных в его работах, были до-

полнены основные положения, изложенные в работах К. Э. Циолковского. Например,

Кондратюк предложил при полетах на Луну выводить космическую систему на орбиту

ИСЗ, а затем взлетно-посадочный аппарат направлять к Луне. Показана энергетиче-

ская эффективность такого выведения полезной нагрузки, направляемой к Луне.

Другим крупным представителем отечественной школы космонавтики был

Ф. А. Цандер. В опубликованной в 1932 году книге «Проблемы полета при помощи

реактивных аппаратов» собраны материалы по конструкциям ракет, теории полета ра-

кет, предложения по использованию в качестве топлив для ракетных двигателей неко-

торых металлов и сплавов.

В 1921 году по инициативе и под руководством Н. И. Тихомирова в составе Воен-

но-исследовательского комитета при Реввоенсовете РСФСР была создана Газодина-

мическая лаборатория (ГДЛ), занимавшаяся разработкой реактивных снарядов на

баллистических порохах. На основе этих разработок был созданы, успешно испытаны

и приняты на вооружение РККА установки залпового запуска реактивных снарядов,

сыгравшие немалую роль в боях на Халхин-Голе и в Великой Отечественной войне.

В мае 1929 года в ГДЛ по инициативе В. П. Глушко был создан отдел, в котором

в 1930—31 годах были разработаны жидкостные реактивные двигатели ОРМ-1 и ОРМ-2

(опытные реактивные моторы).

В качестве компонентов топлива в двигателях использовалась четырехокись азо-

та (окислитель) и толуол или смесь бензина с толуолом (горючее). Двигатели развива-

ли тягу до 20 кг. На основе результатов испытаний в 1931—32 годах создана и испыта-

на серия ЖРД вплоть до ОРМ-52 с тягой 250—300 кг.

В 1931 году в Москве и Ленинграде при Осовиахиме были созданы группы по

изучению реактивного движения (МосГИРД и Ленинград), которые на обществен-

ных началах объединяли энтузиастов ракетостроения.

В МосГИРДе работали Ф. А. Цандер, С. П. Королев, Ю. А. Победоносцев,

М. К. Тихонравов и др.

В МосГИРДе под руководством С. П. Королева была создана по проекту

М. К. Тихонравова первая ракета ГИРД-09 с двигателем тягой 25—33 кг, работавшим

на гибридном топливе — желеобразном бензине и газообразном кислороде. Ракета

была испытана в августе 1933 года. В ноябре того же года под руководством

С. П. Королева была создана ракета ГИРД-Х, работающая на жидком топливе —

спирте и жидком кислороде. Двигатель ракеты развивал тягу до 65 кг. Ракета создава-

лась по проекту Ф. А. Цандера.

15

В 1933 году на базе ГДЛ и МосГИРДа был создан в системе Наркомата обороны

Реактивный научно-исследовательский институт РККА (РНИИ РККА), который че-

рез несколько месяцев был передан в промышленность. В институте в 1934—38 годах

был создан ряд ЖРД (от ОРМ-53 до ОРМ-102), причем ОРМ-65 (созданный в

1936 году) развивал тягу до 175 кг и был наиболее совершенным двигателем того вре-

мени.

В 1939 году по инициативе В. П. Глушко и под его руководством было создано

опытное конструкторское бюро по жидкостным ракетным двигателям (ОКБ-ГДЛ),

где в сороковых годах было разработано семейство авиационных ЖРД, послуживших

прототипами при разработке мощных ракетных двигателей.

В СССР сразу после Второй мировой войны практические работы по космиче-

ским программам связаны с именами С. П. Королева и М. К. Тихонравова. В начале

1945 года М. К. Тихонравов организовал группу специалистов РНИИ по разработке

проекта пилотируемого высотного ракетного аппарата (кабины с двумя космонавта-

ми) для исследования верхних слоев атмосферы. Проект решено было создавать на

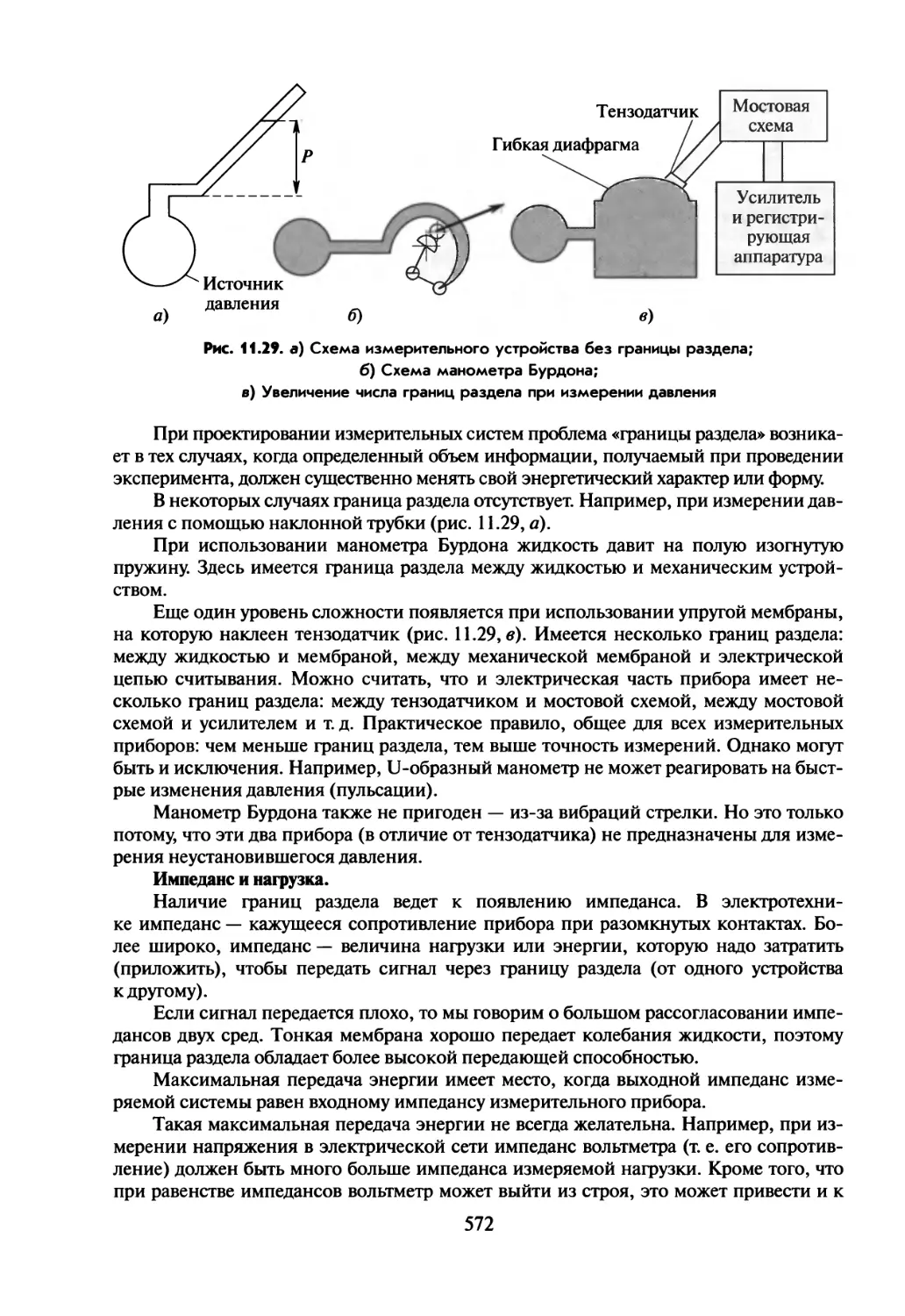

базе одноступенчатой жидкостной ракеты, рассчитанной для вертикального полета на

высоту до 200 км (проект ВР-190). Проект предусматривал решение следующих задач:

• исследование условий невесомости при кратковременном полете человека в гер-

метичной кабине;

• изучение движения центра масс кабины и ее движения около центра масс после

отделения от ракеты-носителя;

• получение данных о верхних слоях атмосферы;

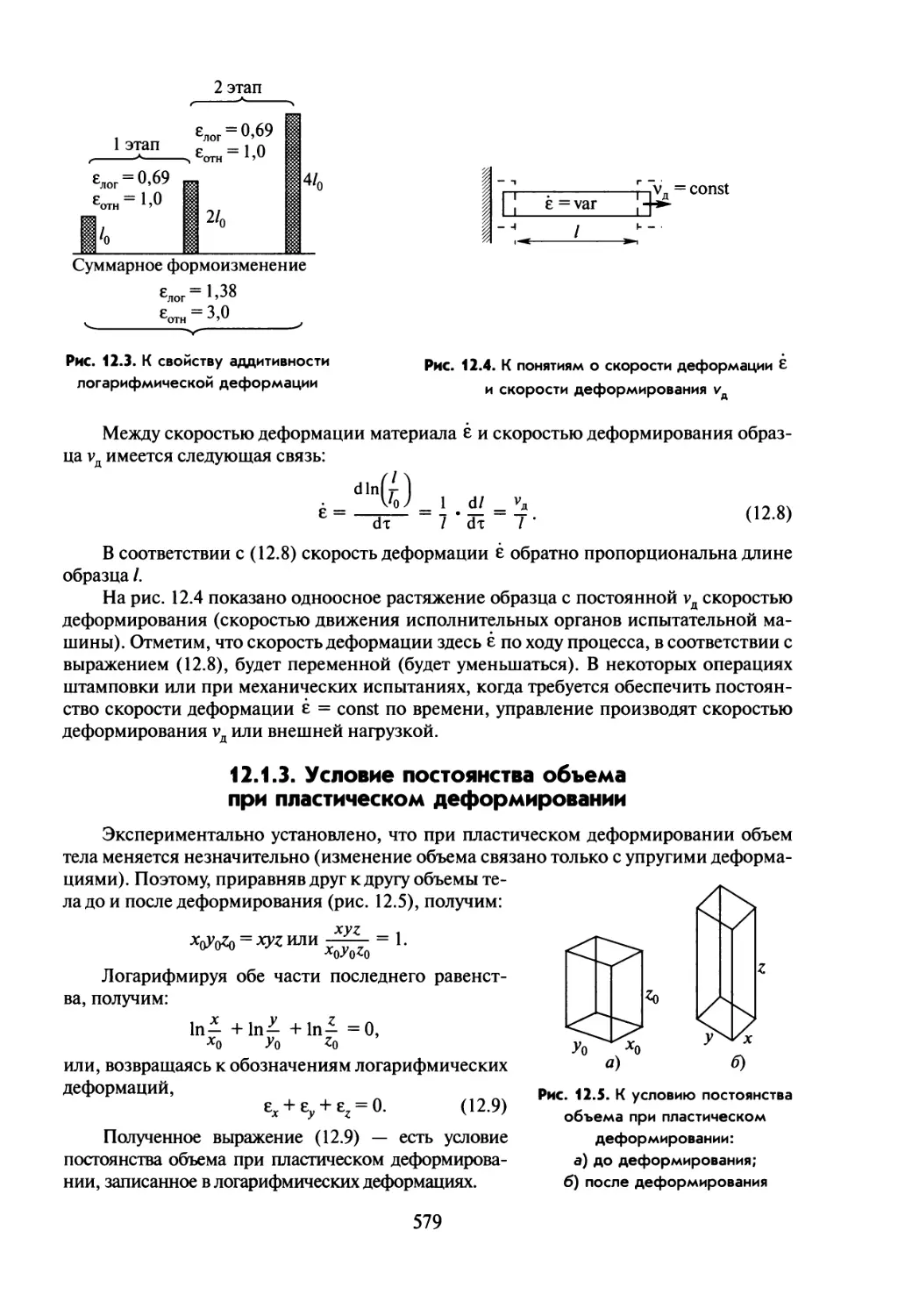

• проверка работоспособности систем (разделения, спуска, стабилизации, призем-

ления и др.), входящих в конструкцию высотной кабины.

В проекте ВР-190 впервые были предложены решения, нашедшие применение

в современных космических аппаратах (КА):

• парашютная система спуска, тормозной ракетный двигатель мягкой посадки,

система разделения с применением пироболтов;

• электроконтакгная штанга для упредительного зажигания двигателя мягкой по-

садки, бескатапультная герметичная кабина с системой обеспечения жизнеде-

ятельности экипажа;

• система стабилизации кабины за пределами плотных слоев атмосферы

с применением сопел малой тяги.

В целом проект ВР-190 представлял собой комплекс новых технических решений

и концепций, подтвержденных ходом развития отечественной и зарубежной ракет-

но-космической техники. В 1946 году материалы проекта ВР-190 были доложены Ти-

хонравовым И. В. Сталину. С 1947 года Тихонравов со своей группой работает над

идеей ракетного полета и в конце сороковых — начале пятидесятых годов показывает

возможность получения первой космической скорости и запуска ИСЗ при помощи

разрабатывающейся в СССР ракетной базы. В 1950—53 годах усилия сотрудников

группы М. К. Тихонравова были направлены на изучение проблемы создания состав-

ных ракет и ИСЗ.

В докладе Правительству в 1954 году о возможности разработки и запуска ИСЗ

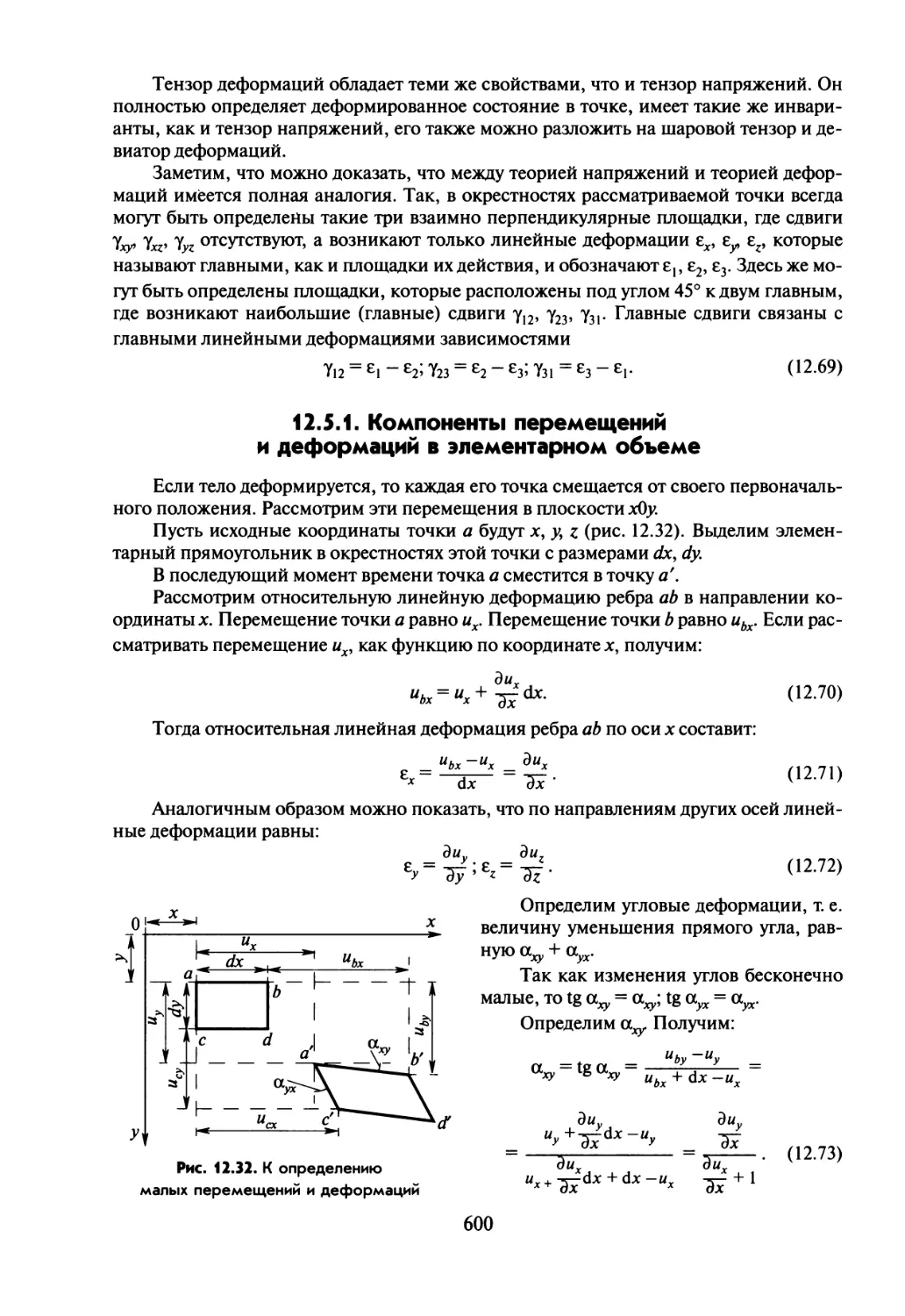

С. П. Королев писал: «По вашему указанию представляю докладную записку тов.

Тихонравова М. К. «Об искусственном спутнике Земли»». В отчете о научной де-

ятельности за 1954 год С. П. Королев отмечал: «Мы полагали бы возможным произ-

вести эскизную разработку проекта самого ИСЗ с учетом ведущихся работ (особенно

заслуживают внимания работы М. К. Тихонравова)».

16

Развернулись работы по подготовке запуска

первого ИСЗ ПС-1. Был создан первый Совет

главных конструкторов во главе с С. П. Короле-

вым, который в дальнейшем и осуществлял руко-

водство космической программой СССР, ставшего

лидером в освоении космоса. Созданное под руко-

водством С. П. Королева ОКБ-1-ЦКБЭМ-НПО

«Энергия» стало с начала 1950-х годов центром

космической науки и промышленности в СССР.

Космонавтика уникальна тем, что многое, пред-

сказанное сначала фантастами, а затем учеными,

свершилось воистину с космической скоростью.

Всего 40 с небольшим лет прошло со дня запуска

первого искусственного спутника Земли, 4 октяб-

ря 1957 года, а история космонавтики уже содер-

жит серии замечательных достижений, получен-

ных первоначально СССР и США, а затем и дру-

гими космическими державами.

Уже многие тысячи спутников летают на

орбитах вокруг Земли, аппараты достигли Лу-

ны, Венеры, Марса; научная аппаратура посы-

лалась к Юпитеру, Меркурию, Сатурну для по-

лучения знаний об этих удаленных планетах

Солнечной системы.

С момента запуска первого космонавта

Земли Ю.А. Гагарина на космическом корабле

(КК) «Восток» (рис. 1.8.), после запусков других

КК, долговременных орбитальных станций

«Салют» и «Мир», СССР стал на долгое время

ведущей страной мира по пилотируемой космо-

навтике. Крупномасштабные космические сис-

темы используются для решения широкого

спектра задач (в т. ч. социально-экономических

и научных), идет интеграция космических от-

раслей различных стран.

Первые мощные ЖРД (созданные под руко-

водством В. П. Глушко), реализация новых науч-

ных идей и схем, практически исключивших по-

тери на привод турбонасосного агрегата (ТНА),

выдвинули российское двигателестроение на пе-

редовые рубежи космической техники. Началось

развитие термо- и гидродинамики, теории про-

чности, металлургии материалов, химии топлив,

измерительной техники, вакуумной и плазменной

технологий.

В других странах (в первую очередь в Герма-

нии) с 20-х годов XX века велись практические ра-

боты по созданию ЖРД и разрабатывались проек-

ты баллистических ракет. В работах приняли учас-

тие крупные немецкие ученые и инженеры:

Г. Оберт, Р. Небель, В. Ридель, К. Ридель. Герман

Блок

III ступени

Рис. 1.8. Ракета-носитель «Восток»:

1,6 — головной обтекатель; 2 —

КА «Луна»; 7 — КА «Восток»; 3, 9 —

кислородный бак; 4, 10 —керосиновый

бак; 5 — двигатель РД-0105; 8 —

двигатель РД-0109; 11 — двигатель

РД-108; 12 — двигатель РД-107

17

Оберт работал над созданием ракет. Еще в 1917 г. он создал проект боевой ракеты на жид-

ком топливе (спирт и жидкий кислород), которая должна нести боевой заряд на дальность

в несколько сот километров. В 1923 году Оберт написал диссертацию «Ракета в межпла-

нетном пространстве». Дальнейшее развитие идеи Г. Оберта получили в книге «Пути осу-

ществления космического полета» (1929 г.), в которой рассмотрен, в частности, вопрос о

возможности использования при межпланетных перелетах энергии солнечного излучения.

В 1957 году вышла книга Оберта «Люди в космосе», где он снова возвращается

к использованию энергии излучения Солнца с помощью развертываемых в космосе

зеркал.

Обертом разработаны несколько проектов космических ракет с ЖРД, где предла-

гаются в качестве горючего спирт, углеводороды, жидкий водород, а в качестве

окислителя — жидкий кислород.

Р. Небель работал над проектом ракеты, запускающейся по наземным целям

с самолета.

В. Ридель проводил экспериментальные исследования ракетных двигателей.

В 1927 году в Бреслау было создано общество межпланетных сообщений, члены кото-

рого создали и испытали в Руссельчейме ракетную тележку.

В конце 20-х годов для проведения экспериментальных работ, направленных на

создание ракет с ЖРД, при отделе баллистики и боеприпасов управления вооружения

Рейхсвера создана группа по исследованию жидкостных ракетных двигателей под руко-

водством В. Дорнбергера. В 1932 году в Кюнельсдорфе недалеко от Берлина в специаль-

но организованной экспериментальной лаборатории началась разработка ЖРД для

баллистических ракет.

В этой лаборатории ведущим конструктором становится Вернер фон Браун. В 1933

году группой инженеров под руководством Дорнбергера и Брауна была сконструирова-

на баллистическая ракета с ЖРД А-1 со стартовым весом 150 кг, длиной 1,4 м, диа-

метром 0,3 м. Двигатель развивал тягу 295 кг. Хотя конструкция оказалась неудачной, но

ее усовершенствованный вариант А-2, созданный на базе А-1, в декабре 1934 года был

успешно запущен с острова Боркум (Северное море). Ракета достигла высоты 2,2 км.

В 1936 году при полной поддержке командования Рейхсвера группа Дорбергера —

Брауна приступила к разработке баллистической ракеты с расчетной дальностью 275 км

с весом головной части в 1 т. Тогда же было принято решение о строительстве на остро-

ве Узедом в Балтийском море научно-исследовательского ракетного центра Пенемюн-

де, состоящего из двух частей: Пенемюнде-Вест для испытания новых видов оружия

ВВС и Пенемюнде-Ост, где проводились работы над ракетой для сухопутных войск.

После неудачных пусков ракеты А-3 начались работы над ракетой А-4 с ЖРД,

имевшей следующие тактико-технические характеристики: стартовый вес 12 т, длина

14 м, диаметр корпуса 1,6 м, размах стабилизаторов 3,5 м, тяга двигателей на Земле

25 т, дальность полета около 300 км. Круговое отклонение ракеты должно быть в пре-

делах 0,002—0,003 км. Головная часть имела заряд взрывчатого вещества, равный 1 т.

Первый экспериментальный пуск ракеты А-4 состоялся 13 июня 1942 года и

окончился неудачей, ракета упала через 1,5 минуты после старта. 3 октября 1942 года

ракета пролетела 190 км, достигнув высоты 96 км, и отклонилась от расчетного места

падения на 4 км.

В период с сентября 1944 года по март 1945 года командование немецких вооружен-

ных сил направило в боевые ракетные подразделения около 5,8 тыс. ракет А-4 (V-2). По-

чти 1,5 тыс. ракет не достигло пусковых установок. Около 4,3 тыс. ракет было запущено в

сторону Англии. Из них только 15% достигли цели. Такой низкий процент успешных пу-

сков объясняется конструктивными недостатками V-2 («Фау-2»). Однако был получен

опыт применения ракетного оружия большой дальности, который был в дальнейшем ис-

пользован в СССР и США.

18

1.3. ОБРАЗОВАНИЕ РЫНКА КОСМИЧЕСКИХ УСЛУГ

И РАЗВИТИЕ РАКЕТНО-КОСМИЧЕСКОЙ ТЕХНИКИ

НА СОВРЕМЕННОМ ЭТАПЕ

Если в первый период бурного развития ракетной техники (в первую очередь во-

енной) решение задач в этой области осуществлялось любой ценой и для решения

каждой новой задачи разрабатывалась новая, обычно более совершенная ракета, то

уже в конце 1960-х годов встал вопрос об экономической эффективности ракетной

техники. Это было связано с ростом ее эффективности и в гражданских областях че-

ловеческой деятельности.

Но часто собственных ресурсов у отдельных даже крупных государств на эти цели

не хватало, поэтому начали создаваться интернациональные космические объедине-

ния по реализации крупных космических проектов, например Европейское космиче-

ское агентство (ЕКА) и ряд других.

С конца 1970-х годов рынок космических услуг представляет собой уже устойчи-

во и интенсивно развивающийся сектор мировой экономической системы. Это обус-

ловлено возрастанием потребностей в услугах, которые предоставляются на коммер-

ческой основе с использованием ракетно-космических систем: телекоммуникации,

продукты и услуги дистанционного зондирования поверхности Земли, геодезические

и навигационные услуги, выведение в космос летательных аппаратов и т. д. Кроме то-

го, политические изменения привели к ослаблению государственного регулирования

и к развитию частной инициативы в сфере космической деятельности. В результате

создания перспективных технологий и разработки средств выведения и космичес-

ких аппаратов открылись новые возможности в освоении космоса на коммерческой

основе.

Анализ состояния и прогноз развития космического рынка стал наряду с проект-

но-конструкторской и промышленно-производственной деятельностью неотъемле-

мой частью научно-практической работы ракетно-космической структуры любого

достаточно развитого государства.

Способность заблаговременно выявить возникающие здесь тенденции, понять

новые формирующиеся потребности рынка космических услуг и перевести их в конк-

ретные технические требования к перспективным образцам ракетно-космической

техники является необходимым условием для успешной деятельности предприятий,

предлагающих свои услуги в различных сферах космического рынка.

Развитие мирового космического рынка в значительной степени зависело от зна-

чительной государственной поддержки и целенаправленного финансирования со сто-

роны государственных организаций деятельности, направленной на практическое ос-

воение и использование космического пространства, осуществляемое в рамках госу-

дарственных космических программ.

В настоящее время собственные космические программы имеют свыше пятидеся-

ти стран мира, однако уровень их финансирования значительно различается. Реально

прогресс космической техники и технологии определяется ведущими космическими

державами: Россией, США, Японией, Францией, Германией, Италией, Китаем, Вели-

кобританией, Индией и Канадой. Основные разработки ракетно-космической техники

(РКТ) иностранных государств представлены на рис. 1.9—1.17.

Государственное финансирование космических программ направлено на разра-

ботку перспективных проектов по созданию новых образцов РКТ

Затраты на эксплуатацию и разработку новых космических транспортных сис-

тем занимают третью позицию после перспективных разработок и фундаменталь-

ных исследований. Возрастают относительные и абсолютные затраты на дистанци-

19

IV

Рис. 1.9. Программа «Меркурий»:

1 — кабина экипажа; 2 — бак со спиртом; 3 — кислородный бак;

4 — двигатель (347 кН); 5 — система спасения; 6 — твердотопливная установка;

7 — парашют; 8 — герметичная кабина. I—VII — этапы полета

онное зондирование Земли. Для стран со скромным космическим бюджетом ха-

рактерно сосредоточение финансов на решении практических вопросов, в первую

очередь, в сфере телекоммуникаций, дистанционного зондирования Земли и нави-

гации.

Затраты на освоение телекоммуникационных технологий значительны в бюдже-

тах всех стран, имеющих национальные космические программы. Однако наиболее

значительны расходы на эти цели в Японии и Китае.

В последнее время резко возрос объем ассигнований на экономический монито-

ринг и дистанционное зондирование Земли из космоса. Это направление космиче-

ской деятельности особенно характерно для стран Западной Европы и Канады. Фи-

нансирование работ по освоению технологии производства материалов и препаратов

на орбите проводят преимущественно США и Япония.

В области развития космических транспортных систем достаточно сильны пози-

ции европейских стран, где расходы на эти цели значительно подкрепляются государ-

ственным финансированием и можно ожидать дальнейшего усиления конкуренции с

их стороны в сфере предоставления транспортных услуг.

Страны Европейского космического агентства сосредоточили усилия в основном

на развитии транспортной системы «Ариан», на создании технической основы для

системы глобального экологического мониторинга и космических систем связи. Раз-

20

Рис. 1.10. Программа

исследований Луны

«Сатурн-5» — «Аполлон»:

1 — система спасения;

2 — КА «Аполлон»;

3 — водородный бак;

4 — кислородный бак;

5 — двигатель (900 кН);

6 — водородный бак;

7, 8 — кислородный бак;

9 — керосиновый бак;

10, 11 — маршевые

двигатели 1-й и 2-й ступеней

Рис. 1.11. Орбитальный самолет

«Спейс Шаттл»:

1 — маршевые двигатели;

2 — двигатели маневрирования на орбите;

3 — манипулятор;

4, 7, 8 — сопла маршевых двигателей;

5, 6 — трубопроводы подачи водорода

и кислорода соответственно;

9 — сопла двигателя маневрирования;

10 — горючее; 11 — гелиевые баллоны;

12 — окислитель

ворачивается программа разработки Европейской Системы космической навигации, в

том числе для неземных видов транспорта, что позволит ЕКА резко укрепить свои по-

зиции на перспективном направлении навигационных услуг.

В настоящее время в структуре мирового космического рынка можно выделить

следующие сегменты:

• производство ракет-носителей (РН>и космических аппаратов (КА);

• запуски КА на коммерческой основе;

• космические телекоммуникационные системы и услуги;

21

Рис. 1.12. Ракеты-носители «Атлас» различных модификаций (I—XVIII) и «Атлас-Центавр»:

1 — КА «Пионер-10»; 2 — водородный бак; 3 — кислородный бак; 4 — двигатель;

5 — бак с азотной кислотой; 6 — керосиновый бак; 7 — двигатель

22

Второе включение Отделение

Работают

двигатели РБ

двигателей РБ

Отделение

РБ «Центавр»

Сброс

обтекателей

Выключение

двигателей

полезного груза

♦

РБ «Центавр»

уводится с орбиты

Старт PH

«Атлас»

Сброс

бустера

Работает

маршевый ЖРД

РБ «Центавр-ПА»,

2xRL10A-4N

2x185 кН

Pratt&Whitney

PH HAS и IIARS

снабжены ускорителями

Castor-IVA

4x434= 1 736 кН

PH ПА и HAS

снабжены двигателями

RL105NA + 2RL89M

266+ 1 854 кН

Rocketdyne

PH IIARhIIARS

снабжены двигателем РД-180

3 900/4 230 кН

НРО «Энергомаш»

Рис. 1.13. Ракета-носитель «Атлас» HAS—IIARS

23

60 м

Наиме-

нование 401

ПГГПО,т 5

Рис. 1.14. Ракета-носитель «Атлас-5»

• космические навигационные системы и услуги;

• дистанционное зондирование Земли из космоса;

• долговременные орбитальные станции (ДОС) и космический «туризм»;

• использование наземной космической инфраструктуры;

• страхование космических рисков.

Важной областью развития космической техники является создание долговре-

менных орбитальных станций, позволяющих осуществлять комплексное исследова-

ние и освоение околоземного пространства. В этих работах вместе с Россией и США

принимают участие страны Европы через Европейское космическое агентство, Кана-

да и Япония. Некоторые другие страны тоже хотели бы участвовать в этих работах.

Примером такого содружества служит проект создания международной космической

станции (МКС).

Рациональное использование долговременных орбитальных станций возможно

в следующих областях:

• в области физики и астрономии при использовании спектров небесных тел, кос-

мического излучения, характеристик потоков частиц; регистрации микромете-

оритных частиц, спектров солнечных вспышек, излучения звезд, Луны, поверх-

ности атмосферы Земли; изучения распределения газовых компонент верхней

атмосферы Земли, спорадического метеорного вещества, температуры верхней

атмосферы Земли, межзвездного пространства; определения химического соста-

ва ядерного вещества, космических лучей; оценки пробивного действия микро-

метеоритов;

24

Рис. 1.15. Ракета-носитель «Ариан-5»:

1 — головной обтекатель; 2 — полезная нагрузка; 3 — приборный отсек; 4 — 2-я ступень;

5 — 1-я ступень; 6 — ускорители; 7 — ЖРД «Vulcain». I—VII — этапы старта

25

N-I N-II H-I

Масса, т 90 135 140

Длина, м 33 35 40,3

Диаметр, м 2,4 2,4 2,49

ПГ ГПО, кг 130 350 550

H-IIA212

н-п J-I (проект)

260 90 405

50 33,1 53

4 1,8 4

2 200 100 4 000

Рис. 1.16. Ракеты-носители Японии

в области изучения природных ресурсов Земли путем фотографирования поверх-

ности Земли в интересах геологии, геодезии, метеорологии, сельского, рыбного и

лесного хозяйства; спектрографирования ореола Земной поверхности; фотогра-

фирования и спектрометрирования Земли;

в области медико-биологических исследований путем изучения влияния факто-

ров длительного космического полета на организм человека, проведения оценки

условий обитания и функционального состояния человека в условиях полета;

разработки и испытания профилактических средств для снижения влияния на

организм человека факторов длительных космических полетов; путем проведе-

ния исследований различных биологических объектов, особенностей протекания

жизненных процессов при обитании в условиях невесомости у различных орга-

низмов;

в области отработки новых систем и приборов организация испытания приборов

и экспериментальных бортов систем различного назначения; отработка различ-

ных двигательных установок, процессов дозаправки топливом и пополнения рас-

ходуемых материалов, процессов сборки элементов крупногабаритных конструк-

ций, испытания различных вариантов бортовых источников питания;

в области технологических процессов производится отработка базовых техноло-

гий получения перспективных материалов в условиях невесомости; исследование

26

40 м

30 м

20 м

10 м

CZ-1D CZ-2C CZ-3 CZ-2E CZ-3A CZ-3B CZ-3C

Орбита Грузоподъем- НОО НОО гпо НОО ГПО гпо гпо

ность, кг 1000 2 400 1600 9 200 2 600 5 000 3700

Первый полет 1982 1984 1992 1994 1996 1996

Рис. 1.17. Ракеты-носители Китая

механизма массопереноса и скорости роста кристаллов; процесса кристаллизации

в невесомости и влияние микрогравитации на рост кристаллов; организуется про-

цесс полупромышленного получения продукции в интересах микроэлектроники,

лазерной техники, СВЧ-техники и др.;

• в области биологического производства в интересах здравоохранения, сельского

хозяйства, охраны окружающей среды; организация отработки базовых техноло-

гий и создание аппаратуры экспериментального производства; получение опыт-

но-промышленных партий особо ценных биопрепаратов;

• в области военно-прикладного направления организация контроля выполнения

международных обязательств по разоружению;

• в области международного сотрудничества осуществление международных пило-

тируемых полетов, разработка и реализация программы исследований по меж-

правительственным соглашениям;

• в области коммерческой деятельности выполнение программы исследований,

сопутствующих полетам граждан других стран; выполнение рекламных действий;

экспонирование в открытом космосе образцов новых материалов, предназначен-

ных для использования в космической технике и др.

Создание МКС (рис. 1.18), три модуля которой уже функционируют на орбите

несколько лет, было бы невозможно без использования проектного, конструкгорско-

27

Рис. 1.18. Проект международной космической станции

го, технологического, экспериментального и эксплуатационного опыта, полученного

мировым сообществом в результате создания и эксплуатации российских ДОС «Са-

лют» и «Мир».

1.3.1. Основные задачи, решаемые

ракетно-космической техникой

В настоящее время результаты планомерного освоения и использования космоса

в интересах науки, социально-экономического прогресса, повышения обороноспо-

собности используются более чем в 130 странах мира.

В области прикладных космических работ космические аппараты дистанционно-

го зондирования Земли стали основой национальных средств контроля, позволяю-

щих составлять тематические природно-ресурсные карты, оценивать запасы водных

ресурсов, состояние мелиоративных земель, ледовую обстановку, осуществлять эко-

логический мониторинг атмосферы и поверхности Земли.

Эффективно развиваются системы космической связи, телевидения, ретрансля-

ции информации, которые позволяют охватить телевизионными программами всю

территорию земного шара, осуществить международный обмен, магистральную меж-

дународную связь.

Важным направлением является развитие навигационно-геодезических систем,

обеспечивающих привязку координат транспортных подвижных систем и различных

объектов на поверхности Земли. В космосе постоянно находятся несколько десятков

и сотен космических аппаратов, снабжающих навигационной информацией десятки

тысяч наземных потребителей. Например, большинство более крупных морских су-

дов оснащены спутниковой навигационной аппаратурой, что позволяет обеспечить

28

Рис. 1.19. Российские космодромы

определение своего местонахождения с точностью менее 100 м. Кроме того, эти

системы обеспечивают автоматическое определение местонахождения терпящих бед-

ствие судов и самолетов, проводят высокоточные измерения движения земной коры,

в том числе и для прогнозирования землетрясений с помощью космических средств,

эффективно оценивают состояние атмосферы Земли, движение воздушных масс, что

позволяет создавать оперативные и долгосрочные прогнозы погоды.

Результаты научных исследований и практических работ в космосе применяются

во многих отраслях народного хозяйства на Земле. Это и новые конструкционные ма-

териалы, защитные экраны от различных излучений, постоянные магниты на основе

редкоземельных элементов, позволяющие существенно уменьшить размеры прибо-

ров и устройств, повысить ресурс различных электрических машин.

С успехом применяются космические разработки в металлургии, автомобильной,

нефтехимической промышленности.

В настоящее время грузопоток в космосе постоянно растет, что требует создания

более совершенных транспортных космических систем и средств обеспечения, рас-

ширенной сети космодромов и автономных стартовых комплексов морского, воздуш-

ного и наземного базирования.

Начиная с пятидесятых годов XX века такие высокоразвитые страны, как СССР и

США, начали создавать космодромы для научных и практических целей (рис. 1.19).

Первым полигоном для испытания ракет-носителей в СССР стал Капустин Яр.

Его размеры позволяли одновременно проводить пуски баллистических ракет разных

типов в интересах не только Министерства обороны, но и академической науки.

В связи с созданием первой межконтинентальной ракеты Р7 испытательная база

полигона в Капустином Яру оказалась тесной для новой ракеты. Потребовался новый

полигон протяженностью не менее 8000 км для испытаний ракет нового поколения.

В середине 1950-х годов была создана комиссия по выбору места для нового полиго-

на. Им стал космодром «Байконур» в Казахстане (рис. 1.20—1.23). К настоящему вре-

мени отсюда произведено около 2450 пусков ракет, в космос выведено свыше 1380 ап-

паратов различного назначения.

В 1963 году было принято решение о создании космодрома в Архангельской об-

ласти СССР в районе города Плесецк. А в 1967 году на космодроме был проведен пер-

вый пуск ракеты-носителя (рис. 1.24, 1.25).

США с 1950 года также вели интенсивные работы по созданию космодромов для

использования ракет в интересах Министерства обороны и в исследовательских целях

29

Рис. 1.20. Космодром «Байконур».

Стартовый комплекс PH «Протон»

Рис. 1.21. Космодром «Байконур».

На стартовом столе ракета-носитель «Союз»

Рис. 1.22. Космодром «Байконур».

Стартовая площадка

ракеты-носителя «Энергия»

Рис. 1.23. Космодром «Байконур».

Стартовый комплекс PH «Зенит»

Рис. 1.24. Космодром «Плесецк». Стартовый комплекс PH «Космос»

Рис. 1.25. Космодром «Плесецк».

Стартовый комплекс PH «Циклон»

Dryden Flight

Research Center

Edwards AFB, CA

Jet Propulsion

Laboratory

Pasadena, CA

Ames Research

Center

Moffett Field, CA

Lewis Research

Center

Cleveland, OH

Johnson

Space Center

Houston, TX

Stennlis

Space Center

Mississippi

Kennedy

Space Center

Florida

Рис. 1.26. Космические центры США

Goddard Space

Right Center

Greenbelt, MD

NASA

Headquarters

Washington, DC

White Sands Test

Facility

Las Cruces, NM

Wallops Flight

Facility

Wallops Island, VA

Langley Research

Center

Hampton, VA

Marshall Space

Flight Center

Huntsville, AL

Рис. 1.27. Восточный испытательный полигон. Полигон им. Дж. Кеннеди

(рис. 1.26). Созданы Восточный испытательный полигон и Космический центр имени

Дж. Кеннеди (рис. 1.27, 1.28). Они расположены на одной территории, но имеют са-

мостоятельные технологические комплексы для решения задач в интересах ВВС и

НАСА. В штате Калифорния на побережье Тихого океана расположен Западный ис-

пытательный полигон США (рис. 1.29).

Третьей страной, которая создала свою испытательную базу для запуска ракет,

была Франция, которая в 1956 году создала на территории Алжира полигон Хаммагир,

а позднее в рамках ЕКА— полигон Куру (рис. 1.30). Ныне космодромы имеют ряд

стран, такие, как Япония (рис. 1.31), Китай (рис. 1.32), Индия, Израиль, Англия

и другие.

34

Рис. 1.28. Космический центр им. Дж. Кеннеди

Рис. 1.29. Западный

испытательный полигон

Рис. 1.30. Космодром Куру

35

Стартовый комплекс Ешиноби

Стартовый комплекс Осаки

Рис. 1.31. Космические центры Японии

36

КИТАЙСКИЕ

КОСМИЧЕСКИЕ

ЦЕНТРЫ,

КОСМОДРОМЫ

На стартовой позиции PH CZ-3B

Рис. 1.32. Китайские космические центры, космодромы

37

1.3.2. Работы, выполняемые на ракетно-космическом комплексе

при подготовке ракет-носителей к пуску и на этапе пуска

Ракетно-космический комплекс (РКК) представляет собой сложную автомати-

зированную техническую систему, состоящую из функционально связанных между

собой ракет-носителей, полезных нагрузок (космических аппаратов, орбитальных ко-

раблей и т. п.), технических устройств, систем управления и обеспечения, управляе-

мых людьми, предназначенную для выполнения задач, определяемых назначением

полезных нагрузок, которыми комплектуется ракета-носитель РКК.

Исходной характеристикой, определяющей основные параметры PH (размер-

ность ракеты), является масса полезной нагрузки, которую сможет вывести PH на ба-

зовую (опорную) орбиту высотой Якр = 200—500 км.

Полезная нагрузка в зависимости от назначения может включать:

• космические аппараты (КА) или блоки модулей долговременных орбитальных

станций, постоянно размещаемых на орбитах, близких к базовой;

• КА с разгонными блоками, переводимые последними на другие орбиты (в том

числе отлетные, геостационарные, солнечно-синхронные, высокоэллиптические

и т. д.).

Ракеты-носители космических объектов наиболее часто выполняются в виде

многоступенчатых ракет с маршевыми жидкостными ракетными двигателями (ЖРД),

в некоторых случаях снабжаемых стартовыми ускорителями с ракетными двигателя-

ми твердого топлива (РДТТ).

Конструкция современных ракет-носителей имеет высокую степень массовой

эффективности. Высокая массовая эффективность PH, космических объектов в зна-

чительной степени определяется строго ограниченными условиями полета PH, в том

числе регламентируемыми в полете нагрузками на конструкцию PH с полезной на-

грузкой. Вследствие этого в ракетостроении существует принцип, согласно которому

ни при каких условиях наземной эксплуатации ракет-носителей и составных частей

воздействия на них не должны превышать величин полетных нагрузок.

Поэтому схемы конструкций технических устройств и систем обеспечения, вхо-

дящих в состав наземного механического оборудования РКК, должны определяться,

исходя из этого принципа.

В частности, при эксплуатации PH, использующих только жидкостные ступени,

целесообразно применять горизонтальную сборку и транспортировку на стартовую

позицию с последующей установкой ракеты в вертикальное положение установоч-

ным агрегатом.

В случае использования ракет комбинированной конструкции с крупногабарит-

ными стартовыми ускорителями с РДТТ, устанавливаемыми на техническом комп-

лексе, следует использовать вертикальную сборку и транспортировку ракеты на стар-

товую площадку в вертикальном положении.

Процесс подготовки к запуску ракеты, состоящей только из жидкостных ступеней

и полезной нагрузки, включает в отечественном ракетостроении следующие этапы:

• прием и разгрузку составных частей PH и КА на техническом комплексе (ТК);

• проверку правильности функционирования бортовых систем и агрегатов PH изо-

лированно в ходе автономных испытаний, сборку PH и проверку на функциони-

рование систем после сборки при их совместной работе в составе PH на ТК

(комплексные испытания);

• диагностику выявленных отказов в функционировании с последующей заменой

неисправных приборов (агрегатов) и корректировкой по необходимости эксплу-

атационной документации;

38

• заключительные операции с бортовыми системами после завершения полного

объема испытаний на ТК с обеспечением технической готовности полезной на-

грузки к стыковке с PH;

• механическую и электрическую стыковки полезной нагрузки с PH (сборку) и

совместную их проверку на ТК. При этом полезная нагрузка уже может быть за-

правлена компонентами топлива и газами на специальной позиции либо на ТК;

• операции по обеспечению готовности к вывозу PH с полезной нагрузкой на стар-

товый комплекс (перегрузка на транспортный агрегат, при необходимости уста-

новка защиты от воздействия внешней среды, установка и подключение элемен-

тов термостатирования и т. п.);

• транспортировку PH с полезной нагрузкой на стартовый комплекс в горизон-

тальном положении;

• подъем ракеты с полезной нагрузкой в вертикальное положение и установку ее

на стартовое сооружение;

• подведение к ракете устройств, обеспечивающих доступ к зонам обслуживания

ракеты-носителя и полезной нагрузки; устройств, обеспечивающих электриче-

ское и пневматическое соединение ракеты с соответствующими наземными ком-

муникациями; устройств, обеспечивающих экранирование ракеты от действия

ветровой нагрузки; подведение устройств, обеспечивающих экстренную эваку-

ацию обслуживающего персонала и космонавтов при возникновении аварийных

ситуаций;

• отведение по необходимости транспортно-установочного агрегата;

• установку химических источников тока на PH и полезной нагрузке (в некоторых

случаях химические источники тока могут быть установлены на ТК);

• проведение предстартовых испытаний ракеты-носителя и полезной нагрузки;

• проведение операции по подготовке к заправке PH и при необходимости полез-

ной нагрузки компонентами топлива, газами и служебными жидкостями и про-

ведение заправки;

• отстыковку при необходимости заправочных топливных и пневматических ком-

муникаций;

• проведение операций по прицеливанию ракеты (наведение и ввод полетного за-

дания);

• доукомплектование полезной нагрузки, посадка космонавтов в КА (при исполь-

зовании КА с экипажем);

• проведение заключительных операций перед стартом;

• отведение всех наземных технологических устройств, кроме устройств электри-

ческой связи, пневмогидравлической связи (предстартовый наддув, подпитка ра-

кеты легко воспламеняющимся топливом, подача при необходимости газа для

вскрытия ампул пускового горючего, проведение продувок, вентиляции, захола-

живания и т. п.);

• подачу команды на запуск двигателей и старт ракеты;

• подготовку стартового оборудования к последующим пускам.

В течение всего периода после установки ракеты на стартовое сооружение до мо-

мента старта производится автоматизированный контроль состояния параметров

комплекса, обеспечивающих безаварийное обслуживание ракеты. В случае выхода

параметров ракеты, ее систем, систем наземного оборудования за допускаемые значе-

ния и невозможности их приведения в пределы нормальных величин (путем замены,

регулировки элементов систем) производится снятие ракеты-носителя с полезной на-

грузкой со стартового сооружения и вывоз ее на технический комплекс.

39

Для этого проводятся все необходимые технологические операции: производится

высадка экипажа; подстыковываются все электрические и пневматические коммуни-

кации связи борта ракеты с наземным технологическим оборудованием; производит-

ся слив компонентов топлива; подводится установочный агрегат, на который крепит-

ся ракета; отводятся все необходимые агрегаты наземного оборудования, затрудняю-

щие опускание ракеты в горизонтальное положение; ракета опускается и

укладывается на транспортное средство и направляется на технический комплекс.

В настоящее время в отечественной космонавтике реализован принцип подго-

товки к пуску ракеты, при котором на заводе-изготовителе или технической позиции

осуществляется комплектация PH агрегатами, обеспечивающими автоматическую

стыковку всех коммуникаций ракеты с ответными частями наземных коммуникаций

при установке ракеты на стартовое сооружение и автоматическую расстыковку раке-

ты с соответствующими агрегатами в момент старта, либо непосредственно после

взлета ракеты (например, отстрел желоба бортовых коммуникаций через 3—4 секунды

после старта).

Начиная с первых образцов ракетной техники перечисленные операции прово-

дились в большем или меньшем объеме и были в той или иной степени автоматизиро-

ваны.

На общие принципы создания отечественных ракетно-космических комплексов

влияет одно важное обстоятельство: эти комплексы размещаются в удаленных от за-

водов-изготовителей малонаселенных, труднодоступных местностях, связанных

с центрами производства ракет только железной дорогой.

Данное обстоятельство, во-первых, заставляет, как правило, создавать раке-

ты-носители, имеющие стартовую массу более 300—500 т (пакетной схемы), для обес-

печения транспортировки блоков в железнодорожных вагонах, когда максимальный

поперечный размер блока и его длина определяются габаритами железнодорожного

вагона.

Тем самым определяется конфигурация поперечного сечения собранной ракеты,

которое имеет усложненную форму зон обслуживания. Последнее в значительной

степени определяет схемы конструкции транспортно-установочного агрегата и осо-

бенно агрегатов обслуживания.

Во-вторых, несмотря на тот факт, что обычно системы и агрегаты отечественных

ракет или их блоков изготавливаются на разных предприятиях страны, укомплектова-

ние ракет и их полная проверка проводится на головном заводе-изготовителе, после

чего ракета целиком или поблочно транспортируется к местам запуска. Поставка на

РКК дополнительного оборудования, замена агрегатов и приборов является не прави-

лом, а исключением. Это способствует упрощению технологической подготовки ра-

кет к пуску, сокращению сроков подготовки ракеты на РКК и внедрению широкой

автоматизации с использованием достаточно простых алгоритмов управления.

1.3.3. Состав ракетно-космического комплекса

и полигона для испытаний

и штатных запусков ракет-носителей

Для обеспечения выполнения всех вышеперечисленных операций, а также опе-

раций по контролю, управлению полетом, обработке информации о результатах вы-

полнения всех работ, проводимых с ракетой-носителем и полезной нагрузкой на всех

этапах их эксплуатации, полигон (космодром), в состав которого может входить один

или несколько разнотипных ракетных комплексов, имеет следующие основные части

(позиции):

40

• техническую позицию с техническим комплексом ракет-носителей и полезной

нагрузки;

• стартовую позицию со стартовым комплексом;

• комплекс траекторных измерений и управления полетом ракет-носителей на тра-

екториях полета ракеты в автоматическом режиме (стационарного или мобиль-

ного);

• комплекс траекторных телеметрических измерений (и управлений) полетом КА

в космосе (стационарных и мобильных);

• технические системы обеспечения основных технологических комплексов и бы-

товых объектов водой, электричеством, теплом с соответствующими коммуника-

циями;

• хранилища (или заводы) по приему, длительному хранению и выдаче компонен-

тов ракетного топлива для заправки PH и КА;

• жилые городки с требуемыми бытовыми объектами и объектами обеспечения;

• внутренние автомобильные и железные дороги, связанные с основными магист-

ралями; аэродромы с терминалами для приема грузов, их разгрузки, хранения

и транспортировки изделий на основные комплексы;

• системы внутренней и внешней связи;

• системы охраны территории РКК и объектов полигона;

• отчуждаемые охраняемые поля падения ступеней (как правило, первых и вторых)

и частей ракет с подразделениями сбора ступеней для передачи их для последую-

щего анализа результатов пуска. Эти подразделения обеспечиваются авиацион-

ной, автомобильной, подъемной, землеройной, подводной и транспортировоч-

ной техникой поиска ступеней, а также местами складирования, хранения и пе-