Текст

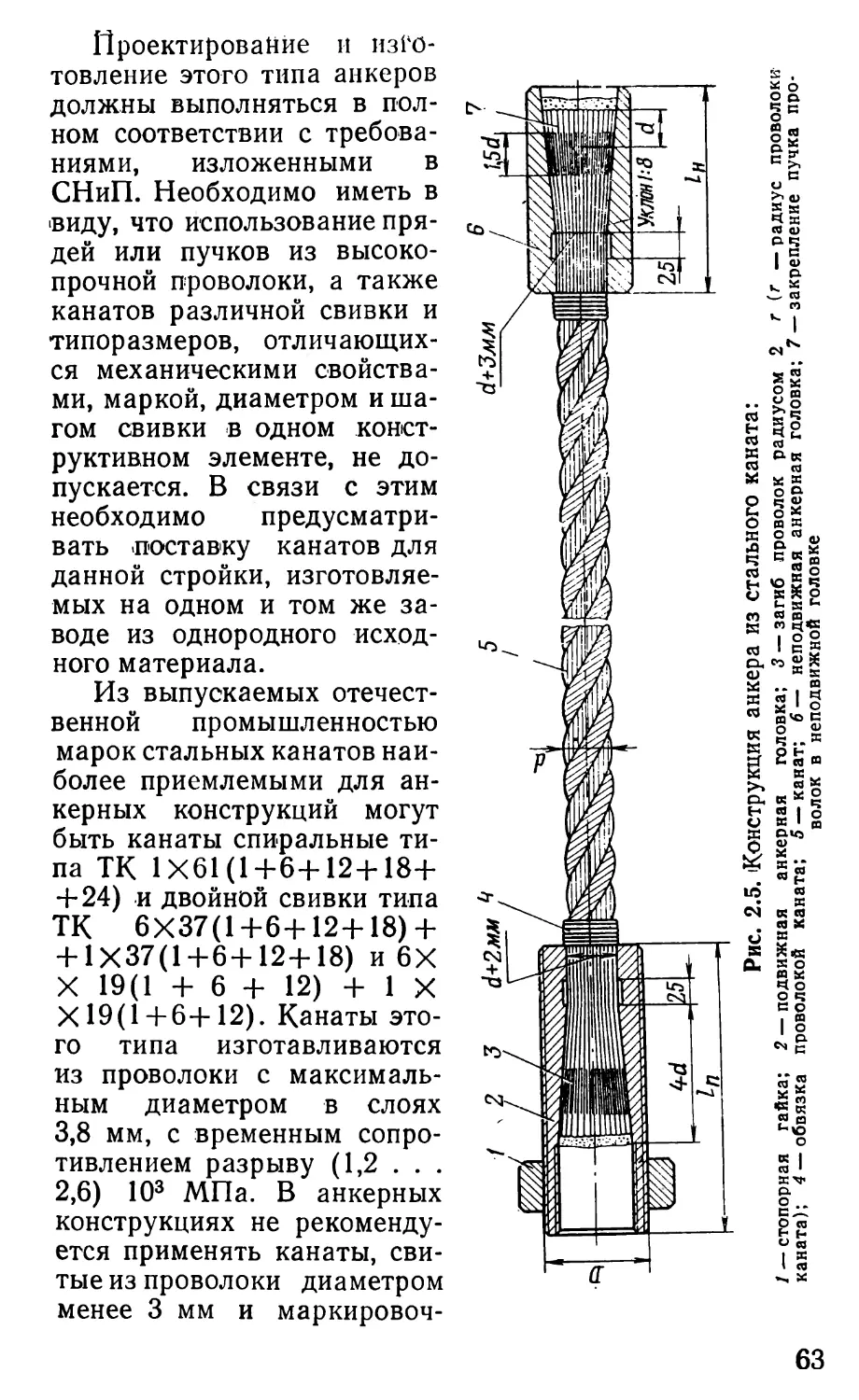

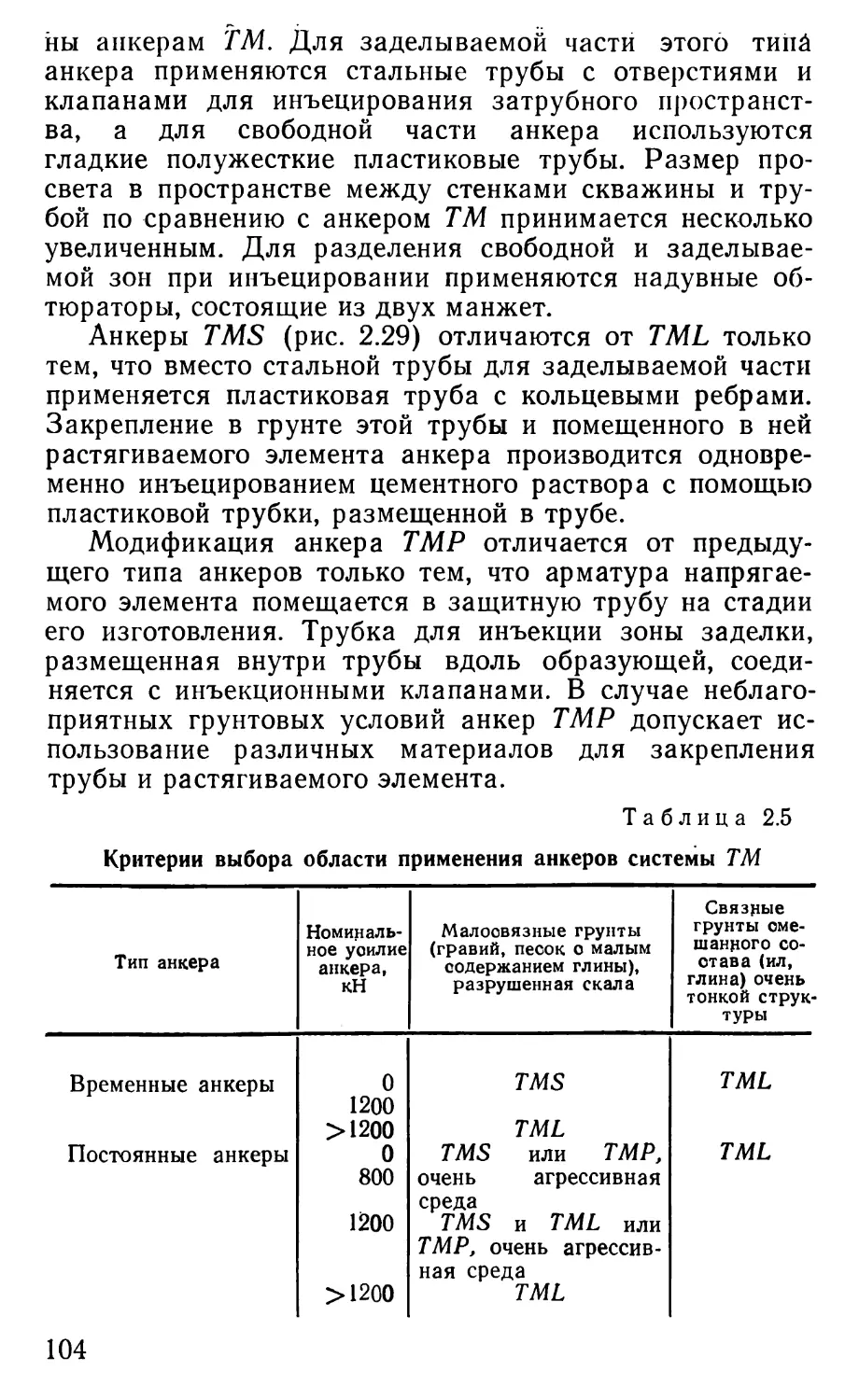

1 дЖ

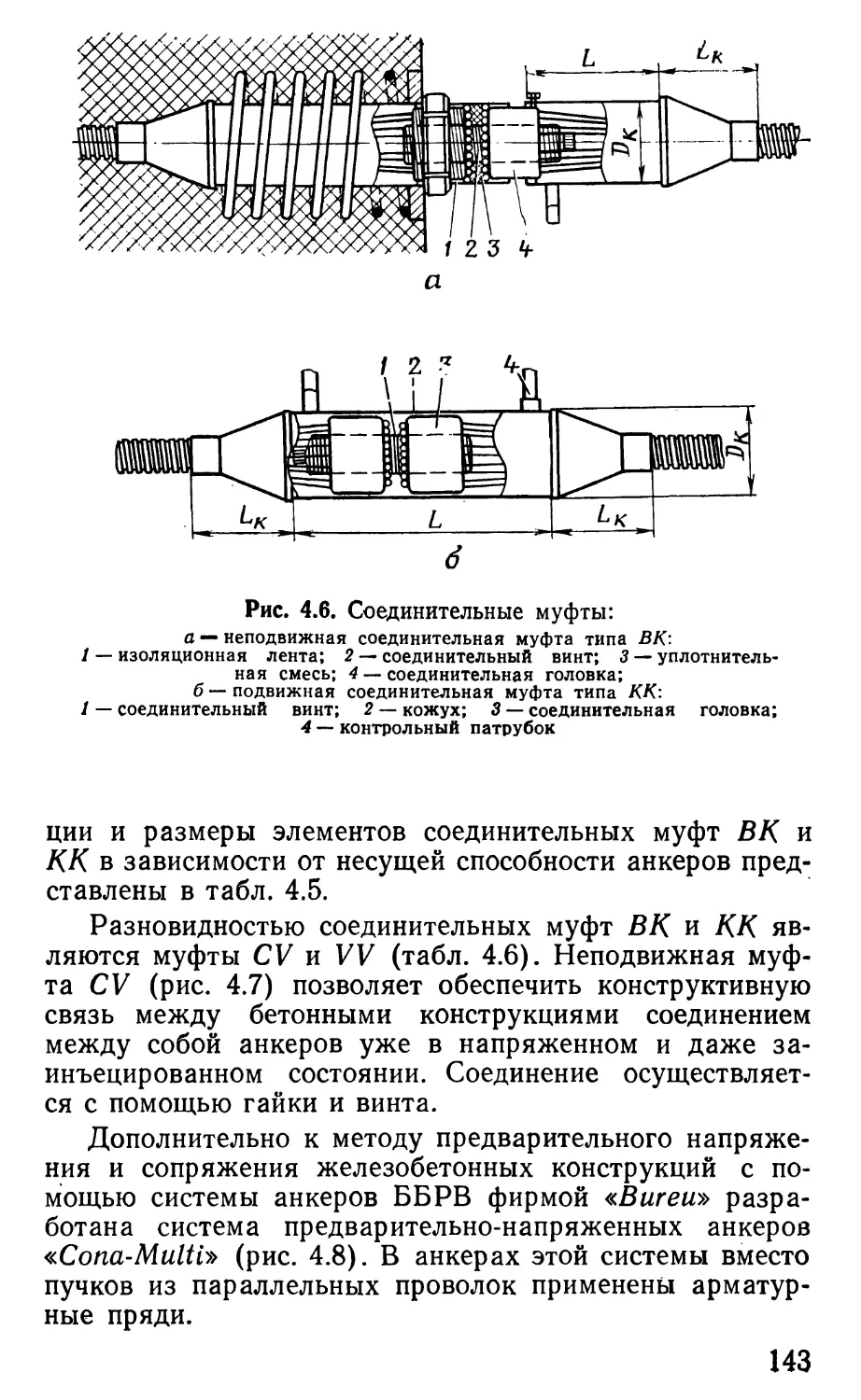

П.Ф ВИШНЕВСКИИ

Современные

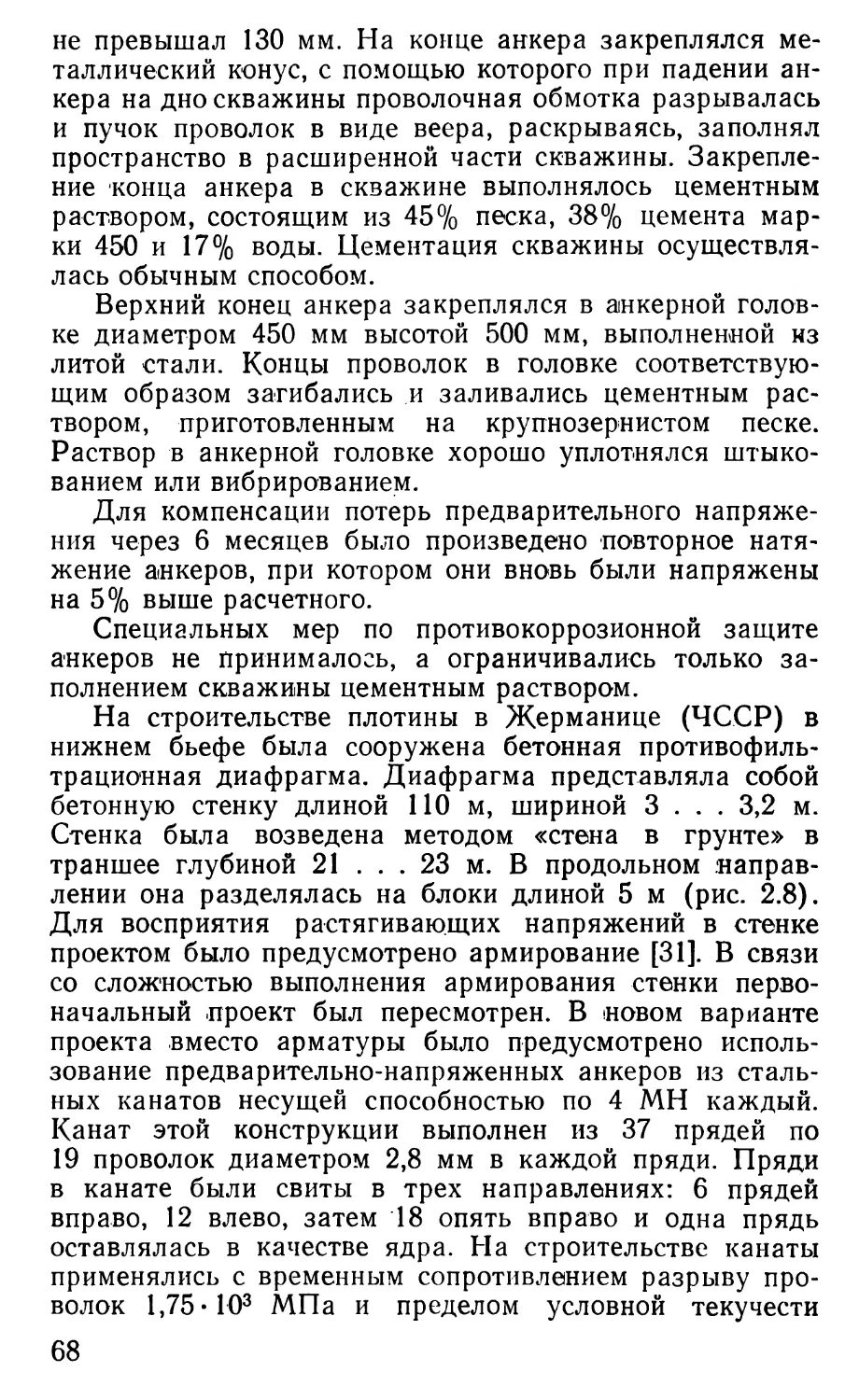

методы

анкерного

крепления

в строительстве

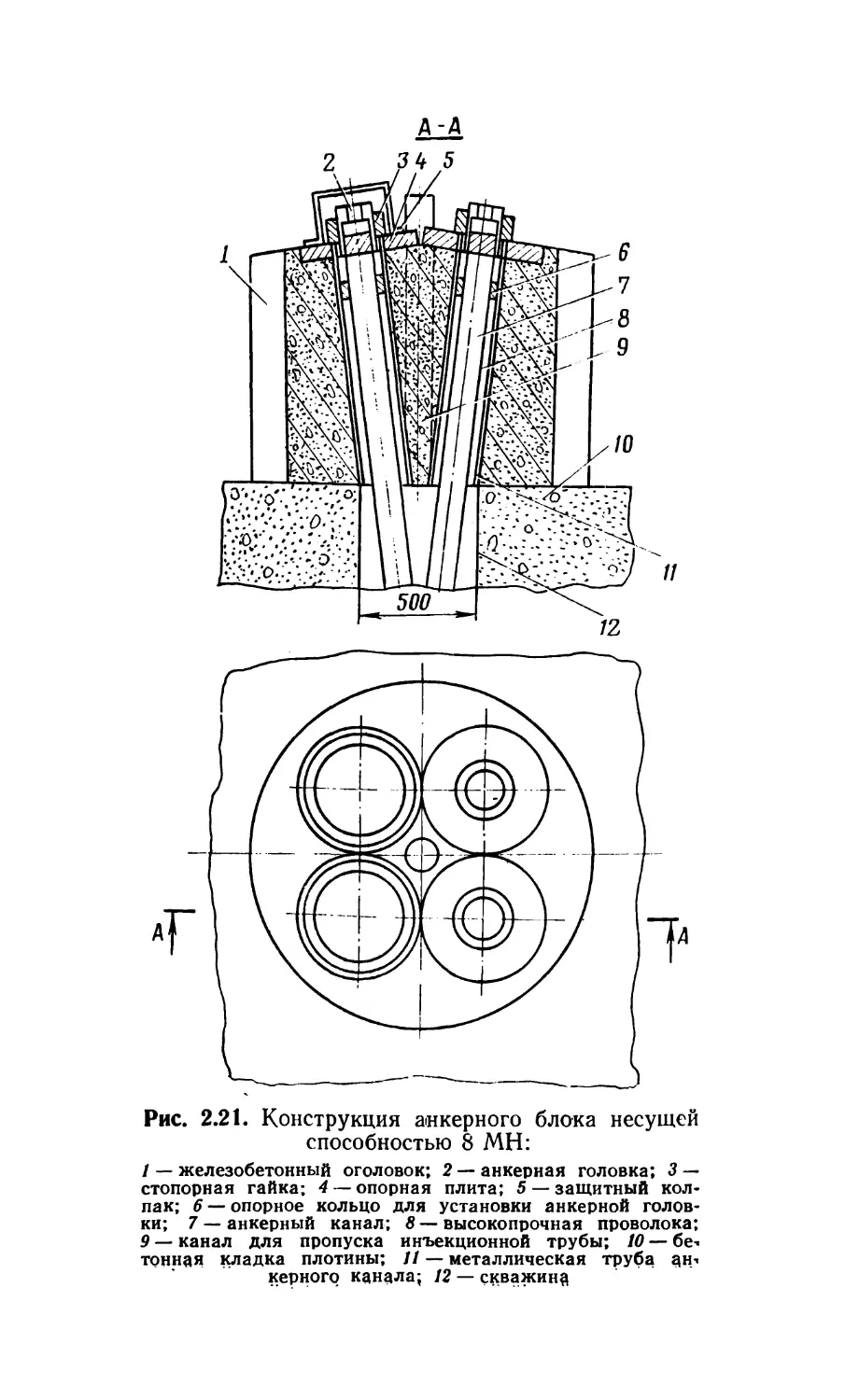

П. Ф. ВИШНЕВСКИЙ

заслуженный строитель РСФСР,

лауреат Государственной премии СССР

Современные

методы

анкерного

крепления

в строительстве

Ордена Трудового Красного-Знамени

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СССР

МОСКВА —1981

ББК 38.2

В55

УДК 627.8:624,023,94

Рецензенты: доктор технических наук

профессор Бакиров Р. О.,

кандидат технических наук доцент Сысоев А. Н.

Вишневский П. Ф.

В55 Современные методы анкерного крепления в

строительстве. — М.: Воениздат, 1981. — 246 с., ил.

В пер.: 85 к.

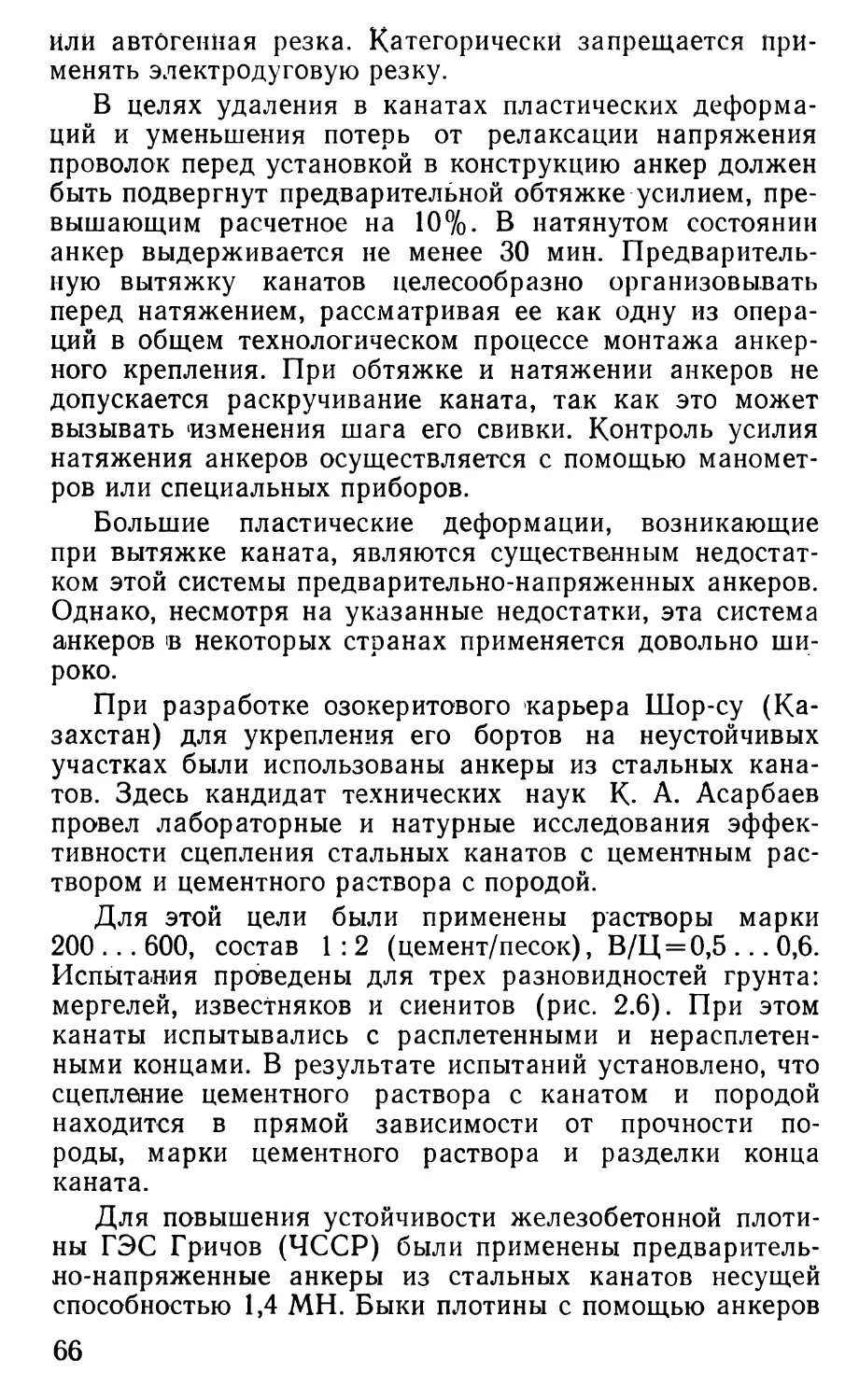

В книге содержится систематизированный и обобщенный мате-

риал по современному отечественному и зарубежному опыту в об-

ласти применения в строительстве различных анкеруемых инже-

нерных сооружений. Рассматривается взаимодействие предварительно-

напряженных анкеров со скальными породами и мягкими грунтами,

а также приводится расчет несущей способности анкеров.

'Книга предназначена для инженеров-строителей, а также может

быть использована слушателями и студентами высших и средних

учебных заведений.

30204-229

В --------------90.81.3202000000.

068(02)-81

ББК 38.2

6С6.03

© Воениздат, 1981

ВВЕДЕНИЕ

Капитальное строительство является одной из веду-

щих отраслей народного хозяйства страны. От его успеш-

ного осуществления во многом зависит ускорение науч-

но-технического прогресса, выполнение социально-эконо-

мической программы, принятой на XXVI съезде КПСС.

Поэтому наиболее важными задачами современного

строительства являются дальнейшее повышение эффек-

тивности ' конструкций, совершенствование технологии

производства работ и снижение его стоимости.

Для решения этих актуальных задач, несмотря на со-

вершенно очевидные успехи, достигнутые советскими

учеными и инженерами, необходимо творчески использо-

вать коллективный опыт строителей, в том числе и зару-

бежных.

Для крепления различных инженерных сооружений и

скальных массивов в современном строительстве успеш-

но применяются предварительно-напряженные анкеры.

Благодаря этому весьма эффективному техническому до-

стижению строительство инженерных сооружений упро-

стилось, стало более экономичным, а надежность соору-

жений значительно повысилась.

В настоящее время предварительно-напряженные ан-

керы получили широкое распространение во многих

странах. Они успешно применяются в различных инже-

нерно-геологических условиях для крепления стенок

глубоких котлованов и карьеров, при строительстве под-

земных сооружений, плотин, подпорных и причальных

стенок, атомных электростанций, при креплении потен-

циально неустойчивых скальных массивов и др.

Кроме традиционного анкерного крепления упомяну-

тых сооружений, уже в течение ряда лет успешно ведет-

ся строительство сооружений из сборных предваритель-

но-напряженных железобетонных элементов, объединяе-

мых с помощью предварительно-напряженных анкеров.

3

К этому виду сооружений могут быть отнесены, на-

пример, сооружения больших пролетов с сильно нагру-

женными перекрытиями, ангары, емкости, а также пла-

вучие аэропорты, волноломы, мосты и причалы, подвод-

ные тоннели, дюкеры, хранилища и др.

Опыт применения предварительно-напряженных ан-

керов в строительстве убедительно доказал их техниче-

ское преимущество и рентабельность. Современные сред-

ства анкерного крепления достигли такого уровня раз-

вития, что их конструктивные решения не представляют

каких-либо трудностей, а применение не требует дефи-

цитных материалов и сложного технологического обору-

дования. Это позволяет широко использовать предвари-

тельно-напряженные анкеры в строительстве.

Следует ожидать дальнейшего развития анкерного

крепления сооружений в связи с предстоящим освоением

континентальных шельфов морских и океанских побере-

жий для разработки нефтяных и газовых месторож-

дений.

В связи с быстрым ростом строительства в нашей

стране разработка современных средств и способов ан-

керного крепления сооружений приобретает актуальное

значение.

4

ГЛАВА 1

ПРИНЦИП РАБОТЫ ПРЕДВАРИТЕЛЬНО-

НАПРЯЖЕННЫХ АНКЕРОВ И МЕТОДИКА

ИХ РАСЧЕТА

1.1. Принцип работы предварительно-напряженных

анкеров

Первоначально предварительно-напряженные анкеры

применялись для крепления гравитационных сооружений

и подпорных стенок, затем область их использования

благодаря созданию современных конструкций анкеров,

развивающих тяговое усилие 100 кН ... 10 МН и бо-

лее, значительно расширилась.

В настоящее время разработаны и успешно применя-

ются конструкции нескольких систем предварительно-на-

пряженных анкеров из стержневой арматурной стали,

пучков высокопрочной проволоки и арматурных прядей,

позволяющих не только осуществлять дистанционный

контроль анкерного усилия в процессе натяжения и экс-

плуатации, но и повышать при необходимости их несу-

щую способность в процессе эксплуатации сооружений.

Предварительно-напряженные анкеры создают в со-

оружении и его основании напряженное состояние еще

до приложения внешней нагрузки. В гравитационных

сооружениях вертикально установленные анкеры спо-

собствуют образованию в сечениях дополнительных

вертикальных сил, которые уменьшают опрокидываю-

щий момент, увеличивают в швах силы трения, а также

повышают сопротивление сооружения сдвигу, т. е. обес-

печивают дополнительное сопротивление силам, вызы-

вающим разрушение сооружений. Анкеры также способ-

ствуют замыканию трещин в скале и швов сооружений,

повышению внутреннего трения и консолидации породы.

В мягких грунтах путем увеличения давления между

пластами и зернами грунта они повышают сопротивле-

5

ние сдвигу. Таким образом, предварительно-напряжен-

ные анкеры оказывают воздействие на сооружение и

его основание.

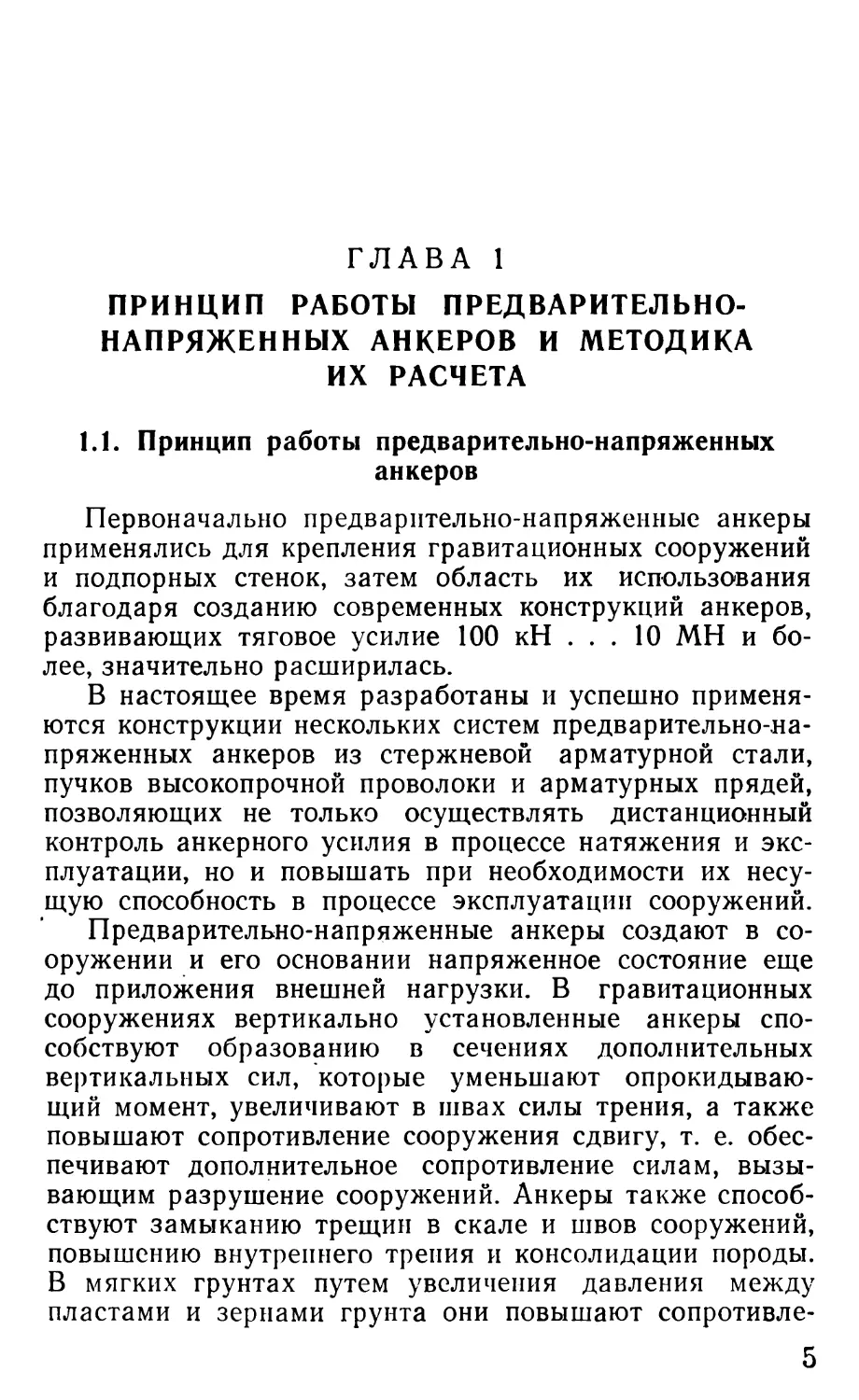

Отличительной особенностью работы предваритель-

но-напряженных анкеров является равномерная и быст-

Рис. 1.1. Схема предварительного напряжения анкера:

1 — ненапряженный анкер; 2 — напряжение анкера; 3 — напря-

женный анкер

рая передача усилий на грунт, возникающих под анкер-

ной опорной плитой сооружения. Рассмотрим это на

принципиальной схеме предварительного напряжения

анкера (рис. 1.1).

При натяжении анкера под опорной плитой создают-

ся напряжения, которые передаются на грунт через ан-

керную заделку. В это время происходит удлинение сво-

бодной части анкера на величину Д/ и сжатие грунта —

Д/'. Общее перемещение при нормально выполненной за-

делке составит Д/Ч-ДГ. Когда напряжение анкера до-

стигнет расчетного значения, при закреплении его на

опорном устройстве и отключении домкрата произойдет

некоторое снижение напряжения и, следовательно, раз-

жатие грунта на величину Д/". В связи с этим возникнет

перемещение Д/' и Д/" по 'взаимно противоположным на-

правлениям. Однако перемещения Д/' и Д/" настолько

малы по сравнению с Д/, что в расчетах ими можно пре-

небречь. При напряжении анкера должно быть создано

6

такое упругое удлинение А/, при котором усилие напря-

жения превосходило бы расчетное на величину, доста-

точную для компенсации потерь предварительного на-

пряжения. При несоблюдении этих условий анкерное

усилие может оказаться недостаточным и ожидаемого

результата не даст.

Рис. 1.2. Принципиальная схема предварительно-напряженного

анкера:

1 — скважина; 2 — оголовок или бетонная опорная плита; 3 — опор-

ная металлическая плита; 4 — анкерная головка; 5 — металлическая

подкладка; 6 — пучок высокопрочной проволоки; 7 — инъекционная

труба; в —тампон (обтюратор); 9 — зона заделки анкера; 10 — раз-

делка конца анкера; 11 — защитная оболочка из полимерных ма-

териалов

Конструкции предварительно-напряженных анкеров

представляют собой длинные металлические тяжи, вы-

полненные из высокопрочных сталей в виде стержней

круглого сечения, профилированного проката, стальных

канатов (тросов), проволочных прядей или пучков па-

раллельных проволок. Принципиальная схема типовой

конструкции предварительно-напряженного анкера, по-

лучившая широкое распространение в строительстве,

представлена на рис. 1.2.

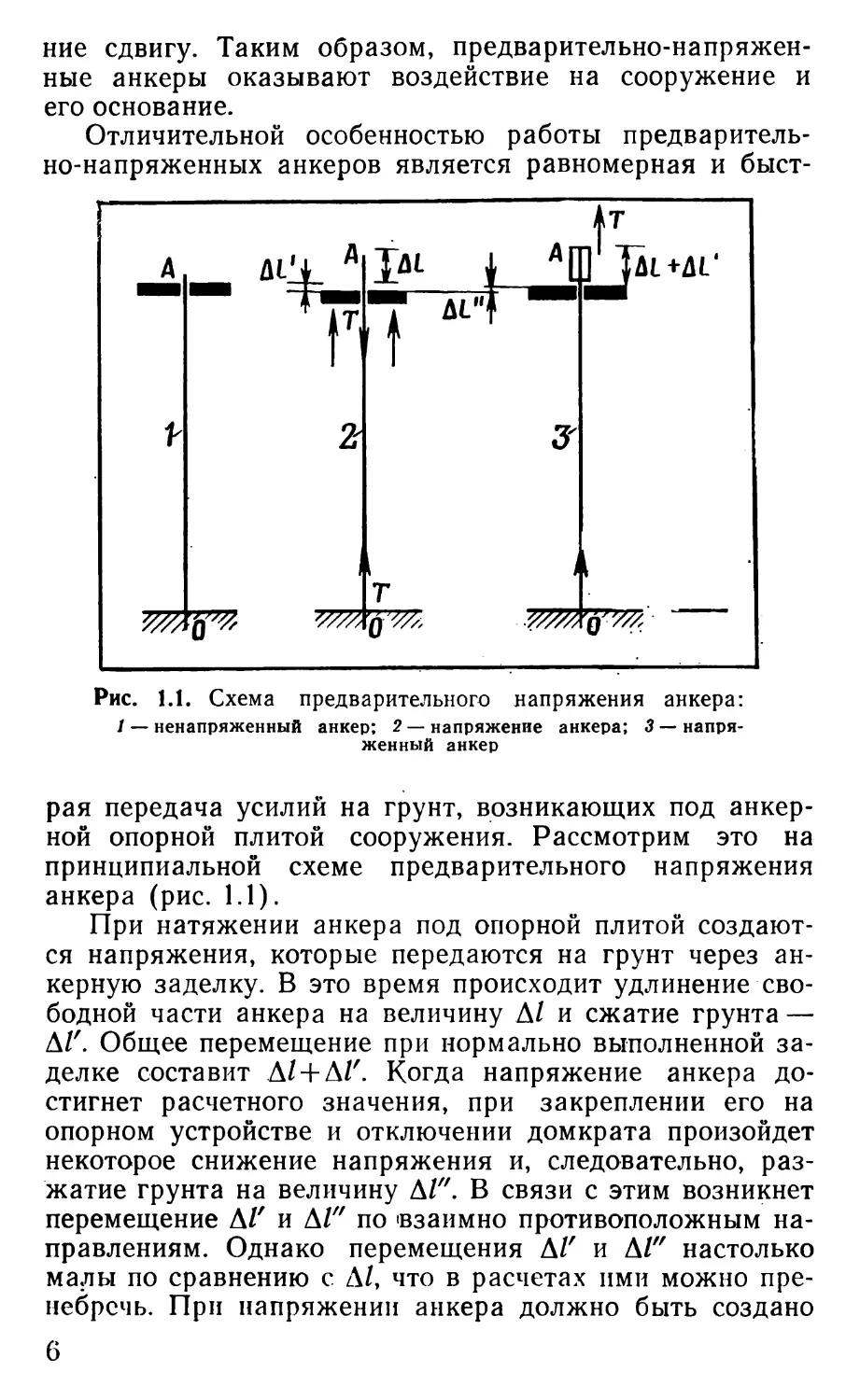

В анкерной конструкции можно выделить три основ-

ные части (рис. 1.3): зону заделки, с помощью которой

анкерное усилие передается на грунт; свободную часть,

позволяющую равномерно распределять усилие натяже-

ния между грунтом и сооружением, и опорную часть,

где непосредственно производится натяжение и закреп-

ление анкеров.

7

По способу взаимодействия с грунтом различают два

типа предварительно-напряженных анкеров: жесткосвя-

занные и несвязанные. Жесткосвязанные анкеры скреп-

ляются с помощью цементного раствора со стенками

скважины по всей длине. Несвязанные анкеры закреп-

ляют только на величину против выдергивания. Конеч-

Рис. 1.3. Схема деления анкера на части:

1 — зона заделки; 2 — свободная часть; 3 — опорная часть; 4 —

домкрат; 5 — стенка, плита, балка, шпунтовая свая; 6 — опор-

ная анкерная плита; 7 — грунт

ные результаты статического действия этих анкеров оди-

наковы, но передача их усилий на грунт и цементацион-

ную заделку происходит по-разному. Несвязанные анке-

ры позволяют осуществлять постоянный контроль за

состоянием их напряжения и при необходимости увели-

чить или ослабить его в процессе эксплуатации сооруже-

ния благодаря возможности беспрепятственного переме-

щения свободной части анкера внутри скважины. В же-

сткосвязанных анкерах напряжение можно определять

только косвенно, по напряженному состоянию соору-

жения.

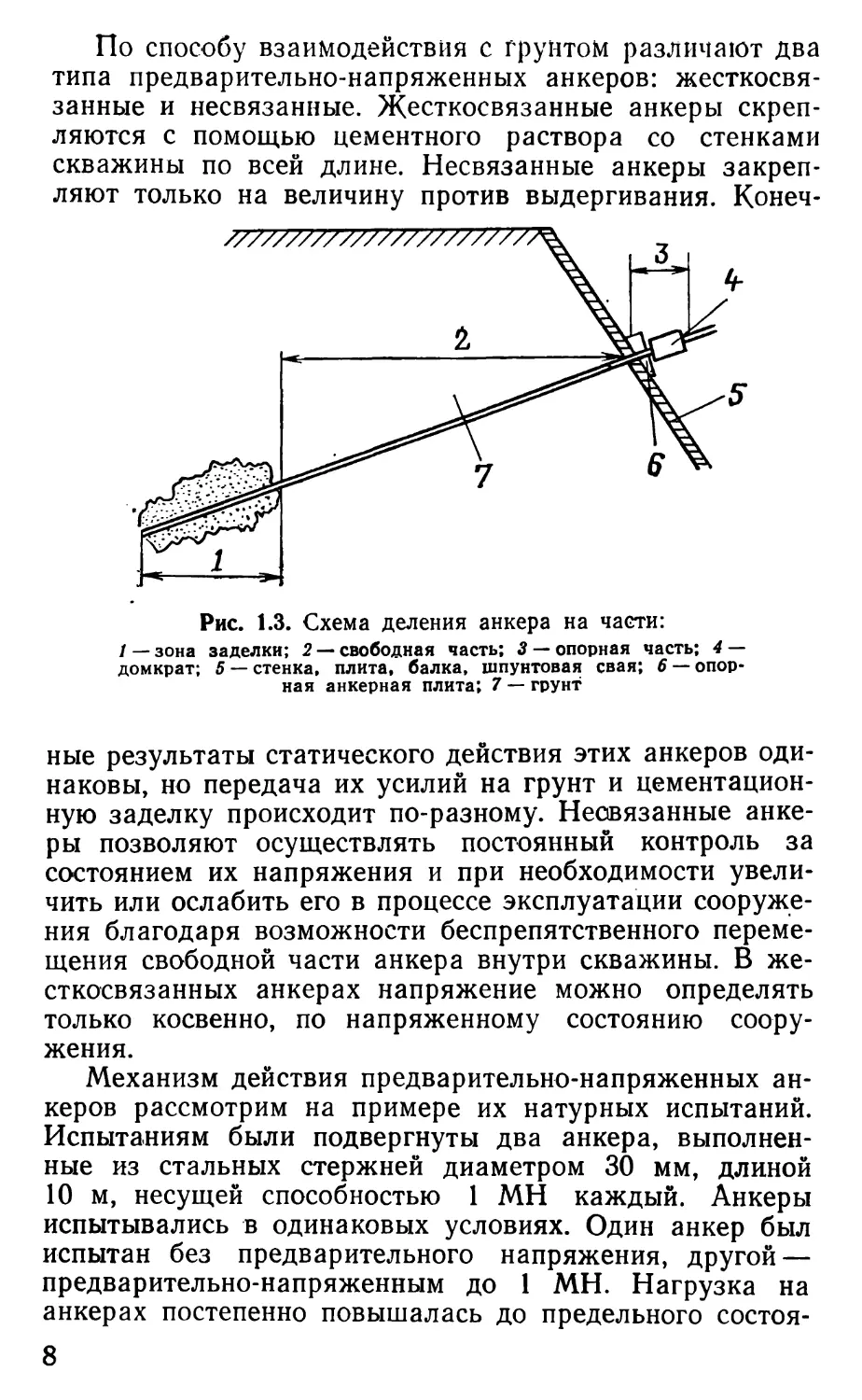

Механизм действия предварительно-напряженных ан-

керов рассмотрим на примере их натурных испытаний.

Испытаниям были подвергнуты два анкера, выполнен-

ные из стальных стержней диаметром 30 мм, длиной

10 м, несущей способностью 1 МН каждый. Анкеры

испытывались в одинаковых условиях. Один анкер был

испытан без предварительного напряжения, другой —

предварительно-напряженным до 1 МН. Нагрузка на

анкерах постепенно повышалась до предельного состоя-

8

ния. Испытания показали, что деформации, вызванные

нагрузкой, в предварительно-напряженном анкере были

значительно ниже, чем у ненапряженного. Закономер-

ность изменения деформации в испытываемых анкерах

под влиянием нагрузки представлена на рис. 1.4. Соглас-

но графику при изменении нагрузки от 0 до 1000 кН

деформация в предварительно-напряженном анкере со-

ставила всего лишь 0,1 мм, а в ненапряженном — 51 мм.

Нагрузка, кН

Рис. 1.4. Закономерность изменения дефор-

мации ненапряженного и предварительно-

напряженного анкеров под влиянием внеш-

ней нагрузки, равной 1000 кН:

1 — ненапряженный анкер; 2 — предварительно-

напряженный анкер

Анализ изменений напряжений в предварительно-на-

пряженном анкере показал, что деформация 0,1 мм вы-

звала в анкере амплитуду колебания напряжений около

0,2%, что соответствует 2 МПа. Это значительно ниже

допускаемого предела колебания напряжений для ста-

лей, применяемых в предварительно-напряженных анке-

рах. Допускаемые пределы колебания напряжений для

этих сталей в рассматриваемом диапазоне напряжений

составляют обычно 15 ... 17 МПа.

Для более глубокого анализа принципа работы пред-

9

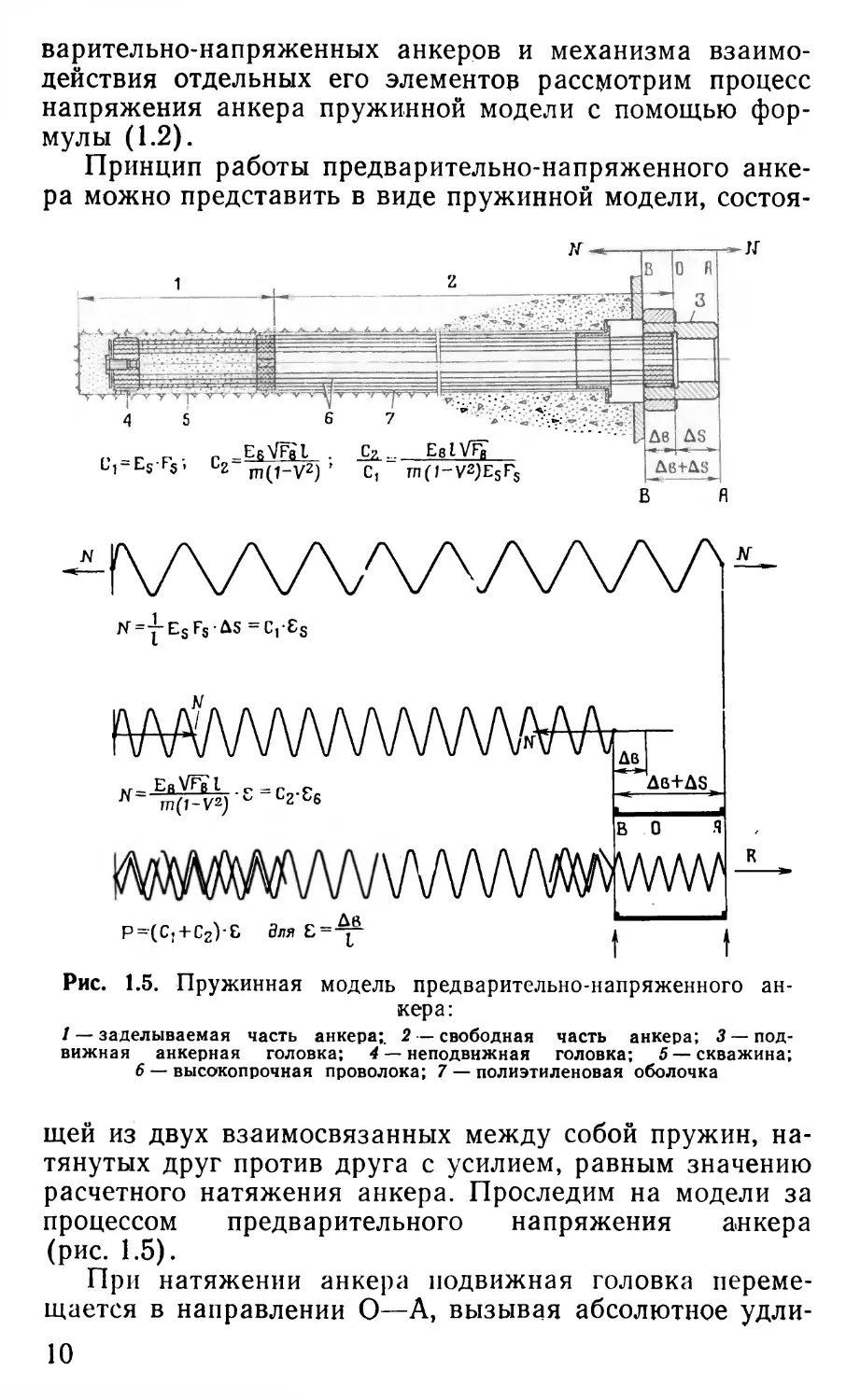

варительно-напряженных анкеров и механизма взаимо-

действия отдельных его элементов рассмотрим процесс

напряжения анкера пружинной модели с помощью фор-

мулы (1.2).

Принцип работы предварительно-напряженного анке-

ра можно представить в виде пружинной модели, состоя-

№-J-EsF5AS=C1Es

Рис. 1.5. Пружинная модель предварительно-напряженного ан-

кера:

1 — заделываемая часть анкера;. 2 — свободная часть анкера; 3 — под-

вижная анкерная головка; 4 — неподвижная головка; 5 — скважина;

6 — высокопрочная проволока; 7 — полиэтиленовая оболочка

щей из двух взаимосвязанных между собой пружин, на-

тянутых друг против друга с усилием, равным значению

расчетного натяжения анкера. Проследим на модели за

процессом предварительного напряжения анкера

(рис. 1.5).

При натяжении анкера подвижная головка переме-

щается в направлении О—А, вызывая абсолютное удли-

10

пение анкера As, в то же время слой грунта, находя-

щийся между анкерной заделкой и опорной плитой, сжи-

мается в направлении О—В на значение Ав — абсолют-

ную деформацию грунта. Суммарная величина деформа-

ции В—А будет равна As + Ab. Растянутая часть пружи-

ны соответствует стали анкера, а сжатая — грунту

(среде). Таким образом, пружинная постоянная этой

системы С равна сумме отдельных пружинных постоян-

ных— Ci (сталь анкера) и С2 (среда). Известно, что

отдельные пружинные постоянные выводятся из условия

закона деформации грунта и стали. Для этого восполь-

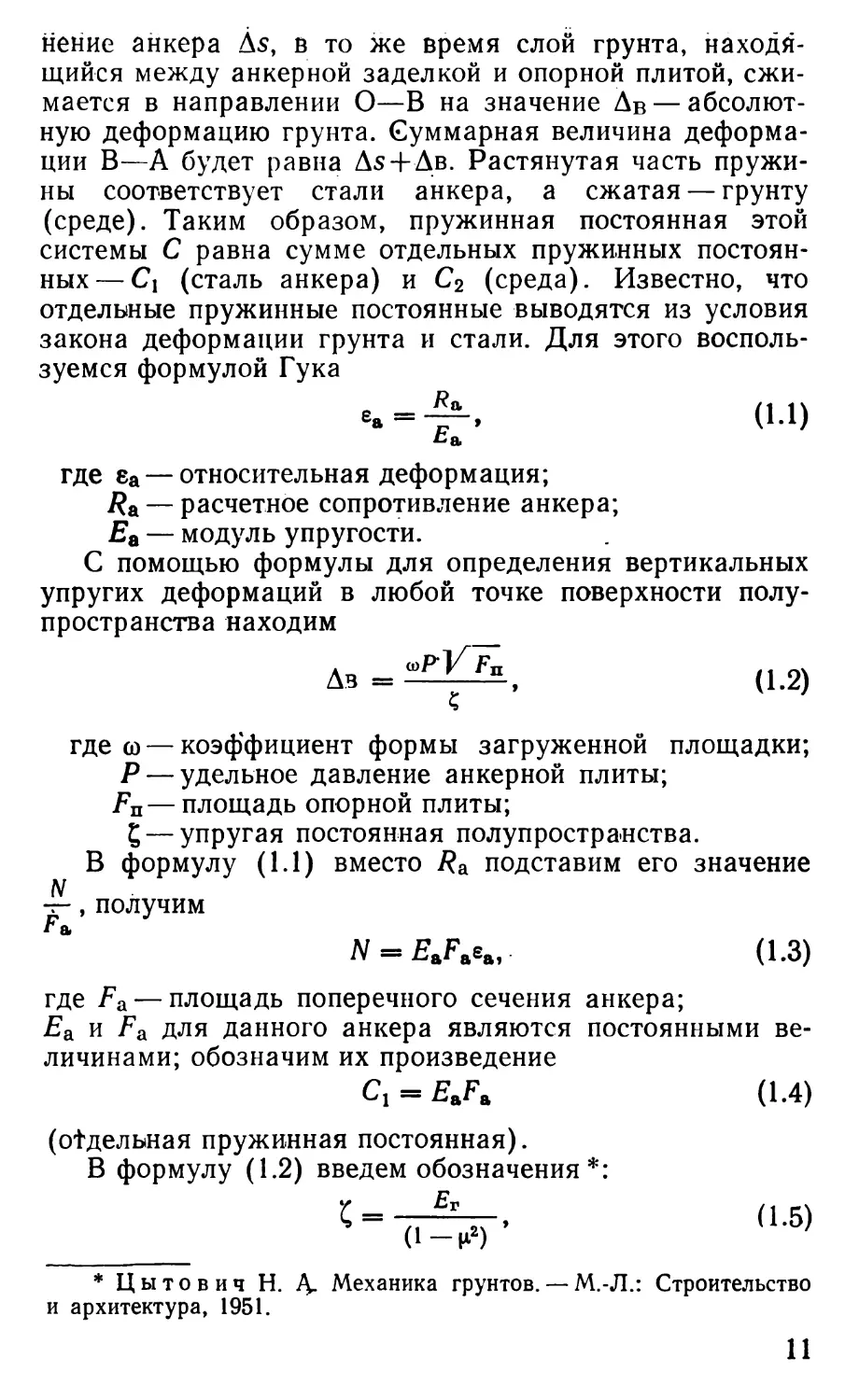

зуемся формулой Гука

(1.1)

где 8а — относительная деформация;

/?а — расчетное сопротивление анкера;

Еа — модуль упругости.

С помощью формулы для определения вертикальных

упругих деформаций в любой точке поверхности полу-

пространства находим

py Fa

(1.2)

где со — коэффициент формы загруженной площадки;

Р — удельное давление анкерной плиты;

Fn—площадь опорной плиты;

£— упругая постоянная полупространства.

В формулу (1.1) вместо /?а подставим его значение

N — EaFaea,

(1.3)

где Fa— площадь поперечного сечения анкера;

Еа и Fa для данного анкера являются постоянными ве-

личинами; обозначим их произведение

С, = EaFa

(1.4)

(отдельная пружинная постоянная).

В формулу (1.2) введем обозначения*:

* Цы то в и ч Н. Д. Механика грунтов. — М.-Л.: Строительство

и архитектура, 1951.

11

Me £г—модуль деформации грунта;

р, — коэффициент бокового расширения;

г. N

где N— усилие натяжения анкера;

Дв *= Ler,

(1.6)

(1.7)

где L—мощность сжимаемого слоя грунта, равная

свободной длине анкера;

8Г — относительная деформация грунта.

Подставляя эти значения в формулу (1.2) и умножая

обе части равенства на VFn, получим

LE? ]/ Рyl

"(I—Ц2)

(1-8)

Обозначив постоянную для данного грунта С<^ (от-

дельная пружинная постоянная), получим

LEr К Fn

W. (1 — Ц2)

Отношение отдельных пружинных постоянных

С% ___ LEt Fn

Ci <о(1 — p,2)£aFa

(1-9)

(1.10)

От величины отношения С21С^ в известной степени

зависит надежность работы анкерного крепления.

Произведение N пружинной постоянной С = С^ + Сг

и относительной деформации грунта 8Г позволяет при-

ближенно оценить в .данных инженерно-геологических

условиях возможность обеспечения стабильности работы

анкера при заданном тяговом усилии:

N = (Сг + С2)ег. (1.11)

Относительную деформацию можно выразить через

модуль общей деформации грунта и удельную нагрузку

или с помощью компрессионных кривых в виде зависи-

мости er = f(P).

Из произведенного анализа можно сделать вывод, что

с увеличением модуля деформации грунта, свободной

длины анкера и его упругодеформативных свойств про-

порционально возрастают отношения отдельных пружин-

12

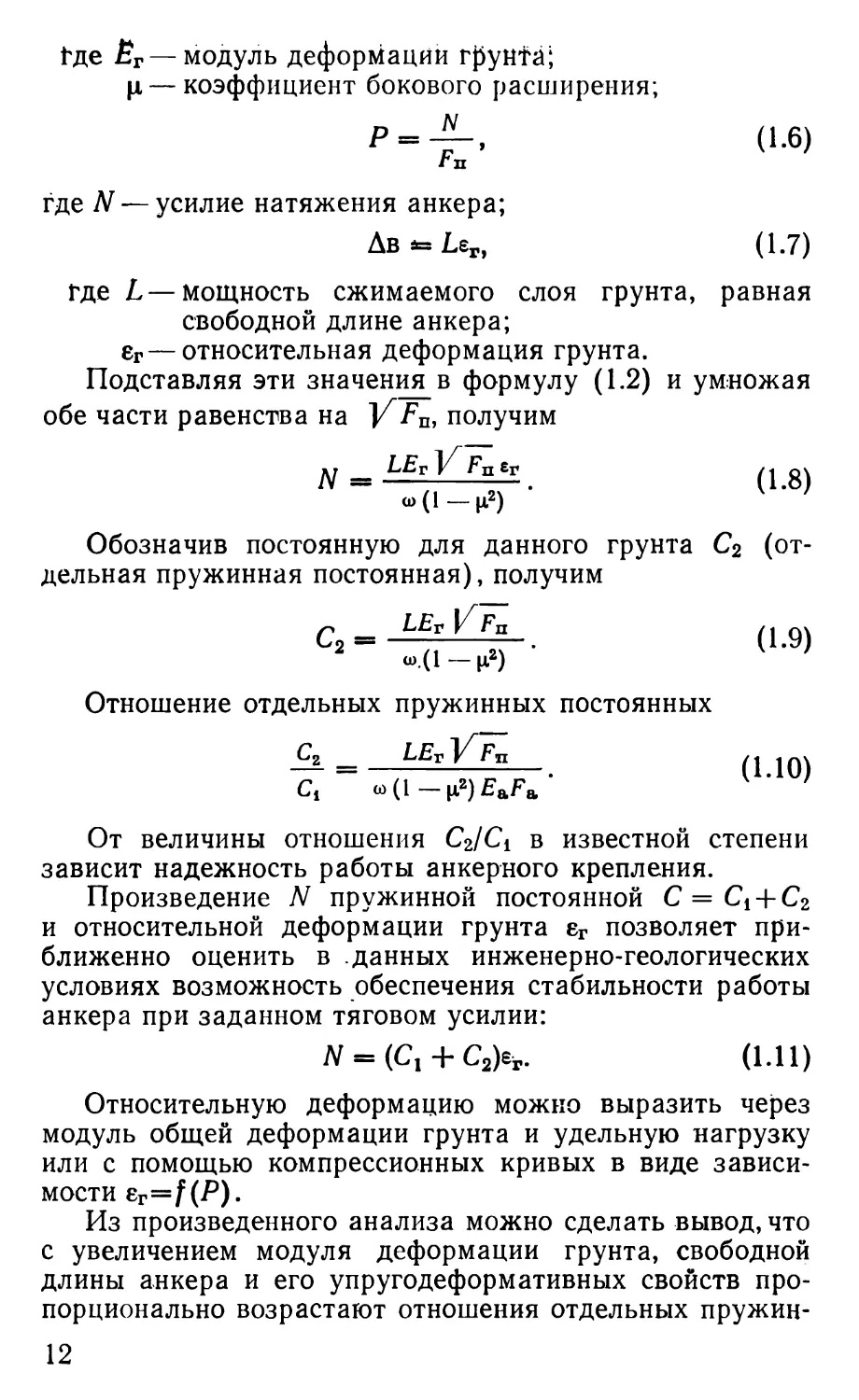

Таблица l.L

Отношения и суммы отдельных пружинных постоянных в зависимости от модуля деформации

породы и свободной длины анкера несущей способностью 2 МН

Модуль деформации породы £г, МПа Свободная длина анкера £, м

10 20 25 30 40

CtICi Сх+С,, МН С№ ct+ct, мн Cf/Ci Сх+С8, мн с^с, Cj+Cj, МН Cj/Cx Cx+Ci, мн

5-Ю4 788 2,8-10s 1576 5,6-10® 1970 6,9-10® 2364 8,3-10® 3153 1,1-106

3-104 472 1,7'10® 945 3,3-10® 1182 4,2-10® 1418 ' 5,0-10® 1891 6,7-10®

2-104 315 1,1-10® 630 2,2-10® 788 2,8-105 946 3,3-10® 1261 4,5-10®

1,5-Ю4 236 0,8-10® 472 1,7-10® 591 2,2-10® 709 2,5-10® 345 3,3-10®

НО4 157 0,6-10® 315 1,1-10® 334 1,4-10® 472 1,7-10® 630 2,2-Ю5

5-103 79 1 0,3-10® 158 0,6-10® 167 0,7-10® 236 0,8-10® 315 1,1'10®

Примечания: 1. Анкеры выполнены из высокопрочной проволоки диаметром 5 мм, модуль упруго-

сти 1,8 • 105 МПа. 2. Опорная площадка принята диаметром 50 см. 3. Коэффициент Пуассона 0,25. 4. Коэф-

фициент соответствующей средней осадки всей загружаемой площадки 0,85.

ных постоянных. В то же время при увеличении анкер-

ного усилия происходит резкое снижение этих отноше-

ний. Следовательно, при проектировании анкерного

крепления сооружений и скальных массивов необходимо

предусматривать конструкцию анкеров из сталй с наи-

более высокими упругодеформативными свойствами, сво-

бодная длина их должна быть возможно большей.

Грунты, в которые заделываются анкеры, также дол-

жны обладать более высоким модулем деформации

(табл. 1.1).

В случае необходимости повышения модуля деформа-

ции в слабых грунтах обычно используются укрепитель-

ная цементация, химическое закрепление и другие сред-

ства закрепления.

1.2. Методика определения несущей способности

предварительно-напряженных анкеров

При определении несущей способности предваритель-

но-напряженных анкеров в качестве расчетного усилия

принимается такое усилие, которое устанавливается

после длительной работы, когда в анкерах уже проявят-

ся все потери предварительного напряжения.

Вместе с тем необходимо учитывать факторы, кото-

рые могут оказать существенное влияние на несущую

способность анкера, например трещины и остаточные

деформации в породах, качество сцепления цементного

раствора с металлом, грунтом и др.

В связи с особенностью работы предварительно-на-

пряженных анкеров в различных грунтовых условиях

методика расчета рассматривается на основе отечествен-

ного и зарубежного опыта проектирования, исследова-

ний и испытаний при строительстве многочисленных со-

оружений.

Расчет сопротивления напрягаемой стержневой и про-

волочной арматуры анкера, работающей на растяжение,

производится обычным способом по предельному состоя-

нию.

Нормативное и расчетное сопротивления растяжению

7?а и /?а для основных видов стержневой и проволочной

арматуры берутся из табл. 19, 20, 22, 23 СНиП-11-21—75,

коэффициент безопасности по арматуре /Са при расчете

по предельным состояниям — из табл. 21 СНиП.

14

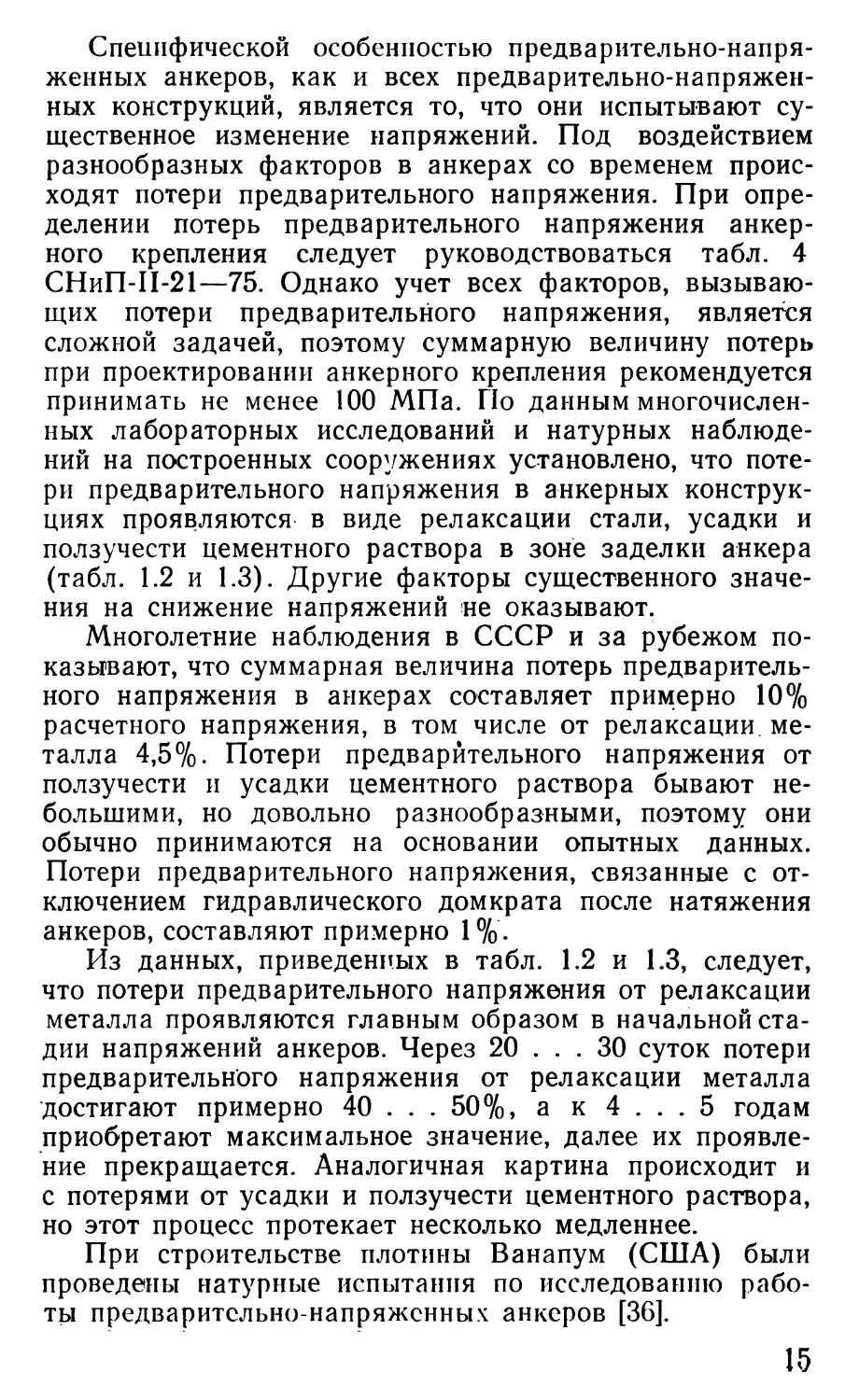

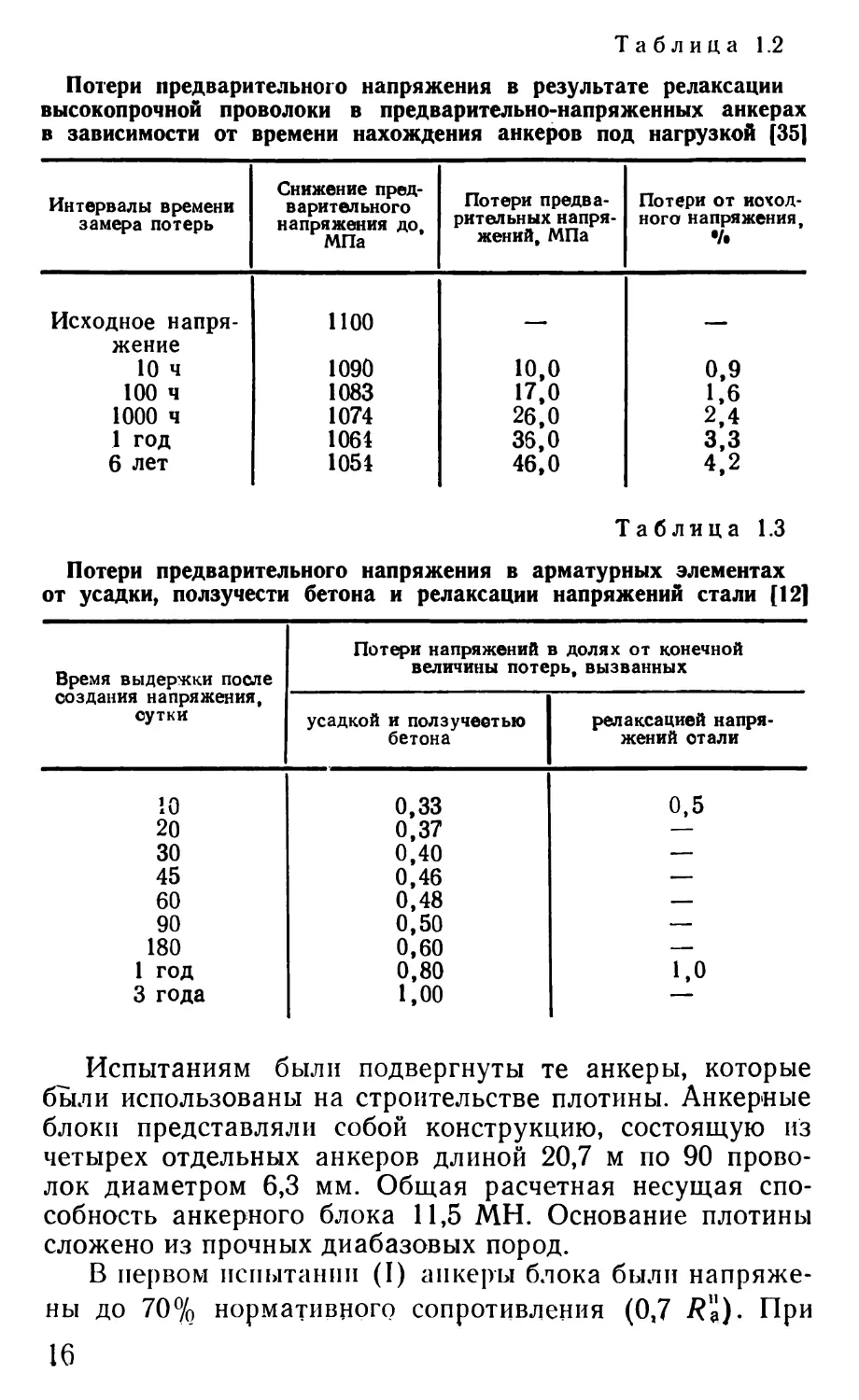

Специфической особенностью предварительно-напря-

женных анкеров, как и всех предварительно-напряжен-

ных конструкций, является то, что они испытывают су-

щественное изменение напряжений. Под воздействием

разнообразных факторов в анкерах со временем проис-

ходят потери предварительного напряжения. При опре-

делении потерь предварительного напряжения анкер-

ного крепления следует руководствоваться табл. 4

СНиП-11-21—75. Однако учет всех факторов, вызываю-

щих потери предварительного напряжения, является

сложной задачей, поэтому суммарную величину потерь

при проектировании анкерного крепления рекомендуется

принимать не менее 100 МПа. По данным многочислен-

ных лабораторных исследований и натурных наблюде-

ний на построенных сооружениях установлено, что поте-

ри предварительного напряжения в анкерных конструк-

циях проявляются в виде релаксации стали, усадки и

ползучести цементного раствора в зоне заделки анкера

(табл. 1.2 и 1.3). Другие факторы существенного значе-

ния на снижение напряжений не оказывают.

Многолетние наблюдения в СССР и за рубежом по-

казывают, что суммарная величина потерь предваритель-

ного напряжения в анкерах составляет примерно 10%

расчетного напряжения, в том числе от релаксации, ме-

талла 4,5%• Потери предварйтельного напряжения от

ползучести и усадки цементного раствора бывают не-

большими, но довольно разнообразными, поэтому они

обычно принимаются на основании опытных данных.

Потери предварительного напряжения, связанные с от-

ключением гидравлического домкрата после натяжения

анкеров, составляют примерно 1 % •

Из данных, приведенных в табл. 1.2 и 1.3, следует,

что потери предварительного напряжения от релаксации

металла проявляются главным образом в начальной ста-

дии напряжений анкеров. Через 20 ... 30 суток потери

предварительного напряжения от релаксации металла

достигают примерно 40 ... 50%, а к 4 ... 5 годам

приобретают максимальное значение, далее их проявле-

ние прекращается. Аналогичная картина происходит и

с потерями от усадки и ползучести цементного раствора,

но этот процесс протекает несколько медленнее.

При строительстве плотины Ванапум (США) были

проведены натурные испытания по исследованию рабо-

ты предварительно-напряженных анкеров [36].

15

Таблица 1.2

Потери предварительного напряжения в результате релаксации

высокопрочной проволоки в предварительно-напряженных анкерах

в зависимости от времени нахождения анкеров под нагрузкой [35]

Интервалы времени замера потерь Снижение пред- варительного напряжения до. МПа Потери предва- рительных напря- жений. МПа Потери от поход- ного напряжения. •/.

Исходное напря- 1100 - — 1

жение

10 ч 1090 10,0 0,9

100 ч 1083 17,0 1.6

1000 ч 1074 26,0 2.4

1 ГОД 1064 36,0 з.з

6 лет 1054 46,0 4.2

Таблица 1.3

Потери предварительного напряжения в арматурных элементах

от усадки, ползучести бетона и релаксации напряжений стали [12]

Время выдержки после создания напряжения, сутки Потери напряжений в долях от конечной величины потерь, вызванных

усадкой и ползучестью бетона релаксацией напря- жений стали

10 0,33 0,5

20 0,37

30 0,40 —

45 0,46 —

60 0,48 —

90 0,50 —

180 0,60 —

1 ГОД 0,80 1.0

3 года 1,00 —

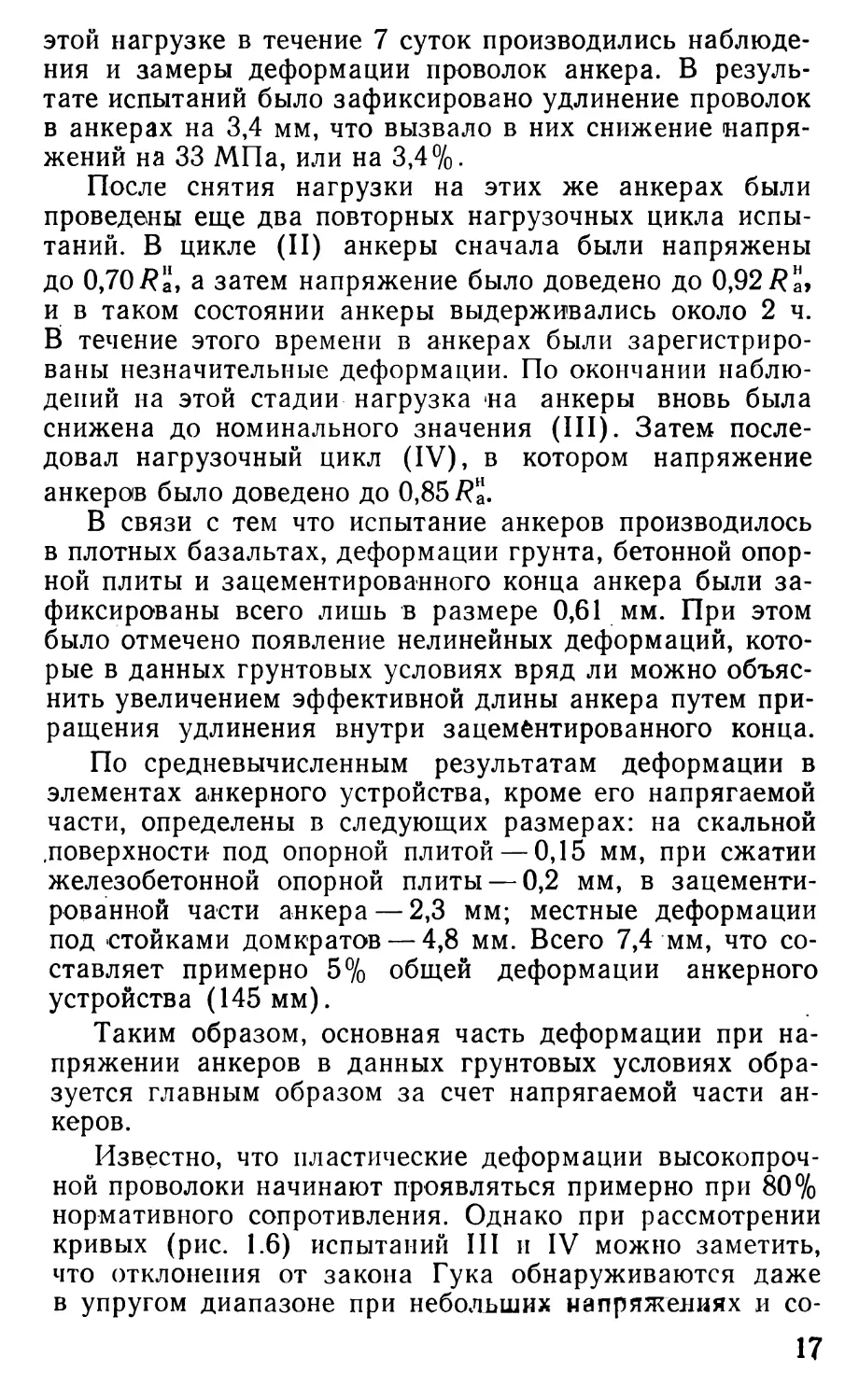

Испытаниям были подвергнуты те анкеры, которые

были использованы на строительстве плотины. Анкерные

блоки представляли собой конструкцию, состоящую из

четырех отдельных анкеров длиной 20,7 м по 90 прово-

лок диаметром 6,3 мм. Общая расчетная несущая спо-

собность анкерного блока 11,5 МН. Основание плотины

сложено из прочных диабазовых пород.

В первом испытании (I) анкеры блока были напряже-

ны до 70% нормативного сопротивления (0,7 /?$). При

16

этой нагрузке в течение 7 суток производились наблюде-

ния и замеры деформации проволок анкера. В резуль-

тате испытаний было зафиксировано удлинение проволок

в анкерах на 3,4 мм, что вызвало в них снижение напря-

жений на 33 МПа, или на 3,4%.

После снятия нагрузки на этих же анкерах были

проведены еще два повторных нагрузочных цикла испы-

таний. В цикле (II) анкеры сначала были напряжены

до 0,70/?а, а затем напряжение было доведено до 0,92 7? а,

и в таком состоянии анкеры выдерживались около 2 ч.

В течение этого времени в анкерах были зарегистриро-

ваны незначительные деформации. По окончании наблю-

дений на этой стадии нагрузка на анкеры вновь была

снижена до номинального значения (III). Затем после-

довал нагрузочный цикл (IV), в котором напряжение

анкеров было доведено до 0,85 /?а.

В связи с тем что испытание анкеров производилось

в плотных базальтах, деформации грунта, бетонной опор-

ной плиты и зацементированного конца анкера были за-

фиксированы всего лишь в размере 0,61 мм. При этом

было отмечено появление нелинейных деформаций, кото-

рые в данных грунтовых условиях вряд ли можно объяс-

нить увеличением эффективной длины анкера путем при-

ращения удлинения внутри зацементированного конца.

По средневычисленным результатам деформации в

элементах анкерного устройства, кроме его напрягаемой

части, определены в следующих размерах: на скальной

.поверхности под опорной плитой — 0,15 мм, при сжатии

железобетонной опорной плиты — 0,2 мм, в зацементи-

рованной части анкера — 2,3 мм; местные деформации

под стойками домкратов — 4,8 мм. Всего 7,4 мм, что со-

ставляет примерно 5% общей деформации анкерного

устройства (145 мм).

Таким образом, основная часть деформации при на-

пряжении анкеров в данных грунтовых условиях обра-

зуется главным образом за счет напрягаемой части ан-

керов.

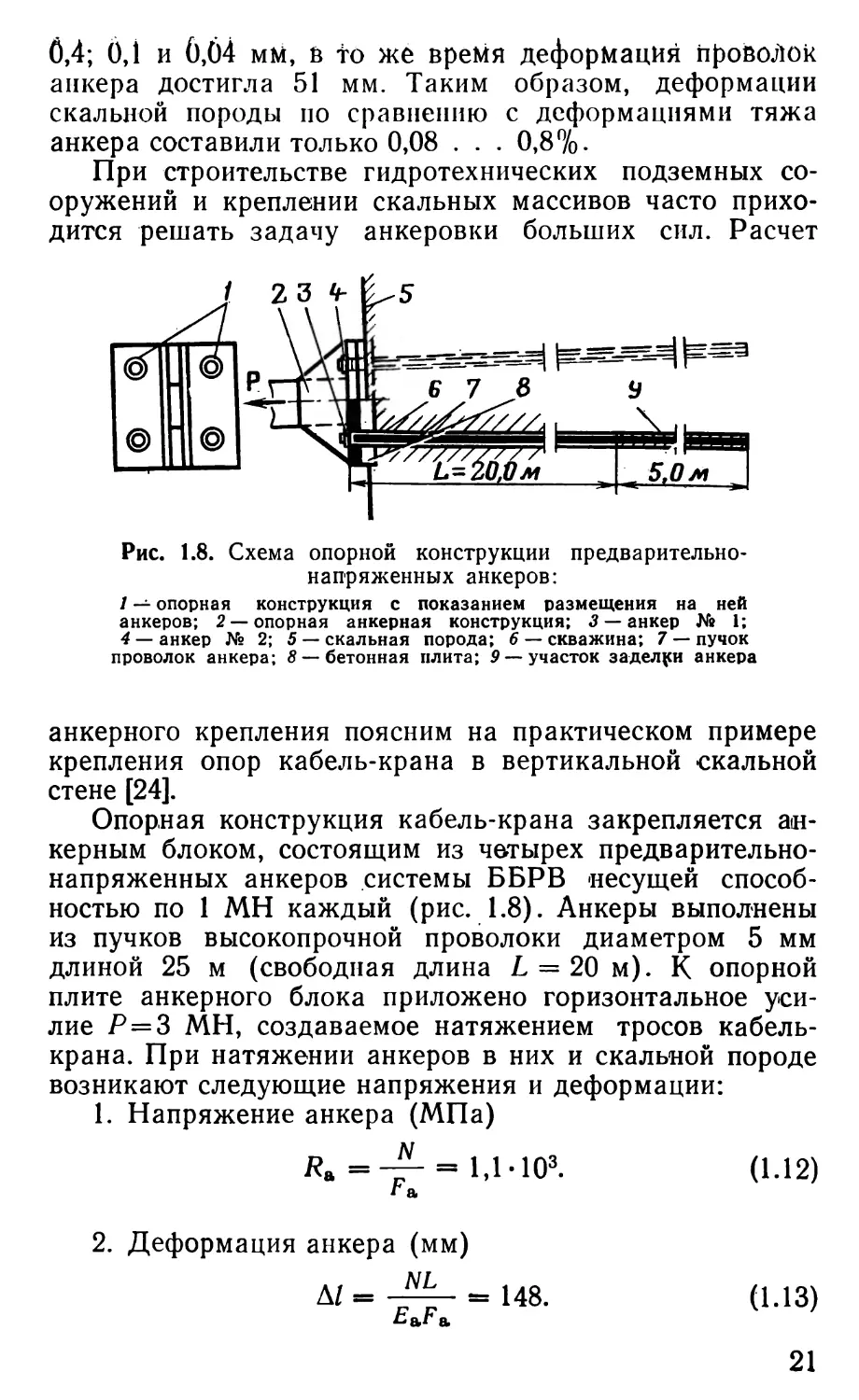

Известно, что пластические деформации высокопроч-

ной проволоки начинают проявляться примерно при 80%

нормативного сопротивления. Однако при рассмотрении

кривых (рис. 1.6) испытаний III и IV можно заметить,

что отклонения от закона Гука обнаруживаются даже

в упругом диапазоне при небольших напряжениях и со-

17

храняются вплоть до условного предела текучести. Эти

нелинейные отклонения в стали проволок вызываются

явлением гистерезиса. Графически явления гистерезиса

изображены в виде петель (испытания III и IV), причем

в испытании IV при наличии нелинейных отклонений

пластических деформаций проволок не «наблюдалось. Это

МН

и

15,71-

а 13.80-

5 11,80 —

£ 9,55 -

о 7,88—

| 5.,, -

£ 3,94-

1,97 —

0-

Рис. 1.6. График испытания напрягаемой части анкера:

1 — диапазон изменений удлинения за время недельного испытания; 2 — из-

менение нагрузки во время испытаний I, II. Ill, IV

свидетельствует о том, что в конце испытания анкер при-

обрел свою первоначальную длину и петля на диаграмме

замкнулась.

При повторном натяжении анкера (IV), произведен-

ном сразу же после снятия нагрузки, произошли допол-

нительные отклонения от закона Гука в добавление к

тем, о которых было упомянуто ранее. Подобные явле-

ния не наблюдались в испытаниях I и II, так как времени

для восстановления упругих свойств* материала в них

было достаточно. Некоторые отклонения от закона Гука

в упругом диапазоне объясняются явлением теплового

эффекта. При относительно быстром нагружении анкера

не хватает времени для теплообмена между материалом

анкера и окружающей средой. Быстрое нарастание на-

пряжений вызывает охлаждение в материале. При на-

хождении анкера под нагрузкой примерно в течение

1—2 ч происходит выравнивание температуры материала

с окружающей средой, а при снятии нагрузки первона-

18

чальные деформативные свойства материала анкера

восстанавливаются. Появление в процессе испытаний

временного удлинения анкера обусловливает гистерезис-

ную кривизну. На диаграмме показана деформация ма-

териала. Важно отметить, что вновь прикладываемое

растягивающее усилие (IV) не вызывало дальнейших

деформаций, пока им не была достигнута величина пре-

дыдущей нагрузки.

При проведении испытания IV можно было заметить,

что, несмотря на доведение напряжения анкера до 85%

предела нормативного сопротивления, т. е. до величины,

превышающей предел текучести проволок, пластические

деформации отсутствовали. Это объясняется тем, что

предшествующее значение напряжения анкера до 0,92/?"

устранило в этом диапазоне пластические свойства мате-

риала. Материал в этом диапазоне вновь обнаруживает

упругие свойства и в то же время сохраняет нелинейное

поведение. Вытяжка металла анкеров, превышающая

условный предел текучести, повышает его упругие свой-

ства, при этом происходит так называемое упрочнение

металла проволок. Эти свойства металла часто исполь-

зуются в железобетонных конструкциях и анкерном

креплении сооружений.

Дальнейшее совершенствование конструкций предва-

рительно-напряженных анкеров тесно связано с уровнем

развития конструктивных форм напрягаемых элементов

и производством высокопрочной проволоки. Современная

тенденция в этой части направлена на увеличение несу-

щей способности анкерных конструкций из металла с

наиболее высокими упругодеформативными свойствами.

Несущая способность одиночных предварительно-напря-

женных анкеров 1 ... 2 МН по соображениям транс-

портирования, производства работ и индустриального

изготовления должна рассматриваться как оптимальная.

Для получения более мощного сосредоточенного анкер-

ного усилия целесообразно анкеры объединять в блоки.

Использование в анкерных конструкциях типовых кана-

тов, проволочных прядей и пучков из параллельных про-

волок с высаженными на концах утолщениями упрощает

процесс производства работ по анкерному креплению и

изготовлению конструкций анкеров.

Ранее было сказано, что предварительно-напряжен-

ные анкеры обладают свойством быстро перераспреде-

19

ЛятЬ возникающие напряжения под анкерной опорной

плитой между сооружением и грунтом основания, не вы-

зывая при этом заметных изменений напряжений в кон-

струкциях сооружений. Это очень важное свойство

анкерного крепления позволяет обеспечить более надеж-

ную и стабильную работу сооружений, особенно постро-

енных в сейсмических районах.

Известно, что плотные скальные породы в монолите

относят к упругим телам. Остаточные деформации в этих

породах незначительные и при нагрузках, создаваемых

предварительно-напряженными анкерами, почти не про-

являются.

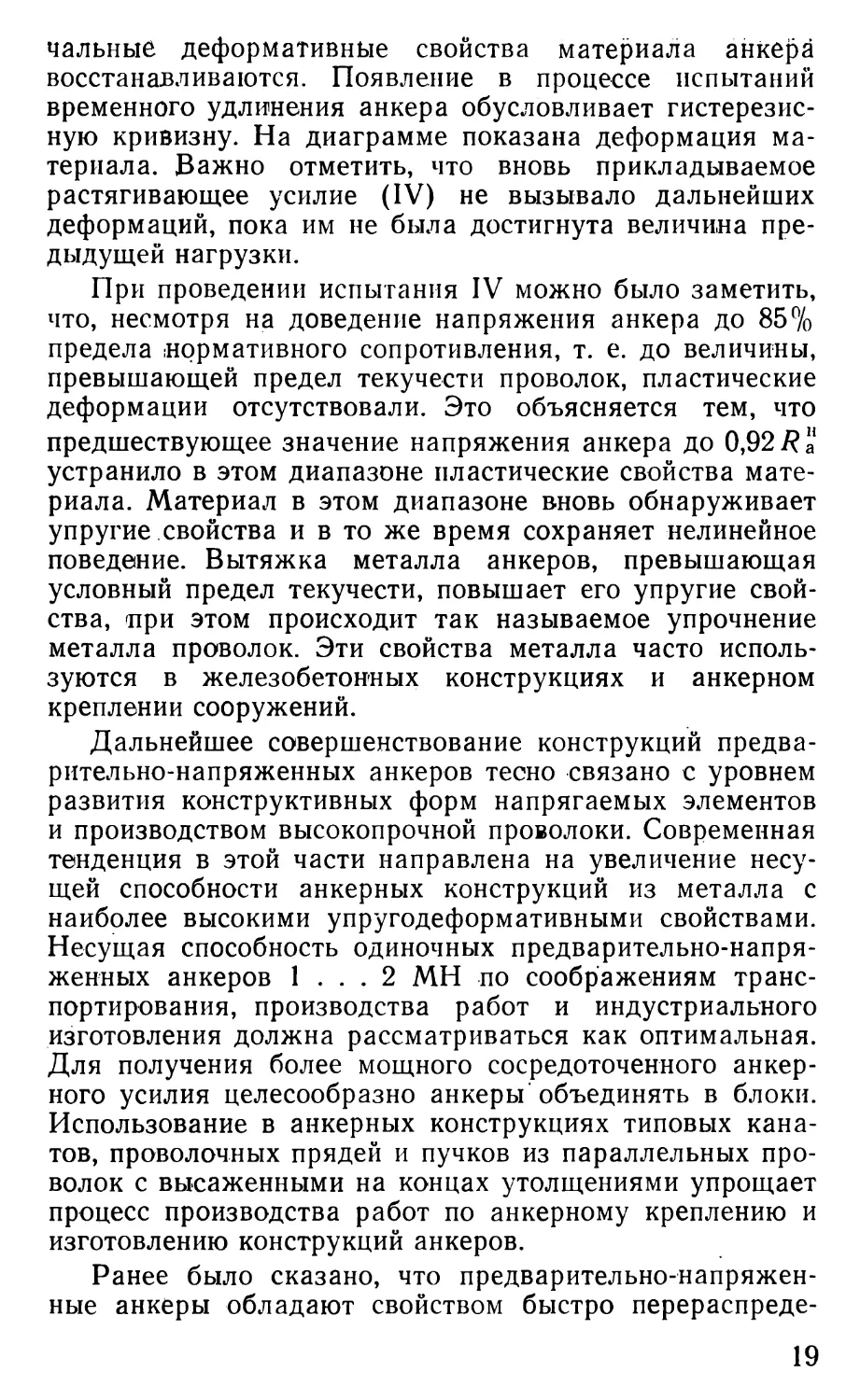

В Швейцарии проведены интересные работы по ис-

следованию деформации предварительно-напряженных

анкеров и скальной породы, возникающей при натяже-

нии анкеров. Для этой цели в скальную породу с моду-

лем деформации ЕСк 5*103, 2*104 и 4-Ю4 МПа были

заделаны анкеры системы ББРВ несущей способностью

1 МН. Результаты испытаний представлены графически

на рис. 1.7 [35]. Из графика видно, что при натяжении

анкера усилием 1 МН в породе и анкере проявляются

упругие деформации. Однако деформации в породе соот-

ветственно модулям деформации составили всего лишь

20

6,4; 6,1 и 6,64 мм, в то же время деформация проволок

анкера достигла 51 мм. Таким образом, деформации

скальной породы по сравнению с деформациями тяжа

анкера составили только 0,08 . . . 0,8%•

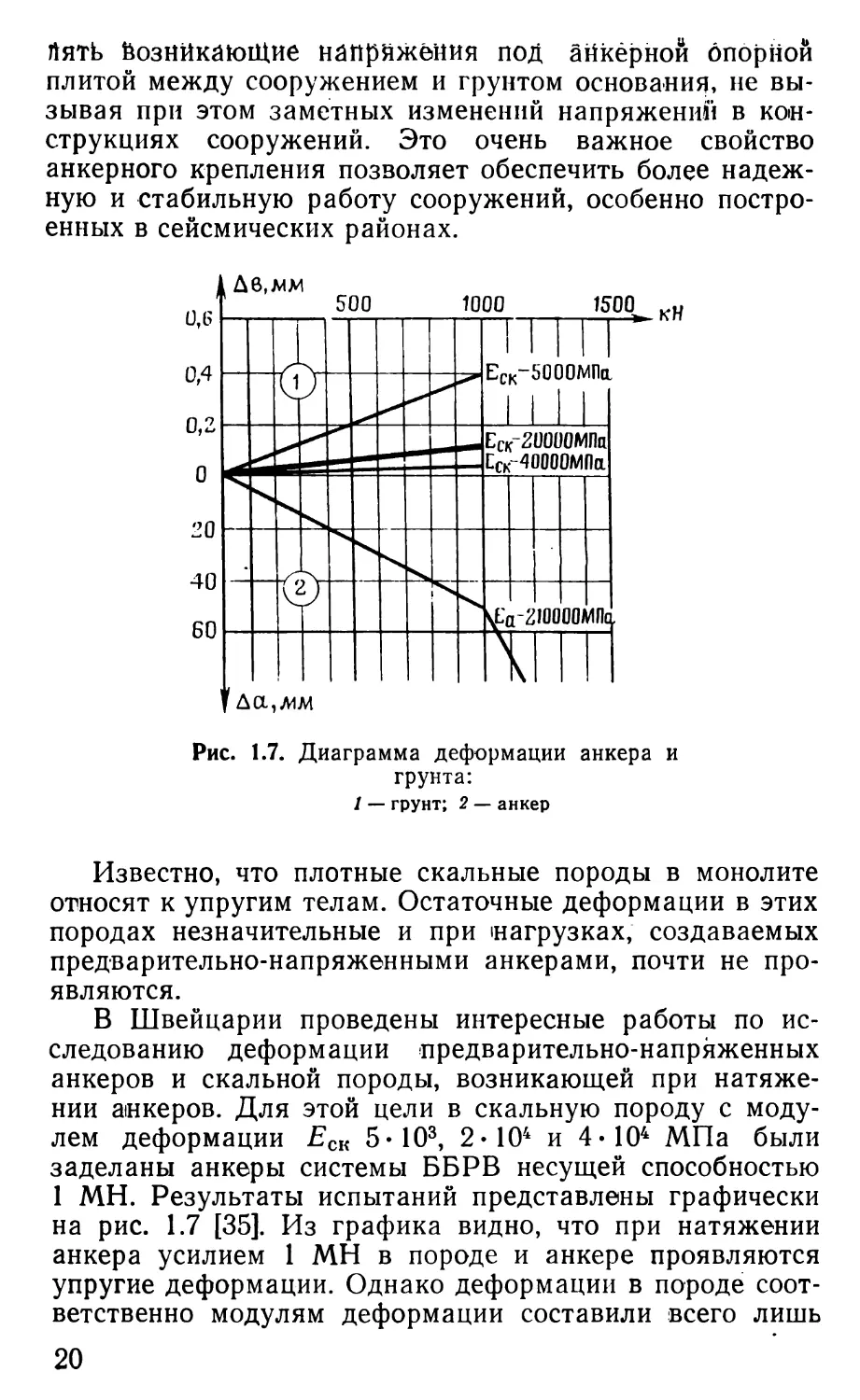

При строительстве гидротехнических подземных со-

оружений и креплении скальных массивов часто прихо-

дится решать задачу анкеровки больших сил. Расчет

Рис. 1.8. Схема опорной конструкции предварительно-

напряженных анкеров:

1 — опорная конструкция с показанием размещения на ней

анкеров; 2 —опорная анкерная конструкция; 3 — анкер № 1;

4 — анкер № 2; 5 — скальная порода; 6 — скважина; 7 — пучок

проволок анкера; 8 — бетонная плита; 9 — участок заделии анкера

анкерного крепления поясним на практическом примере

крепления опор кабель-крана в вертикальной скальной

стене [24].

Опорная конструкция кабель-крана закрепляется ан-

керным блоком, состоящим из четырех предварительно-

напряженных анкеров системы ББРВ несущей способ-

ностью по 1 МН каждый (рис. 1.8). Анкеры выполнены

из пучков высокопрочной проволоки диаметром 5 мм

длиной 25 м (свободная длина £ = 20 м). К опорной

плите анкерного блока приложено горизонтальное уси-

лие Р=3 МН, создаваемое натяжением тросов кабель-

крана. При натяжении анкеров в них и скальной породе

возникают следующие напряжения и деформации:

1. Напряжение анкера (МПа)

Ла=-^ = 1,Ы03.

Г а

(1.12)

2. Деформация анкера (мм)

А/ =

NL

E&F а

= 148.

(1.13)

21

3. Напряжение под опорной плитой 100-100 см (Mtta)

Я = = 4. (1.14)

Гек

4. Деформация скальной породы (мм)

1 F-- = 0,2,

£ск

(1.15)

где /?а — расчетное сопротивление 1,1 • 103 МПа;

N — анкерное усилие 4 МН;

Га — площадь поперечного сечения анкерного блока

36 см2;

Д/—деформация анкеров;

L — свободная длина анкера 20 м;

£а — модуль сопротивления стали проволок

2-Ю5 МПа;

q — напряжение под анкерной опорной плитой;

£ск — площадь опорной плиты;

Деск —деформация скальной породы;

£ск — модуль деформации скальной породы

2-Ю4 МПа.

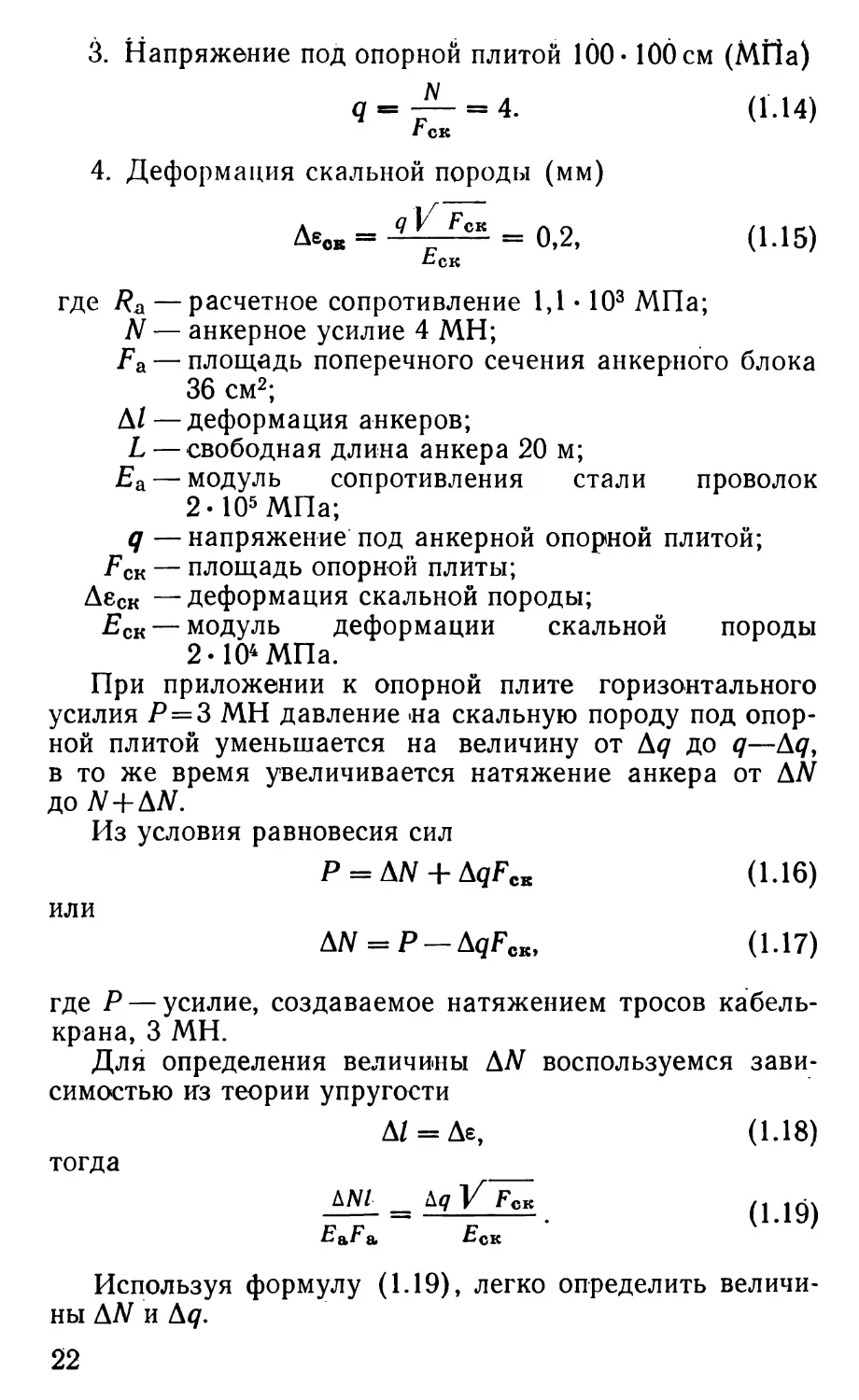

При приложении к опорной плите горизонтального

усилия Р = 3 МН давление -на скальную породу под опор-

ной плитой уменьшается на величину от Д</ до q—Aq,

в то же время увеличивается натяжение анкера от ДМ

до М+ДМ.

Из условия равновесия сил

P = &N + bqFc1t (1.16)

или

ДМ = Р — AqFск,

(1.17)

где Р — усилие, создаваемое натяжением тросов кабель-

крана, 3 МН.

Для определения величины ДМ воспользуемся зави-

симостью из теории упругости

М = Де,

(1-18)

(1.19)

тогда

AN/ = A? V Fck

E&F а Еск

Используя формулу (1.19), легко определить величи-

ны AN и А</.

22

Обозначим

AN = КР,

(1.20)

где

К =-----=-----= 0,00134.

V EckLFcr

1 + ——

г вДа

(1.21)

Если же допустить, что эти анкеры будут введены

в более слабые грунты, например с модулем деформации

2-Ю3 МПа, то, подставляя соответствующие значения

в формулы (1.19) и (1.20), получим /<=0,014 и ДМ=

= 42 кН.

Приведенный расчет показывает, что величины ДМ и

К как в прочных, так и в слабых скальных породах

очень малы и добавления их к общему усилию натяжения

предварительно-напряженного анкера практически не из-

менят его параметров. Восприятие растягивающего уси-

лия Р происходит только за счет уменьшения сжимаю-

щего усилия q. Эти незначительные колебания напря-

жения в проволоке анкеров исключают возможность

проявления усталостного разрушения конструкций.

С уменьшением прочности породы величины ДМ и К за-

метно возрастают.

Интересно отметить/ что если растягивающее уси-

лие Р возрастет до анкерного усилия М или превысит

его, то созданное под опорной плитой напряжение сни-

зится до нуля или произойдет отрыв опорной плиты от

породы.

В этом случае предварительное напряжение анкеров

исчезнет, все растягивающие усилия будут восприни-

маться непосредственно уже ненапряженными анкерами.

Растягивающие усилия называют нагрузкой трещинооб-

разования. Эта нагрузка вычисляется по формуле

р'= угг- (1.22)

Работу предварительно-напряженных анкеров в

скальных породах можно оценить следующим образом:

— надежность анкеровки опробуется в процессе

предварительного напряжения анкеров;

— в заанкерованных сооружениях и скальных мас-

сивах внешние нагрузки, не превышающие предела ан-

23

керного напряжения, воспринимаются без каких-либо

заметных деформаций;

— напряжение анкеров при приложении внешних на-

грузок, не превышающих величину натяжения анкеров,

остается фактически без изменения, следовательно, опас-

ность возникновения усталостного разрушения сооруже-

ния снижается.

Если в плотных скальных породах деформации бы-

вают незначительными, то в мягких грунтах они дости-

гают иногда большой величины. В мягких грунтах

остаточные деформации наблюдаются как в зоне закреп-

ления, так и в зоне опирания анкеров. Время консоли-

дации грунта под анкерной нагрузкой обычно продол-

жается несколько месяцев. В этих условиях анкеры обя-

зательно должны выполняться из сталей с высокими

упругодеформативными свойствами, иметь высокую кон-

центрацию предварительного напряжения и возможно

большую длину свободной части. При недостаточной

концентрации напряжений запас с упругого удлинения

анкера будет невелик и, следовательно, по достижении

расчетного нагрузочного усилия может произойти только

лишь перераспределение напряжений между грунтом и

зоной опирания анкера, не вызвав при этом заметных

упругих деформаций в системе анкерного крепления.

Многочисленные замеры точек максимальных напря-

жений в зоне заделки анкеров методом фотоупругости

и средствами тензометрии показали, что напряжения

распределяются неравномерно: с наибольшей концентра-

цией они сосредоточиваются на границе заделки и сво-

бодной части анкера, на коротком участке заделки сни-

жаются до нуля. В связи с тем что непосредственные

замеры выполнить невозможно, разработанную кон-

струкцию анкер'ов при проектировании целесообразно

подвергать натурным испытаниям.

Для оценки работы предварительно-напряженных ан-

керов в мягких грунтах рассмотрим примеры лаборатор-

ных исследований и натурных испытаний [35].

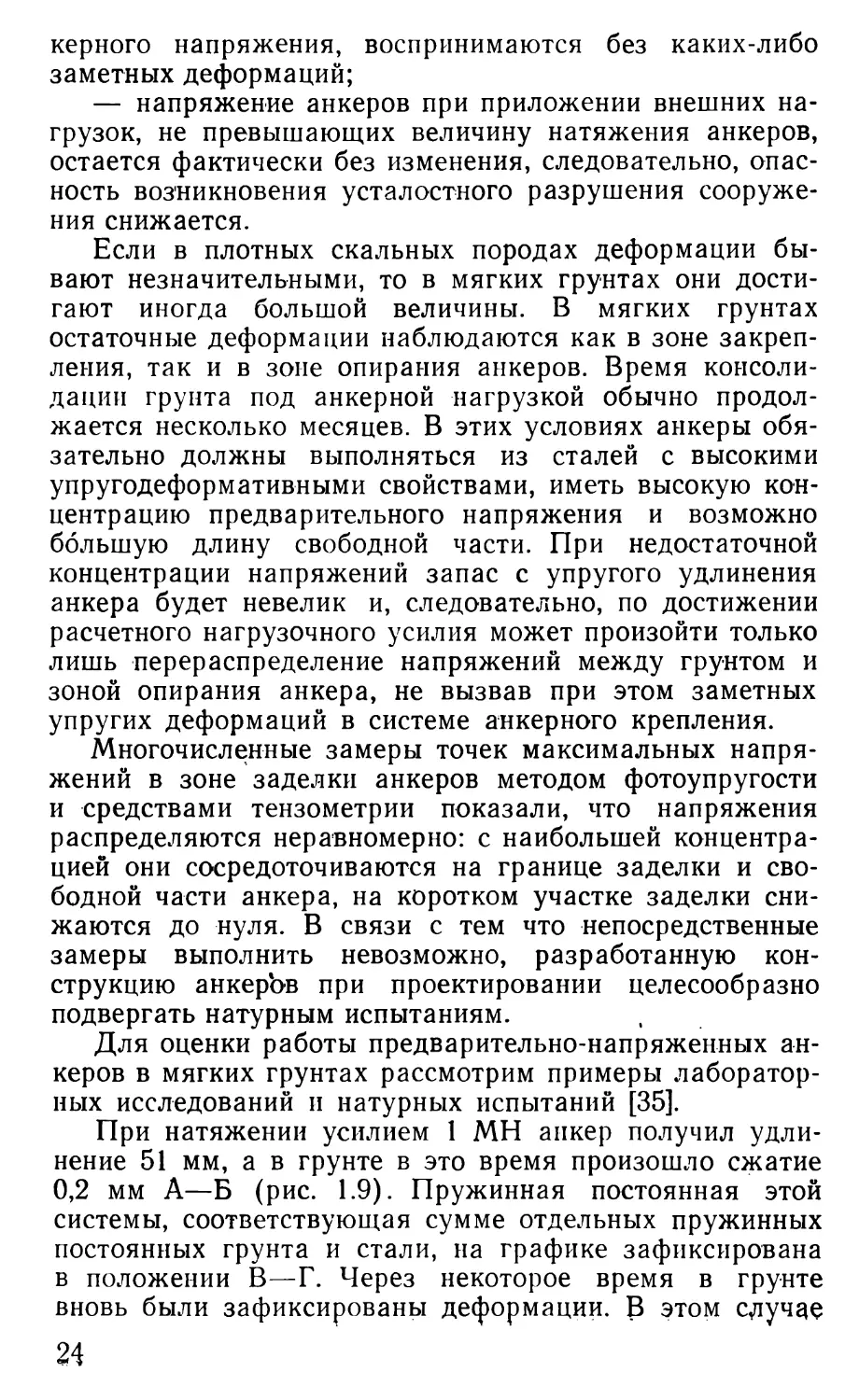

При натяжении усилием 1 МН анкер получил удли-

нение 51 мм, а в грунте в это время произошло сжатие

0,2 мм А—Б (рис. 1.9). Пружинная постоянная этой

системы, соответствующая сумме отдельных пружинных

постоянных грунта и стали, на графике зафиксирована

в положении В—Г. Через некоторое время в грунте

вновь были зафиксированы деформации. В этом случае

24

смещения в грунте увеличились еще на 0,27 мм (А'—Б7),

а константа переместилась в положение В7—Г7.

В связи с этим удлинение анкера уменьшилось с 51

до 43 мм, т. е. на 8 мм. Таким образом, усилие перво-

начального натяжения анкера снизилось на 15%.

Рис. 1.9. Снижение напряжения вследствие пластических де-

формаций в грунте:

А — Б (А' — Б') — деформация грунта; 1—2 (Г—2') — деформация

металла анкера; IB — Г (В' — Г') — константа

Усилие анкера (кН) после снижения абсолютного

удлинения на 8 мм

N = Д/£а/\ = 850>

(1.23)

где Af — первоначальное усилие натяжения анкера

1 МН;

А/ — первоначальное абсолютное удлинение анкера

51 мм;

Еа — модуль упругости стали 2,1 • 105 МПа;

Fa — площадь поперечного сечения проволок анкера

9,4 см2;

L — свободная длина анкера 10 м.

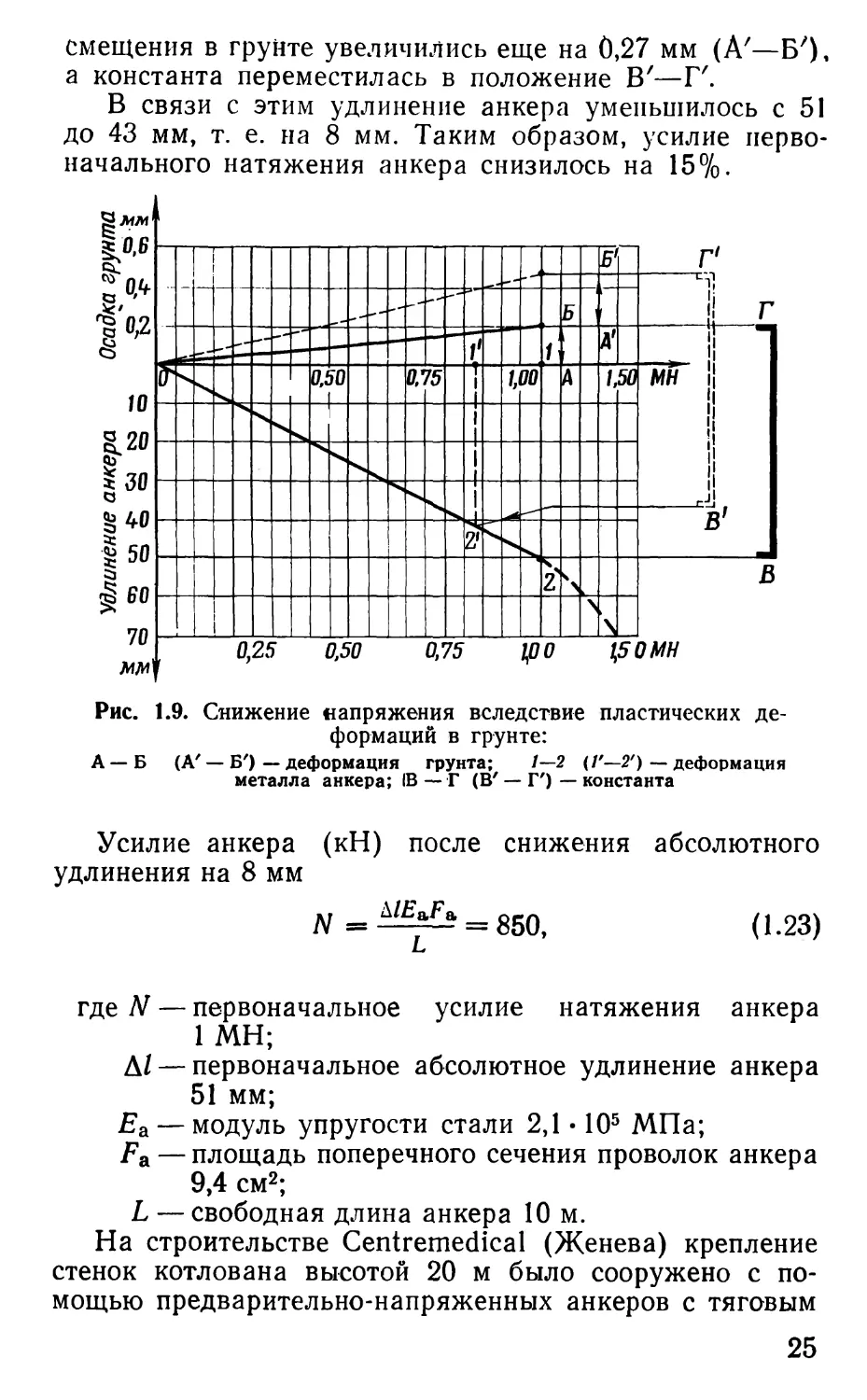

На строительстве Centremedical (Женева) крепление

стенок котлована высотой 20 м было сооружено с по-

мощью предварительно-напряженных анкеров с тяговым

25

усилием 1,2 МН. Заделка конца анкера в скважине в

этих условиях была выполнена длиной 8 м.

Для определения возможности передачи таких боль-

ших усилий на грунт, состоящий из ледниковых и озер-

ных отложений (крепкая глина с прослойками песка),

были проведены натурные испытания.

После натяжения анкера усилием 1,2 МН произведе-

ны замеры положения анкерной головки. Перенос на-

грузки натяжения анкера с гидравлических домкратов

на опорную плиту вызвал общее снижение напряжений,

которое составило около 1%. В дальнейшем замеры

смещения головки производились в интервале времени

через 9, 18, 44 и 71 сутки. Из разницы положения го-

ловки, определяемой при каждом контрольном измере-

нии, были определены ее смещения за каждый интервал

измерений и полное смещение за 71 сутки. Результаты

испытаний приведены в табл. 1.4.

Таблица 1.4

Снижение усилия в анкере после натяжения

Интервал времени измерения, сутки Снижение усилия в анкере, °/о Смещение анкерной головки, мм

9 2,88 0,21

18 0,8 ОД 4

44 2,5 0,715

Всего. . .71 6,18 1,10

Примечание. Среднее смещение анкерной головки в тече-

ние 9 суток равно 0,0237 мм; 18 — 0,0068 мм и 44 — 0,017 мм.

В результате испытания предварительно-напряженно-

го анкера, проведенного в неблагоприятных грунтовых

условиях, установлено, что снижение начального анкер-

ного усилия с учетом потерь предварительного напряже-

ния за 71 сутки составило всего 7,5 кН, или 6,2%, что

свидетельствует о сравнительно небольших деформациях,

происшедших в среде и анкерном устройстве.

Рассмотренные примеры свидетельствуют о том, что

предварительно-напряженные анкеры при соблюдении

необходимых условий могут надежно работать не только

в скальных породах, но и в песчаных, глинистых и гра-

26

вилистых грунтах. Однако анкерное усилие в этом слу-

чае должно быть строго ограничено величиной примерно

1,0 .. . 1,5 МН.

1.3. Методика расчета закрепления предварительно-

напряженных анкеров в скальных грунтах

Закрепление предварительно-напряженных анкеров в

грунтах является одной из ответственных и сложных за-

дач. Известно, что связь между грунтом и сооружением

осуществляется с помощью предварительно-напряжен-

ных анкеров через стенки скважины и цементную задел-

ку. Сложность распределения напряжений внутри зоны

заделки анкера и недостаточная теоретическая изучен-

ность этого вопроса не позволяют точно определить па-

раметры заделки и глубины ее заложения. Поэтому

расчеты определения глубины заложения анкерной за-

делки, ее длины и точки приложения анкерных сил

выполняются с известными допущениями. На VI Между-

народном конгрессе по проектированию и строительству

больших плотин вопросу закрепления анкеров в грунте

было уделено особое внимание. В докладах по анкерно-

му креплению плотин отмечалось, что существующая

методика определения глубины заложения анкерной за-

делки, основанная только на массе грунта, увлекаемого

анкером при выдергивании, не учитывает сопротивления

грунта на скалывание и растяжение. Ученые многих

стран давно занимаются поисками радикального реше-

ния этой проблемы, но их разработки носят пока чисто

теоретический характер. Принципиальная направлен-

ность этих разработок, представляющих практический

интерес, рассматривается в данном разделе.

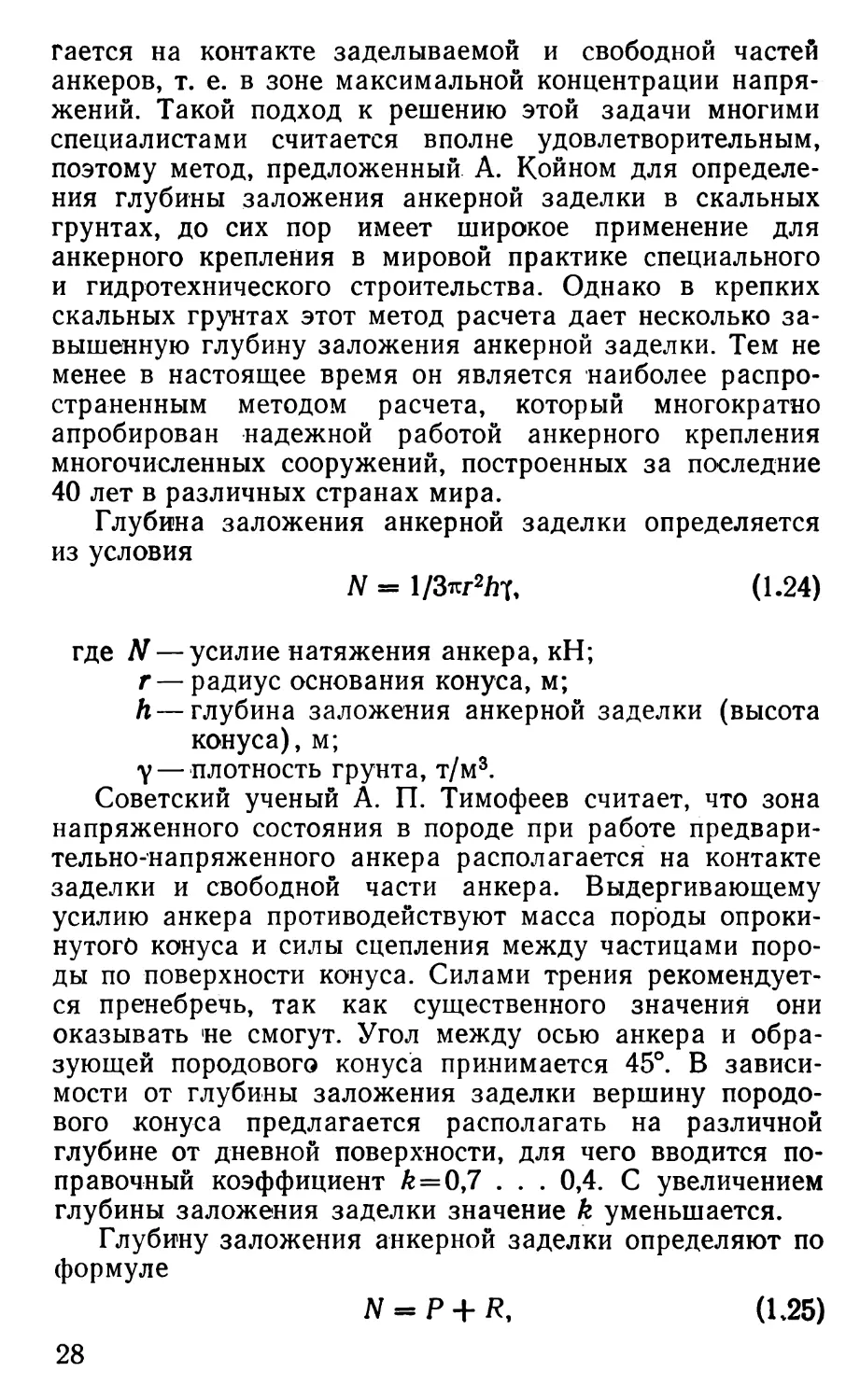

Французский ученый А. Койн, исходя из предпосы-

лок, что скальный грунт в основании сооружений не об-

ладает прочностью на скалывание и растяжение, пред-

ложил оригинальный метод определения глубины зало-

жения анкерной заделки. Свой метод расчета Койн

основьгвал только на массе и прочности грунта на сжа-

тие. Согласно этой теории выдергиванию анкера проти-

водействует только масса грунта в виде опрокинутого

конуса, а при близком расположении анкеров — в виде

клина (трехгранная призма). Угол наклона образующих

конуса и граней клина к вертикали принимается равным

45°. Основание конуса или верхняя грань клина распола-

27

гается на контакте заделываемой и свободной частей

анкеров, т. е. в зоне максимальной концентрации напря-

жений. Такой подход к решению этой задачи многими

специалистами считается вполне удовлетворительным,

поэтому метод, предложенный А. Койном для определе-

ния глубины заложения анкерной заделки в скальных

грунтах, до сих пор имеет широкое применение для

анкерного крепления в мировой практике специального

и гидротехнического строительства. Однако в крепких

скальных грунтах этот метод расчета дает несколько за-

вышенную глубину заложения анкерной заделки. Тем не

менее в настоящее время он является наиболее распро-

страненным методом расчета, который многократно

апробирован надежной работой анкерного крепления

многочисленных сооружений, построенных за последние

40 лет в различных странах мира.

Глубина заложения анкерной заделки определяется

из условия

N = 1/Зкг2Ль (1.24)

где N — усилие натяжения анкера, кН;

г— радиус основания конуса, м;

h — глубина заложения анкерной заделки (высота

конуса), м;

у —плотность грунта, т/м3.

Советский ученый А. П. Тимофеев считает, что зона

напряженного состояния в породе при работе предвари-

тельно-напряженного анкера располагается на контакте

заделки и свободной части анкера. Выдергивающему

усилию анкера противодействуют масса породы опроки-

нутого конуса и силы сцепления между частицами поро-

ды по поверхности конуса. Силами трения рекомендует-

ся пренебречь, так как существенного значения они

оказывать не смогут. Угол между осью анкера и обра-

зующей породового конуса принимается 45°. В зависи-

мости от глубины заложения заделки вершину породо-

вого конуса предлагается располагать на различной

глубине от дневной поверхности, для чего вводится по-

правочный коэффициент А = 0,7 . . . 0,4. С увеличением

глубины заложения заделки значение k уменьшается.

Глубину заложения анкерной заделки определяют по

формуле

N = Р + R,

(1.25)

28

где Р — масса опрокинутого конуса выпора:

Р < 1/Зкг2Ш;

(1.26)

R — сила сцепления по поверхности конуса выпора:

R < кг/с =

nrchk

cos 45° ’

(1.27)

Условие, которому должна удовлетворять заделка ан-

кера исходя из прочности породы:

N = кгйк 11/Зп + ——, (1.28)

\ cos45°/

где W— расчетное усилие натяжения анкера;

г — радиус основания конуса;

h — глубина заложения заделки анкера;

у — плотность породы;

I — образующая конуса;

с — величина сцепления между частицами грунта;

£ — поправочный коэффициент.

Значение второго слагаемого в скобках (1.28) неве-

лико, поэтому в расчетах им обычно пренебрегают.

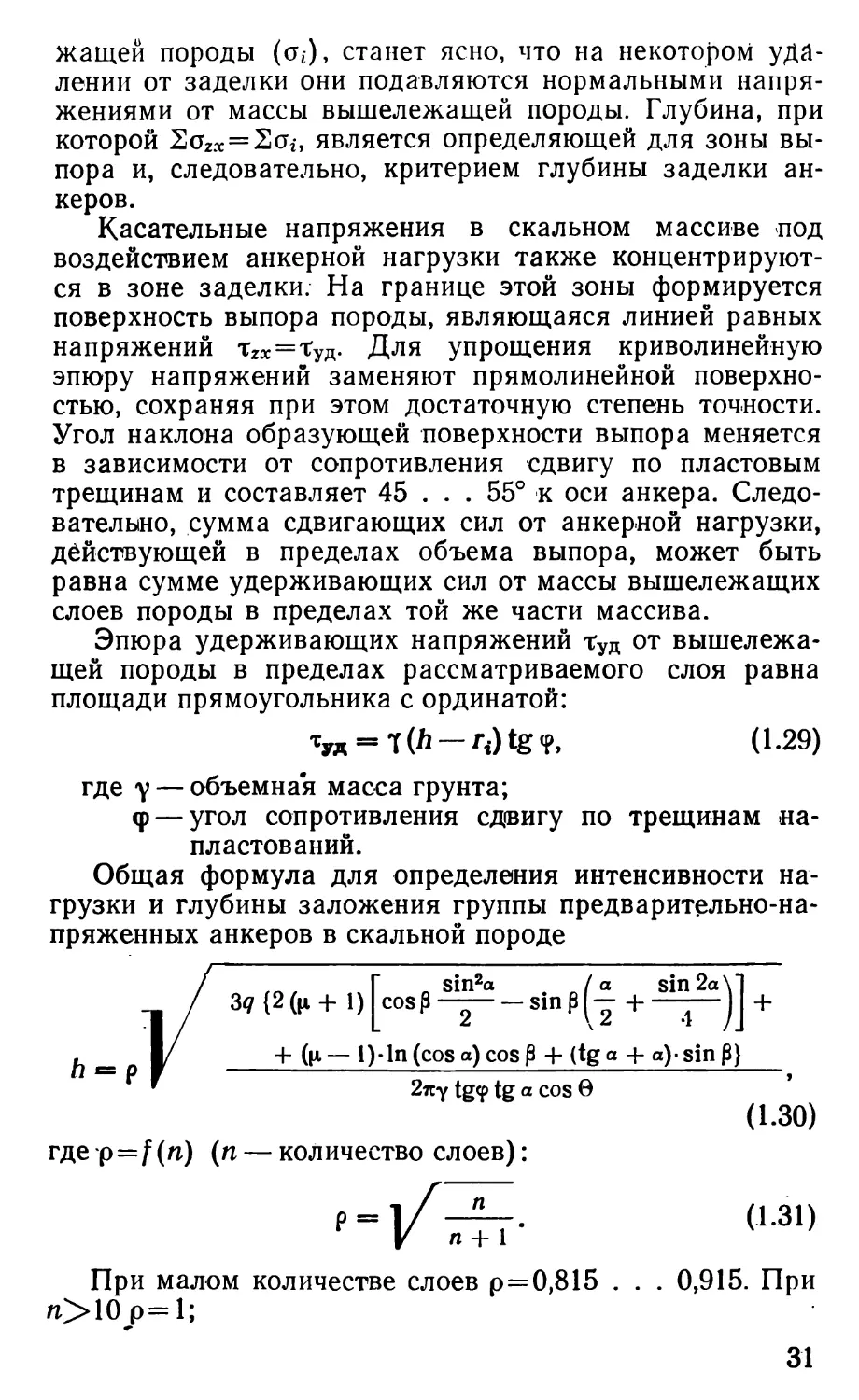

Доктор технических наук, профессор Н. Н. Маслов и

доктор технических наук В. Г. Дианов разработали ме-

тод определения глубины заложения анкеров в скальной

породе, который основан на распределении напряжений

в скальном массиве, находящемся в напряженном со-

стоянии под воздействием анкерной нагрузки. В. Г. Диа-

нов предложил механико-математическую модель скаль-

ного основания. Скальный массив рассматривается как

твердое тело, обладающее упругими свойствами, расчле-

ненное трещинами формирования и выветривания на от-

дельные.блоки. Трещины между напластованиями в мас-

сиве являются слабым местом, которое и определяет его

прочность и прикладываемые анкерные усилия. Такое

строение скального массива наиболее полно отражает

механико-математическую модель [10]. Характер распре-

деления напряжений в скальном массиве под анкерной

нагрузкой показан на рис. 1.10 и 1.11.

Из рисунков видно, что нормальные напряжения,

сконцентрированные вблизи анкерной заделки и по мере

удаления от нее, быстро уменьшаются. Если на эпюру

напряжений, вызванную анкерной нагрузкой (о2Х), нало-

жить эпюры нормальных напряжений от массы вышеле-

!29

Рис. 1.10. Эпюра нормальных напряжений ezx в скаль-

ной толщине по горизонтальным площадкам от дейст-

вия натяжения анкеров (линейная нагрузка)

Расстояния от задерки,м

АПТГГгг - эпюра ‘tcte ;

Ш1ПТШД - эпюра Vyd = tg(f

------теоретическая поверхность выпора.',

------расчетная поверхность выпора

Рис. 1.11. Распределение сдвигающих и удерживающих каса-

тельных напряжений в скальном массиве под действием натя-

жений анкеров

30

жащей породы (о*), станет ясно, что на некотором уда-

лении от заделки они подавляются нормальными напря-

жениями от массы вышележащей породы. Глубина, при

которой So2X = 2oi, является определяющей для зоны вы-

пора и, следовательно, критерием глубины заделки ан-

керов.

Касательные напряжения в скальном массиве под

воздействием анкерной нагрузки также концентрируют-

ся в зоне заделки. На границе этой зоны формируется

поверхность выпора породы, являющаяся линией равных

напряжений т2Х=Туд. Для упрощения криволинейную

эпюру напряжений заменяют прямолинейной поверхно-

стью, сохраняя при этом достаточную степень точности.

Угол наклона образующей поверхности выпора меняется

в зависимости от сопротивления сдвигу по пластовым

трещинам и составляет 45 . . . 55° к оси анкера. Следо-

вательно, сумма сдвигающих сил от анкерной нагрузки,

действующей в пределах объема выпора, может быть

равна сумме удерживающих сил от массы вышележащих

слоев породы в пределах той же части массива.

Эпюра удерживающих напряжений туд от вышележа-

щей породы в пределах рассматриваемого слоя равна

площади прямоугольника с ординатой:

= I (й — Г<) tg <р, (1.29)

где у — объемная масса грунта;

<р — угол сопротивления сдвигу по трещинам на-

пластований.

Общая формула для определения интенсивности на-

грузки и глубины заложения группы предварительно-на-

пряженных анкеров в скальной породе

, Г sin2a . / a sin2a\‘

3<7 {2(|Х + 1) cosfl —— — sin₽(y +—— 1 +

+ (р, — 1)-In (cos a) COS fl + (tg « + д)‘ sin fl}

2лу tg<p tg a COS 0

(1.30)

где р=f (n) (n — количество слоев):

(1.31)

При малом количестве слоев р=0,815 . . . 0,915. При

n>10 р= 1;

31

q — интенсивность нагрузки;

ц — коэффициент Пуассона;

Р—угол установки анкера к напластованию;

а — угол раскрытия поверхности выпора;

у —объемная масса породы;

ср—угол сопротивления сдвигу но трещинам напла-

стований;

0 — угол падения пластов скальной толщи.

В случае горизонтально расположенного основания,

когда 0 = 0, и вертикального направления анкеров при

Р = 0 формула примет вид

ft =

3<7 Кн— 1) In (cos а) 4- (и 4- 1) sin

-L (1.32)

2тс tg?tga-y

При анкерном креплении, когда используются оди-

ночные анкеры, глубина их заложения

hp = 1/ hg = o,565h9, (1.33)

где hq — глубина заложения группы анкеров, определяе-

мая по формулам (1.30) и (1.32).

Этот метод расчета для определения глубины зало-

жения заделки анкеров в скальном массиве получен на

основе теории упругости с учетом реального строения

скального массива.

Результаты расчета совпадают с данными полевых

испытаний, что позволяет рекомендовать их для прак-

тического применения.

Приведенные формулы пригодны для определения

глубины заложения анкерной заделки только в случае

наклона поверхности массива к горизонтали не менее

90°, т. е. когда масса породы создает нормальное сжи-

мающее напряжение по пластовой трещине. Формулы

выведены из условия, что удерживающие силы по пла-

стовым трещинам обусловлены массой вышележащей

породы.

При проектировании анкерной заделки в скальных

породах должны быть учтены действия сил сцепления

цементного раствора с металлом анкера и породой, а

также влияние на нее температурно-влажностного ре-

жима при твердении раствора заделки (рис. 1.12). Де-

формации, возникающие в результате воздействия тем-

32

пературно-влажностного режима на заделку, оказывают

па работу анкеров большое влияние.

Под воздействием анкерной нагрузки в зоне заделки

возникают сложные срезывающие напряжения. Исследо-

вания этих напряжений на моделях и в натуре раскры-

тие. 1.12. Усадка и разбухание в бетонных и

железобетонных элементах в зависимости от их

возраста

вают характер и закономерность их изменений

(рис. 1.13).

На графике показаны значение и характер срезы-

вающих напряжений, полученных оптическим методом

при исследовании на моделях. Опыты выполнялись на

материалах с не полностью затвердевшим цементирую-

щим веществом по аналогии с неполным сцеплением

анкерной заделки (явление ползучести). Кривые напря-

жений, приведенные на графике, справедливы для слу-

чая идеальной заделки. При неполной заделке они

имеют менее острые вершины с пологим падением до ну-

левого значения. Напряжения образуются на ограничен-

ном участке анкерной заделки в диапазоне, равном

шести диаметрам скважины. На этой длине они распре-

деляются неравномерно, концентрируясь на границе ан-

керной заделки и свободной длины анкера, а затем

падают до 0. Характер эпюр напряжений на контактах

«цементный раствор — металл» и «цементный раствор —

порода» одинаковый и отличается только значением на-

пряжений [26].

Натурные испытания подтвердили, что расчетная

длина анкерной заделки, определенная на основе лабо-

раторных исследований, хорошо согласуется с резуль-

33

Татами натурных Испытаний. При проведении натурных

испытаний были применены предварительно-напряжен-

ные анкеры системы ББРВ усилием 0,64 ... 1,38 МН.

Анкеры выполнены из пучков (16 ... 34 шт.) высоко-

прочных проволок диаметром 7 мм с нормативным со-

Рис. 1.13. Диаграмма срезывающих напряжений на контакте

«цементный раствор — порода» по стенкам скважины при

различной длине заделки, полученных оптическим методом

на модели:

/—.длина заделки /3 , равная 3,33 диаметра скважины

2 — /j я 5,83 : 3 * /3 в 8,33 ; 4 —* /3 “11,33 d^

противлением разрыву 1,7 «105 МПа. Расчетное сопротив-

ление 1,1 • 105МПа. Минимальная длина анкерной задел-

ки при нагрузках 0,64 и 1,38 МН составила соответствен-

но 80 и 145 см, а разрушение связи между заделкой и

породой происходило при 60 и 90 см.

34

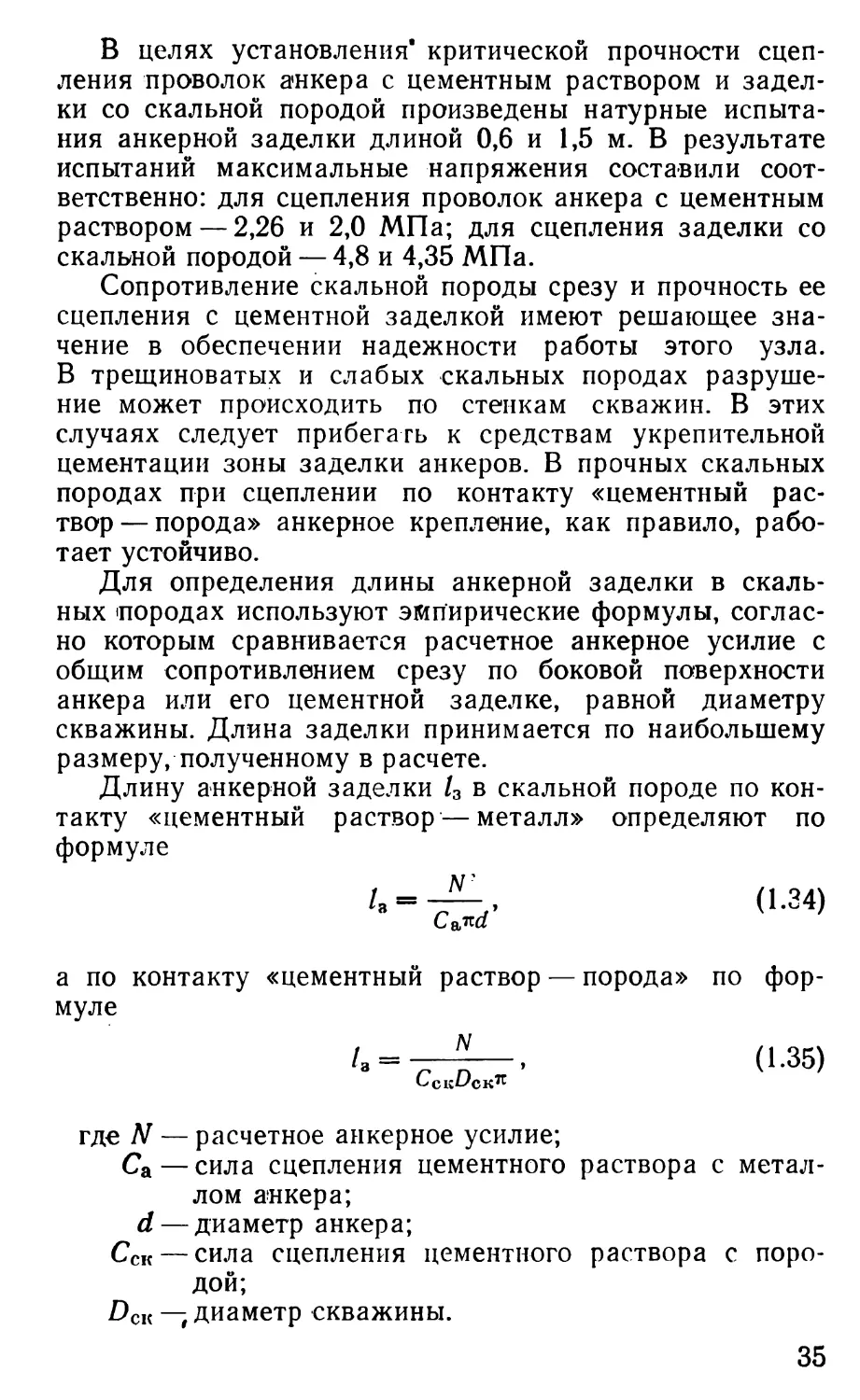

В целях установления' критической прочности сцеп-

ления проволок анкера с цементным раствором и задел-

ки со скальной породой произведены натурные испыта-

ния анкерной заделки длиной 0,6 и 1,5 м. В результате

испытаний максимальные напряжения составили соот-

ветственно: для сцепления проволок анкера с цементным

раствором — 2,26 и 2,0 МПа; для сцепления заделки со

скальной породой — 4,8 и 4,35 МПа.

Сопротивление скальной породы срезу и прочность ее

сцепления с цементной заделкой имеют решающее зна-

чение в обеспечении надежности работы этого узла.

В трещиноватых и слабых скальных породах разруше-

ние может происходить по стенкам скважин. В этих

случаях следует прибегать к средствам укрепительной

цементации зоны заделки анкеров. В прочных скальных

породах при сцеплении по контакту «цементный рас-

твор— порода» анкерное крепление, как правило, рабо-

тает устойчиво.

Для определения длины анкерной заделки в скаль-

ных «породах используют эмпирические формулы, соглас-

но которым сравнивается расчетное анкерное усилие с

общим сопротивлением срезу по боковой поверхности

анкера или его цементной заделке, равной диаметру

скважины. Длина заделки принимается по наибольшему

размеру, полученному в расчете.

Длину анкерной заделки /3 в скальной породе по кон-

такту «цементный раствор — металл» определяют по

формуле

а по контакту «цементный раствор — порода» по фор-

муле

/з = —, (1.35)

где 2V — расчетное анкерное усилие;

Са— сила сцепления цементного раствора с метал-

лом анкера;

d — диаметр анкера;

Сек — сила сцепления цементного раствора с поро-

дой;

Z)CK — диаметр скважины.

35

Важное значение в закреплении анкеров в скальном

массиве имеют свойство породы и качество цементного

раствора, который должен тщательно подбираться

(в любом случае желательно применение тиксотропных

растворов).

Так, например, при равных условиях сила сцепления

цементного раствора с известняками превосходит силу

сцепления с диабазами. Это объясняется тем, что сцеп-

ление цементного раствора с породой определяется не

только ее прочностными свойствами, но и водопоглоще-

нием, пористостью, состоянием стенок скважин (табл. 1.5).

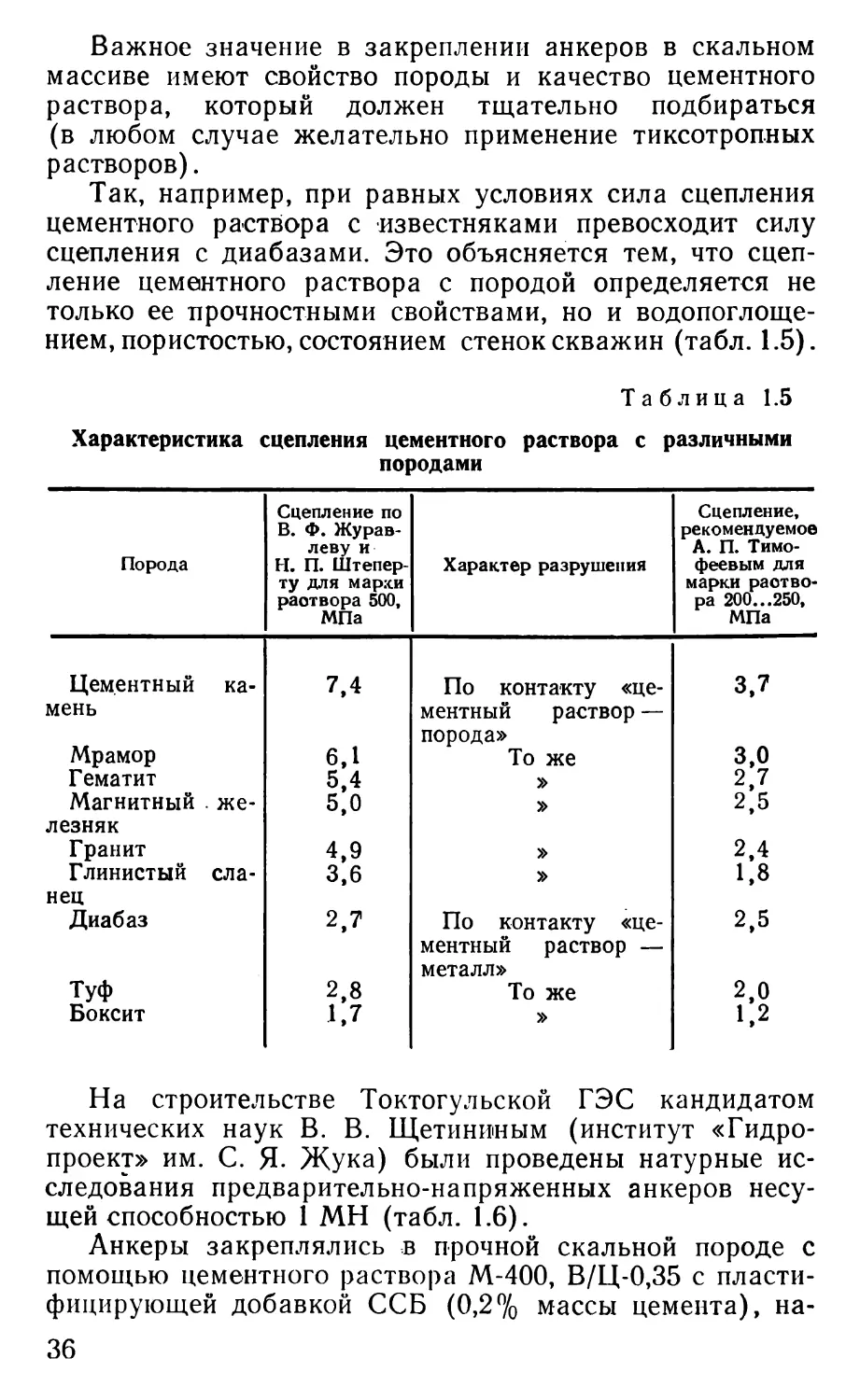

Таблица 1.5

Характеристика сцепления цементного раствора с различными

породами

Порода Сцепление по В. Ф. Журав- леву и Н. П. Штепер- ту для марки раствора 500, МПа Характер разрушения Сцепление, рекомендуемое А. П. Тимо- феевым для марки раство- ра 200...250, МПа

Цементный ка- мень 7,4 По контакту «це- ментный раствор — порода» 3,7

Мрамор 6,1 То же 3,0

Гематит 5,4 » 2,7

Магнитный . же- 5,0 » 2,5

лезняк

Гранит 4,9 » 2,4

Глинистый ела- 3,6 » 1,8

нец

Диабаз 2,7 По контакту «це- ментный раствор — металл» 2,5

ТуФ 2,8 То же 2,0

Боксит 1,7 » 1,2

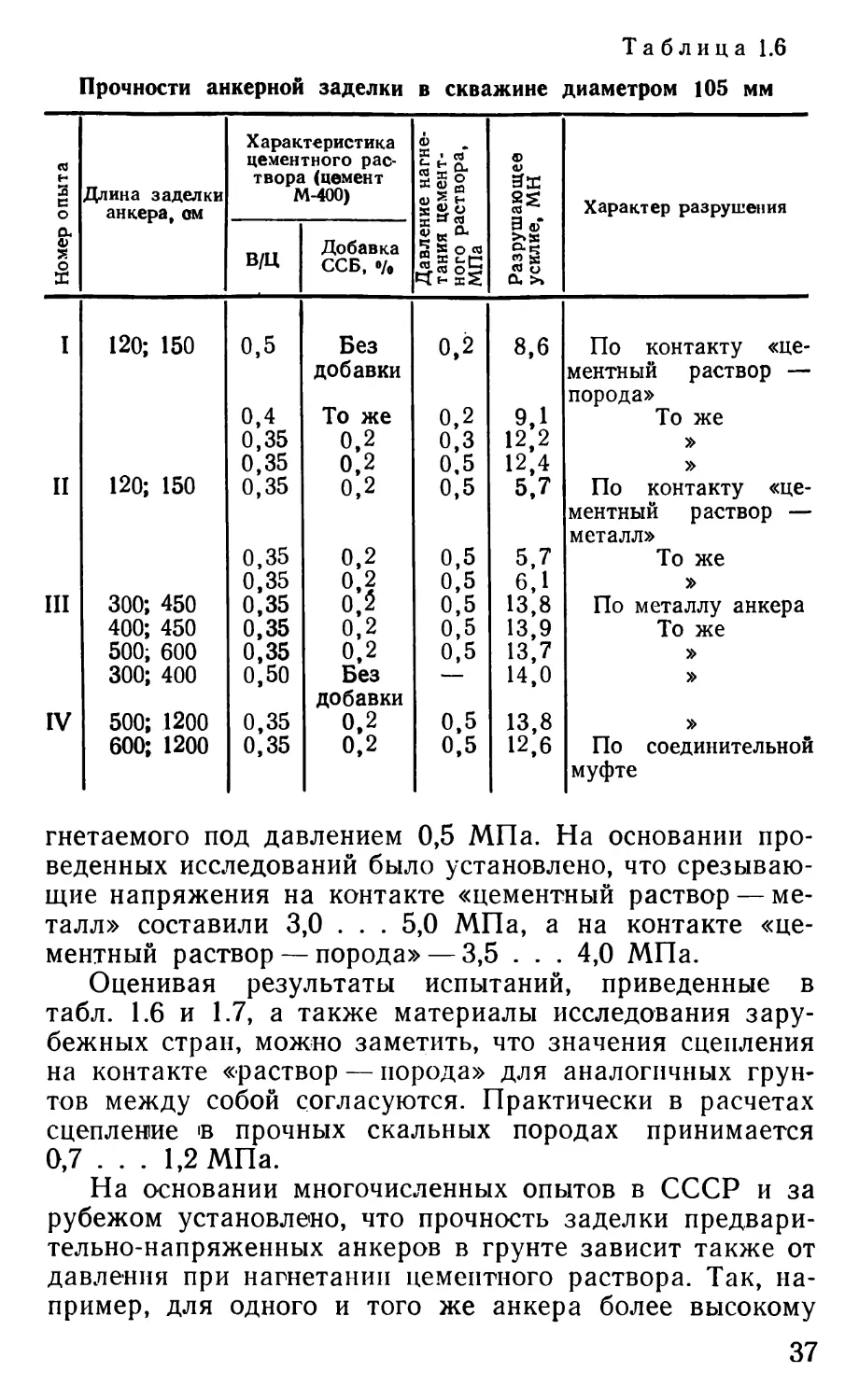

На строительстве Токтогульской ГЭС кандидатом

технических наук В. В. Щетининым (институт «Гидро-

проект» им. С. Я. Жука) были проведены натурные ис-

следования предварительно-напряженных анкеров несу-

щей способностью 1 МН (табл. 1.6).

Анкеры закреплялись в прочной скальной породе с

помощью цементного раствора М-400, В/Ц-0,35 с пласти-

фицирующей добавкой ССБ (0,2% массы цемента), на-

36

Таблица 1.6

Прочности анкерной заделки в скважине диаметром 105 мм

Номер опыта Длина заделки анкера, ом Характеристика цементного рас- твора (цемент М-400) Давление нагне- тания цемент- ного раствора, МПа Разрушающее усилие, МН Характер разрушения

в/ц Добавка ССБ, °/0

I 120; 150 0,5 Без добавки

0,4 То же

0,35 0,2

0,35 0,2

II 120; 150 0,35 0,2

0,35 0,2

0,35 0,2

III 300; 450 0,35 0,2

400; 450 0,35 0,2

500; 600 0,35 0,2

300; 400 0,50 Без добавки

IV 500; 1200 0,35 0,2

600; 1200 0,35 0,2

0,2 8,6 По контакту «це-

0,2 ментный раствор — порода»

9,1 То же

о,з 12,2 »

0,5 12,4 »

0,5 5,7 По контакту «це- ментный раствор — металл»

0,5 5,7 То же

0,5 6,1 »

0,5 13,8 По металлу анкера

0,5 13,9 То же

0,5 13,7 »

— 14,0 »

0,5 13,8 »

0,5 12,6 По соединительной муфте

гнетаемого под давлением 0,5 МПа. На основании про-

веденных исследований было установлено, что срезываю-

щие напряжения на контакте «цементный раствор — ме-

талл» составили 3,0 .. . 5,0 МПа, а на контакте «це-

ментный раствор — порода» — 3,5 .. . 4,0 МПа.

Оценивая результаты испытаний, приведенные в

табл. 1.6 и 1.7, а также материалы исследования зару-

бежных стран, можно заметить, что значения сцепления

на контакте «раствор — порода» для аналогичных грун-

тов между собой согласуются. Практически в расчетах

сцепление © прочных скальных породах принимается

0,7 .. . 1,2 МПа.

На основании многочисленных опытов в СССР и за

рубежом установлено, что прочность заделки предвари-

тельно-напряженных анкеров в грунте зависит также от

давления при нагнетании цементного раствора. Так, на-

пример, для одного и того же анкера более высокому

37

давлению нагнетания цементного раствора соответствует

большая его несущая способность (табл. 1.7).

Таблица 1.7

Зависимость прочности анкерной заделки от давления

нагнетаемого цементного раствора

Давление нагнетания, МПа Натяжение анкеров, кН

0,5...0,9 107

1,5...1,6 230

2,8 535

Из табл. 1.7 видно, что несущая способность анкера

прямо пропорциональна давлению нагнетаемого рас-

твора.

Влияние давления нагнетания цементного раствора

на прочность анкерной заделки показано на графике на-

тяжения анкеров до стадии разрушения цементной за-

Рис. 1.14. 'Предельная несущая спо-

собность анкеров в зависимости от

давления нагнетания цементного

раствора для различных грунтов:

/ — твердый известняк: 2—аллювий; 3 —

мягкий мел; 4 — мергели

делки (рис. 1.14). Ис-

пытание анкеров про-

изводилось в одних

и тех же условиях, т. е.

при одинаковых соста-

вах раствора, способе

бурения и диаметре

скважины. Ученым уда-

лось установить, что

при одинаковом давле-

нии нагнетания нагруз-

ка, разрушающая за-

делку, пропорциональ-

на только прочности

самого грунта.

По мнению многих

специалистов, передача

напряжений анкерами

на скальную породу

происходит главным

образом в результате

расклинивания цемент-

ной заделки в скважи-

38

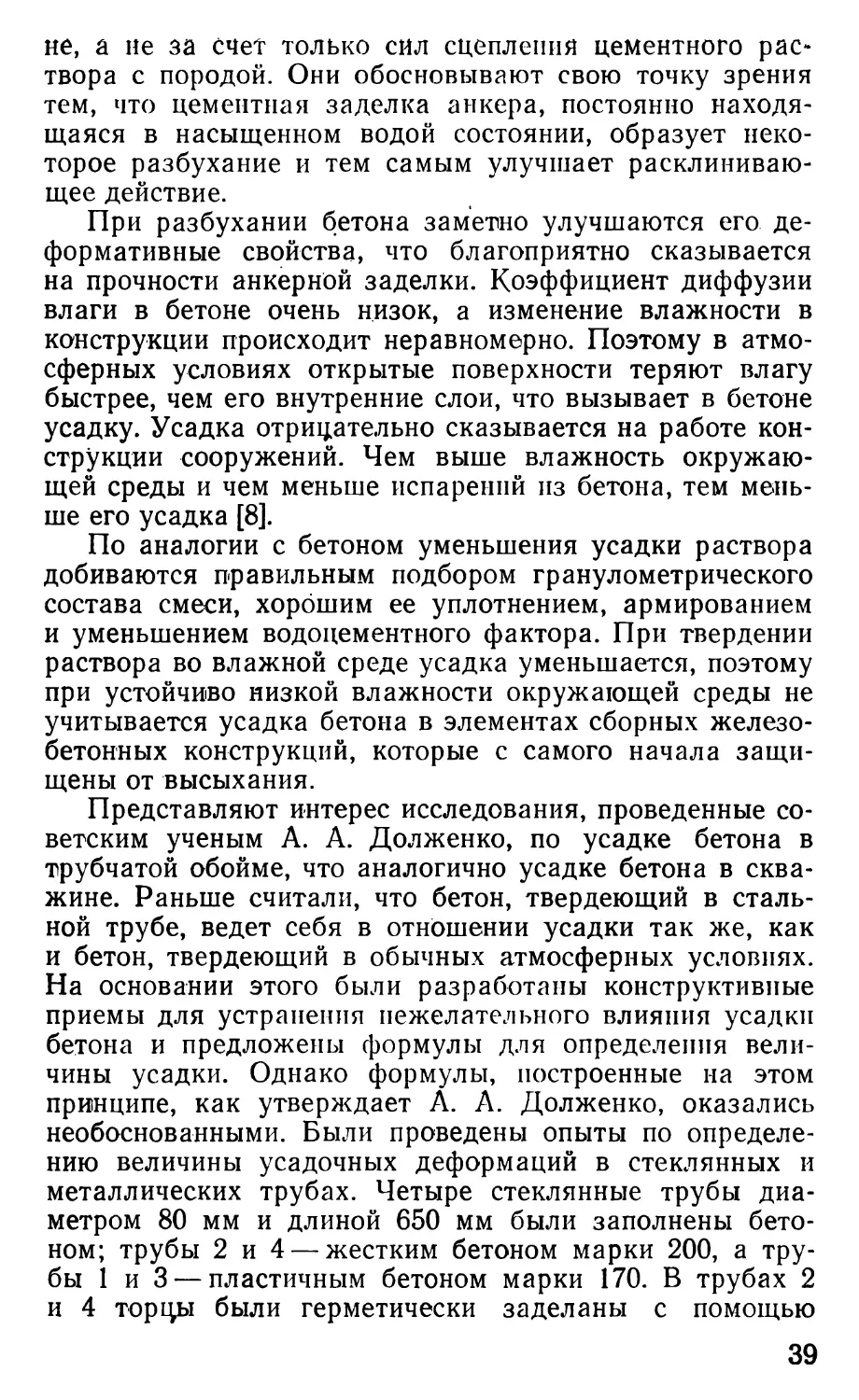

не, а не за счет только сил сцепления цементного рас-

твора с породой. Они обосновывают свою точку зрения

тем, что цементная заделка анкера, постоянно находя-

щаяся в насыщенном водой состоянии, образует неко-

торое разбухание и тем самым улучшает расклиниваю-

щее действие.

При разбухании бетона заметно улучшаются его де-

формативные свойства, что благоприятно сказывается

на прочности анкерной заделки. Коэффициент диффузии

влаги в бетоне очень низок, а изменение влажности в

конструкции происходит неравномерно. Поэтому в атмо-

сферных условиях открытые поверхности теряют влагу

быстрее, чем его внутренние слои, что вызывает в бетоне

усадку. Усадка отрицательно сказывается на работе кон-

струкции сооружений. Чем выше влажность окружаю-

щей среды и чем меньше испарений из бетона, тем мень-

ше его усадка [8].

По аналогии с бетоном уменьшения усадки раствора

добиваются правильным подбором гранулометрического

состава смеси, хорошим ее уплотнением, армированием

и уменьшением водоцементного фактора. При твердении

раствора во влажной среде усадка уменьшается, поэтому

при устойчиво низкой влажности окружающей среды не

учитывается усадка бетона в элементах сборных железо-

бетонных конструкций, которые с самого начала защи-

щены от высыхания.

Представляют интерес исследования, проведенные со-

ветским ученым А. А. Долженко, по усадке бетона в

трубчатой обойме, что аналогично усадке бетона в сква-

жине. Раньше считали, что бетон, твердеющий в сталь-

ной трубе, ведет себя в отношении усадки так же, как

и бетон, твердеющий в обычных атмосферных условиях.

На основании этого были разработаны конструктивные

приемы для устранения нежелательного влияния усадки

бетона и предложены формулы для определения вели-

чины усадки. Однако формулы, построенные на этом

принципе, как утверждает А. А. Долженко, оказались

необоснованными. Были проведены опыты по определе-

нию величины усадочных деформаций в стеклянных и

металлических трубах. Четыре стеклянные трубы диа-

метром 80 мм и длиной 650 мм были заполнены бето-

ном; трубы 2 и 4 — жестким бетоном марки 200, а тру-

бы 1 и 3 — пластичным бетоном марки 170. В трубах 2

и 4 торцы были герметически заделаны с помощью

39

битума и солидола, а в трубах 1 и 3 торцы бетонного

заполнения были оставлены открытыми и свободно сооб-

щались с атмосферным воздухом. На четвертом году

семилетнего исследования на стенках стеклянных труб

были обнаружены небольшие трещины. В трубе 3 с не-

изолированными торцами бетон осел примерно на 2 мм,

в то же время в трубах 2 и 4 с изолированными торцами

осадка бетона не обнаружена.

В стальных трубах диаметром 219 мм и высотой

500 мм, выполненных из кровельной стали, деформации

измерялись индикатором с ценой деления 1 МК. В каж-

дой серии опытов исследовалось по два одинаковых

образца. Для устранения искажений усадочных дефор-

маций бетона в одном образце стенки труб изнутри

покрывались минеральным маслом, что исключало воз-

можность механического сцепления бетона со стенками

трубы. В результате удалось установить роль оболочки.

Для сравнения усадки бетона в стальной оболочке с

усадкой бетона, твердеющего в воде и воздухе, каждая

серия включала образцы воздушного и водного хране-

ния. В течение первого года в образцах было зафикси-

ровано расширение бетона во всех направлениях. Одна-

ко со временем деформации расширения начали прояв-

лять небольшую тенденцию к сокращению. В большинстве

образцов поперечные деформации остались без изме-

нений.

Чтобы установить влияние диаметра трубы на уса-

дочные деформации, в серию опытов кроме труб диамет-

ром 219 мм были включены трубы диаметром 300 и

100 мм. Шестилетние наблюдения показали, что попе-

речные усадочные деформации образца в трубе диамет-

ром 30 мм оказались в 15 раз меньше, чем в трубе

диаметром 219 мм, продольные усадочные деформации

в 2 раза меньше по сравнению с образцом в трубе диа-

метром 219 мм и в 6 раз меньше — с образцом в трубе

диаметром 100 мм.

Твердение бетона в трубчатой оболочке аналогично

твердению цементного раствора анкерной заделки в

скважинах. Поэтому процессы усадочных явлений бето-

на, твердеющего в стальной трубе, могут в какой-то сте-

пени сравниваться с твердением цементного раствора

в анкерной скважине.

Ранее уже говорилось, что разбухание бетона зависит

от качества и количества вяжущего материала, его фи-

40

зических свойств, температурного и влажностного ре-

жима твердения, армирования и т. п. В бетоне разли-

чают эффективную и критическую влажность. Эффек-

тивной влажностью бетона называется часть его полной

влажности, представляющая собой адсорбционно свя-

занную воду геля, удаление которой из бетона сопровож-

дается усадкой.

Критической влажностью бетона называется предель-

ное значение его эффективной влажности, т. е. такое,

при котором его гель имеет максимальную степень

увлажнения при отсутствии в нем свободной воды. Кри-

тическая влажность бетона зависит от содержания в нем

цемента и водоцементного отношения. С увеличением

В/Ц и содержания цемента в бетоне критическая влаж-

ность возрастает примерно на 15% на каждые 25 кг це-

мента в 1 м3 бетона и на каждую 0,1 В/Ц.

Арматура также оказывает влияние на изменение

объема бетона при разбухании [8]. Наличие в бетоне ар-

матуры уменьшает деформацию усадки и набухания

более чем в 2 раза.

Радикальной мерой борьбы с усадкой раствора в ан-

керной заделке является применение безусадочных це-

ментов или добавок, способствующих уменьшению усад-

ки. При провёдении опытов на строительстве плотины

Братской ГЭС для заделки анкеров применение раство-

ра на расширяющемся цементе дало положительные ре-

зультаты.

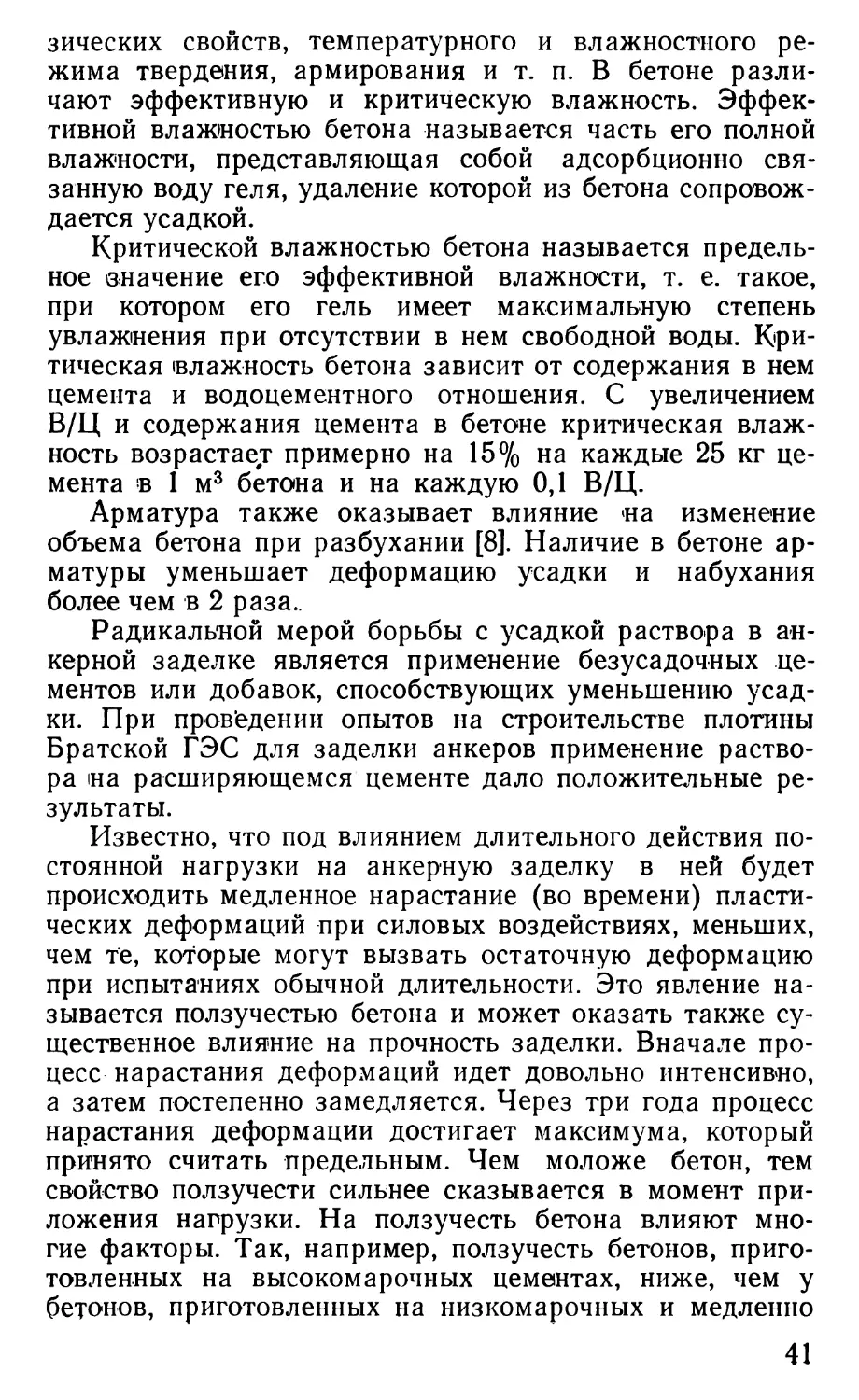

Известно, что под влиянием длительного действия по-

стоянной нагрузки на анкерную заделку в ней будет

происходить медленное нарастание (во времени) пласти-

ческих деформаций при силовых воздействиях, меньших,

чем те, которые могут вызвать остаточную деформацию

при испытаниях обычной длительности. Это явление на-

зывается ползучестью бетона и может оказать также су-

щественное влияние на прочность заделки. Вначале про-

цесс нарастания деформаций идет довольно интенсивно,

а затем постепенно замедляется. Через три года процесс

нарастания деформации достигает максимума, который

принято считать предельным. Чем моложе бетон, тем

свойство ползучести сильнее сказывается в момент при-

ложения нагрузки. На ползучесть бетона влияют мно-

гие факторы. Так, например, ползучесть бетонов, приго-

товленных на высокомарочных цементах, ниже, чем у

бетонов, приготовленных на низкомарочных и медленно

41

твердеющих цементах. С увеличением водоцементного

отношения и содержания цемента ползучесть увеличи-

вается. Влажность окружающей среды оказывает на нее

также большое влияние: чем выше влажность, тем мень-

ше ползучесть, а при твердении бетона в воде ползу-

честь его уменьшается примерно в 2 раза по сравнению

с бетоном, твердеющим в атмосферных условиях, и т. д.

Из изложенного можно сделать вывод, что надеж-

ность заделки предварительно-напряженных анкеров в

скальном массиве зависит не только от физико-механи-

ческих показателей породы, но и от вида цемента, марки

раствора, давления нагнетания раствора в скважину и

температурно-влажностного режима твердения. Для уве-

личения сцепления цементной заделки со стенками сква-

жины целесообразно применять расширяющие и напря-

гающие цементы.

1.4. Методика расчета закрепления предварительно-

напряженных анкеров в мягких грунтах

Одной из важнейших проблем при анкеровании со-

оружений в мягких грунтах является правильное опре-

деление длины заделки анкеров. Длина анкерной задел-

ки зависит от характеристики грунта и тягового усилия

анкеров и составляет примерно 4 ... 10 м.

В мягких грунтах длину анкерной заделки прибли-

женно принимают из расчета равной 200 Н/м, а затем

уточняют ее в конкретных условиях.

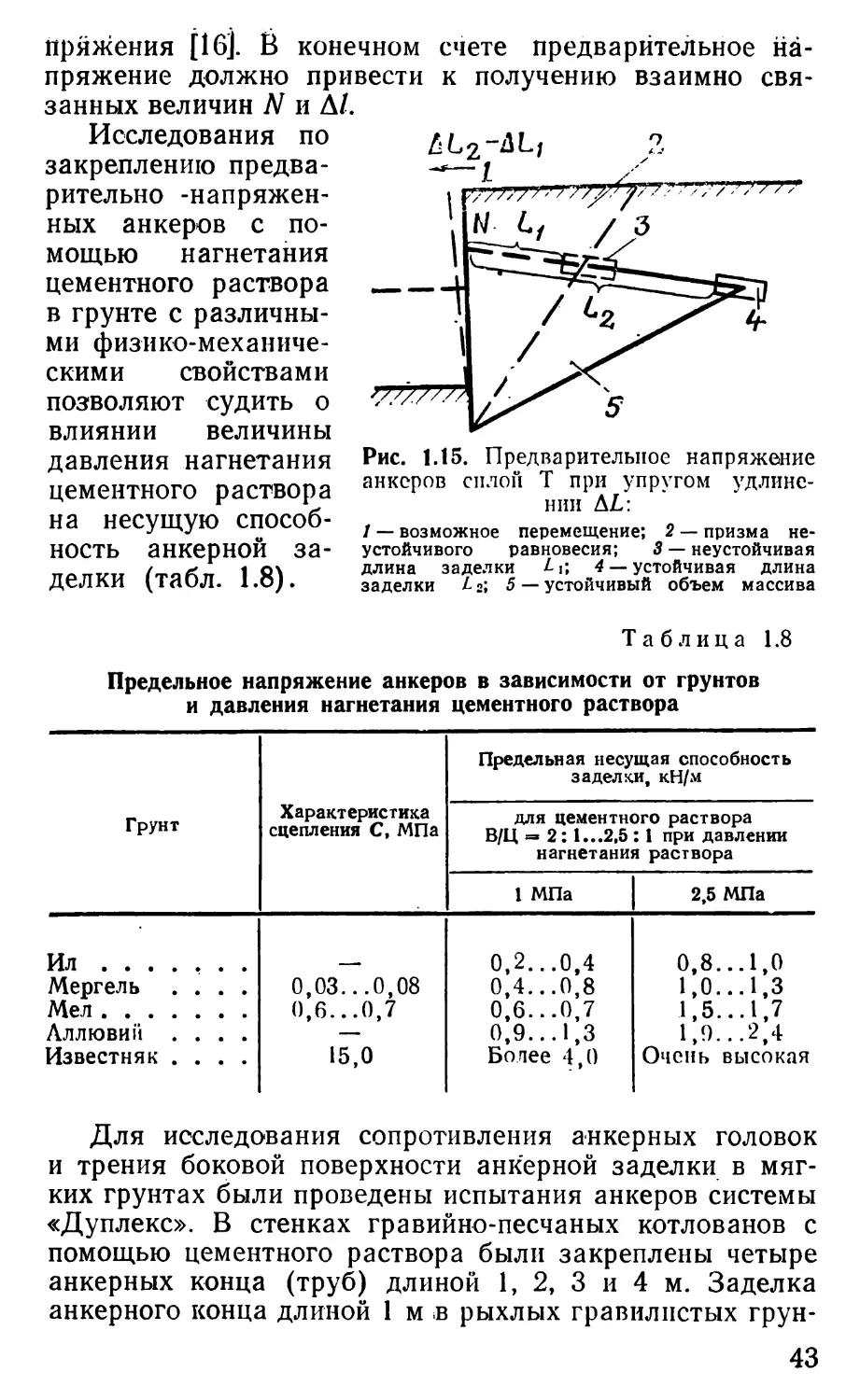

Натяжение анкеров до расчетного усилия AZ еще не

исключает дальнейшего проявления деформаций. Дефор-

мации останавливаются при обеспечении - устойчивости

заделки на минимальной длине Z2, соответствующей ко-

эффициенту запаса, равному единице (при меньшей дли-

не он, очевидно, будет меньше единицы). Амплитуда

перемещения Д/2— может составить несколько сан-

тиметров. Если заделка анкера 1\ выполнена неудовлет-

ворительно, не исключена возможность ее разрушения

или опрокидывания массива, в котором Nl\ из-за недо-

статочной длины анкера окажется только внутренней

силой (рис. 1.15). Следовательно, при предварительном

напряжении анкера необходимо соблюдать соответствие

его упругого удлинения AZ свободной длине анкера (ус-

ловию AZ>AZ2). Для этого сила натяжения анкера N'

должна быть больше расчетного усилия N настолько,

чтобы компенсировать все потери предварительного на-

42

пряжения [16]. В конечном счете предварительное на-

пряжение должно привести к получению взаимно свя-

занных величин N и А/.

Исследования по

закреплению предва-

рительно -напряжен-

ных анкеров с по-

мощью нагнетания

цементного раствора

в грунте с различны-

ми физико-механиче-

скими свойствами

позволяют судить о

влиянии величины

давления нагнетания

цементного раствора

на несущую способ-

ность анкерной за-

делки (табл. 1.8).

Рис. 1.15. Предварительное напряжение

анкеров силон Т при упругом удлине-

нии AL:

1 — возможное перемещение; 2 — призма не-

устойчивого равновесия; 3 — неустойчивая

длина заделки Дг, 4 — устойчивая длина

заделки Да; 5 —устойчивый объем массива

Таблица 1.8

Предельное напряжение анкеров в зависимости от грунтов

и давления нагнетания цементного раствора

Грунт Характеристика сцепления С, МПа Предельная несущая способность заделки, кН/м

для цементного раствора В/Ц = 2:1...2.5 :1 при давлении нагнетания раствора

1 МПа 2,5 МПа

Ил ....... Мергель .... Мел Аллювий .... Известняк .... 0,03...0,08 0,6...0,7 15,0 0,2...0,4 0,4...0,8 0,6...0,7 0,9...1,3 Более 4,0 0,8...1,0 1,0...1,3 1,5...1,7 1,9...2,4 Очень высокая

Для исследования сопротивления анкерных головок

и трения боковой поверхности анкерной заделки в мяг-

ких грунтах были проведены испытания анкеров системы

«Дуплекс». В стенках гравийно-песчаных котлованов с

помощью цементного раствора были закреплены четыре

анкерных конца (труб) длиной 1, 2, 3 и 4 м. Заделка

анкерного конца длиной 1 м в рыхлых гравилпстых грун-

43

тах оказалась вполне достаточной для обеспечения на-

тяжения анкера до максимального усилия, равного

0,70 МН. В остальных анкерах с более длинной задел-

кой наблюдалось прямолинейное нарастание нагрузки,

поэтому нагрузить их до разрушения было невозмож-

но [40].

Длина заделки анкера определяется двумя усло-

виями:

— анкер должен достигать критической поверхности

скольжения. Это условие обязательно для верхнего по-

ложения анкеров;

— между концом анкера и активной поверхностью

скольжения должно быть минимальное расстояние «а».

Это условие в большинстве случаев обязательно для са-

мых низких положений анкера.

Метод определения размеров анкеров состоит в том,

что нее положения анкеров рассчитываются от одной

адекватной поверхности скольжения и все анкеры на-

гружаются до одновременного разрушения. Это имеет

важное значение.

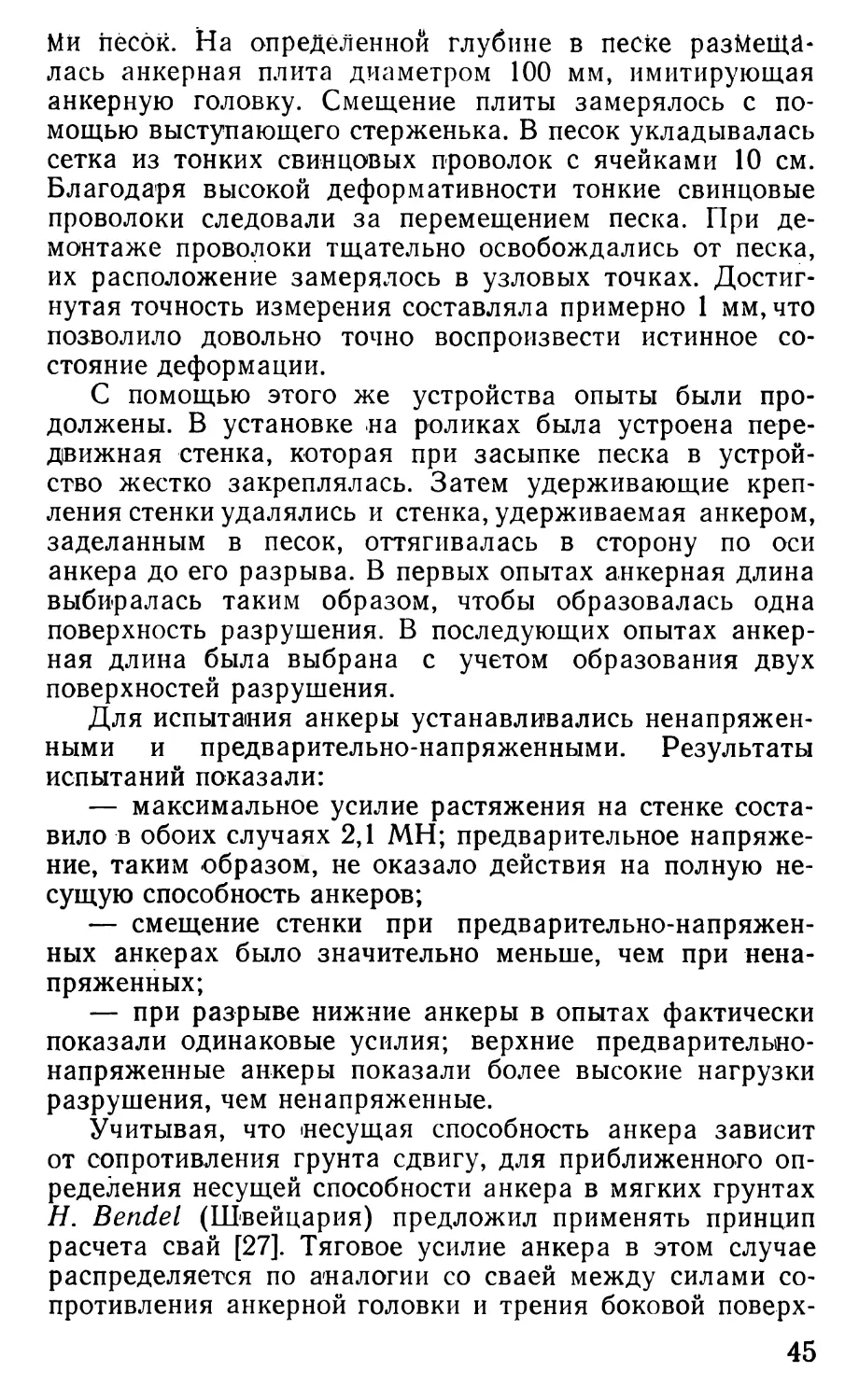

Для выяснения данного условия в Швейцарии были

проведены интересные опыты с помощью опытного уст-

ройства (рис. 1.16), представляющего собой ящик формы

куба с размером сторон 1,5 м, в который засыпался слоя-

Рис. 1.16. Схема устройства для выяснения процес-

са сопротивления анкерной головки:

/ — песок мельче 1 мм; 2 — измеритель пути; 5 — ящик; 4 —

плита (анкерная головка); 5 — стальной канат; 6—груз;

7 — индикатор (свинцовая проволока)

44

Ми песок. На определенной глубине в песке размеща-

лась анкерная плита диаметром 100 мм, имитирующая

анкерную головку. Смещение плиты замерялось с по-

мощью выступающего стерженька. В песок укладывалась

сетка из тонких свинцовых проволок с ячейками 10 см.

Благодаря высокой деформативности тонкие свинцовые

проволоки следовали за перемещением песка. При де-

монтаже проволоки тщательно освобождались от песка,

их расположение замерялось в узловых точках. Достиг-

нутая точность измерения составляла примерно 1 мм, что

позволило довольно точно воспроизвести истинное со-

стояние деформации.

С помощью этого же устройства опыты были про-

должены. В установке на роликах была устроена пере-

движная стенка, которая при засыпке песка в устрой-

ство жестко закреплялась. Затем удерживающие креп-

ления стенки удалялись и стенка, удерживаемая анкером,

заделанным в песок, оттягивалась в сторону по оси

анкера до его разрыва. В первых опытах анкерная длина

выбиралась таким образом, чтобы образовалась одна

поверхность разрушения. В последующих опытах анкер-

ная длина была выбрана с учетом образования двух

поверхностей разрушения.

Для испытания анкеры устанавливались ненапряжен-

ными и предварительно-напряженными. Результаты

испытаний показали:

— максимальное усилие растяжения на стенке соста-

вило в обоих случаях 2,1 МН; предварительное напряже-

ние, таким образом, не оказало действия на полную не-

сущую способность анкеров;

— смещение стенки при предварительно-напряжен-

ных анкерах было значительно меньше, чем при нена-

пряженных;

— при разрыве нижние анкеры в опытах фактически

показали одинаковые усилия; верхние предварительно-

напряженные анкеры показали более высокие нагрузки

разрушения, чем ненапряженные.

Учитывая, что несущая способность анкера зависит

от сопротивления грунта сдвигу, для приближенного оп-

ределения несущей способности анкера в мягких грунтах

Н. Bendel (Швейцария) предложил применять принцип

расчета свай [27]. Тяговое усилие анкера в этом случае

распределяется по аналогии со сваей между силами со-

противления анкерной головки и трения боковой поверх-

45

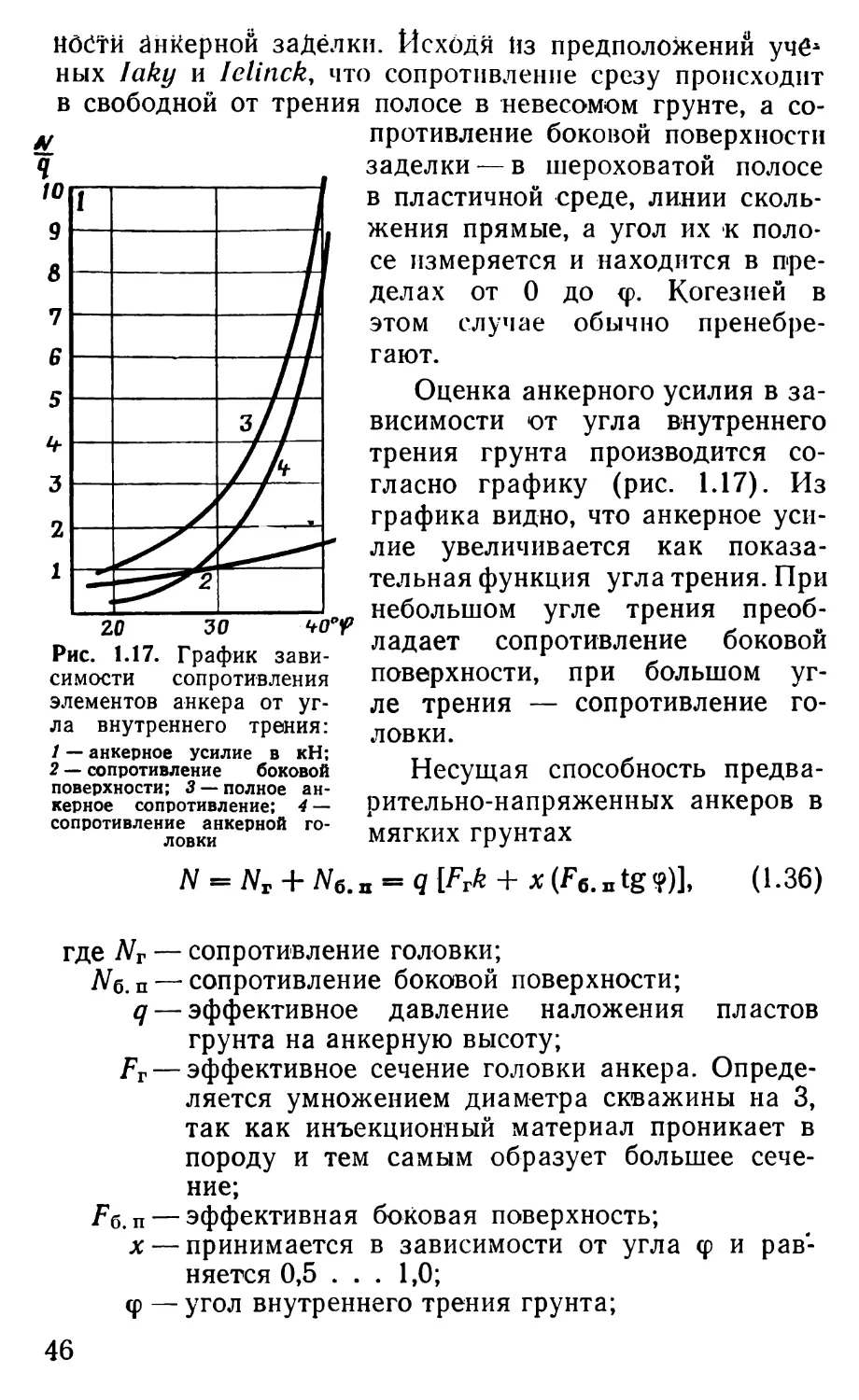

МОСТИ анкерной заДёлкн. Исходя Из предположений учё*

ных laky и Jelinek, что сопротивление срезу происходит

в свободной от трения полосе в невесомом грунте, а со-

симости сопротивления

элементов анкера от уг-

ла внутреннего трения:

1 — анкерное усилие в кН;

2 — сопротивление боковой

поверхности; 3 — полное ан-

керное сопротивление; 4 —

сопротивление анкерной го-

ловки

противление боковой поверхности

заделки — в шероховатой полосе

в пластичной среде, линии сколь-

жения прямые, а угол их к поло-

се измеряется и находится в пре-

делах от 0 до <р. Когезией в

этом случае обычно пренебре-

гают.

Оценка анкерного усилия в за-

висимости ют угла внутреннего

трения грунта производится со-

гласно графику (рис. 1.17). Из

графика видно, что анкерное уси-

лие увеличивается как показа-

тельная функция угла трения. При

небольшом угле трения преоб-

ладает сопротивление боковой

поверхности, при большом уг-

ле трения — сопротивление го-

ловки.

Несущая способность предва-

рительно-напряженных анкеров в

мягких грунтах

N = NT + Nc.n = Я [prk + х (F6. п tg <?)],

(1.36)

где Nr — сопротивление головки;

Мб. п — сопротивление боковой поверхности;

q — эффективное давление наложения пластов

грунта на анкерную высоту;

Fr — эффективное сечение головки анкера. Опреде-

ляется умножением диаметра скважины на 3,

так как инъекционный материал проникает в

породу и тем самым образует большее сече-

ние;

Fq, п — эффективная боковая поверхность;

х — принимается в зависимости от угла <р и рав-

няется 0,5 .. . 1,0;

ср — угол внутреннего трения грунта;

46

k — безразмерный коэффициент функции угла тре-

ния, равный 45°.

Для пояснения метода расчета рассмотрим числовой

пример крепления подпорной стенки высотой //=10,5 м

(рис. 1.18), расположенной в неплотном мелкогравили-

стом грунте.

Рис. 1.18. Определение анкерной длины в слабых грун-

тах:

1 — призма обрушения; 2 — активная поверхность скольжения;

3 — критическая поверхность скольжения; 4 — кривые скольже-

ния; а — расстояние между началом заделки анкера и актив-

ной линией скольжения

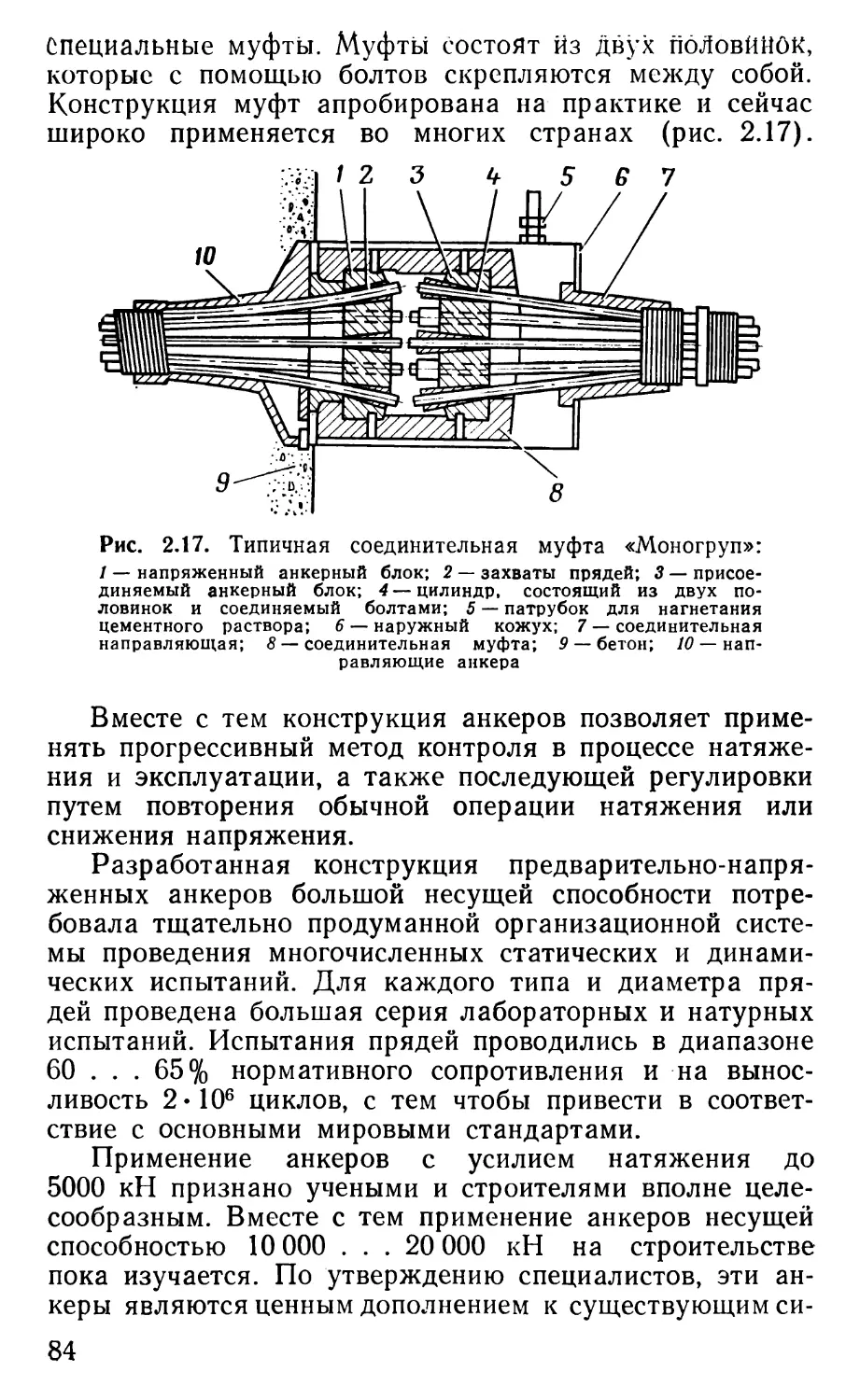

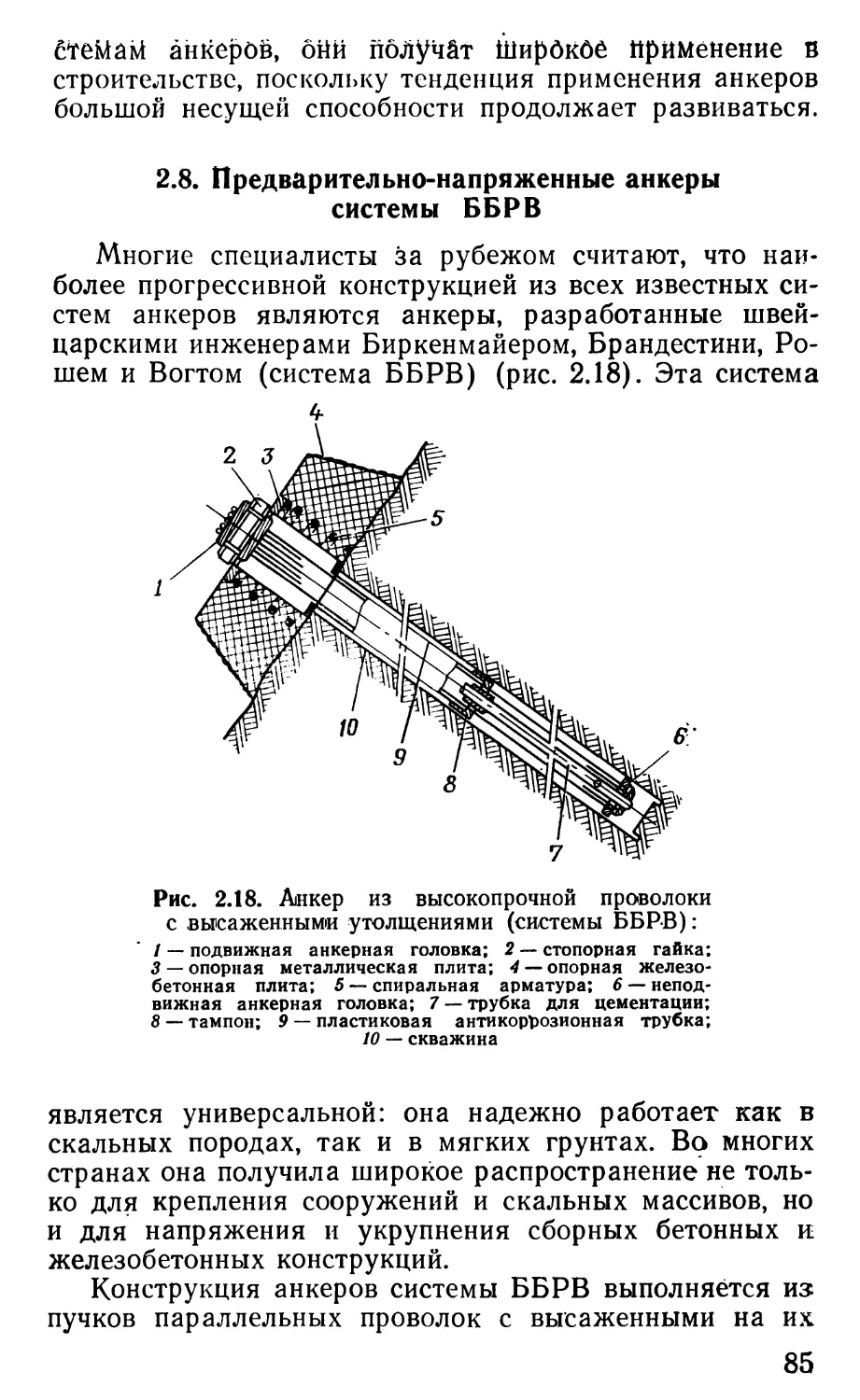

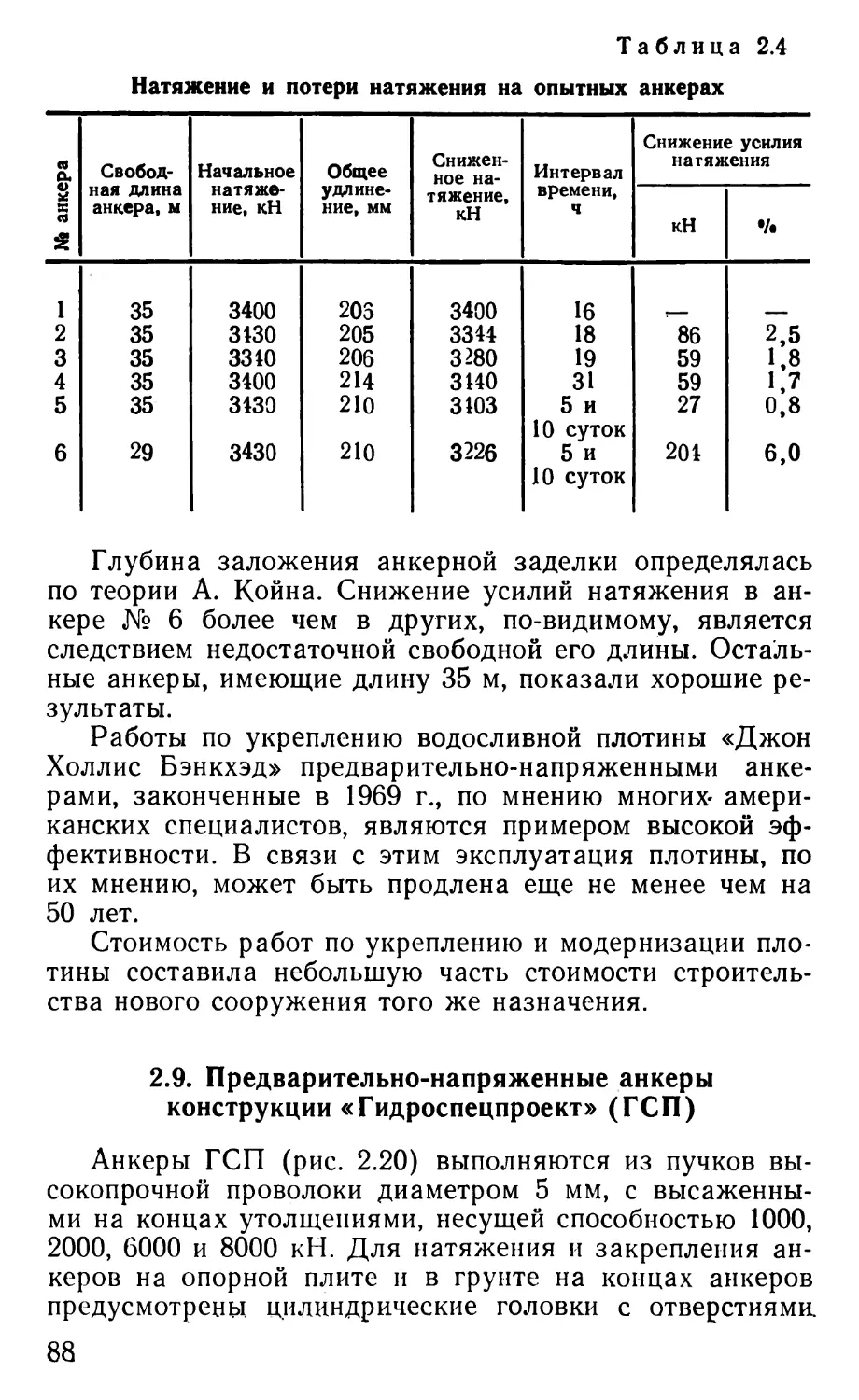

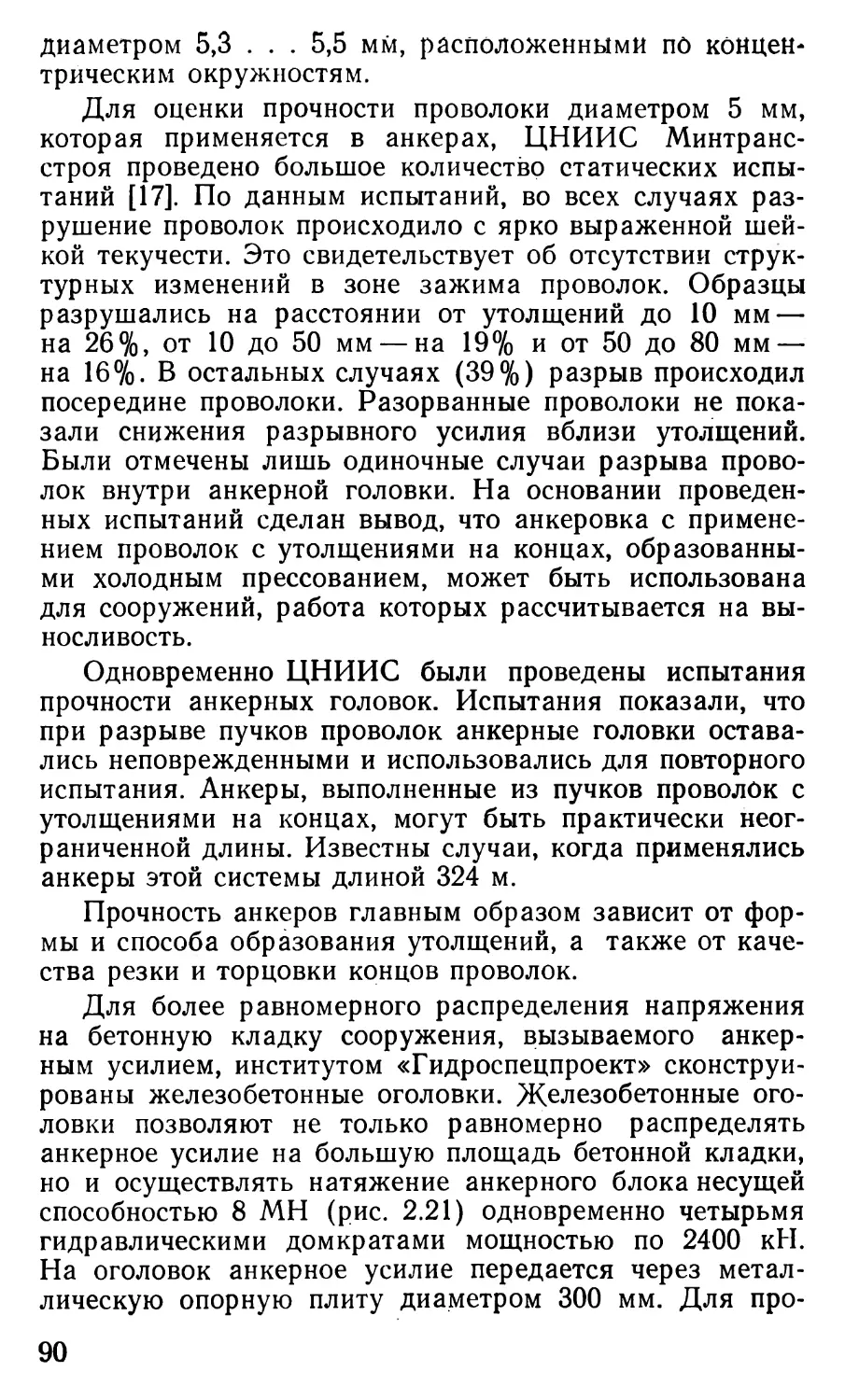

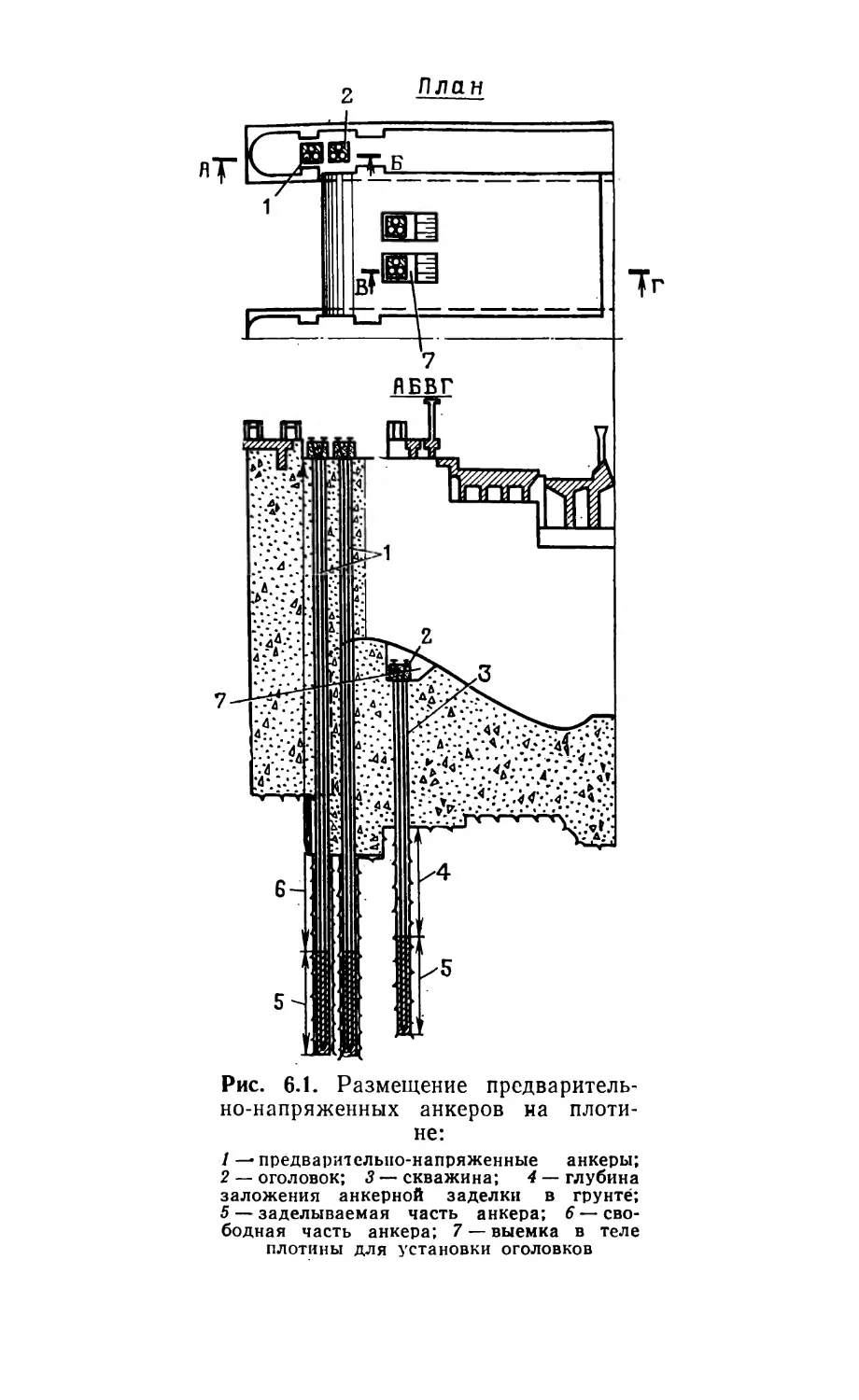

Исходные данные: плотность грунта у = 2,1 т/м3; угол