Текст

В. П. ТР о нов

МЕХАНИЗМ

ОБРАЗОВАНИЯ

СМОЛО-ПАРАФИНОВЫХ

ОТЛОЖЕНИЙ

И БОРЬБА

С НИМИ

ИЗДАТЕЛЬСТВО «Н ЕД Р А»

Москва 1970

УДК G22.275-t-547.2l

Механизм образования смоло-парафиновых отло-

жений и борьба с ними. ТРОНОВ В. 11. М.. изд-во «11сд

на», 1969. 192 стр. i i

В книге рассмотрен механизм формирования

смоло-паржрнионых отложений на поверхности обору-

дования при добыче, нефти и дана оценка перспектив-

ности применения различных способов борьбы с отло-

жениями парафина. Освещены основные закономерно-

сти влияния свойств и качества обработки новер.хпо-

стей различных материалов на интенсивность их

.занарафннивания is условиях скважины. Рассмотрены

принципы подбора материалов, пригодных для нс-

пользования и качестве, защитных покрытий при борь-

бе с отложениями парафина , а также результаты

применения для этих целен оборудования с гидро-

ф 11 л i > н ы м и з а и г ит и ым и покрытиями.

Книга рассчитчнт из ипже||ерио-технпчеекнх. ра-

ботников нефтяной промышленности , сотрудников пи-

учио-исследовательских и учебных и гститутов, а также,

может быть использована аспирантами и студентами

старших курсов при изучении особенностей разрабгот

кн 'и эксплуатации месторождений иара| мшистой

нефти.

Таблиц 18, и л аюсгр а цн ii 54, библиография

94 названия.

3-8 - 2

ТУ - 69

ВВЕДЕНИЕ

В мировой практике добычи нефти проблема борь-

бы с отложениями парафина возникла более ста лет

назад. Однако только в последние десятилетия в связи

с открытием и вводом в эксплуатацию крупнейших

месторождений парафинистой нефти в нашей стране,

а также ряда месторождений за рубежом проблема

борьбы с отложениями парафина в промысловом обо-

рудовании приобрела особенно острый характер. При-

менявшиеся в промысловой практике механические,

тепловые и другие средства борьбы с отложениями па-

рафина, обусловливая возможность добычи нефти (с

большими издержками), в настоящее время преврати-

лись по существу в преграду на пути прогресса в

обустройстве нефтяных промыслов, повышения произ-

водительности труда и культуры производства.

Достаточно отметить, что ни один из разработан-

ных ранее способов борьбы с отложениями парафина

не исключает скважину как объект обслуживания и в

любом случае требует применения на ней сложного

оборудования и всевозможных устройств, нуждающихся

в повседневном контроле за их работой. Это связано

с большими материальными затратами и невозмож-

ностью надежно автоматизировать процесс добычи

нефти. Поэтому можно сказать, что в настоящее время

предотвращение парафинизации промыслового обору-

дования при добыче нефти — это не только улучшение

технологического режима работы скважин и систем

сбора и транспорта нефти и газа, но и возможность

широкого внедрения комплексной автоматизации и дис-

петчеризации процессов нефтедобычи, применения про-

грессивных герметизированных схем однотрубного

сбора нефти и газа, упрощения обвязки устья скважи-

,3

йы, перехода на меньшие диаметры промысловых тру-

бопроводов и т. д.

Поэтому борьба с отложениями парафина при до

быче парафинистой нефти, являясь одной из наиболее

важных проблем в нефтедобывающей промышленности,

продолжает оставаться в центре внимания широкого

круга ученых и промысловых работников как в Совет-

ском Союзе, так и за рубежом.

Предварительный анализ показал, что коренные из-

менения в технике и технологии добычи нефти, а также

в обустройстве нефтяных промыслов возможны при ис-

пользовании оборудования, не только удовлетворяю-

щего обычным технологическим требованиям, но и не

подвергающегося запарафииивапию в процессе дли-

тельной эксплуатации в самых жестких условиях, при

любых способах эксплуатации.

Естественно, что такие свойства может иметь толь-

ко оборудование с защитными покрытиями из материа-

лов, слабо сцепляющихся с нефтяными парафинами в

условиях скважины, либо целиком изготовленное из

этих материалов. При этом для успешного применения

таких защитных покрытий необходимо установить ос-

новные закономерности формирования смоло-парафн-

новых отложений. Поэтому определение механизма

парафинизации промыслового оборудования при добы-

че и транспорте парафинистой нефти — одна из важней-

ших задач, без разрешения которой прогресс в органи-

зации борьбы с отложениями парафина на научной

основе практически невозможен.

Именно этим и объясняется тот исключительный ин-

терес исследователей к этой проблеме, которая не осла-

бевает в течение последних тридцати лет как в Совет-

ском Союзе, так и за рубежом. Однако вопрос о меха-

низме парафинизации оборудования настолько сложен,

а фактов, надежно объясняющих способ накопления

отложений парафина на поверхности оборудования, на-

столько мало, что ученым и производственникам при-

шлось считаться с одновременным существованием

большого количества гипотез, которые зачастую взаим-

но исключали друг друга.

Настоящая работа посвящена в основном рассмот-

рению вопросов механизма парафинизации промысло-

вого оборудования и призвана в какой-то мере воспол-

нить пробел в этой области.

4

ГЛАПЛ I

СУЩЕСТВУЮЩИЕ ПРЕДСТАВЛЕНИЯ

О МЕХАНИЗМЕ ФОРМИРОВАНИЯ

СМОЛО-ПАРАФИНОВЫХ ОТЛОЖЕНИЙ

Под механизмом парафпнизации следует понимать

комплекс процессов, обусловливающих накопление

твердой фазы на поверхности оборудования при добыче

нефти. Очень важно в первую очередь выяснить при-

чину накопления парафина: за счет ли возникновения

и роста кристаллов непосредственно на поверхности

оборудования или в результате сцепления с поверхно-

стью уже готовых, образовавшихся в потоке частиц

твердой фазы. Возможно, что при заиарафинивании

контактирующей с нефтью поверхности в условиях сква-

жины действуют оба фактора одновременно. Тогда не-

обходимо определить, какой из них преобладает в этом

процессе.

Если действие первого механизма оказывается наи-

большим, то в этом случае механизм парафинизации

поверхности оборудования содержит много моментов,

связанных с особенностями возникновения и роста кри-

сталлов парафина на поверхности из нефти, которые не

были описаны в нефтяной литературе. Если же в фор-

мировании отложений в основном участвуют кристаллы

парафина, образовавшиеся в потоке нефти, то для

получения относительно полной картины механизма

накопления смоло-парафиновых масс на стенках обо-

рудования необходимо выяснить ряд сложных вопросов,

относящихся к теории дисперсных систем.

Если признать, что в формировании отложений боль-

шая роль принадлежит газовым пузырькам, то здесь

Также необходимо решить фактически неизученный во-

прос о возможности флотационных процессов нефти,

а также образования смоло-парафиновых оболочек во-

круг газовых пузырьков и т. д.

К первым обстоятельным исследованиям в этой об-

ласти следует отнести, очевидно, работы Рестли, опуб-

ликованные им в 1932—1942 гг. [88, 89, 90] и признан-

ные за рубежом как наиболее авторитетные. Причины

выпадения парафина из нефти Рестли видит в уменьше-

нии растворимости парафина за счет снижен» я темпе

ратуры нефти при отдаче тепла в окружающую среду,

а также в результате разгазирования. Автор указывает,

что выпадение парафина в твердую фазу еще не озна-

чает возникновение проблемы борьбы с отложениями

парафина, так как для этого необходимы вполне опре-

деленные благоприятные условия.

В частности, Рестли считает, что кристаллы пара-

фина, взвешенные в объеме нефти, будут прилипать к

поверхности оборудования, если толщина стекающей по

трубам пленки нефти окажется малой, а скорость ее

движения настолько незначительной, что опа не сможет

нести кристаллы парафина во взвешенном состоянии.

При этом, как считает автор, кристаллы прочно закреп-

ляются на поверхности оборудования. Если поверхность

оборудования холоднее, чем объем соприкасающейся

с лей нефти, тогда выпадет дополнительное количество

кристаллов парафина, которые также войдут в состав

отложений. Если же поверхность оборудования имеет

температуру, одинаковую с температурой нефти, то

прочного закрепления кристаллов парафина, взвешен-

ных в потоке, на поверхности не достигается. Рестли

считает, что отложения формируются интенсивнее при

ламинарном режиме движения жидкости. При турбу-

лентном режиме кристаллы парафина остаются во

взвешенном состоянии и лишь незначительная их часп

оседает и закрепляется на стенках сГюрудования.

Эту точку зрения разделяет и Браун. Развивая ос-

новные положения теории Рестли, в своп работе [79]

Браун отмечает, что присутствующие в нефти механиче-

ские примеси в значительной мере интенсифицируют

рост парафиновых гранул и увеличивают скорость обра-

зования парафиновых отложений. При выпадении кри-

сталлов парафина последние обнаруживают, как счи-

тает автор, способность к агломерации в гранулы, ко-

торыс будут транспортироваться потоком нефти до тех

пор, пока не осядут на стенках труб, дшпца резервуа-

ров и т. я. В целом для образования отложений пара-

фина в подъемных трубах и наземном оборудовании, по

мнению автора, необходимо соблюдение следующих ус-

ловии :

1) должно быть нарушено состояние равновесия

растворимости парафина в нефти;

2) выпавшие кристаллы должны приклеиться, объ-

единиться пли осесть таким образом, чтобы при нор-

мальной эксплуатации они не могли бы быть рассеяны

и унесены потоком.

Отсюда автор делает вывод, что если небольшие

кристаллы смогут быть удержаны потоком во взвешен-

ном состоянии, то проблемы парафина при этом быть

не может. Аналогичные мнения высказывали и другие

авторы, опубликовавшие свои работы в различных за-

рубежных журналах в течение 1940—1945 гг. [10].

Одной из первых отечественных работ, в которой бо-

лее или меиее четко высказано мнение о способе накоп-

ления отложений на поверхности оборудования, яв-

ляется, очевидно, работа А. Д. Амирова [6]. Освещая

опыт борьбы с отложениями парафина на бакинских

промыслах, автор считает, что их образование в фои-

танно-комирессорных и глубиннонасосных скважинах

связано с осаждением на стенках оборудования отде-

лившейся в твердую фазу части парафина. Р. Д. 'Гор-

реп [93] возникновение отложений парафина объясняет

следующим образом. Выделившиеся в результате сни-

жения растворяющей способности нефти мелкие внача-

ле кристаллы парафина объединяются в большие гра-

нулы, подвергающиеся действию гравитационных сил.

Образовавшиеся крупные частицы парафина выносятся

во взвешенном состоянии потоком нефти к местам их

скопления- зонам с колеблющимся уровнем, шерохо-

ватым участкам поверхности, застойным зонам и т. д.

В этом взгляды Торрея полностью совпадают с пред-

ставлениями Рестли, Брауна и Амирова.

Характерно, что до 1950 г. исследователи не прида-

вали большого значения (с точки зрения влияния па

механизм формирования отложений) факту существова-

ния в потоке нефти большого количества пузырьков

попутного газа. Первой крупной работой в области

7

борьбы с отложениями парафина следует считать мо-

нографию П. П. Галонского [12]. С интересующей нас

точки зрения работа является оригинальной в том от-

ношении, что в ней впервые поднимается вопрос, об

особой роли газовых пузырьков, которую они, по мне-

нию автора, играют в формировании отложений. 'Гак,

например, тот факт, что в длительно простаивающих

скважинах па стенках труб парафиновых отложений

не образуется, автор связывает с отсутствием фазовых

превращений в объеме нефти (образование газовых пу-

зырьков) и относительного движения жидкой и газовой

фаз, в результате чего нет привнося на оболочках газо-

вых пузырьков, захваченных ими кристаллов парафина,

которые могут затем прилипнуть к поверхности обору-

дования.

Таким образом, здесь впервые поднимается вопрос

о флотации кристаллов парафина пузырьками выделяю-

щегося из нефти попутного газа. Автор считает, что

процесс иарафинизацин оборудования в значительной’

мере определяется интенсивностью приклеивания кри-

сталлов друг к другу при столкновении в объеме не]) in

и на поверхности, а также в результате стекания части

нефти вниз по трубам, как это представлял себе

и Рестли.

Аналогичным образом представляет себе механизм

парафпннзацпн оборудования Р. Д. Фанпев [71]. В опуб-

ликованных несколько позже работах К. Г. Яковлева,

М. Г. Володина [78] и П. П. Ракова, М. М. Хананя-

на [52] также отражена идея «осадочного» происхожде-

ния парафиновых отложений на стенках промыслового

оборудования. Одной из наиболее, значительных яв-

ляется работа И. Н. Ненримерова, опубликованная им

в 1957—1958 гг. [49, 50], сыгравшая бюлыпую роль в

развитии исследований в этой области. Учитывая тот

большой резонанс, который получила эта работа в кру-

гах специалистов, а также оригинальность целого ряда

положений, составивших существо данного исследова-

ния, целесообразно проанализировать ее более подроб-

но, чем другие работы.

В работе [49] автор впервые четко формулирует по-

нятие о двух механизмах формирования смоло-нарафи-

новых отложений. В частности, И. II. Иенримеров счи-

тает, что для более ясного понимания явлений в иро-

8

цессе отложения парафина необходимо учитывать тог

факт, что они обусловлены двумя совершенно различ-

ными механизмами, один из которых связан с выпаде-

нием парафина из нефти, а другой относится к осажде-

нию уже выпавшего парафина на поверхности труб.

Автор считает, что выпавший в объеме нефти парафин

может находиться либо непосредственно в жидкой

фазе, либо входить в состав бронирующих оболочек

вокруг газовых пузырьков, которые, по мнению автора,

имеются вокруг каждого пузырька. По мнению автора,

кристаллы парафина, взвешенные в потоке нефти или

флотируемые пузырьками поиутиого газа, решающей!

роли в формировании отложений не играют. Он отме-

чает, что парафин не оседает на стенки нз раствора,

он зарождается на стенке. Возникший кристалл растет,

питаясь нз протекающего мимо него нефтяного потока

так же, как в лабораторном кристаллизаторе растет

прикрепленный к вращающемуся столику кристалл ка-

кой-нибудь соли при снижении температуры раствора.

Наиболее низкая температура на стенке трубы для

данного сечения скважины способствует возникновению

и росту новой фазы.

Казалось бы ясно, что автор отдает пальму первен-

ства в вопросе формирования отложений именно тем

кристаллам, которые возникают и растут непосредст-

венно на поверхности. И хотя условия вращающегося

кристаллизатора в лаборатории имеют мало общего с.

процессами, происходящими в скважине, все же речь

идет именно о тех кристаллах, которые, возникают и

увеличиваются в размерах прямо на стенках оборудо-

вания. Однако несколько ниже автор разъясняет, что

кристаллы, возникшие на стенках оборудования, также

не играют никакой существенной роли в формировании

отложении, отдавая при этом предпочтение третьему

механизму. Так, II. II. Пенримеров пишет, что возникая

по соседству с кристалликами парафина на той же.

внутренней поверхности лифтовых труб, с готовой смо-

ло-парафиновой оболочкой, газовые пузырьки намного,

в десятки и сотни раз увеличивают эффективную по-

верхность соприкосновения твердой и жидкой фазы

и способствуют зарождению новых центров кристалли-

зации и росту уже возникших кристаллов. Лопаясь или

отрываясь от стенки или от парафинового слоя, газовые

9

пузырьки оставляют на пей либо полностью, либо часть

своей оболочки.

Учитывая недостаточную обоснованность фактами

своей теории, автор далее отмечает, что выведенный

механизм появления парафиновых отложений яв-

ляется, однако, лишь наиболее вероятным, объясняю-

щим некоторые факты, известные в нефтепромысловой

практике в нуждается

доработке. Далее автор

сведений о механизме

в дальнейшей серьезной

отмечает, что конкретных

выпадения и отложения

парафина все-таки пет. Тем не менее, развивая

дальше свою теорию и определяя особую роль газовых

пузырьков в этом процессе, II. II. Непримеров пи-

шет [50], что смоло-иарафнповые отложения на лифто-

вых трубах появляются с первого момента возникнове-

ния твердой! фазы в потоке. В свободном состоянии

твердая фаза в потоке отсутствует, весь парафин фло-

тируется газовыми пузырьками.

Объясняя причину незначительной роли, которую

играют при формировании отложений кристаллы пара-

фина, возникающие на стенках оборудования, II. II. Г Ге

примеров пишет, что если это двухфазный поток вто-

рого ряда, то на стенках труб по мере снижения

температуры в системе будут возникать отдельные кри-

сталлы парафина. Возникнув в обычных условиях, эти

кристаллы продолжали бы постепенно расти, питаясь

из маточного раствора. В скважине дальнейшему росту

парафиновых образований мешают поверхностно-актив-

ные вещества, которые, адсорбируясь па поверхности

раздела твердой и жидкой фаз, изолируют парафин от

остальной массы нефти. Контактирующая с потоком

поверхность смоло-парафиновых образовании на стен-

ках труб невелика, поэтому лишь небольшой процент

от выпавшего парафина принимает участие в создании

твердых отложений.

В конечном счете механизм формирования отложе-

ний в трехфазной системе автору представлялся сле-

дующим образом: парафин, как правило, впервые по-

является на пузырьках, родившихся именно на стенках

скважин. Выпавшие кристаллики парафина вместе с

уже имеющимися на поверхности смолами и асфальте-

нами образуют основу отложений на внутренней по-

верхности лифтовых труб. При отрыве пузырька часть

10

твердых частиц, имевшихся на границе раздела фаз,

остается на стенках труб. С ростом газонасыщен-

ности все меньшее число их будет смываться восходя-

щим потоком. Сцепляясь между собой, они постепенно

образуют многослойную сотовую структуру.

Таким образом, II. II. Иепримеров считает, что ре-

шающая роль в формировании отложений принадлежит

кристаллам парафина, возникшим на поверхности газо-

вых пузырьков, которые в свою очередь появились не-

посредственно на стенках оборудования. Максимальное

количество парафиновых отложений по длине фонтан-

ных подъемников отмечается в зонах взрывов газовых

пузырьков, оболочки которых, отлетая прилипают к

стенкам оборудования и входят в состав отложений.

Одновременно с работой И. И. Непримерова была

опубликована статья Ф. В. Джессена и И. X. Хоувел-

ла [85], поставивших интересные опыты с дегазирован-

ной нефтью в лабораторных условиях. Исследователи

описывают два возможных механизма образования

смоло-парафиновых отложений на поверхности обору-

дования. Интересно, что Джессен и Хоувелл считают

наиболее вероятными как раз те варианты, которые

отрицались И. И. Иепримеровым. Авторы считают, что

в дегазированной нефти отложения могут возникать за

счет кристаллов, растущих непосредственно на охлаж-

даемых станках и затем на смоло-парафиновой под-

кладке, пли кристаллов парафина, взвешенных в потоке

нефти. Во втором случае отложения возникают в ре-

зультате осаждения и сцепления кристаллов парафина

с поверхностью труб и друг с другом. Первый механизм

играет решающую роль и проявляется наиболее полно,

когда температура стенок труб ниже или близка к тем-

пературе выпадения парафина из нефти. При этом

авторы ничего не говорят о возможном варианте обра-

зования отложений в естественном трех- или четырех-

фазном потоке.

В исследованиях В. Ф. Нежевенко [46], Р. А. Абдул-

лина [2], А. Д. Голикова £4], Г. А. Кабарднна, Б. Ф. Гу-

банова и др. [26], В. Р. Еникеева [24], В. М. Григорьева

[15], Д. М. Шейх-Али, Е. И. Линькова [75], А. Ю. 11а-

миота [45], Ю. В. Капырпна, Г. Ф. Требина [28],

В. А. Рассказова [53] и др., много сделавших в области

борьбы с отложениями парафина, механизм парафини-

П

зацни оборудования специально не рассматривается,

однако в работах этих авторов содержатся указания

на то, что они, как и Рестли, Браун, Амиров и др., от-

дают явное предпочтение «осадочной» теории формиро-

вания смоло-парафиновых отложений. Одновременно с

этим некоторые авторы справедливо указывают на не-

достаточную изученность этого вопроса. Т ак, например,

В. Ф. Нежевенко, В. М. Григорьев и Б. И. Горбанов

совершенно правильно отмечают [48], что до сих пор не

имеется четко сформулированной теории кристаллиза-

ции твердых парафинов в нефти, а также механизма

отложения выделившихся кристаллов парафина на

стенках промыслового оборудования. Только непзучен-

иостыо вопроса можно объяснить существование раз-

личных теорий, объясняющих причины парафиннзации

промыслового оборудования.

Интересны точки зрения на механизм парафиниза-

ции оборудования С. Ф. Люшина и других исследова-

телей. Так, С. Ф. Люшин, выражая свою точку зрения

вполне определенно, пишет, что процесс отложения па-

рафина может быть объяснен прежде всего как про-

цесс кристаллизации его непосредственно на стенках

труб. В этом случае имеется в виду именно отложение

парафина, а не его осаждение и накопление, как это

имеет место в резервуарах и других емкостях. Однако

наряду с этим автор признает и то, что в интенсифи-

кации отложения парафина большое значение имеет

наличие газовых пузырьков в потоке, образующихся как

на стенках труб, так и в объемной фазе. Иногда этот

фактор рассматривается как основной в процессе обра-

зования парафиновых отложений [36].

Несколько позже С. Ф. Люшип, В. А. Рассказов,

Д. М. Шейх-Али, Р. Р. Иксанова, Е. И. Линьков [37]

рассматривают уже три механизма иарафинизации обо-

рудования, причем два из них — для фонтанной колон-

ны и один—для манифольдных линий. В частности,

авторы пишут, что в скважинах можно рассматривать

два механизма отложения парафина: один обычный —

выкристаллизовыванием твердой фазы из насыщенного

раствора; другой связан с возникновением газовых пу-

зырьков и поведением их при подъеме жидкости. От

термодинамических условий будет зависеть то, какой из

этих двух механизмов является главным. Механизм от-

12

ложения парафина в манифольдах несколько отли-

чается от механизма отложения в подъемных трубах.

Пузырьки газа вследствие резкого снижения давления

разрушаются и разбрасывают своп оболочки на стен-

ках труб. При этом не исключается и процесс отложе-

ния парафина путем выкристаллизовывания его непо-

средственно на стенках манифольда.

В одной нз своих последних работ (1965 г.)

С. Ф. Люпит и II. II. Репин снова возвращаются к точ-

ке зрения о запарафинивании оборудования за счет

кристаллов парафина, взвешенных в потоке нефти. Ана-

логичную точку зрения определенно высказывает в од-

ной из своих последних работ и В. А. Рассказов [53].

Наиболее ярко «осадочная» теория накопления от-

ложений парафина на поверхности оборудования выра-

жена в работах И. Т. Гладкова [13]. Автор пришел к

выводу, что механизм формирования отложений связан

с гидродинамикой потока и состоит в том, что кристал-

лы парафина и их скопления, пробивая пристенный

ламинарный слой движущейся жидкости, прочно при-

липают к поверхности оборудования и затем к образо-

вавшейся смоло-парафиновой подложке. На основе этой

теории были предприняты попытки предотвратить пара-

финизацию оборудования, применив для этих целей

беструбную эксплуатацию. Решающей причиной форми-

рования отложений вследствие слипания кристаллов

друг с другом и поверхностью оборудования считают

также П. Мнкулет и М. Пейнадо [86].

Других взглядов придерживается Г. А. Бабалян.

Развив вначале весьма оригинальную теорию парафи-

пизации оборудования, связанную с отбрасыванием к

стенкам труб кристаллов парафина, находящихся на

оболочках отрывающихся от стенок газовых пузырьков,

автор затем пересмотрел свою точку зрения, считая, что

процесс отложения парафина имеет адсорбционный

характер [9]. В наших исследованиях, опубликованных

до 1964—1965 гг. и посвященных механизму формиро-

вания отложений парафина из трехфазного потока [55],

отмечается возможность двух механизмов формирова-

ния парафиновых наслоений, а именно: 1) в результате

кристаллизации парафина непосредственно на поверх-

ности оборудования и 2) за счет кристаллов парафина,

взвешенных в потоке нефти и входящих в состав отло-

13

женин путем слипания друг с другом и поверхностью

оборудования. Предпочтение отдавалось смешанному

варианту, имеющему особенности первых двух. Исклю-

чительная роль газовых пузырьков в этих процессах

отвергалась.

И. М. Муравьев, Р. С Андрпасов, В. Н. Шипулин,

Г. В. Пантелеев высказали свою точку зрения о меха-

низме формирования отложений парафина в начальной

стадии возникновения отложений [5, 43, 44]. Они счи-

тают, что появление отложений парафина в начальный

период связано с возникновением кристаллов парафина

непосредственно на поверхности труб и другого обору-

дования. Вопрос о том, каким образом накапливаются

отложения парафина в дальнейшем (после появления

первого слоя кристаллов), по мнению авторов, остается

открытым. Однако наряду с этим авторы не отрицают

и возможность проявления особой роли газовых пу-

зырьков, возникающих па стенках оборудования, о чем

уже говорилось раньше. В одной из своих последних

работ [44] авторы высказываются за распространение

своих выводов в отношении начального периода пара-

финизацпи оборудования и на все последующие перио-

ды. Наряду с этим авторы считают возможным прояв-

ление и другого механизма, состоящего в прилипании

крупных агломератов парафина к стенкам труб [43].

Точку зрения И. Т. Гладкова на механизм иарафи-

инзации оборудования разделяет и Л. А. Цветков [74].

Но в отличие от И. Т. Гладкова он считает, что пара-

финизация оборудования, происходящая за счет при-

клеивания взвешенных и потоке кристаллов парафина

к поверхности оборудования, в значительной мере уси-

ливается в присутствии пузырьков попутного газа.

В частности, Л. А. Цветков пишет, что необходимым

условием образования плотных парафиновых отложе-

ний в промысловых трубопроводах является сочетание

следующих ф а кторов:

а) наличие в нефти твердых частиц парафина, вы-

падающих из растворенного состояния при охлаждении

нефти (температурный фактор);

б) осуществление потока нефти в трубопроводе сов-

местно с газом (газовый фактор);

в) малая вязкость нефти (вязкостный! фактор).

При отсутствии одного из перечисленных трех фак-

14

В. П. ТР о нов

МЕХАНИЗМ

ОБРАЗОВАНИЯ

СМОЛО-ПАРАФИНОВЫХ

ОТЛОЖЕНИЙ

И БОРЬБА

С НИМИ

ИЗДАТЕЛЬСТВО «Н ЕД Р А»

Москва 1970

товых кристаллов парафина, взвешенных в объеме

нефти.

Из представленного выше краткого обзора сущест-

вующих точек зрения на механизм формирования смо-

ло-парафиновых отложении, а точнее только на внеш-

ние проявления этого механизма видно, что единства

мнений в этом вопросе не существует. Гипотезы продол-

жают возникать одна за другой и последняя из них

(адсорбционная) предложена Г. А. Бабаляном [9] в

1965 г., который совершенно справедливо отмечает, что

физико-химические исследования процесса отложения

парафина находятся в ранней стадии своего развития.

Этому вопросу уделялось до сих пор мало внимания,

хотя ясное представление о механизме явлений и изы-

скание наиболее рациональных путей борьбы с отло-

жениями парафина во многом зависят от степени его

разработанности. Именно в неизученное™ вопроса ви-

дят причины одновременного существования различных

гипотез и многие другие авторы [40]. Рассматривая при-

веденные выше точки зрения различных авторов на

механизм формирования смоло-парафиновых отложе-

ний, нетрудно заметить, что с небольшими отклонения-

ми все они группируются вокруг трех основных направ-

лений. Первая, наиболее многочисленная группа авто-

ров считает, что в отложениях парафина участвуют

именно те кристаллы и их скопления, которые возникли

в нефти и затем приклеились к стенкам оборудования.

Вторая группа признает особую роль газовых пузырь-

ков. Третья группа считает, что отложения вознпг/нот

за счет кристаллов парафина, выросших непосредствен-

но на контактирующей с нефтью поверхности, а также

кристаллов, которые могли войти в состав отложений

чисто механически.

Многие из авторов считали возможным одновремен-

но поддерживать несколько точек зрения в зависи-

мости от того, о каком участке промыслового оборудо-

вания идет речь. Как следует из изложенного выше,

подавляющее большинство авторов считают, что интен-

сивному росту отложений на стенках оборудования спо-

собствуют уже выпавшие и находящиеся в потоке кри-

сталлы твердых углеводородов. Возникновению и росту

кристаллов непосредственно на стенках оборудования

в этом процессе отводится более скромная роль.

16

ГЛ ЛИА 11

МЕХАНИЗМ ПАРАФИНИЗАЦИИ

ПРОМЫСЛОВОГО ОБОРУДОВАНИЯ

§ I. АДСОРБЦИОННЫЕ ПРОЦЕССЫ

И ВЕРОЯТНОСТЬ ОБРАЗОВАНИЯ БРОНИРУЮЩИХ ОБОЛОЧЕК

НА ПОВЕРХНОСТИ ГАЗОВЫХ ПУЗЫРЬКОВ

Как уже отмечалось, в теории и практике борьбы с

отложениями парафина большое значение продолжают

придавать особой роли газовых пузырьков попутного

газа, выделяющихся из нефти при снижении давления.

С присутствием в объеме продукции скважин газовой

фазы связывают не только несколько вариантов меха-

низма накопления отложений на поверхности оборудо-

вания, но и такие понятия, как интенсивность парафн-

низации промыслового оборудования, плотность обра-

зующихся отложений и т. д. В связи с этим при

составлении проектов обустройства нефтяных площадей

обычно предусматривались такие схемы сбора и транс-

порта, которые позволяли осуществить их раздельное

движение от устья скважин до конечных пунктов транс-

портировки.

Такой интерес к газовой фазе во многом объясняется

тем, что среди нефтяников нашла широкое признание

гипотеза о способности смолистых компонентов нефти

и парафина образовывать плотные бронирующие обо-

лочки вокруг возникающих газовых пузырьков, способ-

ных выдерживать значительные перепады давления и

при взрыве в верхних зонах подъемника служащих

основным материалом, слагающим отложения парафина

на поверхности оборудования. Наиболее яркое отраже-

ние эта точка зрения нашла в теории II. II. Непримеро-

ва [49, 50].

2 Тронов В. II

Поскольку гипотеза построена на предположении

о возможности концентрации смолистых компонентов

нефти на границе с газом, то правильность всей теории

механизма парафинизации промыслового оборудования

в первую очередь зависит от того, действительно ли

смолистые компоненты нефти способны создавать такие

оболочки вокруг газовых пузырьков. С теоретической

точки зрения концентрация полярных компонентов неф-

ти на границе раздела нефть — газ невозможна. В са-

мом деле, в системе нефть — газ наименее полярным

компонентом является газ. Следуя представлениям о

стремлении системы к снижению свободной поверхност-

ной энергии, нельзя не прийти к выводу, что па грани-

це раздела этих двух фаз возможна концентрация

только таких веществ, полярность которых была бы

меньше полярности нефти и больше полярности газа.

Такими веществами должны быть те компоненты неф-

ти, молекулы которых имеют минимальную энергию

межмолекулярных связен и, следовательно, дают наи-

меньшее значение поверхностных натяжений на границе

с газом.

Однако, как показал Л. Г. Гурвнч [17], поверхност-

ное натяжение индивидуальных углеводородов на гра-

нице с воздухом растет при переходе от метановых

углеводородов к нафтеновым, от последних к аромати-

ческим и далее — к непредельным. Находясь в самом

конце длинной цепи составляющих нефть углеводородов

и имея в силу своей полярности большую энергию меж

молекулярных связей, чем молекула легких иогонов

нефти, молекулы смол и асфальтенов не могут само-

произвольно концентрироваться па границе раздела

с газом. Поэтому присутствие в углеводородных раство-

рах полярных компонентов нефти типа смол и асфаль-

тенов на границе раздела с газом не только не приве-

дет к снижению поверхностного натяжения, напротив,

должно несколько его повысить. Это объясняется тем,

что полярные молекулы смол и асфальтенов, стремясь

уйти в глубь раствора, должны еще совершить работу

по преодолению сил диффузий, стремящихся уравнять

концентрацию вещества во всех слоях углеводородной

смеси.

Следовательно, здесь можно вести речь только об

отрицательной адсорбции, т. е. уменьшении концептра-

1Н

ции смолистых веществ на границе с газом, по сравне-

нию с глубинными слоями раствора, не говоря уже об

образовании «плотных газонепроницаемых» [49, 50],

способных выдерживать значительные перепады дав-

лении эластичных адсорбционных смолистых пленок .

Иными словами, то, что справедливо для границы раз-

дела нефть —вода, несправедливо для границы раздезч

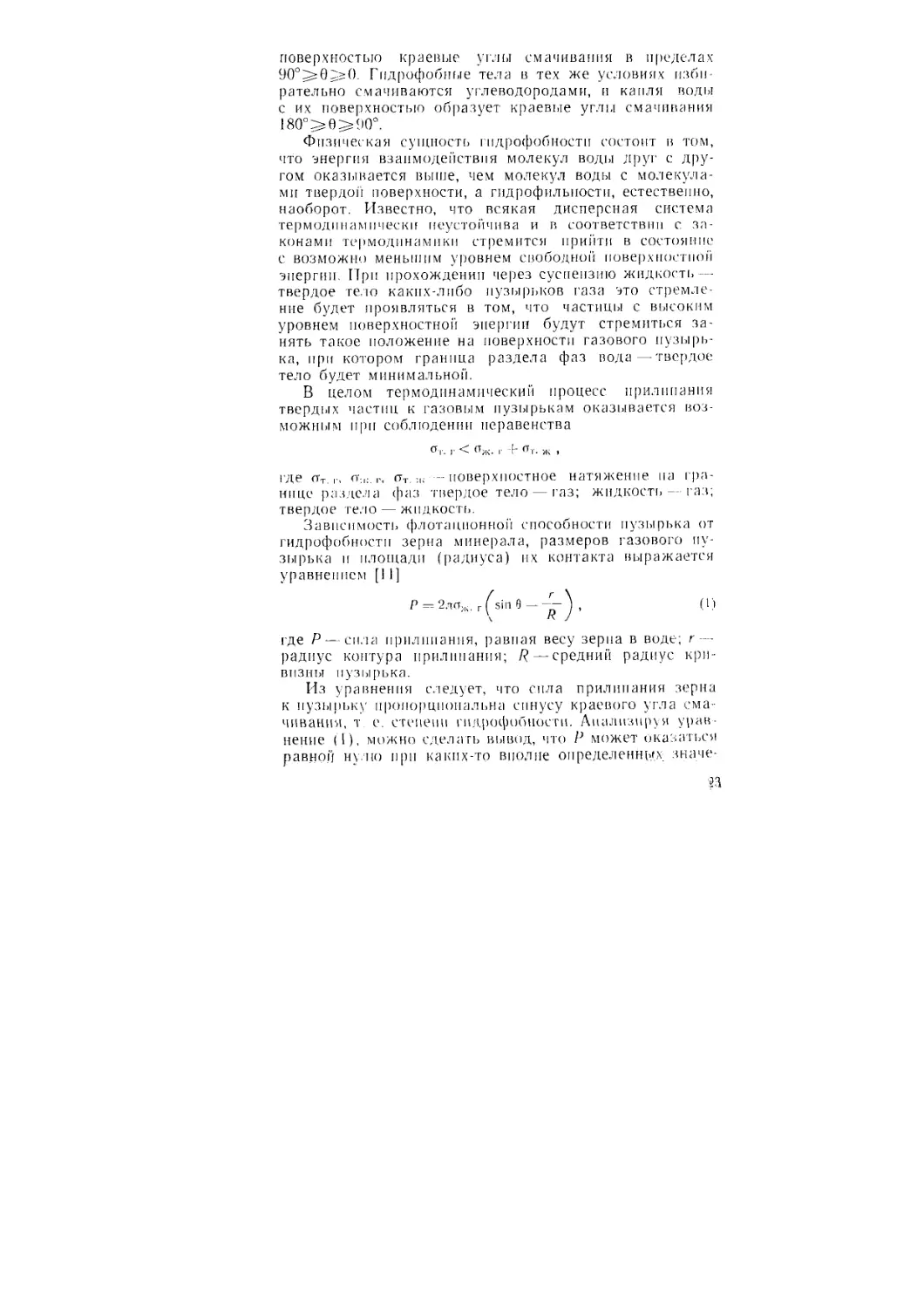

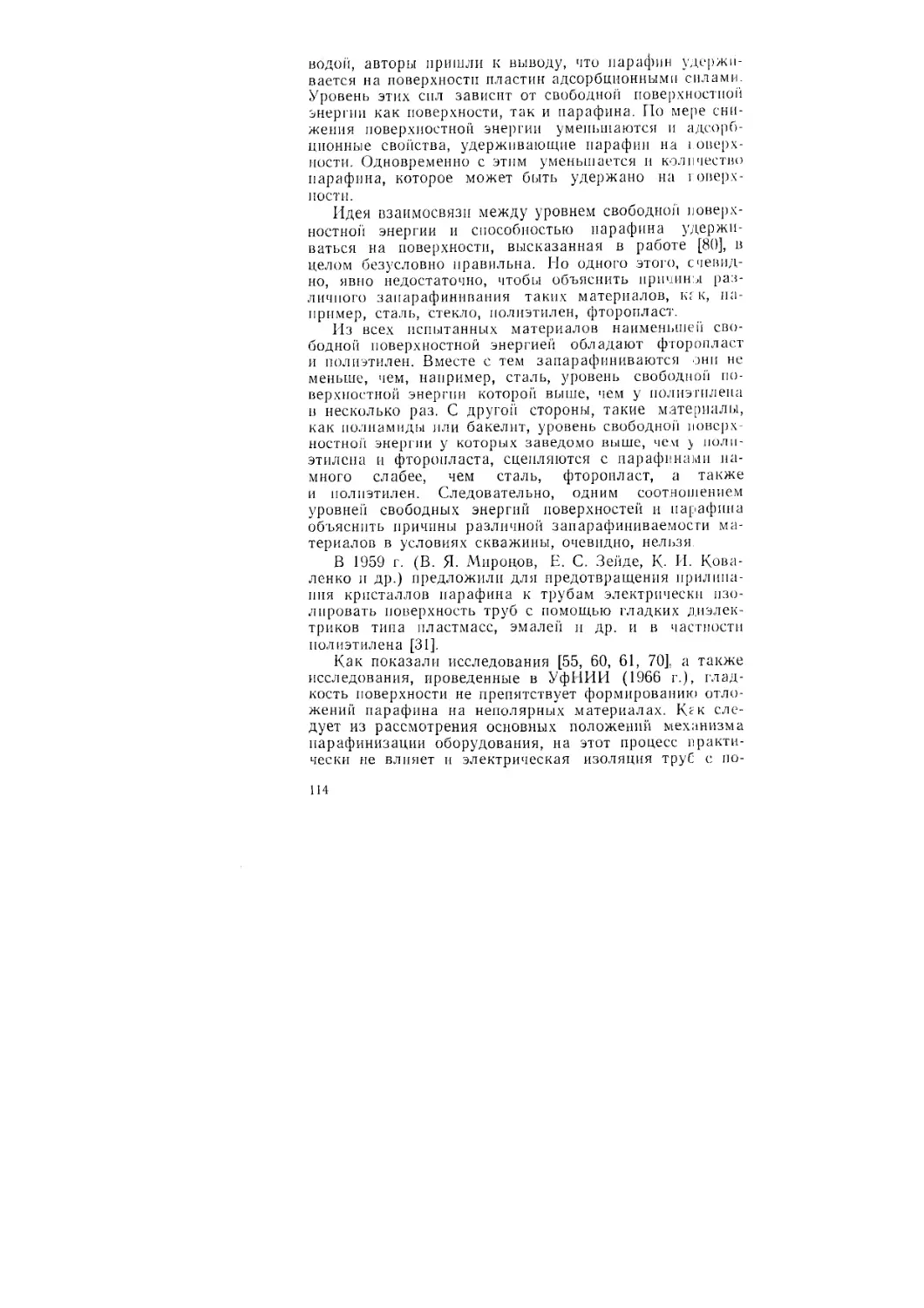

Рис. 1. Изотермы поверхностного натяже-

ния для систем:

/ — бензин — смолистые вещества — пода;

2 — бензин — смолистые вещества — воздух .

нефть — газ, так как вещества, содержащиеся в нефти

и проявляющие себя как поверхностно-активные на

границе раздела с водой, могут оказаться поверхностно-

ппактивными на границе раздела с газом.

Результаты проведенных исследований [57] по изме-

рению поверхностного натяжения углеводородных сме-

сей ромашкпнекой нефти на границе с водой и газом

в зависимости от концентрации в них смолистых ве-

ществ представлены в виде графиков на рис. ,1. При

проведении опытов был использован товарный бензин

ромашкпнекой нефти с пределами кипения 80—160° С,

в который добавляли полутвердую неразделенную ро-

машкинскую смолу удельного веса 1,01 г/см3. Характер

кривых настолько отвечает изложенным выше теоре-

тическим представлениям об изменении поверхностного

натяжения систем, содержащих смолистые вещества па

границе с водой и газом, что не требует никаких допол-

нительных пояснений.

7- 19

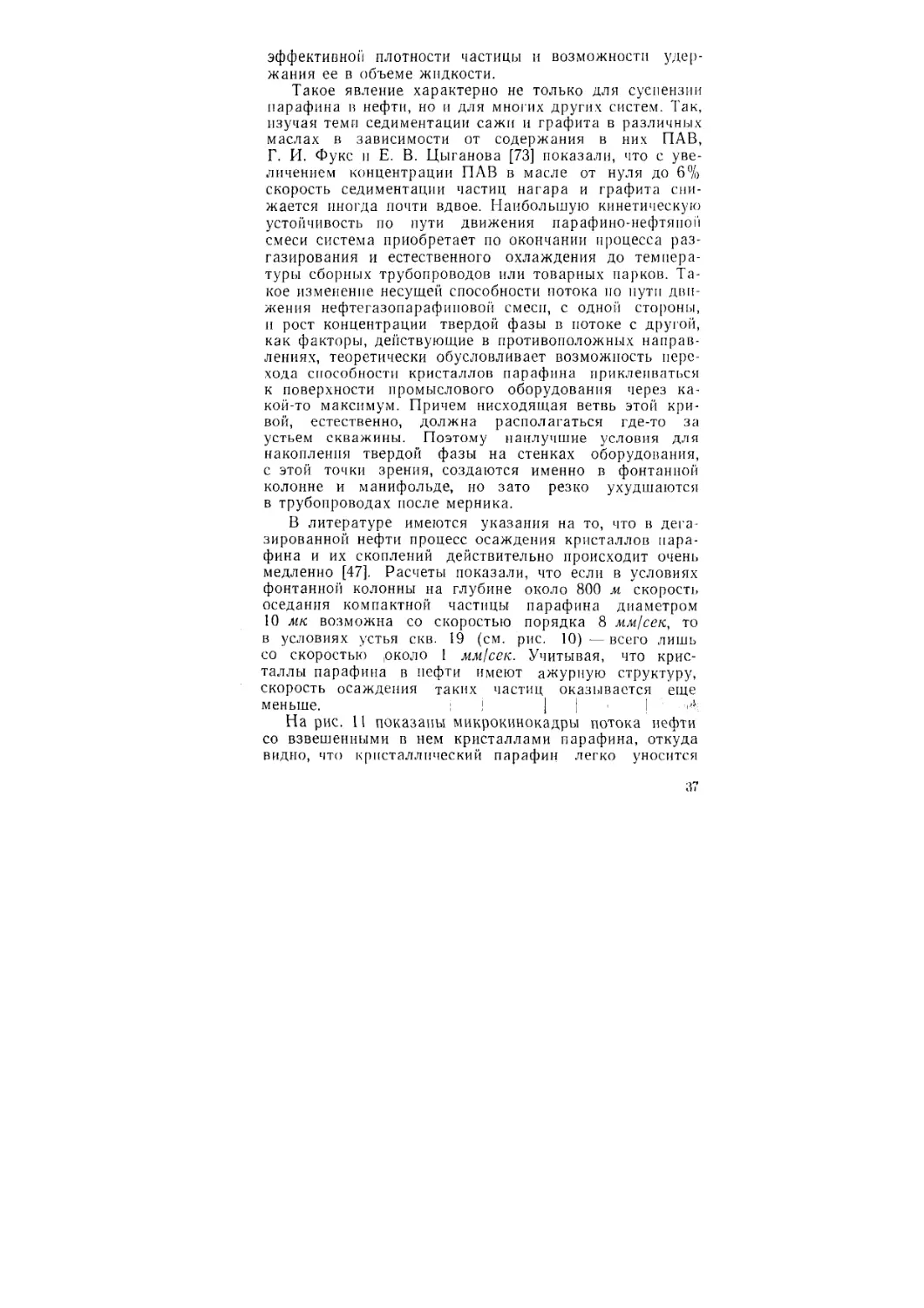

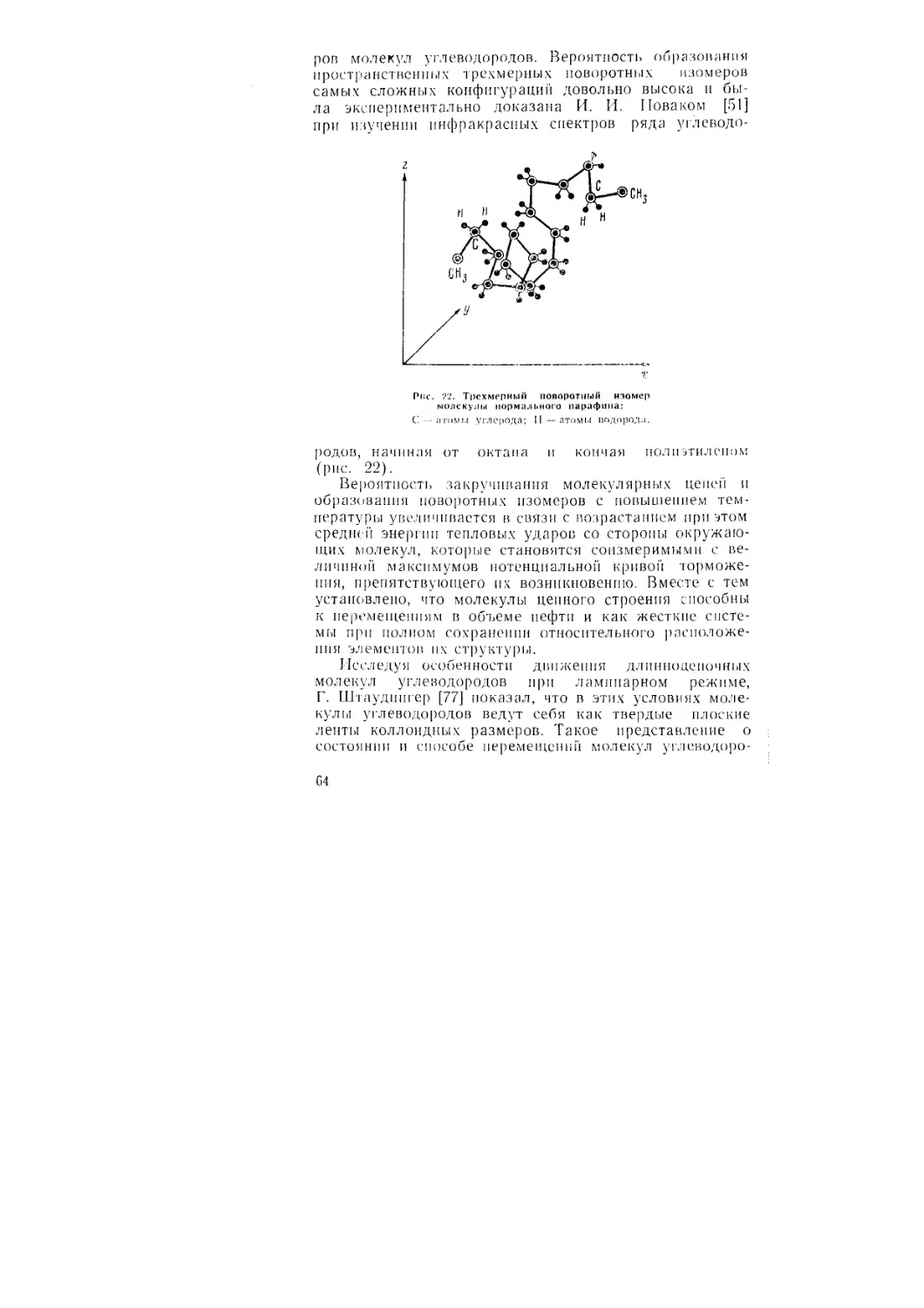

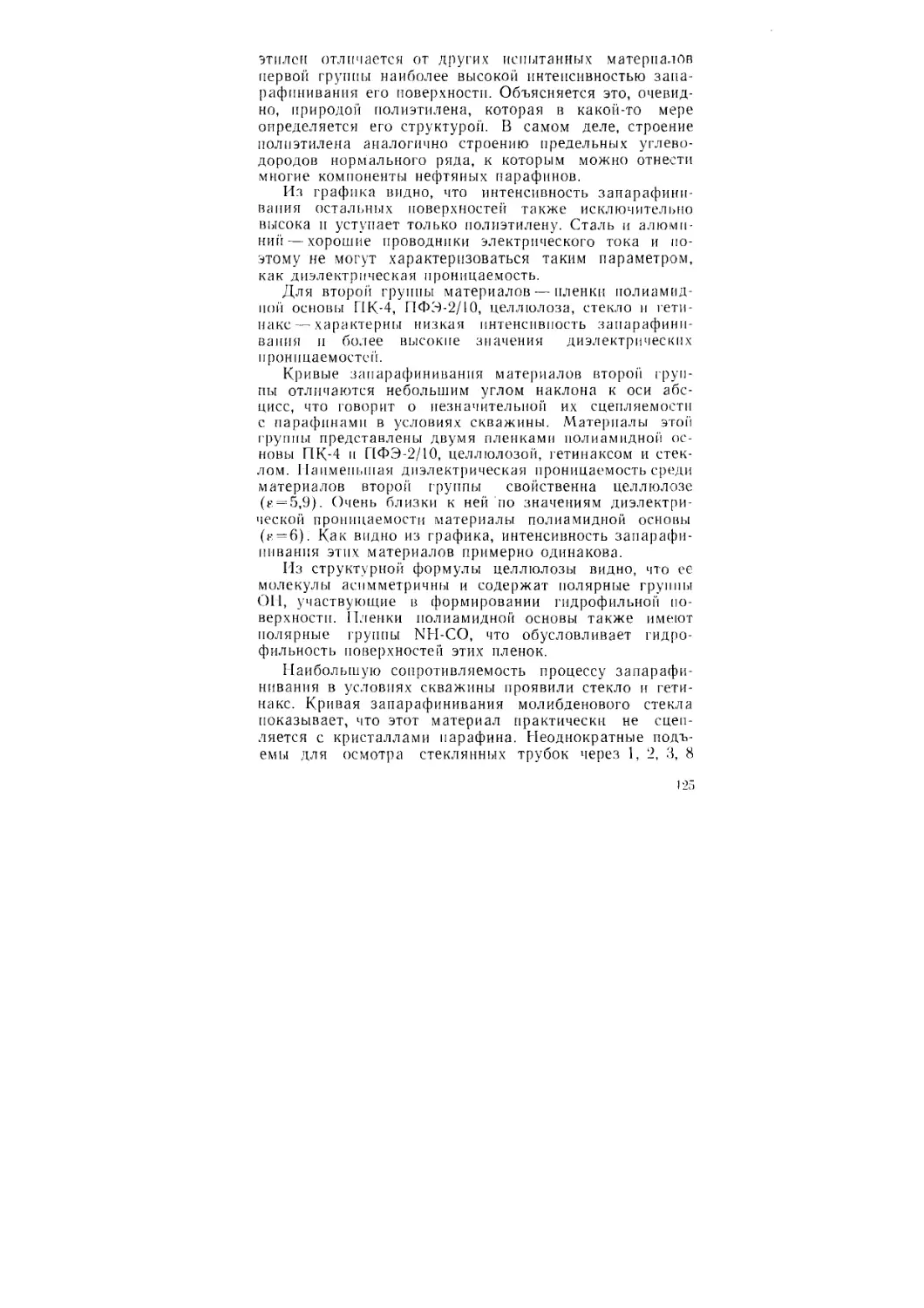

Рис. 2. Микрокинокадры с увеличением в

60 раз:

а — эмульсии воды в нефти; б — двухфаз-

ного потока нефти (нефть—газ). Глобулы

«оды в нефти не сливаются друг с другом

даже при длительном взаимном контакте.

Пузырьки попутного газа легко коалесци-

руют при столкновении в потоке (отмс.че.-

пы стрелками).

При изучении вопроса, не связанного с механизмом

парафииизацип оборудования, к аналогичным выводам

о том, что асфальтово-смолистые вещества порти на

границе раздела с газом ведут себя как повсрхностно-

инактивные и поэтому не могут концентрироваться на

20

ней, пришли и другие авторы, в частности Г. А. Баба-

лян, И. И. Кравченко, М. Л. Мархасин, Г. В. Руда-

ков [8].

Исследования структуры потока нефти фактически

во всем встречающемся на практике диапазоне давле-

ний с применением микрокиносъемки подтверждают

правильность сделанных нами выводов об отсутствии

на поверхности газовых пузырьков упругих оболочек

из асфальтово-смолистых веществ. Исследования пока-

зали, что газовые пузырьки ведут себя совершенно не

так, как глобулы, например, воды, имеющие защитную

оболочку из асфальтово-смолистых веществ (рис. 2).

Они легко сливаются друг с другом при столкновении

в потоке, чутко реагируют на изменения давления, воз-

никая п исчезая в нефти, не оставляя после себя ника-

ких видимых следов. Причем скорость слияния газовых

пузырьков; друг с другом определяется в основном

скоростью вытеснения жидкости из промежуточного

слоя при их взаимном контакте.

Темный ореол вокруг газовых пузырьков (см.

рис. 2) — результат элементарного оптического эффек-

та, связанного с прохождением лучей света через гра-

ницу раздела фаз различной плотности и большой кри-

визной поверхности. При снижении давления газовые

пузырьки возникают в объеме нефти и на различимой

в микроскоп твердой поверхности (стекло, сталь) скач-

ком быстро отрываются от нее и уносятся потоком неф-

ти, имея при этом размеры около 10 мк в диаметре.

Следовательно, теория парафинизации промыслового

оборудования, признающая особую роль газовых пу-

зырьков и предполагающая существование прочной ад-

сорбционной пленки па поверхности газовых пузырьков,

образованной смолистыми веществами нефти, в самой

своей основе оказалась ошибочной. Вполне понятно, что

если на поверхности газовых пузырьков нет эластичной

бронирующей оболочки из асфальтово-смолистых ве-

ществ, то пет и всего остального, что связано с предпо-

ложением об ее существовании, а именно: способности

пузырьков выдерживать большие перепады давлений,

внезапных взрывов оболочек в определенных зонах

подъемника и, следовательно, отложенпн парафина за

счет прилипания к стенкам оборудования осколков

взорвавшихся оболочек, а также самой сотовой струк-

туры отложений, состоящих из замурованных газовых

пузырьков с их прочными оболочками.

§ 2. ВЗАИМОДЕЙСТВИЕ КРИСТАЛЛОВ ПАРАФИНА

С ПУЗЫРЬКАМИ ПОПУТНОГО ГАЗА

Вторая точка зрения, связанная с исключительной

ролью газовых пузырьков в динамике накопления смо-

ло-парафиновых отложений, как уже отмечалось рань-

ше, связана с признанием способности газовых пузырь-

ков флотировать взвешенные в объеме нефти кристаллы

парафина и их скопления и затем отдавать эти кристал-

лы стенкам промыслового оборудования, на которых

они могут прочно закрепляться. В ряде случаев подчер-

кивалось [49, 50], что кристаллы парафина возникают

прежде всего именно на «оболочках» газовых пузырь-

ков и только потом в других, подходящих для этих

целей, местах. Следует отметить, что круг вопросов, по-

священных возможности флотации кристаллов пара-

фина пузырьками попутного газа как теоретически, так

и экспериментально, достаточно полно не разработан.

Поэтому, чтобы правильно и последовательно ответить

на вопрос о возможности флотации газовыми пузырь-

ками кристаллов парафина, необходимо остановиться

на общих положениях теории флотации. Рассматривая

этот исключительно интересный в приложении к добыче

нефти вопрос, следует иметь в виду, что теория флота-

ционных процессов всегда несколько отставала от прак-

тических достижений даже в горнорудной промышлен-

ности, в интересах которой опа, в сущности, и разви-

валась. Прежде всего это связано с чрезвычайной

сложностью комплекса явлений, обусловливающих за-

хват пузырьком газа двигающегося н водной среде

зерна минерала или пустой породы.

Теория и практика флотации основаны на целом

ряде принципиальных поаожений , разработанных в ос-

новном отечественными учеными в последние десяти-

летия.

Молекулярную природу твердых тел и их способ-

ность к взаимодействию с водой характеризуют такие

понятия, как гидрофобность и гидрофильность. Гидро-

фильные тела при одновременном контакте с водой п

неполярной жидкостью (углеводороды) избирательно

смачиваются каплей воды. Последняя образует с их

22

поверхностью краевые углы смачивания в пределах

9O°^0J>O. Гидрофобные тела в тех же условиях изби-

рательно смачиваются углеводородами, и капля воды

с их поверхностью образует краевые углы смачивания

180°=> 05>9О°.

Физическая сущность гидрофобности состоит в том,

что энергия взаимодействия молекул воды друг с дру-

гом оказывается выше, чем молекул воды с молекула-

ми твердой поверхности, а гидрофильности, естественно,

наоборот. Известно, что всякая дисперсная система

термодинамически неустойчива и в соответствии с за-

конами термодинамики стремится прийти в состояние

с возможно меньшим уровнем свободной поверхностной

энергии. При прохождении через суспензию жидкость —

твердое тело каких-либо пузырьков газа это стремле-

ние будет проявляться в том, что частицы с высоким

уровнем поверхностной энергии будут стремиться за-

нять такое положение на поверхности газового пузырь-

ка, при котором граница раздела фаз вода—твердое

тело будет минимальной.

В целом термодинамический процесс прилипания

твердых частиц к газовым пузырькам оказывается воз-

можным при соблюдении неравенства

О г. г 'Г Ож. {- СТ г. ж ,

где <гт. г, а,;, г, .поверхностное натяжение на гра-

нице раздела фаз твердое тело — газ; жидкость — газ;

твердое тело — жидкость.

Зависимость флотационной способности пузырька от

гидрофобности зерна минерала, размеров газового пу-

зырька и площади (радиуса) их контакта выражается

уравнением [11]

Р = 2.ТО,,, г ( sin 9 — — ) , (I)

\ R J

где Р — сила прилипания, равная весу зерна в воде; г —

радиус контура прилипания; R — средний радиус кри-

визны пузырька.

Из уравнения следует, что сила прилипания зерна

к пузырьку пропорциональна синусу краевого угла сма-

чивания, т е. степени гидрофобности. Анализируя урав-

нение (1), можно сделать вывод, что Р может оказаться

равной нулю при каких-то вполне определенных значе-

ниях 0, г п R, связываемых равенством sin() = r//?. По-

скольку г при прочих равных условиях зависит от раз-

мера прилипающей частицы, то флотация для зерен

определенного диаметра может прекратиться или вооб-

ще не иметь места даже при сравнительно большом

значении 0, т. е. при довольно резко выраженной гидро-

фобности минерала. Естественно, что в этих условиях

предполагать возможность флотации зерен минералов,

хорошо смачиваемых водой, невозможно.

Практика показала, что большие значения краевых

углов смачивания серы (80°), талька (70°), графита

(60°), различных сульфидов (до 30—50°) обеспечивают

их высокую флотационную активность, которую можно

вести даже без применения специальных флотореагеп-

тов. Для окисленных черных руд углы смачивания на-

много ниже, и тогда при их обогащении используют

реагенты, гидрофобизпрующие поверхность флотируе-

мых минералов.

В. II. Классен и В. Л. Мокроусов показали [30], что

убыль свободной поверхностной энергии ,\W" при при-

липании к газовому пузырьку с учетом изменения

поверхности контакта воды с газом можно определить

из выражения

Д', - пт. (г-

All" -=-----------------= <Ъ,. , I------------------------- cos (I

Г \ 1-*1. г

(Д

где S' поверхность пузырька, оставшаяся после при-

липания твердой частицы; 0 — краевой угол смачи-

вания.

Если форма пузырька не искажается сплои тяжести

прилипшего зерна, то

/ 3 / 4 (I + cos 0) (2 — cost))- - 2

у у 1 — cos 0

— cos 0

(Д

т. е. выигрыш свободной энергии целиком определяется

значением краевого угла смачивания.

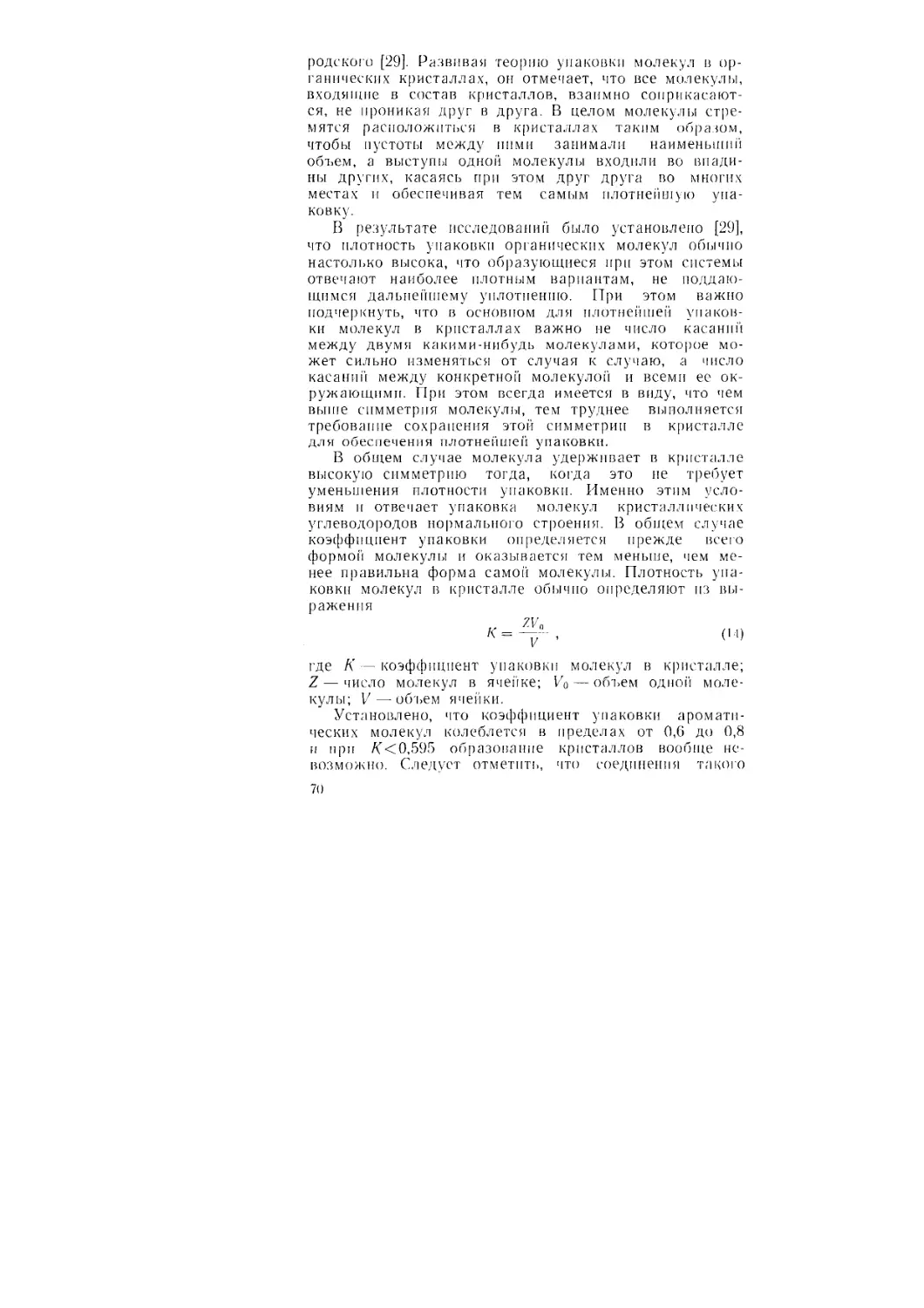

На рис. 3 представлен график изменения энергия в

результате прилипания частиц к газовым пузырькам,

взвешенным в нефти, построенный по данным рабо-

ты рО] путем пересчета. Из графика видно, что выиг-

рыш свободной энергии при углах смачивания от I до

20° практически ничтожен. Наибольший выигрыш сно-

24

Рис. 3. Убылг» спободкой энергии

при прилипании частицы к Га-

зпрому пузырьку в нефти .

бодной энергии, а следовательно, и наиболее устойчи-

вый процесс флотации отвечает большим значениям О

характеризующим низкую смачиваемость минерала во-

дой. Как известно, при смачивании парафина водой

краевой угол 0=105°.

Согласно изложен-

ным выше представле-

ниям о смачиваемости и

флотационной активности

минералов, кристаллы

парафина должны хоро-

шо флотироваться газо-

выми пузырьками из не-

смачивающен их, напри-

мер, водной среды, гели

каким-либо образом по-

высить смачиваемость

парафина водой, то это

приведет к затухай то

флотации, а при вели-

чине 0, близкой к пу-

лю,— к полному ее пре-

кращению. Известно, од-

нако, что при рассмотрении вопроса о ф. нотации кри-

сталлов парафина газовыми пузырьками всегда име-

лась в виду не водная среда (где этот процесс был бы

ярко выражен), а углеводородная (нефть) , отлично

смачивающая кристаллы парафина (0 — 0) ,что н предо-

пределяет невозможность этого процесса.

Учитывая трудности, связанные с определением

истинного значения угла смачивания углеводородами

кристаллического парафина и прямой оценки значения

AIV", для выяснения возможности флотации газовыми

пузырьками криста,плов парафина были выполнены

опыты по определению поверхностного натяжения угле-

водородных растворов парафина па границе с газом

в зависимости от концентрации растворенного пара-

фина.

Па рис. I представлены изотермы изменения поверх^

постного натяжения бензиновых растворов парафина

(в зависимоегн ог концентрации) на границе ра одела

с воздухом. Но характеру кривой видно,что увеличение

концентрации парафина в растворе приводит к возра-

25

станпю поверхностного натяжения с 33,1 до 36,8 бн/см.

Совершенно ясно, что в этом случае парафин проявляет

себя как новерхностно-инактивное вещество, молекулы

которого, стремясь уйти в глубь раствора, вынуждены

совершать работу против стремления системы уравнять

Рис. 4. Изотермы поверхност-

ного натяжения на границе с

воздухом для систем:

I — бензин—смолистые компо-

ненты: 2 — бензин—ларафип.

ясно, что теория флотации,

вода — газ — минерал, был;

на систему нефть — газ — г

лиза особенностей этих сис

концентрацию растворен-

ного вещества за счет

диффузии.

Другими словами, со-

седство молекул парафи-

на и газовой фазы энер-

гетически невыгодно, и

они стараются оказаться

как можно дальше друг

от друга. Отсюда п сле-

дует, что значение АIV"

не может быть больше

нуля, а следовательно, и

флотация кристаллов па-

рафина газовыми пу-

зырьками невозможна.

Можно также сделать и

другой вывод: адгезия

жидкой фазы (нефти) к

кристаллическому пара-

фину должна быть выше

когезии нефти. Поэтому

разработанная для системы

автоматически перенесена

арафин без должного ана-

ем.

Из приведенных выше фактов видно, что при пра-

вильной их оценке теорию флотации нс следовало бы

привлекать для объяснения механизма пара жичщни

промыслового оборудования.

Исследованиями с применением микрокиносъемки

установлено, что кристаллы парафина в нефти дейст-

вительно не флотируются газовыми пузырьками [68].

На рис. 5 и 6 показаны фотокопии кинолент, по.яучеп-

ных при изучении возможности флотации кристаллов

парафина пузырьками попутного газа непосредственно

в промысловых условиях с применением мпкрокино-

съемки. Исследования выполнены в диапазоне давле-

26

a *

Рис. 5. Движение нефтегазового потока н

кристаллов парафина над поверхностью

стали (темное поле в нижней части кад-

ров.) Микрокадры Х60.

Кристаллы парафина (светящиеся точки л

их скопления) не флотируются пузырьками

попутного газа любых размеров (</, б) .

Рис. б. Характер взаимо-

действия пузырьков попут-

ного газа с кристаллами

парафина при жестком кон-

такте (микрокинокадры Х60).

ний от нуля до 60 ат. При этом было установлено, что

газовые пузырьки всех размеров, от мельчайших (см.

рис. 5) до самых крупных (см. рис. 6), не флотируют

ни кристаллы парафина, ни их скопления.

Характерно, что газовые пузырьки не принимают на

свою «оболочку» кристаллы парафина и их скопления

даже тогда, когда при этом обеспечивается очень жест-

кий контакт между ними, приводящий даже к сильной

деформации газового пузырька (см. рис. 6). В процессе

исследований были созданы и такие условия, когда га-

зовые пузырьки вынуждены были буквально пробивать

себе дорогу в высоко концентрированной суспензии па-

рафина в нефти. Причем пи один из большого количе-

ства контактировавших с газовыми пузырьками кри-

сталлов не был ими захвачен.

Таким образом, результаты этих исследований убе-

дительно подтверждают несостоятельность теории

о флотации пузырьками газа кристаллов парафина

в объеме нефти.

Поэтому придется отказаться и от теории механиз-

ма формирования смоло-парафиновых отложений’, по-

строенных на предположениях о возможности такой

флотации.

§ 3. ВЕРОЯТНОСТЬ ФЛОТАЦИИ

ВТОРОГО РОДА

Следует отметить, что по аналогичным причинам

невозможна и так называемая флотация второго рода,

существо которой состоит в следующем. Из общих по-

ложений термодинамики известно, что возникновение

новой фазы всегда облегчается, когда зародыши полу-

чают возможность роста на границе раздела фаз

жидкость — твердое тело или твердое тело — газ.

Известно, что при снижении давления из нефти вы-

деляются пузырьки попутного газа. Если предположить,

что газовые пузырьки могут возникать и фиксироваться

на поверхности кристаллов парафина, то в принципе

можно вести речь о втором варианте механизма флота-

ции. При этом зародыш газового пузырька пли целая

их колония с течением времени может вырасти до таких

размеров, при которых перепое кристалла окажется

возможным. Прежде чем решить вопрос о возможности

такого механизма флотации кристаллов парафина (азо-

28

Вымп пузырьками в потоке нефти, рассмотрим соответ-

ствующие теоретические предпосылки.

Как и в первом случае, вопрос о флотации такого

рода тесно связан с характером природы поверхности,

на которой должен возникнуть пузырек, от ее смачивае-

мости жидкой фазой и возможности выигрыша энергии

при возникновении пузырька на кристалле парафина.

В общем работа возникновения пузырька па твердой

поверхности оценивается выражением

ИТ, - S,o;K., -I S,n.,— Хщ-г.г — 5,0,..п , (4)

где 1 — площадь поверхности прилипания пузырька к

частице; 2—площадь поверхности шарового сегмента

возникающего пузырька, граничащего с жидкой фазой.

По данным Классена [30], это выражение можно

представить в следующем виде:

11. Д.ЛК. С')

где

К =---- I ; cos О -I- сЛк2 —;

О — краевой угол смачивания.

Из выражения (5) следует, что работа образования

газового пузырька на твердой поверхности при прочих

равных условиях определяется степенью ее смачиваемо-

сти жидкой фазой.

По характеру кривой на графике (рис. 7) видно, что

с увеличением смачиваемости стенки жидкой фазы ус-

ловия для возникновения газовых пузырьков на стенках

резко ухудшаются, так как работа, которую необходимо

затратить для возникновения зародыша, резко возра-

стает [30]. Особенно высокий темп роста энергетического

уровня наблюдается при снижении краевого угла сма-

чивания до 30°.

Па рис. 8 представлен график, характеризующий из-

менение соотношений работы, необходимой для обра-

зования газового пузырька в объеме жидкой фазы и на

смачиваемой его поверхности в зависимости от степени

ее смачиваемости [30]. Хотя график построен для слу-

чая возникновения пузырьков газа в воде и контакти-

рующего с iiei’i твердого тела, по нему можно наглядно

представить необходимое соотношение энергий возник-

29

новенпя газовой фазы для любой пары контактирующих

между собой жидких п твердых тел.

Из представленного графика видно, что пузырьки

газа должны намного легче выделяться на гидрофиль-

Рис. 7. Изменение коэффици-

ента X» определяющего уро-

вень работы, необходимой для

возникновения газового пузырь-

ка па поверхности, в зависимо-

сти от се смачиваемости жид-

кой фазой.

Рис. Я. Изменение соотношения

энергий образования газовых

пузырьков в воде (U"i) и на

поверхности (1Рг) в зависимости

от се смачиваемости

ных поверхностях, контактирующих с углеводородной

средой, и намного труднее — на смачиваемых нефтью

поверхностях. Физически это явление имеет следующее

объяснение. Во всех случаях неполной смачиваемости

поверхности жидкой фазой молекулам возникающего

газового пузырька легче преодолеть сопротивление мо-

лекул жидкости, слабо связанных с поверхностью, чем

оторвать их друг от друга, а также от молекул поверх-

ности, энергия взаимодействия с которыми оказывается

достаточно высокой.

Если адгезия молекул жидкости к поверхности твер-

дого тела намного превышает когезию жидкой фазы,

газовый пузырек, очевидно, не сможет возникнуть на

границе раздела фаз твердое тело — жидкость.

В самом деле, в литературе встречаются указания

на тот факт, что при кипении воды над чистой иоверх-

30

костью стекла пузырьки пара непосредственно па твер-

дой поверхности не возникают

Учитывая изложенные выше результаты исследова-

ний по изменению поверхностного натяжения углеводо-

родного раствора парафина на границе с газом, есте-

ственно сделать заключение о том, что на кристаллах

парафина возникновение газовых пузырьков энергети-

чески невыгодно, а, следовательно, флотация второго

рода кристаллов парафина из нефти также невозможна.

Адсорбирующиеся на гранях кристаллов парафина смо-

лы и асфальтены еще больше усиливают этот эффект

(см. рис. 4), так как смолистые вещества нефти на гра-

нице раздела фаз с газом также являются поверхност-

но-инактивными. Вместе с тем в нефти всегда имеется

достаточное количество взвеси различной природы и

среди них, безусловно, есть и такие, на которых возник-

новение газовых пузырьков очевидно окажется энерге-

тически выгодным.

Приведенные выше данные интересны еще тем, что

они позволяют теоретически объяснить невозможность

возникновения кристаллов парафина на поверхности га-

зовых пузырьков. Действительно, стремление молекул

парафина уйти с границы раздела фаз нефть — газ ис-

ключает всякую возможность постановки вопроса

о фиксации молекул на этой поверхности за счет ад-

сорбции и о возникновении в связи с этим зародышей

кристаллов парафина. Однако на этом вопросе мы оста-

новимся в другом разделе.

Подводя итоги результатам исследований, рассмот-

ренных выше, следует отметить, что утвердившееся в

литературе и среди исследователей мнение об исключи-

тельной роли газовых пузырьков в формировании смо-

ло-парафиновых отложений нельзя признать правиль-

ным. В самом деле физическая сущность процессов,

происходящих: в потоке нефти со взвешенными в ней

кристаллами парафина, осложненном газовой фазой,

такова, что ни одна из выдвинутых различными авто-

рами схем формирования отложений при участии газо-

вых пузырьков осуществлена быть не может. Отсюда

следует весьма важный вывод о том, что газовые пу-

f См. например, Дж. Орир. «Популярная фишка», М..

изд-во «Мир», 1464.

31

зырькп в формировании отложений парафина прини-

мают более скромное участие, чем это считалось л<>

сих пор.

Таким образом, из четырех взаимодействующих друг

с другом фаз, участвовавших, как считалось, в форми-

ровании отложений парафина (нефть — кристаллы па-

рафина — газовые пузырьки —• поверхность оборудова-

ния), одна фаза — газовая — при дальнейшем рассмот-

рении теории механизма иарафиипзации может о'ыть

исключена в той мере, конечно, в которой оказалась

опровергнутой их главенствующая роль в этом процессе.

§ 4. кинетическая устойчивость

СУСПЕНЗИИ ПАРАФИНА В НЕФТИ

Вероятность преобладания того пли иного механиз-

ма в накоплении отложении па поверхности <xfoр\дов<ч-

иня зависит в первую очередь от соотношения прочно-

сти закрепления на контактирующей с нефтью поверх-

ности оборудования кристаллов парафина и их скопле-

ний при прилипании к поверхности, с одной стороны,

и при их непосредственном возникновении па пей - с

другой, а также от соотношения скорости накопления

кристаллической массы в пристенном слое этими двумя

путями. Здесь рассмотрим вопрос о степени вероятности

формирования смоло-парафиновых отложений за счет

прилипания к стенкам оборудования кристаллов пара-

фина, взвешенных в потоке нефти.

С момента появления твердой фазы в потоке нефть

с выпавшими в ней кристаллами парафина характери-

зуется всеми свойствами дисперсных систем, осложнен-

ных присутствием в потоке газовой фазы. Статистиче-

ский анализ и микрофотографии образцов нефти из

большого числа скважин показывают (рис. 9), что об-

разующаяся в нефти парафиновая суспензия относится

к группе грубодисперсных систем.

11а представленных фотографиях хорошо видны от-

дельные кристаллы и их скопления. Частицы размером

более 3 мк. воспринимаются в микроскоп уже не как

отдельные кристаллы, а как их скопления.

В табл. 1 приведены данные о «гранулометрическом»

составе твердой фазы из 10000 кристаллов, подсчитан-

ных под микроскопом по пробам 60 скважин Ромаш-

кииского месторождения для видимой части кристаллов.

Таблица 1

Средний размер частиц, мк

а

6

Рис. 9. Микрофотографии кристаллов парафина в

нефти (с увеличением в 200 раз);

а — Лбдрэхмаиовская площадь, скп. 1I16; б — Вав-

линскос месторождение, скв. 459.

Как видно из данных табл. 1, большая часть кри-

сталлов парафина, различимых под микроскопом при

200-кратном увеличении, имеет размер (по наибольше-

3 Тронов В. П.

33

му размеру) около 1—.3 мк. В среднем по полученным

данным можно считать сравнительно достоверным, что

на площади образца с полем зрения 1 зря2 под покрыв-

ным стеклом содержится около 149 отдельных кристал-

лов различных размеров и шесть более крупных частиц.

Суспензия парафина в нефти, как и любая другая

грубодисперспая система, характеризуется такими па-

раметрами, как агрегативная и кинетическая устойчи-

вость. Под кинетической устойчивостью понимают спо-

собность системы сохранять равновесие в части равно-

мерного распределения частиц дисперсной фазы во всем

объеме. Характерно, что при всех прочих равных усло-

виях скорость оседания частицы на дно сосуда нахо-

дится в квадратичной зависимости от радиуса осаж-

дающейся частицы, т. е. имеется зависимость

0 = /(г2). (б)

Некоторые же авторы считают, что скорости оседа-

ния частиц в коагулированной и агрегативно устойчи-

вой суспензии отличаются друг от друга незначительно.

Это явление можно объяснить тем, что при коагуляции

редко образуются частицы взвесей, которые можно

было бы назвать компактными. Чаше — это рыхлые

бесформенные сгустки с хорошо развитой поверхностью,

способные удерживать около себя относительно боль-

шое число частиц дисперсной среды в виде «лиосферы».

В связи с этим суммарный удельный вес такой частицы

может существенно отличаться от удельного веса ком-

пактной частицы в сторону уменьшения и в какой-то

мере приблизительно к удельному весу дисперсной'

среды. Это, естественно, приводит к некоторому сниже-

нию скорости оседания образовавшихся хлопьев.

Однако рыхлые структуры возникают только в ста-

тических условиях, в то время как в условиях интенсив-

ного перемешивания газопефтепарафнновои смеси

имеется тенденция к образованию довольно плотных

гранул.

Объем осадков агрегативно-устойчивых систем все-

гда бывает значительно меньшим, чем коагулированной

суспензии. Устойчивые суспензии образуют плотные

осадки, потому что частицы, сохраняя свою индивиду-

альность, могут размещаться на небольших расстояниях

34

друг от друга, имея при этом более чем одну точку

контакта. Коагулированные осадки имеют рыхлую

структуру, так как слипшиеся частицы, имея неправиль-

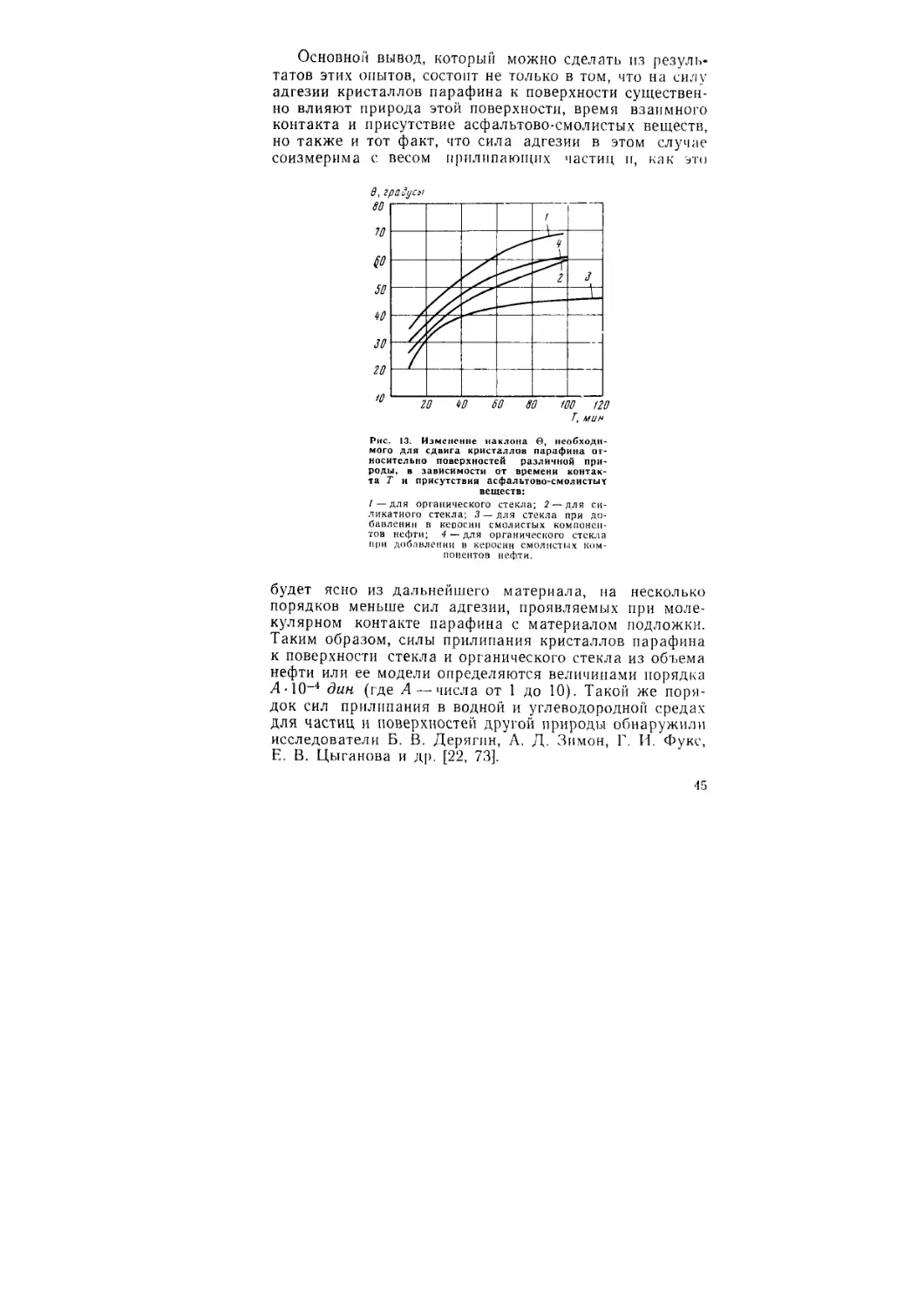

Рис. 10. Изменение основных параметров потока по длине

колонны фонтанирующей скважины (на примере скв. № 19

Абдрахманове кой площади Ромашкинского месторождения):

v—кинематическая вязкость жидкой фазы в см!сек-, v — отно-

сительное изменение скорости движения смеси в I01; Г\, Г2— га-

зовый фактор по пути движения нефти в мл!т и в /сг/т

соответственно; 1\, /•. — изменение температуры потока за счет

отдачи тепла в окружающие породы и с. учетом разгазирова-

пия соотв<. гетвенио в °C*, ти — удельный вес нефти в

Ю2 • Г/слГ: р- давление. в ат- /?д R., — изменение

растворимости илрасЬнна в нефти за счет отдачи текла в оцуу-

жающие поводы, охлаждения при разгазировании и с учетом

выделения легких фракций соответственно в % •

ную форму, не могут свободно смещаться друг относи-

тельно друга.

В нашем случае на изменение скорости осаждения

частиц, которую можно принять за меру кинетическом

устойчивости системы, влияет не только размер частиц

в потоке. При движении нефти по промысловым ком-

3* 35

муиикациям, наряду с другими параметрами, изме-

няются удельный вес нефти и ее вязкость. Как следует

из представленных на рис. 10 графиков, изменение этих

величин по длине колонны по мере подъема нефти воз-

растает и достигает наибольших значений за пределами

устья скважины. Так же возрастает и кинетическая

устойчивость системы, поскольку кристаллы парафина

независимо от наличия в потоке газовой фазы продол-

жают оставаться в жидкости.

Так, за счет снижения температуры и процесса раз-

газирования нефти вязкость жидкой фазы в интервале

забой — мерник возрастает с 3—4 до 28—30 спз, т. е.

почти в 10 раз (см. рис. 10). Если считать, что скорость

седиментации обратно пропорциональна вязкости сре-

ды, то при всех прочих равных условиях увеличение

вязкости нефти в этих пределах свидетельствует о соот-

ветствующем повышении несущей способности потока

по отношению к парафину во столько же раз.

Увеличение скорости потока нефти в интервале за-

бой — мерник за счет разгазирования также приводит

к возрастанию кинетической устойчивости системы в

целом, так как поперечные составляющие скорости при

турбулентном режиме поддерживают во взвешенном

состоянии и те частицы парафина, которые в других

условиях могли бы осесть на стенки оборудования.

Следовательно, скорость оседания частицы определен-

ного размера в нефтяном потоке также должна падать

при движении нефти от забоя к устью скважины, сви-

детельствуя об увеличении несущей способности потока

в этом же направлении.

Кинетическая устойчивость суспензии парафина в

нефти возрастает в связи с разгазированием не только

вследствие снижения температуры потока в целом, но

и повышения вязкости жидкой фазы. При переходе

в газовую фазу наиболее легких компонентов нефти

существенно повышается концентрация в ней асфальто-

во-смолистых веществ, присутствие которых в нефти

также способствует снижению скорости седиментации.

Это происходит в связи с тем, что за счет адсорбции

этих веществ вокруг каждой парафиновой частицы воз-

растает зона лиосферы, увеличивающая сродство с

окружающей жидкостью, что приводит к снижению

36

эффективной плотности частицы и возможности удер-

жания ее в объеме жидкости.

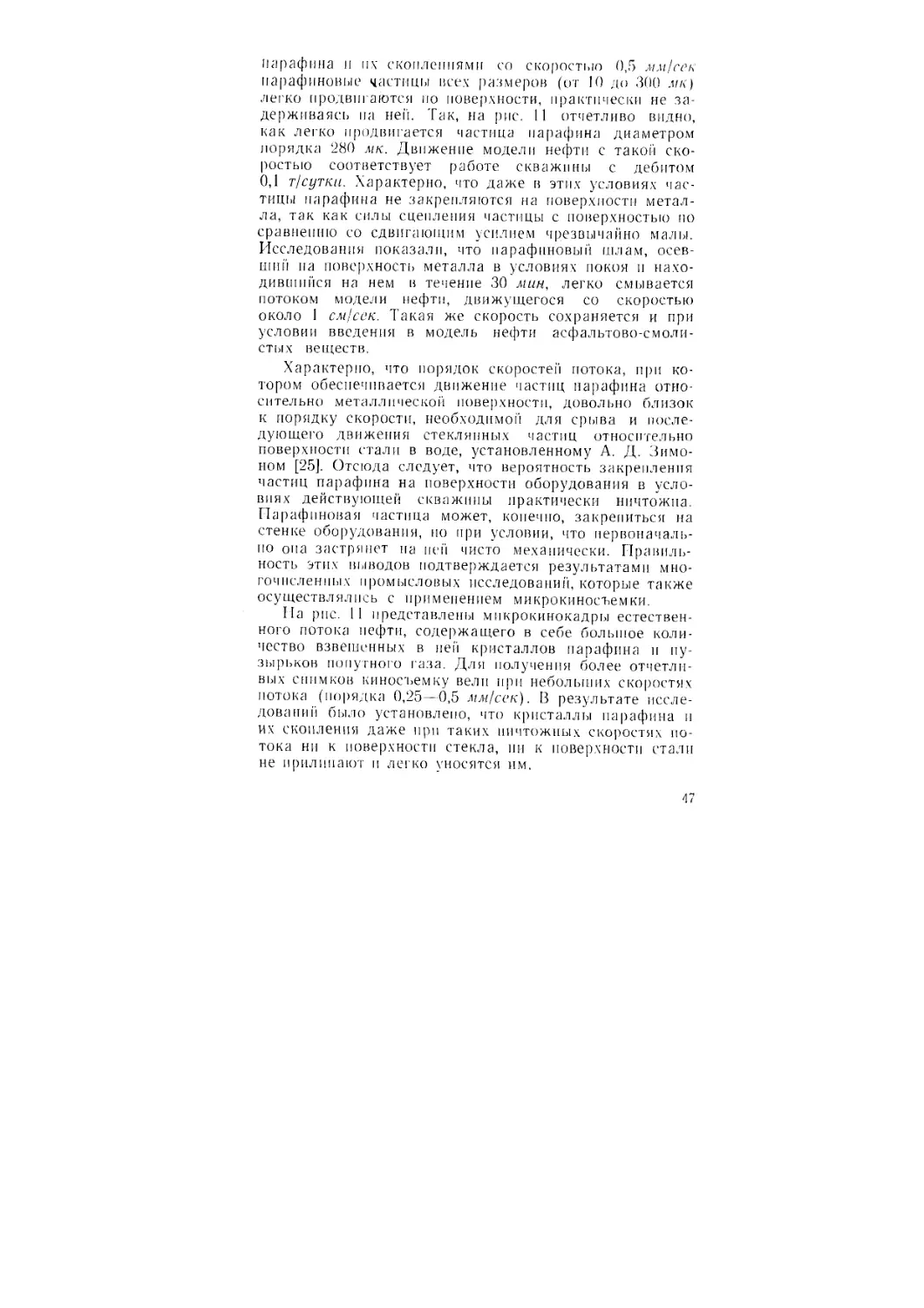

Такое явление характерно не только для суспензии

парафина в нефти, но и для многих других систем. Так,

изучая темп седиментации сажи и графита в различных

маслах в зависимости от содержания в них ПАВ,

Г. И. Фукс и Е. В. Цыганова [73] показали, что с уве-

личением концентрации ПАВ в масле от нуля до 6%

скорость седиментации частиц нагара и графита сни-

жается иногда почти вдвое. Наибольшую кинетическую

устойчивость по пути движения парафино-нефтяной

смеси система приобретает по окончании процесса раз-

газирования и естественного охлаждения до темпера-

туры сборных трубопроводов или товарных парков. Та-

кое изменение несущей способности потока по пути дви-

жения нефтегазопарафиповой смеси, с одной стороны,

и рост концентрации твердой фазы в потоке с другой,

как факторы, действующие в противоположных направ-

лениях, теоретически обусловливает возможность пере-

хода способности кристаллов парафина приклеиваться

к поверхности промыслового оборудования через ка-

кой-то максимум. Причем нисходящая ветвь этой кри-

вой, естественно, должна располагаться где-то за

устьем скважины. Поэтому наилучшие условия для

накопления твердой фазы на стенках оборудования,

с этой точки зрения, создаются именно в фонтанной

колонне и манифольде, но зато резко ухудшаются

в трубопроводах после мерника.

В литературе имеются указания на то, что в дега-

зированной нефти процесс осаждения кристаллов пара-

фина и их скоплений действительно происходит очень

медленно [47]. Расчеты показали, что если в условиях

фонтанной колонны на глубине около 800 м скорость

оседания компактной частицы парафина диаметром

10 мк возможна со скоростью порядка 8 мм!сек., то

в условиях устья скв. 19 (см. рис. 10) — всего лишь

со скоростью рколо 1 мм1сек. Учитывая, что крис-

таллы парафина в нефти имеют ажурную структуру,

скорость осаждения таких частиц оказывается еще

меньше. 1 ll'l ''J

На рис. 11 показаны микрокинокадры потока нефти

со взвешенными в нем кристаллами парафина, откуда

видно, что кристаллический парафин легко уносится

37

Рис. 11. Микрокинокадры с увеличением

в 60 раз:

а -- движение потока нефти со взвешен-

ными в пей кристаллами парафина над

поверхностью стали со скоростью 0,5....

0,3 м/сек\ б — перекатывающаяся частица

парафина, движущаяся по поверхности

алюмини я.

потоком нефти уже при скорости потока 0,3 мм/сек, а

скорость оседания реальных парафиновых скоплений

размером около 10 мю не превышает сотых долей мил-

лиметра в секунду.

38

§ 5. ВЛИЯНИЕ НЕКОТОРЫХ ФАКТОРОВ

НА ПРИЛИПАНИЕ КРИСТАЛЛОВ К ПОВЕРХНОСТЯМ

Как мы уже отмечали, всякое накопление твердой

фазы на границе раздела твердое тело — жидкость,

в том числе и образование парафиновых отложении,

в принципе может происходить путем: 1) прилипания

к поверхности отдельных частиц твердой

комплексов; 2) возникновения

и роста отдельных кристаллов

непосредственно на границе

раздела фаз; 3) смешанным

путем, имеющим все особен-

ности первых двух. При этом

состояние поверхности и ее

природа существенным обра-

зом влияют па течение про-

цесса образования парафино-

вых отложении.

Рассмотрим, каким же ус-

ловиям хотя бы в самом их

общем виде должно отвечать

соотношение подъемной и

прилипающей сил, чтобы кри-

сталл оказался приклеившим-

ся к поверхности. Каждая ча-

стица парафина, взвешенная

в потоке нефти, при соприкос-

фазы и их

Рис. 12. Схема сил при взаи-

модействии частицы пара-

фина со стенками оборудо-

вания.

новении с материалом стенки

трубы находится под дейст-

вием следующих сил (рис. 12):

1) подъемной силы Р}, воз-

никающей в результате гидравлических сопротивлении

при обтекании частицы нефтью;

2) силы тяжести Р2 (с учетом выталкивающей

силы);

3) силы сцепления Р3, возникающей между частицей

и окружающей жидкостью;

4) силы сцепления Р4, возникающей между материа-

лами стенок труб и частицей.

На рис. 12 схематично изображено положение такой

частицы на шероховатой поверхности стенки трубы при

направлении движения потока, указанном стрелкой.

Выбрав в качестве точки приведения всех сил точку

контакта частицы с поверхностью, получим соотноше-

ния между силами:

Ri Р>

R3 Ri 4 Ri sin <р,

Р5 = R1 cos <р,

/4==ЛР«з, (7)

Р 4, - - Р„,

где /Т)) — коэффициент трения частицы о стенку пли от-

вердевший слой жидкости; F— сила, двигающая части-

цу вдоль грани гребня микронеровности; ср — угол на-

клона грани мпкронеровности к вертикали.

Кроме того, частица будет вращаться за счет двух

пар сил Р] и Р?, которые, взаимодействуя с силой /•',

могут обеспечить перекатывание частицы по гребням

микроперовностей. Проводя последовательную подста-

новку значений сил PG п т. д. в формулу (7), полу-

чим

г = (Р| — Р2) (cos ф - - /|р sin q.) — f |р (Р4 - - Р:|). (8)

Если не учитывать влияния двух пар сил Р, и Р->,

обеспечивающих возможность вращения и перекатыва-

ния частицы по поверхности микронеровностей, то усло-

вие равновесия частицы, взаимодействующей с поверх-

ностью, можно .записать следующим образом:

(Р| — Р-) (cos <р — /Гр sin q.) = /тр (Р4 — Ря).

Подставляя значения Р2 в уравнение (8), полу-

чим

ГМ р УпО„ (d — Н •) f(h) 2.75

X (cos <р — Стр sin q) — /тр (Р4 — Р;1), (9)

где k\ — коэффициент гидравлического сопротивления

при обтекании частицы потоком; — средняя скорость

потока; уи — плотность нефти; о,г — кинематическая

вязкость; d—диаметр частицы; Н*— глубина погруже-

ния частицы в зону впадины; h— высота сегмента ча-

стицы, выступающей над вершинами гребней шерохова-

40

тостей; у»— плотность парафина; Л толщина

пограничной) слоя у внутренней стенки трубы-, /?2 — ко-

эффициент, зависящий от формы частиц; f(h)—функ-

ция от Л, численно равная площади сегмента, высту-

пающей над уровнем ник шероховатостей'.

Из формулы (9) следует, что движущая сила про-

порциональна скорости потока, плотность нефти,

вязкости п лобовой площади частицы, подвергающейся

воздействию восходящей струп потока. Интересная за-

висимость отмечается между движущей силой F и

глубиной погружения частицы Я* в зону впадин шеро-

ховатостей па стенке трубы. Как видно из формулы (9),

эта зависимость должна быть близка к линейной ,при-

чем с увеличением от пуля до значения 1Г‘ абсолютная

величина силы уменьшается и при // //' частица , по-

груженная во впадину, не испытывает давления со сто-

роны потока. Поскольку единственной силой, дающей

составляющие) вдоль грани выступа неровности ня

стенке трубы, направленной в сторону движения пото-

ка, является сила Pi, то при погружении частицы во

впадину создаются идеальные условия для ее закреп-

ления. По этой причине характер запарафпинвапия

любого материала при глубине впадин шероховатостей,

соизмеримых с размерами частиц, должен представлять

собой примерно следующую картину.

При увеличении размеров шероховатостей от мини-

мальных значений (например, при полированной по-

верхности) до глубины впадин, соизмеримых с разме-

рами частиц, сила Pi будет уменьшаться и вероятность

прилипания частицы на поверхности оборудования бу-

дет соответственно возрастать.

Расчеты, проведенные по формуле (9), показали, что

в типичных условиях средней скважины Ромашкинского

месторождения при скорости потока нефти 0,5 м/сск. на

частицу парафина диаметром 10 мк при движении ее

вдоль поверхности с глубиной впадин около 5 мк при

значении ср =45° действует движущая сила в несколько

дин. Это говорит об очень высокой несущей способности

потока и малой вероятности прилипания частицы к

стенке оборудования. Это станет совершенно ясным при

рассмотрении порядка сил сцепления, которые возни-

кают при прилипании парафиновой частицы к поверх-

ности в углеводородной среде.

41

§ 6. ВЕРОЯТНОСТЬ ФОРМИРОВАНИЯ

ОТЛОЖЕНИИ ПАРАФИНА ПО СХЕМЕ

«СТЕНКА—КРИСТАЛЛ»

Рассматривая факторы, влияющие на слииаемость

частиц с поверхностями, необходимо отметить следую-

щие обстоятельства. Как уже отмечалось, теория дис-

персных систем определяет, что на результирующую

силу слипания взаимодействующих частиц с поверх-

ностью влияют многие факторы, основными из которых

являются: природа взаимодействующих частиц и по-

верхности; размер частиц; природа среды, из объема

которой уходит частица; форма частиц; присутствие в

растворе ПАВ и адсорбционные процессы, протекающие

на поверхностях раздела фаз; время контакта. В нашем

случае большое значение могут иметь также процессы

перекристаллизации углеводородов и температура окру-

жающей среды.

Термодинамическая теория рассматривает прилипа-

ние порошкообразных частиц к твердым подкладкам

при выпуклой форме частиц как термодинамически

равновесный и обратимый процесс. При этом сплт при-

липания Л/ описывается формулой Б. В. Дерягина [18]

где к и г/ — кривизны соприкасающихся поверхностей;

/о —- -» • с, з О., з ,

(Н)

где <Т| 2 — поверхностное натяжение на границе раздела

частицы и поверхности, входящих в контакт; оц з п з—

поверхностное натяжение на границах раздела частицы

и поверхности с окружающей средой соответственно.

При прилипании сферы и плоскости

/V = 2лг[и,

где г—радиус сферической частицы.

Анализ формулы (10) показывает, что сила взаим-

ного слипания частиц или частицы с поверхностью бу-

дет тем больше, чем выше сродство поверхностей сопри-

касающихся пар (низкое значение щ 2) и чем хуже

смачиваются эти поверхности жидкой фазой (высокие

значения щ з, ста з) При этом можно вполне определен-

но полагать, что сила прилипания частиц к поверхности

42

будет наибольшей при контакте гидрофобных частиц

с гидрофобными поверхностями, а гидрофильных ча-

стиц— с гидрофильными поверхностями, так как при

этом степень сродства взаимодействующих тел оказы-

вается наибольшей.

При соприкосновении частиц к поверхности различ-

ной фильности прилипание может либо совсем отсутст-

вовать, либо быть весьма незначительным. Так, напри-

мер, исследованиями было установлено [69], что силы

сцепления между стеклом и кристаллами парафина при

росте кристаллов непосредственно па поверхности ока-

зываются меньше, чем силы прилипания между пара-

фином и сталью примерно в 2—3 раза и в 2,5 раза

меньше, чем между полиэтиленом и парафином. На

прилипание частиц п поверхности в большой степени

влияет разделяющая их жидкая фаза. Так, слипание

гидрофильных частиц и поверхности в масле усили-

вается, а в воде, наоборот, несколько ослабляется, что

полностью отвечает смыслу приведенного выше урав-

нения Б. В. Дерягина. Аналогично этому слипание

гидрофобных поверхностей в воде оказывается макси-

мальным, но несколько ослабленным в масле. При

контакте частиц и поверхности различной фильности по

отношению к разделяющей их жидкой фазе силы при-

липания также уменьшаются.

Для определения порядка сил адгезии и влияния на

их уровень природы поверхности, времени контакта ча-

стиц с поверхностью и присутствия в дисперсионной

среде асфальтово-смолистых веществ были проведены

соответствующие исследования, существо которых со-

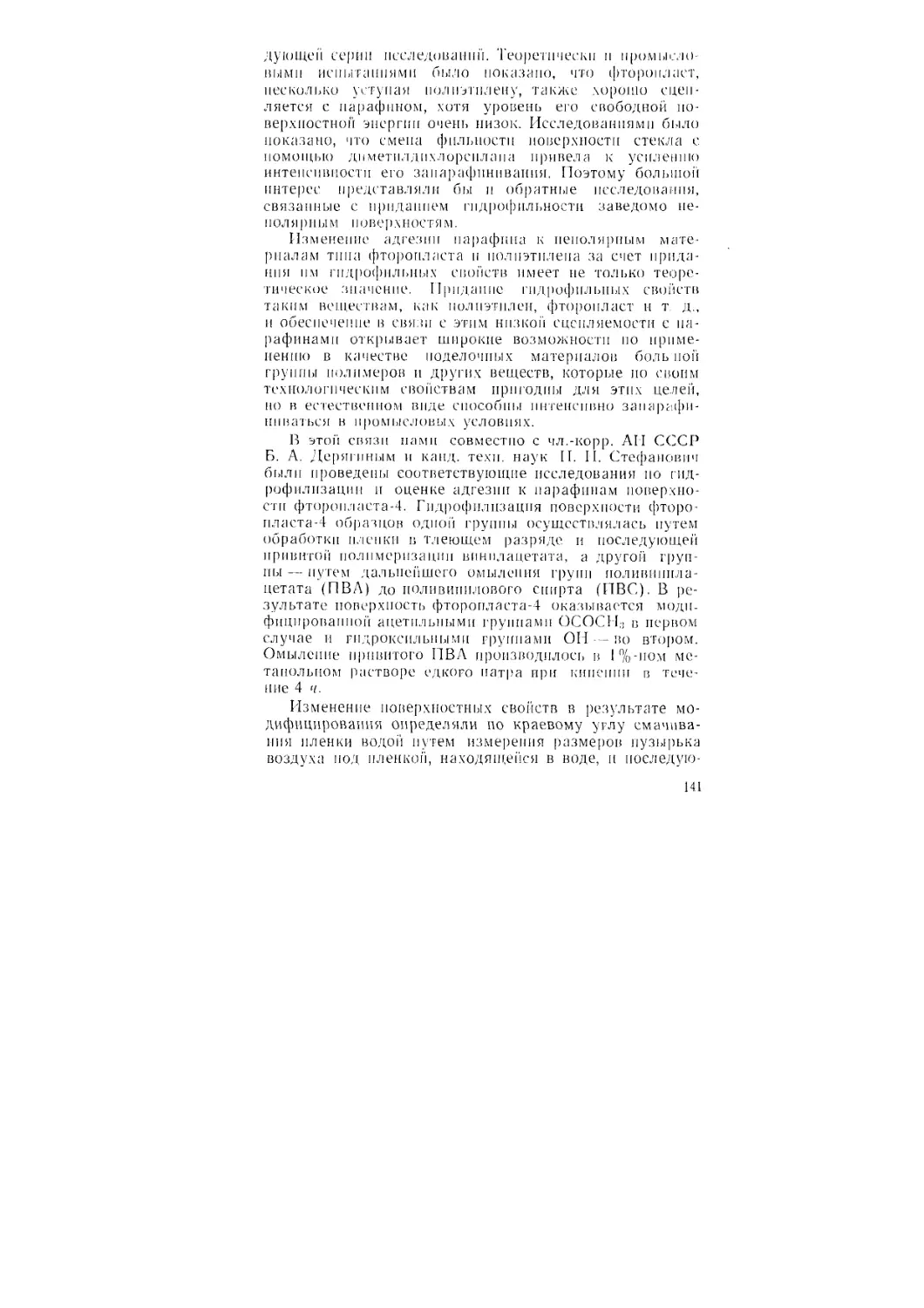

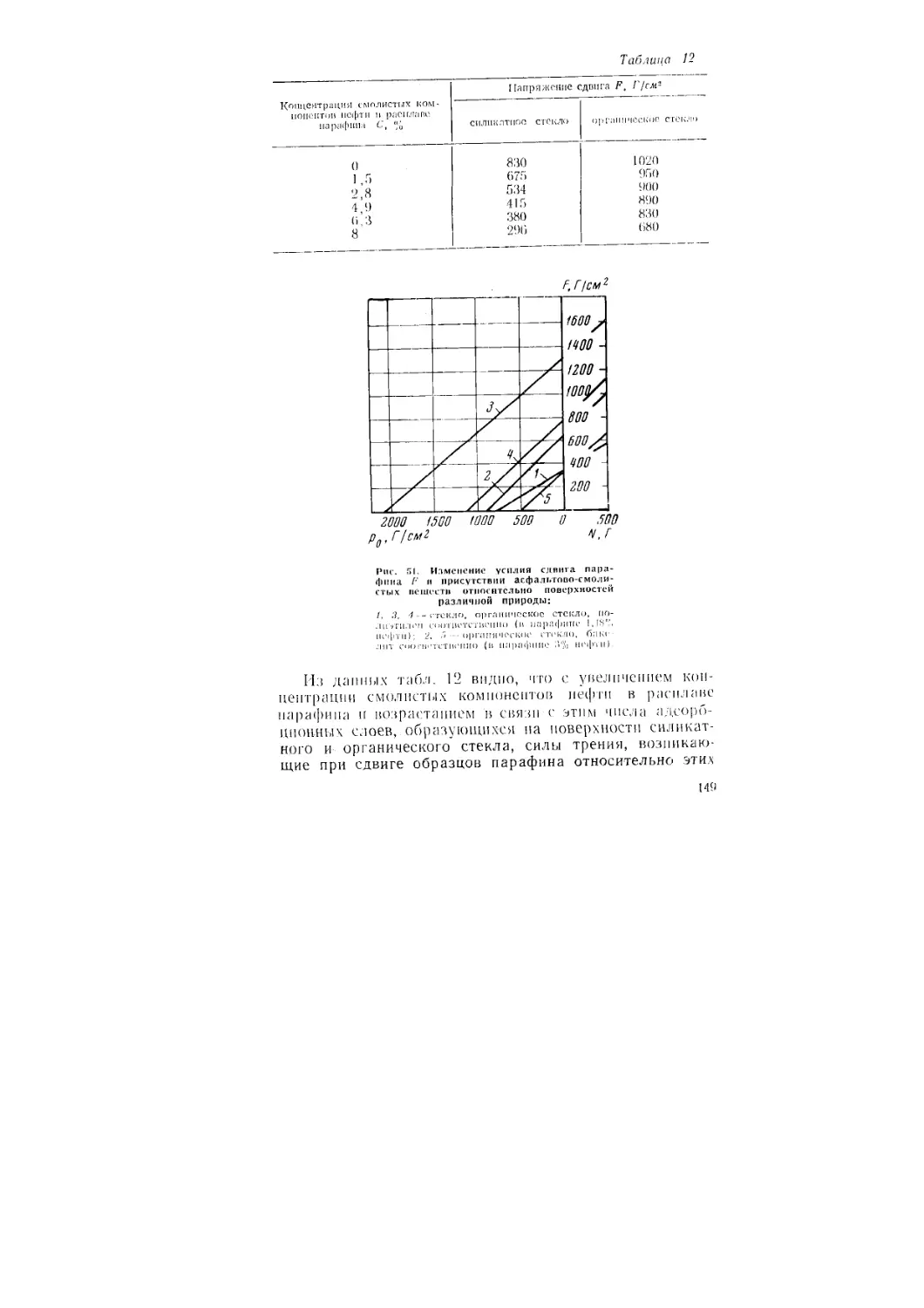

стоит в следующем. Приготовленную заранее суспензию