Автор: Богданович Л.Б.

Теги: общее машиностроение технология машиностроения машиностроение промышленный дизайн

Год: 1976

Текст

Л. Б. Богданович, ХУДОЖЕСТВЕННОЕ

ФВИ рау™"ан КОНСТРУИРОВАНИЕ

В МАШИНОСТРОЕНИИ

Издание 2-е,

переработанное

и дополненное

Издательство

«TexHika»

Киев — 1976

6П5

Б73

УДК 621.001.2

Художественное конструирование в

машиностроении. Изд. 2-е,

переработанное и дополненное.

Богданович Л. Б., Бурьян В.А.,

Раутман Ф. И.

«Texniha». 1976. 184 с.

Рассмотрены принципы и приемы

художественного конструирования

и формообразования машин.

На конкретных примерах показан

процесс художественного

конструирования изделий

машиностроения на всех этапах

проектирования — от технического

задания до выполнения рабочего

проекта и модели.

Изложены эргономические основы

художественного конструирования.

Даны рекомендации по выбору цвета.

Приведены сведения

о промышленных образцах.

Рассчитана на конструкторов-

машиностроителей, может быть

полезной студентам вузов

машиностроительных специальностей.

Табл. 8, ил. 77, библиогр. 69

Рецензент канд. техн, наук

Ю. А. Крючков

Редакция литературы

по машиностроению и транспорту

Заведующий редакцией

инж. М. А. Василенко

Б 30108-192

М202(04)-76 57’76

©Издательство «Техн1ка»

1976 г.

ПРЕДИСЛОВИЕ

Создание продукции высокого качества

является сложной и многоплановой

задачей. Решение ее связано не только

с улучшением технико-экономических

показателей, но и с повышением

эстетических качеств всей выпускаемой

продукции. Немаловажную роль в создании

таких качеств выпускаемой продукции

призвано сыграть художественное

конструирование. Оно включает

комплексную разработку эстетически

совершенных машин, промышленных

изделий с учетом многообразных

связей машины со средой и человеком.

Поэтому оптимальные параметры,

компоновка функциональных узлов

и внешний облик изделия рождаются

только при совместном творчестве

конструктора и художника, которое

невозможно, если конструктору

неизвестны хотя бы основные принципы

и методы художественного конструирования.

В книге освещены не все проблемы

художественного конструирования

машин. Авторы ставили перед собой

задачу изложить в краткой форме сведения

по художественному конструированию,

с которыми должен быть знаком

конструктор-машиностроитель.

Во втором издании книги уделено большое

внимание эргономическому анализу,

вопросам проектирования и размещению

органов управления. Значительно расширена

3

глава, посвященная практике

художественного конструирования.

Изменены и существенно дополнены

все другие главы книги.

Авторы приносят глубокую признательность

Одесскому конструкторскому бюро

специальных станков и Киевскому филиалу

ВНИИТЭ за предоставленные материалы

по вопросам практики художественного

конструирования.

Отзывы и пожелания

просим направлять по адресу:

252601, Киев, 1, ГСП, Пушкинская, 28,

издательство «Техн1ка».

Глава I. ОСНОВНЫЕ НАПРАВЛЕНИЯ

ХУДОЖЕСТВЕННОГО

КОНСТРУИРОВАНИЯ И ЗАДАЧИ

ХУДОЖНИКА-КОНСТРУКТОРА

ХУДОЖЕСТВЕННОЕ КОНСТРУИРОВАНИЕ —

НЕОТЪЕМЛЕМОЕ ЗВЕНО

ПРОЦЕССА ПРОЕКТИРОВАНИЯ

Промышленная революция, охватившая

все отрасли деятельности человека, поставила перед

конструкторами новые задачи — придать машине зри-

тельно законченный и эстетический вид. Возникла не-

обходимость участия в проектировании изделий худож-

ника-конструктора, имеющего специальную подготовку.

Благодаря его усилиям появились изделия с новыми

качествами и неоспоримыми достоинствами. Потребо-

вались художники-инженеры, знакомые с функцио-

нальными особенностями машиностроительной про-

дукции, с конструированием и технологией изготовле-

ния этой продукции.

Практика создания промышленных изделий пока-

зала, что совершенство станков, транспортных и грузо-

подъемных устройств, инструмента и других изделий не

ограничивается только утилитарными свойствами. Если

изделие спроектировано и изготовлено с учетом «чело-

веческого фактора» — с учетом требований техники

безопасности, ^психофизических возможностей человека

и эстетического воздействия, — то это,несомненно, при-

водит к увеличению экономического эффекта, повыше-

нию культуры обслуживания и улучшению качества

работы. Пом имо этого, подобные изделия вызывают

бережное отношение со стороны обслуживающего пер

сонала, что способствует повышению их долговечности,

надежности в работе, увеличению производительности

труда и снижению брака.

Внешний вид машины, так же как и ее система уп-

равления, спроектированные с учетом «человеческого

фактора», в значительной степени влияют на создан не

благоприятной и располагающей обстановки, которая

снижает утомляемость оператора, делает труд радост-

ным и приносит ему моральное удовлетворение. Кроме

того, следует отметить, что «...эстетически совершенное*

изделие способствует утверждению прекрасного, фор-

мированию вкуса и мышления человека, т. е. стано-

вится действенным средством эстетического восприя-

тия» [2].

Отсутствие «человеческого фактора» ярко выражено

в примерах, которые приведены Р. Повилейко и Л. Ле-

вицким в книге «Человек. Машина. Красота» [38].

На одной фабрике в ФРГ была установлена швейная

машина, которая делала шесть тысяч стежков в минуту.

Такой темп работы выдерживала лишь одна работница

из 80. А между тем машина именно такого типа была

установлена в одном из самых известных музеев совре-

менного искусства. Ценители заявили, что машина на-

столько изящна и совершенна по форме и цвету, что ее

необходимо сохранить потомкам на память о промыш-

ленном искусстве наших дней. Во втором примере речь

идет о полуавтоматической машине, в которой условия

труда рабочего значительно изменились: он сидел в

удобном, «анатомически пригнанном» кресле, наблюдая

за световыми сигналами и цифрами, цвет и рисунок ко-

торых был тщательно продуман, управлял всего не-

сколькими легкими педалями и хорошо различимыми

переключателями. Если исходить из ограниченных

представлений о технической эстетике, то, казалось бы,

требования ее выполнены целиком. Однако темп работы

на таком привлекательном и удобном пульте оказался

настолько велик, что уже через месяц у рабочего появи-

лись признаки нервного утомления. Администрация не

согласилась снизить темп или сократить рабочее время,

и рабочий попал в больницу.

Еще один пример. Инженер по организации труда,

обследуя револьверный станок, серийно изготовляемый

одной западной фирмой, установил, что станок не при-

способлен к анатомическим возможностям человеческо-

го тела. Воссоздав образ оператора у рабочего места,

инженер убедился в том, что работать на этом станке

удобно только оператору с очень длинными руками

и ногами.

В соответствии с современными требованиями в ма-

шине любого назначения должны быть строго согласо-

ваны функциональные, эксплуатационные, технологи-

ческие и эстетические характеристики. В противном

6

случае изделие, не отвечающее этим требованиям,

а также удобству обслуживания, не может считаться

совершенным.

Художник-конструктор в машиностроении выступа-

ет в совершенно новой роли, отличной от той, в которой

мы привыкли видеть художника в общепринятом смыс-

ле этого понятия в прежние годы. И, если согласиться

с тем, что дизайнер* — художник-конструктор, то сле-

дует помнить, что это специалист нового тина, функции

которого нельзя ограничить оформлением готового из-

делия, а должно вменить в обязанность участие в созда-

нии изделия от начала проектирования до его изготов-

ления.

Дизайн — новый вид общественной практики. Воз-

никнув на базе современного производства в недрах

промышленного проектирования, он выделился из ин-

женерного проектирования в самостоятельную и специ-

фическую область профессиональной деятельности —

художественное проектирование.

Согласно определению, принятому на международ

ном семинаре в Бельгии (1964 г.) «дизайн — это твор-

ческая деятельность, целью которой является определе-

ние формальных качеств промышленных изделий. Эти

качества включают и внешние черты изделия, но глав-

ным образом структурные и функциональные взаимо-

связи, которые превращают изделие в единое целое как

с точки зрения потребителя, так и с точки зрения изго-

товителя».

Таким образом, художественное проектирование яв-

ляется неотъемлемой частью процесса проектирования

промышленных изделий, предназначенных для исполь-

зования человеком; оно должно обеспечить максималь-

* Употребляемый термин «дизайн» в переводе с английского

языка означает: конструировать, проектировать рисунок, эскиз,

проект. Следует только отметить, что английское слово дизайн,

кроме указанных значений, приобрело еще некоторые дополни-

тельные оттенки. Этим словом обозначается не всякий проект,

а только тот, который относится к сфере материальных вещей.

В термине дизайн заложен некоторый оттенок необычности, ост-

роумия. Англичане дизайнером нередко называют не просто

проектировщика новых вещей, но остроумного человека. Отсюда

дизайн не просто проект, а «остроумный проект», «красивый про

ект», «оригинальное необычное предложение» |12|.

ное соответствие изделий условиям эксплуатации и соз-

дание гармонически целостных форм изделия с высо-

кими эстетическими качествами.

Если, например, необходимо спроектировать специа-

лизированный станок, то уже после ознакомления с тех-

ническим заданием и изучения состояния вопроса воз-

никает много проблем. Ведущий конструктор должен

определить движения в станке для выполнения необхо-

дим ых операций, разработать, возможно, несколько

структурных, а вслед за ними — кинематических схем,

обосновать источник или источники энергии для глав-

ных и вспомогательных перемещений и решить вопросы,

связанные с креплением заготовки, установкой инстру-

мента, его охлаждением, удалением стружки и др.

На основании экономических расчетов и художествен-

но-конструкторского анализа возможных вариантов

рождается приемлемое решение в части кинематики

и компоновки станка. На этом же этапе решаются во-

просы, относящиеся к расположению вспомогательных

механизмов, размещению пульта управления, защит-

ных устройств, продумываются внешние формы станка

и отдельных его узлов. Последнее может повлиять

на расположение определяющих и вспомогательных

механизмов, на весовую характеристику, а также па

технологию изготовления основных корпусных де-

талей станка.

Таким образом, возникающая взаимосвязь в основ-

ном между формой, структурой и компоновкой всех

устройств в станке, вынуждает проектировщиков варьи-

ровать решения до получения оптимального.

После эскизных, а вслед за ними и технических раз-

работок и обсуждения принятого варианта на техниче-

ском совете конструкторского бюро, на заводе-изготови-

теле и у заказчика выносится окончательное суждение

о выбранной структуре станка и в целом о всей кон-

струкции.

Если предполагается серийное изготовление станка,

то для согласования и утверждения проект (принципи-

альные схемы, чертежи узлов и общих видов, расчеты

и обоснования) нередко дополняется объемным изо-

бражением станка или макетом, дающим полное пред

ставление о компоновке, формах станка и расположе-

нии органов управления,

я

Следующим этапом проектирования является кор-

ректировка утвержденного варианта и разработка рабо-

чих чертежей. Если проектом охватывается гамма (не-

сколько типоразмеров) специализированных станков

(например, нлоскошлифовал ьных или хонинговаль-

ных), то желательна проверка принятых решений на

моделях, макетах всей гаммы. Подобная практика почти

полностью устраняет изменения в проекте при изготов-

лении станка.

Методика макетирования и моделирования принята

многими проектными бюро и благодаря этому создано

немало эстетически полноценных изделий.

Художнику-конструктору необходимо обладать спо-

собностью синтеза, способностью, позволяющей объ-

единить и уравновесить самые разнообразные факторы.

Поле его деятельности огромно: от разработки замысла

и композиции изделия до изучения эстетических вкусов

потребителей. Он должен обладать различными дарова-

ниями: суметь нарисовать в воображении форму буду-

щей машины или изделия, быть мечтателем и практи-

ком, обладать даром научного предвидения.

В нашей стране уже принято рассматривать худо-

жественное конструирование как один из видов про-

мышленного дизайна, т. е. дизайна конкретных изде-

лий: станков, прессов, грузоподъемных и землеройных

машин и др. Л теория дизайна в ряде стран, в том числе

и в СССР, получила наименование «технической эсте-

тики», которая охватывает широкий круг проблем, свя-

занных с социальными, социально-экономическими, эр-

гономическими вопросами развития производства и по-

требления, закономерностями формообразования про-

мышленных изделий, принципами и методами творче-

ской работы художников-конструкторов.

Для полноценного участия в проектировании маши-

ны художнику-конструктору, в обязанность которого

входит определение соотношений многих факторов, свя-

занных с внешним видом проектируемого объекта, си-

стемой управления, технической характеристикой, необ-

ходимы познания в области инженерных наук. Помимо

машиностроительного черчения и изобразительных на-

выков он должен иметь представление об условиях экс-

плуатации проектируемой машины, чтобы повысить, а

не снизить полезные качества, знать свойства металлов

9

и материалов, чтобы полностью использовать присущие

им особенности, технологию изготовления, особенности

монтажа, упаковки, а также возможность применения

в машинах различных видов энергии и др.

На любом этапе проектирования деятельность ху-

дожника-конструктора неотделима от работы инженера-

конструктора. Прежде чем будет найдено оптимальное

решение, они должны спорить, предлагать возможно

даже и противоречивые решения, переделывать уже, ка-

залось бы, согласованные варианты. Только в результа-

те такого творческого поиска может получиться рацио-

нальное изделие с красивым внешним видом.

ОСНОВНЫЕ НАПРАВЛЕНИЯ

ХУДОЖЕСТВЕННОГО КОНСТРУИРОВАНИЯ

В начальный период развития художе

ственного конструирования в промышленности в нашей

стране был, до некоторой степени, использован опыт

зарубежного дизайна. На первых порах сопоставление

отдельных характеристик зарубежных и отечественных

образцов являлось, пожалуй, единственной формой ис-

следовательской работы. Выводы из этого сопоставле-

ния стали одним из аргументов в пользу внедрения

художественного конструирования в промышленное

производство. Этот путь сравнения сыграл положитель-

ную роль первого толчка в создании определенной кон-

цепции художественного конструирования [12].

Развитие художественного конструирования шло,

в основном, по двум направлениям.

Одно из них, характерное для капиталистического

мира, проявлялось в оформительском подходе к изде-

лию, и хотя имеется несколько оттенков, придающих

кажущуюся самостоятельность каждому из них, однако

сущность этого направления остается неизменной: ху-

дожественное конструирование сводится к игре форм,

линий, цвета. Художник-конструктор должен только

оформлять изделие. Это направление получило назва-

ние «стайлинг». По определению видного английского

художника-конструктора Хилла, «...термин «стайлинг»

обозначает придание изделию формы безотносительно

к функции изделия».

К)

«Стайлинг» в капиталистических условиях получил

большое распространение в 20 —30-х годах XX века,

в период кризиса, когда потребовалось любыми сред-

ствами завоевать потребителя. Художники, привлечен-

ные в промышленность, содействовали сбыту продук-

ции. Не случайно же Горольд Ван Дорен, автор извест-

ного зарубежного руководства по художественному кон-

струированию, писал, что «...это в основном искусство

использования линий, форм, тонов, цветов, материала

с целью вызвать у зрителя эмоциональную реакцию

и желание обязательно обладать данным изделием».

В этих словах выразилась философия значительной

части зарубежных дизайнеров прошлых лет.

Социальное положение дизайнера при капитализме

ставит его в зависимость от владельца производства, по-

этому художник нередко, следуя требованиям конъюнк-

туры, стремится обеспечить сбыт продукции за счет

эффективного внешнего вида, пренебрегая при этом

инженерно-психологическими характеристиками из-

делия.

Хотя еще имеются приверженцы подобного направ-

ления, однако никто из ведущих дизайнеров за рубе-

жом не отрицает того, что только оформительский под-

ход не может дать потребителю полноценного во всех

отношениях изделия. Ведущие специалисты и исследо-

ватели-дизайнеры за рубежом, такие как Т. Мальдона-

до, Р. Баяльски, Д. Оппенгейм, Г. Дрейфус и другие,

придерживаются того мнения, что неправильно привле-

кать художника-конструктора на последней стадии про-

ектирования с целью стилизации уже спроектированно-

го изделия.

Осуждая это направление, архитектор К). Сомов

[47] писал, что «...художественное конструирование —

это не наведение косметического глянца на уже скон-

струированную вещь. Эстетическое никак не может

быть привнесено потом, приложено к законченной

конструкции».

Второе направление, которого придерживается боль-

шинство ведущих специалистов в области художествен-

ного конструирования, проявляется в стремлении ху-

дожников-конструкторов создать совместно с другими

специалистами изделия, отвечающие потребностям че-

ловека.

11

Результатом такого подхода должно быть появление

изделий с новыми потребительскими качествами, к ко-

торым относятся удобство и безопасность его обслужи-

вания, привлекательный внешний вид, невысокая

стоимость. Такое направление в работе художни-

ка-конструктора является доминирующим в нашей

стране.

Глава П. ФОРМООБРАЗОВАНИЕ МАШИН

ФОРМА ИЗДЕЛИЯ - АКТИВНЫЙ ФАКТОР

Эстетические качества машин во многом

определяются их формой. Так, зрительное восприятие

каких-либо предметов осуществляется в такой последо-

вательности. Вначале воспринимается форма, затем

цвет и потом последовательно: элементы формы, детали,

особенности окраски. В этом процессе форма выступает

как один из наиболее активных факторов, поэтому ос-

новной задачей художественного конструирования яв-

ляется формообразование изделий.

На форму изделий машиностроения в большей или

меньшей степени оказывают влияние назначение изде-

лия, особенности эксплуатации, ремонта, транспорти-

ровки, удобства обслуживания, степень использования

стандартных и унифицированных деталей и узлов, эко-

номические факторы, а также технологические возмож-

ности предприятия, на котором намечено производство

данной машины и др. Здесь также играют роль соци-

ально-экономические условия, уровень развития техни-

ки, общественные вкусы.

Эстетические качества формируются с первых ста-

дий проектирования, и красота машины не может быть

создана за счет каких-то дополнительных элементов,

вводимых специально для красоты. Она определяется

целесообразностью машин, рациональностью и соответ-

ствием ее формы функциональному назначению и эсте-

тическим требованиям [46]. Под целесообразностью

машины подразумевается ее полезность на современном

уровне развития общества; соответствие формы функ-

циональным и эстетическим требованиям — это макси-

12

мальные удобства, безопасность и положительные эмо-

циональные воздействия на человека в процессе экс-

плуатации; рациональность формы машины — это ло-

гичность конструкции, удачные конструктивные реше-

ния, прогрессивность технологии изготовления и сборки

деталей и узлов.

Таким образом, изделие считается подлинно краси-

вым, если его содержание и форма выступают в ор-

ганическом единении. Красивыми выглядят аэроди-

намические формы современных воздушных лай-

неров. Внешний вид роторов турбин наглядно свиде-

тельствует о возможности передачи больших усилий

и эта способность подчеркнута изяществом их форм.

И в первом, и во-втором случаях красота форм основана

на строгом инженерном расчете. Форма же, например,

ювелирных изделий, декоративной керамики не обосно-

вывается, а создается художником.

Функциональные, технические и эстетические тре-

бования для изделий разного назначения неодинаковы.

Так, для машины определяющей является функция, а

для декоративных изделий — эстетические качества,и в

зависимости от преобладания тех или иных требований

должна меняться методика работы над формой. Роль

эстетических требований для таких изделий,как посуда,

одежда, декоративные изделия,возрастает и может быть

преобладающей. И хотя в решении учитываются вы-

бор материала, его свойства, особенности технологии,

все же влияние функциональных требований не яв-

ляется решающим.

Для промышленных изделий, и в том числе изделий

машиностроения, возможны различные сочетания

функциональных, эстетических и других требований,

поэтому решение эстетических задач в каждом кон-

кретном случае должно быть особым, без универсаль-

ных рецептов. Однако необходимо, чтобы удобство, тех-

ническое совершенство и красота изделия были в цент-

ре внимания при формообразовании.

Анализируя процесс восприятия, нельзя установить,

почему одна форма нам нравится, а вторая нет. Однако

представлению о полезных, целесообразных изделиях

соответствуют совершенные, целесообразные формы.

Таким образом, форма изделия является своеобразным

неотъемлемым признаком его ценности. Она высту-

13

пает как своеобразная интегральная характеристика

целесообразного, совершенного, полезного, как форма,

эстетически выразительная, способная вызвать эмоцио-

нальные переживания [35].

Зрительная оценка машины производится при

сравнении данного образа с подобным, стереотипным,

хранящимся в памяти. Она начинается с выяснения со-

ответствия изделия назначению, т. е. функции. Поэтому

конструктивная основа машины, ее рациональность,

технология изготовления должны параллельно привле-

каться как своеобразные информаторы функции. Вос-

приятие незнакомых изделий, машин может не сопро-

вождаться функциональной оценкой, а начинаться с

оценки формы по конструктивной и технологической

информационности. Значит, информационность формы

является своеобразной обратной связью цепи «содержа-

ние — форма» и выявление в форме совершенства тех-

нических качеств изделия составляет задачу художни-

ка-конструктора.

Работа над изделием протекает при постоянном со-

вершенствовании связей формы с функцией, конструк-

цией, технологией изготовления. Для большинства из-

делий функция их в значительной степени оказывает

влияние на форму. По этой причине всестороннее рас-

смотрение условий, при которых осуществляется ра-

циональное функционирование, использование изде-

лия, позволяет наметить направление поисков нужного

решения. Так как функционирование изделия связано

с человеком и средой, то указанные условия должны

отражать две группы связей «человек — изделие» и «че-

ловек—изделие—среда».

Связь формы изделия с его конструкцией разнооб-

разна. В ряде случаев по форме предмета можно легко

представить его конструктивную основу. В других слу-

чаях эта связь гораздо сложнее и форма в меньшей

степени информирует о структурном строении изделия.

С этой точки зрения изделия машиностроения можно

условно свести к двум группам [35]. В первую группу

входят изделия с почти или полностью скрытой кон-

струкцией, внешние формы которых представлены по-

верхностями корпусов или кожухов, т. е. оболочкой,

скрывающей конструкцию. Вторая группа включает

изделия с открытой конструкцией, в которых четко

14

просматриваются «работающие» элементы, например,

стрела автокрана представляет специфическую форму.

Ряд изделий имеет черты, присущие как первой, так

и второй группе.

Художественно-конструкторская разработка изде-

лий со скрытой конструкцией сводится к простран-

ственной организации компактных объемов. Техноло-

гические требования в этом случае выступают на пер-

вый план. Например, здесь не следует имитировать

формы, имеющие не свойственный данной матине ха-

рактер конструкции. Корпуса из тонколистового ма-

териала не должны напоминать литейные формы или

ассоциироваться с напряженной конструкцией и т. д.

Поиск формы ведется с учетом работы материала кон-

струкции. Форма должна правильно информировать

о действительных нагрузках.

Для изделий с открытой структурой задача заклю-

чается в том, чтобы нагляднее показать рабочую кон-

струкцию, выявить функцию машины. Стремление же

скрыть элементы конструкции отрицательно сказыва-

ются на выразительности общего вида.

Художественно-конструкторская отработка узлов и

деталей машины с целью выявления конструктивной

и функциональной роли тесно увязывается с технологи-

ей изготовления. Поэтому следует указать на необходи-

мость использования стыков, сочленений узлов и дета-

лей машины в эстетических целях. Во многих со-

временных машинах стыки не принято маскировать, их

тщательно прорабатывают и зрительно выделяют для

четкого согласования элементов.

Процессы формообразования изделий машинострое-

ния имеют ту особенность, что решение технических,

функциональных, эстетических и других задач проте-

кает не последовательно, а совместно; это значительно

усложняет данный процесс. Выбранный технический

вариант предопределяет не только компоновку машины,

но, в известной степени, и характер формы.

В заключение следует отметить, что существует

большое число изделий, функция которых зрительно

выражена недостаточно ясно. К таким изделиям можно

отнести многочисленные приборы, некоторые метал-

лообрабатывающие автоматы и др. Как показывает

практика, добиться эстетического совершенства формы

15

в этом случае особенно трудно. Ф. К. Эшфорд указыва-

ет, что разнообразие форм изделий с неясно выражен

ной функцией может быть обеспечено лишь путем все

стороннего учета эргономических аспектов каждого ви-

да работы [68], например, если рассматривать станок

не как автомат, а как продолжение определенной спо-

собности или способностей оператора, добиваться кос-

венного выделения функции ассоциативным путем там,

где нельзя выразить функцию непосредственно, а также

правильно использовать цвет, текстуру и оформление

изделия, добиваясь более полного визуального выраже-

ния каждого вида удобства, которое способно обеспе-

чить изделие.

КОМПОЗИЦИЯ И ЕЕ КАТЕГОРИИ

Соответствие формы содержанию может

быть достигнуто на основе использования закономерно-

стей и принципов строения формы, которыми распола-

гает композиция. Композиция является эстетической

характеристикой, отражающей систему организации

связей элементов формы и содержания изделия, дик-

тующей расположение основных элементов, частей из-

делия в определенной системе и последовательности.

В круг ее проблем входит исследование закономер-

ностей формообразования и компоновки изделий, а так-

же исследование целостного гармоничного строения

изделия в соответствии с функциональными, технико-

экономическими и эстетическими требованиями.

Теория композиции вооружает художника-кон-

структора общими закономерностями строения изде-

лий, средствами и приемами построения красивой фор-

мы. И хотя приемы использования закономерностей

композиции с течением времени могут меняться, знание

этих приемов и средств является непременным услови-

ем творческого решения задач художественного кон-

струирования.

Теория композиции содержит ряд понятий или. как

принято говорить, категорий, выработанных в процессе

развития изобразительного искусства, архитектуры и

прикладного искусства. Эти категории являются сред-

ствами создания гармоничных изделий и широко не

If)

пользуются в художественном конструировании. Основ-

ными категориями являются объемно-пространственная

структура и тектоника, а к вспомогательным относят

симметрию и асимметрию, пропорциональность, ритм,

масштабность, контраст и нюанс, свет и цвет, акцент

и т. д.

Формы изделий обладают определенными свойства-

ми. К простейшим из них относятся: пространствен-

ность, характеризуемая глубиной, протяженностью,

прерывистостью и конечностью, объемность, геометри-

ческое строение, весомость, прочность, массивность

и др. Целенаправленное пространственное расположе-

ние элементов формы составляет определенную струк-

туру изделия. Это расположение элементов начинают

на первом этапе проектирования и прежде всего рас-

сматривают такие первичные элементы композиции,

как функционирующий объем — будущий проектируе-

мый объект и пространство, окружающее его.

Предмет композиции — изделие и прилегающее к

нему пространство — образует объемно-пространствен-

ную структуру. Объемно-пространственная структура

изделий может быть простой (мебель, радиоаппаратура,

редукторы и т. д.) или сложной (металлорежущие стан-

ки, экскаваторы, сельхозмашины и др.). В процессе

работы подъемных кранов, экскаваторов, металлоре-

жущих станков и других машин изменяется взаимное

расположение узлов, а следовательно, и объемно-про-

странственная структура. Для таких изделий худож-

ник-конструктор должен прорабатывать и анализиро-

вать форму изделия при различных рабочих положени-

ях узлов и деталей.

Компоновка, как известно, предопределяет расчле-

ненность машины на узлы, взаимное их расположение,

соразмерность объемов и ряд других особенностей, от

которых зависят эстетические достоинства изделия.

Правила комбинаторики позволяют определить возмож-

ное число пространственных перестановок (вариантов

для заданного числа компонентов) узлов. Из них можно

выделить и использовать лишь небольшую часть. Более

того, из этого ряда технически целесообразных решений

далеко не все отвечают эстетическим требованиям.

Творческая совместная работа конструктора, худож-

ника-конструктора и заключается в том. чтобы из ряда

17

возможных вариантов выбрать такой, в котором гармо-

нически сочетались бы технические, эстетические

и другие качества.

Различное1 размещение объемов в пространстве при

компоновке изделий создает определенное впечатление:

напряженность, устойчивость, статичность, динамич-

ность. Значительную роль здесь также играет силуэт

изделия.

Зримое отражение в форме работы конструкции и

организации материала [48], способность сопротив-

ляться нагрузкам, напряженность элементов, проч-

ность, устойчивость выражает другая категория компо-

зиции, называемая тектоникой. Она является выраже-

нием закономерностей строения изделия, присущих

его конструктивной схеме, объективных физических

свойств, соотношения масс несущих и несомых частей

[35]. Тектоника опирается на закономерности кон-

структивной компоновки и проявляется во взаимном

расположении частей изделия, его пропорциях, ритми-

ческом строе форм. Так, например, форма сварной несу-

щей конструкции не должна вызывать сомнений, что

это именно сварной узел, а не отливка, либо если опора

машины воспринимает значительные нагрузки, это зри-

тельно должно ощущаться, и доверие к выбранному

решению, форме не должно быть поколеблено.

Промышленные изделия, форма которых не имеет

тектонической ясности, т. е не информирует, как рабо-

тает конструкция или ложно отражает работу конструк-

тивной основы, всегда композиционно неполноценны,

так как композицию машин, станков, в основном, пред-

определяет взаимообусловленность конструкции и фор-

мы, выраженные в конкретном материале.

На рис. 1,а приведен пример зрительного несоот-

ветствия массы блоков прибора. Верхний блок прибора,

который легче нижнего, воспринимается как более мас-

сивный из-за большего объема, создается впечатление,

что верхняя часть подавляет нижнюю. По этой причине

вся конструкция воспринимается как неустойчивая.

Консоль со столом вертикально-фрезерного станка мо-

дели 6А12П (рис. 1,6) имеет зрительно более неуравно-

вешенную тяжелую форму, чем станина, хотя по отно-

шению к станине консоль является невесомым эле-

ментом.

18

Наиболее распространенным композиционным недо-

статком, встречающимся в изделиях машиностроения,

является неуравновешенность. Рассмотрим несколько

примеров на условных моделях (рис. 2). Впечатление

устойчивости может быть достигнуто за счет увеличе-

ния основания конструкции (рис. 2, а, б) или путем

подчеркивания несущих элементов (рис. 2. в). Моде-

ли 7 и 2 (рис. 2) зрительно устойчивы, но по мере

уменьшения основания и увеличения высоты опоры

(модели 3, 4, 5) устойчивость моделей снижается.

Композиционное равновесие изделий, подобных по фор-

ме моделям 4, 5, зависит от распределения нагрузок от-

носительно центра тяжести, от способа закрепления

опоры и от того, как будут передаваться нагрузки (зри-

тельно) на точки основания для физического равно-

весия.

Таким образом, тектоника и объемно-пространствен-

ная структура отражают наиболее общие и важные свя-

зи и отношения явлений композиции.

Рис. 1. Зрительное несоответствие:

а масс блоков прибора; б мас< узлон нсрти кал i.ii о <)> ргзсрпо! станка

19

Симметрия, асимметрия, пропорции, масштабность,

повторность, контраст и нюанс — вспомогательные ка-

тегории композиции — являются одновременно и сред-

ствами соразмерного сочетания всех элементов изделия.

В технике широко используется симметрия и асим-

Рис. 2. Фигуры с подчеркнутой устойчивостью.

20

метрия: симметричные детали могут быть скомпонова-

ны в несимметричный узел, симметричные узлы — в не-

симметричный агрегат и т. д. Композиция изделия

обычно сочетает закономерности симметрии и асим-

метрии, но они в статичных и движущихся предметах

должны проявляться по-разному.

Симметрия применяется для уравновешенной ком-

позиции и служит для выражения статичности. Комп-

лексное использование закономерностей симметрии мо-

жет придать изделию динамичный характер. Так, мно-

гие транспортные машины при симметричном виде

сверху, спереди и сзади имеют асимметричные перед-

ние и задние части, придающие форме динамичность.

Этот же эффект может быть создан за счет нарушения

симметрии, например, за счет использования диаго-

нальных линий в прямоугольнике, дающих направле-

ние, или применения скругленных форм (рис. 3). Если

в стационарном оборудовании, мебели, приборной тех-

нике преобладающими являются статичные формы, то

в движущихся изделиях, например, транспортных сред-

ствах (авиационная, автомобильная техника, судострое-

ние) сущность машины выражает динамичная, одно-

сторонне направленная, как бы скользящая в простран-

стве форма. Динамичная форма наблюдается также у

таких неподвижных машин,как металлорежущие стан-

ки. Здесь она является следствием компоновки и не

вызвана условиями эксплуатации. Следует отметить,

что обтекаемая форма, которая характерна для изделий,

способных перемещаться с высокими скоростями,

слишком часто применялась в ряде изделий, где это не

вызвано необходимостью (приборы, бытовые изделия,

металлорежущие станки 50 —60-х годов).

Формирование асимметричных изделий тесно связа-

но с физическим равновесием частей, обеспечивающим

их жесткость, правильное функционирование и зри-

тельное уравновешивание масс. При нарушении зако-

нов равновесия статичная форма превращается в дина-

мичную (рис. 4, а). В одной конструкции машины мо-

гут сочетаться элементы статики и динамики точно

так же, как и в геометрических телах — конуса или

в пирамиды. Относительно своих оснований они ста-

тичны, но вдоль оси симметрии изменение размеров,

объемов, формы придает определенную направленность,

21

Рис. 3. Фигуры с подчеркнутой динамичностью.

Рис. 4. Равновесие форм.

динамичность (такие формы, как куб и шар, статичны

во всех направлениях). Равновесие формы, основанное*

на законе рычага (рис. 4,6), достигается не путем

расчетов, а интуицией и композиционными навыками

специалиста.

В машиностроении можно выделить три формы

асимметрии (рис. 5): весовую, геометрическую и зри-

тельную. Весомая асимметрия изделий с симметричны-

ми формами (рис. 5, а) характеризуется смещением

центра тяжести масс машины от оси симметрии. Гео-

метрическая асимметрия или асимметрия объемов

(рис. 5, 6) может наблюдаться при симметрично распо-

ложенных массах и неоправданных размерах кожухов.

Симметричное расположение объемов и масс в случае

неравномерного распределения зрительной нагрузки

оператора по обе стороны от оси симметрии приводит

к зрительной асимметрии (рис. 5, в).

Симметрия способствует выявлению главного в ком

позиции. Она предопределяет направленность движе-

Рис. 5. Виды асимметрии машин.

ния масс, линий к центру или к плоскости симметрии.

Симметричные формы воспринимаются сравнительно

легко, гармония же асимметричных форм раскрывается

постепенно. Тем не менее, нельзя говорить о достоин-

ствах симметричных и недостатках асимметричных

композиций вообще, симметрия сама по себе не обеспе-

чивает гармонии. Можно лишь отметить, что поиск

асимметричных форм и решений для художника-кон-

структора представляет более сложную и ответствен-

ную задачу из-за необходимости обеспечения компози-

ционного равновесия.

Симметричная композиция лицевой панели прибора

с симметричным расположением основных элементов по

оси представлена на рис. 6, а [47]. Незначительное сме-

щение влево на величину п одного из них нарушает це-

лостность панели (рис. 6, 6). Это произошло в результа-

те равнозначности элементов 1 и 2. Если же один из

элементов, например, 7, определяющий положение оси

симметрии, благодаря величине, цвету, рельефу конту-

ров в композиции будет доминирующим, более сильным

и значительным, такое смещение не отразится на урав-

новешенности. На рис. 6, в элемент 2 менее активен,

чем в предыдущих случаях, справа от его оси введена

небольшая надпись, нижние ручки сгруппированы по-

парно. Полученная симметричная схема с элементами

асимметрии не нарушает целостности композиции ли-

цевой панели прибора.

Рассмотрим другой возможный путь решения. Если

активность элемента 2 оставлена первоначальной, то его

смещение даже на большую величину (т\ > ??|) отри-

цательно скажется на целостности (рис. 6, г), хотя для

уравновешивания введены надписи слева от него. В слу-

чае смещения элемента 2 на целостность и

уравновешенность композиции достигается необходи-

мым смещением элемента 1 в противоположную сторо-

ну на расстояние k. Если решение рис. 6, в покоится на

симметричной основе с допустимыми отступлениями от

симметрии, то в последнем случае использован принцип

развития асимметричной композиции с уравновешен-

ными элементами. На рис. 6, д, е показаны приемлемые

варианты композиции, полученные за счет уравнове-

шенного расположения элементов 1 и 2, а также надпи-

сей и символов.

24

Незначительные отличия сравниваемых размеров,

форм, окраски и т. д. соответствуют нюансным отноше-

ниям и,напротив, резко выраженные различия сравни

ваемых характеристик — контрастным отношениям.

В нюансных отношениях сходство или повторность

Рис. (). Различные композиции лицевой панели прибора.

выражается сильнее различия. Примерный диапазон

нюансных отношений лежит в пределах от 1:1 до 2:1.

Различия более 2 : 1 приводят к тому, что сравнивае-

мые характеристики оказываются взаимосвязанными

по противоположному признаку, т. е. контрастные отно-

шения усиливают действительные различия. Здесь

большое противопоставляется малому, низкое — высо-

кому, горизонталь — вертикали, светлое — темному.

Так, если рядом с большим предметом установить та-

кой же, но значительно меньших размеров, то послед-

ний кажется меньше, чем он есть в действительности.

Однако, если между ними поместить ряд предметов

с монотонно убывающими размерами, то последний не

будет казаться таким уж маленьким.

Зрительная сопоставимость, например, размеров,

форм для отношений более 50 : 1 благодаря особеннос-

тям восприятия исчезает. В этом случае мелкие элемен-

ты при близком рассматривании воспринимаются как

отдельные детали, по не как составные части целого,

а для восприятия целого дистанция наблюдения ока-

зывается настолько большой, что элементы становятся

неразличимыми.

В ряде машин контрастные отношения определяют-

ся самой компоновкой, т. е. естественным путем, и здесь

они, безусловно, должны привлекаться в качестве

средств художественной выразительности. Однако воз-

можны случаи, когда контраст в форме изделия не про-

явлен и для ее активизации вводится искусственно, на-

пример, членятся простые объемы контрастными со-

четаниями цветов, тонов, применяются накладные де-

коративные элементы на кузовах легковых авто-

мобилей.

Высокой степени контраста можно добиться, исполь-

зуя отношения типа пятно — фон. Например, неболь-

шие темные органы управления на светлом фоне панели

контрастны, а на белом фоне становятся предельно кон-

трастными. Контраст привлекается не только для выра-

зительности и целостности композиции, он широко ис-

пользуется при отработке систем управления с целью

акцентировки внимания оператора. Контрастные отно-

шения могут придать форме динамичность, зрительный

эффект движения в направлении преобладающей ве-

личины.

26

В изделиях контраст может сопровождаться нюанс-

ными отношениями, они взаимосвязаны. Обычно мало-

выразительная форма лишена контрастных отношений.

Отсутствие нюансировки формы делает ее грубой, не-

гармоничной, незавершенной.

Нередко машины и приборы в соответствии с кон-

структивными особенностями должны иметь часто по-

вторяющиеся элементы, например, последовательно

расположенные узлы и корпусные детали в некоторых

автоматических линиях пищевой промышленности,

упаковочных машинах, металлорежущих станках,

приборы индикации и органы управления на пультах

и т. д.

Закономерное чередование или, как чаще говорят,

повторяемость таких элементов может служить сред-

ством художественной выразительности.

Существует два вида такой повторности — метриче-

ская и ритмическая. Метрическая (метр) создается по-

вторением элементов через равные интервалы или про-

является в равенстве элементов формы, интервалов

и других качеств. Такой порядок также называют мо-

дульным. В технике он широко используется не только

в функциональных целях (чередование клавиш вычис-

лительных машин, окон вагонов, крепежных элементов

и т. п.). Искусственно создаваемая повторяемость при-

влекается в качестве дополнительного средства органи-

зации формы или с декоративной целью. Метрический

порядок выражает статичность, покой.

Ритмическая повторность создается закономерным

чередованием соизмеримых элементов, располагаемых

в порядке возрастания и убывания. Ритм может прояв-

ляться как в закономерных изменениях размеров эле-

ментов, так и в изменениях интервалов, формы, площа-

ди, цвета и т. д. Ряд ритмической повторности может

быть контрастно или нюансно изменяющимся; это со-

общает композиции большую или меньшую динамич-

ность, внутреннюю напряженность движения эле-

ментов.

Ритмический ряд становится полноценным при чис-

ле элементов не менее четырех-пяти. Ритм может быть

направлен по горизонтали и по вертикали. Горизон-

тальные членения зрительно уменьшают высоту изде-

лия, а вертикальные» — увелпчивают. Горизонтальные*

членения массивного объема увеличивают статичность,

а вертикальные — способны придать форме легкость

(рис. 2, б).

Повторность, тесно связанная со всеми элементами

композиции, способна организовать форму, упорядочить

хаотичное нагромождение элементов машины. Простота

и ясность движения ритмических элементов формы —

непременное условие гармонии.

Метрическое членение, изображенное на рис. 7, а,

создает впечатление статичности, в то время как рит-

мическая повторность (рис. 7,6) подчеркивает дина-

мичность системы. Симметричное расположение двух

ритмических повторностей (рис. 7, в) с нарастанием

членений навстречу друг другу также создает впечатле-

ние статичности.

Метрический ряд выглядит незавершенным, если

его начало и конец четко не зафиксированы (рис. 8, а).

Для этого, например, на панелях пульта выделяют

крайние поля (рис. 8, б, в). Перенасыщение такого

ряда часто повторяющимися элементами приводит

к тому, что ряд как таковой уже не воспринимается.

Восстановлению утраченного качества, целостности по-

могают нюансные отношения. И, напротив, в разрежен-

ных рядах, когда восприятие затруднено благодаря от-

сутствию связей между элементами, связующим зве-

ном становятся контрастные отношения. Частые члене-

ния также приводят к дробности, измельченности, а

чрезмерная протяженность метрического ряда создает

однообразие, монотонность. Для активизации ряда его

либо прерывают,либо переходят на прогрессивный рит-

мический порядок. Метр и ритм могут взаимно со-

четаться.

Метрическое членение широко используется в кон-

струкциях кожухов в виде чередующихся рифлений

или ребер. Это, с одной стороны, повышает жесткость

тонколистовой конструкции, маскирует дефекты про-

ката, с другой,— позволяет использовать порядок чере-

дующихся элементов в эстетических целях.

Пропорции являются одним из основных средств

композиции, с помощью которого достигается важное

эстетическое качество изделия — пропорциональность,

соразмерность, определенное соотношение размеров де-

талей, узлов между собой и с целым изделием. Пронор-

28

6

Рис. 7. Метрическая и ритмическая повторности.

Рис. 8. Метрические* ряды:

а незавершенный; б. в заверни-........

О О О О О О О о ° 1 . О

оо о о 1 о о о о 1 ' о о 1 j о о о о о о о о о о

ции позволяют более целесообразно организовать фор-

му, с их помощью легче установить взаимосвязь меж-

ду другими средствами композиции.

На первых стадиях проектирования после выбора

принципиальной компоновки машины предваритель-

но художественно-конструкторская проработка компо-

зиционных вариантов заключается лишь в уточнении

ряда пропорциональных схем. Это позволяет сразу вы-

явить варианты, не дающие возможности использовать

гармоничную систему пропорций, и таким образом зна-

чительно облегчить поиск соразмерных конструкций.

В художественном конструировании используются

арифметические (или модульные), геометрические про-

порции, пропорциональные соотношения, связанные

с применением иррациональных величин (1, Г 2, р 3,...)

и др. Разновидностью геометрических пропорций яв-

ляется так называемый ряд «золотого сечения» — 0,146;

0,236; 0,382; 0,618; 1,000; 1,618... (сумма двух соседних

членов равна последующему члену), известный еще

художникам и зодчим античной эпохи. Этот ряд (ряд

Фибоначчи) имеет вид: 2 — 3 — 5 — 8—13 — 21...

На рис. 9 приведены схемы геометрических построе-

ний: системы прямоугольников с отношением сторон

1:1/2, 1 : ]/3, 1 : J/ 4, 1 : V5 (рис. 9, а); систем, в кото-

рых дана связь пропорций 1 : |/ 5 и ряда «золотого се-

чения» (рис. 9,б и в); системы пропорциональных пря-

моугольников с отношением 1 : 2 (9, г).

Система гармоничных пропорциональных отноше-

ний в технике базируется на ряде предпочтительных

пропорций. Базовый ряд предпочтительных пропорций

/780, составленный на основе ряда предпочтительных

чисел /?80 (ГОСТ 8031—56), представляет собой отно-

шения натуральных чисел от 1 до 50 (табл. 1). Более

редкие ряды /740, /720, /710, /75, соответствующие ря-

дам /?40, /?20 и т. д., выделяются из данной таблицы

выборочным способом.

Выбранные по той или иной пропорциональной сис-

теме размеры элементов машины, как правило, прове-

ряются художником-конструктором на модели изделия.

Масштабность предусматривает соразмерные соот-

ношения между человеком и машиной, необходимые

для постоянной связи между людьми и техникой. Поня-

ло

Рис. 9. Построение пропорциональных фигур.

Рис. 10. Фигуры, пропорции которых ассоциируются с большими

и малыми предметами.

Ряд предпочти

R 80 1,00 1,03 1,06 1,09 1,12 1,15 1,18 1,22 1,25 1,28

/7 80 1 34* 18 12 9 15 13 11 5 9

1 33 17 11 Т 7з И 9 4 7

R 80 1,80 1,85 1,90 1,95 2,00 2,06 2,12 2,18 2,24 2,30

/7 80 9 11 15 25* 2 35* 15 11 9 7

5 6 8 13 ~Т 17 7 5 т 3

R 80 3,15 3,25 3,35 3,45 3,55 3,65 3,75 3,87 4,00 4,12

/7 80 19 13 10 17 7 11 15 27* 4 41»

6 4 3 5 2 3 4 7 1 10

/?80 5,60 5,80 6,(И1 6,15 6,30 6,50 6,70 6,90 7,10 7,30

77 80 17 29* 6 31* 19 13 20 34* 7 22*

3 5 1 5 3 2 3 5 1 3

* Нерекомендуемые пропорции.

тие о масштабе машины формируется при сравнении

ее с подобными конструкциями и с размерами тела че-

ловека. Таким образом, масштаб является относитель-

ной характеристикой величины изделия. Он обусловлен

степенью расчлененности, деталировкой формы. Мас-

штаб машины считается крупным, если размеры ее

элементов (деталей, узлов) становятся больше привыч-

ных, нормальных размеров аналогов.

Большое и малое изделие, большая и малая по га-

баритам форма не могут иметь одинаковые членения,

деталировку, не должны решаться одинаково, иметь

одинаковые пропорции. Даже простые формы, пропор-

ции простых фигур ассоциируются с малыми и больши-

ми предметами (рис. 10): квадрат и куб. круг и шар,

полукруглая арка — с малыми; прямоугольник и парал-

лелепипед. эллипс и эллипсоид, пологая арка — с боль-

32

Таблица 1

тельных пропорций

1,32 1,36 1,40 1,45 1,50 1,55 1,60 1,65 1,70 1,75

4 И 7 10 3 И 8 13 5 1__

3 8 5 7 2 7 5 8 3 4

2,36 2,43 2,50 2,58 2,65 2,72 2,80 2,90 3,00 3,07

19 17 5 13 8 И 14 29» 3 31*

8 7 2 5 3 4 5 1(Г 1 10

4,25 4,37 4,50 4,62 4,75 4,87 5,00 5,15 5,30 5,45

17 13 9 10 19 24* 5 26* 16 И

4 3 2 3 4 5 “Г 5 3 2

7,50 7,75 8,00 8,25 8,50 8,75 9,00 9,25 9,50 9,75

15 31* 8 33» 17 35* 9 37* 19 39*

2 4 1 4 2 1 4 2 4

шими. Если, например, настольный пресс выполнен как

уменьшенная модель большой мощной машины — ста-

ционарного пресса, изделие получается немасштабным,

оно воспринимается выполненным в другом масштабе.

Это несоответствие, т. е. немасштабность незамедли-

тельно фиксируется глазом и вызывает неудовлетворен-

ность.

Масштабное изделие обладает элементами, позво-

ляющими соразмерить их с человеком, информирует

о незримом присутствии человека, об удобстве пользо-

вания изделием. Кнопки, шкалы приборов, рукоятки

управления, фары, люки, дверцы транспортных средств

и ряд других деталей имеют относительно постоянные

размеры, независимо от того, установлены они на боль-

шой или на малой машине. Эти детали являются мерой

масштабности и называются «указателями масштаба».

33

Масштабностью обладают изделия, у которых формы

соразмерны указателям масштаба. У небольших машин,

приборов «указатели масштаба» обычно укрупнены, они

выглядят относительно крупными, а у больших — бо-

лее мелкими.

Указателями масштаба могут быть не только детали

и узлы. Масштабность машины может также оценивать-

ся определенными размерами: высотой размещения ра-

бочей зоны, органов управления и средств индикации

над уровнем пола, высотой пульта управления, удобны-

ми для обслуживания; размерами между узлами и дета-

лями машины, удобными для наладки, осмотра, ремон-

та; размерами зон расположения органов управления,

соответствующими нормальным условиям труда, и т. д.

Приемлемые границы размеров, в пределах которых

должны вписываться проектируемые узлы машин, хо-

рошо известны квалифицированным конструкторам.

Узел воспринимается преувеличенно большим или ма-

лым, если эти границы нарушены, если слепо исполь-

зуемый опыт проектирования не подкреплен необходи-

мым расчетом. Точно такая же картина возникает в слу-

чае, когда формы одной машины слепо переносятся

в новую, другого назначения, когда не осознаны воз-

можности применяемых материалов, достоинства ис-

пользуемых технологических процессов изготовления

и т. д. В случае разномасштабное™ создается впечатле-

ние, что один из элементов машины заимствован у изде-

лий больших размеров, а другие — у изделий меньших

размеров.

Немасштабность может явиться результатом ложно-

го отражения в форме легкости, если конструкция ме-

таллоемкая, динамичности, если изделие стационарное,

и т. д. На рис. 11 видно, как изменяется форма и систе-

ма пропорций легковых автомобилей от многоместного

до микролитражного при изменении их абсолютных

размеров. Во всех машинах приведенного ряда неиз-

менными остаются размеры, связанные с человеком.

Крупные и уникальные по размерам машины-станки,

прессы и т. д. также должны быть соразмерными чело-

веку. Эта соразмерность достигается организацией ра-

бочего поста оператора, пульта управления, трапов, так

как лишь в этих зонах проявляется контакт человека

с большой машиной. Степень соразмерности машины

34

или ее части с человеком не всегда одинакова. Чем тес-

нее контакт машины с человеком, тем точнее должно

быть указанное соответствие. Немасштабность не толь-

ко нарушает цельность композиции, но и может нару-

шить нормальное функционирование машины.

Рис. 11. Пропорции легковых автомобилей

35

Основой для масштабных характеристик изделий

служат закономерности антропометрии и эргономики.

Художники-конструкторы, работающие в области при-

боростроения, пользуются антропометрической модуль-

ной системой, предложенной В. Пахомовым [7]. Эта

система (рис. 12), в основе которой принят модуль 5 см,

довольно точно отражает антропометрические данные

человека ростом 170 см (средний рост взрослого мужчи-

ны в СССР составляет 168 см) и позволяет для нужд

проектирования выделить ряды модульных величин по

закону «золотого сечения».

Известный французский архитектор Ле Карбюзье

предложил гармонический измеритель масштаба —

Модулор, в основу которого положены пропорции чело-

веческого тела и система чисел в соответствии с «золо-

тым сечением» (рис. 13). Каждая цифра составленного

Ле Карбюзье пропорционального ряда соответствует

определенной части тела человека, т. е. соизмерима

с размерами человеческой фигуры. Модулор «...делает

Рис. 12. Модульная система на основе модуля 5 см и ряда Фи

боначчи.

ЗВ

2260

плохое трудным, а хорошее1 легким»,— так оценил эту

гамму пропорций А. Эйнштейн. В Модулоре установле-

на взаимосвязь между метром, футом, дюймом и разме-

рами тела человека.

Рис. 13. Принципы построения Модулора. предложенного архи-

тектором Ле Карбюзье.

37

На практике успешно применяются принципы ант

ропоструктурной модульной координации размеров из

делим и оборудования. Созданная в Ленинградском фи-

лиале ВНИИТЭ подобная система основана на модуле1

Г) см, а ее величины характеризуют функционально не-

обходимые людям различного роста размеры оборудо-

вания. Так, предложенные типоразмерные ряды орга-

нов управления (рис. 14,а) на основе единого модуля

не только сокращают число типоразмеров и повышают

компоновочные свойства изделия, но и соответствуют

требованиям удобства пользования.

В гамме полуавтоматических фрезерных станков

(рис. 14,6) на основе указанной антропоструктурной

модульной системы взаимоувязаны размеры элементов

объемно-пространственной структуры и всего станка

в целом, пропорциональные соотношению между частя

ми и целым. Особое внимание уделено размерам стан-

ков, связанным с антропометрическими данными.

Рис. 14. Типоразмерный ряд органов управления (</) и гамма

дул ьной

ЗК

Глаз правильно воспринимает форму близкораспо-

ложенных объектов. Восприятие в ракурсе и удалении

всегда сопровождается ошибками, оптико-геометриче-

скими иллюзиями [52]. С этим приходится считаться

при формообразовании и вносить в форму поправки.

На рис. 15 представлены некоторые из подобных иллю-

зий. Иллюзия стрелок Мюллера—Лиера (рис. 15, а) со-

стоит в том, $1то благодаря эффекту сходящихся и рас-

ходящихся линий левый отрезок примерно на одну

треть кажется меньше правого, хотя они одинаковы.

Вариантом этой иллюзии является иллюзия полноты

(рис. 15, б, в, г). Условно изображенный силуэт кор-

пуса человека соответствует соотношению ширины та-

лии и плеч 1 : 2, однако на рис 15, б данное соотношение

воспринимается значительно большим. Этот эффект

дополнительно усиливается для случая, показанного

на рис. 15, в (такая картина наблюдается при сильной

затяжке пояса на платье). Орнамент ткани с расходи

станков (6), разработанные на основе антроноструктурной мо-

системы.

39

щимися линиями в районе талии, изображенный на

рис. 15, г, зрительно уменьшает объем талии. Эффект

зрительной вогнутости и выпуклости двух параллель-

ных линий показан на рис. 15, д,е. Иллюзия «излома»

прямой, пересекающей два прямоугольника, дана на

Рис. 15. Оптико-геометрические иллюзии.

40

рис. 15, ж. «Талиевая» линия автомобиля, опоясываю-

щая криволинейную поверхность кузова (рис; 15, з),

выполняется кривой с выпуклостью вверх (прямая «та-

лиевая» линия будет восприниматься провисающей, что

создаст неблагоприятное впечатление прогиба кузова).

Фигуры одних и тех же форм и размеров в зависимости

от цвета и фона воспринимаются неодинаковыми

(рис. 15, и). Членение помещений вертикалями или го-

ризонталями (рис. 15, к, л) создает впечатление покоя

или движения.

Форма изделий машиностроения зависит от многих

факторов. Изделия имеют определенную структуру,

конструкцию, функцию, величину, цвет, которые дик-

туют гармонию формы. О композиции изделия можно

говорить лишь в том случае, когда в процессе его созда-

ния не нарушена внутренняя логика строения, кон-

структивная целесообразность, а его отдельные элемен-

ты — узлы и детали — собраны в единое целое с уче-

том функциональной и эстетической целесообразности.

Художник-конструктор рассматривает проектируемую

машину как единую систему с функциональными, кон-

структивными и композиционными связями. В машине,

как и . в произведении искусства, должен быть четкий,

доступный для восприятия композиционный замысел:

какая-то часть, узел или деталь должна быть главной,

а что-то подчинено этому главному. Если такое взаимо-

подчинение отсутствует, целостность композиции нару-

шается. Целостное впечатление от конструкции нередко

нарушается, 1<апример, при механическом членении по-

верхностей, неудачной отделке и т. д. Этого можно

избежать, если все элементы композиции строго взаи-

моувязать.

Средства гармонизации являются своеобразной па-

литрой художника-конструктора, которой следует поль-

зоваться умело. Естественно, не во всех изделиях эти

средства проявляются в равной мере. Например, среди

множества выразительных гармоничных изделий встре-

чаются такие, у которых композиционной основой яв-

ляется ритм и неудачно подобран цвет, у других —

резко выявлена фактура и т. д.

Красота промышленных изделий создается совмест-

ным трудом ученых, инженеров, художников, эргоно-

мистов. Технический прогресс влияет на композицию

41

автомобилей, станков, прессов, бытовых приборов и

многих других машин. Типизация, стандартизация и

унификация накладывают па композицию машин свою

специфику, и композиционное разнообразие таких изде-

лий достигается вариантным сочетанием типизирован-

ных размеров, форм, компоновок.

Художественное конструирование является творче-

ским процессом, поэтому знания методов и приемов гар-

монизации необходимо, но еще недостаточно для созда-

ния эстетически совершенного изделия. Однако, имея

представление об этих методах и приемах, конструктор

сможет более квалифицированно решать свои задачи,

и содружество инженера-конструктора и художника-

конструктора станет более плодотворным.

ПРОПОРЦИОНИРОВАНИЕ МАШИН

Пропорции являются одним из основных

средств гармонизации формы. Разные виды пропорций

и методы назначения тех или иных пропорциональных

соотношений достаточно полно разработаны в архитек-

туре. Делаются успешные попытки воспользоваться

этими результатами и применительно к изделиям маши-

ностроения в процессе их художественного конструиро-

вания. Эта работа сопровождается обычно специальны-

ми геометрическими построениями, целью которых яв-

ляется решение задачи пропорциональной выразитель-

ности машины. Процесс назначения основных размеров

изделия или их анализ и дальнейшее уточнение этих

размеров, связанные с гармонизацией формы, получил

название пропорционирования. В процессе художест-

венного конструирования следует искать такую систему

пропорций, которая, отражая сущность изделия, сооб-

щала бы ему нужную выразительность. В практике ху-

дожественного конструирования наибольшее распро-

странение получило пропорционирование по «золотому

сечению» и пропорционирование на основе геометриче-

ского подобия.

В случае пропорционирования по «золотому сече-

нию» назначение основных габаритных размеров маши-

ны и ее узлов производится в соответствии со специаль-

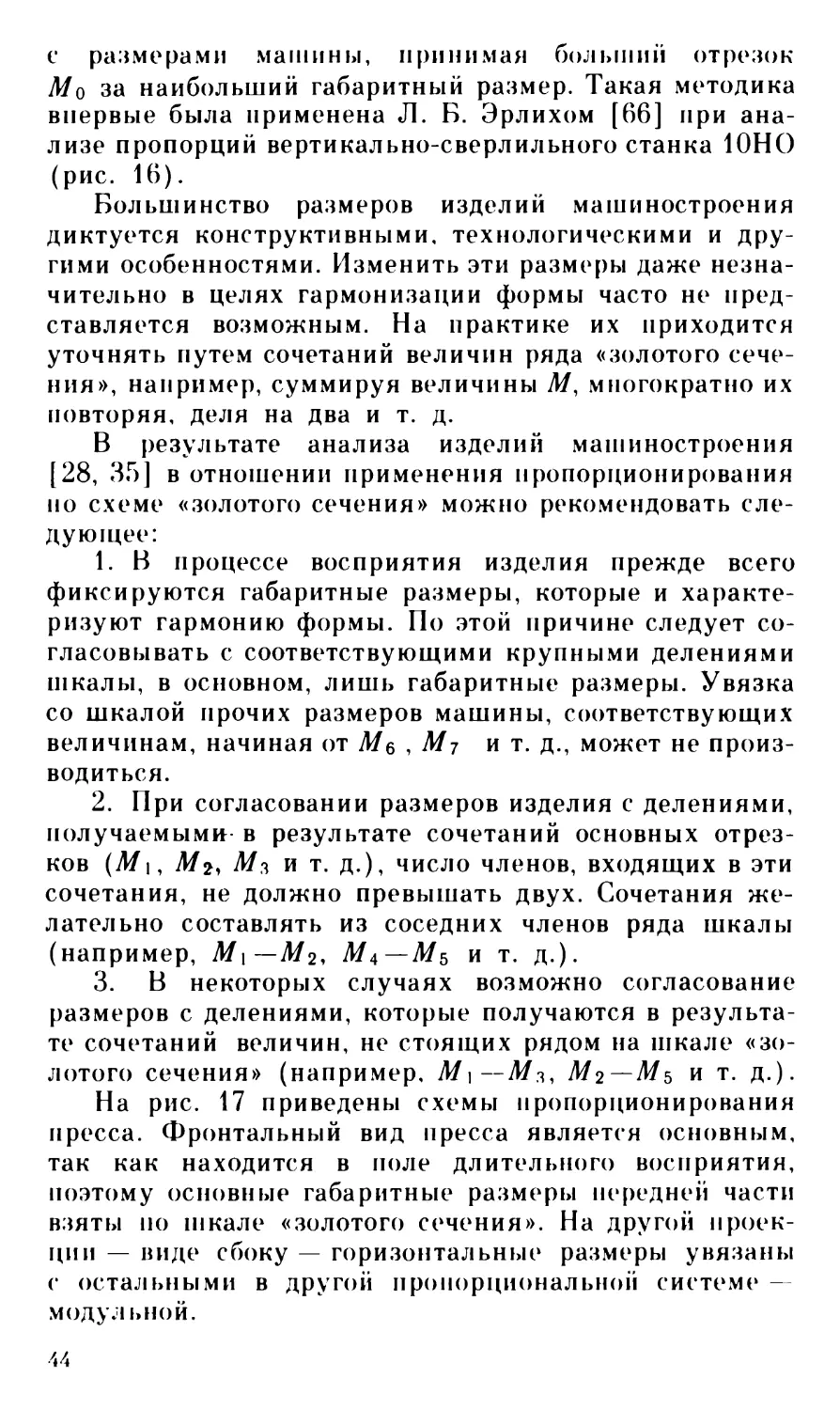

ной шкалой. Построение такой шкалы (рис. 16) выпол-

няют на прямоугольном треугольнике с отношением

катетов 1 : 2. Большой катет приемами, понятными из

рисунка, делится на систему отрезков, размеры которых

Mq, М\, М2... подчиняются закону «золотого сечения».

В дальнейшем полученные отрезки согласовывают

Рис. 16. Анализ пропорций вертикально-сверлильного станка.

43

с размерами машины, принимая больший отрезок

Мо за наибольший габаритный размер. Такая методика

впервые была применена Л. Б. Эрлихом [66] при ана-

лизе пропорций вертикально-сверлильного станка ЮНО

(рис. 16).

Большинство размеров изделий машиностроения

диктуется конструктивными, технологическими и дру-

гими особенностями. Изменить эти размеры даже незна-

чительно в целях гармонизации формы часто не пред-

ставляется возможным. На практике их приходится

уточнять путем сочетаний величин ряда «золотого сече-

ния», например, суммируя величины Л/, многократно их

повторяя, деля на два и т. д.

В результате анализа изделий машиностроения

[28, 35] в отношении применения нропорционирования

но схеме «золотого сечения» можно рекомендовать сле-

дующее:

1. В процессе восприятия изделия прежде всего

фиксируются габаритные размеры, которые и характе-

ризуют гармонию формы. По этой причине следует со-

гласовывать с соответствующими крупными делениями

шкалы, в основном, лишь габаритные размеры. Увязка

со шкалой прочих размеров машины, соответствующих

величинам, начиная от Me , Mj и т. д., может не произ-

водиться.

2. При согласовании размеров изделия с делениями,

получаемыми в результате сочетаний основных отрез-

ков (Л/|, М2, Мз и т. д.), число членов, входящих в эти

сочетания, не должно превышать двух. Сочетания же-

лательно составлять из соседних членов ряда шкалы

(например, М\— М2, М4—М5 и т. д.).

3. В некоторых случаях возможно согласование

размеров с делениями, которые получаются в результа-

те сочетаний величин, не стоящих рядом на шкале «зо-

лотого сечения» (например, М\ — Мз, М2—М$ и т. д.).

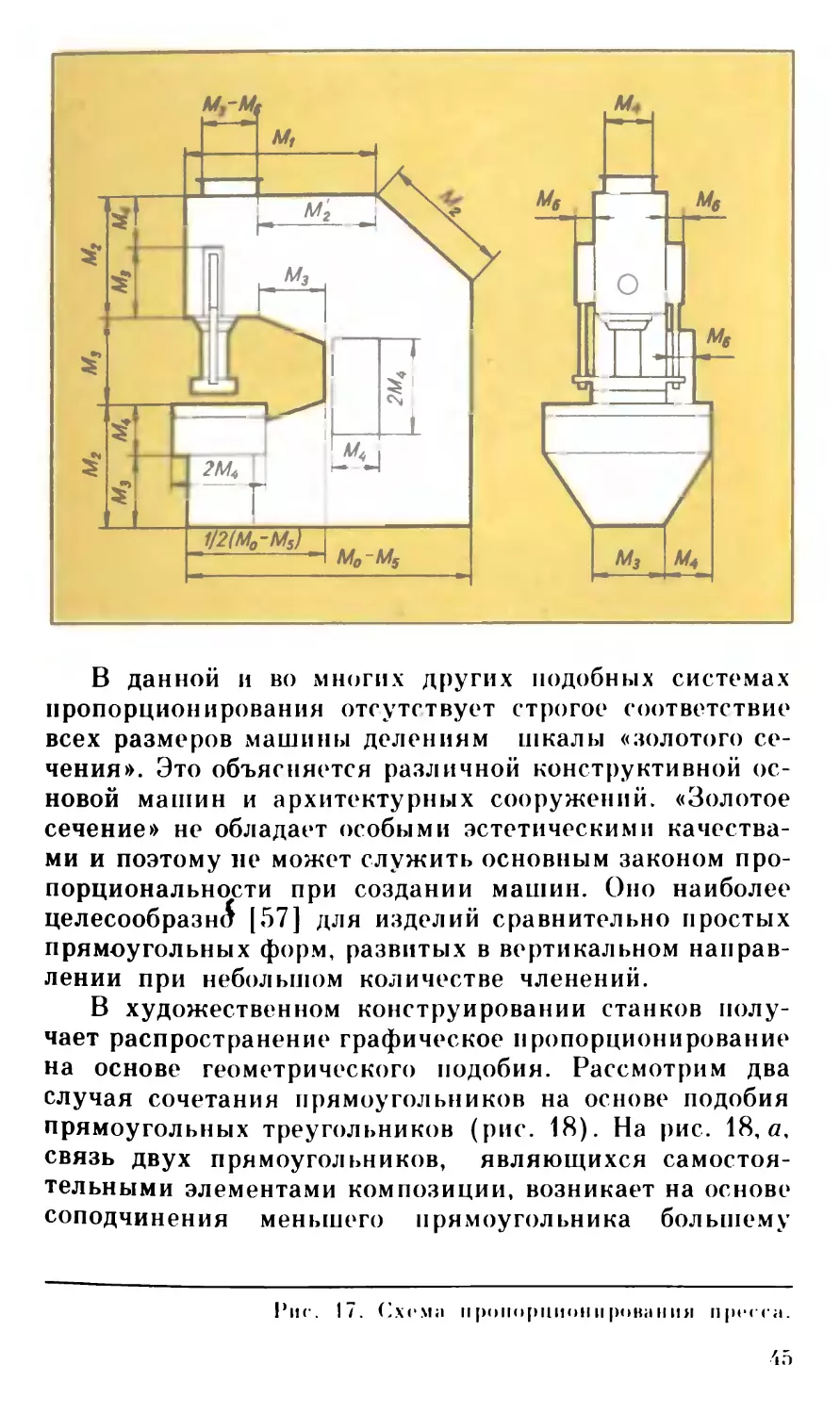

На рис. 17 приведены схемы нропорционирования

пресса. Фронтальный вид пресса является основным,

так как находится в поле длительного восприятия,

поэтому основные габаритные размеры передней части

взяты по шкале «золотого сечения». На другой проек-

ции — виде сбоку — горизонтальные размеры увязаны

с остальными в другой пропорциональной системе —

модульной.

44

В данной и во многих других подобных системах

пропорционирования отсутствует строгое соответствие

всех размеров машины делениям шкалы «золотого се-

чения». Это объясняется различной конструктивной ос-

новой машин и архитектурных сооружений. «Золотое

сечение» не обладает особыми эстетическими качества-

ми и поэтому не может служить основным законом про-

порциональности при создании машин. Оно наиболее

целесообразна [57] для изделий сравнительно простых

прямоугольных форм, развитых в вертикальном направ-

лении при небольшом количестве членений.

В художественном конструировании станков полу-

чает распространение графическое пропорционирование

на основе геометрического подобия. Рассмотрим два

случая сочетания прямоугольников на основе подобия

прямоугольных треугольников (рис. 18). На рис. 18, а,

связь двух прямоугольников, являющихся самостоя-

тельными элементами композиции, возникает на основе

соподчинения меньшего прямоугольника большему

Рис. 17. Схема пропорционирования пресса.

(части и целого). Соподчинение здесь обусловлено си

стемой подобных прямоугольных треугольников, впи

санных в рассматриваемые прямоугольники. В случае,

показанном на рис. 18,6, связь двух прямоугольников

получена путем повторения формы меныпего в боль-

шем, т. е. при расчленении целого на подобные части.

Соподчинение и расчленение в разнообразных сочета-

ниях обычно используются в качестве элементов пpo-

lio рцион и рования.

Выполняя схему графического пропорционирова-

ния, находят одну или несколько систем параллельных

и взаимно перпендикулярных прямых, образованных

гипотенузами подобных прямоугольных треугольников.

Эти треугольники должны вписываться в ортогональ-

ные проекции машины. Системы указанных прямых по-

зволяют установить необходимую пропорциональную

связь между членениями конструкции. Пропорциониро-

вание обычно производится в порядке значимости форм

Рис. 18. Сочетания прямоугольников:

и соподчинение части и целого; 6 расчленение целого на подобные части

46

от общего к частному, т. е. последующая система парал-

лельных и перпендикулярных прямых строится на чле-

нениях, найденных предыдущей аналогичной системой.

Схемы пронорционирования конструктивных форм

токарно-винторезного станка модели «Селтик» (фирмы-

изготовители «Ла Мондьяль» — Бельгия и «Мюллер и

Цезан» — Франция) представлены на рис. 19. По точке

пересечения Е взаимно перпендикулярных прямых АС

и BE (рис. 19, а) определено положение нижней плос-

кости корыта (Л/Я). Вертикальное членение по перед-

ней бабке проходит через точку N- (рис. 19,6), положе-

ние которой уточнено системой взаимно перпендику-

лярных прямых MN и NK. Членение ГО (рис. 19, в)

уточнено системой линий A N и NO. a QS (рис. 19, г) —

системой ВТ и PS. Членение суппорта и правой тумбы

уточняются соответствующими системами.

Построение подобных схем пронорционирования

в ряде случаев оказывается затруднительным. Выбран-

ная система прямых может не охватывать всех требуе-

мых для достижения пропорциональности элементов

формы. Тогда ряд элементов оказывается неувязанным

с Другими элементами в общей схеме пропорционирова-

ния, что неблагоприятно сказывается на пропорцио-

нальности всего изделия. Для таких случаев применяют

не одну, а несколько систем взаимно параллельных и

перпендикулярных прямых и схема пронорционирова-

ния должна обеспечить указанную связь между элемен-

тами формы. В зависимости от степени сложности про-

порционально^ структуры изделия число систем пря-

мых может меняться. Для таких систем характерны три

типа связей [5].

При первом типе связей построения указанных сис-

тем прямых не зависит одно от другого; они охватывают

основные, одни и те же размеры изделия,и связь между

системами достигается на основе соподчинения и рас-

членения одновременно.

Второй тип связи предусматривает такое построе-

ние системы, при котором последующая система строит-

ся на основе предыдущей системы параллельных пря-

мых. Здесь пропорционирование выполняется в поряд-

ке значимости от основных к частным элементам, а свя-

зи характеризуются зависимостью систем одной от

Другой.

47

Третий тип связи содержит характерные признаки

первых двух. Так, в примере на рис. 19 использована

графическая схема пропорционирования, состоящая из

четырех систем прямых. Первая и последняя системы

построены независимо одна от другой и от остальных.

Рис. 19. Схемы пропорционирования

48

вторая же зависит от первой и третья — от второй.

Известные на практике и описанные в специальной

литературе [28, 32, 57] схемы пронорционирования не

могут охватить все многообразие возможных вариантов

гармонизации размеров изделия. Каждая из схем

токарно-винторезного станка.

49

должна рассматриваться как частный случай решения

нропорционирования и не может механически перено-

ситься на другие даже подобные объекты без должного

обоснования.

Применительно к изделиям машиностроения исполь-

зование ряда предпочтительных пропорций осуществ-

ляют следующим образом. Устанавливаются пропорции

габаритных размеров машины, откорректированные по

табл. 1, либо пропорции основного элемента, опреде-

ляющего компоновку машины. Таким элементом может

быть обрабатываемая деталь, рабочая зона машины,

двигатель и др. По найденной таким образом пропорции

подбирают семейство отношений, кратных первона-

чальной. Например, если габаритные размеры главного

фронтального вида машины составляют 5 : 3, такими

отношениями будут 10 : 7, 7:5, 4:3, 8 : 5, и т. д. В со-

ответствии с принятым семейством прорабатывают все

элементы машины. При этом следует пользоваться воз-

можно меныпим рядом предпочтительных пропорций

семейства. Обычно таким образом прорабатывается не-

сколько вариантов и выбирается наиболее удачный.

В заключение следует отметить, что процесс гармо-

низации форм машины неизбежно связан с изменения-

ми размеров ее частей, деталей, узлов, т. е. с измене-

ниями конструкции. Возможности этих изменений для

изделий разного назначения различны. В тех случаях,

когда размеры элементов изменить не представляется

возможным, гармонизация необходимых размеров до-

стигается путем расчленения формы. Одним из возмож-

ных решений в этом случае может служить четкое вы-

деление определенных элементов формы, находящихся

длительное время в поле зрения оператора (таблицы

настроек, схемы, напели пультов управления машин).

Рассмотренные способы нропорционирования ис-

пользуются для гармонизации линейных величин без

учета объемно-пространственного характера формы ма-

шины, поэтому пропорционирование сочетают с объ-

емным моделированием. Это позволяет учесть особен-

ности зрительного восприятия изделия в различных

ракурсах и внести в форму необходимые коррективы.

Следует также отметить, что гармония формы харак

теризуется не только одними пропорциями, но и други-

ми категориями композиции, которые должны нахо-

50

диться в активном взаимодействии. Сам же процесс

нропорционирования является лишь своеобразным ма-

тематическим приемом «доводки», уточнения предва-

рительно выбранных форм машины и сам по себе не мо-

жет наделить изделие неоспоримыми эстетическими

качествами.

Выбранные пропорции узлов могут существенно по-

влиять на работоспособность машины. Исследование но

определению габаритных пропорций станков в связи с

их виброустойчивостью, выполненное Р. П. Повилейко

и Э. И. Шехвицем [39], показывает, что в основе ра-

циональных пропорций лежат не только приятные зри-

тельные ощущения, но и закономерности, связывающие

пропорции с частотами собственных и вынужденных

колебаний, внутренним распределением масс и жест-

костью. Варианты пропорций габаритных размеров, най-

денные в результате конструкторских и художествен-

ных разработок, могут быть проверены по частотам

собственных колебаний конструкций разных вариантов.

Для постоянных масс, объема станка и принятой высо-

ты, определяемой конструктивными особенностями

и требованиями удобства эксплуатации, разброс частот

становится зависимым от пропорций главного вида

(или вида сбоку). Сближением пропорций главного

вида и вида сбоку по величинам можно добиться

сужения полосы расположения частот собственных

колебаний и тем самым обеспечить длительное со-

хранение точности и работоспособности станка. Реше-

ние данной задачи может выполняться с применением

метода электрического моделирования.

Глава 111. ЭРГОНОМИЧЕСКИЕ

ОСНОВЫ ХУДОЖЕСТВЕННОГО

КОНСТРУИРОВАНИЯ

ОСНОВНЫЕ ЗАДАЧИ ЭРГОНОМИКИ

Мы живем в мире машин. Непрерывно

растет их число. Сегодня машины выполняют не только

силовые функции, но и ряд работ, которые всегда вы-

полнялись только людьми (вычислительные, логиче-

ские операции, распознавание образов и т. д.). Это по-

зволяет освободить человека от неквалифицированной

работы и в конечном счете приводит к изменению самих

принципов общения его с машиной.

С развитием автоматизации человек должен решать

более сложные задачи, связанные с повышением точ-

ности измерений и быстроты реакций, с увеличением

потока информации и необходимостью контролировать

процессы и принимать решения в ограниченные про-

межутки времени. Автоматизация не исключает челове-

ка из процесса управления большими и сложными сис-

темами, а ставит его в новые условия и задача созда-

телей новой техники заключается в том, чтобы для

человека эти условия были благоприятными.

В инженерной практике известны далеко не единич-