Теги: сталь стальные конструкции издательство москва марочник стали и сплавов

Год: 1977

Текст

НАУЧНО-ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНИ!IIII

ПО ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

-ЦНИИТМА Ш-

Для служебного пользования

Экз. №

МАРОЧНИК

СТАЛИ И СПЛАВОВ

(ИЗДАНИЕ ТРЕТЬЕ,

ИСПРАВЛЕННОЕ И ДОПОЛНЕННОЕ)

Москва 1977

СОДЕРЖАНИЕ

Введение 3 Сталь марки 25ХГМ . . 91

Общие положения 5 » 30Х2ГМТ .... 92

Условные обозначения 11 » 38ХС 93

Раздел I. Сталь конструкционная » » 22ХЗМ 94

Сталь углеродистая обыкновенного качества 16 » » 20Х2М 95

Сталь марки Ст. 0 » » ЗОХМ, ЗОХМА . . . 96

» » Ст. 2сп, Ст. 2пс, Ст. 2кп . 17 » » 34ХМА 97

» » Ст. Зсп .... 18 » » 34ХМ1А .... 98

» » Ст. Зпс .... 19 » » 35ХМ 99

» » Ст. Зкп .... 20 » » 40ХФА 100

» » Ст. ЗГпс 21 » » ЗОХЗМФ .... 101

» » Ст. 5сп. Ст. 5пс 22 » » 13НА5 102

» » Ст. беп, Ст. бпе 23 » » 20ХН 103

» » Ст. 18ГФпс 24 » » 40ХН 104

Сталь углеродистая качественная » » 45ХН 105

Сталь марки 08 26 » » 12ХН2 106

» » 08кп .... 27 » » 12ХНЗА 107

» » 10 28 » » 20ХНЗА 108

» » Юки .... 29 » » ЗОХНЗА 109

» » 15 30 » » 37XH3A 110

» » 15кп 31 » » 12Х2Н4А .... 111

» » 20 32 » » 20Х2Н4А .... 112

» » 20кп .... 33 » » ЗОХГС, ЗОХГСА . . 113

» » 25 34 » » 30ХГСН2А (ЗОХГСНА) 114

» » 30 35 » » 35ХГСА .... 115

» » 35 36 » » 20ХГНР .... 116

» » 40 37 » » 38ХГН 117

» » 45 38 » » 14ХГСН2МА (ЭП176, ДИ-ЗА) 118

» » 50 39 » » 18ХГСН2МА (ДИ-4) 119

» » 55 40 » » 25ХГНМА .... 120

» » 60 41 » » 25Х2ГНТА .... 121

» » 75 42 » » 17НЗМА .... 122

» » 85 43 » » 34ХН1МА, 34ХН1М . 123

Сталь углеродистая целевого назначения » » 34XH3MA, 34XH3M 124

Сталь марки А12 46 » » 38XH3MA .... 125

» » АЗО 47 » » 38Х2Н2МА (38ХНМА) 126

» » ЗЦ 48 » » 38X2H3M .... 127

» » ОсВ, ОсЛ 49 » » 40ХН2МА (40ХНМА) . 128

» » М16с .... 50 !» » 40Х2Н2МА (40X1 НВ А) 129

» » 55ПП .... 51 » » 18Х2Н4МА .... 130

» » 15к 52 » » 35ХН1М2ФА . . . 131

» » 20к 53 » » 35ХНЗМФА .... 132

» » 22к 54 » » 25Х2НМФА .... 133

Сталь повышенной прочности » » 25ХНЗМФА .... 134

Сталь марки 09 Г2 56 » » ЗОХНЗМ2ФА .... 135

» » 10Г2 57 » » 12Х2НВФА .... 136

» » 15ГС .... 58 » » 36Х2Н2МФА (36ХН1МФА) 137

» 16ГС .... 59 » » 38ХНЗМФА .... 138

» 20ГС .... 60 » » 20ХН4ФА .... 139

» 25ГС .... 61 » » 38Х2МЮА (38ХМЮА) . 140

» » 09Г2С .... 62 » » 40Х4Г18 141

» » 10Г2С1 .... 63 » » 45Г17ЮЗ 142

» » 18Г2С .... 64 » » 60ХЗГ8Н8В .... 143

» » 10ХСНД . . . 65 » » Р18 144

» » » » » » » » 15ХСНД 15Г2БМ 18Г2АФпс 16ГНМА 14Х2ГМР, 14ХМНДФР . - 66 67 68 69 70 Сталь Сталь » » » легированная целевого назначения марки 65Г » 50ХФА » 55С2 » 60С2, 60С2А . . . 146 147 148 149

Сталь легированная 72 » » 60СГА 150

Сталь марки 1 аХ » » 65С2ВА 151

» » 20Х 73 » » 70С2ХА 152

» » 35Х . . . . 74

» » 38ХА .... 75 Сталь подшипниковая 154

» » 40Х 76 Сталь марки ШХ15

» » 45Х 77 » ШХ15СГ .... 155

» » 50Х 78 » » 9X18 (ЭИ229, XI8) . 156

» » 20Г 79 Сталь валковая 158

» » ЗОГ 80 Сталь марки 9Х

» » 40Г 81 » » 9X2 159

» » 50Г 82 » 9ХФ 160

» » 23Г2А .... 83 » » 9Х2МФ 161

» /> 45Г2 84 » » 9ХСВФ 162

'Л 50Г2 .... 85 163

26Г2С .... 86 » » 9Х2СВФ

» » 08ГДНФ . . . 87 » » 9Х2В 164 165

» » 18ХГТ .... 88 » » 55Х

» » 20ХГР .... 89 » » 60ХГ 166

» » ЗОХГТ .... 90 » » 50ХН 167

Сталь марки 60ХН 168 Сталь марки 12X13 (ЭЖ1, Ж1) .... 254

» » 45ХНМ 169 » » 08X13 (ЭИ496) .... 256

» » 75ХМ 170 » » 12X17 (ЭЖ17) 258

» » 90ХМФ 171 » » 08X17Т (ЭИ645) .... 259

Сталь штамповая » » 0Х22Н6Т (ЭП53) .... 260

Сталь марки У7, У7А 174 » » 12Х21Н5Т (ЭИ811) . . . 262

» » У8, У8А 175 » » 10Х14Г14Н4Т (ЭИ711) . . 264

» » У10, У10А .... 176 » » 12Х17Г9АН4 (ЭИ878) . . . 266

» » У12, У12А .... 177 » » 10Х17Н13М2Т (ЭИ448) . . 267

» » Х12М 178 » » 10X17H13M3T (ЭИ432) . . 268

» » Х12Ф1 179 » » 00Х18Н10Т 269

» » 9ХС 180 » » 0Х18Н10 270

» » ХВГ 181 » » 12Х18Н9 (1Х18Н9, ЭЯ1) . . 272

» » 7X3 182 » » 17Х18Н9 274

» » 5ХНТ 183 » » 2Х18Н8В2 (ЭИ946) . . . 276

» » 5ХГМ 184 » » 08Х18Н10Т (ЭИ914) . . . 277

» » 5ХНМ 185 » » 1ЙХ18Н10Т (1Х18Н9Т, ЭЯ1Т) 278

» » 5ХНМ2 186 » » 12Х18Н9Т (1Х18Н9Т, ЭЯ1Т) . 280

» » 5Х2СФ 187 » » 12Х18Н12Т 282

» » 4Х5В2ФС (ЭИ958) 188 » » 06ХН28МДТ 284

» » ЗХ2В8Ф 189 Сталь жаростойкая

» » 4Х4М2ВФС (ДИ-22) . 190 Сталь марки 40Х9С2 (Х9С2, ЭСХ8) . . 286

» » 4ХЗВЗМФС (ДИ-23) . 191 » » 40X10С2М (Х10С2М, ЭИ 107) 287

» » 40Х5МФ 192 » » 15Х25Т (ЭИ439) .... 289

» » 30Х2МФН .... 193 » » 20Х20Н14С2 (ЭИ211) . . . 291

» » 4Х2НМФ .... 194 » » 20Х23Н13 (ЭИ319) . . . 293

» » 27Х2Н2МВФ . . . 195 » » 36Х18Н25С2 (Х18Н25С2, ЭЯЗС) 295

» » 27Х2Н2М1Ф . . . 196 » » 20Х23Н18 (ЭИ417) . . . 297

» » ЗХ2Н2МВФ .... 197 » » 20Х25Н20С2 (ЭИ283) . . . 299

» » ЗОХЗНМЗФЦ . . . 198 Сталь теплоустойчивая

» » 30Х2М1Ф1Н . . . 199 Сталь марки 12МХ 302

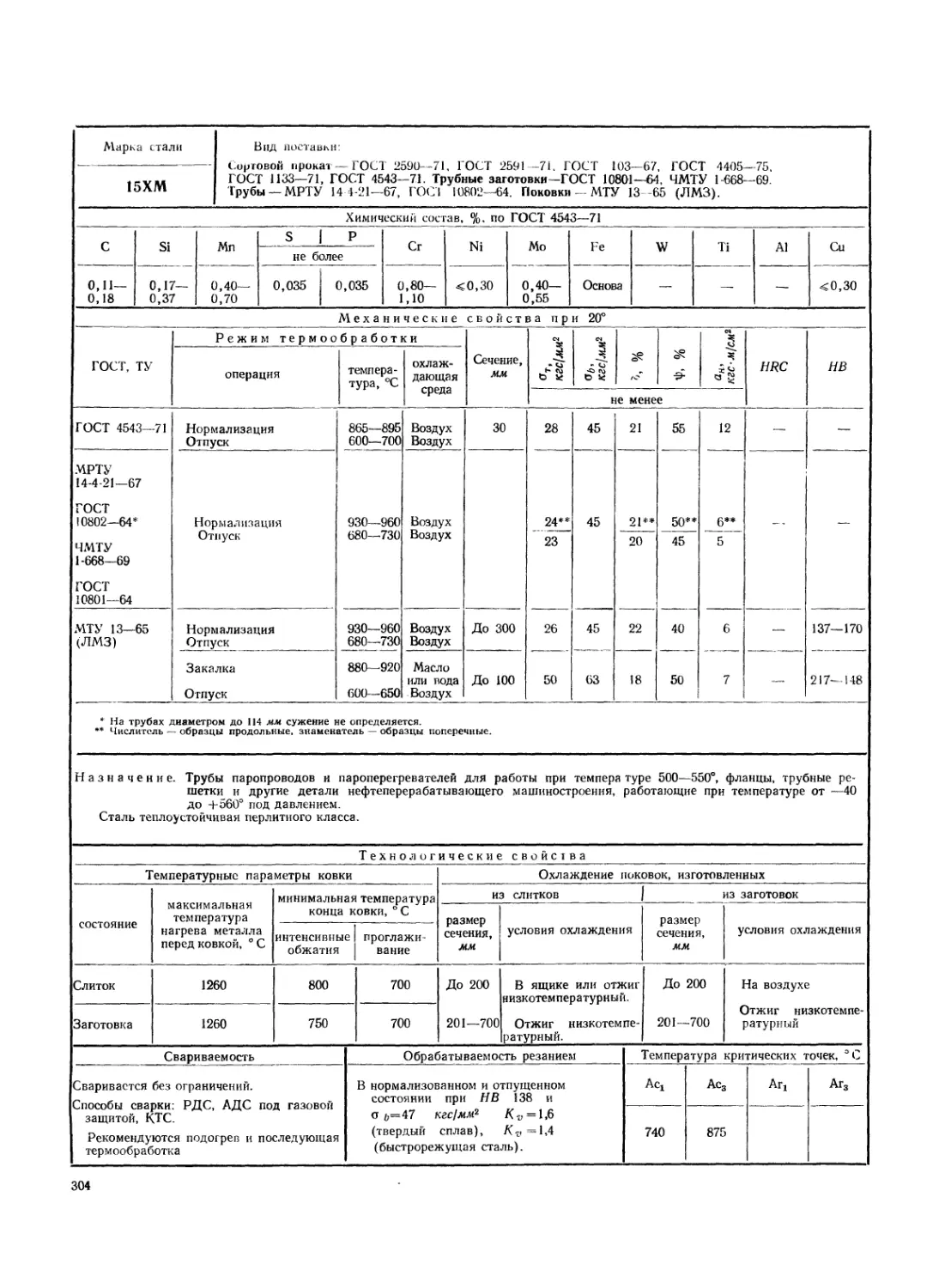

» » 30Х2Г2М1Ф1 . . . 200 » » 15ХМ 304

» » 40ХЗСМВФЮ (ЭП640) 201 » » 20ХМ 306

» » 45Х2СВ2МФ (ЭП641) . 202 » » 12X1 МФ (ЭИ575) .... 308

» » 55Х6ВЗСМФ (ЭП569) . 203 » » 15Х1М1Ф 310

» » 80Х4ВЗМЗФ2 (ЭП570) 204 » » 12Х2МФСР 312

Сталь для Сталь марки отливок 15Л 20Л 25Л ЗОЛ 35Л 40Л 45Л 206 207 » » » » » » 25Х1МФ (ЭИ10) .... Р2МА (25Х1М1Ф, Р2) . . 25Х2М1Ф (ЭИ723) . . . 314 316 318

208 » » 20Х1М1Ф1ТР (ЭП182) . . 320

209 » » 25Х1М1ФБР (ЭП44) . . . 322

210 » » 20ХЗМВФ (ЭИ415, ЭИ579) . 324

211 » » 15Х5М (ЭХ5М, 12Х5МА) . . 326

» » 212 » » 15Х5МФ 328

» » 55Л 213 Сталь жаропрочная 330

» » 70Л 214 Сталь марки 1Х12Н2ВМФ (ЭИ961) . . .

» » Ст. Л (по ГОСТ 88—69) 215 » » 15X11МФ (1X11МФ) . . . 331

» » 27ГЛ 216 » » 15X11МФБ (1Х11МФБ) . . 333

» » 35ГЛ . 217 » » 1Х11В2МФ (типа ЭИ756) . 335

» » 40ГЛ 218 » » 18Х11МНФБ (2Х11МФБН, ЭП291)337

» » 45ГЛ . . . . 219 » » 15Х 1.21В НМФ (ЭИ802, ЭИ952,

» » 32Х06Л 220 15Х12ВМФ, ЭП428) . . . 339

» » 40ХЛ 221 » » 18Х12ВМБФР (ЭИ993) . . 341

» » 70ХЛ 222 » » 37Х12Н8Г8МФБ (ЭИ481) . 343

» » 20ГСЛ 223 » » 1Х14Н14В2М (ЭИ257) . . 345

» » 25ГСЛ 224 » » 09Х14Н19В2БР (ЭИ695Р) . 347

» » 80ГСЛ 225 » » 09Х14Н19В2БР1 (ЭИ726) . 349

» ЗОХГСЛ . . . . 226 » » 08Х15Н24В4ТР (ЭП164) . . 351

» » 35ХГСЛ . . . . 227 » » 45Х14Н14В2М (ЭИ69) . . 353

» » 40ХГРЛ 228 » » Х16Н9М2 355

» » 35ХМЛ 229 » » 08Х16Н13М2Б (ЭИ405, ЭИ680) 357

» » 35ХНЛ .... . 230 » » 1Х16Н14В2БР (ЭП17) . . 359

» » 35ХН2МЛ .... 231 » » Х16Н16МВ2БР (ЭП184) . . 361

» » кдлвт 232 » » ЗХ16Н22В6Б (ЦЖ13) . . 363

» » 35ФАЛ « 233 » » 31Х19Н9МВБТ (ЭИ572) . . 365

» » 08ГДНФЛ . . . . 14Х9ГМР ГТ 234 235 Жаропрочный сплав на железоникелевой основе

25НЛ 11ПГ1ЧГТ 236 Сплав марки ХН35ВТ (ЭИ612) .... 368

237 » » ХН35ВТК (ЭИ612К) . . . 370

» » » » 110Г13ХМЛ . . . 150ХНМЛ . . . . 238 239 » » » » ХН35ВТЮ (ЭИ787) . . . ХН35ВТР (ЭИ725) . . . 372 374

» » 250Х25ВЗТЛ . . . 240 Жаропрочный сплав на никелевой основе

Раздел II. Сталь и сплавы коррозионно-стойкие, жаро Сплав маркг ХН78Т (ЭИ435) .... 378

стойкие, теплоустойчивые и жаропрочные » » ХН67ВМТЮ (ЭП202, ЭИ445Р) 380

Сталь коррозионно-стойкая 244 » » ХН77ТЮР (ЭИ437Б) . . . 382

Сталь марки 20X13 (ЭЖ2) . . . » » ХН80ТБЮ (ЭИ607) . . . 384

» » 30X13 (ЭЖЗ) . . . 246 » » ХН80ТБЮА (ЭИ607А) . . 386

» » 40X13 (ЭЖ4) . . . 248 » » ХН70ВМЮТ (ЭИ765) . . 388

» » 14Х17Н2 (ЭИ268) . . 250 » » ХН70ВМЮТ (ЭИ617) . . . 390

» » 0Х12НД .... 252 » » ХН65В9М4ЮТ (ЭИ893) . . 392

394

396

398

399

402

403

404

405

406

407

408

409

.410

412

413

.414

416

417

418

419

420

422

424

426

.428

430

Сплав марки ХН75МВЮ (ЭИ827)

» » ХН55ВМТФКЮ (ЭИ929)

» » ХН60В (ЭИ868) . .

» » ЭП199 (ВЖЮ1) . .

Сталь коррозионно-стойкая, жаростойкая, теп

лоустойчивая и жаропрочная для отливок

Сталь парки 20X1ЗЛ

» » 0Х12НДЛ

» » 10Х13Л

» » 20Х13НЛ

» » 08X1 ЗЛ

» » 15Х25ТЛ

» » 75Х28Л

» » 0Х18НЗГЗД2Л

» » 10Х18Н9ТЛ

» » 40Х9С2Л

» » Х21Н5ТЛ

» » 30Х24Н12СЛ (ЭИ316) . .

» » Х20Н14С2Л

» » 25Х23Н7СЛ

» » 15Х25Н19С2Л

» » 12МХЛ

» » 14ХМТЛ

» » 20ХМЛ

» » 15Х1М1ФЛ

» » 20ХМФЛ

» » 15Х2М2ФБСЛ (ПЗЛ) . .

» » Х5МЛ

Сплав марки Х6СМТЛ . 432

» » 1Х11МФБЛ (15Х11МФБЛ

ХИЛА) . 434

» » 1Х12ВНМФЛ (ЭИ802Л,

ХПЛБ, 15Х12ВНМФЛ) . 436

» » ЗХ16Н22В6БЛ (ЦЖ13Л) . . 438

» » ЗХ19Н9МВБТЛ (ЭИ572Л) . 440

» » Х25Н13АТЛ . 442

» » ХН70ВМЮТЛ (ЭИ765Л) . . 444

» » ЭИ893Л . 446

» » АНВ-300, АНВ-ЗООу . . . 448

» » ЖС6К . 450

ПРИЛОЖЕНИЯ

Приложение 1. Физические свойства..............452

Приложение 2. Полосы прокаливаемости .... 468

Приложение 3. Механические свойства в зависимости

от температуры отпуска .... 483

Приложение 4. Механические свойства в зависимости

от температуры испытания . . . 486

Приложение 5. Механические свойства при ковочных

температурах....................................490

Приложение 6. Марка, свойства и области применения

электротехнической стали .... 506

Приложение 7. Перевод твердости по Бринеллю, Рок-

веллу, Виккерсу и Шору . . . . 510

Список использованной литературы...............513

ВВЕДЕНИЕ

«Марочник стали и сплавов», разработанный

ЦНИИТМАШем, включает в себя унифицирован-

ную номенклатуру марок стали и сплавов, рекомен-

дуемых к применению заводами и организациями

Минэнергомаша и Минтяжмаша для основной про-

дукции или поставляемой по кооперации, и имеет

внутриминистерское назначение.

Марочник построен по принципу применения и

содержит сведения о химическом составе, механи-

ческих свойствах и твердости в зависимости от раз-

мера поперечного сечения поковки (отливки или

детали) и режимах окончательной термической об-

работки; параметры ковочных, литейных свойств и

обрабатываемости резанием; характеристики свари-

ваемости, флокеночувствительности, склонности

к отпускной хрупкости, а также некоторые справоч-

ные данные по механическим свойствам в зависимо-

сти от температуры отпуска и температуры испыта-

ния, пределу выносливости при отрицательных тем-

пературах, релаксационной стойкости, длительной

прочности, ползучести, жаростойкости, коррозион-

ной стойкости и др.

По вопросам номенклатуры марок стали и спла-

вов, их химического состава, гарантированного

уровня механических свойств в зависимости от раз-

мера поперечного сечения поковки (отливки или

детали), а также режимов технологических процес-

сов (ковки, термической обработки и др.) марочник

является рекомендуемым руководящим материалом

для заводов и организаций Минэнергомаша и Мин-

тяжмаша при проектировании машин и изготовле-

нии поковок, отливок, деталей машин и сварных

конструкций.

В приложениях к марочнику приведены характе-

ристики физических свойств, диаграммы прокали-

ваемости конструкционных марок стали и таблица

перевода твердости.

Марочник составлен на основании стандартов,

заводских марочников, технических условий и нор-

малей, действующих на предприятиях Минэнерго-

маша и Минтяжмаша.

ОБЩИЕ ПОЛОЖЕНИЯ

«Марочник стали и сплавов» состоит из двух

разделов:

I раздел. Сталь конструкционная.

II раздел. Сталь и сплавы коррозионно-стойкие,

жаростойкие, теплоустойчивые и жаропрочные.

В I раздел включены следующие группы стали:

Сталь углеродистая обыкновенного качества

(ГОСТ 380—70).

Сталь углеродистая качественная

(ГОСТ Ю50—74).

Сталь углеродистая целевого назначения.

Сталь повышенной прочности.

Сталь легированная.

Сталь легированная целевого назначения:

рессорно-пружинная,

подшипниковая,

валковая,

штамповая.

Сталь углеродистая и легированная для отли-

вок.

Во II раздел включены следующие группы стали

и сплавов:

Сталь коррозионно-стойкая.

Сталь теплоустойчивая.

Сталь и сплавы жаропрочные.

Сталь жаростойкая.

Сталь для отливок.

Материал по каждой марке стали и сплава

располагается на одной или двух страницах. На

первой странице представлены следующие данные:

обозначение марки стали или сплава;

вид поставки, т. е. стандарт или технические ус-

ловия на сортамент:

химический состав;

температура критических точек;

механические свойства при 20° в зависимости от

размера поперечного сечения обрабатываемой

поковки (отливки) и режима термической обра-

ботки;

основное назначение марки стали или сплава;

предел выносливости при изгибе и кручении;

значения ударной вязкости при отрицательных

температурах;

технологические свойства.

Для коррозионных, теплоустойчивых, жаропроч-

ных и жаростойких марок стали и сплавов представ-

лены на второй странице следующие справочные

данные:

механические свойства в зависимости от темпе-

ратуры испытания;

релаксационная стойкость;

жаропрочные и другие свойства при длительных

сроках службы;

чувствительность к охрупчиванию при старении;

коэффициент чувствительности к надрезу;

термическая усталость;

жаростойкость;

коррозионные свойства.

В марочник включены как стандартные марки

стали и сплавов, по химическому составу соответ-

ствующие требованиям ГОСТов, так и марки стали

и сплавов, поставляемые заводами черной метал-

лургии или выплавляемые заводами Министерст-

ва по межведомственным, отраслевым или межза-

водским техническим условиям для производства

специальных видов продукции, например дисков и

роторов паровых турбин и др.

Использование стали или сплавов, содержащих

никель, вольфрам и другие остродефицитные эле-

менты, допускается только в том случае, если полу-

чено разрешение в установленном порядке на их

применение.

Химический состав стали или сплава собствен-

ного производства определяется по плавочной (ков-

шевой) пробе, отбираемой при разливке стали в

соответствии с ГОСТ 7565—73, а химический состав

и марка стали проката — по сертификату металлур-

гического завода.

Химический анализ производится в соответствии

с ГОСТ 12344—66- ГОСТ 12365—66.

Механические свойства проката, поковок и отли-

вок, приведенные в марочнике, являются минималь-

ными и должны гарантироваться при выполнении

установленной технологии.

Характеристики механических свойств поковок,

приведенные в марочнике при отсутствии соответ-

ствующих указаний, получены при испытании про-

дольных образцов.

При испытании тангенциальных, поперечных

или радиальных образцов допускается снижение

норм механических свойств в соответствии с

ГОСТ 8479—70.

Приведенные для некоторых марок стали или

сплавов значения механических свойств, получен-

ные при испытании тангенциальных, поперечных

или радиальных образцов, относятся преимущест-

венно к поковкам типа дисков, роторов, крупных

колец и т. д. и характеризуют свойства тех частей

5

поковки, из которых вырезаны пробы для испыта-

ния.

Вырезка образцов из сплошных поковок цилинд-

рической и призматической формы производится на

расстоянии ’/з радиуса или */6 диагонали от наруж-

ной поверхности, а из пустотелых или рассверлен-

ных поковок с толщиной стенки до 100 мм — на

расстоянии V2 толщины стенки поковки, при тол-

щине стенки свыше 100 мм—на расстоянии */з тол-

щины стенки поковки от поверхности.

Уровень механических свойств поковок из кон-

струкционных марок стали, перечисленных в Прило-

жении № 1 ГОСТ 8479—70, приведен в соответст-

вии с требованиями табл. 2 ГОСТ 8479—70 для

соответствующей категории прочности.

Механические свойства поковок из марок стали,

не вошедших в Приложение № 1 ГОСТ 8479—70,

даны на основании обобщения опыта передовых

заводов отрасли.

Объем, нормы и порядок контроля механичес-

ких свойств и приемки поковок устанавливаются в

соответствии с ГОСТ 8979—70.

Показатели механических свойств отливок, изго-

товленных из углеродистых, легированных и высо-

колегированных марок стали и сплавов, относятся

к образцам, вырезанным из отдельно отливаемых

пробных брусков или из приливных проб после их

соответствующей термической обработки, и харак-

теризуют свойства термически обработанных по

тому же режиму отливок с толщиной стенки до

100 мм.

Нормы механических свойств отливок с толщи-

ной стенки более 100 мм в необходимых случаях

должны устанавливаться техническими условиями.

Приведенные в марочнике режимы термической

обработки, ковки и других технологических процес-

сов являются рекомендуемыми и могут корректи-

роваться заводскими технологами в зависимости от

химического состава плавки, требований, предъяв-

ляемых к обрабатываемым поковкам или отливкам,

оборудования производственных цехов и др.

Объем, нормы и порядок контроля и приемки

отливок устанавливаются .в соответствии с требо-

ваниями ГОСТ 977—75 и ГОСТ 2176—67.

Испытания на растяжение производятся в соот-

ветствии с ГОСТ 1497—61 на цилиндрических об-

разцах пятикратной длины с диаметром расчетной

части 10 мм. Допускается применение образцов

пятикратной длины с диаметром расчетной части 6

или 5 мм.

Испытания на ударную вязкость — по

ГОСТ 9454—60 на образцах типа 1.

Испытания на определение предела выносливос-

ти (усталости) —по ГОСТ 2860—65.

Испытания на холодный изгиб при отсутствии

специальных указаний в чертеже или технических

условий производятся на образцах размерами

10x20X 160 мм — по ГОСТ 14019—68.

Испытания на ползучесть — по ГОСТ 3248—60.

Испытания на длительную прочность — по

ГОСТ 10145—62.

Гидравлические испытания труб — по

ГОСТ 3845—75.

Испытания труб на сплющивание — по

ГОСТ 8695—75.

Испытания труб па раздачу- по ГОСТ 8694 -75.

Испытания труб на бортование — по

ГОСТ 8693—58.

Испытания труб на загиб — по ГОСТ 3728—66.

Определение твердости, как правило, произво-

дится на приборе Бринелля по ГОСТ 9012—59, на

приборе Роквелла —но ГОСТ 9013—59 и на прибо-

ре Виккерса — по ГОСТ 2999—75.

Для определения твердости крупных деталей

допускается применение приборов ударного дейст-

вия.

Твердость валков холодной прокатки и других

деталей с высокой твердостью определяется прибо-

ром Шора.

ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА

Литейные свойства

В марочнике принята оценка характеристик ли-

тейных свойств в виде относительных величин-коэф-

фициентов, равных отношению показателей для

изучаемого и эталонного сплава, определенных по

единым методикам. В качестве эталона принята

сталь марки ЗОЛ. Для оценки технологичности при-

няты следующие показатели:

Кж.т.— показатель жидкотекучести (равен отноше-

нию величины жидкотекучести данной ста-

ли и эталона);

Кт.у.— показатель трещиноустойчивости (равен

отношению величины трещиноустойчивости

данной стали и эталона);

Ку,р. — показатель склонности стали к образова-

нию усадочных раковин (равен отношению

объема усадочной раковины в отливке из

данной стали и эталона);

Ку.п. — показатель склонности стали к образова-

нию усадочной пористости (равен отноше-

нию пористой зоны в отливке из данной

стали и эталона).

Жидкотекучесть определялась по спиралевид-

ной пробе. Длина залитой спирали в см выражает

жидкотекучесть сплава.

Линейная усадка определялась на приборе кон-

струкции Большакова.

Склонность стали к образованию усадочных ра-

ковин и пор определялась на цилиндрическом об-

разце, переходящем в верхней части в усеченный ко-

нус. Усадочная пористость определялась по ширине

пористой зоны.

Трещиноустойчивость определялась на приборе

конструкции ЦНИИТМАШа. Прибор показывает

стойкость стали против образования горячих тре-

щин, которые образуются вследствие заторможен-

ной усадки образцов.

Литейные свойства определялись при темпера-

туре начала затвердевания стали +50—70°.

Механические свойства отливок, поставляемых

по ГОСТ 977—75, приведены в марочнике для от-

ливок II и III групп.

6

Ковочные свойства

Для характеристики ковочных свойств в мароч-

нике приводятся механические свойства в зависи-

мости от температуры испытания в интервале ко-

вочных температур и критерий ковкости. Помимо

ковочных свойств, приводятся температурные пара-

метры ковки и условия охлаждения преимущест-

венно крупных поковок, откованных как из слит-

ков, так и из заготовок.

Критерий ковкости, являющийся комплексным

показателем, характеризует способность металла к

ковке и равен /С = —-----— .

аь кгс/мм2

При /Сф<0,1 сталь (сплав) не куется, при Кц —

0,1—3,0 — ковкость низкая, при ^=3,1—8,0—

ковкость удовлетворительная, при /С-ф=8,1—20,0—

ковкость хорошая, при Аф=20 и выше — ковкость

отличная.

Приведенная в марочнике максимальная темпе-

ратура нагрева металла перед ковкой является

максимально допустимой температурой нагрева

металла в печи, причем для стали марок

20Х1М1Ф1ТР (ЭП182), 25ХМФА (ЭИ10),

25Х1М1ФБР (ЭП44), Х5М, 1X11МФ, ХН70ВМТЮ

(ЭИ617), 4Х9С2, 0X13 (ЭП496), 20ХГНР, 40X13,

0Х18Н10Т указана температура сварочной зоны, а

для стали марок Х18Н25С2 и Х16Н9М — температу-

ра томильной зоны печи.

Приведенные температурные интервалы ковки

являются наиболее широкими, а режимы охлажде-

ния — ускоренными, которые достигнуты отдельны-

ми передовыми заводами.

Следует иметь в виду, что использование на дру-

гих заводах рекомендуемых в марочнике парамет-

ров, а также назначение рациональной температу-

ры нагрева металла и условий охлаждения поковок

возможно только после предварительного опробо-

вания и соответствующей корректировки с учетом

местных условий, металлургической технологии,

объема ковочных работ, размера поковок, величины

садки, состояния печного оборудования и др. Реко-

мендуемые условия охлаждения металла после

ковки в ряде случаев не заменяют режимов пред-

варительной термической обработки поковок.

Указанные рекомендации составлены на основа-

нии действующих заводских технологических инст-

рукций и нормалей, а механические свойства при

ковочных температурах — по данным литературных

источников и результатов исследований, проведен-

ных в ЦНИИТМАШе, УЗТМ, УПИ, ЗМЗ и других

организациях.

Обрабатываемость стали и сплавов резанием

определена для условий получистового точения без

охлаждения по чистому металлу резцами, оснащен-

ными твердыми сплавами Т5КЮ, ВК8 (для аусте-

нитных сталей и сплавов на нежелезной основе) и

резцами из быстрорежущей стали марок Р18, Р12

(для углеродистых и легированных марок стали)

при постоянных значениях глубины резания

/= 1,5 мм, подачи 5 = 0.2 мм /об и главного угла в

плане резцов <р = 60°.

Обрабатываемость стали и сплавов резанием

оценивалась по скорости резания, соответствующей

60-минутной стойкости резцов Ueo и выражалась

коэффициента мп и К„Оист1>т по отноше-

нию к эталонной стали. В качестве эталонной стали

принята углеродистая сталь 45 (оя=65 кгс/ммс,

НВ—\79), скорость резания ибо которой принята за

единицу. Коэффициенты обрабатываемости данной

стали Kv для условий точения твердосплавными

резцами определены по формуле:

Kv = ,

итв.спл 145 ’

где с’60 — скорость резания, соответствующая

60-минутной стойкости резцов, при точе-

нии данной стали, м/мин\

145 —значения скорости резания при 60-минут-

ной стойкости твердосплавных резцов при

точении эталонной стали марки 45.

Коэффициенты обрабатываемости стали Kv для

условий точения резцами из быстрорежущей стали

определены по формуле:

ps _ гво

„^быстр.ст уд” ’

где об0 — скорость резания, соответствующая

60-минутной стойкости резцов, при точе-

нии данной стали, м/мин\

70 — значение скорости резания при 60-минут-

ной стойкости быстрорежущих резцов при

точении эталонной стали марки 45.

Для принятых условий резания абсолютное зна-

чение скорости резания ибо данной стали опреде-

ляется умножением ее коэффициента KvmgcriA или

Кобыстр.ст на соответствующие значения и60 эта-

лонной стали марки 45.

Свариваемость стали и сплавов является комп-

лексной характеристикой стали, определяющейся,

с одной стороны, технологическими трудностями,

возникающими при сварке, и, с другой — эксплуа-

тационной надежностью сварных соединений.

В марочнике даны характеристики так называе-

мой технологической свариваемости, по которой

сталь условно разделена на следующие группы:

сталь, свариваемая без ограничений. При свар-

ке нет необходимости применения каких-либо до-

полнительных технологических операций (напри-

мер, подогрева, промежуточной термообработки и

т. п.);

ограниченно свариваемая сталь. При сварке ре-

комендуются или необходимы дополнительные опе-

рации;

трудносвариваемая сталь. Незвоможно полу-

чить качественное соединение без обязательного

применения дополнительных операций;

сталь, не применяемая для сварных конструк-

ций.

Характеристика свариваемости состоит из трех

частей:

1. Группа свариваемости стали.

2. Рекомендуемые способы сварки.

3. Необходимость дополнительных технологичес-

ких операций при сварке. _________ _____„__

Группа свариваемости определяется химическим

составом стали, степенью разработки технологичес-

ких приемов сварки и освоения в производственных

условиях. Способы сварки являются рекомендуе-

мыми, возможно использование и других, применяе-

мых в производстве.

7

Иод технологическими дополнительными опера-

циями подразумевается ряд мер, необходимых при

сварке II и III групп стали, а в особых случаях и

для I группы. К их числу относятся: необходимость

предварительного и сопутствующего подогрева,

проковка швов, наложение отжигающих валиков,

ограничение скоростей нагрева и охлаждения при

сварке, вылеживание после сварки, немедленная

после сварки термообработка и др.

Назначение таких операций зависит от принятой

технологии сварки и ряда других причин, объясне-

ние которых приводится в соответствующей техни-

ческой литературе*.

Необходимость подогрева при сварке и после-

дующей термообработке как сложных операций

приводится в характеристиках свариваемости.

Другие операции, примеры которых были приведе-

ны выше, определяются при разработке технологи-

ческого процесса сварки.

Приняты следующие условные обозначения спо-

собов сварки:

РДС — ручная дуговая сварка;

АДС — автоматическая дуговая сварка;

АрДС — аргоно-дуговая сварка;

ЭШС — электрошлаковая сварка;

КТС — контактная сварка.

Необходимость подогрева и последующей тер-

мообработки может возникнуть при сварке металла

больших толщин из углеродистых, низколегирован-

ных и других марок стали (что в формулировках

свариваемости не отмечается).

Толщина соединений, с которой необходим по-

догрев и термообработка, регламентируется соот-

ветствующими инструкциями отраслевых произ-

водств.

* В частности, см. «Справочник сварщика> под редакцией Соко-

лова, Винокурова и Акулова.

Таблица 1

Значения температур подогрева при сварке

Группа сталей Температура подогрева, °C

Низкоуглеродистая с содержа- нием углерода до 0,22% 120—150 (на многослойных швах при сварке металла больших толщин — 40 мм)

Среднеуглеродистая с содер- жанием углерода до 0,45% и 25Л* 150-300 150 (при толщине стенки 30 мм)

Высокоуглеродистая Низколегированная Низколегированная 15ГС* 300—450 200—250 200 (при толщине стенки свыше 30 мм)

Легированная конструкцион- ная До 400

Теплоустойчивая: 15ХМ* 12Х1МФ 15Х1МФ* 15Х1М1ФЛ* 20ХМФЛ* 250—400 при толщине стенки, мм: 7—30 свыше 30 200 250 250 300 300 350 350 350 350 350

Жаропрочная аустенитная К о>р розион н а я не аустенитного класса Без подогрева

* Требования ОП 02ЦС—66 Министерства.

В табл. 1 п 2 приведены в качестве примера не-

которые требования «Основных положений» ОП

02ЦС—66 «Трубные системы котлоагрегатов и

трубопроводы тепловых электростанций. Сварка и

термообработка сварных соединении», которые мо-

гут служить в качестве ориентировочных данных

для выбора п назначения режимов подогрева и тер-

мообработки сварных соединений.

Таблица 2

Примерные режимы термообработки сварных соединений

Группа стали Режим и назначение термической обработки

Углеродистая 20 (трубная)* Низколегированная 15ГС (трубная)* Теплоустойчивая: 15ХМ* 12X1 МФ* 15Х1МФ* 15Х1М1ФЛ* 20ХМФЛ* 12Х2МФЛ* 12Х2МФСР* 20ХЗМВФ Высокохромистая: 15X11МФ 15Х12ВМФ Х11ЛБ 15Х11В2МФ 15Х11В2МФЛ Жаропрочная и корро- зионно-стойкая Отпуск при 640 —670° (для сня- тия сварочных напряжений). В некоторых случаях нормализа- ция (920—940°) или закалка с отпуском. Отпуск при 650—680° при тол- щине стенки свыше 36 мм. Отпуск при 670—700° для снятия сварочных напряжений. Отпуск при 650—680° при тол- щине стенки свыше 30 мм При толщине Отпуск при стенки более, мм 10 700—730° 6 720—750° 6 730—760’ 6 730—760° 3,5 (трубы 740—760° поверхностей нагрева) 3,5 740—760° 720—740° Отпуск при 720—730° То же То же Отпуск при 740—760° Отпуск при 720—740° Сварные соединения стали аус- тенитного класса: стабилизация при 780—820’ или аустенизация при 1000—1100’ (нагрев в интер- вале 500—900° со скоростью не менее 100°/час) для снятия напря- жений, выравнивания структуры и свойств. Сварные соединения стали мартенситного или феррит- ного класса — отпуск при 700— 800°.

* Требования ОП 02ЦС—66 Министерства.

Режимы подогрева (и термообработки) должны

выбираться в зависимости от ряда условий: толщи-

ны, жесткости конструкции, содержания углерода

и легирующих элементов, интенсивности теплоотво-

да и т. д. Имеет также значение и применяемый

способ сварки. Так, для КТС подогрев и последую-

щая термообработка применяются редко из-за отно-

сительно небольших свариваемых сечений и техно-

логических особенностей сварки. Способ АрДС

применяется чаще всего при сварке тонких сечений,

где обычно подогрев не требуется.

При сварке под флюсом, газоэлектрической и

ручной дуговой сварке подогрев необходим для не-

которых марок низколегированных, легированных

(кроме стали аустенитного класса) и углеродистых

(при содержании углерода выше 0,22%) сталей.

8

Необходимость предварительного подогрева

перед началом сварки зависит также от сваривае-

мых толщин и технологии выполнения сварки («на

проход», «горкой», «каскадом» и т. д.).

Режимы термообработки. Для сварных соедине-

ний конструкции из стали перлитного класса при-

меняют обычно: для снятия сварочных напряжений

и снижения твердости сварных соединений — высо-

котемпературный отпуск; для выравнивания

свойств и улучшения структуры (например, после

ЭШС)—нормализацию, а также полную термооб-

работку — закалку с отпуском.

При определении режимов термообработки не-

обходимо принимать во внимание марку стали, наз-

начение конструкции, возникновение деформаций,

допустимый уровень остаточных напряжений и т. д.

Необходимость термообработки обычно указы-

вают в ТУ на деталь. Если этого нет, то можно

руководствоваться следующим: низкоуглеродистые

и низколегированные стали подвергаются термо-

обработке в зависимости от назначения конструк-

ции (степени ответственности), при сварке толщины

свыше 40 мм для углеродистых и среднелегирован-

ных марок стали необходима немедленная термо-

обработка.

Если по условиям изготовления термообработка

невозможна, то технологическим процессом должны

быть предусмотрены операции для снижения уров-

ня напряжений до безопасной величины (как на-

пример, проковка, сварка поперечной горкой, пра-

вильный выбор режимов и материалов).

В табл. 2 приведены принятые режимы термооб-

работки сварных соединений для некоторых марок

стали.

Технологические особенности сварки стали. Низ-

коуглеродистые стали с содержанием до 22% угле-

рода относят к разряду хорошо свариваемых. В не-

которых случаях при сварке металла больших тол-

щин применяют подогрев и термообработку.

Сталь углеродистая обыкновенного качества

марок Ст. 2, Ст. 3, группы В и Ст. 1, Ст. 2, Ст. 3

группы Б по ГОСТ 380—71 поставляется с гаран-

тией свариваемости, что отмечено в соответствую-

щих характеристиках свариваемости.

Сталь с содержанием 0,23—0,45% углерода

склонна к подкалке, в связи с чем возникает ряд

трудностей при ее сварке. Меры, которые необхо-

димо принять для получения качественного соеди-

нения, сводятся к следующему: применять предвари-

тельный (при необходимости) и сопутствующий

подогревы (250—300°); режимы сварки должны

обеспечивать минимальное проплавление кромок:

рекомендуется замедленное остывание конструк-

ции. Термообработка — отпуск, а при требовании

высокой пластичности — закалка с отпуском.

Высокоуглеродистая сталь с содержанием

0,46—0,75% углерода, как правило, не применяется

для сварных конструкций. Необходимость ее свар-

ки возникает при наплавках или ремонте. Вопросы

сварки приходится решать для каждой конструк-

ции в зависимости от комплекта требуемых свойств.

Сварка низколегированной стали не отличается

от сварки углеродистой стали и заключается, глав-

ным образом, в выборе соответствующих свароч-

ных материалов.

Сварка теплоустойчивой стали производится с

подогревом и последующей термообработкой —

высоким отпуском.

При сварке высокохромистой стали необходимы

подогрев и последующий высокий отпуск.

Выбор сварочных материалов: электроды, про-

волока, флюсы и т. д. — должен производиться в за-

висимости от способа сварки, назначения конструк-

ции и требований к сварным соединениям, регла-

ментируемых отраслевыми нормалями.

Жаропрочные стали и сплавы аустенитного

класса используются для основных деталей энерге-

тического оборудования с рабочей температурой

600° и выше, например, для изготовления паропро-

водных и пароперегревательных труб, паровой ар-

матуры, корпусов клапанов, а также узлов и дета-

лей паротурбинных и газотурбинных установок.

Сварка аустенитных жаропрочных сталей и

сплавов имеет свои особенности и связана с неко-

торыми трудностями, вызванными большей или

меньшей склонностью сталей к образованию трещин

в околошовной зоне, различной технологичностью

применяемых при сварке этих сталей присадочных

материалов, а также склонностью сварных соеди-

нений к локальным разрушениям в процессе эксп-

луатации конструкций при температурах 580—650°.

Склонность сталей и сплавов к локальным раз-

рушениям в процессе эксплуатации значительно

снижается в случае применения после сварки высо-

котемпературной термической обработки (аустени-

зации), поэтому последующая термическая обра-

ботка сварных соединений является обязательным

технологическим процессом, способствующим повы-

шению надежности сварных конструкций в эксп-

луатации.

По технологической свариваемости аустенитные

жаропрочные стали и сплавы также могут быть

условно разбиты на следующие группы:

стали, свариваемые без ограничений. К этой

группе следует отнести стали марок Х.16Н9М2,

12Х18Н9, Х18Н9Т, 12Х18Н10Т и др., химический

состав которых характеризуется отношением экви-

валентов* хрома и никеля, равным 1,3—1,6. Для

сварки этой стали применяются аустенитно-феррит-

ные электроды или сварочные проволоки, обеспечи-

вающие высокую трещиноустойчивость металла

шва. В околошовной зоне сталей этой группы горя-

чих трещин, как правило, не наблюдается. Стали

этой группы в меньшей степени склонны к локаль-

ным разрушениям;

стали ограниченно свариваемые. К этой группе

отнесены стали марок 12Х18Н12Т, 20Х23Н18

(ЭИ417), 1Х14Н14В2М (ЭИ257), 08Х16Н13М2Б

(ЭИ405), 1Х16Н14В2ВР (ЭП17), 1Х16Н16В2МВР

(ЭП184) и др., химический состав которых характе-

ризуется отношением эквивалентов хрома и никеля,

близким к единице. При их сварке возможно появ-

ление околошовных трещин. Сварка осуществляется

аустенитно-ферритными электродами, применение

которых позволяет получить швы, свободные от

горячих трещин;

* Эквиваленты хрома и никеля подсчитываются по следующим

приближенным формулам:

[Cr ]=Cr%+l,5Si%+Mo%+0.8V%+0,5Nb%+W%+3 5AI%+4Ti%.

[Ni ]«=Ni%+0,6Mn%4-0.5Cu%+30C%+30N%.

9

стали трудносваривасмые. К этой группе

отнесены стали марок 45Х14Н14В2М (ЭИ69),

1Х14Н18В2БР (ЭИ695Р), 09Х14Н19В2БР1

(ЭИ726), 08Х15Н24В4ТР (ЭШ64), ХН35ВТ

(ЭИ612), ХН35ВТР (ЭИ725) и др. с отношением

эквивалентов хрома и никеля меньше единицы. Эти

стали склонны к образованию горячих трещин

в околошовной зоне при сварке жестких толсто-

стенных конструкций. Применяемые для их сварки

присадочные материалы не обеспечивают столь же

высокой стойкости металла шва против образова-

ния горячих трещин, как аустенитно-ферритные.

В связи с этим приходится использовать при ручной

электродуговой сварке электроды малого диаметра

(не более 3 мм), сварку производить «ниточными»

швами, строго следить за отсутствием перегрева

металла сварного соединения и появлением трещин

и надрывов в наплавленном металле с целью их

своевременного удаления.

В характеристиках свариваемости для некото-

рых марок стали рекомендуются электроды, специ-

ально разработанные и применяемые для их сварки.

Коррозионные свойства некоторых марок стали

приводятся в марочнике в условиях наиболее ха-

рактерных для отрасли сред горячих газов, пара и

воды.

Наиболее важными видами коррозионного раз-

рушения являются:

общая или равномерная коррозия;

точечная или язвенная коррозия;

межкристаллитная коррозия;

коррозионное растрескивание (коррозия под на-

пряжением).

При сравнении коррозионной стойкости различ-

ных металлов с различными удельными весами

наиболее удобным является глубинный показатель

коррозии—-уменьшение толщины металла вслед-

ствие коррозии, выраженное в литейных единицах

и отнесенное к единице времени (мм/ед. врем.).

В настоящем марочнике все данные о жаростой-

ких свойствах приведены в одних единицах —

мм/год. С этой целью для некоторых марок стали и

сплавов был произведен перерасчет на окисел

металла типа МегОз или Ме3О4, где количество кис-

лорода колеблется в среднем от 27 до 32%.

Коррозионная стойкость нержавеющих марок

стали в водных растворах, опытные данные по ко-

торой характеризуются большим разбросом, в

СССР и за рубежом (США, ФРГ) оценивается по

пятибалльной шкале (табл. 3).

Таблица 3

Пятибалльная шкала коррозионной стойкости

Балл Скорость коррозии, мм) год Группа стойкости

1 <0,1 Весьма стойкие

2 0,10—1,0 Стойкие

3 1—3,0 Пониженно стойкие

4 3,0—10 Малостойкие

5 >10 Нестойкие

Поэтому пятибалльная шкала принята в настоя-

щем марочнике для оценки как общей, так и точеч-

ной коррозии стали в воде.

Для многих марок стали количественные данные

по скорости точечной коррозии в литературе отсут-

10

ствуют, имеются лишь указания на наличие склон-

ности к этому виду коррозии.

При подборе конструкционных материалов сле-

дует учитывать, что скорость точечной коррозии на

марках стали, которые подвержены этому виду раз-

рушения, как правило, в несколько раз превышает

скорость общей коррозии.

В марочнике приводятся сведения о склонности

к межкристаллитной коррозии только аустенитных

нержавеющих марок стали, проверка которых про-

водится в соответствии с ГОСТ 6032—58.

Однако и высокохромистая сталь также может

быть подвержена межкристаллитной коррозии.

Карбиды хрома в этой стали .выпадают по границам

зерен при быстром охлаждении с температур выше

900° при термической обработке или после сварки.

Склонность высокохромистых марок стали к межкри-

сталлитной коррозии устраняется отжигом при 700°.

Склонность стали к коррозионному растрески-

ванию оценивается по времени до разрушения в

данной среде при заданном напряжении.

При составлении материала о коррозионной

стойкости стали использовались литературные дан-

ные, а также результаты, полученные в ЦНИИТ-

МАШе.

Склонность стали к отпускной обратимой хруп-

кости, проявляющаяся в снижении ударной вязкос-

ти при медленном охлаждении пли при длительной

эксплуатации деталей в интервале температур

450—650°, в марочнике оценена качественно. Сталь,

склонная к обратимой отпускной хрупкости, требует

быстрого охлаждения после отпуска.

Флокеночувствительность дана для поковок и

проката сечением более 100 лик

По флокеночувствительности сталь и сплавы

всех марок условно разбиты на четыре группы:

нефлокеночувствительные — углеродистые и ле-

гированные марганцем и кремнием с содержанием

углерода до 0,35%;

малофлокеночувствительные — углеродистые и

легированные марганцем и кремнием с содержа-

нием углерода свыше 0,35%;

флокеночувствительные — хромистые и хромо-

молибденовые;

повышенной флокеночувствительности — хромо-

никелевольфрамовые и хромоникелемолибденовые.

В приложениях к марочнику приведены следую-

щие справочные данные:

1. Механические свойства в зависимости от

температуры отпуска.

2. Механические свойства в зависимости от тем-

пературы испытания.

3. Механические свойства при ковочных темпе-

ратурах.

4. Полосы прокаливаемости, построенные по

методу торцовой закалки по ГОСТ 5657—70.

5. Таблицы физических характеристик стали и

сплавов, в которые включены данные по удельному

весу, коэффициенту линейного расширения, тепло-

проводности, теплоемкости, модулю сдвига и моду-

лю нормальной упругости.

G. Таблица перевода твердости.

7. Марки, область применения и свойства элек-

тротехнических марок стали.

8. Список унифицированных марок стали и спла-

вов.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

Обозначения механических и физических

свойств

аь, кгс/мм2—предел прочности при растя-

жении;

от, кгс/мм2— предел текучести (физичес-

кий) ;

а0>2, кгс/мм2—условный предел текучести

при величине остаточной де-

формации 0,2%;

о, б10, % — относительное удлинение пяти-

кратной и десятикратной дли-

ны образца соответственно;

О, % — относительное сужение попе-

речного сечения;

ан, кгс-м/см2— ударная вязкость;

аизг, кгс/мм2— предел прочности при изгибе;

кгс/мм2—предел прочности при сжатии;

tb, кгс/мм2—предел прочности при круче-

нии;

a—i, кгс/мм2—предел выносливости при изги-

бе с симметричным циклом

нагружения;

r_lf кгс/мм2—предел выносливости при кру-

чении с симметричным циклом

нагружения;

оно", кгс/мм2—предел ползучести;

им11, кгс/мм2— предел длительной прочности;

□о, кгс/мм2—начальное напряжение при ре-

лаксации;

оогт, кгс/мм2— остаточное напряжение после

определенных сроков службы;

□ю" (надр) — коэффициент чувствительности

аюп (гладк) к надрезу;

ек, % — конечное удлинение при испы-

тании на длительную проч-

ность;

НВ, кгс/мм2— число твердости по Бринеллю;

domn, мм—диаметр отпечатка по Бринел-

лю при диаметре шарика

10 мм и нагрузке 3000 кг;

HRC— число твердости по Роквеллу

(шкала С, нагрузка 150 кг);

HRA — число твердости по Роквеллу

(шкала А, нагрузка 60 кг);

HRB — число твердости по Роквеллу

(шкала В, нагрузка 100 кг);

HSh — число твердости по Шору;

HV — число твердости по Виккерсу;

и, сек~1 —скорость деформации;

v, мм/мин — скорость деформирования;

Ау, %/кгс/мм2—критерий ковкости;

тв.спл — коэффициент обрабатываемо-

сти для условий точения твер-

досплавными резцами;

Kv быстр.ст — коэффициент обрабатываемос-

ти для условий точения резца-

ми из быстрорежущей стали;

а, мм/мм-град— коэффициент линейного рас-

ширения;

С, кал/г- град удельная теплоемкость;

Z, кал/сМ'СеК'град — коэффициент теплопроводнос-

ти;

7, г/см? —удельный вес;

Е, кгс/мм? - модуль нормальной упругости;

G, кгс/мм2 — модуль сдвига;

р-108, Ом-м — удельное электросопротивле-

ние.

Обозначения химических элементов

С — углерод;

Si — кремний;

Мп — марганец;

S — сера;

Р — фосфор;

Сг — хром;

Ni — никель;

Мо — молибден;

W — вольфрам;

V — ванадий;

Со — кобальт;

Ti — титан;

А1 — алюминий;

Си — медь;

As — мышьяк;

Zr — цирконий;

В — бор;

N •— азот;

Fe — железо;

Nb — ниобий;

Se — селен.

Обозначения марок стали и сплавов

В обозначении марки две цифры указывают

среднее содержание углерода в сотых долях про-

цента.

Буквы за цифрами обозначают:

С — кремний; Т — титан;

г — марганец; Ю- - алюминий;

п — фосфор; д- - медь;

X — хром; Ц- - цирконий;

н — никель; р — бор;

м — молибден; А — азот;

в — вольфрам; Б — ниобий;

ф — ванадий; Е — селен.

к — кобальт;

Цифры, стоящие после букв, указывают пример-

ное содержание легирующего элемента в целых

единицах. Отсутствие цифры означает, что содер-

жание этого элемента до 1,5% (по верхнему преде-

лу)-

Буква «А» в конце наименования марки обозна-

чает «высококачественная», сталь особовысокока-

чественная обозначается буквой «Ш».

Например: качественная — ЗОХГС;

высококачественная — ЗОХГСА;

особовысококачественная —

ЗОХГС АШ.

Принятые сокращения

ТВЧ — нагрев токами высокой частоты;

ТПЧ —нагрев токами промышленной частоты;

ЭШП — электрошлаковый переплав;

ВДГ1 —вакуумно-дуговая плавка;

МКК —межкристаллитная коррозия.

И

Раздел I

СТАЛЬ

КОНСТРУКЦИОННАЯ

СТАЛЬ УГЛЕРОДИСТАЯ

ОБЫКНОВЕННОГО КАЧЕСТВА

Марка стали

Ст. О

Вид поставки:

Сортовой прокат- ГОСТ 2590—71, ГОСТ 2591—71. Уголки — ГОСТ 8509—72,

ГОСТ 8910—57. Швеллеры—ГОСТ 8240—72. Балки двутавровые—ГОСТ 8239—72.

Лист тонкий- ГОСТ 19903—74. Лист толстый—ГОСТ 19903—74. Полоса—ГОСТ 103—67,

ГОСТ 82- 70. Ленга—ГОСТ G009—74, ГОСТ 503—71. Проволока — ГОСТ 3282—74,

ГОСТ 17305- 71. Фасонный прокат—ГОСТ 8275—57, ГОСТ 19771—74, ГОСТ 19772—74,

ГОСТ 8278—75, ГОСТ 8281—69, ГОСТ 8283—72. Сталь рифленая — ГОСТ 8568—75.

Химический состав, %, по ГОСТ 380—71

С Si Мп S р Сг Ni Си i As Примечание

не более

<0,23 — — 0,060 0,070 - — i БСт.О

Ас,

Т-ра критических точек, °C

Ас3

Аг,

Аг8

Механические свойства при 20° по ГОСТ 380—71

ГОСТ, ТУ Марка стали Режим термообработки Сечение, мм г “Ч о, % % Он, кгс • м/см2 Загиб 180‘

операция темпера- тура, С охлаж- дающая среда

не менее

ГОСТ 380—71 Ст.0 В горячекатаном состоянии До 16 16—40 Св. 40 — 31 23 22 20 — — d = 2o*

* Для толщин свыше 20 мм диаметр оправки увеличивается

на толщину образца.

на

НВ

Назначение. Ст.0 и БСт.О (категории 1 и 2) — нерассчитываемые второстепенные элементы сварных и несварных кон-

струкций и неответственные детали: настилы, арматура, подкладка, шайбы, перила, кожухи, обшивки

и др.

Предел выносливости

°—1> кгс/мм2 т_(, кгс!мм2 Термообработка

+20

___Ударная вязкость при отрицательных температурах

ан, кгс • м!см2, при температуре, °C

0

" у

—20

—40

—60

—80

Термообработка

Технологические свойства

Температурные параметры ковки Охлаждение поковок, изготовленных

состояние максималь- ная темпера- тура нагрева металла пе- ред ковкой, °C минимальная температу- ра конца ковки, °C из слитков из заготовок

размер сечения, мм условия охлаждения размер сечения, мм условия охлажде- ния

интенсивные обжатия проглажива- ние

Слиток 1280 750 700

Заготовка 1300 700 700

Флокеночувствительность

Свариваемость

Сваривается без ограниче-

ний.

Способы сварки: РДС,

АДС под флюсом и газо-

вой защитой, ЭШС и

КТС

Обрабатываемость резанием

В горячекатаном состоянии

при НВ 103—107 и аь =

47 кгс 1мм7 Kv=2,10 (твер-

дый сплав), Kv = 1,65

(быстрорежущая сталь)

Не чувствительна

Склонность к отпускной

хрупкости

Не склонна

16

Марка стали Вид поставки: Сортовой прокат —ГОСТ 2590—71; ГОСТ 2591—71. Уголки — ГОСТ 8509—72; ГОСТ 8510—72. Швеллеры — ГОСТ 8240—72. Балки двутавровые—ГОСТ 8239—72. Лист тонкий—ГОСТ 19903—74. Лист толстый—ГОСТ 19903—74. Полоса—ГОСТ 103—67, ГОСТ 82—70. Лента —ГОСТ 6009—74, ГОСТ 503—71. Проволока — ГОСТ 3282—74, ГОСТ 17305—71. Фасонный прокат—ГОСТ 19771—74, ГОСТ 19772—74, ГОСТ 8278—75, ГОСТ 8281—69, ГОСТ 8283—67. Сталь рифленая — ГОСТ 8568—73. Трубы — ГОСТ 10705—63, ГОСТ 10706—63, ГОСТ 3262—75. Сталь прокатная — ГОСТ 5267—63.

Ст. 2сп, Ст. 2пс, Ст. 2кп

Химический состав, %, по ГОСТ 380—71 Т-ра критических точек, °C

С Si* Мп S Р 1 Сг Ni I Си I As Примечание Асх Аг, Аг3

не более

0,09— 0,15 0,12— 0,30 0,25— 0,50 0,050 0,04( ) 0,30 0,30 0,30 | 0,08 Б Ст.2сп и ВСт.2сп

Механические свойства при 20°

ГОСТ, ТУ Марка стали Режим термообработки Сечение, мм zww/02yi J кгс/мм? % + О'' со с? « Загиб на 180° НВ

операция температура, °C охлаж- дающая среда

не менее

ГОСТ 380—71 Ст.2сп Ст.2пс ВСт.2сп ВСт.2пс В горячекатаном состоянии До 16 Св. 16 до 40 Св. 16 до 100 Св. 100 23 22 21 20 34—44 32 31- 29 </ = 0** (без оправ- ки) —

Ст.2кп ВСт.2кп В горячекатаном состоянии До 16 Св. 16 до 40 Св. 40 до 100 Св. 100 22 21 20 19 33—42 33 32 10 —

* Для БСт. 2пс и ВСт. 2пс Si = 0,05—0,15%; БСт.2кп и БСт.2кп Si<0,07%. ** Для толщин свыше 20 мм диаметр оправки увеличивается па толщину образца.

Назначение. Неответственные детали, требующие повышенной пластичности или глубокой вытяжки; малонагружен- ные элементы сварных конструкций, работающие при постоянных нагрузках и при положительных темпе- ратурах.

Предел выносливости Ударная вязкость при отрицательных температурах

O—I, кгс[м^ т—1, кгс/мм2- Т ер мообра ботка аи,кгс • м!см2, при температуре, °C Термообработка

+20 | 0 —20 —40 —60 | —80

2,4—6,4 1,3—1,6 0,8 0,8 — — Горячекатаное состояние Пруток 140— 150 мм

Технологические свойства

Температурные параметоы ковки атура Охлаждение поковок, изготовленных

состояние максималь- ная темпера- тура нагрева металла пе- ред ковкой, °C минимальная темпер из слитков из заготовок

конца ковки, °C размер сечения, мм условия охлаждения условия охлажде- ния

интенсивные обжатия проглажива- ние размер сечения, мм

Слиток 1280 750 700 До 1000 >1000 На воздухе В закрытой песочной яме На возду- хе

Заготовка 1300 750 700

Свариваемость Обрабатываемость резанием Флокеночувствительность

Сваривается без ограниче- ний. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС и КТС. Для толщин свыше 36 мм ре- комендуются подогрев и после- дующая термообработка. Гр. Б — свариваемость га- рантируется по требованию заказчика. Гр. В — свариваемость га- рантируется В горячекатаном состоянии при НВ 137 /+=2,0 (твердый сплав), К— 1,6 (быстрорежу- щая сталь) Не чувствительна

Склонность к отпускной хрупкости

Не склонна

2—2864

17

Марка стали Вид поставки: Поковки — ГОСТ 8479—70. Сортовой прокат—ГОСТ 2590—71, ГОСТ 2591—71. Уголки — ГОСТ 8509—72, ГОСТ 8510—72. Швеллеры—ГОСТ 8240—72. Балки

Ст.Зсп двутавровые - ГОСТ 8239—72. Лист тонкий — ГОСТ 19903—74. Лист толстый — ГОСТ 19903 -74. Полоса — ГОСТ 103—67, ГОСТ 82—70. Лента —ГОСТ 6009—74, ГОСТ 503—71. Проволока—ГОСТ 14085—68, ГОСТ 2590—71. Фасонный прокат — ГОСТ 19771—74, ГОСТ 19772—74, ГОСТ 8278—75, ГОСТ 8281—69, ГОСТ 8282—76, ГОСТ 8283—67. Сталь рифленая — ГОСТ 8568—73. Сталь для армирования ж/б конст- рукций-ГОСТ 5781—75. Трубы —ГОСТ 8731—74, ГОСТ 8734—75, ГОСТ 10705—63, ГОСТ 10706—63. Сталь для вагоностроения — ГОСТ 5267—63.

Т-ра критических точек, °<

Химический с о с т а в, %, и о ГОСТ 380—71

С Si Мп S Р | Сг Ni Си | As Примечание Асг

не более

0,14— 0,22 0,12— 0,30 0,40— 0,65 0,050 0,040 0,30 0,30 1 0,30 j 0,08 1' БСт.Зсп, ВСт.Зсп

Ас3

Аг,

Аг3

Механически е свойства при 20° п о ГОСТ 380—71

ГОСТ, ТУ Марка стали Режим термообработки Сечение, мм кгс/мм2 =». i к^с/мм2 -.С хр * ан, кгс-м/см2 Загиб па 180° НВ

операция темпера- тура, С охлаж- дающая среда

не менее

ГОСТ 380—71 Ст.Зсп, ВСт.Зсп В горячекатаном состоянии До 16 Св. 16 до 40 Св. 40 до 100 Св. 100 25 24 23 21 38—49 26 25 23 — — d=0,5a* —

ГОСТ 8479—70 Ст.Зсп ВСт.Зсп Нормализация 900—950°, воздух До 100 100—300 300—500 500—800 **22 20 19 19 44 40 38 36 24 23 22 20 53 50 45 40 5,5 5,5 5,5 5,0 — 123—167 111 — 156 101 — 143 101—143

* Для толщин свыше 20 мм диаметр оправки увеличивается на толщину образца.

Назначение. Группа А (катег. 2 и 3), группа Б (катег. 2), группа В (катег. 2, 3 и 6) — несущие элементы сварных и не-

сварных конструкций и деталей,

Группа Б (катег. 6) в фасонном

тающие при переменных нагрузках

с гарантируемой свариваемостью.

Группа В (катег. 5) в фасонном

тающих при переменных нагрузках:

при толщине проката до 25 мм — в интервале температур от —40 до +425°;

при толщине проката свыше 25 мм— в интервале температур от —20 до +425°;

при условии заказа и поставки с гарантируемой свариваемостью в соответствии с п. 1.9 ГОСТ 380 71.

Поковки сечением до 800 лети.

работающих при положительных температурах,

и

в

листовом прокате — несущие элементы сварных конструкций, рабо-

области положительных температур при условии заказа и поставки

листовом прокате — несущие элементы сварных конструкций, рабо-

и

Предел выносливости на базе 107 циклов

Ударная вязкость при отрицательных температурах

о-—х. кгс/мм2 т—j, кгс/мм2 Термообработка ан, кгс • м/см2, при температуре, °C Примечание

+20 0 -20 —40 —50

19,5* 9,5** — Лист толщиной 40 мм в горя- чекатаном состоянии Образцы 0 10 мм: * гладкий, ** с надрезом 4,1—20,8 4,0—7,1 3,1—6,8 0,9—6,3 1,1—2,8 Лист толщиной 10—32 мм

8,6—20,6 7,1—8,9 5,0—7,9 4,3—5,3 1,4—2,8 Фасонный прокат толщиной 12 мм

Технологические свойства

Температурные параметры ковки ! Охлаждение поковок, изготовленных

максималь- ная темпера- тура нагрева металла пе- ред ковкой, °C минимальная температура из слитков из заготовок

состояние конца ко интенсивные обжатия вки, °C проглажи- вание размер сечения, мм условия охлаждения размер сечения, мм условия охлажде- ния

Слиток 1280 750 700 До 1000 На воздухе В закрытой песочной яме На возду- хе

Заготовка 1300 750 700 >1000

Флокеночувствительность

Свариваемость

Сваривается без ограничений. Способы сварки: РДС, АДС

под флюсом и газовой защитой, ЭШС и КТС.

Для толщин свыше 36 мм рекомендуется подогрев и обязатель-

на последующая термообработка

Обр аба тыв асмость рез а ннем

В горячекатаном состоянии

при НВ 124 и 0/7 = 41 кгс/мм2

К., = 1,8 (твердый сплав),

А>.= 1,6 (быстрорежущая

I сталь)

Не чувствительна

Склонность к отпускной хруп-

кости_______________

Не склонна J

18

Марка стали

Ст. Зпс

Вид поставки:

Сортовой прокат — ГОСТ 2590—71, ГОСТ 2591—71. Уголки—ГОСТ 8509—72

ГОСТ 8510—72. Швеллеры — ГОСТ 8240—72. Балки двутавровые—ГОСТ 8239—72.

Лист тонкий—ГОСТ 19903—74. Лист толстый—ГОСТ 19903—74. Полоса—ГОСТ 103—67

ГОСТ 82—70. Лента—ГОСТ 6009—74, ГОСТ 503—71. Проволока — ГОСТ 14085—68,

ГОСТ 2590—71. Фасонный прокат—ГОСТ 19771—74, ГОСТ 19772—74, ГОСТ 8278—75,

ГОСТ 8281—69, ГОСТ 8282—76, ГОСТ 8283—67. Сталь рифленая — ГОСТ 8568—73.

Сталь для армирования ж/б конструкций — ГОСТ 5781—75. Трубы — ГОСТ 8731—74,

—75, ГОСТ 10705—63, ГОСТ 10706—63. Сталь для вагоностроения —

5267—63.

ГОСТ

ГОСТ

с о с т а в, %, п о ГОСТ 380—71

Т-ра критических точек, °C

С Si Мп S Р Сг Ni Си | As Примечание Acj Ас3 Агг Аг3

не более

0,14—0,22 0,05—0,15 0,40—0,65 0,050 0,040 0,30 0,30 0,3 0,08 БСт.Зпс, ВСт.Зпс

Механические свойства при 20°

ГОСТ, ТУ Марка стали Режим те операция р м о о б р темпера- тура, °C а б о т к и охлаж- дающая среда Сечение, мм кгс!мм2 % ‘о % Ч Q У Загиб i:a 180° НВ

не более

ГОСТ 380—71 Ст. Зпс ВСт.Зпс В горячекатаном состоянии До 16 Св.16 до 40 Св.40 до 100 Св. 100 25 24 23 21 38—49 26 25 23 — — d- 0,5а* —

Для толщин свыше 20 мм диаметр оправки увеличивается на толщину образца.

Назначение. Группа А (катег. 2 и 3), группа Б (катег. 2), группа В (катег. 2, 3 и 6) —несущие и ненесущие элемен-

ты сварных и несварных конструкций и деталей, работающих при положительных температурах.

Группа В (катег. 4) в фасонном и листовом прокате — несущие элементы сварных конструкций,

щие при переменных нагрузках в области температур от —20°, при условии заказа и поставки

тируемой свариваемостью.

Группа В (катег. 5) в фасонном и листовом прокате толщиной до 10 мм — несущие элементы

конструкций, работающие при переменных нагрузках в температурном интервале от —40 до

прокате толщиной от 1'0 до 25 мм — несущие элементы, .работающие при переменных нагрузках

ласти положительных температур, а также несущие элементы сварных конструкций, работающие

при температуре от —40 до +425°, при уело вин поставки с гарантируемой свариваемостью в соответ-

ствии с п. 1.9. ГОСТ 380—71.

работаю-

с гаран-

сварных

+425°, в

в об-

Предел выносливости Ударная вязкость при отрицательных температурах

о—!, кгс,/мм2 т—ь кгс/мм2 Термообработка ан, кгс • м/см2, при температуре, °C Термообработка

+20 0 i —20 —40 —60 —80

5,6—12,9 1,3—13,0 0,7—11,4 0,8—5,8 — — Лист толщиной 12—30 мм

7,3—20,0 8,1—24,0 0,9—21,5 0,5—18,8 Фасонный про- кат толщи- ной до 16 мм

Технологические свойства

Охлаждение поковок, изготовленных

параметры ковки

состояние максимальная температура нагрева ме- талла перед ковкой, °C минимальная температура конца ковки, °C интенсивные 1проглажива- обжатия 1 ние из слитков из заготовок

размер сечения, мм условия охлаждения размер сечения, мм условия охлажде- ния

Слиток 1280 750 700 До 1000 >1000 На воздухе В закрытой песочной яме На возду- хе

Заготовка 1300 750 700

Свариваемость

Обрабатываемость резанием

Сваривается без ограничений. Способы сварки: РДС, АДС

под флюсом и газовой защитой, ЭШС и КТС.

Для толщин свыше 36 мм рекомендуется подогрев и обяза-

тельна последующая термообработка

В горячекатаном состоянии при

НВ 124 и <ift=41 кгс!мм2

Kv = 1,8 (твердый сплав),

=1,6 (быстрорежущая

сталь)

Флокеночувствительность

Не чувствительна

Склонность к отпускной хруп-

кости

Не склонна

19

Маркл стали Вид поставки: Сортовой прокат—ГОСТ 2590—71, ГОСТ 2591—71. Уголки — ГОСТ 8509—72, ГОСТ 5510—72. Швеллеры — ГОСТ «240—72. Балки двутавровые—ГОСТ 8239—72. Лист тонкий - -ГОС! 19903- 74. Лист толстый — ГОСТ 19903—74. Полоса — ГОСТ 103—67, ГОСТ 82—77. Лента—ГОСТ 6009—74, ГОСТ 503—71. Проволока — ГОСТ 11085—68, ГОСТ 2590—77. Фасонный прокат —ГОСТ 19771—74, ГОСТ 19772—74, ГОСТ 8278—75, ГОСТ 8281—69, ГОСТ 8282—76, ГОСТ 8283—67. Сталь рифленая — ГОСТ 8568—73. Сталь для армирования ж/б конструкций — ГОСТ 5781—75.

Ст.Зкп

С 0,14—0,22 X Si <+,07 имически Мп 0,30—0,60 й со S став, . Р । О,О4о| %, по Сг ГОСТ 380— Ni | Си 71 As Примечание БСт.Зкп. ВСт.Зкн Т-ра к Acj эитичес Ас3 КИХ ТОЧ( Агг ж, °C Аг3

0,050 _ не__ 0,30 более 0,30 0,30 0,08

Механические свойства при 20° НВ

ГОСТ, ТУ Марка стали Режим те операция р м о о б р темпера- тура, °C а б о т к и охлаж- дающая среда Сечение, мм 1 кгс/мм2 сч > со n se + % 1 % еч х Й Загиб на 180°

не менее

гост 380—71 Ст. Зкп ВСт. Зкп В горячекатаном состоянии До 16 Св.16 до 40 Св.40 до 100 Св. 100 24 23 22 20 37—47 27 26 24 — — d=0,5a* —

* Для толщин свыше 20 мм диаметр оправки увеличивается на толщину образца.

Назначение. Ст. Зкп, БСт. Зкп в листовом, фасонном и сортовом прокате всех толщин -для второстепенных и мало- нагруженных и иенесущих элементов сварных п несварных конструкций, работающих при температуре от —40 до 4-400°.

Предел выносливости Ударная вязкость при отрицательных температурах

О—ь кгс/мм2 т—j, кгс/мм'2- Термообработка ан, кге • м/см< +20 | 0 | , при температуре, °C — 10 1 —20 | —30 Примечание

10,2—9,1 14,3—4,1 11,7—3,1 15,2—6,5 8,7—6,1 7 7,2—1,5 — 11,4—8,5 \ 0—1,2 ,6—0,9 ,3—0,6 1,6—8,5 5,4—1,3 1,2—0,8 1,3-0,6 6,4—1,4 1,0—0,6 0,9—0,7 Лист толщиной 10—12 мм Лист толщиной 16—20 мм Лист толщиной 30—32 мм Фасонный прокат толщиной 12 мм

Технологические свойства

Температурные параметры ковки Охлаждение поковок, изготовленных

состояние максимальная температура нагрева ме- талла перед ковкой, °C минимальная конца ков интенсивные обжатия температура ки, °C проглажи- вание из размер сечения, мм слитков условия охлаждения из зг размер сечения, мм 1ГОТОВОК условия охлажде- ния

Счигок 1280 750 700 До 1000 >1000 1 На воздухе В закрытой песочной яме На возду- хе

Заготовка 1300 750 700

Свариваемость __ Обрабатываемость резанием В горячекатаном состоянии при НВ 124 и ot, =41 кгс/мм* /+=1,8 (твердый сплав), Кгя=1,6 (быстрорежущая сталь) Флокеночувствительность Не чувствительна

Сваривается без ограничений. Способы сварки: РДС, АД С под флюсом и газовой защи- той, ЭШС и КТС. Для толщин свыше 36 мм ре- комендуется подогрев и обя- зательна последующая термо- обработка

Склонность к отпускной хруп- кости Не склонна

20

Марка стали Вил. поставки: Поковки —ГОСТ 8479—70. Сортовой прокат—ГОСТ 2590—71, ГОСТ 2591—71. Угол- ки— ГОСТ 8509—72, ГОСТ 8510—72. Швеллеры — ГОСТ 8239—72. Балки двутавро- вые— ГОСТ 8239—72. Лист толстый — ГОСТ 19903—74.

Ст. ЗГпс*

Химический состав, %, по ГОСТ 380—71 - Т-ра критических точек, СС

С Si Мп S Р Сг | Ni Си 1 As Асг Ас3 Агг Аг3

не более ,08

0,14—0,22 <0,15 0,80—1,10 0,050 0,040 0,30 0,30 0,0 0 БСт.ЗГпс, ВСт.ЗГпс

Механические свойства при 20°

ГОСТ, ТУ Марка стали Режим термообработки Сечение, мм ч кгс/мм* еч о, % % zviO/vc- эги 'ип Загиб на 180° НВ

операция темпера- тура, °C охлаж- дающая среда

не менее

ГОСТ 380- 71 Ст.ЗГпс, ВСт.ЗГпс В горячекатаном состоянии До 16 Св. 16 до 40 Св. 40 до 100 Св. 100 25 24 23 21 38—50 26 25 23 — — d=0,5a** —

* Ст. ЗГпс по ГОСТ 380—71 с 1.1 1971 г. до 1.1 1972 г. Ст. ЗГпс обозначается 18Гпс и поставляется по ЧМТУ1-47—67. ** Для толщин свыше 20 мм диаметр оправки увеличивается на толщину образца.

Назначение. В фасонном и листовом прокате толщиной от 10 до 36 мм — для несущих элементов сварных конструкций, работающих при переменных нагрузках при температуре от —40 до +425°, а при толщине свыше 30 мм — для несущих элементов сварных конструкций, работающих при переменных нагрузках при температуре от —20 до +425°, и для ненесущих элементов сварных конструкций, работающих при температуре от —40 до +425°, при условии заказа и поставки с гарантируемой свариваемостью в соответствии с п. 1.9. ГОСТ 380—71.

Предел выносливости Ударная вязкость при отрицательных температурах

о—г, кгс/мм* Т—j, кгс/мм* Термообработка aHf кгс • м/см*, при температуре, °C Примечание

+20 0 —20 1 —30 —40

18,5* 10,5** — Горячекатаный лист толщиной 40 мм База испытания 107 циклов. Образцы диаметром 10 мм * гладкие, ** с надрезом 9,1—19,9 5,5—13,2 3,5—12,8 2,6—11,3 Лист толщиной 12—20 мм

8,9—13,5 5,7—10,0 2,4—9,8 — 1,6—7,0 Лист толщиной 30 мм

16,5-18,3 9,6—10,5 9,5—10,5 2,1—4,7 1,0—3,7 Лист толщиной 40 мм

13,3-17,7 7,3—13,3 1,8—8,6 2,0—5,7 0,7—3,1 Лист толщиной 50 мм

11,8-22,4 7,9—20,8 3,3—14,9 1,7—13,5 Фасонный прокат толщиной 10—20 мм

Технологические свойства

Температурные параметры ковки Охлаждение поковок, изготовленных

состояние максималь- ная темпера- тура нагрева металла пе- ред ковкой, °C минимальная температура конца ковки, °C из слитков из заготовок

размер сечения, мм условия охлаждения размер сечения, мм условия охлажде- ния

интенсивные обжатия проглажива- ние

Слиток

Заготовка

Свариваемость Обрабатываемость резанием Флокеночувствительность

См. Ст.3пс

Сваривается без ограничений. , Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС и КТС. Для толщин свыше 36 мм рекомен- дуется подогрев и обязательна по- следующая обработка Не чувствительна

Склонность к отпускной хруп- кости

Не склонна

21

Мирка слали Вид поставки: Поковки — ГОСТ 8479—70. Сортовой прокат — ГОСТ 2590—71, ГОСТ 2591—71. Угол- ки— ГОСТ 8509—72, ГОСТ 8510—72. Швеллеры—ГОСТ 8240—72. Балки двутавро- вые— ГОСТ 8239—72. Лист тонкий — ГОСТ 19903—74. Лист толстый — ГОСТ 19903—74. Полоса—ГОСТ 103—67, ГОСТ 82—70. Лента —ГОСТ 6009—74. Проволока—ГОСТ 14085—68, ГОСТ 2590—71. Фасонный прокат — ГОСТ 19771—74, ГОСТ 19772—74, ГОСТ 8278—75. Сталь для армирования ж/б конструкций — ГОСТ 19903—74. Трубы—ГОСТ 8639—68. Сталь для вагоностроения — ГОСТ 5267—63. Заготовка квадратная — ГОСТ 4693—70. Заготовка прямоугольная — ГОСТ 9137—59.

Ст.5сп, Ст.5пс

Химический состав , %, по 1 Сг | ГОСТ 380—71 Т-ра критических точек, °C

С Si Мп S 1 F Ni | Си As Асг Ас3

не более БСт.5 '“3

0,28—0,37 0,15—0,35 0,50—0,80 0,05о| 0,04( 0,30 0,30 ! 0,30 0,08 пс ВСт.бпс.

0,05—0,15 БСт.бпс ВСт.бсп.

Механические свойства при 20°

ГОСТ, ТУ Марка стали Режим термообработки Сечение, мм + F-* ПЗ Jb, кгс/мм2 + % Ф. % а н, кгс -м/см2 Загиб на 180° НВ

операция темпера- тура, °C i охлаж- дающая среда

не менее

гост 380—71 Ст.бсп ВСт.бсп Ст.5пс ВСт.5пс В горячекатаном состоянии До 16 Св. 16 до 40 Св, 40 до 100 Св. 100 29 28 27 26 50—64 20 19 17 — — d=3a* —

ГОСТ 8479—70 Ст.бсп ВСт.бсп Нормализа- ция Отпуск 850—880 550—650 Воздух Воздух До 100 100—300 300—500 500—800 25 22 20 20 48 44 40 40 22 20 20 18 48 48 45 38 5,0 5,0 5,0 4,5 — 143—179 123—167 111—156 111—156

* Для толщин свыше 20 мм диаметр оправки увеличивается на толщину образца.

Назначение. Детали клепаных конструкций, болты, гайки, ручки, тяги, втулки, ходовые валики, клинья, цапфы, рычаги, упоры, штыри, пальцы, стержни, ходовые валики, звездочки, трубные решетки, фланцы и другие детали, работающие при температуре от 0 до 425°. Поковки сечением до 800 мм.

Предел выносливости Ударная вязкость при отрицательных температурах

О—2, кгс/'мм2 т—г, кгс/мм2 | Термообработка ан кгс • м/см2, при температуре, °C Термообра- ботка

+20 0 1 —20 | —40 1 —60 —80

Технологические свойства

Температурные параметры ковки Охлаждение поковок, изготовленных

состояние максималь- ная темпера- тура нагрева металла перед ковкой, °C минимальная температура конца ковки, °C — из слитков из заготовок

размер сечения, мм условия охлажде- ния

интенсивные обжатия проглажива- ние размер сечения, мм условия охлаждения

Слиток 1260 750 700 До 500 501—800 На воздухе В яме До 800 На возду- хе

Заготовка 1260 750 700

Свариваемость Обрабатываемость резанием Флокеночувствительность

Ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защи- той, эшс. Рекомендуются подогрев и пос- ледующая термообработка. КГС без ограничений. В горячекатаном состоянии при НВ 158 и в!} =65 кгс/мм2 Kv =1,2 (твердый сплав), Kv =1,2 (быстрорежущая сталь) Не чувствительна

Скл К( онноет юти склони 5 к отпускной хруп-

Ис а

22

Марка стали Ст.бсп, Ст.бпс Вид поставки: Сортовой прокат—ГОСТ 2590—71, ГОСТ 2591—71. Уголки — ГОСТ 8509—72. РОСТ 8510—72. Швеллеры—ГОСТ 8240—72. Балки двутавровые—ГОСТ 8239—72. Лист толстый—ГОСТ 19903—74. Полосы—ГОСТ 103—67, ГОСТ 82—70. Заготовка квадратная — ГОСТ 4693—70. Заготовка прямоугольная — ГОСТ 9137—59.

Химический состав, %, по ГОСТ 380—71 Т-ра критических точек, °C

С Si Мп S Р | Сг | Ni не более Си ! As Примечание Acj Ас3 Afi Аг3

0,38—0,49 0,15—0,35 0,50—0,15 0,50—0,80 0,050 0,040 0,30 0,30 0,30 0,08 ВСт.бсп, ВСт. бсп БСт. бпс, ВСт. бпс

Механические свойства при 20° п о ГОСТ 380—71

ГОСТ, ТУ Марка стали Режим термообработки Сечение, мм от 5= ь СТ 5: S, % % ст а у Загиб на 180° НВ

операция темпера- тура, °C охлаж- дающая среда

не менее

ГОСТ 380—71 Ст.бсп ВСт.бсп Ст.бпс ВСт.бпс В горячекатаном состоянии До 16 Св. 16 до 40 Св. 40 до 100 Св. 100 32 31 30 30 60 15 14 12 — — —

Назначение. Бабы молотов, шпиндели, клинья, ломы строктельные и др.

Предел выносливости Ударная вязкость при отрицательных температурах

о—!, кгс/мм2 т—г, кгс/мм2 Термообработка ан, кгс • м/см2, при температуре, °C Термообра- ботка

+20 0 | —20 —40 —60 | —80

Технологические свойства

Температурные параметры ковки Охлаждение поковок, изготовленных

состояние максималь- ная темпера- тура нагрева металла пе- ред ковкой, °C минимальная температура конца ковки, °C интенсивные ,проглажива- обжатия ; ние из слитков из заготовок

размер сечения, мм условия охлаждения размер сече- ния, мм условия охлажде- ния

Слиток 1250 780 700 1. Поковки всех разме- ров ответственного назначения. 2. Остальные поковки: а) до 400; б) 401—800; в) >800 1. Нормализация, два переохл а жд ен ия, отпуск. 2. а) на воздухе; б) отжиг низко- температурный, в) отжиг низко- температурный, одно переох- лаждение. До 400 На возду- хе

Заготовка 1250 780 700

Свариваемость Обрабатываемость резанием Флокеночувствительность

Ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защи- ти. эшс. Рекомендуются подогрев и пос- ледующая термообработка В горячекатаном состоянии при НВ 158 и ав =65 кгс/мм2 Kv -=1,2 (твердый сплав), Kv =1,2 (быстрорежущая сталь) Не чувствительна Склонность к отпускной хруп- кое ги Не склонна

23

Марка стали Вид поставки: Сортовой прокат—ГОСТ 2590—71, ГОСТ 2591—71. Уголки — ГОСТ 8509—72, ГОСТ 8510—72. Швеллеры — ГОСТ 8240—72. Балки двутавровые—ГОСТ 8239—72. Лист толстый— 19903—74.

18ГФпс

Химический состав, %, по ЧМТУ1-727—69 Т-ра критических точек, °C

С Si Мп S 1 Р Сг | Ni Си V W Ti Си Асх Ас3 Arx Ars

не более

0,14—0,22 <0,10 0,80-1,20 0,040 0,035 0,30 0,30 0,30 0,05—0,10 — — —

Механические свойства при 20°

ГОСТ, ТУ Режим термос операция > б р а б о т темпера- тура, °C к и охлаж- дающая среда Сечение, мм <м % ‘2 % ан*, кгс-м/см2 при темп., °C Загиб на 180° НВ

—40 —70

не менее

ЧМТУ1-727—69 В горячекатаном состоянии 4—10 11—20 32 31 46 45 21 21 — 4 3 3 d=2a

Закалка Отпуск — — 10—32 40 54 18 3 d~2a

* Ударная вязкостыпосле механического старения при температуре испытания +20° должна быть не менее 3,0 кгс • м/см2.

Назначение. В фасонном и листовом прокате толщиной до 30 мм — для несущих элементов сварных конструкций, рабо- тающих при переменных нагрузках при температуре от —40 до +450°, в улучшенном состоянии —от —60 до 4-450°, а при толщине свыше 30 мм — для несущих элементов сварных конструкций, работающих при переменных нагрузках при температуре от —20 до 4-450°.

Предел выносливости Ударная вязкость при отрицательных температурах

о—!, кгс!мм2 т—J, кгс/мм? Термообработка ан, кгс • м/см2, при температуре, °C । Примечание

4-20 0 —20 —30 —40 —50

19,8—7,7 13,2—5,6 11,6—4,9 11,7—4,6 7,5—4,1 4,5—4,1 — Лист толщиной 12 мм

17,8—8,4 11,5—6,9 7,1—3,6 9,0—3,5 3,9—2,8 Лист толщиной 20 мм

16,7—8,6 11,8—5,9 8,6—3,5 6,9—2,1 6,5—2,7 3,3—0,7 Лист толшиной 30 мм

8,6—5,9 7,0—4,9 5,1—2,5 — 0,6—0,5 — Лист толщиной 40 мм

Технологические свойства

Температурные параметры ковки Охлаждение поковок, изготовленных

состояние максималь- ная темпера- тура нагрева металла перед ковкой, °C минимальная температура конца ковки, °C из слитков из заготовок

размер сечения, мм условия охлаждения размер сечения, леи условия охлажде- ния

интенсивные обжатия проглажива- ние

Слиток

Заготовка

Свариваемость Обрабатываемость резанием Флокеночувствительность

Сваривается без ограничений. Способы сварки: РДС, АДС под флюсом и газовой защи- той, ЭШС и ктс. Для толщин свыше 36 мм ре- комендуется подогрев и обя- зательна последующая тер- мообработка См. Ст.Зпс Не чувствительна

Склонность к отпускной хруп- кости

Не склонна

24

СТАЛЬ УГЛЕРОДИСТАЯ

КАЧЕСТВЕННАЯ

Марка стали Виц поставки: Сортовой прокат—ГОСТ 2590—71, ГОСТ 2591—71, ГОСТ 2879—69, ГОСТ 7417—75. ГОСТ 8559—75, ГОСТ 8560—67. Уголки—ГОСТ 8509—72, ГОСТ 8510—72. Швеллеры- ГОСТ 8240—72. Балки двутавровые — ГОСТ 8239—72. Лист тонкий— 19903—74. Лист толстый —ГОСТ 19903—74. Полоса — ГОСТ 103—67, ГОСТ 82—70. Лента — ГОСТ 6009—74, ГОСТ 503—71. Проволока — ГОСТ 17305—71, ГОСТ 5663—66. Фасон- ные профили — ГОСТ 8275—57, ГОСТ 19771—74, ГОСТ 19772—74, ГОСТ 8278—75, ГОСТ 8281—69, ГОСТ 8282—76, ГОСТ 8283—67. Заготовка квадратная—ГОСТ 4693—70.

08

Т-ра критических точек, °C

S | Р

Химический сос т а в, %. п о ГОСТ 1050—74

С Si Мп

0,05—0,12 0,17—0,37 0,35—0,65

не более

0,040| 0,035

Сг Ni Мо V Си

<0,10 <0,25 — <0,25

Ас,

Ас3 I Аг,

Аг.

735

854

874 | 680

М е х а и и ч с с к и е с в о й с т в а пр и 20‘

ГОСТ, ТУ Режим термообработки Сечение, мм от 5- 5- ь М г> от 5; с> г « «о 1 45 % от g 3t" Л) а « HRC НВ

операция темпера- тура, °C охлаж- дающая среда

не менее

ГОСТ 1050—74 В горячекатаном состоянии Не определяются < 131

Нормализация 900—920 Воздух Образцы 20 33 1 33 60 - —

Нитроцементация Закалка Отпуск 880—900 840—850 160—180 Вода Воздух Не определяются Поверх- ности 50—60 Серд- цевины >137

Цементация Закалка Отпуск 920—950 780—810 160—180 Вода Воздух Поверх- ности 56—62 Серд- цевины >137 Серд- цевины >137

Цианирование Закалка Отпуск 820—860 820—860 160—180 Вода Воздух Поверх- ности 56—62

Назначение. После нормализации или без термообработки — шайбы, патрубки, прокладки, валки тяг, облицовка

кузовов, стаканы и другие неответственные ненагруженные детали, к которым предъявляются требова-

ния высокой пластичности и работающие при температуре от —40 до +450°.

После химико-термической обработки — неответственные ненагруженные детали, к которым предъявляют-

ся требования высокой поверхностной твердости и износостойкости при невысокой прочности сердцевины.

Предел выносливости

ст—!, кгс/мм2 т—х, кгс/мм2 Термообработка

-4-20 ! 0 । —20 | —30

_______Ударная вязкость при отрицательных температурах

ан^ кгс-м/см2, при температуре, °C I

—40 I —50

Термообработка

24,0

| 9,3

1,2

1,0

0,13

Нормализация с

950°

Пруток диаметром

20 мм

Охлаждение поковок, изготовленных

ковки

Технологические свойства

состояние максималь- ная темпера- тура нагрева металла пе- ред ковкой, °C минимальная температура конца ковки, °C из слитков из заготовок

размер сечения, мм условия охлаждения размер сечения, мм условия охлажде- ния

интенсивные обжатия проглажива- ние

Слиток 1220 750 750 До 200 На воздухе До 300 На воздухе

Заготовка 1250 800 760

Свариваемость

Сваривается без ограничений

(кроме химико-термически

обработанных деталей).

Способы сварки: РДС, АДС

под флюсом и газовой защи-

той, КТС

Обрабатываемость резанием

В горячекатаном состоянии при

НВ 131 и " "

Kv =2,10

Kv =1,65

сталь)

вь =32—42 кгс/мм?

(твердый сплав),

(быстрорежущая

Флокеночувствительность

Не чувствительна

Склонность к отпускной хруп-

кости

Не склонна

26