Текст

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ

ПРОМЫШЛЕННЫХ ЗДАНИЙ И СООРУЖЕНИЙ

ГОССТРОЯ СССР

ИНСТРУКЦИЯ

ПО ПРОЕКТИРОВАНИЮ ПУТЕЙ

ВНУТРИЦЕХОВОГО

ПОДВЕСНОГО ТРАНСПОРТА

ИЗДАТЕЛЬСТВО ЛИТЕРАТУРЫ ПО СТРОИТЕЛЬСТВУ

Москва— 1966

УДК 625.543 (083.9в)

Инструкция содержит материалы по проекти-

рованию путей внутрицехового подвесного транс-

порта, рекомендации по выбору пролета, схемы,

размещению балок подвесных путей и др.

Инструкция предназначается для специали-

стов, связанных с проектированием, изготовлением

и строительством путей подвесного транспорта и

зданий, оборудованных подвесным транспортом.

ПРЕДИСЛОВИЕ

Инструкция разработана ЦНИИПромзданий на ос-

ве обобщения отечественного и зарубежного опыта

Ьоектирования путей подвесного транспорта, экспери-

рнтальных исследований работы путей, а также обсле-

рвания их состояния на заводах.

I Инструкция является первым систематическим изло-

{ением материала по проектированию путей внутрице-

рвого подвесного транспорта и содержит рекомендации

о выбору пролета, схемы и размещению балок подвес-

ах путей, указания по назначению сечений балок, ма-

Ьк стали, решения конструкций прямых и кривых участ-

рв, а также требования к изготовлению и монтажу пол-

исных путей.

Впервые приводятся указания по конструированию и

ксчету балок для путей подвесного транспорта проле-

1м 12 м.

! В инструкции приведены сортаменты профилей, при-

ёняемых для путей, таблицы и формулы для определе-

\я коэффициента срб при проверке общей устойчивости

!лок, рекомендуемые решения конструкций и деталей

1епления прямых и кривых участков путей к железобе-

Ышм и стальным фермам, а также примеры расчета

\ЛОЦт

j Прт составлении инструкции учтены замечания и до-

(лнения, сделанные ведущими проектными институ-

1ми.

з

Инструкция составлена канд. техн. наук Б. Г. Ложки-

ным и инж. Г. М. Смилянским. В работе принимали уча-

стие инженеры С. Р. Шейнфайн, Н. М. Бердичевский,

Ю. А. Раковщик, И. 3. Кадомцева, А. 3. Гуревич,

В. К. Зморович, Г. И. Палеес, Ю. М. Столяр и техник

В. С. Колесникова.

Таблицы и формулы для определения коэффициента

Фб для разрезных и неразрезных балок асимметричного

сечения приняты на основе работ канд. техн. наук

Г. М. Чувикина (ЦНИИСК имени Кучеренко Госстроя,

СССР).

Директор института К. Н. Карташов

1. ОБЩИЕ УКАЗАНИЯ

1. Настоящая инструкция распространяется на про-

ектирование строительных стальных конструкций путей

внутрицехового подвесного транспорта для однорельсо-

вых (ручные и электрические тали, тележки и кошки) и

многорельсовых (ручные и электрические кран-балки,

двух-и многоопорные подвесные краны) механизмов. Пе-

речень механизмов подвесного транспорта приведен в

приложении 1 настоящей инструкции.

Инструкция не распространяется на пути межцехово-

го транспорта под указанные выше механизмы и на вну-

трицеховые пути для подвесного конвейерного тран-

спорта.

При проектировании путей для строительства в сей-

смических районах и на просадочных грунтах должны

соблюдаться требования главы СНиП П-А. 12-62 «Стро-

ительство в сейсмических районах. Нормы проектирова-

ния» и главы СНиП П-Б. 2-62 «Основания и фундаменты

зданий и сооружений на просадочных грунтах. Нормы

проектирования».

2. Проектирование путей подвесного транспорта сле-

дует производить с учетом требований экономии ме-

талла. .

3. При проектировании должны предусматриваться

мероприятия по защите от коррозии конструкций путей

и деталей крепления их к строительным конструкциям.

В случае эксплуатации подвесных путей в помещениях с

агрессивными средами антикоррозийная защита должна

осуществляться в соответствии с «Указаниями по про-

ектированию антикоррозийной защиты строительных

конструкций промышленных зданий в производствах с

агрессивными средами» СН 262-63.

5

На ездовые поверхности балок защитный слой не на-

носится.

2. РЕКОМЕНДАЦИИ ПО ВЫБОРУ ПРОЛЕТА, СХЕМЫ

И РАЗМЕЩЕНИЮ БАЛОК ПОДВЕСНЫХ ПУТЕЙ

4. Пролет балок подвесных путей назначается, как

правило, равным 6 или 12 м, исходя из экономически

целесообразного расстояния между ригелями покрытия

с учетом расхода материалов и их стоимости.

В покрытиях по железобетонным фермам и балкам

при шаге колонн 12 ж и наличии одних прямолинейных

путей, идущих вдоль пролетов здания, экономичный шаг

ферм равен 12 м.

В покрытиях по металлическим фермам при шаге ко-

лонн 12 м экономичный шаг ферм равен 6 м.

5. При компоновке подвесных путей и выборе проле-

тов подвесных кранов следует стремиться к тому, чтобы

подвесные балки крепились в узлах стропильных ферм.

6. Для подвесных путей рекомендуется применять, с

целью повышения качества путей и экономии стали, бал-

ки неразрезной системы.

При креплении балок путей под узлами стропильных

ферм возможно в ряде случаев применение наклонных

подвесок, закрепляемых в узлах верхнего пояса ферм и

уменьшающих пролет балок путей.

3. СЕЧЕНИЯ БАЛОК ДЛЯ ПУТЕЙ ПОДВЕСНОГО

ТРАНСПОРТА

7. Размеры нижней ездовой полки и высота сечения

двутавровых балок должны удовлетворять требованиям

соответствующих стандартов и нормалей на подъемно-

транспортные механизмы:

а) по ширине Ъ нижней полки двутавра;

б) по толщине / нижней полки;

в) по высоте сечения h двутавра, обеспечивающей

размещение катков.

В табл. 1 приложения 2 настоящей инструкции приве-

дены требуемые по различным стандартам и нормалям:

допускаемые пределы изменения величины Ь, соответ-

ствующие им значения i и минимальные значения А.

8. В качестве путей подвесного транспорта могут

применяться:

а) пять номеров двутавровых балок: 18 М, 24 М,

30 М, 36 М, 45 М по ГОСТ 5157-53*;

б

б) двутавровые балки по ГОСТ 8239-56 *, нижний

пояс которых в ряде случаев усиливается приваркой по-

лосы;

в) сварные балки двутаврового сечения с развитым

верхним поясом и нижним поясом из низкотаврового

профиля по ВТУ Константиновского металлургического

завода имени Фрунзе или из половины двутавра (п. 8

«а», «б»);

г) тавровый рельс по ГОСТ 5157-53* на подвесках

или в составе сварной балки — при грузоподъемности

механизмов до 1 т включительно.

Характеристики сечений прокатных балок (п. 8 «а»,

«б» и «г») приведены в табл. 2—5 и низкотавровых про-

филей—в табл. 6 приложения 2.

Номера двутавровых балок по ГОСТ ^-5157-53* и

ГОСТ 8239-56 *, удовлетворяющих требованиям разме-

щения ходовой части механизмов подвесного транспорта

различной грузоподъемности (согласно п. 7 и табл. 1

приложения 2), приведены соответственно в табл. 7 и 8

приложения 2.

Сечения сварных балок подбирают под конкретные

нагрузки. В табл. 9 приложения 2 в качестве примера

приведены характеристики сечений сварных неразрезных

балок пролетом 12 м под одну электроталь по

ГОСТ 3472—63.

9. Для подвесных балок пролетом до 6 ж включитель-

но под механизмы грузоподъемностью до 1 т включи-

тельно применяют двутавровые балки № 12—30 по

ГОСТ 8239—-56*, как правило, без усиления нижнего

пояса.

10. Для подвесных балок пролётом до 6 ж включи-

тельно под механизмы грузоподъемностью от 2 до 5 г

включительно рекомендуется применять двутавровые

балки № 24М —45М по ГОСТ 5157—53*.

В случае затруднений в их получении возможно при-

менение балок № 22—45 по ГОСТ 8239—56* с усилением

нижней полки приваркой полосы.

П. Для прямолинейных подвесных балок пролетом

более 6 ж, а также балок пролетом 6 м под механизмы

грузоподъемностью 5 г и выше рекомендуется, в целях

экономии стали, применять сварные балки с нижним по-

ясом из низкотаврового профиля или половины одного

из прокатных двутавров, указанных в п. 8, и стенкой и

верхним поясом из полосовой или широкополосной уни-

версальной стали.

7

При электрических кранах грузоподъемностью 2—

5 г, создающих значительные горизонтальные усилия, в

качестве верхнего пояса рационально применять швел-

леры по ГОСТ 8240—56 *.

4. МАТЕРИАЛЫ

12. Для подвесных балок под грузоподъемные меха-

низмы, эксплуатируемых при температуре —30° С и вы-

ше, рекомендуется применять, как правило, сталь марки

В Ст. Зпс по" ГОСТ 380—60.

Для подвесных балок, эксплуатируемых при темпе-

ратуре ниже —30° С, применяется сталь марки В Ст. 3

по ГОСТ 380—60.

13. При интенсивной эксплуатации путей рекоменду-

ется для подвесных балок применять более износоустой-

чивую и высокопрочную сталь с расчетным сопротивле-

нием /? = 2900 кг/см2, например, • марки 14Г2 по

ГОСТ 5058—57 *.

В сварных балках составного сечения сталь повышен-

ной прочности применяется только для нижних, ездовых

поясов из низкотавровых профилей или половин прокат-

ных двутавров, а стенка и верхний пояс балки принима-

ются из обычной стали, согласно п. 12.

Для конструкции, эксплуатируемых при отрицатель-

ной температуре, низколегированная сталь должна удо-

влетворять требованиям по ударной вязкости при темпе-

ратуре —40° С в соответствии с ГОСТ 5058—57* и

ГОСТ 9455—60.

14. Материалы, применяемые для автоматической и

ручной сварки элементов путей из стали марок 14Г2 и

Ст. 3, приведены в табл. И приложения 2.

5. РАСЧЕТ ПРЯМЫХ БАЛОК ПОДВЕСНЫХ ПУТЕЙ

15. Нормативные вертикальные нагрузки от механиз-

мов подвесного транспорта (полезная нагрузка + соб-

ственный вес механизма) принимаются по данным соот-

ветствующих стандартов.

16. Нормативная горизонтальная продольная нагруз-

ка, вызываемая торможением моста крана, принимается

равной 0,2 от номинального вертикального давления тор-

мозных пар ходовых колес.

Нормативная горизонтальная поперечная нагрузка,

вызываемая торможением крановой тележки (тали), при-

8

нимается равной 0,05 от суммы веса крановой тележки

(тали) и номинальной грузоподъемности крана — при

гибком подвесе груза и 0,1 от той же суммы — при жест-

ком подвесе. Эта нагрузка передается на одну балку

кранового пути, равномерно распределяясь между всеми

парами опирающихся на нее колес. Горизонтальные про-

дольные и поперечные нагрузки считаются приложенны-

ми на уровне нижнего пояса балки кранового пути.

17. Коэффициенты перегрузки для однорельсовых ме-

ханизмов принимаются равными:

для собственного веса— 1,1,

для полезной нагрузки— 1,2.

Коэффициенты перегрузки для кранов вводятся для

вертикальных (давление колеса на путь) и горизонталь-

ных нагрузок и принимаются равными 1,2.

| 18. Коэффициент динамичности к вертикальным на-

грузкам принимается равным 1,1—только при расчете

креплений балок путей к несущим конструкциям.

¦I 19. Коэффициент условий работы для конструкций

йодвесных путей принимается равным 1.

20. При расчете путей учитываются:

вертикальные нагрузки от фактического числа

механизмов, но, как правило, не более чем от

двух;

горизонтальные нагрузки, вызываемые тормо-

жением электрического крана или тележек (та-

лей) крана, от фактического числа кранов, но не

более двух.

21. Расчет конструкций подвесных путей по первому

предельному состоянию Хна прочность и устойчивость)

производится на воздействие расчетных нагрузок (по уп-

ругой .стадии работы материалов) и по второму пре-

дельному состоянию (на деформативность) —на воздей-

ствие нормативых нагрузок; при этом номера прокатных

балок принимаются из числа указанных для механизмов

соответствующей грузоподъемности в табл. 7 и 8 прило-

жения 2 настоящей инструкции, с проверкой напряжений

по нижеуказанной методике.

Сечение сжатого пояса балки проверяется в общем

случае по формулам:

на прочность

Мх -г Му . , ?маКс <»> ^ p. /i\

w* * ~>Г ±~7Z~ <R> (1)

2—1891

Q

на устойчивость

• Jk^^i *-«•.< Л (2)

Сечение растянутого ездового пояса балки проверяет-

ся в общем случае по формулам:

W х vv у J О)

o« < Я. (4)

В формулах (1) — (4):

МХ1 Му — расчетные изгибающие моменты в вертикаль

ной и горизонтальной плоскостях;

^макс — изгибно-крутящий бимомент;

WXi Wy —моменты сопротивления;

/ш—секториальный момент инерции;

со — секториальная площадь; "

°х > °у — местные напряжения, определяемые согласно

п. 22 настоящей инструкции;

Фб — коэффициент понижения несущей способнос-

ти балок при проверке общей устойчивости,

определяемый согласно приложению 1 главы

СНиП Н-В.3-62 «СтаЛьные конструкции. Нор-

мы проектирования» и приложению 3 насто-

ящей инструкции;

ат — предел текучести.

Примеры расчета подвесных балок приведены в при-

ложении 5 настоящей инструкции.

22. Местные напряжения от давления колес в полке,

ездового пояса балки определяются по формулам:

поперечное напряжение от местного изгиба полки

продольное напряжение от местного изгиба полки

а«=^, (6)

где Рк, Я" —соответственно расчетное и нормативное

давление на колесо;,

t — толщина полки на расстоянии 0,25 (b—d)

от кромки;

10

tK—условная толщина полки по грани стенки

(рис. 1);

kh kz — коэффициенты, определяемые по графи-

кам (см. рис. 1).

Примечание. При усилении нижнего пояса приваркой поло-

сы толщина полки в формуле (6) принимается равной сумме толщин

полосы и полки двутавра.

6) к,,к3

3,0

2,8

2.6

2k

2,2

2,0

18

f,6

a

1 II 1 1 1 1 v\

[A 1

a\ A

Mi /

и /f

л\ /

1/1

Hi

/1

/

'И.

'0J5

OjS

0,7

0,8

0.9

*> a

Рис. 1. Определение коэффициентов k{ и k$

a — схема опирания колеса (С\ — координата контакта колеса, рав-

ная для талей грузоподъемностью 0,5 т — 12 мм, 1—2 г — 13 мм и

3,2—10 т — 16 мм); б — графики k\ и кг (по данным Б. М. Розенштейна)

23. Прогибы балок подвесных путей не должны пре-

вышать: для подвесных кранов -^- L и для однорель-

совых механизмов

1

400

500

L, где L — пролет балки.

Наибольший прогиб крайнего пролета неразрезной

трехпролетной балки при двух одинаковых кранах на ко-

лее можно определять с достаточной точностью по фор-

муле

и Рн Ю2

f __ упр *кар 1и /уч

11

где Р"ар — нормативное давление в кг каретки крана

на путь;

Iх— момент инерции сечения; f

упр — приведенная ордината линии влияния проги-

бов.

При пролете 12 м и любой ширине кранов уир =0,452.

При пролете 6 ж и ширине кранов 5 = 2 м упр =0,048,

при 8 = 3 м упр =0,039; для промежуточных значений В

величина уПр получается путем интерполяции.

6. КОНСТРУКЦИИ ПРЯМЫХ участков

ПОДВЕСНЫХ ПУТЕЙ

24. Прямые участки подвесных путей компонуются

из стандартных отправочных элементов. Основные из

них принимаются длиной б и 12 ж. Примерные схемы

компоновки и маркировки стандартных элементов приве-

дены на рис. 1 приложения 4, а унифицированная раз-

бивка дыр для их крепления — на рис. 2.

25. Монтажные стыки неразрезных подвесных балок

для удобства сварки и качественного выполнения стыка

ездовых полок выносятся на расстояние 0,5 м от осевой

плоскости ферм (балок) покрытий и перекрытий (рис. 3

приложения 4).

Монтажные стыки принимаются сварными в стык.

При этом торцы балок рекомендуется фрезеровать.

26. Температурные стыки конструируются по типу,

указанному на рис. 4 приложения 4.t

27. Концевые упоры осуществляются прибалчивани-

ем уголковых деталей к стандартным балкам (рис. 5

приложения 4).

28. Конструктивное решение крепления подвесных

балок к фермам (балкам) покрытия должно обеспечи-

вать передачу на ферму нагрузок от подвесной балки,

необходимое для устойчивости балки защемление ее от

поворота вокруг продольной оси, а также возможность

при монтаже вертикальной и горизонтальной рихтовки

балок на ±30 мм.

29. Достаточное защемление подвесных балок дости-

гается при креплении балки в узле к подвесному столи-

ку болтами — за счет жесткости узлов металлических

или железобетонных ферм, а при креплении подвесного

пути между узлами нижнего пояса ферм — за счет жест-

кости на изгиб металлической подвески (рис. 6—13 при-

12

ложения 4); при этом гибкость подвески при железобе-

тонных фермах в плоскости фермы должна быть не бо-

лее 100.

30. При расчете и конструировании деталей крепле-

ния подвесных балок к стропильным конструкциям сле-

дует принимать, что расчетная опорная реакция балок

передается равномерно через все болты крепления.

(,3.1: Возможность вертикальной рихтовки балок при

монтаже рекомендуется обеспечивать назначением но-

минального зазора 30 мм между подвесным столиком и

верхней полкой балки (см. рис. (3 приложения 4), запол-

няемого подвариваемыми монтажными прокладками.

При креплении путей к стальным фермам необходимо

предусматривать возможность горизонтальной рихтовки

лишь в поперечном направлении путем устройства

овальных дыр в нижней полке подвесного столика и в

поясе фермы (см. рис. 11, 12 приложения 4).

При креплении путей к железобетонным фермам сле-

дует предусматривать возможность горизонтальной рих-

товки в поперечном и продольном направлениях путем

устройства в подвесном столике дыр большего диаметра

(см. рис. 6 приложения 4 ).

32. Крепление подвесных столиков к железобетон-

ным фермам рекомендуется производить при помощи

специальных закладных элементов, располагаемых по

нижнему и верхнему поясам ферм (см. рис. 6—8 прило-

жения 4).

Примечание. Закладные детали предусматриваются в чер-

тежах железобетонных конструкций.

При необходимости подвески путей к готовым фер-

мам цеха или невозможности устройства закладных эле-

ментов подвесные столики крепятся к фермам при помо-

щи хомутов (см. рис. 9 приложения 4).

33. Стальные закладные элементы и другие детали

крепления подвесок должны воспринимать наибольшую

реакцию (или ее составляющие) от расчетного числа

подвесных устройств на одном пути.

34. Крепление балок подвесных путей к металличе-

ским фермам производится непосредственно к нижнему

поясу ферм (см. рис. 10, 11 приложения 4) или при не-

обходимости пониженного ^расположения путей из-за

связей и подстропильных ферм к столикам (см. рис. 12

приложения 4).

35. В сварных балках подвесных путей в местах креп-

13

ления их рекомендуется установка дополнительных ко-

ротышей из уголков.

36. В сварных балках отношение высоты стенки h к

ее толщине d следует принимать не "более ПО.

При— =70-.- ПО стенки укрепляются, для обеспече-

d

ния устойчивости, короткими поперечными ребрами вы-

сотой h\z, располагаемыми на расстоянии не более 2 h.

Сварные швы, крепящие ребра к стенке, рекоменду-

ется не доводить до низа ребра на 40—50 мм.

37. Прочие конструктивные требования — в соответ-

ствии с нормами проектирования стальных конструкций

СНиП П-В.3-62.

7. СВЯЗИ ПРОДОЛЬНЫХ ПОДВЕСНЫХ ПУТЕЙ

38. Продольная неизменяемость и жесткость каждого

прямолинейного участка пути под электрические тали и

краны обеспечивается:

в покрытиях по железобетонным фермам — подкоса-

ми, расположенными в плоскости подвесок (рис. 13 при-

ложения 4);

в покрытиях по металлическим фермам — подкосами

или привязкой к узлу нижних горизонтальных связей

покрытия.

Подкосы располагаются в крайних пролетах подвес-

ных путей.

39. Монтажные примыкания горизонтальных и вер-

тикальных связей подвесных путей для удобства монта-

жа осуществляются с использованием монтажных бол-

тов и последующей монтажной сварки, что позволяет без

подгоночных работ компенсировать неточности изготов-

ления связей и установки ферм и балок (см. рис. 13 при-

ложения 4).

40. В связи с отсутствием данных проверки в произ-

водственных условиях влияния начальных искривлений

на статическую и динамическую жесткость 12-ж подвес-

ных балок рекомендуется постановка в каждом пролете

не учитываемых расчетом поперечных растяжек по типу,

указанному на рис. 14 приложения 4.

8. КОНСТРУКЦИИ КРИВЫХ И ПОПЕРЕЧНЫХ

УЧАСТКОВ ПУТИ

41. На криволинейных участках пути применяются

прокатные двутавры тех же номеров, что и на прямоли-

14

нейных; при применении на прямолинейных участках

сварных балок с нижним поясом из низкотаврового про-

филя на кривых применяются сварные двутавры с пояса-

ми одинаковой или близкой ширины, образуемые из того

же тавра и двух листов или тавра и части прокатного

двутавра; при применении на прямолинейных участ-

ках сварных балок с нижним поясом из половины

прокатного двутавра на криволинейном участке при-

меняется соответствующий целый прокатный дву-

тавр. 1

Количество промежуточных опор при данном радиусе

кривизны, обеспечивающее в балке криволинейного

участка сохранение в допускаемых пределах величины

суммарных напряжений от кручения, общего и местного

изгиба, принимается по данным табл. 1 (см. также

рис. 15 приложения 4).

42. В месте сопряжения продольных и поперечных

участков пути монтажные и заводские стыки следует

располагать, как это показано на рис. 16 приложения 4,

с тем чтобы использовать стандартные отправочные эле-

менты прямолинейных путей. При этом величина ради-

уса кривизны кривого участка пути под ручные и

электрические тали и однопутные тележки, назна-

чаемая заказчиком проекта здания (технологиче-

ской организацией), уточняется в проекте в преде-

лах возможного изменения радиусов, указанных в

таблице.

43. Для опирания поперечных участков пути между

стропильными фермами устанавливаются специальные

поперечные балки; для опирания кривых участков пути,

в случае необходимости, устанавливаются дополнитель-

ные балки между поперечными.

Неизменяемость и жесткость каждого поперечного

участка пути обеспечивается устройством горизонталь-

ных связей между поперечными балками и подкоса в

вертикальной плоскости.

Схемы расположения поперечных и дополнительных

балок, связей и подкосов приведены.на рис. 17 прило-

жения 4.

Монтажное сопряжение стандартных - отправочных

элементов прямых участков пути с криволинейными по-

казано на рис. \8 приложения 4.

Детали промежуточной опоры кривого участка пути

приведены на рис. 19 приложения 4.

16.

Таблица 1

Количество промежуточных опор на кривой

при повороте пути на 90°

О. О t^

Номера двутавров

При радиусе закругления в м

1.5

2,5

Для балок из двутавров по ГОСТ 5157—53*

0,25

0,5

1

2

з

5 1

1 18М, 24М

18М

24М

24М

1 ЗОМ, 36М

24М i

ЗОМ, 36М

ЗОМ, 36М, 45М |

ЗОМ, 36М, 45М

1 о

0

0

0

0

1

1

1 о

0

0

1

1 о

1

1

1 1

1 °

1

" 0"

1 1

1

1

1

2

1 о

1 V

1 о

1 1V

1 1

1 1

1 1

1 1

2

1 1

1

1

1

1

2 1

1 |

2 1

2 1

| 1

1

1

1 :

2

1

2

3

10

45М

Для балок из двутавров по ГОСТ 8239—56*

0,25

0,5

1

2

3 |

5

ю I

1 12

16-20

1 24

1 16,18

22,24

16

18

22,24

20

24

27,30

27 |

30—36

27

30—36

33—45 |

1 1

1 0

0

2

2

2

2

2

| 1

1

1 о

1

1

2

2

1

2

¦ 2

1

2 I

"2

«. 1

з 1

2

•1

3

2

2

3

2

2

2

2

з

з

1

4 1

1

1

1

2

1

3

! 2

2

3

2

2

з ;

2

4 1

3

4 1

2

1

1

2

1

4

3

2

4

3

3

3

3

4

4

4

44. Возможные решения опирания поперечных балок

при железобетонных фермах приведены на рис. 20 и 21

приложения 4.

9. ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ И МОНТАЖУ

ПОДВЕСНЫХ ПУТЕЙ

45. Для обеспечения качественности изготовления и

установки подвесных путей в чертежах КМ и монтаж-

ных рабочих чертежах необходимо давать основные мон-

тажные стыки балок и узлы их подвески с указанием

?ихтовочных зазоров и допусков на изготовление и мон-

аж путей.

46. Допуски на изготовление подвесных балок прини-

маются согласно табл. 12 приложения 2.

47. Допуски на монтаж подвесных путей под одно-

рельсовые механизмы (тали, кошки), двух- и многоопор-

ные подвесные краны принимаются согласно табл. 13

приложения 2.

48. Для предотвращения расстройства соединений

подвесных балок со столиками необходимо предусматри-

вать постановку получистых болтов, сильную затяжку их

с зачеканкой резьбы или подваркой гаек.

3—1891

ПРИЛОЖЕНИЕ 1

МЕХАНИЗМЫ ПОДВЕСНОГО ТРАНСПОРТА

В качестве механизмов внутрицехового подвесного транспорта

применяются:

1) тали электрические грузоподъемностью от 0,25 до 5 г (ГОСТ

'3472—63);

2) тележки электрические однорельсовые с крюком среднего ре-

жима работы с кабиной (ГОСТ 7486—55);

3) тележки электрические однорельсовые с грейфером грузоподъ-

емностью 2 и 3 г (ГОСТ 7485—55);

4) тали червячные грузоподъемностью от 1 до 10 г (ГОСТ

1107—54);

5) тали шестеренные грузоподъемностью от 0,25 до 10 т (ГОСТ

2799—54);

6) кошки ручные с червячным подъемным механизмом грузоподъ-

емностью от 1 до 10 т (ГОСТ 1106—54);

7) кошки с ручным приводом грузоподъемностью от 0,5 до 3 г

(ГОСТ 47—63);

8) краны подвесные электрические однобалочные общего назна-

чения грузоподъемностью от 0,25 до 5 г (ГОСТ 7890—56);

9) кран-балки подвесные ручные общего назначения грузоподъем-

ностью от 0,25 до 3 г (ГОСТ 7413—55);

10) подвесные краны-штабелеукладчики грузоподъемностью 0,2;

0,5; 0,8 и 3,2 т;

11) краны многоопорные и специального назначения.

Примечания: 1. Тали пп. 4 и 5 не имеют ходовой части и

могут устанавливаться стационарно или на кошках, указанных в п. 7.

2. Нормализованные конструкции ручных кошек грузоподъем-

ностью до 1 т включительно разработаны ВНИИНМаш (Нормали ма-

шиностроения МН 3584—62 —МН 3609—62 «Пути однорельсовые под-

весные». Стандартгиз, М., 1963).

3. Рабочие чертежи подвесных кранов:штабелеукладчиков грузо-

подъемностью 0,2; 0,5 и 0,8 т разработаны ЦКБА УМП МосгорСНХ

и грузоподъемностью 3,2 т — ВНИИПТМаш:

4. Рабочие чертежи типовых многоопорных кранов разрабаты-

ваются ВНИИПТМаш.

18

ПРИЛОЖЕНИЕ 2

ХАРАКТЕРИСТИКИ БАЛОК И ЭЛЕМЕНТОВ ПУТЕЙ ПОДВЕСНОГО ТРАНСПОРТА

Таблица 1

Основные размеры сечений двутавровых балок для подвесных путей

а. о

и х

0,25

0,5

1

2

3,2 (3)

5

10

к s

ез а

X ч

11*

140

160

200

220

240

240

300

Тали

электри-

ческие,

ГОСТ

, 3472-63

Кошки с руч-

ным приводом,

ГОСТ 47—63

74-115

7,5—14

81—115

7,5-14

90-130

12-16. .

90-130

12-16

122—150

15-18

122-150 \

15-18

64—81

7,3-7,8

73—90

7,5—12

81-100

7,8-12

100-115

8,4—14

110—125

8,7—14

Кошки с чер-

вячным при-

водом,

ГОСТ 1106-54

Электриче-

ские тележки

с грейфером,

ГОСТ 7485-55

Электричес-

кие тележки

с крюком,

ГОСТ 7486—55

Ширина полки Ь в мм

Толщина полки t в мм

88-130

9,9-15

110—150 "

12,3-18

126—150

14,4—18

142-158

16,5—20

136-150

* 15,8-18

" 136-150

15.8-18

116—126

13-14,4

116-126

13—14,4

136-150

15,8-18

135-150

15,8—18

158-166

20—21

Кран-балки

ручные,

ГОСТ 7413-55

Электричес-

кие краны

подвесные,

ГОСТ 7890-56

Подвесные

краны-штабе-

леукладчики

80—116

9,1—13

80-116

9,1—13

88-136

9,9—15.8

100-136

11.4-15,8

116-150

13—18

80—116

• 9,1-13

88-126

9,9-14,4

100-136

11,4-15,8

116—142

13-16,5

126-166

14,4—21

136-166

15,8-21

110—130*

14-15

110-130

14-15

110—130**

14—16

122—150

15-18

* <?=0,2 т.

** <?=0,8 т.

г',

SJ-,

Таблица 2

Характеристики двутавров по ГОСТ 5157—53*

/—момент инерции;

W— момент сопротивления;

/ш —секториальный момент инерции;

о) — секториальная площадь для крайней точки;

/к »— момент инерции при свободном кручении;

а — изгибно-крутильная характеристика.

-д.

о

О.

С

Z

18М

24М

ЗОМ

ЗбМ

/f5M

о

с

о

&>

С2 ««

в кг

25,8

38,3

50,2

57,9

77,5

Размеры

h

ь

d

/

в мм

180

240

300

360

450

90

ПО

130

130

150

7

8,2

9

9,5

10,5

12

14

15

16

18

л

«=с «

S s

я ж

В см1

32,9

48,7

63,9

73,7

98,7

Ось X— X

Jx

в см1

1760

4 630

9 400

15300

31900

wx

в с*а

195,5

385,8

627

850

1420

Ось

Jy

В СМ*

132

280

490

527

908

Справочные величины

Y—Y

w>

в см1

29,3

50,9

75,4

81

; 121

J*

в смь

8 180

34 240

94 280

149 100

405 250

0»

в см%

37,2

61,2

91.3

104,4

160

JK

в см*

15,14

29,88

45,18

57,07

94,5

—

-via-

—1

в см

0,0265

0,0186

0,0135

0,012

0,0094

15

1» 0» OJ S»

СЛ 00 tOCOO> CO — CO -J СЛ 4*. »—ОО СЛ СО

tO OS N3 tO Сл «О СЛ 4* СО 00 4^<0"^

^COCOCOCOtOtOtOtOtOtOtO^-"-"—

ооооооооооооооо

ОСЛОСЛСЛСЛСЛСЛСЛОООО>-*СО

оо->1*^аюоа5Слслслслслслсл^

О СЛ СЛСЛ С)Ь ^ * м >- to

4xtO>-*OOO<O<O<O00000000-4«>l

юсою-^ююоооосл<о^^>— ООСЛ

СО»— COCOO)COO*-J4^tOOC7>COO->J

СООО<ОСЛЮЮСЛООООО>004Ь.Ю4^

ю-

-асосо^-^слслсосоюю»—•-»

4ь.сооо-^ослооо4*.-^слооюоосл

СЛ 00 4* 00 00 Q >-- оакосл^со^-^

OOOOOOOOOOOOOCOtO

~ 00

tO'4* <0"--^0-^«—OOCnCOOOJ^O-

ОСО-400ЬО-4>—^КО^Ю^СОСО"^

ООСЛ4^^СОСОЮЮи-^о — ^-{оЙЙ

О»— >— СОСОСОО)СП<ООСЛ •—'i^J30.

_-1*^Сла>4^Сл4^4*.СоСОЮЮ>— •— >-»

^н-(оо(00'-'^^^оосооо^м

*""*!—'«о»—4СООСлСТ)СлСОСТ)'— 4^СлСл

СЛ СО Ю tO— >--*—>--и-

СО — СОО-^СЛСОЬОО<0000>СЛ4ЬСО

с04*>сосо«—оосл-^сослсо^4*>со4ь.

союосоооо ¦—со to со со со о оо

OS 4* О 00 О) СЛ 4*. со to to >-» >—

ел оо »-* о а> со •— ю^^оослсоь.

СОЮОЮ<ОООО^Слсоа5СЛО-^Ю->1

«О 4* «О СЛ «О О) О СЛ О) —1 00 О СЛ О СО

¦Ч СЛ О) «О ОО tO OS -J «О О 00 О) <о.*— н-

-*4 tO *— О «О 00 00 -*J а> О) СЛ 4* СО СО tO

ю^осоаооослю^^ооосо

coco о toco i>j o"-*j to'to — >—о coVj

00 4* tO-*J СЛ 00 •—СО О >— 4*. СЛ

ооооооооооооооо

OOQQOOOOOOOOООО

*^00<О<О ooto сососослоо to-J

•^04*4*. 4^<OtOpQ^ «--COOO^J

СЛ4*сО<0 «О СЛ СЛ 4* »? 00 to->J СЛ

00

*

09

00

к

CO

к

03

к

CO

к

00

к

03

2

OB

i

03

к

09

*

r

«1

к a 2?

:*«

i °*

' (X

-

>о

Е

1

Пло-

щадь

сече-

ния

нч

3

H

о

о

СГ

X

1

X!

о

о

0*

1

*

8

i

p

6

*

•о

U

09

X

03 I

п \

X

я

«>4s

Я О

W ЛЭ

Я н

о\о

a tj

о я

g»

сг а

Я 5а

D5 О

*Е

X DJ

СО )3

"О сг

<Т> SQ

Я *

Si

QJ ГО

о 2 2

2 о о

5 2 2

о S 5

я 3 5

?0 и О

СГ g 3

Ей 3

3=8 К я

g s со

о а а

2-е S

g"s я

» со

и °

-о о

s 3

я °

- • S

•о

3

а а 3

¦ОЧи

S S'S

я Я я

8 О

я Г)

S н

© оо

¦о да

К I

С СП

о *

•о •

н а

¦

го

Е

X Н

?з со

В «

S

с

Таблица 4

Характеристики двутавров nq ГОСТ 8239—56*,

усиленных полосой

Полоса

Общая

пло-

щадь

сече-

ния

в см*

Dec 1

пог. м

профи-

ля

Справочные величины

Ось Х-Х

в см*

W"

в см*

Ось

У-У

в см*

2 «N

?&*

и х Z

3 « Ж

в см

20

22

22

22а

24

24а

27

27

27а

27а

30

30

30

30а

33

36

36

36

45

45

45

90X4

100X4

100X8

110X8

100X6

110X6

110X4

110X8

120X6

120X8

120X6

120X8

120X10

130X8

130X6

130X4

130x6

130X10

140X4

140X12

140X16

30,4

34,6

38,6

41,6

40,8

44,1

44,6

49

50,4

52,8

53,

56,

58,

60,

61,

67,

69,

74,

88,

99,

105,

23

27

30

32

32

34

35

38

39

41

42

44

45

47

48

52

54

58,8

69,6

78,4

83

2 170

2 990

3 370

3 700

4 230

4 650

5 750

6 400

6 670

7 030

8 540

8 960

9370

9 820

11760

14 970

15 700

17 060

130 180

34 920

137 030

194

243

252

276

307

336

388

400

430

440

503

510

515

558

632

770

785 '

805

1237

1320

1350

236

296

359

394

392

430

456

543

550

596

627

678

731

744

785

850

945

1080

1400

1760

1940

139

190

223

296

248 i

327

305

350

423

452

423

452

481

582

529

589

626

699

899

1082

1 174 1

9

10

9

9

10

10

12

11

12

11

13

13

12,8

13,2

15

17

16,6

15,8

21,5

19,8

19,1

Таблица 5

Характеристики

таврового рельса по ГОСТ 5157—53*

at

о

О)

в кг

9,4

Ч *

8"

в см'1

11,96

Справочные величины

Ось Х-Х

Jx

и см{

50,05

vx

верх

низ

в смл

9,3

30,9

Ось У—У

Jy

в см*

46,97

Wy

в см3

11,18

22

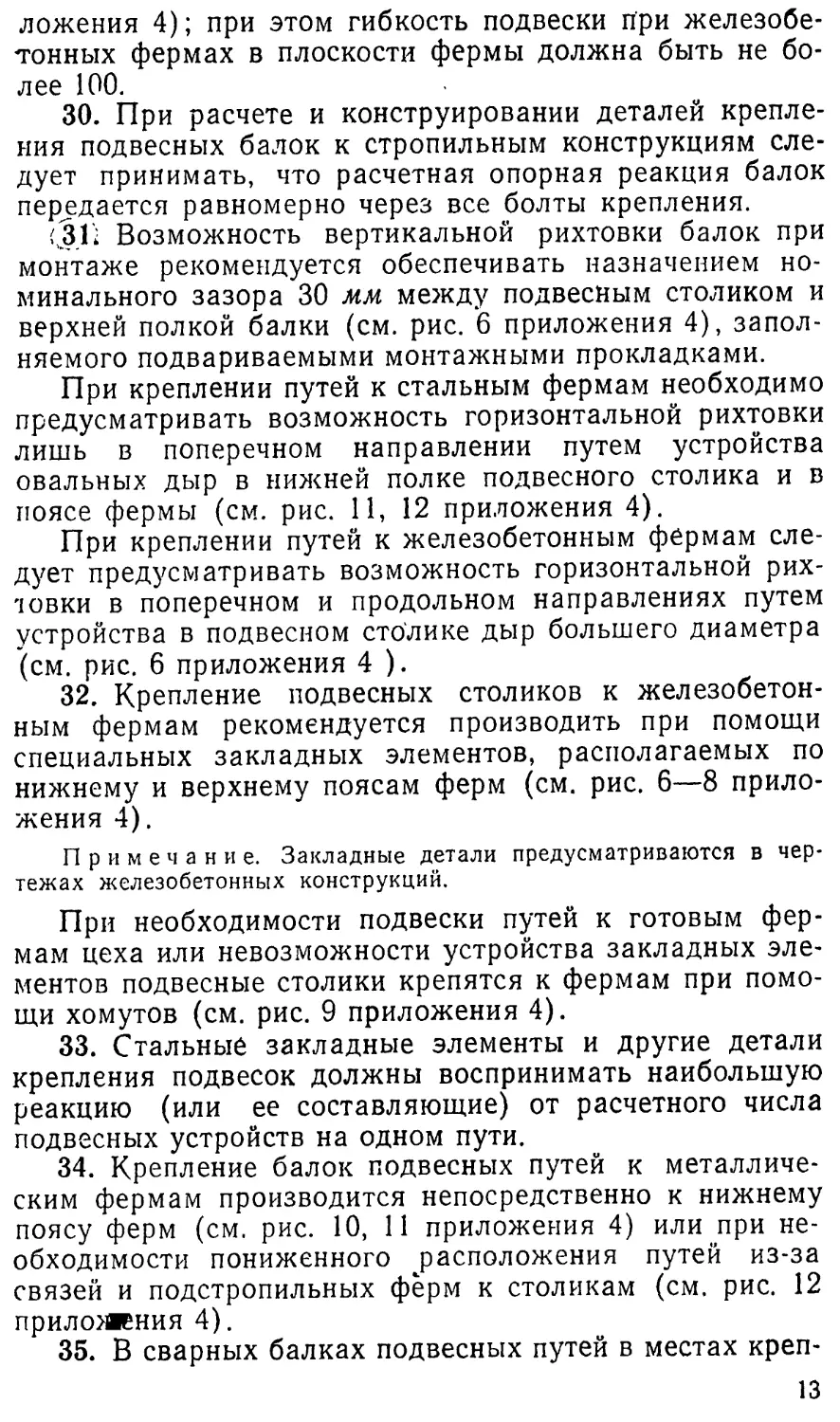

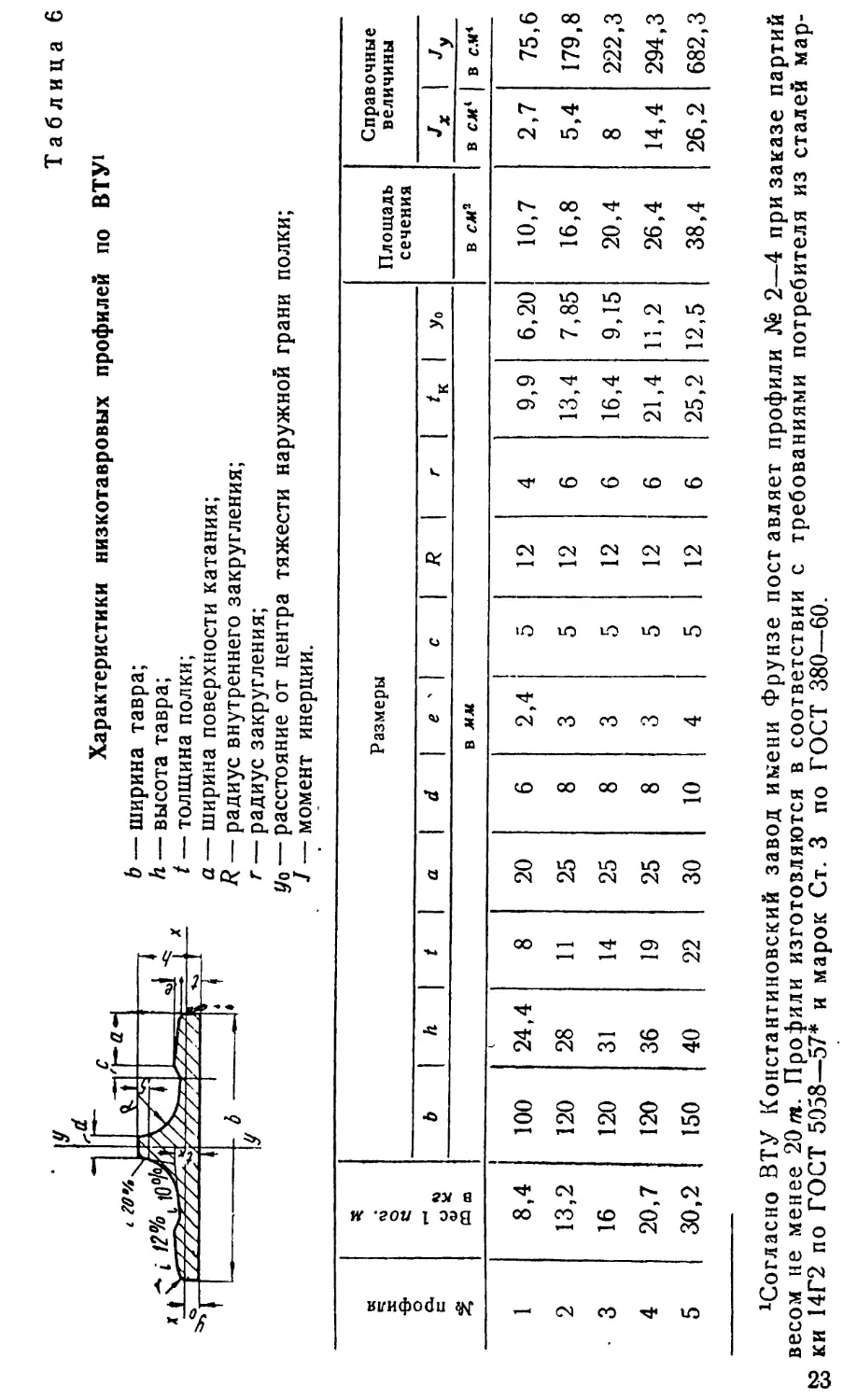

Таблица 6

Характеристики низкотавровых профилей по ВТУ1

Ь — ширина тавра;

h — высота тавра;

t — толщина полки;

а — ширина поверхности катания;

R — радиус внутреннего закругления;

г — радиус закругления;

г/о — расстояние от центра тяжести наружной грани полки;

/ — момент инерции.

К

•е-

о

о,

с

2

1

2

3

4

5

Л)

о

CQ ю

8,4

13,2

16

20,7

30,2

Размеры

Ь

*

*

а

*

* ч

<

*

г

/к | Уо

в мм

100

120

120

120

150

24,4

28

31

36

40

8

11

14

19

22

20

25

25

25

30

6

8

8

8

10

2,4

3

3

3

4

5

5

5

5

5

12

12

12

12

12

4

6

6

6

6

9,9

13,4

16,4

21,4

25,2

6,20

7,85

9,15

11,2

12,5

Площадь

сечения

в см*

10,7

16,8

20,4

26,4

38,4

Справочные

величины

Jx 1 Jy

в смк | В см*

2,7

5,4

8

14,4

26,2

75,6

179,8

222,3

294,3

682,3

хСогласно ВТУ Константиновский завод имени Фрунзе пост авляет профили № 2—4 при заказе партий

весом не менее 20т. Профили изготовляются в соответствии с требованиями потребителя из сталей мар-

<g ки 14Г2 по ГОСТ 5058—57* и марок Ст. 3 по ГОСТ 380—60.

Номера двутавровых балок по ГОСТ 5157—53*, Таблица 7

допустимых для путей под механизмы различного вида и грузоподъемности

Грузо-

подъем-

ность в т :

0,25

0,5

1

2

3,2(3)

5

10

Вид механизма

тали электри-

, ческие,

Г&СТ3472^63

кошки с руч-

ным приводом,

ГОСТ 47—63

кошки с чер-

вячным при-

водом,

ГОСТ 1106—54

18М,24М

0,15

18М,24М

0,325

24М—ЗбМ

0,5

24М—ЗбМ

0,875

; ЗОМ—45М

1,26

ЗОМ—45М

1.1

18М

0,15

18М

0,3

24М

0,6

1 24М

0,9

18М—ЗОМ

0,4

24М—45М

30М-^5М

2

45М*

1 2,7 •

электрические

тележки с

грейфером,

ГОСТ 7485-55

электричес-

кие тележки

с крюком,

ГОСТ 7486—55

Номера двутавров

Давление на каток в т

36М.45М

0,83

36М.45М

i 0,9

24М,30М

0,6

1 24М,30М

| 0,7

36М,45М

0,9

36М,45М

1,2

45М*

1 1,85

кран-балки

ручное,

ГОСТ 7413—55

электрические

краны под-

весные,

ГОСТ 7890-^661

подвесные

краны-шта-

белеуклад-

чики

ьнг

18М—ЗОМ

0,13—0,24

18М—ЗОМ

0,2—0,36

24 М— 36М

0,4-0,6

f 24М—36М

v0,7—0,9

ЗОМ—45М

1,1-1,35

18М.24М

0,15—0,3

18М—ЗОМ

0,2—0,43

24М—36М

0,47—0,68

24М—36М

0,8—1

ЗОМ—45М

1,15—1,43

36М.45М'

; 0,9—1,06

24М.30М**

0,47

24 М, ЗОМ

0,5

24М— 36М***

0,8

ЗОМ—45М

0,55—0,61

* Профиль требует усиления нижней полки полосой 140X12.

** Q=0,2 т.

*** Q=0,8 т.

СО

СО

I"

= ©л P

f to 03 V-

ssES

I +

* § s

*Sb

|la|S

I tf &» ?

? 1 i Ia

5 ? sea

О О C7) S^,

• " * . О лз

Л) »

я ю

к w

со -а

2 аа

со

P. S

О о

о м

ел

^1 СЛ

Я О •—

a o>s w С.

+

+'

СО СО СО,

05 0)0

COCO Ю

О'ОО1

XXX

I++

+ 1 +

I++

I+ +

Ф» СО СО СО СО Ю tO

СЛО)СО 00-^*-4

4^ СО СО СО Ю Ю —*

о оооооо'

ХХХХХХХ

Ф> О) О) ОО ОО ОО OOl

I++++++

I I I I I I +

I++++++

I ++++ I I

++++I

I++++++

+++++++

I++++++

СОСОЮЮЮЮЮЮ

0>0*^-^^4^ЮЮ

СЭ U5 U5 '

ХХХХХХХХ

>?^О)О)4^О)О)00С0|

I+++++++

I I I I+++

++I I I I I I

I I I+++I I

I+++++++

++++++I I

I I I I I I ||

О

i I I,++++.

i i i I 1 +

ii++++++ s

1+++1ii

++++++++

+++++++

ii++iiii

1 р

Сл

16—18

20—24

27

1 1 1

ооо

Wco

СО СО СО

I++

1 1 +

1 н

н

I++

++I

I++I

О |

8

CJ>bO

to —

ф-ф.

1 1

ОО

Со —

Сл

++

1 +

ч

ГО

н

Я

о

н

+ 1

+ 1

+ 1

Грузоподъемность в т

ов л>

•о «о

о t»

Сечение полосы, усилива-

ющей нижний пояс1, в мм

Максимальное давление

на каток в т

Тали электрические,

ГОСТ 3472-63

Кошки с ручным приводом,

ГОСТ 47-63

•Кошки с червячным при-

водом, ГОСТ 1106-54

Электрические тележки с

грейфером, ГОСТ 7485—55

Электрические тележки с

крюком, ГОСТ 748b—55

Кран-балки ручные,

ГОСТ 7413-55

Электрические краны под-

весные, ГОСТ 7890—56

Подвесные краны-штабеле-

укладчики

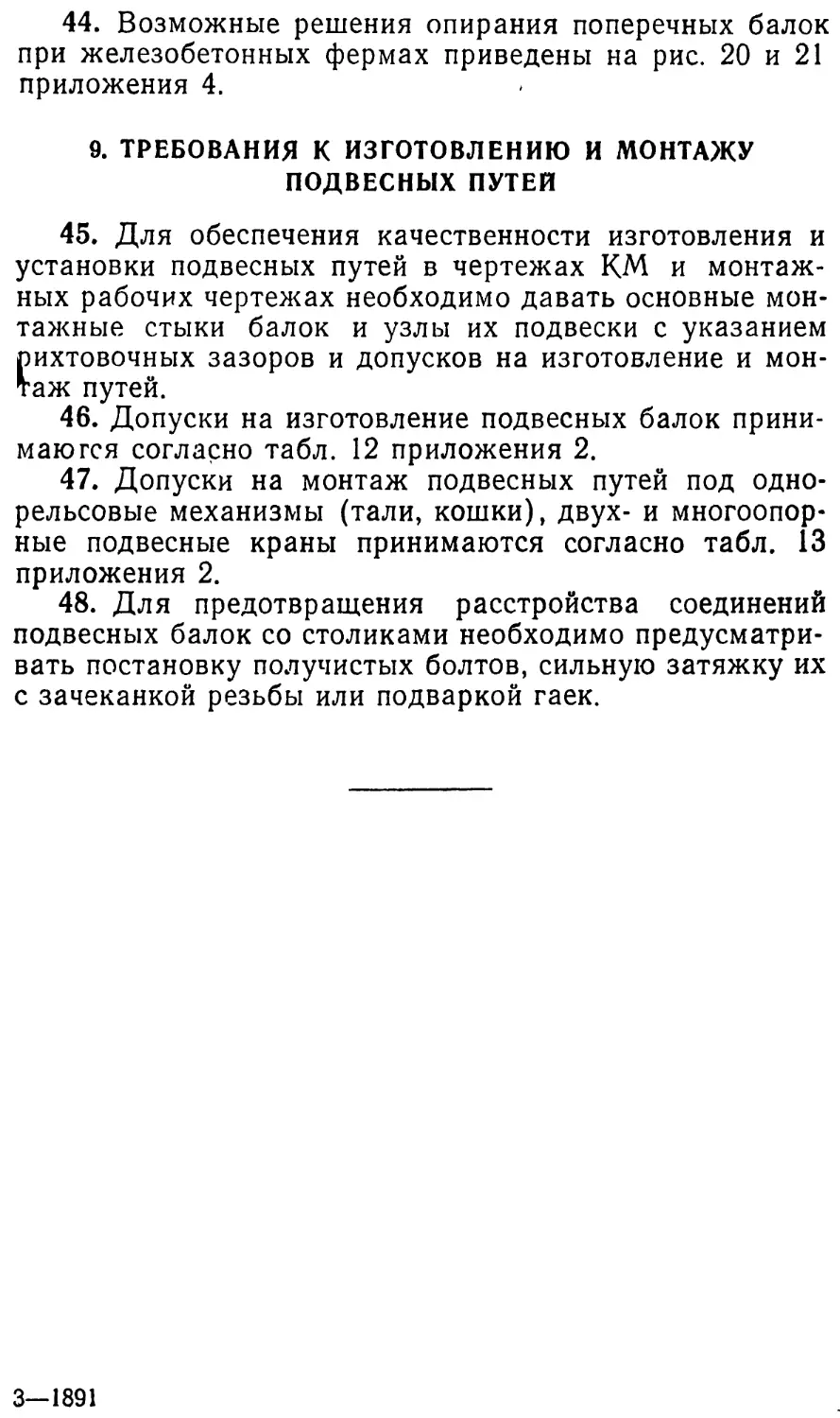

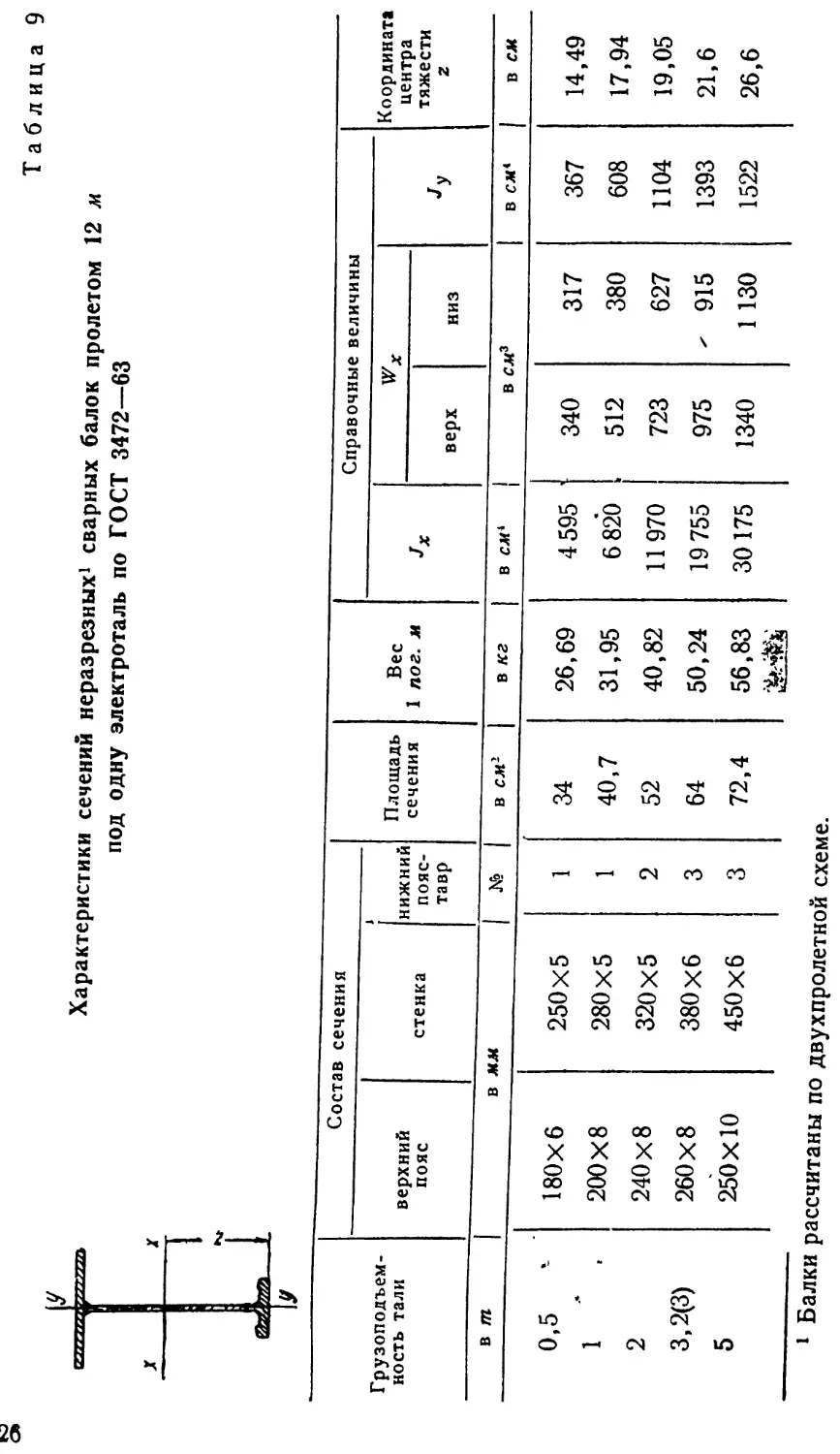

Таблица 9

Характеристики сечений неразрезных1 сварных балок пролетом 12 м

под одну электроталь по ГОСТ 3472—63

F

Грузоподъем-

ность тали

в т

0,5 *

1 ' .

2

3,2(3)

5

Состав сечения

верхний

пояс [

стенка

в мм 1

180X6

1 200X8

240x8

260x8

250X10

250x5

280x5

320x5

380x6

450x6

нижний

пояс-

тавр

№ |

1

1

2

3

3

Площадь

сечения

i

в см1 1

34

40,7

52

64

72,4

Вес

1 пог. м

в кг

26,69

31,95

40,82

50,24

56,83

Справочные величины

'*

в см*

4595

6 820

11970

19 755

30175

wx

верх

низ

в см3

| 340

[ 512

723

975

1340

317

380

627

915

ИЗО

Jy

в СМА

367

608

1104

1393

1522

Координат*

центра

тяжести

z

1 в см

14,49

17,94

19,05

21,6

26,6

1 Балки рассчитаны по двухпролетной <

Таблица 10

Характеристики тавровых сечений

из половинок двутавров

по ГОСТ 5157—53*

/ — момент инерции при изгибе;

/к — момент инерции при свободном круче-

нии.

1/2 профи-

ля №

18М

24М

ЗОМ

36М

45М

Площадь

сечения

в см*

16.45

24.35

31,95

36,85

49,35

Высота Л

в см

9

12

15

18

22,5

Моменты инерции

Jx

Jy

JK

в см1

102

282

607

1071

2 300

66

140

245

264

454

7,6

14,9

22.6

28.5

47,2

Координа-

тяжести г

в см

2,1

2,8

3,6

4,6

5,9

Таблица 11

Сварочные материалы

(по ГОСТ 9466—60, ГОСТ 9467—60, ГОСТ 9087—59)

Вид сварки

Автоматиче-

ская

Ручная

Марки стали

соединяемых

элементов

14Г2

Ст. 3

14Г2+Ст. 3

14Г2

Ст. 3

1 14Г2+Ст.З

Марка проволоки

или тип

электрода

Проволока

Св. 08ГА

То же,

Св. 08А

или

Св. 08ГА

Электроды

Э50А

Электроды Э42

Электроды

Э42А

Марка флюса

АН-348 или

АН-60

Нет

27

Таблица 12

Допускаемые отклонения от проектных размеров

при изготовлении подвесных путей

Размеры и технология выполнения операции

Интервалы

размеров в м

4,5-9

9-15

Габаритные размеры отправочных

элементов после изготовления

При сборке на стеллажах по разметке

на болтах в мм

Размеры между фрезерованными торца-

ми в мм

Расстояния между группами монтажных

отверстий в мм

Деформации от сварки

& -,

¦-W

1

Перекос полок (Д) в тор-

цах марки

То же, в прочих местах.

4ЦЗ

Грибовидность полки (А)в

торцах марки . ,

То же, в прочих местах .

Винтообразность элемента

Стрелка прогиба в вертикальной пло-

скости •

То же, в горизонтальной плоскости,

10

2,5

0,005 Ь

0,010 Ь

0,005 Ь

0,010 Ь

1/1000 L, но не

более 10 мм

1/750 L, но не

более 15 мм

23

Таблица 13

Допускаемые отклонения от проектных размеров

при монтаже подвесных путей

Пути под механизмы

Однорельсовые (та-

ли, кошки)

Двух- и многоопор-

ные краны

Допускаемые отклонения в мм

разность от-

меток нижне-

го ездового

пояса в одном

разрезе про-

лета здания

на опорах

в пролете

—

10/15

разность отметок

нижнего ездово-

го пояса на со-

седних опорах

вдоль пути

1/10001,

но не

более 10

1/15001,

но не

более 10

смещение опор-

ного сечения бал-

ки с продольной

разбивочной оси

пути

±20

±3

отклонение верх-

него и нижнего

поясов от верти-

кальной плоскос-

ти, проходящей

через центры опор

±4

±4

ПРИЛОЖЕНИЕЗ*

ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА <рб ПОНИЖЕНИЯ

НЕСУЩЕЙ СПОСОБНОСТИ РАЗРЕЗНЫХ И НЕРАЗРЕЗНЫХ

ПОДВЕСНЫХ БАЛОК АСИММЕТРИЧНОГО СЕЧЕНИЯ

ПРИ ПРОВЕРКЕ ОБЩЕЙ УСТОЙЧИВОСТИ »

«?г

1=4

=4a._L

in

i«

т

'г^ТГ

Обозначения:

/*• /у— моменты инерции сече-

ния относительно осей

х, У\

]\ — момент инерции более

развитого пояса отно-

сительно оси у\

J2 — момент инерции менее

развитого пояса отно-

сительно оси у\

/i

— коэффициент

П Jl + J2

асимметрии сечения;

/ю = -— Л2— секториальный

Рис. 1

к 3

момент инерции сечения;

26д3 — момент инерции при свободном кручении;

Y= 1,25 для двутавровых сечений с одной осью симмет-

рии;

h\ — расстояние от центра тяжести сечения до центра тя-

жести развитого пояса (рис.1);

/ — пролет балки;

ат— предел текучести;

Е — модуль упругости при изгибе;

G — модуль упругости при сдвиге;

(*! =

О/к

я/«

/«.

(1)

* Составлено на основе работ, выполненных в лаборатории ме-

таллических конструкций ЦНИИСК имени Кучеренко Госстроя СССР

канд. техн. наук Чувикиным Г. М.

1 Формулы и таблицы даны для случая приложения сосредото-

ченной силы в середине пролета к нижнему поясу балки.

30

1. Коэффициент фб (фб.н) для однопролетной свободно опертой

балки в упругой стадии работы определяется по формулам:

а) при сжатии более развитого пояса

Фб

= гЬ 2J>hhx 103,

(2)

Значение "ф в функции параметров п и di для стали с пределом

текучести 2400 кг/см2 определяется по табл. 1 приложения 3. Для

стали с другим пределом текучести табличное значение "ф умножается

2400

на коэффициент .

ат1

Таблица 1

Значения ф для однопролетной балки

. <*1

0,1

0,4

1

4

8

16

24

32

48

64

80

96

128

160

240

320

400

°»5

5,013

5,052

5,129

5,49

5,923

6,68

7,337

7,924

8,957

9,86

10,67

11,414

12,75

13,94

16,497

18,671

20,596

Значения ф при п

| 0,6

5,73

1 5,765

5,835

6,16

6,57

7,273

7,907

8,47

9,466

10,34,

11,127

11,85

13,162

14,312

16,811

18,937

20,82

0,7

6,38

6,408

6,467

6,75

7,131

7,63

8,29

8,799

9,707

10,508

11,234

11,902

13,108

14,186

16,512

18,493

20,249

равном

| 0,8

6,926

6,948

6,991

7,212

! 7,487

7,991

8,447

8,867

9,625

10,308

10,919

11,489

12,524 i

13,452

15,462

17,179

18,703

0,9

7,267

7,281

7,309

7,444

7,616

7,942

8,244

8,527

9,048

9.522

9,959

10,367.

11,112

11,786

13,258

14,524

15,651 .

Если критическое напряжение превышает предел пропорциональ-

Л2

ности, т. е. если Фб.н==фб "Г~^-0,85, то в этом случае вместо величи--

1

ны фб принимается величина Фб, определяемая по формуле:

Фб==(Рб

^-2,25(n-0,5)(l-n)(l-^H)l;

Фб \ фб.н/J

(3)

б) при сжатии менее развитого пояса вместо Фб определяется

величина фб.н по формуле

2/уЛЛо л„

(4)

31

при этом величина ^ определяется по табл. 1 для случая л = 0,5 и

умножается на поправочный коэффициент /С, принимаемый по

рис. 2, а.

К

1.0

0.9

К

IP

0,9\

п = 055

/7 =

1

п = 0,S0

п6[ -

8 /6 & зг

м

36

ОС/

п -

п =

0,55

\

8 16 2* 32

6k

96

ОС;

Рис. 2. Поправочные коэффициенты К к значениям ф

а — для однопролстноп балки; б — для крайнего пролета трехпролет-

ной балки; при ai>96 значение /< принимается для «i =96

При фб.н>0,85, а срб<85, вместо ерб.н принимается величина

Фб, определяемая по формулам:

при л^0,57

Фб =Фб

при я<0,57

Фб_

Фб

_,.8,Л— (.-^)

Фб.н I J

, Фб / Фб

Фб = Фб —- 16,9 (д-0,5) 1 - —

1 Фб V фб

(5)

(6)

В формулах (3), (5) и (6) значения срб и Фбн принимаются по

табл. 2 по соответствующим величинам Фб и фе-.н (для сталей с лю-

быми пределами текучести).

2. Коэффициент Фб (или фб.н ) для неразрезнои балки с любым

числом равных пролетов определяется по схеме трехпролетной балки

по формулам п. 1 для двух случаев:

а) при проверке устойчивости крайнего пролета. При этом зна-

чение ф для стали с пределом текучести 2400 кг/см2 принимается по

32

Таблица 2

Коэффициенты ср'б и ср'б,н

?б (<рб.н)

<р'б (<р'б-н)

<Рб (Тб.н)

?'б Ор'б.н)

0,85

0,85

1,25

0,957

' 0,9

0,871

1.3

0,964

0,95

0,89

1,35

0,973

1

0,904

1,05

0,916

1,4

0,98

1.1

0,927

1,45

0,987

1,15

0,938

1,5

0,994

1,2

0,948

1,55

1

табл. 3, а поправочный коэффициент К к значению i|> в формуле (4) —

по рис. 2,6 приложения 3;

б) при проверке устойчивости среднего незагруженного пролета

под действием двух грузов в крайних .пролетах. В этом случае зна-

чение i|> для стали с пределом текучести 2400 кг/см2 определяется

по табл. 4.

При проверке устойчивости среднего незагруженного пролета под

действием одного груза в крайнем пролете, а также проверке устойчи-

вости незагруженного пролета двухпролетной неразрезной балки таб-

личное значение i|> умножается на коэффициент 1,85.

Таблица 3

Значения <р для крайнего пролета трехпролетной балки

<*1

0.1

0,4

1

4

8

16

24

32

48

64

80

96

128

160

240

320

400

0,5

6,016

6,057

6,129

6,482

6,903

7,669

8,335

8,934

9,997

10,93

11,776

12,55

13,947

15,196

17,888

20,101

22,195

Значения <|> при п.

0,6

6,829

6,862

6,929

7,247

7,638

8,341

8,964

9,53

10,541

11,436

12,246

12,99

14,345

15,555

18,178

20,42

22,413

0,7

7,597

7,625

7,68

7,944

8,278

8,806

9,426

9,928

10,832

11,637

12,377

13,059

14,298

15,412

17,838

19,924

21,783

равном

0,8

8,275

8,294

8,334

8,527

8,777

9,24

9,669

10,069

10,804

11,473

12,080

12,644

13,676

14,635

16,707

18,501

20,112

0,9

8,911

8,921

8,942

9,05

9,192

9,464

9,724

9,972

10,442

10,884

11,285

11,667

12,375

13,028

14,494

15,789

16.963

33

Таблица 4

Значения ф для среднего пролета трехпролетной балки

при грузах в крайних пролетах

0-1

0,1

0,4

1

4

8

16

24

32

48

64

80

96

128

160

240

320

400

Значения ф при п равном

сжат более раз-

витый пояс

СДО

2.632

2,66

2,72

2,966

3,322

3,871

4,346

4,774

5,516

6,155

6,734

7.48

8,217

9,066

10,879

12,368

13,8

0,6

2.487

2,519

2.581

2,865

3,201

3,776

4.268

4,701

5,474

6,141

6,726

7.326

8,248

9,120

10,983

12,568

13,9

0,5

2,17

2,202

2,266

2,559

2,905

3,495

4

4,447

5,228

5,907

6.515

7,072

8,068

8,956

10,864

12,48

13.908

сжат менее развитый пояс

0,6 1 0,7 | 0,8

1,817

1,835

1,909

2,194

2,53

3,151

3,598

4,034

4,797

5,461

6,153

6,6

7,578

8,447

10,313

11,989

13,301

1,384

1,456

1.511

1,77

2,074

2,602

3,055

'3,46

4, Л 66

4,793

5,337

5,802

6,754

7,483

9,308

10,788

12,098

1

1,023

1,067

1,275

1,526

1,966

2,348

2,691

3,296

3,782

4,302

4,739

5,527

6,23

7,745

9,029

10,169

0,9

0,528

0,543

0,568

0,697

0,858

1,148

1,408

1,645

2,07

2,456

2,791

3,108

3,656

4,197

5,313

6,316

7,11

Поправки к табличным значениям i|) в случае применения стали

с другим пределом текучести c?Ti, а также учет возможности превы-

шения критическим напряжением предела пропорциональности про-

изводится согласно соответствующим указаниям и формулам п. 1

приложения 3.

ПРИЛОЖЕНИЕ 4

КОНСТРУКЦИИ ПУТЕЙ ПОДВЕСНОГО ТРАНСПОРТА

Торец

1<ь j>

V f \J—i.

тш

т / т

2 г./

•т

Ф 16

—J ш# L J мод L J ^^ l- -* 6000^ ~*

к

50(к\\500

Торец

/а

1 *

?00 sot

12000

I ш

15 ф,ф /J

^

Ж?

/2Ш

и

sooi[soo

моШ

12000

Рис. 1. Схемы компоновки прямых участков пути

(I — при шаге ферм 6 м; б — при шаге ферм 12 м. Детали элементов 16

и 1в показаны па рис. 4'

ф-ф ф-ф.! фф, §^у-

-И>

§ф '-4р-р

60 ¦

60

60 >

—1

- S00 —

0^2

L=J

ГП4

Рис. 2. Стандарт-

| ная разбивка от-

с^ верстий в отпра-

^ вочных элементах

"^ балок (в конкрет-

J? ном проекте йс-

| пользуются четыре

отверстия из числа

стандартных)

Зк

353

232

70

50

1~-120-

Рис. 3. Монтажный стык

/ —• поперечный шов, поверхность которого зачищается заподлицо с ездо-

вой поверхностью полки

35

Ось т.ш

>

^

у

16

L

"","Г

^

J ^

"г"|мг"г _

- 500

; 1

—_

..-

_| J

Рис. 4. Стык балок в температурном шве

Рис. 5. Концевой упор

а—-при расположении его выше ездовой поверхности; б—при рас-

положении ниже ездовой поверхности; 1 — дуб по ГОСТ 2695—62.

Расположение упора принимается в соответствии с конструкци-

ей грузоподъемного механизма

-Ш

-ТО

щ

FE

i<q3

A

i-i

i—

i Л.

4=fr~'

^

"-"I

k-T-

L ь\\"_ _ m n

<

г-г

1 I

Xsj iJ

1,

1

jjJLullkqlJ

-J--, 1

Ш

\)d+M

Рис. 6. Подвеска балки в нижнем узле железобетонной фермы

на закладных деталях

а — рихтовочный зазор; d — диаметр болта

37

С^Ь

Рис. 7. Подвеска балки в верхнем узле железобетонной фер-

мы на закладных деталях

а — рихтовочный зазор

38

^t^H

щ

/-/

¦XT

тФт I у*Ц

о?Ь

Рис. 8. Подвеска балки в панели железобетонной фермы

на закладных деталях

Л — при закладных деталях в верхнем и нижнем поясах; В — при

закладных деталях только в верхнем поясе; о — рихтовочный laaop

39

Рис. 9. Подвеска балки к железобетонной ферме на хомутах

А — в узле; В — в панели (узлы подвески решаются аналогично Л);

а —• рихтовочный зазор, / — плитка 6=20-г- 30 мл(; 2 — шпилька 0 32—40 мм

АО

Рис. 10. Подвеска балок к металлической ферме

А —в узле: В —в панели нижнего пояса: а — рихтовочный зазор

41

Рис. 11. Деталь крепления подвесной балки к металлической ферме

а — рихтовочный зазор; б — швы 8<=4 мм; в — овальные дыры dX (d+60) толь-

ко в поясе фермы. Швы рассчитываются на усилие N^F0'cnR, где ^осл~ ослаб-

ление поперечного сечения пояса отверстиями под болты; R — расчетное сопро-

тивление стали пояса фермы

42

Рис. 12. Подвеска балок к металлической ферме на столиках

а — высота столика, определяемая высотой связей по нижнему поясу

стропильных ферм или при переходе пути из пролета в пролет высотой

нижнего пояса подстропильных ферм; а —диаметр болта

43

-г

.-J/

1

*/

I I

/-/

4 + + ^4K 4 4

ЛШ

7K

ф ф

500Ш0

6000 \

6000 6000

')

rt=

/-/

I

-12000-

T

^1

A

—jm

-/2000-

loo Г

12000-A

Л-4 1

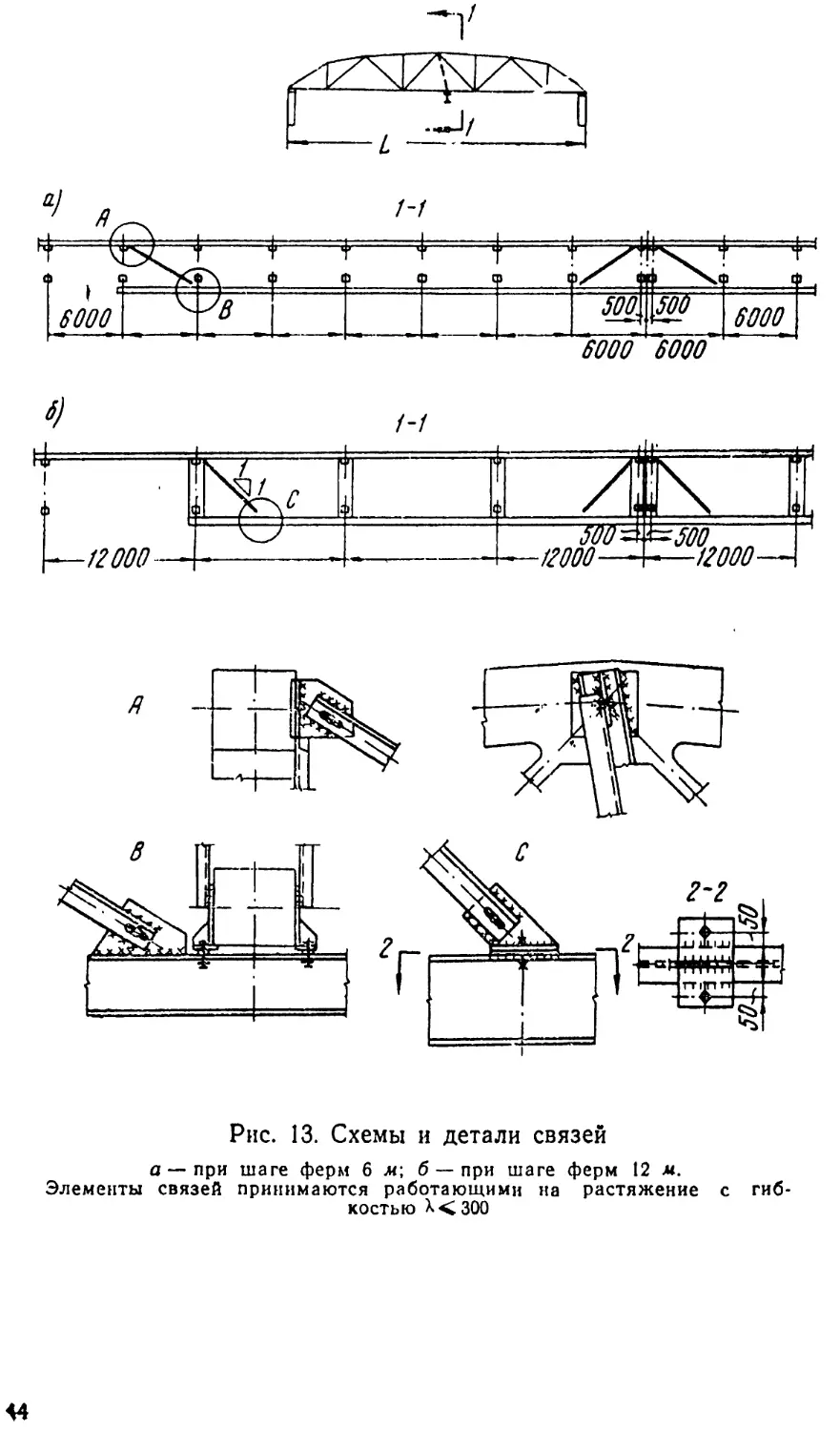

Рис. 13. Схемы и детали связей

а — при шаге ферм 6 м; б — при шаге ферм 12 м.

Элементы связей принимаются работающими на растяжение с гиб-

костью Х<300

44

7*-

ШОО

1

щ

•r-JOOOjs

/2000_ I 12000

-Ф-

*

+~,Ш<?

щ

'tiOOoV 12000л\ /2000_

Рис. 14. Схемы и детали растяжек

46

Рис. 15. Схемы рас-

положения опор на

кривых участках

пути

а — при повороте пу-

ти на 90°; б — при по-

вороте пути на 180° и

на малый угол <pt<<p;

/ — основные опоры;

2 — промежуточные

опоры.

Количество промежу-

тбчных опор л-

-(^-):

Рис. 16. Схемы разбивки

кривых участков подвес-

ного пути

а— рекомендуемая схема I;

б — вынужденная схема II —

общий случай; / — стандарт-

ный отправочный элемент;

2 — кривой участок пути;

3—поперечная балка; 4—опо-

ра на ферме; 5 — опора на

поперечной балке; 6 — про-

межуточная опора; 7 — мон-

тажный стык; 8 — заводской

стык; 9—ось фермы; 10—раз-

бивочная ось узла фермы;

ct d — расстояния по проек-

ту; R — радиус кривой (в схе-

ме I, за расчетное значение

радиуса принимается вели-

чина Я + 500).

Количество промежуточных

опор принимается по табл. 1

раздела 8

угол поворота пути

по проекту; <р-

между двумя oij

ми, определяемый*"'^

табл. 1 раздела 8

1 1 '

{-—- R —Д* & ~Л 500 U—

46

/-/

Рис. 17. Примеры разбивки кривых участков пути

а — по схеме II; б — по схеме I; / — подкос; 2 — подвески на тягах.

Схемы даны на примере ферм пролетом 18 м с шагом 12 м при одной про-

межуточной опоре на кривой. При шаге ферм б м разбивка производится

аналогично приведенной.

Размер / определяется конструкцией опорного узла фермы

47

/-/

г ги м 111 i *t T'.'vvr/vvi

tdter

Рис. 18. Монтажный стык кривого участка пути с прямым

/ — прокатный двутавр, 2 — поперечный шов, поверхность которого

зачищается заподлицо с ездовой поверхностью полки

t

I

Рнс. 19. Промежуточная опора кривого участка пути

/ — несущая поперечная балка; 2 — скобы; 3 — тяга; 4—болт;

5 — подвесная балка

48

т

щ

Рис. 20. Крепление поперечной балки к подвеске фермы

'г—

I чшнТрнь

Рис. 21. Крепление поперечной балки к опорному узлу фермы

/ — (см. рис. 17)

49

ПРИЛОЖЕНИЕ 5

ПРИМЕРЫ РАСЧЕТА ПОДВЕСНЫХ БАЛОК

Пример 1

Подвесная неразрезная балка пролетом 12 м под одну электро-

таль грузоподъемностью 5 г по ГОСТ 3472—63

Материал балки

Сталь ВСт. Зпс по ГОСТ 380—60

Допустимый прогиб

L 1200

,-"400"~400"='3вЯ'

Нормативны е нагрузки

Грузоподъемность электротали Ян =5000чкг.

Вес электротали Я" =825 кг; Я" = 1100 кг.

Собственный вес балки q}i =60 кг/пог. м.

Коэффициенты перегрузки (kn):

для груза &п = 1,2;

для собственного веса тали и балки kn — \,\.

Расчетная схема

Расчет балки ведётся по трехпролетной схеме.

Расчетными являются крайний и средний пролеты при располо

жении груза в крайнем пролете. Положение груза принимается в

середине пролета, при этом расчетные моменты незначительно отли-

чаются от соответствующих максимальных значений (рис. 1).

Расчетные моменты:

МРА = 0,200ЯН kn I + 0,200Я? kn I + 0,08?н kn I2;

M? = — 0,0375ЯН knl — 0t 0375Я^ kn I + 0,025?H kn l2\

Л^ = 0,200.5-1,2-12+ 0,200-0,825-1,1-12 +

+ 0,08.0,06.1,1.122 = 17,34 тм;

МР=_ 0,0375-5.1,2-12 —0,0375.0,825.1,1-12 +

+ 0,025-0,06-1,Ы22 = — 2,86 тм.

Подбор сечения

Сечение принимается составным из двух листов и половинки дву-

тавра по ГОСТ 5157—53* (рис. 2). В соответствии с данными табл. 7

05L = 8000

Ч

Г1 I Л N 1 I II 1.1 Г I I II 1 I LI I М I 1 I II I

I— 12000 —*J * Ь—— 12000—*J

Рис. I. Расчетная схема балки

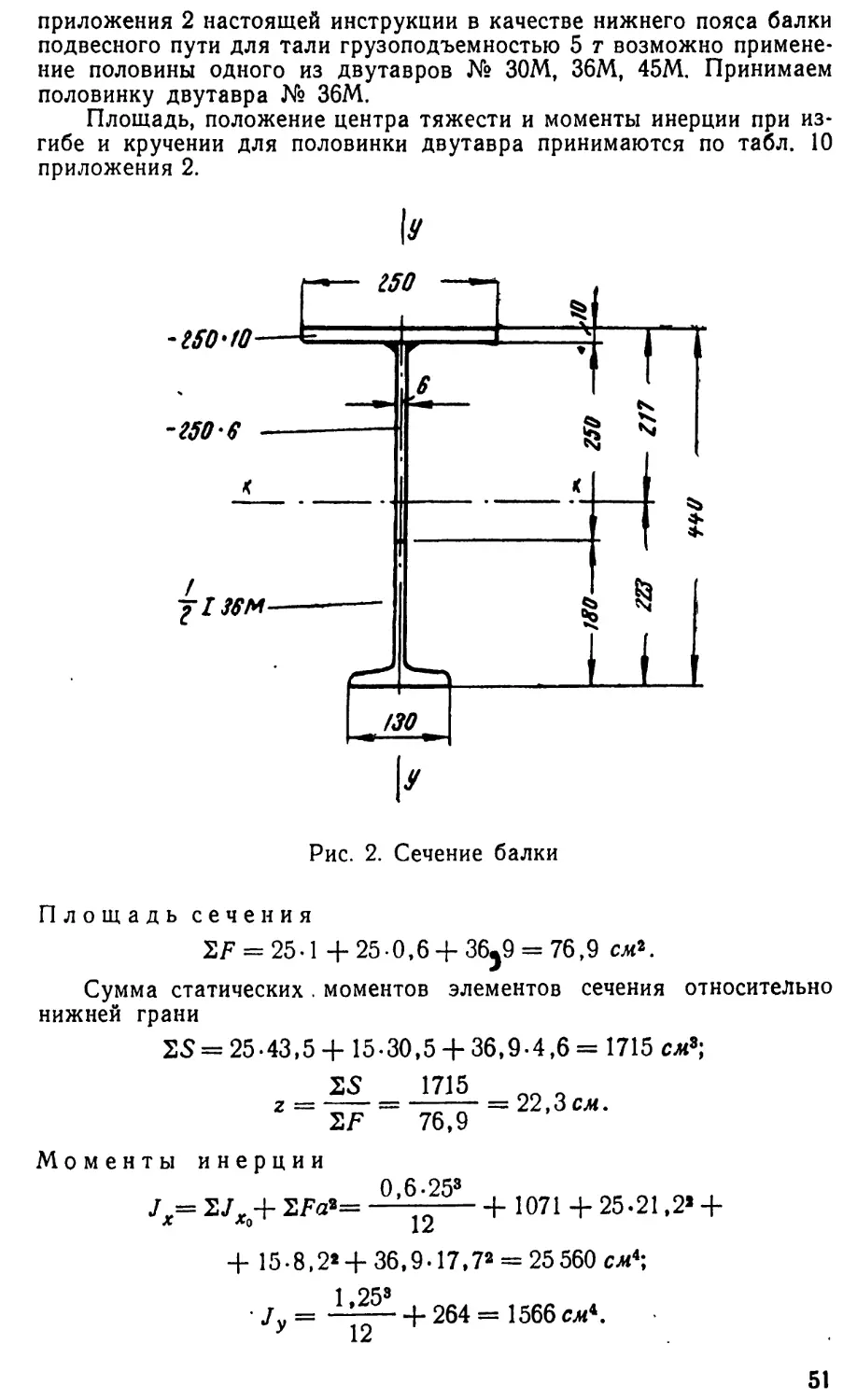

50

приложения 2 настоящей инструкции в качестве нижнего пояса балки

подвесного пути для тали грузоподъемностью 5 т возможно примене-

ние половины одного из двутавров № ЗОМ, ЗбМ, 45М. Принимаем

половинку двутавра № ЗбМ.

Площадь, положение центра тяжести и моменты инерции при из-

гибе и кручении для половинки двутавра принимаются по табл. 10

приложения 2.

\i

150

р— ZOU ——J

-150*10 EZZZzfcziZZt

-250-$

I

-USM-

5*

4»

/SO

»»

LL

Рис. 2. Сечение балки

Площадь сечения

2F = 25-l + 25 0,6+36^9 = 76,9 слс».

Сумма статических. моментов элементов сечения относительно

нижней грани

2S = 25-43,5 + 15-30,5 + 36,9-4,6 = 1715 см9;

2S

2F

1715

76,9

= 22,3сл.

Моменты инерции

О б^3

jr =27 + 2Fa*= —'— +1071 + 25.21,2» +

х хо |2

+ 15-8,2« + 36,9.17,72 = 25 560сл<4;

1.258

Jy =

12

+ 264= 1566 ел*.

51

Моменты сопротивления

Прогиб в крайнем пролете

/ = 0,01465 -г + 0,00675-" •

EJX E-J

при /=1200 слс, ? = 2,1 • 10е кг/сж2;

12.1(PH + PTH) + 6665?H

/ =

Jx

12,1 (5000+ 825)+ 6665-0,6

/== ЙНгй = 2.91«<3с*.

Проверка общей устойчивости крайнего пролета

.Момент инерции при свободном кручении

J к ™ ~ТГ~ 2^0 + / к Тавра >

/к = —V^~ (25> 13 + 25-0,б3) + 28,5 - 41,2 см*.

о

Секториальный момент инерции .

увпун.п 253-264.43а .

,ш = _1_^=__ = 0,405. Ю.С.

Коэффициент асимметрии

J*M 25М

п = -1—= _ _ =0,83.

J У 12-1566

Характеристика ах

GJK 8, Ю5-41,2-1,44.10е

а, = -ъ-т— /2 = ¦ = 56-

?^о 2,bl0G-0,405-106

По'табл. 3 приложения 3 находим i|) в функции п и 0x1)) = 11,85.

Коэффициент понижения несущей способности по формуле (2)

приложения 3.

2JV hh\

. фб==г|) /г/« 10;

11,852-1566-44-21,2-103

Y0 25560-144-104

А2 21,5

Так как фб.п= Фб ~— = О»94 П1 0 =0,95>0,85, вместо фб при:-

П\ ~ zl,z

нимается величина фб , определяемая по формуле (3) приложения 3;

при этом фб и фб н принимаются по табл. 2 приложения 3.

52

<р; = 0,89; (р;н = 0,89;

^-o'94[w-2'25-0-330'i7(,-tI-)]==o'886-

Напряжения в верхнем поясе

МРА 17,34.10s

о*Сж= = г" = 1670 кг/см2.

Ф^в 0,886-1175

Напряжения в нижнем поясе от общего изгиба

о*раст = = 1520 кгjcm:1.

WH

'Местные напряжения в нижнем поясе

0,5(6— d) — cx 0,5(13,0 — 0,95) — 1,6 л ft

С = -1— * = —— ¦—- —=0,725 см. рис.1).

0,5(6 — d) 0,5(13,0-0,95) ' \ v )

По рис 1,6 для « =0,725 находим

Лх = 2.37 и А58= 1.23.

/K=* + 0,25.0,12(& — d) = 1,6 + 0,03(13 — 0,95)= 1,96слс;

kiPK 2,37.1100.1,2 П1Л П1лл

ам ^ _J_JL = __! L_ ^ 810 < 2100 кг/см*

у /2 1,962

kzpl _ Ь23.ПОР

/2 ~~ 1,62

Суммарные напряжения в нижнем поясе

or = ах + с? = 1520 + 530 = 2050 кг!см2 •

Проверка общей устойчивости второго пролета

балки при грузе в крайнем пролете

По известным п и а1 по табл. 4 приложения определяем t|> =2,93

и принимаем его с коэффициентом 1,85, так как при одной тали за-

гружен только один крайний пролет.

По формуле (4) приложения 3 находим:

2Jyhh2

Фб.н=^ j /2 Ю3;

2,93.2.1,85-1566.44-21,3-103

Фб.н = " — 0.433.

Y0H 25 560-144.104

Напряжения в нижнем поясе, работающем при принятом загру-

жении на сжатие:

М% 9 86 • 10б

'6D Ш = 580 < 2100 кг/см*.

о" = -2-j-l = \ е/ = 530 кг/см*.

Фб.н U^h 0,433-1140

53

Пример 2

Подвесная однопролетная балка пролетом 6 м под одну алектро-

таль грузоподъемностью 3,2 т по ГОСТ 3472—63.

Материал балки

Сталь ВСт. Зпс по ГОСТ 380—60

Допустим ый прогиб

1 600

400 "" 400

f =

= 1,5 см,

Нормативные нагрузки

Грузоподъемность электротали Рн=3200 кг.

Вес электротали Р" =470 кг, Р" =1260 кг.

Собственный вес балки <?н = 50 кг/пог. м.

Коэффициент

If I I 1 1 1 I I III

3000

3000

6000

Рис. 3. Расчетная схема балки

п е р i

грузки (kn)

Для груза ^n^IA

для собственного веса та-

ли и балки /гп = 1,1.

Расчетный момент

МР = 0,25-3,2-1,2-6 +

+ 0,25.0,47.1,1-6 +

+ 0,125.0,05.1,l-62=6,78m*.

Подбор сечения

а) Из прокатного двутавра по ГОСТ 5157—53 .

По данным табл. 7 приложения 2 ,з качестве подвесного пути для

тали грузоподъемностью 3 г по ГОСТ 3472-63 возможно применение

одного из трех двутавров № ЗОМ, 36М и 45М.

Принимаем двутавр № ЗОМ.

рн/з 5<7Н/4

Пр0ГибН1Щ;+ 384?У, ''

при /=600 см и ? = 2,1 • 106 кг/см2:

2,14РН+805<7Н

/— т '

/ =

2,14-3670 + 805.0,5

9400

= 0,88 < 1,5см.

Проверка общей устойчивости

Согласно приложению II главы СНиП П-В.3-62

JK II у 1,54-45,2/600 \»

По данным табл. 51 СНиП И-В.3-62 для а =57; яр =9,4;

Фб Jx \ U 9400 \60°/

54

При Фб>0,85 вместо фб принимается величина Ф5, которая по дан-

ным табл. 54 СНиП П-В.3-62 равна'Ф^ «0,95;

М 6,78.10* „ Л Л1ЛЛ

асж= -г— » 7ГоГл57 " 1140 < 210° *в/™2;

фб ИР 0,95*627

оаст М 6,78-10б

oS№en^""lar""loe0jCi/Ci|i'

Местные напряжения в нижнем поясе

с 0,5(6 — d) — сх 0,5(13 —0,9) —1,6

<¦ = = - '- i — :—i :—L : — Г) jr>c

' a 0,5(6 —d) 0,5(13-0,9) '

Для « =0,735 по рис. 1, б находим:

^ = 2,45 и k2= 1.3;

/к = /+0,25-0,12(6 — rf)= 1,5 + 0,03(13 — 0,9)= 1,86 см;

k±PK 2,45-1260-1,2

оиу = -^ = 2 86, = Ю70 < 2100 кг/см*;

м *зр" 1,31260 ¦ . # ,

оых = -^— = 1>5. = 725 кг 1см*.

Суммарные напряжения в нижнем поясе

а = ох+оУ = 1080 + 725 = 1805 < 2400 кг/см*.

б) Из двутавра по ГОСТ 8239—56*, усиленного полосой.

По данным табл. 8 приложения 2 возможно применение одного

из двутавров № 27—36.

Характеристики двутавров, усиленных полосой, даны в табл. 4

приложения 2. Принимаем двутавр № 30 с полосой 120x6.

Прогиб

2,14.3670+805.0,5

/- 8М0 -0,99 < 1,5.

Проверка общей устойчивости

Для принятого сечения определяем характеристики

Ji 254,5

п=т;=^2Г=0'6;

•* к — q & "полосы • ** к двутавра'

1 2е»

* .12-0,63+17,18=18,26с*4;

3

1685-254,5 292=855(Юсж

423

55

GJK 8.10».18.26.36.10*

°' -EJU '•- 2.M0«.85500 ~29,4'

По табл. 1 приложения 3 для /г=0,5 и ах =«29,4 я|> =7,74.

Значение *ф с учетом" действительной асимметрии сечения (/г=0,6) по-

лучаем умножением табличной величины на коэффициент /С, прини-

маемый по рис. 2, а приложения 3:

г|) = 7,74.0,9*= 6,97.

По формуле (4) приложения 3

2/vAAa 1Лв 6.97-2-423-29-16-103 Л 0

фб#н = -ф <—— О3 = = 0,85;

Убн т Ул-/2 8540-36.104

М 6,78.10б

= 1590 < 2100 кг/см\

Фб.н К °'85'503

* W" 627 ,

Местные напряжения в нижнем'пЬясе

= 0,5(13,5 — 0,65)—1,6

д"~ 0,5(13,5-0,65) ~~ '

По рис. 1, б для с =0,75 находим:

?i = 2,45 и А8 =1.45;

fK = 1,02 + 0,03(13.5 —0,65) = 1,4 см\

kxPK 2,45-1260.1,2 ,ЛЛЛ Л,ЛЛ , #

а" = —Vs" = ——: L^= 1890 < 2100 кг/сл<*;

*к

м ^зрк 1,45-1260 ' лл , a

а" = —-— = ' м— = 700 кг см*.

х Р 1,622

Суммарные напряжения в нижнем поясе

2 ах = ох + о™ = 1080 + 700 = 1780 < 2400 кг/см*.

Пример 3

Подвесные неразрезные пути пролетом 12 м под 2 электрических

крана грузоподъемностью 3 т длиной 10 м по ГОСТ 7890—56.

Материал балки

Сталь ВСт. Зпс по ГОСТ 380—60.

Допустимый прогиб

L 1200 п л

Нормативные нагрузки

Вертикальные: *

давление колеса на путь Рн = 1425 кг\

собственный вес пути <7Н=80 кг/пог. м.

56

Горизонтальные:

усилие на одну каретку от торможения тали с грузом

7YHop = 0.05(QHOM + *?M„)-L.

где п — число кареток на балке.

7" = 0,05 (3000 + 535*) -у = 88 кг.

Коэффициент перегрузки (?п).

а) 6000

/500 900/500

I Н I

¦ » ' Ч" i i м i i м i II I in м м II i I г

I

&Р РР

рр р д

я Ъ

/г ооо —-*J

в

А

/2000-

4

$000 то

1111 1 НИ ИЗ

хл

1500 $000

i i i i i i i i i:

/2000 •

Рис. 4. Расчетная схема балки

а — крайнего пролета; б — среднего пролета

Для вертикальной и горизонтальной нагрузок от крана

*п = 1,2;

для собственного веса балки ^n^U.

Расчетнаясхема

Расчет балок ведется по трехпролетной схеме на нагрузку от

двух кранов на колее. Ширина и база кранов приняты .по ГОСТ

7890—56.

Расчетными являются крайний пролет (А) — при расположении

в нем обоих кранов и средний пролет (В) — при расположении кра-

нов в двух крайних пролетах

Расчетные моменты.

Вес тали принят по данным ГОСТ 3472—63.

57

Расчетные моменты определяются с помощью линий влияния:

М\ = 2 уРн • 2ЛП / + 0,008?н Ап /2 ;

ЛГ| = - Е у, Рн -2*п / + 0.025?" k„ /2 ;

M'Topu=ZyT»knl;

Mlp = T«nknz,

где г —координата центра тяжести сечения балки пути;

2^ = 0,2 + 0,14+0,167 + 0,11=0,617;

S f/i = — 0,0375*4 = 0,15;

Л^ = 0,617-1,425.2.1,2.12+0,08.0,08.12*.1,1 =

= 25,32+1,01=26,33 тм.

М^ =-0,15-1,425-2-1,2-12+ 0,025-0,08-1,1-122 =

= —6,17 + 0,32^—5,85 тм.

М?орм = 0,617.0,088.1,2.12 = 0,785 тм.

сзо

Последние —~-

«fl*// /^ варить

-Ш-6

+/30

-/30-10

Рис. 5. Сечение балки

Подбор сечения

Сечение принимается составным из швеллера, листа и половины

двутавра по ГОСТ 8239—56*. В соответ*ствии с данными табл. 2 при-

ложения 2 для кранов грузоподъемностью 3 г в качестве нижнего по-

яса балки подвесного пути можно принять двутавры № 27—45, уси-

ленные полосой.

Принимаем !/г Двутавра № 36, усиленного полосой 130X10

(рис. 5).

Площадь сечения:

2F = 40,5 + 24 + 31 + 13 =108,5 см*.

Сумма статических моментов элементов сечения относительно

нижней грани:

5] 5 = 40,5.57,13 + 24-39 +18-0,75-10 + 1,23 (14,5- 0,75) X

/ 1,23

2

)

+ 1 +13-0,5 = 3418 см3;

US 3418 01 fi .

z= —— =—-— = 31,6 см.

IF 108,5

Моменты инерции:

408-0,6 0.75-188

/*« ^^— +24-7,4*+ 40,5-25,53*+327 +

+ 18-0,75.21,62+1,23 (14,5-0,75) (31,6-1,6)* +

+ 13-31,1» = 65600 см*;

516 133-1

jy = 5810 + -^у- + —- = 6250 см*.

Моменты сопротивления:

/ v 65 600

К = ~Г- = ТГ~^ = 2340 см9;

* hB 28,05

1ЯН Jx 65 600 ЛЛОЛ _

w"—t -irf-2080"''

•r-^-S--—¦

Прогиб в крайнемпролете

Уприв *кар ^

59

Согласно п. 23 настоящей инструкции t/прив =0,452

0,452.1425.2-102

'" о^ -U96cm<2Acm.

- Определение коэффициента понижения несущей способности при

проверке общей устойчивости крайнего пролета балки. Момент инер-

ции при свободном кручении:

«/к = ~Т~ 2j ^8 ""1" *^к тавРа "Ь «^к швеллера ;

1 25

/к = Нг"" (40-0,б3 + 13.13) + 15 -\, 11,65 = 35.7 см*,

о

Секториальный момент инерции

Коэффициент асимметрии

Ji 5810 л ло

rt ^ —i.-- _ о 93.

/у 6250 '

Характеристика ах

GJK 8.10^35,7.144.10^

Oh = г. г— /й = = 15 • о.

EJ* 2,Ы0<М,28.106

По табл. 3 приложения 3 находим в функции п и<хх :ф=9,45.

Коэффициент понижения несущей способности по формуле (2)

приложения 3:

^ 2/v h h\

_ 9>45.2.6250-56.25,53.103 _

Фб ~~ 65 600-144.104 ~ ' '

h2 30,5

так как Фб.н=Фб T~ =1,78—-—=2,13>0,85; вместо Фб принимается

hi 25,53

п

величина фб , определяемая по формуле (3) приложения 3, при этом

Фб И-Фб.н принимаются по табл. 2 приложения 3

<p«=1'78[tW-2'25-0-43-°'07(1-^-).

Изгибно-крутильиая характеристика

= 0,94.

и \/GJ* и i/ 8-10*.35,7 , ,

Секториальные площади:

точки / (рис. 4 приложения 5) ct>i= (28,05—0,325)15=416 см2\

точки 2 ю2 = (31,6—1,1)7,25=:221 см2.

60

Крутящий момент

МКр = пГ?а2 = 2.88-31,6.1,2 = 6700 кгсм.

Бимомент

Напряжения в верхнем поясе, согласно формуле (2) настоящей

инструкции:

„в.п Мх Му Вмлкса>

<P6Wx~Wy+ /„ <н'

26,33-10е 0,785.ID» 1030.10М16

<ТВ*П = J- =

0,94-2340 416 ' 1,28.10е

= 1200 — 190 + 335 = 1345 < 2100 кг/см*.

Напряжения в нижнем поясе

Местные продольные напряжения в полках дву-

тавр а\ № 3 6