Текст

Б. В. ЛИНЧЕВСКИЙ

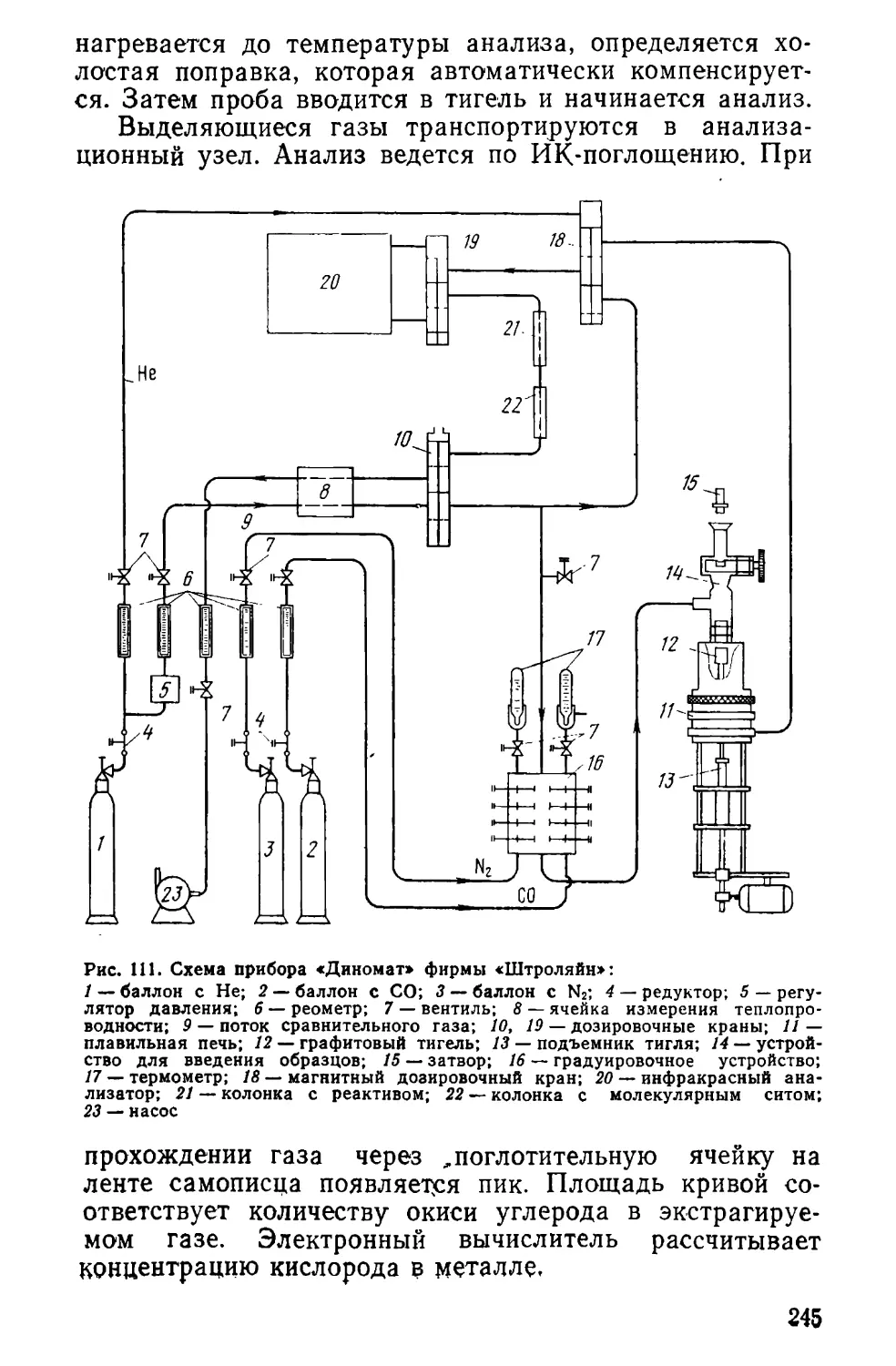

ТЕХНИКА

МЕТАЛЛУРГИЧЕСКОГО

ЭКСПЕРИМЕНТА

Издание второе, переработанное

Допущено Министерством высшего и среднего

специального образования СССР в качестве учебного пособия для

студентов вузов, обучающихся по специальностям

«Физико-химические исследования металлургических процессов»

и «Физика металлов»

Москва «Металлургия» 1979

УДК 62.669.001.5

УДК 62.669.001.5

Техника металлургического эксперимента. Изд. 2-е. Л и н ч е в-

с к и й Б. В. М., «Металлургиям 1979. 256 с.

Основной задачей данного учебного пособия является

подготовка студентов к самостоятельной научной деятельности, ознакомление

их с основными направлениями работ в области исследований

теории металлургических процессов, изучения свойств жидких металла

и шлака. Отдельно рассматриваются анализ газов в металлах и

методы оценки загрязненности стали неметаллическими включениями.

Книга может быть полезна инженерам-исследователям,

аспирантам и работникам научно-исследовательских институтов. Ил. 112.

Табл. 3.

31002—118

л ^ГГ, 133—79 2601000000

040(01)—79

© Издательство «Металлургия», 1979

ПРЕДИСЛОВИЕ

Для современной металлургии характерно значительное

внимание к вопросам повышения качества сталей и

сплавов и эффективности производства, что стало

возможным благодаря значительно возросшему уровню

научных исследований. Сегодняшнее положение в теоре-ш

тичеокой металлургии показалось бы фантастическим

ученым XIX в. как по объему выполняемых

научно-исследовательских работ, так и по уровню их технической

оснащенности. Значительно усложнилась техника

экспериментальной работы, улучшилось обеспечение

лабораторий сложным отечественным и импортным научным

оборудованием, возросла роль математической обработки

результатов. В связи с этим стала более сложной работа

исследователя, которая требует широкой подготовки в

различных областях знаний и в первую очередь в области

теоретической металлургии.

В металлургических и политехнических институтах в

учебные планы введены курсы, освещающие вопросы

организации и проведения физико-химических

исследований металлургических процессов. Помимо

обязательных лекционных курсов, широкое развитие в последние

годы получила самостоятельная научная работа

студентов, проводимая на кафедрах, в отраслевых и

производственных лабораториях.

В данной книге систематизирован обширный

материал из 'периодической печати, научных монографий и

сборников трудов в применении к методической стороне

исследований. В одних случаях даны лишь общие

принципы постановки тех или иных исследований, в других

рассмотрены конкретные приборы и способы работы на

них. Показаны возможности различных методов

исследования, отмечены их преимущества и недостатки по

сравнению с другими.

Первые четыре главы посвящены общим вопросам

высокотемпературного эксперимента: способам получения

высоких температур, конструкциям нагревательных

устройств — печей, методам измерения высоких

температур, созданию защитных атмосфер в опытных установках.

Достаточно подробно рассмотрен материал по вакуумной

технике, столь необходимой для проведения многих

работ.

В главах V и VI освещены вопросы исследования

свойств жидкого металла и шлака, процесов межфазово-

=1* Зак. 664

3

го взаимодействия, диффузии элементов в расплавах,

кинетики процессов рафинирования металлов,

калориметрических исследований, восстановления и

диссоциации окислов. В главах VII и VIII рассмотрены способы

определения содержания газов и неметаллических

включений в стали и в сплавах.

По сравнению с первым изданием, вышедшим в

1967 г., настоящая книга значительно переработана. Она

не содержит многих данных сугубо справочного

характера; опущены методы математической обработки

результатов наблюдений, так как они читаются в специальных

курсах; исключены устаревшие методы анализа газов,

редко применяемые методики исследований. Значительно

обновлен материал по исследованию активности

компонентов в расплавах, отражены вопросы

калориметрических измерений, методы исследования восстановительных

процессов, определения неметаллических включений,

рассмотрены но-вые способы исследований в области

диффузии, электрохимического контроля окисленности металла.

Автор выражает благодарность коллективу

преподавателей кафедры теории металлургических процессов

МИСиСа за ценные замечания, сделанные при

рецензировании рукописи.

ГЛАВА I

МЕТОДЫ ПОЛУЧЕНИЯ ВЫСОКИХ ТЕМПЕРАТУР

Процессы получения и очистки большинства металлов

связаны с применением высоких температур.

Исследования выплавки металлов, взаимодействия жидких

металлических расплавов со шлаками, газовыми

атмосферами, огнеупорными материалами, наконец, изучение

свойств жидких металлов и шлаков требуют создания

источников высокотемпературного нагрева,

нагревательных устройств — печей.

Основная задача нагревательного устройства

сводится к созданию зоны равномерного нагрева в

определенном ограниченном объеме и обеспечению температурного

режима во времени. Любая печная установка должна

содержать: а) источник тепловой энергии; б) камеру

нагрева; в) средства управления и контроля теплового

режима.

Наибольшее распространение в лабораторной

практике получили электрические печи. В зависимости от

способа нагрева различают:

1. Печи сопротивления. Они хорошо поддаются

регулированию, удобны для создания заданного

распределения температуры в камере нагрева. Для этих печей

можно применять нагреватели различной формы. Для

получения температур в области 1200—1600°С ib качестве

нагревателей используют благородные металлы, а для

более высоких темоератур — молибден, вольфрам,

тантал, графит. Нагреватели из дисилицида молибдена

могут работать в окислительной атмосфере до 1600°С.

2. Дуговые печи. В основном это вакуумные печи для

плавления металла в вакууме или в атмосфере

нейтрального газа. Дуговые печи позволяют достигать высокой

температуры, но с трудом поддаются регулированию.

Зону равномерного нагрева в большом объеме в этих печах

создавать сложно.

3. Плазменно-дуговые печи. В этих установках можно

осуществлять весьма высокий нагрев в разнообразных

атмосферах, но поддерживать заданную температуру

расплавов и однородный нагрев во всей камере печи

сложно.

4. Высокочастотные печи. К их достоинствам

относятся: универсальность бесконтактного нагрева, хорошая

регулируемость теплового режима, возможность получе-

5

ния высоких температур и питания различных установок

от одного генератора.

Трудность нагрева неметаллических и немагнитных

материалов, ограничение размеров нагреваемого

пространства контуром индуктора являются недостатком печей

этого типа.

Расчеты печей

Расчеты лабораторных установок сложны и редко выполняются на

практике. Для проведения расчета необходимо знать величины

нагреваемых и теплопроводящих поверхностей, толщины стенок,

теплопроводность и другие характеристики материалов. Необходимая

мощность печи зависит от толщины теплоизоляции и

приблизительно пропорциональна температуре нагрева. Для оценки

необходимой мощности можно пользоваться приближенной 4юРмУл°й

Кинджери, Вт:

Q = 0,0015 Лmtll

где Ат — средняя поверхность, см2; t — температура в печи, °С;

/ — толщина теплоизоляции, см.

Расчетную мощность необходимо увеличить на 20—30% для

достижения заданной температуры в приемлемое время и на 20%

для учета потерь тепла через отверстия в концах трубчатой

камеры и т. п., или всего на 40—50% против расчетной.

1. ПЕЧИ СОПРОТИВЛЕНИЯ

Печи сопротивления используются для исследования

физико-химических свойств жидких и твердых металлов,

взаимодействия металла со шлаком и газом при высоких

температурах.

Эти печи представляют собой камерные или

трубчатые конструкции с заложенными в стенки, навитыми на

трубы или свободно расположенными нагревательными

элементами, через которые пропускается ток. В

некоторых случаях сам нагреватель образует камеру печи. В

зависимости от требуемой температуры нагрева и

атмосферы нагревательной установки для нагревателей

используются самые различные материалы в виде

проволоки, ленты, труб, стержней.

Металлические нагреватели

При использовании для нагревателей проволоки с

невысоким омическим сопротивлением рекомендуется

изготовить из нее спираль, которую помещают внутрь печных

стенок. Металлы с высоким сопротивлением (молибден,

вольфрам, платина и ее сплавы) применяют в виде

толстой проволоки, ленты, стержней. Такие нагреватели под-

вешивают на стенках камеры, собирают в виде различных

конструкций: «шпилечных», «беличья колеса» и т. д.

Большинство металлов и сплавов, кроме платины, в

окислительной атмосфере работать не может. Поэтому

пространство печи, где смонтирован нагреватель, заполняют

защитной нейтральной атмосферой или создают в нем

вакуум. Нагреватели из благородных металлов и сплавов

могут использоваться в окислительной атмосфере, но в

результате испарения уменьшаются в сечении. По этой

причине их обмазывают цементными покрытиями,

которые не должны содержать разрушающие нагреватель

кремнезем и железо. Лучшими считаются обмазки из

глинозема и огнеупорной глины.

Наибольшее распространение из лабораторных печей

сопротивления получила трубчатая печь, в .которой

нагревательная обмотка, навитая на внешнюю поверхность

трубы — муфеля, сверху обмазана цементом.

Фарфоровую, корундовую, силлиманитовую или цирконовую

трубу на керамических подставках вставляют в корпус и

засыпают пространство между корпусом и трубой тепло-

изолятором.

Следует учитывать, что при температуре выше 1700°С

двуокись циркония взаимодействует с глиноземом, а цир-

коновые трубы становятся электропроводными. В

вакуумных печах, работающих при температуре до 2000°С,

термическую изоляцию обычно заменяют радиационными

экранами из листового молибдена или тантала,

устанавливаемыми вокруг нагревателя внутри металлического

корпуса.

Чтобы проволока ровно ложилась на трубу,

поверхность ее перед обмоткой покрывают слоем незатвердёв-

шего цемента. Для компенсации тепловых потерь около

краев трубы намотку делают более плотной.

Максимально допустимая температура в печах

сопротивления зависит от устройства печи и от планируемого

ооока службы нагревателя. Платиновая спираль служит

достаточно долго при работе в области 1400—1500°С.

Сплавы платины с родием могут применяться при

нагреве до 1700°С, но срок их службы меньше, чем у платины.

Молибденовую проволоку или вольфрахмовые прутки

допускается применять в вакууме и при создании

восстановительной атмосферы, например водородной. Водород

подают в печь непрерывно, поддерживая в корпусе

установки положительное давление, что устраняет возмож-

7

ность подсоса воздуха и образования гремучей смеси. На

выходе из печи водород сжигают.

Вольфрам чаще применяют в виде толстых прутков,

из которых оплетают нагреватель в виде «беличьей

клетки». Из листового тантала и молибдена толщиной 0,25—

0,4 мм изготовляют нагреватели для установок с быстрым

нагревом. На концах металлических листовых

нагревателей нужно делать пропилы и прорези с целью

уменьшения сечения для повышения электросопротивления.

Для повышения рабочей температуры проволока из

молибдена, вольфрама или тантала не должна

соприкасаться с огнеупорными деталями печи. При нагреве выше

ШОО^С спирали подвешивают внутри печного

корпуса. Во избежание провисания спирали необходимо пра-^

вильное сочетание диаметра спирали и температуры

нагрева. Так, при температуре нагрева до 2100°С

применяют спираль из вольфрама диаметром 19—20 мм, а до

2500qC диаметр спирали должен быть 12—13 мм. Такие

подвесные бесконтактные опирали из тугоплавких

металлов могут обеспечить длительный нагрев печи до

2000°С.

В глубоком -вакууме (<0,01 Па) происходит сильное

испарение материала спирали при ее нагреве до

температуры, °С:>1800 для молибдена, >2400 для

вольфрама и>2200 для тантала. При внезапном отключении

тока металлические нагреватели коробятся.

Неметаллические нагреватели

Наибольшее распространение получили силитовые

нагреватели — готовые стержни, трубы из карбида

кремния и стержни из дисилицида молибдена, работающие

в окислительных условиях. В печи стержни могут

располагаться как вертикально, так и горизонтально.

Силитовые нагреватели при правильной

эксплуатации работают в условиях высоких температур в течение

нескольких сотен и даже тысяч часов.

Большое значение имеет закрепление стержней в

токоподводах, через которые проходят большие токи.

Для плотного закрепления конец нагревательного

стержня можно сделать на 0,25 мм больше по диаметру,

чем отверстие в токоподводе, и пропилить его вдоль на

2—3 диаметра, что обеспечит плотный и надежный

контакт. Существует конструкция высокотемпературной

8

Вход доды

печи, в которой 12 силитовых стержней длиной по

480 мм, расположенных по окружности, подвешены

только сверху. Это дает возможность свободно изменять их

длину. Утолщенные концы стержней проходят через

асбоцементные диски, теплоизоляционные подушки из

легковеса и алундовые кольца. На нижнем кольце

устанавливают керамическую

подставку и держатель тигля.

Пространство между двойным

кожухом печи и внутренними

керамическими деталями

заполняют ультралегковесом.

Сверху и снизу печь

закрывают экранами и защитными

кожухами.

Использование вместо

стержней нагревательных труб

позволяет увеличить отношение

поверхности излучения к

сопротивлению, использовать

меньший ток при более

высоком напряжении.

ДЛЯо,ллоТеНИЯ ТеМПеРаТУ- Рис. 1. Горизонтальная графи-

РЫ ДО 2400 С Сконструирована товая трубчатая печь:

печь с трубчатым нагревате- J = X™i™7Pt^lT™£-

ЛеМ ИЗ ДВуОКИСИ ТОрИЯ. Трубы ба; 4 — порошкообразная уголь-

отливали в гипсовые формы. ™ Ж^Ье;5^11»^

Концы труб насыщали иттрием ^иап^™е:эк7р^орпус; *~

для повышения

электропроводности, чтобы сопротивление трубы в месте, контакта

соответствовало сопротивлению цирконового блока.

Контактные блоки готовили из двуокиси циркония,

стабилизированной присадкой 5—6% СаО.

Большое распространение получили печи с

графитовыми нагревателями. Применение до 2000°С графитовых

нагревателей объясняется их доступностью,

удовлетворительными электрическими свойствами, хорошей

обрабатываемостью.

Печи с графитовыми нагревателями могут быть

вертикальными и горизонтальными. В горизонтальной печи

(рис. 1) графитовая труба, окруженная графитовой

засыпкой, укрепляется в двух контакгных углеродистых

блоках, которые соединены с медными шинами.

Соединение графитовых труб с держателями рекомендуется

9

производить на пасте, состоящей из 70% графитового

порошка, 15% декстрина и 15% воды. Конец трубы

можно запрессовывать в водоохлаждаемый медный

наконечник. Графитовый нагреватель может иметь фланец,

который {посредством медного кольца прижимается к

плите токоподвода.

Вертикальный графитовый нагреватель представляет

собой стакан с утолщением снизу и сверху, окруженный

четырьмя радиальными и двумя тарелочными

графитовыми экранами, которые расклиниваются корундовыми

пластинками. Внизу нагреватель заканчивается конусным

контактом, прижимаемым к нижнему токоподводу.

Верхняя утолщенная часть нагревателя имеет

скользящий контакт со втулкой, которая вмонтирована в

медный токоподвод. Такая конструкция обеспечивает контакт

при термическом расширении нагревателя.

Нагреватель обычно окружают системой

графитовых, молибденовых и стальных экранов из нержавеющей

стали.

Для различных физико-химических опытов,

проводимых в" огнеупорных лодочках, применяются

горизонтальные трубчатые печи. В одной из таких печей,

рассчитанной на работу при 1500—1800°С, графитовая труба

с толщиной стенки 6,3 мм и нарезными головками

помещается между двумя латунными водоохлаждаемыми

зажимами. На головки печи навинчивают латунные

наконечники. После засыпки снаружи термоизоляции трубу

помещают в металлический корпус. Изоляцией служат

ламповая сажа, древесный уголь, молотый кокс.

Внутри нагревателя располагается корундовая труба,

которая проходит через уплотнения в латунных

наконечниках. Между корундовой трубой и нагревателем

пропускают азот или аргон для защиты нагревателя от

разрушения изнутри. В центре печи в зоне длиной 2,5 см

температура постоянная (±ГС).

В металлургических лабораториях до сих пор

распространена графитовая печь сопротивления Таммана. На

клеммах трансформатора (шинах) укреплен

цилиндрический корпус печи диаметром 300—400 мм и высотой 300—

350 мм. Нагревателем служит графитовая труба

диаметром 50—70 мм, закрепленная сверху и снизу медными

контактами. Пространство между контактами и водоох-

лаждаемым корпусом печи засыпают термоизоляцией.

Печь может работать в горизонтальном и вертикальном

10

положениях. Для улучшения электрического контакта на

криитол, засыпанный между трубой и корпусом, ставят

асбестовое кольцо, сверху набивают слой графитового

порошка, затем помещают стальное кольцо, через отверстие

в котором свободно проходит графитовая труба.

Для предохранения внутренней поверхности

графитовой трубы от окисления ее можно обмазать пастой из

корунда и огнеупорной глины. Для высоких температур

пасту можно изготовлять из плавленого магнезита с

добавкой жидкого стекла. Массу либо наносят слоями, либо

заливают в трубу и после некоторой выдержки выливают

из трубы. Затем трубу сушат в термостате и далее

непосредственно до 1500—1600°С в печи Таммана.

Недостатком графитовых нагревателей и графитовой

термоизоляции является необходимость исключения

контакта 'их с окисляющей средой. Кожухи <печей, в которых

засыпана изоляция, должны быть герметичными,

исключающими возможность проникновения воздуха.

Желательно, чтобы графитовые печи работали в вакууме

или в нейтральной атмосфере.

Вместо трубчатых применяют точеные, спиральные

графитовые нагреватели. При замене трубы спиралью

повышается электросопротивление, что позволяет

понизить силу тока. Графитовую спираль выпиливали из

графитовой трубки диаметром 32/34 мм. На рабочей длине

(100 мм) спираль имеет три витка. При экранировании

нагревателя молибденовыми экранами и кварцевой

трубкой в зависимости от силы тока достигают температуры

от 1400до2200°С.

В одной из печей спираль внутренним диаметром 60 мм

подвешена к верхнему зажиму и свободно входит в

нижний. Конусные части верхнего зажима и спирали создают

надежный контакт, а в нижний зажим с этой целью

засыпан порошок криптола или графита.

Кожухи печей выполняются из металла с водяным

охлаждением. Небольшие установки могут иметь кварцевые

корпуса.

Неотъемлемой частью печей сопротивления являются

экраны.

Увеличением числа экранов до 20-^25 можно

существенно повысить температуру в печи. Близкие к

нагревателю экраны делают из вольфрамовой, а остальные—из

молибденовой жести. Экраны могут быть выполнены в

виде набора цилиндров или в виде опирали из ленты, на

11

которой делаются насечки двумя параллельными

линиями. При свертывании ленты в спираль эти насечки

позволяют получить довольно заметный промежуток между

отдельными витками спирали, поэтому общая толщина

стенки из 25 экранов равна примерно 12 мм.

Отечественная промышленность выпускает

высокотемпературные течи сопротивления для плавки металла,

например печь СШВЛ-

1.2,5/25М04. Она

имеет установленную

мощность 63 кВт и может

обеспечивать нагрев до

2500°С в рабочем

пространстве диаметром

100 и высотой 250 мм.

На рис. 2 представлен

общий вид

электропечи 1 со щитом

управления 2 и вакуумной

системой 3.

Нагревательная

цилиндрическая

вертикальная камера

открытие. 2. Печь сопротивления СШВЛ-1.2.5/ ВаеТСЯ СВеРХУ> 0На ИМе"

/25М04 ет сплошное водяное

охлаждение.

Нагреватель трехфазный изготовлен из прутков вольфрама.

Теплоизоляция осуществляется вольфрамовыми и

молибденовыми экранами. Напряжение высокой стороны

трансформатора регулируется тиристорным регулятором.

Крышка камеры имеет два отверстия для гляделок,

в одно из 'которых можно установить шлюз с затвором и

вакуумным уплотнением для ввода в камеру

необходимых для экспериментатора устройств.

Горизонтальная печь сопротивления СШВЛ-1,31/

/20МО1 имеет установленную мощность 70 и мощность

нагревателя 54 кВт. Эта .печь обеспечивает нагрев садки

массой 5 кг до 2000°С. Размеры рабочего пространства

печи 300 X ЮО X Ю0 мм. Нагреватель печи сделан из

прутков вольфрама зигзагообразной формы. Печь имеет

боковую крышку, откидывающуюся на петлях в сторону.

Вспомогательные устройства могут быть смонтированы

на крышке.

2. ВЫСОКОЧАСТОТНЫЕ ИНДУКЦИОННЫЕ ПЕЧИ

Благодаря своим преимуществам эти печи получили

широкое распространение в металлургических

лабораториях. Источником питания печей служат высокочастотные

ламповые и машинные генераторы, выпускаемые

промышленностью для лабораторных установок различной

мощности.

В лабораторной практике индуктор приходится

рассчитывать редко. Чаще его подбирают к имеющемуся

генератору и нагреваемому металлическому объекту, т. е. к

тиглю с металлом. При конструировании индуктора

необходимо учитывать, что электромагнитная связь между

индуктором и образцом пропорциональна отношению их

диаметров: о?обр/Фвн.инд. Это обстоятельство создает

определенные трудности при конструировании .аппаратуры,

так как заставляет уменьшать толщину теплоизоляции

между металлом (жидким или твердым) и индуктором.

Для лучшего использования мощности необходимо,

чтобы глубина проникновения тока была незначительной.

Чем выше частота v, тем глубина проникновения £

меньше:

Материал v, Гц б, см

Медь жидкая / 2G00 0,5

I ЮООО 0,00

Вольфрам, молибден (2000°С) . . 2 000 3,0

Платина (1500°С), железо жидкое . ЮООО 0,5

Графит (2О00°С) /2 000 10

I ЮООО 1,5

Для нагрева графита, платины, вольфрама,

молибдена, железа пригодны частоты до 10000 Гц. Для

материалов с более высоким электросопротивлением требуются

и более высокие частоты. Хорошие проводники, вроде

меди, с трудом поддаются высокочастотному нагреву.

Для плавки таких материалов приходится прибегать либо

к пониженной частоте, либо к косвенному индукционному

нагреву, используя в качестве нагревателя графит в

форме трубы или тигля. Графитовый нагреватель может быть

заменен металлическим, например молибденовым.

Индукционные печи для нагрева и плавки могут быть

открытыми или закрытыми. В открытых печах в

индукторе помещают слой изоляции, внутри которой

располагается тигель-контейнер для исследуемого вещества.

Для нагрева непроводников, например шлаков, можно

применять тигли из железа, платины, графита. Индуктор

1

изготовляют из медной трубки, по которой циркулирует

вода. Чтобы разместить большее число витков индуктору

на необходимой высоте, трубку делают «профилированной,

прямоугольной, квадратной или эллипсовидной.

Закрытые индукционные печи работают в защитной

атмосфере и в вакууме. В этих печах индуктор может

быть вынесен за пределы камеры натрева или плавильной

камеры. В таком случае корпусом печи служит кварцевая

труба.

Верхняя часть кварцевого корпуса обычно делается

герметичной. В узкий патрубок впаивается

плоскопараллельное стекло для наблюдения и оптического измерения

температуры, магазины для сбрасывания добавок в

тигель и трубопровод, подсоединяющий печь к системе

откачки или подачи газа. В некоторых конструкциях

верхняя часть печи имеет съемную пришлифованную

металлическую или стеклянную толовку, в которой могут

располагаться необходимые устройства для введения добавок,

термопары погружения, стопоры и т. п. В таких печах

после плавки металл замораживают в тигле и после

разборки печи извлекают тигель вместе с металлом. Однако

может быть произведена и разливка металла через дно

тигля в стоящую ниже изложницу с помощью стопора,

который плотно пришлифован к отверстию в дне тигля.

Кварцевые печи легко изготовляются. Но при работе в

вакууме ниже 13,3 Па внутри кварцевого корпуса

появляется блуждающий электрический разряд вследствие

испарения металла и возникновения ионизированной

атмосферы в печи. Это нарушает электрический режим,

затрудняет измерение температуры, наблюдение и может привести

к пробою корпуса.

Более удобными для исследования являются печи с

металлическими корпусами. В этих печах индуктор

помещен внутри вакуумной камеры с водяным охлаждением.

На рис. 3 показана схема лабораторной вакуумной

индукционной печи емкостью 10 кг, в которой можно

продувать металл через пористую пробку в дне тигля, брать

пробы металла, измерять температуру и активность

кислорода в металле.

Выпускаемые лабораторные вакуумные индукционные

печи имеют емкость 4 кг, мощность 52 кВт (ИСВ-

0,004пиМ1) и соответственно 10 кг и 100 кВт (ИСВ-

0,01 пиМ2).

Индукционные печи применяют также для зонной очи-

14

стки металла. При этом возможно либо движение

керамического тигля с нагреваемым объектом внутри индуктора,

либо перемещение последнего вдоль тигля. В зонной печи

важно сконцентрировать энергию в узкой зоне.

Рассмотрим устройство печи для зонной очистки железа. Печь

имеет вертикальное раслоложение. Рафинируемый пруток

железа помещают вертикально, расплавленная зона

удерживается силами поверхностного натяжения.

£=Д

Рис. 3. Лабораторная вакуумная индукционная печь емкостью 10 кг:

/ — корпус печи; 2 — тигель; 3 — пористая пробка; 4 — водоохлаждаемый

ломик; 5 — приспособление для отбора проб и измерения температуры

металла; 6 — гляделка; 7 —ротаметр; 8, 9 — газоочистка; 10 — баллон с газом

Внутри индуктора располагается наружная

'керамическая трубка длиной 600 и внутренним диаметром 25 мм

и реакционная керамическая трубка длиной 300 и

диаметром 12 мм, в которой помещают пруток железа 300 X 10

мм. Двухслойный индуктор (по 14 витков в каждом слое)

может равномерно перемещаться со скоростью 6—0,26

см/ч.

На рис. 4 приведена схема установки для очистки

кремния методом плавающей зоны. Расплавленная зона

создается индуктором, перемещающимся вверх или вниз

15

вдоль кварцевой трубки, внутри которой установлен в

цанговых вольфрамовых зажимах кремниевый слиток.

Индуктор перемещается вдоль стержня с постоянной

скоростью, создаваемой электромеханическим приводом,

Рис. 4. Установка для зонной

плавки с концентратором

высокочастотного поля:

/ — установочный винт; 2 — ввод

охлаждающей воды; 3 — вывод

воды; 4 — расплавленная зона; 5 —

монтажная стойка; 6 — водоохлаж-

даемый индуктор; 7 — гибкий

шланг; 8 — вывод воды,

охлаждающей концентратор; 9 — вывод

охлаждающей воды; 10 — к

вакуумной системе; // — резиновая

втулка; 12 — подача охлаждающей воды

к латунному фланцу; 13 —

изоляция; 14 — водоохлаждаемый

высокочастотный концентратор; 15 —

образец; 16 — вольфрамовый зажим

для крепления образца; 17 —

стержень диаметром 6 мм; 18 —

кварцевый корпус

Рис. 5. Схема двухвиткового

индуктора типа «лодочка»

при этом в слитке образуется расплавленная зона. После

каждого прохода индуктора ток выключают и вручную

или механическим способом переводят индуктор в

первоначальное положение для следующего прохода.

Основным недостатком индукционных печей является

контакт расплавляемого металла с окисной огнеупорной

футеровкой. В случае плавки металла в водоохлажда-

емом тигле без футеровки этот недостаток ликвидируется.

Для расплавления металла тигель делают из нескольких

секций таким образом, чтобы предотвратить образование

замкнутых линий магнитного поля.

16

Существует также способ расплавления слитка,

вводимого в индуктор сверху. Металл расплавляется в

индукторе и -собирается в медном водоохлаждаемом тигле,,

стоящем внизу.

Для плавки титана в индукционной печи тигель

изготовляли из меди. Для снижения электрических потерь в

тигле стенки его должны быть тоньше «глубины

проникновения тока и частота тока должна быть низкой. Для

предотвращения появления замкнутых линий тока в

стенках тигля прорезали тонкие продольные щели (для

больших тиглей четыре). На индуктор из семи витков

подавали ток силой до 150 А, напряжением 900 В, частотой

2000 Гц. Внутренний диаметр тигля равен 73, толщина

стенок 3,2, высота 173 мм, мощность печи 100 ikB • А.

Наилучшим конструктивным решением индукционных

печей без футеровки является плавка металла во

взвешенном состоянии (ПВС). Для поддержания металла во

взвешенном состоянии индуктору придается особая

форма. Вес капли металла во взвешенном состоянии зависит

от мощности электромагнитного поля и капиллярной

составляющей, определяемой поверхностным натяжением

и плотностью металла. Для плавки используют

высокочастотные ламповые генераторы. Конфигурация

индукторов самая разнообразная. На рис. 5 приведена схема

двухвиткового индуктора типа «лодочка». На его дно,

образуемое одним из витков, помещают шарик или

кусочек из переплавляемого металла, причем шарик не

должен замыкать витков с разным потенциалом. При

увеличении мощности на индукторе шихта поднимается вверх

и повисает в поле. Мощность, подводимая ж

расплавленному металлу, уменьшается. При этом, несмотря яа го что

мощность, подводимая к индуктору, увеличивается в 10

раз, мощность, передаваемая расплавленному металлу,

снижается в 2 раза. Это объясняется перемещением

шихты в зону с другой конфигурацией поля и с

соответствующим уменьшением к. п. д. передачи энергии от индуктора

к металлу. Электромагнитное поле, действующее на

металл, частично уравновешивает металл и частично

уравновешивается само благодаря симметричному

расположению капли металла в индукторе.

Вес металла, висящего в электромагнитном поле,

определяется по формуле

17

где F — электромагнитная сила, уравновешивающая

образец; Ps — мощность, передаваемая металлу,

отнесенная к единице поверхности; S — поверхность; р —

удельное электросопротивление металла; / — частота тюля;

jute — магнитная проницаемость в вакууме.

При заданной частоте поля, определяемой

генератором и электрическим сопротивлением металла, масса

металла, удерживаемого в висячем положении, зависит

только от мощности.

Большое распространение получили и ,многовитковые

индукторы. Индукторы состоят из двух секций, навитых

в противоположном направлении, что позволяет

возбуждать неоднородное высокочастотное поле, напряженность

которого убывает таким образом, что на металл,

помещенный внутри индуктора, действует сила,

уравновешивающая его силу тяжести. Индуктор навивают таким

образом, чтобы два нижних его витка оказались

компланарными, т. е. находились в одной плоскости, и были

эквивалентны витку меньшего диаметра. Эти витки

стабилизируют положение жидкого образца и препятствуют его

вытеканию из катушки. Следующие три витка образуют

вместе с внутренним из двух компланарных конус с углом

при вершине 45°. Над ними располагаются два верхних

компланарных витка, намотанных в обратном

направлении. Диаметр обоих внутренних (верхнего и нижнего)

витков одинаков. Расположение обратных витков

повышает устойчивость расплава в горизонтальной плоскости

и предохраняет катушку от соприкосновения с образцом.

Силовые линии электромагнитного поля такой катушки

почти параллельны в нижней ее части и очень сильно

расходятся в промежутке между прямым и обратными

витками, вследствие чего градиент напряженности по

высоте катушки изменяется значительно.

Индуктор иной конструкции состоит из восьми нижних

витков — четырех 'компланарных и четырех аналогичных

им обратных витков. Такая катушка обеспечивает плавку

небольших образцов во взвешенном состоянии,

помещенных в кварцевую трубку, проходящую внутри катушки.

Катушка, таким образом, выносится за пределы

изолированной камеры, внутри которой можно создавать вакуум

или необходимую тазовую атмосферу.

Температура нагреваемого металла зависит от

электросопротивления и плотности образца. Сплавы с

высоким электросопротивлением, как и тяжелые металлы,

18

нагреваются сильнее. Для перевода их в подвешенное

состояние требуется большая мощность, поэтому и

нагреваются они сильнее, чем легкие металлы. Температура

образцов массой 10 г и более быстро превышает

температуру «плавления, а маленькие образцы выдерживаются

достаточно долго при невысокой температуре. При

снижении подводимой мощности образец опускается в

нижнюю часть индуктора, где напряженность поля выше, а

силовые линии расходятся в меньшей степени. При той же

уравновешивающей силе достигаются более высокие

температуры.

Склонность расплава к вытеканию из катушки

значительно увеличивается при уменьшении.отношения

поверхностного натяжения к плотности металла.

Изготовление индукторов установок ПВС. Для двух-

вишовых индукторов применяют профилированную

медную трубку. Лучше всего профилирование производить

волочением в нескольких последовательных ручьях.

Профилирование небольших трубок производится вручную

молотком. Перед профилированием в трубку заливают

свинец, после профилирования трубку нагревают и

свинец выливают. Для изгиба трубки ее отжигают, набивя-

ют песком и на шаблоне получают нужную

'конфигурацию.

Для многовитковых индукторов пользуются круглыми

трубками без профилирования диаметром 3—5 мм. Мно-

говитковые индукторы паяют серебряными припоями,

двухвитковые индукторы сваривают аргоно-дуговой

сваркой.

Индукционные плавки металла во взвешенном

состоянии осуществляют в установках двух типов: с индуктором

внутри и вне реакционной системы.

В первом случае используются закалочные ламповые

генераторы и двух- или многовитковые индукторы,

которые могут работать в вакууме или в атмосфере

нейтрального газа. Вторая группа установок обслуживается

генераторами без закалочного контура и имеет

многовитковые индукторы.

На рис. 6 показана схема установки для исследования

термодинамического равновесия между металлом и

шлаком. Корпус печи сделан из нержавеющей стали, сверху и

сниву он закрыт крышками из органического стекла,

присоединенными через резиновые уплотнения к корпусу.

Индуктор и стабилизирующее кольцо введены в печь че-

19

рез уплотнения так, что можно производить

вращательные и поступательные движения деталей индуктора. Поле

индуктора возбуждает в кольце вихревые токи,

вследствие чего он действует как обратный виток и

стабилизирует положение металла в индукторе. Под индуктором на

вращающемся поддоне

расположена изложница

для замораживания

капли металла со шлаком. В

индуктор помещают

подготовленный образец,

подогревают его, создают в

камере печи нужную

атмосферу или вакуум. При

дальнейшем увеличении

мощности образец

начинает «парить» в

индукторе, а затем полностью

расплавляется. В

зависимости от природы

металла, его массы,

конструкции индуктора и

подводимой мощности

длительность процесса

составляет несколько секунд или

минут. Так, например,

медь и цирконий «висят»

в индукторе по 5 мин,

алюминий 15 мин,

кобальт и ниобий после

расплавления сразу же

стекают в изложницу.

Диаметр заготовок

для плавки, как правило,

не превышает 10—12 мм,

а масса от 0,1—0,5 до 25—30 г. Благодаря интенсивному

перемешиванию жидкого металла можно выплавлять

металлы с различной температурой плавления, получать

слитки высокореакционных металлов, рафинировать

металлы от испаряющихся примесей. В таких установках

получали литые образцы галлия и индия, которые при

плавке в огнеупорных тиглях обычно загрязняются

материалом тигля. Выравнивание состава сплава в установке

ПВС происходит очень быстро.

Рис. 6. Схема печи для плавки

металла во взвешенном состоянии:

/ — кольцо; 2 — коаксиальный

подвод воды; 3 — корпус печи; 4 —

верхняя крышка; 5, 9 — вакуумные

уплотнения; 6 — гляделка;

7—стекло гляделки; 8— токоподводы; 10 —

кристаллизатор; //— индуктор; 12—

керамическая палочка; 13 —

изложница; 14 — платформа для

изложниц; 15 — нижняя крышка; 16 —

вакуумный штуцер; 17 —

оптический пиромет.р; 18 — зеркало

20

При плавке в ПВС происходит значительное

испарение летучих составляющих, поэтому при изготовлении

сплавов необходимо шихтовать заготовку, с учетом

испарения.

В конце плавки выключают ток, металл сливают в

изложницу или замораживают в индукторе. Скорости

кристаллизации достигают нескольких тысяч градусов в

секунду, 'что позволяет получать исключительно тонкие и

равномерные структуры. Можно производить достаточно

длинные плоские, цилиндрические образцы путем

последовательной отливки нескольких плавок, при этом металл

хорошо сваривается. ПВС с успехом применяют для

исследований равновесия металла со шлаком,

растворимости газов в металлах.

Установки ПВС могут быть использованы для

исследования свойств жидкого металла, например плотности,

поверхностного натяжения. От других типов печей

установки ПВС отличаются отсутствием 'контакта металла с

огнеупорной футеровкой, хорошим перемешиванием,

высокой скоростью наплавления образца. Дальнейшее

усовершенствование данного способа позволит увеличить

массу металла и удлинить выдержку металла в жидком

состоянии. Требуют совершенствования методы

регулирования температуры жидкой капли.

3. ДУГОВЫЕ ПЕЧИ

Использование дуги в качестве источника нагрева в

лабораторной практике имеет довольно ограниченное

применение. Нагрев камеры печи дугой, горящей между двух

электродов, трудно осуществим, так как нелегко

добиться равномерного распределения и регулирования

температуры. Для"выплавки слитков сталей, сплавов или

чистых металлов в основном применяют дуговые

однофазные вакуумные печи, а для исследования

восстановительных процессов, связанных с ферросплавным

производством, — дуговые однофазные.

Плавку в дуговых печах производят в медный водоох-

лаждаемый кристаллизатор. Печи работают либо в

вакууме, либо в атмосфере нейтрального газа. Различают

печи с расходуемым или с нерасходуемым электродом.

Печи с нерасходуемым электродом предназначены для

получения сплавов в виде небольших слитков для

исследований. В качестве нерасходуемого электрода

применяют штангу из вольфрама.

21

Расплавляемый металл подается под электрод илиг

располагается на поддоне в лунке «ли изложнице под

электродом. При включении дуги материал

переплавляется, образуется слиточек металла. На одном поддоне

можно выплавить несколько композиций сплавов без

перезарядки печи.

Особенное значение дуговые печи с нерасходуемым

электродом имеют для ванной плавки в водоохлажда-

емом тигле. Они называются гарниссажными

вакуумными дуговыми печами. Принципиальной особенностью

таких печей является медный во-

доохлаждаемый или

графитовый тигель, в котором

расплавляют и выдерживают в

жидком состоянии

переплавляемый металл. Благодаря

высокой теплопроводности

материала тигля на его стенках

образуется корка из непроплавлен-

ного металла — гарниссаж.

При плавке в печах такого

типа удается получать металл

однородного химического

состава, производить

необходимые добавки, переплавлять

различную шихту — скрап,

стружку, брикеты и т. п.

Разливку металла осуществляют

либо через дно (путем про-

плавления пробки,

закрывающей отверстие в дне печи),

либо при наклоне чаши.

Подобные печи часто используют

для отливки различных

изделий из жаропрочных сплавов.

Дуговые печи с

расходуемым электродом

предназначены для выплавки слитков. На рис. 7 показана схема

дуговой печи с расходуемым электродом. Печь состоит из

герметичной камеры 5 с прикрепленным к ней медным

водоохлаждаемым кристаллизатором — тиглем 6. В

камеру печи через уплотнение входит электрододержатель 2,

который соединяется с электродом. Электрод 4 круглой

или квадратной формы может быть литым, кованым, ка-

К о ткач ной

Рис. 7. Схема дуговой

вакуумной печи с расходуемым

электродом:

/ — механизм подачи

электрода; 2— электрододержатель; 3—

уплотнение; 4 — электрод; 5 —

вакуумная камера; 5

—кристаллизатор; 7 — подвод тока к

кристаллизатору

22

таным, сварным «ли прессованным. Камера печи связана

с откачной системой. Для плавки электрод опускают,

чтобы он коснулся днища кристаллизатора, на которое

кладут шайбу-затравку из того же материала, что и

переплавляемый электрод. Когда между концом электрода и

затравкой возникает дуга, электрод поднимают и

устанавливают требуемые силу тока и напряжение. Под

влиянием энергии дуги происходит расплавление металла,

который каплями стекает в кристаллизатор и образует

слиток. По мере расплавления электрода его опускают вниз.

Дуговые вакуумные печи, как правило, работают на

постоянном токе (минус — на электроде, плюс — на

кристаллизаторе),

4. ПЛАЗМЕННО-ДУГОВЫЕ ПЕЧИ

В низкоинтенсивной дуге на угольных электродах

температура может достигать 3600 К. Если

увеличивать силу тока дуги при постоянном сечении

анода, то плотность насыщающего тока будет достигаться

тогда, когда температура конца анода будет равна

температуре кипения его материала. В этой точке

характеристика дуги изменяется и температура ее скачком

повышается до 7000—8000 К, с анода вырывается поток

раскаленного пара вследствие высокой концентрации энергии в

анодном кратере.

Высокотемпературная плазма создается и при

использовании водяного пара или инертного газа, вдуваемого в

дугу. Плазменный поток с помощью магнитного поля

концентрируется в кольцевом электроде, создавая

возможность (получения высоких температур.

Газ инжектируется в корпус дуговой горелки.

Возникает интенсивный вихревой поток, который вдоль оси

электрода имеет небольшую область низких давлений. В

этой области происходит интенсивная ионизация.

Охлаждение внешней области дуги газом делает ее менее

проводящей, поэтому дута «сжимается» в узкий столб вдоль

оси электрода. Так как газ непрерывно поступает в

камеру плазменной горелки, горячая плазма выбрасывается из

сопла. Под воздействием магнитных сил плазма еще

более «сжимается», возникает столб раскаленной плазмы,

имеющей температуру до 30000 К, который можно

использовать для нагрева и плавления других материалов.

Для работы плазменной горелки предпочтительно

использовать нейтральный газ. При этом плазменная

23

струя не так агрессивно воздействует на нагреваемый

материал.

Плазменные нагреватели в зависимости от режима

работы разделяются на две группы. В нагревателях,

работающих в режиме плазменной струи, последняя

представляет собой поток газа, сильно нагретого в плазматроне.

Нагреватели второй группы работают в режиме

плазменной дуги, образующейся между нагреваемым изделием и

внутренним электродом плазматрона. Дуга обдувается

потоком газа в продольном направлении и сжимается< в

поперечном направлении стенками сопла 'или магнитным

полем.

На рис. 8 представлена схема дугового плазматрона.

Он имеет внутренний электрод в виде стержня и

расположенный соосно с ним внешний электрод, имеющий фор>му

сопла. При постоянном токе внутренний электрод служит

катодом, а наружный — анодом. Поток газа выдувает

дугу из отверстия сопла. Дуга горит в ограниченном объеме

сопла. Газ нагревается внутри канала сопла и с большой

скоростью вырывается из сопла в виде факела. Стенки

сопла отделены от плазмы тонким слоем холодного неио-

низированного газа, который служит также

электрической изоляцией. Существует тип плазматрона, в котором

для плавки металла сжатой дугой плазменная струя,

подведенная к нагреваемому изделию, позволяет возбудить

дугу между внутренним электродом плазматрона и

изделием. Дуга проходит через отверстие сопла, которое и

ограничивает ее диаметр. В продольном направлении дугу

обдувают потоком газа, защищающим сопло.

В металлургических целях плазменный напрев может

быть использован для переплава подготовленных

заготовок на слиток в медном водоохлаждаемогм

кристаллизаторе или для плавки металла в ванных печах с огнеупорным

тиглем.

На рис. 9 представлена схема плазменно-дуговой печи

с огнеупорным тиглем. Корпус печи делается

герметичным с плотно закрывающимся загрузочным окном и

задвижкой на сливном носке. Через свод печи с помощью

уплотнения вводится плаз-матрон, работающий на

постоянном токе. В футеровку подины печи заделан медный во-

доохлаждаемый подовый электрод — анод, находящийся

в контакте с расплавленным металлом. Катод из

молибдена, тантала, ванадия или ниобия с эмиссионными

добавками закреплен в медном, водоохлаждаемом электро-

24

додержателе. От брызг металла катод защищен медным

водоохлаждаемым соплом. Торец сопла покрыт слоем

жаростойкого изоляционного материала для

предотвращения появления «паразитной» дуги металл — сопло. Конец

катода скрыт в сопле на 3—6 мм — это стабилизирует ду-

Рис. 8. Схема плазматрона Рис. 9. Схема плазменно-дуговой

с независимой дугой: печи с керамическим .тиглем:

/ — источник электролита- 1 — плазматрон; 2 — уплотнение

ния; 2 — плазмообразующий свода; 3 — подовый электрод; 4—

газ; 3 — охлаждающая во- разливочное отверстие

да; 4 — катод; 5 — сопло;

6 — нагреваемый металл

гу и уменьшает эрозию катода. Защитный газ поступает

по кольцевому зазору между корпусом и электрододержа-

телем вдоль катода и дополнительно через осевое

отверстие катода в отверстие сопла. Скорость газового потока

не менее 3 м/с при силе тока 3—5 кА. Расход газа

составляет 1,4—2,0 г/с.

Плазмен'но-дуговые печи с керамическим тиглем с

успехом используются в лабораторной практике. Они

проще вакуумных печей, позволяют вести процессы в

инертной атмосфере, исследовать процессы взаимодействия

металла с различными газами, в частности с азотом,

водородом, окислительными газовыми смесями. Отсутствие

углеродистых электродов исключает загрязнение металла

углеродом. Можно достичь высоких и достаточно

надежно регулируемых температур. Эти печи весьма удобны

для исследования литейных процессов.

Плазменно-дуговой переплав. Схема печи с двумя или

более плазматронами представлена на рис. 10. Переплав-

25

8

^f3

>^/~

ляемая заготовка 7, плазматроны 6, медный водоохлаж-

даемый кристаллизатор 4, в котором наплавляется

слиток 5, размещаются в герметичной камере 5. Источник

переменного или постоянного тока / подключается к плаз-

матронам и слитку. Плазменные струи каждого плазма-

трона направлены на ванну

жидкого металла в

кристаллизаторе и на торец заготовки.

Механизм 8 вращает и подает

заготовку вниз. Входя в

соприкосновение с плазменными

струями, заготовка плавится и

металл по каплям стекает в

ванну.

По мере наплавления

слитка механизм 2 вытягивает его

из кристаллизатора. Процесс

настлавления и вытягивания

слитка происходит

согласованно и непрерывно.

Плазматроны размещаются

на камере радиально вокруг

слитка. Это позволяет

направлять плазменную струю в

любой участок ванны.

Использование нескольких плазматро-

нов дает возможность

рассредоточить тепловую нагрузку и регулировать обогрев

различных участков ванны. При этом можно переплавлять

металл, не подключая ток к заготовке. Если же

заготовку подключить к полюсу источника, то до 15—20%

анодного тока можно отвести через заготовку. Слиток

металла получается плотным, без усадочной рыхлости в

головной части, без усадочной раковины. Металл

характеризуется повышенной чистотой по неметаллическим

включениям, однородностью химического состава.

5. ЭЛЕКТРОННОЛУЧЕВЫЕ ПЕЧИ

Способ плавки электронным лучом обладает

рядом преимуществ. Можно использовать шихту

любого вида.^Благодаря достижению высокой температуры,

длительной выдержке металла при низком давлении

обеспечиваются отличные условия для рафинирования.

Принцип электроннолучевого нагрева состоит в том,

Рис. 10. Схема плазменно-

дуговой печи для переплава

с несколькими плазматрона-

ми

26 j

что благодаря термоэлектронной эмиссии с поверхности

накаленного катода происходит испускание электронов,

устремляющихся к аноду. Анод заземляют, а катод

изолируют. Между катодом и анодом прикладывают

разгоняющее напряжение порядка 10—30 кВ. Вокруг катода

устанавливают фокусирующий электрод-прожектор,

находящийся под небольшим отрицательным потенциалом.

Это обеспечивает нужное направление электронного луча.

Поток электронов бомбардирует поверхность

нагреваемой металлической заготовки. Кинетическая энергия

электронов превращается в тепловую. Металл

нагревается и плавится. Расплавленный металл стекает в медный

водоохлаждаемый кристаллизатор.

Электроннолучевая печь для плавки металла состоит

из одной или нескольких электронных пушек, плавильной

камеры, водоохлаждаемого медного кристаллизатора,

вакуумной откачной системы и источника питания.

Различают трл типа электроннолучевых установок: с

кольцевым катодом, с радиальными и аксиальными

электроннолучевыми пушками.

Рис. 11. Схема электроннолучевой печи с одним (а) и двумя (б) кольцевыми

катодами:

/—•переплавляемая штанга; 2 —кольцевой катод; 3 — второй кольцевой

катод; 4 — кристаллизатор; 5 — механизм вытягивания слитка; 6 — шлюз для

подачи штанги; 7 — плавильная камера; 8 — слиток; 9 — камера слитка; 10 —

трансформаторы накала катодов; // — источники высокого напряжения

На рис. 11 представлена схема электроннолучевой

печи с одним (а) и двумя (б) кольцевыми катодами.

Кольцевой катод 2У являясь излучателем электронов,

нагревается при (пропускании по нему переменного тока высокого

напряжения. Переплавляемая заготовка /, являющаяся

27

анодом, подключена к заземленному положительному

полюсу выпрямителя.

Преимущество печей этого типа состоит в простоте

конструкции и меньшем расходе электроэнергии, что

объясняется отсутствием отражения электронов пучка,

бомбардирующих металл, так как электрическое поле

полностью тормозит электроны, отражаемые от металла.

К недостаткам таких установок относится

непосредственное расположение катода поблизости от

расплавляемого металла. Пары и брызги металла оседают на

катоде и вызывают его разрушение. Кроме того, -между като-

до'м и электродом возникает электрический разряд

вследствие ионизации газового промежутка.

Электроннолучевые печи с радиальными пушками

отличаются от других конструкций тем, что между катодом

и расплавляемым металлом устанавливается

разгоняющий электрод. Тем самым зоны нагрева и плавления не

находятся в электрическом поле. Разновидностью этих

установок являются электроннолучевые пушки с плоским

лучом.

Большое распространение в лабораторной и

производственной практике получили установки с аксиальными

электронными пушками. Электронная пушка имеет катод,

который разогревается благодаря электронной

бомбардировке от вспомогательного катода. С помощью

фокусирующего электрода электронный пучок направляется в

анодную диафрагму. Между катодом и анодом

прилагается разгоняющее напряжение до 30 кВ. Электронный

пучок, пройдя анод по лучеводу, попадает в камеру печи на

поверхность нагреваемого объекта. Вокруг лучевода

располагаются электромагнитные катушки отклонения и

развертки луча.

Одной из лучших конструкций электронных

.аксиальных^ пушек является пушка системы Арденна (ГДР). В

этой пушке (рис. 12) применена многокамерная

вакуумная откачка корпуса. Давление в зоне образования

электронного пучка не должно превышать 1,33 мПа, а

давление в плавильной камере печи из-за газовыделений

переплавляемого металла может быть выше указанной

величины. Поэтому в данной пушке имеются диафрагмы,

перегораживающие путь луча, и промежуточные

патрубки для вакуумной откачки. Это способствует устойчивой

работе печи при давлении в плавильном пространстве

133 мПа.

28

Фокусировка луча осуществляется линза-ми 6 и 7.

Непосредственно в плавильной камере располагается

электромагнитная катушка, развертывающая луч то

поверхности объекта. В зависимости от требований

технологии траектория луча может

меняться в широком

диапазоне.

Основным

преимуществом печей данного типа

является стабильная работа

электронных пушек, так как

они защищены от попадания

паров металла. Для

увеличения равномерности

нагрева используют установки,

имеющие несколько

электронных пушек.

Электроннолучевой нагрев применяют

для выплавки сложных

композиционных составов на

медном водоохлаждаемом

поду—луночная плавка.

Поворотный поддон имеет

несколько лунок, в которые

заранее помещают

переплавляемую шихту.

Для получения круглых

образцов в поддоне можно

выточить кольцевую

канавку для шихты.

Из отечественных

лабораторных установок ЭЛП-

1А/50 имеет мощность

50 кВт, ускоряющее

напряжение 30 кВ, анодный ток

1,7 А, диаметр

кристаллизатора 30—50 мм при длине

слитка 150 мм. Установка

ЭЛП-1А/125 имеет

мощность 125 кВт, анодный

ток 4 А, диаметр

кристаллизатора 60—100 мм при

длине слитка 300 мм.

Плавка

в электроннолу-

Рис. 12. Схема электронной пушки

системы Арденна от печи ЭМО-200:

/ — излучающая система; 2

—вспомогательный катод; 3 — основной

катод; 4 — фокусирующий

электрод; 5 — анод; 6, 7 — магнитные

линзы; 8 — электронный луч; 9 —

ванна металла; 10 — воздушное

охлаждение; И — водяное

охлаждение; 12 — система диафрагм; 13 —

к диффузионным насосам;

/4—промежуточная камера; 15 —

вакуумный затвор

29

чевых печах идет при низких давлениях и высокой

температуре, поэтому имеет место сильное испарение

металлической ванны. В результате смотровые окна

оказываются покрытыми слоем непрозрачного конденсата.

Наилучшими способами защиты стекол от напыления в

ЭЛП являются газовая завеса и вращающийся

обтюратор.

Способ газовой завесы состоит в том, что патрубок

смотрового устройства отделен от камеры печи

диафрагмой, достаточной для наблюдения, но создающей

значительный перепад давления атмосферы. Поэтому при

подаче в (пространство между стеклом и диафрагмой

нейтрального газа давление в этом объеме может быть

повышено настолько, что пары металла, попадающие в

него, не будут оседать на стекле.

Обтюраторное устройство состоит из двигателя,

вращающего диск, в котором имеется щель шириной

1 см. Другой стеклянный диск медленно вращается,

защищая непосредственно смотровое стекло от оседания

конденсата.

Для наблюдения за состоянием плавильной ванны

достаточно отверстия диаметром 5 мм. Непосредственно

к гляделке прилегает монокулярный телескоп. Скорость

вращения двигателя до 2500 об/мин.

Опыт работы показал, что если наблюдение через

обычную гляделку затруднено уже через 60 с

экспозиции, то с обтюратором стекло можно не менять (или не

чистить) ;в течение 150 ч работы.

Электроннолучевой нагрев с успехом применяется в

лабораторной практике для зонной очистки металла,

для выращивания монокристаллов.

ГЛАВА II

ИЗМЕРЕНИЕ ТЕМПЕРАТУРЫ

Ни одно современное исследование немыслимо без точного

измерения температуры опыта. Во многих случаях точность ее измерения

определяет погрешность всего исследования.

Методы измерения температуры можно разделить на прямые

(контактные, осуществляемые с помощью термометров, термоэлект-

ЗЮ

рических пирометров и термометров сопротивления1) и косвенные

(бесконтактные, оптические2) .

В СССР принята Международная практическая шкала

температур (МПТШ). Температуру, выраженную в МПТШ, сопровождают

знаком °С (градус Цельсия). Во многих физических и

физико-химических законах используют термодинамическую температуру,

численные значения которой, выраженные в абсолютной

термодинамической шкале, сопровождаются знаком К (градус Кельвина).

Температура таяния льда по абсолютной термодинамической шкале

равна 273,15 К. МПТШ является практическим осуществлением

термодинамической шкалы. МПТШ основана на шести реперных

температурных точках.

t равн- °с

Жидкий кислород —его пар — 182,97

Лед —вода, насыщенная воздухом 0в0О

Вода — ее пар (при кипении, р=1100 кПа) . . . 100,00

Жидкая сера—ее пар (при кипении, р=100кПа) 444t60

Жидкое серебро — твердое серебро ..... 960,80

Жидкое золото — твердое золото 1063,00

1. ТЕРМОЭЛЕКТРИЧЕСКИЕ ПИРОМЕТРЫ— ТЕРМОПАРЫ

При нагревании спая двух разнородных металлических проводников

появляется э. д. с.*, являющаяся суммой э. д. с. Лельтье,

возникающей в спае, и э. д. с. Томпсона, возникающей вследствие градиента

температур в каждой проволоке. Суммарная э. д. с. является

функцией температуры для данной пары металлов. Если один спай

термопары поддерживать при постоянной температуре tQ, то т. э. д. с.

термопары будет функцией температуры U, при которой находится

другой ее спай. Если отградуировать данную термопару, т. е.

найти зависимость ее т. э. д. с. от температуры одного из спаев при

сохранении постоянной температуры второго спая, то по измеряемой

затем величине т. э. д. с. можно находить значения температур.

Рабочий спай обычно называют горячим, а термостатируемый

спай — холодным. Для определения т. э. д. с. в цепь термопары

включают измерительный прибор, который с помощью медных

проводов соединяют со свободными концами термопары. Обычно

холодный спай поддерживают при температуре (fC в сосуде Дьюара

с водой и льдом. При отдаленном расположении холодного спая

используют компенсационные провода, которые экономят

термопарную проводку. В цепь термопары компенсационные провода

включают с соответствующим соблюдением полярности. Зависимость от

температуры для компенсационных проводов и термопары должна

1 Датчик измерительного инструмента помещается в

непосредственной близости к измеряемому и нагреваемому объекту.

2 В оптических методах измеряется либо интенсивность

монохроматического излучения, либо изменение общего количества

излучаемой энергии, либо изменение спектрального распределения излучения

в функции температуры. Оптические методы обладают тем

преимуществом, что нет необходимости делать вводы в реакционные

камеры, для измерения достаточна очень небольшая видимая площадь

поверхности нагреваемого тела.

М

быть одинаковой, как и сама температура в месте соединения

компенсационных проводов с термоэлектродами.

Если холодные спаи не термостатируются при 0°С, то нужно

знать их температуру во время опыта t0 и вводить соответствующую

поправку на температуру холодных опаев, которая будет равна

разности з. д. с. холодного спая при данной температуре и 0°С.

Для измерения малой разности температур применяют батарею

последовательно соединенных термопар (рис. 13). Одна группа

спаев приводится в контакт с объектом А, другая с объектам Б. При

этом измерения рекомендуется выполнять компенсационным

прибором. Приближенно точность измерения температуры батареей из п

термопар ib п раз выше, чем одной термопарой.

ити

Рис. 13. Схема термопарной

батареи

Рис. 14. Схема

дифференциальной термопары

Э. д. с. всех термопар суммируется. Применение термобатареи

позволяет снизить относительную погрешность отсчета т. э. д. с,

но не повышает точности измерения разности температур объектов,

так как термоэлектроды неоднородны, имеют разные

характеристики и градуировка термобатареи осуществляется с меньшей

точностью, чем градуировка отдельной термопары.

На рис. 14 приведена схема дифференциальной термопары для

измерения разности температур. Это двухспайная термопара.

Рабочие концы двух термопар направлены навстречу друг другу. Общий

электрод а соединен в двух спаях с электродом Ь, концы которого

выведены в зоны с температурами t, t\ и далее к измерительному

прибору. В интервале температур 16—20°С зависимость э. д. с.

линейная, Т. е. ЕаЬ (t, ti).= kab (t—ti).

Материалы для термопар

При выборе материала для термопар руководствуются следующими

требованиями: прямая зависимость между т. э. д. с. и температурой,

достаточно большая, устойчивая и воспроизводимая величина

т. э. д. с, материалы термопар должны быть коррозионностойкими,

механически прочными.

Термопары из благородных металлов

Платинородий-платиновая термопара (ПП) имеет положительный

электрод из сплаш 90% Pt и 10% Rh, а отрицательный из чистой

платины. Эти термопары наиболее изучены, их применяют при

эталонных работах до 1063°С и в качестве образцовых термопар для

проверки других термопар. Допустимые пределы использования ПП

32

термопар I разряда до ЛИХГС, II и III разряда — до 1300°С:

Длительное применение термопар возможно при 1300, а

кратковременное— до 1600°С. Выдержка при высокой температуре отрицательно

сказывается на свойствах термопары. В платиновом электроде

происходит рост зерна, т. э. д. с. снижается^ электрод охрупчивается.

При высоких температурах платина поглощает СО, СОг, >иары

металлов, окислы и карбиды. К техническим термопарам выпускаются

компенсационные провода: к платинородиевому электроду — медный

в оплетке красного цвета, к платиновому — провод из сплава 99,6%

Си и 0,4% Ni в зеленой оплетке.

Е,мВ

Е,мд

500 W00 1500 tf С

WOO 2000

t,*C

Рис. 15. Характеристики термопар группы:

а —платиновой (1 — ПП; 2 — ПР 13/1; 3 — ПР 30/6; 4 — ПР 100/20; .5 — ПР

30/13; 6 — ПР 40/20); б — вольфрам-рениевой {!' — ВР 5/20; Г — ВР 10/20)

Улучшенными свойствами обладают термопары, изготовленные

из оплавов платины с родием, которые можно объединить в ряд1:

ПР 13/1; 20/5; 30/6; 30/13; 40/20; 100/20. На рис. 15 приведены

характеристики термопар этой группы.

Наиболее распространенной является термопара ПР 30/6,

обладающая линейной характеристикой при температурах выше

1000°С. Ее чувствительность при измерениях около 1800°С

составляет 9>—'12 м!кВ/°С. При колебаниях температуры холодных (концов от

0 до 100°С погрешность не превышает 4°С, что дает возможность

отказаться от компенсационных проводов. Термопару можно

длительно использовать при температуре до 1600 и кратковременно

при нагреве до 1вОО°С.

Термопары ПП могут работать в окислительной среде и вакууме.

При измерениях температуры з-тими термопарами можно

пользоваться стандартными таблицами. Точность измерения составляет при

температуре до 1550°С ±2°С, а выше 1550°С гЬЗ°С.'

1 В числителе — содержание родия в сплаве с платиной в

положительном электроде, в знаменателе — то же, в отрицательном

электроде.

2 Зак. 664

33

Термопары из тугоплавких металлов

В вольфрам-молибденовой термопаре (ВМ) положительным

электродом является вольфрам. Особенностью термолары ВМ является

то, что в интервале температур О—1300°С ее э. д. с. отрицательная,

вблизи 1300°С она равна нулю, а выше 1300°С характеристика

термопары положительная. Термопару ВМ можно использовать в

вакууме, восстановительной среде. Чувствительность термопары

невелика (~7 мкВ/°С). Специальная термопарная проволока из вольфрама

и молибдена не выпускается, поэтому градуировочные

характеристики термопар ВМ, сделанных из проволок различных партий, /могут

значительно различаться. После первых же измерений при

повышенных температурах происходящие в вольфрамовом электроде

превращения изменяют характеристики спая. >В месте перехода

появляется участок термоэлектрической неоднородности. При измерениях

этот участок может явиться причиной образования дополнительной

э. д. с.

К лучшим высокотемпературным термопарам относится вольф-

рам-рениевая ВР 5/20, положительный электрод которой изготовлен

из сплава 95% W и 5% Re, а отрицательный—из сплава 80% W и

20% Re. Ее характеристика приведена на рис. 15,6. Применяется

также термопара ВР 10/20. До 2000°С термопары имеют плавное

изменение характеристики от 0 до 20—30 мВ. Достоинством этих

термопар является также их высокая механическая прочность до 1,47 Па

при удлинении 18—20%, широкий диапазон применения: в вакууме,

водороде, в присутствии угольной и керамической пыли, на воздухе.

Длительные измерения с их помощью можно проводить до 2300°С

в инертной атмосфере, а кратковременные — в окислительной. В

качестве компенсационных проводов для термопары ВР 5/10

попользуют медь и сплав меди с 2,215% Ni или железом а нганин, а

для термопары ВР 10/20 —медь и сплав меди с 1,25'% Ni или

железомедь.

Для уменьшения неоднородности и получения стабильности

показаний (рекомендуется подвергать проволоку предварительному

отжигу в водороде при 1'5(Ю—1600°С в течение 5—10 мин. Однако

отжиг не может полностью ликвидировать неоднородность проволоки

из разных партий, поэтому для каждой термопары приходится

строить индивидуальную характеристику. Погрешность показаний

электродов, сделанных из проволоки разных партий, достигает 5°С при

работе до 1500°С

Термопары из неметаллических материалов

Основными материалами для этих термопар служат керамические

или углеродистые материалы. Используются графит, карбид

кремния или бора. Одним из первых устройств является термопара Фит-

терера, в графитовом колпачке которой помещают стержень из

карбида кремния. Такая термопара обладает высоким значением э. д. с.

(до 500 imB при 1750°С), хорошей чувствительностью (30 мкВ/°С),

линейной характеристикой в области температур 100—2000°С и

хорошей воспроизводимостью.

(Конструктивное оформление термопар этого типа примерно

одинаково: внутренний электрод-стержень вставляется в наружный

электрод-чехол. Стержень соединяется с донышком чехла спеканием.

Свободные концы термоэлектродов выведены в водоохлаждаемый

34

корпус-головку. На задней стенке головки укреплена колодка с

клеммой для подсоединения к измерительным приборам.

Представляется перспективным использование следующих

термопар: карбид титана — графит, борид циркония — графит, борид

циркония — карбид циркония, дисилицид молибдена *— дисилицид

вольфрама. Термопара TMGB-340M (положительный электрод —

дисилицид молибдена, отрицательный — то же, вольфрама) применима

до 1650°С в восстановительной и окислительной атмосферах.

Термопара ТГБЦ-350М (положительный электрод — графит,

отрицательный— борид циркония) используется до 2000°С в инертной или

восстановительной атмосферах. Термопара ТГКТ-60М (графит

—карбид титана) применима до 2500°С. При температуре свыше 500°С

характеристика этой термопары почти линейна/я, температурная

чувствительность до 70 мкВ/°С; при 200СГС т. э. д. с. равна 125 imB.

Термопары из неметаллических материалов трудно приспосабливать

к опытным установкам, они обладают большой тепловой инерцией.

Градуировка термопар

Новые термопары, особенно те, характеристика которых зависит от

партии проволоки, должны быть отградуированы. Градуировка

осуществляется по постоянным релерным точкам, либо по

температурам кристаллизации чистых металлов, либо методом сличения с

помощью образцовых пирометров.

Градуировка по постоянным температурным

точкам

Этот метод основан на том, что при кристаллизации чистого

металла температура его от начала и до конца кристаллизации остается

постоянной. Рекомендуется пользоваться процессом

кристаллизации, а не плавления, так как в последнем случае трудно обеспечить

достаточно медленное изменение температуры металла.

Используется ряд вспомогательных точек МПТШ, а именно

температуры кристаллизации, °С: Си 1083, Ni 1453, Со 1492, Pt 1769,

Rh 1960, Ir 2443 и температура плавления вольфрама 3380°С.

Градуировку термопары осуществляют в печи сопротивления.

Навеску (металла плавят в графитовом тигле при глубине ванны не

менее 120 mim. Тигель устанавливают в зоне равномерного нагрева

печи. Термопару в защитном колпачке погружают в металл, не

доводя ее до дна тигля и избегая соприкосновения со стенками. Печь

с термопарой выдерживают 10—15 мин при температуре на 10—15°С

выше температуры кристаллизации металла. Затем температуру

понижают со скоростью 1—1,5°С/мин и отсчитывают э. д. с. термопары.

Строят график изменения э. д. с, отмечают площадку

кристаллизации, соответствующую табличной температуре. Тщательное

проведение такой градуировки обеспечивает среднюю квадратичную

ошибку не более ±0,3°С при температуре 1083°С.

Этот метод наиболее точный. Градуировка в индукционной печи

менее точна, но позволяет увеличить интервал температур от

300 до 180043. Тигель с навеской металла (200—300 г)

устанавливают в индукторе. Нагрев регулируют таким образом, чтобы

температура металла была несколько выше температуры затвердевания.

В этом методе рабочий участок термопары попадает в область

с большим градиентом температуры, в результате развиваются

«паразитные» э. д. с, которые и учитываются при градуировке. Уста-

2* Зак. 664

35

Новлено, что в. термопаре не возникает наводок от высокочастотного

поля, так как сдай экранирован слоем металла. Средняя

квадратична^ ошибка при градуировке термопар этим методом составляет

■±66С::ПРИ температуре 1770°С.

Мет о д : с л и ч.е н и я .. .„.

Этот метод применяют, для термопар II разряда и для технических

термопар.

Несколько градуируемых термопар вместе с образцовой

термопарой I разряда связывают в один пучок, помещая образцовую

термопару в центр. Рабочие концы обвязывают платиновой проволокой

для улучшения -контакта. Свободные «концы всех термопар термоста-

тируют при одной температуре, которую измеряют с точностью

±0,1°С,

Куст термопар помещают в печь сопротивления, нагретую до

температуры, близкой к постоянным точкам.

Печь термостатнруют, затем поочередно для каждой термопары

выполняют несколько циклов отсчета при одной температуре,

начиная и заканчивая каждый цикл с термопары I разряда. Затем

переходят на новую температуру. Т. э. д. с. измеряют с точностью до

0,001 мВ.

Высокотемпературные термопары .градуируют в вакуумной печи

сопротивления, в которую помещают молибденовый блок с тремя

отверстиями. В одно отверстие помещают образцовую термопару,

в другое — градуируемую. В третье отверстие фокусируют

оптический пирометр. Блок лодвешивают в печи в зоне максимального

нагрева. Платиновую образцовую термопару в печь помещают в

герметичном корундовом чехле (с учетом воздушной атмосферы),

градуируемую термопару вводят через вакуумное уплотнение и

нагревают ее в вакууме.

Измерение т. э. д. с.

Простейший метод измерения т. э. д. с. с помощью

.милливольтметра. При этом сопротивление линии, термопары и контактов влияет

на ток в цепи и отражается на ол*ределяемых величинах.

Измеряемая т. э. д. с. так относится к истинной т. э. д. с, как

сопротивление прибора относится к сопротивлению линии, термопары и

прибора: £'пр/£ист=#пр/(/?л+#т+#пр). Необходимо пользоваться

прибором -с большим внутренним сопротивлением.

Метод потенциометрического измерения исключает влияние

сопротивления цепи и дает точные показания. Шкала прибора может

быть использована для отсчета температуры. Точность регистрации

температуры 0,1—0,5%.

При определении ошибок измерения температуры необходимо

точное знание их источников. Первую группу составляют ошибки,

связанные с изменением состава термоэлектродов,

рекристаллизацией, появлением химической неоднородности в них под влиянием

нагрева и поглощения примесей. Во вторую группу входят ошибки

при измерениях т. э. д. с. и в третью группу — ошибки при

определении истинной температуры в связи с расположением термопары

относительно измеряемого объекта, градиента температур в спае

и т. п.

36

Относительные ошибки измерения термопары суммируют -с

относительной ошибкой -прибора, которым измеряют т. э. д. с. Например,

если термопара имеет относительную ошибку ±0,65%, а прибор

относится iK I классу, то суммарная ошибка равна ±1,65% от

верхнего предела измерения пирометра.

2. ОПТИЧЕСКИЕ МЕТОДЫ ИЗМЕРЕНИЯ ТЕМПЕРАТУР

Принципы оптической пирометрии

Оптичеокие -методы основаны на измерении излучательной

способности нагретого тела, соответствующей температуре тела. Если тело

при любой температуре полностью поглощает все падающее на него

электромагнитное излучение независимо от длины волны, то оно

является абсолютно черным телом (АЧТ). Коэффициент поглощения

АЧТ при любой температуре равен единице, а коэффициент

поглощения других тел меньше единицы.

Полная энергетическая яркость АЧТ определяется по закону

Стефана—Больцмана, Bt/im2:

где .а — постоянная Стефана—'Больцмана,

о = 5,6696-10~8 Вт/(м*К4).

Для каждой температуры существует своя зависимость

интенсивности излучения от длины волны, обычно имеющая вид кривой с

максимумом. Для области инфракрасного излучения при (малых

значениях произведения XT применим закон Вина. С помощью

этого закона можно приближенно представить ту часть кривой

излучательной способности тела, которая соответствует малым длинам

волн, Bt/im2:

!k = C1X-5e-c*'kT,

где d=2n/ic2=3,7413.10-16 Вт-м2; С2=пф= 1,438-10"2 м-К;

h—постоянная Планка; X — длина волны излучения; с — скорость

света в вакууме; k — постоянная Больцмана.

Этой формулой можно пользоваться до 4000 К для длин волн

до 0,6 мкм.

Оптические приборы для измерения температуры фиксируют не

истинную температуру тела, а псевдотемпературу, которая тем

больше отличается от истинной температуры, чем значительнее

различие характеров излучения исследуемого тела и АЧТ. В этом