Текст

Д. СТРОНГ ///<?лс// ///га Физического эксперимента,

Л Е Н И 3 Д АТ • 1948

Spliner

Ц. С ТРОН г

ТЕХНИКА ФИЗИЧЕСКОГО ЭКСПЕРИМЕНТА

Перевод с английского под редакцией Б. А. ОСТРОУМОВА ^профессора Ленинградского государственного педиатрического медицинского института

ЛЕНИНГРАДСКОЕ ГАЗЕТНО-ЖУРНАЛЬНОЕ И КНИЖНОЕ ИЗДАТЕЛЬСТВО

1948

ПРЕДИСЛОВИЕ

Техника лабораторной работы и физического эксперимента в настоящее время достигла высокого развития. Не удивительно, что молодые научные работники, еще не овладевшие навыками этой работы, часто оказываются в затруднении, когда им приходится самостоятельно решать новые ответственные экспериментальные задачи. В таких случаях они затрачивают непроизводительно свои силы и время.

Предлагаемая вниманию читателя книга, составленная знатоками лабораторной техники под руководством авторитетного экспериментатора д-ра Стронга, должна облегчить нашим молодым специалистам трудную задачу овладения техникой современного физического эксперимента. Авторы книги Д. Стронг, А. В. Ниир, А. Е. Уитфорд, С. X. Картрайт и Р. Хайвартд не ставили себе целью изложить бесчисленные и разнообразнейшие приемы лабораторной работы, получившие ныне широкое признание и применение. Они предполагают, что многими необходимыми сведениями и основными техническими навыками читатели уже обладают. Авторы книги поэтому стараются, с одной стороны, дать описание лишь новых приемов лабораторной работы, выдвинутых современным развитием науки, а с другой стороны,—-указать, как следует организовать лабораторную работу, чтобы в кратчайшее время и с наименьшими затратами сил и средств добиться удовлетворительных результатов. Во многих частных случаях, когда подробное изложение отдельных вопросов грозит завести их слишком далеко и не укладывается на страницах общедоступного руководства, они ссылаются на первоисточники.

Появление такой книги на русском языке в настоящее время, когда в стены наших лабораторий влились новые молодые кадры, которым приходится решать сложные и ответственные технические проблемы иногда в трудных условиях, следует считать особенно своевременным.

'По инициативе и при поддержке академика С. И. Вавилова группа ленинградских физиков, специалистов в различных вопросах практики физического эксперимента, сделала перевод этой книги и обработала ее текст в соответствии с потребностями

3

наших отечественных лабораторий, наполнив его при этом новыми материалами.

Вся работа была выполнена под руководством профессора Б. А. Остроумова, внесшего ряд существенных дополнений.

Работа распределилась следующим образом: переводы отдельных глав были сделаны: Е. И. Шур (гл. I, V и XII), О. Б. Орловой (гл. II), А. Н. Арсеньевой (гл. Ill), А. Н. Арсеньевой и М. В. Степановой (гл. VI и VII). Л. И. Крамп (гл. VIII и IX), Н. А. Калу жи новой (гл. X), Л. Я. Хлебниковой (гл. XI), Е. Г. Барановой (гл. XIII), А. И. Линдеман (гл. XIV и XV) и Т. Н. Крыловой (гл. IV).

Обработка текста главы IX была сделана Л. И. Крамп, главы XIV и XV—Г. В. Плотицыным. В подготовке всего материала к печати наибольшее участие приняла Л. И. Крамп.

Конечно, интересы отдельных лабораторий, и тем более отдельных лабораторных работников, столь многообразны и разнородны, а непрерывное развитие науки и прогресс ее в СССР выдвигают столь многочисленные новые и неожиданные задачи, что исчерпать одной книгой всю проблему рациональной организации лабораторной работы нет возможности. Но даже та ее область, которая послужила основой для составления настоящего руководства, несомненно должна заинтересовать весьма широкие круги наших научно-технических работников, преподавателей вузов и студентов.

Проф. Б. Остроумов

ГЛАВА I

ОСНОВНЫЕ ПРИЕМЫ СТЕКЛОДУВНОГО МАСТЕРСТВА Общие указания и инструменты

Основные приемы изготовления стеклодувных изделий, применяемые в лабораторной практике, сводятся к обрезанию, вращению, дутью и сварке. Комбинируя эти приемы, можно изготовлять из стеклянных трубочек и палочек довольно сложные приборы. В настоящее время в лабораторных приборах широко применяют твердое тугоплавкое стекло „пирекс". Стекло это для манипулирования представляет большие трудности, чем мягкое легкоплавкое стекло, так как обладает более высокой температурой размягчения и поэтому быстрее затвердевает по удалении его из пламени; однако то обстоятельство, что оно значительно легче поддается отжигу в силу меньшего термического расширения и обладает большей крепостью, заставляет предпочесть его обычному стеклу.

По своим свойствам стекло пирекс в известной степени похоже на „молибденовое стекло", названное так потому, что коэфициент его расширения близок к молибдену и оно дает возможность впаивать непосредственно в стенки сосудов молибденовые проволочки (вводы). Молибденовое стекло бывает двух сортов: № 35— боросиликатное и № 46 — силикат кальция и натрия. Молибденовое стекло широко распространено в стеклодувных мастерских Советского Союза, вытесняя так называемое химическое стекло (№ 23) и легкоплавкие свинцовые стекла.

В каждой лаборатории должен быть запас различного размера трубок, капилляров и палочек из пирексового или молибденового стекла, необходимых для сборки сложных приборов.

Кроме того, должен быть еще некоторый запас и другого стекла, например натриевого, свинцового и стекла „нонекс". Все это следует тщательно этикетировать и хранить отдельно от основного стекла, принятого в лаборатории.

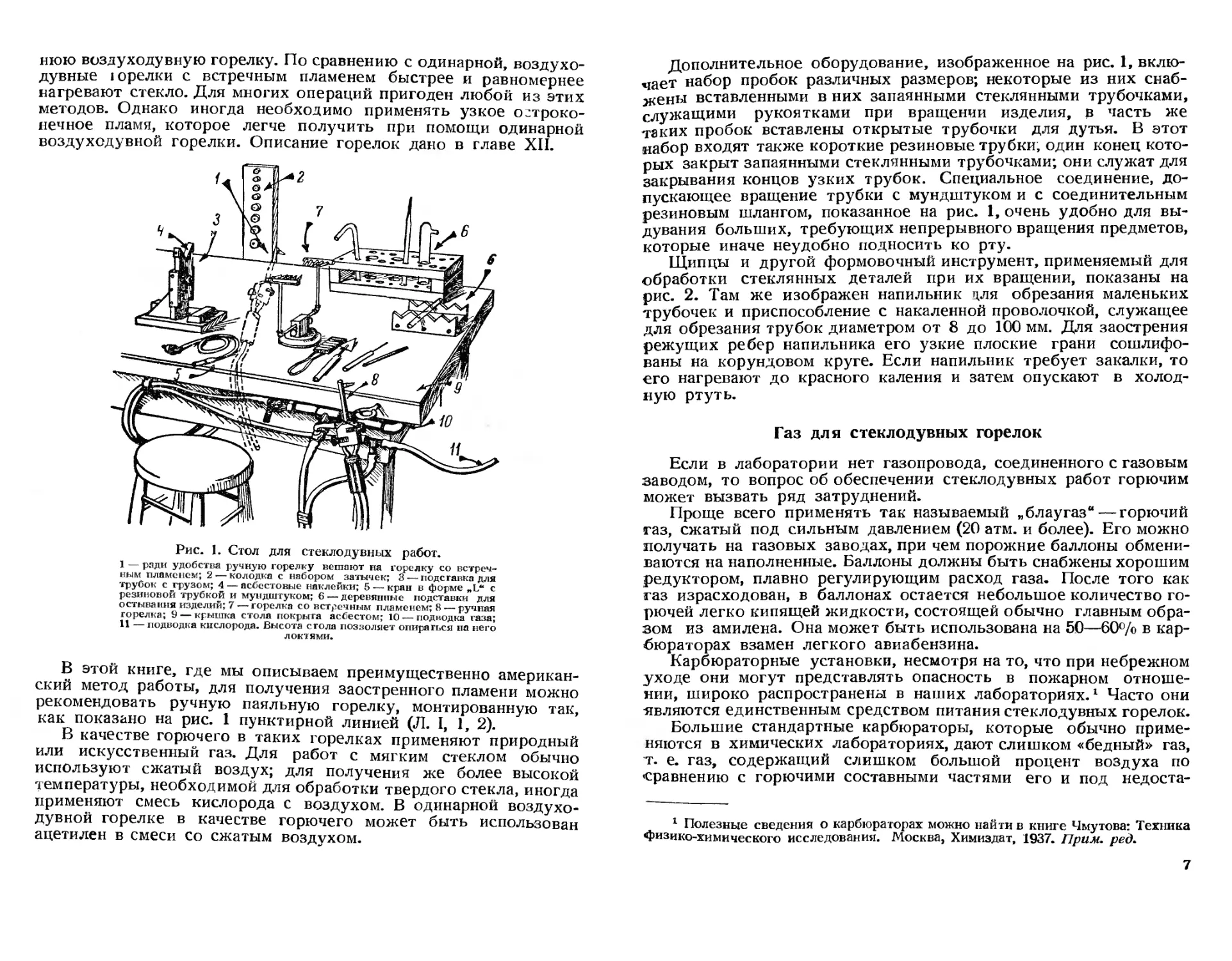

На рис. 1 показана лабораторная стеклодувная установка. Для размягчения стекла обычно применяют горелки с встречным огнем. Такая установка называется американской, в отличие от немецкой, где стеклодувы применяют одинарную мощную односторон

5

нюю воздуходувную горелку. По сравнению с одинарной, воздуходувные юрелки с встречным пламенем быстрее и равномернее нагревают стекло. Для многих операций пригоден любой из этих методов. Однако иногда необходимо применять узкое остроконечное пламя, которое легче получить при помощи одинарной воздуходувной горелки. Описание горелок дано в главе XII.

Рис. 1. Стол для стеклодувных работ.

1 — ради удобства ручную горелку вешают на горелку со встречным пламенем; 2— колодка с набором затычек; 3 — подставка для трубок с грузом; 4 — асбестовые наклейки; 5 — кран в форме „L“ с резиновой трубкой и мундштуком; 6 — деревянные подставки для остывания изделий; 7 —горелка со встречным пламенем; 8 — ручная горелка; 9 — крышка стола покрыта асбестом; 10 — подводка газа; 11 — подводка кислорода. Высота стола позволяет опираться на него локтями.

В этой книге, где мы описываем преимущественно американский метод работы, для получения заостренного пламени можно рекомендовать ручную паяльную горелку, монтированную так, как показано на рис. 1 пунктирной линией (Л. I, 1, 2).

В качестве горючего в таких горелках применяют природный или искусственный газ. Для работ с мягким стеклом обычно используют сжатый воздух; для получения же более высокой температуры, необходимой для обработки твердого стекла, иногда применяют смесь кислорода с воздухом. В одинарной воздуходувной горелке в качестве горючего может быть использован ацетилен в смеси со сжатым воздухом.

Дополнительное оборудование, изображенное на рис. 1, включает набор пробок различных размеров; некоторые из них снабжены вставленными в них запаянными стеклянными трубочками, служащими рукоятками при вращении изделия, в часть же таких пробок вставлены открытые трубочки для дутья. В этот набор входят также короткие резиновые трубки, один конец которых закрыт запаянными стеклянными трубочками; они служат для закрывания концов узких трубок. Специальное соединение, допускающее вращение трубки с мундштуком и с соединительным резиновым шлангом, показанное на рис. 1, очень удобно для выдувания больших, требующих непрерывного вращения предметов, которые иначе неудобно подносить ко рту.

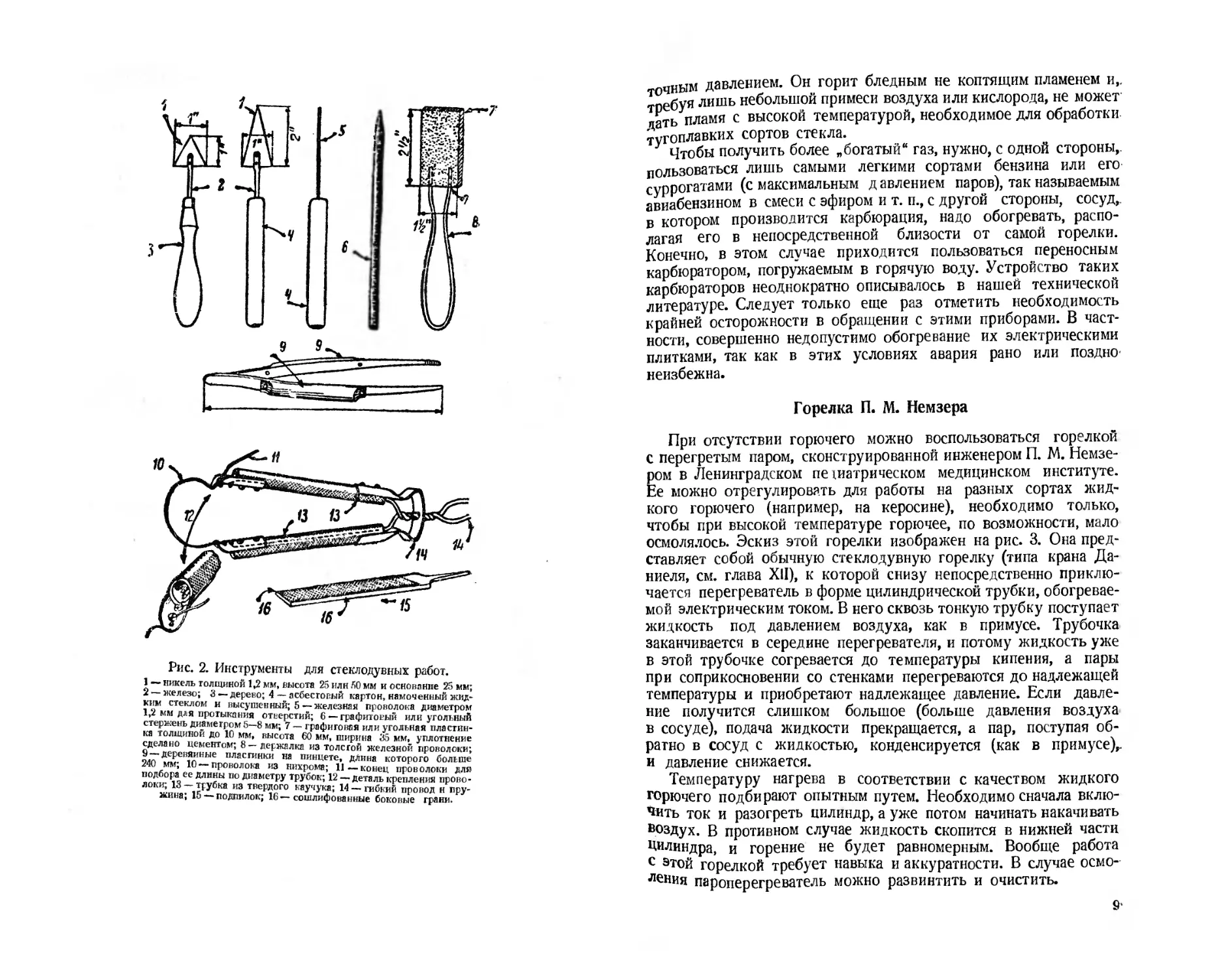

Щипцы и другой формовочный инструмент, применяемый для обработки стеклянных деталей при их вращении, показаны на рис. 2. Там же изображен напильник для обрезания маленьких трубочек и приспособление с накаленной проволочкой, служащее для обрезания трубок диаметром от 8 до 100 мм. Для заострения режущих ребер напильника его узкие плоские грани сошлифо-ваны на корундовом круге. Если напильник требует закалки, то его нагревают до красного каления и затем опускают в холодную ртуть.

Газ для стеклодувных горелок

Если в лаборатории нет газопровода, соединенного с газовым заводом, то вопрос об обеспечении стеклодувных работ горючим может вызвать ряд затруднений.

Проще всего применять так называемый „блаугаз" — горючий газ, сжатый под сильным давлением (20 атм. и более). Его можно получать на газовых заводах, при чем порожние баллоны обмениваются на наполненные. Баллоны должны быть снабжены хорошим редуктором, плавно регулирующим расход газа. После того как газ израсходован, в баллонах остается небольшое количество горючей легко кипящей жидкости, состоящей обычно главным образом из амилена. Она может быть использована на 50—60% в карбюраторах взамен легкого авиабензина.

Карбюраторные установки, несмотря на то, что при небрежном уходе они могут представлять опасность в пожарном отношении, широко распространены в наших лабораториях.1 Часто они являются единственным средством питания стеклодувных горелок.

Большие стандартные карбюраторы, которые обычно применяются в химических лабораториях, дают слишком «бедный» газ, т. е. газ, содержащий слишком большой процент воздуха по ’Сравнению с горючими составными частями его и под недоста-

1 Полезные сведения о карбюраторах можно найти в книге Чмутова: Техника физико-химического исследования. Москва, Химиздат, 1937. Прим. ред.

7

Рис. 2. Инструменты для стеклодувных работ.

1 — никель толщиной 1,2 мм, высота 25 или 50 мм и основание 25 мм; 2 — железо; 3—дерево; 4 — асбестовый картон, намоченный жидким стеклом и высушенный; 5—железная проволока диаметром 1,2 мм для протыкания отверстий; 6 — графитовый или угольный стержень диаметром 5—8 мм; 7 — графиговая или угольная пластинка толщиной до 10 мм, высота 60 мм, ширина 35 мм, уплотнение сделано цементом; 8 —держалка из толстой железной проволоки; 9 — деревянные пластинки на пинцете, длина которого больше 240 мм; 10—проволока из нихрома; 11—конец проволоки для подбора ее длины по диаметру трубок; 12 — деталь крепления проволоки; 13 — трубка из твердого каучука; 14 — гибкий провод н пружина; 15 — подпилок; 16—сошлифованные боковые грани.

очным давлением. Он горит бледным не коптящим пламенем и,, тоебуя лишь небольшой примеси воздуха или кислорода, не может дать пламя с высокой температурой, необходимое для обработки тугоплавких сортов стекла.

У Чтобы получить более „богатый" газ, нужно, с одной стороны,, пользоваться лишь самыми легкими сортами бензина или его суррогатами (с максимальным давлением паров), так называемым авиабензином в смеси с эфиром и т. п., с другой стороны, сосуд, в котором производится карбюрация, надо обогревать, располагая его в непосредственной близости от самой горелки. Конечно, в этом случае приходится пользоваться переносным карбюратором, погружаемым в горячую воду. Устройство таких карбюраторов неоднократно описывалось в нашей технической литературе. Следует только еще раз отметить необходимость крайней осторожности в обращении с этими приборами. В частности, совершенно недопустимо обогревание их электрическими плитками, так как в этих условиях авария рано или поздно-неизбежна.

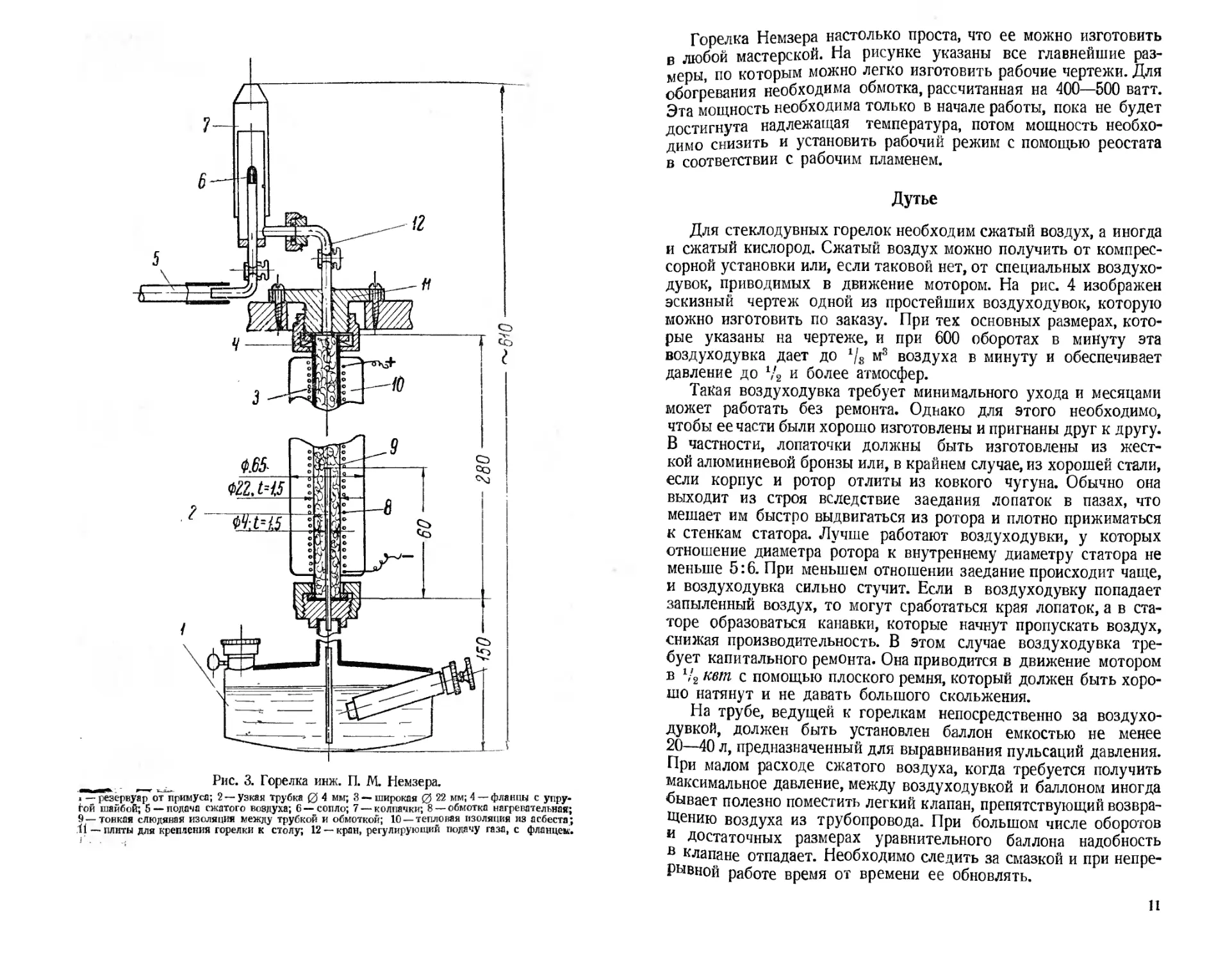

Горелка П. М. Немзера

При отсутствии горючего можно воспользоваться горелкой с перегретым паром, сконструированной инженером П. М. Немзе-ром в Ленинградском пе шатрическом медицинском институте. Ее можно отрегулировать для работы на разных сортах жидкого горючего (например, на керосине), необходимо только, чтобы при высокой температуре горючее, по возможности, мало осмолялось. Эскиз этой горелки изображен на рис. 3. Она представляет собой обычную стеклодувную горелку (типа крана Даниеля, см. глава XII), к которой снизу непосредственно приключается перегреватель в форме цилиндрической трубки, обогреваемой электрическим током. В него сквозь тонкую трубку поступает жидкость под давлением воздуха, как в примусе. Трубочка заканчивается в середине перегревателя, и потому жидкость уже в этой трубочке согревается до температуры кипения, а пары при соприкосновении со стенками перегреваются до надлежащей температуры и приобретают надлежащее давление. Если давление получится слишком большое (больше давления воздуха в сосуде), подача жидкости прекращается, а пар, поступая обратно в сосуд с жидкостью, конденсируется (как в примусе),, и давление снижается.

Температуру нагрева в соответствии с качеством жидкого горючего подбирают опытным путем. Необходимо сначала включить ток и разогреть цилиндр, а уже потом начинать накачивать воздух. В противном случае жидкость скопится в нижней части Цилиндра, и горение не будет равномерным. Вообще работа с этой горелкой требует навыка и аккуратности. В случае осмо-ления пароперегреватель можно развинтить и очистить.

Рис. 3. Горелка инж. П. М. Немзера.

резервуар"от”примуса; 2—узкая трубка 0 4 мм; 3 —широкая 0 22 мм; 4 —фланцы с упругой шайбой; 5 — подача сжатого воздуха; 6 — сопло; 7 — колпачки; 8 — обмотка нагревательная; 9 — тонкая слюдяная изоляция между трубкой и обмоткой; 10 — тепловая изоляция из асбеста; 11 — плиты для крепления горелки к столу; 12 —кран, регулирующий подачу газа, с фланцем.

Горелка Немзера настолько проста, что ее можно изготовить в любой мастерской. На рисунке указаны все главнейшие размеры, по которым можно легко изготовить рабочие чертежи. Для обогревания необходима обмотка, рассчитанная на 400—500 ватт. Эта мощность необходима только в начале работы, пока не будет достигнута надлежащая температура, потом мощность необходимо снизить и установить рабочий режим с помощью реостата в соответствии с рабочим пламенем.

Дутье

Для стеклодувных горелок необходим сжатый воздух, а иногда и сжатый кислород. Сжатый воздух можно получить от компрессорной установки или, если таковой нет, от специальных воздуходувок, приводимых в движение мотором. На рис. 4 изображен эскизный чертеж одной из простейших воздуходувок, которую можно изготовить по заказу. При тех основных размерах, которые указаны на чертеже, и при 600 оборотах в минуту эта воздуходувка дает до lls м3 воздуха в минуту и обеспечивает давление до 1/2 и более атмосфер.

Такая воздуходувка требует минимального ухода и месяцами может работать без ремонта. Однако для этого необходимо, чтобы ее части были хорошо изготовлены и пригнаны друг к другу. В частности, лопаточки должны быть изготовлены из жесткой алюминиевой бронзы или, в крайнем случае, из хорошей стали, если корпус и ротор отлиты из ковкого чугуна. Обычно она выходит из строя вследствие заедания лопаток в пазах, что мешает им быстро выдвигаться из ротора и плотно прижиматься к стенкам статора. Лучше работают воздуходувки, у которых отношение диаметра ротора к внутреннему диаметру статора не меньше 5:6. При меньшем отношении заедание происходит чаще, и воздуходувка сильно стучит. Если в воздуходувку попадает запыленный воздух, то могут сработаться края лопаток, а в статоре образоваться канавки, которые начнут пропускать воздух, снижая производительность. В этом случае воздуходувка требует капитального ремонта. Она приводится в движение мотором в х/2 кет с помощью плоского ремня, который должен быть хорошо натянут и не давать большого скольжения.

На трубе, ведущей к горелкам непосредственно за воздуходувкой, должен быть установлен баллон емкостью не менее 20—40 л, предназначенный для выравнивания пульсаций давления. При малом расходе сжатого воздуха, когда требуется получить максимальное давление, между воздуходувкой и баллоном иногда бывает полезно поместить легкий клапан, препятствующий возвращению воздуха из трубопровода. При большом числе оборотов и достаточных размерах уравнительного баллона надобность в клапане отпадает. Необходимо следить за смазкой и при непрерывной работе время от времени ее обновлять.

И

~2Ч0 —-------------

Рис. 4. Воздуходувка.

Расширение $ мм/метр.

Рис. 5. Расширение от нагревания различных материалов . стеклодувного производства.

л — ип^?П!,Ний’-7 2 —меЛь'. 3—никели 4 — железо; 5 —магнезит;

9 — Леонико II- W °КИ? а,л*°ми“,’‘ (зинтеР'К0РУ1’Л); 8 - фернико I;

« молиблеи; 11—вольфрам; 12- нонекс; 13 — пи-известковое^С-8У{б.®рлиискии); 15 - плавленый кварц; 16 — стекло известковое (0-8); 17 — стекло свинцовое (G-5); 18 — стекло (G-705);

19 — инвар.

При отсутствии воздуходувки изготовление мелких стеклянных изделий и пайку частей больших установок можно осуществлять при помощи ножного меха или даже центробежного вентилятора от небольшого переносного кузнечного горна; при этом необходимо учитывать, что этим путем можно обеспечить лишь относительно небольшое давление воздуха.

Кислород для горелок

Сжатый кислород приобретают в баллонах, снабженных стандартными редукторами; однако эти редукторы, рассчитанные на мощные специальные технические горелки, не позволяют управлять давлением и снижать его до той величины, которая нужна в стеклодувном деле. Необходимо поэтому озаботиться подбором надлежащего редуктора.

Рекомендуется избегать питания горелок от двух баллонов— одного с кислородом, другого с горючим газом. При некоторых режимах горелки газ из одного баллона может проникнуть в другой, в результате чего образуется взрывчатая смесь.

Упругое йостоуние

Вязкое состояние

JeMnepamypqk Точка, i -4-

отжига когоаХснятия i вязкость еще уатяжения иечМ^жм'может мешать

зают через [криотализацои

Предел когда темпе

\pamypa еще дотаточна''-оля растворения мелких

Точки плавления

Рис. 6. Вязкость стекла при разных температурах.

14

Некоторые физические свойства стекла

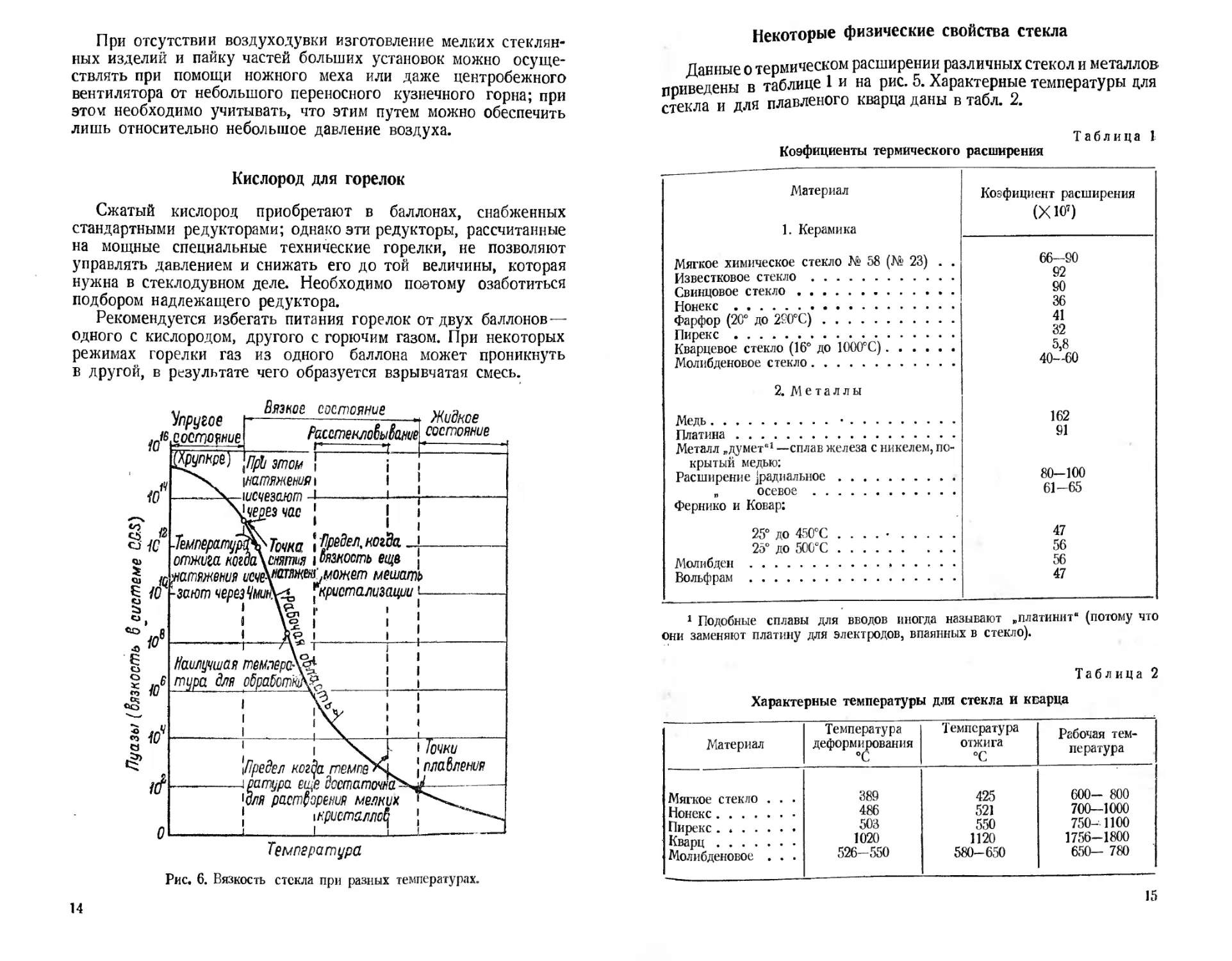

Данные о термическом расширении различных стекол и металлов приведены в таблице 1 и на рис. 5. Характерные температуры для стекла и для плавленого кварца даны в табл. 2.

Таблица 1

Коэфициенты термического расширения

Материал 1. Керамика Мягкое химическое стекло № 58 (№ 23) . . Известковое стекло Свинцовое стекло Нонекс Фарфор (20° до 250°С) Пирекс Кварцевое стекло (16° до 1000°С) Молибденовое стекло 2. Металлы Медь • Платина Металл „думет"1 —сплав железа с никелем, покрытый медью; Расширение радиальное „ осевое Фернико и Ковар; 25° до 450°С ..... 25° до 500°С Молибден Вольфрам Козфициент расширения (Х10’)

66—90 92 90 36 41 32 5,8 40-60 162 91 80-100 61-65 47 56 56 47

1 Подобные сплавы для вводов иногда называют „платинит" (потому что они заменяют платину для электродов, впаянных в стекло).

Таблица 2

Характерные температуры для стекла и кварца

Материал Температура деформирования °C Температура отжига °C Рабочая температура

Мягкое стекло . . . Нонекс Пирекс Кварц Молибденовое . . . 389 486 503 1020 526-550 425 521 550 1120 580-650 600- 800 700-1000 750- 1100 1756-1800 650- 780

15

Изменение вязкости с температурой для типового стекла показано на рис. 6. Вязкости, соответствующие важнейшим характерным температурам — температуре отпуска, температуре отжига, рабочей температуре и температуре плавления,— указаны на кривой рис. 6. Первые две из этих температур характеризуют такое состояние стекла, что при первой внутреннее напряжение снижается в течение приблизительно четырехчасового нагревания, тогда как при второй, т. е. при температуре отжига, для этого достаточно нагревания в течение 4 мин. При температуре, соответствующей пределу отпуска (предел текучести), вязкость равна около 1013 пуазы; при температуре отжига она оказывается около 1012 пуазы (начало второго рабочего интервала). При рабочих температурах вязкость колеблется в пределах 105—1О10 пуаз, с оптимумом рабочей вязкости при 108-6 пуаз. Стекло считается расплавившимся, если вязкость его стала меньше 102 пуазы1.

Обрезка трубок и бутылей

Для того чтобы от тонкой (диаметром до 12 мм) стеклянной трубки отрезать нужный кусок, необходимо провести по ней ребром напильника черту в несколько миллиметров длины. Эта

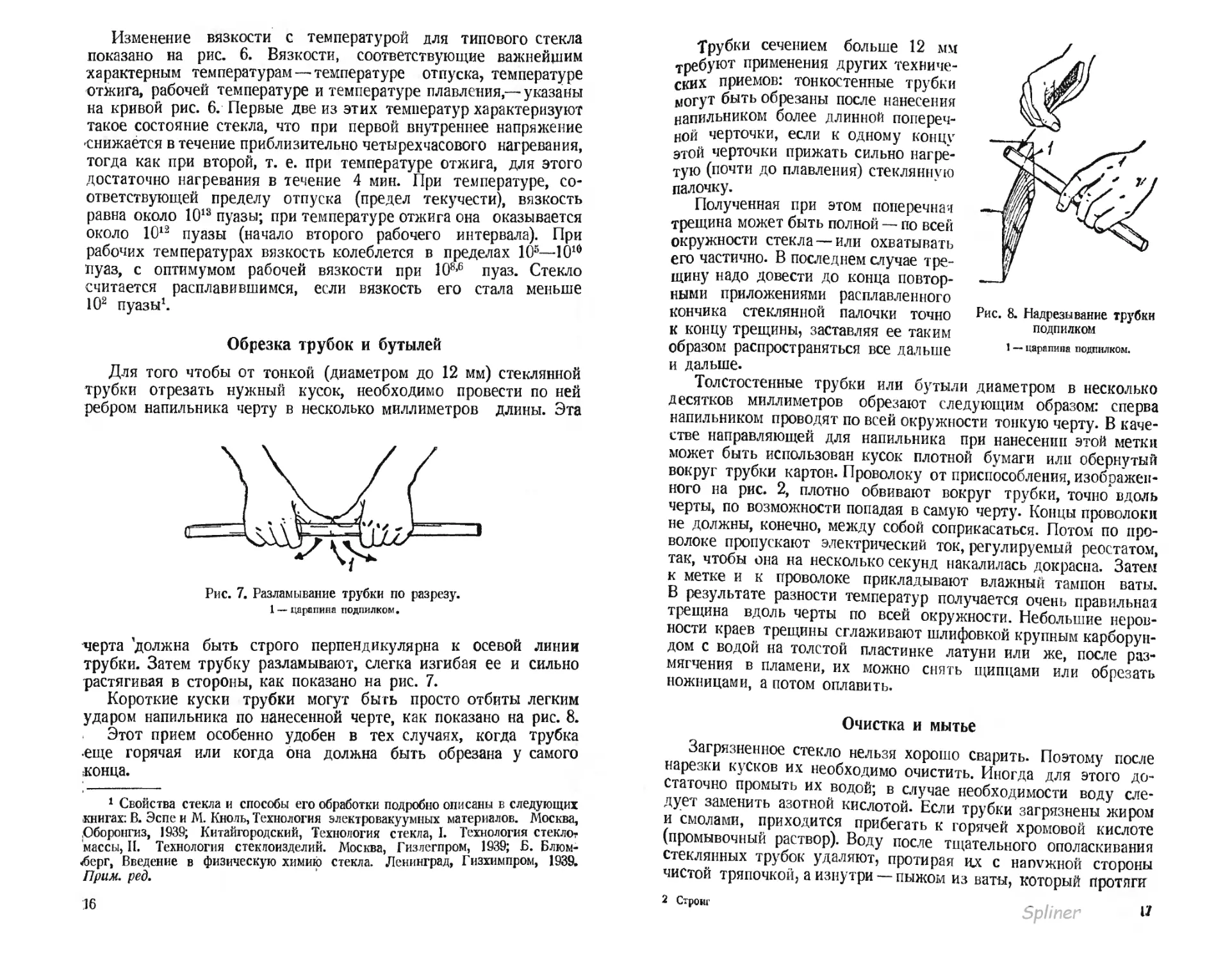

Рис. 7. Разламывание трубки по разрезу.

1 —царапина подпилком.

черта должна быть строго перпендикулярна к осевой линии трубки. Затем трубку разламывают, слегка изгибая ее и сильно растягивая в стороны, как показано на рис. 7.

Короткие куски трубки могут быть просто отбиты легким ударом напильника по нанесенной черте, как показано на рис. 8.

Этот прием особенно удобен в тех случаях, когда трубка еще горячая или когда она должна быть обрезана у самого конца.

1 Свойства стекла и способы его обработки подробно описаны в следующих книгах: В. Эспе и М. Кноль, Технология электровакуумных материалов. Москва, Оборонгиз, 1939; Китайгородский, Технология стекла, I. Технология стекло? массы, II. Технология стеклоизделий. Москва, Гизлегпром, 1939; Б. Блюм-«берг, Введение в физическую химию стекла. Ленинград, Гизхимпром, 1939. Прим. ред.

16

Рис. 8. Надрезывание трубки подпилком

1 — царапина подпилком.

Трубки сечением больше 12 мм требуют применения других технических приемов: тонкостенные трубки могут быть обрезаны после нанесения напильником более длинной поперечной черточки, если к одному концу этой черточки прижать сильно нагретую (почти до плавления) стеклянную палочку.

Полученная при этом поперечная трещина может быть полной — по всей окружности стекла — или охватывать его частично. В последнем случае трещину надо довести до конца повторными приложениями расплавленного кончика стеклянной палочки точно к концу трещины, заставляя ее таким образом распространяться все дальше и дальше.

Толстостенные трубки или бутыли диаметром в несколько десятков миллиметров обрезают следующим образом: сперва напильником проводят по всей окружности тонкую черту. В качестве направляющей для напильника при нанесении этой метки может быть использован кусок плотной бумаги или обернутый вокруг трубки картон. Проволоку от приспособления, изображенного на рис. 2, плотно обвивают вокруг трубки, точно вдоль черты, по возможности попадая в самую черту. Концы проволоки не должны, конечно, между собой соприкасаться. Потом по проволоке пропускают электрический ток, регулируемый реостатом, так, чтобы она на несколько секунд накалилась докрасна. Затем к метке и к проволоке прикладывают влажный тампон ваты. В результате разности температур получается очень правильная трещина вдоль черты по всей окружности. Небольшие неровности краев трещины сглаживают шлифовкой крупным карборундом с водой на толстой пластинке латуни или же, после размягчения в пламени, их можно снять щипцами или обрезать ножницами, а потом оплавить.

Очистка и мытье

Загрязненное стекло нельзя хорошо сварить. Поэтому после нарезки кусков их необходимо очистить. Иногда для этого достаточно промыть их водой; в случае необходимости воду следует заменить азотной кислотой. Если трубки загрязнены жиром и смолами, приходится прибегать к горячей хромовой кислоте (промывочный раствор). Воду после тщательного ополаскивания стеклянных трубок удаляют, протирая их с нагмжной стороны чистой тряпочкой, а изнутри — пыжом из ваты, который протяги

2 Стронг

17

вают при помощи бечевки или проталкивают воздухом. Если же трубка должна быть особенно чистой и она промывалась дестил-лированной водой, ее можно высушить продуванием водяным аспиратором с водоструйным насосом, при легком нагревании горелкой.

Подогрев

Толстостенные стеклянные трубки и главным образом большие стеклянные аппараты, до того как их подвергать интенсивному местному нагреванию (горелками со встречным пламенем или ручной горелкой), необходимо тщательно прогревать.

Обычно применяют два способа прогрева.

Первый из них состоит в том, что изделия сначала слабо нагревают „холодным" пламенем горелки Мекера с закрытым притоком воздуха. По мере повышения температуры стекла приток воздуха к горелке Мекера постепенно усиливают, получая таким образом все более и более горячее пламя. После такого основательного прогрева изделия со всех его сторон, можно уже без риска подвергнуть его действию интенсивного местного нагревания с помощью горелки со встречным пламенем или с помощью паяльной лампы.

Другой способ прогрева состоит в том, что часть изделия кратковременно (доли секунды) нагревают встречным пламенем; после чего его быстро извлекают из огня, чтобы дать выровняться температуре, а затем через несколько секунд такой же операции подвергают другую часть изделия. Операцию эту повторяют до тех пор, пока температура всего изделия не повысится равномерно. По мере последовательных прогревов удлиняют интервалы, в течение которых изделие подвергается действию пламени, и укорачивают время пребывания его вне сферы огня, пока изделие не будет доведено до такой температуры, при которой оно станет выделять такое количество паров натрия, чтобы пламя окрашивалось в желтый цвет. Эта проба на натрий указывает температуру, при которой можно уже уверенно приступить к другим приемам обработки: к усадке, дутью, формовке и т. д. Некоторые изделия, в частности трубки, требуют подогревания не целиком, а лишь той зоны, которая примыкает к подлежащей обработке части, остальная часть может оставаться холодной.

Вращение изделий

Вращение — это основной прием работы стеклодува. Оно должно производиться равномерно, при координированном действии обеих рук. Если стекло правильно вращать в пламени, оно размягчается равномерно, и действие тяжести распределяется па нем симметрично.

18

На воздухе нижние поверхности стекла остывают быстрее, чем верхние. Поэтому существенно продолжить равномерное вращение даже после вынимания изделия из пламени.

Начинающий обычно испытывает затруднения при манипулировании с изделиями в пламени, особенно, когда размягченное стекло между двумя холодными частями его, находящимися по обе стороны "пламени, не может уже обеспечить жесткой механической связи между ними и начнет прогибаться; изделие тогда может пойти в брак, потеряв всю свою ценность.

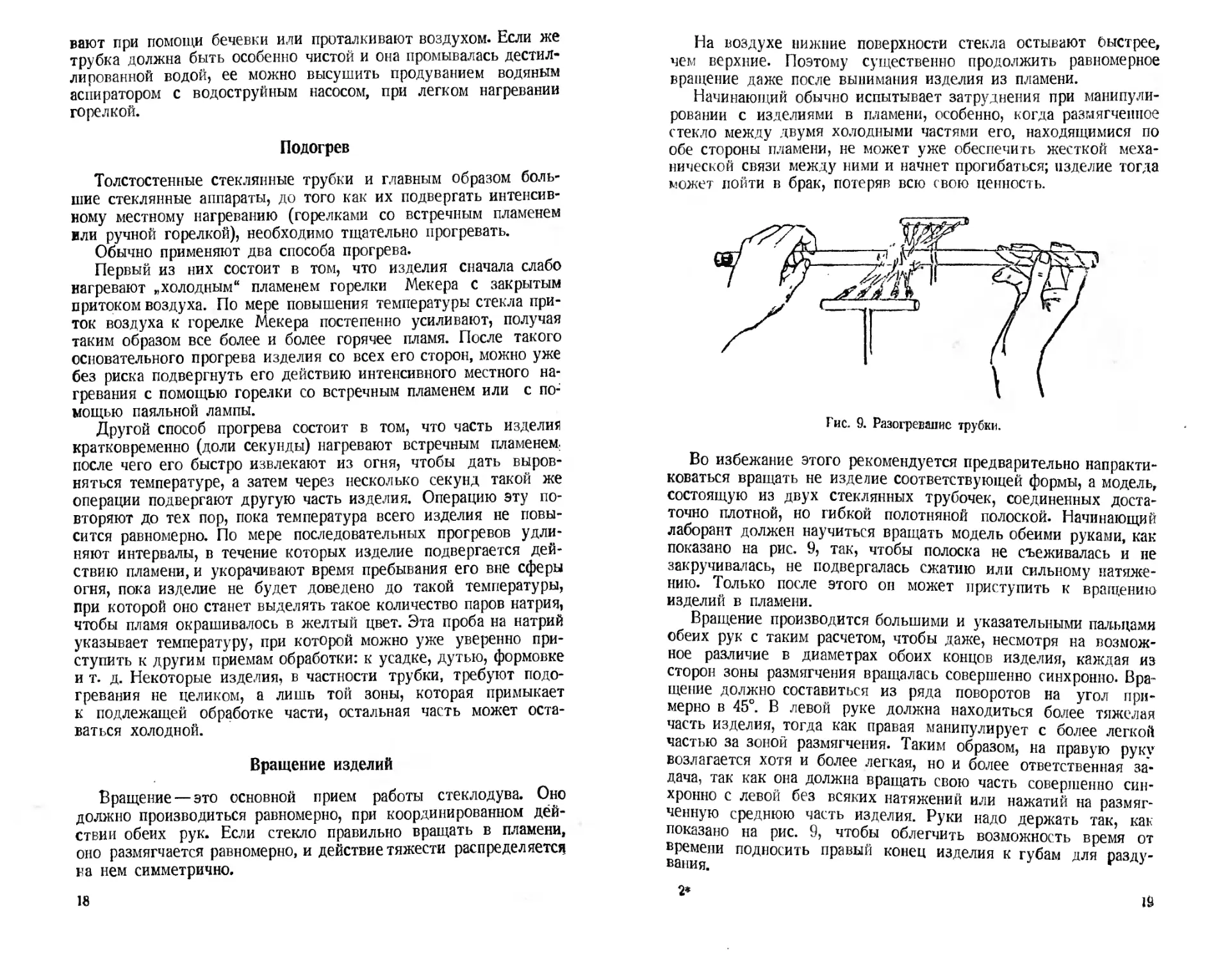

Гис. 9. Разогревание трубки.

Во избежание этого рекомендуется предварительно напрактиковаться вращать не изделие соответствующей формы, а модель, состоящую из двух стеклянных трубочек, соединенных достаточно плотной, но гибкой полотняной полоской. Начинающий лаборант должен научиться вращать модель обеими руками, как показано на рис. 9, так, чтобы полоска не съеживалась и не закручивалась, не подвергалась сжатию или сильному натяжению. Только после этого он может приступить к вращению изделий в пламени.

Вращение производится большими и указательными пальцами обеих рук с таким расчетом, чтобы даже, несмотря на возможное различие в диаметрах обоих концов изделия, каждая из сторон зоны размягчения вращалась совершенно синхронно. Вращение должно составиться из ряда поворотов на угол примерно в 45°. В левой руке должна находиться более тяжелая часть изделия, тогда как правая манипулирует с более легкой частью за зоной размягчения. Таким образом, на правую руку возлагается хотя и более легкая, но и более ответственная задача, так как она должна вращать свою часть совершенно синхронно с левой без всяких натяжений или нажатий на размягченную среднюю часть изделия. Руки надо держать так, как показано на рис. 9, чтобы облегчить возможность время от времени подносить правый конец изделия к губам для раздувания.

2*

Сгибание трубок

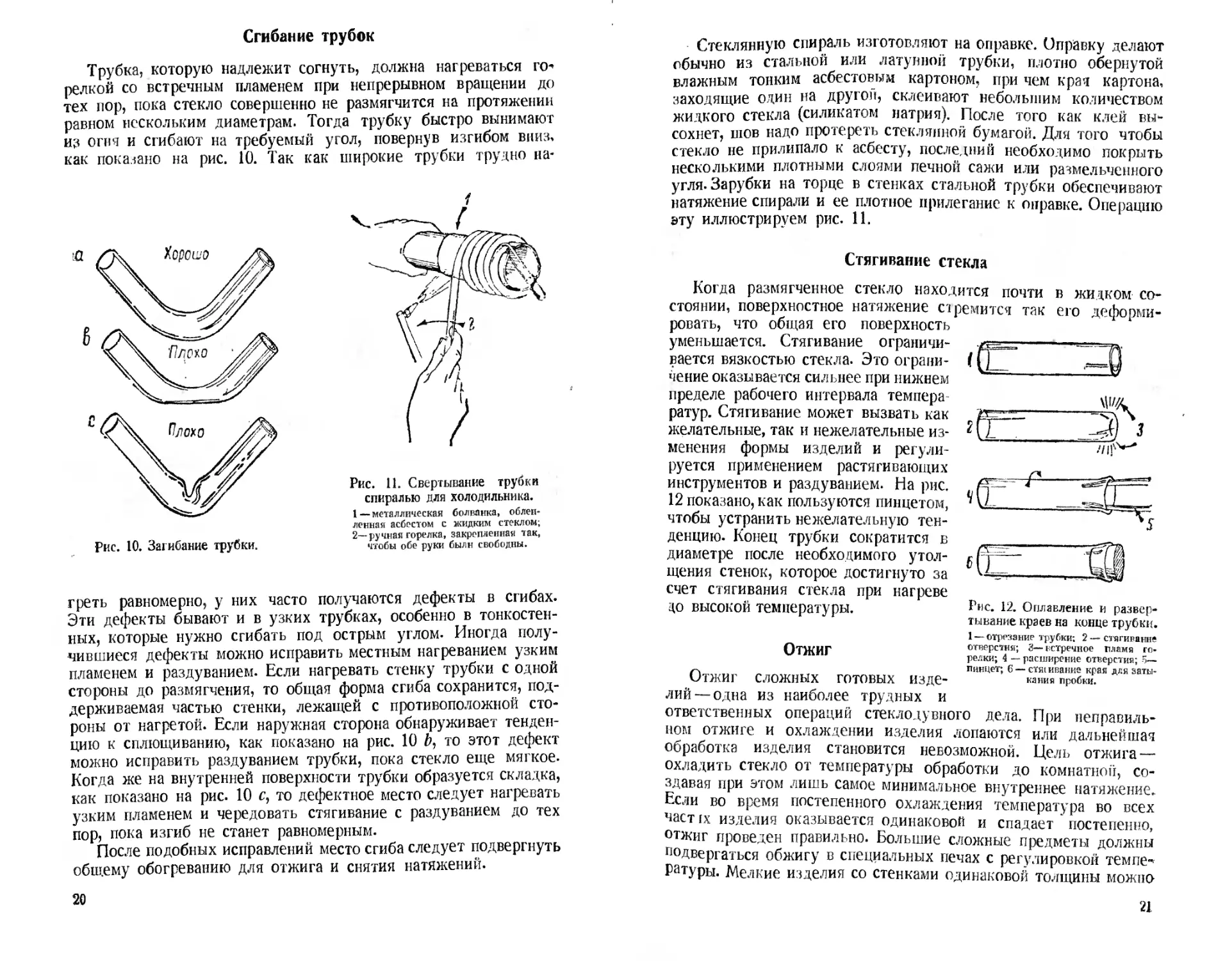

Трубка, которую надлежит согнуть, должна нагреваться го* редкой со встречным пламенем при непрерывном вращении до тех пор, пока стекло совершенно не размягчится на протяжении равном нескольким диаметрам. Тогда трубку быстро вынимают из огня и сгибают на требуемый угол, повернув изгибом вниз, как показано на рис. 10. Так как широкие трубки трудно на

1

Рис. 11. Свертывание трубки спиралью для холодильника.

1 — металлическая болванка, облепленная асбестом с жидким стеклом; 2—ручная горелка, закрепленная так, чтобы обе руки были свободны.

греть равномерно, у них часто получаются дефекты в сгибах. Эти дефекты бывают и в узких трубках, особенно в тонкостенных, которые нужно сгибать под острым углом. Иногда получившиеся дефекты можно исправить местным нагреванием узким пламенем и раздуванием. Если нагревать стенку трубки с одной стороны до размягчения, то общая форма сгиба сохранится, поддерживаемая частью стенки, лежащей с противоположной стороны от нагретой. Если наружная сторона обнаруживает тенденцию к сплющиванию, как показано на рис. 10 Ь, то этот дефект можно исправить раздуванием трубки, пока стекло еще мягкое. Когда же на внутренней поверхности трубки образуется складка, как показано на рис. 10 с, то дефектное место следует нагревать узким пламенем и чередовать стягивание с раздуванием до тех пор, пока изгиб не станет равномерным.

После подобных исправлений место сгиба следует подвергнуть общему обогреванию для отжига и снятия натяжений.

20

Стеклянную спираль изготовляют на оправке. Оправку делают обычно из стальной или латунной трубки, плотно обернутой влажным тонким асбестовым картоном, при чем крат картона, заходящие один на другой, склеивают небольшим количеством житного стекла (силикатом натрия). После того как клей высохнет, шов надо протереть стеклянной бумагой. Для того чтобы стекло не прилипало к асбесту, последний необходимо покрыть несколькими плотными слоями печной сажи или размельченного угля. Зарубки на торце в стенках стальной трубки обеспечивают натяжение спирали и ее плотное прилегание к оправке. Операцию эту иллюстрируем рис. 11.

Стягивание стекла

тывание краев на конце трубки. 1 — отрезание трубки; 2 — стягивание отверстия; 3— встречное пламя горелки; 4 — расширение отверстия; 5— пинцет; 6 — cthi ивание края для затыкания пробки.

Когда размягченное стекло находится почти в жидком состоянии, поверхностное натяжение стремится так его деформировать, что общая его поверхность уменьшается. Стягивание ограничивается вязкостью стекла. Это ограничение оказывается сильнее при нижнем пределе рабочего интервала темпера-ратур. Стягивание может вызвать как желательные, так и нежелательные изменения формы изделий и регулируется применением растягивающих инструментов и раздуванием. На рис. 12 показано, как пользуются пинцетом, чтобы устранить нежелательную тенденцию. Конец трубки сократится в диаметре после необходимого утолщения стенок, которое достигнуто за счет стягивания стекла при нагреве цо высокой температуры.

Отжиг

Отжиг сложных готовых изде-

лий—-одна из наиболее трудных и

ответственных операций стеклодувного дела. При неправильном отжиге и охлаждении изделия лопаются или дальнейшая обработка изделия становится невозможной. Цель отжига — охладить стекло от температуры обработки до комнатной, создавая при этом лишь самое минимальное внутреннее натяжение. Если во время постепенного охлаждения температура во всех част lx изделия оказывается одинаковой и спадает постепенно, отжиг проведен правильно. Большие сложные предметы должны подвергаться обжигу в специальных печах с регулировкой темпе--Ратуры. Мелкие изделия со стенками одинаковой толщины можно

21

с успехом отжигать и с помощью горелки Мекера или горелки со встречным пламенем. Когда все манипуляции при изготовлении уже закончены, все изделие нагревают до тех пор, пока его температура не поднимется выше температуры отжига. Тогда температуру постепенно понижают, осуществляя процесс подогрева в обратной последовательности. Весьма существенно, чтобы во время охлаждения температура всех частей изделий была одинаковой; для этого прибегают к специальному подогреву тех частей, которые обнаруживают склонность к более быстрому охлаждению, потому ли что они тоньше или же потому, что они вследствие своеобразия формы подвержены большим потерям тепла за счет излучения или конвекции. Когда убеждаются, что температура стала значительно ниже точки размягчения, изделие можно окончательно охладить на воздухе в месте, защищенном от тяги или сквозняков.

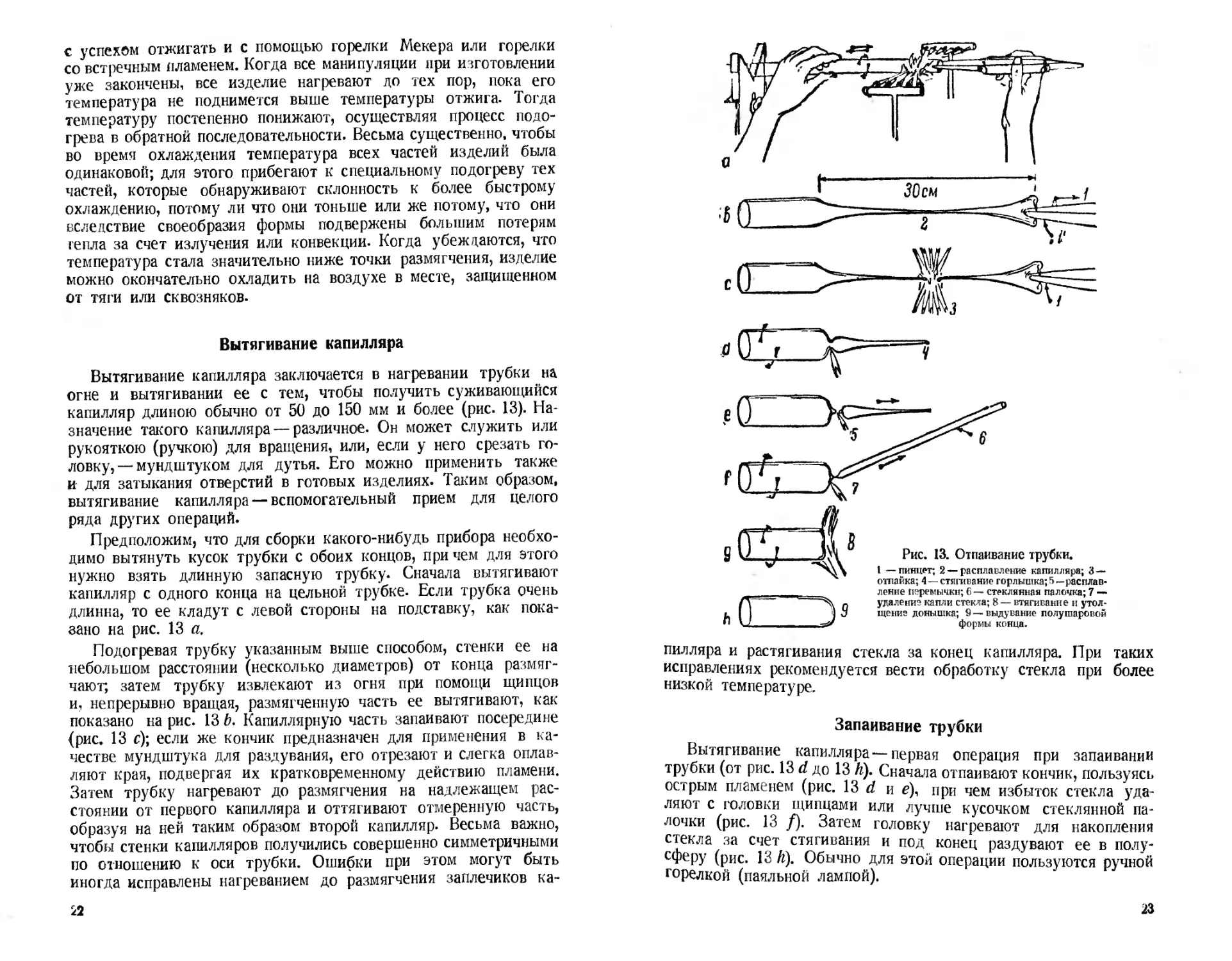

Вытягивание капилляра

Вытягивание капилляра заключается в нагревании трубки на огне и вытягивании ее с тем, чтобы получить суживающийся капилляр длиною обычно от 50 до 150 мм и более (рис. 13). Назначение такого капилляра — различное. Он может служить или рукояткою (ручкою) для вращения, или, если у него срезать головку,— мундштуком для дутья. Его можно применить также и для затыкания отверстий в готовых изделиях. Таким образом, вытягивание капилляра — вспомогательный прием для целого ряда других операций.

Предположим, что для сборки какого-нибудь прибора необходимо вытянуть кусок трубки с обоих концов, при чем для этого нужно взять длинную запасную трубку. Сначала вытягивают капилляр с одного конца на цельной трубке. Если трубка очень длинна, то ее кладут с левой стороны на подставку, как показано на рис. 13 а.

Подогревая трубку указанным выше способом, стенки ее на небольшом расстоянии (несколько диаметров) от конца размягчают; затем трубку извлекают из огня при помощи щипцов и, непрерывно вращая, размягченную часть ее вытягивают, как показано на рис. 13 Ь. Капиллярную часть запаивают посередине (рис. 13 с); если же кончик предназначен для применения в качестве мундштука для раздувания, его отрезают и слегка оплавляют края, подвергая их кратковременному действию пламени. Затем трубку нагревают до размягчения на надлежащем расстоянии от первого капилляра и оттягивают отмеренную часть, образуя на ней таким образом второй капилляр. Весьма важно, чтобы стенки капилляров получились совершенно симметричными по отношению к оси трубки. Ошибки при этом могут быть иногда исправлены нагреванием до размягчения заплечиков ка-

22

Рис. 13. Отпаивание трубки.

1 — пинцет; 2 — расплавление капилляра; 3 — отпайка; 4—стягивание горлышка;5 —расплавление перемычки; 6 — стеклянная палочка; 7 — удаление капли стекла; 8 — втягивание и утолщение донышка; 9 — выдувание полушаровой формы конца.

пилляра и растягивания стекла за конец капилляра. При таких исправлениях рекомендуется вести обработку стекла при более низкой температуре.

Запаивание трубки

Вытягивание капилляра—первая операция при запаивании трубки (от рис. 13 d до 13 h). Сначала отпаивают кончик, пользуясь острым пламенем (рис. 13 d и е), при чем избыток стекла удаляют с головки щипцами или лучше кусочком стеклянной палочки (рис. 13 /). Затем головку нагревают для накопления стекла за счет стягивания и под конец раздувают ее в полусферу (рис. 13 ti). Обычно для этой операции пользуются ручной горелкой (паяльной лампой).

23

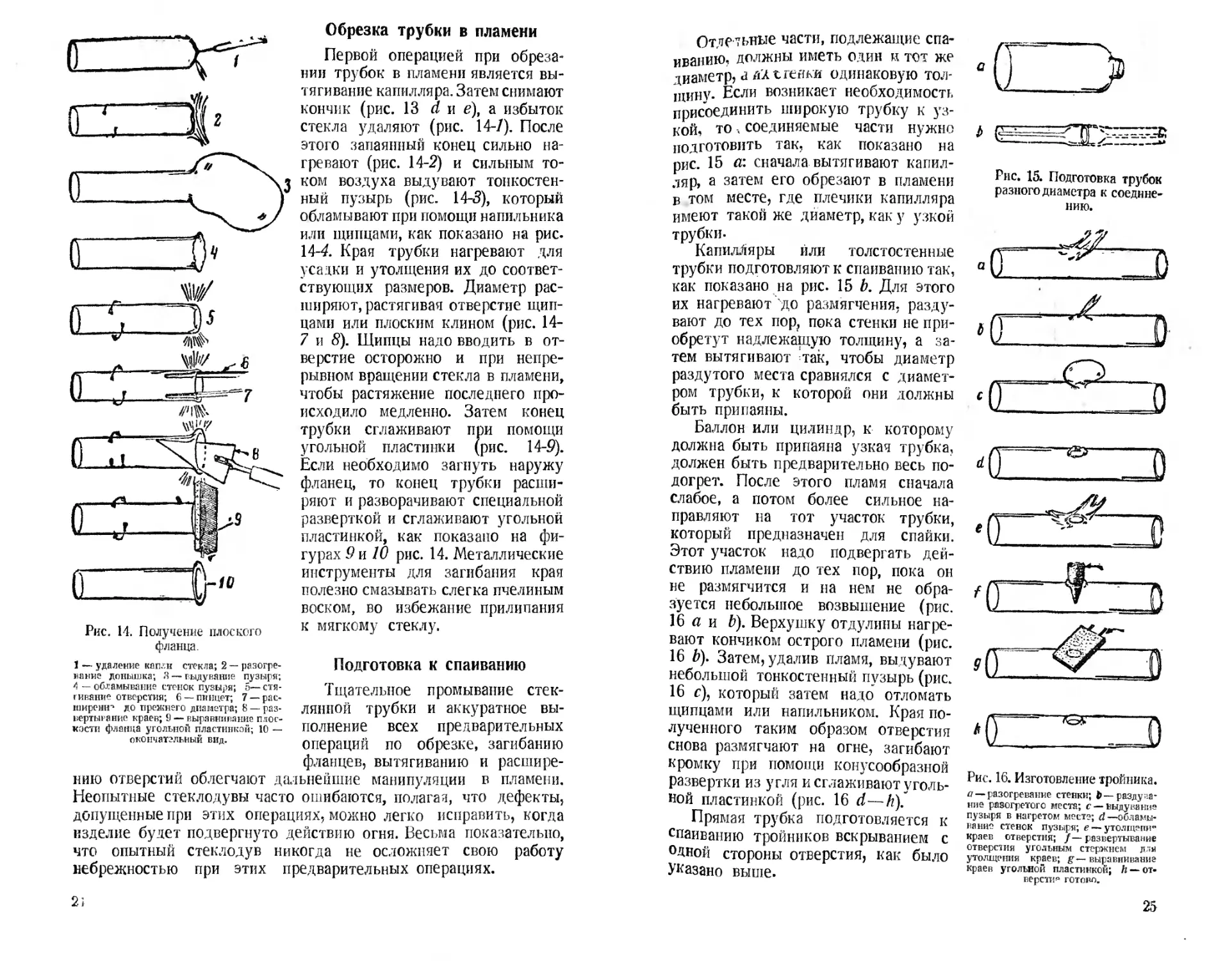

Рис. 14. Получение плоского фланца.

1 — удаление капли стекла; 2 — разогревание донышка; 3 — выдувание пузыря; А — обламывание стенок пузыря; 5—стягивание отверстия; 6 —пинцет; 7 —рас-ширенш до прежнего диаметра; 8 — развертывание краев; 9 — выравнивание плоскости фланка угольной пластинкой; 10 — окончательный вид.

Обрезка трубки в пламени

Первой операцией при обрезании трубок в пламени является вытягивание капилляра. Затем снимают кончик (рис. 13 d и е), а избыток стекла удаляют (рис. 14-/). После этого запаянный конец сильно нагревают (рис. 14-2) и сильным током воздуха выдувают тонкостенный пузырь (рис. 14-3), который обламывают при помощи напильника или щипцами, как показано на рис. 14-4. Края трубки нагревают для усадки и утолщения их до соответствующих размеров. Диаметр расширяют, растягивая отверстие щипцами или плоским клином (рис. 14-7 и 3). Щипцы надо вводить в отверстие осторожно и при непрерывном вращении стекла в пламени, чтобы растяжение последнего происходило медленно. Затем конец трубки сглаживают при помощи угольной пластинки (рис. 14-9). Если необходимо загнуть наружу фланец, то конец трубки расширяют и разворачивают специальной разверткой и сглаживают угольной пластинкой, как показано на фигурах 9 и /9 рис. 14. Металлические инструменты для загибания края полезно смазывать слегка пчелиным воском, во избежание прилипания к мягкому стеклу.

Подготовка к спаиванию

Тщательное промывание стеклянной трубки и аккуратное выполнение всех предварительных операций по обрезке, загибанию фланцев, вытягиванию и расшире

нию отверстий облегчают дальнейшие манипуляции в пламени. Неопытные стеклодувы часто ошибаются, полагая, что дефекты,

допущенные при этих операциях, можно легко исправить, когда изделие будет подвергнуто действию огня. Весьма показательно, что опытный стеклодув никогда не осложняет свою работу небрежностью при этих предварительных операциях.

21

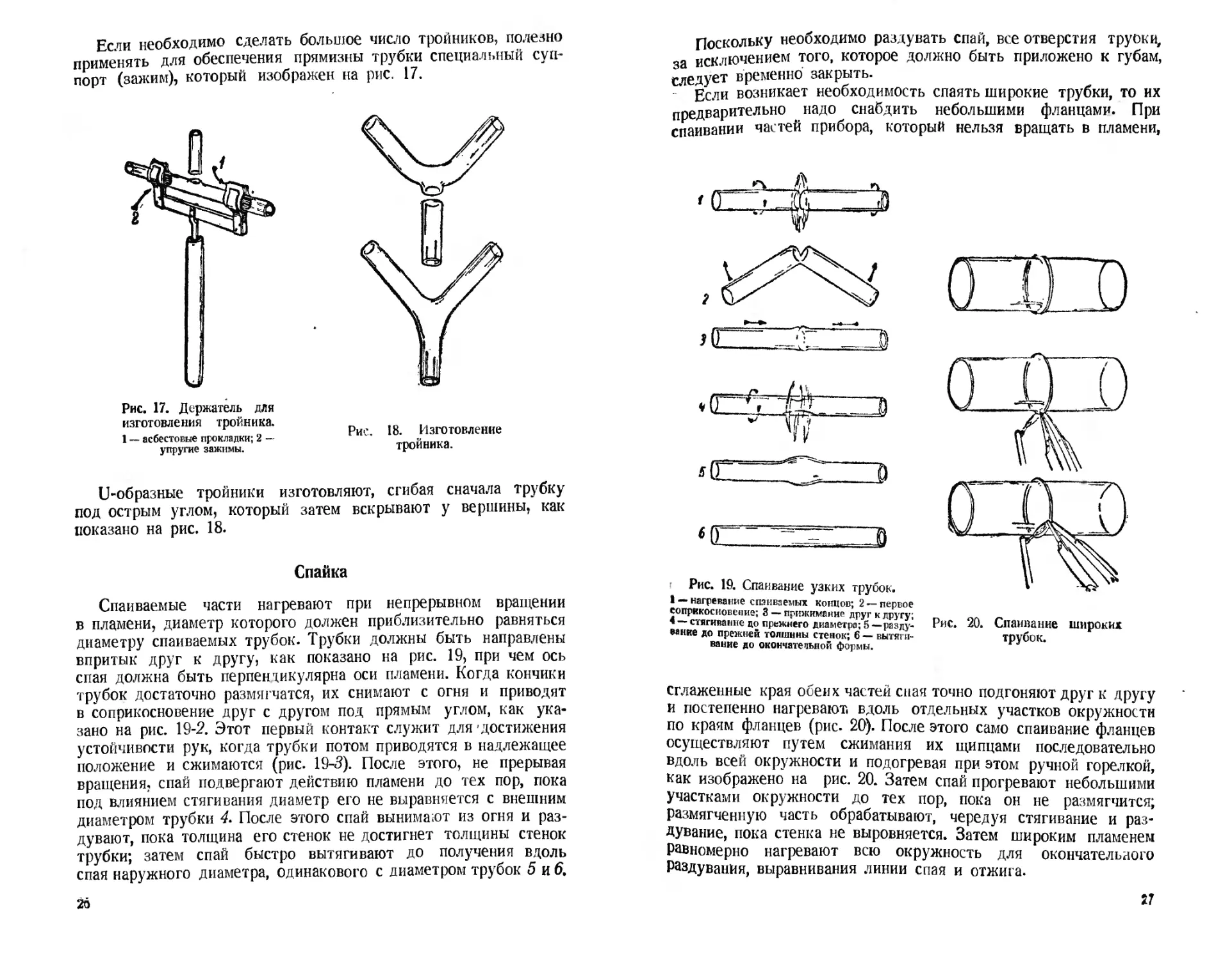

Отдельные части, подлежащие спаиванию, должны иметь один и тот же тиаметр, а я'Аггем одинаковую толщину. Если возникает необходимость присоединить широкую трубку к узкой, то соединяемые части нужно подготовить так, как показано на рис. 15 а. сначала вытягивают капилляр, а затем его обрезают в пламени в том месте, где плечики капилляра имеют такой же диаметр, как у узкой трубки-

Капилляры или толстостенные трубки подготовляют к спаиванию так, как показано на рис. 15 Ь. Для этого их нагревают' до размягчения, раздувают до тех пор, пока стенки не приобретут надлежащую толщину, а затем вытягивают так, чтобы диаметр раздутого места сравнялся с диаметром трубки, к которой они должны быть припаяны.

Баллон или цилиндр, к которому должна быть припаяна узкая трубка, должен быть предварительно весь подогрет. После этого пламя сначала слабое, а потом более сильное направляют па тот участок трубки, который предназначен для спайки. Этот участок надо подвергать действию пламени до тех пор, пока он не размягчится и на нем не образуется небольшое возвышение (рис. 16 а и Ь). Верхушку отдулины нагревают кончиком острого пламени (рис. 16 Ь). Затем, удалив пламя, выдувают небольшой тонкостенный пузырь (рис. 16 с), который затем надо отломать щипцами или напильником. Края полученного таким образом отверстия снова размягчают на огне, загибают кромку при помощи конусообразной развертки из угля и сглаживают угольной пластинкой (рис. 16 d—h).

Прямая трубка подготовляется к спаиванию тройников вскрыванием с одной стороны отверстия, как было указано выше.

Рис. 15. Подготовка трубок разного диаметра к соединению.

Рис. 16. Изготовление тройника. а — разогревание стенки; Ь— раздувание разогретого места; с — выдувание пузыря в нагретом месте; d—обламывание стенок пузыря; е — утолщепи" краев отверстия; /—развертывание отверстия угольным стержнем для утолщения краев; g— выравнивание краев угольной пластинкой; h — от-версти” готово.

25

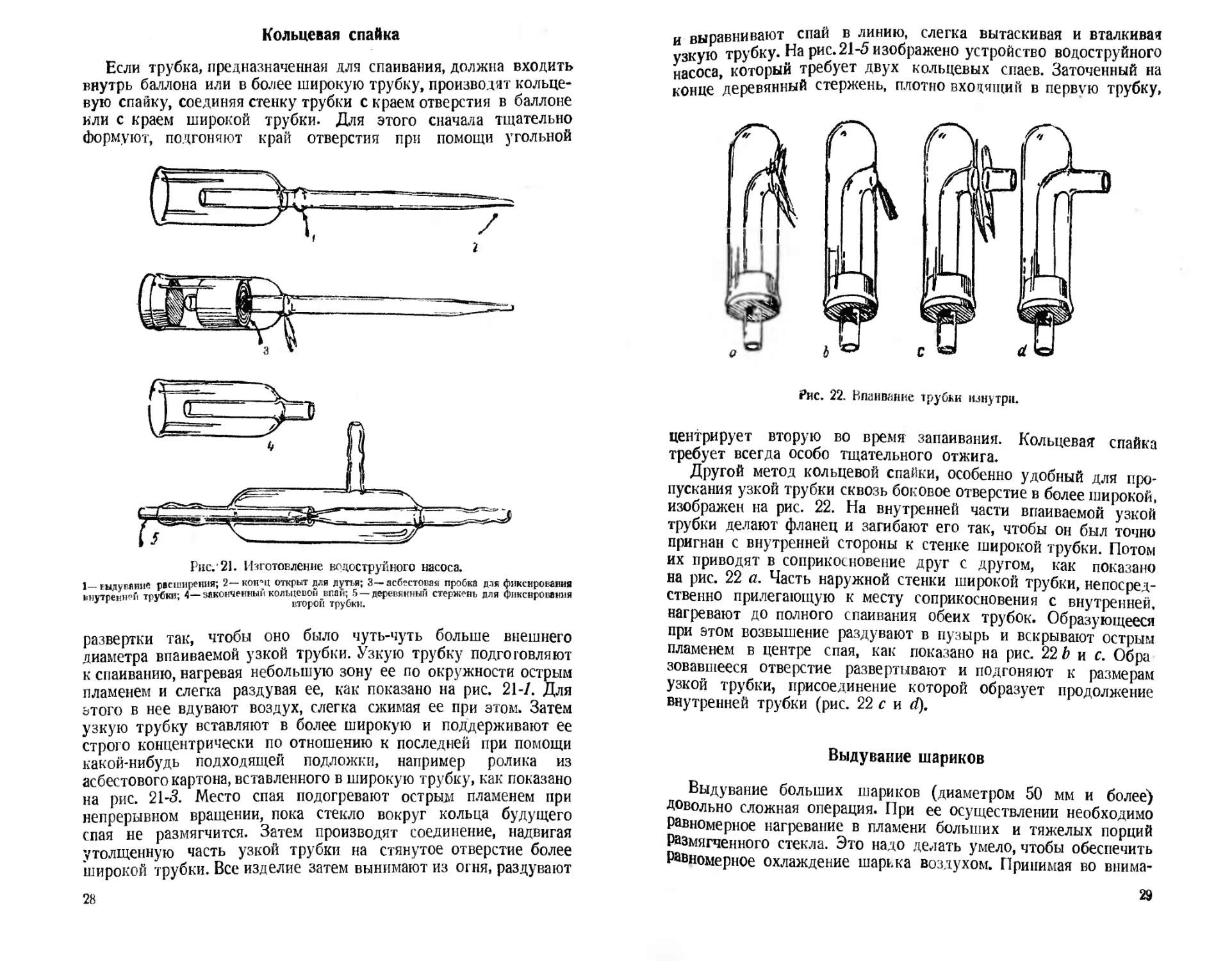

Если необходимо сделать большое число тройников, полезно применять для обеспечения прямизны трубки специальный суппорт (зажим), который изображен на рис. 17.

Рис. 17. Держатель для изготовления тройника.

1 — асбестовые прокладки; 2 — упругие зажимы.

Рис. 18. Изготовление тройника.

U-образные тройники изготовляют, сгибая сначала трубку под острым углом, который затем вскрывают у вершины, как показано на рис. 18.

Спайка

Спаиваемые части нагревают при непрерывном вращении в пламени, диаметр которого должен приблизительно равняться диаметру спаиваемых трубок. Трубки должны быть направлены впритык друг к другу, как показано на рис. 19, при чем ось спая должна быть перпендикулярна оси пламени. Когда кончики трубок достаточно размягчатся, их снимают с огня и приводят в соприкосновение друг с другом под прямым углом, как указано на рис. 19-2. Этот первый контакт служит для 'достижения устойчивости рук, когда трубки потом приводятся в надлежащее положение и сжимаются (рис. 19-3). После этого, не прерывая вращения, спай подвергают действию пламени до тех пор, пока под влиянием стягивания диаметр его не выравняется с внешним диаметром трубки 4. После этого спай вынимают из огня и раздувают, пока толщина его стенок не достигнет толщины стенок трубки; затем спай быстро вытягивают до получения вдоль спая наружного диаметра, одинакового с диаметром трубок 5 и 6,

26

Поскольку необходимо раздувать спай, все отверстия труоки, исключением того, которое должно быть приложено к губам, следует временно закрыть.

• Если возникает необходимость спаять широкие трубки, то их предварительно надо снабдить небольшими фланцами. При спаивании частей прибора, который нельзя вращать в пламени,

г Рис. 19. Спаивание узких трубок.

1 — нагревание спаиваемых концов; 2 — первое соприкосновение; 3 — прижимание друг к другу;

4 — стягивание до прежнего диаметра; 5 —раздувание до прежней толщины стенок; 6 — вытягивание до окончательной формы.

сглаженные края обеих частей спая точно подгоняют друг к другу и постепенно нагревают вдоль отдельных участков окружности по краям фланцев (рис. 20). После этого само спаивание фланцев осуществляют путем сжимания их щипцами последовательно вдоль всей окружности и подогревая при этом ручной горелкой, как изображено на рис. 20. Затем спай прогревают небольшими участками окружности до тех пор, пока он не размягчится; размягченную часть обрабатывают, чередуя стягивание и раздувание, пока стенка не выровняется. Затем широким пламенем равномерно нагревают всю окружность для окончательного Раздувания, выравнивания линии спая и отжига.

27

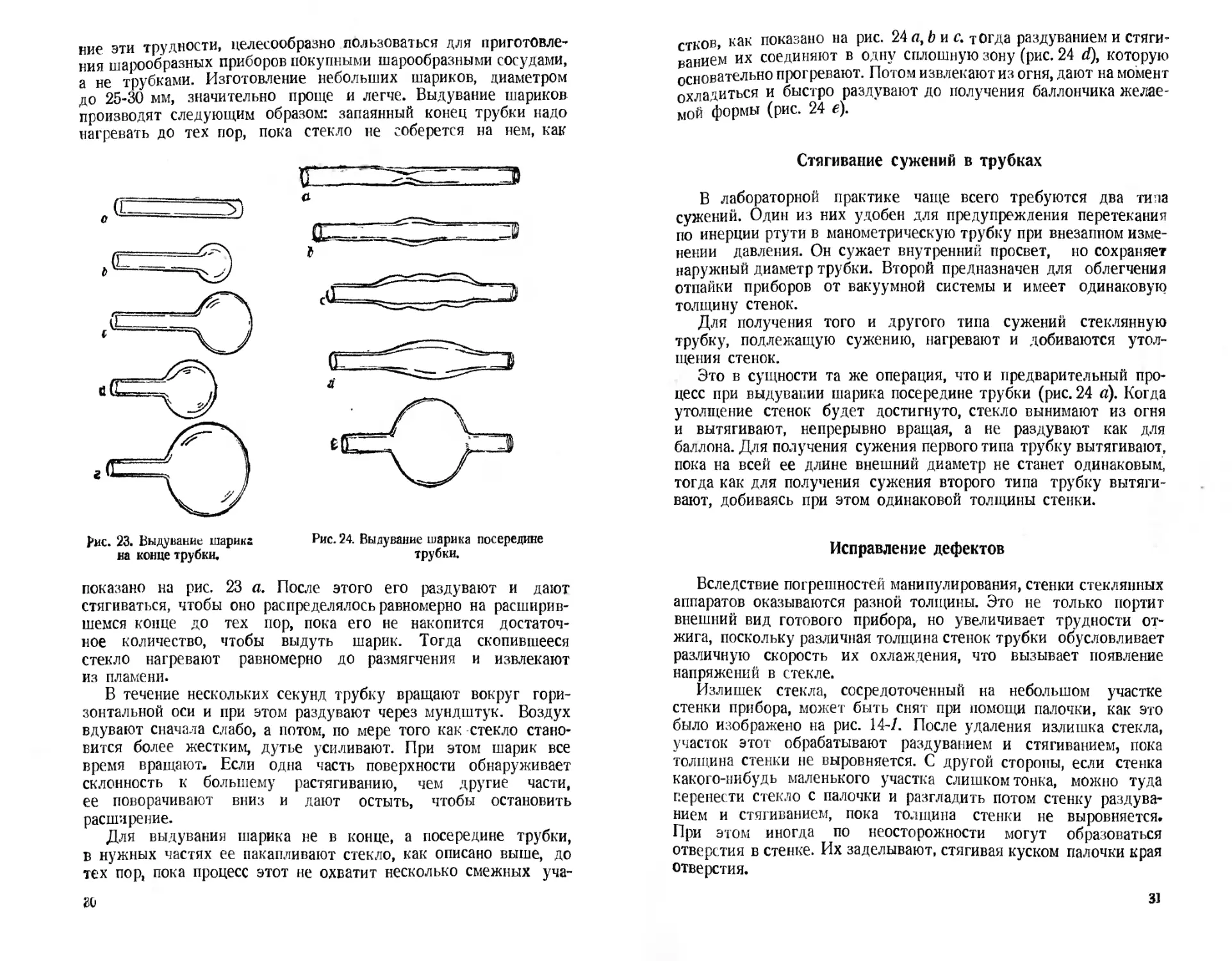

Кольцевая спайка

Если трубка, предназначенная для спаивания, должна входить внутрь баллона или в более широкую трубку, производят кольцевую спайку, соединяя стенку трубки с краем отверстия в баллоне или с краем широкой трубки. Для этого сначала тщательно Формуют, подгоняют край отверстия при помощи угольной

Рис.'21. Изготовление водоструйного насоса.

1—Еыдувяние расширения; 2—кон’Ц открыт для дутья; 3—асбестовая пробка для фиксирования внутренней трубки; 4—законченный кольцевой впай; 5 —деревянный стержень для фиксирования второй трубки.

развертки так, чтобы оно было чуть-чуть больше внешнего диаметра впаиваемой узкой трубки. Узкую трубку подготовляют к спаиванию, нагревая небольшую зону ее по окружности острым пламенем и слегка раздувая ее, как показано на рис. 21-/. Для этого в нее вдувают воздух, слегка сжимая ее при этом. Затем узкую трубку вставляют в более широкую и поддерживают ее строго концентрически по отношению к последней при помощи какой-нибудь подходящей подложки, например ролика из асбестового картона, вставленного в широкую трубку, как показано на рис. 21-3. Место спая подогревают острым пламенем при непрерывном вращении, пока стекло вокруг кольца будущего спая не размягчится. Затем производят соединение, надвигая утолщенную часть узкой трубки на стянутое отверстие более широкой трубки. Все изделие затем вынимают из огня, раздувают

28

ыоавнивают спай в линию, слегка вытаскивая и вталкивая Изкую тпубку. На рис. 21-5 изображено устройство водоструйного Уасоса, который требует двух кольцевых спаев. Заточенный на плотно входящий в первую трубку,

конце деревянный стержень,

Рис. 22. Впаивание трубки изнутри.

центрирует вторую во время запаивания. Кольцевая спайка требует всегда особо тщательного отжига.

Другой метод кольцевой спайки, особенно удобный для пропускания узкой трубки сквозь боковое отверстие в более широкой, изображен на рис. 22. На внутренней части впаиваемой узкой трубки делают фланец и загибают его так, чтобы он был точно пригнан с внутренней стороны к стенке широкой трубки. Потом их приводят в соприкосновение друг с другом, как показано на рис. 22 а. Часть наружной стенки широкой трубки, непосредственно прилегающую к месту соприкосновения с внутренней, нагревают до полного спаивания обеих трубок. Образующееся при этом возвышение раздувают в пузырь и вскрывают острым пламенем в центре спая, как показано на рис. 22 b и с. Обра зовавшееся отверстие развертывают и подгоняют к размерам узкой трубки, присоединение которой образует продолжение внутренней трубки (рис. 22 с и d}.

Выдувание шариков

Выдувание больших шариков (диаметром 50 мм и более) довольно сложная операция. При ее осуществлении необходимо равномерное нагревание в пламени больших и тяжелых порций Размягченного стекла. Это надо делать умело, чтобы обеспечить Равномерное охлаждение шарика воздухом. Принимая во внима-

29

ние эти трудности, целесообразно пользоваться для приготовле-* ния шарообразных приборов покупными шарообразными сосудами, а не трубками. Изготовление небольших шариков, диаметром до 25-30 мм, значительно проще и легче. Выдувание шариков производят следующим образом: запаянный конец трубки надо нагревать до тех пор, пока стекло не соберется на нем, как

J*M€. 23. Выдувание пиринг на конце трубки.

Рис. 24. Выдувание шарика посередине трубки.

показано на рис. 23 а. После этого его раздувают и дают стягиваться, чтобы оно распределялось равномерно на расширившемся конце до тех пор, пока его не накопится достаточное количество, чтобы выдуть шарик. Тогда скопившееся стекло нагревают равномерно до размягчения и извлекают из пламени.

В течение нескольких секунд трубку вращают вокруг горизонтальной оси и при этом раздувают через мундштук. Воздух вдувают сначала слабо, а потом, по мере того как стекло становится более жестким, дутье усиливают. При этом шарик все время вращают. Если одна часть поверхности обнаруживает склонность к большему растягиванию, чем другие части, ее поворачивают вниз и дают остыть, чтобы остановить расширение.

Для выдувания шарика не в конце, а посередине трубки, в нужных частях ее накапливают стекло, как описано выше, до тех пор, пока процесс этот не охватит несколько смежных уча-30

стков, как показано на рис. 24 л, b и с. тогда раздуванием и стяги-ванием их соединяют в одну сплошную зону (рис. 24 d), которую основательно прогревают. Потом извлекают из огня, дают на момент л?па литься и быстро раздувают до получения баллончика желаемой формы (рис. 24 е).

Стягивание сужений в трубках

В лабораторной практике чаще всего требуются два типа сужений. Один из них удобен для предупреждения перетекания по инерции ртути в манометрическую трубку при внезапном изменении давления. Он сужает внутренний просвет, но сохраняет наружный диаметр трубки. Второй предназначен для облегчения отпайки приборов от вакуумной системы и имеет одинаковую толщину стенок.

Для получения того и другого типа сужений стеклянную трубку, подлежащую сужению, нагревают и добиваются утолщения стенок.

Это в сущности та же операция, что и предварительный процесс при выдувании шарика посередине трубки (рис. 24 а). Когда утолщение стенок будет достигнуто, стекло вынимают из огня и вытягивают, непрерывно вращая, а не раздувают как для баллона. Для получения сужения первого типа трубку вытягивают, пока на всей ее длине внешний диаметр не станет одинаковым, тогда как для получения сужения второго типа трубку вытягивают, добиваясь при этом одинаковой толщины стенки.

Исправление дефектов

Вследствие погрешностей манипулирования, стенки стеклянных аппаратов оказываются разной толщины. Это не только портит внешний вид готового прибора, но увеличивает трудности отжига, поскольку различная толщина стенок трубки обусловливает различную скорость их охлаждения, что вызывает появление напряжений в стекле.

Излишек стекла, сосредоточенный на небольшом участке стенки прибора, может быть снят при помощи палочки, как это было изображено на рис. 14-7. После удаления излишка стекла, участок этот обрабатывают раздуванием и стягиванием, пока толщина стенки не выровняется. С другой стороны, если стенка какого-нибудь маленького участка слишком тонка, можно туда перенести стекло с палочки и разгладить потом стенку раздуванием и стягиванием, пока толщина стенки не выровняется. При этом иногда по неосторожности могут образоваться отверстия в стенке. Их заделывают, стягивая куском палочки края отверстия.

3J

Платиновые вводы

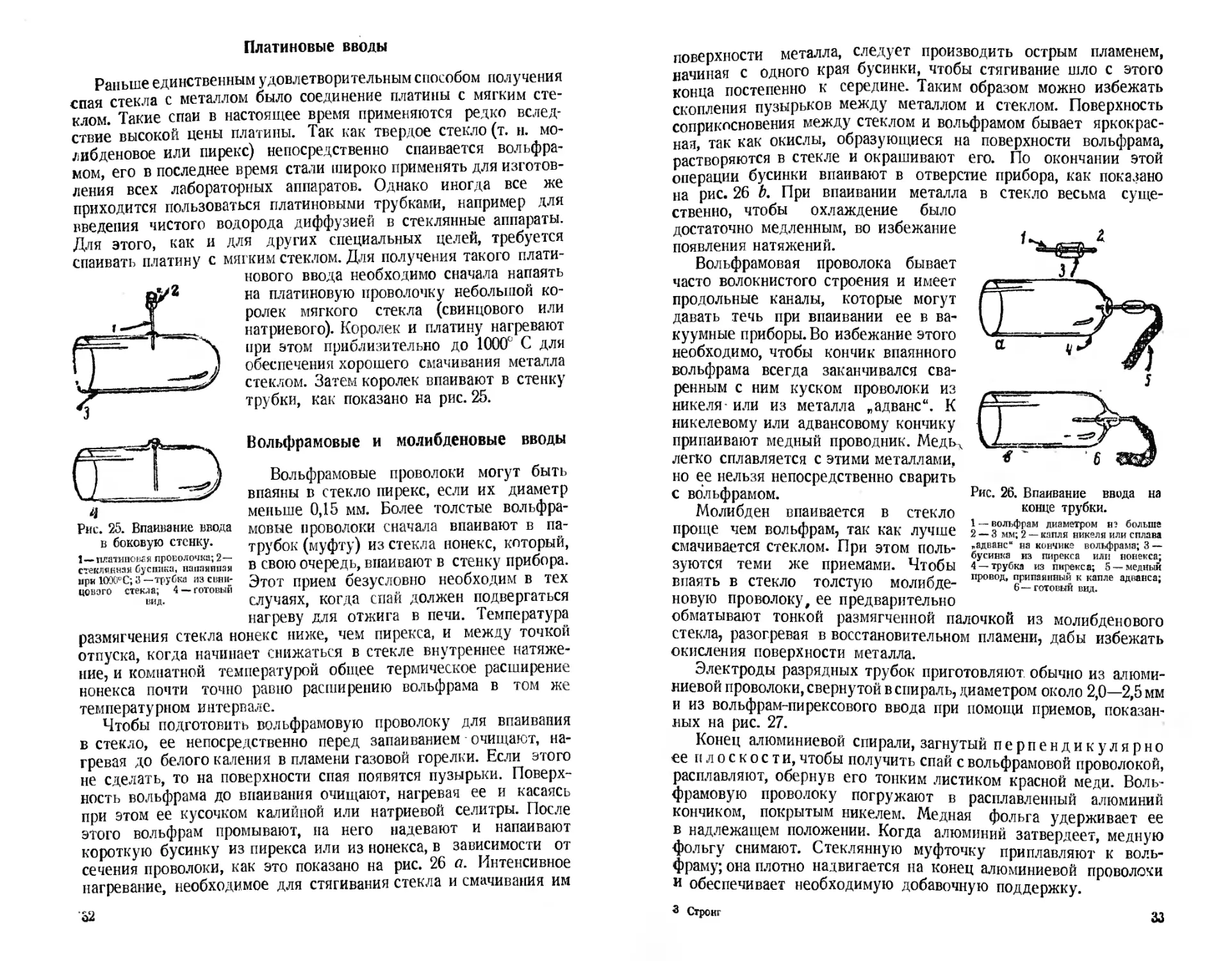

Раньше единственным удовлетворительным способом получения спая стекла с металлом было соединение платины с мягким стеклом. Такие спаи в настоящее время применяются редко вследствие высокой цены платины. Так как твердое стекло (т. н. молибденовое или пирекс) непосредственно спаивается вольфрамом, его в последнее время стали широко применять для изготовления всех лабораторных аппаратов. Однако иногда все же приходится пользоваться платиновыми трубками, например для введения чистого водорода диффузией в стеклянные аппараты. Для этого, как и для других специальных целей, требуется спаивать платину с мягким стеклом. Для получения такого платинового ввода необходимо сначала напаять на платиновую проволочку небольшой королек мягкого стекла (свинцового или натриевого). Королек и платину нагревают при этом приблизительно до 1000е С для обеспечения хорошего смачивания металла стеклом. Затем королек впаивают в стенку трубки, как показано на рис. 25.

4

Рис. 25. Впаивание ввода в боковую стенку.

1 — платиновая проволочка; 2— стеклянная бусинка, напаянная ири 1000°С; 3 —трубка из свинцового стекла; 4 — готовый вид.

Вольфрамовые и молибденовые вводы

Вольфрамовые проволоки могут быть впаяны в стекло пирекс, если их диаметр меньше 0,15 мм. Более толстые вольфрамовые проволоки сначала впаивают в патрубок (муфту) из стекла нонекс, который, в свою очередь, впаивают в стейку прибора. Этот прием безусловно необходим в тех случаях, когда спай должен подвергаться нагреву для отжига в печи. Температура

размягчения стекла нонекс ниже, чем пирекса, и между точкой отпуска, когда начинает снижаться в стекле внутреннее натяжение, и комнатной температурой общее термическое расширение нонекса почти точно равно расширению вольфрама в том же температурном интервале.

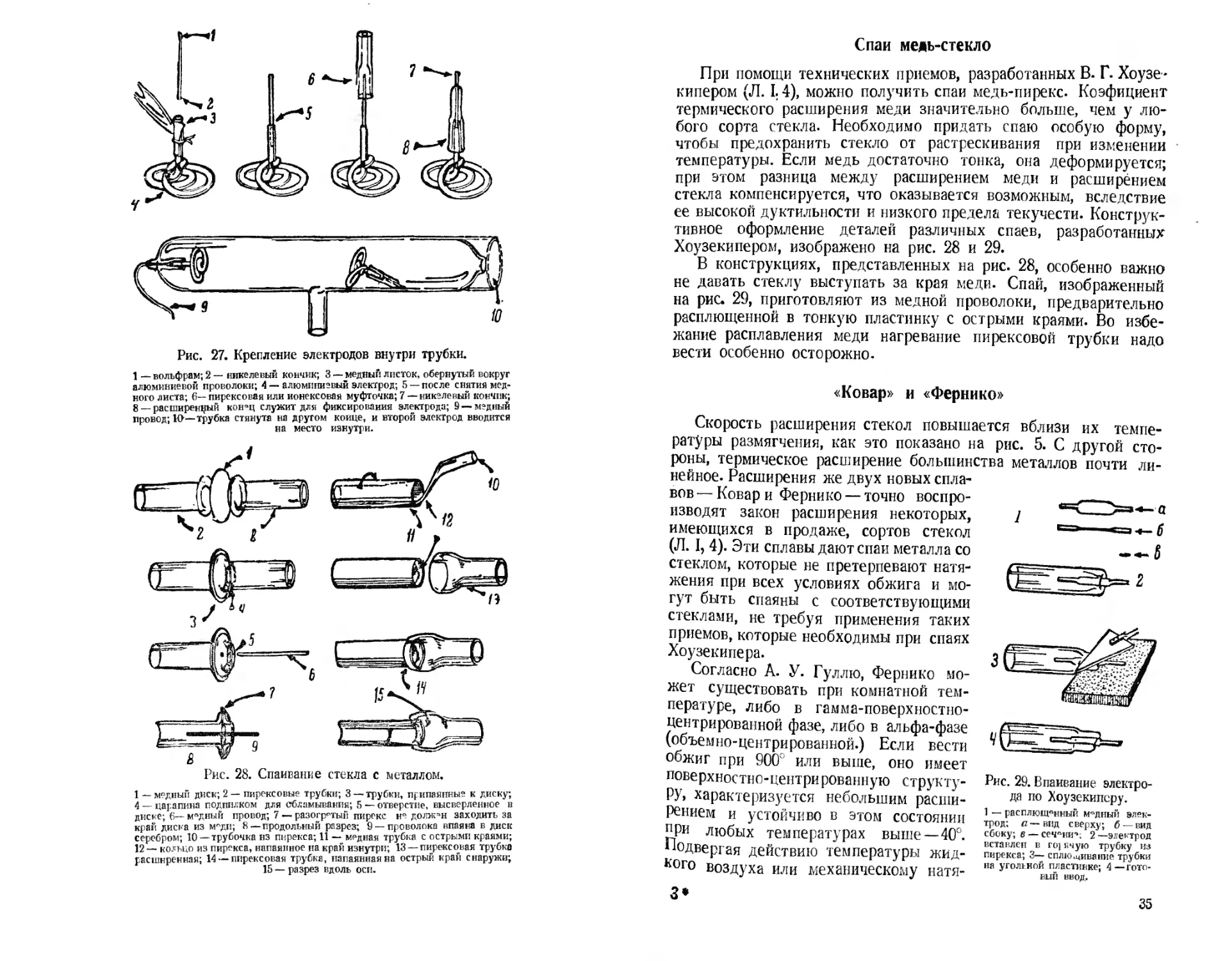

Чтобы подготовить вольфрамовую проволоку для впаивания в стекло, ее непосредственно перед запаиванием очищают, нагревая до белого каления в пламени газовой горелки. Если этого не сделать, то на поверхности спая появятся пузырьки. Поверхность вольфрама до впаивания очищают, нагревая ее и касаясь при этом ее кусочком калийной или натриевой селитры. После этого вольфрам промывают, на него надевают и напаивают короткую бусинку из пирекса или из нонекса, в зависимости от сечения проволоки, как это показано на рис. 26 а. Интенсивное нагревание, необходимое для стягивания стекла и смачивания им

поверхности металла, следует производить острым пламенем, начиная с одного края бусинки, чтобы стягивание шло с этого конца постепенно к середине. Таким образом можно избежать скопления пузырьков между металлом и стеклом. Поверхность соприкосновения между стеклом и вольфрамом бывает яркокрасная, так как окислы, образующиеся на поверхности вольфрама, растворяются в стекле и окрашивают его. По окончании этой операции бусинки впаивают в отверстие прибора, как показано на рис. 26 Ь. При впаивании металла в стекло весьма существенно, чтобы охлаждение было

достаточно медленным, во избежание появления натяжений.

Вольфрамовая проволока бывает часто волокнистого строения и имеет продольные каналы, которые могут давать течь при впаивании ее в вакуумные приборы. Во избежание этого необходимо, чтобы кончик впаянного вольфрама всегда заканчивался сваренным с ним куском проволоки из никеля- или из металла „адванс". К никелевому или адвансовому кончику припаивают медный проводник. Медь, легко сплавляется с этими металлами,

но ее нельзя непосредственно сварить с вольфрамом.

Молибден впаивается в стекло проще чем вольфрам, так как лучше смачивается стеклом. При этом пользуются теми же приемами. Чтобы впаять в стекло толстую молибде-

Рис. 26. Впаивание ввода на конце трубки.

1 — вольфрам диаметром и? больше 2 — 3 мм; 2 — капля никеля или сплава „адванс" на кончике вольфрама; 3 — бусинка из пирекса или нонекса; 4 — трубка из пирекса; 5 — медный провод, припаянный к капле адванса;

6—готовый вид.

новую проволоку, ее предварительно

обматывают тонкой размягченной палочкой из молибденового стекла, разогревая в восстановительном пламени, дабы избежать

окисления поверхности металла.

Электроды разрядных трубок приготовляют обычно из алюминиевой проволоки, свернутой в спираль, диаметром около 2,0—2,5 мм и из вольфрам-пирексового ввода при помощи приемов, показанных на рис. 27.

Конец алюминиевой спирали, загнутый перпендикулярно ее плоскости, чтобы получить спай с вольфрамовой проволокой, расплавляют, обернув его тонким листиком красной меди. Вольфрамовую проволоку погружают в расплавленный алюминий кончиком, покрытым никелем. Медная фолыа удерживает ее в надлежащем положении. Когда алюминий затвердеет, медную фольгу снимают. Стеклянную муфточку приплавляют к вольфраму; она плотно надвигается па конец алюминиевой проволоки и обеспечивает необходимую добавочную поддержку.

3 Стронг

33

Рис. 27. Крепление электродов внутри трубки.

1 — вольфрам; 2— никелевый кончик; 3 — медный листок, обернутый вокруг алюминиевой проволоки; 4 — алюминиевый электрод; 5 —после снятия медного листа; 6— пирексовая или ионексовая муфточка; 7 — никелевый кончик; 8— расширенный конац служит для фиксирования электрода; 9—медный провод; 10—трубка стянута на другом конце, и второй электрод вводится на место изнутри.

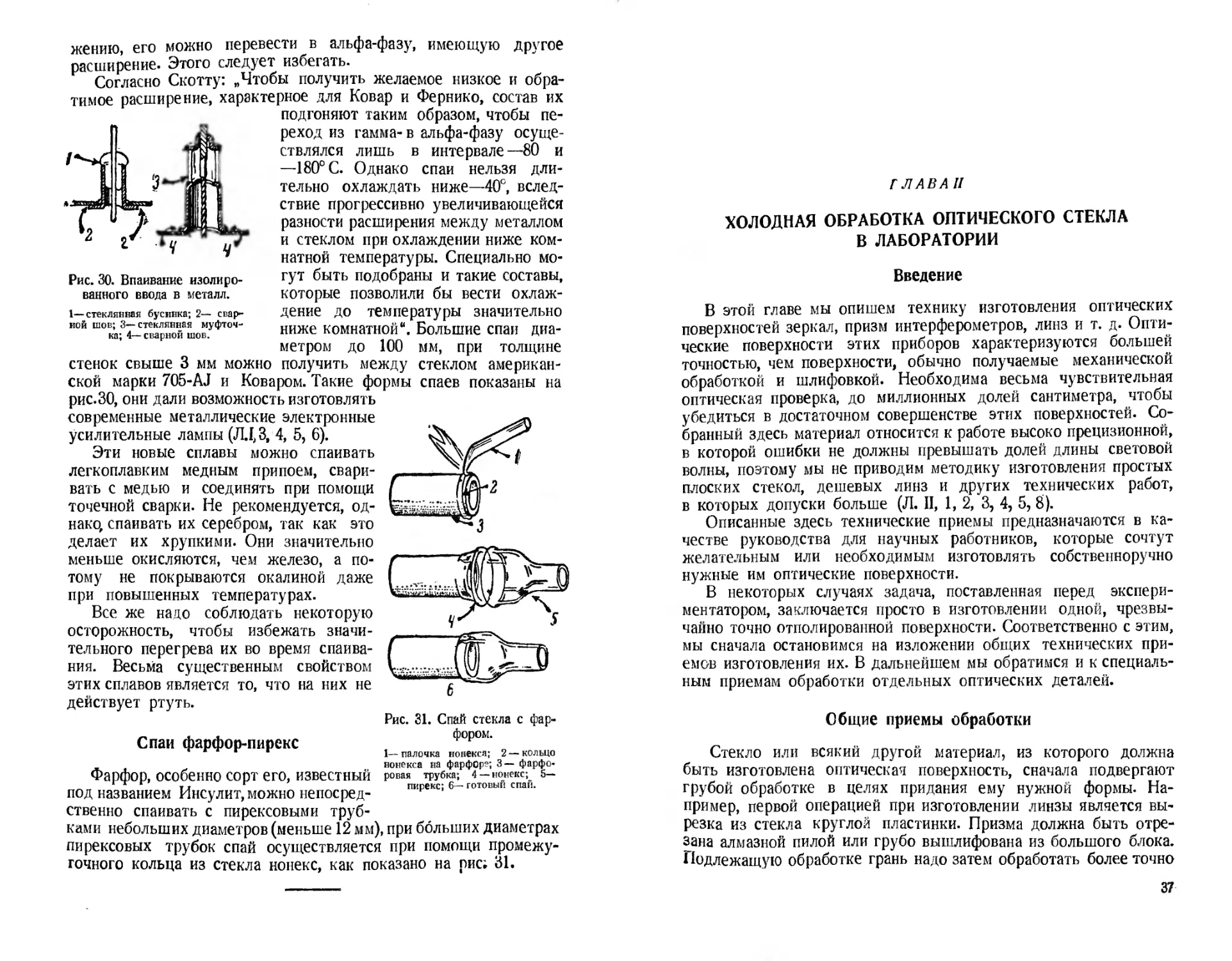

Рис. 28. Спаивание стекла с металлом.

1 — медный диск; 2 — пирексовые трубки; 3 — трубки, припаянные к диску; 4 — царапина подпилком для обламывания; 5 — отверстие, высверленное в диске; 6— модный провод; 7 — разогретый пирекс не должен заходить за край диска из мпди; 8—продольный разрез; 9—проволока впаяна в диск серебром; 10 —трубочка нз пирекса; 11 — медная трубка с острыми краями; 12 — кольцо из пирекса, напаянное на край изнутри; 13 — пирексовая трубка расширенная; 14 — пирексовая трубка, напаянная на острый край снаружи;

15 — разрез вдоль оси.

Спаи медь-стекло

При помощи технических приемов, разработанных В- Г. Хоузе-кипером (Л. I.4), можно получить спаи медь-пирекс. Коэфициент термического расширения меди значительно больше, чем у любого сорта стекла. Необходимо придать спаю особую форму, чтобы предохранить стекло от растрескивания при изменении температуры. Если медь достаточно тонка, она деформируется; при этом разница между расширением меди и расширением стекла компенсируется, что оказывается возможным, вследствие ее высокой дуктильности и низкого предела текучести. Конструктивное оформление деталей различных спаев, разработанных Хоузекипером, изображено на рис. 28 и 29.

В конструкциях, представленных на рис. 28, особенно важно не давать стеклу выступать за края меди. Спай, изображенный на рис. 29, приготовляют из медной проволоки, предварительно расплющенной в тонкую пластинку с острыми краями. Во избежание расплавления меди нагревание пирексовой трубки надо вести особенно осторожно.

«Ковар» и «Фернико»

Скорость расширения стекол повышается вблизи их температуры размягчения, как это показано на рис. 5. С другой стороны, термическое расширение большинства металлов почти линейное. Расширения же двух новых сплавов — Ковар и Фернико — точно воспроизводят закон расширения некоторых, имеющихся в продаже, сортов стекол (Л. I, 4). Эти сплавы дают спаи металла со

стеклом, которые не претерпевают натяжения при всех условиях обжига и могут быть спаяны с соответствующими стеклами, не требуя применения таких приемов, которые необходимы при спаях Хоузекипера.

Согласно А. У. Гуллю, Фернико может существовать при комнатной температуре, либо в гамма-поверхностно-центрированной фазе, либо в альфа-фазе (объемно-центрированной.) Если вести обжиг при 900е или выше, оно имеет поверхностно-центри рованную структуру, характеризуется небольшим расширением и устойчиво в этом состоянии при любых температурах выше—40°. Подвергая действию температуры жидкого воздуха или механическому натя-

Рис. 29. Впаивание электрода по Хоузскипсру.

1 — расплющенный модный электрод; а— вид сверху; б —вид сбоку; в — сечани’; 2 —электрод вставлен в го; ячую трубку из пирекса; 3— сплющивание трубки на угольной пластинке; 4—готовый ввод.

3*

35

жению, его можно перевести в альфа-фазу, имеющую другое расширение. Этого следует избегать.

Согласно Скотту: „Чтобы получить желаемое низкое и обратимое расширение, характерное для Ковар и Фернико, состав их подгоняют таким образом, чтобы переход из гамма- в альфа-фазу осуществлялся лишь в интервале—80 и —180е С. Однако спаи нельзя длительно охлаждать ниже—40°, вследствие прогрессивно увеличивающейся разности расширения между металлом и стеклом при охлаждении ниже комнатной температуры. Специально могут быть подобраны и такие составы, которые позволили бы вести охлаждение до температуры значительно ниже комнатнойБольшие спаи диаметром до 100 мм, при толщине получить между стеклом американ-

ской марки 705-AJ и Коваром. Такие формы спаев показаны на рис.30, они дали возможность изготовлять

Рис. 30. Впаивание изолированного ввода в металл.

1—стеклянная бусинка; 2— сварной шов; 3—стеклянная муфточка; 4— сварной шов.

стенок свыше 3 мм можно

современные металлические электронные усилительные лампы (Л.1,3, 4, 5, 6).

Эти новые сплавы можно спаивать легкоплавкихМ медным припоем, сваривать с медью и соединять при помощи точечной сварки. Не рекомендуется, однако, спаивать их серебром, так как это делает их хрупкими. Они значительно меньше окисляются, чем железо, а потому не покрываются окалиной даже при повышенных температурах.

Все же надо соблюдать некоторую осторожность, чтобы избежать значительного перегрева их во время спаивания. Весьма существенным свойством этих сплавов является то, что на них не действует ртуть.

Рис. 31. Спай стекла с фарфором.

1— палочка нонекся; 2 — кольцо нонекса па фарфор?; 3— фарфоровая трубка; 4 —нонекс; 5— пирекс; 6— готовый спай.

Спаи фарфор-пирекс

Фарфор, особенно сорт его, известный под названием Инсулит, можно непосредственно спаивать с пирексовыми труб-

ками небольших диаметров (меньше 12 мм), при больших диаметрах пирексовых трубок спай осуществляется при помощи промежуточного кольца из стекла нонекс, как показано на рис; 31.

ГЛАВА II

ХОЛОДНАЯ ОБРАБОТКА ОПТИЧЕСКОГО СТЕКЛА В ЛАБОРАТОРИИ

Введение

В этой главе мы опишем технику изготовления оптических поверхностей зеркал, призм интерферометров, линз и т. д. Оптические поверхности этих приборов характеризуются большей точностью, чем поверхности, обычно получаемые механической обработкой и шлифовкой. Необходима весьма чувствительная оптическая проверка, до миллионных долей сантиметра, чтобы убедиться в достаточном совершенстве этих поверхностей. Собранный здесь материал относится к работе высоко прецизионной, в которой ошибки не должны превышать долей длины световой волны, поэтому мы не приводим методику изготовления простых плоских стекол, дешевых линз и других технических работ, в которых допуски больше (Л. И, 1,2, 3, 4, 5, 8).

Описанные здесь технические приемы предназначаются в качестве руководства для научных работников, которые сочтут желательным или необходимым изготовлять собственноручно нужные им оптические поверхности.

В некоторых случаях задача, поставленная перед экспериментатором, заключается просто в изготовлении одной, чрезвычайно точно отполированной поверхности. Соответственно с этим, мы сначала остановимся на изложении общих технических приемов изготовления их. В дальнейшем мы обратимся и к специальным приемам обработки отдельных оптических деталей.

Общие приемы обработки

Стекло или всякий другой материал, из которого должна быть изготовлена оптическая поверхность, сначала подвергают грубой обработке в целях придания ему нужной формы. Например, первой операцией при изготовлении линзы является вырезка из стекла круглой пластинки. Призма должна быть отрезана алмазной пилой или грубо вышлифована из большого блока. Подлежащую обработке грань надо затем обработать более точно

37

в порядке так называемой обдирки инструментом требуемой кривизны.

Поверхность сначала шлифуют грубым карборундовым порошком, пока она не примет надлежащую форму. Затем применяют все более и более тонкие абразивы и, наконец, шлифовку завершают с помощью тончайших порошков абразивов. Время от времени шлифовку прерывают для проверки углов и кривизны, углы проверяют измерительным угольником, а кривизну — пробным стеклом, микрометром или сферометром. После тонкой шлифовки поверхность полируют крокусом на смоляном полировальнике. Окончательно она доводится до требуемой точности при помощи местной ретуши специальными полировальниками. Ретушь применяют лишь при самых точных оптических работах.

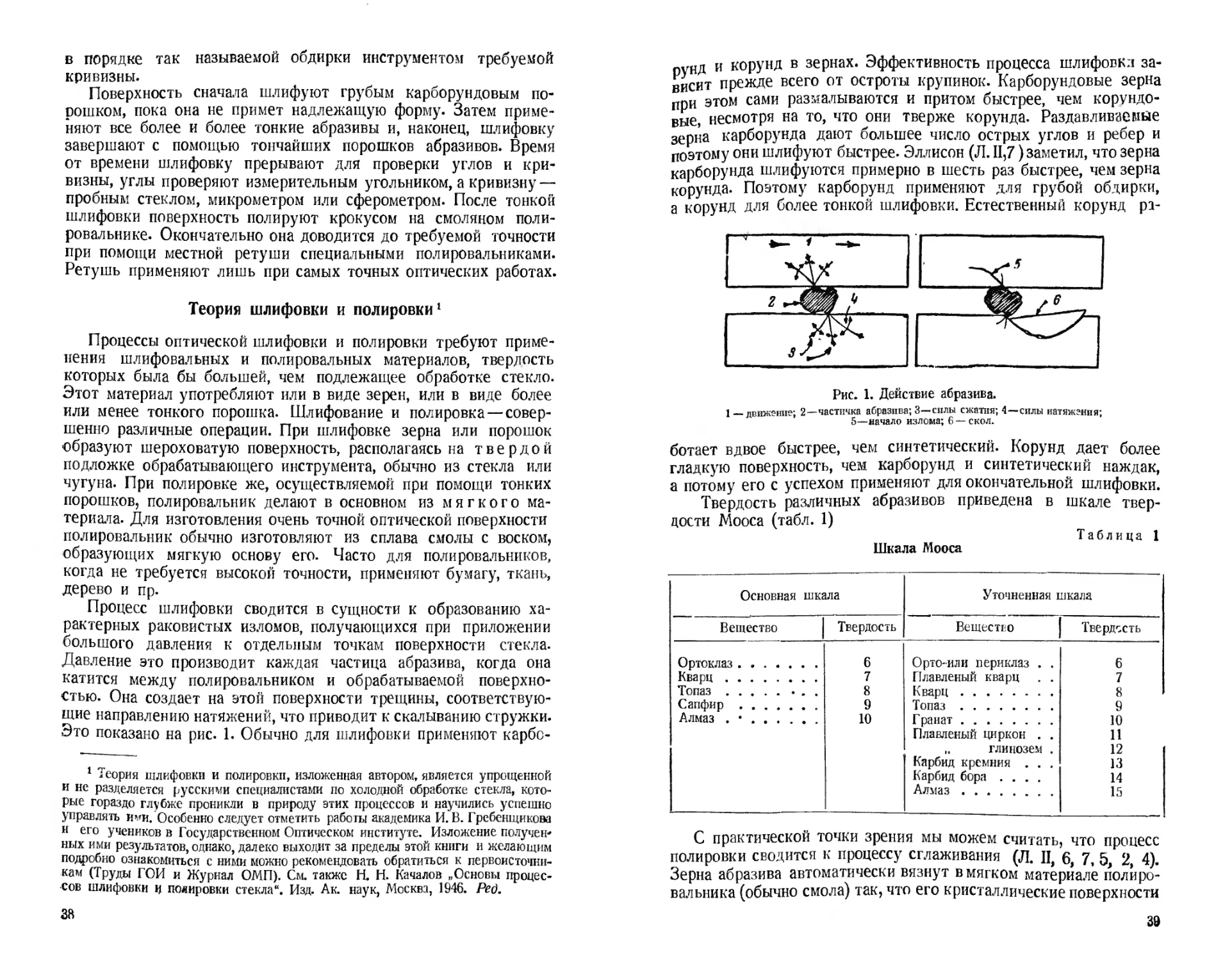

Теория шлифовки и полировки1

Процессы оптической шлифовки и полировки требуют применения шлифовальных и полировальных материалов, твердость которых была бы большей, чем подлежащее обработке стекло. Этот материал употребляют или в виде зерен, или в виде более или менее тонкого порошка. Шлифование и полировка —совершенно различные операции. При шлифовке зерна или порошок образуют шероховатую поверхность, располагаясь на твердой подложке обрабатывающего инструмента, обычно из стекла или чугуна. При полировке же, осуществляемой при помощи тонких порошков, полировальник делают в основном из мягкого материала. Для изготовления очень точной оптической поверхности полировальник обычно изготовляют из сплава смолы с воском, образующих мягкую основу его. Часто для полировальников, когда не требуется высокой точности, применяют бумагу, ткань, дерево и пр.

Процесс шлифовки сводится в сущности к образованию характерных раковистых изломов, получающихся при приложении большого давления к отдельным точкам поверхности стекла. Давление это производит каждая частица абразива, когда она катится между полировальником и обрабатываемой поверхностью. Она создает на этой поверхности трещины, соответствующие направлению натяжений, что приводит к скалыванию стружки. Это показано на рис. 1. Обычно для шлифовки применяют карбс-

1 Теория шлифовки и полировки, изложенная автором, является упрощенной и не разделяется русскими специалистами по холодной обработке стекла, которые гораздо глубже проникли в природу этих процессов и научились успешно управлять ими. Особенно следует отметить работы академика И. В. Гребенщикова и его учеников в Государственном Оптическом институте. Изложение полученных ими результатов, однако, далеко выходит за пределы этой книги и желающим подробно ознакомиться с ними можно рекомендовать обратиться к первоисточникам (Труды ГОИ и Журнал ОМП). См. также Н. И. Качалов „Основы процессов шлифовки ц полировки стекла". Изд. Ак. наук, Москва, 1946. Ред.

3ft

рунд и корунд в зернах. Эффективность процесса шлифовки зависит прежде всего от остроты крупинок. Карборундовые зерна при этом сами размалываются и притом быстрее, чем корундовые, несмотря на то, что они тверже корунда. Раздавливаемые зерна карборунда дают большее число острых углов и ребер и поэтому они шлифуют быстрее. Эллисон (Л. 11,7) заметил, что зерна карборунда шлифуются примерно в шесть раз быстрее, чем зерна корунда. Поэтому карборунд применяют для грубой обдирки а корунд для более тонкой шлифовки. Естественный корунд рт-

Рис. 1. Действие абразива.

1 —движение; 2 —частичка абразива; 3—силы сжатия; 4—силы натяжэнпя;

5—начало излома; 6 — скол.

ботает вдвое быстрее, чем синтетический. Корунд дает более гладкую поверхность, чем карборунд и синтетический наждак, а потому его с успехом применяют для окончательной шлифовки.

Твердость различных абразивов приведена в шкале твердости Мооса (табл. 1)

Таблица 1

Шкала Мооса

Основная шкала

Уточненная шкала

Вещество Твердость Вещество Твердость

Ортоклаз . 6 Орто-или периклаз . . 6

Кварц 7 Плавленый кварц . . 7

Топаз 8 Кварц 8

Сапфир 9 Топаз 9

Алмаз . • 10 Гранат 10

Плавленый циркон . . 11

.. глинозем . 12

Карбид кремния . . . 13

Карбид бора .... 14

Алмаз 15

С практической точки зрения мы можем считать, что процесс полировки сводится к процессу сглаживания (Л д g 7 5 9 4) Зерна абразива автоматически вязнут в мягком материа те полировальника (обычно смола) так, что его кристаллические поверхности

39

располагаются параллельно направлению движения полировальника и параллельно плоскости его поверхности. Таким образом, при движении полировальника по стеклу получается своеобразный составной соскабливающий инструмент. Высота каждой частицы абразива автоматически так устанавливается в мягком

материале полировальника относительно его поверхности, что

снимает с выступающих участков стекла тонкий и гладкий срез.

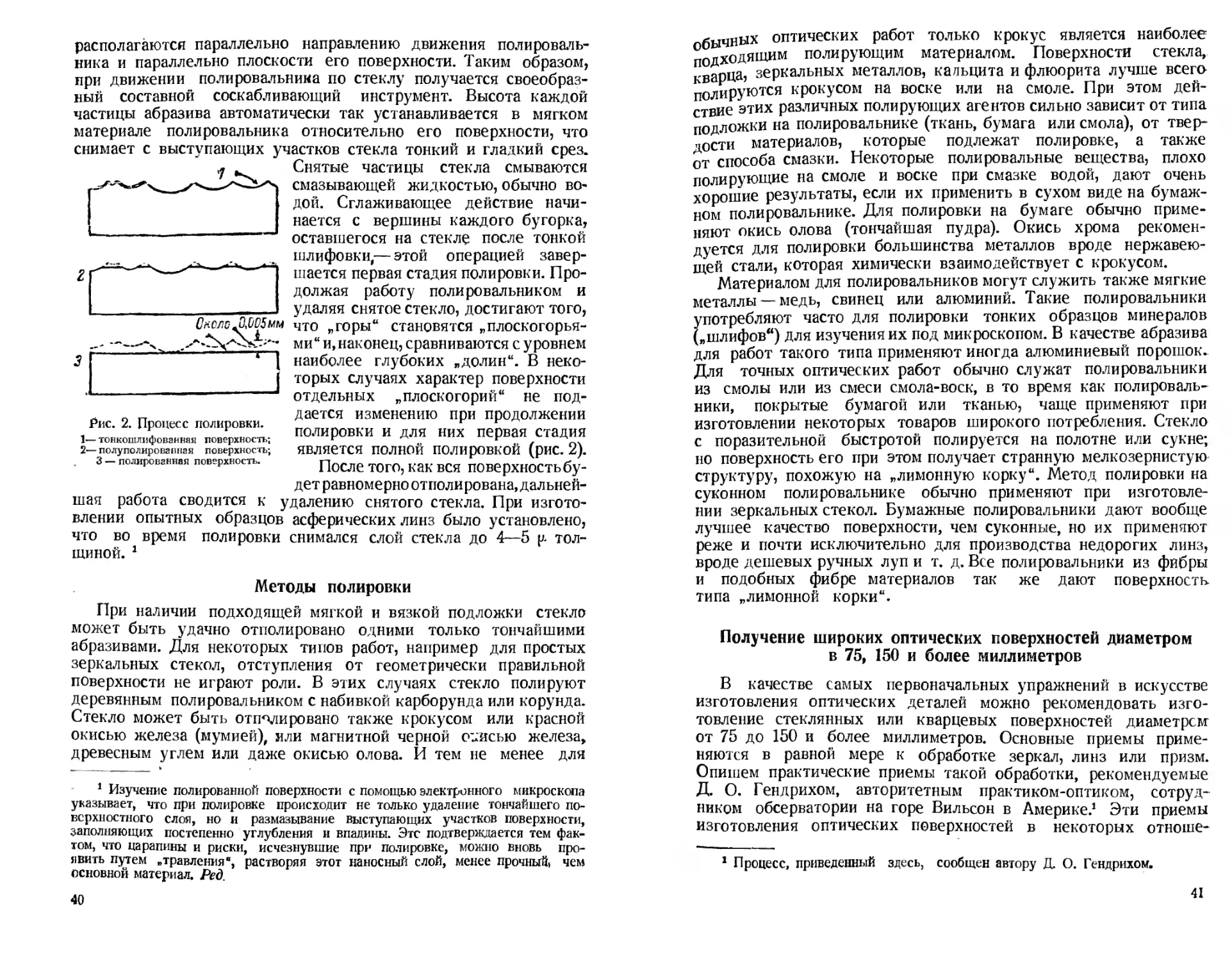

Снятые частицы стекла смываются смазывающей жидкостью, обычно водой. Сглаживающее действие начинается с вершины каждого бугорка, оставшегося на стекле после тонкой

Рис. 2. Процесс полировки.

1— тонкошлифованная поверхность;

2— полуполированная поверхность;

3 — полированная поверхность.

шлифовки,— этой операцией завершается первая стадия полировки. Продолжая работу полировальником и удаляя снятое стекло, достигают того, что „горы" становятся „плоскогорьями" и, наконец, сравниваются с уровнем наиболее глубоких „долин". В некоторых случаях характер поверхности отдельных „плоскогорий" не под-

дается изменению при продолжении полировки и для них первая стадия является полной полировкой (рис. 2).

После того, как вся поверхность бу-

дет равномерно отполирована, дальнейшая работа сводится к удалению снятого стекла. При изготовлении опытных образцов асферических линз было установлено,

что во время полировки снимался слой стекла до 4—5 тол-

щиной. 1

Методы полировки

При наличии подходящей мягкой и вязкой подложки стекло может быть удачно отполировано одними только тончайшими абразивами. Для некоторых типов работ, например для простых зеркальных стекол, отступления от геометрически правильной поверхности не играют роли. В этих случаях стекло полируют деревянным полировальником с набивкой карборунда или корунда. Стекло может быть отполировано также крокусом или красной окисью железа (мумией), или магнитной черной описью железа, древесным углем или даже окисью олова. И тем не менее для

1 Изучение полированной поверхности с помощью электронного микроскопа указывает, что при полировке происходит не только удаление тончайшего поверхностного слоя, но и размазывание выступающих участков поверхности, заполняющих постепенно углубления и впадины. Этс подтверждается тем фактом, что царапины и риски, исчезнувшие при полировке, можно вновь проявить путем «травления", растворяя этот наносный слой, менее прочный, чем основной материал. Ред.

40

бычных оптических работ только крокус является наиболее подходящим полирующим материалом. Поверхности стекла, кварца? зеркальных металлов, кальцита и флюорита лучше всего полируются крокусом на воске или на смоле. При этом действие этих различных полирующих агентов сильно зависит от типа подложки на полировальнике (ткань, бумага или смола), от твердости материалов, которые подлежат полировке, а также от способа смазки. Некоторые полировальные вещества, плохо полирующие на смоле и воске при смазке водой, дают очень хорошие результаты, если их применить в сухом виде на бумажном полировальнике. Для полировки на бумаге обычно применяют окись олова (тончайшая пудра). Окись хрома рекомендуется для полировки большинства металлов вроде нержавеющей стали, которая химически взаимодействует с крокусом.

Материалом для полировальников могут служить также мягкие металлы — медь, свинец или алюминий. Такие полировальники употребляют часто для полировки тонких образцов минералов („шлифов") для изучения их под микроскопом. В качестве абразива для работ такого типа применяют иногда алюминиевый порошок. Для точных оптических работ обычно служат полировальники из смолы или из смеси смола-воск, в то время как полировальники, покрытые бумагой или тканью, чаще применяют при изготовлении некоторых товаров широкого потребления. Стекло с поразительной быстротой полируется на полотне или сукне; но поверхность его при этом получает странную мелкозернистую структуру, похожую на „лимонную корку". Метод полировки на суконном полировальнике обычно применяют при изготовлении зеркальных стекол. Бумажные полировальники дают вообще лучшее качество поверхности, чем суконные, но их применяют реже и почти исключительно для производства недорогих линз, вроде дешевых ручных лупи т. д.Все полировальники из фибры и подобных фибре материалов так же дают поверхность типа „лимонной корки".

Получение широких оптических поверхностей диаметром в 75, 150 и более миллиметров

В качестве самых первоначальных упражнений в искусстве изготовления оптических деталей можно рекомендовать изготовление стеклянных или кварцевых поверхностей диаметром от 75 до 150 и более миллиметров. Основные приемы применяются в равной мере к обработке зеркал, линз или призм. Опишем практические приемы такой обработки, рекомендуемые Д. О. Гендрихом, авторитетным практиком-оптиком, сотрудником обсерватории на горе Вильсон в Америке.1 Эти приемы изготовления оптических поверхностей в некоторых отноше

1 Процесс, приведенный здесь, сообщен автору Д. О. Гендрихом.

41

ниях отличаются от приемов, описанных в классической книге о самодельном телескопе, написанной Ингаллсом, Портером и Эллисоном (Л. II, 1,6,7). Например, в этой книге рекомендуется располагать полировальник под обрабатываемой деталью, тогда как мы прежде всего рекомендуем держать его поверх детали.

Разрезание и грубая обдирка

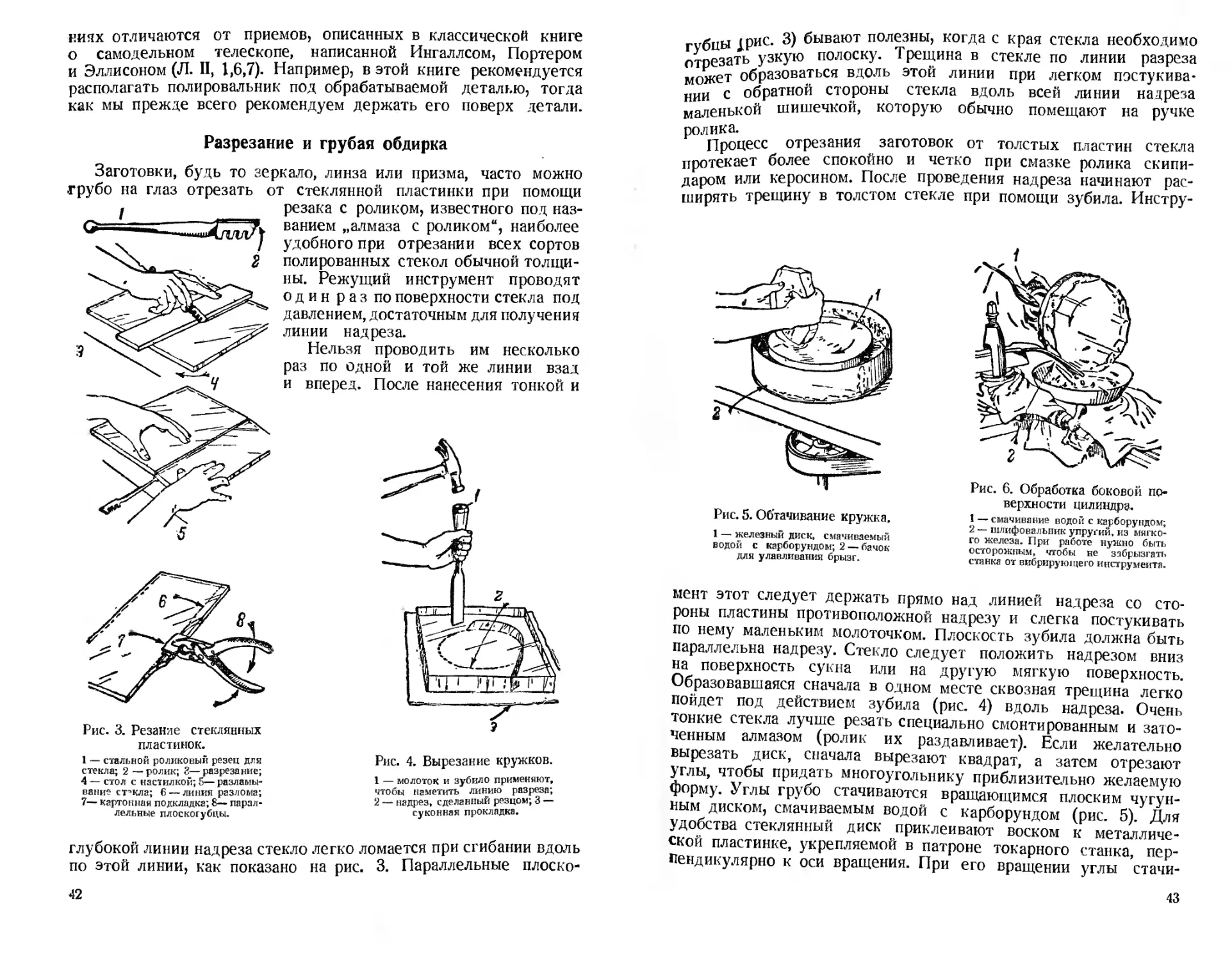

Заготовки, будь то зеркало, линза или призма, часто можно грубо на глаз отрезать от стеклянной пластинки при помощи

Рис. 3. Резание стеклянных

пластинок.

1 — стальной роликовый резец для стекла; 2 —ролик; 2—разрезание; 4 — стол с настилкой; 5— разламывание стекла; 6 — линия разлома; 7— картонная подкладка; 8— параллельные плоскогубцы.

резака с роликом, известного под названием „алмаза с роликом", наиболее удобного при отрезании всех сортов полированных стекол обычной толщины. Режущий инструмент проводят один раз по поверхности стекла под давлением, достаточным для получения линии надреза.

Нельзя проводить им несколько раз по одной и той же линии взад и вперед. После нанесения тонкой и

Рис. 4. Вырезание кружков.

1 — молоток и зубило применяют, чтобы наметить линию разреза;

2 — надрез, сделанный резцом; 3 — суконная прокладка.

глубокой линии надреза стекло легко ломается при сгибании вдоль по этой линии, как показано на рис. 3. Параллельные плоско-

42

(оис. 3) бывают полезны, когда с края стекла необходимо Губи^ать узкую полоску. Трещина в стекле по линии разреза стреет образоваться вдоль этой линии при легком постукива-М°Ж с обратной стороны стекла вдоль всей линии надреза маленькой^ шишечкой, которую обычно помещают на ручке РОЛПроцесс отрезания заготовок от толстых пластин стекла протекает более спокойно и четко при смазке ролика скипидаром или керосином. После проведения надреза начинают расширять трещину в толстом стекле при помощи зубила. Инстру

Рис. 5. Обтачивание кружка.

1 — железный диск, смачиваемый водой с карборундом; 2— бачок для улавливания брызг.

Рис. 6. Обработка боковой поверхности цилиндра.

1 — смачивание водой с карборундом; 2 — шлифовальник упругий, из мягкого железа. При работе нужно быть осторожным, чтобы не забрызгать станка от вибрирующего инструмента.

мент этот следует держать прямо над линией надреза со стороны пластины противоположной надрезу и слегка постукивать по нему маленьким молоточком. Плоскость зубила должна быть параллельна надрезу. Стекло следует положить надрезом вниз на поверхность сукна или на другую мягкую поверхность. Образовавшаяся сначала в одном месте сквозная трещина легко пойдет под действием зубила (рис. 4) вдоль надреза. Очень тонкие стекла лучше резать специально смонтированным и заточенным алмазом (ролик их раздавливает). Если желательно вырезать диск, сначала вырезают квадрат, а затем отрезают углы, чтобы придать многоугольнику приблизительно желаемую форму. Углы грубо стачиваются вращающимся плоским чугунным диском, смачиваемым водой с карборундом (рис. 5). Для удобства стеклянный диск приклеивают воском к металлической пластинке, укрепляемой в патроне токарного станка, перпендикулярно к оси вращения. При его вращении углы стачи

43

ваются на железной планшайбе, смачиваемой водой с карборундом, как показано на рис. 6. Рекомендуется слегка пружинящий шлифовальник. Для защиты станка от попадания абразивов на его рабочие части или передачи их надо тщательно закрывать промасленной тканью.

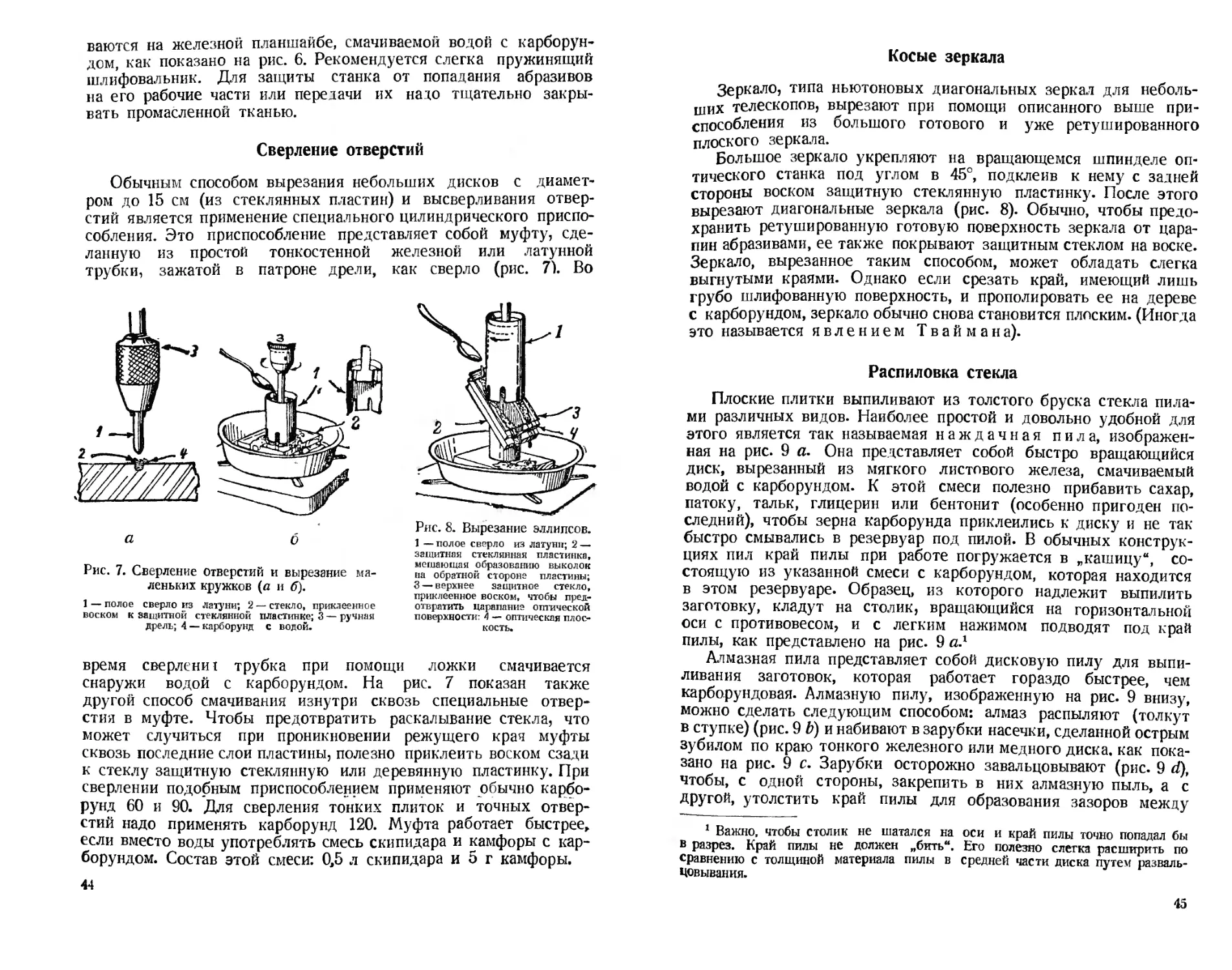

Сверление отверстий

Обычным способом вырезания небольших дисков с диаметром до 15 см (из стеклянных пластин) и высверливания отверстий является применение специального цилиндрического приспособления. Это приспособление представляет собой муфту, сделанную из простой тонкостенной железной или латунной трубки, зажатой в патроне дрели, как сверло (рис. 7). Во

Рис. 8. Вырезание эллипсов. 1 — полое сверло из латуни; 2 — защитная стеклянная пластинка, мешающая образованию выколок па обратной стороне пластины; 3 — верхнее защитное стекло, приклеенное воском, чтобы предотвратить царапание оптической поверхности: 4 — оптическая плоскость.

Рис. 7. Сверление Отверстий и вырезание маленьких кружков (а и б).

1 — полое сверло из латуни; 2 — стекло, приклеенное воском к защитной стеклянной пластинке; 3 — ручная дрель; 4 — карборунд с водой.

время сверлсни! трубка при помощи ложки смачивается снаружи водой с карборундом. На рис. 7 показан также другой способ смачивания изнутри сквозь специальные отверстия в муфте. Чтобы предотвратить раскалывание стекла, что может случиться при проникновении режущего края муфты сквозь последние слои пластины, полезно приклеить воском сзади к стеклу защитную стеклянную или деревянную пластинку. При сверлении подобным приспособлением применяют обычно карборунд 60 и 90. Для сверления тонких плиток и точных отверстий надо применять карборунд 120. Муфта работает быстрее, если вместо воды употреблять смесь скипидара и камфоры с карборундом. Состав этой смеси: 0,5 л скипидара и 5 г камфоры.

44

Косые зеркала

Зеркало, типа ньютоновых диагональных зеркал для небольших телескопов, вырезают при помощи описанного выше приспособления из большого готового и уже ретушированного плоского зеркала.

Большое зеркало укрепляют на вращающемся шпинделе оптического станка под углом в 45°, подклеив к нему с задней стороны воском защитную стеклянную пластинку. После этого вырезают диагональные зеркала (рис. 8). Обычно, чтобы предохранить ретушированную готовую поверхность зеркала от царапин абразивами, ее также покрывают защитным стеклом на воске. Зеркало, вырезанное таким способом, может обладать слегка выгнутыми краями. Однако если срезать край, имеющий лишь грубо шлифованную поверхность, и прополировать ее на дереве с карборундом, зеркало обычно снова становится плоским. (Иногда это называется явлением Тваймана).

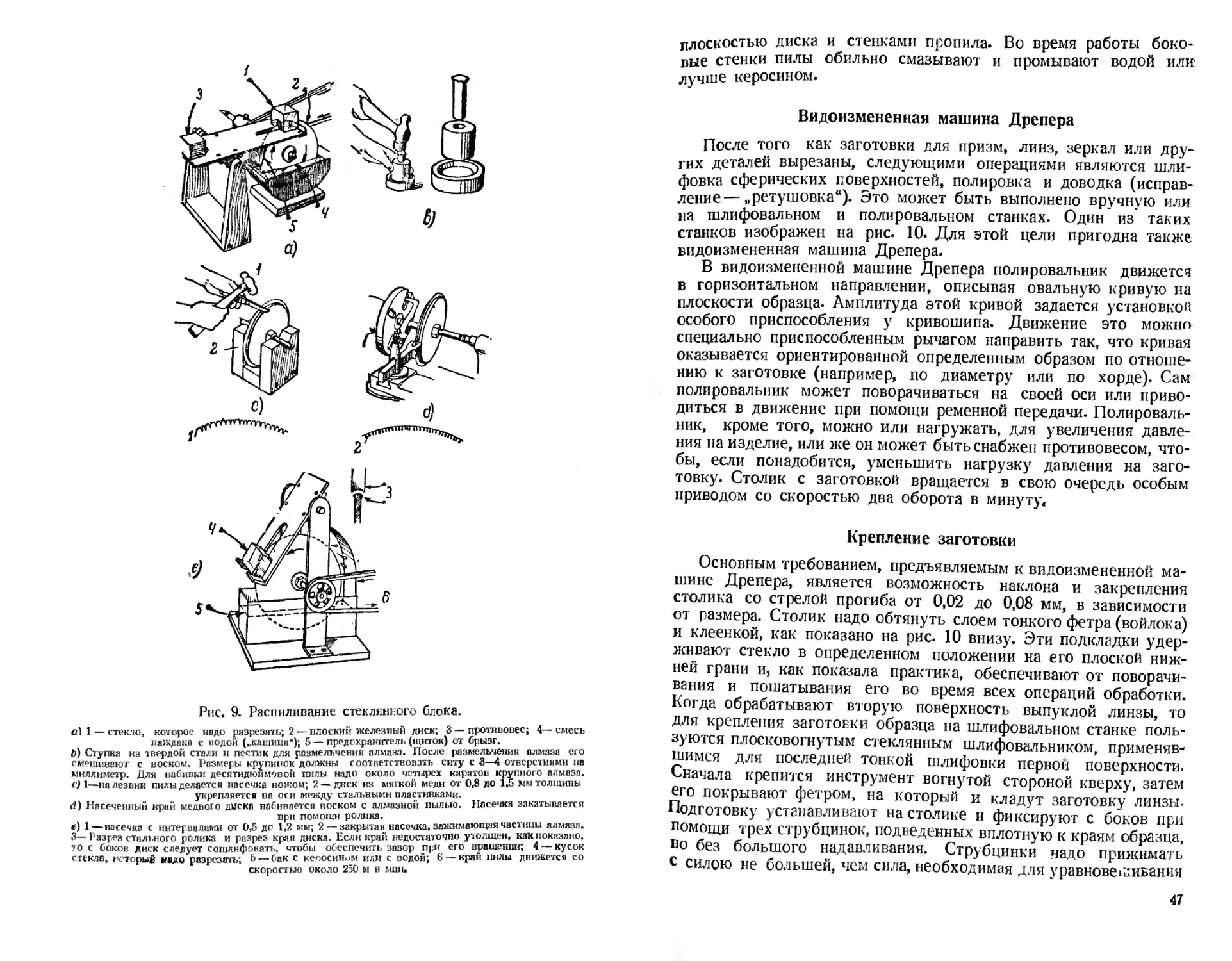

Распиловка стекла

Плоские плитки выпиливают из толстого бруска стекла пилами различных видов. Наиболее простой и довольно удобной для этого является так называемая наждачная пила, изображенная на рис. 9 а. Она представляет собой быстро вращающийся диск, вырезанный из мягкого листового железа, смачиваемый водой с карборундом. К этой смеси полезно прибавить сахар, патоку, тальк, глицерин или бентонит (особенно пригоден последний), чтобы зерна карборунда приклеились к диску и не так быстро смывались в резервуар под пилой. В обычных конструкциях пил край пилы при работе погружается в „кашицу", состоящую из указанной смеси с карборундом, которая находится в этом резервуаре. Образец, из которого надлежит выпилить заготовку, кладут на столик, вращающийся на горизонтальной оси с противовесом, и с легким нажимом подводят под край пилы, как представлено на рис. 9 а.х

Алмазная пила представляет собой дисковую пилу для выпиливания заготовок, которая работает гораздо быстрее, чем карборундовая. Алмазную пилу, изображенную на рис. 9 внизу, можно сделать следующим способом: алмаз распыляют (толкут в ступке) (рис. 9 Ь) и набивают в зарубки насечки, сделанной острым зубилом по краю тонкого железного или медного диска, как показано на рис. 9 с. Зарубки осторожно завальцовывают (рис. 9 d), чтобы, с одной стороны, закрепить в них алмазную пыль, а с другой, утолстить край пилы для образования зазоров между

1 Важно, чтобы столик не шатался на оси и край пилы точно попадал бы в разрез. Край пилы не должен „бить". Его полезно слетка расширить по сравнению с толщиной материала пилы в средней части диска путем развальцовывания.

45

Рис. 9. Распиливание стеклянного блока.

oil—стекло, которое надо разрезать; 2—плоский железный диск; 3 — противовес; 4—смесь наждака с водой („кашица"); 5 — предохранитель (щиток) от брызг.

Ь) Ступка из твердой стали и пестик для размельчения алмаза. После размельчения алмаза его смешивают с воском. Размеры крупинок должны соответствовать ситу с 3—4 отверстиями на миллиметр. Для набивки десятидюймовон пилы надо около четырех каратов крупного алмаза. с) 1—на лезвии пилы делается иасечка ножом; 2 — диск из мягкой меди от 0,8 до 1,5 мм толщины укрепляется на оси между стальными пластинками.

<1) Насеченный край медного диска набивается воском с алмазной пылью. Насечка закатывается при помощи ролика.

е) 1—насечка с интервалами от 0,5 до 1,2 мм; 2 — закрытая насечка, зажимающая частицы алмаза. 3—Разрез стального ролика и разрез края диска. Если край недостаточно утолщен, как показано, то с боков диск следует согплнфовать, чтобы обеспечить зазор при его вращении; 4 — кусок стекла, игторый надо разрезать; 5 — бак с кепосином или с водой; 6 — край пилы движется со скоростью около 250 м в мин.

плоскостью диска и стенками пропила. Во время работы боковые стенки пилы обильно смазывают и промывают водой или: лучше керосином.

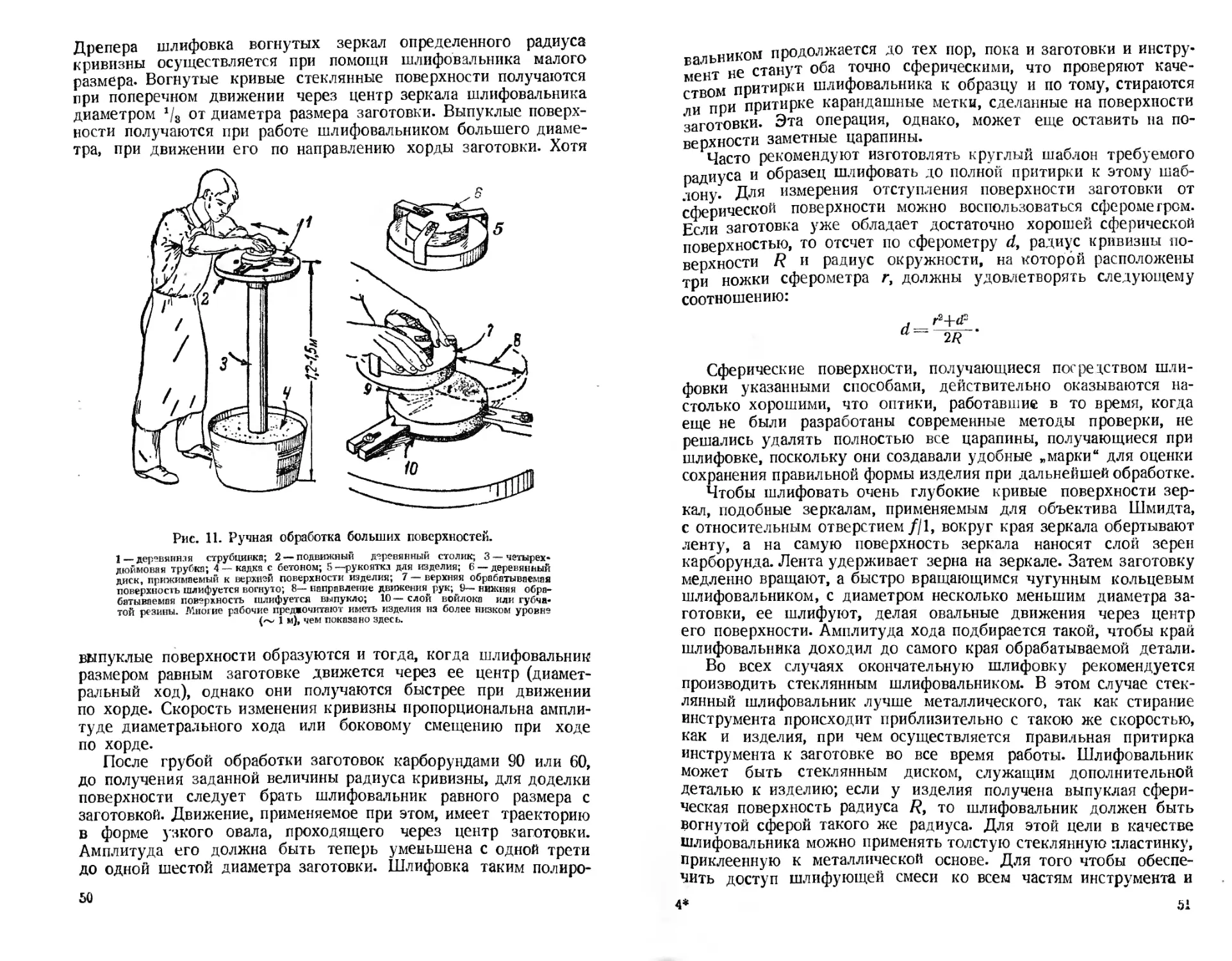

Видоизмененная машина Дрепера

После того как заготовки для призм, линз, зеркал или других деталей вырезаны, следующими операциями являются шлифовка сферических поверхностей, полировка и доводка (исправление— „ретушевка"). Это может быть выполнено вручную или на шлифовальном и полировальном станках. Один из таких станков изображен на рис. 10. Для этой цели пригодна также видоизмененная машина Дрепера.

В видоизмененной машине Дрепера полировальник движется в горизонтальном направлении, описывая овальную кривую на плоскости образца. Амплитуда этой кривой задается установкой особого приспособления у кривошипа. Движение это можно специально приспособленным рычагом направить так, что кривая оказывается ориентированной определенным образом по отношению к заготовке (например, по диаметру или по хорде). Сам полировальник может поворачиваться на своей оси или приводиться в движение при помощи ременной передачи. Полировальник, кроме того, можно или нагружать, для увеличения давления на изделие, или же он может быть снабжен противовесом, чтобы, если понадобится, уменьшить нагрузку давления на заготовку. Столик с заготовкой вращается в свою очередь особым приводом со скоростью два оборота в минуту.

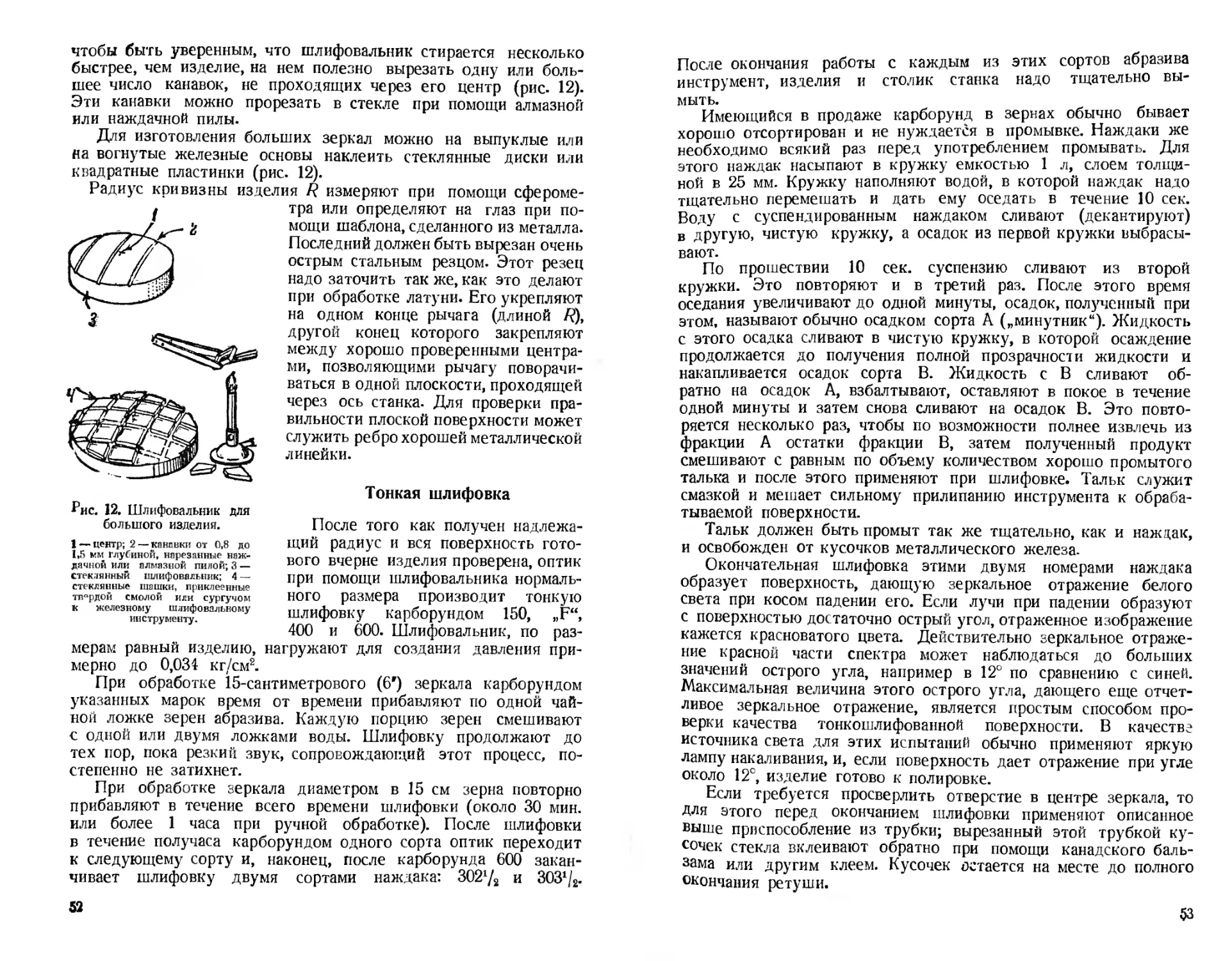

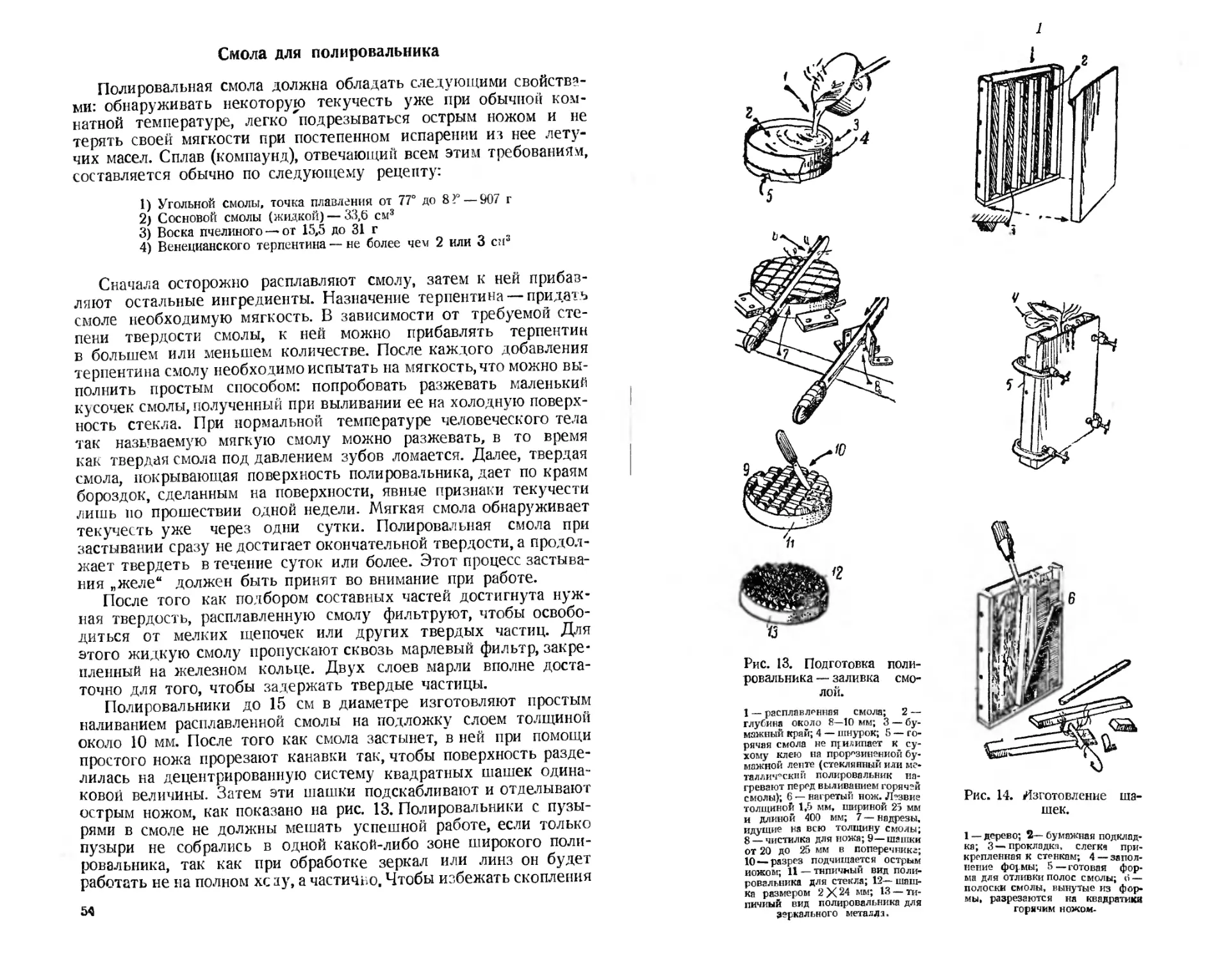

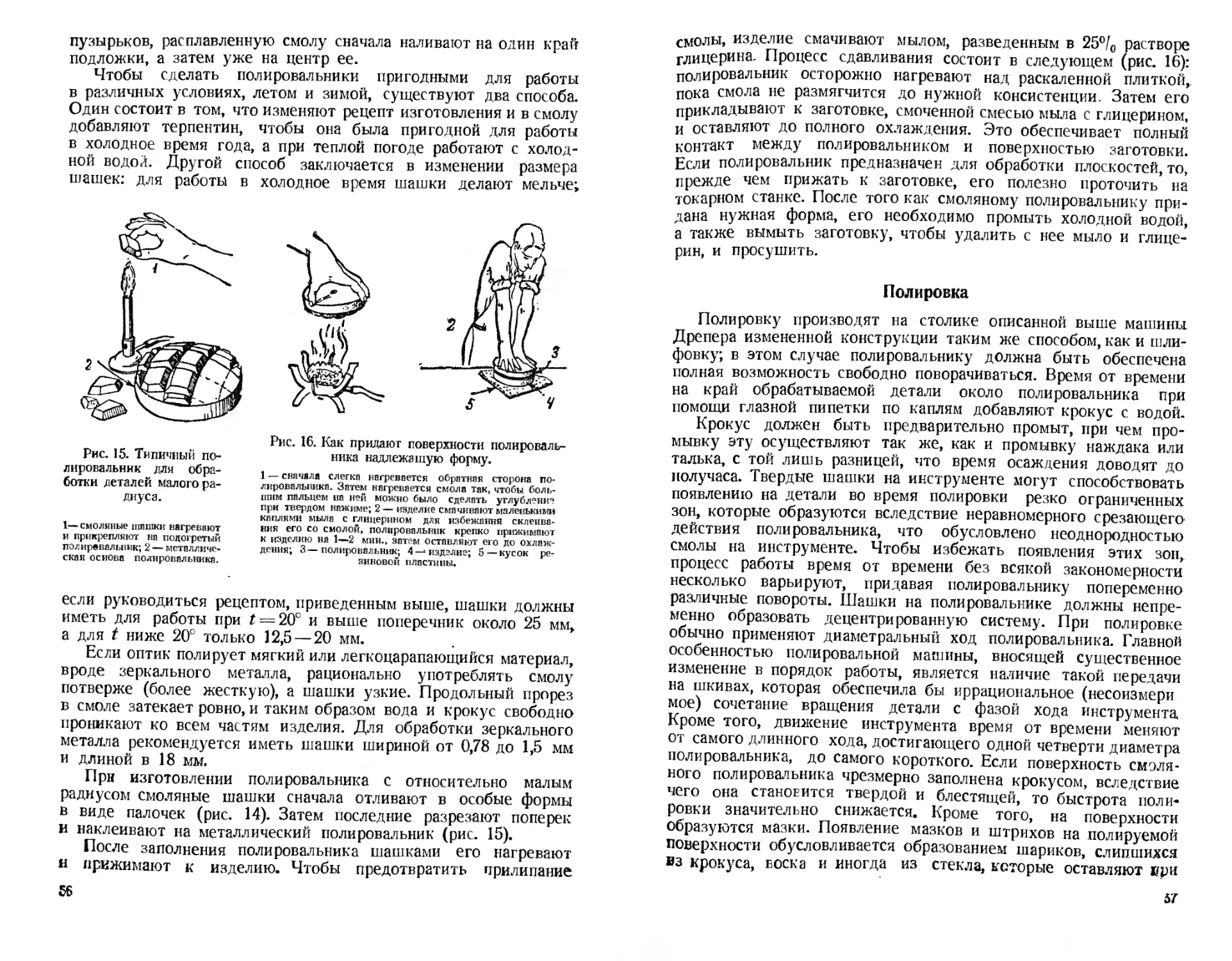

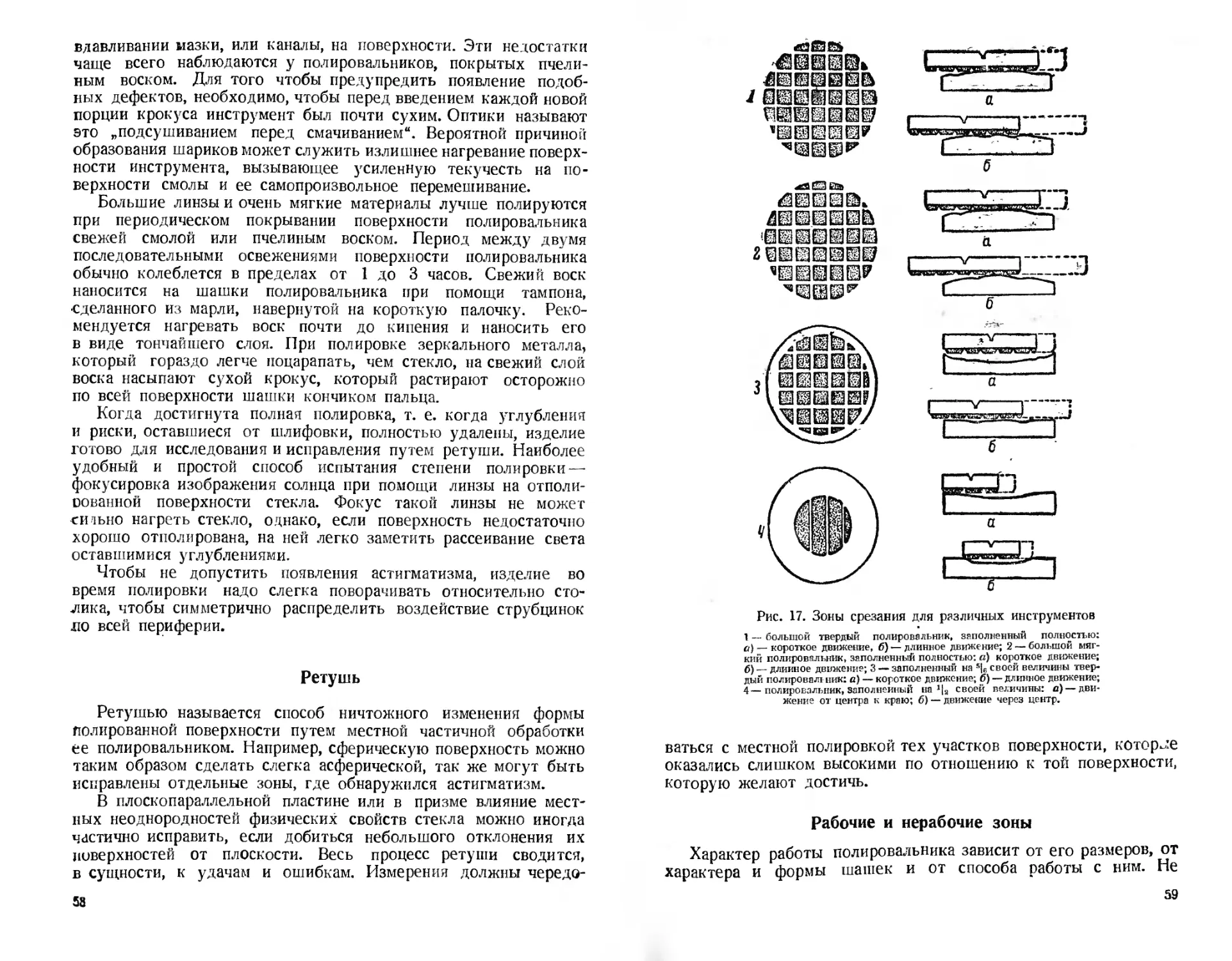

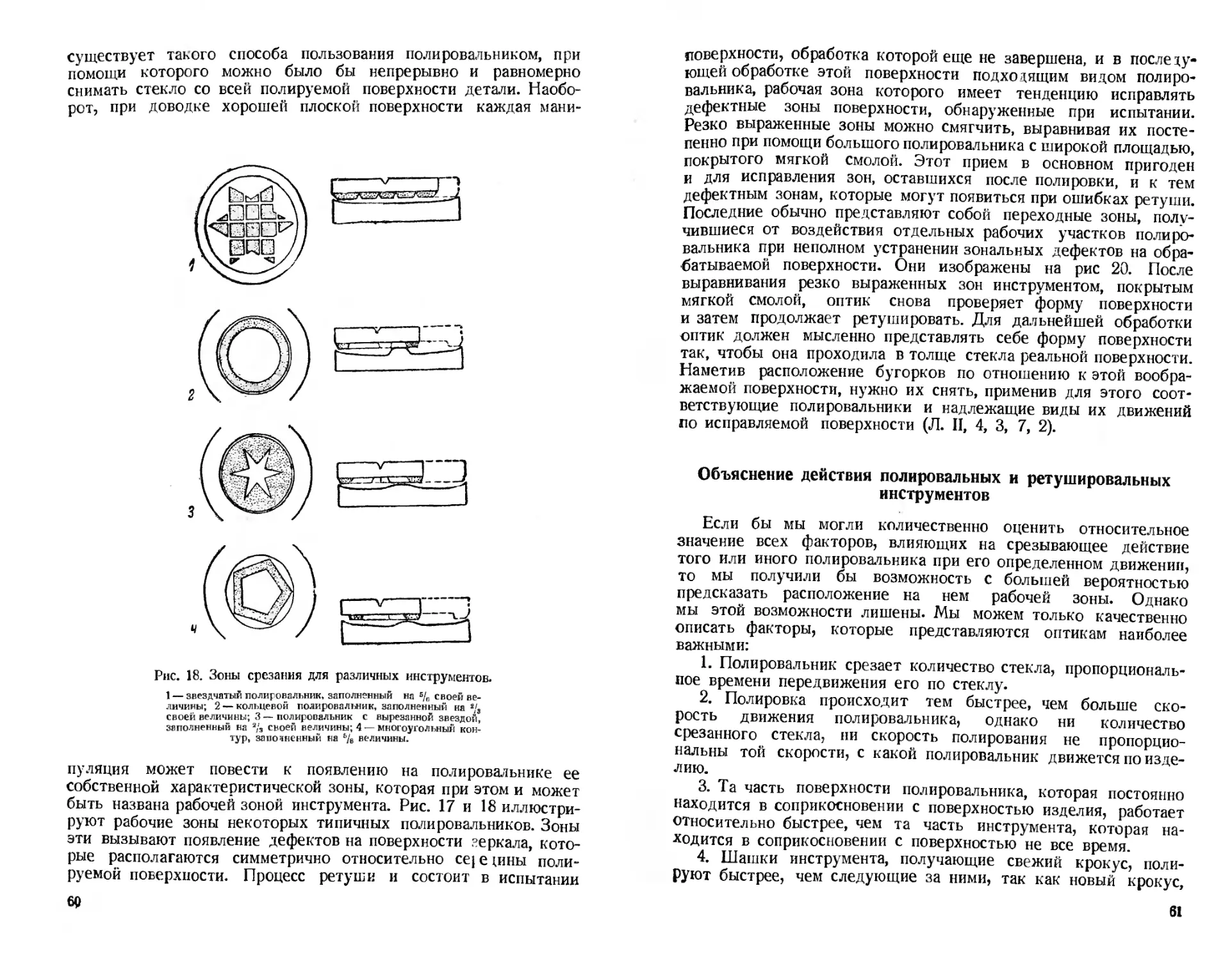

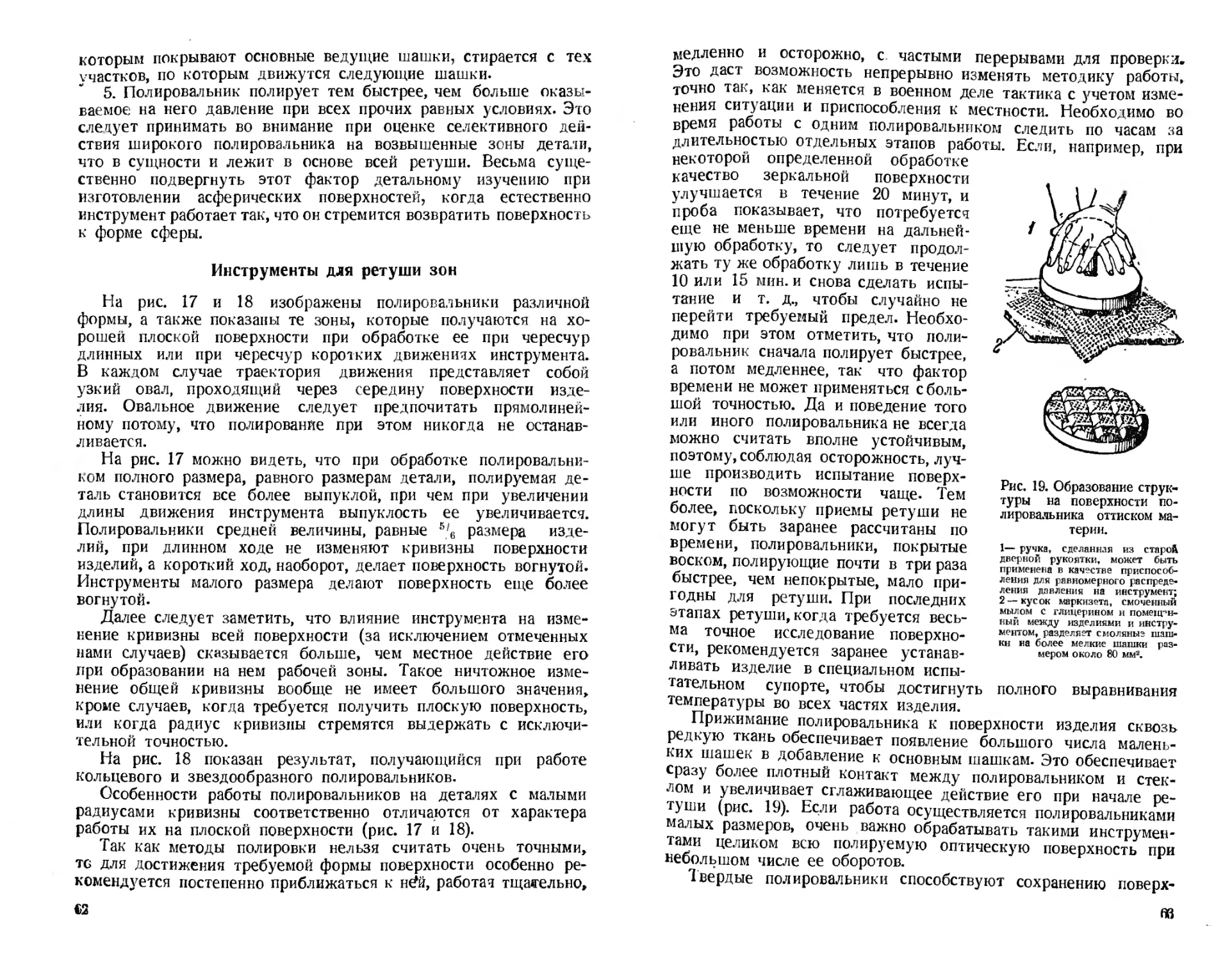

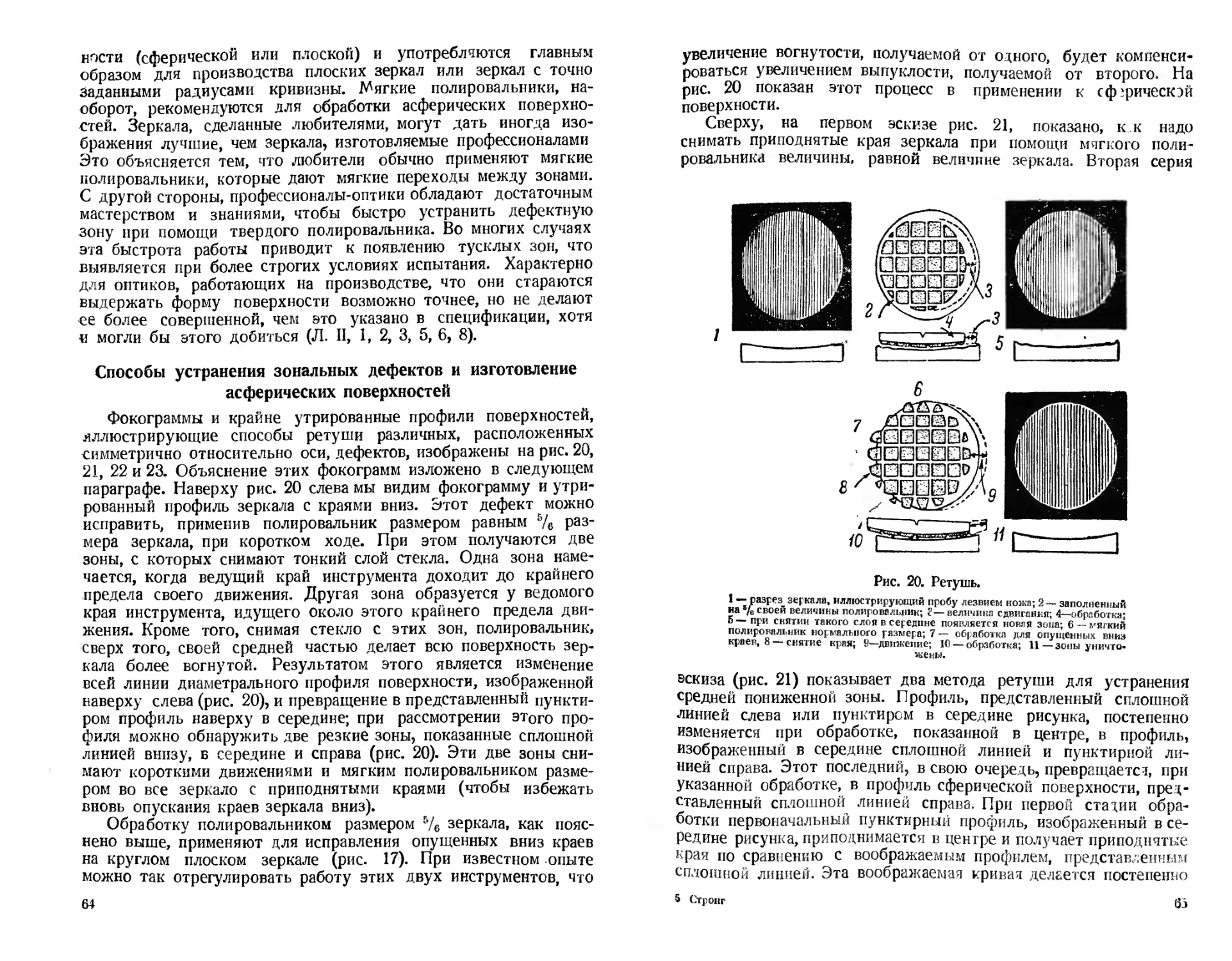

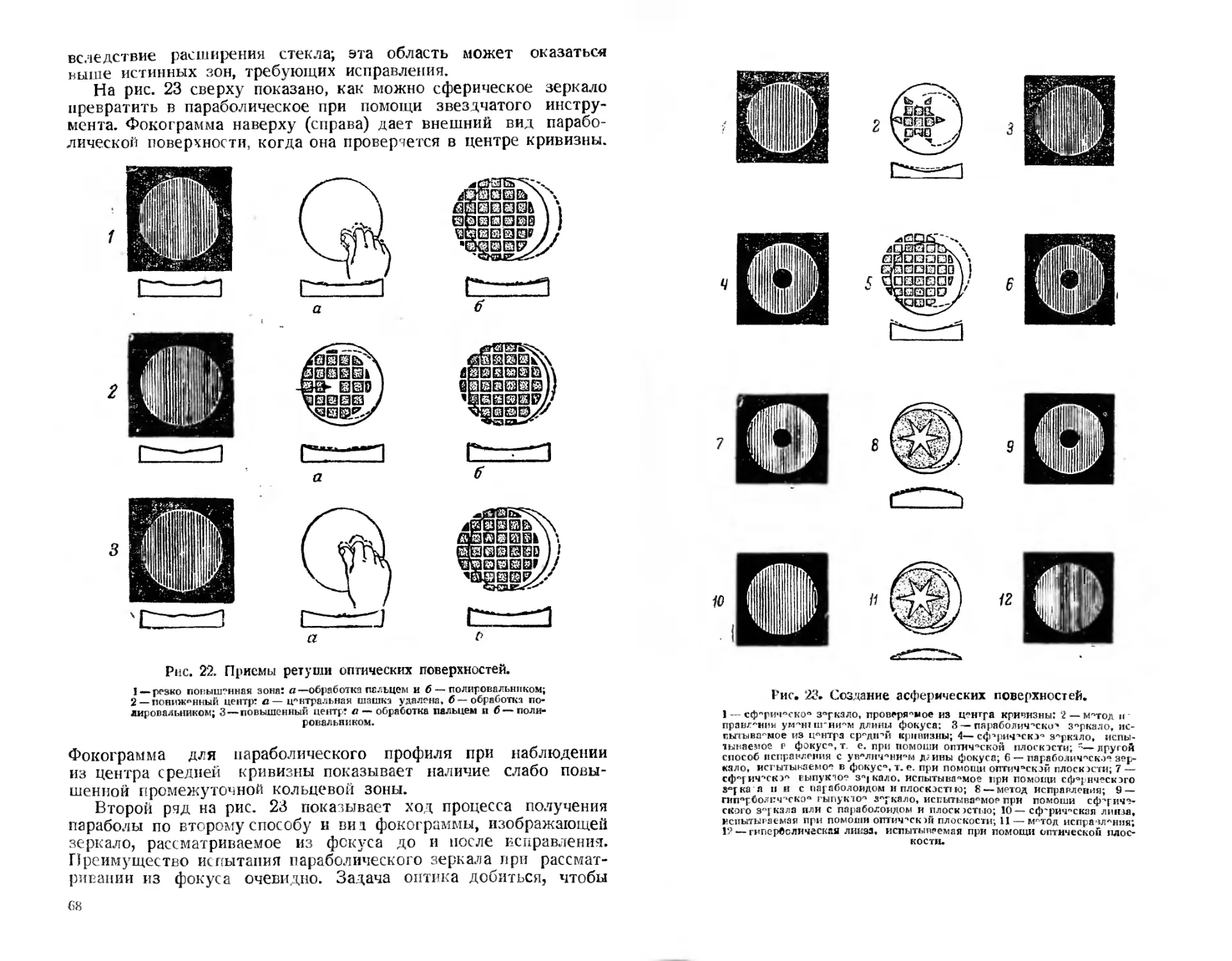

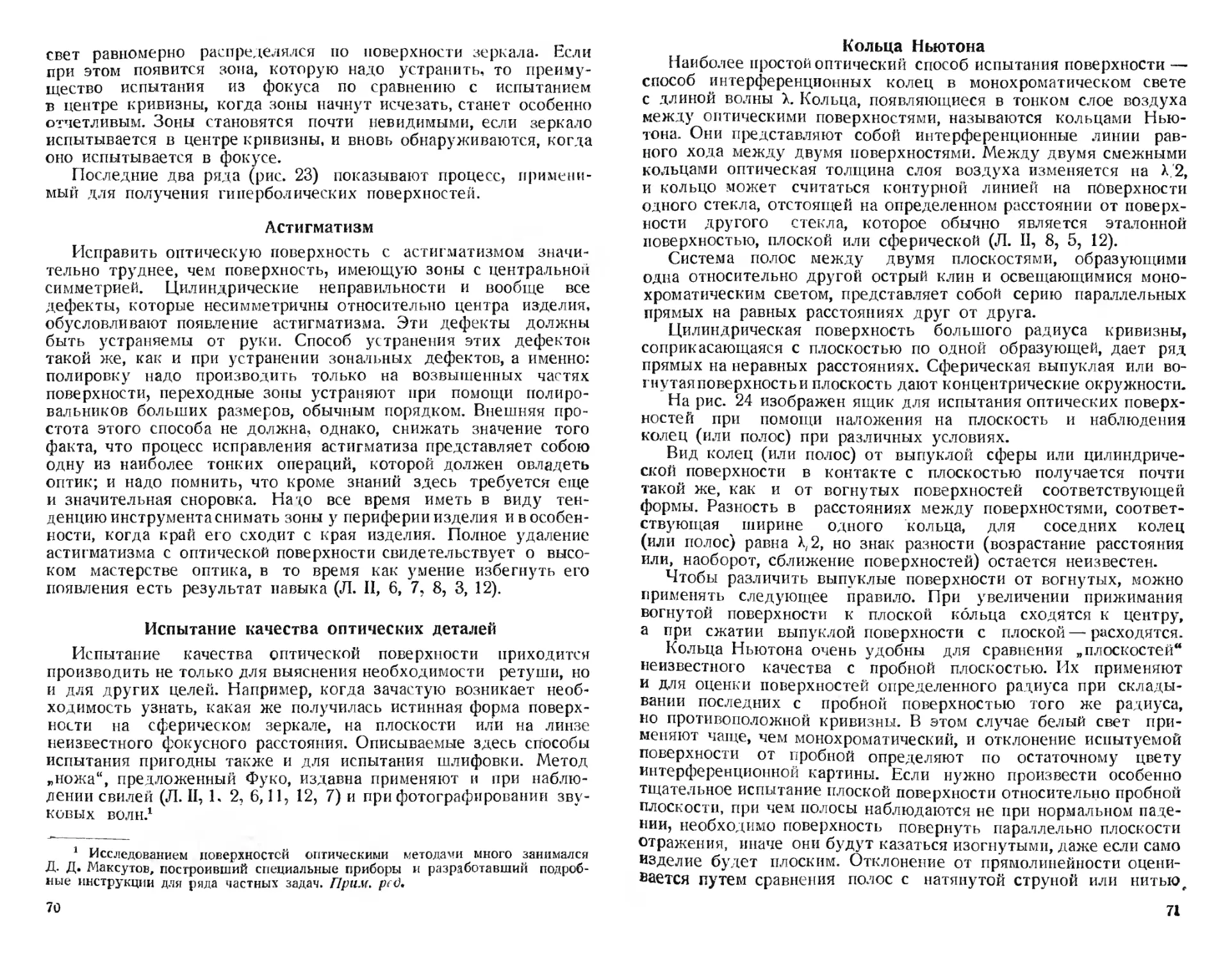

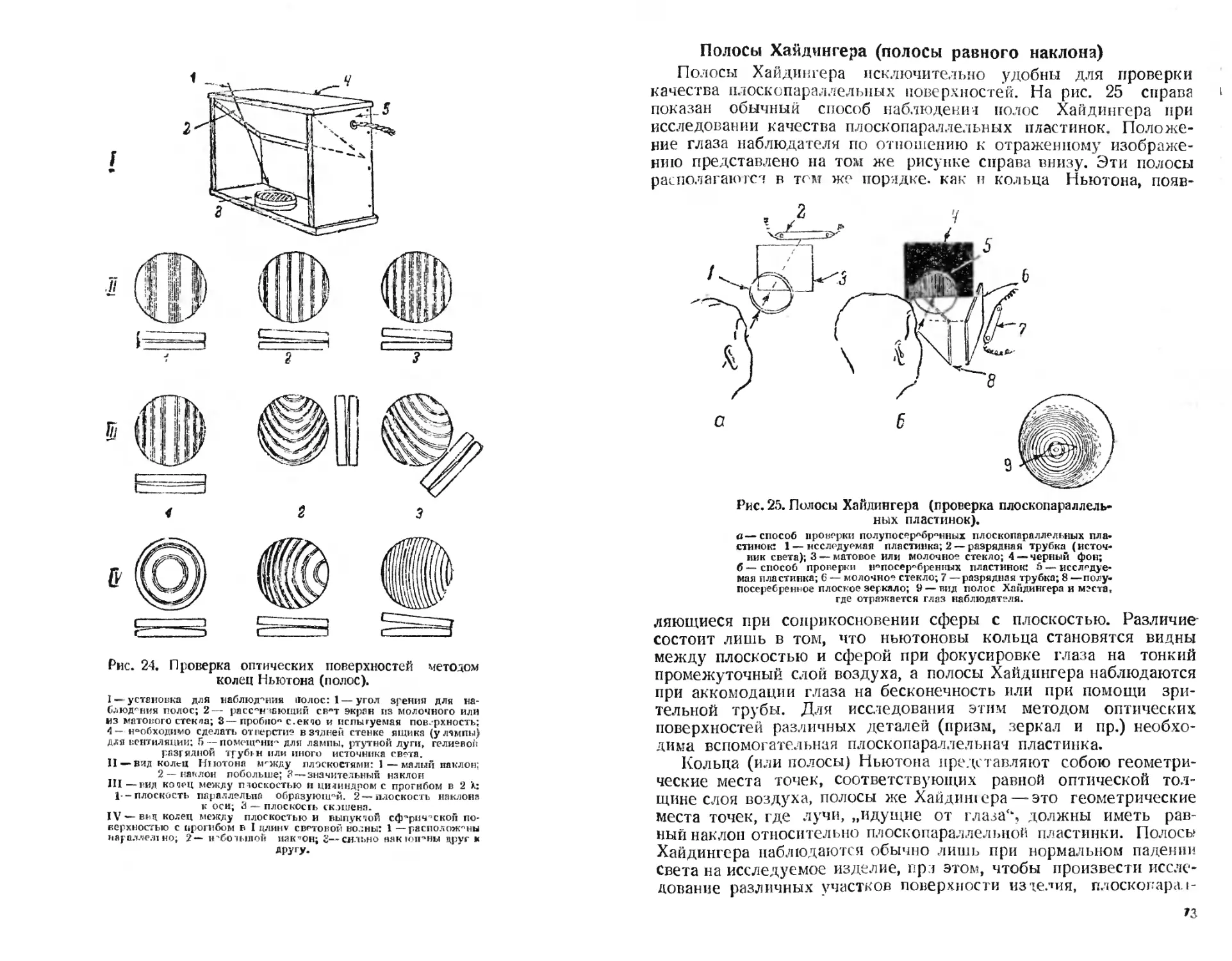

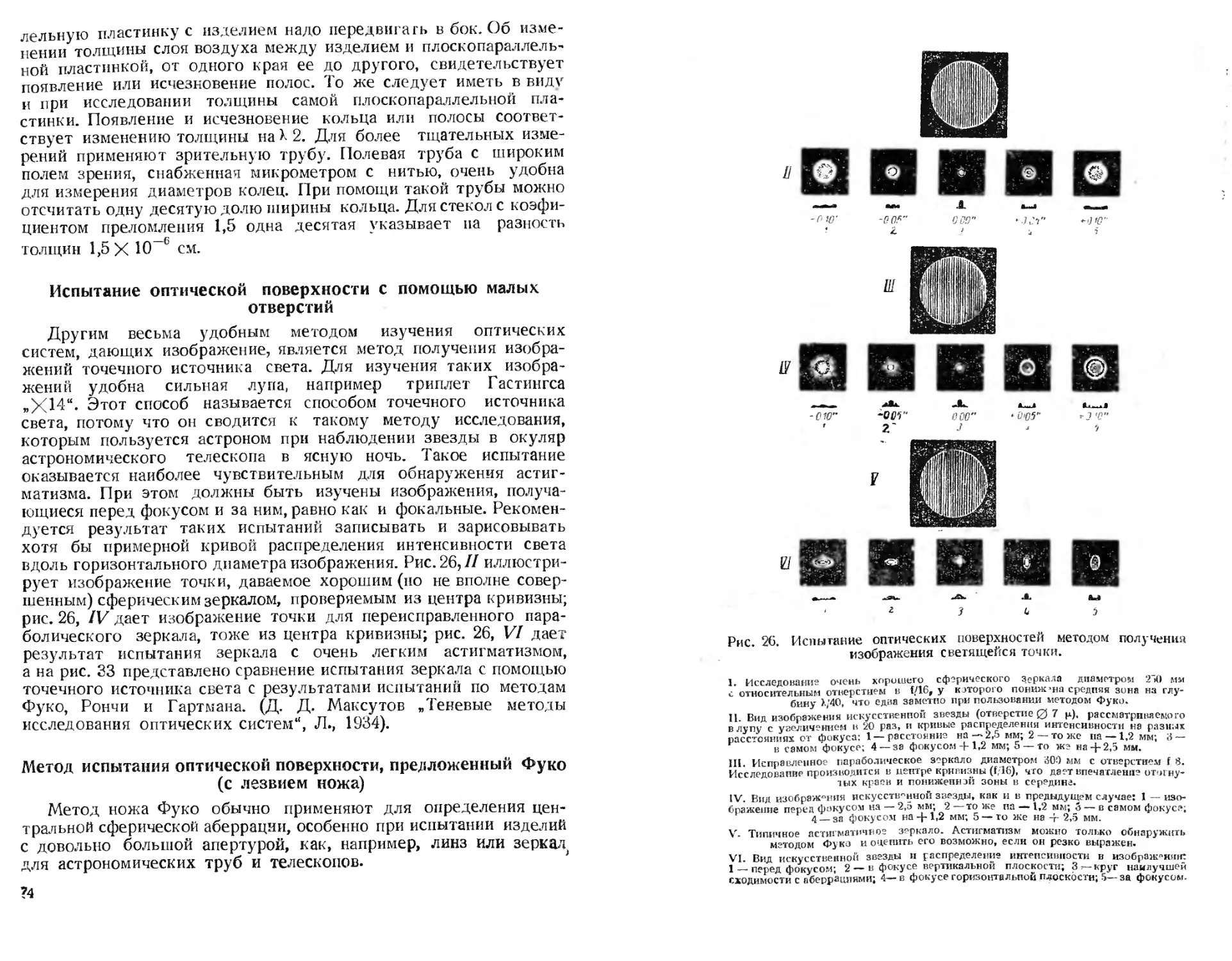

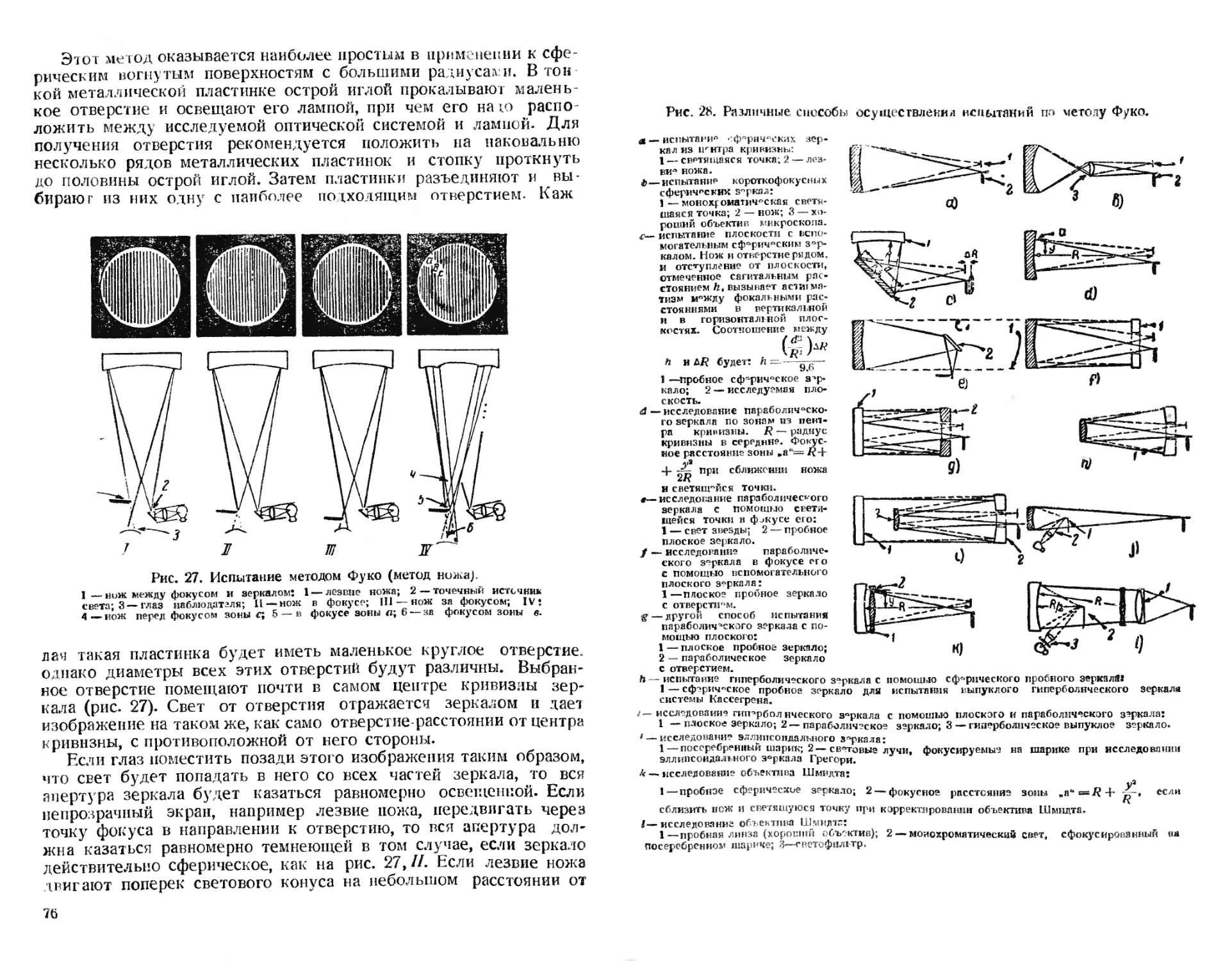

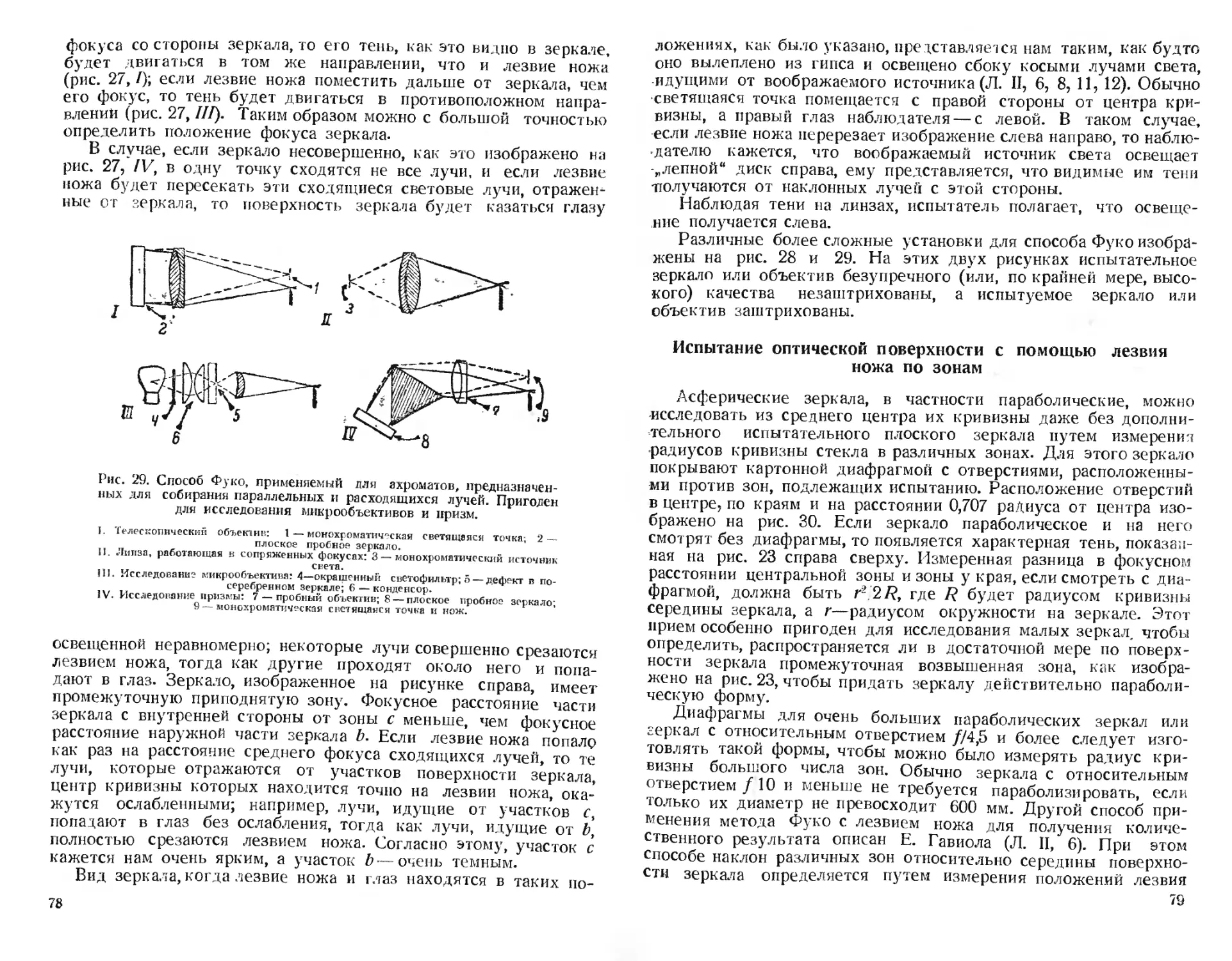

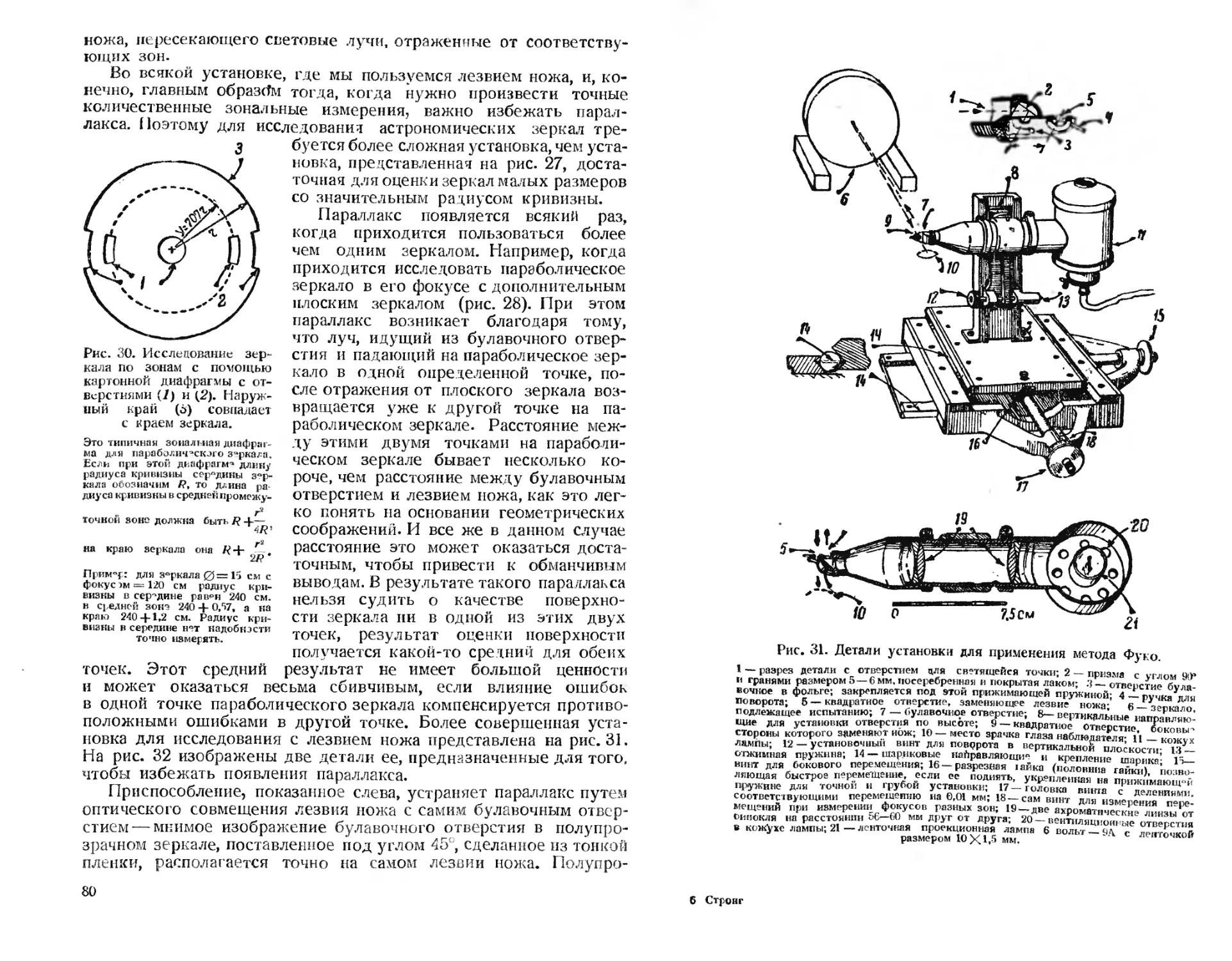

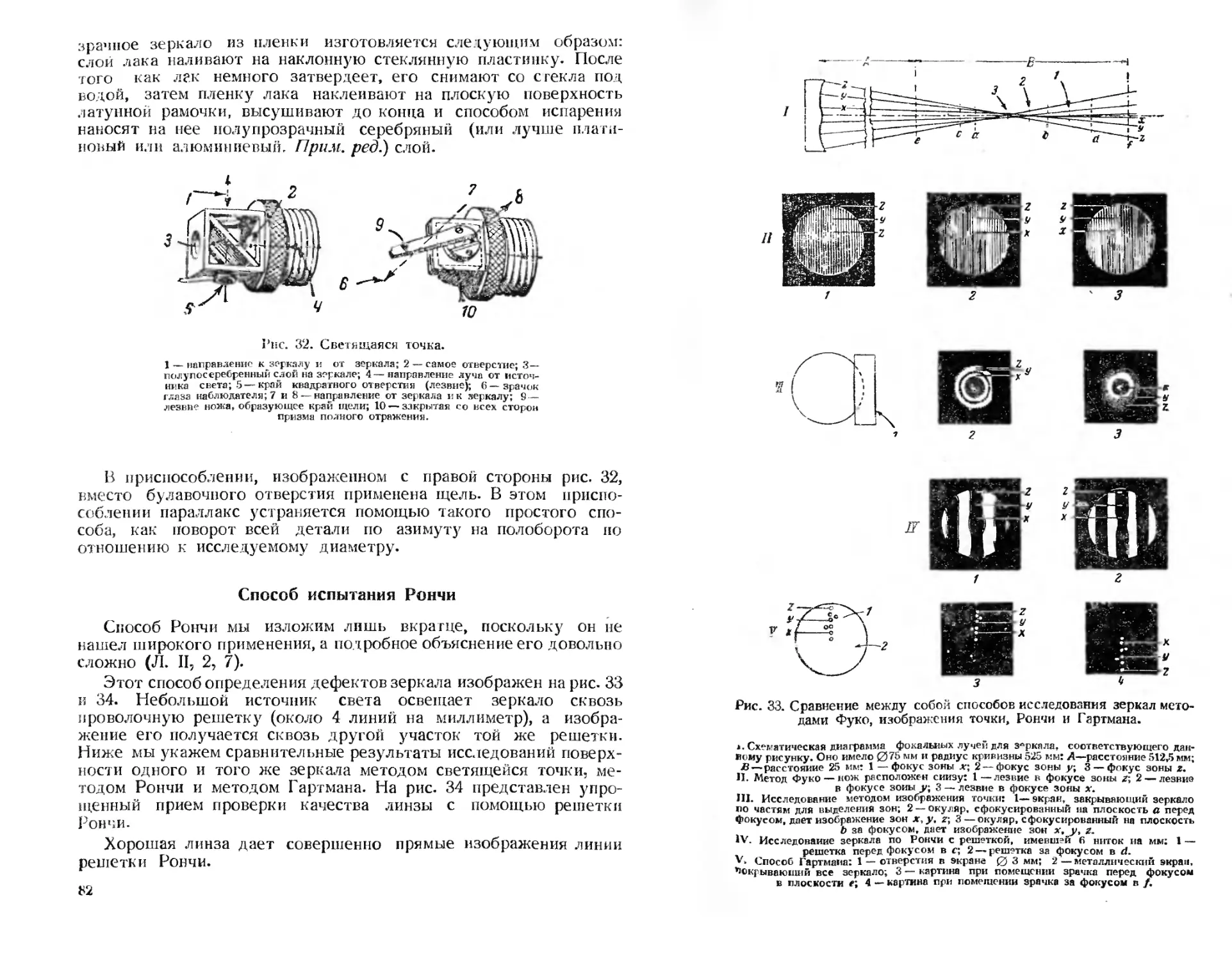

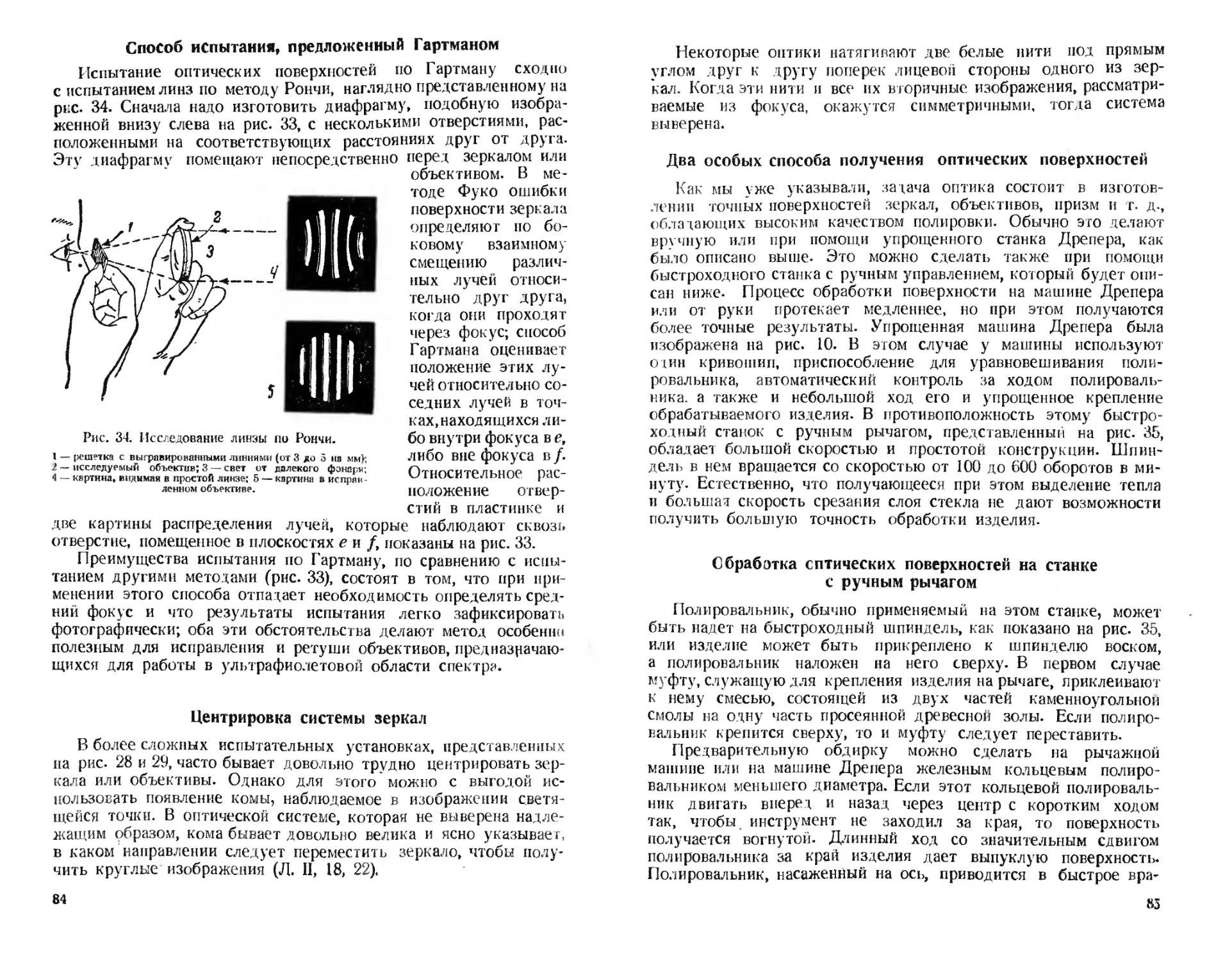

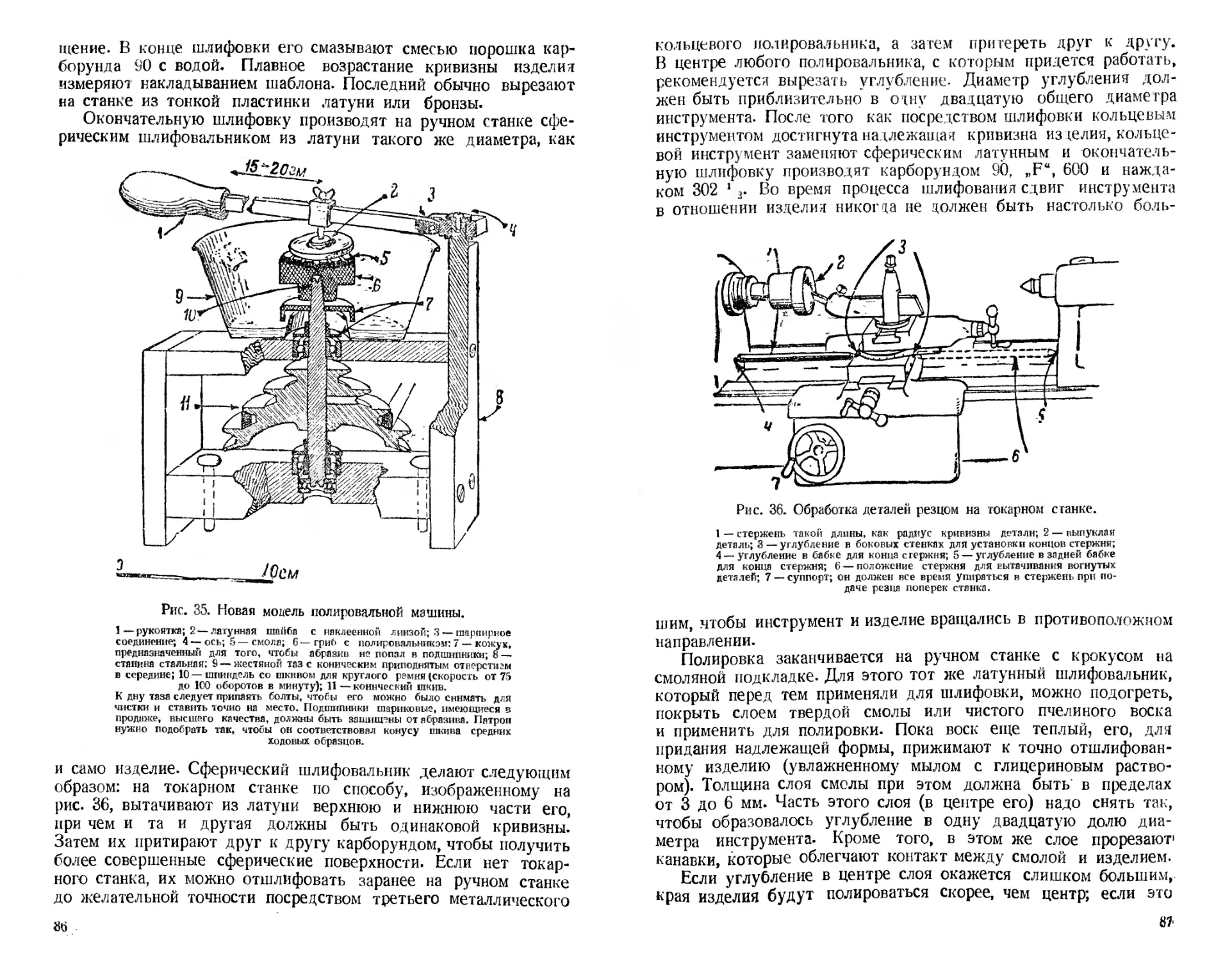

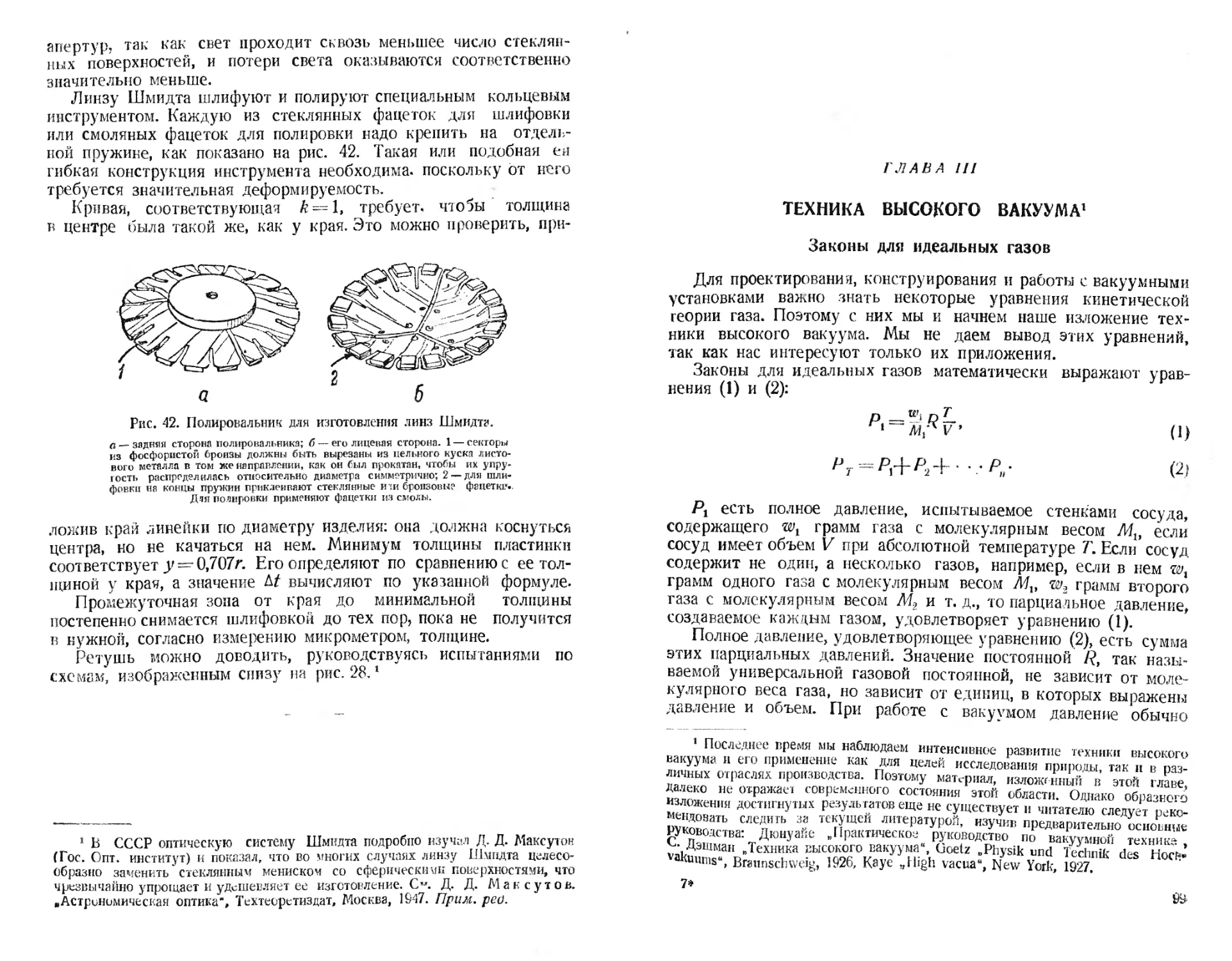

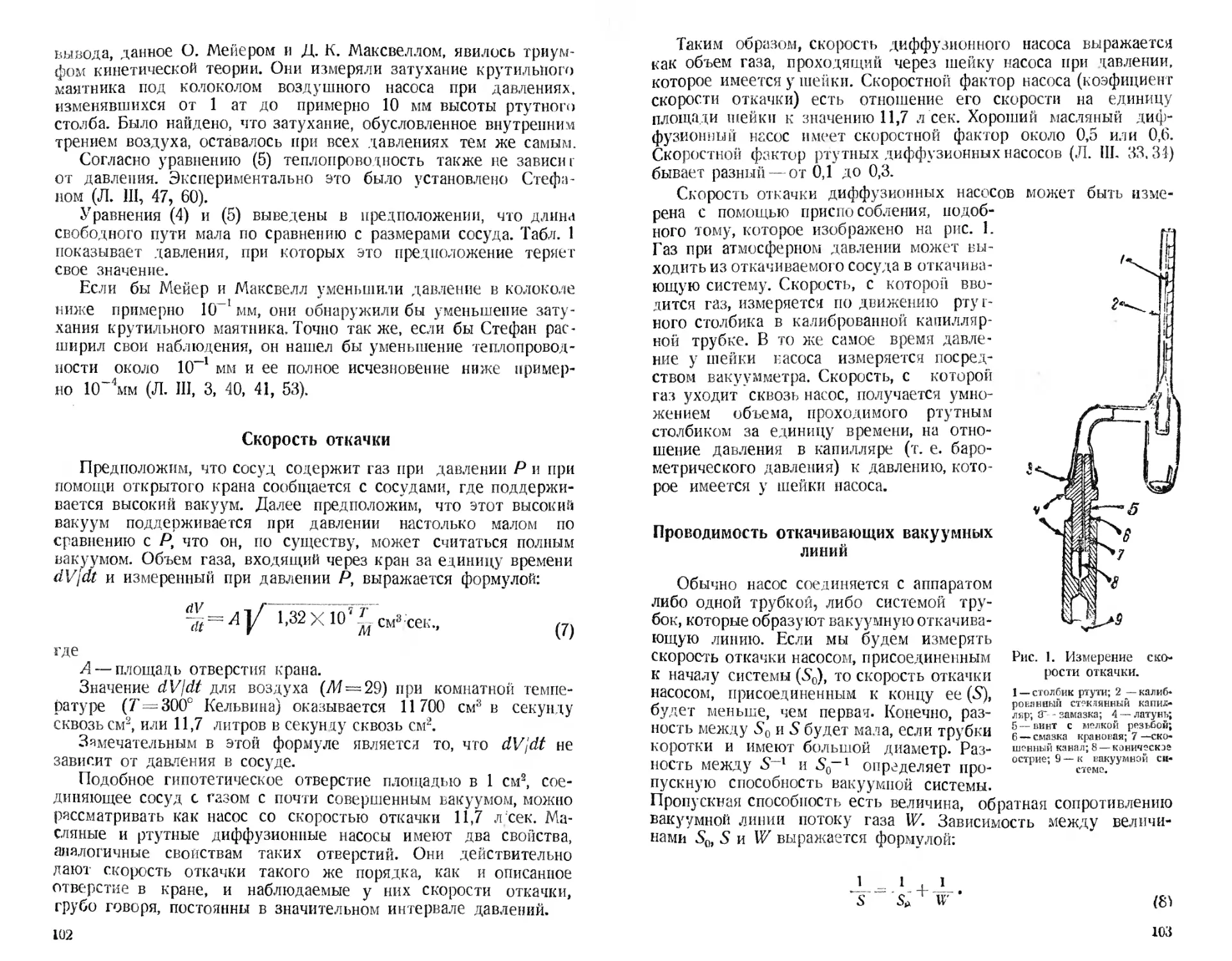

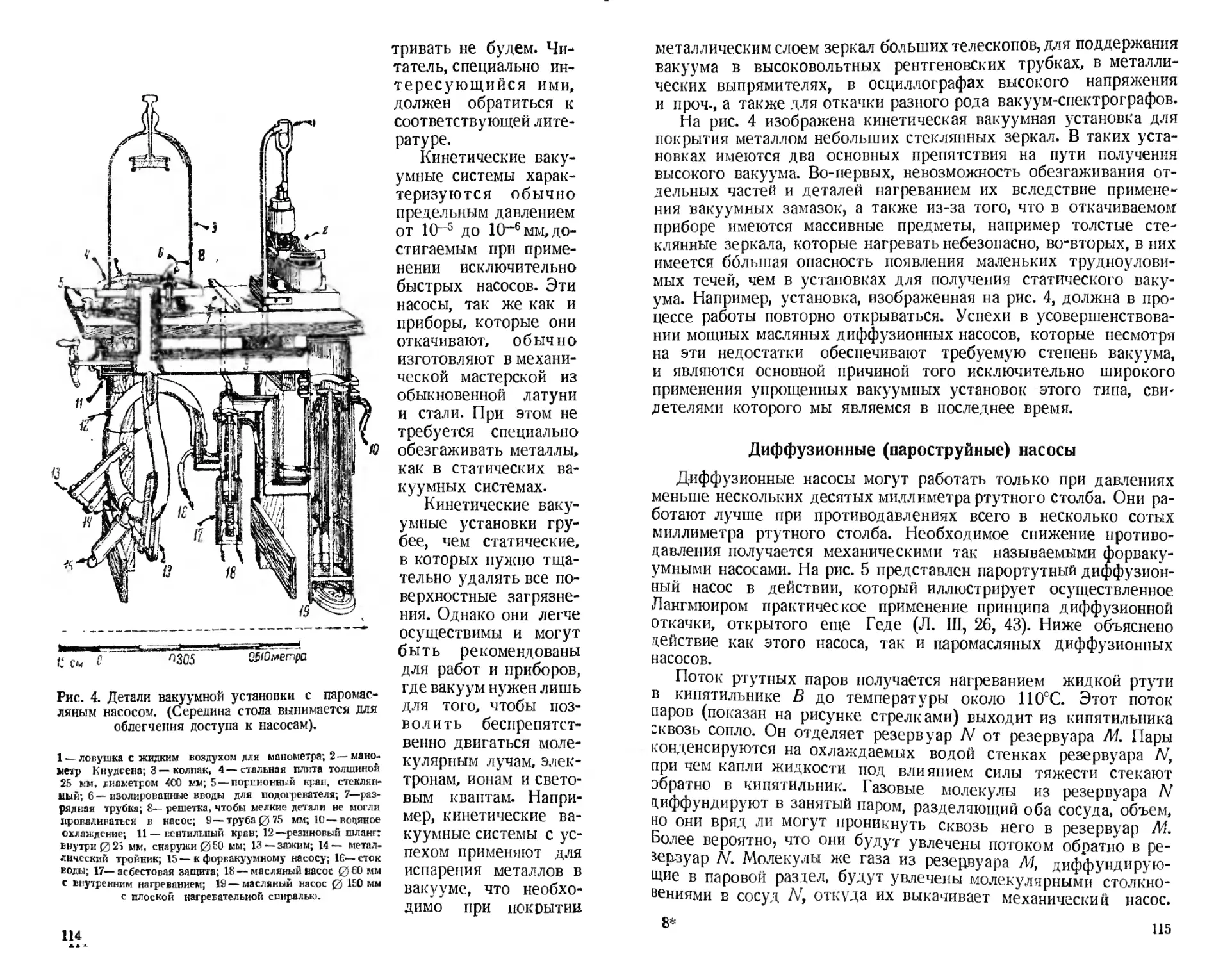

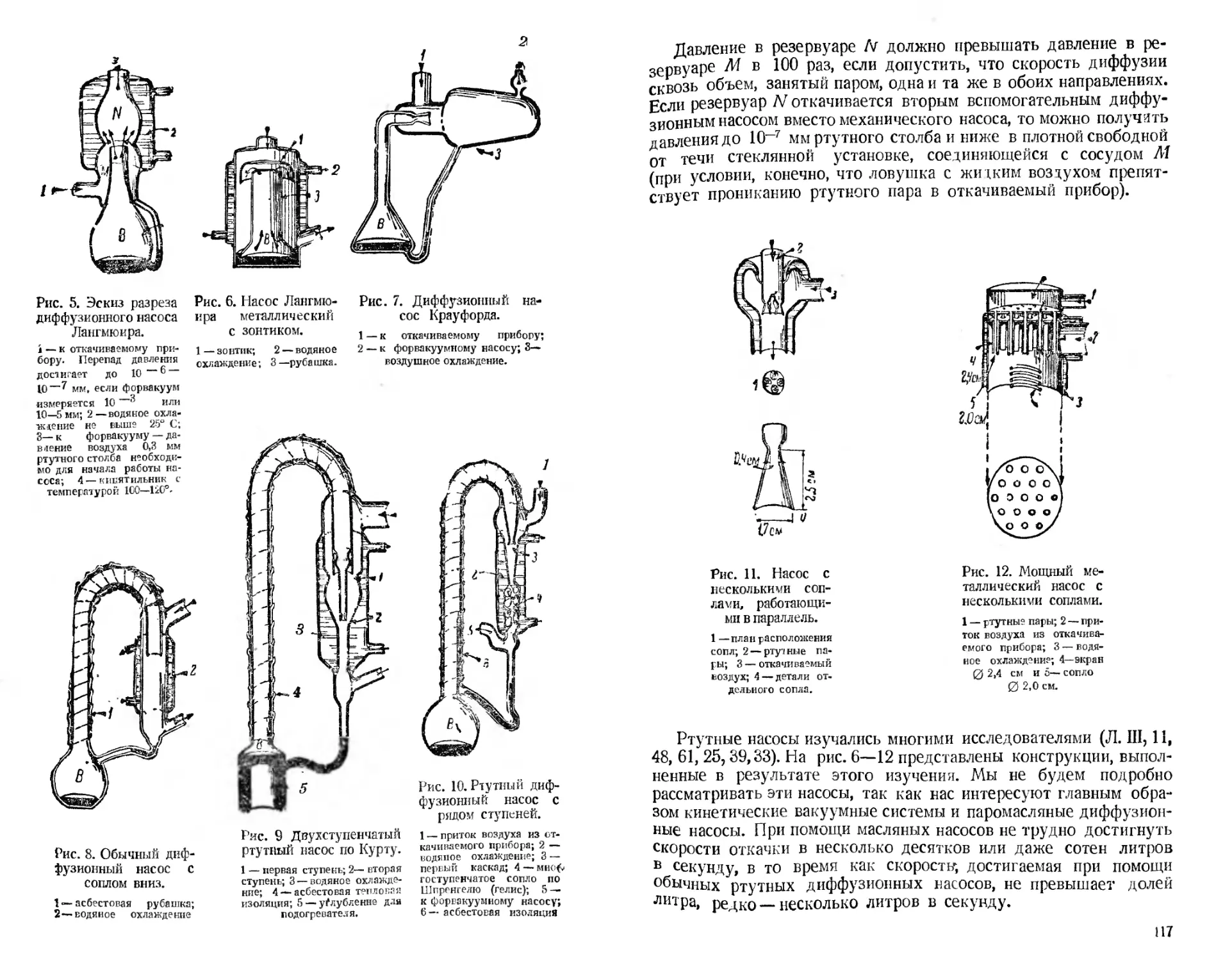

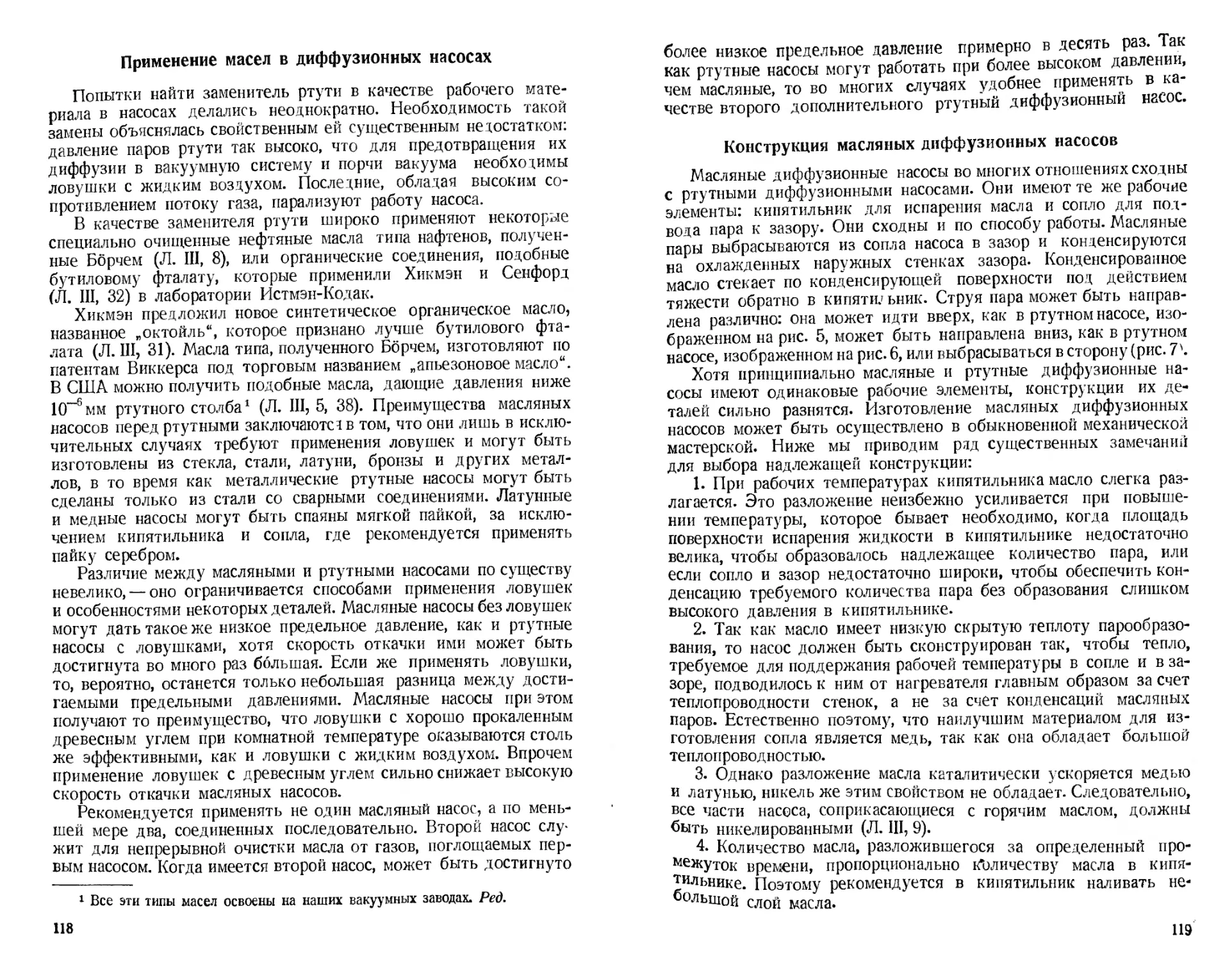

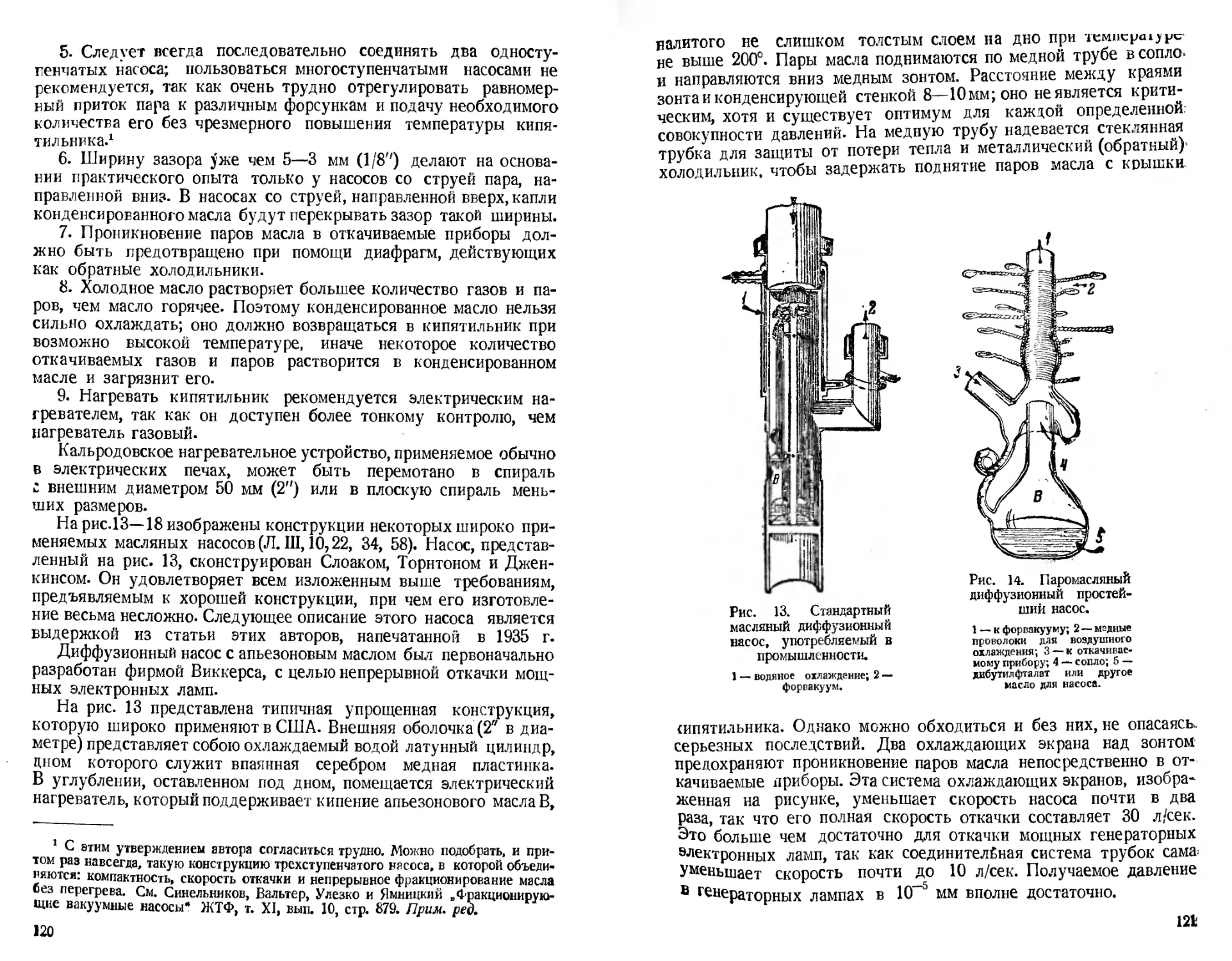

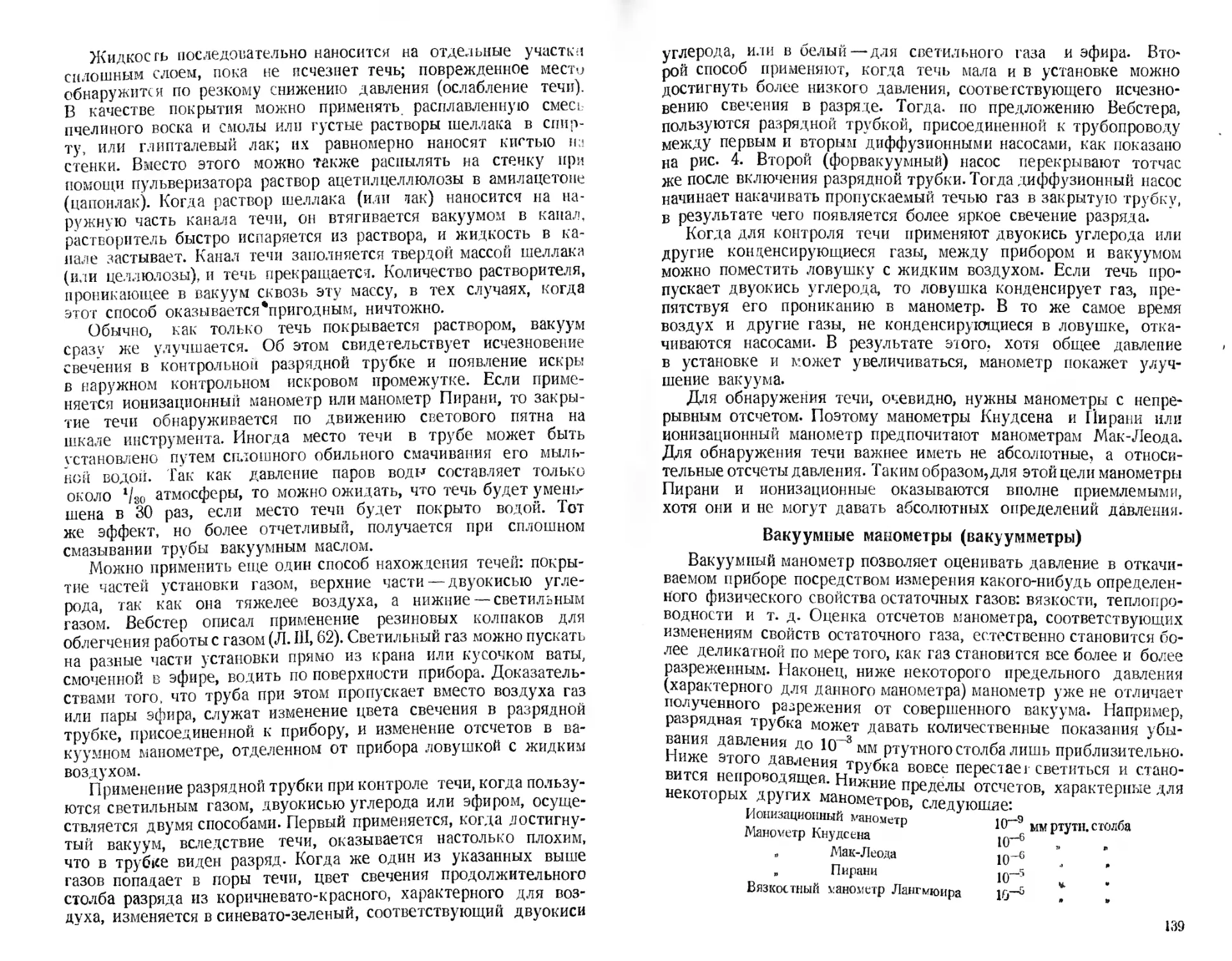

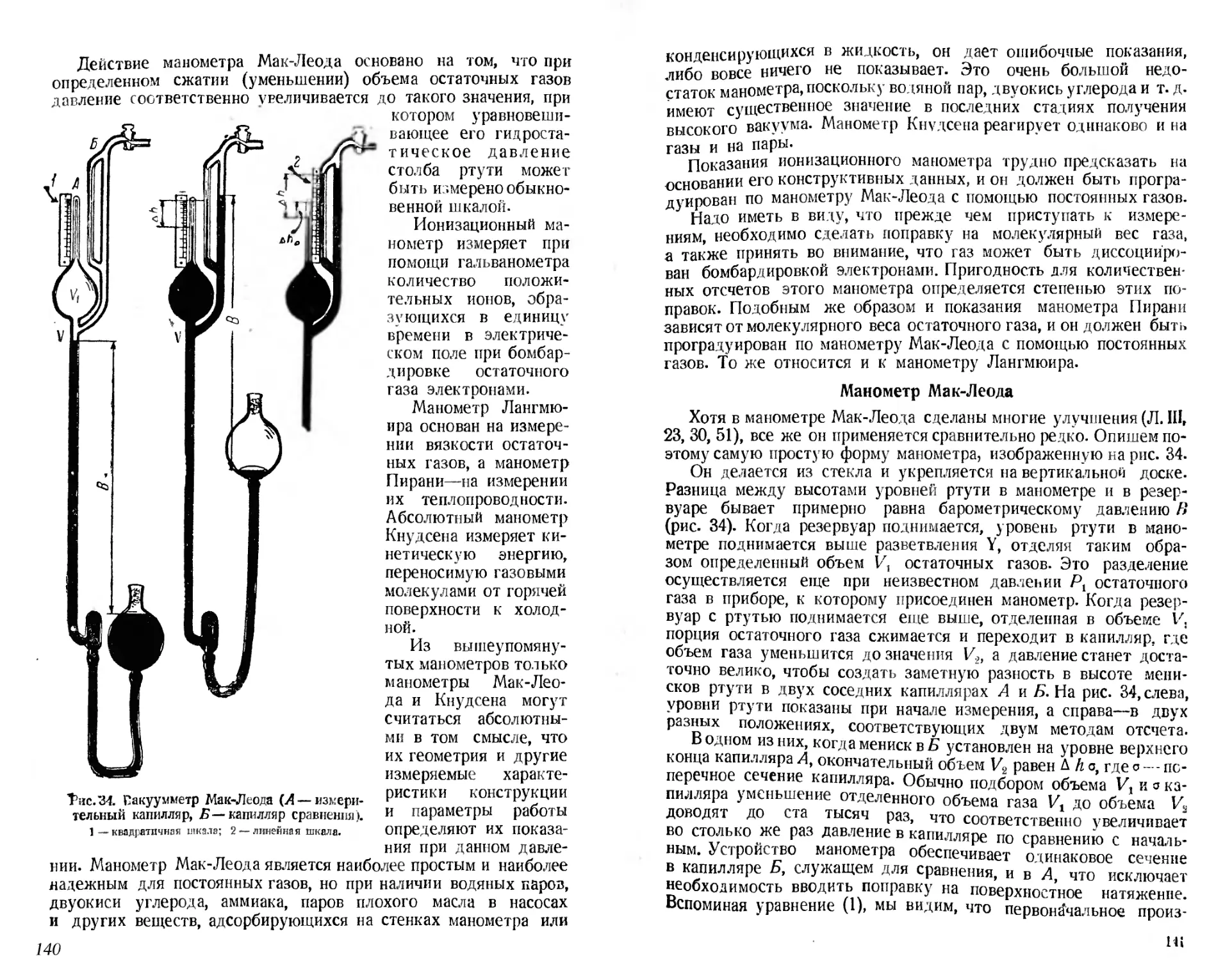

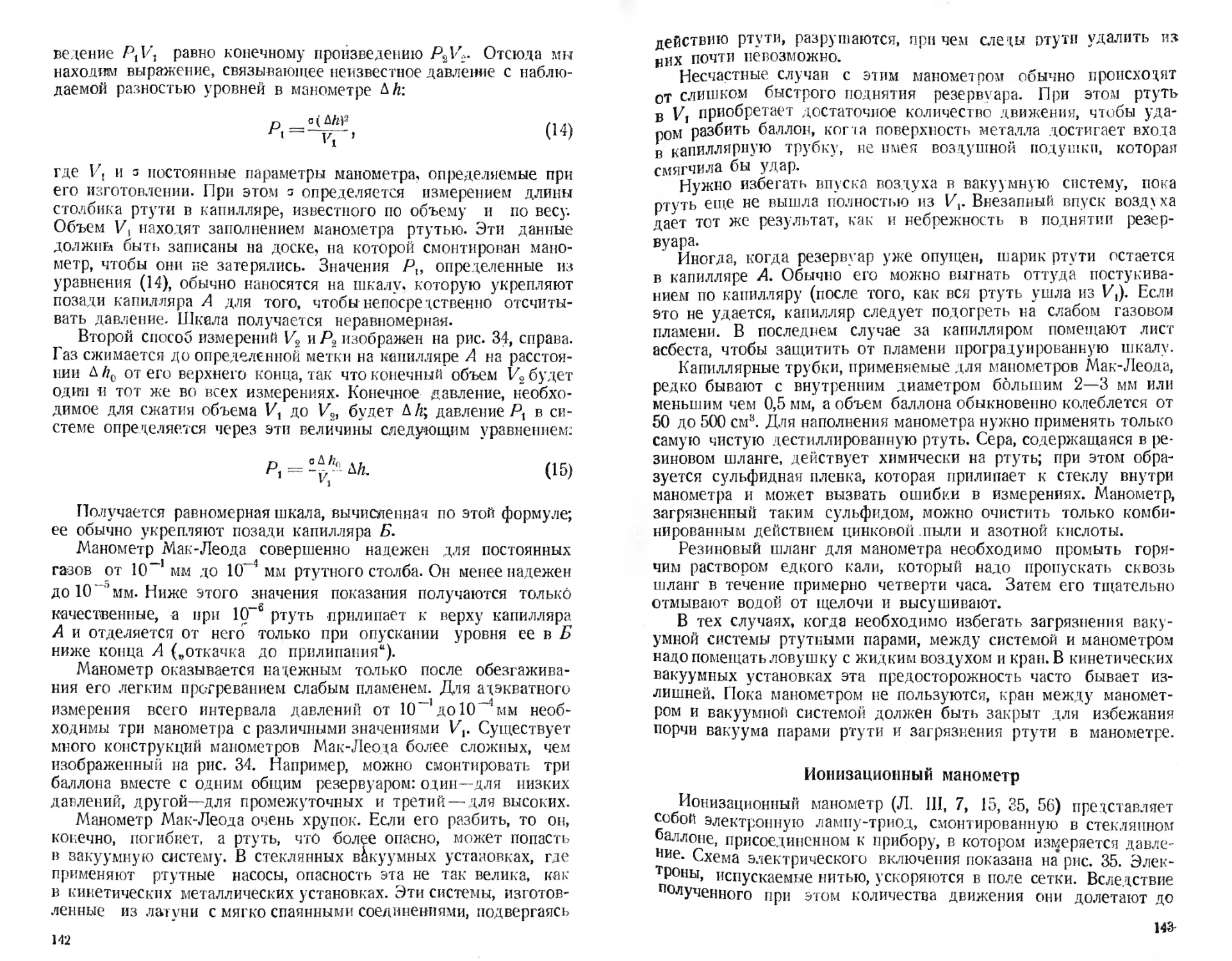

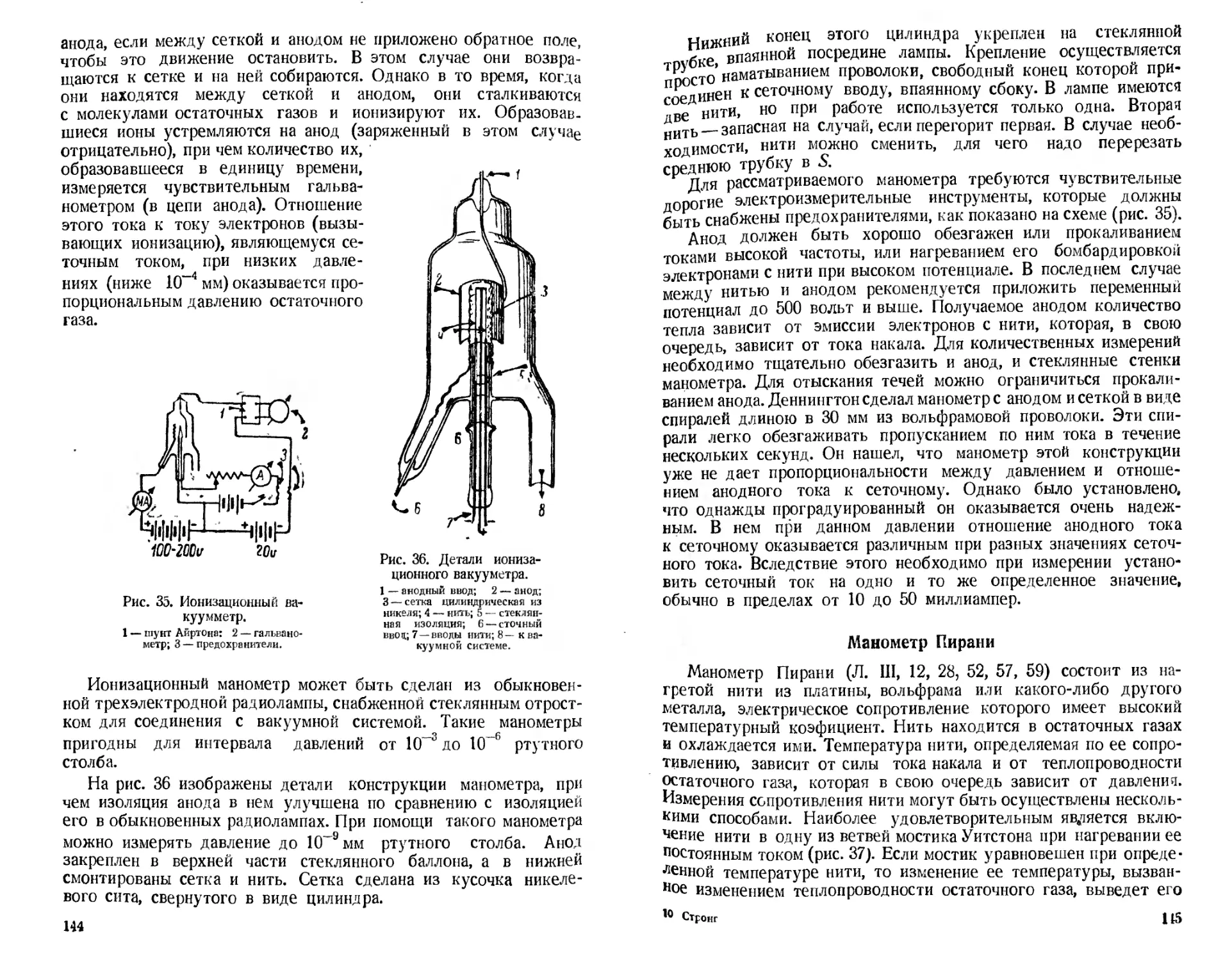

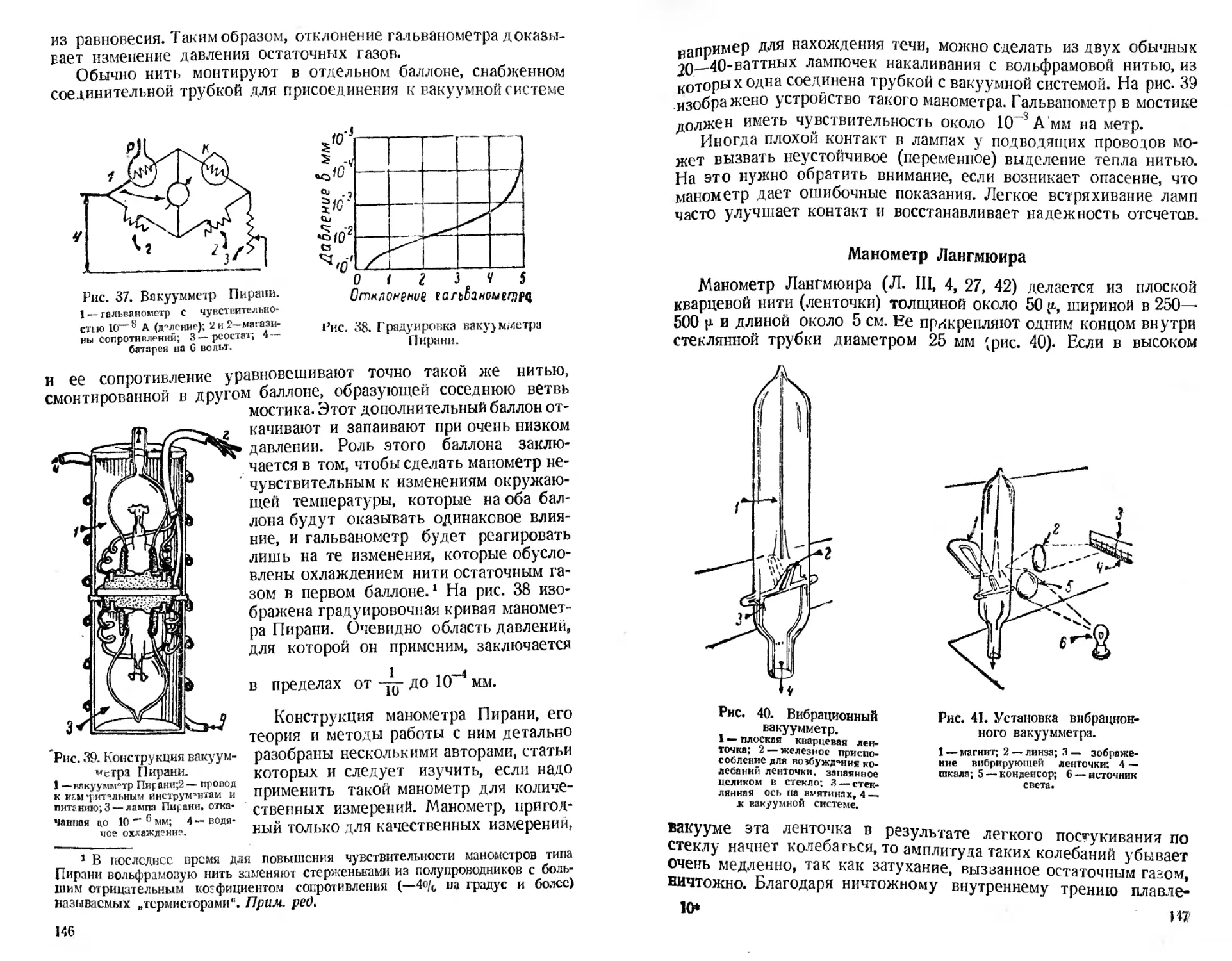

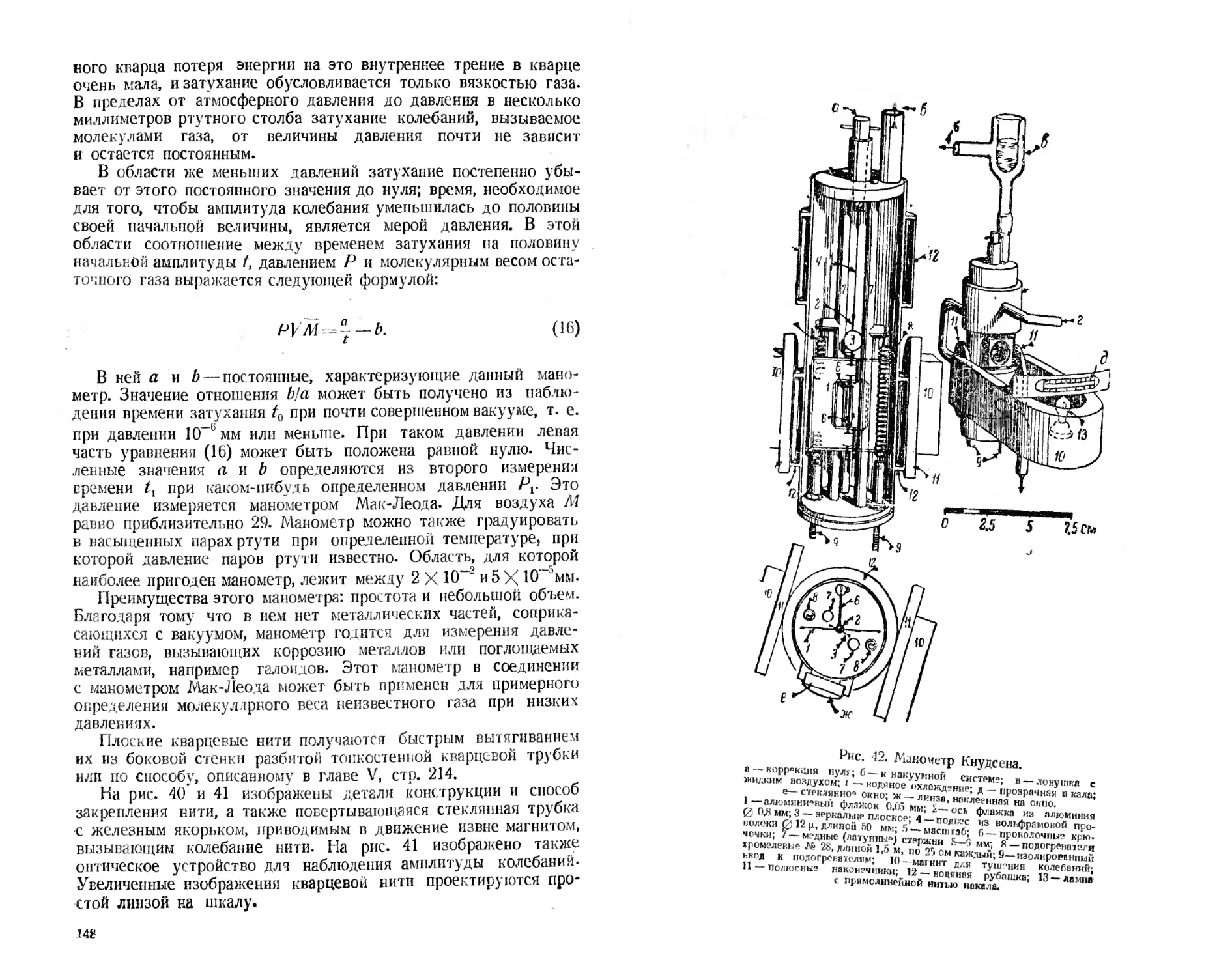

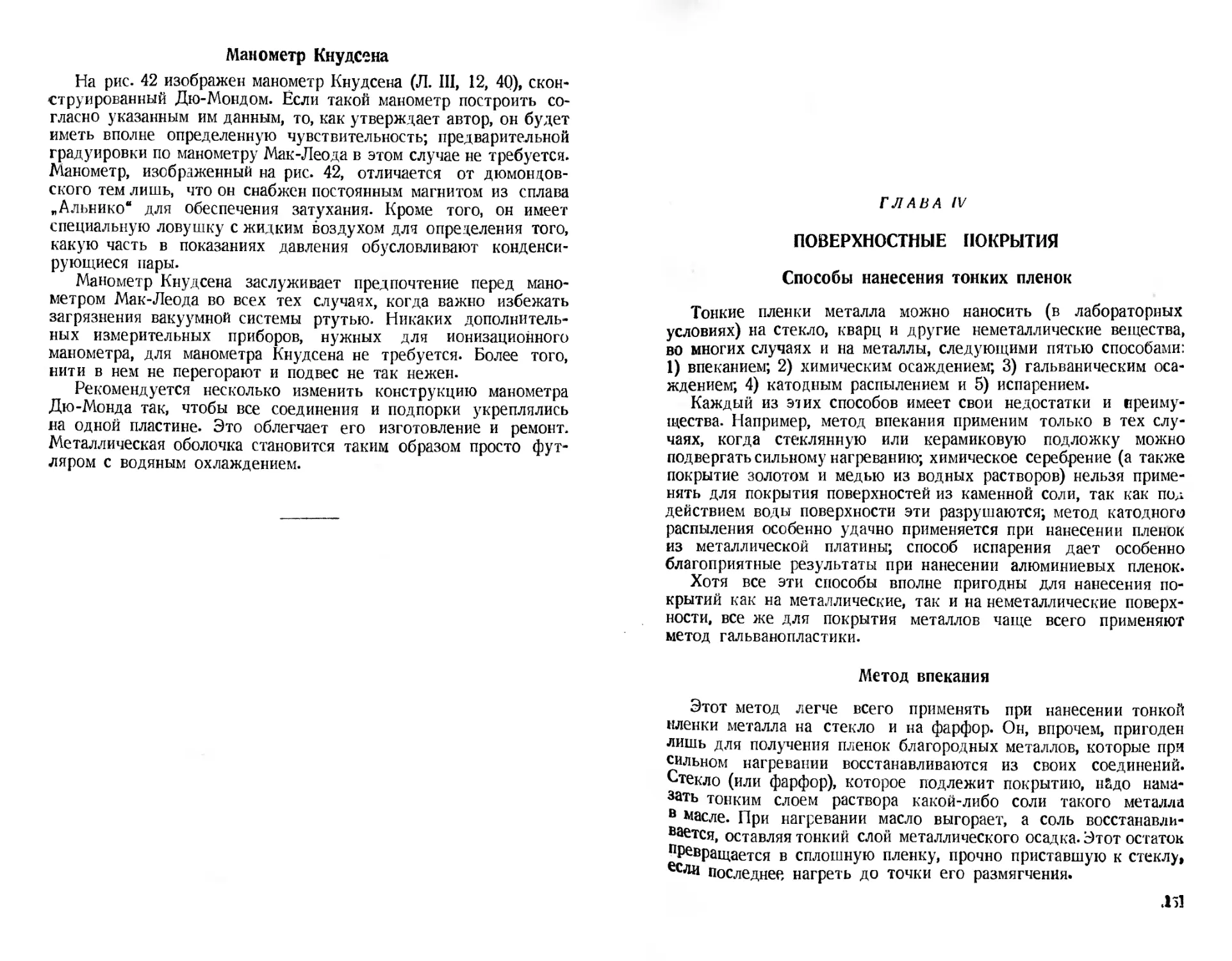

Крепление заготовки